Similar

Text

ОБСЛЕДОВАНИЕ

И ИСПЫТАНИЕ

СООРУЖЕНИЙ

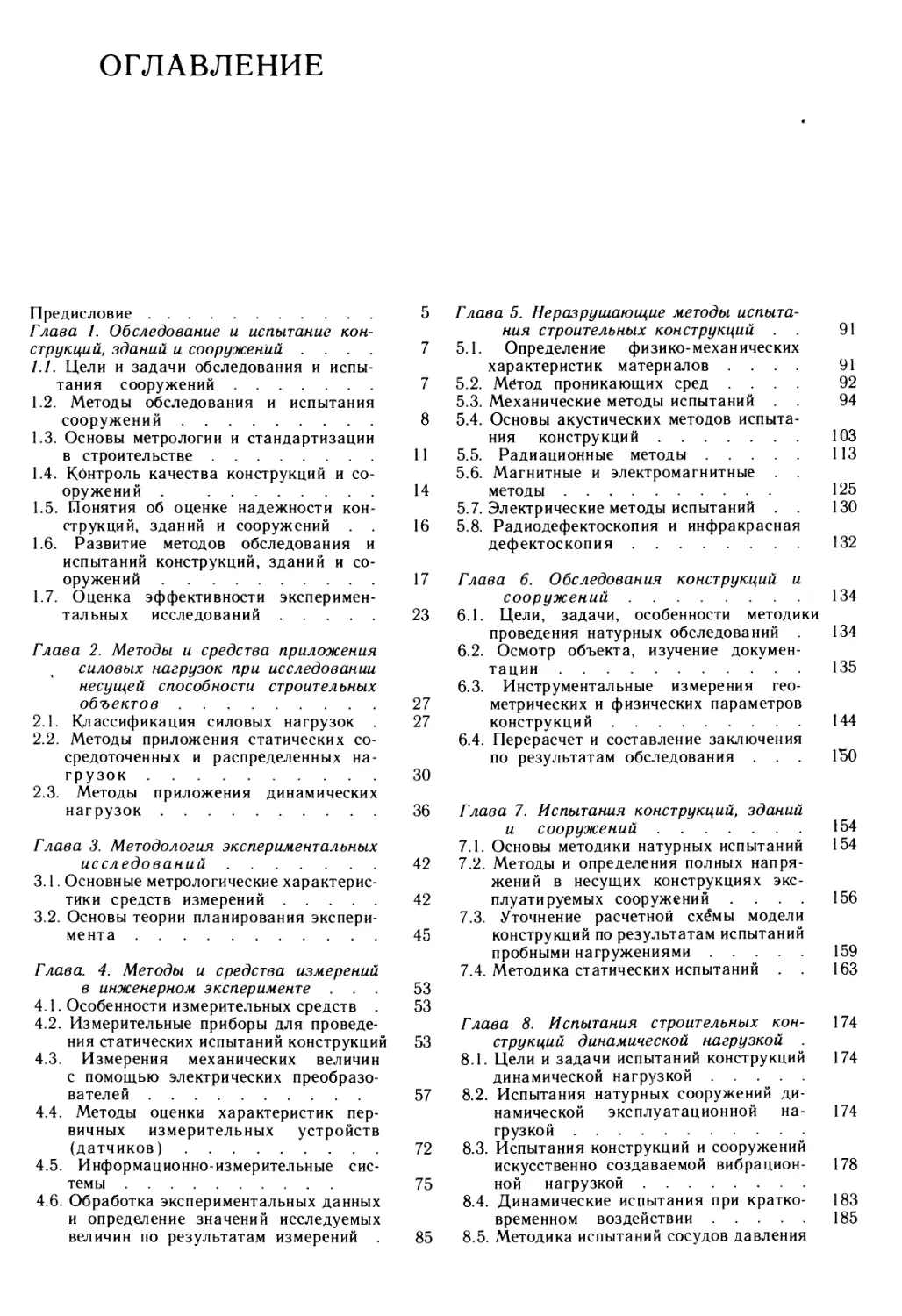

ОГЛАВЛЕНИЕ

Глава 1.Обследование и испытание кбнструкций,

зданий и сооружений 7

Глава 2.Методы и средства приложения силовых

нагрузок при исследовании несущей

способности строительных объектов 27

Глава З.Методология экспериментальных

исследований 42

Глава 4.Методы и средства измерений в инженерном

эксперименте 53

Глава б.Неразрушающие методы испытания

строительных конструкций 91

Глава 6. Обследования конструкций и сооружений 134

Глава 7.Испытания конструкций, зданий и

сооружений 154

Глава 8.Испытания строительных конструкций

динамической нагрузкой 174

Глава Э.Организация контроля качества в

строительстве 189

Глава Ю.Общие понятия о моделировании

конструкций 197

Глава 11.Моделирование работы сооружений при

различных воздействиях 209

Глава 12.Методы изучения напряжений и давлений в-

грунтах 229

Глава 13.Особенности обследования и испытания

сооружений атомных и тепловых

электростанций 241

О. V. Luzhin, А. В. Zlochevsky,

I. A. Gorbunov, V. A. Volohov

Inspection and Testing of Civil

Engineering Structures

Contents

Chapter 1.Inspections and Testings of structures, Buil-

dings and Civil Engineering Projects 7

Chapter 2. Means and Methods of Load Application in the

Investigation of the Bearing Capacity of Civil

Engineering Projects 27

Chapter 3. Methodology of Experimental Investigation 42

Chapter 4. Means and Methods of Measuring in the

Engineering Experiment 53

Chapter 5. Nondestructive Methods of Testing the Building

Structures 91

Chapter 6.1nspection of Building Structures and Civil

Engineering Projects 134

Chapter 7.Testing of Structures, Buildings and Civil

Engineering Projects 154

Chapter 8.Testing of Building Structures by Dynamic

Loads 174

Chapter 9.Organization of Quality Control in Building

Industry 189

Chapter lO.General Ideas of Building Structures

Simulation 197

Chapter 11.Simulation of Structures Behaviour under

Different Loadings 209

Chapter 12. Methods of Analysing Stresses and Pressures in

Soils 229

Chapter 13.Specific Features of Inspection and Testing of

Nuclear and Thermal Power Stations 241

От живого созерцания к абстрактному мышлению

и от него к практике — таков диалектический

путь познания истины, познания объективной

реальности.

Ленин В И. Поли, собр соч., т 29, с 152—153

ПРОМЫШЛЕННОЕ

И ГРАЖДАНСКОЕ

СТРОИТЕЛЬСТВО

Редакционная коллегия:

В. Н. БАЙКОВ

Е. И. БЕЛЕНЯ

В. Н. БОГОСЛОВСКИЙ

П. Г. БУГА

А. В. ЗАХАРОВ

В. А. КАСАТКИН

С. И. КОПЬЕВ (ЗАМЕСТИТЕЛЬ ГЛАВНОГО

РЕДАКТОРА)

Н. Н. ЛЕОНТЬЕВ

О. В. ЛУЖИН (ГЛАВНЫЙ РЕДАКТОР)

В. Н. МАСТАЧЕНКО

А. Б. ПУХОВСКИЙ (ОТВЕТСТВЕННЫЙ

СЕКРЕТАРЬ)

С. Б. УХОВ

Т. М. ШТОЛЬ

Б. А. ЯГУПОВ

О.В. Лужин, А.Б.Злочевский,

И.А. Горбунов, В.А. Волохов

ОБСЛЕДОВАНИЕ

И ИСПЫТАНИЕ

СООРУЖЕНИЙ

Под редакцией д-ра техн, наук, проф. О. В. Лужина

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

высших учебных заведений, обучающихся

по специальности «Промышленное и

гражданское строительство»

Москва Стройиздат 1987

ВВК 38.1 Н

0—25

УДК 69.058(075.8)

Рецензенты: кафедра металлических и деревянных конструк-

ций Киевского инженерно-строительного института и д-р техн,

наук, проф. Ю. Н. ХРОМЕЦ (ЦНИИПромзданий Госстроя

СССР)

Обследование и испытание сооружений: Учеб.

0-25 для вузов/О. В. Лужин, А. Б. Злочевский,

И. А. Горбунов,-Jk А. Волохов; Под ред. О. В. Лу-

жина.— М.л:<Сфройиздат, 1987.—263 с.: ил.

Приведены основное данные о методах и средствах обследования и испыта-

ния строительных конструкций и сооружений.Рассмотрены современные методы

контроля качества изготовления и монтажа строительных конструкций, даны мето-

ды натурных иЫодельных исследований, указана область эффективного использо-

вания современной вычислительной техники > •

Для студентрв.вузов, обучающихся по специальности «Промышленное и граж-

данское строительство».

3202000000— 538

О ----------------- 17—87

047(01)—87

ББК 38.112

© Стройиздат, 1987

ПРЕДИСЛОВИЕ

В Основных направлениях эко-

номического и социального развития

СССР на 1986—1990 годы и на период

до 2000 года ставятся задачи о карди-

нальном повышении уровня строитель-

ного производства, рациональном ис-

пользовании сырьевых ресурсов, корен-

ном улучшении качества продукции.

Особое внимание уделяется техническо-

му перевооружению действующих пред-

приятий, существенно возрастает доля

средств, направленных на реконструк-

цию зданий и сооружений.

Решение поставленных задач непо-

средственно связано с более полным

изучением действительного состояния

исследуемых конструкций. Как след-

ствие углубленного изучения действи-

тельной работы конструкций и соору-

жений возникает возможность построе-

ния расчетных моделей, которые позво-

ляют более полно отобразить напря-

женно-деформированное состояние

строительных конструкций.

Построение расчетных моделей воз-

можно лишь при глубоком изучении

поведения реальных объектов, которое

позволяет дать заключение о соответ-

ствии между ними.

В связи с отмеченным возникает

актуальная проблема’об установлении

взаимосвязи экспериментальных и

теоретических исследований. В основе

изучения поведения строительных кон-

струкций стоит эксперимент. Чтобы

гарантировать достоверность результа-

тов, полученных при проведении экспе-

риментальных исследований, необходи-

мо поставить в соответствие полу-

ченные результаты определенным тре-

бованиям, предъявляемым к метроло-

гическому обеспечению эксперимента.

Особую значимость в настоящее

время приобретает внедрение фунда-

ментальных наук в основу изучения

данных, получаемых в результате про-

ведения эксперимента. Необходимость

совершенствования современных мето-

дов расчета строительных конструк-

ций обусловлено внедрением в практи-

ку методов теорий вероятностей, на-

дежности, математической статисти-

ки.

Успешное развитие теоретических

методов невозможно без получения

экспериментальной информации, соб-

ранной и обработанной в соответ-

ствии с требованиями математической

статистики. В связи с этим возрастают

требования к точности и единству

измерения физических величин, харак-

теризующих свойства и состояния

строительных материалов, конструкций

и сооружений на всех технологичес-

ких стадиях: проектирование, изго-

товление, транспортировка, монтаж,

эксплуатация, реконструкция.

Роль обследования и испытания

конструкций на всех этих этапах

чрезвычайно велика. Результаты испы-

тания материалов и изучение работы

конструкций дают определенную ин-

формацию проектировщику о прочности

материалов и действующих нагрузках.

При изготовлении изделий осуществля-

ется инструментальный контроль ка-

чества, позволяющий существенно по-

высить культуру производства. Методы

испытания позволяют выявить те допол-

нительные изменения состояния кон-

струкций, которые появляются при

транспортировании. На стадии монтажа

и приемки в эксплуатацию готовых

зданий и сооружений объективную ин-

формацию об их состоянии можно

6

Предисловие

получить только при использовании

современной измерительной техники.

В процессе эксплуатации и рекон-

струкции зданий и сооружений возни-

кает необходимость их обследования,

что осуществляется в настоящее время

с использованием современной аппара-

туры. Таким образом, роль курса

«Обследование и испытание сооруже-

ний» в оценке свойств и состояния

строительных материалов, конструкций,

зданий и сооружений очень велика.

В нем изучаются методы и средства

экспериментального исследования сос-

тояния различных строительных объек-

тов. Излагаемый в учебнике материал

основан на тех знаниях, которые сту-

дент получил в области математики

и физики, строительных материалов,

сопротивления материалов и строитель-

ной механики, а также в курсах метал-

лических, железобетонных, каменных

конструкций, конструкций из дерева и

пластмасс.

Учебник содержит 13 глав, которые

образуют три составные части. Главы

1—5, 10 и 11 содержат материал,

связанный с методами и средствами

экспериментальных исследований.

В главах 6—9 даны методы обследо-

вания конструкций, зданий и сооруже-

ний. В главах 12, 13 отражена спе-

цифика экспериментального изучения

свойств, состояний оснований и фунда-

ментов, зданий, сооружений электри-

ческих и атомных станций.

Главы 1, 2, 5, 11 написаны О. В. Лу-

жиным, главы 3, 4, 10 — А. Б. Зло-

чевским, главы 6—9 — И. А. Горбуно-

вым, главы 12 и 13 — В. А. Волоховым.

Авторы выражают благодарность

сотрудникам кафедры металлических и

деревянных конструкций Киевского ин-

женерно-строительного института до-

центам, канд. техн, наук В. А. Влади-

мирскому и Я. А. Березинскому и

проф., д-ру техн, наук Ю. Н. Хром-

цу за ценные замечания, которые учте-

ны авторами.

ОБСЛЕДОВАНИЕ И ИСПЫТАНИЕ

КОНСТРУКЦИЙ, ЗДАНИЙ И СООРУЖЕНИЙ

1. 1. Цели и задачи

обследования

и испытания сооружений

Цели и задачи рассматрива-

емой дисциплины — разработка мето-

дов и средств, предназначенных для

качественной и количественной оценки

показателей, характеризующих свой-

ства и состояния функционирующих

объектов, а также опытного изучения

процессов, протекающих в них, выявле-

ния экспериментальным путем кон-

структивных и эксплуатационных

свойств материалов, элементов кон-

струкций, зданий и сооружений и уста-

новления их соответствия техническим

требованиям.

Обследование строительных кон-

струкций, зданий и сооружений содер-

жит в себе методы контроля качества

изготовления и монтажа элементов

строительных конструкций, обеспечи-

вающие соответствие объекта проект-

ным значениям и отображение дей-

ствительной работы систем. Так, на за-

водах железобетонных изделий выпус-

каемые железобетонные сплошные па-

нели для перекрытия жилых и общест-

венных зданий согласно соответствую-

щему ГОСТу должны изготовляться в

соответствии с рабочими чертежами и

удовлетворять определенным техни-

ческим требованиям. Устанавливаются

допускаемые отклонения от проектных

размеров по длине, ширине, толщине,

неплоскостности, разности длин диаго-

налей, смещению закладных деталей,

толщине защитного слоя. Материалы,

применяемые для приготовления бето-

на, должны удовлетворять требованиям

стандартов на эти материалы и обеспе-

чивать получение бетона заданных

классов по прочности и марок по моро-

зостойкости. Толщина защитного слоя

бетона для рабочей арматуры должна

соответствовать значению, указанному

в рабочих чертежах. Нижняя поверх-

ность панели перекрытия должна быть

подготовлена под окраску, на ней не

допускаются местные наплывы бетона,

жировые и ржавые пятна, раковины

и открытые воздушные поры, а сталь-

ные закладные детали и выпуски арма-

туры должны быть защищены от кор-

розии.

Изучение состояния монтируемой

или эксплуатируемой конструкции при

работе в реальных условиях обеспе-

чивается теми же методами, что и при

контроле качества их изготовления, но

зачастую возникает ситуация, когда

для эксплуатируемого объекта отсут-

ствует проектная и рабочая документа-

ция, тогда их восстановление связано

с изучением реальных условий работы

системы. К подобной ситуации можно

отнести и тот случай, когда необходимо

определить работоспособность системы

с учетом отклонения ее параметров

от проектных.

Повышенные требования предъяв-

ляются к методам обследования при

анализе причин аварий в результате

повреждений конструкций в процессе

монтажа и эксплуатации и катастроф—

аварий, повлекших за собой человече-

ские жертвы. Проводимые обследова-

ния строительных конструкций и соору-

жений позволяют выявить наиболее

характерные дефекты и разработать

рекомендации по уточнению методов

расчета тех или иных конструкций,

совершенствованию их конструктивных

схем, технологии изготовления и монта-

жа строительных конструкций.

Эффективность методов обследова-

8

Г лава 1 Обследование и испытание конструкций, зданий и сооружений

ния строительных конструкций зданий

и инженерных сооружений может быть

проиллюстрирована на примере разра-

ботки антисейсмических мероприятий

при строительстве зданий в г. Газли.

Основой для разработки мероприятий

послужили материалы обследования

построек после происшедшего в 1976 г.

в этом городе землетрясения. Здания,

построенные с использованием разрабо-

танных антисейсмических мероприя-

тий, при вновь происшедшем в 1984 г.

землетрясении получили лишь частич-

ные повреждения. Происшедшее в

1985 г. землетрясение в г. Мехико

разрушило более 500 зданий, в том чис-

ле около 40 высотных, тем не менее

ряд высотных зданий, находящихся

в сейсмоактивной зоне, не получили

существенных повреждений, так как

были построены с учетом конструк-

тивных решений, снижающих сейсми-

ческие эффекты. При землетрясении

в 1985 г. в г. Кайраккуме (Ле-

нинабадской обл.) пострадали от раз-

рушения корпуса зданий первой очере-

ди Коврового комбината, спроектиро-

ванного в 50-е годы без учета ан-

тисейсмических мероприятий. Здания,

построенные позже с учетом антисейс-

мических мероприятий, не получили

повреждений. История донесла до на-

ших дней информацию о катастрофи-

ческих землетрясениях, унесших боль-

шое число человеческих жизней в ре-

зультате разрушения зданий и соору-

жений: при землетрясении в провин-

ции Шаньси (Китай) в 1556 г. по-

гибло 830 тыс. человек, в Лиссабоне

(1755 г.) —60 тыс. человек, в Месси-

йе (О. Сицилия) в 1908 г. — 100 тыс.

человеков Кванто (Япония) в 1923 г.—

140 тыс. человек.

Основная задача испытаний соору-

жений заключается в установлении

соответствия между реальным поведе-

нием строительной конструкции и ее

расчетной схемой. Инженерные соору-

жения представляют собой достаточно

сложные механические системы,

состоящие из большого числа элемен-

тов, работающих в условиях сложных

напряженно-деформируемых состояний

и образующих пространственные кон-

струкции. Несмотря на существенное

развитие современной строительной

механики, на широкое привлечение к

расчетам быстродействующей вычисли-

тельной техники при рассмотрении

конкретных объектов, в том числе и

строительных конструкций, возникает

необходимость идеализации расчетных

схем, которые учитывают лишь глав-

ные, основные свойства, характеризую-

щие состояние реальной конструкции.

Кроме того, поведение строительных

конструкций характеризуется рядом

факторов, носящих случайный харак-

тер, например прочностные характери-

стики даже такого однородного мате-

риала, как сталь, подвержены разбро-

су. Так, анализ пределов текучести

для стали марки Ст. 3, проведенный

Н. С. Стрелецким, показал, чтопредел

текучести может изменяться от 200

до 320 МПа. Еще больший разброс

прочности имеют бетон и древесина.

Значительной изменчивостью характе-

ризуются нагрузки, действующие на

строительные конструкции, здания и

сооружения: собственный вес, ветер

и снег, крановые нагрузки и др.

Процесс изготовления отдельных

элементов конструкций, их транспорти-

ровка и монтаж также влияют на воз-

можность появления случайных откло-

нений от заданных размеров. Эти от-

клонения регламентируются соответ-

ствующими технологическими допуска-

ми.

Цель испытаний — выявление пове-

дения инженерных сооружений, кон-

струкций и материалов, из которых

изготовлены элементы. Испытания мо-

гут проводиться как в лабораторных,

так и в реальных условиях, как на

моделях, так и на реальных объектах.

1.2. Методы обследования

и испытания сооружений

В условиях ускорения научно-

технического прогресса происходит ин-

тенсивное совершенствование различ-

1 2 Методы обследования и испытания сооружений 9

ных технологических процессов. Это

влечет за собой замену устаревшего

оборудования на новое, высокопроизво-

дительное, работающее на более вы-

соких скоростях, что может привести

к повышению нагрузок, передаваемых

на строительные конструкции. Созда-

ние гибких производств связано с из-

менением архитектурно-планировочных

решений для эксплуатируемых зданий

и сооружений. Реконструкция старо-

го жилого фонда и приведение уров-

ня его комфортности к современным

требованиям обусловливают необходи-

мость оценки действительного состоя

ния жилых зданий. Перед инженерами-

строителями ставится задача оценки

состояния эксплуатируемых строитель-

ных конструкций, зданий и сооруже-

ний, решения вопроса о возможности

их дальнейшей эксплуатации или ре-

конструкции и усиления. Решение пос-

тавленных задач связано с обследо-

ванием конструкций и сооружений,

результаты которого позволяют подго-

товить соответствующие рекомендации.

На их основе инженеры-проектиров-

щики разрабатывают необходимые кон-

структивные решения. Обследование

строительных конструкций состоит из

трех основных этапов:

первоначальное ознакомление с

проектной документацией, рабочими и

исполнительными чертежами, актами на

скрытые работы;

визуальный осмотр объекта, уста-

новление соответствия объекта проекту,

выявление видимых дефектов (наличие

трещин, протечек, отслоений защитно-

го слоя в железобетонных элемен-

тах, коррозии металлических элемен-

тов, прогибов элементов, состояние сты-

ков, сварных, болтовых и заклепоч-

ных соединений и т. д.), составление

плана обследования сооружения, прове-

дение комплекса исследований неразру-

щающими методами.

анализ состояния сооружения и раз-

работка рекомендаций по устранению

выявленных дефектов.

Ознакомление с проектной и испол-

нительной документацией позволяет

дать оценку принятым конструктивным

решениям, выявить элементы сооруже-

ний, работающие в наиболее тяжелых

условиях, установить значения действу-

ющих нагрузок.

Визуальная оценка сооружения дает

первую исходную информацию о состоя-

нии обследуемой конструкции, позво-

ляет судить о степени износа элемен-

тов конструкции, дает возможность

конкретизировать дальнейшее проведе-

ние испытания. В первую очередь это

связано с применением неразрушающих

методов испытаний, т. е. таких методов,

которые не приводят к разрушению

отдельных элементов и конструкции в

целом. Такие испытания могут прово-

диться как при статическом нагруже-

нии конструкции, так и при динами-

ческом воздействии нагрузок. Комплекс

таких испытаний включает определение

значений геометрических параметров

сооружения (пролеты, толщины, высо-

ты и т. д.), прочностных и структурных

свойств материала, толщины защитно-

го слоя бетона, расположения армату-

ры, прогибов и деформаций элемен-

тов, динамических амплитуд перемеще-

ний, периодов колебаний конструкций,

ускорений отдельных точек и пр.

При обследовании сооружений ши-

роко применяются методы инженерной

геодезии, с помощью которых измеря-

ются осадки зданий и сооружений,

их сдвиги, параметры трещин и дефор-

мационных швов, прогибы элементов

конструкций. Методами инженерной

фотограмметрии определяются переме-

щения точек и деформации элементов

конструкций при статических и дина-

мических воздействиях. В последнее

время эффективно развиваются методы

лазерной интерференции.

Аналогичные методы используются

при контроле качества изготовления

элементов строительных конструкций

и их монтажа на строительных пло-

щадках.

Контроль качества изготовления

элементов строительных конструкций

производится с использованием нераз-

рушающих и разрушающих методов

10

Глава 1 Обследование и испытание конструкций, зданий и сооружений

испытаний. Однако подвергать каждое

изделие испытаниям до разрушения

является абсурдным, так как при этом

не выйдет за пределы ворот комбината

или завода ни одно изделие, которое

будет использовано в практике строи-

тельства, хотя при этом информация

о действительной работе изделия будет

обладать 100%-ной обеспеченностью.

Неразрушающий метод не всегда дает

полную характеристику испытуемого

объекта, поэтому эти два метода

используются в совокупности. Если

провести неразрушающие и разрушаю-

щие испытания определенного количе-

ства объектов, а затем сопоставить

результаты испытаний, то можно уста-

новить определенную взаимосвязь меж-

ду ними.

Итак, испытания конструкций зда-

ний и сооружений являются состав-

ным элементом обследования, но по

своей методологии, по аппаратурному

обеспечению и по методам обработки

представляют самостоятельное направ;-

ление экспериментальной механики.

Цель этого направления состоит в соз-

дании методов и средств, позволяю-

щих на базе экспериментальных иссле-

дований получить объективную инфор-

мацию о свойствах конструкционных

материалов, поведении элементов кон-

струкций и действительной работе

сооружений. Никакой, даже самый

точный расчет, с точки зрения исполь-

зования вычислительной техники, не мо-

жет дать объективной информации о

действительном поведении реальных

систем.

В строительной механике, теории

упругости и пластичности, сопротивле-

нии материалов изучаются самые сов-

ременные методы расчета идеализиро-

ванных расчетных схем, но любой из

этих методов должен быть построен

на объективной информации, получен-

ной из опыта, и ни один из них не

может быть рекомендован к использо-

ванию для практических расчетов без

его экспериментальной проверки.

Парадоксальным является то, что в

рамках сформулированных расчетных

схем с использованием современных

ЭВМ можно получать результаты рас-

чета с погрешностью 10~8 и менее

(это определяется числом цифр значе-

ния величины, выдаваемой на цифро-

печать, или точностью выдачи информа-

ции на графопостроитель), тогда как

исходная, вводимая в расчет информа-

ция по нагрузкам, прочностным ха-

рактеристикам и отклонениям парамет-

ров действительного сооружения от его

расчетной схемы характеризуется пог-

решностью, реально определяемой в

пределах 20—10%. Это не снижает

роль современных методов теории рас-

чета сооружений, а лишь подчеркива-

ет необходимость взаимной увязки

точности методов расчета сооружений

с точностью исходных предпосылок,

определяемых экспериментом, и точ-

ностью получаемых результатов,

фиксируемых при проведении экспе-

римента.

Существенное влияние на формиро-

вание методов и средств испытания

конструкций оказывает характер изме-

нения внешних нагрузок, действующих

на строительные конструкции, здания

и сооружения. Здесь различают стати-

ческие нагрузки, которые постоянны

по значению либо медленно изменяют-

ся во времени, и динамические, изме-

няющиеся во времени.

Можно сформулировать три основ-

ные задачи, которые решаются с

помощью методов и средств испытания

строительных конструкций, зданий и

сооружений. К первой задаче следует

отнести определение теплофизических,

структурных, прочностных и деформа-

тивных свойств конструкционных мате-

риалов и выявление характера внеш-

него воздействия, передаваемого на

конструкции.

Вторая задача связана с сопоставле-

нием расчетных схем строительных

конструкций, усилий и перемещений,

которые определяются расчетным

путем, ' с соответствующими

усилиями и перемещениями, возника-

ющими в реальной конструкции или ее

модели.

1 3. Основы метрологии и стандартизации в строительстве I I

Третья задача — идентификация

расчетных моделей, которая получила

развитие лишь в последние годы. Эта

задача связана с синтезом расчетных

схем, который следует из анализа

результатов проведенных эксперимен-

тальных исследований. Теоретически

решение этой задачи смыкается с проб-

лемами кибернетики, в частности с

проблемой «черного ящика». Однако

в отличие от классической постановки

проблемы при рассмотрении практиче-

ских задач известны некоторые харак-

терные параметры системы, к которым

можно отнести информацию о геомет-

рии конструкции в плане, определяемой

архитектурно-планировочными реше-

ниями, о типе или характере несущих

конструкций, о наборе конструктив-

ных элементов, применяемых в соору-

жениях. На основании анализа экспе-

риментально полученных данных о

внешних воздействиях и реакции систе-

мы (прогибы, деформации, скорости,

ускорения) в рамках заданной расчет-

ной модели выявляются ее параметры.

1.3. Основы метрологии

и стандартизации

в строительстве

В условиях ускорения научно-

технического прогресса в строительстве

особое значение придается унификации

строительных конструкций, деталей и

узлов, повышению качества изготовле-

ния и монтажа строительных конструк-

ций. Решение поставленных задач тре-

бует существенного повышения роли

метрологии и стандартизации в строи-

тельстве.

Метрология — это наука об изме-

рениях, методах и средствах обеспе-

чения их единства и способах дости-

жения требуемой точности. В метроло-

гии рассматриваются: общая теория

измерений, единицы физических вели-

чин и их системы, методы и средства

измерений, методы определения точ-

ности измерений, основы обеспечения

единства измерений и единообразия

средств измерений, методы передачи

размеров единиц от эталонов или образ-

цовых средств измерений рабочим

средствам измерений.

Метрология является научной осно-

вой метрологического обеспечения, под

которым понимают установление и при-

менение научных и организационных

основ, технических средств, правил и

норм, необходимых для достижения

единства и требуемой точности измере-

ний. Метрологическое обеспечение

включает следующие системы:

государственных эталонов единиц

физических величин, обеспечивающую

воспроизведение единиц с наивысшей

точностью;

передачи размеров единиц физиче-

ских величин от эталонов всем сред-

ствам измерений с помощью образцо-

вых средств измерений и других средств

поверки;

разработки, постановки на произ-

водство и выпуска в обращение рабо-

чих средств измерений, обеспечиваю-

щих определение с требуемой точ-

ностью характеристик продукции, тех-

нологических процессов и других объек-

тов в сфере материального производ-

ства, научных исследований и других

видов деятельности;

стандартных справочных данных о

физических константах и свойствах ве-

ществ и материалов, обеспечивающих

достоверными данными научные иссле-

дования, разработку технологических

процессов получения и использования

материалов и конструкций.

Кроме того, в метрологическое обес-

печение входят:

государственные испытания или мет-

рологическая аттестация средств изме-

рений, предназначенных для серийного

или массового производства и ввоза их

из-за границы партиями, обеспечиваю-

щими единообразие средств измерений

при их разработке и выпуске в обра-

щение;

обязательная государственная и

ведомственная поверка средств измере-

ний, обеспечивающая единообразие

средств измерений при изготовлении,

эксплуатации и ремонте;

12

Глава 1 Обследование и испытание конструкций, зданий и сооружений

стандартные образцы состава и

свойств веществ и материалов, обес-

печивающие воспроизведение единиц

величин, характеризующих состав и

свойства веществ и материалов.

Определим основные понятия, свя-

занные с поверкой средств измерений.

Поверка средств измерений — опреде-

ление метрологическими органами пог-

решностей средств измерений и уста-

новление их пригодности к примене-

нию. Различают государственную

(производится органами государствен-

ной метрологической службы) и ве-

домственную (производится органами

ведомственных метрологических

служб) поверку средств измерений.

Метрологическая аттестация

средств измерений — исследование

средств измерений, выполняемое метро-

логическими органами для определения

метрологических свойств этих средств

измерений, и выдача документа с ука-

занием полученных данных.

Поверочная схема — утвержденный

в определенном порядке документ, уста-

навливающий средства, методы и точ-

ность передачи размера единицы физи-

ческой величины от эталона рабочим

средствам измерений. Различают обще-

союзные и локальные (отдельных ор-

ганов метрологической службы) пове-

рочные схемы.

Средства поверки — это технические

средства, необходимые для осуществле-

ния поверки средств измерений в соот-

ветствии с требованиями нормативно-

технических документов на методы и

средства поверки. Средства поверки

включают в себя рабочие эталоны,

образцовые средства измерений, в том

числе стандартные образцы и образцо-

вые меры, вспомогательные приборы,

устройства и материалы, поверочные

приспособления.

Средства измерений — это техничес-

кие средства, используемые при изме-

рениях и имеющие нормированные мет-

рологические характеристики. Они сос-

тоят из системы мер, измерительных

приборов и преобразователей, а также

измерительных * установок и систем.

Под измерительным прибором пони-

мают средство измерения, предназна-

ченное для выработки сигнала измери-

тельной информации в форме, доступ-

ной для непосредственного восприятия

наблюдения. Измерительный преобра-

зователь — средство измерения, пред-

назначенное для выработки сигнала из-

мерительной информации в форме,

удобной для передачи, дальнейшего

преобразования, обработки и хранения,

но не поддающейся непосредственному

восприятию наблюдением.

Измерение — это процесс нахожде-

ния какой-либо физической величины

с помощью технических средств и срав-

нения с эталоном. Измерение включает

следующие элементы: объект измере-

ния, свойства или состояние которого

характеризует измеряемая величина;

единицу измерения; техническое сред-

ство измерения, градуированное в выб-

ранных единицах; метод измерения;

регистрирующее устройство, восприни-

мающее результат измерения; оконча-

тельный результат измерения.

Измерения характеризуются рядом

параметров: погрешностью измере-

ния — разностью между истинными и

измеренными значениями величин; точ-

ностью измерения — степенью прибли-

жения результатов измерения к истин-

ному значению; достоверностью изме-

рения — вероятностью отклонения из-

мерения от истинного значения; диапа-

зоном измерений — областью значений

измеряемой величины, для которой

нормированы допускаемые погрешности

средств измерений; ценой деления шка-

лы — разностью значений величины,

соответствующей двум соседним от-

меткам шкалы; пределом измерений —

наибольшим и наименьшим значением

диапазона измерений; чувствитель-

ностью измерительного прибора —

отношением изменения сигнала на вы-

ходе измерительного прибора к вызвав-

шему его изменению измеряемой вели-

чины.

Различают три класса измерений:

особо точные, высокоточные и техни-

1 3 Основы метрологии и стандартизации в строительстве

13

ческие. Особо точные — связаны с

установлением эталона, высокоточные

измерения проводятся при градуирова-

нии измерительных систем, а также при

проведении измерений в особо ответст-

венных испытаниях. Технические —

применяются в практике испытаний

строительных конструкций.

Всякое измерение неизбежно связа-

но с погрешностями измерений. Пог-

решности, порожденные несовершен-

ством метода измерений, неточной

градуировкой и неправильной уста-

новкой измерительной аппаратуры, на-

зывают систематическими. Системати-

ческие погрешности исключают вве-

дением поправок, найденных экспери-

ментально. В настоящее время для

устранения систематических погрешно-

стей применяется микропроцессорная

техника. Случайные погрешности обус-

ловлены влиянием на результаты изме-

рений неконтролируемых факторов

(случайные колебания температуры,

вибрация и т. д.). Такие погреш-

ности оцениваются методами математи-

ческой статистики по данным много-

кратных измерений. При измерениях

могут возникать грубые ошибки, выз-

ванные неисправностью измерительных

систем, ошибками регистратора и т. д.

Эти ошибки также могут быть выявле-

ны методами математической статисти-

ки.

Проблемы метрологического обеспе-

чения измерений неразрывно связаны

с задачами, стоящими перед стандар-

тизацией. Стандартизация — это уста-

новление и применение правил для упо-

рядочения деятельности в определенной

области на пользу и при участии

всех заинтересованных сторон и, в част-

ности, для достижения всеобщей опти-

мальной экономии при соблюдении

функциональных условий и требований

техники безопасности. Объектами стан-

дартизации являются конкретная про-

дукция, нормы, требования, методы,

термины, обозначения и т. д., имеющие

перспективу многократного примене-

ния, используемые в науке, технике,

строительстве. В строительстве стан-

дартизации подлежат методы расчета

и проектирования конструкций и соору-

жений, требования к материалам и из-

делиям, допуски на стадии монтажа и

строительства конструкций зданий и

сооружений, методы испытаний и про-

ведения измерений, методы представле-

ния и обработки получаемых резуль-

татов измерений и т. д.

В зависимости от сферы действия

стандарты разделяются на четыре кате-

гории: государственные (ГОСТ),

отраслевые (ОСТ), республиканские

(РСТ) и стандарты предприятий

(СТП). Государственные стандарты в

области строительства и строительных

материалов утверждаются Госстроем

СССР.

В настоящее время проводится боль-

шая работа по стандартизации стра-

нами — членами Совета экономической

взаимопомощи (СЭВ), которая согла-

суется с задачами Комплексной прог-

раммы дальнейшего углубления и со-

вершенствования сотрудничества и раз-

вития социалистической экономической

интеграции стран — членов СЭВ.

Утвержденные странами — членами

СЭВ стандарты сокращенно обозна-

чаются СТ СЭВ.

В области строительства наряду со

стандартами действуют строительные

нормы и правила (СНиП). Эти доку-

менты содержат отдельные общие эле-

менты, но в целом они существенно

различны. СНиПы устанавливают тре-

бования ко всей строительной продук-

ции и содержат нормы строительного

проектирования, тогда как ГОСТы со-

держат требования к строительным ма-

териалам и изделиям массового произ-

водства, методам испытания материа-

лов и конструкций, измерений, обработ-

ки и представления результатов.

В зависимости от содержания стан-

дарты подразделяются на 13 отдель-

ных видов. С точки зрения освиде-

тельствования и испытания конструк-

ций и сооружений наибольший инте-

рес представляют следующие:

стандарты технических условий,

которые, в частности, содержат всесто-

14

Глава ] Обследование и испытание конструкций, зданий и сооружений

ронние требования к продукции при

ее изготовлении, поставке и эксплуата-

ции, регламентируют методы испыта-

ний, правила приемки;

стандарты технических требований,

которые нормируют показатели качест-

ва, надежности и долговечности продук-

ции, устанавливают срок службы

и т. п.;

стандарты методов испытаний, кото-

рые включают требования о порядке

отбора проб или образцов, методы

испытаний материалов и изделий, ис-

пользуемые для оценки качества про-

дукции. Эти стандарты обеспечивают

единство методов и средств испытаний.

В стандартах на методы испытаний

содержатся также требования к измери-

тельным приборам, инструментам и ус-

тановкам, используемым для контроля

показателей качества изделий;

стандарты правил приемки, марки-

ровки, упаковки, транспортирования и

хранения, которые регламентируют, в

частности, порядок приемки изделий,

вид и программу испытаний при прием-

ке.

В большинстве строительных стан-

дартов даны совмещающие данные,

свойственные стандартам нескольких

видов.

Стандарты существенно влияют на

темпы развития и уровень производ-

ства. Базируясь на последних дости-

жениях науки, техники и практическо-

го опыта, стандартизация во многом

не только фиксирует достигнутый уро-

вень производства, но и является

одним из рычагов прогресса науки и

техники.

1.4. Контроль качества

конструкций и сооружений

Одно из направлений стандар-

тизации связано с разработкой норм,

методов, правил контроля качества

изделий, которые определяют контроль

количественных и качественных харак-

теристик свойств продукции. Качество

продукции — совокупность свойств про-

дукции, обусловливающих ее пригод-

ность удовлетворять определенные

потребности в соответствии с ее назна-

чением. Показатель качества продук-

ции — количественная характеристика

ее свойств, входящих в состав ее ка-

чества, рассматриваемая применитель-

но к определенным условиям ее созда-

ния и эксплуатации или потребления.

Номенклатура показателей качества

зависит от назначения продукции.

При рассмотрении показателей качест-

ва продукции следует различать наиме-

нования (например, предел упругости

конструкционного материала) и их

численные значения.

Показатели качества продукции бы-

вают единичными, когда относятся

только к одному из ее свойств;

комплексными, когда относятся к не-

скольким. Обобщенный показатель ка-

чества продукции — комплексный по-

казатель качества продукции, относя-

щийся к такой совокупности ее свойств,

по которой принято решение оценивать

качество продукции. В частности, при

сравнительной оценке различных кон-

структивных решений взаимозаменя-

емых по размерам и нагрузкам плит

перекрытий в качестве обобщенного

экономического показателя можно при-

нять приведенные затраты, которые учи-

тывают расход материалов, стоимость

изготовления, транспортирования и

монтажа, устройство тепловодоизоля-

ционного ковра и т. п. Интегральный

показатель качества продукции также

является комплексным показателем,

отражающим соотношение суммарно-

го полезного эффекта от эксплуатации

или потребления продукта и суммарных

.затрат на ее создание и эксплуатацию

или потребление. Различают реально

достигнутые и базовые показатели

качества. Базовый показатель качества

продукции — показатель продукции,

принятой за исходную при сравни-

тельных оценках качества.

Во всех системах управления ка-

чеством продукции первостепенную

роль играет контроль качества. От его

совершенства, технического оснаще-

1.4 Контроль качества конструкций и сооружений

15

ния, аппаратурного обеспечения и ис-

полнения зависит эффективность всей

системы. Цель контроля качества про-

дукции — проверка соответствия пока-

зателей качества продукции уста-

новленным требованиям, которые могут

быть зафиксированы в стандартах,

технических условиях, договорах о

поставке, паспорте изделия и других

соответствующих документах.

Объектом контроля может являть-

ся продукция или технологический

процесс. Контроль осуществляется как

на стадии проектирования, так и на

стадии производства работ и эксплуата-

ции. Различают входной, операционный

и приемочный контроль. Входной

контроль связан с контролем продук-

ции поставщика, поступившей к потре-

бителю и предназначенной для исполь-

зования при изготовлении, ремонте или

эксплуатации продукции. Объектами

входного контроля могут быть проект-

ная документация, полуфабрикаты, из-

делия. Операционный контроль —

контроль продукции или технологиче-

ского процесса во время выполнения

или после завершения определенной

операции. Приемочный контроль связан

с контролем готовой продукции, по

результатам которого принимается ре-

шение о ее поставке или использова-

нии, или о вводе объекта в эксплуата-

цию.

Контроль может быть сплошным,

когда изучению подлежит каждый вы-

пускаемый объект, или выборочным,

когда испытанию подвергается лишь

некоторое количество обследуемой

продукции. Различают два основных

метода контроля: неразрушающий и

разрушающий. При разрушающем

контроле изделие доводится до такого

состояния, когда последующее его

использование исключается. Этот метод

связан только с выборочным контро-

лем качества.

По степени использования средств

контроля для получения первичной ин-

формации определяют следующие его

виды:

измерительный контроль — осу-

ществляется с обязательным приме-

нением средств измерения;

регистрационный контроль, связан-

ный с регистрацией числа проявления

изучаемых качественных признаков

продукции;

органолептический контроль, при

котором первичная информация вос-

принимается качественно посредством

только органов чувств, причем воз-

можно использование приборов, позво-

ляющих увеличить разрешающую спо-

собность или восприимчивость органов

чувств;

визуальный контроль — органо-

лептический контроль, осуществляемый

только органами зрения;

технический осмотр-контроль, осу-

ществляемый в основном при помощи

органов чувств и, в случае необходи-

мости, достаточно простыми средствами

контроля. Технический контроль обыч-

но включает детальное ознакомление

с проектной и исполнительной доку-

ментацией.

Существует несколько видов конт-

рольных испытаний продукции:

предварительные испытания, прово-

димые на опытных образцах продук-

ции для определения возможности их

предъявления на приемочные испыта-

ния;

приемочные испытания — контроль-

ные испытания опытных образцов про-

дукции, а также изделий единичного

производства, проводимые соответ-

ственно для решения вопроса о целе-

сообразности постановки на производ-

ство этой продукции или передачи ее

в эксплуатацию;

приемо-сдаточные испытания —

контрольные испытания готовой про-

дукции, проводимые при приемочном

контроле. Такие испытания, как пра-

вило, проводит изготовитель продук-

ции. Для продукции серийного изго-

товления при приемо-сдаточных испы-

таниях не проверяют комплектность и

качество технической документации, а

лишь решают вопрос о принятии или

отклонении контролируемой партии

продукции;

16

Глава 1 Обследование и испытание конструкций, зданий и сооружений.

периодические испытания проводят

периодически в объемах и в сроки,

установленные технической документа-

цией;

типовые испытания проводятся пос-

ле внесения изменений в конструкцию

или технологию изготовления для оцен-

ки эффективности и целесообразности

внесенных изменений;

аттестационные испытания осущест-

вляются с целью оценки уровня ка-

чества выпускаемой продукции при

ее аттестации.

Контрольные испытания различают

также по уровню исполнителей, ко-

торые их проводят: государственные,

межведомственные, ведомственные.

Большое внимание уделяется авто-

матизации контроля, что дает возмож-

ность своевременно обнаружить нару-

шение технологических режимов и воз-

действовать на технологический про-

цесс путем внесения корректировки в

отдельные этапы процесса. С этой целью

применяются как мини-ЭВМ, так и

микропроцессорная техника. Одно-

временно при этом развиваются статис-

тические методы контроля качества,

которые связаны с контролем опреде-

ленной выборки из генеральной сово-

купности, оценкой математического

ожидания изучаемого фактора, его дис-

персии и изменчивости, построением

доверительных интервалов. Для этой

цели используется математический

аппарат статистики, который включает

в себя дисперсионный, корреляционный

и регрессионный анализ, а также мето-

ды математического планирования экс-

перимента.

1.5. Понятия об оценке

надежности конструкций,

зданий и сооружений

Одной из главных задач обсле-

дования и испытания конструкций,

зданий и сооружений является выяв-

ление их действительного состояния и

прогнозирование возможности их

дальнейшей эксплуатации.. Эти пробле-

мы связаны с оценкой надежности

рассматриваемых систем.

Под надежностью понимается свой-

ство системы выполнять поставленные

перед нею функции в конкретных усло-

виях эксплуатации на рассматриваемом

интервале времени. Надежность явля-

ется комплексным свойством, которое

в зависимости от назначения объекта

и условий его эксплуатации может

включать безотказность, долговечность,

ремонтопригодность и сохраняемость

в отдельности или определенное соче-

тание этих свойств как для объекта,

так и для его частей. Применительно

к строительным объектам можно выде-

лить три основных частных свойства:

безотказность — свойство объекта

непрерывно сохранять работоспособ-

ность в течение некоторого времени;

долговечность — свойство объекта

сохранять работоспособность до нас-

тупления предельного состояния при

установленной системе технического

обслуживания и ремонтов;

ремонтопригодность — свойство

объекта, заключающееся в приспособ-

ленности к предупреждению и обна-

ружению причин возникновения отка-

зов, повреждений и устранению их

последствий путем проведения ремон-

тов и технического обслуживания.

Существенным понятием в матема-

тической теории надежности является

отказ — нарушение работоспособности

объекта. Под наработкой понимается

продолжительность функционирования

объекта. Технический ресурс, или про-

ще ресурс, определяется как наработка

объекта от начала эксплуатации или

ее возобновления после среднего или

капитального ремонта до наступления

предельного состояния.

Эти свойства могут быть охаракте-

ризованы количественными показателя-

ми надежности. Так, к показателям

безотказности относятся вероятность

безотказной работы (вероятность того,

что в пределах заданной наработки

отказ объекта не возникнет) и сред-

няя наработка до отказа (математи-

ческое ожидание наработки объекта

1.6. Развитие методов обследования и испытаний, зданий и сооружений

17

до первого отказа). Показателями

долговечности являются: гамма-про-

центный ресурс — наработка, в течение

которой объект не достигнет предель-

ного состояния с заданной вероят-

ностью у процентов, средний ресурс—

математическое ожидание ресурса и др.

Вероятность восстановления в заданное

время (вероятность того, что время

восстановления работоспособности

объекта не превысит заданного) и сред-

нее время восстановления (математи-

ческое ожидание времени восстановле-

ния работоспособности) — показатели

ремонтопригодности.

Развитию методов теории надежно-

сти и их применению в строительстве

способствовали труды советских ученых

В. В. Болотина, А. Р. Ржаницына,

С. А. Тимашева и др. Однако широкому

практическому внедрению этих методов

препятствует отсутствие необходимой

представительной информации об отка-

зах в конструкциях, зданиях и соору-

жениях. Эта информация может быть

получена в результате анализа отказов

различного характера при использова-

нии четкого, единообразного подхода.

Имеются примеры решения задач, в

которых созданы методы расчета на

надежность. Так, на базе экспери-

ментальных исследований удается прог-

нозировать ресурс ряда листовых ме-

таллических конструкций, разработан

метод оценки коррозионной стойкости

металлических конструкций, имеются

работы по оценке ресурса железобе-

тонных конструкций при малоцикловом

нагружении.

1.6. Развитие методов

обследования и испытаний

конструкций, зданий

и сооружений

Задачи экспериментальных

исследований являются двумя граница-

ми (нижней и верхней), определяющи-

ми обоснование создаваемых методов

расчета. Только на основе эксперимента

можно выявить свойства

ных материалов, а затем

ответствие расчетных моделей действи-

тельному поведению реальных объек-

тов.

Первые литературные упоминания,

связанные с экспериментальным изуче-

нием свойств материалов, содержатся

в работах гения эпохи Возрождения

Леонардо да Винчи (1452—1519 гг.).

В заметке «Испытание сопротивления

железных проволок разных длин» он

дал эскиз установки, содержащей

элемент обратной связи. К растяну-

той проволоке была присоединена ем-

кость, заполняемая песком. При обрыве

проволоки отключалось питающее

устройство. Предложено неоднократно

проводить испытания на разрыв. Одно-

временно были проведены исследования

при разных длинах проволок. Леонар-

до да Винчи исследовал также влияние

пролета изгибаемых балок на их не-

сущую способность. Идеи Леонардо да

Винчи на многие годы были скрыты

в его записных книжках, публикация

которых относится к началу XX века.

Большой вклад в науку о проч-

ности конструкций внесен замечатель-

ным ученым-энциклопедистом Галилео

Галилеем (1564—1642 гг.). В 1638 г.

им была издана книга «Беседы и мате-

матические доказательства, касаю-

щиеся двух новых отраслей науки,

относящихся к механике и местному

движению». В этой работе имеется

ссылка на некоторые наблюдения,

проделанные Г. Галилеем. Он указал,

что при возведении геометрически по-

добных сооружений по мере увеличе-

ний их абсолютных размеров они бу-

дут становиться все более и более

слабыми. Далее он проводит испытания

при простом растяжении бруса и уста-

навливает, что прочность бруса пропор-

циональна площади его поперечного

сечения и не зависит от его длины.

Г. Галилей проводит испытание бруса,

защемленного одним концом, на изгиб

и устанавливает определенные коли-

чественные зависимости, в свою оче-

редь оказывают существенное влияние

i понимание несущей спо-

баемого бруса.

18

Глава 1 Обследование и испытание конструкций, зданий и вооружений

Следует подчеркнуть то, что Г. Га-

лилей впервые подошел к оценке

несущей способности конструкций с по-

зиции предельных состояний. Идеи его

метода расчета получили дальнейшее

развитие в 30-х годах нынешнего сто-

летия. Г. Галилей установил, что изги-

бающий момент от собственного веса

балки возрастает пропорционально

квадрату длины балки, эксперименталь-

но доказал влияние геометрических раз-

меров бруса на его несущую способ-

ность. Им установлено, что геометри-

чески подобные консольные стержни,

нагруженные собственным весом, явля-

ются неравнопрочными. Г. Галилей дал

решение задачи о консоли равного со-

противления. На базе проведенных

экспериментальных исследований Г. Га-

лилей пришел к правильной оценке не-

сущей способности труб и сплошных

круговых стержней равной площади.

Существенный вклад в науку о

сопротивлении материалов был внесен

Р. Гуком (1635—1703 гг.). Им впервые

четко был сформулирован закон связи

силы и перемещения при работе мате-

риала, он установил факт, что в кон-

сольной балке при действии на ее конце

сосредоточенной силы, направленной

вниз, верхние волокна растягиваются,

а нижние — сжимаются. Им было уста-

новлено, что упругие тела возвраща-

ются в первоначальное состояние после

снятия нагрузки.

Интересные исследования провел

Э. Мариотт (1620—1684 гг.), который

экспериментально изучал явление уда-

ра, поведение балок при изгибе,

изобрел баллистический маятник, соз-

дал первые установки для испытания

материалов на растяжение. Э. Мариотт

на основе проведенных исследований

корректирует рассуждения Г. Галилея,

но допускает ошибку в аналитическом

решении.

Даниил Бернулли (1700 — 1782 гг.)

впервые описал результаты опытов,

связанных с экспериментальным уста-

новлением частот и форм колебаний

стержней. IJL О. Кулон (1 / 36-—1|8^Бгг.) < тин;, >

провел экснериментальныо^д^сдедоваг - ; Ю. Вейсбах (1806—1871 гг.) органи-

ния, связанные с изучением прочности

песчаника, сжатия призм, крутильных

колебаний. Для решения последней

задачи он сконструировал оригиналь-

ный прибор. П. Ван-Мусшенбрук

(1692—1761 гг.) предложил ряд машин

для изучения проведения испытаний на

растяжение, сжатие и изгиб.

Многочисленные эксперименты были

проведены Ф. Дюпеном (1784—1873

гг.). Он провел опыты с изгибом

деревянных балок. А. Дюло в начале

XIX века провел обширные испытания

железа и железных конструкций, в том

числе и на продольный изгиб. Он

изучал работу составных и двутавро-

вых балок.

Т. Юнг (1773—1829 гг.) впервые

опытным путем установил изменение

поперечных размеров образцов при

сжатии материала, обратил внимание

на ограниченность применения закона

Гука, установил большие разбросы при

поперечном выпучивании сжатых ко-

лонн, объяснив это отклонением осевой

силы от геометрического центра эле-

мента. Им же ставились опыты по

удару.

Г. Ламе (1795—1870 гг.) сконструи-

ровал испытательную машину, впервые

используя гидравлический насос для

создания нагрузки.

Интересные опыты по выявлению

характера колебаний пластин были

проведены Е. Хладни. Покрывая плас-

тинку тонким слоем мелкозернистого

песка, он получил возможность про-

демонстрировать существование узло-

вых линий для различных колебаний

и определить соответствующие им

частоты.

В первой половине XIX в. в Англии

У. Фейрбейрном была сконструирова-

на специальная испытательная машина,

позволившая ему совместно с И. Ход-

кинсоном провести многочисленные ис-

пытания чугунных образцов на сжатие,

растяжение и изгиб, а также изучить

прочность пластин из кованого железа

и заклепочных соединений таких плас-

1 6 Развитие методов обследования и испытаний конструкций, зданий и сооружений

19

зовывает механическую лабораторию,

в которой студенты Фрейбургской гор-

ной академии самостоятельно проводи-

ли испытания материалов на различ-

ные статические и динамические воз-

действия.

В работах Ж. В. Понселе (1788—

1867 гг.) впервые ставится проблема

усталости материалов, повлекшая за

собой большое число эксперименталь-

ных исследований и изучение разруше-

ния на реальных объектах. Г. Джемсом

и Д. Гальтоном предложена машина

для испытаний на выносливость.

А. Велер (1819—1914 гг.) продол-

жил исследования в области усталости

материалов, анализировал поломки

осей подвижного состава, разработал

прибор для измерения прогибов вагон-

ных осей на стадии их эксплуатации,

предложил установку для усталостных

испытаний. Он же предложил прибор

для статических испытаний на изгиб.

Крупным экспериментатором своего

времени был В. Вертгейм (1815—

1861 гг.). Круг его научных интересов

крайне широк. Он - изучал влияние

температурных условий на значение

модуля упругости стали, провел обшир-

ную серию испытаний стекла и разных

сортов древесины, определяя значение

коэффициента Пуассона, исследовал

оптические свойства упругих тел, зало-

жив основы для создания методов фото-

упругости. В дальнейшем в этом направ -

лении работали Ф. Нейманн, Д. Брьюс-

тер, О. Ж. Френель, Д. К. Максвелл

(1831 —1879 гг.). В работах Д. К. Мак-

свелла была полностью разработана

техника оптического метода анализа

напряжений в поляризованном свете.

Последняя треть XIX века характе-

ризуется быстрым ростом сети спе-

циальных лабораторий для испытания

материалов и конструкций, создаются

новые типы испытательных машин и

измерительной аппаратуры. К числу

ученых, получивших интересные резуль-

таты, можно отнести Д. Киркальди,

И. Баушингера, Л. Вердера и др.

Так, в 1875 г. в практике использова-

лась машина Л. Вердера с усилием

1000 кН и гидравлические прессы

Амслера—Лаффоне. Устойчивость

упругих систем изучалась в экспери-

ментальных работах И. Баушингера,

Л. Тетмайера и др. Существенный

интерес представили эксперименталь-

ные исследования Г. Р. Герца (1857—

1894 гг.). Он изучал сжатие упругих

тел, проводил опыт по взаимодействию

соударяющихся тел.

Начало XX века характеризовалось

развитием экспериментальных работ

по теориям разрушения хрупких мате-

риалов (А. А. Гриффитс, В. Вайбулл

и др.), пластического деформирования

материалов (Л. Прандтль, А. Надаи

и др.), ползучести материалов при

высоких температурах.

Неоценим вклад, внесенный отече-

ственными учеными, в развитие теории

эксперимента. Замечательный русский

самородок И. П. Кулибин (1735—

1818 гг.) создал в 70-х годах XVIII ве-

ка проект арочного моста через Неву

с пролетом 298,6 м, была построена

модель этого пролетного строения 1/10

натуральной величины. Испытания мо-

дели прошли успешно, и в течение

многих лет она перекрывала один из

каналов в Таврическом саду Петербур-

га.

В 1808 г. в Петербурге создается

Институт инженеров путей сообщения,

в стенах которого трудились Г. Ламе

и Ю. П. Клапейрон. Для изучения

механических свойств железа Г. Ламе

построил испытательную машину

горизонтального типа, рабочим органом

которой был поршень гидравлического

насоса, производящий загружение. При

проведении опытов с железом было

выявлено интенсивное развитие дефор-

маций при нагрузке, составляющей

около 2/3 разрушающей, было отме-

чено образование шейки после перехо-

да за предел текучести.

Многочисленные исследования были

проведены Д. И. Журавским (1821 —

1891 гг.), который успешно сочетал

практическую деятельность с научной

работой. Им было изучено распределе-

20

Глава 1 Обследование и испытание конструкций, зданий и сооружений

ние касательных напряжений в сплош-

ных и составных деревянных балках,

исследована работа балок коробчатого

профиля, распределение касательных

усилий. Испытывая модели фермы

системы Гау, Д. И. Журавский выпол-

нил стойки из струн и по высоте

тона, который издавали струны при

загружении модели, он судил об уровне

нагружения этих элементов.

В области изучения упругости су-

щественная роль принадлежит А. Т.

Купферу (1799—1865 гг.), первому

директору Центральной лаборатории

весов и мер в России. Он исследовал

значение модуля сдвига, изучал кру-

тильные колебания, влияние темпера-

туры на модуль упругости, провел

многочисленные работы по изучению

изгиба и колебаний балок. М. Ф. Ока-

тов (1829—1901 гг.) провел обстоятель-

ные исследования коэффициента Пуас-

сона. Н. А. Белелюбский (1845—1922

гг.) поставил вопрос о необходимости

введения в практику испытания мате-

риалов единых международных техни-

ческих условий.

Выдающимся инженером-практиком

и одаренным ученым был Ф. С. Ясин-

ский (1856—1899 гг.), который на

основе анализа разрушения пролетных

строений мостов с ездой понизу, не

имеющих ветровых горизонтальных

связей по верхнему поясу, построил

соответствующую расчетную схему.

В работах В. Л. Кирпичева (1845—

1913 гг.) рассматривались актуальные

проблемы: теория подобия, оптическое

изучение деформаций, усталостная

прочность металлов.

Интересные опыты для изучения

скольжения грунта при передаче на-

грузки через жесткий штамп были

проделаны В. И. Курдюмовым (1853—

1904 гг.).

Обзор развития экспериментальных

методов и результатов опытных иссле-

дований показывает, что русская наука

всегда стояла на передовых позициях

и развивалась в тесной связи с актуаль-

ными практическими задачами. Более

подробно читатель может ознакомиться

с историей науки о сопротивлении

материалов по книге С. П. Тимошенко

[6].

Можно отметить, что в первой

половине XX столетия наука о расчете

и экспериментальном изучении действи-

тельной работы строительных объектов

была полностью сформулирована, стала

самостоятельной наукой со своими

методами и средствами и готова была

получить новый импульс для развития

с использованием современных дости-

жений физики, математики и техники.

С первых же дней создания совет-

ского государства по инициативе В. И.

Ленина в 1918 г. был создан при

Народном комиссариате путей сообще-

ния Научно-технический комитет, при

котором был организован Научно-

экспериментальный институт путей

сообщения. В его состав вошел Инсти-

тут инженерных исследований. Основ-

ной задачей этого института ставилось

обследование и изучение действитель-

ной работы мостов, но все рассматри-

ваемые в его стенах решения могли

эффективно применяться и в других

направлениях строительной практики.

Первым директором этого института

был назначен Н. С. Стрелецкий, впо-

следствии член-корреспондент АН

СССР, который многие годы возглавлял

кафедру металлических конструкций

МИСИ им. В. В. Куйбышева.

Н. С. Стрелецкий привлек к научной

работе большое число молодых вы-

пускников Московского инженерного

училища путей сообщения, впослед-

ствии Московского института инжене-

ров железнодорожного транспорта, и

выпускников Высшего технического

училища, ныне Московского высшего

технического училища им. Н. Э. Баума-

на. Среди сотрудников института осо-

бенно выделились член-корреспондент

АН СССР И. М. Рабинович (многие

годы возглавлявший кафедру строи-

тельной механики МИСИ), М. М.

Филоненко-Бородич, Г. А. Николаев

(впоследствии академик, долгие годы

являвшийся ректором МВТУ), Ю. А.

Нилендер (впоследствии профессор

МИСИ им. В. В. Куйбышева, созда-

1 6 Развитие методов обследования и испытаний конструкций, зданий и сооруже шй 21

тель первой кафедры испытания соору-

жений в строительных вузах страны)

и многие другие талантливые ученые

и инженеры.

В стенах института работал А. Г.

Гагарин, автор известного пресса,

многие годы применявшегося в меха-

нических лабораториях для испытания

материалов. Н. Н. Максимов разра-

ботал прогибомер, позволяющий изме-

рять перемещения точек сооружений,

расположенных на большой высоте.

И. М. Рабинович в своих работах

развивал методы изучения воздействия

динамических нагрузок на пролетные

строения мостов. Большой вклад в нау-

ку нашей страны он внес при изуче-

нии воздействий кратковременных им-

пульсных нагрузок на сооружения.

М. М. Филоненко-Бородич исследовал

прочность материалов. Г. А. Николаев

возглавил советскую школу сварки.

Ю. А. Нилендер разработал методику

испытания днепрогесской плотины и

оказал существенное влияние на разви-

тие теории неразрушающих методов.

Он определил распределение напряже-

ний, вызванных неравномерным повы-

шением температуры внутри плотины

вследствие усадки.

Велики заслуги советских ученых,

сформировавших направление строи-

тельной науки, связанное с созданием

методов и средств обследования строи-

тельных объектов, испытания моделей

и сооружений, создавших аппаратур-

ное обеспечение измерений в строитель-

стве. Нельзя не отметить работы И. Л.

Корчинского, К. И. Безухова, Н. Н.

Аистова, Н. А. Крылова и К. А. Глу-

ховского, М. А. Новгородского, Р. И.

Аронова [1], Д. Е. Долидзе [3],

В. М. Сердюкова, А. Г. Григоренко,

Л. И. Кривилева, Г. Я. Почтовика,

А. И. Яковлева, Ю. Д. Золотухина

[4], Г. Л. Хесина и др.

Оригинальные измерительные при-

боры и преобразователи созданы

Н. Н. Максимовым, Н. Н. Аистовым,

И. А. Физделем, К. П. Кашкаровым,

И. С. Вайнштоком, И. В. Вольфом,

А. М. Емельяновым, В. Ф. Смотровым,

В. А. Воробьевым, О. Ю. Саммалом,

В. 3. Хейфицем и др. В трудах совет-

ских ученых успешно развивались мето-

ды моделирования строительных кон-

струкций, причем новые оригинальные

результаты получены Г. И. Покров-

ским, Д. А. Питлюком, И. С. Шейни-

ным, В. Н. Мостаченко и др. Нераз-

рушающий контроль производства и

качества железобетонных изделий раз-

вивается в работах А. И. Буракаса,

Д. А. Коршунова, 3. М. Брейтмана,

В. П. Глуховского, А. М. Полищука,

Л. Г. Родэ, И. Э. Школьника, В. В. Су-

дакова, Б. Б. Ужполявичюса и др.

Весьма поучительными являются ре-

зультаты анализа последствий аварий

и катастроф. Однако количество работ

в этом направлении сравнительно неве-

лико.

В работах Ф. Д. Дмитриева,

Б. И. Беляева и В. С. Корниенко,

М. Н. Лащенко, М. М. Сахновского

и А. М. Титова, А. Н. Шкинева

[7] содержится детальный и подроб-

ный анализ причин разрушения зданий

и сооружений. Строгой классифика-

ции причин и характера разрушений

до настоящего времени не создано,

но можно выявить следующие объектив-

ные обстоятельства, приводящие к раз-

рушению конструкций: недостаточное

знание условий действительной работы

рассматриваемого объекта; ошибки, до-

пущенные в процессе проектирования

и в определении величин действующих

нагрузок; несовершенство изготовле-

ния и монтажа объекта; неправильные

условия его эксплуатации. Здесь ис-

ключены из рассмотрения те аварии и

катастрофы, которые могут быть выз-

ваны стихийными бедствиями: ураган-

ными ветрами, волнами цунами, земле-

трясениями, оползнями, селевыми по-

токами, а также взрывами. Приведем

лишь некоторые характерные примеры.

В 1875 г. разрушился мост через реку

Кевду. Пролетное строение его пред-

ставляло металлическую ферму с ездой

понизу. Ферма не имела горизонталь-

ных связей по верхнему поясу, длина

22 Г гав i I < )бследование и испытание конеiрукций, зданий и соору эюений

пролета составляла 33,5 м. Ф. С. Ясин-

ский в своих работах показал, что

причиной аварии явилась потеря устой-

чивости верхнего пояса, он разработал

метод установления критических нагру-

зок. В 1904 г. в Нью-Йорке (США)

в процессе строительства рухнул метал-

лический каркас недостроенного отеля

Дармингтон при монтаже 10-го этажа.

Причиной также явилась потеря устой-

чивости. Поучительной является авария

Трансконского элеватора, произошед-

шая в 1913 г. в Канаде. Построенное

железобетонное сооружение, опираю-

щееся на железобетонную плиту, полу-

чило существенный наклон. Причиной

аварии послужила недостаточная изу-

ченность структуры основания. Свое-

временно принятые меры позволили

вернуть сооружение в проектное поло-

жение.

Чрезвычайно поучительна катастро-

фа, происшедшая в 1940 г. в США,

связанная с разрушением висячего ав-

томобильного Такомского моста через

реку Мэрроуз. Пролетное строение

имело длину 1662 м, а главный пролет—

845 м. При порывистом ветре колеба-

ния пролетного строения в горизонталь-

ной плоскости перешли в крутильные

и вертикальные колебания, которые

привели к разрушению. Теоретический

анализ данной аварии был осуществлен

крупнейшим советским ученым В. 3.

Власовым (1906— 1958 гг.), который до-

казал, что разрушение произошло из-за

значительных изгибно-крутильных

форм колебаний тонкостенных стерж-

ней.

В 1962 г. произошло разрушение

центральной трубчатой радиомачты

высотой 252,55 м и диаметром 2,2 м.

Мачта в четырех ярусах раскреплялась

по пяти лучам. Как было установлено,

разрушение произошло в результате

потери устойчивости, которую иниции-

ровала некачественность выполнения

заводской сварки.

Б. И. Беляев и В. С. Корниенко

провели анализ 39 аварий стальных

конструкций за период 1951 —1967 гг.

и выявили, что по пятилетиям коли-

чество аварий распределяется в соот-

ношении 8:11:15 при общем сокращении

строительства металлических конструк-

ций. Анализируя назначения объектов,

они определили, что 16 случаев были

связаны с обрушением покрытий про-

мышленных зданий, 8—с разрушением

объемно-листовых конструкций (резер-

вуары, силосы, кожухи технологических

агрегатов), 7 — с обрушением опор

линий электропередач (ЛЭП) и радио-

связи, 8 — с обрушением транспортных

галерей. Исследователи отмечают, что

59% аварий произошло в период строи-

тельства, 41%—в период эксплуата-

ции, а 26—28% аварий происходит по

причине ошибок проектировщиков. Сле-

дует отметить, что почти половина

аварий связана с потерей местной и

общей устойчивости. Анализ аварий и

катастроф — это негативная фиксация

ошибок, допущенных на различных

стадиях технологического процесса,

связанного со строительным конвейером.

Существенное значение следует при-

дать наблюдениям за поведением соз-

даваемых конструкций. В качестве при-

мера можно привести комплексные

исследования Останкинской башни мос-

ковского телерадиоцентра, проводимые

более 15 лет и включающие изучение

деформирования грунтов основания,

работы бетона башни, наблюдение

за натяжением тросов, за параметра-

ми колебаний конструкции.

Интересен опыт исследования ра-

диотелевизионной башни, построенной в

г. Алма-Ате. Эти работы были прове-

дены под руководством Б. В. Остроу-

мова, В. И. Каракозовой и В. Г. Зо-

лотухина. Работа носила комплексный

характер и началась с исследований

на моделях. Впервые для горных райо-

нов с высокой сейсмичностью создано

башенное сооружение высотой 372 м

с базой в основании 18,5 м. Масса

металлоконструкций при этом состав-

ляет около 5000т.

В настоящее время еще недостаточ-

но организована служба контроля ка-

чества изготовления и монтажа строи-

тельных конструкций, а также служба,

1 7 Оценка эффективности экспериментальных исследований 23

регистрирующая информацию об отка-

зах. Необходимо оперативно произво-

дить анализ причин, обусловивших от-

казы в сооружениях и на их основе

разрабатывать рекомендации.

1.7. Оценка эффективности

экспериментальных

исследований

В строительстве проводится

большой объем экспериментальных ис-

следований, направленных на повыше-

ние эффективности применяемых мате-

риалов и конструкций и надежности

зданий и сооружений. При этом возни-

кает проблема оценки экономической

эффективности проводимых исследова-

ний, однако в настоящее время еще

не создан четкий аппарат, позволяю-

щий прогнозировать получаемый в ре-

зультате проведения испытания эффект.

Один из возможных подходов содер-

жится в (Методических рекомендациях

по расчету экономической эффектив-

ности применения неразрушающего

контроля бетона и железобетона/

НИИСК.— Киев, 1980). Расчет эконо-

мической эффективности может выпол-

няться на единицу прибора, продукции

или работ, на годовой объем производ-

ства средств контроля и продукции или

выполнения работы.

Предложено расчет экономического

эффекта производить на единицу про-

дукции и оценивать по следующим

направлениям:

от применения новых методов и

приемов, механизации и автоматизации,

организации измерений, испытаний и

контроля, обеспечивающих экономию

производственных ресурсов при контро-

ле производства и качества одной и

той же продукции в виде

Э = зб_зн;

от производства и применения но-

вых приборов долговременного исполь-

зования с улучшенными качественными

характеристиками

Э = Збсф + Эп-Зн;

от производства новых приборов и

приборов повышенного качества на

основе изобретений и рационализатор-

ских предложений

Э = ПН — Пб —ЕНКН,

где 3 — приведенные затраты на единицу прибо-

ра, продукции, работы, руб., верхние индексы:

б относится к базовому, ан — к новому прибору,

продукции, работе; Э — экономический эффект,

руб.; Эп — то же, достигаемый у потребителя;

П — прибыль от выпуска прибора, продукции

на единицу, руб; Ен — нормативный коэффициент

эффективности; К — капитальные вложения

на единицу прибора, продукции, работы, руб.;

а — коэффициент учета роста производитель-

ности нового прибора; 0 — коэффициент учета

срока службы нового прибора по сравнению

с базовым.