Text

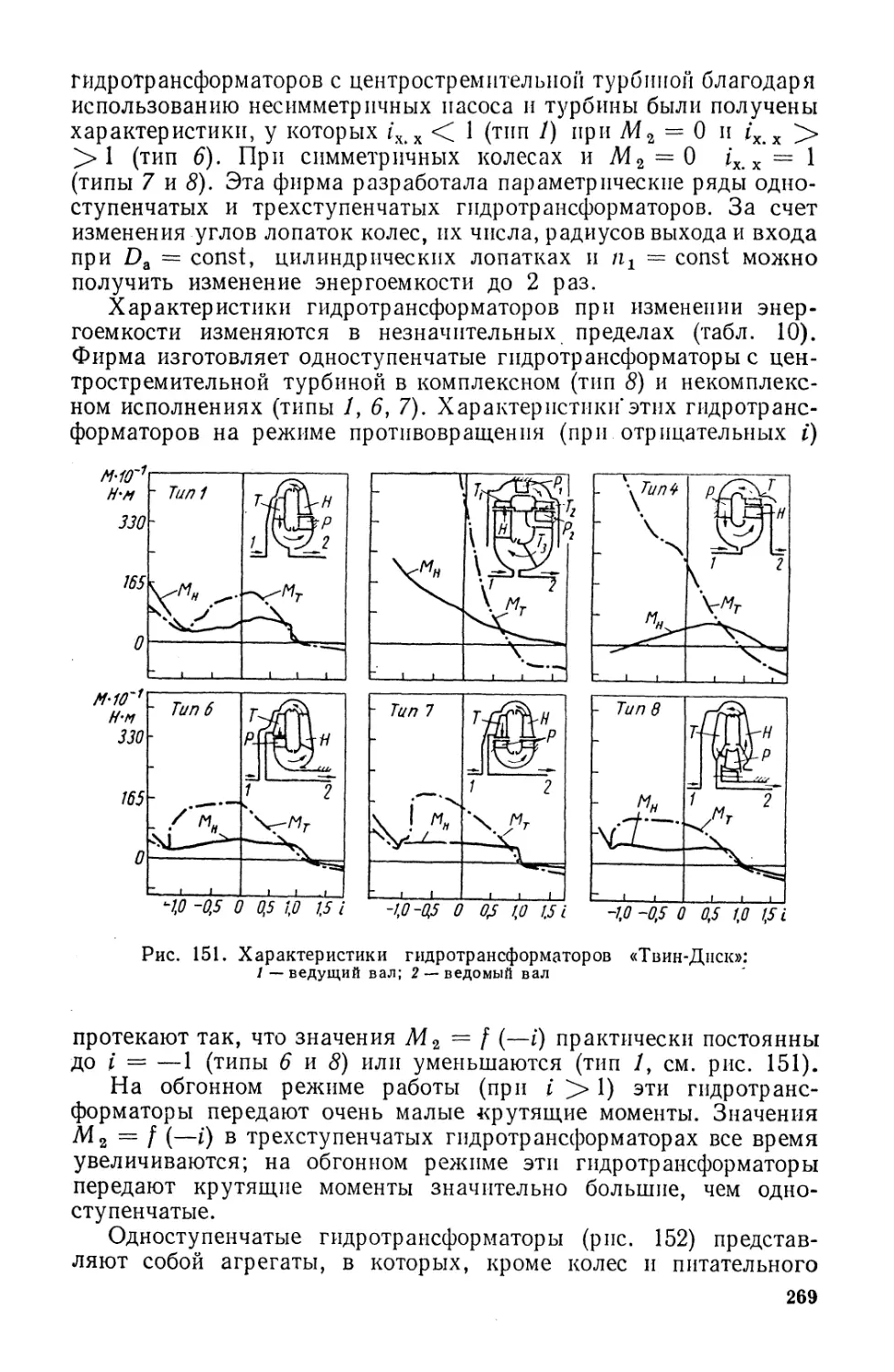

С?9

УДК 621.83 : 532.5

Стесин С. П., Яковенко Е. А. Гидродинамические

передачи. М., «Машиностроение», 1973, 352 с.

В учебнике излагаются основы теории гидродинами-

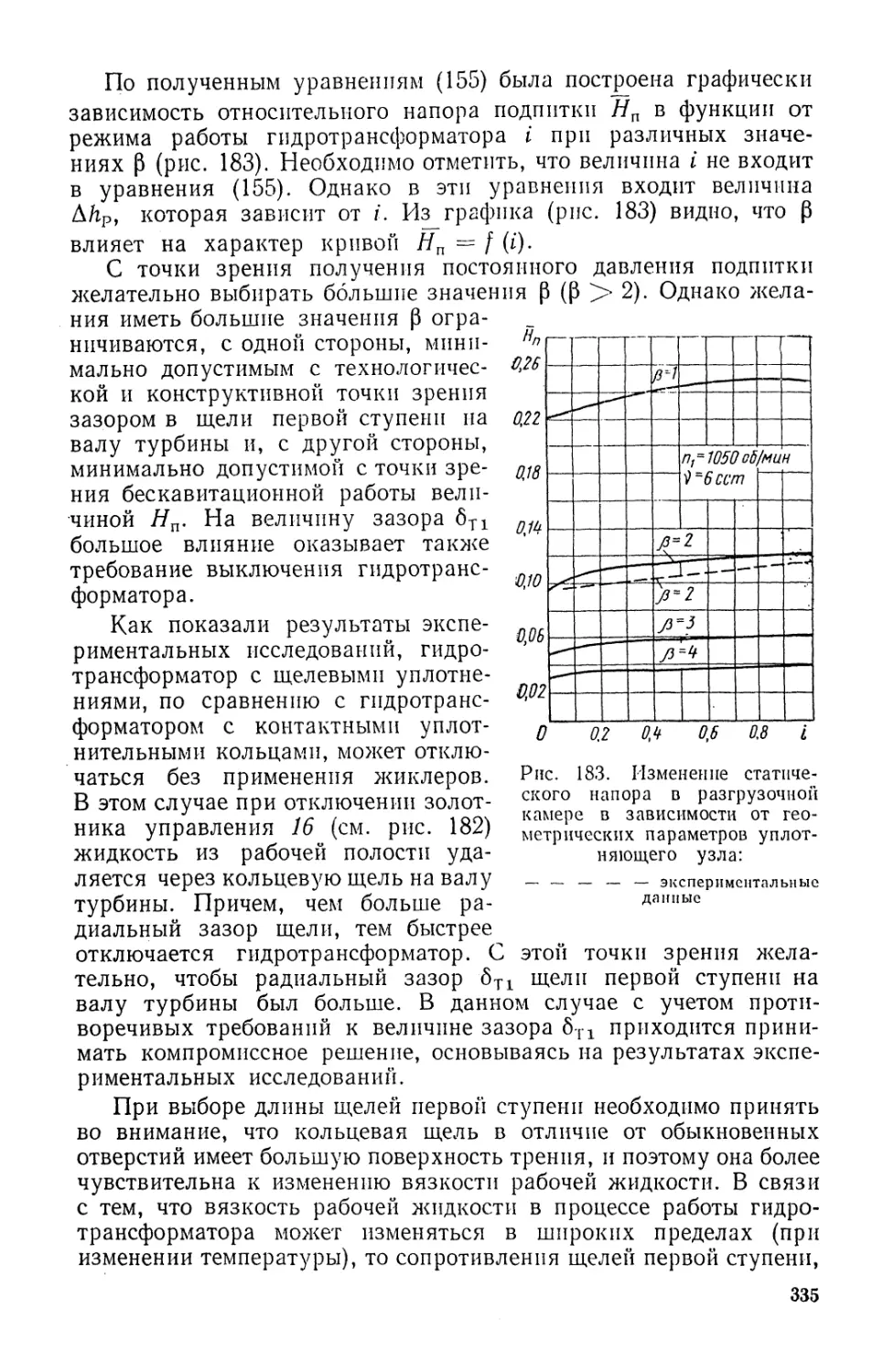

ческих передач. Описываются устройство, принцип

действия, характеристики гидродинамических муфт,

а также их совместная работа с двигателем. Приво-

дятся различные схемы и характеристики гидродинами-

ческих трансформаторов, их расчет и проектиро-

вание, испытание и доводка при производстве. Даются

рекомендации по применению гидродинамических

передач в тракторах, транспортных, строительных,

дорожных и других машинах.

Учебник может быть полезен также инженерам и

техникам конструкторских бюро и заводов, занятых

разработкой и производством гидродинамических пе-

редач. Табл. 16, ил. 189, список лит. 28 назв.

Рецензенты: Кафедра гидравлики и гидропривода

Волгоградского политехнического института

и канд. техн, наук Ф. А. ЧЕРПАК

С

336—024

038 (01)—73

24—73

© Издательство «Машиностроение», 1973.

ВВЕДЕНИЕ

Гидропривод состоит из трех основных элементов: гидропере-

дачи, устройства управления, обслуживающих устройств.

Гидропередача — силовая часть гидропривода — осуществляет

преобразование механической энергии двигателя в энергию потока

и затем преобразование энергии потока в механическую энергию

рабочего органа. При этом носителем энергии является рабочая

жидкость.

В качестве преобразователей энергии в гидропередачах при-

меняются насосы и гидродвигатели. Если в качестве насоса и дви-

гателя используются лопастные машины, то такие передачи назы-

ваются гидродинамическими; если в качестве преобразователя

энергии применяются объемные насосы или двигатели, то такие

передачи называются гидрообъемными. В результате объединения

гидродинамической и гидрообъемной передач можно получить

новую передачу, называемую турбообъемной.

Устройство управления служит для управления потоком рабо-

чей жидкости, связи звеньев гидропередач с двигателем, взаимной

связи звеньев и элементов гидродинамической трансмиссии.

К обслуживающим устройствам относятся системы охлаждения,

питания и очистки рабочей жидкости. Для привода гидропередачи

применяются двигатели различных типов. На строительных и

дорожных машинах, а также автомобилях, в качестве приводных

наибольшее распространение получили двигатели внутреннего

сгорания. Гидропередача в приводе с двигателем внутреннего сго-

рания существенно улучшает его характеристику.

Известно, что дизель имеет следующие основные недостатки.

1. Максимальная мощность соответствует определенной ча-

стоте вращения выходного вала двигателя в минуту (см. точку А

на рис. 1).

2. Неспособность преодолевать большие перегрузки, так как

крутящий момент, развиваемый двигателем, меняется в неболь-

ших пределах.

3. Максимальный момент в точке В больше момента в точке А

на 5—15% (при использовании турбонаддува на 30%). Расчет

привода ведут по моменту в точке А-

4. Несоответствие динамической и статической характеристик

двигателя при высокочастотных сравнительно больших по ампли-

туде колебаниях скоростей вращения двигателя.

5. Невозможность реверсирования коленчатого вала.

6. Сравнительно малый диапазон регулирования крутящего

момента.

Идеальная характеристика двигателя обеспечивает максималь-

ную мощность во всем скоростном диапазоне. Из формулы N =

= Л4ю = const видно, что графически мощность выражается ги-

перболической кривой (см. рис. 1, б). Применение механической

Рис. 1. Характеристики привода:

а — характеристика двигателя внутреннего сгорания; б — идеальная

характеристика привода;------------характеристика привода с ме-

ханической коробкой передач

коробки передач позволяет приблизить характеристику двигателя

к идеальной характеристике (см. на рис. 1, б пунктирную линию),

Однако, как видно из графика, это приближение ступенчатое.

Лучшими характеристиками (с точки зрения более полного исполь-

зования максимальной мощности двигателя) обладает передача,

осуществляющая бесступенчатое регулирование скорости и мо-

мента. К таким гидравлическим передачам относятся гидродина-

мические передачи.

Гидродинамические передачи, применяемые в приводах машин,

позволяют получить:

1. Хцубокое^ регулирование скорости, позволяющее получить

монтажные и «ползучие» скорости, которые важны для строитель-

ных и дорожных машин.

2. Улучшение пусковых качеств машины, так как гидродина-

мическая передача позволяет осуществить пуск машины под на-

грузкой,

4 - . Г.А

3. Повышение надежности основных узлов машины, так как

гидродинамическая передача:

а) предохраняет двигатель от перегрузки. При этом режим ра-

боты двигателя может нё зависеть--от режима работы ведомого

вала. Это в целом увеличивает моторесурс двигателя в некоторых

случаях на 50— 100% [3];

б}-нредехраняет от перегрузки также механизмы трансмиссии

и рабочие органы машины;, при этом существенно снижаются дина-

мичеекиеНагрузки, так как крутильные колебания от двигателя

и рабочего органа демпфируются в гидродинамической пере-

даче;

в) благодаря плавному увеличению момента повышает про-

ходимость транспортных машин; особенно на слабых грунтах.*

" 4. Упрощение механической части трансмиссии многих машин,

что ведет ^снижению их массь1_(например, масса тепловоза

с гидродинамической перёДЯчеина 30% меньше массы тепловоза

с механической трансмиссией).

5. Облегчение труда машиниста благодаря автоматизации ра-

бочего процесса. ' '----------———

На рис. 2 показана гидродинамическая передача, в которой

насос и двигатель связаны трубопроводами. Жидкость от насоса Н

поступает в турбину Т через трубопровод 2 и направляющие ап-

параты, а от турбины к насосу — по трубопроводу 1.

При протекании жидкости в трубопроводах 1 и 2 происходят

значительные гидравлические потери энергии жидкости, которые

зависят от вязкости и скорости жидкости, а также шероховатости

стенок и размеров трубопроводов.

В 1902 г. Г. Феттингер предложил объединить в одном корпусе

два основных элемента гидропередачи — насос и турбину, при

этом отпала необходимость в подводящем и отводящем трубопро-

водах. Передачу, в которой насос, турбина и реактор объединены

в одном корпусе, назвали гидротрансформатором. Жидкость в ра-

бочей полости гидротрансформатора движется по замкнутому кон-

туру.

Схема гидротрансформатора Г. Феттингера показана на рис.

3, а. Впервые гидродинамическая передача (по патенту Г. Феттин-

гера) была применена в 1907 г. в морском флоте. К этому времени

на морских судах были установлены быстроходные двигатели

внутреннего сгорания и паровые турбины вместо тихоходных паро-

вых двигателей. В приводе такой судовой установки был уста-

новлен гидротрансформатор Г. Феттингера, который имел макси-

мальный к. п. д. (85%).

Для повышения экономичности гидродинамической передачи

был изъят реактор. Так появилась новая гидродинамическая

передача, получившая название гидромуфты (рис. 3, б). Макси-

мальный к. п. д. гидромуфты достигает 97—98%. Однако из-за

отсутствияяреактора в гидромуфте не происходит преобразования

крутящего момента, как в гидротрансформаторе. Гидромуфта

5

(в сочетании с зубчатыми передачами) была применена также в при-

воде гребных винтов на судах с паровыми турбинами.

Достоинства гидродинамических передач способствовали их

широкому распространению в различных областях промышлен-

ности. Так, для гидравлических передач автобусов один из первых

гидротрансформаторов (фирма Лисхольм—Смит) был создан в Шве-

ции в 1928 г. В 1933 г. приступили к серийному изготовлению

таких передач в Англии. На серийных легковых автомобилях

гидротрансформаторы с механической передачей стали устанавли-

вать с 1947 г. (передача «Дайнафлоу», автомобиль «Бьюик» и др.).

Рис. 2. Принципиальная схема гидро-

динамической передачи:

Н — насос; Т — турбина; — направляю-

щий аппарат (реактор) насоса; Ру — направ-

ляющий аппарат (реактор) турбины; 1,2 —

трубопроводы

Q) б) J

Рис. 3. Гидродинамические передачи

Феттингера:

а — гидротрансформатор; б — гидро-

муфта (Н — насос, Т — турбина; Р —

реактор)

В СССР первая гидромуфта создана в 1929 г. проф. А. П. Куд-

рявцевым. Первый гидротрансформатор спроектирован и построен

в 1932—1934 гг. в МВТУ им. Н. Э. Баумана. Это был трехколес-

ный гидротрансформатор мощностью 44 кВт.

В настоящее время гидродинамические передачи применяются

в приводах транспортных, строительных, дорожных, горных и дру-

гих машин, имеющих переменные нагрузки на рабочих органах*

К недостаткам гидродинамических передач относятся сле-

дующие.

1. Более низкий к. п. д. гидротрансформаторов (90—83%) на

расчетном режиме по сравнению с к. п. д. механической передачи

(93—97%). Правда, гидромуфты имеют максимальный к. п. д.

97—98%, но из-за отсутствия реактора гидромуфты не трансфор-

мируют крутящий момент. Кроме этого к. п. д. гидродинамиче-

ской передачи изменяется в зависимости от режима работы.

2. Высокая стоимость и сложность изготовления по сравнению

с механическими передачами.

3. Необходимость систем питания и охлаждениям

6

ГЛАВА 1

ОСНОВЫ ТЕОРИИ

ГИДРОДИНАМИЧЕСКИХ ПЕРЕДАЧ

§ 1. КЛАССИФИКАЦИЯ ГИДРОДИНАМИЧЕСКИХ ПЕРЕДАЧ

В основу классификации гидродинамических передач поло-

жены те их свойства, которые представляют интерес для потреби

теля, а именно:

Рис. 4. Классификация гидродинамических передач

7

преобразует ли данная гидродинамическая передача круФЯ-

щий момент (гидротрансформатор или гидромуфта);

возможно ли неавтоматическое изменение извне характери-

стики турбины и каким способом (объемное регулирование измене-

нием объема жидкости в рабочей полости передачи; механи-

ческое регулирование перемещением какой-либо части или ор-

гана);

как изменяется (трансформируется) крутящий момент на ведо-

мом валу по сравнению с ведущим (одноступенчатые — изменение

момента в 1,5—4,5 раза; многоступенчатые, многотурбинные —

изменение момента в 3—11 раз при трогании с места рабочего

органа).

Классификация по приведенным выше признакам показана на

рис. 4.

§ 2. ОСНОВНЫЕ ПАРАМЕТРЫ

Параметры гидродинамических передач можно разделить на

два вида: внутренние и внешние. Внешними называют параметры

на валах гидродинамической передачи. К ним относятся: Л4Х и Л42—

крутящие моменты на ведущем и ведомом валах; пг и п2 — частота

вращения ведущего и ведомого валов или ©х, ю2 — угловые ско-

рости ведущего и ведомого валов; = юхЛ1х— мощность, по-

ступающая на ведущий вал; Af2 = ©2Л42— мощность, снимаемая

с ведомого вала; t = ---передаточное отношение; д = ---

коэффициент трансформации; т] = = Ki — полный к. п. д.

Внутренними параметрами гидродинамической передачи счи-

тают параметры потока рабочей жидкости, протекающей в рабо-

чей полости: расход Q и напор Н в проточной части, отнесенные

к соответствующему колесу.

Расходом Q называется объемное количество рабочей жидкости,

протекающей через лопастную систему в единицу времени.

Напором Н называется приращение энергии, сообщаемое каж-

дому килограмму массы рабочей жидкости, протекающей через

рабочее колесо, т. е. разность удельных энергий жидкости на

выходе из колеса и при входе в него.

Напор насоса Ни будем считать положительным, так как энер-

гия рабочей жидкости увеличивается за счет подводимой энергии

от двигателя; напор турбины Нт — отрицательным, так как энер-

гия жидкости уменьшается за счет передачи ее на рабочий

орган.

Из приведенных выше определений следует, что гидравличе-

скую мощность для каждого из рабочих колес можно определить

по формуле

Nr = PgHQ, (1)

где р — плотность рабочей жидкости.

8

§ 3. ОСОБЕННОСТИ РАБОЧЕГО ПРОЦЕССА

И ОСНОВНЫЕ УРАВНЕНИЯ

Рассмотрим особенности рабочего процесса в гидротрансфор-

маторах и гидромуфтах. Абсолютная скорость с движения рабочей

жидкости в любой точке рабочего колеса представляет собой гео-

метрическую сумму относительной скорости движения вдоль ло-

патки w и окружной или переносной скорости вращения и вместе

с колесом (рис. 5, а). _

Абсолютную скорость с можно также разложить на две состав-

ляющие:

меридиональную составляющую ст или проекцию скорости с

на плоскость, перпендикулярную оси вращения колеса; _

окружную составляющую си или проекцию скорости с на на-

правление касательной к окружности (окружной скорости) в дан-

ной точке.

В основу расчета гидродинамических передач положена теория

лопастных гидромашин Л. Эйлера. Основные допущения этой

теории следующие.

1. Поток в области рабочего колеса представляет собой эле-

ментарные струи, разделенные поверхностями тока осесимметрич-

ного потока в меридиональном сечении.

2. Число лопаток принимается бесконечно большим, а тол-

щина их бесконечно малой.

3. Направление-потока на выходе из рабочего колеса зависит

от угла установки лопаток и не зависит от направления потока

на входе.

4. Идеальная жидкость имеет установившееся движение.

5. Меридиональная скорость с/п поперек потока не изменяется,

и поэтому все расчеты можно вести для средней линии тока.

6. Изменения момента количества движения жидкости в без-

лопаточном пространстве не происходит.

Уравнения моментов. Установим, какой крутящий момент

необходимо приложить к насосу или какой крутящий момент воз-

никает на турбине, если через них протекает жидкость, скорость

течения которой определяется треугольниками скоростей, пока-

занными на рис. 5.

По теореме о моменте количества движения секундное измене-

ние этого момента равно моменту внешних сил, действующих на

данное колесо. Секундное изменение момента количества движе-

ния жидкости в рабочем колесе

^Г = pQ(<W2 — (2)

где ----------секундное изменение момента количества движе

ния жидкости;

9

cui, cU2 — окружные составляющие абсолютной скорости

соответственно на входе в рабочее колесо и на вы-

ходе из него;

ri> г2 — радиусы соответственно входа и выхода для сред-

ней линии тока в рабочем колесе.

Рис. 5. Треугольники скоростей на рабочих колесах:

а — насос; б — турбина; в — реактор

Момент внешних сил на насосе 7ИН определяется силовым воз-

действием стенок каналов и лопаток, приводимых во вращение

от двигателя, на поток жидкости:

Мн = QP (сиН2ГН2 — hi)- (3)

10

Момент количества движения на насосе по мере йеремещений

потока от входа к выходу увеличивается, а крутящий момент

является величиной положительной. Момент количества движения

жидкости на турбине при этом уменьшается, а крутящий момент

является величиной отрицательной:

Л4Т = Qp (^T2rТ2 Т1)- (4)

Крутящий момент, возникающий на реакторе:

Л4Р = Qp (cup2^*p2 cupirpi)- (5)

Этот момент передается на корпус, с которым жестко связан

реактор, и может быть положительным или отрицательным.

п2 Мт /7, Мн п2 мт п, мн п2 мт rjj мн

а) б)

Рис. 6. Схема движения жидкости в гидроди-

намических передачах:

а — в гидротрансформаторах; б — в гидромуфте

Из уравнений (3), (4) и (5) следует, что, если внешний момент

равен нулю, то в общем случае ГгСи2 = ncui = = const, т. е.

при отсутствии передачи энергии и при отсутствии трения дви-

жение жидкости описывается законом: гс„ = const. По этому за-

кону происходит движение жидкости в межколесных зазорах

гидротрансформаторов и гидромуфт.

Движение жидкости в гидротрансформаторе и в гидромуфте

происходит по контуру, обозначенному на рис. 6, а и б стрелками.

Согласно приведенному выше закону можно записать (см. рис. 6, а):

СыН1Г Hl = СиР2ГР2» сиТ1ГТ1 = СиН2Г Н2> cuPlr Р1 = СиТ2Г Т2 (6)

и (см. рис. 6, б)

СиЦ1ГН1 = СиТ2ГТ21 CuTlrTl = С«Н2ГН2- (7)

С учетом уравнений (6) получим выражения моментов на ра-

бочих колесах гидротрансформатора (см. рис. 6, а):

Мн = Qp (СиН2ГН2 cuP2rPz)t Мт = Qp (сиТ2ГT2 — СиН2Гнг).

Л4р = Qp (соР2гр2 сыТ2гт2).

Складывая левые и правые части уравнений (8), получим

Мн + МР 4- Мт = 0. (9)

II

(8)

Для Гидромуфты с учетом уравнений (7) иМеёМ

MH = Qp(cuH2rH2 —Wb): Mx-Qp(cuTir^ — cuii2rHi). (10)

Складывая уравнения (10), получим

Л1н + Л1т = 0. (11)

Уравнения (9) и (11) называются уравнениями баланса момен-

тов в гидродинамических передачах.

Уравнения напоров. Обозначим Ht — теоретический напор

рабочего колеса. Тогда с учетом вышеизложенного имеем

= (12)

Используя выражения (8) и учитывая, что и = cor, имеем:

для насоса гидротрансформатора

_ сон

" /Н = (РиН2ГН2 — СиР2Грг) =

— ~Г | £иН2иН2-£«P2UH1 Г» (13)

S \ ГН1 )

для турбины

(0т

(^Т2ГТ2 £ыН2ГНг) “

= CuT2UT2 CuH2UTl ~~ | • (14)

« \ ГТ1 /

Аналогично для насоса гидромуфты с учетом выражений (10)

HtH — “у I СыН2«Н2--CuT2UHl ) > (15)

s \ ЛН1 /

для турбины

HfT = “У f C«T2^T2 С«Н2иТ1 | • (15)

6 \ ГТ1 /

§ 4. УЧЕТ ВЛИЯНИЯ КОНЕЧНОГО ЧИСЛА ЛОПАТОК

И СТЕСНЕНИЯ ПОТОКА ЛОПАТКАМИ

Принятые ранее допущения о бесконечно большом числе лопа-

ток предполагают, что течение жидкости характеризуется равно-

мерной эпюрой относительных скоростей w в межлопаточных кана-

лах. Однако в реальных условиях происходит нарушение подоб-

ного характера течения. Это связано, в частности, с возникнове-

нием во вращающихся колесах, кроме основного течения, так

называемого относительного вихря [13].

Рассмотрим движение идеальной жидкости, заполняющей круг-

лый закрытый сосуд, который движется по круговой траектории

12

Рис. 7. Возникновение относительного

вихря при вращении замкнутого ци-

линдра, заполненного жидкостью

ОТйОсйтёльйо toQkk О с угловой скоростью со (рис. ?). КажДаЯ

частица жидкости с координатами х'у' перемещается так, что оси

остаются все время параллельными самим себе. Сосуд же совер-

шает поворот относительно оси.

Сопоставляя при повороте сосуда положение координат х'у'

и точки А (Аь Ап, Ащ, Aiv) на стенках сосуда, видим, что жид-

кость получает относительно сосуда вращательное движение, на-

правленное в сторону, противоположную его переносному дви-

жению. Аналогичное враща-

тельное движение будем

иметь в каналах между ло-

патками рабочего колеса.

На рис. 8, а показано от-

носительное вихревое дви-

жение в закрытом канале

вращающегося рабочего ко-

леса. При наложении отно-

сительного вихря на основ-

ной (транзитный) поток

с равномерной ( эпюрой ско-

ростей w (рис. 8, б) в цент-

робежном насосе увеличи-

ваются относительные ско-

рости на тыльной стороне

лопатки и уменьшаются на

ее лицевой стороне (рис. 8, в).

Одновременно происходит

отклонение потока на вы-

ходе в сторону, противоположную направлению вращения ко-

леса, и на входе — по направлению вращения.

В центростремительной турбине (рис. 8, г) наложение относи-

тельного вихря на транзитный поток приводит к увеличению ско-

рости w на тыльной стороне лопатки и уменьшению ее на лицевой

стороне. Одновременно поток отклоняется по направлению вра-

щения на выходе и против направления вращения на входе

в колесо.

Особенности течения жидкости в каналах центробежной тур-

бины можно видеть из рис. 8, д. Характер течения при наложении

относительного вихря на транзитный поток соответствует харак-

теру течения в насосе. Однако в данном случае лицевой является

вогнутая сторона лопатки, поэтому в турбинах отклонение потока

всегда происходит по направлению вращения колеса [1, 10, 15].

Помимо относительного вихря, необходимо учесть также силовое

взаимодействие между потоком и лопатками рабочего колеса.

Силовое взаимодействие возникает вследствие циркуляции ско-

рости вокруг отдельных лопаток, которая направлена из области

повышенного давления (от лицевой стороны лопатки) в область

пониженного давления.

13

На рис. 8, в, г, д показано направление циркуляции вокруг

лопатки в колесах центробежного насоса, а также центростреми-

тельной и центробежной турбин. Для первых двух колес направ-

ление действия относительного вихря совпадает с направлением

циркуляции, что способствует увеличению перепада давлений на

лицевой и тыльной сторонах лопатки и увеличивает отклонение

потока.

Рис. 8. Распределение скоростей в межлопаточных каналах и отклонение по-

тока на выходе из колеса:

а — относительный вихрь в закрытом канале; б — распределение «транзитной» скорости

в центробежном насосе; в — суммарная эпюра скоростей и отклонение потока в центро-

бежном насосе; г — суммарная эпюра скоростей и отклонение потока в центростремитель-

ной турбине; д — суммарная эпюра скоростей и отклонение потока в центробежной тур-

бине

В центробежной турбине направления относительного вихря

и циркуляции вокруг лопатки противоположны. Как правило,

преобладающее действие оказывает циркуляция, и поток на выходе

из центробежного колеса отклоняется по направлению вращения.

Явления, связанные с вязкостью реальной жидкости, приводят

к дополнительным нарушениям кинематики потока идеальной

жидкости в колесе. При обтекании лопаток потоком вязкой жид-

кости возникает пограничный слой, который интенсивно нара-

стает в зонах с местной диффузорностью каналов, при этом про-

исходит уменьшение кинетической энергии частиц жидкости в по-

граничном слое. Эти частицы не способны проникнуть в область,

в которой давление возрастает вследствие движения основного

потока. Они затормаживаются, и это приводит к отрыву потока

от поверхности профиля.

Наибольшее нарастание пограничного слоя и отрыв потока

возможны на тыльной стороне лопатки при отклонении режима

работы передачи от расчетного. Интенсивное нарастание погра-

ничного слоя и, в еще большей степени, отрыв потока приводят

14

к изменению характера течения идеальной жидкости при беско-

нечном числе лопаток.

Если канал в целом является конфузорным, то возможность

возникновения отрывных течений уменьшается. Поэтому в тур-

бинах, в которых часто каналы выполняются конфузорными,

влияние вязкости жидкости на отклонение потока меньше, чем

в насосах. Однако в насосах влияние относительного вихря, цир-

куляции вокруг лопасти и отрывных течений приводит к откло-

нению основного потока на выходе в одну и ту же сторону — про-

тив направления вращения колеса.

Рис. 9. Треугольники скоростей с учетом конечного числа лопаток:

а — в реакторе; б — в насосе; в — в турбине

В неподвижных реакторах отклонение потока определяется

только наличием циркуляции вокруг лопатки и изменением по-

граничного слоя. Так как при работе изменяется знак момента на

реакторе, а также знак циркуляции жидкости вокруг лопатки, то

отклонение потока на выходе может происходить в любую сторону.

В гидромашинах отклонение потока учитывают на выходе из

рабочих колес коэффициентом [13]

и = (17)

Н2оо

где cU2, cU2ao — проекции абсолютной скорости на окружную

соответственно при конечном и бесконечном числе лопаток

(см. рис. 9, а, б, в). При расчете турбин, для которых скорость сиъ

может быть равна нулю, целесообразно учитывать отклонение

потока по формуле

где wuz, Wu2& — проекции относительной скорости на окруж-

ную соответственно при конечном и бесконеч-

ном числе лопаток.

Наличие отклонения потока в колесах от направления лопатки

приводит к несовпадению значений напоров Htoo и моментов Mt от,

рассчитанных при бесконечном числе лопаток, с опытными зна-

чениями Ht и Mt.

В гидромуфтах и гидротрансформаторах конечное число ло-

паток оказывает влияние как на параметры выхода (за счет данной

лопастной системы), так и на параметры входа (за счет выхода из

предыдущего колеса).

В теории гидродинамических передач нет универсальной фор-

мулы для определения коэффициента р,, так как его величина за-

висит от многих факторов (быстроходности рабочих колес, их

расположения, режима ра-

боты и т. д.). В связи

с этим часто пользуются

методикой расчета коэф-

фициента р для центро-

бежных насосов и ком-

прессоров. Так, исполь-

зуют график (рис. 10),

который составлен для

центробежных насосов

с радиальным входом и

определения поправки на

Рис. 10. График Кухарского

при скорости cwhi — 0 [13]. Для

отклонение в насосах гидропередач рекомендуется формула

К. Пфлейдерера [20]

1 +р ’

(18)

где

ФГ1

(19)

г — число лопаток;

г2 — радиус выхода из рабочего колеса;

s — статический момент линии тока:

Г2

s = J rd/m;

(20)

1т — длина линии тока в меридиональном сечении;

ф — опытный коэффициент.

Поданным, приведенным в работе [13],

ф = (0,55-0,65) + 0,6 sin р2. (21)

Опыт подтверждает пригодность этой формулы для расчетов

насосов с коэффициентами быстроходности ns = 70—150 и с ло-

патками, загнутыми назад. Для более быстроходных колес вели-

чина поправки увеличивается. Стоящий впереди выражения (21)

числовой коэффициент зависит от шероховатости поверхности

проточной части колеса. Для тщательно обработанных колес

можно принимать нижний предел этих значений.

Академик Г. Ф. Проскура рекомендует для насосов

= f [sln^+^ysinp,]. ' (22)

По методу Л. Стодолы, изложенному в работеЧ 10], для учета

влияния конечного числа лопастей рекомендуются следующие

зависимости:

^и2 ~ -^и2 ~ ^2 Р2

или после соответствующих преобразований

^и2 = ^т2 Ctg Р2» (23)

где kz — 1----— sin р2 для центробежных насосов, а для центро-

стремительных турбин

kz= 1 +-J-Sinp2.

Для любого колеса гидродинамической передачи может быть

также рекомендована формула Е. Шпанхаке

sin р2 =-------- "тг —-------------------

+ У (^)2 т 2т

где

2

i= f—

2л J ст

1

т = 0,6-5-0,8— опытный коэффициент;

w'2 = - С'П2_,

sin 02

(24)

(25)

(26)

02 — угол потока на выходе из колеса.

Из формулы (24) с учетом выражений (25) и (26) получим

Sin 02 =

sin 02

лт (cU2r2 — Cu^j) sin2 02

(27)*

2

2 f

m2J cm

Для насоса (соН2Гн2 — сиН1Гн1) > 0, поэтому 02 < 0г; для

турбин (СИТ2ГТ2 — СЫТ1ГТ1) <0 и 02 > 02-

Таким образом, для учета отклонения в гидропередачах ре-

комендуются формулы (18), (21), (22) для насосов, а формулы (24),

(27) для турбин и реакторов.

В некоторых случаях учитывают поправку на отклонение по-

тока Д02: для центростремительной турбины Д0Т2 = 1-5-7° [14];

для центробежной турбины Д0Т2 = 1-5-2,5° [7], а для реакторов

при переменной толщине лопаток Д0Р2 = 1-5-3° [15]. Результаты

* Знак плюс в знаменателе ставят при острых углах, минус — при тупых.

При углах 90° формулы (24) и (27) не имеют смысла.

§ Q. П. Стесин 17

получены экспериментально при замере скоростей на выходе из

рабочих колес при помощи зондов (см. далее гл. V, § 42).

Учет стеснения потока лопатками. При выводе предыдущих

выражений было сделано допущение, что лопатки бесконечно

тонкие. Толщина лопаток в реальных колесах выбирается из кон-

структивных и технологических соображений и колеблется в пре-

делах 0,7—6 мм. Поэтому при расчетах необходимо учитывать

изменение площади проходного сечения на входе и выходе для

каждого колеса, а следовательно, и изменение скоростей.

Рис. 11. Учет влияния стеснения потока лопатками:

а — основные геометрические параметры; б — треугольники .

скоростей

Меридиональная составляющая абсолютной скорости с учетом

стеснения потока лопатками

= = (28)

где сП1Ь — меридиональная составляющая абсолютной скорости

без учета стеснения потока лопатками:

bmQ~ 2лгЬ ’

х — коэффициент стеснения,

1 б

х = 1---о~;

t sin р

б — толщина лопаток;

, / . 2лг \

t — шаг лопаток (г =------\;

b — ширина колеса в меридиональном сечении.

С изменением скорости ст изменяются также треугольники

скоростей (рис. 11, а, б),

< о

§ 5. КЛАССИФИКАЦИЯ И ОПРЕДЕЛЕНИЕ ПОТЕРЬ

Передача энергии с ведущего вала на ведомый в гидродина-

мической передаче сопровождается потерями энергии на преодоле-

ние различных сопротивлений. Потери в гидродинамической пере-

даче можно разделить на три вида — гидравлическйе, механи-

ческие и объемные, которые учитываются соответствующими

к. п. д.: гидравлическим т]г; объемным г]0 и механическим т]мех.

Гидравлические потери учитываются как потери удельной энер-

гии или напора. Вязкость рабочей жидкости вызывает изменение

напоров и Я/т. Так, напор насоса

Ян = Я/н-йпот.н. (29)

где ЛПОт. н — гидравлические потери в насосе.

Напор турбины

Нт = HtT 4" ftnoT. т, (30)

где ^пот. т — гидравлические потери в турбине.

Из принципа действия гидродинамических передач следует, что

//н = Ят 4" ^пот. Р + ^пот>

где Лпот.р — гидравлические потери в реакторе;

h'nor. — гидравлические потери на межколесных безлопа-

точных участках.

С учетом выражений (29) и (30)

= Н(Т + ^пот. Н 4“ ^пот. T ~Ь ^пот. Р ^пот

ИЛИ

яж = я/т+Елпот. (31)

Формула (31) выражает баланс удельной энергии.

Совершенство элементов проточной части гидропередачи харак-

теризуется величиной гидравлических потерь или гидравличе-

ским к. п. д.

4. = ^=!-^. (32)

Рассмотрим основные виды гидравлических потерь, встречаю-

щихся в гидродинамических передачах.

а) Потери на трение в относительном движении могут быть

определены по формуле для потерь напора по длине трубопровода:

L

Лтр = ^тР 4/?гср ’

где L — длина средней линии лопатки в колесе;

/?г ср — средний гидравлический радиус межлопаточного ка-

нала;

куср — средняя относительная скорость движения жидкости

в канале;

Хтр — коэффициент потерь на трение.

2* 19

Коэффициент Хтр определяется по формулам И графикам, при-

меняемым для расчета круглых труб, с последующим уточнением

расчета для условий протекания жидкости в гидропередачах.

В общем случае коэффициент Хтр есть функция от числа Re и отно-

сительной шероховатости стенок канала. Для круглых труб с

естественной шероховатостью коэффициент Хтр может быть

получен по данным Всесоюзного теплотехнического института

им. Ф. Э. Дзержинского (ВТИ) (рис. 12).

Число Рейнольдса для гидротрансформаторов и гидромуфт

можно определить приближенно по формуле

Шср * ср

где v — кинематическая вязкость рабочей жидкости.

Значения коэффициента %тр, взятые по графику ВТИ (рис. 12),

для гидродинамических передач должны быть увеличены в 3,1—

%,7 раза [10]. Это объясняется изменением формы НопереННоГО

сечения по длине канала; неравномерностью распределения скоро-

стей w по поперечному сечению; кривизной межлопаточных кана-

лов; влиянием вращения каналов относительно оси колес.

б) Потери, зависящие от угла атаки. При натекании потока

на лопатки рабочего колеса в общем случае направление потока

не соответствует направлению лопатки на входе, т. е. натекание

происходит с некоторым углом атаки Друд (см. рис. 13). При боль-

ших углах атаки происходит отрыв потока от лопатки и обра-

зуются вихревые зоны. Это ведет к потерям энергии на вихре-

образование и трение при сужении потока вследствие уменьшения

Рис. 13. Натекание потока на входной элемент лопатки (индек-

сом * обозначены величины при натекании без угла атаки)

проходных стечений за счет вихревых зон. Различают положитель-

ный и отрицательный углы атаки Друд. За положительный при-

нимаем угол, образующийся при натекании потока на лицевую

сторону, а за отрицательный — при натекании потока на тыльную

сторону лопатки.

Потери напора зависят как от расхода- жидкости, так и от

величины и знака угла атаки Аруд:

с?

Луд = Фуд-щг, (34)

где фуд — коэффициент потерь, который зависит от угла

атаки Аруд

cs—потерянная скорость (см. рис. 13).

Для выбора величины фУд необходимы экспериментальные ис-

следования. В технической литературе рекомендуется фуд < 1

(фуд = 0,64-0,8) при малых углах атаки или при отрицательных

углах атаки (Аруд <0), а также фУд > 1 (фУд = 1,24-1,6) при

натекании потока с положительным углом атаки [10]. В первом

приближении для расчета рекомендуется принимать фУд = 1.

21

в) Потери на внезапное сужение и внезапное расширение

имеют место при входе в межлопаточные каналы и при выходе из

них в безлопаточное пространство. Эти потери определяются по

формулам гидравлики и зависят от квадрата расхода [9]:

t ____ (Cm2 ст бл)2 /оеч

“расш — 2g ’

^Уж=(С^^1)-Фсуж. (36)

где ст2 и ст1 — меридиональные составляющие абсолютной

скорости на выходе из колеса и входе в него,

взятые с учетом коэффициента стеснения;

с^бл — меридиональная составляющая абсолютной

скорости в безлопаточном пространстве;

<рсУж = 0,4-^0,5— коэффициент потерь на сужение.

г) Диффузорные потери обусловлены вихреобразованием при

отрыве потока от стенок расширяющегося канала и определяются

по формулам для расширяющегося трубопровода

L. __m (,ст нач — ст кон)2

*^диф ТдиФ 2g ’

где коэффициент <рдиф определяется по следующим зависимостям

при углах расширения диффузора аДиф до 25° [9]:

для диффузоров круглого сечения

Фдиф = 3,2 tg -^-j/tg-^; (37)

для квадратного и прямоугольного сечения

Фдиф = 6,2 tg |Ag-^-. (38)

д) Потери на поворот потока в межколесных каналах можно

учесть по формуле

с2

Чов = Впов-^-, (39)

где £пов = 0,1-^0,15— коэффициент сопротивления.

Гидравлические потери при расчете определяются по приведен-

ным выше формулам для всех рабочих колес и всех участков без-

лопаточного пространства, а затем суммируются.

Объемные потери. В качестве объемных потерь рассматри-

ваются внутренние утечки, т. е. перетекание жидкости через

уплотнения из области более высокого давления в область более

низкого. Объемные потери оцениваются величиной расхода утечек

&Q — Qh — Qt> на которую расход турбины меньше расхода на-

coca. Величина утечек в лопастной системе определяется объем-

ным к. п. д.

По =

QT

AQ

(40)

= 1

В гидродинамических передачах энергия утечек частично ис-

пользуется, поэтому формула (40) дает заниженное значение

к. п. д. т]0. А. Я. Кочкарев предлагает к. п. д. т)0 определять по

формуле [10]

„ I «•

Ло ~ <?Н Qh ‘

(41)

Из этой формулы видно, что при i > 0, когда диски насоса и

турбины вращаются в одну сторону, к. п. д. т}о увеличивается по

сравнению с тем, когда один из дисков неподвижен. При i < 0

объемный к. п. д. уменьшается по сравнению с тем, когда один

диск неподвижен. Для определения объемного к. п. д. т]0 необ-

ходимо знать величину утечек AQ. Расчет утечек AQ в общем

случае производится в зависимости от длины участков и их кон-

структивного оформления.

Так, для кольцевых щелевых уплотнений величина объемных

утечек может быть получена по формуле

AQ = <pyTF3/^,

где F3 — площадь зазоров;

Др — перепад давлений на уплотнении (разность давлений

до и после уплотнения); определяется в зависимости

от места утечки;

<рУт — коэффициент расхода утечек, зависящий от конструк-

ции уплотнений, а также зазоров.

Например, для_гладких зазоров [13]

1

<Рут =

1

где А.3 = 0,014-0,02 — коэффициент трения в зазоре;

63 — зазор на данном участке;

L — длина щели на данном участке;

п — число участков с малыми зазорами.

Механические потери. При передаче энергии от двигателя

к трансмиссии через гидродинамическую передачу часть энергии

тратится на трение в подшипниках и уплотнениях ведущего вала

АА^мех!. на трение в подшипниках и уплотнениях ведомого

вала ДЛГмех2, на трение наружной поверхности рабочих колес

о жидкость (дисковое трение) МдХ и NK,

V S^+1'2("*1)+1'5

23

Величины AAfMexl и ДЛ/'мехг определяются экспериментально

и зависят от типа подшипников (качения и скольжения), от кон-

струкции наружных уплотнений гидропередачи (уплотнительные

чугунные кольца, манжеты, лабиринты), от частоты вращения

валов.

Величины ЛЛ/д1 и АЛАД2 могут быть рассчитаны по полуэмпи-

рическим зависимостям для различных участков в зонах диско-

вого трения [15]:

= 2 (qP4 + С/р(Од2,5£/?4, (42)

где первое слагаемое определяет мощность дискового трения обеих

плоских сторон дисков с наружным радиусом R, второе—ци-

линдрической поверхности с длиной образующих L; <од — отно-

сительная скорость вращения; Cf — коэффициент дискового тре-

ния, который для гладких дисков можно определить по фор-

муле [22]

где s — ширина зазораТмежду дисками.

Для чисел Re = (2ч-3,5) 10б рекомендуется коэффициент Cf

принимать равным 0,0023—0,003, причем последнее значение соот-

ветствует шероховатостям поверхностей V1—V3.

При о)н = const можно записать

о)нт == &)н (1 WHP = ®тр

Если полости дискового трения имеют криволинейные очерта-

ния, следует применять интегрирование по участкам для опре-

деления мощностей дискового трения или заменить криволиней-

ные участки линейными, расположенными параллельно или пер-

пендикулярно оси вращения, и затем просуммировать мощности

дискового трения на каждом участке. Результаты эксперимен-

тальных исследований по определению моментов дискового трения

приведены, например, в работах [10], [22].

Механический к. п. д. гидропередач

Лмех Лмех 1Лмех 2» (43)

где

Чмех 1 —

И

^2

Лмех 2 — л/

гТ

Полный к. п. д. гидродинамической передачи

П = WW-

(44)

§ 6. ЗАКОНЫ ПОДОБИЙ

Для обобщения и анализа опытных исследований при созДанйй

и доводке гидродинамических передач пользуются общей теорией

подобия, которая предполагает:

а) геометрическое подобие линейных размеров, шероховатостей

натуры и модели и равенство сходственных углов установки вход-

ных и выходных элементов лопаток;

б) кинематическое подобие, т. е. пропорциональность и оди-

наковое направление скоростей в сходственных точках потока

жидкости для натуры и модели;

в) динамическое подобие, т. е. пропорциональность сил, дей-

ствующих на сходственные элементы натуры и модели.

Для соблюдения геометрического подобия необходимо, чтобы

при изменении некоторого характерного линейного размера все

размеры изменились во столько же раз. В качестве характерного

линейного размера в гидродинамических передачах чаще всего

выбирают максимальный диаметр рабочей полости Оа или, как

принято его называть, активный диаметр. При определении но-

вых геометрических размеров трудно соблюсти пропорциональ-

ность выступов шероховатостей натуры и модели, а также соот-

ношение зазоров уплотнений. Как правило, в этих случаях про-

порциональность нарушается. Но если абсолютные размеры на-

туры больше размеров модели, то такое нарушение, как правило,

приводит к улучшению характеристик, так как в этом случае

удается уменьшить относительные величины шероховатостей и

зазоров в уплотнениях, а следовательно, уменьшить потери и

утечки.

Кинематическое подобие обеспечивается при подобии треуголь-

ников скоростей в сходственных точках. Рассматривая модель М

и натуру Н, можем написать

Стм __ __ __ СШ __ им __

СтН 6Н СиН иН °Н^Н

Из теории лопастных машин известны соотношения для пере-

счета расхода Q и напора Н модели на расход и напор натуры при

изменении частоты вращения со и диаметра D [13]:

QH “н^нЛон

“н^нЛгН

Основными силами, действующими в потоке жидкости гидро-

динамических передач, являются силы вязкости и инерции, по-

этому основной критерий подобия — число Рейнольдса, представ-

25

ляюЩёё собой отношение сил ййерции к силам вязкости в данной

точке. Для соблюдения подобия необходимо, чтобы

ReH = ReM

или

..^Н^гН = ШМ^ГМ

VH VM

Если течение жидкости в каналах передачи происходит в об-

ласти автомодельности, где гидравлические потери определяются

не числом Re, а относительной шероховатостью, то для полного

подобия достаточно соблюдения условий геометрического и кине-

матического подобия.

При работе в области автомодельности и при соблюдении ука-

занных условий подобия т]оМ = т]оН, т]гМ = т]гН формулы (45)

и (46) упрощаются.

Можно получить также соотношение моментов и мощностей

в области автомодельности.

В соответствии с формулой (3) запишем

М ~ pQcuR

или

__ __ Рм°м^м

мн Рн^н^н^н Рн^н^н

Мощность N ~ соТИ, т. е.

Км _ Рм^м^м

Рн^н^н

(47)

(48)

Как правило, гидродинамические передачи работают в области

автомодельности и формулы (47) и (48) справедливы для пересчета.

Из уравнения (47) имеем

м

рсо2£Б

const = ХМг,

откуда

М = 4rP«2D5, (49)

где ХМг—коэффициент гидравлического момента.

Для мощности имеем

рОз/)5 “ const — Хдгг

или

N = kNrp<o3D5, (50)

где kNr — коэффициент гидравлической мощности.

26

Использование коэффициентов момента и мощности позволяет

сравнивать между собой различные гидродинамические передачи

по конструктивным, энергетическим и силовым показателям.

Коэффициентом быстроходности насоса гидропередачи ns назо-

вем частоту вращения насоса такой эталонной гидродинамической

передачи, которая будучи геометрически подобна данной и

имея те же гидравлический и объемный к. п. д., располагает на-

пором Hts = 1 м и полезной мощностью Ns = 1 вт.

Расход такой передачи определим по формуле

S Psgffts Psg

где ps — плотность рабочей жидкости в эталонной гидропередаче.

Выражение для коэффициента ns через подачу Q найдем, решив

совместно уравнения (45) и (46), заменив <в на п, а также принимая

Л он = Лоз и Т]гН = W-

Подставив значение Qs, имеем

ns = »/p5r-^-- (51)

Часто при расчете гидродинамических передач пользуются

выражением для нахождения ns через мощность (в соответствии

с определением). Поставив в уравнение (51) выражение для Q —

Nt

= П0ЛуЧИМ

ns = п — = п • (52)

Тащэй вид формулы позволяет по заданной при проектировании

мощности определить величину Н. Коэффициент ns выбирается

на основании имеющихся опытных данных.

27

ГЛАВА II

ГИДРОДИНАМИЧЕСКИЕ МУФТЫ

§ 7. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ

Гидродинамической муфтой называется передача, обеспечиваю-

щая гибкое соединение и передачу мощности с ведущего на ведо-

мый вал при взаимодействии рабочей жидкости с лопатками без

изменения крутящего момента.

а — без тора; б — с тором; в — фор-

мы меридионального сечения

Рис. 15. Рабочие колеса гидромуфт

Принципиальная конструктивная схема гидромуфты показана

на рис. 3, б. В общем случае гидромуфта состоит из насоса, свя-

занного с ведущим валом, который получает вращение от двига-

теля, и турбины, связанной с ведомым валом, передающим вра-

щение исполнительным механизмам. С насосом (или турбиной)

связан замыкающий кожух, который при помощи уплотнения гер-

метизирует рабочую полость передачи. Проточная часть гидро-

муфты образована двумя ограничивающими поверхностями: вну-

тренним и наружным торами. Между внутренним и наружным

торами расположены лопатки. Наибольший размер рабочей по-

лости называется активным диаметром £>а, а наименьший — вну-

тренним Do.

28

Гидромуфты могут быть как с тором, так и без него, а также

различаться формами лопаток колес. Конструктивная схема гидро-

муфт без тора показана на рис. 14, а ив. На рис. 15 показаны ра-

бочие колеса гидромуфт с тором и без тора.

Насос и турбина в указанных конструкциях гидромуфт чаще

всего выполнены симметричными. Но в настоящее время большое

распространение получили гидромуфты с несимметричными ра-

бочими колесами, конструкция и принцип действия которых будут

рассмотрены дальше.

§ 8. ОСОБЕННОСТИ РАБОЧЕГО ПРОЦЕССА

И БАЛАНС ЭНЕРГИИ

В качестве объекта для изучения рабочего процесса гидромуфты

выберем простейший ее тип (рис. 16) и воспользуемся струйной тео-

рией. Расчетные радиусы (см. рис. 16, а) относим к средней линии

тока (средней струйке). Изобразим насосную и турбинную ре-

шетки на плоскости и построим треугольники скоростей для

движения рабочей жидкости на входе и выходе (рис. 16, б).

Рис. 16. Расчетная схема и треугольники скоростей в гидромуфте

Для рассматриваемой гидромуфты имеет место равенство углов

лопаток на входе в рабочие колеса и выходе из них, т. е. 0Hi —

— Рнг == ₽Т1 — Рта — 90°, а также равенство радиусов rHi =

= и г-н = гН2-

Как следствие этого, для данной гидромуфты будут справед-

ливы следующие равенства:

си hi = иш;

Си Н2 = «Н2>

Си T2 = ^Т2>

сн Т1 = «Т1;

Си Н1 = Си Т2>

СтН1 ~ ^Н1!

сп иг = дан2;

ст Т1 = ^ТЬ

(53)

ст Т2 — ^Т2-

29

Найдем для исследуемой гидромуфты функциональную зави-

симость расхода Q от режима работы i, или что то же самое, за-

висимость меридиональной составляющей абсолютной скорости ст

от режима работы I. Зависимость Q = f (i) или ст = f (t) опре-

деляется из уравнения баланса удельной энергии [см. уравне-

ние (31)].

Выразим составляющие уравнения (31) при помощи уравне-

ния Эйлера, зависимостей (53) и геометрических параметров гидро-

муфты:

=~~{г(си H2UH2 Си Н1ЫН1) = ~^~(иН2 ЫТ2ЫН1) =

-- —— /f2 i\ ——

g (шн'н2 шн'нг)

-.2

(0НГН2

ё

1-/

Ч 9

°НГН2

ё

(1 — ш2),

(54)

где а = .

ГН2

Аналогично напор турбины

= у (си tiuti си Т2итг) = —Н^Н * U Ля2), (55)

Определим далее гидравлические потери в гидромуфте, кото-

рые представим в виде потерь, зависящих от угла атаки, и потерь

на трение, т. е.

Лпот “ Луд 4“ ЛТр.

Потери, которые связаны с углом атаки, определим по фор-

муле (34) для насоса и турбины с учетом

= ^и! ^и2

и просуммируем

Луд = Луд< н + ЛуД. т- (56)

Для рассматриваемой гидромуфты потери на входе в насос

можно определить из выражения (рис, 17, а):

Луд. н == У2у(^ hi си тг)2 = (whi итг)2-

Потери на удар при входе в турбину (рис. 17, б)

Луд. т = (иН2 — uti)2-

30

Если принять, что коэффициенты потерь для насоса й турбины

равны, т. е. фуд/н — Фуд. т = Ф> выражение (56) будет иметь вид

^уд = К^н1 — итг)2 + (UH2 М2].

Исследования гидромуфт показали, что коэффициент потерь

в общем случае может значительно отличаться от 1. Однако для

получения качественных зависимостей с достаточной точностью

можно принять ф = 1.

Рис. 17. Определение потерь в гидромуфте, зависящих

от угла атаки:

а — на входе в насос; б — на входе в турбину

Принимая ф = 1 и проведя некоторые преобразования, по-

лучим

^уд ~ 1(«Н1 мтг)2 + (WH2 ЫТ1)2] =

= -^-(1-02 (1+«2). (57)

Потери на трение определяют при помощи опытного коэффи-

циента сопротивления I

= (58)

где £ — коэффициент сопротивления криволинейного вращаю-

щегося канала.

Для определения ст = f (0 подставим в уравнение (31) полу-

ченные соотношения (54), (55), (57), (58). После подстановки по-

лучим

ГЛ2 Г2 г.2 г2

(1 _ ia*) = - /а2) +

+ -^ф-(!-02 d+«2) +

31

Выразим скорость w через скорость ст‘

J2.

==^+“¥L(1_t’)2 (1+а2)>

умножим на 2g и разделим на сонГш каждый член уравнения.

Проведя некоторые преобразования, получим

р - со г 1/(1-^) О-в2) fCS91

ст — ^н^нг у • (Ру;

Формула (59) позволяет для каждого режима работы i опре-

делить значение скорости ст.

a=var

о) cmf

Рис. 18. Зависимость расхода в гидромуфте от режима работы:

а — (Q) = / (0 для а = const; б — ст = f (Z) для а = var

Исследование общих закономерностей функции ст — f (I).

Как известно, уравнение второй степени можно представить в виде

Ах2 + 2Вху 4- Су2 + Dx + Еу + F = 0. (60)

Для сравнения уравнений (59) и (60) уравнение (59) запишем

в виде

-^-c2m + i2(l-a2)-(l-a2) = 0. (61)

WHrH2

Особенностью уравнения (61) по сравнению с уравнением (60)

является равенство коэффициентов В, D, Е нулю. Для определе-

ния типа кривой, выраженной уравнением (60), воспользуемся

детерминантом уравнения (61)

6 = АС — В2 = -^-(1 — а2),

ШНГН2

который всегда будет больше нуля, так как а = - —1 < 1.

ГН2

32

Следовательно, уравнение (61) представляет собой эллипс.

Преобразуя это уравнение, приведем его к каноническому виду

»Н'И!

разделив все члены уравнения на (1 — а2), имеем

(ОоГио £2

(62>

На рис. 18 показана кривая, построенная по уравнению (62).

§ 9. РАСПРЕДЕЛЕНИЕ СКОРОСТЕЙ

В МЕРИДИОНАЛЬНОМ СЕЧЕНИИ ГИДРОМУФТЫ

Зависимость меридиональной составляющей абсолютной ско-

рости от передаточного отношения была нами установлена в фор-

муле (59). При i = 1 ст = 0, при i = 0 скорость ст достигает

своего максимального значения

_________ 1 Г1 — а2

Cm max —_у g

На рис. 18, б представлена эпюра изменения скоростей ст

= f (i) при изменении а.

Распределение скоростей поперек канала. В канале рабочего

колеса выделим элементарную частицу жидкости с размерами dn,

dh и dl, центр тяжести которой будет в точке О (рис. 19, а, б).

Рассмотрим динамическое равновесие частицы в направлении

оси п. Угловую скорость примем постоянной со = const. Будем

учитывать действие следующих сил:

а) силы давления на грань /

Fi-{p + ^-^dhdl-

3 С. П. Стесин 33

б) силы давления иа грань II

P*=(p—^'~Tdn)dhdl’

в) вследствие вращательного движения частицы вместе с ко-

лесом и движения ее вдоль радиуса по каналу на нее действует

сила Кориолиса Рк, направленная перпендикулярно относи-

тельной скорости в сторону, противоположную вращению.

В общем случае сила Кориолиса

= так,

где т — масса;

ак — ускорение Кориолиса.

Для рассматриваемого случая

Рк = 2a)wm = 2сошрУ = 2содор dn dh[dl,

где V — объем элементарной частицы.

Спроектируем силы на ось п — п:

— (р +4^-•-?[rdn}dldh-]-

у 1 дп 2 J 1

+ (р —-~£-dn\dldh — 2(£>wpdndldh = О,

откуда

_^ = 2^р. (63)

Найдем соотношение между давлением и относительной ско-

ростью. Для этого воспользуемся уравнением Бернулли для отно-

сительного движения

(64)

+ -5---s— = Const.

pg 1 2g 2g

Продифференцируем уравнение (64) по дп:

1 др . 2w dw 2и ди __q.

pg дп ""I” 2g дп 2g дп ’

_L ^ + JL(w^L-u^L\ = o.

Pg дп 1 g \ дп дп )

Заменим и через сог и получим

др [ dw д (cor) 1

—г- — р \ w -з— w *>

дп r L дп дп J

примем г = const, тогда

(65)

34

Приравняем правые части уравнений (63) и (65)

о dw

p2(dW = р Ш,

откуда

в результате

dw = 2adn.

Заменим dn = rd<p (см. рис. 19, а) и получим выражение

dw = 2®rdq>,

интегрируя которое, найдем скорость w:

w = 2© г<р +

Определяем коэффициент Сх из граничных условий: при ф = О

Ci = t0Cp = -£-• Тогда окончательно будем иметь

w = ®ср ± 2<огф. (66)

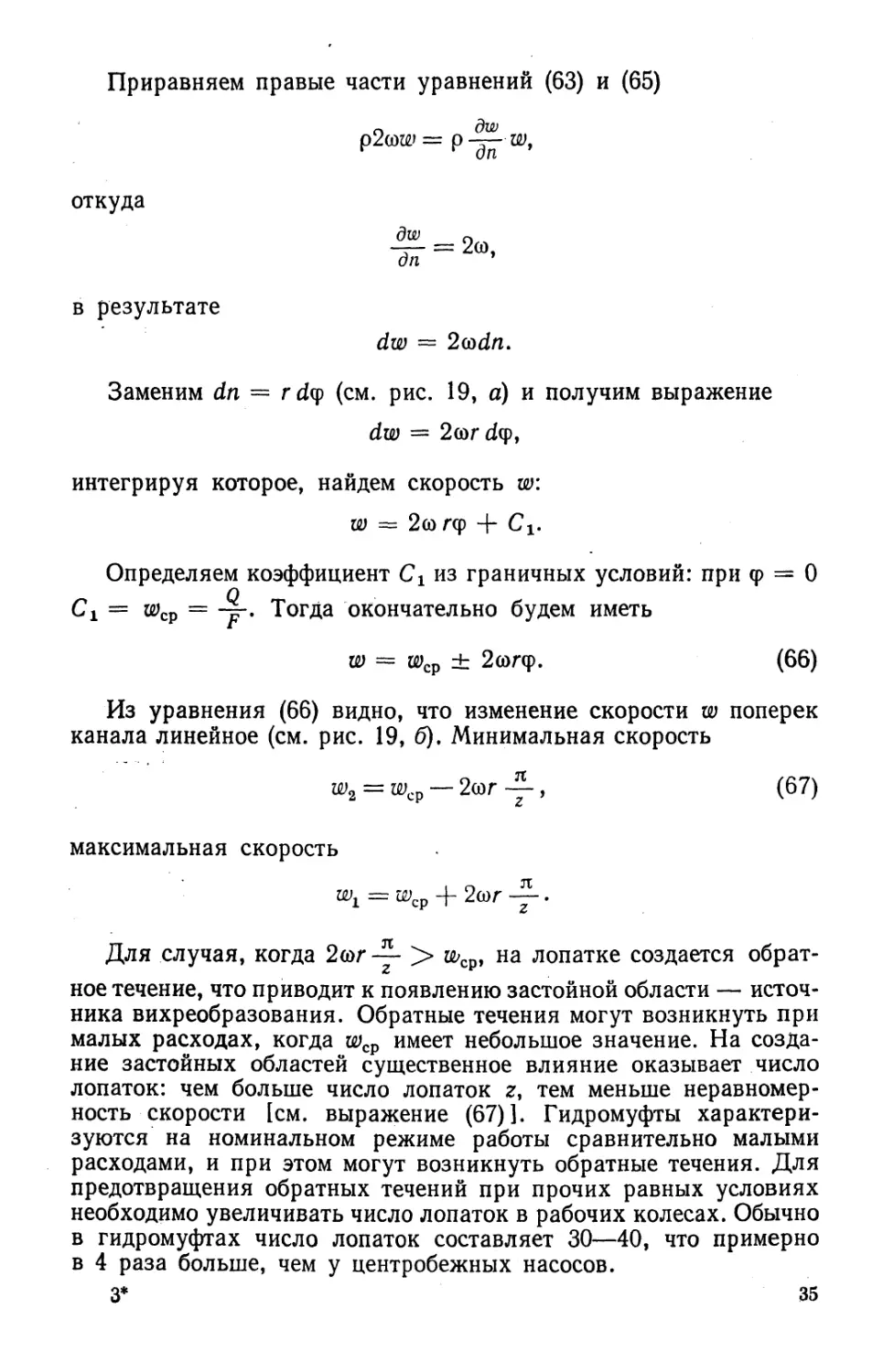

Из уравнения (66) видно, что изменение скорости w поперек

канала линейное (см. рис. 19, б). Минимальная скорость

= wcp — 2(0Г , (67)

максимальная скорость

wi = ^ср + 2®г ~.

Для случая, когда 2о>г > и-ср, на лопатке создается обрат-

ное течение, что приводит к появлению застойной области — источ-

ника вихреобразования. Обратные течения могут возникнуть при

малых расходах, когда ауср имеет небольшое значение. На созда-

ние застойных областей существенное влияние оказывает число

лопаток: чем больше число лопаток г, тем меньше неравномер-

ность скорости [см. выражение (67)1. Гидромуфты характери-

зуются на номинальном режиме работы сравнительно малыми

расходами, и при этом могут возникнуть обратные течения. Для

предотвращения обратных течений при прочих равных условиях

необходимо увеличивать число лопаток в рабочих колесах. Обычно

в гидромуфтах число лопаток составляет 30—40, что примерно

в 4 раза больше, чем у центробежных насосов.

3* 35

§ 10. ХАРАКТЕРИСТИКИ ГИДРОМУФТ

Перечислим те показатели, которые характерны для гидро-

муфт.

1. К кинематическим показателям относятся скорости враще-

ния пх и п2 ведущего и ведомого валов гидромуфты, передаточное

• По П] -

отношение t = —относительное скольжение s = —--------— =

п1 пг

= 1 — 1.

2. К силовым показателям относятся моменты на ведущем и

ведомом валах Мх и Л42; коэффициент трансформации К =

который для гидромуфты равен 1.

М2

Рис. 20. Внешняя характеристика гидромуфты:

а — структурная схема передачи (Дв — двигатель; ГМ — гидромуфта;

Р. О. — рабочий орган); б — внешняя характеристика на тяговом!

режиме

3. К мощностным или энергетическим показателям относится

мощность на ведущем и ведомом валах и N2.

4. Экономическим показателем является общий к. п. д. гидро-

муфты

ч = = « = <68)

Внешней характеристикой гидромуфты называется зависи-

мость к. п. д., моментов и мощности на валах от частоты вращения

ведомого вала, скольжения или передаточного отношения-При

постоянной частоте вращения ведущего вала, т. е. М19 A42,JVX,

ЛГ2 и т) = / (n2, s, i) при = const.

Внешняя характеристика гидромуфты (рис. 20, б) строится

с учетом уравнений (10) при постоянных nx, v и р. Внешняя харак-

теристика по моменту при изменении масштаба может быть пред-

ставлена как график мощности, так как ТИсо = N. К. п. д. гидро-

муфты— прямая линия [см. уравнение (68)], которая стре-

мится к 1.

Номинальный режим работы гидромуфты имеет место при

t* = 0,95-^0,98 в зависимости от конструкции. Таким образом,

гидромуфта является высокоэкономичной гидродинамической пере-

дачей.

33

В дальнейшем параметры, соответствующие номинальному ре-

жиму, будут иметь индекс *.

Гидромуфты могут работать в тяговом и тормозных режимах

работы.

Тяговый режим. Структурная схема передачи, работающей

в этом режиме, и внешняя характеристика представлены на

рис. 20, а, б. Характерными точками внешней характеристики

гидромуфты (см. рис. 20, б) являются: точка 1 — режим холо-

стого хода, т. е. такой режим, когда внешняя нагрузка отсутствует,

а Л1 г = Л42 = 0; s = 0; n£ = n2; i ~ 1; = М2 = 0; Л\епл = 0.

В точке 1 к. п. д. равен нулю, но в окрестности этой точки—

стремится к 1.

Точка 2 характеризует номинальный (расчетный) режим. Ха-

рактерным фактором, определяющим точку 2, является макси-

мальный к. п. д. т] *. В зависимости от типа машин, на которых

применяются гидромуфты, этот коэффициент задается в пределах

0,95—0,98. В среднем для автомобилей т] * = 0,97; для экскава-

торов т] * = 0,95-4-0,96.

Основной причиной, которая может вызвать снижение задан-

ного к. п. д. г] *, является увеличение энергоемкости гидромуфты,

так как на номинальном режиме гидромуфта передает сравни-

тельно малый момент. В связи с этим возникает вопрос о пере-

трузочной способности гидромуфты, критерием которой является

коэффициент перегрузки

is ___ Mmax

•'пер дл ’

т ном

где Л4шах — момент на валу гидромуфты при i = 0;

Мной — номинальный момент на валу гидромуфты.

Таким образом, параметрами номинального режима (точка 2

на рис. 20, б) являются:

П2 = пХ1* ^0,97пь

s^3%; A\ = Af* = A^B.H0M;

#2 = Л^епл = (1 — п’)

Q — Q — CmF >

Ян = Ян, Я*т = ЯнПгидр.

Точка 3 характеризует столовый режим работы, т. е. турбина

стоит, пг = 0. Параметры стопового режима:

М = Мтах; пТ = 0, i = 0, s = 100%, Ni = Ятах;

«н = const, т] = 0; N? = 0, Ятепл = Ягаах;

Q = Qtnax = Ст тах^> = ^тах» ^Т = 0-

Этот режим является самым напряженным в тепловом отно-

шении, так как вся мощность двигателя преобразуется в тепло.

37

Работа на стоповом режиме или близком к нему ведет к перегреву

передачи. Таким образом, зона режимов работы между точками 1

и 2 — зона нормальных нагрузок передачи. Двигатель работает

в режиме недогрузки или в номинальном режиме. Зона между

точками 2 и 3 — зона перегрузок.

Проследим связь режимов работы гидромуфты с условиями

движения машины. В качестве примера рассмотрим движение

автомобиля, в приводе которого установлена гидромуфта:

а) автомобиль остановлен, двигатель работает, сцепление вы-

ключено — холостой ход гидромуфты;

б) автомобиль движется с максимальной скоростью по ровной

дороге — номинальный режим работы гидромуфты;

в) автомобиль движется в гору — зона режимов между точ-

ками 2 и 3;

г) автомобиль попал в грязь, колеса не вращаются, двигатель

развивает максимальный момент — столовый режим работы гидро-

муфты.

Тормозными режимами называются такие режимы работы

гидромуфты, при которых мощность от рабочего органа передается

гидромуфте и при этом происходит замедление (торможение) ра-

бочего органа. Тормозные режимы работы гидродинамических

передач в настоящее время находят все большее применение. Раз-

личают три вида тормозных режимов: обгонный; режим динами-

ческого торможения (гидротормозной режим) и режим противо-

вращения.

Обгонным режимом работы гидромуфты называется такой

режим, при котором частота вращения турбины больше частоты

вращения насоса. На обгонном режиме гидромуфта, установленная

в приводе, работает при движении автомобиля под гору на пря-

мой передаче. При движении автомобиля по ровной дороге с боль-

шой скоростью с включением низшей передачи гидромуфта рабо-

тает также в обгонном режиме. В этом же режиме она работает

и на подъемных кранах при спуске грузов с включенным ревер-

сом и т. д.

На рис. 21, а показана схема гидромуфты, работающей в обгон-

ном режиме, при этом жидкость движется от турбины к насосу

(см. пунктирную линию на рис. 21, а). Турбина выполняет функ-

ции насоса, а насос работает в режиме турбины. Обратное движе-

ние жидкости в гидродинамических передачах называется обрат-

ным циклом, а явление, при котором происходит изменение на-

правления передачи энергии, называется обратимостью. В общем

случае обратимостью гидропередачи называют ее способность пере-

давать мощность на первичный вал. Гидромуфта также эффективно

передает мощность как в тяговом, так и в обгонном режимах.

Работа гидромуфты на обгонном режиме характеризуется уравне-

нием баланса удельной энергии

+ ^Т S ^пот — О»

(69)

38

где —Ян — напор^насоса; берется с отрицательным знаком, так

как фактически напор создается турбиной, а насос

создает «противонапор»;

S ^пот — суммарные потери энергии, которые определяются

аналогично потерям при тяговом режиме работы

гидромуфты.

Решив уравнение (69), мы получим выражение для определе-

ния скорости ст.

Рис. 21. Обгонный режим работы гидромуфты:

а направление циркуляции; б — внешняя характеристика

Рис. 22. Внешняя характе-

ристика гидромуфты на ре-

жиме гидродинамического

торможения

Жесткость характеристики гидромуфты

Г- —

dn2

на обгонном режиме будет несколько больше, чем на тяговом,

так как насос попадает в режим работы турбины. На рис. 21, б

показана внешняя характеристика гид-

ромуфты, работающей в обгонном ре-

жиме.

Режимом динамического торможения

или гидротормозным режимом работы

гидромуфты называется такой режим,

который имеет место при остановленном

насосе, т. е. при = 0. Этот режим

используется, например, при спуске

грузов на подъемных машинах. По

существу гидромуфта работает как гид-

ротормоз. Ее характеристика М = f (п2)

представляет собой квадратичную пара-

болу, наклон которой зависит от ло-

пастной системы и размеров гидромуфты (рис. 22). Гидротормоз-

ной режим является предельным случаем обгонного режима.

При этом турбина работает в режиме насоса, и расчет характе-

ристики производится аналогично расчету характеристики при

стоповом режиме для различной частоты вращения п2.

* 39

Режимом противовращения гидродинамической передачи назы-

вают такой тормозной режим, при котором турбина и насос вра-

щаются в противоположные стороны. На режиме противовраще-

ния автомобильная гидромуфта работает при движении автомобиля

задним ходом под гору при включенной передней передаче. На

подъемных механизмах гидропередача работает в режиме противо-

вращения при спуске грузов, когда реверс не включен. При этом

на подъемно-транспортных машинах применение режима противо-

вращения позволяет получить монтажные «ползучие» скорости.

На рис. 23, а, бу в показана схема гидромуфты и движение

потока при работе на режиме противовращения. На основной по-

Рис. 23. Режим противовращения:

а — направление движения; б — структурная схема; в — внешняя характеристика

на режиме противовращения; г — совместная характеристика гидромуфты и гидротор-

моза на режиме противовращения: / — характеристика гидромуфты на режиме противо-

вращения; 2 — характеристика гидротормоза; 3 — суммарная характеристика

ток Q, создаваемый насосом, действует противопоток Q', который

тормозит основной поток рабочей жидкости, т. е. уменьшает сум-

марный расход. В турбостроении этот режим называют «растрат-

ным». На рис. 23, б показана структурная схема передачи, рабо-

тающей на режиме противовращения. Насос работает в режиме

насоса. Турбина работает в особом тормозном режиме («растрат-

ном»), при котором энергия к ней подводится со стороны рабочего

органа и затрачивается на торможение движения основного потока.

На рис. 23, в показана внешняя характеристика гидромуфты,

работающей в режиме противовращения. Чем быстрее вращается

турбина, тем интенсивнее затормаживается основной поток, по-

этому расход Q И момент М уменьшаются. При некотором переда-

точном отношении jVi = Af2, Q = 0. Это передаточное отношение i

назовем критическим zKP. Однако при zKP, несмотря на то, что Q — О,

40

момент, как показали исследования, не равен нулю, а имеет мини-

мальное значение Л4т1п. Минимальный момент создается за счет

вихревых обменных течений между колесами при отсутствии

основного течения. При дальнейшем увеличении частоты вра-

щения турбины (до i > /кр) момент вновь начинает расти. Мо-

мент 7Hmin определяется экспериментально для каждой конструк-

ции гидромуфты.

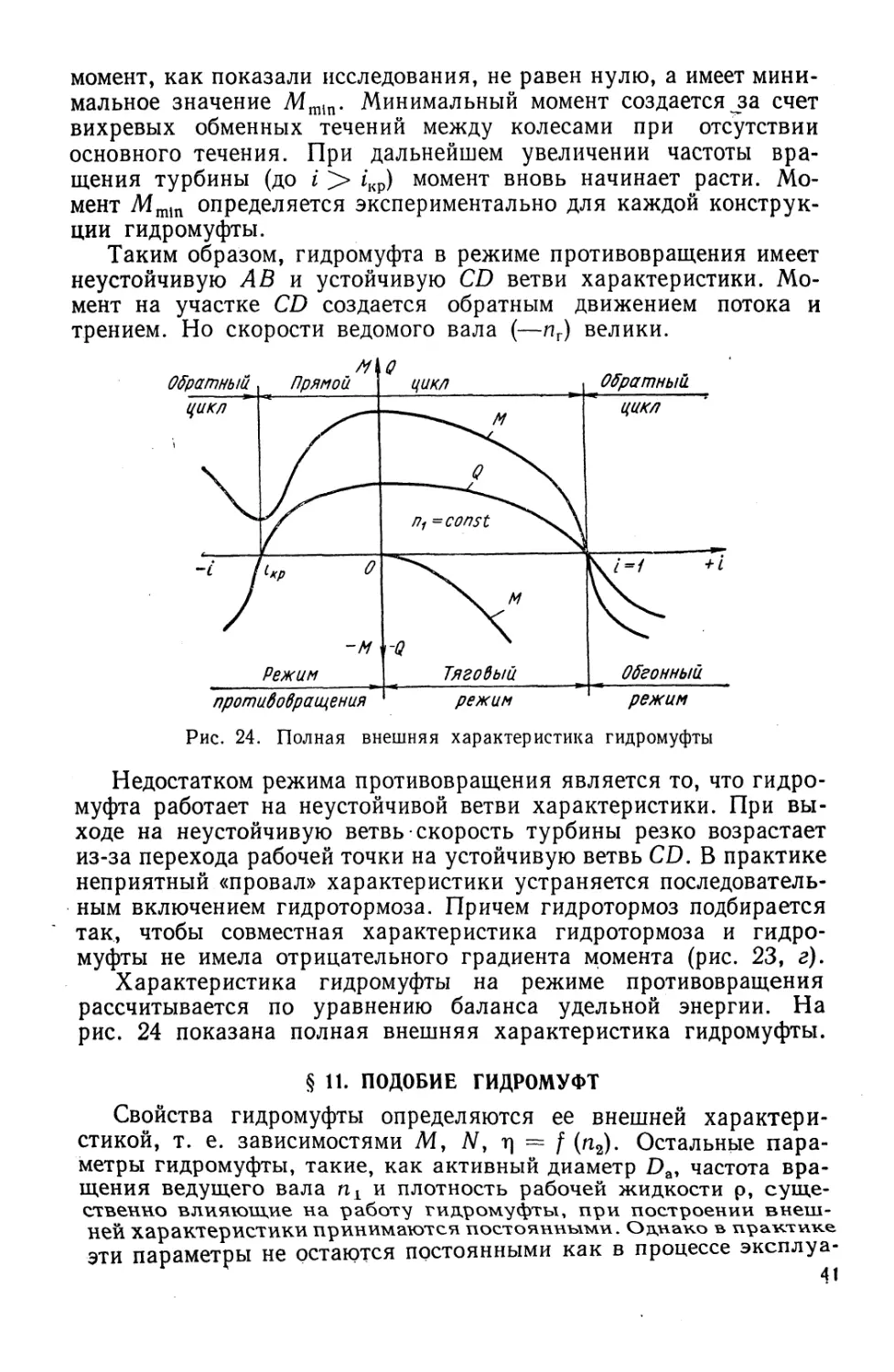

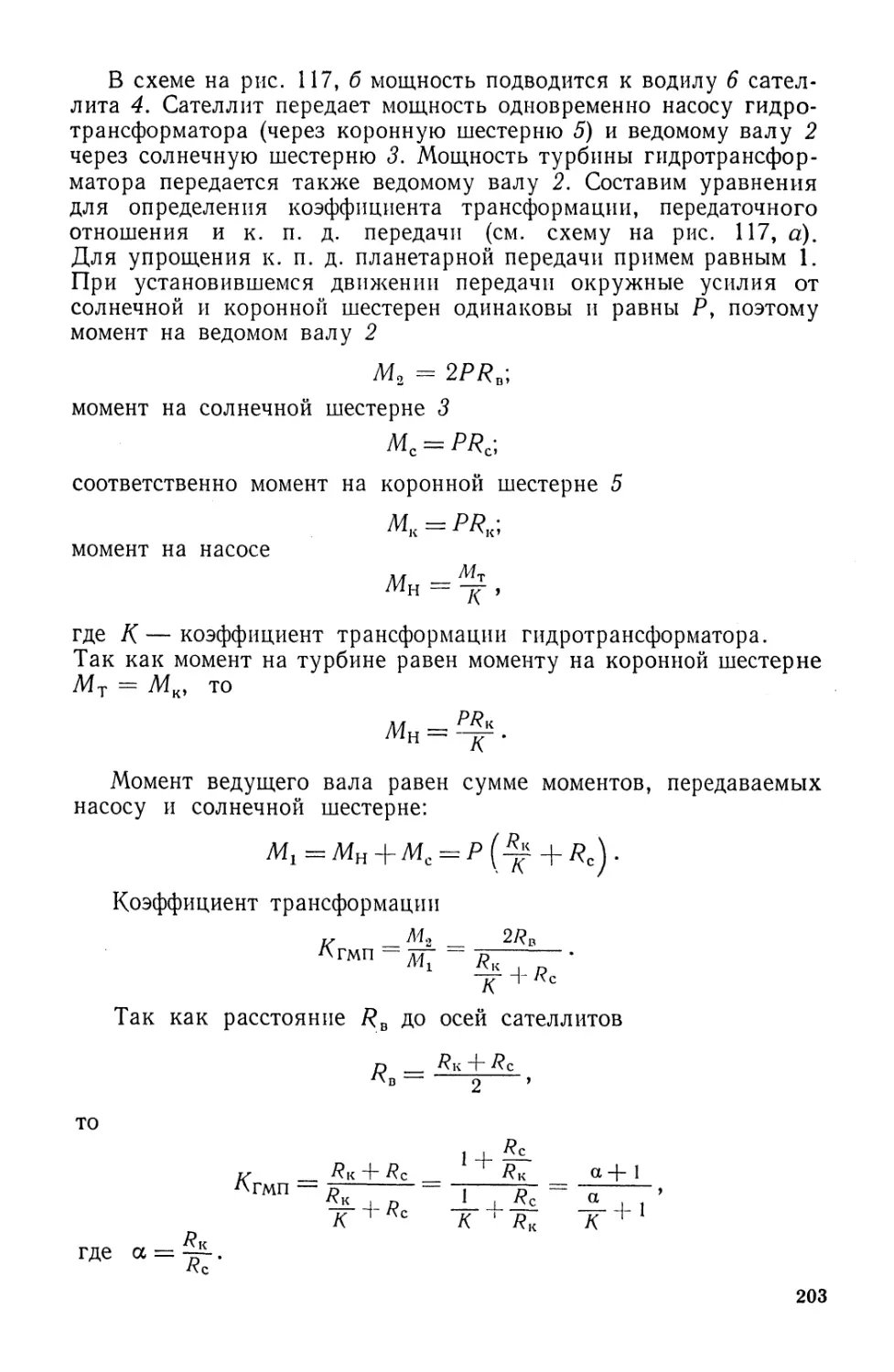

Таким образом, гидромуфта в режиме противовращения имеет

неустойчивую АВ и устойчивую CD ветви характеристики. Мо-

мент на участке CD создается обратным движением потока и

трением. Но скорости ведомого вала (—иг) велики.

Рис. 24. Полная внешняя характеристика гидромуфты

Недостатком режима противовращения является то, что гидро-

муфта работает на неустойчивой ветви характеристики. При вы-

ходе на неустойчивую ветвь скорость турбины резко возрастает

из-за перехода рабочей точки на устойчивую ветвь CD. В практике

неприятный «провал» характеристики устраняется последователь-

ным включением гидротормоза. Причем гидротормоз подбирается

так, чтобы совместная характеристика гидротормоза и гидро-

муфты не имела отрицательного градиента момента (рис. 23, г).

Характеристика гидромуфты на режиме противовращения

рассчитывается по уравнению баланса удельной энергии. На

рис. 24 показана полная внешняя характеристика гидромуфты.

§ 11. ПОДОБИЕ ГИДРОМУФТ

Свойства гидромуфты определяются ее внешней характери-

стикой, т. е. зависимостями Л4, Af, т] = f (п2). Остальные пара-

метры гидромуфты, такие, как активный диаметр £)а, частота вра-

щения ведущего вала и плотность рабочей жидкости р, суще-

ственно влияющие на работу гидромуфты, при построении внеш-

ней характеристики принимаются постоянными. Однако в практике

эти параметры не остаются постоянными как в процессе эксплуа-

тации гидропередачи, так и в процессе ее проектирования. Так,

при проектировании гидропередачи подбирают диаметр гидро-

муфты из условия обеспечения нужной энергоемкости, а в про-

цессе работы возможен переход с одной рабочей жидкости на дру-

гую. Поэтому необходимо выяснить зависимость внешней харак-

теристики гидромуфты от указанных параметров, т. е. выяснить

зависимости М, N и т] = f (пи D3n р). Уравнения связи, раскры-

вающие эти зависимости, выводятся на основании законов подобия.

Напишем выражение для отношения меридиональных состав-

ляющих абсолютных скоростей двух подобных гидромуфт, исполь-

зуя уравнение (59):

С'»н _ Ц2Н ~l/~ Ем

GnM W2M Г Ен

при

что справедливо только в области автомодельности

СтН _ U2H

СтЪ\ И2М

т. е. при работе гидромуфты в области автомодельности доста-

точно соблюдать только геометрическое и кинематическое подобие,

так как в этом случае динамическое подобие соблюдается автома-

тически.

Найдем выражение для гидравлического к. п. д. гидромуфты

при ее работе в области автомодельности:

///T Я*Н --- У| ^ПОТ J У» hnOT

С учетом выражений (55), (58) и (59) получим

2 2

^-Е + -^р(1-0г(1+а2)

МН2 (1 )

Запишем и преобразуем уравнение Эйлера для момента гидро-

муфты

М = pQ (сиП2г Н2 — сиТ2г Т2) =

= pf «и, (1 - й1) . (70)

где

СиН2 == WH2 = Н2>

Q = cmF.

* Индексы М и Н относятся соответственно к модели и к натуре.

42

Определим коэффициенты пропорциональности, С учетом урав-

нения (70) имеем

Мм Рм^м (®н)м (гнг)м (1 — »2) (1 — а2) 1н 0 — 1а2)

Рн^н (Шн)н (ГН2)н]/'0 — ‘2) 0 — “2) £м — ,а2)

Но = |н для области автомодельности работы гидромуфты.

Отношение площадей

Fm __ (^а)м

Fh ” (^а)н '

Тогда уравнение (71) можно записать в виде

Мм _ Рм (Мн)м (Да)м

Ми Рн (wh)h (°а)н

или

----/ 2^М/ 5 4 = ---Г2\Ч 5 4— = = COnSt> <72)

Рм (<Он)м (°а)м Рн (®н)н (°а)н

где Хм — коэффициент момента гидромуфты, т. е. момент, отне-

сенный к единице угловой скорости, единице активного

диаметра и единице плотности.

Умножив числитель и знаменатель уравнения (72) на сон» Для

коэффициента мощности получим

, _ М<он = N

N P®HDa®H PWHDa ’ .

Таким образом, окончательно получаем уравнения подобия:

2И = Лмр(ВнОа; М =

N — %туро>и7)а; N =

где %м и — безразмерные коэффициенты момента и мощности;

Хм и Xw — коэффициенты момента и мощности, имеющие раз-

мерность.

Приведенной характеристикой гидромуфты называется зави-

симость коэффициента момента и к. п. д. гидромуфты от переда-

точного отношения или скольжения при постоянных Da, и р.

На рис. 25, а показана приведенная характеристика гидромуфты.

Подобную характеристику часто условно называют безразмерной

характеристикой, хотя в действительности коэффициент момента Хм

[см. формулу (73)] имеет размерность с2/м. Для увеличения

численного значения ординат приведенной характеристики можно

приведение делать к £>а = 1 м, сох = 10 с-1 и р = 100 кгс/м8.

В этом случае коэффициент момента

4= Лм-ЮО-102 1,05 = Хм-104

43

и момент

М= Хм' 10~4-p-Da©H-

При помощи приведенных характеристик сравнивают свойства

нескольких гидромуфт, которые, например, при одинаковом к. п. д.

могут отличаться формой рабочей полости, геометрическими пара-

метрами, количеством лопаток и т. д.

На рис. 25, а показаны приведенные характеристики трех гидро-

муфт, которые имеют одинаковый к. п. д. График 25, а позволяет

сравнить указанные гидромуфты по энергоемкости, перегрузоч-

ным свойствам и т. д.

Рис. 25. Безразмерные характеристики гидромуфты:

а — приведенные; б — относительная

Относительная характеристика представляет собой зависи-

мость М = f (/) или М = f (s), где М — отношение текущего

крутящего момента к моменту при расчетном передаточном отно-

шении или скольжении к номинальному моменту. На рис. 25, б

показана относительная характеристика гидромуфты. Из графика

следует, что при увеличении скольжения [s> 0,1 (Z < 0,9) ] кру-

тящий момент гидромуфты резко возрастает, изменяясь сначала

почти по прямой. С дальнейшим увеличением скольжения s уве-

личение момента замедляется и при s ~ 1 момент достигает макси-

мального значения. При этом величина его для полностью запол-

ненной гидромуфты может быть в 20—25 раз и более выше номи-

нального момента при s^3%.

Пересчет характеристик при изменении частоты вращения.

Пусть задана внешняя характеристика гидромуфты М — f (и2)

при Пн = = const (см. рис. 26, а). Требуется по заданной харак-

теристике найти новую характеристику при новой частоте вра-

щения /1н = п{. Пусть п{ п\ = 1500 об/мин, =

= 750 об/мин.

Пересчет характеристики производится по точкам (см. рис. 26, а,

где точка 1 — точка холостого хода; 2 — точка стопового режима;

44

3— произвольная точка). Новый момент при измененной частоте

вращения п{ определим из уравнения подобия

м1 (n'i У

м - ’

откуда

Результаты вычислений занесем в табл. 1

Нанесем на рис. 26, а кривую М' = f (п2) и поставим на ней

точки Г, 2' и 3'. Заметим, что в точках 3 и 3' треугольники скоро-

стей подобны, так как эти точки принадлежат подобным режимам

работы, т. е. в этих точках к. п. д. гидромуфты равны между собой.

Найдем уравнение кривой равного к. п. д. Для этого запишем

уравнение подобия для момента, в котором nL выразим через n2i,

тогда получим

D\. (74)

Для любого i = const уравнение (74) можно представить в виде

М. = Ап1 (75)

где

А %мТ°5а

i2

Уравнение (75) представляет собой квадратичную параболу,

проходящую через начало' координат.

Теперь, задаваясь текущими значениями т] = /, через любую

точку внешней характеристики гидромуфты можно провести кри-

вую равного к. п. д. (см. кривую I на рис. 26, а). При этом ось

абсцисс будет являться частным случаем параболы при i = 1,

а ось ординат — при i = 0.

Универсальная характеристика гидромуфты представляет собой

зависимость крутящих моментов от частоты вращения турбины

при различной частоте вращения насоса (см. рис. 26, б). На универ-

сальную характеристику наносят также кривые, представляющие

собой зависимость моментов гидромуфты от частоты вращения

ведомого вала п2 ПРИ одинаковых г] = i = 0,1; 0,2; 0,3 и т. д.

Для построения универсальной характеристики гидромуфты

необходимо снять ее внешние характеристики на стенде при раз-

личной частоте вращения входного вала пх или при каком-то зна-

чении пг = const, затем пересчитать на другую частоту враще-

ния nv Для построения кривых моментов, соответствующих рав-

ным к. п. д., например, для т) = i = 0,1, отмечают на каждой кри-

вой точки т| = i = 0,1 и соединяют их между собой.

45

Пересчет характеристик гидромуфты при изменении активного

диаметра. Пусть задана внешняя характеристика гидромуфты,

имеющей активный диаметр Da (см. рис. 27, а). Требуется по-

Рис. 26. Пересчет характеристики гидромуфты при изменении

частоты вращения:

а — характеристика гидромуфты при лч и пр б — универсальная ха-

рактеристика

строить характеристику при другом активном диаметре D& при

пг = const, т. е. М' = f (п2). Пусть Da <*ОЛ.

Из уравнения подобия получим

/о' \5

. (76)

По этому уравнению строим новую характеристику (см.

рис. 27, а). При этом считаем, что к. п. д. рассматриваемых гидро-

муфт одинаковые.

Таблица 1

К пересчету параметров внешней характеристики гидромуфты

при изменении частоты вращения насоса

№ точек на рис. 26, а л X в об/мин п2 в об/мин i м в Н-м "1 в об/мин в об/мин It ' sT | е ? II

1 1500 1500 1 0 750 750 0

2 1500 0 0 М* 750 0

3 1500 1000 0,67 М* 750 500 , ч*м3

* м2 I и М3 — моменты в точках 2 и < 3.

46

Из уравнения (76) видно, что изменение активного диаметра

является эффективным способом повышения мощности гидромуфты.

Но при значительных пределах изменения активного диаметра

гидродинамические передачи не подчиняются уравнениям по-

добия. Это свойство гидродинамических передач называется мас-

штабным фактором.

Пересчет внешней характеристики гидромуфты при изменении

плотности рабочей жидкости. При переходе гидромуфты с работы,

например, на воде на работу на синтетическом масле (рм>рв)

Рис. 27. Пересчет внешней характеристики гидромуфты:

а — при изменении Da; б — при изменении р (рв — плот-

ность воды; рм — плотность масла)

происходит изменение внешней характеристики. Новый момент

можно подсчитать, пользуясь уравнением подобия

М ___ ^вРм

Рв >

где рм и рв — плотности масла и воды.

На. рис. 27, б показаны внешние характеристики гидромуфты,

работающей на масле и воде. Так как п1 = const, обе внешние

характеристики имеют одну точку холостого хода.

Однако необходимо отметить, что такой пересчет справедлив

при близких вязкостях, когда работа передачи происходит в об-

ласти автомодельности. Это объясняется тем, что различные вяз-

кости рабочих жидкостей определяют различную скорость

которая влияет на момент гидромуфты. Например, для холодного

и горячего масла Хгор< м =£ ХХОЛе м, так как коэффициенты сопро-

тивления £ различные.

§ 12. СОВМЕСТНАЯ РАБОТА ДВИГАТЕЛЯ

И ГИДРОМУФТЫ

Характеристика привода, который представляет собой ком-

плекс двигатель—гидромуфта, определяется их совместными па-

раметрами. На большинстве транспортных и строительно-до-

47

рожных машин применяются двигатели внутреннего сгорания,

а на подъемно-транспортных и горных машинах — электродви-

гатели. В связи с этим рассмотрим совместную работу гидромуфты

с двигателями внутреннего сгорания и с электродвигателями.

Работа гидромуфты с двигателем внутреннего сгорания. Для по-

строения характеристики совместной работы двигателя внутрен-

него сгорания и гидромуфты рассмотрим отдельно:

а) характеристику двигателя внутреннего сгорания (см.

рис. 28, а), которая строится в координатах М — пдв, где пдв —

частота вращения коленчатого вала двигателя.

На рис. 28, а — кривая 1 соответствует полному открытию

дроссельной заслонки, кривая 2 частичному открытию;

б) характеристику гидромуфты (см. рис. 28, б) в координатах

М—п2.

Для выявления нагружающих свойств гидромуфты строим ее

входную характеристику (см. рис. 28, г). Характеристикой входа

гидромуфты называется зависимость момента от частоты вращения

насоса при i = const. Характеристики входа мы строим для ряда

значений i = 0; 0,3; 0,5 и т. д. до по уравнению (75). При этом

требуется характеристику, представленную на рис. 28, б, пере-

строить в координатах = f (i), считая, что п1 = пдв (см.

рис. 28, в).

Построение характеристик входа (или нагрузочных характе-

ристик) гидромуфты выполняем следующим образом: задаемся

значением Z; затем по графику = f (f) находим соответствую-

щее значение Лм; вычисляем постоянную для данного i величину

А = и по уравнению (75) строим параболу М = f (пх).