Author: Щелоков Я.М. Ладыгичев М.Г. Дужих Ф.П. Осоловский В.П.

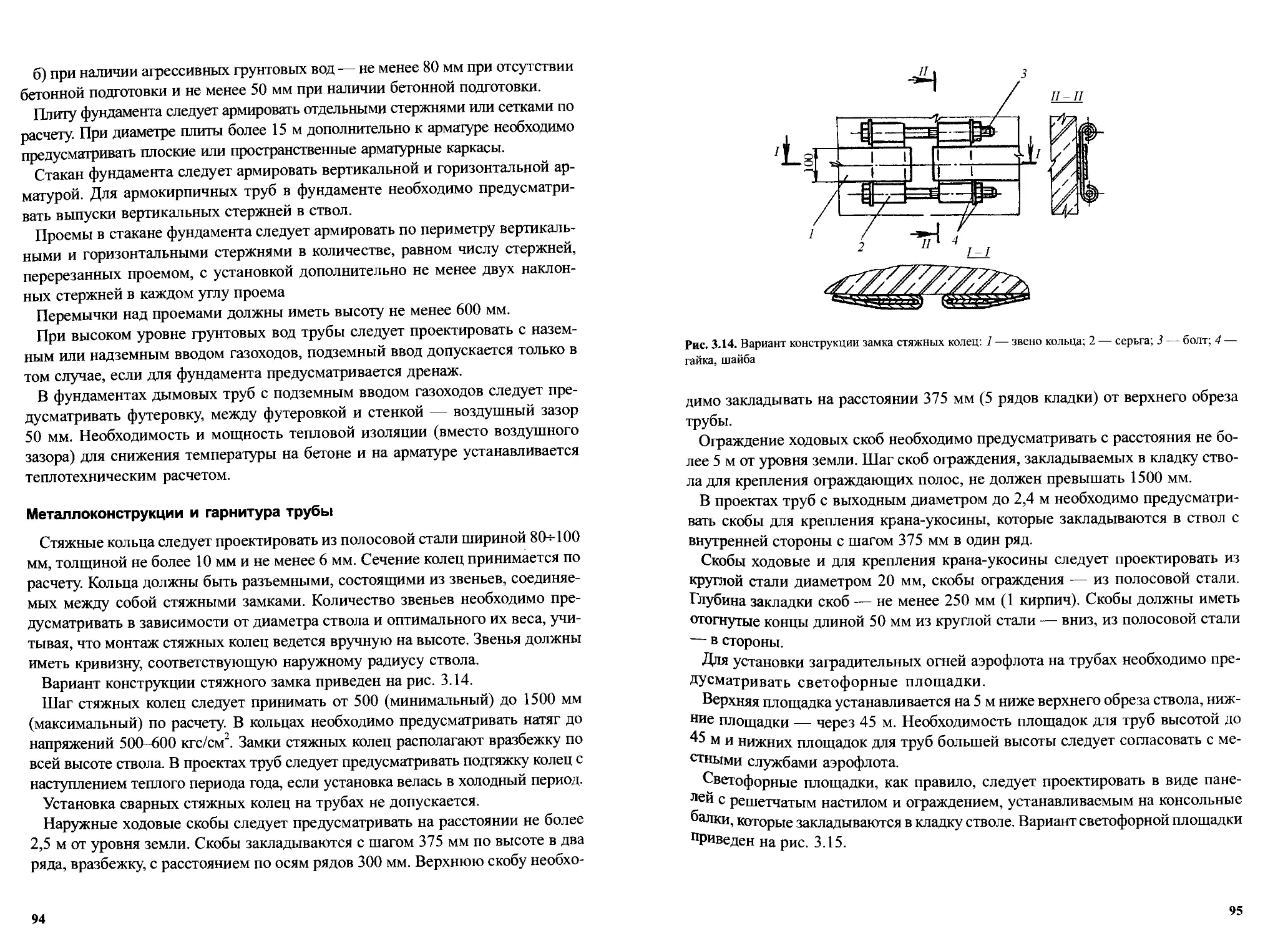

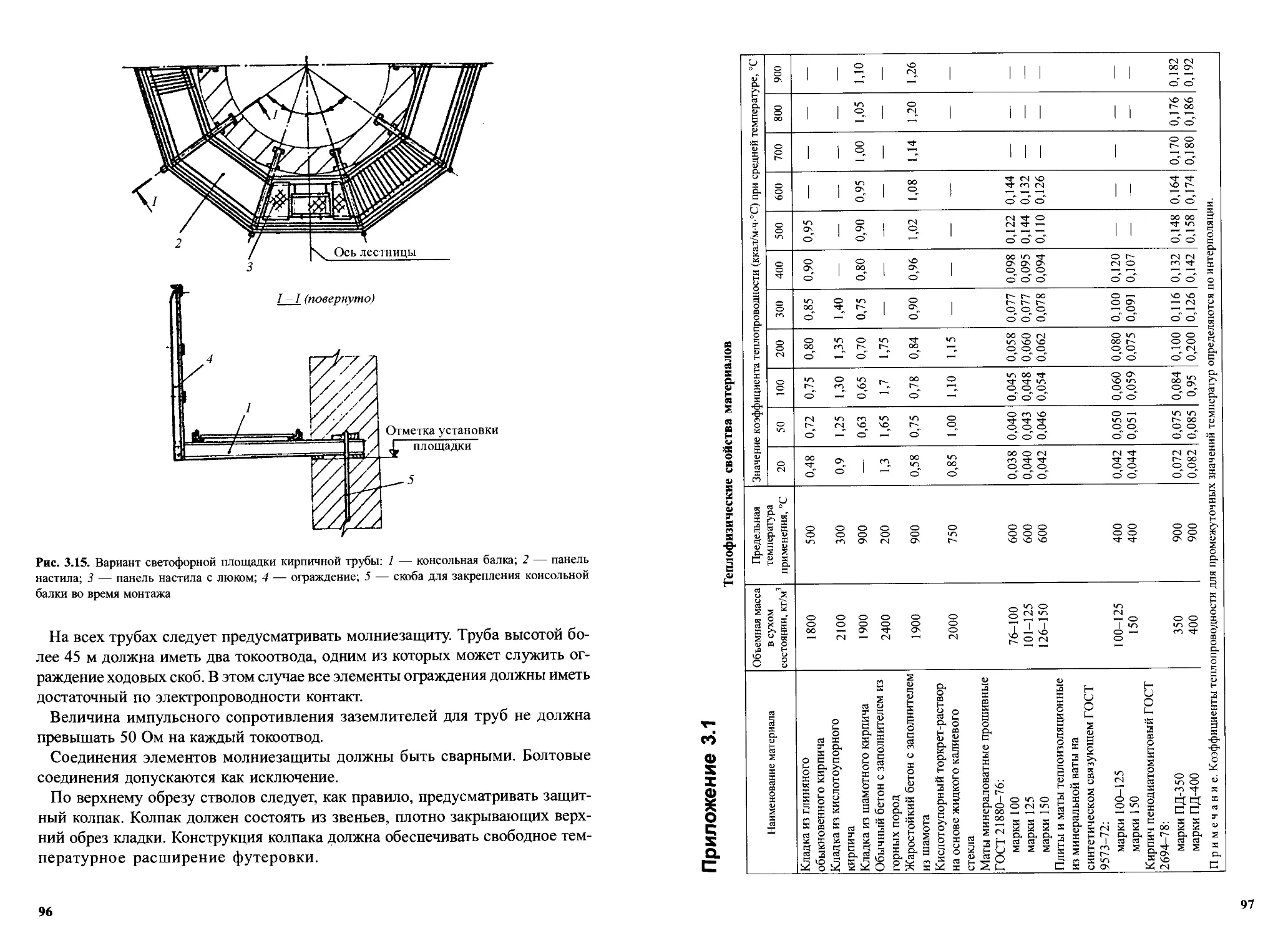

Tags: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы отдельные виды строительства строительство строительные конструкции строительное проектирование трубы

ISBN: 5-98457-051-3

Year: 2007

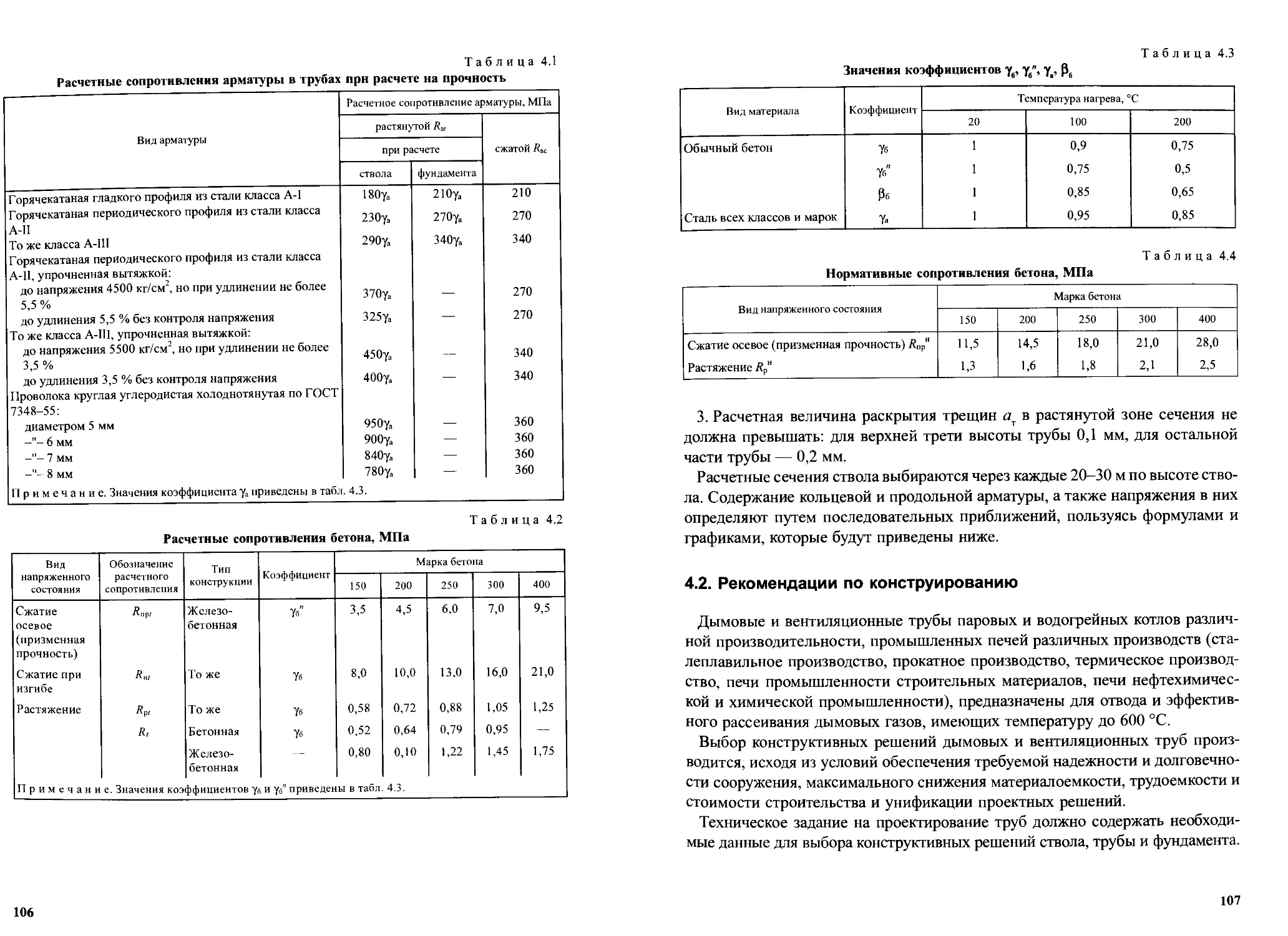

да

{OWN

Ж

it»

Я.М. Щелоков, Ф.П. Дужих,

В.П. Осоловский, М.Г. Ладыгичев

СООРУЖЕНИЕ

ПРОМЫШЛЕННЫХ

ДЫМОВЫХ ТРУБ

Справочное издание в 3-х книгах

КНИГА 1.

КОНСТРУКЦИИ, РАСЧЕТЫ, ЭКСПЕРТИЗА

Под общей редакцией

Ф.П. Дужих, В.П. Осоловского

Т/

“Теплотехник”

Москва, 2007

УДК 621.181.7

ББК 38.728

Щ46

Щелоков Я.М., Дужих Ф.П., Осоловский В.П., Ладыгичев М.Г.

Щ46 Сооружение промышленных дымовых труб: Справочное издание: В 3-х книгах.

Книга 1. Конструкции, расчеты, экспертиза / Под общ. редакцией Ф.П. Дужих,

В.П. Осоловского. — М.: Теплотехник, 2007. — 336 с.

Справочник содержит сведения об их основных типах, конструктивных эле-

ментах, материалах и технологиях сооружения. В нем приведены указания о

наиболее рациональных методах возведения, ремонтов и демонтажа кирпич-

ных, железобетонных и металлических дымовых труб, рассмотрены наиболее

характерные для них дефекты и повреждения, освещены вопросы их обследо-

вания и экспертизы промышленной безопасности, а также приведены сведения

об организациях России, наиболее компетентных в этой сфере деятельности.

Ил. 132. Табл. 97. Библиогр. список: 145 назв.

Работа представлена в авторской редакции.

ISBN 5-98457-051-3

© Щелоков Я.М. и др., 2007 г.

© “Теплотехник”, 2007 г.

ОГЛАВЛЕНИЕ

Предисловие............................................................7

Глава 1. Дымовые трубы: общие сведения, конструктивные схемы..........10

1.1. Общие сведения о промышленных дымовых трубах.....................10

1.2. Конструктивные схемы дымовых труб................................13

1.2.1. Конструкции отечественных газоотводящих труб................13

1.2.2. Конструкции зарубежных газоотводящих труб...................29

1.3. Перспективы развития трубостроения...............................36

1.4. Список литературы главе 1........................................44

Глава 2. Выбор высоты дымовых труб....................................46

2.1. Выбор высоты труб по условиям тяги...............................46

2.1.1. Определение высоты трубы и ее выходного отверстия

при естественной тяге............................................46

2.1.2. Определение высоты трубы при принудительной тяге............51

2.2. Выбор высоты трубы по экологическим требованиям..................53

2.2.1. Общие положения по рассеиванию примесей в атмосфере.........53

2.2.2. Методика расчета рассеивания вредных примесей...............57

2.3. Зарубежный опыт в области расчета высоты газоотводящих труб ТЭС...62

2.4. Список литературы к главе 2......................................66

Глава 3. Конструирование кирпичных и армокирпичных дымовых труб........67

3.1. Основные положения...............................................67

3.2. Материалы........................................................71

3.3. Теплотехнические расчеты.........................................74

3.4. Расчет ствола труб по первой группе предельных состояний.........80

3.5. Указания по конструированию......................................87

Приложение 3.1. Теплофизические свойства материалов...................97

Приложение 3.2. Задание на проектирование дымовой

или вентиляционной трубы...........................................98

Глава 4. Конструирование железобетонных труб...........................104

4.1. Общие положения по расчету железобетонного ствола...............104

4.2. Рекомендации по конструированию.................................107

4.3. Определение ветровой нагрузки...................................171

4.4. Расчет горизонтальных сечений.....................................173

4.5. Напряжение в арматуре при совместном действии внешних

сил и температур.....................................................185

4.6. Расчет по раскрытию горизонтальных трещин.......................189

4.7. Расчет вертикальных сечений.....................................191

4.8. Особенности напряженного состояния ствола дымовой трубы,

работающей в условиях пульсирующих температурных режимов.............192

4.9. Методы расчета температурных полей и массообмена в дымовых трубах.196

4.10. Список литературы к главе 4....................................223

3

Глава 5. Основные положения расчета стальных дымовых труб..........226

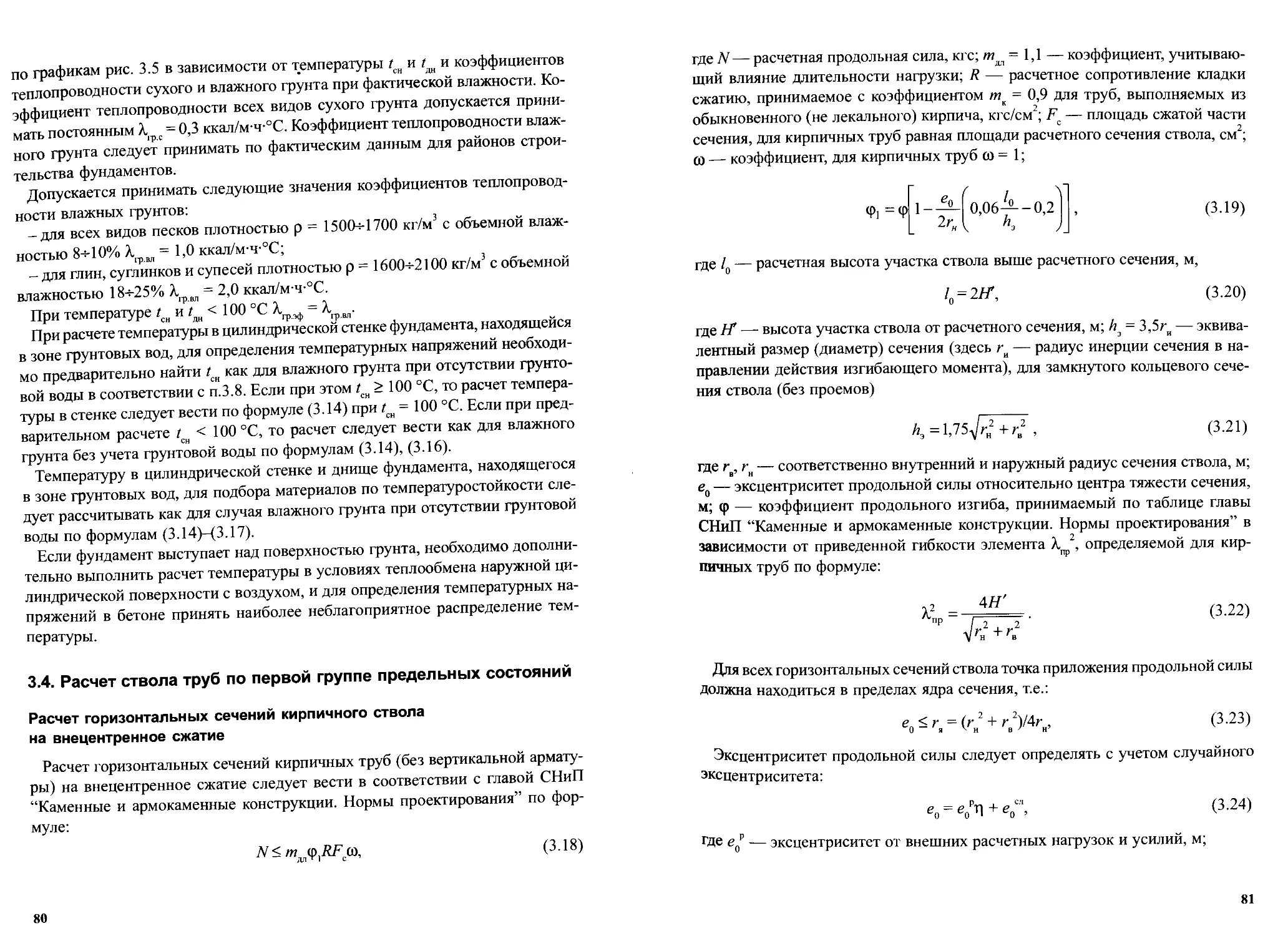

5.1. Общие сведения................................................226

5.2. Свободно стоящие стальные дымовые трубы.......................226

5.3. Стальные трубы на оттяжках....................................229

5.4. Стальные трубы в стальном несущем каркасе.....................230

5.5. Стальные трубы в железобетонной оболочке......................231

5.6. Список литературы к главе 5...................................232

Глава 6. Особеииости выбора числа и типа дымовых труб,

проблемы унификации................................................233

6.1. Основы выбора числа и типа газоотводящих труб на ТЭС..........233

6.2. Унификация газоотводящих труб.................................237

6.3. Унифицированный цоколь газоотводящих труб.....................239

6.4. Список литературы к главе 6...................................246

Глава 7. Экспертиза промышленной безопасности......................247

7.1. Общие положения...............................................247

7.2. Порядок проведения экспертизы.................................250

7.3. Направления по повышению эффективности выполнения

экспертизы промышленной безопасности...............................253

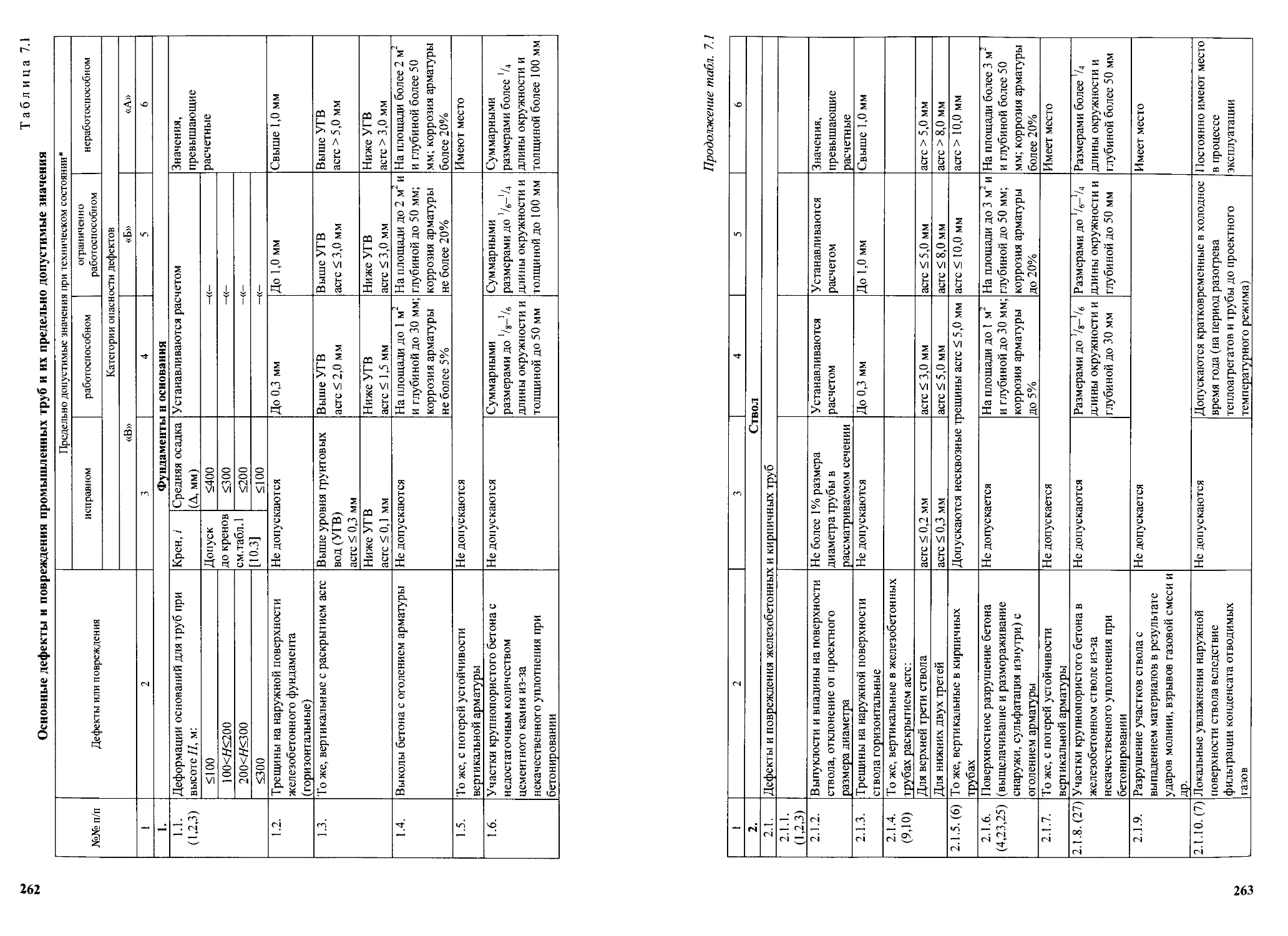

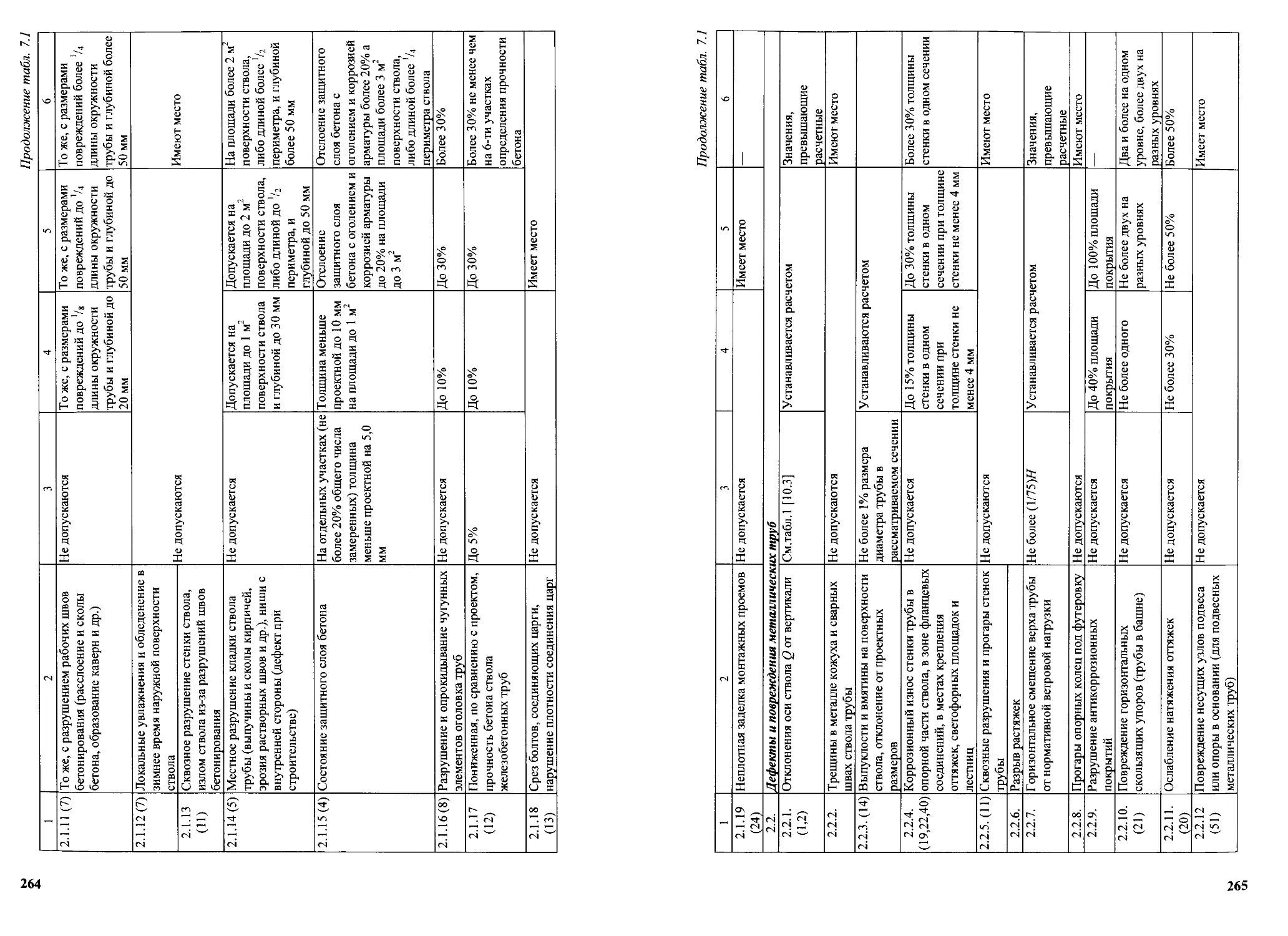

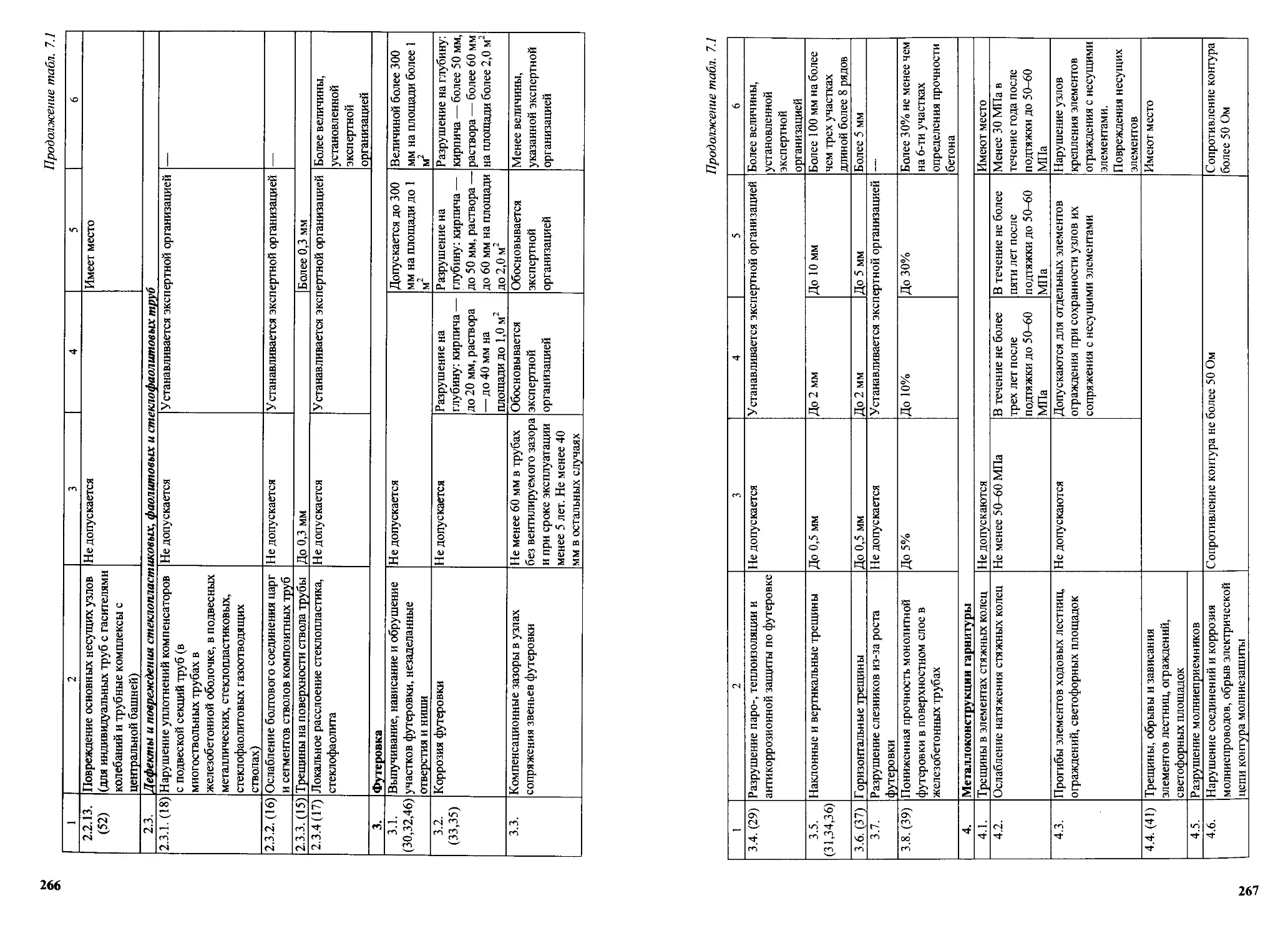

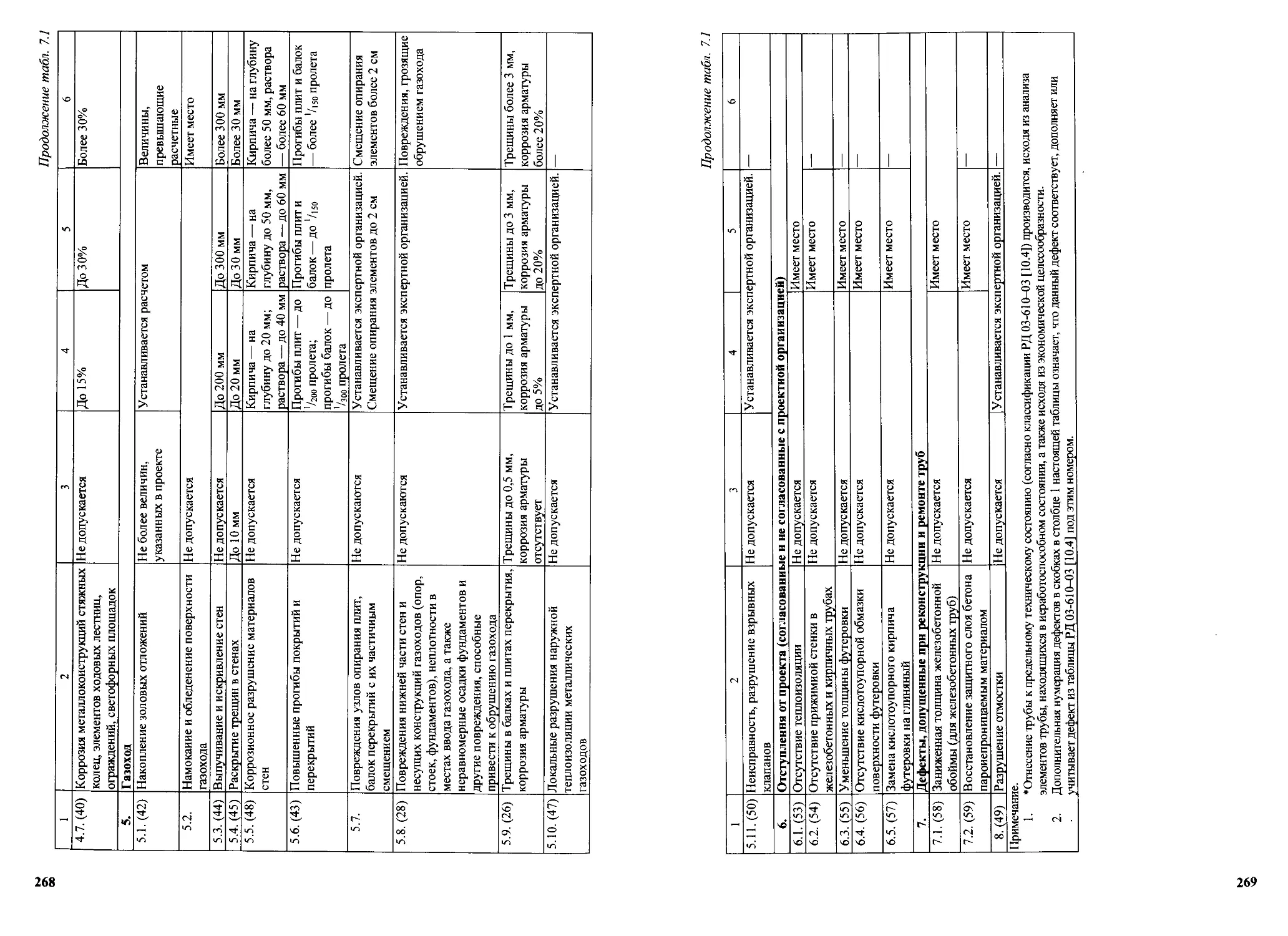

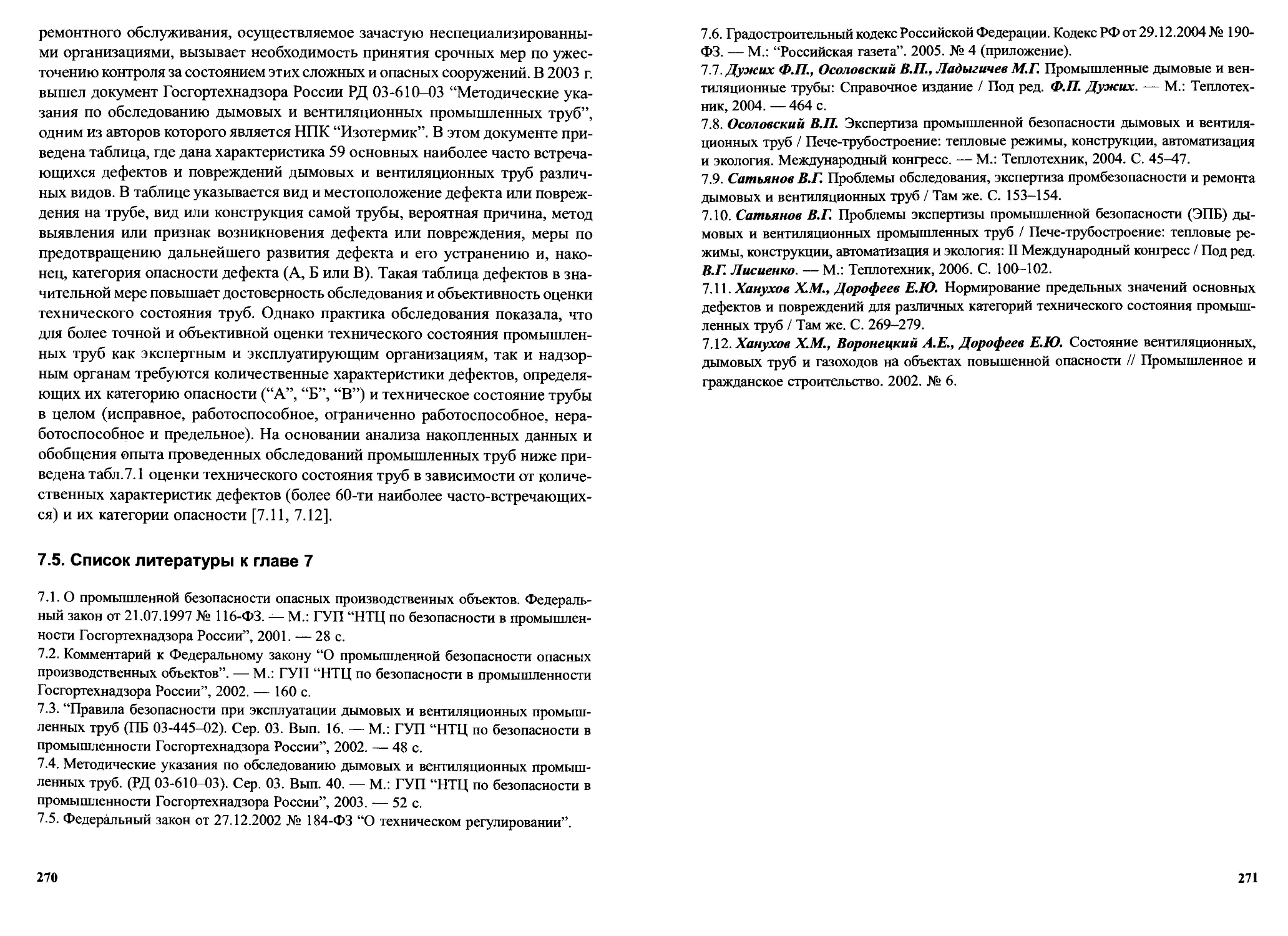

7.4. Нормирование предельных значений основных дефектов повреждений

для различных категорий технического состояния промышленных труб...259

7.5. Список литературы к главе 7...................................270

Приложения..............................................................272

Приложение 1. Проблемы экспертизы и промышленной безопасности

дымовых и вентиляционных промышленных труб на современном этапе....272

Приложение 2. Основные требования к техническим решениям

по результатам экспертизы промышленной безопасности железобетонных

и кирпичных дымовых труб...........................................275

Приложение 3. Внешние газоходы..........................................279

П 3.1. Внешние газоходы и их сопряжение с дымовыми трубами.........279

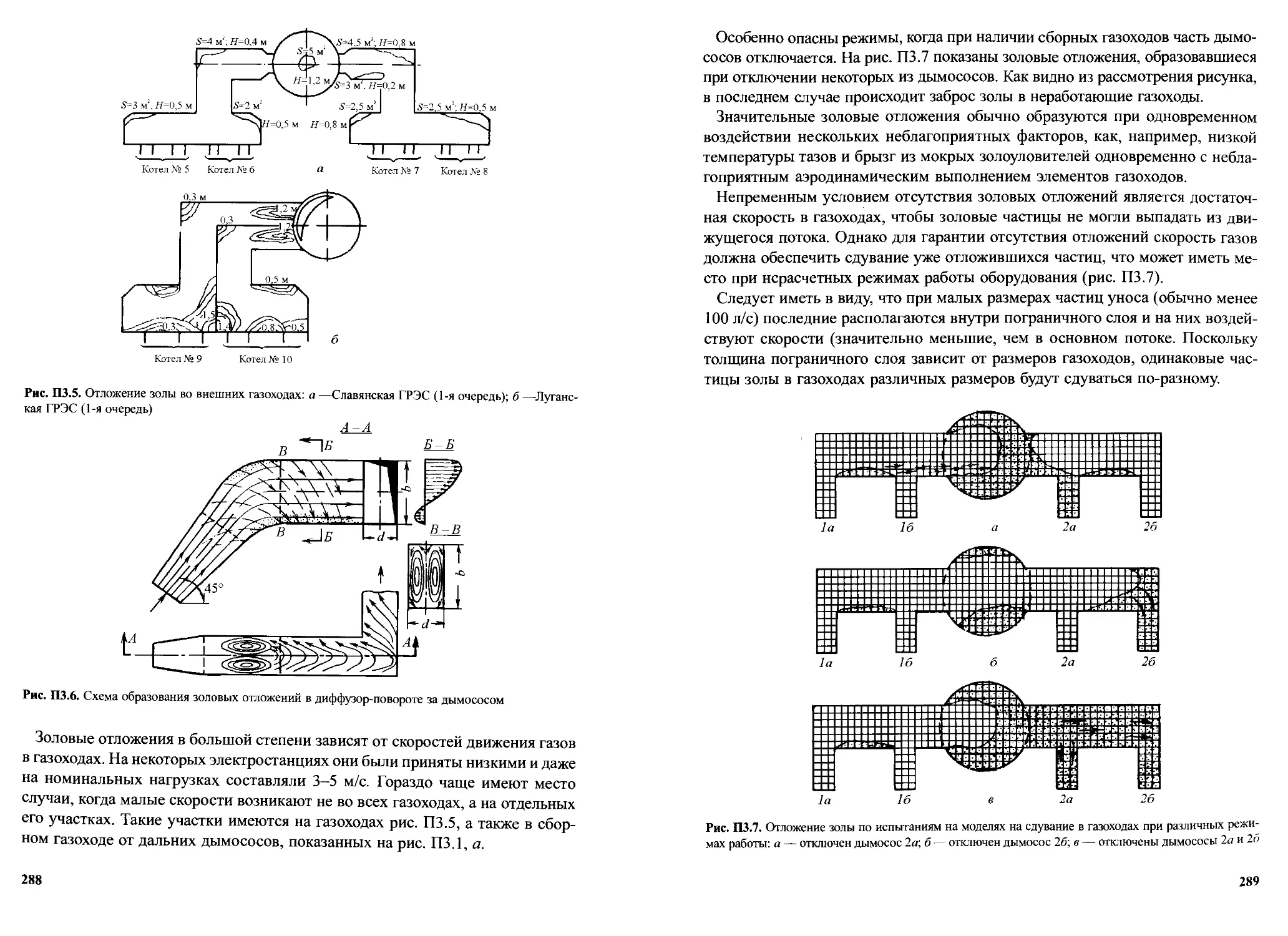

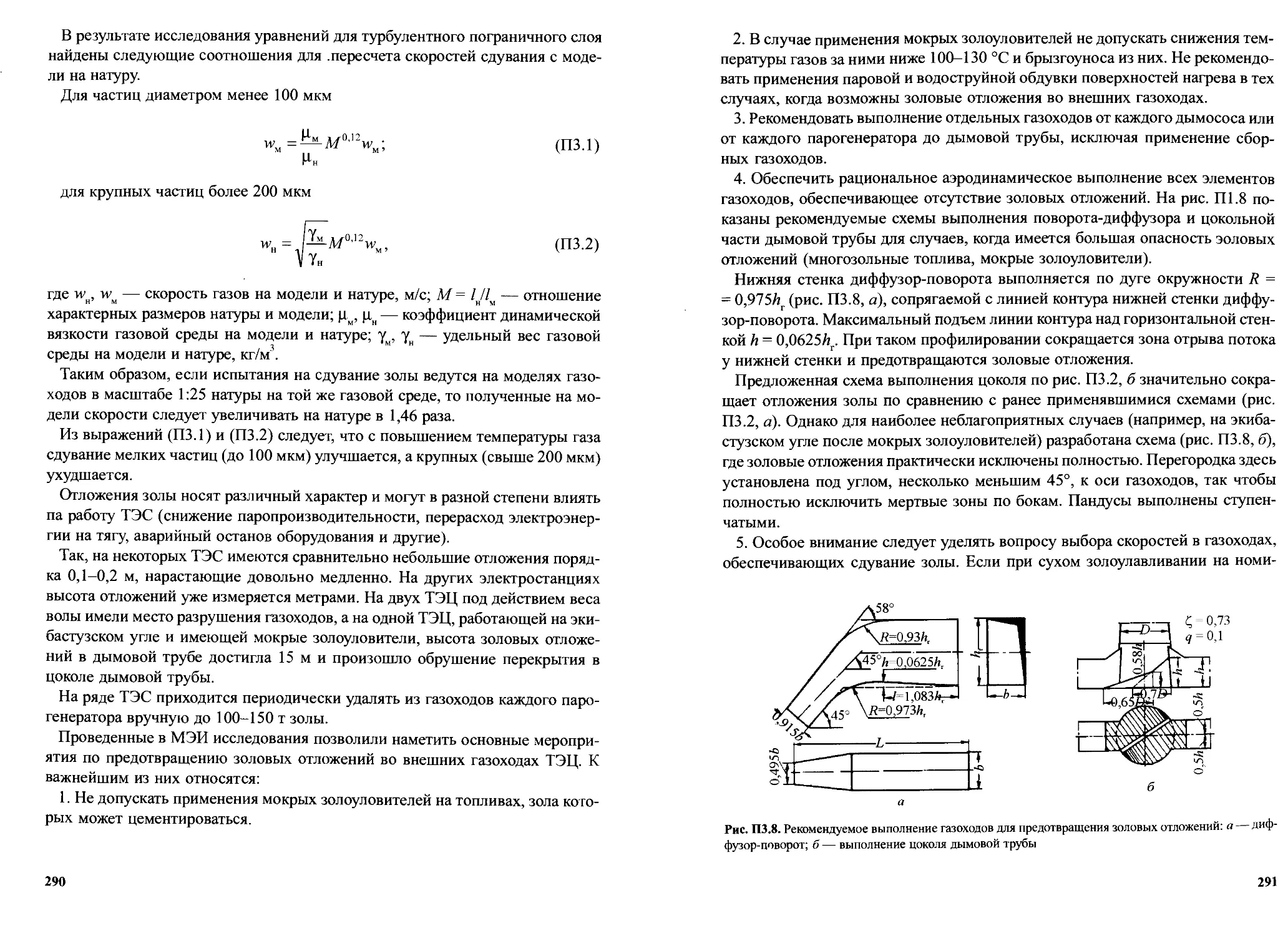

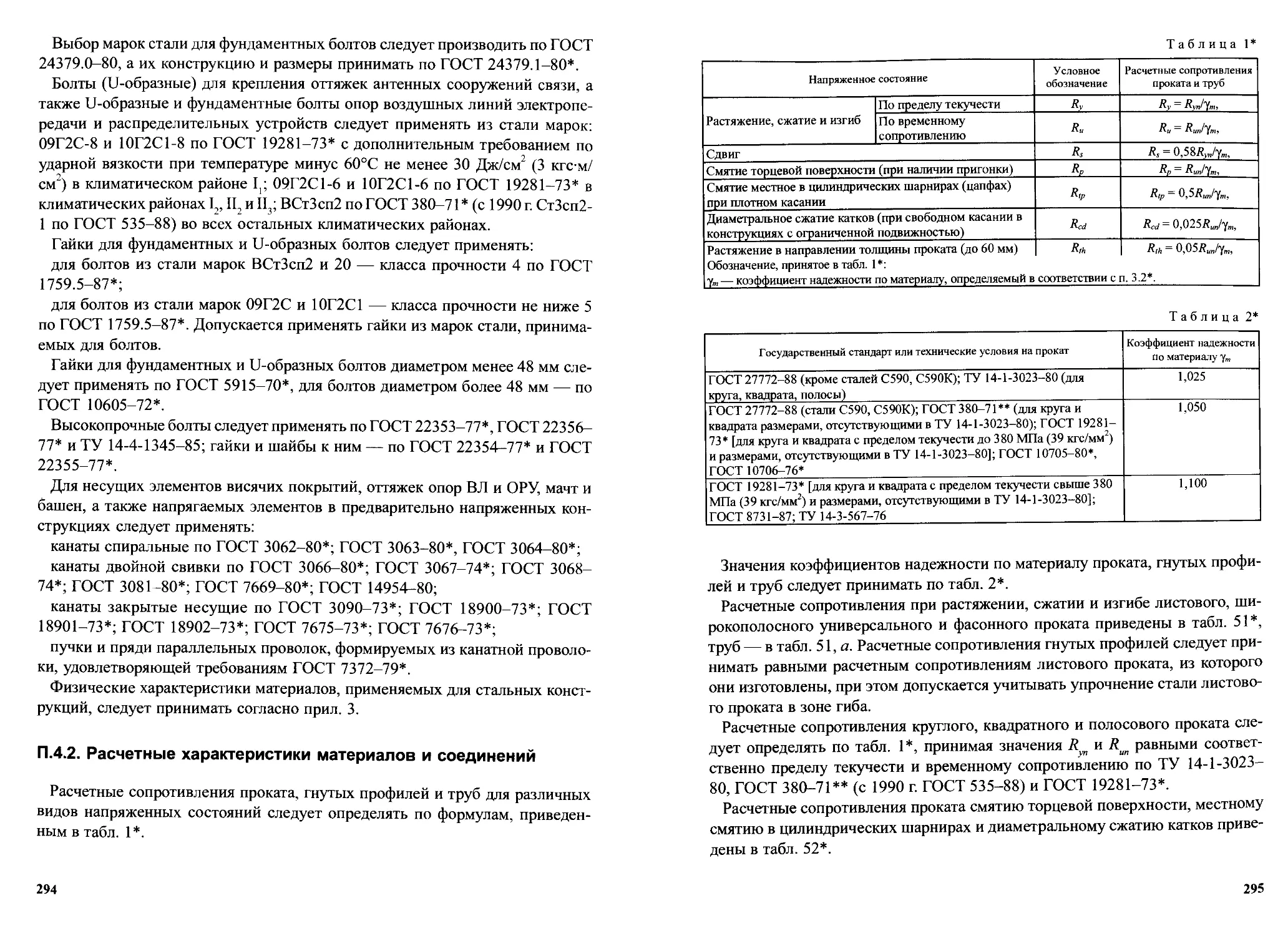

П 3.2. Золовые отложения во внешних газоходах и меры их предотвращения..286

П.3.3. Список литературы к приложению 1 ...........................292

Приложение 4. Выписки из СНиП П-23-81 Стальные конструкции

(издание 2002 г.)..................................................293

П 4.1. Материалы для конструкций и соединений......................293

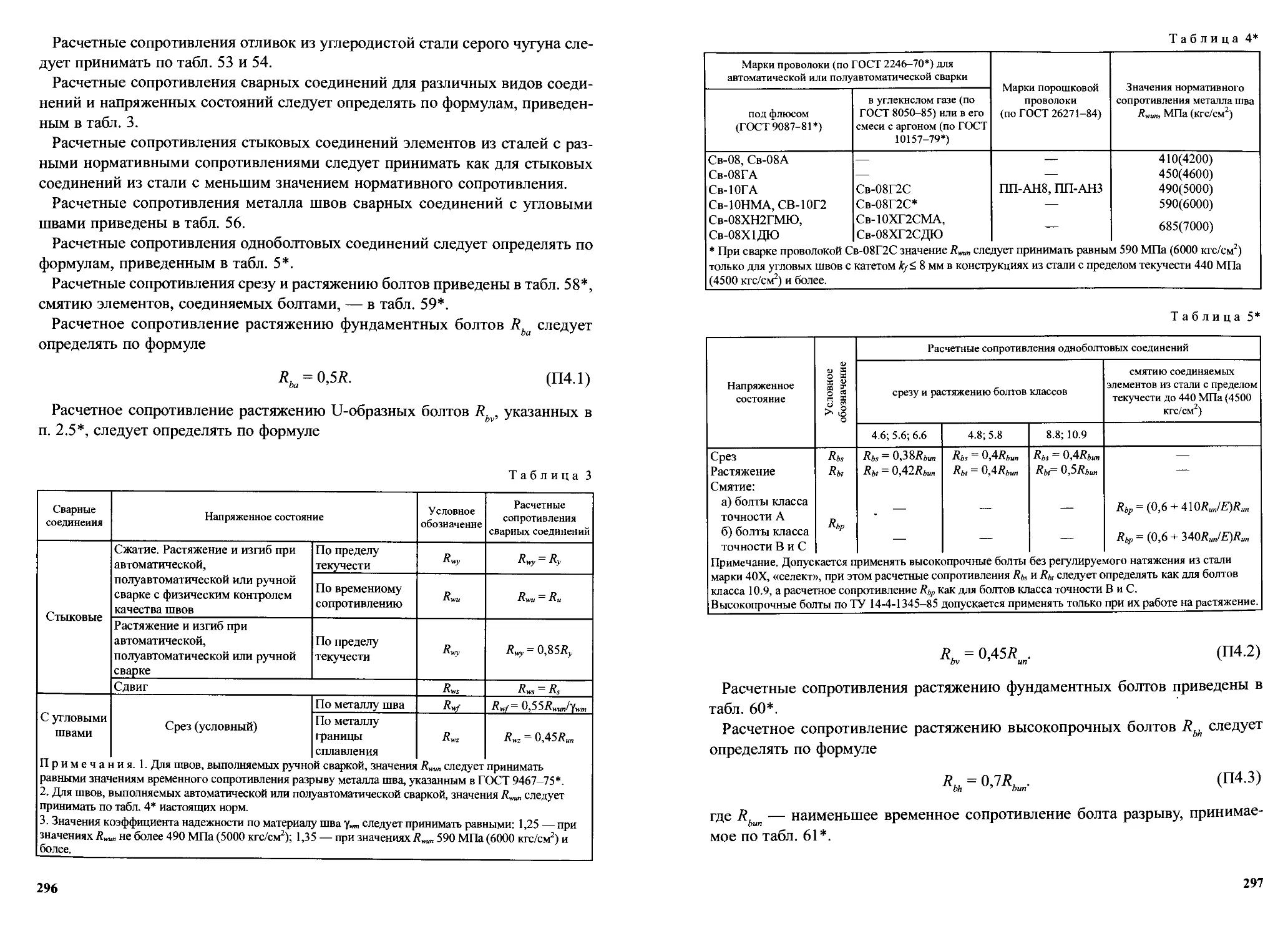

П 4.2. Расчетные характеристики материалов и соединений............294

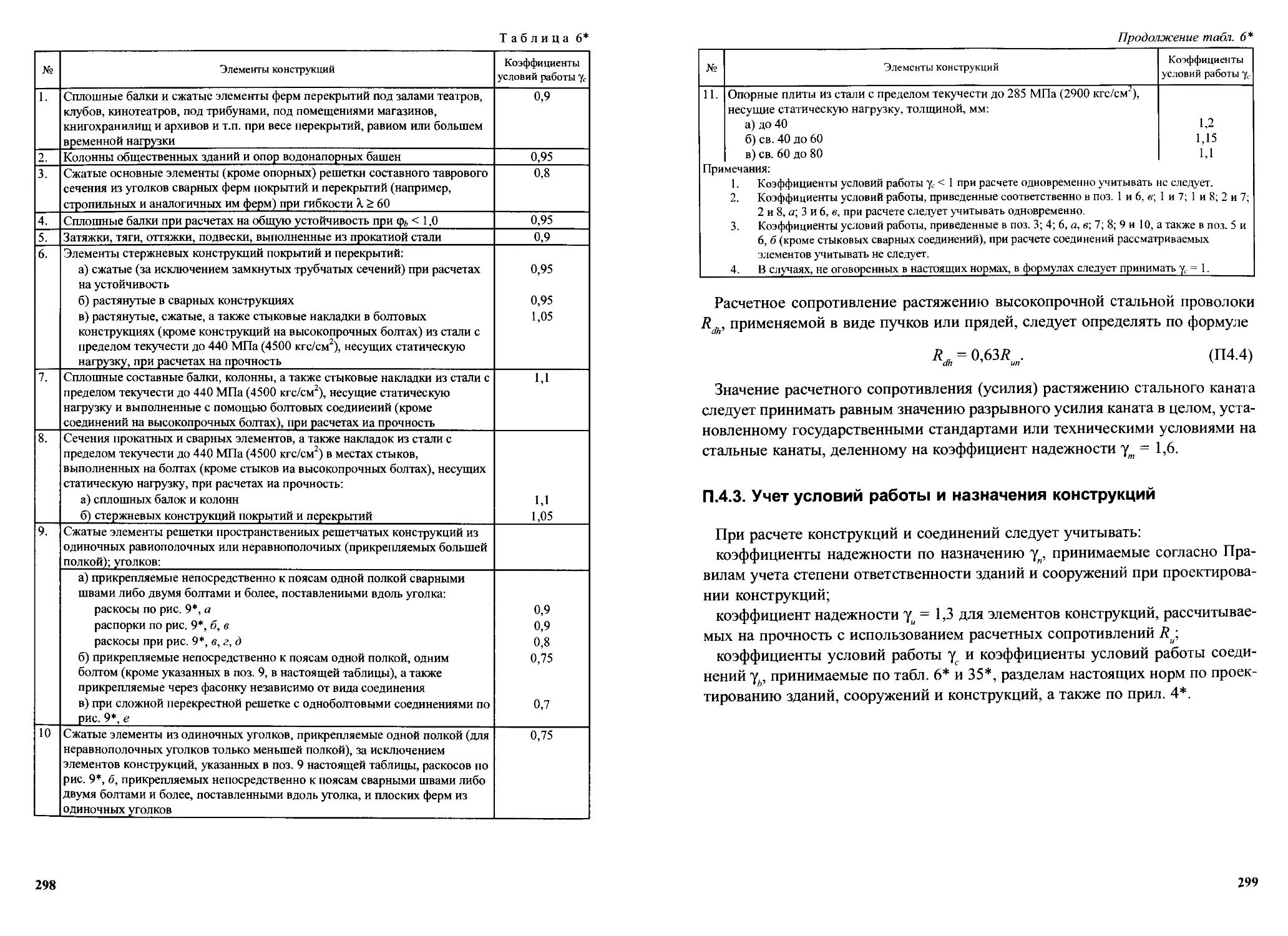

П.4.3. Учет условий работы и назначения конструкций................299

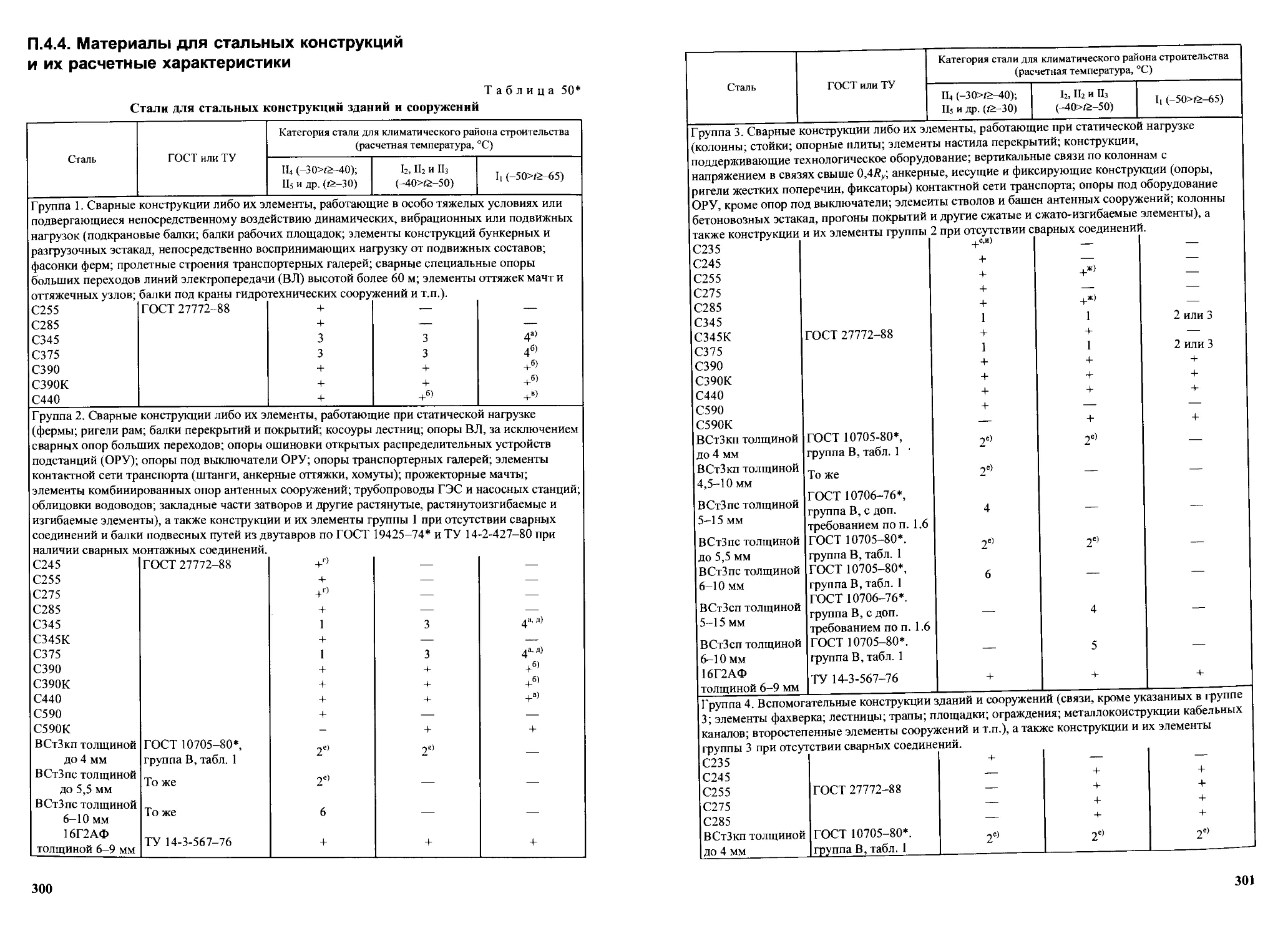

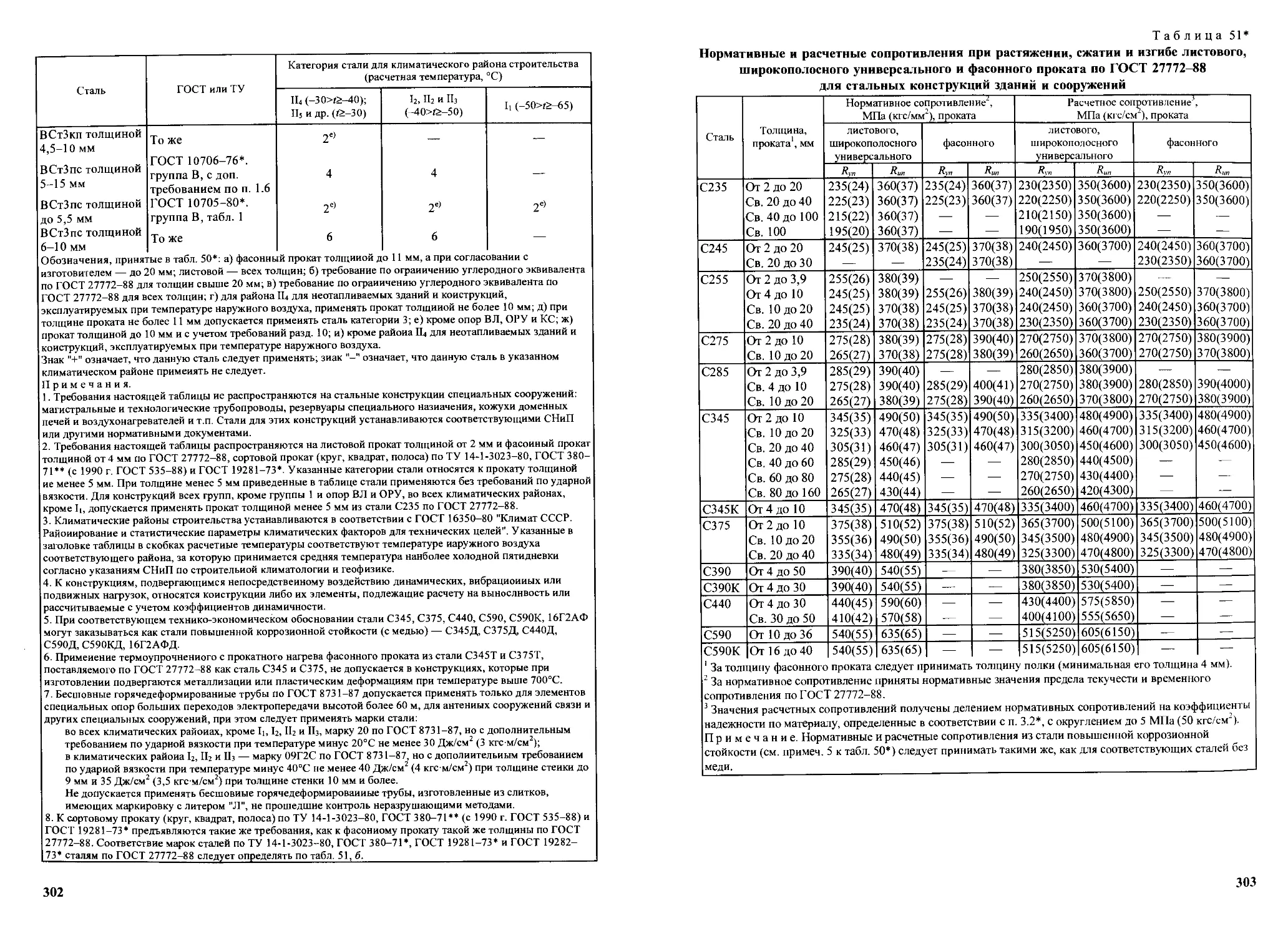

П 4.4. Материалы для стальных конструкций и их расчетные характеристики.300

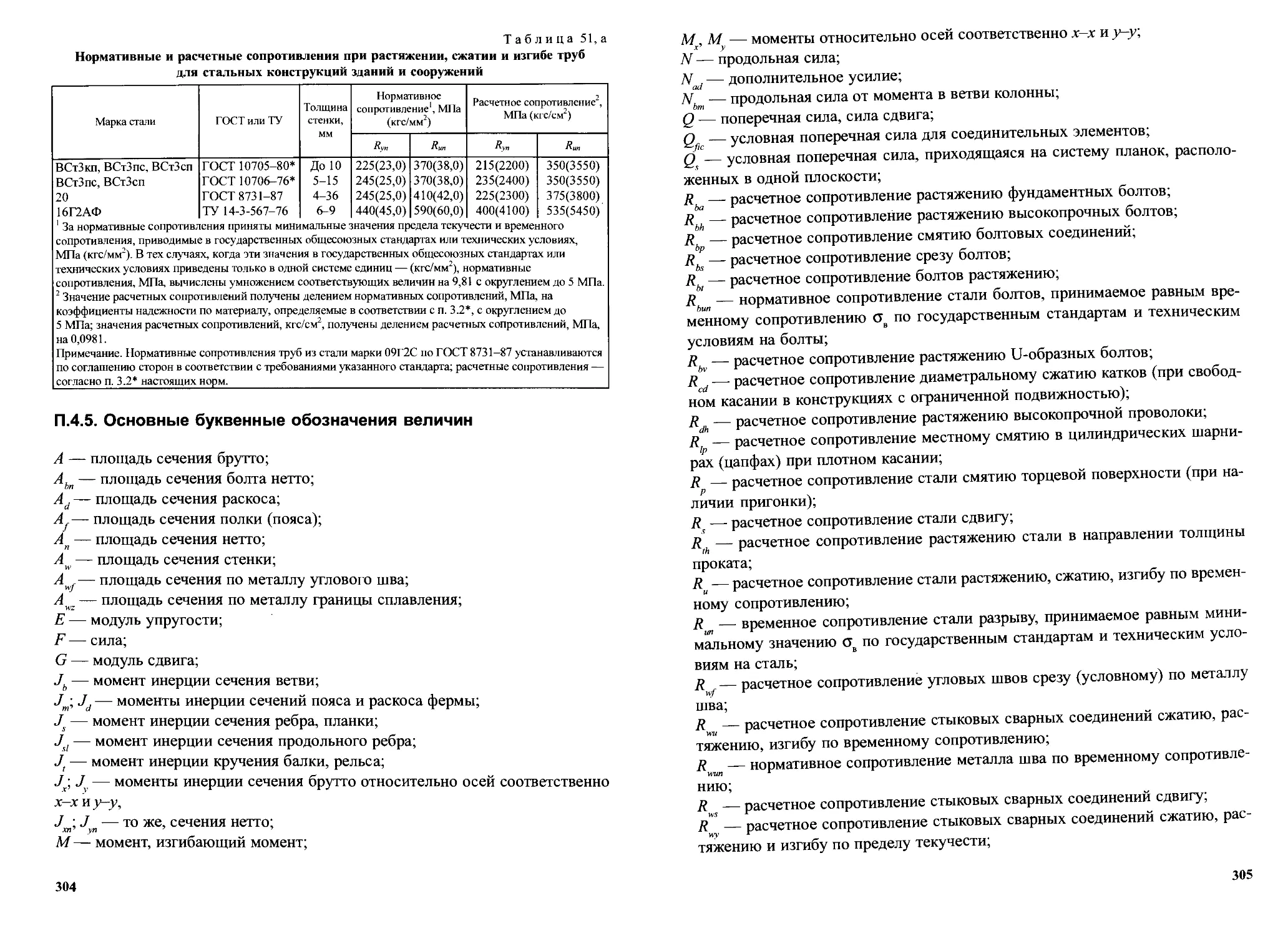

П 4.5. Основные буквенные обозначения величин......................304

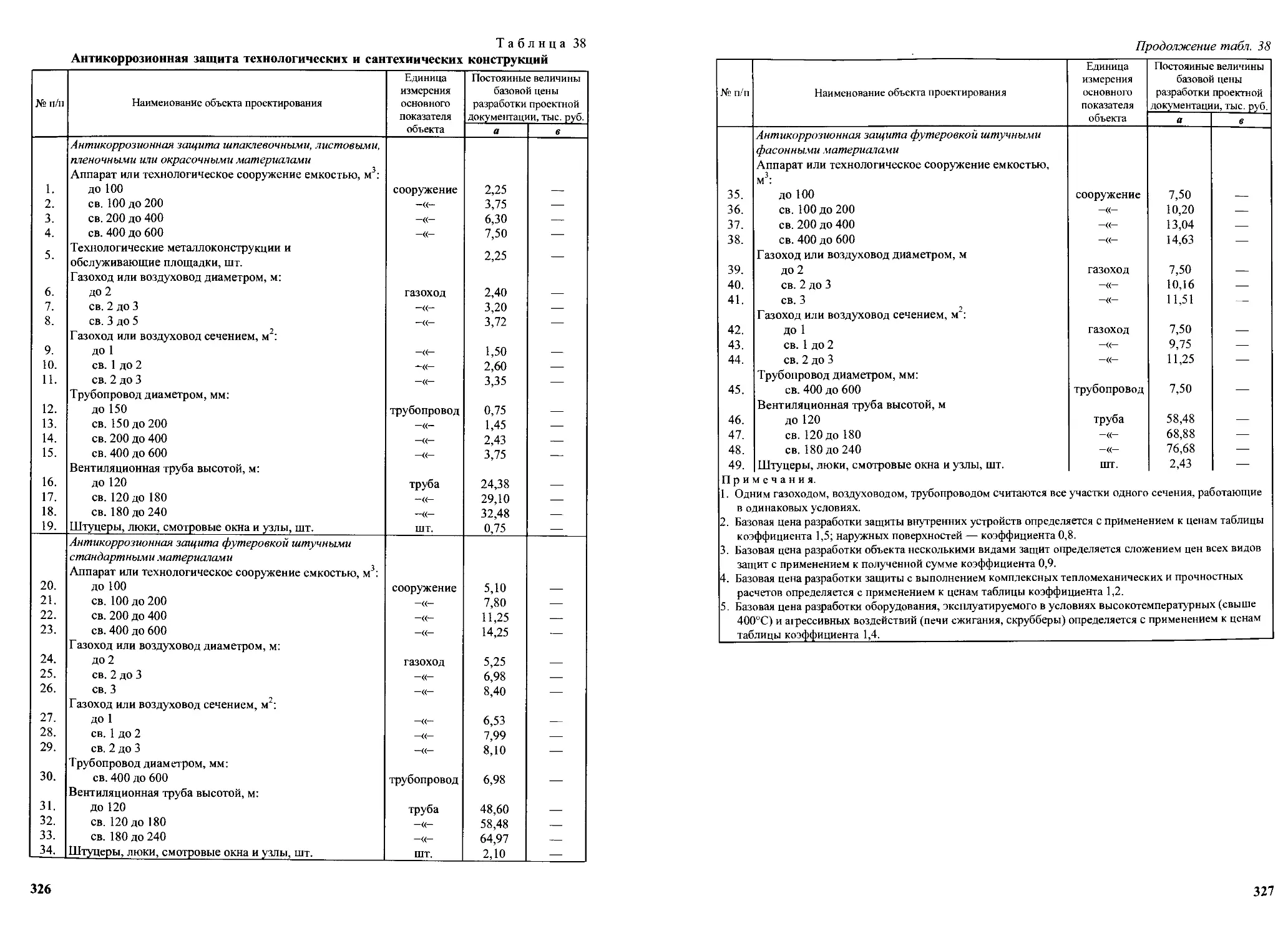

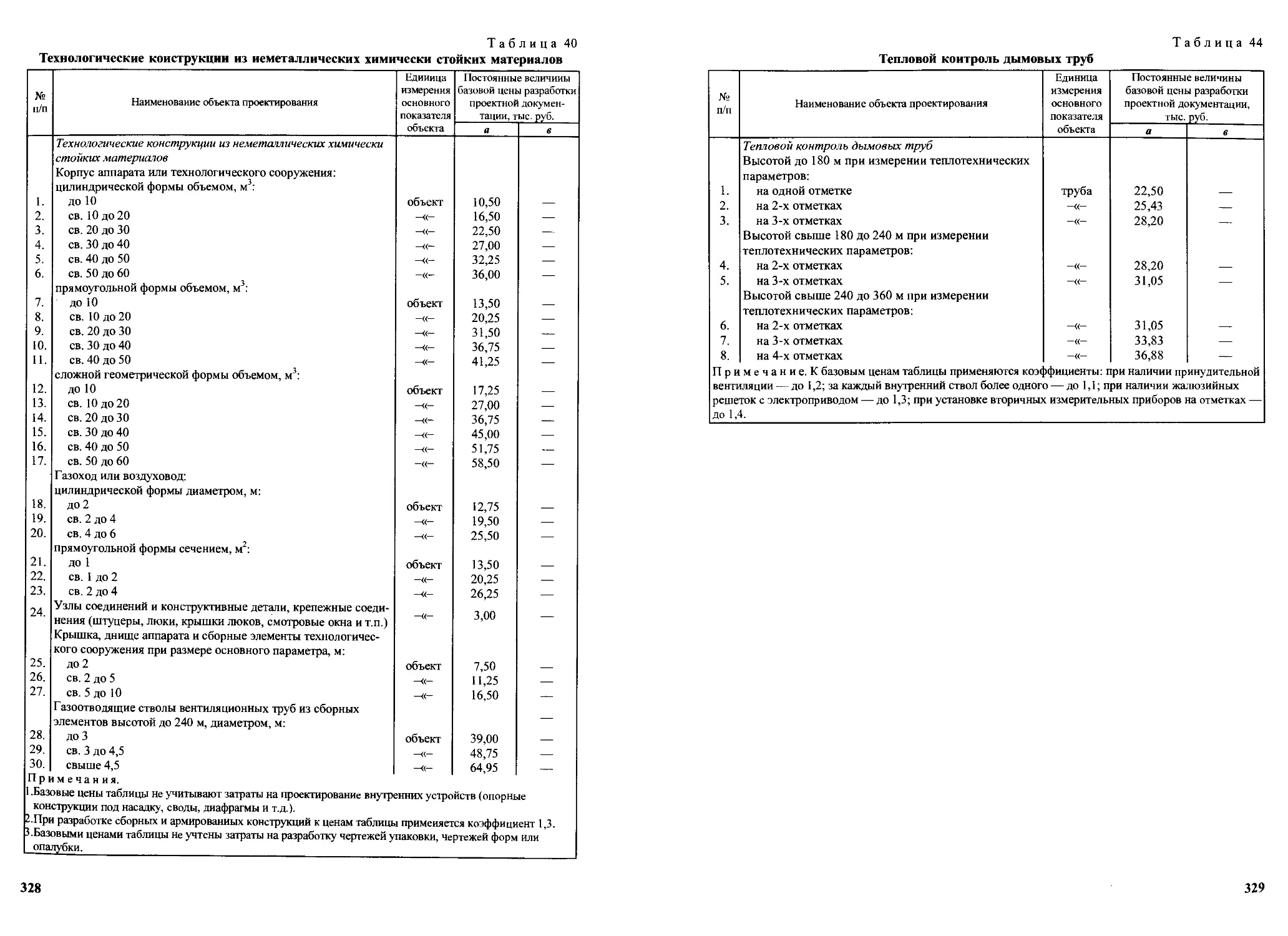

Приложение 5. Справочник базовых цен на проектные работы

для строительства «Промышленные печи, сушила, дымовые и

вентиляционные трубы, конструкции тепловой изоляции

и антикоррозионной защиты» (выдержки)..............................315

4

П.5.1. Общие положения.............................................315

П.5.2. Базовые цены на проектные работы.......................... 316

Приложение 6. Перечень нормативных документов......................330

Заключение.............................................................

5

КРАТКОЕ СОДЕРЖАНИЕ ДРУГИХ КНИГ

КНИГА 2.

Промышленные дымовые трубы: строительство

Предисловие

Глава 1. Особенности организации работ по возведению дымовых труб

Глава 2. Технология строительства кирпичных дымовых труб

Глава 3. Технология строительства монолитных железобетонных труб

Глава 4. Технология строительства сборных железобетонных труб

Глава 5. Технология строительства металлических дымовых труб

Глава 6. Реконструкция дымовых труб и газоходов

Глава 7. Ликвидация дымовых труб

Глава 8. Технико-экономические показатели при возведении дымовых труб

Приложения

Перечень нормативных документов по сооружениям производственного назначения

Внешние газоходы и их сопряжения с дымовыми трубами

Материалы для защиты дымовых труб (антикоррозионные, абразивостойкие и др.)

Рекомендации по сушке и разогреву дымовых труб и боровов

Базовые цены на работы по строительству и реконструкции дымовых труб

Заключение

КНИГА 3.

Промышленные дымовые трубы: эксплуатация и ремонт

Предисловие

Глава 1. Нормативные требования по эксплуатации дымовых труб и газоходов

Глава 2. Эксплуатация и надежность газоотводящих труб

Глава 3. Эксплуатационный контроль за состоянием дымовых труб

Глава 4. Экспертиза промышленной безопасности дымовых труб

Глава 5. Ремонтные и реконструктивные работы

Глава 6. Основные критерии определения безопасной эксплуатации дымовых труб

Глава 7. Консервация дымовых труб

Приложения

Перечень нормативных документов по сооружениям производственного назначения

Перечень нормативных документов по ремонтам

Номенклатура и объем работ при капитальном ремонте

Базовые цены на работы по обследованию и контролю за состоянием дымовых труб

Внешние газоходы и их сопряжения с дымовыми трубами

Материалы для защиты дымовых труб (антикоррозионные, абразивостойкие и др.)

Рекомендации по сушке и разогреву дымовых труб и боровов

Базовые цены на работы по строительству и реконструкции дымовых труб

Заключение

б

Предисловие

В настоящее время без дымовой трубы не обойтись практически ни в одной

из сфер жизни и деятельности человека. А необходимость создания такого

устройства была вызвана появлением обогревательных средств, в которых

использовался открытый огонь (отопление по-черному). Исследователи древ-

него периода жизни людей считают, что именно камин был первым устрой-

ством для организации перехода на систему с отводом продуктов сгорания от

очага через дымовые каналы в атмосферу. Был исключительно длительный

период в истории человечества по освоению «дымоводов». Есть свидетель-

ства, что в Европе первые дымовые трубы появились только в VI веке на севе-

ре Италии. Появились и первые специалисты по обслуживанию дымоводов —

трубочисты. Кстати, такие специалисты необходимы нередко до сих пор. Це-

лесообразность развития дымовых труб была вызвана и рядом других причин

— «опрокидование тяги», защита от дождя, снега и т.п. По мере развития тех-

нологических огнетехнических устройств появилась необходимость в разви-

тии специального направления техники — промышленного трубостроения.

Активно этот вид техники развивается уже более чем 200 лет.

В СССР определяющим этапом в развитии промышленного трубостроения

следует считать период начавшийся в 1928 г., когда была создана первая госу-

дарственная организация “Госпечьтрубстрой” в составе которой имелась про-

ектно-пусковая контора и ряд строительных управлений. Менее чем через год

произошла трансформация этой организации в государственный союзный трест

“Союзтеплострой”, который в течение следующих 25 лет возглавлял и совер-

шенствовал промышленное трубостроение Советского Союза.

Среди инженеров треста, занимавшихся проблемой отечественного трубо-

строения те далекие годы следует назвать В.И. Алатырцева, А.В. Чернова, Л.Д.

Солоденникова, С.С. Серебренникова, В.И. Бельского, Б.В. Сергеева, Волын-

цева, П.В. Борисова, Е.И. Бакина, Н.В. Жовнировского.

Первое учебное пособие “Кладка заводских дымовых труб” автором которо-

го был В.И. Алатырцев, вышла в 1944 г., а первый справочник “Строителя

промышленных печей”, в котором был обширный материал по сооружению

дымовых труб---в 1949 г. под редакцией А.В. Чернова.

В 1954 г. был организован Всесоюзный научно-исследовательский и проек-

тный институт “Теплопроект”, возглавивший работу по проектированию ды-

мовых труб и разработку отраслевых нормативных документов по этому на-

правлению. Трубный отдел института возглавил инженер И. А. Шишков, а тру-

дились в нем квалифицированные, инициативные специалисты В.Г. Лебедев,

А.В. Зиновьев, Д.С. Беляев, Г.В. Крылова.

В этом же году был образован трест “Тепломонтаж”, по профилю идентич-

ный тресту “Сокозтеплострой”, но со своими регионами деятельности. Работ-

7

ники треста “Тепломонтаж”, среди которых следует упомянуть А.А. Карака-

шяна, А.И. Рассолова, В.А. Козлова, Н.П. Лебедева, Ю.М. Охаинина, В.П. Вор-

слова, В.Ф. Фролова, В.Е. Валова, Н.А. Чекмарева, В.Ф. Лапушкова, О.П. Га-

лиулину, которые были удостоены премии Совета Министров СССР за разра-

ботку и внедрение сборных железобетонных дымовых труб.

На базе треста “Союзтеплострой”, был также организован трест “Спецже-

лезобетонстрой” с направлением по сооружению монолитных железобетон-

ных труб, который возглавил Л.В. Колосов. На счету этого треста сотни моно-

литных железобетонных труб высотой до 370 м, и одна — даже 420 м — самая

высокая а мире.

В совершенствовании этого направления активно участвовали инженеры П.Ф.

Бархатов, Д.С. Рабунский, А.А. Андрачников, В.П. Меркулов, В.М. Фрумкин,

А.Н. Барышев.

Непрерывно развивается и совершенствуется современное промышленное

трубостроение. На основе новационных разработок сооружаются свободнос-

тоящие металлические дымовые трубы, монтируются металлические и пласт-

массовые стволы в монолитных железобетонных трубах и опорных специаль-

ных башнях, внедряются лакокрасочные адгезионные материалы нового по-

коления.

Благодаря усилиям многих специалистов, среди которых следует по праву

выделить А.С. Лукашевича, А.П. Денисенко, Ю.Ф. Синицына, В.П. Осоловс-

кого, В.Г. Сатьянова, Ф.П. Дужих, Ю.М. Молодчикова, П.М. Грицкова, В.А.

Сырых, Ю.В. Матвеева, А.В. Хавкина, В.И. Родионова, Г.В. Веревкина, Р.П.

Олькова, В.С. Петросяна, И.Е. Гришина, Ю.М. Перелыптейна, ГМ. Марты-

ненко, А.М. Елыпина, Л.М. Турзянского, А.П. Шадрина отечественное трубо-

строение занимает одно из ведущих мест в мире.

Опыт ведущих российских строительных и ремонтных организаций, обоб-

щен также в книгах по данному профилю, изданных в ближайшем прошлом.

В частности ‘Тазоотводящие трубы ТЭС и АЭС”, авторы Волков Э.П., Гаври-

лов Е.И., Дужих Ф.П., “Дымовые трубы”, авторы Ельшин А.М., Ижорин М.Н.,

Жолудов В.С., Овчаренко Е.Г., “Экспертиза промышленной безопастности про-

изводственных зданий и сооружений”, авторы Сатьянов В.Г., Пилипенко П.Б.,

Французов В.А., Сатьянов С.В. и нормативных документах межотраслевого

применения по вопросам промышленной безопасности дымовых и вентиля-

ционных труб, подготовленные и выпущенные надзорными органами при де-

ятельном участии А.И. Перепелицына, Ю.В. Вербицкого, Б.А. Красных, ГП.

Зуева, В.С. Котельникова, А.А. Шаталова, А.А. Ходько и др.*

Заметным событием для отечественного промышленного трубостроения был

выход в свет справочников, изданных в 2004 г. Издательством “Теплотехник”:

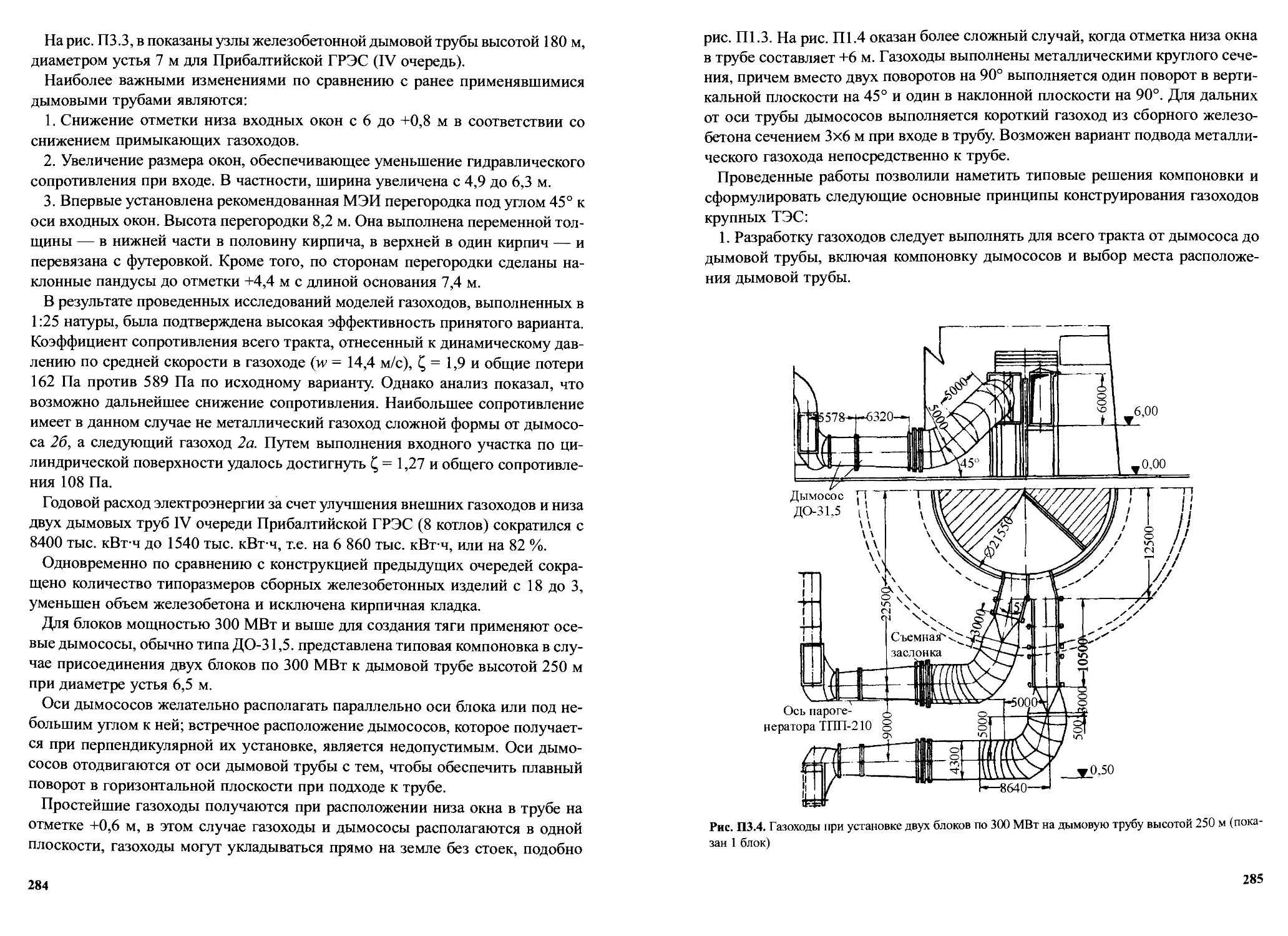

“Дымовые трубы” под ред. М.Н. Ижорина; «Промышленные дымовые и вен-

тиляционные трубы» авторов Дужих Ф.П., Осоловский В.П., Ладыгичев М.Г.

8

В настоящее время трубостроение развивается бурными темпами. Вызвано

это быстрым развитием ряда видов экономической деятельности — металлур-

гия, производство стройматериалов, децентрализованная энергетика и др. В

связи с этим возникла необходимость обобщения накопленного опыта по трем

направлениям:

• конструкции дымовых труб, используемые материалы, методики расчетов

и др.;

• строительство, сооружение промышленных дымовых труб;

• их эксплуатация и ремонт.

Подготовка материалов в такой форме позволяет упростить поиск необходи-

мой информации на соответствующую тему, а также во многом отвечает тре-

бованиям, изложенным в системе технического регулирования, которая в на-

стоящее время реализуется в Российской Федерации, в порядке подготовки к

вступлению в ВТО.

Разработка структуры содержания данного справочника выполнена Лады-

гичевым М.Г. и Щелоковым Я.М.

Авторы понимают, что невозможно представить полную исчерпывающую

информацию по такой масштабной теме, как промышленные дымовые трубы.

Поэтому просим читателей все замечания, предложения направлять в адрес

издательства по e-mail: ladigichev@nccom.ru.

9

Глава 1.

ДЫМОВЫЕ ТРУБЫ: ОБЩИЕ СВЕДЕНИЯ,

КОНСТРУКТИВНЫЕ СХЕМЫ

1.1. Общие сведения о промышленных дымовых трубах [1.1, 1.2]

Вначале конструкции дымовых труб составляли единое целое с топочным

агрегатом. Однако такая компоновка не позволяла обеспечить в топке требуе-

мое разрежение для эффективного сжигания значительного количества топли-

ва, поэтому возникла объективная необходимость в отдельном сооружении тру-

бы, так как только в этом случае она могла достигать необходимой высоты.

Промышленные дымовые трубы как самостоятельные инженерные соору-

жения появились в период развития машинного промышленного производ-

ства, что произошло в России во второй половине, а в Европе в начале XIX в.

Промышленность для удовлетворения своих возрастающих мощностей тре-

бовала все большего количества тепла, что обусловило эволюцию дымовых

труб, которые становились все более высокими с одновременным увеличени-

ем размеров внутреннего канала для прохода газов.

Первые энергетические установки были небольшими по мощности и, как

правило, работали при относительно высокой температуре уходящих газов.

Поэтому и дымовые трубы предназначались для удаления дымовых газов за

счет разности плотностей окружающего воздуха и горячих газов. Тяга обеспе-

чивалась невысокими трубами: металлическими обычно высотой до 30 м и

кирпичными высотой до 50-60 м.

Длительное время дымовые трубы служили только для создания естествен-

ной тяги, образующейся вследствие разности плотностей горячего газа в топ-

ке и относительно холодного воздуха на уровне выходного отверстия трубы

или ее устья. Величина требуемого разрежения достигалась путем соответ-

ствующего подбора высоты и диаметра дымовой трубы.

По мере совершенствования печей, особенно котлов, за счет применения во-

дяных экономайзеров, воздухоподогревателей сопротивление газового тракта

возрастало, а температура отходящих газов снижалась. Существующие дымо-

вые трубы уже не могли обеспечить движение газов по всему тракту за счет

естественной тяги, что повлекло за собой применение вентилятора-дымососа,

создающего принудительную тягу, способную эвакуировать значительно боль-

шие объемы отходящих газов без увеличения параметров дымовой трубы.

Однако по-прежнему высота дымовых труб продолжала нарастать. И в силу

вступил новый фактор — загрязнение воздушного бассейна промышленными

выбросами.

Наличие фоновых загрязнений, а также отсутствие эффективных и эконо-

мически целесообразных способов очистки топлива и газов от вредньгх при-

10

месей определяют сооружение все более высоких промышленных труб для

рассеивания в атмосферном воздухе содержащихся в дымовых газах вредных

примесей с целью снизить их концентрации в приземном слое атмосферы до

приемлемого по санитарно-гигиеническим требованиям уровня.

Высота дымовых труб, первоначально обеспечивавшая лишь процессы го-

рения в топке или рабочем пространстве печи, начинает выполнять иную, не

менее актуальную, задачу — обеспечивать загрязнение атмосферы ниже опре-

деленного уровня.

Трубы, которые полностью обеспечивают тягу, создающую необходимый при-

ток воздуха в рабочее пространство печи или топку, называются тяговыми.

Трубы, в которых обеспечивается принудительная тяга, предназначающаяся

для эвакуации дымовых газов в верхние слои атмосферы, носят название отво-

дящих.

Многие трубы выполняют эти две функции одновременно. Примером могли

служить дымовые трубы мартеновских печей в черной и отражательных пе-

чей в цветной металлургии, где применение дымососов долгое время было

невозможно из-за высоких температур отходящих газов, которые к тому же

настолько запылены и содержали много вредных, в основном сернистых со-

единений, что требовало высоты труб 80-120 м.

В зависимости от основного материала, из которого сооружаются дымовые

трубы, они подразделяются на кирпичные, монолитные железобетонные, сбор-

ные железобетонные и металлические. По конструктивным особенностям,

которые обычно являются следствием их функционального назначения, они

делятся на [1.2]:

— Железобетонные дымовые трубы:

• с футеровкой из глиняного кирпича, с частичной теплоизоляцией и воз-

душным невентилируемым зазором;

• с футеровкой из глиняного кирпича, теплоизоляцией из минераловатных

матов или полужестких плит, прижимной стенкой;

• с футеровкой из кислотоупорного кирпича, минераловатной теплоизоля-

цией, прижимной стенкой и невентилируемым зазором;

• с монолитной футеровкой из полимерцементного и полимерсиликатного

бетона;

• с вентилируемым зазором между стволом и футеровкой;

• с внутренними металлическими газоотводящими стволами (МТС) и теп-

лоизоляцией наружной поверхности МГС;

• с внутренним стволом из композитных материалов (стеклопластик, стек-

лоуглепластик, стеклофаолит);

• дымовые и вентиляционные сборные железобетонные трубы из специаль-

ного бетона.

- Кирпичные дымовые и вентиляционные трубы:

11

• с кирпичной футеровкой и теплоизоляцией в нижней части трубы;

• с кирпичной футеровкой по всей высоте ствола и теплоизоляцией нижней

части ствола и воздушным невентилируемым зазором;

• с кислотоупорной кирпичной футеровкой и теплоизоляцией по всей высо-

те трубы.

- Металлические трубы, из которых по конструктивным особенностям наи-

более распространены следующие виды:

• самонесущие (с оттяжками или без них);

• самонесущие с внутренним газоотводящим стволом (2-х или 3-х стволь-

ные с гасителем колебаний);

• с несущей металлической башней;

• многоствольные с центральной несущей решетчатой металлической баш-

ней.

-Дымовые и вентиляционные трубы из композитных материалов:

• из стеклопластика, сборные, с болтовым соединением царг;

• из углестеклопластика, сборные, с болтовым соединением царг;

• из стеклофаолита и фаолита, сборные, с болтовым соединением сегментов

царг и самих царг.

Кирпичные дымовые трубы обычно не выше 100 м и используются в широ-

ком диапазоне температур, зачастую весьма высоких. Благодаря разнообраз-

ным футеровкам они успешно служат и в котельных, и в металлургии, химии

и нефтехимии. В настоящее время это наиболее распространенный вид труб в

России.

Монолитные железобетонные дымовые трубы обычно бывают высотой бо-

лее 100 м и в основном применяются на предприятиях энергетики. В принци-

пе они весьма схожи по условиям службы, однако температура газов в них не

должна превышать 200 °C. В настоящее время в России основная их часть

имеет высоту 120-150 м, несколько сот — от 180 до 250 м, незначительное

количество — 330 м и единицы — 370 м.

Сборные дымовые трубы из жаростойкого железобетона предназначены, в

основном, для работы на небольших котельных. Они сооружаются обычно

высотой 30 и 45 м, хотя имеются трубы и в 60 м. Как правило, они используют-

ся без футеровки, но при наличии высоких температур отходящих газов могут

быть зафутерованы частично или на всю высоту.

Металлические дымовые трубы многофункциональны благодаря тому, что

конструктивно позволяют выполнить футеровку практически любой сложно-

сти также, как и применить широкую гамму защитных лакокрасочных мате-

риалов.

По сравнению с рассмотренными выше типами дымовых труб они при иден-

тичных параметрах имеют наименьшую массу и наибольший уровень мон-

тажной готовности. Кроме того, они не фильтруют конденсат и вредные ком-

12

Таблица 1.1

Степень соответствия основных типов промышленных дымовых труб

общим условиям технологического процесса

Условия службы Типы труб

а б в г д е ж 3 и

Положительное давление — + + +

эвакуируемых газов

Отрицательное давление

эвакуируемых газов + + + + + + + + +

Высокая агрессивность — — — — — + — — +

Ограниченная агрессивность + + + + + + + + +

Температура, °C:

>350 + + — — + — — — —

120-350 + + + + + + + + +

<100 — — — __ — + — + +

Периодическая нагрузка - - - - - + - + -

Постоянная нагрузка + + + + + + + + +

Условные обозначения: + соответствует; - не соответствует; а — кирпичная труба, футерованная

полностью или частично; б — монолитная железобетонная труба с кирпичной футеровкой и

теплоизоляцией; в — монолитная железобетонная труба с кирпичной футеровкой без изоляции; г —

монолитная железобетонная труба с футеровкой из полимербетона; д — монолитная железобетонная

труба с кирпичной футеровкой, теплоизоляцией или без иее и воздушным вентилируемым зазором

между стволом и футеровкой; е — монолитная железобетонная труба с газоотводящими стволами из

стали или других материалов и проходных вентилируемым зазором; ж — сборная железобетонная

труба; з — свободностоящие металлические трубы с футеровкой или без иее; и — трубы с внутренними

пластмассовыми и металлическими стволами.

поненты отходящих газов, позволяя работать со значительными положитель-

ными давлениями и скоростями. Благодаря этому металлические трубы полу-

чили широкое распространение.

Следует, однако, отметить, что в СССР они выполнялись обычно незначи-

тельной высоты — 30 и 45 м, изредка до 60 м. Основная причина заключалась

в отсутствии мобильных недорогих монтажных механизмов, а также в госу-

дарственной политике экономии металла.

В настоящее время, в том числе и в России, металлические свободностоя-

щие дымовые трубы сооружаются высотой 100 м и более как на производ-

ствах со значительными температурами отходящих газов, так и на объектах

энергетики, где эти температуры незначительны.

Степень соответствия основных типов промышленных дымовых труб об-

щим условиям технологического процесса приведена в табл, 1.1 [1.1].

1.2. Конструктивные схемы дымовых газоотводящих труб

1.2.1. Конструкции отечественных газоотводящих труб

В отечественной и зарубежной литературе общепринятым является выраже-

ние “дымовая труба”. Желая подчеркнуть общность выбора параметров, под-

13

ходов при проектировании и эксплуатации труб на промышленных предприя-

тиях ТЭС и АЭС, авторы [1.2] использовали общее для них выражение “газо-

отводящие трубы”. В контексте для промышленных предприятий и тепловых

электростанций используется также выражение “дымовая труба”.

Газоотводящие (дымовые) трубы тепловых электростанций и их конструк-

тивные схемы в течение периода развития теплоэнергетики претерпевали су-

щественные изменения.

По мере укрупнения электростанций и использования сернистых и зольных

топлив для удовлетворения требования, связанных с охраной окружающей

среды, потребовалось сооружение железобетонных труб большой высоты: 100—

250 м и более. Металлические трубы с расчалками могут сооружаться высо-

той до 60-80 м, кирпичные трубы можно возводить высотой до 120 м. Нали-

чие фоновых загрязнений, а также отсутствие эффективных и экономически

целесообразных способов очистки топлива и газов от вредных примесей оп-

ределяют появление все более высоких газоотводящих труб для рассеивания в

атмосферном воздухе содержащихся в дымовых газах вредных примесей с

целью снижения их концентраций в приземном слое атмосферы до необходи-

мого по санитарно-гигиеническим требованиям уровня.

В настоящее время эксплуатируются около ста газоотводящих труб высотой

180 м, более пятидесяти труб высотой 250 м, шесть труб высотой 320 м и три

трубы высотой 330 м. Тенденция увеличения высоты газоотводящих труб на-

блюдается и за рубежом. Например, на ТЭС “Митчелл” (США) построена же-

лезобетонная труба с металлическим газоотводящим стволом высотой 366 м

для обслуживания двух блоков мощностью по 800 МВт. Высота газоотводя-

щих труб на ТЭС “Дрэкс” (Англия) — 259 м. Железобетон, являясь достаточ-

но эффективным материалом в отношении механической прочности, оказался

неспособным противостоять воздействию агрессивных сернистых соедине-

ний и повышенной температуры дымовых газов. Поэтому возникла необходи-

мость создания футеровки, имеющей функцию ограждающей поверхности для

дымовых газов.

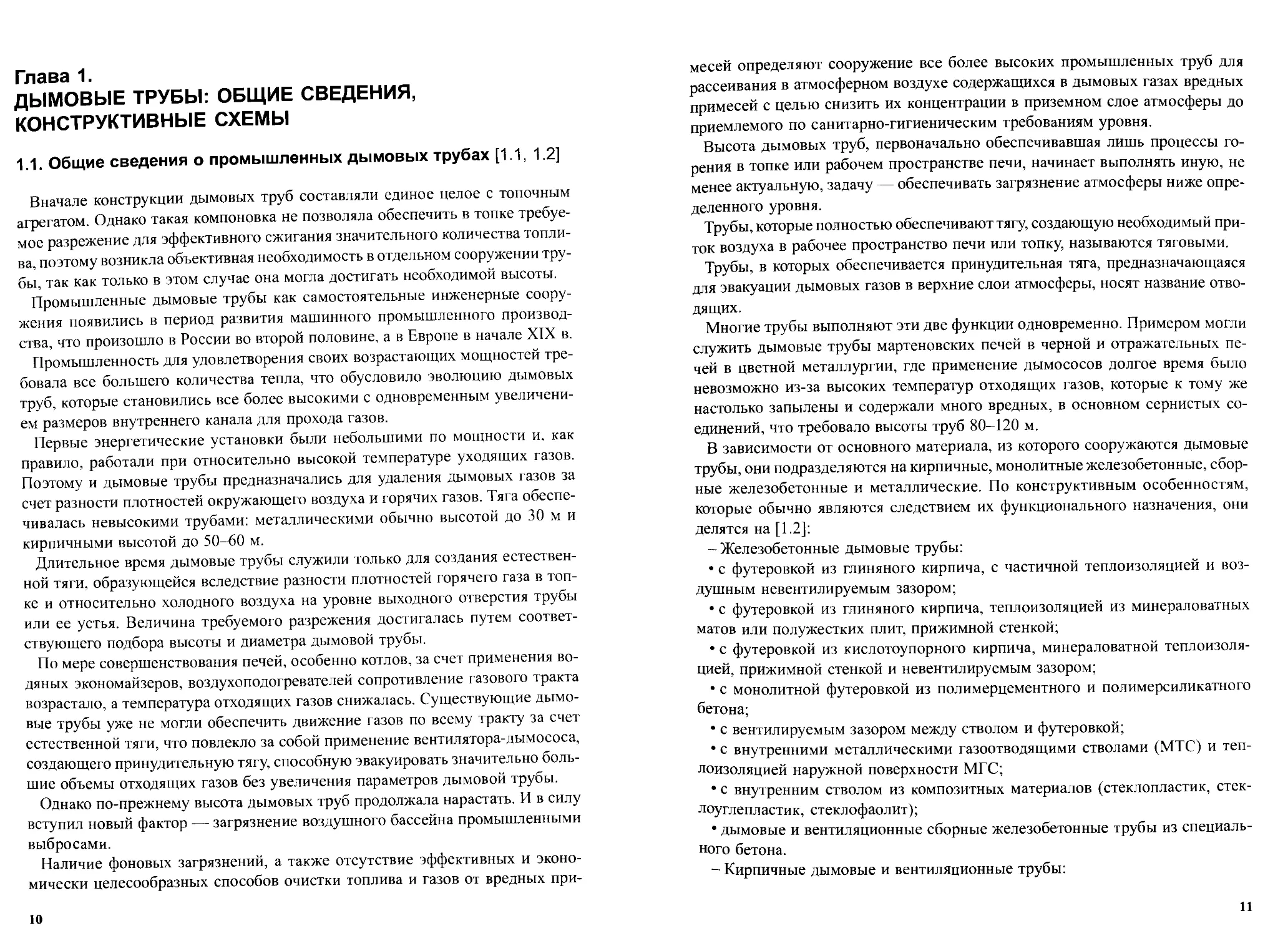

Железобетонные трубы

На рис. 1.1 представлена железобетонная газоотводящая труба подобного

типа.

Железобетонный ствол трубы имеет форму полого усеченного конуса с посто-

янным или переменным уклоном наружной грани стенки трубы в зависимости

от условий прочности, экономичности, удобства изготовления, а также архитек-

турных соображений; переменный уклон принимается в пределах от 0,01 до 0,1,

постоянный — 0,02. При бетонировании ствола трубы в переставной опалубке

уклон может доходить до 7 %, а при скользящей — не более 2,5 %. При уклонах

14

08000

Рис. 1.1. Конструктивная схема газоотводящей трубы с прижимной футеровкой: 1 — железобетон-

ный ствол трубы; 2 — антикоррозионная изоляция; 3 — прижимная кладка; 4 — тепловая изоляция;

5 — кислотоупорная футеровка; 6 — консольные выступы; 7 — слезниковые кирпичи; 8 — фунда-

мент трубы; 9 — светофорные площадки

труб более 7 % требуются особые виды опалубки, выполняемые из перестав-

ных щитов, специально предназначенных для этого уклона.

Отношение высоты железобетонного ствола или отдельного его участка соот-

ветственно к своему нижнему наружному диаметру должно быть не более 20.

Железобетонные стволы газоотводящих труб ТЭС такой конструктивной

схемы выполняются в основном из монолитного железобетона. Толщину сте-

нок принимают согласно расчету на прочность. Из производственных усло-

вий минимальную толщину стенок вверху монолитной трубы при внутреннем

Диаметре до 5 м принимают 160 мм, при диаметре от 5,1 до 7 м — 180 мм, при

Диаметре от 7,1 до 9 м — 200 мм.

15

Внутренняя поверхность железобетонного ствола покрывается антикорро-

зионной изоляцией. Вплотную к изоляции ранее выполнялась прижимная клад-

ка из нормального глиняного кирпича (узел Г) марки 100 на глиноцементном

растворе. Зазор между прижимной кладкой и футеровкой в этом случае запол-

няется полужесткими минераловатными плитами на фенольной связке для

тепловой изоляции.

В железобетонных конических трубах внутренняя поверхность железобе-

тонного ствола покрывалась эпоксидным лаком и стеклотканью, что позволя-

ло отказаться от прижимной стенки из глиняного кирпича, удешевить трубу и

сократить сроки строительства (узел II).

С отметки ввода газоходов до верха железобетонный ствол футеруется кисло-

тоупорным кирпичом (узел I), прямым и радиальным, на андезитовой или диа-

базовой замазке, с затиркой внутренней поверхности футеровки той же замаз-

кой и последующей окисловкой 20%-ным раствором серной кислоты. Назначе-

ние такой кирпичной футеровки, как отмечалось, заключается в защите железо-

бетонного ствола от воздействия агрессивных компонентов, содержащихся в

дымовых газах, и высоких температур, футеровка разбита на отдельные футеро-

вочные пояса, опирающиеся на железобетонные консольные выступы. Консоли

для опирания футеровки в конических монолитных трубах образуются посред-

ством установки внутренней опалубки под соответствующим углом, высота их

равна 1250 мм. Для уменьшения температурных напряжений, вызванных утол-

щением стенки ствола в местах расположения консолей, последние имеют вер-

тикальные температурные швы шириной 10-25 мм с шагом по окружности не

более 1 м. Шов доводится до внутренней поверхности железобетонной стенки.

В пределах расположения консолей количество горизонтальной арматуры в же-

лезобетонном стволе конструктивно увеличивается.

Для отвода атмосферных осадков и конденсата, образование которого воз-

можно при мокром режиме очистки уходящих газов или при их низкой темпе-

ратуре, в узлах сопряжения поясов футеровки устанавливаются фасонные слез-

никовые кирпичи (узел III).

Над слезниками в футеровку закладывают трубки из кислотоупорной кера-

мики для отвода возможного конденсата из зазора между футеровкой и при-

жимной кладкой.

Антикоррозионная защита железобетонного перекрытия на отметке ввода

газоходов и железобетонных конструкций пандусов выполняется следующим

образом: по цементной стяжке наносят за 1 раз шпаклевку битуминолем Р-1

слоем 3 мм с наклейкой в два слоя стеклосетки. После этого наносят шпаклев-

ку битуминоль Р-1 за 3 раза слоем 7 мм. По шпаклевке выполняют выстилку

из кислотоупорного кирпича толщиной 140 мм на диабазовой замазке и обли-

цовку кислотоупорными плитами 5 = 20 мм на диабазовой замазке. Оклееч-

16

ную изоляцию со ствола заводят на перекрытие. Нижнюю поверхность пере-

крытия покрывают за 3 раза лакокрасочным покрытием.

Для защиты верхнего обреза трубы от воздействия дымовых газов и атмос-

ферных осадков на нем устанавливают чугунный колпак, собираемый из сек-

ций.

Фундамент трубы состоит из стакана (в виде полого усеченного конуса или

цилиндра) и плиты. Плита выполняется сплошной по всей площади основа-

ния или в виде кольца. Кольцевые плиты принимаются при грунтах с высоким

расчетным сопротивлением (скальных, полускальных, плотных глинистых и

крупнозернистых песчаных). В плане плита — круглого и многоугольного

очертания. Плита квадратного или прямоугольного очертания допускается в

виде исключения только в случаях, когда из-за крайне стесненного состояния

строительной площадки применить круглую или многоугольную плиту невоз-

можно.

Наружная поверхность железобетонной оболочки покрывается за 1 раз пер-

хлорвиниловым грунтом, затем красится 2 раза перхлорвиниловой эмалью

полосами красного и белого цвета в соответствии с требованиями Руковод-

ства по эксплуатации гражданских аэродромов Российской Федерации (РЭГА

РФ-94). Кроме того, вся наружная поверхность ствола покрывается за 1 раз

лаком ХСЛ с добавлением к нему 50 % эмали соответствующего цвета.

Для установки на трубе светооградительных огней предусматриваются све-

тофорные площадки, ходовая лестница с ограждением и балконами для отды-

ха верхолаза. Предусматривается также система грозовой защиты, состоящая

из молниеприемников, токоотводящих канатов и заземляющего контура.

В табл. 1.2 приведены типоразмеры железобетонных газоотводящих труб с

прижимной футеровкой, построенных по типовым проектам ВНИПИ Тепло-

проект.

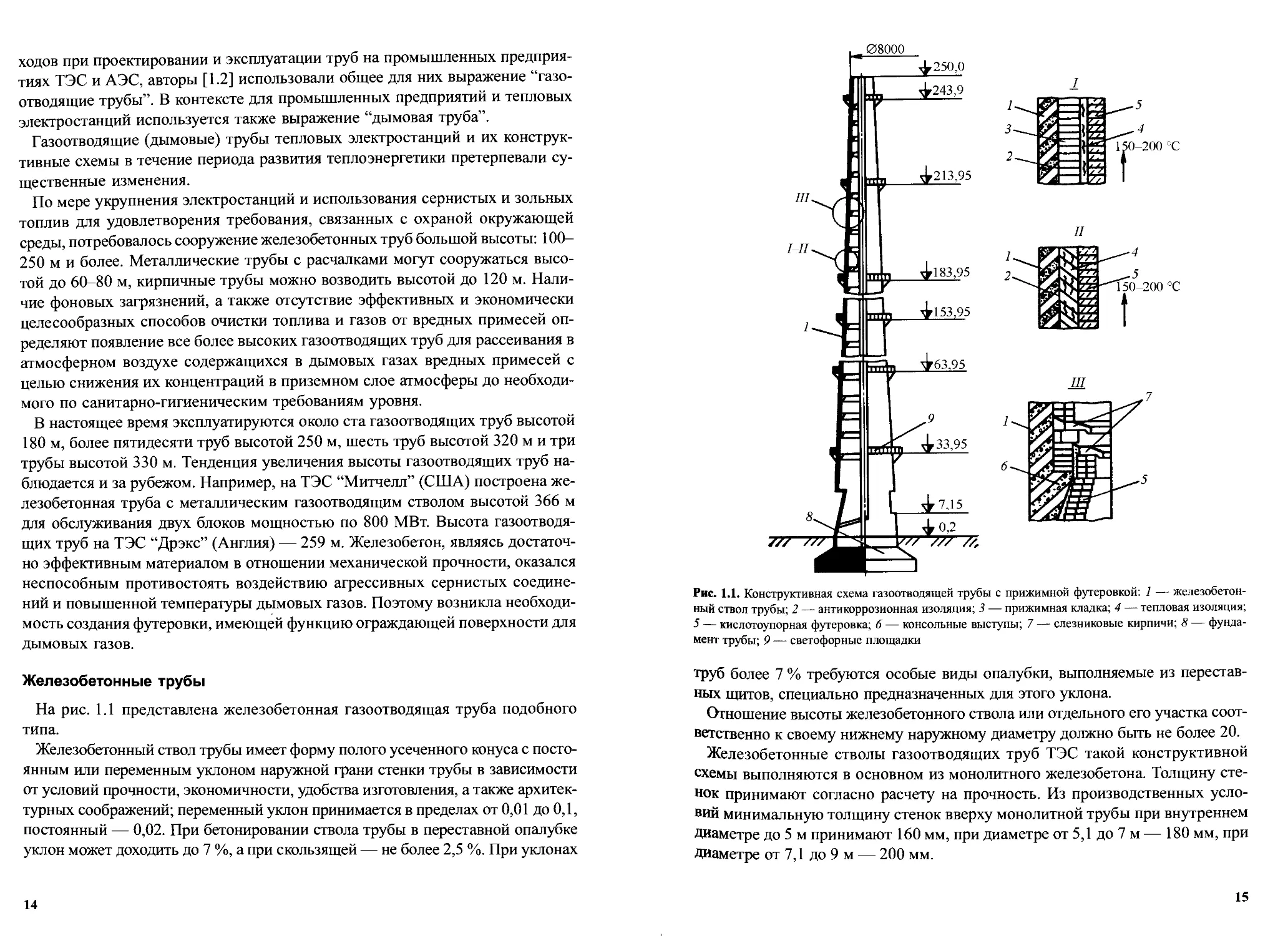

Таблица 1.2

Типоразмеры железобетонных труб с прижимной футеровкой

Диаметр трубы, м Высота трубы, м

120 150 180 250

4,2 X — — —

4,8 X — — —

6,0 X X X

6,5 X

7,2 X X X

8,0 X

8,4 X X X

9,6 — X X X

17

В процессе эксплуатации некоторых монолитных железобетонных дымовых

труб с прижимной футеровкой наблюдалось проникновение агрессивных га-

зов через неплотности футеровки с одновременной конденсацией водяных

паров и проникновением образующейся жидкости через швы бетонирования

наружу. Через рабочие швы бетонирования фильтруется конденсат, содержа-

щий при работе на сернистых топливах агрессивные примеси для арматуры и

бетона. В зимнее время конденсация паров приводит к образованию в верхней

части трубы наледей.

До последнего времени причины проникновения газов наружу ствола были

недостаточно изучены. В качестве основной причины этого явления предпо-

лагалась диффузия газов за счет разности концентраций агрессивного газа

внутри трубы и снаружи. Однако это не объясняло, почему на одних трубах,

работающих длительные сроки (20-30 лет), проникновение газа не наблюда-

лось, а на других трубах той же электростанции — наблюдалось через не-

сколько лет эксплуатации.

Как показали исследования [1.3], на проникновение газов через ствол суще-

ственно влияют аэродинамические факторы. Доказано, что при наличии само-

тяги в нижней части трубы в определенных случаях (например, при увеличе-

нии нагрузки на трубу) на отдельных участках внутри ствола (обычно верхняя

часть трубы) наблюдаются избыточные статические давления, приводящие к

фильтрации газов наружу.

Л. А. Рихтером предложено выявлять наличие статических давлений внутри

ствола и тем самым определять надежность работы дымовой трубы с исполь-

зованием соотношения

(А + 8/)/?д0

(1.1)

где А — коэффициент трения ствола (для труб с кирпичной футеровкой А =

= 0,05); I — уклон образующей ствола трубы; рд0 — динамический напор в

устье ствола, Па; D(. — диаметр устья, м; Др — разница плотностей воздуха и

дымовых газов, кг/м3 (плотность газов принимается неизменной по высоте

трубы); g — ускорение свободного падения, м/с2.

Если R < 1, то вся труба находится под разрежением и проникновение агрес-

сивных газов наружу невозможно. В том же случае, когда R > 1, на некоторых

участках трубы возникает избыточное статическое давление, которое вызыва-

ет усиленную фильтрацию газов через кирпичную футеровку. Проходя через

швы, неплотности кладки и через поры кирпича, содержащиеся в газах водя-

ные пары, охлаждаясь, конденсируются и, соединяясь с имеющимися в газах

SO2 и SO,, образуют раствор серной кислоты, который разрушает железобе-

тонную оболочку.

18

Поэтому для увеличения долговечности трубы необходимо создать надеж-

ную преграду газам, проникающим через футеровку.

Конструктивно это решается с помощью широко использующейся в настоя-

щее время трубы с противодавлением [1.4]. Это второй тип трубы, появление

которого вызвано необходимостью увеличить надежность работы дымовых

труб.

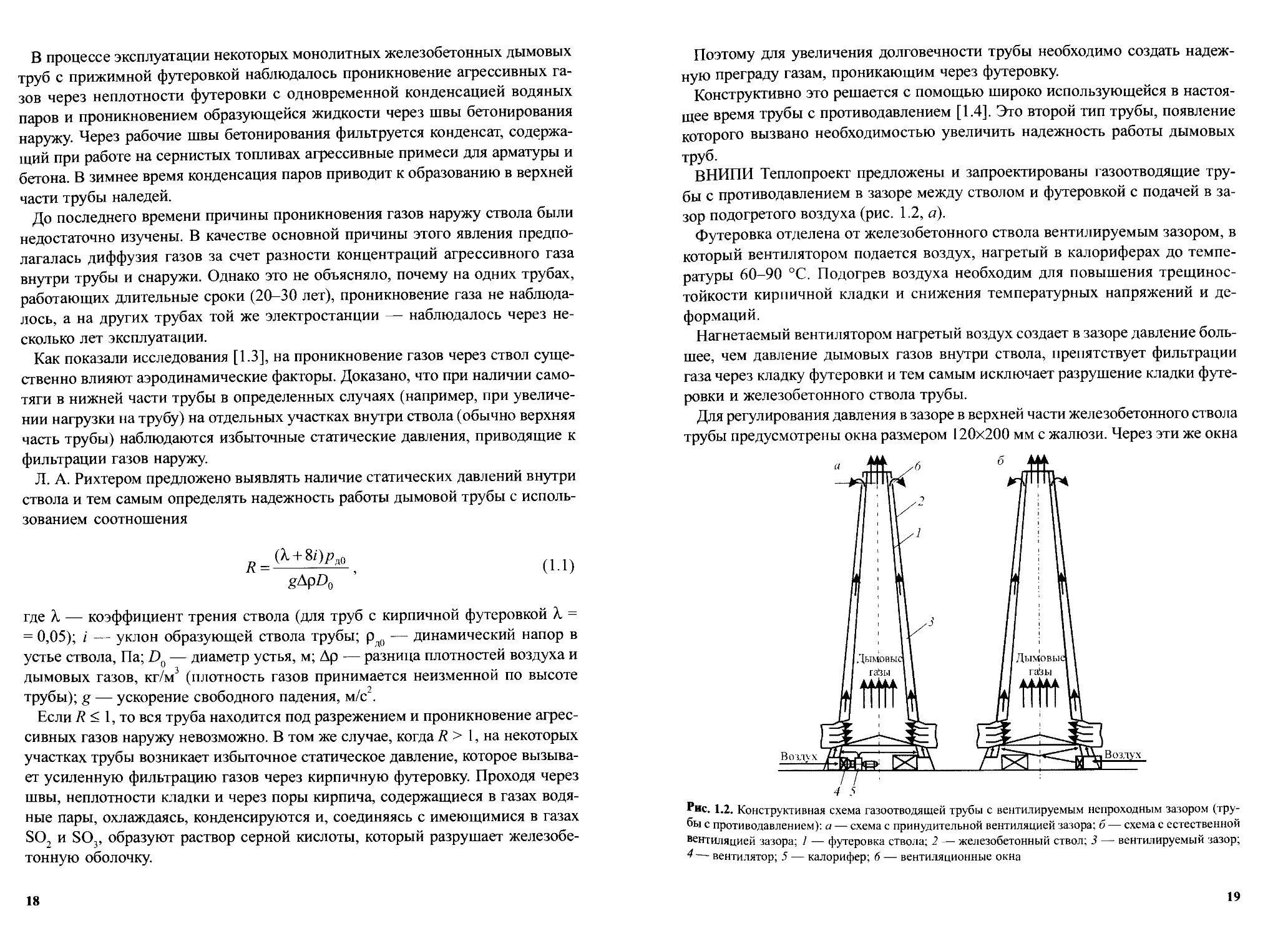

ВНИПИ Теплопроект предложены и запроектированы газоотводящие тру-

бы с противодавлением в зазоре между стволом и футеровкой с подачей в за-

зор подогретого воздуха (рис. 1.2, а).

футеровка отделена от железобетонного ствола вентилируемым зазором, в

который вентилятором подается воздух, нагретый в калориферах до темпе-

ратуры 60-90 °C. Подогрев воздуха необходим для повышения трещинос-

тойкости кирпичной кладки и снижения температурных напряжений и де-

формаций.

Нагнетаемый вентилятором нагретый воздух создает в зазоре давление боль-

шее, чем давление дымовых газов внутри ствола, препятствует фильтрации

газа через кладку футеровки и тем самым исключает разрушение кладки футе-

ровки и железобетонного ствола трубы.

Для регулирования давления в зазоре в верхней части железобетонного ствола

трубы предусмотрены окна размером 120x200 мм с жалюзи. Через эти же окна

Рис. 1.2. Конструктивная схема газоотводящей трубы с вентилируемым непроходным зазором (тру-

бы с противодавлением): а — схема с принудительной вентиляцией зазора; б — схема с естественной

вентиляцией зазора; 1 — футеровка ствола; 2 — железобетонный ствол; 3 — вентилируемый зазор;

4 вентилятор; 5 — калорифер; 6 — вентиляционные окна

19

удаляется лишний воздух из зазора (часть воздуха фильтруется через кирпич-

ную кладку в нижней части трубы, где имеется разрежение).

Температура воздуха регулируется затворами, установленными на байпасе к

калориферу и на входе в него. Газоотводящие трубы с вентилируемым зазо-

ром футеруются кислотоупорным кирпичом толщиной 230 мм на диабазовой

замазке со швами толщиной 6 мм. Внутренняя поверхность ствола также за-

терта диабазовой замазкой слоем 3 мм с последующим окислением поверхно-

сти 20%-ным раствором серной кислоты.

Для контроля режима труб с вентилируемым зазором установлены автома-

тические приборы, регистрирующие температуру, давление и скорость дви-

жения дымовых газов в стволе трубы, а также воздуха в зазоре.

Создание труб с вентилируемым зазором значительно увеличивает надеж-

ность их работы, однако расходы электроэнергии на собственные нужды, а

следовательно, эксплуатационные расходы возрастают.

Расход воздуха для сохранения противодавления зависит от коэффициента

фильтрационной массопроводимости кирпичной кладки футеровки, для этих

труб Аф = 5 кг/(м2-мм). Поэтому при закрытых окнах в верхней части трубы

расход воздуха может быть сокращен до количества, фильтрующегося через

кирпичную кладку, и доведен до величины примерно 2500 м3/ч. Но и для пода-

чи этого количества воздуха требуются дополнительные эксплуатационные

расходы.

Трубы с использованием естественной вентиляции в зазоре (рис. 1.2,6) пред-

ложены ВНИПИ Теплопроект. Для создания противодавления принят пере-

менный по высоте зазор, величина которого изменяется от 700 мм (внизу) до

20 мм (вверху) [1.5]. Такое переменное сечение обеспечивает создание избы-

точного статического давления в верхней части ствола до 245 Па и тем самым

необходимое противодавление дымовым газам, проходящим в стволе трубы.

Подогрев воздуха до температуры 80 °C осуществляется непосредственно ухо-

дящими газами через стальную вставку, устроенную в нижней внутренней

части трубы в месте примыкания подводящих газоходов (боровов). Стальная

вставка облицовывается кислотоупорной плиткой.

Трубы с вентилируемым зазором и естественным противодавлением широ-

ко используются на различных ГРЭС и ТЭЦ. Трубы с вентилируемым зазором

сооружены на Криворожской, Бурштынской, Новочеркасской ГРЭС; с есте-

ственным противодавлением — на Углегорской ГРЭС (труба № 1), Рязанской

ГРЭС (труба № 1), ТЭЦ-21 Мосэнерго и др.

Однако в трубах данной конструкции нельзя решить важную задачу повы-

шения надежности работы — профилактический осмотр и текущий ремонт

трубы без ее остановки и тем самым без остановки присоединенного к ней

энергетического оборудования.

20

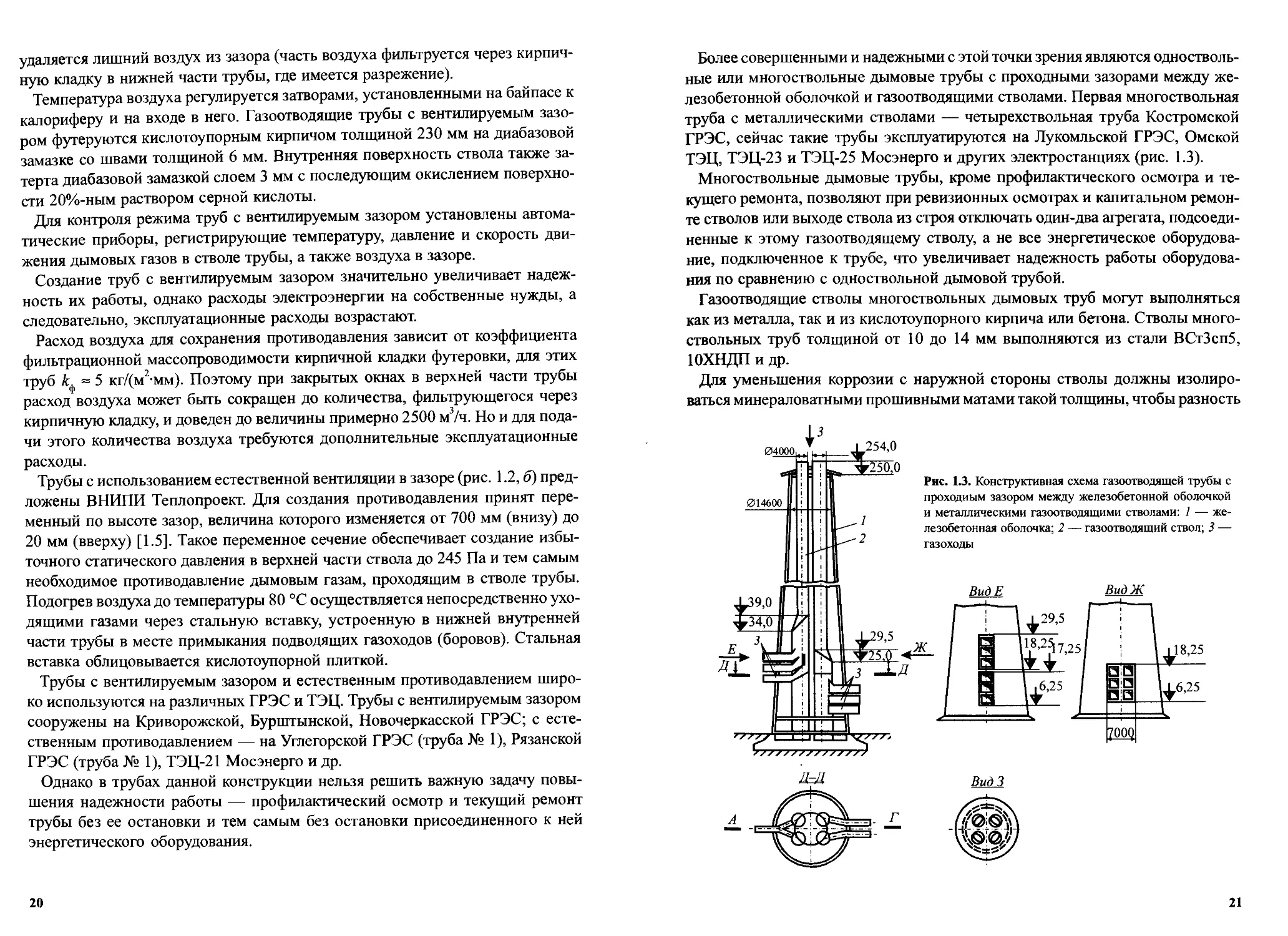

Более совершенными и надежными с этой точки зрения являются одностволь-

ные или многоствольные дымовые трубы с проходными зазорами между же-

лезобетонной оболочкой и газоотводящими стволами. Первая многоствольная

труба с металлическими стволами — четырехствольная труба Костромской

ГРЭС, сейчас такие трубы эксплуатируются на Лукомльской ГРЭС, Омской

ТЭЦ, ТЭЦ-23 и ТЭЦ-25 Мосэнерго и других электростанциях (рис. 1.3).

Многоствольные дымовые трубы, кроме профилактического осмотра и те-

кущего ремонта, позволяют при ревизионных осмотрах и капитальном ремон-

те стволов или выходе ствола из строя отключать один-два агрегата, подсоеди-

ненные к этому газоотводящему стволу, а не все энергетическое оборудова-

ние, подключенное к трубе, что увеличивает надежность работы оборудова-

ния по сравнению с одноствольной дымовой трубой.

Газоотводящие стволы многоствольных дымовых труб могут выполняться

как из металла, так и из кислотоупорного кирпича или бетона. Стволы много-

ствольных труб толщиной от 10 до 14 мм выполняются из стали ВСтЗсп5,

10ХНДП и др.

Для уменьшения коррозии с наружной стороны стволы должны изолиро-

ваться минераловатными прошивными матами такой толщины, чтобы разность

04000

014600

Вид Е

29,5

1^2^17,25

6,25

Рис. 13. Конструктивная схема газоотводящей трубы с

проходным зазором между железобетонной оболочкой

и металлическими газоотводящими стволами: 1 — же-

лезобетонная оболочка; 2 — газоотводящий ствол; 3 —

газохода

39,0

зЖ

Вид Ж

254,0

Жо

18,25

вВ

В'В

ав

^6,25

Ж

21

температур между стенкой ствола и газом не превышала 2-3 °C. Это позволя-

ет уменьшить охлаждение ствола снаружи, увеличить температуру стенки ство-

ла и тем самым снизить интенсивность коррозии. По высоте дымовой трубы в

межтрубном пространстве на различных отметках через 25-40 м расположе-

ны основные площадки. Кроме того, через каждые 10 м устроены ходовые

площадки шириной 800 мм. С основных площадок имеются выходы на свето-

форные площадки и наружные ходовые лестницы.

Вентиляция межтрубного пространства предусмотрена естественной через

фрамуги и вентиляционные отверстия. Наружная изоляция газоотводящих ство-

лов должна обеспечивать температуру в межтрубном пространстве не выше

40 °C.

Для предупреждения попадания в трубу атмосферных осадков в верхней ее

части устраивается крыша, состоящая из стальных ферм и прогонов, покры-

тых стальными кровельными листами.

Наружная поверхность газоотводящих стволов окрашивается за 4 раза перх-

лорвиниловыми красками, остальные металлоконструкции покрываются грун-

том ФА-031. Обычно многоствольные трубы оборудуются грузопассажирс-

ким лифтом и лестницей.

Железобетонная оболочка многоствольных дымовых труб может выполняться

как конической, так и составной: с конической нижней частью и цилиндри-

ческой верхней.

Стоимость многоствольных труб выше, чем одноствольных, при одинако-

вой подключенной к ним мощности. Однако преимущества многоствольных

труб в отношении надежности при одинаковых материалах стволов являются

бесспорными. Особенно это важно для дымовых труб ТЭЦ, так как тепловую

мощность ТЭЦ гораздо труднее резервировать, чем электрическую, и поэтому

особенно важна надежность работы дымовой трубы. Кроме того, на ТЭЦ в

случае установки одноствольных труб к ним необходимо подключить совмес-

тно пиковые и энергетические котлы, которые имеют различное количество

часов работы, и соблюдать для большинства пиковых котлов условие работы

на самотяге. Все это приводит к значительному преимуществу на ТЭЦ много-

ствольных газоотводящих труб.

При устройстве внутренних газоотводящих стволов должно уделяться боль-

шое внимание их газонепроницаемости. Для этой цели, как упоминалось, при-

меняются стальные стволы или стволы, выложенные из керамических блоков

(ФРГ и др.). Важным является также выбор такого аэродинамического режи-

ма, который позволяет иметь в газоотводящих стволах устойчивое разрежение

на всех режимах работы.

Для долговечности металлических газоотводящих стволов большое значе-

ние имеет наружная изоляция. Разность температур газа и внутренней поверх-

ности металлической стенки должна быть минимальной, так как скорость кор-

22

розии металла будет зависеть от этой разницы. При разнице 2 °C скорость кор-

розии металла достигает 0,1 мм в год, а при разнице 5 °C скорость коррозии

будет около 2 мм в год [1.6]. Увеличивая толщину металла против расчетного,

можно создать долговечную конструкцию, правда, за счет дополнительных

капитальных вложений. Интенсивность процессов коррозии металлических

стволов, кроме того, зависит от концентрации и фазового состояния агрессив-

ных компонентов дымовых газов, в частности, серной кислоты. Конденсация

паров возможна при достижении поверхностью ствола температуры насыще-

ния, а количество конденсирующейся кислоты зависит от разности темпера-

туры насыщения конденсирующихся паров и температуры стенки. Например,

при разности более 15 °C поток конденсирующейся

кислоты пропорционален парциальному давлению

ее паров, при снижении разности температур газ-

етенка поток снижается, а при температуре стенки,

большей температуры насыщения, конденсация па-

ров серной кислоты отсутствует и низкотемператур-

ная коррозия исключается [1.6].

Таким образом, изменяя изоляцию и создавая в

дымовой трубе определенные тепловые режимы,

можно снизить интенсивность низкотемпературной

сернокислотной коррозии газоотводящих стволов.

Поэтому для выбора толщины теплоизоляции газо-

9,6

240,0

195,0

150,0 ,

125,0

А-А

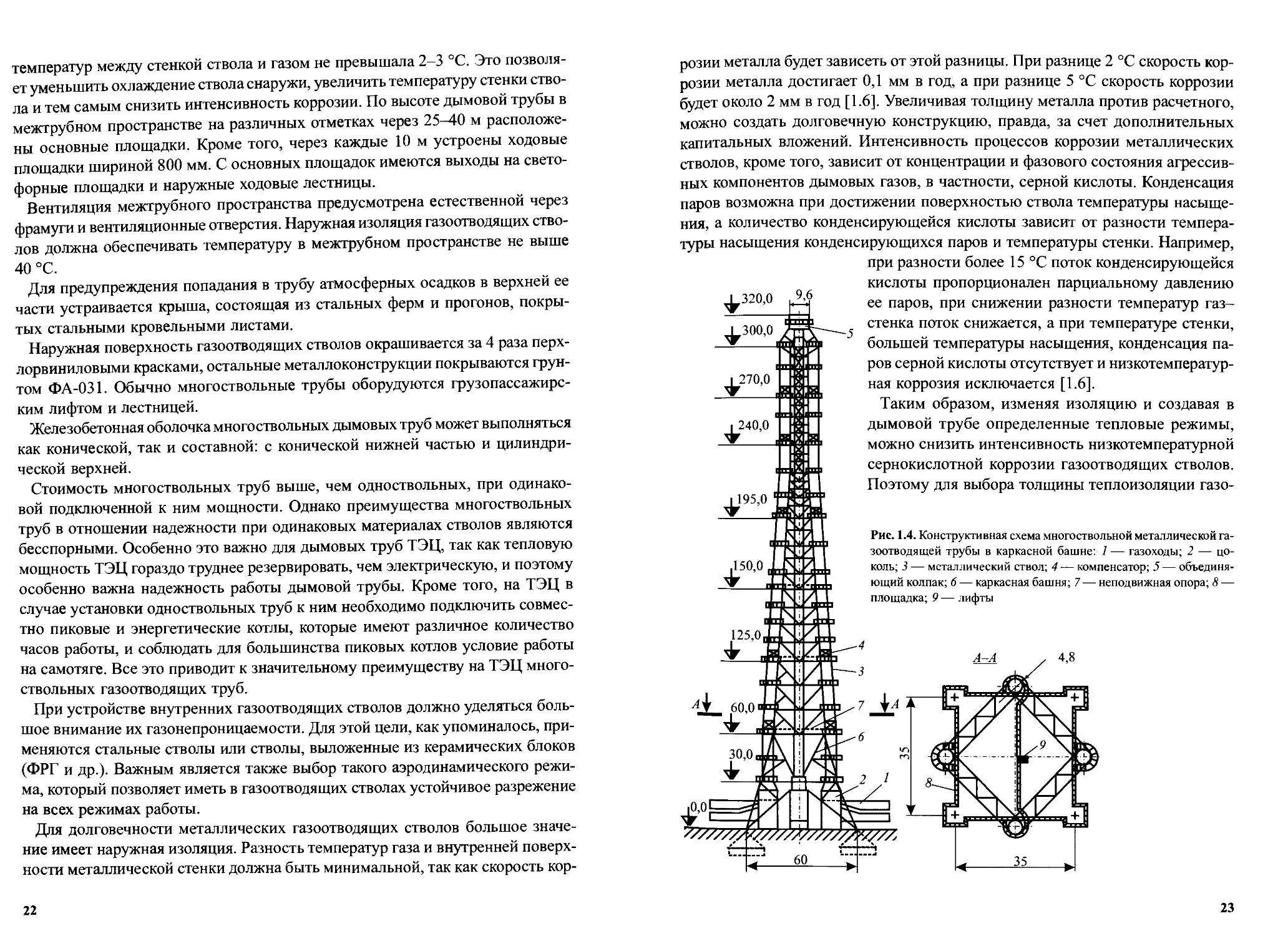

Рис. 1.4. Конструктивная схема многоствольной металлической га-

зоотводящей трубы в каркасной башне: 1 — газоходы; 2 — цо-

коль; 3 — металлический ствол; 4 — компенсатор; 5 — объединя-

ющий колпак; 6 — каркасная башня; 7 — неподвижная опора; 8 —

площадка; 9 — лифты

60,0

^0,0

' ? 60

270,0

30,0

23

отводящих стволов необходимо проведение теплового расчета.

Многоствольные трубы могут выполняться как в железобетонной оболочке,

так и в стальной каркасной башне. Трубы в стальной каркасной башне запро-

ектированы в виде четырехствольных труб для Углегорской и Запорожской

ГРЭС. Эти трубы высотой 320 м предназначались для обслуживания четырех

агрегатов по 300 МВт каждый.

Конструкция башни предусмотрена в виде четырехгранника, подпираемого

четырьмя “ногами”, имеющими самостоятельные железобетонные фундамен-

ты (рис. 1.4).

Через каждые 10 м по высоте башни устроены жесткие диафрагмы. Все эле-

менты башни трубчатого сечения диаметром от 530 до 1220 мм сварены меж-

ду собой без дополнительных косынок. Башня оборудована грузопассажирс-

ким лифтом грузоподъемностью 0,3 т, а также лестницей с переходными пло-

щадками.

Металлические газоотводящие стволы представляют собой цельносварную

конструкцию, подвешенную при помощи диафрагмы. Температурные дефор-

мации стволов обеспечиваются свободным их скольжением в жестких диаф-

рагмах башни. Для создания единого факела и увеличения его тепловой мощ-

ности стволы в устье имеют объединяющий колпак.

Для стволов принята углеродистая сталь ВСтЗсп5 толщиной от 10 до 12 мм.

Для компенсации возможного коррозионного износа толщина стальных сте-

нок стволов увеличена на 7 мм сверх расчета. Снаружи стволы изолированы

минераловатными плитами толщиной 100 мм. Конструкция газоотводящих

стволов и башни позволяет заменять отдельные участки трубы при ремонтах.

Общая масса четырехствольной трубы такой конструкции — 6940 т, в том

числе масса стволов 2376 т [1.7].

Из-за большого расхода металла, необходимого для строительства, подоб-

ные трубы распространения не получили, и данный проект реализован не был.

На зарубежных ГРЭС стальные трубы строят высотой 120-180 м (Япония) и

220 м (электростанция “Шиллинг”, ФРГ).

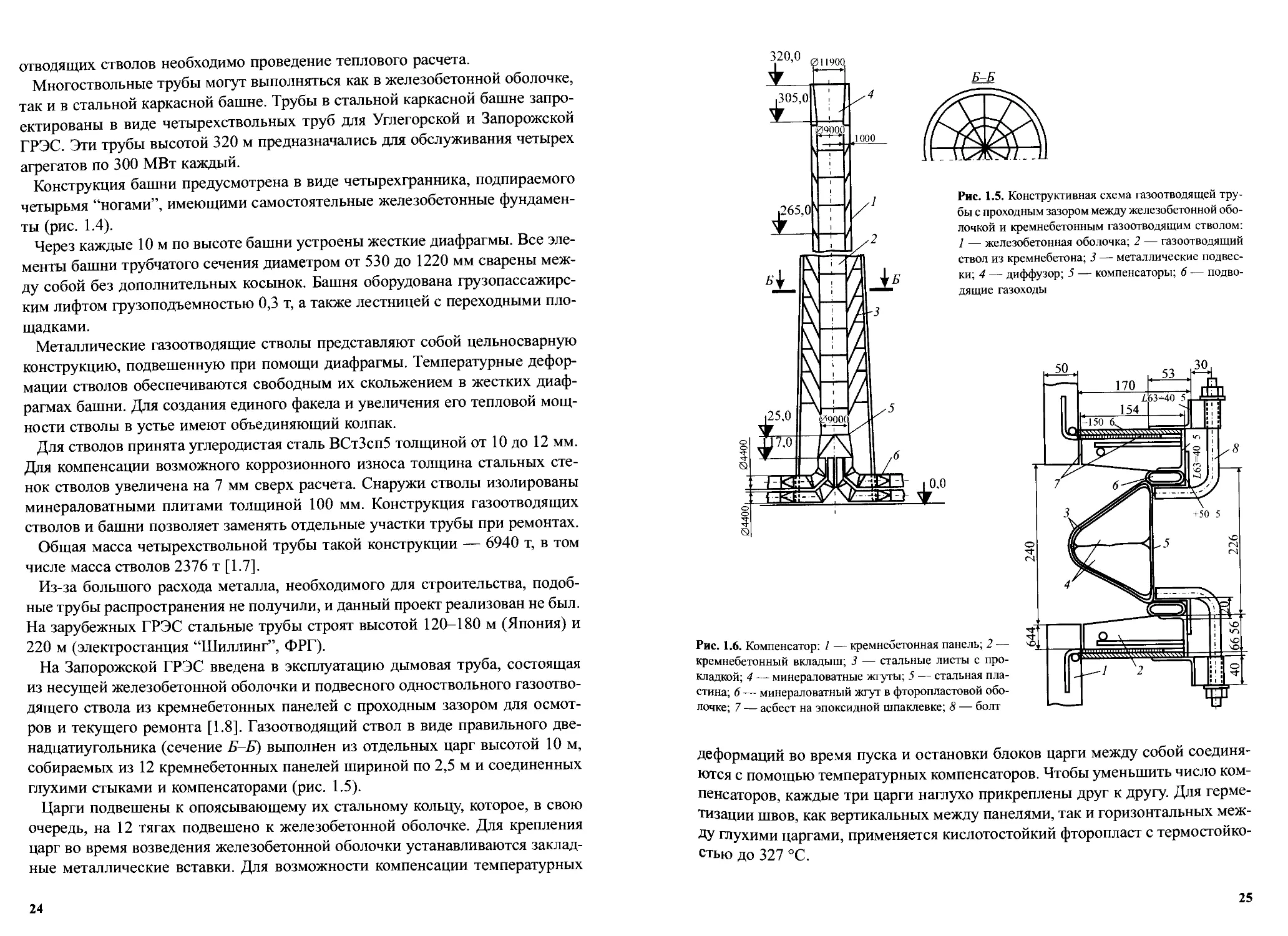

На Запорожской ГРЭС введена в эксплуатацию дымовая труба, состоящая

из несущей железобетонной оболочки и подвесного одноствольного газоотво-

дящего ствола из кремнебетонных панелей с проходным зазором для осмот-

ров и текущего ремонта [1.8]. Газоотводящий ствол в виде правильного две-

надцатиугольника (сечение Б-Б) выполнен из отдельных царг высотой 10 м,

собираемых из 12 кремнебетонных панелей шириной по 2,5 м и соединенных

глухими стыками и компенсаторами (рис. 1.5).

Царги подвешены к опоясывающему их стальному кольцу, которое, в свою

очередь, на 12 тягах подвешено к железобетонной оболочке. Для крепления

царг во время возведения железобетонной оболочки устанавливаются заклад-

ные металлические вставки. Для возможности компенсации температурных

24

09000

Б-Б

,305,0

i265,0'

320,0 .1|900

|25,0

090ОС

То

1.0

Рис. 1.5. Конструктивная схема газоотводящей тру-

бы с проходным зазором между железобетонной обо-

лочкой и кремнебетонным газоотводящим стволом:

1 — железобетонная оболочка; 2 — газоотводящий

ствол из кремнебетона; 3 — металлические подвес-

ки; 4 — диффузор; 5 — компенсаторы; 6 — подво-

дящие газоходы

50

170 Г

' /,63-40 5

, 154

-150 6

Рис. 1.6. Компенсатор: 1 — кремнебетонная панель; 2 —

кремнебетонный вкладыш; 3 — стальные листы с про-

кладкой; 4 — минераловатные жгуты; 5 — стальная пла-

стина; б — минераловатный жгут в фторопластовой обо-

лочке; 7 — асбест на эпоксидной шпаклевке; 8 — болт

деформаций во время пуска и остановки блоков царги между собой соединя-

ются с помощью температурных компенсаторов. Чтобы уменьшить число ком-

пенсаторов, каждые три царги наглухо прикреплены друг к другу. Для герме-

тизации швов, как вертикальных между панелями, так и горизонтальных меж-

ду глухими царгами, применяется кислотостойкий фторопласт с термостойко-

стью до 327 °C.

25

Вертикальные стыки выполняются из трех жгутов — одного асбестового

диаметром 25 мм и двух минераловатных диаметром 65 мм во фторопласто-

вых оболочках. Горизонтальные стыки — из двух минераловатных жгутов

диаметром 65 мм в стеклотканевой оплетке и фторопластовой оболочке, уло-

Рис. 1.7. Конструктивная схема двухслойной газоотводящей трубы с полимерцементной прижимной

футеровкой: 1 — железобетонный ствол; 2 — полимерцементная футеровка; 3 — металлическая

вставка; 4 — компенсаторы; 5 — светофорная площадка

26

женных между царгами. В качестве утеплителя уложен минераловатный жгут

диаметром 85 мм в стеклотканевой оболочке.

Компенсатор (рис. 1.6) выполнен из двух стальных листов толщиной 1,5 мм

каждый с прокладкой между ними двух слоев лакостеклоткани и одного слоя

фторопластовой пленки и утеплен тремя минераловатными жгутами диамет-

ром 85 мм в стеклотканевой оболочке.

Ствол утеплен минераловатными плитами толщиной 150 мм с покрытием

их стеклотканью, стальной сеткой и последующей окраской лаком с алюми-

ниевым порошком. В результате такого решения создана гибкая система, что

дает возможность стволу свободно изгибаться в местах установки компенса-

торов под воздействием на него усилий от железобетонной оболочки и темпе-

ратурных деформаций.

Такая конструкция позволяет изготавливать отдельные элементы газоотво-

дящего ствола на заводах и быстро проводить монтаж ствола дымовой трубы

на стройплощадке электростанции. При возведении дымовой трубы № 1 За-

порожской ГРЭС монтаж был произведен за 28 дней вместо 10-12 мес., требу-

ющихся для возведения футеровки из кислотостойкого кирпича в трубах обыч-

ной конструкции или с непроходным вентилируемым зазором.

Наибольшая подключаемая мощность на одноствольную дымовую трубу в

настоящее время составляет 2400 МВт — три блока по 800 МВт (трубы № 2

Запорожской и Углегорской ГРЭС). На дымовую трубу № 1 Запорожской ГРЭС,

описанную выше, подключено 1200 МВт (четыре блока по 300 МВт).

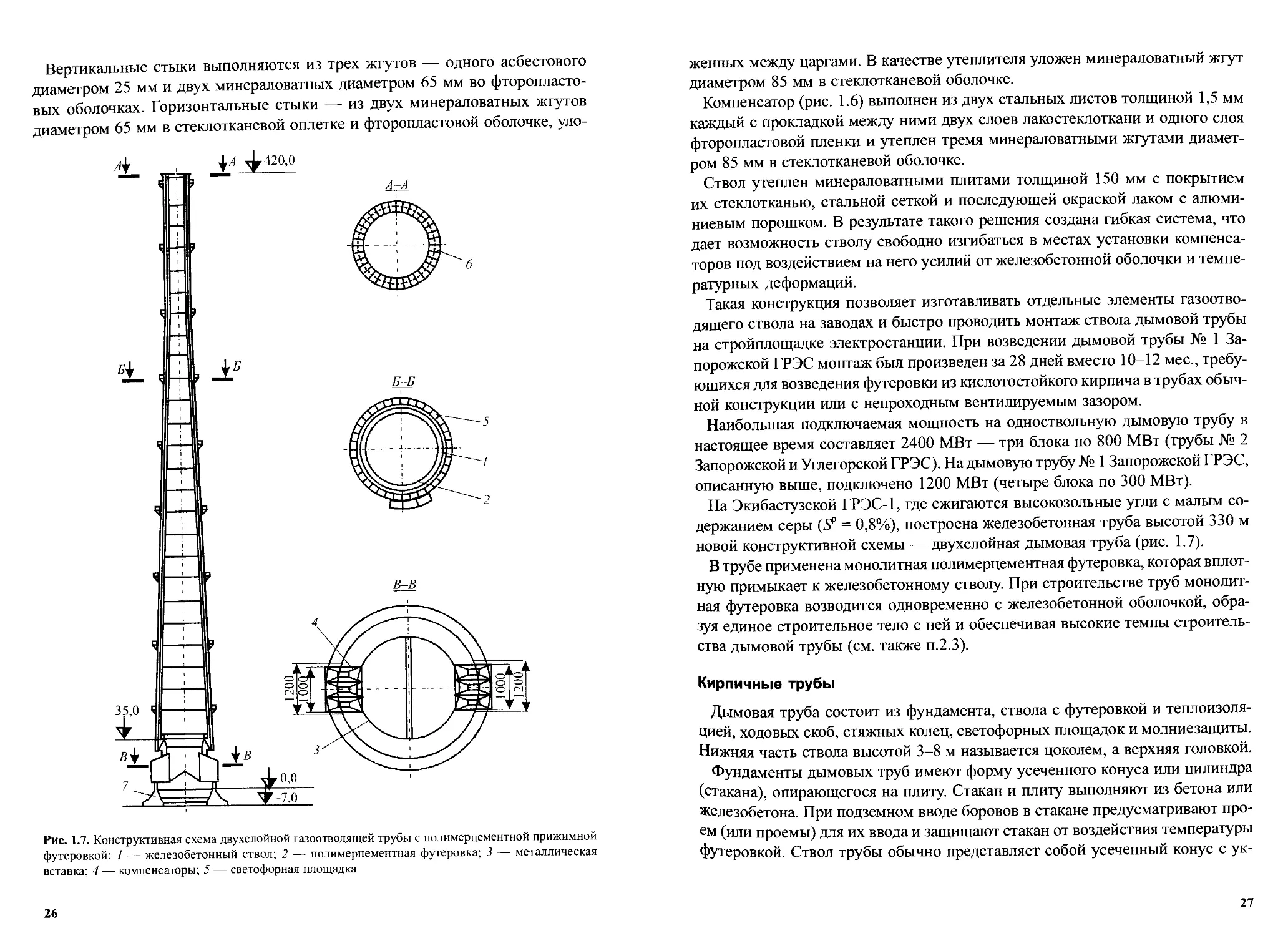

На Экибастузской ГРЭС-1, где сжигаются высокозольные угли с малым со-

держанием серы (5Р = 0,8%), построена железобетонная труба высотой 330 м

новой конструктивной схемы — двухслойная дымовая труба (рис. 1.7).

В трубе применена монолитная полимерцементная футеровка, которая вплот-

ную примыкает к железобетонному стволу. При строительстве труб монолит-

ная футеровка возводится одновременно с железобетонной оболочкой, обра-

зуя единое строительное тело с ней и обеспечивая высокие темпы строитель-

ства дымовой трубы (см. также п.2.3).

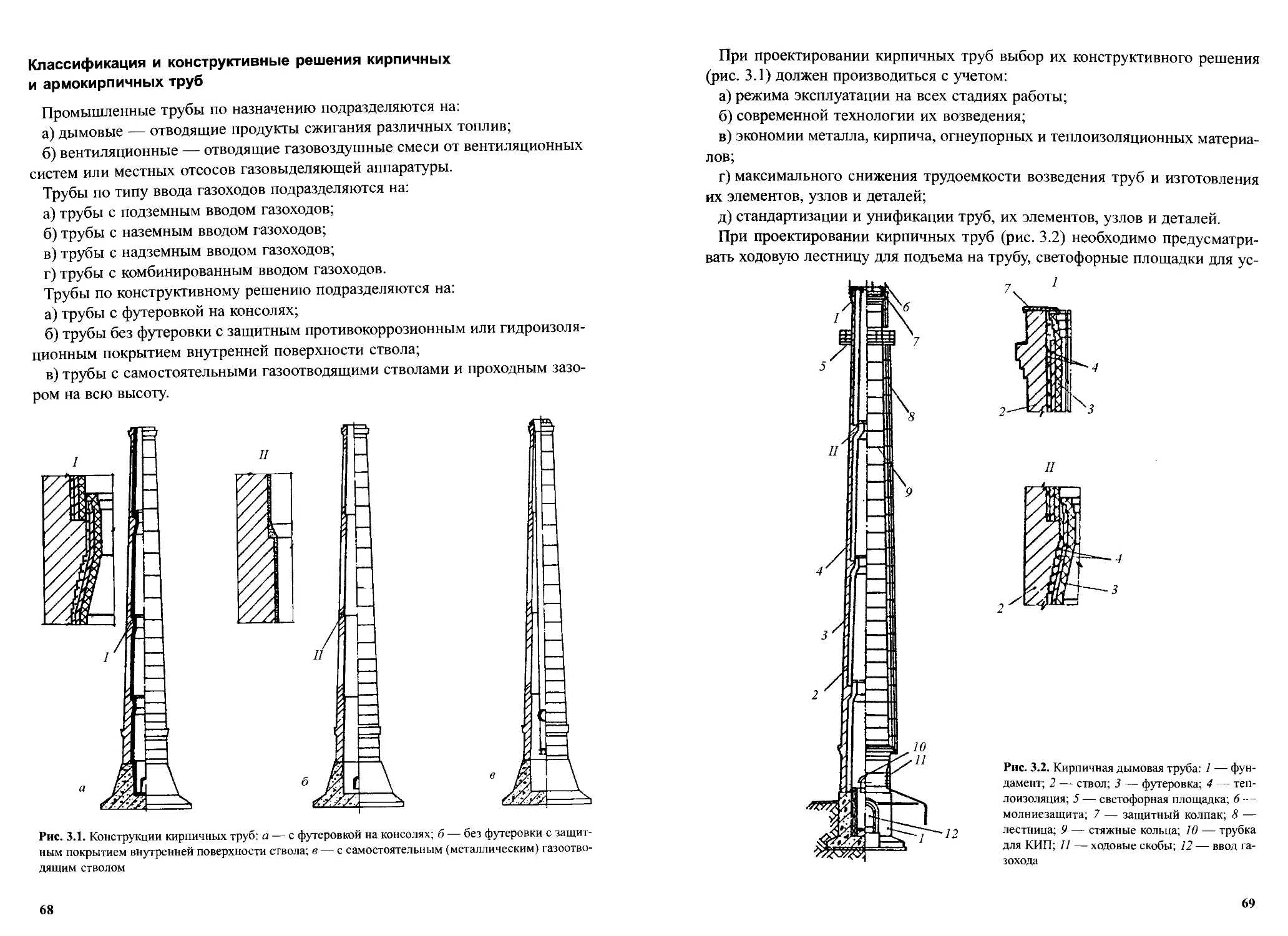

Кирпичные трубы

Дымовая труба состоит из фундамента, ствола с футеровкой и теплоизоля-

цией, ходовых скоб, стяжных колец, светофорных площадок и молниезащиты.

Нижняя часть ствола высотой 3-8 м называется цоколем, а верхняя головкой.

Фундаменты дымовых труб имеют форму усеченного конуса или цилиндра

(стакана), опирающегося на плиту. Стакан и плиту выполняют из бетона или

железобетона. При подземном вводе боровов в стакане предусматривают про-

ем (или проемы) для их ввода и защищают стакан от воздействия температуры

Футеровкой. Ствол трубы обычно представляет собой усеченный конус с ук-

27

лоном наружной поверхности в пределах 0,02-0,03; цоколь трубы часто вы-

полняют цилиндрической формы.

Ствол трубы по высоте разбивают на пояса с толщиной стен, постепенно

уменьшающейся кверху. При надземных боровах в цоколе оставляют проемы

для ввода боровов, которые перекрывают полуциркульной аркой или железо-

бетонной перемычкой. Стакан при надземном вводе боровов заполняют шла-

ком или боем кирпича, поверх которых устраивают бетонное покрытие.

На головке ствола трубы выпускают для карниз, горизонтальные пояса с

нишами и т.п. На трубах диаметром более 2 м головку сверху защищают кол-

паком из чугунных сегментов. При строительстве труб в сейсмических райо-

нах предусматривается армирование ствола трубы путем закладки в швы кладки

вертикальной и горизонтальной стальной арматуры.

Футеровку выполняют отдельными поясами, опирающимися на уступы ни-

жележащего пояса ствола. При температуре отходящих газов 300 °C и выше

для защиты кладки ствола от воздействия высоких температур между футе-

ровкой и стволом предусматривают тепловую изоляцию (в стакане изоляцию

делают при температуре газов выше 150 °C). Ствол трубы кладут из обыкно-

венного или лекального глиняного кирпича пластического прессования марки

не ниже 100 на сложном растворе марки 25—100. Футеровку при температуре

до 500 °C выполняют из глиняного обыкновенного кирпича марки не ниже

100, при более высоких температурах — из шамотного или полукислого кир-

пича. При температуре до 350 °C футеровку ведут на сложном растворе марки

25, а при более высоких температурах — на жароупорном шамотно-цемент-

ном растворе.

Для подъема людей на трубу в кладку ствола по мере его воздействия закла-

дывают снаружи ходовые скобы. На трубах высотой более 60 м наружные ско-

бы ограждают металлической решеткой. На трубах высотой 50 м и более для

установки сигнальных ламп, предупреждающих самолеты, устраивают свето-

форные площадки, опирающиеся на балки, заделанные в кладку ствола.

Для предохранения от появления трещин в стволе, являющихся следствием

разности температур внутренней и наружной поверхностей кладки ствола,

ствол трубы снаружи охватывают стяжными кольцами из стальной полосы

толщиной 8-10 мм. Кольца выполняются отдельными звеньями, соединяющи-

мися между собой стяжными болтами.

Молниезащита дымовой трубы состоит из молниеприемника—газовых труб,

закрепленных на головке трубы и соединенных между собой стальной поло-

сой; токоотводящего провода, соединяющего молниеотводы с заземлением;

заземления — газовых труб, заглубленных в землю и объединенных полосо-

вой сталью.

28

1.2.2. Конструкции зарубежных газоотводящих труб

На зарубежных ТЭС устанавливаются газоотводящие трубы тех же конст-

руктивных схем, что и в СССР, но при этом имеются отличия по применяемым

строительным материалам и антикоррозионным покрытиям.

Широкое распространение за рубежом получили конические трубы с железо-

бетонным стволом и прижимной футеровкой из кислотостойкого кирпича. Между

футеровкой и стволом иногда помещают теплоизоляционный материал.

На многих электростанциях (США, ФРГ, Франции, Англии) применяются

железобетонные трубы с футеровкой и вентилируемым зазором между футе-

ровкой и несущим стволом. Внутреннюю поверхность железобетонного ство-

ла окрашивают в этом случае кислотоупорной защитной краской или наносят

слой мастики для защиты от коррозии.

В качестве противокоррозионных покрытий применяются различные мате-

риалы: эпоксидные, полиуретановые и силиконовые смолы, синтетические

каучуки и т.д.

Но наибольшее распространение в США и Западной Европе для защиты от

коррозии получило покрытие “Стекфас”, обладающее высокой адгезией и ма-

стичностью. Покрытие наносится простыми методами толщиной 5-7 мм в

несколько слоев с армированием стеклосеткой и хорошо себя зарекомендова-

ло в агрессивных средах дымовых газов при температуре до 140 °C [1.9].

При отсутствии в дымовой трубе избыточного статического давления и тем-

пературе дымовых газов ниже температуры точки росы широко применяются

(ЧССР и ФРГ) железобетонные трубы с футеровкой из кислотоупорной фа-

сонной керамики с пазом и гребнем, выполняемой звеньями 15-25 м “на отно-

се”, т.е. с проходным вентилируемым воздушным пространством между ство-

лом и футеровкой.

Примером такой конструкции являются трубы высотой 180 м для ТЭС “Ро-

берт Франк” и высотой 200 м для ТЭС “Франкен П”. Для повышения трещи-

ностойкости футеровку с наружной стороны защищают слоем теплоизоляции

из пеностекла или стекловолокна толщиной 50-100 мм. Железобетонные кон-

соли ствола и кольцевые балки, на которые опирается футеровка, защищаются

кислотостойкой мастикой. Вместо кислотостойкой керамики в качестве футе-

ровки может применяться кислотостойкий кирпич. Такие трубы построены на

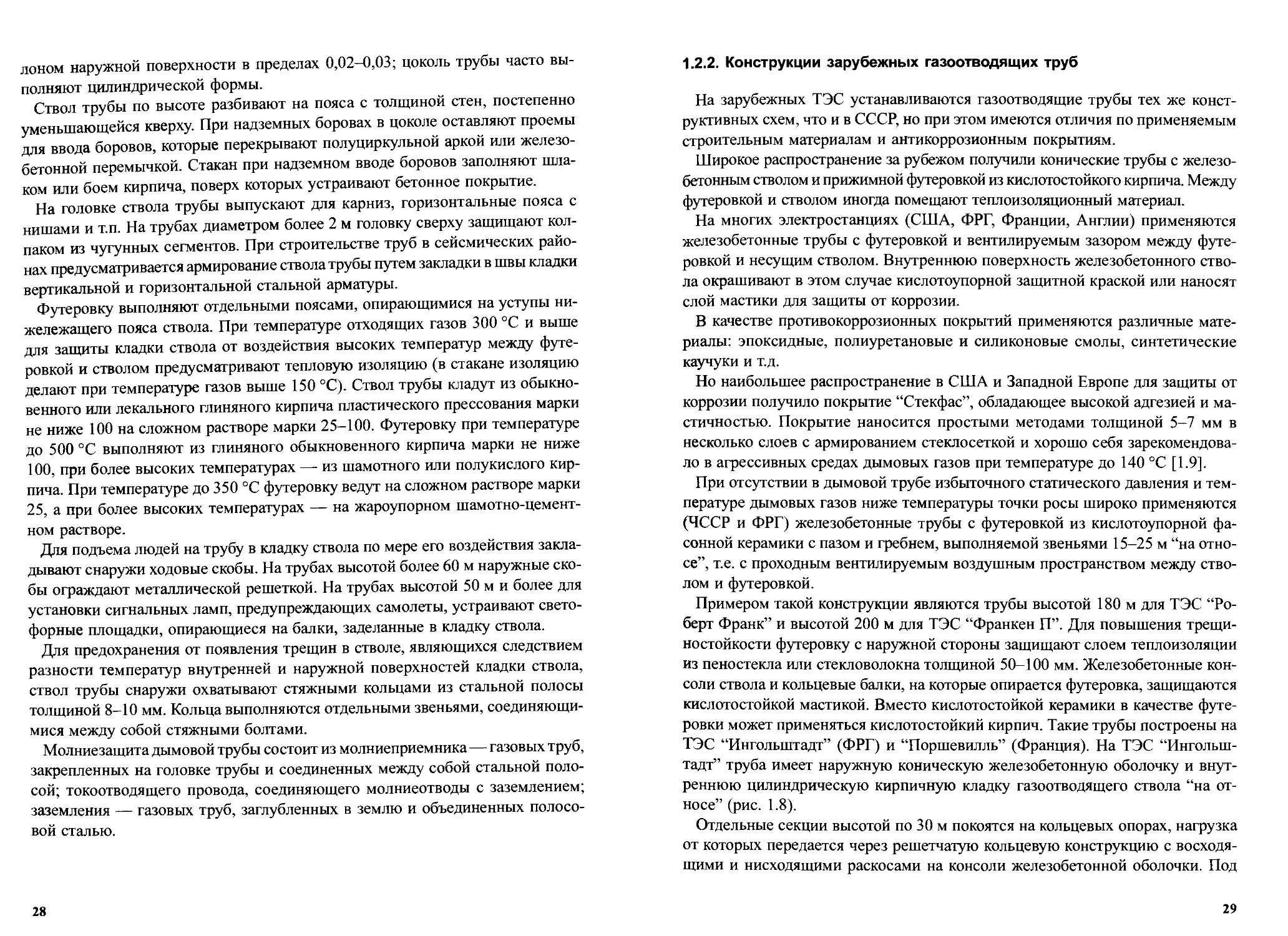

ТЭС “Ингольштадт” (ФРГ) и “Поршевилль” (Франция). На ТЭС “Ингольш-

тадт” труба имеет наружную коническую железобетонную оболочку и внут-

реннюю цилиндрическую кирпичную кладку газоотводящего ствола “на от-

носе” (рис. 1.8).

Отдельные секции высотой по 30 м покоятся на кольцевых опорах, нагрузка

от которых передается через решетчатую кольцевую конструкцию с восходя-

щими и нисходящими раскосами на консоли железобетонной оболочки. Под

29

Узел сопряжения стволов

на отметке +80

Рис. 1.8. Конструктивная схема железобетонной

газоотводящей трубы с кирпичным газоотводя-

щим стволом “на относе”: 1 — цоколь; 2 — внут-

ренний ствол; 3 — наружный ствол; 4 — свето-

форные площадки; 5 — сопряжение стволов; 6 —

труба ТЭС

действием ветра наружная оболочка трубы смещается в сторону и воздейству-

ет на внутреннюю. Для предотвращения разрушения внутреннего газоотводя-

щего ствола должна быть предусмотрена возможность его перемещения.

На рис. 1.8 показан узел сопряжения, обеспечивающий взаимное перемеще-

ние. Имеется значительное количество других вариантов выполнения шарнир-

ного типа сопряжения.

В межствольное пространство подается воздух для удаления газов, которые

могут просочиться через газоотводящий ствол. Воздух для вентиляции меж-

трубного пространства подается в отверстия снизу и удаляется через отвер-

30

стия в верхней части трубы, тем самым исключая попадание просочившихся

газов на наружную железобетонную оболочку трубы и обеспечивая надежную

работу последней. Кольцевые опоры и смотровые площадки выполняются ре-

шетчатыми для того, чтобы обеспечить сквозное движение воздуха.

На дымовой трубе ТЭС “Поршевилль” диаметром 11 м секции из кислото-

стойкого кирпича выполняются высотой по 6 м, устанавливаются на балки,

расположенные на консолях, выполненных заодно с железобетонной оболоч-

кой. Между железобетонной оболочкой и газоотводящим стволом предусмот-

рен воздушный зазор шириной 70 см. Особое внимание уделено качественно-

му выполнению узлов сопряжения звеньев газоотводящего ствола. Для этой

цели применен листовой свинец. Поскольку труба предназначена для отвода

агрессивных продуктов сжигания высокосернистого мазута, внутренняя по-

верхность железобетонной оболочки защищается противокоррозионным по-

крытием “Стекфас”.

Дальнейшим развитием конструктивной схемы с вентилируемым зазором и

установкой футеровки “на относе” стала конструкция типа “труба в трубе”,

т.е. сооружение концентрических стволов (оболочек), не связанных между

собой и разделенных значительным воздушным пространством, которое ис-

пользуется для расположения лестниц и площадок, позволяющих производить

осмотр и необходимый ремонт трубы. Первоначально такие конструкции были

распространены в виде наружной железобетонной оболочки и внутреннего

кирпичного газоотводящего ствола, по которому движутся газы. Эти конст-

рукции показали себя вполне надежными, однако самонесущие кирпичные

газоотводящие стволы могут применяться для относительно невысоких труб

порядка 120-140 м.

Для более высоких труб внутренний газоотводящий ствол может выполняться

из бетона. Первой такой трубой была труба электростанции. “Булл Ран” (США)

высотой 244 м при внутреннем диаметре устья 7,5 м и наружном диаметре на

уровне земли — 19,8 м. Расстояние между железобетонной оболочкой и газо-

отводящим стволом одинаковое и составляет 0,9 м. Толщина наружной обо-

лочки и внутреннего ствола примерно одинакова и составляет у основания

750 мм, а в устье 200 мм [1.10].

В зоне окутывания, т.е. в зоне наибольшего воздействия агрессивной среды,

верхние 12 м оболочки и верхние 6 м внутреннего ствола облицованы нержа-

веющей сталью.

Положительный опыт эксплуатации этой трубы позволил применить подоб-

ную конструкцию для трубы ТЭС “Кийстоун” (США), где к ней подключен

блок мощностью 900 МВт, и трубы для блока № 3 электростанции “Парадайз”

(США) мощностью 1150 МВт.

Возведение наружной оболочки и внутреннего ствола производится с помо-

щью скользящей опалубки. Внутренний газоотводящий ствол не обязательно

31

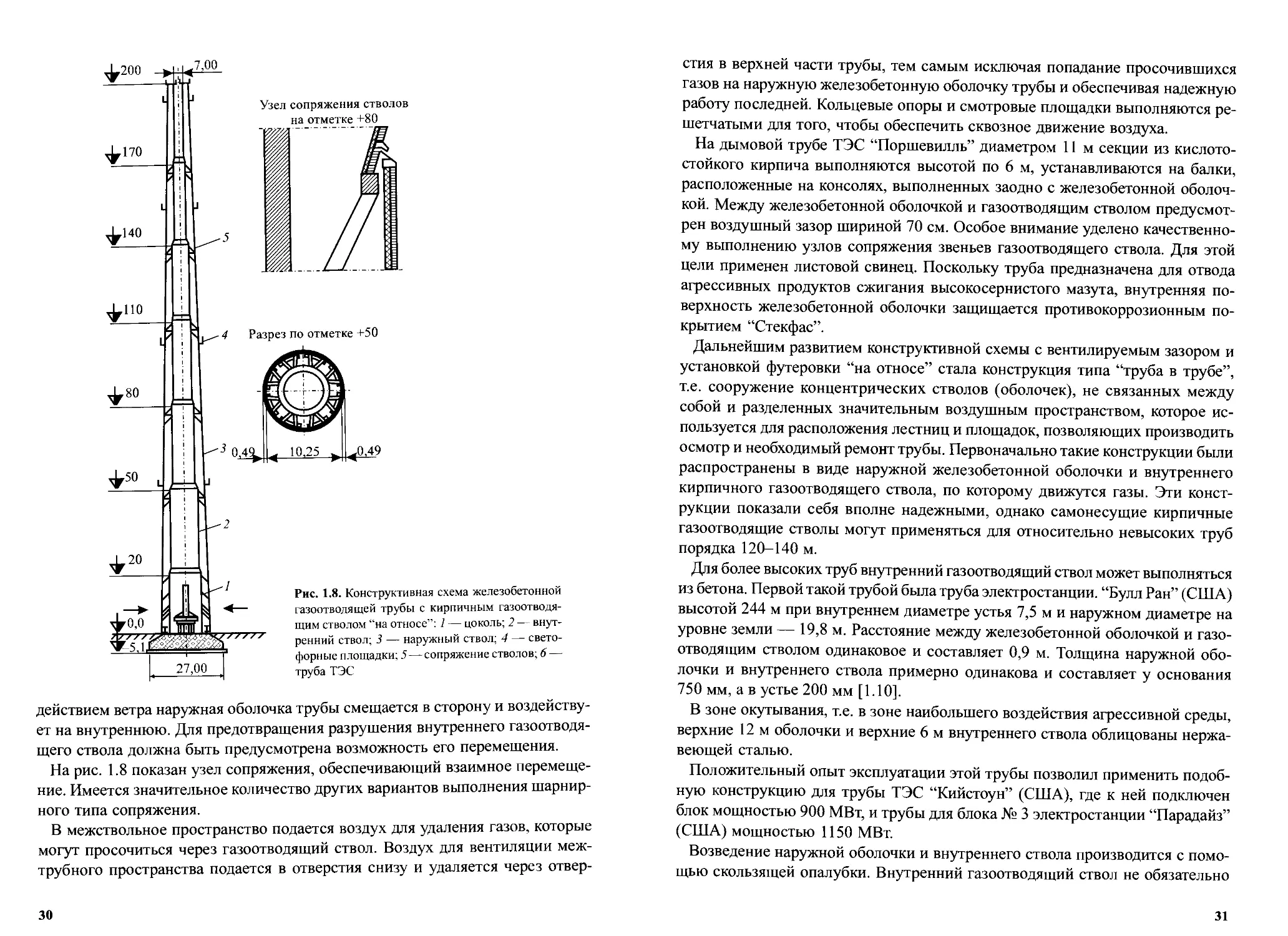

Рис. 1.9. Конструктивная схема железобетонной газоотводящей трубы с

металлическим газоотводящим стволом: 1 — цоколь внутреннего ство-

ла; 2 — внутренний металлический ствол; 3 — диффузор; 4 — наруж-

ный железобетонный ствол; 5 — тяга; 6 — упорная пята; 7 — лестница;

8 — внутренняя площадка; 9 — светофорная площадка

выполнять из кирпича, керамики или бетона. На многих

электростанциях США внутри несущей конической же-

лезобетонной оболочки располагают со значительным

зазором металлический ствол цилиндрической формы.

На ТЭС “Кардинал” (США) труба имеет высоту 252 м

(рис. 1.9).

Внутри железобетонной оболочки на специальных тя-

гах подвешен металлический газоотводящий ствол. В

межтрубном пространстве расположены лестницы и

площадки с выходами на светофорные площадки. Раци-

онально построена форма металлического ствола — в

нижней части цоколь повышенного диаметра для ввода

газоходов с умеренными потерями. В целях экономии

металла в средней части ствола скорость составляет 32

м/с, а на выходе для уменьшения выходных потерь сни-

жается с помощью длинного диффузора до 22 м/с.

Для повышения долговечности труб иногда вместо обычной стали для газо-

отводящих стволов применяются коррозионно-устойчивые легированные стали

“Mayari R” или “Кортэн”. Из этих сталей сооружены стволы труб высотой 305

и 366 м для ТЭС “Конемо” и “Митчелл” (США) [1.11].

За последние годы в ряде стран находят все более широкое применение мно-

гоствольные трубы.

Стволы многоствольных труб выполняются как из металла, так и из железо-

бетона. Металлические стволы позволяют наиболее просто осуществить прин-

цип многоствольности и существенно сократить сроки их сооружения. При-

мером трехствольной металлической дымовой трубы является труба высотой

220 м электростанции “Шилинг” (ФРГ). Каждый ствол трубы обслуживает

блок мощностью 125 МВт, работающий на сернистом мазуте (S* = 3 %). Сталь-

ные стволы имеют диаметр 3 м (скорость газа 25 м/с) при толщине стенки 10

мм. Ствол набирается из секций высотой 8 м, соединяющихся на фланцах со

свинцовыми прокладками. Через каждые 40 м длины ствола предусмотрены

компенсаторы. Для предотвращения коррозионных разрушений верхняя часть

ствола на длине 6 м освинцована с обеих сторон слоем 3 мм. На каждый ствол

снаружи нанесены теплоизоляция из минеральной ваты толщиной 50 мм, об-

шитая снаружи оцинкованным железом толщиной 2 мм.

32

Стволы крепятся к несущей стальной конструкции (башне) трехгранного

очертания высотой 200 м. Пояса располагаются в углах равностороннего тре-

угольника. Размер сторон треугольника у основания 40 м, по верху 7 м. Очер-

тания башни выполнены по параболе. Для защиты стальных конструкций баш-

ни применено цинкование методом распыления.

Для обслуживания и ремонта стволов в средней части конструкции предус-

мотрен лифт. Расход металла на башню составил 1000 т, на стволы 600 т. Стро-

ительство трубы продолжалось 8 мес.

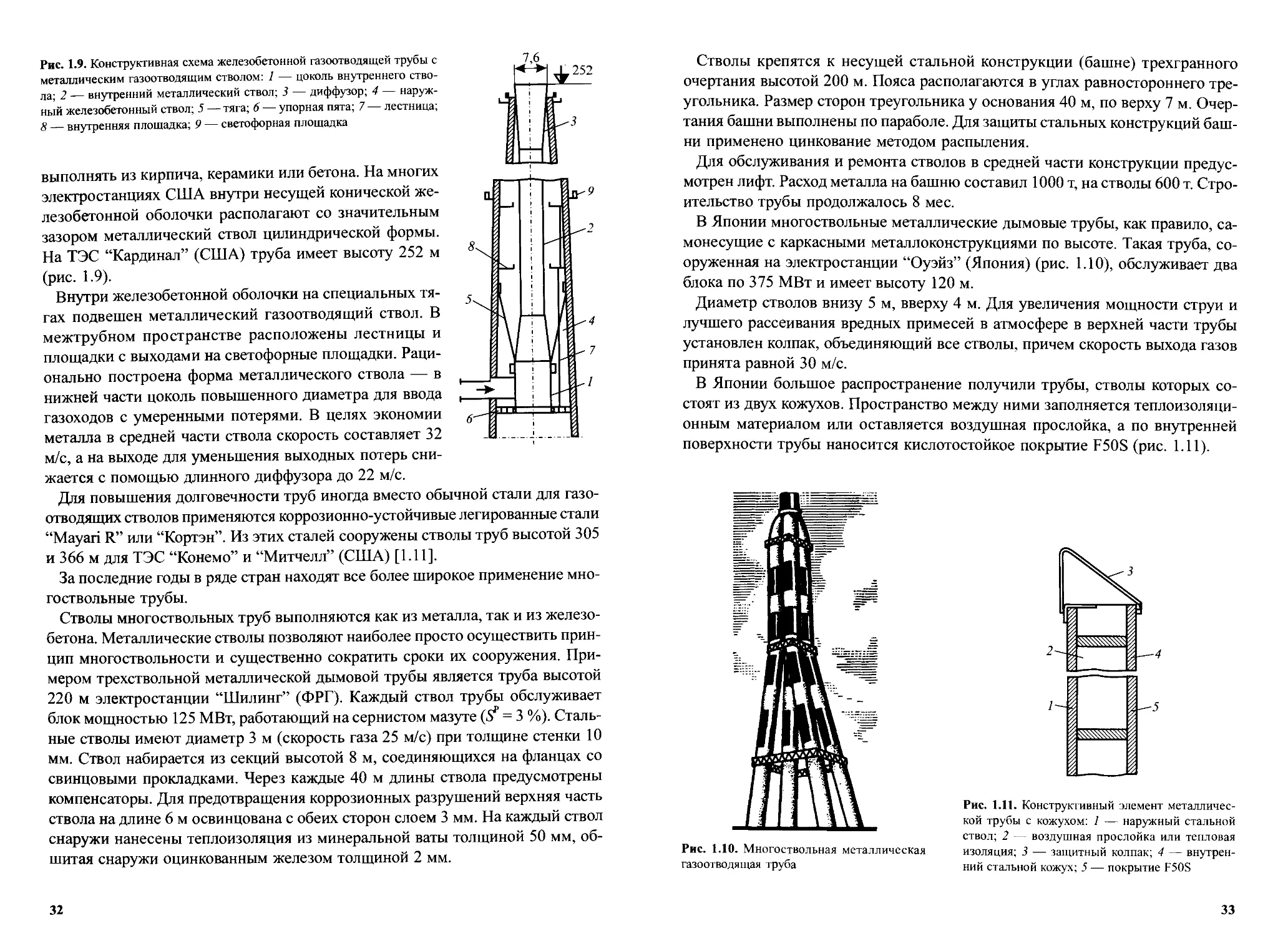

В Японии многоствольные металлические дымовые трубы, как правило, са-

монесущие с каркасными металлоконструкциями по высоте. Такая труба, со-

оруженная на электростанции “Оуэйз” (Япония) (рис. 1.10), обслуживает два

блока по 375 МВт и имеет высоту 120 м.

Диаметр стволов внизу 5 м, вверху 4 м. Для увеличения мощности струи и

лучшего рассеивания вредных примесей в атмосфере в верхней части трубы

установлен колпак, объединяющий все стволы, причем скорость выхода газов

принята равной 30 м/с.

В Японии большое распространение получили трубы, стволы которых со-

стоят из двух кожухов. Пространство между ними заполняется теплоизоляци-

онным материалом или оставляется воздушная прослойка, а по внутренней

поверхности трубы наносится кислотостойкое покрытие F50S (рис. 1.11).

Рис. 1.10. Многоствольная металлическая

газоотводящая труба

Рис. 1.11. Конструктивный элемент металличес-

кой трубы с кожухом: 1 — наружный стальной

ствол; 2 — воздушная прослойка или тепловая

изоляция; 3 — защитный колпак; 4 — внутрен-

ний стальной кожух; 5 — покрытие F50S

33

Данное покрытие не изменяет защитных свойств в условиях сернокислот-

ной агрессии до температуры 190 °C. Металлические трубы такой конструк-

ции построены для теплоэнергетических установок, работающих на жидком

сернистом топливе. Обследования труб показали, что после 4-5 тыс. ч работы

изменений покрытия F50S не обнаружено [1.12].

Применение многоствольных труб с железобетонной оболочкой и такими

же газоотводящими стволами наиболее широко и успешно осуществлено в

Англии. Там, как правило, на крупной тепловой электростанции устанавлива-

ется одна дымовая труба, имеющая число стволов, равное числу блоков.

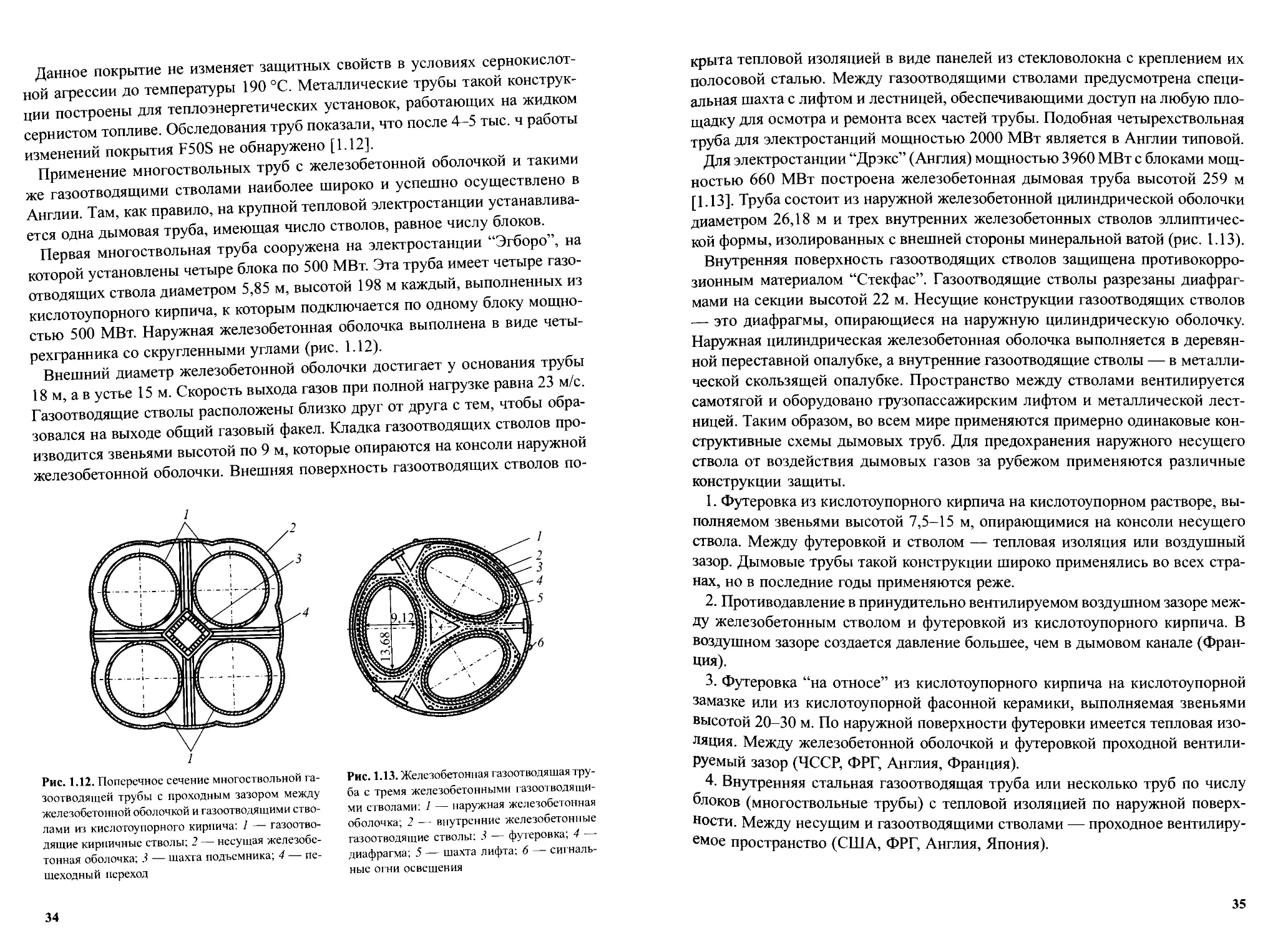

Первая многоствольная труба сооружена на электростанции “Эгборо”, на

которой установлены четыре блока по 500 МВт. Эта труба имеет четыре газо-

отводящих ствола диаметром 5,85 м, высотой 198 м каждый, выполненных из

кислотоупорного кирпича, к которым подключается по одному блоку мощно-

стью 500 МВт. Наружная железобетонная оболочка выполнена в виде четы-

рехгранника со скругленными углами (рис. 1.12).

Внешний диаметр железобетонной оболочки достигает у основания трубы

18 м, а в устье 15 м. Скорость выхода газов при полной нагрузке равна 23 м/с.

Газоотводящие стволы расположены близко друг от друга с тем, чтобы обра-

зовался на выходе общий газовый факел. Кладка газоотводящих стволов про-

изводится звеньями высотой по 9 м, которые опираются на консоли наружной

железобетонной оболочки. Внешняя поверхность газоотводящих стволов по-

Рис. 1.12. Поперечное сечение многоствольной га-

зоотводящей трубы с проходным зазором между

железобетонной оболочкой и газоотводящими ство-

лами из кислотоупорного кирпича: 1 — газоотво-

дящие кирпичные стволы; 2 — несущая железобе-

тонная оболочка; 3 — шахта подъемника; 4 — пе-

шеходный переход

Рис. 1.13. Железобетонная газоотводящая тру-

ба с тремя железобетонными газоотводящи-

ми стволами: 1 — наружная железобетонная

оболочка; 2 — внутренние железобетонные

газоотводящие стволы; 3 — футеровка; 4 —

диафрагма; 5 — шахта лифта; 6 — сигналь-

ные огни освещения

34

крыта тепловой изоляцией в виде панелей из стекловолокна с креплением их

полосовой сталью. Между газоотводящими стволами предусмотрена специ-

альная шахта с лифтом и лестницей, обеспечивающими доступ на любую пло-

щадку для осмотра и ремонта всех частей трубы. Подобная четырехствольная

труба для электростанций мощностью 2000 МВт является в Англии типовой.

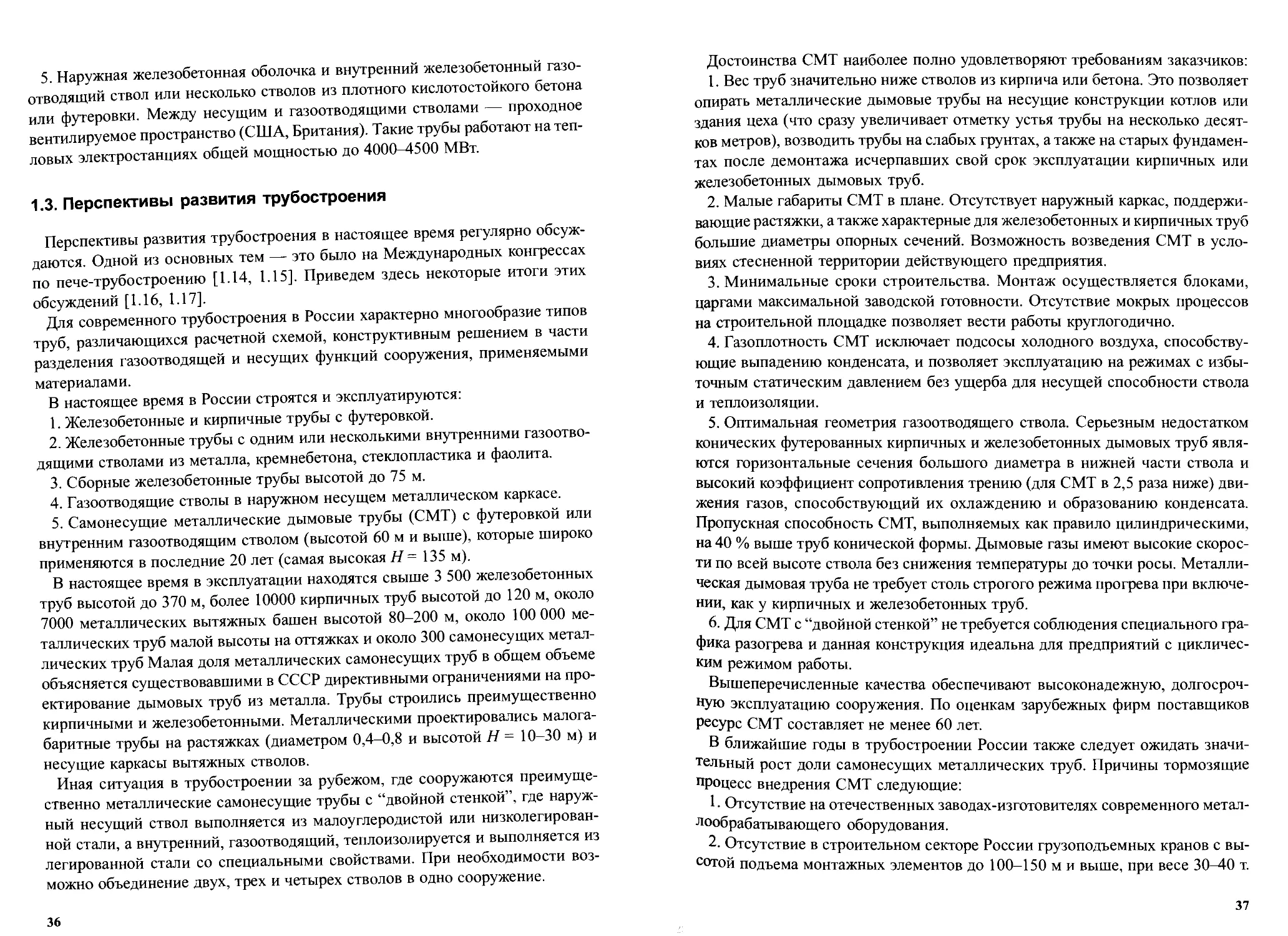

Для электростанции “Дрэкс” (Англия) мощностью 3960 МВт с блоками мощ-

ностью 660 МВт построена железобетонная дымовая труба высотой 259 м

[1.13]. Труба состоит из наружной железобетонной цилиндрической оболочки

диаметром 26,18 м и трех внутренних железобетонных стволов эллиптичес-

кой формы, изолированных с внешней стороны минеральной ватой (рис. 1.13).

Внутренняя поверхность газоотводящих стволов защищена противокорро-

зионным материалом “Стекфас”. Газоотводящие стволы разрезаны диафраг-

мами на секции высотой 22 м. Несущие конструкции газоотводящих стволов

— это диафрагмы, опирающиеся на наружную цилиндрическую оболочку.

Наружная цилиндрическая железобетонная оболочка выполняется в деревян-

ной переставной опалубке, а внутренние газоотводящие стволы — в металли-

ческой скользящей опалубке. Пространство между стволами вентилируется

самотягой и оборудовано грузопассажирским лифтом и металлической лест-

ницей. Таким образом, во всем мире применяются примерно одинаковые кон-

структивные схемы дымовых труб. Для предохранения наружного несущего

ствола от воздействия дымовых газов за рубежом применяются различные

конструкции защиты.

1. Футеровка из кислотоупорного кирпича на кислотоупорном растворе, вы-

полняемом звеньями высотой 7,5-15 м, опирающимися на консоли несущего

ствола. Между футеровкой и стволом — тепловая изоляция или воздушный

зазор. Дымовые трубы такой конструкции широко применялись во всех стра-

нах, но в последние годы применяются реже.

2. Противодавление в принудительно вентилируемом воздушном зазоре меж-

ду железобетонным стволом и футеровкой из кислотоупорного кирпича. В

воздушном зазоре создается давление большее, чем в дымовом канале (Фран-

ция).

3. Футеровка “на относе” из кислотоупорного кирпича на кислотоупорной

замазке или из кислотоупорной фасонной керамики, выполняемая звеньями

высотой 20-30 м. По наружной поверхности футеровки имеется тепловая изо-

ляция. Между железобетонной оболочкой и футеровкой проходной вентили-

руемый зазор (ЧССР, ФРГ, Англия, Франция).

4. Внутренняя стальная газоотводящая труба или несколько труб по числу

блоков (многоствольные трубы) с тепловой изоляцией по наружной поверх-

ности. Между несущим и газоотводящими стволами — проходное вентилиру-

емое пространство (США, ФРГ, Англия, Япония).

35

5. Наружная железобетонная оболочка и внутренний железобетонный газо-

отводящий ствол или несколько стволов из плотного кислотостойкого бетона

или футеровки. Между несущим и газоотводящими стволами — проходное

вентилируемое пространство (США, Британия). Такие трубы работают на теп-

ловых электростанциях общей мощностью до 4000-4500 МВт.

1.3. Перспективы развития трубостроения

Перспективы развития трубостроения в настоящее время регулярно обсуж-

даются. Одной из основных тем — это было на Международных конгрессах

по пече-трубостроению [1.14, 1.15]. Приведем здесь некоторые итоги этих

обсуждений [1.16, 1.17].

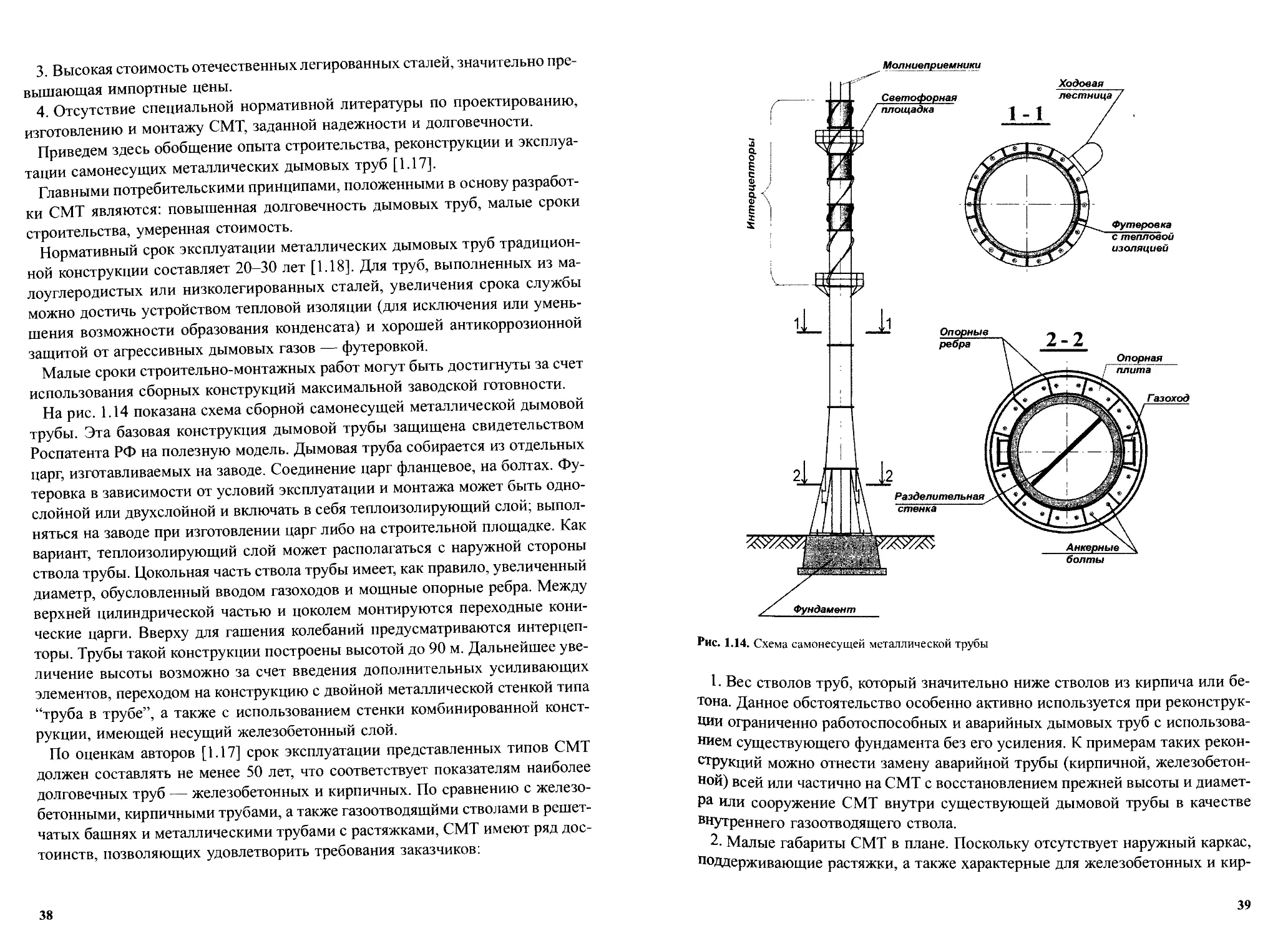

Для современного трубостроения в России характерно многообразие типов

труб, различающихся расчетной схемой, конструктивным решением в части

разделения газоотводящей и несущих функций сооружения, применяемыми

материалами.

В настоящее время в России строятся и эксплуатируются:

1. Железобетонные и кирпичные трубы с футеровкой.

2. Железобетонные трубы с одним или несколькими внутренними газоотво-

дящими стволами из металла, кремнебетона, стеклопластика и фаолита.

3. Сборные железобетонные трубы высотой до 75 м.

4. Газоотводящие стволы в наружном несущем металлическом каркасе.

5. Самонесущие металлические дымовые трубы (СМТ) с футеровкой или

внутренним газоотводящим стволом (высотой 60 м и выше), которые широко

применяются в последние 20 лет (самая высокая 77= 135 м).

В настоящее время в эксплуатации находятся свыше 3 500 железобетонных

труб высотой до 370 м, более 10000 кирпичных труб высотой до 120 м, около

7000 металлических вытяжных башен высотой 80-200 м, около 100 000 ме-

таллических труб малой высоты на оттяжках и около 300 самонесущих метал-

лических труб Малая доля металлических самонесущих труб в общем объеме

объясняется существовавшими в СССР директивными ограничениями на про-

ектирование дымовых труб из металла. Трубы строились преимущественно

кирпичными и железобетонными. Металлическими проектировались малога-

баритные трубы на растяжках (диаметром 0,4-0,8 и высотой Н = 10-30 м) и

несущие каркасы вытяжных стволов.

Иная ситуация в трубостроении за рубежом, где сооружаются преимуще-

ственно металлические самонесущие трубы с “двойной стенкой”, где наруж-

ный несущий ствол выполняется из малоуглеродистой или низколегирован-

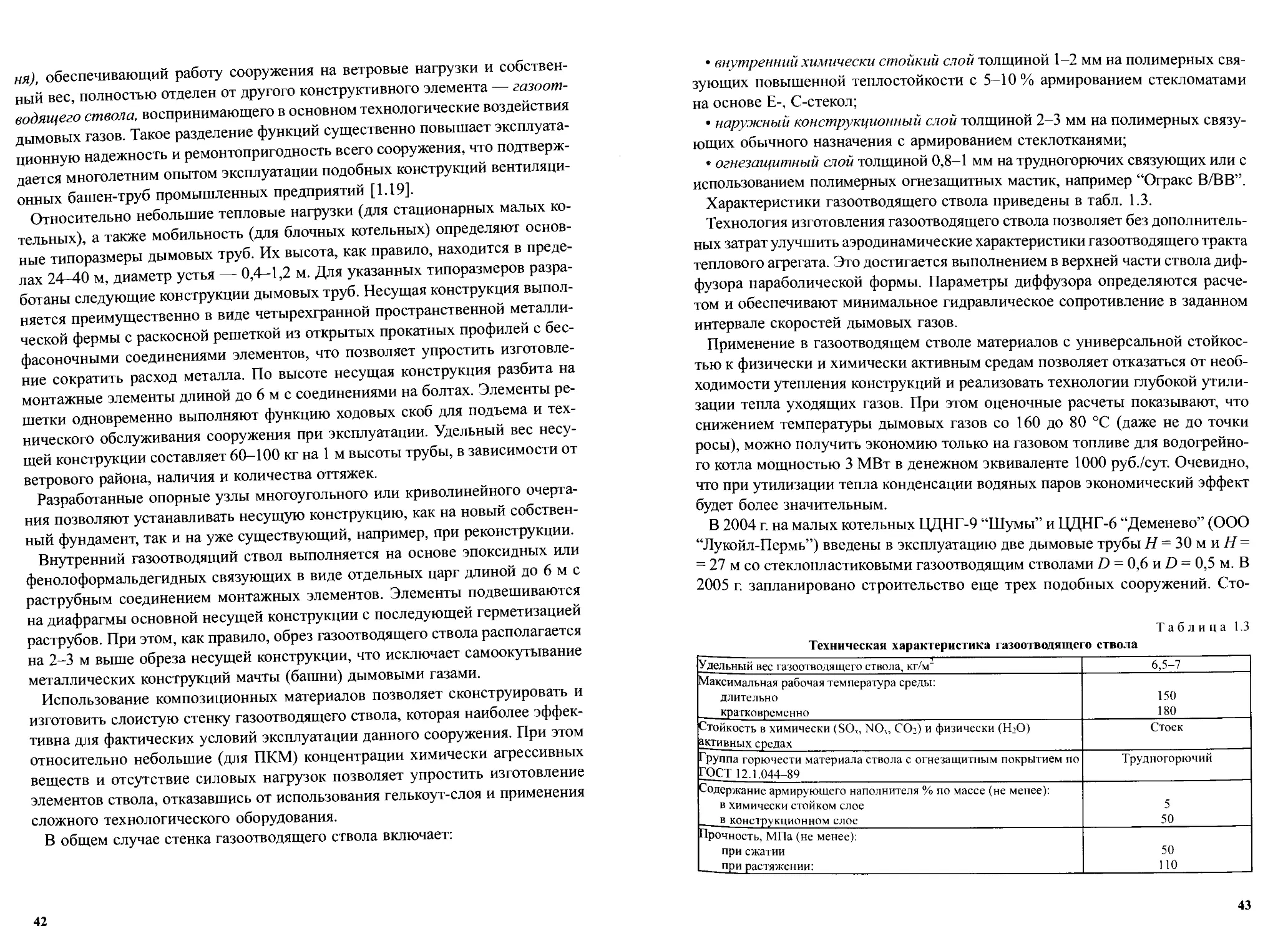

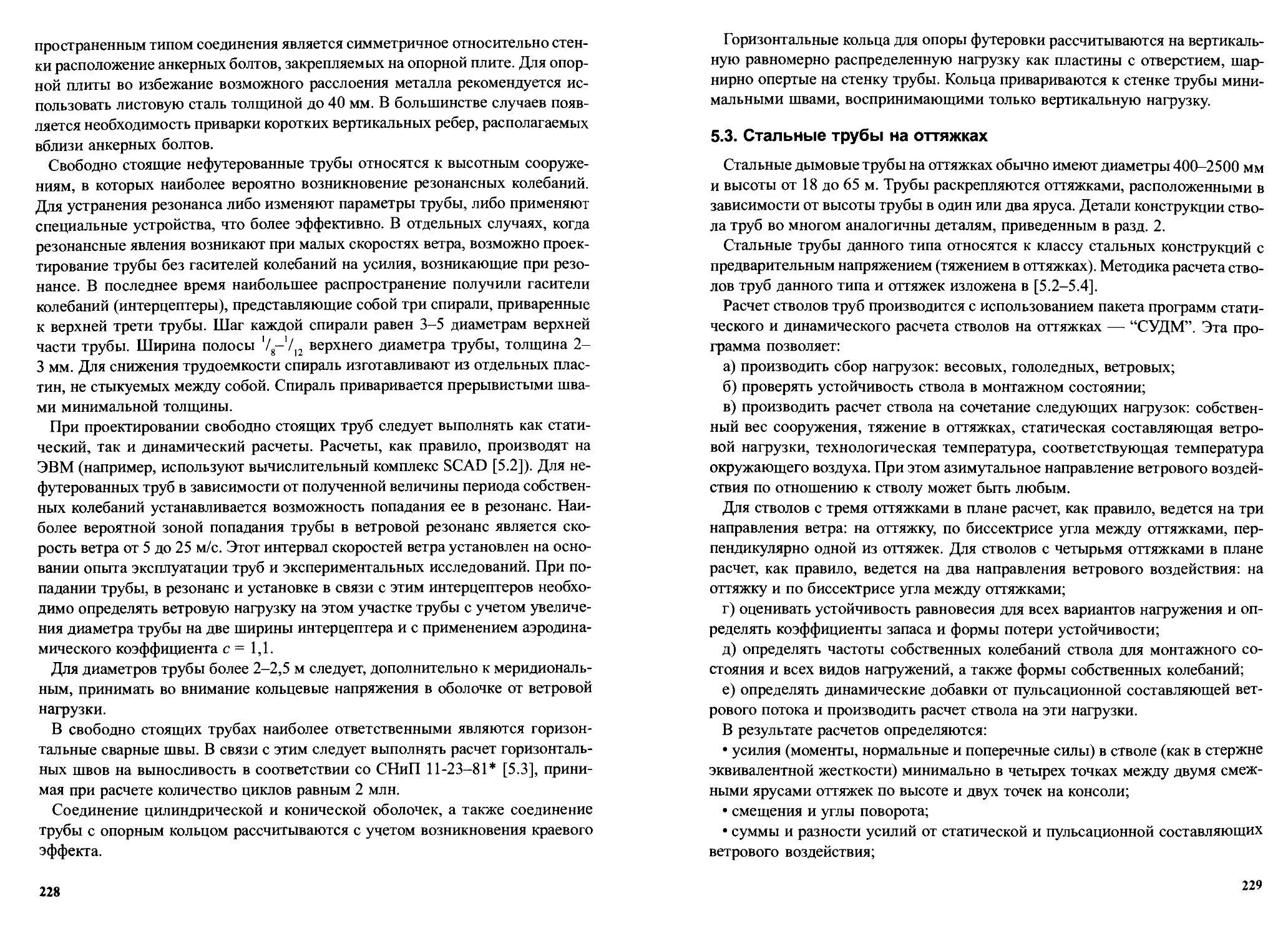

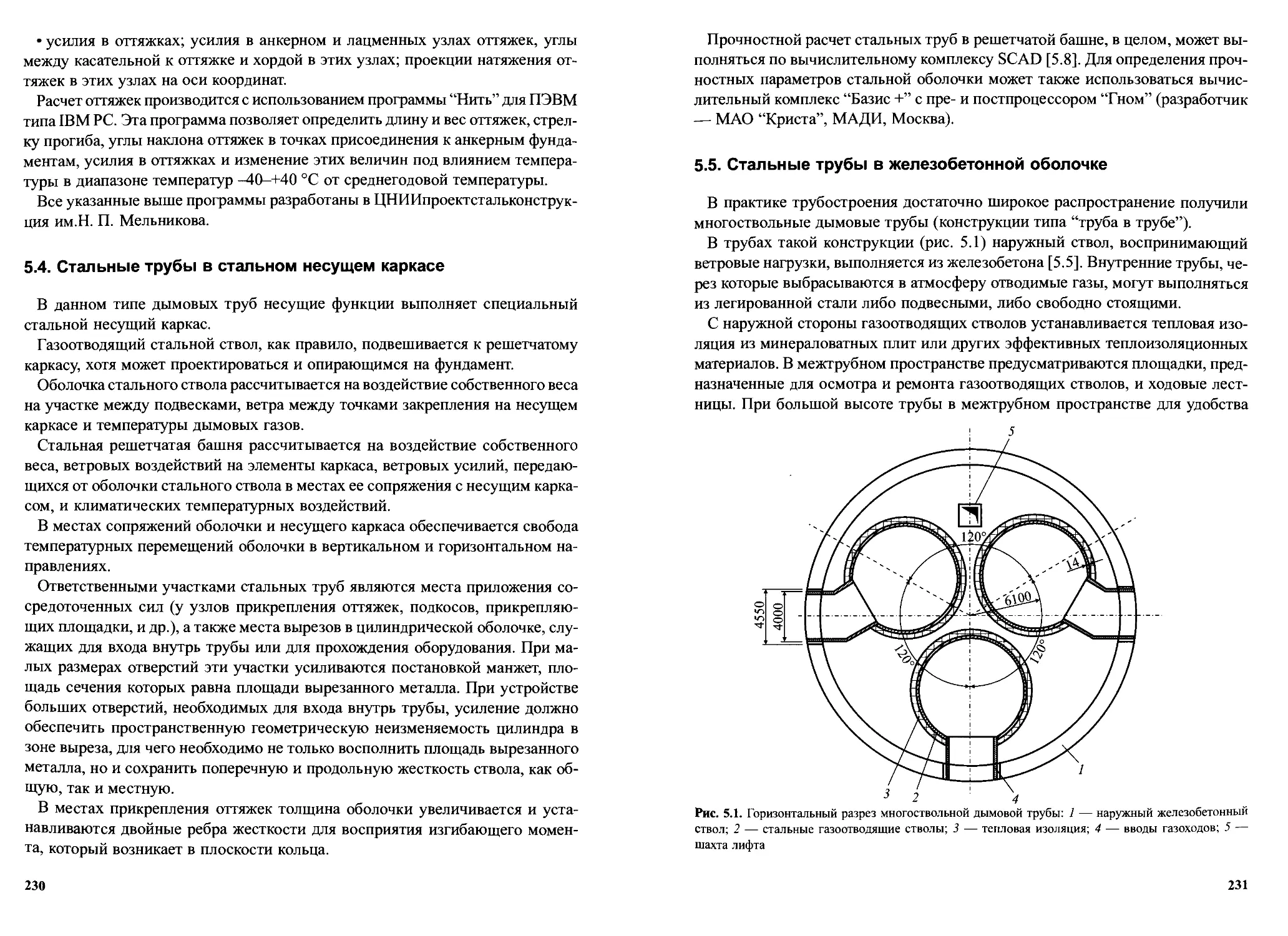

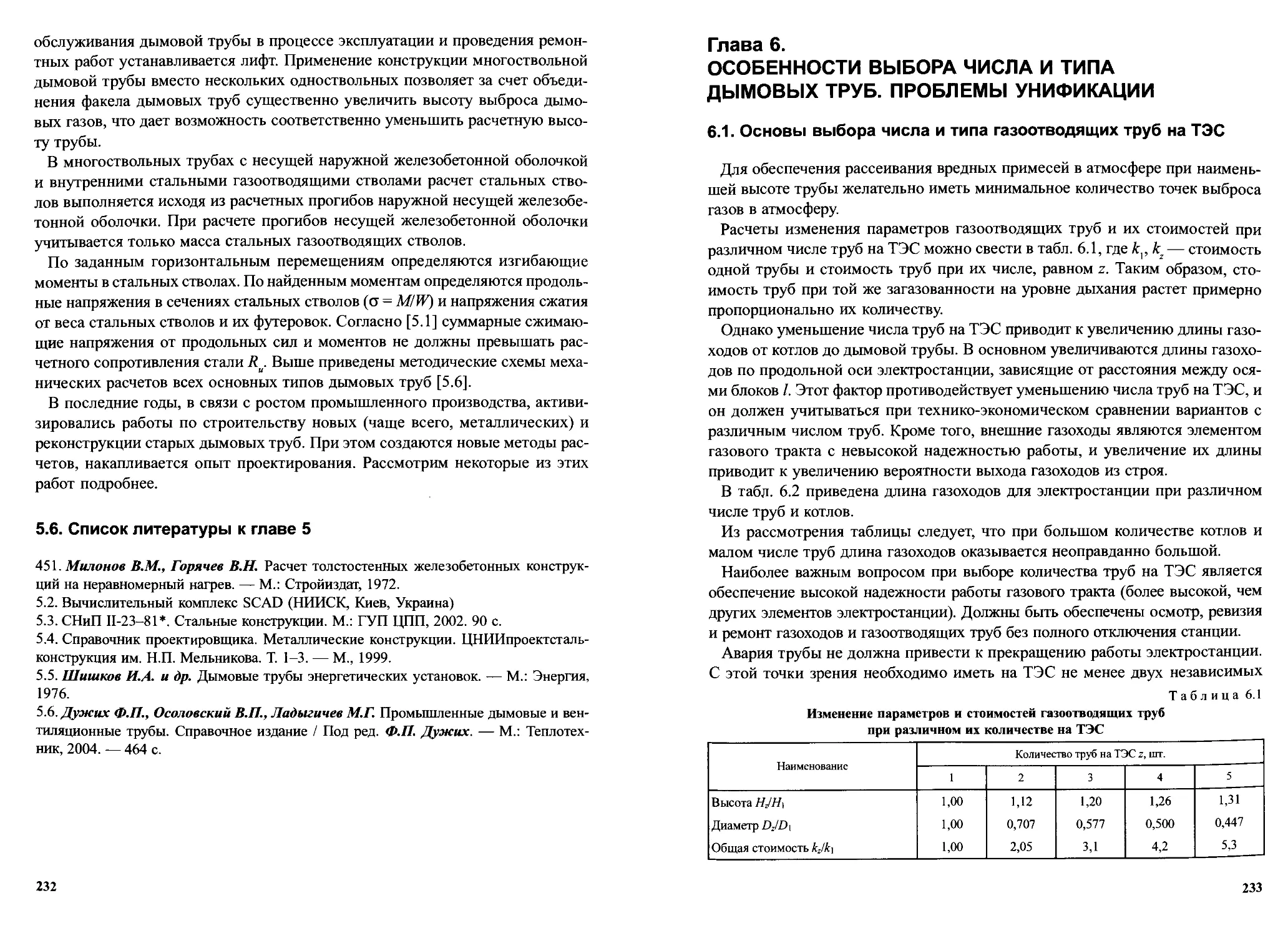

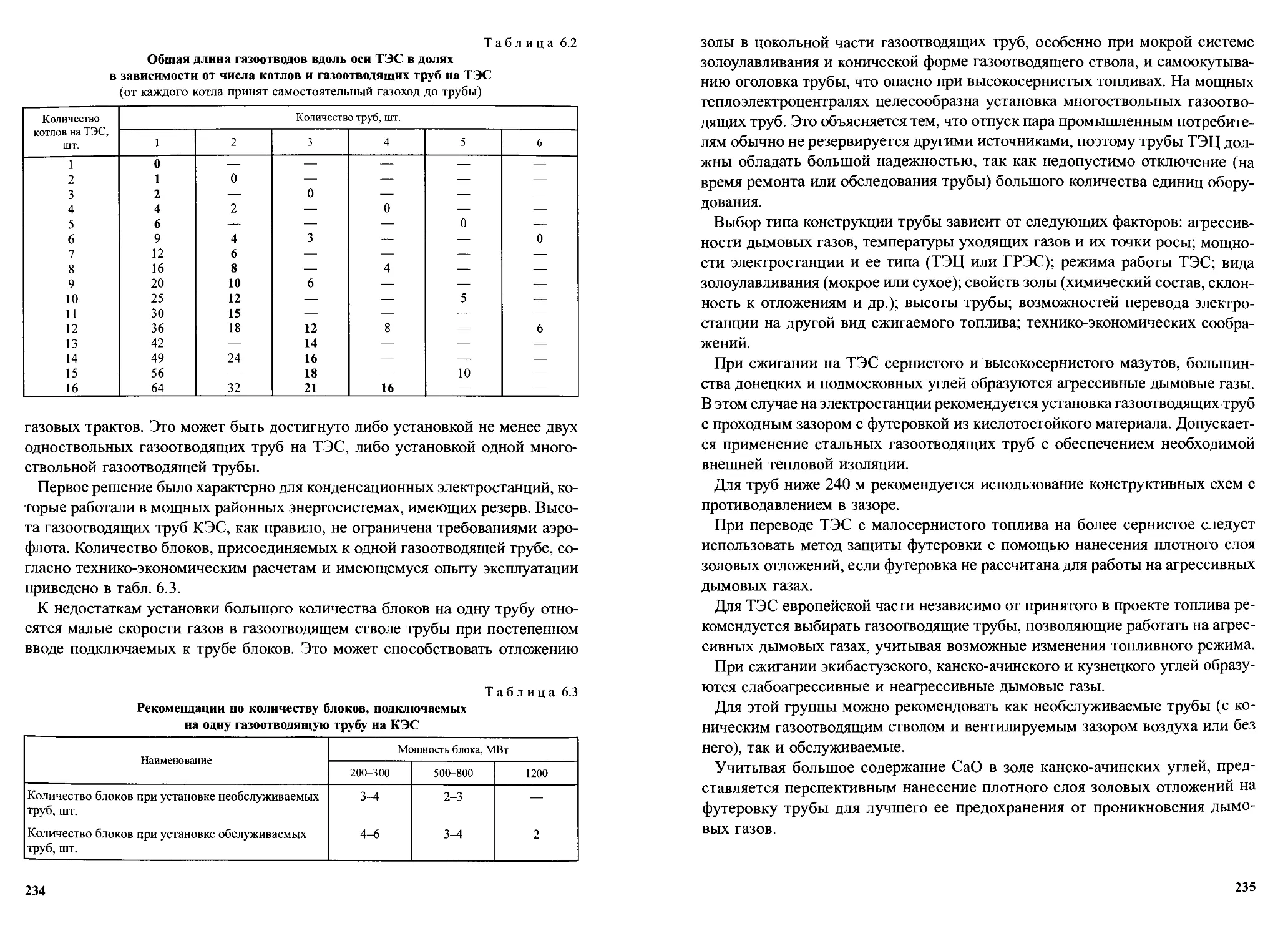

ной стали, а внутренний, газоотводящий, теплоизолируется и выполняется из