Author: Лисиенко В.Г. Щелоков Я.М. Ладыгичев М.Г.

Tags: техника горения и печи теплоэнергетика теплотехника печи

ISBN: 5-98457-017-3

Year: 2004

Text

В. Г. Лисиенко, Я. М. Щелоков,

М. Г. Ладыгичев

ВРАЩАЮЩИЕСЯ ПЕЧИ:

теплотехника, управление и экология

Справочное издание

в 2-х книгах

Книга 1

Под ред. акад. АИН,

докт. техн. наук, проф. В. Г. Лисиенко

т/

/т

"Теплотехник"

Москва, 2004

УДК 662.9 (О©)

ББК 31.391

Л63

Л63 Лисиенко В. Г., Щелоков Я. М., Ладыгичев М. Г. Вращающиеся печи: теплотехника,

управление и экология: Справочное издание: В 2-х книгах. Книга 1 / Под ред. В. Г.

Лисиенко. — М.: Теплотехник, 2004. — 688 с.

Впервые в отечественной практике сделана попытка обобщить все основные материалы по

вращающимся печам, которые по статистике особенно широко распространены на предприяти-

ях всех основных промышленных отраслей. Подробно описаны конструктивные особенности

печей и вспомогательных элементов, условия их эксплуатации. Отдельно рассмотрены вопро-

сы сжигания топлива во вращающихся печах, комплекс проблем вызванных огнеупорной и теп-

лоизоляционной футеровюй печей. Рассмотрены проблемы теплообмена в данном виде агрега-

тов, автоматического регулирования режимов их работы.

Ил. 264. Табл. 86. Библиогр. список: 66 назв.

Работа представлена в авторской редакции.

© Лисиенко В. Г., Щелоков Я. М.,

ISBN 5-98457-017-3 (Кн. 1, 2-й з-д) Ладыгичев МП, 2004 г.

ISBN 5-98457-016-5 © "Теплотехник", 2004 г.

ОГЛАВЛЕНИЕ

КНИГА 1

Предисловие 9

Введение. Трубчатые вращающиеся печи 11

8.1. Конструкции вращающихся печей 11

8.1.1. Назначение и схемы печных установок 11

8.1.2. Общие конструктивные характеристики печей 15

8.2. Развитие конструкций вращающихся печей 18

8.2.1. Вращающиеся печи с непосредственным обогревом 18

8.2.2. Вращающиеся печи с наружным обогревом корпуса 28

8.2.3. Муфельные вращающиеся печи 34

8.3. Движение слоя шихты во вращающихся печах 36

8.3.1. Макроструктура внутреннего движения слоя шихты 37

8.3.2. Скорость поступательного движения слоя 42

8.3.3. Обобщение формул скорости на случай неравномерного

заполнения печи или ее конусности 49

8.3.4. Методы определения скорости движения шихты в действующих печах 50

8.3.5. Вопросы моделирования вращающихся печей 54

Часть I.

ВРАЩАЮЩИЕСЯ ПЕЧИ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Глава 1. Типы и назначение вращающихся печей

химической промышленности 56

1.1. Печь с вращающимся барабаном общего назначения 56

1.2. Печь с вращающимся барабаном для обесфторивания фосфатов 57

1.3. Печь с муфельным вращающимся барабаном 61

1.4. Печь с вращающимся барабаном, обогреваемом снаружи 64

1.5. Печи для производства минеральных солей 66

1.6. Печь содовая 72

1.7. Печь тамбурная для получения плава хлорида бария 77

Глава 2. Расчет и исследование вращающихся печей 81

2.1. Определение основных размеров печи 81

2.2. Тепловой расчет 86

2.3. Определение мощности привода 87

2.4. Комплексное исследование тепловой работы вращающейся печи

для окислительного обжига хромистой руды 89

Глава 3. Подготовка печей к пуску 99

3.1. Подготовительные работы 99

3.2. Сушка и разогрев футеровки печи 102

3.3. Заполнение газопроводов и розжиг горелок 112

3.4. Заполнение мазутопроводов и розжиг форсунок 116

3-5. Подготовка к пуску печи с вращающимся барабаном общего назначения 120

3.6. Подготовка к пуску печи для обесфторивания фосфатов 125

3.7. Подготовка к пуску печи с муфельным барабаном 128

3.8. Подготовка к пуску печи с барабаном, обогреваемой снаружи 130

3.9. Сушка футеровки нагревательной камеры содовой печи 132

Часть II.

ВРАЩАЮЩИЕСЯ ПЕЧИ МЕТАЛЛУРГИЧЕСКИХ,

ОГНЕУПОРНЫХ И МАШИНОСТРОИТЕЛЬНЫХ ЗАВОДОВ

Глава 1. Вращающиеся печи цветной и черной металлургии 136

1.1. Применение вращающихся печей в цветной металлургии 136

1.1.1. Вращающаяся печь для спекания алюминиевых руд 137

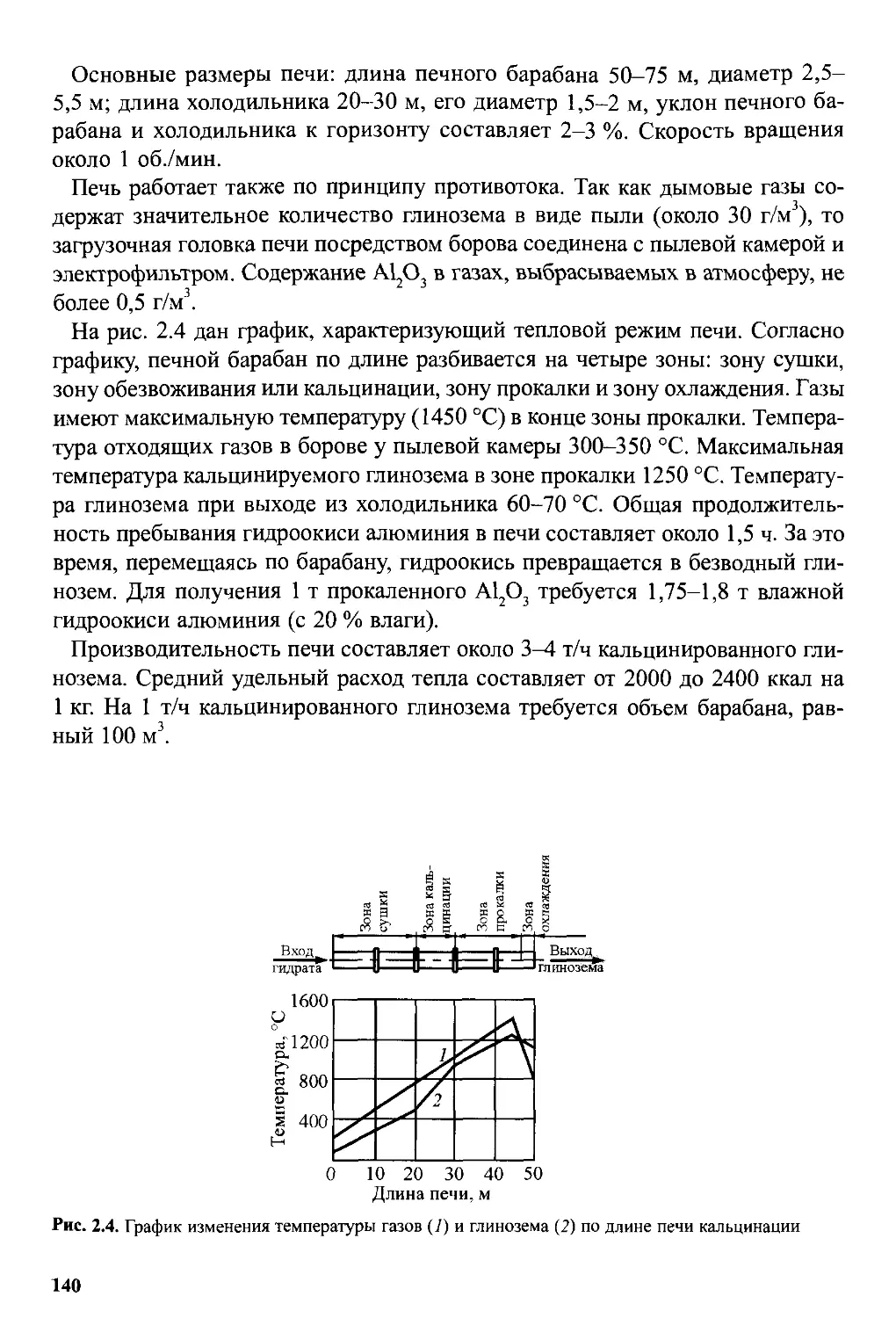

1.1.2. Вращающаяся печь для кальцинации гидроокиси алюминия 139

1.1.3. Вращающаяся печь для окислительного обжига сульфидных материалов 141

1.1.4. Вращающаяся печь для сушки боксита 144

1.1.5. Вращающаяся плавильная печь 144

1.2. Спекание глиноземсодержащих шихт 148

1.2.1. Основные составы шихт и спеков 148

1.2.2. Тепловые процессы в печи 152

1.2.3. Подшихтовка твердым углеродом 162

1.2.4. Утилизация пыли за печами спекания бокситовых шихт 168

1.2.5. Использование тепла уходящих газов печей спекания 172

1.2.6. Комплексная переработка щелочных руд 177

1.2.7. Березовские угли — технологическое топливо

для Ачинского глиноземного комбината 184

1.3. Кальцинация гидроксида алюминия 188

1.3.1. Способы кальцинации 189

1.3.2. Использование теплоты продуктов кальцинации 193

1.4. Получение губчатого железа 193

1.4.1. Получение губчатого железа во вращающихся трубчатых печах 194

1.4.2. Расчет процесса металлизации во вращающейся печи 198

1.5. Технические характеристики вращающихся печей 210

1.6. Пример повышения тепловой эффективности вращающихся печей 211

1.7. Испытания переработки красных шламов во вращающихся печах 217

1.8. Комплексная металлургическая переработка отходов обогащения

бокситов и сопутствующих им руд 227

1.9. Способы и технологические схемы комплексной переработки

железохромоникелевых бурых железняков 236

1.10. Способ переработки никельсодержащего железорудного сырья 250

Глава 2. Вращающиеся печи огнеупорных заводов 259

2.1. Вращающаяся печь для обжига кусковых материалов 259

2.2. Движение материалов во вращающейся печи 260

2.3. Расчет основных размеров печи 262

2.4. Внешние теплообменники вращающихся печей 263

2.5. Вращающиеся печи для обжига глины 266

2.6. Вращающиеся печи для обжига магнезита и доломита 267

4

Глава 3. Вращающиеся печи в машиностроении 271

3.1. Термические барабанные печи 271

3.2. Барабанные электрические печи 281

3.3. Шнековые механизмы 285

Глава 4. Практика комплексного использования вращающихся печей

в алюминиевой промышленности 288

4.1. Прокаливание углеродосодержащих шихт 288

4.1.1. Характеристика вращающихся прокалочных печей 288

4.1.2. Понижение концентрации кислорода в газах по длине печи 290

4.1.3. Кинетика пиролиза и угара углерода шихты 291

4.1.4. Прокалочные печи с вращающимся подом 297

4.1.5. Использование качающихся печей 298

4.2. Агрегаты для производства извести 302

4.2.1. Физико-химические и технологические основы производства извести 303

4.2.2. Тепловые процессы при диссоциации известняка 304

4.2.3. Вращающиеся печи 308

4.3. Охлаждение продуктов термической обработки 311

4.3.1. Охлаждение спека 311

4.3.2. Холодильники 313

4.4. Моделирование и оптимизация процесса прокалки кокса

во вращающейся печи 321

4.4.1. Математическая модель прокалки кокса в периодическом режиме 321

4.4.2. Параметрическая идентификация математической модели

прокалки кокса в периодическом режиме 324

4.4.3. Математическая модель процесса прокалки кокса

во вращающейся печи 328

4.4.4. Параметрическая идентификация математической модели

прокалки кокса во вращающейся печи 336

4.4.5. Исследование оптимальных технологических режимов

прокалки кокса 347

4.4.6. Уточнение и исследование критерия оптимального управления

процессом прокалки кокса 355

4.4.7. Исследование различных вариантов прокалки кокса

во вращающейся печи с помощью математической модели 357

Часть III.

ВРАЩАЮЩИЕСЯ ПЕЧИ ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Глава 1. Типы вращающихся печей цементной промышленности 363

1.1. Внедрение вращающихся печей в цементную промышленность 363

1.2. Вращающиеся печи мокрого способа производства 373

1.3. Вращающиеся печи сухого способа производства 377

1-4. Длинные вращающиеся печи с внутренними теплообменными устройствами ... 379

1.5. Вращающиеся печи с конвейерными кальцинаторами (печи Леполя) 386

1.6. Вращающиеся печи с циклонными теплообменниками 398

1-7. Вращающиеся печи с реакторами-декарбонизаторами 422

5

1.8. Вращающиеся печи с концентраторами шлама 435

1.9. Вращающиеся печи других видов 447

Глава 2. Вспомогательное оборудование вращающихся печей 450

2.1. Теплообменники, встраиваемые в печь 450

2.2. Конструкции уплотнительных устройств 465

2.3. Устройства для питания печи сырьевой смесью 476

2.4. Грануляторы 485

Глава 3. Элементы конструкции вращающихся печей 490

3.1. Корпус вращающейся печи 490

3.1.1. Конструкция корпуса 490

3.1.2. Тепловые деформации корпуса печи 492

3.2. Детали опорных устройств 494

3.2.1. Бандажи 494

3.3. Положение корпуса печи на опорных роликах 511

3.3.1. Смещение корпуса по опорным роликам 511

3.3.2. Причины смещения корпуса печи по опорным роликам 513

3.3.3. Скорость смещения корпуса печи по опорным роликам 516

3.3.4. Расположение опорных роликов относительно оси печи 517

3.3.5. Контрольные ролики и упорные предохранительные приспособления 524

3.4. Приводной механизм вращающихся печей 528

Глава 4. Холодильники вращающихся печей 539

4.1. Назначение холодильников 539

4.2. Барабанные холодильники 540

4.3. Многобарабанные рекуператорные холодильники 543

4.4. Колосниковые холодильники 548

Глава 5. Футеровка вращающихся печей цементной промышленности 572

5.1. Общие сведения о строительных и футеровочных материалах 572

5.1.1. Керамические и природные материалы, применяемые в кладке 572

5.1.2. Основные свойства материалов 574

5.1.3. Общие сведения о растворах, их свойствах и приготовлении 579

5.1.4. Жаростойкие бетоны и торкет-массы, приготовление смесей 588

5.2. Основные правила кладки из керамического рядового, изоляционного

и огнеупорного кирпича 594

5.2.1. Виды и назначение кладки 594

5.2.2. Кладка стен 598

5.2.3. Кладка выстилок (подин) и откосов 602

5.2.4. Кладка арок и сводов 607

5.2.5. Оформление проемов в стенах и сводах 614

5.2.6. Кладка футеровки газовоздухопроводов 616

5.2.7. Футеровка трубчатых конструкций 618

5.2.8. Контроль качества кладки 620

5.3. Футеровка вращающейся печи 622

5.3.1. Условия службы огнеупоров и требования к их качеству 622

5.3.2. Технология выполнения кладки различных зон печи 624

5.4. Футеровка теплообменников и газоходов 634

5.5. Футеровка холодильников 639

5.6. Футеровка пылевых камер, головок, топок, газоходов 642

5.7. Производство футеровочных работ в зимних условиях 645

5.8. Применение блоков из бетона и кирпича

для футеровки вращающихся печей 652

5.9. Торкретирование 654

5.10. Повышение срока службы огнеупорной футеровки вращающихся печей 658

Глава 6. О производстве цемента с использованием техногенных продуктов 673

6.1. Эмпирические формулы расчета производительности

и мощности цементных печей 673

6.2. Состояние и развитие способов производства цемента 678

6.3. Сухой способ производства клинкера 681

6.4. Запечный декарбонизатор 682

Библиографический список 684

КНИГА 2

Часть IV.

ТОПЛИВОСЖИГАЮЩИЕ УСТРОЙСТВА, ТЕПЛООБМЕН,

КОНТРОЛЬ И АВТОМАТИЗАЦИЯ ВРАЩАЮЩИХСЯ ПЕЧЕЙ

Глава 1. Топливо и сжигающие его устройства

1.1. Основные характеристики факела

1.2. Особенности сжигания топлива и процессов горения во вращающихся печах

1.3. Основные требования к топливному факелу во вращающихся печах

1.4. Основные характеристики газообразного топлива

1.5. Горение природного газа во вращающихся печах

1.6. Физические и теплотехнические свойства мазута

1.7. Сжигание мазута во вращающихся печах

1.8. Свойства твердого топлива

1.9. Сжигание твердого топлива во вращающихся печах

1.10. Совместное сжигание различных видов топлива

1.11. Дополнительное сжигание топлива

1.12. Математическое моделирование газодинамики во вращающейся печи

Глава 2. Теплообмен во вращающихся печах

2.1. Современные методы расчета теплообмена

2.2. Процессы теплообмена во вращающихся печах

2.3. Интенсификация теплообмена во вращающихся печах

2.4. Математическое моделирование тепловой работы вращающихся печей

Глава 3. Системы управления и автоматизации

3.1. О вопросах организации управления технологическими производствами

3.2. Контролируемые параметры вращающихся печей

3.3. Измерение контролируемых параметров

3.4. Автоматическое регулирование режима работы вращающихся печей

3.5. Компьютерная система автоматического управления тепловой работы вращающейся печи

3.6. Применение горелок большой мощности с управляемой длиной факела

и окислительной способностью атмосферы

3.7. Возможные альтернативные варианты технологии вращающихся трубчатых печей

Глава 4. Вопросы экологии и пылеосаждения при работе вращающихся печей

4.1. Характеристики пылей и дымовых газов вращающихся печей

4.2. Технологические схемы очисток от пыли газов трубчатых печей

4.3. Пылеулавливающие устройства вращающихся печей

4.4. Дымососы и вентиляторы

Заключение

ПРИЛОЖЕНИЯ

1. Расчеты горения топлива

2. Тепловой расчет и расход топлива

3. Производительность и размеры вращающихся печей

4. Средняя объемная теплоемкость газов в зависимости от температуры в пределах

0-2000 °С, кДж/(нм3-°С) при постоянном давлении

5. Некоторые физические свойства газов

6. Расчет газовой горелки среднего давления

7. Расчет корпуса печи на прочность и жесткость

8. Расчет мощности, необходимой для вращения печи

Библиографический список

Переводные коэффициенты в международную систему единиц (СИ)

Количество теплоты, 1 ккал = 4,1868 кДж

термодинамический потенциал 1 кДж = 0,23885 ккал

Тепловой поток, мощность 1 ккал/ч = 1,163 Вт; 1 кал/с = 4,1868 Вт

1 Вт = 0,23885 кал/с = 0,859845 ккал/г

Энтальпия (теплосодержание), 1 ккал/м3 или ккал/кг =

удельная теплота = 4,1868 кДж/м3 или кДж/кг

1 кДж/кг = 0,23885 ккал/кг

Плотность теплового потока 1 ккал/(м2-ч) = 1,163 Вт/м2

1 Вт/м2 = 0,23 885 -10" кал/(см2-с) =

= 0,859845 ккал/(м2-ч)

1 кал/(см2-с) = 41868 Вт/м2

Теплоемкость 1 ккал/град = 4,1868 кДж/град

1 кДж/град = 4,1868 ккал/град

Удельная теплоемкость 1 кал/(г-град) = 1 ккал/(кгтрад) =

= 4,1868 кДжУ(кгтрад)

1 кДж/(кг-град) = 0,23885 ккал/(кгтрад)

Коэффициент теплопроводности 1 ккал/(ч-м2-°С) = 1,163 Вт/(м-К)

1 Вт/(м-град) = 0,859845 ккалДм-чтрад)

Коэффициент теплопередачи 1 ккал/(ч-м2-°С) = 1,163 Вт/(м2К)

(теплоотдачи) 1 Вт/(м2-град) = 0,23885-10" кал/(см2-страд) =

= 0,859845 ккал/(м2-чтрад)

Давление и механическое 1 мм вод. ст. = 9,8 Па; 1 атм =101,4 кПа

напряжение 1 кгс/мм2 = 9,806 Н/мм2; 1 кгс/см2 = 9,806 Н/см2

ПРЕДИСЛОВИЕ

Предлагаемое справочное издание является попыткой выполнить комплекс-

ное обобщение результатов деятельности научных, проектных организаций и

многочисленных промышленных предприятий по одному из наиболее распро-

страненных видов огнетехнологических агрегатов — вращающихся печей.

Поводом для подготовки данной книги послужили многочисленные запросы

специалистов металлургических и других предприятий о целесообразности

выпуска подобного справочника.

Особенность данного издания в том, чтобы в новом (XXI) веке систематизи-

ровать многочисленные материалы по вращающимся печам, накопленные в

прошлом веке, в основном в таких отраслях как цветная, черная металлургия,

химическая промышленность, производство строительных материалов. Хочет-

ся подчеркнуть, что эти материалы в большинстве своем представляют инте-

рес. Более того, их актуальность и необходимость возросла к настоящему вре-

мени, что вызвано в первую очередь, наметившимся ростом объемов произ-

водства энергоемкой промышленной продукции (строительные и конструкци-

онные материалы, химические продукты и др.), при изготовлении которых обя-

зательна фаза термической обработки самых различных сырьевых материа-

лов. Многочисленные существующие вращающиеся печи могут быть исполь-

зованы в этих целях без значительных инвестиционных вложений на их ре-

монт и/или реконструкцию. Следует отметить, что часть материала справоч-

ника представлена в развитии, с учетом динамики совершенствования конст-

рукций, тепловых и технологических режимов печей, т.е. авторы в этом слу-

чае отдавали дань реальным историческим этапам развития этой области теп-

лотехники и технологии.

Особенностью сложившейся ситуации является то обстоятельство, что в те-

чении последних 10-15 лет в отечественной практике не было специальных

отдельных справочных изданий по вращающимся печам. Таким специальным

изданием, насколько нам известно, была, вышедшая в Стройиздате в 1990 г.,

книга Е. Г. Древицкого и др. "Повышение эффективности работы вращаю-

щихся печей", а также книга С. П. Деткова и др. (см. список литературы).

Поэтому предлагаемую большому кругу специалистов настоящую книгу,

авторы-составители готовили как пособие по конкретному классу печной тех-

ники — вращающимся печам, чтобы как-то ликвидировать образовавшийся

"вакуум" в специализированной технической литературе и создать возмож-

ность для передачи новому поколению специалистов опыта по вращающимся

печам, накопленного в XX веке.

Учитывая широкое распространение данных агрегатов практически во всех

основных отраслях промышленности, книга разделена на ряд частей:

• вращающиеся печи химической промышленности;

• вращающиеся печи металлургических, огнеупорных и машиностроитель-

ных заводов;

• вращающиеся печи цветной промышленности.

В отдельной части выделены вопросы топливосжигающих устройств, футе-

ровки печей, средства контроля и автоматизации.

В справочном издании авторы выражают свою благодарность и признатель-

ность как организациям, так и отдельных специалистам и ученым в данном

классе техники и считают необходимым выделить особо следующие органи-

зации (здесь сохранена сложившаяся в советский период терминология) —

ЛенНИИхиммаш, УралХиммаш, МИСиС, Гипромез, ВНИИМТ, ВНИИ цемен-

тной промышленности, УГТУ - УПИ, Днепропетровский металлургический

институт (ныне Национальная металлургическая академия Украины) и мно-

гие, многие другие.

Поэтому авторы считают, что предлагаемое справочное издание базируется

на выдержавших проверку временем и перестройкой достижениях отечествен-

ных и зарубежных научно-исследовательских, проектно-конструкторских,

машиностроительных и промышленных предприятий, сферой деятельности

которых является исключительно важный и не стареющий вид техники—труб-

чатые вращающиеся печи.

Авторы будут весьма признательны всем читателям, которые выскажут свои

замечания по содержанию справочника в адрес издательства "Теплотехник"

или по e-mail: ladigichev@nccom.ru.

10

ВВЕДЕНИЕ.

ТРУБЧАТЫЕ ВРАЩАЮЩИЕСЯ ПЕЧИ

В.1. КОНСТРУКЦИИ ВРАЩАЮЩИХСЯ ПЕЧЕЙ

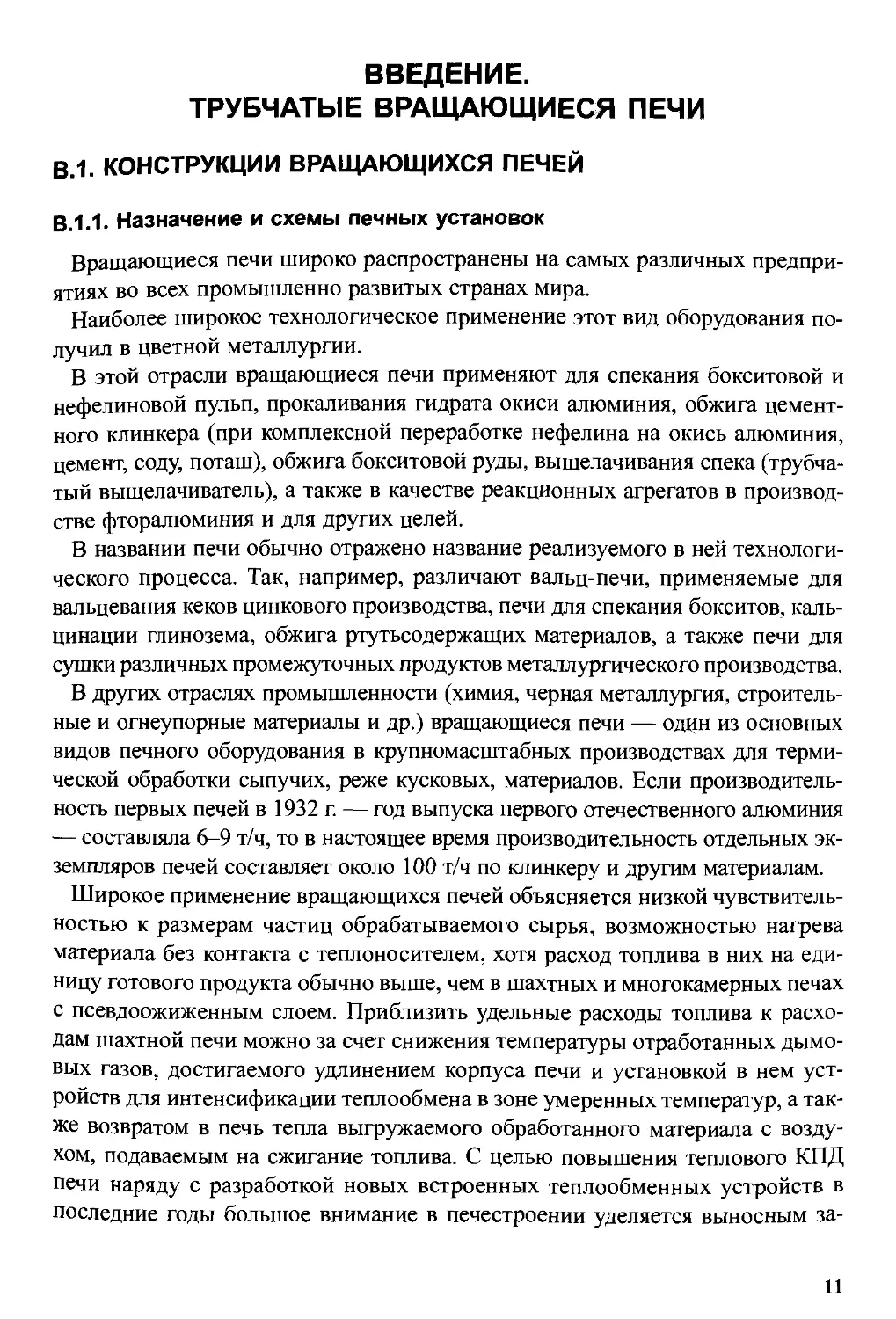

В.1.1. Назначение и схемы печных установок

Вращающиеся печи широко распространены на самых различных предпри-

ятиях во всех промышленно развитых странах мира.

Наиболее широкое технологическое применение этот вид оборудования по-

лучил в цветной металлургии.

В этой отрасли вращающиеся печи применяют для спекания бокситовой и

нефелиновой пульп, прокаливания гидрата окиси алюминия, обжига цемент-

ного клинкера (при комплексной переработке нефелина на окись алюминия,

цемент, соду, поташ), обжига бокситовой руды, выщелачивания спека (трубча-

тый выщелачиватель), а также в качестве реакционных агрегатов в производ-

стве фторалюминия и для других целей.

В названии печи обычно отражено название реализуемого в ней технологи-

ческого процесса. Так, например, различают вальц-печи, применяемые для

вальцевания кеков цинкового производства, печи для спекания бокситов, каль-

цинации глинозема, обжига ртутьсодержащих материалов, а также печи для

сушки различных промежуточных продуктов металлургического производства.

В других отраслях промышленности (химия, черная металлургия, строитель-

ные и огнеупорные материалы и др.) вращающиеся печи — один из основных

видов печного оборудования в крупномасштабных производствах для терми-

ческой обработки сыпучих, реже кусковых, материалов. Если производитель-

ность первых печей в 1932 г. — год выпуска первого отечественного алюминия

— составляла 6-9 т/ч, то в настоящее время производительность отдельных эк-

земпляров печей составляет около 100 т/ч по клинкеру и другим материалам.

Широкое применение вращающихся печей объясняется низкой чувствитель-

ностью к размерам частиц обрабатываемого сырья, возможностью нагрева

материала без контакта с теплоносителем, хотя расход топлива в них на еди-

ницу готового продукта обычно выше, чем в шахтных и многокамерных печах

с псевдоожиженным слоем. Приблизить удельные расходы топлива к расхо-

дам шахтной печи можно за счет снижения температуры отработанных дымо-

вых газов, достигаемого удлинением корпуса печи и установкой в нем уст-

ройств для интенсификации теплообмена в зоне умеренных температур, а так-

же возвратом в печь тепла выгружаемого обработанного материала с возду-

хом, подаваемым на сжигание топлива. С целью повышения теплового КПД

печи наряду с разработкой новых встроенных теплообменных устройств в

последние годы большое внимание в печестроении уделяется выносным за-

11

печным теплообменникам для утилизации тепла отходящих дымовых газов и

подогрева загружаемого в печь сырья. В качестве запечных теплообменников

в некоторых странах применяют многоступенчатые системы из пылеулавли-

вающих циклонов и противоточных труб, а также слоевые теплообменники.

Чувствительные к гранулометрическому составу материала выносные теп-

лообменники значительно усложняют доводку и обслуживание печных уста-

новок, поэтому они широко распространены пока в основном при обжиге стро-

ительных материалов (цемента, известняка), т.е. в крупномасштабных произ-

водствах, в которых оправданы значительные доводочные работы по таким

теплообменникам. В этих производствах оправдано также усовершенствова-

ние в виде дополнительной подачи топлива в один из выносных теплообмен-

ников (для увеличения степени предварительного обжига сырья). Такое реше-

ние позволяет значительно поднять производительность печной установки.

Роль вращающейся печи в этом случае сводится к выполнению функций уст-

ройства для генерирования высокотемпературных дымовых газов и выдержки

обрабатываемого материала при высокой температуре.

Для химических и других производств, где чаще всего применяются печи

длиной до 20—40 м, в качестве выносного теплообменника целесообразнее

использование вращающейся сушилки, которая по универсальности не усту-

пает вращающейся печи. Наряду с применением в печных установках враща-

ющихся сушилок распространение получили установки, включающие в себя

несколько вращающихся печей. Так, Восточным НИИ огнеупорной промыш-

ленности была предложена установка для термообработки гранулированного

материала в виде трех последовательно расположенных вращающихся бара-

банов. Первый по ходу движения материала барабан используется для предва-

рительного нагрева отходящими дымовыми газами, второй — для обжига и

третий — как теплообменник для подогрева воздуха перед подачей его на сжи-

гание топлива теплом обожженного материала. За третьим барабаном уста-

новлен шахтный холодильник.

Для равномерного обжига фирмой "Buttner-Schilde-Hees AG" (ФРГ) предло-

жено пыль, уловленную в системе пылеочистки вращающейся печи с непос-

редственным обогревом дымовыми газами, направлять во вторую печь, в ко-

торую подается нагретый материал из первой печи. Дообработка пыли во вто-

рой печи осуществляется только за счет тепла основного материала.

Для производства ультрамарина ПО "Уралхиммаш" по техническому проек-

ту ЛенНИИхиммаша был изготовлен комплект печного оборудования (рис. В. 1,

а), состоящий из муфельной вращающейся печи 3 диаметром 2,5 м и длиной

48 м, печи 5 с наружным обогревом корпуса диаметром 1,6 м и длиной 19 м,

вертикальной шахты 2 для перегрузки сырья из одной печи в другую, загру-

зочных устройств 4 и 1 соответственно муфельной печи и печи с наружным

обогревом барабана. Отличительная особенность печной установки — повы-

12

9

Рис. В.1. Схемы печных установок

шенное давление в муфельной печи по сравнению с давлением в печи с на-

ружным обогревом корпуса, в то время как во вторую печь перегружается только

материал. Реакционные газы из каждой печи отводятся и утилизируются раз-

дельно. Обе печи обогреваются от самостоятельных топочных устройств.

В ЛенНИИхиммаше была разработана совместно с ПО "Уралхиммаш" печ-

ная установка из двух печей с наружным обогревом корпуса диаметром 3,5 м

и длиной 50 м (см. рис. В.1, б). Исходный материал шнековым питателем заг-

ружается в первую печь 6, в которой сырье предварительно подсушивается и

подогревается. Окончательная термообработка сырья осуществляется во вто-

рой печи 7. Печь 7 снабжена топками для сжигания топлива. Дымовые газы

после прохождения через ее нагревательную камеру поступают в нагреватель-

ную камеру печи 6. Реакционные газы из каждой печи отводятся самостоя-

тельными потоками.

Комплект оборудования для аналогичной по схеме печной установки изго-

товлен Бердичевским заводом химического машиностроения "Прогресс". Ди-

аметр печи с наружным обогревом в этом комплекте 2,2 м и длина 12 м.

Схема печной установки для получения окиси магния включает в себя вра-

щающуюся сушилку 8 и печь 9 диаметром 2,2 м и длиной 12 м с наружным

обогревом (см. рис. В.1, а). Реакционные газы, выходящие из печи 9, исполь-

зуются для подсушки материала, загружаемого в печь из сушилки 8.

Для получения высококачественного активированного угля из различных уг-

леродсодержащих материалов применяют разработанные ЛенНИИхиммашем

13

печные установки с вращающимися муфельными печами. Схема печной уста-

новки для получения активированного угля из лигнина представлена на рис.

В.1, г. Установка состоит из муфельной печи 11 диаметром 2,5 м и длиной

20 м, печи 75 с непосредственным обогревом диаметром 2,5 м и длиной 20 м,

вращающейся сушилки 10, топки 12 муфельной печи, топки 14 печи с непос-

редственным обогревом и топки 13 дожига. Сушилка обогревается дымовыми

газами, отводимыми из каналов муфельной печи. Реакционные газы из му-

фельной печи дожигаются в топке 14, куда подаются отработанные газы из

печи /5.

Печное оборудование для этой установки, работающей по схеме (см. рис.

В.1, г), а также оборудование для печной установки получения активирован-

ного угля, включающее в себя муфельную печь диаметром 2,5 м и длиной 20 м,

печь с непосредственным обогревом диаметром 2,5 м и длиной 20 м и две

топки, позволяющие использовать для обогрева муфельной печи ее собствен-

ные реакционные газы и отработанные газы из печи с непосредственным обо-

гревом.

В химической промышленности, как правило, печные установки с вращаю-

щимися печами снабжены вращающимися холодильниками с водяным охлаж-

дением. Охлаждающая вода, удаляемая из холодильника с температурой 40-

50 °С, не используется в технологическом процессе и, таким образом, тепло,

содержащееся в выходящем из печи материале, полностью теряется. Вместе с

тем в общем балансе расхода тепла на печь доля тепла, используемого на хи-

мические реакции, мала. Тепло в основном расходуется на нагрев материала и

на потери с отходящими дымовыми газами. Поэтому использование полезно-

го тепла во вращающихся печах и печах других типов низкое, если печную

установку значительно не усложнять. Однако и при наличии запечных тепло-

обменников, холодильников для материала, использующих в качестве охлаж-

дающей среды воздух, идущий на сгорание топлива, потери остаются высоки-

ми. Это объясняется тем, что температура отходящих газов выше 300 °С, и

только часть воздуха, необходимого для охлаждения материала до 70-100 °С,

может быть использована для сжигания топлива.

Поэтому наиболее перспективными новыми решениями по печам химичес-

ких производств будут такие, которые направлены на непосредственную пе-

редачу тепла обработанного материала материалу, поступающему на термооб-

работку.

Невозможностью достаточно эффективной утилизации тепла обработанно-

го материала объясняется также появление ряда предложений по противоточ-

ным теплообменникам для сыпучего материала. Однако теплообменник для

сыпучих материалов плохо вписывается в традиционную компоновку уста-

новки с вращающимися печами, так как подогретый в теплообменнике мате-

риал сложно транспортировать к загрузочной камере печи.

14

По энергетическому признаку трубчатые вращающиеся печи относятся к

печам-теплообменникам с переменным по длине режимом тепловой работы.

На участке, где происходит горение топлива и температура продуктов сгора-

ния достигает 1550-1650 °С, осуществляется радиационный режим работы

печи. По мере продвижения продуктов сгорания топлива по длине печи они

охлаждаются до нескольких сот градусов и режим тепловой работы печи по-

степенно становится конвективным. Конкретное распределение по печи зон с

конвективным и радиационным режимами работы зависит от вида и парамет-

ров технологического процесса.

Трубчатые вращающиеся печи, за исключением получивших небольшое рас-

пространение печей для сушки сульфидного сырья, работают в режиме проти-

вотока. Загружаемая в печь шихта может иметь различную степень влажнос-

ти, вплоть до пульпы, содержащей до 40 % воды. Она подается в верхнюю

(хвостовую) часть печи и медленно движется навстречу газам, образующимся

в результате сгорания топлива в головной части агрегата. Из барабана перера-

батываемые продукты в виде спека или раскаленного порошкообразного ма-

териала поступают в специальный холодильник, а газообразные продукты

сжигания топлива вместе с технологическими газами направляются в систему

пылегазоочистки. В зависимости от вида перерабатываемого материала для

отопления трубчатых вращающихся печей могут быть использованы: природ-

ный газ, мазут и твердое топливо в виде коксовой мелочи или угольной пыли.

Для сжигания топлива обычно используют горелки типа "труба в трубе", фор-

сунки или специальные пылеугольные горелки.

В.1.2. Общие конструктивные характеристики печей

Обычно вращающимися трубчатыми печами называют агрегаты непрерыв-

ного действия с рабочим пространством в виде полого цилиндра.

В конструктивном отношении вращающиеся печи отличаются, в основном,

только размерами и устройством систем загрузки и выгрузки материалов.

Общий вид трубчатой вращающейся печи показан на рис. В.2. Ее основны-

ми элементами являются корпус (барабан), приводной механизм, опорные бан-

дажи, а также загрузочная и разгрузочная камеры.

Корпус печи представляет собой сварную металлическую трубу диаметром

до 5 м и длиной до 185 м, футерованную изнутри огнеупорным кирпичом. Он

опирается на специальные ролики, ширина пролета между которыми составля-

ет для больших печей 26-28 м. Для перемещения материала корпус наклонен к

горизонту под углом в 2,5-3°. Привод печи, с помощью которого она вращается

со скоростью около 1 об./мин, состоит из электродвигателя, редуктора и зубча-

той передачи.

Опорные бандажи кольцевой формы воспринимают всю нагрузку от массы

барабана, достигающую 70-80 т. Для больших печей применяют кованые бан-

15

12 3 4 5 67

Рис. В.2. Трубчатая вращающаяся печь: /, 15 — верхняя и нижняя головки печи; 2 — загрузочное

устройство; 3 — уплотнение; 4 — цепная завеса; 5 — опорный ролик; 6 — подшипник; 7 — барабан;

8 — упорный ролик; 9 — бандаж; 10, 11 — зубчатая передача; 12 редуктор; 13 — двигатель;

14 — упорное устройство; 16 — форсунка

дажи прямоугольного сечения, которые надевают на корпус свободно, с не-

большим зазором, учитывая последующее тепловое расширение барабана.

Каждый бандаж опирается на два ролика, вращающиеся во время работы печи.

Верхний торец печи входит в загрузочную камеру. Сухую шихту загружают

в печь с помощью шнекового питателя через патрубок, расположенный в заг-

рузочной камере. Пульпа подается в печь через пульповую трубу ковшом-до-

затором или с помощью специальной форсунки. Улавливаемая пыль возвра-

щается в барабан печи, как и сухая шихта.

Нижний торец печи входит в разгрузочную камеру. Между ней и барабаном

ставят специальное кольцевое уплотнение. В передней стенке камеры имеют-

ся отверстия для установки горел очных устройств. К ней также примыкает

устье канала, по которому готовый продукт пересыпается в холодильник.

Для предотвращения налипания влажной шихты на стенки барабана и на-

стылеобразования в холодном конце печи устанавливают цепные завесы. Их

прикрепляют к барабану одним концом по всему сечению печи, выбирая дли-

ну зоны таким образом, чтобы температура газов в ней не превышала 700 °С.

Вместо завес может быть использовано отбойное устройство, представляю-

щее собой связки рельсов длиной до 12 м, прикрепленные цепью к торцевой

головке печи.

Футеровка барабана работает в тяжелых условиях, которые обусловлены вра-

щением печи и перемещением нагреваемого в ней материала, оказывающим

на нее химическое и абразивное воздействие. В зоне сушки кладка подверже-

на значительному истиранию цепями или отбойным устройством. Основным

материалом для футеровки печей глиноземных заводов служит шамот. Высо-

котемпературные зоны печи выкладывают из хромомагнезитового, магнези-

тового и периклазошпинелидного огнеупорного кирпича. Для сохранения фу-

теровки при остановках печи барабан должен вращаться до ее полного охлаж-

16

жгут

Рис. В.З. Схема вращающейся печи: 1 — откатная головка; 2 — горячая камера; 3 — холодильник;

4 — бандаж; 5 — шестерня; 6 — печь; 7 — течка; 8 — холодная камера

дения. Продолжительность работы печи до капитального ремонта обычно со-

ставляет 2-4 года.

Несколько иную конструкцию представляет собой вращающаяся печь для

обжига сыпучих материалов, например, огнеупорных изделий, рис. В.З.

И в данном случае вращающаяся печь представляет собой длинный барабан,

установленный с уклоном 3-5 % и вращающийся со скоростью 0,5-1,2 об./мин.

В верхний холодный конец барабана, входящий в пылевую камеру, подается

обжигаемый материал. Нижний горячий конец барабана входит в откатную го-

ловку, через которую в печь подается топливо. Обожженный материал через

щели откатной головки поступает в холодильник. Холодильники печей для об-

жига огнеупорных материалов представляют собой металлический сварной ба-

рабан, опирающийся двумя бандажами на две пары опорных роликов. Привод

холодильников самостоятельный; число оборотов холодильника больше, чем

печи, и составляет от 3 до 6 в минуту. Холодильник чаще всего располагают

под обжигательным барабаном с уклоном от 5 до 7°. Длина холодильника 15-

25 м, отношение диаметра холодильника к диаметру печи 0,62-0,75. Воздух,

• В.4. Общий вид вращающихся печей

17

проходя по холодильнику, охлаждает материал и нагретым поступает в зону

горения в качестве вторичного.

Общий вид вращающихся печей со стороны откатной головки (рис. В.З, поз.

1) показан на рис. В.4.

Рассмотрим ниже известные нам материалы о развитии отдельных элемен-

тов вращающихся печей.

В.2. РАЗВИТИЕ КОНСТРУКЦИЙ ВРАЩАЮЩИХСЯ ПЕЧЕЙ

В.2.1. Вращающиеся печи с непосредственным обогревом

Основное внимание при разработке вращающихся печей направлено на по-

вышение их экономичности (снижение температуры отходящих от печи ды-

мовых газов, возврат в зону нагрева тепла обработанного материала) и надеж-

ности (контроль и управление нагрузкой на опорной станции, полное исклю-

чение выноса газов и пыли из узлов печи).

Корпуса. Основное внимание при совершенствовании корпусов вращающих-

ся печей в последние годы XX века обращено было на улучшение конструк-

ций встроенных теплообменников, повышение надежности разгрузочного тор-

ца барабана, бандажей и упрощение изготовления футеровки.

ЛенНИИхиммашем предложено выполнять теплообменник как автономное

устройство (рис. В.5, а), снабженное подъемными лопастями 1 с продольны-

ми опорными пластинами 2. Подъемные лопасти по окружности фиксируют-

ся при помощи криволинейных распорных пластин 3. В осевом направлении

теплообменник фиксируется креплением к горну загрузочного конца корпуса

печи кольца 4, соединенного с опорными пластинами.

Преимущества такого теплообменника — отсутствие тепловых мостиков с

металлическим корпусом печи и возможность использования для его теплово-

го расчета методики расчета вращающихся сушилок (ОСТ 26-01-450-78). Теп-

лообменники такого типа изготавливались заводом "Прогресс" для печей диа-

метром корпуса 2,2 м и длиной 22 м.

Для снижения выноса мелкодисперсного материала из зоны установки встро-

енного теплообменника в ЛенНИИхиммаше разработан теплообменник в виде

трубчатой спирали (рис. В.5, б). Витки 7 трубчатой спирали закреплены при

помощи тяг на некотором расстоянии от внутренней поверхности корпуса,

превышающем высоту слоя материала. В корпусе печи установлены два под-

порных кольца 5 и б. Причем внутренний диаметр кольца 5 больше, чем коль-

ца 6. В пространство между кольцами подается загружаемый материал. В это

же пространство заходит конец 9 трубчатой спирали.

При вращении печи часть материала, находящегося между кольцами, заби-

рается загрузочным концом спирали, а часть пересыпается через кольцо 5 и

18

г/

и ю

Рис. В.5. Встроенные теплообменники

движется по печи обычным слоем. Для интенсификации перемешивания ма-

териала спираль можно снабдить уступами 8.

Утилизация тепла, содержащегося в обработанном материале, для подогре-

ва вновь загружаемого, достигается в печи по схеме на рис. В.5, в, разработан-

ной в ЛенНИИхиммаше. В этом случае в футеровке выполнены спиральные

каналы 10, в которые попадает материал через окна 11 в конце термообработ-

ки. При вращении печи материал по спиральным каналам перемещается на-

встречу материалу, движущемуся по цилиндрической полости печи, и отдает

ему часть своего тепла.

Такое решение наиболее эффективно при невозможности охлаждения обра-

ботанного материала воздухом, подаваемым на сгорание (например, при про-

калке углерод содержащих материалов). В этом случае также экономится топ-

ливо в результате того, что потери тепла наружной поверхностью корпуса ком-

пенсируются не за счет сжигания топлива, а за счет тепла обработанного мате-

риала. Печи с корпусом такого типа можно эффективно использовать при обо-

греве электроэнергией, они не требуют установки холодильников для обрабо-

танного материала.

Продолжается поиск решений по совершенствованию защитных устройств

разгрузочного торца корпуса с целью повышения долговечности печи. Взамен

съемных защитных колец по ОСТ 26-01-442-71 предложено устанавливать

кольца 1 с креплением к корпусу печи, вынесенным из зоны контакта с мате-

риалом (рис. В.6, а).

19

Рис. В.6. Защитные устройства для разгрузочного конца печи

Фирма "Fives-Cail Babcock" (Франция) для защиты торца барабана предус-

матривает (рис. В.6, б) использование слоя жароупорного бетона 1, закрепляе-

мого на корпусе при помощи арматуры 2 и 4. Для повышения надежности за-

щитного устройства конец корпуса охлаждается за счет подачи воздуха в коль-

цевой кожух. В кольцевом кожухе предусмотрены каналы 3 для подвода и отво-

да воздуха. Фирма "British Steel Corp." (Великобритания) для охлаждения торца

корпуса предложила водяную систему, в которой кольцевой змеевик охватывает

разгрузочный конец корпуса, кольцевой резервуар, вращающийся вместе с кор-

пусом, и неподвижный коллектор, располагаемый вокруг корпуса.

Иногда возникает необходимость раздельной выгрузки из печи обработан-

ного материала и образовавшихся спеков. Для таких случаев с целью повыше-

ния надежности работы при выгрузке в ЛенНИИхиммаше было предложено

на разгрузочном конце корпуса, снабженном отверстиями и порогом, выпол-

нять сегментные ступеньки, обеспечивающие подъем спеков на высоту поро-

га и выгрузку их из печи без применения ручного труда. Основное внимание

при разработке бандажей уделено снижению и исключению проскальзывания

их по подбандажной обечайке или подбандажным прокладкам. Фирма

"Klockner-Humboldt-Deutz AG" (ФРГ) разработала специальное устройство для

контроля величины проскальзывания бандажа за оборот печи. Устройство со-

стоит из прерывателей тока, установленных на раме печи, и толкателей, рас-

положенных на корпусе печи и бандаже. О величине проворачивания бандажа

относительно корпуса печи судят по изменению времени между сигналами от

прерывателей, контактирующих соответственно с толкателями на бандаже и

корпусе. Вариантом исполнения этого устройства является укрепление на кор-

пусе печи радиопередатчика, подающего сигналы в зависимости от проскаль-

зывания бандажа по корпусу.

Фирма "F.L. Smidth & Co. A/S" (Дания) предложила устройство для контро-

ля и управления зазором между бандажом и подбандажными элементами. Для

этого на вращающемся корпусе печи установлен электромотор, обеспечиваю-

щий перемещение подбандажных клиньев вдоль оси печи, или поворачиваю-

щий специальные элементы в виде стержней, имеющих в сечении эллипсооб-

разный профиль.

20

la Карагандинском металлургическом комбинате при

сновке бандажей на корпусе (рис. В.7) при помощи

цмаков 2, клиновых подкладок 4 и накладок 3, в на-

щках и упорах башмаков были предусмотрены от-

мные винты. Перемещая клиновую подкладку в осе-

1 направлении, МОЖНО регулировать радиальный за- Рис. В.7. Бандаж на клино-

i между бандажом 1 и клиновой подкладкой. вых подкладках

(ля уменьшения проскальзывания при креплении

щажа к корпусу при помощи плоских башмаков предложено устанавливать

кду бандажом и корпусом по окружности между башмаками замкнутые

менты, заполненные рабочим телом, увеличивающимся в объеме при по-

ыении температуры.

ля полного исключения проворота бандажа предложено по внутреннему

диаметру выполнять клиновые выступы, вершины которых направлены в

рону, противоположную вращению корпуса. На подбандажной обечайке

положены клиновые выступы, направленные вершинами в противополож-

> сторону.

линовые устройства использованы и в другой системе крепления бандажа,

том случае к внутренней поверхности бандажа прикрепляются башмаки,

5женные клиновыми уступами на двух боковых поверхностях. С этими

новыми уступами сопряжены клиновые боковые поверхности башмаков,

крепленных к корпусу печи по обе стороны бандажа,

родолжаются работы по поиску оптимальных решений, связанных с разме-

ием горелок на корпусе печи, их управлением, подводом топлива к горел-

с целью обеспечения распределенного по длине печи сжигания топлива,

ри наличии узкой зоны дополнительного ввода топлива, воздуха или дру-

> газа, например хлора, этот ввод предложено делать через неподвижный

юктор, охватывающий радиальный зазор между двумя секциями корпуса,

шенными самостоятельными опорами и приводами.

жовное внимание при создании новых конструкций футеровки направле-

ia разработку устройств для крепления блоков футеровки на корпусе печи

теровки из жароупорного бетона, наносимого на внутреннюю поверхность

[уса печи.

) предложению фирмы "Monsanto" (США), жароупорная обмазка на кор-

: печи закрепляется при помощи арматуры в виде V-образных стержней. У

рузочного конца печи на корпусе выполнены продольные (по оси печи)

>ези, и крепление обмазки осуществляется скользящим анкерным приспо-

ением с Т-образной подвеской. По мнению фирмы, такое решение обес-

вает минимальные тепловые напряжения в футеровке и корпусе печи,

ремлением уменьшить окружную жесткость корпуса для снижения напря-

га в футеровке обусловлено предложение снабжать корпус продольными

21

или наклонными прорезями. Прорези расположены таким образом, что в лю-

бом поперечном сечении корпуса находится не более одной прорези.

Для крепления блоков футеровки предложено по образующей корпуса при-

варивать коробчатые конструкции с Т-образными прорезями, соответствую-

щими Т-образным креплениям на блоках. Возможно анкерное крепление бло-

ков.

Упрощение футеровки блоками достигается в печи, предложенной в Япо-

нии. Корпус печи в сечении не цилиндрический, а в виде правильного много-

угольника.

Имеются сведения, что блочные бетонные футеровки могут надежно рабо-

тать в зонах печи с температурой до 1200-1250 °С. Подвесная блочная футе-

ровка печи диаметром 5 м и длиной 185 м на Акмянском комбинате прослужи-

ла 35 месяцев. Отмечается, что применение блочной футеровки дает суще-

ственный эффект при ее изготовлении, если будет решена проблема механиза-

ции монтажных работ.

Загрузочные и разгрузочные камеры. Для загрузочных камер противоточ-

ных печей и разгрузочных камер прямоточных вращающихся печей с корпу-

сом диаметром 1000-2200 мм разработан ОСТ 26-01-123-80. На камерах пре-

дусмотрены фланцы для крепления сальникового уплотнения по ОСТ 26-01-

441-78. ОСТ предусматривает 10 типоразмеров загрузочных и 10 типоразме-

ров разгрузочных камер.

Сведения о новых разработках загрузочных и разгрузочных камер касаются

в основном вопросов выполнения ими вспомогательных функций. Северо-

Кавказским филиалом института "Цветметавтоматика" и Иркутским филиа-

лом ВАМИ для контроля температурного режима в печи предложено в торцо-

вой стенке разгрузочной камеры закреплять при помощи подшипника корпус

Г-образной термопары с направляющим лотком. Ось корпуса термопары рас-

положена параллельно оси корпуса печи. Такое решение позволяет повысить

надежность измерений температуры материала и теплоносителя, увеличить

объем получаемой информации.

В Днепропетровском металлургическом институте для интенсификации теп-

лообмена между факелом продуктов сгорания топлива и обжигаемым матери-

алом предложено в разгрузочной камере устанавливать удлиненную горелку

(рис. В.8, а), снабженную вдоль одной образующей рядом сопл. Горелка уста-

навливается так, что оси сопл направлены перпендикулярно поверхности слоя

материала, движущегося в корпусе печи. Устройство может быть применено

при кусковом и крупнозернистом материалах. Для относительно короткой печи

второй конец такой горелки предложено крепить в разгрузочной камере (рис.

В.8, б). Аналогичный способ крепления предусмотрен и для радиационной

трубы, размещаемой вдоль оси корпуса. Топливо по этому предложению сжи-

22

/^//{{(j(d f f{{\{\ ^2^Zu

а б

Рис. В.8. Загрузочные и разгрузочные камеры со специальными горелочными устройствами

гается непосредственно в радиационной трубе. Для этого труба снабжена го-

релкой и цилиндрической вставкой для рециркуляции части дымовых газов.

В соответствии с разработкой ВНИИ цементной промышленности предус-

матривается установка в разгрузочной камере форсунок для подачи топлив-

ной смеси и кислорода. Оси сопл обеих форсунок направляются на слой мате-

риала. Форсунка для подачи топливной смеси смонтирована с учетом возмож-

ности перемещения вдоль своей оси при помощи специального привода.

Приводы и опорные станции. Заслуживает внимания усовершенствование

опорно-приводного устройства, предусматривающее крепление к ролику и

бандажу зубчатых венцов, находящихся в зацеплении. Кроме того, для фикса-

ции барабана печи в осевом направлении предложено выполнять зубчатые вен-

цы шевронными или косозубыми. Такой привод применим для относительно

легких корпусов печей.

Для повышения срока службы опорных станций и печи в целом все больше

внимания уделяется разработке опорных станций с контролируемой и регули-

руемой нагрузками. Так, было предложено между рамой 1 опорной станции и

фундаментом (рис. В.9, а) устанавливать упругое устройство 2.

Для многоопорной печи это позволяет выравнивать нагрузку между опор-

ными станциями при деформации корпуса печи или проседании фундамента

под отдельными опорными станциями.

ЛенНИИхиммашем предложено раму опорной станции выполнять упругой

для вертикальной нагрузки (рис. В.9, б). В этом случае возможен количествен-

ный контроль нагрузки, приходящейся на отдельный ролик. Достигается это

замером типовым индикатором деформации конца элемента 3 рамы 4.

Нагрузку на опорную станцию можно контролировать разработанным в Лен-

НИИхиммаше устройством для замера деформации тяг, соединяющих корпу-

са подшипников 6 противоположных роликов (рис. В.9, в). Для замера дефор-

мации к одному концу тяги прикреплен стержень 5, свободно уложенный вдоль

тяги. По перемещению стержня относительно второго конца тяги судят о на-

грузке на опорную станцию. Для уменьшения нагрузки, воспринимаемой опор-

ной станцией, опорные ролики раздвигают перемещением упорных гаек, рас-

положенных на тягах.

23

г ~ д

Рис. В.9. Опорные станции с контролем и регулированием нагрузки

Контроль нагрузки на опорный ролик возможен также измерением дефор-

мации корпусов его подшипников. Для перевода значений деформаций в по-

казания нагрузки производят предварительную тарировку деформаций корпу-

са подшипника в зависимости от нагрузки при помощи тензометрической бал-

ки, устанавливаемой между опорным роликом и бандажом.

Продолжается совершенствование конструкций опор печей, в которых для

выравнивания нагрузки используют пневмоподушки. Так, предложено опору

с пневмоподушками снабжать устройствами для восприятия нагрузок, дей-

ствующих вдоль оси печи. На рис. В.9, г представлена схема опорной станции

с самоустанавливающимися роликами, не воспринимающими осевые силы.

Опора состоит из роликов 8, закрепленных на самостоятельных рамах 9, опи-

рающихся на фундамент через пневмоподушки 10. Каждая рама крепится к

фундаменту двумя рычагами 7 в верхней части (вторые рычаги совпадают в

проекции с изображенными на рисунке) и одним рычагом 11 в нижней части.

Рычаги одинаковой длины и снабжены на концах шарнирными головками.

Самоустановку ролика при нарушении параллельности осей ролика и бан-

дажа осуществляют два верхних рычага, третий рычаг удерживает раму от

опрокидывания и обеспечивает параллельное перемещение рамы в направле-

нии к оси корпуса печи. Распределение нагрузки по опорным станциям дости-

гается регулированием давления в пневмоподушках. Неравномерность нагрузки

24

из-за искривлений корпуса печи компенсируется аккумулирующими емкостя-

ми пневмоподушек.

фирма "F.L. Smidth & Co. A/S" (Дания) предложила конструкцию, позволя-

ющую определять усилие, действующее на роликоопорную станцию, и регу-

лировать его. В ней корпуса подшипников 12 опираются на балки 14, перпен-

дикулярные вертикальной продольной плоскости печи (рис. В.9, д). Один ко-

нец балок закреплен на фундаменте шарнирно, а второй опирается на балку

13, параллельную оси печи. Балки, на которых установлены корпуса подшип-

ников, могут поворачиваться в своих шарнирах при помощи специальных ус-

тройств, помещенных между ними и продольной балкой. Продольная балка, в

свою очередь, закреплена на фундаменте при помощи шарнирного устройства

в средней части и снабжена измерительным устройством, а также устройством

для регулирования ее наклона.

Для выравнивания нагрузки на ролики опорных станций предложено также

между роликом и его осью помещать элемент из эластомерного материала.

Уплотнения. Имеется ряд решений для уплотнения стыков между корпусом

печи и загрузочной и разгрузочной камерами. Так, в радиальном уплотнении

манжетного типа было предложено манжету выполнять составной, например,

из асбестовой ткани типа АТ-6 или АТ-7 и из набивки типа АГ-1 и АГ-2, а для

прижимного устройства манжеты к скользящей поверхности применять сис-

тему подпружиненных тросов. Тросы в этом случае закрепляют на корпусе

печи. Это обеспечивает более качественный радиальный прижим манжеты уп-

лотнения к сопрягаемой поверхности.

В уплотнении сальникового типа по ОСТ 26-01-441-71 с целью усовершен-

ствования конструкции ЛенНИИхиммашем разработан прижим уплотнитель-

ного элемента к торцовым поверхностям корпуса печи и неподвижной загру-

зочной или разгрузочной камеры посредством подачи в уплотнительный эле-

мент сжатого воздуха. Уплотнительный элемент выполняется с разъемом в

плоскости, перпендикулярной оси печи. Такое уплотнение обеспечивает не

только повышенную герметизацию печи, но и исключает выброс пыли из печи,

так как подаваемый в уплотнительный элемент воздух отдувает пыль в камеру

печи.

Существенное уменьшение размеров и металлоемкости при сохранении ра-

ботоспособности при температуре до 500 °С достигается в разработанном Лен-

НИИхиммашем торцовом уплотнении с уплотнительными элементами в виде

поршневого кольца (рис. В. 10).

Для удобства замены при износе (без съема разгрузочной или загрузочной

камеры) ушютнительные элементы выполнены в виде сегментов /, присоеди-

ненных заклепками к ленте 2. В каждую канавку 4, проточенную в обечайке 3,

прикрепляемой к барабану печи, закладывается по два уплотнительных эле-

мента со смещением стыков концов ленты. Лента за счет радиальной упругос-

25

\/ / ! 1111111 If/ H

Рис. В. 10. Торцовое уплотнение с уплотнителшыми элемен-

тами в виде поршневых колец

ти уплотнительного элемента (лента работает на

растяжение, а сегменты на сжатие) прижимает-

ся к неподвижной обечайке 5, закрепляемой на

загрузочной или разгрузочной камере. При вра-

щении барабана уплотнительные элементы ос-

таются неподвижными, а обечайка 3 вращается

относительно них. При осевом перемещении

барабана уплотнительные элементы скользят по

неподвижной обечайке 5. Уплотнительные эле-

менты можно устанавливать и снимать через

люк в обечайке 5.

Уплотнение позволяет полностью избежать выброса газов из печи даже при

наличии в ней избыточного давления. Для этого в обечайку 5 врезается шту-

цер, по которому в пространство между двумя парами уплотнительных эле-

ментов подается воздух или азот. При подаче в уплотнение воздуха или азота

оно может быть установлено в зоне с повышенной температурой.

Дополнительная подача воздуха во избежание выброса через уплотнение

пыли и дымовых газов предусмотрена также в торцовом уплотнении фирмы

"Allis-Chalmers Corporation" (США). Для этого соприкасающиеся уплотнитель-

ные элементы закрыты кожухом, под который подается воздух или газ.

Вспомогательные системы. Для контроля температуры наружной поверх-

ности корпуса печи некоторые зарубежные фирмы используют прибор систе-

мы Cemscanner AGA, работающий по принципу регистрации инфракрасного

излучения. Этот прибор обеспечивает замер температуры с точностью до 1 °С.

Система позволяет на экране электроннолучевой трубки, находящейся на пульте

управления печью, наблюдать картину распределения температуры по всей

поверхности печи. Это достигается за счет обегания осью поворотной голов-

ки прибора горизонтального сектора с углом 80° при частоте 16 Гц и враще-

ния корпуса печи. Датчик головки прибора можно присоединить к системе

автоматического управления печью с электронно-вычислительным устрой-

ством, которое может звуковым сигналом сообщать о нарушениях в работе

печи, изменять режим ее работы.

В Гипроцементе разработан прибор контроля температуры стенки печи по

ее тепловому излучению. Масса прибора примерно 2 кг. Он прост по конст-

рукции (оптические элементы отсутствуют). Диапазон измерения 12(М00 °С.

Прибор может быть установлен стационарно для контроля одного сечения печи

или на движущейся вдоль печи тележке при контроле участка печи.

26

футеровка, размещаемая на внутренней поверхности корпуса, из-за тепло-

вых расширений может оказывать на него значительное радиальное давление.

В свою очередь корпус, препятствуя свободному расширению футеровки, вы-

зывает в ней напряжения, которые могут привести к быстрому выходу ее из

строя. Для контроля радиального давления футеровки на корпус в ЛенНИИ-

химмаше было разработано устройство в виде ленты, охватывающей корпус,

концы которой стягиваются пружиной. Лента контактирует с корпусом, и по-

этому имеет температуру, близкую к температуре барабана.

При появлении радиального давления футеровки на корпус из-за ее тепло-

вых расширений будет увеличиваться диаметр корпуса и длина его окружнос-

ти, в то время как увеличится только диаметр изгиба ленты, а ее длина оста-

нется практически неизменной. Это вызовет изменение расстояния между кон-

цами ленты. По разнице расстояния между концами ленты в холодном и горя-

чем состоянии печи несложно вычислить радиальное давление футеровки на

корпус.

Этим методом можно определить начало появления при остывании печи за-

зора между внутренней поверхностью корпуса и футеровкой печи, вызванно-

го пластической деформацией футеровки при ее разогреве. Прекращение с этого

момента вращения корпуса позволяет исключить относительное движение

кирпичей футеровки, истирание их поверхностей и, как следствие, выпада-

ние. Система контроля давления футеровки использована на муфельной вра-

щающейся печи диаметром 2,5 м и длиной 48 м.

Проводилась разработка устройств для очистки внутренней поверхности фу-

теровки корпуса от настылей. Так, фирма "Kubota Ltd" (Япония) разработала

устройство в виде цилиндрической водоохлаждаемой балки с водоохлаждае-

мым резаком на конце. Балка снабжена опорами с устройствами, позволяю-

щими вводить ее внутрь печи через окно в разгрузочной камере, поворачивать

вокруг своей оси и перемещать резак у очищаемой поверхности корпуса. По

сообщению авторов устройства, удовлетворительные результаты получены на

печи диаметром 3,5 м с частотой вращения 0,7 об./мин при восстановлении

железа. Удалялись настыли толщиной 300 мм на расстоянии 4-7 м от разгру-

зочного торца печи. Режущая кромка перемещалась вдоль печи со скоростью

примерно 0,2 м/с.

Для утилизации тепла, излучаемого корпусом печи, фирма "Messerschmitt-

Bolkow-Blohm GmbH" (ФРГ) предусмотрела установку вдоль печи на неболь-

шом расстоянии от нее экрана с каналами для охлаждающего теплоносителя.

Из экрана теплоноситель направляется в теплообменник, где нагревает вто-

ричный теплоноситель. Экран смонтирован на тележке, позволяющей регули-

ровать расстояние до печи.

Для контроля режима работы печи предложено использовать информацию о

нагрузке на опорные ролики. По сумме и разности нагрузок на каждой из пар

27

роликов одной опоры определяют качество и количество сырья в данной зоне.

Способ возможен только при идеально отцентрированных в условиях разог-

ретого корпуса бандажах и опорных станциях.

Фирма "Кгарр" (ФРГ) предложила усовершенствование системы контроля

температуры слоя материала термопарой, устанавливаемой на корпусе печи.

Для повышения надежности работы термопары ее подпружинивают и выдви-

гают из канала в футеровке только в момент прохождения ею зоны слоя мате-

риала. Термопара выдвигается специальным шаблоном, установленным на

фундаменте печи.

Обычно для съема ЭДС термопар, установленных на вращающемся корпусе

печи, используют токосъемники в виде кольцевых шин на корпусе и щеток,

связанных с фундаментом печи. На Белгородском цементном заводе примене-

на система, в которой щетки крепятся к барабану, а отрезок кольцевой шины

закреплен на неподвижном столе. Кроме того, предусмотрены дополнитель-

ная щетка и отрезок неподвижной кольцевой шины для управления специаль-

ным реле, заземленным со стороны входа усилителя потенциометра. Такая

система более надежна, требует меньших затрат на обслуживание.

В США было предложено оригинальное устройство для интенсификации

перемешивания материала в печи, представляющее собой свободно лежащий

в корпусе печи стержень. Поперечное сечение стержня уменьшается от одно-

го конца к другому. Конфигурация стержня изменяется по закону математи-

ческой функции частоты вращения корпуса печи. Стержень при вращении печи

совершает возвратно-поступательные движения вдоль печи от загрузочного к

выгрузочному концу и обратно. Устройство разработано применительно к об-

жигу сырья при высокой температуре.

Для контроля процесса обжига в режиме движения материала в корпусе печи

ведутся работы по использованию в качестве контролируемых параметров

мощности привода и частоты вращения. Устройство, работающее по такому

принципу, разработано в Ленинградском политехническом институте. Фирма

"Onoda Cement Co. Ltd" (Япония) запатентовала устройство для контроля про-

цесса обжига по изменению крутящего момента на приводе печи. В обоих слу-

чаях предусмотрено использование в контролирующих устройствах электрон-

но-вычислительных систем.

В.2.2. Вращающиеся печи с наружным обогревом корпуса

Существенный прогресс был достигнут в производстве вращающихся печей

с наружным обогревом корпуса. Разработаны и внедрены решения, позволяю-

щие выполнять корпусы таких печей длиной 50 и более метров. Освоены вра-

щающиеся муфельные печи с корпусом диаметром 2,5 м и длиной 48 м. При

росте требований к защите окружающей среды, печи с обогревом через стен-

28

ку позволяют значительно упростить систему очистки газовых выбросов, сни-

зить потери обрабатываемого материала.

Корпуса. Потребность в увеличении единичной мощности печи с наруж-

ным обогревом привела к созданию многоопорных корпусов. Внутренний

диаметр бандажей в таких печах превышает наружный диаметр нагреватель-

ной камеры.

Для перемещения теплоносителя вдоль наружной поверхности корпуса Лен-

НИИхиммаш разработал крепление промежуточных бандажей к корпусу (рис.

В.11, а) при помощи диска 7, кольца 2 и тангенциальных рессор 3.

Детали уплотнения щели в нагревательной камере в этом случае крепятся с

двух сторон к диску бандажа и контактируют с деталями, закрепленными на

нагревательной камере. Теплоноситель проходит вдоль корпуса 4 печи по за-

зору между корпусом и кольцом, омывая тангенциальные рессоры. Для обес-

печения транспортирования бандажей большого диаметра (рис. В.11, б) они

могут быть выполнены так же, как и диск 5 — составными из полуколец 6.

Исследования составного бандажа, проведенные в ЛенНИИхиммаше, подтвер-

дили его работоспособность.

Бандаж, разработанный ЛенНИИхиммашем совместно с ПО "Уралхиммаш",

обеспечивает совпадение в пространстве оси корпуса для холодного и полно-

стью разогретого состояния. Бандаж снабжен кольцом 4 со ступицей (рис. В.12,

а). Ступица охватывается стяжными разрезными элементами 3 с уступами,

прикрепленными к разрезной подбандажной обечайке 2. Подбандажная обе-

чайка с корпусом 7 печи соединена радиальными ребрами 6. Для уменьшения

теплового потока к кольцу от дымовых газов, проходящих по осевым каналам

между корпусом и подбандажной обечайкой, на внутренней поверхности под-

бандажной обечайки закреплена теплоизоляция 5.

В холодном состоянии корпус опирается при помощи уступов на ступицу в

верхней части кольца (рис. В. 12, б), а между кольцом и подбандажной обечай-

кой имеется равномерный кольцевой зазор. При разогреве корпуса диаметр

"не. В.11. Бандажи на тангенциальных рессорах

29

бег

Рис. В.12. Бандаж с фиксированным положением оси корпуса в холодном и разогретом состояниях

увеличивается. Ось корпуса опускается на величину радиального зазора меж-

ду подбандажной обечайкой и кольцом (рис. В.12, в).

При дальнейшем разогреве корпус подбандажной обечайкой опирается на

нижнюю часть кольца, а ось корпуса поднимается на величину радиального за-

зора, при этом исчезает зазор в верхней части бандажа. При разогретом состоя-

нии печи подбандажная обечайка плотно прилегает к кольцу (рис. В.12, г).

ПО "Уралхиммаш" изготовило печи с корпусами диаметром 3,5 м и длиной

50 м с промежуточным бандажом этого типа, успешно эксплуатируемые в хи-

мической промышленности.

Для регулирования интенсивности перемешивания и циркуляции материала

можно внутри корпуса размещать лопасти 1 с изменением их наклона (к плос-

кости, перпендикулярной оси печи) при помощи специальной тяги 2, выве-

денной через торец корпуса (рис. В. 13). Для этого лопасти прикреплены к внут-

ренней поверхности корпуса печи при помощи штырей 3. После установки

лопастей в нужном положении тяга закрепляется на торце корпуса. Печь с

корпусом такого типа диаметром 1,2 м для прокалки катализаторов до 600 °С

была изготовлена Бердичевским заводом "Прогресс" по разработке ЛенНИИ-

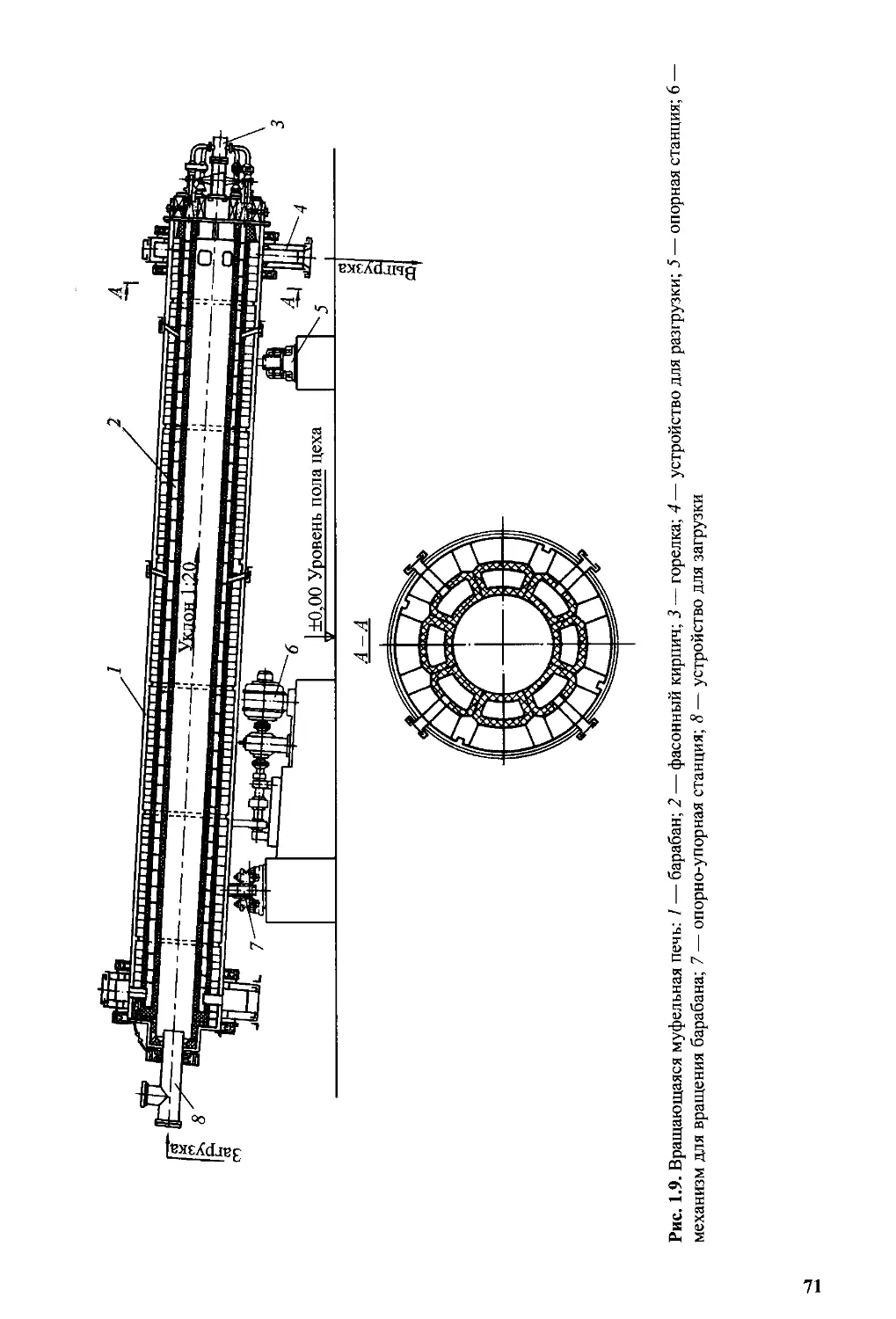

химмаша.

За рубежом распространены печи с корпусами, имеющими одну или две кон-

соли. Консольные части корпуса используются в качестве зон подогрева обра-

батываемого материала и охлаждения после термообработки. Такое решение

30

Рис. В.13. Корпус печи с регулируемыми лопастями

оправдано для относительно небольших печей, когда вся печь может быть смон-

тирована на заводе-изготовителе на одной раме и отгружена потребителю в

полностью собранном виде вместе с нагревательной камерой. Для печей, ко-

торые поставляются узлами, целесообразнее подогреватели и холодильники

для материала выполнять в виде самостоятельных единиц.

Для регулирования высоты слоя обрабатываемого материала в корпусе Лен-

НИИхиммаш предложил выполнять разгрузочный ковш для зачерпывания

материала из слоя и подачи в разгрузочный шнек с отверстием и поворотной

лопастью. Количество поднимаемого из слоя материала за один оборот корпу-

са регулируется изменением расстояния между кромкой поворотной лопасти

и внутренней поверхностью корпуса. Лопастью можно управлять, не прекра-

щая вращения корпуса.

Для разгрузки корпуса независимо от направления вращения ковши предло-

жено выполнять двусторонними.

Нагревательные камеры. В ЛенНИИхиммаше были разработаны новые

конструкции нагревательных камер (рис. В. 14). На рис. В. 14, а представлена

схема нагревательной камеры печи с промежуточной опорой с пропуском ды-

мовых газов через нее. В такой камере, несмотря на установку промежуточ-

ной опоры 1, обеспечивается противоток теплоносителя относительно обра-

батываемого материала по всей длине корпуса.

На рис. В. 14, б схема поперечного сечения нагревательной камеры, приме-

няемая помимо своего прямого назначения как газовый подшипник для кор-

пуса печи, и обеспечивающая для этой цели перепад давления теплоносителя

между верхней и нижней частями камеры. Это достигается за счет снабжения

нагревательной камеры подпружиненными шиберами 2, расположенными по

обе стороны корпуса, в плоскости, проходящей через его горизонтальную ось.

Шиберы создают повышенное сопротивление для прохода теплоносителя в

верхнюю часть камеры. Такое решение позволяет увеличить длину барабана и

снизить толщину его стенки.

Дальнейшим развитием нагревательной камеры, выполняющей одновремен-

но функции подшипника для корпуса, является создание над шиберами слоя 3

31

Зл.

Рис. В.14. Нагревательные камеры печей с наружным обогревом корпуса

псевдоожиженного инертного материала (рис. В. 14, в). В этом случае также

интенсифицируется теплопередача к корпусу печи.

Во избежание попадания мелкой пыли из псевдоожиженного слоя предло-

жено по концам камеры в псевдоожиженном слое инертного материала уста-

навливать поперечные перегородки. В образовавшиеся концевые отсеки заг-

ружается инертный материал с меньшей удельной насыпной массой, чем в

основной средний отсек. Высота слоя материала в концевых отсеках прини-

мается увеличенной по сравнению с высотой в среднем отсеке (обратно про-

порционально удельной насыпной массе материала, загруженного в отсеки).

При работе печи в этом случае обеспечивается равенство давления в слое не-

посредственно над решеткой и повышенное давление в концевом отсеке по

сравнению со средним отсеком на всех вышележащих уровнях.

В нагревательной камере на рис. В. 14, г решается задача повышения тепло-

передачи к корпусу за счет лучеиспускания. Для этого в футеровке нижней

половины цилиндрической камеры предусмотрены продольные каналы 4. С

одного конца каналы соединены с топкой 5, с другого имеют выход во внут-

реннее пространство нагревательной камеры. Конструкция обеспечивает рав-

номерный обогрев барабана на значительной длине при снижении расхода

топлива (за счет уменьшения избытка воздуха). Нагревательные камеры тако-

го типа были изготовлены ПО "Уралхиммаш" и успешно работают в химичес-

кой промышленности.

В зарубежной литературе приведены схемы нагревательных камер с распо-

ложением в патрубке отвода дымовых газов воздухоподогревателя, а также с

32

установкой отдельной камеры для подогрева материала на консоли корпуса. В

последнем случае нагревательная камера для подогрева материала соединена

с основной камерой наружным газоходом.

Системы для очистки корпуса от настылей. Наиболее простым устрой-

ством для очистки внутренней поверхности корпуса служит вал со скребками,

который закреплен по оси корпуса в подшипниках, связанных с фундаментом

печи, и может иметь самостоятельный привод. Кроме того, вал со скребками

используется и для перемешивания материала. Основная проблема при очист-

ке корпуса скребками — отклонение внутренней поверхности корпуса от иде-

ально цилиндрической, а также изменение диаметра корпуса при разогреве

печи, овальность бандажей и роликов.

В качестве усовершенствованной принудительной системы очистки внут-

ренней поверхности корпуса при помощи скребков (рис. В. 15) предложено

присоединять скребки 6 к валу 4 стержнями 1 и 3 с шарниром 2, и прикреп-

лять к подвижным стержням 1 листы-противовесы 5. Такая система, разрабо-

танная в ЛенНИИхиммаше, позволяет полностью удалять настыль с поверх-

ности барабана, так как максимальное расстояние от оси вала до кромки скребка

(при расположении стержней скребка в одной плоскости) превышает внут-

ренний радиус корпуса. Усилие прижима скребков к внутренней поверхности

корпуса печи создается за счет центробежной силы, а также за счет давления

материала на эти противовесы.

На вращающейся печи фирмы "Canada Packers Ltd" (Канада) для получения

гранулированной буры скребок для очистки корпуса закреплен на штанге, про-

пущенной через корпус со смещением от его оси. Усилие прижима скребка к

корпусу регулируется пружинами, размещенными снаружи корпуса.

Система скребковой очистки фирмы "Kobe Stiel" (Япония) выполнена в виде

беличьего колеса. Продольные скребки прикреплены к кольцам. Одно из кон-

цевых колец (большего диаметра) входит в кольцевой паз на вращающемся

корпусе печи и фиксируется им в осевом направлении. Предусмотрено уст-

ройство для стопорения скребковой системы от

проворота.

Недостатком этой системы, как и предыдущей,

является необходимость установки на печи загру-

зочных и разгрузочных камер с уплотнением, пре-

вышающим наружный диаметр корпуса. Кроме

того, в решении фирмы "Kobe Stiel" из-за стопо-

рения системы с одной стороны в фиксирующем

пазу может проявиться защемляющий эффект.

Фирма "Maschinenfabrik Buckau R. Wolf AG" Рис в 15 Скребковая система

(ФРГ) вернулась к системе очистки в виде сочле- очистки для полного удаления

2. Лисиенко В. Г. и др. *"

ненных, свободно лежащих на поверхности корпуса элементов с заостренны-

ми кромками. Концы системы ("змейки") шарнирно или гибким элементом

соединены с неподвижными узлами печи. Такие системы очистки внутренних

поверхностей корпуса широко применялись в ЗО-е годы.

Применение специальных механических устройств для очистки теплообмен-

ных поверхностей корпуса существенно усложняет конструкцию печи, сни-

жает ее надежность. Предпочтительнее устранять налипание материала при-

менением ретура, специальных добавок и изменением температурного режи-

ма в печи.

В.2.3. Муфельные вращающиеся печи

Корпуса. Муфельные вращающиеся печи все чаще используются в различ-

ных технологических процессах. За последние годы ЛенНИИхиммаш разра-

ботал ряд муфельных печей на базе печи диаметром 2,5 м и длиной 20 м при-

менительно к футеровке из карбидокремниевых блоков. Теплопроект разра-

ботал вариант футеровки этих печей жароупорным бетоном с заделанными в

него металлическими трубами для прохода газообразного теплоносителя.

Успешно прошла в свое время промышленные испытания муфельная печь

диаметром 2,5 м и длиной 48 м с муфелем из карбидокремниевых блоков, из-

готовленная ПО "Уралхиммаш". В футеровке корпуса выполнено 12 каналов,

в которые подается теплоноситель (дымовые газы) в двух точках по длине

корпуса. Температура теплоносителя, поступающего в корпус из двух вынос-

ных топок, 1000 °С. Для снижения расхода топлива и поддержания более рав-

номерной температуры теплоносителя в этой печи предложено в каналах раз-

мещать трубы с отверстиями. В трубы через специальную муфту, располагае-

мую на оси печи, подается природный газ. Природный газ в каналах сгорает за

счет избытка кислорода в дымовых газах, поступающих из топок.

Фирма "Fellner Ziegler" (ФРГ) предложила на вращающейся муфельной печи

проводить обогрев муфеля подачей в каналы теплоносителя с двух концов кор-

пуса. На каждом конце корпуса печи перед входом в канал муфеля через один

канал установлены форсунки или горелки. Это обеспечивает более равномер-

ный обогрев муфеля, но связано с меньшим теплоиспользованием теплоноси-

теля. Муфельные печи с установкой горелок на одном конце печи используют-

ся в промышленности длительное время.

В тех случаях, когда в процессе термообработки материала к нему необходи-

мо подводить жидкие или газообразные реагенты (например, пар при получе-

нии активированного угля), ЛенНИИхиммаш предложил трубы для подвода

реагента располагать по оси печи с радиальными трубами-отводами к внут-

ренней поверхности муфеля вместо крепления их к внутренней поверхности

корпуса. Такое решение не ухудшает теплопередачу от муфеля к материалу.

34

Для ввода реагентов в слой можно использовать часть каналов муфеля. Для

«того на части продольных каналов муфеля стенка, обращенная в сторону ра-

бочего пространства, выполняется газопроницаемой. При работе печи в эти

каналы подается не теплоноситель, а реагент. Такое решение оправдано при

температуре в рабочей зоне свыше 900 °С, либо при низкой стойкости метал-

лических труб из-за высокой агрессивности обрабатываемого материала, так

как приводит к снижению тепловой мощности печи.

Специальные муфели. Проводились поиск и разработка конструкций пе-

чей, позволяющих заменить традиционные печи с наружным обогревом кор-

пуса, и муфельные на более производительные и менее энерго- и металлоем-

кие.

Дальнейшим развитием печей со спиральным муфелем, направленным на

расширение сферы их применения, является разработанное ЛенНИИхимма-

шем предложение располагать в спиральном муфеле трубки с отверстиями для

подвода газообразного реагента. Предусмотрена подача газообразного реагента

только в ту трубку, отверстия которой в данный момент находятся в слое мате-

риала.

Появились разработки печей со спиральным муфелем и за рубежом. Так,

печь со спиральным муфелем патентует в ФРГ фирма "TDK Electronics Co.

Ltd" (Япония). Ее отличие от отечественных разработок — торцовое располо-

жение загрузочной и разгрузочной камер.

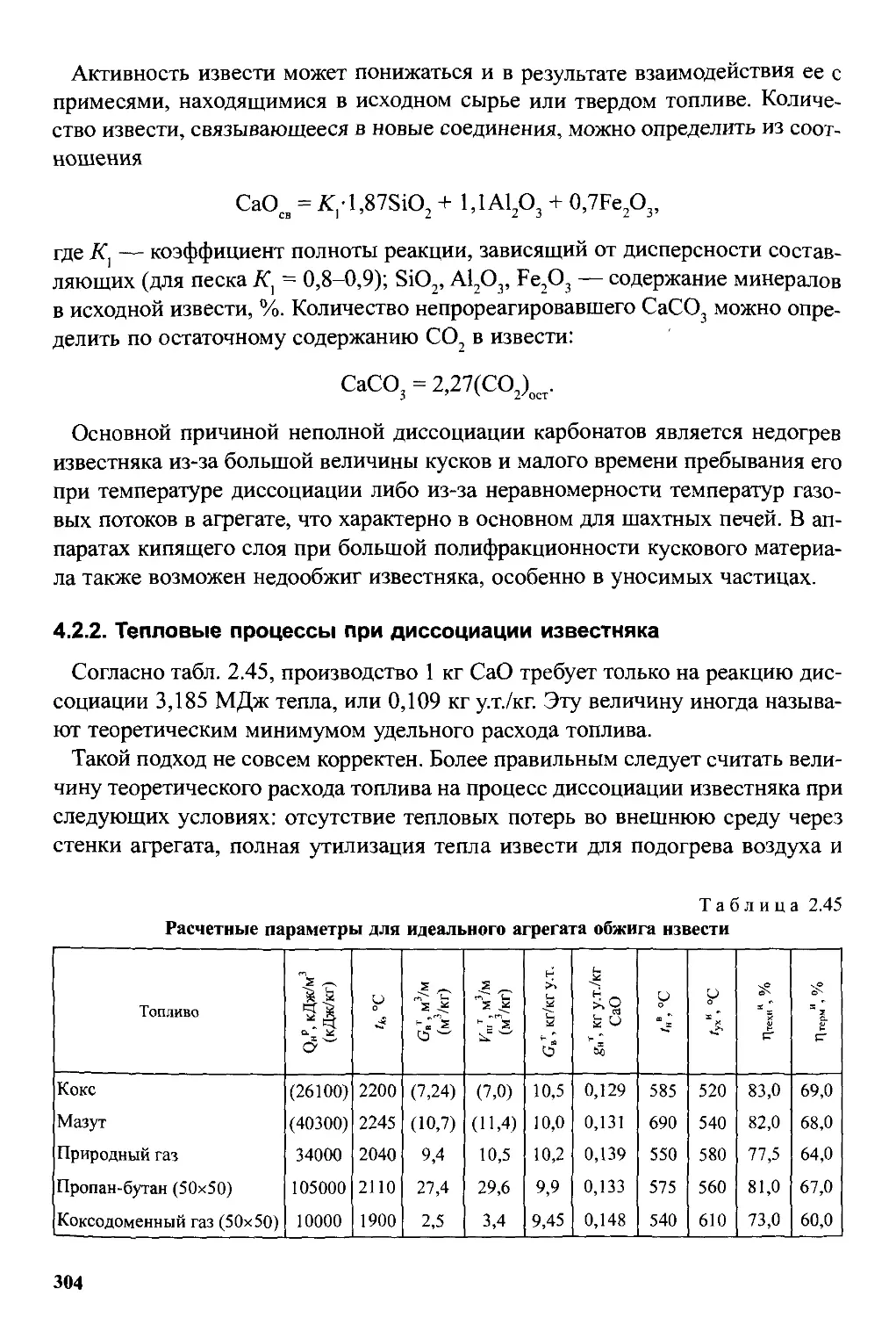

К перспективным разработкам вращающихся печей относятся решения, на-

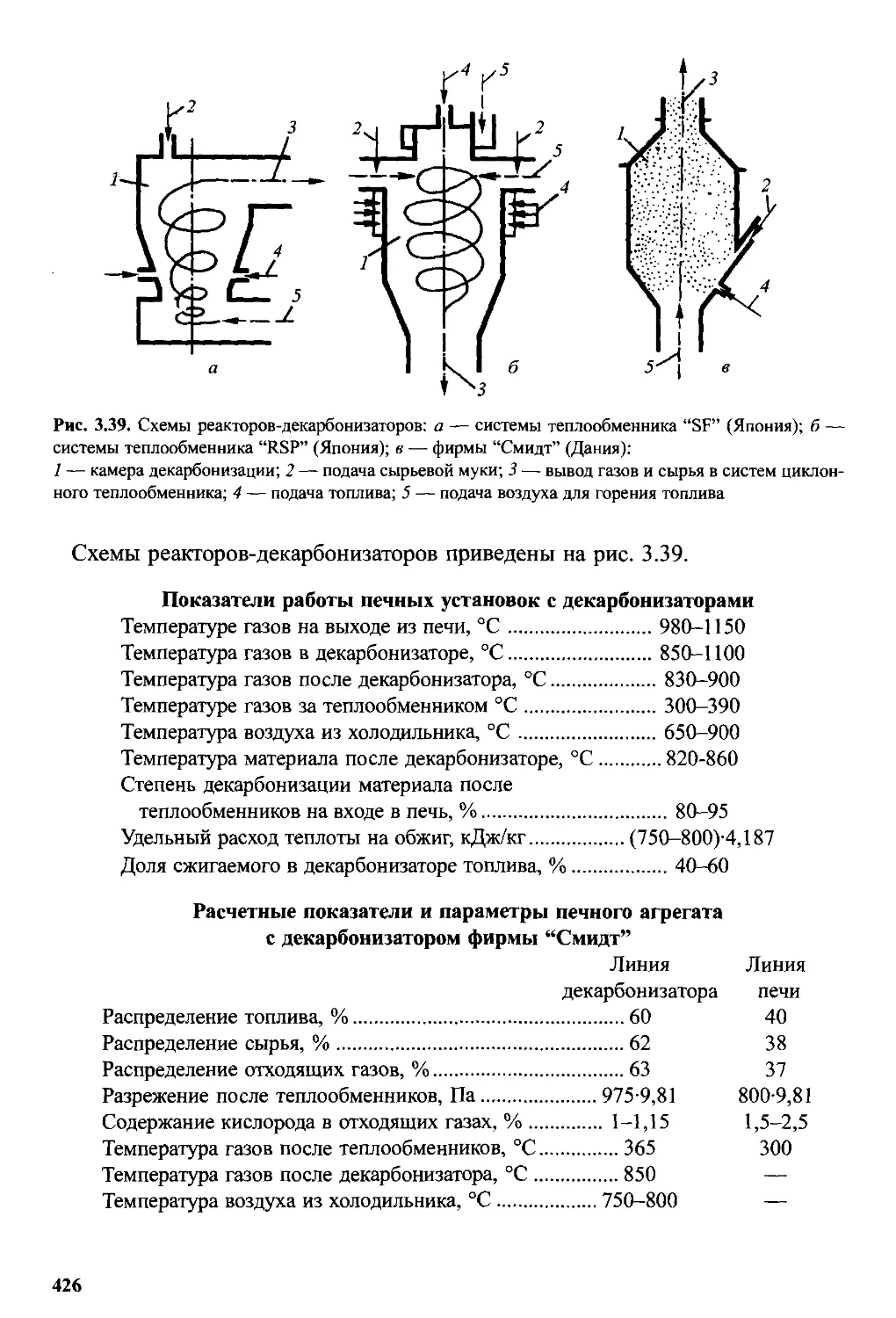

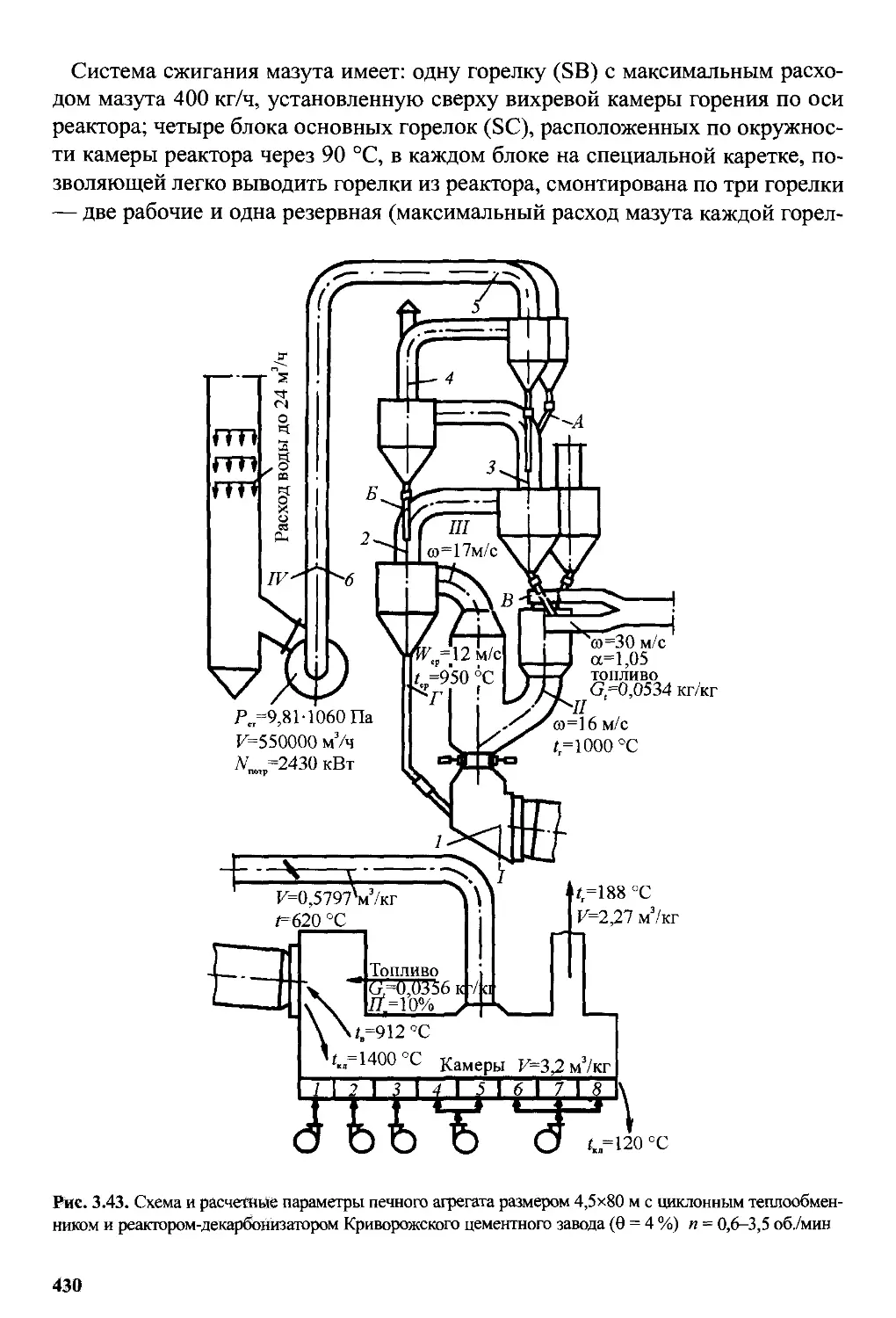

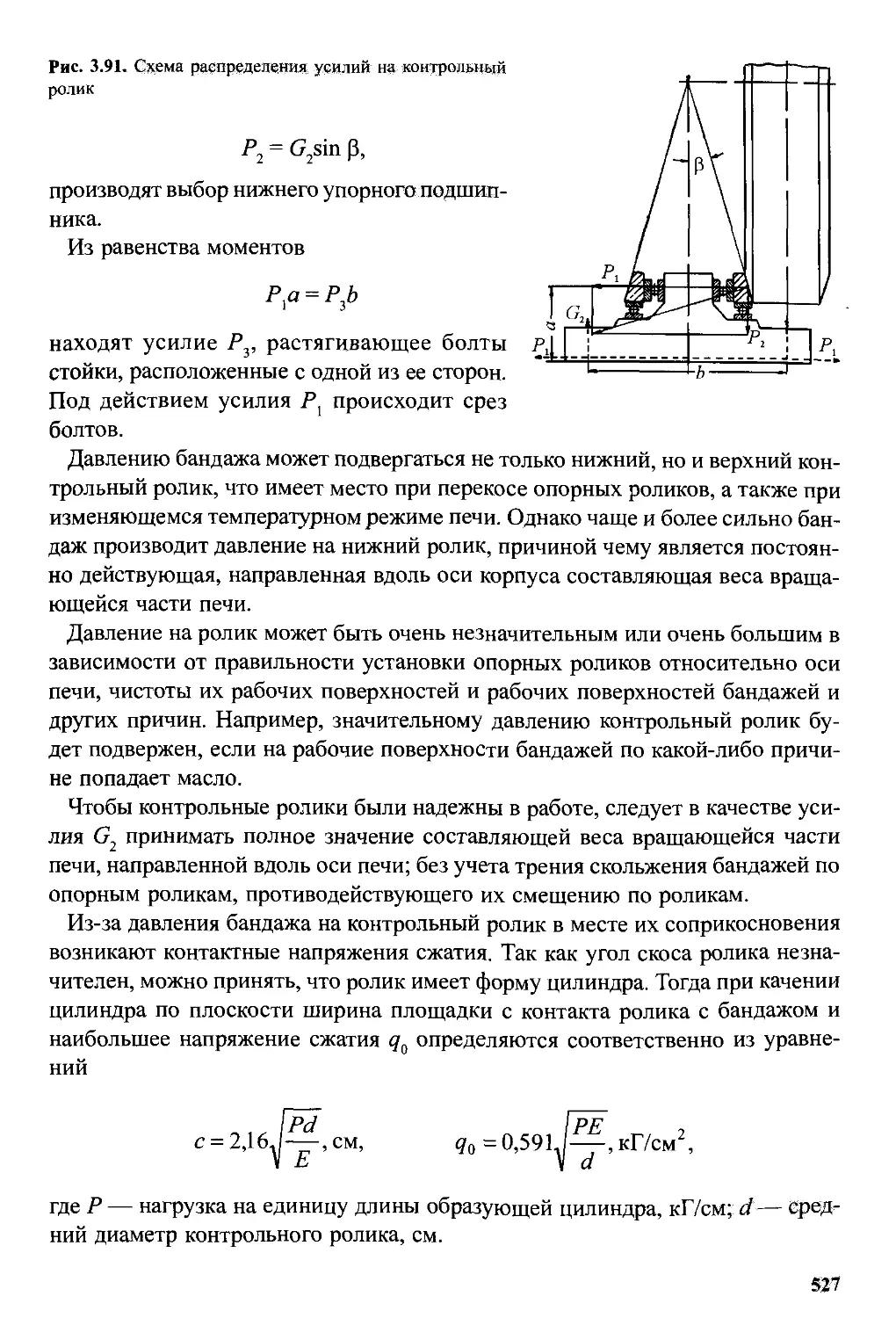

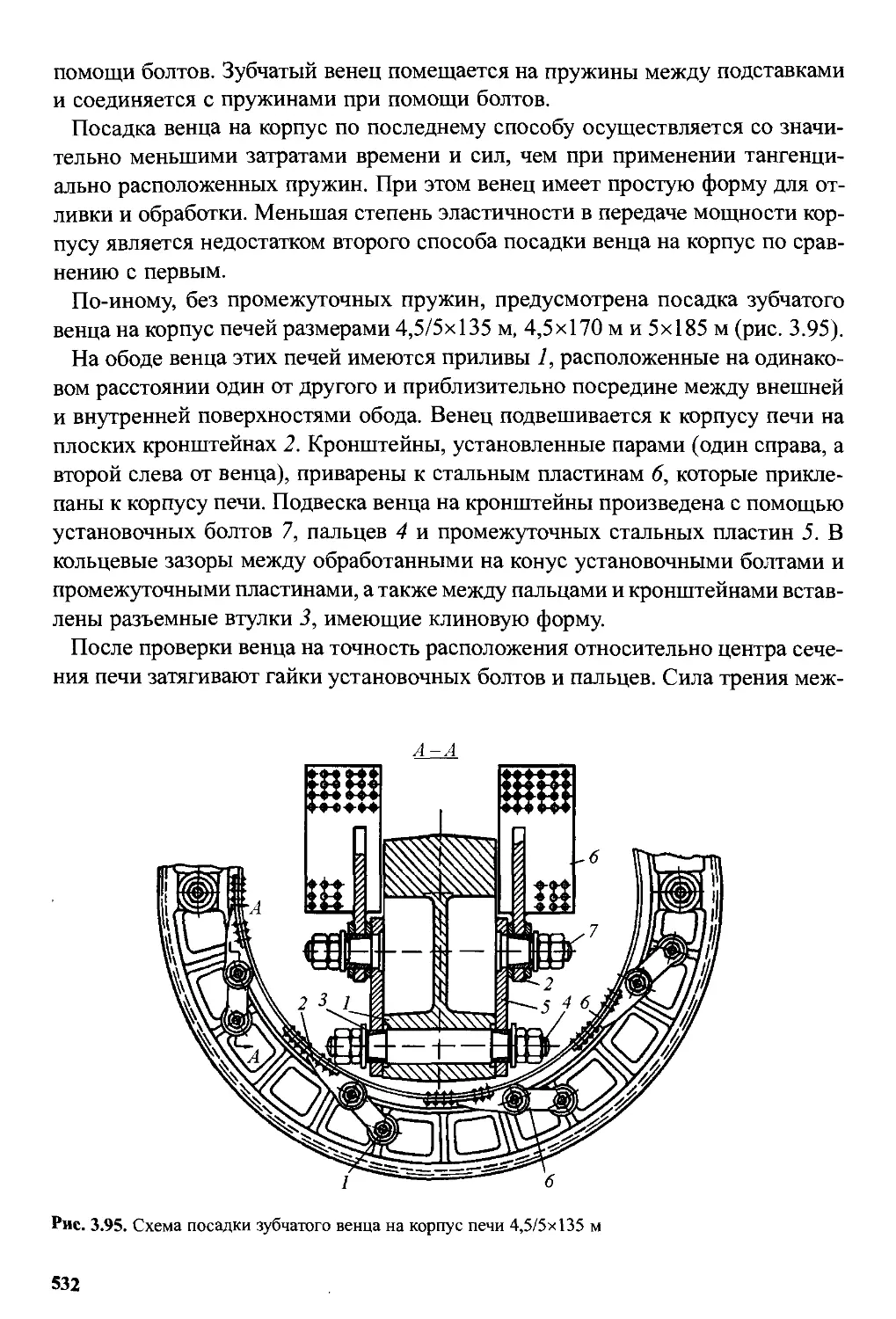

правленные на обеспечение теплопередачи между двумя сыпучими материа-