Author: Рыбчинский И.Н.

Tags: гигиена воздуха, воды и почвы контроль загрязнений производство экология

Year: 1991

Text

Poccvlcnl гмударственвыО строательпо-прамышлеины* аовцерв по строительству в северных и западных paloMx РСФСР (Нойцери "РоссепапстроГ")

МЕТОДИКА ПО РАСЧЕТУ ВАЛОВЫХ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ ПРЕДПРИЯТИЯМИ КОНЦЕРНА "РОССЕВЗАПСТРОЙ"

Часть 2 . Заводы по производству железобетона ВРД 66-125-90

(Взамен ВРД 66*72 64) Срок действия установлен с 01.01.91

Москва 1991

РАЗРАБОТАНА Проастно— теосвологпесххм иисти!Ji®** концерна 'Россевзалстрой'

Директор института А.С.Туркин

Руководитель темы, заведующий отделом исследований и разработок норм и нормативных документов ло охране окружающей среды Л.Я.Рубан

Главный спепналист отдела А.П.Сжкбки

Ответственный исполнитель, заведующий сектором отдела М.П.Пслуланов

согласована:

с Главным управлением научно—технического развития и асологическкх. нормативов Госкомприроды СССР (письмо №13/102 от 10.04.91 )

Заместитель начальника С. Т. Евдокимова с ВНИИ природы Госкомприроды СССР (письмо № 500/33 от 27. 07. 90)

Заведующий отделом контроля атмосферы ВНИИ природы В.В.Мкляев

УТВЕРЖДЕНА заместителем начальника Центра научио-техиическего развития И.Н.Рыбчинским 13.11»0.

УДК 6 14. 7

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

Методика

по расчету валовых выбросов загрязняющих веществ в атмосферу предприятиями концерна

* Россевзапстрой*- Часть 2. Заводы по производству железобетона

ВРД 66-125-90

Взамен

ВРД 66-72-84

Срок действия установлен с О1. О1Ф 91 г.

Настоящая Методика предназначена для расчета валовых выбросов загрязняющих веществ заводов по производству железобетона, подведомственных концерну ’Россевзапстрой**

Методика разработана на основе справочных материалов, научно-исследовательских работ, проведенных институтами концерна и других ведомств, а также результатов инструментальных замерев, выполненных санитарно-гигиеническими лабораториями, обследовавши чи Заводы по производству железобетона .

В Методике приведены уточненные характеристики заводов по производству железобетона, применяемого сырья, загрязняющих веществ, образующихся при изготовлении железобетона, а также методы расчета массы загрязняющих веществ, поступающих в атмосферу (методы расчетные и прямых измерений).

1. Общие положения

Настоящая Методика разработана в целях создания единой методической основы расчетов валовых выбросов загрязняющих веществ в атмосферу от заводов по производству железобетона, подведомственных концерну *Россевзапстрой'.

Методика может использоваться при проведении инвентаризации источников выбросов, разработке нормативов предельно допустимых выбросов загрязняющих веществ в атмосферу (ПДВ) и временно согласованных выбросов загрязняющих веществ в атмосферу (ВСВ), а также при планировании природоохранных мероприятий и составлении статистической отчетности по охране атмосферы.

Методика содержит:

характеристику основных технологических процессов производства железобетона, влияющих на образование, выделение и выброс загрязняющих веществ;

методы проведения ймз**йа и количественных по-

казателей выбросов загрфмяющйх решаете -иЗп мелгоншесов выбросов (методы расчетные и прямых измерений

перечень и краткую характеристику загрязняющих веществ, образующихся при производстве железобетона;

основные технологические характеристики установок и аппаратов очистки выбросов загрязняющих веществ;

справочные материалы по технологическому оборудованию, сырью, материалам, необходимым для расчетов валовых выбросов загрязняющих веществ;

генплан, таблицы и формулы расчета загрязняющих веществ;

примеры расчета валовых выбросов от заводов по производству железобетона.

Настоящая Методика устанавливает единую методическую основу определения валовых выбросов как от самостоятельных заводов по производству железобетона, так и от отдельных цехов, входящих в состав других предприятий и расположенных на одной с ними территории.

Валовые выбросы заводов по производству железобетона в делом определяются путем суммирования этих выбросов по отдельным участкам, цехам, переделам и т. л. При наличии в составе завода по производству железобетона цехов, участков, переделов (нестаидартизи-рованное оборудование, камнедробильный, столярный цехи, гараж и пр.), выделяющих загрязняющие вещества, расчет валовых выбросов производится ориентировочно, уточненные расчеты — в соответствии с частями 1, 3-6 методик., разработанных непосредственно для данных производств.

Термины я определения, применяемые в настоящей Методике, соответствуют государственным стандартам [1, 2| .

2. Завой по производству железобетона как источник загрязнения атмосферы

Величина выбросов загрязняющих веществ в атмосферу от заводов по производству железобетона зависит от принятой схемы организации работ, условий обеспечения производства сырьем и материалами, их переработки и доведения до рабочего состояния, а также от видов применяемых технологического процесса и оборудования.

2. 1. СТРУКТУРА ЗАВОДА ПО ПРОИЗВОДСТВУ ЖЕЛЕЗОБЕТОНА

Заводы по производству железобетона в системе концерна 'Рос-севзапстрой* в зависимости от изготовляемой продукции подразделяются на заводы железобетонных конструкций (ЖБК), железобетонных изделий (ЖБИ), на которых кроме основной продукции производятся бетонная смесь и растворы. По аналогичной технологии работают заводы крупнопанельного домостроения {КПД) и домостроительные ком— бинаты (ДСК).

2

В > 1ависимости от наличия объемов работ, сырья и материалов, подъездных «утей, а также от климатических условий и других фак -торов ла поды подразделяются на стационарные, сборно-разборные и породни жные, постоянные или временные, для обслуживания всего ст[к>ит<и1м:тва или нескольких участков, а также для обеспечения CTjxiMTOJii.cTBa товарным оетоном в определенном радиусе или на отдельной территории.

Типовой завод постоянного действия включает в себя: склады миишителой, состоящие иэ приемных устройств, машин разгрузки вагонов и штабелирования, устройств подечи материалов из штабелей в бетоносмесительный узел и подогрева заполнителей в зимних условиях. При испоЛ1>зовакии некондиционных заполнителей склад заполнителей снабжается дробильно-сортировочной установкой;

склады цемента, в состав которых входят приемные устройства, оборудование для разгрузки1 вагонов, перемещения цемента в силосы хранения и подачи его в бетоносмесительный узел;

бетоносмесительные установки, состоящие из подъемно-трано— портно1-о оборудования для подачи заполнителей и цемента, резервуаров для воды, дозаторов, бетономешалок и устройств для выдачи готовой смеси;

оборудование для изготовления арматурных каркасов и сеток, конструкций и изделий, формовочные станы, пропарочные камеры, а также подъемно-транспортное оборудование, магистральные сети энергоносителей, в отдельных случаях котельную и компрессорную.

Кроме основного производства в состав завода входят складские помещения, цехи ремонта основного технологического оборудования, конторские помещения и др.

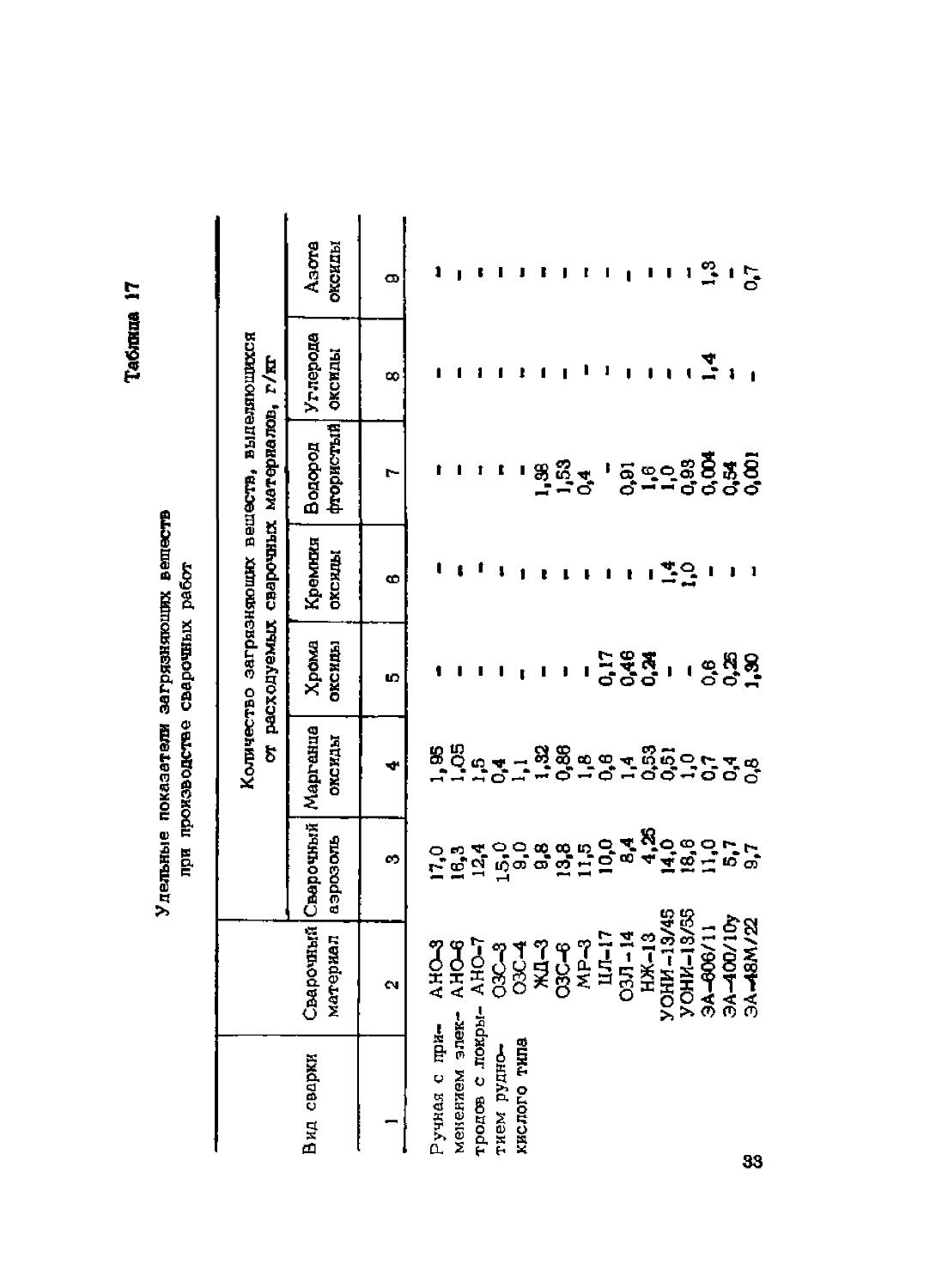

Генплан завода по производству железобетона с расположением источников выбросов загрязнякхцих веществ представлен на рис. 1, характеристика источников выделения и выбросов загрязняющих веществ — в табл. 1,

3

ЯБК

крматурнъм tax

>3

I I I I I I I I I I I I I r I H I I I I I I I I I I I I I I I I I I I I И I I 1 I I I I I f I I I I ГП I г ПТ1I I fT

Рис. 1, Генплан аааода железобетонных конструкции с расположением источников выбросов! 1-18 - номера источников выбросов

~1ГТ1 fl I I I I IT I I I ГГ1 I I I I I F 1

Ю

wri H

Форнюеочньн» иек

СКЛД q ro> oBOH /Tf- PH

металла

11111111 rntitt

pmu

tm

S 2

ttm

склад ц

Таблица 1

Источники выделения и основные видь] загрязняющих веществ завода по производству железобетона

Цех, отделениег участок Источник выделения загрязняющих веществ Вид загрязни юшего вещества Источник выброса Номер источника выброса на генплане

1 2 3 4 5

Склад хране- Пост разгрузки железнодорожных вагонов Пыль цементе Неорганизован- 1

на! цемента Силосы хранения цемента (пневмотранс- ный выброс

порт) То же Выхлопные 2

трубы пыле-

уловителей

Разгрузка силосов в автотранспорт То же 3

Ослад хране- Пост разгрузки железнодорожных вагонов Пыль материа- Неорганизован- 4

ния каменных лов ный выброс

материалов Пост разгрузки автотранспорта Пыль материй- То же 5

лов, углерода

ОКСИД, азота ди-

оксид, роды углеводо-

Продолжение табл. 1

1 2 3 4 5

Грохот Пыль материалов Выхлопные трубы пылеуловителей 6

Узел пересыпки в бункеры хранении и сушки То же То же 7

Узлы пересылок с транспорте рой на транспортеры Ж V 8

Бетонос меси тельный узел Расходные бункеры цемента (пневмотранспорт) Пыль цемента г 9

Бетоносмесители и дозаторы цемента Л Выхлопные трубы вентиляции 10

Узлы пересыпок с транспортера в течку, расходные бункеры и дозаторы Пыль инертных материалов То же 11

Отсос от дозаторов и бункеров То же 12

Формовочный цех Пост опорожнения железнодорожных цистерн и хранения смазок Углеводороды Неорганизованный выброс 13

Баки - смесители подогрева смазок * То же 14

Пост смазки форм • * 15

Окончание табл» 1

Арматурный Станки протяжки и резки арматурной стали цех

Абразивно-ме- Выхлопные тру-таллическая бы пылеулови-

пыль телей

Установки гнутья арматурной стали, правки и Металлическая То же 17

резки пыль, ржавчина,

окалина

Установки изготовления (сварки) арматурных Железа оксиды, * 18

сеток маргайиа ок-

сиды, пыль сварки

Установки изготовления арматурных каркасов То же ' 19

Посты ручной и полуавтоматической сварки Пыль сварки, Выхлопные тру- 20 марганца ок- бы вентиляции сиды

2. 2. ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА И ВИДЫ БЕТОННЫХ ИЗДЕЛИЙ

Сборные железобетонные изделия и конструкции, как правило, состоят из металлической арматуры, бетона и закладных деталей.

Арматура изготовляется на арматурной стали определенных классов в арматурном цехе. Механическая обработка стали для арматурных изделий включает правку, отмеривание, резку и сварку стали в виде гнутых стержней и сеток, изготовление монтажных петель и другие операции.

Использование машин для выполнения этих работ позволяет ме— ханизировать и автоматизировать основные переделы механической обработки стали арматурного производства.

Бетонные смеси изготовляются в бетоносмесительном узле путем смешения компонентов (вяжущего, заполнителя и затвердителей) в бетономешалке (бетоносмесителе).

Марка бетонной смеси подбирается в зависимости от марки бетона. Формование сборных бетонных и железобетонных изделий и конструкций производится в формовочном цехе и включает операции: укладка бетонной смеси, ее уплотнение, формообразование, пропарка изделий, а также отделка их лицевых поверхностей.

Бетон - искусственный камневидный строительный материал, представляющий собой затвердевшую смесь вяжущих, заполнителей и добавок (затвердителей).

Применяемые в строительстве бетоны классифицируются по следующим признакам}

по основному назначению — конструкционные, специальные (жаростойкие, химически стойкие);

по виду вяжущего - цементные, силикатные, шлаковые, известковые, полимербетоны и т. д. ;

по виду заполнителей — плотные, пористые (легкие бетоны) на специальных заполнителях;

по структуре — плотные (тяжелые бетоны), поризованиые, ячеистые, крупнопористые.

2. 3. ХАРАКТЕРИСТИКА СЫРЬЯ

Качественные и количественные характеристики загрязняющих веществ, выбрасываемых в атмосферу, во многом зависят от качества, месторождения, структуры и химического состава минеральных материалов, применяемых в производстве бетонов.

Цемент. Основное вяжущее бетонов - цемент. Основными видами цемента являются портландцемент, портландцемент с минеральными добавками и шлакопортланднемент марок 300-500, соответствующий ГОСТ 10178-85. Тонкость помола по Ьстатку на сите № 008 не должна превышать 15% массы просеянного цемента. Содержание 8

в клинкере S Оа должно быть не более 3, 5%^ О - не более 5%. Начало схватывания не ранее 46 мин, конец — не более 1О ч.

Щебень, гравий. В качестве крупных заполнителей для тяжелых бетонов применяются гравий (ГОСТ 8268—82) или щебень (ГОСТ 8267—82) из изверженных метаморфических и осадочных пород и щебень из доменного шлака (ГОСТ 6578-76).

Шебень, гравий и щебень из гравия должны применяться в виде фракций от 5 до 10, от 10 до 20, от 20 до 40 и от 40 до 70 мм. Содержание в щебне зерен слабых и выветрелых пород не должно превышать 1О%, Разрешается применять щебень из карбонатных пород марки 400, если содержание в нем зерен слабых пород менее 5% (к слабым породам относятся породы с прочностью на сжатие в водонасыщенном состоянии менее 2ОМПа)

Наличие глины в виде отдельных комьев в количестве О, 25% или пленкщ обволакивающей зерна заполнителей, не допускается.

Песок. Пески, применяемые для изготовления бетона, должны соответствовать ГОСТ 8736-85 и могут использоваться в естественном состоянии (природными), фракционированными или обогащенными. Допускается применение песков, полученных только дроблением и фракционированием горных пород. Содержание примесей в песке не должно превышать указанного в табл. 2,

8

о

Таблива 2

Требования к содержанию примесей в песке

Песок Пылевидные, глинистые и илистые частицы, определяемые отмучиванием, % по массе, не более Глина в комьях, % по массе, не более

ГОСТ 8736-85 ГОСТ 10268-80 ГОСТ 8736-65 ГОСТ 10268-80

Природный 3 3 0, 5 0, 5

Обогащенный 2 2 0, 25 0, 25

Фракционирова нны й:

крупная фракция О, 5 2 6, 1 0, 25

мелкая фракция 1, 5 2 0, 2 0, 25

Дробленый:

необоге шейный 4 5 0, 35 0, 50

обогащенный 2, 5 - 0, 25 -

Фра кциони рова нн ы й:

крупная фракция 1 0, 1 —

мелкая фракция 2 0, 2 -

из отсевов 5 0, 5

то же обогащенный 3 0, 35

Смазки. Для смазки форм применяются смазки типа эмульг-сионных, масляных и консистентных. Характеристика смазок представлена в табл. 3 Гз].

г* . Таблица 3

Состав смазок для форм

Вид смазки Компоненты смазок Расход на 1 м^, г Способ нанесем НИЯ

Наименование Содержание, % по массе

Обратная эмульсия Эмульсол кислый синтетическим ЭКС) (ТУ 38-101536-80) Насыщенный раствор извести при 50-6 0°С 20 80 200- 300 Через форсунку

Эмульсол кислый синтетический (ЭКС) Насыщенный раствор извести при 50-55°C Соляровое масло 20 70-75 10-5 200- 300 То же

Прямая эмульсия Эмульсол кислый синтетический (экс) Кальцинированная сода Вода 10 1 89 200- 300 *•

Масляная Отработанное масло ММО и МИО (ГОСТ 21046-86) - 150- 200 Валиком, кистью

Консистент^ над Технический вазелин Стеарин Соляровое масло 35 15 50 До 30 Втирание вручную

Технический вазелин Стеарин 70 30 До 30 То же

Кроме перечисленных в таблице видов смазки применяются: петролатумно-керосиновая смесь из 1 части петролатума и 2, 5ча— сти керосина, солидол или автол в смеси с керосином в соотношении 1: 1, а также смесь кулисного и машинного масел в соотношении 1: 1. Смазка наносится из расчета 150 г на 1 м .

11

2. 4. ХАРАКТЕРИСТИКА ВЫДЕЛЯЮЩИХСЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

Склад цемента. При выгрузке цементе из железнодорожных вагонов, а также при загрузке силосов хранения и их разгрузке выделяется пьипг цемента |4], классифицируемая как пыль, содержащая 20% Si О^. Химический состав цементной пыли зависит от химического составе клинкера, а также добавок (шлака доменного, электротермофосфориого, активных минеральных добавок и т. п. ),

В табл. 4 представлен примерный химический состав пыли портландцемента, наиболее широко применяемого для изготовления бетона, в табл. 5 — дисперсный состав J5, б},

Таблица 4

Химический состав пыли цемента

Компоненты &О2* СаО а€2оэ 7e2Q3 М^О Зо3 МпО Ct2O3

Содержание, 28- 52— 2— 1, 5- О, 3— 0,04— О, 00001— % по массе 73, 1 69 10 1Q 22, 3 2 Следы О, 0О1

Таблица 5 Дисперсный состав пыли цемента

Размер фракций, мкм 0-5 5-10 10-20 20-40 40-60 Более 60

Содержание, 7 6_12э_18 2 3-24 21-22,6 11-15,1 14-18,5

к Количество SiQ2 в свободном состоянии (для пыли, находящейся в воздухе) - О, 8-3> 1%.

В пыли шлакопортландцемента свободного Si02 содержится до 3%, в пушюлановом портландцементе - 10-37%, в кислотоупорном цементе - 67% £7/ ,

Склад каменных (инертных) материалов .При выгрузке инертных материалов из железнодорожных вагонов и автомобильного транспорта, а также при перемещении инертных материалов на складе землеройными машинами и пересыпках материалов (в питатели, транспортеры, бункеры и т. п, ) выделяется пыль инертных материалов (песка, щебня, гравия и др. ).

Химический состав пыли зависит от вида материала и месторождения инертного материала. В табл, 6 представлен примерный химический состав пыли материалов, наиболее широко применяемых в производстве желеаобетона(б} . а в табл. 7 - примерный дисперсный состав пыли песка.

12

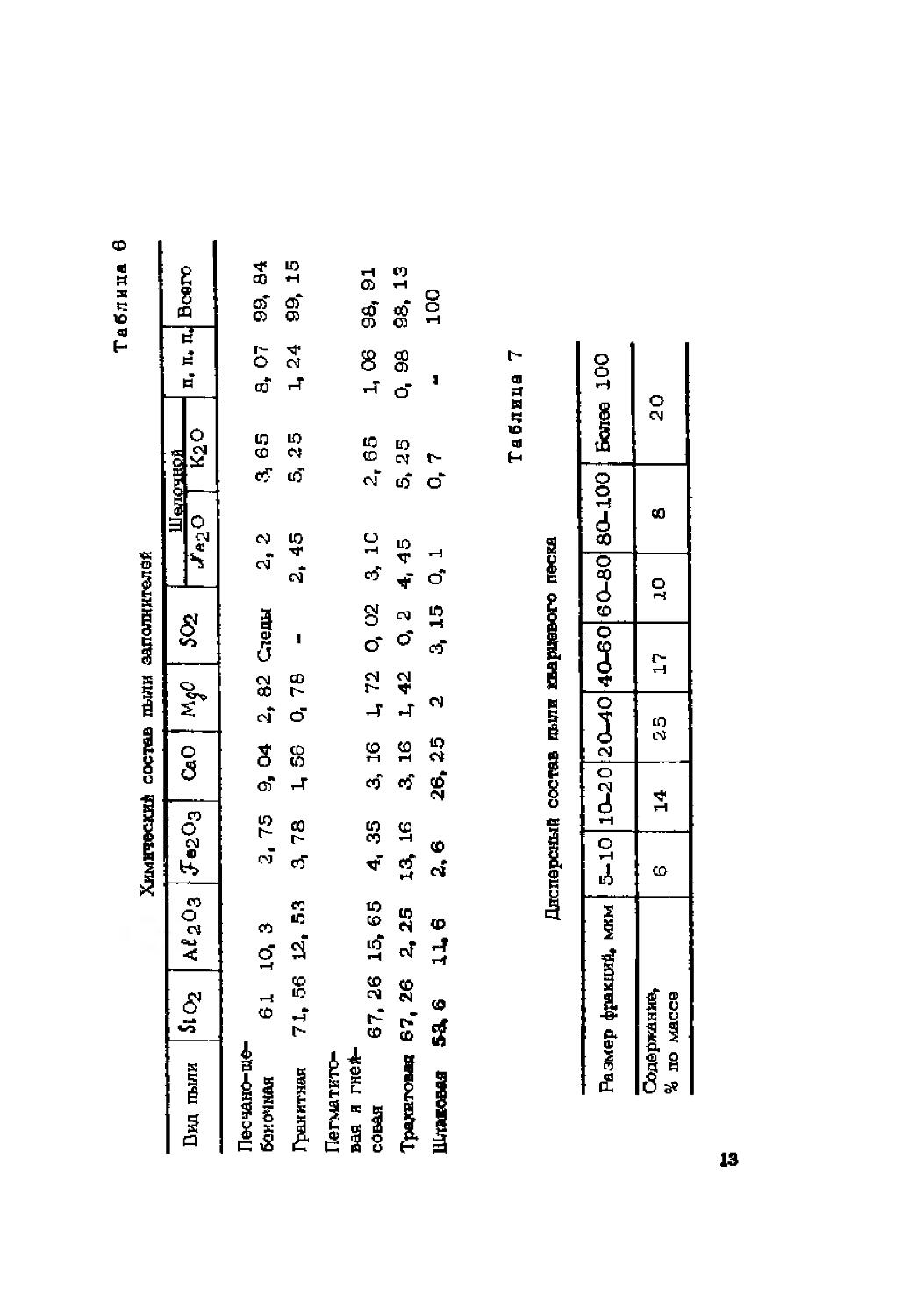

Таблица 6

Химический состав пыли заполнителей

Вид пыли 5102 Afa°3 ^е203 Шел очной Всего

СаО 502 ./а2О К2О п, п. п.

Песчаноше-беиочная 61 10, 3 2, 75 9, 04 2, 82 Следы 2, 2 3, 65 8, 07 99, 84

Гранитная 71, 56 12, 53 3, 78 1, 56 0, 78 - 2, 45 5, 25 1, 24 99, 15

Пегматитовая я гнейсовая 67, 26 15, 65 4, 35 3, 16 1, 72 0, 02 3, 10 2, 65 1, 06 98, 91

Трастовая 67, 26 2, 2S 13, 16 3, 16 1, 42 0, 2 4, 45 5, 25 0, 98 98, 13

Шлаковая 53,6 11.6 2,6 26, 25 2 3, 15 0, 1 0, 7 - 100

Таблица 7

Дисперсный состав пыли кварцевого песка

Размер фракций, мкм 5-10 10-20 20-40 40-60 60-80 80-100 Более 100

Содержание, % ио массе 6 14 25 17 10 8 20

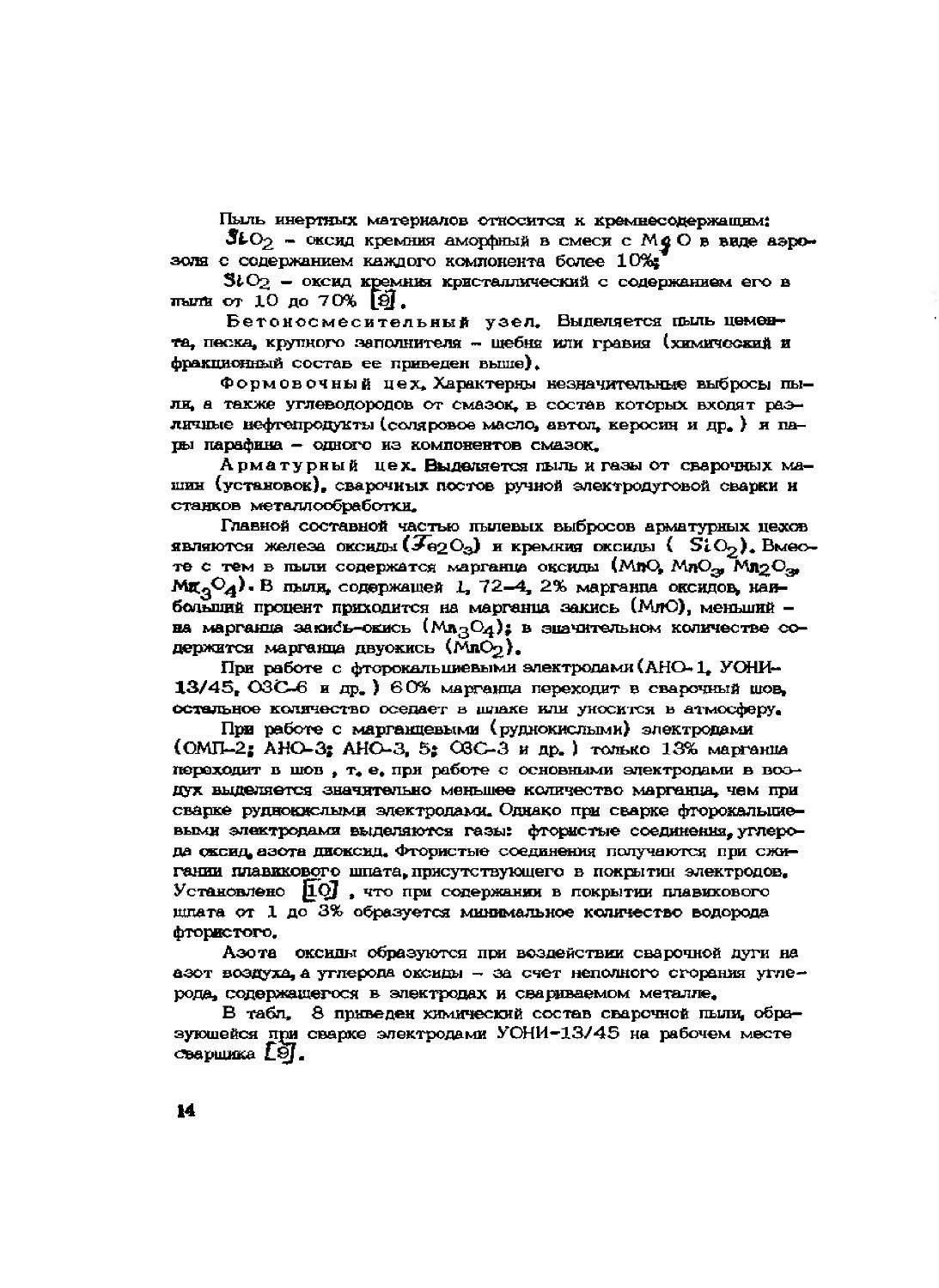

Пыль инертных материалов относится к кремнесодержащим:

- оксид кремния аморфный в смеси с О в виде аэрозоля с содержанием каждого компонента более 10%;

31СЪ — оксид крсмшы кристаллический с содержанием его в ттыпй от 1О до 7 О% [Sj,

Бетоносмесительный узел. Выделяется пыль цемента, песка, крупного заполнителя - щебня или гравия (химический и фракционный состав ее приведен выше),

Формовочный цех. Характерны незначительные выбросы пыли, а также углеводородов от смазок, в состав которых входят различные нефтепродукты (соляровое масло, автол, керосин и др. ) и пары парафина — одного из компонентов смазок.

Арматурный цех. Выделяется пыль и газы ст сварочных машин (установок), сварочных постов ручной электродуговой сварки и станков металлообработки.

Главной составной частью пылевых выбросов арматурных цехов являются железа оксиды (?в2О3) и кремния оксиды ( SiOg). Вместе с тем в пыли содержатся марганш оксиды (МлО, МпСХ.^, МДдС^). В пыли, содержащей 1, 72—4, 2% марганца оксидов, наибольший процент приходится на марганца закись (МлС), меньший -на марганца закибь-окись (МЛ3С4); в значительном количестве содержится марганца двуокись (МпО^),

При работе с фторокалышевыми электроламп (АНО. 1, У ОНИ— 13/45, ОЗС-6 и др. ) 60% марганца переходит в сварочный шов, остальное количество оседает в шлаке или уносится в атмосферу.

При работе с марганцевыми (руднокислыми) электродами (ОМП—2; АНО-3; АНО-3, 5{ ОЗС-З и др. ) только 13% марганца переходит в шов , т. е, при работе с основными электродами в воздух выделяется значительно меньшее количество марганца, чем при сварке руднокислыми электродами. Однако при сварке фторокалыше-выми электродами выделяются газы: фтористые соединения, углерода оксид, азота диоксид. Фтористые соединения получаются при ежл— гании плавикового шпата, присутствующего в покрытии электродов. Установлено jlCj что при содержании в покрытии плавикового шпата от 1 до 3% образуется минимальное количество водорода фтористого.

Азота оксиды образуются при воздействии сварочной дуги на азот воздуха, а углерода оксиды — за счет неполного сгорания углерода, содержащегося в электродах и свариваемом металле.

В табл, в приведен химический состав сварочной пыли, образующейся при сварке электродами УОНИ-13/45 на рабочем месте сварщика L&J.

14

Таблица 8

Химический состав электросварочной пыли

^е2°3 1 Зю2 с«2°3

МИН. макс. сред. мин. макс. сред. МИИ* макс. сред. МИН. макс. сред.

33, О 47, 2 8, 8 7, 037 7, 06 О, 02

62, 2 1,1 4, 2 7, 1 О, 002 0, 006

В сварочной пыли кремния диоксид находится в связанном состоянии, поэтому она менее опасна, чем кремния диоксид в его кристаллической модификации £Э| .

Хромовые соединения, содержащиеся в пыли в тысячных долях, не оказывают существенного влияния на профессиональную патологию сварщиков.

3. Опрейеление массы выделяющихся загрязняющих веществ

Масса выделяющихся загрязняющих веществ - валовое вьшевенве (Мобш) представляет собой сумму выделений загрязняющих веществ по компонентам от всех технологических процессов и оборудования предприятия и определяется по формуле

Мобш ТЦ т/сут. -

где о - номер выделяющегося загрязняющего вещества (присваивается произвольно с = 1, 2, 3, ... п);

1 — номер источника выделения загрязняющего вещества

(J- = 1, 2, 3, . , .,м);

y.j - масса с - го загрязняющего вещества, выделяющегося в j - ом источнике выделения, т/ч;

L t j - продолжительность выделения i - го загрязняющего вещества в J -ом источнике выделения, ч/сут.

Перед определением массы выделяющихся загрязняющих веществ необходимо:

ознакомиться с технологическим процессом;

установить места расположения, размеры источников выбросов;

провести визуальный осмотр вентиляционных (аспирационных) устройств, а также установок газоочистки и пылеулавливания;

ознакомиться с проектной документацией (отчетами по испытанию и наладке, паспортами на системы и газоочистные установки и др-);

15

выявить техническое соответствие состояния технологического оборудования требованиям санитарных норм (герметичность, обеспеченность укрытиями, встроенными отсосами и т. п. ).

Основной метод определения массы выделяющихся загрязняющих веществ, выбрасываемых в атмосферу, - метод прямых измерений, при котором проводятся измерения концентраций загрязняющих веществ, объемов газовоздушной смеси и других параметров инструментальными способами.

При отсутствии оборудования и аппаратуры для инструментального определения видов и массы загрязняющих веществ, выбрасываемых в атмосферу, по согласованию с органами Госкомприроды СССР допускается временно проводить учет таких выбросов с использованием балансового и расчетного (вспомогательного) методов аз-

3. 1. МЕТОД ПРЯМЫХ ИЗМЕРЕНИЙ

При определении концентраций загрязняющих веществ промышленных выбросов и параметров газовых потоков, расчете выбросав из стационарных источников используются методики, утвержденные Госкомприроды СССР [12, 13].

Измерение концентраций загрязняющих веществ и других параметров газовых потоков на действующих предприятиях производится при нормальном эксплуатационном состоянии технологического оборудования.

Обследование вентиляционных выбросов осуществляется, как правило, после наладки систем и устройств вентиляции на санитарно-гигиенический эффект, В случае проведения замеров при инвентаризации без предварительной наладки систем и устройств вентиляции полученные результаты считаются предварительными и требуют уточнения после окончания наладочных работ !14/.

На этом этапе осуществляются:

аэродинамические испытания вентиляционных устройств и систем; отбор проб и анализ воздуха на содержание загрязняющих веществ в воздуховодах, шахтах, дефлекторах, фонарях и т. д. ;

определение массы выбрасываемых загрязняющих веществ в ат— мосферу;

оформление результатов обследования вентиляционных выбросов (геометрические размеры источника, параметры газовоздушной смеси, наименование выбрасываемых загрязняющих веществ и т, д,);

определение степени очистки газовоздушнои смеси газоочистными и пылеулавливающими установками и оформление результатов их испытаний.

3. 1. 1. Определение массы загрязняющих веществ, выделяющихся от технологического оборудования.

16

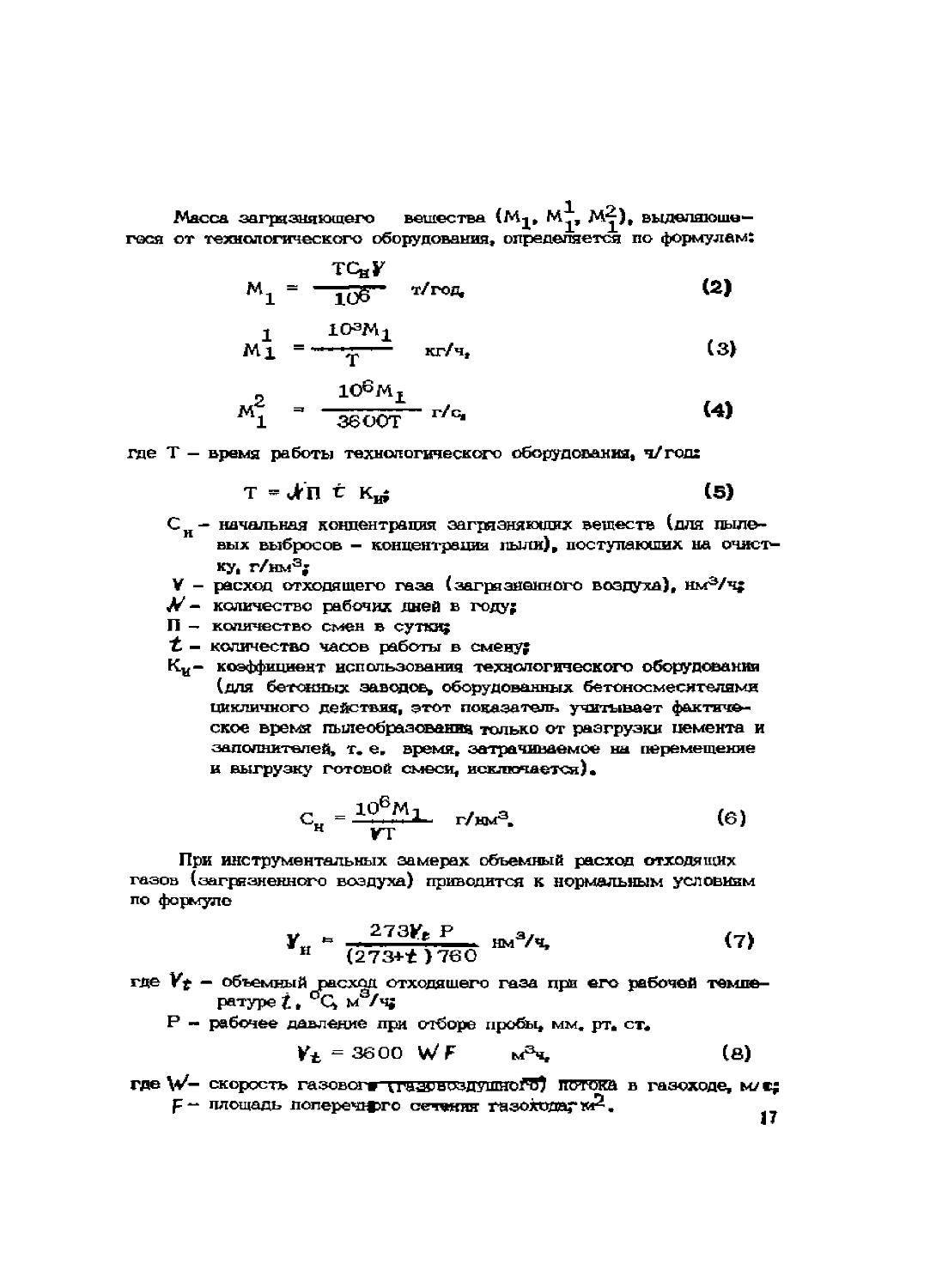

Масса загрязняющего вещества (Mj, МХ, М^), выделяюше—

геся от технологического оборудования, определяется по формулам:

ТСнУ

М1 = кЗе- т/гои* 12>

1 1ОЭМ!

Ml =• т кг/ч, (3)

1Обмт

М1 ”

36 сот

где Т — время работы технологического оборудования, ч/годг

Т = ЛП t (5)

С и — начальная концентрация загрязняющих веществ (для пылевых выбросов — концентрация пыли), поступающих на очистку, г/нм3;

V - расход отходящего газа (загрязненного воздуха), нмэ/ч;

Л/ - количество рабочих дней в году;

П количество смен в сутки;

t — количество часов работы в смену;

Ки- коэффициент использования технологического оборудования (для бетонных заводов, оборудованных бетоносмесителями цикличного действия, этот показатель учитывает фактическое время пылеобразования только от разгрузки цемента и заполнителей, т. е. время, затрачиваемое на перемещение и выгрузку готовой смеси, исключается).

С = 1O6.ML. г/нм3. (6)

Н

При инструментальных замерах объемный расход отходящих газов (загрязненного воздуха) приводится к нормальным условиям по формуле

н (273+0 760

где Vf — объемный расход отходящего газа при его рабочей температуре 11 м /ч;

Р — рабочее давление при отборе пробы, мм. рт. ст.

= 36 00 W'F м:Ч (В)

где W— скорость газового trailPUiwnyuiHLifS) потока в газоходе, м/ к; р— площадь поперечфго сечения газоходаг»^.

Для расчетов, не требующих высокой точности, допускается принимать |Гн нма/ч = У мэ/ч.

Для источников выделения, не обеспеченных системами газоочистки, масса выделяющихся загрязняющих веществ равна массе этих ществ, выбрасываемых в атмосферу.

3. 1. 2. Определение массы загрязняющих веществ, уловленных аппаратами и установками очистки выбросов.

Масса загрязняющих веществ (Mj), поступающих в атмосферу из источников выбросов, оснащенных газоочистными и пылеулавливающими установками, зависит от концентрации загрязняющих веществ в газовоэдушной смеси после ее очистки и для каждого источника определяется по формуле

м2 = OJk = Сн(1Ов~<1общ)Ув г/ч> (Q)

1О0

где Сд и ¥к - соответственно концентрация загрязняющих веществ, г/м, и объемный расход газа, нм3/ч, после очистки;

Cjj и Уи - соответственно концентрация загрязняющих веществ, г/нм3, и объемный расход газа, нма/ч, до очистки; общ ~~ °®шая степень очистки пыли в установке, состоящей из нескольких ступеней. %.

Для газопылеулавливающей установки, состоящей из нескольких ступеней (аппаратов) очистки, общая степень очистки определяется по формуле

^-ЮоЬ-СхЛ^-Н!- -^>...<1--^)]%. <W)

где ЧА-Л — значения степени очистки газов от пыли (или другого загрязняющего вещества) соответственно на первой, второй и Ц-й ступенях очистки, %.

Степень очистки газовых потоков, которая может быть достиг-нута в пылеулавливающем аппарате, зависит от дисперсного состава улавливаемых частиц пыли, типа аппарата, параметров его работы

и затрат на очистку.

Степень очистки газа или пыли при подсосе воздуха (или его утечке) в пределах 5% от количества воздуха, поступающего в установку, определяется по формуле

— Сь- Сч,

= (------Z—2—) юо = (1 ) юо%. (и)

его утечке) более 5% количества установку, степень очистки опреде-

) ЮО%, (12)

При подсосах воздуха (или газа (воздуха), поступающего в ляетов по формуле г-

, , к У к

18 £41-----—-

где и — объемный расход газа соответственно на входе в установку и нн выходе из нес, нма/ч.

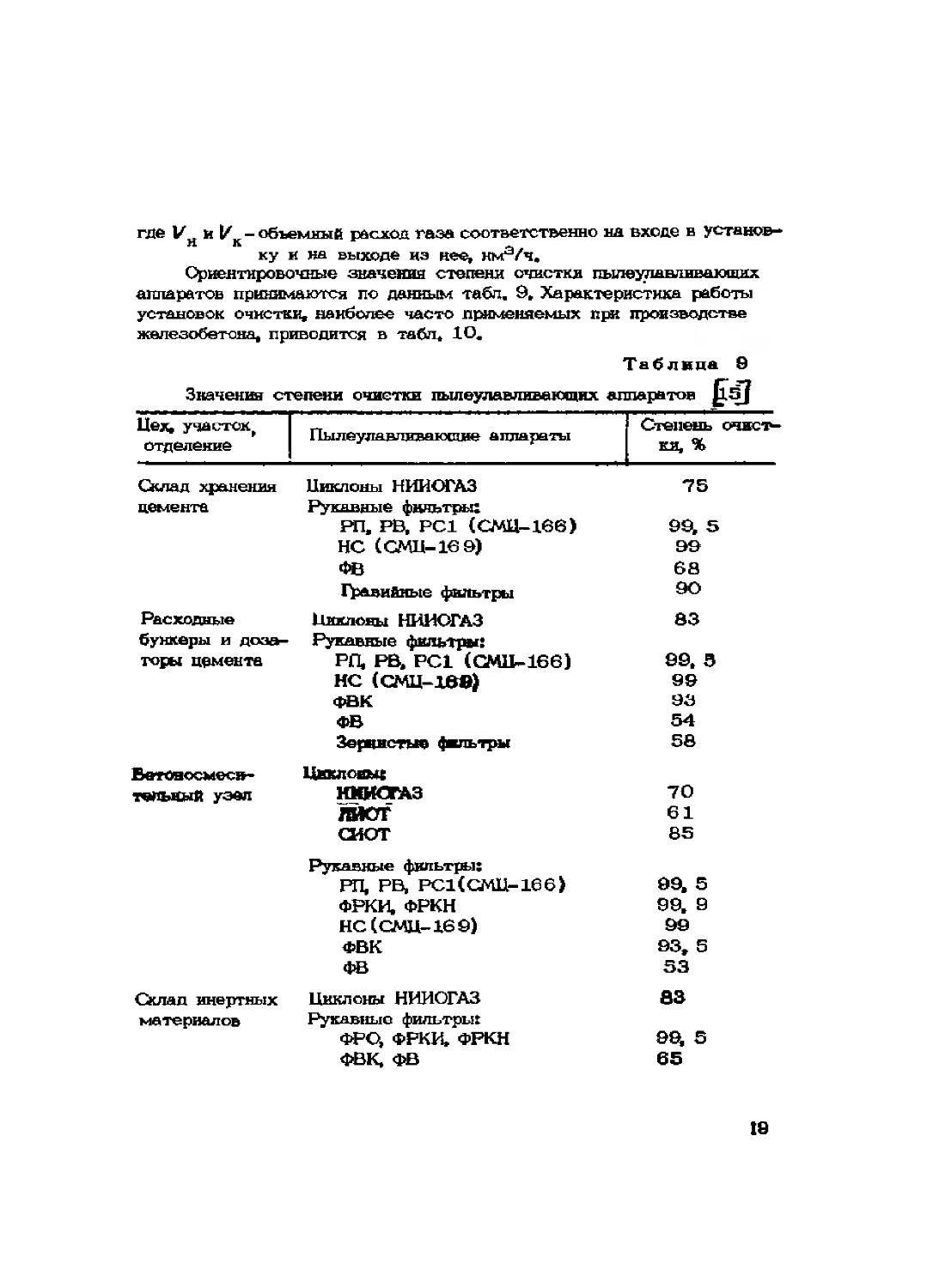

Ориентировочные значения степени очистки пылеулавливающих аппаратов принимаются по данным табл. 9. Характеристика работы установок очистки, наиболее часто применяемых прк производстве железобетона, приводится в табл. Ю.

Таблица 8 Значения степени очистки пылеулавливающих аппаратов ^-41

Цех« участок, отделение Пылеулавливающие аппараты Степень очвет-ки, %

Склад хранения Циклоны НИИОГАЗ 75

цемента Рукавные фильтры:

РП, РВ, РС1 (СМИ-166) 99, 5

НС (СМИ-16 9) 99

ФВ 68

Гравийные фильтры 90

Расходные Циклоны НИИОГАЗ 83

бункеры и доза— Рукавные фильтры:

торы цемента Ра РВ, РС1 (СМИ-166) 99. 3

нс (смц-iee) 99

ФВК 93

ФВ 54

Зернистые фильтры 58

Бетон осмос»- Цикловые

тельный узел НИИОГАЗ 70

ЛЮТ 61

слот 85

Рукавные фильтры:

РП, РВ, РС1(СМЦ-166) 99, 5

ФРКИ. ФРКН 99. 9

НС (СМИ-160) 99

ФВК 93, 5

ФВ 53

Склап инертных Циклоны НИИОГАЗ 83

материалов Рукавные фильтры:

ФРС^ ФРКИ, ФРКН 99, 5

ФВК, ФВ 65

18

g Таблица 10

Основные параметры работы наиболее часто применяемых установок очистки газа на предприятиях железобетона

Чех, участок Параметры до очистки Загрязняющее вещество Установка очистки газа Степень очистки Параметры после очистки

vt з, м /ч t. °C 5. г/мэ

Y, М3/ч t. °C о - 2 о г

1 2 3 1 5 6 7 а... 9 10

Цемент* ные силосы 4300 21 8, 7 1, 13 Пыль цемента н I ступень: циклон UH И ступень; рукавные фильтры ФВ, ФВК 97 75 6100 21 1, 13 0, 28

Те же 2000 21 10, 1 и» I ступень: рукавный фильтр САШ-166 98 2400 21 0, 2

Бетоно-смесительный узел 5400 30 11, 3 Пыль цементе, песка I ступень: циклоны ЦН, ЛИСТ, СИСТ II ступень: 98, 0 0, 17

0, 17 То же фильтры 83» 0 7000 30 а оз

САШ-166, ФВК

Окончание табл, Ю

1 2 3 4 5 6 7 8 9 10

I ступень:

Отсос от дозаторов и бетоне^ мешалок 8330 30 3, 2 Пыль цемента, фильтр 80, О песка БФМ I ступень: 9100 30 0, 84

Склад инертных материале! 5200 в 12 11, 0 Пыль каменных циклоны 80, 0 материалов, IIН, керамзита НИИОГАЗ 2, 2

11 ступень:

2, 2 То же фильтры 98, 0 ФВ, ФРО, ФРКИ I ступень: 5400 12 О, 04

Пневмотранспорт леска и глины 4500 17 0, 5 Пыль песка, глины циклон ЦН-15 80, 0 а 1

II ступень:

0, 1 То же ро^клон 90, 0 4700 17 0, 01

S.2. РАСЧЕТНЫЕ МЕТОДЫ

При проведении инвентаризации источников выбросов загрязняющих веществ от заводов по производству железобетонных изделий валовые выбросы можно рассчитать по нижеприведенным формулам.

3.2.1. Определение массы загрязняющих веществ от складов хранения цемента, инертных и бетоносмесительного цеха.

При разгрузке различных материалов из железнодорожных вагонов и других транспортных средств ориентировочно количество пыли, г/с, в газлвоэдушном потоке определяется по формулам Q б|:

для цемента П “ 0,08 В Q ; ( 13 )

для песка П = 0,015 В а ; (14)

для шебня П = 0,068 В а, (15)

где В - коэффициент, зависящий от высоты пересыпки материала (табл. 11);

Q - производительность узла пересыпки, т/ч.

Таблица 11

Зависимость коэффициенте В от высоты

пересыпки материала

Высота пересыпки материала, м 0,5 1.0 1.5 2,0 4,0 6,0 8,0 10,0

Коэффициент В 0.4 0,5 0,6 0,7 LP 1.5 2,0 2,5

Количество пыли, г/с, выделяющейся при складировании инертных материалов, определяется по формулам:

для шебня П = *0,018 (3,2 О) +fj; (16)

для песка П = 0,015 Q, (17)

где Q — производительность узла пересыпки, т/ч;

f — площадь складирования материала, м^. Количество пыли, выделяющейся при работе дозаторных устройств и бетоносмесителей, перекачивании цемента пневмотранспортом, определяется по формуле

П У — кг/ч , (18)

1000

22

где V — средний выход загрязненного газа, м°/ч;

С — средняя концентрация пыли в потоке загрязненного газа, г/М3.

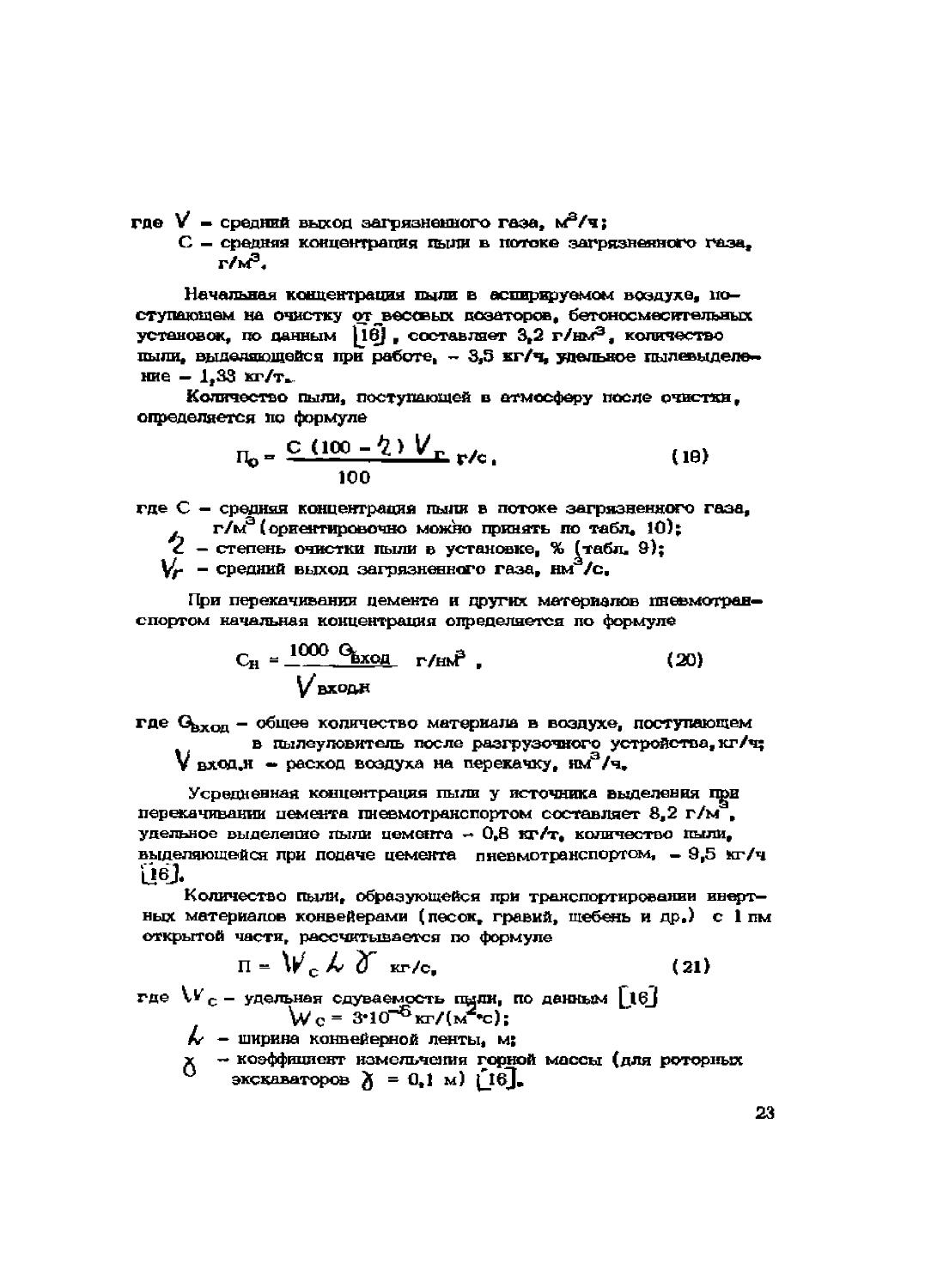

Начальная концентрация ныли в аспирируемом воздухе, поступающем на очистку от_вес<вых дозаторов, бетоносмесэтельяых установок, по данным |jej , составляет 3,2 г/нм3, количество пыли, выделяющейся при работе, - 3,3 кг/ч, удельное пылевыделе-ние - 1,33 кг/т.

Количество пыли, поступающей в атмосферу после очистки, определяется по формуле

По = — У 2° - 1 УГ г/с . (19)

100

где С — средняя концентрация пыли в потоке загрязненного газа, , г/мэ (ориентировочно можно принять по табл. 10);

с — степень очистки пыли в установке, % £табл. 9);

У£- - средний выход загрязненного газа, нм/с.

При перекачивании цемента и других материалов пневмотранспортом начальная концентрация определяется по формуле

Сн = 1000 °вход г/нкр , (20)

Увходн

где Gfexon — общее количество материала в воздухе, поступающем в пылеуловитель после разгрузочного устройства,кг/ч;

V вход.н — расход воздуха на перекачку, нм3/ч.

Усредненная концентрация пыли у источника выделения ngH перекачивании цемента пневмотранспортом составляет 8,2 г/м , удельное выделение пыли цемента — 0,8 кг/т, количество пыли, выделяющейся при подаче цемента пневмотранспортом, — 9,5 кг/ч QeJ.

Количество пыли, образующейся при транспортировании инертных материалов конвейерами (песок, гравий, щебень и др.) с 1 пм открытой части, рассчитывается по формуле

п=\М 2Г кг/с, (21)

где \Л С - удельная сдуваемость пыли, по данным Г1б1

\Vc= ЗЧ0~6кг/(м*с);

fv — ширина конвейерной ленты, м;

х — коэффициент измельчения горной массы (для роторных и экскаваторов g = 0,1 м) Ц1б],

23

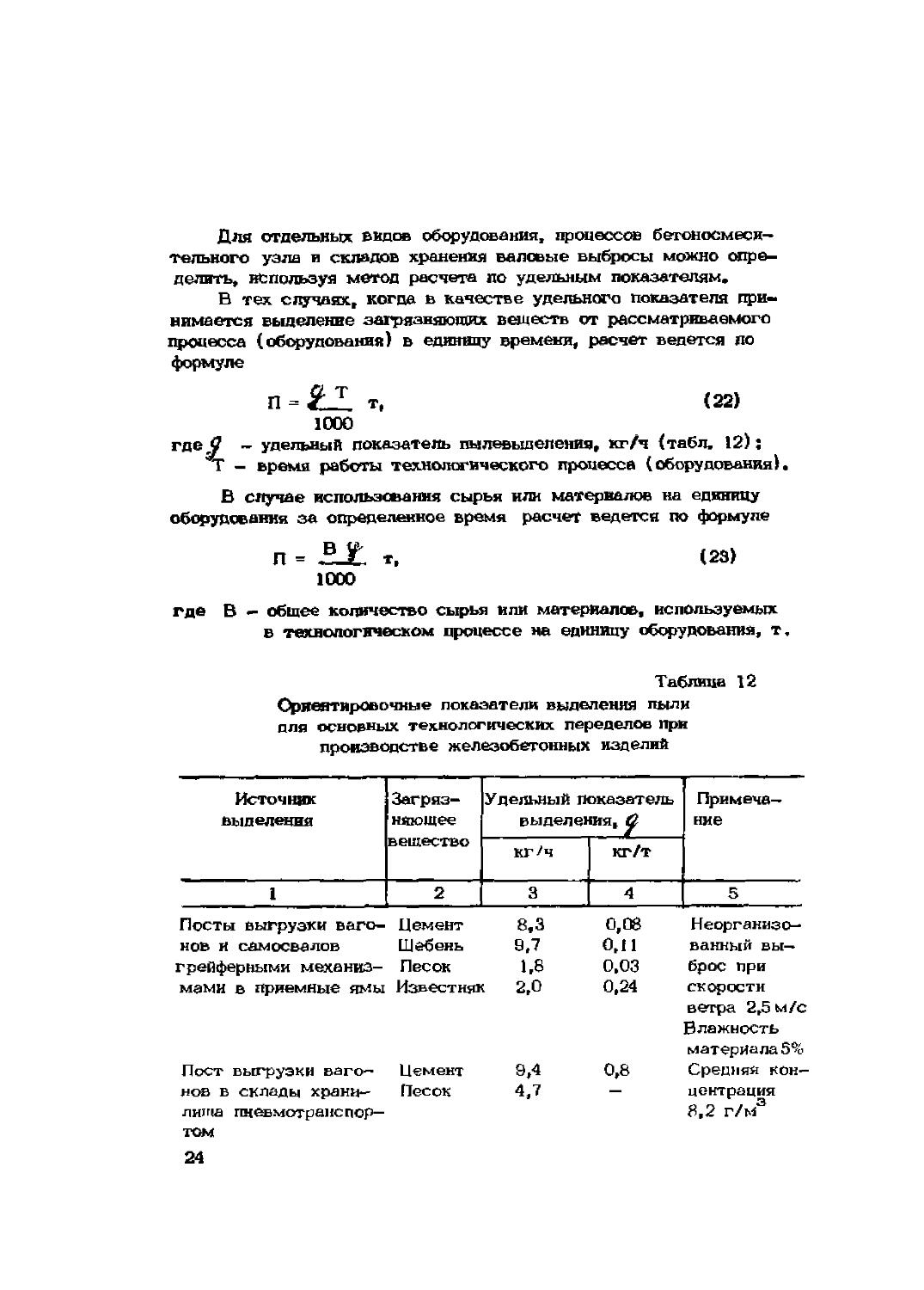

Для отдельных виде® оборудования, процессов бетоносмеси— тельного узла и складов хранения валовые выбросы можно определить, используя метод расчета до удельным показателям,

В тех случаях, когда в качестве удельного показателя принимается выделение загрязняющих веществ от рассматриваемого процесса (оборудования) в единицу времени, расчет ведется по формуле

П = Т т, (22)

1000 где 9 - удельный показатель пылевыделения, кг/ч (табл, 12);

Т - время работы технологического процесса (оборудования).

В случае использования сырья или материалов на единицу оборудования за определенное время расчет ведется по формуле

П =

в у 1000

(23)

где В — общее количество сырья или материалов, используемых в технологическом процессе на единицу оборудования, т.

Таблица 12

Ориентировочные показатели выделения пыли для основных технологических переделов при производстве железобетонных изделий

Источник выделения Загрязняющее вещество Удельный показатель выделения, 6? При меча— ние

кг/ч кг/т

1 2 3 4 5

Посты выгрузки ваго- Цемент 8,3 0,08 Неорганизо-

нов и самосвалов Щебень 9,7 0,11 ванный вы-

грейферными механиз- Песок 1.8 0,03 брос при

мами в приемные ямы Известняк 2,0 0,24 скорости ветра 2,5 м/с Влажность материала 5%

Пост выгрузки ваго- Цемент 9,4 0,8 Средняя кон-

нов в склады храни— л иша пн ев мотр ai ic п ср— Песок 4,7 — центрация 8,2 г/М3

том

24

Окончание табл,

Загрузка автоцис- Цемент Средняя кон-

терн: центрация i г/мэ:

самотеком 0,02 3,6

пневмотранспор- 0,2 19,5

том

Загрузка сыпучих материалов в желоба, питатели н бункеры: Пыль Средний раз-

кусковых мате- мер, мм:

риалов порошковых 5,0 1,0 8 и более

материалов 7.1 2,3 менее 8

Пересыпка на транспорт еры: * Средний раз-

к усков ых мат е— мер, мм:

риалов 1,94 0J65 8 и более

порошковых материалов 4,3 1,43 м енес- 8

Кабинные укрытия ленточник конис?й— *

еров и элеваторов: Средний раз-

Кусковы к мате- мер, мм:

риалов порошковых ма- 1,08 0,35 8 и более

териалов 2,86 0,95 г^гнее 8

Комбинированные укрытия в галереях ленточных конвейеров: Средний раз-

кусковых мате- мер, мм ;

риалов 1,48 0,5 8 и более

порошковых материалов 3,33 1,1 енее 8

3.2.2» Определение массы загрязняющих вешеств, образующихся при работе формовочного цеха.

Выбросы пыл» в формовочном цехе практически отсутствуют* Основной вид загрязняющих веществ формовочного цеха — аэрозоли

25

смазочных материалов, применяемых для смазки форм. Эмульсионные смазки содержат керосин и масла (автол, соляровое масло, технический вазелин и т, п.), углеводороды различного состава и парафиновые углеводороды.

Годовые потери углеводородов в атмосферу от резервуаров при закачке нефтепродуктов определяются по формуле |l7j

Г^с год = V гол у т> { )

где 1/год - объем нефтепродукта, поступившего в резервуар за год, м n't- _ удельные потери углеводородов в атмосферу при аакач— * ке I м продукта при его среднегодовой температуре, т/мЭ {табл. 13).

Таблица 13

Показатель удельных потерь углеводородов [17J

Н ефг епродукты Удельные потери гт/м - 10

t = 25° С Е- 50° С L - 75° С

Керосин 30 70 110 Дизельное топливо 20 47 74 Мазут 16 38 60 MScna 4 9 14

Потери углеводородов от больших и малых "дыханий' (испарения при эксплуатации) технически исправных емкостей и резервуаров определяются по нижеприведенным формулам.

Годовые потери углеводородов из индивидуального резервуара или группы одноцелевых резервуаров определяются суммированием квартальных потерь.

Квартальные потери определяются по формуле РГП

цР =(/ 10-° т. (25)

£скв кь ср ' * 3

Р

атм

ГДе Vkb

рГ"

нас 26

- объем нефтепродукта, поступившего в резервуар или в группу (одноцелевых резервуаров) в течение всего квартала, м ;

— давление насыщенных паров углеводородов в паровоздушной среде резервуара при среднеквартальной температу—

Таблица 14

Значение коэффициента

1 Наземные металлические резервуары Подземные железобетонные резервуары

Эксплуатация резервуара без оснащения техническими средствами снижения потерь с оснащением понтоном или плавающей крышей с подключением в газоуравни -тельную систему без оснащения техническими средствами снижения потерь с подключенном в гаэоуравни-тельную систему

Резервуар эксплуатируется как мерник 1 0,2 0,2 0,8 о,1

То же, ио с открытыми люками или снятыми дыхательными клапанами 1,) 0,25 1,1 0,9 0,9

Резервуар эксплуатируется как буферная емкость 0,1 0,05 0,05 0,15 -

То же, но с открытыми люками или снятыми дыхательными клапанами 0,15 0,07 0,2 0,2

ре газового пространства резервуара, мм. рт.ст, (определяется по графику (рис.2), а для индивидуальных ароматических углеводородов - по стфавочным данным);

Р — среднее барометрическое давление в газовом пространстве резервуаров (приблизительно равно атмосферному давлению}, мм.рт.ст,;

Р — средняя плотность паров нефтепродуктов в паровоздуш— Ср ной среДе резервуара при среднеквартальной темпера-„ туре газового пространства, кг/мЭ;

о j — опытный коэффициент, характеризующий удельные потери углеводородов с учетом квартальной оборачиваемое—

- ти резервуаров (рис.З);

А - — коэффициент, учитывающий наличие технических средств сокращения потерь от испарения и режим эксплуатации резервуара (табл. 14);

fi j - коэффициент, учитывающий влияние климатических условий на испарение (табл. 15).

Значения среднехвартальной температуры газового пространства резервуаре (t ), необходимой для определения среднекварталь— него давления насыщенных паров (РРП), принимаются:

для I и 1У кварталов

t Гп = Гв °с, (26)

Ср 2

для П и III кварталов

У ГП = 0,7 I + 0,3 L °C, (27)

ср н в

где £ . £ — среднекеартадьмые температуры соответственно нефтепродукта в резервуаре и атмосферного воздуха, С.

Давление насыщенных паров нефтепродукта при среднеквартельной температуре газового пространства резервуара Р П - / { t ) определяется по графику (рис,$), а для индивидуальных ароматических углеводородов — по справочным данным. Плотность паров углеводородов определяется по формуле

Drn М Ргп Т . з р со ’ ----- —-&• т/м ,

р 22,4 Р Т' ср где М — молекулярная масса парсе нефтепродукта, приближенно определяемая по формуле

М - 45 + 0,6 t , (20)

нк ’

О-

— температура начала кипения нефтепродукта, С;

28

Рис. 3, Зависимость давления насыщенных паров нефтепродуктов от среднокларталыюй температуры газового пространства резервуара

29

р — барометрическое давление в газовом пространстве резервуара, мм.рт.ст.;

Р « 760 мм*рт,ст#;

Т 273 К;

о

- среднвквартальндя температура газового пространст-

ср ва, К.*

Масса выделяющихся загрязняющих веществ из открытых емкостей определяется по Qfij! в зависимости от количества испаряющейся жидкости и составляет, кг/ч;

для керосина 1,56 S ; (30)

для парафина 1.22-10-S ; (31)

для нефтяных масел 5,00 «10-^ S ; (32)

2

где S - свободная Поверхность испаряющейся жидкости, м ,

Значение коэффициента

Таблица 15

Климатическая эона

Квартал Северная Средняя Южная Средняя Азия

11 и ПТ 1 1,14 1.47 1,72

I и 1У 1 1 1 1

3,2,3;‘Определение массы загрязняющих веществ, образующихся при работе арматурного цеха.

Количество отходящей пыли зависит от величины коррозионного износа обрабатываемой стали и составляет до 3% от ее массы.

При наличии пылеулавливающей установки расчет массы поступающей на очистку и выбрасываемой в атмосферу пыли производится по формулам раздела 2 настоящей Методики.

Для металлообрабатывающего оборудования, не обеспеченного пылеулавливающими установками, расчет производится по удельным показателям, представленным в табл.16, с использованием формулы 22.

30

Таблица 16

Удельные показатели пылевыделения

Обору давание

Выделяющиеся загрязняющие вещества

Удельный показатель выделения пыли, кг/ч

Отрезные станки

А бразивно-мета ллическая пыль

0,26

Установки для прав- Металлическая пыль, ока-ки и резки армату— пина, ржавчина

0,16

рной стали СМЖ—357, СМ-758, С-338, СМ-579 и др.

Автоматы правнль— То же 0,16

но-отрезные И—6118, И-6022А и др. Станки точильне- Абразивно—металлическая

шлифовальные типа пыль 0,24

ЗБ634 и др. Станки зачистки То же 0,24

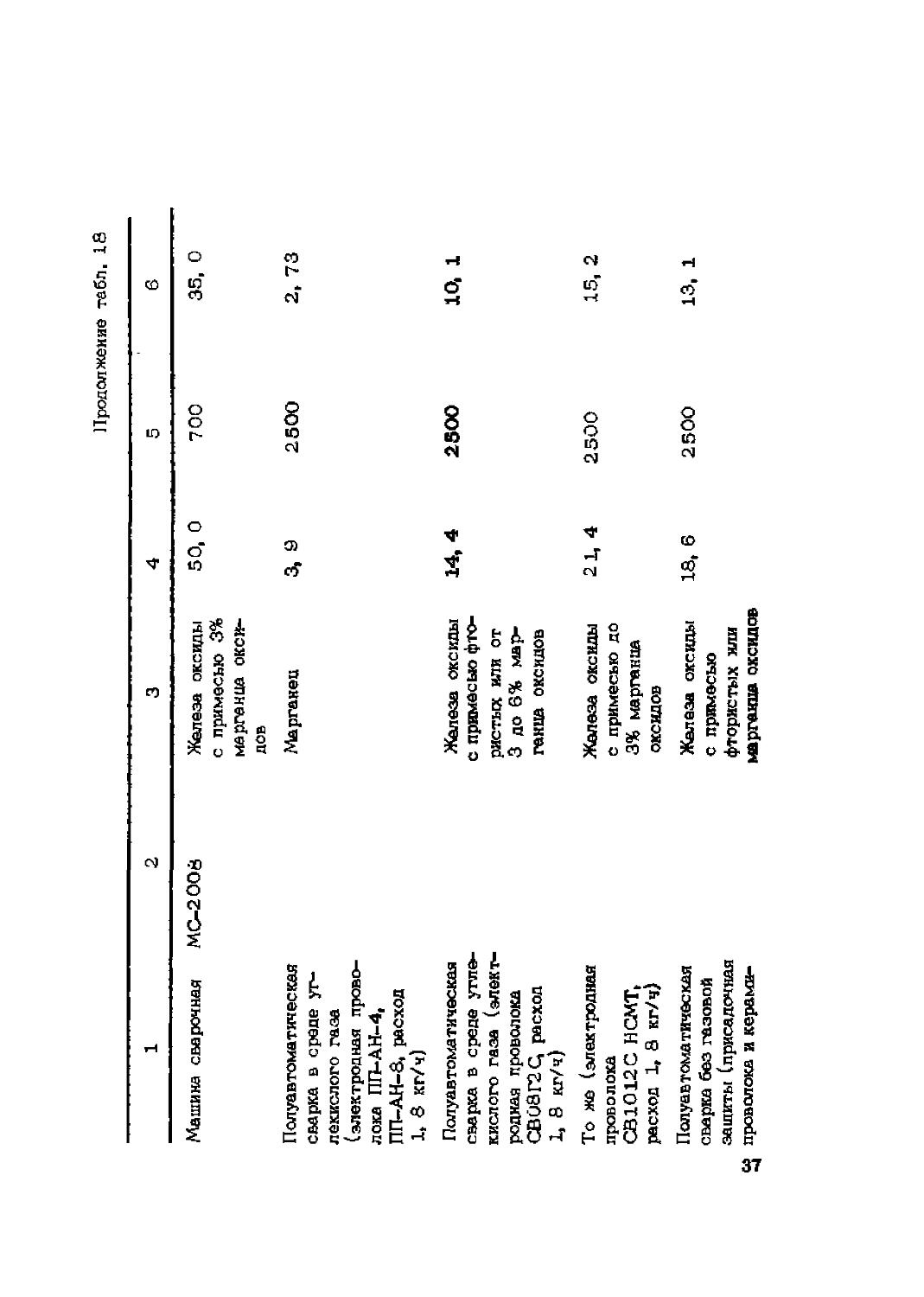

грата типа 7247С/7 и др. Общая масса аэрозолей, выделяющихся в процессе сварки, определяется по формуле

М - ------ т/год

(33)

где П - удельный показатель выделения загрязняющих веществ (табл.17), г/кг;

В — масса расходуемых электродов и наплавочного материала, кг/год.

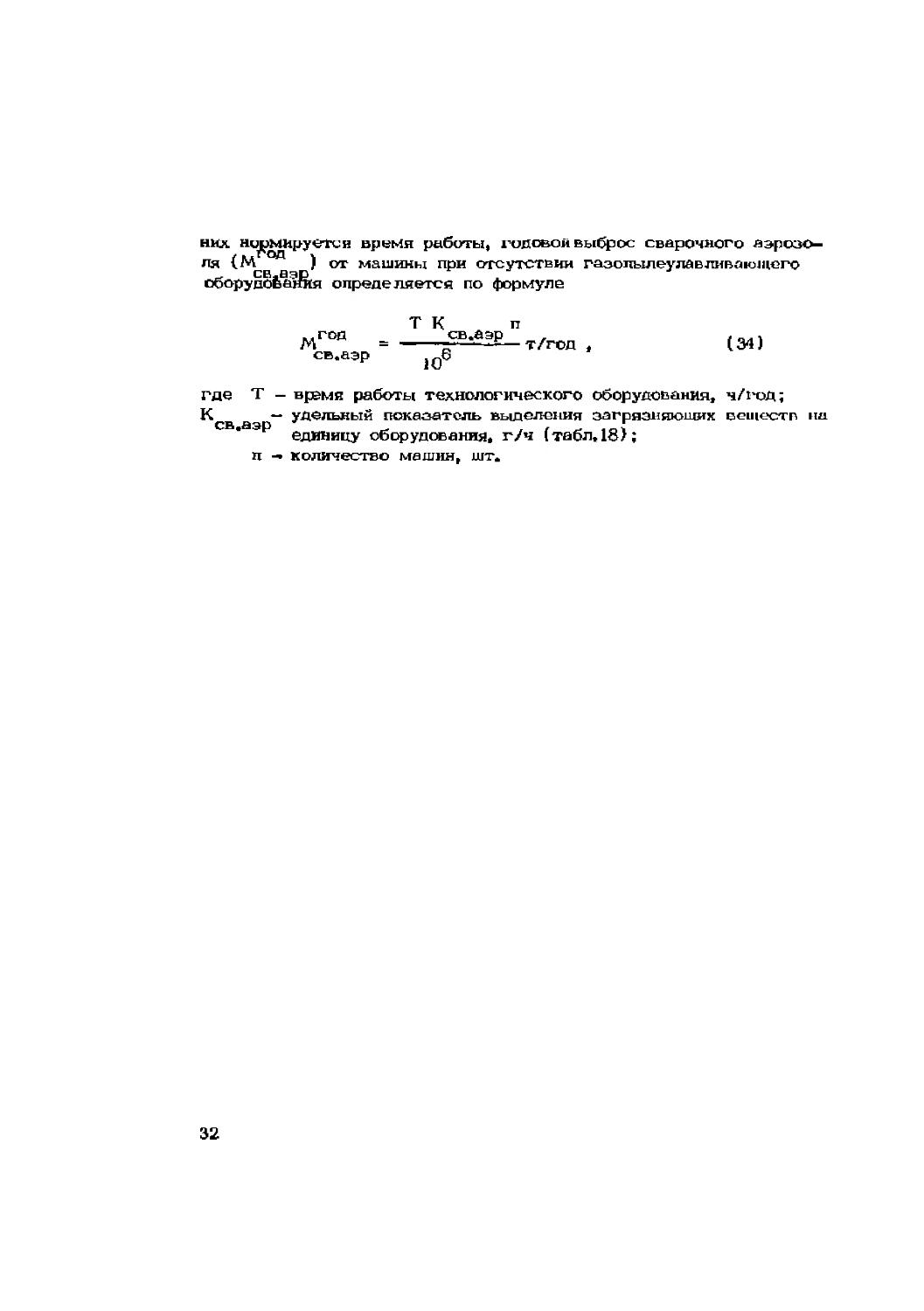

Если для сварки применяются сварочные машины (сварочные автоматы, полуавтоматы контактно-точечной сварки и др,) и для

31

них нормируется время работы, годовой выброс сварочного аэрозоля (М ) от машины при отсутствии газопылеулавливающего оборудования определяется по формуле

Т К п год св.аэр ,

М = -----------------S— т/год ,

св.аэр jq6

(34)

где Т - время работы технологического оборудования, ч/год;

К — удельный показатель выделения загрязняющий веществ на св.аэр единицу оборудования, г/ч (табл, 18);

п — количество машин, шт.

32

Таблица 17

Удельные показатели загрязняющих веществ при производстве сварочных работ

Вид сварки Сварочный материал Количество загрязняющих веществ, выделяющихся от расходуемых сварочных материалов, г/кг

Сварочный аэрозоль Марганца оксиды Хрома оксиды Кремния оксиды Водород фтористый Углерода оксиды Азота оксиды

1 2 3 4 5 6 7 8 9

Ручная с при - АНО-3 17,0 1,95 — — —

мелением элек- АНО-6 16,3 1,05 — — — —

тредов с .покры- АНО-7 12,4 1,5 - -> — •ч

тием рудное ОЗС-З 15,0 0,4 — •- — —

кислого типа ОЗС-4 9,0 1,1 — •w ь.

жд-з 9,8 1,32 — 1,38 — чч

ОЗС-6 13,8 0,86 1,53 — —

МР-3 11,5 1,8 — 0,4 —

ШТ-17 10,0 0,6 0,17 — ч — —

ОЗЛ -14 8,4 1,4 0,46 0,91 — —

НЖ-13 4,25 0,53 0,24 — 1,6 — —

УОНИ-13/45 14,0 0,51 — 1,4 1,0 — —

УОНИ-13/55 18,6 1,0 — 1,0 0,93 — —

ЭА-606/11 11,0 0,7 0,6 — 0,004 1,4 1,3

ЭА-400/10у 5,7 0,4 0,25 ч. 0,54 —

$ ЭА-48М/22 9,7 0,8 1,30 - 0,00! — 0,7

£

1 2 3 4 5

Полуавто ма- ПП-АН-3 13,7 1,36 W

тическая и ПП-АН-4 7,5 2,18 —

автоматиче- ПП-АН-7 14,4 2,18

ская сварка ЭПС-15/2 8,4 0,89 —

без газовой ПС К-3 7,7 0,41 —

защйты 3 П-245 12,0 0,81 -

Э П-704 8,4 0,8 0,07

То же в СВО8Г2С 9,7 0,5 0,02

среде угле- своэгвх 14,0 0,8 0,03

кислого газа СВ18Х16-

Н25М6 15., 0 2, 0 1. 0

Э П-245 12,4 0,81 —

Э П-704 8,4 0,8 0,07

Сварка под АН-34ЯА 0,1 0,024 —

слоем флюса ОСП-45 0,09 0,03 —

АНК-30 0,26 0,012 —

К-1 0,06 0,023 -

Скончание табл. 17

8 7 8 9

в 2,7 —

— 1,95 —

VW 1,45 — —

— 0,77 — »

- 0,72 в —

— — 3,2 —

- 3,0 *

-1 — 14,0 м

- - 8,0 в

— — я.

— 3,2 —

- - 3,0

0,06 0,03 0,001

0,03 0,2 — 0,008

- 0,018 — —

*• 0,15 0,5 -

Таблица 1Э

Удельные показатели выделения загрязняющих веществ от сварочного оборудования

Оборудование Тип, марка Загрязняющее вещество Количество

отходящих веществ, г/ч отсасываемого воздуха, м /ч веществ, улавливаемых местным отсос ом,г/ч

1 2 3 4 5 6

Машина много- АМТС-14х75- Железа оксиды 67,5 380-4=1520 47,3 электродная для 7-1 с примесью до точечной сварки АМТС-9х35 3% марганца арматурных сеток AM ТС-10x85 оксидов 11,3 Зв О. >760 8,86 То же АМТС-14х75х То же 67,5 380-4-1520 47,3 х7 Машина много- МТМК-ЗхЮО- » 19,0 2200 13,30 электродная для 4-УК точечной сварки каркасов Машина для то- МТ-2002 ' 9,5 380 6,65 чечной сварки МТ-1618 * 5,0 380 3,5 МТ-810 ’ 1,0 380 0,7 МТ-1614 * 5,0 380 3,5 МТ-2517 ” 8,5 380 5,95 МТ-4017 ' 18,25 380 12,78 МТПУ-300 » 15,0 380 10,5

Продолжение табл. 18

Машина для точечной сварки МТП-1203 МТВР-4001 МТЦ-150/1200-1М, М ТПП-7 5,100 Железа оксиды с примесью до 3% марганца оксидов а, 5 15, 0 8, 5 380 380 380 5, 95 10, 5 5, 95

Вертикальная установка для сварки арматурных каркасов с подвижной машиной для точечной сварки МТПП-75-1 (количество - 4) СМЖ-286, СМЖ-286Б То же 15, 0 6300 10, 5

Вертикальная уо-тановка для свар^ ки арматурных каркасов с подвесной машиной для точечной сварки МТПП-75-1 (количество - 2) СМЖ-56-А Г 7, 8 3160 5, 25

Ручная дуговая сварка (электродная проволока УОНИ 13/45,13/85, расход электродов 0, 9 кг/ ч) Стол сварщика ссн-з Железа оксиды с примесью фтористых или от 3 до 6 % марганца оксидов 10, 8 2800 7, 56

Продолжение табл, IS

1 2 3 4 5 6

Машина сварочная МС-2008 Железа оксиды с примесью 3% марганца оксидов 50, 0 700 35, 0

Полуавтоматич ес кая сварка в среде углекислого газа (электродная проволока ПП-АН-4, ПП-АН-8, расход 1, 8 кг/ч) Марганец 3, 9 2500 2, 73

Полуавтоматическая сварка в среде углекислого газа (электродная проволока СВ08Г2С, расход 1, 8 кг/ч) Железа оксиды с примесью фтористых или от 3 до 6% марганца оксидов 14, 4 2500 10, 1

То же (электродная проволока СВ1О12С НСМТ, расход 1, 8 кг/ч) Железа оксиды с примесью до 3% марганца оксидов 21, 4 2500 15, 2

Полуав тома тическая сварка без газовой зашиты (присадочная ы проволока и керами- Железа оксиды с примесью фтористых или марганца оксидов 18, 6 2500 13, 1

12 3

ческий стержень ПСК-3, ЭП-245, расход 1, 5 кг/ч)

Полуав тома тичесхая сварка без газовой защиты (порошковая проволока, расход 1, 5 кг/ч) Железа окдйды с премесью фтористых вли от 3 до в % марганца оксидов

Скснчанве табл. 16

4 5 6

1, 7 - 1, 2

4. Расчет выбросов пыли от неорганизованных источников выведения

В производстве железобетона в связи с применением сыпучих материалов (песка, щебня, известняка, цемента и др. ) почти все операции сопровождаются выделением пыли в атмосферу.

Источниками неорганизованных выбросов могут являться необорудованные местными отсосами узлы пересыпки материалов и перевалочные работы на складе, в хранилищах, узлы загрузки и выгрузки и т, п.

Величина выбросов пыли от неорганизованных источников может определяться по отдельным операциям с использованием расчетных формул Его] , приведенных ниже.

Q

где А -

В -

4. 1. СКЛАДЫ ХРАНЕНИЯ

Общий объем выбросов (Q) для складов можно охарактеризовать следующим уравнением:

Ю^к. K2K3K4K5K7GB1

А + В = --------geoo------------+K3K4KsK6K7yV г/с,(35)

выбросы при переработке (ссыпка, перевалка, перемешеяяе и пр. ) материала, г/с;

выбросы при статическом хранении материала, г/с;

Кр— доля по массе пылевой фракции в материале. Определяется путем отмывки и просева средней пробы с выделением фракции пыли размером от О до 200 мкм (табл. 19);

К£—доля пыли (от всей массы пыли), переходящая в аэрозоль (см, табл. 19);

Кд- коэффициент, учитывающий скорость ветра (табл. 20);

К коэффициент, учитывающий конструкцию укрытия, степень защищенности узла от внешних воздействий, условия пыле-образования (табл. 21);

К5-коэффициент, учитывающий влажность материала (табл. 22);

Kg - коэффициент, учитывающий профиль складируемого материала и определяемый как соотношение Ефахт (значение Kg

колеблется в пределах X, 3-Х, 6 в зависимости ст крупности материала и степени заполнения);

К-,- коэффициент, учитывающий крупность материала (табл, 23) г - фактическая поверхность материала с учетом рельефа его 1*акт сечения (учитывается только площадь, на которой производятся погрузочно-разгрузочные работы);

F - поверхность пыления в плане, м^;

39

1 5*

о — унос пыли с 1 м фактической поверхности в условиях* когда ° Кз и к5 = 1 (табл. 24);“

6 — суммарное количество перерабатываемого материала, т/ч;

В^- коэффициент, учитывающий высоту пересыпки (см. табл. 11).

Склады и хранилища рассматриваются как равномерно распределенные источники пылевыделения.

Проверка фактического дисперсного состава пыли и уточнение значения К£ производятся отбором проб запыленного воздуха на границах пылящего объекта (склада, хранилища) при скорости ветра 2 м/с, дующего в направлении точки отбора пробы.

Таблипа 19

Значения коэффициентов К_^, для определения выбросов пыли

Перерабатываемый материал Плотность материала, г/см3 Доля по массе пылевой фрак-НИИ в материале, К1 Доля пыли* переходящая в аэрозоль, К2

Цемент 3, 1 О, 04 О, 03

Известняк 2, 7 0, 04 О, 02

Мергель 2, 7 О, 05 0, 02

Гранит 2, 8 О, 02 О, 04

Мрамор 2, 8 0, 04 О, 06

Песок 2, 6 0, 05 О, 03

Гипс молотый 2, 6 0, 08 О, 04

Полевой шпат 2, 5 О, 07 О, О1

Шлак 2, 5—3, о О, 05 О, 02

Диорит 2,8 Q, 03 О, 06

Перлит 2,4 О, 04 О, 06

Карамдит 2, б О, 06 О, 02

Вермикулит 2, 6 0, 06 О, 04

Аглопорит 2, 5 О, 06 0, 04

Кирпич (бой) — О, 05 О, 01

Шебсгаш — О, 04 О, 02

Песчаник 2. 65 О, 04 О, 01

П ри меча ние. Значения плотности для щебенки берутся по тому материалу, из которого делают щебенку.

40

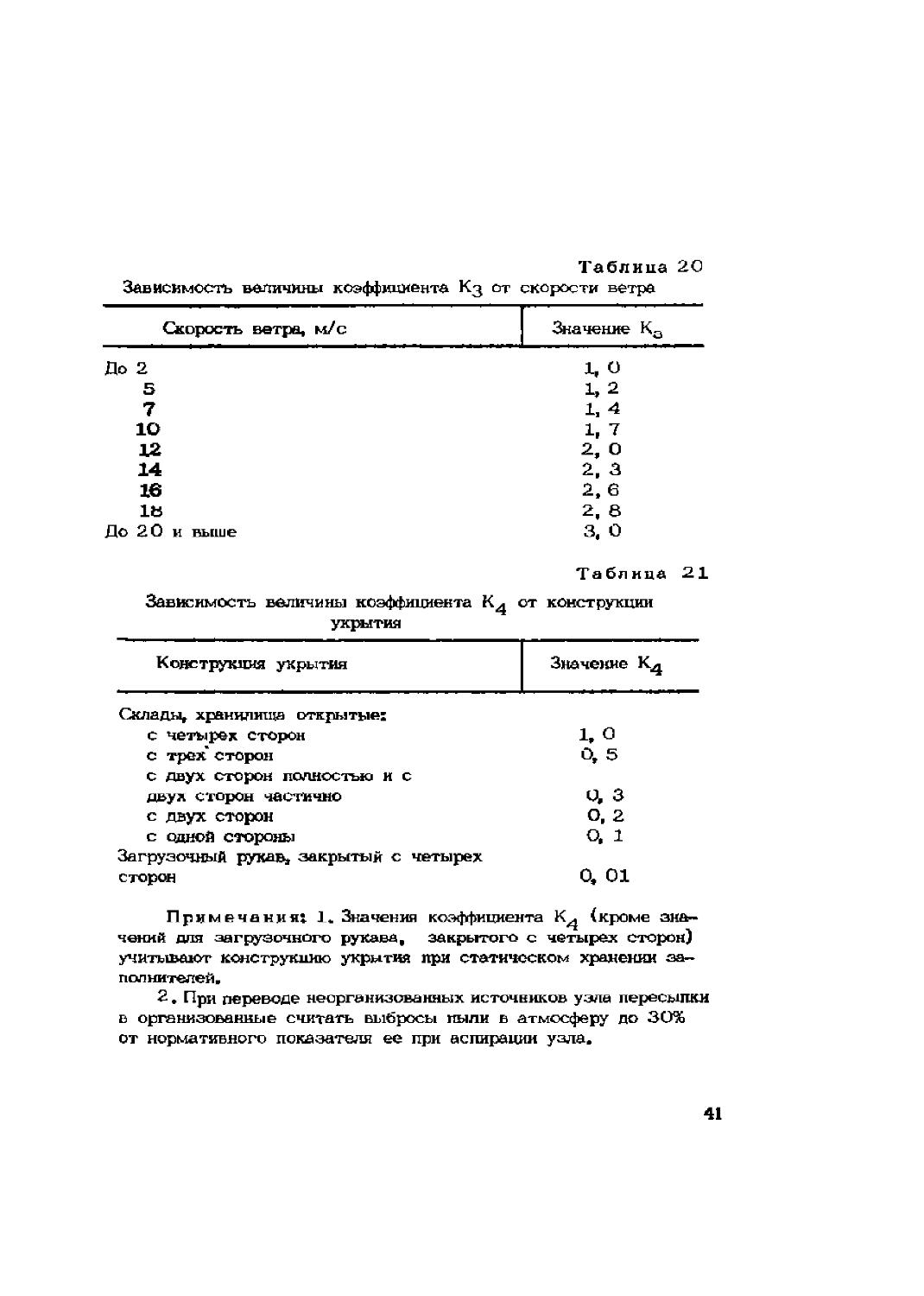

Таблица 20

Зависимость величины коэффициента К3 от скорости ветра

Скорость ветра, м/с Значение К3

До 2 5 7 1О 12 14 16 1Ь До 20 и выше 1. о 1, 2 1, 4 1, 7 2, О 2, 3 2, 6 2, 6 3, 0

Таблица 21

Зависимость величины коэффициента от конструкции укрытия

Конструкция укрытия Значение

Склады, хранилища открытые:

с четырех сторон с трех сторон 1, О О, 5

с двух сторон полностью и с двух сторон частично О, 3

с двух сторон О, 2

с ОДНОЙ стороны О, 1

Загрузочный рукав» закрытый с четырех сторон 0, 01

Примечания: 1* Значения коэффициента (кроме значений для загрузочного рукава, закрытого с четырех сторон) учитывают конструкцию укрытия при статическом хранении заполнителей.

2* При переводе неорганизованных источников узла пересыпки в организованные считать выбросы пыли в атмосферу до 30% от нормативного показателя ее при аспирации узла.

41

Таблица 22

Зависимость величины коэффициенте Кд от влажности материалов

Влажность материалов, %

Значение Кд

От О до О, 5 1, О

До 1, О О, 9

3, О U, 8

5, О О, 7

7, О О, 6

8, О О, 4

9, О О, 2

1О, О О, 1

Примечание. Для песка на складах влажности 3% и более выбросы не считать.

Таблица 23

Зависимость величины коэффициента К? от крупности материала

Размер ку?ка, мм Значение К-?

500 0, 1 500-100 0,2 100-50 О, 4 50-10 О, 5 10-5 О, 6 5-3 0, 7 3-1 0, 8 1 1, О - „1 I, „ . Таблица 24 Значение величины 0 при условии К^, Кд = 1

Складируемый материал Значение г/(м^*с

Шлак О, 002

Песок, кварц, щебенка О, 002

Мергель, известняк, цемент О, 003

Песчаник О, 005

Гипс О, 005

42

4.2 . ПЕРЕСЫПКА ПЫЛЯЩИХ МАТЕРИАЛОВ

Интенсивными неорганизованными источниками пылеобразова— нии являются пересыпка материала, погрузка его в открытые вагоны, загрузка грейфером в бункер, разгрузка самосвалов в бункер, ссыпка материала открытой струей в склад и др.

Объемы пылевыделений от всех этих источников могут быть рассчитаны по формуле

К1К2К3К4К5К7В1 &1С)6

9 - — -

(36)

3600

где К . K^t - коэффициенты, аналогичные коэффициен-

там формулы 35;

В — коэффициент, учитывающий высоту пересыпки и принимаемый по табл* 11;

G - производительность узла пересыпку т/ч.

5. Расчет выбросов загрязняющих веществ от вспомогательного производства

На предприятиях производства железобетона кроме основного производства, как правиле, имеются пвхи, участки или отделении вспомогательного производства (дробления и сортировки, изготовления нестаидартизироваяного оборудования и ремонта оборудования основных цехов, деревообработки и др. ).

Расчеты валовых выбросов по каждому виду вспомогательных производств более подробно изложены в методиках (части 1, 3—6), разработанных Минсевзапстроем РСФСР. В случае отсутствия данных методик валовые выделения от технологического оборудована или процессов вспомогательного "производства ориентировочно определяются по формулам 22, 23 с использованием таблицы удельных показателей (прил. 3).

Масса выделяющихся загрязняющих веществ (валовое выделение) как сумма компонентов от всех технологических

процессов и оборудования вспомогательного производства определяется по формуле (1), разд. 3 настоящей Методики.

Ориентировочная масса загрязняющих веществ, выбрасываемых е атмосферу, может быть определена как разность между их количеством, выделенным технологическим оборудованием (Мо^гд ), и суммой загрязняющих веществ, уловленных аппаратами газоочистки и пылеулавливания (у), и той части их, на которую они сокращены в результате совершенствования производства (С).

в = М„- - (У+С) т, (37)

где В* — выброс загрязняющих веществ в атмосферу. 43

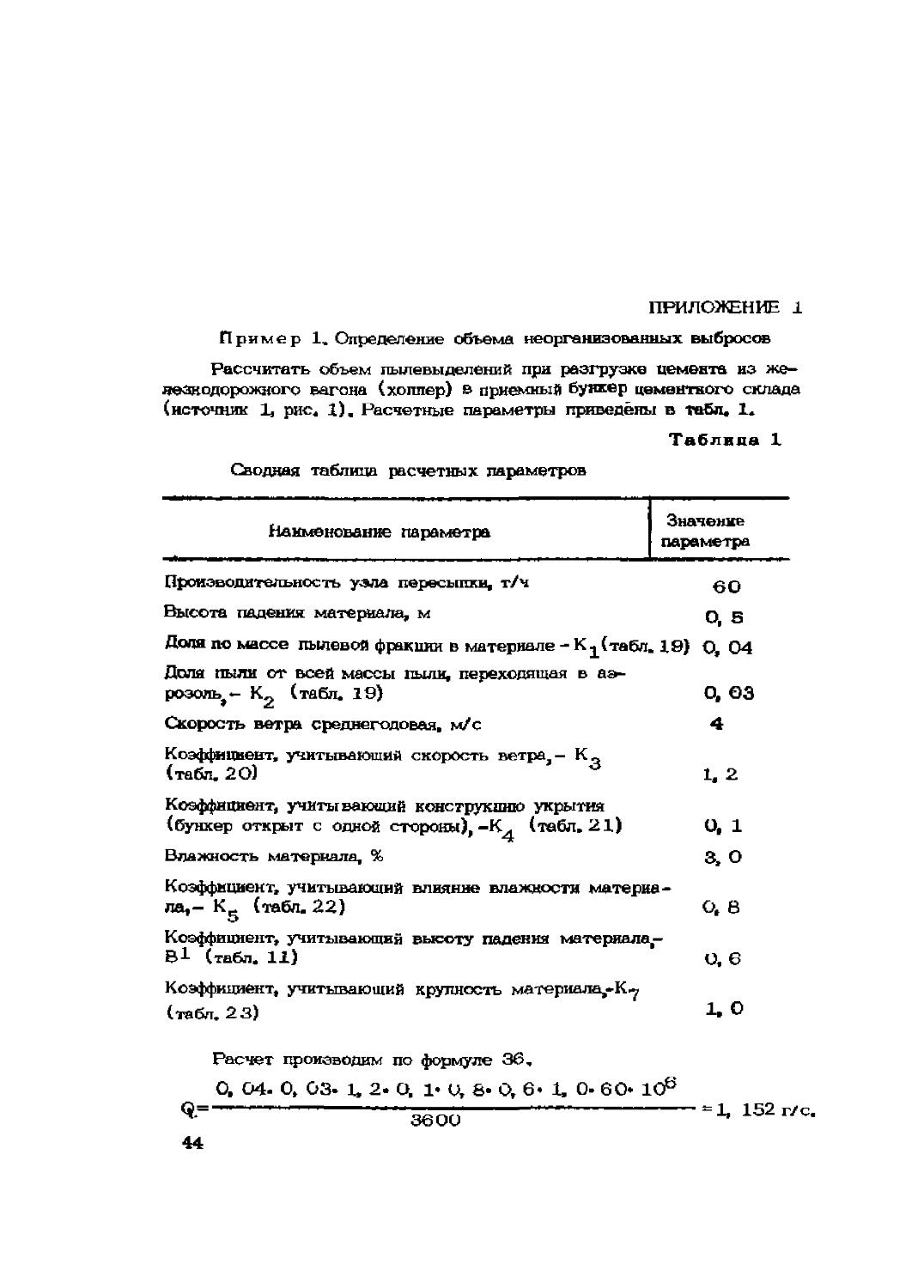

ПРИЛОЖЕНИЕ 1

Приер 1. Определение объема неорганизованных выбросов

Рассчитать объем лылевыделений при разгрузке цемента из железнодорожного вагона (хоппер) в приемный бункер цементного склада (источник 1, рис. 1). Расчетные параметры приведены в Табл. 1.

Таблица 1

Сводная таблица расчетных параметров , Значение

Наименование параметра параметра

Производительность узла пересыпки, т/ч qq

Высота падения материала, м 0 5

Доля по массе пылевой фракции в материале - К (табл. 19) О, 04 Доля пыли от всей массы пыли, переходящая в аэ-роэоль,— Kg (табл. 19) О, 03

Скорость ветра среднегодовая, м/с 4

Коэффициент, учитывающий скорость ветра,— К_ (табл. 20) 1, 2

Коэффициент, учитывающий конструкцию укрытия (бункер открыт с одной стороны),-Кд (табл. 21) О, 1

Влажность материала, % 3, О

Коэффициент, учитывающий влияние влажности материала,- К- (табл. 22) О, 8

о

Коэффициент, учитывающий высоту падения материала,-(табл. 11) О, 6

Коэффициент, учитывающий крупность материала-К-^ (табл. 23) 1» О

Расчет производим по формуле 36, О, 04- О, G3. 1, 2. О, 1* О, 8* О, 6« 1. О- 60* 106

<4=

44

= 1, 152 г/с.

36 00

Продолжение прил. 1

Пример 2. Определение объема выбросов цемента при работе пневмотранспорта

Определить объем выбросов пыли цемента при закачке цемента в силосные банки системой пневмотранспорта (источник 2, рис. 1)

Подача производится непрерывно через два насоса (монжуса), которые работают в цикле 1—й разгрузки, 2-й загрузки и наоборот. Исходные данные представлены в табл» 2,

Таблица 2

Сводная таблица исходных показателей

Показатель Обозначение Количество

Общее количество цемента, под-

лежащее перекачке, тыс. т/год В 20

Количество монжусов, шт. 2

Количество цемента в монжусе за время перекачки, кг Р 1000

Продолжительность перекачки монжуса, мин £ 1

Установка газа: установка, состоящая из аппаратов I ступень: циклон НИИОГАЗ UH-15, Д = 600 мм, шт Л 1

эффективность очистки, % Ч 78

11 ступень: рукавный фильтр СМИ-166, шт 1

эффективность очистки, % 1 98

Объем аспирационного воздуха, нм3/ч V 2000

Ввиду невозможности проведения инструментальных замеров

выбросы определяются расчетным путем. Показатели приведены в табл. 3.

45

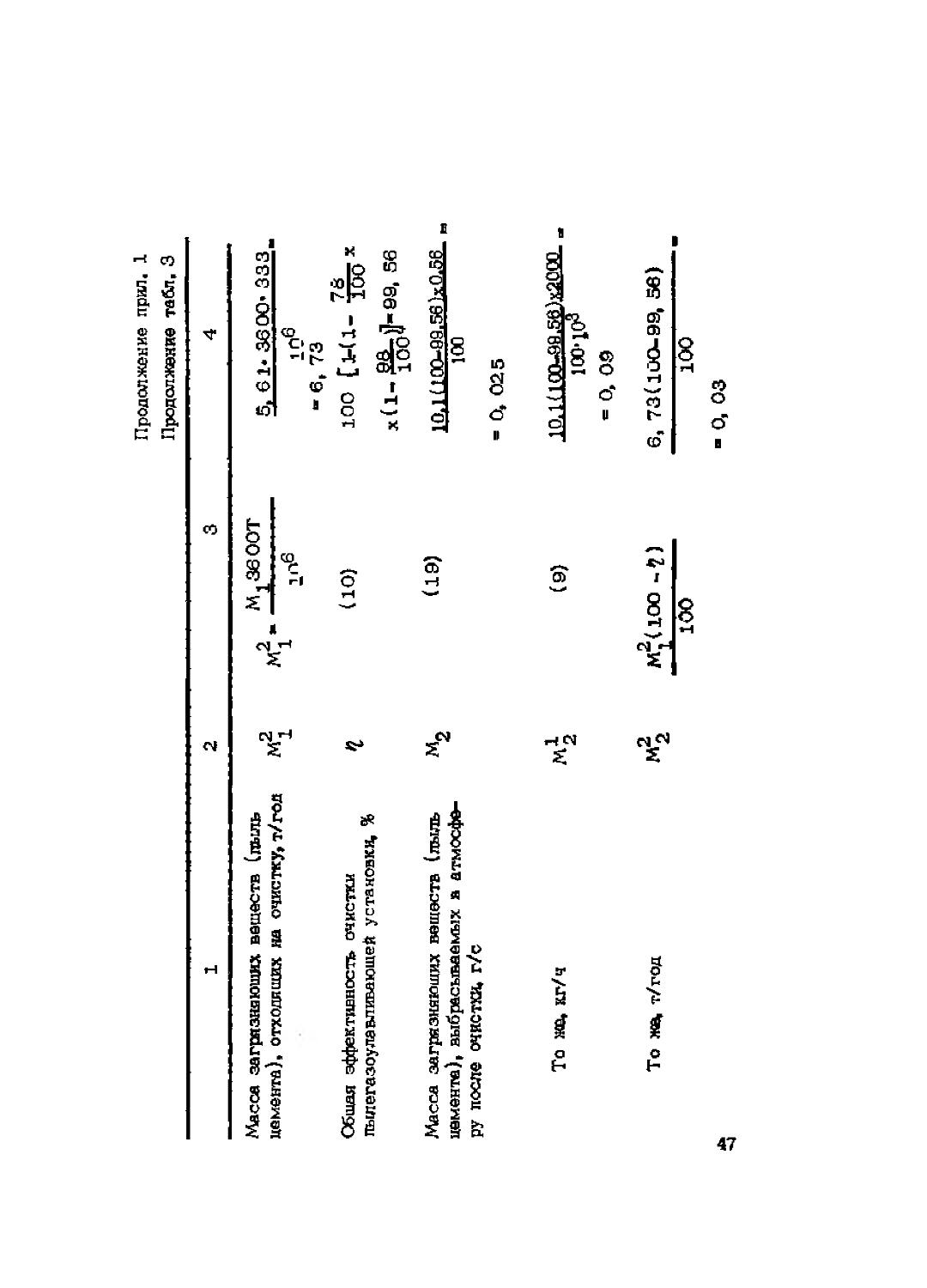

от Сводная таблица Продолжение прил, 1 Таблица 3 расчетных показателей

Показатель Обозначение Формула ягш обоснование Решение

. .1 1 2 3 4

Производительность установка, пневмотранспорта, т/ч П П-Р6О-,, 10э где Р “ 1000 кг; £ = 1 мин ^00-60-60 1- 10е

Время, затраченное не перекачку всего количества поступающего цемента, ч/год т Т "ф, где В = 20000 tj П “ 6 0 т/ч 2000960-333

Масса загрязняющих веществ (пыль цемента), отходящих на очистку, г/с М1 М1» GV, где G = 10, 1 г/м3 (табл, 10); 10, 1* 0, 56 --5, 61

То же, кг/ч м11 V - 0, 56 м3/с (20О0мЭ/ч: 3600) Mi Лзеоо 5, 61* 36 00

10э 103 » 20, 2

1 2

Масса загрязняющих веществ (пыль цемента), отходящих на очистку, т/год «21

Общая эффективность очистки пылегазоулавливающей установки, % ч

Масса загрязняющих веществ (пыль цемента), выбрасываемых я атмосферу после очистки, г/с М2

То жв, кг/ч

То же» т/год

Продолжение прил. 1 Продолжение табл, 3

3 4

. М.3600Т м, * — 5, 61- 3600- 333_ 1 п® - 6, 73

(10) юо £1-(1- х(1-?У’е9> 56

(19) 10.1(10099,56^0.56 100 = 0, 025

О) 10,1 (100-99,56 )х2 ООО. 100-103 = 0, 09

M^lOO -2) 6, 73(100-99, 56)

100 100

О, 03

00

1 2

Масса загрязняющих веществ У (лыль цемента), улавливаемых

в пмопылеулавяяьающай установка, г/с

То же, кг/ч

То же , т/год

Окончание прял, 1 Скончание табл. 3

3 4

5, ei-0, 025-5, 50

ys„=Mi -м2 20, 2-0, 09 = 20,11

в, 73-0, 03 =е, 7

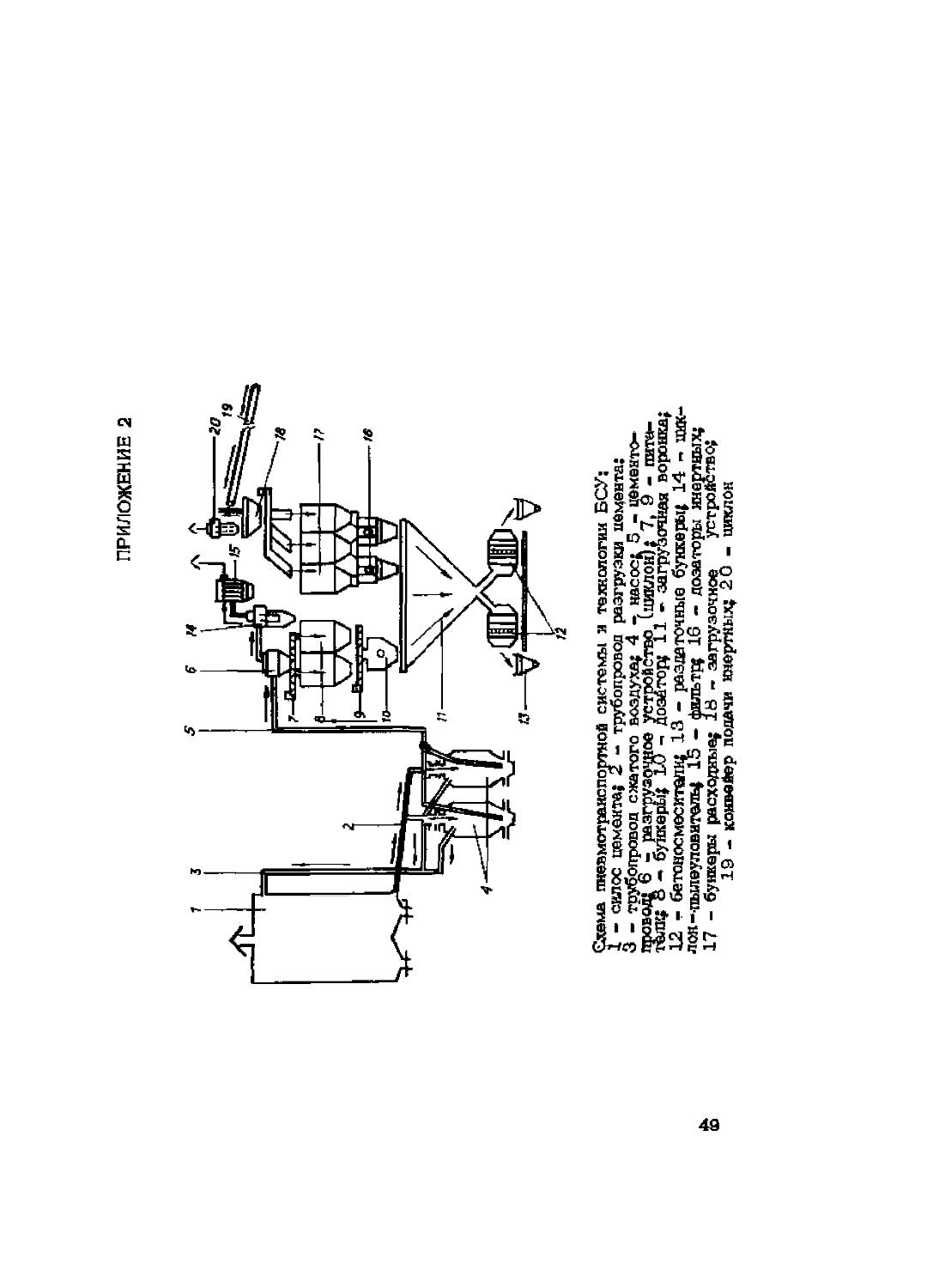

ПРИЛОЖЕНИЕ 2

Схема пневмотракспортной системы и технологии БСУ;

1 - силос цемента; 2 - трубопровод разгрузки цемента:

3 - трубопровод сжатого воздуха; 4 - насос: 5 - Цбменто-провощ 6 - разгрузочное устройство IциклоиТ; 7, 9 - пита-тели; 8 — бункеры} L0 - дозатор; 11 - загрузочная воронка;

12 - бетоносмесители; 13 - раздаточные бункеры; 14 - циклон-пылеуловитель; 15 — фильтр; 16 - дозаторы инертных;

17 - бункеры расходные; 18 - загрузочное устройство;

19 - конвейер подачи инертных; 20 - циклон

s

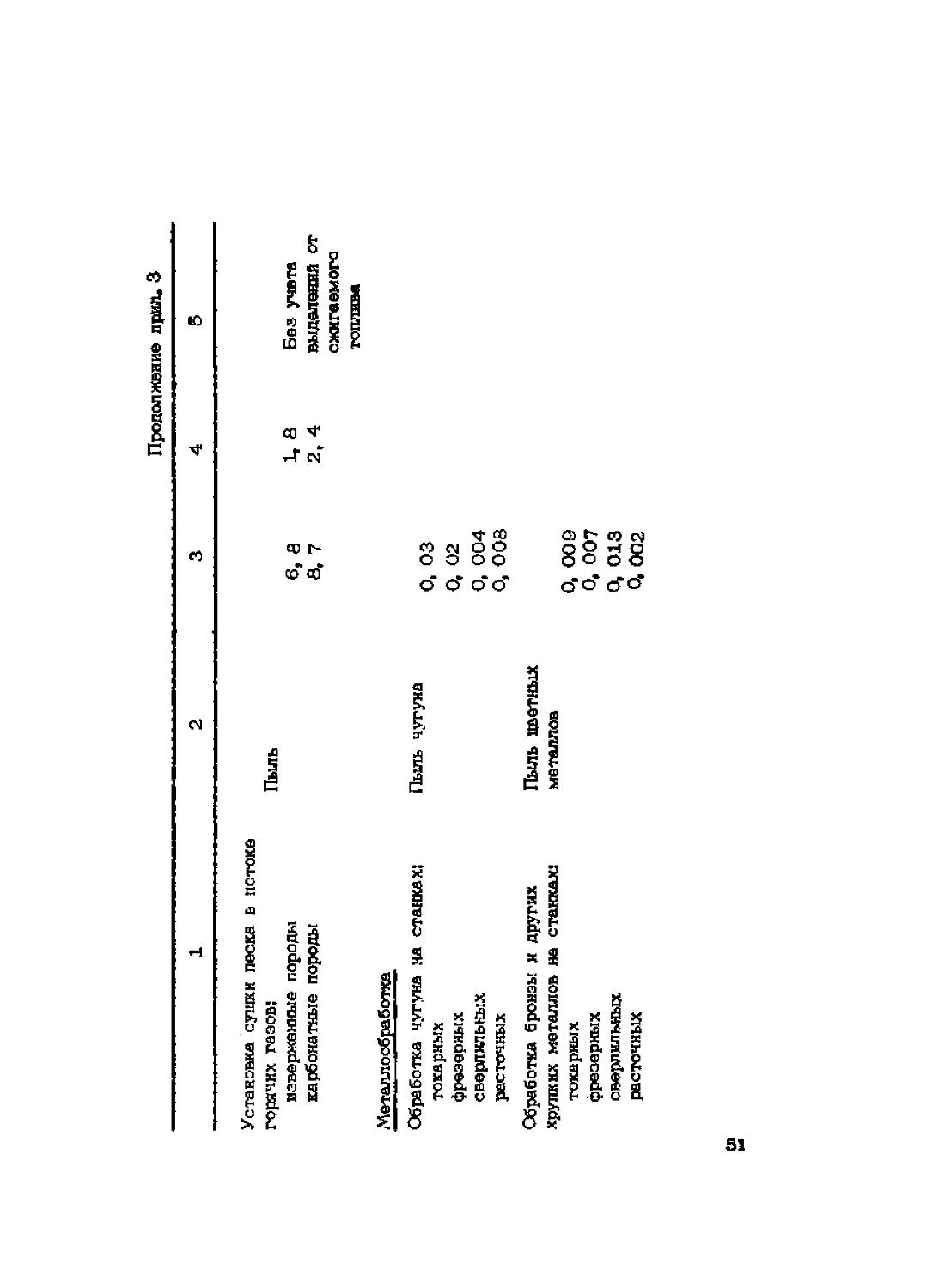

ПРИЛОЖЕНИЕ 3

Ориентировочные значения удельных показателей выделения загрязняющих веществ от оборудования вспомогательного производства £16, 19-21}

Источник выделения Загрязняющее вещество Удельный показатель выделения Примечание

кг/ч кг/т

1 2 3 4 5

Дробление каменных материалов

Дробилки щековые: Пыль

изверженные породы 52, 0 3, 0 Влажность

карбонатные породы 85, 0 6, о материала

5%

Дробилки конусные: Ж

изверженные породы 73, 0 2, 0 То же

карбонатные породы 139, 0 5, 0

Сортировка материала

Грохоты: ж

изверженные породы 30, 0

карбонатные породы 35, 0 -

Узлы пересылки на транспортеры

и питатели:

изверженные породы 2, 8 и, 6

карбонатные породы 4, 5 1, 5 *

1

2

ел

Установка сушки песка в потоке горячих газов: изверженные породы карбонатные породы

Металлообработка

Обработка чугуна на станках: токарных фрезерных сверлильных расточных

Обработка бронзы и других хрупких металлов на станках: токарных фрезерных сверлильных расточных

Пыль

Пыль чугуна

Пыль цветных металлов

Продолжение лрил, 3

5

6, 8 1, 8 Без учета

8, 7 2,4 выделений от

сжигаемого

топлива

О, 03

О, 02

О, 004

О, 008

О, 009

О, 007

О, 013 ci 002

Продолжение прил. 3

1 2 3 4 5

Обработка металлов;

на ваточных станках при Абраэнвнометал- Состав пыли оп-

диаметре наждачного круга, мм: лическая пыль ределяется мате-

100 0, оз риалам иаждачно

200 0, 07 ного круга и обре-

300 0, 13 батываемой детели

400 0, 17

на отрезных станках 0, 28

Горн кузнечный одно- Сксид углерода 0, 315 Расход воздуха

огневой Пыль 0, 54 на дутье

150 м3/ч

Зарядка аккумуляторов: Пары электро- Выделение на

лита: 1 А. ч вмести-

свинцовых серная кислоте i 0, 000001 2, 5 мости аккуму-

ля торов

жел еэ оиикел евых щелочь 0, 0000008 1, 9 То же

Деревообра ботка

Пиление на круглопильиых Пыль древесины

станках:

ЦДК-4 27, 0 360, 0 Объем газов

UM3-2 15, 5 360, 0 1500 м3/ч

Окончание прол. 3

L 2 3 4 5

Строгание на станках: Пыль Объем газов

СФ-3, ОЬ-4 древесины 8, 2 125 1500 ма/ч

СФ-5, СФ-6 18, 2 125

Долбление, сверление на станках;

ЦДА-2 4, 8 180

СВ ПА 1, 5 1SU

Фрезерование на станках: К

Ф-4, Ф-5 5, 2 125 То же

Ф1К 4, 4 125

Окрасочные работы

Методом пневматического распыления Аэрозоль красочный 300

Пары доминирующего

растворителя 4С0

8

ЛИТЕРАТУРА

1. ГОСТ 17. 2. 1. 04-77 (СТ СЭВ 3403-81). Охре*" природы.. Атмосфера. Источники и метеорологические факторы заг[яэ~ нения, промышленные выбросы. Термины и определения— Вв',и- с О1. 07, 78-М. : Изд-во стандартов, 1984. —13с%-Группа Т^’

2. ГОСТ 17. 2. 1. 03-84. Охрана природы. Атмосфер- Термины и определения контроля загрязнения. — Введ. с 01. O^-BS.-М.: Изд—во стандартов, 1985. —Юс. -Группа ТОО.

3, Справочник по производству сборных железобетон^* шщо-лий. Госстрой СССР, ВНИИжелезобетон. -М. : Стройиэда'1» 198Л.

4. Общесоюзные санитарно-гигиенические и санитарн₽_пРоткпо_

эпидемиологические правила и нормы. Предельно допустимЪ1° концентрации загрязняющих веществ в атмосферном воздухе. Список Ма, 3086-84 от 27 августа 1984 г.-М.: Минздрав СССР*

5. Методы обезвреживания вредных выбросов промь’Щлеичых

предприятий в атмосферу. Киев: Изд—во'Знаний 1983.

6. Пирумов А. И. Обеспыливание воздуха. М. : Строй^здат. 1981.

7. Занин Е. Н, Проектирование салитарно—технической0 оборудования предприятий строительной индустрии. Л. : Стройизда'т> 1973.

8. НИПИОГстром. Труды. Выпуск XXI. Новосибирск. 198 1.

9. Рекомендации по снижению загазованности и запущенности

на предприятиях сборного железобетона. Министерство строительства СССР. М. : Б. н. , 1978.

10. РСФСР. Министерство автомобильных дорог. Ме*‘ояичвские указания по установлению норм предельно допустимых вы^Р0008 Для производственных предприятий отрасли 'Дорожное хозяйс-Г®0*- Ч. 2. М. ; Б. Н, , 1983.

11. Положение о государственном учете вредных воравйствий на атмосферный воздух. Утв. Постановлением Совета МинистР°в СССР от 12 августа 1982 г. № 746. Сборник постановЛоний правительства СССР. — М. : 1982. —№22.

12. Методические указания по определению параметр08 газовых потоков для определения и расчета выбросов из стаг-конарных источников разного типа. Госкомгцдромет СССР. Л.: ПО лм- А,И.Во-ейкова, 1983.

13, Сборник отраслевых методик измерения концентР®101® загрязняющих веществ промышленных выбросов. Т. 1, 2.М» : Гидро-метиздат, 1Э84.

14. СССР. Госстрой. Временные рекомендации по прРведе|1ИЮ инвентаризации вентиляционных выбросов (АЗ-814). М. : ГПИ Сан— техпроект, 1980.

15. ЦИНТИХИМНЕФТЕМА1И. Газоочистное оборудовг ние. Каталог. -М. ; 1988.

54

16, Сборник методик по расчету выбросов в атмосферу загрязняющих веществ различными производствами. ->Л,: Пщрометиздат. 1986.

17. Кирпатовский И. П. Справочник, Охрана природы. -М.: Изд-во "Химия* 1980.

18, Временное методическое руководство по разработке плана и мероприятий по охране воздушного бассейна на предприятиях угольной промышленности.—M.I НИИОСугопь, 1979,

19. Методическое пособие по расчету выбросов от неорганизо-ванных источников в промышленности строительных материалов. — НПО 'Союзстромэкопогия', Новороссийск, 1989.

20. Методика расчета количественных характеристик выбросов вредных веществ от основного технологического оборудования машиностроительных заводов. —М, : Минхимнефтемаш, 1981.

2 1. Удельные показатели характеристик загрязнений, выделяемых в атмосферу предприятиями Госкомсельхозтехники СССР. -№. : Изд-во ГОСНИТИ, 198S.

56