Text

ИЗДАТЕЛЬСКИЙ ДОМ

мой

: АВТОМОБИЛЬ

ТЕХОБСЛУЖИВАНИЕ

ЭКСПЛУАТАЦИЯ

РЕМОНТ

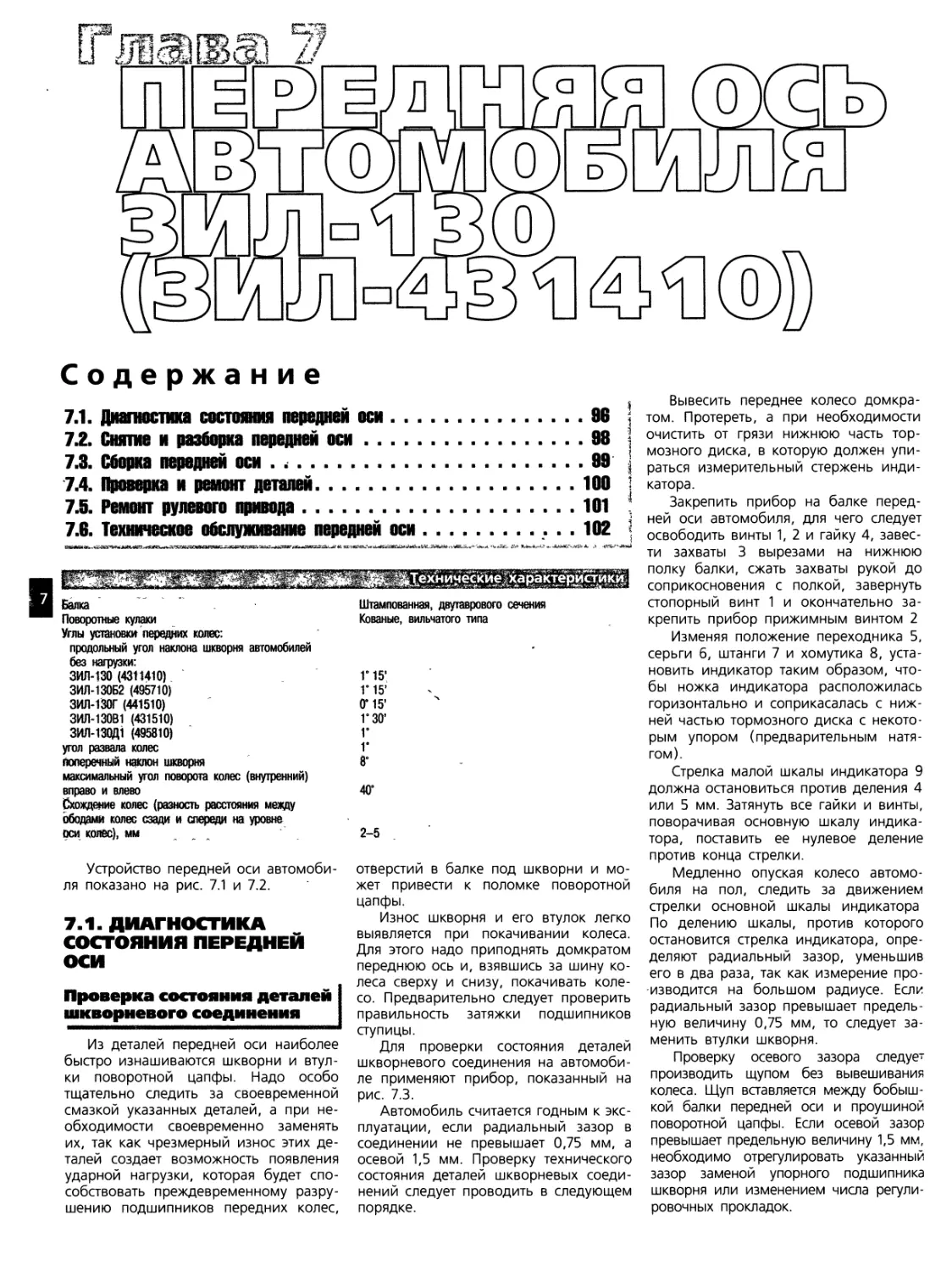

ЗИЛ 130,

431И10,131

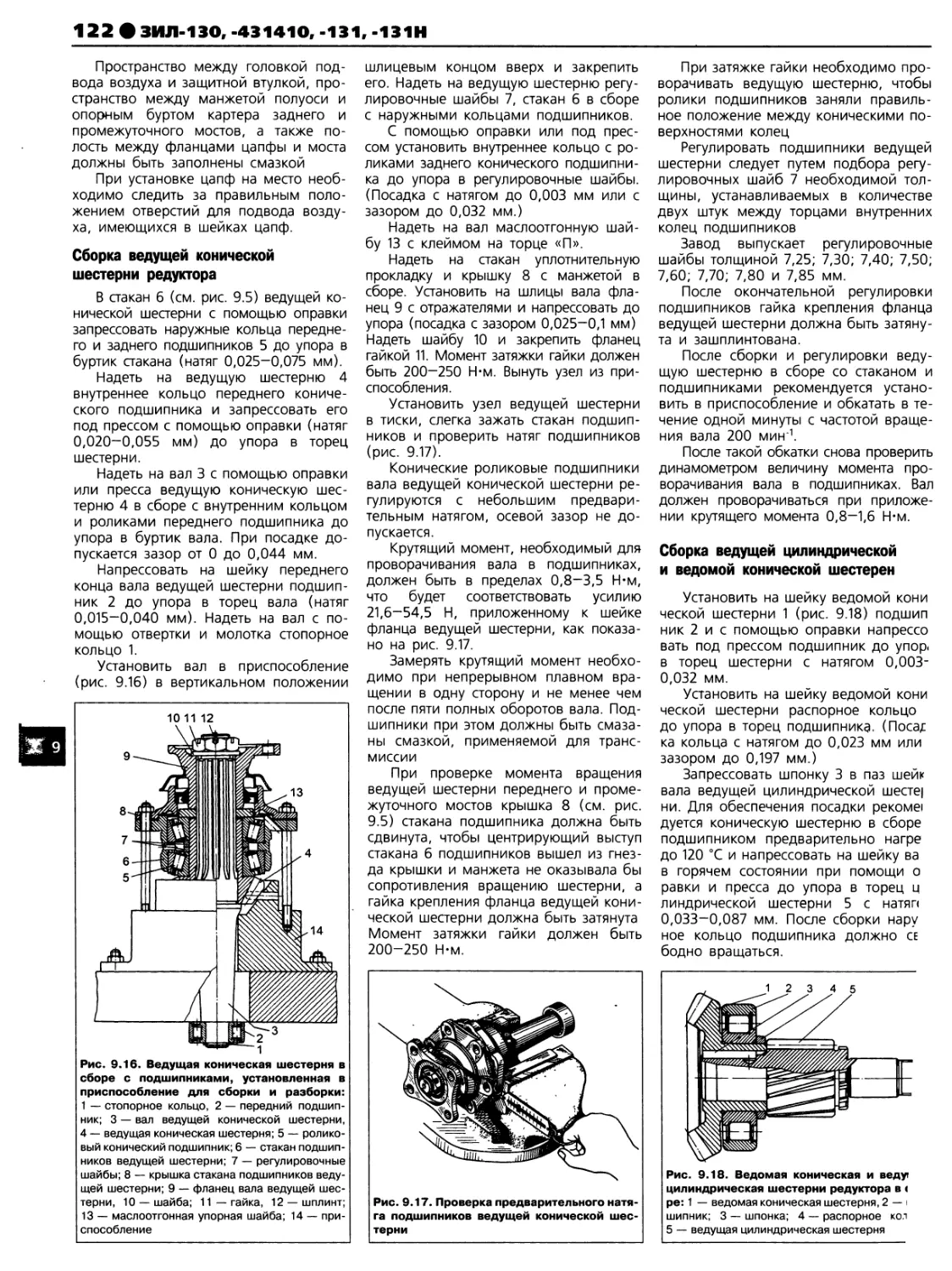

130 • 130Г • 130В1 • 130Б2 • 130Д1 • 131Н • 131НА • 131НВ

431410 • 431411 • 431510 • 441510 • 495710 • 495810

Бензиновый двигатель 6.0 л

Дизельный двигатель 4.75 л

I **

ЮЛН^Е ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

ЮЛЕЕ 700 ИЛЛЮСТРАЦИЙ ЭЛЕКТРОСХЕМЫ

ISBN 5-88924-228-8

ЗИЛ-130, 130Г, 130В1, 130Б2, 130Д1,

131Н, 131НА,131НВ,431410, 431411,

431510,441510,495710, 495810

Руководство по техническому обслуживанию и ремонту

Бензиновый двигатель 6,0 л

Дизельный двигатель 4,75 л

Москва

2004

УДК 39 33-08

ББК 629.083

Руководство разработано инженером АМО ЗИЛ Кузнецовым А.С.

Ответственный редактор:

главный конструктор — начальник Управления конструкторских и экспериментальных работ Рыбин Е.Л

Редактор-рецензент:

заместитель главного конструктора Сальцын В.Н.

Руководство по техническому обслуживанию и ремонту автомобилей

130, 130Г, 130В1, 130Б2, 130Д1, 131Н, 131НА, 131НВ, 431410, 431411,431510, 441510, 495710, 495810/

А.С. Кузнецов. — М.: Издательский Дом Третий Рим, 2004. — 272 с., табл., ил.

Практическое руководство содержит описание диагностирования,

технического обслуживания и ремонта карбюраторных автомобилей ЗИЛ.

Предназначено для водителей, автомехаников, владельцев автомобилей ЗИЛ.

Издательский Дом «Третий Рим»

111024, Москва, 1-я ул. Энтузиастов, д. 3

Центральный офис:

(095) 937-6699 (многоканальный)

Отдел оптовых продаж:

(095) 937-6697 (многоканальный), 273-1594 (факс)

Отдел рекламы:

(095) 937-6699 (многоканальный), 273-3611

http: //www. tretiy. ru

e-mail: tretiy@tretiy.ru

Филиал

129090, Москва, Олимпийский пр-т, д. 16

Отдел оптовых продаж:

(095) 688-9955, 688-9593

e-mail: alex@club.tretiy.ru

Права на данное издание принадлежат «Издательскому Дому Третий Рим»

Несмотря на то, что приняты все меры для предоставления точных данных в издании, авторы, издатели и поставщики издания

не несут ответственности за отказы, дефекты, потери, случаи ранения или смерти, вызванные использованием ошибочной

или неправильно преподнесенной информации, упущениями или ошибками, которые могли случиться при подготовке издания.

ИД № 01071 от 25.02.2000 г.

Подписано в печать 15.03.04. Формат 60x90 1/8. Бумага газетная. Печать офсетная. Печатных листов 34. Тираж 5000 экз

Заказ № 1943. Текст отпечатан с оригинал-макета, предоставленного «Издательским Домом Третий Рим»,

на ФГУП Тверской ордена Трудового Красного Знамени полиграфкомбинат детской литературы им. 50-летия СССР

Министерства Российской Федерации по делам печати, телерадиовещания и средств массовых коммуникаций

170040, г. Тверь, пр. 50-летия Октября, 46. *-

Общероссийский классификатор продукции

ОК-005-93, том 2; 953000 — книги, брошюры

ISBN 5-88924-228-8

© ООО«Издательский Дом Третий Рим»: оригинал-макет, 2004

© Кузнецов А. С., 2004

Глава 1. Введение

Глава 2. Двигатель

Глава 3. Сцепление автомобиля

Глава 4. Коробка передач автомобилей ЗИЛ-131

________и ЗИЛ-43141О______________________

Глава 5. Карданная передача

Глава б. Раздаточная коробка автомобиля ЗИЛ-131

(ЗИЛ-131н)

Глава 7. Передняя ось автомобиля ЗИЛ-130

(ЗИЛ-43141О)

Глава 8. Ведущий мост автомобилей ЗИЛ-130 и ЗИЛ-43141О Глава 9. Ведущие мосты автомобиля ЗИЛ-131 | БШ

114

Глава 1О. Шасси автомобиля ЗИЛ-130 (ЗИЛ-431410) | 128

Глава 11. Шасси автомобиля ЗИЛ-131 | 14 0 MS

Глава 12. Рулевое управление | 151 m

Глава 13. Тормоза | 166 нт

Глава 14. Электрооборудование 203

Глава 15. Кабина и платформа 22 9

Глава 16. Специальное оборудование автомобиля

ЗИЛ-131 238

Глава 17. Техническое обслуживание автомобиля 246

Глава 18. Модернизация автомобилей ЗИЛ-130 8В

Приложения 266

< 1

% '

Содержание

1.1. Автомобили семейства ЗИЛ—130 и ЗИП—431410................4 ?

12. Автомобили семейства ЗИЛ—131 и ЗИЛ—131Н.................7

1.3. Паспортные данные........................................9

1.4. Требования безопасности и предупреждения............. . 9

1.1. АВТОМОБИЛИ

СЕМЕЙСТВА ЗИЛ-130

И ЗИЛ-431410

Автомобили семейства ЗИЛ-130 вы-

пускались акционерным обществом

АМО ЗИЛ с 1962 по 1986 г; автомобили

семейства ЗИЛ-431410 - с 1986 по 1994 г.

и предназначались для перевозки гру-

зов по любым видам автомобильных

дорог с твердым покрытием, по поле-

вым дорогам, если состояние грунта

обеспечивало их нормальную проходи-

мость.

Автомобиль изготовлен в испол-

нении «У» по ГОСТ 15150-69 и рас-

считан на эксплуатацию при темпера-

турах окружающей среды от плюс 50

до минус 40° С, относительной влаж-

ности воздуха до 80% при 20° С, за-

пыленности воздуха до 1,5 г/м3,

средней скорости ветра до 20 м/с, на

высоте до 3000 м над уровнем моря,

при соответствующих изменениях

тягово-динамических качеств. Авто-

мобиль рассчитан на эксплуатацию

при безгаражном хранении.

На базе автомобиля ЗИЛ-431410

(ЗИЛ-130) выпускались следующие его

модификации.

Автомобиль-тягач ЗИЛ-431410 (ЗИЛ-

130) с базой 3800 мм (см. рис. 1.1)

предназначен для перевозки грузов по

любым автомобильным дорогам с

твердым покрытием, по полевым доро-

гам, если состояние грунта обеспечива-

ет нормальную проходимость в составе

автопоезда. Масса перевозимого авто-

мобилем груза на всех автомобильных

дорогах страны 6000 кг.

Автомобиль-тягач ЗИЛ-431411 с

базой 3800 мм предназначен для тех

же целей, что и базовая модель, но в

условиях автомобильных дорог Край-

него Севера, при температуре окру-

жающего воздуха до минус 60° С.

Автомобиль-тягач ЗИЛ-431510

(ЗИЛ-130Г) с базой 4500 мм служит

для перевозки различных длинномер-

ных грузов и грузов малой плотности и

для буксирования прицепов. Масса пе-

ревозимого автомобилем груза на всех

автомобильных дорогах 6000 кг.

Седельный тягач ЗИЛ-441510

(ЗИЛ-130В1) с базой 3300 мм предна-

значен для буксирования различных

полуприцепов с грузом. Полная масса

автопоезда, включая массу полуприце-

па, 18 425 кг при эксплуатации по всем

автомобильным дорогам.

Автомобильное шасси ЗИЛ-495710

(ЗИЛ-130Б2) с базой 3800 мм с пнев-

матическим выводом и тягово-сцепным

устройством для оборудования сельско-

хозяйственного самосвала-тягача ЗИЛ-

ММЗ-554М, производства Мытищин-

ского машиностроительного завода.

Автомобильное шасси ЗИЛ-495810

(ЗИЛ-130Д1) с базой 3300 мм с пневма-

тическим выводом и тягово-сцепным

устройством для оборудования самосва-

лов-тягачей ЗИЛ-ММЗ-45022 и буксир-

ной петлей для оборудования одиночных

самосвалов ЗИЛ-ММЗ-4502 и ЗИЛ-

ММЗ-555, производства Мытищинского

машиностроительного завода.

Параметры ЗИЛ-431410 ЗИЛ-441510 ЗИЛ-431510 ЗИЛ-495710 ЗИЛ-495810

Масса перевозимого груза, кг:

автомобилем 6000 - 6000 — —

шасси 7130 - 7000 7160 7240

Нагрузка на седельное устройство, кН — 64 - - —

Масса прицепа или полуприцепа с грузом кг, не более 8000 14400 8000 8000 -

Масса автомобиля, кг:

неснаряженного 4080 3695 4275 - —

снаряженного1 4380 4035 4575 3700 3690

Полная масса автомобиля2, кг:

без прицепа или полуприцепа 10605 - 10800 - -

с прицепом или полуприцепом 19000 18660 19000 19000 —

Распределение массы снаряженного автомобиля, кг:

на переднюю ось 2160 21503 2275 — —

на задний мост 2665 2660 2410 — —

Распределение массы снаряженного шасси автомобиля, кг:

на передний мост 2130 2140 2215 2090 2030

на задний мост 1650 1635 1660 1610 1660

1 К массе снаряженного автомобиля относятся собственная масса автомобиля, массы рабочих жидкостей, масла и топлива, запасного колеса, водительского инструмента, а

также обязательного оборудования и принадлежностей, прикладываемых к каждому автомобилю.

2 К полной конструктивной массе автомобиля относятся: масса снаряженного автомобиля и масса перевозимого груза, масса дополнительного оборудования,

устанавливаемого по требованию потребителя, а также масса трех человек в кабине (225 кг).

3 Без запасного колеса.

ОСНОВНЫЕ СВЕДЕНИЯ

5

Параметры ЗИЛ-431410 ЗИЛ-441510 ЗИЛ-431510 ЗИЛ-495710 ЗИЛ-495810

Распределение полной массы, кг:

на переднюю ось 3000 3000 3000 3000 3000

на задний мост 8000 8000 8000 8000 8000

База автомобиля, мм Внутренние размеры платформы, мм: 3800 3300 4500 3800 3300

высота 575 — 575 — —

ширина 2326 - 2326 - -

длина Колея задних колес, мм: 3752 — 4686 - —

с двухступенчатой главной передачей заднего моста 1790 1790 1790 1790 1790

то же, с гипоидной передачей 1850 1850 1850 1850 1850

Колея передних колес1, мм Расстояние от оси отверстия под шкворень седельно-сцепного устройства до 1800’ 1800’ 1800’ 1800' 1800’

задней стенки кабины, мм — 1525 — — —

Расстояние от поверхности дороги до поверхности седла (без груза), мм Дорожный просвет при полной массе, мм: — 1245 — — —

с двухступенчатой главной передачей 270 270 270 270 270

с гипоидной главной передачей Путь торможения автомобиля с полной массой на сухом горизонтальном 220 220 220 220 220

асфальтированном шоссе со скорости 60 км/ч до полной остановки м, не более 36,7 — 36,7 36,7 36,7

То же при скорости автопоезда 60 км/ч, м 38, 38,5 38,5 38,5 38,5

Радиус поворота по точке автомобиля, наиболее удаленной от центра поворота, м Максимальная скорость с полной массой, км/ч: 8,9 8,0 10,1 8,9 8,0

автомобиля 90 — 90 90 90

автопоезда Контрольный расход2 топлива на 100 км пути по шоссе при скорости движения автомобиля 80 80 80 80 80

60 км/ч и полной массе автомобиля, л 25,8 — 25,8 — —

Параметры ЗИЛ-130 ЗИЛ-130В1 ЗИЛ-130Г ЗИЛ-130Д1 ЗИЛ-130Б2

Масса перевозимого груза, кг: автомобилем • 5500 5500

шасси 5500 - 5500 3500 4500

Нагрузка на седельное устройство, кН - 64 - - -

Масса прицепа или полуприцепа с грузом кг, не более 6400 10500 6400 — —

Масса автомобиля в снаряженном состоянии, кг 4300 3860 4575 4635 4500

Полная масса автомобиля, кг: без прицепа или полуприцепа 10025 10300 8360 9225

с прицепом или полуприцепом 16425 14585 16700 — —

Распределение массы снаряженного автомобиля, кг: на переднюю ось 2005 1925 2140

на задний мост 2170 17802 2410 — —

Распределение массы снаряженного шасси автомобиля, кг:, на переднюю ось 2250 2115 2275 2050 2095

на задний мост 2050 1745 2300 2585 2405

Распределение полной массы, кг: на переднюю ось 2575 2425 2800 2390 2765

на задний мост 5950 5950 6000 5970 6460

База автомобиля, мм 3800 • 3300 4500 3800 3300

Колея задних колес, мм 1790 1790 1790 1790 1790

Колея передних колес, мм 1800 1800 1800 1800 1800

Расстояние от оси отверстия под шкворень седельно-сцепного устройства до задней стенки кабины, мм - 1525 - — —

Расстояние от поверхности дороги до поверхности седла (без груза), мм - 1245 - - -

Максимальная скорость с полной массой, км/ч: автомобиля 85 85 85 80

автопоезда 80 80 80 80 80

Путь торможения автомобиля с полной массой на сухом горизонтальном асфальтированном шоссе со скорости 60 км/ч до полной остановки м, не более 36,7 36,7 36,7 36,7

То же при скорости автопоезда 60 км/ч, м 38,0 38,5 38,5 38,5 38,5

Радиус поворота по точке автомобиля, наиболее удаленной от центра поворота, м 8,9 8,0 10,1 8,9 8,0

Дорожный просвет при полной массе, мм: 275 275 275 275 275

Контрольный расход топлива на 100 км пути по шоссе при скорости движения автомобиля 60 км/ч и полной массе автомобиля, л 27 32 27 27 27

1 На части автомобилей установлены усиленные балки переднего моста с колеей передних колес 1835 мм.

2 Контрольный расход топлива определяет техническое состояние автомобиля и не является эксплуатационной нормой.

6

ЗИЛ-130, -431410, -131, -131Н

, 1

ОСНОВНЫЕ СВЕДЕНИЯ

1.2. АВТОМОБИЛИ

СЕМЕЙСТВА ЗИЛ-131

И ЗИЛ-131Н

Автомобили семейства ЗИЛ-131 и

ЗИЛ-131Н выпускались акционерным

обществом АМО ЗИЛ с 1966 по 1994 г.

и предназначались для перевозки

различных грузов и людей, букси-

ровки прицепных систем по всем

видам дорог и местности. Автомо-

били изготавливались в исполнении

«у», «т» или «ХЛ» категории 1 по

ГОСТ 15150-69 для эксплуатации

при безгаражном хранении при тем-

пературе окружающего воздуха от

плюс 55° С до минус 45° С или ми-

нус 60° С - для исполнения «ХЛ»,

относительной влажности воздуха

до 98% при 35° С; запыленности

воздуха до 1,5 г/м3; скорости ветра

до 20 м/с, на высоте до 4000 м над

уровнем моря при соответствующем

изменении тягово-динамических ка-

честв.

Семейство автомобилей состоит из

следующих модификаций:

ЗИЛ-131Н - базовая модель семей-

ства, грузовой автомобиль с платфор-

мой, оборудованной откидными ска-

мейками (см. рис. 1.6).

ЗИЛ-131НА - грузовой автомобиль

с платформой, с неэкранированным и

негерметизированным электрооборудо-

ванием.

ЗИЛ-131НВ - седельный тягач для

буксировки специальных полуприцепов

(см. рис 1 7).

Параметры ЗИЛ-131 н ЗИЛ-131 НВ ЗИЛ-131 НА

Масса перевозимого груза, кг 37501 37002 3750

Допустимая полная масса буксируемого прицепа (полуприцепа) с грузом, кг 4150 7500 4150

Масса снаряженного автомобиля, кг: без лебедки 6135 5955 6135

с лебедкой 6375 6195 6375

Масса неснаряженного автомобиля, кг 5275 5125 5275

Полная масса автомобиля3, кг: без лебедки 10185 10100 10185

с лебедкой 10425 10340 10425

Нагрузка, приходящаяся на дорогу от снаряженного автомобиля, кН4: через шины передних колес: без лебедки 27,5 28,1 27,5

с лебедкой 30,45 30,65 30,45

через шины колес тележки: без лебедки 33,85 31,45 33,85

с лебедкой 33,3 31,3 * 33,3

Нагрузка, приходящаяся на дорогу от автомобиля полной массы, кН: через шины передних колес: без лебедки 30,6 32,3 30,6

с лебедкой 33,55 34,85 33,55

через заднюю тележку: без лебедки 71,25 68,7 71,25

с лебедкой 70,7 68,55 70,7

1 На дорогах с асфальтобетонным покрытием (кроме дорог с булыжным покрытием) масса груза может быть увеличена до 5000 кг (без прицепа), а полная масса буксируемого

прицепа - до 6500 кг при массе груза в кузове автомобиля 3750 кг.

2 Масса, приходящаяся на седельно-сцепное устройство от полуприцепа. Если движение в течение всего рейса происходит по улучшенным грунтовым дорогам (без объездов

по грунту), полная масса полуприцепа может быть увеличена до 10 000 кг, а масса, приходящаяся на седельно-сцепное устройство, - до 4000 кг. Давление в шинах в этом случае

должно быть 0,34 МПа. Если движение в течение всего рейса происходит исключительно по дорогам с асфальтобетонным покрытием (кроме дорог с булыжным покрытием), полная

масса полуприцепа может быть увеличена до 12 000 кг, а масса, приходящаяся на седельно-сцепное устройство, - до 5000 кг. Давление в шинах должно быть 0,42 МПа. На дорогах с

выбитым асфальтобетонным покрытием полная масса буксируемого полуприцепа должна быть 7500 кг.

3 В полную массу автомобиля входит: масса снаряженного автомобиля, полезного груза и масса трех человек в кабине (300 кг).

4 Величины для седельного тягача соответствуют таковым для тягача без полуприцепа.

8 • ЗИЛ-130, -431410, -131, -131Н

Параметры ЗИЛ-131 н ЗИЛ-131 НВ ЗИЛ-131 НА

Размеры, мм длина: без лебедки 6900 6480 6900

с лебедкой 7040 6620 7040

ширина 2500 2420 2500

высота (без груза): по кабине 2510 2510 2510

по тенту 2970 - 2970

Погрузочная высота платформы (без груза) 1430 - 1430

Колея передних и задних колес по грунту 1820 1820 1820

Углы свеса, град.: переднего без лебедки 45 45 45

переднего с лебедкой 36 36 36

заднего 40 62 40

Дорожный просвет, мм: под передним мостом 330 330 330

под промежуточным и задним мостами 355 355 355

Максимальная скорость при движении автомобиля с грузом массой 3750 кг по горизонтальному участку сухого и ровного асфальтированного шоссе, км/ч: без прицепа 85 85 85

с прицепом 75 70 75

Минимально устойчивая скорость движения автомобиля на низшей передаче в коробке передач и раздаточной коробке, км/ч 3,5 3,5 3,5

Контрольный расход топлива1 на 100 кМ пути при движении автомобиля с постоянной скоростью с грузом массой 3750 кг при скорости 60 км/ч, л: без прицепа 35,0 35,0 35,0

с прицепом 46,7 46,7 46,7

Путь торможения на сухом асфальтированном шоссе со скорости 50 км/ч, м: автомобиля полной массы 25,0 25,0 25,0

автопоезда полной массы 25,5 25,5 25,5

Максимальный подъем, преодолеваемый автомобилем при движении по сухому и твердому грунту с грузом массой 3750 кг %, не менее: без прицепа 600 600 600

с прицепом общей массой 4150 кг 360 360 360

Рис. 1.6. Автомобиль ЗИЛ-131Н

' Контрольный расход топлива определяет техническое состояние автомобиля и не является эксплуатационной нормой.

ОСНОВНЫЕ СВЕДЕНИЯ

9

Рис. 1.7. Автомобиль ЗИЛ-131 НВ

1.3. ПАСПОРТНЫЕ

ДАННЫЕ

Места маркировки автомобиля по-

казаны на рис 1.8.

Номерная пластина (рис. 1.8) уста-

навливается на кабине справа от води-

теля. Первая строка на пластине пока-

зывает полный номер одобрения транс-

портного средства. Вторая запись

включает идентификационный номер

автомобиля, год его выпуска и поряд-

ковый производственный номер. Всего

14 знаков.

На вертикальной плоскости правого

лонжерона рамы идентификационный

номер автомобиля, год его выпуска и

порядковый производственный номер

дублируются.

Место маркировки может быть рас-

положено. на заднем конце лонжерона;

около заднего кронштейна аккумулятор-

ного гнезда или у задней стенки кабины.

[В ПРИМЕЧАНИЕ

Основную маркировку - идентифика-

ционный номер (VIN) присваивает

предприятие, дооборудующее шасси в

транспортное средство.

ПРИМЕЧАНИЕ

На автомобилях первых лет выпуска

номерная пластина имела другой вид

и не включала информацию по систе-

ме VIN.

Маркировка двигателя выбита в две

строчки на верхней передней части

блока цилиндров двигателя на гори-

зонтальной площадке возле рым-болта

(см. рис. 1.9):

- в верхней строчке - условное

обозначение модели двигателя из шес-

ти знаков;

- в нижней строчке — условное обо-

значение года выпуска двигателя одной

латинской буквой или арабской цифрой

и далее, без пробела, семизначный по-

рядковый номер двигателя.

Если номер имеет менее 7 знаков,

слева он дополняется нулями до семи

знаков.

Рис. 1.9. Маркировка двигателя

Обе строчки должны с обеих сторон

ограничиваться звездочками.

1.4. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ

И ПРЕДУПРЕЖДЕНИЯ

При организации и проведении ра-

бот по текущему ремонту автомобилей

необходимо руководствоваться требова-

ниями «Правил техники безопасности

для предприятий автомобильного транс-

порта». Их соблюдение обязательно для

всех рабочих, служащих, техников и ин-

женеров АТП.

На предприятии должны выполнять-

ся требования правил Государственного

пожарного надзора и местной пожар-

ной охраны, направленные на укрепле-

ние пожарной безопасности.

Текущий ремонт агрегатов и узлов

должен выполняться в помещениях,

специально предназначенных для этих

работ, с соответствующим оборудова-

нием и приспособлениями.

При разборке агрегатов на детали

необходимо пользоваться съемниками

и приспособлениями, облегчающими

труд рабочих и обеспечивающими без-

опасность работ.

Стенды для монтажно-демонтажных

работ должны использоваться по сво-

ему назначению. Устройства для закре-

пления агрегатов должны исключать

возможность смещения или падения

агрегатов Инструменты и приспособле-

ния должны быть исправны.

Подъемно-транспортные устройства,

применяемые при проведении ремонт-

ных работ, должны пройти контроль и

быть аттестованы соответствующими

органами по надзору за техникой без-

опасности

К работе по ремонту агрегатов и уз-

лов допускаются лица после прохожде-

ния инструктажа по технике безопас-

10 • ЗИЛ-130, -431410, -131, -131Н

ности и обучения безопасным приемам

труда на специальных занятиях, органи-

зуемых администрацией предприятия.

На рабочих местах должны быть выве-

шены правила техники безопасности,

плакаты, пропагандирующие правиль-

ные приемы работы. В случае необхо-

димости работающие в цехе обеспечи-

ваются индивидуальными средствами

защиты. В цехах должны быть аптечки,

укомплектованные медикаментами, для

оказания первой помощи.

Стационарное оборудование долж-

но быть установлено на фундаменты и

надежно закреплено болтами; корпуса

электродвигателей, станков и оборудо-

вания - надежно заземлены

Соблюдение всех требований «Пра-

вил техники безопасности для пред-

приятий автомобильного транспорта»

позволит выполнить работы по ремонту

агрегатов без.травматизма.

Подготовка к работе. Для выполне-

ния работ по текущему ремонту агрега-

тов и узлов в агрегатном, топливной ап-

паратуры и электротехническом цехах

необходимо иметь следующие специаль-

ности: слесарь по ремонту автомобилей,

слесарь по ремонту топливной аппарату-

ры автомобилей, слесарь по ремонту

электрооборудования автомобилей.

Помещения указанных выше цехов

должны соответствовать требованиям

следующих документов.

- «Общесоюзные нормы технологиче-

ского проектирования предприятий авто-

мобильного транспорта (ОНТП-01-86)» -

Минавтотранс РСФСР, 1986;

— «Правила пожарной безопас-

ности для предприятий автомобильно-

го транспорта общего гсльзования» -

Минавтотранс РСФСР, 1984,

- «Ведомственные строительные нор-

мы предприятий по обслуживанию ав-

томобилей (Вен-01-89)» - Минавтотранс

РСФСР

Порядок проведения работ. Порядок

проведения работ по текущему ремонту

агрегатов изложен в данном руководстве

по главам, где приведена последователь-

ность проводимых работ, необходимое

оборудование и инструмент, технические

условия для выполнения работ

Для качественного выполнения ра-

бот по ремонту агрегатов автомобилей

ЗИЛ-433360 необходимо использовать

специализированный инструмент, раз-

работанный АМО ЗИЛ. Конструкция и

модели специнструмента представлены

в данном руководстве

Содержание

2.1. Предоемонтная диагностика двигателей и средства диагностики. 12

2.2. Демонтаж и разборка силового агрегата. . . .............20

2.3. Ремонт деталей механизмов двигателя......................25

2.4. Смазочная система...................................... 41

2.5. Система охлаждения..................................... 45

2.6. Система питания..........................................47

2.7. Общая сборка двигателя...................................55

2.8. Приработка двигателя.....................................61

2.6. Монтаж силового агрегата на автомобиль...................61

2.10. Предпусковой подогреватель двигателя....................62

На автомобили семейства ЗИЛ-

431410 (ЗИЛ-130) устанавливались дви-

гатели ЗИЛ-508.10 (ЗИЛ-130)

На автомобили семейства ЗИЛ-131Н

(ЗИЛ-131) устанавливались двигатели

ЗИЛ-5081.10 (ЗИЛ-131).

Двигатель - сложный и дорогостоя-

щий агрегат, и его ремонт требует спе-

циального оборудования и высокой ква-

лификации обслуживающего персонала

Техническое обслуживание двигате-

ля включает диагностирование основ-

ных показателей работы двигателя, что

позволяет определить его техническое

2 1

состояние

Модель

Тип

Расположение цилиндров

Число цилиндров

Диаметр цилиндров, мм

Ход поршня, мм

Рабочий объем цилиндров, л

Степень сжатия

Номинальная мощность при частоте вращения коленчатого вала 3200 мин’, кВт (л.с.)

Частота вращения коленчатого вала двигателя, при которой срабатывает ограничитель

максимальной частоты вращения, мин1

Максимальный крутящий момент

при 1800-2000 мин ’, Н м (кгс-м)

Удельный (минимальный) расход топлива, г/кВт-ч (г/л.с. ч)

Порядок работы цилиндров

Нумерация цилиндров (начинается от вентилятора двигателя): X

правая группа

левая группа

Блок цилиндров

Головки цилиндров

Поршни

Поршневые кольца

Поршневые пальцы

Шатуны

Шатунные и коренные подшипники

Коленчатый вал

Распределительный вал

Маховик

Фазы газораспределения клапанов2:

открытие

закрытие

Привод распределительного вала

Клапаны

Толкатели

Направляющие втулки клапанов

Штанги толкателей

ЗИЛ-508.10 и ЗИЛ-5081.10

Четырехтактный, карбюраторный, верхнеклапанный, V-образный

Двухрядное, под углом 90°

8

100

95

6

7,1:1

110(150)

3000-3200

410 (41)

292 (215)

1-5-4-2-6-3-7-8

1-2-3-4

5-6-7-8

Чугунный, с легкосъемными вставными мокрыми гильзами, у которых имеется

кислотоупорная вставка в верхней части и резиновые уплотнительные

кольца в нижней

Две из алюминиевого сплава, со вставными седлами и направляющими клапанов

Из алюминиевого сплава, с овальной юбкой

Три: два’ компрессионных, чугунных (верхнее хромированное), и одно

маслосъемное, стальное, составное, хромированное

Стальные, плавающие, пустотелые

Стальные, двутаврового сечения, со смазыванием поршневого пальца

разбрызгиванием, верхняя головка имеет бронзовую втулку

Тонкостенные, с взаимозаменяемыми сталеалюминевыми вкладышами

(стальная лента - алюминиевый сплав)

Стальной, кованый, пятиопорный с противовесами и каналами для смазки;

шейки подвергнуты поверхностной закалке

Стальной, пятиопорный

Чугунный, снабжен стальным зубчатым венцом для пуска двигателя от стартера

31° до ВМТ/67° до НМТ .

83° после НМТ/47° после ВМТ

Через две косозубые шестерни; ведомая шестерня чугунная

Верхние, расположены в головках цилиндров в один ряд наклонно к оси

цилиндров; приводятся в действие от едкого распределительного вала

при помощи толкателей, штанг, коромысел.

Выпускные клапаны пустотелые, охлаждаемые, с жаростойкой наплавкой

посадочной фаски; имеют механизй принудительного вращения клапана

во время работы

Стальные, с наплавкой из специального чугуна

Чугунные

Стальные

1 На части выпуска автомобилей возможна установка трех компрессионных колец.

2 Углы фаз газораспределения даны при зазоре между коромыслом и стержнем клапана 0,3 мм. В числителе представлены значения для впускного клапана, в знамена-

теле-для выпускного.

12 • ЗИЛ-13О, -431410, -131, -131Н

Коромысла клапанов

Механизм принудительного вращения выпускного клапана

Газовые трубопроводы:

впускной

выпускные

Смазочная система

Тип

Масляный насос

Масляный фильтр

Указатель уровня масла

Масляный радиатор

Система вентиляции картера'

Литые, стальные с бронзовой втулкой

Шарикового типа

Из алюминиевого сплава, общий для обоих рядов цилиндров, снабжен

жидкостной полостью для подогрева топливной смеси, расположен между

головками цилиндров

Газовые трубопроводы чугунные, по одному с обеих сторон двигателя

Смешанная: смазочным материалом, находящимся под давлением,

и разбрызгиванием с охлаждением масла в радиаторе

Шестеренный двухсекционный, расположен с правой стороны блока

цилиндров. Верхняя секция насоса подает масло от центробежного фильтра

в смазочную систему двигателя. Редукционный клапан верхней секции должен

быть отрегулирован на давление не ниже 0,32 МПа (3,2 кгс/см2). Нижняя

секция насоса подает масло в масляный радиатор. Перепускной клапан

нижней секции должен быть отрегулирован на давление 0,12 МПа (1,2 кгс/см2)

Маслоприемник неподвижный

Центробежный, с реактивным приводом (полнопоточная центрифуга); включен

в масляную систему последовательно

Щуп с метками

Трубчатый, с воздушным охлаждением; установлен перед жидкостным радиатором

Замкнутая, с отсосом картерных газов во впускной трубопровод через

специальный клапан и через шланг в воздушный фильтр

Система охлаждения

Тип

Радиатор

Избыточное давление жидкости, МПа (кгс/см2)

Термостат

Жалюзи

Жидкостной насос

Вентилятор

Указатель температуры охлаждающей жидкости

Сигнализатор аварийного перегрева охлаждающей жидкости

Система питания

Топливо

Топливный бак

Топливный насос

Подача топливного насоса, л/ч, при частоте вращения распределительного

вала двигателя 1300—1400 мин1, не менее

Фильтры очистки топлива:

магистральный (фильтр-отстойник)

в топливном баке

тонкой очистки топлива

Подогрев топливной смеси

Карбюратор

Ограничитель максимальной частоты вращения коленчатого вала двигателя

Воздушный фильтр

Жидкостная, закрытая, с принудительной циркуляцией жидкости

Трубчато-ленточный (змейковый), четырехрядный

0,1 (1,0). Давление обеспечивается клапанами, расположенными в пробке

радиатора. При этом температура кипения охлаждающей жидкости 119е С

С твердым наполнителем; установлен в выпускном патрубке жидкостной полости

Створчатые, вертикальные, управляются из кабины водителя

Центробежный, с механическим приводом через клиновидный ремень

от шкива коленчатого вала

Шестилопастный, с механическим приводом через ремень от шкива

коленчатого вала

Электрический, датчик указателя установлен во впускном трубопроводе

Электрический, датчик сигнализатора установлен в патрубке термостата

Автомобильный бензин А-76

Установлен под платформой на левом лонжероне

Б-10, диафрагменный с рычагом для ручной подкачки топлива

180

Щелевой, расположен на левом лонжероне рамы

Сетчатый, расположен на приемной трубке и в выдвижной горловине

топливного бака

С керамическим фильтрующим элементом, расположен на кронштейне перед

карбюратором

Во впускном газовом трубопроводе, имеющем жидкостную рубашку

для подогрева смеси

К-88 АТ

Двухкамерный, с падающим потоком смеси, имеет ускорительный насос

и экономайзер. Каждая камера карбюратора имеет два диффузора

и раздельную систему холостого хода с ускорительным насосом и экономайзерам

Пневмоцентробежного типа (центробежный датчик и исполнительный

диафрагменный механизм с пневматическим приводом)

ВМ-21 - ЗИЛ-130

Масляно-инерционный с двухступенчатой очисткой воздуха и специальным

патрубком отбора воздуха в компрессор

ВПМ-3 - ЗИЛ-131

Масляно-инерционный с трехступенчатой очисткой воздуха и специальным

патрубком отбора воздуха в компрессор

2.1. ПРЕДРЕМОНТНАЯ

ДИАГНОСТИКА

ДВИГАТЕЛЕЙ И СРЕДСТВА

ДИАГНОСТИКИ

Диагностические параметры I

двигателей"

Предремонтная диагностика двига-

теля позволяет определить необходи-

мость ремонта узлов и агрегатов двига-

теля и тем самым сократить объем ре-

монтных работ.

Капитальный ремонт двигателя оп-

ределяется износом цилиндров, а об-

щий - необходимостью замены порш-

ней и поршневых колец (иногда только

поршневых колец). Одновременно с

ремонтом цилиндров ремонтируется

коленчатый вал и заменяются другие

детали кривошипно-шатунного меха-

низма.

Признаки необходимости ремонта

двигателя: увеличенный расход масла

на доливки; дымление из сапуна (про-

рыв газов в картер); резко увеличен-

ный расход топлива; резкое снижение

мощности двигателя; затрудненнь й

пуск зимой.

Наибольшее влияние на рабочие

характеристики двигателя оказывав’

техническое состояние его деталей г

систем и износ деталей цилиндропори-

невой группы - цилиндров, поршневь

колец и поршней. Неисправность эти*

деталей определяет необходимость ре-

монта двигателя.

Диагностические параметры двига-

телей ЗИЛ-508.10 приведены ниже

1 На автомобилях первых лет выпуска система вентиляция картера открытая.

ДВИГАТЕЛЬ

13

Диагностические ^параметры ^двигателей ;ЗИ Л ^508.10

Эффективная мощность на коленчатом валу, кВт, менее 88,23

Мощность, затрачиваемая на прокручивание коленчатого вала двигателя с частотой вращения 3200 мин'1, кВт, не более 35

Максимальный крутящий момент, Нм, менее 330

Изменение крутящего момента двигателя %при последовательном отключении каждого из цилиндров, %, менее 12

Удельный расход топлива, г/МДж, более 98,1

Давление в конце такта сжатия в цилиндрах двигателя, МПа, менее 0,7

Разность давлений в конце такта сжатия в цилиндрах двигателя, МПа, более 0,1

Допустимая утечка сжатого воздуха, подаваемого в цилиндр (У2), вследствие износа цилиндра, %, не более 25

Допустимая утечка сжатого воздуха, подаваемого в цилиндр, вследствие износа клапанов и колец (У1), %, не более 15

Давление масла в главной масляной магистрали при скорости движения автомобиля 40 км/ч, МПа,, менее 0,1

Давление масла в смазочной системе двигателя, прогретого до рабочей температуры на холостом ходу, МПа, менее 0,05

Расход масла на угар, % от расхода топлива, более 3

Концентрация железа (Фе) в масле по ГОСТ 20759—75, %, более 0,015

Содержание оксида углерода (СО) в отработавших газах при частоте вращения коленчатого вала, мин*1, двигателя, %, более

500-600 3

1900-2600 2

Содержание углеводородов (СН) в отработавших газах в объемных долях, при частоте вращения коленчатого вала двигателя, мин*1, более:

500-600 3000

1900-2600 1000

Минимальная устойчивая частота вращения коленчатого вала, мин'1, более 600

Вакуум во впускном трубопроводе, МПа, менее 0,0572

Интенсивность прорыва газов в картер двигателя, л/мин, более 130

Установившаяся температура охлаждающей жидкости/ С, более 90

Скорость падения давления сжатого воздуха в системе охлаждения (при проверке герметичности, МПа/с, более 0,01

Прогиб ремня вентилятора при усилии 40 Н, мм, более 15

Приведенные диагностические па-

раметры позволяют определить техни-

ческое состояние отдельных его меха-

низмов, систем и сборочных единиц,

но не позволяют оценить в целом со-

стояние двигателя. Поэтому на практи-

ке надо использовать одновременно

несколько методов и параметров или

выбирать оптимальные для данного

случая.

При измерении затрат энергии на

преодоление сил трения в механизмах

определяется техническое состояние

подшипников коленчатого и распреде-

лительного валов, поршневых колец и

механизма газораспределения.

Анализ шума и вибрации при работе

механизмов дает возможность диагно-

стировать все подвижные сопряжения, в

которых возникают ударные нагрузки.

Этим методом можно диагностировать

состояние кривошипно-шатунного и га-

зораспределительного механизмов.

Проверка герметичности систем и

сопряжений основана на измерении

утечки газов или жидкостей. Результат

измерения утечки газов из надпоршне-

вого пространства дает представление

о техническом состоянии деталей ци-

линдропоршневой группы, герметично-

сти клапанов газораспределительного

механизма, целостности прокладки го-

ловки цилиндров. По герметичности

системы охлаждения можно оценить

работу клапанов пробки радиатора,

плотность соединений системы в це-

лом.

Давление в конце сжатия в цилинд-

ре (компрессия) зависит от состояния

клапанов газораспределительного ме-

ханизма и в меньшей степени от изно-

са цилиндропоршневой группы. Недос-

таток этого метода диагностирования в

том, что компрессия измеряется при

вращении коленчатого вала двигателя

стартером, а не при рабочем режиме

двигателя. Кроме того, на показания

компрессометра влияют температура

охлаждающей жидкости и масла в дви-

гателе, скорость вращения и суммарная

частота вращения коленчатого вала,

степень открытия дроссельных засло-

нок карбюратора. В некоторых случаях

компрессия у несколько изношенного

двигателя выше, чем у нового, вследст-

вие образования нагара на стенках ка-

меры сгорания и днище поршня.

По количеству газов, проходящих

через впускную систему двигателя,

можно судить’ о засоренности воздуш-

ного фильтра, герметичности впускного

тракта двигателя, а по перепаду давле-

ния воздуха во впускном тракте - о со-

стоянии цилиндропоршневой группы,

клапанов газораспределения и работе

системы зажигания.

Расход масла на угар в результате

увеличенных зазоров в деталях цилин-

дропоршневой группы - один из луч-

ших показателей износа двигателя.

Главный недостаток этого способа в

том, что для определения угара масла

требуется совершить пробег автомоби-

ля не менее 50 км на эталонном участ-

ке дороги с определенной скоростью

движения и нагрузкой, для чего потре-

буется около 3 ч. Методика измерения

сгоревшего масла в двигателе с обес-

печением нужной точности сложна и

трудно осуществима в обычных услови-

ях. Использование данных об угаре

масла по доливкам в картер за опреде-

ленный период не даст конкретных

данных об износе двигателя и служит

лишь как дополнительный параметр

без количественной оценки степени из-

носа цилиндро-поршневой группы.

Расход масла на угар зависит от

2

скоростного и нагрузочного режимов

двигателя, сорта масла, степени его

разжижения топливом, состояния сис-

темы вентиляции картера, температуры

деталей двигателя и других причин, не

связанных с износом двигателя.

Масло может вытекать через не-

плотности уплотнительных манжет и

прокладок и при повышенном давле-

нии газов в картере двигателя. При

давлении в картере 0,0010-0,0012 МПа

возможна течь масла через манжету

заднего коренного подшипника колен-

чатого вала.

При диагностировании используется

параметр давления газов в картере

двигателя, измеряемое пьезографом.

Этот способ определения технического

состояния цилиндропоршневой группы

двигателя основывается на измерении

утечки газов из надпоршневого про-

странства.

Чем больше газов в единицу време-

ни прорывается в картер двигателя, тем

выше в нем давление, так как выходу

газов в окружающую среду препятству-

ет уплотнитель картера и система, со-

единяющая картер с окружающей сре-

дой через маслозаливной патрубок, ко-

торая может осмоляться и засоряться.

На двигателях последних лет выпус-

ка устанавливалась система вентиляции

картера двигателя, но и она при боль-

шой утечке газов в картер (более

60 л/мин) не обеспечивает полное их

удаление. Следовательно, давление га-

зов в карте зависит от износа цилинд-

ропоршневой группы при постоянной

герметичности картера двигателя.

В настоящее время не выявлена ко-

личественная зависимость давления га-

зов в картере от технического состоя-

ния двигателя Но для ориентировоч-

ной оценки технического состояния

цилиндропоршневой группы этот метод

вполне пригоден. Таким образом, од-

ним из признаков неисправности дви-

гателя является повышенные выбросы

картерных газов из двигателя.

14 • ЗИЛ-130, -431410, -131, -131Н

Кривошипно-шатунный

механизм и механизм

газораспределения

Определение стука в двигателе.

Наиболее простой и доступный способ

диагностирования состояния криво-

шипно-шатунного механизма заключа-

ется в определении стука в двигателе

стетоскопом. Работы проводятся на

прогретом двигателе при температуре

охлаждающей жидкости 75-80° С

Усиление звука в стетоскопе проис-

ходит при колебании мембраны или

специально встроенным транзисторным

усилителем, который имеется в стето-

скопе «Экранас» мод КИ-1154.

При проверке подшипников колен-

чатого вала стержень прислоняется к

боковой стенке картера двигателя в

месте расположения коренных подшип-

ников или на уровне шатунных под-

шипников при положении поршня в

ВМТ Стук прослушивается на прогре-

том двигателе при резком изменении

частоты вращения коленчатого вала.

Стук коренных подшипников колен-

чатого вала сильный, звук глухой, низ-

кого тона, прослушивается при быст-

ром изменении частоты вращения ко-

ленчатого вала на холостом ходу, что

или

прикрытием дроссельной заслонки кар-

бюратора, а также под нагрузкой Стук

появляется при зазоре 0,1-0,2 мм. При

больших зазорах в подшипниках стук

слышен даже при постоянной частоте

вращения коленчатого вала При от-

ключении одной или двух свечей зажи-

гания характер стука почти не изменя-

ется.

достигается резким открытием

Стук шатунных подшипников колен-

чатого вала сильный, звук более рез-

кий, чем у коренных подшипников,

прослушивается при резком изменении

частоты вращения коленчатого вала

или под нагрузкой При отключенной

свече зажигания в цилиндре в нижней

головке шатуна, имеющей повышенный

зазор, стук уменьшается или вообще

пропадает. Таким образом можно оп-

ределить увеличенный зазор в конкрет-

ном шатунном подшипнике.

Стук в сопряжении поршневой па-

лец / шатун (появляются при зазоре

0,1 мм) имеет звонкий металлический

звук, слышный при резком изменении

частоты вращения коленчатого вала

При отключении свечи зажигания стук

в этом цилиндре исчезает.

Похожий стук может возникать и в

результате детонационного сгорания

топлива при раннем угле опережения

зажигания. При установке нормального

угла опережения зажигания этот стук

исчезает. Этого не происходит при уве-

личенном зазоре поршневого пальца в

верхней головке шатуна или в бобыш-

ках поршня. Детонационные стук также

исчезает при снижении нагрузки на

двигатель, некотором обогащении го-

рючей смеси и постоянной частоте вра-

щения коленчатого вала.

Стук поршней о цилиндр, появляю-

щийся при зазоре 0,3-0,4 мм, имеет

глухой, щелкающий звук, прослушивае-

мый на непрогретом двигателе при

резком уменьшении частоты вращения

коленчатого вала и при малой частоте

вращения.

Механизм газораспределения. У

механизма газораспределения проверя-

ют только стук в клапанах. Стук в кла-

панах механизма газораспределения

слышен при любой частоте вращения

коленчатого вала (особенно при ма-

лой) под клапанной крышкой Сильный

стук в прогретом двигателе свидетель-

ствует об увеличенных зазорах между

стержнем клапана и коромыслом. Стук

сломанной клапанной пружины слышен

при любой частоте вращения коленча-

того вала и не меняется по звучанию

Шум шестерен распределительного

механизма прослушивается при малой

частоте вращения коленчатого вала в

зоне крышки шестерен. Высокий уро-

вень шума свидетельствует об износе

шестерен.

Определение суммарного зазора в

верхней и нижней головках шатуна с

помощью компрессорно-вакуумной

установки КИ-13907. Установка КИ-

13907 (рис. 21), созданная ГОСНИТИ, ис-

пользуется для измерения зазоров в

кривошипно-шатунном механизме при-

борами КИ-11140 и КИ-13933М

Рис. 2.1. Схема подключения компрессор-

но-вакуумной установки КИ-13907 к двигате-

лю: 1 — наконечник или устройство КИ-11140,2,

4 и 5 — соответственно распределительный, на-

гнетательный и всасывающий трубопроводы;

3 — распределительный кран; 6 — вакуумметр;

7 — вентиль; 8 — вакуумный баллон; 9 и

11 — краны; 10 — компрессор; 12 и 15 — регу-

ляторы соответственно давления и вакуумный;

13 — предохранительный клапан; 14 — воздуш-

ный баллон под давлением, 15 — регулятор

Установка КИ-13907 с прибором

КИ-11140 позволяет измерять суммар-

ный зазор в верхней и нижней головках

шатуна при неработающем двигателе

без снятия поддона картера. Принцип

измерения зазоров в указанных сопря-

жениях основан на измерении переме-

щения поршня индикаторным устройст-

вом при попеременном создании в над-

поршневом пространстве давления и

вакуума При движении поршня вверх

(к ВМТ) поршневой палец прижат к

нижней части верхней головки шатуна,

а кривошип (шатунная шейка) к верх-

ней части нижней головки шатуна.

При движении поршня вниз изме-

няются места касания указанных дета-

лей на противоположные, т.е. в обоих

случаях индикатор будет измерять сум-

марный зазор Перемещение поршня в

цилиндре вверх происходит при вакуу-

ме в надпоршневом пространстве, а

вниз - под давлением воздуха, пода-,

ваемого через отверстие для свечи за-

жигания от компрессорно-вакуумной

установки.

Компрессорно-вакуумная установка

состоит из электродвигателя и двух

баллонов. В одном из них создается

вакуум, а в другом - давление. На бал-

лоне 14 размещены масловлагоотдели-

тель с предохранительным клапаном,

на вакуумном баллоне 8 - регулятор

давления с манометром, кран управле-

ния с вакуумметром и воздушным

фильтром, редукционный клапан и

электрический пускатель. На корпусе

вакуумного баллона может быть вен-

тиль со штуцером для подключения

прибора КИ-4887-И.

Баллоны соединяются с цилиндрам/

проверяемого двигателя гибким шлан-

гом через кран управления. Компрес-

сор приводится в действие от электро-

двигателя и создает давление или ва-

куум. Устройство КИ-11140 (рис. 2 2)

измеряется суммарный зазор в криво-

шипно-шатунном механизме. Оно име-

Рис. 2.2. Прибор КИ-11140

для измерения зазоров в

кривошипно-шатунном ме-

ханизме: 1 — индикатор; 2 -

корпус; 3 — пневматический

приемник; 4 — сменный фла-

нец; 5 — уплотнение; 6 — на-

правляющая, 7 — шток, 8 —

стопорный винт

ет корпус 2 с закрепленным на нем ин

дикатором 1 часового типа, пневмати

ческий приемник 3, сменный фланец -

для крепления устройства к головке ци

линдров вместо свечи зажигания, уп

лотнение 5, направляющую 6, шток 5

жестко соединенный с ножкой индика

тора, и стопорный винт 8 для фикса

ции направляющей в пневматическо!

приемнике.

Для диагностирования сопряжени

шатуна в двигателе с помощью уста

новки КИ-13907 и устройства КИ-1114

ДВИГАТЕЛЬ

15

надо прогреть двигатель и после его

остановки вывернуть все свечи зажига-

ния. Затем установить поршень первого

цилиндра в положение ВМТ и зафикси-

ровать его так, чтобы при поступлении

сжатого воздуха в цилиндр коленчатый

вал не проворачивался. Коленчатый

вал можно зафиксировать включением

передачи в коробке передач.

Установить в отверстие свечи уст-

ройство КИ-11140 с индикатором, пред-

варительно ослабив стопорный винт и

приподняв направляющую с индикато-

ром и штоком вверх Затем опустить

направляющую до упора штока в дни-

ще поршня (с натягом) и зафиксиро-

вать ее стопорным винтом

Присоединить распределительный

шланг компрессорно-вакуумной уста-

новки КИ-13907 к штуцеру пневматиче-

ского приемника. Включить компрес-

сорно-вакуумную установку и устано-

вить давление и вакуум в ее баллонах

соответственно 0,06-0,10 *МПа и

0,06-0,07 МПа

Соединить вакуумный баллон 8 (см

рис 2.1) с надпоршневым пространст-

вом и зафиксировать показание инди-

катора Суммарный допустимый зазор

головок шатунов у двигателей

ЗИЛ-508 10 не должен превышать

0,25-0,30 мм. Если суммарный зазор

хотя бы у одного шатуна превышает

допустимое значение, необходим ре-

монт двигателя

Определение технического состо-

яния сопряжений кривошипно-ша-

тунного механизма с помощью уст-

ройства КИ-13933М. Устройство со-

стоит из направляющей, механизма

подачи струны, индикатора, наконечни-

ка и струны Работа устройства основа-

на на оценке состояния сопряжений

кривошипно-шатунного механизма по

разнице высот ВМТ при пусковой и

максимальной частотах вращения ко-

ленчатого вала.

Устройство КИ-13933М устанавлива-

ется в проверяемом цилиндре на место

снятой свечи зажигания При пусковой

частоте вращения коленчатого вала с

помощью механизма подачи струны

плавно опускают струну до соприкосно-

вения с поршнем и устанавливают ну-

левое положение индикатора, затем от-

водят струну вверх Установив макси-

мальную частоту вращения вала

двигателя, опускают струну до сопри-

косновения с поршнем и осуществляют

отсчет. Устройство КИ-13933М кроме

измерения суммарного зазора в шатун-

ных подшипниках двигателя позволяет

проверять зазор между поршнем и

гильзой цилиндра

Цилиндропоршиевая группа

и клапаны механизма

газораспределения

Проверка компрессии в цилинд-

рах двигателя. В процессе изнашива-

ния поршневых колец и стенок цилинд-

ров давление сжатия в цилиндрах дви-

гателя (компрессия) может снизиться

Нормальная величина компрессии в

цилиндрах прогретого двигателя долж-

на быть не менее 0,7 МПа (7 кгс/см2).

Снижение компрессии в процессе

эксплуатации двигателя допускается до

0,63 МПа (6,3 кгс/см2). Разница пока-

заний компрессометра по отдельным

цилиндрам должна быть не более

0,07-0,10 МПа (0,7-1,0 кгс/см2).

Компрессия проверяется на прогре-

том двигателе. Для проверки компрес-

сии необходимо:

- очистить грязь, собравшуюся в

углублении для свечей зажигания, от-

соединить электрические провода от

свечей и вывернуть все свечи,

— отсоединить от катушки зажигания

центральный провод распределителя;

- открыть полностью воздушную и

дроссельные заслонки карбюратора,

- вставить резиновый наконечник

шланга компрессометра в отверстие

свечи цилиндра и плотно его прижать;

- провернуть стартером коленча-

тый вал двигателя, сделав несколько

оборотов, чтобы компрессометр зафик-

сировал максимальное давление в ци-

линдре;

- вынуть из отверстия свечи нако-

нечник компрессометра, записать пока-

зания, открыть выпускной клапан ком-

прессометра и выпустить воздух/

- повторить приведенные опера-

ции для остальных цилиндров

При разнице давления более

0,07-0,1 МПа (0,7—1,0 кгс/см2) в ци-

линдр с пониженной компрессией сле-

дует залить 20-25 см3 свежего масла и

вторично измерить давление.

Увеличение показаний компрессо-

метра указывает на наличие утечки воз-

духа через поршневые кольца Если ве-

личина компрессии после заливки мас-

ла в цилиндр остается такой же, то это

указывает на неплотное прилегание кла-

панов к седлам или на их прогорание.

Диагностирование

цилиидропоршиевой группы

и клапанов

газораспределительного

механизма

Манометрический газорасходомер

КИ-4887-И (см. рис. 2.3), присоеди-

ненный к полости картера двигателя,

измеряет количество прорывающихся в

картер газов при работе двигателя в

нагрузочном режиме и при давлении

воздуха окружающей среды в картере

Давление окружающей среды в картере

создается в результате присоединения

прибора к вакуумной установке или к

выпускной трубе (глушителю) работаю-

щего двигателя, который диагностиру-

ется. Изменением проходного сечения

крана выравнивателя устанавливают

нужное давление и измеряют количест-

во прорывающихся в картер двигателя

газов.

Дросселирующее отверстие 3 (рис.

2.3, а) образовывается двумя втулками

Рис. 2.3. Манометрический газорасходомер

КИ-4887-И: а — схема; б — общий вид; 1 и

2 — втулки соответственно неподвижная и под-

вижная; 3 и 6 — отверстия соответственно дрос-

селирующее и калиброванное, 4 — заслонка; 5 и

22 — трубопроводы соответственно впускной и

выпускной, 7 — корпус, 8 — шкала подвижной

втулки, 9 — пружина; 10 — выпускной патрубок;

11 дроссель, 12, 13 и 14 — жидкостные мано-

метры, 15 —пробка; 16, 17 и 18 — каналы,

19 — корпус; 20 — лимб дросселя; 21 и

23 — шланги соответственно выравнивания дав-

ления и отсасывающий; 24 — кронштейн

2 f

1 и 2 соответственно подвижной и не-

подвижной. Последняя имеет шкалу 8

и может быть повернута относительно

неподвижной втулки

Плотное соединение этих втулок

обеспечивается предварительной со-

вместной притиркой их по конусным

поверхностям и постоянным прижатием

их друг к другу распорной пружиной 9.

На половине окружности конусной час-

ти обеих втулок сделаны поперечные

щели, позволяющие плавно изменять

площадь дросселирующих отверстий

при повороте подвижной втулки

Количество газов, проходящих че-

рез прибор в минуту, определяется по

шкале, нанесенной на подвижной втул-

ке Цифра, определяющая количество

газов, устанавливается против риски на

корпусе прибора Шкала прибора тари-

руется при перепаде давления в дрос-

селирующем отверстии в 150 Па.

Перепад давления в 150 Па устанав-

ливается при изменении площади

дросселирующего отверстия и контро-

лируется изменением уровня жидкости

в крайнем правом и среднем каналах,

в последнем уровень должен быть

выше. При этом уровень жидкости в

крайних каналах.прибора должен быть

одинаков, что достигается поворачива-

нием заслонки крана выравнивателя

давления

Пределы измерения расхода газа

прибором КИ-4887-И при открытом

дросселирующем отверстии 2-120 л/мин

с погрешностью до 3%.

Если расход газа превышает

120 л/мин, что бывает у очень изно-

шенных двигателей, дросселирующее

отверстие может быть, увеличено на

40-45 л/мин.

Это достигается полным открытием

отверстия 6 при повороте заслонки 4 с

помощью отвертки. Действительная

пропускная способность отверстия 6

для каждого прибора указывается на

наружной поверхности подвижной втул-

16 • ЗИЛ-130,-431410,-131,-131Н

ки. На концах впускного и отсасываю-

щего шлангов имеются резиновые ко-

нусные насадки.

Для диагностирования цилинд-

ропоршневой группы двигателей ЗИЛ

прибором КИ-4887-И надо выполнить

следующее.

1. Отсоединить систему вентиляции

картера двигателя и закрыть колпачка-

ми или пробками отверстия клапанной

крышки и масломерного щупа так, что-

бы картерные газы могли выходить

только через маслозаливную горловину.

2. Подсоединить отсасывающий

шланг прибора КИ-4887-И к ваку-

ум-насосу установки КИ-13907 или вы-

пускному тракту двигателя.

3. Пустить двигатель, прогреть его

и с помощью стенда КИ-8930 создать

режим работы, соответствующий пол-

ной нагрузке.

4. Открыть полностью дроссели-

рующее отверстие поворотом подвиж-

ной втулки и дроссель выпускного пат-

рубка поворотом заслонки прибора

КИ-4887-И.

5 Определить расход картерных

газов. Для этого вставить конусный на-

конечник впускного трубопровода при-

бора в отверстие маслозаливной горло-

вины и измерить расход картерных га-

зов с отсосом. Удерживая прибор в

вертикальном положении, поворотом

заслонки установить одинаковый уро-

вень жидкости в левом и правом кана-

лах. Вращая рукой подвижную втулку и

наблюдая за уровнем жидкости в'сред-

нем и правом каналах, перекрыть

дросселирующее отверстие до установ-

ления перепада давления 150 Па. Воз-

можное изменение уровней жидкости в

среднем и левом каналах устраняется

поворотом заслонки. По делениям, на-

несенным над жидкостными столбика-

ми прибора, строго проследить, чтобы

в момент измерения уровень жидкости

в среднем столбике был на 15 мм выше

уровня жидкости в правом столбике, а

уровни жидкости в левом и правом

столбиках были одинаковыми. По шка-

ле подвижной втулки определить рас-

ход картерных газов. Измерения необ-

ходимо проводить три раза, выполняя

операции пп. 3, 4 и 5. Номинальные,

допускаемые значения расхода картер-

ных газов приведены выше.

6. Присоединить трубку системы

вентиляции картера двигателя.

7. Измерить количество газов, вы-

ходящих из картера, повторяя опера-

ции 4 и 5.

8. Определить количество газов,

отводимых через систему вентиляции

картера двигателя по разности значе-

ний (операции 5 и 7).

9. Остановить двигатель.

10. Определить состояние цилинд-

ропоршневой группы и системы венти-

ляции картера двигателя.

11. Отсоединить трубку системы

вентиляции картера двигателя и за-

крыть отверстие пробкой.

12. Измерить количество газов, вы-

ходящих из картера, при работе двига-

теля на семи цилиндрах, выполнив

операции, указанные в пп. 3—5.

13. Остановить двигатель. Присое-

динить трубку системы вентиляции

картера двигателя и провод высокого

напряжения к свече зажигания.

14. Отсоединить прибор КИ-4887-И

от двигателя.

15. Вычесть из среднего значения

измерений, выполненных на операции

5, среднее значение измерений опера-

ции 12.

16. Определить состояние цилинд-

ропоршневой группы неработающего

цилиндра.

Прибор К-272 (рис. 2.4) предназна-

чен для диагностирования технического

Рис. 2.4. Прибор К-272: 1 — муфта для подво-

да сжатого воздуха; 2 — блок питания (редуктор

давления с фильтром тонкой очистки); 3 — воз-

духопроводы; 4 — указатель; 5 — быстросъем-

ная муфта; 6 — упор; 7 — штуцер; 8 — контроль-

ный дроссель; 9 — универсальный составной

штуцер

состояния методом измерения утечки

воздуха, вводимого в цилиндр через от-

верстие свечи зажигания при нерабо-

тающем двигателе. Диагностирование

цилиндропоршневой группы выполняет-

ся с большей точностью и меньшей тру-

доемкостью, а масса его и габаритные

размеры в. шесть раз меньше.

Блок питания 2, состоящий из ре-

дуктора давления и фильтра тонкой

очистки, вынесен из измерительной

части прибора. Редуктор давления

РДФ-3-2 позволяет расширить диапа-

зон давления воздуха до 0,25-0,8 МПа

(2,5-8,0 кгс/см2).

Для повышения чувствительности и

точности прибор снабжен корундовой

втулкой. Указатель* 4 прибора состоит

из дросселя (корундовой втулки с от-

верстием 1,2 мм, завальцованной во

входном штуцере) и манометра. Возду-

хопроводы 3 изготовлены из гибкой

поливинилхлоридной трубки с внутрен-

ним диаметром 8 мм и толщиной стен-

ки 2 мм.

К пневмотестеру прилагаются при-

надлежности: штуцер 7 для подсоеди-

нения к цилиндру двигателя через от-

верстие свечи зажигания; сигнализатор

для контроля начала такта сжатия в ци-

линдре двигателя; контрольный дрос-

сель 8.

При диагностировании двигателя

измеряют давление сжатого воздуха,

подаваемого в цилиндр, в момент, ко-

гда положение поршня соответствует

моменту зажигания.

Цилиндр предварительно опрессо-

вывают, перемещая поршень к ВМТ и

подавая пневмотестером сжатый воздух

в надпоршневое пространство Г::

вильность установки поршня в цили-z

ре определяют переносной ламг:.’

подключенной к контактам распредег/-

теля зажигания. Герметичность цили-с-

ропоршневой группы определяют ~:

падению давления воздуха, подаваем:-

го через дроссель в цилиндр двигатег-

Смазочная система________________

Исправная работа систем смазыва-

ния и охлаждения двигателя гарантис*-

ют его надежную, безотказную, дог-:

вечную и экономичную работу.

Давление масла в смазочной систе-

ме - самый важный параметр, характе-

ризующий состояние элементов систе-

мы и качество (вязкость) масла, а та«-

же и состояние кривошипно-шатуннс"

механизма.

Диагностирование смазочной с/:

темы осуществляют приспособление*.

КИ-5472 (КИ-4940). Этим приспособ-

лением проверяют давление масла в

магистрали и правильность показан/.’

щиткового манометра. Приспособле-

ние состоит из эталонного манометс:

со шкалой 0-1 МПа (0-10 кгс/см:

тройника и гибкого маслопровода :

наконечником. Приспособление с по-

мощью тройника и маслопровода под-

ключается к масляной магистрали дви-

гателя параллельно щитковому ман:-

метру. Давление масла на прогрето*.1

двигателе, измеряемое контрольным /

щитковым манометрами, должно сов-

падать, а величина его соответствовав

значениям, приведенным в подразл

«Диагностические параметры двигате-

лей».

Система охлаждения

Проверка герметичности системы

охлаждения двигателя и состояния

клапанов пробки радиатора с помо-

щью индикатора ДСО-2 (рис. 2.5)

В корпусе приспособления помеще-

поплавок. С его помощью фиксируй’

момент срабатывания клапанов пробе'

радиатора, отрегулированных на опре-

деленное давление. При закрытых кра-

нах 3 и 13 создается давление в воздуш-

ном баллоне. С помощью редуктора он:

Рис. 2.5. Схема приспособления для провер-

ки клапанов пробки радиатора и герметично-

сти системы охлаждения двигателя: 1 — ре-;

дуктор; 2 — баллон; 3 — кран; 4 — манометр.

5 — стакан; 6 — рамка; 7 — зажим; 8 и

13 — двухходовые краны; 9 — винт регулиро-

вочный; 10 — индикатор; 11 и 12 —клапаны

пробки соответственно паровой и воздушный,

14 — винтовой кран

ДВИГАТЕЛЬ

17

устанавливается на 0,15-0,16 МПа

(1,5-1,6 кгс/см2). Снятую с горловины

радиатора пробку закрепляют на стака-

не 5. При перекрытии крана 8 воздух

подается в верхнюю полость стакана.

Нижнюю полость стакана соединяют с

индикатором с помощью крана 8. Дав-

ление, действующее на паровой клапан,

фиксируется манометром в момент под-

нятия поплавка в индикаторе. Затем со-

единяют индикатор с нижней полостью

стакана, а воздух подают из воздушного

баллона в верхнюю полость и фиксиру-

ют давление, при котором открывается

воздушный клапан пробки.

Для проверки герметичности систе-

мы охлаждения приспособлением

ДСО-2 надо на горловину радиатора

вместо пробки установить насадку при-

способления, соединенную с краном 3.

При закрытых кранах 3 и 13 редукто-

ром создают давление 0,6—0,7 МПа

(6-7 кгс/см2) и открывают кран 3. По

секундомеру и манометру следят за из-

менением давления в системе охлаж-

дения. Величина падения давления

должна соответствовать значениям,

приведенным в подразд. «Диагностиче-

ские параметры двигателей».

Одновременно с проверкой герме-

тичности системы можно проверить на

работающем двигателе и состояние

прокладки головки цилиндров. Для

этой проверки устанавливают мини-

мальную частоту вращения коленчатого

вала и наблюдают за показаниями ма-

нометра. Колебание стрелки манометра

свидетельствует о поступлении газов из

цилиндров в систему охлаждения, т.е.

о повреждении прокладки или самой

головки цилиндров.

Натяжение ремня привода вентиля-

тора, генератора и компрессора прове-

ряют с помощью приспособления

КИ-8920. Устройство действует по

принципу зависимости линейной вели-

чины прогиба ремня от угла прогиба

при заданном усилии.

Система питания |

Техническое состояние элементов

системы питания двигателя значитель-

но влияет на его мощность и эконо-

мичность и, следовательно, на динами-

ческие качества автомобиля и состав

отработавших газов.

Наличие СО и СН в отработавших

газах результат неполного сгорания ра-

бочей смеси. Основные причины этого:

- износ цилиндропоршневой груп-

пы двигателя;

- нарушение работы карбюратора;

- неплотности соединений во впу-

скном тракте и элементов системы пи-

тания;

- нарушение нормальной работы

системы зажигания;

- неравномерные режимы работы

двигателя;

- нарушение теплового режима

двигателя.

Диагностические параметры системы

питания

Карбюратора: герметичность кла-

пана подачи топлива, уровень топлива

в поплавковой камере, синхронность

работы камер и дроссельных заслонок.

Топливного насоса: вакуум, созда-

ваемый насосом во всасывающем топ-

ливном трубопроводе, давление, соз-

даваемое насосом.

Ограничителя частоты вращения

коленчатого вала: частота вращения,

соответствующая моменту срабатыва-

ния датчика.

Топливных трубопроводов и ба-

ков: герметичность, открытие впускных

и выпускных клапанов пробок баков.

Фильтров: предельная толщина

грязевого осадка (воздушные фильт-

ры), гидравлическое сопротивление

воздушного и топливного фильтров

(определяется по расходу воздуха и то-

плива), уровень масла в ванне воздуш-

ного фильтра (унос масла).

Контрольных приборов: достовер-

ность показаний указателя уровня топ-

лива в баках.

Расходомер К-427 (РТА-1) предна-

значен для непрерывного измерения

расхода топлива на автомобилях с кар-

бюраторным двигателем при проведе-

нии диагностических и регулировочных

работ, а также дорожных испытаний.

Расходомер состоит из датчика (рис.

2.6, а) и регистрирующего устройства

(рис. 2.6, б). Корпус 1 датчика имеет

сквозной канал для ротора, установ-

ленного в агатовых подпятниках, кото-

рые запрессованы в регулируемые опо-

ры 14, имеющие сквозные отверстия

Рис. 2.6. Устройство расходомера К-427:

а — датчик; б — регистрирующее устройство; 1

и 19 — корпуса соответственно датчика и реги-

стрирующего устройства; 2 — накидная гайка; 3

и 12 — трубки; 4 и 11 — штуцера; 5 — ось рото-

ра; 6 — крыльчатка; 7 — флажок; 8 — патрон, 9 и

16 —зажимы; 10 — стеклянная пробка; 13 —

контргайка; 14 — регулируемая опора; 15 — ко-

жух; 17 — фотосопротивление; 18 — колодка;

19 —корпус; 20 — ручка; 21 и 27 — тумблеры

соответственно начала отсчета и выключения

электроснабжения; 22 — штепсельная розетка;

23 — предохранитель; 24 — сигнализатор; 25 —

импульсный счетчик, 26 — ручка сброса; 28,30 и

31 — индикаторы; 29 — кнопка сброса

для прохода топлива. Регулируемые

опоры стопорятся контргайками 13.

Ротор состоит из стальной оси 5

диаметром 0,5 мм с жестко закреплен-

ными на ней двумя крыльчатками 6 и

флажками 7 между ними. Корпус имеет

два гнезда. Одно предназначено для

осветительного устройства, состоящего

из патрона 8 и электрической лампоч-

ки, другое - для колодки 18, в сквоз-

ное отверстие которой вставлено фото-

сопротивление 17.

Для прохода светового луча от ос-

ветительного устройства к фотосопро-

тивлению в датчике имеются два сквоз-

ных отверстия, закрытых стеклянными

пробками 10. Фотосопротивление и

электрическая лампочка подключаются

с помощью зажимов соответственно 9

и 16. Датчик соединяется с карбюрато-

ром трубкой 12 и штуцером 11, а с топ-

ливным насосом - трубкой 3, прикреп-

ленной к датчику накидной гайкой 2.

Корпус 1 датчика размещен в специаль-

ном кожухе 15.

Для удобства переноса прибор снаб-

жен откидной ручкой. Монтаж электри-

ческой части выполнен на печатной пла-

те, установленной внутри прибора.

Принцип работы расходомера за-

ключается в пропорциональной (функ-

циональной) зависимости расхода топ-

лива от частоты вращения ротора. Про-

ходящий по каналу датчика поток

топлива приводит во вращение ротор,

флажок которого перекрывает световой

луч от лампы. При этом в фотосопро-

тивлении возникают фотоимпульсы, пе-

редающиеся на счетное устройство. За

один оборот ротора на вход счетного

устройства поступают два импульса.

Счетное устройство состоит из усилителя

и делителя частоты импульсов, который

позволяет увеличить верхний предел

частоты электромагнитного счетчика за

счет того, что на последний подается не

каждый импульс, поступающий от дат-

чика, а одна из групп импульсов, опре-

деляемая коэффициентом пересчета.

Делитель частоты импульсов состоит

из трех последовательно соединенных

триггеров, в которых число входных им-

пульсов делится на восемь. Установлен-

ные на лицевой панели корпуса прибо-

ра три индикатора состояния делителя

показывают число накопленных импуль-

сов, что повышает точность измерения.

Для определения расхода топлива

необходимо разместить датчик расхо-

домера между карбюратором и топлив-

ным насосом, используя для этого со-

ответствующие трубки со штуцерами.

Затем подключить прибор к источнику

энергии (аккумуляторной батарее). При

этом положительный зажим соединить

с соответствующим полюсом аккумуля-

торной батареи, а отрицательный - с

«массой» автомобиля. Выключатель

электроснабжения установить в поло-

жение «Вкл.». При этом должна засве-

титься лампочка сигнализатора. Тумб-

лер начала отсчета переключить в по-

ложение «Стоп». Кнопкой «Сброс»

установить делитель в исходное со-

2 Руководство по ремонту ЗИЛ-130

18 • ЗИЛ-130, -431410, -131, -131Н

стояние (лампочки индикаторов состоя-

ния не должны светиться).

Установить показания, счетчика на

ноль. Пустить двигатель и прогреть

(температура охлаждающей жидкости

должна быть 80-85° С). Тумблер нача-

ла отсчета переключить в положение

«Пуск» и измерить расход топлива на

требуемом режиме. При окончании из-

мерения тумблер начала отсчета необ-

ходимо переключить в положение

«Стоп». Записать показания счетчика по

цифровым роликам счетного механиз-

ма. Полученное число необходимо ум-

ножить на поправочный коэффициент

датчика.

Определение технического со-

стояния топливного насоса Б-10 без

снятия его с двигателя. Прибор К-436

(рис. 2.7, а) состоит из стакана 1, на

Рис. 2.7. Приборы для определения техниче-

ского состояния топливного насоса Б-10:

а — К-436; б — 527Б; 1 — стакан; 2 — шланги;

3 — трехходовой кран; 4 — манометр; 5 — из-

мерительная линейка; 6 — поплавок; 7 — кран;

8 — резьбовое отверстие; 9 — набор присоеди-

нительных штуцеров

крышке которого закреплены трехходо-

вой кран 3 и манометр 4. Шланги 2,

снабженные штуцерами, служат для

присоединения прибора к системе пи-

тания двигателя.

Внутри стакана 1 установлен попла-

вок 6 с измерительной линейкой 5,

верхний конец которой закрыт предо-

хранительным колпачком. В днище ста-

кана 1 имеется резьбовое отверстие 8

для крепления прибора к штативу. Для

слива бензина в нижней части стакана

ввернут кран 7, снабженный шлангом.

Полный слив бензина обеспечивается

сферической формой днища корпуса

прибора.

При положении I крана топливо от

топливного насоса поступает одновре-

менно в карбюратор и к манометру..

При этом по показанию манометра оп-

ределяется рабочее давление, созда-

ваемое топливным насосом.

При положении II крана топливо по-

ступает от топливного насоса в стакан.

В этом случае определяется подача на-

соса, показания снимаются по шкале

измерительной линейки, которая под-

нимается вместе с поплавком по мере

наполнения стакана бензином.

При положении III крана по мано-

метру прибора определяется макси-

мальное давление нагнетания, разви-

ваемое насосом, а также плотность

прилегания клапанов при неработаю-

щем двигателе.

Подготавливая прибор к работе,

следует осмотреть его и убедиться в

исправности. Затем закрепить прибор

на штативе, установить на ровной пло-

щадке, снять предохранительный кол-

пачок измерительной линейки.

После этого подключить прибор к

системе питания двигателя между карбю-

ратором и топливным насосом. Для этого

надо отвернуть штуцер топливопровода,

соединяющий топливный насос с топлив-

ным фильтром; шланг 5 соединить с

фильтром, а шланг 2 - с трубопроводом,

идущим от топливного насоса

Пустить и прогреть двигатель. На ус-

тановившейся минимальной частоте вра-

щения коленчатого вала двигателя

(600 мин1) определить по манометру

рабочее и максимальное давление, соз-

даваемое топливным насосом. Для этого

необходимо ручку крана последователь-

но установить в положения I и III. Затем

перевести ручку крана в положение I,

увеличить частоту вращения коленчатого

вала двигателя до 2800 мин’1, после чего

перевести ручку крана в положение II и

измерить подачу топливного насоса.

По окончании измерения перевести

ручку крана в положение I, уменьшить

•частоту вращения до минимального

значения и по шкале измерительной

линейки определить подачу насоса. Пе-

ред повторным измерением подачи то-

пливного насоса необходимо слить

бензин из корпуса прибора, перевести

ручку крана в положение III, остановить

двигатель и по секундомеру измерить

время падения давления для определе-

ния плотности прилегания клапанов то-

пливного 'насоса.

Прибор 527Б (рис. 2.7, б) предна-

значен для проверки непосредственно

на автомобиле максимального давле-

ния и герметичности впускных клапа-

нов топливного насоса. Прибор позво-

ляет во время проверки насоса устано-

вить плотность прилегания игольчатого

клапана карбюратора.

Прибор состоит из манометра 4, пе-

рекрывающего крана 7, двух гибких

шлангов 2 и набора присоединитель-

ных штуцеров 9.

Для проверки топливного насоса

прибором 527Б необходимо:

- прогреть двигатель;

- установить малую частоту враще-

ния коленчатого вала в режиме холо-

стого хода;

- отсоединить топливопровод от

карбюратора;

- присоединить шланг прибора к

карбюратору, а корпус крана прибо-

ра - к топливопроводу,

- отвернуть на два-три оборота

иглу крана прибора;

— пустить двигатель и дать ему по-

работать 10-20 с при малой частоте

вращения коленчатого вала;

- по шкале манометра определить

давление, создаваемое топливным на-

сосом;

- полностью завернуть иглу крана

прибора;

- остановить двигатель и опреде-

лить по манометру падение давления

за 30 с. Клапаны топливного насоса

считаются исправными, если падение

давления за это время не превысит

0,01 МПа (0,1 кгс/см2);

- вновь отвернуть иглу крана при-

бора;

- пустить двигатель и, дав ему

проработать 10-15 с, остановить. Опре-

делить падение давления за 30 с и

сравнить его с падением давления, по-

лученным при предыдущей проверке.

Более быстрое падение давления при

повторной проверке будет указывать на

неплотность топливного клапана кар-

бюратора.

Определение токсичности отра-

ботавших газов двигателя. Принцип

действия газоанализатора ГАИ-1 осно-

ван на оптико-абсорбционном методе,

т.е. на измерении поглощения энергии

излучения инфракрасного (ИК) диапа-