Author: Горяйнов В.И. Лыжников Е.И.

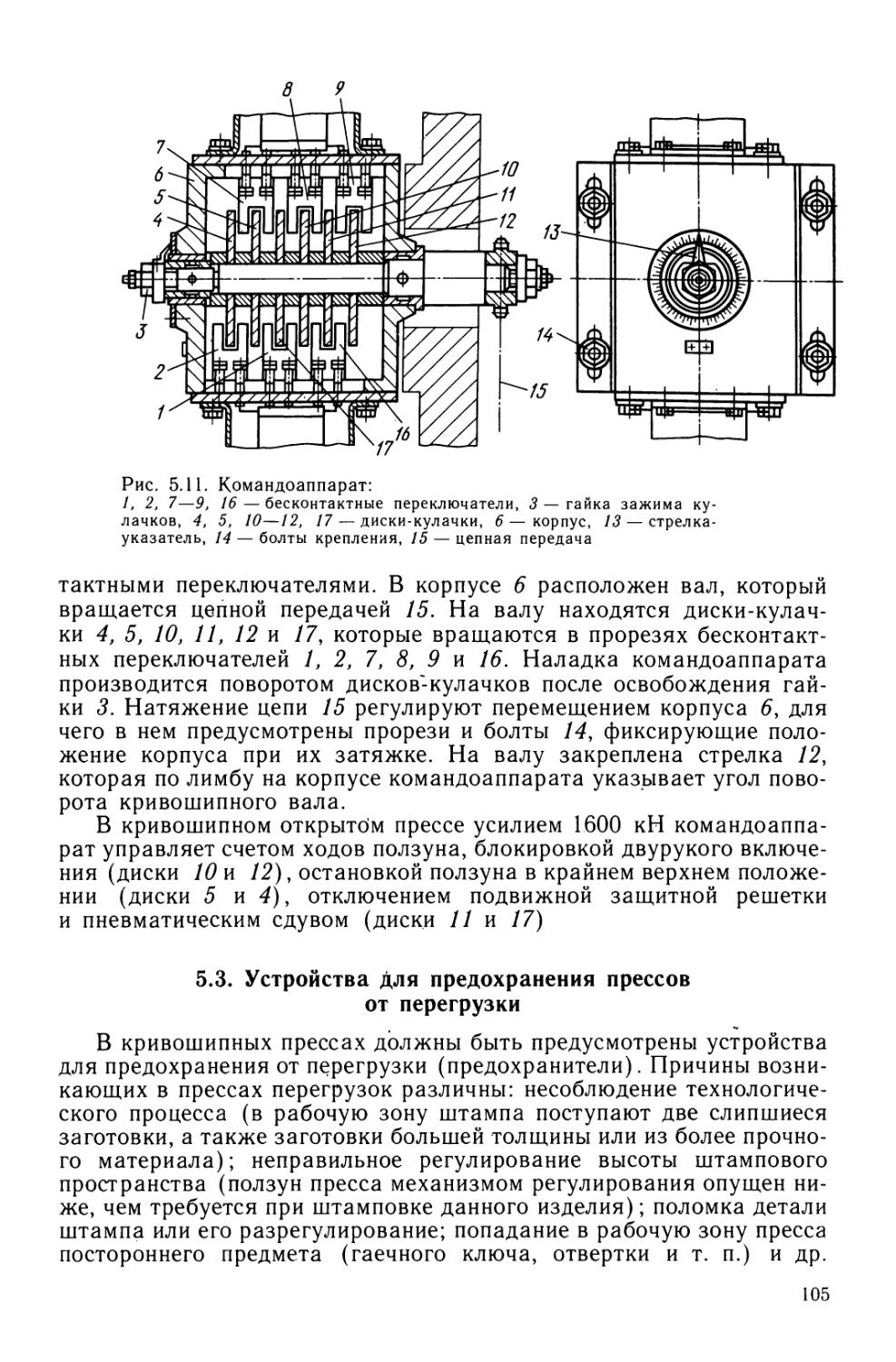

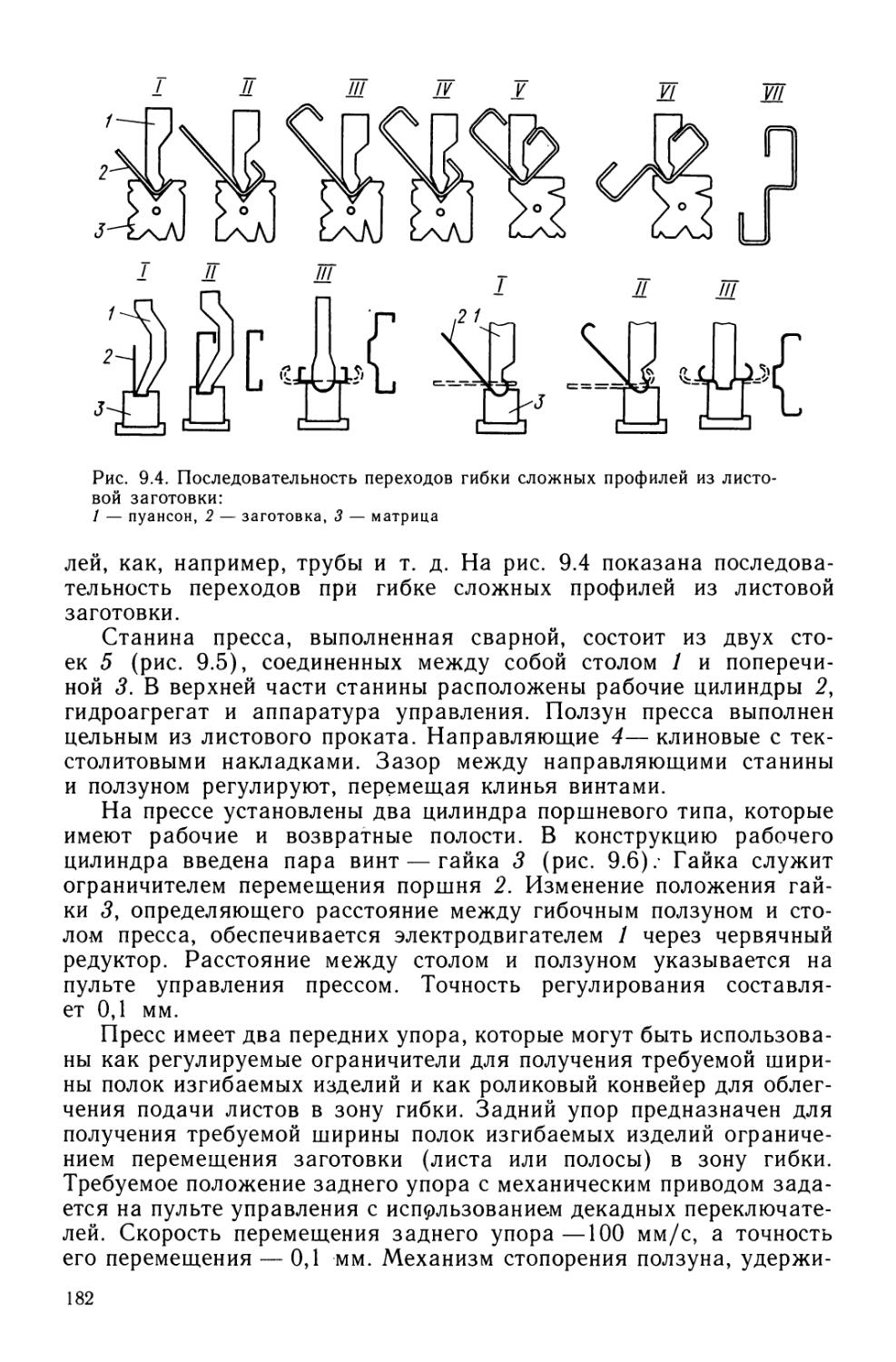

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов оборудование механическое оборудование

ISBN: 5-06-001424-х

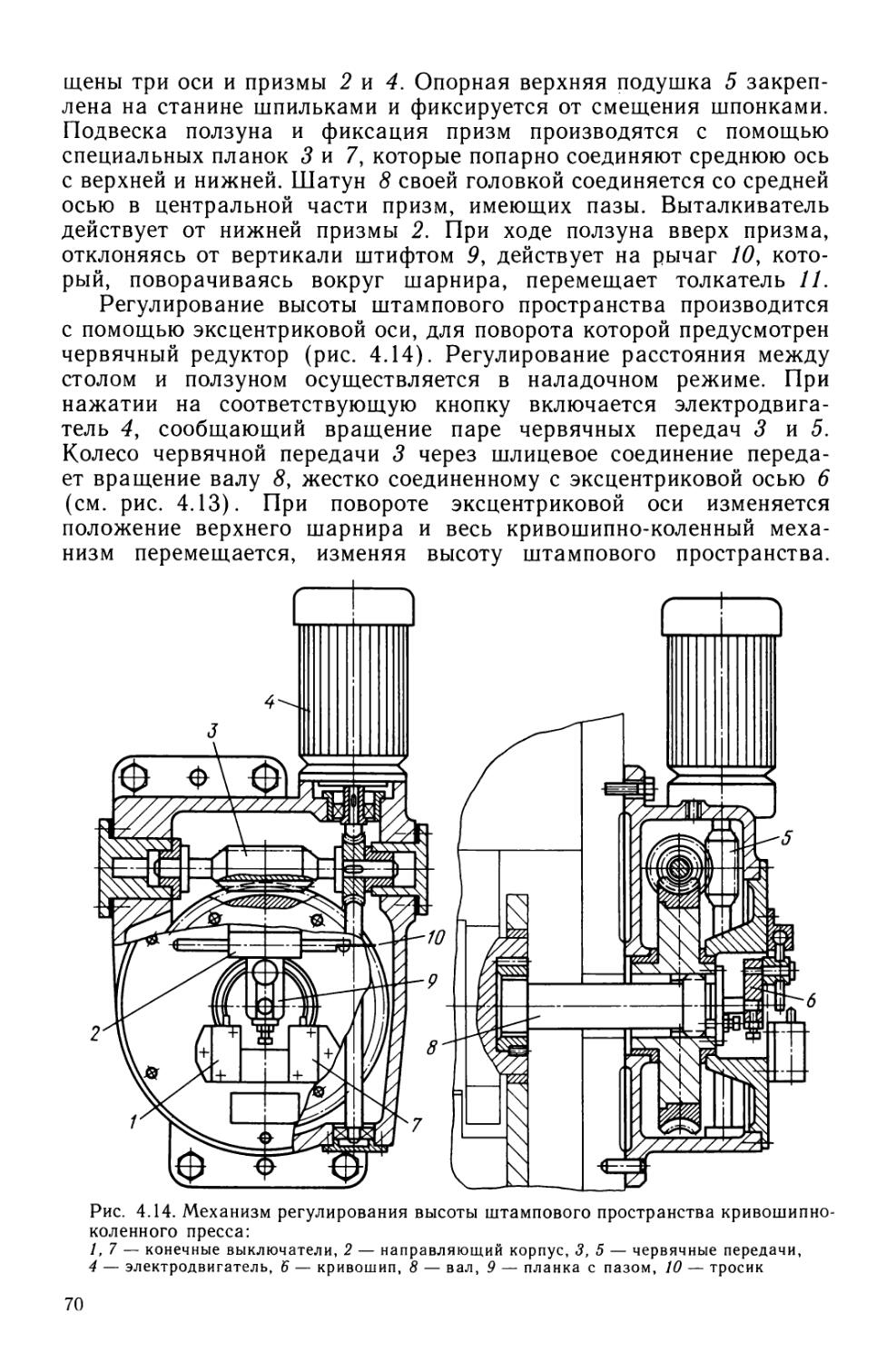

Year: 1988

В. И. (оряйнов, Е. И. ЛыжниковХолодноштамповочное

оборудование

и его

наладкаОдобрено Ученым советом

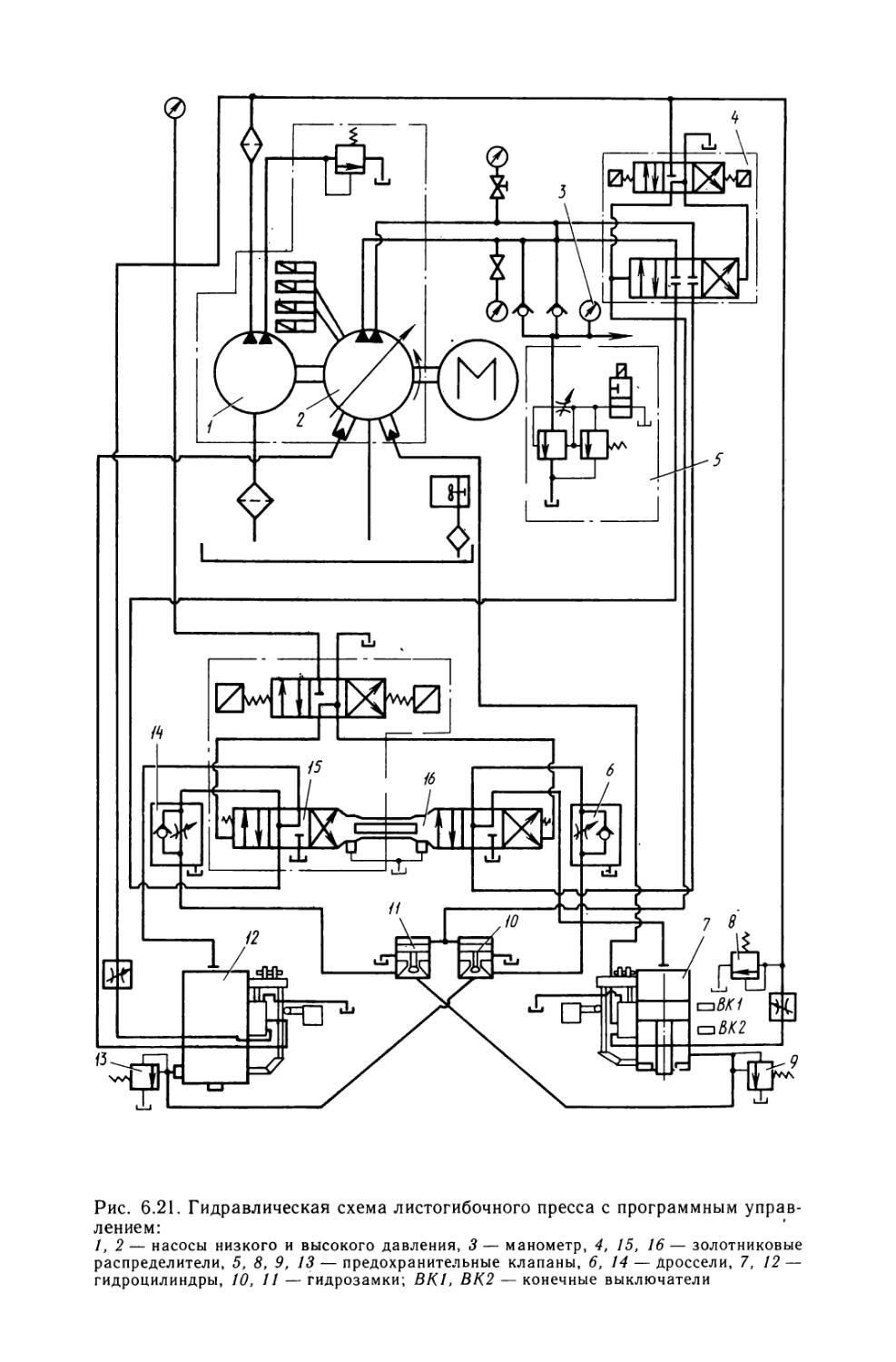

Государственного комитета СССР

по профессионально-

техническому образованию

в качестве учебного пособия

для профессионально-

технических училищМОСКВА «ВЫСШАЯ ШКОЛА» 1988

ББК 34.54

Г71

УДК 621.97Рецензенты:

д-р техн. наук, проф. В.И. Ершов (МАТИ),

инж. П.Л. Дубкин (ВНИИСТ)Горяйнов В.И., Лыжников Е.И.Г71 Холодноштамповочное оборудование и его налад¬

ка: Учеб. пособие для СПТУ. — М.: Высш. шк., 1988. -

256 с.: ил.ISBN 5-06-001424-ХОписаны устройство и способы наладки различных типов хо¬

лодно-штамповочного оборудования, приведены сведения по авто¬

матизации этого оборудования с применением микропроцессорной

техники и его эксплуатации в составе роботизированных комплек¬

сов.Учебное пособие может быть использовано при профессиональ¬

ном обучении рабочих на производстве.2704030000(4307000000) -521 ББК 34.54052(01)-88 6П4.2ISBN 5—06—001424—Х^гт TT/j"7 Издательство «Высшая школа», 1988

ПРЕДИСЛОВИЕРазвитие кузнечно-штамповочного производства происходит в направлении раз¬

работок и внедрения прогрессивных технологических процессов, различных средств

автоматизации, в том числе автоматизированных комплексов и автоматических линий.,

а также совершенствования существующих и создания новых типов технологического

оборудования. В холодноштамповочных цехах широко применяют различные виды

кузнечно-штамповочного оборудования, в том числе механические и гидравлические

прессы, на которых выполняют операции листовой и объемной штамповки. В целях

повышения производительности и улучшения условий труда эти прессы оснащают

типовыми автоматическими устройствами (подачами, бункерными устройствами, лис-

то- и полосоукладчиками и др.). В прессах-автоматах устройства для автоматизации

являются неотъемлемой частью их конструкции.Перспективным направлением развития кузнечно-штамповочного производства

является применение роботов и роботизированных комплексов, прессов-автоматов

с программным управлением, машин и оборудования со встроенными средствами

микропроцессорной техники. В настоящее учебное пособие включены сведения, со¬

ответствующие содержанию программы, по которой в среднем профессионально-

техническом училище учащихся обучают профессии наладчика холодноштамповочно¬

го оборудования.Весь материал книги можно разделить на четыре основные части.1. Общие сведения о технологии холодной штамповки, устройстве, ремонте и на¬

ладке штампов. В этой части содержится информация об основных операциях наибо¬

лее распространенных технологических процессов холодной листовой и объемной

штамповки, их основных параметрах и некоторых расчетных зависимостях. Дано

описание наиболее характерных конструкций штампов для листовой и объемной

штамповки, методов их ремонта и наладки. Материал этой части поможет уяснить

основные особенности технологии холодной штамповки и получить реальное представ¬

ление о конструкциях штампов и работах, связанных с их наладкой.2. Устройство механических и гидравлических прессов и их основных сборочных

единиц. В этой части приведены сведения, которые позволят учащимся разобраться

в устройстве основных видов холодноштамповочного оборудования и способах регули¬

рования его различных механизмов.3. Автоматизация и механизация процессов холодной штамповки; прессы с число¬

вым программным управлением: электрооборудование. Материал этой части дает

представление о различных средствах автоматизации технологических процессов на

холодноштамповочном оборудовании, об устройстве типового робота и роботизиро¬

ванного комплекса. В отдельной главе дано описание прессов с числовым програм¬

мным управлением (ЧПУ), указаны конкретные области их применения в промышлен¬

ности. Рассмотрено также электрооборудование, применяющееся в холодноштампо¬

вочных цехах.4. Техническое обслуживание, ремонт и наладка холодноштамповочного оборудо¬

вания. Материал, изложенный в этой части пособия, основан на сведениях, приведен¬

ных ранее, так как обслуживание, ремонт и наладка оборудования непосредственно

связаны с его устройством. Рассматриваются также вопросы, связанные с наладкой,

ремонтом и обслуживанием оборудования заготовительных отделений холодноштам¬

повочных цехов.Авторы

ВВЕДЕНИЕСреди способов обработки металлов давлением широкое распро¬

странение имеет холодная листовая и объемная штамповка. К основ¬

ным особенностям холодной штамповки относятся малоотходность,

высокая производительность, возможность изготовления сложных

изделий с большой точностью, небольшая энергоемкость и др. Листо¬

вой штамповкой можно получать легкие и в то же время жесткие

и прочные изделия при минимальном расходе металла, поэтому она

широко применяется в различных отраслях промышленности. В со¬

временном автомобиле, например, число деталей, полученных листо¬

вой штамповкой, составляет 60—70 % от общего числа деталей.

Холодной объемной штамповкой удается получать сложные изделия

и заготовки с точностью размеров до 8-го квалитета и шероховато¬

стью поверхностей, равной 5—10 мкм. В связи с этим, несмотря на

ряд ограничений технологической возможности, холодная объемная

штамповка получает все большее применение в различных отраслях

промышленности.Операции холодной штамповки могут осуществляться на механи¬

ческих и гидравлических прессах, а также на холодноштамповочном

оборудовании других видов. К механическим прессам относятся:

кривошипные прессы общего назначения, на которых выполняют

различные операции листовой штамповки после соответствующей

переналадки; кривошипные вытяжные прессы двойного действия,

используемые для глубокой вытяжки из листовой заготовки; криво¬

шипно-коленные прессы — чеканочные и предназначенные для хо¬

лодной объемной штамповки; винтовые прессы, на которых выполня¬

ют операции объемной штамповки; листоштамповочные и холодно¬

высадочные прессы-автоматы (см. Приложение). Гидравлические

прессы применяют для формоизменяющих операций листовой

и объемной штамповки. К другим видам холодноштамповочного

оборудования относятся листовые и сортовые ножницы, листо-,

сортоправйльные и гибочные машины, а также другие машины

ротационного типа.Следует отметить, что отечественное кузнечно-прессовое машино¬

строение, в том числе производство холодноштамповочного оборудо¬

вания, достигло значительного уровня. Большой вклад в создание

основ современной теории конструирования и производства кузнеч¬

но-штамповочных машин внесли советские ученые А. И. Зимин,

М. В. Сторожев, В. И. Залесский, Б. В. Розанов и др.Основными направлениями экономического и социального разви¬

тия СССР на 1986—1990 годы и на период до 2000 года предусмотре¬

но совершенствовать структуру выпускаемого оборудования, значи¬

тельно увеличить изготовление новых видов эффективного кузнечно¬

прессового оборудования и повысить его производительность в 1,5—

1,6 раза, обеспечить опережающий выпуск тяжелых и уникальных

станков и прессов, увеличить производство автоматизированных

и роботизированных комплексов и линий, а также гибких производ¬4

ственных систем металлообработки, в том числе для листовой

и объемной штамповки.В Целях решения поставленной задачи в настоящее время уделя¬

ется большое внимание созданию автоматизированного оборудова¬

ния для кузнечно-штамповочного производства. К числу нового

эффективного холодноштамповочного оборудования относятся прес¬

сы-автоматы с ЧПУ, например координатно-револьверные прессы-

автоматы, получившие широкое применение для изготовления раз¬

личных панелей, плат и шасси из листового проката (см. Приложение).При освоении нового оборудования существенное значение имеет

его наладка, состоящая из двух этапов. На первом этапе осуще¬

ствляют регулирование механизмов и сборочных единиц для обеспе¬

чения его работы в соответствии с заданной технической характери¬

стикой, на втором — наладку технологической оснастки пресса и ре¬

гулирование последнего в соответствии с заданными требованиями

к штампуемому изделию. Во время эксплуатации, восстановления

и ремонта прессов наладку и переналадку выполняют регулярно.

Поддержание работоспособности оборудования и своевременное об¬

наружение и устранение его неисправностей входят в задачу техни¬

ческого обслуживания и ремонта. Качество штампованных изделий,

длительность безотказной работы и безопасность обслуживания

оборудования существенно зависят от правильной его эксплуатации.С повышением технического уровня холодноштамповочного обору¬

дования работы по его обслуживанию, ремонту и наладке усложня¬

ются. В связи с этим большое значение имеет повышение уровня

профессиональной подготовки наладчиков холодноштамповочного

оборудования в системе профессионально-технического образования

и непосредственно на производстве в соответствии с требованиями

научно-технического прогресса.

1. ОБЩИЕ СВЕДЕНИЯ

О ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ1.1. Производственный процесс.Понятие о технологическом процессе

холодной штамповкиПроизводственный процесс представляет собой совокупность ос¬

новных, вспомогательных и обслуживающих процессов. К основным

относится технологический процесс, структурной единицей

которого является технологическая операция — часть тех¬

нологического процесса, выполняемая над одной или несколькими

одновременно обрабатываемыми заготовками (полуфабрикатом) на

одном рабочем месте, одним или группой рабочих, а в условиях

автоматизированного производства — под наблюдением рабочего.

Технологические операции разделяют на рабочие и управленческие.

К рабочим операциям относится непосредственная обработка

металла давлением, а к управленческим — координация вы¬

полнения рабочих операций, поддержание заданного режима рабо¬

ты, обеспечение выполнения задания. Технологическая операция

может выполняться в несколько переходов. Каждый переход совер¬

шается без изменения поверхности обработки, инструмента и режи¬

мов работы пресса. Действия рабочих в процессе выполнения техно¬

логической операции (например, установка заготовки в штампе,

удаление отштампованного изделия или отхода) называются прие¬

мами работы.Холодная штамповка относится к технологическим процессам

обработки металлов давлением без их предварительного нагрева.

Осуществлению технологического процесса предшествует его разра¬

ботка, исходными данными для которой являются: чертеж и техниче¬

ские условия на изготовление объекта производства (изделия);

объем производства; технические характеристики имеющегося обо¬

рудования, на котором может быть изготовлено изделие; сроки

подготовки и освоения производства изделия. Проектирование тех¬

нологического процесса начинают с анализа формы и размеров

изделия, затем выбирают операции и определяют их последователь¬

ность. Одновременно разрабатывают несколько вариантов техноло¬

гических процессов, затем проводят их экономическое сравнение

и выбирают вариант, обеспечивающий наименьшие затраты на изго¬

товление изделия.По выбранному процессу разрабатывают технологическую доку¬

ментацию и составляют техническое задание на проектирование

штампов. Технологическая карта является основным доку¬

ментом технологического процесса. В ней приводятся номера и на¬

звания операций и переходов, указываются приемы и операции

контроля, даются эскизы (с пооперационными размерами) операций

и переходов, а также схемы рабочих деталей штампов. В карте

записываются сведения о штампах и оборудовании, на котором6

должны выполняться операции, указываются штучное время

(т. е. время, затрачиваемое на каждую операцию), производитель¬

ность и расценки (заработная плата, приходящаяся на одно отштам¬

пованное изделие). При разработке технологического процесса

штамповки решается также вопрос о применении средств автомати¬

зации, учитывается необходимость создания наиболее удобных и бе¬

зопасных условий работы.К вспомогательным относятся процессы изготовления штамповой

оснастки, ремонт оборудования и зданий, изготовление заменяемых

частей, производство электроэнергии и сжатого воздуха. Штампо-

вую оснастку изготовляют в штампово-инструментальных цехах.

Исходными документами при этом являются чертеж штампа и техни¬

ческие условия на его изготовление; по ним разрабатывают техноло¬

гический процесс изготовления штампа.К обслуживающим процессам относятся контроль выполнения

основных и вспомогательных процессов, а также качества штампо¬

ванной продукции, наладка оборудования, межоперационные и меж¬

цеховые транспортные'операции, складские операции.1.2. Операции холодной листовой штамповкиЛистовой штамповкой называют обработку давлением исходной

заготовки в виде ленты, полосы или листа, а также полуфабриката,

полученного из такой заготовки. Термины и определения основных

операций листовой штамповки установлены ГОСТ 18970—84. Все

операции разделены на две группы — разделительные и формоизме¬

няющие.Разделительными считаются такие операции листовой штам¬

повки, при выполнении которых происходит полное или частичное

отделение одной части заготовки от другой. К ним относятся отрезка,

вырубка, пробивка, зачистка и др.Отрезка. При отрезке заготовки (рис. 1.1, а) происходит полное

отделение ее части по незамкнутому контуру путем сдвига. От

листовой исходной заготовки 5, прижатой к неподвижному ножу 1,

подвижный нож 4, перемещаясь вниз, отрезает мерную, ограничен¬

ную упором 5, заготовку 2.Вырубка. При вырубке (рис. 1.1, б) процесс полного отделения

заготовки происходит по замкнутому контуру. Листовую исходную

заготовку помещают на матрицу 11. Пуансоном 6 при его перемеще¬

нии вниз производится вырубка заготовки. Съемник 7 служит для

удаления отхода с пуансона при его перемещении вверх.Пробивка (рис. 1.1, в) применяется для образования в заготовке

отверстия или паза с удалением части металла в отход. Пуансоном

8 в заготовке пробивается отверстие; отход 10 удаляется через

отверстие в матрице 9.Процесс вырубки (пробивки) разделяется на два этапа. На

первом этапе происходит упругая деформация и внедрение пуансона

в заготовку на определенную величину, зависящую от пластичности7

Рис. 1.1. Схемы разделительных операций:а — отрезка, б — вырубка, в — пробивка; 1,4 — неподвижный и подвижный

ножи, 2,5 — мерная и исходная заготовки, 3 — упор, 6,8 — пуансоны, 7 —

съемник, 9, 11 — матрицы, 10 — отходметалла заготовки, на втором — скалывание. На рис. 1.2 стрелками

показано направление скалывающих трещин в заготовке /, возника¬

ющих в конце пластического внед¬

рения в нее пуансона 2. Совпаде¬

ние скалывающих трещин, на¬

правленных от кромок пуансона

2 и матрицы <?, достигается со¬

ответствующим подбором ради¬

ального зазора между матрицей

и пуансоном. Значение радиально¬

го зазора при вырубке и пробивке

можно найти в справочнике * Для

быстроты расчетов в заводских

условиях рекомендуется пользо¬

ваться приближенной формулойZs — kzSQyРис. 1.2. Схема образования скалы¬

вающих трещин при вырубке — про¬

бивке:1 — заготовка, 2 — пуансон, 3 — матри¬

ца, 50 — толщина заготовки, Dn, DM —

диаметры пуансона и матрицыгде — двусторонний зазор меж¬

ду пуансоном и матрицей, мм;

kz — коэффициент, зависящий от1.1. Значения коэффициента kzМатериалkzминимальныйсредниймаксимальный

при острых

режущих

кромкахМедь, латунь, цинк, алюминий0,040,08.0,25Сталь марок 08, 10, 15, Ст20,050,10,35Сталь марок 20, 25, 30, СтЗ, Ст40,060,120,4Сталь марок 40, 45, 50, Ст50,070,140,5* Романовский В. П. Справочник по холодной штамповке. Л., 1979. С. 520.8

материала заготовки (табл.1.1); So — толщина листовой

заготовки, мм.На участке скалывания

боковая поверхность выруб¬

ленной заготовки получается

шероховатой и наклонной.Чтобы эта поверхность была

параллельна другой боковой

поверхности и имела мень¬

шую шероховатость, приме¬

няют чистовые вырубку

и пробивку. Одна из возмож¬

ных схем чистовой вырубки

показана на рис. 1.3, а. На рабочей плоскости матрицы 5 рядом с ее

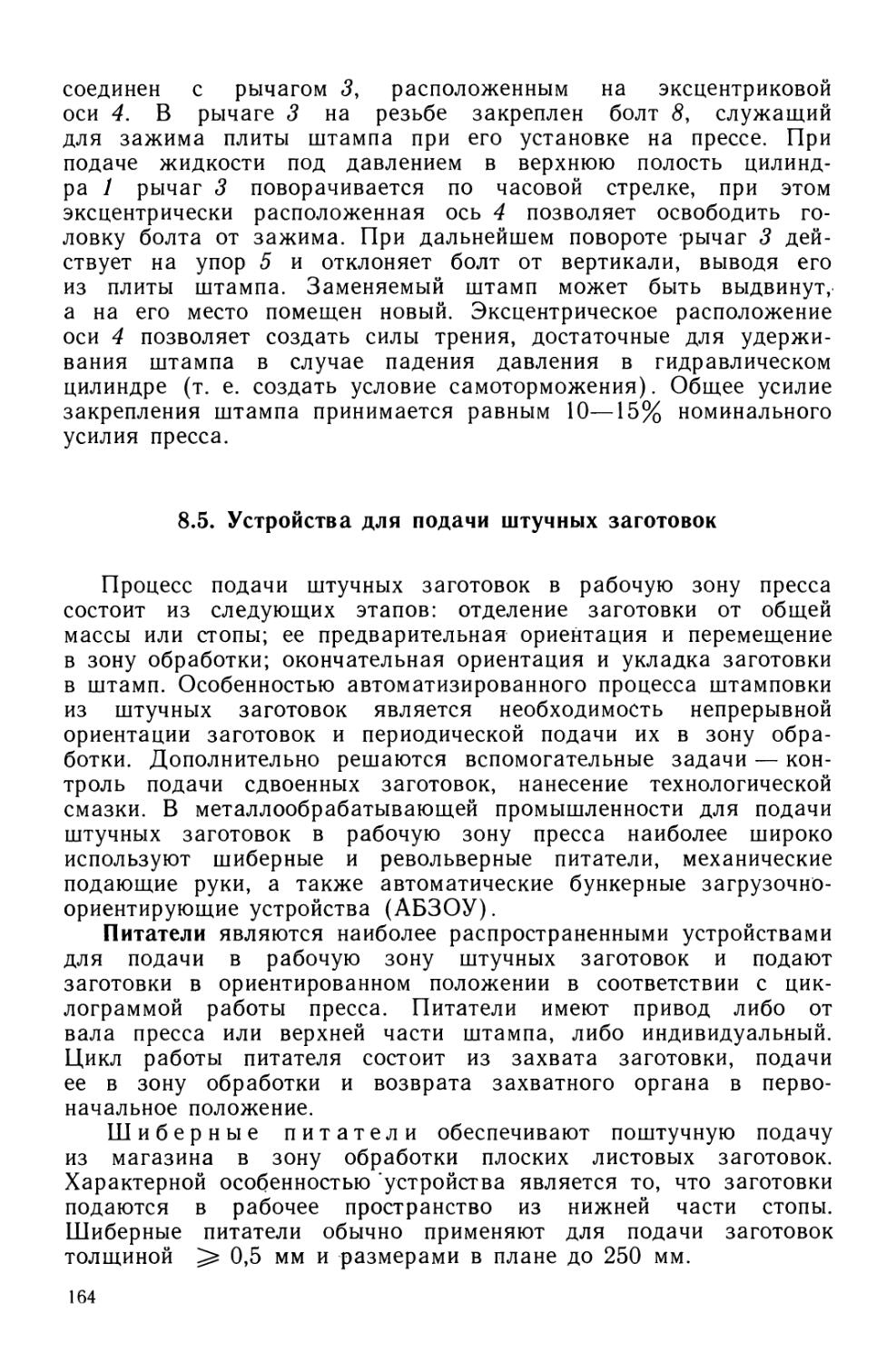

режущей кромкой по всему периметру делается клиновое реб¬

ро 1. С помощью прижима 2 создается усилие, необходимое для

внедрения клинового рёбра в металл заготовки 4 во время вырубки.

В результате этого в зоне деформации происходит всестороннее

сжатие, которое способствует распространению пластической де¬

формации на всю толщину заготовки. Таким образом, при чистовой

вырубке скалывающие трещины не образуются и боковая повер¬

хность имеет небольшую шероховатость по всей толщине вырублен¬

ного изделия.Радиальный зазор между пуансоном и матрицей при чистовых

вырубке и пробивке приблизительно равен 0,005—0,01 мм. На

рис. 1.3, б показана форма клинового ребра с размерами для чисто¬

вой вырубки заготовки толщиной, равной 4 мм. Расход металла при

чистовой вырубке увеличивается, так как для внедрения клинового

ребра необходимо иметь боковые перемычки размером 1,5—2 толщи¬

ны материала, что несколько больше, чем при обычной вырубке.Расчет усилий разделительных операций. С целью уменьшения

усилия отрезки режущую кромку ножа 1 выполняют наклонной

(рис. 1.4, а).а) б)Рис. 1.3. Схема чистовой вырубки (а), фор¬

ма и размеры клинового ребра (б):1 — клиновое ребро, 2 — прижим, 3 — пуан¬

сон, 4 — заготовка, 5 — матрица, 6 — вытал¬

кивательРис. 1.4. Схема отрезки (а), вырубки (б) и пробивки (в) со скошенными

рабочими частями:1 — нож, 2 — пуансон, 3 — матрица; р — угол наклона режущей кромки ножа9

Усилие (Н) отрезки ножом с наклонной режущей кромкой

определяется по формулегде so — толщина листовой заготовки, мм; р — угол наклона режу¬

щей кромки, град; тср — сопротивление срезу, МПа. Сопротивление

срезу т = (0,7 -г- 0,8) а# где ав—временное сопротивление раз¬

рыву, Мна.Усилие (Н) вырубки (пробивки)^в(п) =где k — коэффициент запаса (k = 1,2 -f 1,3); L — периметр изде¬

лия, мм.Уменьшение усилия при вырубке достигается за счет скосов на

матрице 3 (рис. 1.4, б), а при пробивке — на пуансо¬

не 2 (рис. 1.4, в).Усилие (Н) снятия с пуансонар — upсн Лсн г в(п)»где kCH—коэффициент, зависящий от толщины листовой заготовки

(см. ниже).Толщина материала, мм 1 1—5 свыше 5kCH 0,02—0,06 0,06—0,08 0,08—0,1Формоизменяющими называются операции листовой штамповки,

в результате которых изменяется форма заготовки путем пластиче¬

ского деформирования. К формоизменяющим операциям относятся

гибка, вытяжка, раздача, правка давлением и др.Гибка. При гибке происходит образование или изменение углов

между частями заготовки либо придание ей криволинейной формы.

Последовательности процессов гибки уголка и скобы показаны

соответственно на рис. 1.5, а, б. Гибка уголка происходит под дей¬

ствием пуансона 5, который, опускаясь, изгибает заготовку 2 в мат¬

рицу 1. При гибке скобы прижим 6 прижимает заготовку 5 к пу¬

ансону 4, перемещается вместе с пуансоном вниз и выталкивает

изделие из матрицы после окончания гибки. При гибке внутренние

слои металла заготовки со стороны пуансона сжимаются, укорачива¬

ясь в продольном направлении и несколько растягиваясь в попе¬

речном (рис. 1.6, а). Внешние же слои (со стороны матрицы)

растягиваются и удлиняются в продольном и сжимаются в попе¬

речном направлении. Переход деформации растяжения в деформа¬

цию сжатия происходит на нейтральном слое, длина которого остает¬

ся равной длине исходной заготовки. Положение нейтрального слоя

не совпадает с геометрической осью изогнутого изделия, поэтому для

определения длины исходной заготовки необходимо знать, на каком

расстоянии х от внутренней поверхности располагается нейтральныйю

слой. На рис. 1.6, б по¬

казан график для оп¬

ределения значения х

(х = р — г, где р — ра¬

диус нейтрального слоя)

в зависимости от от¬

ношения r/so при гибке

на угол, равный 90°(стали 10—20).Минимальный допус¬

тимый радиус гибки дол¬

жен быть таким, чтобы

гибка происходила без

образования трещин.Его значение выбирается

в зависимости от толщи¬

ны и материала изгибае¬

мой заготовки. Ориенти¬

ровочные значения ми¬

нимального радиуса rmin

гибки (для металлов

в отожженном и норма¬

лизованном состоянии)

следующие: для меди (0,1 0,3) so; для мягкой стали (0,1 —

-г- 0,4) so; для стали средней твердости (0,3 -г- 0,8) so (меньшее

значение соответствует гибке поперек волокон проката, а большее —

вдоль).Рис. 1.6. Схема изменения формы сечения заготовки при гибке (а) и график

для определения значения х (б):рх — радиус нейтрального слоя, г — радиус гибки, х — расстояние внутренних

слоев металла до нейтрального слоя, so — толщина заготовки, В — ширина изогну¬

той заготовки по нейтральному слоюЧасть металла заготовки в процессе гибки подвергается упругой

деформации, поэтому после разгрузки происходит изменение разме¬

ров изделия по сравнению с размерами, заданными пуансоном

и матрицей (это явление называется упругим пружинением). Напри¬а) 5)Рис. 1.5. Последовательность процессов гибки

уголка (а) и скобы (б):1,7 — матрицы, 2,5 — заготовки, 3,4 — пуансоны,

6 — прижим

мер, при гибке уголка на угол, равный 90°, вследствие пружинения

после разгрузки изделие будет иметь угол, больший 90°Для получения более высокой точности размеров изделия, изго¬

товленного гибкой, предусматривают уменьшение углов рабочих

деталей штампа на величину, равную значению угла пружинения.

Более высокое качество изделия получается при гибке с калибров¬

кой. В этом случае в конце рабочего хода изогнутая заготовка

прижимается пуансоном к матрице с усилием, вызывающим в ка¬

либруемой части заготовки пластическую деформацию.Усилие (Н) гибки можно определять по соответствую¬

щим формулам. При свободной гибке одного угла без ка¬

либровкиРг = kfisoo»где kT—коэффициент, зависящий от материала заготовки

(табл. 1.2); В — ширина полосы, мм; so — толщина заготовки, мм;

ов—временное сопротивление разрыву, МПа. На усилие гибки

оказывает также влияние наименьшее расстояние / (мм) между

опорами.1.2. Значения коэффициента krМатериал заготовки//So81525Стали 10—20, латунь, алюминий (мягкий)0,230,120,073Стали 20—250,210,110,07Стали 30—400,20,10,065При гибке с калибровкойРг=РР,где р — удельное усилие, МПа; Fr—площадь калибруемой части

заготовки, мм2. Для сталей 10—20 при толщине so = 1 -г 2 мм р =

= 30 40 МПа.Вытяжка является операцией, в результате выполнения которой

получается полое изделие или заготовка из плоской или полой

исходной листовой заготовки.Схема вытяжки из плоской заготовки с прижимом флан¬

ца приведена на рис. 1.7, а. Вытяжной пуансон 2, деформируя

заготовку /, перемещает ее в отверстие матрицы 9. При этом в плос¬

ком фланце заготовки возникают сжимающие напряжения, которые

являются причиной потери им устойчивости и образования в нем

складок. Для предотвращения складкообразования применяют при¬

жим (складкодержатель) <?, выполненный в виде кольца, действую¬

щего на заготовку с определенной силой.12

6) 8 7Рис. 1.7 Схемы вытяжки из плоской заготовки с прижимом (а)

и из полой цилиндрической заготовки без прижима (б):1, 4 — заготовки, 2, 5 — пуансоны, 3 — прижим (складкодержатель),

6 — направляющее (установочное) кольцо, 7,9 — матрицы, 8 — вытал¬

киватель; Q — сила прижима, Dn, DM — диаметры пуансона и матрицы,

D3 — диаметр заготовки, Rn, RM — радиусы закругления на пуансоне

и матрице, d\, d2 — внутренние диаметры заготовки и изделияНа цилиндрическом участке матрицы имеется уступ, под который

заходит кромка вытянутого изделия при частичном увеличении его

диаметра за счет упругой деформации. Это позволяет снять изделие

с пуансона при обратном ходе исполнительного звена пресса.Схема вытяжки из полой цилиндрической заготовки показана

на рис. 1.7, б. В этом случае заготовка 4, полученная вытяжкой

из плоской заготовки, устанавливается в направляющее кольцо 6,

закрепленное на матрице 7 При перемещении пуансона получает¬

ся изделие меньшего диаметра (в данном случае с фланцем),

которое затем выталкивается в рабочую зону пресса выталкивате¬

лем 8. Для изготовления полого изделия меньшего диаметра вы¬

тяжку повторяют.Возможна вытяжка из плоской заготовки и без прижима

фланца (рис. 1.8, а) .Критерием необходимости прижима фланца

заготовки при вытяжке служит относительная толщина заготовкигде Do — диаметр заготовки. При Дв < 1,5% прижим необходим;

при Дв = 1,5 -г- 2% можно производить вытяжку как с прижимом,

так и без него; при Дв > 2% прижим не нужен. При повторных

операциях вытяжки необходимость прижима соответствует значениюДиаметр (мм) исходной плоской заготовки при вытяжке ци¬

линдрического изделия определяется расчетом по формулеАв< 1,25%.где Ру— коэффициент, учитывающий утонение стенок изделия в про-13

цессе вытяжки (при вы¬

тяжке цилиндрических

изделий с прижимом

ру= 1,01 - 1,03); Fm-

площадь поверхности из¬

делия, мм2Допустимая степень

изменения диаметров

и требуемое количество

последовательных опера¬

ций вытяжки определя¬

ются по коэффициентам

вытяжки. При вытяжке

цилиндрических изделий

без фланца коэффициен¬

ты вытяжки определяют¬

ся следующим образом:

для 1-й вытяжки mi =

= d\/Do, для 2-й вы¬

тяжки m2 = d2/d 1, для последующих вытяжек тп = dn/dn - i (где

du d2y dn — диаметры изделий после 1-й, 2-й и п-й вытяжек).

Практические значения коэффициентов вытяжки приведены

в табл. 1.3.Рис. 1.8. Схемы вытяжки из плоской заготовки

без прижима фланца (а) и из цилиндрической

заготовки с утонением стенок (б):1,4 — заготовки, 2,5 — пуансоны, 3,6 — матрицы,

7,8 — изделия; Si, S2 — толщины стенки до и после

вытяжки1.3. Значения коэффициентов вытяжки цилиндрических изделий без фланцаКоэффициентвытяжкиЛв, %0,06—0,20,5—11,5—2т 1

т2

т30,6—0,580,8—0,780,82—0,80,56—0,530,76—0,740,78—0,760,5—0,460,72—0,70,74—0,72Усилие вытяжки во время рабочего хода пуансона изменя¬

ется. Максимальное значение оно имеет при ходе пуансона Sa =

= (0,4 -г- 0,6)Sp где S — рабочий ход. Максимальное значение

усилия вытяжки можно определить, умножив значение площади

опасного сечения вытягиваемого изделия на значение напряжения,

возникающего в этом сечении. При вытяжке цилиндрического изде¬

лия без фланца опасным сечением (т. е. таким, в котором возникает

наибольшее напряжение от усилия вытяжки) является сечение

в цилиндрической части при переходе ее в поверхность, образуемую

радиусом закругления пуансона.Для цилиндрического изделия без фланца усилие (Н) первой

вытяжкиР bi = nd\Sok\0#

усилие второй и последующих вытяжек14

Р Вг — Л^2<5о^2^ д>где d\ и d2 — диаметры цилиндрического изделия по средней линии,

мм; So — толщина заготовки, мм; <тв—временное сопротивление

разрыву, МПа; k\ и й2 — коэффициенты (табл. 1.4).1.4. Значения коэффициентов k\ и &2 для изделий из сталей 08—10А..%Значения k\ при коэффициентах

первой вытяжки т\Значения при коэффициентах

второй вытяжки m20,50,550,60,70,70,750,80,920,90,750,60,421,10,750,520,21,210,80,680,47—0,90,620,250,8М0,90,750,5—1,10,70,270,2—1,10,90,6——0,850,33При настройке вытяжного штампа обращают внимание на то,

чтобы усилие прижима не было больше или меньше нормального.

При большем усилии фланец будет сильно зажат и течение металла

затруднено, что приведет к отрыву дна изделия. Меньшее усилие

прижима ведет к образованию складок, вследствие чего также

произойдет отрыв дна.Усилие (Н) п р и ж и м a-с к л а д к о д е р ж а т е л я можно

рассчитать по формулеQ = 0,25я[/)2— (d, + 2гм)2]<7,где гм—радиус закругления матрицы, мм; q — давление прижима,

МПа. Среднее значение q для мягкой стали равно 2 — 3 МПа при

So < 0,5 мм и 1,5—2,5 МПа при so > 0,5 мм; для латуни q =

= 1 -г- 2 МПа при любых значениях so.Зазор между пуансоном и матрицей при вытяжке должен быть

больше толщины листовой заготовки, так как толщина верхней части

изделия получается больше исходной. При зазорах, меньших исход¬

ной толщины, вытяжка будет происходить с уменьшением толщины

стенки вытягиваемого изделия. Такая операция называется вы¬

тяжкой с утонением стенок (рис. 1.8, б). Утонение стенок

происходит за счет уменьшения внешнего диаметра заготовки без

изменения или при незначительном изменении ее внутреннего диа¬

метра. Количество операций вытяжки с утонением можно рассчитать

по коэффициентам вытяжки, которые определяются как отношение

толщины стенки после операции к ее толщине до операции, т. е.тут = Sn/sn-1.Средние значения коэффициентов вытяжки с утонением приведе¬

ны в табл. 1.5.15

1.5. Значения myTМатериал заготовки1-я операция Дальнейшие операцииСталь мягкаяСталь средней твердостиАлюминий0,45—0,40,65—0,60,4—0,350,65—0,55

0,75—0,7

0,6—0,5Усилие (Н) вытяжки с утонением цилиндрических

изделий можно определить по формулеР уТ Tidti (Sn — i Snjk уТФ Bjгде dn — наружный диаметр изделия после п-й операции, мм; sn-i

и sn — толщины стенки после п — 1-й и п-й операций, мм; йут —

коэффициент, равный для латуни 1,6—1,8, для стали 1,8—2,25.Существенное значение при вытяжке имеет правильное примене¬

ние смазки, которая уменьшает трение между штампуемым метал¬

лом и рабочими деталями штампа, снижает напряжение в рабочих

деталях штампа и повышает их износостойкость. Кроме того, смазка

предохраняет изделие и штамп от налипания металла и царапин.

При вытяжке углеродистых сталей наибольшее распространение

получили эмульсионные и консистентные смазки с наполнителями.

Лучшими качествами обладают смазки, содержащие большее коли¬

чество наполнителей (мела, талька, графита). Они снижают коэффи¬

циент трения в 2—3 раза и повышают износостойкость штампа

в 2—5 раз.К другим способам вытяжки относятся вытяжка с подогревом

и охлаждением, вытяжка резиной или полиуретаном и др.На рис. 1.9, а, б приведены схемы вытяжки: с местным нагревом

и охлаждением стенок и дна; полиуретаном. В первом случае по¬

догрев фланца снижает его сопротивление деформированию, охлаж¬

дение стенок и дна изделия (проточной водой во внутренней полости

пуансона) повышает прочность сечения, воспринимающего усилие

вытяжки. В результате глубина вытяжки за одну операцию значи¬

тельно повышается. При вытяжке полиуретаном не требуется изго¬

товления пуансона (или матрицы), их заменяет полиуретан, находя¬

щийся в контейнере.Операции л истовой правки, отбортовки и обжима показаны соответ¬

ственно на рис. 1.10, а—в.Исходные материалы. В числе основных сортов листовой стали

в холодной листовой штамповке применяют тонколистовую углеро¬

дистую сталь обыкновенного и повышенного качества толщиной

0,5—4 мм (ГОСТ 380—71) и качественную конструкционную сталь

(ГОСТ 1050—74). Тонколистовая сталь обыкновенного качества

поставляется по механическим свойствам (группа А, марки Ст1 —

Ст7) или по химическому составу (группа Б). Тонколистовую ка¬

чественную конструкционную сталь (ГОСТ 16523—70, марки 08, 10,16

Рис. 1.9. Схемы вытяжки с местным нагревом и охлаждением дна (а) и полиурета¬

ном (б):1,8 — матрицы, 2 — прижим, 3 — пуансон, 4 — нагревательный элемент,5 — контейнер, 6 — полиуретан, 7, 10 — изделия, 9 — выталкивательРис. 1.10. Схемы листовой правки (а), отбортовки (б) и обжима (в):1,5,8 — заготовки, 2,4,7 — пуансоны, 3,6,9 — матрицы20 и др.) по способности к вытяжке разделяют на три сорта: ВГ —

для весьма глубокой, Г — для глубокой и Н — для нормальной

вытяжки. В целях определения способности стали к вытяжке про¬

изводят испытания на растяжение и на выдавливание сферической

лунки (по Эриксону). По состоянию поверхности конструкционную

сталь подразделяют на четыре группы: I—особо высокой, II —

высокой, III — повышенной й IV — нормальной отделки поверхно¬

сти. Для штамповки на прессах с автоматической подачей и прессах-

автоматах применяют стальную низкоуглеродистую холоднокатаную

ленту толщиной 0,05—3,6 мм (ГОСТ 503—81) и стальную холодно¬

катаную ленту из конструкционных сталей марок 15, 20, 25 и других

толщиной 0,1—3 мм (ГОСТ 2284—79).Химический состав сталей каждой марки определен соответству¬

ющими стандартами. В заводских лабораториях проводят химиче¬

ский и структурный анализы металла. С помощью химического

анализа определяют число элементов в стали и их процентное содер¬

жание. Структуру выявляют м.акро- и .доикро-17

структуре определяют величину и форму зерен феррита, представля¬

ющего собой твердый раствор углерода в железе. Крупнозернистые

стали при вытяжке дают поверхностные дефекты. Мелкозернистые

стали отличаются более высокими вытяжными свойствами. Для

улучшения вытяжных свойств листовую сталь прокатывают на мно¬

говалковом прокатном стане с малым (около 2%) обжатием; этот

процесс называют дрессировкой. Перед вытяжкой тонколистовую

сталь подвергают правке на многовалковых машинах с перегибаю¬

щим устройством.Эффективность использования металла оценивают с помощью

коэффициента использования металла (%), которым называют ве¬

личину, равную отношению массы изделия к массе металла, являю¬

щейся нормой расхода на изготовление изделия. Например, при

вырубке заготовок из полосы коэффициент использования металлагде F — площадь поверхности изделия, мм2; п — количество изде¬

лий, получаемых из заготовки; В — ширина заготовки, мм; L —

длина заготовки, мм.Пример. Из полосы длиной 2000 мм и толщиной 1 мм вырубаются заготовки

диаметром 60 мм (площадь F « 2830 мм2). Ширина полосы должна быть равной

62 мм. Количество заготовок получим, разделив длину полосы на шаг штамповки,

который равен 61 мм, т. е. я « 32. Тогда, исходя из расчетной формулы, &и = 75,5%.

Если заготовки вырубаются в два ряда (при двухрядном раскрое), kH увеличивается

до 78,5%.Заготовки сложного контура располагают в полосе так, чтобы

значение &и было наибольшим.1.3. Операции холодной объемной штамповкиОбъемной штамповкой называют процесс обработки давлением,

при котором формоизменение исходной заготовки из сортового про¬

ката происходит со значительным перераспределением металла в ее

поперечном сечении. Исходной является заготовка, отрезанная от

прутка, проволоки или полосы. К операциям холодной объемной

штамповки относят осадку, выдавливание, редуцирование, высадку,

калибровку, чеканку и др.Осадка. Свободная осадка происходит в начальной

стадии почти всех операций объемной штамповки. Как самостоя¬

тельную операцию ее применяют для получения промежуточных

заготовок.При осадке в закрытом ш т а м п е под действием пуансо¬

на 4 заготовка 3, помещенная в полость матрицы 2, сначала под¬

вергается свободной осадке (рис. 1.11, а), а затем, когда бочко¬

образная поверхность заготовки коснется стенок полости матрицы,

начнется закрытая осадка. Если объем металла заготовки будет18

больше объема полости

штампа, то образуется зау¬

сенец (рис. 1.11, б).Выдавливание. При этой

операции происходит вытес¬

нение металла исходной за¬

готовки 2 в полости мат¬

рицы 1. При прямом вы¬

давливании (рис. 1.12, а)

истечение металла относи¬

тельно боковых стенок

матрицы происходит в на¬

правлении, совпадающем с

направлением движения пу¬

ансона. Высота заготов¬

ки выбирается из условия

Н < (2,5 -г- 3) Do. При этом

виде выдавливания в зазоре между пуансоном и матрицей возможно

образование заусенца. На рис. 1.12, а слева показана схема прямо¬

го выдавливания сплошного стержня, а справа — стержня с внут¬

ренней полостью.При обратном выдавливании (рис. 1.12,6) истечение

металла происходит в направлении, противоположном движению

пуансона 3. На рис. 1.12, б справа показана схема обратного вы¬

давливания полого стержня постоянного сечения.Редуцирование. В процессе редуцирования происходит уменьше¬

ние площади поперечного сечения заготовки при проталкивании ее

через матрицу 1 усилием, направленным вдоль оси заготов¬

ки 2 (рис. 1.13, а). В отличие от прямого выдавливания при редуци¬

ровании заготовка не ограничена стенками матрицы. Степень реду¬

цирования (d/Do) ограничена условием продольной устойчивости

свободной части заготовки; продольная устойчивость зависит от

длины заготовки, качества ее торцов и продольной кривизны. НаРис. 1.11. Схемы осадки в закрытом

штампе:а — свободная осадка, б — осадка с образова¬

нием заусенца; 1, 8 — выталкиватели, 2, 7 —

матрицы, 3,6 — заготовки, 4,5 — пуансоныш lE::|1Рис. 1.12. Схемы прямого (а) и обратного (б) выдавливания:

1 — матрицы, 2 — заготовки, 3,4 — пуансоны, 5 — выталкиватели19

рис. 1.13, б показана схема редуцирования полой заготовки 4 на

оправке 7Высадка. При высадке происходит осадка части заготовки. На

рис. 1.14, а показана схема открытой высадки сплошного стержня.

Длина высаживаемой части выбирается из условия Н/d, ^ 2,5. Для

придания изделию заданной формы применяется высадка в закры¬

том штампе (рис. 1.14, б). В этом случае сначала происходитРис. 1.13. Схемы редуцирова¬

ния сплошной (а) и полой (б)

заготовок:1,6 — матрицы, 2,4 — заготовки,

3,5 — пуансоны, 7 — оправка; D,

d — диаметры заготовки до и по¬

сле редуцированияРис. 1.14 Схемы высадки открытой (а)

и в закрытой штампе (б):1,8— выталкиватели, 2,7— матрицы, 3,6 —

заготовки, 4,5 — пуансонысвободная высадка до соприкосновения выпуклой части заготовки со

стенками полости пуансона 5 (матрицы), а затем — осадка высажи¬

ваемой части заготовки в закрытой полости штампа. При высадке

в закрытом штампе заусенец образуется по всему периметру изделия.Калибровка выполняется для достижения более точных размеров

изделия. Плоскостная калибровка, сопровождаемая сво¬

бодной осадкой между плоскопараллельными плитами, обеспечивает

получение параллельных торцов изделия. Объемная калиб¬

ров к а производится в закрытых полостях штампа с целью получе¬

ния более точных размеров изделия и уменьшения погрешности по

массе. Избыток металла при объемной калибровке вытесняется

в заусенец, который удаляется при последующих операциях.Чеканка представляет собой операцию холодной объемной штам¬

повки, в результате которой на поверхности заготовки за счет пе¬

рераспределения металла получают рельефные изображения.Одним из примеров операций холодной объемной штамповки

является изготовление на холодновысадочных прессах-автоматах

заготовок болтов, гаек, шариков, роликов и других крепежных

деталей, а также деталей более сложной формы.Схема технологического процесса изготовления заготовки гайки

на многопозиционном гайковысадочном прессе-автомате показана

на рис. 1.15, /—V Заготовка шестигранной гайки с отверстием под20

резьбу (резьба нарезается на резь¬

бонарезном автомате) высаживается

в четыре операции в каждой паре

матрицы и пуансона с межопераци-

онной транспортировкой полуфабри¬

ката.Разработку технологического

процесса холодной объемной штам¬

повки начинают с анализа формы

и размеров изделия, а также показа¬

телей механических свойств его ма¬

териала. Затем выбирают операции

и переходы технологического процес¬

са и назначают размеры заготовки

и пооперационные размеры. Крите¬

рием выбора количества операций

и переходов и степени деформации

для каждой операции являются не¬

обходимость получения качественно¬

го изделия и значение допустимого

удельного усилия в рабочих полос¬

тях матрицы и пуансона.Объем исходной заготовки опре¬

деляют исходя из объема готового

изделия с учетом припуска на обрез¬

ку кромок и на заусенец. Размеры

заготовки назначают в соответствии

с ее расчетным объемом и заданным

отношением ее длины к диаметру.Усилие (Н) холодной объемной

штамповки может быть определено

по формулеРш —Рис. 1.15. Схема высадки гайки на

многопозиционном гайковысадоч¬

ном прессе-автомате:/ — прошивка отверстия, II — фор¬

мовка шести граней, III — осадка

с двусторонними конусами, IV —

предварительная осадка, V — отрез¬

ка заготовки;' 1 — исходная заготов¬

ка, 2,4 — отрезная и высадочная

матрицы, 3 — выталкиватель, 5 —

жесткий съемник, 6 — высадочный

пуансон, 7 — упор, 8 — отрезной ножгде q — удельное усилие, МПа; F —

площадь поверхности контакта пуансона с обрабатываемой заго¬

товкой, мм2 Удельное усилие q зависит от вида операции, степени

деформации и показателей механических свойств материала штам¬

пуемой заготовки.Процессы холодной объемной штамповки характеризуется высо¬

кими удельными усилиями, среднее значение которых равно 1800—

2200 МПа; в отдельных точках оно достигает 2500—3000 МПа.

Металл заготовки нагревается до 250—300° С и более. Значительное

перемещение металла в полостях штампа приводит к интенсивному

износу рабочей поверхности последнего. Возможное схватывание

(адгезия) металла заготовки и инструмента приводит к повышению

сопротивления металла деформированию, ухудшает качество изде¬

лия, резко снижает износостойкость инструмента.21

Существенное значение при холодной объемной штамповке имеет

подготовка поверхности заготовки: удаление дефектов и очистка

поверхности от окалины, жировых и других загрязнений механиче¬

ским, термическим (нагревание) или химическим (травление) спосо¬

бами; образование на поверхности слоя-носителя смазки; нанесение

на поверхность заготовки технологической смазки. Слой-носитель

смазки образуется с помощью химической или электрохимической

обработки заготовок.Заготовки из углеродистой стали фосфатируют, а из стали,

легированной никелем,— оксалатируют. Фосфатирование заключа¬

ется в обработке заготовок в кислых фосфорно-кислых солях цинка

или других металлов. В результате поверхность покрывается фос¬

фатным слоем, который играет роль высококачественной смазки,

а также хорошо адсорбирует смазочные материалы (масло, мыло

и др.), прочно удерживая их на своей поверхности, что дает допол¬

нительный смазочный эффект. При штамповке деталей из высоко¬

углеродистых сталей положительные результаты дает нанесение

после фосфатирования металлических стеаратов кальция и алюми¬

ния. Практическое значение имеет также использование в качестве

наполнителя для смазки сульфида молибдена (молибденита), кото¬

рый выпускается в виде порошка или пасты.При выдавливании стали, содержащей никель и более 6% хрома,

а также нержавеющей стали, слой-носитель смазки может быть

нанесен оксалатированием. В некоторых случаях применяют медне¬

ние, алюминирование, цинкование.1.4. Безопасность труда на предприятииОбщие требования безопасности определены системой стандар¬

тов безопасности труда — ССБТ (ГОСТ 12.2.17—86, 12.1.003—83,

12.1.012—78, 12.1.005—76 и др.). Вновь поступающие на предприя¬

тие проходят вводный инструктаж, на котором их знакомят с общи¬

ми правилами и требованиями безопасности. (Впоследствии ин¬

структаж периодически повторяется.) Прежде чем вновь поступив¬

шие приступят к работе, их инструктируют на рабочем месте. Обыч¬

но этот инструктаж проводит мастер, в обязанность которого входит

контроль выполнения требований безопасности труда. После ин¬

структажа производится проверка правильности усвоения рабочими

этих требований, а затем полученные результаты проверки фиксиру¬

ются в специальном документе. Подписью в этом документе рабочий

подтверждает свое ознакомление с правилами безопасности труда;

подписи обучающего мастера и начальника цеха удостоверяют раз¬

решение приступить к работе. Обнаружив какое-либо нарушение

рабочим требований безопасности, мастер обязан немедленно пре¬

кратить работу и провести инструктаж дополнительно. При переводе

на новую технологию или новое оборудование инструктаж рабочего

также является обязательным.22

Общие для металлообрабатывающих производств, включая и хо¬

лодноштамповочные цехи, правила безопасности труда сводятся

к следующим:работать разрешается только на исправном оборудовании;запрещается при работающем оборудовании чистить, смазывать

или ремонтировать его, а также производить какие-либо измерения

изготовляемого изделия или контроль режимов работы машины;в целях электробезопасности категорически запрещается касать¬

ся руками находящихся под напряжением частей оборудования,

а также электрических установок; запрещается поднимать упавшие

оборванные провода и становиться на них ногами, а также прика¬

саться к висящим концам разорванного провода, так как он может

находиться под напряжением;тяжелые и громоздкие грузы следует перемещать различными

механизмами и кранами, которые не реже одного раза в год должны

подвергаться техническому освидетельствованию и испытаниям по

правилам Госгортехнадзора; груз могут крепить только такелажни¬

ки, а управлять краном — крановщики; запрещается находиться под

поднятым грузом.Механизация и автоматизация технологических процессов явля¬

ется наиболее эффективным средством уменьшения случаев травма¬

тизма. Функции рабочего при этом сводятся к наблюдению и контро¬

лю за работой машины, от которой он может находиться на безопас¬

ном расстоянии.Безопасность эксплуатации машин и механизмов достигается

также применением разнообразных защитных устройств, например

ограждений. Ограждение может быть полным или частичным. Пол¬

ное ограждение устанавливают на машинах, работающих автомати¬

чески. Частичные ограждения опасной зоны могут быть стацио¬

нарными (неподвижными) и подвижными (сплошными, решетчаты¬

ми, сетчатыми).Неподвижное ограждение постоянно закрывает доступ в опасную

зону (например, в прессах-автоматах) и защищает работающего

в случае поломки машины и отбрасывания каких-либо деталей.

Например, зубчатые и клиноременные передачи, расположенные на

высоте до 2 м над уровнем пола, ограждают сплошными кожухами.Подвижное ограждение Закрывает рабочую зону «при наступле¬

нии опасного момента и открывает ее при устранении опасности; оно

трёбует систематического контроля за исправностью.Предупредительные надписи и плакаты, запрещающие те или

иные действия или предупреждающие об опасности, обязательны

в опасных зонах. Такие надписи устанавливаются, например, на

дверях трансформаторных будок, при выполнении ремонта оборудо¬

вания или неисправности различных сетей и др.К опасным последствиям для человека может привести воздейст¬

вие на организм электрического тока. Ток до 0,02 А можно считать

безопасным. В сухих помещениях (при влажности до 15%) пользу¬

ются током напряжением 24 В. Такое напряжение используют для23

освещения переносными лампами, для привода ручного электроин¬

струмента и др. Значение безопасного напряжения устанавливают

в зависимости от состояния помещения. В сырых (влажность 75—

100%) и особо сырых (постоянная влажность 100%; пол, потолок,

стены покрыты влагой) помещениях безопасным считается напряже¬

ние 12 В.Для привода оборудования применяют ток высокого напряжения

(220 или чаще —380 В), для предохранения от поражения которым

(в случае прикосновения к нетоковедущим частям оборудования,

случайно оказавшимся под напряжением) применяют защитные

заземление, отключение и др. Защитное заземление устраивают

в сетях напряжением до 1000 В. Металлические части оборудования

соединяют стальным или медным проводом с проводником, находя¬

щимся в земле. Защитное отключение — это автоматическое устрой¬

ство, выключающее ток при появлении на корпусе защищаемого

оборудования напряжения 20—40 В. Для защиты от поражений

электрическим током широко используют также индивидуальные

средства — резиновые перчатки, специальную одежду, изолирующие

подставки, покрытия и др.Правилами безопасности труда ограничивается уровень шума

в цехах. Допустимый уровень шума в штамповочном цехе при воз¬

действии его в течение 8 ч в день составляет 90 дБ. Уровень шума

снижают глушителями и специальными кожухами. Для снижения

общего уровня шума стены цехов обшивают щитами из стекловолок¬

на или другого материала, обладающего высокой звукопоглощаю¬

щей способностью. Снижение уровня шума, производимого прессом,

на котором работает штамповщик, достигается применением кожу¬

хов из звукопоглощающего материала. Широко применяют также

индивидуальные средства звукоизоляции (наушники).Во время эксплуатации действующего оборудования существует

опасность возникновения пожаров. При ударах металлических пред¬

метов друг о друга или об абразив, в процессе электро- и газосвароч¬

ных работ, при коротком замыкании электрических цепей и в других

случаях образуются искры, которые могут явиться причиной загора¬

ния находящихся поблизости предметов, веществ, материалов. Элек¬

трическая дуга, возникающая при больших токах короткого замыка¬

ния, приводит к оплавлению проводов и воспламенению изоляции,

что также может привести к пожару. Перегрузки электрических

сетей машин и аппаратов, приводящие к нагреву электрооборудова¬

ния и электропроводки, также могут стать причиной загорания.

Воспламенение возможно и от теплоты, выделяющейся при трении во

время скольжения подшипников, дисков, ременных передач, при

химическом взаимодействии различных веществ, а также при само¬

возгорании, например промасленной ветоши или спецодежды.В целях предотвращения возникновения пожаров необходимо

систематически поддерживать в исправном состоянии предохраните¬

ли электрооборудования, электроустановки и электросети. Своевре¬

менное смазывание трущихся деталей машин и механизмов устраня¬24

ет опасность их перегрева. В цехах, окрасочных и сушильных каме¬

рах, а также других помещениях с повышенной пожароопасностью

должна быть установлена система вентиляции, исключающая обра¬

зование взрывоопасной смеси. Самовозгорающиеся вещества изоли¬

руют от других веществ и систематически контролируют их состоя¬

ние. Огнеопасные жидкости и растворы запрещается хранить и тран¬

спортировать в открытых емкостях (ведрах, баках и т. п.). Промас¬

ленные протирочные и другие огнеопасные материалы (в том числе

производственные отходы) необходимо своевременно удалять из

рабочей зоны в специально отведенные места.Причинами загораний и пожаров нередко являются нарушения

работниками правил противопожарной безопасности. Поэтому каж¬

дый поступающий на работу проходит противопожарный инструктаж.Для тушения пожаров применяют различные огнетушители'(пен¬

ные, газовые, порошковые), песок, внутренние пожарные краны,

а также стационарные установки воздушно-пенного огнетушения,

углекислотные установки (последние предназначены для ликвидации

загораний электрооборудования, находящегося под напряжением)

и др.Защита от пожара осуществляется также и с помощью противо¬

пожарной автоматики — автоматических устройств сигнализации

загораний и автоматических систем тушения. К последним относятся

устанавливаемые под потолком спринклерные и дренчерные системы,

в которых тушащим веществом является вода или водный раствор

пенообразователя (спринклер — оросительная головка, закрытая

замком из легкоплавкого материала, дренчер — открытая ороситель¬

ная головка без замка), а также установки газового тушения, где

используются углекислота, четыреххлористый углерод, азот, аргон

и другие газы.Контрольные вопросы1. Что такое производственный процесс и из каких элементов он состоит?2. Какие операции выполняют при листовой штамповке?3. Перечислите операции, выполняемые при объемной штамповке.4. Каковы основные правила безопасности труда, которые необходимо

выполнять, работая на металлообрабатывающем оборудовании?5. Каково значение безопасного напряжения электрического тока?6. Какие устройства и средства применяют для защиты от электропоражений?7. Что является причиной возникновения пожаров?2. УСТРОЙСТВО, РЕМОНТ И НАЛАДКА ШТАМПОВ

ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ2.1. Общие сведенияШтампом называют технологическую оснастку, с помощью кото¬

рой заготовка в процессе ее обработки приобретает требуемые

форму и размеры. Штамп состоит из двух сборных единиц — блока25

и пакета. Блок служит для крепления пакета и совмещения рабочих

деталей штампа во время штамповки. Он состоит из верхней и ни¬

жней плит, направляющих колонок и втулок. За верхнюю плиту

штамп крепится к ползуну пресса, а нижняя закрепляется на под-

штамповой плите, устанавливаемой на столе пресса. Колонки и втул¬

ки служат для точного направления верхней плиты относительно

нижней в процессе их взаимодействия. В пакет собираются рабочие

детали штампа и вспомогательные детали, которые служат для

фиксации и крепления рабочих, а также для выполнения действий,

сопровождающих операции или переходы. Пакет крепится в блоке

штампа.По технологическому признаку различают несколько видов

штампов. Штампы простого действия применяют для вы¬

полнения одной или нескольких одинаковых технологических опера¬

ций за один ход ползуна пресса в пределах одного шага штамповки.

Эти штампы отличаются простотой конструкции и меньшей стоимо¬

стью. В штампах совмещенного действия выполняются

одновременно две или несколько технологических операций (перехо¬

дов) за один ход ползуна пресса в пределах одного шага штамповки.

В штампах последователного действия выполняется

несколько технологических операций (переходов) за несколько хо¬

дов ползуна пресса и за несколько шагов штамповки. Штампы

совмещенного и последовательного действия более трудоемки в изго¬

товлении и стоимость их больше, однако их использование позволяет

изготовлять сложные изделия с более высокой производительностью.

Термины и определения основных видов штампов установлены ГОСТ

15830—84.По технологическому назначению штампы объединяют в группы,

к которым относятся штампы для разделительных опе¬

раций (вырубки, пробивки, отрезки) и штампы для формо¬

изменяющих операций (вытяжки, гибки, формовки, чеканки,

выдавливания и др.).Типовые конструкции штампов изготовляют из стандартных дета¬

лей. Существуют стандарты на плиты, колонки, втулки, рабочие

детали (пуансоны и матрицы), съемники и др. (ГОСТ 13110—83—

14677—83).При изготовлении сложных изделий применяют комбиниро¬

ванные штампы. Например, в одном штампе могут производить¬

ся вырубка и пробивка, пробивка и отрезка, вырубка и вытяжка,

калибровка и чеканка и др. Применяют также штампы с направляю¬

щими плитами и без них.2.2. Штампы для вырубки и пробивкиВ листоштамповочном производстве эти штампы имеют широкое

применение. В них получают готовые изделия или заготовки для

последующей штамповки в других штампах. Простой штамп

для вырубки фасонной шайбы (рис. 2.1) состоит из нижней 1 и вер-26

Рис. 2.1. Штамп для вырубки фасонной шайбы:1,8 — нижняя и верхняя плиты, 2,3,6 — направляющие винты колонки и втул¬

ки, 4 — пуансонодержатель, 5, 10 — пружины и винты съемника, 7 — проклад¬

ка, 9 — хвостовик, 11 — пуансон, 12 — съемник, 13—матрица, 14—штифтхней 8 плит. В верхней плите закреплен хвостовик 9, за который'

штамп крепится к ползуну. В нижней плите имеются пазы для

крепления штампа на столе пресса. Пуансон 11 с помощью пуансо-

нодержателя 4 крепится к верхней плите. На нижней плите уста¬

новлена матрица 13, имеются винты 2 для направления ленты

и штифт 14 для ограничения подачи. Подвижный съемник 12 с по¬

мощью винтов 10 направляется в верхней плите. Пружины 5 служат

для создания усилия съема ленты с пуансона после вырубки при

обратном ходе ползуна пресса. Верхняя часть штампа при перемеще¬

нии направляется по колонкам 3, которые запрессованы в нижней

плите. Направляющие втулки 6 запрессованы в верхней плите.

При ходе ползуна пресса вниз верхняя часть штампа, закреплен¬

ная на ползуне, опускается. Вырубным пуансоном, который воздей¬

ствует на ленту, вырубается изделие и перемещается в цилиндриче¬

ский поясок матрицы. При последующей вырубке полученное изде¬

лие проталкивается в матрицу и падает в провальное отверстие

в столе пресса. После каждого рабочего хода лента (заготовка)

остается на пуансоне. При обратном ходе ползуна пресса происходит

съем отхода (ленты с отверстием) с пуансона с помощью съемника,

пружины которого удерживают ленту у матрицы. При дальнейшем

ходе ползуна вверх съемник поднимается, освобождая рабочее про¬

странство штампа для подачи ленты на следующий шаг штамповки.

Лента подается вручную или с помощью автоматического подающе¬

го устройства.При сборке штампа необходимо обеспечить равномерное распре¬

деление зазора между пуансоном и матрицей. Это достигается тем,

что сначала пуансонодержатель и матрицу закрепляют болтами

предварительно. Затем регулируют зазор между пуансоном и матри¬

цей до его равномерного расположения по всему периметру рабочего

отверстия. После этого окончательно затягивают болты, сверлят

совместно верхнюю плиту и пуансонодержатель, матрицу и нижнюю

плиту, развертывают просверленные отверстия и забивают штифты.

Если во время ремонта производится разборка штампа, то при

последующей его сборке штифты должны быть поставлены в других

местах.В процессе вырубки (пробивки) происходит затупление режущих

кромок матрицы и пуансонов. Это прежде всего обнаруживается

ухудшением качества изделия. Восстановление режущих кромок

вырубных и пробивных штампов производится переточкой их рабо¬

чих деталей. При переточке шлифуют нижнюю плоскость пуансонов

и верхнюю плоскость матриц.Продолжительность работы штампа до ремонта или до переточки

называют стойкостью штампа. Стойкость оценивается количеством

изделий, отштампованных до переточки или до полного износа

штампа. Количество изготовленных на вырубных штампах изделий

может составлять в среднем 20 тыс. шт. до переточки рабочих

деталей штампа при 10—15 переточках до полного его износа.В пробивных штампах, предназначенных для пробивки одновре¬

менно нескольких отверстий разного диаметра, пуансоны выполняют

разной длины. Наиболее длинными делают пуансоны наибольшего

диаметра, которыми начинают пробивку в первую очередь (в против¬

ном случае возможна поломка пуансонов наименьшего диаметра).

Кроме того, при разной длине пуансонов общее усилие пробивки

будет меньше, так как усилие пробивки каждым пуансоном не

совпадает по времени и не суммируется.В совмещенном штампе для вырубки и пробивки

(рис. 2.2) плиты 1 и 10 выполнены с диагональным расположением

колонок 16. Пробивной пуансон 8 с помощью пуансонодержате-

ля 7 закреплен на верхней плите с помощью болтов 9. Вырубная28

явлениематрица 6 посажена на 1J noABCDEF

пуансонодержатель и за¬

креплена общими болта¬

ми. Внутри матрицы

расположен выталкива¬

тель 17, который действу¬

ет от толкателя 13 через

планку 12 и три штиф¬

та 14. Толкатель 13 при¬

водится в движение от

жесткого выталкивателя,

расположенного в ползуне

пресса. Пуансон-матри-

ца 18 врезан и закреплен

болтами на нижней плите.Его внутренняя часть вы¬

полняет роль пробивной

матрицы, а наружная —

пуансона, которым в паре

с матрицей 6 произво¬

дится вырубка. Съем¬

ник 5 расположен в

нижней части штампа.Он действует от пру¬

жин 19 и удерживается

винтами 2. Упор 4 и пру¬

жина 3 служат для фик¬

сации шага подачи. На¬

правление колонок 16

происходит во втулках 15,.

запрессованных в верхней

плите.Последовательность дей¬

ствия штампа такова.Сначала до упора 4 пода¬

ется лента. После включе¬

ния пресса вместе с ползу¬

ном опускается верхняя

часть штампа. Около крайнего нижнего положения одновременно

осуществляются вырубка по внешнему контуру шайбы и пробивка

отверстия. Отход от пробитого отверстия располагается на внутрен¬

нем цилиндрическом пояске пуансона-матрицы 18, вырубленная

шайба с пробитым отверстием заталкивается в матрицу 6, а внеш¬

ний отход остается на пуансоне-матрице 18.При обратном'ходе ползуна пресса сначала под действием пру¬

жин 19 съемником 5 лента снимается с пуансона-матрицы. Затем,

когда образуется необходимый зазор между верхней и нижней

частями штампа, отштампованная шайба выталкивается из матри¬Рис. 2.2., Совмещенный штамп для вырубки

и пробивки:1, 10 — нижняя и верхняя плиты, 2 — направляю¬

щие винты съемника,. 3 — пружина упора, 4 —

упор, 5 — съемник, 6 — матрица, 7 — пуансонодер¬

жатель, 8 — пуансбн, 9 — болты, // — хвостовик,

12 — планка выталкивателя, 13 — толкатель, 14 —

штифты с головкой, 15, 16 — направляющие втулки

и колонки, 17 — выталкиватель, 18 — пуансон-мат¬

рица, 19 — пружины съемника29

цы 6 и падает на нижнюю часть штампа, откуда удаляется в тару

сжатым воздухом или вручную с помощью пинцета. Вырубленный

отход проталкивается в пуансон-матрицу при штамповке следующе¬

го изделия и удаляется через провальное отверстие в столе пресса.В последовательном штампе для вырубки и пробивки

фасонной заготовки (рис. 2.3) на первых позициях пуансона-А-А19 18

Съемник снятб-Б11-V/S2Z.1 11В-В17 16 15Рис. 2.3. Последовательный штамп для вырубки и пробивки фасонной заготовки:

1 — съемник, 2, 3, 18, 19 — пуансоны, 4, 10 — верхняя и нижняя плиты, 5 — прокладка,

6,7 — направляющие втулка и колонка, 8 — пуансонодержатель,, 9 — матрица, 11 — ло¬

вители, 12 — пружина постоянного упора, 13, 17 — постоянный и временный упоры,

14 — прижим, 15, 16 — головка и пружина временного упорами 3 и 19 пробиваются отверстия, а на последней позиции пуансо¬

ном 18 изделие вырубается по контуру. Пуансоны расположены

в пуансонодержателе 8, который болтами и штифтами закреплен на

верхней плите 4. Круглые пуансоны своим буртиком, а фасонные —

расклепанной и отшлифованной вместе с пуансонодержателем верх¬

ней частью упираются в прокладку 5, расположенную между плитой

и пуансонодержателем (прокладка ставится в том случае, когда30

удельное усилие от пуансонов на верхнюю плиту больше допускае¬

мого для материала плиты). В штампе применен жесткий съем¬

ник /, который прикреплен к нижней плите 10 общими с матрицей

болтами и штифтами на расстоянии от верхней плоскости матрицы,

достаточном для свободного перемещения ленты.Для повышения точности расположения отверстий в ленте по¬

следняя с помощью подпружиненных деталей 14 прижимается к од¬

ной стороне направляющих. Фиксация шага подачи осуществляется

с помощью упора 13, который под действием пружины 12 «заскаки¬

вает» в заранее пробитый пуансоном 2 паз. Точное расположение

ленты после очередного шага подачи достигается с помощью двух

ловителей //, ориентирующих ее положение через пробитые на

второй позиции отверстия. Ловители, как и пуансоны, закреплены

в пуансонодержателе.С целью экономии металла при заправке ленты в штамп (в на¬

чале ее использования) применен временный упор /7, который

вручную выдвигают за головку 15 на позицию подачи ленты. На

первый шаг лента подается до временного упора, который затем

отодвигается пружиной 16, а штамповка происходит с фиксацией

шага подачи с помощью постоянного упора 13.Штамп выполнен с диагональным* расположением направляю¬

щих колонок. Диаметры колонок разные, что исключает случайное

противоположное совмещение верхней и нижней частей штампа.

В зависимости от назначения и условий работы штампы выполняют

с различным расположением направляющих колонок. Односторон¬

нее расположение колонок (см. рис. 2.1) обеспечивает хороший

доступ в рабочую зону штампа, что упрощает подачу заготовки

и удаление готового изделия и отхода (особенно при штамповке из

штучной заготовки). Однако эксцентрическое расположение коло¬

нок относительно оси штампа снижает точность совмещения рабо¬

чих деталей во время рабочего хода. Поэтому штампы с односто¬

ронним расположением колонок применяют при штамповке мелких

изделий. Диагональное или осевое расположение колонок выбирают

в зависимости от способов подачи исходной заготовки и удаления

изделия и отхода. Штамп для изготовления крупных изделий вы¬

полняют с четырьмя направляющими колонками, расположенными

по углам плит.Для изготовления пуансонов и матриц вырубных и пробивных

штампов применяют углеродистые стали и твердые сплавы. Пуансо¬

ны и матрицы простой формы изготовляют из сталей У10 и У10А

с твердостью HRC 59—60, Х12Ф1 и Х12. При сложной форме

рекомендуются стали Х12ВМ, Х6ВФ, Р6М5 и твердый сплав ВК20.Плиты штампов изготовляют или литыми (чугун СЧ21 и СЧ22;

стали ЗОЛ и 40Л), или коваными (стали 40 и 50). Направляющие

колонки и втулки изготовляют из стали 20 с цементацией на глуби¬

ну 0,5—1 мм и закалкой до твердости HRC 58—62. Для хвостови¬

ков и пуансонодержателей используют стали 35, 40 и 45. Штифты

изготовляют из стали У8 с закалкой до твердости HRC 45—50.31

В мелкосерийном производстве нет надобности в высокой стойкости

рабочих частей штампов. В этом случае пуансоны и матрицы могут

быть изготовлены из стали 45 с закалкой до твердости HRC 45—50.2.3. Штампы для листовой вытяжкиВытяжку из листовой заготовки производят на прессах простого

действия, оснащенных пневматическими или гидропневматическими

подушками или без них (в штампах с буфером), и на прессах двой¬

ного действия.Схемы рабочих частей вытяжных штампов приведены на

рис. 2.4. При вытяжке на прессе простого действия (рис. 2.4, а)пуансон 1 закрепляют в ни¬

жней части штампа. Прижим

осуществляется складкодер-

жателем 2 под действием

буфера. Выталкивание из

матрицы 3 производится тол¬

кателем 4. При вытяжке в

прессах двойного действия

(рис. 2.4, б) пуансон 8 за¬

крепляется в вытяжном пол¬

зуне 7 Складкодержатель 11

действует от прижимного

ползуна 6. Выталкиваниеп п . ^ „ изделия из матрицы 10 осу-Рис. 2.4. Схемы рабочих частей штампов r Jдля вытяжки на прессах простого (а) Ществляется С ПОМОЩЬЮ ТОЛ-и двойного (б) действия: ^кателя 9, расположенного в1, 8 — пуансоны, 2, 11— складкодержатели, стОЛе ПОеССЗ3, 10 — матрицы, 4,9 — толкатели, 5—7 — гг >ползуны пресса Комбинированный ШТамПдля вырубки заготовки и вы¬

тяжки показан на рис. 2.5. Лента или полоса подается до упо¬

ра 2. Вырубка заготовки осуществляется в матрице /, закрепленной

на нижней плите штампа. Пуансон-матрица 5 одновременно служит

вырубным пуансоном и вытяжной матрицей. Вытяжной пуан¬

сон 8 расположен на нижней плите. Отход в виде ленты с пробитым

отверстием снимается с пуансона-матрицы 5 с помощью пружинного

съемника 3, соединенного винтами 4 с верхней плитой. Пружи¬

ны 7 преодолевают возникающее усилие съема. Для прижима флан¬

ца (с целью предотвращения складкообразования) предусмотрено

прижимное устройство, состоящее из прижимного кольца 9 и пру¬

жинного или резинового (на рис. 2.5 показаны оба варианта)

буфера 10. Усилие пружин передается через штифты прижимному

кольцу 9 при перемещении верхней части штампа вниз во время

вытяжки.Силы упругости, возникающие в металле заготовки в процессе

вытяжки, способствуют увеличению диаметра вытянутого изделия,32

Рис. 2.5. Комбинированный штамп для вырубки и вытяжки:1 — вырубная матрица, 2 — упор, 3 — съемник, 4,7 — винты

и пружины съемника, 5 — пуансон-матрица, 6 — толкатель, 8 —

вытяжной пуансон, 9 — прижимное кольцо, 10 — буфервследствие чего оно может оставаться в матрице. Удаление изделия

из матрицы осуществляется толкателем 6, который срабатывает от

жесткого выталкивателя пресса при обратном ходе ползуна. Если

изделие остается на пуансоне, то его съем производится буфером.

Для облегчения съема в пуансоне предусмотрено отверстие, с по¬

мощью которого внутренняя полость изделия сообщается с атмосфе¬

рой, что препятствует образованию разрежения.Вытяжка в штампе производится на прессе простого действия.

Пружинный (резиновый) буфер можно применять при вытяжке

небольших изделий. Если усилие прижима больше 10% номинально¬

го усилия пресса, то вытяжку выполняют на прессах простого дей¬

ствия, оснащенных пневматическими или гидропневматическими по¬

душками. Конструкция штампа в этом случае аналогична показан¬

ной на рис, 2.5, но усилие прижима создается подушкой.На прессах двойного действия выполняют вытяжку более круп¬

ных изделий с большой глубиной. Конструкция рабочих деталей

штампа для вытяжки на прессе двойного действия показана на

рис. 2.6. Пуансон 3 через промежуточную плиту 5 крепится к вы¬

тяжному ползуну. Складкодержатель 4 закрепляется на прижимном

ползуне. Пуансон направляет¬

ся в складкодержателе с по¬

мощью регулируемых направ¬

ляющих планок 2. На склад¬

кодержателе установлены пе¬

ретяжные ребра /, назначе¬

ние которых состоит в увели¬

чении сопротивления течению

фланца, что обеспечивает рав¬

номерное перемещение флан¬

ца, имеющего разную ширину,

без образования складок. На¬

ряду с вытяжной матри¬

цей 6 в штампе применена

жесткая матрица 7, с по¬

мощью которой пуансоном 3

формуется средняя часть из¬

делия.Для изготовления пуансо¬

нов и матриц вытяжных штампов используют стали У10А с твердо¬

стью HRC 59—60, а также Х12 и Х12Ф1 с азотированием поверхно¬

сти (твердость поверхностного слоя — HRC 68—69, а закаленного

подслоя — HRC 58).Рабочие детали вытяжных штампов, применяющихся для получе¬

ния, например, деталей автомобильных кузовов и др., в некоторых

случаях изготовляют из различных пластмасс. Наибольшее распро¬

странение получили пластмассы на основе эпоксидных, фенолфор-

мальдегидных и акриловых смол. Штампы с пластмассовыми деталя¬

ми отличаются меньшей массой; трудоемкость их изготовления

также на 20—50% меньше, что позволяет быстрее осваивать новые

изделия. Наиболее широкое применение для изготовления рабочих

деталей вытяжных штампов находит полиуретан — плотный синте¬

тический материал, обладающий высокой упругостью.2.4. Штампы для холодной объемной штамповкиЭти штампы отличаются повышенной прочностью основных дета¬

лей и высокой точностью их сопряжения. Более высокая прочность

деталей штампов обусловлена тем, что холодная объемная штампов¬

ка сопровождается большими удельными усилиями (до 2500 МПа),

которые вызывают в деталях штампа высокие напряжения и приво¬

дят к более интенсивному износу рабочих поверхностей.Методами холодной объемной штамповки получают поковки вы¬

сокой точности, что обусловлено высокой точностью сопряжения

деталей штампа. Так, например, соосность пуансона и матрицы

и минимальный радиальный зазор между ними обеспечивают получе¬

ние при выдавливании поковки без заусенца и с минимальной разно-

стенностью.Рис. 2.6. Штамп для вытяжки на прессе

двойного действия:1 — перетяжные ребра, 2 — направляющие

планки, 3 — пуансон, 4 — складкодержатель,

5 — промежуточная плита, 6,7 — вытяжная

и жесткая матрицы34

Рис. 2.7. Штамп для холодного выдавливания:1 — винты, 2,4 — направляющие втулки, 3 — масленки, 5 — направляющие

колонки, 6, 12 — опорные плиты, 7 — контргайка, 8 — гайка, 9 — пуансон,10 — матрица, 11 — толкательБлок штампа для холодного выдавливания (рис. 2.7) состоит из

плит с направляющими колонками и втулками. Колонки 5 запрессо¬

ваны во втулках 4, закрепленных в верхней плите штампа. Направ¬

ляющая втулка 2 расположена в нижней плите. Для повышения

надежности крепления втулок и колонок предусмотрены вин¬

ты /. Для смазывания колонок и втулок служат масленки 3. Пакет

штампа выполнен с опорными плитами 6 и 12, через которые возни¬

кающие в штампе усилия передаются непосредственно на нижнюю

опорную плоскость ползуна и поверхность стола (подштамповой

плиты) пресса. Это разгружает плиты блока штампа от усилий

и устраняет их деформацию. Горизонтальные размеры опорных

плит 6 и 12 выбираются такими, чтобы исключить смятие контакт¬

ных поверхностей ползуна и стола пресса. Толщина их обеспечивает

необходимую прочность самих плит.Бандажированная матрица 10 врезана в нижнюю плиту штампа

и крепится к ней болтами. Пуансон 9 с помощью накидной гай¬

ки 8 и контргайки 7 крепится к верхней части штампа. Такая кон¬

струкция крепления пуансона позволяет осуществлять быструю его

замену в процессе эксплуатации штампа. Бандажйрование матриц

при холодном выдавливании позволяет увеличить их прочность, что

в 1,5—2 раза повышает стойкость матриц, экономит дорогостоящую

легированную сталь, уменьшает простои оборудования, связанные35

с переналадкой. Матрицу с конусом 1—2° на сторону запрессовыва¬

ют в бандаж. Последний собирают из втулок, которые запрессовыва¬

ют одну в другую в холодном состоянии с соответствующими натяга¬

ми. Окончательную доводку рабочей полости матрицы выполняют

после ее запрессовки в бандаж.Штамп, показанный на рис. 2.7, применяют на кривошипно¬

коленном прессе для выдавливания стальных изделий. Такие прессы

оборудованы выталкивающим устройством (с помощью толкате¬

ля 11 изделие выталкивается из полости матрицы). При холодной

объемной штамповке на кривошипных прессах в штампы встраива¬

ется жесткий выталкиватель, который выполняется в виде располо¬

женной под нижней плитой штампа поперечины с двумя тягами,

закрепленными в верхней плите штампа. При обратном ходе ползуна

вместе с верхней плитой штампа перемещается вверх поперечина

выталкивателя. При воздействии поперечины на толкатель происхо¬

дит выталкивание.При выдавливании полой поковки для съема ее с пуансона

в штампе предусматривают жесткий съемник. С целью уменьшения

усилия выталкивания и повышения стойкости рабочие полости мат¬

рицы выполняют с уклоном до 1° Рабочие полости матриц и пуансо¬

нов должны быть тщательно отшлифованы и отполированы.Матрицы изготовляют из сталей Х12М, Х12Ф1, Х4В7ФМ и ШХ15.

Наибольшее распространение для изгототовления пуансонов получи¬

ли стали Х12М и Р6М5. Пуансоны и матрицы закаливают до твердо¬

сти HRC 58—60. Наиболее износостойким материалом для матриц

являются твердые сплавы вольфрамовой группы — ВК15, ВК20С,

ВК20КС и др. (ГОСТ 3882—74). Верхнюю и нижнюю плиты изго¬

товляют из стали 40Л с твердостью HRC 28—32.2.5. Обслуживание и ремонт штамповС целью поддержания постоянной работоспособности штампов

осуществляют их регулярное обслуживание и плановые ремонты.К межремонтному обслуживанию штампов относятся:

эксплуатационный уход; технический надзор за использованием

и хранением; замена изношенных деталей штампа изготовленными

заранее, что позволяет снизить простои при ремонте.В эксплуатационный уход входят: внешний осмотр

штампа; выявление неисправностей в процессе работы; чистка,

обтирка и смазывание; исправление мелких дефектов; подтягивание

крепежных деталей и зажимных устройств; переналадка. В задачу

предупреждения выпуска бракованной продукции входит обязатель¬

ная периодическая проверка технологической точности штампов

измерением трех готовых изделий. Изготовление запасных деталей

производится централизованно или каждой цеховой ремонтной ба¬

зой по установленным нормам запаса.Планово-предупредительный ремонт (ППР) штам¬

пов входит в общезаводскую систему планово-предупредительного36

ремонта оснастки (ППРО). Под ремонтом оснастки подразумевает¬

ся исправление повреждений и возвращение ей частично утраченных

первоначальных качеств, необходимых для ее нормальной эксплуа¬

тации. Система ППРО предусматривает выполнение текущего, сред¬

него и капитального ремонтов.При текущем ремонте штампов производятся следующие

операции: устранение мелких дефектов и восстановление рабочих

деталей (шлифование матриц и пуансонов штампов для раздели¬