Author: Схиртладзе А.Г.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы технология металлов машиностроение приборостроение обработка металлов автоматизация общее машиностроение учебное пособие серия технология оборудование и автоматизация машиностроительных производств

ISBN: 5-8037-0157-2

Year: 2003

; МГТУ НКИН I

-А ?)Л ,/ . ц |. у , ‘ f ' , . , 1УЦЖ11Ж

ТЕХНОЛОГИЯ, ОБОРУДОВАНИЕ И АВТОМАТИЗАЦИЯ

АШИНОСТРОИТЕЛЬНЫХ

РОИЗВОДСТВ

СЕРИЯ ОСНОВАНА В 1996 ГОДУ

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

Член-корреспондент РАН Ю.М. Соломенцев - председатель,

Профессор А. Г. Схиртладзе - зам. председателя,

Профессор В. В. Бушуев,

Профессор Н.В. Волков,

Профессор В.А. Гречишников,

Профессор А.А. Кутин,

Профессор В.Г. Митрофанов,

Профессор В.Л. Сосонкин,

Н.М. Тищенко,

Доцент В.Н. Балаболин,

Доцент В.Л. Платонов

Учебно-методическое объединение по образованию

в области автоматизированного машиностроения

ТЕХНОЛОГИЯ, ОБОРУДОВАНИЕ И АВТОМАТИЗАЦИЯ

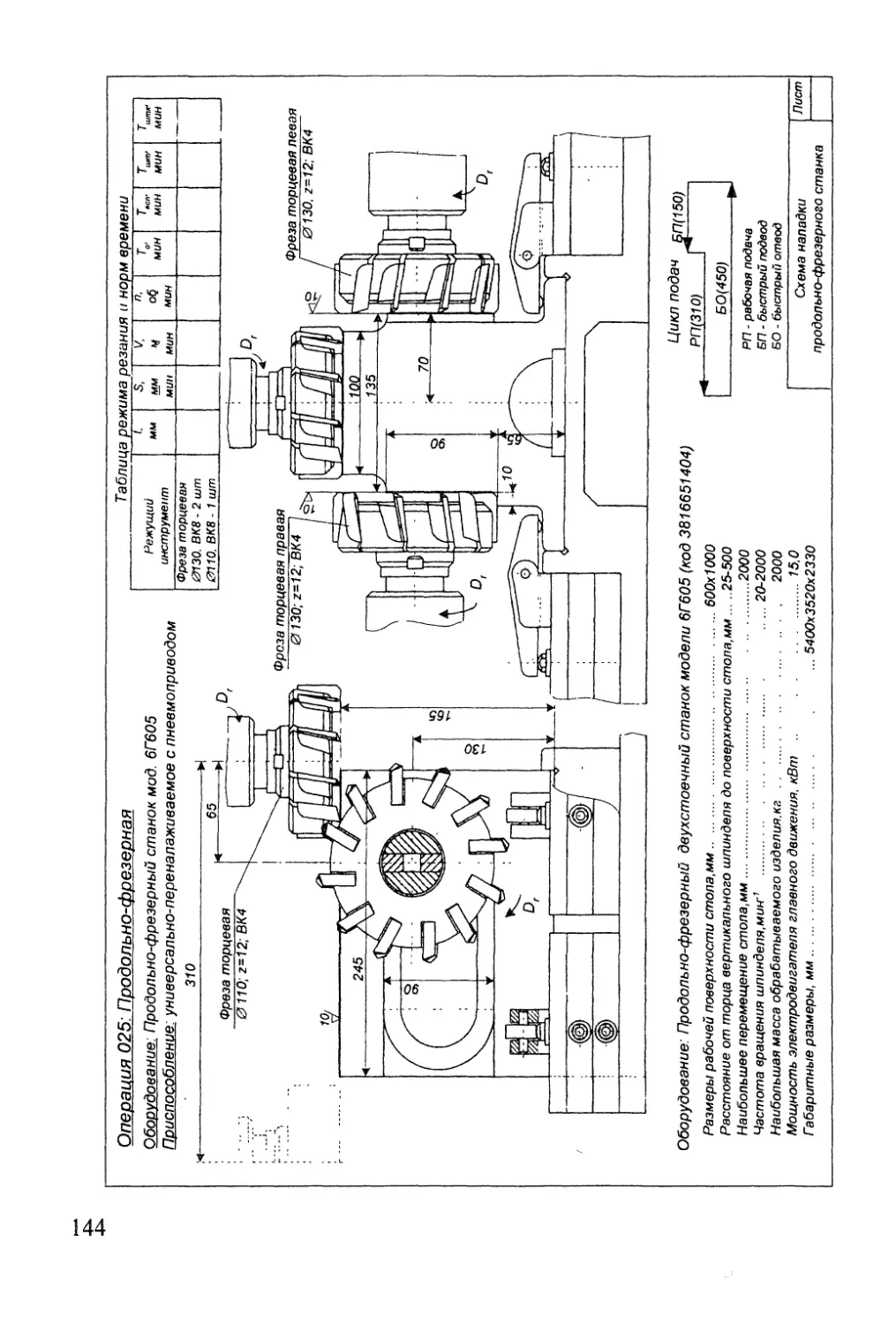

АШИНОСТРОИТЕЛЬНЫХ

__ L РОИЗВОДСТВ

СЕРИЯ ОСНОВАНА В 1996 ГОДУ

ТЕХНОЛОГИЧЕСКИЕ НАЛАДКИ

ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И СБОРКА

В МАШИНОСТРОЕНИИ

Учебное пособие

Допущено Министерством образования Российской Федерации в качест-

ве учебного пособия для студентов высших учебных заведений, обучающихся

по направлению подготовки бакалавров и магистров «Технология, оборудо-

вание и автоматизация машиностроительных производств» и направлению

подготовки дипломированных специалистов «Конструкторско-технологичес-

кое обеспечение машиностроительных производств»

МОСКВА

МГТУ«СТАНКИН»

2003

УДК 621.9.(031)

ББК 34

Р17

Технологические наладки изготовления деталей и сборка в машиностроении: Учеб,

пособие / А.Г. Схиртладзе, В.В. Морозов, В.Н. Жарков, Горохов В.А. и др. - М.: М1ТУ

«СТАНКИН», Янус-К, 2003, 280 с.

ISBN 5-8037-0157-2

Приведены типовые технологические маршруты механической обработки различ-

ных деталей, схемы технологических наладок для большинства групп металло-

обрабатывающих станков и примеры оформления комплекта технологических докумен-

тов в соответствии с действующими стандартами. Дана необходимая информация по ко-

дированию заготовок, профессий рабочих, режущего, измерительного инструмента и

приспособления, необходимого при составлении документов. Рассмотрены технологичес-

кие процессы сборки.

Предназначено для оказания методической помощи студентам технологических и

конструкторских специальностей машиностроительных вузов, может быть полезно тех-

нологам и конструкторам машиностроительных предприятий.

Ил. 46. Библиогр.: 21 назв.

Редакционная коллегия'.

Член-корреспондент РАН Ю.М. Соломенцев - председатель, профессор А. Г. Схирт-

ладзе - зам. председателя, профессор В. В. Бушуев, профессор Н.В. Волков, профессор

В.А. Гречишников, профессор А.А. Кутин, профессор В.Г. Митрофанов, профессор

В.Л. Сосонкин, Н.М. Тищенко, доцент В.Н. Балаболин, доцент В.Л. Платонов

Рецензенты:

Доктор технических наук, профессор Владимирского государственного

педагогического университета Н.Г. Наянзин

Председатель технического совета ОАО НИПТИ «Микрон» А. С. Кормилицын

ISBN 5-8037-0157-2

© МГТУ «СТАНКИН», 2003

ОГЛАВЛЕНИЕ

Введение..............................................................5

1. Условные обозначения терминов и рекомендации по оформлению

технологической документации..........................................7

1.1. Условные обозначения.........................................7

1.2. Рекомендации по оформлению технологической документации .... 13

1.3. Пример записи содержания технологических переходов..........21

2. Схемы обработки и расчетные формулы...............................25

2.1. Точение и растачивание......................................25

2.2. Сверление, зенкерование и развертывание.....................29

2.3. Резьбонарезание и резьбофрезерование........................31

2.4. Фрезерование................................................33

2.5. Строгание и долбление.......................................39

2.6. Шлифование..................................................41

2.7. Протягивание................................................47

2.8. Зубонарезание...............................................48

2.9. Заготовительные операции....................................52

3. Кодирование заготовок, операций, профессий, режущего,

измерительного инструмента и приспособлений..........................53

3.1. Указатель кодирования видов заготовок согласно общесоюзному

классификатору...................................................53

3.2. Указатель терминов и кодов операций с соответствующими

кодами оборудования..............................................55

3.3. Указатель кодов профессий согласно общественному

классификатору...................................................69

3.4. Указатель кодов единицы величины детали, заготовки..........69

3.5. Указатель кодов режущего инструмента........................70

3.6. Коды контрольно-измерительного инструмента, устройств,

приспособлений...................................................79

3.7. Коды технологической оснастки для машиностроения............83

3.8. Коды технологических переходов..............................84

4. Схемы базирования деталей, нанесение обозначений опор,

зажимов и устройств..................................................85

4.1. Схемы базирования деталей...................................85

4.2. Нанесение обозначений опор, зажимов и установочных устройств

на схемах........................................................95

5. Типовые технологические маршруты изготовления деталей

в условиях серийного производства....................................99

5.1. Технологический маршрут изготовления детали «Втулка»........99

5.2. Технологический маршрут изготовления цилиндрического зубчатого

колеса со ступицей..............................................101

5.3. Технологический маршрут изготовления детали «Рычаг»........107

3

5.4. Технологический маршрут изготовления планки...............109

5.5. Технологический маршрут изготовления гайки

винтовой пары качения.........................................113

5.6. Технологический маршрут изготовления ходового винта

токарного станка особо высокой точности.......................118

6. Схемы технологических наладок на металлообрабатывающих

станках...........................................................120

7. Примеры оформления технологической документации.................148

8. Технологические процессы сборки.................................155

8.1. Исходная информация и основные этапы разработки

технологических процессов сборки..............................155

8.2. Сборка типовых сборочных единиц...........................162

8.2.1. Сборка составных валов и муфт........................162

8.2.2. Установка подшипников скольжения в корпусе...........168

8.2.3. Сборка подшипников скольжения на валу

и укладка вала в подшипники................................178

8.2.4. Сборка узлов с подшипниками качения..................184

8.2.5. Сборка зубчатых и червячных передач..................194

8.2.6. Сборка маховиков и шкивов с валами...................206

Приложение 1. Соответствие между точностью обработки

и шероховатостью поверхности.......................................223

Приложение 2. Предпочтительные посадки по ГОСТ 25347-82

для номинальных размеров 1-500 мм..................................224

Приложение 3. Предпочтительные поля допусков по ГОСТ 25347-82.

Предельные отклонения..............................................227

Приложение 4. Выбор метода обработки в зависимости от требуемой

шероховатости обрабатываемой заготовки.............................229

Приложение 5. Точность и качество поверхности при обработке наружных

цилиндрических поверхностей........................................232

Приложение 6. Промежуточные припуски на механическую

обработку..........................................................238

Приложение 7. Припуски и допуски(±) на фасонные стальные литые

заготовки (ГОСТ 2009-5 5)......................................... 249

Приложение 8. Припуски и допуски(±) на литые заготовки из серого

чугуна (ГОСТ 1855-55)............................................. 254

Приложение 9. Выбор марок твердого сплава для режущего инструмента

при различных видах обрабатываемого материала......................259

Приложение 10. Типовые и технические требования

к станочным приспособлениям........................................260

Библиографический список...........................................277

ВВЕДЕНИЕ

Цель настоящего учебного пособия - оказать помощь сту-

дентам при разработке технологических наладок механической

обработки деталей на металлообрабатывающих станках, входящих

в состав графической части курсового и дипломного проектов. В

учебном пособии обобщены опыт ряда учебных заведений по

оформлению схем технологических наладок в курсовом и ди-

пломном проектах, передовых машиностроительных предпри-

ятий, а также литературные источники. Материалы всех источни-

ков проанализированы и приведены к определенному единству, а

также дополнены недостающей информацией.

Выполнение схем наладок наряду с заполнением техноло-

гических карт является заключительным этапом разработки тех-

нологического раздела курсового и дипломного проектов. Каче-

ство оформления схем наладок характеризует технологическую

зрелость будущего специалиста - технолога машиностроительно-

го производства.

Составление и вычерчивание схем наладок требует от сту-

дента использования различного справочного материала и лите-

ратурных источников, глубокого ознакомления с дисциплинами

«Технология машиностроения», «Металлорежущие станки» и

«Режущий инструмент», развивает технологическое мышление,

заставляет студентов глубоко продумать практическую реализа-

цию разработанного технологического процесса.

При составлении пособия учтены рекомендации учебных

пособий по курсовому и дипломному проектированию [1,2,3,4]. На

схемах наладок изображены заготовки (детали) с выделением обра-

5

батываемых поверхностей операционными размерами, режущие, а в

отдельных случаях и вспомогательные инструменты, зажимные

элементы приспособления, циклограммы (траектории) движе-

ния центров режущих инструментов (для станков с ЧПУ),

приведены таблицы режимов резания. На схемах наладок

представлены наладочные размеры для инструментов,

изображены инструментальные головки с инструментами,

даны расчетные формулы и числовые значения наборов

сменных шестерен гитар (например для зуборезных станков).

Таким образом, на схеме наладки дается вся информация, не-

обходимая для непосредственной настройки и наладки станка

на данную технологическую операцию, т.е. схема наладки яв-

ляется основным документом наладчика или оператора техноло-

гического оборудования.

Поскольку стандартов по оформлению схем технологиче-

ских наладок не существует, то некоторые схемы наладок даны

альтернативно: с изображением зажимных элементов приспо-

собления или без него, с указанием ГОСТ и кода на режущий

инструмент или без них, с таблицей режимов резания или без

нее и т.д. Руководитель курсового или дипломного проекта

может порекомендовать тот или иной вариант оформления

схемы технологической наладки. Для справки на схемах нала-

док может быть представлена краткая характеристика исполь-

зуемых металлообрабатывающих станков новейших моделей

(по номенклатурному каталогу). В отдельных случаях даются

сведения о станках, снятых с производства, но имеющих

большое распространение на предприятиях страны.

Для расчета основного (технологического) времени обработки

приведены наиболее распространенные их схемы и расчетные

6

формулы к ним, а также основные условные обозначения терми-

нов, применяемых в формулах.

Материалы учебного пособия могут быть использованы на

практических занятиях по предметам «Технология машинострое-

ния», «Технология обработки концентрированными потоками

энергии», «Основы технологии машиностроения» и др. и будут

полезны студентам при изучении каждой дисциплины и выпол-

нении курсового и дипломного проектов машиностроительного

профиля.

1. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ТЕРМИНОВ

И РЕКОМЕНДАЦИИ ПО ОФОРМЛЕНИЮ

ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

1.1. Условные обозначения

7. Условные обозначения движений в металлообрабаты-

вающих станках, необходимых для обработки заготовок.

Обозначения приведены в Соответствии с ГОСТ 25762-83

«Обработка резанием. Термины, определения и обозначения об-

щих понятий»:

Dr - главное движение резания;

А - движение подачи;

Dsnp - движение подачи в продольном направлении;

Dsn - движение подачи в поперечном направлении;

DSK - движение подачи в круговом направлении;

РХ - рабочий ход рабочего органа (РО);

БП - быстрый подвод РО;

БО - быстрый отвод РО.

7

2. Условное графическое обозначение опор и зажимов.

Обозначения даны в соответствии с ГОСТ 3.1107-81

(см. таблицу).

Обозначение опор и зажимов

Наименование Вид спереди, сзади Вид сверху Вид снизу

Опоры

Неподвижная _Д_

Подвижная

Плавающая — —^**^**1

Регулируемая _А_ о Q

Зажимы

Одиночный У.. (+) 0

Двойной —Cl)

3. Установочные устройства:

- центр неподвижный;

- центр вращающийся;

- центр плавающий;

8

- центр рифленый;

- оправка цилиндрическая;

- патроны кулачковый, цанговый;

- патрон поводковый.

4, Формы рабочей поверхности опор, зажимов и устано-

вочных элементов приспособления:

- плоская;

~ сферическая;

- цилиндрическая;

- призматическая;

- коническая;

- трехгранная;

- ромбическая.

5. Условные обозначения на схемах наладок станков с чи-

словым программным управлением:

— обрабатываемый контур заготовки;

9

6

- эквидистанта (траектория рабочего движения) и

номер опорной точки;

- траектория РО, совпадающая с контуром детали:

► - траектория холостого хода;

о.

- перемещение инструмента с одновременным опус-

канием;

- перемещение инструмента с одновременным

подъемом;

- точка вертикального опускания (на 30 мм);

- точка вертикального подъема (на 30 мм);

X, У, Z - оси координат (ось Z совпадает с осью шпинделя);

- нуль станка;

- нуль детали;

- номер позиции инструментальной головки;

- нуль программы (исходная точка);

- точка технологического останова (контрольная

точка);

10

— точка временного останова, 30 с;

30

- припуск

- точка выдержки времени (10 с)

- центр установочного штыря

6. Размеры изготавливаемой детали и инструмента:

D, d - диаметр обрабатываемой поверхности или диаметр

режущего инструмента, мм;

/ - длина обрабатываемой поверхности, мм;

1\ - величина врезания инструмента, мм;

/2 - величина перебега инструмента, мм;

L - расчетная длина рабочего хода инструмента, принимае-

мая для определения основного (технологического) времени, мм;

Ц - длина хода в направлении главного движения на стан-

ках с механизмами возвратно-поступательного движения, мм;

В - расчетная ширина обрабатываемой поверхности, мм;

Ь - ширина резца или фрезы, мм;

DK - диаметр шлифовального круга, мм;

£>вк - диаметр ведущего круга, мм;

Вк - ширина (высота) шлифовального круга, мм;

2?вк - ширина (высота) ведущего круга при бесцентровом

шлифовании, мм;

11

Dcp - средний диаметр рабочей зоны круглого стола, мм;

z - число зубьев зубчатого колеса , число шлицев или чис-

ло зубьев фрезы;

7. Режимы обработки:

V - скорость резания, м/мин; м/с;

So - подача на оборот шпинделя, мм/об;

Sz - подача на зуб фрезы, мм/зуб;

5М - подача в минуту (минутная подача) SM - Szzn, мм/мин;

л - частота вращения шпинделя, мин'1;

5рад - радиальная подача инструмента на оборот детали;

5в - продольная, поперечная подача на двойной ход или

на один оборот изделия в долях ширины шлифовального круга;

Sn - поперечная подача на оборот детали, мм/об;

5пр - продольная подача на оборот детали, мм/об;

Six - подача на двойной ход стола или круговая подача на

двойной ход долбяка, мм/2х;

5верт - вертикальная подача на глубину шлифования за

оборот стола, детали, мм/об;

t - глубина резания, мм;

Пд~ частота вращения изделия, мин'1;

П2Х - частота двойных ходов в минуту;

П2х пред - частота двойных ходов при предварительном

шлифовании в минуту;

П2х чист - частота двойных ходов при чистовом шлифова-

нии в минуту;

«всп - частота вращения шпинделя при вспомогательных

ходах, мин'1;

яОбк - частота двойных ходов или обкатов в минуту (зу-

бошлифование).

12

8. Прочие условные обозначения:

Q - число одновременно обрабатываемых заготовок;

Р - шаг нарезаемой резьбы, мм;

i — число проходов инструмента;

/1 - число проходов при предварительном шлифовании;

i2 - число проходов при получистовом шлифовании;

2з - число проходов при чистовом шлифовании;

а - припуск на обработку на сторону, мм;

/дал - время переключения и деления на один проход, мин;

К - коэффициент, учитывающий выхаживание и доводку

при шлифовании (К = 1,2 -г 1,5);

q - число заходов резьбы; число заходов фрезы;

То - основное время на операцию, мин;

Т2 - время обработки одного зуба, устанавливаемое ки-

нематической настройкой станка, с.

1.2. Рекомендации по оформлению технологической

документации

Описание технологического процесса механической обра-

ботки и сборки зависит, в первую очередь, от типа производства.

Для крупносерийного и массового производства технологический

процесс разрабатывается наиболее подробно с оформлением

комплекта документов. В технологическую документацию на

процесс механической обработки входят маршрутная карта (МК),

операционная карта (ОК), карта эскизов (КЭ) и карта техническо-

го контроля (КК).

Термины, определения, условные обозначения, наименова-

ния госстандартов и руководящих документов, оформление

должны соответствовать требованиям ГОСТ 3.1104-81.

13

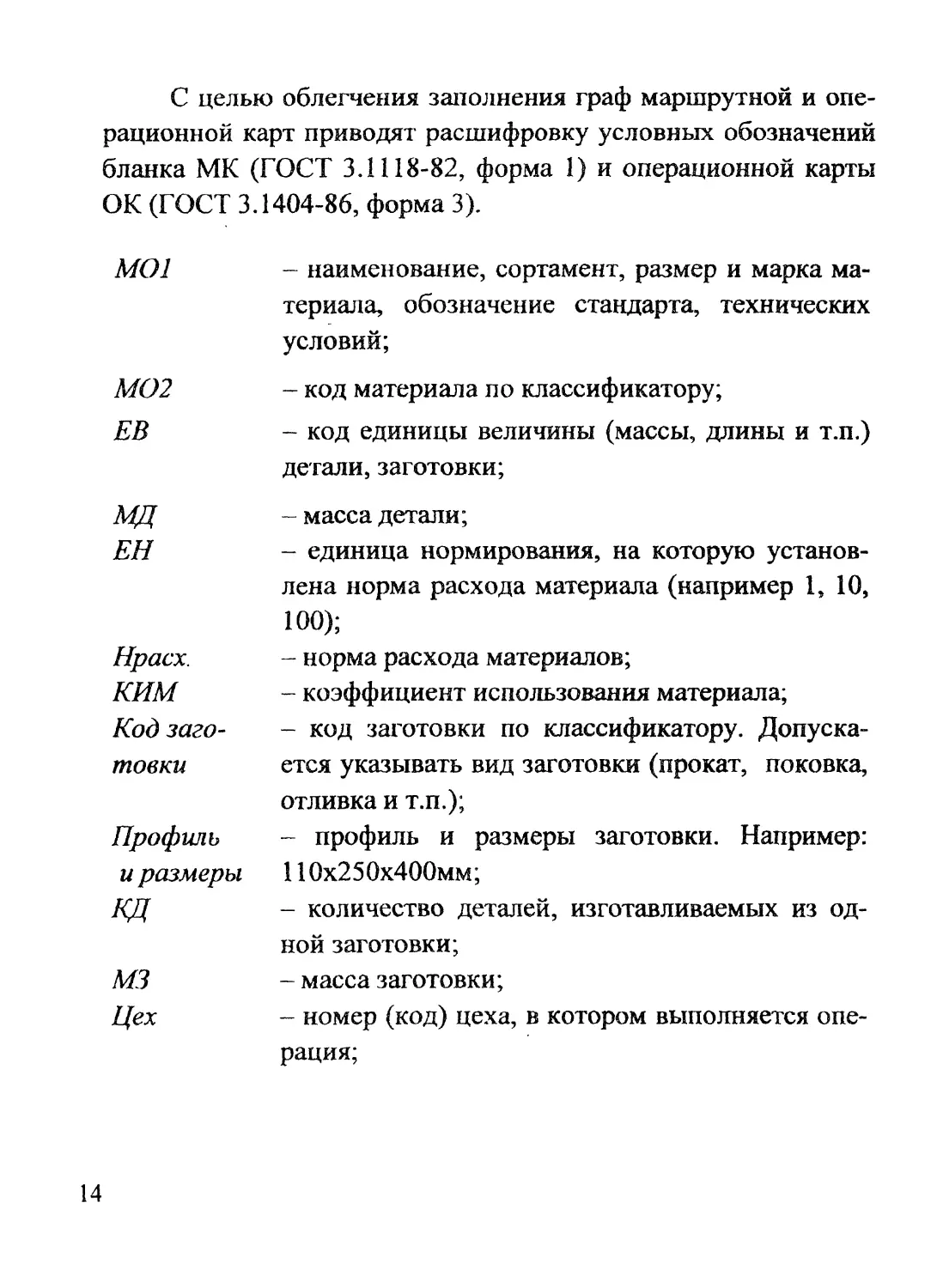

С целью облегчения заполнения граф маршрутной и опе-

рационной карт приводят расшифровку условных обозначений

бланка МК (ГОСТ 3.1118-82, форма 1) и операционной карты

ОК (ГОСТ 3.1404-86, форма 3).

МО1 - наименование, сортамент, размер и марка ма- териала, обозначение стандарта, технических условий;

МО2 ЕВ - код материала по классификатору; - код единицы величины (массы, длины и т.п.) детали, заготовки;

МД ЕН - масса детали; - единица нормирования, на которую установ- лена норма расхода материала (например 1, 10, 100);

Нрасх. КИМ Код заго- товки - норма расхода материалов; - коэффициент использования материала; - код заготовки по классификатору. Допуска- ется указывать вид заготовки (прокат, поковка, отливка и т.п.);

Профиль и размеры КД - профиль и размеры заготовки. Например: 110x250x400мм; - количество деталей, изготавливаемых из од- ной заготовки;

М3 Цех - масса заготовки; - номер (код) цеха, в котором выполняется опе- рация;

14

Уч - номер (код) участка, конвейера, поточной линии;

PM Опер. - номер (код) рабочего места; - номер операции в технологической после- довательности изготовления изделия;

Код, наимено- вание операции Обозначение документа - код операции по технологическому клас- сификатору, наименование операции; - обозначение документов, инструкций по охране труда, применяемых при выполнении данной операции;

Код, наимено- вание оборудо- вания - код оборудования по классификатору, краткое наименование оборудования. До- пускается взамен краткого наименования оборудования указывать его модель;

СМ - степень механизации (код степени механи- зации);

Проф. - код профессии по классификатору ОКПДТР;

Р - разряд работы, необходимый для выпол- нения операции;

УТ - код условий труда по классификатору ОКПДТР;

КР - количество исполнителей, занятых при выполнении операции;

КОИД - количество одновременно обрабатывае- мых деталей;

оп Кщт. - объем производственной партии в штуках; - коэффициент штучного времени при много- станочном обслуживании. Если станок об- служивается одним рабочим, ставится цифра «1». При обслуживании двух станков - «0,5», трех станков - «0,33»;

15

Тпз - норма подготовительно-заключительного

времени на операцию;

Тшт - норма штучного времени на операцию;

То - норма времени;

Тв - норма вспомогательного времени;

СОЖ - информация о применяемой смазочноох-

лаждающей жидкости;

ПИ - номер позиции инструментальной налад-

ки. Графа заполняется для станков с ЧПУ;

О - содержание операции (перехода);

Т - информация о применяемой при выполне-

нии операции технологической оснастки;

Р - режимы резания.

Маршрутная карта (МК) является составной и неотъем-

лемой частью комплекта документов, разрабатываемых на тех-

нологические процессы изготовления изделий. Маршрутные

карты являются унифицированными, и их следует применять

независимо от типа производства. При маршрутном и мар-

шрутно-операционном оформлении технологического процесса

она является основным документом описания процесса в тех-

нологической последовательности выполнения операций.

Заполнение маршрутной карты (форма 1, 1а) начинают с

указания фамилии и инициалов разработчика (составителя),

лица, проверяющего правильность заполнения карты и нормо-

контролера. Указывают организацию, наименование обрабаты-

ваемого изделия и другие данные, касающиеся марки материа-

ла заготовки, массы детали, единицы нормирования, нормы

расхода, коэффициента использования материала, кода заго-

товки, ее профиля и размеров, массы заготовки и др. Далее не-

обходимо ответить на пункты, расположенные в строке А, а

16

затем и в строке Б. При ответе на пункты строки А (цех, участок,

рабочее место, код, наименование операции, обозначение доку-

мента) перед цифрой 03 ставим букву А, что означает в нашем

ответе ссылку на пункты строки А. Слева направо строкой ука-

зываем цифры, соответствующие номеру цеха, участка, рабочего

места, где выполняется данная технологическая операция. При

ответе на пункт «Опер» строки А записывают номер технологи-

ческой операции 005, 010 и т.д. Затем указывают код операции

(четырехзначное число) и краткое название операции, образуе-

мой от наименования станка, на котором выполняется данная

операция, выраженной именем прилагательным. При ответе на

последний пункт «обозначение документа» строки А указывают

«ИОТ 52, 96», что означает «Инструкция по охране труда и номе-

ра этих инструкций 52, 96». Эти инструкции рабочий должен

изучить прежде, чем приступить к выполнению самой операции.

Для разных технологических операций номера инструкций раз-

личаются.

После ответа на пункты строки А перед свободными циф-

рами 04, 05 ставят букву Б, что означает наш ответ на пункты

строки Б (код, наименование оборудования, см коды профессий,

Р, УТ, КР, КОИД, ЕН, ОП, Кцп., Тп.3 и Тш). Ответив на пункты

строк А и Б для операции 005, приступают к ответу на пункты

строк А и Б для следующих технологических операций 010, 015 и

т.д. в описанной выше последовательности до конца технологи-

ческого маршрута обработки.

Карта эскизов (форма 7) оформляется на технологические

процессы, операции и переходы с соблюдением или без соблюде-

ния масштаба, с примерным соблюдением пропорций и указани-

ем элементов обрабатываемых поверхностей.

17

Обрабатываемые элементы поверхности выделяются

утолщенной линией, равной 2...3 S (ГОСТ 2.303-68), где S -

толщина контурной линии поверхности.

Изображать изделие па операционных эскизах необходи-

мо в конечном положении обработки изделия (рабочем поло-

жении). Если эскиз детали, изделия разработан к нескольким

операциям, допускается изображать изделия на эскизе в нера-

бочем положении.

Изображение изделия на карте эскизов должно содержать

номинальные размеры с квалитетами точности и предельными

отклонениями, обозначение допускаемых погрешностей формы

в продольном и поперечном сечениях, погрешности во взаим-

ном расположении поверхностей. На эскизе указывают шеро-

ховатость и волнистость, получаемые после обработки, а также

базы, опоры, зажимы и установочно-зажимные устройства, не-

обходимые для выполнения операции. Обрабатываемые по-

верхности изображаются жирными контурными линиями, что

облегчает восприятие информации о содержании конкретной

операции.

Все размеры обрабатываемых поверхностей должны

иметь предельные отклонения по ГОСТ 2.307-68 и ГОСТ 2.308-79.

Требуемую шероховатость поверхности после обработки

можно указывать численными значениями среднеарифме-

тического отклонения профиля Ra или высоты микронеровно-

сти Rz, используя область предпочтительного применения.

Обозначение опор, зажимов, установочных зажимных

устройств, средств технологического оснащения И т.п. следует

выполнять в соответствии с требованиями действующих госу-

дарственных и отраслевых стандартов.

18

На эскизах к операциям все обрабатываемые поверхности

или их конструктивные элементы условно нумеруют арабскими

цифрами. Номер размера или конструктивного элемента обраба-

тываемой поверхности проставляется в окружности диаметром

6-8 мм и соединяется с размерной или выносной линией. При

этом размеры, предельные отклонения обрабатываемой поверх-

ности в тексте содержания операции или перехода не указываются.

Операционную карту (форма 3) заполняют после оформле-

ния маршрутной карты и карты эскизов. Верхнюю часть опера-

ционной карты заполняют так же, как и для маршрутной карты.

Основное То, вспомогательное Тв, подготовительно-заключи-

тельное Тпз и штучное Тш или штучно-калькуляционное Тшк время

заносят в операционную карту после нормирования технологиче-

ской операции.

Перед тем, как раскрыть содержание выполняемой опера-

ции, формулируют указание: «Установить, закрепить заготовку»,

например, в трехкулачковом самоцентрирующем патроне или

другом станочном приспособлении. В вертикальном столбце «Тв»

цифрами указывают вспомогательное время, отводимое на уста-

новку и закрепление заготовки.

Если обрабатывают заготовку на многопозиционном металло-

обрабатыващем станке с несколькими суппортами, то содержание

операции раскрывают для каждой позиции и каждого суппорта.

Описывают технологическую операцию в последовательно-

сти: О, Т и Р. Символы О, Т, Р пишут перед цифрами 03,04 и т.д.

При заполнении информации на строке, имеющей символ

«0», запись следует выполнять в технологической последова-

тельности по всей длине строки с возможностью переноса на по-

следующие строки.

19

При заполнении информации на строке, имеющей символ

«Т», следует руководствоваться требованиями классификато-

ров, приведенными в разд. 3.

При заполнении информации на строке Р указывают раз-

меры обрабатываемой поверхности, расчетную дину обработ-

ки, глубину резания, число проходов, численные значения по-

дачи, частоты вращения, скорости резания, вспомогательного и

основного времени на выполнение операции.

При оформлении карт технического контроля (ГОСТ

3.1502-85, форма 2) необходимо учитывать следующие услов-

ные сокращения (обозначения):

Код средств ТО Наименование средства ТО Объем и ПК - код, обозначение средств технического ос- нащения (СТО) по классификатору; - краткое наименование средства технического оснащения; - объем контроля (в шт.; %) и периодич- ность контроля (ПК) (в час, в смену и т.д.);

TJTe - основное или вспомогательное время на переход;

Обозначение — обозначение инструкции по охране труда.

йот

Коды заготовок, технологических операций, профессий

рабочих, режущего, измерительного инструмента и оснастки

для машиностроения приведены в прил. 1 - 6.

Пример правильного оформления комплекта технологи-

ческой документации приведен в прил. 7 для детали «Колесо

цилиндрическое прямозубое».

При расчете режимов резания на литые заготовки из серо-

го чугуна необходимо руководствоваться прил.8, при выборе

марки твердого сплава - прил.9, технические требования к ста-

ночным приспособлениям приведены в прил. 10.

20

1.3. Пример записи содержания

технологических переходов

Эскиз

Запись перехода полная и

_______сокращенная______

Точить (шлифовать, прите

реть, полировать и т.д.) по-

верхность, выдерживая раз

меры 1 и 2

Точить (шлифовать, прите

реть, полировать и т.д.) по-

верхность 1

Точить (шлифовать, прите

реть, полировать и т.д.) по

верхность, выдерживая раз

меры 1 - 4

Точить (шлифовать, поли

ровать и т.д.) выточку 1

21

22

Эскиз

Запись перехода полная и

_______сокращенная._______

Точить (шлифовать, полиро-

вать и т.д.) криволинейную

поверхность 1

Расточить (зенкеровать,

шлифовать, полировать и

т.п.) галтель, выдерживая

размеры 1 - 3

Расточить (зенковать, шли-

фовать, полировать и т.п.)

галтель!

Отрезать две заготовки,

выдерживая размер 1

Отрезать, две заготовки 1

23

24

Эскиз

Запись перехода полная и

сокращенная

Расточить канавку, выдержи-

вая размеры 1 - 3

Расточить канавку 1

2. СХЕМЫ ОБРАБОТКИ И РАСЧЕТНЫЕ ФОРМУЛЫ

2.1. Точение и растачивание

Li D-d г , , ,

Т —----; t —-----L — I + Zi + /т.

° nS0 2 * 1 2

1. Обтачивание и растачивание цилиндрических поверх-

ностей резцами: а - напроход; б, в - в упор (до уступа)

25

2. Растачивание отверстий однорезцовой борштангой

(оправкой)

26

3. Снятие фасок

27

28

2.2. Сверление, зенкерование и развертывание

?;= 4-;Л = / + /'+/2-

«50

1. Центрование, сверление в упор и напроход

2. Рассверливание в упор и напроход

29

28

2.2. Сверление, зенкерование и развертывание

nSo

1. Центрование, сверление в упор и напроход

2. Рассверливание в упор и напроход

29

3. Зенкерование в упор и напроход

4. Развертывание в упор и напроход

5. Развертывание конических отверстий

30

2.3. Резьбонарезание и резьбофрсзерование

то =р-+- — -Л

[пР пвспР)

где Р - шаг резьбы. При нарезании резьбы на станках с авто-

матическим циклом Тп = (i + 0,5 ).

пР

1. Нарезание резьбы резцом

2. Нарезание резьбы машинными метчиками

31

Т — + ^всп

° ~ пР

где Lecn - длина вспомогательного хода метчика.

3. Нарезание резьбы плашками

пР

г L

самораскрывающимися головками 10 = —

пР

32

4. Фрезерование резьбы гребенчатой (групповой) фрезой

Т„ — ;L — l\ +1S" — ПтмnZn nS ,

и 1 р р 2

где Пфр - частота вращения фрезы, мин’1; гфр - число зубь-

ев фрезы; Sz - подача на зуб.

2.4. Фрезерование

L

Т

о

1. Фрезерование цилиндрическими фрезами

33

2. Фрезерование дисковыми фрезами

34

5. Фрезерование шпоночных пазов

35

- при маятниковой подаче

- при глубинном способе фрезерования (ползучей подаче)

6. Фрезерование Т-образных пазов

36

7 Фрезерование шлицев червячной фрезой

в. Фрезерование плоскостей на станках с круглым сто-

лом

, где Dp - диаметр наибольшей OK-

Т =

° S

ружности, описанной по габаритам фрезеруемых заготовок;

Q - число заготовок?размещенных на столе.

37

9 . Многошпиндельное продольное фрезерование на

станке с вертикальными и горизонтальными шпинделями

Г„=А,-Д = /4./,+/р1+/р2+/,./, =0.5£>,;

О “

12 =0,5Г>5

-------------------------

10. Фрезерование торцев (а) и центрование заготовок на

38

при фрезеровании

при центровании

т = —

° Sm

т = —

° nS

м

2.5. Строгание и долбление

Т =

л о

---+ +12

п2х$2х

1. Строгание плоскостей на поперечно-строгальных, про-

2. Строгание направляющих типа «ласточкин хвост»

39

3. Строгание пазов и канавок мерным резцом

4. Долбление шпоночных пазов

40

2.6. Шлифование

1. Круглое наружное шлифование методом продольной

подачи на проход (а) и в упор (б)

2. Круглое наружное врезное шлифование

41

т

о

L „ , D-d

- - -К; L- а = — -

^д^ рад

3. Круглое внутреннее шлифование методом продольной

подачи: сквозных (а); в упор (б)

4. Врезное шлифование торцев

42

To=—^—K;L = a.

ndSo

5. Плоское шлифование переферией круга на станках с

прямоугольным столом

Г =----- - - i; i=~~; L = B + Bk+W.

S„BKn2xQ S...

43

6. Бесцентровое круглое наружное шлифование:

- метод поперечной подачи

LK

- —”д =

пвкд рад

пвк^вк

D

D-d

2

о

а =

где DeK - диаметр ведущего круга;

- метод продольной подачи

44

7. Шлифование шлицевых валов

„ _ 2 Liz . _ а

° ~ 1000И’ 1 ~ ~sin~S^

при шести шлицах а = 60"; sin60° = 0,866;

при восьми шлицах а = 45°; sin45° = 0,707.

45

8. Резьбошлифование:

- однониточным кругом

вспомогательный ход;

- коэффициент, учитывающий

- многониточным кругом

То = где 1,5 - коэффициент, учитывающий вы-

$ радпд

хаживание; L = а

46

2.7. Протягивание

1. Протягивание гладких, шлицевых отверстий и шпо-

ночных пазов

где Vnp - скорость протягивания; Vec„ - скорость вспомогатель-

ных ходов протяжки.

2. Калибрование отверстий прошивкой

То =----------; L = 1тош + /] ;1\ = 30 50лш.

1000|/v„,

47

2.8. Зубонарезание

1. Зубофрезерование цилиндрических зубчатых колес

червячными фрезами

т = Liz

nSoq '

где q - число

Z = B + l\ +I2; Для косозубых колес L -

заходов фрезы: для прямозубых колес

п

—-'Ml*.

cos р

2. Зубофрезерование червячных колес методом радиаль-

ной подачи

48

То =------ — ;L = 3mz, где 3m - длина прохода на один

п$ р адЧ

зуб; q - число заходов фрезы.

3. Зубофрезерование червячных колес методом танген-

циальной подачи

То = —-— ;L = 3mzjz, vjis q - число заходов фрезы;

п8оЯ

3myfz - длина прохода на один зуб.

4. Зубодолблснис методом обкатки

То = ———;L = 1,\лтг;

n2xS2x

где П2Х - число двойных ходов долбяка; L - В + /j + /2; при

модуле до 3; // = 4 мм; при модуле m = 4-?5; li = 5 мм; при m =

49

- 6~7; // = 6 мм; при т 8^9; // 8 мм; при т - 10-Н2; // - 10

мм.

5. Зубострогание конических зубчатых колес зубостро-

гальными резцами

То - ; Tz - время обработки одного зуба.

60

6. Шевингование зубьев цилиндрических колес

50

Li zzwn

lo — —, где 8M — ,• здесь гш - число зубьев шевс-

'-'.м ZK

pa; zK - число зубьев колеса; L = В + 1\; I/ = 3 мм.

7. Зубошлифование цилиндрических колес методом об-

катки червячным шлифовальным кругом

при а = 20°Х= 1,462; при «= 15°К= 1,932; L =В + 6 мм.

51

То - T,Li;L = z + К, где К - поправочный коэффици-

ент, зависящий от модуля; при m 1,254-2,5 К= 3; при m -

= 2,754-4 = 4; при от = 5-6 Д'= 5.

2.93аготовительные операции

1. Отрезка заготовок сегментными пилами

при фрезеровании при центровании

- 7 = .А'.

S.m ° nSM

2. Фрезерование торцев и центрование заготовок на дву-

сторонних фрезерно-центровальных полуавтоматах

52

3. КОДИРОВАНИЕ ЗАГОТОВОК, ОПЕРАЦИЙ,

ПРОФЕССИЙ, РЕЖУЩЕГО, ИЗМЕРИТЕЛЬНОГО

ИНСТРУМЕНТА И ПРИСПОСОБЛЕНИЯ

3.1. Указатель кодирования видов заготовок

(выборочно)

Код 09 3401 09 3402 09 5002 Наименование - катанка качественная; - катанка легированная; - прокат из стали с пределом текучести 450 - 750 МПа;

09 501Х - сталь сортовая конструкционная (без подшип- ников);

09 503Х 09 504Х 09 56ХХ - сталь сортовая конструкционная углеродистая; - сталь сортовая конструкционная легированная; - сталь сортовая конструкционная подшипнико- вая;

09 58ХХ - сталь сортовая конструкционная никельсодер- жащая;

09 8ХХХ 13 1ХХХ - прокат листовой качественный; - трубы стальные горячедеформированные глад- кие;

13 4ХХХ - трубы тянутые бесшовные углеродистые и ле- гированные;

13 5ХХХ - трубы тонкос тенные бесшовные (без нержа- веющих);

41 111Х 41 112Х 41 113Х 41 121Х - литье (отливки) из ковкого чугуна; - литье (отливки) из серого чугуна; - литье (отливки) из высокопрочного чугуна; - литье (отливки) из углеродистой стали;

53

41 122Х - литье (отливки) из низколегированной конст- рукционной стали;

41 123Х - литье (отливки) из легированной конструкци- онной стали;

41 131Х 41 132Х 41 133Х 41 134Х 41 135Х 41 1701 - литье (отливки) из алюминиевых сплавов; - литье (отливки) из магниевых сплавов; - литье (отливки) из сплавов на медной основе; - литье (отливки) из цинковых сплавов; - литье (отливки) из титановых сплавов; - литье (отливки) в формы с применением пла- стичных и сыпучих самотвердеющих смесей на синтетических смолах;

41 1702 - литье (отливки) кокильное и центробежное не- прерывным способом;

41 2002 - штамповки горячие, изготовляемые методом выдавливания;

41 2003 - штамповки горячие, изготовляемые на криво- шипных горячештамповочных прессах;

41 2009 - штамповки горячие - кольцевые заготовки, из- готавливаемые раскаткой;

41 211Х 41 212Х 41 213Х 41 215Х - штамповки горячие из черных металлов; - поковки из проката черных металлов; - поковки из слитков черных металлов; - штамповки холодные объемные из черных ме- таллов;

41 221Х 41 222Х - штамповки горячие из цветных металлов; - поковки из слитков цветных сплавов.

54

3.2 .Указатель терминов и кодов операций

с соответствующими кодами оборудования

Наименова- ние операции Код опера- ции Код оборудо- вания Примечание

Агрегатная 4101 38 1881 38 1882 38 1883 38 1884 38 1885 38 1887 38 1886 38 1888 Станки горизонталь- ные односторонние Станки горизонталь- ные двухсторонние Станки горизонталь- ные трехсторонние Станки горизонталь- ные четырехстронние Станки вертикальные одностоечные Станки вертикальные многостоечные Станки вертикальные двухстоечные Станки с вертикаль-ной и горизонтальной го- ловками

Алмазно- расточная 4224 38 126Х

Балансиро- вочная 4104 38 1878

Барабанно- фрезерная 4265 38 167Х

55

Наименова- ние операции Код опера- ции Код оборудо- вания Примечание

Бесцентрово- шлифовальная 4134 38 1314

Болтонарез- ная 4107 38 1731

Вальцетокар- ная 4118 38 1815

Вальцешли- фовальная 4142 38 1839

Вертикально- протяжная 4182 38 1753 38 1754 Станки для внутренне- го протягивания Станки для наружного протягивания

Вертикально- расточная 4222 38 1262 38 1213 Станки для сверления диаметром до 12 мм Станки для сверления диаметром до 18 мм и свыше

Вертикально- фрезерная 4261 38 1611 38 1612 38 1861 Станки консольные Станки с крестовым столом Станки специальные и специализированные

Вибро- абразивная 4196 38 1775

56

Наименование операции Код опера- ции Код оборудо- вания Примечание

Внутри- шлифоваль- ная 4132 38 1312

Г айконарез- ная 4106 38 1732

Горизонталь- но-протяжная 4181 38 1751

Горизонталь- но-расточная 4221 38 1261

Горизонталь- носверлиль- ная 4122 38 1829

Горизонталь- но-фрезерная 4268 38 1621 38 1631 38 1632 Станки горизонтально- фрезерные, консольные (кроме уни-версальных) Станки горизонтально- фрезерные, консоль- ные, универсальные с поворотным столом Станки горизонтально- фрезерные широкоуни- версальные с поворот- ной головкой, ширина стола до 320 мм

57

Наименование операции Код опера- ции Код оборудо- вания Примечание

Гравироваль- 4268 38 1634 38 1641 Станки горизонталь- но-фрезерные широ- коуниверсальные (ин- струментальные)

но-фрезерная Гравировал ьно- 7255 38 1741

электрохими- ческая Доводочно- ХХХХ 38 1837

притирочная Долбежная 4175 38 1718

Зубодолбеж- 4152 38 1571 Станки зубодолбеж-

ная Зубозакруг- 4156 38 1575 ные для цилиндриче- ских колес

ляющая Зубообраба- 4162 38 185Х

тывающая специальная Зубоприти- 4158 38 1578

рочная Зубопротяж- 4155 38 1573

ная

58

Наименование операции Код опера- ции Код оборудо- вания Примечание

Зубостро- гальная 4154 38 1520 38 1573 38 1521 Станки зубострогаль- ные для конических колес Станки зубострогаль- ные для цилиндриче- ских колес Полуавтоматы зубо- строгальные для пря- мозубых конических колес

Зубофрезер- ная 4153 38 1572 38 1522 38 1523 Полуавтоматы зубо- фрезерные для цилин- дрических колес Полуавтоматы зубо- резные для прямозу- бых конических колес Полуавтоматы зубо- резные для кониче- ских колес с круглы- ми зубьями

Зубохонинго- вальная ХХХХ 38 1574

Зубошевинго- вальная 4157 38 1574

59

Наименова- ние операции Код опера- ции Код оборудо- вания Примечание

Зубо шлифо- вальная 4151 38 1561 Полуавтоматы зубо- шлифовальные для цилиндрических ко- лес, работающие аб- разивным червяком

38 1562 Полуавтоматы зубо- шлифовальные для цилиндрических ко- лес, работающие ко- ническими кругами

38 1563 Полуавтоматы зубо- шлифовальные для цилиндрических ко- лес, работающие та- рельчатыми кругами

38 1564 38 1565 Станки полуавтоматы для шлифования зубь- ев долбяков, шеверов и измери- тельных колее Полуавтоматы зубо- шлифовальные для цилиндрических ко- лес, работающие про- фильным кругом

60

Наименование операции Код опера- ции Код оборудо- вания 11римечание

Карусельно- 4264 38 1567 38 1568 38 1674 Полуавтоматы зубо- шлифовальные для прямозубых кониче- ских колес Полуавтоматы зубо- шлифовальные для конических колес с круглыми зубьями Полуавтоматы кару-

фрезерная Карусельно- ХХХХ 38 1839 сельно-фрезерные

шлифоваль- ная Контрольная 0220 Кон троль линейных

Контрольная 0225 0230 размеров Контроль размеров криволинейных по- верхностей Контроль отклонения

0240 расположения по- верхностей Контроль отклонения формы поверхностей

61

Наименова- ние операции Код опера- ции Код оборудо- вания Примечание

Контрольная 0245 Контроль цилиндрич- ности

0250 Контроль угловых размеров

0255 Контроль шерохова- тости

0260 Контроль резьбовых соединений

0265 Контроль шлицевых соединений

0270 Контроль зубчатых передач

0290 Контроль червячных передач

Координатно- расточная 4223 38 1263

Координатно- шлифоваль- ная 4136 38 1318

62

Наименова- ние операции Код опера- ции Код оборудо- вания Примечание

Копироваль- но-фрезерная 4267 38 1642 38 1644 Станки вертикальные для контурного и объ- емного копирования Станки горизонталь- ные

Круглошли- фовальная Маркировоч- ная (клеймение) 4131 0180 38 1311

Нанесение покрытия 5182 5162 5163 Азотирование Хромирование Покрытие цинком

Обдирочно- шлифоваль- ная 4137 38 1332 Станки с горизон- тальным шпинделем

Отделочная 4190 38 1639

Электрохи- мическая 7261 38 1741

63

Наименование операции Код опера- ции Код оборудо- вания 11римечание

Плоскошлифо- 4133 38 1313

вальная

Полировальная 4191 38 1337

Поперечно- 4172 38 1715

строгальная Правильная 0111 38 2777

Продольно- 4171 38 1713

строгальная Продольно- 4263 38 1661 Станки одностоеч-

фрезерная 38 1663 ные с горизонталь- ным шпинделем Станки одностоеч- ные с горизонталь- ными и вертикаль- ными шпинделями

38 1667 Станки двухстоеч- ные с поперечиной Шпиндели горизон- тальные и верти-

кальные

Протяжная 4180 38 1756 Полуавтоматы и ав- томаты непрерывно- го действия с пере- мещающимся инст- рументом

64

Наименова- ние операции Код опе- рации Код оборудо- вания Примечание

Радиально- 4123 38 1757 38 1758 38 1217 Полуавтоматы и авто- маты непрерывного действия с переме- щающимися изделиями Полуавтоматы шпо- ночно-протяжные

сверлильная Расточная 4220 38 126Х

Резьбонакат- 4108 38 2424 Автоматы резьбонакат-

нал Резьбонарез- 7272 38 1879 38 1743 ные Станки резьбонакатные

ная Электроэро- 4271 38 1623 Станки электроэрозион-

зионная Резьбофре- 7272 38 1743 ные

зерная Резьбошли- 4135 38 1316

фовальная Сверлильная 4120 38 121Х

Сверлильно- ХХХХ 38 1825

центроваль- ная Слесарная 0190

65

11аименова- ние операции Код опера- ции Код обору- дования Примечание

Строгальная 4170 38 1701

Суперфи- нишная 4193 38 1836

Термическая 5010 5130 5140 5150 5181 Отжиг Закалка Отпуск Старение Науглероживание

Токарная 4110 38 1101

Токарная ав- томатная 4112 38 1111 38 1113 38 1114 38 1115 Автоматы и полуавто- маты прутковые одно- пшиндельные Автоматы и полуавто- маты многошпиндель- ные Полуавтоматы горизон- тальные многошпин- дельные патронные Полуавтоматы много- резцовые и копировальные

Токарная 1 специальная 4118 38 181Х

66

Наименова- ние операции Код опе- рации Код оборудо- вания Примечание

Токарная бес- центровая хххх 38 1819

Токарновин- торезная 4114 38 1148 38 1151 Для изделий до 1800 мм Для изделий свыше 3000 мм

Токарно- карусельная 4113 38 1151 38 1159

Токарно- копироваль- ная 4117 38 1115

Токарно- револьверная Транспортная 4111 38 1131 38 1133 38 1138 0401 Токарно-револьверный с вертикальной осью револьверной головки Токарно-револьверный с горизонтальной осью револьверной головки Полуавтоматы токарно- револьверные

Фрезерная 4260 38 16ХХ

Фрезерная специальная 4272 38 186Х

67

Наименова- ние операции Код опера- ции Код оборудо- s вания Примечание

Фрезерно- отрезная ХХХХ 38 1765

Фрезерно- центроваль- ная 4269 38 1825

Хонинговаль- ная 4192 38 1836

Центрошли- фовальная ХХХХ 38 1839

Шлифоваль- ная 4130 38 13IX

Шлицефре- зерная ХХХХ 38 1672

Шлицешли- фовальная ХХХХ 38 1315

Шпоночно- фрезерная ХХХХ 38 1671

Примечание. В случае применения специальных,

не указанных в извлечениях из классификатора, операций в

маршрутной карте на соответствующем месте указывается

«ХХХХ», в графе «Оборудование» (код, наименование и ин-

вентарный номер) указывается «XX ХХХХ».

68

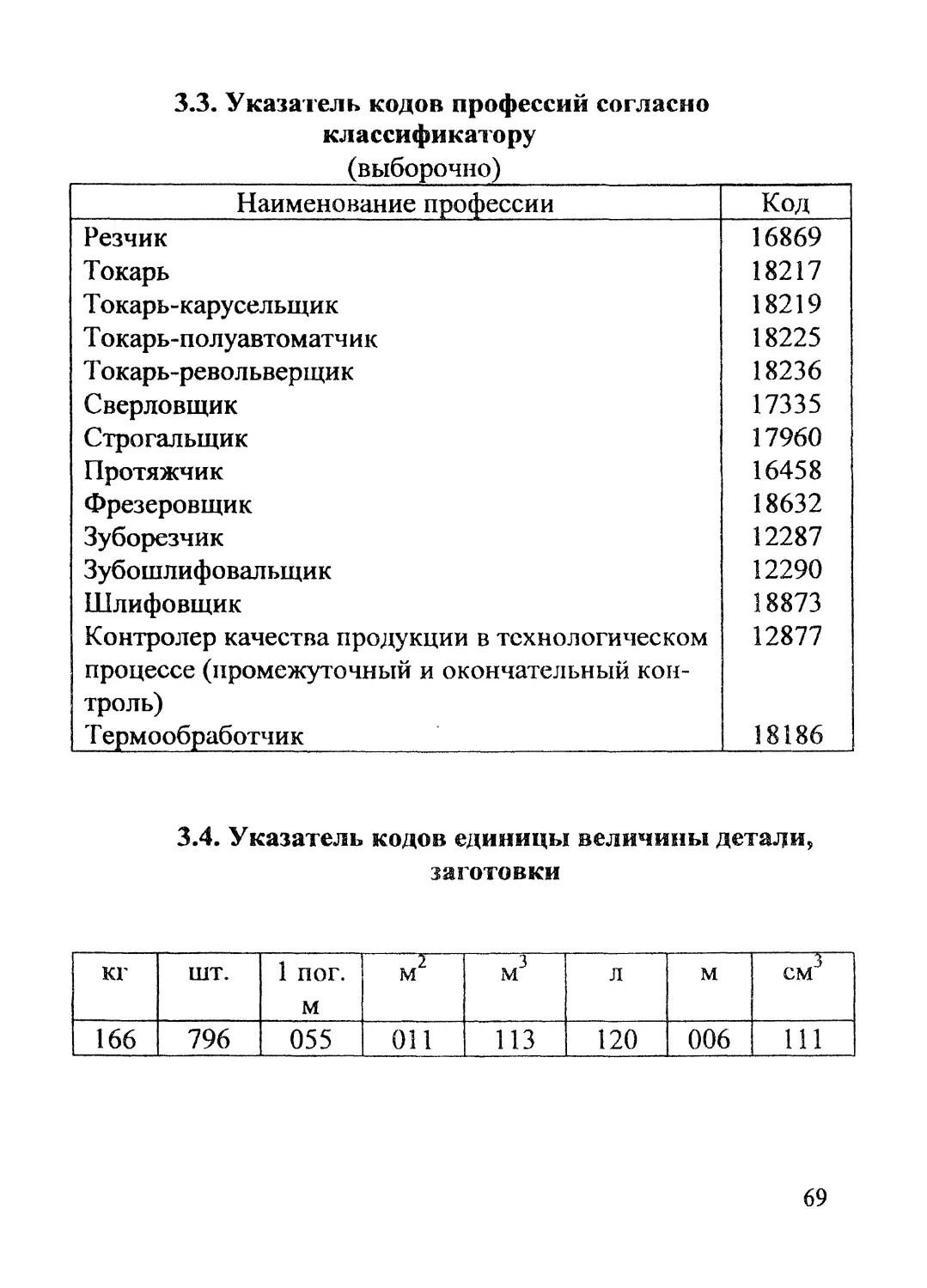

3.3. Указатель кодов профессий согласно

классификатору

(выборочно)

Наименование профессии Код

Резчик 16869

Токарь 18217

Токарь-карусельщик 18219

Т окарь-полуавтоматч ик 18225

Токарь-револьверщик 18236

Сверловщик 17335

Строгальщик 17960

Протяжчик 16458

Фрезеровщик 18632

Зуборезчик 12287

Зубошлифовалыцик 12290

Шлифовщик 18873

Контролер качества продукции в технологическом 12877

процессе (промежуточный и окончательный кон-

троль)

Термообработчик 18186

3.4. Указатель кодов единицы величины детали,

заготовки

КГ шт. 1 пог. м м2 м3 Л м см3

166 796 055 011 113 120 006 111

69

3.5. Указатель кодов режущего инструмента

Сверла из быстрорежущей стали спиральные общего

назначения с цилиндрическим хвостовиком

39 1213 - средней серии правые;

39 1217-е удлиненной рабочей частью.

Сверла из быстрорежущей стали спиральные общего

назначения с коническим хвостовиком

39 1221 - нормальной длины;

39 1222 - длинные и удлиненные.

Сверла из быстрорежущей стали спиральные для

определенных материалов

39 1231 - легких сплавов (с цилиндрическим хвостови-

ком);

39 1232 - легких сплавов (с коническим хвостовиком);

39 1235 - чугуна.

Сверла из быстрорежущей стали

39 1241 - комбинированные;

39 1242 - центровочные;

39 1243 - конические;

39 1244 - ступенчатые.

Сверла из быстрорежущей стали для глубоких отвер-

стий

39 1251 - спиральные с отверстиями для охлаждения и

патронами;

39 1253 - кольцевые;

39 1254 - перовые.

Сверла твердосплавные (кроме спиральных)

39 1263 - спиральные цельные с цилиндрическим хво-

стовиком средней серии;

39 1264 - спиральные цельные с цилиндрическим хво-

стовиком малоразмерные;

70

39 1265 - спиральные с коническим хвостовиком мало-

размерные;

39 1266 - спиральные с припаянными пластинками и ци-

линдрическим хвостовиком.

Сверла спиральные с припаянными пластинками

39 1267 - с коническим хвостовиком;

39 1268 - центровочные и другие комбинированные;

39 1271 - специальные из быстрорежущей стали;

39 1272 - специальные твердосплавные.

Метчики

39 1303 - из сложнолегированных быстрорежущих ста-

лей;

39 1311 - для метрической резьбы;

39 1312 - для цилиндрической трубной резьбы;

39 1335 - для конической трубной резьбы;

39 1336 - для трапецеидальной резьбы;

39 1360 - метчики специальные.

Плашки

39 1510 - плашки резьбонарезные круглые;

39 1511 - для метрической резьбы до Ml6 включительно;

39 1512 - для метрической резьбы свыше М16;

39 1513 - для трубной цилиндрической резьбы;

39 1516 - плашки специальные.

Зенкеры

39 1603 - из сложнолегированных быстрорежущих ста-

лей;

39 1611 - с цилиндрическим хвостовиком;

39 1612 - с коническим хвостовиком цельные;

39 1613 - с коническим хвостовиком сборные;

39 1614 - насадные цельные;

39 1615 - насадные сборные;

39 1620-твердосплавные;

71

39 1612 - твердосплавные с цилиндрическим хвостови-

ком цельные;

39 1622 - с припаянными пластинками и коническим

хвостовиком;

39 1623 - с коническим хвостовиком сборные;

39 1624 - насадные с припаянными пластинками;

39 1625 - насадные сборные.

Зенковки конические

39 1631 - из быстрорежущей стали 60°;

39 1632 - из быстрорежущей стали 75°;

39 1633 - из быстрорежущей стали 90°;

39 1634 - из быстрорежущей стали 120°;

39 1636 - твердосплавные.

Зенковки подрезные

39 1641 - из быстрорежущей стали односторонние;

39 1642 - из быстрорежущей стали двухсторонние;

39 1643 - твердосплавные односторонние;

39 1644 - твердосплавные двухсторонние;

39 1650 - зенковки цилиндрические под крепежные де-

тали;

39 1652 - из быстрорежущей стали с цилиндрическим

хвостовиком;

39 1653 - из быстрорежущей стали с коническим хвосто-

виком;

39 1654 - из быстрорежущей стали насадные;

39 1655 - твердосплавные с коническим хвостовиком;

39 1657 - твердосплавные насадные;

39 1681 - зенкер специальный из быстрорежущей стали;

39 1682 - зенкер специальный из твердого сплава.

72

Развертки

39 1701 - твердосплавные цельные;

39 1703 - из сложнолегированных быстрорежущих ста-

лей;

39 1721 - машинные из быстрорежущей стали с цилинд-

рическим хвостовиком;

39 1722 - с коническим хвостовиком цельные;

39 1723 - с коническим хвостовиком сборные;

39 1724 - с цилиндрическим хвостовиком с удлиненной

рабочей частью;

39 1725 - с коническим хвостовиком с удлиненной рабо-

чей частью;

39 1741 - твердосплавные с цилиндрическим хвостови-

ком цельные;

39 1742 - с коническим хвостовиком цельные;

39 1745 - насадные с напаянными пластинками;

39 1746 - насадные сборные с напаянными пластинками;

39 1751 - развертки конические с конусностями 1:50,

1:30, 1:20;

39 1754 - под конусы Морзе;

39 1755 - под конусы 1:15;

39 1756 - с другими конусностями.

Фрезы

39 1804 - твердосплавные сборные с механическим кре-

плением многогранных и круглых пластин;

39 1812 - из быстрорежущей стали зуборезные пальце-

вые;

39 1813 - червячные мелкомодульные для цилиндриче-

ских колес с эвольвентным профилем;

39 1814 - червячные модульные для зубчатых колес с

эвольвентным профилем;

39 1815 - червячные специальные;

73

39 1816 - червячные для шлицевых валов червяков,

39 1817 - червячные для нарезания звездочек;

39 1818 - резьбовые;

39 1819 - резьбовые специальные;

39 1820 - фрезы из быстрорежущих сталей;

39 1821 - концевые с цилиндрическим хвостовиком;

39 1822 - концевые с коническим хвостовиком;

39 1823 - концевые с резьбовым хвостовиком;

39 1826 - шпоночные с цилиндрическим хвостовиком;

39 1827 - шпоночные с коническим хвостовиком;

39 1828 - для Т-образных и сегментных пазов;

39 1831 - цилиндрические;

39 1832 - цилиндрические;

39 1833 - дисковые трехсторонние;

39 1834 - дисковые пазовые;

39 1835 - дисковые двухсторонние;

39 1837 - прорезные;

39 1842 - фрезы из быстрорежущих сталей угловые;

39 1843 - фрезы из быстрорежущих сталей фасонные;

разных профилей;

39 1851 - фрезы твердосплавные зуборезные цельные;

39 1852 - концевые цельные;

39 1853 - концевые, цилиндрические с припаянными

пластинками и коронками;

39 1854 - торцевые с припаянными пластинами;

39 1855 - торцевые сборные с механическим креплением

многогранников и круглых пластин;

39 1857 - цельные шпоночные, дисковые прорезные и

другие;

39 1858 - дисковые трехсторонние, двухсторонние, пазо-

вые с припаянными пластинами;

39 1881 - фрезы специальные из быстрорежущих сталей;

74

39 1882 - фрезы специальные твердосплавные.

Резцы токарные

39 2104 - твердосплавные сборные с механическим кре-

плением многогранных пластин;

39 2111 — из быстрорежущей стали проходные отогну-

тые;

39 2112 - из быстрорежущей стали проходные прямые;

39 2113 - из быстрорежущей стали проходные упорные,

подрезные, чистовые широкие;

39 2114 - из быстрорежущей стали отрезные;

39 2115 - из быстрорежущей стали прорезные, фасонные,

канавочные;

39 2116 - пазовые, фасонные, тангенциальные и копир-

ные;

39 2117 - из быстрорежущей стали копирные;

39 2119 - из быстрорежущей стали специальные;

39 2121 - из быстрорежущей стали расточные;

39 2123 - из быстрорежущих сталей строгальные;

39 2124 - из быстрорежущих сталей долбежные;

39 2125 - из быстрорежущих зубострогальные;

39 2128 - из быстрорежущих сталей специальные,в том

числе автоматные;

39 2131 - твердосплавные (напайные) проходные, под-

резные и резьбовые;

39 2133 - расточные;

39 2134 - отрезные;

39 2135 - прорезные фасонные пазовые, фасонные и дру-

гие;

39 2151 - твердосплавные сборные с механическим кре-

плением многогранных пластин проходные;

39 2152 - расточные;

39 2153 - резьбовые;

75

39 2171 - твердосплавный чашечный;

39 2181 - минералокерамическис токарные проходные;

39 2182 - расточные.

Протяжки

39 2311 - из быстрорежущих сталей круглые цельные с

одним хвостовиком;

39 2313 - из быстрорежущих сталей круглые сборные с

одним хвостовиком;

39 2315 - твердосплавные с одним хвостовиком;

39 2321 - из быстрорежущих сталей 3-гранные;

39 2322 - из быстрорежущих сталей 4-гранные;

39 2323 - из быстрорежущих сталей 5-гранные;

39 2324 - из быстрорежущих сталей 6-гранные;

39 2325 - из быстрорежущих сталей 8-гранные;

39 2326 - из быстрорежущих сталей фасонные;

39 2331 - шлицевые прямобочные из быстрорежущих

сталей с центрированием по наружному диаметру, цельные с

одним хвостовиком;

39 2335 - шлицевые прямобочные из быстрорежущих

сталей с центрированием по внутреннему диаметру, цельные с

одним хвостовиком;

39 2339 - протяжки шлицевые прямобочные твердо-

сплавные;

39 2341 - шлицевых из быстрорежущей стали с эволь-

вентным профилем центрированием по профилю зубьев, цель-

ные.

39 2342 - по профилю зубьев сборные;

39 2343 - по наружному диаметру цельные;

39 2344 - по наружному диаметру сборные;

39 2345 - шлицевые с т реугольным профилем;

39 2351 - шпоночные из быстрорежущей стали для пря-

мобочпых пазов;

76

39 2352 - для пазов с фасками;

39 2353 - твердосплавные;

39 2361 - протяжки плоские по стали;

39 2362 - протяжки плоские по стали и другие твердо-

сплавные;

39 2371 - прошивки круглые из быстрорежущей стали;

39 2372 - прошивки круглые твердосплавные;

39 2373 - шлицевые из быстрорежущей стали;

39 2374 - шлицевые твердосплавные.

Долбяки зуборезные, шеверы

39 2411 - долбяки прямозубые хвостовые;

39 2412 - прямозубые дисковые;

39 2413 - прямозубые чашечные;

39 2421 - шлицевые;

39 2423 - специальные долбяки;

39 2431 - шевер дисковый правый;

39 2432 - шевер дисковый левый;

39 2441 - червячный;

39 2442 - питчевый;

39 2451 - долбяки твердосплавные;

39 2452 - шеверы твердосплавные.

Головки зуборезные

39 2461 - головки зуборезные для конических колес с

прямыми зубьями;

39 2462 - головки зуборезные для конических колес с

круглыми зубьями;

39 2463 - головки зуборезные для специальных зубчатых

колес;

39 2464 - головки зубопротяжные для конических колес;

39 2465 - головки зубодолбежные.

77

Инструмент для зубонакатывания, резьбонакатывания

39 2491 - инструмент для горячей накатки цилиндриче-

ских зубчатых колес;

39 2492 - инструмент для холодной накатки и калибров-

ки цилиндрических зубчатых колес;

39 2493 - оснастка инструментальная для прокатки шли-

цевых валов (головки, ролики);

39 2510 - головки и плашки резьбонакатные, головки

резьбонарезные;

39 2511 - плашки резьбонакатные регулируемые типов

ВНГН, ВНГТ, РНГТ и др.;

39 2514 - головки резьбонарезные;

39 2525 - принадлежности к резьбонакатным и резьбо-

нарезным головкам;

39 2517 - головки винторезные;

39 2518 - гребенки круглые и плашки плоские к голов-

кам К, КА, КИ, КБ;

39 2519 - гребенки резьбонарезные плоские к головкам

типа РГТ (тангенциальные);

39 2520 - ролики резьбонакатные для метрических резьб;

39 2528 - ролики резьбонакатные для неметрических

резьб;

39 2542 - полотна ножовочные машинные;

39 2543 - головки хонинговальные;

39 2571 - резцы, оснащенные режущими элементами из

сверхтвердых композиционных материалов;

39 2580 - инструмент прочий режущий, специальный;

39 2581 - головки многорезцовые;

39 2582 - инструмент для комплектации станков завода

им. Орджоникидзе;

39 2584 - резцедержатели;

39 2620 - инструмент, работающий ударом;

78

39 2621 - молотки;

39 2625 - клейма цифровые и буквенные;

39 2901 - напильники разные.

Абразивные инструменты

39 7000 - инструмент алмазный из сверхтвердых мате-

риалов;

39 7110 - инструмент шлифовальный и полировальный

на органической связке;

39 7700 - инструмент из синтетических сверхтвердых

материалов на основе нитрида бора (эльбор);

39 7291 - пасты;

39 7710 - инструмент шлифовальный и полировальный

на органической связке;

39 7712 - круги плоские прямого профиля;

39 7713 - чашечные;

39 7714 - тарельчатые;

39 7715 - профильные;

39 7717 - головки, бруски, притиры;

39 7730 - инструмент шлифовальный и полировальный

на керамической основе.

3.6. Коды контрольно-измерительного инструмента, устройств, приспособлений 39 3110 - калибры гладкие, пробки; 39 3111 - полные; 39 3112 - неполные; 39 3113 - оснащенные твердым сплавом; 39 3121 - скобы гладкие, нерегулируемые 39 3122 - нерегулируемые, оснащенные твердым спла-

вом; 39 3123 - регулируемые; 39 3124 - регулируемые, оснащенные твердым сплавом;

79

393131 - калибры для конусов Морзе;

39 3133 - ролики для измерения среднего диаметра.

Для метрической резьбы

39 3141 - пробки диаметром 1 -150 мм;

39 3142 - пробки резьбовые твердосплавные;

39 3143 - пробки резьбовые диаметром свыше 150 мм;

39 3144 - кольца резьбовые для диаметра 1-150 мм;

39 3145 - кольца резьбовые диаметром свыше 150 мм;

39 3151 - калибры для дюймовой цилиндрической резь-

бы;

39 3152 - калибры для дюймовой конической резьбы с

углом профиля 60°;

39 3153 - трубная коническая резьба;

39 3154 - трубная цилиндрическая резьба;

39 3161 - трапецеидальные однозаходные пробки;

39 3162 - трапецеидальные однозаходные кольца.

Калибры для шпоночных и шлицевых прямобочных и

эвольвентных соединений

39 3181 - для шпоночных прямобочных соединений;

39 3182 - для шлицевых прямобочных соединений;

39 3183 - для шлицевых эвольвентных соединений;

39 3191 - пробки и их кольца для упорной резьбы;

39 3192 - скобы нерегулируемые со скошенными губка-

ми для наружных проточек, канавок.

Штангенциркули

39 3311 - с пределами измерений 125, 150, 160, 1000 и

1600 мм;

39 3312 - с пределами измерений 200, 2000 мм.

Штангенглубиномеры

39 3331 - с пределами измерений 160 мм;

39 3332 - с пределами измерений 200 мм;

393334-е пределами измерений 400 мм.

80

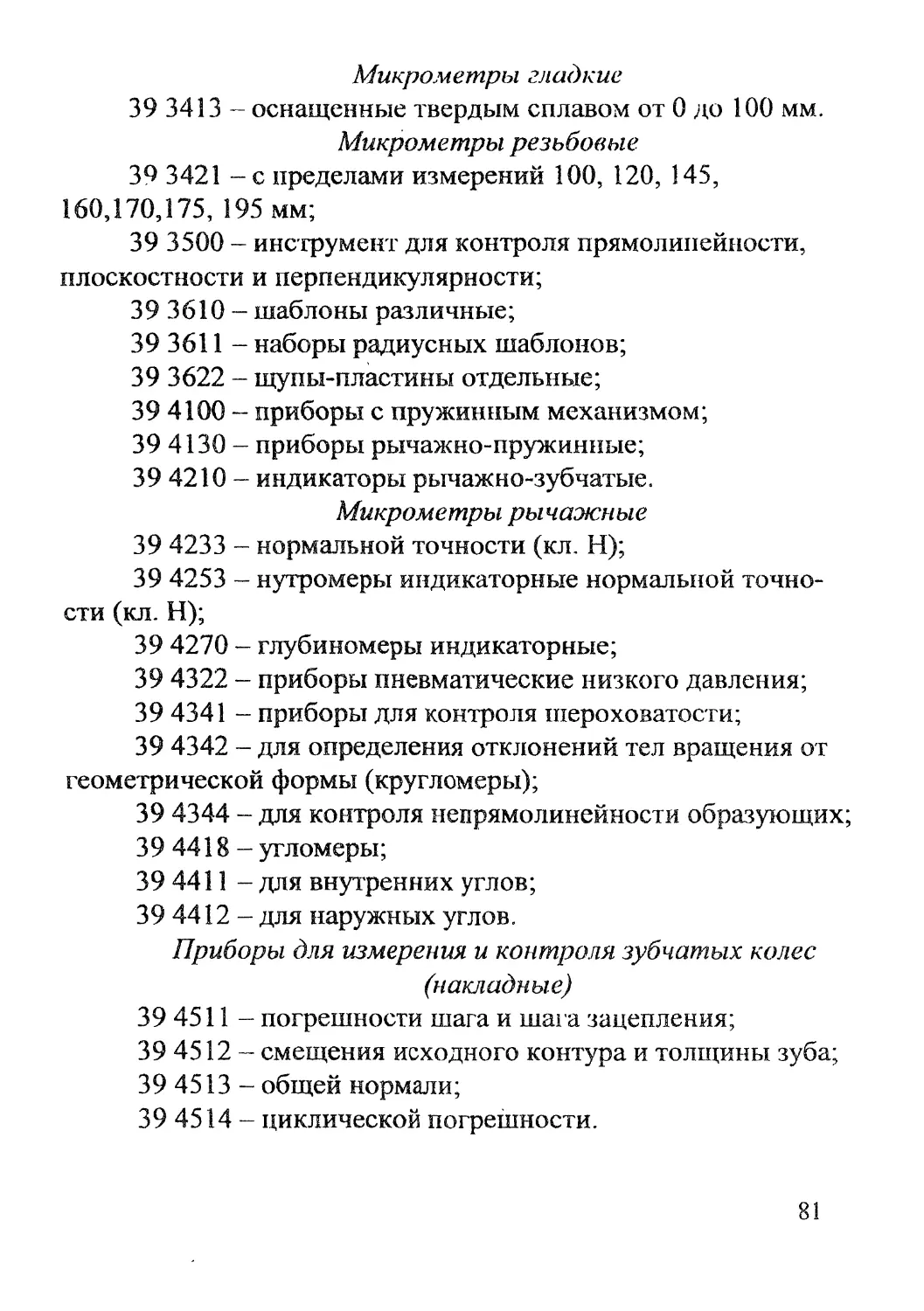

Микрометры гладкие

39 3413 — оснащенные твердым сплавом от 0 до 100 мм.

Микрометры резьбовые

39 3421 - с пределами измерений 100, 120, 145,

160,170,175, 195 мм;

39 3500 - инструмент для контроля прямолинейности,

плоскостности и перпендикулярности;

39 3610 - шаблоны различные;

39 3611 - наборы радиусных шаблонов;

39 3622 - щупы-пластины отдельные;

39 4100 - приборы с пружинным механизмом;

39 4130 - приборы рычажно-пружинные;

39 4210 - индикаторы рычажно-зубчатые.

Микрометры рычажные

39 4233 - нормальной точности (кл. Н);

39 4253 - нутромеры индикаторные нормальной точно-

сти (кл. Н);

39 4270 - глубиномеры индикаторные;

39 4322 - приборы пневматические низкого давления;

39 4341 - приборы для контроля шероховатости;

39 4342 - для определения отклонений тел вращения от

геометрической формы (кругломеры);

39 4344 - для контроля непрямолинейности образующих;

39 4418 - угломеры;

39 4411 - для внутренних углов;

39 4412 - для наружных углов.

Приборы для измерения и контроля зубчатых колес

(накладные)

39 4511 - погрешности шага и шага зацепления;

39 4512 - смещения исходного контура и толщины зуба;

39 4513 - общей нормали;

39 4514 - циклической погрешности.

81

Приборы для контроля зубчатых колес (станковые)

39 4521 - кинематической погрешности;

39 4522 - ИМР (измерения межосевого расстояния);

39 4523 - зубчатых колес многоцелевые;

39 4524 - направления зуба;

39 4526 - эвольвентомеры;

39 4527 - биениметры;

39 4528 - шагомеры;

39 4590 - приборы для измерения зубчатых колес раз-

ные;

39 4591 - колеса измерительные зубчатые цилиндриче-

ские;

39 4592 - колеса измерительные зубчатые конические.

Приборы активного контроля к шлифовальным станкам

39 4625 - торцешлифовальным;

39 4621 - круглошлифовальным;

39 4622 - внутришлифовальным;

39 4623 - плоскошлифовальным;

39 4624 - бесцентрово-шлифовальным ;

39 4626 - шлицешлифовальным;

39 4628 - бортикошлифовальным.

Приборы активного контроля к станкам

39 4631 - хонинговальным;

39 4632 - расточным;

39 4633 - фрезерным;

39 4634 - токарным;

39 4635 - прочим;

39 4666 - приборы для контроля деталей двигателей.

82

3.7. Коды технологической оснастки

для машиностроения

39 6110 - патроны токарные 3- и 4-кулачковые, включал

пневматические;

39 6111 - самоцентрирующиеся 3-кулачковые нормаль-

ной точности типа СТ;

39 6112 - пневматические 3-кулачковые;

39 6114 - 4-кулачковые с независимым перемещением

кулачков «ТН» прецизионного исполнения;

39 6113 - 4-кулачковые с независимым перемещением

кулачков «ТН» нормальной точности;

39 6131 - тиски машинные станочные;

39 6141 - головки делительные универсальные;

39 6161 - плиты магнитные;

39 6180 - оснастка УСП;

39 6181 - приспособления универсально-сборочные пе-

реналаживаемые;

39 6190 - оснастка для машиностроения прочная;

39 6191 - цилиндры пневматические;

39 2670 - инструмент вспомогательный для крепления

режущего инструмента;

39 2811 - патроны 3-кулачковые для сверл 0 до 6 мм;

39 2812 - патроны 3-кулачковые для сверл 0 до 10 мм;

39 2813 - патроны 3-кулачковые для сверл 0 до 13 мм;

39 2814 - патроны 3-кулачковые для сверл 0 до 16 мм;

39 2818 - предохранительные для метчиков.

Втулки

39 2831 - переходные всех видов и размеров;

39 2841 - центры упорные вращения № 2, 3;

39 2842 - центры упорные вращения № 4, 5;

83

39 2843 - центры упорные вращения № 6;

39 2844 - упорные жесткие № 2 - 5;

39 2845 - токарные твердосплавные № 2 - 5;

39 6190 - оснастка для машиностроения прочная;

39 2846 - поводковые;

39 2850 - державки для резцов;

39 2870 - инструмент зажимной прочий;

39 2871 - тиски слесарные верстачные.

3.8. Коды технологических переходов

(выборочно)

Код по КТО Код Выполняемое действие Код по КТО Код Выполняемое действие

4110- 4118 ЖН Вырезать 4150, 4159 БП Приработать

4170, 4175 2Я Долбить 4190, 4195 БТ Притереть

4130, 4242 ЛУ Заточить 4101, 4102 ГМ Развернуть

4130, 4137 6Г Зачистить 4110, 4118 ЖН Разрезать

4101, 4102 6И Зенкеровать 4101, 4102 ЖЯ Рассверлить, сверлить

4101, 4102 И5 Обработать 4101, 4102 ЛУ Расточить

4101, 4102 ЛУ Обточить 4150, 4154 лд Строгать

4101, 4102 ЖН Отрезать 4101, 4102 НД Фрезеровать

4190 4196 АК Полировать 4102, 4110 пм Шлифовать

84

4. СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛЕЙ, НАНЕСЕНИЕ

ОБОЗНАЧЕНИЙ ОПОР, ЗАЖИМОВ И УСТРОЙСТВ

4.1. Схемы базирования деталей

Описание и схема установки

Теоретическая схема бази-

рования

В центрах с поводком с вращаю-

щимся центром и подвижным лю-

В центрах с плавающим центром в

поводковом патроне и неподвиж-

ным люнетом

В центрах с рифленым и вращаю-

щимся центром

85

Теоретическая схема бази-

рования

Описание и схема установки

В трехкулачковом самоцентри-

рующем патроне с базированием

по наружному диаметру без упора

В трехкулачковом патроне в раз-

жим с базированием по торцу

На жестокой центровой конусной

или цилиндрической оправке с на-

тягом в центрах с базированием по

отверстию

ш/ш.

86

Теоретическая схема бази-

рования

Описание и схема установки

На жесткой консольной оправке с

базированием по торцу

По обрабатываемой поверхности

при бесцентровом врезном шли-

фовании:

1 - шлифовальный круг; 2 - веду-

щий круг; 3 - заготовка; 4 - опора;

5 - продольный упор__________

На оправке с базированием по

торцу и креплением по отверстию

87

Теоретическая схема бази-

рования

Описание и схема установки

На жесткой оправке с креплением

по торцу

На оправке в разжим с базирова-

ние но отверстию

88

Описание и схема установки

Теоретическая схема бази-

рования

Крепление на оправке с гидропла-

стом

Базирование по отверстию по сфе-

рической опоре при протягивании

89

Описание и схема установки

Теоретическая схема бази-

Базирование по торцу и с жесткой

рования

опорой при протягивании

В машинных тисках

В призматических тисках

Крепление в призмах

90

Теоретическая схема бази-

рования

Описание и схема установки

На консольной оправке со шпон-

кой с базированием по торцу

На резьбовой консольной оправке

с базированием по резьбе

На разжимной консольной оправ-

ке с базированием по отверстию

rrWZZZ7///\

---------g

91

Теоретическая схема бази-

рования

Описание и схема установки

На разжимной консольной оправ-

ке с базированием по торцу

На жесткой конусной консольной

оправке с базированием по отвер-

стию

92

Описание и схема установки

Теоретическая схема бази-

рования

На плоскость, круглый и срезан-

ный пальцы с вертикальными ося-

В накладном кондукторе

93

Теоретическая схема бази-

рования

Описание и схема установки

По плоскости (на магнитной пли-

те)

П р и м е ч а н и е. На теоретических схемах базирования циф-

рами I - 6 обозначены опорные точки.

94

4.2. Нанесение обозначений опор, зажимов и установочных

устройств на схемах (ГОСТ 3.1107-81)

Наименование Примеры нанесения обозначе- ний опор, зажимов и устано- вочных устройств

Центр: неподвижный (гладкий)

рифленый

плавающий

вращающийся

обратный вращающийся с рифленой поверхностью — $

95

Наименование Примеры нанесения обозначе- ний опор, зажимов и устано- вочных устройств

Патрон поводковый X

Люнет: подвижный л: —

неподвижный _д

Оправка: цилиндрическая :^^77777777777

коническая, роликовая —

96

Наименование Примеры нанесения обозначе- ний опор, зажимов и устано- вочных устройств

резьбовая, цилиндрическая с наружной резьбой

шлицевая

цанговая

у. '/// / 7'У У/СУ///''/ //и /л/Zr-Z..

Опора регулируемая со сфе- рической выпуклой рабочей поверхностью — .. - —

97

Зажим пневматический с цили- ндрической рифленой рабо- чей поверхностью aAL

Обозначение обрагных центров следует выполнять в зеркальном

изображении.

Для базовых установочных поверхностей допускается приме-

нять обозначение

На схемах, имеющих несколько проекций, допускается на от-

дельных проекциях не указывать обозначения опор, зажимов и

установочных устройств относительно изделия, если их положе-

ние однозначно определяется на одной проекции.

Обозначение форм рабочих поверхностей наносят слева от обо-

значения опоры, зажима или установочного устройства.

Обозначение рельефа рабочих поверхностей наносят на обозна-

чение соответствующей опоры, зажима или установочного уст-

ройства.

98

5. ТИПОВЫЕ ТЕХНОЛОГИЧСКИЕ МАРШРУТЫ

ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

В УСЛОВИЯХ СЕРИЙНОГО ПРОИЗВОДСТВА

5.1. Технологический маршрут изготовления детали «Втулка»

г—|z|o.Q4|a|

1x45*

да.

Номер опера- ции Наименование и крат- кое содержание опера- ции Станок, оборудова- ние Оснастка

005 010 Рихтовочная. Править пруток Абразивно-отрезная. Отрезать заготовку - пруток 034 в размер 2000 Пресс И5526 Абразивно- отрезной 8Б242 Поддер- живаю- щее уст- ройство

99

Номер опера- ции Наименование и крат- кое содержание опера- ции Станок, оборудова- ние Оснастка

015 020 Токарная. Снять фаски под углом 20 ° с обоих концов прутка Токарная. Центровать торец под сверление, сверлить и зенкеровать отверстие 016Н7 до 015,79*0’! 1 под развер- тывание, точить по- верхность 028е8 до 028,4.0,13 под шлифова- ние, проточить канавки b = 3 и b = 4,7Н12, фас- ку окончательно. Отре- зать деталь в размер 40,5 Токарный ХС-151 Токарный автомат 1Е140 Наладка

025 Моечная. Промыть де- таль Моечная машина

030 Навесить бирку с номе- ром детали на тару

035 Токарная. Подрезать второй торец в размер 40, точить и расточить фаски. Развернуть от- верстие 016Н7(+О’О18) окончательно Токарно- револьвер- ный станок 1П340ПЦ Патрон цанговый Вкладыш 028

100

Номер опера- ции Наименование и крат- кое содержание опера- ции Станок, оборудова- ние Оснастка

040 045 050 055 Круглошлифовальная. Шлифовать поверх- ность 028е8(^,о7з‘0'040) с подшлифовкой торца окончательно Моечная. Промыть де- таль Контрольная Нанесение покрытия Круглош- лифоваль- ный ста- нок, 3M153E Моечная машина Плита по ГОСТ 10905-75 Оправка, центры, хомутик прибор активного контроля

Неуказанные предельные отклонения размеров: валов М4, ,7П4 отверстии Н14, остальных ±——

5.2. Технологический маршрут изготовления

цилиндрического зубчатого колеса со ступицей

Номер опера- ции Наименование и краткое содержа- ние операции Базирование Обору- дование

005 Заготовительная. Штамповать за- готовки

101

Номер

опера-

ции

010

015

020

Наименование и

краткое содержа-

ние операции

Термическая

(нормализация и

отпуск)

Токарная. Точить предварительно начисто с одной стороны по на- ружному диамет- ру, торцам и от- верстию

Токарная. Обра-

ботать с другой

стороны отвер-

стие под протя-

гивание, размер с

точностью по 7-

му квалитету,

торцы и наруж-

ный диаметр с

припуском под

чистовую ботку обра-

Базирование

Обору-

дование

Револь-

верный

станок с

ЧПУ или

патрон-

ный по-

луавто-

мат с

ЧПУ

То же

102

Номер опера- ции Наименование и краткое содержа- ние операции Базирование Оборудо- вание

025 Протяжная. Про- По торцу и от- Верти-

030 тянуть шлицевое отверстие комби- нированной про- тяжкой Зачистная. Зачис- тить заусенцы на торце шлицевого отверстия верстию кально- протяж- ной ста- нок Станок для зачи- стки за- усенцев

035 Токарная. Обра- ботать начисто базовым торцем (см. эскиз) А и наружную по- верхность венца: второй торец Б; биение торца не более 0,02 - 0,03 мм Установка на оп- равку по отвер- стию с базирова- нием по малому диаметру шлицев Токарный станок с ЧПУ

040 Зубофрезерная. Нарезать зубья (начерно) По базовому тор- цу и отверстию (на оправке) Зубофре- зерный станок

045 Зубофрезерная. Нарезать зубья (начисто) То же Зубофрезе- рный станок

103

Номер опера- ции Наименование и краткое содержа- ние операции Базирование Обору- дование

050 055 060 065 070 075 Зубозакругляю- щая. Закруглить зубья Шевинговальная. Шевинговать зу- бья колеса Круглоторцеш- лифовальная. Шлифовать на- ружный диаметр и торец на той же оправке, что и на операции 045, не снимая заготовки с оправки (станки устанавливают рядом) Моечная Контрольная Термическая (це- ментация, закал- ка, отпуск) Шлицевое отвер- стие по малому диаметру шлицев Шлицевое отвер- стие по малому диаметру (одна оправка для опе- раций 055 и 060) То же Зубозак- репляю- щий ста- нок Шевин- говаль- ный ста- нок Кругло- торцеш- лифо- вальный станок Моечная машина Стол контро- лера

104

Номер опера- ции Наименование и краткое содержа- ние операции Базирование Обору- дование

080 085 Внутришлифо- вальная. Шлифо- вать отверстие по малому диаметру шлицев (точность по 7-му квалите- ту) и базовый то- рец А Плоскошлифо- вальная. Шлифо- вать торец ступи- цы По наружному диаметру зубчато- го венца, профи- лированного на одной оправке, используемой при шевинговании зубьев на опера- циях 055 и 060 По торцу заготов- ки Внутри- шлифо- вальный станок с двумя шлифо- вальны- ми го- ловками Плоско- шлифо- вальный станок

105

Номер опера- ции Наименование и краткое содержа- ние операции Базирование Обору- дование

090 Зубошлифоваль- На оправке по ма- Зубо-

нал. Шлифовать лому диаметру шлифо-

зубья однократ- но. При малом короблении зубь- ев после терми- ческой обработки зубошлифование может быть заме- нено зубохонин- гованием. шлицев вальные станки

095 Моечная. По малому диа- метру шлицев на круглой гладкой оправке Зубохо- нинго- вальный станок

100 Контрольная — —

106

5.3. Технологический маршрут изготовления детали «Рычаг»

Номер опера- ции Наименование и краткое содержание операции Станок, обору- дование Осна- стка

005 Заготовительная. Отлить заготовку -

010 Обрубка и очистка от- ливки - -

015 020 Вертикально-фрезерная. Фрезеровать литники Навесить бирку с номе- ром детали Вертикально- фрезерный консольный 6Т13 Тиски

025 Вертикально-фрезерная плоскошлифовальная. Фрезеровать нижнюю То же Прис- по- соб-

плоскость с припуском под шлифование ление

107

Номер опера- ции Наименование и краткое содержание операции Станок, обору- дование Оснас- тка

030 Шлифовать нижнюю плоскость окончательно Плоскошлифо- вальный с пря- моугольным столом и гори- зонтальным шпинделем по- вышенной точ- ности ЗП722ДВ