Text

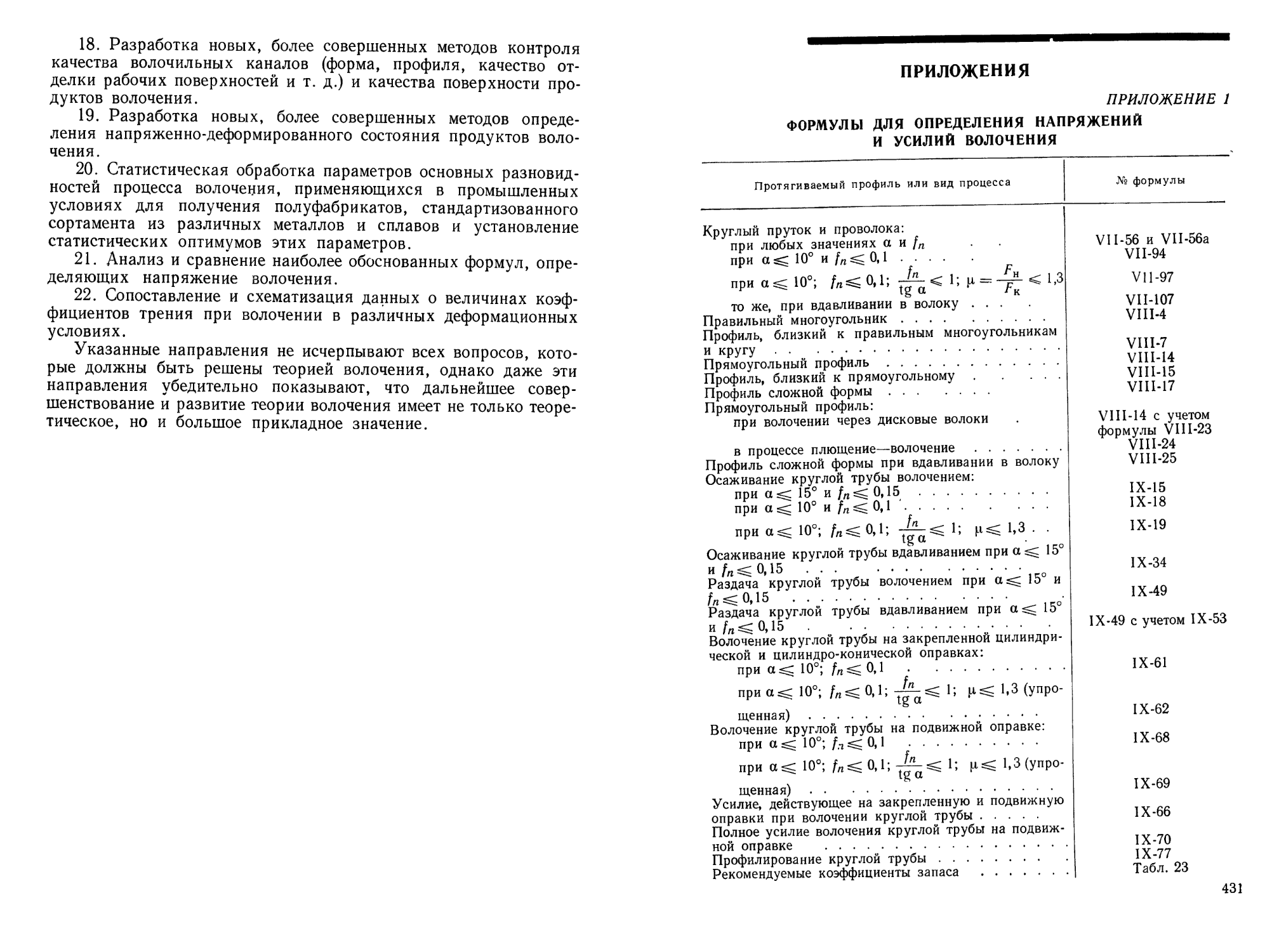

и. Л. ПЕРЛИН, М. 3. ЕРМАНОК

ТЕОРИЯ ВОЛОЧЕНИЯ

Издание второе, переработанное и дополненное

ИЗДАТЕЛЬСТВО „МЕТАЛЛУРГИЯ^ Москва 1971

УДК 621.778

Теория волочения. Перлин И. Л., Е р м а но к М. 3. Изд-во «Металлургия», 1971, 2-е изд., 448 с.

С учетом новейших материалов изложены основные элементы теории волочения круглых фасонных и полых профилей, теории многократного волочения, а также методов расчета рабочих напряжений и переходов при всех основных видах процесса волочения. Дано описание основных закономерностей действия смазок в процессе волочения, напряженного и деформированного состояний и характера изменения механических свойств продуктов волочения в зависимости от условий процесса.

Предназначена для инженерно-технических работников научно-исследовательских институтов и заводских лабораторий, работающих в области волочения. Может быть полезна аспирантам и студентам, специализирующимся в области обработки металлов давлением. Илл. 239. Табл. 46. Библ. 414 назв.

ПЕРЛИН Илья Львович ЕРМАНОК Михаил Зиновьевич

ТЕОРИЯ ВОЛОЧЕНИЯ

Редактор издательства М. С. Архангельская Технический редактор В. В. Баталова Переплет художника В. В. Евдокимова

Сдано в производство 31/III 1971 г. Подписано в печать 1/XI 1971 г.

Бумага-№ 1, типографская 60 x 90‘/ie 14 бум. л. 28 печ. л. Уч.-изд. л. 27,64

Изд. № 4799 Т-18226 Тираж 2500 экз. Заказ 1086 Цена 3 руб.

Издательство «Металлургия», Москва, Г-34, 2-й Обыденский пер., 14

Ленинградская типография № 6 Главполиграфпрома Комитета по печати при'Совете Министров СССР Ленинград, С-144, ул. Моисеенко, 10

3-12-3 144-70

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

В последнее десятилетие интенсивно развивались теория и технология процесса волочения, совершенствовалось обору-дование.

Это развитие было обусловлено необходимостью получения новых полуфабрикатов (полиметаллические проволока и трубы, особо тонкостенные трубы большого диаметра, тонкостенные профили сложной конфигурации со значительным соотношением толщин элементов и др.), а также вовлечением в процесс волочения новых металлов, которые прежде или вообще не обрабатывали, или обрабатывали в очень ограниченном объеме.

Со времени выхода в свет первого издания книги «Теория волочения» (Металлургиздат, 1957) были разработаны и освоены новые прогрессивные технологические процессы (волочение в условиях жидкостного трения, бухтовое волочение труб на самоуста-навливающейся оправке, многократное волочение прутков и труб на станах тракового типа и др.). В стадии исследования и промышленного опробования находится процесс волочения с вибрацией.

В связи с этим появилась необходимость внесения в книгу значительных дополнений и некоторых изменений.

Во втором издании внесены некоторые изменения в гл. I и II.

Глава III написана заново с учетом последних достижений в области теории процессов волочения труб.

Главы IV и VI дополнены материалами, относящимися к волочению с вибрацией.

В книгу включена новая глава «Контактное трение и смазка при волочении» (гл. V).

Существенно переработаны главы, рассматривающие методы аналитического определения напряжений волочения и построение переходов при волочении (гл. X).

Для определения силовых условий процессов авторы приводят только формулы, основанные на дифференциальных уравнениях равновесия сил и дифференциальных уравнениях работ внешних и внутренних сил, а также некоторые упрощенные формулы. Сведения о других формулах читатель может получить в литературных источниках, ссылки на которые даны в тексте книги.

Структура книги в основном сохранена прежней, однако, поскольку гл. VI (по первому изданию) значительно дополнена и в ней, кроме методов экспериментального определения сил воло-р 3

чения, рассмотрены также методы определения деформационных параметров процесса и свойств продуктов волочения, эта глава отнесена в конец книги (гл. XIV).

В последней главе рассмотрены основные направления совершенствования и развития процесса волочения.

§ 4 и § 6 гл. III написаны канд. техн, наук В. Я. Шапиро, гл. V, §§ 3, 5 и 7 гл. III написаны И. Л. Перлиным и В. Я. Шапиро совместно, а § 4 гл. IV, § 8 гл. VI и гл. XIV — канд. техн, наук Л. С. Ватрушиным; остальной материал книги написан совместно И. Л. Перлиным и М. 3. Ерманком.

При работе над рукописью были использованы ценные замечания рецензента докт. техн, наук Л. Е. Альшевского, которому авторы выражают глубокую благодарность.

В подготовке рукописи к печати принимали участие М. В. Харитонович, В. В. Гуляев и Л. А. Помогаева, которым авторы весьма признательны.

ОСНОВНЫЕ ТЕРМИНЫ И ОБОЗНАЧЕНИЯ

/. Термины

Ниже приведены использованные в книге термины, обозначающие основные понятия и величины, по которым до сих пор не установлены однозначные представления, а также некоторые условно сокращенные термины, позволяющие избежать применения многословных наименований. Термины, относящиеся к процессу волочения, соответствуют рекомендациям Комитета по терминологии АН СССР [1].

Термин Сущность термина

Пластичность Состояние твердого тела, при котором под доста-

точным силовым воздействием может произойти необратимое, без разрушения изменение расстояний между элементарными частицами.

Вязкость Свойство металла разрушаться под действием

непрерывно приложенной одноосной растягивающей нагрузки только после большой пластической деформации.

Вязкое состояние Состояние, в котором металл при статическом одно-

осном растяжении разрушается только после большой предварительной пластической деформации.

Хрупкость Свойство металла разрушаться под воздействием

растягивающих сил без заметной пластической деформации.

Хрупкое состояние Состояние, в котором металл при статическом

растяжении разрушается без заметной предварительной пластической деформации.

Сопротивление пласти- Прочностная характеристика металла, обуслов-ческой деформации ливающая начало пластической деформации. Такой характеристикой является либо напряжение чистого пластического сдвига, либо линейное напряжение текучести, равное удвоенному напряжению чистого пластического сдвига [2]. В данной книге за сопротивление пластической деформации принято линейное напряжение текучести.

Напряжение Величина, характеризующая интенсивность на-

гружения (действующей силы) на заданную поверхность.

Поверхность нагруже- Поверхность пластической зоны, образующаяся ния контактными поверхностями деформируемого металла

с инструментом и поверхностями, отделяющими пластические зоны от упругих.

Рабочие напряжения Нормальные (действующие перпендикулярно

к рассматриваемой площадке) и касательные (действующие в плоскости рассматриваемой площадки) напряжения, возникающие вследствие воздействия внешних сил на поверхность нагружения.

5

Степень деформации

Интегральная деформация

Полоса

Профиль

Относительная главная деформация удлинения.

Показатель конечной относительной деформации» выраженный определенным, интегралом бесконечно малых относительных деформаций.

Общее наименование протягиваемого металла независимо от формы поперечного сечения.

Общее наименование формы поперечного сечения протягиваемой полосы.

//. Обозначения

Линейные размеры, площади, объемы, углы

D — общее обозначение диаметра круглого сплошного профиля и наружного диаметра трубы, а также диаметра тяговой шайбы.

Do или Dh

и Di или DK — начальный и конечный наружные диаметры трубы, а также диаметры проволоки или прутка.

Dc — общее обозначение среднего диаметра трубы.

£>Сн и £)Ск — средние начальный и конечный диаметры трубы.

d — общее обозначение внутреннего диаметра трубы.

d0 или dH

и di или dK — начальный и конечный внутренние диаметры трубы, if — общее обозначение толщины стенки трубы.

i — относительная толщина стенки трубы; t — .

t0 или tu

и ti или tK — начальная и конечная толщины стенки трубы. dOn — диаметр оправки.

L — общее обозначение длины протягиваемого полуфабриката или изделия.

£0 или LH

и Li или LK — начальная и конечная длины протягиваемого полуфабриката или изделия.

/общ или Н — общая длина рабочей и калибрующей зон волочильного канала.

/р. з — длина рабочей зоны волочильного канала.

/кал — длина калибрующей зоны волочильного канала.

/у. з — длина упругой зоны волочильного канала.

F — общее обозначение поперечного сечения протягиваемого металла или площади какой-либо поверхности, выделенной в деформационной зоне.

Fq или Fh; Fr,

F2; FK — начальное, промежуточные и конечное поперечные сечения.

В — общее обозначение обрабатываемого объема.

#сек — секундный объем.

Вд. з — объем деформационной зоны.

а — рабочий угол волоки, т. е. угол наклона образующей волочильного канала к его оси.

ас — средняя величина этого угла (при некруглом канале). ап — приведенный угол волочильного канала.

ап. с — средняя величина угла ап (при некруглом канале), р — угол трения.

6

Силы

Р и Рв — общее обозначение силы волочения или вдавливания. Q — сила противонатяжения.

Ро — сила волочения при отсутствии внешнего противонатяжения.

Pq — сила волочения при внешнем противонатяжении.

Mq — сила, действующая на волоку в осевом направлении, при внешнем противонатяжении.

Т — общее обозначение силы трения.

W — общее обозначение нормальной силы.

Напряжения

<тг, <?2', (Тз — главные нормальные напряжения в данной точке.

тх; Тг; т3 — главные касательные напряжения в данной точке, о в — предел прочности (условный) при растяжении.

<уВн и оВк — пределы прочности металла до входа в волоку и после выхода из нее.

ST — сопротивление пластической деформации при растяжении (или истинный предел текучести при растяжении).

5Тн и *$тк — сопротивления пластической деформации металла в состоянии до входа в волоку и после выхода из нее.

STc — среднее значение сопротивления пластической деформации в деформационной зоне.

tmax — максимальное касательное напряжение; ттах — (0,5— — 0,57) Зт.

оп — нормальное напряжение на контактной поверхности.

— напряжение трения на контактной поверхности.

°пол — полное напряжение на контактной поверхности.

о9 — главное нормальное окружное напряжение.

Gr — главное нормальное радиальное напряжение.

Gi — главное нормальное продольное напряжение, действующее вдоль канала по траекториям, в общем случае не параллельным оси канала.

Q

Gq — напряжение противонатяжения; Gq = -=г—.

Г н

— продольное главное нормальное напряжение, создаваемое у входа в деформационную аону противонатяжением.

и/уп — продольное главное нормальное напряжение, создаваемое при волочении на границе зон упругих и пластических деформаций при отсутствии внешнего противонатяжения. К и Кв — общее обозначение напряжения волочения.

КСоб — средняя величина напряжения волочения у выхода из обжимающей части канала.

Апер — напряжение волочения в периферийном слое круглого сплошного профиля.

Акал — составляющая часть напряжения волочения, расходуемая на преодоление сил трения, возникающих в калибрующей части волоки.

Апсл — полное напряжение волочения сплошного профиля. Аосви АОсд — полное напряжение при осаживании круглой трубы волочением и вдавливанием.

К3. 0; Ас. о; Ап. о — полное напряжение волочения круглой трубы на закрепленной, на самоустанавливающейся и на подвижной оправке (стержне).

7

Кр. в и Кр. д — полное напряжение при раздаче трубы волочением и вдавливанием.

Кпроф — полное напряжение волочения при профилировании.

Коэффициенты

|Л — общее обозначение вытяжки.

|Лоб — общая вытяжка за несколько переходов.

р,п — частная вытяжка за n-й переход.

п ____

Нср — средняя вытяжка в ряде п переходов р,ср — ]/роб-

X — относительное удлинение — —— или — - .

л х & — f к Fq — Fi

о — относительное обжатие о = —~—— или —.

Fh Fq

р

// — интегральная деформация удлинения; i— in = * к

= In In |1.

8 — общее обозначение степени деформации, показателем которой по ходу изложения принимают либо относительное обжатие 6, либо интегральную деформацию удлинения I/.

fn — коэффициент трения по нормальному давлению.

Тс и Тпер — коэффициенты, учитывающие увеличение общего напряжения волочения и напряжения волочения периферийных слоев от изменения направления траекторий продольных главных напряжений.

yq — коэффициент использования противонатяжения.

7в — коэффициент запаса напряжения волочения.

Р^ — коэффициент использования работы противонатяжения. р — коэффициент Л оде, входящий в условие пластичности, для учета влияния среднего главного напряжения; Р= 14-1,155.

v — коэффициент Пуассона.

Прочие величины

ув — скорость волочения.

— скорость локальной деформации.

W{ — скорость интегральной деформации.

Г лава I

СУЩНОСТЬ ПРОЦЕССА ВОЛОЧЕНИЯ, ЕГО ОСНОВНЫЕ РАЗНОВИДНОСТИ И ДЕФОРМАЦИОННЫЕ ПОКАЗАТЕЛИ

Волочением называется способ обработки металла давлением, при котором обрабатываемый металл в виде заготовки постоянного поперечного сечения вводится в канал волочильного инструмента (волоки) и протягивается (проволакивается) через него. Форма поперечного сечения канала одинакова или близка к форме поперечного сечения протягиваемого металла. Сечение канала плавно уменьшается от места входа металла в инструмент к месту выхода из него. Выходное сечение канала всегда меньше поперечного сечения протягиваемой заготовки. Поэтому заготовка, проходя через волоку, деформируется, поперечное сечение ее изменяется, и она после выхода из волоки принимает форму и размеры наименьшего сечения канала. Длина полосы при этом возрастает прямо пропорционально уменьшению поперечного сечения. Перед волочением на специальных станках заостряют передний конец заготовки, предназначенной для обработки, с таким расчетом, чтобы этот конец легко входил в волоку и частично выходил с ее противоположной стороны. Этот конец захватывают специальным тянущим механизмом. При волочении полых профилей с утонением стенки волочильный канал образуется волокой и оправкой, которая может быть закрепленной, подвижной и свободной — самоустанавливающейся. Назначение, особенности и области применения каждой из них рассмотрены в гл. III.

Схемы основных разновидностей процесса волочения показаны на рис. 1.

Чтобы уменьшить внешнее трение, между поверхностями протягиваемого металла и волочильного канала вводят смазку. Это уменьшает расход энергии на волочение, способствует получению у протягиваемого металла гладкой поверхности, сильно уменьшает износ самого канала и позволяет проводить процесс с повышенными степенями деформации.

Для уменьшения внешнего трения и повышения стойкости канала часто применяют волочение с противонатяжением (рис. 2). Сущность его заключается в следующем. К протягиваемому металлу со стороны входа его в волоку прикладывают силу Q, направленную в сторону, противоположную движению металла, и потому называемую внешним (или просто) противонатяжением в отличие от внутреннего, о котором указано в гл. II и VI. От этого в заготовке еще до ее входа в волочильный канал в осевом направлении создаются растягивающие напряжения. Они вызывают,

9

как это показано далее, уменьшение давления металла на стенки канала, что, естественно, увеличивает его стойкость. Этот метод отличается и некоторыми недостатками, отмеченными ниже, и потому не всегда применяется.

В большинстве случаев металл, обрабатываемый волочением, предварительно не нагревают (холодное волочение), а образу-

Рис. 1. Схемы основных разновидностей процесса волочения:

а — круглого сплошного профиля; б — некруглого сплошного профиля; в — круглой трубы, без оправки; г — круглой трубы, на закрепленной оправке; д — круглой трубы, на самоустанавливающейся оправке; е — круглой трубы, на подвижной оправке; 1 — волока; 2 — протягиваемое изделие; 3 — оправка

ющееся в канале тепло деформации и внешнего трения отводится окружающей средой или охлаждающими эмульсиями, водой, маслами, непрерывно омывающими волоку. Холодное волочение с использованием качественной смазки и инструмента рационального 10

профиля позволяет получать протянутое изделие с гладкой блестящей поверхностью и достаточно точными размерами поперечного сечения.

В некоторых специальных случаях, когда деформируемый металл в ненагретом (холодном) состоянии имеет недостаточную вязкость или высокое сопротивление деформации, волочение ведут с предварительным подогревом. Например, при волочении цинковой проволоки для увеличения вязкости заготовки ее предварительно подогревают до 80—90° С, погружая моток в нагретую воду. В деформационной зоне температура проволоки доходит до 120—150° С, т. е. до температуры, при которой у цинка образуется максимальное число систем скольжения. При волочении

Рис. 2. Схема процесса волочения с внешним противонатяжением

Рис. 3. Схема процесса волочения с предварительным нагревом

труднодеформируемых сталей, например быстрорежущей, сталей мартенситного класса типа ВНС-2, ВНС-5, а также титановых сплавов предварительный нагрев доводят до 500—700° С. При волочении вольфрама и молибдена, отличающихся в холодном состоянии особо высоким сопротивлением пластической деформации, их предварительно нагревают до 800—900° С. Нагрев осуществляют, пропуская протягиваемый металл через нагревательную камеру, установленную перед волокой (рис. 3), электрокон-тактным способом и т. д.

В настоящее время процессы волочения с предварительным нагревом внедряют при производстве профилей сложных форм и для уменьшения сопротивления деформации в тех случаях, когда это допускается требованиями к поверхности, механическим свойствам и точности размеров поперечного сечения.

Иногда волочение ведут с предварительным охлаждением металла до —100° С и ниже, например при волочении проволоки из некоторых сталей аустенитного класса для увеличения ее прочности. Для этой же цели охлаждение используют при волочении наитончайших размеров проволоки из чистейшего алюминия.

Применяют волочение с вибрацией волоки и металла. В некоторых случаях такой процесс приводит к значительному улучшению деформационных условий.

Все способы волочения характеризуются тремя особенностями, отличающими их от прочих видов обработки металлов давлением:

а) линейные размеры сечения протягиваемого металла уменьшаются до заданных величин во всех направлениях одновременно;

б) возможность получения сплошных и полых профилей с произвольной конфигурацией поперечного сечения, не изменяющегося по длине профиля;

в) величина деформации за один переход ограничивается максимально допустимым напряжением растяжения, возникающим в поперечном сечении протягиваемого металла у выхода из деформационной зоны.

Естественно, что это не ограничивает величины суммарной деформации, которой может быть подвергнут металл при волочении. Рядом последовательных протяжек с промежуточными отжигами можно получить суммарную деформацию любой величины.

Волочение применяют:

1. Для производства профилей большой длины, малых и очень малых сечений различных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 12. Такие изделия называются проволокой.

Вследствие большой длины проволоку либо свертывают в мотки, либо наматывают на катушки. Волочением можно получить проволоку диаметром до 6—8 мкм. Для дальнейшего утонения приходится применять другие, «безволочные» процессы, например равномерное растяжение, рассмотренное в конце данной главы или электролитическое растворение периферийных слоев.

2. Для производства сплошных профилей средних и больших сечений разных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 20, а также в том случае, когда требуется получить сечение с минимально возможными отклонениями от заданных размеров или чистую и гладкую поверхность. Такие профили обычно протягивают до небольшой длины (7—12 м) и не сматывают.

3. Для производства полых профилей (труб) разных форм и сечений и особенно тонкостенных. Волочением получают трубы диаметром до 0,5 мм с толщиной стенки до 0,05 мм, а иногда и меньше.

Процесс волочения принято характеризовать следующими основными геометрическими показателями: а) вытяжка; б) интегральная деформация удлинения; в) относительное обжатие; г) относительное удлинение

По своему существу все эти показатели в разных математических выражениях характеризуют главную деформацию удлинения осевого слоя, которая в процессе волочения является максимальной по отношению к поперечным и поэтому достаточно полно отражающей деформационную сторону процесса. Это следует иметь в виду, так как в дальнейшем изложении под термином «степень деформации» (если нет специальных указаний) подразумевается именно эта, т. е. главная деформация удлинения осевого слоя. 12

Каждый из показателей, приведенных в табл. 1, характеризует изменение поперечного сечения деформируемого металла и длины полосы в процессе волочения. Поэтому все перечисленные показатели связаны между собой точными геометрическими соотношениями, приведенными в табл. 1 и основанными на законе практического постоянства объема при пластических деформациях. В расчетах часто применяют показатель 6 — «относительное обжатие», представляющий собой отношение уменьшения поперечного сечения протягиваемого металла к начальному поперечному сечению (до волочения). Применение этого показателя, перенесенного из теории упругих деформаций, нельзя считать достаточно теоретически обоснованным.

Таблица 1

Показатели относительной деформации металла при волочении и зависимость между ними

Показатели Показатель, выраженный через

название СО <1> О я* \О Л S о я я ^н и ^к LH и LK ч 6

Вытяжка р А Fk ^к ^н р exp ii 1 1-6 1 4- к

Интегральная деформация удлинения и г к 1п^ ^н 1п р il 1п 1п(1+%)

Относительное обжатие 6 я 1 ^к ^н Lk 1= 1 а — 6 X 1 4-х

Относительное удлинение X 1 я я <1 р,— 1 — ю «о | X

Если мысленно разделить любой процесс волочения на несколько этапов и соответственно распределить (по этим этапам) полное уменьшение поперечного сечения протягиваемой полосы за рассматриваемый процесс, то станет очевидной необоснованность определения степени деформации конечного и любого промежуточного этапа процесса, при котором уменьшение сечения полосы на этом участке относят к начальному сечению первого этапа, а не к начальному сечению данного этапа. Иначе говоря, если начальные сечения каждого из этапов обозначить через FH; Fr; F2\ Fm; Fm+i, то степень деформации т-го этапа логичнее определить по отношению — —+1, чем по отношению

гт ' н

13

Между тем, применяя показатель «относительное обжатие» рц + Рк ,

для всего процесса в виде выражения ——-, степень деформации на каждом этапе учитывают по второму, менее обоснованному отношению. При этом получают заниженные значения и общей степени деформации, и для каждого участка, потому что Гн > Fm.

Необоснованность применения показателя «относительное обжатие» становится особенно заметной при сравнении больших пластических деформаций. Пусть для примера сравниваются процессы с обжатиями 98 и 99%. На первый взгляд может показаться, что эти процессы по степени деформации почти одинаковы (отличаются всего на 1%). Между тем, если определить вытяжку р для обоих процессов по формуле, приведенной в табл. 1 (р = = 1 "д'), станет очевидным, что вытяжка при втором процессе вдвое больше, чем при первом, так как

юо юо

^98 100 — 98 —50, а р99 — 100__99 — ЮО.

Поэтому рассматриваемые степени деформации считать близкими нельзя. Если сравнить обжатия еще большей величины, то получатся еще более заметные расхождения.

Рассуждая так же, можно считать недостаточно обоснованным и применение показателя «относительное удлинение» X, который в отличие от показателя б дает завышение степени деформации. Только в области упругих деформаций металлов, отличающихся, как известно, весьма небольшими относительными значениями, в итоге практически получаются одни и те же величины независимо от того, отнесена разность сечений к начальному или конечному сечению.

В связи с изложенным большое значение в расчетах имеет интегральная деформация удлинения, численные значения которой находятся между соответствующими значениями б и X:

6<ln^<%. (1-1)

Интегральные деформации удлинения, соответствующие обжатиям 98 и 99%, сравнивавшимся ранее, равны соответственно 3,9 и 4,6, т. е. заметно отличаются одна от другой и этим создают более правильные представления о степенях деформации в подобных процессах. Важным расчетным свойством этого интегрального показателя является его «аддитивность», т. е. возможность суммирования показателей нескольких следующих один за другим переходов. Таким свойством показатели б и X не обладают. Однако то, что в теории пластических деформаций продолжают применять показатели б и X, объясняется, с одной стороны, влиянием теории упругих деформаций, а с другой — простотой определения этих показателей.

14

Следует, однако, иметь в виду, что все перечисленные показатели степени деформации полностью не отражают деформированного состояния обрабатываемого металла. В волочении, как и во всяком техническом процессе обработки металлов давлением, удлинение или укорочение отдельных элементов обрабатываемого металла в общем случае, помимо основных, или «чистых», сдвигов, сопровождается дополнительными, или «простыми», сдвигами [3— 7]. Только при удлинениях или укорочениях, протекающих в направлениях главных деформаций, дополнительные сдвиги отсутствуют.

В гл. II показано, что даже в самом простом процессе волочения круглого сплошного профиля из сплошной круглой заготовки удлиняются без дополнительных сдвигов только те бесконечно малые элементы деформируемого объема, которые расположены на оси волочильного канала и у которых направления их главной оси деформации совпадают с направлением оси канала. У всех же остальных бесконечно малых элементов деформируемого объема направления главной оси деформации не совпадают с направлением оси волочильного канала и поэтому удлинения элементов в направлении оси канала сопровождаются дополнительными сдвиговыми деформациями. Величины этих деформаций зависят от формы волочильного канала и других деформационных условий процессов. Доказано (см. гл. II), что удлинения всех элементов, не расположенных на оси канала, в направлениях их главных осей деформации превышают соответствующие удлинения элементов, расположенных на оси канала.

Поэтому следует иметь в виду, что приведенные ранее показатели степени деформации отражают лишь удлинения в направлении оси канала, не учитывают дополнительных сдвигов, возникающих во всех слоях в направлении этой оси, и поэтому занижены по сравнению с деформациями удлинения каждого из элементарных слоев, кроме центрального, и, следовательно, по сравнению со средним значением действительных деформаций удлинения. При волочении некруглых и полых профилей необходимо привлекать дополнительные показатели относительных деформаций, которые приведены при рассмотрении этих процессов.

Скорость волочения, под которой обычно понимают скорость движения металла после выхода его из волоки, колеблется в очень больших пределах: от 2 до 3000 м!мин. Скорости волочения зависят от множества самых разнообразных факторов, влияние которых подробно разобрано дальше. В основном можно считать, что заготовки больших сечений подвергают волочению с меньшими скоростями, чем заготовки малых сечений. Твердые и маловязкие сплавы (например, легированную сталь, нихром, бронзу, вольфрам и т. п.), а также малопрочные металлы (например, свинец) протягивают с малыми скоростями. Наибольшие скорости применяют при волочении медной проволоки.

15

Волочение можно вести либо через одну волоку, либо при помощи специальных устройств одновременно через несколько волок. В первом случае волочение называется однократным, во втором — многократным. Соответственно этому различают две группы волочильных машин: однократного и многократного волочения.

Уменьшить диаметр круглого сплошного профиля можно и простым растяжением. Такой метод основан на известном из теории пластической деформации свойстве всякого круглого металлического образца под действием приложенных сил сравнительно равномерно растягиваться до определенного предела с соответствующим уменьшением диаметра и сохранением формы поперечного сечения (круга). Чем больше разность между пределом текучести металла до растяжения и напряжения разрыва, тем больше равномерное удлинение образца до образования шейки. Таким способом можно, например, медную отожженную проволоку удлинить примерно на 15% и соответственно уменьшить площадь ее поперечного сечения и диаметр, не применяя никакой волоки [8].

Основные недостатки этого метода, препятствующие его массовому применению, — понижение вязкости обрабатываемого металла и необходимость после каждого сравнительно небольшого растяжения отжигать обрабатываемый металл.

При обычном методе волочения частые отжиги не всегда необходимы; так, например, медь можно протягивать без отжига с общим обжатием, доходящим до 99% (20—25переходов). Однако, если отсутствуют волоки или имеются другие препятствия применению традиционного метода волочения, утонение растяжением может дать требуемые результаты. Следует отметить явление «самоогранения» тончайших проволок при растяжении, замеченное и описанное П. Д. Новокрещеновым [9]. Сущность этого явления заключается в том, что круглое до растяжения поперечное сечение проволоки после растяжения вследствие организованных поворотов кристаллов становится квадратным (Си, Си 4- Zn, Al, Sn) или шестигранным (Zn, Mg) в соответствии с видом решетки.

ЛИТЕРАТУРА

1. Терминология. Обработка металлов давлением. Волочение, вып. 61. Изд-во АН СССР, 1962.

2. Гильденгорн М. С. и Шеламов В. А. Основные понятия и терминология в общей теории О. М. Д. Изд. Московского ин-та стали и сплавов, 1969.

3. П а в л о в И. М. Теория прокатки. Металлургиздат, 1950.

4. Ф р и д м а н Я. Б. Механические свойства металлов. Оборонгиз, 1952.

5. Г у б к и н С. И. Теория обработки металлов давлением. Металлургиздат, 1947.

6. Смирнов-Аляев Г. А. Сопротивление материалов пластическому деформированию. Машгиз, 1961.

7. Безухов Н. И. Теория упругости и пластичности. ТИТЛ, 1953.

8. The Wire Industry, 1951, v. 18, № 209, p. 445.

9. Новокрещенов П. Д. ДАН СССР, 1953, т. 91, вып. 1, с. 123.

Глава II

ВОЛОЧЕНИЕ СПЛОШНЫХ ПРОФИЛЕЙ

1. ОБЩИЕ СВЕДЕНИЯ

Несмотря на кажущуюся простоту процесса волочения и то, что он применяется в состоянии, близком к современному, более 100 лет [1 ], многие его элементы изучены еще недостаточно. На этот процесс влияет большое число самых разнообразных факторов, причем пока для многих из них трудно установить не только количественные, но иногда даже и качественные зависимости.

Как будет показано далее, преимущественное влияние на течение процесса оказывают прочностные и пластические свойства протягиваемого металла, степень и скорость деформации, форма профиля волочильного канала, материал волоки, качество трущихся поверхностей и смазка, а также тепловые процессы, происходящие при волочении. В течение последних 35 лет проведено много работ по изучению характера течения металла и его напряженного состояния при волочении. Цель этих исследований — установить условия, способствующие получению оптимальных характеристик протянутого изделия (точность размеров, минимум остаточных напряжений, чистота обработки поверхности, уровень механических свойств, качество макро- и микроструктуры), а также условия, препятствующие получению этих свойств, т. е. способствующие появлению тех или иных дефектов. чЗная эти условия, можно так организовать процесс, чтобы получить оптимальные результаты.

Наиболее прост и распространен, а потому и лучше изучен процесс волочения круглого сплошного профиля через канал конической или близкой к ней формы. Такой процесс может служить базой для исследования процессов волочения, протекающих в более сложных условиях, поэтому далее приведен детальный анализ этого наиболее простого процесса.

2. ДЕФОРМАЦИОННЫЕ УСЛОВИЯ ПРОЦЕССА ВОЛОЧЕНИЯ КРУГЛОГО ПРОФИЛЯ

Процесс деформации протягиваемого металла в круглом волочильном канале состоит в следующем.

К круглой заготовке А с начальным сечением FH приложена сила волочения Р, под воздействием которой полоса протягивается через канал волоки В (рис. 4) с выходным сечением FK. Стенки канала давят на протягиваемую полосу и обжимают ее по всей контактной поверхности в каждой ее точке. Элементарные силы давления волоки на протяги^аемый--*4леФ&йй\^А^гвизН,4ают

И. Л. Перлин 17

со стороны металла элементарные реактивные силы, одинаковые по величине с активными, но направленные в противоположные стороны. Вследствие движения металла в канале на контактной поверхности возникают элементарные силы трения dT, направленные по касательным к поверхности канала в различных ее точках и действующие на металл в направлении, обратном его движению. Величина этих элементарных сил трения определяется по закону Кулона (точнее Кулона—Аммонтона) dT = fn dN, где fn — коэффициент* трения по нормальному давлению [2], не зависящий от давления. Этот закон, учитывая силы от меха-

Рис. 4. Механическая схема процесса волочения круглого сплошного профиля

нического взаимодействия трущейся пары, не принимает во внимание силы межатомного или межмолекулярного притяжения, возникающие на контактной поверхности. Более точным законом, учитывающим эти силы, является закон трения в формулировке, предложенной Б. В. Дерягиным [3]. Однако ввиду того, что межатомные силы притяжения в технических процессах обработки металлов давлением из-за влияния смазки, окислов, газовой среды, разделяющих контактные поверхности, ничтожно малы по сравнению с силами механического взаимодействия трущейся пары; в практических расчетах эти силы не учитывают. В гл. VII дано обоснование применения закона Кулона—Аммонтона для учета сил трения при волочении.

Скорость скольжения на контактной поверхности возрастает от входа в канал к выходу из него, так как по закону практического постоянства объема скорость движения металла в канале увеличивается пропорционально уменьшению его поперечного сечения. Таким образом, скорость скольжения на выходе из канала равна скорости волочения ив, а скорость скольжения у входа в канал FK равна vB~. г н

18

Соответственно изменяются и скорости скольжения протягиваемого металла по контактной поверхности. Коэффициент трения скольжения зависит от скорости скольжения и ряда других факторов, также изменяющихся подлине канала (температура, качество поверхности, условия смазки и т. п.). Это следует иметь в виду при разработке элементов, связанных с величиной коэффициента трения на контактной поверхности волочильного канала. Весь комплекс перечисленных сил, действующих на протягиваемый металл в деформационной зоне, вызывает в подавляющем большинстве элементарных объемов напряженно-деформированное состояние, характеризующееся двумя сжимающими напряжениями, из которых одно радиальное, а другое окружное (в отличие от тангенциального — касательного [4]), и одним осевым, преимущественно растягивающим напряжением (рис. 4), а также двумя поперечными деформациями укорочения и одной деформацией удлинения, являющейся максимальной, так как эта деформация по своему знаку отличается от двух других.

3. ХАРАКТЕР ТЕЧЕНИЯ И ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ МЕТАЛЛА В ДЕФОРМАЦИОННОЙ ЗОНЕ

Опыт показывает, что характер взаимного перемещения частиц металла в деформационной зоне при волочении симметричных профилей хорошо иллюстрируется изменением формы и линейных размеров ячеек и линий квадратной или прямоугольной координатной сетки, нанесенной на плоскости симметрии протягиваемого профиля. Чтобы провести такой опыт, готовят состоящий из двух одинаковых частей разъемный по плоскости симметрии образец с размерами поперечного сечения и длины, позволяющими нанести на плоскости разъема сетку с небольшими ячейками и протянуть этот образец через волоку. Плоскости разъема хорошо пришлифовывают одну к другой, на одну из них наносят резцом или накаткой [5, 6] тонкую координатную сетку, затем обе части образца соединяют и протягивают через волоку. После этого разбирают образец и изучают изменения угловых и линейных размеров ячеек координатной сетки.

Ввиду того что на плоскостях симметрии частицы металла взаимно не перемещаются, сдвигающие силы на этих плоскостях не возникают. Поэтому можно считать, что характер течения металла образца, составленного из таких частей, совпадает с характером течения металла из цельной заготовки такого же профиля. Разъемный образец круглого профиля в разобранном и собранном виде показан на рис. 5. Описанным методом проведено много исследований (П. И. Минин [7], Э. Зибель [8] и др.), которые дали в основном совпадающие результаты. По ним можно составить ясное представление о характере течения металла при волочении

2* 19

круглых сплошных профилей через конический канал. На рис. 6-приведена схема изменения координатной сетки, составленная в соответствии с упомянутыми результатами и практическими наблюдениями. На основании этой схемы можно составить представление о характере течения металла при волочении круглого сплош-

Рис. 5. Разъемный образец круглого сплошного профиля для изучения характера деформаций при волочении: а — в сборке; б — в разобранном виде

ного профиля в коническом канале. Он определяется положениями, приведенными ниже.

1. Ячейки координатной сетки, имевшие до волочения форму квадрата, после волочения принимают формы:

а) в центральных слоях — близкие к.прямоугольникам, вытянутым в направлении волочения и укороченным в радиальном направлении;

б) в периферийных слоях — близкие к параллелограммам, также вытянутым в направлении волочения и укороченным в радиальном направлении.

Прямые углы ячеек переходят соответственно в тупые и острые, причем интенсивность искажения углов увеличивается от центра к периферии и становится тем больше, чем больше угол наклона образующей канала а и коэффициент трения /п;

в) вписанные в квадратные ячейки круги, попадая в деформационную зону, сжимаются в направлении нормальных сил dN, сдвигаются от силы трения dT (сжимаются в направлении результирующей dR) и превращаются в эллипсы, постепенно вытягивающиеся к выходу из канала. Большие оси эллипсов, находящиеся в одном продольном ряду ячеек, обычно не совпадают с линией, соединяющей центры ячеек эллипсов (сравнить направления линий 2—3, 5—5, 6—6 и т. д.), и составляют с осью канала (X—X) углы, постепенно уменьшающиеся к выходу. При этом следует заметить, что направления линий /—2, 2—3, 3—4 не совпадают не из-за поворотов ячеек и эллипсов, а в результате их деформаций и проявления так называемого «геометрического фактора», отмеченного И. М. Павловым [9].

20

Задняя днеко/шакопная зона деформации Плоскость входа

|/ \ д деформационную зону

2. Поперечные линии координатной сетки, прямые до волочения, становятся после волочения дугообразными с выпуклостью, направленной в сторону волочения (рис. 6). Кривизна этих линий увеличивается по мере их продвижения в деформационной зоне.

Такой характер изменения формы поперечных линий координатной сетки указывает на то, что скорость движения в осевом направлении элементарных частиц, более удаленных от оси воло

чильного канала, меньше скорости частиц, менее удаленных от этой оси, в результате чего первые отстают от вторых. Этому, очевидно, способствует рост

Рис. 7. Искривление задних торцовых, ранее плоских поверхностей круглых профилей, после волочения [10]

сил трения и угла а, но препятствует целостность металла в деформационной зоне и

вне ее, вызывающая соот

ветствующее сопротивление сдвигу и, следовательно, отставанию. Это сопротивление приводит к тому, что в установившемся процессе при большой длине протягиваемой полосы прогибы поперечных линий координатной сетки получаются сравнительно небольшими. И только при подходе заднего конца заготовки к деформационной зоне

сопротивление сдвигу в осе

вом направлении уменьшается, а отставание периферийных частиц от центральных

увеличивается, в результате чего плоская торцовая поверхность заднего конца всякой целой однородной по своим механическим •свойствам протягиваемой заготовки прогибается внутрь, образуя большие лунки (рис. 7). Небольшой прогиб поперечных линий

позволяет в некоторых расчетах, относящихся к установившемуся процессу, применять гипотезу плоских сечений.

3. Прямые до волочения линии координатной сетки, параллельные оси канала, остаются прямыми и после волочения (см. рис. 6); •однако расстояние между ними от входа в канал к выходу из него уменьшается так, что в самой деформационной зоне они становятся наклонными к оси канала, изгибаясь у входа и выхода из него. .Эти линии являются геометрическими местами центров ячеек или их траекториями. Поэтому изгибы (или повороты) этих линий не связаны с поворотами ячеек, о чем было указано раньше.

4. Изменение формы ячеек координатной сетки начинается до их входа в рабочий волочильный канал, представляющий собой объем, ограниченный контактной поверхностью и двумя плоско-

22

стями, проходящими через окружности начала и конца контактной поверхности. Об этом свидетельствует тот факт, что начала искривления поперечных линий и точки поворота продольных, линий координатной сетки находятся на некотором расстоянии от плоскости входа в рабочий канал и образуют у входа в деформационную зону поверхность, близкую к сфере. Ячейки А (см. рис. 6)^ расположенные в центральных слоях, при волочении начинают вытягиваться в осевом направлении и сжиматься в радиальном. Линейные размеры ячеек Б, расположенных в периферийных, слоях перед самым входом в рабочий канал, уменьшаются (заметно лишь при точных измерениях) вдоль оси канала и увеличи-

Рис. 9. Схема зоны внеконтактного увеличения диаметра профиля:

А — кольцевой периферийный участок со сжимающими осевыми о^, растягивающими окружными Од, сжимающими радиальными аг напряжениями

Рис. 8. Схема зоны внеконтактного уменьшения диаметра профиля

ваются в радиальном направлении. Если уменьшение размеров центральных ячеек в радиаль?

ном направлении превышает уве-

личение таких же размеров периферийных ячеек, то еще до входа, в рабочий канал диаметр прутка несколько уменьшается (рис. 8).. При обратном положении, когда увеличение радиальных размеров периферийных ячеек превышает уменьшение соответствующих размеров центральных ячеек, происходит внеконтактное увеличение диаметра прутка (рис. 9). Это часто заметно на образцах, заторможенных в деформационной зоне при протяжке в волоки с большими углами, с высокими степенями деформации и коэффициентами трения. Подтверждением тому служат также результаты изучения деформации многослойного круглого прутка, показавшими отслаивание и подъем верхнего слоя перед самым началом контакта (рис. 10). Следует, однако, заметить, что увеличение диаметра у входа в деформационную зону может наблюдаться лишь-при заметном удалении этой зоны от заднего конца заготовки, когда целостность еще не протянутой части металла препятствует сдвигу наружных кольцевых слоев относительно внутренних в направлении, противоположном волочению. При небольшом расстоянии заднего конца заготовки от деформационной зоны сопротивление сдвигу периферийных слоев относительно центральных Уменьшается и в конце концов полностью исчезает, в результате

23.

чего на торцовой, ранее плоской поверхностр^ образуется углубление, о котором упоминалось ранее, а диаметр заготовки у входа

в канал практически н? возрастает.

Внеконтактное сужение хорошо заметно при волочении резины — материала, показывающего большие упругие удлинения при небольших напряжениях. На рис. 11 дана схема образования

такого сужения при волочении резинового стержня круглого сечения через цилиндрическое отверстие. Здесь хорошо заметна внеконтактная зона деформации. Эта зона образуется вследствие упругого растяжения периферийных слоев по образующей стержня; при этом создаются растягивающие напряжения, уравнове-

шивающиеся сжимающими радиальными напряжениями, которые

создаются во внеконтактной зоне. Такой процесс безусловно может произойти и при

Рис. 10. Отставание верхнего слоя составного многослойного профиля у входа в канал с а = 30°

Рис. И. Зона внеконтактного сужения при протягивании резинового стержня через цилиндрический канал

волочении металла, поскольку здесь при известных условиях могут возникнуть деформации, аналогичные по характеру, но значительно меньшие по величине, а потому трудно замечаемые. Таким образом, перед входом в канал на протягиваемом металле образуется первая (задняя) зона внеконтактной деформации, вид которой зависит от условий процесса и свойств протягиваемого металла.

5. Деформационная зона на стороне выхода из канала заканчивается поверхностью, близкой к сферической, обращенной выпуклостью внутрь канала. Это видно по расположению точек изменения кривизны поперечных линий сетки и точек перегиба у выхода продольных линий сетки. Из теории деформации твердого тела следует, что всякая пластическая деформация наступает после соответствующей упругой и ею сопровождается. Поэтому и в самом начале деформационной зоны, и в ее конце имеются зоны упругих деформаций, после выхода металла из зоны пластической деформации наблюдается упругое последействие, проявляющееся в некотором увеличении поперечных размеров й связанном с ним небольшом уменьшении кривизны поперечных линий. Таким образом, появляется вторая, передняя зона внеконтактной деформации.

6. Из сказанного следует, что при волочении:

а) деформационная зона состоит из трех частей: одной контактной и двух внеконтактных — задней и передней;

24

б) протяженность и форма задней внеконтактной зоны изменяются в зависимости от расстояния торцовой плоскости деформационной зоны до заднего конца заготовки и от условий процесса (/«, a, i и т. д.);

в) в задней внеконтактной и контактной зонах центральные слои металла движутся с большей осевой скоростью, чем периферийные слои; переход от одинаковых осевых скоростей движения в заднем, непротянутом конце к разным скоростям осуществляется за счет деформаций в задней и центральной зонах;

г) в передней внеконтактной зоне движение центральных слоев относительно периферийных несколько замедляется вследствие упругого последействия, а по выходе из этой зоны скорости движения центральных и периферийных слоев выравниваются.

7. Кроме указанного, деформационную зону можно условно-разделить на две части по видам деформации:

а) зону преимущественно упругих деформаций, расположенную в самом начале канала; эту зону называют упругой зоной;

б) зону преимущественно пластических деформаций, которую называют пластической.

Границы этих зон, как известно из теории пластических деформаций поликристаллических тел, установить очень трудно-ввиду условности их деления. Но уже одно указание о наличии таких зон способствует правильному представлению о процессе волочения. Здесь имеется ввиду, что, хотя упругие деформации по своей величине (они в большинстве случаев не превышают нескольких десятых долей процента) ничтожны по сравнению с пластическими, осуществляемыми при волочении, для их возникновения требуются напряжения, соизмеримые с напряжениями, необходимыми для возникновения пластических деформаций. Так, при малых деформациях за переход волочения напряжения для осуществления упругих деформаций могут составлять 50—70% от полного напряжения волочения. Поэтому учет напряжений, возникающих на границе упругой и пластической зон, совершенно необходим.

8. Применяя гипотезу плоских сечений (см. стр. 22), можно считать, что линейные размеры ячеек координатной сетки, нанесенной на поперечном сечении деформационной зоны, при деформации металла изменяются в окружном и радиальном направлениях пропорционально одни другим. Об этом свидетельствуют простые геометрические зависимости.

Пусть поперечное сечение деформационной зоны переходит из положения / с радиусом 7?! в положение Ис радиусомR2 (рис. 12). Тогда дуги ах и сг и прямые отрезки, равные drlt ограничивающие ячейку сечения /, примут в сечении // размеры a2f с2 и dr2, но

Ri _ г 1 _ ri + drr __ (II-1)

Яг ~ ~ Г2 + dr2 с2 ’ ' 7

25

откуда

= Л и А = (Г1 + dri) ф = _£1_ dr2 с2 «2 (г2 + dr2) Ф с2

Следовательно,

Qi = ^1 а2 drz

Это доказывает, что при волочении круглого сплошного про-филя в установившемся процессе степени деформации в окружном и радиальном направлениях в каждой точке деформационной зоны можно считать взаимно равными.

9. Линейные размеры ячеек после их выхода из деформацион

Рис. 12. Схема изменения ячеек координатной сетки в деформационной зоне (от сечения I до сечения II)

Рис. 13. Оттиск координатной сетки, получившейся на ранее гладкой поверхности половины образца после протяжки его в канале с а = 16° [7]

ной зоны уменьшаются практически одинаково в радиальном направлении независимо от своего положения относительно оси канала, т. е. поперечные сечения всех слоев круглого профиля получают почти одинаковые относительные деформации. Это не наблюдается только на самом конце заготовки, на котором образуется лунка. Хотя толщины периферийных и центральных слоев уменьшаются практически на одну и ту же величину, происходит это под нагрузками разных видов. Периферийные слои значительно утоняются в радиальном направлении под действием радиальных сжимающих напряжений и в меньшей степени под действием продольных растягивающих напряжений. Центральные слои, наоборот, становятся значительно тоньше в радиальном направлении иод действием осевых растягивающих напряжений и в меньшей степени — под действием радиальных сжимающих напряжений. При некоторых условиях процесса (например, большой угол образующей канала) радиальные сжимающие напряжения в центральных слоях ничтожно малы.

На рис. 13 показаны результаты опытов П. И. Минина [7] при волочении разъемного стального прутка диаметром 30 мм 26

с координатной сеткой, нанесенной резцом, через волоку с углом а* равным 16 град. На разъемной плоскости той половины образцов,, на которой до волочения координатной сетки не наносилось, отпечатки сетки от другой половины образца довольно отчетливо видны только у периферии. Ближе к оси образца, как это видно на рисунке, отпечатки становятся слабее и совсем исчезают. Это показывает, что периферийные слои деформировались по действием радиальных, окружных и осевых напряжений, а центральные слои ближе к выходу деформировались главным образом под действием осевых растягивающих напряжений при полном или почти полном отсутствии радиальных и окружных напряжений.

10. Превращение квадрат-

ных ячеек в вытянутые парал- _____

лелограммы (рис. 6) свидетель- L*Jr—т(~— ствует о дополнительных сдви- I (г----т(------тС —......Х-()

гах в осевом направлении во \*vr—3J7----------

всех слоях протягиваемого ме- направление волочения

талла, кроме элементарного

ттритпя тткилгл Рис. 14. Схема текстуры упрочненной при

центрального. волочении крутой проволоки

Эти.сдвиги, конечная величина которых может быть для каждой точки охарактеризована углом касательной к поперечной линии деформированной сетки в исследуемой точке и направлением не-деформированной поперечной линии, возрастают от центра к периферии. Соответственно увеличиваются углы наклона конечного-положения главных осей деформации удлинения к оси канала, являющейся одновременно главной осью деформации удлинения центрального элементарного слоя, а с ними увеличиваются и главные деформации удлинения. Все это ведет к образованию текстуры (т. е. появлению преимущественной направленности отдельных зерен металла по главным осям деформации) в центральных слоях параллельно направлению оси канала, а в периферийных — под. некоторым углом к нему. Схематически такая направленность может быть изображена так, как это показано на рис. 14. Величина главных деформаций элементарных ячеек в зависимости от величины сдвигов может быть определена по методу Закса, описанному в работе [11 ], на основании геометрических соотношений, полученных при сравнении диаметра круга, вписанного в недефор-мированную квадратную ячейку, и осей эллипса деформации, вписанного в ту же деформированную ячейку (рис. 15). Главные деформации и их конечные направления (угол 0) определяются следующими выражениями:

деформация удлинения, являющаяся в рассматриваемом процессе максимальной главной

8i = ln-p-, (П-2)

го

27

главная деформация укорочения

82 = In —,

2 го

(П-3)

где

<? + (4-У-4а2&2

1 \siny/

-4/а2+Ш2-4^

Рис. 15. Схема превращения квадратной ячейки координатной сетки (?) в прямоугольник (II) при отсутствии дополнительного сдвига и в параллелограмм (III) при дополнительном сдвиге

конечные направления (угол Р)

/г2 \ / ГТ2 \ 7"

tgp=-tgv 4-i +1/ tg*v 4-i -4 4- (п-4)

\ rl / F \ rl / rl

Эти выражения показывают, что в центральном элементарном слое {при у = 90°)

= а и r2 = bf а во всех остальных слоях

> а и г2 < Ь.

(П-5)

(П-6)

Следовательно,

1п-^ го

1п-^ = 1п^-, Го

(П-7)

т. е. главные деформации удлинения всех слоев больше таких же деформаций центрального слоя и возрастают от центра к периферии. Соответственно этому на рис. 6 показана схема эпюры главных деформаций удлинения, отражающая неравномерность деформации по поперечному сечению протянутой полосы и уточняющая представление об основном показателе процесса волочения it = = In р- как о величине, характеризующей лишь удлинение в направлении оси полосы и являющейся лишь частью полной деформации. В связи с этим целесообразно отметить, что и смещаемый 28

при волочении объем превышает величину В In -^-(В — объем протянутого металла).

Целесообразно также отметить, что направления главных деформаций различных слоев, определяемые углами 0 (см. рис. 6 и 15), относятся лишь к конечным (после деформации) положениям деформированных ячеек координатной сетки. Эти направления не совпадают, как это видно на рис. 6, с направлениями главных деформаций ячеек в промежуточных состояниях, поскольку главные деформации в этих ячейках на всем протяжении деформационной зоны меняют свои направления. Изложенное показывает, что в действительности деформации отдельных слоев превышают величины, определяемые выражениями (П-2) и (П-З), а также то, что в процессе волочения не во всех направлениях и не все деформации изменяются монотонно.

В частности, сравнение характера деформации ячеек у входа в канал (см. ячейку Ну рис. 6) с характером деформации ячеек у выхода из канала (см. также ячейку К) указывает на сдвиги у этих ячеек, направленные во взаимно противоположные стороны (см. стрелки) в плоскостях, перпендикулярных оси канала, т. е. на немонотонные деформации.

Об этом свидетельствует также то, что при волочении цилиндр переходит в конус и конус в цилиндр, что неизбежно влечет за собой появление деформаций, направленных во взаимно противоположные стороны, и, следовательно, увеличение работы на заданную деформацию по сравнению с процессом равномерного растяжения, протекающим монотонно.

11. Величина дополнительных сдвигов в осевом направлении, а с ними и величины главных деформаций всех элементарных объемов деформационной зоны и, следовательно, неравномерность деформаций по поперечным сечениям возрастают с увеличением рабочего угла канала и обжатия.

Влияние рабочего угла канала на величину дополнительных сдвигов следует из результатов работы П. И. Минина [7]. На рис. 16 показаны три деформированные координатные сетки, полученные волочением разъемных образцов диаметром 30 мм при обжатии 20% через волоки с рабочими углами 8, 12 и 16 град. Сравнивая эти сетки, можно отчетливо заметить рост кривизны поперечных линий с увеличением рабочего угла волоки. Примерно такой же характер изменения кривизны поперечных линий координатной сетки наблюдали многие исследователи при увеличении обжатия. Зависимость дополнительных сдвигов в осевом направлении от величины рабочего угла волоки и обжатия подтверждается и соответствующими изменениями глубины лунки на торцовой поверхности заднего конца протянутого профиля. На рис. 17 показана зависимость глубины лунки от величины рабочего угла волоки и обжатия при волочении прутка меди диаметром 15 мм.

29

Рис. 16. Деформированные координатные сетки при волочении профилей диаметром 30 мм при обжатии 20% череа канал с а, град.:

а — 8; б — 12; в — 16 [7]

30

2,0

уменьшение сечения, °/>

Рис. 17. Зависимость глубины лунки задней торцовой поверхности протянутых медных профилей диаметром 15 мм от рабочего угла и обжатия [10]

Рис* 18. Искажение ранее плоских поперечных сечений в зависимости от суммарных деформаций [12]

31

Весьма рельефно выявлено влияние степени деформации на величину искривления ранее плоских поперечных сечений проволоки в работе А. М. Рура [12]. Волочению подвергали предварительно сваренные встык многократным холодным осаживанием образцы медной и алюминиевой проволоки и исследовали изменение формы стыка. Результаты показаны на рис. 18.

12. Дополнительные сдвиги увеличиваются в осевом направлении и. при повышении коэффициента внешнего трения, на который существенно влияют чистота обработки поверхностей волочильного канала и протягиваемого профиля, а также качество смазки.

13. Рост дробности деформации ведет к увеличению дополнительных сдвигов и соответственно повышает неравномерность деформированного, а следовательно, и напряженного состояния протягиваемого металла.

4. НАПРЯЖЕННОЕ СОСТОЯНИЕ ДЕФОРМАЦИОННОЙ ЗОНЫ

Напряженное состояние деформационной зоны при волочении круглого профиля через коническую волоку можно объяснить на основе общих положений теории пластических деформаций и изложенных выше сведений о силах, действующих в этой зоне, а

Рис. 19. Схема системы напряжений, действующих в общем случае на элементарный объем деформационной зоны при волочении

также о характере деформаций.

1. Поскольку в деформационной зоне периферийные слои отстают от центральных, в деформируемом волочением металле между этими слоями неминуемо возникают дополнительные напряжения.

Величины этих напряжений возрастают с увеличением коэффициента трения и рабочего угла волоки.

2. В основной части деформационной зоны, не считая возмож

ной зоны увеличения диаметра протягиваемой полосы, система напряжений, действующих на элементарный объем, может быть представлена схемой, приведенной на рис. 19. На каждый элементарный объем действуют следующие напряжения, создаваемые

активными силами:

а) растягивающее, по направлению к выходу из зоны;

б) сжимающее, перпендикулярное плоскости чертежа;

в) сжимающее, находящееся в плоскости чертежа перпендикулярно оси канала;

г) касательные, показанные на схеме стрелками без обозначений, действующие в плоскостях, нормальных к направлениям ty,

32

00 и вг (касательные напряжения, действующие в плоскости, перпендикулярной направлению о0, т. е. в плоскости чертежа, на схеме не показаны). В тех случаях, когда направления <rz, и совпадают с направлениями главных нормальных напряжений, они становятся главными, а соответствующие им касательные напряжения становятся равными нулю.

В дальнейшем для облегчения представлений о напряженном состоянии деформационной зоны оно будет характеризоваться в основном главными нормальными напряжениями.

Направления главных нормальных напряжений во всех точках деформационной зоны схематически определяются объемной орто-

гональной сеткой траекторий главных напряжений, состоящей из трех групп линий, пересекающихся между собой под прямыми углами (рис. 20).

Теория пластических деформаций, используя свойства линий скольжения и связь их с траекториями главных нормальных напряжений (углы между линиями скольжения и траекториями главных нормальных напряжений составляют , доказывает, что направления траекторий главных нормальных напряжений у контактной поверхности дают с нормалями к этой поверхности углы у, находящиеся в пределах 0—в зависимости от величины отношения —- = При отсутствии трения, т. е. fn =

Оу Оу

= 0 и i = 0, угол у = 0.

3 И. л. Перлин 33

При максимально возможном напряжении трения, равном максимальному сдвигающему напряжению, т. е. при

Xf _ Tmax __ л г

ST 2ттах ’

(П-7а)

JT

угол Т = -4-.

При определении угла у встречаются большие затруднения ввиду изменения и ST по длине деформационной зоны. Поэтому такое определение приходится вести методом логических допущений. Таким допущением может быть предположение, что угол у близок к углу трения р (tg р = /„), т. е. что траектории главных нормальных напряжений на контактной поверхности совпадают с направлениями полных напряжений Опол. Это предположение основано на следующем:

1. Углы у и р монотонно увеличиваются с ростом fn-

2. В условиях разноименного напряженного состояния и, следовательно, при волочении, когда нормальные напряжения на контактной поверхности по условию пластичности по своей абсолютной величине не превышают двойной величины максимального сдвигающего напряжения, коэффициент трения fn может превысить величину 0,5. Многочисленные исследования показали, что в технических процессах этот коэффициент не бывает больше 1 и, следовательно, угол трения не превышает Это показывает, что не только нижние пределы углов у и р равны между собой (Тшш = Pmm = 0), н0 и верхние пределы этих углов можно считать примерно одинаковыми.

3. На элементарных контактных площадках плоскостей, перпендикулярных направлениям полных напряжений сгпол, нет явно выраженных касательных напряжений.

В работе [21] получена зависимость для определения изменения угла у по длине деформационной зоны.

Каждая образующая контактной поверхности имеет в меридиональной плоскости симметричную образующую. Поэтому рассматриваемые траектории главных нормальных напряжений должны представлять собой симметричные относительно оси канала кривые и пересекать эту ось под прямыми углами, так как на элементарных площадках, нормальных к этой оси как оси симметрии деформационной зоны, касательных напряжений быть не может. Такими кривыми, вероятнее всего, должны быть линии, близкие к линиям равной кривизны, т. е. к дугам окружностей.

На основании изложенного в инженерных расчетах можно считать, что первую группу траекторий главных нормальных напряжений составляют дуги окружностей, лежащих в меридиональных (осевых) плоскостях (/ъ /2, /3), симметричные к оси канала и примыкающие к контактной поверхности под углами трения р 34

к направлениям нормальных напряжений ол, или, что то же самое, в направлениях, совпадающих с направлениями полных напряжений аПОл, возникающих на контактной поверхности. Углы, под которыми рассматриваемые окружности примыкают к контактной поверхности, непостоянны. Их величины меняются по всей контактной поверхности примерно соответственно изменению коэффициента трения, зависящего от основных параметров процесса (скорость скольжения металла относительно контактной поверхности, увеличивающаяся к выходу из канала, условия смазки, температура, величина нормального давления и т. д.).

У самого выхода из конического канала кривизна рассматриваемых углов уменьшается (дуга /6) и они переходят в прямые (линия /7). Это происходит потому, что у выхода направление образующей канала на некоторой его длине (в зависимости от величины радиуса закругления г) изменяется, наклон ее к оси уменьшается и она становится параллельной оси у самого выхода.

Вторую группу линий, определяющих траектории окружных главных нормальных напряжений, составляют окружности, лежащие в плоскостях, перпендикулярных оси канала, и симметричные относительно нее. Эти линии пересекают все осевые плоскости, а следовательно, и линии первой группы под прямыми углами. Но в осевых плоскостях, являющихся одновременно плоскостями симметрии деформационной зоны, не могут возникнуть касательные напряжения. Поэтому рассматриваемые окружности приняты за траектории окружных главных нормальных напряжений.

Третью группу линий составляют кривые, лежащие в осевых плоскостях и пересекающиеся с линиями первой группы под прямыми углами. На рис. 20 это кривые Зг, <32, <33, . . ., 37, лежащие в осевой плоскости, совмещенной с плоскостью чертежа. Кривые этой группы могут быть приняты за траектории продольных главных напряжений, потому что других траекторий, пересекающихся с линиями первых двух групп под прямыми углами, быть не может.

В соответствии с изложенным главными нормальными напряжениями в какой-либо точке М деформационной зоны (рис. 20) являются:

О/м — продольное напряжение, направленное по касательной к линии 3 м ортогональной сетки траекторий главных напряжений. Продольные напряжения в рассматриваемом процессе, как правило, растягивающие. Только в тех случаях, когда у входа в канал образуется утолщение (см. рис. 9), в небольших кольцевых периферийных участках деформационной зоны появляются продольные сжимающие напряжения;

оГм — радиальное напряжение, направленное по касательной к дуге окружности 1м. Радиальные напряжения всегда сжимающие;

3*

35

<j0M — окружное напряжение, направленное по касательной к окружности 2 м, проходящей через точку М, в плоскости, перпендикулярной оси деформационной зоны. Окружные напряжения, как правило, сжимающие. Только в тех случаях, когда у входа в канал образуется утолщение, в этих небольших периферийных участках появляются окружные растягивающие напряжения.

Таким образом, можно считать, что при волочении круглого сплошного профиля во всех участках деформационной зоны, кроме возможных кольцевых периферийных утолщений у входа в канал, имеется по одному главному нормальному напряжению растяжения и по два главных напряжения сжатия. Последние в рассматриваемом процессе равны между собой в каждой точке деформационной зоны.

Это следует из доказанного ранее равенства окружных и радиальных деформаций и общеизвестной связи между пластическими деформациями и напряжениями, выражающейся формулой (П-11):

(11 — О2 <^2 — О'з а3 — ^1

81 — 8g 82 — 83 83 — 81

(IL8)

Эта зависимость показывает, что при = в3 == tf3 или в принятых обозначениях при

er = е0 = Ц0. (П-8а)

Что касается указанных выше утолщенных кольцевых участков, то в них могут быть зоны с тремя сжимающими главными нормальными напряжениями. Образование таких зон экспериментально подтвержедено Ю. М. Матвеевым и др. в работе [20]. Эти зоны, как будет показано далее, можно ликвидировать, применяя противонатяжение.

Поскольку любое напряжение растяжения принято считать положительным, а любое напряжение сжатия отрицательным, напряжение crz является в каждой точке максимальным (первым крайним) [13], а радиальное напряжение сгг, равное окружному (У0, — минимальным (т. е. вторым крайним). Отсюда условие пластичности в каждой точке пластической зоны (кроме иногда появляющегося участка всестороннего сжатия), согласно третьей и” четвертой теории предельного состояния (П-11), выражается уравнением

или

oz — (—or) = ST | — ST. J

(II-9)

Уравнение (11-9) показывает, что продольное (tfz), окружное (а0) и радиальное (сгг) напряжения каждое в отдельности не могут превышать величины сопротивления деформации (ST).

Условие (П-9) в упругой зоне не соблюдается. В ней по на

36

правлению к пластической зоне все главные напряжения растут до тех пор, пока не наступит условие (II-9) и вместе с ним не начнется пластическая деформация. Это показывает, что в упругой зоне (если она имеется) напряжение <гг, а с ним и <т0 могут превышать ST, что подтверждается данными работы [14].

Наблюдающееся иногда у входа в волочильный канал (см. рис. 9 и 10) увеличение диаметра (подъем металла) является прямым следствием отклонения траекторий главных радиальных напряжений от направлений, перпендикулярных оси волочильного канала (рис. 20). С увеличением а и fn возрастает это отклонение, а с ним и вероятность подъема металла. Это подтверждается и практикой. Небольшие кольцевые участки, образующиеся в зоне

подъема металла у входа в волочильный канал, могут не иметь растягивающих напряжений, и поэтому такие участки можно считать участками трехосного сжатия.

Окружные и, следовательно, равные им радиальные напряжения сжатия в направлении от периферии к оси деформационной зоны убывают. Это подтверждается описанным ранее уменьшением интенсивности оттиска координатной сетки в центральной зоне составного

Рис. 21. Схема радиальных напряжений, действующих на наружной и внутренней поверхностях кольцевого слоя деформационной зоны

образца (см. рис. 13). Уменьшение интенсивности отпечатков более заметно у выхода металла из деформационной зоны и значительно менее заметно у входа в нее. Это дает основание предположить, что сжимающие напряжения (и окружные, и радиальные) в центральных участках пластической зоны уменьшаются от входа к выходу интенсивнее, чем в периферийных слоях. При некоторых условиях процесса (большие рабочие углы, коэффициенты трения и вытяжки) на участке осевой части деформационной зоны, прилегающем к выходу, напряжения сжатия могут

уменьшиться до нуля, а напряжения растяжения увеличиться До величины сопротивления пластической деформации ST.

Уменьшение сжимающих окружных и радиальных напряжений от периферии к центру объясняется тем, что каждый кольцевой слой (рис. 21) можно рассматривать как кольцевую оболочку, на наружной поверхности которой действует активное нормальное напряжение аГн, а на внутренней — реактивное сгГв. Вследствие разгружающего действия окружных напряжений, возникающих в стенках кольца, агв<(ГГн.

По мере приближения поперечного сечения протягиваемого металла к выходу из волочильного канала продольные растяги-37

вающие напряжения в1 возрастают. Это происходит потому, что

в установившемся процессе волочения поперечное сечение по направлению к выходу уменьшается, а объем металла между этим сечением и сферой входа в деформационную зону, т. е. металла, деформируемого от силы, передаваемой рассматриваемым попереч

ным сечением, увеличивается.

Так как в деформационной зоне упрочнение при волочении обычно идет менее интенсивно, чем рост продольных напряжений

Рис. 22. Схема изменения радиальных и продольных напряжений в деформационной зоне

растяжения, то, согласно уравнению (П-9), рост этих напряжений вызывает в пластической зоне снижение сжимающих окружных и радиальных напряжений. Это снижение может быть большим или малым в зависимости от степени деформации при волочении и интенсивности упрочнения. Изучение продольных и радиальных напряжений при волочении, проведенное Томпсоном и Бароном [15] на образцах из прозрачной пластмассы оптическим методом, показало (рис. 22) такой же характер изменения напряжений по длине деформационной зоны. К данной схеме следует добавить, что изменение продольных и радиальных напряжений вдоль каждого концентрического слоя связано с условием пластичности (П-9). Указанная связь схематически представлена на рис. 23, не требующем

особых пояснений. Это объясняет упоминавшееся ранее увеличение интенсивности отпечатков координатной сетки у входа

в деформационную зону, где ввиду малых продольных растягивающих напряжений возникают большие радиальные и окружные напряжения, обусловливающие высокую интенсивность рас-

сматриваемых отпечатков.

Из рис. 23 можно заключить, что при больших обжатиях, когда oz сильно увеличивается, сильно уменьшается. Это подтверждается известным в практике волочения более медленным износом в выходной части волочильного канала при больших обжатиях за переход, чем при малых. Это происходит потому, что при повышении обжатия растягивающие напряжения у выхода возрастают, а радиальные падают. Уменьшение радиальных напряжений снижает силы трения и износ волоки у выходной части. При малых' обжатиях растягивающие напряжения невелики, следовательно,

38

большими становятся радиальные напряжения, а с ними повышаются силы трения и износ.

При отсутствии противонатяжения у входа полосы в волочильный канал радиальные напряжения вг и, следовательно, нормальные напряжения на контактной поверхности вп имеют наибольшие значения, особенно высокие в зоне трехосного сжатия. Они и вызывают наибольшие силы трения, от которых происходит интенсивный износ канала. Это полностью подтверждается практикой. На рис. 24 схематически показан обычно наблюдающийся при волочении без противонатяжения износ круглых волок в виде сравнительно

Рис. 23. Схема взаимосвязи между продольными и радиальными напряжениями вдоль кольцевых слоев деформационной зоны, определяемой условием пластичности [9]

глубоких колец,

образования кольце-

Рис. 24. Схема вого углубления в начале контактной поверхности волочильного канала при волочении без противонатяжения:

1 — кольцевое углубление; 2— контур волочильного канала до эксплуатации волоки; 3 — после эксплуатации волоки

расположенных в начале контактной поверхности. Износ увеличивается от образования зон трехосного сжатия и соответствующего повышения напряжений на контактной поверхности. Ниже (см. п. 5) показано, что при достаточном противонатяжении такой вид износа волок наблюдается значительно реже.

На рис. 22 представлены кривые, показывающие характер изменения продольных и радиальных главных нормальных напряжений вдоль деформационной зоны в различных ее концентрических слоях, а также неравномерное распределение растягивающих напряжений в плоских поперечных сечениях, параллельных оси. Растягивающие напряжения в центральных слоях больше, чем в периферийных, а после выхода — меньше, чем в периферийных. Такое перераспределение происходит вследствие того, что у выхода из рабочей зоны канала траектории продольных главных нормальных напряжений периферийных слоев изгибаются резче, чем соответствующие траектории центральных слоев, а изгиб траекторий, как это показано далее, вызывает увеличение продольных напряжений.

Кроме того, у выхода радиальные напряжения вследствие окончания обжимающего действия волоки падают до нуля, а продоль

39

ные растягивающие напряжения от сил контактного трения растут от центра к периферии. Характер распределения продольных растягивающих напряжений по плоским поперечным сечениям деформационной зоны схематически показан на рис. 25. Характер

распределения этих напряжении

Рис. 25. Схема эпюр распределения растягивающих напряжений, параллельных оси канала, по плоским поперечным сечениям внутри деформационной зоны (/) и по выходе из нее (2)

жайших к центру слоях как

изменяется у выхода на участке закругления (радиус г), представляющем переход от обжимающей к калибрующей части волочильного канала.

Возникающие в центральных слоях растягивающие напряжения могут при некоторых условиях (большой рабочий угол волоки, большое обжатие, большой коэффициент трения, пористость центральной зоны) вызывать нарушение целостности протягиваемого металла в этих слоях. Естественно, что это нарушение начинается в бли-наиболее нагруженных растя

жением, и затем по мере продвижения металла в канале и увеличении растягивающих напряжений это нагружение передается близлежащим, но более отдаленным от центра слоям металла. Эти

слои во время продвижения по каналу, как было показано ранее, несколько отстают от центральных, в результате . чего обе поверхности разрыва принимают форму конусов с углом при вершине, направленным в сторону волочения, а сами поверхности несколько отходят одна от другой, и в протягиваемом металле образуется примерно через одинаковые промежут-

Рис. 26. Схема образования внутренних разрывов при волочении:

КИ рЯД ДОВОЛЬНО 6ЛИЗКИХ ПО £>ц — Диаметр целого прутка; D? — диаметр величине И форме пустот. прутка в месте разрыва

Схема образования таких пус-

тот приведена на рис. 26, а на рис. 27—фотография продольного разреза медного протянутого прутка диаметром 30 мм с такими пустотами. Заготовка для волочения этого прутка была получена

прессованием, и исследование его макроструктуры показало значительную пористость в центральных слоях, которая частично и послужила причиной внутренних разрывов. На рис. 28 приведена фотография продольного разреза вольфрамовой проволоки диа-

40

Рис. 28. Внутренние разрывы в вольфрамовой прово- Рис 29 Форма разрыва прутка при волоче-

локе диаметром 340 мкм (из образцов, подобранных нии 110 J

инж. Н. И. Филиновой)

метром 340 мкм с внутренним разрывом. Возможность образования внутренних разрывов указанной формы присуща процессу волочения. Для этого же процесса при одинаковом состоянии протягиваемого металла во всем объеме деформационной зоны характерна невозможность образования на нем поверхностных поперечных трещин без общего разрушения металла.

Однако при волочении сильно упрочненных или интенсивно упрочняющихся во время процесса волочения металлов, особенно при использовании волок с большим рабочим углом, разрушение может начаться и у поверхностных слоев. Причина этого в том, что наиболее деформированные и, следовательно, наиболее упрочненные поверхностные слои становятся более чувствительными к продольным растягивающим напряжениям. При волочении поверхности полного разрыва имеют такую же форму, как и поверхности описанных выше пустот. На рис. 29 показана форма поверхности разрыва, полученного при волочении медного прутка. При прессовании прутков часто наблюдается обратное явление, а именно частое образование поверхностных трещин и редкое, за исключением утяжин, образование внутренних трещин, связанное с ненормальным ведением процесса (например, недостаточный прогрев осевой зоны слитка). Периодичность образования внутренних пустот объясняется тем, что каждый разрыв, создающий пустоту, разгружает последующую по движению металла часть деформационной зоны, а возникающие в этой части напряжения растут по направлению к выходу, и после того, как они достигнут предела прочности, произойдет последующий разрыв с разгрузкой остальной части зоны и т. д. Таким образом, создаются периодические нагрузки и разгрузки центральных слоев с образованием периодических разрывов. Наличие внутренних пустот может быть установлено измерением наружного диаметра протянутого прутка. Диаметр сечения протянутого прутка в том месте, где имеется пустота, обычно уменьшен. При волочении проволоки средних сечений такие периодические уменьшения диаметра легко обнаруживаются на ощупь. Волочильщики называют это явление «перетяжкой». Схема таких дефектов показана на рис. 26.

Все эти явления подтверждают высказанное ранее положение, что при волочении в деформационной зоне центральные слои движутся несколько быстрее периферийных.

Изложенное указывает на большую неравномерность напряженного состояния не только вдоль канала, но и в его радиальных направлениях. Эта неравномерность усиливается с увеличением рабочего угла волоки — одного из факторов, вызывающих возникновение дополнительных напряжений.

Большая неравномерность напряженного состояния мешает любому процессу обработки давлением, в том числе и волочению, так как при этом требуется повышенный расход энергии и часто 42