Author: Яуре А.Г. Певзнер Е.М.

Tags: характеристика машин по способу привода детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка электроэнергетика электротехника электрооборудование справочник электропривод грузоподъемные машины

ISBN: 5-283-00508-9

Year: 1988

КРАНОВЫЙ

ЭЛЕКТРОПРИВОД

СПРАВОЧНИК

МОСКВА

ЭНЕРГО АТОМИЗДАТ

1988

ББК 31.291

Я88

УДК 62-83:621.873(035.5)

Рецензент В. Н. Иванов

Яуре А. Г., Певзнер Е. М.

Я88 Крановый электропривод: Справочник.— Мл

Энергоатомиздат, 1988.—344 с.: ил.

ISBN 5-283-00508-9

Содержится информация по всем видам крановых элек-

троприводов. Приводятся технические данные типовых ком*

плектов электроприводов и рекомендации по их примене-

нию, рассматриваются методы выбора и использования кра-

нового электрооборудования в зависимости от условий экс-

плуатации. Значительное внимание уделяется новым системам

тиристорных электроприводов.

Для инженерно-технических работников, связанных с экс-

плуатацией и конструированием крановых электроприводов.

2302050000-335

051(01)-88

195-88

ББК 31.291

Справочное издание

Яуре Андрей Григорьевич

Певзнер Ефим Маркович

КРАНОВЫЙ

ЭЛЕКТРОПРИВОД

Редактор А. В. Шинянский

Редактор издательства Л. А. Решмина

Художественные редакторы В. А. Гозак-Хозак,

Г. И. Панфилова

Технический редактор Г, С. Соловьева

Корректор 3. Б. Драновская

ИБ № 1411

Сдано в набор 1102 88. Подписано в печать 27.06.88. Т-15704. Формат

60Х90’/1в. Бумага типографская № 2. Гарнитура литературная. Печать

высокая. Усл. печ. л. 21,5. Усл, кр.-отт. 21,5. Уч -изд. л. 25,4. Тираж

28 600 экз. Заказ 918. Цена 1 р. 70 к.

Энергоатомиздат. 113114 Москва, М-П4, Шлюзовая наб., 10

Ленинградская типография № 2 головное предприятие ордена Трудо-

вого Красного Знамени Ленинградского объединения «Техническая

книга» им. Евгении Соколовой Союзполиграфпрома при Государ-»

ственном комитете СССР по делам издательств, полиграфии и книж-

ной торговли. 198052, г. Ленинград, Л-52, Измайловский проспект, 29.

ISBN 5-283-00508-9

© Энергоатомиздат, 1988

ПРЕДИСЛОВИЕ

Широкое внедрение комплексной механизации и автоматизации произ-

водственных процессов, неуклонное сокращение во всех отраслях численно-

сти работников, занятых ручным трудом, особенно на вспомогательных и

подсобных работах, являются одной из важных задач народного хозяйства.

Крановое оборудование при этом представляет собой одно из основных

средств сокращения тяжелого физического труда.

Подавляющее большинство грузоподъемных машин, изготовляемых оте-

чественной промышленностью, имеет электрический привод механизмов, и

поэтому эффективность действия и производительность этих машин в значи-

тельной степени зависят от качественных показателей используемого крано-

вого электрооборудования. Современный крановый электропривод за послед-

нее время претерпел существенное изменение в структуре и применяемых

системах управления.

Для наиболее массовых кранов общего назначения начинают широко

применяться электроприводы на основе короткозамкнутых двигателей, зна-

чительная часть кранов изготовляется с управлением с пола, а быстроходные

краны для тяжелых режимов работы комплектуются различными тиристор-

ными системами, обеспечивающими глубокое регулирование скорости, плав-

ность пуска и торможения при постоянно повышающихся требованиях к эко-

номии энергоресурсов.

Предлагаемый читателям справочник по крановому электроприводу до-

статочно полно освещает всю номенклатуру кранового электрооборудования,

изготовляемого предприятиями электротехнической промышленности, а также

странами-членами СЭВ (пульты управления), и позволяет правильно и на-

учно обоснованно увязать это электрооборудование в комплектные электро-

приводы крановых механизмов.

В справочнике приведены технические данные как вновь освоенных, так

и серийно изготовляемых электродвигателей, аппаратов и комплектных уст-

ройств, предназначенных для крановых электроприводов, при этом даны

конкретные рекомендации по использованию этого электрооборудования в

новых классификационных режимах кранов по ГОСТ 25546-82 и международ-

ным нормам ИСО 4301-80.

При отборе конкретных материалов для справочника авторы основное

внимание уделили наиболее массовым электроприводам, охватывающим по-

давляющее число грузоподъемных машин. Вместе с тем рассмотрены и слож-

ные специальные системы, но в несколько сокращенном виде. Большинство

предлагаемых в справочнике технических и конструктивных решений прошло

производственную проверку на заводах-изготовителях электрооборудования.

Авторы справочника, многие годы проработавшие в сфере создания кра-

новых электроприводов, достаточно широко осветили весь комплекс вопро-

сов современной техники этого направления и создали книгу, которая окажет

помощь специалистам различных отраслей промышленности в нахождении

оптимальных решений при конструировании новых подъемно-транспортных

машин и при модернизации имеющегося парка механизмов.

Главный конструктор крановой аппаратуры завода «Динамо» им. С. М. Кирова

В. И. ИВАНОВ

ОТ АВТОРОВ

Предлагаемый читателям справочник является результатом многолетнего

опыта, накопленного предприятиями краностроения и электротехнической

промышленности по созданию электроприводов разнообразных грузоподъем-

ных кранов, используемых во всех отраслях промышленности и на транспорте.

Справочник содержит информацию как по основным элементам крановых

электроприводов — электродвигателям, аппаратуре управления, резисторам,

различным выключателям, так и по комплектным электроприводам основных

механизмов кранов. В отличие от ранее издававшейся справочной литературы

по крановому электрооборудованию наибольшее внимание в данном спра-

вочнике уделено увязке параметров и характеристик кранового электрообо-

рудования с механизмами кранов, их эксплуатационными режимами и осо-

бенностями работы в составе грузоподъемных машин.

Большинство грузоподъемных кранов характеризуется постоянно меняю-

щимися условиями использования при переработке грузов, и поэтому меха-

низмы кранов, имеющие в своем составе электроприводы, должны быть

в максимальной степени приспособлены к постоянно видоизменяющейся ра-

боте с грузами, разнообразными по массе, размерам, форме, и в условиях

производственных помещений или на открытых грузовых площадках.

Чрезвычайно широкий диапазон изменения нагрузок практически любого

из крановых электроприводов является одним из главных факторов, тре-

бующих особого подхода к выбору расчетных параметров приводных элек-

тродвигателей, аппаратуры управления и защиты. Поскольку классические

методы определения среднеквадратичной нагрузки электродвигателей могут

быть применены лишь для малочисленной группы механизмов со стабильным

циклом работы, в справочнике приведены разработанные авторами и под-

твержденные многолетней практикой методы подбора электродвигателей и

аппаратуры, учитывающие все составляющие потерь в обмотках для широ-

кого диапазона изменения относительной продолжительности включения, сте-

пени загрузки и числа пусков за цикл. Этот способ, названный методом вы-

бора по эквивалентному КПД электропривода, в настоящее время принят

практически всеми предприятиями краностроения страны и утвержден в ка-

честве обязательного для предприятий тяжелого машиностроения.

В предлагаемом читателям справочнике приведены информационные дан-

ные по электрооборудованию, серийно изготовлявшемуся промышленностью

в 1987 г. или подготовленному к производству в 1988 г. Значительное вни-

мание уделено новым перспективным системам крановых электроприводов,

производство которых будет начато в 1988—1990 гг.

Работа между авторами была распределена следующим образом: раз-

делы 1—4 написаны А. Г. Яуре, разделы 5—10—Е. М. Певзнером.

Авторы выражают благодарность рецензенту главному конструктору

крановой аппаратуры завода «Динамо» им. С. М. Кирова В. II, Иванову

за ряд ценных советов и указаний, а также канд. техн, наук А. В. Шинян-

скому за большую работу по редактированию рукописи.

Все замечания и пожелания по содержанию книги следует направлять

по адресу: 113114, Москва, М-114, Шлюзовая наб, 10, Энергоатомиздат.

Авторы

РАЗДЕЛ 1

ОБЩИЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ГРУЗОПОДЪЕМНЫХ МАШИН

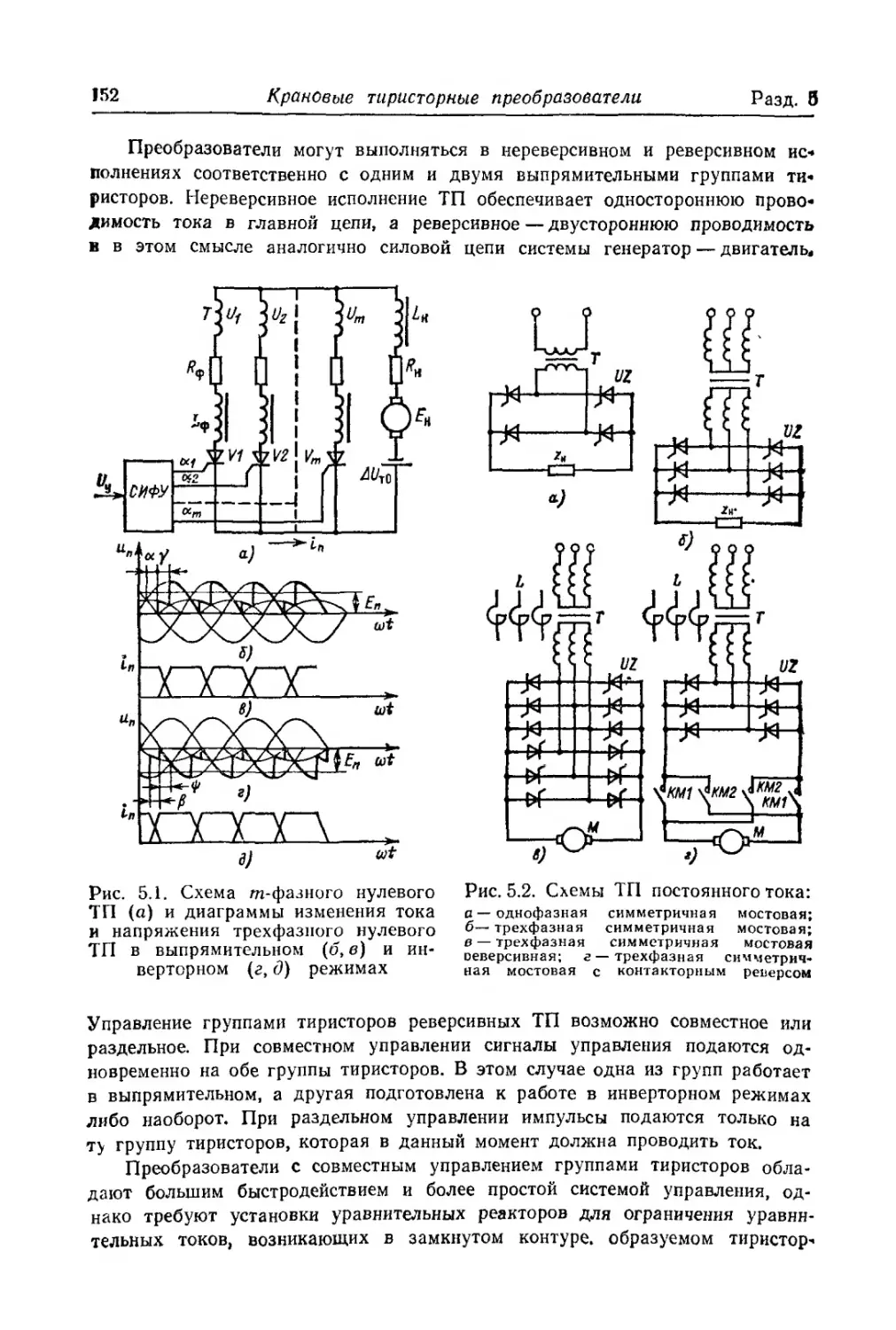

И ЭЛЕКТРООБОРУДОВАНИЯ

1.1. ОБЩИЕ СВЕДЕНИЯ О ГРУЗОПОДЪЕМНЫХ МАШИНАХ

Перемещение грузов в процессе хозяйственной деятельности осуществля-

ется с использованием гр'узоподъемных машин различного назначения.

Грузоподъемные машины по назначению объединяются в следующиз

группы:

1. Универсальные машины для подъема и перемещения груза с помощью

крюка на гибком подвесе (грузовом канате). К ним относятся различные

краны, краи-балки, лебедки, тали. Вариантом этой группы являются машины

со специальным грузозахватным органом на грузовом канате.

2. Различные грузоподъемные краны для перегрузки сыпучих грузов

с помощью грейфера.

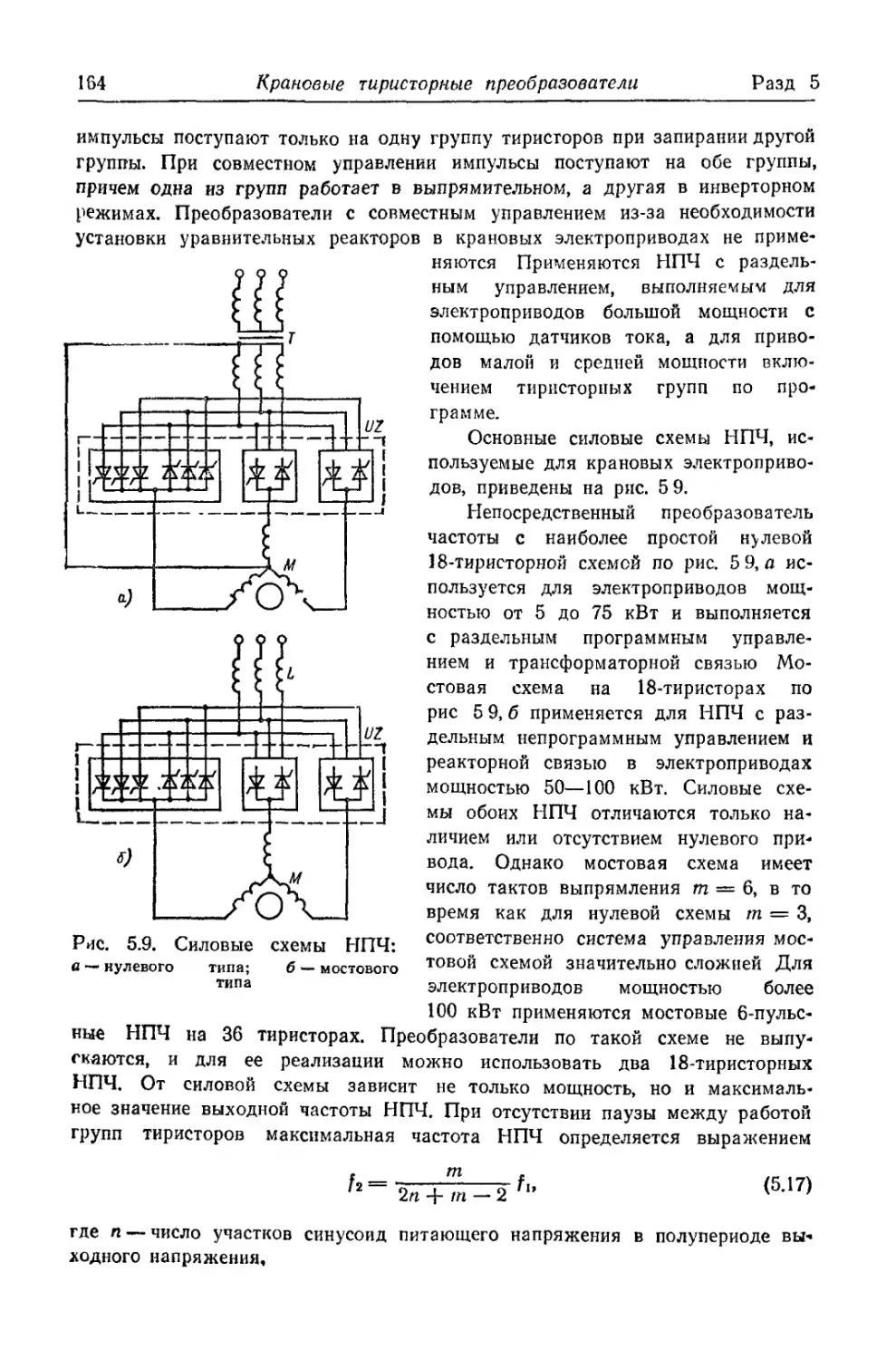

3. Грузоподъемные машины для перемещения груза при помощи захвата,

перемещающегося по жестким направляющим. К ним относятся краны-шта-

белеры, технологические краны металлургии, штыревые краны цветной ме-

таллургии.

4. Специализированные краны для возведения зданий и сооружений.

К ним относятся строительные башенные краны, судосборочные краны и са-

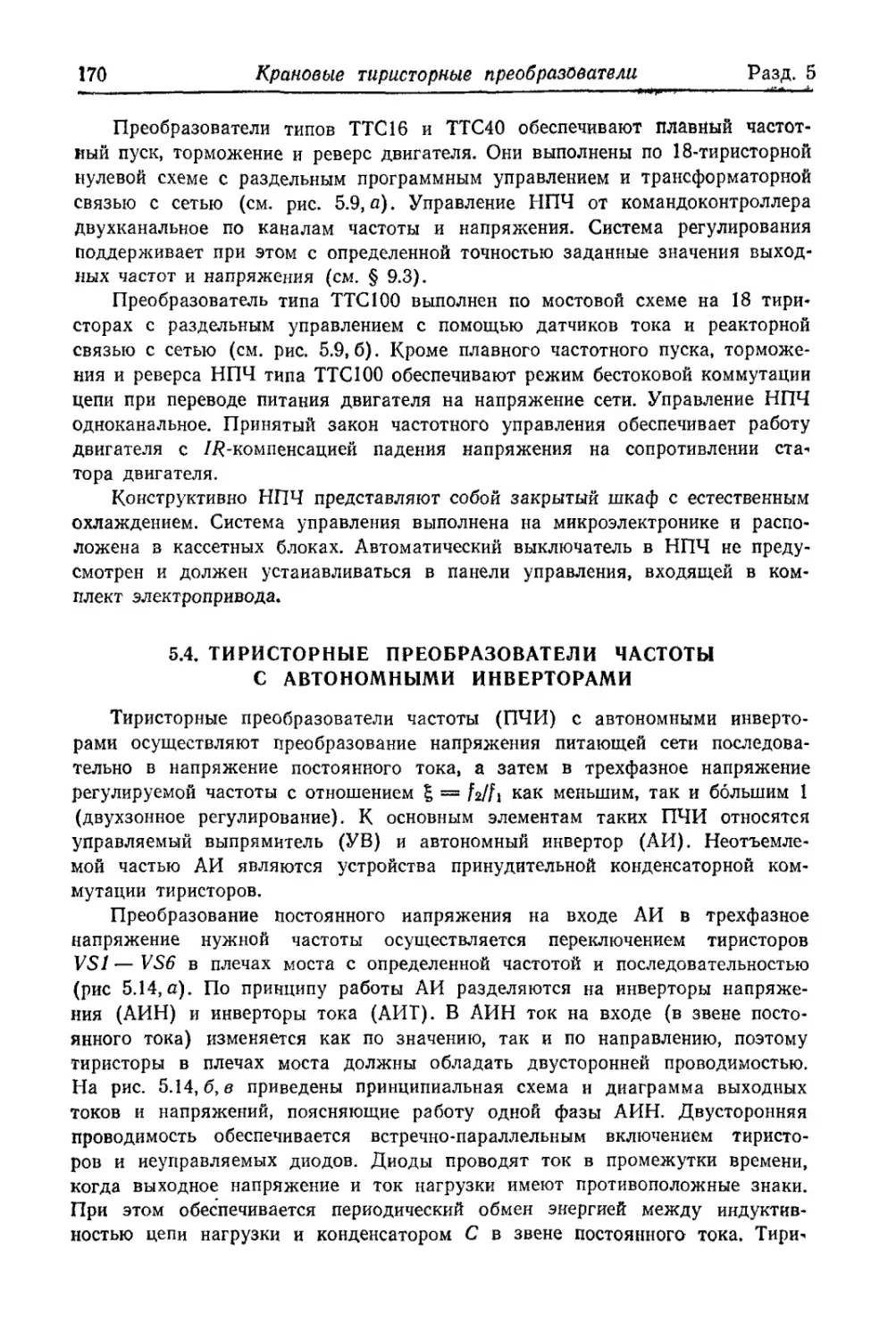

моподъемные строительные краны.

5. Краны с несущими канатами (кабель-краны).

По условиям использования грузоподъемные машины объединяются

в следующие группы:

1. Машины универсального назначения, используемые для работы в по-

мещениях в одну-две смены в повторно-кратковременном режиме: кран-

балки, мостовые опорные и подвесные краны.

2. Машины универсального назначения, используемые для работы на от-

крытом воздухе в одну-две смены в повторно-кратковременном режиме:

козловые краны, портальные краны, поворотные стреловые краны, мостовые

Краны на эстакадах: грейферные и магнитно-грейферные крапы.

3. Машины для циклической перегрузки специализированных грузов

(контейнеров, пакетов, поддонов, связок лесоматериалов) в две-три смены

в повторно-кратковременном режиме: мостовые, козловые и портальные

краны.

4. Машины для выполнения технологических операций в металлургии,

термических и кузнечных цехах по вполне определенному комплексу пере-

грузочных работ круглосуточно в повторно-кратковременном режиме: маг-

нитные мостовые краны, литейные краны, ковочные крапы, стриппер-краны,

колодцевые краны и т. п.

5. Машины для выполнения разовых и эпизодических грузоподъемных

операций в помещениях и на открытом воздухе при кратковременном и

6

Технические характеристики грузоподъемных машин

Разд. 1

повторно-кратковременном режиме работы с общим годовым числом часов

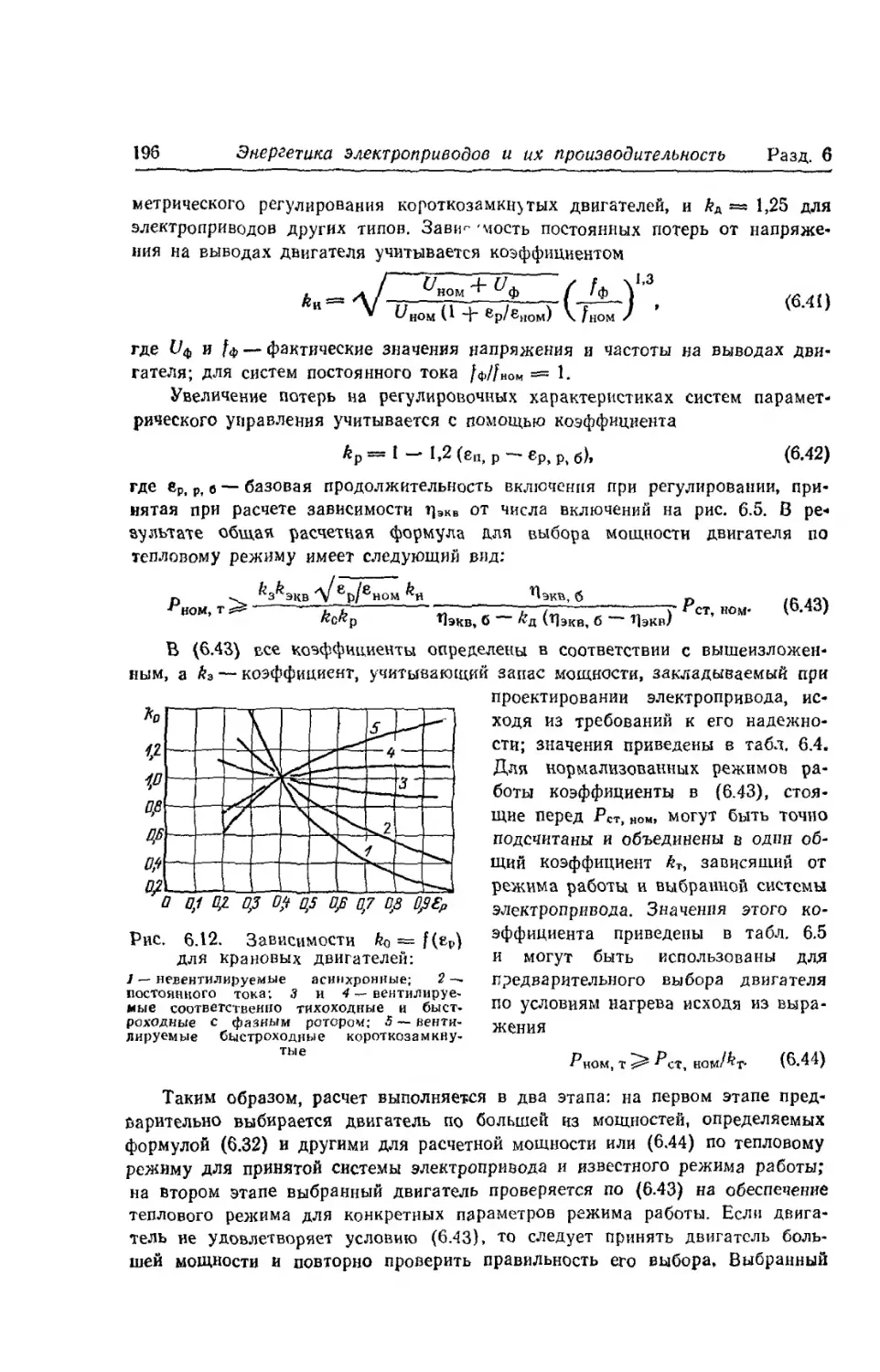

работы до 500: козловые краны гидроэлектростанций, мостовые краны ма-

шинных залов, мостовые краны ремонтные, козловые и портальные краны

судосборки и т. п.

Грузоподъемные машины изготовляются для различных условий исполь-

зования по степени загрузки, времени работы, интенсивности ведения опе-

раций, степени ответственности грузоподъемных операций и климатических

факторов эксплуатации. Эти условия обеспечиваются основными парамет-

рами грузоподъемных машин.

Номинальная грузоподъемность Qhom, кг, — масса номинального груза на

крюке или грузозахватном приспособлении, поднимаемого грузоподъемной

машиной. Минимальная грузоподъемность машины определяется массой под-

нимаемой грузозахватной подвески qt кг. В процессе эксплуатации масса

поднимаемого груза может меняться от QH0M до 0.

Грузоподъемные машины характеризуются степенью загрузки. Прави-

лами устройства и безопасной эксплуатации грузоподъемных кранов, ут-

вержденных Госгортехнадзором СССР и в дальнейшем именуемых прави-

лами Госгортехнадзора, введено понятие коэффициента использования крана

по грузоподъемности

Лрр в Qcp/QhOm>

где QCp — среднее значение массы поднимаемого груза за смену, кг.

ГОСТ 25546-82 и 25835-83 установлен коэффициент нагружения кранов

(механизмов)

Cj

ст’

где — масса груза, перемещаемого краном с числом циклов С £ С? — число

циклов работы крана за срок его службы, == Сv

Масса перемещаемых конструкций кранов, крановых тележек 6, кг, рас-

пределяется на колеса опоры этих конструкций. Число приводных колес-опор

обозначается тк- Отношение числа приводных колес к общему числу колес-

опор обозначается а. В литературе этот коэффициент иногда называется

коэффициентом сцепной массы.

Режим работы грузоподъемной машины циклический. Цикл состоит из

перемещения груза по заданной траектории и возврата машины к исходному

положению для нового цикла. Число законченных циклов в час Сн входит

в понятие производительности крана. В цикле работы машины время вклю-

чения (работы) любого из его механизмов чередуется с временем пауз

/пауз этого механизма (пока включен другой механизм, происходит застро-

повка или расстроповка груза либо технологическая пауза). Максимальное

время законченного цикла работы машины (механизма) /Р + /Пауз, нормиро-

ванное ГОСТ 183-74, составляет 600 с. При продолжительности цикла более

600 с он условно разделяется на законченные составные части, например

движение в одном направлении и паузу после него общей продолжитель-

§ 1.1

Общие сведения о грузоподъемных машинах

ностью до 600 с. Условные циклограммы цикла работы грузоподъемной

машины (крана) приведены на рис. 1.1.

Краны могут иметь четко выраженный циклический режим работы, на«

пример перегрузочные краны штучных грузов, грейферные краны навалоч-

ных грузов, технологические краны металлургии, у которых повторяющиеся

циклы идентичны. Значительное число кранов универсального назначения не

имеет многократно повторяемых однотипных циклов. Краны машинострои-

тельных производств, монтажные краны и т. п., у которых циклы работы

$4 Операция с грузам Возврат к исходному

Время цикла.

Рис. 1.1, Типовая циклограмма работы мостового или козлового крана:

1 — обтягивание троса; 2 — подъем груза и крюка; 3 —спуск груза и крюка; 4 —

посадка груза и крюка; 5 — гашение раскачки; 6 •— горизонтальное движение; 7— на-

ведение крана в заданные координаты

постоянно меняются как по продолжительности, так и по составу последо-

вательно используемых механизмов, относятся к машинам с условно цикли-

ческой работой. Механизмы кранов характеризуются относительной продол-

жительностью включения, когда время включения и время пауз регулярно

чередуется. Относительная продолжительность включения е выражается от-

ношением времени включения механизма к общему времени цикла или в виде

отношения времени включения за определенный промежуток времени к вре-

мени этого промежутка.

Для кранов с четко выраженной цикличностью расчетная относительная

продолжительность включения механизма может быть выражена как в долях

единицы, так и в процентах

% = 1 - ^Лауз/3600-’

ПВ = (1 - Ся/пауз/3600) . 100.

(1.1)

8

Технические характеристики грузоподъемных машин

Разд. I

Для кранов с условно циклическим режимом работы расчетная относи-

тельная продолжительность включения, %,

Ср—2УПйуз)» 0*2)

где У* / — суммарное время включения механизма при нормированном про-

межутке времени 600 с; /пауз — суммарное время пауз при нормирован-

ном промежутке времени 600 с; + X ^пауз “ 600 с*

Расчетная средняя производительность кранов, т/ч, с четко выраженной

цикличностью представляет собой объем грузов, переработанных за 1 ч,

Q - КгрСнРнОмД Q00.

(1.3)

В свою очередь число циклов в час грузоподъемной машины определя-

йся из зависимости между траекторией движения груза, средней скорости

перемещения груза по траектории, наиболее вероятного совмещения опера-

ций, времени технологических пауз, времени точной установки груза, времени

разгона и торможения каждого из механизмов и числа включений в час

3600

3,5// — 0,02jV

Vn

83 — 0,1 TV f 20 — 0,05#

(1-4)

где H — расчетная высота подъема, м; — скорость подъема, м/с; vM —

скорость передвижения моста или линейная скорость поворота груза на под-

весе, м/с; ит — скорость передвижения тележки или скорость груза при из-

менении вылета стрелы, м/с; N — среднесменное число включений в час ме-

ханизма (см. табл. 1.1); ^всп вспомогательное время,

здесь /п — сумма времен пусков всех механизмов за цикл, с; У^ /т —

сумма времен торможений всех механизмов за цикл, с; У2 fper — сумма вре-

мен движения с малой скоростью за цикл всех механизмов, с,

У /всп принимает следующие значения:

Группа режимов по ГОСТ 25546-82 . . . ЗК 5К 7К 8К

У /всп, с........................................ 100 70 50 35

Для канатных систем подвеса грузов максимальное число циклов пере-

грузок в 1 ч не превышает 60, минимальное число циклов может составлять 6

по условиям наибольшей продолжительности цикла 600 с по ГОСТ 183-74.

В каждом цикле работы крана, как фактическом, так и условном, механизмы

имеют некоторое число включений для разгона, движения с желаемой ско-

ростью и торможения перед остановкой. При включении механизма может

происходить разгон как до номинальной скорости, так и до промежуточ-

ной — регулировочной — скорости. В среднем за цикл каждый механизм

имеет кроме обязательных включений с пуском до номинальной скорости

еще некоторое количество включений для точной установки груза, обтягива-

Технические характеристики грузоподъемных машин

9

ния грузового каната, гашения раскачки груза и т. п. (рис. 1.1). Число вклю-

чений механизмов за цикл составляет от 6 до 12, Среднее число включений

за цикл может быть принято равным 9. Можно также принять, что допол

нительные включения производятся до скорости 0,3 или 0,15 номинальной

причем числа включений до указанных скоростей равны между собой. При

ведение общего числа включений к числу пусков до номинальной скорости

производится по формуле

^вкл

2Z^(Z„Z]) 2

П7 [/^НОМ*

1 уп1*/ ~~ v Чп2*) J’

(1.5)

где Z — общее число включений за цикл; Zi — минимально необходимое чи-

сло пусков до номинальной скорости за цикл; пнош — относительное значе-

ние номинальной скорости механизма, принимается равным 1; уц1!^ —

относительные значения промежуточной скорости разгона при дополнитель-

ных включениях, принимаются равными 0,3 и 0,15.

Если в (1.5) подставить значения Z = 6 — 12 и Zi = 2 4, то значение

/гВК1 будет находиться в пределах 0,55 — 0,65, в общем случае /гнКл —0,6.

Расчетное число пусков в 1 ч до конечной (номинальной) скорости

ZC„^QfiZCf/

р вкл /1 ’ п’

(1-6)

Среднесменное число включений в 1 ч N = ZC}1 нормировано для кранов

различных режимных групп и является исходным показателем для расчетов

нагрузки крановых электроприводов.

Номинальной скоростью механизма цНОм, м/с, принято считать устано*

вившуюся наибольшую скорость при номинальной нагрузке и расчетных по-

стоянно противодействующих усилиях, приложенных к крапу (механизму).

Расчетное ускорение (замедление) цР, м/с2, обеспечивает разгон груза

(механизма) от неподвижного состояния до номинальной скорости

пр = у//п,

(17)

где /п — время пуска с неподвижного состояния до номинальной (конечной)

скорости движения.

1.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГРУЗОПОДЪЕМНЫХ МАШИН

Основные параметры. Номинальная грузоподъемность кранов и других

подъемных машин регламентирована ГОСТ 1575-81 и представляет собой

ряд: 0,2; 0,25; 0,32; 0,4; 0,5; 0,63, 0,8; 1; 1,25; 1,6; 2; 2,5; 3,2; 4; 5; 6,3; 8;

10; 12,5; 1С; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250; 320; 400;

500; 630; 800; 1000; 1250; 1600 т.

У специализированных кранов средние массы поднимаемых грузов близ-

ки к номинальной грузоподъемности. У универсальных крюковых кранов

средние массы перемещаемых грузов составляют 30—50 % номинальной гру-

зоподъемности, а из всех подъемов грузы, близкие к номинальному, подни-

маются не чаще каждого десятого подъема.

10

Технические характеристики грузоподъемных машин

Разд. 1

Грузоподъемность, т, некоторых подъемных машин лежит в следующих

диапазонах:

Электрические тали , ..................... . . . 0,2—5

Краны:

мостовые....................................... 1 — 1000

специальные мостовые ..................... До 320

подвесные . , . ............ 1—25

козловые................................. 3,2—32

монтажные козловые . . ...................... До 500

перегрузочные портальные ..................... 5—32

монтажные портальные...................... . До 160

самоходные . . . ............... 3,2—250

плавучие . .................................. 5—300

специальные плавучие..........................До 2500

Перегружатели.................................. 16—40

Номинальные скорости движения рабочих органов грузоподъемных ма-

шин регламентированы стандартами на различные типы кранов, талей, кран-

балок и других грузоподъемных машин.

Скоростные параметры определяют производительность механизмов, их

энергоемкость и технологические условия работы. Для мостовых и козловых

кранов общего назначения практикой выработаны следующие скоростные

параметры, значения которых приведены в таблице.

Т а б л и ц а

Скорость, м/с

Наименование передви- передвижения

подъема жения

крана тележки

Краны, управляемые с пола, режимных 0,1-0,15 0,6—0,8 0,35-0,5

групп ЗК — 5К, а также краны, управ- ляемые из кабины, режимной группы ЗК 0,1-0,2 0,8-1 0,5-0,6

Мостовые и козловые краны режимных

групп 4К“5К, управляемые из кабины Мостовые краны режимных групп 6К— 7К, 0,3-0,4 1,2-1,5 До 0,7

управляемые из кабины Взрывобезопасные краны режимных групп 0,05—0,06 0,5—0,8 0,15-0,2

2К —ЗК Кран-балки, электротали режимных групп 0,1—0,15 До 0,8 До 0,2

до ЗК Магнитные и грейферные мостовые краны 0,5-0,7 До 2 0,8-1,2

режимных групп 7К — ЗК Рудно-угольные перегружатели 0,6—0,8 До 1 До 3

Портальные перегрузочные крюковые и 1-1,2 0,5 1,5 * об/мин

грейферные краны Грейферно-бункерные перегружатели 1,2-1,4 0,15—0,18 0,5 1,3-2

Козловые контейнерные перегружатели 1 —1,3 0,7—0,8

железнодорожные Штабелеры 0,15-0,2 1,2-1,5 0,2 **

* Скорость поворота.

** Скорость выдвижения захвата.

§ 1.2 Технические характеристики грузоподъемных машин 11

Указанные скорости установлены в- результате многолетней практики

использования грузоподъемных механизмов, причем повышение скорости

сверх указанных значений практически не приводит к увеличению произво*

дительности, если при этом принципиально не меняются технологические

приемы транспортировки грузов, например литейные краны традиционных

способов сталелитейного производства имеют скорость подъема 0,05 м/с, и

ее повышение не сказывается на процессе заливки изложниц. Применение

нового технологического процесса непрерывной разливки стали продиктовало

необходимость увеличения скорости в 3 раза — до 0,15 м/с, которая для

такого процесса является необходимой и оптимальной.

Для высокопроизводительных быстроходных кранов рекомендуемые ско-

рости установлены исходя из условий минимума затрат энергии на часовую

производительность крана данной грузоподъемности. И в этом случае повы-

шение скорости сверх рекомендуемой будет сопровождаться непропорцио-

нально большими и, следовательно, неоптимальными затратами энергии,

В некоторых случаях значение скорости ограничивается возможностями че-

ловека управлять процессом перегрузки (для кранов, управляемых с пола)*

Классификация. Режимы работы грузоподъемных кранов всех типов и

назначении (кроме судовых) установлены ГОСТ 25546-82. Этот стандарт

соответствует международному стандарту ИС04301-80. Основой классифи*

кации кранов являются параметры циклов работы кранов за срок службы

и степень усредненного нагружения крана, выраженная коэффициентом /Ср.

Все многообразие грузоподъемных кранов охвачено восемью режимными

группами 1К — 8К. Отнесение крана к той или иной режимной группе осу*

ществляется иа стадии проектирования и в дальнейшем указывается в его

паспортных данных. В свою очередь каждый рабочий механизм крана со-

гласно ГОСТ 25835-83 и СТ СЭВ 2077-80 классифицируется по группам

режимов работы. Классификация механизмов по группам режимов работы

осуществляется по параметрам суммарного времени работы механизмов за

срок службы и степени усредненного нагружения крана.

Однако принятыми ГОСТ 25546-82 и 25835-83, а также ИСО 4301-80

параметрами классификации кранов ие учитываются некоторые основные

условия выбора электрооборудования — относительная продолжительность

включения и число включений в час крановых механизмов.

Европейской классификацией режимов FEM 9.681 и 9.682 установлены

группы режимов, близкие как к международным условиям классификации,

так и к нормам правил Госгортехнадзора. В табл. 1.1 даны классификацией*

ные параметры, принятые для расчетов, и сравнительные классификацион-

ные обозначения FEM. В табл. 1.2 приведены данные по среднесуточному

времени работы механизмов кранов.

В соответствии с ГОСТ 25546-82 и 25835-83 установлены класифика*

ционные режимные группы кранов различного назначения и режимные

группы их механизмов. В табл. 1.3 приведено рекомендуемое отнесение кра-

нов и механизмов к соответствующим группам режимов работы.

Большинство крановых механизмов, имеющих рабочие скорости в пре-

делах значений, указанных выше, по характеру использования должны иметь

12

Технические характеристики грузоподъемных машин

Разд I

Таблица 1.1. Классификация механизмов и электрооборудования

Расчетные параметры механизмов крана,' принимаемые при конструировании и расчетах Классификация режима работы электрооборудования по правилам Госгортехнадзора Классификация по Европейским нормам FEM 9.681 и 9 682

1 Группа режимов < работы механиз- ма по ГОСТ 25835-83 пв, % Нормированное среднесменное число включений в час N Расчетное время работы в год не более, ч Ина енеивноегь использования, число включений за время 603 с наиболее интен- сивного исполь- зования Режим работы механизма или электрообору- дования Коэффициент использования крана по грузо- подъемности кгр пв, % Число включений в час, среднее за смену Группы режимов механизмов Максимальное число включений в час

1М 15 60 250 50 Л 0,25-1 15 60 IDm 60

2М 15 60 250 50 [Cm 90

зм 25 90 500 60 ^2 0,75 25 40 120 \Bm 120

4М 40 120 1000 80 lAm 150

2m 180

5М 40 240 2500 100 Т 0,7б— 1 40 240 3in 240

4m 300

6М 60 Свыше 360 4000 120 ВТ 1,0 60 300-600 5 m Свыше 360

Таблица 1.2. Режимы эксплуатации кранов

Группа режима

работы

по ГОСТ 25835-83

Коэффициент

сменности

работы крана

Среднесуточное

время работы

(включения)

механизма, ч

Время включения на малых,

установочных скоростях

или толчковых включении.

% среднесуточного времени

вклю ен ! 1

1М

2М

зм

4М

5М

6М

До 1

1-2

2-3

3—4

4-10

10-15

60

50

85

25

12

у

малые установочные и посадочные скорости для обеспечения остановки в за-

данных координатах с необходимой точностью, безопасной посадки грузов

или грузозахватных органов либо для снижения нагрузки на механические

тормоза в целях обеспечения необходимого уровня их износостойкости. Точ-

ность установки крана или тележки в заданных координатах зависит прежде

всего от скорости начала торможения, а также от разброса времени сраба-

Технические характеристики грузоподъемных машин

13

Таблица 13. Рекомендуемые группы режимов работы кранов и механизмов

Наименование кранов Группа режима работы крана Назначение кранов Группы режима работы механизма

главного подъема вспомога тельного подъема передни.<е ния моста передвиже ния тележки поворота 1 изменения 1 вылета •

Мостовые и коз- 1К Ремонтные 2М 2М 2x4 —

ловые с привод- ными подвесны- ми талями 2К Перегрузочные огра- ниченной интенсивно- сти, общего назначе- ния, вспомогательные в механических цехах ЗМ 1^» ЗМ ЗМ -

— зк Перегрузочные сред- ней интенсивности, ос- новные механических цехов с ограниченной интенсивностью 4М ЗМ ЗМ

Мостовые и коз- ловые с лебе- дочными грузо- выми тележка- 2К Монтажные для рабо- ты на строительных площадках и в ма- шинных залах 1М 1М 2М 2М — —*

ми, крюковые и с захватами зк Перегрузочные работы ограниченной интен- сивности (редкого ис- пользования) ЗМ ЗМ ЗМ ЗМ — -_«*

Мостовые и коз- вые с лебедоч- ными грузовыми тележками, крю- ковые и с за- хватами 5К Для работы в цехах и на складах промыш- ленных предприятий при средней интенсив- ности; на лесных скла- дах строительных ма- териалов 4М 4М 4М 4М •—

7К Для промышленных предприятий при круг- лосуточной работе; ли- тейные цехи; для пе- регрузки лесоматериа- лов 5М 4М 4М 5М —4

Мостовые с грей- ферами двухка- натного типа, магнитно-грей- ферные 6К Смешанные склады, работа с разнообраз- ными грузами, преиму- щественно сезонное ис- пользование 5М —• 5М 5М — ||

7К Склады насыпных гру- зов и металлолома, не- круглосуточная работа 5М 5М 5М

14

Технические характеристики грузоподъемных машин

Разд. 1

Продолжение табл, 1 3

» — Наименование кранов Группа режима работы крана Назначение кранов Группы режима работы механизма

главного подъема вспомога- тельного подъема передвиже- ния моста передвиже- ния тележки поворота изменения , вылета

Грейферные пере- 8К Склады насыпных гр у- 6М 6М 4М

Гружатели зов

Мостовые с грей- 8К Цехи и склады метал- 6М 4М 6М 6М 1—1

ферами двухка- лургических предприя-

натного типа, магнитно-грей- тий; крупные метал- лобазы, круглосуточ-

ферные ная работа

Металлургические:

траверсный 8К Основные цехи метал- лургических предприя- тий 5М 1 5М 6М 5М

то же с авто- матическим гру- зозахватом 6М 6М 6М 5М 1 |И1

с лапами 6М — 6М 6М 6М —"*

мульдомагнит- 6М — 6М 6М 4М —

ный кран мульдогрей- 6М 6М 6М

ф ер ный мульдозава- 6М —— 6М 6М 6М —*

лочный посадочный 6М 6М 6М 6М

для раздевания слитков 6М 5М 6М 6М 5М

колодцев ый 6М 5М 6М 6М 5М 1 <

шихтовый 6М 6М 5М 5М

копровый 6М 6М 6М — ——

штыревой 7К Цехи металлургиче- 6М 5М 5М 5М ——1

ковочный ских и машинострои- 5М 5М 5М 5М —

закалочный тельных предприятий 5М 5М 5М 6М — —

литейный 5М 5М 5М 5М — 1 *

Козловые контей- 5К Железнодорожные 4М - 4М зм 4М

нерные 6К станции, склады про- мышленных предприя- тий, перегрузка раз- ных грузов, в том чи- сле контейнеров Перегрузка только контейнеров 5М — 5М 4М 4М ——*“

Технические характеристики грузоподъемных машин

15

Продолжение табл. 1,3

Наименование кранов Группа режима работы крана Назначение кранов Группы режима работы механизма

- — . главного подъема вспомога- тельного подъема передвиже- ния моста передвиже- ния Тележки поворота изменения вылета

Штабелеры: управляемые из кабины и авто- матического действия управляемые с пола 6К 5К зк Склады автоматизиро- ванные 1о же Монтаж промышлен- ных зданий и соору- жений 5М 4М ЗМ ЗМ 5М 4М зм 5М 4М ЗМ 4М ЗМ ЗМ ЗМ

Башенные строи- тельные всех ти- пов и назначе- ний 4К 7К Домостроительные комбинаты; склады строительных деталей Строительство гидро- технических сооруже- ний 4М 5М ЗМ ЗМ ЗМ 4М ЗМ зм ЗМ 4М зм зм

Стреловые само- ходные 2К зк Монтаж промышлен- ного и энергетического оборудования Погрузочные и мон- тажно-строительные ра- боты 2М ЗМ 2М ЗМ —— — 2М ЗМ 2М ЗМ

Портальные крю- ковые перегру- зочные 6К Транспортные и склад- ские объекты 5М 4М м II* 4М 5М 5М

Портальные грей- ферные 7К 8К Склады и порты при сезонной работе Склады и порты при круглосменной кругло- годичной работе 5М 6М —— —* ЗМ 4М 4М 5М 4М 5М

Портальные мон- тажные зк Судостроение ЗМ 4М ЗМ 4М 4М

Портальные лесо- погрузчики с мо- торным грейфе- ром 6К Крупные лесные скла- ды 5М —— 5М 4М 5М 4М

16

Технические характеристики грузоподъемных машин

Разд I

Продолжение табл. 1.3

Наименование кранов Группа режима работы крана Назначение кранов Группы режима работы механизма

главного подъема вспомога- тельного подъема передвиже- ния моста гередвиже- 1ия тележки шворота [зменения , вылета

Краны с несущи- 1

ми канатами

(кабель-краны): крюковые мон- 2К Для обслуживания ЗМ — ЗМ ЗМ —•

тажпыс больших площадей

крюковые пе- регрузочные 5 К То же 4М — 4М ЗМ —

грейферные 7 К » » 6М 1 5М ЗМ —

Консольные перс- 4К Общего назначения 4М ЗМ — ЗМ *

движные 6К Литейные цехи 5М 4М 4М ЗМ —•

Настенные кон- ЗК Общего назначения ЗМ — ЗМ — ЗМ

сольные

Плавучие:

монтажные ЗК Монтажные работы ЗМ 4А4 ЗМ —— 4М ЗМ

грейферные 5К Для перегрузки сыпу- чих грузов 5М 4М 4М 4М

тывания коммутационных аппаратов и тормозов. Поскольку проектировщик

крана не может влиять на факторы разброса времени срабатывания элемен-

Рис. 1.2, Зависимость диапазона регу-

лирования от точности остановки меха-

низма крана

тов механизма, то единственным

фактором достижения неб ходи-

мой точности является выбор ско«

рости начала торможения, т. е. ма-

лой скорости движения.

Точность остановки характе-

ризуется наибольшим возможным

отклонением v. от заданной коор-

динаты. На рис. 1.2 для ряда

значений номинальной скорости

приведены зависимости необходи-

мого диапазона снижения скоро-

сти перед остановкой Dp от задан-

ных значений v. При задан-

ной точности остановки и извест-

ной номинальной скорости движения можно найти требуемый диапазон ре-

гулирования скорости Dp и избежать излишних дополнительных доводочных

включений механизмов.

§ L2

Технические характеристики грузоподъемных машин

17

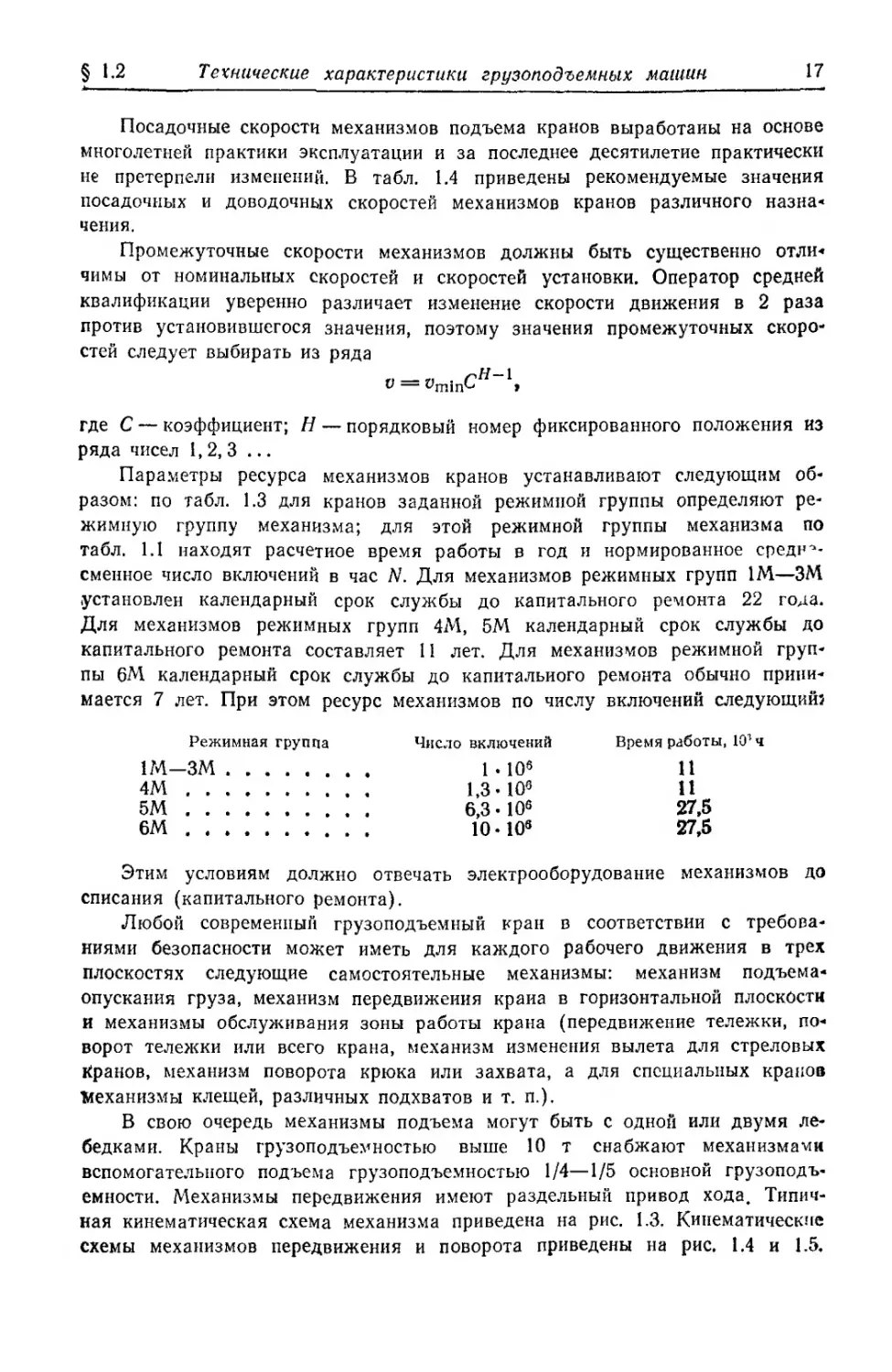

Посадочные скорости механизмов подъема кранов выработаны на основе

многолетней практики эксплуатации и за последнее десятилетие практически

не претерпели изменений. В табл. 1.4 приведены рекомендуемые значения

посадочных и доводочных скоростей механизмов кранов различного казна*

чения.

Промежуточные скорости механизмов должны быть существенно отли*

чимы от номинальных скоростей и скоростей установки. Оператор средней

квалификации уверенно различает изменение скорости движения в 2 раза

против установившегося значения, поэтому значения промежуточных скоро-

стей следует выбирать из ряда

„ _ „ гя-1

где С — коэффициент; Н — порядковый номер фиксированного положения из

ряда чисел 1,2, 3 ...

Параметры ресурса механизмов кранов устанавливают следующим об-

разом: по табл. 1.3 для кранов заданной режимной группы определяют ре-

жимную группу механизма; для этой режимной группы механизма по

табл. 1.1 находят расчетное время работы в год и нормированное средне-

сменное число включений в час 7V. Для механизмов режимных групп 1М—ЗМ

установлен календарный срок службы до капитального ремонта 22 года.

Для механизмов режимных групп 4М, 5М календарный срок службы до

капитального ремонта составляет 11 лет. Для механизмов режимной груп-

пы 6М календарный срок службы до капитального ремонта обычно прини-

мается 7 лет. При этом ресурс механизмов по числу включений следующий?

Режимная группа

Число включений

1М-ЗМ............... . 1 . 10е

4М.................... 1,3-106

5М.................... 6,3-10б

6М.................... 10 • 10е

Время работы, КРч

11

11

27,5

27,5

Этим условиям должно отвечать электрооборудование механизмов до

списания (капитального ремонта).

Любой современный грузоподъемный кран в соответствии с требова-

ниями безопасности может иметь для каждого рабочего движения в трех

плоскостях следующие самостоятельные механизмы: механизм подъема-

опускания груза, механизм передвижения краиа в горизонтальной плоскости

и механизмы обслуживания зоны работы крана (передвижение тележки, по-

ворот тележки или всего крана, механизм изменения вылета для стреловых

Кранов, механизм поворота крюка или захвата, а для специальных кранов

Механизмы клещей, различных подхватов и т. п.).

В свою очередь механизмы подъема могут быть с одной или двумя ле-

бедками. Краны грузоподъемностью выше 10 т снабжают механизмами

вспомогательного подъема грузоподъемностью 1/4—1/5 основной грузоподъ-

емности. Механизмы передвижения имеют раздельный привод хода. Типич-

ная кинематическая схема механизма приведена на рис. 1.3. Кинематические

схемы механизмов передвижения и поворота приведены на рис. 1.4 и 1.5.

18

Технические характеристики грузоподъемных машин

Разд. I

Таблица 1.4. Расчетные ускорения и минимальные скорости

Расчетные

Л Минимальная скорость, ускорения

я» о о м/с. ар, м/с2,

Наименование кранов а режим ы крана и <и л fcf о е rt 2 к к Ж СЗ ниже' >ана, по- (груза) виже- !лежки, ения ВЫ" :трелы о Srf КЗ л S Ж f- X я о Л О. Q. виже-

с S о О S ? н к |=С X с Kf (3

г* V п, г-Г И 2 >> >. О. OI О. 9-и 2 н СХК О о. и

u, Н ё и — Я И IX ГО <3> с К S С жЗ Е И

Мостовые и козловые с 1К-2К 1—5 »" 0,04 0,25 0,25 0,15 0,1

подвесными талями

Мостовые и козловые ЗК-5К 5—16 0,05 0,25 0,2 0,25 0,2

с лебедочными те-

лежками

Мостовые с лебедочны- ЗК-5К 20—100 0,1 0,05 0,08 0,08 0,3 0,3

ми тележками 7К 10-50 — 0,1 0,15 0,1 0,3 0,3

Мостовые грейферные и 6К-7К 16—32 —- 0,15 0,25 0,2 0,4 0,4

магнитно-грейферные 8К 16—32 0,2 0,4 0,25 0,4 0,4 0,5

Мостовые специальные ЗК-4К 10-32 0,03 0,02 0,1 0,05 0,25 0,2

Закалочные 7К 10-40 * 0,07 0,25 0,2 0,3 0,3

Ковочные 7К 10-32 0,1 0,1 0,15 0,1 0,3 0,4

Литейные 7К 100—500 0,04 0,03 0,15 0,1 0,2 0,2

Козловые контейнерные 5К-6К 6-32 0,1 0,06 0,15 0,1 0,25 0,25

Штабелеры 5К-6К 2—12,5 0,05 0,1 0,1 0,3 0,3

Взрывобезопасные мо- ЗК-4К 5—50 — 0,05 0,4 0,2 0,15 од

стовые

Взрывобезопасные мо- ЗК 5—16 0,02 0,02 0,1 0,1 0,15 0,1

стовые специальные

Башенные строительные ЗК-4К 5—25 0,1 0,07 0,2 0,1 0,15 0,2

Портальные крюковые 6К 5—32 0,3 0,15 0,2 0,1 0,3 0,3

перегрузочные

Портальные грейфер- 6К-8К 8—16 — 0,2 0,3 0,2 0,4 0,4

ные

Портальные монтажные ЗК 5-100 0,05 0,03 0,1 0,08 0,25 0,2

Козловые судосбороч- ЗК 50—150 0,02 0,01 0,1 0,05 0,25 0,3

ные

Металлургические спе- 8К 10-50 0,15 0,1 0,2 0,1 0,5 0,5

циальные

Козловые лесопогруз- БК 8—32 0,06 0,04 0,2 0,1 0,25 0,23

чики

Мостовые для обслужи- 5К 100—400 0,03 0,02 0,05 0,03 0,25 0,25

вания реакторных за-

лов АЭС

Примечание. Значения расчетных ускорений указаны для наиболее применяемых

способов управления.

Технические характеристики грузоподъемных машин

19

Полиспастные системы механизмов подъема кранов общего назначения

имеют передаточные числа нп = 3; 4. При грузоподъемности кранов свыше

50 т передаточные числа полиспастов могут быть 6; 8. Диаметры ходовых

колес тележек выбирают из ряда 200, 250, 320, 400 мм; диаметры ходовых

Рис. L3. Кинематическая схе-

ма механизма подъема крюко-

вого крана.

1 — двигатель; 2— муфта; 3 — тор-

моз, 4 — редуктор; 5 — барабан;

Б — полиспаст; 7 — неподвижный

блок полиспаста

колес кранов DK — из ряда 320, 400, 560, 630, 710, 800 мм; диаметры гру-

зовых барабанов — из ряда 260, 335, 410, 510, 630, 750, 900, 1160, 1200,

1450 мм. Двухступенчатые редукторы могут иметь передаточные числа от

Рис. 1.4. Кинематическая схема

механизма передвижения:

$ — тормоз; 2 — двигатель; 3 — муфта;

4 — редуктор; 5 — ходовое колесо

Рис. 1.5. Кинематическая схема ме-

ханизма поворота крана:

/ — тормоз; 2 — двигатель; 3 — фрикцион-

ная муфта; 4 — редуктор; 5 — зубчатое

колесо опорно-поворотной части крана

8,32 до 50,94. Трехступенчатые редукторы могут иметь передаточные числа

от 16 до 125. Основные данные некоторых редукторов крановых механизмов

приведены в табл. 1.5.

Передаточное число редуктора можно выбрать, пользуясь формулой

пр — я£>пдв/(6(Ьип), (1.8)

где D — диаметр барабана с грузовым канатом для лебедок подъема или

диаметр ходового колеса, м; частота вращения вала электродвигателя,

20

Технические характеристики грузоподъемных машин

Разд. 1

Т а б лиц а 1.5. Технические данные редукторов Ц2 и ГК

Тип Частота вращения выходного вала, об/мин Максимальная мощность, кВт, на быстроходном валу для механизмов группы 4М при передаточном числе Масса,

редуктора 50,94 41,34 32,42 24,9 19,88 16,3 12,41 9,8 8,32 кг

Ц2-250 600 750 1000 1500 3,9 4,2 6 8,5 С£> -О СП 00 оэ ю 5,2 7,6 9,2 12 7 9,4 12 16 9,4 11 14 19 П 13 17 24 15 17 20 25 17 20 24 30 19 23 27,1 34 85

Ц2-300 600 750 1000 1500 5,6 7,4 10 12 6,8 8,3 12 14 8,3 10 15 19 13 16 18 21 15 18 21 26 18 22 25 31 25 29 31 40 29 36 40 43 34 40 44 55 136

Ц2-350 600 750 1000 1500 9,4 11 14 20 10 13 17 24 12 17 22 30 17 22 27 30 22 26 33 44 27 32 37 51 31 43 51 70 37 52 61 85 46 61 72 97 204

Ц2-400 600 750 1000 1500 16 20 24 31 20 26 30 37 25 29 34 37 36 39 44 49 44 46 49 64 48 54 54 81 48 54 54 81 55 59 68 91 63 63 73 102 317

Ц2-500 600 750 1000 1500 32 37 49 63 34 42 58 82 43 52 69 83 63 75 91 116 75 89 104 147 82 103 122 174 113 112 143 189 120 140 178 217 137 163 197 248 505

ГК 800 600 — 83 — — •— 2570

ГК 1000 600 80 100 — 168 1 I 256 *— —- 3550

соединяемого с редуктором, об/мин; о — скорость линейного перемеще-

ния, м/с.

Передаточное число редуктора механизма поворота определяется по

формуле

^р, в —

^дв/(^кри оп, у),

(1.9)

где гсКр — частота поворота крана, об/мин; ноп, у — передаточное число опор-

но-поворотного устройства. В соответствии с данными табл. 1.5 подбирается

передаточное число, ближайшее к найденному по (1.8) и (1.9).

Редукторы и блоки механизмов крана имеют переменные й постоянные

потери на трение и перемешивание смазки. Полные потери в передачах

определяются по значению КПД редуктора цном в номинальном режиме. При

этом доля постоянной составляющей потерь, не зависящих от нагрузки, со-

ставляет 40—50 % общих потерь в передачах. Момент на валу приводного

§ 1.3

Статика и динамика механизмов

21

двигателя в зависимости от степени загрузки механизма определяется по

формулам:

подъем груза и перемещение против ветра

М Q (Кп, П + 'Ином) + (1 Л ном)

Мном QНОМ 1 ^Сп, п

(1.10)

спуск груза и перемещение по ветру

М Q (2 + Кп, пЛяом)-(1 4“ Лном)

"Л4 = (2 Л ном 1) i t к

Л1ном Уном Ч-Лп.п

(1.Н)

где /(П1 п — коэффициент, определяющий долю постоянных потерь в меха-

низме при номинальной нагрузке. Значения т]ном и Кп, п Для различных типов

механических передач приведены в табл. 1.6.

Таблица 1.6. Значения i)HOM и коэффициентов постоянных потерь

в передачах для различных механизмов кранов

Узел передачи Механизмы с канатными барабанами Механизмы передвижения тележки, моста Механизм поворота

^ном ^П, п ^ном «п, п ^ном п

Блок канатной передачи 0,98—0,99 1

Канатоукладчик 0,98 1 — — — •—

Двухступенчатый редуктор 0,86 0,9 0,88 0,9 0,86 0,9

Двухступенчатый редуктор и 0,78-0,82 0,9 0,8-0,82 0,9 0,8—0,82 0,9

открытая передача Трехступенчатый редуктор 0,8-0,84 0,9 0,78—0,84 0,9 0,82—0,85 0,9

Червячная передача несамо- 0,7 0,85 0,65—0,7 0,85 0,65 0,85

тормозящаяся Самотормозящаяся 0,35—0,48 0,6 0,42—0,48 0,5 0,35-0,48 0,5

1.3. СТАТИКА И ДИНАМИКА МЕХАНИЗМОВ КРАНОВ

Нагрузки механизмов кранов изменяются как по абсолютному значению

от номинальных до холостого хода, так и по направлению в режимах тяги

(подъема) и торможения (спуска). На рис. 1.6 представлены области изме-

нения нагрузок крановых механизмов. Заштрихованные области соответ-

ствуют статическим нагрузкам при установившемся движении; незаштрихо-

ванные области, ограниченные штрихпунктирными линиями, соответствуют

действию нагрузок в режиме разгонов и торможений. Более плотной штри-

ховкой ограничена область действия установившихся нагрузок механизмов,

не подвергающихся давлению ветра или движению под уклон. Более редкой

штриховкой обозначена зона действия нагрузок от попутного ветра.

Статические нагрузки. Нагрузки установившегося движения крановых

механизмов при подъеме, спуске и перемещении грузов принято называть

Разд. 1

______-а.

22

Технические характеристики грузоподъемных машин

статическими. Статическая мощность на валу электродвигателя подъемной

лебедки при подъеме груза, кВт, определяется по формуле

Рст, п —

9,81 (Q + ?)on

103/71пТ1

(1.12)

где Q — масса поднимаемого груза, кг; q — масса крюковой подвески, за*

хвата, спредера, грейфера или грузоподъемного магнита, кг; — номиналь»

ная скорость подъема груза, м/с; г; — КПД канатной системы и механизма

Рис. 1.6. Области нагрузок механизмов подъема (а) и передвижения (б)

при подъеме номинального груза; шп — коэффициент числа механизмов, под-

нимающих груз.

Для разных кранов коэффициент тп принимает следующие значения!

Крюковой кран с одной лебедкой подъема..........................1

Крюковой кран с двумя лебедками подъема и общим грузовым канатом

(контейнерные краны, краны со специальными захватами) .........2

Крюковой кран с двумя лебедками и двумя независимыми подъемными

канатами и общей траверсой....................................1,8

Грейферный кран:

для замыкающей лебедки в процессе замыкания грейфера.........1

при подъеме груженого грейфера совместно с замыкающей лебедкой 1,8

Статическая мощность на валу электродвигателя механизма горизонталь*

кого передвижения крана (тележки) определяется по следующим формулам!

механизм работает в помещении при отсутствии ветровой нагрузки

(G + Q + <?)

103/пкт)

(1.13)

где G — масса передвигающегося механизма (крана, тележки), кг; иг — ско-

рость передвижения груза, м/с; г; — КПД механизма; <рп — коэффициент тре*

ния в подшипниках ступиц колес, для подшипников качения <рп — 0,015;

—диаметр ходового колеса, м; dCT— диаметр ступицы ходового колеса,

м; обычно для расчетов принимается dCy/DK = 0,25; ц— коэффициент трения

качения, ц = 0,5 • 10-3 м; /Срб — коэффициент формы ходового колеса, учи-

тывающий трение реборд ходового колеса, /Срб = 1,3 4- 1,4; тк-~ число меха-

Статика и динамика механизмов

23

низмов передвижения; (3 — уклон рельсового пути тележки или крана, при рас-

чете мостовых кранов принимается р = 0,003, для строительных кранов

₽ = 0,01.

При подстановке в (1.13) приведенных усредненных значений парамет-

ров имеем:

Рст, г « 0>$ (G + Q + q) vr/(104mKn). (Ы 4)

Механизм работает на открытом воздухе

Р _____ + Q + Я) Vn ( Фп ^СТ + 2g „ . /1 1К\

Рст’г-------io¥^ I Di Лрб + Р J + Ю3АИкП ’ ( '

где WB— среднее усилие, воздействующее на механизмы крана и груза

от ветра.

В соответствии с ГОСТ 1451-77 ветровая нагрузка на кран опреде-

ляется по формуле

— pSK,

здесь SK — площадь парусности, м2; р — давление на конструкции крана

и груза, Па,

р =к=з qkQQC^ftij

где q — давление ветра на высоте 10 м; Лев — коэффициент высоты; с8 —

коэффициент лобового сопротивления; — коэффициент нагрузки;

fl = p^/2;

здесь р — плотность воздуха, р — 1,225 кг/м3; vв — скорость ветра у зем*

ли, м/с.

Для рабочего состояния кранов, используемых во всех зонах, кроме мор-

ских побережий, принимается q = 125 Па, соответственно коэффициенты

ЛвС == 1, 25; са — 1; щ = 1. Таким образом, расчетное давление от ветра

принимается р *= 160 Па.

Площадь парусности крана (тележки) с достаточной точностью можно

принять

SK1 = 0,8 и/G.

Площадь парусности груза может быть определена по формуле

^к2 == 0,2 д/ Q.

Подстановка значений р и SK в (1.15) дает

Рст>г = w [(G + Q + я) (.фпу_2Н. Лрб + р) +160 (0,8 +0,2 То)]

(1.16)

Эта формула может быть использована для определения мощности ме-

ханизмов кранов любого типа, кроме судовых или работающих в портах.

Для мостовых кранов грузоподъемностью 5—50 т общего назначения

д козловых кранов грузоподъемностью 5—20 т, работающих на открытом

24

Технические характеристики грузоподъемных машин

Разд. 1

воздухе, может быть использована простая, по достаточно верная формула

определения мощности статической нагрузки

Рст « 2,2 (G + Q + q) ог/(104ткт)). (1-17)

Для строительных башенных кранов наибольшая мощность статической

нагрузки при скорости ветра 15 м/с может быть определена по формуле

Рст « 2,5 (G + Q)i>r/( 104/пкГ|). (Ы8)

Статическая мощность на валу электродвигателя механизма поворота

стрелового крана в общем виде можно найти по формуле

/’ст, вр = 10/ п [0,бфврОКр (G + Q) + I (3,2 sin у ± ₽<?)], (1.19)

где G — масса поворотной части крана, кг; п— частота вращения крана,

об/мин; фвр — коэффициент трения поворотного круга, <рер = 0,01; DKP —

диаметр поворотного круга, м; I — вылет стрелы (размер от оси вращения

до оси подъемного каната), м; у — угол направления ветра к наветренной

площади груза; при определении максимальной мощности статической на-

грузки принимается sin у — 1, при определении среднеквадратичной нагрузки

sin у = 0,8; р — уклон пути крана, для портальных кранов р = 0,006, для

башенных кранов (3 = 0,01, для судовых кранов р = 0,04; твр— число ме-

ханизмов поворота; 3,2 — коэффициент, учитывающий давление ветра на груз

при скорости ветра 15 м/с.

Для механизмов поворота тележек специальных кранов или захватов

Лт, вр- n [O,5q>BpfeHDKp (6 + Q)]/(Ю3ц); (1.20)

здесь — коэффициент, учитывающий увеличение сопротивления поворота

от уклона тележки на путях, kH == 2,2.

Статическая мощность на валу электродвигателя механизма изменения

вылета стрелы в общем виде может быть определена по формуле

/’ст, С = ~~ (0,18vc> Г + 10«с, В + 0.08), (1.21)

где G — масса перемещаемых конструкций стреловой части крана, кг; ис, г —-

скорость горизонтального перемещения груза, м/с; vCt в — скорость вертикаль-

ного перемещения груза, м/с.

Статическая мощность на валу электродвигателя механизмов специаль-

ных захватов, толкателей, выдвижных устройств может быть определена по

формуле

Рст-Л^/(103П), (1.22)

где FCp — среднее усилие при перемещении рабочего органа, Н; v — скорость

перемещения, м/с.

При ЭТОМ F max механизма, работающего на упор, должно приниматься

не более 2Fcp.

Динамические нагрузки. Любое движение механизма происходит в усло-

виях разгона, установившейся скорости перемещения и торможения до ос га*

§ 1.3

Статика и динамика механизмов

25

новки. Разгон и торможение механизмов происходят при затрате к и нети че-

ской энергии на изменение скоростных параметров движущихся масс. Урав-

нение движения механизма с постоянным моментом инерции имеет вид

Al

da)

~dFf

(1.23)

где М — момент двигателя при ускорении или торможении; МСт — момент

статической нагрузки; J момент инерции электропривода; со — угловая ско-

рость двигателя; dw/dt — ускорение или замедление в процессе пуска или

торможения. Уравнение (1.23), разрешенное относительно конечной скорости

механизма при линейных механических характеристиках двигателя,

° 9,55 Мном

и — И

кон* 'чгач*

— JYI

нач* 2кон*

^нач* ^ст+

^кон* ^ст*

(1.24)

где о —• конечная скорость разгона (замедления), м/с; а — ускорение (замед-

ление) механизма, м/с2; пном — номинальная частота вращения вала электро-

двигателя, об/мин; Л/Ном — номинальный момент на валу электродвигателя

Н • м; янач$, лкон* — начальная и конечная частоты вращения электродвига-

теля при пуске (торможении) механизма в относительных единицах (п* «

= л/пном); Мнач*, Мкон# — начальный и конечный моменты при пуске (тор-

можении) в относительных единицах; Мст* — относительное значение мо-

мента статической нагрузки = Л1/Л11ЮМ).

Время пуска (торможения) может быть определено из (1.23) для кон-

кретных значений параметров пуска (торможения). При постоянном ускоре-

нии (замедлении)

==

Приведение моментов инерции масс элементов механической передачи

к валу электродвигателя производится по следующим формулам;

для вращающихся частей кранов

вр

—- 0,2/дв

<Мвр

0.7QZ2

Ч^ред^оп.у

(1.25)

для поступательно движущихся частей кранов

по/ , 91 (G + Я 4- 0,7Q) о2

-j ~

™ЛОМП

(1.26)

где /дв — момент инерции двигателя, кг-м2; 0,2 — коэффициент, учитываю-

щий момент инерции тормоза и первой шестерни редуктора; 6вр — масса

вращающихся частей крана, кг; /?вр — средний радиус вращающихся масс

крана; Q — масса груза, кг; I — расстояние от оси вращения механизма по-

ворота крана до оси грузового каната, м; G — масса перемещаемых кон-

струкций крана (тележки); q — масса подвески, кг; v — скорость линейного

перемещения, м/с; тк — число механизмов; пред, а0П1 у — передаточные числа

26 Технические характеристики грузоподъемных машин Разд. 1

редуктора и опорно-поворотного устройства; 0,7 — коэффициент, учитываю-

щий, что в цикле работы крана число пусков с грузом не превышает 60 %

общего числа пусков.

Поскольку у механизмов горизонтального перемещения грузов приведен-

ный момент инерции механизма и груза превышает момент инерции вращаю*

щихся частей электродвигателя в 10—30 раз, то время пуска, а следова-

тельно, и производительность крана в целом существенно зависят от дина-

мических возможностей этих механизмов.

В соответствии с основным уравнением движения механизма (1.23) по-

явление в системе электропривода избыточного вращающего момента

'(М — Мет) вызывает ускорение или торможение механизма. Для прямоли-

нейного движения ускорение выражается первой производной линейной ско-

рости движения по времени dv/dt. При постоянном избыточном моменте, раз-

виваемом электродвигателем, при пуске среднее ускорение определяется по

формуле

нср & Окон/^П>

где окон — конечная скорость пуска механизма; /п — время пуска до конеч-

ной скорости.

Для механизмов передвижения и поворота значения оптимальных сред-

них ускорений, являющихся исходными для установления необходимых сред-

них ускоряющих моментов, приведены в табл. 1.4.

При выборе ускорений следует укладываться в определенные граничные

условия: максимальное время пуска должно быть меньше 6 с для двигателей

постоянного тока и асинхронных двигателей с фазным ротором; для корот-

козамкнутых асинхронных двигателей всех типов максимальное время пуска

должно быть меньше 3 с. Максимальное ускорение не должно превосходить

значений, при которых нарушается сцепление колес с рельсами, а также про-

исходит недопустимое раскачивание груза. Рекомендации по выбору ускоре-

ния по условиям сохранения сцепления приведены в гл. 6.

Раскачивание груза при пуске и торможении механизмов передвижения

или поворота является нежелательным процессом, поскольку вызывает до-

полнительное нагружение конструкций, небезопасно для окружающего пер-

сонала и снижает производительность механизмов. Раскачивание груза на

канате возникает при ускорении или замедлении механизма. Раскачка груза

характеризуется углом отклонения грузового каната от вертикали

ар = -

F (1 — cos <о/)

g(G + Q)

(1.27)

где F — ускоряющее (замедляющее) усилие, действующее на механизм.

Наибольший угол отклонения имеет место при art = л. Максимальный

угол отклонения для механизма передвижения может возникнуть при значе-

нии усилия F на границе нарушения сцепления колес с рельсовым путем.

Если обозначить коэффициент трения ходовых колес по рельсам <р, то

§ 1.3

Статика и динамика механизмов

27

Период свободного качания груза определяется по формула

т = 2л -y/lTPG/[g (G + Q)L (1.28)

где /гр — высота подвеса груза, м.

Максимальное значение угла отклонения при качании имеет место, если

время разгона в 3—4 раза меньше периода качания груза,

Ду

Ир max = . < 2<Р, (1.29)

Vg/K(l+ Q/G)

где Ду — приращение линейной скорости механизма за время t «(1/3) Г»

Период свободного качания груза на подвесе может достигать от б

до 12 с. При таком большом периоде качания снижение угла отклонения

за счет снижения ускоряющего усилия, т. е. увеличения времени пуска, прак*

тически неосуществимо, так как даже небольшое изменение усилия, обуслов*

ленное разбросом значений пусковых моментов в пределах производственных

допусков, ведет к времени разгона в 2,5—3,5 раза меньше периода Т.

Радикальным средством снижения угла отклонения при раскачивании

согласно (1.29) является снижение приращения скорости До, т. е. увеличение

числа ступеней разгона или торможения. При этом наибольший эффект дает

четное количество ступеней приращения скорости при условии включения

каждой последующей ступени в момент времени, когда направление движе*

ния качания соответствует направлению пуска и груз находится в вертикаль*

ном положении. При двухступенчатом разгоне угол отклонения при таком

способе снижается в 3 раза, а при четырехступенчатом разгоне — в 9 раз

против максимального значения одноступенчатого разгона. Менее эффектна*

ным, но зато более простым способом гашения раскачки при пуске (тормо*

жении) является толчок механизма в тот момент времени, когда скорость

качания груза максимальна и совпадает с направлением пуска. При этом

способе эффективность гашения раскачки будет тем выше, чем ближе между

собой будут абсолютная скорость груза и скорость механизма.

Другими способами гашения раскачки являются способы поглощения

энергии качающегося груза в элементах привода после завершения процесса

движения, например создание специальной механической характеристики в

небольшими конечными скоростями и пусковым (тормозным) моментом, за*

висимым от усилия раскачки.

Ударные нагрузки в механизмах кранов. Рассмотрим максимальные уси*

лия, возникающие в канате в двух крайних случаях: при ограниченном, но

постоянном пусковом моменте двигателя, а также при идеально жесткой

механической характеристике электропривода. При постоянном пусковом мо*

менте и линейном законе упругого изменения длины грузового каната мак*

симальное усилие в канате определяется по формуле

28

Технические характеристики грузоподъемных машин

Разд* 1

где Fmax — максимальное усилие в канате при приращении скорости Дуо;

Гп — усилие в канате при пусковом моменте; FCT—усилие в канате при но-

минальном грузе; /гр — момент инерции груза, приведенный к двигателю;

/дв — момент инерции двигателя; £— модуль упругости каната; sK — сечение

каната; I — длина каната между барабаном и грузом.

При жесткой механической характеристике максимальное усилие в ка-

нате равно

Fmax ” Fст А /£$к/гр

* ст ’ ст

Для обычных грузоподъемных механизмов отношение /гр//дв не превы-

шает 0,2, и максимальная нагрузка в грузовом канате за счет введения огра-

ничения пускового усилия может быть снижена не более чем на 10 %,

Основная составляющая, которая создает ударные усилия в канате, зависит

от конечной скорости ступении разгона. Из (1.31) может быть получена за-

висимость усилия в канате от конечной скорости разгона

(£max Fст)/ст ” 14,3 Ду 0/л]I, (1.32)

Если полагать, что Fmax в канате не должно превышать 1,5FCT, а длина

каната не может быть менее 10 м, максимально допустимая скорость первой

пусковой ступени должна быть не выше 0,12 м/с. При обычно принятых

скоростях подъема 0,15 м/с и системах привода без малой скорости подъема

груза усилия в канате и редукторе при пуске могут достигать значения до

170 % номинальной нагрузки. Для механизмов со скоростями подъема свыше

0,2 м/с применение малой скорости подъема обязательно.

Максимальное усилие при торможении определяется по формуле

где FT — суммарное тормозное усилие от механического и электрического тор-

можения; знак «+» относится к торможению при подъеме, знак «—» — при

спуске.

Усилие при торможении во время подъема немного выше, чем во время

спуска, при одинаковых значениях FT. Для предотвращения недопустимых

ударов в механизмах необходимо, чтобы максимальное замедление не пре-

вышало g (9,8 м/с2). Скорость, соответствующая этому предельному усилию,

(1.34)

где Она», — начальная скорость торможения; с — жесткость каната.

Ударные нагрузки и меры по их ограничению для механизмов передви-

жения зависят от характера протекания процессов пуска и торможения в си-

стеме с учетом частоты собственных колебаний. Для механизмов, период

собственных колебаний которых находится в пределах от 0,1 до 0,4 с, мак-

симальные усилия в отдельных звеньях кинематической цепи практически не

зависят от характера возмущающей силы, поэтому уменьшение пускового

$ 1.3

Статика и динамика механизмов

29

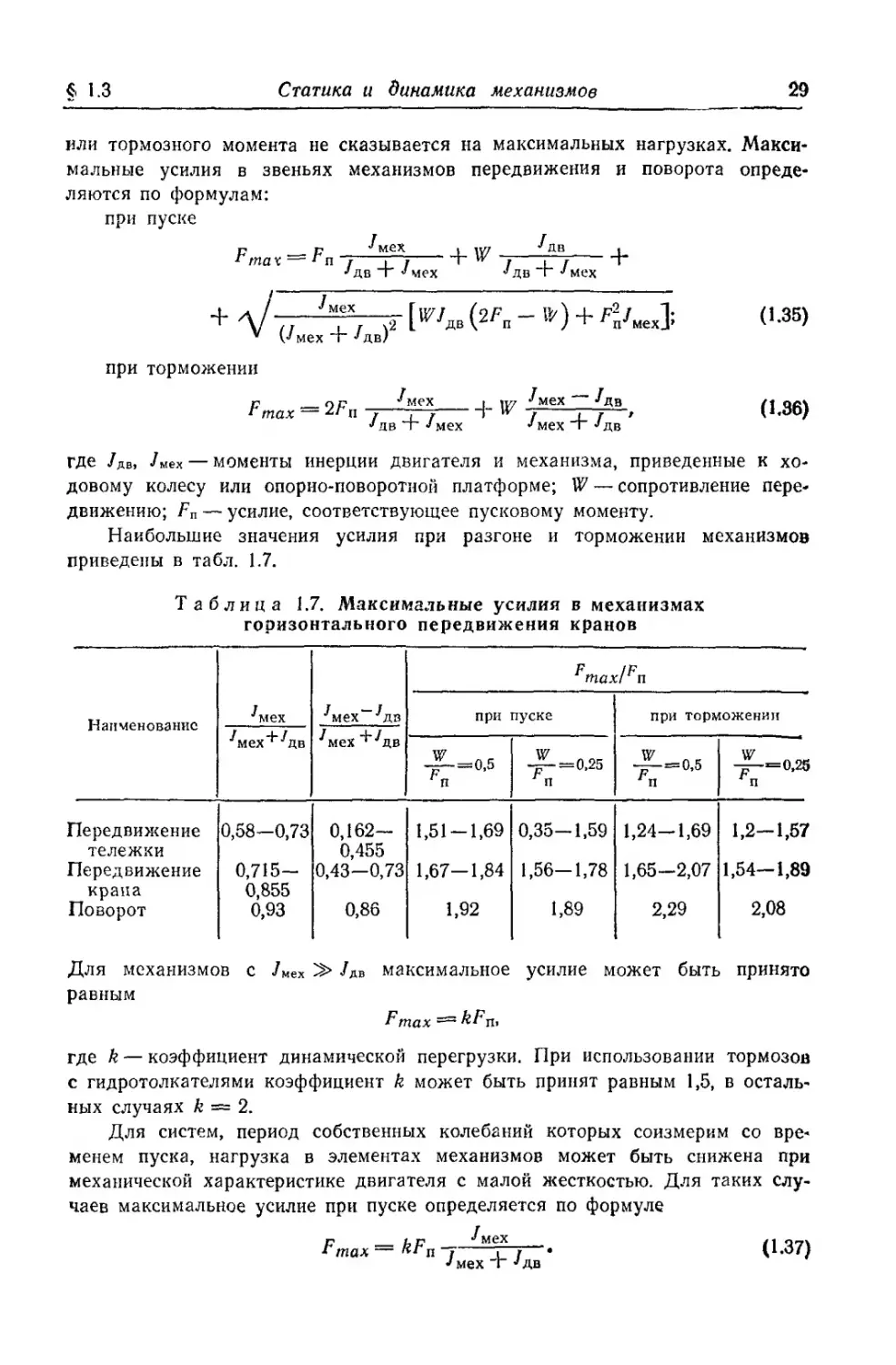

или тормозного момента не сказывается на максимальных нагрузках. Макси-

мальные усилия в звеньях механизмов передвижения и поворота опреде-

ляются по формулам:

при пуске

F max —F п

^дв

Лцв “Ь Jмех

мех

при торможении

Fmax = 2Fn ---+ W

J дв T J мех

(1.36)

где /дв, /мех — моменты инерции двигателя и механизма, приведенные к хо-

довому колесу или опорно-поворотной платформе; IT — сопротивление пере-

движению; Fn — усилие, соответствующее пусковому моменту.

Наибольшие значения усилия при разгоне и торможении механизмов

приведены в табл. 1.7.

Таблица 1.7. Максимальные усилия в механизмах

горизонтального передвижения кранов

Наименование ^мех •^мех ^дв Fmax!Fn

при пуске при торможении

г + J мехгдв ^мех +/дв

i=0,5 Fn W — =0,25 W “^=0,5 Fn -7г-=0,25 Fn

Передвижение 0,58—0,73 0,162- 1,51-1,69 0,35—1,59 1,24—1,69 1,2-1,57

тележки Передвижение 0,715— 0,455 0,43—0,73 1,67—1,84 1,56—1,78 1,65-2,07 1,54—1,89

крапа Поворот 0,855 0,93 0,86 1,92 1,89 2,29 2,08

усилие может быть принято

Для механизмов с /мех /дв максимальное

равным

Fmax kFп>

где k — коэффициент динамической перегрузки. При использовании тормозов

с гидротолкателями коэффициент k может быть принят равным 1,5, в осталь-

ных случаях k = 2.

Для систем, период собственных колебаний которых соизмерим со вре-

менем пуска, нагрузка в элементах механизмов может быть снижена при

механической характеристике двигателя с малой жесткостью. Для таких слу-

чаев максимальное усилие при пуске определяется по формуле

Fmax ~ kFп “Г I т ‘ • (1.37)

J мех "г J дв

во

Технические характеристики грузоподъемных машин

Разд. 1

Коэффициент k зависит от соотно-

шения между периодом собственных

колебаний Т и электромеханической по-

стоянной времени электропривода 7М.

Эта зависимость приведена на рис. 1.7.

Период собственных колебаний

электромеханическая постоянная време-

рис. 1.7. Зависимость коэффици-

ента динамической перегрузки от

параметров электропривода и ме-

ханизма

ни электропривода

7*м <— (7дВ + Jмех)

00

Мп'

(1.39)

где с — жесткость системы передачи механизмов; «о — синхронная угловая

скорость электродвигателя.

Так как механизмы передвижения и поворота обладают большим мо-

ментом инерции, то при выборе зазоров в передачах могут иметь место по-

вышенные усилия. Избыточные усилия в этом случае характеризуются дина-

мическим коэффициентом

или

где — приведенный зазор в передаче; <ок — угловая скорость в момент

Контакта (после выбирания зазора); МИЗб — избыточный момент двигателя;

анач — начальное ускорение при выбирании зазора. Для снижения коэффи-

циента КдИН основными мероприятиями являются ограничение скорости сок

и ограничение пускового момента, поскольку ограничение начального уско-

рения анач не всегда может быть реализовано.

Изменение нагрузок при перекосах и рассогласовании скоростей механиз-

мов передвижения. При центральном (общем) приводе ходовых колес мосто-

вых и козловых кранов возникновение разницы в линейных скоростях про-

тивопсложных опор крана возможно при неодинаковых диаметрах ходовых

колес. В этом случае неизбежно происходит упругое проскальзывание колес

той опоры, у которой реборды не имеют контакта с рельсовым путем. При

достаточно жесткой конструкции механизма данное явление ведет к некото-

рому дополнительному статическому нагружению, которое может быть оце-

нено в 10 % дополнительной нагрузки на центральный двигатель при пролете

до 25 м. При раздельном приводе правой и левой опор крана расхождение

линейных скоростей за счет угловых скоростей электродвигателей в 4—6 раз

выше, чем за счет неравенства диаметров ходовых колес. При достаточно

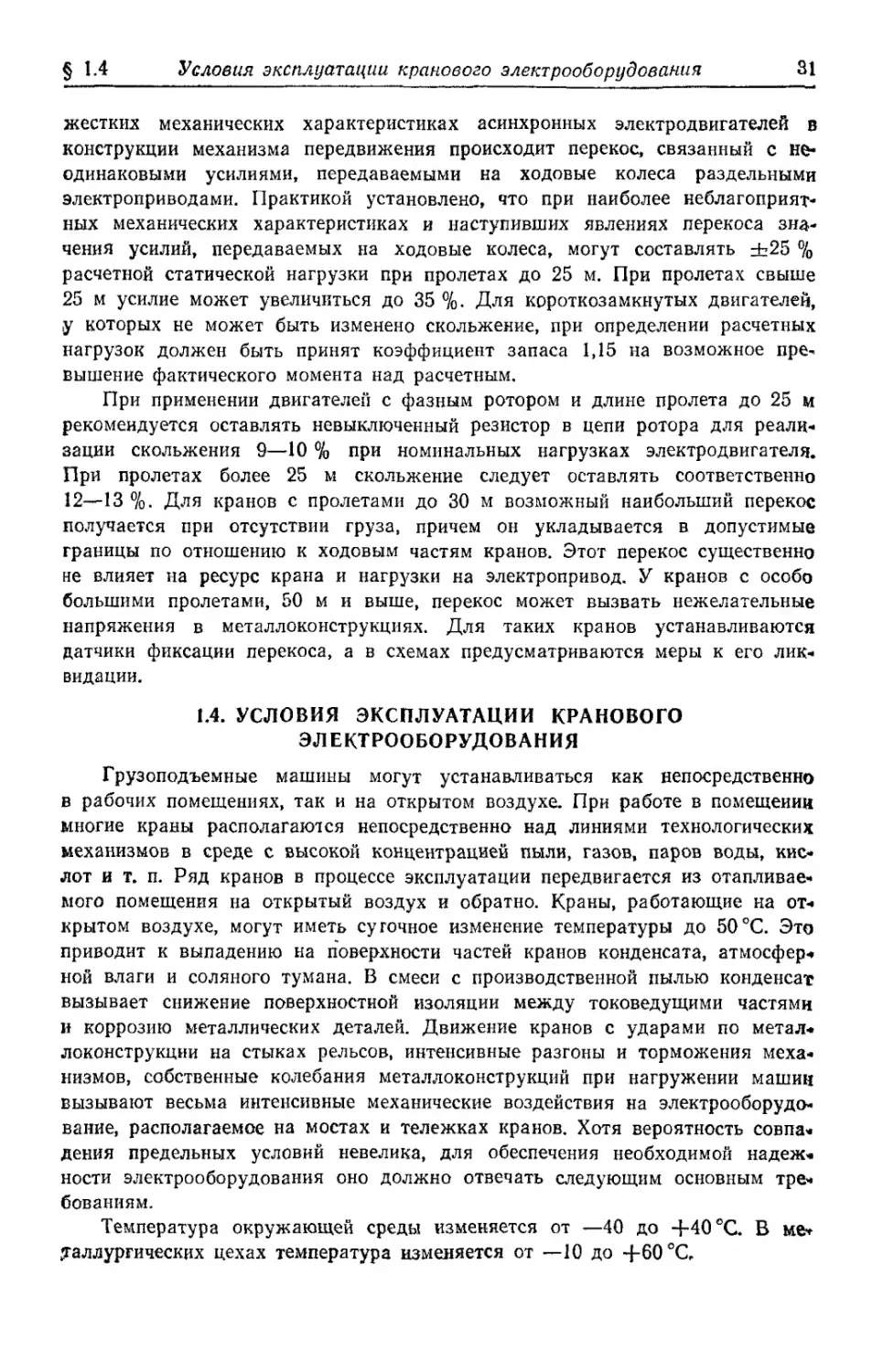

§1.4 Условия эксплуатации кранового электрооборудования 31

жестких механических характеристиках асинхронных электродвигателей в

конструкции механизма передвижения происходит перекос, связанный с Не-

одинаковыми усилиями, передаваемыми на ходовые колеса раздельными

электроприводами. Практикой установлено, что при наиболее неблагоприят-

ных механических характеристиках и наступивших явлениях перекоса зна-

чения усилий, передаваемых на ходовые колеса, могут составлять ±25 %

расчетной статической нагрузки при пролетах до 25 м. При пролетах свыше

25 м усилие может увеличиться до 35 %. Для короткозамкнутых двигателей,

у которых не может быть изменено скольжение, при определении расчетных

нагрузок должен быть принят коэффициент запаса 1,15 на возможное пре-

вышение фактического момента над расчетным.

При применении двигателей с фазным ротором и длине пролета до 25 м

рекомендуется оставлять невыключенный резистор в цепи ротора для реали-

зации скольжения 9—10 % при номинальных нагрузках электродвигателя.

При пролетах более 25 м скольжение следует оставлять соответственно

12—13 %. Для кранов с пролетами до 30 м возможный наибольший перекос

получается при отсутствии груза, причем он укладывается в допустимые

границы по отношению к ходовым частям кранов. Этот перекос существенно

не влияет на ресурс крана и нагрузки на электропривод. У кранов с особо

большими пролетами, 50 м и выше, перекос может вызвать нежелательные

напряжения в металлоконструкциях. Для таких кранов устанавливаются

датчики фиксации перекоса, а в схемах предусматриваются меры к его лик-

видации.

1.4. УСЛОВИЯ ЭКСПЛУАТАЦИИ КРАНОВОГО

ЭЛЕКТРООБОРУДОВАНИЯ

Грузоподъемные машины могут устанавливаться как непосредственно

в рабочих помещениях, так и на открытом воздухе. При работе в помещении

многие краны располагаются непосредственно над линиями технологических

механизмов в среде с высокой концентрацией пыли, газов, паров воды, кис-

лот и т. п. Ряд кранов в процессе эксплуатации передвигается из отапливае-

мого помещения на открытый воздух и обратно. Краны, работающие на от-

крытом воздухе, могут иметь суточное изменение температуры до 50°C. Это

приводит к выпадению на поверхности частей кранов конденсата, атмосфер-

ной влаги и соляного тумана. В смеси с производственной пылью конденсат

вызывает снижение поверхностной изоляции между токоведущими частями

и коррозию металлических деталей. Движение кранов с ударами по метал-

локонструкции на стыках рельсов, интенсивные разгоны и торможения меха-

низмов, собственные колебания металлоконструкций при нагружении машин

вызывают весьма интенсивные механические воздействия на электрооборудо-

вание, располагаемое на мостах и тележках кранов. Хотя вероятность совпа-

дения предельных условий невелика, для обеспечения необходимой надеж-

ности электрооборудования оно должно отвечать следующим основным тре-

бованиям.

Температура окружающей среды изменяется от —40 до +40 °C. В ме*

♦галлургических цехах температура изменяется от —10 до +60°Сг

32

Технические характеристики грузоподъемных машин

Разд. 1

Относительная влажность ьоздуха характеризуется средним уровнем

95 % при температуре окружающей среды +20 °C с выпадением росы. Воз-

душная среда для оборудования нормального исполнения: содержание паров

масел 10 мг/м3, содержание СО2 — 0,8 % (по объему). Воздушная среда

приморская: содержание соли (соляной туман) 40 мг/м3. Крановое электро-

оборудование должно удовлетворять обоим условиям. Воздушная среда в

металлургическом производстве: содержание графитовой пыли, паров кислот,

СО2, взвешенных частиц стальной окалины; постоянная концентрация 100,

единовременная концентрация 1000 мг/м3. Выпадение росы на изоляционных

поверхностях и металле в виде пленки слабых кислот.

/Механические воздействия — вибрация, удары. Вибрация с частотой

1—50 Гц с ускорением 0,5g. Одиночные повторяющиеся удары с ускоре-

нием 3g и частотой до 15 ударов в 1 мин. Указанные ускорения и частота

вибрации имеют место на пролетных и концевых балках. При консольном

креплении аппаратуры за нижнюю часть ускорения верхней части могут до-

стигать 0,7—0,8g

Эти условия характерны для использования электрооборудования общего

назначения в категориях размещения У1, У2, УЗ по классификации

ГОСТ 15150-69. При использовании кранового электрооборудования только

в странах с тропическим климатом, т. е. для категорий размещения Tl, Т2,

значения влажности и температур будут следующими. Температура окру-

жающей среды изменяется от +5 до +45 °C. В металлургических цехах

интервал изменения температур от +10 до +60 °C. Относительная влаж-

ность воздуха характеризуется средним уровнем 95 % при температуре

+35 °C с периодическим ежесуточным выпадением росы.

При использовании кранового электрооборудования специально в зонах

с холодным климатом, т. е. для категорий ХЛ1 и ХЛ2, интервалы измерения

температуры от —60 до +40 °C.

Для предохранения от воздействия неблагоприятных факторов внешней

среды крановое электрооборудование должно быть достаточно защищенным

либо размещаться в кожухах и оболочках с необходимой степенью защиты.

Степени защиты от воздействий внешней среды установлены ГОСТ 14254-80

и 14494-69. При размещении электрооборудования на кранах и других гру-

зоподъемных машинах следует обеспечивать степени защиты согласно

табл. 1.8.

При использовании кранов в химических производствах при перегрузке

химических продуктов должны учитываться следующие требования. Удобре-

ния, полуфабрикаты химических производств и другие агрессивные грузы

резко усиливают процессы корродирования металлоконструкций и оборудо-

вания. В связи с этим стальные металлоконструкции и чугунные узлы долж-

ны регулярно окрашиваться химостойкими лакокрасочными покрытиями. При-

менение алюминия и его сплавов должно быть исключено для всех узлов,

соприкасающихся с химическими веществами или их пылью.

Вся электрическая аппаратура должна размещаться либо в герметизи-

рованной кабине крановщика, либо в специальном аппаратном помещении

со степенью защиты IP55, Конечные выключатели должны иметь корпуса

Зак. 918

to

Таблица L& Степень защиты и категории размещения электрооборудования

Наименование Категория размещения крана

У1 У2 * УЗ ** ХЛ1 ХЛ2* Т1 Т2 У2 (метал- лургия) ОМ1 УЗ (по- жаро- опасные зоны)

Электрооборудование в каби- нах кранов УЗ УЗ УЗ хлз ХЛЗ Т2, ТЗ Т2, ТЗ У2, УЗ ОМ1, ОМ2, IP44, IP55 УЗ

IP31 IP31 IP31 1Р31 IP31 IP31 IP31 IP41 • IP31

Специальные аппаратные ка- бины УЗ УЗ УЗ хлз ХЛЗ тз тз УЗ ОМЗ УЗ

IP00 IP00 IP00 IPOO IP00 IP00 IP00 IP00 IP 00 IP00

Специальные аппаратные ка- бины с подогревом (охлаж- дением) —— — хлз IP00 ХЛЗ IP00 — —— УЗ IP00 —

Электрооборудование внутри шкафов кожухов на откры- тых частях кранов УЗ УЗ УЗ УЗ тз тз УЗ ОМЗ УЗ

IP00 IP00 IP00 IP00 IP00 IP00 IP00 IP00 IP00

Электрооборудование под на- весом У2 IP44 — — У2 IP44 М 1 Т2 IP44 —— *

Электрооборудование на от- крытых частях кранов У1 У2 УЗ ХЛ1 ХЛ2 Т1 Т2 У1 ОМ1 УЗ

1Р44 IP31 IP00 IP44 IP31 IP44 IP31 IP43 IP56 IP44

Шкафы, кожухи на откры- тых частях кранов У1 * — ХЛ1 Т1 Т2 У2 ОМ1 УЗ

IP43 IP43 IP43 IP22 1Р43 IP56 IP44

* Навесы, складские помещения неотапливаемые.

** Производственные помещения со станочным оборудованием, отапливаемые склады с температурой окружающей среды не ниже —10 °C-

со

Примечание. В числителе указали категория размещения электрооборудования) в знаменателе —степень защиты. со

Условия эксплуатации кранового электрооборудования

34

Технические характеристики грузоподъемных машин,

Разд. 1

из латуни или чугуна. Тормоза должны быть встроены в двигатель и гер-

метизированы. Электродвигатель с тормозом должен иметь степень защиты

IP55 с полным исключением алюминиевых деталей. Ввод кабелей и проводов

в двигатели и конечные выключатели — через сальники или трубы с газовой

резьбой.

При использовании грузоподъемных машин в условиях высокогорья не-

обходимо учитывать три фактора: уменьшение массы охлаждающего воз-

духа, повышение солнечной радиации и некоторое снижение температуры

окружающей среды. Первые два фактора ухудшают тепловое состояние из*

делия, третий фактор несколько облегчает условия эксплуатации. Поскольку

краны для высокогорья являются обычными машинами общего назначения,

ограничения, связанные с эксплуатацией в высокогорье, могут быть пало*

жены на грузоподъемность и режим работы. В табл. 1.9 указаны ограничи-

тельные условия использования кранов при высоте над уровнем моря свыше

1000 м.

Таблица 1.9. Ограничительные условия использования

электрооборудования кранов в условиях высокогорья

Группа режима работы механизма Высота над уровнем моря, м

1000 -2000 2000-3000 свыше 3000 до 4000

% номиналь- ной грузо- подъемности пв, % % номиналь- ной грузо- подъемности пв, % % номиналь- ной грузо- подъемности пв, %

1 м 100 15 100 10 80 10

2М 100 15 80 15 80 10

ЗМ 100 15 80 15 70 10

4М 80 15 80 15 60 15

5М 80 25 80 25 50 25

6М 80 40 80 25 50 25

Основными нормативными документами, регламентирующими требования

безопасной и надежной работы грузоподъемных машин, являются «Правила

устройства и безопасной эксплуатации грузоподъемных кранов» Госгортех*

надзора СССР, а также требования «Правил устройств электроустановок»

ПУЭ 76. В этих документах сформулированы требования к механизмам, тор-

мозам, электроприводам и отдельным аппаратам, являющиеся основой без-

опасной работы грузоподъемных машин и его электрооборудования.

В СССР практически все грузоподъемные механизмы аттестуются ин-

спекторами Госгортехнадзора при условии соблюдения изготовителями и

эксплуатацией упомянутых правил. К электроприводу и электрооборудованию

кранов относится свыше 40 пунктов этих правил. Все специализированные

крановые электрические аппараты и комплектные устройства, изготовляемые

промышленностью, полностью соответствуют требованиям правил.

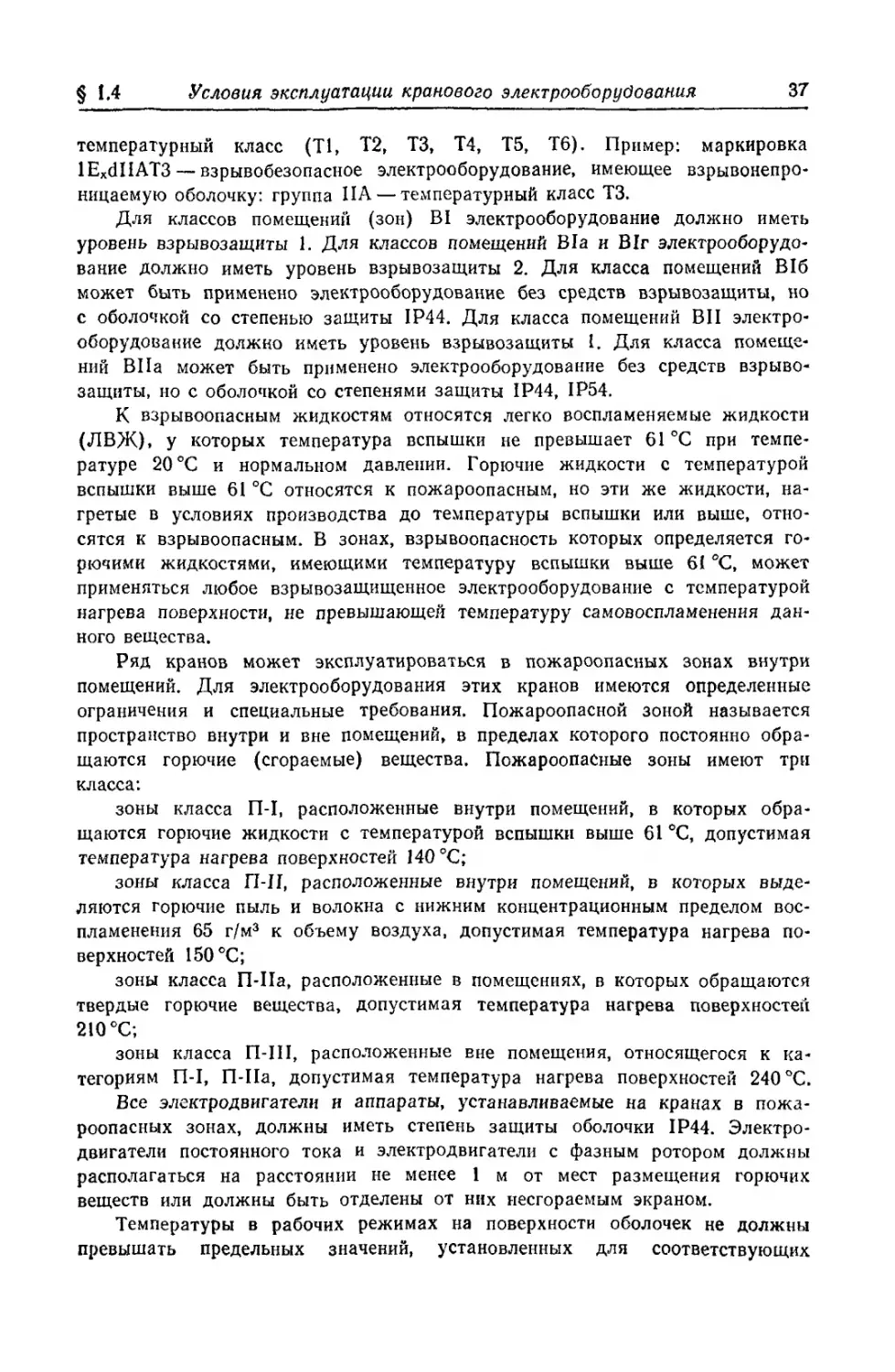

В ряде отраслей промышленности в производственных помещениях (зо-

нах), на открытом воздухе, а также в шахтах может возникнуть взрыво-

опасная ситуация. Поэтому для таких производств и зон изготовляют меха-

Условия эксплуатации кранового электрооборудования

35

низмы во взрывозащищенном исполнении. Классификация взрывоопасных

зон приведена в табл. 1.10. Рекомендациями Международной комиссии

МЭК 79-9' и ГОСТ 12.2.020-76 установлены классификация и маркировка

Таблица 1.10. Классификация взрывоопасных зон

Зона Уровень взрывозащиты Характер эоны Состояние взрывоопасных смесей и газов Примечание

BI Взрывобезо- пасное, уровень 1 Помеще- ние Постоянное выделение взрывоопасных газов и смесей —