Author: Вахламов В.К.

Tags: техника средств транспорта автодорожный транспорт автомобили ремонт автомобилей

ISBN: 5-277-01955-3

Year: 1996

Text

В.К.Вахламов

АВТОЛЮБИЛИ

Самостоятельное

устранение

неисправностей

РУЛЕВОЕ

УПРАВЛЕНИЕ

ТОРМОЗНЫЕ

СИСТЕМЫ

МОСКВА "ТРАНСПОРТ" 1996

ББК 39.33-08

В22

УДК 629.113-578/-587.004.67 "Жигули"

Редактор О. А. Пашенцева

Вахламов В. К.

В22 Автомобили ВАЗ: Самостоятельное устранение

неисправностей: Рулевое управление: Тормозные

системы. — М.: Транспорт, 1996. — 40 с.

ISBN 5-277-01955-3

Книга выходит в серии изданий, посвященных самостоятельному выявлению

и устранению неисправностей в двигателе, трансмиссии, подвесках, колесах,

электрооборудовании, кузове, в рулевом управлении и тормозных системах. В

книге указаны возможные неисправности рулевого управления и тормозных

систем автомобилей ВАЗ моделей 2101, 2102, 2103, 2104, 2105, 2106, 2107,

2108, 2109, 2121 и их модификаций и способы устранения неисправностей.

Даны рекомендации по своевременному техническому обслуживанию рулевого

управления и тормозных систем, способствующие предотвращению возможных

неисправностей в эксплуатации.

Книга предназначена для массового читателя, может быть использована

работниками станций технического обслуживания автомобилей.

3203030000-058 ББК-39.33-08

049(01)-96

ISBN 5-277-01955-3 © в- К- Вахламов, 1996

© Оформление, иллюстрации

Издательство "Транспорт", 1996

ПРЕДИСЛОВИЕ

Рулевое управление и тормозные системы легковых автомобилей

ВАЗ эффективны, надежны, обеспечивают высокую безопасность

движения и рассчитаны на длительную эксплуатацию. Но все это может

быть обеспечено только при своевременном, правильном и

качественном техническом обслуживании рулевого управления и тормозных

систем. Однако при эксплуатации автомобиля с течением времени

могут возникнуть неисправности в рулевом управлении и тормозных

системах, которые отрицательно скажутся на их работе, существенно

повлияют на безопасность движения и ухудшат эксплуатационные

свойства автомобиля.

Неисправности в рулевом управлении могут привести к плохой

устойчивости автомобиля, самовозбуждающимся угловым

колебаниям передних управляемых колес, увеличенному свободному ходу и

тугому вращению рулевого колеса, стукам в рулевом управлении и

утечке масла из картера рулевого механизма.

Неисправности тормозных систем могут привести к

недостаточной эффективности торможения автомобиля, самопроизвольному

торможению автомобиля при работающем двигателе, неполному рас-

тормаживанию всех колес, притормаживанию одного из колес при

отпущенных педали рабочей тормозной системы и рычаге

стояночной тормозной системы, заносу автомобиля при резком торможении,

скрипу и визгу тормозных механизмов, увеличенному усилию на

педали рабочей тормозной системы и недостаточной эффективности

стояночной тормозной системы.

С возможными неисправностями рулевого управления и

тормозных систем и их отрицательными последствиями обязательно

столкнутся автолюбители в эксплуатации. Быстрое определение и

устранение возникших неисправностей, особенно в пути, имеет важное

значение для безопасности движения. При этом одни неисправности могут

быть устранены самостоятельно и собственными силами, а другие

только с помощью работников станций технического обслуживания

автомобилей.

В связи с этим автор считает необходимым:

ознакомить читателей с краткой характеристикой рулевых

управлений и тормозных систем легковых автомобилей ВАЗ моделей

2101, 2102, 2103, 2104, 2105, 2106, 2107, 2108, 2109, 2121 и их

модификаций;

3

помочь автолюбителям самим определять причины появления

возможных неисправностей в рулевом управлении и тормозных

системах;

дать практические советы и рекомендации по самостоятельному

устранению и собственными силами возникших неисправностей в

рулевом управлении и тормозных системах;

дать рекомендации по своевременному, правильному и

качественному техническому обслуживанию рулевого управления и тормозных

систем, выполнение которых, по мнению автора, должно

максимально предотвратить появление возможных неисправностей при

эксплуатации автомобиля.

Автор надеется, что с учетом данных им практических советов и

рекомендаций автолюбители сумеют правильно определить в

рулевом управлении и тормозных системах возникшие неисправности и

смогут устранить их самостоятельно, собственными силами. При

этом читатели должны помнить, что не все неисправности рулевого

управления и тормозных систем могут быть ими устранены. Ряд

неисправностей требуют применения специального оборудования и могут

быть устранены только на станциях технического обслуживания

автомобилей, о чем имеются указания автора.

Читатель! Не старайтесь сами, собственными силами

неисправности рулевого управления и тормозных систем ликвидировать. Для этих

целей требуется использование специальных стендов, приборов и

приспособлений. Иначе это может нанести существенный вред как

рулевому управлению, тормозным системам, так и вашему

автомобилю. Не забудьте также, что при устранении неисправностей и

техническом обслуживании рулевого управления и тормозных систем

легковых автомобилей ВАЗ затяжку резьбовых соединений необходимо

выполнять динамометрическим ключом, руководствуясь значениями

моментов, указанных в приложении книги.

РУЛЕВОЕ УПРАВЛЕНИЕ

Краткая характеристик;

автомобилей ВАЗ

а рулевых управлений

На автомобилях ВАЗ моделей 2101, 2102, 2103, 2106 и их

модификациях применяется рулевое управление (рис. 1) с левым

расположением и передними управляемыми колесами. Рулевое управление этих

21

Рис. 1. Рулевое управление автомобилей ВАЗ моделей 2101,2102,2103,2106 и их

модификаций:

1.3 — рулевые тяги; 2 — рулевая сошка; 4 — маятниковый рычаг; 5 — регулировочная муфта; 6,8 —

шаровые шарниры подвески; 7, 21 — поворотные кулаки; 9 — поворотный рычаг; 10 — кронштейн;

11,19 — лонжероны, 12 — пробка; 13 — картер; 14 — рулевой вал; 15 — облицовочный кожух; 16 —

рулевое колесо; 17— опора; 18 — кронштейн рулевого вала; 20 — хомуты

2 Зак. 1341 5

автомобилей с разрезной (расчлененной) рулевой трапецией,

расположенной сзади оси передних колес; червячным рулевым механизмом

(глобоидальный червяк и двухгребневый ролик); цельным рулевым

валом и травмобезопасным рулевым колесом. Передаточное число

рулевого механизма 16,4 показывает, что усилие водителя,

прилагаемое к рулевому колесу, увеличивается в 16 с лишним раз. Травмобезо-

пасность рулевого управления обеспечивается специальным

креплением рулевого вала к кузову автомобиля.

На автомобилях ВАЗ моделей 2104, 2105,2107,2121 и их

модификациях рулевое управление (рис. 2, 3) с левосторонним расположением и

передними управляемыми колесами. Рулевое управление указанных,

автомобилей имеет: разрезную рулевую трапецию, которая

расположена сзади оси передних колес; червячный рулевой механизм

(глобоидальный червяк и двухгребневый ролик) с передаточным числом 16,4;

составной рулевой вал и травмобезопасное рулевое колесо. Усилие во-

Рис. 2. Рулевое управление автомобилей ВАЗ моделей 2104, 2105, 2107 и их

модификаций:

h 3 — рулевые тяги; 2 — рулевая сошка; 4 — маятниковый рычаг; 5 — регулировочная муфта; б,

8 — шаровые шарниры подвески; 7 — поворотный кулак; 9 — поворотный рычаг; 10 —- подшипник

рулевого вала; // — кронштейн рулевого вала; 12 — опора; 13 — рулевой вал; 14 — кронштейн

маятникового рычага; 15 — ось маятникового рычага; 16 — картер; 17 — уплотнитель; 18 — вал

червяка; 19— карданный шарнир; 20 — промежуточный вал; 21— облицовочный кожух; 22, 23,

24 — рычаги переключателей; 25 — рулевое колесо; 26 — пластина; 27 — стяжной болт; 28 —

лонжерон

16 9 10 11

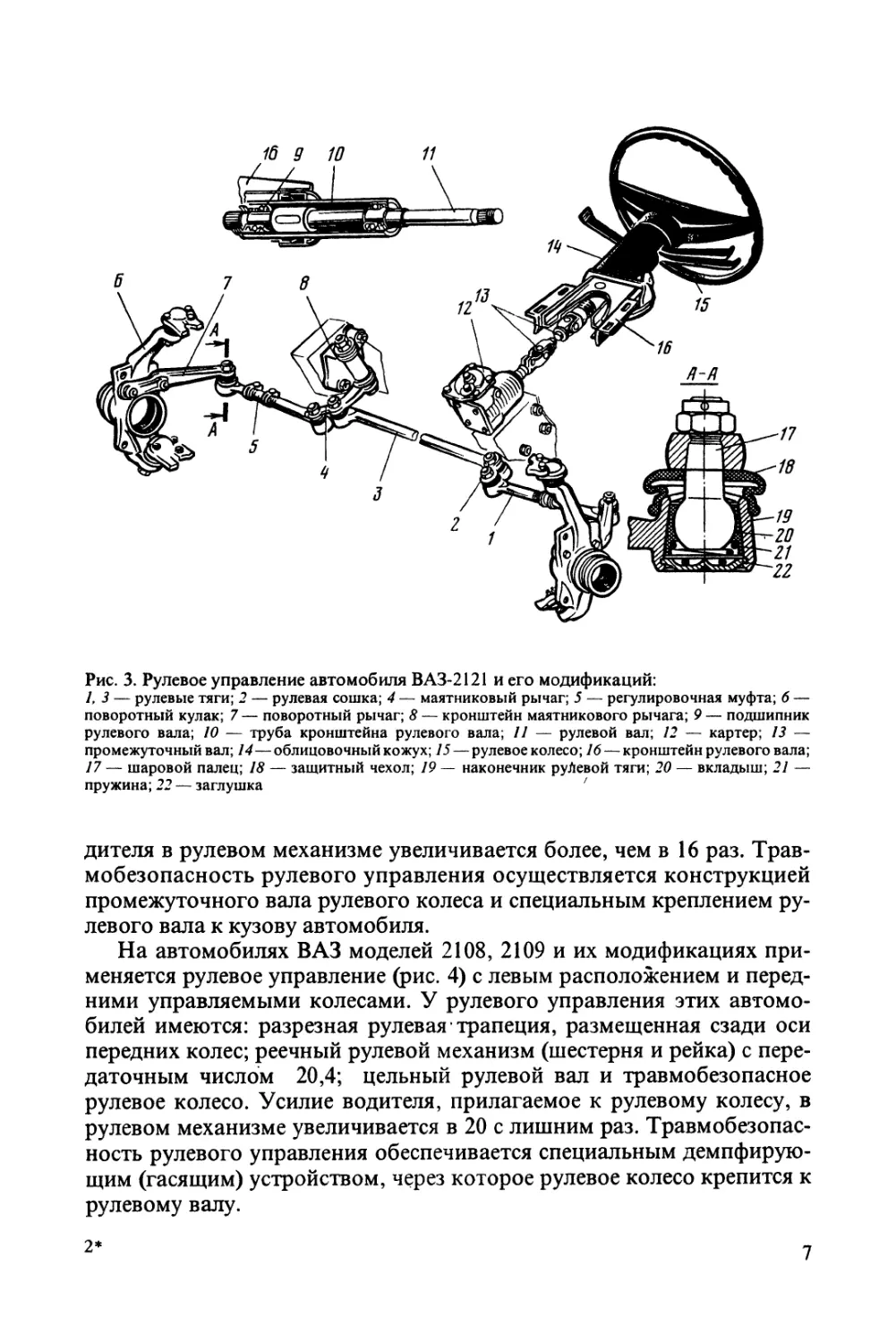

Рис. 3. Рулевое управление автомобиля ВАЗ-2121 и его модификаций:

1,3 — рулевые тяги; 2 — рулевая сошка; 4 — маятниковый рычаг; 5 — регулировочная муфта; 6 —

поворотный кулак; 7 — поворотный рычаг; 8 — кронштейн маятникового рычага; 9 — подшипник

рулевого вала; 10 — труба кронштейна рулевого вала; 11 — рулевой вал; 12 — картер; 13 —

промежуточный вал; 14—облицовочный кожух; 15 — рулевое колесо; 16 — кронштейн рулевого вала;

17 — шаровой палец; 18 — защитный чехол; 19 — наконечник руЛевой тяги; 20 — вкладыш; 21 —

пружина; 22 — заглушка '

дителя в рулевом механизме увеличивается более, чем в 16 раз. Трав-

мобезопасность рулевого управления осуществляется конструкцией

промежуточного вала рулевого колеса и специальным креплением

рулевого вала к кузову автомобиля.

На автомобилях ВАЗ моделей 2108, 2109 и их модификациях

применяется рулевое управление (рис. 4) с левым расположением и

передними управляемыми колесами. У рулевого управления этих

автомобилей имеются: разрезная рулевая трапеция, размещенная сзади оси

передних колес; реечный рулевой механизм (шестерня и рейка) с

передаточным числом 20,4; цельный рулевой вал и травмобезопасное

рулевое колесо. Усилие водителя, прилагаемое к рулевому колесу, в

рулевом механизме увеличивается в 20 с лишним раз. Травмобезопас-

ность рулевого управления обеспечивается специальным

демпфирующим (гасящим) устройством, через которое рулевое колесо крепится к

рулевому валу.

>ис. 4. Рулевое управление автомобилей ВАЗ моделей 2108, 2109 и их модификаций

— поворотный рычаг; 2 — шаровой шарнир ; 3 — рулевая тяга ; 4 — гайка; 5 — регулиров<

яга; 6 — палец; 7 — чехол; 8 — вкладыш; 9 — пружина; 10 — болт; 11 — скоба; 12 — опора;

Рис. 4.

У

тяга

регулировочная

втулка; /о— рейка; у у—картер;zv—стяжной оолт;л —эластичная муцла; zz — гасищссучриинви,

23 — рулевое колесо; 24 — подшипник рулевого валаГ25 — рулевой вал; 26 — облицовочный кожух;

27— кронштейн; 28—защитный колпак; 29, 31 — подшипники шестерни; 30 — приводная шестерня;

32 — упор рейки; 33 — пружина упора; 34 — гайка упора

Рулевой механизм и рулевой привод на автомобиле высоко

расположены над дорогой, что обеспечивает наилучшие условия их

работы, а также уменьшение загрязнений и механических повреждений от

дорожных неровностей в процессе эксплуатации.

Возможные неисправности рулевого управления

и их устранение

Возможными неисправностями рулевого управления могут быть:

увеличенный свободный ход рулевого колеса;

тугое вращение рулевого колеса;

стуки в рулевом управлении;

самовозбуждающиеся угловые колебания передних колес;

плохая устойчивость автомобиля;

утечка масла из картера руле-

вого механизма.

Для устранения отдельных

неисправностей необходимо

снять рулевое управление с

автомобиля, а затем разобрать

рулевой механизм и рулевой привод.

Перед разборкой рулевого

механизма вывертывают пробку

9 (рис. 5) и сливают масло из

картера 4, Затем отвертывают гайку

рулевой сошки 1 и снимают

пружинную шайбу. Съемником 1

(рис. 6) снимают сошку 3.

Отвертывают болты и снимают

крышку 10 (см. рис. 5) вместе с

регулировочным болтом 7 и его

пластиной, стопорной шайбой и

контргайкой 8. Вынимают из

втулки 3 картера рулевого

механизма вал 5 сошки в сборе с роли-

ком б, подшипником 18 и осью

77. Затем отвертывают болты и

снимают крышку 16 вместе с

регулировочными прокладками 75.

Валом 12 червяка выталкивают

из картера наружное кольцо

подшипника и вынимают

вместе с валом сепаратор

подшипника. После этого снимают

манжету 13 вала червяка и манжету 2

вала рулевой сошки.

Сборку рулевого механизма

выполняют в

последовательности обратной его разборке.

При разборке рулевого

привода расшплинтовывают и

отвертывают гайки пальцев

шаровых шарниров рулевых тяг и съемником 7 (рис. 7) выпрессо-

вывают шаровые пальцы шарниров 2 боковых рулевых тяг из

конических отверстий поворотных рычагов. Затем отвертывают

гайки крепления шаровых пальцев средней 3 (см. рис. 1-^3) и

боковых 7 рулевых тяг к сошке 2 и маятниковому рычагу 4.

Съемником выпрессовывают шаровые пальцы шарниров, после

чего снимают рулевые тяги.

18 17

Рис. 5. Рулевой механизм автомобилей

ВАЗ моделей 2101—2107, 2121 и их

модификаций:

1 — рулевая сошка; 2, 13 — манжеты; 3 — втулка;

4 — картер; 5 — вал рулевой сошки; 6 — ролик;

7 — регулировочный болт; 8 — контргайка; 9 —

пробка; 10, 16 — крышки; // — червяк; 12 — вал

червяка; 14—подшипник червяка; 15 —

регулировочные прокладки; 17— ось ролика; 18—

подшипник ролика

Рис. 6. Снятие рулевой сошки:

1 — съемник; 2 — вал сошки; 3 — сошка

Сборку рулевого привода

выполняют в порядке обратном его

разборке. При сборке все гайки

затягивают динамометрическим

ключом с последующей

шплинтовкой. Моменты затяжки гаек

указаны в приложении книги.

При разборке рулевого

привода автомобилей ВАЗ-2108 и

ВАЗ-2109 сначала на автомобиле

расшплинтовывают и

отвертывают гайки пальцев шаровых

шарниров 2 (рис. 8) рулевых тяг

и с помощью специального

съемника 1 выпрессовывают

шаровые пальцы из поворотных

рычагов 3 телескопических стоек 4

передней подвески. Затем после

снятия рулевого механизма с

автомобиля отсоединяют

рулевые тяги 3 (см. рис. 4) от зубчатой рейки 18, расконтрив и вывернув

болты 10 крепления наконечников рулевых тяг.

Рассмотрим возможные неисправности рулевого управления.

Увеличенный свободный ход рулевого колеса. Прежде чем

приступить к выявлению причин увеличенного свободного хода

рулевого колеса и устранению неисправности необходимо проверить

и определить величину свободного хода рулевого колеса на

автомобиле. Для этого устанавливают передние колеса автомобиля

в нейтральное положение, соответствующее его прямолинейному

движению; поворачивают рулевое колесо вправо и влево до упора,

не нарушая положения передних колес, и замеряют свободный

ход рулевого колеса. Нормальный свободный ход рулевого колеса

не должен превышать 5° или 18—20 мм перемещения обода колеса.

При несоответствии свободного хода рулевого колеса норме

определяют причины и устраняют неисправность следующим

образом.

1. Ослабление болтов крепления картера рулевого механизма.

Проверить и подтянуть гайки болтов крепления картера 13 рулевого

механизма (см. рис. 1), 16 (см. рис. 2), 12 (см. рис. 3).

2. Ослабление гаек шаровых пальцев рулевых тяг. Проверить и

подтянуть гайки шаровых пальцев 17 (см. рис. 3), 6 (см. рис. 4)

шарниров рулевых тяг.

3. Увеличенный зазор в шаровых шарнирах рулевых тяг.

Проверить зазор в шаровых шарнирах рулевых тяг. При проверке зазора

поворачивают рулевое колесо вправо и влево и на ощупь определяют

10

Рис. 7. Выпрессовка шарового

пальца рулевой тяги

Рис. 8. Выпрессовка шарового паль

ца из поворотного рычага

в шарнирах отсутствие свободного хода. Если в шаровых

шарнирах ощущается свободный ход, то следует заменить рулевые тяги 1, 3

(см. рис. 1—3) или их наконечники, либо только наконечники

рулевых тяг 3 (см. рис. 4).

4. Износ резинометаллических шарниров рулевых тяг. Проверить

люфт (свободный ход) в резинометаллических шарнирах рулевых тяг,

который является признаком износа шарниров. Люфт проверяют при

поворотах рулевого колеса в обе стороны. При наличии люфта

необходимо заменить резинометаллические шарниры или рулевые тяги 3

(см. рис. 4).

5. Увеличенный зазор в подшипниках ступиц передних колес.

Проверить и отрегулировать зазор в подшипниках ступиц передних колес

или заменить подшипники новыми. Зазор регулируют с помощью

индикатора, установленного на ступице колеса. Если зазор в

подшипниках более 0,15 мм, отвертывают регулировочную гайку подшипников,

11

заменяют ее новой и затягивают динамометрическим ключом

моментом 19,6 Н»м, одновременно поворачивая ступицу колеса в обоих

направлениях 2 — 3 раза для самоустановки подшипников. Затем

ослабляют регулировочную гайку и повторно затягивают ее моментом

6,36 Н»м. После этого отворачивают регулировочную гайку на 20—

25° и устанавливают зазор в подшипниках, равный 0,02—0,03 мм.

Читатель! При регулировке зазора в подшипниках ступиц

передних колес следует помнить, что направление резьбы на оси левого

поворотнрго кулака правое, а на оси правого поворотного кулака —

левое. Не забудьте также, что на автомобилях ВАЗ-2108, ВАЗ-2109 и

их модификациях шариковые подшипники ступиц передних колес

двухрядные, закрытого типа и в процессе эксплуатации не требуют

регулировки и смазки.

6. Увеличенный зазор в зацеплении ролика с червяком рулевого

механизма. Отрегулировать зазор между роликом и червяком. Для

этого сначала отворачивают контргайку 8 (см. рис. 5)

регулировочного болта 7 и несколько ввертывают регулировочный болт. Затем

завертывают контргайку 8 и проверяют свободный ход рулевого

колеса, как указывалось выше. Если свободный ход рулевого колеса

соответствует норме (5° или 18—20 мм перемещения колеса), проверяют

усилие, необходимое для поворота рулевого колеса. Усилие должно

быть не более 196 Н при установке передних колес на гладкой

опорной поверхности (на плите). Если усилие на рулевом колесе больше

указанного значения, несколько ослабляют регулировочный болт 7.

7. Ослабление гайки упора зубчатой рейки рулевого механизма.

Отрегулировать зацепление приводной шестерни 30 (см. рис.4) и зубчатой

рейки 18 рулевого механизма. Работу выполняют на станции

технического обслуживания автомобилей с заменой поврежденных деталей.

8. Увеличенный зазор между осью маятникового рычага и

втулками. Заменить пластмассовые втулки 8 (рис. 9) оси 9 маятникового

рычага или кронштейн 2 в сборе. Для этого маятниковый рычаг /

снимают с автомобиля вместе с его кронштейном, отвернув болты

крепления кронштейна 2 к

лонжерону кузова, и

разбирают его. При разборке

извлекают шплинт 5, отвертывают

гайку 4, снимают шайбы 3 и 5,

маятниковый рычаг 1 с осью

9, шайбой 10 и

самоконтрящейся гайкой 11. Затем

снимают уплотнительные

кольца 7 и выпрессовывают

втулки 8.

Сборку маятникового

рычага и установку его на авто-

Рис. 9. Маятниковый рычаг

12

мобиле осуществляют в порядке обратном разборке и снятию с

автомобиля.

9. Износ втулок эластичной муфты рулевого вала. Заменить

эластичную муфту 21 (см. рис. 4) рулевого вала.

10. Увеличенный зазор в подшипниках червяка рулевого

механизма. Проверить и отрегулировать зазор в подшипниках червяка, при

котором отсутствует осевое перемещение вала червяка. При проверке

сначала устанавливают передние колеса автомобиля в нейтральное

положение, соответствующее прямолинейному движению. Затем

поворачивают рулевое колесо вправо и влево и смотрят, не изменяется ли

расстояние между специальной меткой (риской) на валу 12 (см. рис. 5)

червяка и торцом картера 4 рулевого механизма. Изменение указанного

расстояния свидетельствует о наличии зазора в подшипниках червяка.

Для регулировки зазора в подшипниках червяка

поворачивают-рулевое колесо на 1 — 1,5 оборота в левую сторону, отвертывают болты

крепления крышки 16 и сливают масло из картера рулевого механизма.

Затем удаляют регулировочную прокладку 15 или заменяют ее более

тонкой. После этого закрепляют крышку 16 и снова проверяют

отсутствие осевого перемещения вала 12 червяка. При отсутствии

перемещения вала заливают масло в картер рулевого механизма и проверяют

усилие поворота рулевого колеса, которое не должно превышать 196 Н

при установке передних колес на гладкой опорной поверхности.

11. Ослабление крепления промежуточного вала рулевого

механизма. Подтянуть детали крепления промежуточного вала 20 (см. рис. 2),

13 (см. рис. 3) рулевого механизма.

Тугое вращение рулевого колеса. 1. Деформация деталей рулевого

привода. Выявить и заменить деформированные детали рулевого

привода новыми.

2. Неправильная установка углов передних колес. Проверить и

отрегулировать углы установки передних колес. Их значения должны

быть равны для всех автомобилей ВАЗ (кроме ВАЗ-2108, ВАЗ-2109):

развал 0°30#± 20'; схождение 2 — 4 мм; продольный наклон оси

поворота 4° ± 30' (3°30'± ЗО'у ВАЗ-2121).

У автомобилей ВАЗ-2108 и ВАЗ-2109 и их модификаций углы

установки передних колес следующие: развал 0° ± 30*; схождение 0±1 мм;

продольный наклон оси поворота 1°305 ± 30*. При этом разница углов

продольного наклона оси поворота правого и левого передних колес

не должна превышать 30*.

Проверяют и регулируют углы установки передних управляемых

колес на специальных стендах у автомобилей с полной нагрузкой и в

следующем порядке — продольный наклон оси поворота, развал,

схождение колес.4

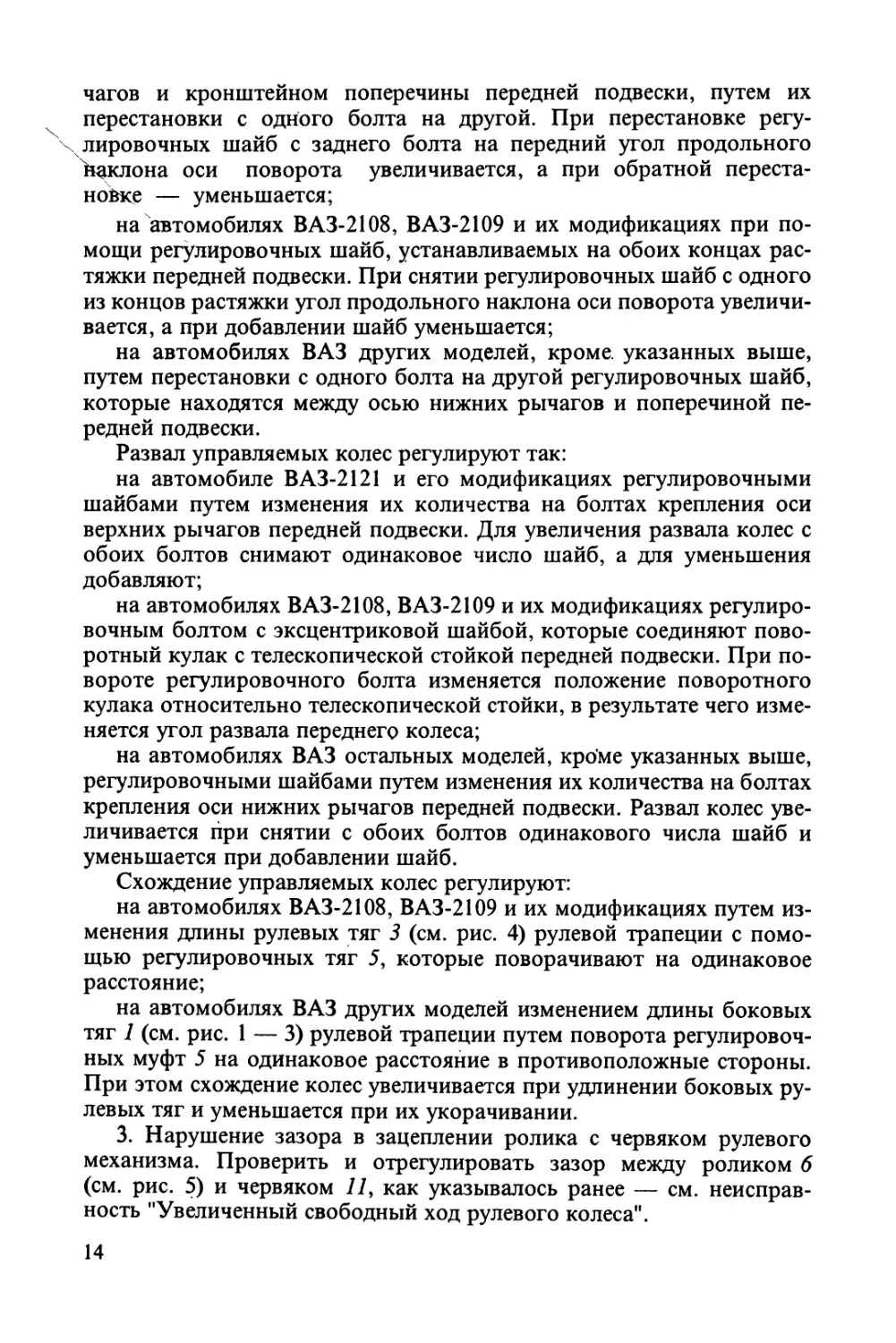

Продольный наклон оси поворота управляемых колес регулируют:

на автомобиле ВАЗ-2121 и его модификациях при помощи

регулировочных шайб, устанавливаемых между осью верхних ры-

13

чагов и кронштейном поперечины передней подвески, путем их

перестановки с одного болта на другой. При перестановке

регулировочных шайб с заднего болта на передний угол продольного

Ъщслона оси поворота увеличивается, а при обратной

перестановке — уменьшается;

на автомобилях ВАЗ-2108, ВАЗ-2109 и их модификациях при

помощи регулировочных шайб, устанавливаемых на обоих концах

растяжки передней подвески. При снятии регулировочных шайб с одного

из концов растяжки угол продольного наклона оси поворота

увеличивается, а при добавлении шайб уменьшается;

на автомобилях ВАЗ других моделей, кроме, указанных выше,

путем перестановки с одного болта на другой регулировочных шайб,

которые находятся между осью нижних рычагов и поперечиной

передней подвески.

Развал управляемых колес регулируют так:

на автомобиле ВАЗ-2121 и его модификациях регулировочными

шайбами путем изменения их количества на болтах крепления оси

верхних рычагов передней подвески. Для увеличения развала колес с

обоих болтов снимают одинаковое число шайб, а для уменьшения

добавляют;

на автомобилях ВАЗ-2108, ВАЗ-2109 и их модификациях

регулировочным болтом с эксцентриковой шайбой, которые соединяют

поворотный кулак с телескопической стойкой передней подвески. При

повороте регулировочного болта изменяется положение поворотного

кулака относительно телескопической стойки, в результате чего

изменяется угол развала переднего колеса;

на автомобилях ВАЗ остальных моделей, кроме указанных выше,

регулировочными шайбами путем изменения их количества на болтах

крепления оси нижних рычагов передней подвески. Развал колес

увеличивается при снятии с обоих болтов одинакового числа шайб и

уменьшается при добавлении шайб.

Схождение управляемых колес регулируют:

на автомобилях ВАЗ-2108, ВАЗ-2109 и их модификациях путем

изменения длины рулевых тяг 3 (см. рис. 4) рулевой трапеции с

помощью регулировочных тяг 5, которые поворачивают на одинаковое

расстояние;

на автомобилях ВАЗ других моделей изменением длины боковых

тяг 7 (см. рис. 1 — 3) рулевой трапеции путем поворота

регулировочных муфт 5 на одинаковое расстояние в противоположные стороны.

При этом схождение колес увеличивается при удлинении боковых

рулевых тяг и уменьшается при их укорачивании.

3. Нарушение зазора в зацеплении ролика с червяком рулевого

механизма. Проверить и отрегулировать зазор между роликом 6

(см. рис. 5) и червяком 77, как указывалось ранее — см.

неисправность "Увеличенный свободный ход рулевого колеса".

14

4. Перетяжка регулировочной гайки оси маятникового рычага. Рас-

шплинтовать и уменьшить затяжку регулировочной гайки 4 (см. рис. 9)

оси 9 маятникового рычага.

5. Низкое давление воздуха в шинах передних колес. Проверить

шинным манометром и установить нормальное давление воздуха

в шинах, рекомендуемое предприятием-изготовителем автомобилей.

Давление воздуха необходимо проверять на холодных шинах, так

как при движении шины нагреваются и давление в них

повышается.

6. Повреждение деталей шаровых шарниров рулевого привода.

Проверить состояние шаровых шарниров рулевого привода и

заменить поврежденные детали шарниров. Состояние шаровых шарниров

рулевых тяг проверяют по радиальному зазору и осевому

перемещению в шарнирах. Радиальный зазор соответствует нормальному, если

отсутствует свободный ход (люфт) в шарнире. Осевое перемещение в

шарнире проверяют по перемещению наконечника 19 (см. рис. 3)

рулевой тяги относительно шарового пальца 17. Оно должно составлять

1—1,5 мм. Такое осевое перемещение говорит о том, что вкладыш 20

пальца не заклинен в наконечнике тяги и перемещается вместе с

пальцем, сжимая при этом свою пружину 21.

7. Отсутствие масла в картере рулевого механизма. Проверить и

долить масло в картер рулевого механизма, вывернув заливную

пробку 9 (см. рис. 5). При необходимости заменить поврежденные манжету

2 вала рулевой сошки и манжету 13 вала червяка.

8. Повреждение деталей телескопической стойки передней

подвески. Отремонтировать или заменить новой телескопическую стойку

передней подвески.

9. Повреждение подшипника верхней опоры телескопической

стойки передней подвески. Заменить вышедший из строя подшипник

или верхнюю резиновую опору в сборе новыми. Для этого со стороны

отделения двигателя снимают защитный колпак опоры, отвертывают

гайки крепления телескопической стойки и ее опоры к кузову и

заменяют поврежденный подшипник или опору в сборе.

10. Повреждение опорной втулки или упора зубчатой рейки

рулевого механизма. Заменить вышедшие из строя опорную втулку 17

(см. рис. 4) или упор 32 зубчатой рейки 18 рулевого механизма.

Стуки в рулевом управлении. 1. Увеличенный зазор в подшипниках

ступиц передних колес. Проверить и отрегулировать зазор в

подшипниках ступиц передних колес, если он превышает 0,15 мм (см.

неисправность "Увеличенный свободный ход рулевого колеса"). После

регулировки зазор должен быть 0,02 — 0,03 мм.

2. Ослабление гаек шаровых пальцев рулевых тяг. Проверить и

подтянуть гайки пальцев 17 (см. рис. 3) шаровых шарниров рулевых

тяг. Гайки необходимо подтягивать динамометрическим ключом

моментом, указанным в приложении книги.

15

3. Увеличенный зазор между осью маятникового рычага и

втулками оси. Заменить пластмассовые втулки 8 (см. рис. 9) оси 9

маятникового рычага или кронштейн 2 в сборе.

4. Ослаблена регулировочная гайка оси маятникового рычага. Рас-

шплинтовать и подтянуть регулировочную гайку 4 (см. рис. 9) оси

маятникового рычага.

5. Нарушение зазора в зацеплении ролика и червяка рулевого

механизма. Проверить и отрегулировать зазор между роликом б (см. рис. 5)

и червяком 11 (см. неисправность "Увеличенный свободный ход

рулевого колеса").

6. Нарушение зазора в подшипниках червяка рулевого механизма.

Проверить и отрегулировать зазор в подшипниках 14 (см. рис. 5)

червяка 11 (см. неисправность "Увеличенный свободный ход рулевого

колеса").

7. Увеличенный зазор в шаровых шарнирах рулевых тяг.

Проверить зазор в шаровых шарнирах рулевых тяг (см. неисправность

"Увеличенный свободный ход рулевого колеса"). Если в шаровых

шарнирах имеется люфт (свободный ход), заменить рулевые тяги 1, 3

(см. рис. 1 — 3) или их наконечники, либо только наконечники

рулевых тяг 3 (см. рис. 4).

8. Ослабление болтов крепления картера рулевого механизма.

Проверить и подтянуть гайки болтов крепления картера 13 (см. рис. 1), 16

(см. рис. 2), 12 (см. рис. 3), 19 (см. рис. 4) рулевого механизма. Гайки

необходимо подтягивать динамометрическим ключом моментом,

указанным в приложении книги.

9. Ослабление болтов крепления кронштейна маятникового

рычага. Подтянуть гайки болтов крепления кронштейна 10 (см. рис. 1), 14

(см. рис. 2), 8 (см. рис. 3) маятникового рычага. Для подтягивания

гаек следует использовать динамометрический ключ.

10. Ослабление гаек шаровых пальцев поворотных рычагов

рулевого привода. Проверить и подтянуть гайки шаровых пальцев

поворотных рычагов 9 (см. рис. 1), 9 (см. рис. 2), 7 (см. рис. 3) рулевого привода.

11. Ослабление крепления промежуточного вала рулевого

механизма. Подтянуть детали крепления промежуточного вала 20 (см. рис. 2),

13 (см. рис. 3) рулевого механизма.

12. Ослабление гайки упора зубчатой рейки рулевого механизма.

Отрегулировать зацепление приводной шестерни 30 (см. рис. 4) и

зубчатой рейки 18 рулевого механизма и закернить гайку 34 упора 32

рейки. Регулировку необходимо проводить на станции технического

обслуживания автомобилей.

13. Ослабление крепления нижнего фланца эластичной муфты

рулевого вала. Подтянуть стяжной болт 20 (см. рис. 4) эластичной

муфты 21 рулевого вала.

Самовозбуждающиеся угловые колебания передних колес. 1.

Ослабление гаек шаровых пальцев рулевых тяг. Проверить и подтянуть

16

динамометрическим ключом гайки шаровых пальцев 17 (см. рис. 3)

рулевых тяг. Моменты затяжки гаек указаны в приложении книги.

2. Ослабление болтов крепления картера рулевого механизма.

Проверить и подтянуть гайки болтов крепления картера 13, 16, 12, 19

(см. соответственно рис. 1 — 4) рулевого механизма. Для подтяжки

гаек следует использовать динамометрический ключ.

3. Ослабление болтов крепления кронштейна маятникового

рычага. Проверить и подтянуть динамометрическим ключом гайки болтов

крепления кронштейна 10, 14, 8 (см. соответственно рис. 1 — 3)

маятникового рычага.

4. Нарушен зазор в зацеплении ролика и червяка рулевого

механизма. Проверить и отрегулировать зазор между роликом 6 (см. рис. 5) и

червяком 11 (см. неисправность "Увеличенный свободный ход

рулевого колеса").

Плохая устойчивость автомобиля. 1. Нарушена установка

передних колес. Проверить и отрегулировать углы установки передних

колес автомобиля (см. неисправность "Тугое вращение рулевого

колеса").

2. Увеличенный зазор в подшипниках ступиц передних колес.

Проверить и отрегулировать зазор в подшипниках ступиц передних колес,

если зазор более 0,15 мм (см. неисправность "Увеличенный

свободный ход рулевого колеса"). После регулировки зазор должен

составлять 0,02 — 0,03 мм.

Читатель! Напоминаем, что на автомобилях ВАЗ-2108, ВАЗ-2109 и

их модификациях двухрядные шариковые подшипники ступиц

передних колес в эксплуатации не требуют регулировки и смазывания.

3. Ослабление гаек шаровых пальцев рулевых тяг. Проверить и

подтянуть гайки шаровых пальцев 17 (см. рис. 3) шарниров рулевых

тяг. Гайки подтягивают с помощью динамометрического ключа

моментом, который указан в приложении книги.

4. Увеличенный зазор в шаровых шарнирах рулевых тяг.

Проверить зазор в шаровых шарнирах рулевых тяг (см. неисправность

"Увеличенный свободный ход рулевого колеса"). При наличии в шарнирах

свободного хода (люфта)заменить рулевые тяги 1, 3 (см. рис. 1—3) или

их наконечники, или только наконечники рулевых тяг 3 (см. рис. 4).

5. Ослабление болтов крепления картера рулевого механизма.

Проверить и подтянуть динамометрическим ключом гайки болтов

крепления картера 13, 16, 12, 19 (см. рис. 1 — 4) рулевого механизма.

Момент затяжки гаек указан в приложении книги.

6. Ослабление болтов крепления кронштейна маятникового

рычага. Проверить и подтянуть гайки болтов крепления кронштейна 10,

14, 8 (см. соответственно рис. 1 — 3) маятникового рычага. Гайки

подтягивают динамометрическим ключом.

7. Увеличенный зазор в зацеплении ролика и червяка рулевого

механизма. Проверить и отрегулировать зазор между роликом 6

17

(см. рис. 5) и червяком 11 (см. неисправность "Увеличенный

свободный ход рулевого колеса").

8. Деформированы поворотные кулаки или рычаги передней

подвески. Проверить поворотные кулаки 7, 21 (см. рис. 1), 7 (см. рис. 2), 6

(см. рис. 3) и рычаги передней подвески, деформированные детали

заменить. Для проверки необходимо использовать специальные

приспособления.

Утечка масла из картера рулевого механизма. 1. Износ манжеты

вала рулевой сошки. Заменить новой поврежденную манжету 2

(см. рис. 5) вала 5 рулевой сошки.

2. Износ манжеты вала червяка рулевого механизма. Заменить

изношенную манжету 13 (см. рис. 5) вала 12 червяка новой.

3. Ослабление болтов крепления крышек картера рулевого

механизма. Проверить и подтянуть болты крепления крышек 10 и 16

(см. рис. 5) картера рулевого механизма.

4. Повреждение уплотнительных прокладок крышек картера

рулевого механизма. Проверить и заменить прокладки крышек 10 и 16

(см. рис. 5) картера рулевого механизма новыми.

Техническое обслуживание рулевого управления

Для поддержания рулевого управления в работоспособном

состоянии и предупреждения возможных неисправностей следует

своевременно проводить его техническое обслуживание. Основными

операциями по техническому обслуживанию рулевого управления,

обеспечивающими его нормальную работу, являются: внешний осмотр

рулевого управления; проверка и подтяжка креплений деталей

рулевого управления; проверка свободного хода рулевого колеса;

регулировка рулевого механизма; проверка и регулировка продольного

наклона оси поворота передних управляемых колес; проверка состояния

защитных чехлов, манжет и уплотнительных прокладок; проверка и

доливка масла в картер рулевого механизма.

При техническом обслуживании рулевого управления необходимо:

перед каждым выездом автомобиля проверять величину

свободного хода рулевого колеса;

после 2000 — 3000 км пробега автомобиля, затем через 10 000 км

(через 15 000 км у ВАЗ-2108, ВАЗ-2109) проверять состояние рулевого

управления. Проверка должна выполняться с помощником.

Автомобиль ставят на эстакаду или смотровую канаву. Очищают от

загрязнения детали рулевого управления и устанавливают передние колеса в

положение прямолинейного движения. Проворачивают рулевое

колесо в обе стороны и проверяют: отсутствие стуков в шарнирах,

соединениях и картере рулевого механизма; надежность крепления картера

рулевого механизма, рулевой сошки и кронштейна маятникового ры-

18

чага; отсутствие зазоров в шарнирах рулевых тяг и маятникового

рычага; отсутствие осевого перемещения вала червяка рулевого

механизма. С помощью динамометра следует определить усилие,

необходимое для поворота рулевого колеса. Это усилие не должно

превышать 196 Н при повороте на месте передних управляемых колес,

установленных на гладкой опорной поверхности (на плите). Если усилие

на рулевом колесе превышает указанное значение, несколько

ослабляют регулировочный болт 7 (см. рис. 5) зацепления ролика 6 и червяка

11 рулевого механизма. Проверяют также надежность крепления

шаровых шарниров рулевых тяг, состояние защитных резиновых чехлов

и отсутствие течи масла из картера рулевого механизма;

через 60 000 км пробега автомобиля проверить уровень масла

в картере рулевого механизма, при необходимости долить масло.

Для этого вывертывают пробку 9 (см. рис. 5) заливного отверстия,

поворачивают рулевое колесо и наблюдают за обволакиванием

маслом нарезки червяка 11. Если средняя часть червяка не

покрывается маслом, то следует залить масло в картер рулевого

механизма.

Читатель! Необходимо помнить, что своевременное и

правильное техническое обслуживание рулевого управления может

предотвратить появление многих неисправностей в нем, а также

облегчает управление вашим автомобилем и повышает безопасность

его движения.

ТОРМОЗНЫЕ СИСТЕМЫ

Краткая характеристика тормозных систем

автомобилей ВАЗ

Легковые автомобили ВАЗ оборудованы двумя тормозными

системами (рис. 10 — 12) — рабочей и стояночной.

Рабочая тормозная система действует на все колеса автомобиля и

приводится от тормозной педали. Стояночная тормозная система

действует только на задние колеса и приводится от ручного рычага. При

выходе из строя рабочей тормозной системы в качестве аварийной

можно применять стояночную тормозную систему. Рабочая

тормозная система имеет вакуумный усилитель, облегчающий работу

водителя, и регулятор давления, исключающий занос (юз) задних колес и

повышающий устойчивость автомобиля, и, следовательно,

безопасность движения.

Передние тормозные механизмы автомобилей ВАЗ дисковые, с

автоматической регулировкой зазора между тормозными колод-

19

15

21

22

29

Рис. 10. Тормозные системы автомобилей ВАЗ моделей 2101—2107 и их

модификаций:

/■ — тормозной диск; 2 — тормозная педаль; 3 — вакуумный усилитель; 4 — главный тормозной

цилиндр; 5, 16 — тормозные трубопроводы; б — кожух; 7 — суппорт; 8 — вакуумный трубопровод;

9—тормозной бачок; /0—кнопка; И — рыча г стояночной тормозной системы; 12 — тяга защелки;

13 — защелка; 14,24—кронштейны; /5 — возвратный рычаг; /7— фланец; 18-— колесный тормозной

цилиндр; 19 — регулятор давления; 20 — рычаг регулятора; 21 — тормозные колодки; 22 — рычаг;

23 — тяга рычага привода регулятора давления; 23 — задний трос; 26 — контргайка;

27—регулировочная гайка; 28—втулка; 29—направляющая заднего троса; 30—ролик троса; 31 — передний трос;

32 — упор; 33 — выключатель сигнала торможения

ками и диском. Механизмы открытого типа обеспечивают хорошее

охлаждение тормозного диска, поэтому даже частое торможение

на высоких скоростях не снижает эффективности торможения.

Задние тормозные механизмы барабанные, с

самоустанавливающимися (плавающими) колодками, обеспечивающими более

равномерный износ тормозных накладок и высокую эффективность

торможения.

Привод стояночной тормозной системы автомобилей ВАЗ

механический, обеспечивает удержание остановленного автомобиля на

уклоне 30 % (25 % у ВАЗ-2108, ВАЗ-2109). Тормозной привод рабочей

тормозной системы гидравлический, двухконтурный, раздельный.

Контуры привода вступают в действие одновременно и работают

независимо друг от друга. При выходе из строя одного из контуров

привода другой контур обеспечивает почти 50 %-ную эффективность

20

полностью исправной тормозной системы и, следовательно,

необходимую безопасность движения.

Гидравлический тормозной привод автомобилей ВАЗ моделей

2101—2107 и их модификаций включает в себя первичный 5 (см.

рис. 10) и вторичный 16 контуры. В первичный контур привода

входят цилиндры передних тормозных механизмов, приводящие их в

действие, а во вторичный контур — цилиндры задних тормозных

механизмов, которые приводят их в действие при торможении

автомобиля.

Гидравлический тормозной привод автомобиля ВАЗ-2121 и его

модификаций также имеет первичный 7 (см. рис. 11) и вторичный

б контуры. В первичный контур привода входят по два цилиндр*

передних тормозных механизмов, а во вторичный контур — по

одному цилиндру передних и цилиндры задних тормозных

механизмов.

Гидравлический тормозной привод автомобилей ВАЗ-2108,

ВАЗ-2109 и их модификаций диагональный — имеет диагональное

разделение контуров. Контур 7 (см. рис. 12) гидропривода

обеспечивает работу тормозных механизмов левого переднего и правого зад-

ю

Рис. 11. Тормозные системы автомобиля ВАЗ-2121 и его модификаций:

1 — регулятор давления; 2 — упругий рычаг привода регулятора; 3, 10 — колесные тормозные

цилиндры; 4 — тормозная педаль; 5 — вакуумный усилитель; 6,7 — тормозные трубопроводы; 8 —

главный тормозной цилиндр; 9 — тормозной бачок

21

Рис. 12. Тормозные системы автомобилей ВАЗ моделей 2108, 2109 и их модификаций:

1 — регулятор давления; 2 — упругий рычаг привода регулятора; 3,6 — колесные тормозные цилиндры •

4 — тормозная педаль; 5 — вакуумный усилитель; 7,9 — тормозные трубопроводы; 8 — главный

тормозной цилиндр; 10 — тормозной бачок

него колес автомобиля, а контур 9 — правого переднего и левого

заднего колес. Диагональный тормозной привод существенно

повышает безопасность движения автомобиля.

Возможные неисправности тормозных систем и их устранение

Возможными неисправностями тормозных систем могут быть:

недостаточная эффективность торможения автомобиля;

самопроизвольное торможение автомобиля при работающем

двигателе;

неполное растормаживание всех колес автомобиля;

притормаживание одного из колес автомобиля при отпущенных

педали рабочей тормозной системы и рычаге стояночной тормозной

системы;

занос автомобиля при резком торможении;

увеличенное усилие на педали рабочей тормозной системы;

скрип или визг тормозных механизмов;

недостаточная эффективность привода стояночной тормозной

системы.

Для устранения отдельных неисправностей тормозных систем

необходимо снятие с автомобиля и разборка тормозных механизмов,

тормозных приводов и их элементов. Вакуумный усилитель не разби-

22

рают, а заменяют при потере им работоспособности и когда

требуются его полная разборка и ремонт. Вакуумный усилитель ремонтируют

на предприятиях, оборудованных специальными стендами для

разборки усилителей и проверки их на герметичность.

Рассмотрим возможные неисправности тормозных систем.

Недостаточная эффективность торможения автомобиля.

Недостаточная эффективность торможения обнаруживается по возрастанию

тормозного пути автомобиля, который в соответствии с правилами

дорожного движения должен быть не более 14,5 м при торможении на

сухом горизонтальном участке дороги с чистым цементным или

асфальтобетонным покрытием при начальной скорости торможения 40 км/ч.

1. Наличие воздуха в гидравлическом приводе тормозных

механизмов. О наличии воздуха в гидроприводе свидетельствует

увеличенный йод педали рабочей тормозной системы и снижение усилия

нажатия на педаль при торможении — "мягкая педаль". При этом

эффективность торможения автомобиля увеличивается только при двух-

или трехкратном нажатии на педаль.

При наличии воздуха необходимо удалить его из гидропривода

рабочей тормозной системы — прокачать гидропривод.

Читатель! Прокачку гидропривода необходимо проводить при

неработающем двигателе и нагруженных задних колесах (вывешивание

задней части автомобиля недопустимо), чтобы исключить влияние

вакуумного усилителя и регулятора давления тормозной системы.

До удаления воздуха из гидропривода следует проверить и при

необходимости долить жидкость "Нева" или "Томь" в тормозной

бачок до нормального уровня, очистить от грязи и снять резиновые

защитные колпачки со штуцеров для выпуска воздуха на передних и

задних колесных тормозных цилиндрах.

Воздух удаляют сначала из одного контура тормозного

гидропривода — первичного 5, 7 (см. соответственно рис. 10, 11) или контура 7

(см. рис. 12), а затем из другого контура — вторичного 16, 6 (см.

соответственно рис. 10, 11) или контура 9 (см. рис. 12). При этом

удаление воздуха начинают каждый раз с колеса наиболее удаленного

от главного тормозного цилиндра.

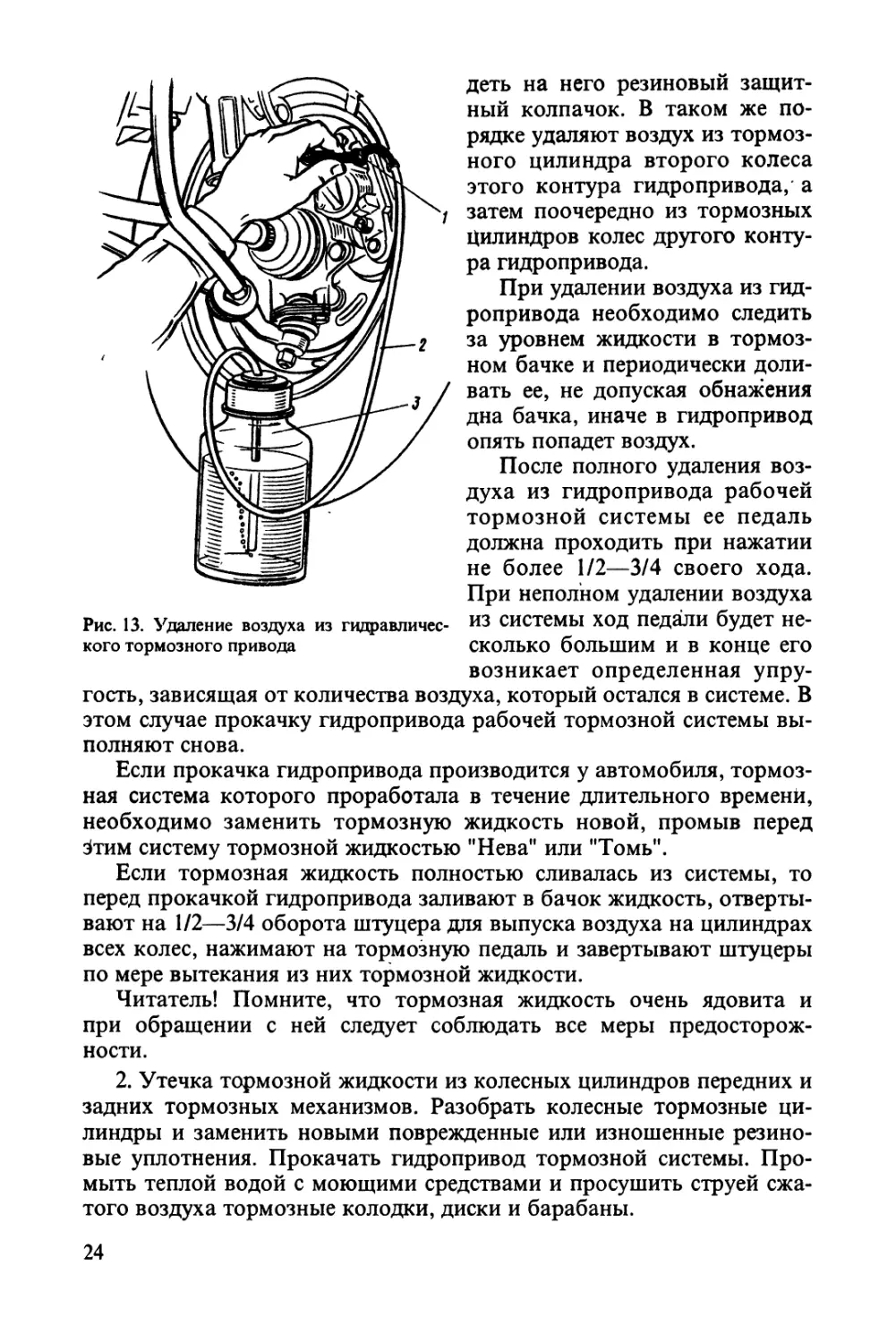

Для удаления воздуха на штуцер 1 (рис. 13) тормозного цилиндра

надевают резиновый шланг 2 длиной 350 — 400 мм и опускают

свободный его конец в стеклянный сосуд 3 с тормозной жидкостью.

Отвертывают штуцер на 1/2 — 3/4 оборота, после чего помощник доЛ-

жен быстро нажимать на тормозную педаль и медленно ее отпускать.

При этом жидкость вместе с воздухом из системы через шланг будет

вытекать в сосуд. Нажимать и отпускать тормозную педаль нужно до

тех пор, пока не прекратится выход пузырьков воздуха, и из шланга в

сосуд начнет поступать только тормозная жидкость. В этом случае

необходимо задержать педаль в нажатом состоянии и плотно

завернуть штуцер, снять резиновый шланг, протереть насухо штуцер и на-

23

Ik

деть на него резиновый

защитный колпачок. В таком же

порядке удаляют воздух из

тормозного цилиндра второго колеса

этого контура гидропривода, а

затем поочередно из тормозных

цилиндров колес другого

контура гидропривода.

При удалении воздуха из

гидропривода необходимо следить

за уровнем жидкости в

тормозном бачке и периодически

доливать ее, не допуская обнажения

дна бачка, иначе в гидропривод

опять попадет воздух.

После полного удаления

воздуха из гидропривода рабочей

тормозной системы ее педаль

должна проходить при нажатии

не более 1/2—3/4 своего хода.

При неполном удалении воздуха

из системы ход педали будет

несколько большим и в конце его

возникает определенная

упругость, зависящая от количества воздуха, который остался в системе. В

этом случае прокачку гидропривода рабочей тормозной системы

выполняют снова.

Если прокачка гидропривода производится у автомобиля,

тормозная система которого проработала в течение длительного времени,

необходимо заменить тормозную жидкость новой, промыв перед

Зтим систему тормозной жидкостью "Нева" или "Томь".

Если тормозная жидкость полностью сливалась из системы, то

перед прокачкой гидропривода заливают в бачок жидкость,

отвертывают на 1/2—3/4 оборота штуцера для выпуска воздуха на цилиндрах

всех колес, нажимают на тормозную педаль и завертывают штуцеры

по мере вытекания из них тормозной жидкости.

Читатель! Помните, что тормозная жидкость очень ядовита и

при обращении с ней следует соблюдать все меры

предосторожности.

2. Утечка тормозной жидкости из колесных цилиндров передних и

задних тормозных механизмов. Разобрать колесные тормозные

цилиндры и заменить новыми поврежденные или изношенные

резиновые уплотнения. Прокачать гидропривод тормозной системы.

Промыть теплой водой с моющими средствами и просушить струей

сжатого воздуха тормозные колодки, диски и барабаны.

Рис. 13. Удаление воздуха из

гидравлического тормозного привода

24

3. Повреждение резиновых уплотнений в главном тормозном

цилиндре. Разобрать главный тормозной цилиндр и заменить

поврежденные резиновые уплотнения #, 11, 16 (рис. 14), прокачать тормозной

гидропривод.

4. Замасливание или загрязнение фрикционных накладок колодок

передних или задних тормозных механизмов. Промыть и просушить

тормозные колодки, диски и барабаны тормозных механизмов.

Промывать детали необходимо теплой водой с моющими средствами, а

просушивать струей сжатого воздуха. Применять для промывки

бензин, дизельное топливо, керосин и другие минеральные растворители

нельзя, чтобы не повредить резиновые детали тормозных механизмов.

5. Повреждение резиновых шлангов тормозного гидропривода.

Заменить новыми вышедшие из строя резиновые шланги тормозного

привода рабочей тормозной системы.

Самопроизвольное торможение автомобиля при работающем

двигателе. 1. Подсос воздуха в вакуумный усилитель в месте установки

защитного чехла крышки усилителя вследствие недостаточного

смазывания, перекоса, износа или повреждения уплотнителя крышки.

Для этого необходимо проверить вакуумный усилитель на

герметичность. При недостаточном смазывании снять защитный чехол

крышки и заложить смазочный материал в уплотнитель. При перекосе,

износе или повреждении уплотнителя крышки усилителя заменить

вакуумный усилитель новым.

Читатель! Проверку вакуумного усилителя на герметичность

необходимо производить при работающем двигателе сначала при

отпущенной, а затем при нажатой неподвижной тормозной педали. О

нарушении герметичности усилителя будут свидетельствовать шипение

подсасываемого воздуха и деформация защитного гофрированного

чехла крышки усилителя.

Неполное растормаживанне всех колес автомобиля. 1. Заедание

поршня главного тормозного цилиндра. Разобрать главный

тормозной цилиндр, очистить и промыть его детали, прочистить

компенсационное отверстие 19 (см; рис. 14), заменить поврежденные детали, а

при необходимости и цилиндр в сборе. Прокачать гидропривод. Все

детали главного тормозного цилиндра промывают теплой водой с

моющим раствором или изопропиловым спиртом. Применение

бензина, керосина, дизельного топлива и других минеральных

растворителей недопустимо, так как они приведут к повреждению резиновых

уплотнителей главного цилиндра.

2. Разбухание резиновых уплотнителей главного тормозного

цилиндра вследствие попадания в тормозную жидкость бензина,

минеральных масел и других подобных веществ. Тщательно промыть всю

систему тормозной жидкостью, заменить вышедшие из строя

резиновые уплотнители 8, 11, 16 (см. рис. 14) главного цилиндра, прокачать

тормозную систему.

25

8 д 14 15 16 А_ 17 18

П ,/

Рис. 14. Главный тормозной цилиндр:

1—пробка; 2,4, 79—соединительные отверстия; 5—корпус; 5, 7—поршни; 8,16—уплотнительные

кольца; 9, 12 — ограничительные винты; 10, 13, 15 — пружины; // — манжета; 14 — тарелка; 17 —

зазоры; 18 — распорное кольцо; 1,11— камеры привода тормозных механизмов

3. Засорение компенсационного отверстия в главном тормозном

цилиндре. Разобрать главный тормозной цилиндр и прочистить

компенсационное отверстие 19 (см. рис. 14), прокачать гидропривод.

4. Заедание корпуса клапана вакуумного усилителя вследствие

разбухания диафрагмы, защемления уплотнителя или защитного чехла

крышки усилителя. Проверить заедание корпуса клапана усилителя.

Для этого при неработающем двигателе нажимают 5 — 6 раз на

тормозную педаль и по прикладываемому усилию определяют наличие

заедания корпуса клапана. При заедании корпуса клапана заменить

вакуумный усилитель.

5. Нарушение положения выступающей части конца наконечника

штока вакуумного усилителя относительно плоскости крепления

главного тормозного цилиндра. Замерить и отрегулировать

положение конца наконечника штока усилителя, при котором конец не

должен выступать относительно плоскости крепления главного тормоз-

Рис 15.

Тормозная педаль и

вакуумный

усилитель:

/ — главный

тормозной цилиндр;

2 — пружина; 3 —

выключатель

сигнала торможения;

4 — гайка; 5 —

буфер;

6—тормозная педаль; 7 — ва-

куумный

усилитель

ного цилиндра более, чем на 1,05 — 1,25 мм. С этой целью

отсоединяют главный тормозной цилиндр 1 (рис. 15) от вакуумного усилителя 7

и пускают двигатель. Доводят частоту вращения коленчатого вала до

4000 — 5000 мин~! и резко отпускают педаль управления

дроссельными заслонками карбюратора. Для создания разрежения в усилителе

повторяют эту операцию 2 — 3 раза и замеряют положение конца

наконечника штока усилителя. Размер выступающей части конца

штока усилителя регулируют путем завертывания или вывертывания

наконечника штока.

6. Отсутствует свободный ход педали рабочей тормозной

системы из-за неправильного положения выключателя сигнала

торможения автомобиля. Проверить и отрегулировать при

неработающем двигателе свободный ход тормозной педали 6 (см. рис. 15)

путем перемещения выключателя 3 сигнала торможения при

отвернутой гайке 4, которая должна быть затянута после окончания

регулировки. При регулировке выключатель 3 устанавливают таким

образом, чтобы буфер 5 сигнала торможения слегка касался упора

тормозной педали 6. Свободный ход тормозной педали при

неработающем двигателе и исправной рабочей тормозной системе

должен составлять 3 — 5 мм.

Притормаживание одного из колес автомобиля при отпущенных

педали рабочей тормозной системы и рычаге стояночной тормозной

системы. 1. Ослабла или поломалась стяжная пружина колодок заднего

тормозного механизма. Проверить и заменить неисправную стяжную

пружину тормозных колодок. Для этого поднимают заднюю часть

автомобиля и снимают колесо. Затем вывертывают из тормозного

барабана направляющие штифты колеса, устанавливают эти штифты

в отверстия для снятия барабана и равномерно завертывают их до

отделения барабана. Если тормозной барабан не снимается, то

вывертывают направляющие штифты из барабана и смазывают моторным

маслом посадочное место барабана на полуоси. После этого пускают

двигатель, включают первую передачу в коробке передач и нажимают

на тормозную педаль.

Читатель! В этом случае будьте очень осторожны, так как

тормозной барабан при отделении от полуоси может нанести тяжелую

травму.

2. Заедание поршня в колесном тормозном цилиндре вследствие

коррозии. Разобрать тормозной цилиндр, очистить и промыть его

детали, заменить поврежденные детали, а при необходимости и

цилиндр в сборе. Промывать детали тормозного цилиндра следует

теплой водой с моющими средствами. Использование для этого бензина,

керосина, дизельного топлива и различных минеральных

растворителей недопустимо.

3. Нарушение положения суппорта относительно тормозного

диска переднего тормозного механизма вследствие ослабления болтов

27

крепления к кронштейну

суппорта или направляющей колодок к

поворотному кулаку. Затянуть

болты 9 (см. рис. 19) крепления

суппорта 12 или направляющей

тормозных колодок.

4. Повышенное осевое биение

тормозного диска переднего

тормозного механизма. Проверить

осевое биение тормозного диска,

которое не должно быть более*

0,15 мм. Биение тормозного

диска 1 (рис. 16) проверяют

непосредственно на автомобиле

индикатором 2, который

устанавливают при помощи

магнитной подставки 3. При осевом

биении, превышающем

допустимое, проточить и отшлифовать

Рис. 16. Проверка биения тормозного диска ДИСК, Окончательная ТОЛЩИНа

которого не должна быть менее

9,5 мм (10,8 мм у ВАЗ-2108, ВАЗ-2109). Заменить тормозной диск

новым, если его толщина менее 9 мм.

Читатель! Тормозной диск можно заменять только вместе со

ступицей переднего колеса, так как его окончательно обрабатывают в

сборе со ступицей.

5. Набухание резиновых уплотнительных колец колесного

тормозного цилиндра вследствие попадания в тормозную жидкость системы

топливо-смазочных материалов. Заменить вышедшие из строя уплот-

нительные резиновые кольца и промыть тормозной жидкостью

систему.

6. Отсутствие зазора между тормозными колодками и барабаном

заднего тормозного механизма вследствие неправильной регулировки

механического привода стояночной тормозной системы. Правильно

отрегулировать механический привод стояночной тормозной системы

(см. неисправность "Недостаточная эффективность привода

стояночной тормозной системы").

Занос автомобиля при резком торможении. 1. Замасливание или

загрязнение фрикционных накладок тормозных колодок, тормозных

дисков или барабанов. Очистить металлической щеткой, тщательно

промыть теплой водой с моющими средствами или уайт-спиритом

и просушить сжатым воздухом загрязненные детали тормозных

механизмов. Для их промывки нельзя применять бензин, дизельное

топливо, керосин, трихлорэтилен и другие минеральные

растворители.

28

2. Заедание поршня колесного тормозного цилиндра. Проверить и

устранить заедание поршня в колесном цилиндре, заменить

поврежденные детали тормозного цилиндра.

3. Утечка тормозной жидкости из колесных тормозных цилиндров.

Разобрать колесный тормозной цилиндр и заменить новыми

поврежденные резиновые уплотнительные манжеты цилиндра.

4. Неисправен регулятор давления задних тормозных механизмов.

Проверить работоспособность и при необходимости

отремонтировать или заменить новым регулятор давления. Ремонт регулятора

необходимо проводить на станции технического обслуживания

автомобилей. Для проверки работоспособности регулятора давления с него

снимают резиновый защитный чехол и очищают соединение торси-

он — поршень. Нажимают на тормозную педаль с усилием 700 —

800 Н и смотрят за перемещением выступающей части поршня

относительно корпуса регулятора. Проверку выполняют три раза.

Регулятор давления работоспособен, если перемещение поршня составляет

0,5—0,9 мм и при этом происходит закручивание торсиона. Регулятор

неисправен, если поршень остается неподвижным при нажатии на

тормозную педаль.

5. Неправильная установка регулятора давления задних

тормозных механизмов. Проверить и отрегулировать положение регулятора

давления.

На автомобилях ВАЗ моделей 2101, 2102, 2103, 2104, 2105, 2106,

2107 и их модификациях правильность положения регулятора

давления задних тормозных механизмов определяют с помощью

приспособления 2 (рис. 17, а). Для этого ослабляют болты крепления

регулятора и устанавливают приспособление на конце торсиона 1 привода

регулятора давления. При этом стержень приспособления перемеща-

5)

Рис. 17. Регулировка положения регулятора давления задних тормозных механизмов:

а — ВАЗ моделей 2101—2107 и их модификаций; б — ВАЗ-2121 и его модификаций

29

ют вверх до упора в кузов, в результате чего устанавливают

расстояние в (140±5) мм между концом торсиона / и лонжероном кузова,

соответствующее правильному положению регулятора давления на

автомобиле. Затем поворачивают регулятор давления на болтах

крепления до легкого соприкосновения конца торсиона с поршнем

регулятора и в этом положении затягивают до отказа болты крепления

регулятора к кузову автомобиля.

Правильность положения регулятора давления задних тормозных

механизмов автомобиля ВАЗ-2121 и его модификаций определяют

специальным приспособлением 1 (рис. 17, б), которое устанавливают

на конце торсиона 2 привода регулятора, предварительно ослабив

болты крепления регулятора к кузову автомобиля. Затем перемещают

вверх стержень приспособления до упора в кузов и тем самым

устанавливают расстояние (150±5) мм между концом торсиона 2 и

лонжероном кузова, соответствующее правильной установке регулятора

давления. После этого регулятор давления поворачивают на болтах

его крепления до легкого соприкосновения конца торсиона привода с

поршнем регулятора и окончательно затягивают болты крепления

регулятора давления.

У автомобилей ВАЗ-2108, ВАЗ-2109 и их модификаций привод

регулятора давления задних тормозных механизмов регулируется на

автомобиле в снаряженном состоянии — без пассажиров и водителя,

с полной заправкой топливом, маслом, охлаждающей жидкостью, с

инструментом водителя и запасным колесом. При этом кузов

автомобиля должен быть зафиксирован в среднем положении штангами 12

(рис. 18, б) с барашками, установленными между кузовом и рычагами

1 задней подвески. В среднее положение кузов устанавливают после

двух- или трехкратного нажатия вниз на задний бампер автомобиля с

усилием 400—500 Н.

При регулировке привода регулятора давления на палец 5

(рис. 18, а) кронштейна рычага 1 задней подвески устанавливают

специальное приспособление таким образом, чтобы упор 3 рычага 6

приспособления упирался в соединитель 2 рычагов задней подвески.

Затем зацепляют трос 10 груза 11 за скобу 9 упругого рычага 8

привода регулятора, перебрасывают трос через ролик 7 и опускают груз

вниз, нажав на него с усилием 5 Н. После этого устанавливают на

палец 5 шаблон 4 и смотрят, входит ли в паз шаблона упругий рычаг

8 привода регулятора. Этим определяется правильность регулировки

привода регулятора давления, при которой расстояние между осями

пальца 5 и упругого рычага 8 должно составлять (28±2) мм.

Увеличенное усилие на педали рабочей тормозной системы. 1.

Засорен воздушный фильтр вакуумного усилителя. Проверить состояние и

при необходимости заменить новым загрязненный воздушный

фильтр вакуумного усилителя.

30

Рис. 18. Регулировка привода регулятора давления задних тормозных механизмов

автомобилей ВАЗ моделей 2108, 2109 и их модификаций

2. Заедание корпуса клапана вакуумного усилителя вследствие

разбухания диафрагмы, защемления уплотнителя или защитного чехла

крышки усилителя. Проверить заедание корпуса клапана вакуумного

усилителя. С этой целью нажимают 5 — 6 раз на тормозную педаль

при неработающем двигателе и по усилию, прикладываемому к

педали, определяют, есть ли заедание корпуса клапана усилителя. В случае

заедания корпуса клапана заменить вакуумный усилитель.

3. Повреждение или ослабление крепления соединительного

шланга вакуумного усилителя с впускным трубопроводом двигателя.

Проверить и заменить поврежденный шланг усилителя или подтянуть

хомуты крепления шланга.

4. Разбухание резиновых уплотнителей главного и колесных

тормозных цилиндров вследствие попадания топливно-смазочных

материалов в тормозную жидкость гидропривода. Тщательно промыть

тормозной жидкостью всю систему, заменить вышедшие из строя

резиновые уплотнители тормозных цилиндров и прокачать

гидропривод тормозной системы.

Скрип или визг тормозных механизмов. 1. Ослабление стяжных

пружин колодок задних тормозных механизмов. Проверить и при

необходимости заменить потерявшие упругость стяжные пружины

тормозных колодок. Для проверки нижние стяжные пружины тормозных

колодок растягивают усилием 350 Н (140 Н у ВАЗ-2108, ВАЗ-2109), а

верхние пружины — усилием 420 Н (300 Н у ВАЗ-2108, ВАЗ-2109).

После растягивания исправные пружины не должны иметь

остаточных деформаций, о чем свидетельствует плотное соприкосновение

друг с другом всех витков пружин.

2. Замасливание или износ фрикционных накладок тормозных

колодок. При замасливании тщательно промыть уайт-спиритом и про-

31

сушить струей сжатого воздуха фрикционные накладки тормозных

колодок, а также выявить и устранить причину их замасливания. Для

промывки фрикционных накладок нельзя применять бензин,

дизельное топливо, керосин, трихлорэтилен и другие минеральные

растворители. Заменить тормозные колодки новыми, если толщина

фрикционных накладок уменьшилась до 1,5 мм.

Для замены колодок передних тормозных механизмов

автомобилей ВАЗ моделей 2101 — 2107 и их модификаций снимают шплинты

14 (рис. 19) и пальцы 8 крепления тормозных колодок, вынимают

колодки 16 и пружины 75. Осторожно перемещают поршни 3 внутрь

тормозных цилиндров, чтобы не повредить резиновые защитные

колпачки 7 поршней и исключить выплескивание тормозной жидкости из

13 1в 17 12 J6 15 14

Рис. 19. Передний тормозной механизм автомобилей ВАЗ моделей 2101—2107 и их

модификаций:

а — общий вид; б — разрез тормозного цилиндра; 1 — штуцер; 2 — трубка; 3 — поршень; 4 —

фиксатор; 5 — фрикционные накладки; б — уплотнительное кольцо; 7 — защитный колпачок; 8 —

пальцы; 9 — болт; 10— поворотный кулак; 11 — кронштейн суппорта; 12 — суппорт; 13 — защитный

кожух; 14 — шплинт; 15 — пружина; 16 — тормозные колодки; 17 — тормозной цилиндр; 18 —

тормозной диск

32

ю

д

бачка. Затем устанавливают

новые тормозные колодки,

пальцы, пружины и шплинты.

При этом пальцы 8

необходимо до установку смазать

тонким слоем любой

консистентной смазки.

При замене колодок

передних тормозных механизмов

автомобиля ВАЗ-2121 и его

модификаций расшплинтовы-

вают и вынимают ось верхнего

прижимного рычага суппорта,

снимают суппорт 10 (рис. 20) в

сборе и вынимают тормозные

колодки 5 из направляющей

колодок 9. Чтобы не

повредить защитные колпачки

поршней тормозных

цилиндров и предотвратить

выплескивание жидкости из

тормозного бачка, осторожно

перемещают поршни до упора внутрь

цилиндров и устанавливают в

направляющей 9 новые

тормозные колодки. Затем

подводят нижний направляющий скос на суппорте 10 под нижний

прижимной рычаг, прижимают суппорт к тормозным колодкам, вставляют со

стороны колеса ось верхнего прижимного рычага и шплинтуют ее.

Тормозные колодки передних тормозных механизмов

автомобилей ВАЗ-2108, ВАЗ-2109 и их модификаций заменяют следующим

образом. Отгибают стопорную пластину 9 (рис. 21) и отвертыдают болт

8 крепления тормозного цилиндра к нижнему направляющему пальцу

суппорта. Повертывают суппорт 1 с тормозным цилиндром 7

относительно верхнего направляющего пальца, вынимают тормозную

колодку 6 со стороны поршня и опускают суппорт в исходное (рабочее)

положение. Осторожно перемещают отверткой через окно Л в

суппорте поршень насколько возможно внутрь цилиндра, упираясь при

этом отверткой в поверхность тормозного диска 5. Поднимают

суппорт, заменяют новой изношенную наружную колодку и опускают

суппорт в первоначальное положение. Затем вновь перемещают

поршень внутрь цилиндра, поднимают суппорт, заменяют внутреннюю

тормозную колодку и опускают суппорт. После этого заворачивают

болт 8 крепления тормозного цилиндра и загибают стопорную

пластину 9 болта крепления.

Рис. 20. Передний тормозной механизм

автомобиля ВАЗ-2121 и его модификаций:

/ — тормозной диск; 2 — штуцеры; 3 — тормозные

шланги; 4 — блок тормозных цилиндров; 5 —

тормозные колодки; 6 — прижимной рычаг суппорта; 7 —

защитный кожух; 8 — ось прижимного рычага; 9 —

направляющая колодок; 10 — суппорт

33

/ 2 3 4 £ft*K Рис* ^' Замена

тормозных колодок переднего

тормозного механизма

автомобилей ВАЗ

моделей 2108, 2109 и их

модификаций:

/ — суппорт; 2 — штуцер; 3

— колпачок; 4 — тормозной

шланг; 5 — тормозной диск;

6 — тормозные колодки; 7—

тормозной цилиндр; 8 —

болт; 9 — стопорная

пластина; А — окно

3. Овальность тормозных барабанов задних тормозных

механизмов. Проверить, расточить и отшлифовать тормозные барабаны.

Растачивать и шлифовать барабаны необходимо на станке. При этом

шлифовку выполняют абразивными мелкозернистыми брусками, что

увеличит долговечность тормозных фрикционных накладок и

улучшит равномерность и эффективность торможения. После

растачивания и шлифования диаметр тормозного барабана должен быть не

более 251 мм (201 мм у ВАЗ-2108, ВАЗ-2109).

Читатель! Предельный износ тормозного барабана допускается до

диаметра 251,6 мм (201,5 мм у ВАЗ-2108, ВАЗ-2109), иначе нарушатся

прочность барабана и эффективность торможения.

4. Повышенное биение или неравномерный износ тормозных

дисков передних тормозных механизмов. Проверить биение тормозных

дисков (см. рис. 16), прошлифовать диски и при необходимости

заменить их. Осевое биение тормозных дисков не должно превышать

0,15 мм. Допустимая толщина дисков после протачивания и

шлифования должна быть не менее 9,5 мм (10,8 мм, у ВАЗ-2108, ВАЗ-2109).

Тормозные диски заменяют новыми, если их толщина менее 9 мм.

При этом тормозные диски заменяют вместе со ступицами передних

колес вследствие того, что окончательная обработка дисков

выполняется в сборе со ступицами.

Недостаточная эффективность привода стояночной тормозной

системы. 1. Попадание тормозной жидкости на фрикционные накладки

колодок задних тормозных механизмов. Тщательно промыть уайт-

спиритом и просушить струей сжатого воздуха тормозные колодки.

Определить и устранить причину попадания тормозной жидкости на

фрикционные накладки колодок. При промывке накладок тормозных

колодок недопустимо применение бензина, керосина, дизельного

топлива и различных минеральных растворителей.

2. Нарушение правильной регулировки привода стояночной

тормозной системы. Проверить и правильно отрегулировать привод сто-

34

яночной тормозной системы. Для этого необходимо выполнить

следующие операции:

перевести ручной рычаг 3 (рис. 22, а) в крайнее нижнее положение

и поднять его вверх по зубчатому сектору на два зуба, что

соответствует двум щелчкам защелки фиксатора рычага;

отвернуть контргайку 75 натяжного устройства и завернуть

регулировочную гайку 16 до натяжения заднего троса 14;

затянуть контргайку 75 и проверить ход ручного рычага 3,

который при полном затормаживании автомобиля должен иметь ход по

зубчатому сектору на 4 —5 зубьев (4 — 5 щелчков защелки);

выполнить несколько торможений и убедиться, что ход ручного

рычага не изменился и автомобиль при этом ходе рычага тормозится,

г 1

ю

Рис. 22. Привод стояночной тормозной системы:

а — ВАЗ-2121 и его модификаций; / — чехол; 2 — передний трос; 3 — ручной рычаг; 4 — кнопка; 5 —

пружина; б — тяга; 7 — кронштейн; 8 — рычаг; 9 — направляющая заднего троса; 10 — втулка; 11 —

возвратная пружина; 12 — распорная планка; 13 — разжимной рычаг; 14 — задний трос; 75 —

контргайка; 16 — регулировочная гайка;

б — ВАЗ моделей 2108, 2109 и их модификаций; / — ручной рычаг; 2 — чехол; 3 — кронштейн; 4 —

регулировочная тяга; 5 — уравнитель заднего троса; 6 — регулировочная гайка; 7 — контргайка; 8 —

задний трос; 9 — распорная планка; 10 — разжимной рычаг; 11 — возвратная пружина

35

а колеса автомобиля вращаются свободно без прихватывания при

крайнем нижнем положении ручного рычага.

При правильной регулировке привода стояночная тормозная

система автомобилей ВАЗ моделей 2101 — 2107, 2121 и их модификаций

должна удерживать остановленный автомобиль на уклоне до 30 %

(17°) и полностью включаться при перемещении ручного рычага

вверх на 4 — 5 зубьев зубчатого сектора. При этом двигатель должен

быть отсоединен от трансмиссии.

Регулировку привода стояночной тормозной системы

автомобилей ВАЗ-2108, ВАЗ-2109 и их модификаций (рис. 22, 6) выполняют

аналогично описанной выше, как у других моделей автомобилей ВАЗ.

При правильной регулировке стояночная тормозная система этих

автомобилей должна удерживать их неподвижно на уклоне до 25 %

(14е) при разъединенных двигателе и трансмиссии.

Техническое обслуживание тормозных систем

Для поддержания тормозных систем в работоспособном состоянии

ц предотвращения возможных неисправностей необходимо

своевременно проводить их техническое обслуживание. Основными

операциями по техническому обслуживанию тормозных систем,

обеспечивающих их нормальную работу, являются: проверка отсутствия

подтекания тормозной жидкости, действия тормозных механизмов при

движении автомобиля, плотности всех трубопроводов и уплотнений

тормозных цилиндров, уровня жидкости в тормозном бачке и

доливка ее в систему; удаление воздуха из тормозного гидропривода;

подтягивание соединений и креплений; поддержание в чистоте

тормозных колодок, барабанов и дисков тормозных механизмов.

Ежедневно перед выездом автомобиля следует проверять

отсутствие течи жидкости в рабочей тормозной системе и действие

тормозных механизмов при движении автомобиля. Полное торможение

автомобиля должно происходить после однократного нажатия на

педаль рабочей тормозной системы примерно на половину ее хода. При

этом водитель должен чувствовать значительное сопротивление в

конце хода педали. Если торможение наступает при большем ходе

педали, это свидетельствует об увеличении зазоров в тормозных

механизмах. Если полного торможения не происходит, сопротивление

педали слабое, она пружинит и легко отжимается от пола, значит в

гидропривод системы проник воздух. Растормаживание автомобиля

должно происходить быстро и полностью, что определяется хорошим

его накатом (выбегом) после прекращения нажатия на педаль рабочей

тормозной системы.

Через каждые 10 000 км пробега автомобиля (через 15 000 км у

ВАЗ-2108, ВАЗ-2109) необходимо проверять состояние фрикционных

36

накладок передних тормозных механизмов, тормозных шлангов,

уровень тормозной жидкости в бачке и работу сигнализатора уровня

жидкости. Колодки передних тормозных механизмов заменяют

новыми при толщине фрикционных накладок менее 1,5 мм.

Через каждые 20 000 км пробега автомобиля (через 30 000 км у

ВАЗ-2108, ВАЗ-2109) требуется проверять состояние фрикционных

накладок колодок задних тормозных механизмов, ход рычага

стояночной тормозной системы и размер свободного хода педали рабочей

тормозной системы. Колодки задних тормозных механизмов

заменяют новыми при толщине накладок менее 2 мм.

Через каждые 30 000 км пробега автомобиля необходимо

проверять состояние и работоспособность регулятора давления задних тор-

мозйых механизмов и вакуумного усилителя. Регулятор давления

проверяют на станции технического обслуживания автомобилей. Для

проверки вакуумного усилителя нужно 5—6 раз нажать на педаль

рабочей тормозной системы при неработающем двигателе и, оставив

педаль нажатой на половине хода, пустить двигатель. При исправном

вакуумном усилителе тормозная педаль сама переместится вперед.

Если педаль не перемещается, следует проверить герметичность

рабочей тормозной системы.

Читатель! При техническом обслуживании тормозных систем

автомобиля нельзя применять бензин, дизельное топливо, керосин,

трихлорэтилен и другие органические и минеральные растворители,

разрушающие резиновые изделия. Нельзя также применять острые

инструменты. Следует пользоваться деревянным брусочком и чистой

ветошью, смоченной в спирте или тормозной жидкости. От

правильного, качественного и своевременного обслуживания зависят

исправность тормозных систем, тормозные свойства и сохранность вашего

автомобиля и, следовательно, безопасность его движения.

ПРИЛОЖЕНИЕ

Моменты затяжки резьбовых соединений

Таблица 1. Моменты затяжки резьбовых соединений на автомобилях ВАЗ моделей

2101 — 2107,2121 и их модификациях

Деталь

Резьба

Момент

затяжки, Н*м

Рулевое управление

Гайка болта крепления картера рулевого

механизма

Гайка болта крепления кронштейна

маятникового рычага

Гайка шарового пальца рулевой тяги

Гайка крепления верхнего и нижнего валов к

промежуточному валу

Гайка крепления рулевого колеса

11 " кронштейна рулевого вала и

выключателя зажигания

Гайка крепления рулевой сошки

" оси маятникового рычага

M10xl,25

M10xl,25

M14xl,5

М8

М16х1,5

М8

М20х1,5

М14х1,5

34 — 42

34 — 42

43 — 54

23 — 28

32 — 52

15 — 19

204 — 252

65 — 105

Тормозная система

Болт крепления суппорта переднего

тормозного механизма

Болт крепления тормозного барабана к колесу

Гайка крепления тормозного щита

" " главного тормозного цилиндра

Гайка оси педали рабочей тормозной системы

Гайка соединительных трубопроводов

тормозного гидропривода

М10х1,25

М12х1,25

М10х1,25

М8

М12х1,25

М10

59

42

10

13

15

— 73

— 52

— 16

—21

— 19

50 — 77

Таблица 2. Моменты затяжки резьбовых соединений на автомобилях ВАЗ-2108,

ВАЗ-2109 и их модификациях

Деталь

Резьба

Момент

затяжки, Н«м

Рулевое управление

Гайка болта крепления картера рулевого меха- М8х1,25

низма

Гайка крепления кронштейна рулевого вала М8х1,25

15 — 19

15 — 19

38

Окончание табл. 2

Деталь

Болт крепления кронштейна рулевого вала

" " рулевого вала к шестерне

Гайка крепления рулевого колеса

Контргайка тяги рулевого привода

Гайка шарового пальца рулевой тяги

Болт крепления тяги рулевого привода к

рейке

Гайка подшипника шестерни рулевого

механизма

Резьба

Мб

М8х1,25

М16х1,5

М18х1,5

М12х1,25

MIOxl

M16xl,5

Момент

затяжки, Н*м

Завернуть до

отрыва головки

23 — 28

32 — 52

123 — 152

28 — 34

71 — 86

46 — 56

Тормозная система

Болт крепления цилиндра переднего

тормозного механизма к суппорту

Болт крепления направляющего пальца к

цилиндру

Болт крепления переднего тормозного

механизма к поворотному кулаку

Болт крепления заднего тормозного