Author: Дерюгин В.В. Полушкин В.И. Анисимов С.М. Васильев В.Ф.

Tags: системы и устройства для обслуживания, ухода и защиты машин, аппаратов и установок отдельные виды строительства строительство вентиляция

ISBN: 978-5-7695-3951-0

Year: 2008

Text

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

ВЕНТИЛЯЦИЯ

Рекомендовано

Учебно-методическим объединением по образованию

в области строительства в качестве учебного пособия

для студентов высших учебных заведений, обучающихся по специальности

«Теплогазоснабжение и вентиляция» направления «Строительство»

АСАЕСмк

Москва

Издательский центр «Академия»

2008

УДК 62-784.2(075.8)

ББК 38.762.2я73

В296

Авторы:

В. И. Полушкин, С. М

. Анисимов, В. Ф. Васильев, В. В.Дерюгин

Рецензенты:

Заслуженный деятель науки и техники РФ, вице-президент Международной

академии наук экологии и безопасности жизнедеятельности (МАНЭБ), проф.,

д-р техн. наук С. М.Аполлонский;

зав. кафедрой теплогазоснабжения и охраны воздушного бассейна СПбГАСУ,

проф., д-р техн. наук А. Н. Воликов\

проф. кафедры теплогазоснабжения МИКХиС, гл. инженер проектов ФГУП

«Центринвестпроект», канд. техн. наук Н. Н. Павлов

Вентиляция : учеб, пособие для студ. высш . учеб, заведе-

В296 ний / [В.И .Полушкин, С.М .Анисимов, В.Ф .Васильев,

В.В .Дерюгин].

—

М. Издательский центр «Академия»,

2008.

-4

16 с.

18ВМ 978-5 -7695-3951-0

Изложены основы тепло- и массообмена технологического оборудо

вания, а также человека с окружающей средой; выбор расчетных пара

метров наружного воздуха; условия формирования микроклимата в по

мещении; рассмотрены вредные вещества, поступающие в помещение и

атмосферу от работающего технологического оборудования; аспирация и

системы местной вытяжной вентиляции; системы местной приточной вен

тиляции; аэрация цехов; определение воздухообмена и расчет воздухо-

распределения; вентиляционные сети и их расчет; вентиляционное обо

рудование (вентиляторы, эжекторы, нагреватели и фильтры); системы

пневмотранспорта и очистное оборудование.

Для студентов высших учебных заведений. Может быть использовано

инженерно-техническими работниками в области теплоснабжения и вен

тиляции.

УДК 62-784.2(075.8)

ББК 38.762.2я73

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Полушкин В.И., Анисимов С.М., Васильев В.Ф.,

Дерюгин В. В., 2008

© Образовательно-издательский центр «Академия», 2008

ISBN 978-5-7695-3951-0 © Оформление. Издательский центр «Академия», 2008

Посвящается светлой памяти

доктора технических наук, профес

сора Георгия Алексеевича Максимова

ВВЕДЕНИЕ

В среднем более 75 % времени взрослый человек проводит в

помещении, которое можно условно считать замкнутым. Физио

логические процессы, происходящие в организме и сопровожда

ющиеся выделением в воздушную среду теплоты, водяных паров

и газов, изменяют состав и состояние воздуха помещения. В про

мышленных помещениях добавляются выделения от технологи

ческого оборудования, поэтому это оборудование стремятся вы

полнять максимально герметичным с минимальными технологи

ческими зазорами. Эти выделения называются вредными. Количе

ство вредных выделений зависит от тяжести выполняемых работ,

времени пребывания человека в помещении и некоторых других

факторов.

Вентиляция (лат. ventilatio — проветривание) — это комплекс

устройств и мероприятий, предназначенных для удаления вред

ных выделений из помещения (зон пребывания человека). В зоне

пребывания человека концентрация вредных выделений не должна

превышать предельно допустимые значения (ПДК) т.е . допустимые

концентрации вредных выделений в воздушной среде. Чистота

воздуха в обслуживаемой или рабочей зоне должна соблюдаться

при средней необеспеченности 400 ч/год — при круглосуточной

работе и 300 ч/год — при односменной работе в дневное время.

История развития отечественной техники вентиляции на

считывает несколько веков. Начиная от М.В .Ломоносова, ко

торый написал трактат «О вольном движении воздуха в рудни

ках примеченном» (1763 г.), плеяду славных имен отечественных

ученых, внесших заметный вклад в развитие техники вентиля

ции, продолжили: Н.А .Львов (1751 —1803), Н .А .Амосов (1787—

1868), И .Д .Флавицкий (1858—1887), С .¿ .Лукашевич (1850—

1912), Б .М .Аше (1884-1942), В .М .Чаплин (1891-1931),

B. Д .Мачинский, А .В .Нестеренко, В .В .Батурин (1890—1972),

Р.М .Ладыженский, П .Н .Каменев (1891—1973), Л .С .Клячко,

C. Е .Бутаков (1905—1968), М .П .Калинушкин, О .Е .Власов,

Г.А .Максимов (1903—1971), В .М .Гусев (1908—1991), Е .В .Сте

фанов, Н.С .Сорокин, И.Г.Староверов, С .А .Рысин, В.Н.Богос

ловский, В .П .Титов, Н .Н .Павлов, М .И .Гримитлин (1928—2002)

И др.

3

Обработанный (чистый) воздух, подаваемый в помещение, на

зывается приточным, а загрязненный воздух, удаляемый из поме

щения — вытяжным.

Системы вентиляции по способу перемещения воздуха в поме

щении подразделяются на системы с естественным побуждением

и системы с искусственным побуждением.

При естественном побуждении перемещение воздуха

в помещении осуществляется за счет действия гравитационных

сил и ветрового давления. Наружный воздух как более плотный

поступает в помещение через нижние аэрационные проемы; вы

тяжной воздух удаляется через верхние проемы. Если приточные и

вытяжные аэрационные проемы оснащены регулируемыми фра

мугами, т.е . осуществляется организованный воздухообмен, то

такая система вентиляции называется аэрацией.

При искусственном побуждении перемещение воз

духа в помещении осуществляется за счет работы вентиляторов.

Системы вентиляции могут быть местными и общеобменными.

Системы местной вентиляции подразделяются на приточные и

вытяжные.

В системах местной приточной вентиляции «чистый» воздух

подается непосредственно на рабочие места.

В системах местной вытяжной вентиляции удаление загрязнен

ного воздуха осуществляется непосредственно от мест образова

ния. Причем коэффициент улавливания желательно иметь наи

больший. В противном случае вредность распространится по поме

щениям и уловить ее удастся с меньшей концентрацией, а следо

вательно, с большим расходом воздуха, что приведет к удорожа

нию системы.

Системы общеобменной вентиляции также подразделяются на

приточные и вытяжные.

Организация воздухообмена общеобменной приточной и вы

тяжной вентиляций зависит от относительной плотности и места

расположения источников вредных выделений.

Если в помещении имеются легкие вредные выделения (тепло

та, горячий газ, водяные пары и т.д .), то приточный воздух пода

ется в рабочую зону, а вытяжной в зависимости от токсичности

газа удаляется из верхней зоны или из верхней и нижней зон

одновременно. Иногда из-за технологических соображений при

точный воздух подается в верхнюю и нижнюю зоны. Если в поме

щении имеются тяжелые вредные выделения, то приточный воз

дух подается в большем объеме в рабочую зону, а частично — в

верхнюю, вытяжной воздух удаляется в основном из рабочей зоны,

частично — из верхней.

Перечисленные схемы организации воздухообмена не охва

тывают все возможные случаи, а только дают общее представле

ние.

4

В производственных зданиях, как правило, проектируется и

аварийная вентиляция. Эта система должна обеспечивать удаление

дыма и вредных выделений при аварийных ситуациях. Она состо

ит из вытяжных и приточных установок, которые включаются ав

томатически и обеспечивает большие расходы воздуха по сравне

нию с обычной системой вентиляции. При пожаре приточные ус

тановки подают воздух без подогрева в лестничные клетки и дру

гие проходы для эвакуации людей.

ГЛАВА 1

ТЕРМОДИНАМИКА ВЛАЖНОГО ВОЗДУХА

1.1 . Основы тепло- и массообмена

При расчете массообмена возникают трудности (иногда непре

одолимые) в нахождении границ переноса массы и численных

значений коэффициентов тепло- и массообмена.

При переносе вещества и теплоты происходят процесс моле

кулярной проводимости, называемой в этом случае диффузией, и

процесс молярного переноса конечными массами движущейся

жидкости. Дифференциальные уравнения обоих процессов пере

носа вещества весьма сходны с уравнениями переноса теплоты.

Поэтому оказывается возможным распространить результаты,

полученные для процессов переноса теплоты, на перенос веще

ства. Но вместе с тем существует аналогия между процессами пе

реноса теплоты и импульса. Отмеченное обстоятельство принято

называть тройной аналогией.

В 1855 г. А .Фик получил для молекулярного переноса вещества

уравнение

д2с

э7’

0.1)

где с — концентрация вещества в среде, мг/м3; т — время; Л —

коэффициент диффузии вещества, который соответствует коэф

фициенту температуропроводности а и совпадает с ним по раз

мерности; у — направление малекулярного направления вещества.

Легко заметить сходство этого уравнения с уравнением Фурье

[1]. Тогда уравнения переноса потока теплоты ц и массы g можно

записать в виде:

Я= а(/ж- /), Вт/м2;

(1.2)

£ = Рс(сж - с), кг/(м2 с);

(1.3)

£ = Р</(4* - ¿0, кг/(м2-с);

(1.4)

£ = РДАк - Р), кг/(м2-с),

(1.5)

где а — коэффициент теплоперехода, Вт/(м2-К); /ж — температу

ра поверхности жидкости, "С; сж,

рж — соответственно кон

6

центрация, влагосодержание и парциальное давление водяных

паров над поверхностью жидкости; рс, рл рр — коэффициенты

массоперехода, отнесенные соответственно к разности концент

раций, влагосодержаний и парциальных давлений водяных паров.

Коэффициенты рс, рл Рр связаны между собой следующими

соотношениями:

»■■р-Чшр-

м/с;

(1.6)

Р</-РсР-Рр0,622’“/(м2 с);

(1.7)

о 0,622 0 0,622

Рс/

= РсР

,КГ

Рб

Рб

/(м2 с-Па),

(1.8)

где р — плотность воздуха, кг/м3; ръ — барометрическое давле

ние, Па.

Для дальнейших рассуждений используем критерий Стантона,

представляющий собой соотношение между изменением темпе

ратуры жидкости по длине и движущимся температурным напо

ром или между результатом теплообмена и его причиной:

с,.

N11

а

по переносу теплоты — 81 = --------- =

---------;

Ке-Рг мфср

по массопереносу —

-

гх

Яе •8с

и»

где Иит = рс//£) —диффузионный критерий Нуссельта; вс — кри

терий Шмидта, являющийся аналогом критерия Прандтля Рг для

массопереноса; м>— скорость среды, м/с; ср — теплоемкость при

постоянном давлении, кДжДкг •°С).

Рассмотрим соотношение критериев Стантона

Бг_а

81ш рсрср '

(1.9)

Это соотношение принято называть числом Льюиса.

Из уравнения (1.9) с учетом соотношений (1.6 ... 1.8) можно

определить коэффициенты массообмена:

Рс=

а

Ьесрр’Р*=

а

Ьес„

Р,=

0,622а

Ьесрр6

(1.10)

7

В частном случае при аналогии Рейнольдса имеем Рг = 1. Если

одновременно принять 8с = 1, то и число Льюиса Ье будет рав

но 1. Тогда имеет место так называемая тройная аналогия тепло-

и массообмена:

Рг=1=»V=о;Бс=1=>V=ДЬе=1=>а=Д

где V— коэффициент кинематической вязкости среды, м2/с; а —

коэффициент температуропроводности, м2/с.

Анализ приведенных зависимостей позволяет сделать важный

практический вывод, что результатами теоретических и экспери

ментальных исследований в достаточно изученной области матери

ального переноса, теории теплопередачи можно воспользоваться

при решении аналогичных задач, возникающих при рассмотрении

процессов массообмена, что существенно упрощает расчет:

Рс

а

Рср

0,622 а

сРРь

(1-П)

Следует отметить, что последние соотношения будут справед

ливы только при полном подобии процессов тепло- и массопере-

носа, которое выполняется исключительно при соблюдении сле

дующего условия подобия (теорема Кирпичева—Гухмана): два яв

ления подобны, если они описываются одной и той ж е системой

дифференциальных уравнений и имею т подобные условия однозначно

сти.

Это условие не вызывает сомнения, так как перенос теплоты и

массы (влаги) описывается идентичными дифференциальными

уравнениями. Подобие условий однозначности включает в себя

выполнение следующих положений:

• геометрическое подобие каналов и границ потоков теплоты и

массы;

• подобия полей температур и парциальных давлений;

• подобия физических характеристик потоков для сходных то

чек аппарата;

• подобия полей скоростей и изменений статических давлений.

Это подобие иногда имеет место на практике для отдельных

участков поверхности контакта воды и воздуха. Но когда речь идет

о средних значениях коэффициентов переноса, могут происхо

дить естественные отклонения, которые приводят к нарушению

соотношения их средних значений. В общем случае при расчете

процессов тепло- и массопереноса в системах отопления, венти

ляции и кондиционирования воздуха необходимо определять ко

эффициент массообмена р независимо от коэффициента тепло-

перехода а и устанавливать значение числа Ье, которое будет иг

рать роль поправки при нарушении теоремы Кирпичева—Гухма

на. Учитывая сложность совместно протекающих процессов теп

8

ло- и массопереноса, в практику расчетов был введен безразмер

ный комплекс NTU (Number of heat Transfer Units — число еди

ниц переноса явной теплоты):

NTU = (aF)/(Gcp),

(1.12)

где F — поверхность тепло- и массообмена, м2; G — массовый

расход среды, кг/ч; ср — теплоемкость среды, кДжДкг •‘С).

Аналогично определяется число единиц переноса массы NTUm:

NTUm= (PcpF)/«7) = М7<7,

(1.13)

где (}</— является одновременно коэффициентом скрытого тепло-

и массообмена.

Отношение чисел единиц переноса

NTU

а

а

NTUm Cppfr.

срpd

(1.14)

Последнее уравнение более полно раскрывает смысл числа

Льюиса. В частности, если бы соотношение Льюиса на практике

полностью соблюдалось для средних значений коэффициентов

тепло- и массообмена, то отношение чисел единиц переноса всегда

было бы равно единице. Однако, как показывает опыт, в реаль

ных аппаратах число Ье не равно единице. Поэтому для полной

оценки тепло- и массопереноса в аппаратах систем вентиляции и

кондиционирования воздуха Е.В.Стефанов ввел понятие о со

вершенстве процесса:

$=ыти/ытиш.

Процесс тепло- и массообмена в аппарате считается совер

шенным, если £ = 1. В аппаратах встречаются случаи, когда Ье =

1, а £ * 1. Такая ситуация нередко возникает при различии площа

дей поверхности тепло- и массообмена.

1.2 . «/—¿»-диаграмма влажного воздуха

Немецкий ученый Р. Молье впервые исследовал свойства во

дяного пара и составил таблицы термодинамических свойств пара

(1906 г.) . Диаграмму влажного воздуха (смесь сухого воздуха и во

дяных паров) в 1918 г. построил профессор Казанского универси

тета Л. К . Рамзин. В литературе диаграмма влажного воздуха носит

названия: диаграмма Молье, диаграмма Рамзина, диаграмма «/'—

11». Эта диаграмма построена на основе закономерностей, опреде

ляющих термодинамические свойства воздуха. Состав сухой части

воздуха приведен в табл. 1.1.

9

Таблица 1.1

Состав сухой части атмосферного воздуха

Наименова

ние эле

мента

Процентное

содержа

ние, %

Молекуляр

ная масса,

кг/моль

Наименова

ние эле

мента

Процентное

содержа

ние, %

Молекуляр

ная масса,

кг/моль

Азот

78,8

28

Неон

1,8 -10-3

20

Кислород

20,95

32

Озон

1 1(Н

48

Аргон

0,93

40

Криптон

1 1(Н

84

Углекис

лый газ

0,03

48

Ксенон

8 10-6

131

Водород

5 10~5

2

Радон

6 10-'8

222

Гелий

5- 1(Н

4

Каждый газ, входящий в смесь, ведет себя так, как будто в

смеси не имеется других газов, распространяясь по всему объему

смеси. На основании уравнения состояния данного газа можно

установить его давление, соответствующее температуре и объему

смеси. Это давление газа называется парциальным. Согласно зако

ну Дальтона полное барометрическое давление рб, Па, смеси рав

няется сумме парциальных давлений отдельных газов рь входящих

в смесь:

Л=5>

(1.15)

В соответствии с уравнением состояния идеальных газов пар

циальное давление /-го компонента смеси газов

Р/=

/и,ЯТ

Ц/Г

=у,

ИТ

(1.16)

где тI — масса /-го компонента смеси газов, кг; Я — универсальная

газовая постоянная, Я = 8 314 Дж/(моль К); Т — температура газа,

К; V— объем газа, м3; ц, — молярная масса /-го газа, кг/моль; V, —

число молей /-го газа, входящего в состав смеси.

При термодинамических расчетах влажный воздух можно в пер

вом приближении рассматривать как бинарную смесь (смесь двух

газов), состоящую из водяных паров (газа с молярной массой цп=

= 18 кг/моль) и сухого воздуха (условно однородного газа с мо

лярной массой Цсв= 29 кг/моль). Тогда барометрическое давление

влажного воздуха рб, Па, будет равно сумме парциальных давле

ний сухого воздуха рсв и водяного пара р„:

Рб=Рс.В Рю

(1.17)

10

Уравнение (1.16) удобно записать, пользуясь выражениями для

плотности отдельных газов, составляющих смесь, и газовой по

стоянной:

р, = да,/К, кг/м3;

Я, = Я/ц„ДжДкгК).

Плотность сухого воздуха, кг/м3, при нормальном атмосфер

ном давлении

_ 1с.вРс.в

_

Ю13ю529_353

Рсв

ЯТ

8314Г

Т

Аналогично находится плотность пара, кг/м3,

Рп = 219/71

Отсюда плотность влажного воздуха, кг/м3,

(1.18)

(1.19)

Рв=

_

Рс.вИ-С

.В

РпЦп

ят

ят

Рп

_

_

уп/ш

"

353 1,32 рп

~ Рс.В ~^р(Рс.в —Рп)~р

р

= рс.в (1-0 ,00374 рп),

(1.20)

где рП— парциальное давление водяного пара в воздухе, кПа.

Так как парциальное давление водяного пара — величина все

гда положительная, то плотность влажного воздуха меньше плот

ности сухого воздуха. Отсюда следует, что влажный воздух в поме

щении будет всплывать вверх и замещаться более сухим. С другой

стороны, при нормативных метеорологических условиях помеще

ния давление водяного пара обычно не превышает 2,3 кПа. Следо

вательно, плотность сухого и влажного воздуха в реальных усло

виях будет отличаться не более чем на 1%. Поэтому обычно при

расчетах процессов вентиляции плотность считают для сухого воз

духа. При изменении термодинамических свойств воздуха в рас

сматриваемых процессах количество сухой части остается неиз

менной, поэтому принято все параметры воздуха относить к 1 кг

сухой части влажного воздуха.

Влагосодержание воздуха </, г/кг, представляет собой массу во

дяного пара, г, приходящуюся на 1 кг сухой части влажного воз

духа:

^ _ ЮРп_ЮРпЯс.вРп_ЮМ-пРп_^22—^2—

Рс.в

^пЦс.вРс.в

Цс.вРс.в

Рб~Рп

(1.21)

11

Относительная влажность воздуха <р' показывает степень насы

щенности воздуха водяными парами, г/кг:

$=

(1-22)

где рнп — парциальное давление водяного пара в насыщенном

влажном воздухе, кПа.

Величину относительной влажности часто выражают в процен

тах, %,

ф = ф'100.

Пользуясь понятием относительной влажности воздуха <р', г/кг,

влагосодержание можно определить как

^/ = 622—<РРн;?—

.

(1.23)

Рб ~ ФА..п

Парциальное давление насыщенного пара, Па, зависит только

от температуры и может быть найдено по эмпирической формуле

Рнп = 479 + (11,52 + 1,62/)2.

(1.24)

Удельная энтальпия сухого воздуха /св, кДж/кг, представляет

собой величину

^С.В = Сс.В^>

т. е. при температуре / = О°С удельная энтальпия принимает нуле

вое значение.

Удельная энтальпия пара представляет собой сумму теплоты

парообразования /„„ = 2 500 кДж/кг и энтальпии перегретого пара

^п.п-

/п = *н.п Л1.11»

/„ = 2500+1,8/,

(1.25)

где 1,8 кДж/(кг- К) — теплоемкость пара.

Удельная энтальпия влажного воздуха /„„, кДж/кг, складыва

ется из удельной энтальпии сухого воздуха и перегретого пара:

/в.в= V +'п^Ю-3;

= 2,005/ +(2500 + 1,8/)</ • 10 '3,

(1.26)

где ср = 1,005 кДж/(кг •К) — теплоемкость сухого воздуха.

По приведенным уравнениям строится «/—¿/»-диаграмма, ко

торая представлена на рис. 1.1.

По линии <р= 100 % определяются параметры полностью насы

щенного водяными парами влажного воздуха. Выше этой линии

находится область, в которой водяные пары представляют собой

перегретый пар. Это рабочая область, характеризующая атмосфер-

12

Рис. 1 .1 .« /—¿/»-диаграмма

влажного воздуха

ньш вошух. Ниже линии <р =100% находится область

в

которой происходит ^установившийся процесс, о п реде^щ ’ий

образование и разрушение водяных капель. Для того чтобы пЯС

ширить рабочую область Л. К . Рамзин развернул ось d по отноше-

нию к оси I на 135 Каждая точка в рабочей области диаграммы

соответствует определенному тепловлажностному состоянию воз

духа. Положение точки может быть задано любыми двумя пара

метрами состояния (/', d, t, рп, <р).

На рис. 1.2 показано, как по температуре воздуха и удельной

энтальпии находятся остальные параметры. На рис. 1.3 это же сде

лано для температуры и относительной влажности. На рис. 1.4 по

казана возможность нахождения относительной влажности возду

ха по показаниям сухого /0 и влажного tm термометров. При этом

предполагается, что резервуар влажного термометра смочен тон

кой пленкой воды, испарение с поверхности которой происходит

по адиабатическому процессу (/ = const).

На рис. 1.5 приведен процесс нахождения температуры точки

росыпопараметрам воздушной средьгЕсли точность о т

дать, то наступает момент, когда из воздуха и л у

*ot,nonn-

начинает выпадать влага. Эта температура и называет

турой точки росы.

13

Рис. 1.2. Определение параметров воздуха по / и /

Рис. 1.4. Определение параметров воздуха по показаниям сухого и влаж

ного термометров

14

Рис. 1.3. Определение параметров воздуха по / и ср

Рис. 1.5. Определение температуры точки росы влажного воздуха с по

мощью «/-¿/»-диаграммы

15

1.3 . Расчетные параметры наружного воздуха

В зависимости от выбранных расчетных параметров наружного

воздуха устанавливается (СНиП 23-01-99* «Строительная клима

тология») мощность систем отопления, вентиляции и кондицио

нирования воздуха. Эта мощность определяет, в свою очередь, воз

можность систем поддерживать требуемые параметры воздуха в

помещении (вероятность обеспеченности расчетных метеороло

гических параметров в помещении). Принято коэффициент обес

печенности определять по числу случаев

когда климатические

условия в помещении будут соответствовать заданным, и анало

гично по продолжительности К ^\

кп=(и- п)/м-

к\=(г-

где /V, Z — соответственно общее число случаев и общая их про

должительность; п,

—

соответственно число случаев и продол

жительность отклонений метеорологических условий в помеще

нии от расчетных в этот же период года.

По данным обсерваторий для многих городов России постро

ены зоны наружного климата. Климатическая информация долж

на отражать динамику изменения параметров наружного климата

для возможности учета нестационарности процессов теплопере

дачи в ограждениях и элементах систем инженерного оборудова

ния. Как правило, подобная информация представляется в виде

номограммы продолжительности стояния т сочетания температур

и относительной влажности наружного воздуха (рис. 1.6). Если на

«/'—¿/»-диаграмме отложить вероятности повторяемости /, °С, и

удельной энтальпии /, кДж/кг, наружного воздуха, то можно по-

Фн. %

Рис. 1.6. Продолжительность стояния

температур и относительной влажно

сти наружного воздуха

16

Рис. 1.7. Зоны параметров наруж-

*

ного воздуха

лучить зону наружного климата для данного города или местнос

ти (рис. 1.7), в которой находятся точки, соответствующие рас

четным параметрам наружного климата (А и Б), а также показа

ны зоны параметров наружного воздуха, при которых заданные

метеорологические параметры в помещении соблюдаться не бу

дут. На примере летних условий в табл. 1.2 приведены значения

коэффициентов обеспеченности для помещений с различным

уровнем требований к климату и их связь с параметрами наруж

ного климата, которые следует принимать по СНиП 23-01-99*

«Строительная климатология».

Коэффициент обеспеченности принимается на основании тех

нико-экономических или социологических обоснований. Часто

сопоставляются ущерб от несоблюдения метеорологических усло

вий со стоимостью более высокого уровня систем вентиляции. При

расчете коэффициента обеспеченности и соответствующих пара

метров наружного воздуха может быть принята линейная зависи-

Таблица 1.2

Коэффициенты обеспеченности для различных помещений

Уровеньтребований

к климату поме

щений

к,

Возможное отк

лонение пара

метров, ч

Параметры кли

мата по СНиПу

Повышенные

1,0

10,0

0

—

Высокие

0,9

0,98

50

—

Средние

0,7

0,92

200

Б

Низкие

0,5

0,8

400

А

17

мость. Это в первую очередь относится для расчетов защитных

свойств ограждений, разрешающих возможностей систем регули

рования, а также для выбора параметров воздушной среды в по

мещении. Параметры наружного воздуха, /н, °С, /н, кДж/кг, при

водятся для различных городов России в теплый и холодный пе

риоды года (см. СНиП 23-01-99*). Для жилых, общественных, ад

министративно-бытовых и производственных помещений следует

принимать:

• параметры А — для систем вентиляции, воздушного душиро-

вания и кондиционирования воздуха третьего класса для теплого

периода года, а также для систем вентиляции (при отсутствии

выделений вредных паров и газов) в холодный период года;

• параметры Б — для систем отопления, вентиляции (при на

личии в помещении выделений вредных паров и газов), воздуш

ного душирования и кондиционирования воздуха для холодного

периода года, для систем кондиционирования воздуха первого

класса для теплого периода года. Для систем кондиционирования

воздуха второго класса следует принимать температуру наружного

воздуха для теплого периода года на 2 °С, а удельную энтальпию

на 2 кДж/кг ниже установленных для параметров Б. Для систем

вентиляции и кондиционирования, не используемых с 13 до 16 ч,

параметры наружного воздуха для теплого периода года допуска

ется принимать ниже приведенного уровня.

Контрольные вопросы

1. В чем заключается аналогия между тепло- и массопереносом?

2. Объясните физический смысл критериев Стантона и Льюиса.

3. Объясните физический смысл тройной аналогии тепло- и массооб-

мена.

4. Какие параметры объединяет «/-¿/»-диаграмма?

5. Как определить температуру точки росы на внутренней поверхно

сти наружного ограждения здания?

6. Объясните, почему плотность влажного воздуха меньше плотности

сухого.

7. Как определяются расчетные параметры наружного воздуха?

ГЛАВА 2

ФОРМИРОВАНИЕ МИКРОКЛИМАТА

В ПОМЕЩЕНИИ

2.1 . Нормирование параметров внутреннего воздуха

К метеорологическим параметрам воздушной среды помеще

ния могут предъявляться как гигиенические требования, так и

технологические. Технологические требования диктуются услови

ями проведения технологического процесса и не должны проти

воречить гигиеническим. Гигиенические требования определяют

ся самочувствием человека. Технологические требования излага

ются в соответствующих министерских требованиях и в настоя

щем разделе не рассматриваются. Общая схема взаимосвязи со

стояния здоровья человека с параметрами окружающей среды, в

частности, определяется принятым в гигиене труда понятием

«психофизиологическое состояние человека» (ПФС). Если ПФС с

наибольшей эффективностью согласуется с деятельностью основ

ных физиологических функций человека, то такое состояние можно

назвать комфортным. При комфортном состоянии энергозатраты

человека на адаптацию к окружающей среде минимальны и воз

можно улучшение самочувствия человека, повышение его рабо

тоспособности и т.д . Достаточно общим можно считать определе

ние Бетфорда, в котором состояние комфорта человека представ

ляет собой субъективное чувство, возникающее у людей под вли

янием комплексных воздействий следующих факторов: акустиче

ские; запах; факторы, влияющие на обоняние и дыхание, зрение;

влияние цветов, температуры, влажности и подвижности возду

ха; вибрации и т.д . Специалисты считают условия комфортными,

когда соответствующее субъективное чувство возникает не менее

чем у 95 % людей (абсолютная достоверность).

В соответствии с ГОСТ 12.1 .005—88 «Воздух рабочей зоны. Об

щие санитарно-гигиенические требования», СНиП 41-01-2003 под

микроклиматом следует понимать климат внутренней среды по

мещений, который определяется действующими на организм че

ловека сочетаниями температуры, влажности и подвижности воз

духа, а также газовый состав воздуха. Поэтому в рассматриваемом

ГОСТе приводятся предельно допустимые концентрации разли

чных паров и газов. Если в данный момент не рассматриваются

вредные пары и газы, то важнейшими для жизнедеятельности че

ловека газами являются кислород и углекислый газ. Основной га

19

зообмен человека происходит через поверхность кожи (включая

поры) и через легкие. Причем поверхность альвеол легких состав

ляет приблизительно 200 м2, а поверхность тела взрослого челове

ка принимается равной 1,75 м2. Следовательно, газообмен через

легкие в 114 раз превышает газообмен через кожу. Кислород из

вдыхаемого воздуха в организме преобразуется в углекислый газ с

выделением теплоты от 19,7 до 21,2 кДж на литр поглощенного

кислорода.

Таким образом, при нахождении людей в помещении и осо

бенно при их производственной деятельности в помещении будут

выделяться теплота, уменьшаться содержание кислорода и накап

ливаться углекислый газ. Как показывают расчеты, для человека

более опасным является не снижение содержания кислорода в

воздухе, а накопление теплоты и повышение содержания угле

кислого газа. Очевидно, что этот процесс интенсифицируется при

повышении тяжести выполняемых работ. Гигиенисты тяжесть вы

полняемых работ определяют главным образом по потреблению

кислорода. В табл. 2.1 приведены категории тяжести выполняемых

работ, потребление кислорода, выделение углекислого газа и теп

лоты.

В некоторой степени условно к различным категориям тяжести

можно отнести следующие работы.

Категория 1а — работы, производимые сидя и сопровожда

ющиеся незначительным физическим напряжением (ряд профес

сий на предприятиях точного приборостроения, на часовом и

швейных производствах, в сфере управления и т.д .) .

Категория 16 — работы, производимые сидя, стоя или связан

ные с ходьбой и сопровождающиеся некоторым физическим на

пряжением (ряд профессий в полиграфической промышленно

сти, на предприятиях связи, контролеры, мастера и т.п .) .

Таблица 2.1

Энергозатраты человека

Категория тяжести

выполняемых работ

Энергозатраты,

Вт

Потребление

кислорода, г/ч

Выделение угле

кислого газа, г/ч

Состояние покоя

До 88

До 28

До 23

Легкие работы

1а

88... 140

28...44

23...36

16

140... 172

44... 56

36...45

Работы сред-

ней тяжести

Па

172...232

56...80

45 ...70

Нб

232... 293

80... 112

70... 100

Тяжелые работы III

Более 293

112... 150

112... 150

20

Категория На — работы, связанные с постоянной ходьбой,

перемещением мелких (до 1 кг) изделий или предметов стоя или

сидя и требующие определенного физического напряжения (ряд

профессий в механосборочных цехах машиностроительных пред

приятий, в прядильно-ткацком производстве и т.д .) .

Категория Нб — работы, связанные с ходьбой, перемещением

и Переноской грузов до 10 кг и сопровождающиеся умеренным

физическим напряжением (ряд профессий в механизированных

литейных, прокатных, кузнечных, термических, сварочных цехах

машиностроительных и металлургических предприятий и т.д .) .

Категория III — работы, связанные с постоянными передви

жениями людей, перемещением и переноской значительных (свы

ше Ю кг) грузов и требующие больших физических усилий (ряд

профессий в кузнечных цехах с ручной ковкой, литейных цехах с

рунной набивкой и заливкой опок машиностроительных и метал

лургических предприятий и т.д .) .

Если физическая нагрузка превышает работоспособность чело

века, то развивается состояние истощения даже в том случае, когда

обеспечено необходимое для этого труда количество кислорода.

В частности, истощение организма возможно, если в ходе трудо

вой деятельности отдача вырабатываемой энергии происходит в

недостаточной степени (переохлаждение), например при работе

в теплых и влажных условиях. Кроме того, человек очень тонко

реагирует даже на небольшие изменения температуры огражде

ний или поверхностей технологического оборудования. Эта тем

пература оказывает непосредственное влияние на температуру

кожи человека. По данным Е.В.Стефанова [11], во время обсле

дования людей, находящихся в метеорологической камере при

температуре стен и воздуха 22 °С, общая оценка была «приятно

тепло». При увеличении температуры стен на 1°С (23 °С) и неиз

менной температуре воздуха 22 °С оценка была «жарко», «непри

ятно жарко».

На рис. 2.1 приведена номограмма для определения радиацион

но-эффективной температуры, т.е. такой температуры, при кото

рой сохраняются тепловые ощущения человека при определенных

сочетаниях радиационной температуры поверхности и температу

ры воздуха в помещении. Например, при температуре стен поме

щения /„ = 20°С и температуре воздуха ta= 20°С, а также Гп= 26°С

и tB=10"С или/„ = 9 °С,/в= 30 °Сбудетодна и та же радиационно

эквивалентная температура tr = 20 °С. Считают, что человек выде

ляет при нормальной температуре и влажности воздуха и легкой

работе около 50 г влаги в час путем испарения с поверхности

кожи и с выдыхаемым воздухом (скрытая теплота испарения). Но

в горячих цехах и при тяжелой работе влаговыделения увеличива

ются. На рис. 2 .2 приведены влагопоступления W в горячих цехах

при тяжелой работе в зависимости от температуры окружающей

21

Температура воздуха

Рис. 2.1. Номограмма для определения радиационно-эффективной тем

пературы Гг

среды /в[11]. Различными исследователями установлено, что теп

лоотдача за счет конвекции при комфортных условиях составляет

33...35% всей теплоотдачи. Количество теплоты, отдаваемое из

лучением, находится в пределах 42...44%. Теплоотдача испарени

ем составляет 20...25 % отдаваемой теплоты. При температуре воз

духа ниже температуры кожи человека количество испаряемой

влаги остается практически постоянным. При более высоких тем

пературах влагоотдача возрастает. Потоотделение начинается при

температуре выше 28...29°С , а при температуре выше 34°С теп

лоотдача испарением и потоотделением является практически

22

единственным способом теплоотдачи организма. Поданным [И]

при температуре воздуха 38 °С и влажности 56 % наступает предел

естественной терморегуляции тела, при легкой одежде этот пре

дел—38°Си43%,приобычнойодежде—38°Си39%.

Следует иметь в виду, что изменение метеорологических усло

вий приводит к значительным изменениям в соотношении от

дельных составляющих теплоотдачи человека. При снижении тем

пературы воздуха и увеличении его подвижности возрастает доля

конвективной составляющей. При снижении температуры поверх

ности наружных ограждений увеличивается радиационная тепло

отдача. При повышении влагосодержания воздуха повышается пар

циальное давление водяных паров и соответственно снижается

теплоотдача испарением. Низкая относительная влажность возду

ха (соответственно низкое влагосодержание воздуха) усиливает

испарение влаги со слизистых оболочек дыхательных путей, что

вызывает неприятные субъективные ощущения и ухудшает филь

трационные свойства слизистой оболочки верхних дыхательных

путей по отношению к пыли и микрофлоре, усиливает опасность

простудных заболеваний. В отношении подвижности воздуха так

же имеются ограничения. Совершенно неподвижный воздух спо

собствует развитию инертности сосудистых реакций на термиче

ские раздражители и затрудняет испарение влаги с поверхности

кожи. Слишком высокая подвижность может привести к переох

лаждению тела.

В 1884 г. инженер И.И .Флавицкий пришел к выводу о необ

ходимости учета комплексного влияния температуры воздуха /в

и относительной влажности (рна самочувствие человека. Им вве

дено понятие эффективной температуры. Это температура на

сыщенного неподвижного воздуха, вызывающего такое же теп

ловое ощущение, как ненасыщенный воздух при рассматривае

мой температуре. Опыт показал, что комфортные теплоощуще-

ния в теплый период года наблюдаются при эффективной тем

пературе 17...21 °С. Относительная влажность воздуха не долж

на выходить за пределы 30...70%. Связь между шкалой эффек

тивной температуры и теплоощущениями человека можно про

следить по табл. 2 .2 .

Таблица 2.2

Зависимость теплоощущений человека от эффективной температуры

Значение эф

фективной

температуры

40...42 °С 35 °С 30 °с

25°С 20°С 15°С 10°С

Теплоощу-

щения

Очень

жарко

Жарко Тепло Ком

фортно

Прох

ладно

Холод

но

Очень

холод

но

23

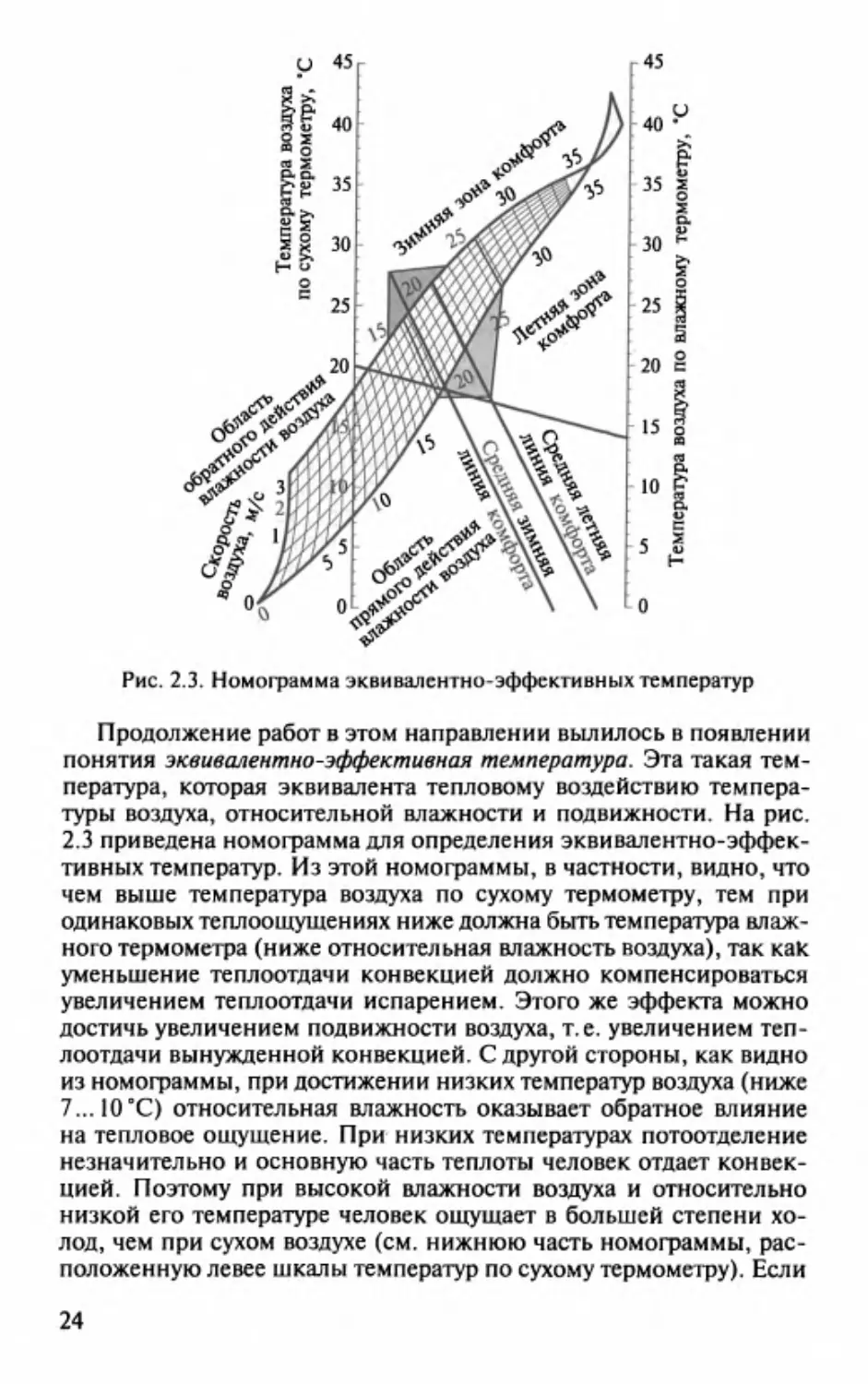

Рис. 2.3. Номограмма эквивалентно-эффективных температур

Продолжение работ в этом направлении вылилось в появлении

понятия эквивалентно-эффективная температура. Эта такая тем

пература, которая эквивалента тепловому воздействию темпера

туры воздуха, относительной влажности и подвижности. На рис.

2.3 приведена номограмма для определения эквивалентно-эффек

тивных температур. Из этой номограммы, в частности, видно, что

чем выше температура воздуха по сухому термометру, тем при

одинаковых теплоощущениях ниже должна быть температура влаж

ного термометра (ниже относительная влажность воздуха), так как

уменьшение теплоотдачи конвекцией должно компенсироваться

увеличением теплоотдачи испарением. Этого же эффекта можно

достичь увеличением подвижности воздуха, т. е. увеличением теп

лоотдачи вынужденной конвекцией. С другой стороны, как видно

из номограммы, при достижении низких температур воздуха (ниже

7...10°С) относительная влажность оказывает обратное влияние

на тепловое ощущение. При низких температурах потоотделение

незначительно и основную часть теплоты человек отдает конвек

цией. Поэтому при высокой влажности воздуха и относительно

низкой его температуре человек ощущает в большей степени хо

лод, чем при сухом воздухе (см. нижнюю часть номограммы, рас

положенную левее шкалы температур по сухому термометру). Если

24

же температура воздуха выше температуры тела человека (свыше

35...36°С), то увеличение подвижности воздуха приводит к при

току теплоты к телу, а не отводит теплоту как при более низкой

температуре, что видно по изменению характера номограммы в

этой части.

Несмотря на очевидные достоинства использования эквива

лентно-эффективных температур они имеют ряд существенных

недостатков, так как не учитывают теплоотдачу человека излу

чением (следует отметить, что есть номограммы, учитывающие

радиационную температуру помещения), теплофизические свой

ства одежды, тяжесть выполняемых работ и т.д . Более совершен

ными методами оценки теплоощущений человека при измене

нии метеорологических параметров в помещении являются ме

тоды, разработанные проф. В .Н .Тетеревниковым и проф. П .Оле

Фангером. В настоящее время большее мировое признание нашла

методика П.Оле Фангера, которая и рассматривается далее.

2.2 . Построение зон микроклимата

в помещении

Для построения зон микроклимата в помещении воспользуем

ся методикой П.Оле Фангера. Он предложил следующее уравне

ние теплового баланса человека:

^Я—_(1 11) Яа. Я» Яя.л Яс.а Як (7р»

(2-1)

гт

где Д<7 — избыточный (недостаточный) тепловой поток от чело

века, который может быть положительным либо отрицательным,

т.е . тело человека либо накапливает теплоту, либо отдает больше,

чем получает, Вт/м2; М — метаболическая теплота (теплопродук

ция, энергозатраты) человека, значение которой зависит от тя

жести выполняемых работ, Вт;

—

расчетная площадь поверхно

сти взрослого человека, принимается равной 1,75 м2; ц — тепло

вой коэффициент потерь метаболической теплоты; да — скрытая

теплота диффузии пара через поры кожи, Вт/м2; <7И— скрытая тепло

та испарение с поверхности кожи вследствие потоотделения, Вт/м2;

Яял ~ явная теплота, отдаваемая с выдыхаемым воздухом, Вт/м2;

дсл — скрытая теплота, отдаваемая с выдыхаемым воздухом, Вт/м2;

<7К— теплоотдача конвекцией, Вт/м2; — тепловой радиацион

ный поток, Вт/м2.

Теплопродукция (энергозатраты) человека. Как отмечалось ра

нее, теплопродукция зависит от тяжести выполняемых работ. Она

может быть определена по табл. 2 .3 .

25

Таблица 2.3

Теплопродукция (энергозатраты) человека

Вид

деятельности

м/р,

Вт/м2

Л

Вид

деятельности

M/FT,

Вт/м2

Л

Состояние

покоя

40...60

0 Работы средней

тяжести:

Па

116

100.. . 130

130.. .167

0...0,05

0...0 .1

Легкие работы:

1а

16

50.. . 80

80.. . 100

0

0

Тяжелые рабо

ты:

III

167...300 0,1...0,2

Тепловой поток через кожу путем диффузии. Используется фор

мула Дальтона для определения скрытого теплового потока диф

фузии, Вт/м2,

Ял=гт(Рт- А).

(2.2)

где г — теплота испарения влаги при температуре тела 35°С, при

нимается равной 2,4 •103Дж/кг; т — постоянная кожи при тепло

вом комфорте, равная 2,26 •10~9 кг/(с •м2-кПа); рв — парциальное

давление водяных паров в воздухе, кПа, которое может быть оп

ределено по «/—¿/»-диаграмме.

Банхиди предложил следующую эмпирическую формулу для

определения парциального давления водяных паров, кПа, при

влаговыделениях через поры:

А = 14,4/, - 190,

(2.3)

где /т — средняя температура тела человека, °С.

По данным П.Оле Фангера температура тела человека, °С,

к = 35,7 - 0,032М(1- ц)/Рт.

(2.4)

Подставляя уравнения (2.3) и (2.4) в уравнение (2.2), полу

чим

Яв. -

5,42 •10'3[324 - 0,461Л/(1 - г|)/^т - р„], Вт/м2. (2.5)

Тепловой поток, отдаваемый испарением с поверхности кожи.

Для определения этого потока используется эмпирическая фор

мула П. Оле Фангера:

Я» = 0,49[Л/(1 - Л)/^т - 50], Вт/м2.

26

(2.6)

Скрытый тепловой поток, отдаваемый человеком с выдыхаемым

воздухом. Этот поток, Вт/м2, находится по формуле

<7с.д = г в вв(<4.в - <4),

(2.7)

где г — теплота испарения, кДж/кг; (?вв — количество выдыхае

мого воздуха, кг/с.

Количество выдыхаемого воздуха, кг/с, может быть найдено

по эмпирической формуле

Свв = 0 ,166 10-5Л//^т.

(2.8)

Разность влагосодержания выдыхаемого ёвв и вдыхаемого ¿в

воздуха, кг влаги/кг сухого воздуха, может быть найдена по эм

пирической зависимости Тейлора:

4,в - <4=0,029-0,80<4=

= 0 ,029 - 0,00492рв.

(2.9)

При выводе формулы (2.9) использовалась известная зависи

мость влагосодержания воздуха от парциального давления:

¿4 = 0,622дв/(дб - р в).

Пренебрегая парциальным давлением водяного пара рвпо срав

нению с барометрическим давлением р6, для нормальных атмос

ферных условий получаем, кг влаги/кг сухого воздуха,

</„ = 0 ,00615дв.

Парциальное давление водяного пара в воздухе рв может быть

найдено по «/-¿»-диаграмме. С учетом приведенных зависимос

тей скрытая теплота, отдаваемая при дыхании, Вт/м2, определя

ется из выражения

4.д = 0,0196А/(5,9 - Рв)/Ь .

(2.10)

Явный тепловой топок, отдаваемый человеком с выдыхаемым

воздухом. Этот поток, Вт/м2, может быть определен по формуле

¿яд = срСв.в(1в, ~ 4) = 0,0017/1/(34 - /„)//;,

(2.11)

где ср — теплоемкость воздуха, принимается равной 1 103

Дж/(кг - °С); /вв — температура выдыхаемого воздуха, /вв = 34 °С.

Тепловой радиационный поток. Расчет производится по форму

ле Стефана—Больцмана, Вт/м2:

¿Р= еаКГод/ЮО)4 - (Гг/100)4],

(2.12)

где а — постоянная Стефана—Больцмана, а = 5,67 Вт/(м2-К4); е —

излучающая способность одетого человека, е = 0,7; Тоа — темпера

тура поверхности одежды, К; Тг — радиационная температура в

рассматриваемой точке помещения, К.

27

Таким образом,

<7р= 4 ,0[(ГОД/100)4 - (7;/100)4], Вт/м2.

(2.13)

Конвективный тепловой поток от человека. Этот поток, Вт/м2,

определяется по уравнению

<7к = /оД®(^ОД —О ,

(2.14)

где /од

коэффициент, учитывающий увеличение поверхности

тела человека за счет одежды; а — коэффициент теплоперехода с

поверхности одежды к воздуху помещения, Вт/(м2-К), который

определяется при свободной или вынужденной конвекции.

Для расчета коэффициента теплоперехода при свободной кон

векции пользуются приближенной формулой, Вт/(м2-К),

а = 2 ,4(/‘од - /в)0,25.

(2.15)

Для вынужденной конвекции используется формула, Вт/(м2- °С),

а = 3,75 + 3,05и>,

(2.16)

где IV— расчетная подвижность воздуха в рабочей зоне помеще

ния, м/с.

Термическое сопротивление одежды Д>д и значения коэффи

циента/оддля различных типов одежды приведены в табл. 2.4.

Таблица 2.4

Значения и / од для различных типов одежды

Тип одежды

Термическое сопротивле

ние одежды /С , м2- К/Вт

Уод

Шорты и рубашка

0,0155

1,05

Легкая летняя одежда

0,0775

1,1

Легкая специальная одежда

0,093

1,1

Деловой костюм

0,124...0,14

1,15

Деловой костюм и хлопчато

бумажный плащ

0,155...0 ,2

1,15

Теплая традиционная евро

пейская одежда

0,23

1,15... 1,2

Теплая зимняя европейская

одежда

0,23...0,31

1,15... 1,2

Теплая зимняя одежда в хо

лодных районах

0,465 ...0,62

1,3... 1,5

28

Температура на поверхности одежды определяется для стацио

нарных условий теплообмена из условия равенства теплоотдачи

тела человека ц0, Вт/м2, количеству теплоты, проходящей через

одежду, т.е .

Яо = ( 'т - /од)/Яод-

(2.17)

Отсюда

^од ~ ¿т ~ ^оа.Яо-> С.

(2.18)

Как показано ранее, для определения температуры тела чело

века, °С, может быть использована формула П.Оле Фангера:

^ = 35,7 - 0,032Л/(1 - ц)//;.

Из уравнения (2.1) можно определить теплоту, отдаваемую

телом человека, Вт/м2,

ЯО- М(1 —П)/РГ~Яя~ Ян~ Ясл ЯяА)

или (с учетом выполнения теплового баланса)

Яо = я'о-

Тогда температура на поверхности одежды человека, °С, опре

деляется по зависимости

'<» = 35,7 - 0,032Л/(1 - тд/Е, - Н0Л{М(1- ц)/^ -

-

5,42 •10"3[324 - 0,461Л/(1 - ц)/Рт - рв] -

(2 19}

-

0,49[0,461 А/(1 - г\)/Рт - 50] - 0,0196Л/(5,9 - р в)/Рт -

-

0,0017М(34 - о //;}.

Подставив уравнения (2.2 . . .2 .19) в уравнение (2.1), получаем

зависимость теплового баланса человека от определяющих ме

теорологических параметров воздуха (температуры воздуха, ра-

диационной температуры, парциального давления водяных па-

ров), тяжести выполняемых работ и термического сопротивления

одежды, Вт/м2:

Л<7= Л/(1 - Ц)/Рт ~ 5,42 •Ю-З[324- 0,461М(\ - ц)/^т- рв] -

-

0,49[Л/(1- ц)/^т - 50] - 0,0196Л/(5,9 - рв)/Рт -

-

0,0017А/(34 - /в)/^ т - 4[(7’ОД/100)4 - (Гг/Ю0)4] -

/оД^(^ОД —О -

Для оценки теплоощущений человека П.Оле Фангер предло

жил следующие ранговые оценки (РМУ — ожидаемые значения

теплоощущений) (табл. 2 .5).

Для расчета Я (аналог РМУ) предложена следующая формула:

5 = [0,037 + 0,41ехр(-0 ,049Л///т.)]Д<7.

(2.21)

29

Таблица 2.5

Значения РМУ по П .О ле Фангеру

Холодно

-3

Слегка тепло

+1

Прохладно

-2

Тепло

+2

Слегка прохладно

-1

Жарко

+3

Комфортно

0

На рис. 2.4 показан пример построения зон микроклимата в

помещении по уравнению (2.21).

На рис. 2 .5 .. .2 .7 представлены номограммы, предложенные

П.Оле Фангером для выбора метеорологических условий в рабо

чей зоне помещения при различной тяжести выполняемых работ,

где (тм — температура мокрого термометра, °С; /в — температура

воздуха в помещении, °С.

ГОСТ 12.1 .005—88 и СНиП 41-01-2003 регламентируют требо

вания к воздуху рабочей зоны. Выделяются метеорологические

параметры:

• оптимальные, которые обеспечивают комфортные условия.

Под оптимальными параметрами микроклимата понимаются со

четания показателей микроклимата, которые при длительном и

систематическом воздействии на человека обеспечивают нормаль

ное тепловое состояние организма при минимальном напряже

нии механизмов терморегуляции и ощущение комфорта у 80%

людей, находящихся в помещении;

• допустимые, которыедопускают определенные перегрузки тер

морегуляционного аппарата человека и принимаются в качестве

расчетных при проектировании систем вентиляции.

Оптимальные и допустимые метеорологические параметры воз

душной среды на рабочих местах производственных помещений

приведены в табл. 2 .6, 2.7 .

30

Рис. 2.5. Диаграмма комфорта для легких работ, по данным П.Оле Ф ан-

гера (энергозатраты до 172 Вт):

а —легко одетые люди (Лщ, = 0,078 м2-К/Вт); б — нормально одетые люди (Лод=

= 0,155 м2-К/Вт); в —тепло одетые люди (Д,д = 0,23 м2-К /Вт)

Классификация помещений в жилых и общественных зданиях.

Эта классификация приводится в соответствии с ГОСТ 30494—

96 (введен с 1999 г.). Параметры микроклимата относятся к зоне

обслуживания помещения (зона обитания высотой до 2 м и на

расстоянии 0,5 м от ограждающих конструкций). К помещениям с

постоянным пребыванием людей относятся помещения, в кото

рых люди находятся не менее 2 ч непрерывно или 6 ч суммарно в

течение суток.

Локальная неравномерность результирующей температуры долж

на быть не более 2,5 °С для оптимальных и не более 3,5 °С для

допустимых параметров.

31

Рис. 2.6 Диаграмма комфорта для работ средней тяжести, по данным

П. Оле Фангера (энергозатраты до 293 Вт):

а —легко одетые люди (R^ = 0,078 м2- К/Вт); 6 — нормально одетые люди (/(,„=

= 0,155 м2 К/Вт); в —тепло одетые люди (R^ = 0,23 м2-К/Вт)

При обеспечении показателей микроклимата в различных точ

ках обслуживаемой зоны допускается:

• перепад температуры воздуха — не более 2 °С для оптималь

ных показателей и 3 °С — для допустимых;

• перепад результирующей температуры помещения по высоте

обслуживаемой зоны — не более 2 °С;

• изменение скорости движения воздуха — не более 0,07 м/с

для оптимальных показателей и 0,1 м/с — для допустимых;

32

• и зменение относительной влажности воздуха — не более 7 %

для оптимальных показателей и 15 % — для допустимых.

Результирующая температура помещения (5и, °С, при подвиж

ности воздуха 0,2 м/с определяется по формуле

tsU=('„+ 0/2,

где /„ — температура воздуха в помещении, °С; /г— радиационная

температура помещения, °С.

Рис. 2.7. Диаграмма комфорта для тяжелых работ, по данным П . Оле Ф ан-

гера (энергозатраты более 293 Вт):

а —легко одетые люди (Д,л = 0,078 м2-К/Вт); б — нормально одетые люди (/?,,,=

= 0,155 м2-К/Вт); в —тепло одетые люди (Л<,п = 0,23 м2-К/Вт)

33

Таблица 2.6

Оптимальные и допустимые нормы температуры, относительной влажности и скорости движения воздуха

в обслуживаемой зоне помещений жилых зданий и общежитий

Период года Наименование помещения

Температура

воздуха, °С

Результирующая

температура, °С

Относительная

влажность, %

Скоростьдвижения

воздуха, м/с

опти

мальная

допусти

мая

опти

мальная

допусти

мая

опти

мальная

допустимая,

не более

оптималь

ная, не

более

допусти

мая, не

более

Холодный Жилая комната

20...22 18...24

(20... 24)

19...20 17...23

(19...23)

45 ...30

60

0,15

0,2

То же, в районах с тем

пературой наиболее

холодной пятидневки

(обеспеченностью 0,92)

-31 °С и ниже

21...23 20...24

(22...24)

20...22 19...23

(21...23)

45... 30

60

0,15

0,2

Кухня

19...21 18...26 18...20 17...25 н н

нн

0,15

0,2

Туалет

19...21 18...26 18...20 17...25 н н

нн

0,15

0,2

Ванная, совмещенный

санузел

24...26 18...26 23 ...27 17 ...26 н н

нн

0,15

0,2

Холодный Помещения для отдыха

и учебных занятий

20...22 18...24 19...21 17 .. .23 45...30

60

0,15

0,2

Межквартирный кори

дор

18...20 16...22 17... 19 15...21 45...30

60

0,15 1 0,2

Вестибюль, лестничная

клетка

16. .18

О

г

ч

т

Т

15.. .17 13. ..19 НН

НН

0,2

0,3

Кладовые

16.. .18 12...22 15.. .17 11.,..21

НН

НН

НН

НН

Теплый

Жилая комната

22. ..25 20...28 22 ...24 18...27 60...30

65

0,2

0,3

П р и м е ч а н и е . Значения в скобках относятся к домам для престарелых людей и инвалидов; НН — не нормируется.

Таблица 2.7

Допустимые нормы температуры, относительной влажности и скорости движения воздуха в обслуживаемой или

рабочей зоне жилых, общественных, административно-бытовых и производственных помещений в теплый период года

Назначение помещения

Категория

Температура, °С

Скорость дви

жения воздуха,

м/с, не более

Относительная

влажность воз

духа, %, не

более

работ

в обслуживаемой или

рабочей зоне

на по

стоянных

рабочих

местах

на непо

стоянных

рабочих

местах

на постоянных и непостоянных

рабочих местах

Жилое, общественное,

административно-быто

вое

Неболеечемна3°Свы

ше расчетной темпера

туры наружного воздуха

(параметры А)

0,5

65

Производственное

Легкая:

1а

На 4 °С выше расчетной

температуры наружного

воздуха (параметры А)

28/31

30/32

0,2

75

и>

и»

со

04

Окончание табл. 2.7

Назначение помещения Категория

работ

Температура, “С

Скорость дви

жения воздуха,

м/с, не более

Относительная

влажность воз

духа, %, не

более

в обслуживаемой или

рабочей зоне

на по

стоянных

рабочих

местах

на непо

стоянных

рабочих

местах

на постоянных и непостоянных

рабочих местах

Производственная

1б

28/31

30/32

0,3

75

Средней

тяжести:

На

Нб

27/30

27/30

26/31

29/31

0,4

0,5

Тяжелая:

III

26/29

28/30

0,6

П р и м е ч а н и я : 1. В числителе приведены допустимые нормы для районов с расчетной температурой наружного воздуха (А)

ниже 25 °С, а в знаменателе — выше 25 °С. В населенных пунктах с расчетной температурой наружного воздуха (А) 18°С и ниже

вместо 4°С допускается принимать 6°С или более (при расчетном обосновании).

2. В населенных пунктах с расчетной температурой наружного воздуха (А) на постоянных и непостоянных рабочих местах в

теплый период года превышающей:

• 30 “С — температуру воздуха в помещении следует увеличивать на 0,4 °С сверх приведенных в таблице на каждый градус

превышения;

• 28 °С — на каждый градус превышения следует увеличивать скорость движения воздуха на 0,1 м/с, но не более чем на 0,3 м/с

выше скорости, приведенной в таблице;

• 24 °С — на каждый градус превышения допускается принимать относительную влажность воздуха на 5 % ниже относительной

влажности, указанной в таблице.

3. Если допустимые нормы невозможно обеспечить по производственным или экономическим условиям, то следует предусмат

ривать воздушное душирование или кондиционирование воздуха на постоянных рабочих местах.

При подвижности воздуха от 0,2 до 0,6 м/с результирующую

температуру, °С, следует вычислять по формуле

Радиационная температура 1п °С, определяется по формуле

где — температура по шаровому термометру, °С; т — констан

та, т = 2,2 при диаметре сферы до 150 мм; н> — подвижность

воздуха, м /с.

По температурам внутренних поверхностей ограждений и ото

пительных приборов радиационная температура гп °С, находится

по формуле

где г, — температура внутренней поверхности ограждений и ото

пительных приборов, °С; 7*} — площадь внутренней поверхности

ограждений и отопительных приборов, м2.

Все помещения, в которых находятся люди, можно подразде

лить на несколько категорий:

1 категория — помещения, в которых люди в положении лежа

или сидя находятся в состоянии покоя и отдыха;

2 категория — помещения, в которых люди заняты умствен

ным трудом, учебой;

За категория — помещения с массовым пребыванием людей, в

которых люди находятся преимущественно в положении сидя без

уличной одежды;

36 категория — помещения с массовым пребыванием людей, в

которых люди находятся преимущественно в положении сидя в

уличной одежде;

Зв категория — помещения с массовым пребыванием людей, в

которых люди находятся преимущественно в положении стоя без

уличной одежды;

4 категория — помещения без занятий подвижными видами

спорта;

5 категория — помещения, в которых люди находятся в полу

раздетом виде (раздевалки, процедурные кабинеты, кабинеты

врачей и т.д .);

6 категория — это помещения с временным пребыванием лю

дей (вестибюли, гардеробные, коридоры, лестницы, санузлы,

курительные, кладовые).

Требуемые параметры микроклимата для рассматриваемых по

мещений приведены в табл. 2 .6, 2.7.

Метеорологические условия в пределах оптимальных норм или

один из входящих в эти условия параметров допускается прини

(и=

+ 0,4гг

¡г=

37

мать вместо допустимых параметров, если это экономически обо

сновано.

Температуру воздуха в помещении следует принимать:

• для теплого периода года при проектировании вентиляции в

помещениях с избытками явной теплоты — максимальную из до

пустимых температур, а при отсутствии избытков теплоты — эко

номически целесообразную в пределах допустимых температур;

• для холодного периода года и переходных условий при про

ектировании вентиляции для ассимиляции избытков теплоты —

экономически целесообразную в пределах допустимых темпера

тур, а при отсутствии избытков теплоты — минимальную из до

пустимых температур. При проектировании отопления — мини

мальную из допустимых температур.

В холодный период года в общественных, административно

бытовых и производственных помещениях отапливаемых зданий,

когда они не используются 24 ч, в нерабочий период можно про

ектировать дежурную систему отопления, которая будет поддер

живать в помещении температуру ниже нормируемого значения,

но не ниже 5 °С, обеспечивая восстановление нормальной темпе

ратуры к началу рабочего времени.

Контрольные вопросы

1. Дайте определение оптимальных и допустимых параметров внут

реннего воздуха.

2. Как зависят энергозатраты человека от категории тяжести выпол

няемых работ?

3. Составьте уравнение теплового баланса человека.

4. Напишите уравнение теплоощущений человека в зависимости от

параметра РМУ.

5. Объясните влияние радиационно-эффективной температуры на теп

ловые ощущения человека.

6. Каким образом влияют составляющие теплоотдачи (излучение, кон

векция и испарение) человека на его самочувствие?

7. Дайте классификацию помещений в жилых и общественных зда

ниях.

ГЛАВА 3

ВРЕДНЫЕ ВЕЩЕСТВА ПРОМЫШЛЕННЫХ

ПРОИЗВОДСТВ

3.1 . Вредные промышленные выбросыватмосферу

Производственная деятельность человека приводит к некото

рому загрязнению окружающей среды (как рабочей зоны, так и

атмосферы), такая среда оказывает негативное влияние на само

чувствие и работоспособность человека, кроме того, нередко яв

ляется определяющим фактором, приводящим к профессиональ

ным заболеваниям и травматизму. В зависимости от технологии

производства (кроме безотходных производств) в воздух выде

ляются: избыточная теплота, избыточная влага, вредные пары

и газы, пыль. Вещества, для которых органами санэпидемнад-

зора установлена предельно допустимая концентрация, приня

то называть вредными веществами.

Концентрация этих веществ в помещениях приводится к нор

мам при помощи работы систем вентиляции, а в атмосферном

воздухе — за счет очистки выбросов или их рассеяния. За год [8]

в атмосферу Земли в среднем выбрасывается: около 200 млн т

оксида углерода, более 20 млрд т диоксида углерода, 150 млн т

диоксида серы, 53 млн т оксида азота, свыше 250 млн т пыли,

120 млн т золы, более 50 млн т различных углеводородов. По

прогнозам в результате антропогенных воздействий на атмосфе

ру к 2025—2050 гг. возможно удвоение содержания диоксида уг

лерода, увеличение содержания других вредных паров, газов и

пыли. Это может привести к повышению средней температуры в

приземном слое на 1,5...3,0 °С. Повысится интенсивность таяния

ледников, изменятся атмосферные циркуляционные процессы,

что послужит причиной повышения уровня мирового океана на

0,3 ...0 ,5 м и может привести к затоплению освоенной человеком

суши. Часть выбрасываемых паров и газов участвует в биологи

ческом обмене в атмосфере и не ухудшают ее качества. Есте

ственным фильтром являются в значительной степени лесные

массивы. Поэтому защита и профилактика лесов является меж

дународной проблемой. Гигиенический стандарт атмосферы до

пускает суммарные вредные выбросы до 1,5 т/га. Однако некото

рые газы представляют особую угрозу экосфере. Например, вы

бросы диоксида углерода снижают прозрачность воздуха и ин

тенсифицируют поглощение инфракрасного излучения, что вы

39

зывает опасность стабильного повышения средней температуры

атмосферы, которое может и приводит к более интенсивному

таянию ледников, повышению уровня воды в морях и океанах,

изменению биологического состава атмосферы.

Одними из значительных источников вредных выбросов (вред

ностей) являются системы промышленной вентиляции, техноло

гические выбросы, выбросы котельных и т.д . Поэтому основное

внимание обращается на создание безотходных технологических

процессов, повышение эффективности улавливания и очистки

вредных паров и газов, а в атмосферу желательно выбрасывать

только те пары и газы, которые не удается очистить.

3.2 . Влияние на человека вредных промышленных

выбросов впомещении

По степени воздействия на организм человека вредные веще

ства подразделяются на 4 класса: 1 — чрезвычайно опасные; 2 —

высокоопасные; 3 — умеренно опасные; 4 — малоопасные. В зави

симости от опасности воздействия на организм человека установ

лены различные значения предельно допустимых концентраций

(ПДК).

Предельные концентрации следующие:

в атмосферном воздухе — максимально разовые; среднесуто

чные; при отсутствии данных по максимальным и среднесуточ

ным концентрациям используют ориентировочно безопасный уро

вень воздействия (ОБУВ) на человека вредного вещества;

в рабочей зоне помещения — предельно допустимые концент

рации.

Естественно, величины этих допустимых концентраций раз

личны в зависимости от токсичности вредности. Далее описыва

ются наиболее распространенные и вредные для человека веще

ства [8].

Диоксццы серы и оксиды азота. Общие объемы выброса этих

веществ в результате работы угольных электростанций, транспор

та и промышленных предприятий в настоящее время составляют

ориентировочно: угольные электростанции — 74%, промышлен

ные котельные — 14%, промышленные производства — 8 %, про

чие источники — 4 %, в том числе выбросы оксидов азота: авто

мобильным транспортом — 44 %, электростанциями — 34 %, про

мышленными котельными — 17%, прочими источниками — 5%.

Сокращение таких выбросов только на 50 % могло бы приостано

вить подкисление окружающей среды и обеспечить буферные про

цессы в пределах сохранности состава атмосферы.

Ртуть и ее неорганические соединения. Среднегодовое произ

водство ртути в мире составляло: в XVI в.

—

90 т, XVII в.

—

585 т,

40

XVIII—820т, XIX —3080 т, XX в. превысило7500т. В среднем

мировое производство ртути ежегодно увеличивается на 2 %. В воз

дух (ПДК ртути 0,0003 мг/м3) пары ртути поступают: при произ

водстве хлора и каустика ртутным методом (0,3 кг на тонну про

изведенного каустика); добыче ртути из ртутных руд и извлечения

из руд благородных металлов (ртуть составляет 4...6 % общего ко

личества произведенного металла). В дымовых газах ртутных заво

дов содержится ртути около 7... 100 мг/м3, в воздухе вытяжных

шкафов — 0,5... 1,5 мг/м3, в выбросах местной вытяжной вентиля

ции — 0,01 ...0,1 мг/м3. Пары ртути могут поступать в помещения

и атмосферу при производстве и применении ртутьсодержащих

приборов (термометров, барометров и т.д .); производстве и при

менении электротехнических приборов (выпрямителей перемен

ного тока, ртутных контактов и т.д .); производстве и примене

нии диффузионных вакуумных насосов и специальных ртутных

вакуумных установок и др. В воздухе ртуть находится в виде мо-

ноатомного пара Hg° и всасывается в легкие на 85...90% . Затем

пары частично растворяются в жидкостях дыхательных путей, об

разуя комплексные соли ртути.

Поступившие в легкие пары ртути окисляются и поступают в

кровь, разносятся по органам и тканям, задерживаясь в них про

порционально кровеснабжению. Первичным биохимическим ме

ханизмом действия ртути является блокада ионами металла био

логически активных групп белковой молекулы и низкомолекуляр

ных соединений. Ртуть накапливается преимущественно в клеточ

ном ядре. Повреждающее действие ртути распространяется на все

субклеточные структуры клетки. Влияние ртути на скорость син

теза дезоксирибонуклеиновых кислот (ДНК) и рибонуклеивовых

кислот (РНК) в клетках культур и тканях живого организма явля

ется следствием избирательной локализации этих соединений в

ядерной фракции клетки. Воздействие ртути на рабочих во время

производства может привести к появлению у них дистрофических

и дегенеративных изменений в коре мозговых полушарий и их

нервных элементах. Чем больше выражены изменения в органах,

тем глубже поражены их нервные структуры.

Изменения в отделах головного мозга сводятся к изменению

сосудистого русла и структуры нейронов. В начальный период воз

действия изменения в нейронах носят в основном реактивный харак

тер, а в дальнейшем могут приобрести дегенеративный характер.

Клиническая картина отравления развивается через 8... 24 ч и вклю

чает в себя общую слабость, головную боль, боли при глотании,

повышенную температуру, катаральные явления со стороны ды

хательных путей. Затем развивается ртутный стоматит с язвен

ными процессами на слизистой оболочке десен, боли в животе,

желудочные расстройства, признаки поражения почек, реже вос

паление легких. Нарушение здоровья людей появляется при сред

41

них концентрациях ртути 0,02...0 ,03 мг/м3 (в некоторых случаях

опасными оказывались средние концентрации 0,0085; 0,01; 0,045;

0,05 мг/м3). Отсутствие влияния паров ртути на организм человека

отмечается при концентрациях порядка 0,0017...0 ,003 мг/м3.

Оксиды свинца. Эти оксиды в организме человека отлагаются

главным образом в центральной нервной системе. В полушариях

головного мозга происходит скопление органического свинца в

10 раз больше, чем неорганического. Свинец отлагается также в

печени, сердце и легких, в которых органический свинец может

превышать неорганический в 5—6 раз. Тетраэтилсвинец легко

проникает в организм через неповрежденную кожу, пищевари

тельный тракт и чаще всего через легкие. Концентрация тетра

этилсвинца 4...5 мг/л при 15-минутной экспозиции оказывается

достаточной, чтобы вызвать смерть животного (кролика). Более

слабая концентрация при продолжительной экспозиции приво

дит также к летальному исходу, который в среднем наступает на

(З...6)-е сутки, а иногда на 24-е сутки. При введении тетраэтил

свинца в дозе 0,00008 мг/(кг сут) (что происходит, например,

при концентрации в питьевой воде от 0,01 мг/л и более) у подо

пытных животных наблюдались патологические изменения в го

ловном мозге, сердечной мышце, печени, почках и селезенке.

Смертельная доза для человека составляет 1,5 мг/кг. Для острого

отравления тетраэтилсвинцом характерен скрытый период (не

сколько часов), после которого у пострадавшего появляются сла

бость, быстрая утомляемость, головная боль, потеря аппетита,

расстройство сна, гипотония, гипотермия. Появляются признаки

расстройства вегетативной и центральной нервной системы. Наи

более резкие патоморфологические изменения обнаруживаются в

центральной нервной системе. При острых отравлениях имеют место

деструктивные изменения нервных клеток и сердечно-сосудистой

системы. Наблюдаются психические расстройства (нарушается со

отношение между процессами возбуждения и торможения), так

называемого тетраэтилсвинцового психоза. При патологоморфоло

гическом исследовании головного мозга погибших от отравления

этилированным бензином отмечалось наличие тяжелого пораже

ние коры мозжечка (клетки Пуркинье).

Диоксины. Это определенная группа химических соединений,

включающая в себя полихлорированные дибензо-л -диоксины

(ПХДД) и дибензофураны (ПХДФ). Они являются представите

лями хлорированных циклических ароматических эфиров. «Эта мно

гочисленная группа веществ (ксенобионики), чужеродных живым

организмам, поступает в биосферу с продукцией или отходами

многочисленных производств» (А.Ф . Порядин). В принципе все со

единения, которые являются галогенизированными и другими про

изводными дибензо-л -диоксина, можно назвать диоксиноподоб

ными токсикантами (синонимы термина «диоксины»). Диоксины

42

являются универсальным клеточным ядом и поражают все виды

животных и большинство растений. Они чрезвычайно устойчивы

к химическому и биологическому разложениям, сохраняются в

окружающей среде в течение десятков лет и беспрепятственно пе

реносятся по пищевым цепям. По определению американских уче

ных, диоксины играют роль чужеродного гормона, подавляя им

мунную систему и усиливая действие радиации, аллергенов, ток

синов и т.д . Провоцируется развитие онкологических заболева

ний, болезней крови и кроветворной системы, эндокринной си

стемы. Изменения передаются по наследству. Диоксины поступа

ют в окружающую среду при хлорфенольных производствах, про

изводстве удобрений, полихлорбифенилов (ПХВ), целлюлозно-

бумажного производства; с отходами электронной и радиоэлект

ронной промышленности, использующей для обезжиривания хло-

рорганические растворители и др. Кроме перечисленного источ

никами загрязнения окружающей среды диоксинами можно счи

тать следующие процессы:

• хлорорганический синтез, высокотемпературные процессы

хлорирования органических веществ, пиролитическая переработ

ка и сжигание хлорорганических соединений; синтез и примене

ние три-, тетра-, пентахлорфенолов, полихлорпирокатехинов и

их производных, полихлорциклогексанов и др.;

• сжигание твердых бытовых отходов, особенно материалов на

основе поливинилхлорида;

• хлорирование лигнинов при отбеливании целлюлозы;

• хл орирование воды, содержащей фенольные вещества и лиг-

нины;

• высокотемпературные процессы при плавлении меди и про

ката в электродуговых печах, получение магния, никеля и других

металлов из их хлоридов;

• газовые выбросы автотранспорта, использующего горюче

смазочные материалы, содержащие присадки хлор- или бромор-

ганических соединений, а также бензин с добавкой свинца при

наличии дихлорэтанового уловителя;

• табачный дым. Общая концентрация гептахлордибензо-л -

диоксина в сигаретном дыме достигает 5 мкг/м3. При ежеднев

ном выкуривании 20 сигарет человек поглощает количество

диоксина, близкое к предельному допустимому суточному по

треблению.

Бенз(а)пирены. По имеющимся данным глобальная эмиссия

бенз(а)пирена в окружающую среду составляет около 5 000 т в

год, причем 61 % приходится на сжигание угля, 20 % — на произ

водство кокса, 4 % — на сжигание древесины и 1% — на выбро

сы транспорта. В больших промышленных городах содержание

бенз(а)пирена в воздухе находится в диапазоне от 0,1 до 100 г/м3.

Расчетная средняя летальная доза бенз(а)пирена при однократ

43

ном поступлении в организм человека составляет 70 мкг/кг массы

тела, минимально действующая — ориентировочно 1,0 мкг/кг,

что значительно меньше соответствующих доз известных синте

тических ядов (например, стрихнина или кураре). Основными про

явлениями острых отравлений бенз(а)пиренами являются: психо

неврологические нарушения, увеличение лимфатических узлов,

нарушение остроты зрения, повышение холестерина в сыворотке

крови (норма 1 г/м3). Начальным в воздействии этого вещества на

организм человека является его взаимодействие с белком. Проис

ходит изменение скорости синтеза жизненно важных белков, ве

дущее к генерализованной дисфункции клетки и ее гибели. Со

держание бенз(а)пирена в жировой ткани человека при высоких

уровнях воздействия составляет 20... 173 г/кг. Кроме общетокси

ческого действия яда на человека это вещество и его аналоги вы

зывают развитие иммунодефицита, несколько менее выраженно

го, чем при ВИЧ-инфицировании.

Оксид углерода. Газ без запаха и цвета, являющийся продуктом

неполного сгорания углерода. Он может выделяться в цехах метал

лургических и машиностроительных заводов (доменных, марте

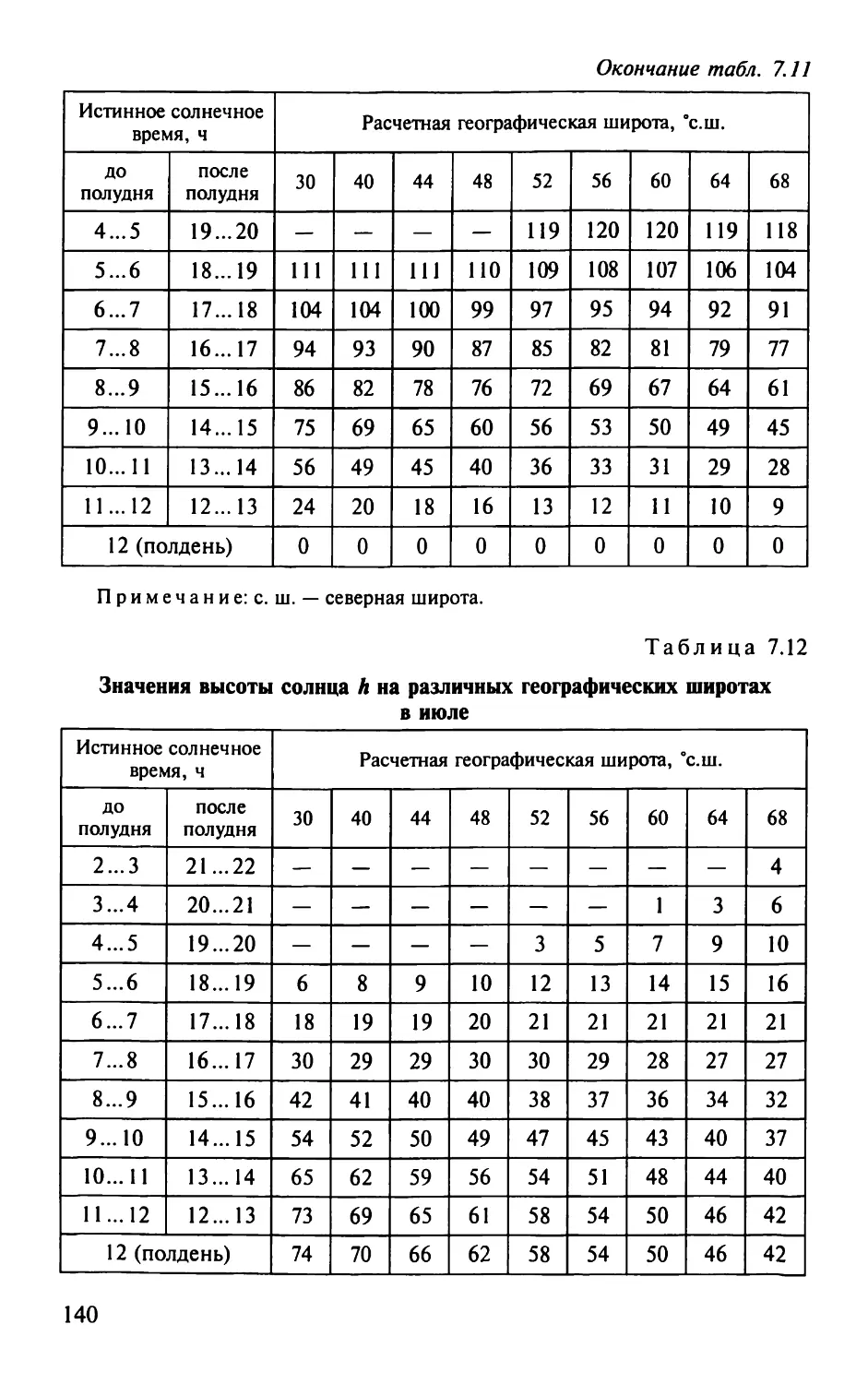

новских, литейных, кузнечных, термических и других цехах),