Text

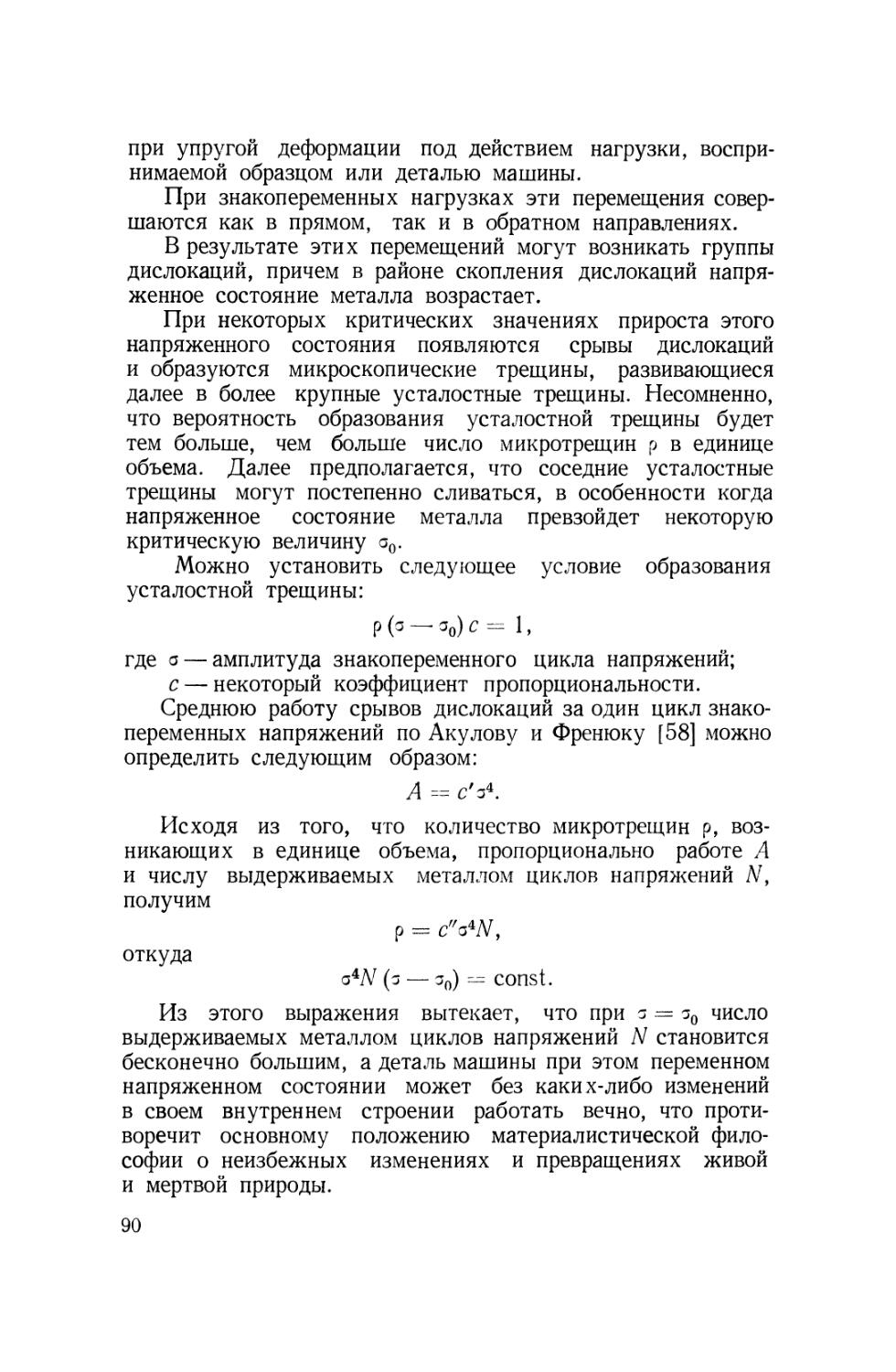

В. Н. ТРЕЙЕР

РАСЧЕТ

ДЕТАЛЕЙ МАШИН

ПО ПРЕДЕЛЬНЫМ

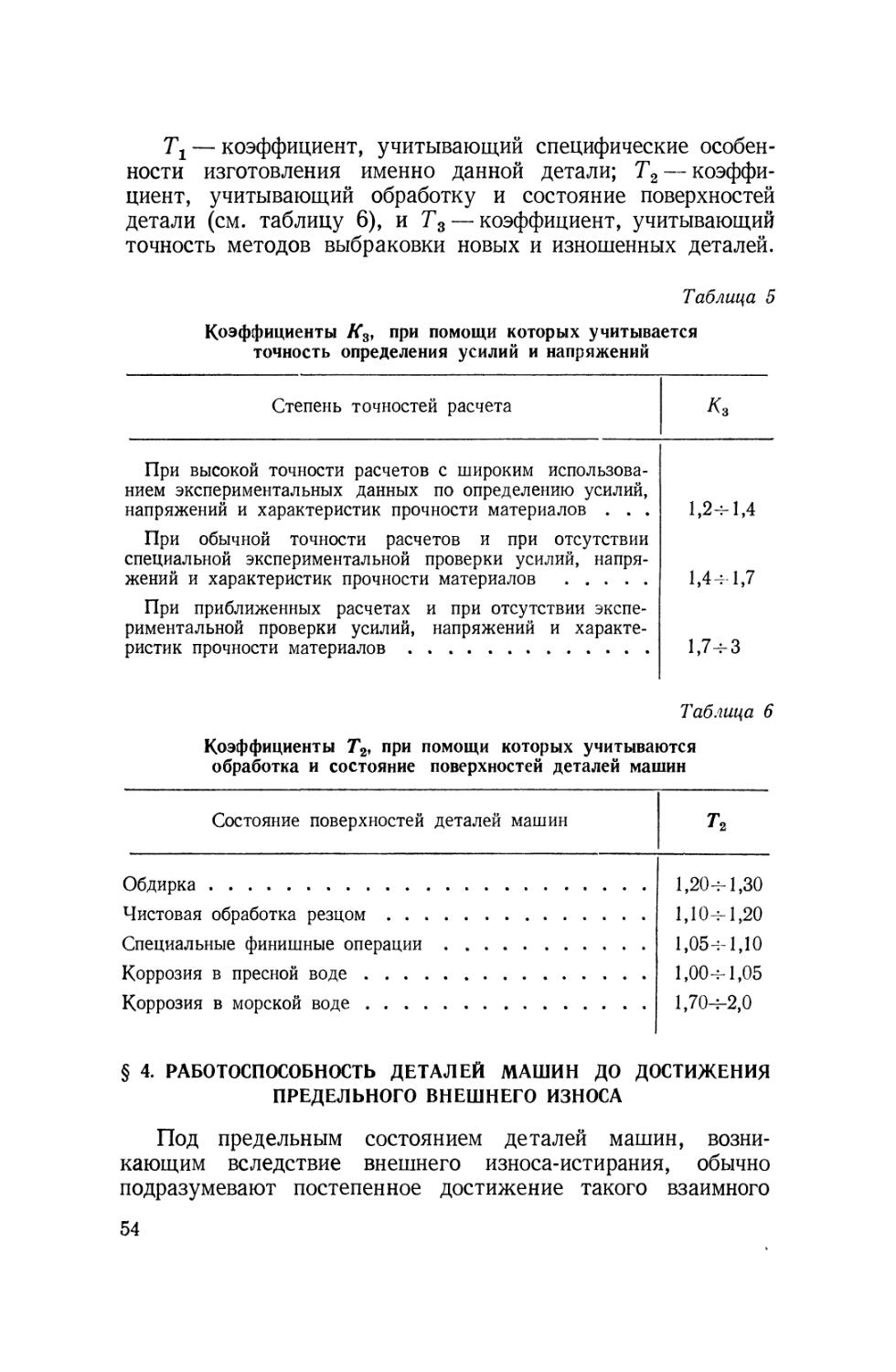

СОСТОЯНИЯМ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО БССР

Редакция научно-технической литературы

МИНСК I960

6 П 5- 1

Т 66

В данной книге излагаются основы прочностного

проектирования машин и их отдельных деталей, виды

предельных состояний деталей машин, методика расчетов

наиболее распространенных деталей и вопросы исследования

работоспособности и долговечности их.

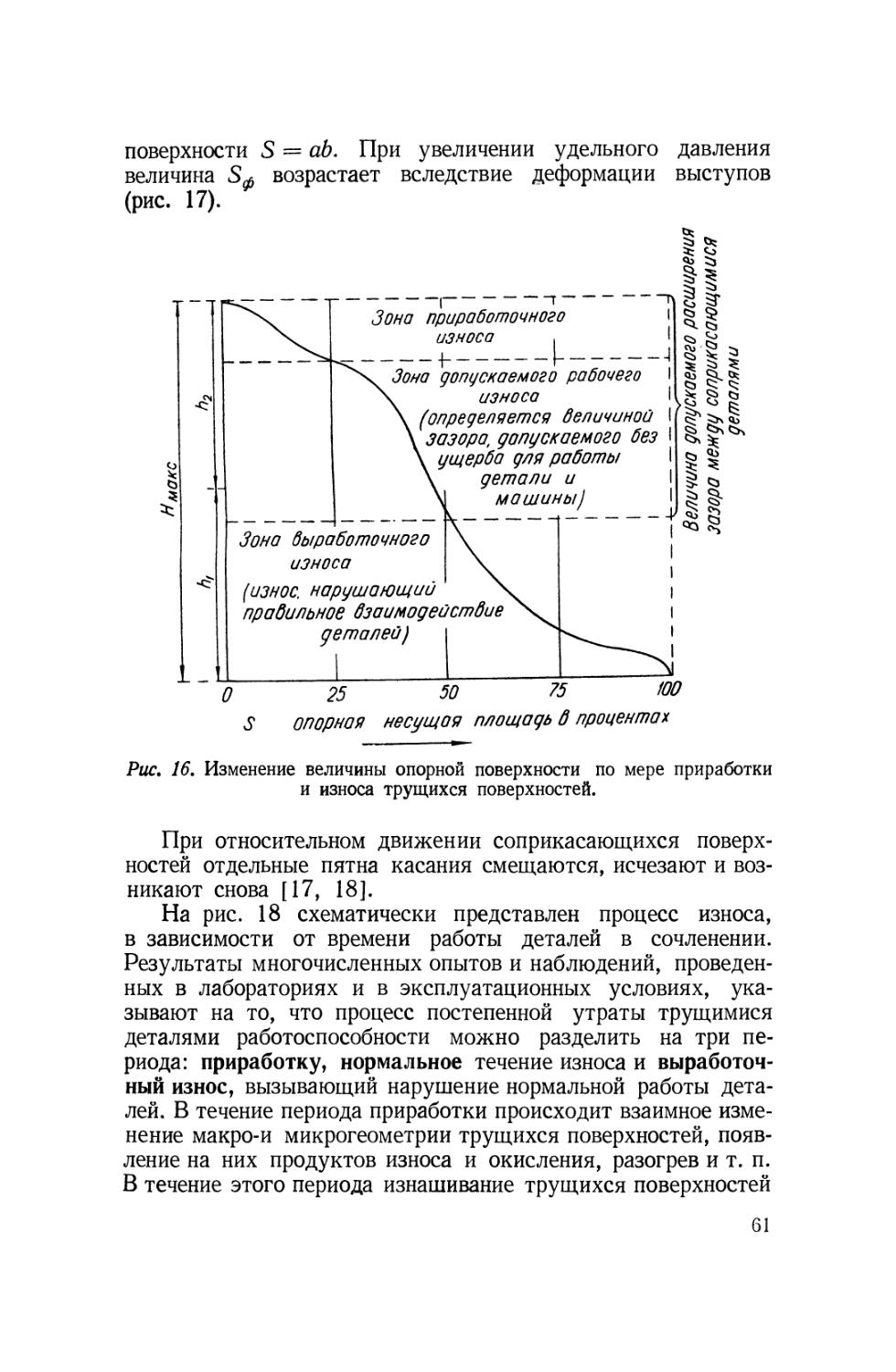

Книга предназначена для работников конструкторских

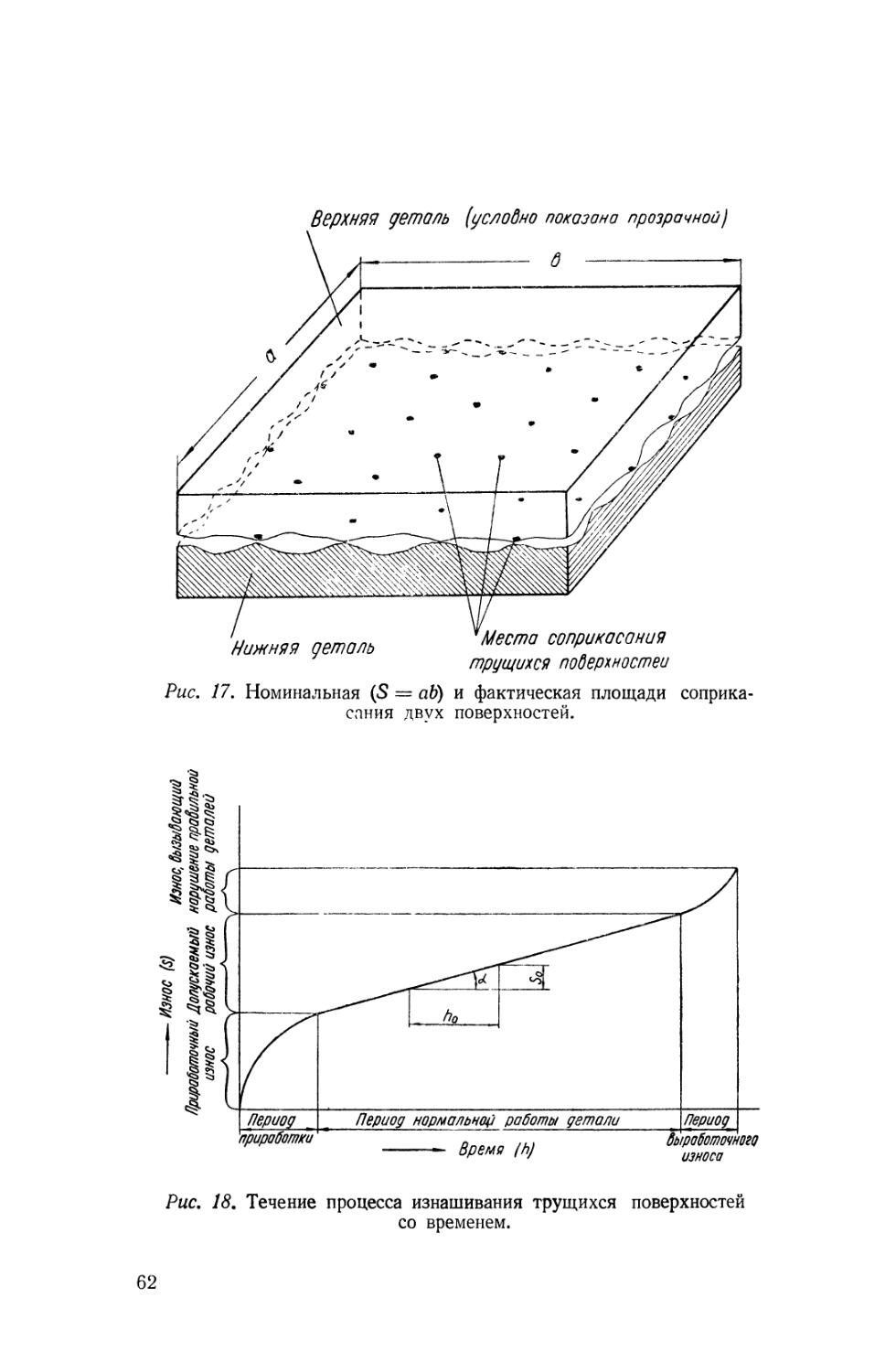

бюро и заводских лабораторий машиностроительных

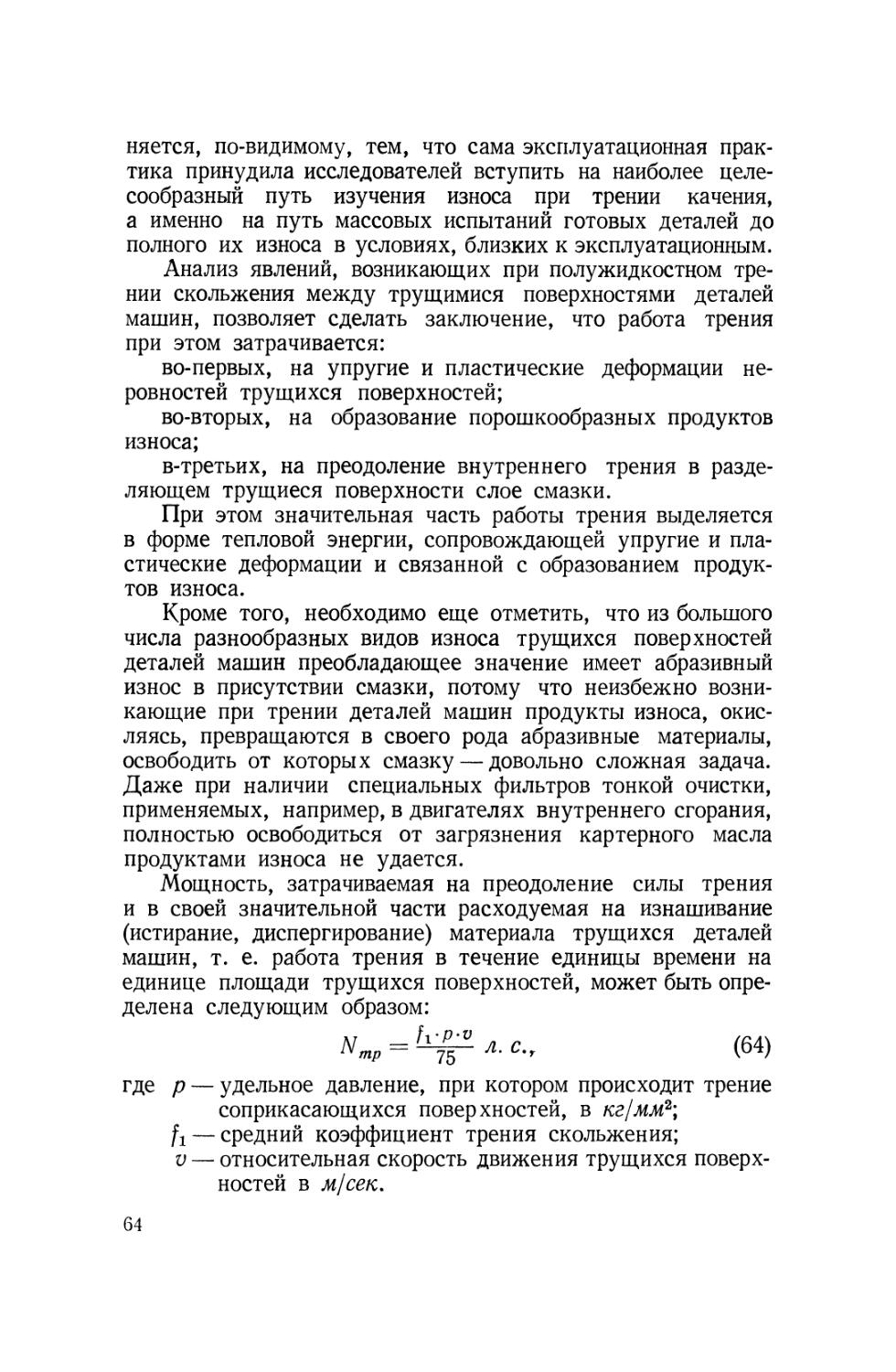

предприятий, а также для работников отделов главного

механика предприятий всех отраслей промышленности.

Глава I

ВВЕДЕНИЕ

§1. ОСНОВНЫЕ ЗАДАЧИ РАСЧЕТА ДЕТАЛЕЙ МАШИН

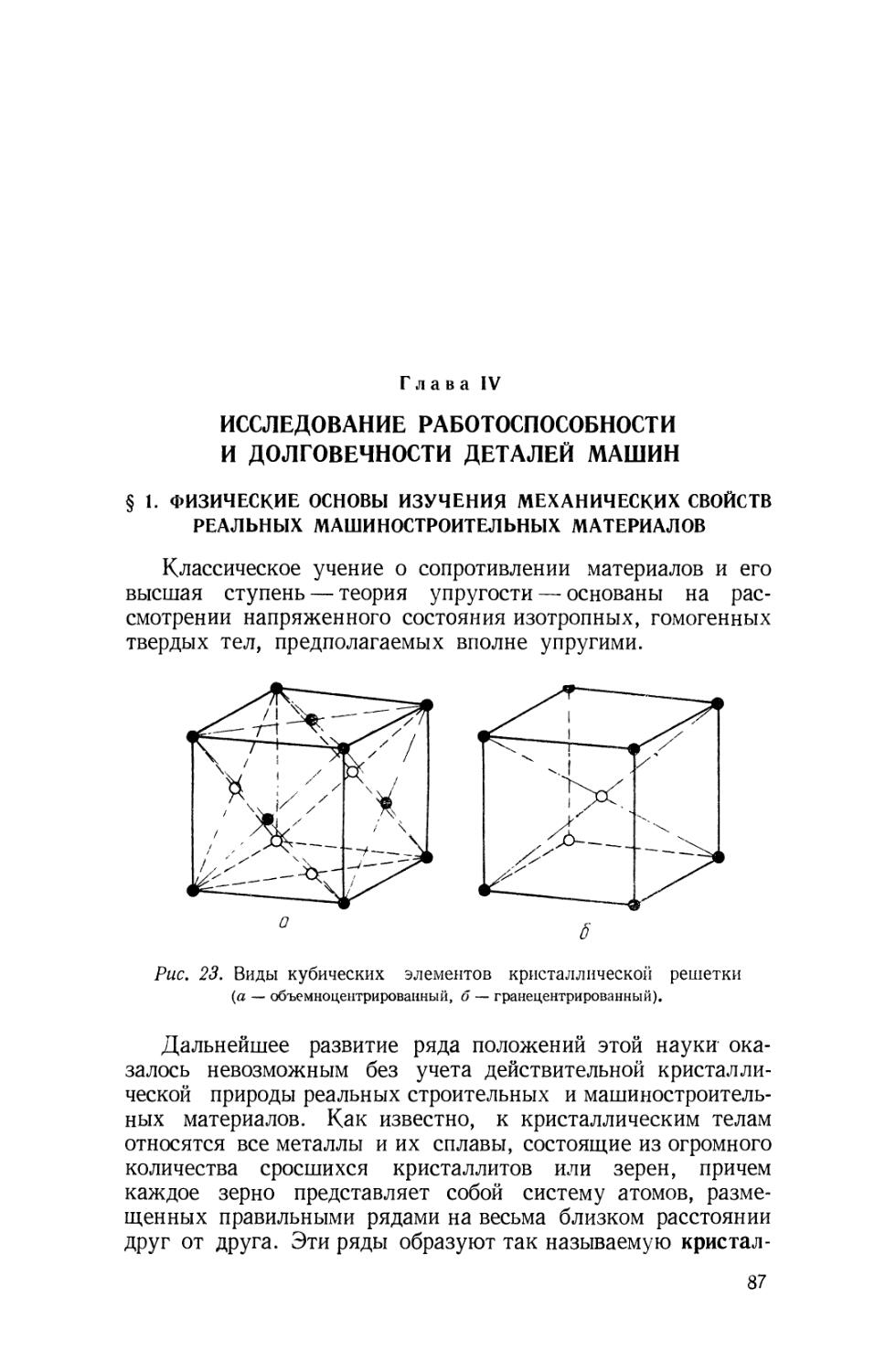

ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ РАБОТОСПОСОБНОСТИ

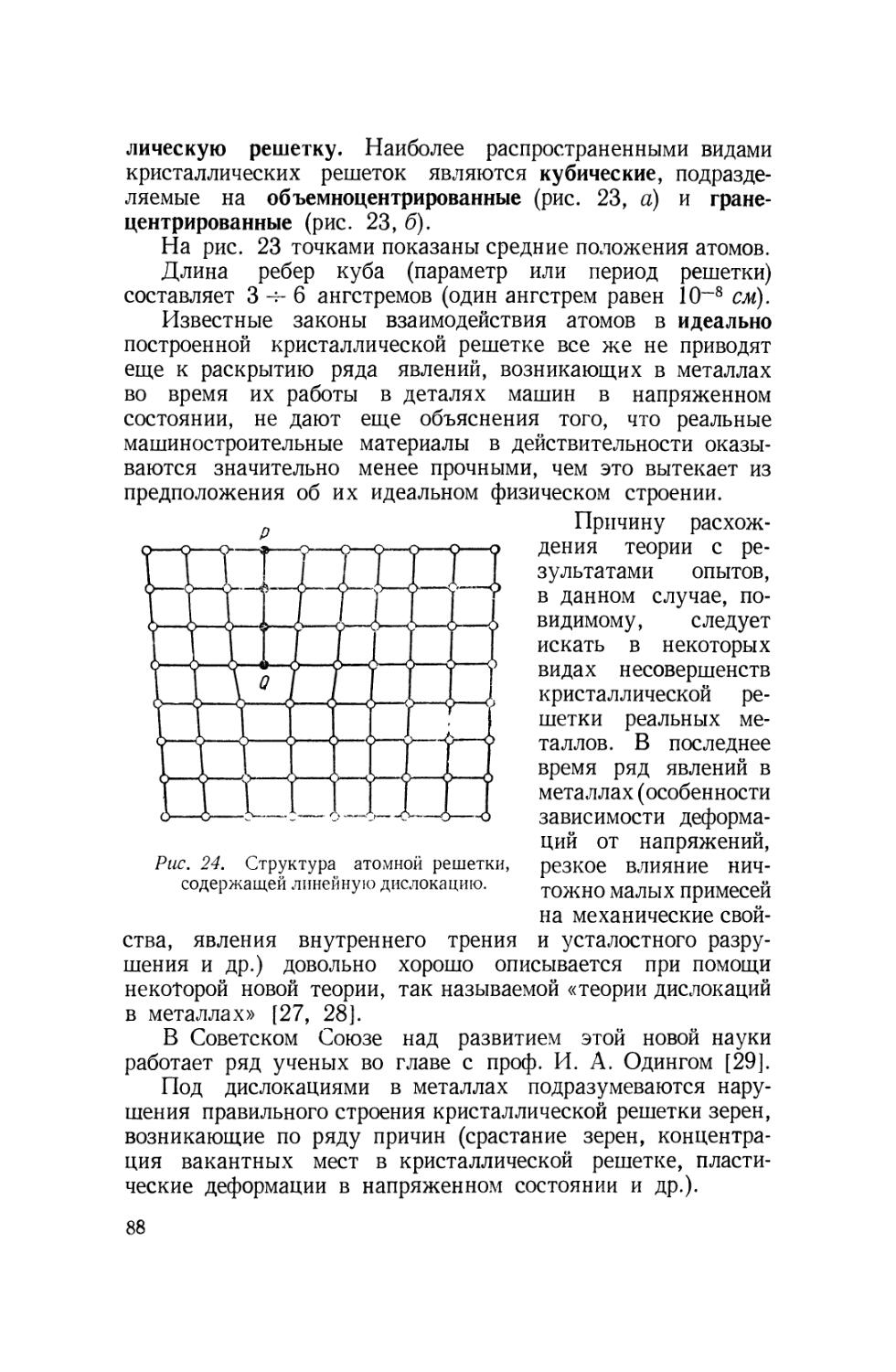

Одна из важнейших современных задач исследования

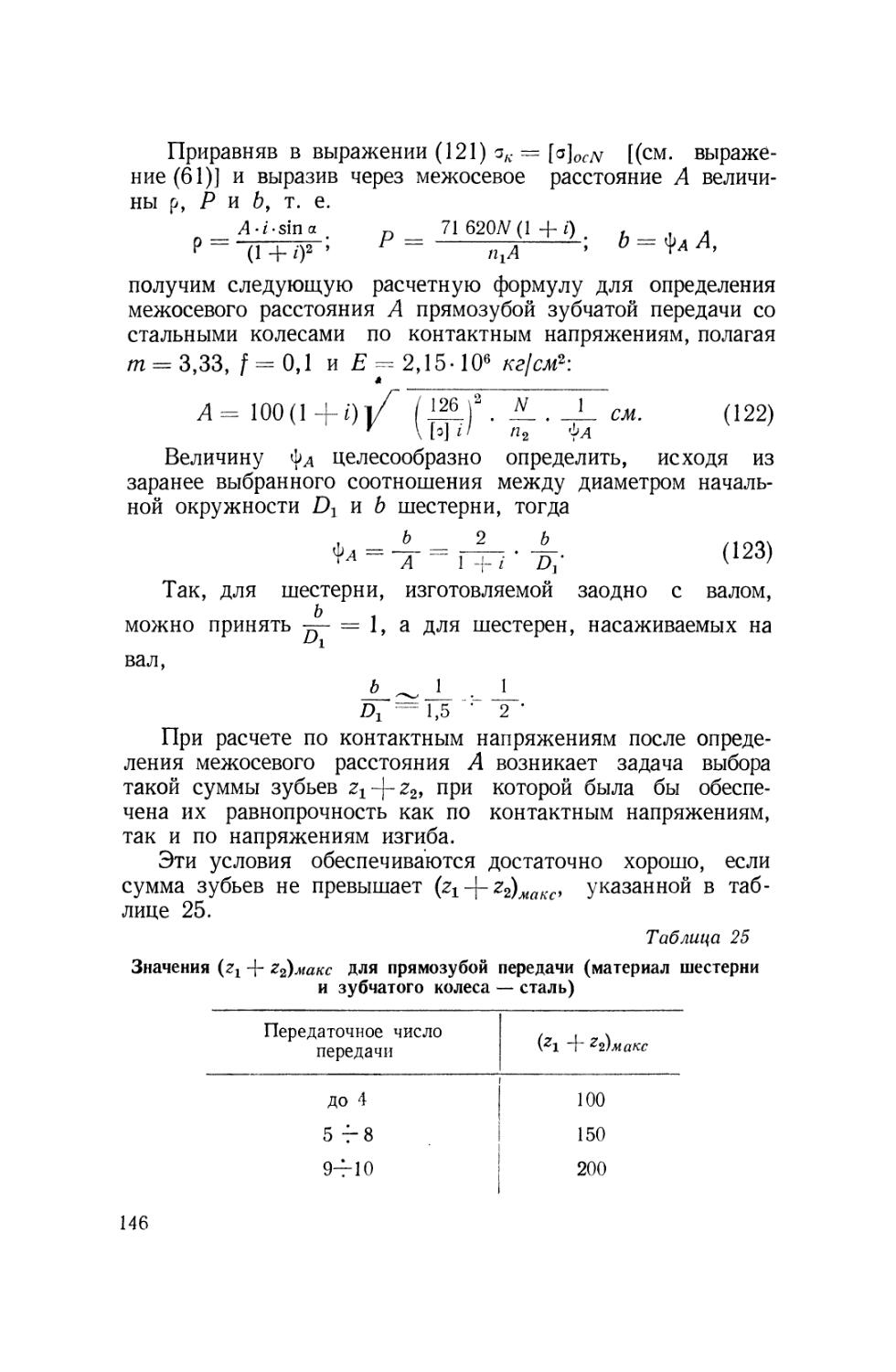

и расчета деталей машин состоит во всестороннем изучении

явлений их деформаций и износа во время работы машин

в связи с выяснением допускаемых предельных границ их

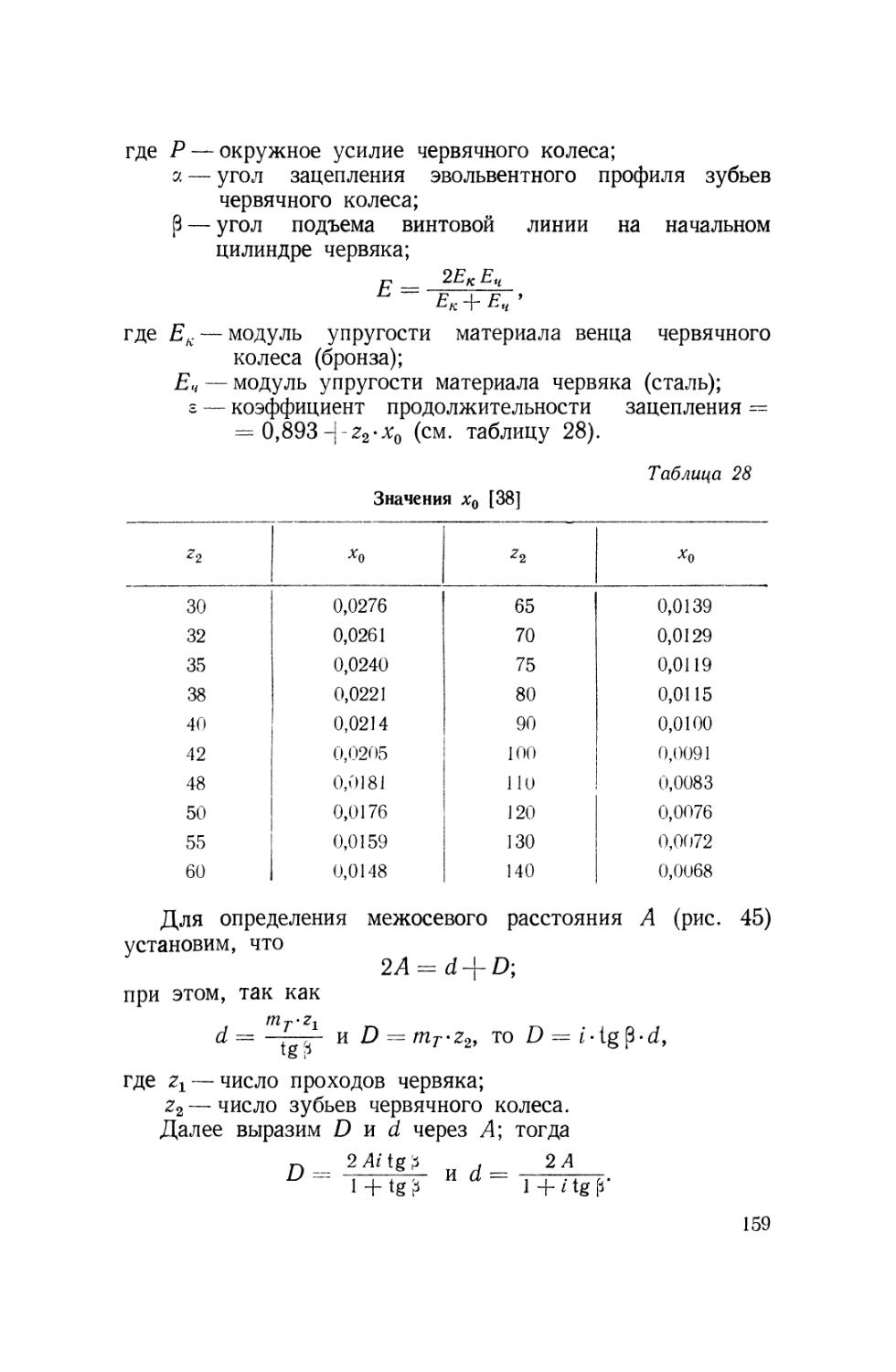

соответствия требованиям правильного взаимодействия между

собой.

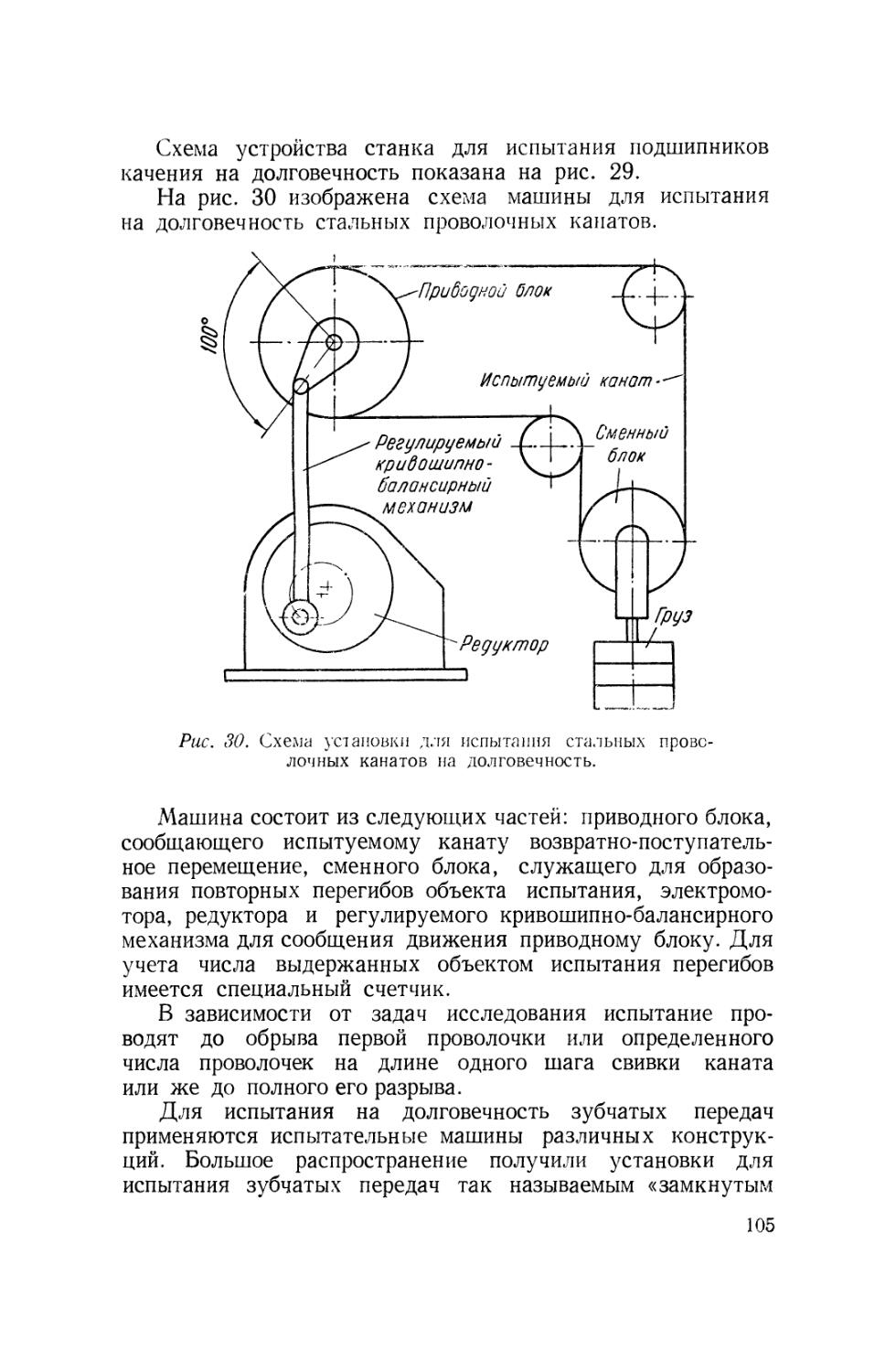

Соответствие каждой рассматриваемой детали всем

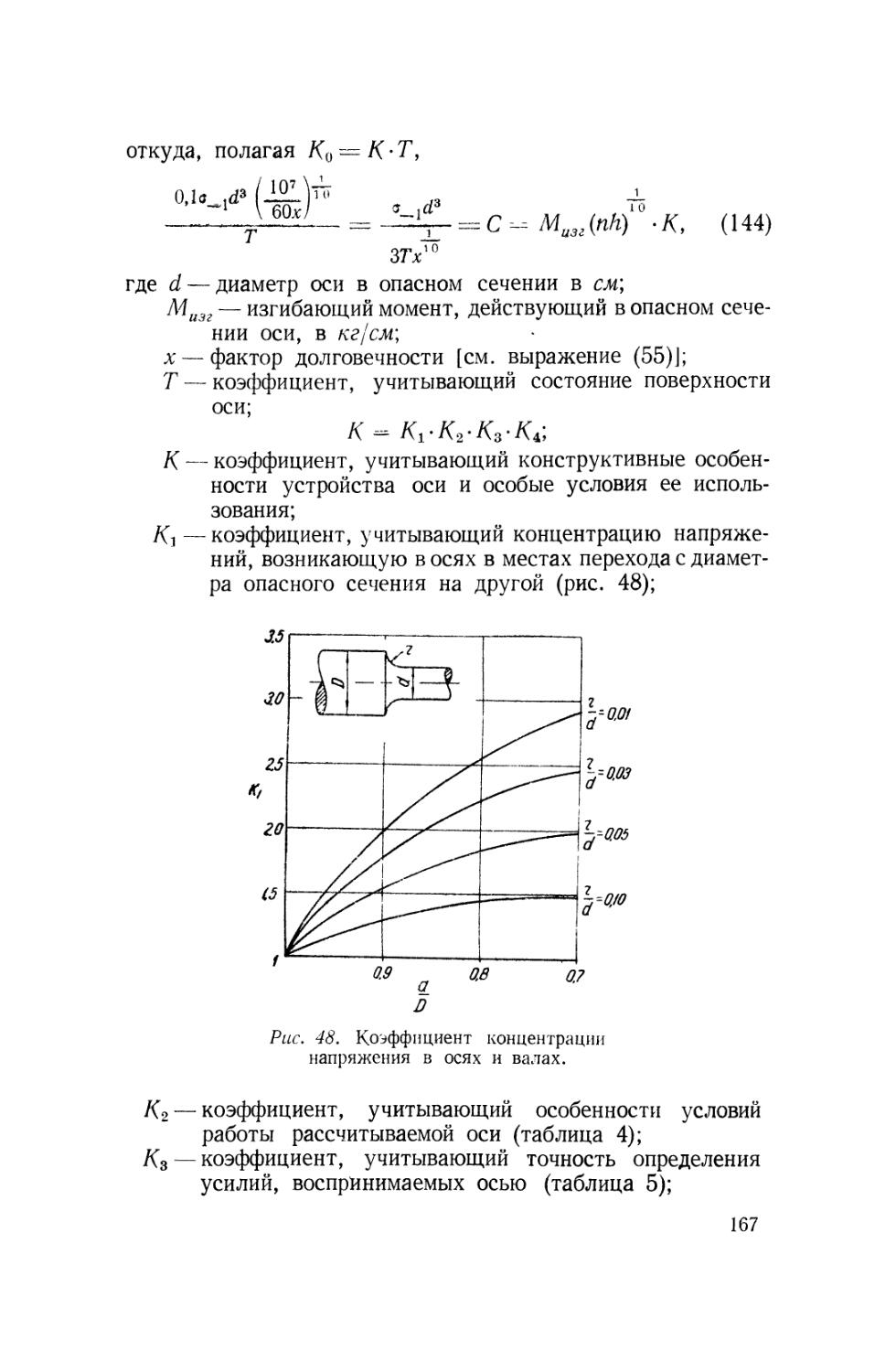

предъявляемым к ней требованиям, соблюдение которых необходимо

для ее правильного взаимодействия с другими деталями,

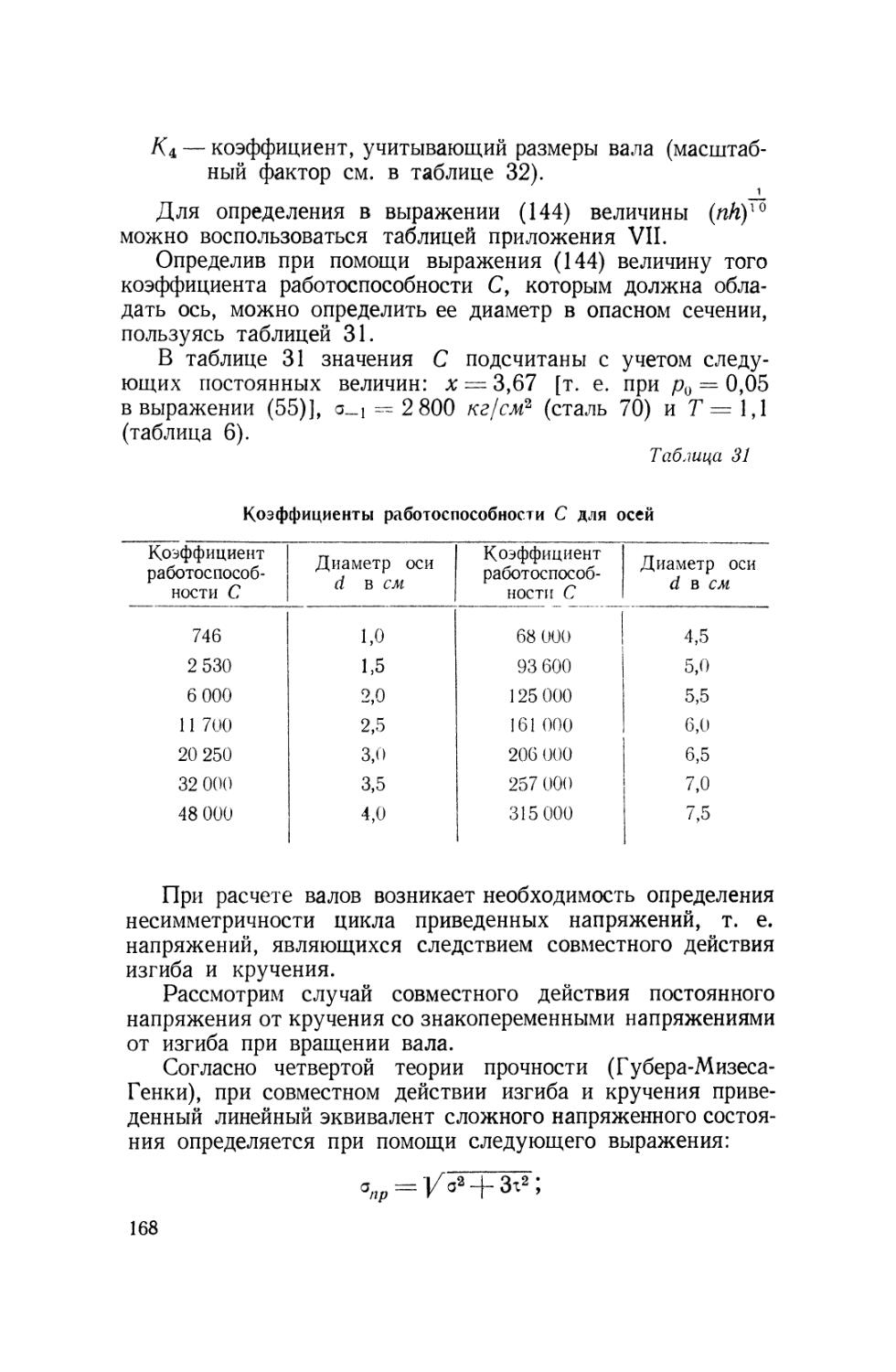

принято называть ее работоспособностью.

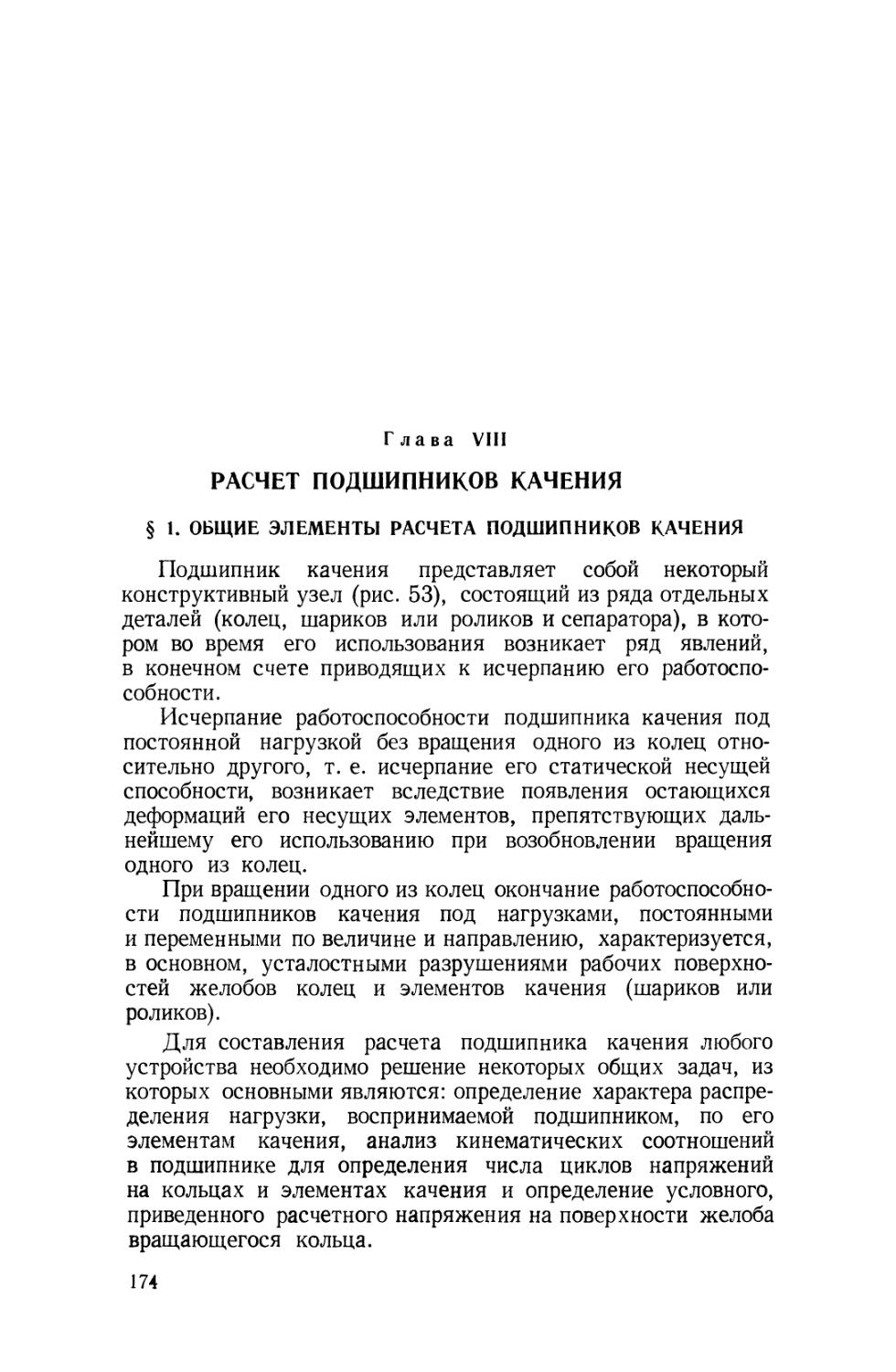

Несоответствие рассматриваемой детали необходимым

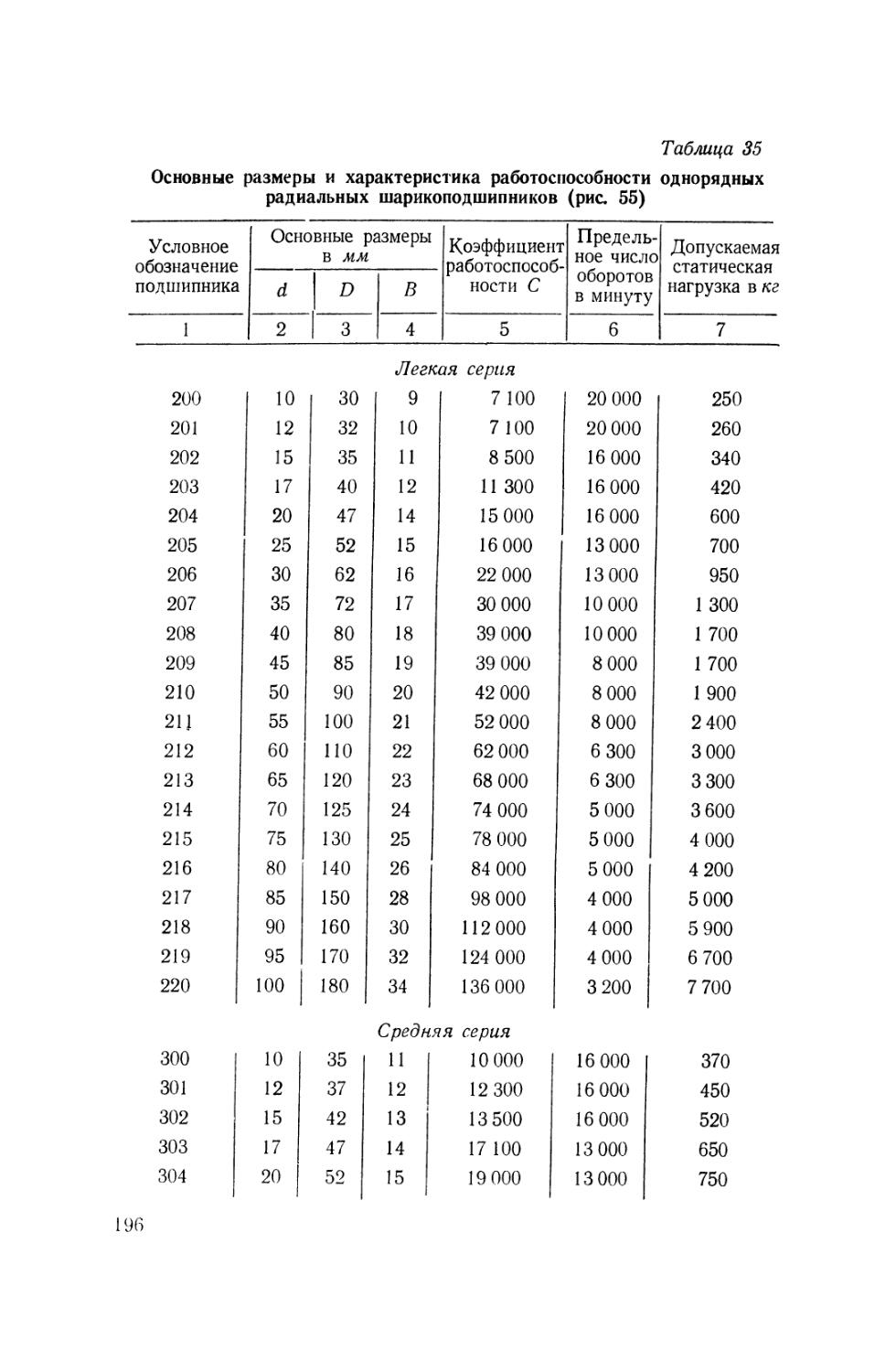

требованиям, предъявляемым к устойчивости ее формы и к

ее прочности, может обнаружиться как в самом начале ее

использования в машине, так и с течением времени вследствие

постепенной утраты ею своих первоначальных свойств из-за

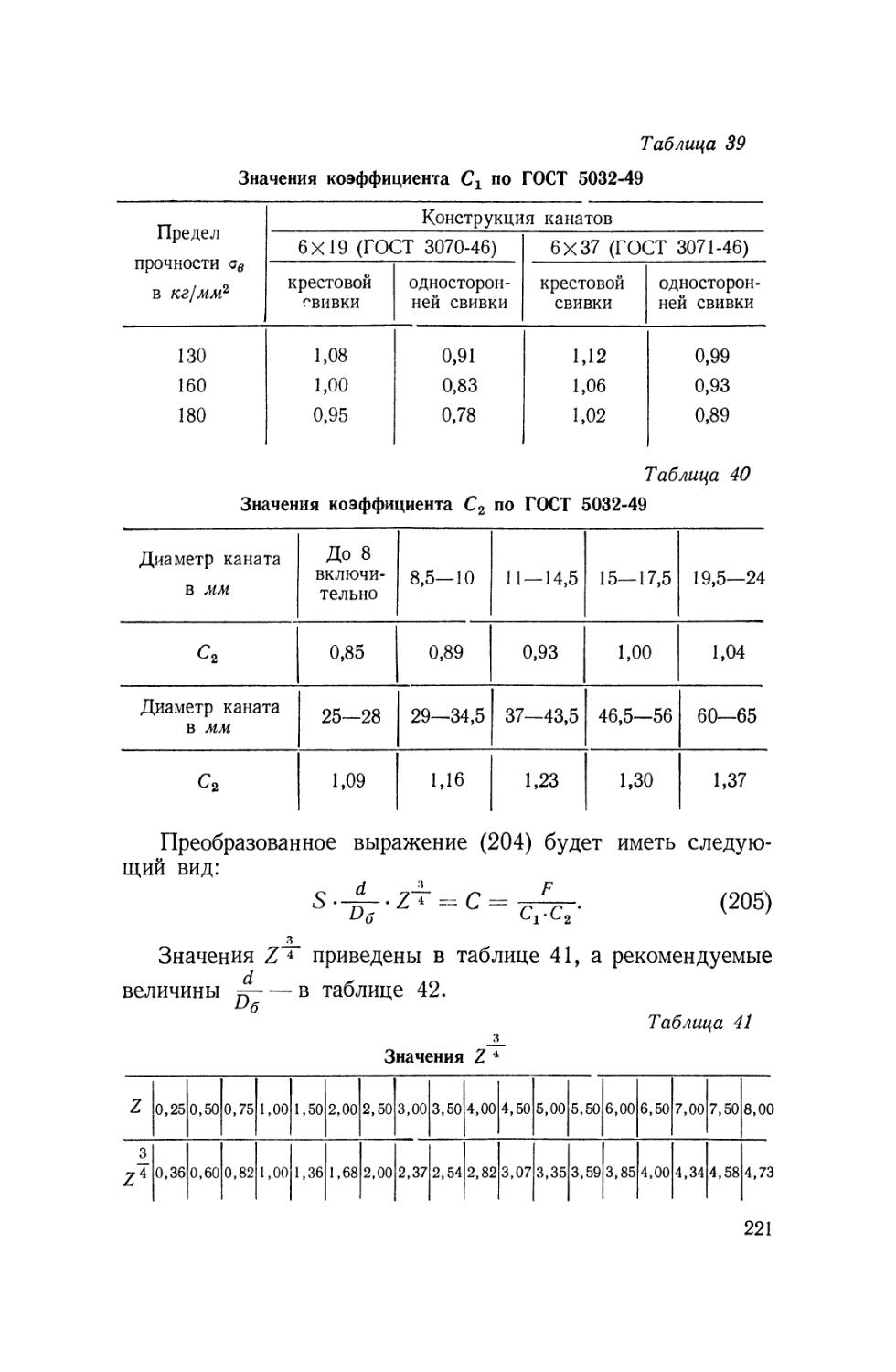

внутреннего и внешнего износа.

Цель изучения и расчета эксплуатационных свойств

деталей машин заключается в предвидении появления и

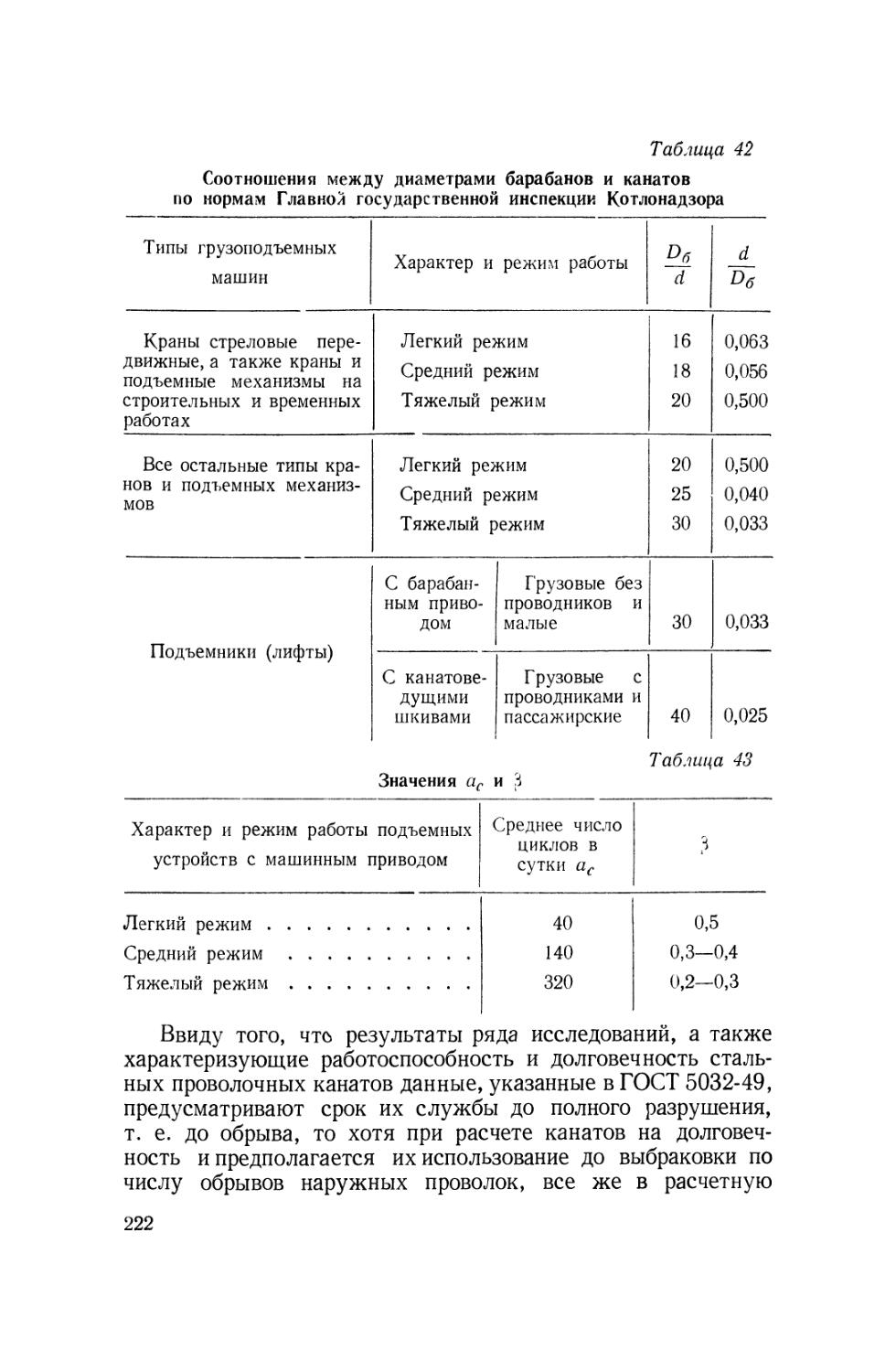

развития недопустимых изменений в их состоянии во время

работы и устранении или, по крайней мере, ослаблении

влияния тех факторов, которые вызывают интенсивное

течение этих изменений, а также в том, чтобы возможно полнее

связать задачи прочностного проектирования деталей машин

с последующими задачами организации рационального

использования машин в народном хозяйстве путем составления

наиболее целесообразных планов их технического

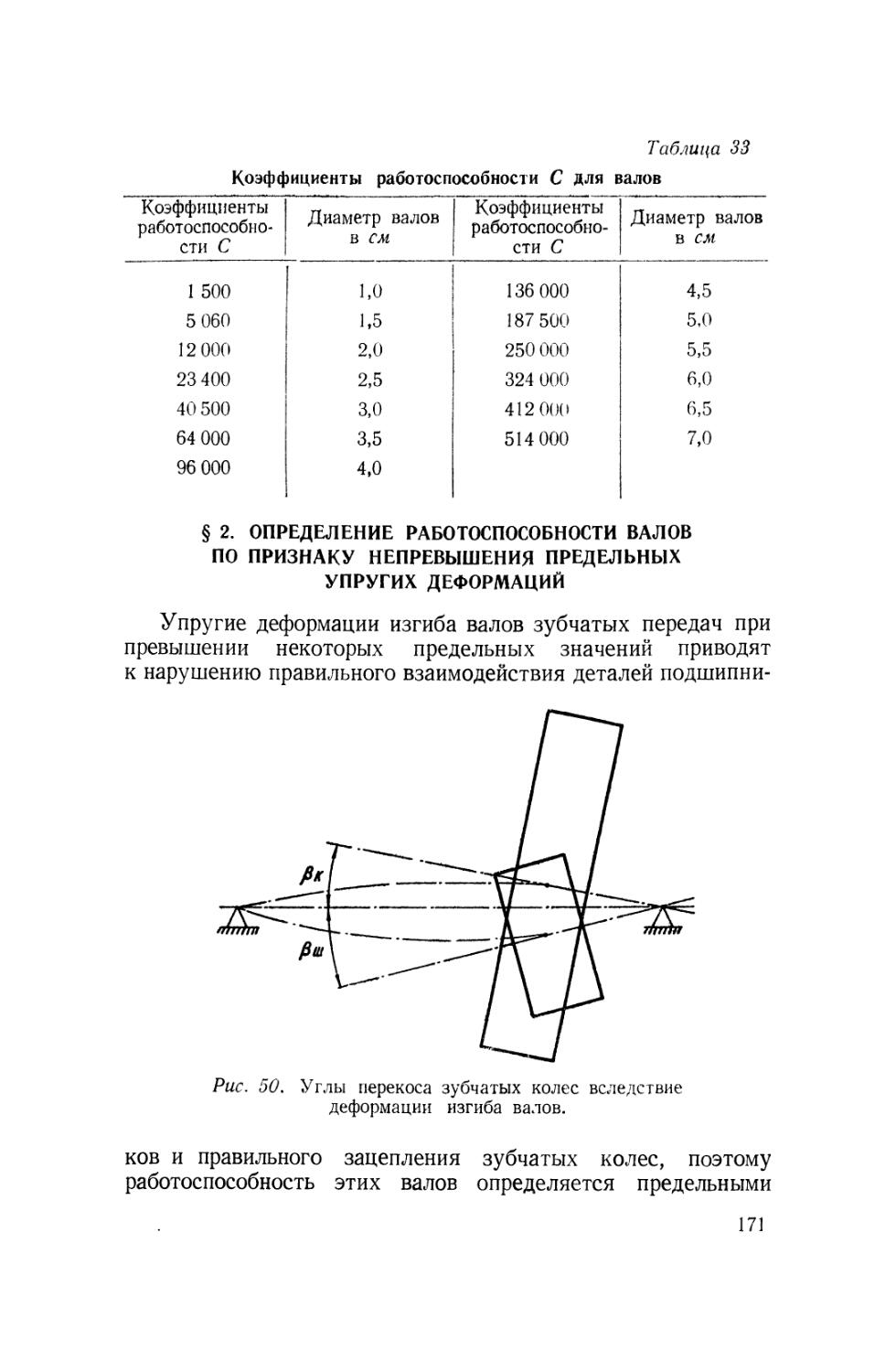

обслуживания и проведения планово-предупредительных ремонтов.

Так как технический прогресс во всех отраслях народного

хозяйства ставит перед машиностроителями все повыша-

1* 3

ющиеся требования к надежной прочности и долговечности

машин при снижении их веса, неизбежно возникает потребность

некоторого пересмотра и перестройки методов расчета

и проектирования их деталей.

В свете этих новых повышенных требований к

работоспособности и долговечности деталей машин выявляется

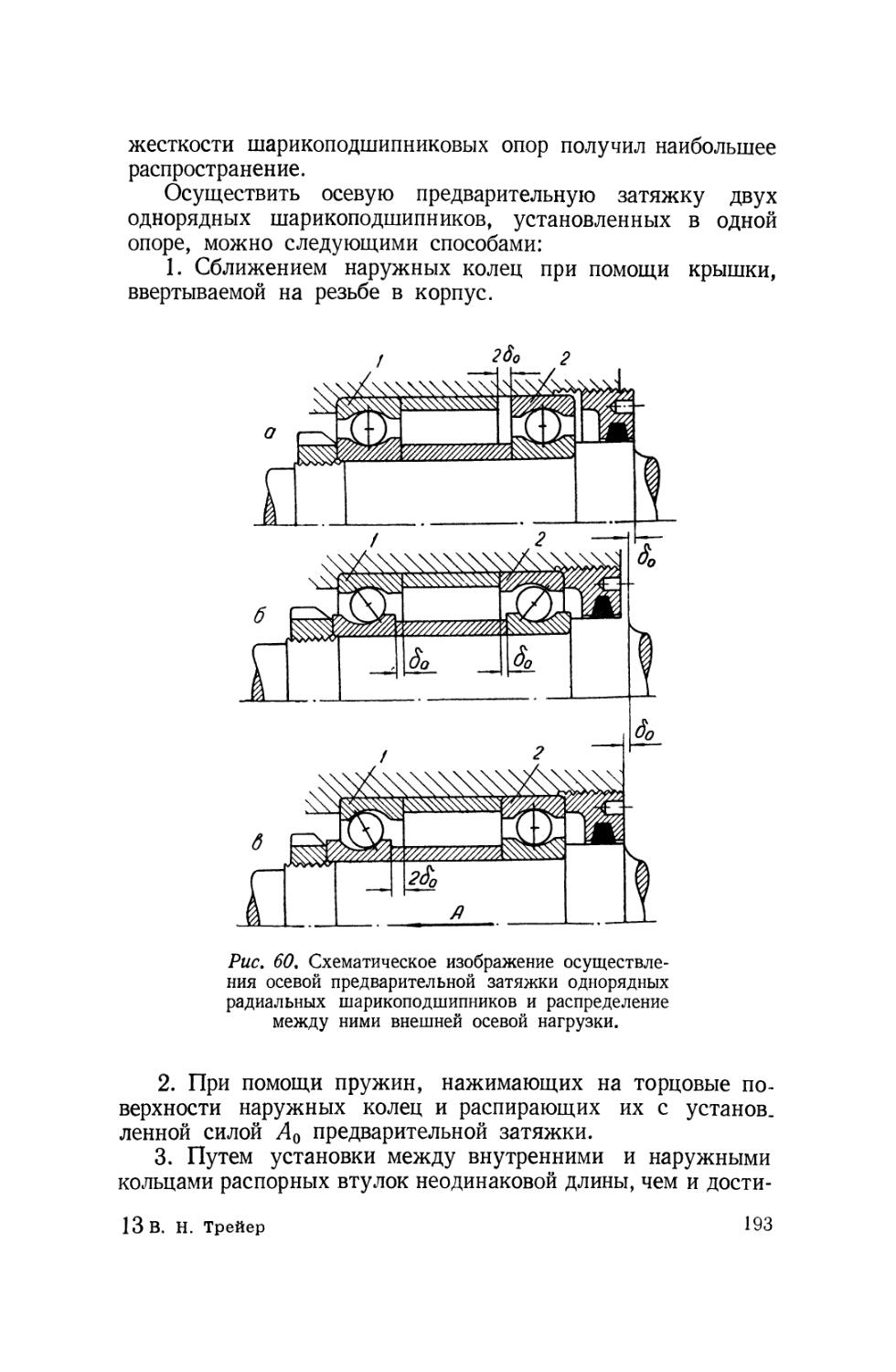

целесообразность вести прочностное проектирование и расчет

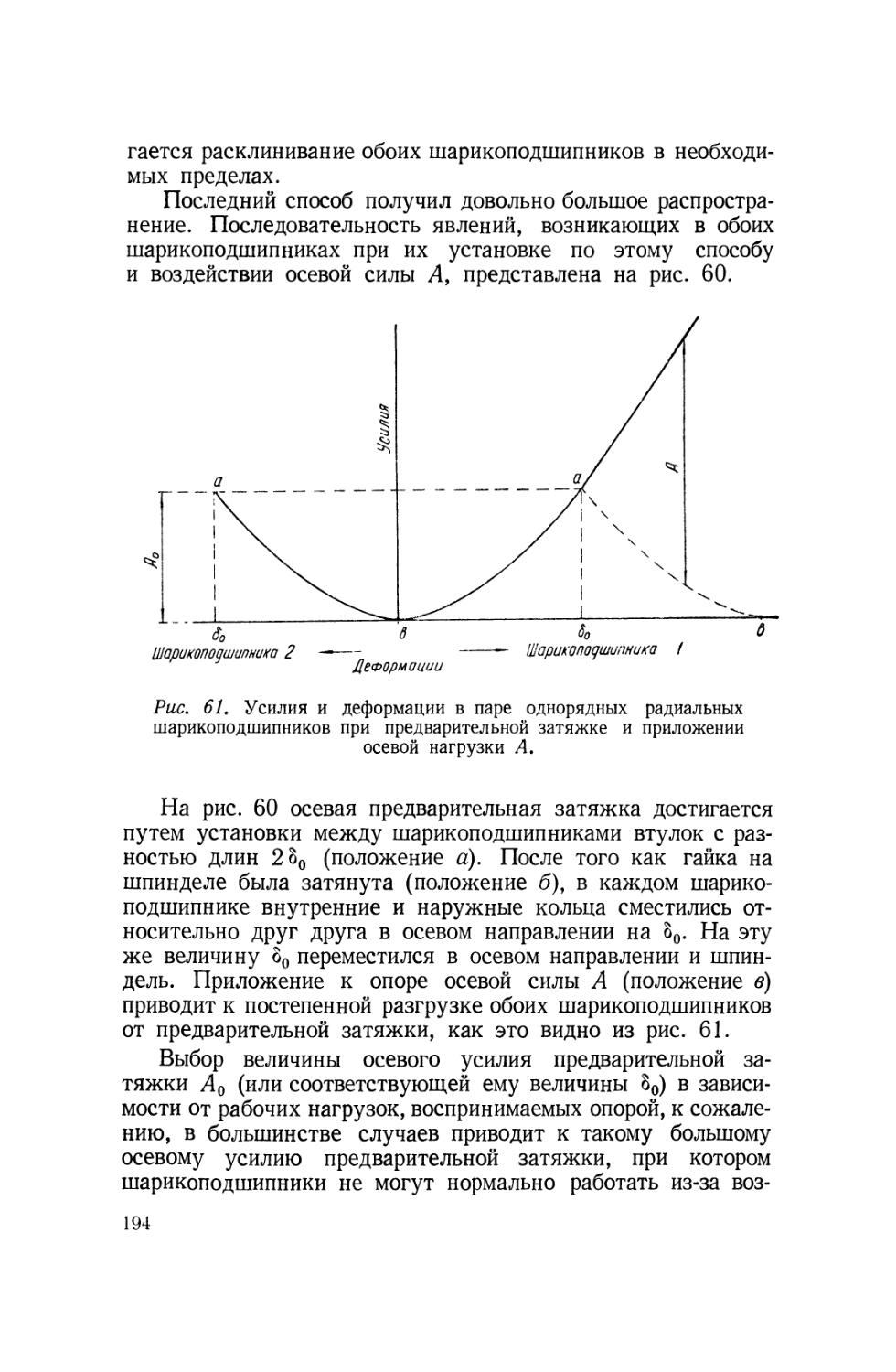

деталей машин по недостижению ими некоторых так

называемых «предельных состояний» работоспособности [1,2, 3].

Термин «расчет по предельным состояниям» возник в связи

с тем, что в течение последних десятилетий стало ясным,

что работоспособность как элементов строительных

конструкций, так и деталей машин определяется не только их

прочностью вообще, в смысле сохранения ими целостности

в общем, но и рядом более подробно различаемых состояний;

причем при повышении некоторых предельных признаков

этих состояний они теряют свои нормальные

эксплуатационные свойства и не могут быть допущены к дальнейшему

использованию.

Применительно к подшипникам качения еще в 1940 г. [4]

наметилось, что оценку их работоспособности целесообразно

производить по следующему ряду признаков:

1) по недостижению контактных усталостных разрушений;

2) по недостижению пластических деформаций статической

грузоподъемности (т. е. по несущей способности при

отсутствии вращения обоих колец);

3) по непревышению оптимальных упругих деформаций;

4) по непревышению предельной скорости вращения;

5) по недостижению предельной рабочей температуры;

6) по непревышению предельной неточности вращения;

7) по непревышению предельного рабочего шума.

Методика расчетов по предельным состояниям получила

особенно большое распространение при проектировании

строительных конструкций. В ее создании и развитии

принимал участие ряд крупных советских ученых-строителей,

в том числе Н. С. Стрелецкий, А. Н. Гениев, В. А. Балдин,

И. И. Гольденблат, А. Р. Ржаницын, Б. И. Беляев и др.

Методика расчета элементов строительных конструкций

по предельным состояниям быстро получила широкое

распространение потому, что развитие технического прогресса

в проектировании и возведении современных строительных

сооружений довольно длительное время сдерживалось

принятыми ранее так называемыми нормативными допу-

у///////////////////////////.

екаемыми напряжениями, которые устанавливались

постоянными для каждой марки материала и при использований

которых одной из основных задач было лишь непревышение

предела текучести материала.

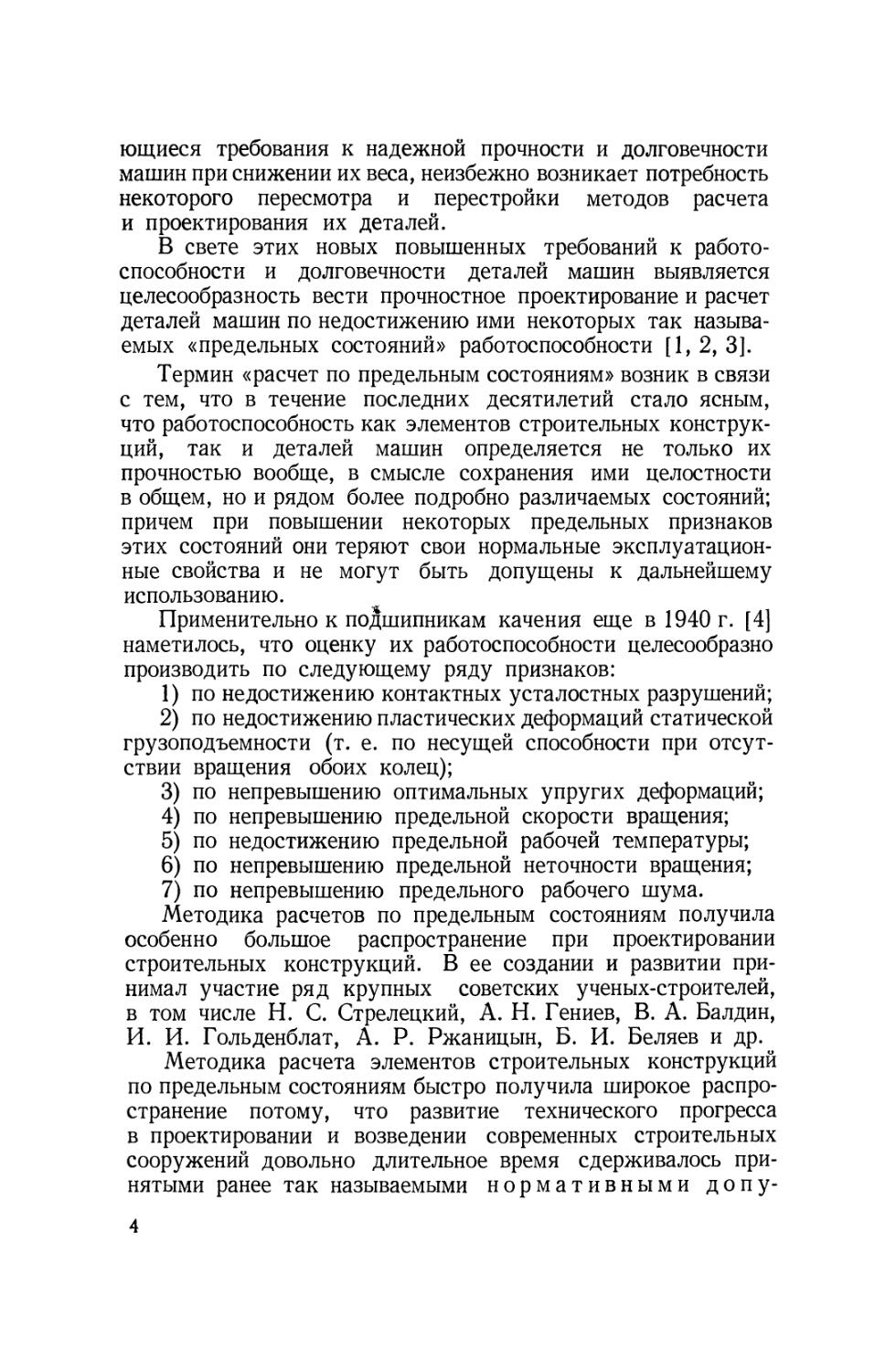

Между тем выяснилось,

что при проектировании

некоторых конструкций узлов

строительного типа

превышение предела текучести

материала в некоторых их

элементах может быть

допущено, в результате чего

значительно повышается

общая работоспособность

узла в целом.

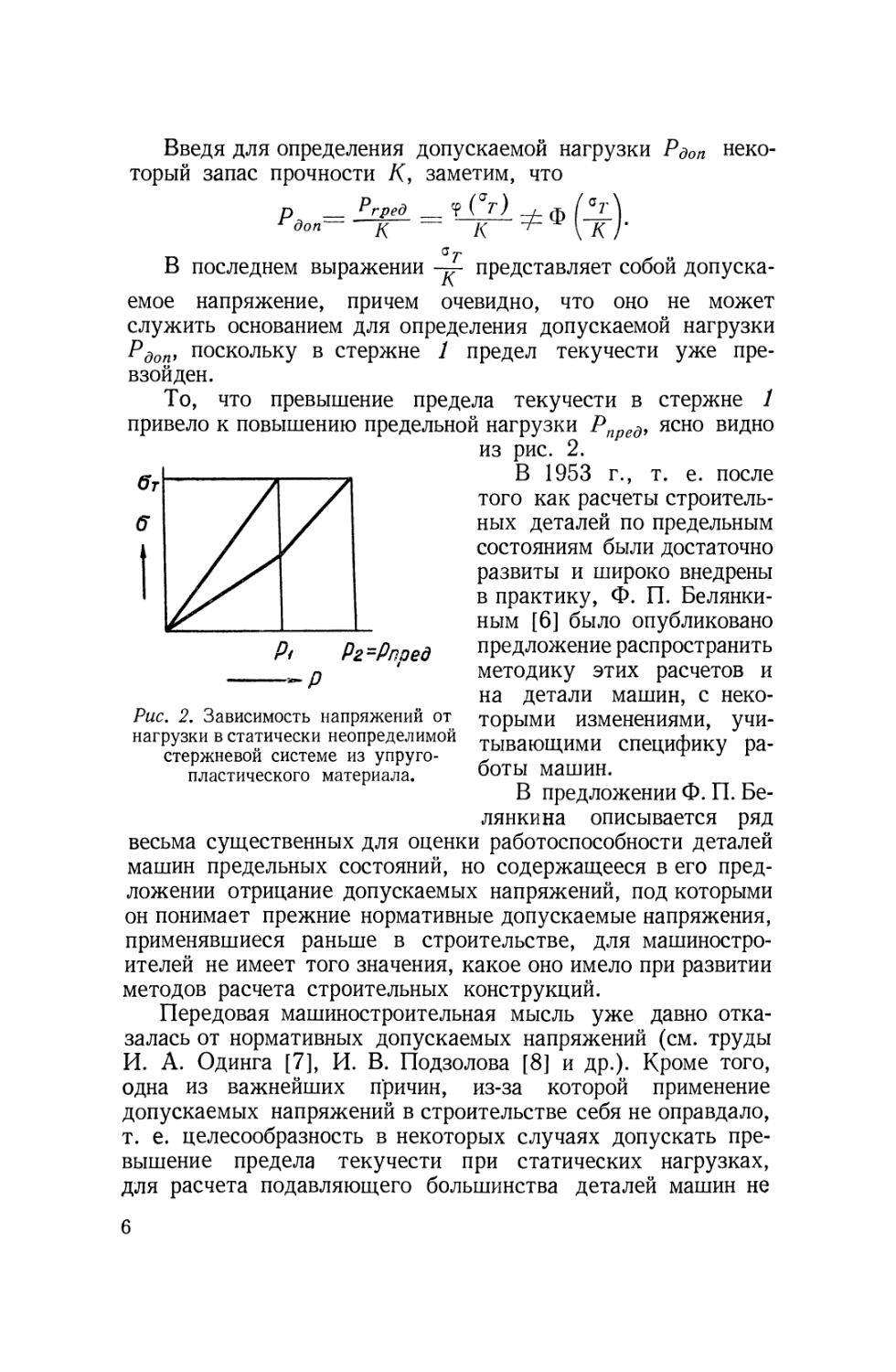

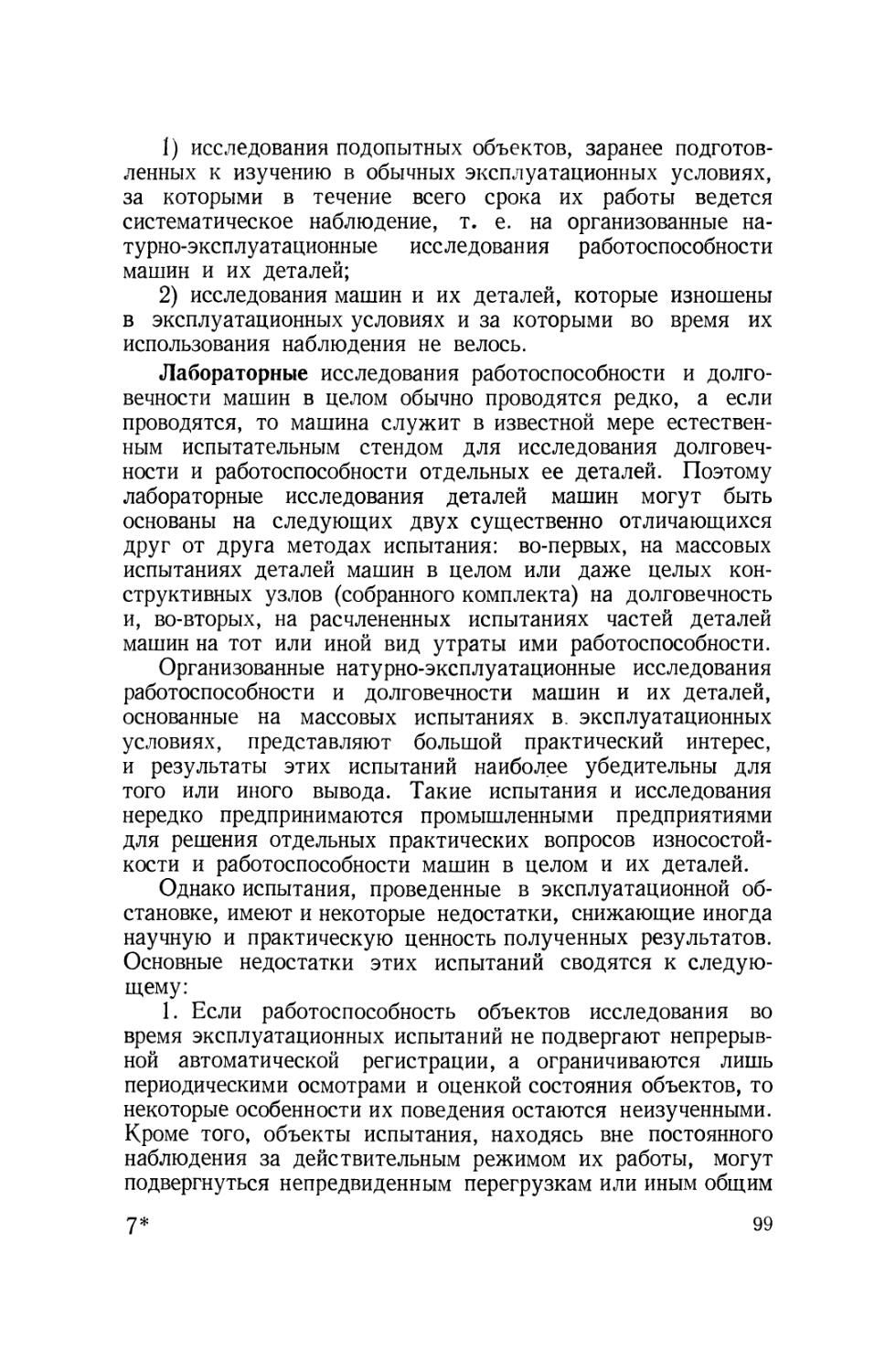

Для пояснения ЭТОГО РиСт L Статически неопределимая

рассмотрим простейший стержневая система,

пример, представленный на

рис. 1 [5].

В этом примере три стержня, изготовленные из одинакового

материала, подвешены к жесткой плоскости и шарнирно

соединены внизу. Площади сечения стержней одинаковы

и равны F. К точке соединения стержней приложена сила Р;

при этом

_ р

Ol " F-(\ + 2cos3a) ^ °Г '

Р • C0S2a

52 —" "?.(l + 2C0S3cc)~

При увеличении силы Р до Рг напряжение ох достигнет

предела текучести от, причем

Р1 = ат -F-(l + 2cos3a).

Очевидно, что

о2 = ат -cos2a < от •

При дальнейшем увеличении силы Р

a, ~ ,

зг-1

Если силу Р увеличивать далее до Р2 > Ръ причем до

достижения предела текучести а2, то

Введя для определения допускаемой нагрузки Рдоп

некоторый запас прочности К, заметим, что

В последнем выражении -^- представляет собой

допускаемое напряжение, причем очевидно, что оно не может

служить основанием для определения допускаемой нагрузки

Рдоп, поскольку в стержне 1 предел текучести уже

превзойден.

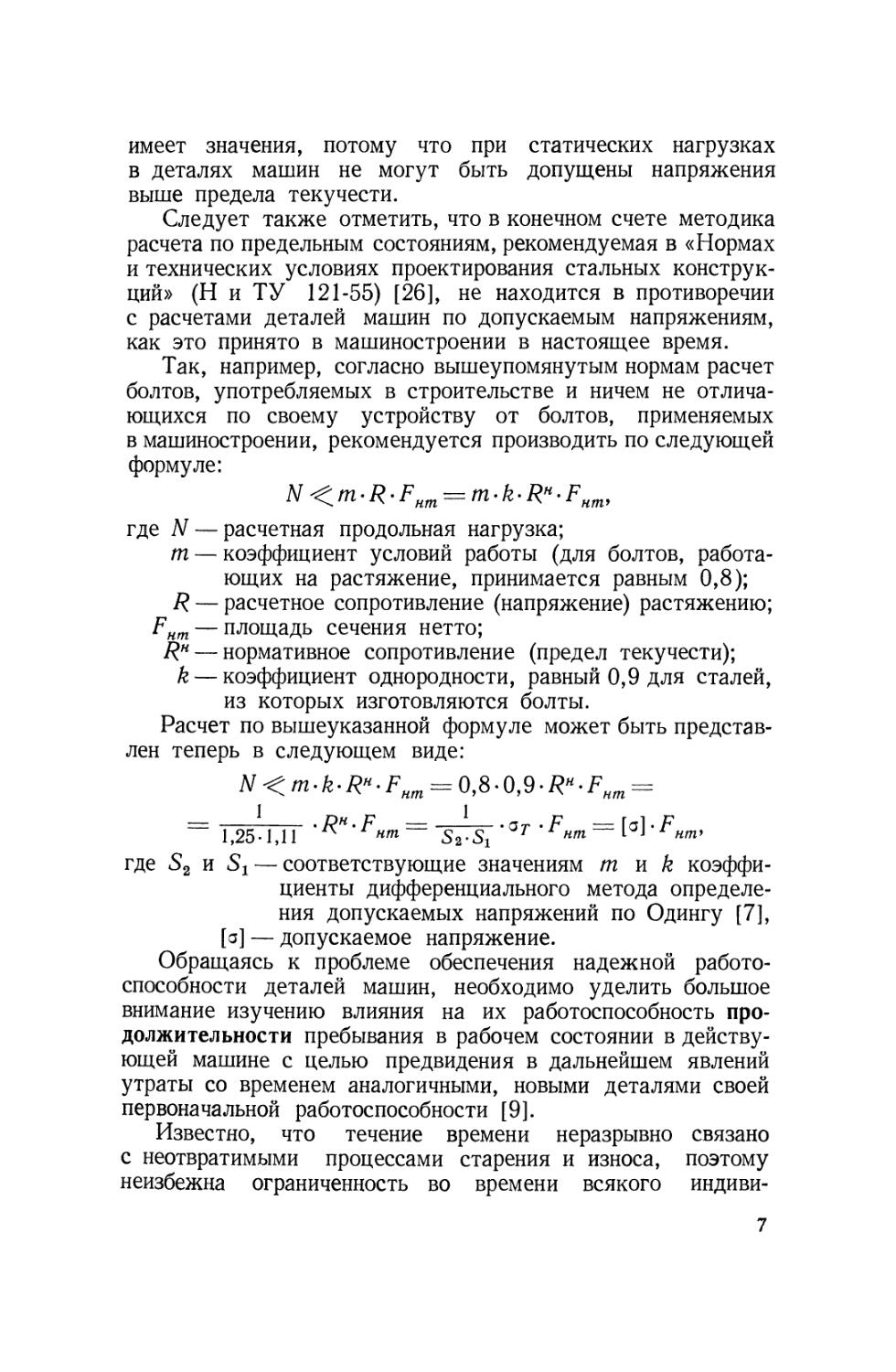

То, что превышение предела текучести в стержне 1

привело к повышению предельной нагрузки Рпред, ясно видно

из рис. 2.

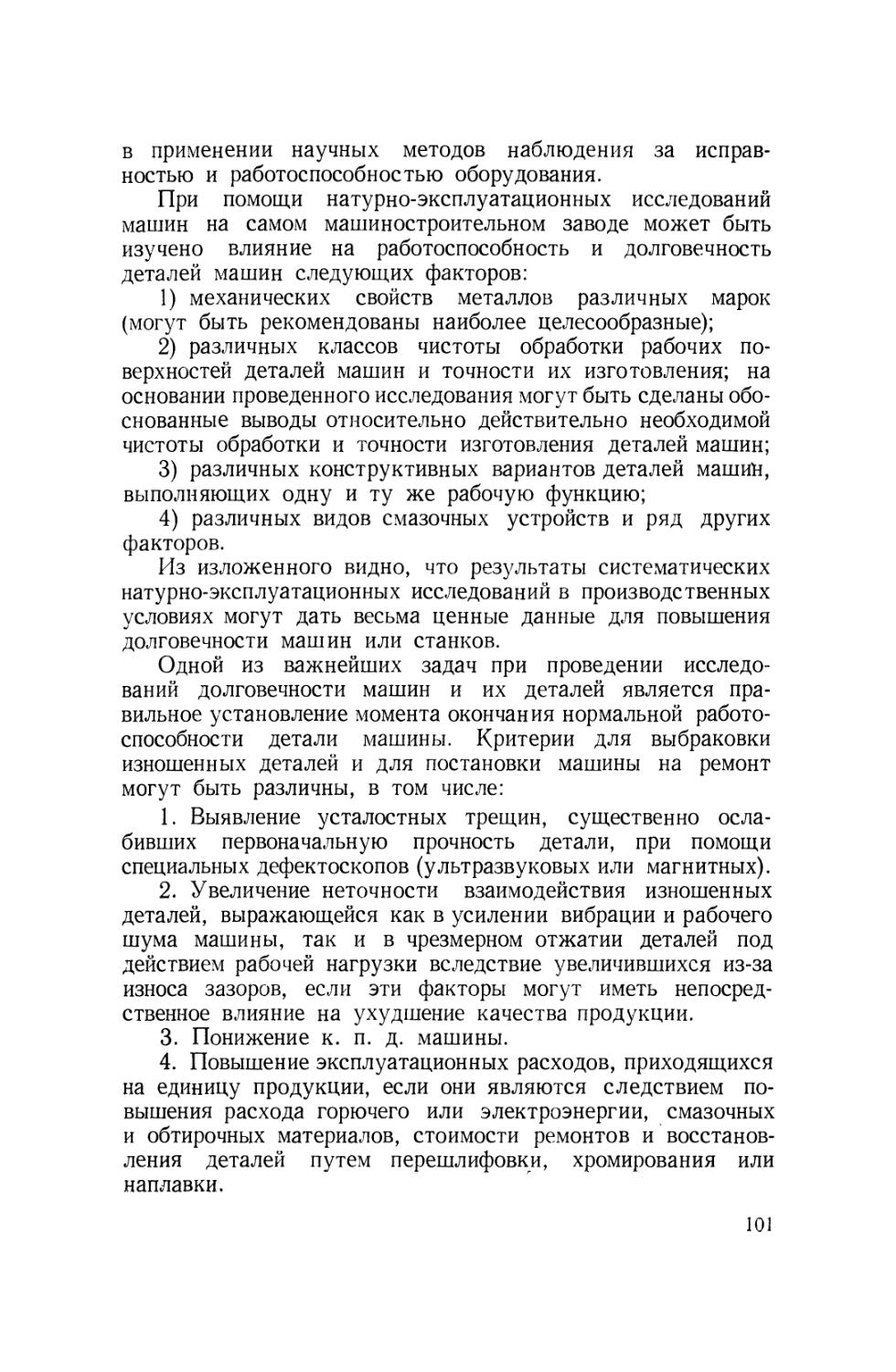

В 1953 г., т. е. после

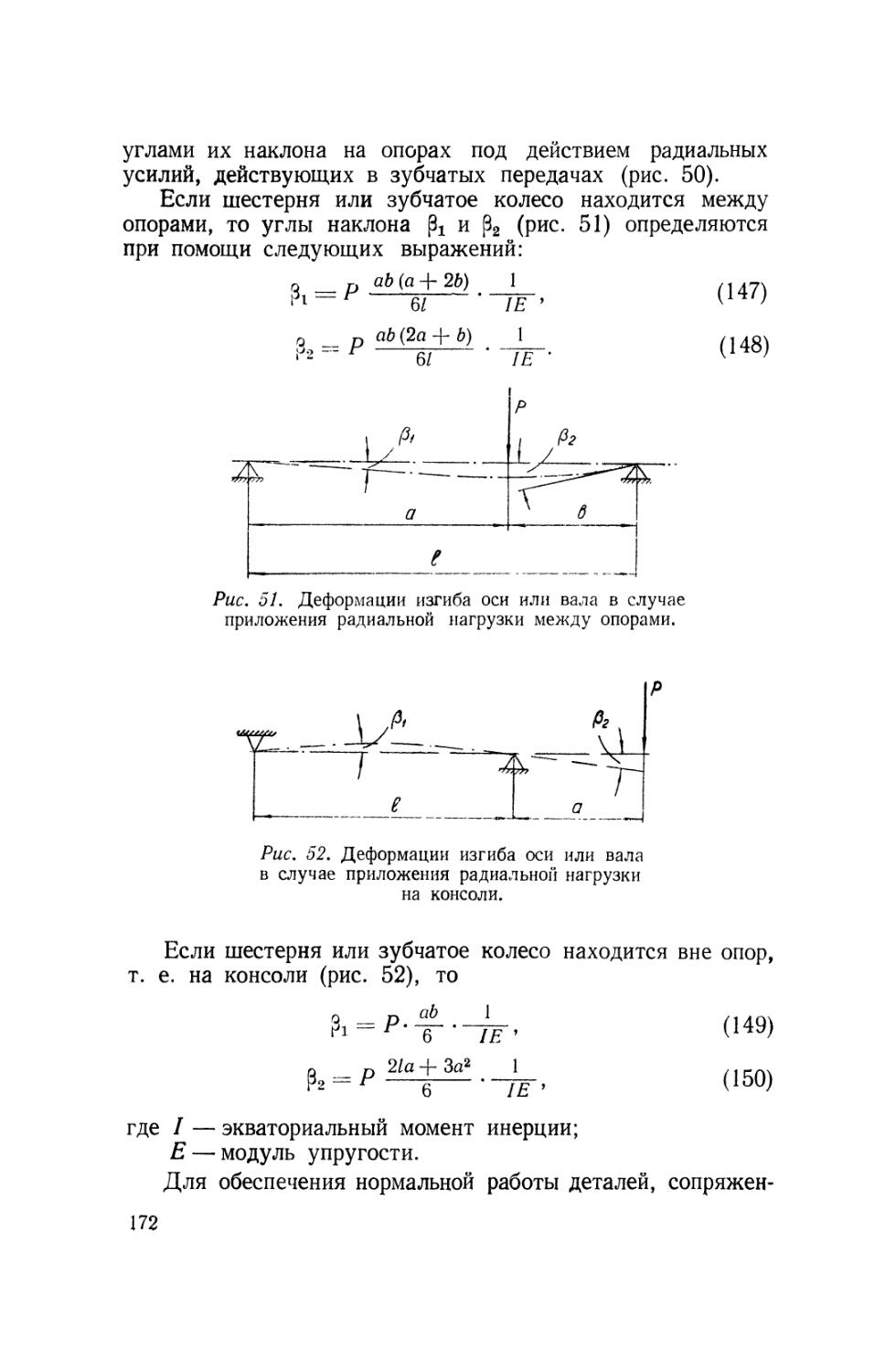

того как расчеты

строительных деталей по предельным

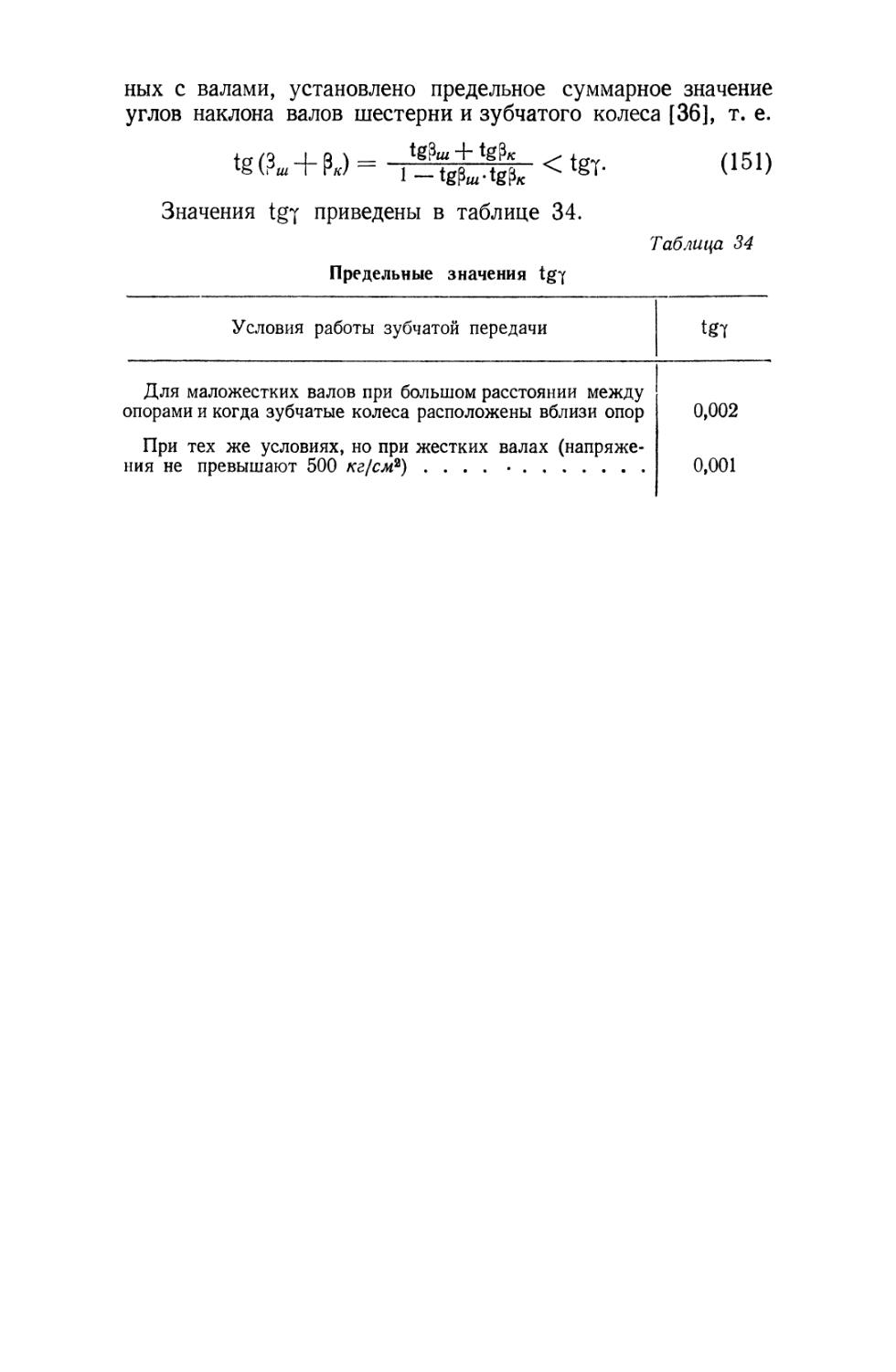

состояниям были достаточно

развиты и широко внедрены

в практику, Ф. П. Белянки-

ным [6] было опубликовано

предложение распространить

методику этих расчетов и

на детали машин, с

некоторыми изменениями,

учитывающими специфику

работы машин.

В предложении Ф. П.

Белянки на описывается ряд

весьма существенных для оценки работоспособности деталей

машин предельных состояний, но содержащееся в его

предложении отрицание допускаемых напряжений, под которыми

он понимает прежние нормативные допускаемые напряжения,

применявшиеся раньше в строительстве, для

машиностроителей не имеет того значения, какое оно имело при развитии

методов расчета строительных конструкций.

Передовая машиностроительная мысль уже давно

отказалась от нормативных допускаемых напряжений (см. труды

И. А. Одинга [7], И. В. Подзолова [8] и др.). Кроме того,

одна из важнейших причин, из-за которой применение

допускаемых напряжений в строительстве себя не оправдало,

т. е. целесообразность в некоторых случаях допускать

превышение предела текучести при статических нагрузках,

для расчета подавляющего большинства деталей машин не

Pг-Рпред

Рис. 2. Зависимость напряжений от

нагрузки в статически неопределимой

стержневои системе из упруго-

пластического материала.

имеет значения, потому что при статических нагрузках

в деталях машин не могут быть допущены напряжения

выше предела текучести.

Следует также отметить, что в конечном счете методика

расчета по предельным состояниям, рекомендуемая в «Нормах

и технических условиях проектирования стальных

конструкций» (Н и ТУ 121-55) [26], не находится в противоречии

с расчетами деталей машин по допускаемым напряжениям,

как это принято в машиностроении в настоящее время.

Так, например, согласно вышеупомянутым нормам расчет

болтов, употребляемых в строительстве и ничем не

отличающихся по своему устройству от болтов, применяемых

в машиностроении, рекомендуется производить по следующей

формуле:

где N — расчетная продольная нагрузка;

т — коэффициент условий работы (для болтов,

работающих на растяжение, принимается равным 0,8);

R — расчетное сопротивление (напряжение) растяжению;

FHm — площадь сечения нетто;

RH— нормативное сопротивление (предел текучести);

k — коэффициент однородности, равный 0,9 для сталей,

из которых изготовляются болты.

Расчет по вышеуказанной формуле может быть

представлен теперь в следующем виде:

Пи С1

= 1,25-1,11

где S2 и Sx — соответствующие значениям т и k

коэффициенты дифференциального метода

определения допускаемых напряжений по Одингу [7],

[а] — допускаемое напряжение.

Обращаясь к проблеме обеспечения надежной

работоспособности деталей машин, необходимо уделить большое

внимание изучению влияния на их работоспособность

продолжительности пребывания в рабочем состоянии в

действующей машине с целью предвидения в дальнейшем явлений

утраты со временем аналогичными, новыми деталями своей

первоначальной работоспособности [9].

Известно, что течение времени неразрывно связано

с неотвратимыми процессами старения и износа, поэтому

неизбежна ограниченность во времени всякого индиви-

дуального существования, в том числе существования каждой

машины и ее деталей.

Законы течения износа и утраты деталями машин

работоспособности во времени обнаруживаются более или менее

явно лишь тогда, когда мы изучаем течение не единичных

явлений, а большого числа их, т. е. когда мы изучаем

массовые явления.

Для выявления внутренней связи между массовыми

явлениями утраты деталями машин работоспособности

и законами, которые более или менее точно указывают

направление течения этих явлений во времени, с успехом

используются приемы математической статистики.

Из вышеизложенного можно сделать следующие выводы:

1. Основная особенность методики расчета деталей машин

по предельным состояниям заключается в том, что

работоспособность каждой проектируемой детали машины

рассматривается с точки зрения недопущения ее перехода в рабочем

состоянии через хотя бы одно из так называемых

предельных состояний, за которыми деталь признается недопустимой

для нормального использования.

2. При расчете деталей машин по предельным состояниям

нет принципиальных оснований для отказа как от термина

«допускаемые напряжения», так йот содержащегося в этом

термине существа дела.

3. Развитие методики расчета деталей машин по

предельным состояниям теснейшим образом связано с

использованием приемов математической статистики как для обработки

результатов массовых испытаний свойств 'деталей [машин,

так и для составления надлежащих расчетных прогнозов

о^работоспособности проектируемых деталей в реальной

эксплуатационной обстановке.

Как уже было отмечено, предельных состояний

для каждой разновидности деталей машин может быть

несколько, по разным признакам несоответствия требованиям,

предъявляемым к ее работоспособности, причем целью расчета

деталей машин по предельным состояниям является

получение некоторой гарантии в том, что при заданной нормальной

эксплуатации машины в течение запроектированного

межремонтного срока ее службы ни по одной из ее деталей не

будет превзойдено ни одно из предполагаемых предельных

состояний работоспособности.

Следовательно, чрезвычайно важным является выбор

таких предельных состояний деталей машин, которые имели бы

8

первостепенное значение для надежного использования

большинства наиболее распространенных машин и могли бы

поэтому служить основаниями для расчета работоспособности

и долговечности целого ряда их деталей, причем одна и та

же деталь могла бы быть рассмотрена, как уже было

отмечено, с точки зрения нескольких предельных состояний.

Для выявления, изучения и предвидения явлений утраты

деталями машин работоспособности можно наметить

следующие, наиболее важные для их надежного использования

свойства и соответствующие им признаки предельных

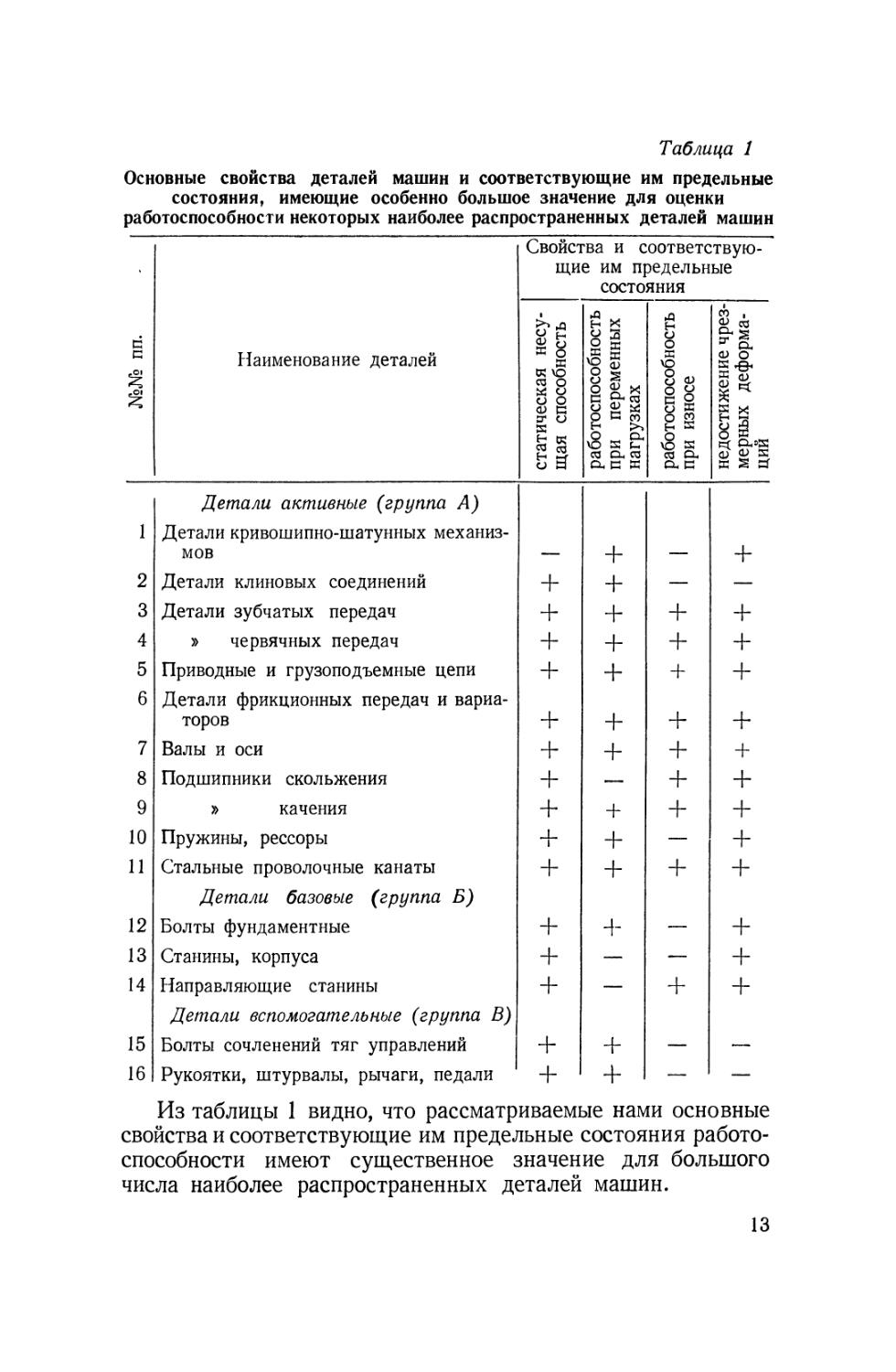

состояний (таблица 1):

а) статическая несущая способность при недостижении

предельных остающихся деформаций под длительным

воздействием рабочих нагрузок, постоянных по величине и

направлению;

б) работоспособность при переменных нагрузках, т. е.

циклическая прочность в течение заданной долговечности

до появления признаков предельных усталостных

разрушений;

в) работоспособность в течение заданной долговечности

до возникновения таких предельных зазоров между

трущимися поверхностями сопряженных деталей машин, дальнейшее

увеличение которых вызывает полное нарушение правильной

работы всего конструктивного узла;

г) недостижение чрезмерных упругих деформаций, т. е.

надлежащая жесткость, предотвращающая неправильное

взаимодействие сопряженных деталей машин из-за их

податливости под рабочими нагрузками, превышающей

установленное предельное значение.

Известен ряд других видов предельных состояний

работоспособности деталей и узлов машин, помимо перечисленных,

который нами пока что не намечен для подробного

рассмотрения, но не потому, что эти предельные состояния не

заслуживают внимания, а главным образом потому, что

нарушение признаков этих предельных состояний реже

служит причиной для признания деталей машин

несоответствующими предъявляемым к ним требованиям. Кроме того,

следует также отметить, что по некоторым другим видам

предельных состояний работоспособности деталей машин

еще недостаточно накоплено экспериментальных данных,

необходимых для составления соответствующим образом

обобщенных методов расчета.

К таким не учтенным нами пока что предельным состоя-

ниям можно отнести, например, нарушение нормальной

работоспособности деталей и узлов машин вследствие:

наличия или возникновения небаланса и вибрации

вращающихся деталей, чрезмерного рабочего шума, появления

коррозии, недостаточной точности взаимодействия, высокой

рабочей температуры, утраты герметичности и т. п.

Вследствие все повышающихся требований к

производительности проектируемых новых машин при сохранении

и даже уменьшении их веса по сравнению с прежними

моделями значительно повышается напряженность работы

их деталей. Это обстоятельство вызывает необходимость

постепенно уточнять и, следовательно, в известной мере

усложнять методы расчета работоспособности и

долговечности деталей машин, причем это развитие методов расчета

отдельных видов деталей до настоящего времени происходит

без взаимной методической связи, что иногда весьма

существенно затрудняет их использование при практических

расчетах, связанных с решением конкретных задач

проектирования машин.

В связи с вышеизложенным вполне своевременным

является наметить некоторые обобщенные, унифицированные

методы расчета работоспособности деталей машин, в

особенности расчета по тем предельным состояниям, которые

связаны с определением надежной долговечности

проектируемых деталей.

Далее следует отметить, что все повышающаяся

напряженность работы деталей в современных

высокопроизводительных машинах вызывает необходимость уделять большое

внимание организации правильного технического

обслуживания машины в эксплуатационных условиях и в

особенности организации их планово-предупредительных ремонтов.

Между тем правильная организация

планово-предупредительных ремонтов возможна лишь при том условии, если

при прочностном проектировании машины расчет

долговечности изнашивающихся деталей был построен таким образом,

что замена изнашивающихся деталей новыми

предусматривалась через определенные, совмещенные для ряда

изнашивающихся деталей сроки.

Следовательно, при прочностном проектировании каждой

новой машины необходимо исходить из некоторого общего

проектного срока ее службы, который, в свою очередь,

целесообразно разбить на отдельные межремонтные периоды

между капитальными и средними ремонтами. Если далее

10

по этим заранее намеченным межремонтным срокам вести

расчет изнашивающихся деталей машин на долговечность,

то можно рассчитывать на вполне планомерную замену

износившихся деталей новыми или восстановленными во

время очередных планово-предупредительных ремонтов, что

и обеспечит высокую эксплуатационную надежность машины

в течение всего срока ее нормального использования на

производстве.

Следует также отметить, что так как детали машин по

отдельности не применяются, то исследование их

работоспособности и развитие методов их прочностного расчета

необходимо связывать с общими условиями достижения

надежной работоспособности всей машины в целом в течение

определенных запроектированных сроков ее службы.

§ 2. КЛАССИФИКАЦИЯ ДЕТАЛЕЙ МАШИН

ПО ПРИЗНАКАМ РАБОЧЕГО НАЗНАЧЕНИЯ

И УТРАТЫ РАБОТОСПОСОБНОСТИ

Огромный опыт эксплуатации машин указывает на то,

что не существует машин, которые, по мере их

использования, не изнашивались бы и не теряли бы со временем

свою физическую работоспособность из-за выхода из строя

отдельных деталей. Между тем известно, что не все детали

машин в одинаковой мере теряют со временем свою

работоспособность. Те детали, рабочая функция которых состоит

в активном участии в рабочем процессе машины, являются

изнашивающимися и для них с особой остротой возникает

необходимость определения закономерностей утраты ими

работоспособности со временем.

Детали же, которые, в основном, служат для обеспечения

правильного взаимного расположения изнашивающихся

деталей, или детали, основное назначение которых заключается

лишь в приведении изнашивающихся деталей в рабочее

состояние, или же служащие для обеспечения нормальных

условий для работы изнашивающихся деталей, относятся

к малоизнашивающимся, причем в большинстве случаев

при определении работоспособности этих деталей можно

пренебречь их долговечностью.

Следовательно, детали любой современной машины по

признаку рабочего назначения можно подразделить на

следующие три группы: детали активные, т. е. активно

11

участвующие в рабочем процессе машины (группа Л), детали

базовые, т. е. составляющие основу для правильного

взаимного расположения деталей активных (группа -Б),

и детали вспомогательные, служащие для

обеспечения нормальной работы деталей первых двух групп (группа В).

К группе А относятся детали, рабочее назначение

которых заключается или в непосредственной передаче мощности

(валы, детали передач и муфт), или в том, чтобы в опорах

валов воспринимать нагрузки, возникающие во время работы

машины (подшипники скольжения и качения), или в

преобразовании одного вида рабочего движения в другой (детали

кривошипно-шатунных, кулачковых и других механизмов),

или в том, чтобы обеспечить соединение других деталей

при восприятии рабочих нагрузок машины (болты, клиновые

и другие детали соединений), а также детали, служащие

для смягчения резких изменений рабочих нагрузок (пружины,

рессоры и т. п.). Кроме того, к этой группе относится ряд

деталей специального назначения (например, стальные

проволочные канаты, детали грузоподъемных машин и др.).

К деталям группы Б относятся те, которые, как уже

было отмечено, в основном предназначены для обеспечения

правильного взаимного расположения относительно друг

друга деталей групп А и В (станины, корпуса, блоки

цилиндров и т. п.), т. е. корпусные детали.

Детали группы В — это детали вспомогательного

назначения, служащие или для управления машиной (детали рулевых

механизмов, рукоятки, штурвалы, педали, рычаги, тяги

управления и т. п.), или для обеспечения безопасности ее

обслуживания и работы (детали ограничителей высоты

подъема и веса грузов, детали автоматического выключения

машины при перегрузке и аварийных происшествиях, детали

ограждений и т. п.), или же предназначенные для

обеспечения нормальных условий работы деталей групп А я Б

(детали устройств для смазки, охлаждения, предохранения

от пыли и грязи и т. п.).

Следует отметить, что некоторые детали в^соответствии

с их конкретным рабочим назначением могут быть отнесены

к двум и даже ко всем трем группам. Например, детали

соединений (болты, клиновые соединения и др.) могут служить

для соединения деталей всех трех групп, но, в зависимости

от их групповой принадлежности, к надежной

работоспособности их предъявляются требования недостижения различных

предельных состояний.

12

Таблица 1

Основные свойства деталей машин и соответствующие им предельные

состояния, имеющие особенно большое значение для оценки

работоспособности некоторых наиболее распространенных деталей машин

Наименование деталей

Свойства и

соответствующие им предельные

состояния

II

её

vo к

СО Он

CL, С

Z &

10

11

12

13

14

15

16

Детали активные (группа А)

Детали кривошипно-шатунных

механизмов

Детали клиновых соединений

Детали зубчатых передач

» червячных передач

Приводные и грузоподъемные цепи

Детали фрикционных передач и

вариаторов

Валы и оси

Подшипники скольжения

» качения

Пружины, рессоры

Стальные проволочные канаты

Детали базовые (группа Б)

Болты фундаментные

Станины, корпуса

Направляющие станины

Детали вспомогательные (группа В)

Болты сочленений тяг управлений

Рукоятки, штурвалы, рычаги, педали

Из таблицы 1 видно, что рассматриваемые нами основные

свойства и соответствующие им предельные состояния

работоспособности имеют существенное значение для большого

числа наиболее распространенных деталей машин.

13

Глава II

ОСНОВНЫЕ ВИДЫ ПРЕДЕЛЬНЫХ СОСТОЯНИЙ

ДЕТАЛЕЙ МАШИН И УСЛОВИЯ ИХ НЕДОСТИЖЕНИЯ

ПРИ НОРМАЛЬНОЙ ЭКСПЛУАТАЦИИ МАШИН

§ 1. СТАТИЧЕСКАЯ НЕСУЩАЯ СПОСОБНОСТЬ ДЕТАЛЕЙ

МАШИН ПРИ НЕДОСТИЖЕНИИ ОСТАЮЩИХСЯ ДЕФОРМАЦИЙ

Металлы, используемые в машиностроении для

изготовления деталей машин, представляют собой так называемые

поликристаллические материалы, т. е. материалы, состоящие

из множества связанных между собой отдельных

кристаллитов, или, как их еще называют, зерен.

При восприятии деталью машины рабочей нагрузки

и возникновении вследствие этого некоторой ее деформации

в ней появляются сдвиги как по границам отдельных зерен,

так и по их сечению, т. е. в металле возникают

внутренние смещения отдельных частиц относительно друг друга

и соответствующие им явления внутреннего трения.

Так как зерна реального металла неодинаковы по

размерам, форме и пространственной ориентировке относительно

друг друга, то эти неизбежные так называемые

«несовершенства» кристаллического строения металла являются

причиной того, что упругие и пластические деформации

возникают и развиваются не сразу во всем его объеме, а

начинаются в его отдельных относительно наиболее слабых

зернах.

С повышением напряженного состояния металла число

отдельных внутренних сдвигов в нем возрастает, причем,

в конце концов, в металле возникают остающиеся

пластические деформации, изменяется структура и появляются

вытянутые зерна.

Под предельным состоянием по остающимся деформациям

следует понимать такое напряженное состояние материала

детали машины, при котором она даже после небольшого

дальнейшего повышения воспринимаемой ею нагрузки

настолько теряет свою первоначальную правильную форму

вследствие появления в ней значительных остающихся

14

деформаций, что не может уже больше правильно

взаимодействовать с другими сопряженными деталями, т. е.

полностью теряет свою нормальную работоспособность.

Остающиеся деформации в этих случаях возникают

из-за того, что напряжения в наиболее опасном сечении

детали превзошли предел текучести материала, из которого

она изготовлена.

Если деталь изготовлена из хрупкого материала (чугун,

закаленная сталь и т. п.), то вместо появления в ней

остающихся деформаций наступает ее разрушение, т. е. поломка.

Из вышеизложенного вытекает, что во избежание

появления в детали машины значительных остающихся

деформаций при длительном воздействии нагрузки необходимо расчет

производить по наибольшей возможной и допустимой

при нормальной эксплуатации машины статической нагрузке

или перегрузке.

Необходимость обеспечения недостижения остающихся

деформаций при статических нагрузках имеет особенно

большое значение для деталей тех узлов, которые оказываются

нагруженными и после прекращения рабочего движения их

взаимодействующих частей (к таковым относятся детали

грузоподъемных машин, на которые непосредственно

воздействует груз, причем не только в период подъема, но

и в то время, когда он продолжает оставаться в

приподнятом положении на грузоподъемной машине, детали

груженых транспортных машин после прекращения их

движения и др.).

При появлении в этих условиях даже небольших

остающихся деформаций деталей машин (за исключением тех

деталей, рабочая функция которых заключается в

смягчении ударов и гашении колебаний машин за счет своих упругих

свойств, т. е. за исключением пружин, рессор и т. п.) их

правильное взаимодействие с другими сопряженными

деталями при возобновлении работы машины нарушается и

машина выходит из строя.

Следовательно, во избежание остающихся пластических

деформаций, лишающих деталь ее нормальной

работоспособности, напряженное состояние материала, из которого

она изготовлена, при статической нагрузке не должно

превысить напряжения, которое определяется в качестве

предела текучести.

Действительное напряженное состояние материала де-

15

талей машин может быть весьма разнообразным, причем

в некоторых случаях оно может носить так называемый

плоский характер, т. е. состоять из двух главных

напряжений, а в других случаях оно может быть объемным, т. е.

материал может быть напряженным по трем

взаимно-перпендикулярным осям (рис. 3), или, иначе говоря, может

состоять из трех главных напряжений. В этом случае для

сравнения объемного напряженного состояния материала

деталей с пределом текучести при одноосном напряженном

состоянии, указываемом во всех справочниках в качестве

одной из основных характеристик механических свойств

металла, необходимо воспользоваться некоторой теорией

прочности, которая позволила бы действительное сложное

напряженное состояние материала детали привести к

эквивалентному одноосному.

Известен ряд теорий прочности, причем в последнее

время наибольшее распространение получила так называемая

теория постоянства энергии формоизменения (теория Губера-

Мизеса-Генки), которую иногда называют также

«четвертой теорией прочности».

Сущность этой теории

[10, 11] заключается в

предположении, что

количество потенциальной

энергии Uo, накопленное

элементарным объемом

материала, который

доведен до состояния

текучести, одно и то же

как в случае одноосного,

так и в случае сложного

напряженного состояния.

Количество

потенциальной энергии

деформации, накопленное

элементарным объемом,

может быть определено

следующим образом.

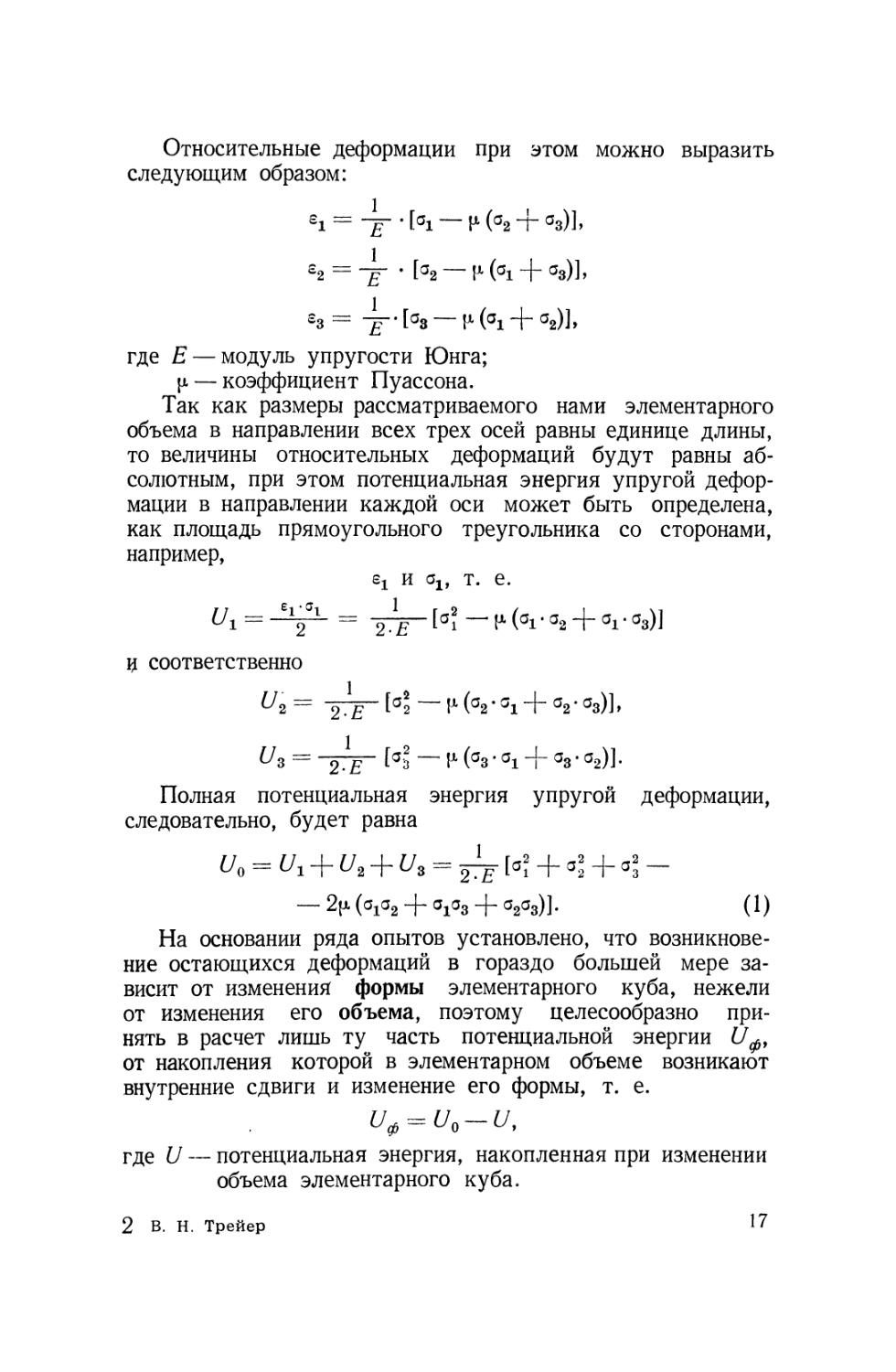

Представим себе, что рассматриваемый нами

элементарный объем является кубом, каждое ребро которого равно

единице длины (например, равно одному сантиметру),

причем по граням этого куба действуют главные

напряжения оъ а2 и а3, где ах >о2>о3> 0.

б2/

/У

Рис. 3. Объемное состояние

напряженности элементарного объема материала.

16

Относительные деформации при этом можно выразить

следующим образом:

£3 = -£-*[аЗ — Ка1+а2)]>

где £— модуль упругости Юнга;

ji. — коэффициент Пуассона.

Так как размеры рассматриваемого нами элементарного

объема в направлении всех трех осей равны единице длины,

то величины относительных деформаций будут равны

абсолютным, при этом потенциальная энергия упругой

деформации в направлении каждой оси может быть определена,

как площадь прямоугольного треугольника со сторонами,

например,

ег и alt т. е.

соответственно

Полная потенциальная энергия упругой деформации,

следовательно, будет равна

— 2р. (аха2 -f <зго3 + а2а3)]. (1)

На основании ряда опытов установлено, что

возникновение остающихся деформаций в гораздо большей мере

зависит от изменения формы элементарного куба, нежели

от изменения его объема, поэтому целесообразно

принять в расчет лишь ту часть потенциальной энергии £/^,

от накопления которой в элементарном объеме возникают

внутренние сдвиги и изменение его формы, т. е.

иф = и0-и,

где U — потенциальная энергия, накопленная при изменении

объема элементарного куба.

2 В. Н. Трейер 17

Введем в наш расчет некоторое среднее напряжение

Объемная деформация элементарного объема при этом

будет равна

£ = £i + Н + £з = -£" bi + °2 + °з — 2fi(°i + а2 + о3)] =

_ 3-с(1 —

— Е

Отсюда найдем, что

(/ = ^1 = о= Ц_(а1 + а2 + Оз). (2)

Далее найдем, пользуясь выражениями (1) и (2), что

(а2 - а3)^].

- [(ах - а2) + (ах о3) + (а2

Для одноосного напряженного состояния

,, __ (1 + I*) а?

^*- ~3£ '

причем при достижении предела текучести

Следовательно, эквивалентное приведенное одноосное

напряжение

^К)2+()2+()2

= К о? + °2 + ^ — ^ — а^з — а2а3 . (3)

Согласно правилам, принятым при использовании

общеизвестных теорий прочности, следует учитывать как

величину, так и знак каждого главного напряжения, т. е.

напряжение растяжения располагается соответственно своим

абсолютным величинам в следующем порядке:

+ <?!>-)-О2>+33>0.

Если же, например, все главные напряжения о^, ау и а2

являются напряжениями сжатия, то при абсолютных

величинах напряжений — о2 > — оу > — ох располагаются он

в следующем порядке:

О > — ог > — а2 > — о3,

18

причем

аЗ =

^3

В случае напряженного состояния в плоскости, полагая

а3 = 0, выражение (3) принимает следующий вид:

°' — V а? —

Например, в случае совместного действия изгиба и

кручения, обозначив напряжения от изгиба через ох, а

напряжения от кручения через х, имеем:

Подставив полученные значения о1 и а2 в выражение

для определения а', получим:

Остающиеся деформации могут, однако, появиться в

детали машины и при напряжениях, не превышающих предела

текучести материала при одноосном напряженном состоянии,

но при длительном воздействии этих напряжений.

С точки зрения перспектив развития расчета

работоспособности таких деталей машин, которые в течение

длительного времени находятся в напряженном состоянии (в

особенности при повышенных температурах), представляется

необходимым считаться с явлением ползучести (криппа),

которое выражается в том, что в этих деталях появляются

и нарастают со временем остающиеся деформации.

Обычно течение явления ползучести подразделяют на

два следующих периода — неустановившейся и

установившейся скорости ползучести.

Первый период характеризуется сравнительно быстрым

и неравномерным по времени нарастанием пластических

деформаций, причем продолжительность этого периода

уменьшается с повышением рабочей температуры и

напряженного состояния материала детали машины.

Второй период характеризуется дальнейшим равномерным

нарастанием пластических деформаций при тех же условиях

напряженного состояния материала. В случае повышения

температуры и напряженного состояния в течение второго

9* 19

периода скорость нарастания пластических деформаций также

повысится.

В общем виде величина остающихся деформаций г0

вследствие ползучести при приближенных расчетах может

быть определена при помощи следующего выражения:

где а — расчетное напряжение;

а и п — величины, зависящие от свойств материала

и температуры и определяемые

экспериментально;

h — время, в течение которого протекала

установившаяся скорость ползучести;

hQ —время, в течение которого общая деформация

ползучести за период неустановившейся скорости

ее нарастания была бы достигнута при условии

установившейся скорости ползучести.

а) Определение статической несущей способности деталей

машин по напряжениям, возникающим в их наиболее

напряженных сечениях

Определение статической несущей способности деталей

машин по напряжениям, возникающим в их наиболее

напряженных сечениях, заключается в выборе такого

материала и таких размеров этих сечений, при которых под

действием рабочих нагрузок, с учетом некоторой возможной

перегрузки, в деталях не возникнут остающиеся деформации.

В общем виде расчетная формула при напряжениях

растяжения и сжатия может быть представлена следующим

образом:

P^F.[°] = F°L^; (4)

Ао

при сдвиге

P<FW=fVJ (5)

А0

при изгибе

M^Wlo^Wl^H; (6)

АО

при кручении

Ml<p^Wo[z] = Wol^t (7)

Ао

20

щд

W и Wo — соответственно

сопротивления

где [а] и [т] — допускаемые напряжения;

F — площадь сечения;

моменты

при изгибе и кручении;

k — коэффициент, учитывающий изменчивость

предела текучести, которая возникает

вследствие неоднородности материала;

Ко — общий коэффициент запаса прочности,

учитывающий ряд особенностей устройства,

условий работы и назначения детали;

определяется при помощи выражения (62).

Как уже было отмечено в начале данной главы, для

металлов, используемых в машиностроении и имеющих кри-

J

/

/

h

1

А

—т\

\ \

\

\

и

\

ч

•

г

*2Г 23 25 27 29 3! 33 35 37 39

Предел текучести бТ в *г/мм *

Рис, 4. Статистические кривые распределения пределов текучести для

стали марки Ст. 3 (на основании результатов испытаний 6 000 образцов).

сталлическое строение, характерна некоторая

неоднородность строения, причем эта неоднородность является

причиной изменчивости механических свойств различных объектов

испытания, изготовленных из металла одной и той же

марки.

Так, например, на основании многочисленных опытов по

определению предела текучести для сталей выяснилось, что

опытные значения предела текучести подвержены некоторой

изменчивости, подчиняясь закону нормального распределения,

причем

k^T(cp)~*\ (8)

21

где а — некоторое положительное число, принимаемое

обычно равным 3;

а — стандарт нормального распределения;

аг — предел текучести, принятый для данной марки

стали в документах, определяющих ее

механические свойства;

аг(ср) — среднее арифметическое значение предела

текучести, полученное на основании результатов

многочисленных опытов.

Так, если, например, [12] для стали марки Ст. 3 (рис. 4)

от = 22 кг/мм2, о = 3 кг/мм2 и оГ(с } = 30 кг/мм2,

то, следовательно, для этой стали

, 30 — 3-3 п ог;

k = —22 =0,95.

Значения k для сталей различных марок приведены

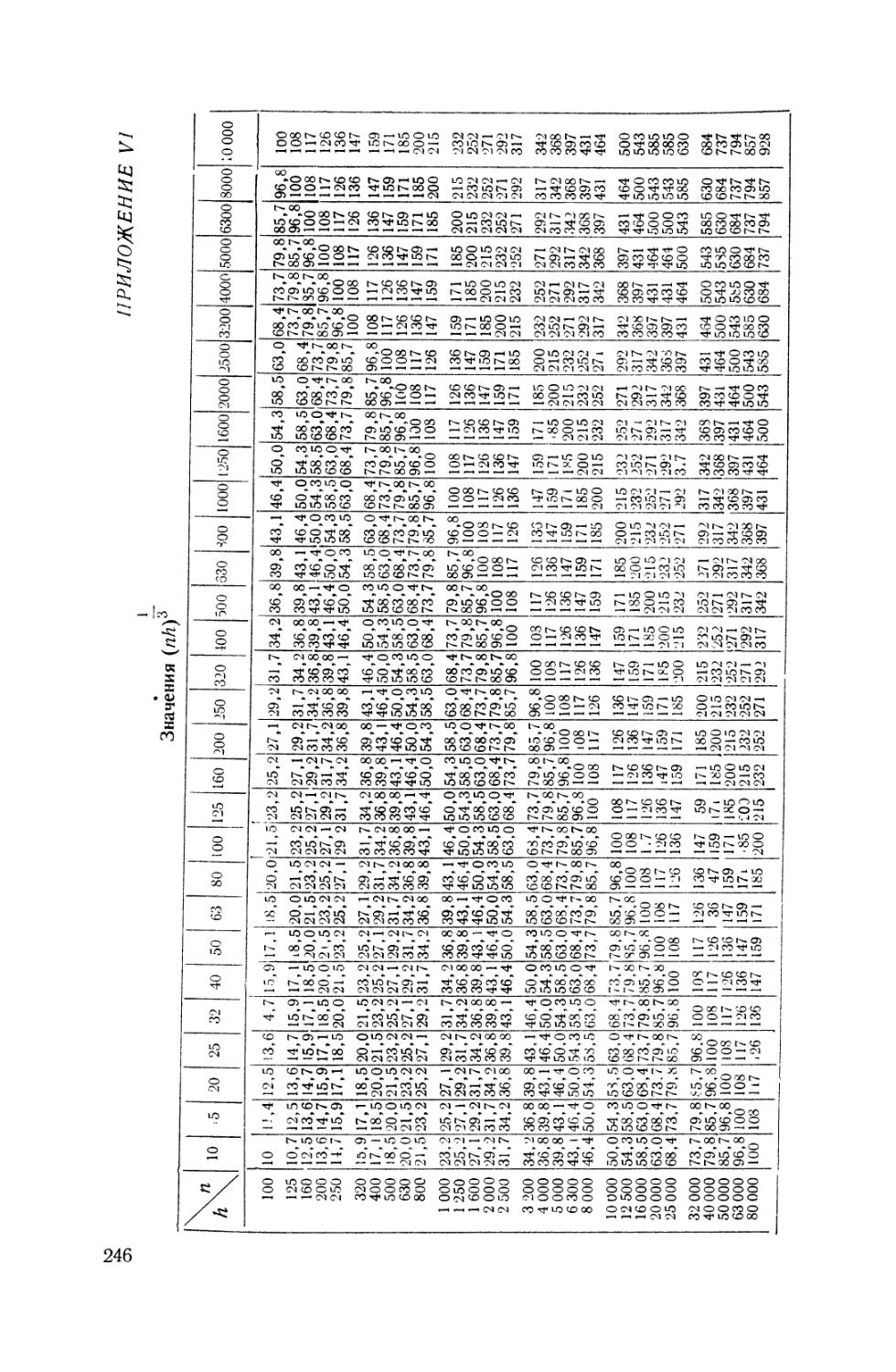

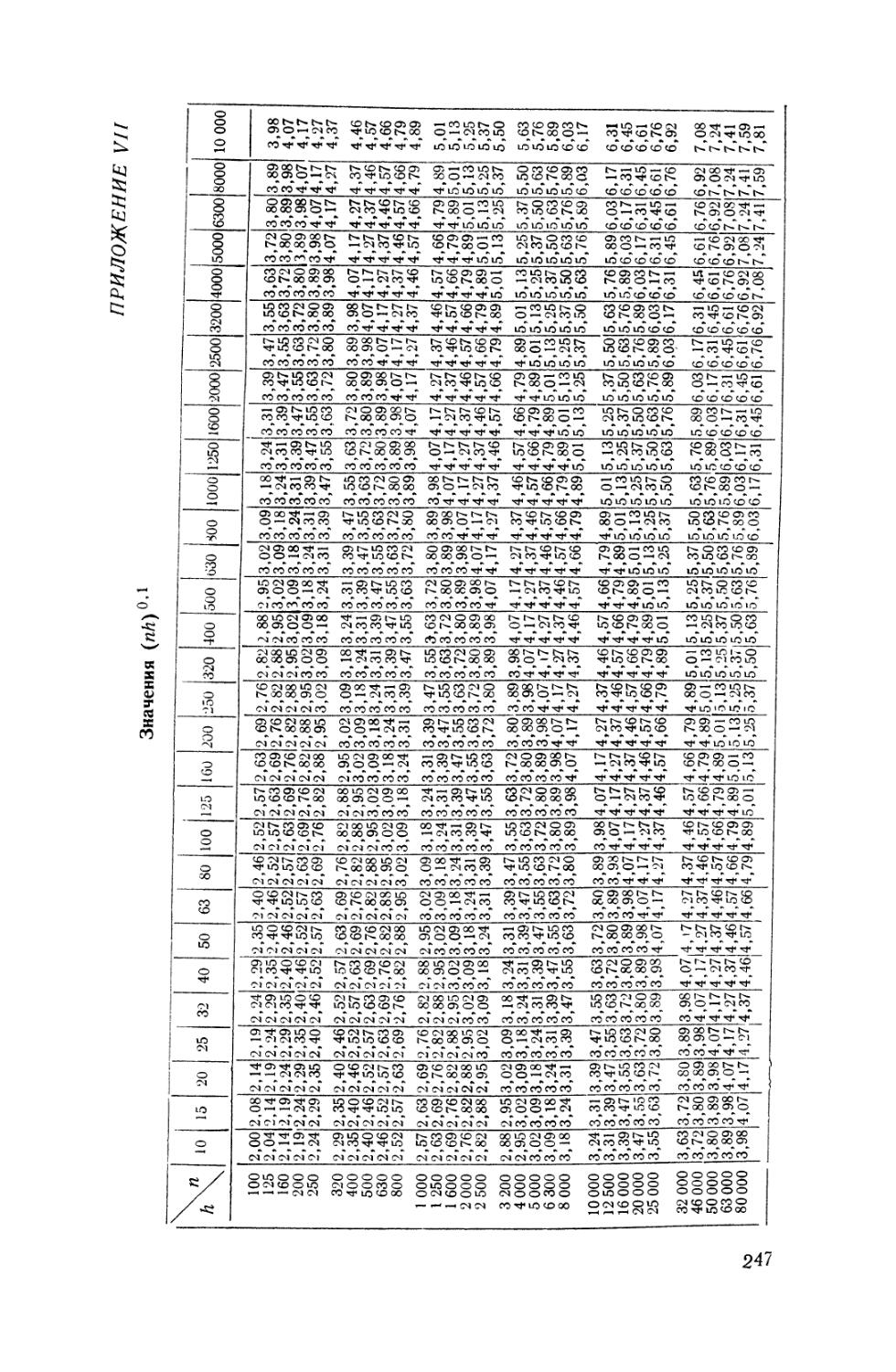

в приложении I.

б) Определение статической несущей способности

деталей машин при контактных напряжениях

Взаимодействие ряда деталей машин может происходить

при неподвижном соприкасании их поверхностей, т. е. при

их контакте под статическими рабочими нагрузками,

поэтому для расчета несущей способности этих деталей

необходимо определение предельных контактных напряжений

и предельных упругих деформаций во избежание

возникновения таких пластических деформаций, которые могут

воспрепятствовать дальнейшему использованию деталей,

например, при возобновлении относительного перемещения.

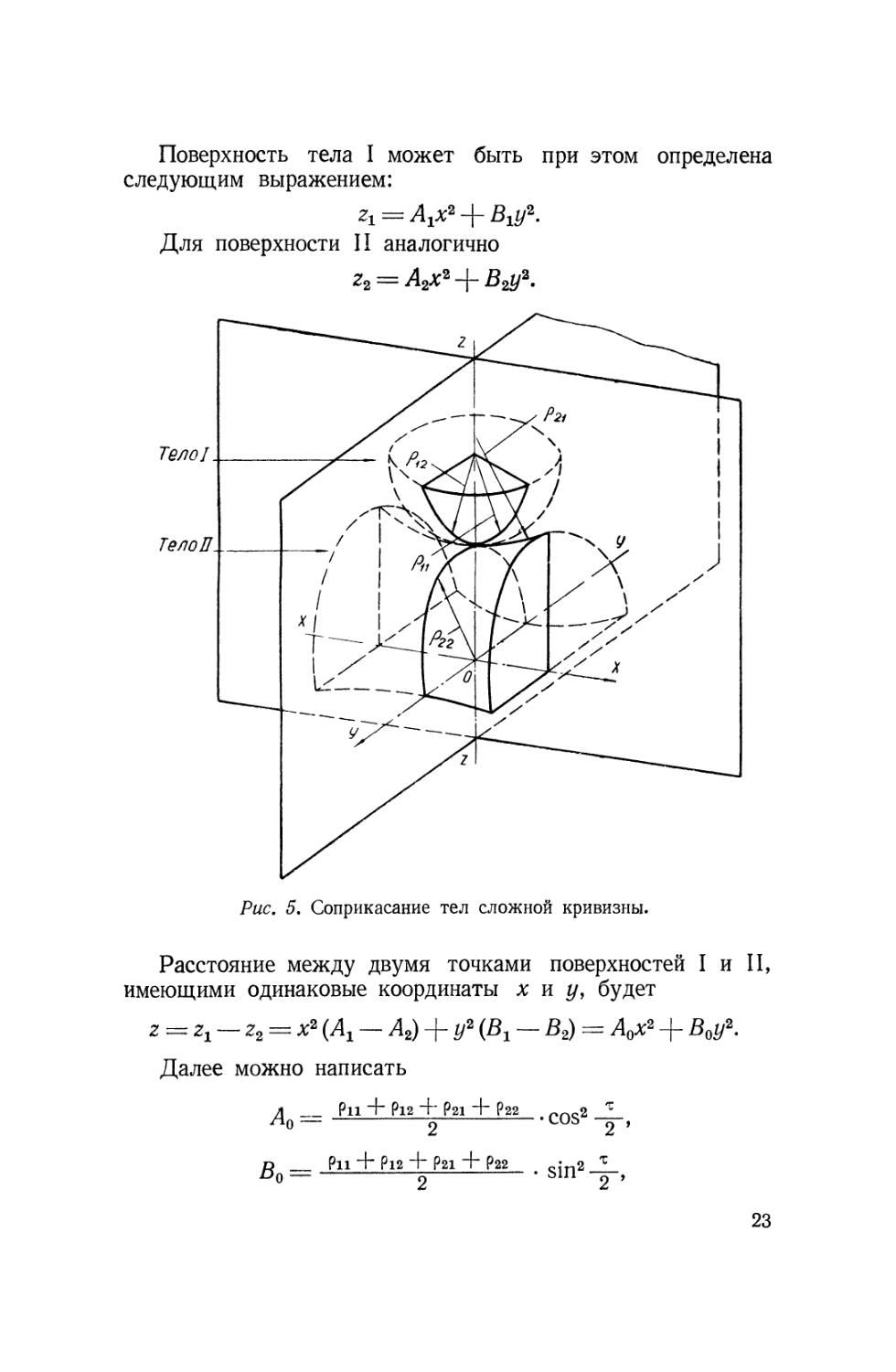

Представим себе [13] два тела I и II, ограниченные

поверхностями второго порядка (рис. 5), приведенными

в соприкосновение и соприкасающимися в одной

математической точке. Общей нормалью к соприкасающимся

поверхностям, проходящей через точку их соприкасания, будет

ось zz, причем положим, что в этой точке находится

начало пространственной прямоугольной системы координат

с совмещенными осями обеих поверхностей zz, хх и уу.

Представим себе также плоскость при 2 — 0,

проходящую через точку соприкасания рассматриваемых тел.

22

Поверхность тела I может быть при этом определена

следующим выражением:

Для поверхности II аналогично

Тело!

Тело П..

Рис. 5. Соприкасание тел сложной кривизны.

Расстояние между двумя точками поверхностей I и II,

имеющими одинаковые координаты х и у, будет

= Аох* + Воу*.

Далее

— Z2 — X

можно

д

0

fin

2 (А —

Л2)-\-1

написать

Pu-f

Р11 +

' Pl2 + Р2

2

Pl2 + P21

2

! +

+ Р

Р22

22

•COS'2

2 '

23

где pu, р12, р21, и р22 — кривизны (т. е. величины, обратные

радиусам кривизны) тел I и II

в двух взаимно-перпендикулярных

плоскостях;

т — вспомогательный угол, который

может быть определен при помощи

следующего соотношения;

COS Т = — -т-^-н = /", /12, /21,Г/22. (9)

А + В pu + Pi2 + Ы + Р22

В общем случае соприкасания тел I и II под

нагрузкой Р в местах соприкасания образуется эллиптическая

площадка соприкасания с полуосями а и Ь, которые, согласно

контактной теории упругости Герца, определяются

следующими выражениями:

•р:

2,73- Р

(Pll + Pl2 + P21 + Р22) '

2,73 -Р

(10)

(Рн + Р12 + Р21 + Р22) Е ' { '

где Р — нагрузка, под которой происходит соприкасание

тел I и II;

Е — приведенный модуль упругости = £ ^_2Е ;

[а и v — вспомогательные величины, определяемые при

помощи таблицы 2.

Таблица 2

Таблица значений величин р и ч, в зависимости от т

90°

1,000

1,000

80°

1,128

0,893

70°

1,284

0,802

60°

1,486

0,717

50°

1,754

0,641

40°

2,136

0,567

30°

2,731

0,493

20°

3,778

0,408

10°

6,612

0,319

0°

оо

0

Следует отметить, что в выражения (9), (10) и (11)

значения pn, p12, p2i, p22 вводятся с положительными знаками,

если центры кривизны находятся внутри тела, и с

отрицательными знаками, если их центры кривизны располагаются

вне рассматриваемого тела. Например, кривизны тел

качения в подшипниках качения будут положительными, а кри-

24

визны желобов, по которым они катятся по кольцам, будут

отрицательными.

Для определения удельного давления р0 в центре

площадки соприкасания сначала определим среднее удельное

давление

_ Р

^СР nab

Равномерно распределенное по площадке соприкасания

р можно теперь представить себе в виде эллиптического

цилиндра, основанием которого служит данная

эллиптическая площадка соприкасания, а высотой h = рср.

По Герцу, распределение давления по площадке

соприкасания может быть представлено в виде полуэллипсоида

(рис. 5 и 6), построенного на эллиптической площадке

соприкасания, как на основании. Если третью полуось

с этого эллипсоида взять в том же масштабе, как и рср,

то, принимая, что р0 = с, получим

2

б/пах

Рис. 6. Эллипсоид распределения удельных давлений по

эллиптической площадке соприкасания.

Решая это выражение относительно г, т. е. р0, найдем,

что

с= ~y h,

25

или

Подставив в это выражение формулы (10) и (11), получим

V [(Pu + Pl2 + ы + Ы) Е?Р .

Ро =

(12)

Величина сближения 8 недеформированных частей

соприкасающихся тел по Герцу может быть определена

следующим образом:

§=0,869 А.У,

где J = f (&), причем k = — .

Эллиптический интеграл 1-го рода J может быть взят

из таблицы эллиптических интегралов (см., например,

«Справочник машиностроителя» том 1, Машгиз, 1950, стр. 58)

или непосредственно в зависимости от отношения полуосей

эллиптической площадки соприкасания (см. таблицу 3).

Таблица 3

Эллиптические интегралы первого рода

ь

1,00

0,95

0,90

0,85

0,80

0,75

0,70

0,65

0,60

0,55

0,50

J

1,5708

1,6114

1,6547

1,7009

1,7508

1,8046

1,8627

1,9262

1,9954

2,0719

2,1565

b

0,45

0,40

0,35

0,30

0,25

0,20

0,15

0,10

0,05

0,00

J

2,2515

2,3593

2,4835

2,6286

2,8015

3,0174

3,2973

3,6999

4,3926

26

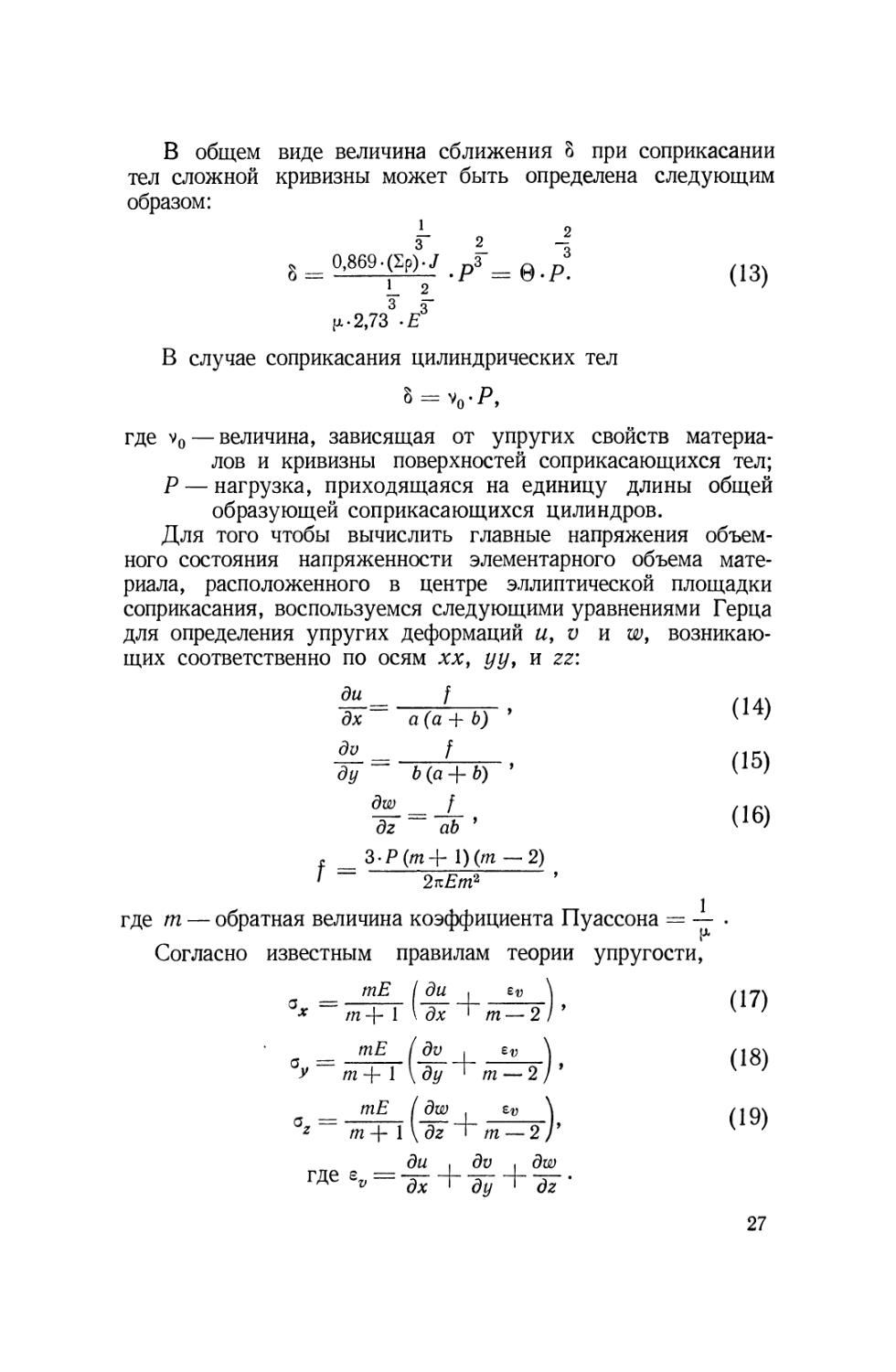

В общем виде величина сближения 8 при соприкасании

тел сложной кривизны может быть определена следующим

образом:

з" о-

fx-2,73 -E

В случае соприкасания цилиндрических тел

где v0 — величина, зависящая от упругих свойств

материалов и кривизны поверхностей соприкасающихся тел;

Р — нагрузка, приходящаяся на единицу длины общей

образующей соприкасающихся цилиндров.

Для того чтобы вычислить главные напряжения

объемного состояния напряженности элементарного объема

материала, расположенного в центре эллиптической площадки

соприкасания, воспользуемся следующими уравнениями Герца

для определения упругих деформаций и, v и w,

возникающих соответственно по осям хх, уу, и zz:

дх^ а(а

ду —

f

dw /

3-P(m+ l)(m—2)

2кЕт2

где т — обратная величина коэффициента Пуассона — — •

Согласно известным правилам теории упругости,

тЕ ( ди , zv

т+1 \дх

тЕ

°У т + 1 V ду

_ тЕ

0*~"~т~+1

ди , dv

27

Подставив в выражения (17), (18) и (19) уравнения (14)

(15) и (16), получим:

тЕ

т+ 1

/

+

6) ' a6(m—2)

1-

J

mEf | и j_ * ] ^20)

\)ab\a

mEf ( a

Ь ' m~^2)'

m

(21)

Для того чтобы иметь возможность сравнивать

объемное напряженное состояние материала контактирующих

деталей в центре площадки соприкасания с

соответствующим линейным состоянием напряженности материала

каждой детали, воспользуемся, как и в предыдущих

рассуждениях, четвертой теорией прочности.

В рассматриваемом нами случае все главные

напряжения являются напряжениями сжатия, причем очевидно,

что —о2 > — оу > — а х.

Следовательно,

(23)

(24)

_0,= _0, = -Л1.^2-, (25)

где м = mEf

(от + \)ab '

При подстановке выражений (23), (24) и (25) в формулу

(3) эквивалентное приведенное одноосное напряжение

определится следующим образом:

, М ./

°' = 7T+bV a2~ab+b2

___ 3P(m — 2)

""" 2nabm У (a + b)'3 '

Если положить — = — = 6% то

a \x

т — 2 . / 1 т ь- „ (9(л\

28

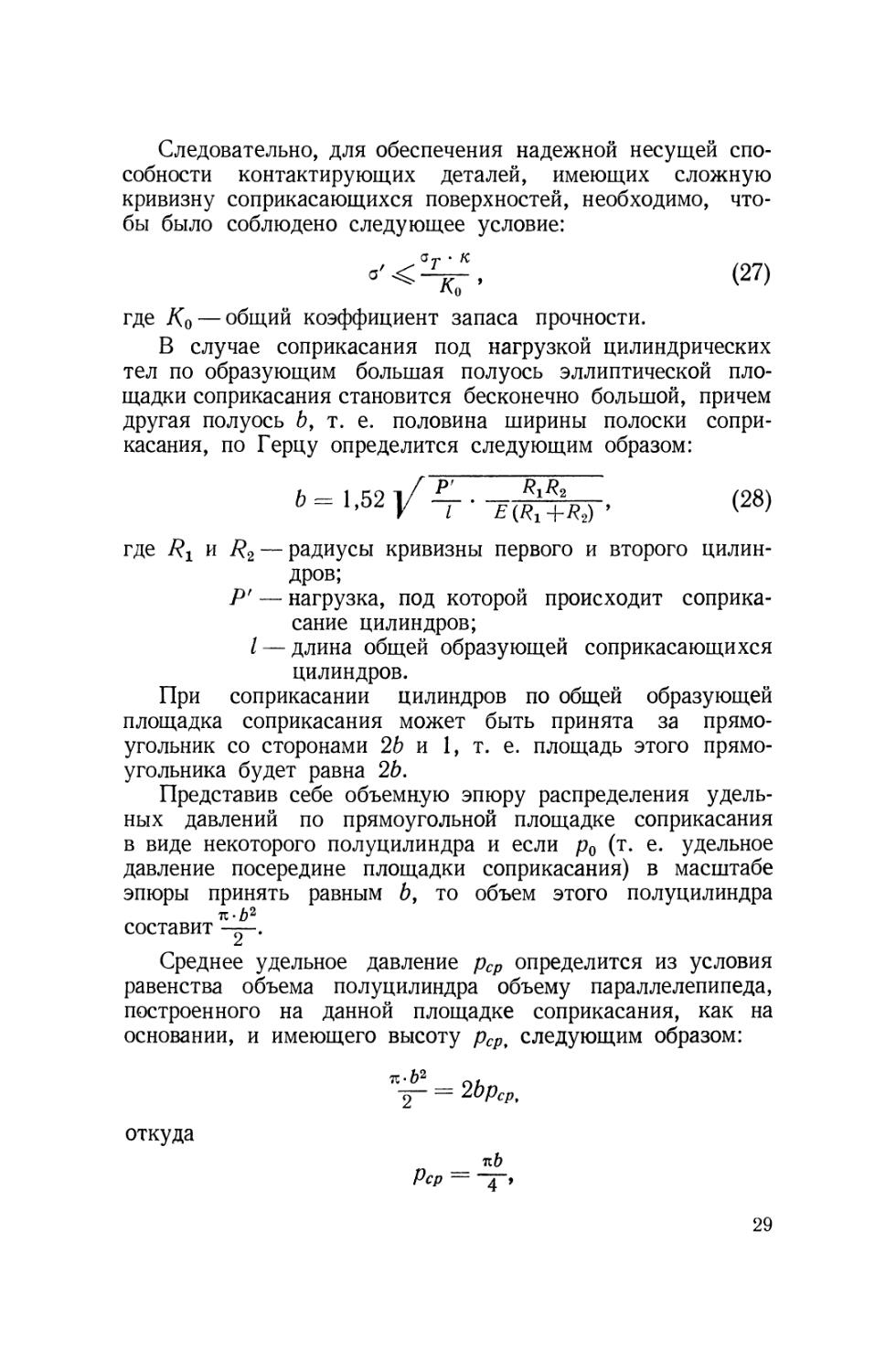

Следовательно, для обеспечения надежной несущей

способности контактирующих деталей, имеющих сложную

кривизну соприкасающихся поверхностей, необходимо,

чтобы было соблюдено следующее условие:

где /Со — общий коэффициент запаса прочности.

В случае соприкасания под нагрузкой цилиндрических

тел по образующим большая полуось эллиптической

площадки соприкасания становится бесконечно большой, причем

другая полуось 6, т. е. половина ширины полоски

соприкасания, по Герцу определится следующим образом:

(28)

где R± и R2 — радиусы кривизны первого и второго

цилиндров;

Р' — нагрузка, под которой происходит

соприкасание цилиндров;

/ — длина общей образующей соприкасающихся

цилиндров.

При соприкасании цилиндров по общей образующей

площадка соприкасания может быть принята за

прямоугольник со сторонами 26 и 1, т. е. площадь этого

прямоугольника будет равна 26.

Представив себе объемаую эпюру распределения

удельных давлений по прямоугольной площадке соприкасания

в виде некоторого полуцилиндра и если р0 (т. е. удельное

давление посередине площадки соприкасания) в масштабе

эпюры принять равным Ь, то объем этого полуцилиндра

ТС-/)2

составит -тр.

Среднее удельное давление рср определится из условия

равенства объема полуцилиндра объему параллелепипеда,

построенного на данной площадке соприкасания, как на

основании, и имеющего высоту pcPt следующим образом:

у- - 2bpcPt

откуда

Hep — 4 >

29

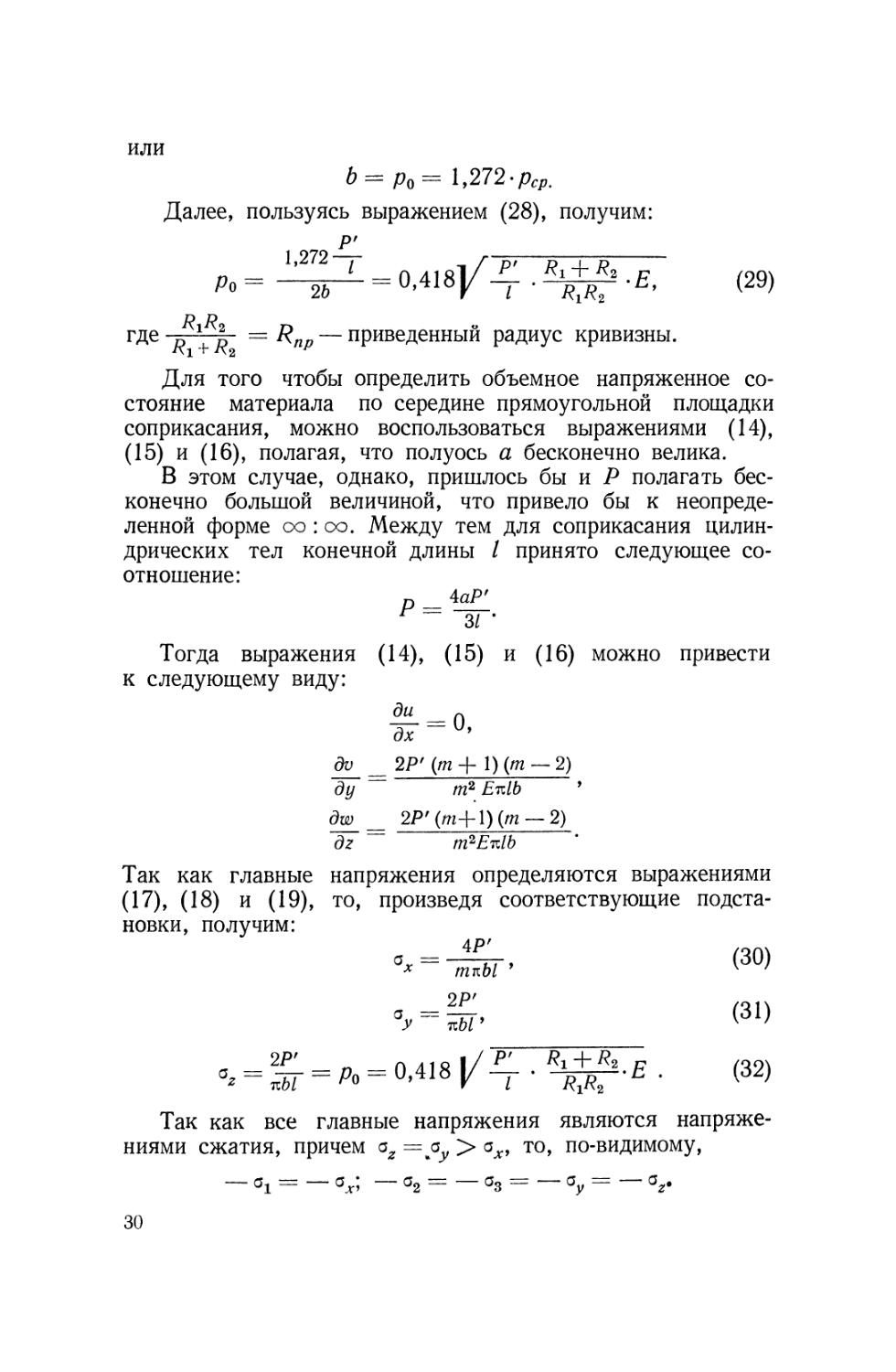

или

b = po= 1,272-pep.

Далее, пользуясь выражением (28), получим:

где

R R

= R

np

приведенный радиус кривизны.

Для того чтобы определить объемное напряженное

состояние материала по середине прямоугольной площадки

соприкасания, можно воспользоваться выражениями (14),

(15) и (16), полагая, что полуось а бесконечно велика.

В этом случае, однако, пришлось бы и Р полагать

бесконечно большой величиной, что привело бы к

неопределенной форме оо : оо. Между тем для соприкасания

цилиндрических тел конечной длины / принято следующее

соотношение:

Тогда выражения (14), (15) и (16) можно привести

к следующему виду:

£-<>.

dv __ 2Р'

ду ~~

dw _ 2Pf(m+\){m —

dz ~

—2)

Так как главные напряжения определяются выражениями

(17), (18) и (19), то, произведя соответствующие

подстановки, получим:

4Р'

ткЫ '

Так как все главные напряжения являются

напряжениями сжатия, причем oz = ay > ох, то, по-видимому,

*» °2 = G3 = ау = <V

30

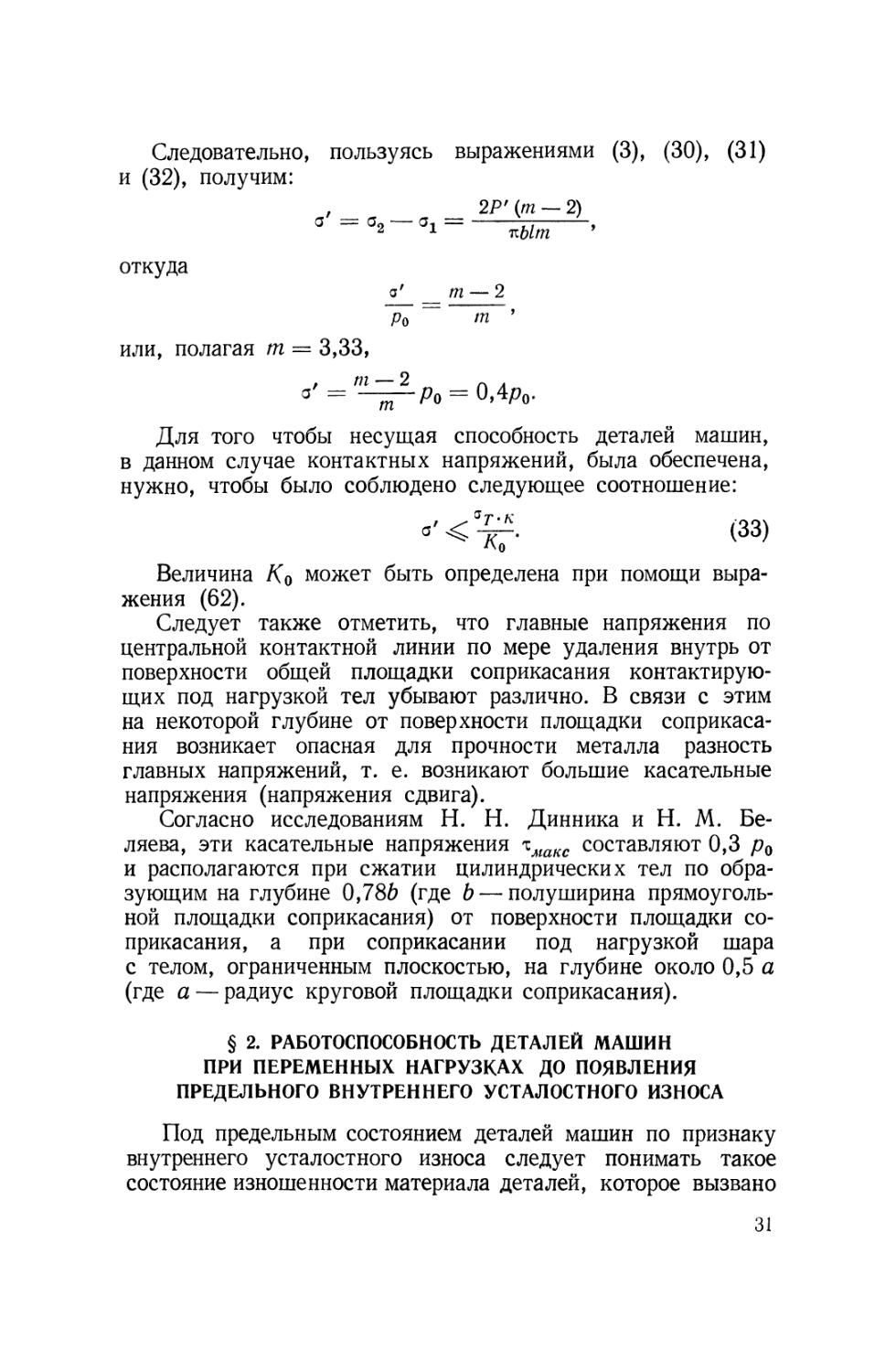

Следовательно, пользуясь выражениями (3), (30), (31)

и (32), получим:

2Р'(т-2)

откуда

il — m~~2

или, полагая т = 3,33,

/и —2 _ л.

Для того чтобы несущая способность деталей машин,

в данном случае контактных напряжений, была обеспечена,

нужно, чтобы было соблюдено следующее соотношение:

а'<^. (33)

Величина /Со может быть определена при помощи

выражения (62).

Следует также отметить, что главные напряжения по

центральной контактной линии по мере удаления внутрь от

поверхности общей площадки соприкасания

контактирующих под нагрузкой тел убывают различно. В связи с этим

на некоторой глубине от поверхности площадки

соприкасания возникает опасная для прочности металла разность

главных напряжений, т. е. возникают большие касательные

напряжения (напряжения сдвига).

Согласно исследованиям Н. Н. Динника и Н. М.

Беляева, эти касательные напряжения ъмакс составляют 0,3 р0

и располагаются при сжатии цилиндрических тел по

образующим на глубине 0,786 (где Ъ — полуширина

прямоугольной площадки соприкасания) от поверхности площадки

соприкасания, а при соприкасании под нагрузкой шара

с телом, ограниченным плоскостью, на глубине около 0,5 а

(где а — радиус круговой площадки соприкасания).

§ 2. РАБОТОСПОСОБНОСТЬ ДЕТАЛЕЙ МАШИН

ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ ДО ПОЯВЛЕНИЯ

ПРЕДЕЛЬНОГО ВНУТРЕННЕГО УСТАЛОСТНОГО ИЗНОСА

Под предельным состоянием деталей машин по признаку

внутреннего усталостного износа следует понимать такое

состояние изношенности материала деталей, которое вызвано

31

явлениями внутреннего трения между его элементарными

объемами при переменных деформациях, причем исчерпание

работоспособности деталей машин выражается в следующих

двух основных признаках, зависящих от вида переменного

напряженного состояния материала:

а) в случае переменного напряженного состояния

материала по какому-либо наиболее напряженному сечению

детали (знакопеременные изгиб или кручение, а также

растяжение-сжатие) предельное состояние может выразиться или

в появлении множества мелких трещинок, или в появлении

одной или нескольких крупных трещин, образовавшихся от

слияния мелких, причем постепенное развитие этих

внутренних усталостных повреждений до полного разрушения,

т. е. до внезапной поломки детали, не сопровождается

постепенным появлением каких-либо заметных внешних

признаков разрушения материала и предварительно может быть

выявлено лишь специальными методами (например, при

помощи магнитной или ультразвуковой дефектоскопии);

б) в случае переменных контактных напряжений

(например, при взаимном обкатывании деталей друг по другу)

данное предельное состояние выражается также в

образовании множества внутренних усталостных трещинок, но

только не по сечению, а у поверхности контактирующихся

деталей, причем разрушение материала у поверхности в этом

случае обычно не приводит к полной поломке деталей,

которые могут еще работать некоторое время и после

появления этих первоначальных разрушений в виде мелких

раковинок и отслаиваний; однако появление этих

повреждений, довольно быстро развивающихся, нарушает правильное

взаимодействие деталей и сопровождается резким усилением

рабочего шума и повышением рабочей температуры деталей,

поэтому можно полагать, что данное предельное состояние

деталей машин имеет некоторые предварительные внешние

признаки своего появления.

а) Определение работоспособности деталей машин

при переменных напряжениях, возникающих

в их наиболее напряженных сечениях

Сопротивляемость металла разрушению в этих случаях

утрачивается постепенно, по мере накопления большого числа

выдержанных им периодических изменений напряженного

состояния от наибольшей величины до наименьшей или до

32

многократного

aj симметричный цикл (г-1)

напряжения обратного знака, т. е. после

повторения «циклов напряжений» [14].

Под циклом напряжений подразумевается одна

замкнутая смена чередующихся напряжений, периодически

повторяющаяся.

На рис. 7

графически представлено

несколько вариантов 6"Mi

циклов напряжений.

Цикл напряжений

состоит из

наибольшего напряжения амакс

и наименьшего

напряжения aMUH9 причем

величина Оа=

носит название

амплитуды цикла,

а величина г = Gmuh

амакс

носит название

коэффициента

асимметрии цикла.

Коэффициент

асимметрии может быть

как положительным,

так и отрицательным.

При симметричном

цикле (рис. 7, а)

г = — 1. При

пульсирующем характере

перемен напряженного

состояния металла

(рис. 7, б) г = 0.

асимметричный цикл Iг

I

I

I

-I-

I

б) АСИММЕТРИЧНЫЙ ЦИКЛ (г*-0.3]

I

Рис, 7. Циклы переменных напряжений.

Под средним напряжением цикла о4

}ср

амакс + амин

подразумевают то среднее напряжение, около которого

симметрично располагаются амплитуды цикла.

Постепенный характер утраты металлами своей

работоспособности при переменных напряжениях послужил

основанием для определения этого явления термином «усталость

металлов». Этот термин неправильно связывает явление

постепенного разрушения металла с физиологической уста-

3 В, н. Трейер 33

лостью, т. е. с явлением совершенно иного порядка. В

последнее время вместо термина «усталость металлов» часто

применяют термин «выносливость металлов».

К деталям машин, выходящим из строя вследствие

внутренней усталостной изношенности металла, относятся:

оси, валы, детали кривошипно-шатунных механизмов,

рессоры, пружины, рельсы, бандажи колес железнодорожных

вагонов, подшипники качения, детали зацеплений всех видов

зубчатых и червячных передач, детали фрикционных передач,

стальные проволочные канаты, приводные ремни и цепи,

транспортирующие ленты и ряд других деталей.

Природа внутреннего усталостного износа металлов еще

недостаточно изучена, но заключается, по-видимому, в тех

явлениях упругого гистерезиса, которые сопровождают

всякую, даже кажущуюся вполне упругой деформацию

и связана с необратимым расходом — рассеянием энергии.

Под действием переменных напряжений и им

соответствующих переменных деформаций в металле в местах

наиболее неблагоприятного для его прочности скопления

неметаллических включений образуются микроскопические

трещинки. Эти микроскопические трещинки постепенно

развиваются в более крупные усталостные трещины,

дальнейший рост которых вызывает внезапное, без каких-либо

видимых предварительных пластических деформаций

разрушение металла в его наиболее ослабленном усталостной

трещиной месте. Во многих случаях трещины возникают

вследствие технологических дефектов с поверхности детали.

На рис. 8 представлен характерный усталостный излом

вала. Для исследования и определения прочности металлов

некоторыми исследователями используется теория

вероятностей. Вероятность неблагоприятного для прочности металла

взаимного расположения его местных первоначальных

дефектов внутреннего строения при увеличении площади

рабочего сечения образца или детали машины, по-видимому,

должна расти. Действительно, результаты опытов указывают

на то, что с увеличением размеров образцов или деталей

машин относительная усталостная прочность их несколько

снижается, что и вызывает необходимость при определении

допускаемых напряжений учитывать так называемый

«масштабный фактор».

Установлено, что величина переменных напряжений

и количество циклов напряжений, выдерживаемых металлом

до появления усталостных повреждений, могут быть связаны

34

Рис. 8. Усталостный излом.

между собой некоторой зависимостью, которая графически

изображается так называемой «кривой усталости».

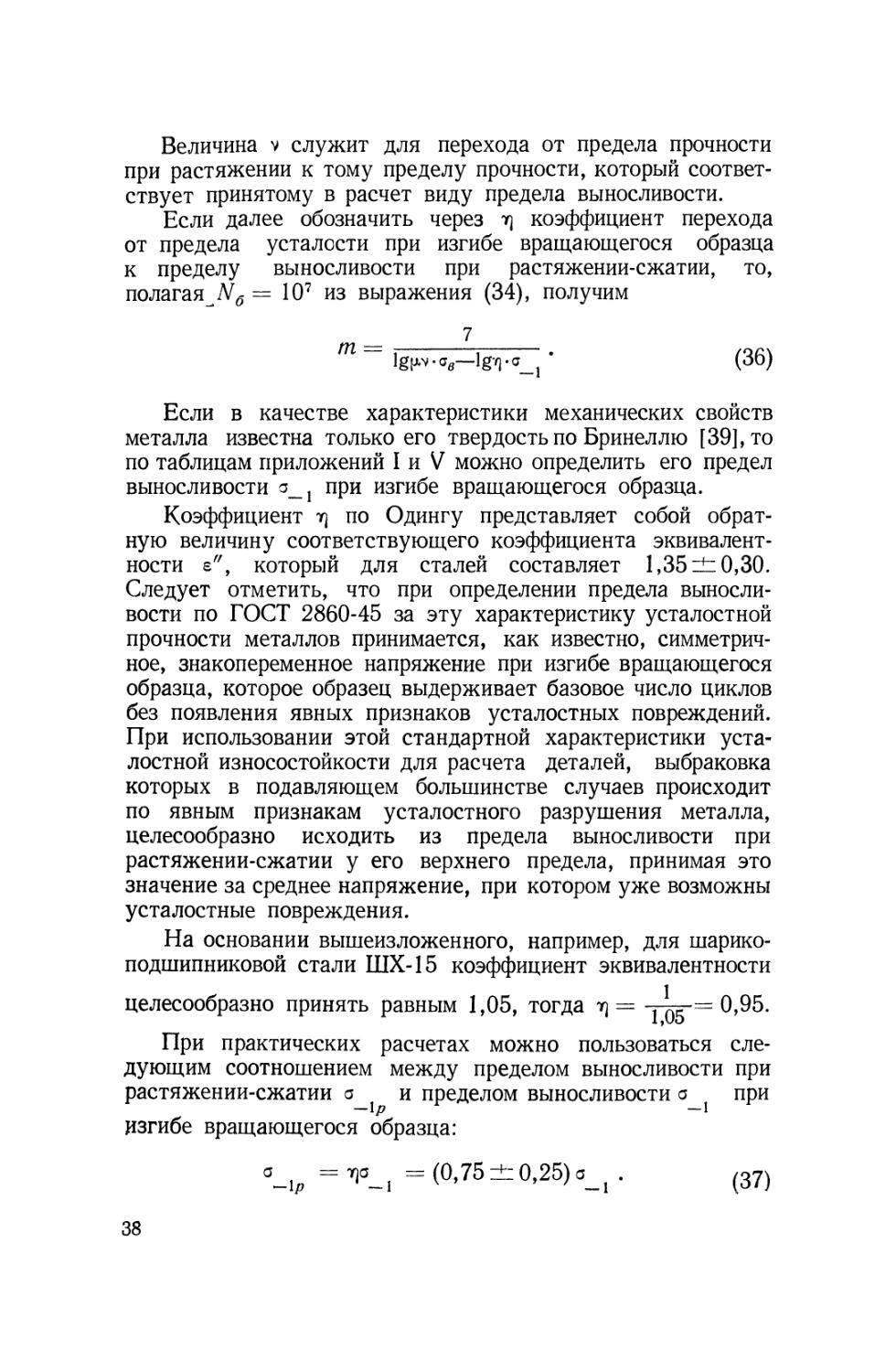

Кривая усталости (рис. 9) в общем виде может быть

представлена как гипербола высшего порядка, причем

строится она на основании результатов испытаний, порядок

60

55

50

45

40

I 15

10

Предел усталости при а/* ю 7

ю 20 30 40

Число циклов в миллионах—*n

Рис. 9. Кривые усталости.

50

35

проведения которых установлен ГОСТ 2860-45 «Метод

определения предела выносливости (усталости)».

Методика испытаний металлов на усталость, согласно

этому стандарту, может быть кратко описана следующим

образом.

Испытанию подвергаются специальные цилиндрические

образцы, которые нагружаются изгибающим моментом,

имеющим постоянное направление и величину и

действующим в одной плоскости. Следовательно, опасными для

прочности образцов являются симметричные, знакопеременные

напряжения (растяжения и сжатия), т. е. знакопеременные

напряжения изгиба при вращении образцов.

Задачей данного испытания является определение

величины того симметричного, знакопеременного напряжения,

которое исследуемый металл может выдержать до

некоторого, заранее заданного, так называемого базового числа

циклов напряжений без поломки. Это напряжение принято

называть пределом выносливости или усталости. За базовое

число циклов напряжений для сталей обычно принимают

10 000 000, т. е. 107.

Для определения предела выносливости испытуемого

металла испытанию должно быть подвергнуто не менее

шести образцов.

Первый образец испытывают при напряжении, равном

для сталей 0,6 ов (ав — предел прочности при растяжении),

а для легких сплавов — 0,4 ов.

Для второго и последующих образцов напряжение

снижают или повышают на 2 или 4 кг/мм2, в зависимости от

числа циклов, вызвавших разрушение первого образца.

Разность между напряжениями для последних двух

образцов (разрушившегося и неразрушившегося) не должна

превышать 2 кг /мм2.

Поскольку предел выносливости представляет собой

одну из точек кривой усталости, то он может быть

использован в качестве условной характеристики усталостной

прочности металлов при расчетах деталей машин на

долговечность.

Для решения практических задач расчета деталей машин

на долговечность необходимо исходить из некоторого

«канонического» закона усталости металлов. В качестве такого

закона, который хорошо согласуется с многочисленными

результатами массовых испытаний на долговечность ряда

изнашивающихся деталей, можно принять:

36

<34>

-in — частный предел выносливости, т. е. предел

выносливости при любом заданном числе Ыц

знакопеременных, симметричных циклов;

а_{ — предел выносливости при симметричном,

знакопеременном цикле и при базовом числе

циклов (при изгибе вращающегося образца);

Мц — число циклов частного предела усталости;

Nб — базовое число циклов основного предела

выносливости.

При симметричном, знакопеременном кручении

соответственно

В выражениях (34) и (35) коэффициенты Ао и В09

а также показатели степени — зависят от свойств металла,

/72

ряда технологических факторов и конструкции детали

машины.

Для сталей в качестве базового числа, как уже было

отмечено, обычно принимают N6= 107, а для цветных

металлов N6= 108, но для последних иногда принимают

и иные значения N6.

При приближенных вычислениях величину пг можно

определить, полагая в выражении (34) о_ш = jjtva6 при Nti = 1,

т. е. полагая, что предел прочности является частным

пределом выносливости при числе циклов, равном единице.

Величина ц является поправочным коэффициентом на

скорость приложения нагрузки и при данных вычислениях

всегда будет больше единицы, потому что, как это вытекает

из многочисленных опытов, при большой скорости нагруже-

ния предел прочности повышается. В данных расчетах,

т. е. при переменных нагрузках, естественно следует

принять повышенную скорость приложения нагрузки.

37

Величина v служит для перехода от предела прочности

при растяжении к тому пределу прочности, который

соответствует принятому в расчет виду предела выносливости.

Если далее обозначить через г\ коэффициент перехода

от предела усталости при изгибе вращающегося образца

к пределу выносливости при растяжении-сжатии, то,

полагая Nб = 107 из выражения (34), получим

т =

(36)

Если в качестве характеристики механических свойств

металла известна только его твердость по Бринеллю [39], то

по таблицам приложений I и V можно определить его предел

выносливости o_j при изгибе вращающегося образца.

Коэффициент т] по Одингу представляет собой

обратную величину соответствующего коэффициента

эквивалентности е", который для сталей составляет 1,35 it: 0,30.

Следует отметить, что при определении предела

выносливости по ГОСТ 2860-45 за эту характеристику усталостной

прочности металлов принимается, как известно,

симметричное, знакопеременное напряжение при изгибе вращающегося

образца, которое образец выдерживает базовое число циклов

без появления явных признаков усталостных повреждений.

При использовании этой стандартной характеристики

усталостной износостойкости для расчета деталей, выбраковка

которых в подавляющем большинстве случаев происходит

по явным признакам усталостного разрушения металла,

целесообразно исходить из предела выносливости при

растяжении-сжатии у его верхнего предела, принимая это

значение за среднее напряжение, при котором уже возможны

усталостные повреждения.

На основании вышеизложенного, например, для

шарикоподшипниковой стали ШХ-15 коэффициент эквивалентности

целесообразно принять равным 1,05, тогда т) = -г-кё-= 0>95.

При практических расчетах можно пользоваться

следующим соотношением между пределом выносливости при

растяжении-сжатии а и пределом выносливости а при

— 1/7 —1

изгибе вращающегося образца:

%, =^_, = (0,75 ± 0,25) a_f. (37)

38

При определении величины т для растяжения-сжатия

при помощи выражения (36) для закаленной

шарикоподшипниковой стали ШХ-15, для которой ов = 260 кг/мм2

и а =110 кг /мм2, полагая ц = 2,0, v = 1 и т) = 0,95,

получаем

о- 1 П

Ш = lg (2,0-260) — lg (0,95-110)— 1U#

Во время работы деталей машин в эксплуатационных

условиях цикл воспринимаемых ими переменных напряжений

может оказаться асимметричным, т. е. образованным

наложением переменной нагрузки на некоторую постоянную или

же состоять из нагрузок хотя и переменных, но одинаковых

по знаку.

При расчетах на долговечность деталей машин, в

которых возникают переменные асимметричные циклы

напряжений, необходимо исходить из некоторой эквивалентности

этих асимметричных циклов циклам, симметричным по их

влиянию на усталостную прочность металлов.

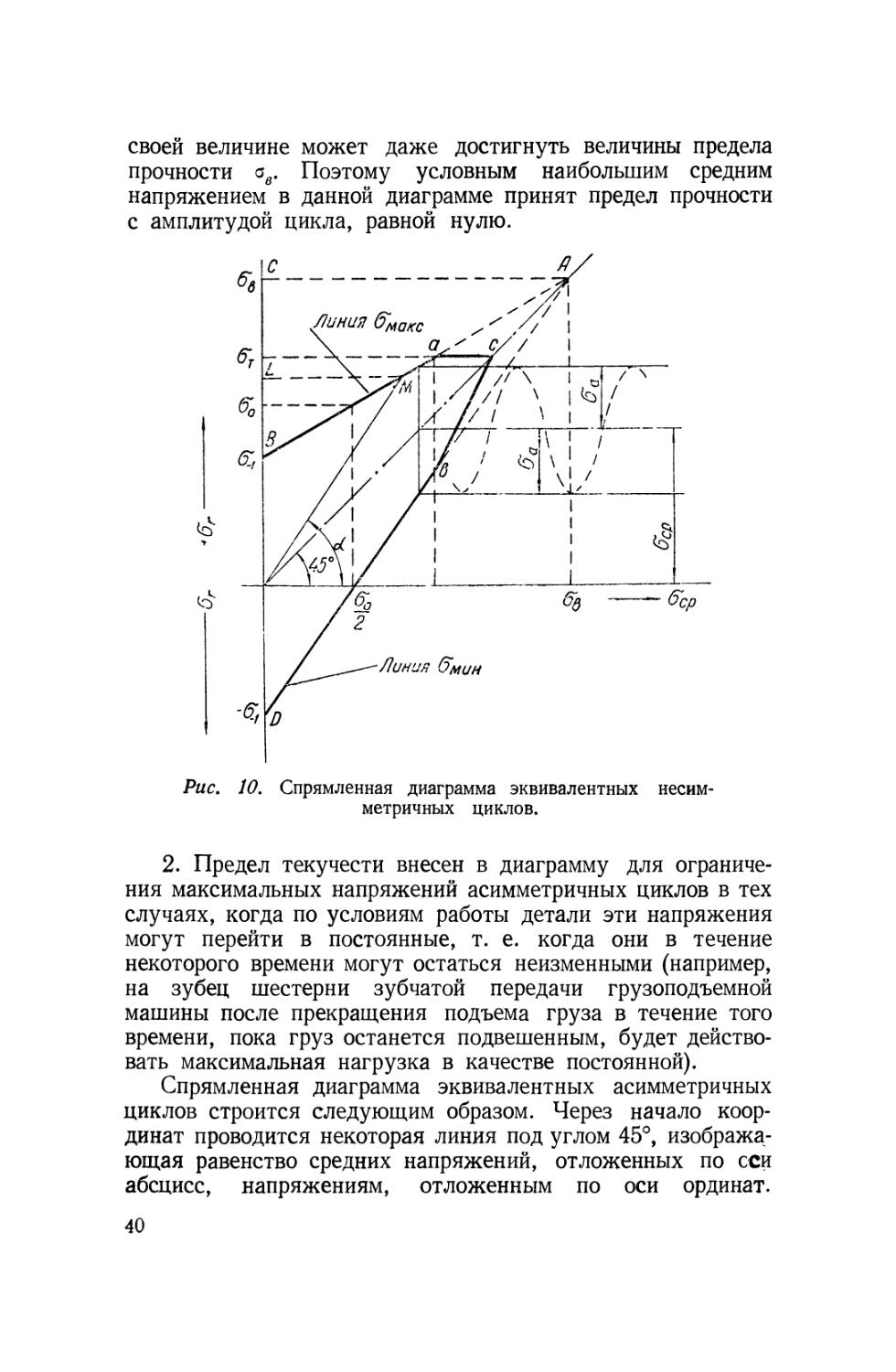

Для этой цели с достаточной для практических расчетов

точностью можно пользоваться так называемыми

спрямленными диаграммами эквивалентных асимметричных циклов,

построение которых в прямоугольных координатах

производится отдельно для каждой марки металла.

По оси ординат (рис. 10) откладываются напряжения,

являющиеся исходными для построения данной диаграммы,

а именно: симметричные, знакопеременные напряжения

предела усталости о^ , предел текучести а и предел

прочности ав.

По оси абсцисс откладываются средние напряжения

циклов.

Включение в диаграмму переменных напряжений

статических характеристик механической прочности металлов

объясняется тем, что в области изучения эквивалентности

асимметричных циклов напряжений имеется еще ряд

пробелов, поэтому расчет в этой области приходится вести

приближенно, исходя из следующих допущений:

1. При тех высоких скоростях изменения величины

переменных напряжений, которые характерны для работы

деталей современных машин, выходящих из строя

вследствие усталостных разрушений металла, как показали опыты,

предел текучести металлов значительно повышается и по

39

своей величине может даже достигнуть величины предела

прочности ав. Поэтому условным наибольшим средним

напряжением в данной диаграмме принят предел прочности

с амплитудой цикла, равной нулю.

'ср

Рис. 10. Спрямленная диаграмма эквивалентных

несимметричных циклов.

2. Предел текучести внесен в диаграмму для

ограничения максимальных напряжений асимметричных циклов в тех

случаях, когда по условиям работы детали эти напряжения

могут перейти в постоянные, т. е. когда они в течение

некоторого времени могут остаться неизменными (например,

на зубец шестерни зубчатой передачи грузоподъемной

машины после прекращения подъема груза в течение того

времени, пока груз останется подвешенным, будет

действовать максимальная нагрузка в качестве постоянной).

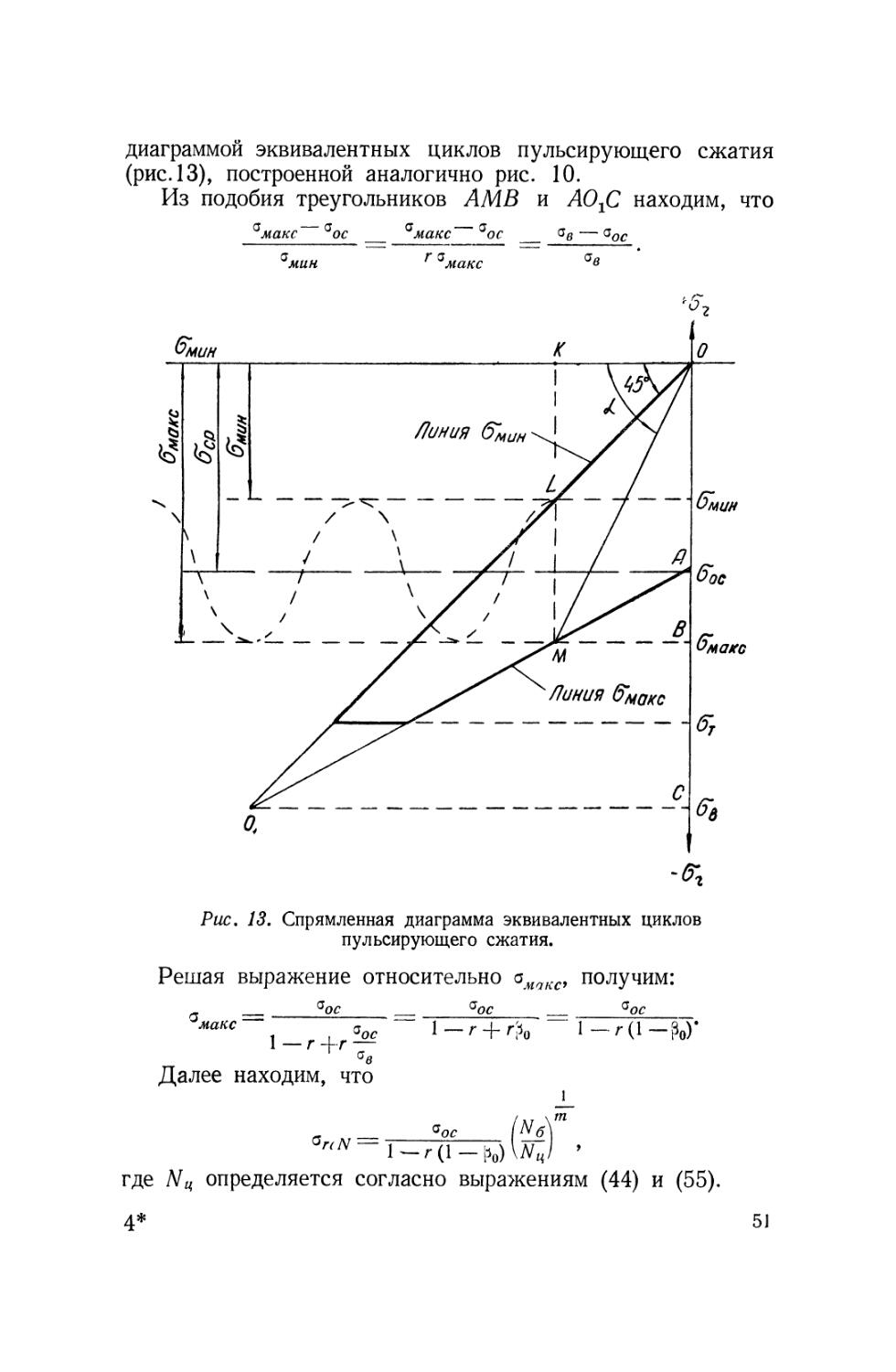

Спрямленная диаграмма эквивалентных асимметричных

циклов строится следующим образом. Через начало

координат проводится некоторая линия под углом 45°,

изображающая равенство средних напряжений, отложенных по сси

абсцисс, напряжениям, отложенным по оси ординат.

40

В качестве наибольшего среднего напряжения на этой

прямой точкой А (рис. 10) отмечается напряжение предела

прочности. Точка А соединяется прямыми линиями с

точками В и Д которые соответствуют предельным

симметричным, знакопеременным напряжениям основного предела

усталости, причем линии АВ и AD принимаются

ограничивающими предельные значения переменных напряжений

асимметричных циклов. Для случаев, когда переменное

напряжение амакс может перейти в постоянное напряжение

той же величины, вводится соответствующее ограничение

по пределу текучести; в результате этого область

эквивалентных асимметричных циклов ограничивается на рис. 10

многоугольником BaceD.

Из данной диаграммы можно сделать следующие выводы.

Исходя из подобия треугольников ABC и MBL,

°макс — g— 1 __ ав — g—1 __ j о /38)

где

но так как

_

°ср

то из выражения (38)

°макс— !_г+р(1+г) =*г- . (39)

Зная коэффициент асимметрии цикла г, а также a_i и <зв,

можно определить величину того, частного предела

выносливости, который может быть положен в основу

определения расчетного напряжения при заданном асимметричном

цикле переменного напряженного состояния металла.

На основании результатов ряда опытов выяснилось, что

°—1

отношение — оказывается для сталей довольно устойчивой

величиной и обычно у наиболее распространенных марок

конструкционных сталей находится в пределах 0,40 и 0,50.

Так как при расчете деталей машин на долговечность

число циклов Мц может не совпасть с базовым, в

окончательную формулу следует ввести вместо а_2 частный предел

выносливости a__lyv, для чего воспользуемся каноническим

законом усталости, выраженным формулой (34).

41

Тогда

2°-i(^) • (40)

Для касательных напряжений соответственно

2х_1№Г (41)

1 — г 4- р (1 + г) "

Следовательно, при помощи выражений (40) и (41) можно

определить для рассматриваемого металла частный предел

усталости при любой асимметрии цикла и при любом числе

циклов, которое материал может выдержать до появления

усталостной поломки или повреждения.

Если у выбираемого для изготовления проектируемой

детали металла, помимо от, ав и а_ь известна также и

величина а0, то построение схематизированной диаграммы можно

произвести с большей точностью.

В этом случае выражение (40) может быть заменено

следующим:

\nJ

а выражение (41) соответственно

1 —

Для определения расчетных переменных напряжений

при любой асимметрии и любом заранее заданном числе

циклов напряжений, которые металл должен выдержать

до усталостного разрушения, необходимо вводить некоторые

поправочные коэффициенты, учитывающие специфические

условия напряженного состояния металла в рассматриваемой

детали машины.

42

Величина этих коэффициентов в каждом отдельном

расчетном случае должна быть выбрана конструктором в

известных, рекомендуемых пределах.

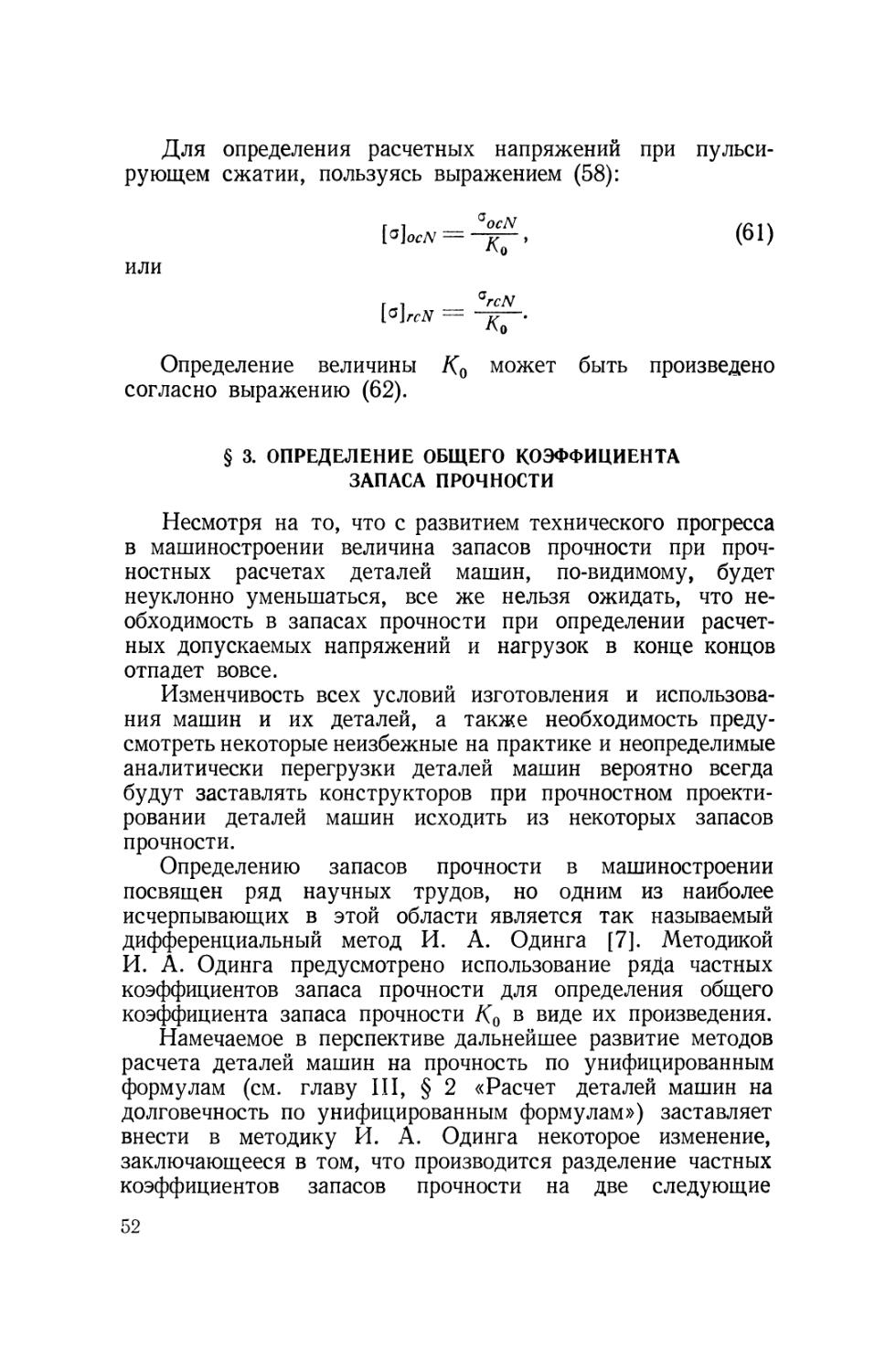

Основываясь на ранее сделанных выводах

[выражения (40) и (41)], значение расчетных напряжений можно

представить следующим образом:

1

/л/ ^

2а

QrN_

^ — /Со [1 — г + р (1 + г)]

-($" , <«>

"rN

1__

Г (43)

где orN и тгЛг — частные пределы усталости при любом

коэффициенте асимметрии цикла и любом

числе циклов Ыц;

о_{ и x_j — пределы усталости при симметричных,

знакопеременных циклах и при базовом

числе циклов N6 (например при N6= 107);

Р — отношение напряжения предела усталости

к пределу прочности.

Определение величины Ко может быть произведено

согласно выражению (62).

Однако достаточно надежное определение расчетных

напряжений при расчете деталей машин на долговечность

при переменных нагрузках еще не исчерпывается простой

подстановкой в выражения (42) и (43) величин Ыц,

вычисленных по гарантийной долговечности h без учета случайной

изменчивости в действительных сроках службы образцов

или готовых деталей, которая практически всегда

наблюдается и которую принято называть «рассеиванием»

действительных сроков службы.

Cfцелью обеспечить достижение большинством объектов

гарантийного срока службы в выражение для определения

величины Ыц следует ввести некоторую величину х > 1, тогда

Мц = 60 nxh, (44)

43

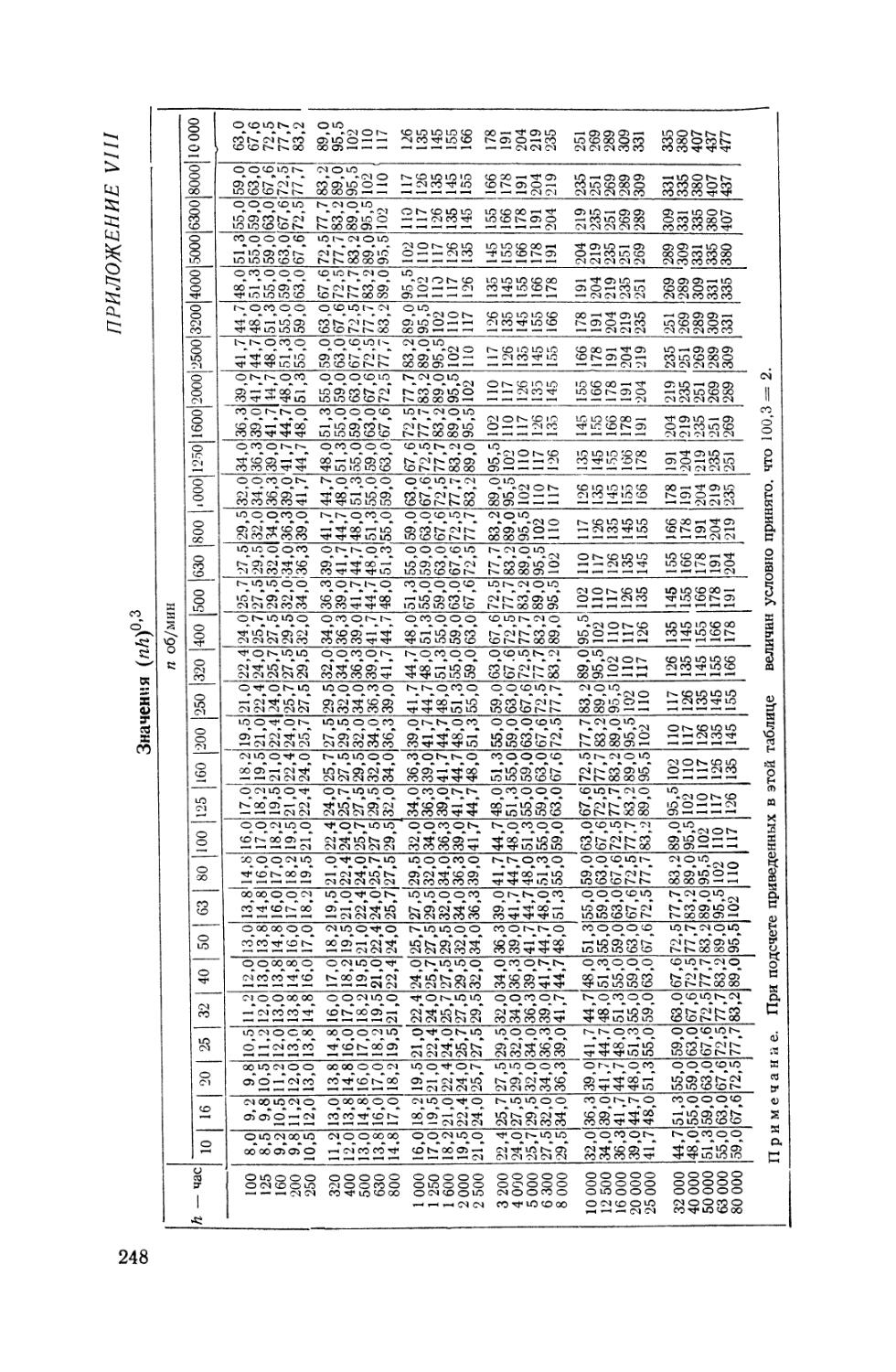

где п — число циклов напряжений в минуту;

h — гарантийный срок службы испытываемого

образца или детали машины;

* —у — фактор долговечности, выраженный в числе

гарантийных сроков службы:

hp — срок службы, превышающий гарантийный.

Определение величины х может быть основано на

следующих предпосылках.

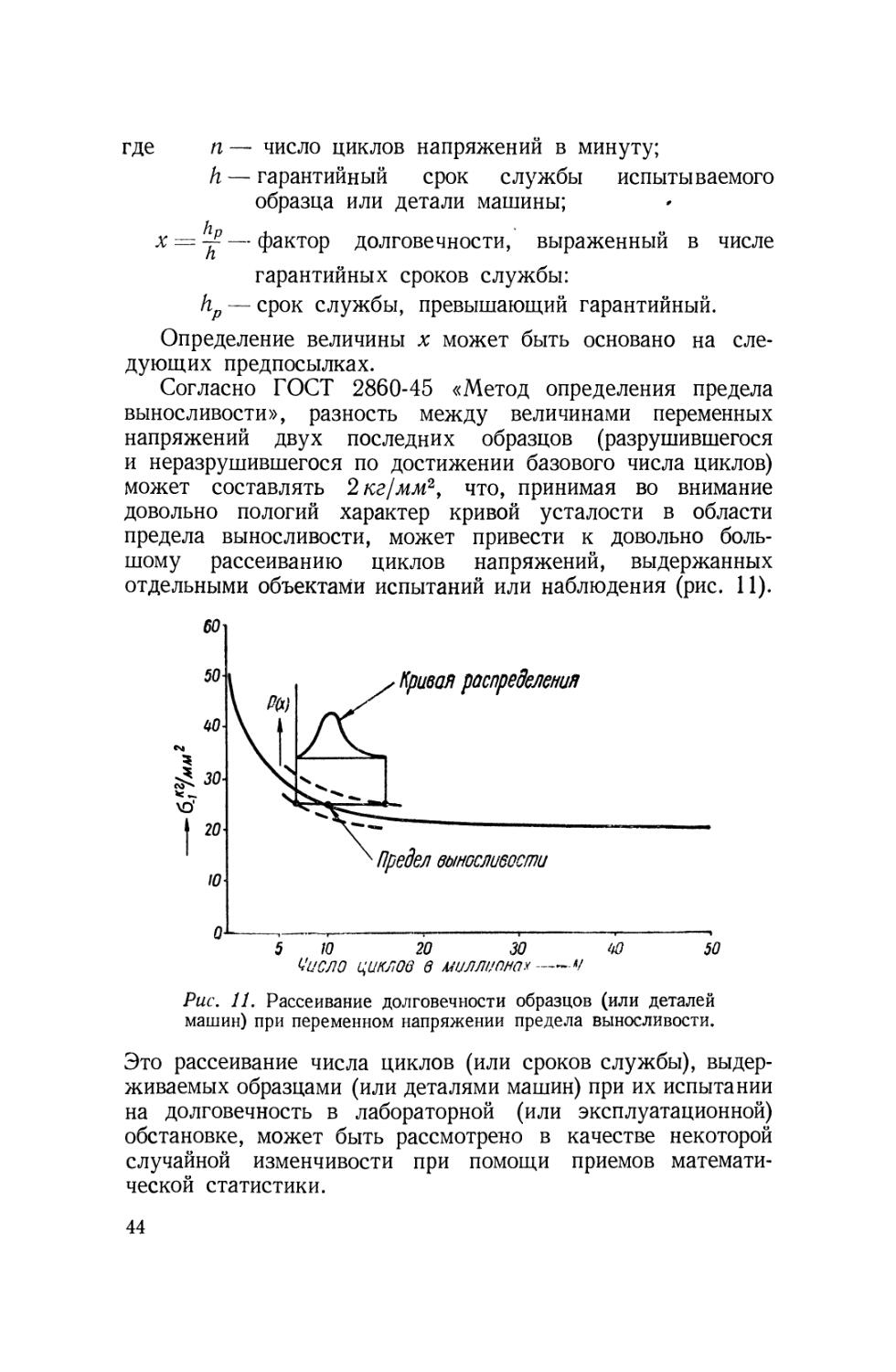

Согласно ГОСТ 2860-45 «Метод определения предела

выносливости», разность между величинами переменных

напряжений двух последних образцов (разрушившегося

и неразрушившегося по достижении базового числа циклов)

может составлять 2 кг/мм2, что, принимая во внимание

довольно пологий характер кривой усталости в области

предела выносливости, может привести к довольно

большому рассеиванию циклов напряжений, выдержанных

отдельными объектами испытаний или наблюдения (рис. 11).

60

50

ио

30

20

10

Кривая распределения

Предел выносливости

5 Ю 20 30

Число циклов в миллионах —

50

Рис. 11. Рассеивание долговечности образцов (или деталей

машин) при переменном напряжении предела выносливости.

Это рассеивание числа циклов (или сроков службы),

выдерживаемых образцами (или деталями машин) при их испытании

на долговечность в лабораторной (или эксплуатационной)

обстановке, может быть рассмотрено в качестве некоторой

случайной изменчивости при помощи приемов

математической статистики.

44

При расчете на долговечность образцов или деталей

машин, на основании результатов специально поставленных

экспериментов, необходимо устанавливать некоторый

гарантийный срок службы А, который может не выдержать лишь

небольшая часть /?0, но зато подавляющая часть (1—р0)

не только выдержит эту гарантийную долговечность, но

отдельные объекты значительно ее превзойдут, т. е.

отношение сроков службы hp подавляющего большинства

объектов к гарантийному сроку h будет в несколько раз больше

единицы.

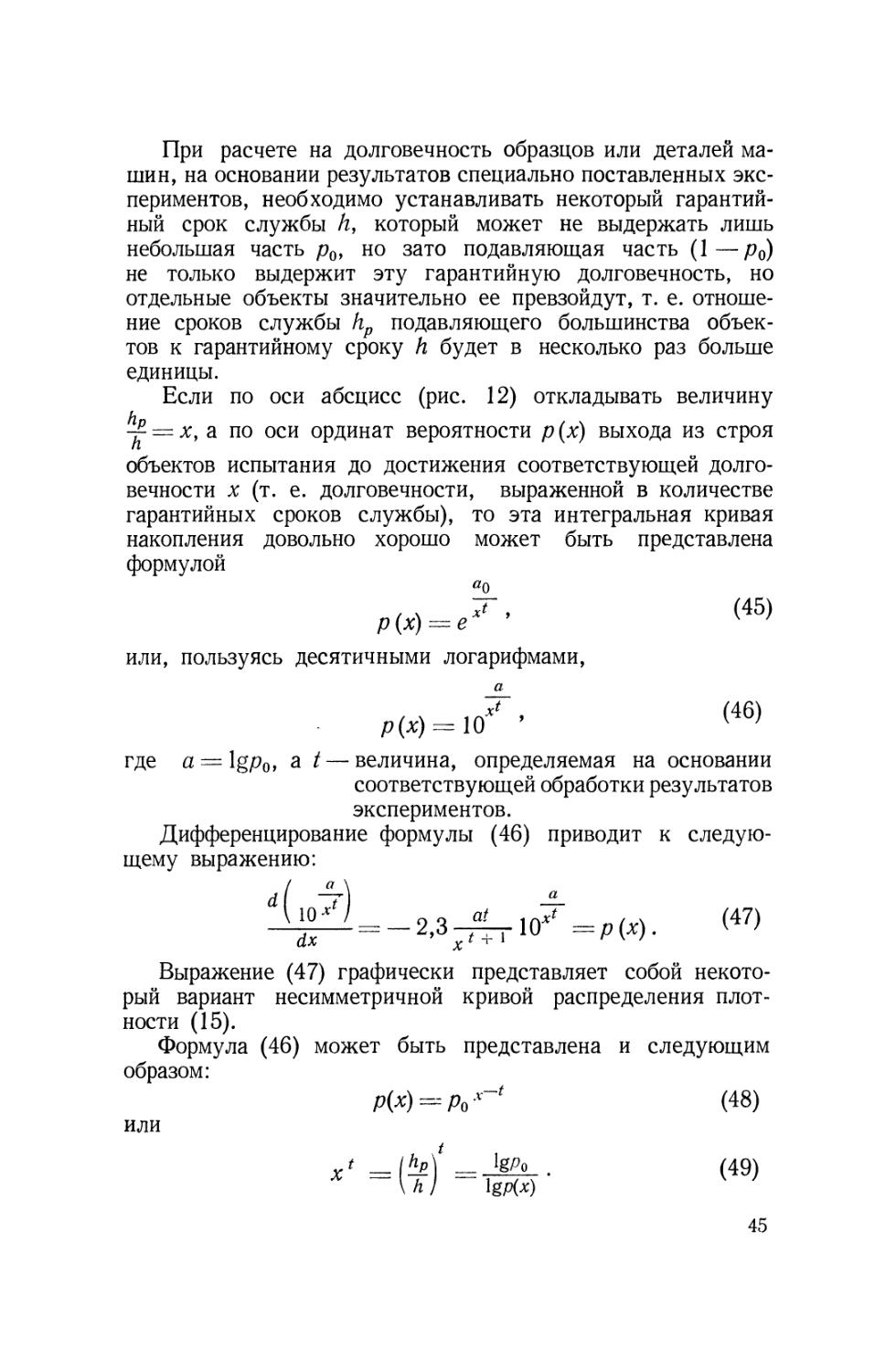

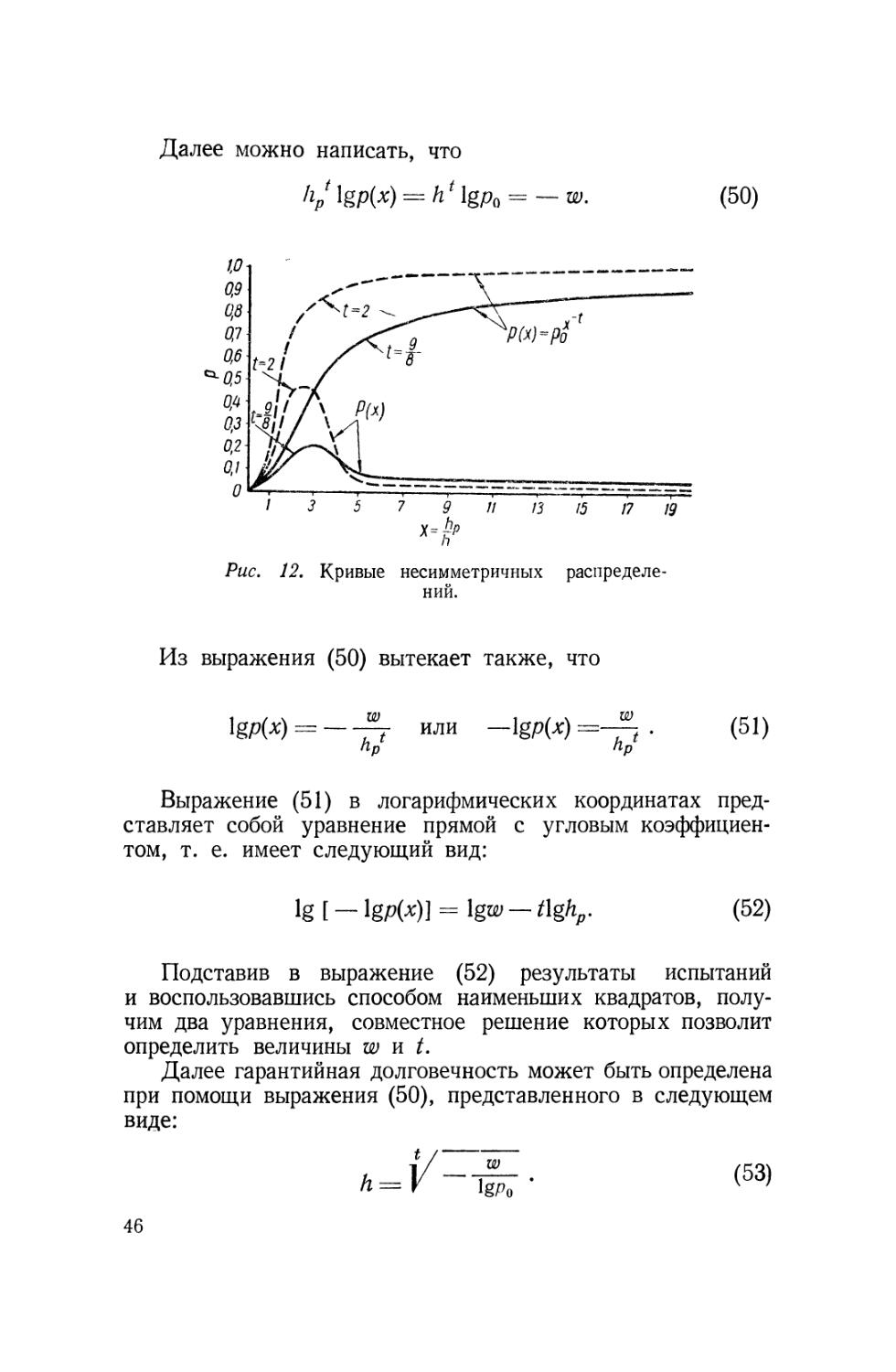

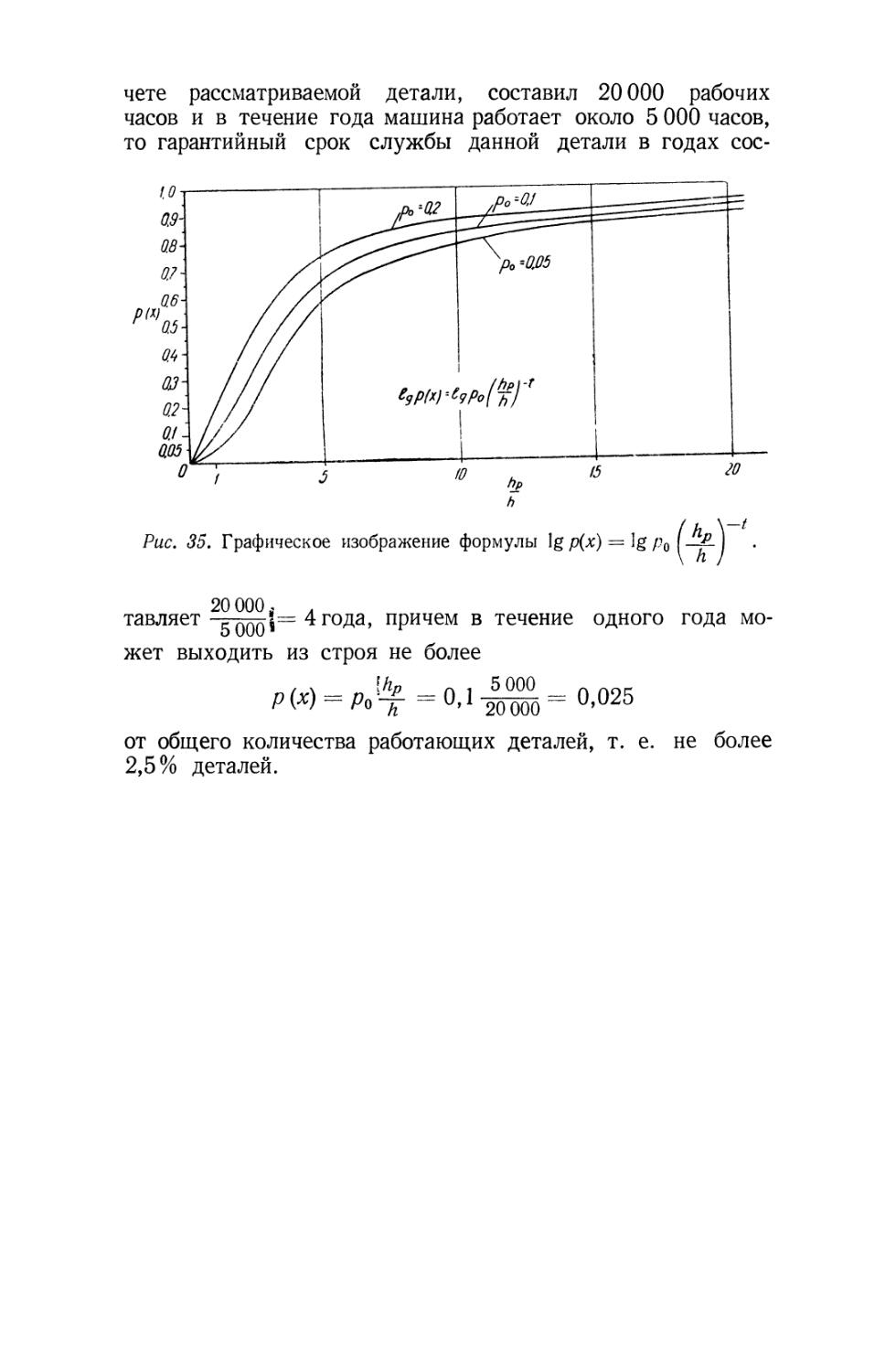

Если по оси абсцисс (рис. 12) откладывать величину

~ = х, а по оси ординат вероятности р (х) выхода из строя

объектов испытания до достижения соответствующей

долговечности х (т. е. долговечности, выраженной в количестве

гарантийных сроков службы), то эта интегральная кривая

накопления довольно хорошо может быть представлена

формулой

т=*т- (45)

или, пользуясь десятичными логарифмами,

• „(*) = !<?"• <46>

где a = lgpo> a t — величина, определяемая на основании

соответствующей обработки результатов

экспериментов.

Дифференцирование формулы (46) приводит к

следующему выражению:

-= — 2,3-

dx

Выражение (47) графически представляет собой

некоторый вариант несимметричной кривой распределения

плотности (15).

Формула (46) может быть представлена и следующим

образом:

р(х) = рох~~* (48)

или

(49)

\gp{x)

45

Далее можно написать, что

h< lgPo = — w.

(50)

3 5 7 9 11 13 15 17 19

Рис. 12. Кривые несимметричных

распределений.

Из выражения (50) вытекает также, что

w

hp

или — 1ёР(х) =

1 •

(51)

Выражение (51) в логарифмических координатах

представляет собой уравнение прямой с угловым

коэффициентом, т. е. имеет следующий вид:

lg [ —

(52)

Подставив в выражение (52) результаты испытаний

и воспользовавшись способом наименьших квадратов,

получим два уравнения, совместное решение которых позволит

определить величины w и t.

Далее гарантийная долговечность может быть определена

при помощи выражения (50), представленного в следующем

виде:

л =

W

(53)

46

Учитывая, что

*' 10 *

4

р(х) = 10 *' = 10

дифференциальная кривая распределения может быть теперь,

аналогично выражению (47), представлена следующим

образом:

10 **/=о3 "-' 10 .^. (54)

=3

dhp ' ^

На рис. 12 представлены два случая распределения

и накопления частот при ро = О,1.

Теперь величина Nц в выражениях (42) и (43) может

быть определена при вполне естественном предположении,

что номинальный предел выносливости представляет собой

некоторое среднее значение между верхним пределом

(разрушение образца) и нижним пределом (неразрушение образца),

для которого р(х) = 0,5, т. е. при котором разрушается до

50% объектов испытания.

Если по условиям эксплуатации можно допустить, что

в течение гарантийного срока службы выйдет из строя

до 50% объектов, т. е. р0 = 0,5, то х= 1.

Если же задаться какой-либо другой величиной р0

(например, как это обычно принято полагать, р0 = 0,1),

то из выражения (49) получим, что

-V-

(55)

Например, если для закаленной шарикоподшипниковой

Q

стали t = 1,125 = -^-, то при р0 = 0,1 и р(х) = 0,5 полу-

чим, что

— 1,0000

х= ^ — 0,3010

Г = 2,9.

В тех случаях, когда можно допустить

преждевременный выход из строя не более 5% всех деталей, т. е. при

р0 = 0,05 и при р(х) = 0,5, получим, что

/-1,3010 УГ

— 0,3010/ =о,0/.

47

б) Определение работоспособности деталей машин

при переменных контактных напряжениях

При переменных контактных напряжениях природа

возникновения внутреннего усталостного износа в общем

является такой же, как и при переменных напряжениях,

действующих в наиболее напряженных сечениях деталей

машин, подвергавшихся переменным нагрузкам.

Однако для переменных контактных напряжений,

возникающих в деталях машин, характерны следующие

особенности:

1. В подавляющем большинстве случаев переменность

контактных напряжений в элементарном объеме материала

детали машины возникает вследствие вступления его в зону

контактных явлений и выходом из нее при перекатывании

контактирующих под нагрузкой деталей друг по другу.

2. В зоне переменных контактных напряжений возникает

комплекс напряжений различного вида и характера

(напряжения у поверхности площадки соприкасания и вне ее

границ, напряжения внутри контактирующих тел,

напряжения, возникающие вследствие трения между

контактирующими поверхностями и т. п.), но все эти виды

напряжений находятся в прямой пропорциональной зависимости от

величины удельного давления в центре площадки

соприкасания (ро = аг)9 которую и следует считать основной для

анализа работоспособности деталей машин при переменных

контактных напряжениях.

3. Характер переменности контактных напряжений может

быть только пульсирующим, т. е. может изменяться только

от нуля до некоторой величины или же от некоторой

меньшей величины напряжения до большей этого же знака.

В современной научной и технической литературе

содержится мало справочных данных о контактной усталостной

прочности машиностроительных материалов, поэтому для

определения допускаемых напряжений при расчете деталей

машин на долговечность при переменных контактных

напряжениях кажется вполне уместным аналогично тому,

как это было сделано при анализе статических контактных

напряжений [выражения (27) и (33)], привести объемное

состояние напряженности в центре площадки соприкасания

к ее линейному эквиваленту а' и полагать, что имеет место

пульсирующее сжатие материала (например от 0 до а').

В этом случае для определения допускаемых напряжений

48

при расчете деталей машин на долговечность можно

воспользоваться пределом выносливости при растяжении-сжатии

и выражением, аналогичным (40), но полагая г = 0.

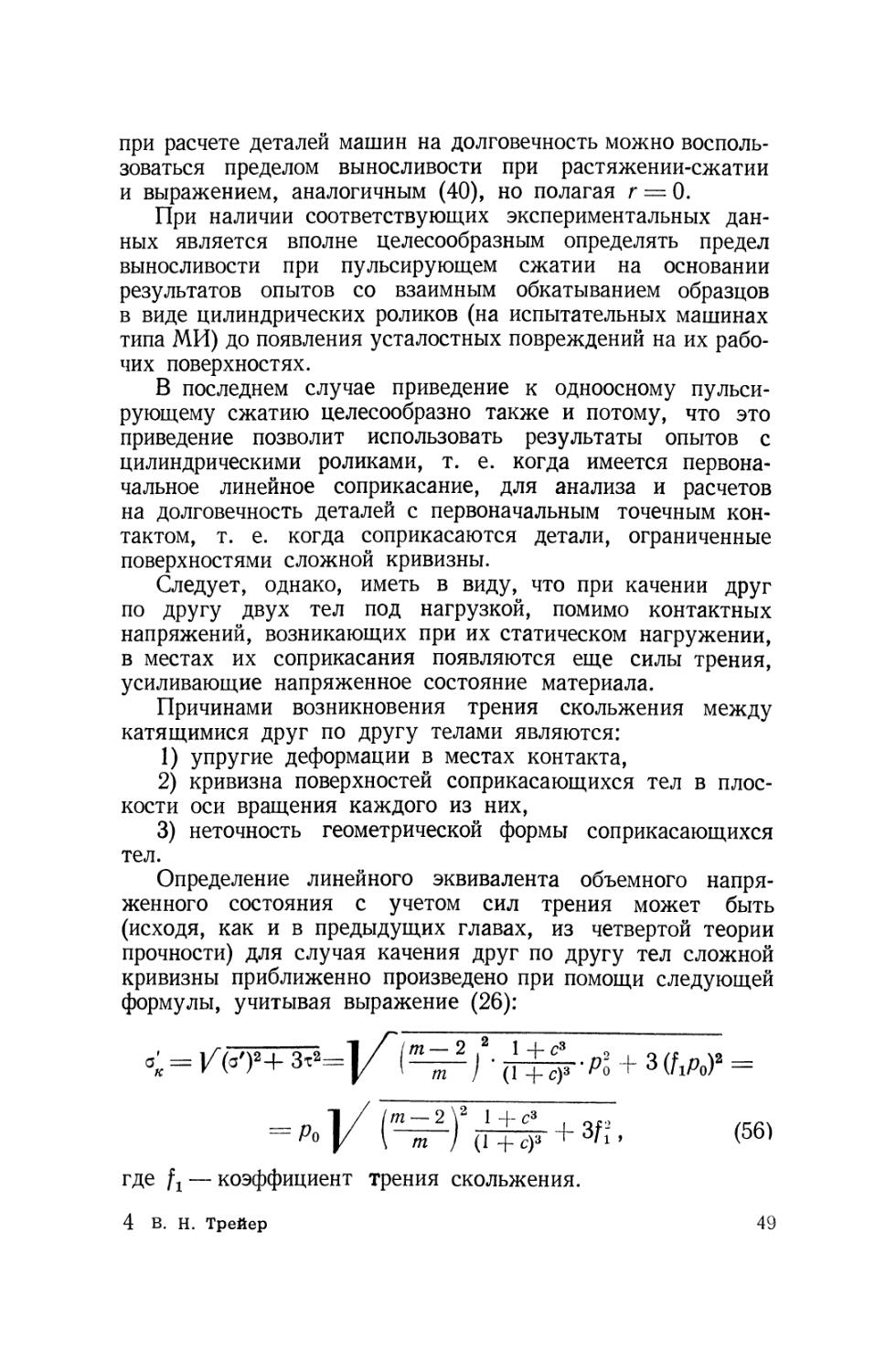

При наличии соответствующих экспериментальных

данных является вполне целесообразным определять предел

выносливости при пульсирующем сжатии на основании

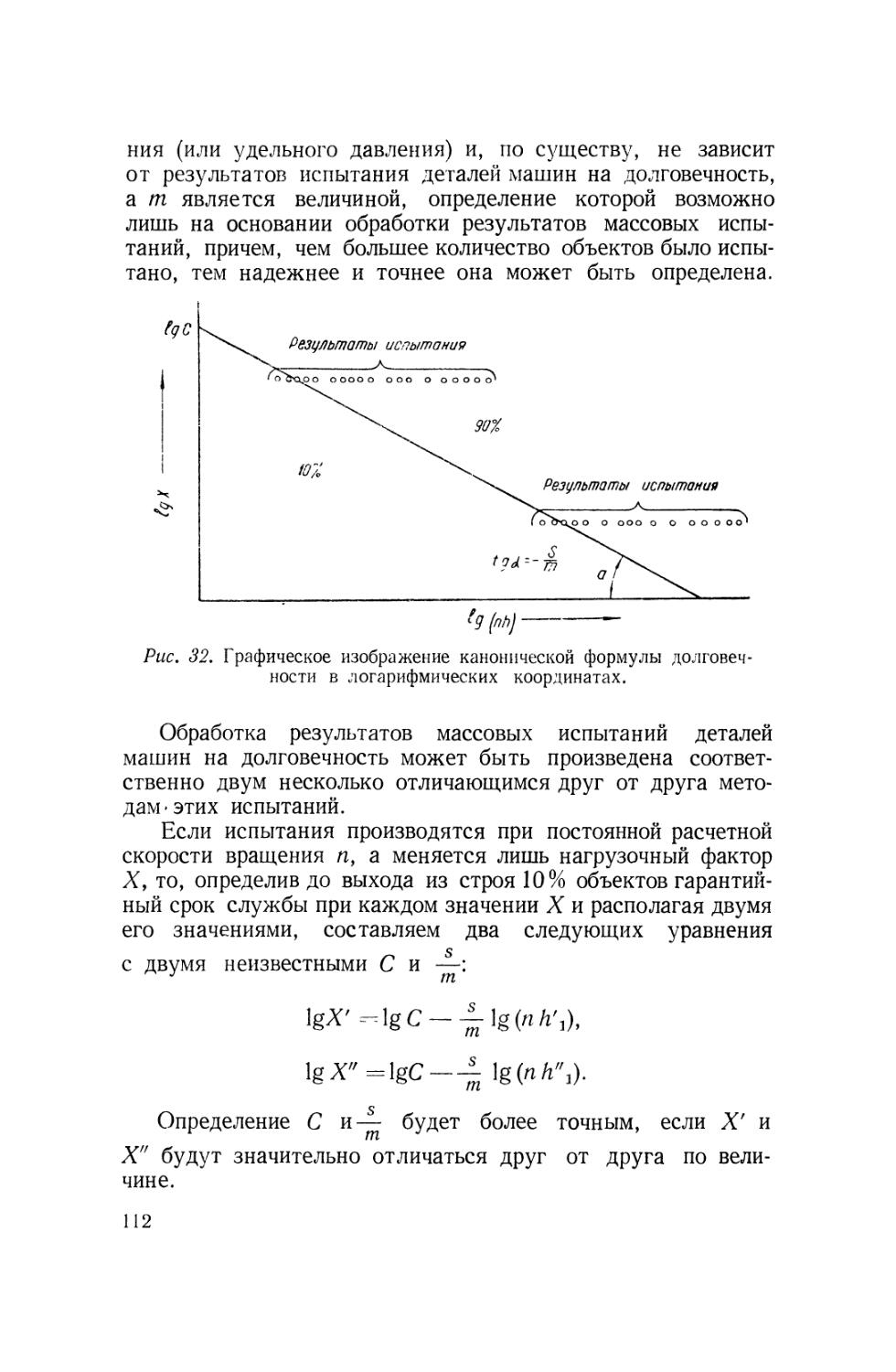

результатов опытов со взаимным обкатыванием образцов