Text

А.В. КУЗЬМИН

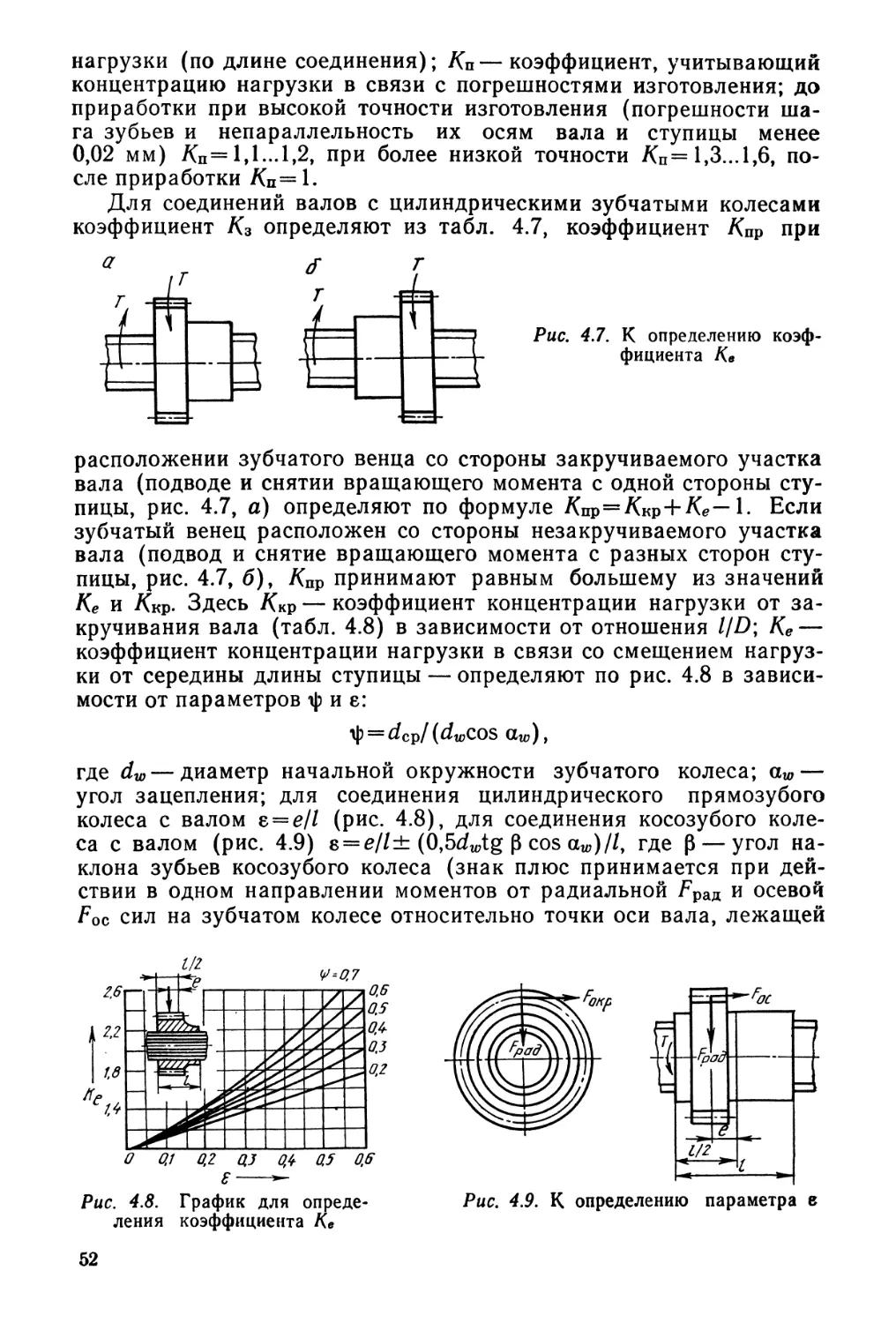

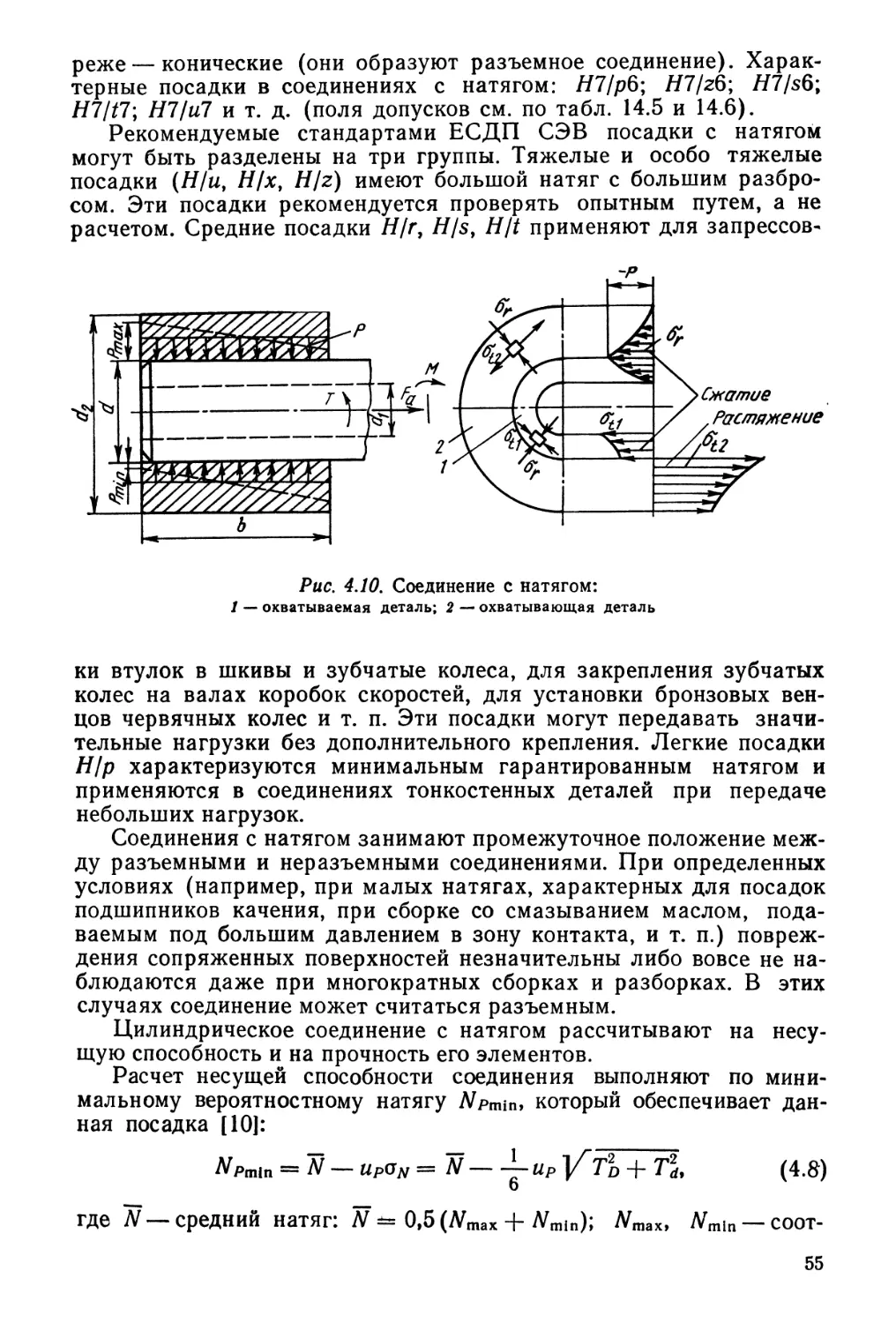

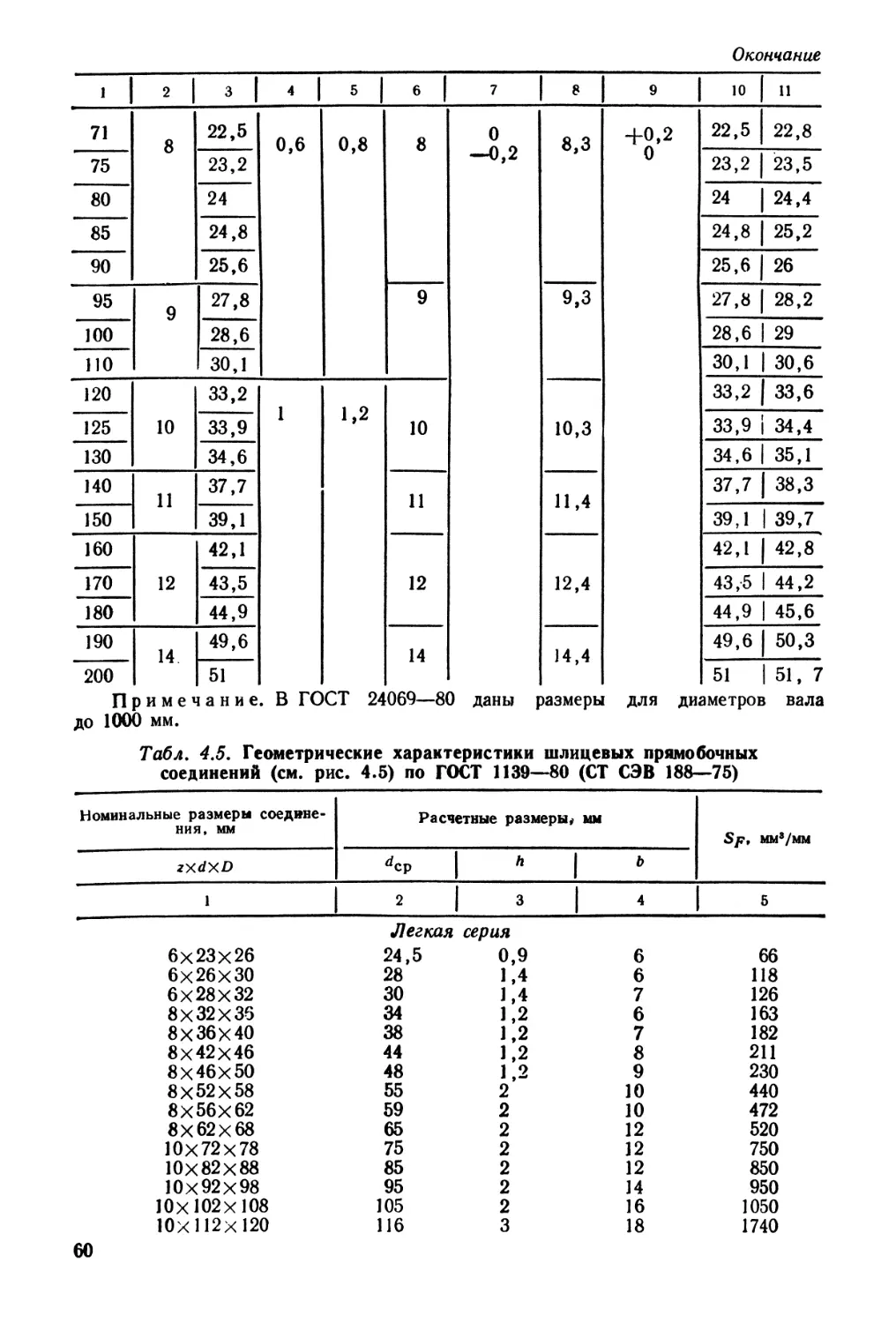

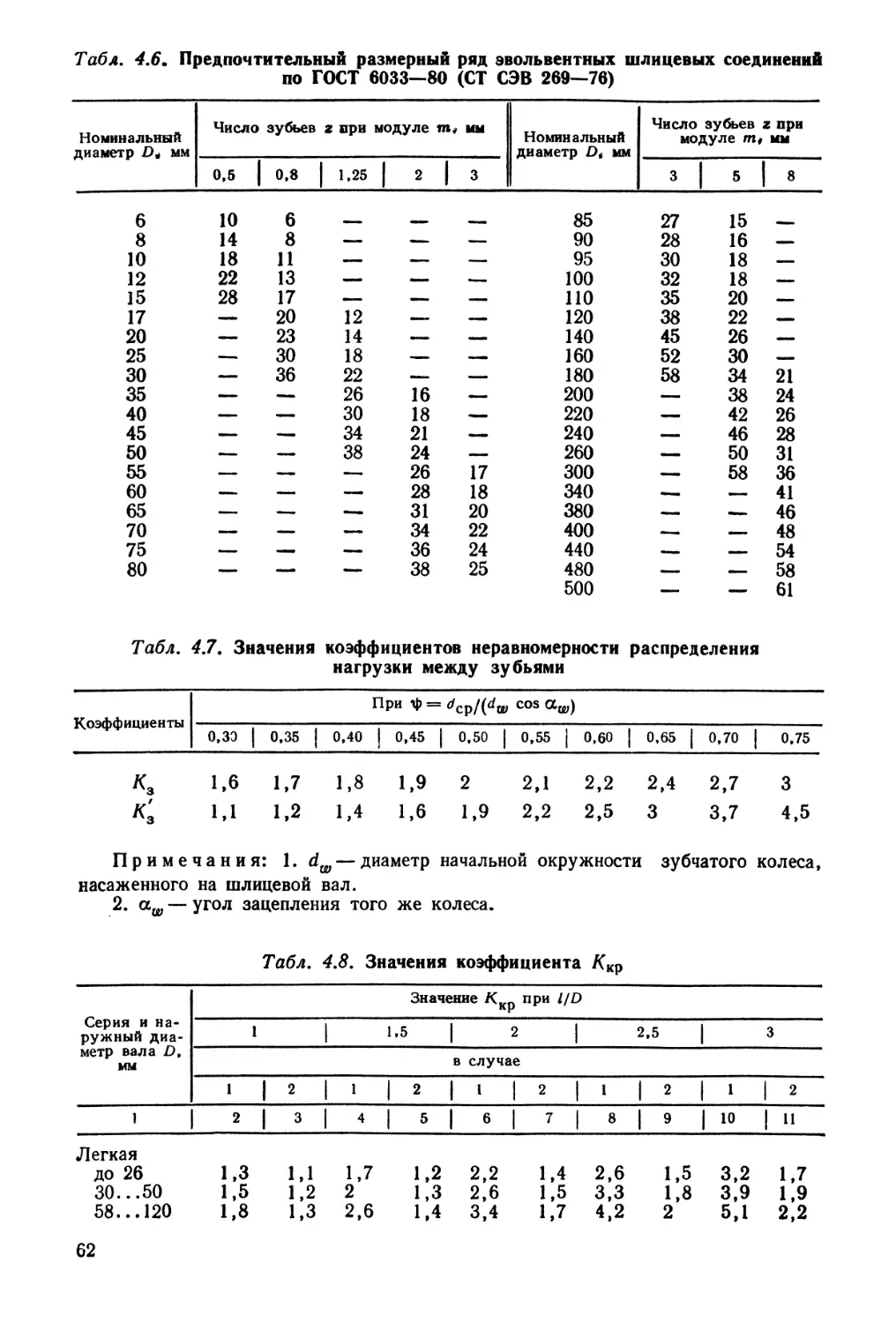

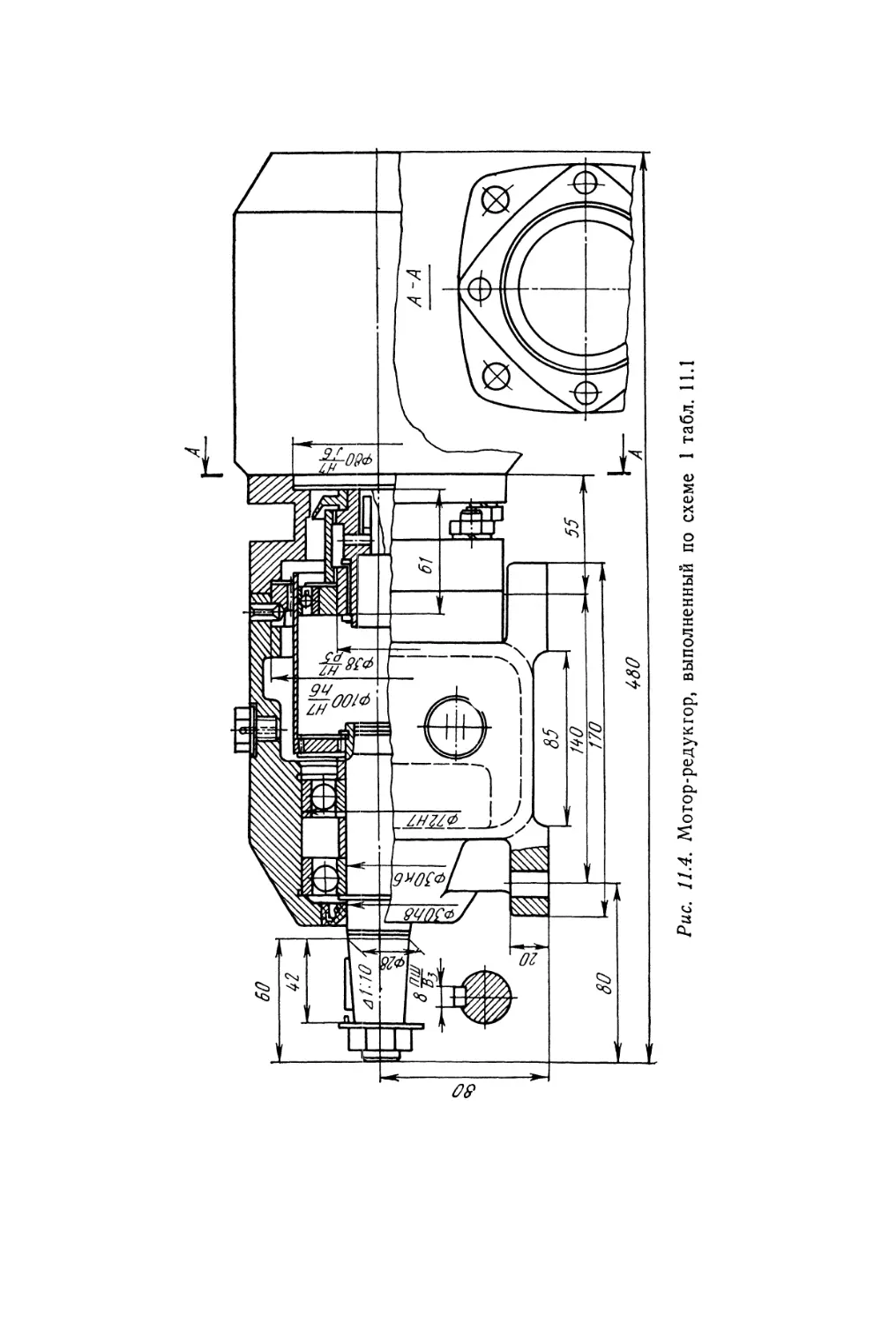

И. М. ЧЕРНИН

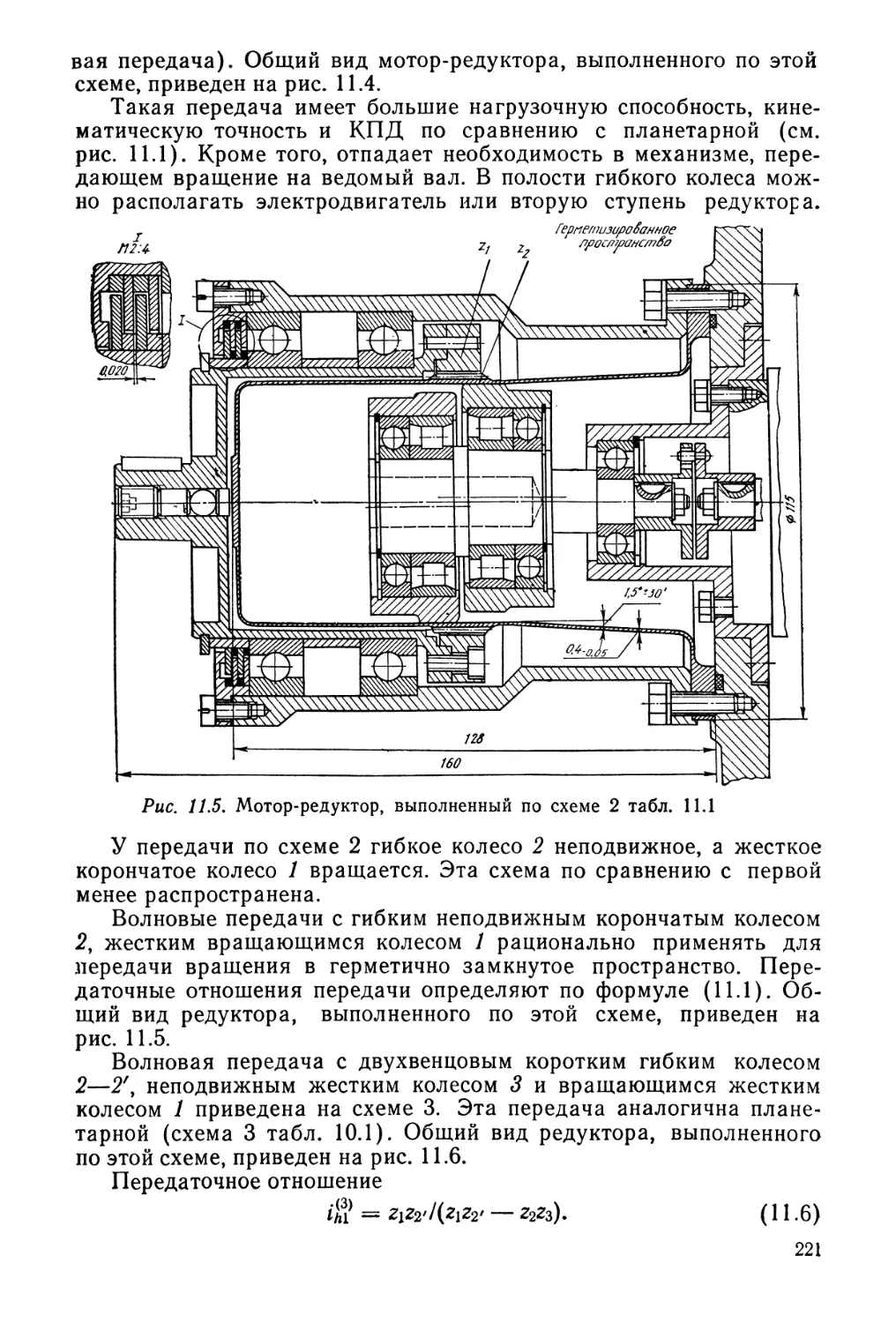

Б.С. КОЗИНЦОВ

РАСЧЕТЫ

ДЕТАЛЕЙ МАШИН

СПРАВОЧНОЕ

ПОСОБИЕ

А.В. КУЗЬМИН

И. М. ЧЕРНИН

Б.С. КОЗИНЦОВ

РАСЧЕТЫ ДЕТАЛЕЙ МАШИН

(с) Alexx_S

А. В. КУЗЬМИН,

И. М. ЧЕРНИН,

Б. С. КОЗИНЦОВ

РАСЧЕТЫ

ДЕТАЛЕЙ МАШИН

СПРАВОЧНОЕ ПОСОБИЕ

Изд. 3-е, перераб. и доп.

МИНСК

«ВЫШЭЙШАЯ ШКОЛА»

1986

ББК 34.41 я2

К 90

УДК 621.81.001.24@35.5)

Рецензент: С. А. Чернавский, доктор технических наук, профессор

Московского института инженеров сельскохозяйственного производства

имени В. П. Горячкина

Кузьмин А. В. и др.

К 90 Расчеты деталей машин: Справ. пособие/А. В. Кузьмин,

И. М. Чернин, Б. С. Козинцов.— 3-е изд., перераб. и доп.—

Мн.: Выш. шк., 1986.— 400 с: ил.

Содержатся формулы, методика и справочные данные для расчетов деталей

машин. Приводятся примеры расчетов и рекомендации по конструированию.

3-е издание приближено к курсу «Детали машин» машиностроительных

специальностей вузов.

Для студентов вузов, а также может быть полезно инженерно-техническим

работникам.

к 2702000000—0711058е ББК 34.41 я2

М304@5)-86

© Издательство «Вышэйшая школа», 1986.

ПРЕДИСЛОВИЕ

За время, прошедшее после выхода второго издания настоящего

справочного пособия, произошли изменения в подходе к расчетам

и конструированию ряда деталей машин, появились новые ГОСТы

на их параметры, обозначения и методы расчетов. Расширилось

применение некоторых новых видов соединений деталей машин и

передач, использование ряда других сократилось. В связи с этим

понадобилось внести соответствующие изменения в настоящее

пособие, ограничив его содержание расчетами только типовых

деталей машин общемашиностроительного назначения. Авторы

посчитали целесообразным сохранить в прежнем виде те расчеты,

которые проверены многолетней инженерной практикой и результаты

которых дают приемлемую точность и достоверность при

проектировании современных машин.

В третьем издании справочного пособия исключен раздел IV

«Детали аппаратуры, работающей под давлением», включены

новые главы «Планетарные передачи» и «Волновые передачи», а

также материалы по расчету паяных и клеевых соединений, что

позволило расширить круг деталей общего назначения, расчет которых

рассматривается в настоящем пособии. Кроме того, значительно

переработаны некоторые главы книги с учетом новых ГОСТов на

параметры и методы расчетов деталей машин. Исключены

материалы по расчетам деталей, применение которых к настоящему

времени резко сократилось, например некоторых типов плоских

ремней, косозубых конических колес, подпятников и др.

Пособие состоит из трех разделов, которые охватывают

расчеты всех наиболее распространенных деталей машин общего

назначения. Первый раздел включает главы по расчетам соединений

деталей машин, второй — расчеты основных видов передач, третий —

расчеты валов, их опор, муфт и пружин. Каждая глава содержит

общие сведения о конструкции и основных параметрах

соответствующих деталей машин, формулы для их расчетов по

общепринятым критериям работоспособности, необходимый справочный

материал и примеры расчетов.

Некоторые справочные данные ограничены диапазоном

типоразмеров и параметров деталей, наиболее употребительных в

практике расчетов и конструирования. При необходимости расчетов

деталей машин с параметрами, выходящими за рамки приведенных

в настоящем пособии, следует обращаться к соответствующим

ГОСТам или другим справочникам, в которых этот материал пред-

ставлен более широко. Это касается, в частности, подшипников

качения и скольжения, муфт, пружин и других деталей,

чрезвычайное разнообразие конструкций и типоразмеров которых и привело

к упомянутым ограничениям при отборе материала.

Изменение авторского состава справочного пособия вызвано

смертью Г. М. Ицковича, который принимал большое участие в

двух предыдущих изданиях.

Пособие подготовлено коллективом авторов под руководством

доц., канд. техн. наук А. В. Кузьмина. Главы, 1, 2, 5, 9, 12, 14, 17,

18, параграф 7.3, пример 7.2 написал доц. И. М. Чернин; главы 10,

11 и 13 — доц. Б. С. Козинцов; главу 3 — Б. С. Козинцов и

И. М. Чернин совместно; главы 4, 6, 7, 8, 15, 16, Предисловие,

Литература — доц. А. В. Кузьмин; параграф 7.4 и пример 7.3 —

совместно доц. А. В. Кузьмин и канд. техн. наук А. Н. Наталевич;

параграф 8.3 — совместно А. В. Кузьмин и доц. И. Е. Рухля.

В, Кузьмин

Раздел I

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Глава 1. ВАЛЬЦОВОЧНЫЕ СОЕДИНЕНИЯ

1.1 Общие сведения

Скрепление деталей, основанное на пластическом

деформировании материалов, создает неразъемные соединения. К этому

технологическому процессу относятся развальцовывание, обжимка,

осаживание и др. [6].

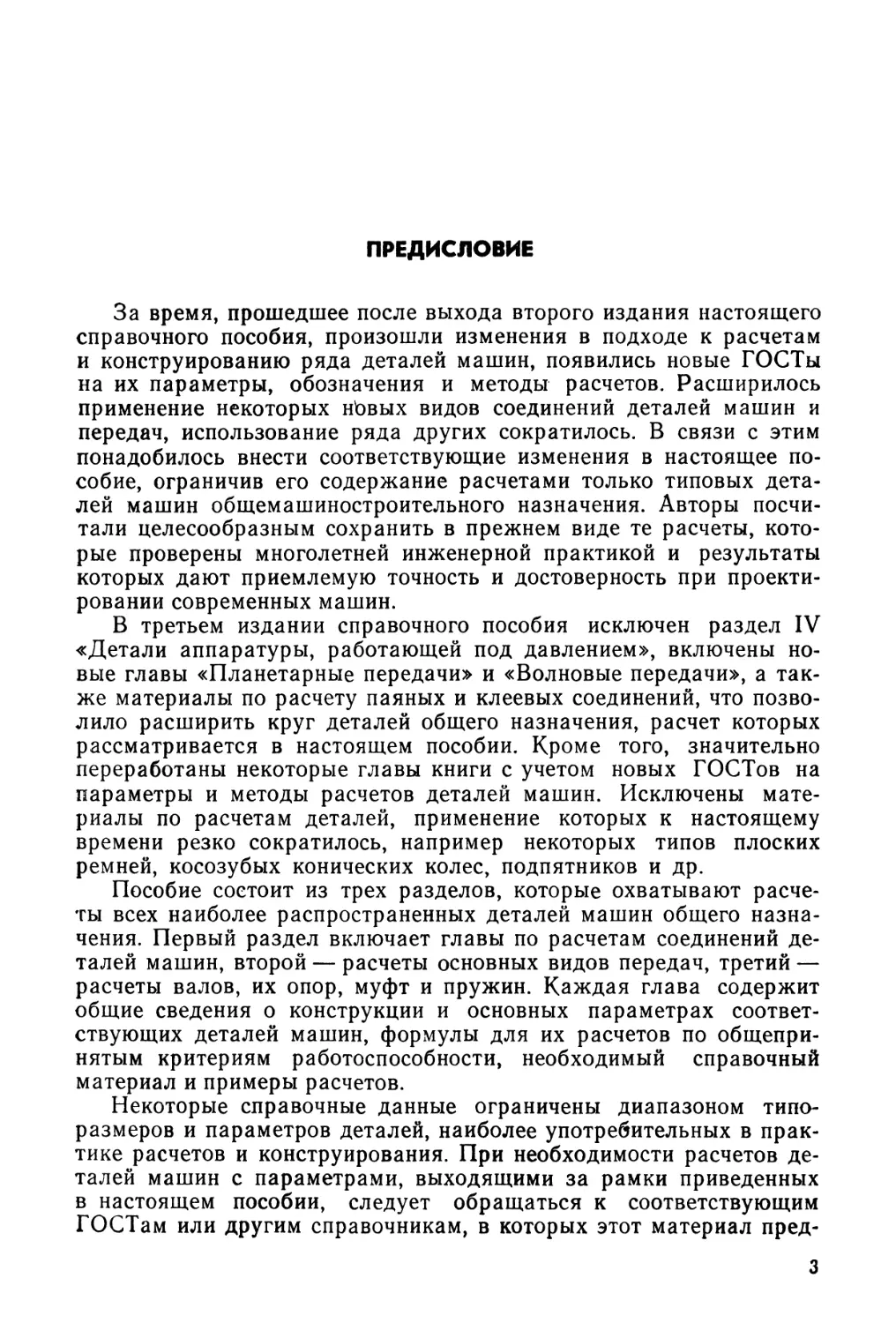

Некоторые виды вальцовочных соединений представлены на

рис. 1.1. При образовании замыкающей головки из полого

стержня соединительный элемент расширяется; при образовании

замыкающей головки из сплошного стержня — осаживается.

Рис. 1.1. Вальцовочные соединения:

л — с замыкающей головкой типа полутбра; б — с замыкающей головкой, развальцованной

по фаске; в — с замыкающей головкой, образованной из заплечика; г—с замыкающими

головками из трубчатых заклепок; д — с замыкающими головками на заклепках с

углублениями по концам стержня; е — с плоской замыкающей головкой из сплошного стержня;

ж, з — с полукруглыми замыкающими головками из сплошного стержня

Заклепочные соединения применяют в следующих случаях:

а) там, где недопустимо термическое воздействие, сопутствующее

сварке; б) в соединениях изделий металлических с

неметаллическими; в) в соединениях изделий, работающих при переменных

нагрузках (сварные швы обладают пониженной вибропрочностью).

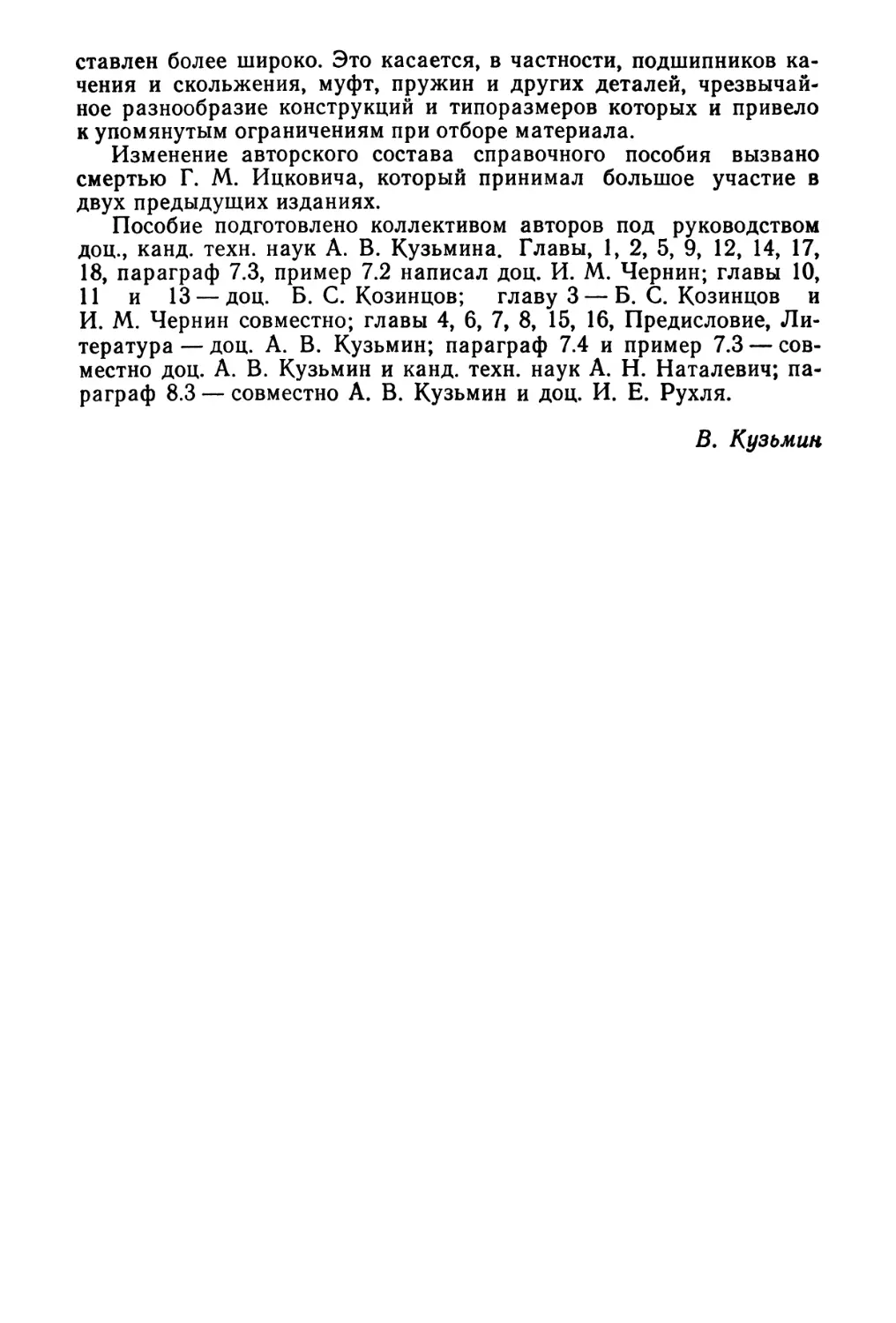

Наиболее распространенные типы заклепок показаны на рис. 1.2.

Там же даны ориентировочные соотношения между размерами

отдельных элементов заклепки и ее диаметром. Изготовляют заклеп-

ки из низкоуглеродистых сталей (Ст2, СтЗ, сталь 20, сталь 30),

меди, алюминия и их сплавов (например, латуни Л62). В

ответственных соединениях применяют заклепки из сталей 15Х и 20Х.

Заклепочные соединения делятся на прочные и плотнопрочные.

Первые используются при значительных нагрузках; вторыми,

кроме прочности, должна обеспечиваться герметичность.

Рис. 1.2. Типы заклепок:

в —с полукруглой головкой по ГОСТ 10299—80 (диаметром 1...36 мм); б — с потайной

головкой по ГОСТ 10300—80 (диаметром 1...36 мм); в —с полупотайной головкой по ГОСТ

10301—80 (диаметром 2...36 мм); г —с полукруглой низкой головкой по ГОСТ 10302—80

(диаметром 2...10 мм); д — с плоской головкой по ГОСТ 10303—80 (диаметром 2...36 мм);

е — пустотелые со скругленной головкой по ГОСТ 12638—80 (диаметром 1...20 мм)

•V»

—ф-

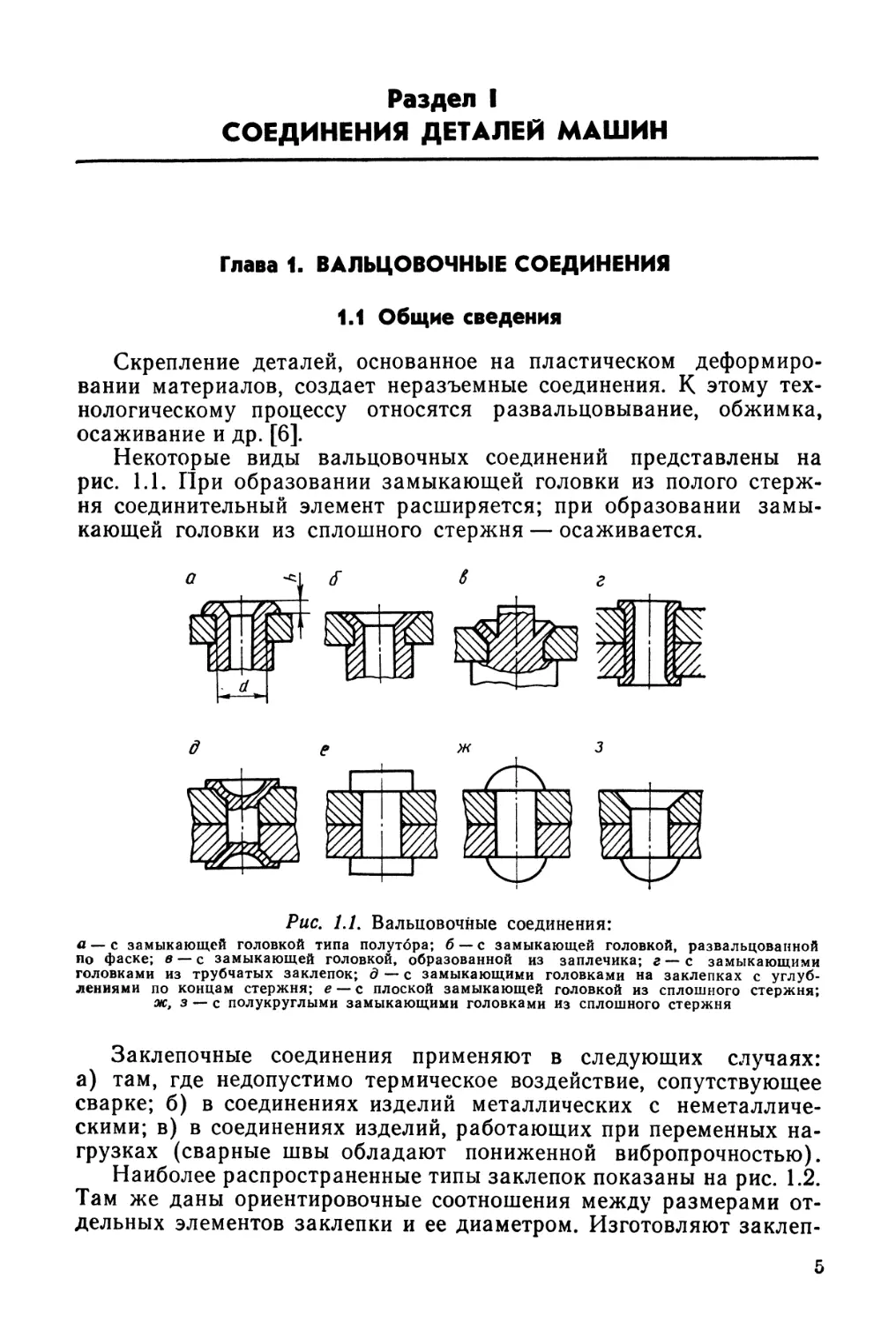

Рис. 1.3. Виды заклепочных соединений:

внахлестку (шаг *«C...5)d); б — встык с одной накладкой; в — встык с двумя

накладками

У/////Л

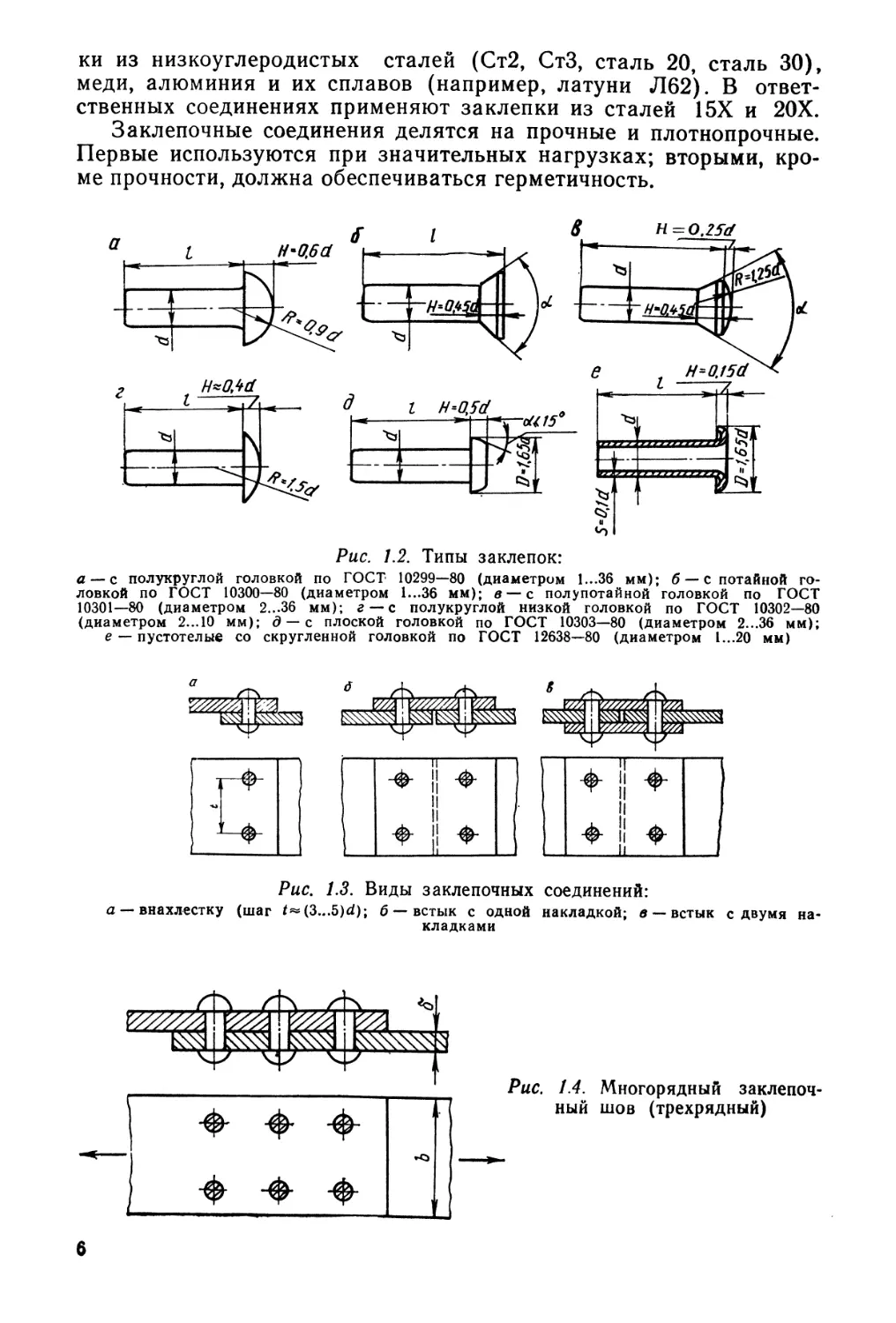

Рис. 1.4. Многорядный

заклепочный шов (трехрядный)

При соединении деталей в зависимости от их

относительного расположения различают заклепочные швы внахлестку

(рис. 1.3, а), встык с одной накладкой (рис. 1.3, б) и встык с двумя

накладками (рис. 1.3, в).

По расположению заклепок швы могут быть однорядными (см.

рис. 1.3), двухрядными и многорядными (рис. 1.4).

Отверстия под заклепки продавливают или просверливают. Их

диаметры d0 принимают несколько большими, чем диаметры

заклепок d (табл. 1.1).

1.2. Расчет прочных швов

Заклепочные соединения должны быть равнопрочными. Значит,

расчет должен обеспечить прочность заклепок на срез и смятие,

стенок отверстий под заклепки — на смятие, соединяемых деталей

по ослабленным сечениям — на растяжение, а их краев — на срез

(выкалывание).

Условия прочности в предположении равномерного

распределения усилия между всеми заклепками (допускаемые напряжения

см. в табл. 1.2):

на срез

*- <[Тср1'

где F — общая нагрузка на соединение; dQ— диаметр отверстия под

заклепку; z— число заклепок по одну сторону стыка; i — число

плоскостей среза одной заклепки (на рис. 1.3, а, б и 1.4 заклепки

односрезные; на рис. 1.3, в—двухсрезные);

на смятие

°™= dl г

aO°minz

где 6mm — наименьшая общая толщина элементов, сдвигаемых в

одном направлении;

листов на растяжение

где N — продольная сила в сечении, проверяемом на растяжение;

Ъ — ширина листа (см. рис. 1.4); z' — число заклепок в ряду; б —

толщина листа (см. рис. 1.4).

Плотные швы рассчитывают по специальной методике, которая

здесь не рассматривается.

1.3. Справочный материал

Табл. 1.1.

Диаметр

Рекомендации

заклепки J, мм

по выбору отверстий под

Диаметр отрерстия

при сборке

точной 1

заклепки

d0 (мм)

грубой

4, 5, 6, 8, 10

12, A4), 16, A8)

20, B2), 24, 30,36

d+0,5

d+0,5

d+OJ

d+1,0

d+2,0

Примечание. Заклепки, диаметры которых заключены

в скобки, применять не рекомендуется.

Табл. 1.2. Допускаемые напряжения в деталях заклепочных соединений

Вид напряжения

Сиособ изготовления

отверстий

Допускаемое напряжение (МПа) для

конструкций и

заклепок из

низкоуглеродистых сталей

соединений из

цветных сплавов

Сверление

Продавливание

Сверление

Продавливание

—

140

100

320

280

160

@,25.

@,6..

@,4..

..0,3)ат

•1)стт

.0,5) ат

Срез [тср]

Смятие [асм]

Растяжение

элементов конструкции [ар]

Примечания: 1. Значения ат для цветных сплавов: латунь Л62 — ат =

= ПО МПа; дюралюмин Д18П — ат = 170 МПа; алюминиевый сплав В65 — ат =

= 220 МПа.

2. При пульсирующей нагрузке значения допускаемых напряжений снижают

на 10...20%, при знакопеременной — на 30...50%.

1.4. Примеры расчета

Пример 1.1. Определить высоту полутора замыкающей головки

вальцовочного соединения (см. рис. 1.1, а), если нагрузка /\ действующая вдоль оси, равна

800 Н, а диаметр трубки rf= 10 мм. Трубка выполнена из медного сплава с ат =

= 80 МПа. Допускаемое напряжение принять тСр = 0,2ат = 0,2 • 80=16 МПа.

Решение. Условие прочности на срез

Высота полутора

h =

Принимаем ft = 2 мм.

800

800

fTcp]

п . 10 • 16

Пример 1.2. Какую нагрузку можно допустить на заклепочное соединение с

двумя накладками (рис. 1.5)? Материал СтЗ, диаметр заклепок rf = 20 мм,

отверстия просверлены. Проверить прочность листа в сечениях / — / и //—//.

8

Решение. Используя формулы A.1) и A.2) и принимая допускаемые

напряжения по табл. 1.2, получим значения допускаемой нагрузки:

по срезу

ndl

л

5 • 2 • 140 = 482 . 103 Н;

по смятию

[Fc»i]=d0dminZ[ocM]=2l ¦ 12 • 5 • 320=400 • 103 Н,

где бтш — толщина листа (две накладки имеют толщину большую — 16 мм):

6min=12 MM.

Рис. 1.5. Соединение с фасонными накладками

Окончательно принимаем [/г]=400 • 103 Н.

Проверяем лист на растяжение при нагрузке F=[F]=400» 103 Н. В сечении

/ — / действует сила, равная F\ в сечении // — // — сила, равная 3/5 • F.

Определяем нормальные напряжения растяжения [по A.3)]

F 400 - Ю3 400 . 103

а/-/ = (b — 2do)b = B80 —2.21I2" 238-12 ~ И0 ЛШа'

что меньше допускаемого значения [ар]=160 МПа;

3/5- F

3/5 • 400 . 103

(b~3doN -

240 • 103

92 МПа.

B80 — 3-21I2 — 217- 12

Прочность листа обеспечена.

Пример 1.3. Определить необходимое

количество заклепок z, с помощью которых крепится

днище цилиндрического резервуара. Диаметр

заклепок d=8 мм. Отверстия просверлены (рис. 1.6).

Детали соединения выполнены: заклепки из Ст2,

днище и резервуар из СтЗ.

Рис. 1.6. Крепление днища цилиндрического

зервуара отбортовкой наружу

реРешение. Сила, действующая на заклепки, от внутреннего давления

я?>? л • 400г

F = р = 1 = 126 • 103 Н.

4 4

Число заклепок по срезу (заклепки односрезные)

f 4 • 126 • 10э

< |тср]

п • 8,52 .2-140

= 15,9.

Число заклепок по смятию Fmin=10 мм)

F 126 • 10*

8,5 • 10 . 320

= 4,8.

[*см]

Принимаем окончательно 2=16.

Пример 1.4. Заклепочное соединение рукоятки (рис. 1.7, а) состоит из

четырех заклепок, поставленных в продавленные отверстия. Материал заклепок Ст2;

i=6 мм. Проверить прочность соединения при знакопеременном действии

нагрузки.

Рис. 1.7. Крепление рукоятки

Решение. 1. Переносим силу F в центр соединения (точку С). Тогда

получим силу Fx и момент Г = /*7, действующие в плоскости стыка. Рассмотрим их

действие раздельно (рис. 1.7, б).

2. Сила Fl будет уравновешена четырьмя силами QF:

Qf = F/4 = 400/4 = 100 Н.

3. Момент Т будет уравновешен четырьмя моментами QTr. Расстояние от

точки С до центра сечения заклепок

= V 1~^"J + (~2~/ =

10

Силы QT перпендикулярны к отрезкам г.

QT = Fll(Ar) = 400 • 700/D • 57) = 1230 Н.

4. Наиболее нагружены заклепки / и 2 (см. рис. 1.7, б). Для них найдем

равнодействующие Qmax по теореме косинусов:

= V

cos 135е =

= 1/12302 + 1002 —2 • 1230 • 100 (—0,707) « 1325 H.

5. Проверяем заклепки на срез и смятие:

Q_ 4 • 1325

ср

max

1325

^ - 40 МПа < [хср1 = 50 МПа.

2 • 1325

6mindo

5 МПа

" ио

Прочность обеспечена. Допускаемые напряжения для знакопеременной

нагрузки уменьшены на 50 % (см. табл. 1.2).

Глава 2. СВАРНЫЕ, ПАЯНЫЕ И КЛЕЕВЫЕ СОЕДИНЕНИЯ

2.1. Общие сведения об основных видах сварных соединений

и сварных швов

Сваркой называют процесс соединения деталей путем местного

нагрева. Если для нагрева используется электрическая энергия,

процесс называют электросваркой.

По способу выполнения электрическую сварку разделяют на:

Р — ручную, П — полуавтоматическую, А — автоматическую.

Различаются следующие типы сварки: Г — газовая, Ф — под флюсом,

3 — в защитных газах, Ш — шлаковая, Уз — ультразвуковая, Лз —

лазерная и др. На большинство типов сварки существуют

стандарты (табл. 2.1). Наиболее распространена ручная дуговая сварка

по ГОСТ 5264—80 (рис. 2.1...2.4). В соответствии с этим

стандартом и указаны на рисунках некоторые условные обозначения швов:

С2, С17, С25, У4,У5ит.д.

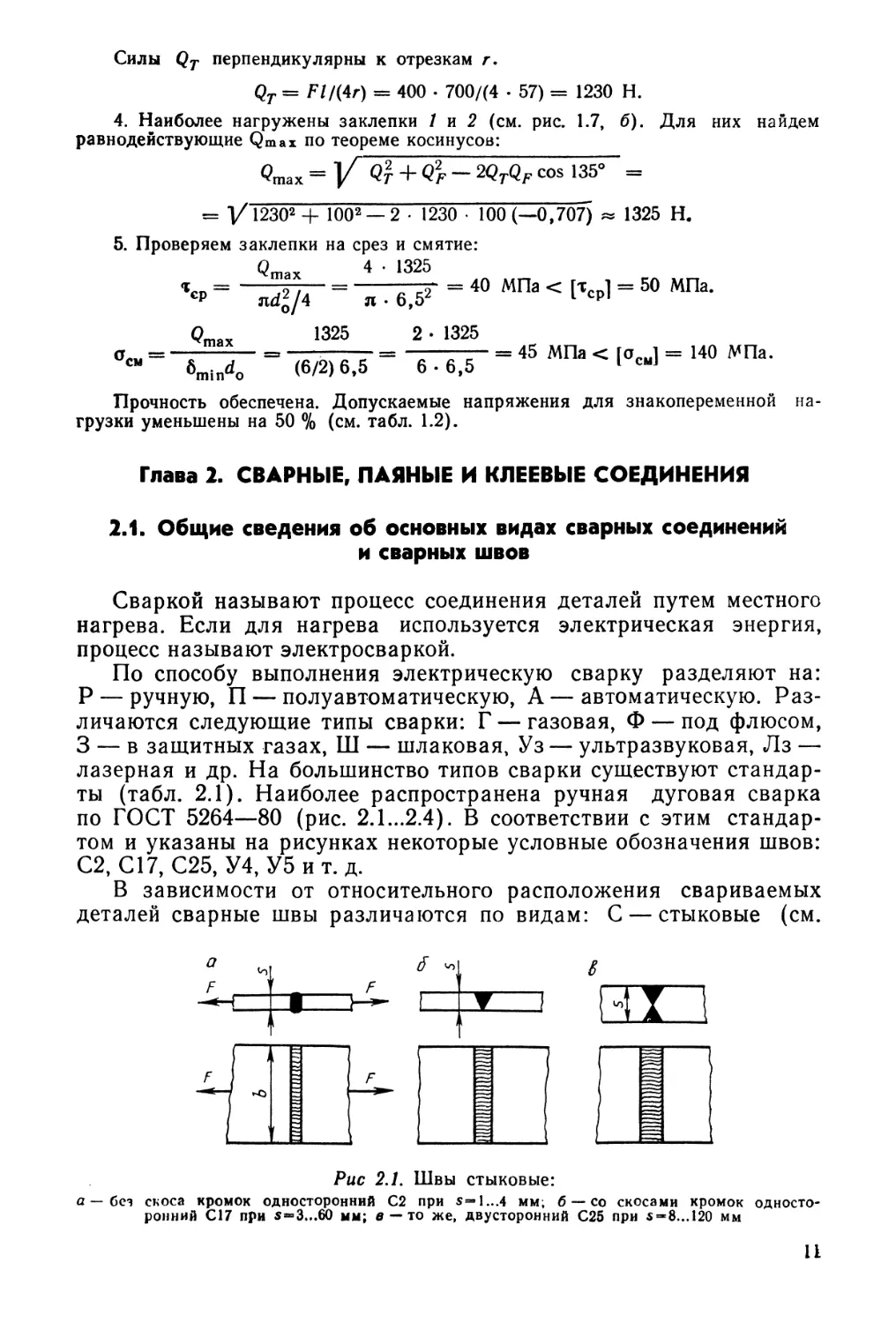

В зависимости от относительного расположения свариваемых

деталей сварные швы различаются по видам: С — стыковые (см.

а

F

F

6

Рис 2.1. Швы стыковые:

а — без скоса кромок односторонний С2 при s=»1...4 мм; б — со скосами кромок

односторонний С17 при s»3...60 мм; в — то же, двусторонний С25 при s=~8...12O мм

U

рис. 2.1), У — угловые (см. рис. 2.2), Т — тавровые (см. рис. 2.3)

и Н — нахлесточные (см. рис. 2.4). В зависимости от толщины

соединяемых деталей и способов сварки кромки деталей подготовляют

перед сваркой; их выполняют без скосов (см. рис. 2.1, а; 2.3, б

и др.) и со скосами (см. рис. 2.1, б, в; 2.3, в и др.)- Швы могут быть

односторонними (см. рис. 2.1,6; 2.2, а; 2.3, а; 2.4, а) и

двусторонними (см. рис. 2.1, в; 2.2, б; 2.3, б; 2.4, б).

Рис. 2.2. Швы угловые:

а — без скоса кромок односторонний У4 при s=t...3O мм; б —то же, двусторонний У5 при

5=2...30 мм; в — со скосом кромок односторонний У9 при 5=3...60 мм

Рис. 2.3. Швы тавровые:

а — без скоса кромок односторонний Т1 при s=2...4O мм; б—то же, двусторонний ТЗ при

5 = 2...40 мм; в —со скосами кромок двусторонний Т9 при 5= 12...100 мм

а

F

6

1

ц

F

I

1

l

i

i

Рис. 2.4. Швы нахлесточные:

а —• без скоса кромок односторонний HI при s = 2...6O мм; б — то же, двусторонний Н2 при

s=2...6O мм; в — сечение углового (валикового) шва при K=*s, высота h = K cos 45°«»0.7K

Швы нахлесточных соединений получили название угловых или

валиковых. В зависимости от ориентации нахлесточного шва по

отношению к действующей силе различают швы лобовые — шов

перпендикулярен к направлению действующей силы (см. рис. 2.4)

и швы фланговые — шов параллелен направлению действующей

силы (см. рис. 2.5 и 2.8). Размер катета валикового шва К чаще

всего принимают равным толщине привариваемой детали s (см.

рис. 2.4, в); обычно швов с /С<3 мм не выполняют. Редко

встречаются швы с /С>20 мм.

Сварные угловые швы (см. рис. 2.2) являются нерабочими и

применяются как связующий элемент для образования профиля.

12

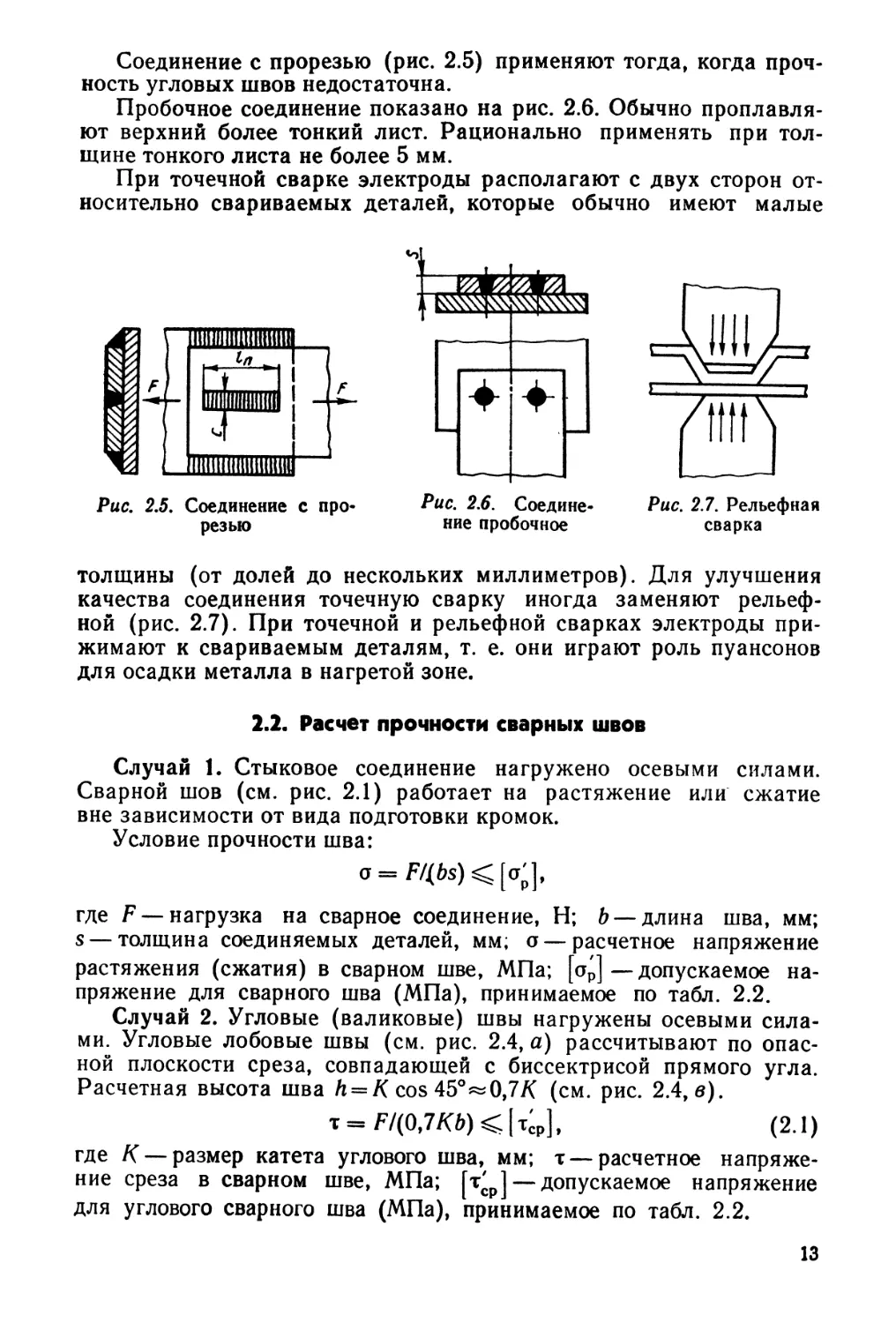

Соединение с прорезью (рис. 2.5) применяют тогда, когда

прочность угловых швов недостаточна.

Пробочное соединение показано на рис. 2.6. Обычно

проплавляют верхний более тонкий лист. Рационально применять при

толщине тонкого листа не более 5 мм.

При точечной сварке электроды располагают с двух сторон

относительно свариваемых деталей, которые обычно имеют малые

IHltlHIIIUlllill!!!

Рис. 2.5. Соединение с

прорезью

Рис. 2.6.

Соединение пробочное

Рис. 2.7. Рельефная

сварка

толщины (от долей до нескольких миллиметров). Для улучшения

качества соединения точечную сварку иногда заменяют

рельефной (рис. 2.7). При точечной и рельефной сварках электроды

прижимают к свариваемым деталям, т. е. они играют роль пуансонов

для осадки металла в нагретой зоне.

2.2. Расчет прочности сварных швов

Случай 1. Стыковое соединение нагружено осевыми силами.

Сварной шов (см. рис. 2.1) работает на растяжение или сжатие

вне зависимости от вида подготовки кромок.

Условие прочности шва:

а = F/(bs) < [а;],

где F — нагрузка на сварное соединение, Н; Ь — длина шва, мм;

s — толщина соединяемых деталей, мм; а — расчетное напряжение

растяжения (сжатия) в сварном шве, МПа; [<7р]—допускаемое

напряжение для сварного шва (МПа), принимаемое по табл. 2.2.

Случай 2. Угловые (валиковые) швы нагружены осевыми

силами. Угловые лобовые швы (см. рис. 2.4, а) рассчитывают по

опасной плоскости среза, совпадающей с биссектрисой прямого угла.

Расчетная высота шва h = K cos 45°«0,7/С (см. рис. 2.4, в).

т=/7@,7/С6)<;КР], B.1)

где К — размер катета углового шва, мм; т — расчетное

напряжение среза в сварном шве, МПа; [т^р] — допускаемое напряжение

для углового сварного шва (МПа), принимаемое по табл. 2.2.

13

Угловые фланговые швы (см. рис. 2.5) рассчитывают

аналогично.

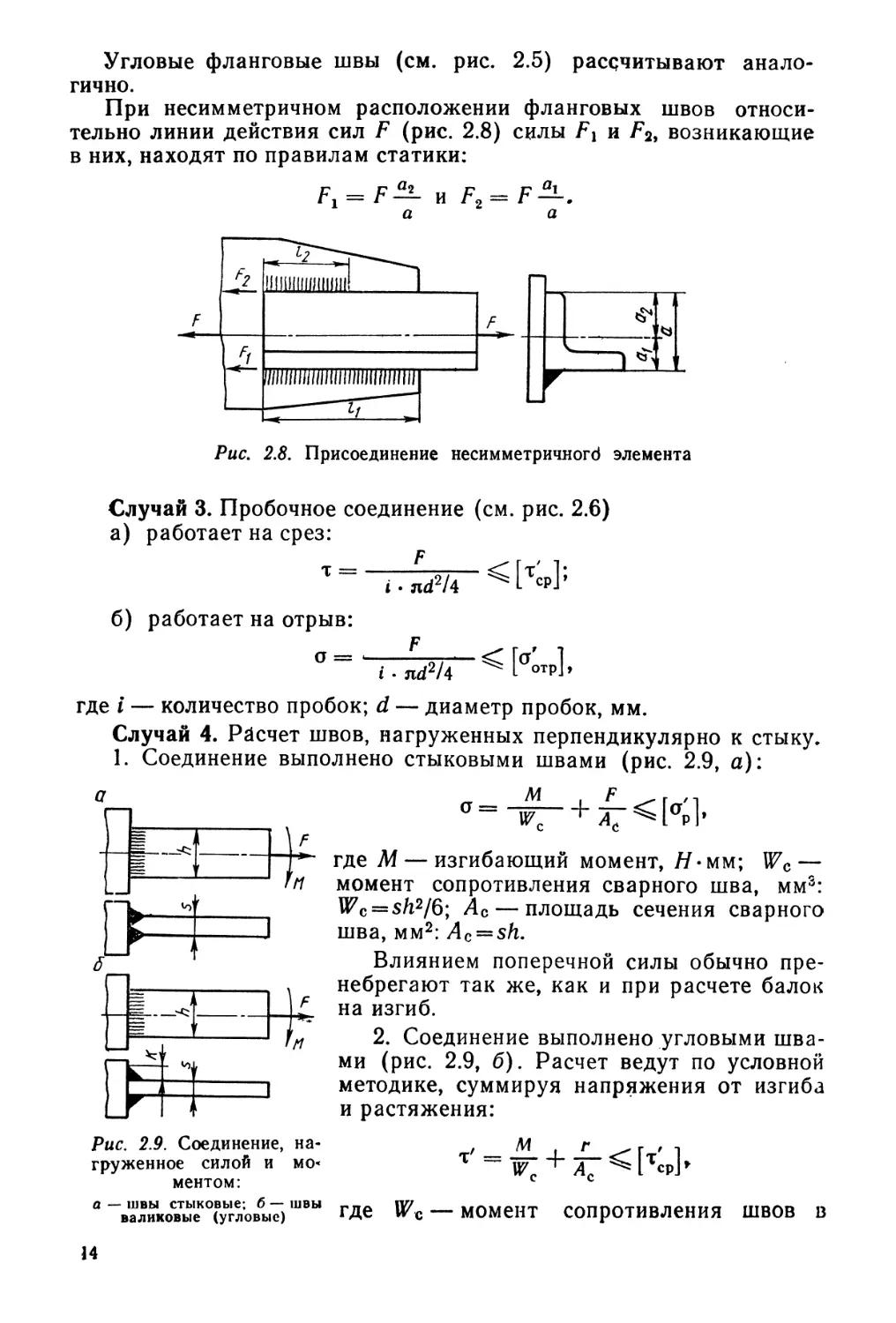

При несимметричном расположении фланговых швов

относительно линии действия сил F (рис. 2.8) силы Fi и Fit возникающие

в них, находят по правилам статики:

и F2=

а

ШШШ/ШШШШШШ

Рис. 2.8. Присоединение несимметричного1 элемента

Случай 3. Пробочное соединение (см. рис. 2.6)

а) работает на срез:

F

б) работает на отрыв:

где I — количество пробок; d — диаметр пробок, мм.

Случай 4. Расчет швов, нагруженных перпендикулярно к стыку,

1. Соединение выполнено стыковыми швами (рис. 2.9, а):

а М , F

L И

1

Г

\;

L

'/1

s .-с;

F

'М

Рис. 2.9. Соединение,

нагруженное силой и мо«

ментом:

где М — изгибающий момент, Я-мм; Wc —

момент сопротивления сварного шва, мм3:

Wc = sh2/6; Ac — площадь сечения сварного

шва, мм2: Ac = sh.

Влиянием поперечной силы обычно

пренебрегают так же, как и при расчете балок

на изгиб.

2. Соединение выполнено угловыми

швами (рис. 2.9, б). Расчет ведут по условной

методике, суммируя напряжения от изгиба

и растяжения:

в~вал?косвтыГ(вуьгловы7)швы где Wc — момент сопротивления швов в

14

биссекторном сечении, мм3: Wc=2-0,7/<C/i2/6; Ас — площадь швов в

биссекторном сечении, мм2: Лс = 2«0,7/СЛ.

Случай 5. Расчет угловых швов, нагруженных в плоскости

стыка свариваемых деталей (рис. 2.10).

Приведем расчет по способу расчленения соединения на

составляющие Расчеты по способу полярного момента инерции и по

способу осевого момента см. в [12]. Принимают, что изгибающий мо-

Рис. 2.10. Соединение из

нескольких швов,

работающее на изгиб

мент М уравновешивается парой сил L(h+Ki) в горизонтальных

швах и моментом защемления вертикального шва:

M=T-0,7/d/(/H-Ki)+T-0,7/B/i2/6. B.2)

Тогда условие прочности

(h + Кх) + 0

Случай 6. Расчет швов точечного соединения (рис. 2.11).

Рис. 2.11. К расчету сварных точечных элементов

Сила в наиболее нагруженной точке от момента М (считают,

что она направлена перпендикулярно к )

м м

Qimax = -^ч 2 Г*

МГ1

max»

где г\ — расстояние от центра тяжести соединения до центров

сварных точек; гт&х — расстояние от центра тяжести соединения до

центра наиболее удаленной точки; i —* число сварных точек.

15

Сила в каждой сварной точке от силы F:

Qf - Fli.

Равнодействующую Qmax в наиболее нагруженной точке можно

найти по теореме косинусов:

<Lajt = V

Тогда условие прочности:

где d — диаметр сварных точек.

2.3. Условное изображение сварных швов

на чертежах

Вид сварного шва и его конструктивные особенности

показывают на чертежах с помощью вспомогательных знаков и условных

обозначений, установленных ГОСТ 2.312—72. На рис. 2.12

приведены некоторые из вспомогательных знаков и показаны места их

расположения в условных записях.

6

Рис. 2.12. Вспомогательные знаки для

обозначения сварных швов на

чертежах:

а — шов выполнить при монтаже изделия;

б — шов прерывистый или точечный с

шахматным расположением; в — шов по

замкнутой линии; г — шов по незамкнутой

линии

Г0СТ52ЬЬ -80 С17

ГОСТ5264 -ВО Т1Ь,В 13

г \ _

Рис. 2.13. Примеры условного обозначения сварных швов при ручной дуговой

сварке по ГОСТ 5264—80:

а — стыковой по замкнутой линии со скосами кромок односторонний; б —угловой по

замкнутой линии без скоса кромок односторонний с катетом шва 8 мм; в —тавровый без

скоса кромок односторонний с катетом шва 6 мм, выполненный по незамкнутой линии; г —

нахлесточный без скоса кромок двусторонний с катетом шва 10 мм, выполненный по

незамкнутой линии

16

Сварной шов независимо от способа сварки изображают на

чертежах: видимый — сплошной основной линией, невидимый —

штриховой. От изображения шва проводят линию-выноску,

заканчивающуюся односторонней стрелкой. На рис. 2.13 приведены примеры

условных обозначений сварных швов, нанесенные на

линиях-выносках. На этом рисунке показаны условные изображения швов при

ручной дуговой сварке по ГОСТ 5264—80. В случае выполнения

швов других видов номер ГОСТа следует проставлять в

соответствии с данными табл. 2.1. В условных обозначениях пропущены

некоторые данные, которые стандарт разрешает не указывать.

На изображении сварного шва различают лицевую и

оборотную стороны. За лицевую принимают ту сторону, с которой

производится сварка. У двустороннего шва с симметричной подготовкой

кромок за лицевую сторону принимают любую; при

несимметричной — с которой производят сварку основного шва.

Условное обозначение лицевого шва наносят над полкой линии-

выноски; обозначение оборотного шва—под ней. На рис. 2.13, а, б

и г даны условные обозначения для швов с лицевых сторон, на

рис. 2.13, в — условное изображение для шва с оборотной стороны.

2.4. Паяные соединения

Соединение деталей при пайке осуществляется за счет сил

молекулярного взаимодействия между расплавленным присадочным

материалом, называемым припоем, и материалом самих деталей.

Материал соединяемых деталей при пайке не расплавляется.

С помощью пайки соединяют стали, цветные металлы и их

сплавы, керамику, стекло, стекло с другими материалами и др.

а

!

I

i

i i

Рис. 2.14. Паяные соединения:

а — стыковое; б — нахлесточное; в — телескопическое

При пайке применяют главным образом стыковые и нахлесточ-

ные соединения, а также соединения труб. Некоторые виды паяных

соединений показаны на рис. 2.14. Для проникновения припоя

между соединяемыми деталями следует оставлять зазоры от

нескольких сотых до десятых долей миллиметра.

Место соединения деталей в разрезах и на видах изображают

при пайке линией в 2 раза толще сплошной основной линии. Для

обозначения пайки на чертежах применяют условный знак в виде

дуги, который помещают на линии-выноске. Толщина линии это-

17

го знака равна толщине сплошной основной линии чертежа. Линия-

выноска заканчивается стрелкой.

Расчет прочности паяных стыковых и нахлесточных соединений

аналогичен расчету сварных соединений. Но следует иметь в виду,

что площадь припоя в нахлесточном соединении равна Ы (см.

рис. 2.14, б).

Оловянно-свинцовые припои ПОС 30, ПОС 40 и другие

регламентированы ГОСТ 21931—76, серебряные ПСр 40, ПСр 45 и

другие — ГОСТ 19738—74. В этих обозначениях числа соответствуют

содержанию олова и серебра в процентах.

Прочностные характеристики некоторых паяных соединений

приведены в табл. 2.4 [10].

Паяные соединения испытывают до разрушения. Разрушающая

сила для стыкового соединения (см. рис. 2.14, а)

где Л — площадь поперечного сечения испытуемого образца.

Испытание нахлесточных соединений (см. рис. 2,14, б)

проводят на образцах, имеющих длину нахлестки /=2,5s. Разрушающая

•сила

где Ь — ширина образца; s — толщина образца.

Для телескопических паяных соединений (см. рис. 2.14, в)

разрушающая сила

где А — площадь шва в телескопическом соединении.

Допускаемые напряжения при пайке могут быть определены

делением разрушающих напряжений на коэффициент запаса

прочности, который рекомендуют принимать при статическом нагруже-

нии 2,5...3.

2.5. Клеевые соединения

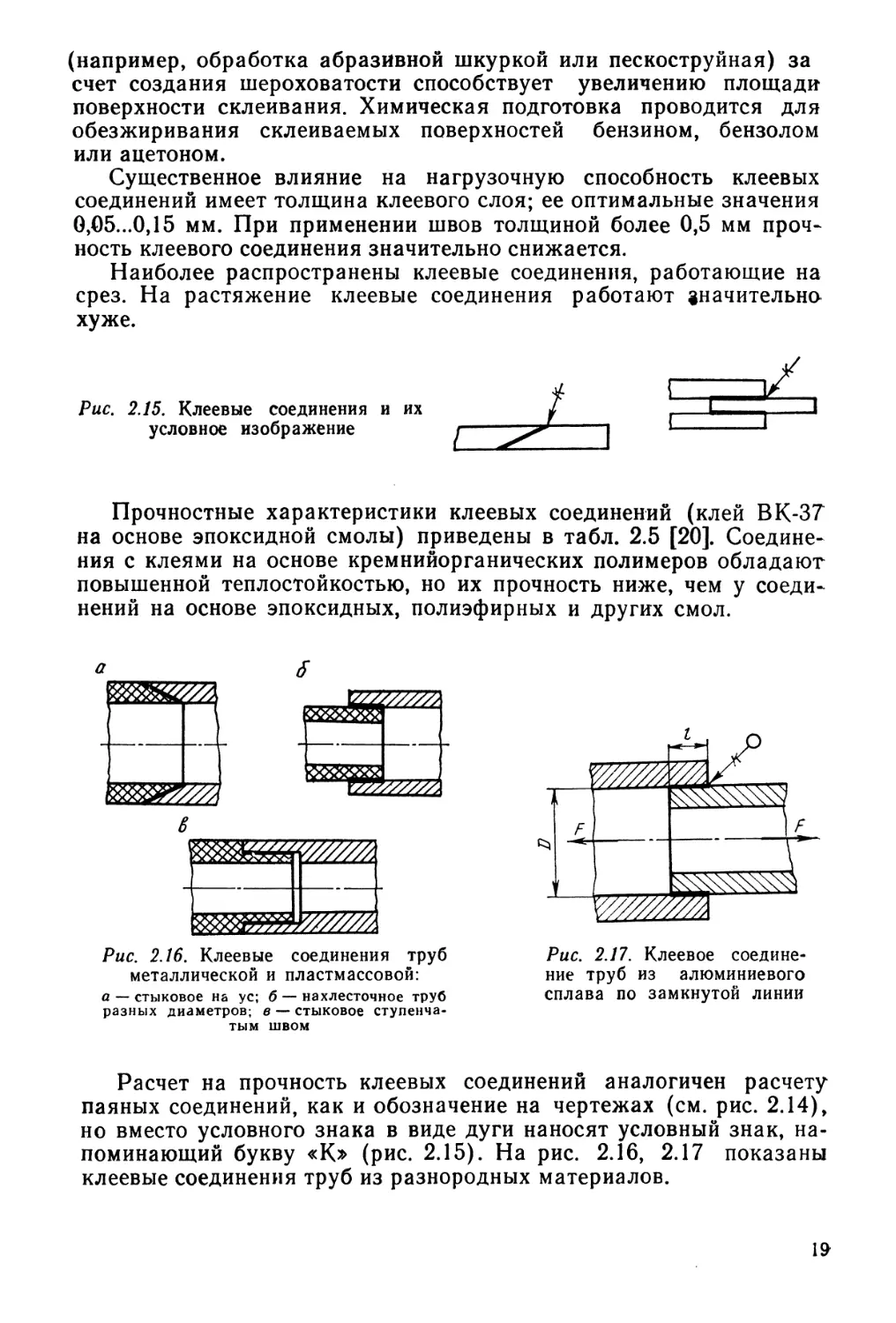

Клеевые соединения применяют для скрепления однородных и

разнородных материалов, металлических и неметаллических.

Получение клеевых соединений обычно требует нагрева и прижатия

склеиваемых деталей.

Конструкции клеевых соединений подобны паяным

соединениям (см. рис. 2.14), но вместо припоя наносят слой клея, при

затвердевании которого появляются силы адгезии. За счет этих сил

и осуществляется передача усилия с одной детали на другую. В

настоящее время клеевые соединения применяются достаточно

широко даже в ответственных конструкциях (самолеты, мосты и Др.).

Перед склеиванием соединяемые поверхности подвергаются ме*

ханической и химической подготовке. Механическая подготовка

18

(например, обработка абразивной шкуркой или пескоструйная) за

счет создания шероховатости способствует увеличению площади

поверхности склеивания. Химическая подготовка проводится для

обезжиривания склеиваемых поверхностей бензином, бензолом

или ацетоном.

Существенное влияние на нагрузочную способность клеевых

соединений имеет толщина клеевого слоя; ее оптимальные значения

0,05...0,15 мм. При применении швов толщиной более 0,5 мм

прочность клеевого соединения значительно снижается.

Наиболее распространены клеевые соединения, работающие на

срез. На растяжение клеевые соединения работают значительна

хуже.

Рис. 2.15. Клеевые соединения и их

условное изображение

Прочностные характеристики клеевых соединений (клей ВК-ЗТ

на основе эпоксидной смолы) приведены в табл. 2.5 [20].

Соединения с клеями на основе кремнийорганических полимеров обладают

повышенной теплостойкостью, но их прочность ниже, чем у

соединений на основе эпоксидных, полиэфирных и других смол.

а

6

V//////A

У////////.

Рис. 2.16. Клеевые соединения труб

металлической и пластмассовой:

а — стыковое на ус; б — нахлесточное труб

разных диаметров; в — стыковое

ступенчатым швом

Рис. 2.17. Клеевое

соединение труб из алюминиевого

сплава по замкнутой линии

Расчет на прочность клеевых соединений аналогичен расчету

паяных соединений, как и обозначение на чертежах (см. рис. 2.14),

но вместо условного знака в виде дуги наносят условный знак,

напоминающий букву «К» (рис. 2.15). На рис. 2.16, 2.17 показаны

клеевые соединения труб из разнородных материалов.

2.6. Справочный материал

Табл. 2.1. Основные типы сварных соединений

Гост I Наименование сварного соединения

5264—80 Ручная дуговая сварка

8713—79 Сварка под флюсом

11533—75 Автоматическая и полуавтоматическая дуговая сварка под

флюсом

14771—76 Дуговая сварка в защитном газе

14806—80 Дуговая сварка алюминия и алюминиевых сплавов в инертных

газах

15164—78 Электрошлаковая сварка

15878—79 Контактная сварка

16310—80 Соединения сварные из полиэтилена, полипропилена и винипласта

23792—79 Соединения контактные электрические сварные

Табл. 2.2. Допускаемые напряжения для сварных швов в машиностроительных

конструкциях

Сварка

Для стыковых соединений

срезе

при

растяжепри сжатии

[ар] [асж]

Лр]

Ручная электродами Э42 0t9[opJ [ap] 0,6(ар]

Ручная электродами Э42А, Э46А

и Э50А [ор] [о?] 0,65[ар]

Примечания: 1. fap] — допускаемое напряжение для основного металла

при растяжении; ориентировочно можно принимать (ор) ¦=¦ @,5. ..0,6)ат.

2. В конструкциях, подвергающихся действию переменных напряжений,

допускаемые напряжения для основного металла умножают на коэффициент Y^l*

В конструкциях из стали марки Ст5:

Y = 0,8/(l,2 — 0,8-

гле °т!п и атах — минимальное и максимальное напряжения, взятые со своими

знаками;

в конструкциях из низкоуглеродистых сталей:

V=l |0,

Gmax

где ka — эффективный коэффициент концентрации напряжений (табл. 2.3)#

Табл. 2.3. Эффективные коэффициенты концентрации напряжения

для сварных соединений

Значение Ка дли стали

Вид сварного шва

низкоуглеродистой | низколегированной

Стыковые швы 1,2 1,4

Угловые лобовые швы 2 2,5

Угловые фланговые швы 3,5 4,5

20

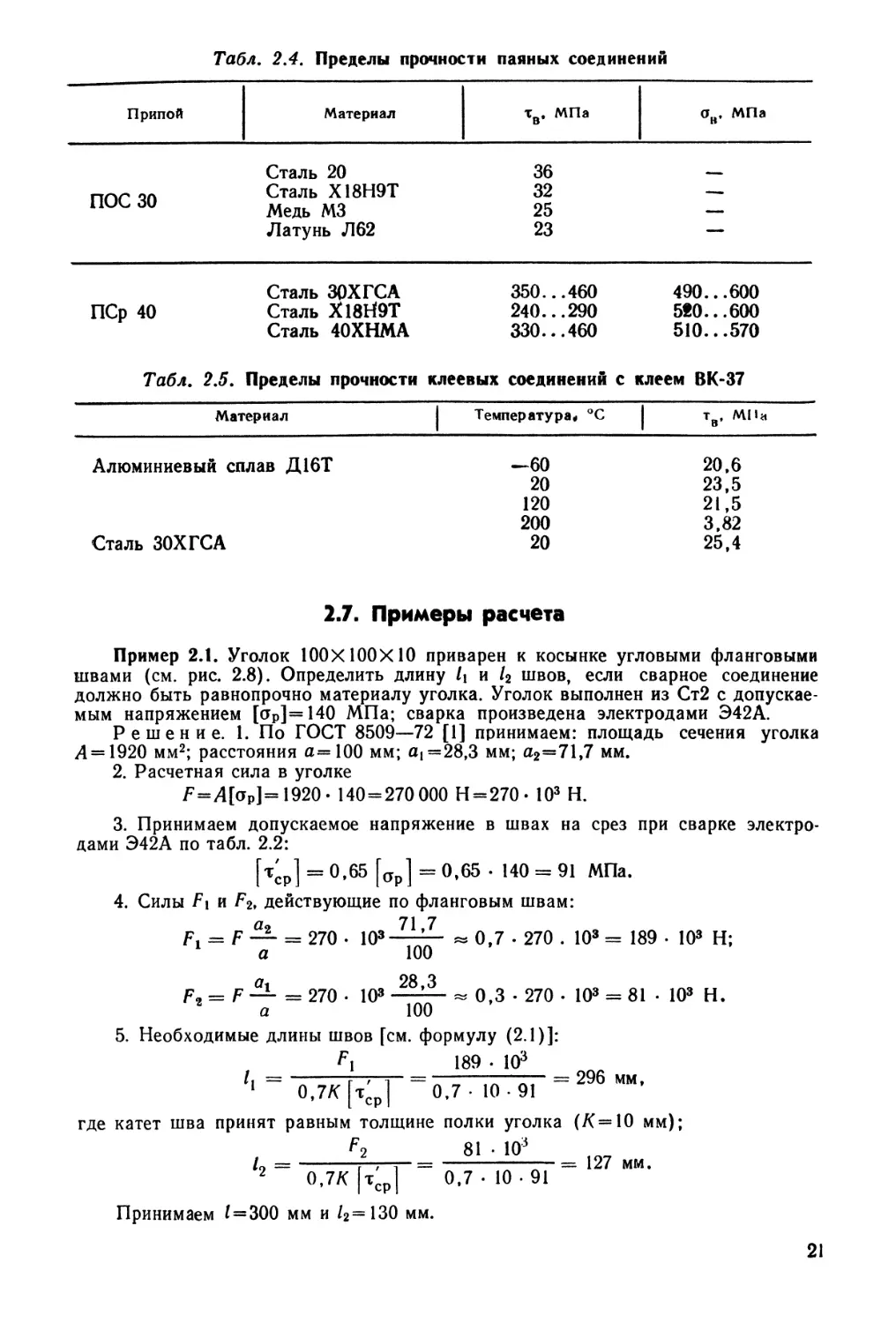

Табл. 2.4. Пределы прочности паяных соединений

Припой

ПСр 40

Табл.

Материал

Сталь 20

Сталь Х18Н9Т

Медь МЗ

Латунь Л62

Сталь 30ХГСА

Сталь Х18Н9Т

Сталь 40ХНМА

2.5. Пределы прочности

Материал

тв. МПа

36

32

25

23

_

МПа

350...460 490...600

240...290 5tO...6OO

330...460 510...570

клеевых соединений с клеем ВК-37

Температура» °С

V

МПа

Алюминиевый сплав Д16Т —60 20,6

20 23,5

120 21,5

200 3.82

Сталь ЗОХГСА 20 25,4

2.7. Примеры расчета

Пример 2.1. Уголок 100X100X10 приварен к косынке угловыми фланговыми

швами (см. рис. 2.8). Определить длину 1\ и /2 швов, если сварное соединение

должно быть равнопрочно материалу уголка. Уголок выполнен из Ст2 с

допускаемым напряжением [ар]=140 МПа; сварка произведена электродами Э42А.

Решение. 1. По ГОСТ 8509—72 [1] принимаем: площадь сечения уголка

А = 1920 мм2; расстояния а=100 мм; а, =28,3 мм; а2=71,7 мм.

2. Расчетная сила в уголке

F=A[op]= 1920- 140=270 000 Н=270- 103 Н.

3. Принимаем допускаемое напряжение в швах на срез при сварке

электродами Э42А по табл. 2.2:

[т^р] = 0.65 [ар] = 0,65 • 140 = 91 МПа.

4. Силы Fi и F2, действующие по фланговым швам:

Fx = F — = 270 • 103-^- » 0,7 • 270 . 103 = 189 • 103 Н;

F2 = F — = 270 • 103 -^- * 0,3 • 270 • 103 = 81 • 103 Н.

5. Необходимые длины швов [см. формулу B.1)]:

Fi 189 . 103 ппс

1 = 0.7К[хС9] = 0,7- 10-91 = 296 ММ'

где катет шва принят равным толщине полки уголка (/(=10 мм);

L = , = = 127 мм.

2 0,7/С [тср] 0.7 .10-91

Принимаем ^=300 мм и /2=130 мм.

21

Пример 2.2. Швеллер № 33 (высота профиля h = 330 мм, толщина стенки

5 = 7 мм) приварен к косынке угловыми швами (см. рис. 2.10). Длина

вертикального шва 330 мм, длина горизонтальных швов /=300 мм. Определить допустимый

в соединении момент М.

Швеллер выполнен из СтЗ с допускаемым напряжением [<тр]=1E0 МПа;

сварка произведена электродами Э42.

Решение. 1. По ГОСТ 8240—72 [1] принимаем: момент сопротивления

сечения швеллера №х = 484- 103 мм3.

2. Допустимый момент на соединение по прочности материала швеллера

160=72 500 • 103 Н-мм = 72 500 Н-м.

3. Допустимый момент на соединение по прочности сварных швов [см.

формулу B.2)]:

6

Примем катеты швов Ki—K2—s=7 мм и допускаемое напряжение по табл. 2.2:

[т;р] = 0,6 [ар\ = 0,6 . 160 = 96 МПа.

Тогда

Г 0,7 • 7 • 330а1

Мсв = 96 0,7 • 7 • 300 • 337 4- — = 96 D9,5 ¦ 104 4- 8,25 . 10*) =

= 96 • 57,75 • 10* = 55 300 . 103 Н • мм = 55 300 Н • м.

4. Принимаем окончательно допустимый момент Л1=Л!св=55 300 Н«м, так

l\€ll\ JV1 с в ^>ч"*»* Ш В»

Пример 2.3. Проверить прочность клеевого соединения двух труб из

алюминиевого сплава Д16Т, работающих при температуре 20 °С; клей ВК-37. Диаметр

?>= 100 мм, длина клеевого слоя /=40 мм, усилие F=40« 103 Н.

Принять коэффициент запаса прочности 5 = 5.

Решение. 1. Площадь клеевого слоя

А =я?>/=я • 100 • 40= 12 500 мм2.

2. Допускаемое напряжение (см. табл. 2.5)

[т']=Тв/5=23,5/5=4,7 МПа.

3. Напряжение среза в соединении

т/=/7/Л=40 • 103/12 500=3,2 МПа.

4. Прочность обеспечена, так как т'<[т'].

Глава 3. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

3.1. Общие сведения

Резьбовые соединения относятся к разъемным и выполняются

посредством сверления отверстий в соединяемых деталях, в

которые вставляются резьбовые крепежные детали: болты, винты или

шпильки (рис. 3.1). На выступающие концы болтов и шпилек

навинчиваются гайки, затяжка которых обеспечивает соединение. При

использовании винтов или шпилек в отверстиях одной из

соединяемых деталей нарезается резьба. Крепежные резьбовые детали

стандартизованы.

Вид крепежных изделий зависит от толщины, формы и

материала соединяемых деталей. Болты применяют, когда в соединяемых

деталях можно сделать сквозные отверстия; винты или шпильки —

22

Рис. 3.1. Основные типы стандартных резьбовых

крепежных деталей:

а — болт, шпилька, винт; о — конструктивное изображение;

в — упрощенное

в случае невозможности сделать сквозные отверстия в одной из

деталей. Шпильки следует применять, когда деталь, в отверстиях

которой нарезена резьба, сделана из мягкого материала и

завинчивание и развинчивание винтов может привести к разрушению

резьбовых отверстий, а также когда форма соединения не

позволяет поставить болты или винты (рис. 3.2).

Соединения деталей с резьбой также можно отнести к

резьбовым (рис. 3.3).

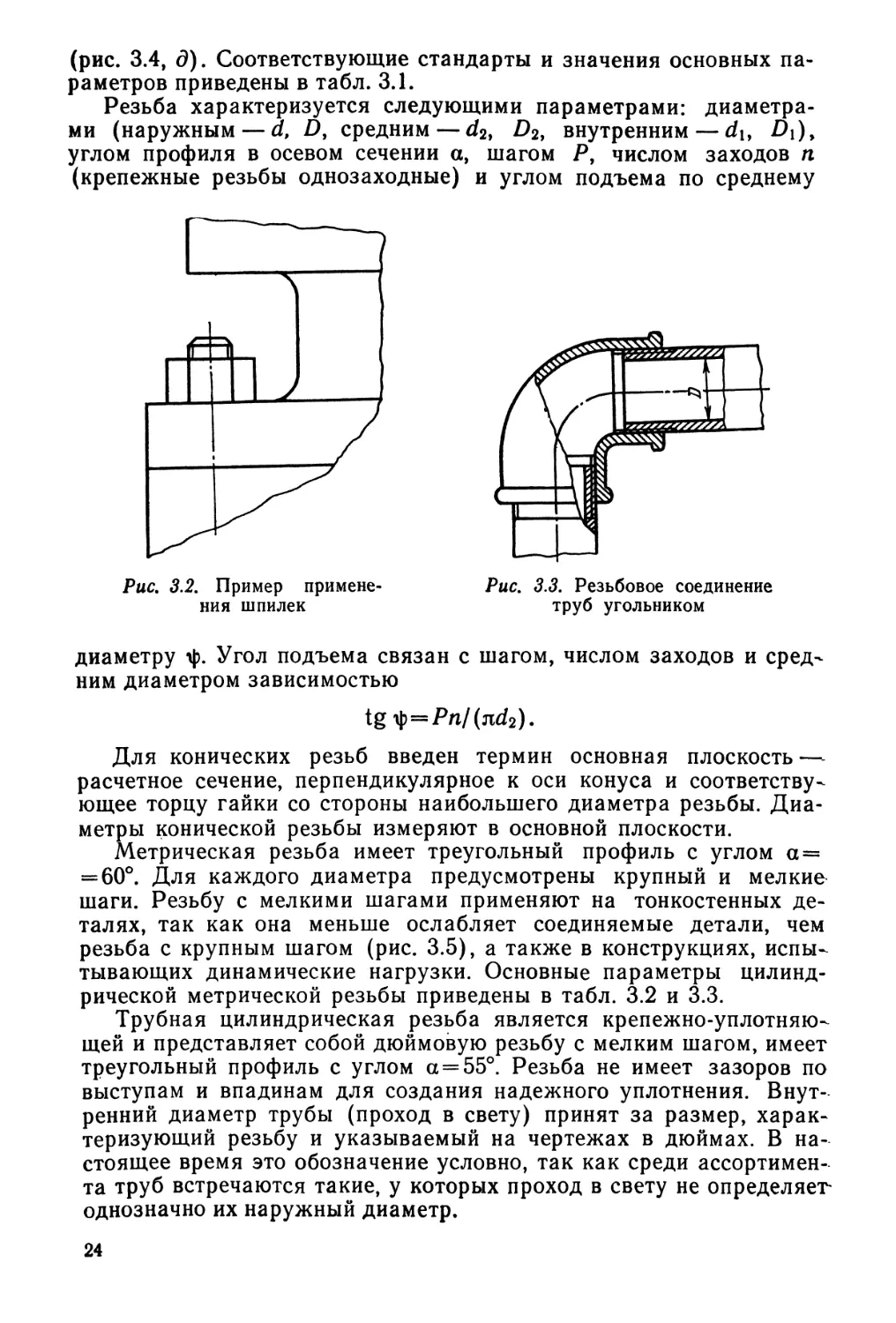

К крепежным резьбам общего назначения, нарезаемым или

накатываемым на крепежных или соединяемых деталях, относятся

цилиндрическая метрическая (рис. 3.4, а), трубная цилиндрическая

(рис. 3.4, б), коническая метрическая (рис. 3.4, в), коническая

дюймовая с углом профиля 60° (рис. 3.4, г) и трубная коническая

23

(рис. 3.4, д). Соответствующие стандарты и значения основных па-

раметров приведены в табл. 3.1.

Резьба характеризуется следующими параметрами:

диаметрами (наружным -d, D, средним-^, D2, внутренним - du DA

углом профиля в осевом сечении а, шагом Я, числом заходов п

(крепежные резьбы однозаходные) и углом подъема по среднему

Рис. 3.2. Пример

применения шпилек

Рис. 3.3. Резьбовое соединение

труб угольником

диаметру \|>. Угол подъема связан с шагом, числом заходов и сред

ним диаметром зависимостью

Для конических резьб введен термин основная плоскость —

расчетное сечение, перпендикулярное к оси конуса и

соответствующее торцу гайки со стороны наибольшего диаметра резьбы

Диаметры конической резьбы измеряют в основной плоскости

Метрическая резьба имеет треугольный профиль с углом а=

-60 . Для каждого диаметра предусмотрены крупный и мелкие

шаги. Резьбу с мелкими шагами применяют на тонкостенных

деталях, так как она меньше ослабляет соединяемые детали чем

резьба с крупным шагом (рис. 3.5), а также в конструкциях

испытывающих динамические нагрузки. Основные параметры

цилиндрической метрической резьбы приведены в табл. 3.2 и 33

Трубная цилиндрическая резьба является крепежно-уплотняю-

щей и представляет собой дюймовую резьбу с мелким шагом имеет

треугольный профиль с углом а=55°. Резьба не имеет зазоров по

выступам и впадинам для создания надежного уплотнения

Внутренний диаметр трубы (проход в свету) принят за размер

характеризующий резьбу и указываемый на чертежах в дюймах В

настоящее время это обозначение условно, так как среди

ассортимента труб встречаются такие, у которых проход в свету не определяет

однозначно их наружный диаметр. редкие i

24

6

Основная

плоскость

Основная

плоскость

SS

внутренняя

резьба

Ось резьбы

Рис. 3.4. Профили и параметры крепежных резьб

Конической резьбой обеспечивается герметичность соединения

без применения специальных уплотнений (за счет плотного

прилегания профилей резьбы по вершинам при затяжке соединения), а

также быстрое завинчивание и отвинчивание. Для того чтобы

конические (наружные) резьбы имели возможность свинчиваться с

цилиндрическими (внутренними), их нарезают с биссектрисой угла

профиля, перпендикулярной к оси конуса, и с равными осевыми

шагами, а диаметры конических резьб в основной плоскости

должны быть равны одноименным диаметрам цилиндрических резьб;

25

Рис. 3.5. Профили крепежных резьб:

а — с крупными шагами; б — с мелкими

соответственно трубная коническая резьба имеет угол профиля

а=55°, а коническая метрическая — 60°.

На вентилях и горловинах газовых баллонов, находящихся под

большим давлением, применяют коническую наружную и

внутреннюю резьбу, у которой биссектриса угла профиля

перпендикулярна к образующей конуса, шаг также измеряется по образующей.

3.2. Определение силг действующих на один болт

Резьбовые соединения, как правило, выполняются несколькими

(одинаковыми) болтами, винтами или шпильками (далее будем

применять только термин болт), поэтому первой задачей расчета

соединения является определение сил, действующих на наиболее

нагруженный болт. Стыки болтового соединения обычно

ограничены прямоугольником, квадратом или окружностью. Как правило,

стыки имеют две оси симметрии, и центр тяжести площади стыка

га

Рис. 3.6. Схема действия

сил в стыке: внешняя сила

действует перпендикулярно

к плоскости стыка и

проходит через центр тяжести

стыка

Рис. 3.7. Схема действия сил

в стыке: внешняя сила действует

в плоскости стыка и проходит

через центр тяжести стыка

совпадает с центром тяжести группы болтов, образующих

соединение.

Все сложные случаи нагружения соединения можно разделить

на ряд простых, которые рассматриваются ниже.

Случай 1 (рис. 3.6). Внешняя сила действует перпендикулярно

к плоскости стыка и проходит через его центр тяжести. Болты

поставлены с зазором.

Внешняя сила, действующая на каждый болт,

Fa = Fza/Z, C.1)

где z — число болтов.

Случай 2 (рис. 3.7). Внешняя сила действует в плоскости

стыка и проходит через его центр тяжести. Болты могут бють

поставлены с зазором и без зазора (под развертку).

Внешняя сила, действующая на каждый болт в плоскости стыка,

Ft = F»/2. C.2)

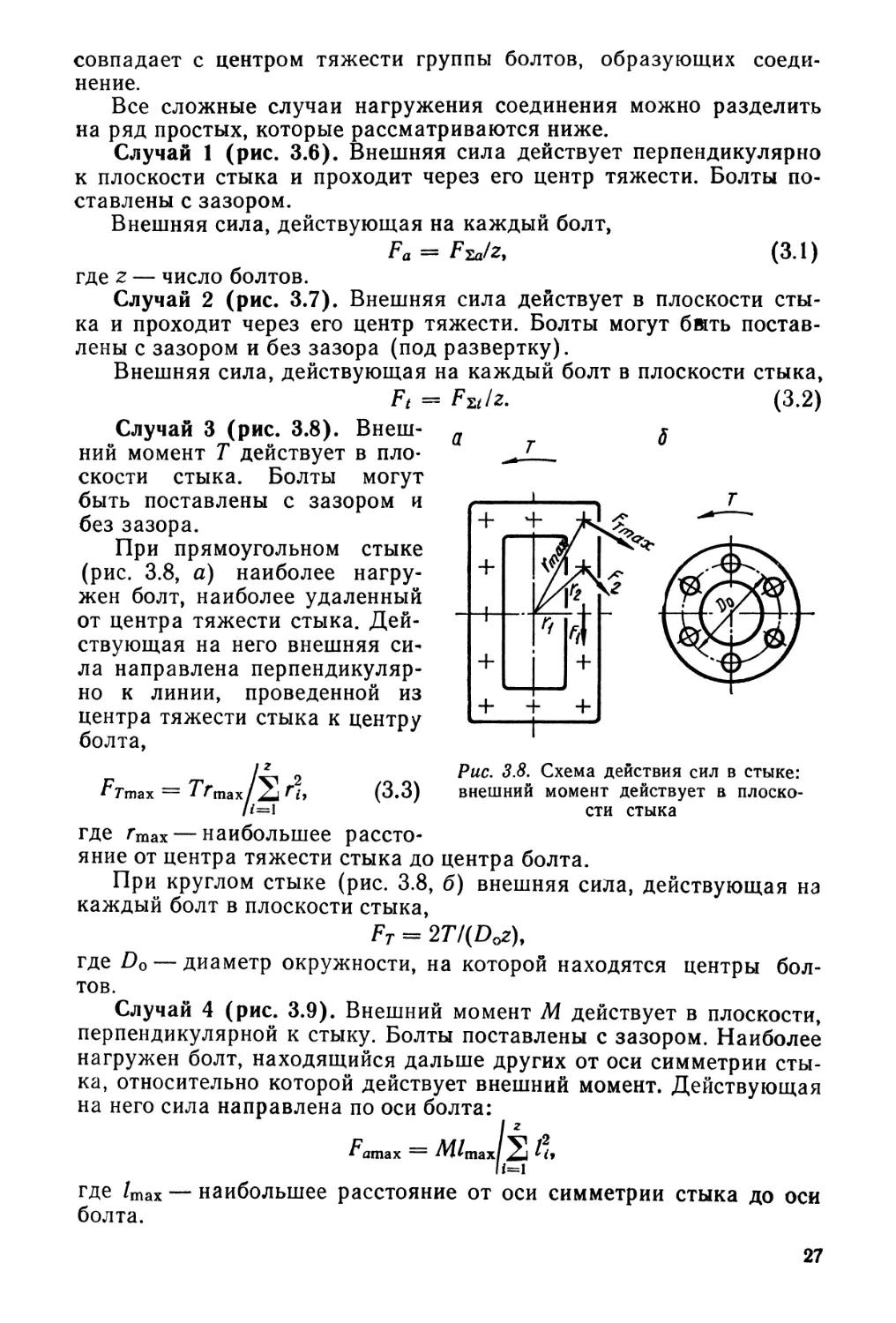

Случай 3 (рис. 3.8). Внеш- п д

ний момент Т действует в

плоскости стыка. Болты могут

быть поставлены с зазором и

без зазора.

При прямоугольном стыке

(рис. 3.8, а) наиболее

нагружен болт, наиболее удаленный

от центра тяжести стыка.

Действующая на него внешняя си-

ла направлена

перпендикулярно к линии, проведенной из

центра тяжести стыка к центру

болта,

1

1

+

н

-

-

-

г

i

+

*Ттах =

max

Рис. 3.8. Схема действия сил в стыке:

C.3) внешний момент действует в

плоскости стыка

где гтах — наибольшее

расстояние от центра тяжести стыка до центра болта.

При круглом стыке (рис. 3.8, б) внешняя сила, действующая на

каждый болт в плоскости стыка,

FT = 277(Doz),

где Do — диаметр окружности, на которой находятся центры

болтов.

Случай 4 (рис. 3.9). Внешний момент М действует в плоскости,

перпендикулярной к стыку. Болты поставлены с зазором. Наиболее

нагружен болт, находящийся дальше других от оси симметрии

стыка, относительно которой действует внешний момент. Действующая

на него сила направлена по оси болта:

* атах ==

атах

г

2*1 Ч*

где /max — наибольшее расстояние от оси симметрии стыка до оси

болта.

27

Нагружение соединения по рис. ЗЛО, где внешняя сила

наклонена к плоскости стыка и не проходит через его центр

тяжести, приводится к случаям 1, 2 и 4. Результирующая внешняя

сила, действующая по оси наиболее нагруженного болта, равна

алгебраической сумме составляющих от силы F^a и момента М.

Нагружение соединения по рис. 3.11, где в плоскости стыка

действует сила Fju и момент Г, приводится к случаям 2 и 3. Ре-

Рис. 3.9. Схема действия сил в стыке: внешний момент

действует в плоскости, перпендикулярной к стыку

Рис. 3.10. Схема действия сил в стыке:

внешняя сила направлена к плоскости

стыка и не проходит через центр тяжести

стыка

tmax

Рис. 3.11. Схема действия

сил в стыке: в плоскости

стыка действуют сила и

момент

28

зультирующая внешняя сила, действующая на наиболее

нагруженный болт (Frmax), равна максимальному значению векторной

суммы составляющих от силы F& и момента Г.

от момента

3.3. Расчет болтового соединения плит и станин

с фундаментом

При расчете такого соединения помимо определения

результирующей внешней силы, действующей на наиболее нагруженный

болт, нужно найти усилие затяжки болтов, при котором

обеспечивается нераскрытие стыка, и максимальное напряжение смятия

фундамента для проверки его прочности.

На рис. 3.12 приведены эпюры напряжений в стыке: / — от

силы предварительной затяжки Fx3'* 2 — от силы

М = F»/i— F2flL; 4t 5, 6 —

результирующие эпюры:

4—левый конец стыка

«закрыт» (<т3 > oFa + ом), 5 —

на левом конце стыка

результирующее напряжение

равно нулю (а3 = о>а + °м,

предельно допустимый

случай), 6 — левый конец

стыка «раскрыт» (а3 < о>о 4- ом).

Расчет принято вести по

предельно допустимому

случаю (<J2j,.k =s 0):

<У3 = OFa 4-

OFa =

где Ас — площадь стыка (на

рис. 3.12 Ае = ab)\

ад,« M/W

с»

где Wc — момент

сопротивления стыка изгибу (на

рис. 3.12 Wc = 6a2/6).

Усилие затяжки болта

Для проверки прочности

фундамента определим мак- *i

симальное напряжение

смятия на правом конце стыка:

Рис. 3.12. К расчету фундаментных болтов

Для предельно допустимого случая (а2л.к = 0)

где [аСм]ф — допускаемое напряжение смятия фундамента.

Сила Fza, перпендикулярная к плоскости стыка, в зависимости

от направления (вверх или вниз) уменьшает или увеличивает

напряжение смятия в стыке от предварительной затяжки:

Сила F^t на напряжения в плоскости стыка не влияет. Необ-:

ходимо лишь сравнить ее с силой трения в плоскости стыка:

Ffc = /о BF3 ± ^2а)»

где /с — коэффициент трения в стыке.

Если Ff0 > Fzty смещения не будет; если Ffc < F^, для

предотвращения смещения надо ставить упоры, штифты и т. п.

3.4. Расчет стержня болта при постоянных нагрузках

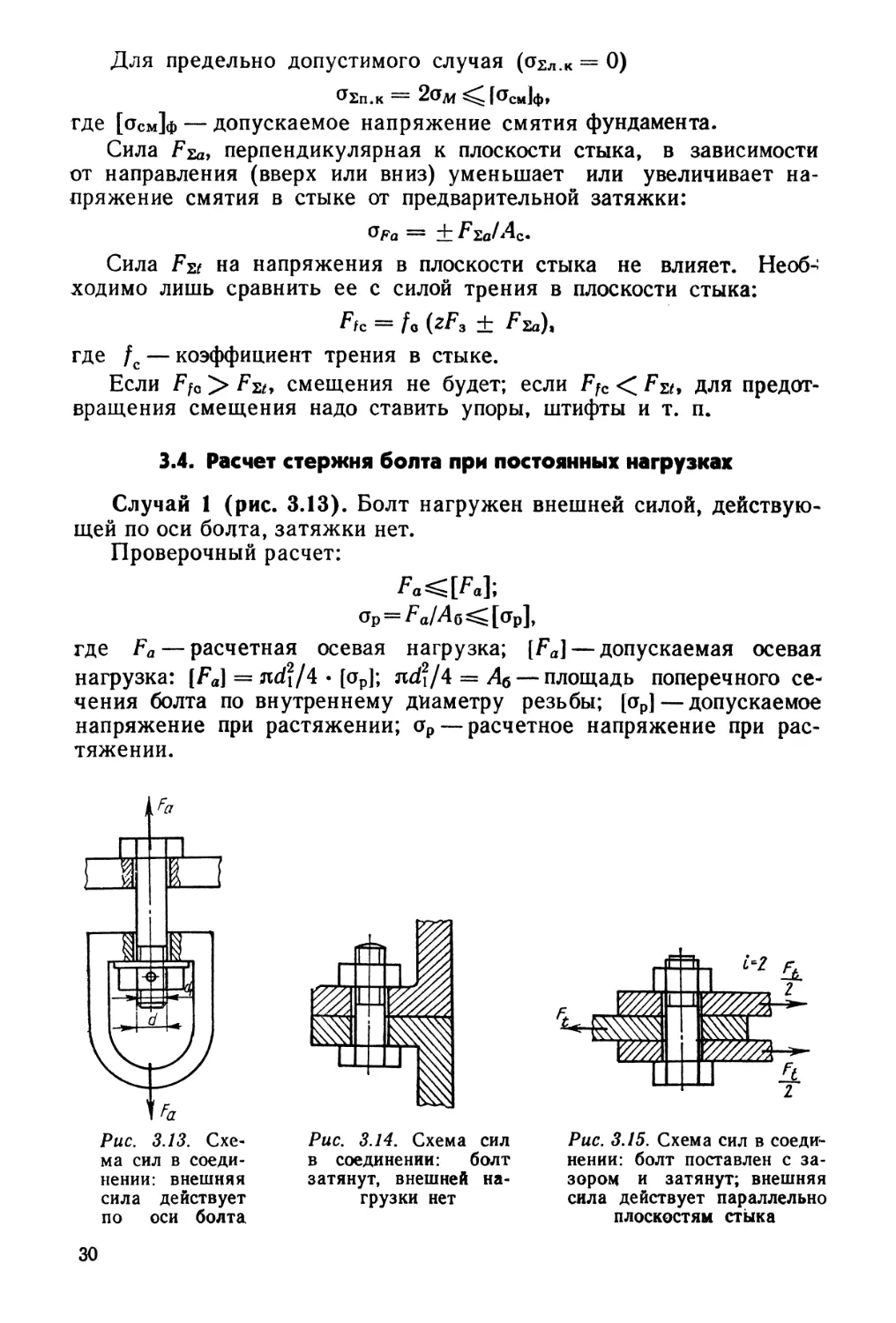

Случай 1 (рис. 3.13). Болт нагружен внешней силой,

действующей по оси болта, затяжки нет.

Проверочный расчет:

где Fa — расчетная осевая нагрузка; [Fa] — допускаемая осевая

нагрузка: [Fa] = nd\j^ • [ар]; nd2j4 = Аб — площадь поперечного

сечения болта по внутреннему диаметру резьбы; [ар] — допускаемое

напряжение при растяжении; ар — расчетное напряжение при

растяжении.

Г!

га

Frr

Рис. 3.13.

Схема сил в

соединении: внешняя

сила действует

по оси болта

Рис. 3.14. Схема сил

в соединении: болт

затянут, внешней

нагрузки нет

Рис. 3.15. Схема сил в

соединении: болт поставлен с

зазором и затянут; внешняя

сила действует параллельно

плоскостям стыка

30

Проектный расчет:

ndi/4 > F

Далее (по табл. 3.2) определяют наружный диаметр болта и его

длину.

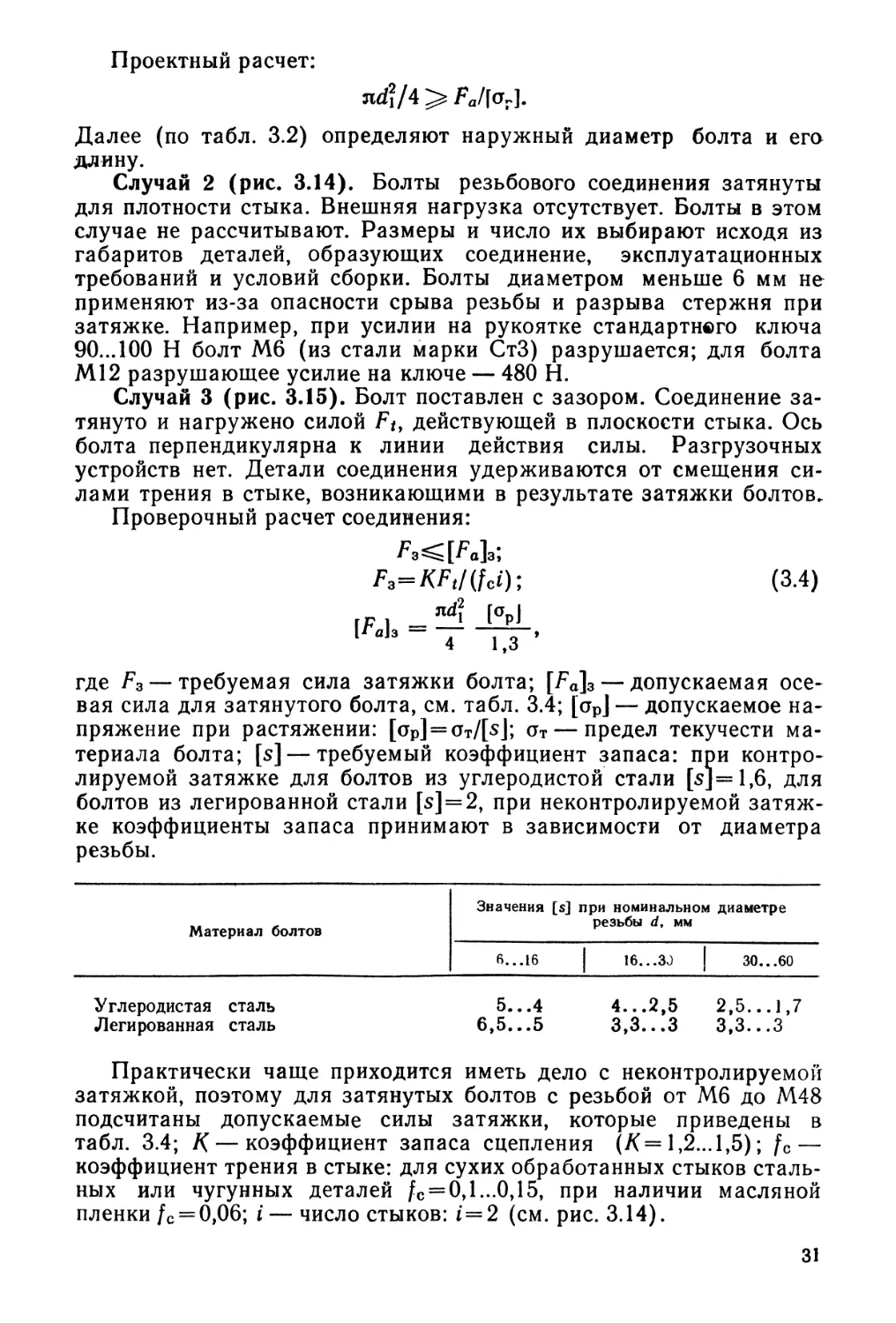

Случай 2 (рис. 3.14). Болты резьбового соединения затянуты

для плотности стыка. Внешняя нагрузка отсутствует. Болты в этом

случае не рассчитывают. Размеры и число их выбирают исходя из

габаритов деталей, образующих соединение, эксплуатационных

требований и условий сборки. Болты диаметром меньше б мм не

применяют из-за опасности срыва резьбы и разрыва стержня при

затяжке. Например, при усилии на рукоятке стандартней) ключа

90... 100 Н болт Мб (из стали марки СтЗ) разрушается; для болта

Ml2 разрушающее усилие на ключе — 480 Н.

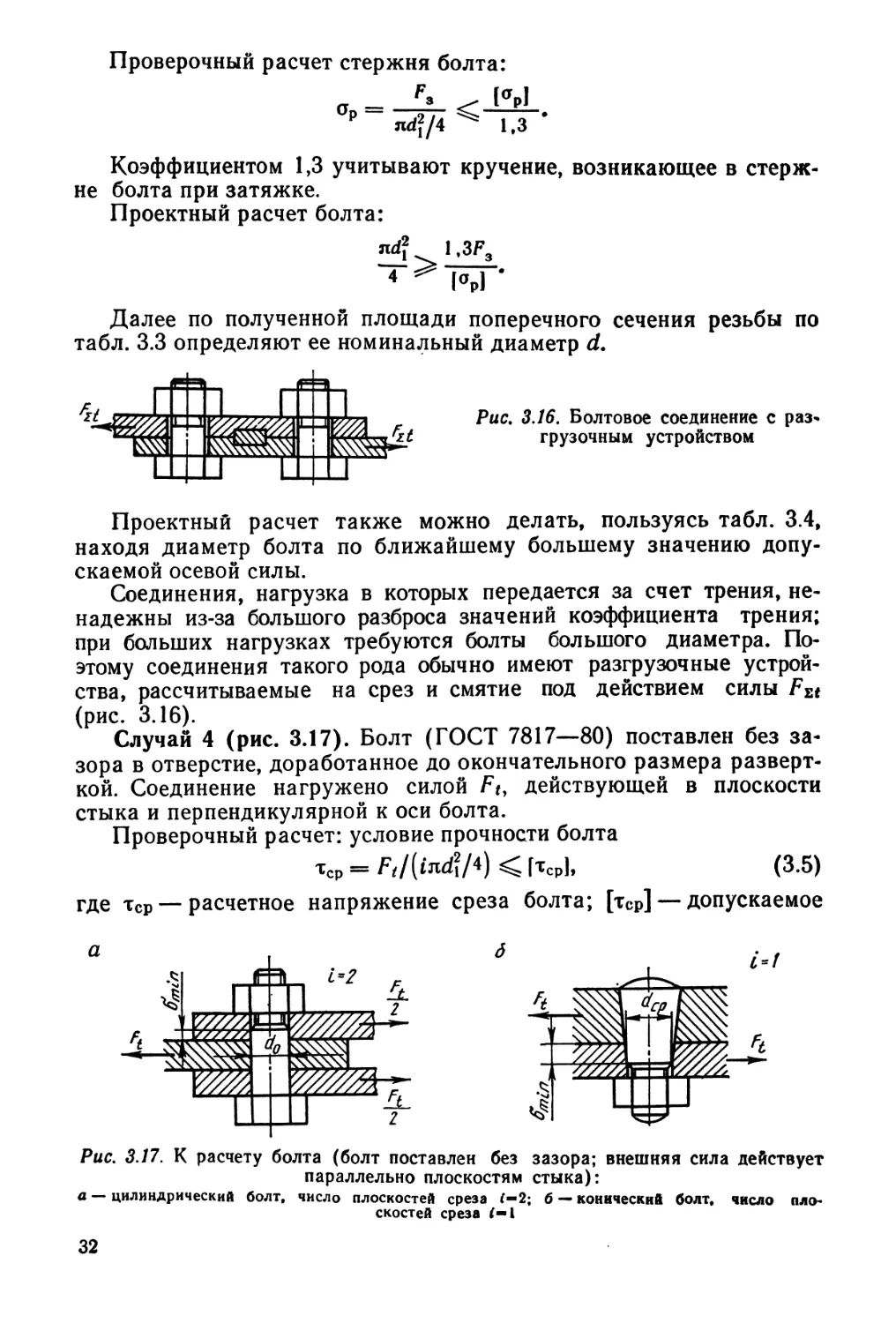

Случай 3 (рис. 3.15). Болт поставлен с зазором. Соединение

затянуто и нагружено силой Fty действующей в плоскости стыка. Ось

болта перпендикулярна к линии действия силы. Разгрузочных

устройств нет. Детали соединения удерживаются от смещения

силами трения в стыке, возникающими в результате затяжки болтов.

Проверочный расчет соединения:

F3=KFt/(fci); C.4)

13 4 1,3 '

где F3 — требуемая сила затяжки болта; [/у|з — допускаемая

осевая сила для затянутого болта, см. табл. 3.4; [<rpj — допускаемое

напряжение при растяжении: [ap]=aT/[sJ; От — предел текучести

материала болта; [s] — требуемый коэффициент запаса: при

контролируемой затяжке для болтов из углеродистой стали [sj=l,6, для

болтов из легированной стали [s]=2, при неконтролируемой

затяжке коэффициенты запаса принимают в зависимости от диаметра

резьбы.

Значения [s] при номинальном диаметре

.. л резьбы d, мм

Материал болтов

6...16 | 16...3J | 30...60

Углеродистая сталь 5...4 4...2,5 2,5...1,7

Легированная сталь 6,5...5 3,3...3 3,3...3

Практически чаще приходится иметь дело с неконтролируемой

затяжкой, поэтому для затянутых болтов с резьбой от Мб до М48

подсчитаны допускаемые силы затяжки, которые приведены в

табл. 3.4; К, — коэффициент запаса сцепления {К— 1,2...1,5); fc —

коэффициент трения в стыке: для сухих обработанных стыков

стальных или чугунных деталей /с = 0,1...0,15, при наличии масляной

пленки /с = 0,06; i— число стыков: i = 2 (см. рис. 3.14).

31

Проверочный расчет стержня болта:

«f/«

1.3

Коэффициентом 1,3 учитывают кручение, возникающее в

стержне болта при затяжке.

Проектный расчет болта:

Далее по полученной площади поперечного сечения резьбы по

табл. 3.3 определяют ее номинальный диаметр d.

Рис. 3.16. Болтовое соединение с

разгрузочным устройством

Проектный расчет также можно делать, пользуясь табл. 3.4,

находя диаметр болта по ближайшему большему значению

допускаемой осевой силы.

Соединения, нагрузка в которых передается за счет трения,

ненадежны из-за большого разброса значений коэффициента трения;

при больших нагрузках требуются болты большого диаметра.

Поэтому соединения такого рода обычно имеют разгрузочные

устройства, рассчитываемые на срез и смятие под действием силы F^t

(рис. 3.16).

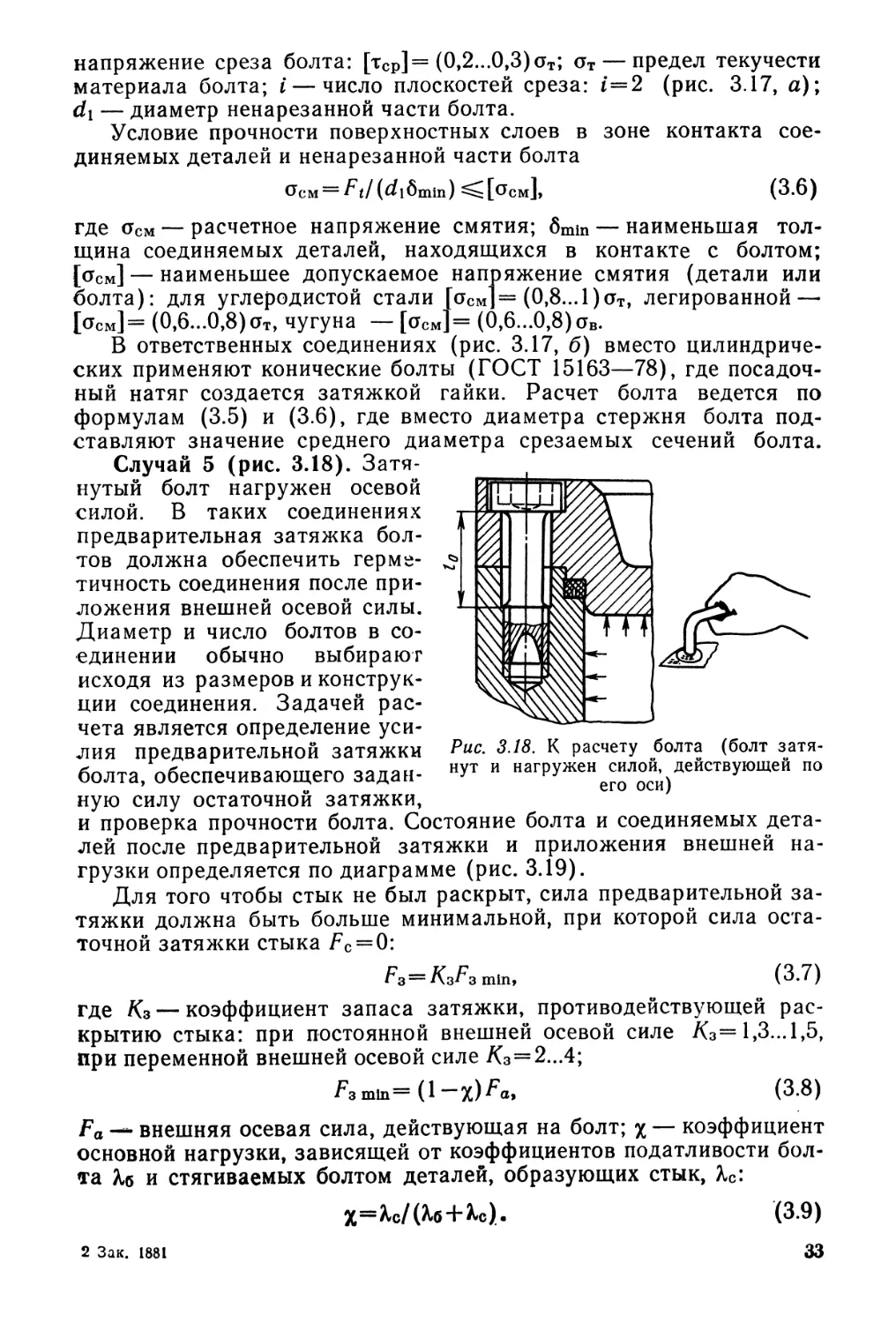

Случай 4 (рис. 3.17). Болт (ГОСТ 7817—80) поставлен без

зазора в отверстие, доработанное до окончательного размера

разверткой. Соединение нагружено силой Ftt действующей в плоскости

стыка и перпендикулярной к оси болта.

Проверочный расчет: условие прочности болта

тср = Ft/(ind\/4) ^ fxcp), C.5)

где тСр — расчетное напряжение среза болта; [тСр] — допускаемое

а

Рис. 3.17. К расчету болта (болт поставлен без зазора; внешняя сила действует

параллельно плоскостям стыка):

а — цилиндрический болт, число плоскостей среза (-2; б — конический болт, число

плоскостей среза С-1

32

напряжение среза болта: [тСр]= @,2...0,3) от; ат — предел текучести

материала болта; i — число плоскостей среза: i—2 (рис. 3.17, а);

d\ — диаметр ненарезанной части болта.

Условие прочности поверхностных слоев в зоне контакта

соединяемых деталей и ненарезанной части болта

C.6)

где (Уем — расчетное напряжение смятия; бщщ — наименьшая

толщина соединяемых деталей, находящихся в контакте с болтом;

[осм] — наименьшее допускаемое напряжение смятия (детали или

болта): для углеродистой стали [асм]= @,8...1)ат, легированной —

[aCM]= @,6...0,8)aT, чугуна — [асм]= @,6...0,8)ав.

В ответственных соединениях (рис. 3.17, б) вместо

цилиндрических применяют конические болты (ГОСТ 15163—78), где

посадочный натяг создается затяжкой гайки. Расчет болта ведется по

формулам C.5) и C.6), где вместо диаметра стержня болта

подставляют значение среднего диаметра срезаемых сечений болта.

Случай 5 (рис. 3.18).

Затянутый болт нагружен осевой

силой. В таких соединениях

предварительная затяжка

болтов должна обеспечить

герметичность соединения после

приложения внешней осевой силы.

Диаметр и число болтов в

соединении обычно выбирают

исходя из размеров и

конструкции соединения. Задачей

расчета является определение

усилия предварительной затяжки

болта, обеспечивающего

заданную силу остаточной затяжки,

Рис. 3.18. К расчету болта (болт

затянут и нагружен силой, действующей по

его оси)

и проверка прочности болта. Состояние болта и соединяемых

деталей после предварительной затяжки и приложения внешней

нагрузки определяется по диаграмме (рис. 3.19).

Для того чтобы стык не был раскрыт, сила предварительной

затяжки должна быть больше минимальной, при которой сила

остаточной затяжки стыка Fc=0:

F3=/C^3min, C.7)

где Кз — коэффициент запаса затяжки, противодействующей

раскрытию стыка: при постоянной внешней осевой силе Кз= 1,3...1,5,

при переменной внешней осевой силе /С3=2...4;

C.8)

Fa — внешняя осевая сила, действующая на болт; % — коэффициент

основной нагрузки, зависящей от коэффициентов податливости

болта Ка и стягиваемых болтом деталей, образующих стык, Кс:

C.9)

2 Зак. 1881

33

Деуорпации

Рис. 3.19. Диаграмма состояния болта и соединяемых деталей (стыка):

р _ Сила предварительной затяжки; /^mm—минимальная сила предварительной затяжки,

когда ^с=0; Х^с— составляющая внешней силы, действующей на болт; Fa—внешняя

сила; F —остаточная сила затяжки стыка, действующая после приложения внешней

нагрузки; Fg—сила, действующая на болт; A/g— удлинение болта от предварительной

затяжки; AZgmjn—-удлинение болта, соответствующее минимальному усилию затяжки; А/с—

деформация сжатия стыка от силы предварительной затяжки; А/давл— удлинение болта

и уменьшение деформации сжатия стыка при действии внешней силы

Для болта постоянного сечения

где /б — длина растягиваемой части болта: /б=

+ 0,3d); Ее — модуль упругости материала болта;

поперечного сечения болта.

Для болта переменного сечения

площадь

(ЗЛО)

где hi и Лбг — соответственно длина и площадь поперечного

сечения 1-го участка болта; п — число участков.

Коэффициент податливости стыка определяется по равенству

C.11)

п

где h\y hz, ..., hn — толщина соединяемых деталей; ЛвЬ Лв2, •••» Лвп —

площадь сечений эквивалентных втулок; Еи Е2, ..., Еп — модуль

упругости материалов соединяемых деталей (рис. 3.20).

Площадь сечения эквивалентной втулки

4

где d—наружный диаметр резьбы болта; d0 — диаметр отверстия

под болт.

Проверка прочности болта выполняется по результирующей

осевой силе ^б от силы предварительной затяжки Fa и внешней

силы Fa (см. рис. 3.19):

Проверку можно вести, пользуясь данными табл. 3.4, в

которой приведены допускаемые осевые нагрузки [Fa]3 для затянутых

болтов при неконтролируемой затяжке:

а

Рис. 3.20. К определению коэффициентов податливости стыка:

а — стык образован одной деталью и плитой; б — двумя деталями

Проверка по условию прочности болта:

болт затягивают только предварительно:

а =

болт дотягивают после приложения внешней нагрузки:

о = 1 3 ^-2 ^ [ар].

C.13)

В ориентировочных расчетах при х=0,25 и /Сз =1,4 в

соединениях стальных или чугунных деталей результирующая нагрузка

на болт/гб=1,3/7а.

Если проверка дала отрицательный результат, следует

увеличить число болтов в соединении или их диаметр.

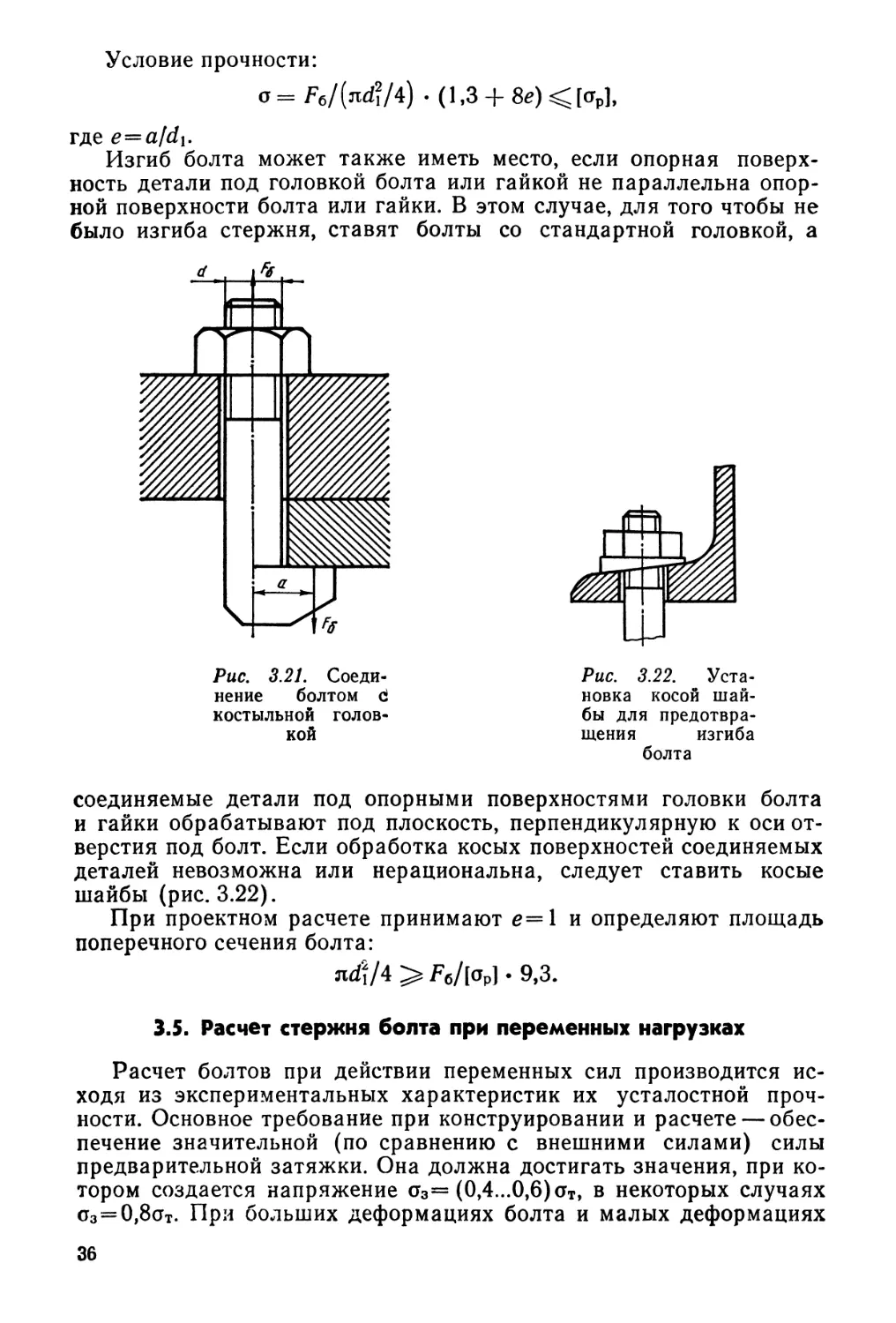

Случай 6 (рис. 3.21). Болт с несимметричной головкой затянут

и нагружен внешней осевой силой или только усилием затяжки.

Такие болты применяют в тех случаях, когда нет места для

установки болта со стандартной головкой. Обычно диаметр

болтов и их число выбирают исходя из размеров и конструкции

соединяемых деталей. Расчетом проверяют прочность болта.

Из-за внецентренного приложения осевой силы в поперечном

сечении болта возникают нормальные напряжения от растяжения

и изгиба и касательные напряжения от кручения, вызванного

силой затяжки.

2*

35

Условие прочности:

а = F6/(ndV4) • A,3 + 8е) < [огр],

где e=afdi.

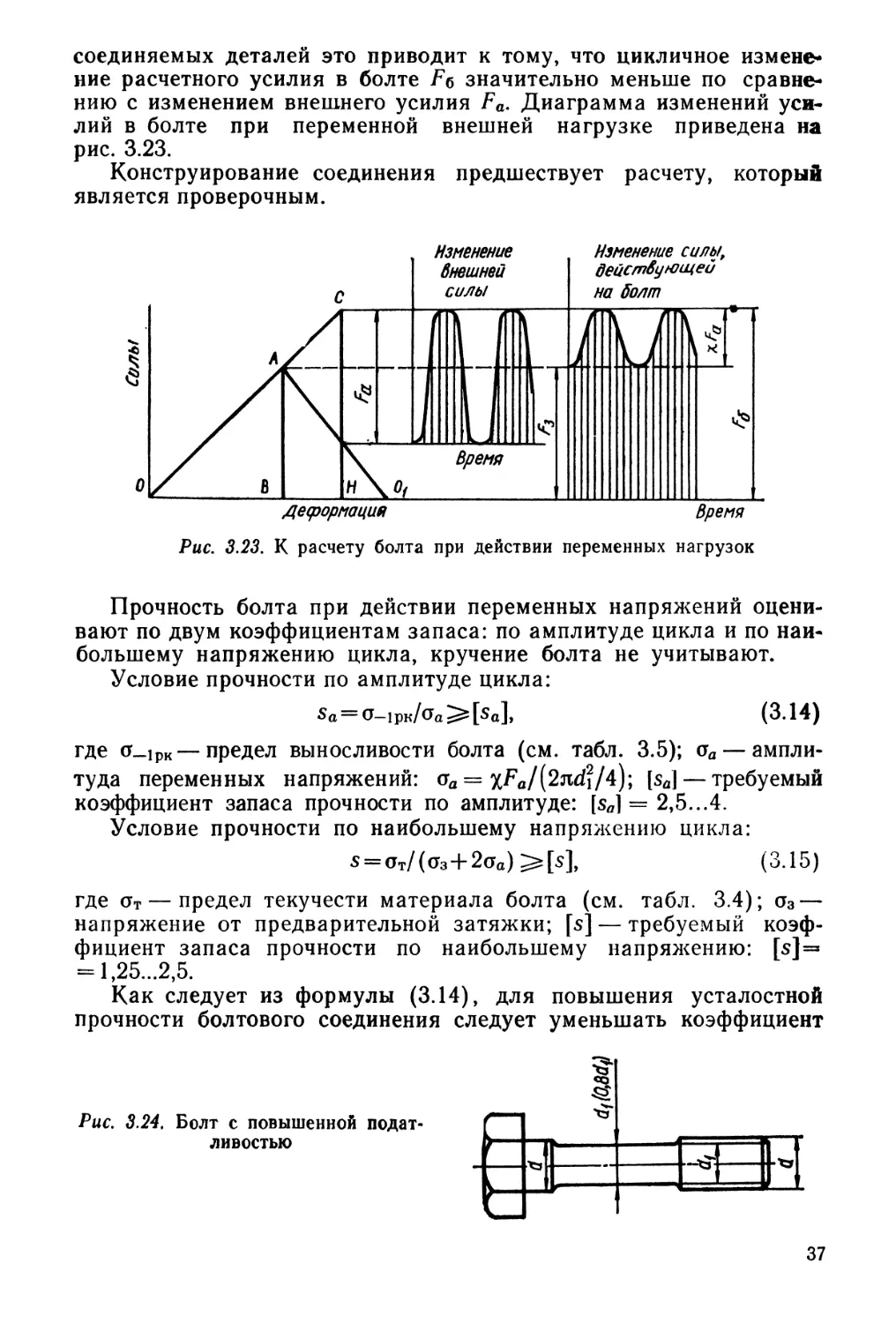

Изгиб болта может также иметь место, если опорная

поверхность детали под головкой болта или гайкой не параллельна

опорной поверхности болта или гайки. В этом случае, для того чтобы не

было изгиба стержня, ставят болты со стандартной головкой, а

Рис. 3.21.

Соединение болтом d

костыльной

головкой

Рис. 3.22.

Установка косой

шайбы для

предотвращения изгиба

болта

соединяемые детали под опорными поверхностями головки болта

и гайки обрабатывают под плоскость, перпендикулярную к оси

отверстия под болт. Если обработка косых поверхностей соединяемых

деталей невозможна или нерациональна, следует ставить косые

шайбы (рис. 3.22).

При проектном расчете принимают е=1 и определяют площадь

поперечного сечения болта:

F6/[ap]. 9,3.

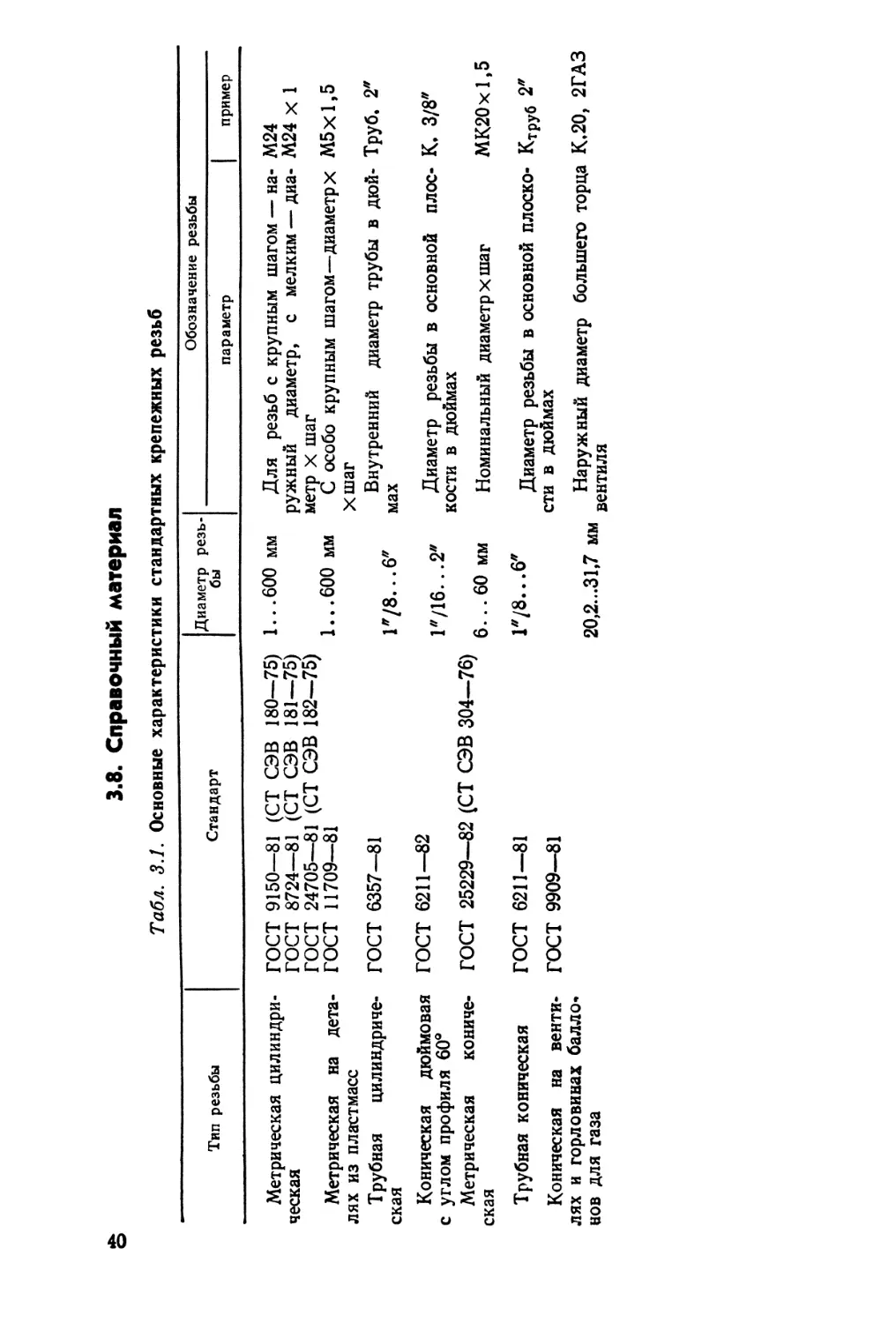

3.5. Расчет стержня болта при переменных нагрузках

Расчет болтов при действии переменных сил производится

исходя из экспериментальных характеристик их усталостной

прочности. Основное требование при конструировании и расчете —

обеспечение значительной (по сравнению с внешними силами) силы

предварительной затяжки. Она должна достигать значения, при

котором создается напряжение а3= @,4...0,6)ат, в некоторых случаях

Оз=0,8сгт. При больших деформациях болта и малых деформациях

36

соединяемых деталей это приводит к тому, что цикличное

изменение расчетного усилия в болте Fq значительно меньше по

сравнению с изменением внешнего усилия Fa. Диаграмма изменений

усилий в болте при переменной внешней нагрузке приведена на

рис. 3.23.

Конструирование соединения предшествует расчету, который

является проверочным.

1

Изменение

внешней

силы

Время

Н

Изменение силы,

действующей

на болт

деформация Время

Рис. 3.23. К расчету болта при действии переменных нагрузок

Прочность болта при действии переменных напряжений

оценивают по двум коэффициентам запаса: по амплитуде цикла и по

наибольшему напряжению цикла, кручение болта не учитывают.

Условие прочности по амплитуде цикла:

5«=а-1РК/аа > [Sal C.14)

где а_1РК — предел выносливости болта (см. табл. 3.5); оа —

амплитуда переменных напряжений: аа= xFe/Bjw$/4); [sa] — требуемый

коэффициент запаса прочности по амплитуде: [sa] = 2,5...4.

Условие прочности по наибольшему напряжению цикла:

C.15)

где GT — предел текучести материала болта (см. табл. 3.4); а3 —

напряжение от предварительной затяжки; \s] — требуемый

коэффициент запаса прочности по наибольшему напряжению: [s]=

= 1,25...2,5.

Как следует из формулы C.14), для повышения усталостной

прочности болтового соединения следует уменьшать коэффициент

Рис. 3.24. Болт с повышенной

податливостью

37

основной нагрузки %. Конструктивно этого можно достигнуть при

малоподатливых стыках и податливых болтах, для чего диаметр

стержня болта уменьшают до dx (рис. 3.24).

3.6. Расчет витков резьбы на прочность. Определение

вращающего момента

Для стандартных крепежных резьбовых изделий проверку

прочности витков резьбы не делают, так как при близких по

прочности материалах болта и гайки стержень болта и резьба

равнопрочны.

Если в резьбовом соединении резьба нарезана непосредственно

на соединяемых деталях, требуемую длину свинчивания L

определяют расчетом витков резьбы на срез. При близких по прочности

материалах длину свинчивания определяют по внутренней резьбе

(если прочность материала наружной резьбы меньше, чем

внутренней, L определяется и для нее; окончательно принимается большее

значение):

Р 4-

3

, C.16)

где d — наружный диаметр резьбы; kn — коэффициент полноты

резьбы, показывающий отношение длины поверхности среза витка

к шагу резьбы: для внутренней метрической резьбы &п=0,88, для

наружной метрической &п=0,75; [тСр]в — допускаемое напряжение

на срез материала внутренней резьбы: [тСр]в= @,15...0,2)ат.

При расчете на срез витков наружной резьбы в формуле C.16)

диаметр d заменяют на d\ и [тСр]в на [тСр]н (допускаемое

напряжение среза наружной резьбы).

При затяжке болтового соединения для создания требуемой

силы затяжки к гайке или головке болта надо приложить

вращающий момент

где Тр — вращающий момент, необходимый для создания силы

затяжки и преодоления трения в резьбе:

F3 — требуемая сила затяжки; d2 — средний диаметр резьбы; ф —

угол подъема резьбы; рр — угол трения в резьбе: рр=6...10°; Г/о —

вращающий момент, необходимый для преодоления трения на

опорной поверхности гайки или головки болта:

f0 — коэффициент трения на опорной поверхности гайки или

головки болта: /о = 0,1...0,17.

Рассчитанное значение момента Тг при контролируемой

затяжке обеспечивают с помощью гайковерта или динамометрического

38

ключа. При неконтролируемой затяжке момент Тт определяется

усилием сборщика, приложенным к рукоятке гаечного ключа, и ее

длиной.

Для иллюстрации влияния момента затяжки на прочность

болтов в табл. 3.4 приведены силовые параметры при затяжке болтов

до напряжения в стержне болта, равного пределу текучести

материала ат=200 МПа (сталь 10). Длина рукоятки ключа /K=15d,

Pp=8°Jo=0,15.

Из таблицы видно, что болты диаметром до 8 мм можно легко

разрушить при затяжке, а нагрузочную способность болтов

диаметром 24 мм и больше трудно использовать полностью.

3.7. Порядок расчета резьбовых соединений

Задана конструкция соединения, число, диаметр и длина

болтов, материалы соединяемых деталей и болтов. Расчет проводится

в следующем порядке:

1) определяются силы, действующие на один болт (см.

параграф 3.2);

2) проверяется прочность стержня болта при проверочном

расчете или определяется его диаметр при проектном (см. параграф

3.4);

3) вносятся исправления, если проверка дала отрицательный

результат: увеличиваются диаметр и число болтов, выбирается

материал болтов с более высокими механическими

характеристиками, вводятся в конструкцию разгрузочные устройства (когда

сила направлена перпендикулярно к оси болта);

4) определяется требуемый вращающий момент при затяжке

(см. параграф З.б).

Механические характеристики материалов резьбовых изделий

выбирают по ГОСТ 1759—70, который предусматривает для этих

изделий 12 классов прочности, имеющих цифровое обозначение

(например, 5.6, 8.8 и т. п.). Первое число в обозначении, умноженное

на 100, определяет минимальное значение предела прочности

материала болта <Тв (МПа), второе, деленное на 10, соответствует

примерному значению отношения ат/сгв. Таким образом, произведение

этих чисел, умноженное на 10, дает примерное значение предела

текучести материала болта ат (МПа). Выбор материала связан с

условиями работы и способом изготовления резьбовых деталей, а

также требованиями к их габаритам и массе. Для крепежных

изделий общего назначения применяют СтЗ, стали 10, 20, 30 и др. В этом

случае болты изготовляют холодной высадкой с последующей

накаткой резьбы. Если необходимо уменьшить габариты и массу

резьбовых изделий, применяют стали 35, 45 или легированные, которые

после термообработки имеют высокие механические

характеристики. Болты из титановых сплавов близки по прочности болтам из

высоколегированных сталей, при этом их масса почти в два раза

меньше и они обладают высокой антикоррозийной стойкостью.

39

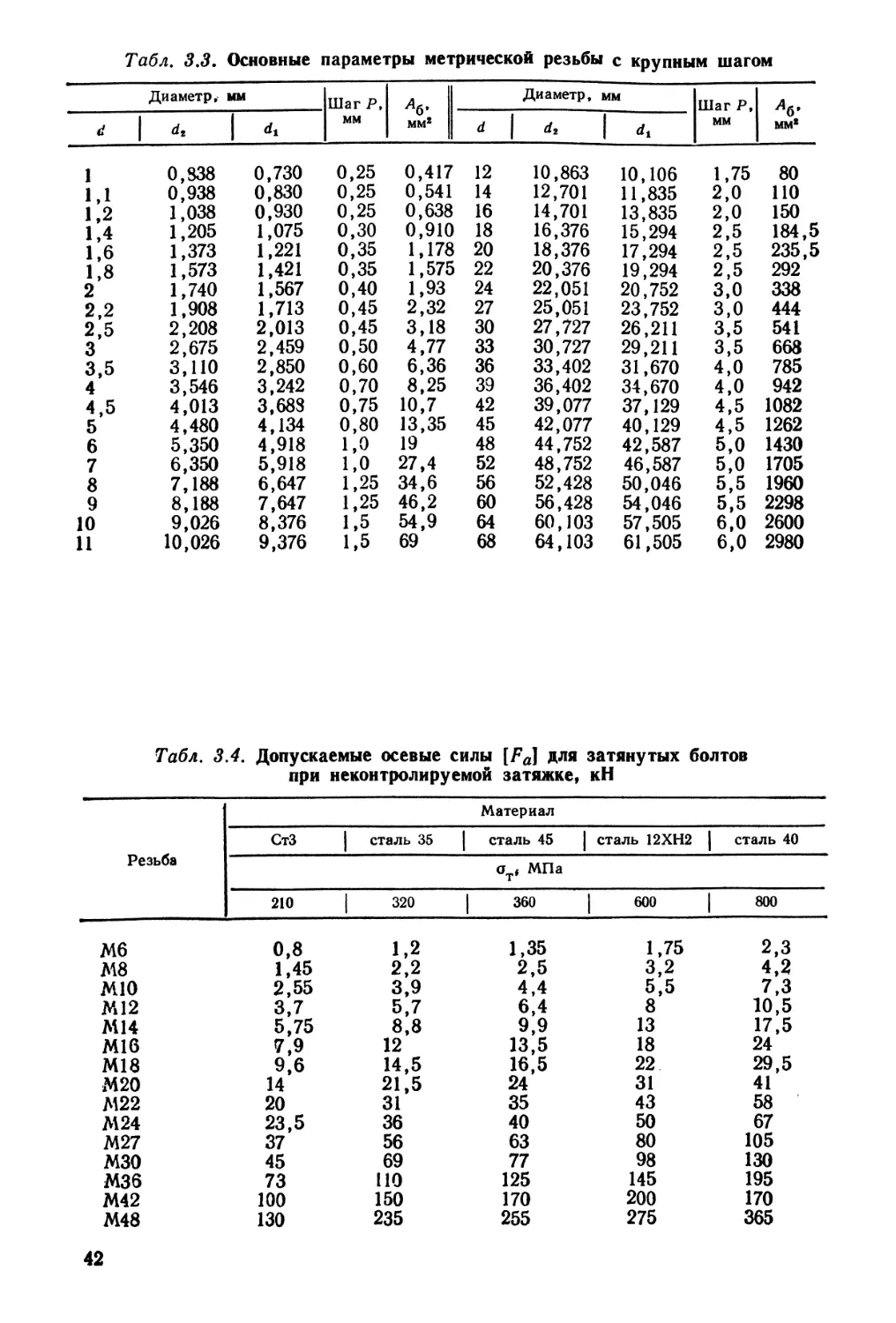

3.8. Справочный материал

Табл. 3.1. Основные характеристики стандартных крепежных резьб

Тип резьбы

Стандарт

Диаметр

резьбы

Обозначение резьбы

параметр

пример

Метрическая

цилиндрическая

Метрическая на

деталях из пластмасс

Трубная

цилиндрическая

Коническая дюймовая

с углом профиля 60°

Метрическая

коническая

Трубная коническая

Коническая на

вентилях и горловинах

баллонов для газа

ГОСТ 9150—81 (СТ СЭВ 180—75)

ГОСТ 8724—81 (СТ СЭВ 181—75)

ГОСТ 24705—81 (СТ СЭВ 182—75)

ГОСТ 11709—81

ГОСТ 6357—81

ГОСТ 6211—82

ГОСТ 25229—82 (СТ СЭВ 304—76)

ГОСТ 6211—81

ГОСТ 9909—81

1 •.. 600 мм Для резьб с крупным шагом — на- М24

ружный диаметр, с мелким — диа- М24 х 1

метр х шаг

1 • •. 600 мм С особо крупным шагом—диаметрх М5х1,5

Хшаг

Внутренний диаметр трубы в дюй- Труб. 2"

178... 6" мах

2" Диаметр резьбы в основной плос- К. 3/8''

кости в дюймах

6... 60 мм

Г/8... 6"

Номинальный диаметр хшаг

МК20х1э5

мм

Диаметр резьбы в основной плоско- КТруб 2"

сти в дюймах

Наружный диаметр большего торца К,20, 2ГАЗ

вентиля

Табл 3 2. Номинальные диаметры и шаги метрической резьбы

по ГОСТ 8724—81 (СТ СЭВ 181—75) и ГОСТ 24705—81 (СТ СЭВ 182—75)

Диаметр d,

мм

ряд

1

1

2

3

2 3

Шаг Pi мм

крупный

4

мелкий

Диаметр d, мм

ряд

1 | 2

5 || 6 | 7

3

8

Шаг Pi мм

крупный

9

мелкий

10

1

1,2

1,6

2

2,5

3

4

5

6

8

10

12

16

20

24

1,

1,

1,

2,

3,

4,

9

14

18

22

1

4

8

2

5

5

E,5)

7

11

15

17

0,25

0,25

0,25

0,3

0,35

0,35

0.4

0,45

0,45

0,5

@,6)

0,7

@,75)

0,8

1

1

1,25

A,25)

1,5

л J v

A,5)

1,75

2

2

2,5

2,5

f

2,5

3

1

1,5

1,5

2;

2;

7

2;

0,2

0,2

0,2

0,2

0,2

0,2

0,25

0,25

0,35

0,35

0,35

0,5

0,5

0,5

0,5

0,75; 0,5

0,75; 0,5

1; 0,75; 0,5

1; 0,75: 0,5

,25: l! 0.75: 0.

•

1

1,

1

1

1

2;

1; 0,75; 0,5

1,25; 1; 0,75;

1,25; 1; 0,75;

1,5; A)

5; 1; 0,75; 0,

1,5; A)

,5; 1; 0,75; 0

,5; 1; 0,75; 0

,5; 1; 0,75; 0

1,5; 1; 0,75

5

0 5

0,5

5

,5

5

,5

30

36

42

48

56

64

72

80

90

1001

27

33

39

45

52

60

68

76

85

95

25

B6)

B8)

C2)

35

C8)

40

50

55

58

62

65

70

75

G8)

(82)

3

3,5

4

4

4,5

4,5

5

5

5,3

E,5)

6

6

2; 1,5; A)

1,5

2; 1,5; 1; 0,75

2; 1,5; 1

2; 1,5

C); 2; 1,5; 1; 0

1,5

3; 2; 1,5; 1

1,5

3; 2; 1,5; 1

C); 2; 1,5

D); 3; 2; 1,5;

D); 3; 2; 1,5;

D); 3; 2; 1,5;

C); B); 1,5

D); 3; 2; 1,5;

D); C); 2; 1,5

'. 4. 1: 1,5; I

D); {»), 2; I,o

4; 3; 2; 1,5; 1

D); C); 2; 1,5

\ / i \ / j j f

4; 3; 2; 1,5; 1

D); C); 2; 1,5

4; 3; 2; 1,5; 1

F); D); C); 2;

6; 4; 3; 2; 1,5

D); C); 2; 1,5

6; 4; 3; 2; 1,5;

2

6; 4; 3; 2; 1,5;

2

6; 4; 3; 2; 1,5

6; 4; 3; 2; 1,5

6; 4; 3; 2; 1,5

6; 4; 3; 2; 1,5

75

1

1

1

1

1,5

1

1

1

Примечания: 1. В стандарте до d=600 мм.

2. При выборе номинального диаметра резьбы следует предпочитать первый

ряд второму, а второй третьему.

3. Диаметры и шаги, заключенные в скобки, по возможности не применять

4. Резьба М14х1,25 применяется только для свечей зажигания.

5. Резьба М35х1,5 применяется только для стопорных гаек шарикоподшшь

ников.

41

г*

00

J^ СЛ4

ел елел

СЛ

ел

?*** ю оо ел w !ю »—

ЪГел ooVTcoWto

to

^ ел

ел

ел ел ел оо to со

СО СО KDND ND

ел

СО

4^0

ел

>— и- СЛО

1о1оЪ>ЪЪо^^Ъ^Ъ1^^^Ъо1^саэю1о1о

елсл о ел о о о ел ел о ел ел о ел ел ел

Ъо1^

ел ел

oo^Isd eoi со\оЪ1 ^оЪ^ел^

ел ел с^^ оо tooo ^i ^j >— co»^ ^

СЛОООООн-S

eoco ^j ^j oo

елсло

OO4

nd to ю оо оо ^-*

C0C0C0C0C0O

оо

c

ел

Со

ее

о

Ё

2Ov

л

•о

а

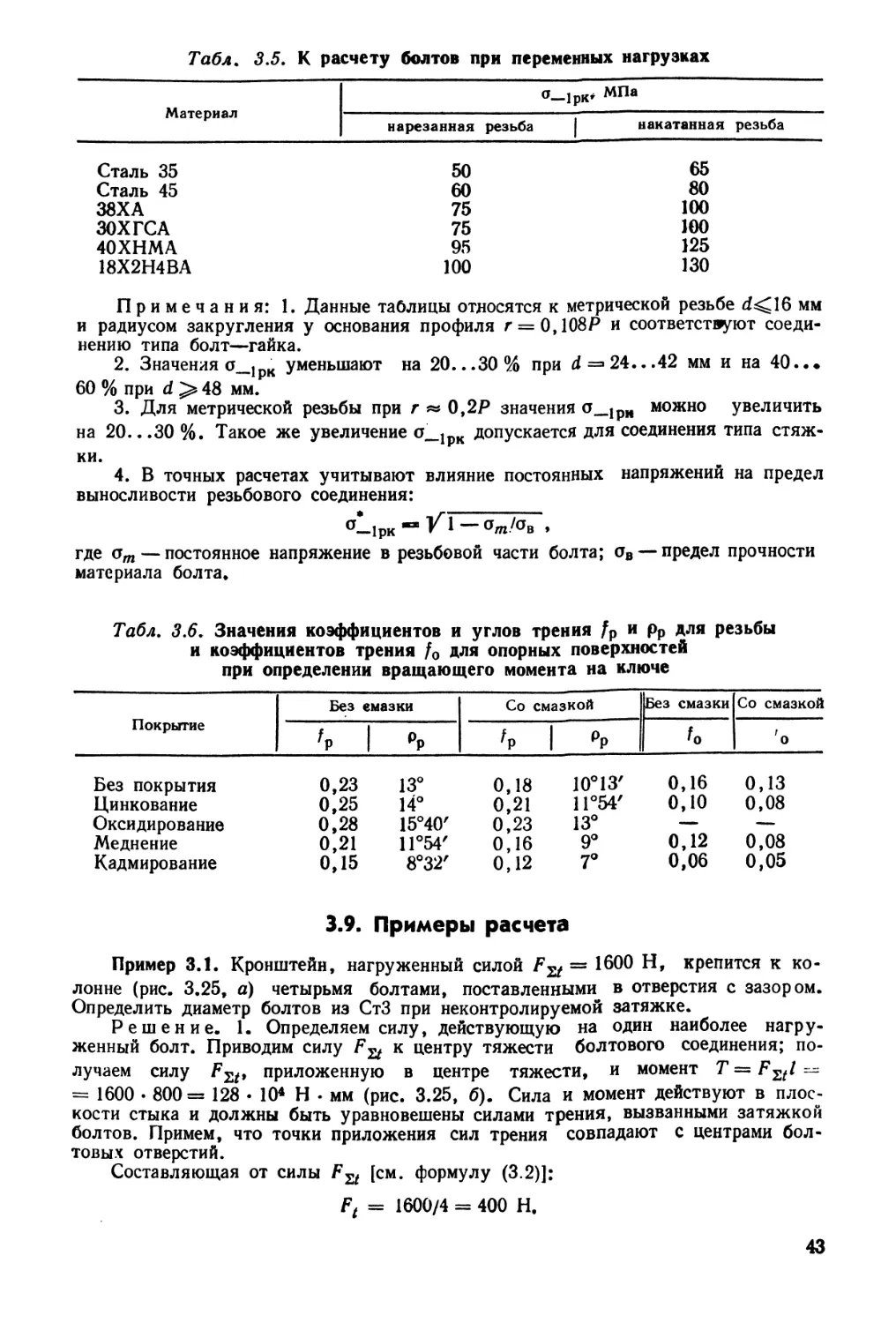

Табл. 3.5. К расчету болтов при переменных нагрузках

__ж л. МПа

Материал

нарезанная резьба |

50

60

75

75

95

100

накатанная резьба

65

80

100

100

125

130

Сталь 35

Сталь 45

38ХА

ЗОХГСА

40ХНМА

18Х2Н4ВА

Примечания: 1. Данные таблицы отяосятся к метрической резьбе d<16 мм

и радиусом закругления у основания профиля г = 0,108Р и соответстяруют

соединению типа болт—гайка,

2. Значения о_,рк уменьшают на 20...30% при rf=»24...42 мм и на 40*••

60 % при d > 48 мм.

3. Для метрической резьбы при г « 0,2Р значения о_1рн можно увеличить

на 20. • .30 %. Такое же увеличение о_1рк допускается для соединения типа

стяжки.

4. В точных расчетах учитывают влияние постоянных напряжений на предел

выносливости резьбового соединения:

crllpK - Vl— от/ов ,

где ат — постоянное напряжение в резьбовой части болта; ав — предел прочности

материала болта*

Табл. 3.6. Значения коэффициентов и углов трения fp и рр для резьбы

и коэффициентов трения /0 для опорных поверхностей

при определении вращающего момента на ключе

Покрытие

Без емазки

'р

Со смазкой

Без смазки

Со смазкой

Без покрытия

Цинкование

Оксидирование

Меднение

Кадмирование

0,23

0,25

0,28

0,21

0,15

13°

14°

15°40'

1Г54'

8°32'

0,18

0,21

0,23

0,16

0,12

10е

11е

13е

9е

7е

'13'

'54'

>

)

)

0,16

0,10

—

0,12

0,06

0,13

0,08

—

0,08

0,05

3.9. Примеры расчета

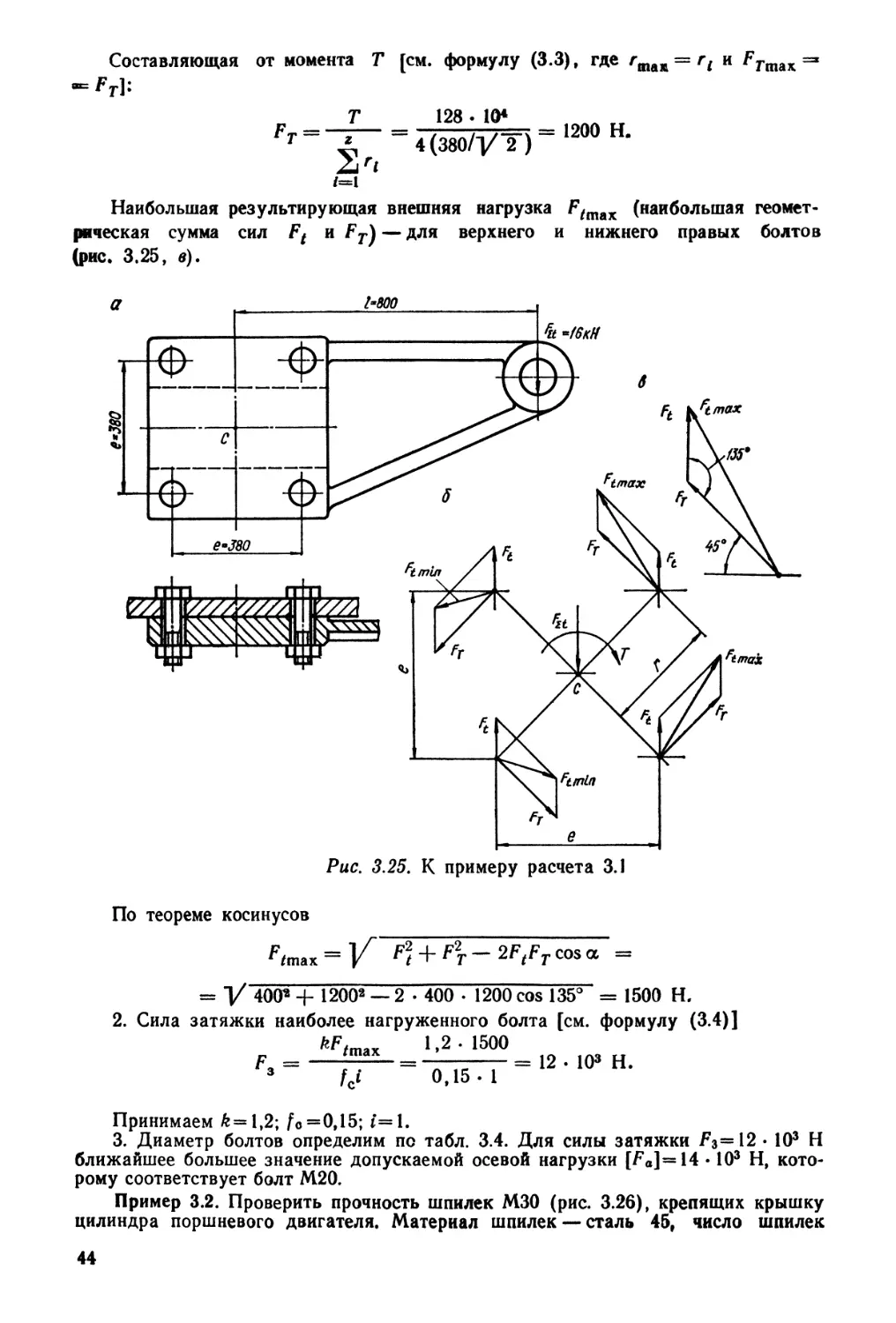

Пример 3.1. Кронштейн, нагруженный силой F^ = 1600 Н, крепится к

колонне (рис. 3.25f а) четырьмя болтами, поставленными в отверстия с зазором.

Определить диаметр болтов из СтЗ при неконтролируемой затяжке.

Решение. 1. Определяем силу, действующую на один наиболее

нагруженный болт. Приводим силу F^ к центру тяжести болтового соединения;

получаем силу F^t% приложенную в центре тяжести, и момент T—Fj>tl~

= 1600 • 800= 128 • 104 Н . мм (рис. 3.25, б). Сила и момент действуют в

плоскости стыка и должны быть уравновешены силами трения, вызванными затяжкой

болтов. Примем, что точки приложения сил трения совпадают с центрами

болтовых отверстий.

Составляющая от силы Fa lCM- формулу C.2)]:

Ft = 1600/4 = 400 Н,

43

Составляющая от момента Т [см. формулу C.3), где гтлк = rt и FГтах

FT]:

FT = —

128 - 10*

4C80/~l/T)

= 1200 Н.

Наибольшая результирующая внешняя нагрузка F,max (наибольшая

геометрическая сумма сил Ft и FT) — для верхнего и нижнего правых болтов

(рис. 3.25, в).

1'800

Рис. 3.25. К примеру расчета 3.1

По теореме косинусов

= V 400* -f 1200* — 2 • 400 • 1200 cos 135° = 1500 H.

2. Сила затяжки наиболее нагруженного болта [см. формулу C.4)]

kFtmax 1,2-1500

Принимаем 6=1,2; /^=0,15; f=l.

3. Диаметр болтов определим по табл. 3.4. Для силы затяжки Р*=\2 • 103 Н

ближайшее большее значение допускаемой осевой нагрузки [Fa] =14 • 103 Н,

которому соответствует болт М20.

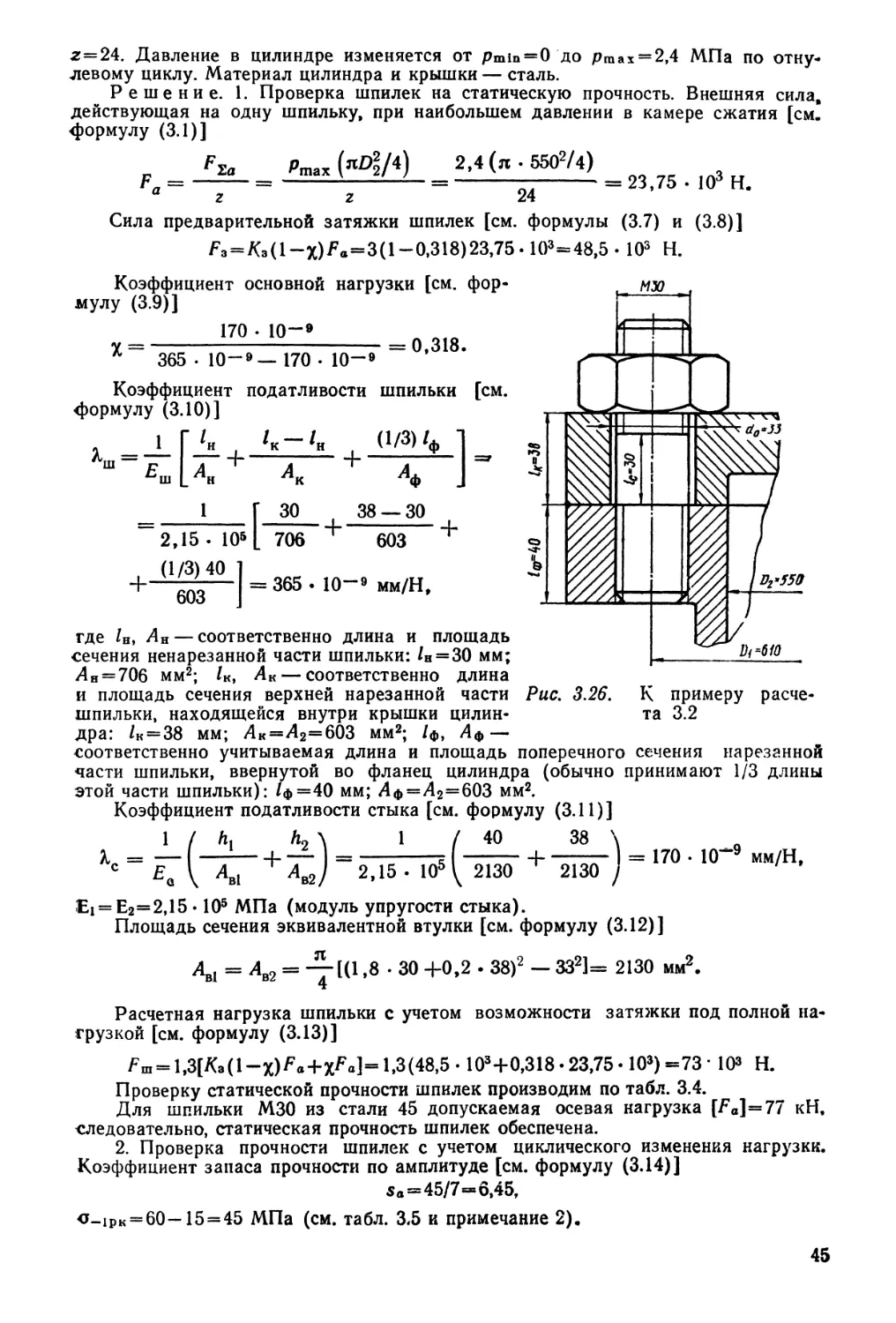

Пример 3.2. Проверить прочность шпилек МЗО (рис. 3.26), крепящих крышку

цилиндра поршневого двигателя. Материал шпилек —сталь 45, число шпилек

44

г=24. Давление в цилиндре изменяется от pmin=0 до ртах = 2,4 МПа по отку»

левому циклу. Материал цилиндра и крышки — сталь.

Решение. 1. Проверка шпилек на статическую прочность. Внешняя сила,

действующая на одну шпильку, при наибольшем давлении в камере сжатия [см.

формулу C.1)]

2,4(я.5502/4)

=23,75- 103Н.

a z z 24

Сила предварительной затяжки шпилек [см. формулы C.7) и C.8)]

F3=/C3(l-Х)^«=3A -0,318J3,75-103=48,5 • 103 Н.

Коэффициент основной нагрузки [см.

формулу C.9)]

170_Ш^

А 365 • 10-»—170- 10-»

Коэффициент податливости шпильки [см.

формулу C.10)]

г

1

30

+¦

2,15- 105

A/3L0 |

603

38 — 30

[ 706 + 603

= 365 • Ю-9 мм/Н,

9

К примеру

расчета 3.2

где /н, Лн— соответственно длина и площадь

сечения ненарезанной части шпильки: /н=30 мм;

/4Я=7О6 мм2; /к, ЛК — соответственно длина

и площадь сечения верхней нарезанной части Рис. 3.26.

шпильки, находящейся внутри крышки

цилиндра: /к=38 мм; Лк=Л2=603 мм2; /ф, Аф —

соответственно учитываемая длина и площадь поперечного сечения нарезанной

части шпильки, ввернутой во фланец цилиндра (обычно принимают 1/3 длины

этой части шпильки): /ф=40 мм; Лф=Л2==603 мм2.

Коэффициент податливости стыка [см. формулу C.11) ]

= 170 • 10~9 мм/Н,

Z1OU I

Ei = E2=2,15.105 МПа (модуль упругости стыка).

Площадь сечения эквивалентной втулки [см. формулу C.12)]

Лв1 = Лв2 = -j[(l ,8 • 30 +0,2 . 38J — 3321= 2130 мм2.

Расчетная нагрузка шпильки с учетом возможности затяжки под полной

нагрузкой [см. формулу C.13)]

73- 103 Н.

Проверку статической прочности шпилек производим по табл. 3.4.

Для шпильки МЗО из стали 45 допускаемая осевая нагрузка [Fe]=77 кН,

следовательно, статическая прочность шпилек обеспечена.

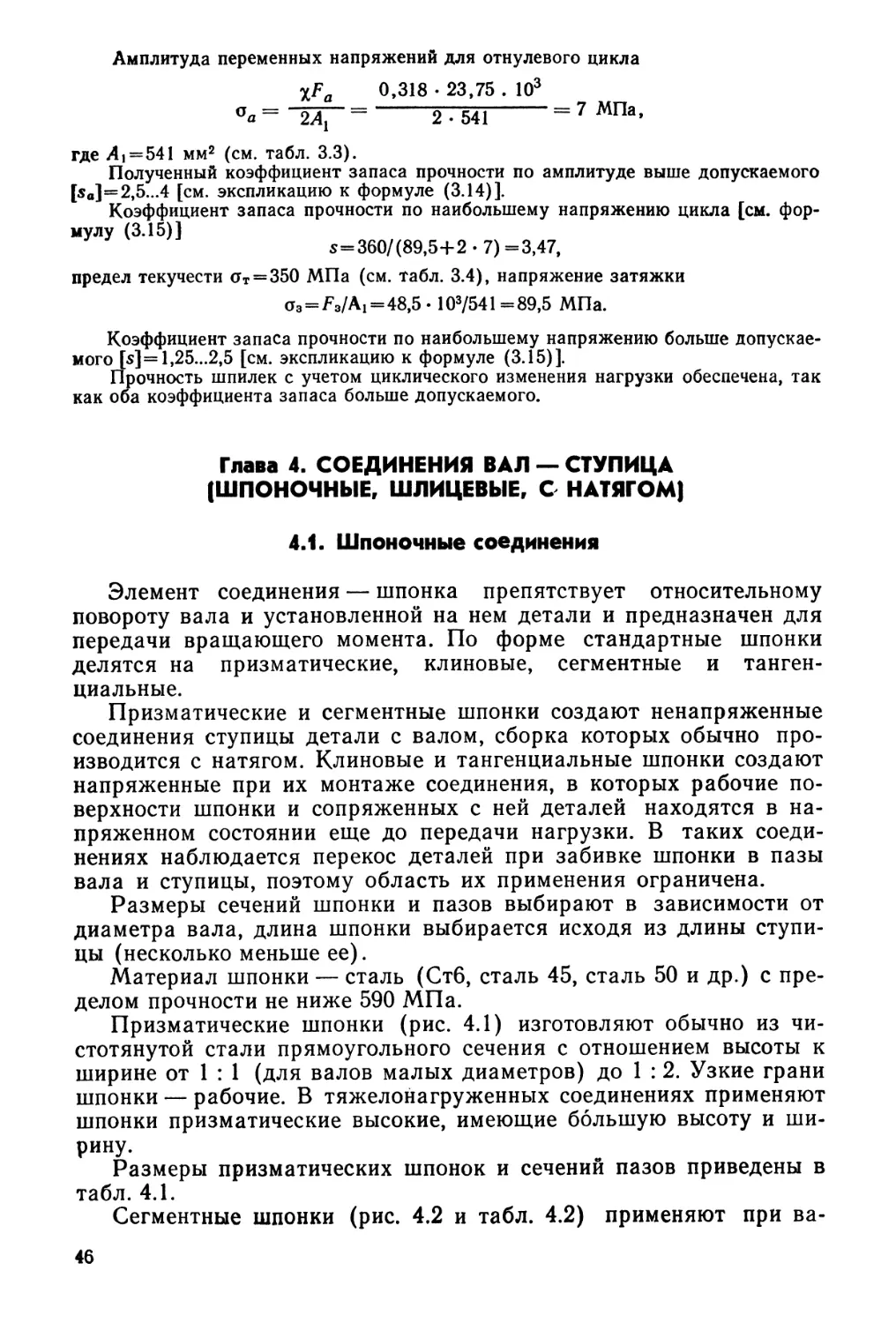

2. Проверка прочности шпилек с учетом циклического изменения нагрузки.

Коэффициент запаса прочности по амплитуде [см. формулу C.14)]

Sa=45/7=6,45,

o-ipk = 60-15=45 МПа (см. табл. 3.5 и примечание 2).

45

Амплитуда переменных напряжений для отнулевого цикла

%Fa 0,318 • 23,75 . 103

~ = 2Т541 = 7 МПа,

где Л i=541 мм2 (см. табл. 3.3).

Полученный коэффициент запаса прочности по амплитуде выше допускаемого

[so]=2,5...4 [см. экспликацию к формуле C.14)].

Коэффициент запаса прочности по наибольшему напряжению цикла [см.

формулу C.15)]

s=360/(89,5+2-7)=3,47,

предел текучести сгт=350 МПа (см. табл. 3.4), напряжение затяжки

o-з=F3/A,=48,5-103/541=89,5 МПа.

Коэффициент запаса прочности по наибольшему напряжению больше

допускаемого [s]=l,25...2,5 [см. экспликацию к формуле C.15)].

Прочность шпилек с учетом циклического изменения нагрузки обеспечена, так

как оба коэффициента запаса больше допускаемого.

Глава 4. СОЕДИНЕНИЯ ВАЛ — СТУПИЦА

(ШПОНОЧНЫЕ, ШЛИЦЕВЫЕ, С НАТЯГОМ)

4.1. Шпоночные соединения

Элемент соединения — шпонка препятствует относительному

повороту вала и установленной на нем детали и предназначен для

передачи вращающего момента. По форме стандартные шпонки

делятся на призматические, клиновые, сегментные и

тангенциальные.

Призматические и сегментные шпонки создают ненапряженные

соединения ступицы детали с валом, сборка которых обычно

производится с натягом. Клиновые и тангенциальные шпонки создают

напряженные при их монтаже соединения, в которых рабочие

поверхности шпонки и сопряженных с ней деталей находятся в

напряженном состоянии еще до передачи нагрузки. В таких

соединениях наблюдается перекос деталей при забивке шпонки в пазы

вала и ступицы, поэтому область их применения ограничена.

Размеры сечений шпонки и пазов выбирают в зависимости от

диаметра вала, длина шпонки выбирается исходя из длины

ступицы (несколько меньше ее).

Материал шпонки — сталь (Стб, сталь 45, сталь 50 и др.) с

пределом прочности не ниже 590 МПа.

Призматические шпонки (рис. 4.1) изготовляют обычно из чи-

стотянутой стали прямоугольного сечения с отношением высоты к

ширине от 1 : 1 (для валов малых диаметров) до 1 :2. Узкие грани

шпонки — рабочие. В тяжелонагруженных соединениях применяют

шпонки призматические высокие, имеющие большую высоту и

ширину.

Размеры призматических шпонок и сечений пазов приведены в

табл. 4.1.

Сегментные шпонки (рис. 4.2 и табл. 4.2) применяют при ва-

46

лах небольших диаметров (до 38 мм); соединения просты в

изготовлении и сборке, однако вал ослабляется глубоким пазом под

шпонку.

Клиновая шпонка (рис. 4.3) устанавливается в пазы вала и

ступицы с боковыми зазорами. Размеры клиновых шпонок (ширина

Ьу высота Л, интервалы длин и длина /) и паза вала полностью

соответствуют размерам призматических шпонок (см. табл. 4.1).

Глубина паза ступицы t2 приведена в табл. 4.3.

Рис. 4.1. Соединение с призматической шпонкой

Рис. 4.2. Соединение с сегментной шпонкой

Уклон 1:100

Рис. 4.3. Соединение с клиновой шпонкой

47

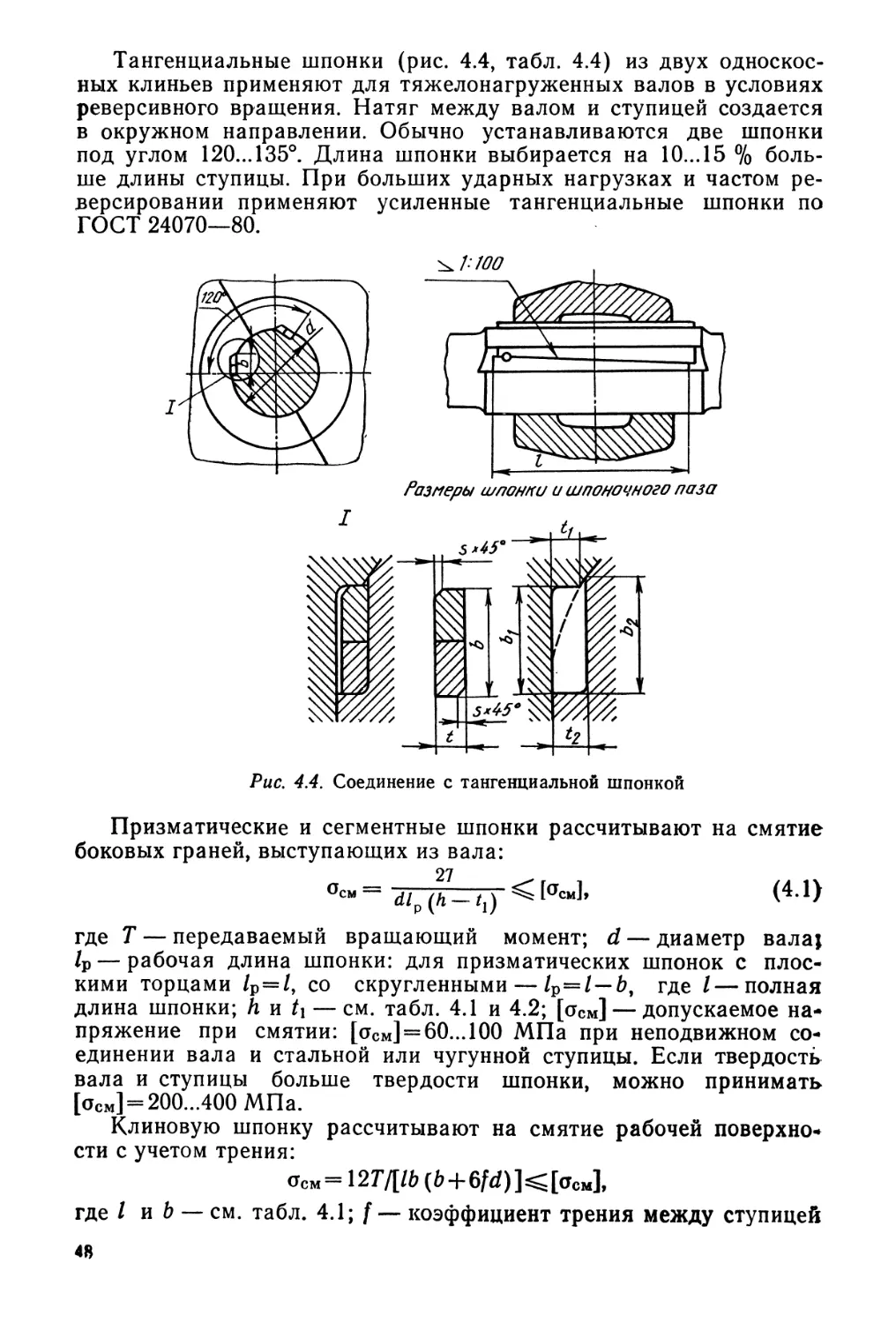

Тангенциальные шпонки (рис. 4.4, табл. 4.4) из двух односкос-

ных клиньев применяют для тяжелонагруженных валов в условиях

реверсивного вращения. Натяг между валом и ступицей создается

в окружном направлении. Обычно устанавливаются две шпонки

под углом 120... 135°. Длина шпонки выбирается на 10... 15 %

больше длины ступицы. При больших ударных нагрузках и частом

реверсировании применяют усиленные тангенциальные шпонки по

ГОСТ 24070—80.

ш

Размеры шпонпи и шпоночного паза

6 *45"

Рис. 4.4. Соединение с тангенциальной шпонкой

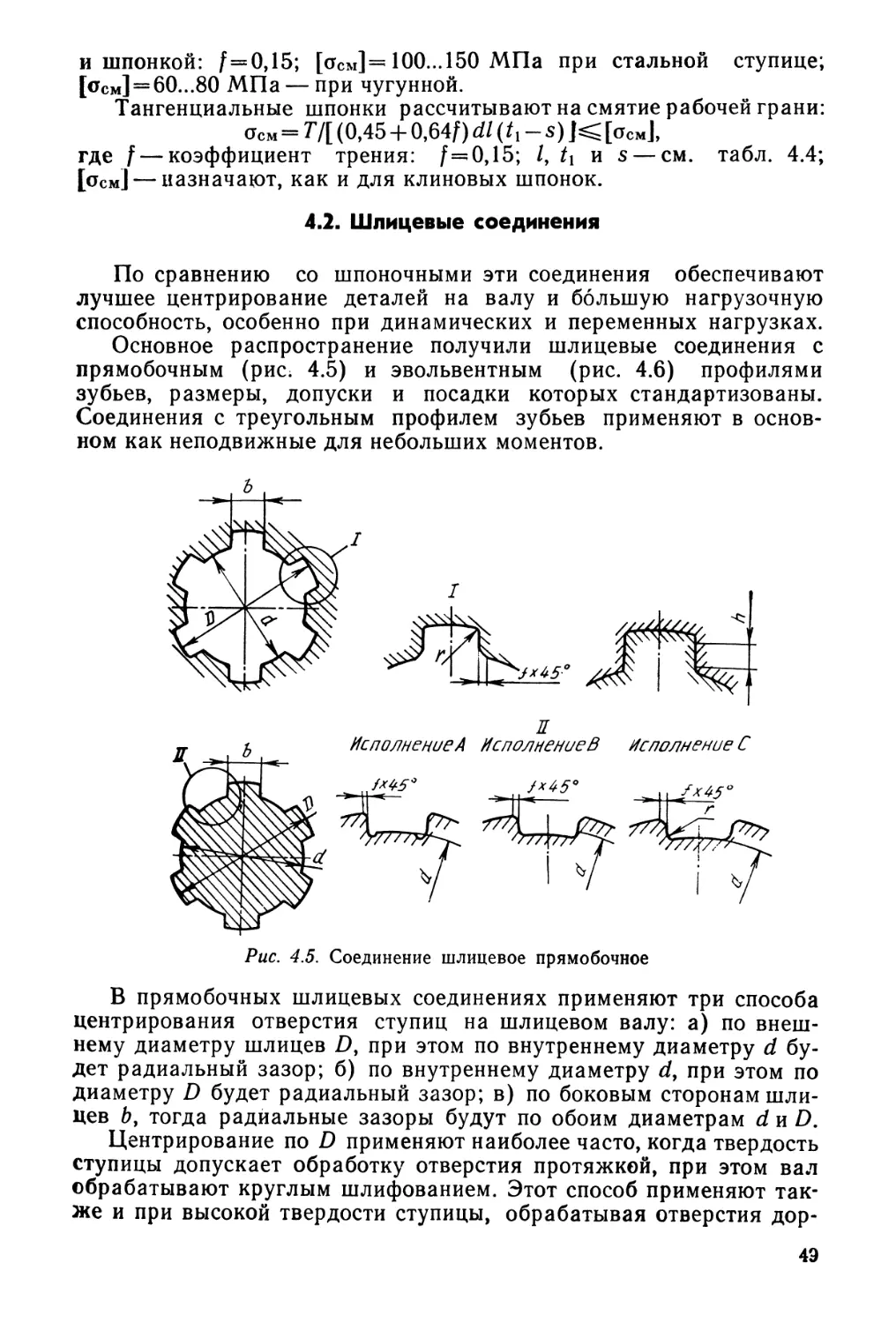

Призматические и сегментные шпонки рассчитывают на смятие

боковых граней, выступающих из вала:

27

где Т — передаваемый вращающий момент; d — диаметр вала;

/р — рабочая длина шпонки: для призматических шпонок с

плоскими торцами /р=/, со скругленными — /р=/—6, где /—полная

длина шпонки; h и t\ — см. табл. 4.1 и 4.2; [асм] — допускаемое

напряжение при смятии: [асм]=60... 100 МПа при неподвижном

соединении вала и стальной или чугунной ступицы. Если твердость

вала и ступицы больше твердости шпонки, можно принимать

[] = 200...400МПа.

Клиновую шпонку рассчитывают на смятие рабочей поверхно*

сти с учетом трения:

(Тсм= 12ТЦ1Ь F+6f<0]<[aoJ,

где / и b — см. табл. 4.1; / — коэффициент трения между ступицей

48

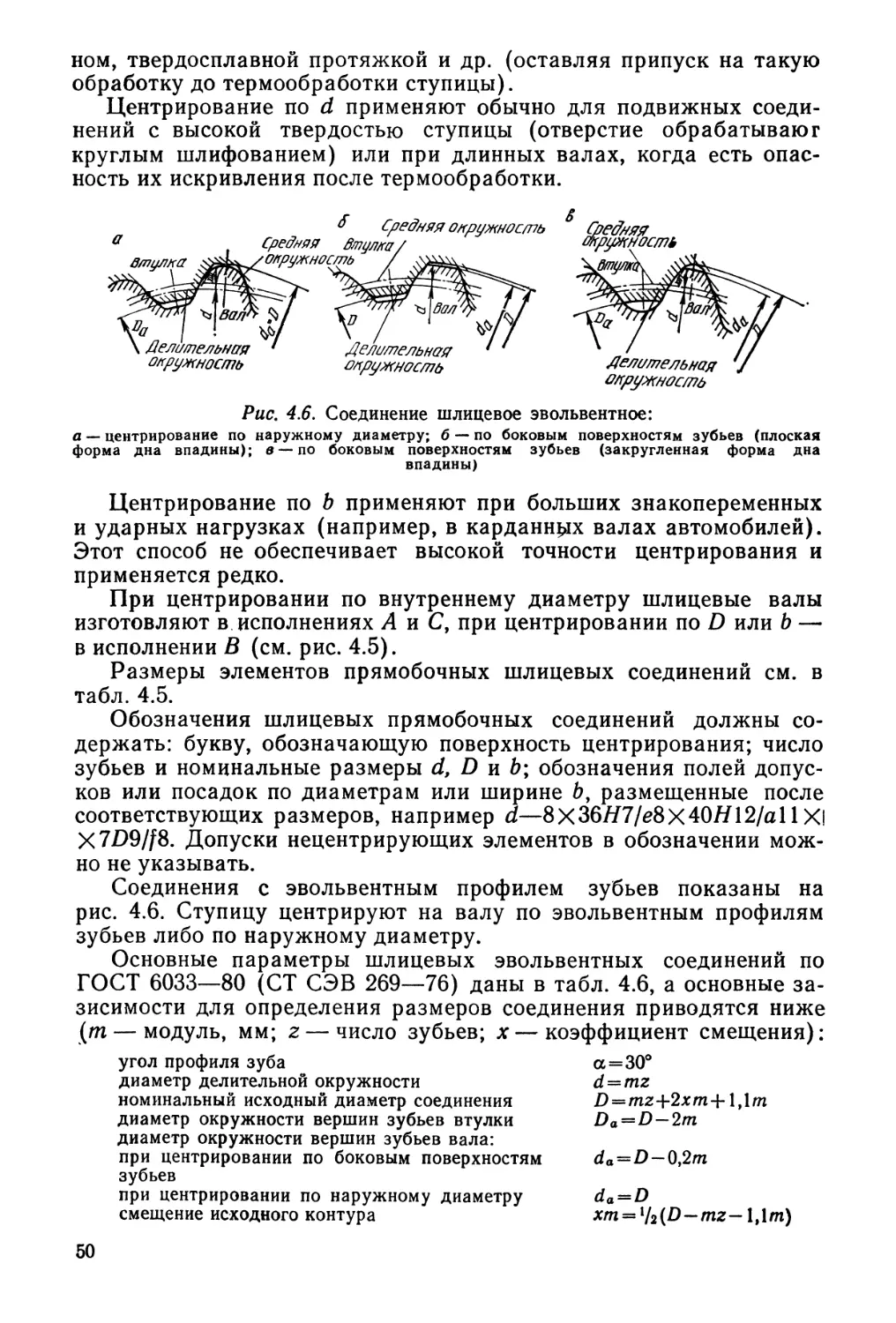

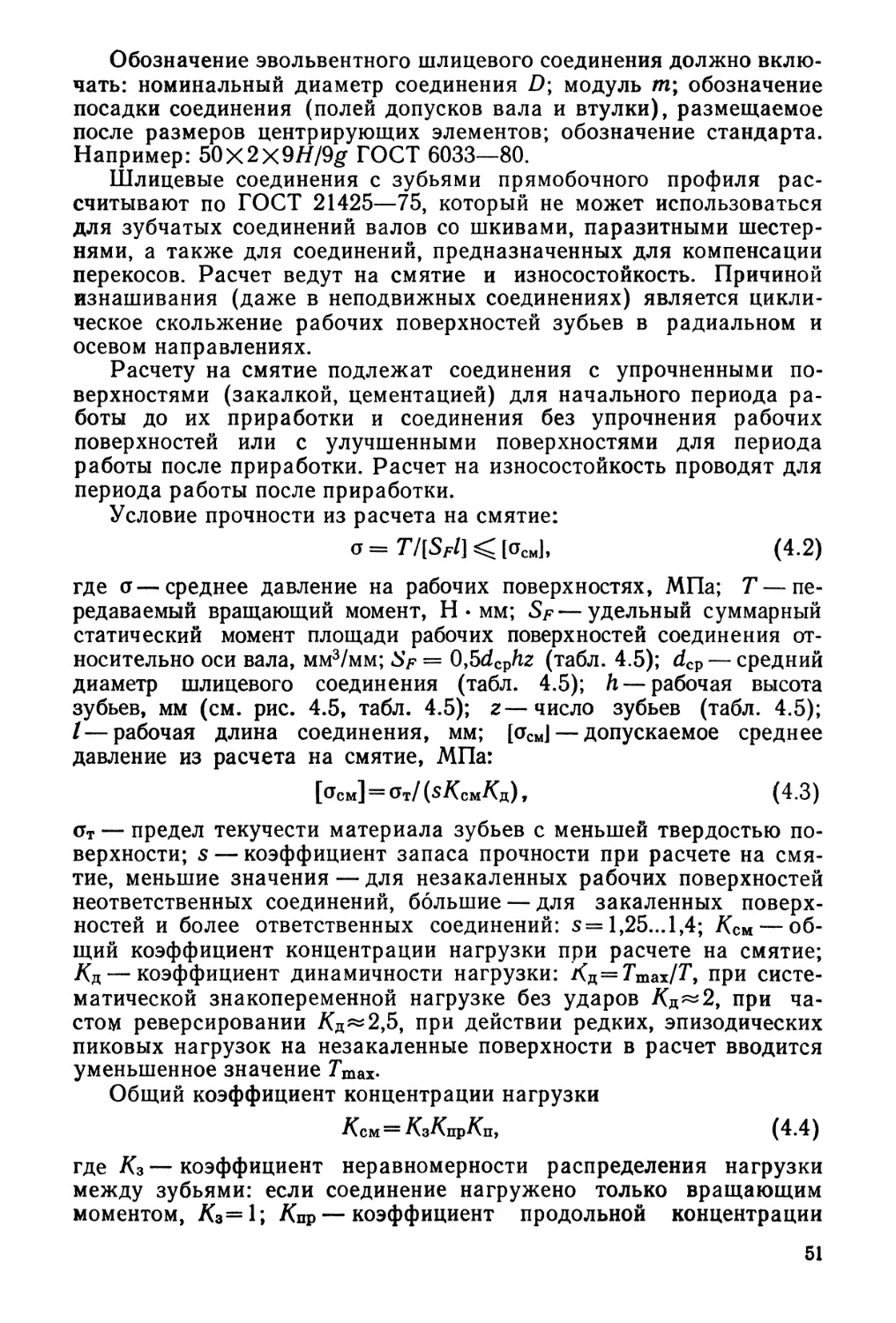

и шпонкой: /=0,15; [асм]—Ю0...150 МПа при стальной ступице;

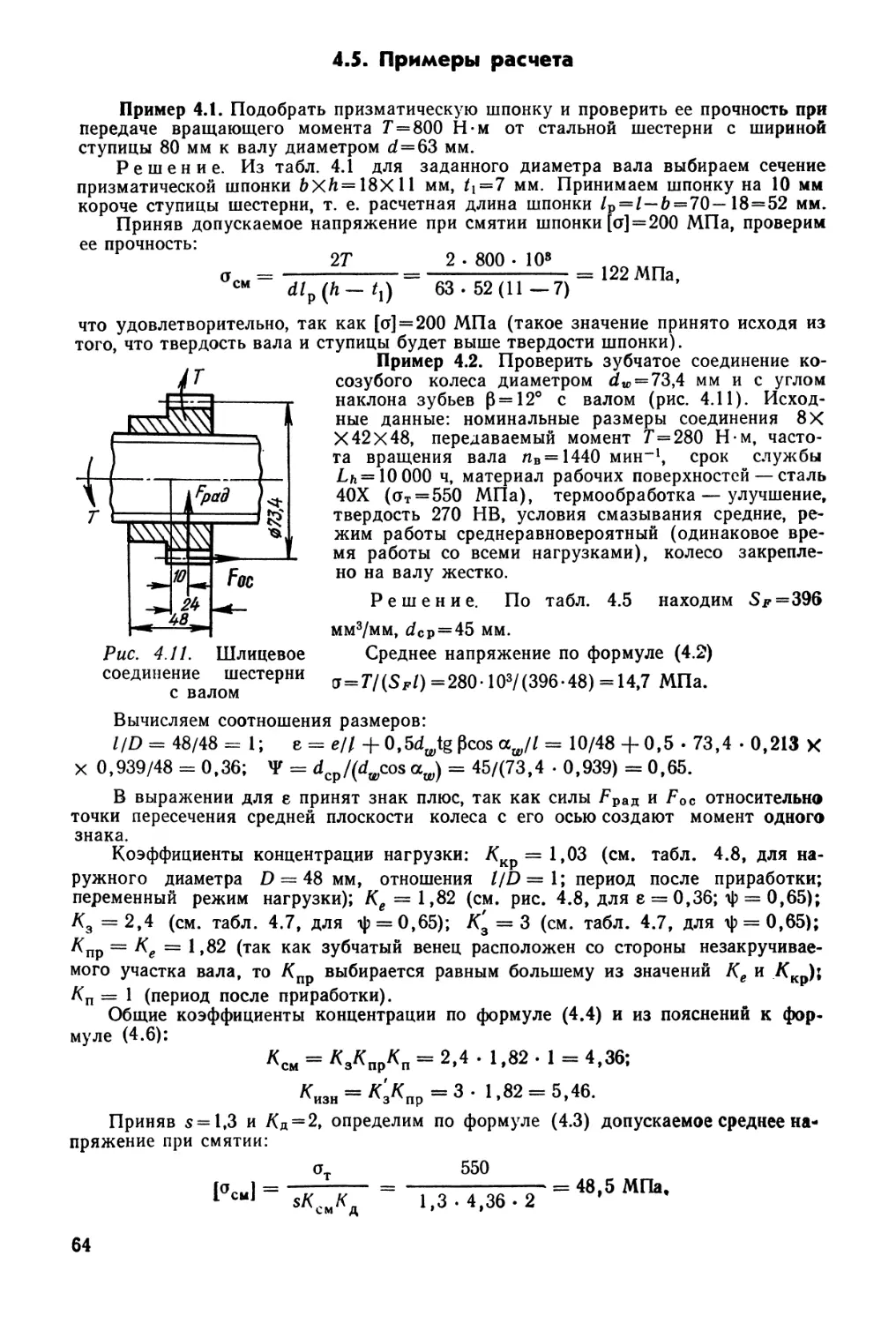

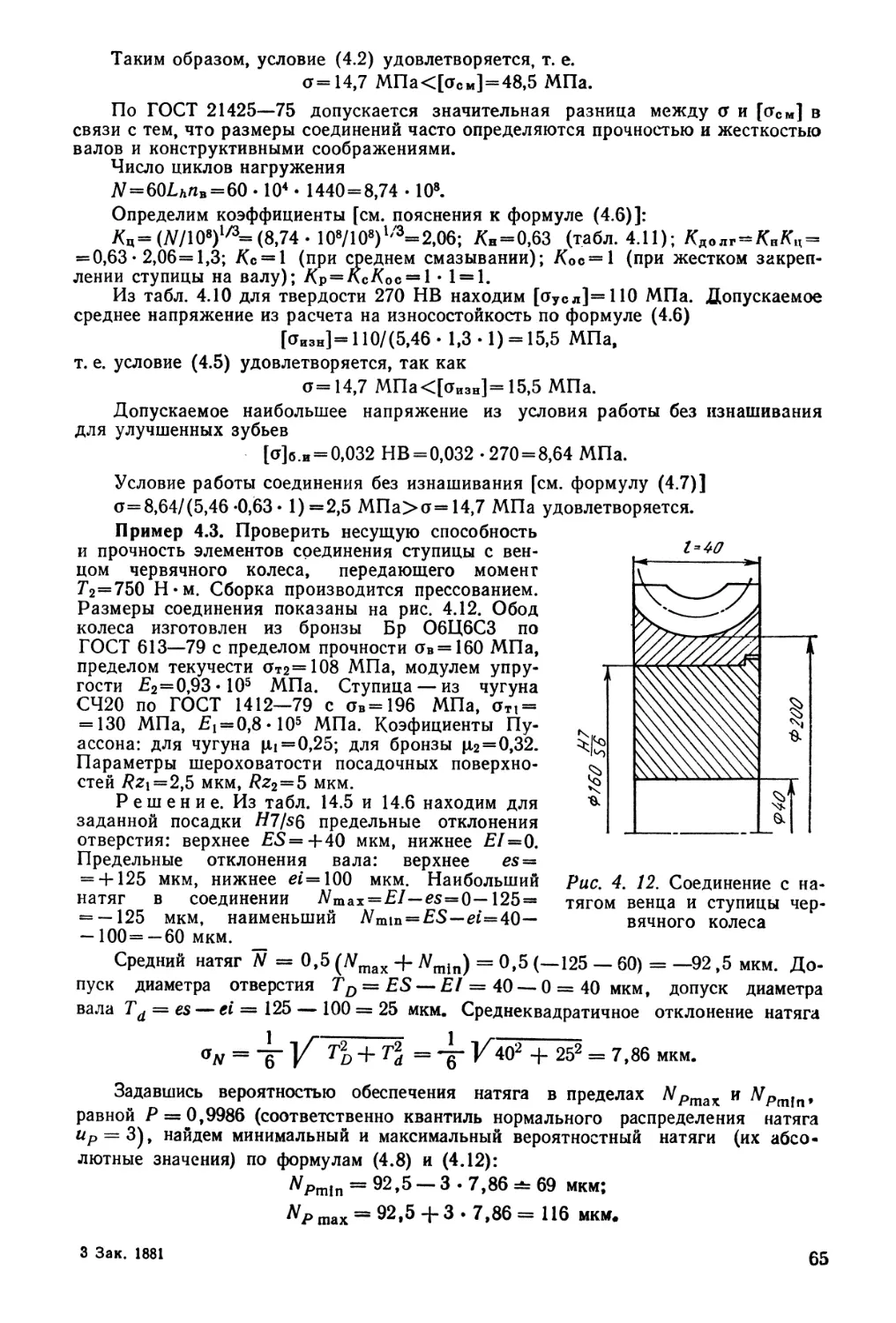

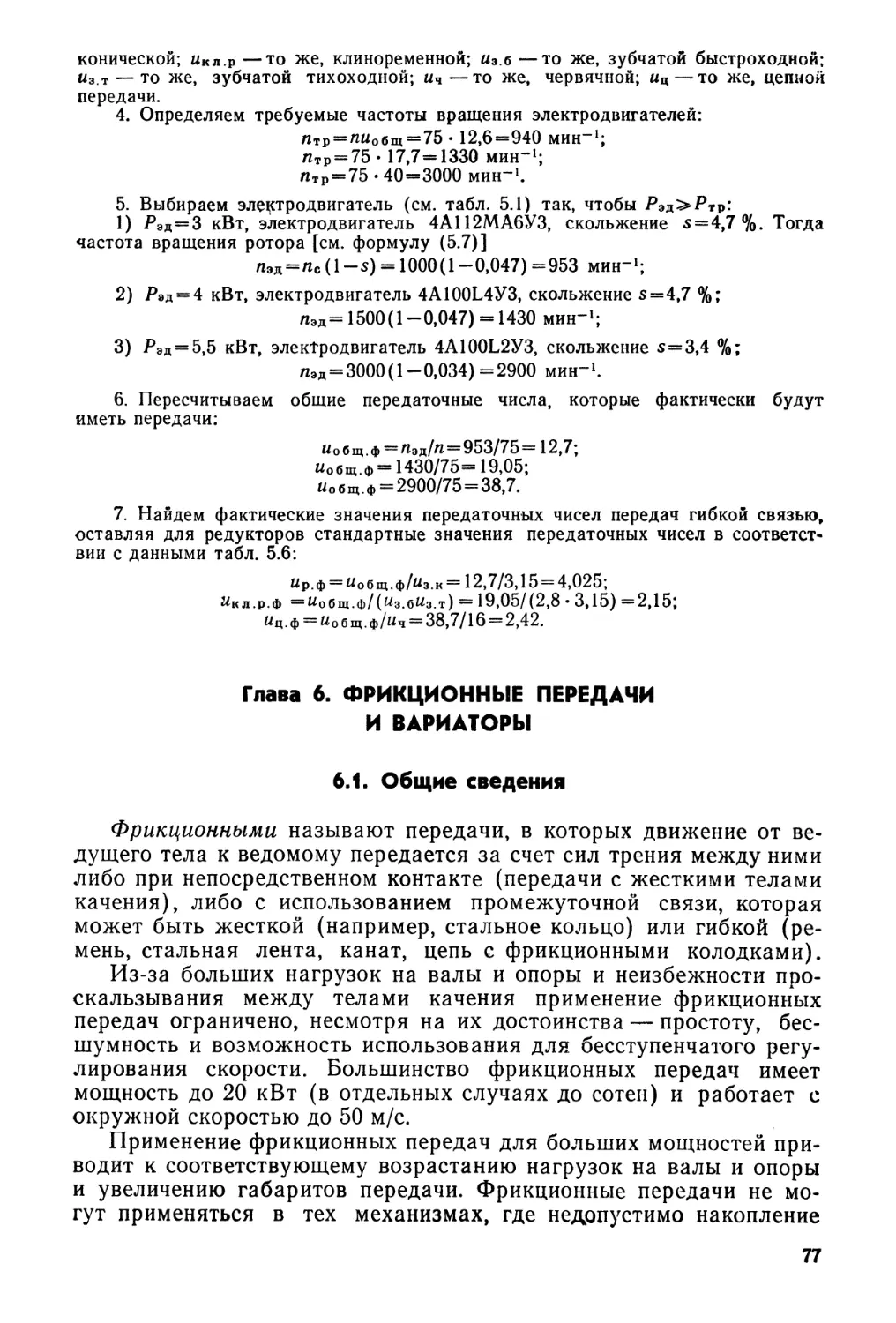

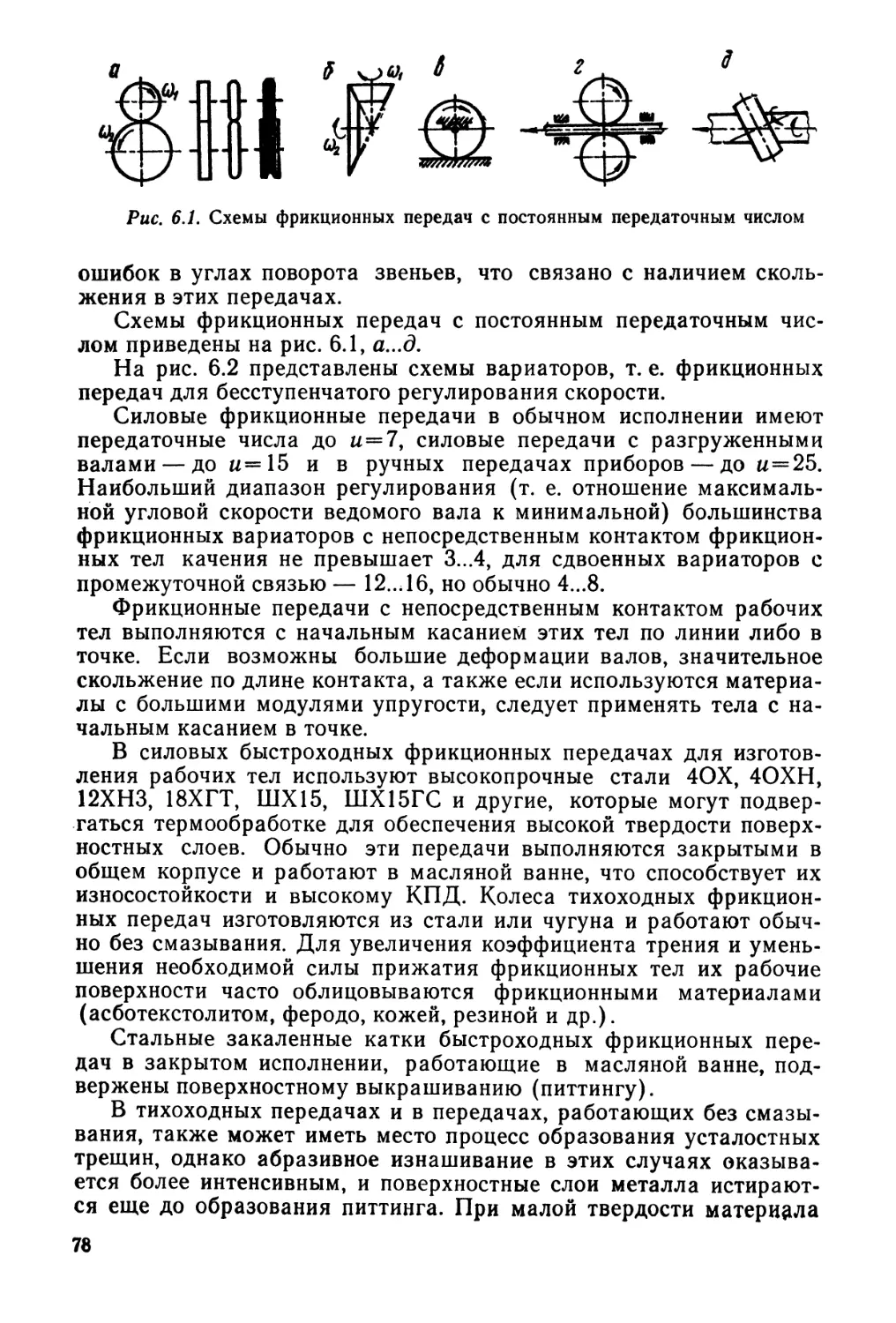

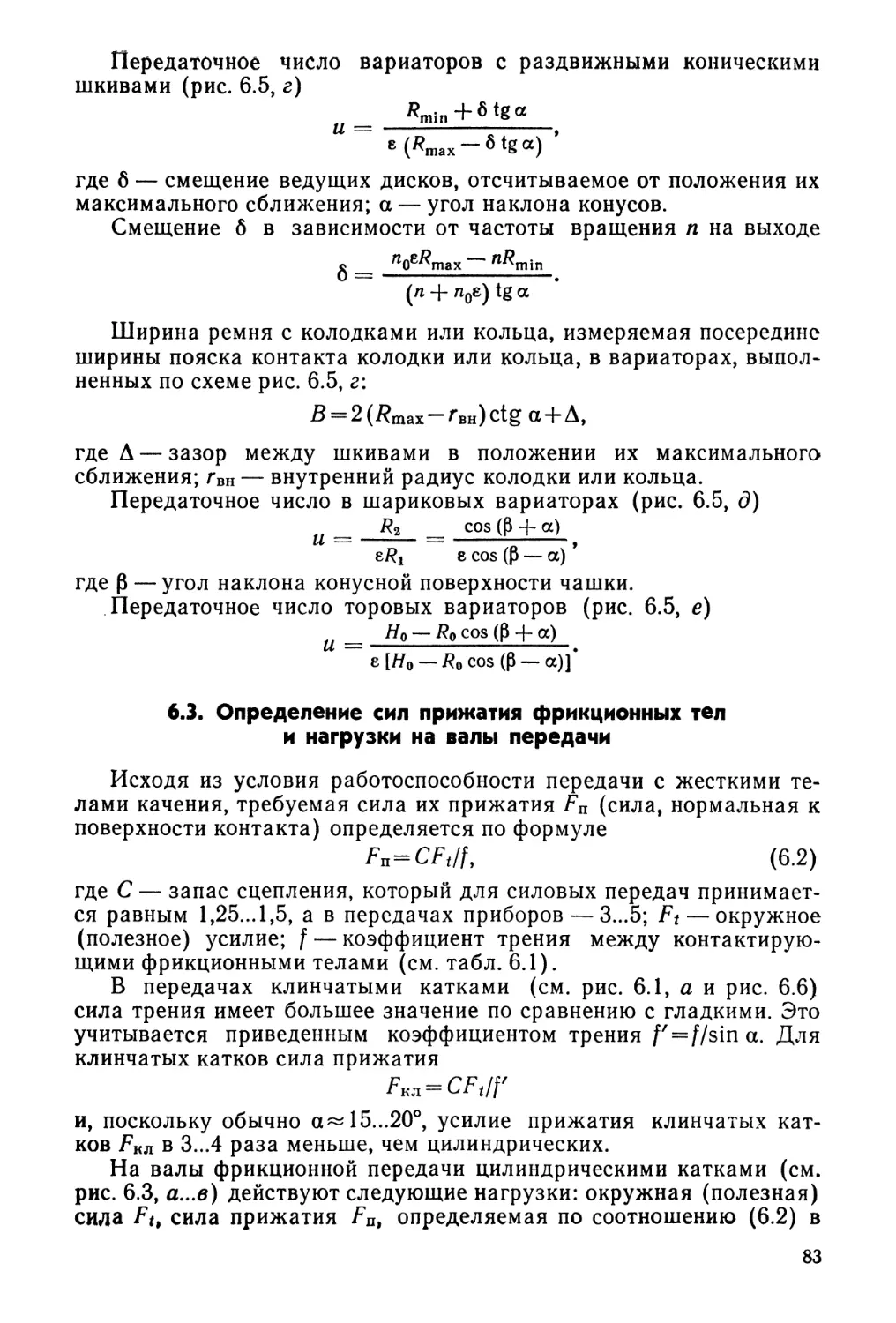

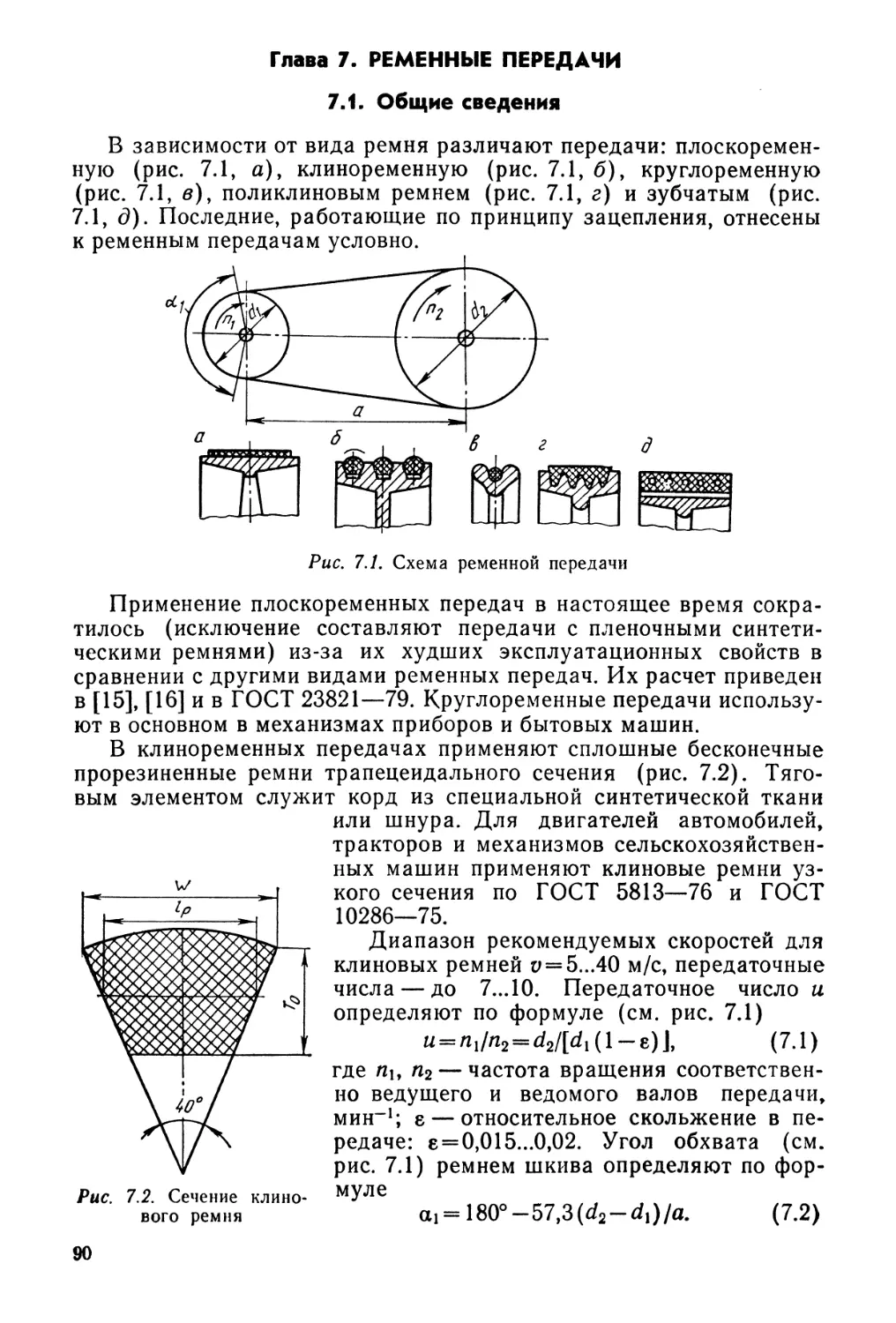

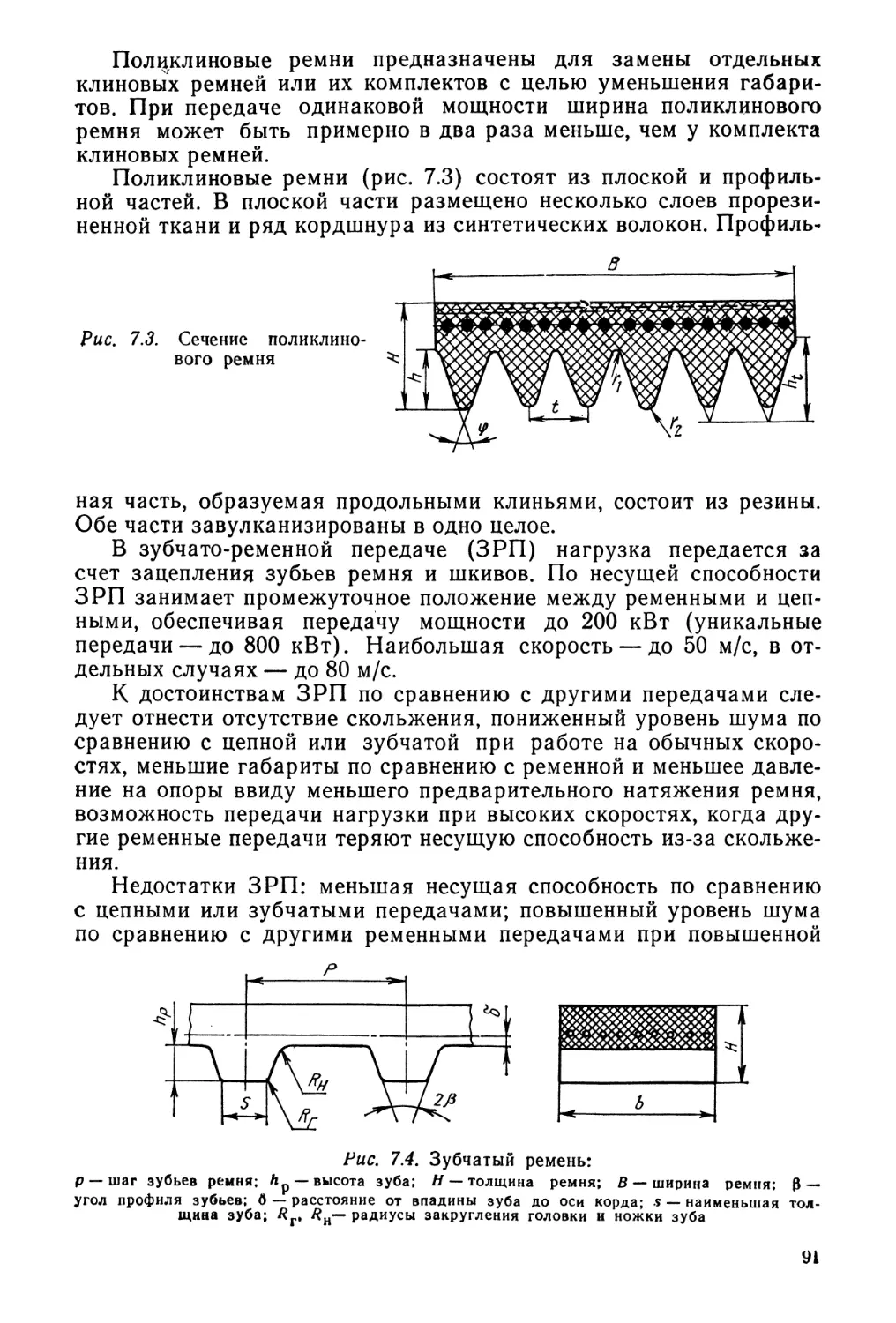

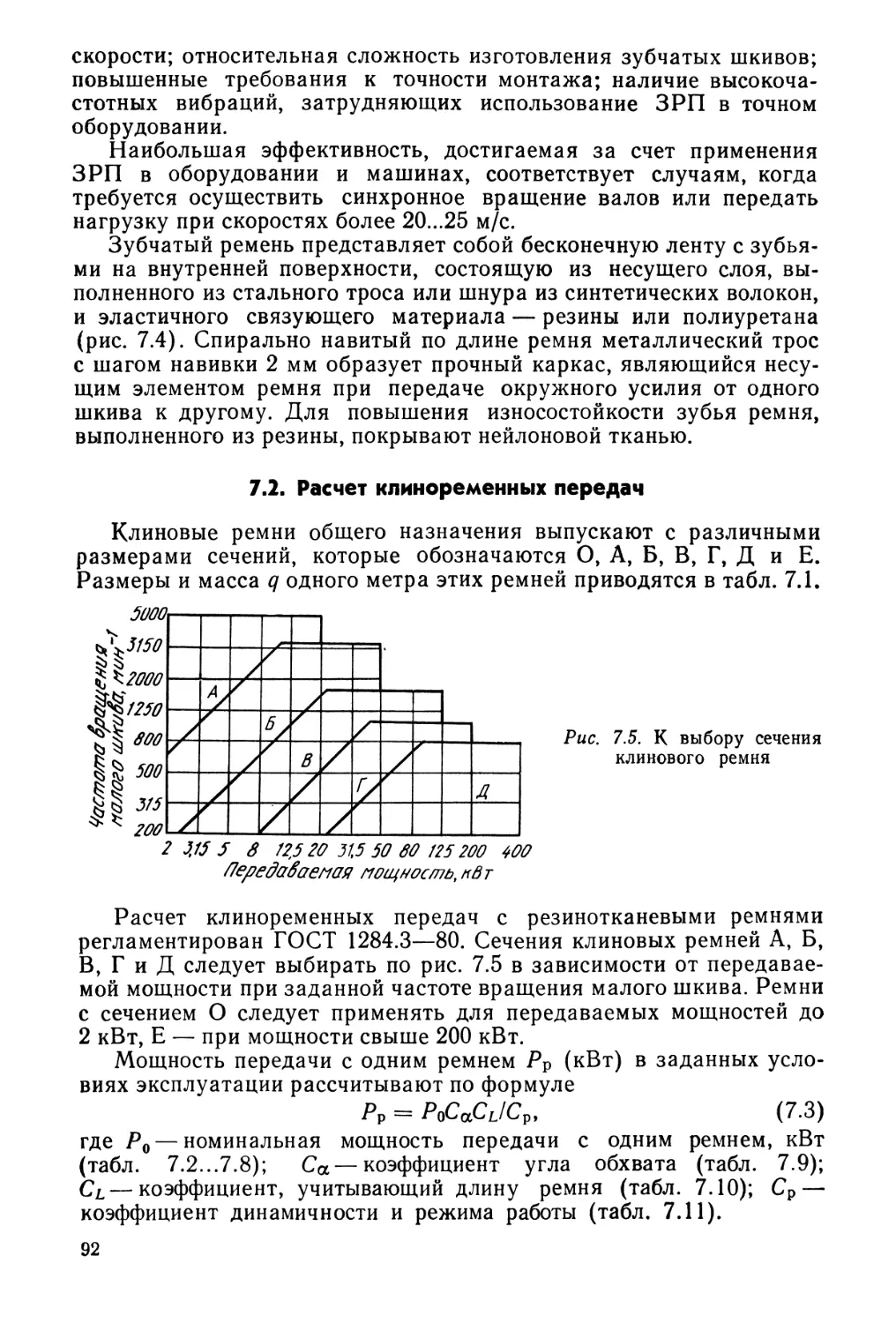

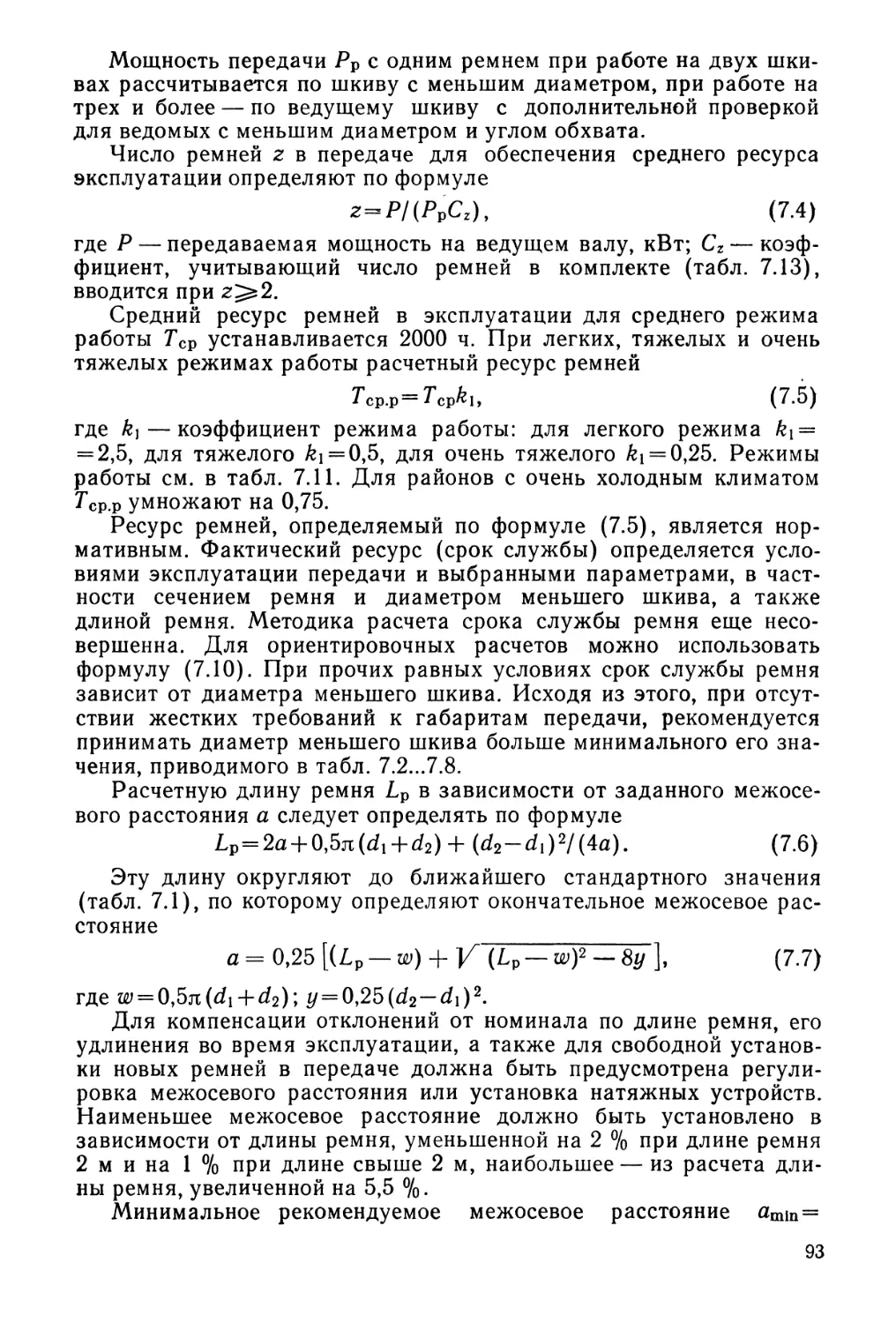

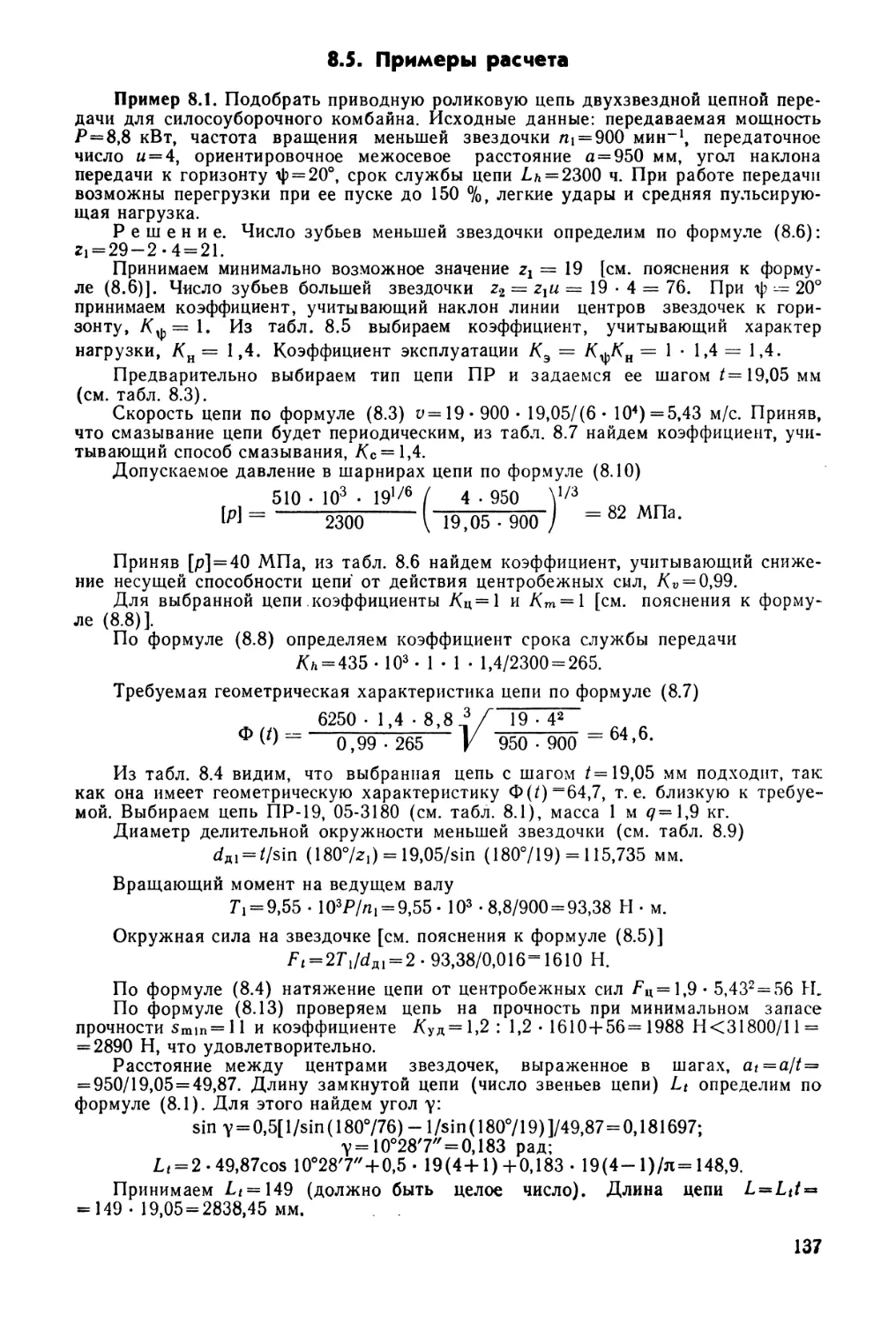

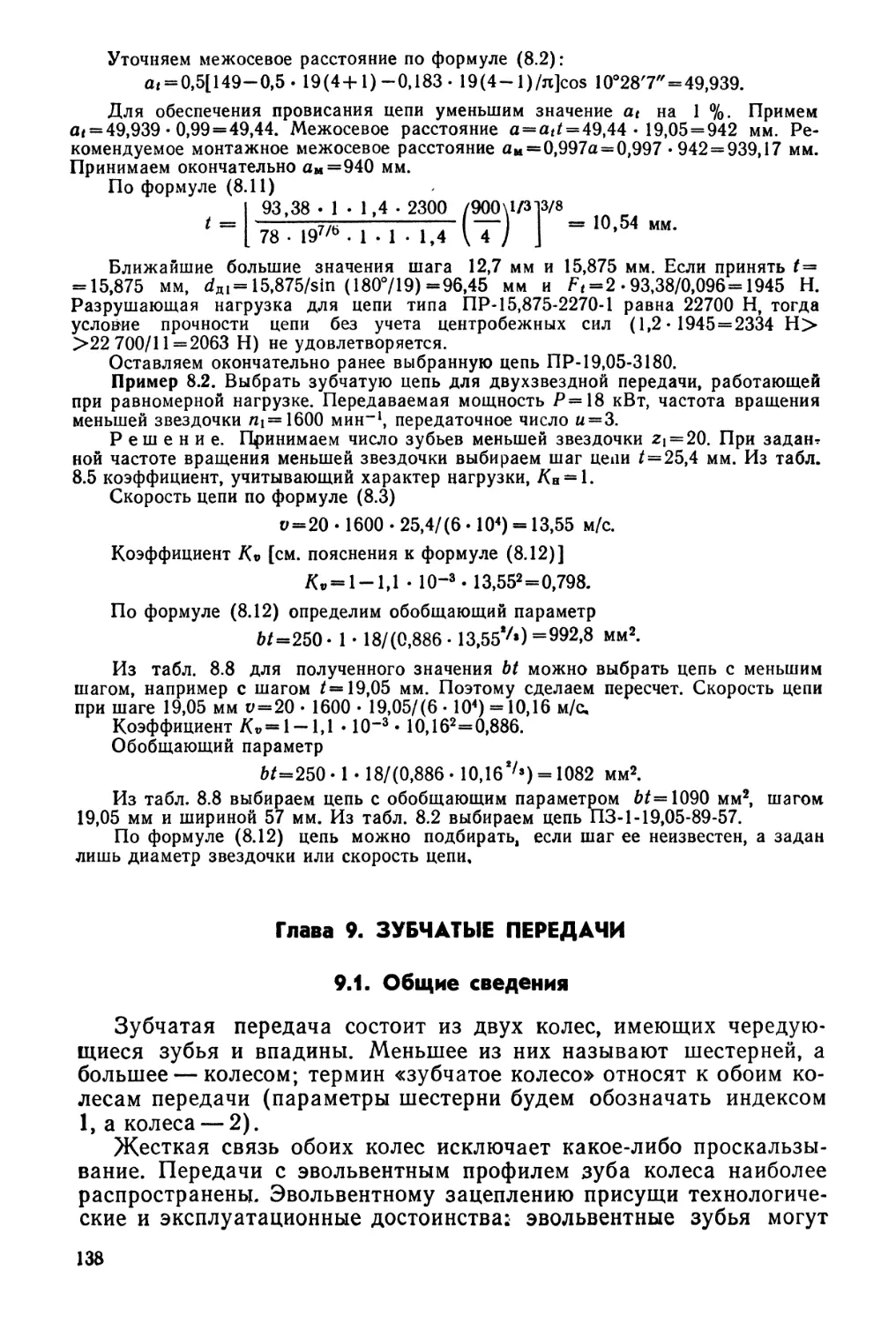

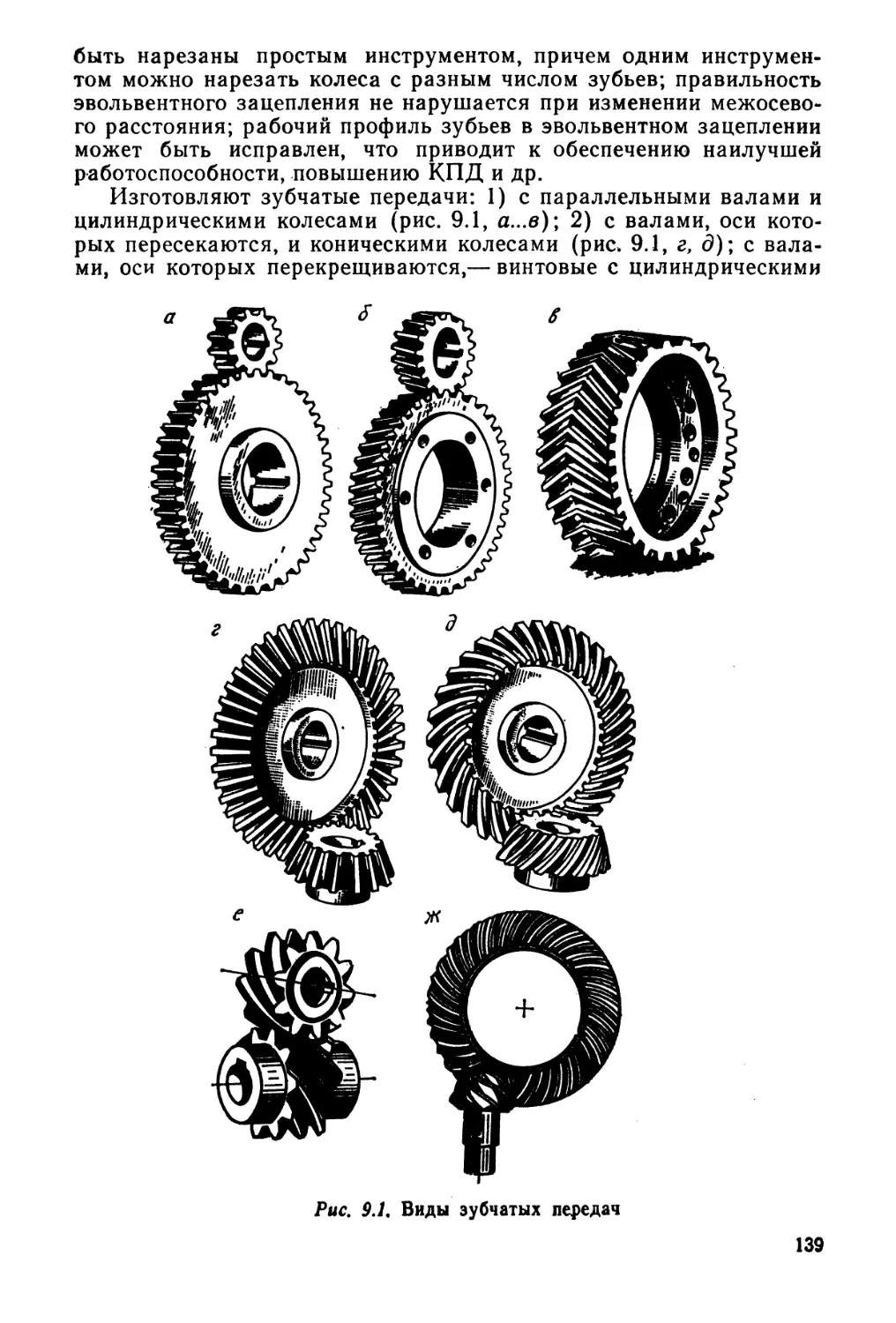

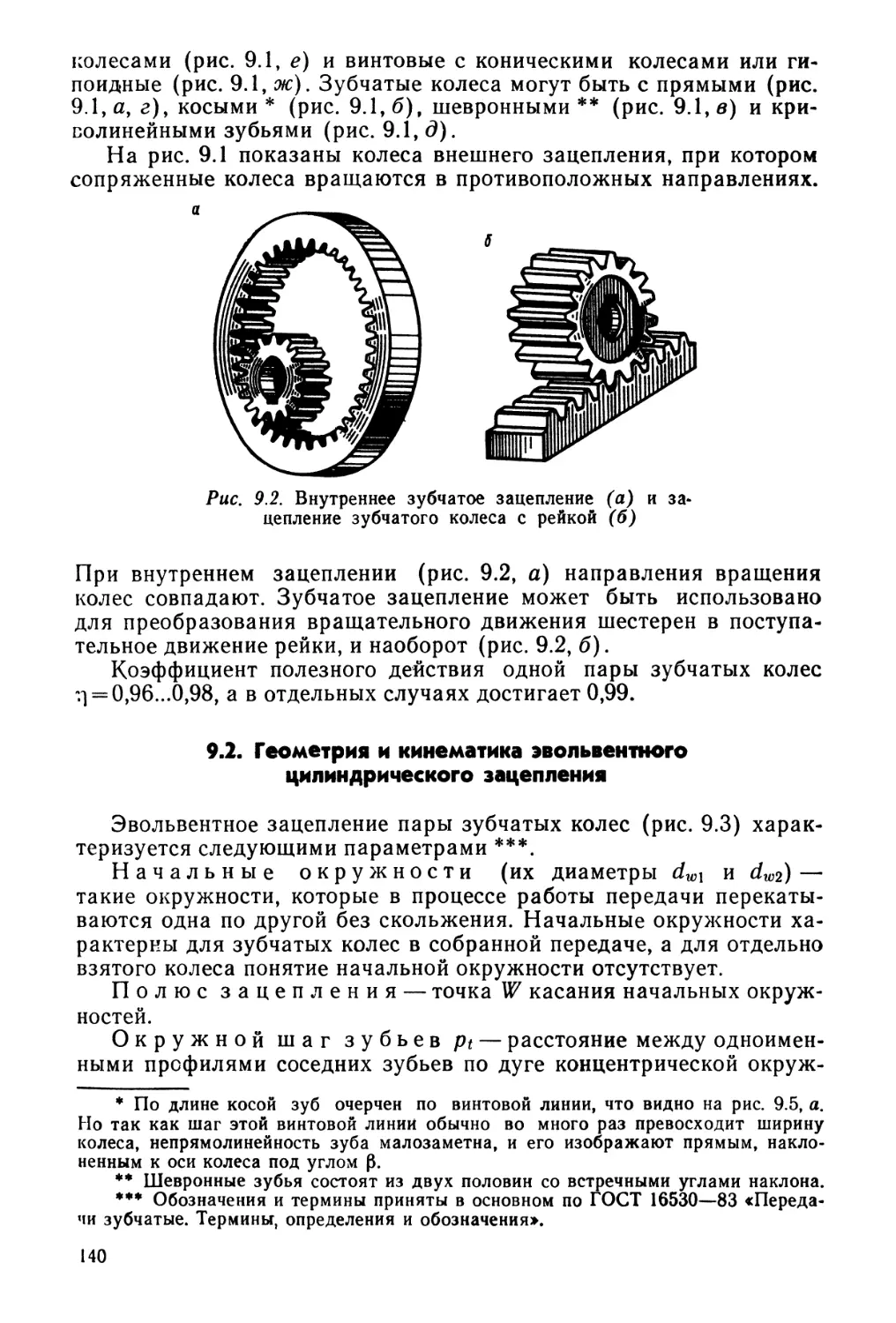

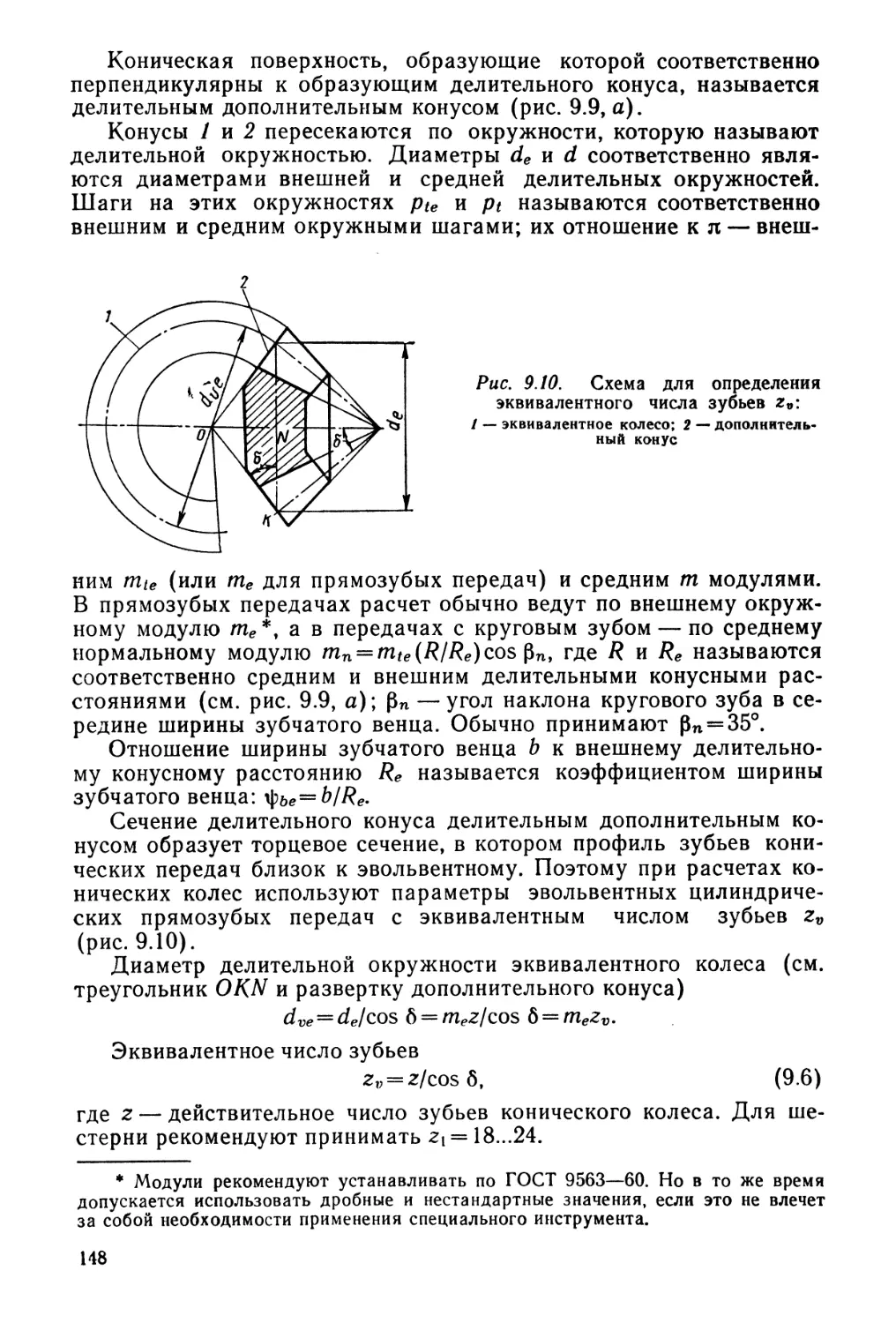

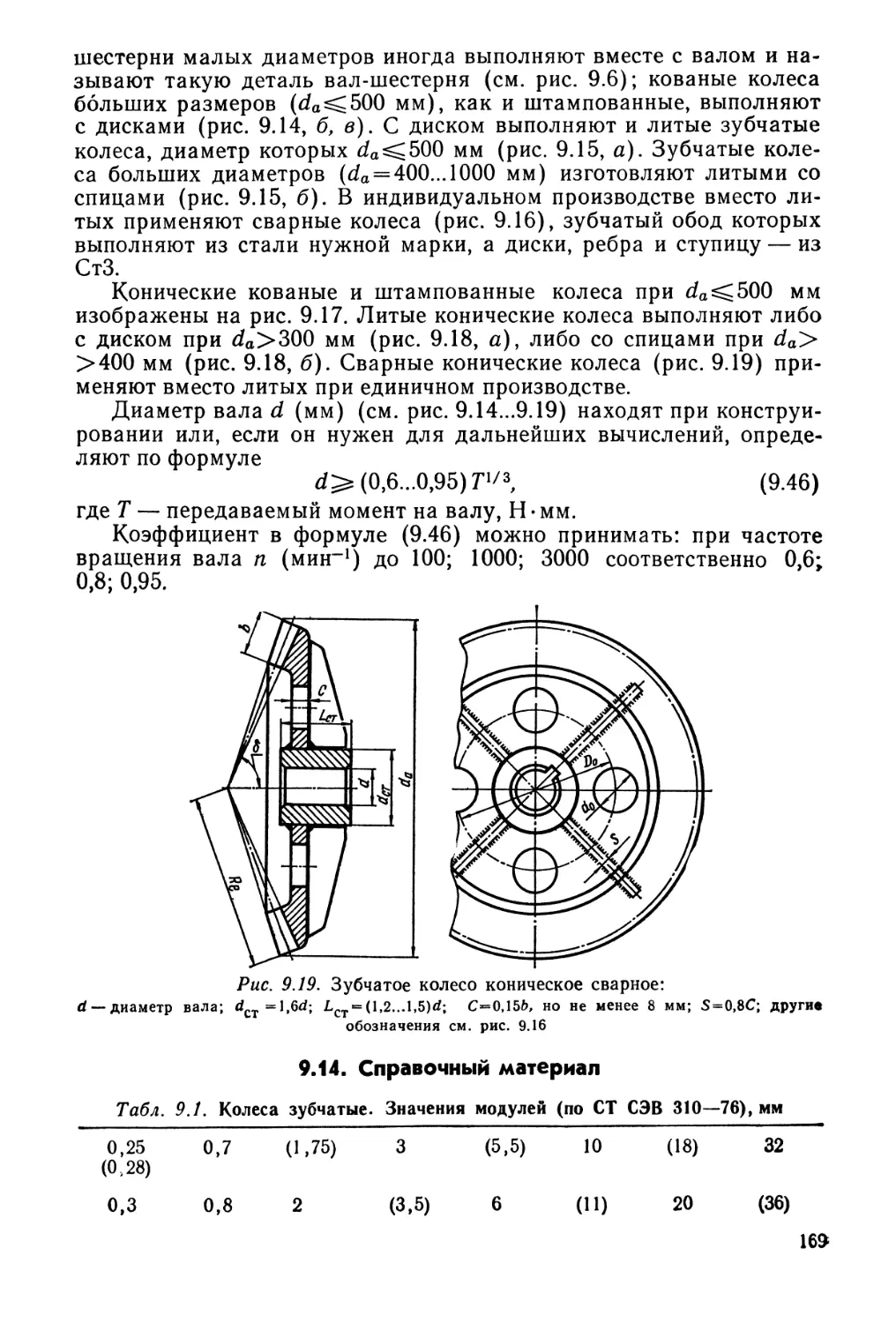

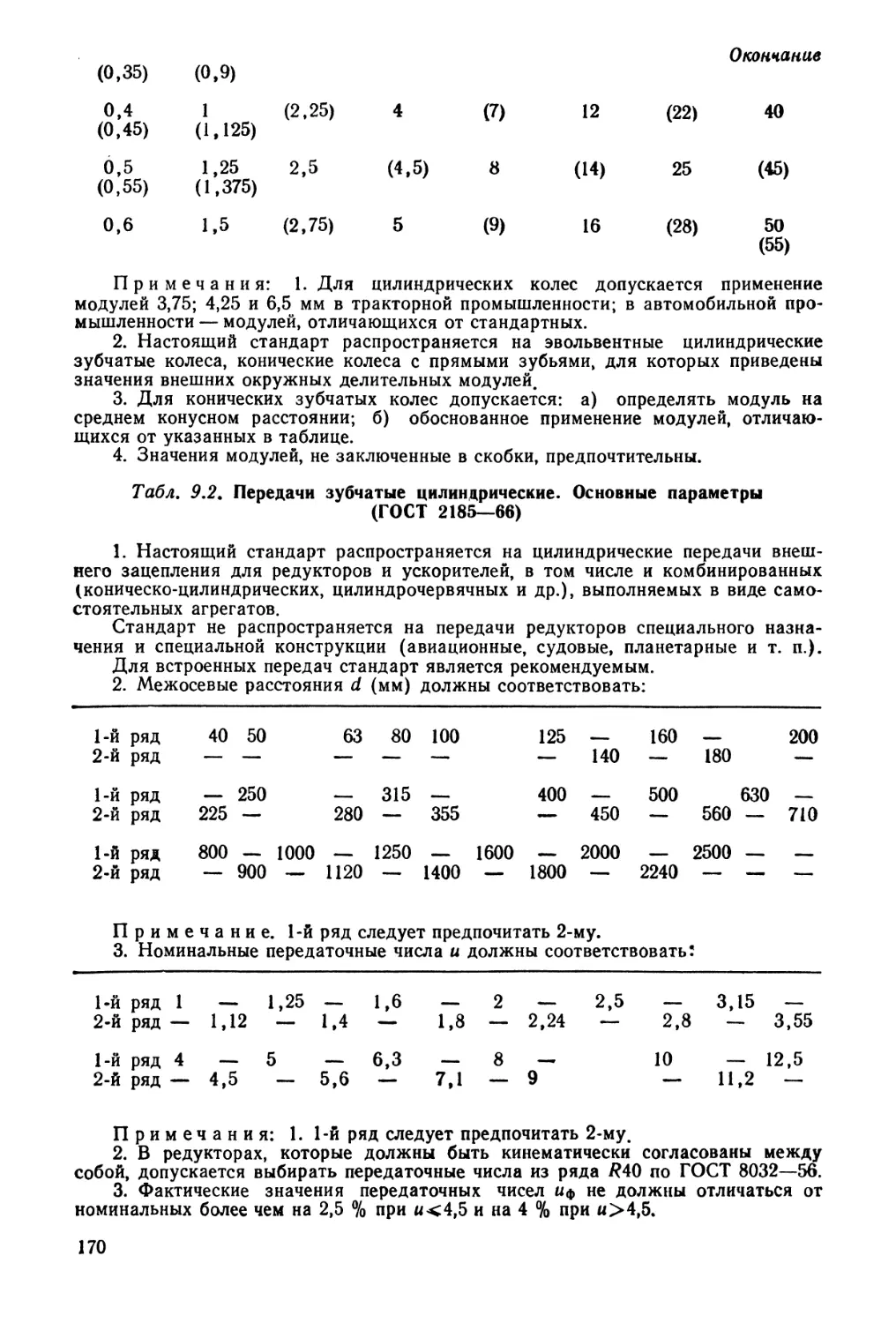

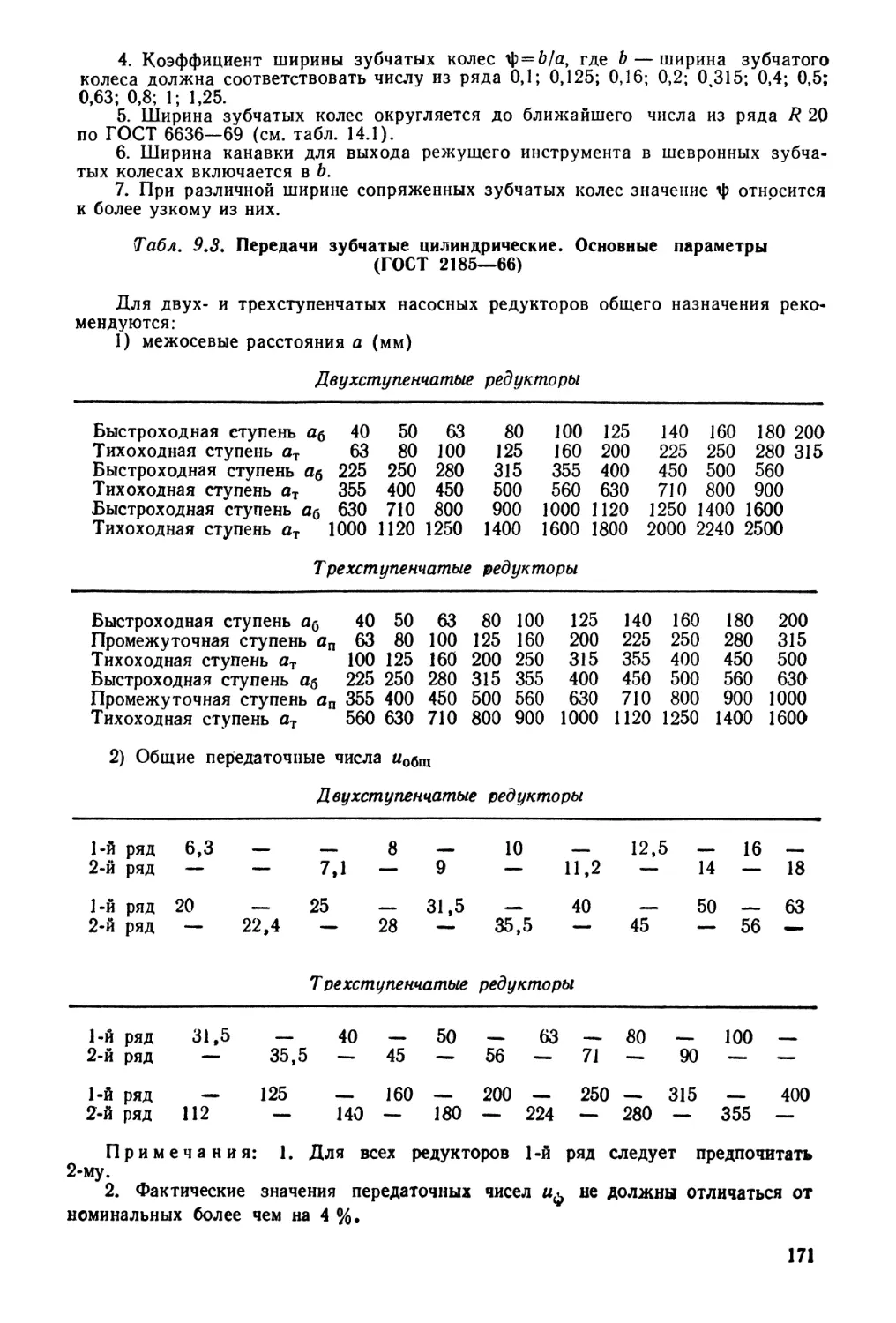

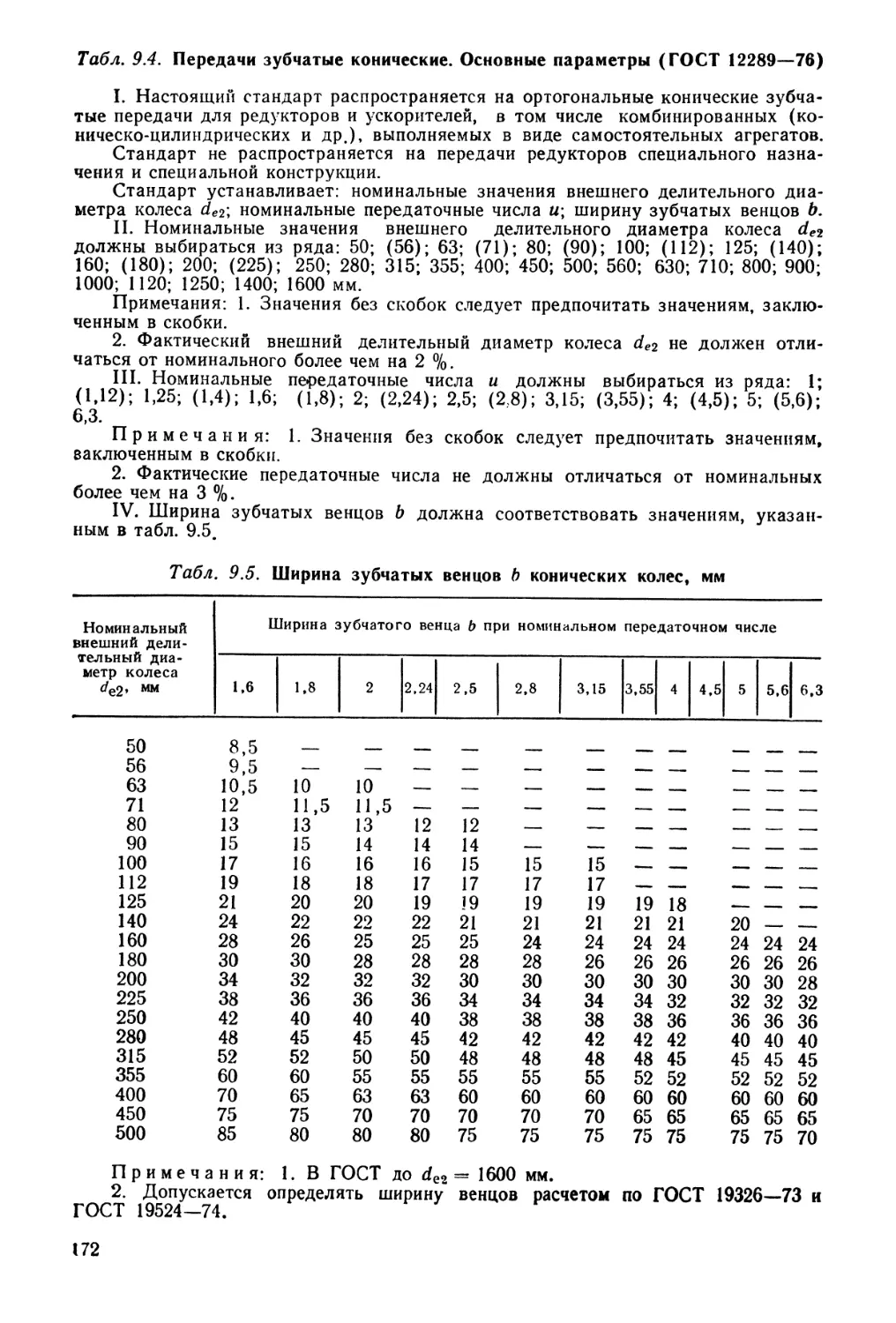

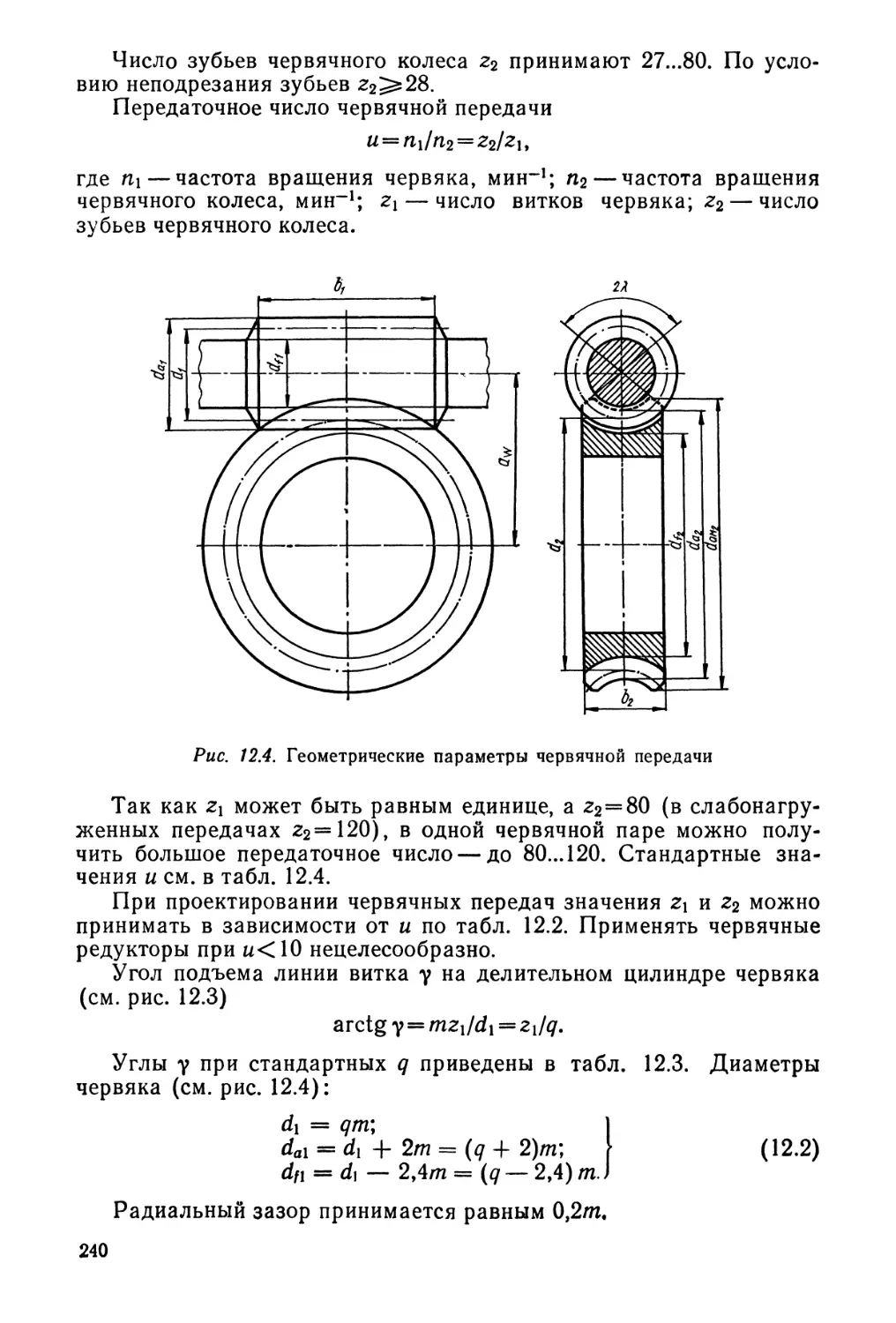

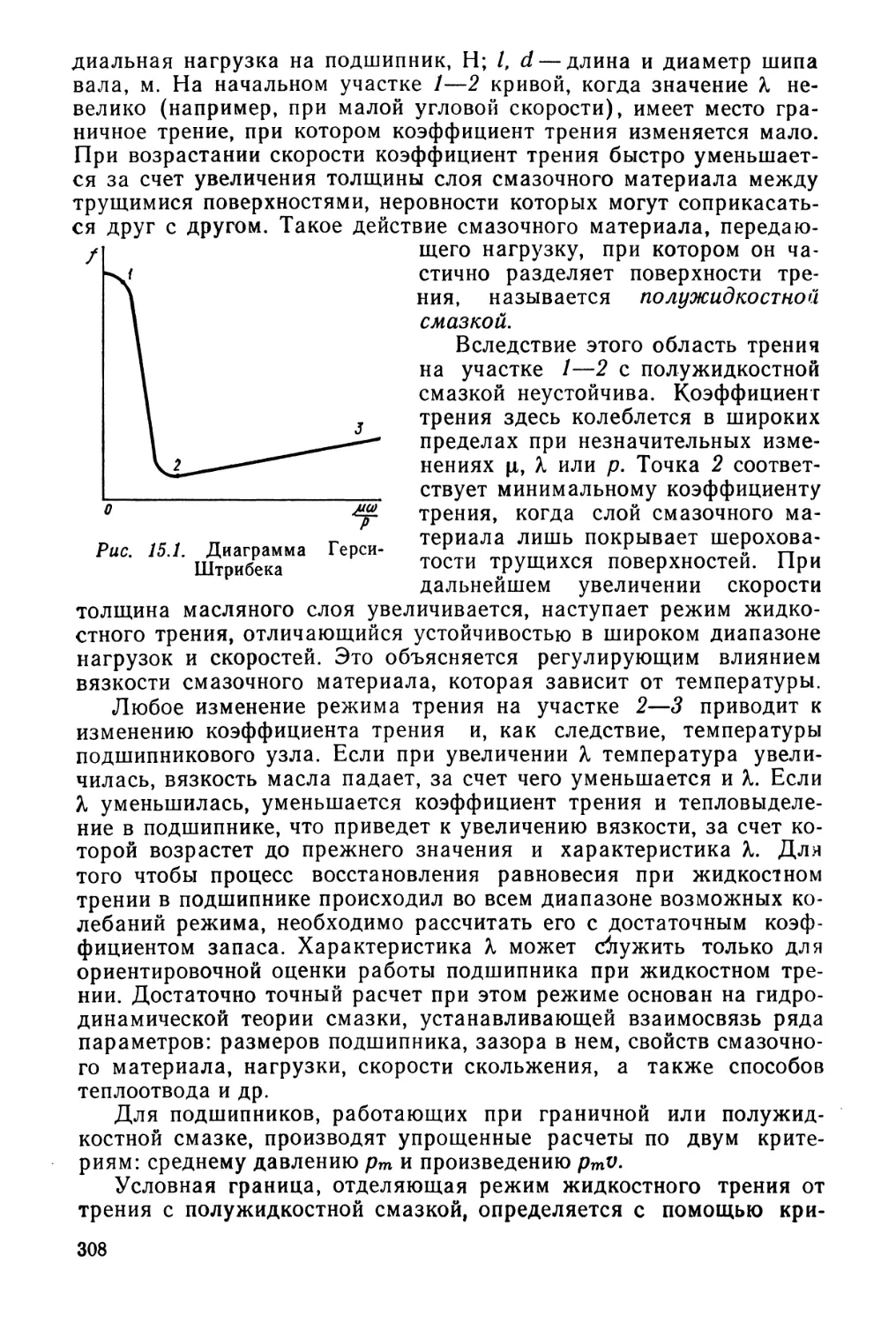

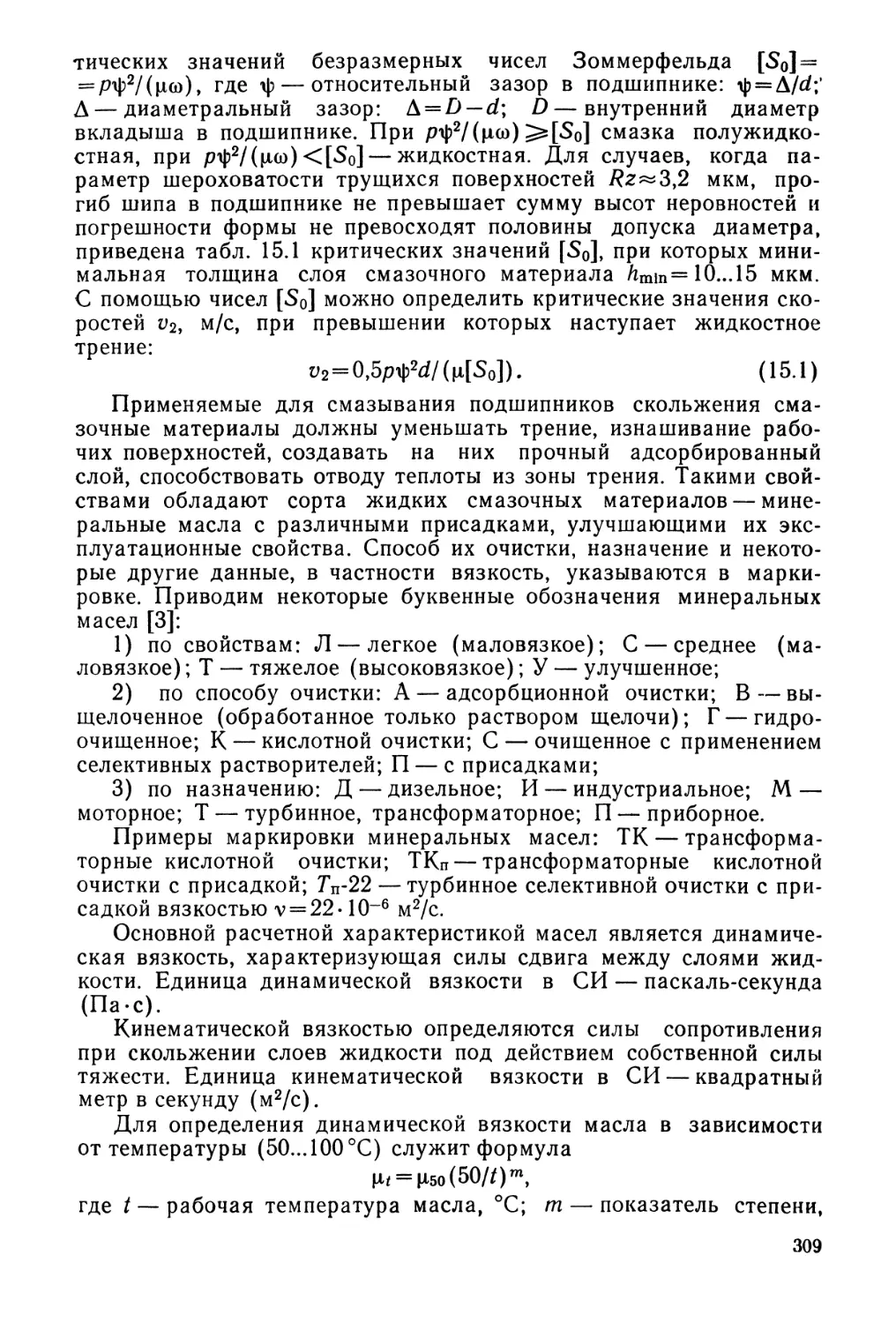

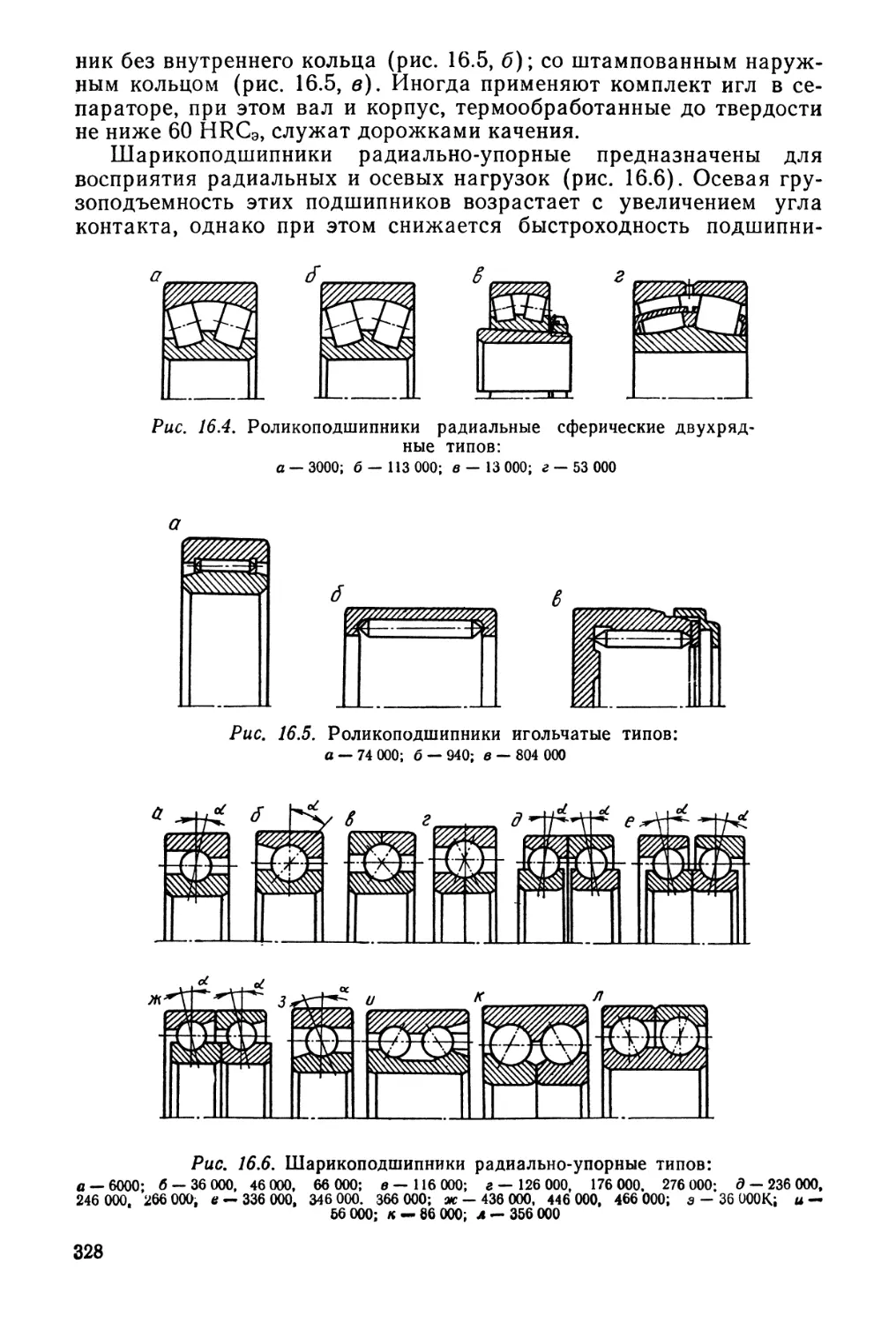

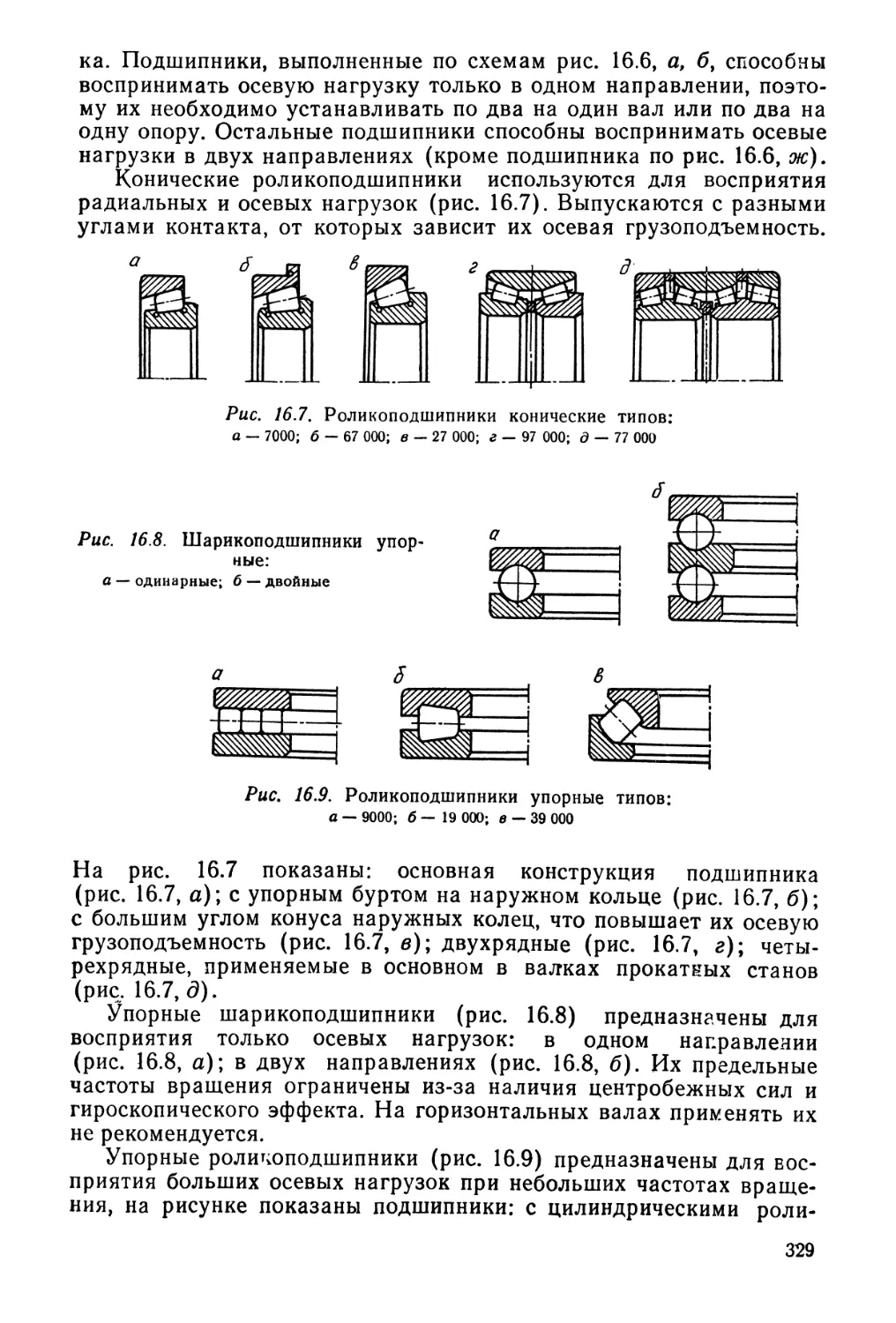

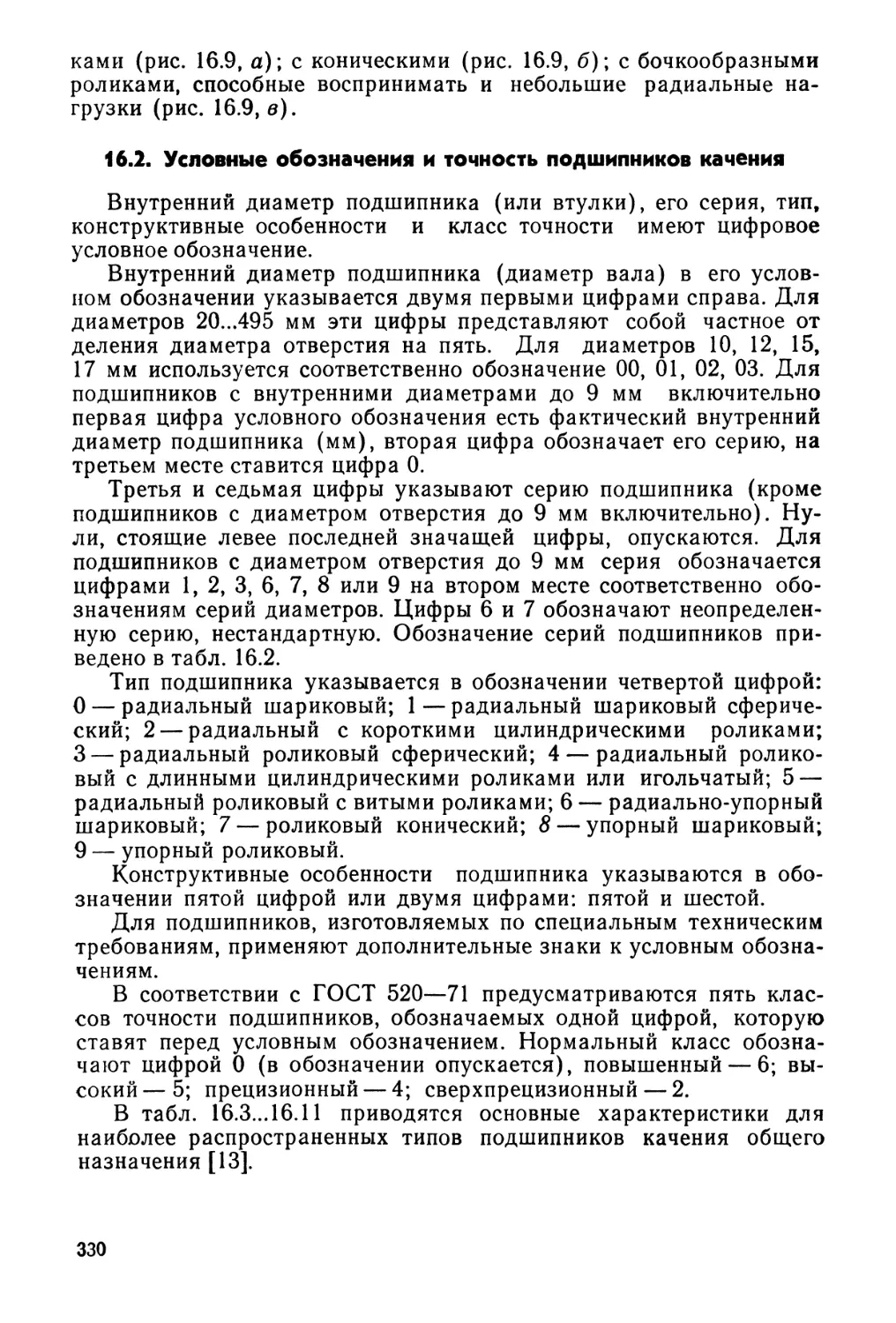

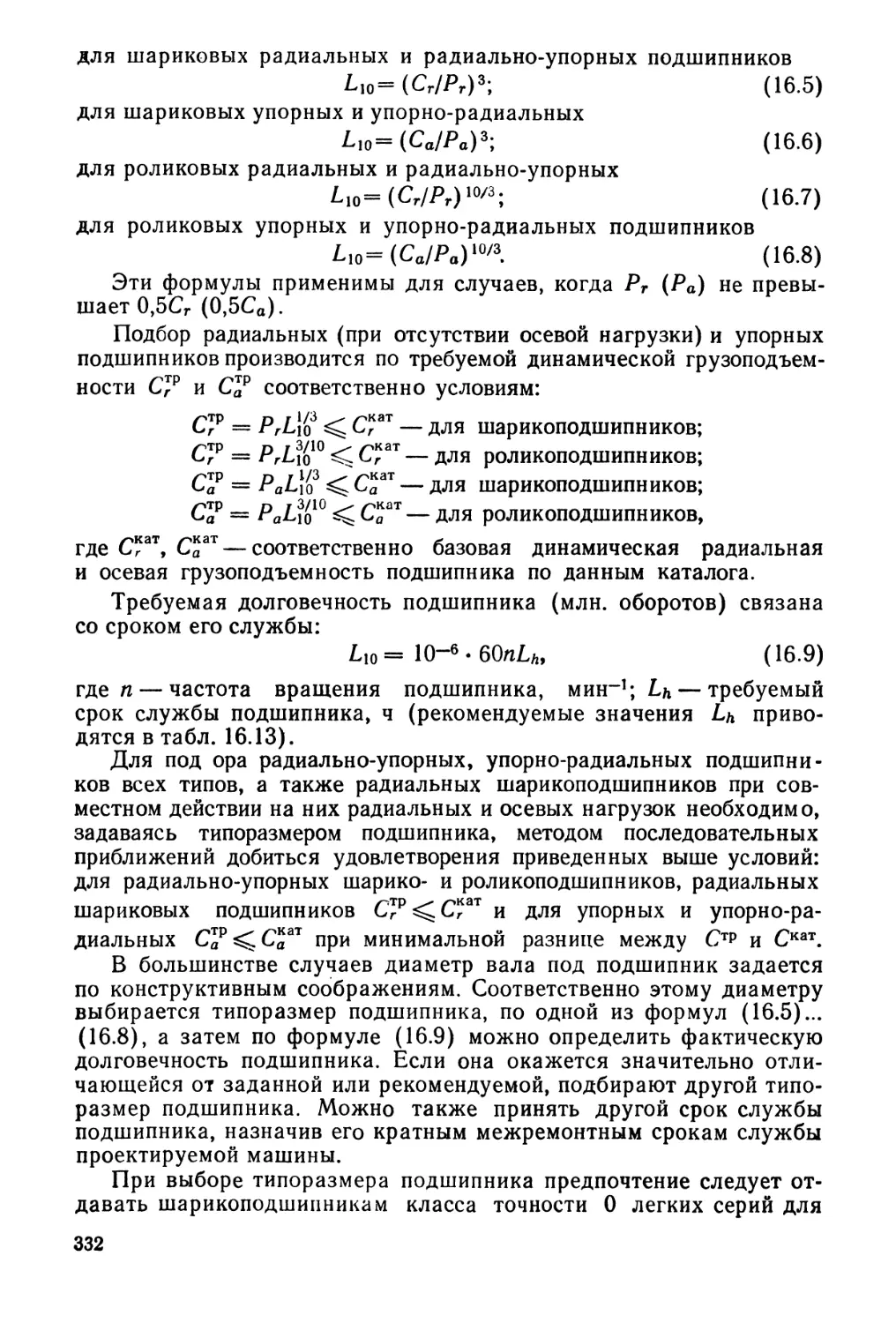

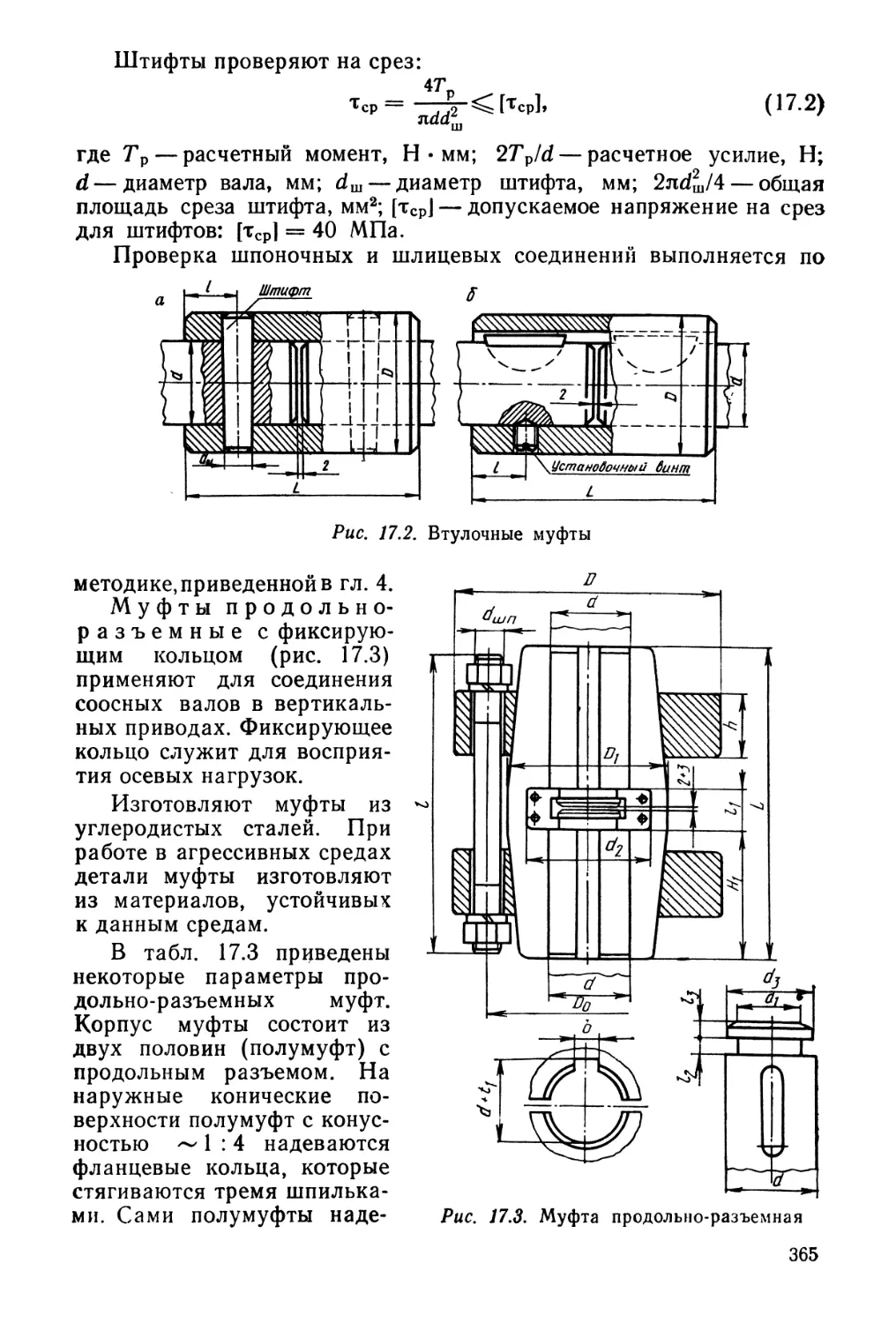

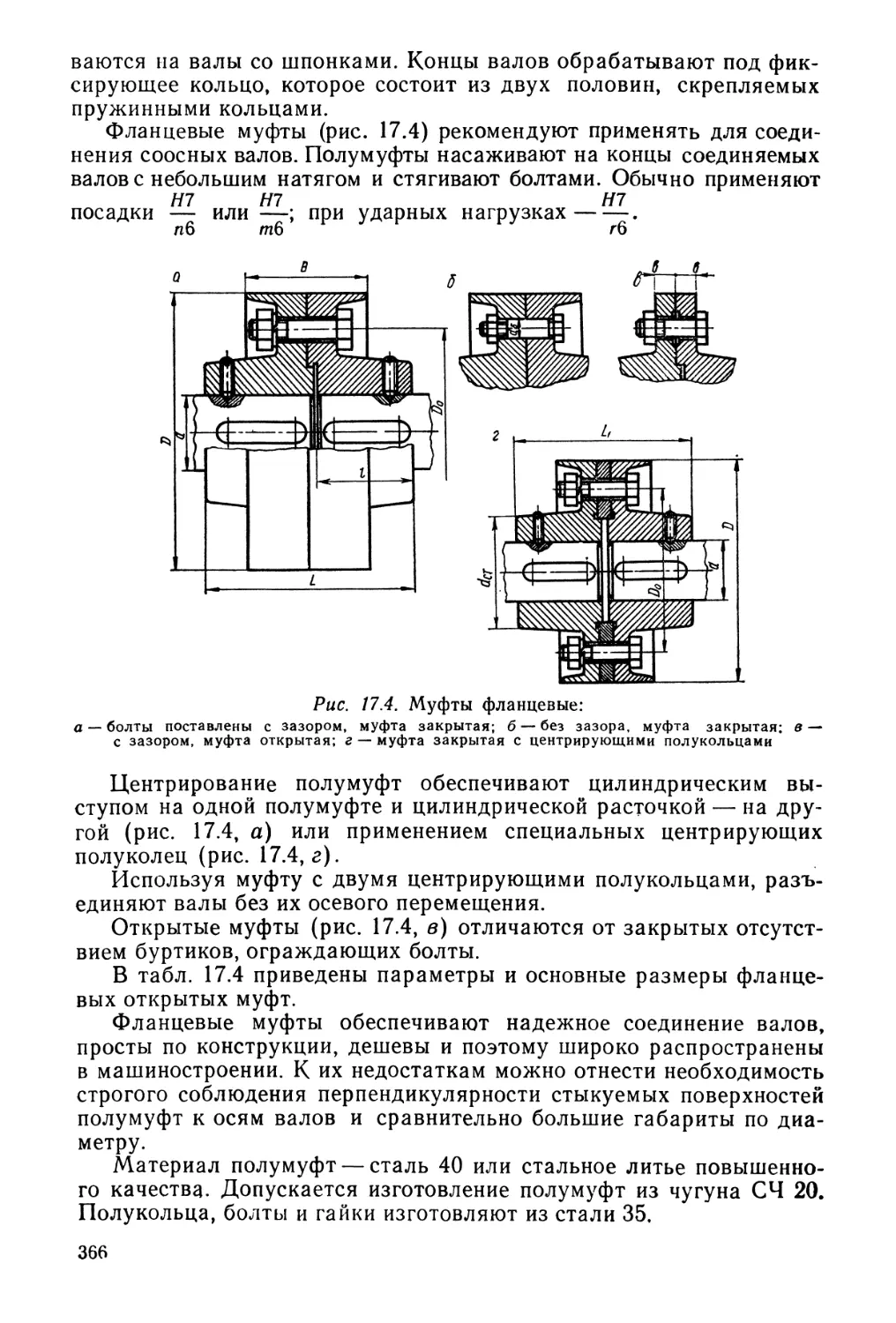

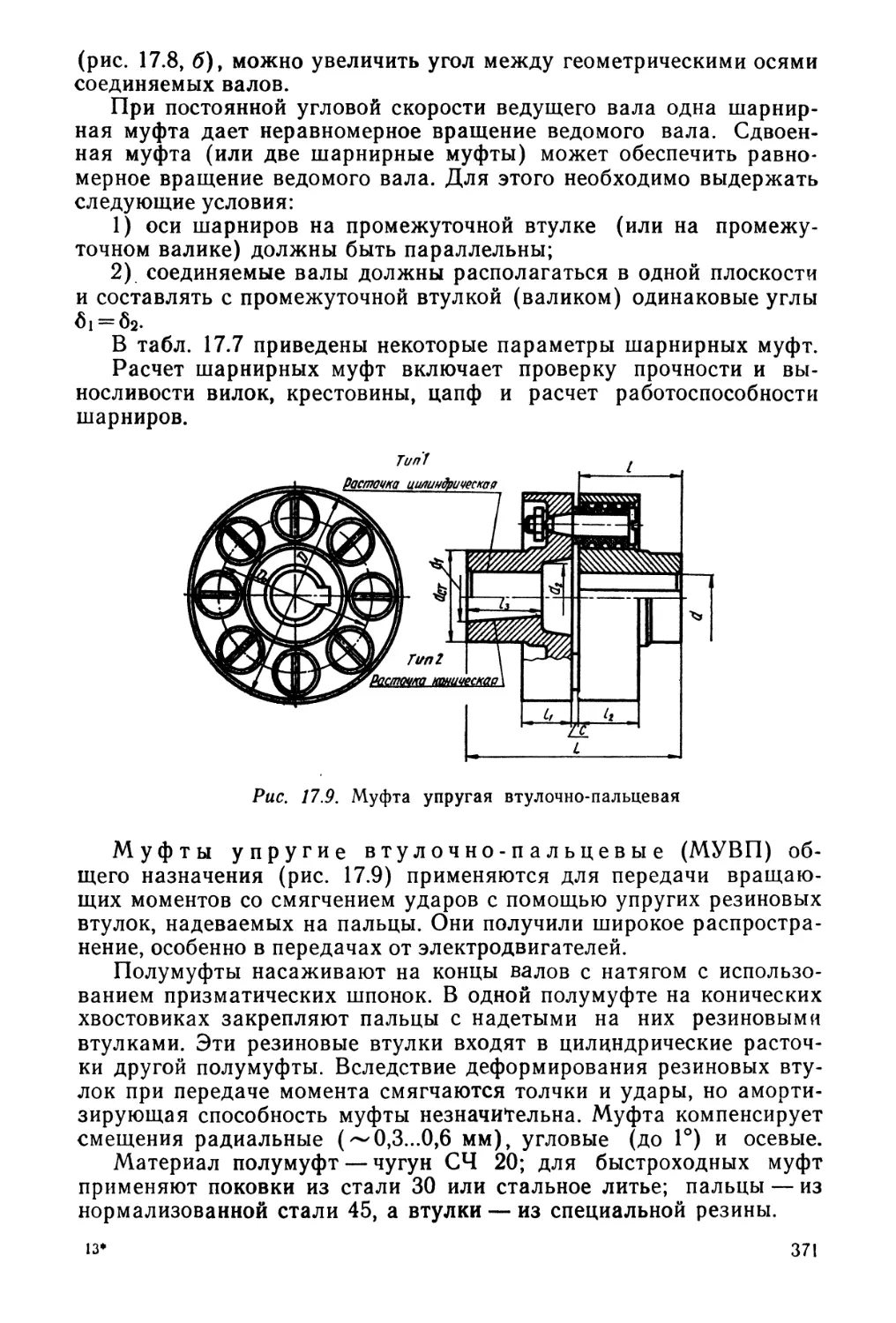

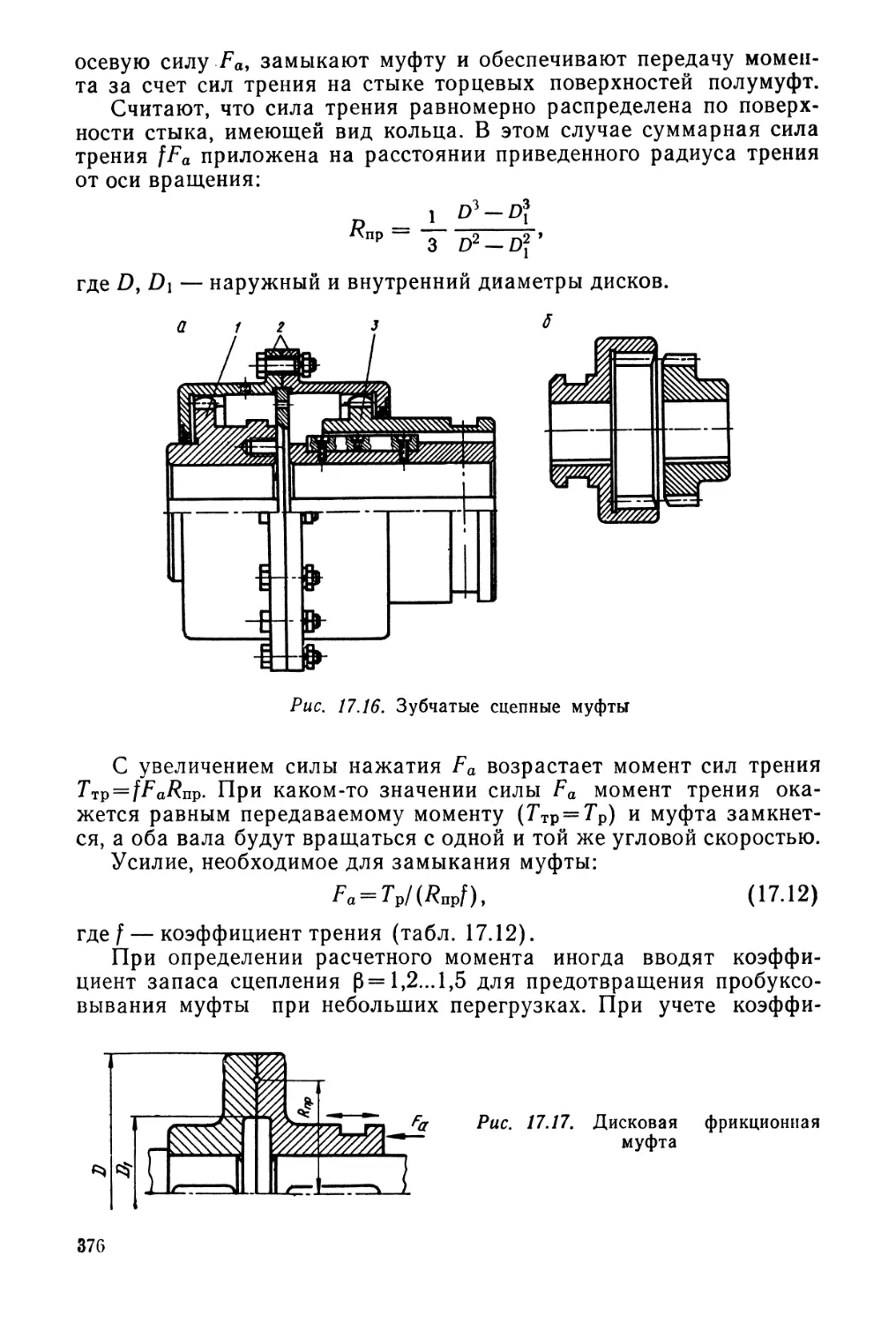

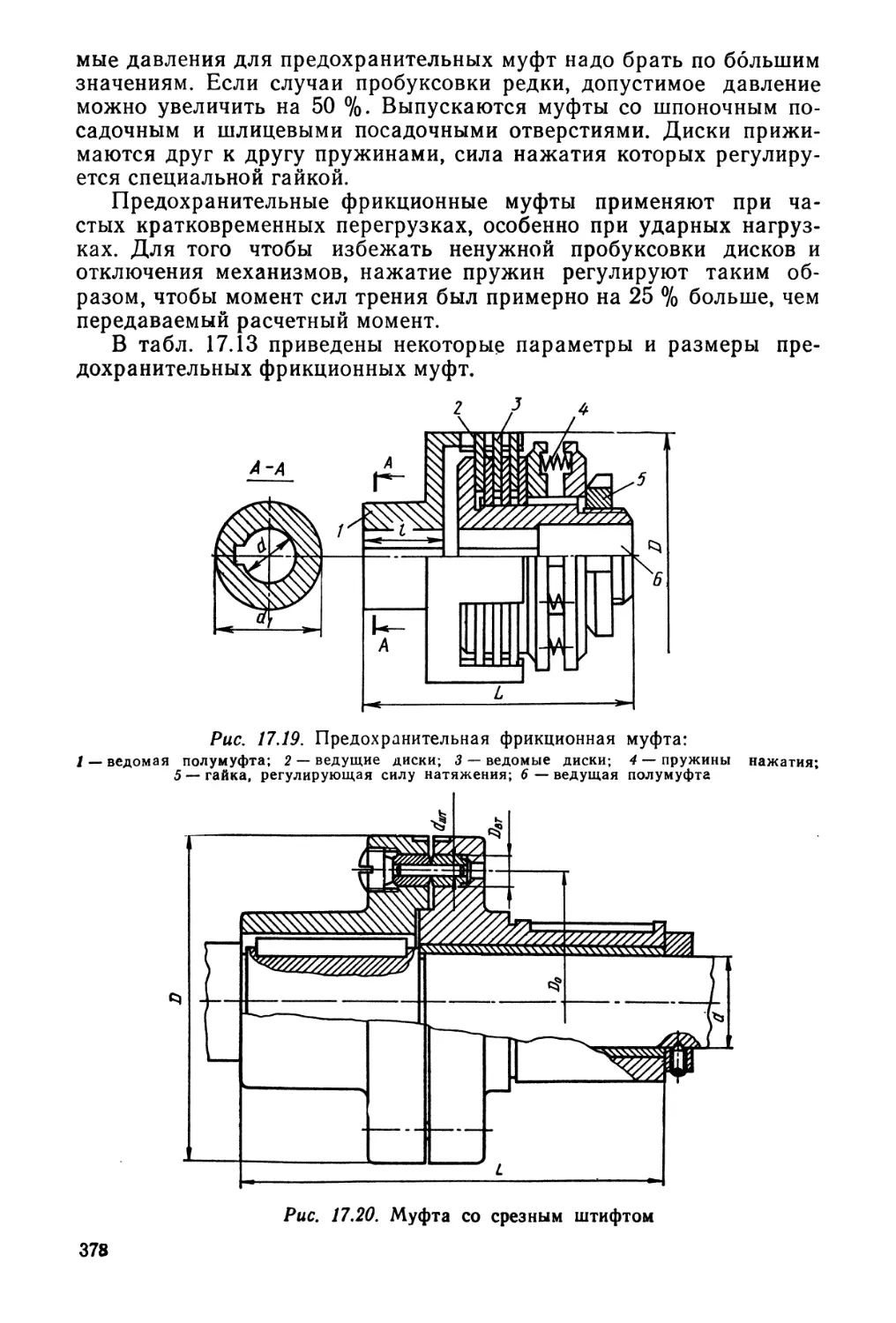

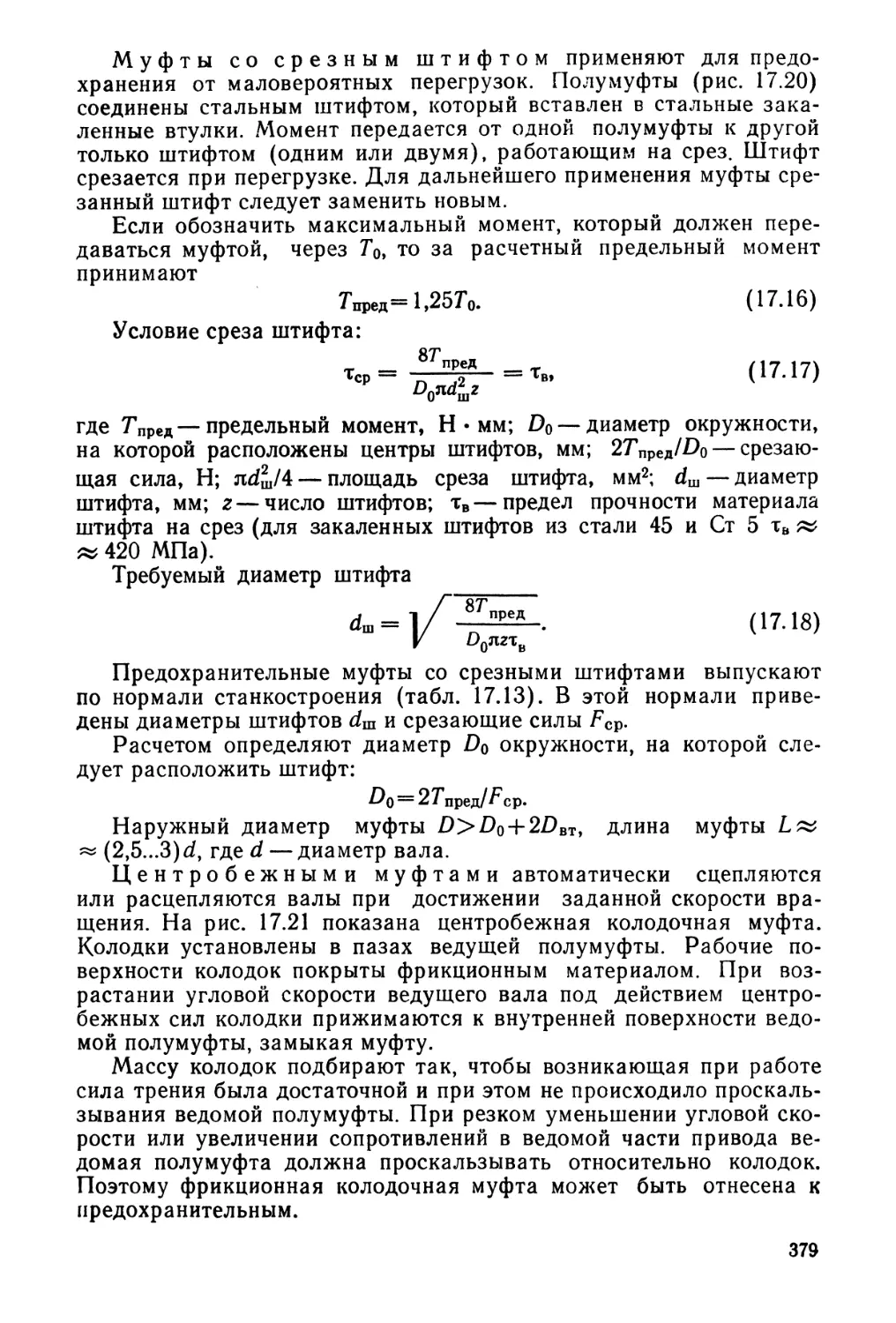

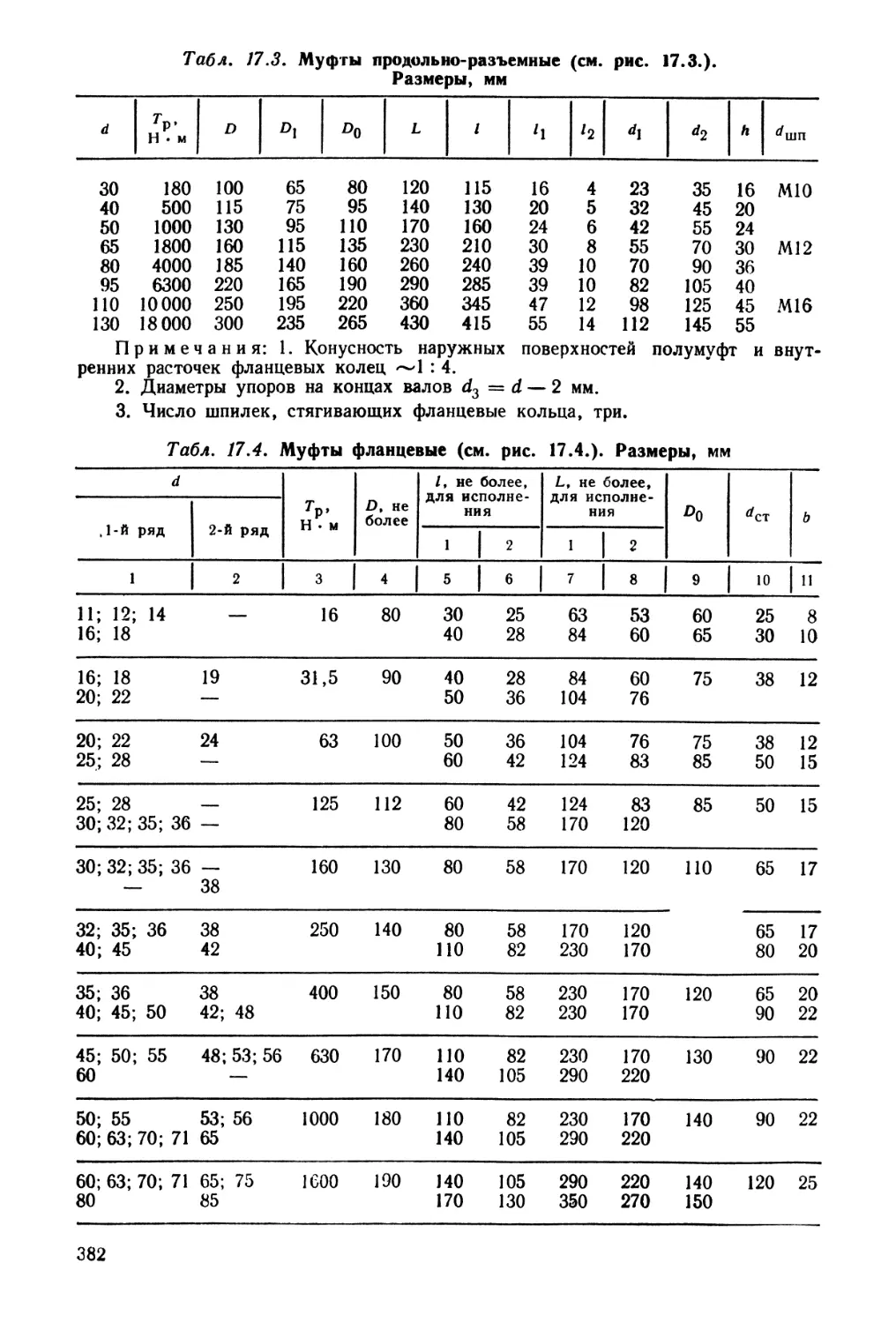

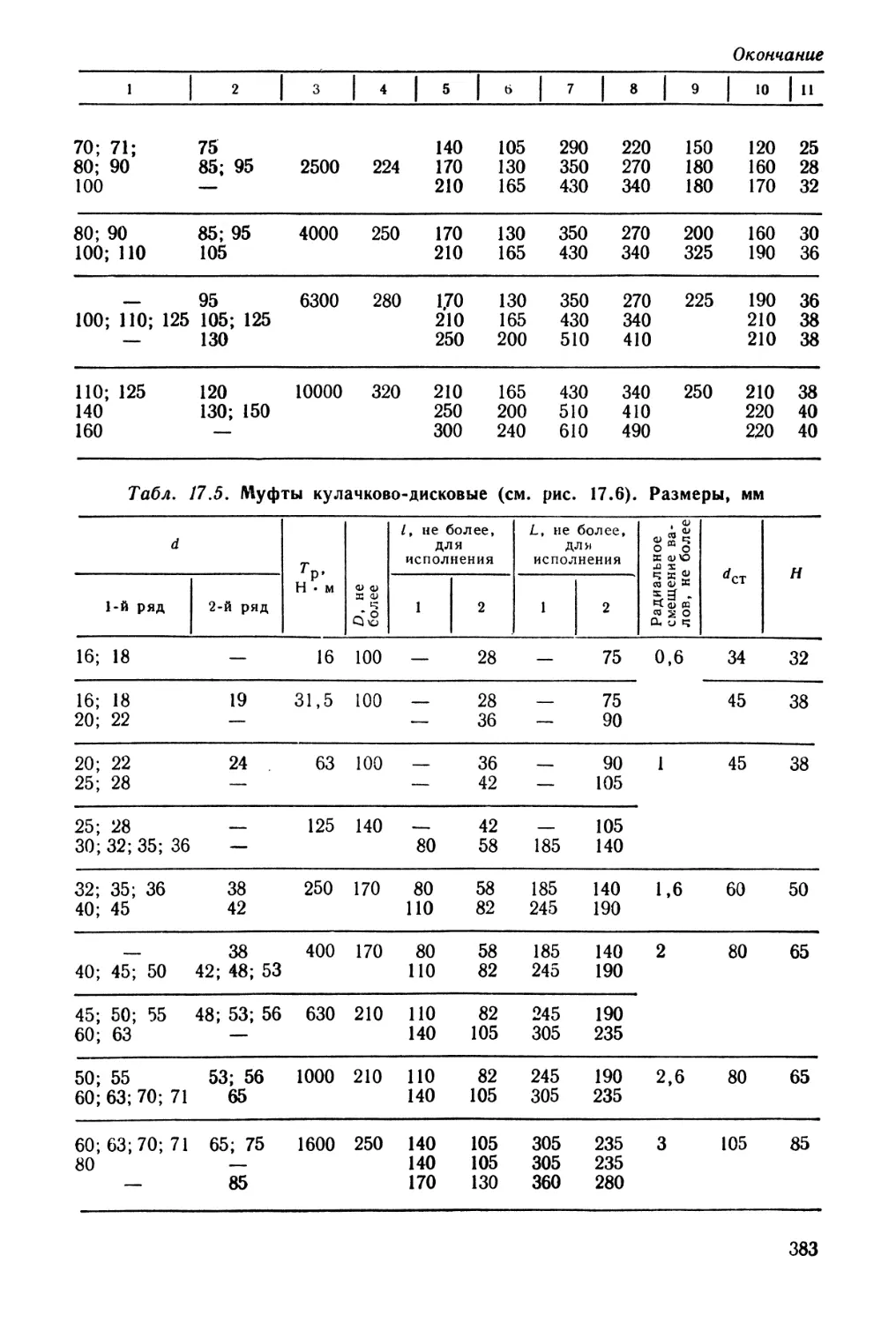

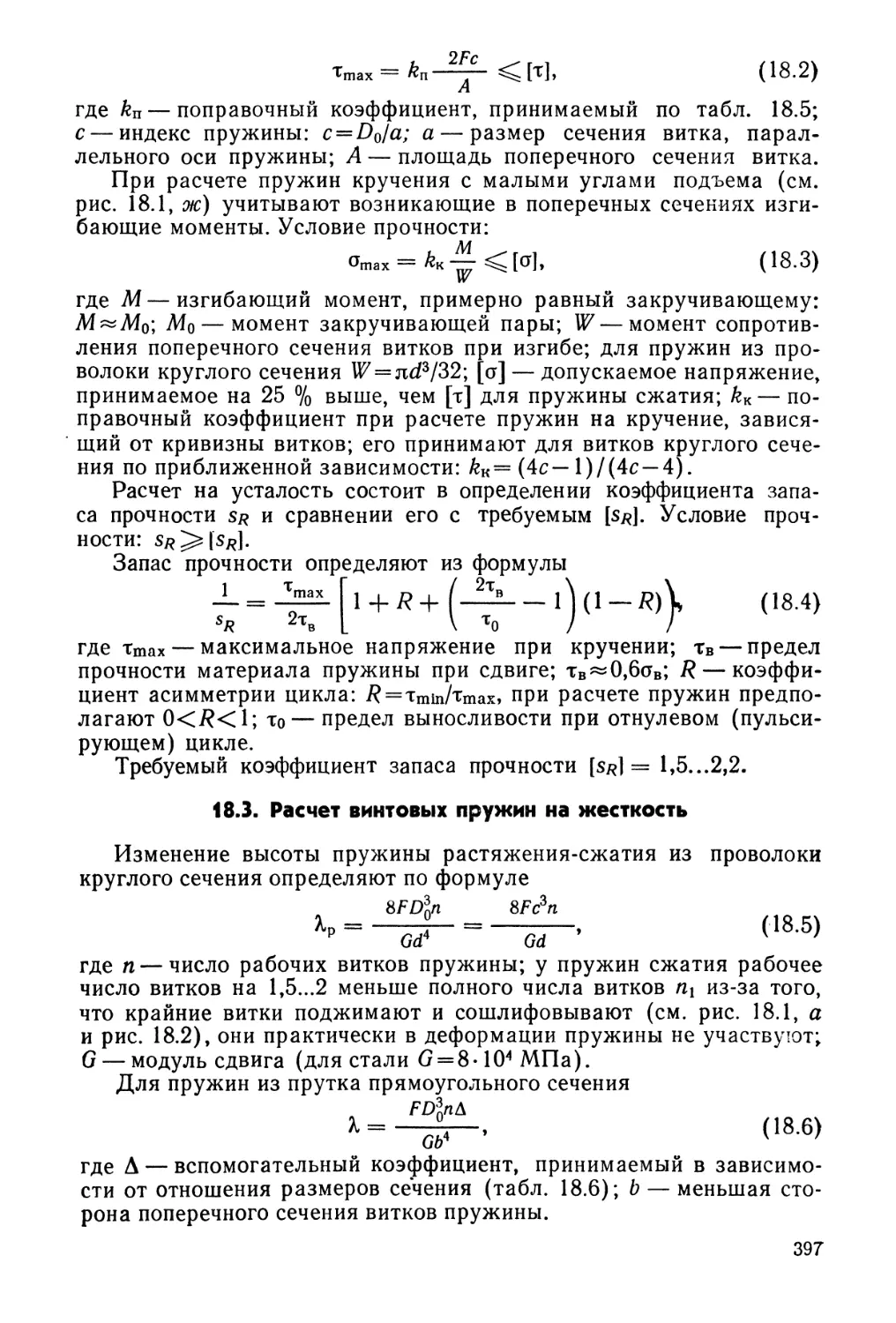

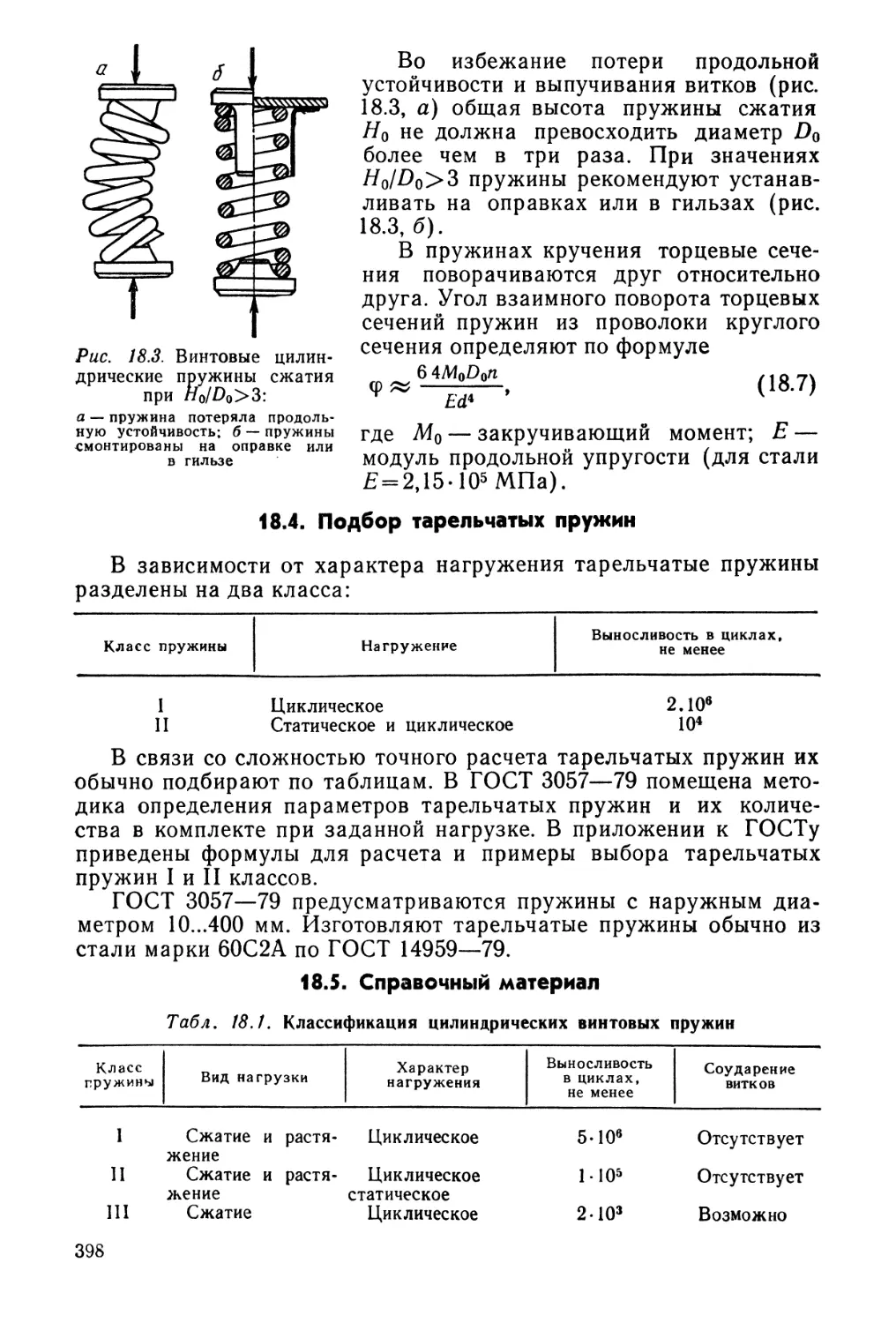

[<Тсм]=6О...8О МПа — при чугунной.