Author: Зайцев С.А. Куранов А.Д. Толстов А.Н.

Tags: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления общая технология машиностроения обработка металлов машиностроение профессиональное образование технические измерения посадки

ISBN: 5-7695-1028-5

Year: 2004

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

С. А.ЗАЙЦЕВ, А.Д. КУРАНОВ, А. Н.ТОЛСТОВ

ДОПУСКИ, ПОСАДКИ

И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

В МАШИНОСТРОЕНИИ

Учебник

Допущено

Министерством образования Российской Федерации

в качестве учебника для образовательных учреждений

начального профессионального образования

Москва

ACADEMA

2004

КАФЕДРА ?

машин

УДК 621.753.1-2; 620.1.08

ББК 34.5-7

3-15

Рецензент —

преподаватель высшей квалификации ПУ № 149 г. Москвы М. К. Бунакова

Зайцев С. А.

3-15 Допуски, посадки и технические измерения в машиностроении:

Учебник для нач. проф. образования / С. А. Зайцев, А. Д. Куранов,

А. Н. Толстов. — М.: Издательский центр «Академия», 2004. —

240 с.

ISBN 5-7695-1028-5

Изложены основы взаимозаменяемости деталей. Рассмотрены допуски и

посадки гладких элементов деталей, а также наиболее часто встречающихся

соединений. Рассмотрены средства измерения и контроля деталей и соединений.

Для учащихся учреждений начального профессионального образования,

осваивающих профессии, связанные с обработкой и сборкой деталей, ремон-

том и обслуживанием машин и механизмов.

УДК 621.753.1-2; 620.1.08

ББК 34.5-7

Учебное издание

Зайцев Сергей Алексеевич, Куранов Алексей Дмитриевич,

Толстов Андрей Николаевич

Допуски, посадки и технические измерения в машиностроении

Учебник

Редактор И. С. Тарасова

Технический редактор О. С. Александрова

Компьютерная верстка: А. Р. Павлов

Корректоры О. А. Королева, И. Н. Волкова

Разработка серийного оформления: И. В. Соловьев

Изд. № A-633-I/2. Подписано в печать 26.04.2004. Формат 60x90/16.

Гарнитура «Таймс». Бумага тип. № 2. Печать офсетная. Усл. печ. л. 15,0.

Тираж 30000 экз. (2-й завод 5001 - 15000 экз.). Заказ №13144.

Лицензия ИД № 02025 от 13.06.2000. Издательский центр «Академия».

Санитарно-эпидемиологическое заключение № 77.99.02.953.Д.003903.06.03 от 05.06.2003.

117342, г. Москва, ул. Бутлерова, 17-Б, к. 223. Тел./факс: (095)334-8337, 330-1092.

Отпечатано на Саратовском полиграфическом комбинате.

410004, г. Саратов, ул. Чернышевского, 59.

© Зайцев С.А., Куранов А.Д., Толстов А.Н., 2002

© Образовательно-издательский центр «Академия», 2002

ISBN 5-7695-1028-5 © Оформление. Издательский центр «Академия», 2003

Предисловие

«Стандартизация», «допуски», «посадки», «взаимозаменя-

емость» — термины, без применения которых на практике сегодня

невозможны развитие техники, разработка и изготовление высо-

кокачественной продукции, ее эксплуатация, а в конечном сче-

те — утилизация без ущерба окружающей среде и здоровью людей.

Современная техника и перспективы ее развития, постоянно

повышающиеся требования к качеству изделий предопределяют

необходимость получения и использования знаний, которые яв-

ляются базовыми, основными для всех специалистов, работающих

на этапе разработки конструкции, на этапе ее изготовления и на

этапе эксплуатации вне зависимости от ведомственной принад-

лежности. Эти знания будут востребованы и в машиностроении, и

в авиастроении, и в станкостроении.

Базовые материалы не являются обособленными от других учеб-

ных дисциплин. Знания, полученные при изучении курсов «Чер-

чение», «Математика», «Физика», пригодятся при освоении «До-

пусков, посадок и технических измерений». А знаниями, умени-

ями и практическими навыками, полученными при изучении этого

учебника, можно пользоваться при прохождении таких дисцип-

лин, как «Методы и средства измерений, испытаний и контро-

ля», «Технология машиностроения и приборостроения», «Техно-

логия ремонта» и др.

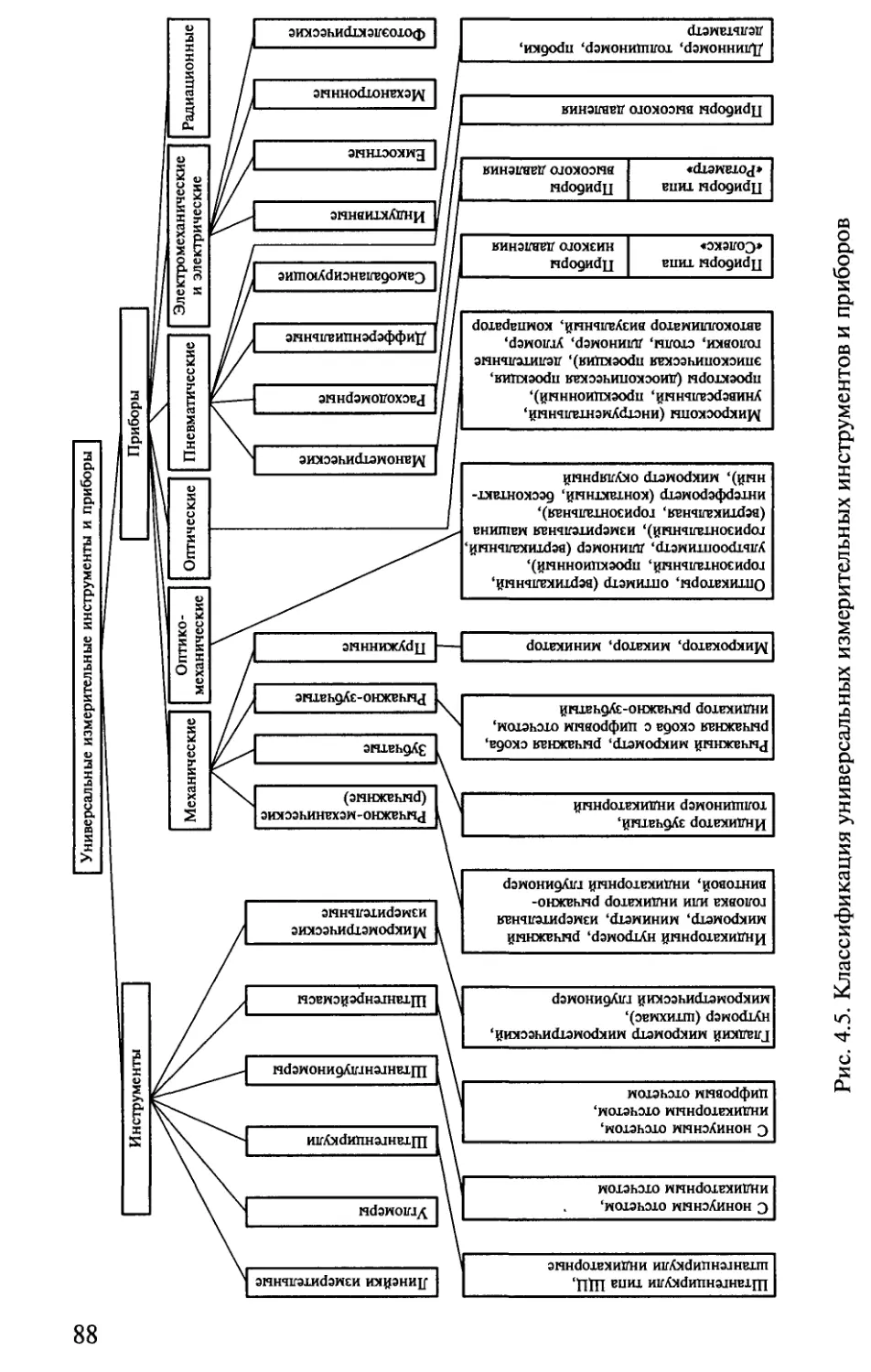

В первых трех главах представлены основные понятия о стан-

дартизации, качестве машин и механизмов, взаимозаменяемости

деталей, узлов и механизмов. Гл. 4 посвящена техническим изме-

рениям, в том числе методам и средствам нахождения геометри-

ческих параметров деталей с помощью универсальных техниче-

ских инструментов и приборов. Без этого нельзя изучать последу-

ющие главы. Материал, представленный в последних главах, на-

учит применять полученные знания при работе с типовыми со-

единениями деталей машин и механизмами, используемыми в ма-

шиностроении.

Предисловие и гл. 4 написаны С. А. Зайцевым, гл. 1 — 3 и 5 —

А. Н. Толстовым, гл. 6 —10 — А.Д.Курановым.

Глава 1

ОСНОВЫ СТАНДАРТИЗАЦИИ

На современном этапе развития общества, науки и техники

стандартизация охватывает все области жизни. Правила пользова-

ния метрополитеном, правила поведения в учебном заведении,

на дискотеке — все это элементы общей системы стандартизации

в быту. При проектировании, изготовлении и эксплуатации лю-

бого вида продукции также устанавливаются определенные пра-

вила, положения, требования, которые оформляются соответству-

ющими документами.

Международной организацией по стандартизации (ИСО) разра-

ботаны основные термины и определения, принятые большин-

ством стран, в том числе Россией.

1.1. Основные цели и задачи стандартизации.

Виды и категории стандартов

Что же подразумевает понятие «стандартизация»? Стандарти-

зация — это установление и применение правил с целью упоря-

дочения деятельности в определенной области на пользу и при

участии всех заинтересованных сторон при соблюдении условий

эксплуатации (использования) и требований безопасности. Стан-

дартизация основывается на объединенных достижениях науки,

техники и практического опыта и определяет основу не только

настоящего, но и будущего развития и должна осуществляться

неразрывно с прогрессом.

Из определения следует, что стандартизация — это плановая

деятельность по установлению обязательных правил, норм и тре-

бований, выполнение которых обеспечивает экономически опти-

мальное качество продукции, повышение производительности

труда и эффективности использования материальных ценностей

при соблюдении требований безопасности. Объектами стандар-

тизации, как правило, являются продукция, работа, услуга.

Государственную политику в области стандартизации форми-

рует и реализует Государственный комитет Российской Федера-

4

ции по стандартизации (Госстандарт России). Он же осуществляет

государственный контроль и надзор за соблюдением обязатель-

ных требований государственных стандартов. Госстандарт России

принимает участие в работах по международной стандартизации,

организует профессиональную подготовку и переподготовку кад-

ров в области стандартизации.

Основным документом в стандартизации служит стандарт.

Стандарт — это утвержденный компетентным органом норма-

тивно-технический документ, устанавливающий комплекс норм,

правил, требований к объекту стандартизации.

Какие же виды стандартов существуют?

В зависимости от специфики объектов стандартизации и

предъявляемых к ним требований предусмотрены основополага-

ющие стандарты; стандарты на продукцию (услуги); стандарты на

работы (процессы); стандарты на методы контроля (испытаний,

измерений, анализа).

Основополагающие стандарты разрабатывают с целью содей-

ствия взаимопониманию, техническому единству и взаимосвязи

деятельности в различных областях науки, техники и производ-

ства. В целом они обеспечивают взаимодействие при разработке,

создании и эксплуатации продукта (услуги) таким образом, что-

бы выполнялись требования к охране окружающей среды, безо-

пасности продукта или процесса для жизни, здоровья и имуще-

ства человека, ресурсосбережению и другим общетехническим

нормам, предусмотренным государственными стандартами на

продукцию.

Примерами основополагающих стандартов могут быть

ГОСТ Р 1.0-92, ГОСТ Р 1.2-92, ГОСТ Р 1.4-93, ГОСТ Р 1.5-92 -

нормативные документы по организации государственной систе-

мы стандартизации в России.

Еще одним нормативным документом может быть комплекс

стандартов, который объединяет стандарты, имеющие общую

целевую направленность, устанавливающие согласованные тре-

бования к взаимосвязанным объектам стандартизации. Комплекс

основополагающих стандартов, по существу являясь объединени-

ем взаимосвязанных нормативных документов, носящих методи-

ческий характер, содержит положения, направленные на то, что-

бы стандарты, применяемые на разных уровнях управления, не

противоречили друг другу и законодательству, обеспечивали дос-

тижение общей цели и выполнение обязательных требований к

продукции, процессам, услугам.

Примером комплекса стандартов служат Единая система кон-

структорской документации (ЕСКД) и Единая система техноло-

гической документации (ЕСТД).

Стандарты на продукцию (услуги) устанавливают требования

либо к конкретному виду продукции (услуги), либо к группе од-

5

нородной продукции (услуг). Есть две разновидности этого вида

нормативных документов:

стандарты общих технических условий, которые содержат об-

щие требования к группам однородной продукции, услуг (напри-

мер, ГОСТ Р 51121—97. Товары непродовольственные. Информа-

ция для потребителя. Общие требования);

стандарты технических условий, содержащие требования к кон-

кретной продукции (услуге) (например, ГОСТ 51306—99. Услуги

бытовые. Услуги по ремонту и пошиву швейных изделий. Общие

технические условия).

Стандарт общих технических условий обычно включает в себя

следующие разделы: классификацию, основные параметры (раз-

меры), общие требования к параметрам качества, упаковке, мар-

кировке, требования безопасности; требования охраны окружаю-

щей среды; правила приемки продукции; методы контроля, транс-

портирования и хранения; правила эксплуатации, ремонта и ути-

лизации.

Стандарт технических условий устанавливает всесторонние тре-

бования к конкретной продукции (в том числе различных марок

или моделей этой продукции), касающиеся производства, потреб-

ления, поставки, эксплуатации, ремонта, утилизации. Содержит

конкретизированные дополнительные требования, относящиеся

к объекту стандартизации (указание о товарном знаке, если он

зарегистрирован в установленном порядке; знаки соответствия,

если изделия сертифицированы; особые требования, касающиеся

безопасности и охраны окружающей среды).

Стандарты на работы (процессы) устанавливают требования к

конкретным видам работ, которые осуществляются на разных ста-

диях жизненного цикла продукции: разработки, производства,

эксплуатации (потребления), хранения, транспортирования, ре-

монта, утилизации (например, ОСТ 36-71—82. Плиты теплоизо-

ляционные минераловатные. Типовой технологический процесс).

Стандарты на методы контроля (испытаний, измерений, анали-

за) рекомендуют применять методики контроля, в наибольшей

степени обеспечивающие объективность оценки обязательных тре-

бований к качеству продукции, которые содержатся в стандарте

на нее (например, ГОСТ 25799—85. Игрушки. Общие требования к

безопасности и методы контроля).

В 1996 г. внесено изменение в основополагающий стандарт

ГОСТ Р 1.0—92, согласно которому к перечню нормативных доку-

ментов, применяемых в России, добавился технический регламент.

К техническому регламенту относятся законодательные акты и

постановления Правительства Российской Федерации, содержа-

щие требования, нормы и правила технического характера, госу-

дарственные стандарты Российской Федерации в части устанав-

ливаемых в них обязательных требований, а также нормы и пра-

6

вила федеральных органов исполнительной власти, в компетен-

цию которых в соответствии с законодательством Российской

Федерации входит установление обязательных требований.

1.2. Государственная система стандартизации

Нормативные документы по стандартизации в Российской

Федерации установлены Законом РФ «О стандартизации». К ним

относятся стандарты следующих категорий: государственные стан-

дарты Российской Федерации, применяемые в соответствии с пра-

вовыми нормами международные, региональные стандарты, а

также правила, нормы и рекомендации по стандартизации; об-

щероссийские классификаторы технико-экономической инфор-

мации; стандарты отраслей', стандарты предприятий', стандарты

научно-технических, инженерных обществ и других общественных

объединений. До настоящего времени действуют еще и стандарты

бывшего СССР, если они не противоречат законодательству РФ.

Кроме стандартов нормативными документами являются прави-

ла и рекомендации по стандартизации и технические условия (ТУ).

Рассмотрим содержание российских нормативных документов.

Государственные стандарты (ГОСТ Р) разрабатывают на про-

дукцию, работы и услуги, потребности в которых носят межот-

раслевой характер. Стандарты этой категории, не относящиеся к

области строительства, архитектуры и промышленности строи-

тельных материалов, принимает Госстандарт России. Если они

относятся к этой области, то их принимает Госстрой России.

В государственных стандартах содержатся как обязательные для

выполнения требования к объекту стандартизации, так и реко-

мендательные.

К обязательным требованиям относятся: безопасность продук-

та, услуги, процесса для здоровья человека, окружающей среды,

имущества, а также производственная безопасность и санитарные

нормы; техническая и информационная совместимость и взаимо-

заменяемость изделий; единство методов контроля и единство мар-

кировки.

Отраслевые стандарты (ОСТ) разрабатываются применитель-

но к продукции определенной отрасли. Их требования не должны

противоречить обязательным требованиям государственных стан-

дартов, а также правилам и нормам безопасности, установлен-

ным для отрасли. Принимают такие стандарты государственные

органы управления (например, министерства), которые несут от-

ветственность за соответствие требований отраслевых стандартов

обязательным требованиям ГОСТ Р.

Объектами отраслевой стандартизации могут быть: продукция,

процессы и услуги, применяемые в отрасли; правила, касающи-

7

еся организации работ по отраслевой стандартизации; типовые

конструкции изделий отраслевого применения (инструменты,

крепежные детали и т.п.); правила метрологического обеспече-

ния в отрасли; правила применения (например, ОСТ 200-001—95.

Правила эксплуатации автомобильных шин). Диапазон применя-

емости отраслевых стандартов ограничивается предприятиями,

подведомственными государственному органу управления, при-

нявшему данный стандарт.

Стандарты предприятий (СТП) разрабатываются и принимают-

ся самим предприятием. Объектами стандартизации в этом случае

являются организации и управления производством, совершенство-

вание которых — главная цель стандартизации на данном уровне.

Стандартизация на предприятии может затрагивать и продукцию,

производимую этим предприятием. Объектами стандарта предприя-

тия в этом случае будут составные части продукции, технологичес-

кая оснастка и инструменты, общие технологические нормы про-

цесса производства этой продукции (например, СТП 37.101.9528—93.

Система качества. Автомобили. Организация и порядок поверки и

ремонта средств измерений геометрических величин (разработчик

АвтоВАЗ). Стандарты предприятий могут содержать требования к

различного рода услугам внутреннего характера.

Стандарты общественных объединений (СТО) разрабатываются

научно-техническими или инженерными обществами, как пра-

вило, на принципиально новые виды продукции, процессов или

услуг; на передовые методы испытаний, а также на нетрадицион-

ные технологии и принципы управления производством. Обще-

ственные объединения, занимающиеся этими проблемами, пре-

следуют цель распространить через свои стандарты перспектив-

ные результаты мировых научно-технических достижений, фун-

даментальных и прикладных исследований.

Правила по стандартизации (ПР) и рекомендации по стандар-

тизации (Р) соответствуют нормативным документам методиче-

ского содержания. Они касаются порядка согласования норматив-

ных документов, представления информации о принятых стан-

дартах отраслей, стандартах обществ и стандартах организаций в

Госстандарт РФ, создания службы по стандартизации на пред-

приятии, правил проведения государственного контроля за со-

блюдением обязательных требований государственных стандартов

и многих других вопросов (например, Р 50-601-44—96. Примене-

ние стандартов ИСО серии 9000 на малых предприятиях,

ПР 50.3.001—94. Система сертификации ГОСТ Р. Требования к эк-

спонатам и порядок их аттестации). ПР и Р разрабатываются, как

правило, организациями и подразделениями, подведомственны-

ми Госстандарту России или Госстрою России. Проекты этих до-

кументов обсуждаются с заинтересованными сторонами, утверж-

даются и издаются этими комитетами.

8

Технические условия (ТУ) разрабатывают предприятия и другие

субъекты хозяйственной деятельности в том случае, если стан-

дарт создавать нецелесообразно. Объектом технических условий

может быть продукция разовой поставки, выпускаемая малыми

партиями, а также произведения художественных промыслов и т. п.

В соответствии с Законом РФ «О стандартизации» ТУ отнесены

к техническим, а не нормативным документам. В то же время уста-

новлено, что ТУ рассматриваются как нормативные документы,

если на них есть ссылка в контрактах или договорах на поставку

продукции.

Принимает ТУ их разработчик (руководитель или заместитель

руководителя организации) без указания срока действия за ис-

ключением отдельных случаев, когда заинтересованность в указа-

нии сроков проявляет заказчик (потребитель) продукции.

В соответствии с Законом РФ «О стандартизации» действует

государственная система стандартизации (ГСС). Методологические

вопросы ее организации и функционирования изложены в комп-

лексе государственных основополагающих стандартов «Государ-

ственная система стандартизации Российской Федерации», новая

редакция которого принята в 1993 г. и введена в действие 1 апреля

1994 г. Данный комплекс включает в себя следующие документы:

ГОСТ Р 1.0—92. Государственная система стандартизации Рос-

сийской Федерации. Основные положения;

ГОСТ Р 1.2—92. Государственная система стандартизации Рос-

сийской Федерации. Порядок разработки государственных стан-

дартов;

ГОСТ Р 1.4—93. Государственная система стандартизации Рос-

сийской Федерации. Стандарты отраслей, стандарты предприятий,

научно-технических, инженерных обществ и других обществен-

ных объединений. Общие положения;

ГОСТ Р 1.5—92. Государственная система стандартизации Рос-

сийской Федерации. Общие требования к построению, изложе-

нию, оформлению и содержанию стандартов;

ПР 50.1.001—93. Правила согласования и утверждения техни-

ческих условий.

Принятая в Российской Федерации система стандартизации обес-

печивает и поддерживает единый технический язык, унифициро-

ванные ряды важнейших технических характеристик продукции,

систему строительных норм и правил; типоразмерные ряды и типо-

вые конструкции изделий для общего машиностроения и строитель-

ства; систему классификации технико-экономической информации,

достоверные справочные данные о свойствах материалов и веществ.

В современных условиях стандартизация выполняет три функ-

ции: экономическую, социальную и коммуникативную.

Экономическая функция позволяет заинтересованным сторо-

нам получить в четкой и удобной форме достоверную информа-

9

цию о продукции. При заключении договора (контракта) ссылка

на стандарт заменяет описание сведений о товаре и обязывает

поставщика выполнять указанные требования и подтверждать их.

Социальная функция стандартизации заключается в стремле-

нии включать в стандарты такие показатели качества объекта стан-

дартизации, которые содействуют здравоохранению, обеспечению

необходимых санитарно-гигиенических норм, безопасности ис-

пользования и возможности утилизации продукта с соблюдением

экологических норм.

Коммуникативная функция выражается в достижении взаимо-

понимания в обществе путем обмена информацией. При этом ис-

пользуются стандартизованные термины, трактовки понятий,

символы, единые правила делопроизводства и т.п.

1.3. Ответственность за нарушение обязательных

требований стандартов

Согласно Закону РФ «О стандартизации» ответственность за

нарушение его положений несут юридические и физические лица,

органы государственного управления. Ответственность носит уго-

ловный, административный или гражданско-правовой характер.

Нарушения выявляются службами государственного контроля и

надзора за соблюдением обязательных требований государствен-

ных стандартов.

Нарушение должностными лицами или гражданами, которые

зарегистрированы как индивидуальные предприниматели, обяза-

тельных требований государственных стандартов при реализации,

эксплуатации, транспортировании и хранении продукции влечет

за собой наложение штрафа в размере от пяти до 100 минималь-

ных размеров оплаты труда. Такое же наказание определено за

уклонение юридических и физических лиц от предъявления про-

дукции, сведений о ней и соответствующей документации орга-

нам государственного надзора.

С 1 января 1997 г. специальная уголовная ответственность уста-

новлена за обман потребителей в отношении качества товара, ус-

тановленного договором (в сферах торговли товарами и предос-

тавления услуг), а также за производство и реализацию товаров и

услуг, не отвечающих требованиям безопасности. Уголовная от-

ветственность за нарушение требований стандартов по продукции

производственного назначения не предусмотрена, а администра-

тивная ответственность установлена за несоблюдение обязатель-

ных требований при продаже (поставке) этой продукции, ее ис-

пользовании, транспортировании и хранении. Гражданско-право-

вая ответственность за нарушение требований к качеству опреде-

ляется на основе положений гражданского законодательства.

Глава 2

КАЧЕСТВО МАШИН И МЕХАНИЗМОВ

2.1. Основные термины и определения, относящиеся

к понятию качества продукции

В результате производственной деятельности человека созда-

ются материальные ценности, предназначенные для удовлетворе-

ния его определенных потребностей. Эти материальные ценности

принято называть продукцией. Продукция может быть изделиями

или продуктами.

Изделия — результат работы производственного предприятия,

характеризуемый величиной, исчисляемой в штуках, экземпля-

рах и других счетных единицах. К изделиям относятся, например,

машины и приборы, а также их элементы (детали, агрегаты),

швейные изделия и обувь, кондитерские и ювелирные изделия.

Продукты — результат работы производственного предприя-

тия (металлы, лес, нефтепродукты, краски, ткани, овощи, зерно

и др.), характеризуемый величиной, исчисляемой в килограммах,

литрах, метрах, квадратных или кубических метрах и т. п.

По способу использования продукция может быть разделена

на два класса. К первому классу относится потребляемая продук-

ция, ко второму — эксплуатируемая продукция.

Потребляемая продукция расходуется в процессе использования:

топливо сгорает, материалы перерабатывают в изделие, продукты

питания употребляют в пищу.

Эксплуатируемая продукция расходует свой ресурс, а ее масса

практически не уменьшается. К классу эксплуатируемой продук-

ции относятся машины, приборы, оборудование. Физическая сущ-

ность и закономерности процесса расходования ресурса изучают-

ся наукой о надежности машин.

Продукция указанных классов подразделяется на пять групп:

1) сырье и природное топливо (полезные ископаемые, нефть,

газ, уголь, строительные материалы);

2) материалы и продукты (искусственное топливо, пластмас-

сы, металлопрокат, ткани, пищевые продукты);

3) расходные изделия (дозированные продукты в упаковке,

консервы, жидкое топливо и смазочные материалы в бочках, ка-

бель в бобинах и др.);

11

4) перемонтируемые изделия (электровакуумные и полупро-

водниковые элементы приборов, клиновые ремни, крепежные

изделия и др.);

5) ремонтируемые изделия (машины, механизмы, приборы и

оборудование длительного использования, в том числе тракторы,

автомобили, сельскохозяйственные и гидромелиоративные маши-

ны, оборудование животноводческих ферм).

Каждый вид продукции обладает рядом специфических свойств,

позволяющих отличить его от любого другого.

Свойство продукции — объективная особенность продукции,

проявляющаяся при ее создании и использовании.

Признак продукции — качественная или количественная харак-

теристика ее свойств.

Качественные признаки характеризуют цвет, форму, способ

крепления деталей (сварка, клепка, свинчивание), способ настрой-

ки или регулировки изделия (ручной, полуавтоматический, авто-

матический).

Количественный признак, или параметр продукции, дает чис-

ловую характеристику отдельных свойств. Например, угол заточ-

ки резца, грузоподъемность автомобиля и т.д.

Не все свойства продукции имеют одинаковую значимость. Одни

являются важнейшими, другие — второстепенными, а третьи мо-

гут не иметь никакого значения и никак не отражаться на эффек-

тивности использования данной продукции. Например, для гру-

зового автомобиля важнейшими являются такие его свойства, как

грузоподъемность, удельный расход топлива, пробег до капиталь-

ного ремонта, а такие свойства, как электрическая проводимость

или растворимость в азотной кислоте, значения не имеют. Они не

отражают способности автомобиля выполнять его основные функ-

ции и поэтому не входят в состав качественных признаков из-

делия.

Качество продукции — совокупность свойств продукции, обус-

ловливающих ее пригодность удовлетворять определенные потреб-

ности в соответствии с ее назначением.

Для оценки качества машин и других изделий разработаны си-

стема показателей качества и методы их определения. Область прак-

тической и научной деятельности, которая занимается разработ-

кой теоретических основ и методов количественной оценки каче-

ства продукции, называется квалиметрией.

Задачи квалиметрии состоят в определении номенклатуры

необходимых показателей качества изделия и их оптимальных

значений, разработке методов количественной оценки качества,

создании методики учета изменения качества с течением вре-

мени.

Номенклатурой показателей качества промышленной продук-

ции установлено десять групп показателей качества любых видов

12

продукции, т.е. количественных характеристик свойств продук-

ции, рассматриваемых применительно к определенным условиям

ее создания, эксплуатации или потребления. В каждую группу вхо-

дят как единичные, так и комплексные показатели качества.

Единичный показатель качества продукции отражает одно свой-

ство (производительность, грузоподъемность, энергоемкость, ре-

сурс и др.).

Комплексный показатель качества продукции характеризует не-

сколько ее свойств. Комплексным показателем является, напри-

мер, коэффициент готовности изделия, характеризующий одно-

временно его безотказность и ремонтопригодность и определяе-

мый по формуле

К=Т/(Т + Тъ),

где Т — время наработки на отказ; Тъ — среднее время восстанов-

ления.

Обобщенные показатели качества, которые представляют собой

сумму единичных показателей, имеющих одну размерность либо

выраженных в относительных безразмерных единицах или в бал-

лах с учетом коэффициента значимости каждого показателя, так-

же относят к комплексным. Принято различать десять групп пока-

зателей качества.

1. Показатели назначения характеризуют назначение, область

применения, конструктивные и другие особенности изделия. В ма-

шиностроении наиболее часто используют такие показатели на-

значения, как универсальность машины, производительность,

материалоемкость, энергоемкость.

2. Показатели надежности характеризуют свойства изделия вы-

полнять заданные функции, сохраняя значения установленных

эксплуатационных показателей в пределах, соответствующих за-

данным режимам и условиям использования, технического об-

служивания, ремонта, хранения и транспортирования. Надеж-

ность определяется четырьмя составляющими свойствами: без-

отказностью, долговечностью, ремонтопригодностью и сохра-

няемостью.

3. Показатели технологичности характеризуют степень соответ-

ствия изделия и его элементов оптимальным условиям производ-

ства, рациональность использования конструкционных материа-

лов, приспособленность продукции к применению прогрессив-

ных технологических методов производства, возможность макси-

мального использования централизованного производства и ра-

циональной организации ремонта и обслуживания. Важнейшими

технологическими показателями качества являются коэффициент

сборности изделия, коэффициент использования рациональных

материалов, удельная трудоемкость производства, удельная мате-

риалоемкость.

13

4. Показатели стандартизации и унификации характеризуют сте-

пень использования в данном изделии стандартизованных и уни-

фицированных деталей, агрегатов, блоков и других составных эле-

ментов.

5. Патентно-правовые показатели включают в себя два не имею-

щих размерности показателя: патентоспособности и патентной

чистоты. Патентоспособным изделие является в том случае, если

оно содержит технические решения, которые могут быть призна-

ны изобретением в одной или нескольких странах.

6. Эргономические показатели качества позволяют оценивать сте-

пень приспособленности изделия к взаимодействию с человеком-

оператором (возможность создания оптимальных условий для эф-

фективного управления машиной, соблюдения необходимых норм

гигиены и техники безопасности для оператора и окружающих).

В связи с увеличением интенсивности работы машин, усложне-

нием их конструкции, повышением важности выполняемых ими

функций эргономические показатели качества приобретают все

большее значение.

7. Эстетические показатели качества характеризуют внешний

вид продукции, степень ее соответствия определенному стилю,

гармоничность сочетания отдельных элементов машины друг с

другом и всего изделия с окружающей средой, соответствие форм

изделия его назначению, цветовое оформление, а также качество

отделки внешних поверхностей и других элементов изделия.

8. Показатели транспортабельности характеризуют приспособ-

ленность изделия к перемещениям в пространстве, не сопровож-

дающимся его использованием или потреблением. Эти показатели

выбираются с учетом конкретного вида транспорта и определяют

затраты (трудовые и материальные) на операции по подготовке к

транспортированию и непосредственно транспортные.

9. Показатели безопасности характеризуют свойства продукции,

обусловливающие безопасность человека при ее использовании

(например, время срабатывания защитных устройств, сопротив-

ление изоляции токоведущих частей и т.п.).

10. Экологические показатели характеризуют уровень вредных

воздействий, возникающих при эксплуатации продукции, на окру-

жающую среду и человека (например, содержание вредных эле-

ментов в составе продукции или ее выбросах).

Показатели качества определяются с помощью объективного

(инструментального) и субъективного (экспертного) методов.

Инструментальный метод включает в себя определение пока-

зателей качества продукции с помощью измерительных средств:

весов, спидометров, расходомеров и т.д.

Разновидностью инструментального метода можно считать рас-

четный метод определения показателей качества. Он основан на

вычислениях с использованием значений параметров, найден-

14

ных другими методами (например, расход топлива на 1 км про-

бега, коэффициент полезного действия, производительность

машины).

Экспертный метод — определение показателей качества про-

дукции на основе решения, принимаемого группой специалис-

тов-экспертов. Экспертный метод часто применяют для определе-

ния комплексных показателей качества. По возможности следует

пользоваться объективными методами определения показателей

качества продукции и отдавать им предпочтение перед показате-

лями, полученными субъективными методами. Разновидности экс-

пертного метода — органолептический и социологический методы.

Органолептический метод — определение показателей качества

продукции (в баллах) на основе анализа восприятия окружающей

среды органами чувств человека — зрением, слухом, обонянием,

осязанием и вкусом без применения технических измерительных

или регистрационных средств. Этим методом определяют, напри-

мер, эстетические показатели, вкусовые качества и т.д.

Социологический метод основан на сборе и учете мнений фак-

тических или возможных потребителей продукции. Этим методом

определяются в основном показатели качества товаров широкого

потребления.

2.2. Методы оценки качества продукции

Систематическое проведение мероприятий по оценке уровня

качества — один из основных элементов системы управления ка-

чеством продукции.

Уровень качества продукции — относительная характеристика

качества продукции, основанная на сравнении совокупности по-

казателей ее качества с соответствующей совокупностью базовых

показателей.

Базовый показатель — показатель качества продукции, приня-

той за исходную при сравнительных оценках качества. За базовые

принимают показатели продукции, выбранной в качестве этало-

на. Эталоном могут служить лучшие отечественные или зарубеж-

ные образцы (проектируемые или принятые к производству).

При анализе изменения качества продукции в процессе ее про-

изводства за базовые показатели принимают достигнутые ранее

значения.

Уровень качества однородной продукции может быть опреде-

лен дифференциальным, комплексным и смешанным методами.

Дифференциальный метод оценки уровня качества заключается

в раздельном сопоставлении единичных показателей качества

рассматриваемого изделия с аналогичными базовыми показате-

лями. Этот метод не позволяет получить однозначное числовое

15

значение уровня качества продукции, однако благодаря простоте

и доступности применяется довольно широко. Для оценки уровня

качества дифференциальным методом определяют относительные

показатели качества:

(2.1)

или

<h=Ti5/Th (2.2)

где Т, — единичный показатель рассматриваемого изделия; 7% —

единичный базовый показатель.

Оценку по формуле (2.1) применяют для тех показателей, увели-

чение которых свидетельствует об улучшении качества изделия (про-

изводительность, мощность, ресурс), по формуле (2.2) — для пока-

зателей, уменьшение которых свидетельствует об улучшении каче-

ства изделий (себестоимость, материалоемкость, энергоемкость).

Если уровень качества рассматриваемого изделия превышает

уровень эталона или соответствует ему, то все отнЬсительные по-

казатели будут больше единицы или равны ей. Если же часть отно-

сительных показателей окажется меньше единицы, то заключе-

ние об уровне качества изделия дифференциальным методом сде-

лать нельзя и надо использовать комплексный метод.

Комплексный метод оценки уровня качества предусматривает

применение обобщенных показателей качества. Он позволяет по-

лучить однозначную числовую оценку уровня качества продукции.

Если единичные показатели качества рассматриваемой продук-

ции выражаются в баллах 7} и им присвоены некоторые коэффи-

циенты весомости Kh то обобщенный показатель качества опре-

деляется по формуле

/=1

где п — число рассматриваемых единичных показателей.

Смешанный метод оценки уровня качества применяют в тех

случаях, если обобщенный показатель качества, используемый при

комплексном методе, недостаточно полно учитывает все суще-

ственные свойства продукции, например эргономические, эсте-

тические и патентно-правовые.

Уровень качества продукции оценивают смешанным методом

следующим образом:

объединяют в группы единичные показатели качества и для

каждой группы определяют соответствующий ей комплексный

показатель (наиболее важные показатели качества, как правило,

не объединяют в группы и используют как единичные);

рассматривают полученные комплексные показатели качества

по группам и выделенные в этих группах единичные показатели,

применяя дифференциальный метод оценки.

16

В том случае, если оценивают качество разнородной продук-

ции, что бывает необходимо при сравнении деятельности различ-

ных предприятий, используют индексы качества.

2.3. Управление качеством

Управление качеством продукции — это установление, обес-

печение и поддержание необходимого уровня качества продук-

ции на всех стадиях ее жизненного цикла (при разработке, в про-

изводстве, при эксплуатации или потреблении и утилизации),

осуществляемые путем систематического контроля за качеством и

целенаправленного воздействия на условия и факторы, влияющие

на качество продукции.

В марте 1987 г. ИСО приняла пакет международных стандартов

серии 9000, в которых отражен международный опыт по управле-

нию качеством продукции. Пакет международных и отечествен-

ных стандартов на системы качества (по управлению качеством)

включает в себя следующие документы:

МС ИСО 8402—86. Качество. Словарь;

МС ИСО 9000—87. Общее руководство качеством и стандарты

по обеспечению качества;

ГОСТ Р ИСО 9001—96. Системы качества. Модель для обеспе-

чения качества при проектировании и (или) разработке, произ-

водстве, монтаже и обслуживании;

ГОСТ Р ИСО 9002—96. Системы качества. Модель для обеспе-

чения качества при производстве и монтаже;

ГОСТ Р ИСО 9003—96. Системы качества. Модель для обеспе-

чения качества при окончательном контроле и испытаниях;

МС ИСО 9004—87. Общее руководство качеством и элементы

системы качества. Руководящие указания.

В этих стандартах задачи, стоящие перед любой организацией в

области качества, сформулированы следующим образом:

1) организация должна достигать и поддерживать качество про-

дукции или услуги на уровне, обеспечивающем постоянное удов-

летворение установленным или предполагаемым требованиям;

2) организация должна обеспечивать своему руководству уве-

ренность в том, что намеченное качество достигается и поддер-

живается на заданном уровне;

3) организация должна обеспечивать потребителю уверенность

в том, что намеченное качество поставляемой продукции или

представляемой услуги достигается или будет достигнуто.

Ориентация на удовлетворение требований потребителя явля-

ется главным отличием указанных стандартов. Особенно отчетли-

во это отражено в МС ИСО—9004, где рассмотрены технические,

административные и человеческие факторы, влияющие на каче-

17

ство продукции или услуги на всех этапах петли качества — от

выявления потребности до удовлетворения потребителя.

В рекомендациях по применению стандартов рассмотрены: об-

ласть распространения и сфера действия стандартов; правила их

выбора; основные принципы системы обеспечения качества; до-

кументация системы качества; порядок проведения на предприя-

тии работ по применению указанных стандартов; способы про-

верки, анализа и оценки системы качества.

Стандарты по качеству действуют в процессе проверки систе-

мы обеспечения качества продукции на предприятии. Системой

обеспечения качества принято называть совокупность системати-

чески проводимых плановых мероприятий, необходимых для со-

здания уверенности в том, что продукция (услуга) удовлетворяет

определенным требованиям к качеству.

Так как каждый стандарт содержит нормы, следование кото-

рым необходимо для обеспечения качества, цель проверки состо-

ит в установлении соответствия фактического положения дел ука-

занным нормам. Проверка системы обеспечения качества может

быть частью более общей процедуры (например, сертификации

продукции, аттестации продукции, официальной оценки систе-

мы качества и т.д.).

Правила выбора стандартов. Каждый государственный стандарт

содержит нормы, выполнение которых обеспечивает качество в

определенных конкретных условиях. Например, ГОСТ Р ИСО

9001—96 используют, если необходимо обеспечить качество на

всех стадиях жизненного цикла, ГОСТ Р ИСО 9002—96 — при

необходимости обеспечить качество в процессе производства и

монтажа, ГОСТ Р ИСО 9003—96 применяют, если качество должно

быть обеспечено в процессе окончательного контроля и испыта-

ний. Все указанные критерии выбора называют функциональными.

Кроме них при выборе стандарта учитывают еще ряд факторов:

сложность процесса проектирования, степень обоснованности

проектов, сложность производственного процесса, характеристи-

ки продукции, требования к безопасности продукции, экономи-

ческий фактор.

Основные принципы системы качества. Системы управления ка-

чеством (или просто системы качества) создаются и внедряются

на предприятии для того, чтобы обеспечить проведение опреде-

ленной политики в области качества и достижение целей, сфор-

мулированных относительно качества. Из этого следует, что пер-

вичным в создании системы качества являются формирование и

документальное оформление руководством предприятия полити-

ки в области качества.

Политика в области качества может быть сформулирована по-

разному: либо в виде принципа деятельности по поддержанию

качества продукции на определенном техническом уровне, либо

18

Глава 3

ВЗАИМОЗАМЕНЯЕМОСТЬ ДЕТАЛЕЙ, УЗЛОВ

И МЕХАНИЗМОВ

3.1. Основные понятия о взаимозаменяемости деталей,

узлов и механизмов

В соответствии с рекомендациями ИСО взаимозаменяемость —

это пригодность одного изделия, процесса, услуги для использова-

ния вместо другого изделия, процесса, услуги в целях выполнения

одних и тех же требований. Выполнение требований к точностным

параметрам деталей и сборочных единиц является одним из основ-

ных условий взаимозаменяемости. Кроме того, для обеспечения

взаимозаменяемости необходимо соблюдать и ряд других условий,

например устанавливать оптимальные и номинальные значения

параметров деталей и сборочных единиц, выполнять требования

к материалу деталей, технологии их изготовления, контроля.

Взаимозаменяемыми могут быть детали, сборочные единицы и

изделия в целом, прежде всего детали и сборочные единицы, от

которых зависят надежность и другие эксплуатационные показа-

тели изделий.

Различают следующие виды взаимозаменяемости.

Полная взаимозаменяемость — это такая взаимозаменяемость,

при которой обеспечивается возможность беспригоночной сбор-

ки (или замены при ремонте) любых независимо изготовленных

с заданной точностью однотипных деталей. Такой вид взаимоза-

меняемости возможен только в тех случаях, если размеры, фор-

ма, механические, электрические и другие качественные и коли-

чественные характеристики деталей и сборочных единиц после

изготовления находятся в заданных пределах и собранные из этих

деталей изделия соответствуют техническим требованиям.

В условиях полной взаимозаменяемости существенно упрощается

сборка, которая при этом сводится к простому соединению дета-

лей, расширяются возможности применения поточного метода

изготовления деталей, автоматизации процесса изготовления и

сборки изделий, упрощения ремонта машин. Такой вид взаимоза-

меняемости позволяет ввести специализацию и кооперирование

предприятий (поставщик изготовляет унифицированные изделия,

20

детали или сборочные единицы ограниченной номенклатуры и

поставляет их предприятию, выпускающему основную продукцию).

Неполная взаимозаменяемость — это взаимозаменяемость, при

которой для обеспечения требуемой точности изделия предусмат-

риваются некоторые конструктивные особенности узла или вво-

дятся дополнительные технологические операции при сборке или

ремонте. Применяется в том случае, если для заданных эксплуата-

ционных требований необходимо изготовлять детали и сборочные

единицы с малыми, экономически не выгодными или технологи-

чески трудно выполнимыми допусками. Для получения требуемой

точности сборки при этом применяются дополнительные техно-

логические операции, в том числе доводка и пригонка, так назы-

ваемая селективная сборка или групповой подбор деталей, в кон-

струкцию вводятся регулировочные элементы, компенсаторы. Не-

полная взаимозаменяемость осуществляется не по всем, а только

по отдельным геометрическим или другим параметрам.

Кроме указанных выше различают внутреннюю, внешнюю и

функциональную взаимозаменяемость.

Внутренняя взаимозаменяемость — взаимозаменяемость всех или

некоторых деталей, составляющих сборочные единицы, механиз-

мы, входящие в изделие. Например, в подшипниках качения внут-

реннюю взаимозаменяемость имеют кольца и тела качения (ша-

рики, ролики).

Внешняя взаимозаменяемость — взаимозаменяемость сборочных

единиц, а также кооперируемых и покупных изделий (монтиру-

емых в более сложные изделия) по размерам и форме присоеди-

нительных поверхностей, эксплуатационным показателям, пара-

метрам. Для подшипников качения это размеры наружного и внут-

реннего колец, точность их вращения; для электродвигателей —

мощность, частота вращения вала, размеры и форма присоеди-

нительных поверхностей.

Функциональная взаимозаменяемость — вид взаимозаменяемо-

сти, при которой возможны не только сборка и замена при ре-

монте любых деталей, узлов и механизмов, но и обеспечение их

необходимых эксплуатационных показателей и функциональных

параметров. Например, взаимозаменяемое зубчатое колесо кроме

способности без подгонки занять свое место в узле должно пере-

давать заданный крутящий момент, иметь определенное переда-

точное отношение и обладать заданным ресурсом работы. Функ-

ционально взаимозаменяемый бензонасос автомобиля кроме соот-

ветствующих присоединительных размеров должен иметь задан-

ную производительность, развивать определенное давление и иметь

соответствующий ресурс.

Помимо взаимозаменяемости часто встречается такое понятие,

как совместимость. Под совместимостью принято понимать свой-

ство объектов занимать свое место в сложном готовом изделии и

21

выполнять требуемые функции при совместной или последователь-

ной работе этих объектов и сложного изделия в заданных эксплуа-

тационных условиях. В качестве объекта чаще всего подразумевают-

ся различные автономные электронные блоки, приборы и т.д.

Чтобы обеспечить наибольшую эффективность взаимозаменя-

емости, необходимо при конструировании, производстве и экс-

плуатации машин и механизмов учитывать целый комплекс науч-

но-технических положений. Этот комплекс часто называют прин-

ципом функциональной взаимозаменяемости.

Что включает в себя этот принцип?

В это понятие входят три группы исходных положений.

В первую группу входят положения, используемые при констру-

ировании изделий. Перечислим пять основных из них.

1. Функциональная взаимозаменяемость в большинстве случаев

обеспечивается на стадии проектирования изделий. Прежде всего

уточняются номинальные эксплуатационные показатели и опре-

деляются допустимые отклонения от их значений, возникающие

в ходе эксплуатации. Теоретически и экспериментально на маке-

тах, моделях и опытных образцах устанавливаются возможные

изменения функциональных параметров во времени (износ при

эксплуатации, пластическая деформация, изменение структуры

и т.д.), определяются связи и степень влияния этих параметров и

их отклонений на эксплуатационные показатели нового изделия.

Зная эти связи и допуски на эксплуатационные показатели изде-

лий, определяют допустимые отклонения функциональных пара-

метров и рассчитывают посадки для ответственных соединений.

2. Эксплуатационные показатели машин и других изделий опре-

деляются уровнем и стабильностью характеристик процесса изго-

товления (размерами, формой, другими геометрическими парамет-

рами деталей и сборочных единиц), а также уровнем и стабильно-

стью свойств (механических, электрических, оптических, хими-

ческих) материалов, из которых изготовлены детали, и других фак-

торов. Немаловажную роль играет обеспечение однородности ис-

ходного сырья и материалов заготовок по структурно-химическому

составу, а также стабильного уровня физико-механических свойств,

точности и стабильности размеров и формы заготовок.

3. При конструировании изделий необходимо придерживаться

общетехнических норм, широко применять унифицированные и

стандартизованные детали и сборочные единицы, так как без этого

невозможно обеспечить высокое качество изделий и экономич-

ность производства.

4. Для обеспечения взаимозаменяемости ответственных деталей

по шероховатости поверхностей, их форме и взаимному располо-

жению эти параметры следует выбирать таким образом, чтобы

износ деталей был минимальным, а эксплуатационные качества —

оптимальными.

22

5. При конструировании необходимо учитывать требования тех-

нологичности и предусматривать возможность выбора для про-

верки точностных параметров деталей, сборочных единиц и из-

делий таких схем измерения, которые не вносили бы дополни-

тельных погрешностей и позволяли применять простые и надеж-

ные универсальные или специальные средства измерения и конт-

роля.

Разработка чертежей, технических условий и требований с ука-

занием точности размеров и других параметров, обеспечивающих

высокое качество деталей, сборочных единиц и изделий, являет-

ся первой составной частью реализации принципа взаимозаменя-

емости в процессе конструирования изделий. Рабочий чертеж, в

котором указаны точностные требования, является исходным и

основным документом, по которому разрабатывают технологи-

ческие процессы, измеряют и контролируют точность деталей,

составных частей и готовой продукции.

Вторая группа включает в себя положения, используемые при

производстве изделий. Рассмотрим некоторые из них.

1. Для соблюдения принципа взаимозаменяемости при изго-

товлении деталей и сборке изделий необходимо строго выдержи-

вать нормированную точность функциональных параметров.

2. Чтобы создать большой запас работоспособности машин, для

ответственных функциональных параметров целесообразно обес-

печить выполнение условия TF>Tr, где TF — допуск параметра,

устанавливаемый исходя из эксплуатационных требований; Тг —

технологический допуск, обеспечиваемый принятым технологи-

ческим процессом.

3. Точность оборудования, инструмента и оснастки должна быть

несколько выше требуемой точности изготавливаемых деталей,

т.е. следует иметь необходимый запас точности.

4. Для обеспечения взаимозаменяемости деталей и высокого

качества машин и других изделий необходимо, чтобы технологи-

ческие и измерительные базы совпадали с конструкторскими, т. е.

необходимо соблюдать принцип единства и постоянства баз.

В третью группу входят положения, используемые при экс-

плуатации изделий (обеспеченность запасными частями, пери-

одичность ремонта, планово-предупредительная замена отдель-

ных частей, механизмов и эксплуатационных материалов).

3.2. Понятия о погрешности и точности размера

Качество машин, их надежность и долговечность в значитель-

ной мере зависят от точности обработки деталей при их изготов-

лении. Совершенствование и усложнение конструкций автомоби-

лей, станков и других машин, увеличение рабочих скоростей,

23

нагрузок предъявляют все более высокие требования к качеству

деталей, точности обработки.

При проектировании конструктор определяет размеры и фор-

му каждой детали, обеспечивающие заданные эксплуатационные

характеристики. Однако при изготовлении деталей в связи с боль-

шим числом факторов, возникающих в процессе обработки, по-

являются отклонения от заданных размеров и формы.

Точность обработки чаще всего бывает различной в разных се-

чениях и точках даже в пределах одной поверхности. Она пред-

ставляет собой совокупность отклонений с различными частота-

ми и амплитудами.

Степень соответствия действительных геометрических разме-

ров параметрам, заданным чертежом, принято называть точностью

обработки. Под погрешностью обработки понимают степень несо-

ответствия действительных параметров заданным, т.е. погреш-

ность — это величина, обратная точности.

В производственных условиях для оценки точности размеров

деталей принято использовать укрупненную классификацию от-

клонений геометрических параметров:

отклонения размера;

отклонения расположения поверхностей;

отклонения формы;

волнистость поверхности;

шероховатость поверхности.

Факторов, влияющих на точность обработки, очень много, и в

процессе изготовления деталей они постоянно изменяются. Что-

бы тщательно проанализировать источники погрешностей обра-

ботки, попробуем разделить их на группы.

Неточности станка. Погрешность обработки вызывается биени-

ем шпинделя, отклонениями от прямолинейности направляющих

станины или суппорта, отклонениями от параллельности и пер-

пендикулярности перемещений суппорта относительно оси шпин-

деля, несовпадением осей центров передней и задней бабок, за-

зорами в сопряжениях.

Неточности приспособления. Проявляются при неточности эле-

ментов приспособлений, предназначенных для установки обраба-

тываемой детали, а также для определения положения режущего

инструмента.

Неточности режущего инструмента. Наиболее существенное вли-

яние на форму и размер обрабатываемых поверхностей оказывают

неточности мерного инструмента (сверл, разверток, метчиков и

т.п.) и профильного (фасонного) инструмента (резцов, шлифо-

вальных кругов, фрез и т.п.). Это объясняется тем, что неточнос-

ти изготовления таких инструментов непосредственно влияют на

форму и размер обрабатываемой поверхности. Устранить эти не-

точности подналадкой инструмента нельзя.

24

Для всех режущих инструментов наиболее существенными бу-

дут погрешности, вызываемые износом режущей части.

Неточность установки инструмента. Чаще всего ее называют по-

грешностью настройки инструмента на размер. Возникает при

неточной первоначальной установке режущего инструмента или

при его замене.

Неточности детали. Деталь, поступившая на данную операцию,

имеет погрешности обработки, возникшие на предшествующих

операциях. Эти погрешности влияют на точность обработки, до-

стигаемую на данной операции.

Деформация детали. Особенно часто проявляется при обработ-

ке нежестких деталей (тонкостенных цилиндров, длинных валов,

колец и т. п.). Погрешности обработки возникают в результате дей-

ствия сил зажима детали при ее закреплении и сил резания при

обработке.

В процессе обработки деталей сложной формы, имеющих рез-

кие изменения сечений, особое значение приобретают деформа-

ции, вызванные внутренними напряжениями.

Деформации станка, приспособления, инструмента. В основном

это упругие деформации, возникающие под действием сил реза-

ния в станке, приспособлениях, инструменте. Величины этих де-

формаций определяются жесткостью станка и зависят прежде всего

от его конструкции и качества изготовления.

Температурные деформации, возникающие в процессе обработки

детали. Температура отдельных частей станка, приспособлений, ин-

струмента, детали изменяется неодинаково. Материалы, из которых

они изготовлены, имеют различные коэффициенты линейного рас-

ширения. В результате первоначальное положение поверхностей из-

меняется, что является причиной возникновения погрешностей.

Неточности измерения и контроля размеров. Погрешности, до-

пускаемые при измерениях и контроле, неточность изготовления и

настройки измерительных приборов и инструментов и другие фак-

торы не позволяют определить истинные размеры, полученные при

обработке, и вынуждают использовать реальные размеры.

Перечисленные причины вызывают отклонения размеров де-

тали после обработки от заданных чертежом. При обработке партии

деталей каждая из причин, вызывающая неточность, изменяет

свое воздействие при переходе от одной детали к другой. В резуль-

тате реальные размеры деталей в одной партии различаются меж-

ду собой, т.е. происходит рассеяние размеров.

Рассеяние размеров возникает в результате воздействия боль-

шого числа факторов, поддающихся и не поддающихся регулиро-

ванию. Эти факторы получили название погрешности. Погрешно-

сти делятся на систематические, случайные и грубые.

Полностью избежать погрешностей обработки невозможно,

поэтому при изготовлении деталей отклонения параметров гео-

25

метрической точности от заданных ограничивают, обеспечивая

определенную точность обработки.

3.3. Предпочтительные числа и ряды предпочтительных чисел

Параметры, характеризующие каждый вид продукции, выра-

жаются конкретными числами. Например, мощность двигателя

80 кВт, диаметр вала 50 мм, грузоподъемность автомобиля 5 т. Эти

параметры определяются расчетами или назначаются исходя из

конструктивных соображений. При этом числовые характеристи-

ки параметров могут принимать самые разные значения.

Если не ограничивать применение числовых характеристик,

то осуществить стандартизацию и унификацию параметров ста-

нет практически невозможно. Кроме того, как показал опыт стан-

дартизации, последовательность чисел, характеризующих пара-

метры объектов стандартизации, должна быть не случайной, а

строиться по математическим законам — рядам. При выборе чис-

ловых значений параметров в расчетах, составлении техничес-

ких документов, проектировании пользуются рядами предпоч-

тительных чисел.

Ряды предпочтительных чисел установлены ГОСТ 8032—84.

Предпочтительные числа и ряды предпочтительных чисел. В этом

стандарте предусмотрено четыре основных ряда предпочтитель-

ных чисел (R5, ЛЮ, Л20, Л40) и два дополнительных ряда пред-

почтительных чисел (Л80 и А160). Применение дополнительных

рядов допускается в отдельных случаях, но только если это эко-

номически и технически обосновано.

Основные ряды имеют знаменатели:

ряд А5- Ш = 1,5849 = 1,6;

ряд ЛЮ - Ш = 1,2589 = 1,25;

ряд Я20 - W = 1,1220 = 1,12;

ряд Я40 - W = 1,0593 = 1,06.

Дополнительные ряды имеют знаменатели:

ряд Я 80 - Ш = 1,0292 = 1,03;

ряд Я160 - 16Ш = 1,0145 = 1,015.

Числа, входящие в ряды, округлены. Их относительное отли-

чие от расчетных значений находится в пределах +1,26 ...-1,01 %.

26

Основные ряды предпочтительных чисел приведены в табл. 3.1.

Таблица 3.1

Основные ряды предпочтительных чисел

Основные ряды Номер предпочти- тельного числа

R5 Я10 Я20 Я 40

1,00 1,00 1,00 1,00 0

1,06 1

1,12 1,12 2

1,18 3

1,25 1,25 1,25 4

1,32 5

1,40 1,40 6

1,50 7

1,60 1,60 1,60 1,60 8

1,70 9

1,80 1,80 10

1,90 11

2,00 2,00 2,00 12

2,12 13

2,24 2,24 14

2,36 15

2,50 2,50 2,50 2,50 16

2,65 17

2,80 2,80 18

3,00 19

3,15 3,15 3,15 20

3,35 21

3,55 3,55 22

3,75 23

27

Окончание табл. 3.1

Основные ряды Номер предпочти- тельного числа

Л5 ЛЮ Л20 Л40

4,00 4,00 4,00 4,00 24

4,25 25

4,50 4,50 26

4,75 27

5,00 5,00 5,00 28

5,30 29

5,60 5,60 30

6,00 31

6,30 6,30 6,30 6,30 32

6,70 33

7,10 7,10 34

7,50 35

8,00 8,00 8,00 36

8,50 37

9,00 9,00 38

9,50 39

10,00 10,00 10,00 10,00 40

Во всех случаях необходимо применять одно из 40 основных

предпочтительных чисел, указанных в таблице, причем при уста-

новлении параметров следует отдавать предпочтение значениям

ряда R5 перед значениями ряда ЛЮ, ряда ЛЮ — перед значения-

ми ряда Л 20, ряда Л 20 — перед значениями ряда Л 40.

Отступление от предпочтительных чисел и их рядов допускает-

ся в следующих случаях:

если округление до предпочтительного числа выходит за пре-

делы допустимой погрешности;

если значения параметров следуют закономерности, отлича-

ющейся от геометрической прогрессии.

Стандартом допускается использование выборочных и состав-

ных рядов, поэтому применять все числа того или иного ряда не

всегда обязательно.

28

Выборочные ряды предпочтительных чисел применяются в тех

случаях, если уменьшение числа градаций значений создает до-

полнительный экономический эффект по сравнению с использо-

ванием полных рядов. Предпочтение следует отдавать рекоменду-

емым выборочным рядам, а из выборочных рядов с одинаковым

знаменателем — ряду, содержащему единицу или число, един-

ственной значащей цифрой которого является единица (напри-

мер, 0,01; 0,1; 10; 100).

Кроме предпочтительных рядов чисел в ГОСТ 8032—84 приво-

дится приложение с описанием специальных рядов чисел, кото-

рые следует использовать, если ни один вид установленных ряда-

ми предпочтительных чисел не может быть применен.

По рядам предпочтительных чисел устанавливают, например,

параметры и числовые характеристики продукции, не являющи-

еся линейными размерами.

Ряды рекомендуемых линейных размеров приведены в

ГОСТ 6636—69. В стандарте представлено четыре ряда линейных

размеров: Ra5, Raid, Ra20, Ra4Q, в которые включены округлен-

ные числа из рядов R5, ЛЮ, Л20, Л40 предпочтительных чисел,

устанавливающие нормальные линейные размеры от 0,001 до

20 000 мм. В табл. 3.2 представлены нормальные линейные размеры

от 1 до 500 мм.

Таблица 3.2

Нормальные линейные размеры от 1 до 500 мм

Линейные размеры, мм, рядов

Ra5 Яа10 Яа20 Ла40 Ra5 Яа10 Ra20 Яа40 Ra5 Яа10 Ra2Q Яа40

1,0 1,0 1,0 1,0 10 10 10 10 100 100 100 100

1,05 10,5 105

1,1 1,1 11 11 ПО НО

1,15 15,5 120

1,2 1,2 1,2 12 12 12 125 125 125

1,3 13 130

1,4 1,4 14 14 140 140

1,5 15 150

1,6 1,6 1,6 1,6 16 16 16 16 160 160 160 160

1,7 17 170

1,8 1,8 18 18 180 180

1,9 19 190

29

Окончание табл. 3.2

Линейные размеры, мм, рядов

RaS ЛаЮ Ла20 Ла40 Ra5 ЛаЮ Яа20 Яа40 Ra5 Ла20 Яа40

2,0 2,0 2,0 2,1 2,2 2,2 2,4 2,5 2,5 2,5 2,5 2,6 2,8 2,8 3,0 3,0 3,0 3,2 3,4 3,6 3,6 3,8 4,0 4,0 4,0 4,0 4,2 4,5 4,5 4,8 5,0 5,0 5,0 5,2 5,5 6,0 6,0 6,0 6,0 6,3 6,5 7,0 7,0 7,5 8,0 8,0 8,0 8,5 9,0 9,0 9,5 20 20 20 21 22 22 24 25 25 25 25 26 28 28 30 32 32 32 34 36 36 38 40 40 40 40 42 45 45 48 50 50 50 52 55 55 60 60 60 60 63 65 70 70 75 80 80 80 85 90 90 95 200 200 200 210 220 220 240 250 250 250 250 260 280 280 300 320 320 320 340 360 360 380 400 400 400 400 420 450 450 480 500 500 500

30

Указанный стандарт не распространяется на производные раз-

меры, зависящие от принятых исходных размеров и параметров,

в том числе на технологические межоперационные размеры, а

также размеры, регламентированные в стандартах на конкретные

изделия (например, средний диаметр резьбы).

3.4. Предельные размеры, предельные отклонения,

допуски и посадки

Основные термины и определения установлены ГОСТ 25346—89.

Номинальный размер — размер, служащий началом отсчета от-

клонений. Относительно номинального размера определяются

предельные размеры. Номинальный размер обозначается D для от-

верстий, d для валов, / — линейные размеры. Для деталей, входя-

щих в соединение, номинальный размер является общим.

Для сокращения числа типоразмеров заготовок и деталей, ре-

жущего и измерительного инструмента, а также для облегчения

типизации технологических процессов значения размеров округ-

ляются (как правило, в большую сторону) в соответствии со зна-

чениями нормальных линейных размеров.

Действительный размер — размер, установленный при измере-

нии с допустимой погрешностью. Как уже отмечалось, изготовить

деталь с абсолютно точными размерами и измерить ее без внесе-

ния погрешностей практически невозможно, поэтому и введен

этот термин.

Предельные размеры — два предельно допустимых размера, ко-

торым может быть равен или между которыми должен находиться

действительный размер годной детали. Больший из них называет-

ся наибольшим предельным размером, меньший — наименьшим пре-

дельным размером. Эти размеры принято обозначать Dmax и Dmin для

отверстий, г/тах и 6/min для валов. Если сравнить действительный

размер с его предельными значениями, то можно сделать заклю-

чение о годности детали.

Проходной предел — термин, применяемый к одному из пре-

дельных размеров, который соответствует максимальному коли-

честву материала, т.е. верхнему пределу для вала или нижнему

пределу для отверстия.

Непроходной предел — термин, применяемый к одному из пре-

дельных размеров, который соответствует минимальному количе-

ству материала, т. е. нижнему пределу для вала или верхнему пре-

делу для отверстия. В ГОСТ 25346—89 введены понятия предель-

ных отклонений от номинального размера:

верхнее предельное отклонение (ES, es) — алгебраическая раз-

ность между наибольшим предельным размером и номинальным

размером:

31

ES = Dmax — D;

= ^max —

нижнее предельное отклонение (El, ei) — алгебраическая раз-

ность между наименьшим предельным размером и номинальным

размером:

EI = Дпт -

ei ~ ^min — el,

действительное отклонение — алгебраическая разность между

действительным размером и номинальным размером.

Отклонения могут быть положительными, если предельный или

действительный размер больше номинального, и отрицательны-

ми, если предельный или действительный размер меньше номи-

нального. На конструкторских и технологических чертежах номи-

нальные и предельные размеры, а также их отклонения указыва-

ют в миллиметрах без обозначения единицы измерения (ГОСТ

2.307-68), например 81^[; 42zSg; 50+0’025; 50_0>022.

Угловые размеры и их предельные отклонения указываются в

градусах, минутах и секундах с указанием единицы измерения,

например, 30° 15'40".

При равенстве абсолютных значений отклонений они указыва-

ются один раз со знаком ± рядом с номинальным размером, на-

пример 85 ±0,02°; 90 ±12°.

Отклонение, равное нулю, на чертежах не проставляется. На-

носят только одно отклонение — или положительное на месте

верхнего отклонения, или отрицательное — на месте нижнего

предельного отклонения, например 60_002; 89+0,02.

Одним из основных понятий, определяющих точность изго-

товления деталей, является допуск. Допуском Тназывают разность

между наибольшим и наименьшим допустимыми значениями па-

раметра. Если говорят о допуске размера, то под этим понимается

разность между наибольшим и наименьшим предельными разме-

рами или абсолютное значение алгебраической разности между

верхним и нижним предельными отклонениями:

TD - Dmax - Dmin = I-EIS* - Е7|;

Td = dmax — cfmin = I&S — ei\.

Отрицательного допуска не бывает, допуск всегда положитель-

ная величина. Он определяет допустимое поле рассеяния действи-

тельных размеров годных деталей в изготовленной партии. От до-

32

пуска во многом зависит качество дета-

лей и стоимость их изготовления. С уве-

личением допуска, как правило, каче-

ство деталей ухудшается, зато стоимость

изготовления становится меньше.

Графическое изображение допусков

позволяет наглядно представить соот-

ношение предельных размеров отдель-

ных деталей и деталей в соединении.

При графическом изображении допуск

изображается в виде поля допуска.

На рис. 3.1 представлено изображе-

ние деталей: отверстия и вала. Заштри-

хованная зона между наибольшим и

Рис. 3.1. Соединение деталей

выполнима в масштабе,

наименьшим предельными размерами

является допуском. Однако такая схема

хотя и достаточно наглядна, но трудно

так как разница между значениями номинального размера, от-

клонений и допусков очень большая.

Поле допуска — это поле, ограниченное верхним и нижним

предельными отклонениями относительно номинального разме-

ра — нулевой линии. Нулевая линия — это линия, соответствующая

номинальному размеру. От нее откладываются отклонения разме-

ров при графическом изображении допусков и посадок. Как пра-

вило, нулевая линия располагается горизонтально и отклонения

относительно нее откладываются: положительные — вверх, а от-

рицательные — вниз (рис. 3.2).

Две или несколько подвижно или неподвижно соединяемых

деталей называют сопрягаемыми. Поверхности, по которым про-

исходит соединение деталей, также называют сопрягаемыми. Ос-

тальные поверхности называют свободными, или несопрягаемы-

ми. В соответствии с этим различают размеры сопрягаемых и не-

сопрягаемых, или свободных, поверхностей.

В соединении деталей различают охватываемые и охватывающие

поверхности. Для обозна-

чения этих поверхностей

введены специальные

термины — вал и отвер-

стие. Термин «вал» приме-

няется для обозначения

наружных (охватывае-

мых) поверхностей дета-

лей (совокупности охва-

тываемых поверхностей);

Термин «отверстие» ис-

пользуется для обозначе-

Рис. 3.2. Схема расположения отклонений

2 Зайцев

33

D

Рис. 3.3. Примеры охватываемой и охва-

тывающей поверхностей

ния внутренних (охватываю-

щих) поверхностей деталей

(совокупности охватывающих

поверхностей). Эти термины

относятся не только к цилин-

дрическим деталям, но и к

элементам деталей другой

формы: резьбовых, шлице-

вых, плоских и т.д. (рис. 3.3).

Введены также понятия основ-

ной вал и основное отверстие.

Основной вал — это вал, верх-

нее предельное отклонение

которого равно нулю (es = 0).

Основное отверстие — это отверстие, нижнее предельное откло-

нение которого равно нулю (Е1 = 0). Допуски размеров охватыва-

ющих и охватываемых поверхностей принято сокращенно назы-

вать соответственно допуском отверстия и обозначать TD и допус-

ком вала и обозначать Td.

Если говорят о деталях, находящихся в соединении, то приме-

няют термин «посадка». Посадкой называется характер соедине-

ния деталей, определяемый получающимися в нем зазорами или

натягами. Посадка характеризует свободу перемещения деталей в

соединении или степень сопротивления их взаимному переме-

щению.

Различают посадки с зазором (рис. 3.4, а), с натягом (рис. 3.4, б)

и переходные, в которых возможен как зазор, так и натяг (рис. 3.4, в).

Зазор S — разность размеров отверстия и вала, если размеры

вала меньше размеров отверстия. Собранное с зазором соединение

допускает перемещение деталей друг относительно друга. В соеди-

нении с зазором определяются следующие основные параметры:

наибольший зазор 5max = Dmax - d^;

наименьший зазор 5min = Z)min - Jmax;

средний зазор 5т = (5тах + 5min)/ 2.

Натяг N — разность размеров вала и отверстия до сборки со-

единения, если размер вала больше размера отверстия. Собранное

с натягом соединение обеспечивает неподвижность деталей после

их сборки. Основные параметры соединений с натягом:

наибольший натяг NmSK = dm3X - Z>min;

наименьший натяг Nmjn = dmin - Dmax;

средний натяг Nm = (Nmax + Nmin)/ 2.

Рассмотрим виды посадок.

Посадка с зазором — посадка, при которой зазор в соединении

обеспечивается благодаря разности размеров отверстия и вала. При

посадке с зазором (см. рис. 3.4, а) поле допуска отверстия 1 рас-

полагается над полем допуска вала 2 и в любом случае размеры

34

2

Рис. 3.4. Виды посадок

вала будут меньше размеров отверстия. К посадкам с зазором от-

носятся и такие посадки, у которых нижняя граница поля допус-

ка отверстия совпадает с верхней границей поля допуска вала,

т. е. Dmm = dmax. В этом случае 5^=0.

Посадка с натягом — посадка, при которой натяг в соедине-

нии обеспечивается благодаря разности размеров вала и отвер-

стия. При посадке с натягом (см. рис. 3.4, б) поле допуска отвер-

стия 1 располагается под полем допуска вала 2 и в любом случае

размеры вала будут больше размеров отверстия. К посадкам с на-

тягом относятся и такие посадки, у которых нижняя граница поля

допуска вала совпадает с верхней границей поля допуска отвер-

стия, т. е. Z)max = d^n. В этом случае #min = 0.

Переходная посадка (см. рис. 3.4, в) — посадка, при которой

возможен как зазор, так и натяг (поля допусков вала и отверстия

перекрываются полностью или частично).

Кроме зазора и натяга посадки существует понятие допуск по-

садки. Допуском посадки принято называть разность между наи-

35

большим и наименьшим предельными зазорами для посадок с

зазором:

TS = 5max - iSmin

или натягами для посадок с натягом

TN = N - N

2 1 ’ 1 ’max 1 ’min*

В переходных посадках допуском посадки считают сумму наи-

большего натяга и наибольшего зазора, взятых по абсолютному

значению:

TS (TN) = Smax + Nmax.

Если провести несложные преобразования, выразив максималь-

ные зазор и натяг через разность диаметров (5max = Dmax - dmin и

Nmax = dmax ~ Anin), ТО МОЖНО ПОЛуЧИТЬ ДОПУСК ПОСЭДКИ, ЧИСЛвННО

равный сумме полей допусков вала и отверстия:

TS (TN) = TD + Td.

Рассмотрим три соединения деталей, имеющие различные виды

посадок. При расчете необходимо определить предельные разме-

ры, допуски, зазоры и натяги в соединениях. Предельные откло-

нения следует взять из ГОСТ 25346—82.

Пример 1. Для посадки с зазором определить предельные раз-

меры отверстия и вала, допуски отверстия и вала, максимальный

и минимальный зазоры, допуск посадки. Посадка с зазором

050 НТ/fl. Отверстие: номинальный размер 050 мм, верхнее пре-

дельное отклонение ES = +25 мкм, нижнее предельное отклоне-

ние Е1 = 0.

Предельные размеры отверстия, мм:

Z)max = D + ES = 50 + 0,025 = 50,025;

Z)min = D + £7=50 + 0 = 50,000.

Допуск отверстия, мм:

TD = Z)max - Z)min = 50,025 - 50,000 = 0,025.

Вал: номинальный размер 050 мм, верхнее предельное откло-

нение es = -25 мкм, нижнее предельное отклонение ei = -50 мкм.

Предельные размеры вала, мм:

flfmax = = 50 + (-0,025) = 49,975;

cfmin = d + es = 50 + (-0,050) = 49,950;

Допуск вала, мм:

Td = Jmax - Jmin = 49,975 - 49,950 = 0,025.

36

Зазоры в посадке этих деталей, мм:

^тах = Дпах - 4nin = 50,025 - 49,950 = 0,075;

Smin = Дпт - dmax = 50,000 - 49,975 = 0,025.

Допуск посадки с зазором, мм:

TS = Smax - = 0,075 - 0,025 = 0,05

или

TS = TD + Td = 0,025 + 0,025 = 0,05.

Схема расположения полей допусков для этой посадки пред-

ставлена на рис. 3.5.

Пример 2. Для посадки с натягом определить предельные раз-

меры отверстия и вала, допуски отверстия и вала, максималь-

ный и минимальный натяги, допуск посадки. Посадка с натягом