Text

П. Ф. ДУНАЕВ, О. П. ЛЕЛИКОВ, Л. П. ВАРЛАМОВА

ДОПУСКИ

И ПОСАДКИ

Обоснование

выбора

УЧЕБНОЕ ПОСОБИЕ

МОСКВА «ВЫСШАЯ ШКОЛА» 1984

ББК 34.41

Д83

УДК 621.753.1/2

Рецензенты — кафедра «Метрология и взаимозаменяемость» Все-

союзного заочного машиностроительного института (зав кафедрой

А. Ф. Балканов); Б. А. Пронин (Московский автомеханический институт).

Рекомендовано Учебно-методическим управлением по высшему обра-

зованию для использования в учебном процессе вузов при курсовом и дип-

ломном проектировании.

Дунаев П. Ф., Леликов О. П., Варламова Л. П.

Д 83 Допуски и посадки. Обоснование выбора: Учеб, пособие

для студентов машиностроительных вузов. — М.: Высш. шк.г

1984. — 112 с., ил.

25 к.

В пособии приведена методика и примеры расчета вероятностных зазоров и

натягов цилиндрических соединений, методика расчетного выбора посадок с натягом,

посадок шпоночных и шлицевых соединений с валом зубчатых, червячных колес,

муфт, шкивов, звездочек. Изложена также методика определения допусков линейных

размеров, формы и расположения поверхностей типовых деталей машин

Пособие предназначено для студентов машиностроительных специальностей

вузов Рекомендуется также преподавателям вузов, конструкторам заводов и научно-

исследовательских институтов.

Д

2702000000—037

001 (01)—84

148—84

ББК 34.4!

6П5.1

Петр Федорович Дунаев,

Олег Павлович Леликов,

Людмила Петровна Варламова

ДОПУСКИ И ПОСАДКИ.

ОБОСНОВАНИЕ ВЫБОРА

ж

Зав редакцией К. И Аношина. Редактор’ Н Н Ещенко Младший редактор

С В Мовчан Художник Н Л. Кузнецова. Художественный редактор Т А Дурасо-

ва Технический редактор Н. А. Битюкова. Корректор Р. К Косинова

ИБ № 4228

Изд № ОТ-399 Сдано в набор 20 05 83 Подп в печать 14 И 83 Формат 60Х90/?в.

Бум тип К» 2 Гарнитура литературная. Печать высокая Объем 7 усл. печ. л.

7,38 усл кр-отт. 7,14 уч-изд. л. Тираж 100 000 экз. Зак К° 392 Цена 25 копх

Издател1ство «Высшая школа», 101430, Москва, ГСП-4, Неглинная ул., д 29/14

Ярославский полиграфкомбинат Союзполиграфпрома при Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли. 150014, Ярославль,

ул Свободы, 97

© Издательство «Высшая школа», 1984

ПРЕДИСЛОВИЕ

При выполнении курсовых и дипломных проектов изделий машино-

строения на чертежах общих видов и рабочих чертежах и сборочных

единиц машин задают посадки цилиндрических сопряжений, а также

допуски размеров, допуски формы и расположения поверхностей.

В курсе «Взаимозаменяемость и основы стандартизации» изучают сис-

темы допусков и посадок и контрольно-измерительные устройства.

В курсе «Детали машин» изучают конструкции деталей и сборочных

единиц машин и методы их расчета. Таким образом, данное пособие

завершает комплекс учебных материалов, необходимых для конструк-

торской подготовки студентов машиностроительных специальностей.

В пособии в сжатом виде даны основные понятия допусков и поса-

док, таблицы квалитетов и основных отклонений размеров валов и

отверстий, таблицы рекомендуемых посадок. В нем изложена методи-

ка расчета вероятностных зазоров и натягов при любой посадке ци-

линдрических сопряжений деталей машин, приведены расчетные схемы

сборочных размерных цепей. В дальнейших разделах пособия изложе-

на методика выбора допусков и посадок типовых деталей машин: ва-

лов, зубчатых и червячных колес, муфт, шкивов, звездочек, втулок,

колец, крышек подшипников, стаканов, корпусных деталей.

Авторы выражают благодарность рецензентам пособия д-ру техн,

наук, проф. Б. А Пронину и кафедре «Метрология и взаимозаменяе-

мость» ВЗМИ за ценные замечания и предложения, использование

которых способствовало улучшению пособия.

Разделы 1, 3, 4, 8, 9, 10, 11 и 12-й написаны П. Ф. Дунаевым, 2-й

и 7-й О. П. Беликовым, 5-й и 6-й Л. П. Варламовой.

Замечания и предложения по улучшению пособия просим направ-

лять в адрес издательства.

Авторы

ВВЕДЕНИЕ

Решениями XXVI съезда КПСС перед машиностроителями постав-

лена задача значительного повышения эксплуатационных показате-

лей продукции Одним из направлений в решении этого вопроса явля-

ется введение в практику конструирования расчетных принципов

обоснования качественных показателей изделий.

Качественные показатели современных ,изделий машиностроения

(точность, долговечность, надежность и др.) в значительной мере зави-

сят от правильности выбора посадок, т. е. характера сопряжения де-

талей, и правильности выбора допусков формы и расположения.

Рекомендации по выбору допусков и посадок деталей машин, име-

ющиеся как в учебной, так и в научно-технической литературе, часто

даны без достаточного объяснения условий эксплуатации деталей и их

сопряжений. Они базируются, в основном, на опыте изготовления и

эксплуатации изделий машиностроения. Известно, что эти рекоменда-

ции ориентировочны, для разных отраслей машиностроения -различны

и поэтому часто противоречивы.

Изделие машиностроения не простая совокупность деталей В со-

бранном изделии детали находятся во взаимосвязи и взаимозависимос-

ти. Отклонения размеров, формы и расположения осей или поверхнос-

тей одной какой-либо из деталей вызывают отклонения формы или от-

клонения в расположении других деталей сборочной единицы. Эти

отклонения, суммируясь, оказывают определенное воздействие на ка-

чественные характеристики изделия.

По этой причине при выборе посадок, допусков размеров деталей,

а также допусков формы и расположения следует учитывать: назначе-

ние детали в сборочной единице, роль отдельных ее поверхностей (ци-

линдрических, конических, торцовых), влияние отклонений размеров,

формы и расположения осей или поверхностей детали на смежные с

ней детали, влияние суммы отклонений точностных параметров всех

деталей на качественные показатели изделия (точность и плавность

вр ащен и я, бесшумность, дол говечность).

Поэтому в ряде случаев значения допусков могут быть получены

только расчетом. Иногда они заданы действующими стандартами или

отражены в технической или справочной литературе.

1. ОСНОВНЫЕ ПОНЯТИЯ ЕДИНОЙ СИСТЕМЫ

ДОПУСКОВ И ПОСАДОК СЭВ (ЕСДП]

С 1/1 1977 г. в нашей стране введены в действие основные стандарты

ЕСДП СЭВ: СТ СЭВ 144—75 и СТ СЭВ 145—75. Ниже даны основные

термины, определения и обозначения, а также поля допусков, посадки

4

и основные отклонения для размеров св. 3 до 500 мм, содержащиеся в

этих стандартах (табл. 1.1... 1.5).

Отверстие — термин, применяемый для обозначения охватываю-

щих элементов деталей.

Вал — термин, применяемый для обозначения охватываемых эле-

ментов деталей.

На рис. 1.1 размеры отверстий обозначены буквой а, а валы бук-

вой b

Помимо охватывающих и охватываемых элементов, называемых

отверстием и валом, в деталях имеются элементы, которые нельзя

отнести ни к отверстиям, ни к валам. На рис. 1.1 они обозначены бук-

вой с. К ним относятся: глубины отверстий, пазов, длины уступов,

координаты расположения отверстий и др. В связи с этим все линейные

размеры делят на следующие группы: размеры отверстий, размеры ва-

лов, остальные размеры.

Наибольший и наименьший предельные размеры — предельно до-

пустимые размеры, между которыми должен находиться действитель-

ный размер.

Номинальный размер — размер, относительно которого определя-

ются предельные размеры и который служит также началом отсчета

отклонений.

Отклонения бывают верхнее и нижнее. Верхнее отклонение —

алгебраическая разность между наибольшим предельным и номиналь-

ным размерами.

Нижнее отклонение — алгебраическая разность между наимень-

шим предельным и номинальным размерами.

Верхнее отклонение отверстия обозначают ES, а верхнее отклоне-

ние вала — es. Нижнее отклонение отверстия и вала обозначают соот-

ветственно Е1 и ei.

Введем дополнительно термин — среднее отклонение. Среднее от-

клонение отверстия Ет — Q,b(ES 4- El). Среднее отклонение вала

ет = 0,5(es + ei).

По стандартам СЭВ нет обозначений отклонений размеров, которые

не относятся ни к отверстиям, ни к валам. Условимся обозначать от-

клонения этих размеров так же, как и размеров валов, т. е. верхнее

отклонение es, нижнее отклонение ei, среднее отклонение ст.

Таблица 1.1

Основные отклонения отверстий, мкм

Интервалы размеров, мм А в с D £ F G н К м N от Р До z

Нижнее отклонение EI

Все квалитеты До 8-го квалитета До 7-го квалитета

Св. 3 ДО 6 +270 + 140 +70 +30 +20 + 10 +4 1 0 Предельные отклонения равны ± /772 -1+Д — 4 +Д — 8 + Д Отклонение, как для квалитетов свыше 7-го, увеличенное на Д

» 6 » 10 +280 + 150 +80 +40 +25 + 13 +5 0 -1+Д — 6 +Д — ю +д

» 10 » 14 » 14 » 18 +290 + 150 +95 +50 +32 + 16 +6 0 -1+Д - 7 + Д — 12 +Д

» 18 » 24 » 24 » ;о +300 + 160 + 110 +65 +40 +20 +7 0 —2'+ Д — 8 +Д — 15 +Д

» 30 » 40 » 40 » 50 +310 +320 + 170 + 180 + 120 + 130 +80 +50 +25 +9 0 —2-+ Д — 9 +Д — 17+Д

» 50 » 65 » 65 » 80 +340 +360 + 190 +200 + 140 + 150 + 100 +60 +30 4-Ю 0 —2<+ Д — и+д — 20 + Д

Интервала размеров, мм А В С D Е F G

Все квалитеты

Св 80 до 100 » 100 » 120 +380 +410 +220 +240 + 170 + 180 + 120 +72 4~3о + 12

» 120 » 140 » 140 » 160 • 160 » 180 +460 +520 +580 +260 +280 +310 +200 +210 +230 + 145 +85 +43 + 14 1

» 180 » 200 » 200 » 225 » 225 » 250 +660 +740 +820 +340 +380 +420 +240 +260 +280 + 170 + 100 +50 + 15

> 250 » 280 » 280 » 315 +920 + 1050 +480 +540 +300 +330 + 190 + 110 +56 +17 1

» 314 » 355 » 355 » 400 + 1200 + 1350 +600 +680 +360 +400 +210 + 125 +62 + 18

» 400 » 450 » 450 » 500 + 1500 1-1650 +760 +840 +440 +480 +230 + 135 +68 +20

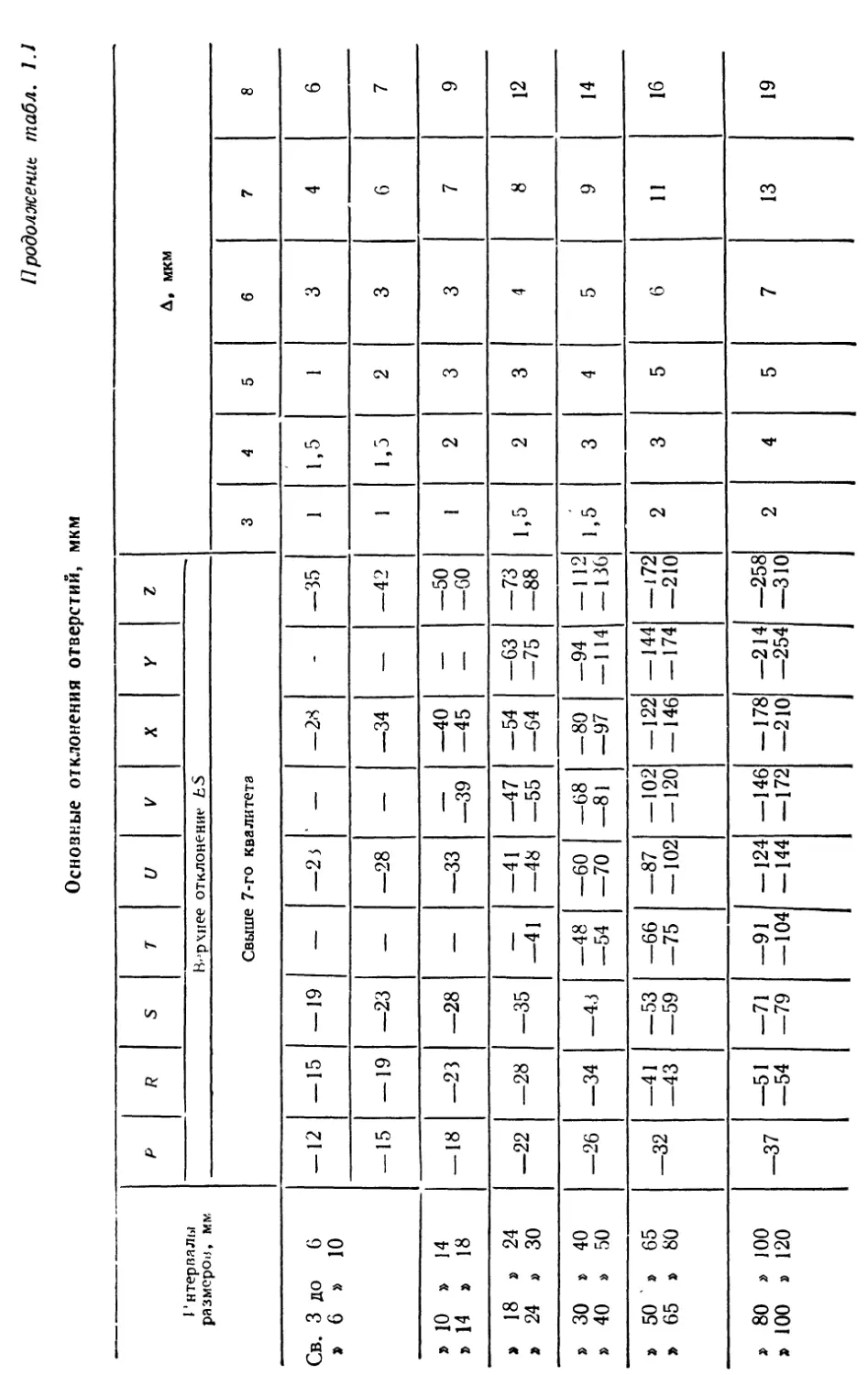

Продолжение табл. 1.1

н А к м N от Р до Z

Нижнее отклонение £/

До 8-го квалитета До 7-го квалитета

0 Предельные отклонения равны ± /772 —3 + А — 1З+Д — 23 + Д Отклонение, как для квалитетов свыше 7-го, увеличенное на Д

0 —з + д — 15+Д -27 +Д

0 — 4 +Д — 17 +Д — 31 + д

0 — 4 +Д — 20+А — 34 +Д

0 — 4+ Д — 21 + Д — 37 + Д

0 1 — 5 + Д — 23 + Д — 40 +А

/7родолжениь. табл. 1J

Основные отклонения отверстий, мкм

1'нтервалы размеров, мм р R S 7 и V X Y Z А, мкм

Верхнее отклонение ES

Свыше 7-го квалитета 3 4 5 6 7 8

Св. 3 до 6 » 6 » 10 — 12 — 15 — 19 — —23 — —28 - —35 1 1,5 1 3 4 6

-15 — 19 —23 — —28 — —34 — —42 1 1,5 2 3 6 7

» 10 » 14 >14 » 18 — 18 —23 —28 — —33 —39 —40 —45 — —50 —60 1 2 3 3 7 9

» 18 > 24 » 24 » 30 —22 —28 —35 —41 —41 —48 —47 —55 -54 —64 —63 -75 —73 —88 1,5 2 3 4 8 12

» 30 » 40 » 40 » 50 —26 —34 —43 —48 —54 —60 —70 -68 —81 -80 —97 —94 — 1 14 -112 — 136 1,5 3 4 5 9 14

» 50 » 65 » 65 » 80 —32 —41 —43 —53 —59 —66 —75 —87 — 102 — 102 — 120 — 122 — 146 — 144 — 174 — 172 —210 2 3 5 6 11 16

» 80 » 100 » 100 » 120 —37 —51 —54 —71 —79 —91 —104 — 124 — 144 —146 —172 — 178 —210 —214 —254 —258 —310 2 4 5 7 13 19

Продолжение табл, 1.1

Интервалы размеров, мм р R S Т и V X Y 7 А, мкм

Верхнее отклонение ES

Свыше 7-го квалитета 3 4 5 6 7 8

Св 120 до 140 » 140 » 160 » 160 » 180 -43 —63 —65 -68 о ос сч о о О) — — 1 1 1 — 122 -134 — 146 —170 — 190 —210 —202 —228 —252 —248 —280 —310 —300 —340 —380 —365 —415 —465 3 , 4 6 7 15 23

» 180 » 200 » 200 » 225 » 225 » 250 —50 1 1 1 ОО ОО ^4 о -ч — 122 — 130 — 140 — 166 — 180 — 196 —236 —258 —284 —284 —310 —340 —350 —385 —425 —425 —470 —520 —520 —575 —640 3 4 6 9 17 26

» 250 » 280 » 280 » 315 —56 —94 —98 — 158 — 170 —218 —240 —315 —350 — 85 —425 —475 —525 —580 —650 —710 —790 4 4 7 9 20 29

» 315 » 355 » 355 » 400 —62 —108 — 114 —190 —208 —268 —294 —390 —435 —475 —530 —590 —660 —730 —820 —900 —1000 4 5 7 11 21 32

» 400 » 450 » 450 » 500 —68 — 126 — 132 —232 —252 —330 —360 —490 —540 —595 —660 —740 —820 —920 — 1000 —1100 — 1250 5 5 7 13 23 34

Примечания: 1. Частный случай: для Мб ES — — 9, а не — 11 для размеров св. 250 до 315. 2. Для вычисления Я, Л4,

N и от Р до Z до 7-го квалитета берут значения Д в графах справа. 3. Отклонения от J$ до Z свыше 8-го квалитета являются

нерекомендуемыми. 4. Пример. Для интервалов размеров св. 120 до 140 6-го квалитета основные отклонения Д', R и Z равны:

о д = — 3 4- 7 4; - 65 + 7 = — 58; Z = — 365 + 7 = — 358.

о

Таблица 1.2

Интервалы размеров, мкм Основные отклонения валов, мкм

а ь е d е t ё л k

Верхнее отклонение es

Все квалитеты От 4-го до 7-го От 3-го св. 7-го

Св. 3 ДО 6 —270 —140 —70 —30 —20 — 10 —4 0 Предельные ©тклонения равны ± /772 +1 0

» 6 » 10 —280 — 150 —80 —40 —25 — 13 —5 0 +1 0

» 10 » 14 » 14 » 18 —290 — 150 —95 —50 —32 — 16 —6 0 4-1 0

» 18 » 24 » 24 » 30 -300 — 160 — 110 —65 —40 —20 —7 0 4-2 0

» 30 » 40 » 40 » 50 —310 —320 —170 —180 — 120 — 130 —80 —50 —25 —9 0 -|-2 0

» 50 » 65 » 65 » 80 —340 —360 — 190 —200 — 140 — 150 — 100 —60 -30 — 10 1 0 4-2 0

» 80 » 100 » 100 » 120 —380 —410 —220 —240 — 170 —180 — 120 —72 —36 — 12 0 4-3 0

Продолжение табл, 1,2

Интервалы размеров, мкм Основные отклонения валов, мкм

а ь с а е f £ h if k

Верхнее отклонение es

Все квалитеты От 4-го до 7-го От 3-го св 7-го

Св. 120 до 14( » 140 » 160 » 160 » 180 -460 —520 —580 —260 —280 —310 —200 —210 —230 — 145 —85 -43 — 14 0 Предельные отклонения равны ± /772 +3 0

» 180 » 200 » 200 » 225 » 225 » 250 -660 —740 —820 —340 —380 —420 —240 —260 —280 — 170 —100 —50 — 15 0 +4 0

» 250 » 280 » 280 » 315 —920 — 1050 —480 —540 —300 —330 — 190 — ПО —56 — 17 0 +4 0

» 315 » 355 » 355 » 400 — 1200 — 1350 —600 —680 —360 —400 —210 — 125 —62 — 18 0 4-4 0

» 400 » 450 » 450 » 500 — 1500 —1650 —760 —840 —440 —480 —230 — 135 —68 —20 0 4-5 0

Интервалы размеров, мм

т п р

Св. 3 ДО 6 +4 +8 +12 + 15

» 6 » ю +6 +ю +15 + 19

» 10 » 14 ж 14 » 18 +7 +12 +18 +23

» 18 » 24 » 24 » 30 +8 +15 +22 +28

» 30 » 40 » 40 » 50 +9 +17 +26 +34

» 50 » 65 » 65 » 80 +11 +20 +32 +41 +43

» 80 » 100 » 100 » 120 + 13 +23 +37 +51 4-54

11 родолжение табл, 1,2

Основные отклонения валов, мкм

S t и V X У г

Нижнее отклонение ei

Все квалитеты

+ 19 — +23 — +28 — 35

+23 — +28 — +34 — +42

+28 — +33 +39 +40 +45 +50 +60

+35 +41 +41 +48 +47 +55 +54 +64 +63 +75 +73 +88

+43 +48 +54 +60 +70 +68 +81 +80 +97 +94 + 114 + 112 + 136

+53 +59 +66 +75 +87 + 102 + 102 + 120 + 122 + 146 + 144 + 174 + 172 +210

+71 +79 +91 + 104 + 124 + 144 + 146 + 172 + 178 +210 +214 ' +254 +258 +310

Продолжение табл. 1.2

Интервалы размеров, мм Основные отклонения валов, мкм

т п р г S t и V X ‘ 1 Z

Нижнее отклонение ei

Все квалитеты

Св. 120 до 140 » 140 » 160 » 160 » 180 + 15 +27 +43 +63 +65 +68 +92 + 100 + 108 + 122 + 134 + 146 + 170 + 199 +210 +202 +228 +252 +248 +280 +310 +300 +340 +380 +365 +415 +465

» 180 » 200 » 200 » 225 » 225 » 250 + 17 +31 +50 +77 +80 +84 + 122 + 130 + 140 + 166 + 180 + 196 + 136 +258 +284 +284 +310 +340 +350 +385 +425 +425 +470 +520 +520 +575 +640

» 250 » 280 » 280 » 315 +20 +34 +56 +94 +98 + 158 + 170 +218 +240 +315 +350 +385 +425 +475 +525 +580 +650 +710 +790

» 315 » 355 » 355 » 400 +21 +37 +62 + 108 +114 + 190 +208 +268 +294 +390 +435 +475 +530 +590 +660 +730 +820 +900 + 1000

» 400 » 450 » 450 » 500 +23 +40 +68 + 126 + 132 +232 +252 +330 +360 +490 +540 +595 +660 +740 +820 +920 + 1000 + 1100 + 1250

Таблица 1.3

Интервалы Значения допусков IT, мкм, для квалитетов

3 4 5 ь 7 8 9 10 н 12 13 14

размеров , мм

Св. 3 ДС 6 2,5 4 5 8 12 18 30 48 75 120 180 300

» 6 » 10 2,5 4 6 9 15 22 36 58 90 150 220 360

» 10 » 18 3 5 8 11 18 27 43 70 ПО 180 270 430

» 18 » 30 4 6 9 13 21 33 52 84 130 210 330 520

» 30 » 50 4 7 11 16 25 39 62 100 160 250 390 620

» 50 » 80 5 8 13 19 30 46 74 120 190 300 460 740

» 80 » 120 6 10 15 22 35 54 87 140 220 350 540 870

» 120 » 180 8 12 18 25 40 63 100 160 250 400 630 1000

» 180 » 250 10 14 20 29 46 72 115 185 290 460 720 1150

» 250 » 315 12 16 23 32 52 81 130 210 320 520 810 1300

» 315 > 400 13 18 25 36 57 89 140 230 360 570 890 1400

» 400 » 500 15 20 27 40 63 97 155 250 400 630 970 1550

Основное отверстие Посадки для основных

а ь с d е f g h

Н6 Н7 Н8 Н9 Н\0 /711 /712 Прш н\\ dll нечания яп Ml Н{2 612 1. Н1 с8 Я8 с8 ЯП сП - ^1 Н7 <78 Я8 <78 /78 d9 Н9 d9 /710 d!0 /711 dll эедпоч! Н7 ] Н7 е7 ’ е8 Н8 е8 Н8 е9 Н9 Н9 е8 * е9 ительные пос; /76 /6 Н7 /7 Я8 Я8 /7 ; /8 Н8 19 Н9 Н9 1» ' 19 1ДКИ. /75 s4 Н6 g$ Н7 gb m h\ hi ht H\ hi 7/5 Л4 /76 Zi5 H7 hb L 2 [_ j /78 h9 7 3 ’ I 0 H Э ’ h /711 /ill Я12 hl2 /_8_ 18 19 h9 40 10

14

При расчете допусков и посадок чаще всего не требуется указывать

какой это вид размера — отверстие или вал. Поэтому примем для всех

видов размеров общие обозначения отклонений: верхнее es, нижнее ег,

среднее ет. И л<ишь в тех случаях, когда нужно указать вид размера,

будем пользоваться также обозначениями отклонений: ES, EI и Ет.

Нулевая линия — линия, соответствующая номинальному размеру,

от которой откладываются отклонения размеров при графическом изо-

бражении допусков. Если нулевая линия расположена горизонтально,

то положительные отклонения откладывают вверх от нее, а отрицатель-

ные — вниз.

Основное отклонение — одно из двух отклонений, верхнее или ниж-

нее, расположенное ближе к нулевой линии. Основные отклонения

обозначают буквами латинского алфавита — прописной для отверс-

тий и строчной для валов.

В табл. 1.1 и 1,2 приведены числовые значения некоторых основных

отклонений отверстий и валов.

Таблица 1.4

отклонений валов

zs к m n p r s t u V X г

Hb /75 Hb ' /75

М mA n4

н& /76 /76 /76 /76 HQ HQ

is$ kb mb nb p5 rb s5

Н7 HQ H7 H7 H7 H7 H7 . Л1 H7 H7

/s6 kQ mQ nQ рв rQ sQ ’ s7 t6 u7

Н8_ Н8 H8 H8 /78 H8_ H8 H8

1*7 k7 m7 n7 s7 u8 x8 i г8 i

15

Посадки для основные

Основной вал A в c D £ F G

М /i5 /16 hl h8 h9 /110 hl 1 /112 ли /ill Bl 1 /ill B12 A12 CH All D8 h6 D8 h7 D8 D9 h8 ’ /18 D9 DIP /i9 ’ /i9 DIP /110 Dll /ill £8 A6 £8 A7 E8 . E9 A8 ’ A8 £9 A9 £7 A5 Fl F8 A6 ’ A6 £8 A7 £8 £9 A8 ’ A8 £9 A9 G5 A4 G6 A5 G7 A6

Примечание,

— предпочтительные посадки.

Допуск — разность между наибольшим и наименьшим предельны-

ми размерами или разность между верхним и нижним отклонениями.

По СТ СЭВ 145—75 допуск размера обозначают IT, по СТ СЭВ

301—76 допуски формы и расположения обозначают Т, а по СТ СЭВ

302—76 допуски размеров с неуказанными предельными отклонения-

ми обозначают t. Впредь допуски размеров будем обозначать t. Тогда

допуск размера

t = ES — EI или t = es — ei.

Квалишеш — совокупность допусков, соответствующих одинаковой

степени точности для всех номинальных размеров. Стандартом

СТ СЭВ 145—75 установлены 19 квалитетов: 01, 0, 1,2, 17.

В табл 1.3 приведены допуски размеров до 500 мм для некоторых

квалитетов.

Поле допуска — поле, ограниченное верхним и нижним отклоне-

нием. Поле допуска определяется значением допуска и его положением

16

Таблица 1.5

отклонений отверстий

н Js К M /V p R s T u

Н5 М /76 65 Н7 he Н8 z hl ~Н8 Н9 h.8 Л8 /78 /79/Л0 h9 ’ h9 ’ h9 /710 /110 7711 /ill H12 hl2 7s5 Is6 ~W5 Js7~ Zl6 Js8 h7 K5 M K6 h5 K7 /16 K8 hl M5 h4 M6 /i5 M7 h6 M8 h7 N5 /i4 /V6 Zi5 h'7 h6 N8 hl P6 h5 P7 he R7 ft6 si h6 T1 ‘h8 U8 hl'

относительно номинального размера. Условно поле допуска обознача-

ется числом, представляющим собой номинальный размер, за которым

следует обозначение основного отклонения и квалитета. Например,

04066; 0 50/77; 63/56.

Основное отверстие — отверстие, нижнее отклонение которого

равно нулю.

Основной вал — вал, верхнее отклонение которого равно нулю.

Посадка ~ характер соединения деталей, определяемый значения-

ми получающихся в нем зазоров или натягов.

Различают посадки: с зазором, при которых обеспечивается зазор

в соединении; с натягом, при которых обеспечивается натяг в соедине-

нии, и переходные, при которых возможно получение как зазора, так

и натяга.

Посадки в системе отверстия — посадки, в которых различные за-

зоры и натяги получаются соединением валов с различными отклоне-

ниями с основным отверстием (табл. 1.4). Посадки в системе вала —

17

посадки, в которых различные зазоры и натяги получаются соедине-

нием отверстий с различными отклонениями с основным валом (табл.

1.5).

Требуемая точность изготовления определяется предельными от-

клонениями, которые приводят на чертежах деталей машин. Точность

линейных размеров задают условными обозначениями полей допусков,

например 36/9, 05066; 080/77 и т. д. или числовыми значениями пре-

дельных отклонений, например 57,5_о,2; 0б8+®-|; 74 + 0,2.

Стандартные линейные размеры по ГОСТ 6636—69 следующие:

3,2; 3,4; 3,6; 3,8; 4,2; 4,5; 4,8; 5; 5,3; 5,6; 6; 6,3; 6,7; 7,1; 7,5; 8; 8,5;

9; 9,5; 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24;

25; 26; 28; 30, 32; 34/35; 36; 38; 40; 42; 45/47; 48; 50/52; 53/55; 56; 60/62;

63/65; 67/70; 71/72; 75; 80; 85; 90; 95; 100; 105; ПО; 120; 125; 130; 140;

150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340;

360; 380; 400; 420; 450; 480; 500; 530; 560; 600; 630; 670; 710; 750; 800;

850; 900; 950.

Рядом со стандартным числом за косой чертой даны размеры диаметров ко-

лец подшипников качения

2. ОБОСНОВАНИЕ ДОПУСКОВ РАЗМЕРОВ.

СБОРОЧНЫЕ РАЗМЕРНЫЕ ЦЕПИ

При проектировании решают вопросы обеспечения необходимой

точности взаимного расположения отдельных узлов в изделии и от-

дельных сборочных комплектов или деталей в узле. Размеры деталей

(как и сами детали) в собранном изделии взаимосвязаны. Эти взаимо-

связи в собранных узлах и механизмах называют размерными связями.

Размерные связи деталей образуют сборочные размерные цепи, пред-

ставляющие собой расположенные по замкнутому контуру размеры,

непосредственно влияющие на точность одного из размеров контура.

Размерная цепь состоит из исходного (замыкающего) и составляю-

щих звеньев. Исходным является размер, к которому предъявляется

основное требование точности. Составляющие звенья — размеры, от-

клонения которых вызывают изменение исходного размера.

Размерные цепи представляют в виде схем, на которых изобра-

жают размеры — звенья цепей. Изображают их так же, как и на чер-

тежах деталей — размерной линией с двумя стрелками на концах.

Принято каждую размерную цепь обозначать буквами русского, ла-

тинского или греческого алфавитов Исходному размеру присваивают

индекс 2 (например, , /^ ), а составляющим звеньям — индексы —

порядковые номера звеньев (например, Бъ .. или Fv F2, F3, ...).

Порядковые номера назначают при обходе размерного контура по

направлению вращения часовой стрелки.

Важным моментом при проектировании является выявление раз-

мерных цепей, которое начинают с выявления исходных размеров.

С этой целью устанавливают требования точности, которым должно

удовлетворять собранное изделие в целом. Так, например, в верти-

18

кальных и радиально-сверлильных станках ось вращения шпинделя

должна быть перпендикулярна рабочей поверхности стола.

При разработке изделия составляют схему его общей компоновки

и выявляют все требования точности, предъявляемые к относитель-

ному расположению узлов. Затем выявляют исходные размеры от-

дельных сборочных единиц, входящих в состав узлов, и деталей.

Ряд требований точности может быть установлен по соответствую-

щим ГОСТам, ОСТам, стандартам СЭВ, техническим требованиям и

другим нормативным документам. В других случаях требования точ-

ности устанавливают на основании опыта эксплуатации данного или*

аналогичных изделий или путем теоретических расчетов, или специ-

ально поставленных экспериментов. Выявленные исходные размеры

проставляют на чертеже.

После выявления исходных размеров определяют составляющие

звенья размерных цепей. Для этого по чертежу находят сопряженный,

т. е. примыкающий с одной стороны к исходному, размер детали,

непосредственно влияющий на точность исходного размера. Затеи

Рис. 2.1

Крепежные отверстия

3 электродвигателе

Крепежные отберстия

3 редукторе

Ось дала редуктора

I дала электродвигателя

Крепежные отдерстия

6 плите под редуктор

Крепежные отверстия 6 плита

под электродвигатель

Рис 2.2

находят размер другой детали, сопряженный с размером первой детали

и влияющий на точность исходного размера, и т. д. Последний из этих

размеров примыкает к исходному с другой стороны. Все выявленные

составляющие и исходный размеры должны образовать замкнутый

размерный контур.

Часто составляющим является линейный размер детали (длина

дистанционной втулки, длина ступицы). У покупных изделий (под-

шипников качения, муфт, электродвигателей) в качестве составляю-

щего в размерную цепь входит конечный размер, охватывающий не-

сколько деталей комплекта (например, монтажная высота конического

роликового подшипника, длина муфты в сборе, расстояние от торца

упорного буртика на валу электродвигателя до оси крепежного отверс-

тия в опорной лапе). Иногда в размерную цепь составляющим входит

размер, характеризующий комплект деталей, обрабатываемых сов-

местно после сборки (например, расстояние от средней плоскости зуб-

чатого червячного венца колеса до торца ступицы).

Рассмотрим более подробно выявление исходных размеров сбороч-

ных размерных цепей, встречающихся в учебных проектах.

Часто приходится обеспечивать точность взаимного расположения

двух узлов (например, электродвигателя и редуктора), установленных

на общем основании (плите, раме). Относительное расположение сое-

диняемых валов определяется тремя параметрами; допускаемым сме-

щением в радиальном направлении, допускаемым углом относительно-

го поворота и допускаемым смещением в осевом направлении.

Если валы соединяются муфтой, то эти три исходные размера зави-

сят от типа соединительной муфты. Так, муфта МУВП допускает весь-

Рис 2.3

20

ма незначительные смещения и перекос соединяемых валов. При ис-

пользовании кулачково-дисковой муфты могут быть допущены боль-

шие погрешности, а при наличии муфты с торообразным упругим эле-

ментом допускаемые смещения и перекосы осей валов могут быть еще

более значительными.

Для удобства дальнейшего рассмотрения радиальное и угловое

смещения, произвольно расположенные в пространстве, приводят к

радиальному и угловому смещениям в вертикальней и горизонтальной

плоскостях, переходя таким образом от двух сложных пространствен-

ных размерных цепей к четырем более простым.

Таким образом, при установке электродвигателя 2 (рис. 2.1) и

редуктора 1 на общей плите (раме) 3 необходимо обеспечить: точность

расположения осей валов в вертикальной плоскости (схема Л, рис. 2.1);

точность углового расположения осей валов в вертикальной плоскости

(схема у, рис. 2.1); точность расположения осей валов в горизонтальной

плоскости (схема 5, рис. 2.2), точность углового расположения осей ва-

лов в горизонтальной плоскости (схема р, рис. 2.2); точность располо-

жения валов в осевом на-

правлении (схема L, рис.

2.3) . Более подробное опи-

сание этих схем приведено

ниже.

При проектировании

конических зубчатых пе-

редач необходимо обеспе-

чивать точность по СТ СЭВ

186—75 на: совпадение

вершины делительного ко-

нуса конической шестерни

с осью вращения коничес-

кого колеса (схемы С, Р,

R рис. 2.4, ау б, в)', совпа-

дение вершины делитель-

ного конуса конического

колеса с осью вращения

конической шестерни (схе-

ма Т, рис. 2.5).

Для червячных передач

по СТ СЭВ 311—76 уста-

новлена точность на совпа-

дение средней плоскости

зубчатого червячного вен-

ца колеса с осью вращения

червяка (схема Р, рис.

2.6).

При установке валов

на подшипниках качения

требуется обеспечить необ-

ходимый осевой зазор меж-

Рис. 2.4

ду торцами крышки и наружного кольца подшипника. Для стандарт-

ных радиально-упорных подшипников, например, этот зазор прини-

мают равным осевой игре и назначают по табл. 1.3 и 1.4 работы [1].

Схемы, определяющие зазор между торцами крышки и наружного

кольца подшипника, приведены на рис. 2.7 (схемы Б и В), 2.8 (схема Г),

2.6 (схема Я), 2.9,а,б (схема

Г и Д), 2.5 (схема Е).

После выявления и нане-

сения на чертежи исходных

размеров выявляют и наносят

составляющие размеры так,

как это описано выше.

По составленным расчет-

ным схемам и назначенным

допускам исходных размеров

оценивают предварительные

значения допусков на изго-

товление деталей и сбороч-

ных комплектов и выбирают

метод достижения требуемой

конечной точности при общей

сборке изделия*.

В зависимости от соотношения между ожидаемой суммарной ошиб-

кой и допуском исходного размера различают два метода достиже-

ния конечной точности. Если ожидаемая суммарная ошибка намного

превышает допуск исходного размера, то конечную точность следует

обеспечивать по методу компенсации; если указанные значения близ-

ки — по методу взаимозаменяемости.

Метод взаимозаменяемости используют при достаточно большом

допуске исходного размера и небольшом числе составляющих размеров.

При малом допуске исходного размера и большом числе составляющих

размеров используют метод компенсации.

В большинстве приводимых схем используют метод компенсации

99

Рис. 2.7

Рис. 2.8

так как допуск исходного размера мал, а число составляющих размеров

велико. При этом методе в конструкции узла предусматривают специ-

альную деталь — компенсатор. В качестве компенсаторов наиболее

часто используют прокладки, кольца, винтовые устройства, зазоры.

Размер компенсатора является одним из составляющих размеров раз-

мерной цепи. При расчете размерной цепи (см. [3]) определяют мак-

симально и минимально возможные размеры компенсатора, между ко-

Таблица 2.1

Вид компенсатора Допуск составляющего размера для поверхностей

охватыв 1ющих охватываемых | остальных

Деталь, обрабатываемая при сборке //11 /21 1 ±/711/2

Набор прокладок /712 /112 ±/712/2

Зазор; винт-гайка /714 /214 ±/714/2

23

Рис. 2.9

торыми должны находиться действительные размеры компенсатора.

Допуски составляющих размеров в общем случае принимают по ре-

зультатам вычислений для конкретной размерной цепи. Предваритель-

но для проектного расчета допуски составляющих размеров при нали-

чии в размерной цепи компенсаторов можно принимать по табл. 2.1

Компенсаторы типа прокладок и колец изготовляют заранее в

указанных пределах и рассортировывают для ускорения процесса

сборки на группы с возрастанием размеров от наименьшего к наиболь-

шему. При сборке каждого сборочного комплекта устанавливают

компенсатор необходимого размера, обеспечивая достижение требуе-

мой конечной точности.

Ниже приведены более подробные описания типовых размерных

цепей в учебных проектах.

Как отмечено выше, в общем случае относительное расположение

двух узлов, установленных на общей плите, описывается пятью раз-

мерными цепями.

На рис. 2.1 приведена размерная цепь Л, определяющая точность

расположения осей валов электродвигателя 2 и редуктора 1 в верти-

кальной плоскости. В размерной цепи A: /4v —допускаемое радиаль-

ное смещение соединяемых валов в вертикальной плоскости (исходный

размер); At — расстояние от оси вала электродвигателя 2 до опорной

поверхности; А2 — компенсаторная прокладка; А3 — размер плиты

между опорными поверхностями под редуктор и электродвигатель;

Л4 — расстояние от оси вала редуктора I до опорной поверхности.

Размерная цепь у (см. рис. 2.1) определяет точность углового рас-

положения осел валов электродвигателя и редуктора в вертикальной

плоскости.

24

На рис. 2.2 показана схема расположения крепежных отверстий

для установки электродвигателя и редуктора на плите. Исходным

размером Б± является расстояние между осями валов в горизонталь-

ной плоскости. Составляющие звенья цепи Б: St и Бъ — расстояния

от осей валов электродвигателя и редуктора до линий расположения

крепежных отверстий в лапах двигателя и корпуса редуктора; 52и 54—

— несовпадения осей крепежных отверстий в электродвигателе и

плите, в редукторе и плите; Б3 — расстояние между линиями распо-

ложения крепежных отверстий в плите для электродвигателя и для

редуктора.

На рис. 2.2 приведена также размерная цепь [3, определяющая точ-

ность углового расположения осей валов в горизонтальной плоскости.

Здесь — отклонение от параллельности осей валов электродвигате-

ля и редуктора в горизонтальной плоскости (исходный размер); —

отклонение от параллельности оси вала электродвигателя и линии рас-

положения крепежных отверстий; р2 — отклонение от параллельности

линий расположения крепежных отверстий в электродвигателе и пли-

те; — отклонение от параллельности линий расположения крепеж-

ных отверстий в плите под электродвигатель и редуктор; |34 — откло-

нение от параллельности линий расположения крепежных отверстий в

плите и редукторе; р. — отклонение от параллельности оси вала ре-

дуктора и линии расположения крепежных отверстий

На рис. 2.3 схема L характеризует относительное осевое положение

редуктора и электродвигателя, а схема /< координирует входной вал

относительно оси крепежного отверстия редуктора. В ^тих размерных

цепях исходные размеры: — зазор между торцами полумуфт;

— расстояние от оси крепежного отверстия до упорного торца

входного вала редуктора.

Составляющие звенья цепи L\ L2 — расстояние от оси крепежного

отверстия до упорного торца вала электродвигателя. Этот размер ана-

логично Ki является исходным для подобной размерной цепи электро-

двигателя. Нормы точности на этот параметр приведены в ГОСТ

8592—79; L3 и L6 — несовпадение осей крепежных отверстий в плите

(раме) и соответственно в электродвигателе и редукторе; L4 — расстоя-

ние между системами крепежных отверстий в плите (раме) под электро-

двигатель и редуктор. Нормы точности на этот параметр по ГОСТ

14140—69.

Остальные составляющие размеры цепи L: Lv и все составляю-

щие размеры цепи K(Kj, /<2, •••> понятны из рисунка.

Отклонение от соосности валов в вертикальной плоскости определя-

ется погрешностями размеров Л3, Л5, а также отклонениями от

параллельности у3, у4 (см. рис. 2.1).

Предельные отклонения размеров Аг и Л4 установлены ГОСТ

8592—79 и ГОСТ 16162—78 и составляют: при Alf А4 до 250 мм

(—0,5) мм; при Alt А4 св. 250 до 630 мм (—1,0) мм.

Предельные отклонения Yj по ГОСТ 8582—79 для электродвигате-

лей нормальной точности 0,15/100 мм/мм, а у4 по ГОСТ 16162—78 —

0,1/100 мм/мм.

Для удобства контроля перекос осей валов в технических услови-

25

ях на сборку задают линейным смещением Д7 на длине I (например,

ПрИ = 0,1 мм и / = 100 мм пишут = 0,1/100 мм/мм).

Соосность валов в горизонтальной плоскости обеспечивают при

сборке перемещением и поворотом узлов по базовым плоскостям. Точ-

ность совмещения осей валов зависит от применяемых сборочных при-

способлений, точности контрольных средств и квалификации сборщи-

ков.

Вероятностное суммирование допусков размеров, определяющих

радиальное положение валов в вертикальной и горизонтальной плос-

костях, дает суммарное радиальное смещение : при Ai, Л4 50...

250 мм — 0,7 мм; при Alf Л4 250 ... 630 мм — 1,4 мм.

Радиальные смещения в вертикальной плоскости при необходи-

мости уменьшают с помощью компенсаторных подкладок Л2 (см. рис.

2.1). Под каждую лапу электродвигателя ставят по одной подкладке

толщиной >8 мм, которые затем фрезеруют или шлифуют до требуе-

мого размера, или ставят набор из 2...3 прокладок, выбранных из ряда

толщин: 0,1; 0,2; 0,4 и 0,8 мм.

Радиальные смещения в горизонтальной плоскости уменьшают вы-

веркой положения узлов при их перемещении по базовым плоскостям

В этом случае возможное суммарное радиальное смещение As осей

зависит от квалификации сборщиков и точности контрольно-измери-

тельных средств и может быть обеспечено при точности сборки: нор-

мальной — 0,3...0,7 мм; повышенной и высокой 0,05...0,15 мм.

Вероятностное суммирование допусков размеров, определяющих

угловое положение валов в вертикальной и горизонтальной плоскос-

тях, дает суммарное угловое смещение осей , равное 0,6 мм на 100 мм

длины.

Применение подкладок одинаковой толщины отклонения от парал-

лельности осей валов в вертикальной плоскости не компенсирует.

Поэтому при повышенной точности сборки под каждую лапу электро-

двигателя ставят подкладки разной толщины или шлифуют с уклоном,

а при высокой точности сборки шабрят.

Параллельность осей валов в горизонтальной плоскости повышают

выверкой положения узлов при их повороте на базовых плоскостях.

В этом случае возможное суммарное угловое смещение осей

может быть обеспечено при сборке повышенной и высокой точности в

пределах 0,05/100...0,25/100 мм/мм.

Вероятностное суммирование допусков размеров дает суммарное

значение осевого смещения cov = ±3 мм, которое при необходимости

уменьшают выверкой осевого положения узлов. В зависимости от

требуемой точности сборки суммарное осевое смещение сов в этом слу-

чае может быть обеспечено в пределах ±(0,1 ... 0,5) мм.

Приведенные выше смещения валов для наглядности сведены в

табл. 2.2.

На сборочных чертежах узлов, как это следует из рассмотрения

размерных цепей по рис. 2.3, необходимо задавать размер, координиру-

ющий расположение крепежного отверстия относительно входного

(выходного) конца вала. Как видно из рис. 2.3, этот размер Le является

исходным размерной цепи К (Le = Ks). Цепь К определяет осевое

26

Таблица 2.2

Параметр Сборка без прокладок Сборка с прокладками при точности сборки

нормаль- ной повышенной и высокой

Д£ , мм 7S , мм/мм (О£ , мм 0,85* | 1,7** 0,6/100 Без выверки осевого пс ±3 0,3* 1 0,7** сложения узлов 0,05...0,15 0,05/100...0,25/100 С выверкой осевого положения узлов ±(0,01... 0,5)

• При At и А4 (см. рис. 2.1) до 250 мм.

•• При и А4 св. 2о0 до 630 мм.

положение вала. Исходным размером является расстояние от торца

заплечика выступающего конца вала до линии расположения крепеж-

ных отверстий в лапе корпуса. Аналогична размерная цепь К на

рис. 2.10. Здесь присоединительный размер — расстояние от границы

Рис 2.10

между конусной и цилиндрической поверхностями вала до оси кре-

пежных отверстий. Далее на схеме рис. 2.10 размер /<1 относится к ва-

лу и определяет расстояние от границы между конусной и цилиндричес-

кой поверхностями вала до упорного заплечика вала под подшипник

Размер К2 — монтажная высота конического однорядного роликопод-

шипника. Предельные отклонения монтажной высоты роликоподшип-

ников см. [1], с. 203. Составляющие размеры К3 и К5 относятся со-

ответственно к стакану и корпусу. Деталь с размером Л4 — компен-

сатор цепи, определяющей взаимное положение конических колес.

Следует отметить также, что размер L4 (см. рис. 2.3), связывающий

на плите (раме) системы крепежных отверстий под электродвигатель

и под редуктор, непосредственно влияет на точность осевого положе-

27

ния названных узлов. Поэтому на чертеже плиты (рамы) обе эти сис-

темы крепежных отверстий должны быть связаны между собой по двум

координатным направлениям (нормы точности по ГОСТ 14140—69).

На рис. 2.4 приведены схемы размерных цепей, определяющие

осевое положение вершины делительного конуса конической шестерни.

На схемах обозначены: С\ , Л и /?: — исходные размеры — несовпа-

дения вершин делительных конусов конических шестерни и колеса по

оси вала шестерни. Нормы точности на эти параметры даны в стандарте

СТ СЭВ 186—75; С4, Р4 и /?4 — звенья-компенсаторы (прокладки);

составляющие звенья размерных цепей - соответственно — С2,

..., С5 (см. рис. 2.4,d)\ Pv Рг,..., Р$ (см- рис. 2.4,6) и /?х, /?2, ...»

(см. рис. 2.4, в).

На рис. 2.5 показаны схемы Т и £, относящиеся к валу коничес-

кого колеса коническо-цилиндрического редуктора. Здесь исходные

размеры: Т\ — несовпадение вершин делительных конусов коничес-

ких шестерни и колеса по оси вала колеса. Нормы точности на этот

параметр приведены в стандарте СТ СЭВ 186—75; Е± — условный за-

зор (принимаемый равным осевой игре для конических роликоподшип-

ников) между торцами кольца подшипника и нажимной шайбы.

Составляющие звенья: 1\ — расстояние от оси отверстия для опор

вала конической шестерни в корпусе редуктора до торца канавки для

закладной крышки; £4 — расстояние в корпусе между торцами кана-

вок для закладных крышек; Т3, £б и £2 — зазоры между торцами на-

жимных шайб и закладных крышек. Эти зазоры при регулировке под-

шипников и осевого положения конического колеса изменяют свое

значение и являются компенсаторами.

Остальные размеры деталей — составляющие звенья размерных

цепей — понятны из рисунка. На этих схемах общие звенья, участву-

ющие в двух размерных цепях: Т2£5, Т^Е^, Т^Е-п TbEs и Т^Е^.

Осевое положение конических колес часто регулируют набором

прокладок, устанавливаемых под фланцы привертных крышек под-

шипников. В этом случае схему размерной цепи строят так же, как

показано на рис. 2.6, схема Н.

На рис. 2.6 представлены схемы размерных цепей Н и Р, относя-

щиеся к валу червячного колеса. Исходные размеры: — несовпаде-

ние средней плоскости венца червячного колеса с осью червяка. Нор-

мы точности на этот параметр приведены в стандарте СТ СЭВ 311—76;

Ну — условный зазор между торцами наружного кольца подшипника

и крышки.

Составляющие звенья: — расстояние от оси отверстия в корпусе

редуктора для установки вала червяка до торца корпуса; Рб — рассто-

яние средней плоскости зубчатого червячного венца колеса от торца

ступицы; /Д — расстояние между торцами корпуса. В этих размерных

цепях Н2, Н± и Р2 — звенья-компенсаторы (прокладки). Остальные

составляющие звенья размерных цепей понятны из рисунка.

Как видно, буртк вала входит в обе размерные цепи, поэтому обо-

значен этот размер как Н-^Р^.

На рис. 2.7 и 2.8 даны схемы £, В и Г цилиндрического редуктора.

Здесь Бъ , Въ , Л — исходные размеры — зазоры между торцами

28

наружных колец подшипников и крышек; Б1У Б2у ..., 58; В\, В2у ...,

В10; Г1У Г?у ..., Г8 — составляющие звенья размерных цепей — разме-

ры деталей, отклонения которых вызывают изменения исходных раз-

меров. Размер ширины корпуса редуктора участвует в двух размерных

цепях Б и В и поэтому обозначен 53В8 (см. рис. 2.7).

На рис. 2.9 показаны размерные цепи Г и Ду относящиеся к валу

червяка (на рис. 2.9, а — установка вала червяка на двух фиксирую-

щих опорах, а на рис. 2.9, б — вариант исполнения фиксирующей опо-

ры при второй плавающей опоре). Здесь Л и Л: - исходные размеры

— зазоры между торцами наружных колец подшипников и приверт-

ных крышек; Г3 и Д2 — звенья-компенсаторы (прокладки); Л, Г2,

..., Е7 и Д1У Д2, Дь — составляющие звенья.

На чертежах редукторов, коробок скоростей, вариаторов и других

узлов, а также на чертеже общего вида привода необходимо простав-

лять размеры — составляющие звенья всех размерных цепей проекти-

руемого изделия.

На рабочих чертежах деталей должны быть нанесены размеры, ко-

торые входят в выявленные размерные цепи. Такими размерами, напри-

пример, по рис. 2.6 являются: для вала — Рь, втулки — //9, крышки

подшипника — Н{(НЬ)У ступицы червячного колеса — Н8, червячного

колеса в сборе — Рб. Для стакана цепным размером, непосредственно

влияющим на точность осевого положения вала-шестерни конической

зубчатой передачи, может быть в зависимости от конструктивной схемы

установки вала-шестерни один из перечисленных размеров: С3

(рис. 2.4, а), Р3 (рис. 2.4, б), R3 (рис. 2.4, в).

3. РАСЧЕТ ЗАЗОРОВ И НАТЯГОВ

Условимся обозначать зазоры буквой Z, а натяги буквой У.

Значение зазора Z или натяга N в соединении отверстия с валом

определяют по формуле

Z(N) = D — d, (3.1)

где Dud — действительные размеры соответственно отверстия и вала.

При расчете на максимум-минимум получим предельные значения

зазоров и натягов: для посадок с зазором, наибольший и наменыний

зазоры

2max = ES — ei, Zmin = El — es, (3.2)

для переходных посадок наибольшие зазоры и натяги

Zmax = ES — ei, jVmax = El —es, (3.3)

для посадок с натягом наибольший и наименьший нагяги

Л^тах = El — es, /Vmin = ES — ei. (3.4)

При вероятностном расчете определяют среднее значение и рассеи-

вание зазора или нм яга.

Как при наладке, гак и при обработке деталей наладчик и рабочий-

станочник держатся ближе к безопасным пределам. Для отверстия

29

это меньший, а для вала больший предельные размеры. Вследствие

этого возникает некоторая асимметрия распределения отклонений

размеров.

Здесь и в дальнейшем индекс 1 относится к отверстию, индекс 2 к

валу.

Среднее значение зазора (натяга) 13]

Zm(/vm) = Em—ет— 0,1 (Zj +/2). (3.5)

Вероятностное рассеивание (индекс р в обозначении зазора-натяга)

tip = (1/Ле ) t\ + ^2 •

В формулах (3.5) и (3.6) Ет и ет — средние отклонения размеров

отверстия и вала; t1 и /2 — допуски размеров отверстия и вала; Къ —

коэффициент относительного рассеивания зазора-натяга; обычно

/<Е = 1, 0 ([3], с. 28). Тогда

/ 4 + & • (3-6)

Наибольший и наименьший вероятностные (индекс р в обозначении)

зазоры и натяги:

в посадках с зазором

2pmax = + 0,5/ip, Zpmin = Zm 0,5/vp, (3.7)

в переходных посадках

Zpmax ~ + 0,5 tip , NpmIn = Nm — 0,5 /sp , (3.8)

в посадках с натягом

ртах Nm 0,5 tip 9

рт\п Nт -|- 0,5 tip .

(3.9)

Ниже даны примеры

расчета зазоров и натя-

гов для некоторых по-

садок в системе отверс-

тия.

Посадки с зазором.

На рис. 3.1 приведена

схема полей допусков

размеров отверстия и

вала, а также графики

рассеивания этих раз-

меров и график рассеи-

вания зазора. На этом

рисунке предельное рас-

сеивание зазора

= ^max ^min> (3.10)

30

где Zmax и Zmin — наибольший и наименьший предельные зазоры, опре-

деляемые по формуле (3.2); t*p — вероятностное рассеивание зазо-

ра, определяемое по формуле (3.7); Zpmax uZpm]n— наибольший и наи-

меньший вероятностные зазоры. Остальные обозначения даны ранее.

Пример 3.1. На чертеже задана посадка 0 63/78/е8. Определить наи-

большие и наименьшие предельные и вероятностные зазоры.

Решение. По СТ СЭВ 145—75 для заданных размера и пэсадки (мкм): ES =

= 46, Е/ = 0, Ет — 23, — 46; es = —60, ei — —106, ет — —83, /2 — 46

По формуле (3.2) наибольший и наименьший предельные зазоры Zraax —

= 46 — (—106) = 152 мкм; Zmin = 0 — (—60) = 60 мкм.

Предельное рассеивание зазора по формуле (3.10)

= 152—60 = 92 мкм.

Среднее значение зазора по формуле (3.5)

Zm = 23 — (—83) —0, 1 (46+46) = 96,8 мкм.

Вероятностное рассеивание зазора по формуле (3.6)

tZp — |/462+462 = 65,05 мкм .

Наибольший и наименьший вероятностные зазоры по формуле (3.7)

Zpmax = 96,8 + 0,5-65,05 = 129,33 мкм,

Zpmin ~ 96,8 — 0,5-65,05 = 64,27 мкм.

Переходные посадки. На рис. 3.2 приведена схема полей допус-

ков размеров отверстия и вала, а также графики рассеивания этих

размеров и график рассеивания зазоров и натягов. Обозначения на

этом рисунке аналогичны обозначениям на рис. 3.1.

Рис 3.2

Пример 3 2. На чеэтеже задана посадка 0 63//7/&6. Определить наи-

большие предельные и вероятностные зазоры и натяги в соединении.

Решение. По СТ СЭВ 145—75 для заданных размера и посадки (мкм): ES =

= 30, EI = 0, Ет= 15, h = 30; es = 21, ei = 2, ет = 11,5, /2 = 19.

По формуле (3.3) наибольший предельный зазор Zmax = 30 — 2 = 28 мкм

Наибольший предельный натяг Wmax =0—21 = —21 мкм.

Предельное рассеивание зазора-натяга по формуле (3.10)

/j, = Zmax Nmax = 28 ( 21) = 49 МКМ.

31

Среднее значение зазора-натяга по формуле (3.5)

Zm(Nm) = 15—11,5—0,1 (30+19) = — 1,4 мкм.

Вероятностное рассеивание зазора-натяга по формуле (3.6)

tlp = У302 + 192 = 35,5 мкм.

Наибольшие вероятностные зазоры и натяги по формуле (3.8)

2ршах = — 1,4 + 0,5-35,5 = 16,35 мкм,

Nртах = — 1,4—0,5-35,5 = — 19,15 мкм.

Предельное рассеивание натяга

= —49 мкм.

Посадки с натягом. На

рис. 3.3 приведена схема

полей допусков размеров

отверстия и вала, а также

графики рассеивания этих

размеров и график рассеи-

вания натягов. Обозначе-

ния на этом рисунке ана-

логичны обозначениям на

рис. 3.1.

П р и м е р 3. 3. На чер-

теже задана посадка 063//7/s6.

Определить натяги в соедине-

нии.

Решение. По СТ СЭВ

145—75 для заданных размера

и посадки (мкм): ES = 30,

Е/ = 0, Ет = 15, tr = 30,

es — 72, ei — 53, ет = 62,5,

= 19.

По формуле (3.4) наи-

больший и наименьший пре-

дельные натяги Мгаах =0 —

— 72 = — 72мкм, Чп1п —

= 30 — 53 = —23 мкм

^2 — ^max ^mln — ( 23) —

Среднее значение и вероятностное рассеивание натяга по формулам (3. 5) и

(3.6)

N т = 15—62,5—0,1 (30+19) = — 52,4 мкм,

tvp = }<302+192 = 35,5 мкм.

Наибольший и наименьший вероятностные натяги по формуле (3.9)

Л^лпах = — 52,4 — 0,5-35,5 = — 70,15 мкм,

A/pmin = — 52,4 + 0,5-35,5 =— 34,65 мкм.

Вероятности появления зазоров и натягов в заданном интервале

размеров. Иногда требуется знать, какая доля из всей партии со-

пряжений имеет в заданном интервале зазор или натяг. Для этой

цели пользуются таблицей функции Лапласа.

32

об

X

о

(Я

О СО —Г^.О’^ОСЧООО — О О b* О> — ino00b*b*b*00004’’t«’’t« — OQ

Щ О —•Ь*04'^Ю00 00 0400 —’ Г- —• тГ 00 О О — Ю О) —< оо о о ь* оо оо оБ

ООГ^-—000 04 0 00 — 00 О00О — ОО^ООГ-Г-ОООООООООООООО)

О О — — — СЧСЧСЧООООООООхГ’^тГ’^’^’^’^’^тГ^^тГ’^хГтГтГ’^’^’^

о о* о" o' о" o' o' о" о" о" о" сГ о" о" o' o' o' o' o' о" о" o' о" о" o' o' о о о o' o'

о>тгооо^ог’сооосг)оь*о40 0ооо — оз^гг^оот»" — ооооооо

— —• о оо о — 04 о о о — ОООМООМОО-«ООО — 00 Ю О оо 00 о

СО Г*- —1 Tf 00 — О 00 — 00 О 00 О — ОО^ОООГ^ОООСОООООООООО

О О —' — — 04040400 00 00 00 00’^’^,’^’<Ф’^’^’^’^’*’,?Г’^’<Ф'^'’<Ф,*тГ’^’^

ооооооооооооооооооооооооооооооо

\

ОШ’^ООоОГ^.ОтГОООГ^ООЬ^СЧООтооООООО’^ — 04 О 04 04 О) О О

^^^'tOiOOOOS’tNCJX^O - 04 — О О О О ОС — 00 тГ О b* b* 00 00

(МОО^ао-^Ь.ООООЬ.О-’СЧ^ООСЬОООСОООООООООО

О О —' — — CNCNCMOOOOCOO-JOO^t<'^"’^Xt<Tf<Xt<TrTrTr^TrTfTfTf^TfTfTf

ооооооооооооооооооооооооооооооо

Значения Ф(х)

ООГ-вОООоОСЧ^ООО — О'ФЮЮ’^ЮООО’^ООСЧООЮ-ООЮОООО’^ОО

ООООООООООЮОСМОООО’ФтГ — ОО>ООГ^’<ФО’<ФГ^ОО1тГОЬ>-Ь*00 00

—<iOQCCNO^r--0(MLO(40’- OJOOLOinO)r^b*OOOOOOOOOOOCn

ООО — —’СЧСЧСМ0О0О0О0О0О^Г’^Г'^*'Ф’^'’^,тГ’<фтГ’^тгт»’’^|^’^’^'тГ'^'

ооооооооооооооооооооооооооооооо

ОГ^ОО — О^ОеОЮтГОООиОО — СЧЮ — — 00 00 00тГС0с0Ш00ОЬ*0000

С0ю’<фе001ло00000010105то000г^.00сг)00г^001’^ю<х)ь*0000

— тоооь^оссг^спсчтг^спосчос’^-тог^г^оооооспооспооо

ООО — — 0104040400 00 00 00’^'^'Tf’^'TrTt-Tr’^Tt-Tt.TrTr -^Г

ооооооооооооооооооооооооооооооо

ONOOO'tOSOONOOLOOCNCN^O^M’tMOO’* - — тГ ОО 00 b* 00 00

04 — — О О — 1пь*00000000000ь*00 00 0 00 00 00г^.001’<ф1г)0ь*00 00

-l^OCNOOCCOOCN^SOOCNOO^lOOSNOOOCOOOOOOOO

ООО — — 0404 04 0400 00 00 00’^,’^’^'*’'Т’*тГ’^тГтГ’<ГхгтГтГ’^тГ’<Ф’^

ооооооооооооооооооооооооооооооо

ООО—moom^04004 — Oo0004b*^C000000000004 — 0b*004b*

ООЬ^Ь^ЮО^ОООЧ^ОО — О00 00 О041ЛЬ*Ь*Ш04 00 00ОСП04тГтОЬ*0000

0’^,00 0400000004’ф00000400’^'1люг^г^00 00 00сг)000000

ООО — — — 04040400000000’чГ’^,’^’<Ф’^'*'*тГтГтГтг’<ФтГ’^’^*^’^’^

ооооооооооооооооооооооооооооооо

О 00 04 Ь* — О — — ООГ*ЩООГ*Ш00’^'ОО00ОтГтОО1ЛОЮО4Ь*

00 00 — ОШО — — OOoOOO’^O’tO^Tf - Г"- 040004тгШОЬ*00 00

0’*00 04Ш00400 — ^00000400'?гтюг^г^00 00 000000000

ООО — — — 04CN0400000000^f’^’,^’^'Xt<Tf^^^r^^Tr,^Tr,Tt<^TfTf

ооооооооооооооооооооооооооооооо

000000*^ЮЬ*0 — 000 00004040404ТГ — 00 04 — — ООООООООЮтГ — О

ОООЬ*Ш — ио 00 оо Ю — ^^ССОССЮЮ^ - (ч М 'О О — 00 UO СО Ь* 00 00

OOON’-iOOCNLOOO —^*Ф00О —^^iO^^.(4QCQOXOOOOOOO

ООО — — — 04 04 0400 00 00 00’^’^’^’^’^’^TfTr'^TrTt-xr^ тГ

ООООООООООООООООООООООООООООООО

О — 0400^ГЮСОЬ*000>0 — 0400^100^0000—0400хгюс0г*0000

ОООООООООО — — — — — — — • — 04 СЧ 04 04 04 04 04 04 04 04 00

2-392

33

Интервал значений х Ь — а = 6ах охватывает 0,9973 площади

кривой (рис. 3.4).

В табл. 3.1 приведены значения х и соответствующие им значения

функции Ф(х). (Таблица дана сокращенно и с округлениями.)

Значения функции Ф(х) представляют собой вероятности нахожде-

ния случайной величины х в заданном интервале. Это одновременно

является долей сопряжений, находящихся в заданном интервале.

Если же значение функции Ф(х) умножить на 100, получим долю

сопряжений, находящихся в заданном интервале, в процентах.

Вероятность нахождения величины х в интервале от xt до оп-

ределяют по формуле

Р(х) = ф(х.+1)_ф(хг) (3.11)

Положим, что требуется определить вероятность нахождения вели-

чины х в интервале otxi = 1,10 ло х2 = 1,34 (рис. 3.5). Тогда по табл.

3.1 Ф(%1) = 0,3643, Ф(х2) = 0,4099 и Р(х) = 0,4099 — 0,3643 = 0,0456.

Так как функция симметрична, то при отрицательных значениях

х расчет ведут по модулю. Например, при х3 =—0,7, и х4 = —1,5

(рис. 3.5) вероятность нахождения величины х в заданном интервале

Р(х) = 0,4332 — 0,2580 = 0,1752.

Для того чтобы воспользоваться таблицей функции Лапласа, сле-

дует значения zt и zt-+i, имеющие размер, перевести в безразмерные

величины xt и . Для этого определяют среднее квадратическое

отклонение: для посадок с зазором

aZ ~ (^ртах ^пИп)/6, (3 12)

для посадок переходных

az = (^pmax AfpmaxJ/6, (3.13)

для посадок с натягом

°Z = (A/pmin A/pmax)/6- (3.14)

Затем заданные интервалы Zt и Zi+i заменяют величинами

Xl = Zm(Nm)]/az9 Xi+1 l^i+i (315)

34

Здесь Z^Af^) — среднее значение зазора-натяга, определяемое для

выбранной посадки по формуле (3.5) или

2т №т) = 0,5 [2pmax(tfpmax) + 2pmln (Afpmln)]. (3.16)

Вероятность Р(х) появления сопряжений в интервале zf(xf)...z,+i х

х (xt+i) определяют по формуле (3.11).

Пример 3.4. Для посадки 0 7\Н7/е8 (мкм): ES = 30, EI — 0, Ет =

= 15, /1 = 30; es = —60, ei = —106, ет = —83, t2 = 46,

Zm = Ет —ет — 0,1 + /2) = 15—(—83)—0,1 (30-J-46) =90,4,

tip = у Z2+ t2 = /302 + 462 = 54,92,

Zpmax = 90,4 + 0,5-54,92 = 117,86,

Zpm\n = 90,4—0,5-54,92 = 62,94.

По формуле (3.12) о2 = (117,86 — 62,94)/6 = 9,15.

Требуется определить вероятность появления соединений с зазором, напри-

мер, в интервале от Z\ = 95 мкм до z2 = ПО мкм (рис. 3 6,а). Тогда по формуле,

(3.15)

Х1 = (95—90,4)/9,15 = 0,5 х2 = (110—90,4)/9,15 = 2,14.

По табл. 3.1 Ф(Х1) = 0,1915, Ф(х2) = 0,4838 и вероятность P(z) = 0,4838 —

- 0,1915 = 0,2923.

Вероятность появления соединений с зазором в интервале от ?з = 85 до

24 = 72 мкм определяется следующим образом (рис. 3 6,а):

х3 = (85 — 90,4)/9,15 == — 0,59; х4 = (72—90,4)/9,15 = —2,01.

Не обращая внимания на знаки, получим

Р (z) = 0,4778—0,2224 = 0,2554.

Пример 3.5. В посадке 0 110/78/и8 (мкм): ES = 54, Ет = 27, ti= 54,

es= 198, ei =144, ет = 171, t2 = 54;

Nm = 27 — 171 —0,1 (54+54) = — 154,8;

tSp= У 5424-542 = 76.36

2*

35

Wpmax = — 154,8 — 0,5-76,36 = — 192,98;

A'pmin = — 154,8 + 0,5-76,36 = — 116,62.

По формуле (3.12) <тг = [—116,62 — (—196,8)]/6 = 12,73.

Требуется определить вероятность появления соединений с натягом, напри-

мер, в интервале от zt = — 154,8 мкм до г2 = —180 мкм (рис. 3.6, б). Тогда

х, = [ — 154,8—(—154,8)1/12,73 = 0;

х2 = [—180—(—154,8)]/12,73 = — 1,98.

Без учета знака у значения х2 получим

Р (N) = 0,4761 — 0 = 0,4761.

В переходных посадках чаще все-

го требуется определить вероятности

появления соединений с зазором и

вероятности появления соединений с

натягом. Здесь могут быть два пре-

дельных случая. Первый, когда в пе-

реходной посадке ]zpmax] >]7Уртах]

(рис. 3.7, а), и второй, когда] zpmaxl<

< 1Л^ртах] (рис. 3.7, б).

В первом случае определяют ве-

роятность появления соединений с

натягом P(N) (заштрихованная об-

ласть на рис. 3.7, а). Вероятность же

появления соединений с зазором в

этом случае

P(z) = 1 — P(N).

Во втором случае определяют ве-

роятность появления соединений с

зазором P(z). (Заштрихованная об-

ласть на рис. 3.7, б.) Вероятность же

появления соединений с натягом в

этом случае

P(N) = l—P(z).

Так, например, посадка HUjfi относится к первому, а посадка

Я7/&6 ко второму случаям.

П р и м е р 3.6. Для посадки 0 45/77//' s6 (мкм): ES — 25, Ет = 12,5

4 = 25; es = 8, ei = —8, ет = 0, t2 = 16;

Zm = 12,5 — 0—0,1 (25+16) = 8,4;

ZEp = j/252 + 162 = 29,68;

Zpmax = 8,4+0,5-29,68 = 23,24;

A^pmax = 8,4-0,5-29,68 = — 6,44;

= [23,24— (—6,44)]/6 = 4,95.

36

Значения zi и z2, отсекающие область соединений с натягом: zi = 0 и г2 =

= —6,44 мкм. Тогда xi = (0 — 8,4)/4,95 = —1,7, х2 = (—6,44 — 8,4)/4,95 =

= —3

Используя табл. 3.1, находим, что вероятность соединений с натягом =

= 0,4986 — 0,4554 = 0,0432.

Вероятность же появления соединений с зазором

P(z) = 1—0,0432 = 0,9568.

Пример 3.7. Для посадки 0 45/77/66 (мкм): ES = 25, Ет = 12,5,

h = 25; es = 18, ei = 2, ет — 10, t2 = 16;

Nm — 12,5—10—0,1 (25+16) = — 1,6;

/Ер = |/252 + 162 = 29,68;

Zpmax = — 1,6+0,5-29,68 = 13,24;

Wpmax =— 1,6 —0,5-29,68 = — 16,44;

o2 = 29,68/6 = 4,95.

Значения Zi и z2, ограничивающие область соединений с зазором’ Zi = 0,

z2 = 13,24 мкм. Тогда

хг = [0—(—1,6)]/4,95 = 0,32; х2 = [13,24 — (—1,6)]/4,95 = 3.

Используя табл. 3.1, находим вероятность появления соединений с зазором

Р (z) = 0,4986 — 0,1255 = 0,3731.

Вероятность появления соединений с натягом

Р(Л/) = 1,0-0,3731 =0,6269.

Пример З.о. В посадке 0 4ЪН7!т& = 6,24 мкм, Vz?TY)ax = —23,44

мкм, Nm — —8,6 мкм, а2 = 4,95 мкм.

Требуется определить вероятность появления соединений с натягом в интер-

вале от zi = —5 мкм до г2 == —15 мкм (рис. 3.7,в)

Как видно, интервал искомых значений располагается по обе стороны отно-

сительно среднего значения Nm. Поэтому вероятность Р(Л0 появления сопряжений

с натягом в интервале Zi... z2 определится как сумма вероятностей появления

сопряжений в интервалах от гз = етъ до Zi и от ?з = етъ jhq г2. Тогда

Х1 = [— 5—(—8,G)]/4,95 = 0,72;

х3 = [—8,6 — (—8,6)1/4,95 = 0.

х2= [—15—(—8,6)1/4,95 = — 1,29.

Вероятности появления сопряжений в интервалах:

г3... г, Р(ЛГ) = 0,2642 —0 = 0,2642;

г3 ... г2 P(N") =0,4015 — 0 = 0,4015;

z7 ... г? P(N ) = 0,2642 + 0,4015 = 0,6657.

В качестве справки ниже приведены вероятности появления соеди-

нений с зазором и натягом для некоторых переходных посадок в интер-

вале диаметром свыше 30 до 120 мм:

Р(г) ..........................

P(N) = 1 - Р(2)................

H7/isQ H7/k3 HT/mQ Н7/П5

0,96 0,4 0,04 0

0,04 0,6 0,96 1,0

37

Вероятности появления соединений с зазором и натягом для дру-

гих диаметров и других переходных посадок определяют аналогично

изложенному.

4. ОБОСНОВАНИЯ ДОПУСКОВ РАСПОЛОЖЕНИЯ

Работа машин в современных условиях характеризуется значи-

тельным повышением нагрузок и скоростей. В связи с этим все более

актуальное значение приобретают вопросы динамики работы машин.

Известно, что большинство аварий машин и случаев их неработоспособ-

ности связано с вибрациями и динамическими нагрузками. Поэтому в

настоящее время предъявляют повышенные требования к точности и

бесшумности работающих машин.

Одной из главнейших причин вибраций, шума и динамических на-

грузок является невысокая точность деталей машин, особенно точность

формы и расположения поверхностей. Поэтому очень важно, чтобы на

чертежах деталей кроме допусков размеров были заданы также допус-

ки формы и расположения поверхностей, гарантирующие высокие по-

казатели работы изделий отечественного машиностроения.

В настоящем разделе приведены обоснования допусков расположе-

ния деталей, связанных с установкой подшипников качения, а также

зубчатых и червячных колес.

4.1. БАЗОВЫЕ ПОВЕРХНОСТИ ВАЛА И КОРПУСА

ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ

Одним из источников вибраций, динамических нагрузок, шума и

снижения долговечности изделий машиностроения являются подшип-

ники качения. Подшипниковые узлы кроме собственно подшипников

качения имеют корпуса с крышками, устройства для крепления колец

подшипников, защитные, смазочные и регулировочные устройства.

В настоящее время подшипники качения являются основными видами

опор в машинах.

Требования точности, предъявляемые действующими стандартами к

посадочным поверхностям валов и корпусов, имеют целью ограничить

искажение дорожек качения и перекос колец подшипников.

Особое значение приобретают допуски расположения поверхностей,

предназначенных для установки подшипников качения на валах и в

корпусах.

Относительный перекос

внутреннего и наружного

колец подшипников вызы-

вает дополнительное со-

противление вращению ва-

лов. Чем больше этот пе-

рекос, тем больше потери

энергии, ниже к. п. д.

подшипников и их долго-

вечность.

38

Ов

Рис 4.2

подшипников качения вызываются следующими

относительно общей оси

Рис. 4.3

Перекосы колец

причинами: отклонением от соосности ASB

посадочных поверхностей вала (рис. 4.1); отклонением от перпенди-

кулярности А^базовых торцов вала или

деталей, установленных на валу (рис.

4.2), относительно общей оси посадоч-

ных поверхностей вала; отклонением от

соосности ASK относительно общей оси

посадочных отверстий корпуса (рис.

4.3) ; отклонением от перпендикуляр-

ности А (рис. 4.4) базовых торцов де-

талей корпуса к оси отверстия; накло-

ном 0 упругой линии вала в опоре под

действием нагрузки (рис. 4.5).

Отклонения от перпендикулярности &qB и Д^ в общем случае вели-

чины комплексные. Так, например, AqB по рис. 4.2,я относится только

к торцу 3 заплечика вала, по рис. 4.2, б— к торцу мазеудерживающего

А

Рис 4.4

Рис. 4.5

кольца 1. Здесь значение А^в содержит

сумму погрешностей двух деталей: коль-

ца 1 и торца 3 заплечика вала. Отклоне-

ние от перпендикулярности А^в по рис.

4.2, содержит уже сумму погрешностей

трех деталей — втулки /, детали 2 и

торца 3 заплечика вала.

В случаях, приведенных на рис. 4.2, в, отклонение от перпенди-

кулярности является исходной величиной для расчета допусков

деталей /, 2 и торца 3 заплечика вала.

Отклонение от перпендикулярности Д7Н по рис. 4.4, а и б содержит

сумму погрешностей деталей /, 2 и торца 3 корпуса. Здесь значение

Л7К также служит исходной величиной для расчета допусков деталей

Л 2 и торца 3 корпуса.

Отклонение от перпендикулярности Д^ по рис. 4.4, в относится

только к торцу 3 отверстия корпуса.

В качестве расчетных значений предельных перекосов приняты

для подшипников: шариковых радиальных и радиально-упорных

8'; радиальных с короткими цилиндрическими роликами 3'; коничес-

ких роликовых 2'.

В последнее время все большее применение находят подшипники

радиальные с короткими цилиндрическими роликами, а также кони-

ческие роликовые с бочкообразными роликами. Кратко их называют

подшипниками с «бомбиной». Предельные перекосы колец для таких

подшипников принимают такими же, как для шариковых.

Условимся в дальнейшем для сокращения записи разделять под-

шипники на следующие группы: группа I — шариковые радиальные,

радиально-упорные и роликовые с бомбиной; группа II — радиальные

с короткими цилиндрическими роликами; группа III — конические

роликовые.

Суммарный перекос колец подшипников в минутах определяют по

формуле

Д' = 3438 (2ДеВ/ав+Д.вЧ + 2Д^К/ак + Д_к/Р + 9),

где ав и ак — длины посадочных поверхностей вала и корпуса, мм

(см. рис. 4.1, 4.3); d0 — диаметр базового торца, мм; D —диаметр от-

верстия корпуса, мм.

По результатам серии расчетов для подшипников класса точности О

с диаметрами отверстий d = 20...80 мм составлена таблица 4.1. В ней

приведены рекомендуемые значения допусков, назначаемых в целях

ограничения перекосов колец. Здесь же указаны предельные углы [6]

(в минутах) наклона упругой линии вала в опоре под действием на-

грузки. Меньшие значения [9] относятся к подшипникам легкой, а

большие — к подшипникам средней серии.

Для подшипников 6-го класса точности значения допусков следует

принимать на один квалитет точнее приведенных в табл. 4.1.

Таблица 4.1

Группа подшипников Т^в т SK т т [в]'

1 IT7 1Т8 IT7 IT8 5,8...6,3

II IT6 1Т7 IT6 IT7 1,6...1,9

III 1Т5 IT6 1Т5 IT6 1,0...1,3

40

Допуски соосности посадочных поверхностей вала Т8В и корпуса

TSK задают в диаметральном выражении и относят к номинальному

диаметру d и D в месте установки подшипника. Допуски перпендику-

лярности базовых торцов вала TqB и корпуса 7\к относят соответствен-

но к диаметру d0 заплечика вала и диаметру D отверстия.

Значения [0] следует использовать при проверке жесткости валов.

При этом расчетное значение угла не должно превышать значение [0],

взятое из табл. 4.1.

4.2. ДЕТАЛИ ПОДШИПНИКОВЫХ УЗЛОВ

Между подшипниками и базовыми торцами валов или корпусов

часто расположены дистанционные кольца и втулки. Условимся назы-

вать втулками детали, у которых отношение длины / к посадочному

диаметру d или D Ud(D) 0,8, и кольцами, если это отношение < 0,8.

Из теории базирования известно (см. [2], с. 20...23), что при посад-

ках с натягом или с небольшим зазором, при отношении Ud > 0,8, ос-

новной базой, определяющей положение детали на валу или в корпусе,

является цилиндрическая поверхность сопряжения, а при ltd < 0,8—

основная база — торцовые поверхности деталей. Короткая цилиндри-

ческая поверхность сопряжения служит в этом случае центрирующей

базой, определяющей относительное положение центра посадочной

поверхности.

Число 0,8 в отношении lld(D) принято из опыта изготовления и

эксплуатации изделий машиностроения. Следует иметь в виду, что оно

дает лишь грубую, приближенную оценку того, какая поверхность

детали является основной базой — цилиндр или торец. С уверенно-

стью можно лишь сказать, что при Ud(D) > 1,2 и посадке с натягом

основной базой является цилиндр, а при lld(D)< 0,5 и любой посадке

— торец. Но по мере приближения отношения Ud(D) к числу 0,8 воз-

растает неопределенность оценки. Так, например, отношения Ud(D) =

= 0,75 и Ud(D) = 0,85 очень близки. Формально же основными база-

ми принимают разные поверхности деталей: при lld(D) = 0,75 — то-

рец, а при Ud(D) = 0,85 — цилиндр. Тем не менее отношение Ud(D) =

= 0,8 хоть и приближенно, но все же дает оценку того, какая из по-

верхностей детали при посадке ее с натягом или с минимальным зазо-

ром является основной базой. Поэтому этой оценкой, за отсутствием

более точной, широко пользуются в машиностроении.

Торцы втулок и колец участвуют в базировании деталей. Один то-

рец служит базой для установки самой втулки или кольца. Другой же

торец является базой для установки сопряженной с ним детали, чаще

всего подшипника качения. Точность расположения этого торца опре-

деляется требуемой точностью базирования сопряженной детали.

С другой стороны, точность расположения этого торца зависит от того,

какие детали расположены на валу до втулки или кольца и какое их

количество.

Рассмотрим задачу в общем виде. Пусть на валу или в отверстии

корпуса установлены по посадкам с зазором несколько колец. Основ-

ной базой для деталей такого типа являются торцы. Все детали, рас-

41

положенные на валу (рис. 4.6, а)

или в отверстии корпуса (рис.

4.6, б), влияют на точность рас-

положения базового торца b

кольца п. Поэтому

= Л + У2 + ... + Y п,

где — перпендикулярность

базового торца b п-го кольца к

оси вала или отверстия; Y1 —

перпендикулярность базового

торца вала 1 или отверстия

корпуса 1 к оси посадочной по-

верхности; У2, •••> Уп—парал-

лельность торцов колец 2, 3,

..., п.

Суммарную погрешность оп-

ределяют (см. [3]) по формуле

/, = 0,85 /2ЦТ (4.1)

Г V

Для рассматриваемого случая — допуск перпендикулярности ба-

зового торца b кольца n; t} — допуск перпендикулярности базового

торца вала (отверстия корпуса); /2, h — допуски параллельности тор-

цов колец. Эти допуски задают и контролируют на внешнем диаметре

колец.

Удобно привести влияние отклонений от перпендикулярности базо-

вого торца вала и отклонений от параллельности торцов всех колец к

внешнему диаметру последнего n-го кольца. В этом случае коэффици-

енты приведения для схемы на рис. 4.6, а

^vi йп1(11) cv2 dn/d2i... cvn = dn!dn 1.

И тогда для данной схемы

ts = 0,85 Y + (d„/d2)24 + ...+t2n- (4-2)

В схеме на рис. 4.6, б внешние диаметры всех колец одинаковые.

Поэтому для всех деталей этой схемы с0 = DID — 1. Тогда для этой

схемы

t. = 0,85 / /2 + /2+... + /2.

Для того чтобы определить суммарную погрешность , надо знать

допуски t0 параметров деталей, которыми ориентировочно задаются.

При этом принимают во внимание конструкцию детали и трудоемкость

ее изготовления. Поэтому для простейших деталей типа колец, вт^лж

допуски задают более жесткие, чем для сложных.

Заметим, что искомое отклонение от перпендикулярности базового

42

торца зависит от числа влияющих размеров, образующих размерную

цепь.

При большом числе влияющих размеров значение может быть

значительно больше допускаемого. Повысить точность расположения

базового торца можно, если сократить в расчетной схеме число влияю-

щих размеров до минимума. Для этого надо кольцо заменить втулкой,

увеличив длину посадочной поверхности до Ud(D) 0,8. Кроме того,

следует назначить переходную посад-

ку с минимальным зазором или не-

большим натягом типа //7/йб, Н7!т§

или //7/пб.

На рис. 4.7 показана расчетная

схема, в которой втулка п имеет от-

ношение Hd > 0,8 и посажена на вал

по переходной посадке с минималь-

ным зазором. Эта деталь повернулась

в пределах возможного зазора и со-

прикасается с валом в точках 1 и 2 и

с торцом соседней детали в точке 3.

Основной базой в этом случае являет-

ся цилиндрическая поверхность, т. е.

Рис. 4.7

отверстие детали п.

Точность расположения базового торца b определяется отклонени-

ем от перпендикулярности базового торца b самой втулки относитель-

но оси посадочной поверхности, в данном случае отверстия. На схеме

это обозначено через t/i. Кроме того, точность расположения торца b

определяется поворотом у2 втулки в пределах возможного посадочного

зазора. Заметим, что детали, установленные левей втулки п, на точ-

ность расположения торца b в этом случае влияние не оказывают. По-

этому

Y, = Y, + У2.

Отклонение от перпендикулярности базового торца b втулки п

определяют по формуле

h = 0-85 / (WZU + t\, (4.3)

где Zpmax — наибольший вероятностный зазор в сопряжении. Его

вычисляют по формулам (3.7), 3.8), приведенным на с. 30.

Если в сопряжении втулки с валом нет зазора и Zpmax = 0 или име-

ется натяг, то отклонение от перпендикулярности базового торца втул-

ки определяется отклонением от перпендикулярности его к оси поса-

дочной поверхности и тогда = ti. Обычно точность расположения

базового торца b задана соответствующими стандартами или практи-

кой изготовления и эксплуатации изделий машиностроения. Поэтому

чаще всего при заданном допуске требуется определить допуски раз-

мерных параметров деталей, образующих конкретную расчетную

схему.

Задаваясь значениями допусков t0 на размерные параметры более

43

простых деталей, расчетным путем определяют допуск tx размерного

параметра наиболее сложной детали.

Для деталей, основной базой которых являются торцы, используя

уравнение (4.1), получают формулу для определения требуемого до-

пуска!

1 /----------------nZZi----------

G = "ТТ"!/ /0>85)2 — 2 <4-4)

* V

Под знаком S суммируют произведения fy2 всех параметров,

v

кроме искомого.

Для деталей, основной базой которых является цилиндр, исполь-

зуя (4.3) получают формулу для определения требуемого допуска tx.

Обычно искомым является допуск — перпендикулярности базового

торца b втулки п. Тогда

ti = V (^/0.85)2-(da//)22?max. (4.5)

Приведем несколько примеров расчета допусков tx, используя для

этого расчетные схемы на рис. 4.8 и 4.9.

Пример 4.1. Допуск для расчетных схем по рис. 4.8 составляет

25 мкм, а для расчетной схемы по рис. 4.9 54 мкм. Примем допуск параллельнос-

ти торцов кольца 1 для схемы на рис. 4.8, апо 6-му квалитету, что составляет

16 мкм. Допуск перпендикулярности торца буртика вала по формуле (4.4)

Для схемы по рис. 4 8, б зададимся допусками параллельности торцов зуб-

чатого колеса 3 t2 == 19 мкм и параллельности торцов кольца 2 ts = 16 мкм. Тог-

да допуск перпендикулярности торца буртика вала

44 п Г/ 25 \2 Г/ 48 \2 1

= “ I---------] 192 + 162 «= 19,2

48 Г о,85 ) 1\ 70 ) 1

44

Для схемы по рис. 4.9 зададимся допуском параллельности торцов кольца

/ ti = 35 мкм и допуском параллельности торцов внешнего кольца подшипника

t2 = 25 мкм. Тогда допуск перпендикулярности торца буртика стакана

<з = /«£ /0,85)2-( 4+4) = К(54/0,85)2-(352+252) =

= 46,75 мкм.

Результаты расчета для схем по рис. 4.8,а и 4.9 вполне удовлетворительные.

Допуск h для схемы по рис. 4.8, а, а также допуск /з для схемы по рис. 4.9 близки

Рис. 4.9

Рис. 4.11

Рис 4.10

к 7-му квалитету. В схеме по рис. 4.8,6 допуск 6 = 19,2 мкм более жесткий и

близок к допуску по 6-му квалитету. Результаты расчета по этим двум схемам

говорят о том, что вместо кольца 2 в схеме на рис. 4.8, б надо поставить втулку с

минимальным посадочным зазором. Длину втулки, кроме того, надо увеличить,

чтобы выполнить условие l/d > 0,8.

Примем посадку втулки на вал 0 40Я7/п6. Внешний диаметр втулки da =

=48 мм и длина I — 35 мм. Для принятой посадки 04O//7/n6 Zpmax —

= —0,Змкм,т. е. в соединении всегда имеется небольшой натяг. Тогда ft =^, =

=25 мкм. Расчетные схемы для этих случаев показаны на рис. 4.10, а, б.

Точность расположения базового торца b детали 2 на схеме рис. 4.9 также

можно повысить, если длину детали увеличить до I = 80 мм, а посадку втулки в

стакане принять 0 907/7/66, 0 90/77//п6 или 0 907/7/пб

При посадке 0 907/7/пб значение Zraax = 0 и допуск перпендикулярности

торца буртика стакана /з = = 54 мкм. При посадке 0 90//7/66 = 20,5 мкм.

Тогда по формуле (4.6)

/3 = /(54/0,85)2—(90/80)2 20,52 = 59,2 мкм.

При этих посадках допуск перпендикулярности торцов втулки к оси внеш-

него (посадочного) цилиндра следует назначить по 8-му квалитету, что соответст-

вует на диаметре D = 90 мм 1з = 54 мкм. Расчетная схема для этого случая

приведена на рис. 4.11.

45

а ь

I

Рис. 4.12

посадочного отверстия. Так

пользуемся формулой (4.1).