Author: Холдерман Д.Д. Митчелл Ч.Д.

Tags: двигатели детали автомобиля двигатель автомобиля

Year: 2006

Text

Автомобильные двигатели

Теория и техническое обслуживание

Четвертое издание

Джеймс Д. Холдерман

Чейз Д. Митчелл, мл.

Москва • Санкт-Петербург • Киев 2006

Оглавление

Предисловие 13

Благодарности 14

Глава 1. Инструменты, крепеж и техника безопасности при выполнении работ 17

Глава 2. Принцип работы и типы двигателей 43

Глава 3. Принцип работы и методы диагностики системы смазки двигателя 59

Глава 4. Принцип работы и диагностика системы электроснабжения и электрического пуска 79

Глава 5. Принцип работы и диагностика системы зажигания 107

Глава б. Принцип работы и диагностика топливной системы и системы снижения токсичности

выхлопных газов 139

Глава 7. Принцип работы и диагностика системы охлаждения 177

Глава 8. Диагностика состояния двигателя 207

Глава 9. Демонтаж и разборка двигателя 243

Глава 10. Очистка двигателя, дефектоскопия и ремонт трещин в деталях двигателя 261

Глава 11. Измерения и расчеты, выполняемые при ремонте двигателей 277

Глава 12. Впускной и выпускной коллекторы 293

Глава 13. Техническое обслуживание головки блока цилиндров и направляющей втулки клапана 317

Глава 14. Техническое обслуживание клапана и седла клапана 345

Глава 15. Техническое обслуживание распределительного вала и клапанного механизма 389

Глава 16. Конструкция и техническое обслуживание блока цилиндров 433

Глава 17. Поршни, поршневые кольца и шатуны 467

Глава 18. Коленчатые валы и подшипники 509

Глава 19. Сборка двигателя 543

Глава 20. Установка двигателя в автомобиль и подготовка к работе 579

Приложения 597

Словарь терминов 632

Предметный указатель 645

Содержание

Предисловие 13

Благодарности 14

Инструменты, крепеж и техника безопасности при выполнении работ 17

Резьбовой крепеж 17

Болты с метрической резьбой 18

Класс прочности болта 18

Гайки 19

Шайбы 20

Перечень основных инструментов 20

Названия инструмента, используемые в обиходе 28

Правила техники безопасности при работе с ручным инструментом 28

Правила техники безопасности для механиков 28

Правила техники безопасности при подъеме автомобиля 31

Опасные вещества 33

Информация о характеристиках и правилах обращения с опасными веществами и материалами 35

Заключение 41

Контрольные вопросы 41

Вопросы к тесту на сертификат ASE 41

2___________________________________________

Принцип работы и типы двигателей 43

Четырехтактный рабочий цикл 43

720-градусный цикл 44

Классификация двигателей 44

Таблица кодировки года выпуска 47

Классификация типов двигателей 48

Направление вращения вала двигателя 50

Внутренний диаметр цилиндра 50

Ход поршня 51

Укороченный ход и удлиненный ход 51

Рабочий объем двигателя 52

Рабочий объем и мощность двигателя 53

Степень сжатия смеси 53

На что тратится энергия 55

Ватт и лошадиная сила 55

Налоговая мощность двигателя 55

Соотношение между метрической и эффективной мощностью 56

Соотношение между мощностью по стандарту DIN и мощностью по стандарту SAE 56

Соотношение между мощностью по стандарту JIS и мощностью по стандарту SAE 56

Зависимость мощности двигателя от высоты над уровнем моря 56

Заключение 57

Контрольные вопросы 57

Вопросы к тесту на сертификат ASE 57

3________________________________________

Принцип работы и методы диагностики системы

смазки двигателя 59

Принцип работы смазки 59

Системы смазки двигателей 60

Характеристики моторного масла 60

Классификация масел по стандарту SAE 60

Классификация API 61

Классификация масел по стандарту ILSAC 62

Европейская классификация масел 63

Японская классификация масел 63

Присадки к моторным маслам 63

Моторные масла, повышающие экономичность

двигателя 64

Взаимозаменяемость масел различных торговых марок 64

Синтетическое масло 64

Содержание

7

Температура масла 65

Периодичность замены масла 65

Процедура замены масла 65

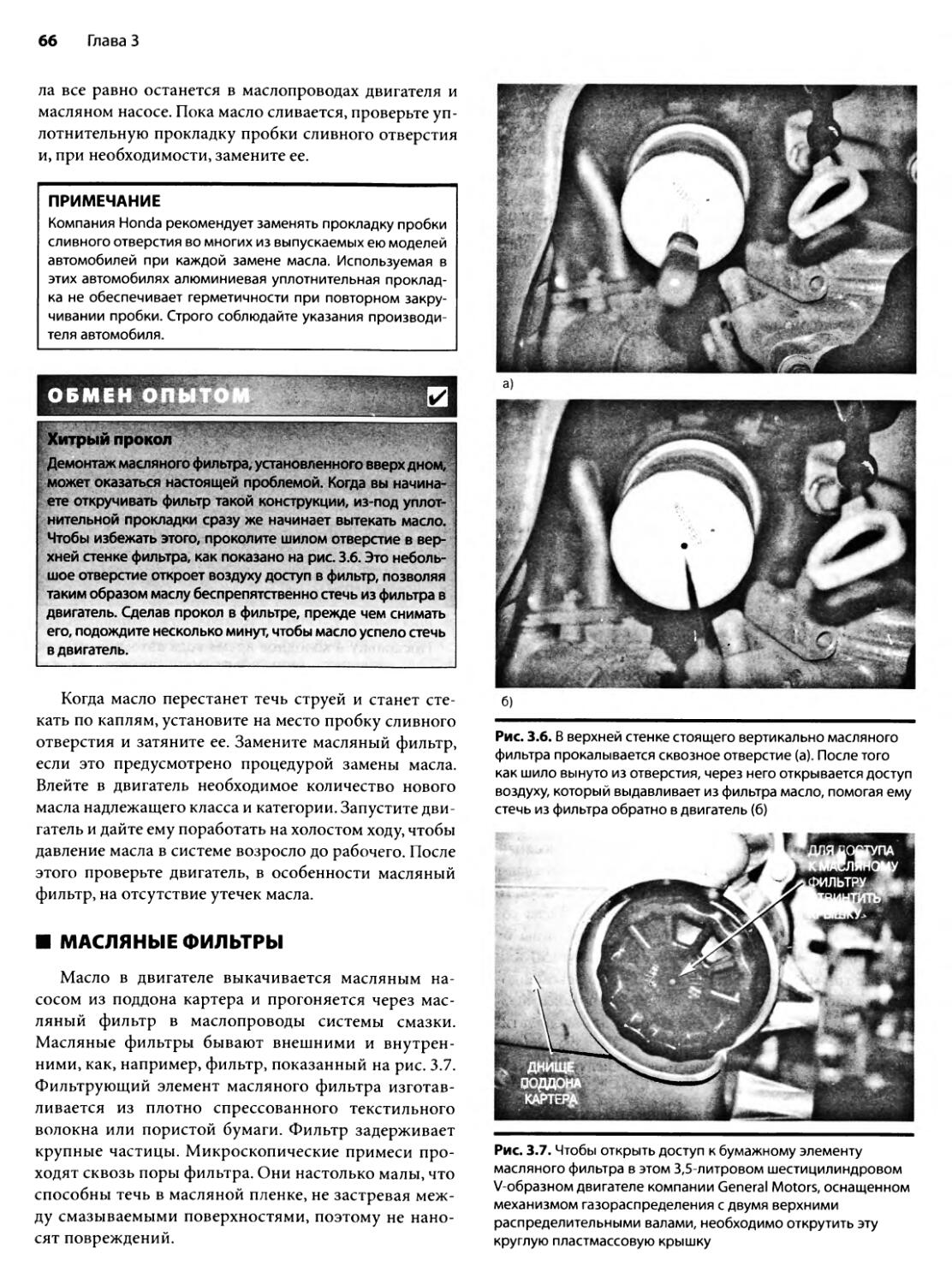

Масляные фильтры 66

Замена масла в двигателе с турбонаддувом 67

Масляные насосы 68

Регулирование давления масла 70

Факторы, влияющие на давление масла в системе смазки 70

Проверка состояния масляного насоса 72

Маслопроводы в блоке двигателя 73

Смазка клапанного механизма 73

Масляные поддоны 75

Масляные радиаторы 76

Система принудительной вентиляции картера 76

Заключение 77

Контрольные вопросы 77

Вопросы к тесту на сертификат ASE 77

4___________________________________________________

Принцип работы и диагностика системы электроснабжения и электрического пуска 79

Назначение аккумуляторной батареи 79

Как работает аккумуляторная батарея 79

Плотность электролита 80

Паспортные характеристики аккумуляторных батарей 82

Техническое обслуживание аккумуляторной батареи 83

Пуск двигателя от аккумуляторной батареи, стоящей в другом автомобиле 87

Система электрического пуска двигателя 88

Выявление и устранение неисправностей системы электрического пуска 89

Проверка тока потребления стартера 90

Проверка на стенде 90

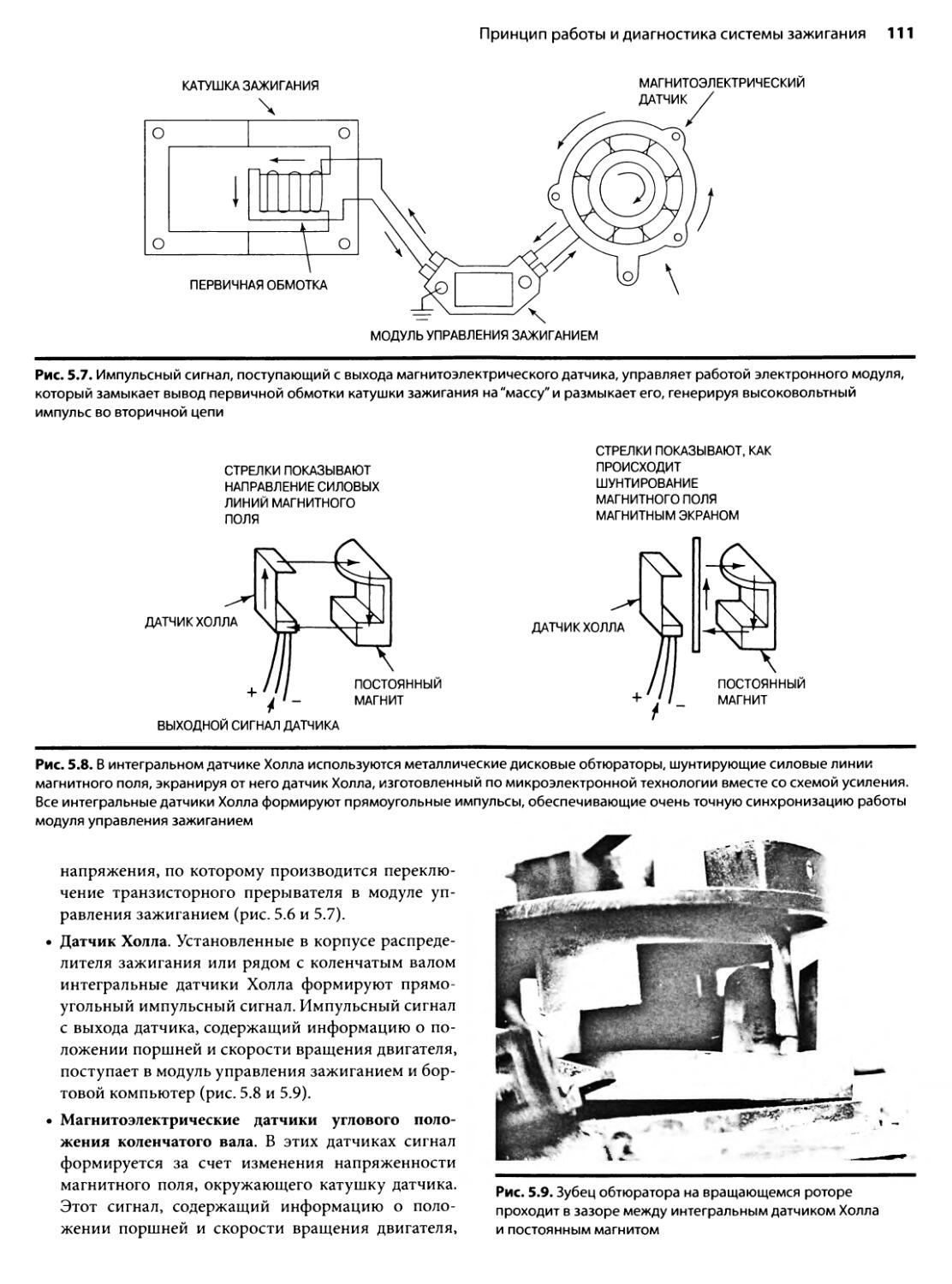

Генераторы переменного тока 90

Заключение 104

Контрольные вопросы 104

Вопросы к тесту на сертификат ASE 104

5_________________________________

Принцип работы и диагностика системы

зажигания 107

Принцип работы системы зажигания 107

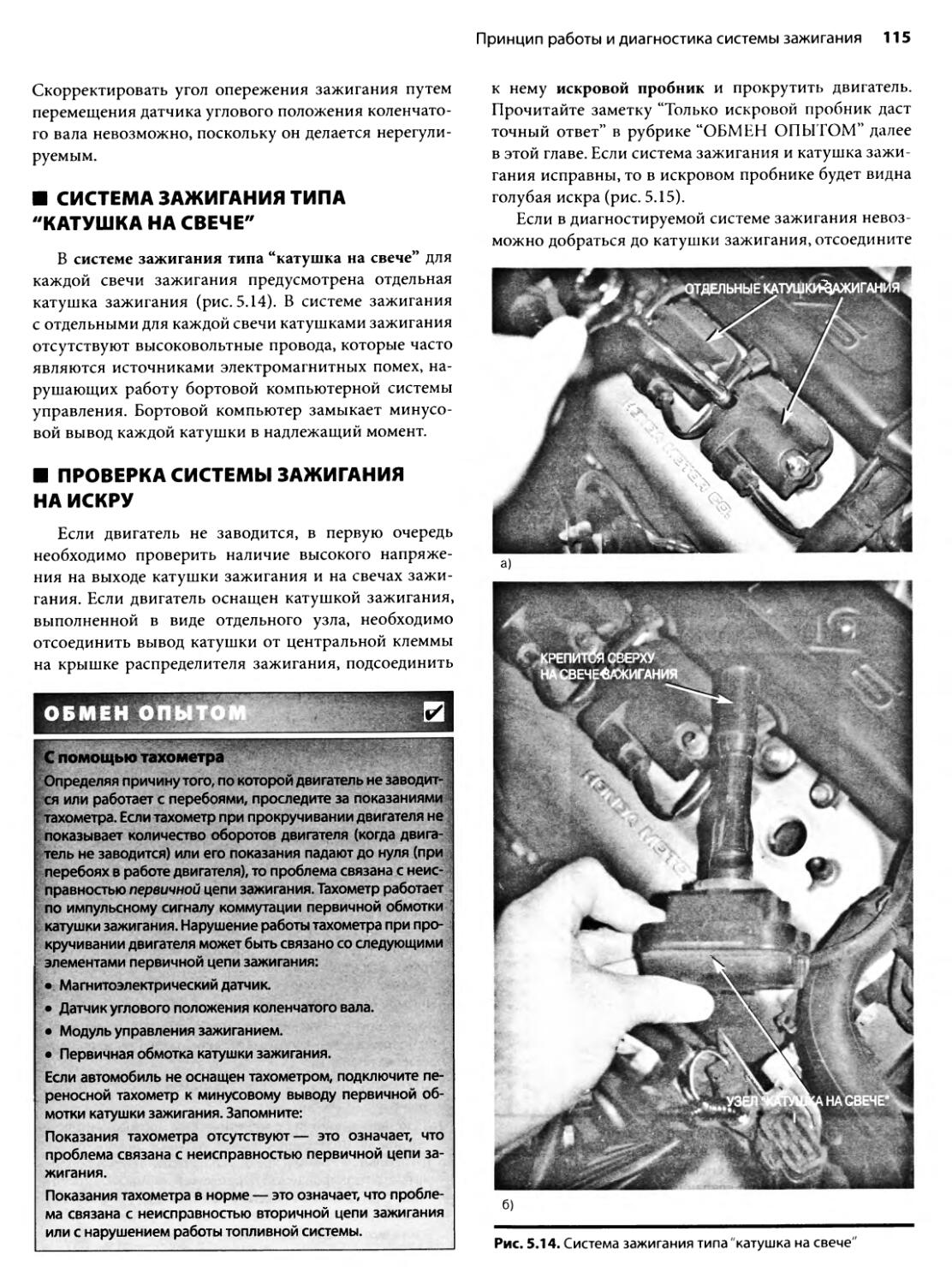

Бесконтактные системы зажигания 112

Система зажигания типа "катушка на свече" 115

Проверка системы зажигания на искру 115

Проверка магнитоэлектрического датчика 117

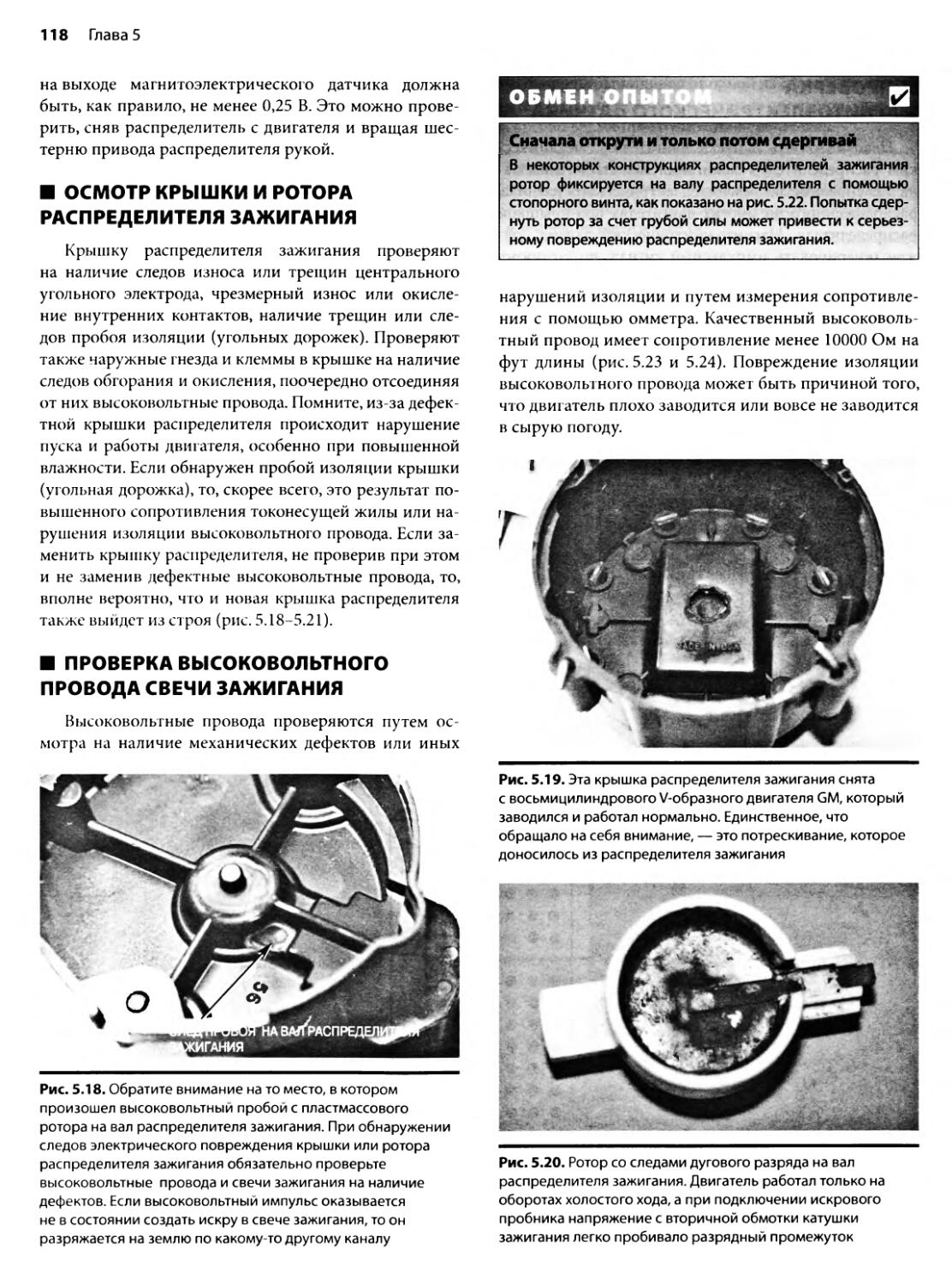

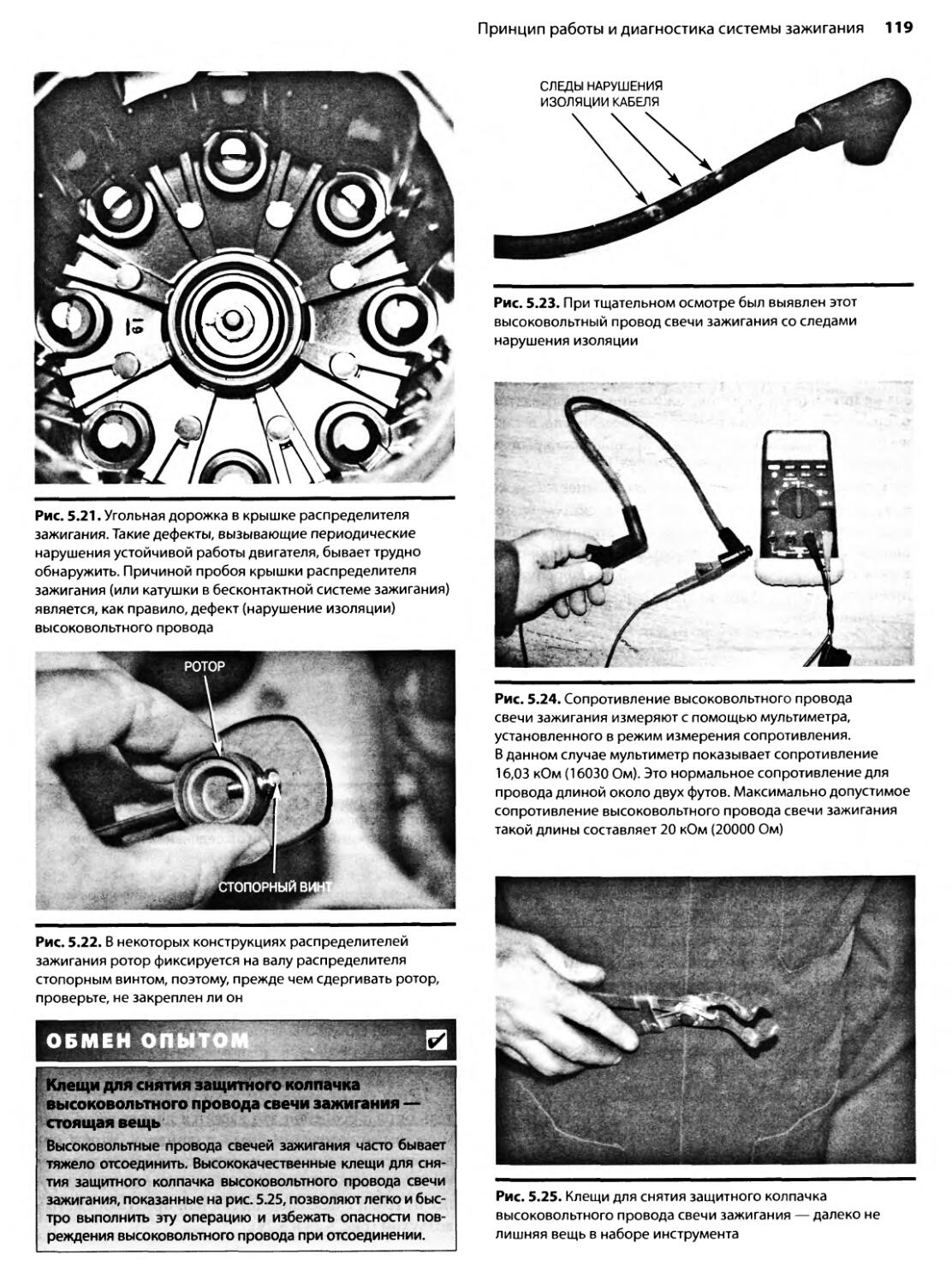

Осмотр крышки и ротора распределителя зажигания 118

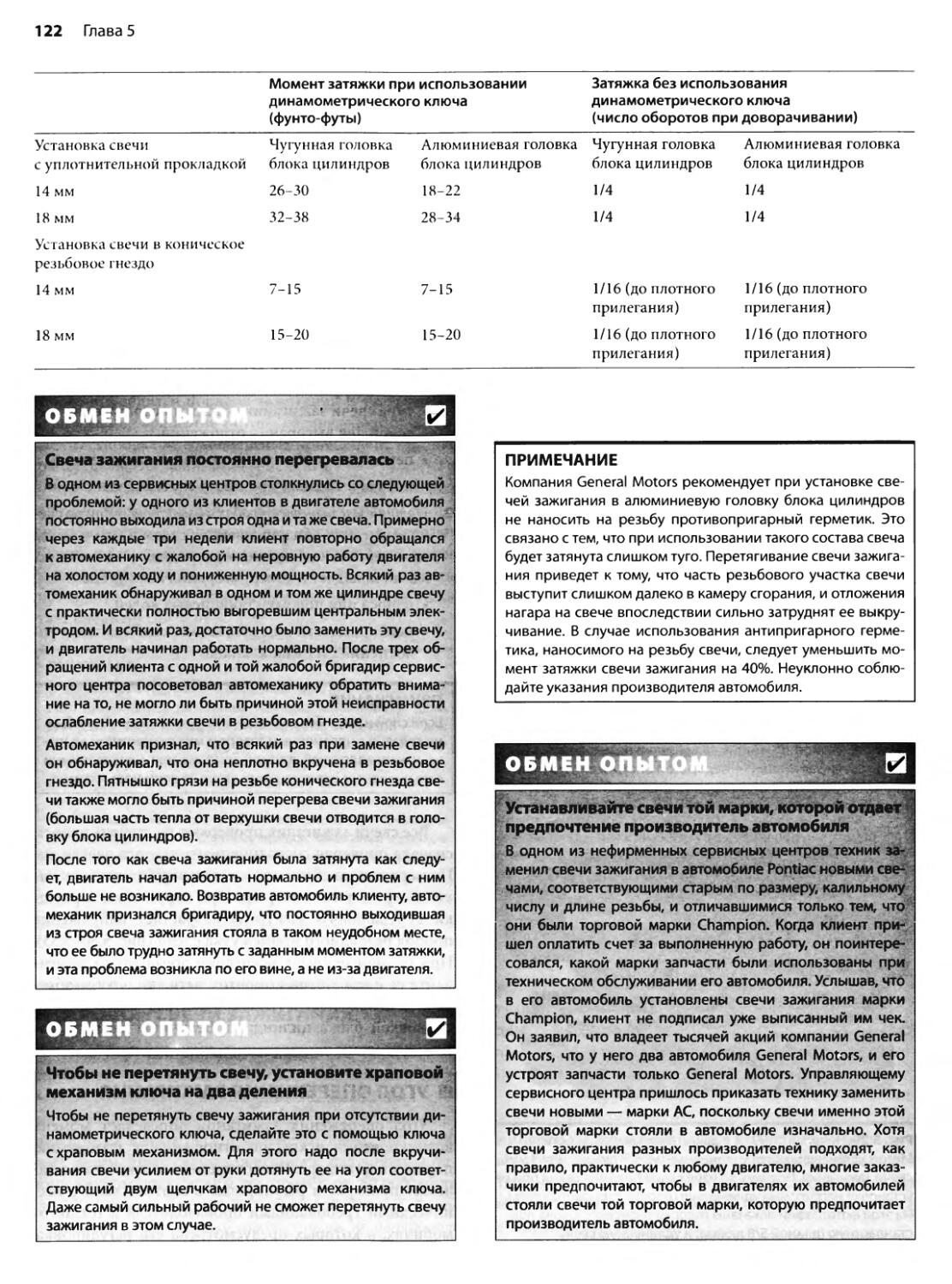

Проверка высоковольтного провода свечи зажигания 118

Порядок зажигания 120

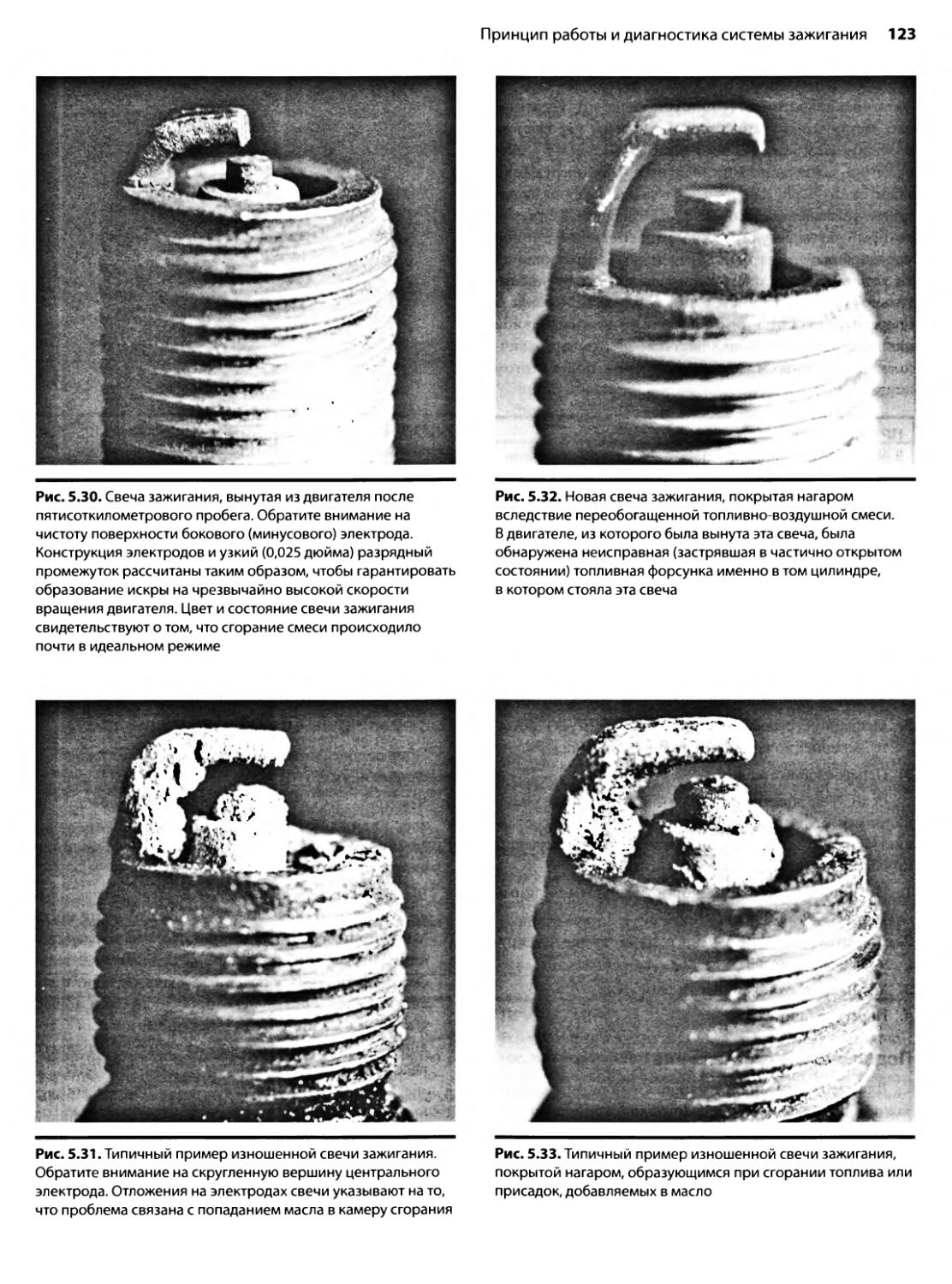

Техническое обслуживание искровой свечи зажигания 120

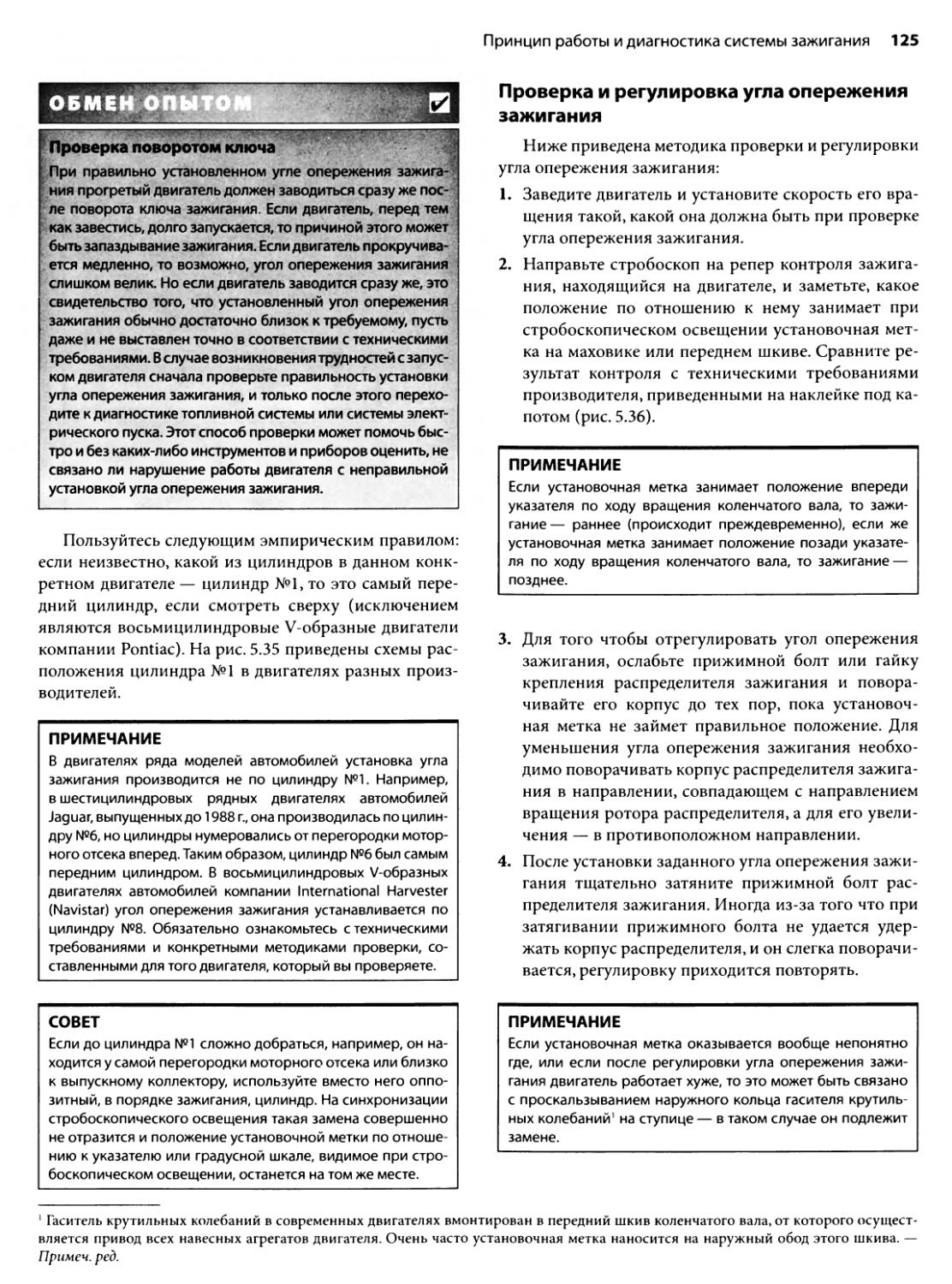

Угол опережения зажигания 121

Заключение 137

Контрольные вопросы

137

Вопросы к тесту на сертификат ASE

6____________________________________________________

Принцип работы и диагностика топливной системы и системы снижения токсичности выхлопных газов 139

Бензин 139

Испаряемость 139

Проблемы, связанные с испаряемостью бензина 140

Нормальный и нарушенный режимы сгорания смеси 141

Исследовательский и моторный методы определения октанового числа 142

Октановые числа различных сортов бензина 142

Кислородосодержащие топлива 143

Химия сгорания топлива 145

Ускоренный износ клапана при использовании неэтилированного бензина 145

Бензин улучшенного композиционного состава 146

Эталонное топливо, используемое при государственных испытаниях двигателей 146

Общие рекомендации по использованию бензина в двигателях 146

Принцип действия топливной системы 147

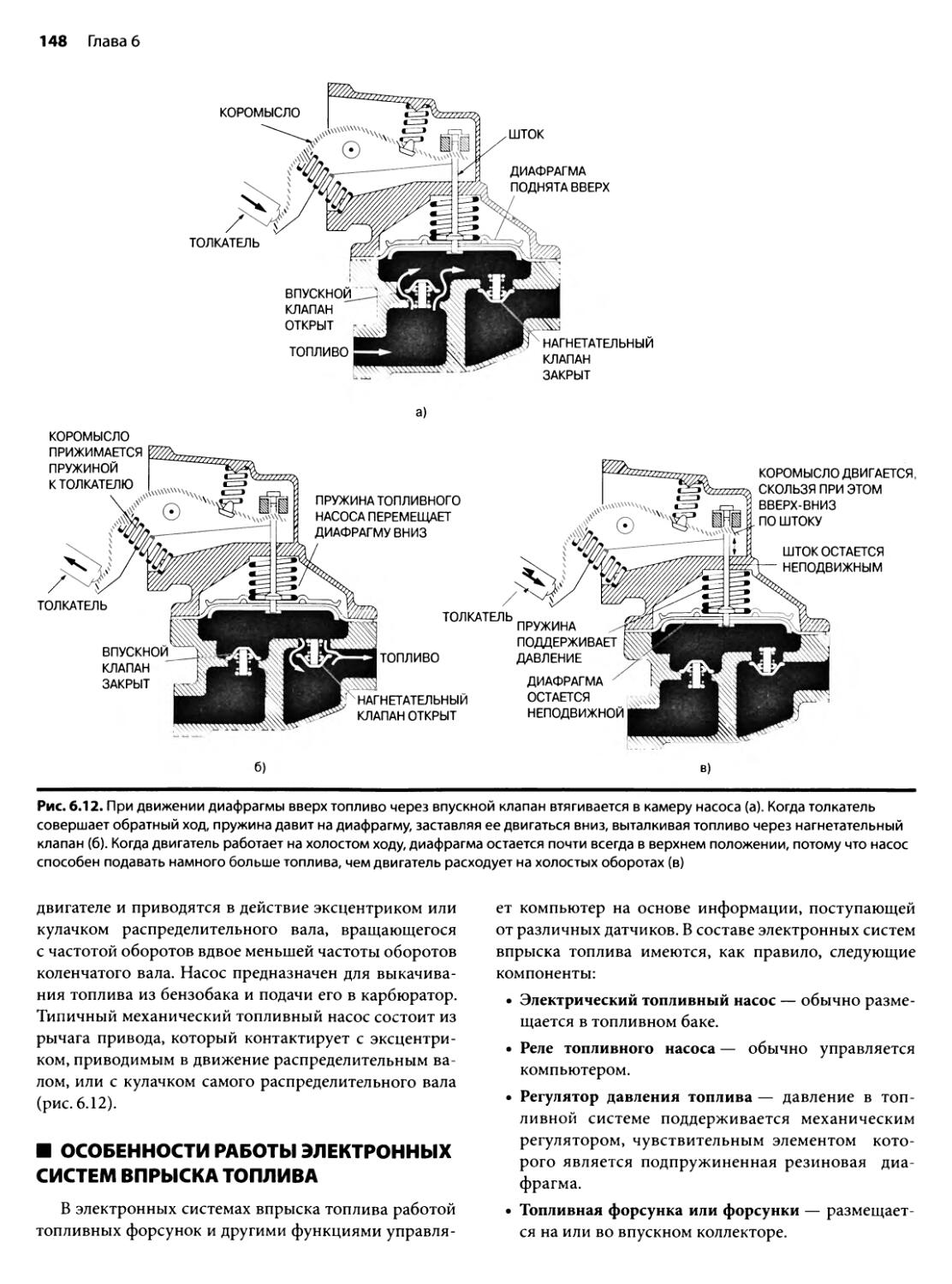

Механические топливные насосы 147

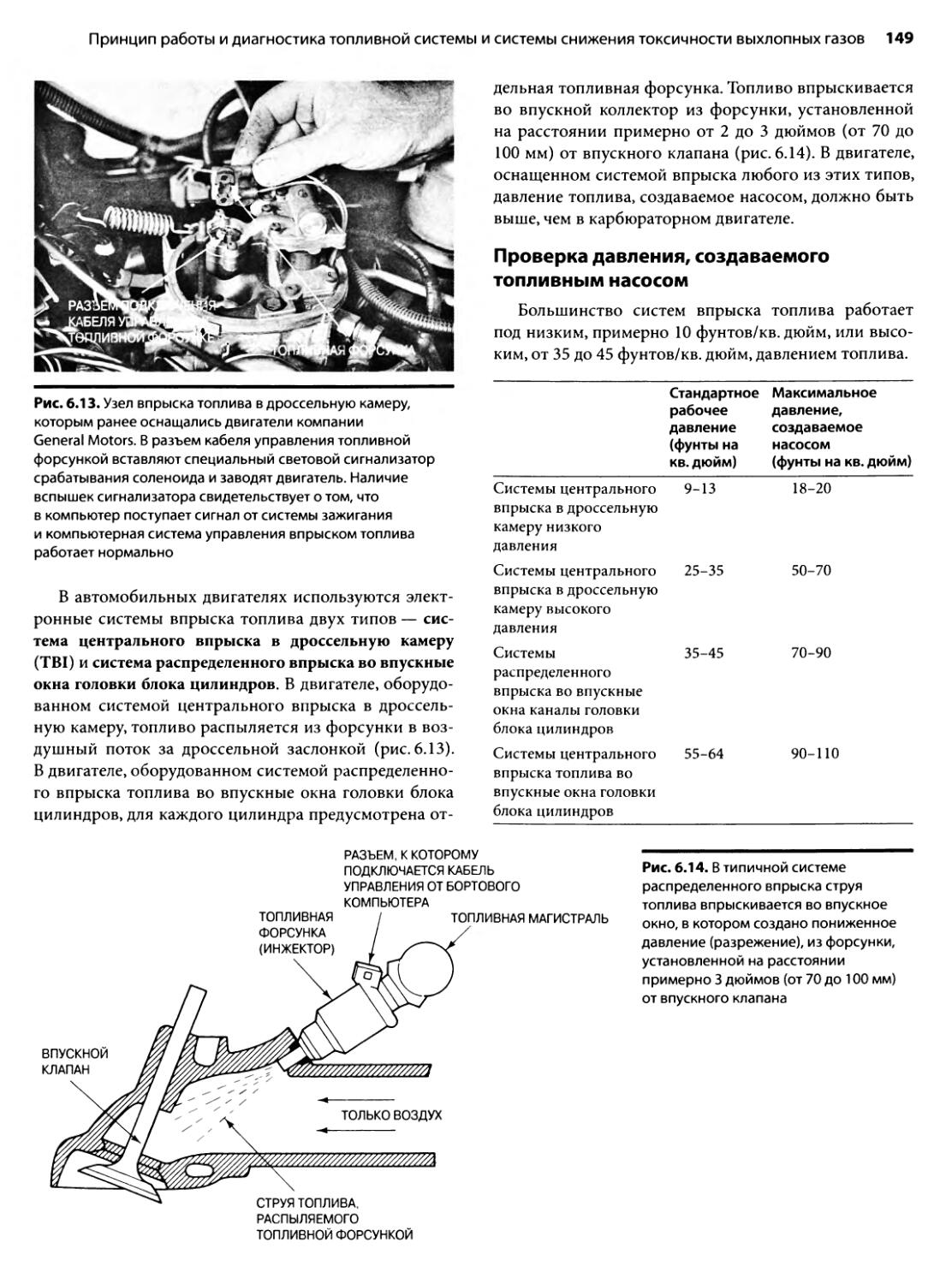

Особенности работы электронных систем впрыска топлива 148

Система центрального впрыска топлива в дроссельную камеру (TBI) 151

Система распределенного впрыска топлива во впускные окна головки блока цилиндров 152

Зачем необходима система снижения токсичности выбросов двигателя 154

Система принудительной вентиляции картера 155

Проверка правильности работы системы принудительной вентиляции картера 156

Система нагнетания воздуха 157

Система улавливания испарений бензина 159

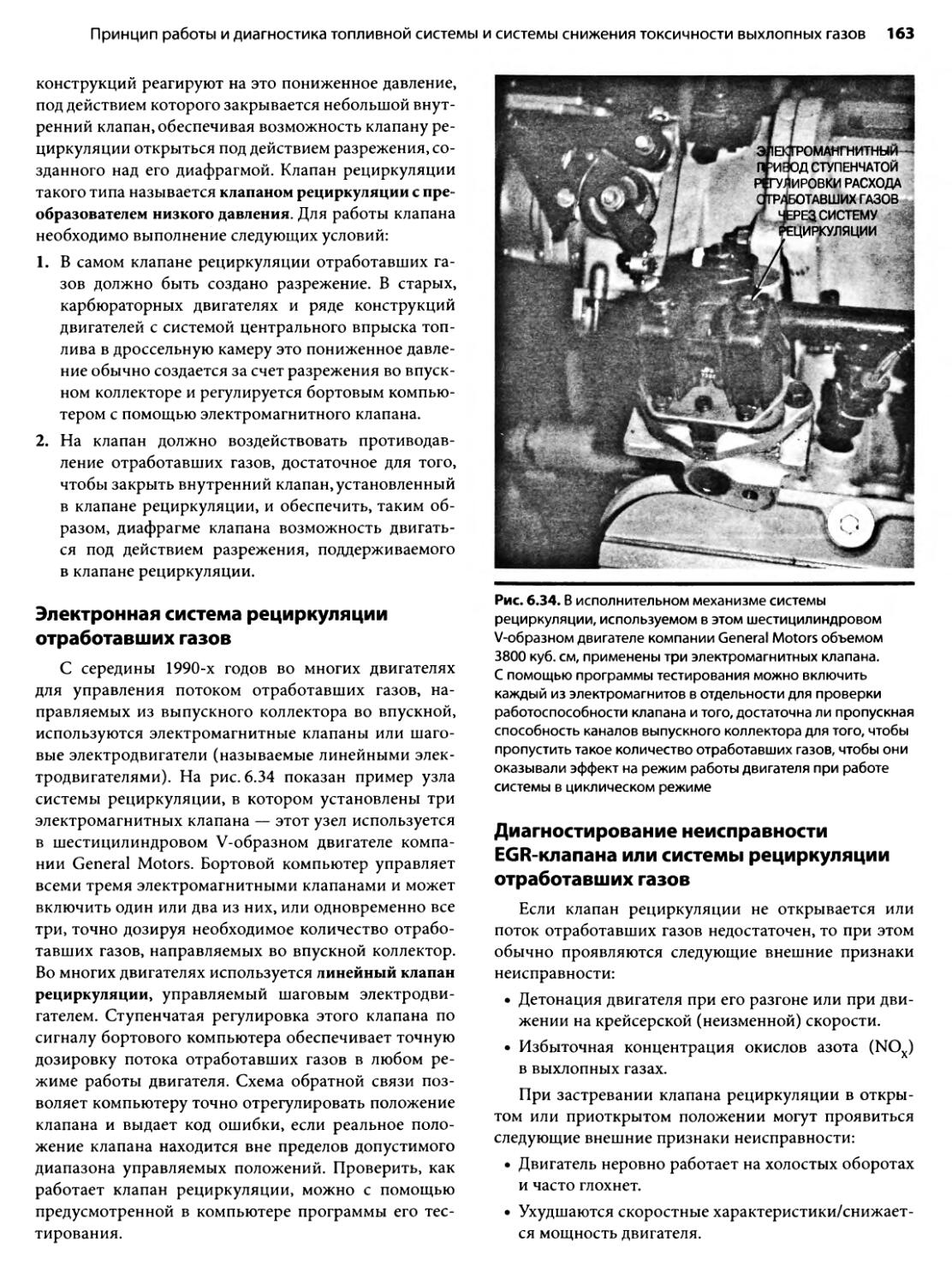

Система рециркуляции отработавших газов 161

Каталитические нейтрализаторы 164

Заключение 175

Контрольные вопросы 175

Вопросы к тесту на сертификат ASE 175

Принцип работы и диагностика системы охлаждения 177

Назначение и принцип работы системы охлаждения 177

Проблемы, возникающие в двигателе при низких рабочих температурах 178

Проблемы, возникающие в двигателе при высоких рабочих температурах 178

Конструкция системы охлаждения 179

Как термостат регулирует температуру 180

8

Содержание

Проверка термостата 180

Замена термостата 183

Антифриз 184

Охлаждающая жидкость на основе органических добавок 184

Антифриз на основе пропиленгликоля 185

Антифриз, в котором отсутствуют фосфаты 185

Антифризы замерзают 185

Проверка охлаждающей жидкости с помощью ареометра 185

Регенерированная охлаждающая жидкость 186

Хранение отработанной охлаждающей жидкости 187

Радиатор 187

Гермопробка радиатора 189

Метрические гермопробки радиаторов 190

Система рекуперации охлаждающей жидкости 190

Испытание под давлением 191

Выявление утечек методом капиллярной дефектоскопии 191

Принцип работы водяного насоса 192

Движение потока охлаждающей жидкости в двигателе 192

Техническое обслуживание водяного насоса 193

Вентиляторы охлаждения 194

Терморегулируемые вентиляторы охлаждения 196

Теплообменник отопителя салона 197

Диагностика причин неисправности отопителя салона 198 Аварийный сигнал перегрева охлаждающей жидкости 199 Распространенные причины перегрева двигателя 199

Текущее техническое обслуживание системы

охлаждения 200

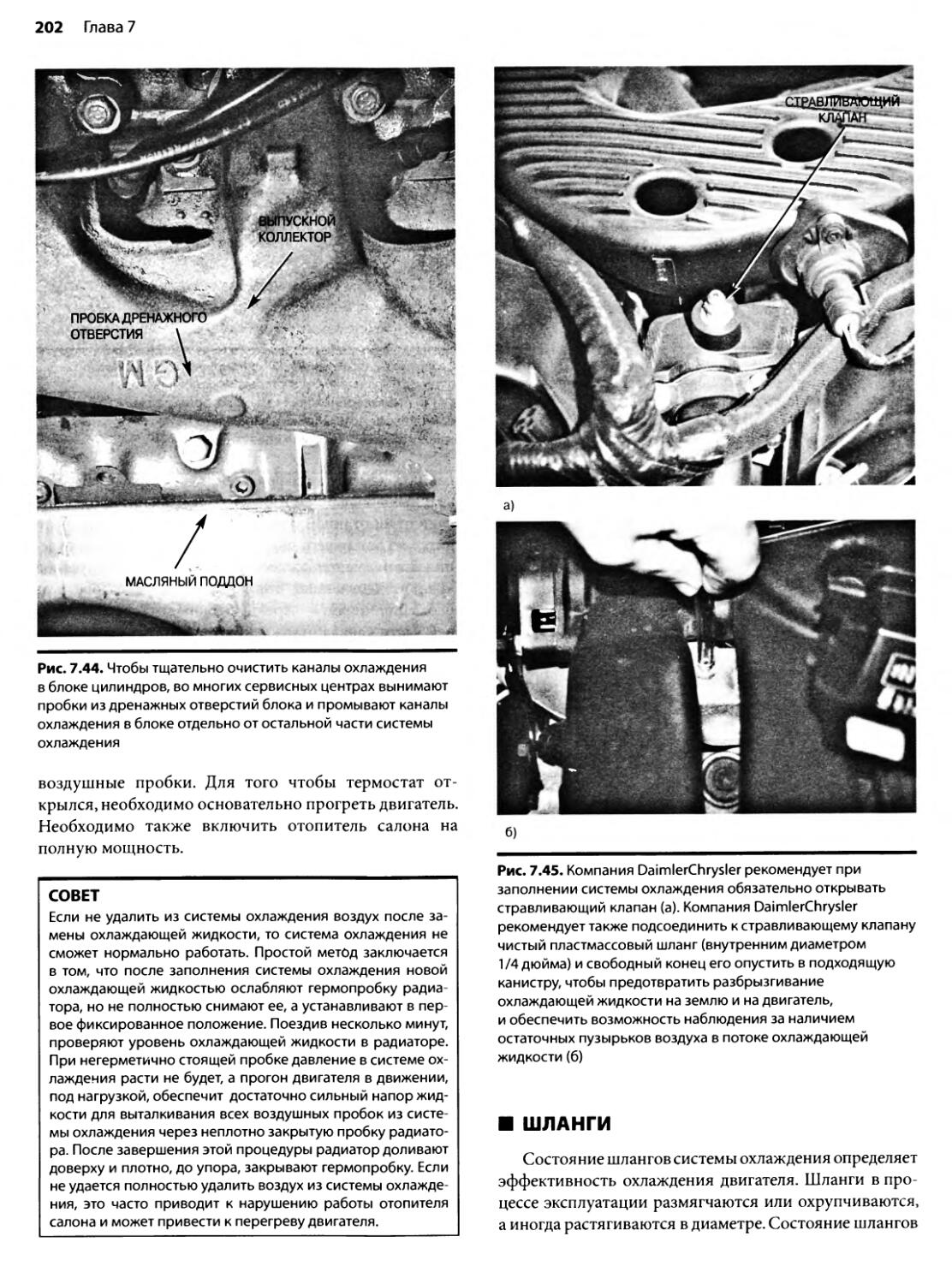

Промывка и заполнение системы охлаждения 201

Удаление воздуха из системы охлаждения 201

Шланги 202

Очистка радиатора обратной промывкой 203

Очистка радиатора снаружи 203

Заключение 205

Контрольные вопросы 205

Вопросы к тесту на сертификат ASE 205

Диагностика состояния двигателя 207

Типичные жалобы на нарушение работы двигателя 207

Диагностика по выхлопным газам 208

Кто лучше самого водителя знает свой автомобиль 208

Осмотр 209

Диагностика причины шумов в двигателе 210

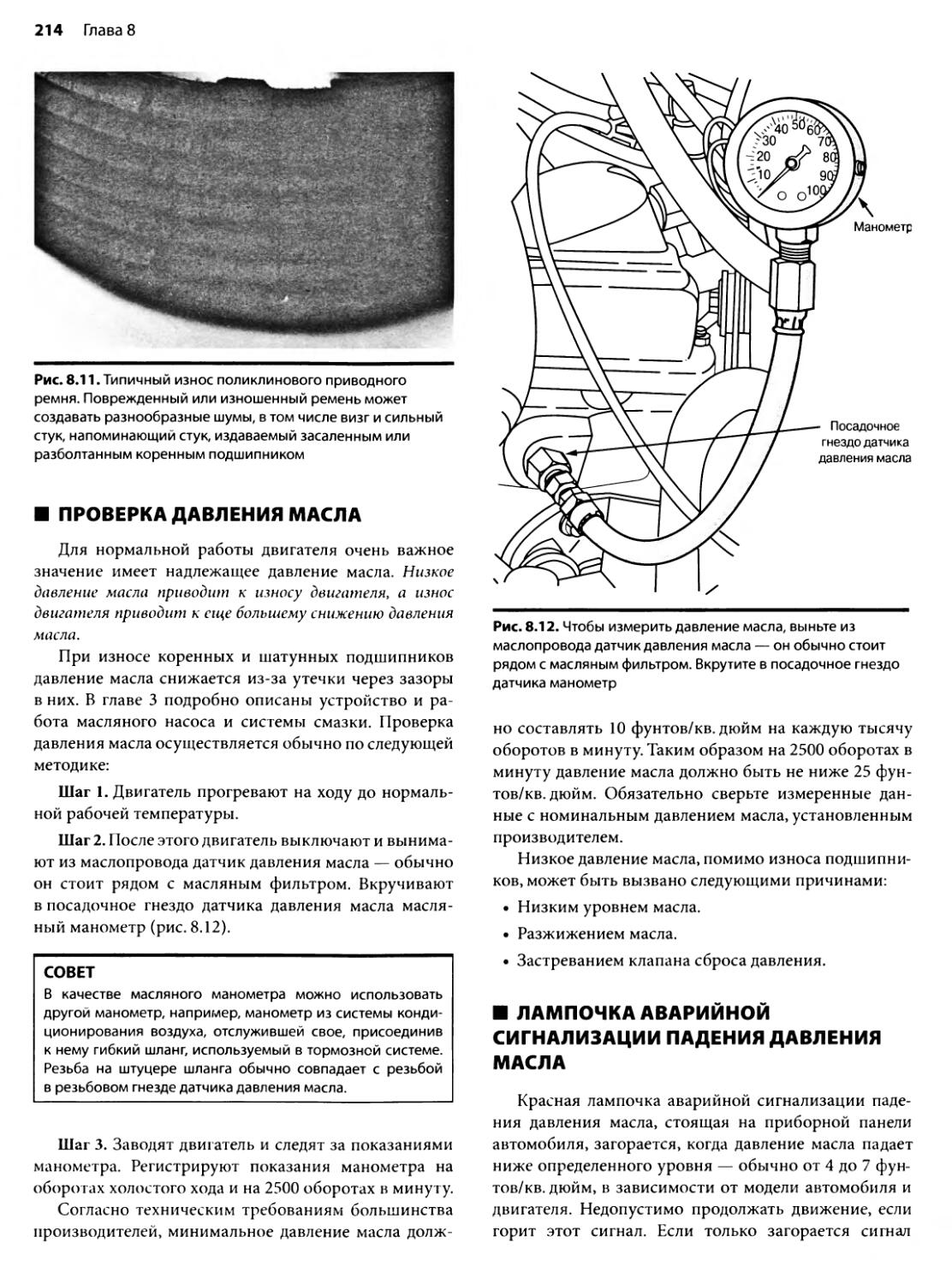

Проверка давления масла 214

Лампочка аварийной сигнализации падения давления масла 214

Анализ масла 215

Как берется проба масла 216

Анализ результатов анализа 216

Проверка компрессии в двигателе 218

"Мокрая" проверка компрессии в двигателе 219

Проверка компрессии в двигателе на рабочем ходу 220

Проверка цилиндров на утечку 221

Проверка баланса мощности цилиндров 222

Методика выполнения измерения при проверке баланса мощности цилиндров 222

Проверка разрежения 223

Проверка пропускной способности системы выпуска 224

Проверка величины противодавления с помощью вакуумметра 225

Проверка величины противодавления с помощью манометра 225

Диагностика состояния цепи привода распределительного вала 225

Анализ состава выхлопных газов и полнота сгорания смеси 226

Двуокись углерода 228

Диагностика неисправности уплотнительной прокладки головки блока цилиндров 228

Лампы аварийной сигнализации на приборной панели 229

Индикатор падения давления масла 229

Заключение 241

Контрольные вопросы 241

Вопросы к тесту на сертификат ASE 241

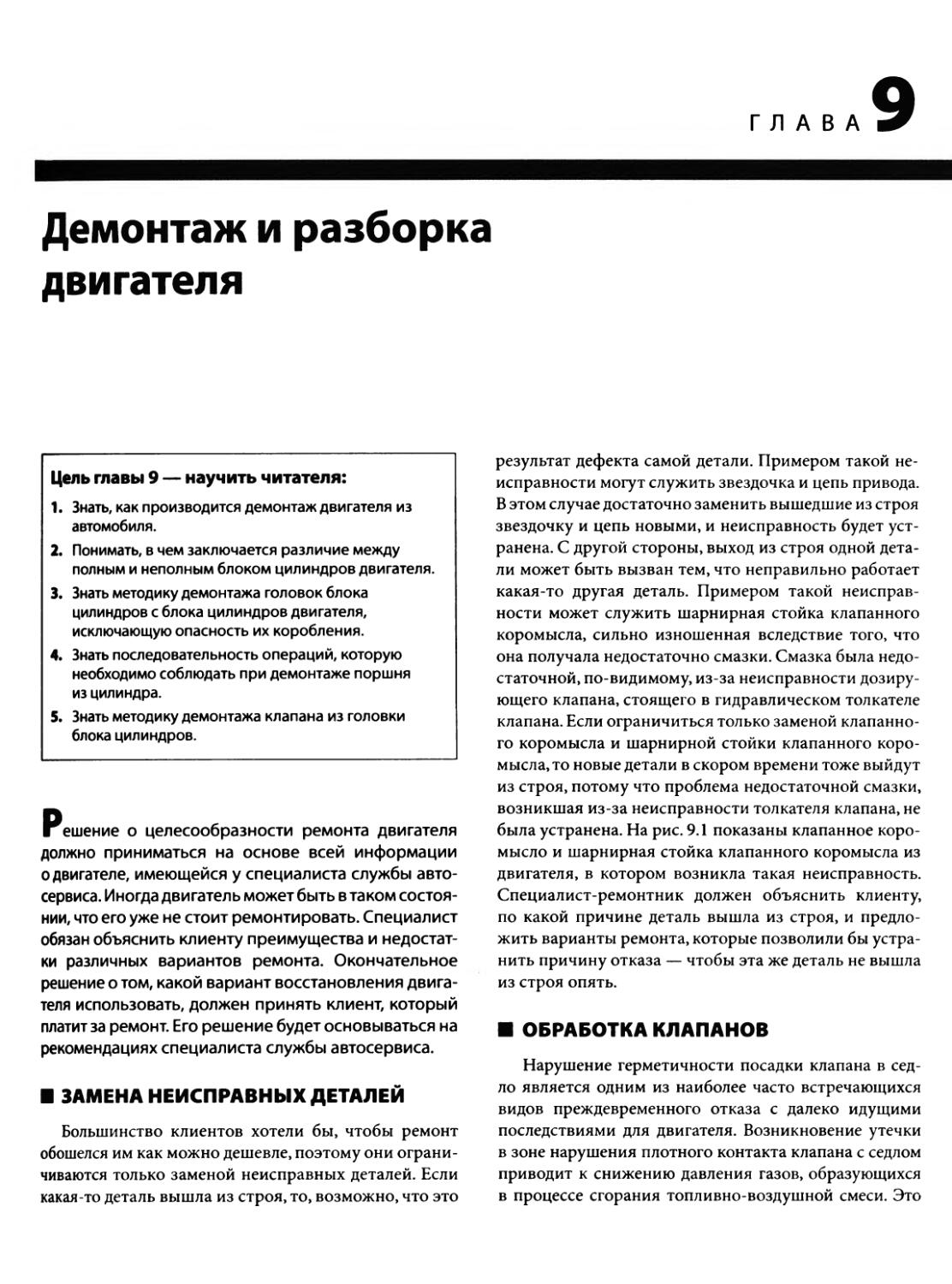

Демонтаж и разборка двигателя 243

Замена неисправных деталей 243

Обработка клапанов 243

Частичная переборка двигателя 244

Полная переборка двигателя 245

Неполный блок 245

Подобранный блок 245

Полный блок 245

Двигатели повторной сборки 245

Демонтаж двигателя 246

Разборка двигателя 247

Удаление уступа, образовавшегося на стенке цилиндра 249

Демонтаж шатунно-поршневых узлов 250

Состояние поршня 251

Разборка вращающегося узла двигателя 255

Заключение 258

Контрольные вопросы 259

Вопросы к тесту на сертификат ASE 259

10_________________________________

Очистка двигателя, дефектоскопия и ремонт

трещин в деталях двигателя 261

Механическая очистка 261

Химические средства очистки 262

Водные моющие растворы 263

Струйная промывка 263

Очистка паром 263

Термическая очистка 264

Очистка погружением в неподогреваемый моющий раствор 264

Содержание

9

Очистка погружением в подогреваемый моющий раствор 265

Очистка в парах растворителя 265

Ультразвуковая очистка 265

Вибрационная очистка 265

Дробеструйная обработка 266

Визуальный контроль 266

Магнитная дефектоскопия трещин 266

Контроль методом проникающего красителя 267

Контроль методом проникающего флуоресцентного вещества 267

Контроль повышенным давлением 268

Ремонт трещин 268

Заваривание трещин в чугунных деталях 269

Заваривание трещин в алюминиевых деталях 270

Ремонт трещин путем зачеканивания пробками 270

Заключение 274

Контрольные вопросы 274

Вопросы к тесту на сертификат ASE 274

Измерения и расчеты, выполняемые при ремонте двигателей 277

Микрометр 277

Измерение геометрических параметров коленчатого вала 278

Телескопический щуп 279

Измеритель диаметра узких отверстий 280

Штангенциркуль с циферблатным нониусом 280

Калиберный щуп 280

Поверочная линейка 283

Измеритель смещения с циферблатной шкалой 284

Микрометрический нутромер с циферблатной шкалой 285

Расчеты и формулы, необходимые при техническом обслуживании двигателя 286

Заключение 288

Контрольные вопросы 291

Вопросы к тесту на сертификат ASE 291

12_________________________________________________

Впускной и выпускной коллекторы 293

Впускные коллекторы карбюраторных двигателей и двигателей с системой центрального впрыска топлива 293

Коллекторы открытого и закрытого типа 296

Обогрев коллектора 298

Автомат холодного пуска 300

Впускные коллекторы двигателей, оснащенных системой распределенного впрыска топлива во впускные окна головки блока цилиндров 302

Пластмассовые впускные коллекторы 302

Рециркуляция отработавших газов 302

Уплотнительные прокладки впускных коллекторов 304

Турбонаддув 305

Принцип действия перепускного клапана турбокомпрессора 306

Неисправности турбокомпрессора 306

Компрессорный наддув 307

Наддув создается за счет ограниченной пропускной способности коллектора 307

Конструкция выпускного коллектора 308

Уплотнительные прокладки выпускных коллекторов 309

В чем заключаются преимущества коллекторной головки 310

Тепловые заслонки 311

Каталитические нейтрализаторы 312

Глушители 313

Заключение 314

Контрольные вопросы 315

Вопросы к тесту на сертификат ASE 315

13_________________________________________________

Техническое обслуживание головки блока цилиндров и направляющей втулки клапана 317

Полусферическая камера сгорания 317

Клиновидная камера сгорания 318

Поверхностное охлаждение смеси 318

Камера сгорания со слоистой структурой топливной смеси 319

Многоклапанная камера сгорания 320

Четырехклапанная головка 322

Впускное и выпускное окна 322

Каналы охлаждения в головке блока цилиндров 324

Смазка верхних клапанов 325

Демонтаж верхнего распределительного вала 326

Разборка головки блока цилиндров 326

Последовательность ремонта головки блока цилиндров 326

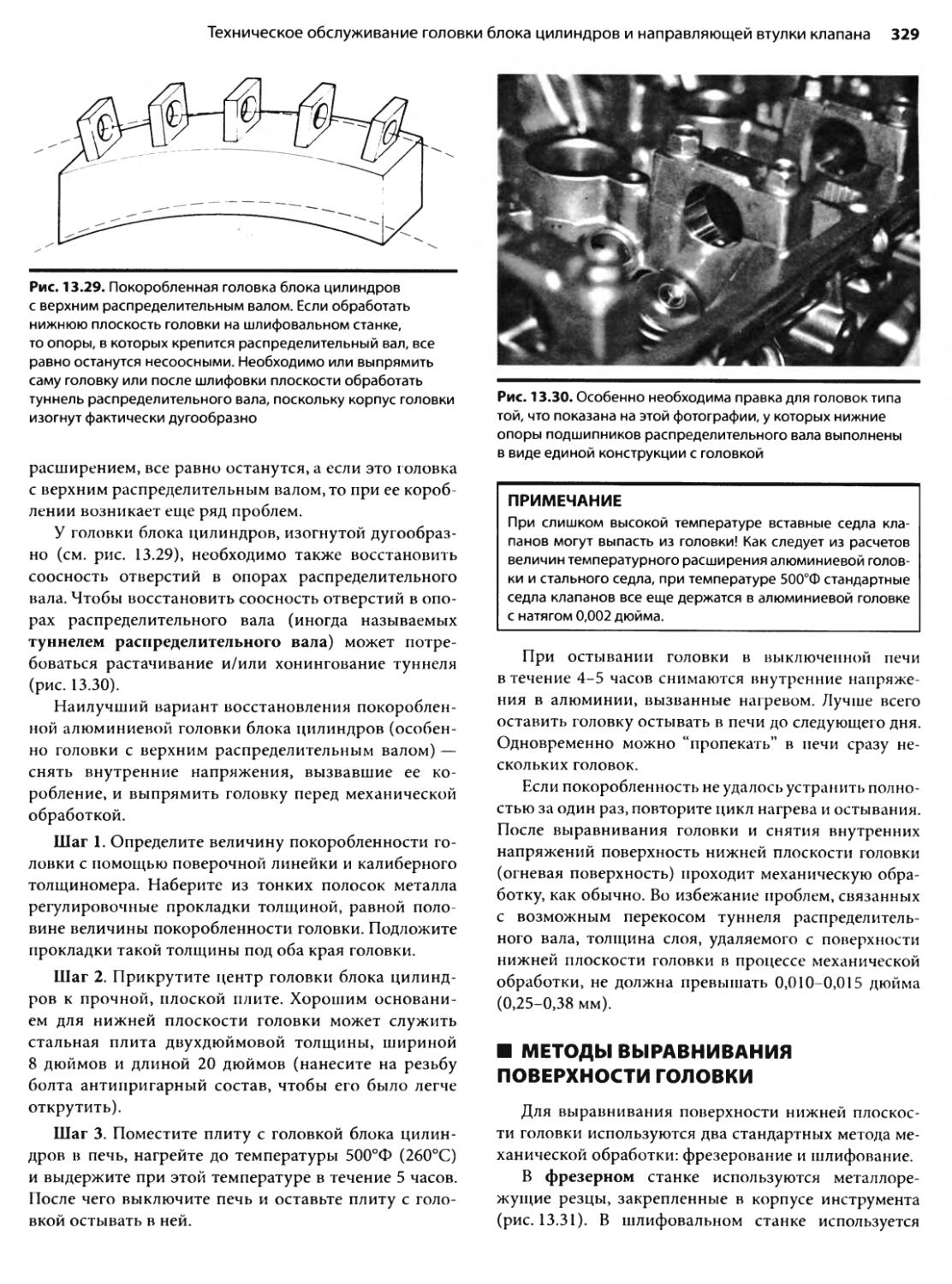

Восстановление поверхности головки 327

Выпрямление алюминиевой головки 328

Методы выравнивания поверхности головки 329

Чистота поверхности 330

Коррекция соосности впускного коллектора 331

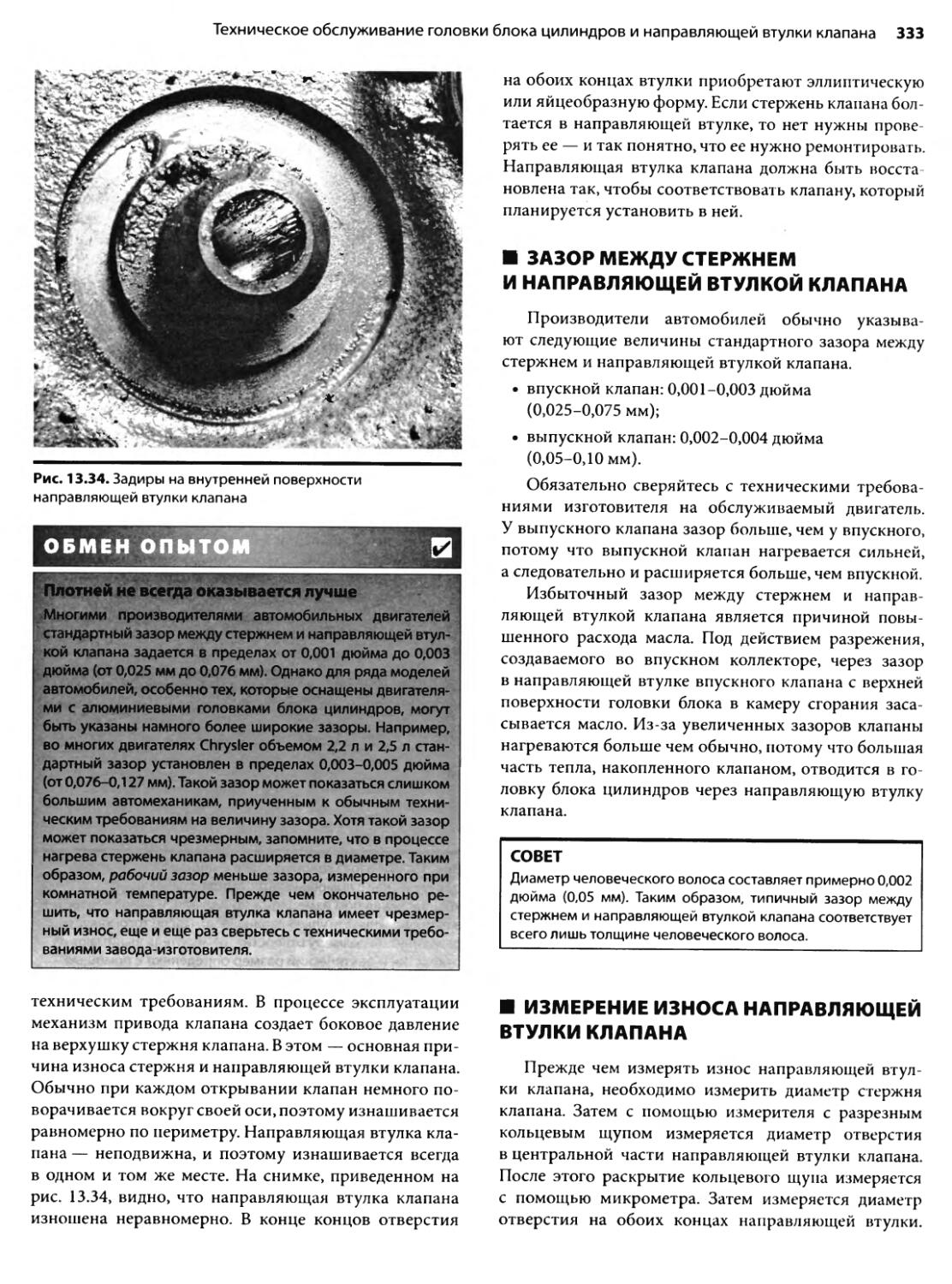

Направляющие втулки клапанов 332

Зазор между стержнем и направляющей втулкой клапана 333

Измерение износа направляющей втулки клапана 333

Клапаны со стержнем увеличенного диаметра 334

Замена направляющей втулки клапана 337

Ремонтные гильзы направляющей втулки клапана 337

Спиральная бронзовая гильза 340

Заключение 341

Контрольные вопросы 341

Вопросы к тесту на сертификат ASE 344

14_________________________________________________

Техническое обслуживание клапана и седла клапана 345

Впускные и выпускные клапаны 345

Конструкции клапанов 347

10 Содержание

Материалы, из которых изготавливаются клапаны 347

Клапаны с полым стержнем, заполненным металлическим натрием 347

Седла клапанов 348

Осмотр клапана 348

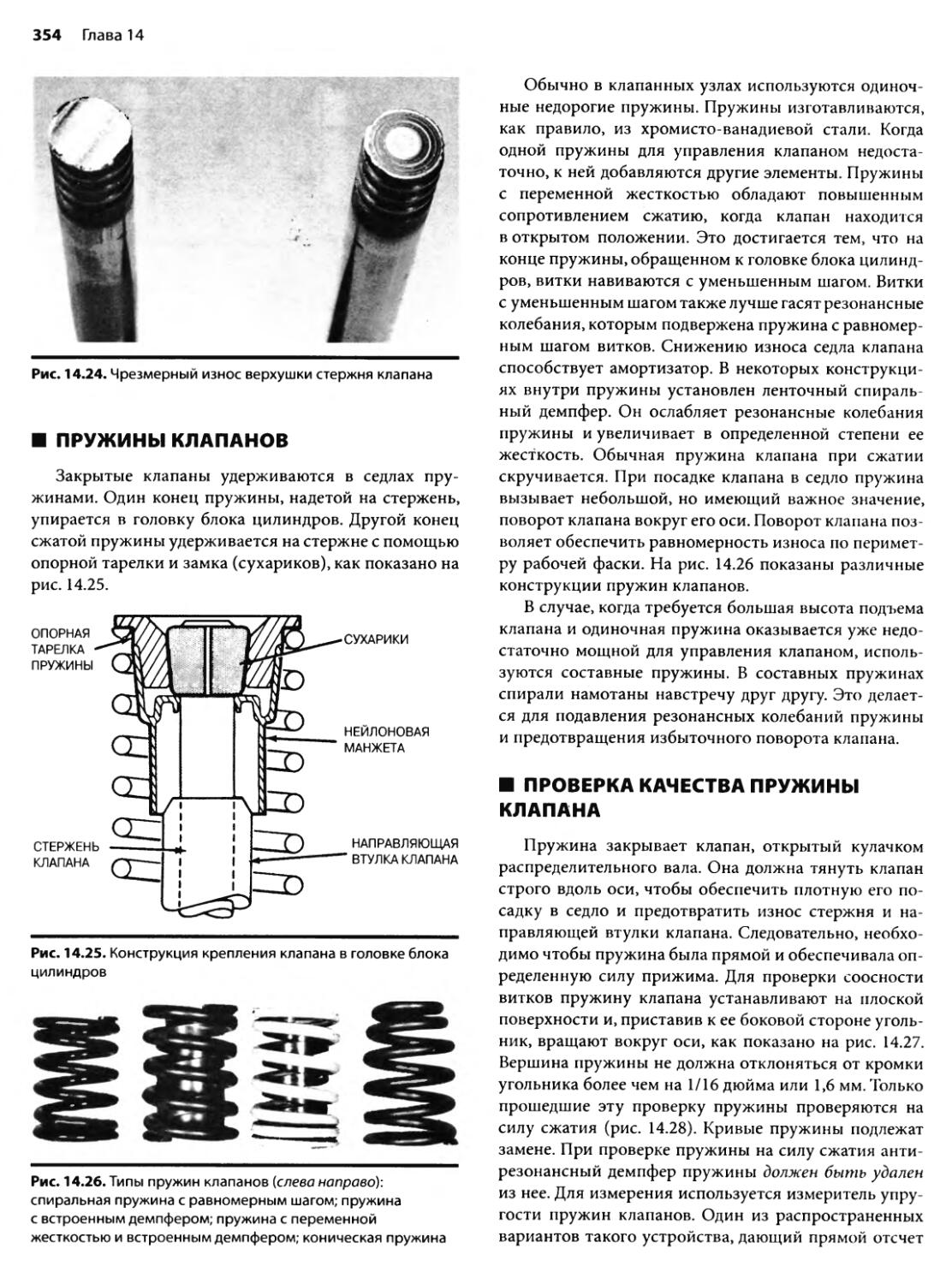

Пружины клапанов 354

Проверка качества пружины клапана 354

Замок клапана 355

Механизмы поворота клапана 355

Процедура ремонта клапана 356

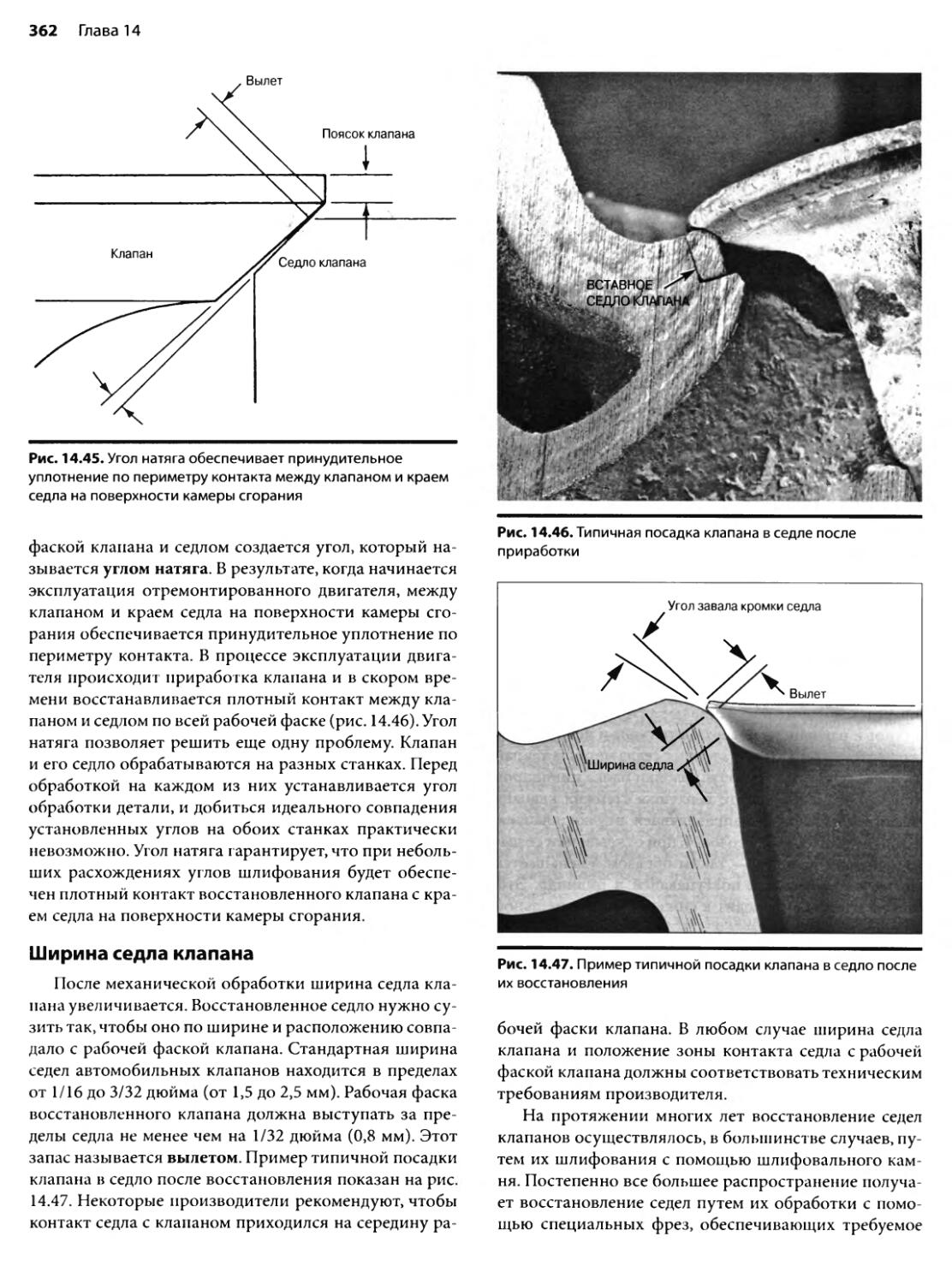

Шлифовка рабочей фаски клапана 357

Восстановление седла клапана 360

Пилоты (направляющие стержни) для обработки клапанных седел 363

Шлифовальные камни для обработки седел 364

Правка шлифовального камня 365

Шлифовка седла клапана 366

Сужение седла клапана 366

Фрезы для восстановления седел клапанов 368

Испытания седел клапанов 369

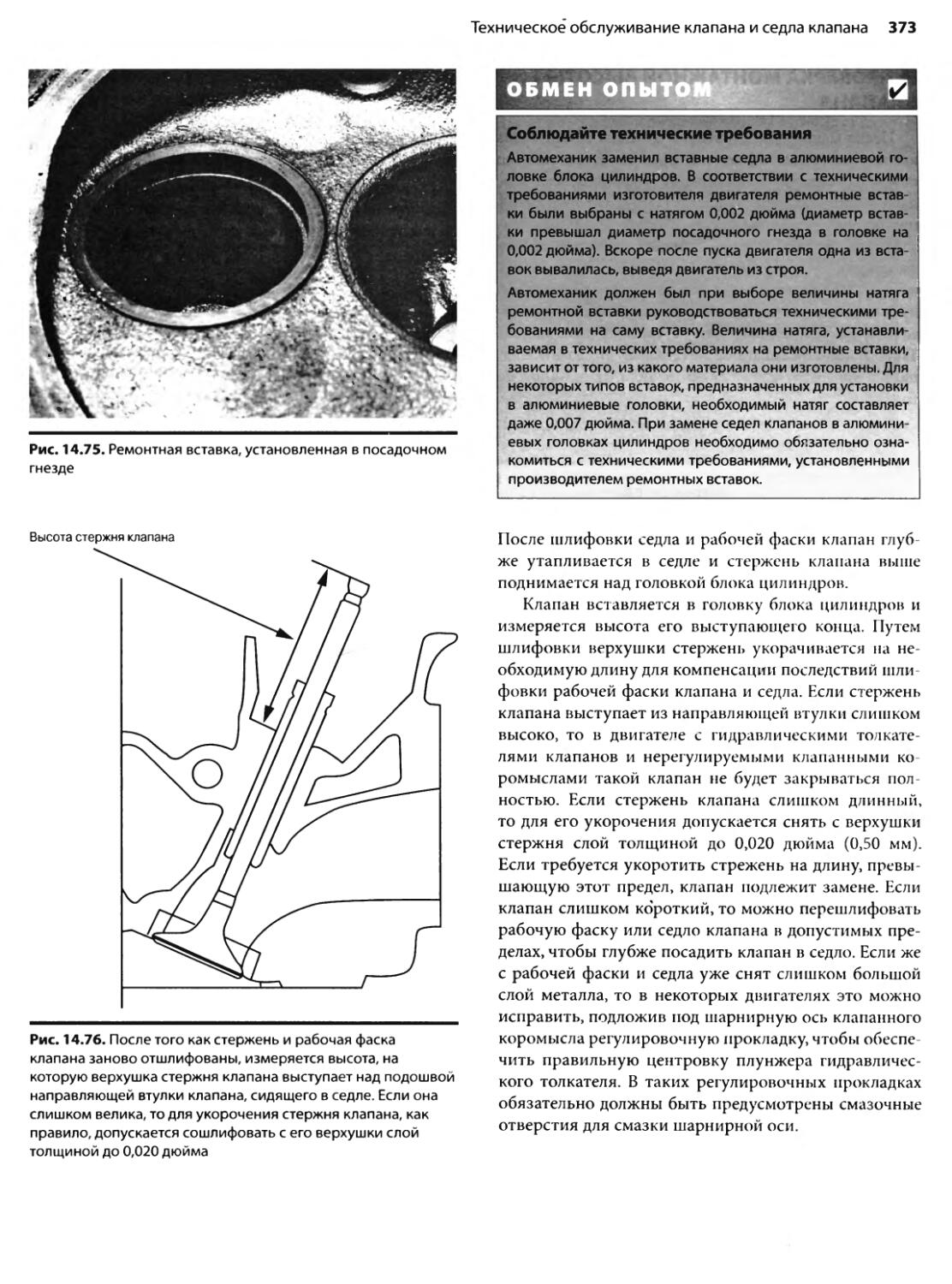

Замена седла клапана 370

Выступание стержня клапана 372

Проверка монтажной высоты клапана 374

Уплотнения стержня клапана 374

Установка клапанов 377

Испытания головок на утечку 380

Расход воздуха и мощность двигателя 381

Заключение 386

Контрольные вопросы 386

Вопросы к тесту на сертификат ASE 386

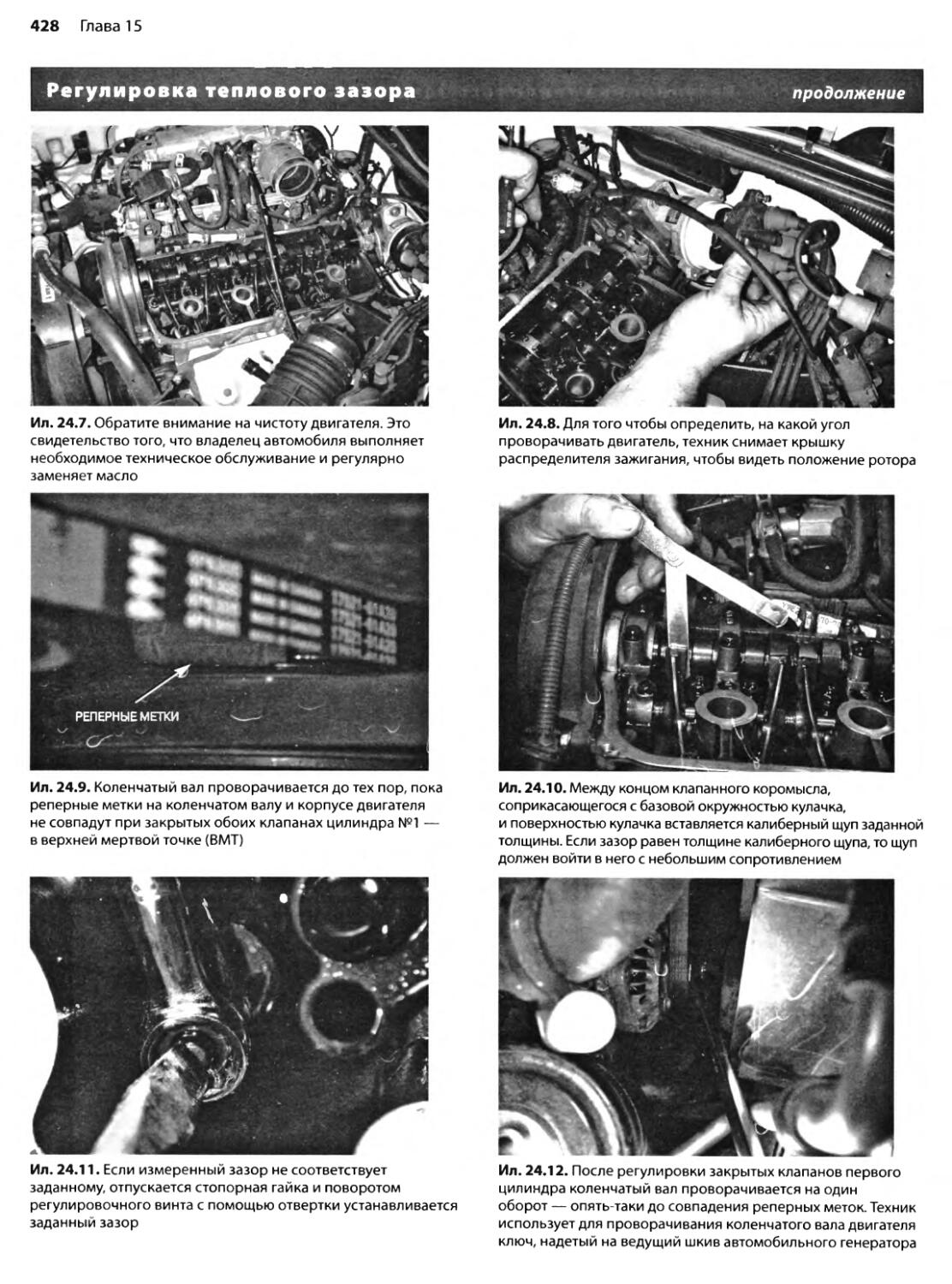

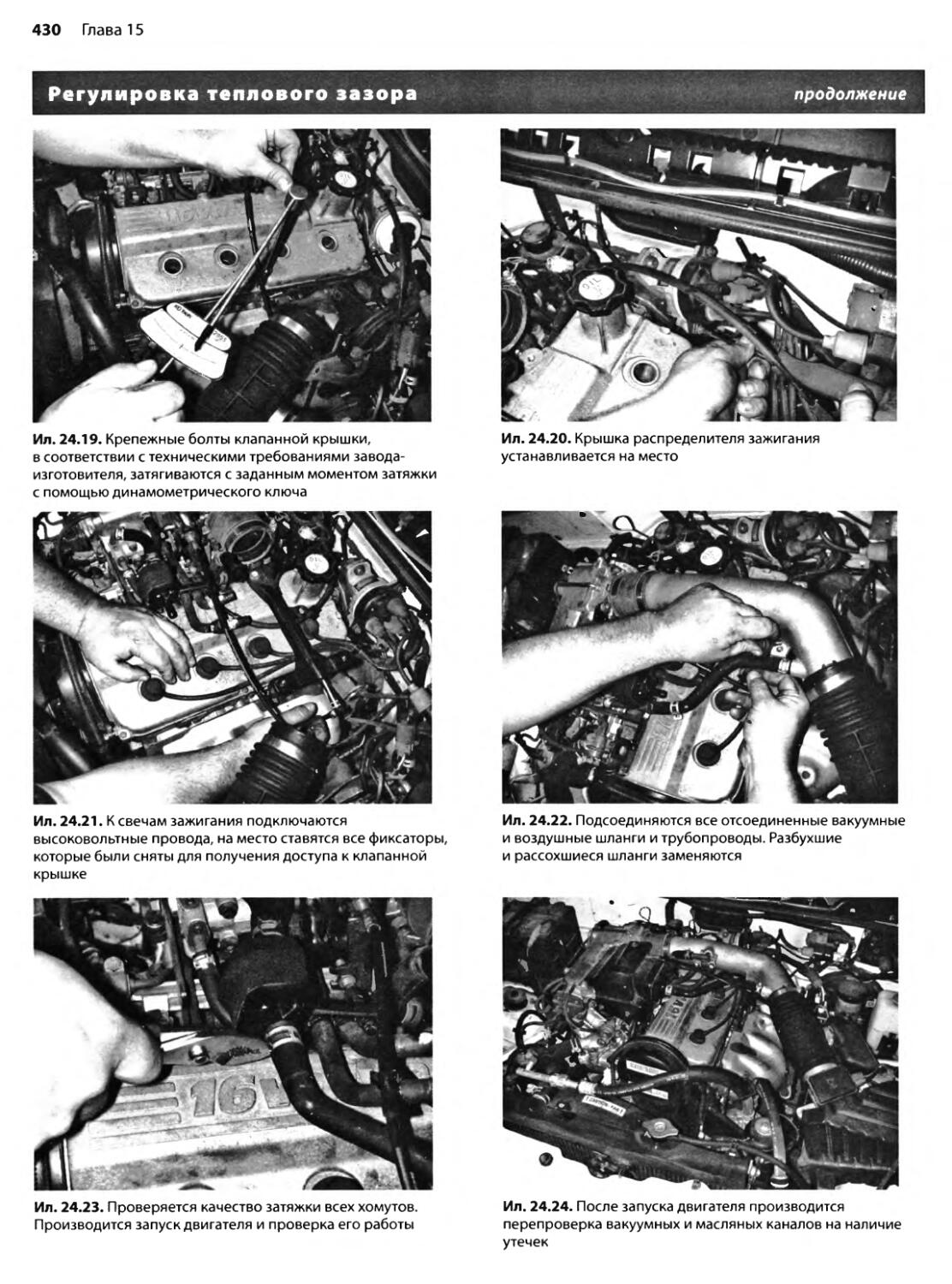

Перекрытие клапанов 407

Разворот кулачков 408

Определение угла разворота кулачков 409

Нормы временных характеристик распределительного вала 409

Впускной клапан 409

Выпускной клапан 409

Диаграмма рабочего цикла распределительного вала 410

Восстановление распределительных валов 410

Установка распределительного вала 411

Угловая градуировка распределительного вала 413

Толкатели клапанов 417

Нерегулируемые механические толкатели 418

Гидравлические толкатели 420

Предварительный натяг гидравлических толкателей 420

Установка предварительного натяга гидравлического толкателя клапана 423

Проверка соответствия рабочего хода гидравлического толкателя клапана техническим требованиям 424

Диагностика шума, создаваемого клапанным механизмом 424

Техническое обслуживание механического толкателя клапана 425

Техническое обслуживание гидравлического толкателя клапана 425

Установка гидравлического толкателя клапана 426

Удаление воздуха из гидравлических толкателей клапанов 426

Заключение 431

Контрольные вопросы 431

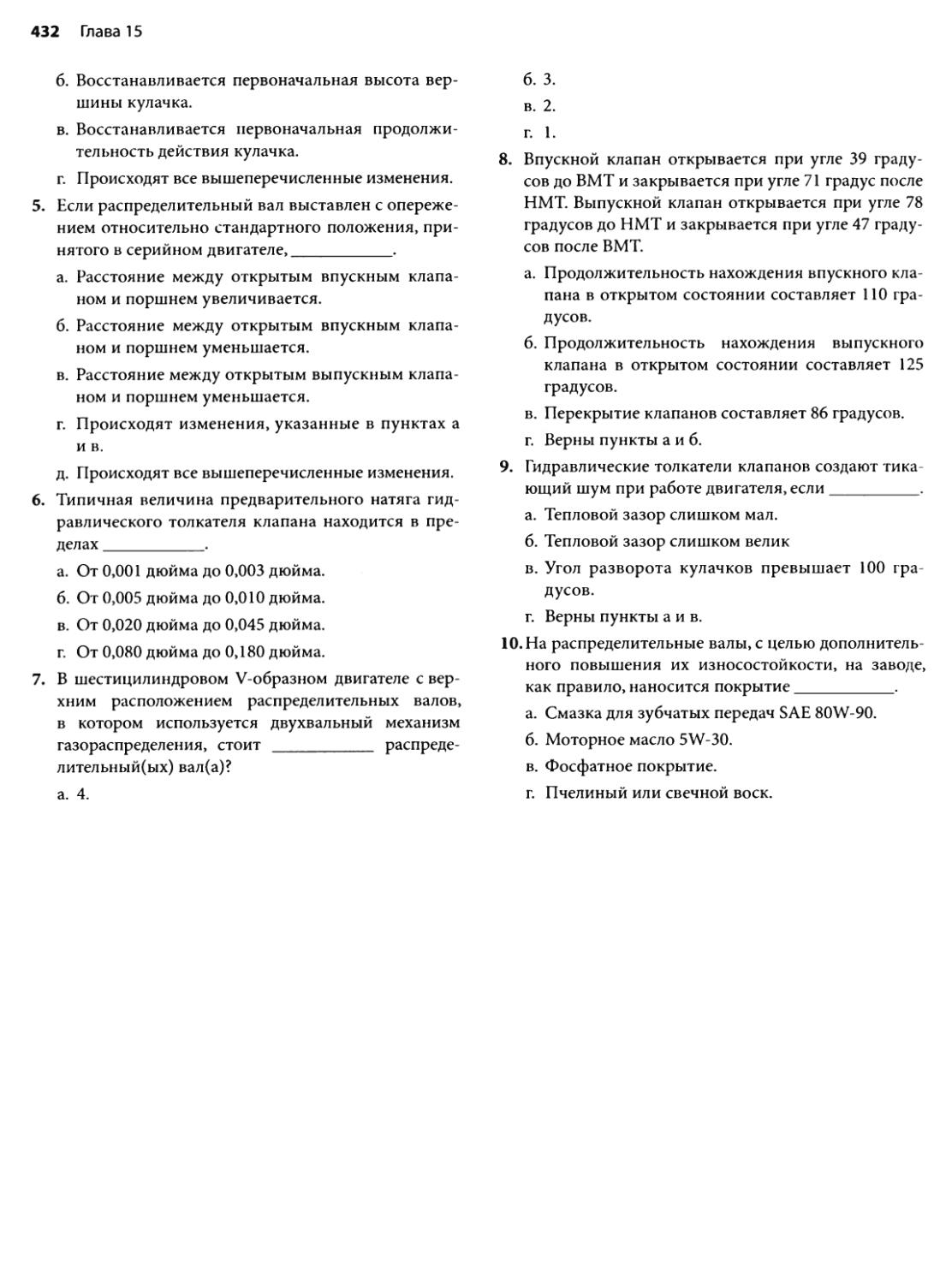

Вопросы к тесту на сертификат ASE 431

15_____________________________________

Техническое обслуживание распределительного

вала и клапанного механизма 389

Назначение распределительного вала 389

Размещение распределительного вала 390

Диагностика распределительного вала 390

Демонтаж распределительного вала 391

Конструкция распределительного вала 391

Распределительные валы смешанной конструкции 393

Смазка распределительного вала 394

Эксцентрики привода топливного насоса 394

Типы приводов распределительного вала 394

Цепные приводы распределительного вала 395

Ременные приводы распределительного вала 398

Скручивающее усилие на распределительном валу 399

Осевой люфт распределительного вала 399

Вращение толкателя клапана 400

Высота вершины кулачка (ход) распределительного

вала 401

Клапанные коромысла 402

Штанги толкателей клапанов 405

Длина штанги толкателя 406

Продолжительность действия кулачков

распределительного вала 407

Конструкция и техническое обслуживание блока цилиндров 433

Технология производства блоков цилиндров 434

Идентификационный номер отливки 434

Механическая обработка блоков цилиндров 435

Алюминиевые блоки цилиндров 436

Проверка состояния блока цилиндров 437

Конструкции блоков цилиндров уменьшенной высоты 437

Плита блока цилиндров 438

Юбки цилиндров 439

Каналы охлаждения 439

Маслопроводы системы смазки 439

Крышки постелей коренных подшипников 440

Техническое обслуживание блока цилиндров 442

Центрирование постелей коренных подшипников 442

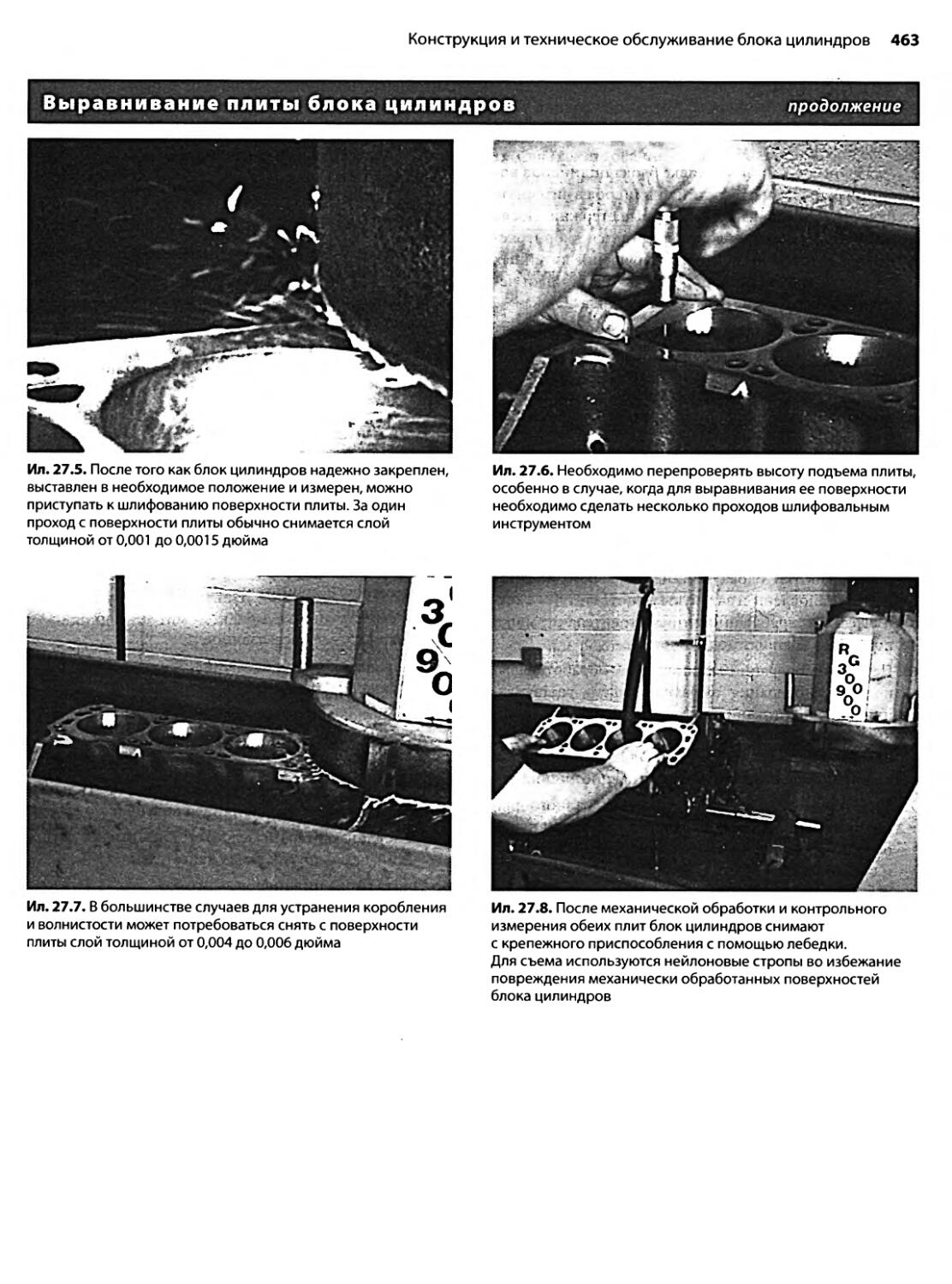

Механическая обработка плиты блока цилиндров 444

Растачивание цилиндров 446

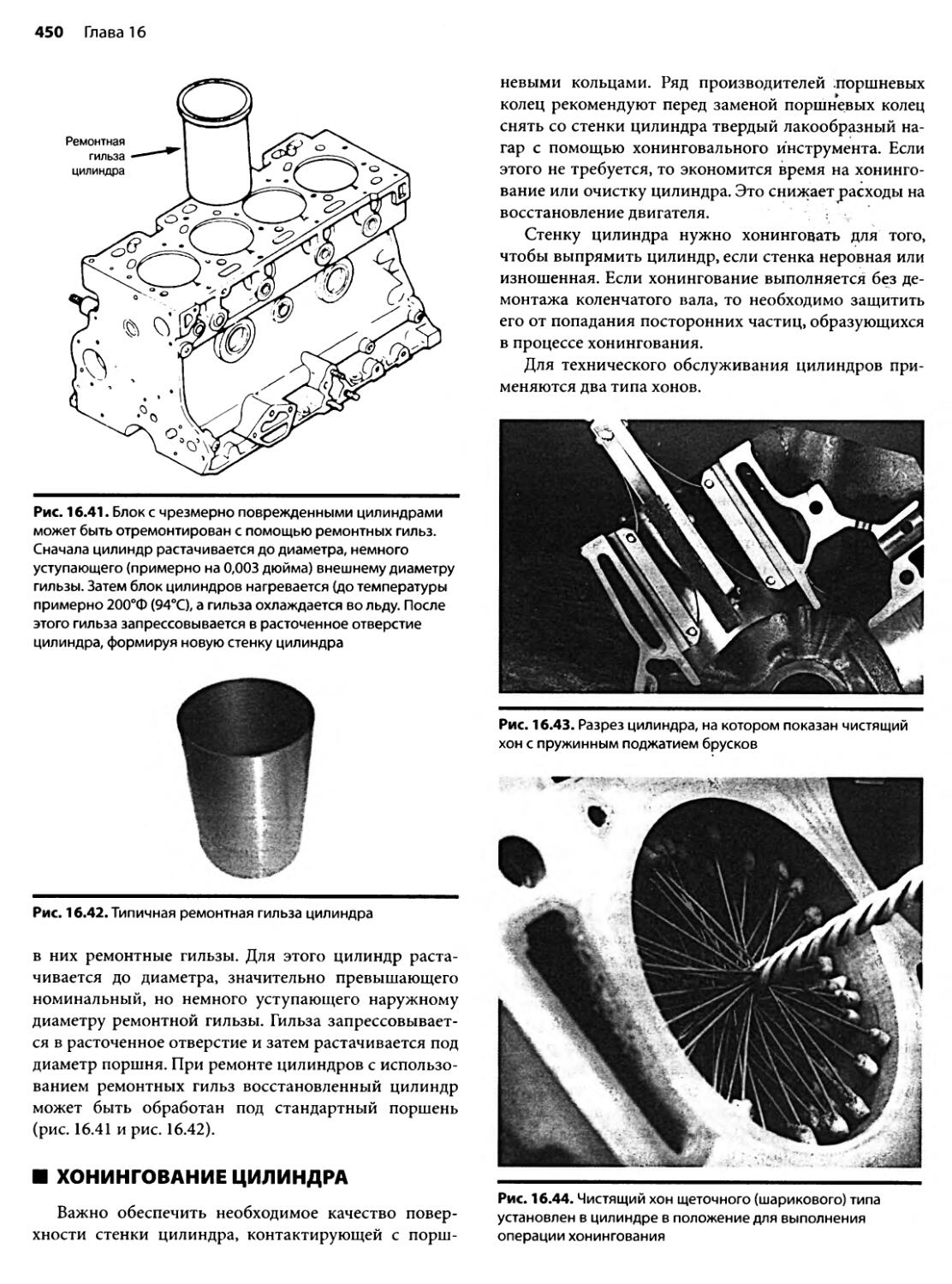

Ремонт цилиндров с помощью ремонтных гильз 449

Хонингование цилиндра 450

Чистота поверхности цилиндра 452

Плосковершинное хонингование 453

Очистка цилиндров 454

Сплошная очистка блока цилиндров 454

Содержание 11

Заключение

464

Контрольные вопросы 464

Вопросы к тесту на сертификат ASE 464

Коленчатые валы восьмицилиндровых V-образных двигателей 512

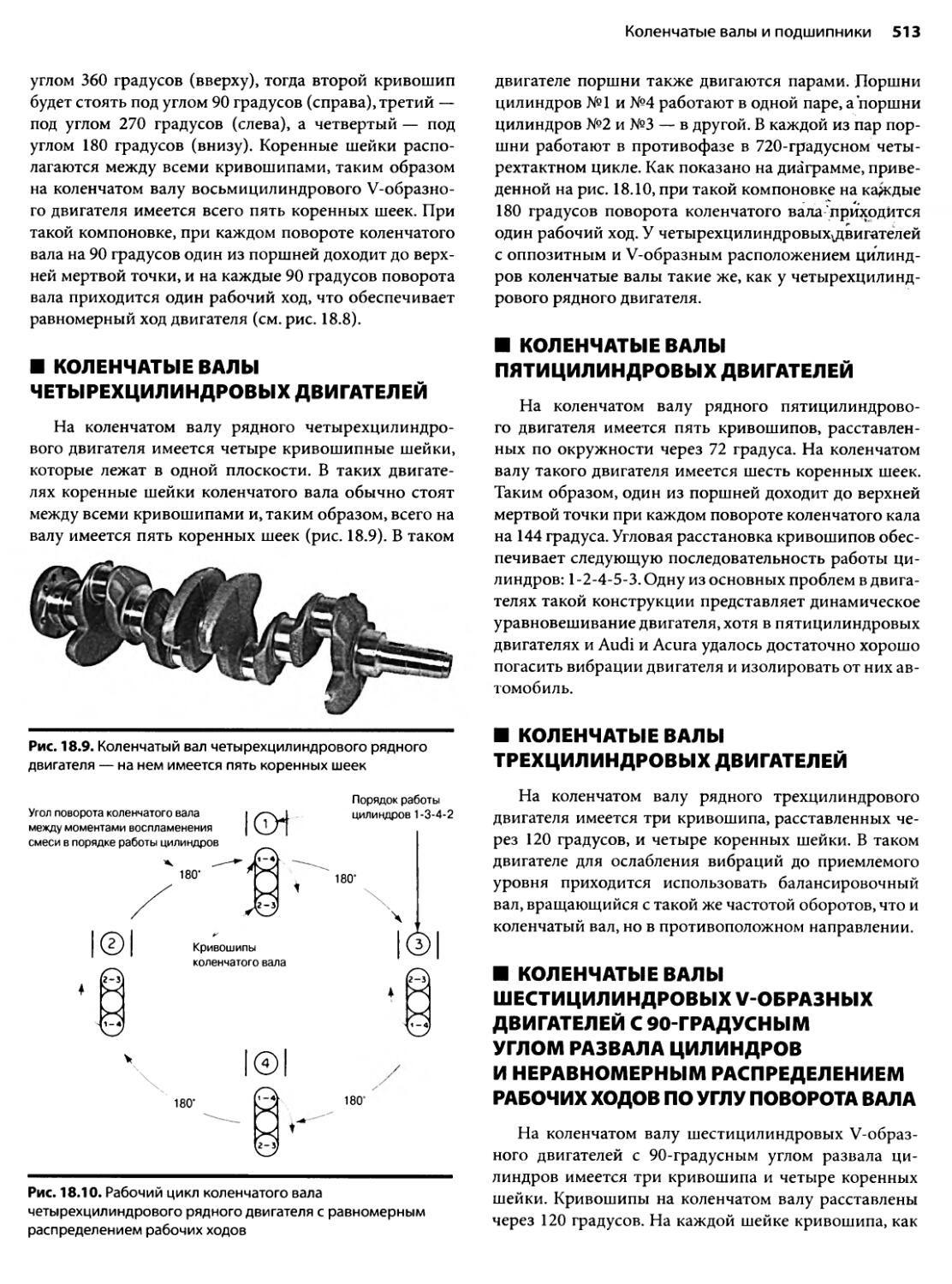

Коленчатые валы четырехцилиндровых двигателей 513

Коленчатые валы пятицилиндровых двигателей 513

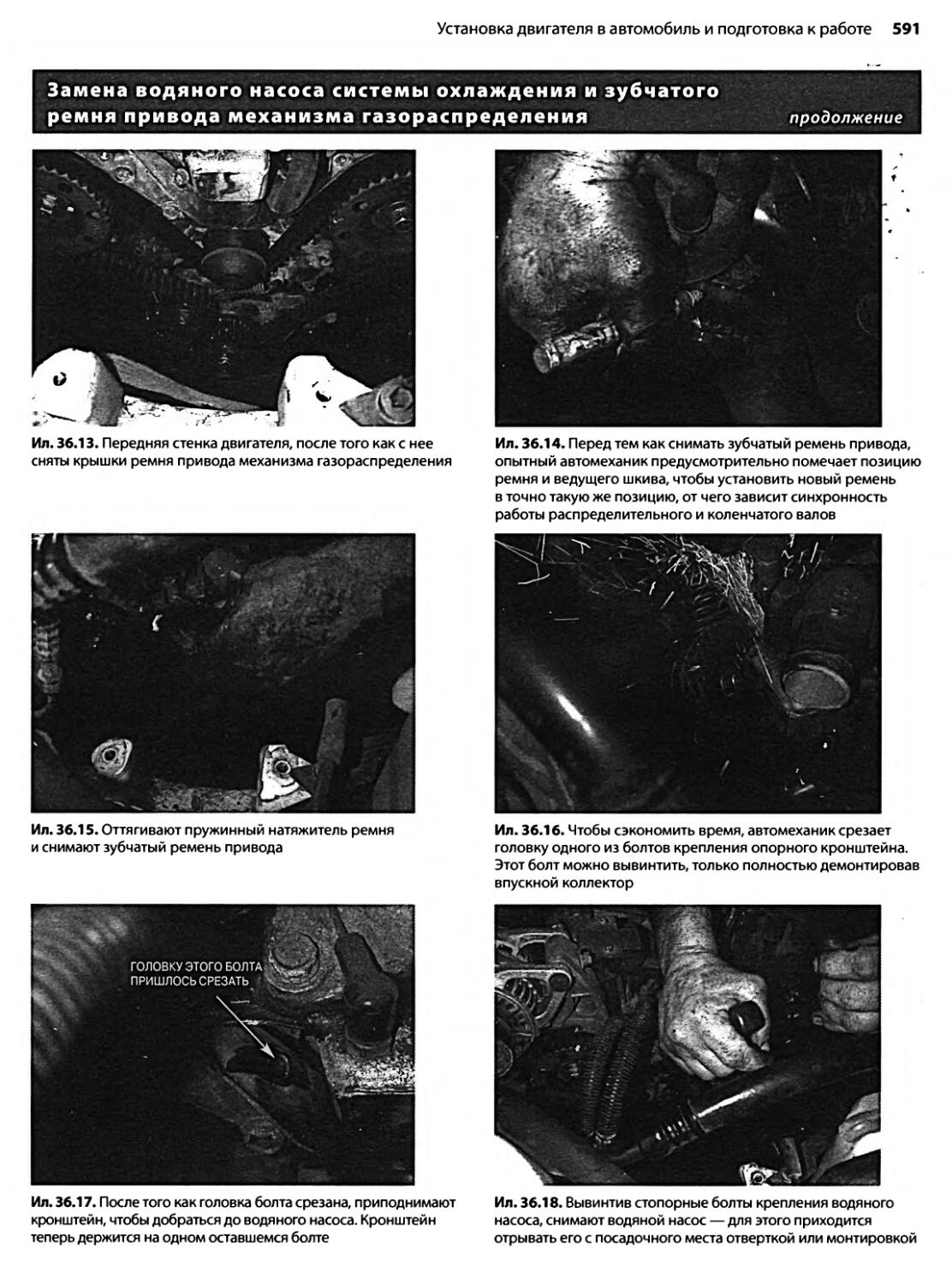

Коленчатые валы трехцилиндровых двигателей 513

Коленчатые валы шестицилиндровых V-образных

Поршни, поршневые кольца и шатуны 467

Назначение и принцип работы поршней, поршневых колец и шатунов 467

Демонтаж поршня и шатуна 468

Конструкция поршня 469

Головка поршня 470

Канавки поршневых колец 472

Поршни с овальной юбкой 473

Размер головки поршня 473

Использование заэвтектических сплавов для изготовления поршней 474

Штампованные поршни 475

Чистота поверхности юбки 475

Балансировка поршня 475

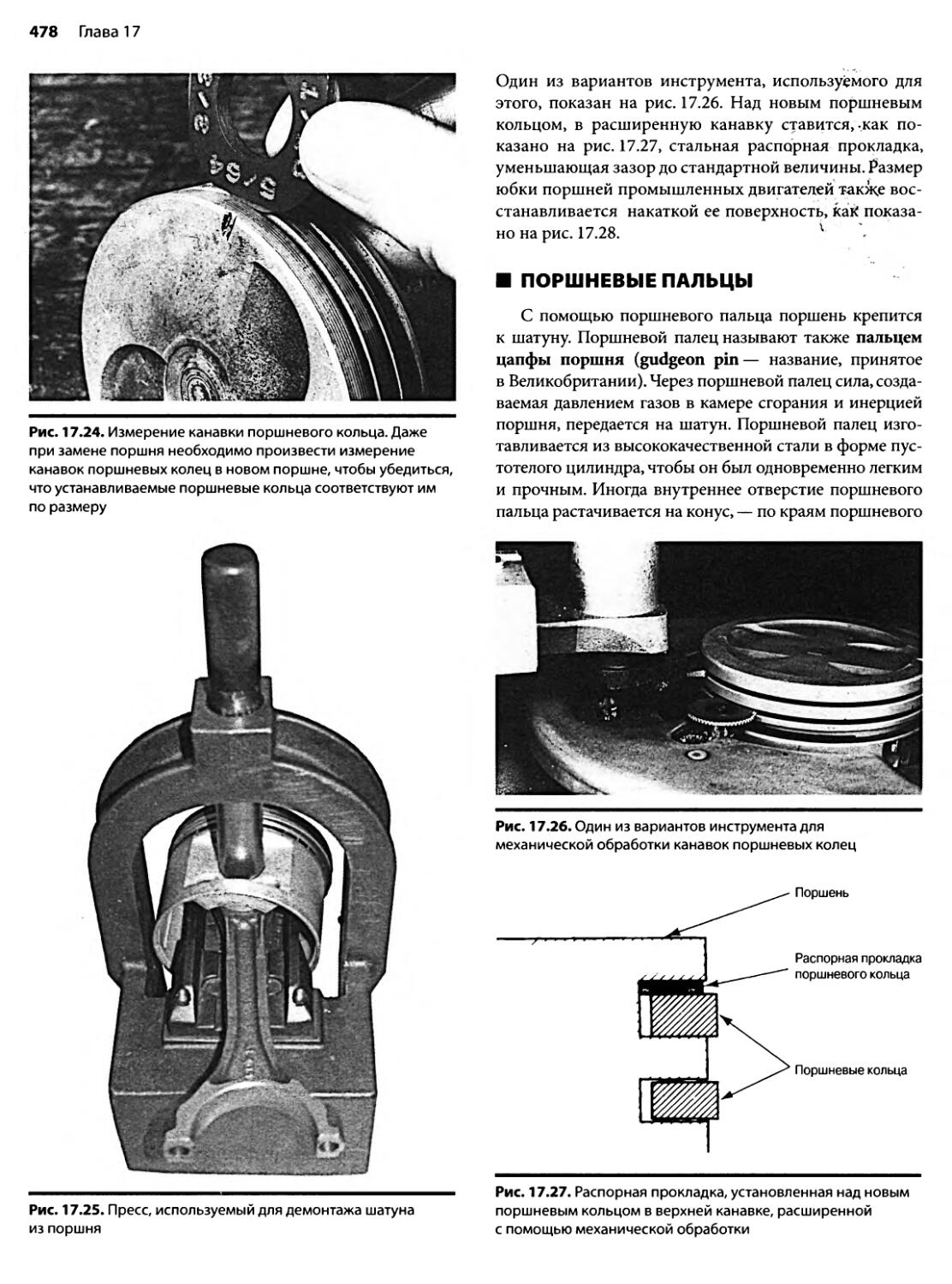

Техническое обслуживание поршней 475

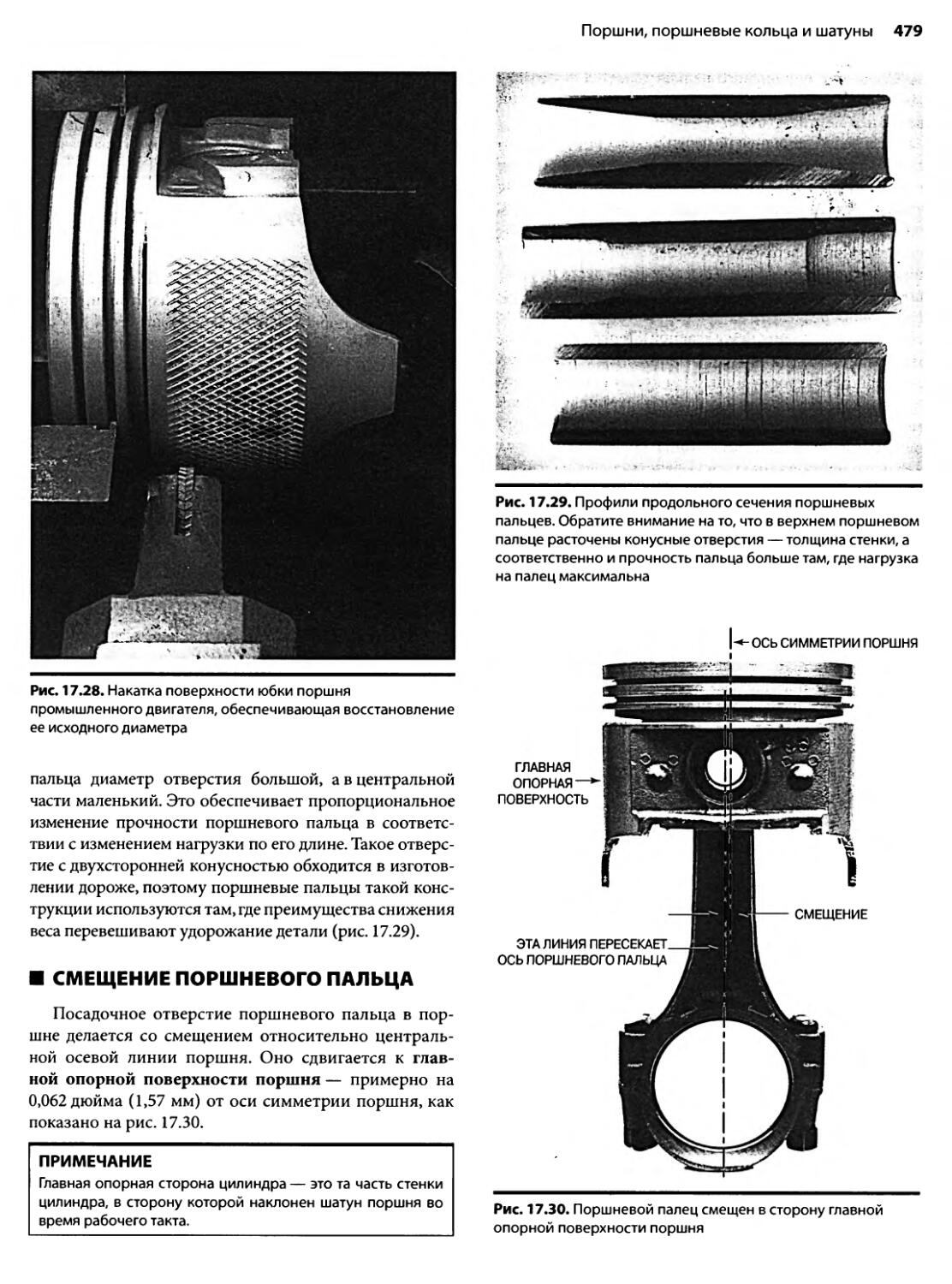

Поршневые пальцы 478

Смещение поршневого пальца 479

Посадка поршневого пальца в поршне 480

Способы фиксации поршневого пальца в поршне 480

Техническое обслуживание поршневого пальца 481

Поршневые кольца 482

Компрессионные кольца 483

Силы, действующие на поршневое кольцо 483

Зазор в замке поршневого кольца 484

Поперечное сечение поршневых колец 484

Хромированные поршневые кольца 485

Поршневые кольца с молибденовым покрытием 485

Поршневые кольца с хромисто-молибденово-карбидным покрытием 486

Маслосъемные кольца 486

Шатуны 487

Шатуны, спеченные из порошкового металла 488

Конструкция шатуна 489

Спиральное искривление шатуна 490

Техническое обслуживание шатуна 492

Подгонка по массе поршней и шатунов 493

Сборка шатунно-поршневого узла 493

Техническое обслуживание поршневых колец 495

Заключение 506

Контрольные вопросы 506

Вопросы к тесту на сертификат ASE 506

двигателей с 90-градусным углом развала цилиндров и неравномерным распределением рабочих ходов по углу поворота вала 513

Коленчатые валы шестицилиндровых V-образных двигателей с 90-градусным углом развала цилиндров и равномерным распределением рабочих ходов

по углу поворота вала 514

Коленчатые валы шестицилиндровых V-образных двигателей с 60-градусным углом развала цилиндров 515

Смазочные каналы в коленчатом валу 516

Отверстия, предназначенные для облегчения коленчатого вала 517

Силы, действующие на коленчатый вал 517

Балансировка коленчатого вала 518

Осевой упор коленчатого вала 519

Проверка состояния коленчатого вала 520

Шлифование коленчатого вала 521

Наваривание коленчатого вала 522

Уравновешивание коленчатого вала 523

Снятие напряжений в коленчатом валу 524

Вспомогательные валы 524

Балансировочные валы 524

Причины неуравновешенности двигателя 526

Подшипники двигателя 529

Рабочие нагрузки подшипников 529

Усталостное разрушение подшипников 530

Прирабатываемость подшипников 531

Способность подшипников к поглощению абразивных частиц 531

Задиростойкость подшипников 531

Антифрикционные материалы подшипников 532

Производство подшипников 534

Размеры подшипников 534

Зазор в подшипнике 534

Посадка подшипников в постели 534

Подшипники распределительного вала 536

Заключение 541

Контрольные вопросы 541

Вопросы к тесту на сертификат ASE 541

Сборка двигателя

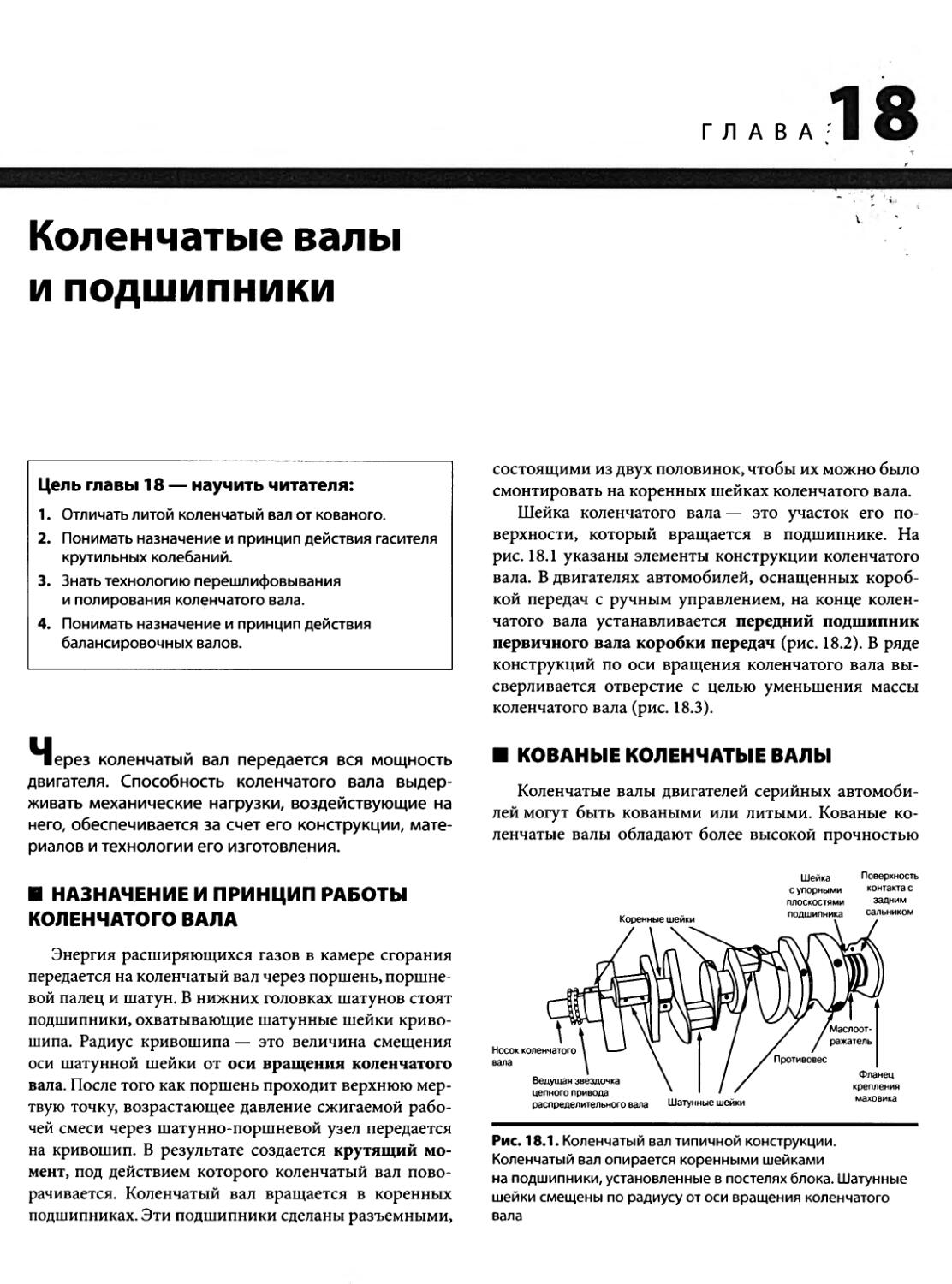

Коленчатые валы и подшипники 509

Назначение и принцип работы коленчатого вала 509

Кованые коленчатые валы 509

Литые коленчатые валы 511

Коленчатые валы шестицилиндровых двигателей 511

Подготовка блока цилиндров 543

Установка пробок 543

Подшипники распределительного вала 544

Причины преждевременного выхода подшипников скольжения из строя 545

Измерение масляного зазора в коренных подшипниках 546

Коррекция величины зазора в подшипниках 547

12 Содержание

Установка манжетного уплотнения 548

Установка шнурового уплотнения 549

Расположение дополнительных уплотнений 549

Установка коленчатого вала 550

Осевой зазор в упорном подшипнике коленчатого вала 551 Методика затягивания болтов крышек коренных подшипников 551

Установка цепей и шестерен распределительного привода 552

Примерка поршней к цилиндрам 553

Ширина зазора в замке поршневого кольца 554

Установка шатунно-поршневых узлов 555

Боковой зазор шатуна 558

Установка распределительного вала в двигателе с верхним расположением распределительного вала 558

Уплотнительные прокладки головки блока цилиндров 559

Установка уплотнительной прокладки головки блока цилиндров 561

Последовательность затягивания болтов крепления головки блока цилиндров 562

Болты, затягиваемые до растяжения 563

Привод механизма газораспределения двигателей с верхним расположением распределительного вала 564

Установка толкателей и штанг толкателей 566

Гидравлические толкатели 566

Механические толкатели 566

Вулканизирующиеся герметики, используемые при сборке 567

Установка коллекторов 567

Материалы уплотнительных прокладок крышек 568

Советы по применению уплотнительных прокладок 569

Установка крышки привода механизма газораспределения 570

Установка гасителя крутильных колебаний 570

Установка масляного насоса 571

Поддон картера 571

Установка водяного насоса 571

Покраска двигателя 571

Проверка способности системы смазки двигателя поддерживать необходимое давление масла 572

Установка начального угла опережения зажигания 573

Заключение 576

Контрольные вопросы 576

Вопросы для подготовки к тесту на сертификат ASE 576

20

Установка двигателя в автомобиль и подготовка к работе 579

Установка коробки передач с ручным управлением 579

Установка автоматической трансмиссии 580

Стартер 581

Агрегаты двигателя 581

Установка двигателя на ходовую часть 581

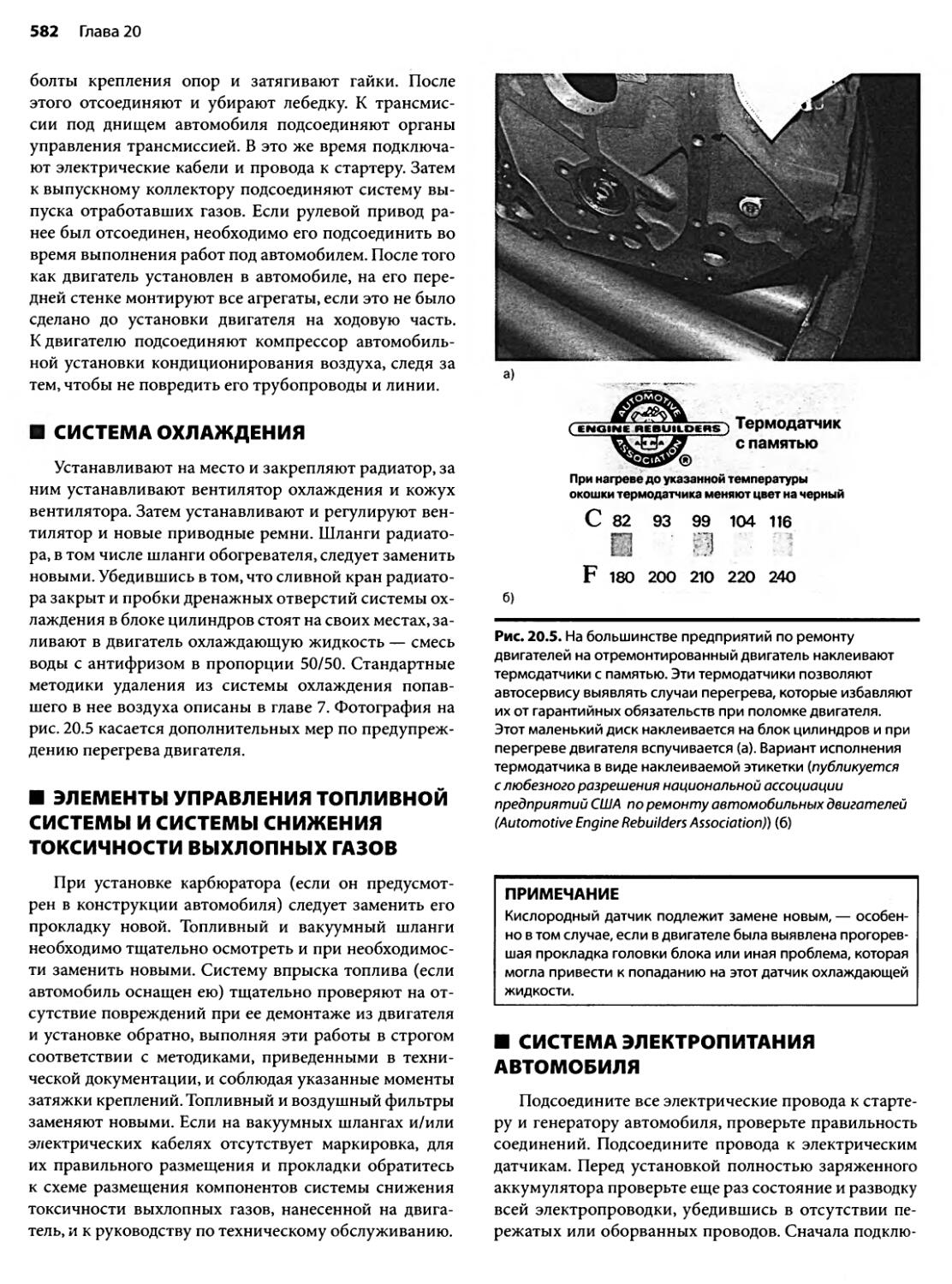

Система охлаждения 582

Элементы управления топливной системы и системы снижения токсичности выхлопных газов 582

Система электропитания автомобиля 582

Смазка двигателя при обкатке 583

Обкатка двигателя 583

Нормальная рабочая температура 583

Прогрев холодного двигателя 584

Меры предосторожности при обкатке двигателя 584

Заключение 584

Контрольные вопросы 584

Вопросы к тесту на сертификат ASE 596

Приложения

1. Пример билета к тесту на сертификат ASE

для специалистов по ремонту двигателей 597

2. Пример билета к тесту на сертификат ASE

для специалистов по ремонту головок блока

цилиндров 605

3. Пример билета к тесту на сертификат ASE

для специалистов по ремонту блоков цилиндров 610

4. Пример билета к тесту на сертификат ASE

для специалистов по сборке двигателей 615

5. Таблица перевода дробных долей дюйма

в десятичные доли дюйма и десятичные доли

миллиметра 620

6. Номограмма перевода натуральных дробей

в десятичные и обратного перевода 622

7. Таблица перевода ньютон-метров в фунто-футы 623

8. Таблица перевода фунто-футов в ньютон-метры 624

9. Таблица перевода градусов по Цельсию в градусы

по Фаренгейту 625

10. Таблица периодичности замены ремня привода

газораспределительного механизма 626

Словарь терминов 632

Предметный указатель 645

Предисловие

Четвертое издание книги Автомобильные двигатели: теория и техническое обслуживание (Automotive Engines: Theory and Servicing) дополнено множеством новых технических рекомендаций, позаимствованных из опыта квалифицированных специалистов автосервиса, примеров из опыта диагностики различных неисправностей и ответов на часто задаваемые вопросы, а также сериями фотоснимков, наглядно показывающих многие процедуры технического обслуживания.

Освоение методик диагностики на конкретных примерах

Главная цель, которую преследовали авторы при написании этого руководства, — помочь специалистам автосервиса в практической диагностике различных неисправностей двигателей. Авторам приходилось неоднократно слышать мнения специалистов о том, что в автомобильном сервисе самое необходимое — это методики диагностики и накопление опыта. Примеры из опыта диагностики неисправностей, которыми постоянно сопровождается учебный материал, помогают наглядно показать, как решаются на практике различные проблемы, возникающие в процессе технического обслуживания автомобиля. Каждая новая тема охватывает все узлы и детали, имеющие отношение к ней. Кроме того, дается описание назначения, принципа действия и режима работы, а также методик диагностики и испытаний каждой системы.

Изложение материала в соответствии с программой ASE

В этом подробном и всестороннем руководстве собран весь материал, необходимый для сдачи теста на сертификат по специальности РЕМОНТ ДВИГАТЕЛЕЙ (Engine Repair (Al)) в соответствии с требованиями ASE и NATEE В книгу включена также информация по механической обработке узлов двигателя, которая

будет полезна специалистам, готовящимся к тестам на сертификат по специальности РЕМОНТ ГОЛОВОК БЛОКОВ ЦИЛИНДРОВ (Cylinder Head Specialist (Ml)), РЕМОНТ БЛОКОВ ЦИЛИНДРОВ (Cylinder Block Specialist (М2)), и СБОРКА ДВИГАТЕЛЕЙ (Engine Assembly Specialist (М3)).

Системность и наглядность изложения с использованием мультимедийных средств

В книгу включено свыше 30 серий фотоснимков. На мультимедийном компакт-диске, прилагаемом к книге, записана полезная информация, кроме того, он облегчит усвоение учебного материала. На компакт-диске записаны цветные учебные видеоклипы, библиотека форм сигналов, примеры вопросов, предлагаемых при сдаче тестов на сертификаты ASE, примеры письменных заданий и перечень тестовых вопросов на сертификаты ASE (NATEF) по специальностям РЕМОНТ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ (Automotive Engine Repair) и МЕХАНИЧЕСКАЯ ОБРАБОТКА АВТОМОБЛЬНЫХ ДВИГАТЕЛЕЙ (Engine Machinist).

Программное обучение, ориентированное на практическое усвоение материала

Учебный материал, включенный в книгу, сопровождается письменными заданиями, которые даются в каждой главе. Они помогут лучше усвоить учебный материал, подкрепив его повседневной практикой, и полнее овладеть типовыми методиками диагностики и технического обслуживания, а также запомнить типовые регламентированные значения контролируемых параметров и перечни возможных неисправностей, связанных с выходом значений контролируемых параметров за установленные пределы. Эти учебные задания помогут быстрее освоить методики диагностики и проверки характеристик двигателя.

Благодарности

Авторы выражают благодарность за предоставление технической информации и иллюстративного материала следующим компаниям:

компании Auto Parts Distributors, корпорации Automotion, Inc., ассоциации компаний, занимающихся капитальным ремонтом двигателей (Automotive Engine Rebuilders Association),

корпорации B-H-J Products, Inc., корпорации Camwerks Corporation, корпорации Castrol Incorporated, компании Champion Spark Plug Company, корпорации Chrysler Corporation, компании Clayton Manufacturing Company, корпорации Curtiss Wright Corporation, корпорации Dana Corporation, корпорации Defiance Engine Rebuilders

Incorporated,

компании Dow Chemical Company, корпорации Fel-Pro Incorporated, компании Ford Motor Company, корпорации General Motors Corporation и ее подразделениям:

AC Delco Division,

Buick Motor Division, Cadillac Motor Car Division, Central Foundry Division, Chevrolet Motor Division, Oldsmobile Division,

Компании George Olcott Company,

компании Goodson Auto Machine Shop Tools and Supplies,

компании Greenlee Brothers and Company, компании Jasper Engines and Transmissions,

компании K-Line,

компании Modine Manufacturing Company, компании Neway,

компании Parsons and Meyers Racing Engines, компании Prestolite Company,

компании Rottier Manufacturing, корпорации Sealed Power Corporation, Обществу автомобильных инженеров (Society of Automotive Engineers),

компании Sunnen Products Company,

Мичиганскому отделению (Michigan Division) компании TRW.

Благодарности за рецензирование и редактирование рукописи

Лица, которые указаны ниже, прочитали рукопись при подготовке ее к печати и проверили ее на отсутствие технических ошибок и ясность изложения материала. Их советы и рекомендации были учтены в окончательном варианте рукописи. Их участие в подготовке книги помогло добиться ясности изложения и технической точности материала, собранного в данном руководстве, и в то же время сохранить легкость усвоения учебного материала, — особенность, благодаря которой книги, написанные авторами, пользуются столь широкой популярностью. Лица, которым авторы признательны за участие в подготовке данной книги:

Виктор Бриджес (Victor Bridges), муниципальный колледж Ампкуа (Umpqua Community College),

доктор Роджер Донован (Dr. Roger Donovan), центральный колледж Иллинойса (Illinois Central College),

А.К. Дурдин (A. C. Durdin), технический колледж Морейн-Парк (Moraine Park Technical College),

Благодарности 15

Герберт Элингер (Herbert Ellinger), Западно-Мичиганский университет (Western Michigan University),

Эл Энглдаль (Al Engledahl), Дьюпейдж-колледж (College of Dupage),

Олдрик Хаджзлер (Oldrick Hajzler), муниципальный колледж Ред-Ривер (Red River Community College),

Бетси Гофман (Betsy Hoffman), технический колледж Вермонта (Vermont Technical College)

Карлтон Г Мэйб, старший (Carlton Н. Mabe, Sr.), Западно-Вирджинский муниципальный колледж (Virginia Western Community College),

Рой Маркс (Roy Marks), муниципальный колледж Оуэнса (Owens Community College),

Керри Мейер (Kerry Meier), колледж Сан-Хуана (San Juan College),

Фриц Пикок (Fritz Peacock), профессионально-технический колледж Индианы (Indiana Vocational Technical College),

Деннис Питер (Dennis Peter), NAIT (Канада),

Кеннет Редик (Kenneth Redick), муниципальный колледж Хадсон-Вэй ли (Hudson Valley Comm.

College),

Митчел Волкер (Mitchell Walker), муниципальный колледж Сан-Луи в Форест Парк (St. Louis Community College at Forest Park).

Благодарности за помощь в создании иллюстративного материала

Авторы выражают свою признательность Рику Генри (Rick Henry), который провел фотографические съемки всех серий фотоснимков. Съемки производились, главным образом, в действующих центрах автосервиса во время выполнении реальных работ. Особой благодарности заслуживают все, кто помог авторам в этой работе, в том числе:

компания В Р ProCare, Дейтон (Dayton), штат Огайо:

Том Брамитт (Tom Brummitt),

Джефф Стьюв (Jeff Stueve),

Джон Дейли (John Daily),

Боб Бабал (Bob Babal),

Брайен Эддок (Brian Addock),

Джейсон Браун (Jason Brown),

Дон Паттон (Don Patton),

Дэн Канапп (Dan Капарр),

компания Rodney Cobb Chevrolet, Итон (Eaton), штат Огайо:

Клинт Брубакер (Clint Brubacker),

Общество Dare Automotive Specialists, Сэнтервиль (Centerville), штат Огайо:

Дэвид Шнейдер (David Schneider) Ерик Атшдикен (Eric Archdeacon), Джим Андерсон (Jim Anderson), компания Foreign Car Service, Хьюбер-Хейтс (Huber Heights), штат Огайо:

Майк Маккарти (Mike McCarthy),

Джордж Тилин (George Thielen),

Эллен Финке (Ellen Finke),

Грег Хоук (Greg Hawk),

Бобо Масси (Bob Massie),

компания Genuine Auto Parts Machine Shop, Дейтон (Dayton), штат Огайо:

Фредди Кокрэн (Freddy Cochran),

Том Бергер (Tom Berger),

компания Import Engine and Transmission, Дейтон (Dayton), штат Огайо:

Илайес Дауд (Elias Daoud),

Джеймс Браун (James Brown), Робер Ридли (Robert Riddle), Фелипе Дилимос (Felipe Delemos), Майк Пенс (Mike Репсе),

компания J and В Transmission Service, Дейтон (Dayton), штат Огайо:

Роберт Э. Смит (Robert Е. Smith),

Рэй Л. Смит (Ray L. Smith),

Джерри Морган (Jerry Morgan),

Скотт Смит (Scott Smith),

Дерил Вильямс (Daryl Williams),

Джордж Тимитироу (George Timitirou), компания Saturn of Orem, Орем (Orem), штат Юта.

Авторы выражают свою признательность также Блэйну Хитеру (Blaine Heeter) (участие в видеосъемках в роли техника) и Билу Кирби (озвучивание дикторского текста) за их участие в создании учебного компакт-диска, а также преподавателям и студентам муниципального колледжа Синклэйр (Sinclair Community College), Дейтон (Dayton), штат Огайо, и государственного колледжа Юта-Вэй л и (Utah Valley State College), Орем (Orem), штат Юта, за мысли и предложения, которыми они делились с авторами. И самую глубокую благодарность авторы хотели бы выразить Мишель Холдерман (Michelle Halderman) за ее участие во всех этапах подготовки рукописи.

Джеймс Д. Холдерман (James D. Halderman) Чейз Д. Митчелл, младший (Chase D. Mitchell, Jr.)

16 Предисловие

ОТ ИЗДАТЕЛЬСТВА

Вы, читатель этой книги, и есть главный ее критик и комментатор. Мы ценим ваше мнение и хотим знать, что было сделано нами правильно, что можно было бы сделать лучше и что еще вы хотели бы увидеть изданным нами. Нам интересно услышать и любые другие замечания, которые вам хотелось бы высказать в наш адрес.

Мы ждем ваших комментариев и надеемся на них. Вы можете прислать нам обычное или электронное письмо либо просто посетить наш Web-сервер и оставить свои замечания там. Одним словом, любым удобным для вас способом дайте нам знать, нравится

или нет вам эта книга, а также выскажите свое мнение о том, как сделать наши книги более интересными для вас.

Посылая письмо или сообщение, не забудьте указать название книги и ее авторов, а также ваш обратный адрес. Мы внимательно ознакомимся с вашим мнением и обязательно учтем его при отборе и подготовке к изданию последующих книг. Наши координаты:

E-mail: info@williamspublishing.com

WWW: http://www.williamspublishing.com

Информация для писем

из России: 115419, Москва, а/я 783

из Украины: 03150, Киев, а/я 152

ГЛАВА

Инструменты, крепеж и техника безопасности при выполнении работ

Цель главы 1 — научить читателя:

1. Разбираться в классификации резьбового крепежа по прочности.

2. Различать, какие из веществ являются опасными.

3. Знать правила безопасного подъема автомобиля.

4. Знать правила безопасного обращения

с инструментом.

РЕЗЬБОВОЙ КРЕПЕЖ

В автомобилях для крепления отдельных узлов и деталей в качестве крепежных элементов используются винты, болты, шпильки и гайки. Винтами называются резьбовые крепежные изделия с головкой, предназначенной для закручивания с помощью отверток. Болтами называются резьбовые крепежные изделия с головкой шестигранной или специальной формы,

предназначенной для закручивания при помощи гаечных ключей. Шпилька представляет собой стержень с резьбой, нарезанной с двух сторон. Часто с одной

Рис. 1.1. Слева показан типичный болт, справа — шпилька. Обратите внимание на то, что на верхнем и нижнем концах шпильки резьба имеет разный шаг

стороны шпилька имеет крупную, а с другой сторо-

ны — мелкую резьбу. В корпусную деталь шпилька вкручивается крупной резьбой, а с противоположной

стороны на нее накручивается гайка, с помощью которой стягиваются скрепляемые детали (рис. 1.1).

Резьба винта должна совпадать с резьбой, выполненной в корпусной детали или гайке. Диаметр резьбы может измеряться в долях дюйма (в этом случае резьба называется дюймовой) или в метрических едини-

цах. Диаметр резьбы измеряется по вершинам резьбы на_едини]цу длины (называемого шагом резьбы). Шаг

на наружном диаметре болта или шпильки.’ * - • • - резьбы измеряется с помощью резьбомера (также

{ tk-C* L J .7 i - X * ’ * А.

) *' - ' -•

! в п

Дюймовая резьба бывает крупной и мелкой. Крупная резьба называется UNC-резьбой (Unified

National Coarse — унифицированная классификация крупной резьбы, принятая в США), а мелкая резьба — UNF-резьбой (Unified National Fine — унифицированная классификация мелкой резьбы, принятая в США). Для обозначения резьбы используется стандартная комбинация диаметра резьбы и числа витков резьбы

18 Глава 1

называемого резьбовым калибром), как показано на рис. 1.2. Болты классифицируются по диаметру и длине, измеряемой от конца болта до нижней стороны его головки, как показано на рис. 1.3.

Размер дюймовой резьбы определяется наружным диаметром резьбы в долях дюйма и числом витков резьбы на дюйм длины. Типичными размерами UNC-резьбы являются 5/16-18 и 1/2-13. Аналогичные UNF-резьбы имеют размеры 5/16-4 и 1/2-20.

Рис. 1.2. Резьбомер служит для измерения шага резьбы. Этот болт имеет резьбу диаметром 1/2 дюйма с шагом 13 витков на дюйм (1/2-13)

Рис. 1.3. Размер болта определяется его длиной и диаметром резьбы

-----Т --------—'Т’Т-------------—---- ?-,Я

Пользуйтесь винтергриновым маслом

Синтетическое винтергриновое масло, которое можно '

купить в любой аптеке, обладает великолепной проникающей способностью. Поэтому, если не удается выкрутить заржавевший болт или найти пропиточное масло, шагайте прямиком в аптеку (рис. 1.4).

Рис. 1.4. Для ослабления заржавевших резьбовых соединений используется синтетическое винтергриновое масло

БОЛТЫ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ

Размер метрической резьбы болта указывается буквой М, и следующим за ней числом, означающим диаметр болта в миллиметрах (мм), измеренный по наружному диаметру (вершинам) резьбы. Пример обозначения метрической резьбы со стандартным шагом М8, Ml2. Размер метрической резьбы с мелким шагом указывается диаметром резьбы, за которым следует символ х и число, означающее расстояние между соседними витками резьбы, в миллиметрах (например, М8х1,5).

КЛАСС ПРОЧНОСТИ БОЛТА

Болты изготавливаются из различных сортов стали и поэтому отличаются по прочности. Классификация болтов по прочности называется классом прочности. На головку болта наносится маркировка, указывающая его класс прочности. На головку болтов с дюймовой резьбой наносятся риски, как показано на рис. 1.5 и рис. 1.6. Фактический класс прочности болта равняется числу рисок плюс два. Класс прочности болтов с метрической резьбой указывается десятичным числом, нанесенным на головку болта. Чем больше рисок

1 5 7 8 Маркировка класса прочности болтов с дюймовой резьбой

4.6 8.8 9.8 10 9 ' Маркировка класса прочности болтов с метрической резьбой

60 000 120 000 130 000 150 000 Предельная удельная прочность на разрыв (в фунтах на квадратный дюйм)

Рис. 1.5. Стандартная маркировка класса прочности болтов

ВНИМАНИЕ

Никогда не используйте обычный хозяйственный крепеж (несортовой) в системах рулевого управления, подвеске или тормозной системе автомобиля. Используемый при техническом обслуживании автомобиля крепеж должен точно соответствовать по размеру и классу прочности крепежу, указанному и использованному производителем автомобиля.

Инструменты, крепеж и техника безопасности при выполнении работ 19

Рис. 1.6. На станции техобслуживания всегда должен быть в наличии ассортимент высококачественных болтов и гаек, который может понадобиться для замены поврежденного крепежа в процессе технического обслуживания автомобиля

или чем больше число, указанное на головке болта, тем выше его прочность. Иногда аналогичная маркировка, указывающая класс прочности, наносится на гайки и мелкий крепеж.

ГАЙКИ

У гаек размер шестигранного корпуса, как правило, совпадает с размером головки болта. У дешевых гаек размер шестигранного корпуса иногда превышает размер головки болта. Гайки с метрической резьбой часто маркируются лунками, нанесенными на их поверхность, которые указывают класс прочности. Чем больше лунок, тем выше класс прочности гайки. Для предотвращения самопроизвольного раскручивания соединения используется посадка с натягом. Для этого слегка деформируется форма гайки либо часть витков резьбы. Для предотвращения самопроизвольного ослабления гаек используется также нейлоновая кольцевая прокладка, фиксируемая в корпусе гайки, или нейлоновая прокладка или лента, закладываемая в резьбовое соединение.

ОБМЕН ОПЫТОМ Я

------Z—-----------7-----------------------1

I Полудюймовый гаечный ключ не подходит к головке полудюймового болта

! Распространенной ошибкой новичков, осваивающих азы j ремонта автомобиля, является представление о том, что размер болта или гайки — это размер его головки. Размер болта или гайки (наружный диаметр резьбы), как правило, меньше посадочного размера, указанного на рожковом ключе или головке торцового ключа. Ниже приведена таблица соответствия номера ключа размеру резьбы.

Номер ключа

7/16 дюйма

1/2 дюйма

9/16 дюйма

5/8 дюйма

3/4 дюйма

10 мм

12 мм или 13 мм*

Размер резьбы

1/4 дюйма

5/16 дюйма

3/8 дюйма

7/16 дюйма

1/2 дюйма

6 мм

8 мм

10 мм

14 мм или 17 мм*

* Метрическая система (Международная система единиц — СИ).

Рис. 1.7. Различные типы контрящихся гаек: слева — гайка с нейлоновой кольцевой прокладкой, по центру — гайка преднамеренно деформированной формы, справа — корончатая гайка под шплинт

ПРИМЕЧАНИЕ

Для стопорных гаек используется общее название — контрящаяся гайка. Оно означает, что сила прижима или момент затяжки гайки сохраняется в процессе эксплуатации и не ослабляется во время движения от вибраций. Контрящиеся гайки, если они были откручены, необходимо заменять новыми, во избежание ослабления их затяжки в процессе эксплуатации. Строго соблюдайте технические требования производителя автомобиля. В тех случаях, когда необходимо одновременно законтрить гайку или болт и защитить резьбовое соединение от коррозии, используйте анаэробные герметики, например Locktite, наносимые на резьбу.

20 Глава 1

ЧАВ

Г---------------—,------------7-----,—.--------.

Почему "Филипс" стало общепринятым названием одного из видов отверток?

В1936 году изобретатель Генри Филипс (Henry М. Phillips) запатентовал винт с головкой типа "Филипс". Крестообразный шлиц на головке этого винта не доходит до ее края, поэтому жало отвертки всегда фиксируется по центру головки винта.

ШАЙБЫ

Под головку болта и под гайку часто подкладываются кольцевые прокладки (шайбы). Простые плоские шайбы используются для равномерного распределения силы прижима по периметру крепежной детали. Контровочные шайбы ставятся для предотвращения самопроизвольного ослабления затяжки резьбового соединения. Для облегчения сборки шайба может фиксироваться в корпусе гайки.

Рис. 1.8. Защитные очки — самая необходимая принадлежность любого набора инструментов

Рис. 1.9. Комбинированный гаечный ключ. Обе головки ключа рассчитаны на один и тот же размер головки болта. Обратите внимание на то, что рожковая головка повернута под углом к рукоятке ключа, чтобы было удобней работать в тесных местах

Рис. 1.10. Три рожковых ключа разного качества. Самый дешевый (слева) сделан из непрочной стали, он толще и грубее стандартного ключа (в центре). Справа показан ключ профессионального качества (и соответствующей цены)

ПЕРЕЧЕНЬ ОСНОВНЫХ ИНСТРУМЕНТОВ

Для закручивания крепежных деталей (болтов, гаек и винтов) используется ручной инструмент. Ниже приводится список ручного инструмента, без которого не может обойтись ни один автомеханик. Специализированный инструмент в этот перечень не включен (рис. 1.8-1.37).

Рис. 1.11. Накидной гаечный ключ с разрезной головкой, имеющей шестигранный зев. Известен также под названиями "водопроводный ключ","слесарный ключ"или"трубный ключ". Зев этого ключа охватывает большинство граней шестигранного профиля трубопроводной арматуры и позволяет максимально плотно захватить деталь, не повреждая ее

Инструменты, крепеж и техника безопасности при выполнении работ 21

Инструментальный ящик Защитные очки

Набор торцовых головок с 1/4-дюймовым присоединительным квадратом

Вороток с 1/4-дюймовым присоединительным квадратом, оснащенный храповым механизмом Двухдюймовый удлинитель к торцовым головкам с 1/4-дюймовым присоединительным квадратом Шестидюймовый удлинитель к торцовым головкам с 1/4-дюймовым присоединительным квадратом Вороток с 1/4-дюймовым присоединительным квадратом Набор торцовых головок с 3/8-дюймовым присоединительным квадратом

Набор головок Тогх с 3/8-дюймовым присоединительным квадратом

Торцовая головка под 13/16-дюймовую пробку, с 3/8-дюймовым присоединительным квадратом Торцовая головка под 5/8-дюймовую пробку, с 3/8-дюймовым присоединительным квадратом Вороток с 3/8-дюймовым присоединительным квадратом, оснащенный храповым механизмом Полуторадюймовый удлинитель к торцовым головкам с 3/8-дюймовым присоединительным квадратом Трехдюймовый удлинитель к торцовым головкам с 3/8-дюймовым присоединительным квадратом Шестидюймовый удлинитель к торцовым головкам с 3/8-дюймовым присоединительным квадратом Восемнадцатидюймовый удлинитель к торцовым головкам с 3/8-дюймовым присоединительным квадратом

Универсальное шарнирное звено к торцовым головкам с 3/8-дюймовым присоединительным квадратом

Набор торцовых головок с 1/2-дюймовым присоединительным квадратом

Вороток с 1/2-дюймовым присоединительным квадратом, оснащенный храповым механизмом “Ломающийся” вороток большой длины с 1/2-дюймовым присоединительным квадратом Пятидюймовый удлинитель к торцовым головкам с 1/2-дюймовым присоединительным квадратом Десятидюймовый удлинитель к торцовым головкам с 1/2-дюймовым присоединительным квадратом Переходник с 3/8-дюймового на 1/4-дюймовый присоединительный квадрат

Переходник с 1/2-дюймового на 3/8-дюймовый присоединительный квадрат

Переходник с 3/8-дюймового на 1/2-дюймовый присоединительный квадрат

Набор комбинированных гаечных ключей с посадочным размером от 3/8 дюйма до 1 дюйма Набор комбинированных гаечных ключей с посадочным размером от 10 мм до 19 мм Набор гаечных ключей под крепеж с внутренним шестигранником, с посадочным размером от 1/16 дюйма до 1/4 дюйма

Набор гаечных ключей под крепеж с внутренним шестигранником, с посадочным размером от 2 мм до 12 мм

Торцовая головка под крепеж с внутренним шестигранником, с посадочным размером 3/8-дюйма

Накидной гаечный ключ 13 мм / 14 мм (с разрезной головкой, имеющей шестигранный зев)

Накидной гаечный ключ 15 мм / 17 мм (с разрезной

головкой, имеющей шестигранный зев)

Накидной гаечный ключ дюйма / дюйма

(с разрезной головкой, имеющей шестигранный зев)

Накидной гаечный ключ дюйма / дюйма (с разрезной головкой, имеющей шестигранный зев)

Накидной гаечный ключ дюйма /%6 дюйма (с разрезной головкой, имеющей шестигранный зев)

Кусачки-бокорезы

Острогубцы

Разводной ключ (шведский)

Клещи-зажимы (с фиксацией)

Расширитель для монтажа/демонтажа стопорных колец

Клещи электрика зачистные или обжимные

Молоток с шаровым бойком

Молоток с резиновой головкой

Безотбойный молоток (с неупругим ударом)

Комплект из пяти отверток с плоским жалом Комплект их четырех отверток с крестообразным жалом Филипс

Отвертка Тогх №15

Отвертка Тогх №20

Набор рожковых вилок типа “гусиная лапка” (дюймовый)

Набор рожковых вилок типа “гусиная лапка” (метрический)

Шило

Личной напильник

Кернер

Выколотки (разных размеров)

Зубило

Складной нож с несколькими лезвиями Инструмент для обслуживания золотников Тестер для проверки систем охлаждения

Ключ для демонтажа фильтров (больших размеров) Ключ для демонтажа фильтров (меньших размеров) Электрический тестер

Калиберный щуп для измерения зазоров

Шабер

Монтировка

Нож с выдвижным лезвием

Магнитный щуп

Динамометрический ключ

Микрометр на диапазон 0-1 дюйм

Микрометр на диапазон 1-2 дюйма

22 Глава 1

Рис. 1.12. Накидной гаечный ключ с кольцевой головкой. Рекомендуется для ослабления и затягивания болтов и гаек в тех случаях, когда не удается использовать торцовый ключ. Головки с обеих сторон ключа имеют разный номер. Такой ключ предпочтительнее рожкового ключа, потому что охватывает головку болта по периметру, а не только с двух сторон, как рожковый ключ

Рис. 1.13. Рожковый гаечный ключ является инструментом общего назначения. Головки с обеих сторон ключа имеют разный посадочный размер (номер). Рожковый ключ не следует использовать для затяжки "до упора" или ослабления сильно затянутого резьбового соединения из-за опасности его срыва с головки болта или гайки

Рис. 1.14. Отвертки с плоским жалом (слева) различаются по длине и по толщине жала. Жало по толщине должно соответствовать ширине шлица на головке винта. Отвертки под головку типа "Филипс" (справа) различаются по длине и размеру "пятачка" на кончике жала. Самый маленький "пятачок"у отвертки Филипс №1, у отвертки Филипс №2 (она показана на фотографии) — самой распространенной — он побольше. Самый тупой кончик у отвертки Филипс №3, предназначенной для работы с самыми крупными винтами

Рис. 1.15. Разнообразные клещи.

Комбинированные плоскогубцы (крайние слева) часто путают с водопроводными обжимными клещами (вторые слева)

Инструменты, крепеж и техника безопасности при выполнении работ 23

Рис. 1.16. Молотки с шаровым бойком (вверху), имеющиеся в продаже, различаются по весу головки (обычно указывается в унциях). Внизу показан молоток с мягким (пластиковым) бойком. Головка молотка всегда должна быть мягче (обладать более высокой пластичностью), чем обрабатываемый материал. Во избежание повреждения при обработке чугунных или стальных деталей двигателя прокладывайте между ними и молотком со стальной головкой брусок из дерева или аналогичного материала

Рис. 1.19. Торцовые головки — двенадцатигранная, шестигранная и восьмигранная. Лучше использовать шестигранные головки, поскольку они охватывают все шесть граней головки стандартного болта или гайки, позволяя прилагать большее усилие без срыва граней головки

Рис. 1.17. Различные виды воротков торцовых ключей

Шестигранная

Двенадцатигранная

Рис. 1.20. Шестигранная торцовая головка прилегает ко всем граням головки болта или гайки. Двенадцатигранная головка при приложении чрезмерного усилия может "сорвать" грани головки болта или гайки

Рис. 1.18. Различные варианты удлинителей (надставок) торцовых головок. Универсальная шарнирная надставка, показанная в центре (внизу), удобна для работы в труднодоступных местах

24 Глава 1

Рис. 1.21. Торцовые головки: стандартная двенадцатигранная короткая (слева), шарнирная (в центре) и удлиненная (справа). Последние две — шестигранные

Рис. 1.24. Стетоскоп — с его помощью механик "прослушивает" двигатель, отыскивая место, из которого идет подозрительный шум

Рис. 1.25. Типичный заточный станок. Обратите внимание на установленный на нем защитный экран. Но, хотя экран и обеспечивает определенную защиту для глаз, работая на таком или любом другом станке обязательно защищайте глаза защитными очками

Рис. 1.22. Стандартные напильники. Никогда не пользуйтесь напильником без ручки

Рис. 1.23. Механический цанговый захват (вверху) и телескопический щуп с магнитом на конце (внизу) — это незаменимые инструменты, если необходимо достать мелкую деталь, упавшую в такое место, куда пальцами не добраться

Рис. 1.26. Ножовочная пила. Зубцы ножовочного полотна должны быть ориентированы в направлении от ручки пилы. Чем тоньше распиливаемый материал, тем мельче должны быть зубцы ножовочного полотна

Инструменты, крепеж и техника безопасности при выполнении работ 25

Рис. 1.27. Сверло (вверху) со спиральными канавками (желобками) и развертка (внизу) с прямыми режущими кромками

Рис. 1.28. Режущая кромка сверла

б)

Рис. 1.30. Боек этого зубила расклепан, а это опасно (а). При ударе молотком по такому зубилу от него могут отколоться острые осколки металла и поранить вас. Обнаружив инструмент с расклепанным бойком, сточите расклепанную часть, как показано на этой фотографии. Это позволит избежать опасности травмирования (6)

Рис. 1.29. Разнообразные пробойники (слева) и зубило (справа)

Рис. 1.31. Нарезка резьбы с использованием ручной плашки

26 Глава 1

ОБМ

-----------------------;---г---------—--------, Не пользуйтесь таким инструментом

Молодой механик, поступивший на работу в мастерскую, придя на работу в первый день, выставил свой ящик с инс-г трументами на верстак. Другой механик увидев, что в нем, наряду с полным набором качественных инструментов, лежит несколько разводных ключей, сказал: "Убери это подальше от глаз начальства" Подвижные губки разводного ключа часто проскальзывают по поверхности головки болта или гайки, скругляя острые грани, и раскрутить такую поврежденную крепежную деталь становится намного сложнее.

Рис. 1.32. Метчики — черновой и чистовой. Чистовые метчики обычно используются для очистки или обновления существующей резьбы в деталях

ОБМ

ом

I

!ам пришлось несколько раз брать какой-то 5 инструмент взаймы? Значит, его нужно купить! Большинство автомехаников не откажут своему молодому коллеге в просьбе одолжить иногда тот или иной инструмент. Но если какой-то инструмент понадобился вам уже несколько раз, — как можно скорее купите его. Кроме того, возвращая инструмент, взятый взаймы, проверьте, чтобы он был чистым, и возвратите его в руки тому, у кого вы его брали. Тем самым вы укрепите доверие своих коллег.

Рис. 1.34. Установка метчика в просверленное отверстие. Для получения необходимого зазора в резьбе диаметр отверстия должен точно соответствовать размеру метчика. Сверло соответствующего диаметра называется сверлом под резьбу1

Рис. 1.33. Плашки используются для нарезания наружной резьбы на цилиндрических стержнях, а метчики — для нарезания внутренней резьбы в отверстиях

’ Диаметр сверла под резьбу равен наружному диаметру метрической резьбы минус размер шага резьбы. Например, для резьбы Мб (шаг резьбы 1 мм) диаметр отверстия под резьбу составляет 5 мм. — Примеч. ред.

Инструменты, крепеж и техника безопасности при выполнении работ 27

Рис. 1.35. Для упорядоченного хранения мелких деталей удобен недорогой ячеистый поднос

а)

Рис. 1.36. Для работы очень необходим хороший переносной люминесцентный светильник. Люминесцентная лампа нагревается не так сильно, как лампа накаливания, и не вызовет возгорания при случайном попадании на нее брызг бензина, в отличие от незащищенных ламп накаливания, используемых в некоторых аварийных фонарях

б)

Рис. 1.37. Для начала достаточно иметь набор лишь самых необходимых инструментов (а). Опытные, высококвалифицированные автомеханики тратят ежегодно тысячи долларов на покупку инструмента, как, например, того, что собран в этом большом (и дорогостоящем) инструментальном ящике (6)

-------------------- ----------------:-------------1

Прием с использованием шлифовальной пасты

Нанесите на головку болта или винта немного шлифовальной пасты, используемой для притирки клапанов. Она "прихватит" жало отвертки или другой инструмент, не позволяя ему "сорваться" с крепежа. Такую пасту в тюбиках можно купить в любом магазине автозапчастей.

28 Глава 1

ОБМЕН ОПЫТОМ П

Г;

На это уйдет совсем немного времени

При демонтаже автомобильного узла лучше всего сразу же вкручивать обратно выкрученные болты, вручную "наживляя" их в те места, откуда они были выкручены. Этим гарантируется, что при установке узла обратно в автомобиль все элементы крепежа окажутся на своих местах. В автомобиле часто используется крепеж одинакового диаметра, но разной длины. Потратив несколько секунд на то, чтобы наживить гайки и болты на их "родные места" при демонтаже узла, вы сэкономите уйму времени при установке его обратно. Следуя этому правилу, вы, помимо гарантии того, что в нужных местах стоит надлежащий крепеж, обеспечите его сохранность, — гайки и болты не рассыплются и не потеряются. Сколько времени вы уже потратили впустую, разыскивая запропастившийся неизвестно куда болт или гайку?

НАЗВАНИЯ ИНСТРУМЕНТА, ИСПОЛЬЗУЕМЫЕ В ОБИХОДЕ

Техники для обозначения того или иного инструмента часто пользуются не техническими терминами, а обиходным или жаргонным названием. В результате новички иногда попадают в неловкую ситуацию. Ниже, в таблице приведены технические названия ряда инструментов, а также их обиходные и жаргонные названия.

Обиходное название Технический термин Жаргонное название

Ключ с серповидной Разводной ключ Попугай

головкой Клещи с фиксацией Клещи-зажимы Зажим

Клещи с переставным Водопроводные Шведки

шарниром клещи или клещи с переставными губками Кусачки с косыми губками Острогубцы или бокорезы

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С РУЧНЫМ ИНСТРУМЕНТОМ

При работе с ручным инструментом строго соблюдайте следующие правила техники безопасности:

• Всегда поворачивайте гаечный ключ по направлению только к себе, а не от себя.

• Следите за чистотой ручного инструмента. Этим вы защитите его от ржавления и обеспечите более надежное, плотное сцепление с деталью.

• Для ослабления сильно затянутого болта или гайки используйте только торцовый гаечный ключ с шестигранной головкой либо накидной ключ с кольцевой головкой.

• Никогда не пользуйтесь отрезком трубы или каким-либо иным подсобным средством для увеличения момента вращения гаечного ключа. Если требуется увеличить усилие, используйте более мощный инструмент или пропиточное масло и/или нагрев при раскручивании заржавевшего резьбового соединения. (Если болт или гайку нагревали чтобы открутить, обязательно заменяйте их новыми).

• Всегда используйте только тот инструмент, который предназначен для выполнения операции. Если необходим специальный инструмент, то пользуйтесь только им — никогда не пользуйтесь взамен штатного инструмента подсобным, не предназначенным для выполнения операции.

• Не допускайте перегрева инструмента. Высокая температура вызывает снижение прочности (“отпуск”) металлического инструмента.

• Никогда не бейте молотком по гаечному ключу или ручке торцового инструмента. Это можно делать только в случае, если вы используете специальный гаечный ключ с бойком, предназначенный для работы с молотком.

• Не пользуйтесь неисправным или изношенным инструментом.

ПРАВИЛАТЕХНИКИ БЕЗОПАСНОСТИ ДЛЯ МЕХАНИКОВ

Безопасность — это не пустое слово на плакате в цехе. Соблюдение требований техники безопасности снижает риск несчастных случаев и травмирования, облегчает выполнение операций и делает работу менее утомительной.

• Выполняйте любую работу всегда в защитных очках.

• Берегите ноги — на работе носите защитную обувь со стальными накладками на носках, защищающими пальцы ног. При отсутствии защитной обуви носите кожаные ботинки, они лучше защищают ноги, чем брезентовые или полотняные.

• Надевайте перчатки для защиты рук от травм (рис. 1.38). При работе с автомобильными жидкостями — моторным маслом, антифризом, трансмиссионным маслом и любыми опасными жидкостями рекомендуется защищать руки тонкими резиновыми перчатками. Прочитайте заметку “Резиновые перчатки защитят ваши руки” в рубрике “ОБМЕН ОПЫТОМ”.

Инструменты, крепеж и техника безопасности при выполнении работ 29

Рис. 1.38. Защитные перчатки, например эти виниловые перчатки, выпускаются самых разных размеров. Выбирайте перчатки такого размера, чтобы они удобно облегали руку. Виниловые перчатки служат долго и на протяжении всего рабочего дня защищают ваши руки от грязи и потенциально опасных веществ

• Работая под автомобилем, надевайте защитный шлем для защиты от ударов головой об узлы, находящиеся под днищем автомобиля, и опоры подъемника. Снимайте с себя перед работой металлические украшения, которые могут зацепиться за что-нибудь или коснуться оголенных проводников, находящихся под напряжением.

• Следите за тем, чтобы ваша рабочая одежда была застегнута и на ней ничего не болталось.

• Поднимая груз, надежно обхватите его, чтобы он не выскользнул из рук, и найдите прочную опору для ног. Чтобы снять нагрузку с позвоночника, прижмите груз к телу. Поднимайте груз не с помощью спины, а с помощью ног и рук.

• Перенося груз, поворачивайте не корпус, а все тело, чтобы избежать нагрузки на позвоночник.

Рис. 1.39. Перед запуском двигателя в помещении мастерской всегда подсоединяйте шланг вытяжки к выхлопной трубе автомобиля

Рис. 1.40. Типовой несгораемый шкаф для хранения легковоспламеняющихся веществ

• Не перемещайте и не поднимайте тяжелый груз в одиночку, делайте это с помощью других работников.

30 Глава 1

• Не тяните тяжелый груз, а толкайте его (т.е. поступайте наоборот, чем при работе с гаечным ключом, — никогда не вращайте гаечный ключ от себя! Если, откручивая болт или гайку, вращать гаечный ключ от себя, то вес всего тела переносится на руки, и при срыве гаечного ключа это закончится травмой).

• Перед запуском двигателя всегда подсоединяйте шланг вытяжки к выхлопной трубе автомобиля, чтобы не отравлять воздух в помещении мастерской угарным газом.

• При выполнении работы стоя, располагайте обрабатываемый узел, детали и инструмент на уровне от пояса до груди. Если узел находится низко — на уровне коленей, выполняйте операции сидя.

• Легковоспламеняющиеся жидкости должны храниться в специальном несгораемом шкафу.

• Всегда принимайте дополнительные меры фиксации открытого капота (рис. 1.41).

ОБМЕН ОПЫТОМ . . S

а)

-------------------—----------------------------

Резиновые перчатки защитят ваши руки

Многие автомеханики носят защитные резиновые перчатки не просто ради того, чтобы не вымазать руки, но для того, чтобы защитить руки от попадания на них грязного масла и других опасных веществ. Выпускаются разные виды защитных перчаток, отличающихся защитными свойствами, в том числе:

• Латексные хирургические перчатки — относительно недорогие, но непрочные перчатки. Они легко растягиваются, рвутся и нестойки к действию бензина, масел и растворителей.

• Виниловые перчатки — тоже относительно недорогие, но при этом стойкие к действию бензина, масел и растворителей.

• Полиуретановые перчатки — такие перчатки

стоят дороже, но отличаются чрезвычайно высокой прочностью. Они устойчивы к действию бензина, масел и растворителей, но их недостаток — скользкая поверхность.

• Нитриловые перчатки — по характеристикам абсолютно идентичны латексным перчаткам, но стойки к действию бензина, масел и растворителей. Они стоят дорого.

б)

Рис. 1.41. Грубый, но действенный способ фиксации открытого капота — хромированная стойка распорки капота зажата с помощью клещей с фиксацией. Такой способ допустим только в случае, если распорка дефектна, так как губки клещей могут повредить стойку распорки (а). Специальный зажим для фиксации распорки капота. На зажиме имеется яркий оранжевый ярлык, чтобы механик не забыл снять его, перед тем как закрывать капот. Если не сделать этого, то при попытке закрыть капот силой, он может деформироваться (6)

Многие автомеханики предпочитают пользоваться виниловыми перчатками, но при этом под них надевают еще и нейлоновые перчатки. Нейлоновые перчатки по внешнему виду похожи на трикотажные хлопковые перчатки — и их поддевают, чтобы руки в воздухонепроницаемых перчатках не потели (полимерные перчатки в жаркий день быстро становятся мокрыми от пота). Нейлоновые перчатки обеспечивают дополнительную защиту рук и их можно стирать.

Инструменты, крепеж и техника безопасности при выполнении работ 31

Рис. 1.42. Для дополнительной поддержки поднятого автомобиля может использоваться высокая предохранительная винтовая подпорка (а). Для предохранения узлов кузова от повреждений между ними и опорной площадкой подпорки следует проложить деревянный брусок (6)

ПРАВИЛАТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ПОДЪЕМЕ АВТОМОБИЛЯ

Для выполнения многих процедур при обслуживании ходовой части и нижней части кузова автомобиля требуется поднять автомобиль над землей. Проще всего сделать это, загнав автомобиль на эстакаду, или подняв его с помощью подъемника и зафиксировав в таком положении с помощью предохранительных винтовых подпорок. Стационарные подъемники обеспечивают лучший доступ.

Важнейшей частью операции подъема является подведение опорных площадок подъемника. Во всех руководствах по техническому обслуживанию легковых автомобилей и грузовых автомобилей малой грузоподъемности указываются точки на кузове автомобиля, под которые должны подводиться опорные площадки подъемника. В последнее время на водительскую дверцу наносится картинка, на которой треугольниками отмечены рекомендуемые места размещения опорных площадок подъемника. Рекомендуемые стандартные точки размещения опорных площадок подъемника под кузовом автомобиля и процедуры подъема приведены в стандарте JRP-1284 Американского общества автомобильных инженеров (SAE —Society of Automotive Engineers). Эти рекомендации, как правило, включают в себя следующие правила.

1. Автомобиль должен быть размещен на подъемнике таким образом, чтобы нагрузка равномерно распределялась на все опорные площадки и ни одна из сторон не перевешивала (рис. 1.42).

2. Опорные площадки подъемника следует расставлять как можно шире для создания устойчивой платформы.

3. Опорные площадки следует размещать под теми участками кузова автомобиля, которые обладают достаточной прочностью для того, чтобы выдержать вес автомобиля.

а. Швы точечной сварки на днище кузова обычно считаются прочными участками кузова.

ВНИМАНИЕ

Хотя сварные швы рекомендуются в качестве мест размещения опор подъемника для многих автомобилей безрамной конструкции (с несущим кузовом), необходимо следить за тем, чтобы опоры подъемника не были вынесены слишком далеко вперед или назад. При неправильном размещении автомобиля на подъемнике его равновесие может оказаться неустойчивым, в результате чего автомобиль может упасть с подъемника. Именно такой случай показан на фотографии (рис. 1.43).

32 Глава 1

Рис. 1.43. Этот автомобиль упал с подъемника, потому что был неправильно размещен на его опорных площадках. При этом никто не пострадал, но автомобиль пришел в полную негодность

а)

Рис. 1.44. Для предотвращения самопроизвольного движения рычагов подъемника они должны быть заблокированы с помощью фиксаторов

6. Лучше всего для размещения опорных площадок подходят коробчатые элементы несущего кузова. Необходимо проследить за тем, чтобы лапы подъемника не уперлись в днище автомобиля, прежде чем опорные площадки подъемника коснутся кузова.

Чаще всего при подъеме автомобиля повреждаются:

(1) Молдинг панели порога;

(2) Узлы системы выпуска отработавших газов (в том числе каталитический нейтрализатор);

(3) Шины, особенно в том случае, когда у опорных площадок и рычагов подъемника — острые кромки (рис. 1.44-1.46).

б)

Рис. 1.45. Различные переходники к опорным площадкам подъемника. Часто только с их помощью можно обеспечить безопасный подъем многих моделей пикапов, автофургонов и спортивных автомобилей (а). Вид снизу на пикап Шевроле, демонстрирующий пример использования переходников к опорным площадкам подъемника, подкладываемых для обеспечения контакта опорных площадок с несущим кузовом автомобиля (6)

Инструменты, крепеж и техника безопасности при выполнении работ 33

а)

5. Перед спуском автомобиля необходимо освободить замки безопасности подъемника и перевести органы управления в режим спуска. Спуск стараются сделать как можно более плавным, чтобы обеспечить дополнительную безопасность.

СОВЕТ

Большинство подъемников обеспечивает надежную фиксацию автомобиля на любой необходимой высоте. Работать удобней, когда рабочая зона находится на уровне груди. При обслуживании узлов тормозной системы или подвески автомобиля вовсе необязательно, чтобы автомобиль стоял на полу или висел над головой. Зафиксируйте автомобиль на такой высоте, чтобы эти узлы находились на уровне груди.

6)

Рис. 1.46. Рычаг всего лишь коснулся панели порога (а). Пример того, что может произойти, если засунуть опорную площадку слишком глубоко под днище автомобиля. Рычаг подъемника сделал вмятину в панели порога автомобиля (6)

4. При подъеме автомобиля сначала поднимите его на небольшую высоту (примерно на фут — 30 см), остановите подъем и покачайте автомобиль, чтобы убедиться, что он устойчиво держится на опорных площадках подъемника. Только убедившись в этом, продолжайте подъем автомобиля на необходимую высоту, следя за тем, чтобы его центровка на подъемнике не нарушилась.

ВНИМАНИЕ

Выполняя подъем (или спуск) автомобиля будьте предельно внимательны — следите за ним до тех пор, пока этот процесс не закончится. Нередки случаи, когда одна сторона или конец подъемника останавливается или обрывается, и в результате автомобиль накреняется настолько, что может сползти или упасть с подъемника. При этом повреждения наносятся не только самому автомобилю и подъемнику но могут пострадать люди, оказавшиеся в этот момент в опасной близости от него.

ОБМЕН ОЛЫ

Не навреди

В клятве Гиппократа сказано, что врач прежде всего не должен нанести своим лечением вреда здоровью пациента. Также и автомеханики должны стараться не повредить автомобиль, обслуживая его.

Всегда, прежде чем делать ту или иную операцию, задавайтесь вопросом "А не несет ли это вреда автомобилю?"

ОПАСНЫЕ ВЕЩЕСТВА

В США правила обращения с опасными веществами регулируются Агентством по охране окружающей среды (ЕРА — Environmental Protection Agency). Вещество считается опасным, если соответствует хотя бы одному из перечисленных ниже условий:

• В составе вещества имеются галогеносодержащие соединения в концентрации выше 0,1% (галогеносодержащие соединения — это химические соединения хлора, фтора, брома и йода). Обычно растворители такого типа входят в состав следующих химических средств:

средства для промывки карбюратора;

кремнийорганические вещества, наносимые разбрызгиванием;

аэрозоли;

клеи, адгезивы;

растворитель Стоддарда (уайт-спирит); трихлорометан (хлороформ);

трансмиссионные масла;

средства для промывки тормозной системы;

масла для компрессора автомобильного кондиционера;

средства для очистки днища кузова;

34 Глава 1

любые вещества, в состав которых входят ингредиенты, в названии которых встречаются слова “хлор” или “фтор”

• Точка возгорания вещества находится ниже 140°Ф (60°С).

• Вещество обладает разъедающей способностью (имеет pH ниже 2 или выше 12,5).

• Вещество содержит токсические металлы или токсические органические соединения. Также обязательно ограничивается и контролируется концентрация летучих органических веществ. Эта классификация регламентирует жесткий контроль таких технологий автомобильного производства, как покраска и отделка автомобиля.

Соблюдайте правила безопасного обращения с любыми химикатами и утилизируйте отработанные масла и другие отходы в соответствии с действующими законодательными нормами и правилами.

Для защиты персонала и окружающей среды выполняйте следующие правила:

• При попадании на руки отработанного масла, трансмиссионной жидкости или смазочных веществ необходимо тщательно вымыть руки. Все отработанные жидкости должны храниться и утилизироваться в соответствии с действующими законодательными нормами и правилами (рис. 1.47).

ПРИМЕЧАНИЕ

Действующими нормами, установленными Агентством по охране окружающей среды США, регенерация отработанных масел допускается только при условии, что суммарная концентрация в них галогенов (хлорсодержащих растворителей) не превышает 1 промилле (0,1%). Масло с более высокой концентрацией галогенов считается опасными отходами.

• Установлено, что асбест и асбестосодержащие материалы являются канцерогенными. Хотя в настоящее время тормозные накладки и фрикционные накладки диска сцепления, в большинстве своем, изготавливаются без использования асбеста, асбестовые накладки до сих пор стоят в миллионах автомобилей. В соответствии со стандартной процедурой обращения с асбестосодержащими материалами такие отработанные детали упаковываются в запаянные пластиковые пакеты и отсылаются на переработку или утилизируются в соответствии с установленными законодательными нормами и правилами.

• В рабочей зоне или на участке, где используются растворители или другие опасные вещества, должны быть предусмотрены легкодоступные средства для промывки глаз в случае попадания в них подобных веществ (рис. 1.48).

Рис. 1.47. Любые растворители и другие опасные отходы должны утилизироваться в соответствии с установленными правилами

Рис. 1.48. Специальный пункт для промывки глаз должен быть предусмотрен в центральной части станции техобслуживания или там, где имеется потенциальная опасность попадания опасных веществ в глаза

Инструменты, крепеж и техника безопасности при выполнении работ 35

ОБМЕН ОПЫТОМ

►лее мягким

—

При обработке детали ударным инструментом нужно использовать инструмент с бойком, более мягким, чем обрабатываемая деталь. Ниже, в таблице приведены примеры соответствия материала детали и инструмента.

Обрабатываемый материал

Сталь, чугун

Рекомендуемый инструмент

Алюминий

Пластмасса

Молоток или выколотка с латунной или алюминиевой головкой

Киянка с кожаной или пластмассовой головкой или специальный молоток с неупругим ударом, оснащенный пластиковым бойком

Киянка с кожаным или пластмассовым бойком или специальный (безот-бойный) молоток с неупругим ударом, оснащенный пластиковым бойком

ИНФОРМАЦИЯ О ХАРАКТЕРИСТИКАХ И ПРАВИЛАХ ОБРАЩЕНИЯ С ОПАСНЫМИ ВЕЩЕСТВАМИ И МАТЕРИАЛАМИ

В США компании и школы обязаны распространять подробную информацию обо всех потенциально опасных химических веществах и материалах, с которыми граждане могут столкнуться в повседневной жизни. Такая справочная информация о материалах и веществах, которые могут представлять угрозу здоровью, называется бюллетенем по безопасности материалов и веществ (MSDS — material safety data sheets). В число потенциально опасных веществ, включенных в бюллетень, который вы видите на информационном стенде, показанном на рис. 1.49, входят и растворители, которые используются в мойке (рис. 1.50) для очистки деталей.

Рис. 1.49. Информационный стенд с материалами о характеристиках и правилах обращения с опасными материалами должен быть размещен на видном месте, чтобы эта информация была доступна всем

Рис. 1.50. Специальная мойка для очистки деталей

36 Глава 1

ФОТОРЯД Подъем автомобиля

Ил. 1.1. Первая операция при подъеме автомобиля — автомобиль нужно правильно выставить в центре площадки

подъемника