Text

А. И. Колчин В. П. Демидов

РАСЧЕТ АВТОМОБИЛЬНЫХ И ТРАКТОРНЫХ ДВИГАТЕЛЕЙ

ВЫСШАЯ ШКОЛА

1980

ББК- Ждб-Кбо

УДК 621.43

Рецензент

Канд. техн, наук, доц. В. В. Лайок (Московский автомеханический институту

Колчин А. И., Демидов В. П.

К 60 Расчет автомобильных и тракторных двигателей: Учеб, пособие для вузов. —2-е изд., перераб. и доп.—М.: Высш, школа, 1980. — 400 с., ил.

В пер.: 1р. 10 к.

Книга содержит необходимые сведений и систематизированную методику расчетов автомобильных и тракторных двигателей. Взаимосвязь теплового расчета с динамическим, а также с расчетом деталей иа прочность и с расчетами систем показана на примерах комплексных расчетов карбюраторного двигателя и дизеля с наддувом.

Во втором издании (первое вышло в 1971 г.) дополнительно даны анализ теоретических циклов, методы борьбы с токсичными выбросами двигателей, расчеты агрегатов наддува, безударных кулачков и систем питания; расширены тепловые расчеты карбю-1 раториого двигателя и дизеля, описана возможность применения электронно-вычислительных машин при расчете теоретических циклов

П редназначается в качестве учебного пособия для студентов вузов, обучающихся по специальностям «Автомобильный транспорт», «Строительные и дорожные машины и оборудование», а также «Автомобили и тракторы». Может быть испо^зована инженерно-техничет ими работниками

31803—383 6П2.24

к 001(01)—80 78-80 3603000000 ББК 39.35

Альберт Иванович Колчин, Виктор Петрович Демидов

РАСЧЕТ АВТОМОБИЛЬНЫХ И ТРАКТОРНЫХ ДВИГАТЕЛЕЙ

Зав. редакцией Н. И. Хрусталева. Редактор И. Е, Якушина

Мл. редакторы Т. Ф. Артюхина, С. Ф. Шабарина. Художник Ю. С Шлепер.

Худож. редактор Т, А. Дурасова. Техн, редактор Н. А. Битюкова.

Корректор Р. К Косинова.

ИБ№ 2088

Изд. № СТ Д-323. Сдано в набор 16.04 80. Подп. в печать 28.08.80. Т-15038. Формат бОхЭО'/и- Бум, тип. № 2. Гарнитура литературная. Печать высокая. Объем 25 усл. печ. л.

Уч.-изд. л. 25,94 Тираж 30 000 экз. Зак. №370 Цена 1 р. 10 к.

Издательство «Высшая школа», Москва, К-51, Неглинная ул., д. 29/14.

Ярославский полнграфкомбинаТ Союзполнграфпрома прн Государственном комитете СССР по делам издательств, полиграфии и книжной торговли. 150014. Ярославль, ул. Свободы, 97.

© Издательство «Высшая школа», 1980

ПРЕДИСЛОВИЕ

Решениями XXV съезда КПСС и последующих пленумов ЦК КПСС определены перспективы развития в нашей стране всех отраслей народного хозяйства, в том числе и перспектива развития двигателе-строения.

Прогресс в автомобильной и тракторной промышленности, дальнейшее увеличение грузооборота автомобильного транспорта, значительное расширение тракторного парка в сельском хозяйстве предусматривают не только количественный рост автотракторного парка, но и значительное улучшение использования имеющихся автомобилей и тракторов, повышение культуры их эксплуатации, увеличение межремонтных сроков.

В области развития и совершенствования автомобильных и тракторных двигателей основными задачами на современном этапе являются: расширение использования дизелей, снижение топливной экономичности и удельной массы двигателей, стоимости их производства и эксплуатации. На принципиально новый уровень ставится борьба с токсичными выбросами двигателей в атмосферу, а также задачи по снижению шума двигателей в процессе их эксплуатации. Значительно больше внимания уделяется использованию электронно-вычислительных машин при расчетах и испытаниях двигателей. Намечаются пути использования вычислительной техники непосредственно в конструкциях двигателей и в первую очередь в конструкциях дизелей.

Выполнение этих задач требует от специалистов, связанных с производством и эксплуатацией автомобильных и тракторных двигателей, глубоких знаний теории, конструкции и расчета двигателей внутреннего сгорания.

Курс «Теория, конструирование и расчет автомобильных и тракторных двигателей» является комплексным и состоит из четырех самостоятельных разделов: «Теория двигателей», «Питание двигателей», «Динамика двигателей», «Конструирование и расчет автомобильных и тракторных двигателей».

Книга содержит необходимые сведения и систематизированную методику расчетов автомобильных и тракторных двигателей.

Учебное пособие подготовлено в соответствии с утвержденной программой курса «Автомобильные двигатели» для специальности 1609 «Автомобильный транспорт». Оно преследует цель не только помочь студентам в усвоении материала, приобретении глубоких зна-"ний, но и в практическом применении этих знаний при проектировании и расчетах автомобильных-и тракторных двигателей.

В отличие от первого издания второе издание учебного пособия

з

дополнено и переработано. Введены: глава II, в которой дан анализ теоретических замкнутых и разомкнутых циклов; методы борьбы с токсичными выбросами двигателей; глава о наддуве двигателей и методика расчетов агрегатов наддува с пояснительными примерами, взаимосвязанными с общим комплексным расчетом дизеля; глава по расчету основных элементов систем питания карбюраторных двигателей и дизелей. Приведен тепловой расчет карбюраторного двигателя не для одной точки, а для четырех, что существенно расширяет его познавательность. Тепловой расчет дизеля проведен в двух вариантах — для дизеля с наддувом и без наддува. Описана возможность применения электронно-вычислительных машин при расчете теоретических разомкнутых циклов, даны программа и результаты расчетов на ЭВМ. При рассмотрении механизма газораспределения приведен материал о безударных кулачках, методе их профилирования и пример расчета безударного кулачка для легкового автомобиля.

Материал между авторами распределен следующим образом: А. И. Колчин — гл. I (§ 3, 4), гл. II—VI, VII (§ 27, 31—34), гл. IX, XIII, XV (§ 61—65), гл. XVII (§ 72—74); приложения I—IV; В. П. Демидов — гл. I (§ 1, 2), гл. VII (§ 28—30), гл. VIII, X— XII, XIV, XV (§ 66, 67), гл. XVI, XVII (§ 75), гл. XVIII, XIX, литература, приложение V.

Авторы будут признательны читателям, которые пришлют критические замечания по адресу: Москва, К-51, Неглинная, ул., д. 29/14, издательство «Высшая школа».

Авторы

Часть первая

РАБОЧИЕ ПРОЦЕССЫ И ХАРАКТЕРИСТИКИ ДВИГАТЕЛЕЙ

Главе I

ТОПЛИВО И ХИМИЧЕСКИЕ РЕАКЦИИ

§ 1. ОБЩИЕ СВЕДЕНИЯ

Физико-химические свойства топлив, применяемых в автотракторных двигателях, должны отвечать определенным требованиям, зависящим от типа двигателя, особенностей его конструкции, параметров рабочего процесса и условий эксплуатации. Для современных автомобильных карбюраторных двигателей в основном применяются бензины прямой перегонки и крекинг-процесса или их смеси. В табл.1 приведены в соответствии с ГОСТ 2084—67 основные показатели автомобильных бензинов.

Таблица 1

Нормы по маркам бензина

Показатели А-66 А-72 А-76 АИ-93 АИ-98

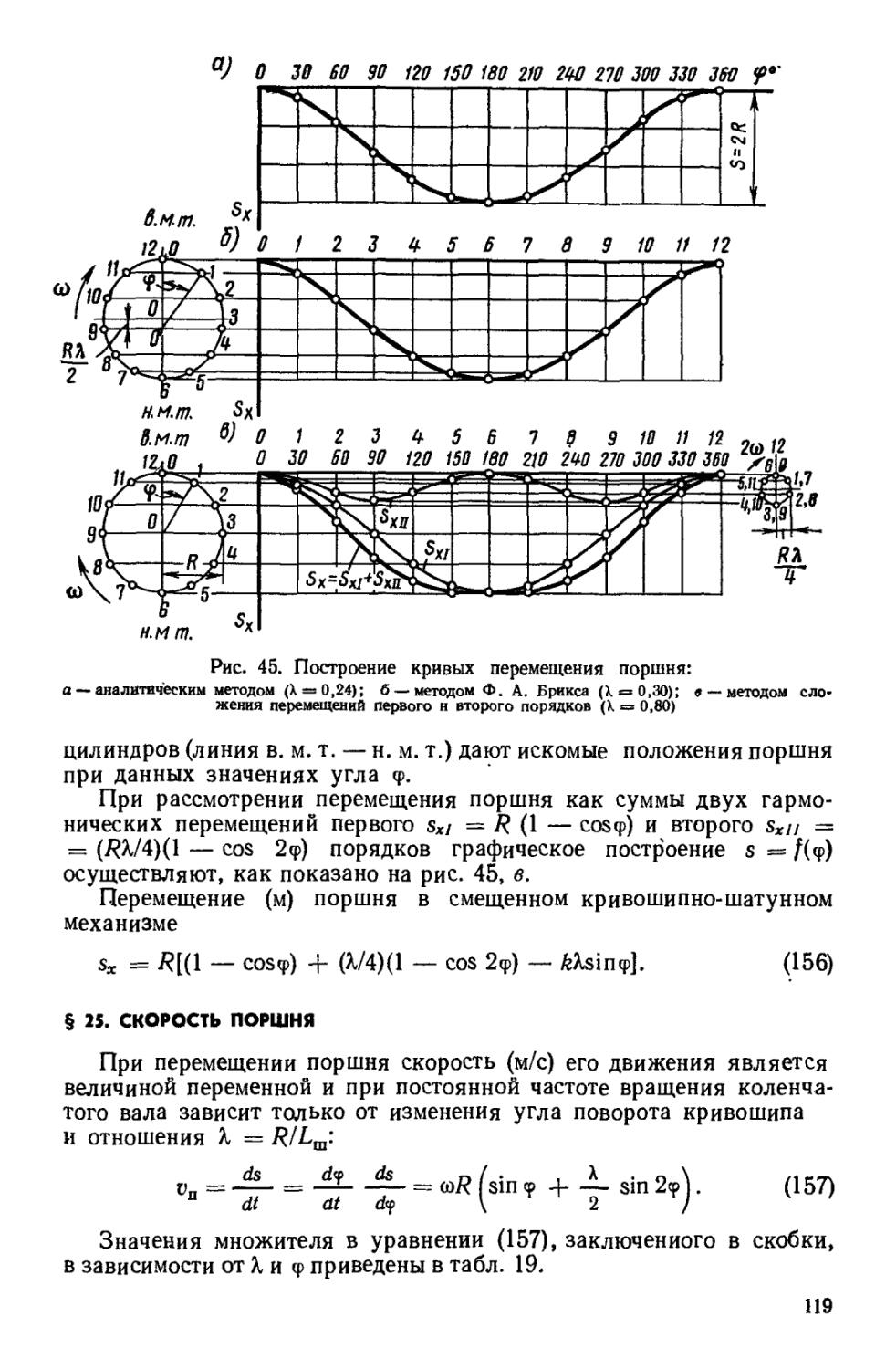

Детонационная стойкость: октановое число, определяемое по моторному методу, не не менее ........................

октановое число, определяемое по исследовательскому методу, не менее.............., ,

Содержание тетраэтилсвинца в г на 1 кг бензина, не более .........

66 72 76

Не нормируется

0,41

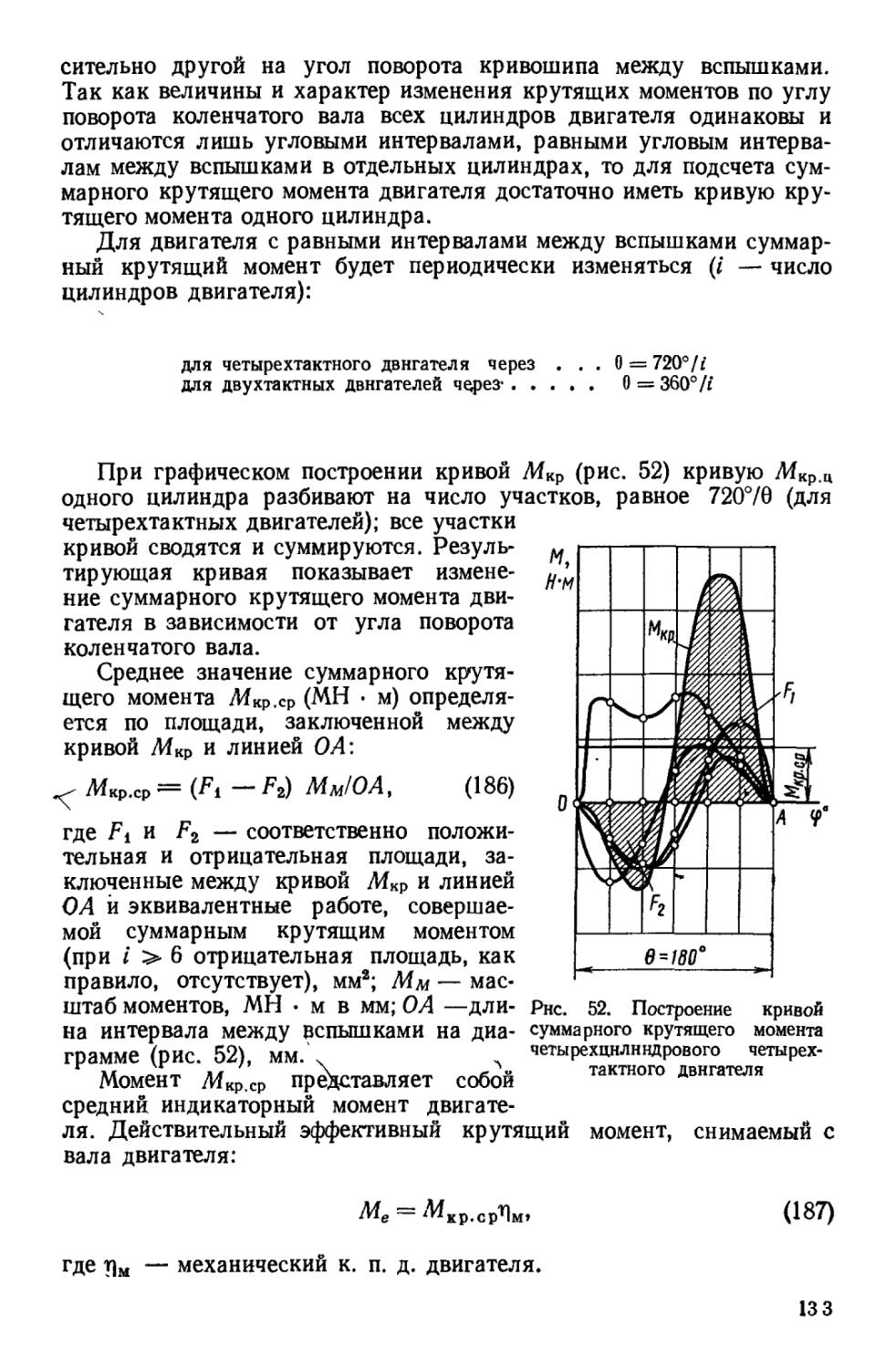

85

93

0,82

89

98

0,82

Автомобильные бензины, за исключением бензина марки АИ-98, подразделяют на виды:

а) летние — предназначены для применения во всех районах страны, кроме северных и северо-восточных, в период с 1 апреля по 1 октября; в южных районах допускается применение летних видов бензинов в течение всего года;

б) зимние — предназначены для применения в течение всех сезонов в северных и северо-восточных районах страны, в остальных районах с 1 октября по 1 апреля.

5

В период перехода с бензина летнего вида на зимний и наоборот допускается в течение одного месяца применять бензин как зимнего, так и летнего вида, а также их смеси.

Основным показателем автомобильных бензинов является октановое число, характеризующее способность бензина противостоять детонации и в основном определяющее максимально допустимую степень сжатия. Для карбюраторных двигателей без наддува ориентировочно можно принять следующую взаимосвязь допустимой степени сжатия и необходимого октанового числа топлива:

Степень сжатия .................. 5,5—7,0 7,0—7,5 7,5—8,5 8,5—10,5

Октановое число.................. 66—72 72—76 76—85 85—100

При использовании наддува необходимо применять топливо с повышенным октановым числом.

Для двигателей с воспламенением от сжатия применяют более тяжелые фракции нефти — дизельное топливо, получаемое прямой церегонкой или смешением продуктов прямой перегонки с каталитическим газойлем (не более 20% в составе смеси). В соответствии с ГОСТ 305—73 и ГОСТ 4749—73 дизельное автотракторное топливо выпускается следующих марок:

А — арктическое дизельное автотракторное топливо, рекомендуемое для дизелей, работающих при температуре —50° С и выше;

3 — зимнее дизельное автотракторное топливо, рекомендуемое для дизелей, работающих при температуре —30° С и выше;

Л — летнее дизельное автотракторное топливо, рекомендуемое для дизелей, работающих при температуре 0° С и выше;

С — специализированное дизельное топливо.

Дизельное топливо должно соответствовать требованиям, указанным в табл. 2.

Основным показателем дизельного, топлива является цетановое число, которое в первую очередь определяет способность топлива к самовоспламенению, что является необходимым условием работы

Таблица 2

Нормы по маркам топлива

Показатели

Л 3 Л ЗС ДА ДЗ

Цетановое число, не менее . .

Фракционный состав:

50% перегоняется при температуре, °C, не выше . . .

90% перегоняется при температуре, °C, не выше . . .

Фактические смолы на 100 мл топлира, мг, не более ..........

Сера, %, не более.............

Водорастворимые кислоты и щелочи ...........................

Механические прнмесн и вода .

45' 45

45 45

240 250

280 280

330 340

30 30

0,4 0,5

360 340

40 30

0,5 0,5

255 280

330 340

30 30

0,2 0,2

Отсутствуют »

дл

45

290

360

50

0,2

ДС

50

280

340

50

0,2

6

двигателя с воспламенением от сжатия. В некоторых случаях повышение цетанового числа топлива достигается добавлением в него специальных присадок (нитраты и различные перекиси) в количестве 0,5—3,0%.

Кроме указанных топлив для автомобильных и тракторных двигателей применяют различные виды природных и промышленных горючих газов. Газообразные топлива транспортируют в баллонах в сжатом или сжиженном состоянии, а подаются непосредственно в двигатель через подогреватель (или теплообменник-испаритель), редуктор и смеситель. Таким образом, независимо от агрегатного состояния транспортируемого газа в двигатель поступает газовоздушная смесь.

Все виды топлив, используемых в автомобильных и тракторных двигателях, представляют собой смесь различных углеводородов и отличаются элементарным составом.

Элементарный со^ав жидких топлив (бензин, дизельное топливо) обычно выражается в единицах массы (кг), а газообразных — в объемных единицах (м3 или моль).

Для жидких топлив

С + Н + 0 = 1, (1)

где С, Н и О — массовые доли углерода, водорода и кислорода в 1 кг топлива.

Для газообразных топлив

SCnHmOr + N2 =1, (2)

где CnHmOr — объемные доли каждого газа, входящего в 1 м3 или в 1 моль газообразного топлива; N2 — объемная доля азота.

Средний элементарный состав бензинов и дизельных топлив в массовых долях представлен в табл. 3, а газообразных топлив в объемных долях — в табл. 4.

Таблица 3

Жидкое топливо Содержание, кг

С н О

Бензин 0,855 0,145

Дизельное топливо 0,870 0,126 0,004

Таблица 4

Газообразное топливо Содержание, м3 нлн моль

Метан СН4 Этаи с,нв Пропан С3Н« Бутан с4н10 Тяже лые углеводороды нт Водород И, Окись углерода СО Углекислый газ СО2 Азот N,

Природный газ . 90,0 2,96 0,17 0,55 0,42 0,28 0,47 5,15

Синтезгаз . . . 52,0 — — — 3,4 9,0 I 11,0 — 24,6

Светильный газ 16,2 — — — 8,6 27,8 20,2 5,0 22,2

7

i 1 ХИМИЧЕСКИЕ РЕАКЦИИ ПРИ СГОРАНИИ ТОПЛИВА

Для полного сгорания массовой или объемной единицы топлива необходимо вполне определенное количество воздуха, которое называется теоретически необходимым и определяется по элементарному составу топлива.

Для жидких топлив

/0=—— (— С + 8Н — О) (3)

0 0,23 \ 3 /

где /о — теоретически необходимое количество воздуха в кг для сгорания 1 кг топлива, кг возд/кг топл; £0 — теоретически необходимое количество воздуха в кмоль для сгорания 1 кг топлива, кмоль возд/кг топл; 0,23 — массовое содержание кислорода в 1 кг воздуха; 0,208— объемное содержание кислорода в 1 кмоль воздуха.

Причем

^0 = (5)

где рв = 28,96 кг/кмоль — масса 1 кмоль воздуха.

Для газообразных топлив

<6)

где L'o — теоретически необходимое количество воздуха в моль или м3 для сгорания 1 моль или 1 м3 топлива (моль возд/моль топл или м3возд/м3 топл).

В зависимости от условий работы двигателя, способа регулирования мощности, типа смесеобразования и условий сгорания топлива на каждую массовую или объемную единицу топлива приходится количество воздуха, которое может быть больше, равно или меньше теоретически необходимого для полного сгорания топлива.

Отношение действительного количества воздуха I (или L), участвующего в сгорании 1 кг топлива, к теоретическй необходимому количеству воздуха /0 (или Lo) называется коэффициентом избытка воздуха:

а = l/l0 = L/Lo. (7)

Для различных двигателей при номинальной мощности принимаются следующие значения а:

Карбюраторные двигатели......................... 0,80—0,96

Двигатели с форкамерно-факельным зажиганием . . . 0,85—0,98

и выше

Дизели с неразделенными камерами и объемным смесеобразованием ................................. 1,50—1,70

Дизели с неразделенными камерами и пленочным смесеобразованием............................... 1,50—1,60

Вихрекамерные дизели ........................... 1,30—1,45

Предкамерные дизели............................. 1,40—1,50

Дизели с наддувом............................... 1,30—2,2

8

В двигателях с наддувом, когда осуществляется продувка цилиндров воздухом, используют суммарный коэффициент избытка воздуха а с = до, где <рп =1,0— 1,25 — коэффициент продувки четырехтактных двигателей.

Снижение а — один из эффективных путей форсировки рабочего процесса двигателя. Для заданной мощности двигателя уменьшение (до определенных пределов) коэффициента избытка воздуха приводит к меньшим размерам цилиндра. Однако с уменьшением величины а возникает неполнота сгорания топлива, ухудшается экономичность и увеличивается термическая напряженность двигателя. Практически полное сгорание топлива в двигателе возможно только при а > > 1, так как при а — 1 невозможно получить такую совершенную смесь топлива с воздухом, в которой каждая частица топлива была бы обеспечена необходимым количеством кислорода воздуха.

Горючая смесь (свежий заряд) в карбюраторных двигателях состоит из воздуха и испарившегося топлива и определяется величиной

Mi = а£о + 1/тт, (8)

где Mi — количество горючей смеси (кмоль гор.см/кг топл); тт — молекулярная масса паров топлива, кг/кмоль.

Для различных топлив принимаются следующие значения тт:

Для автомобильных бензинов ....... тт=110—120 кг/кмоль Для дизельных топлив тт=180—200 кг/кмоль

Величиной 1/тт при определении Afi для двигателей с воспламенением от сжатия пренебрегают, как относительно малой по сравнению с объемом воздуха. Поэтому для этих двигателей

Mi L aLo. (9)

Для газовых двигателей

/И1 =а£о, (Ю)

где М'1 — количество горючей смеси (моль гор.см/моль топл или м8 гор.см/м3 топл).

Для любого топлива масса горючей смеси

mi = а/0 + h (И)

где mi — массовое количество горючей смеси, кг гор.см/кг топл.

При полном сгорании топлива (а > 1) продукты сгорания состоят из углекислого газа СО2, водяного пара Н2О, избыточного кислорода Ог и азота N2.

Количество отдельны^ компонентов продуктов сгорания жидкого топлива при-а > 1:

•а

углекислого газа (кмоль СОа/кг топл)

Мсо,=С/12;

водяного пара (кмоль Н2О/кг топл)

""•о-И/* (12)

кислорода (кмоль О^кг топл)

Afo, = 0,208(a —1)£о;

азота (кмоль N2/kt топл)

Mn, = O,792aLo.

Общее количество продуктов полного сгорания жидкого топлива (кмоль пр. сг/кг топл)

М2 = Мео, + Мн,о + Мо, 4- Мц, = C/12 Н/2 4- (а —0,208) Lo. (13)

Количество отдельных компонентов продуктов сгорания газообразного топлива при а >• 1:

углекислого газа (моль СО2/моль топл) Moo, ='2«(CnHmO>)i ’ водяного пара (моль Н2О/моль топл)

Мн,о= J] y-(CnHmOr);

кислорода (моль О2/моль топл)

М'о, = 0,208 (a - l)Lo;

азота (моль N моль топл)

MNi = O,792aLo 4- N2,

(14)

где N2 — количество азота в топливе, моль.

Общее количество продуктов полного сгорания газообразного топлива (моль пр. сг/моль топл)

Л42 = Л4со, + Мщо + + ^ns •

(15)

При неполном сгорании топлива (а< 1) продукты сгорания представляют собой смесь окиси углерода СО, углекислого газа СО2, водяного пара НгО,свободного водорода Н2 и азота N2.

Количество отдельных компонентов продуктов неполного сгорания жидкого топлива:

10

углекислого газа (кмоль СОз/кг топл)

Мео, = ------2 -1^- 0.208L,;

’ 12 Ц-/С °’

окиси углерода (кмоль СО/кг топл)

Мео = 2 O,2O8Lo;

1 т* Л

водяного пара (кмоль Н2О/кг топл)

LT 1 /т (1 6)

Л4н,о = ~~2Х O,2O8Lo;

2 1 -f- Л

водорода (кмоль Нз/кг топл)

Mh, = 2K±=£O,2O8Lo;

1 4- А

азота (кмоль Ы2/кг топл)

Mn, = 0,792otL0,

где К — постоянная величина, зависящая от отношения количества водорода к окиси углерода, содержащихся в продуктах сгорания (для бензина К = 0,45 4- 0,50).

Общее количество продуктов неполного сгорания жидкого топлива кмоль пр. сг/кг топл)

М2 — Мео, + Мео + Мн,о + Мн, + Mn, = ~ + О,792а£о. (17)

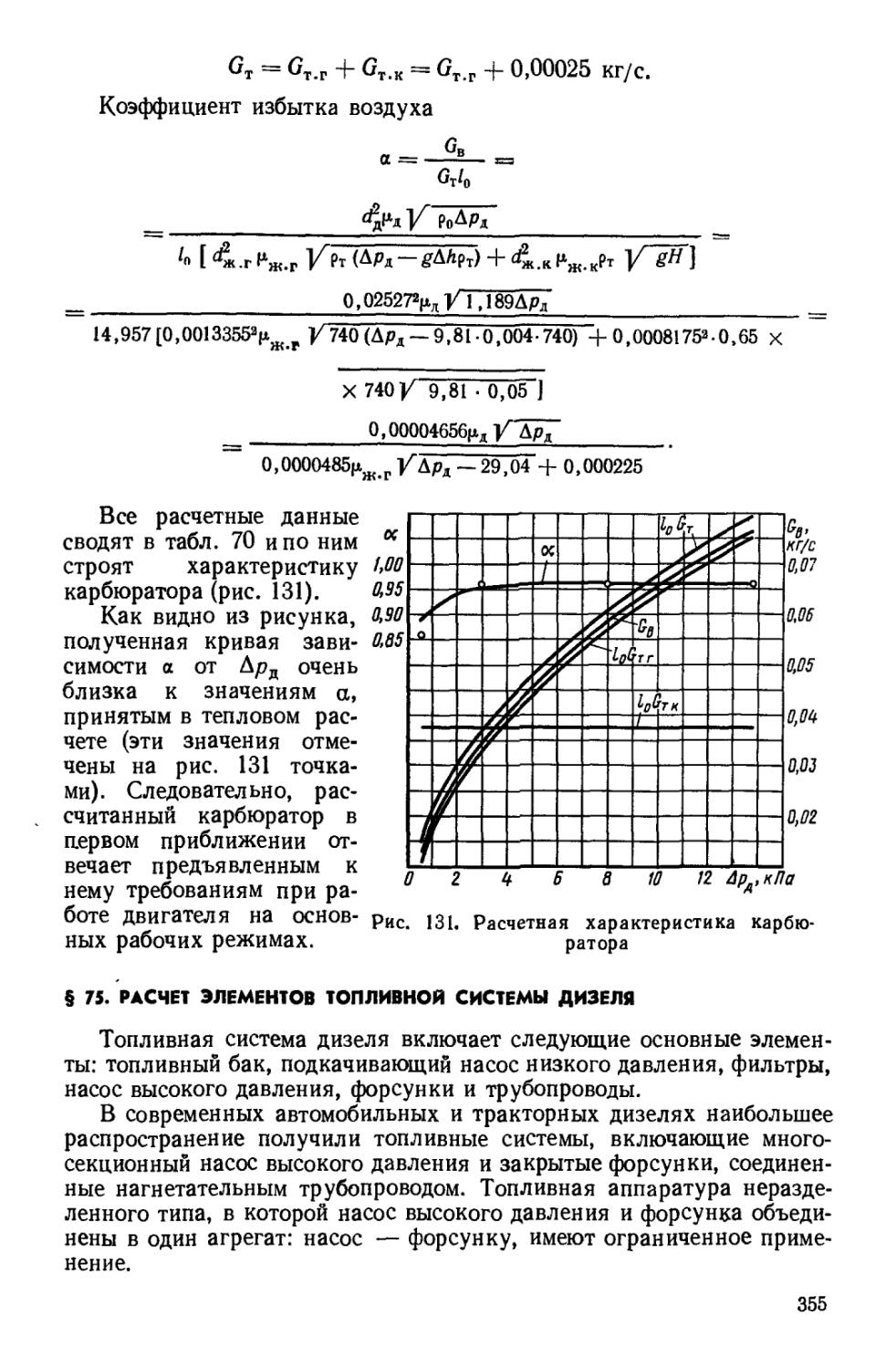

Зависимость количества горючей смеси (свежего заряда), продуктов сгорания и их составляющих от коэффициента избытка воздуха, в карбюраторном двигателе и в дизеле представлены на графиках (рис. 1 и 2).

Изменение количества молей рабочего тела при сгорании определяется как разность (кмоль см/кг топл):

ДЛ1 = М2 — Ml. (18)

Для жидкого топлива количество молей продуктов сгорания всегда больше, чем количество молей свежего заряда (горючей смеси). Приращение объема продуктов сгорания АЛ1 происходит вследствие увеличения суммарного количества молекул в результате химических реакций распада молекул топлива и образования новых молекул. Рост числа молей продуктов сгорания — положительный фактор, так как увеличивает объем продуктов сгорания и, следовательно, способствует некоторому возрастанию полезной работы газов при их расширении.

Изменение количества молей ДМ' в процессе сгорания газообразных топлив зависит от природы входящих в топливо углеводородов, их, количества, соотношения между количеством углеводородов, водорода, окиси углерода. Оно может быть как положительным, так й, отрицательным.

11

М^кмоль/кг топл

Рис. 1. Зависимость количества горючей смеси (свежего заряда), продуктов сгорания и их составляющих от коэффициента избытка воздуха в карбюраторном двигателе (mT = 110)

М1,кмоль/кгтопл

Рис. 2. Зависимость количества горючей смеси (свежего заряда), продуктов сгорания и их составляющих от коэффициента избытка воздуха в дизеле

Относительное изменение объема при сгорании характеризуется величиной химического коэффициента молекулярного изменения горючей смеси р0, который представляет собой отношение количества молей продуктов сгорания к количеству молей горючей смеси

Ро = Мг/Mt = 1 + ДЛ4/Л11.

(19)

Величина р0 для жидких топлив всегда больше единицы й возрастает с уменьшением коэффициента избытка воздуха (рис. 3). Излом кривой в точке, соответствующей а = 1, получается вследствие прекращения выделения окиси углерода СО и полного сгорания углерода топлива с образованием углекислого газа СО2.

В цилиндре реального

двигателя в сгорании участвует не горючая смесь, а так называемая рабочая смесь, которая состоит из свежего заряда (горючей смеси) Mt и остаточных газов МГ, т. е. части продуктов сгорания, не удаленной из цилиндра в процессе выпуска.

Относительное коли-

Рис. 3. Зависимость химического коэффициента молекулярного изменении горючей смеси от коэффициента избытка воздуха:

I — смесь Сеязина с воздухом; 2 — смесь днзельногб топлива с воздухом

честно остаточных газов характеризуется коэффициентом остаточных газов Тг = MTIMi. (20)

Изменение объема при сгорании рабочей смеси (горючая смесь + остаточные газы) учитывает действительный коэффициент молекулярного изменения рабочей смеси, который представляет собой отношение общего количества молей газов в цилиндре после сгорания (Л12 + Afr) к числу молей до сгорания М + мгу.

tb=(M2+Mr)/(M1 + Mr)= = (Po + Yr)/(b + U (21) Из выражения (21) следует, что действительный коэффициент молекулярного изменения рабочей смеси р зависит от коэффициента остаточных газов и химического коэффи-

Рис. 4. Зависимость коэффициента молекулярного изменения рабочей смеси от коэффициента остаточных газов, состава топлива и коэффициента избытка воздуха:

------бензин;----— дизельное топливо

циента молекулярного из-

менения горючей смеси р0. В свою очередь р0 зависит от состава топлива и коэффициента избытка воздуха а.

Наибольшее влияние на изменение величины р (рис. 4) оказывает именно коэффициент избытка воздуха а. С уменьшением а действительный коэффициент молекулярного изменения рабочей смеси растет и особенно интенсивно при обогащении смеси (а< 1).

Величина р изменяется в пределах:

Для карбюраторных двигателей .................... 1,02—1,12

Для дизелей...................................... 1,01—1,06

§ 3. ТЕПЛОТА СГОРАНИЯ ТОПЛИВА И ТОПЛИВОВОЗДУШНЫХ СМЕСЕЙ

Теплотой сгорания топлива называют то количество теплоты, которое выделяется при полном сгорании объемной или массовой еди ницы топлива.

Различают высшую HQ и низшую Ни теплоту сгорания топлйва. Под высшей теплотой сгорания понимается то количество теплоты, которое выделяется при полном сгорании топлива, включая теплоту конденсации водяных паров при охлаждении продуктов сгорания.

Под низшей теплотой сгорания понимается количество теплоты, которое выделяется при полном сгорании топлива, но^без учета теплоты конденсации водяного пара. Ни меньше высшей теплоты сгорания Но на величину скрытой теплоты парообразования

13

воды. Так как в двигателях внутреннего сгорания выпуск отработавших газов происходит при температуре выше температуры конденсации водяного пара, то для практической оценки тепловой ценности топлива обычно служит низшая теплота сгорания топлива.

Если известен элементарный состав жидкого топлива, то для приближенного определения его низшей теплоты сгорания (МДж/кг) обычно пользуются формулой Д. И. Менделеева

Ни = 33.91С + 125,60 Н — 10,89(0 — S) — 2,51(9 Н + W), (22)

где IF — количество водяных паров в продуктах сгорания массовой или объемной единицы топлива.

Для газообразного топлива его низшая теплота сгорания (МДж/м3)

Ни = 12,8(20 + 10,8На + 35,7Н4 + 56,0С2Н2 + бЭ.бОД + 63,ЗС2Нв +

+ 90,9СзН8 + 119,7С4Н10 + 146,2С5Н12. (23)

Примерные значения низшей теплоты сгорания автотракторных топлив Ни приведены ниже:

Топливо........ Бензин Дизельное Природный Пропан

газ

Ни.............44,0 МДж/кг 42,5 35,0 85,5

МДж/кг МДж/м3 МДж/м3

Бутан

112,0 МДж/м3

Для более полной характеристики тепловой оценки топлива не-

обходимо иметь не только теплоту сгорания самого топлива, но и теплоту сгорания топливовоздушных смесей. Отношение теплоты сгорания единицы топлива к общему количеству горючей смеси принято называть теплотой сгорания горючей смеси. При отношении

Рис. 5. Зависимость теплоты сгорания топливовоздушной смеси от коэффициента избытка воздуха:

/—•смесь воздуха с бензином, //^ = 44 МДж/кг;

2 — смесь воздуха с дизельным топливом, На *= = 42,5 МДж/кг

Ни к единице объема (кмоль) Ягор.см будет выражена в МДж/кмоль гор. см, а к единице массы — в МДж/кг гор. см.

Ягор.см = ИЛИ

^гор.см = (24)

В двигателях, работающих при а< 1, имеет место химическая неполнота сгорания топлива (МДж/кг) из-за недостатка кислорода

ДЯи = 119,95(1 — a)L0.

(25)

Следовательно, формула (24) при а< 1 примет вид

14

^гор-см — (#в и)!Mi ИЛИ Нгор-см в ЬНи)1Щ‘ (26)

На рис. 5 представлены зависимости теплоты сгорания топливовоздушных смесей от коэффициента избытка воздуха а. Необходимо отметить, что теплота сгорания горючей смеси не пропорциональна теплоте сгорания топлива. При одинаковых значениях а теплота сгорания смеси дизельного топлива с воздухом несколько выше теплоты

сгорания смеси бензина с воздухом. Это объясняется тем, что для полного сгорания единицы дизельного топлива требуется меньшее количество воздуха, чем для сгорания такого^же количества бензина. (Так как в процессе сгорания участвует не горючая смесь, а рабочая (горючая смесь + остаточные газы), то целесообразно теплоту сгорания топлива относить к общему количеству рабочей смеси (МДж/ кмоль раб. см):

при а > 1

Нраб .см == Н иКМл Мг) =

= Ни1\М1(\ +тг)], (27)

при а < 1

Рис. 6. Зависимости теплоты сгорания рабочей смеси от коэффициента избытка воздуха и коэффициента остаточных газов:

/ — смесь воздуха, остаточных газов и бензина, На =» в 44 МДж/кг; 2 — смесь воздуха, остаточных газов и дизельного топлива. Ни =» 42,5 МДж/кг

/Уралом = (Ни- ЬНи)!\М1 (1 + ?,)].

(28)

Из уравнений (27) и (28) следует, что теплота сгорания рабочей смеси меняется пропорционально изменению теплоты сгорания горючей смеси. При одинаковых значениях коэффициента избытка воздуха теплота сгорания рабочей смеси увеличивается при уменьшении коэффициента остаточных газов (рисб).) Это положение справедливо как для бензина, так и для дизельного топлива.

§ 4. ТЕПЛОЕМКОСТЬ ГАЗОВ

Средней теплоемкостью рабочего тела называется отношение количества теплоты, сообщаемой телу в заданном процессе, к изменению температуры при условии, что разность температур является конечной величиной. Величина теплоемкости зависит от температуры и давления тела, его физических свойств и характера процесса.

Для расчетов рабочих процессов двигателей обычно пользуются средними мольными теплоемкостями при постоянном объеме тсу

15

и при постоянном давлении тср [кДж/(кмоль-град)]. Между ними существует зависимость

тср — mcv = 8,315. (29)

Для определения средних мольных теплоемкостей различных газов в зависимости от температуры используют либо эмпирические формулы, либо справочные таблицы или графики*.

В табл. 5 даны значения средних мольных темплоемкостей некоторых газов при постоянном объеме**, а в табл. 6 приведены эмпирические формулы, полученные на основании анализа табличных данных. Отклонения значений средних мольных теплоемкостей, полученных по эмпирическим формулам, от табличных значений не превышают 1,8%.

Таблица 5

t, °C Средняя мольная теплоемкость отдельных газов при постоянном объеме, кДж/(кмоль-град)

Воздух О, 1 N« Н2 СО СО, Н2О

0 20,759 20,960 20,705 20,303 20,809 27,546 25,185

100 20,839 21,224 20,734 20,621 20,864 29,799 25,428

200 20,985 21,617 20,801 20,759 20,989 31,746 25,804

300 21,207 22,086 20,973 20,809 21,203 33,442 26,261

400 21,475 22,564 21,186 20,872 21,475 34,936 26,776

500 21,781 23,020 21,450 20,935 21,785 36,259 27,316

600 22,091 23,447 21,731 21,002 22,112 37,440 27,881

700 22,409 23,837 22,028 21,094 22,438 38,499 28,476

800 22,714 24,188 22,321 21,203 22,756 39,450 29,079

900 23,008 24,511 22,610 21,333 23,062 40,304 29,694

1000 23,284 24,804 22,882 21,475 23,351 41,079 30,306

1100 23,548 25,072 23,142 21,630 23,623 41,786 30,913

1200 23,795 25,319 23,393 21,793 23,878 42,427 31,511

1300 24,029 25,549 23,627 21,973 24,113 43,009 32,093

1400 24,251 25,763 23,849 22,153 24,339 43,545 32,663

1500 24,460 25,968 24,059 22,333 24,544 44,035 33,211

1600 24,653 26,160 24,251 22,518 24,737 44,487 33,743

1700 24,837 26,345 24,435 22,698 24,917 44,906 34,262

1800 25,005 26,520 24,603 22,878 25,089 45,291 34,756

1900 25,168 26,692 24,766 23,058 25,248 45,647 35,225

2000 25,327 26,855 24,917 23,234 25,394 45,977 35,682

2100 25,474 27,015 25,063 23,410 25,537 46,283 36,121

2200 25,612 27,169 25,202 23,577 25,666 46,568 36,540

2300 §6,746 27,320 25,327 23,744 25,792 46,832 36,942

24О0 25,871 27,471 25,449 23,908 25,909 47,079 37,331

2500 25,993 27,613 25,562 24,071 26,022 47,305 37,704

2600* 26,120 27,753 25,672 24,234 26,120 47,515 38,060

2700* 26,250 27,890 25,780 24,395 26,212 47,710 38,395

2800* 26,370 28,020 25,885 24,550 26,300 47,890 38,705

* Теплоемкость при 2600 , 2700 и 2800° С подсчитана методом интерполяции.

? В диапазоне давлений, используемых в автомобильных и тракторных двигателях, влиянием давления на средние мольные теплоемкости пренебрегают.

** Таблица рассчитана по данным учебника [9].

16

Наименование газа

Воздух .......................................

Кислород О2...................................

Азот Na.......................................

Водород На....................................

Окись углерода СО.............................

Углекислый газ СОа............................

Водяной пар НаО ..............................

Таблица 6

Формулы для определения средних мольных теплоемкостей отдельных газов при постоянном объеме, кДж/(кмоль-град), для температур

от 6 до 1500°С от 1501 до 2800°С

mcv = 20,600+0,0026381 mcv =22,387+0,001449 /

«^о =20,930+0,004641/ — — 0,00000084 й ««Vo, = 23,723+0,001550 /

тстг =20,398+ 0,002500 t • mcvti, =21,951+0,001457 /

«<+н= 20,684+ 0,000206 /+ +0,00Д0Р0Д88 /а «сИН!= 19,678+ 0,001758 /

«сУСО = 20,597+0,002670 / «сИсо =22,490+0,001430 /

™исо =27,941+0,019 /— — 0,000005487 /а ««too. = 39,123+0,003349 /

mcvn,o = 24,953+0,005359 / mcj,Hjo=26,670+ 0,004438/

GO

Таблица 7

Температура t,°c Средняя „мольная теплоемкость продуктов сгорания, кДж/ (кмоль- град), бензина при а i

0,70 0,75 0,80 0,85 0,90 0,95 1,00 1,05 1,10 1,15 1,20 1,25

0 21,683 21,786 21,880 21,966 22,046 22,119 22,187 22,123 22,065 22,011 21,962 21,916

100 21,902 22,031 22,149 22,257 22,356 22,448 22,533 22,457 22,388 22,325 22,266 22,216

200 22,140 22,292 22,431 22,559 22,676 22,784 22,885 22,796 22,722 22,650 22,584 22,523

300 22,445 22,618 22,776 22,921 23,055 23,973 23,293 23,200 23,115 23,036 22,964 22,898

400 22,777 22,968 23,143 23,303 23,450 23,586 23,712 23,613 23,521 23,437 23,360 23,289

500 23,138 23,345 23,534 23,707 23,867 24,014 24,150 24,045 23,948 23,859 23,777 23,702

600 23,507 23,727 23,929 24,113 24,284 24,440 24,586 24,475 24,373 24,280 24,193 24,114

700 23.882 24,115 24,328 24,523 24,868 25,021 24,905 24,798 24,700 24,610 24,527

800 24,249 24,493 24,715 24,919 J5JH7 >?280 25,441 25,319 25,208 25,106 25,012 24,925

900 24,608 24,861 25,092 25,304 25,500 OR КЯП 25,847 25,720 25,604 25,498 25,400 25,309

1000 24,949 25,211 25,449 25,668 25,870 1б?05б 26,229 26,098 25,977 25,867 25,766 25,672

1100 25,276 25,545 25,791 26,016 26,224 26,415 26,593 26,457 26,333 26,219 26,114 26,016

1200 25,590 25,866 26,118 26,349 26,562 26,758 26,940 26,800 26,672 26,554 26,446 26,345

1300 25,887 26,168 26,426 26,662 26,879 27,080 27,265 27,121 26,989 26,868 26,757 26,653

1400 26,099 26,456 26,719 26,959 27,180 27,385 27,574 27,426 27,291 27,166 27,051 26,945

1500 26,436 26,728 26,995 27,240 27,465 27,673 27,866 27,714 27,575 27,447 27,330 27,221

1600 26,685 26,982 27,253 27,501 27,729 27,941 28,136 27,981 27,836 27,708 27,588 27,477

1700 26,924 27,225 27,499 27,751 27,983 28,197 28,395 28,236 28,091 27,958 27,835 27,722

1800 27,147 27,451 27,728 27,983 28,218 28,434 28,634 28,473 28,324 28,188 28,063 27,948

1900 27,359 27,667 27,948 28,205 28,442 28,661 28,863 28,698 28,548 28,409 28,282 28,164

2000 27,559 27,870 28,153 28,413 28,652 28,873 29,078 28,910 28,757 28,616 28,487 28,367

2100 27,752 28,065 28,351 28,613 28,854 29,077 29,283 29,113 28,958 28,815 28,684 28,562

2200 27,935 28,251 28,539 28,803 29,046 29,270 29,478 29,306 29,148 29,004 28,870 28,747

2300 28,104 28,422 28,712 28,978 29,223 29,449 29,658 29,484 29,324 29,177 29,042 28,917

2400 28,268- 28,588 28,879 29,147 29,394 29,621 29,832 29,655 29,494 29,345 29,209 29,082

2500 28,422 28,744 29,037 29,305 29,553 29,782 29,993 29,815 29,652 29,502 . 29,364 29,236

2600 28,570 28,892 29,187 29,458 29,706 29,936 30,149 29,969 29,804 29,653 29,513 29,384

2700 28,711 20,036 29.332 29,604 29,854 30,085 30,298 30,116 29,950 29,797 29,657 29,527

2800 28,847 29,173 29*470 29,743 29,994 30,226 30,440 30,257 30,090 29,936 29,794 29,663

Таблица 8

Температу-ра г, °C Средняя мольная теплоемкость продуктов сгорания, кДж/(кмоль град}, дизельного топлива при а

1 1,1 1,2 1.3 1,4 1.5 1.6 1.8 2,0 2.2 2,4 2.6

0 22,184 22,061 ' 21,958 21,870 21,794 21,728 21,670 21,572 21,493 21,428 21,374 21,328

100 22,545 22,398 22,275 22,169 22,078 21,999 21,929 21,812 21,717 21,640 21,574 21,519

200 22,908 22,742 22,602 22,482 22,379 22,289 22,210 22,077 21,970 21,882 21,808 21,745

300 23,324 23,142 22,989 22,858 22,745 22,647 22,560 22,415 22,300 22,202 22,121 22,052

400 23,750 23,554 23,390 23,249 23,128 23,022 22,930 22,774 22,648 22,544 22,457' 22,384

500 24,192 23,985 23,811 23,662 23,533 23,421 23,322 23,157 23,023 22,914 22,822 22,743

600 24,631 24,413 24,229 24,073 23,937 23,819 23,716 23,541 23,401 23,285 23,188 23,106

700 25,069 24,840 24,648 24,484 24,342 24,218 24,109 23,927 23,780 23,659 23,557 23,471

800 25,490 25,251 25,050 24,879 24,731 24,602 24,488 24,298 24,144 24,018 23,912 23,822

9Q0 25,896 25,648 25,439 25,261 25,107 24,973 24,855 24,657 24,487 24,366 24,256 24,162

1000 26,278 26,021 25,804 25,620 25,460 25,321 25,199 24,993 2^,828 24,692 24,578 24,481

1100 26,641 26,375 26,151 25,960 25,795 25,652 25,525 25,313 25,142 25,001 24,883 24,783

1200 26,987 26,713 26,482 26,286 26,116 25,967 2г,837 25,618 25,442 25,296 25,175 25,071

1300 27,311 27,029 26,792 26,589 26,415 26,262 26,128 25,903 25.722 25,572 25,447 25,341

1400 27,618 27,328 27,085 26,877 26,698 26,541 26,404 26,173 25,986 25,833 25,705 25,596

1500 27,907 27,610 27,361 27,148 26,965 26,805 26,664 '26,427 26,237 26,080 25,948 25,836

1600 28,175 27,873 27,618 27,400 27,212 27,049 26,905 26,663 26,468 26,308 26,173 26,059

1700 28,432 28,123 27,863 27,641 27,449 27,282 27,135 26,888 26,690 26,526 26,389 26,272

1800 28,669 28,354 28,089 27,863 27,668 27,497 27,348 27,096 26,894 26,727 26,587 26,469

1900 28,895 28,575 28,305 28,076 27,877 27,704 27,552 27,296 27,090 26,921 26,781 26,658

2000 29,107 28,782 28,508 28,275 28,073 27,898 27,743 27,483 27,274 27,102 26,958 26,835

2100 29,310 28,980 28,703 28,466 28,262 28,083 27,926 27,663 27,451 27,276 27,130 27,005

2200 29,503 29,169 28,888 28,648 28,441 28,260 28,101 27,834 27,619 27,442 27,294 27,168

2300 29,680 29,342 29,057 28,815 28,605 28,422 28,261 27,991 27,774 27,595 27,444 27,317

2400 29,851 29,510 29,222 28,976 28,764 28,580 28,417 28,144 27,924 27,743 27,591 27,462

2500 30,011 29,666 29,375 29,127 28,913 28,726 28,562 28,286 28,064 27,881 , 27,728 27,598

2600 30,164 29,816 29,523 29,272 29,056 28,868 28,702 28,424 28,199 28,015 27,860 27,729

2700 30,311 29,960 29,664 29,412 29,194 29,004 28,837 28,557 28,331 28,144 27,988 27,856

2800 30,451 30,097 29,799 29,546 29,326 29,135 28,966 28,684 28,456 28,269 28,111 27,978

,При выполнении расчетов теплоемкость свежего заряда в карбюраторных двигателях и дизелях обычно принимается равной теплоемкости воздуха, т. е. без учета влияния паров топлива, а в газовых двигателях — без учета разности в теплоемкостях газообразного топлива и воздуха.

Среднюю мольную теплоемкость продуктов сгорания определяют как теплоемкость смеси газов [кДж/(кмоль- град)]:

(mc’v)to = ri (mcvl)t0, (30)

1=1

где гi = Mt/М2 — объемные доли каждого газа, входящего в данную смесь; (mcv i)k —средние мольные теплоемкости каждого *0

газй, входящего в данную смесь, при температуре смеси tx.

При полном сгорании топлива (а > 1) продукты сгорания состоят из смеси углекислого газа, водяных паров, азота, а при а> 1 и кислорода. При этом

{тсу}\г = -±- рИсо, (mcv со, У/ + МН10 (mcVti,o )\г /И2 L *о

+ /Hn2 (^i/n2)^ + Мо2 , (31)

где — температура, равная 0°С; iz — температура смеси в конце видимого сгорания.

При неполном сгорании топлива (а< 4) продукты сгорания состоят из смеси углекислого газа, окиси углерода, водяного пара, сво-'бодного водорода и азота. При этом

= ^-[Мсо, (mcv со,)!* + ^со (тсу со )£ +

+ Л4н,о (mfy Hj0)/* + Л4н, (тсу н; )<о ^N« (тси n,)<o]* (^2)

Значения средней мольной теплоемкости продуктов сгорания бензина (состав: С = 0,855; Н = 0,145) в зависимости от а даны в табл. 7, а значения средней мольной теплоемкости продуктов сгорания дизельного топлива (состав: С = 0,870; Н =0,126; О =0,004) — в табл. 8.

Глава II

ТЕОРЕТИЧЕСКИЕ ЦИКЛЫ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ

§ S. ОБЩИЕ СВЕДЕНИЯ

Теория двигателей внутреннего сгорания основана на использовании термодинамических зависимостей и приближении их к действительным условиям путем учета реальных факторов. Поэтому глубокое изучение теоретических (термодинамических) циклов, осно

20

ванное на знании термодинамики, является необходимым условием успешного изучения процессов, происходящих в цилиндрах реальных автомобильных и тракторных двигателей.

Замкнутые теоретические циклы в отличие от действительных процессов, происходящих в цилиндре двигателей, осуществляются в воображаемой тепловой машине и характеризуются следующими осо-бенностямц:

1. Преобразование теплоты в механическую энергию осуществляется в замкнутом объеме одним и тем же несменяемым количеством рабочего тела.

2. Состав и теплоемкость рабочего тела остаются постоянными.

3. Подвод теплоты производится от постороннего источника только при постоянном объеме и постоянном давлении.

4. Процессы сжатия и расширения протекают адиабатически, т. е. без теплообмена с окружающей средой, с одинаковыми и постоянными показателями адиабат.

5. В< теоретических циклах отсутствуют какие-либо потери теплоты (в том числе на трение, излучение, гидравлические потери ит.п.), кроме отвода теплоты холодному источнику. Эта потеря является единственной и обязательной для замкнутого теоретического цикла.

* Прототипами реальных рабочих циклов поршневых двигателей внутреннего сгорания без наддува являются теоретические циклы, приведенные на рис. 7: 1) цикл с подводом теплоты при постоянном объеме (рис. 7, а); 2) цикл с подводом теплоты при постоянном давлении (рис. 7, б) и 3) цикл со смешанным подводом теплоты при постоянном объеме и постоянном давлении (рис. 7, в).

Основные термодинамические соотношения показателей и параметров замкнутых теоретических циклов приведены в табл. 9.

Каждый теоретический цикл характеризуется двумя основными показателями: теплоиспользованием, которое определяется термическим коэффициентом полезного действия, и работоспособностью, которая определяется удельной работой цикла.

Термическим к. п. д. называется отношение количества теплоты, превращенной в полезную механическую работу, к общему количеству теплоты, подведенной к рабочему телу:

П f = (Qi - Q2)/Qi = 1 - Q2/Q1, (33)

где Qi — количество теплоты, подведенное к рабочему телу от постороннего источника; Q2 — количество теплоты, отведенное от рабочего тела холодному источнику.

Удельной работой цикла называется отношение количества теплоты, превращенной в механическую работу, к рабочему объему и выражается в Дж/м3:

Pt = (Qi - Q2)/(Va - Vc) = Lu/(Va - Vc), (34)

где Va — максимальный объем, занимаемый рабочим"телом в конце процесса расширения (н. м. т.), м3; Vc — минимальный объем, занимаемый рабочим телом в конце процесса сжатия (в. м. т.), м3; £ц =

Qi — Q2 — работа цикла, Дж (Н*м).

21

Таблица 9

Наименование и обозначение параметров Й показателей Основные определения Основные термодинамические соотношения теоретических циклов

со смешанным подводом теплоты при |Z = const и p=const с подводом теплоты при И—const с подводом теплоты при n==const

Степень сжатия е Отношение объемов в начале и конце сжатия e = Va/Vc = p8 В = Vaivc= 8 e=Va/Vc=P8

Показатель адиабат сжатия и расширения k Отношение теплоемкостей рабочего тела при р=const и V =-- const — cp!cv —(fy Н" R)/cv —1

Степень повышения давления в случае подвода теплоты при постоянном объеме X Отношение максимального давления цикла к давлению в конце сжатия X=pz/pc^7> ITc=rzl?Tc, ЛТое^(1+/гр-!г) X — Pz/Pc — TzlTc, . Q. (*-») , . RTaek~' + x = 1

Степень предварительного расширения в случае подвода теплоты при постоянном давлении р Отношение объемов в точках г и с P = VZIVC=^=TZ/\TC, Qi (fe—1) feX—X-J-1 P- RTaek-ikX 4 ЙХ P= 1 P = VZ/VC = S/B =TZ/TC, = Q, (fe-1) ₽ /?Tae*“l k

Степень последующего расширения б Отношение объемов в точках b и г 8 = VbIVz = VaIVz = e/p = = eX TCITZ 8 = VbIVz=VaIVc = e » = VbIVz^VaIVz = e/p =eTcITz

Общее кол и чество под веде иной теплоты Qi Qi— Д rae»-ip-i + + W(p-1)] 7 ' г ot Ьч ftr 1 •ад 1 СУ 7 г « (1) F-? OP 7 •ад II <7?

Количество отведенной теплоты Q2 Q2- bR, T’HXp*-!) я—I D Q2- . . Ta (X-l) я—1 p Qa- . . Ta(P*—1) я—1

Даиление рс и температура Тс в конце сжатия

Тг> тг, = ТаХе*-'

Тг тг = та\^р

Рг' рг, = раХе*

Рг Рг = Р0^*=рг,

Ть ть = W

pfe Рь = Р</Р*

Термический к. п. д. Отношение количества теплоты, превращен ной в полезную работу, к общему количеству подведенной теплоты Q1-Q2 , Q, хР*—1

Среднее давление цикла Pt Отношение количества теплоты, превращенной в работу, к рабочему объему Va-Vc k—l-f-feX (p—1) x fe-1

Pc = Pa*k И Tc = Task~l

— —

Гг = ТаХе*-1 тг = Тарв*->

— —

Рг = Ра^к = Рс

Tb = т> Ть=ТоРк

Pb = Рак РЬ = РаРк

__ Qi""Qa _ 1 * ' Q, е*"> Q1 Q2 Q, _ _ 1 pft—1 -1~ е*"’ й(р—1)

£Л ' e-1 X Р/ TZ Ра । X Va—Vc £—1 Л—1 х k_\ . 1-•ад i % 17 1 U) II «X £ II

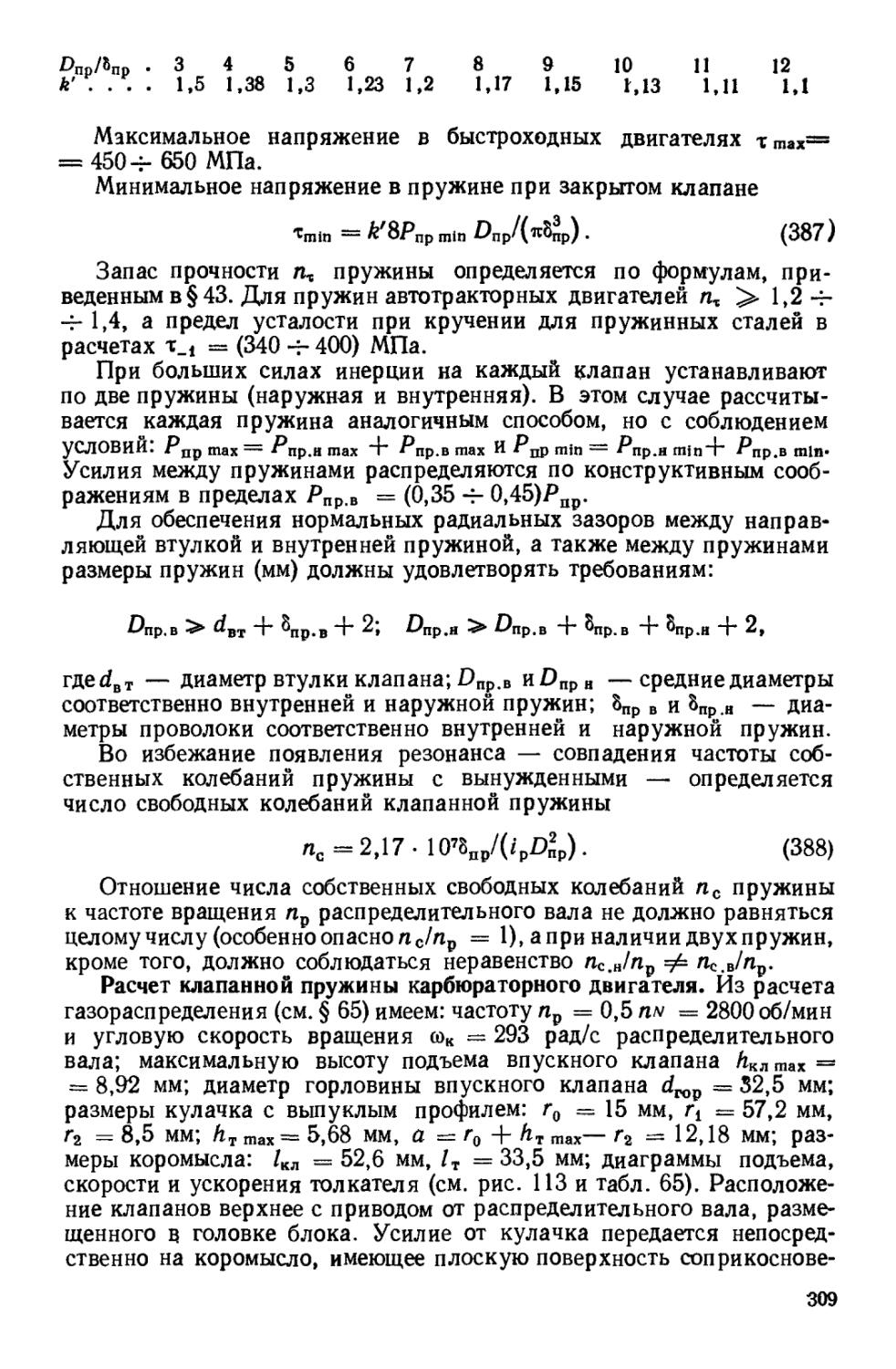

Рис. 7. Диаграммы рУ и TV теоретических циклов (е =8; k — 1,4; ра = 0,1 МПа; Та = 300 К; Qi « 40 МДж/кмоль): а — с подводом теплоты при постоянном объеме (V = const); б — с подводом теплоты при постоянном давлении (р = const); в — со смешанным подводом теплоты прн постоянном объеме и постоянном давлении (V = const, Р ~ const, — Q* — 0,5Q, — 20 МДж/кмоль)

Удельная работа цикла (Дж/м8 = Н • м/м8 = Н/м2) численно равна среднему постоянному за цикл давлению (Па = Н/м2).

Рассмотрение и анализ теоретических циклов позволяет решить трн основные задачи: 1) оценить влияние термодинамических факторов на изменение термического' к. п. д. и среднего давления для данного цикла и на этой основе установить (если это возможно) оптимальные значения термодинамических факторов для получения наилучшей экономичности и максимальной удельной работы цикла; 2) провести сравнение различных теоретических циклов с точки зрения нх экономичности и работоспособности при однаковых условиях; 3) получить конкретные числовые значения термического к.п.д. и среднего давления цикла, которые могут являться критериями для оценки степени совершенства реальных двигателей по экономичности и удельной работе (мощности).

$ 6. ЗАМКНУТЫЕ ТЕОРЕТИЧЕСКИЕ ЦИКЛЫ

Цикл с подводом теплоты при постоянном объеме. Для цикла с подводом теплоты при постоянном объеме термический к. п. д. и удельная работа (среднее давление цикла) соответственно определяются по формулам

T)t=l —1М’1; (35)

X — 1 ,ос.

— — ч>- (36)

Термический к. п. д. г] t зависит только от степени сжатия е и показателя адиабат сжатия и расширения k (рис. 8). Анализ формулы (35) и графика (рис. 8) показывает, что термический к. п. д.

постоянно растет при увеличении степени сжатия и показателя адиабаты. Однако возрастание заметно уменьшается при высоких степенях сжатия, начиная примерно с е = 12 4- 13. Изменение показателя адиабаты зависит от природы рабочего тела. Для расчета приняты три значения k, которые приближенно соответствуют рабочему телу, состоящему: 1) из двухатомных газов (воздух k = 1,4); 2) из смеси двух- и трех

атомных газов (продукты сгорания, k = 1,3); 3) из смеси воздуха и продуктов сгорания (k = 1,35).

Величина среднего давления цикла дополнительно зависит от начального давления ра и степени повышения давления А. Для двигателей, работающих без наддува,

Рис. 8. Зависимость термического к. п. д. цикла с подводом теплоты при постоянном объеме от степенй сжатия при различных показателях адиабаты

верхним предельным значением начального давления является атмосферное давление. Поэтому во всех расче

25

тах теоретических циклов давление ра принято равным атмосферному, т. е. ра =0,1 МПа. Изменение степени повышения давления обусловлено в первую очередь изменением количества подведенной к циклу теплоты Qi:

X = Q1(A-l)/(/?Tas^+l), (37)

где R =8315 Дж/кмоль- град— универсальная газовая постоянная; Та — начальная температура цикла, К.

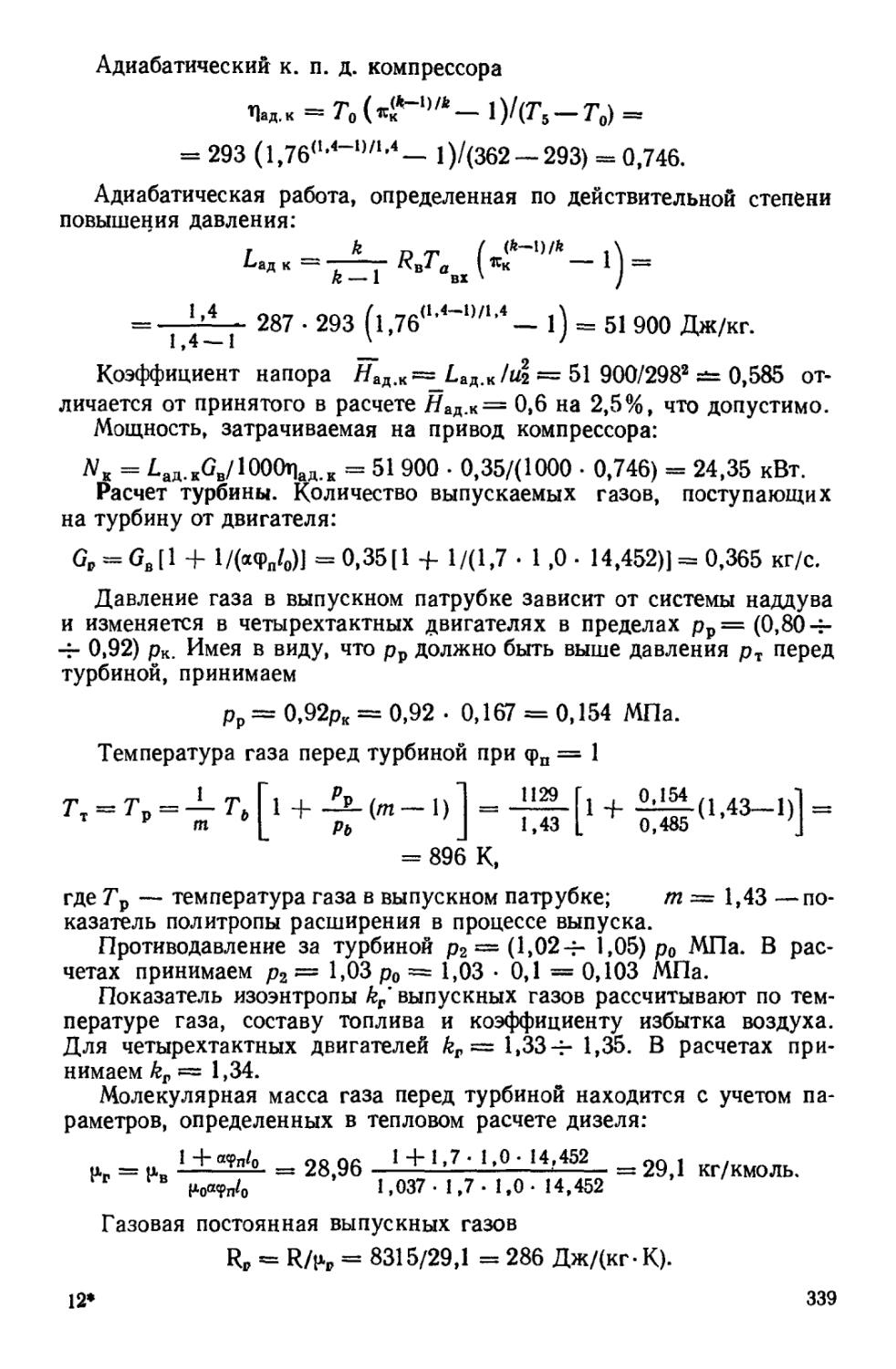

На рис. 9 показана зависимость pt от степени повышения давления X при различных степенях сжатия е и двух значениях показателя адиабаты (k =1,4 — сплошные и k = 1,3 — штриховые линии). Такая зависимость pt при постоянных начальных условиях (ра = =0,1 МПа; Та = 350 К и Vfl = const) получается при увеличении количества подведенной к циклу теплоты от Qi = 0 при X = 1 до Qi = 120,6 МДж/кмоль при X = 6 и е = 20. Учитывая, что теплота сгорания бензовоздушных смесей при а = 1 не превышает 84 МДж/ кмоль, максимально возможное среднее давление теоретического цикла с подводом теплоты (Qi = 84 МДж/кмоль) при постоянном объеме не может быть выше 2,1 МПа при е = 20 и X = 4,5, а при е = = 8 и X =6 pt не превысит 1,85 МПа (см. кривую Qi = 84 МДж/ кмоль, пересекающую линии pt на рис. 9). Для получения более высоких значений X и pt необходимо подводить большее количество теплоты, т. е. иметь топливо с более высокой теплотой сгорания.

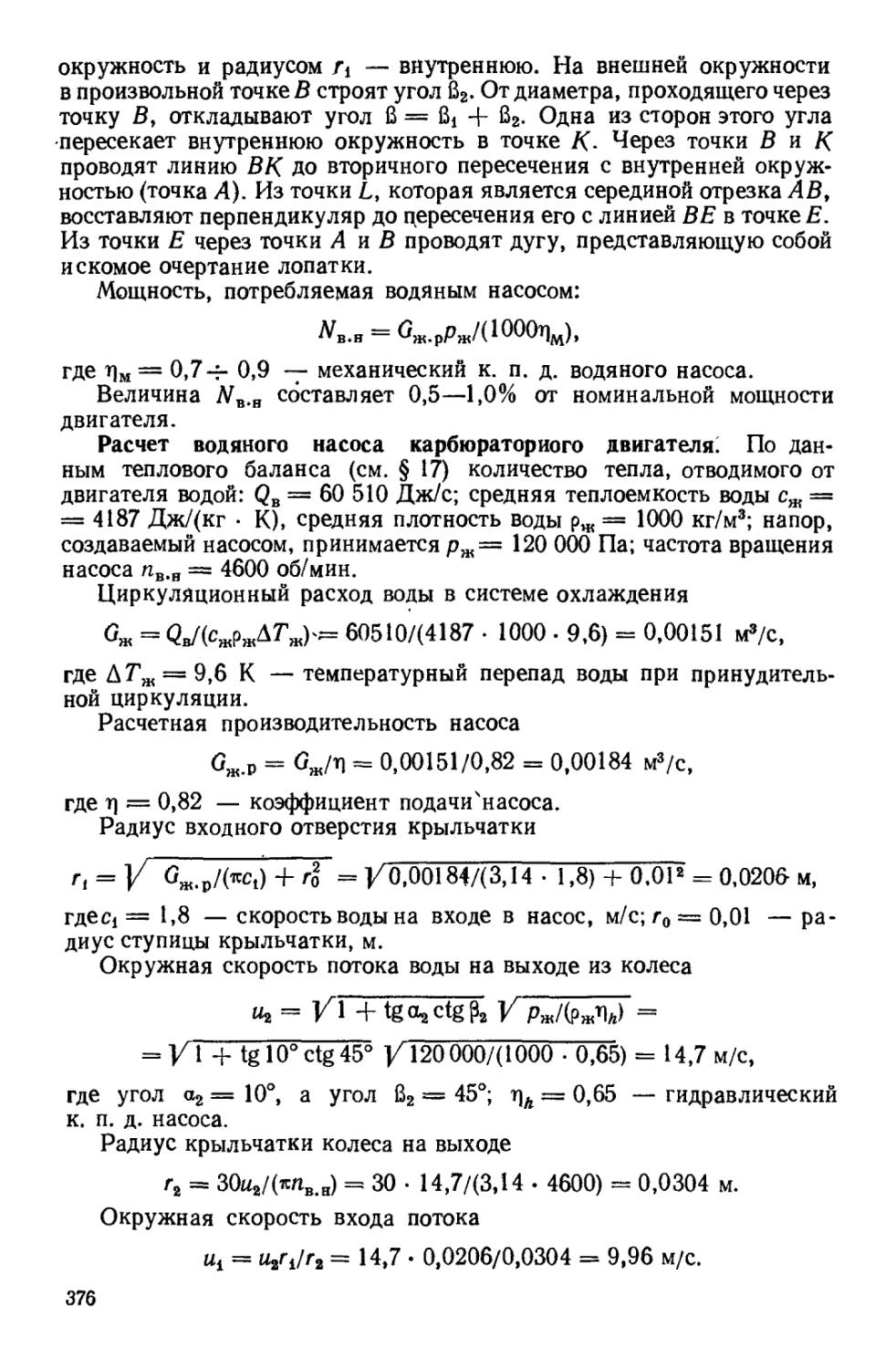

На рис. 10 представлены результаты расчета r| f, pt и X в зависимости от изменения степени сжатия при трех значениях количества подведенной теплоты (Qi = 80, 60 и 40 МДж/кмоль). Из приведенных данных видно, что среднее давление цикла возрастает прямо пропорционально росту количества теплоты, подведенной за цикл, но возрастание pt с увеличением е при одинаковом количестве подводимой теплоты протекает менее интенсивно, чем рост термического к. п. д. Так, при изменении е от 4 до 20 q t возрастает на 69%, a pt— только на 33%. Интенсивность возрастания pt при увеличении е не зависит от количества подведенной за цикл теплоты, т. е. при любом значении Qi (80, 60 или 40 МДж/кмоль) при изменении е от 4 до 20 среднее давление цикла увеличивается на 33%.

Уменьшение степени повышения давления с ростом степени сжатия при постоянном количестве подводимой теплоты соответствует обратно пропорциональной зависимости X от е*"1 [см. формулу (37)].

Из проведенного анализа термического к. п. д. и среднего давления замкнутого теоретического цикла с подводом теплоты при постоянном объеме можно сделать следующие выводы:

1. ^Минимальные потери теплоты в данном цикле получаются в случае использования в качестве рабочего Ъела воздуха и составляют не ниже 37% при е= 12 и не ниже 30,5% при е — 20 (см. рис. 8). Потери теплоты при использовании в качестве рабочего тела топливовоздушных смесей повышаются.

2. Максимальное значение среднего давления цикла при подведении теплоты Qi = 84 МДж/кмоль, приблизительно равной теплоте

26

сгорания бензовоздушной смеси, составляет не более 2,0 МПа при 8= 12 я не более 2,1 МПа при 8 = 20 (см. рис. 9).

3. По данному циклу целесообразно осуществлять рабочий процесс реального двигателя со степенями сжатия, не превышающими 8= 114- 12. Дальнейшее повышение степени сжатия дает увеличение удельной работы и к. п. д. цикла, но незначительно — в пределах 1—2% для r]t и 0,7 — 1,3% для pt при увеличении степени сжатия на одну единицу

Рис. 10. Зависимость термического к. п. д., среднего давления и степени повышения давления цикла с подводом теплоты при постоянном объеме от степени сжатия при различном количестве подведенной теплоты (ра — =0,1 МПа; Та = 350 К; k = 1,35; R =

—0,008315 МДж/(кмоль* град).

Индексы: 1 — при Q, = 80 МДж/кмоль; 2 — при Qi = 60 МДж/кмоль; 3 — при Qt = 40 МДж/кмоль

Рис. 9. Зависимость среднего давления цикла от степени повышения давления при различных степенях сжатия и показателях адиабаты:

------ k= 1,4;-----£=1,3

Цикл с подводом теплоты при постоянном давлении. Термический к. п. д. и среднее давление цикла с подводом теплоты при постоянном давлении определяются по формулам:

. ~ 1

* Мр-1) ’

k (р — 1) — ,|‘-

’it =1 —

1

- е — I

Ра

(38)

(39)

Термический к. п. д. данного цикла, так же как и цикла с подводом теплоты при постоянном объеме, растет с увеличением степени сжатия е и показателя адиабаты k. Однако при любых степенях сжатия 211 цикла с подводом теплоты при р ~ const меньше 211 цикла с

27

подводом тегглоты при V = const, так как множитель (pfe—1)/[£(р — — 1)] всегда больше единицы [см. (35) и (38)],

Термический к. п. д. цикла с подводом теплоты при р~ const зави*-сит также от степени предварительного расширения р,_т. е. отнагрузкиг + h (40)

С увеличением количества подведенной теплоты, т. е. с увеличе-. нием степени предварительного расширения, термический к. п. д.

падает. Это объясняется тем,

Рис. 11. Зависимость термического к. п. д. цикла с подводом теплоты при р = const от степени сжатия при различных значениях

что с увеличением р растет количество отведенной теплоты холодному источнику и, следовательно, уменьшается количество теплоты, превращенной в механическую работу. Таким образом максимальное значение термического к. п. д. достигается при минимальном количестве подведенной теплоты, что в реальных условиях наблюдается при холостом ходе двигателя.

На рис. 11 представлена зависимость термического к. п. д. цикла с подводом

степени предварительного расширения и показателя адиабаты (ра = 0,1 МПа; Та— =350 К, Va = const).

Индексы: 1 — при р = 2 и А = 1,4, 2 — при р — 3 и k= 1,4; 3 — при Qi = 80 МДж/кмоль и А= 1,4;

4 — при Qi = 80 МДж/кмоль и k = 1,3

теплоты при р = const от степени сжатия е при различных значениях степени предварительного расширения р и двух значениях показателя адиабаты (k — 1,4 — сплош-

ные, k— 1,3 —пунктирные линии). Две кривые рассчитаны и построены при р = 2 и р = 3 и, следовательно, при переменном количестве подводимой теплоты Qi для каждой величины степени

сжатия, а две кривые построены при одинаковом количестве подведенной теплоты (Qt = 80 МДж/кмоль) и, следовательно, переменных значениях степени предварительного расширения. Полученная при этом зависимость р от е также представлена на рис. 11.

Зависимость среднего давления цикла pt от степени сжатия е и показателя адиабаты k аналогична зависимости термического к. п. д.

от тех же параметров. Но цри увеличении количества подводимой теплоты $1, т. е. при увеличении степени предварительного расшире-

ния р, среднее давление цикла pt растет, несмотря на падение термического к. п. д. (рис. 12).

Из анализа формул и графиков изменения r]f и pt можно сделать

сл ед у ющи е вы воды:

1. Значения и pt цикла с подводом теплоты при р — const для небольших степеней сжатия значительно ниже соответствующих

28

Рис. 12. Зависимость термического к. п. д. и среднего давления цикла с подводом теплоты при постоянном давлении от количества подведенной теплоты при различных значениях степени сжатия

показателей цикла с подводом теплоты при постоянном объеме. Даже при £—10 потери теплоты составляют от 46% при р = 2 до 57% при р — 4,1 в воздушном цикле, а при k — 1,3 потери теплоты при е^=-Ю составляют 66%.

2. При малых степенях сжатия и значительном подводе теплоты цикл р ~ const вообще не существует, так как р не может превышать е. Например, при Qi — 80 МДж/кмоль (см. рис. 11) цикл может существовать только при 8 > 5.

3. Уменьшение величины показателя адиабаты с k — ~ 1,4 до k ~ 1,3 влечет за собой значительное уменьшение термического к. п. д. ц* и среднего давления цикла pt. Так, при 8 = 20 и Qi = 80 МДж/кмоль по расчетным данным потери теплоты возрастают с 41 до 52% (см. кривые г] *з и T]f4 на рис. 1*1), а среднее давление цикла уменьшается на 20%.

4. Использование цикла в качестве прототипа рабочих процессов в реальных двигателях целесообразно только при значительных степенях сжатия (более 10), при работе с неполной нагрузкой (уменьшение р) и при значительно обедненной смеси (приближение k к значению k воздушного цикла). Следует отметить, что данный цикл не используется в качестве прототипа для организации рабочего цикла в современных автомобильных и тракторных двигателях.

Цикл со смешанным подводом теплоты. В этом цикле подвод теплоты Qi осуществляется как при постоянном объеме Qi, так и при постоянном давлении Qi (см. рис. 7, в):

Qi = Qi + Qi = [X — 14- лх <p — 1)], (41)

где Qi = -—-Т^1^ — 1) — теплота, подведенная при постоянном Я 1

R

объеме; Q1 *= -—рТаеА’1^Х(р—1) — теплота, подведенная при постоянном давлении.

Соотношение между Qi и Qi может изменяться в' пределах от

Qi = Qi и Q'[ = 0 до Qi — 0 и Q'i — Qi. При Qi == Qi и Q'[ = 0

29

вся теплота подводится при постоянном объеме и, следовательно, данный цикл превращается в цикл с подводом теплоты при постоянном объеме. В этом случае степень предварительного расширения Р = 1 и формула (41) превращается в формулу для цикла с подводом теплрты при постоянном объеме (см. табл. 9).

При Q[ == 0 и Q[ = Qi вся теплота подводится при постоянном давлении, а цикл превращается в цикл с подводом теплоты при постоянном давлении, для которого степень повышения давления X = 1. В этом случае формула (41) превращается в формулу для цикла с подводом теплоты при постоянном давлении (см. табл. 9).

Рис. 13. Зависимость между степенью предварительного расширения (в = 16;

повышения давления и степенью Ql = Qf Qf = 80 МДж/кмоль)

I Г ft

I При всех промежуточных значениях Qi и Qi существует жесткая взаимосвязь между X и р для данного количества подведенной теплоты Qi и заданной степени сжатия е. На рис. 13, а представлена зависимость между степенью повышения давления X и степенью предварительного расширения р при Qi = 80 МДж/кмоль и 8 = 16, а по кривым на рис. 13, б определяется количество теплоты, подведенной при V = const и р = const в зависимости от выбранных значений X и р. Например, значениям Х= 3,5 и р = 1,25 (рис. 13, а) соответствует Qi = 55 МДж/кмоль —теплота, подведенная при V = const, и Q1 = 25 МДж/кмоль—теплота, подведенная при р = const (рис. 13, б). Вели же задано количество теплоты, подведенной при V = const и р = const, например Qi = Q” = 0,5 Qi = 40 МДж/кмоль, то по кривым, изображенным на рис. 13, б, определяются значения Х=2,8 и р=1,5.

Термический к. п. д. и среднее давление цикла со смешанным под-

водом теплоты:

T]i= 1

_1__________Хрй—1 .

е*-1 х — 1 + а (р — 1) ’

(42)

30

„ _ „ 8* x —i +&x(P-1)

Pt ~ Pa e _ [ b i

(43)

k— 1

Анализируя формулы (42) и (43) и аналитические зависимости двух других, уже рассмотренных циклов (см. табл. 9), можно сделать вывод, что при одинаковых начальных условиях й одинаковом количестве подведенной теплоты значения термического к. п. д. и среднего

Рис. 14. Зависимость термического к. п.д. и среднего давления теоретических циклов от степени сжатия при различных способах подвода теплоты (ра = 0,1 МПа; Та == 350 К; k = 1,4; Qi = 84 МДж/кмоль; Va ~ const).

Индексы: V — цикл с подводом теплоты при V = const, / — цикл со смешанным подводом теплоты при = Qt = 0.5Q! = 42 МДж/кмоль, 2 — цикл со смешанным подводом теплоты при А = 2 = const; 3 — цикл со смешанным подводом теплоты при р — 3,2 — const; р — цикл с подводом теплоты при р 5= const

давления цикла со смешанным подводом теплоты всегда меньше соответствующих значений и pt цикла с подводом теплоты при по-стоянном объеме и всегда больше соответствующих значений г|( и р( цикла с подводом теплоты при постоянном давлении. Это положение подтверждается и расчетными данными, представленными в виде графиков на рис. 14, а, б.

Расчет термического к. п. д. и среднего давления цикла со смешанным подводом теплоты приведен для трех различных условий подвода теплоты:

1) при всех значениях степени сжатия количество подведенной теплоты при постоянном объеме остается постоянным и равным количеству теплоты, подведенной при постоянном давлении, т. е. Qi = = Q1 = 0,5Qi = 42 МДж/кмоль. В этом- случае значения степени повышения давления X и степени предварительного расширения р

31

Рис. 15. Зависимость максимальных температур 7\, давлений pz и температур в конце расширения Ть от степени сжатия при различных способах подвода теплоты (ра =0,1 МПа; Та = 350 К; k = 1,4; Qi = 84 МДж/кмоль). Индексы. V — цикл с подводом теплоты при V » const; а — цикл со смешанным подводом теплоты при = Q* ® 0,5Qt = 42 МДж/кмоль, X — цикл со смешанным подводом теплоты при X ss 2 = const;

р — цикл с подводом теплоты при р » const

постоянно изменяются в зависимости от изменения степени сжатия е. Характер же изменения термического к, п. д. и среднего давления цикла примерно соответствует характеру изменения соответствующих параметров цикла с подводом теплоты при V — const (см. кривые с индексами 1 и V на рис. 14, а, б);

2) при всех значениях степени сжатия сохраняется постоянное значение степени повышения давления X — 2. В результате с увеличением степени сжатия количество подводимой теплоты при постоянном объеме возрастает, а при ” " постоянном давлении — сок-

ращается. Поэтому термический к. п. д. и среднее давление цикла с увеличением е возрастают более интенсивно, чем в первом случае, и на больших степенях сжатия (е= 17 — 20) их значения приближаются к значениям соответствующих показателей цикла с подводом теплоты при V = const (см. кривые с индексом 2);

3) при всех значениях степени сжатия сохраняется | постоянное значение степени предварительного расширения р = 3,2. В результате с

увеличением 8 количество подведенной теплоты при V= = const сокращается, а при р = const — возрастает. Рост термического к. п.д. и среднего давления цикла менее интенсивен, чем в первых двух случаях, а их значения приближаются к значениям r)z и pt цикла с подводом теплоты

прн р~ const (см. кривые с индексами 3 и р).

Для более полного анализа теоретических циклов необходимо

рассмотреть кроме изменения термического к. п. д. и среднего давления циклов изменения значений максимальных температур и давлений циклов, а также температур в конце расширения. В реальных условиях максимальные значения давлений ограничиваются условиями допустимой прочности деталей двигателя, а максимальные значения температур, кроме того, условиями бездетонацнонной работы двигателя на данном топливе и качеством смазки. Большое значение имеет и температура конца расширения, при которой в действительных циклах начинает вытекать рабочее тело из цилиндра. Надежная работа выпускных органов двигателя достигается за счет

82

установления определенных ограничений на температуру конца расширения.

На рис. 15 представлены кривые изменения максимальных значений температур и давлений, а также температур в конце расширения для вышерассмотренных циклов в зависимости от степени сжатия. Естественно, что абсолютные значения параметров теоретических циклов не отражают значений, которые получаются в действительных циклах, но соотношения рассматриваемых параметров теоретических циклов вполне определяют характер этих же соотношений в действительных циклах.

Как видно из графиков, приведенных на рис. 15, наибольшие значения максимальных температур и давлений получаются в цикле с подводом теплоты при V = const (см. кривые с индексом V), а наименьшие— в цикле с подводом теплоты при р = const (см. кривые с индексом р). Промежуточные значения Т z и р z получаются в цикле со смешанным подводом теплоты (см. кривые с индексами Q и X). Значительное повышение максимальных температур и давлений с увеличением степени сжатия в цикле с подводом теплоты при V = ~ const ограничивает применение данного цикла в реальных условиях прн повышенных е. Вместе с тем данный цикл по сравнению с другими имеет наименьшую температуру в конце расширения. Однако прн смешанном подводе теплоты и равном распределении подводимой теплоты при V = const и р = const (см. кривые с индексом •Q) максимальная температура цикла снижается почти на 600 К (или на 11%), а температура конца расширения увеличивается всего на 60—100 К (или на 3,3—4,7%).

На основе проведенного анализа можно сделать следующие выводы:

1. Значения основных термодинамических показателей цикла со смешанным подводом теплоты находятся между значениями соответствующих показателей циклов с подводом теплоты при V = const и р — const.

2. Циклы с подводом теплоты при V = const и р = const являются частными случаями цикла со смешанным подводом теплоты. Причем циклы с подводом теплоты при V = const и р ~ const являются предельными, при осуществлении которых получаются соответственно максимальные и минимальные значения т]ь Pt* Тz и pz прн одинаковых начальных условиях и одинаковом количестве подводимой теплоты.

3. В цикле со смешанным подводом теплоты при увеличении доли теплоты, подводимой прн V — const (увеличение X), н при уменьшении доли теплоты, подводимой при р — const (уменьшение р), повышаются значения термического к. п. д. и среднего давления цикла.

4. Цикл со смешанным подводом теплоты целесообразно применять при значительных степенях сжатия (больше 12) и с возможно большими значениями степени повышения давления. По данному циклу работают все быстроходные автомобильные и тракторные дизели без наддува.

2—370 33

Теоретические циклы двигателей с наддувом. Повышение давления в начале сжатия (см. точки а на рис. 7) с целью увеличения удельной работы (среднего давления) цикла называется наддувом. В автомобильных и тракторных двигателях наддув осуществляют за счет

предварительного сжатия воздуха или топливовоздушной смеси в компрессоре. Привод компрессора может быть механическим, не-

нлн газовым, от газовой турбины, работающей за счет энергии вы-

пускных газов поршневого двигателя. Кроме того, Повышение давления в начале сжатия возможно получить за счет использования скоростного напора, инерционных н волновых явлений во впускной системе двигателя, т. е. за счет так называемого инерционного наддува.

Прн инерционном наддуве и наддуве компрессором с механическим приводом характер протекания теоретических циклов (см. рнс. 7) не изменяется. Изменяются только конкретные значения термодинамических параметров, зависящие от изменения давления и температуры в конце впуска (см. формулы в табл.9). Необходимо также учитывать, что в реальном двигателе часть мощности затрачивается на привод компрессора.

При газотурбинном наддуве получается комбинированный

посредственно от вала двигателя,

Рис. 16. Теоретический цикл 'Комбинированного двигателя (дизель с турбокомпрессором и постоянным давлением перед турбиной)

двигатель, состоящий из поршневой части, газовой турбины и компрессора. В автомобильных и тракторных двигателях применяют турбокомпрессоры с постоянным давлением газов перед турбиной. Прототипом рабочего процесса комбинированного двигателя является теоретический цйкл; изображенный на рис. 16. Цикл асг'гЬа осуществляется в поршневой части двигателя, а цикл afgla — в турбокомпрессоре. Теплота QT, отводимая прн V = const в цикле поршневой части двигателя (линия Ьа), подводится прн постоянном давлении в турбокомпрессорном цикле (линия af). Далее в газовой турбине осуществляется продолженное расширение по адиабате (кривая fg), отвод теплоты Q2 ПРН постоянном давлении (линия gl) и адиабатическое сжатие в компрессоре (линия 1а).

Термический к. п. д. такого совмещенного цикла

х-1 +йХ(Р-1) ’

(44)

34

где е0 V i!Vc = eeft—общая степень сжатия комбинированного двигателя, равная произведению степеней сжатия поршневой части &—VaIVc и компрессора sk^=Vi/Va.

Среднее давление цикла, отнесенное к рабочему объему поршневой части двигателя:

$ 7. РАЗОМКНУТЫЕ ТЕОРЕТИЧЕСКИЕ ЦИКЛЫ

Замкнутые теоретические циклы (см. § 6) дают наглядное представление о протекании процессов в реальных двигателях и о характере изменения их основных показателей и pt) в зависимости от различных термодинамических факторов. Однако количественные показатели замкнутых теоретических циклов далеки от реальных и прежде всего потому, что не учитывают трех основных процессов, протекающих в любом реальном двигателе.

Во-первых, это процесс газообмена (впуска и выпуска рабочего тбла), который в замкнутом цикле полностью исключен принятым допущением о постоянстве рабочего тела и его теплоемкости. В реальном двигателе каждый цикл осуществляется с участием вновь поступившей свежей смеси и после каждого цикла производится очистка цилиндра от отработавших газов. Кроме того, в действительном цикле теплоемкость рабочего тела зависит от температуры и от постоянно изменяющегося состава рабочего тела.

Во-вторых, процесс сгорания топлива, который в замкнутом теоретическом цикле заменен процессом сообщения теплоты от постороннего источника. В реальном двигателе процесс сгорания протекает во времени по сложному закону с интенсивным теплообменом.

В-третьих, дополнительные тепловые потери, связанные с наличием непрерывного теплообмена между рабочим телом и окружающей средой через стенки цилиндра, головку блока, днище поршня, а также с утечкой рабочего тела через неплотности между цилиндром и поршнем, с преодолением механических и гидравлических сопротивлений. Кроме того, потерн теплоты в реальном двигателе зависят от температуры (подогрева) остаточных газов и избыточного воздуха (прн а > 1) или от химической неполноты сгорания топлива (при «< 1).

Разомкнутые теоретические циклы по сравнению с замкнутыми (рис. J7), используя термодинамические соотношения, дополнительно учитывают:

1) процессы впуска н выпуска, но прн полном отсутствии сопротивлений и без изменения температуры и давления рабочего тела, а также без учета затрат энергии на газообмен;

2) изменение качества рабочего тела на протяжении одного цикла, т. е. учитывают изменения состава рабочего тела н зависимость его теплоемкости от температуры;

3) зависимость показателей адиабат сжатия и расширения от

2*

35

средней теплоемкости, но без учета теплопередачи и, следовательно, без учета тепловых потерь в процессах сжатия и расширения;

4) процесс сгорания топлива, точнее подвод теплоты, который зависит от теплоты сгорания рабочей смеси и учитывает изменение количества рабочего тела при сгорании (учет коэффициента молекулярного изменения);

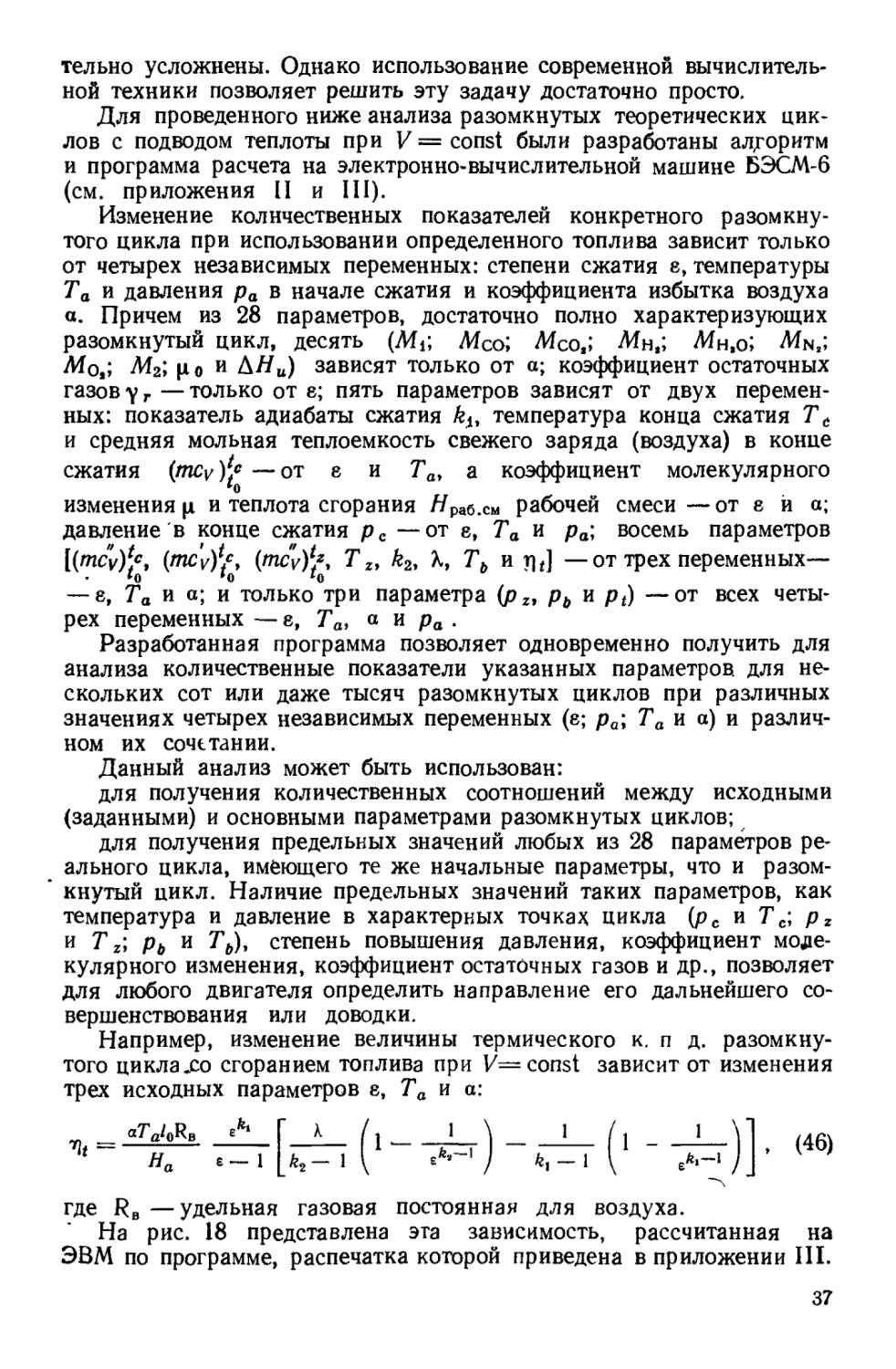

Рис 17. Разомкнутые теоретические циклы (е = 8, Та «= 350 К; Ра = 0,1 МПа; а = 1):

« — со сгоранием бензина при V = const; б — со сгоранием дизельного топлива при р = const, в — со сгоранием дизельного топлива при V = const, р = const и Л = 2

5) потери теплоты, связанные с изменением температуры (подогревом) остаточных газов и избыточного воздуха (при а > 1) или с химической неполнотой сгорания топлива при недостатке кислорода воздуха (а < 1).

Таким образом, разомкнутые теоретические циклы значительно точнее отражают процессы, происходящие в реальных двигателях, а количественные показатели параметров этих циклов могут служить оценочными для соответствующих параметров действительных процессов.

Количественный анализ разомкнутых циклов во многом сложнее замкнутых, так как термодинамические соотношения в них значи

36

тельно усложнены. Однако использование современной вычислительной техники позволяет решить эту задачу достаточно просто.

Для проведенного ниже анализа разомкнутых теоретических циклов с подводом теплоты при V = const были разработаны алгоритм и программа расчета на электронно-вычислительной машине БЭСМ-6 (см. пр вложения II и III).

Изменение количественных показателей конкретного разомкнутого цикла при использовании определенного топлива зависит только от четырех независимых переменных: степени сжатия е, температуры Та и давления ра в начале сжатия и коэффициента избытка воздуха а. Причем из 28 параметров, достаточно полно характеризующих разомкнутый цикл, десять (Л^; Мео; Мео,; Мн,; Мн,о; Mn2; Mq,; М2; цо и Д#и) зависят только от а; коэффициент остаточных газов у г — только от е; пять параметров зависят от двух переменных: показатель адиабаты сжатия kh температура конца сжатия Тс и средняя мольная теплоемкость свежего заряда (воздуха) в конце сжатия (tncy)^ —от е и Tat а коэффициент молекулярного изменения ц и теплота сгорания //раб.см рабочей смеси —от е й а; давление в конце сжатия рс —от е, Та и ра; восемь параметров [(шсу)?с, (mc'vfy, {rw'vfa Tz, k2t К Tb и г)Л —от трех переменных—

*0 *0 *0

— е, Та и а; и только три параметра (pz, рь и pf) —от всех четырех переменных — е, Tai а и ра .

Разработанная программа позволяет одновременно получить для анализа количественные показатели указанных параметров для нескольких сот или даже тысяч разомкнутых циклов при различных значениях четырех независимых переменных (е; pQ; Та и а) и различном их сочетании.

Данный анализ может быть использован:

для получения количественных соотношений между исходными (заданными) и основными параметрами разомкнутых циклов;

для получения предельных значений любых из 28 параметров реального цикла, имеющего те же начальные параметры, что и разомкнутый цикл. Наличие предельных значений таких параметров, как температура и давление в характерных точках цикла (рс и Тс; pz и Т z\ Ръ и Ть), степень повышения давления, коэффициент молекулярного изменения, коэффициент остаточных газов и др., позволяет для любого двигателя определить направление его дальнейшего совершенствования или доводки.

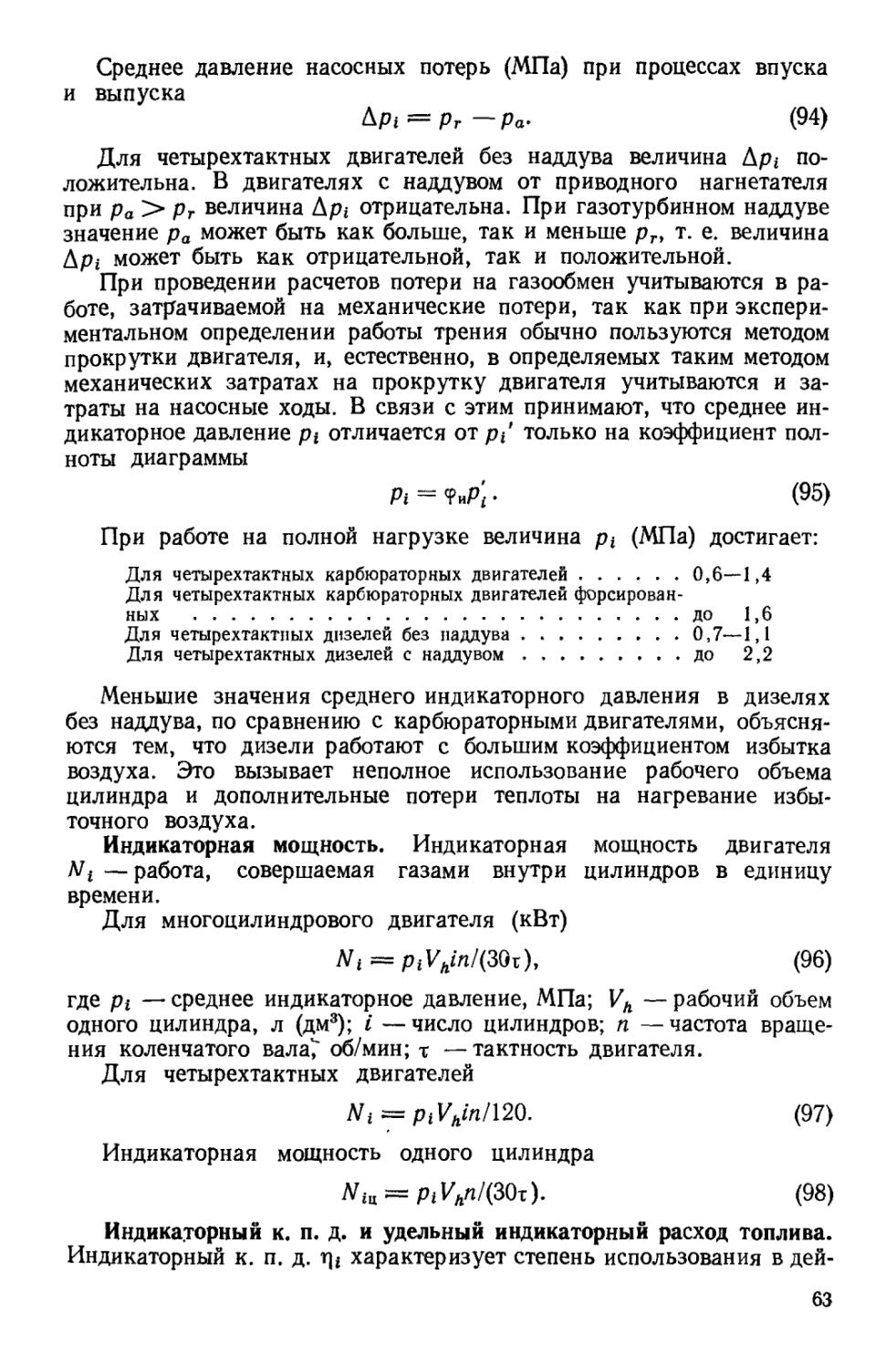

Например, изменение величины термического к. п д. разомкнутого цикла хо сгоранием топлива при V— const зависит от изменения трех исходных параметров е, Та и а:

аТ g/oRe е 1

“ На е - 1

______1_

fej — 1

(46)

1

где RB—удельная газовая постоянная для воздуха.

На рис. 18 представлена эта зависимость, рассчитанная на ЭВМ по программе, распечатка которой приведена в приложении III.

37

линия на рис. 18 вышла за пределы графика).

Для более глубокого анализа разомкнутых циклов важно иметь не только

кнутого цикла со сгоранием топлива при V = =const от коэффициента избытка воздуха при различных значениях степени сжатия и при начальной температуре:

--------Та = 290 К,---------Та = 440 К

значения термического

к. п. д., но и значения других основных параметров, таких, как максимальные давления и температуры, давления и температуры на выпуске и т. п. Сравнительные показатели основных параметров замкнутых и разомкнутых теоретических циклов с подводом теплоты при V — const в зависимости от степени сжатия представлены на рис. 19. Прежде всего необходимо отметить, что максимальные значения температуры и давления разомкнутого цикла при всех значениях степени сжатия значительно ниже соответствующих параметров замкнутого цикла, что объясняется учетом переменной теплоемкости рабочего тела, возрастающей с повышением температуры. В результате уменьшаются значения температуры и давления в конце расширения (точка Ь) и особенно значительно при степенях сжатия, не превышающих е= 10-F 12.

Термический к. п. д. разомкнутого цикла со сгоранием топлива при V — const зависит [см. (46)] от изменения Tai е, a, ki и k2, а также от /0, Ни и RB, значения которых для данного топлива постоянны. Входящие в формулу показатели адиабат сжатия и расширения k2 в свою очередь зависят от степени сжатия е и начальной

38

Рис. 19. Зависимость основных параметров замкнутых (сплошные линии) и разомкнутых (штриховые линии) теоретических циклов с подводом теплоты при К ~ const от степени сжатия (ра = 0J МПа; Та = 350 К; «= 1; Уа 5=2 const)

температуры Та. Таким образом, при заданном топливе (например, бензине) термический к. п. д. зависит только от изменения параметров е, а и Та (рис. 20). Как видно из рисунка, начальная температура цикла незначительно влияет на величину термического к. п. д., так как при •изменении начальной температуры, при прочих равных условиях, почти пропорционально изменяется температура конца расширения. Основным фактором, кроме степени сжатия, влияющим на изменение т)ь является коэффициент избытка воздуха а. Рост термического к. п. д. с обеднением смеси объясняется относительным уменьшением содержания топлива в горючей смеси, а следовательно, относительным умен ыпе н и ем кол ичества продуктов сгорания, кото-

Рис. 20. Зависимость термического к. п. д разомкнутого цикла со сгоранием топлива при К == —const от степени сжатия и коэффициента избытка воздуха (Та — 350 К)

39

Рис. 21. Зависимость термического к. п. д. и

среднего давления разомкнутого цикла со сгоранием топлива при V = const от коэффициента избытка воздуха и степени сжатия (Та = 350 К

и ^ = 0,1 МПа)

рые обладают более высокой теплоемкостью. Естественно, что наибольшее значение термического к. п. д. будет иметь чисто «воздушный» цикл (а=оо). Следует отметить, что с увеличением а увеличивается прирост значений термического к. п. д. при изменении степени сжатия (кривая r|t при a =1,3 круче кривой гл прн а — 1 н значительно круче кривых Tjt при a =0,8 и а — =0,7).

Вместе с тем обеднение смеси (прн a > 1) уменьшает удельную работу (среднее давление) разомкнутого цикла (рис. 21): Pt=paHux]t/(aTal0RB). (47)

Среднее давление разомкнутого цикла достига

ет максимального значения при a = 1, т. е. *в период подвода максимального количества теплоты. Дальнейшее же обеднение смеси, несмотря на рост термического к. п. д., уменьшает pf. Изменение среднего давления цикла пропорционально изменению начального давления ра [см. формулу (47) и рис. 21]. В реальном двигателе превышение начального давления ра над атмосферным возможно

при наддуве.

Аналогичный анализ можно провести и для разомкнутых циклов с подводом теплоты при р = const н смешанным подводом теплоты при р — const и V = const.

Глава III

РАСЧЕТ ДЕЙСТВИТЕЛЬНОГО ЦИКЛА ДВИГАТЕЛЯ

$ 8. ПРОЦЕСС ВПУСКА

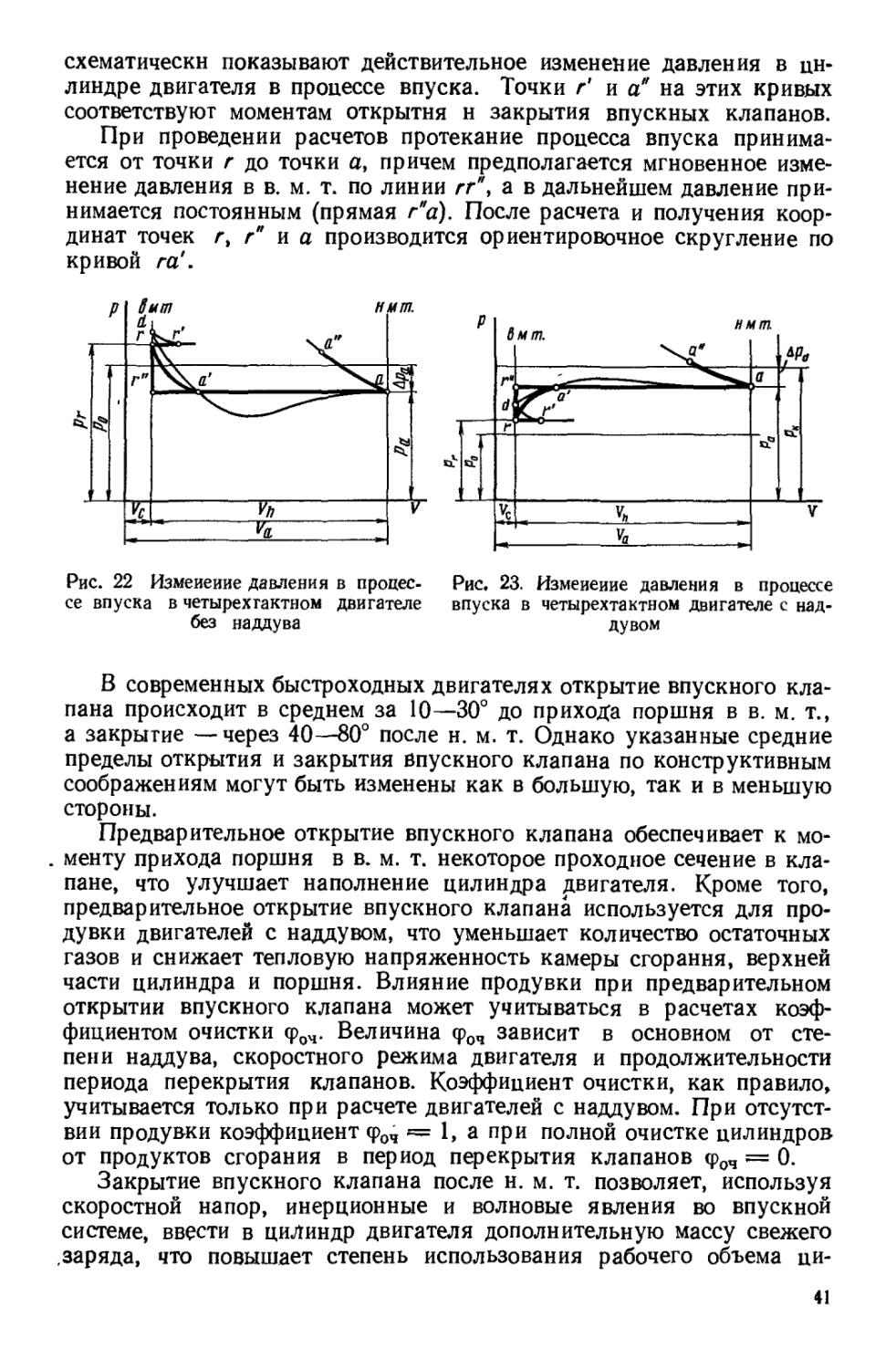

За период процесса впуска осуществляется наполнение цилиндра двигателя свежим зарядом. Изменение давления в процессе впуска в двигателе без наддува приведено на рис. 22, а в двигателе с наддувом — на рис. 23. Кривые r'da'aa", изображенные на этих рисунках, 40

схематически показывают действительное изменение давления в цилиндре двигателя в процессе впуска. Точки г' и а” на этих кривых соответствуют моментам открытия н закрытия впускных клапанов.

При проведении расчетов протекание процесса впуска принимается от точки г до точки а, причем предполагается мгновенное изменение давления в в. м. т. по линии гг\ а в дальнейшем давление принимается постоянным (прямая /Лг). После расчета и получения координат точек г, га и а производится ориентировочное скругление по кривой га‘.

Рис. 22 Изменение давления в пронес- Рис. 23. Изменение давления в процессе се впуска в четырехтактном двигателе впуска в четырехтактном двигателе с над-без наддува дувом

В современных быстроходных двигателях открытие впускного клапана происходит в среднем за 10—30° до прихода поршня в в. м. т., а закрытие —через 40—80° после н. м. т. Однако указанные средние пределы открытия и закрытия впускного клапана по конструктивным соображениям могут быть изменены как в большую, так и в меньшую стороны.

Предварительное открытие впускного клапана обеспечивает к моменту прихода поршня в в. м. т. некоторое проходное сечение в клапане, что улучшает наполнение цилиндра двигателя. Кроме того, предварительное открытие впускного клапана используется для продувки двигателей с наддувом, что уменьшает количество остаточных газов и снижает тепловую напряженность камеры сгорания, верхней части цилиндра и поршня. Влияние продувки при предварительном открытии впускного клапана может учитываться в расчетах коэффициентом очистки фоч. Величина сроч зависит в основном от степени наддува, скоростного режима двигателя и продолжительности периода перекрытия клапанов. Коэффициент очистки, как правило, учитывается только при расчете двигателей с наддувом. При отсутствии продувки коэффициент (роч ~ 1, а при полной очистке цилиндров от продуктов сгорания в период перекрытия клапанов <роч = 0.

Закрытие впускного клапана после н. м. т. позволяет, используя скоростной напор, инерционные и волновые явления во впускной системе, ввести в цилиндр двигателя дополнительную массу свежего .заряда, что повышает степень использования рабочего объема ци

41

линдра. Дополнительное наполнение цилиндра после прохода поршнем н. м. т. называется дозарядкой. Влияние дозарядки на параметры процесса впуска может быть учтено в расчете коэффициентом дозарядки <рдоз. Дозарядка рабочего объема цилиндра свежим зарядом в основном зависит от соответствующего подбора фаз газораспределения (прежде всего от величины угла опаздывания закрытия впускного клапана), длины впускного тракта и частоты вращения коленчатого вала. По данным проф. И. М. Ленина при удачно выбранных вышеуказанных параметрах дозарядка на номинальном режиме работы двигателя может достигать 12—15%, т. е. <рД03 = 1,12ч- 1,15. Однако при уменьшении частоты вращения коэффициент дозарядки уменьшается, а при минимальной частоте вращения вместо дозарядки наблюдается обратный выброс, достигающий 5—12%, т. е. фД03~ = 0,95 ч- 0,88.

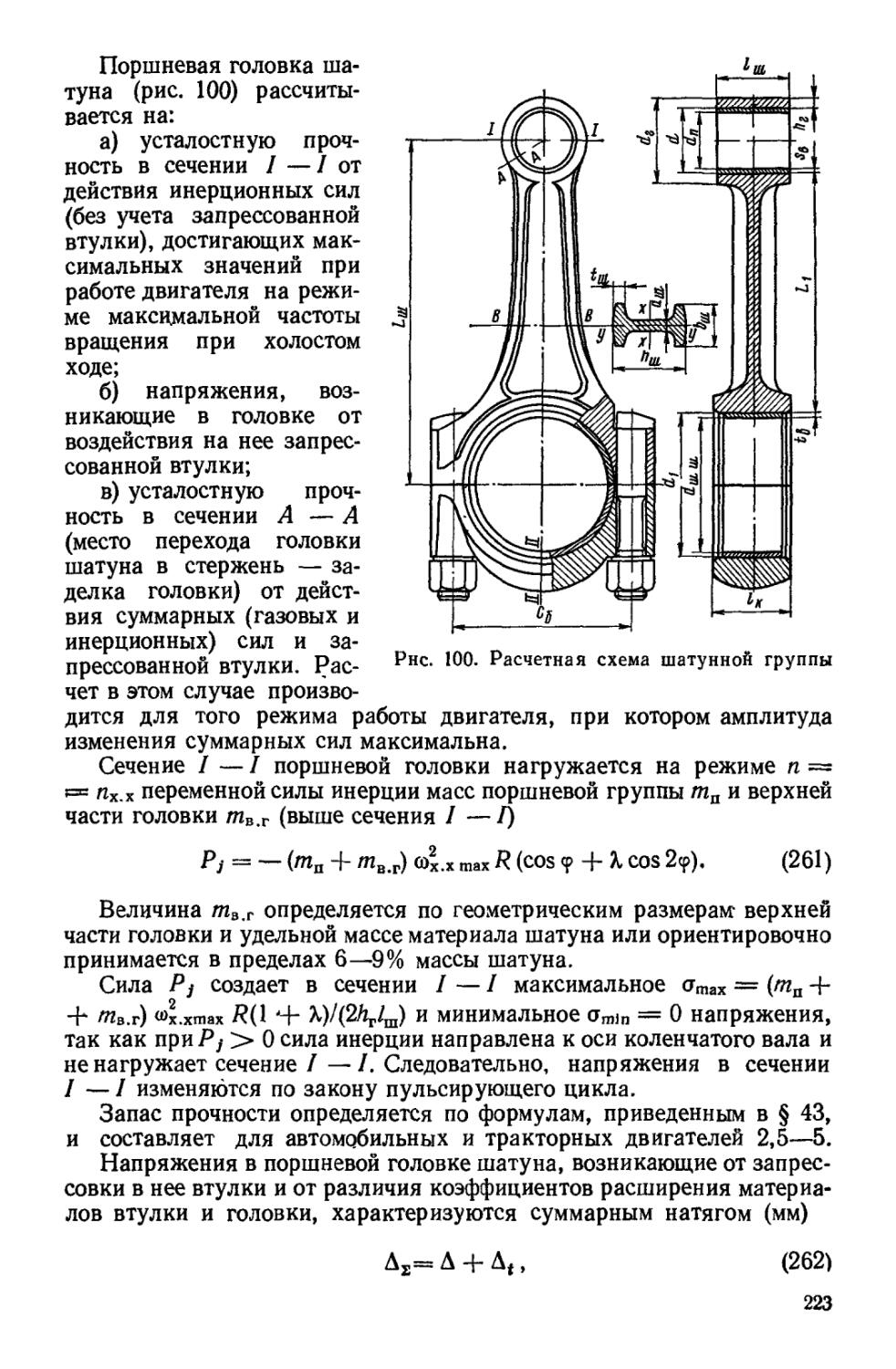

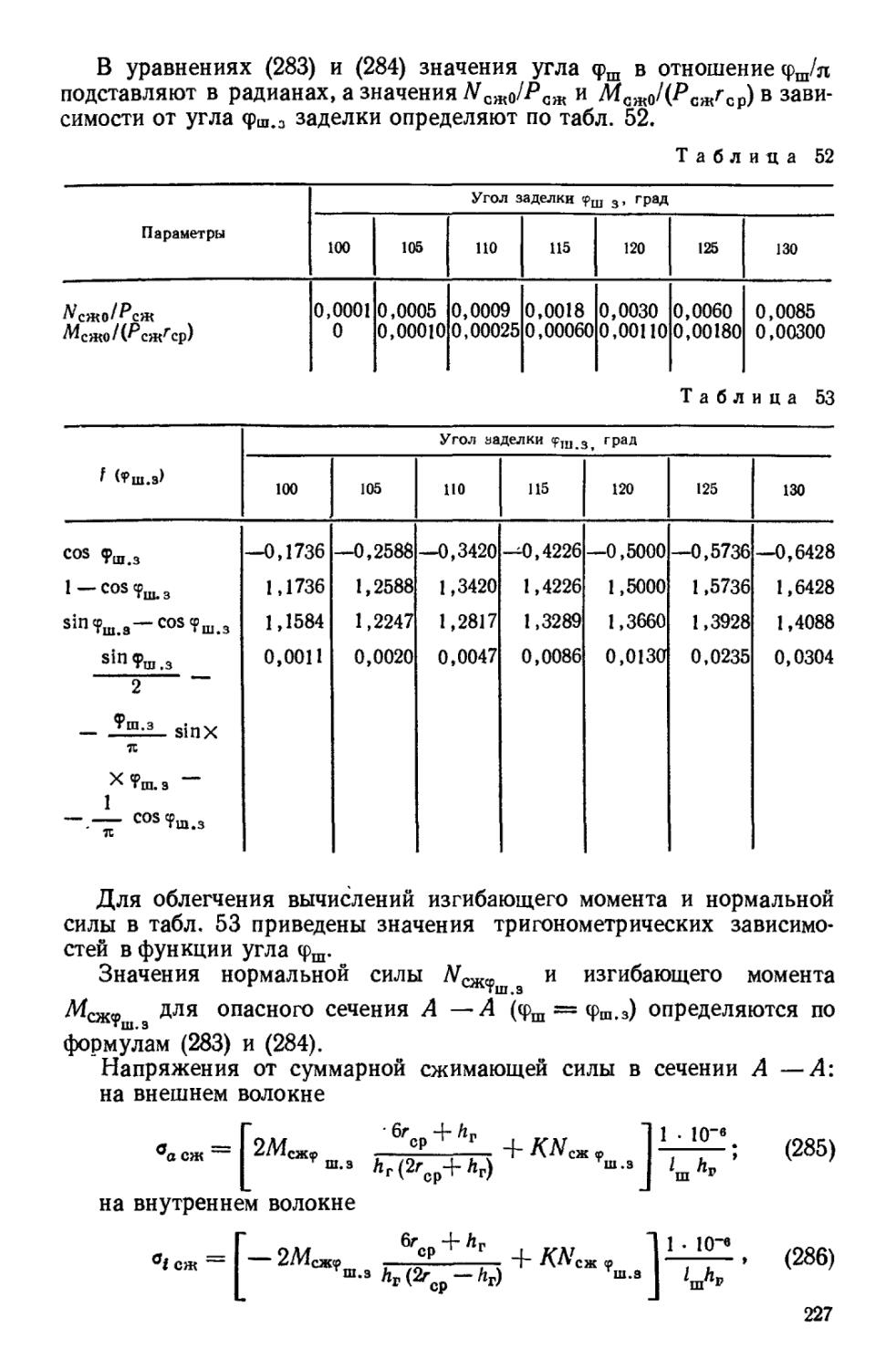

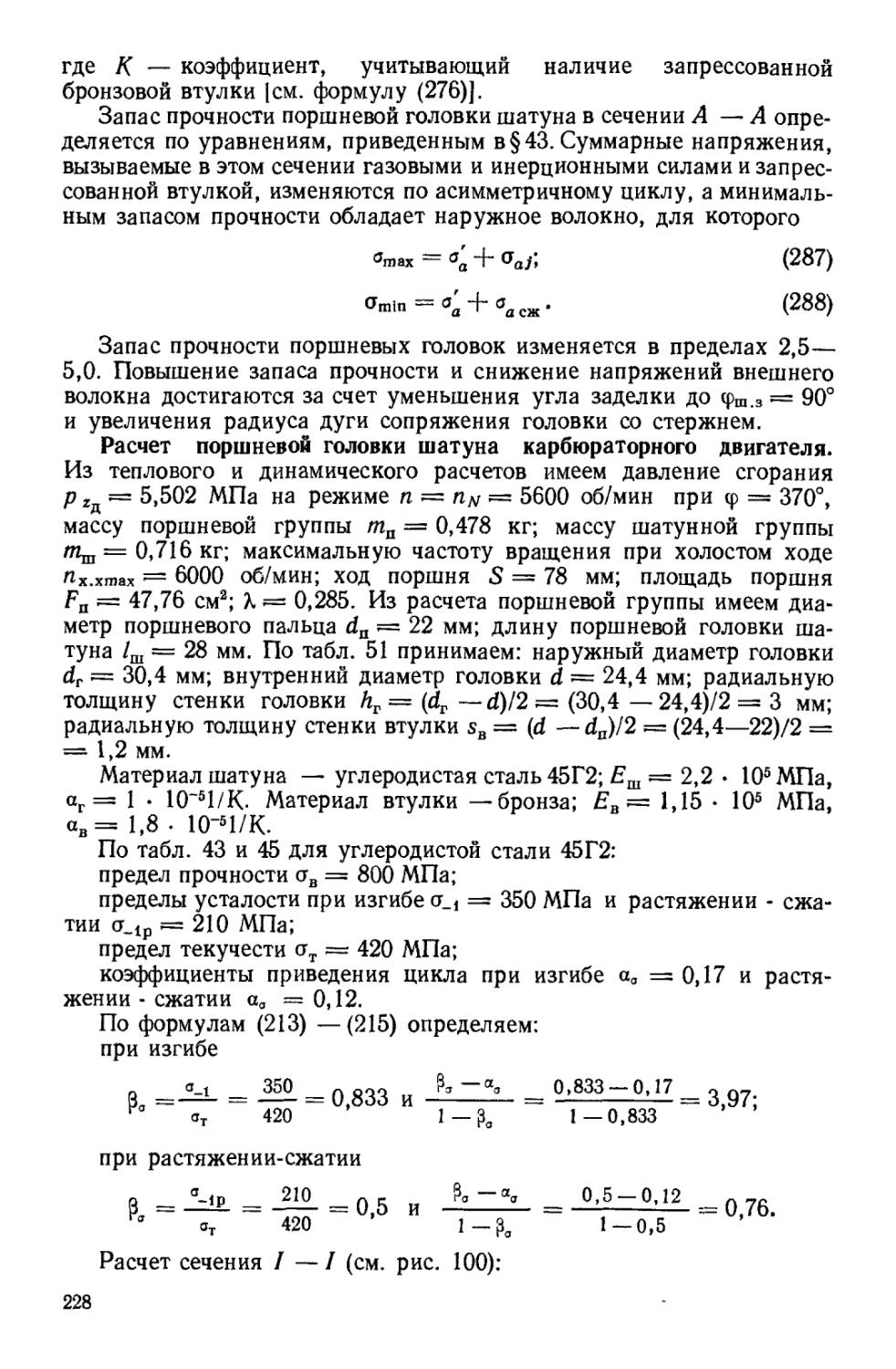

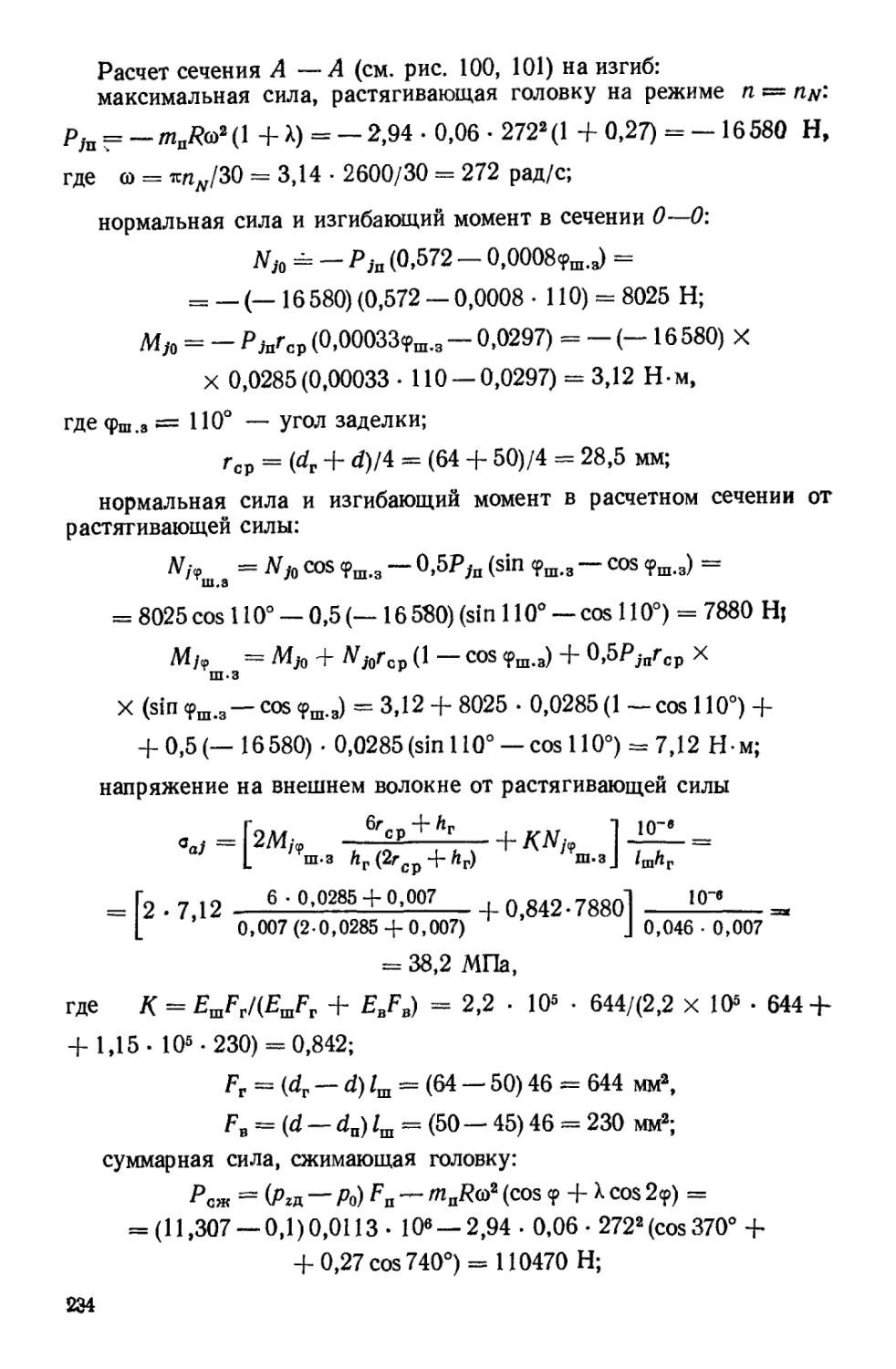

Давление и температура окружающей среды. При работе двигателя без наддува в цилиндр поступает воздух из атмосферы. В этом случае при расчете рабочего цикла двигателя давление окружающей среды принимается равным р0 = 0,1 МПа, а температура—То = = 293 К.