Author: Федоров В.С. Богатырев О.М. Пономарев П.В.

Tags: дизель военное издательство гусеничные машины правила эксплуатации

Year: 1991

Text

МИНИСТЕРСТВО ОБОРОНЫ СССР

ДИЗЕЛЬ В-84М

(В-84, В-84-1)

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

МИНИСТЕРСТВО ОБОРОНЫ СССР

ГЛАВНОЕ БРОНЕТАНКОВОЕ УПРАВЛЕНИЕ

ДИЗЕЛЬ В-84М

(В-84, В-84-1)

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

МОСКВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

199 1

1

ВВЕДЕНИЕ

Техническое описание предназначено для изучения устрой-

ства и работы дизелей В-84М, В-84-1, В-84. В описании содер-

жатся сведения по устройству, работе систем и механизмов дви-

гателей, устанавливаемых в специальных гусеничных машинах.

Дизели В-84М, В-84-1, В-84 относятся к классу быстроходных

дизелей с жидкостным охлаждением, с непосредственным впрыс-

ком топлива в цилиндры, комбинированным наддувом от центро-

бежного нагнетателя (ПЦН) и импульсным наддувом.

Нормальная работа дизеля обеспечивается при условии со-

блюдения правил эксплуатации, изложенных в инструкции по экс-

плуатации, прилагаемой к дизелю.

Завод-изготовитель постоянно работает над повышением на-

дежности и долговечности дизелей, поэтому в их конструкции и в

технической характеристике в дальнейшем могут иметь место от-

личия от конструкции и технических характеристик дизелей, опи-

санных в настоящем издании.

Подробно в описании представлен дизель В-84М. Конструк-

тивные отличия дизелей В-84-1 и В-84 по сравнению с дизелем

В-84М приведены в соответствующих разделах данного техниче-

ского описания.

Техническое описание составлено инженерами Федоровым В. С.,

Богатыревым О. М., Пономаревым П. В. в соответствии с техни-

ческой документацией по состоянию на июль 1989 г.

1* Зак. 5256

3

1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ДИЗЕЛ ЕИ

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Число цилиндров

Расположение цилиндров

Порядок нумерации цилиндров

Диаметр цилиндра, мм

Ход поршня, мм:

в левом ряду цилиндров с глав-

ным шатуном

в правом ряду цилиндров с при-

ц?|.ным шатуном

Рабочий объем всех цилиндров, л

Степень сжатия

Направление вращения коленча-

того вала (смотреть со стороны пе-

редачи)

Порядок работы цилиндров (п—

правый ряд, л — левый ряд)

Максимальная мощность на ди-

зельном топливе без разрежения на

впуске и противодавления на вы-

пуске, без выпускных коллекторов

при стандартных условиях, с про-

током топлива через топливный на-

сос 60—70 л/ч, кВт (л. с.)

12

V-обр азное под углом 60°

Со стороны передачи к нос-

ку коленчатого вала дви-

гателя

150

180

186,7

38,88

14

Правое (по направлению

движения хода часовой

стрелки)

1 л—6п—5л—2п—Зл—4п—

6л— 1 п—2л—5п—4л—Зп

618+e (840+3)

Стандартные условия

Температура воздуха на впус- 20

ке, °C Атмосферное давление, кПа 101,3 (760)

(мм рт. ст.) Относительная влажность возду- 70

ха, % Температура топлива, °C 20

Плотность дизельного топлива 845

при 20° С, кг/м3

Частота вращения коленчатого

вала при данной мощности, с-1

(об/мин)

Допускается снижение мощно-

сти, %:

в течение гарантийной наработки

при работе на топливах Т-1,

ТС-1, Т-2 и А-72

Диапазон изменения рабочей ча-

стоты вращения коленчатого вала,

с-1 (об/мин)

Рекомендуемый диапазон измене-

ния рабочей частоты вращения ко-

ленчатого вала, с*1 (об/мин)

Максимальный крутящий момент

на дизельном топливе, кН-м

(кгс-м)

Частота вращения коленчатого

вала при максимальном крутящем

моменте, с-1 (об/мин)

Максимальный крутящий момент

при работе на топливах ТС-1, Т-2,

Т-1 и А-72

Минимально устойчивая частота

вращения коленчатого вала холо-

стого хода, с-1 (об/мин)

Максимальная частота вращения

коленчатого вала при холостом

ходе, с-1 (об/мин)

Удельный расход дизельного топ-

лива без сопротивления на впуске и

выпуске, приведенный к стандарт-

ным условиям, на режиме макси-

мальной мощности, г/кВт-ч

(г/л. с-ч)

Удельный расход масла на ско-

ростном режиме 30 с-1 (1800 об/мин)

при работе по внешней характери-

стике при температуре масла на

входе 75° С, г/кВт-ч (г/л. с-ч)

33,3 (2000)

Не более 5

Не более 20

21,6—33,3 (1200—2000)

26,6—31,6 (1600—1900)

3,332+0,147 (340+15)

21,6—23,3 (1300—1400)

(0,9+0,05) от Мкр max

дизельном топливе

Не более 10 (600)

Не более 38,3 (2300)

247+5% (182+5%)

Не более И (8)

на

Наддув

Избыточное давление наддува Не менее 70 (0,7)

при частоте вращения коленчатого

вала 33,3 с-1 (2000 об/мин) при

стандартных условиях без сопро-

тивления на впуске и выпуске, кПа

(кгс/см2)

5

Расход воздуха на режиме мак- симальной мощности с разреже- 1,03—1,15

нием на впуоке 11,8 кПа (1200 мм

вод. ст.) с противодавлением на

выпуске 19,6 кПа (0,2 кгс/см2) при

температуре воздуха на входе в на-

гнетатель 35° С, кг/с

Нагнетатель Н-46-6

Тип нагнетателя Приводной, центробежный, невыключающийся

Отношение частоты вращения крыльчатки к частоте вращения коленчатого вала Газораспределение (данные по углу поворота коленчатого вала), град Клапан впуска: 13,33

количество клапанов в цилиндре открытие до ВМТ закрытие после НМТ продолжительность всасывания в градусах угла поворота коленчато- го вала Клапан выпуска: 2 35+3 33±3 248

количество клапанов в цилиндре открытие до НМТ закрытие после ВМТ продолжительность выпуска в градусах угла поворота коленчато- го вала перекрытие клапанов максимальный подъем впускных и выпускных клапанов, мм зазор между тарелкам.и клапанов и затылками кулачков, мм 2 60+3 40+3 280 75 13 2,24—2,54

Топливная система

Основное топливо:

для летней эксплуатации Топливо дизельное Л-40 ГОСТ 305—82

для зимней эксплуатации и дли- тельного хранения Допускаемое топливо для летней и зимней эксплуатации 3 минус 35° С, 3 минус 45° С, А ГОСТ 305—82 Т-1, ТС-1, Т-2 ГОСТ 10227—86 или бензин ав- томобильный А-72 ГОСТ 2084—77 и их смеси

6

Топливоподкачивающии

насос:

марка

тип

количество

отношение частоты вращения ва-

лика подкачивающего насоса к ча-

стоте вращения коленчатого вала

давление подачи топлива подка-

чивающим насосом, кПа (кгс/см2)

Топливный фильтр тонкой очист-

ки (тип фильтрующего элемента)

Топливный насос высо-

кого давления:

марка

тип плунжерного насоса

ход плунжера, мм

диаметр плунжера, мм

порядок нумерации секций насоса

тип упора рейки

порядок работы секций насоса

тип муфты привода

угол опережения подачи топлива

по такту сжатия до ВМТ в первом

левом цилиндре при заводской ре-

гулировке в градусах угла поворота

коленчатого вала

отношение частоты вращения

вала топливного насоса к частоте

вращения коленчатого вала

тип регулятора

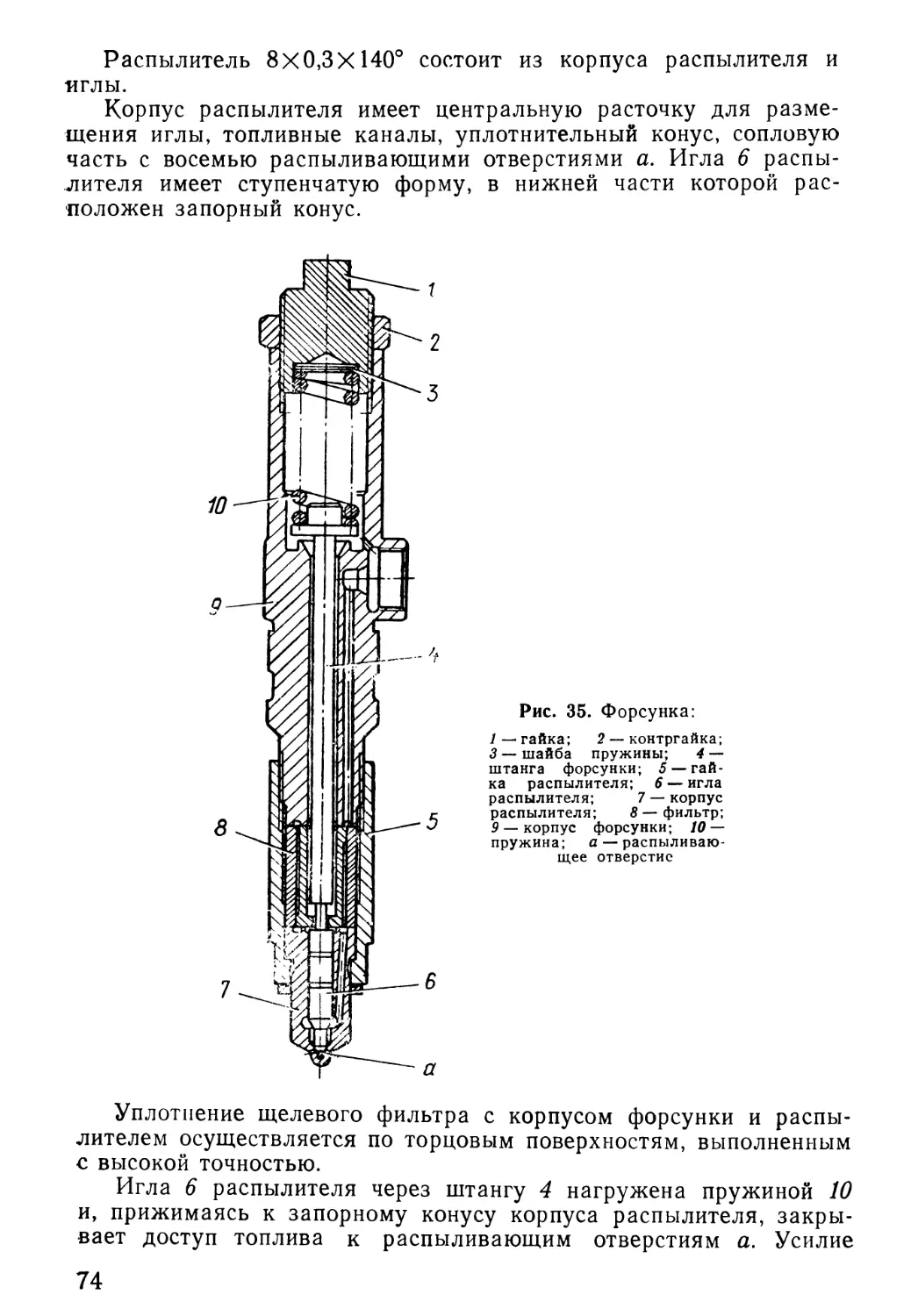

Форсунка:

тип

количество

количество, диаметр распыливаю-

щих отверстий и угол распыла,

ммХград

затяжка пружины форсунки на

давление начала подъема иглы на

дизельном топливе (при заводской

регулировке), МПа (кгс/см2)

НТП-46

Коловратный

1

0,93

350—20 (3,5о^г)

Картонный, неразборный

НК-12М

12-плунжерный, рядный,

многотопливный

10

12

Со стороны муфты привода

Ограничитель максималь-

ной подачи топлива с плом-

бированием в положе-

нии Д

2—11 — 10—3—6—7— 12—

1—4—9—8—5

Закрытая однопозиционная

муфта

33±.0,5

0,5

Центробежный, всережим

ный

Закрытая

12

8X0,3X140°

21+0’8 (210+8)

7

Система смазки

Тип системы смазки

Применяемое масло для

летней и зимней эксплуатации

Масляный насос:

тип

количество масляных насосов

отношение частоты вращения ва-

лика масляного насоса к частоте

вращения коленчатого вала

подача масляного насоса при ча-

стоте вращения коленчатого вала

насоса 39,2 с-1 (2350 об/мин), дав-

лении масла на выходе из насоса

0,7 МПа (7 кгс/см2), при темпера-

туре масла 90° С определяется на

агрегатном стенде, л/ч

Давление масла, МПа

(кгс/см2):

в главной магистрали после мас-

ляного фильтра при рекомендуемой

частоте вращения коленчатого вала

и температуре масла для

М-16ИХП-3 (М-16В2)

в главной магистрали после мас-

ляного фильтра при установившей-

ся минимальной частоте вращения

коленчатого вала и температуре

масла для M-I2B2PK

минимально допустимое на вось-

мой опоре коленчатого вала

Масляный фильтр, тип

Масляный фильтр тон-

кой очистки, тип

Температура входящего

масла в дизель (минимально

допустимая), °C

Температура выходяще-

го масла из дизеля, °C:

рекомендуемая

минимально допустимая

максимально допустимая

Комбинированная (под дав-

лением и разбрызгивани-

ем)

М-16ИХП-3 (М-16ВД

ГОСТ 25770—83,

М-12В2РК (для В-84М,

В-84-1) ТУ 38.401594—86

Шестеренный, трехсекцион-

ный

1

1,5

Не менее 5400

Не менее 0,5—1,1 (5—11)

Не менее 0,4—1 (4—10)

Не менее 0,04 (0,4)

МАФ, проволочно-щелевой

МЦ-1, реактивная центри

фуга

40

70—100

65

115

8

при температуре охлаждающего

воздуха выше 35°

Система охлаждения

Охлаждающая жидкость:

для летней эксплуатации

для зимней эксплуатации

Водяной насос:

тип

отношение частоты вращения ва-

ла водяного насоса к частоте вра-

щения коленчатого вала

подача водяного насоса при сум-

марном напоре 39,2 кПа

(0,4 кгс/см2) и при частоте враще-

ния вала насоса 42,5 с-1

(2550 об/мин) (определяется на

агрегатном стенде), л/мин

Температура входящей

охлаждающей жидкости

(минимально допустимая), °C

Температура выходящей

из дизеля охлаждающей

жидкости, °C:

а) при заправленной системе ох-

лаждения водой:

рекомендуемая при работе на

бензине А-72

рекомендуемая при работе на

дизельном топливе и топливах

ТС-1 ,Т-1, Т-2

минимально допустимая

максимально допустимая

б) при заправленной системе ох-

лаждения низкозамерзающей жид-

костью:

рекомендуемая при работе на ди-

зельном топливе и топливах ТС-1,

Т-1, Т-2

рекомендуемая при работе на

бензине А-72

120

Жидкостная, принудитель-

ная, закрытая

Чистая, мягкая вода, удов-

летворяющая требовани-

ям инструкции по экс-

плуатации

Низкозамерзающая жид-

кость 40 или 65 ГОСТ

159—52

Центробежный

1,5

Не менее 550

55

80—100

70—100

65

120

70—95

80—95

9

минимально допустимая 65

максимальная (кратковременно) 105

Системы пуска

Сжатым воздухом:

потребное давление сжатого воз-

духа при пуске на входе в воздухо-

распределитель, мПа (кгс/см2)

Электростартером

Привод к датчику элек-

тротахометра:

отношение частоты вращения при-

водного вала к частоте вращения

коленчатого вала

направление вращения валика

(смотреть на фланец корпуса при-

вода)

Масса сухого дизеля в состоя-

нии поставки, кг

Габаритные размеры дизеля (но-

минальные), мм:

длина (между крайними точками

водяной системы и нагнетателя)

ширина (с выпускными коллек-

торами)

высота

4—9 (40—90), при пуске

В-84-1 и В-84М. с приме-

нением ПВВ не менее 10

(ЮО)

Агрегат машины

0,5

Правое

Не менее 1020

1480

900

902

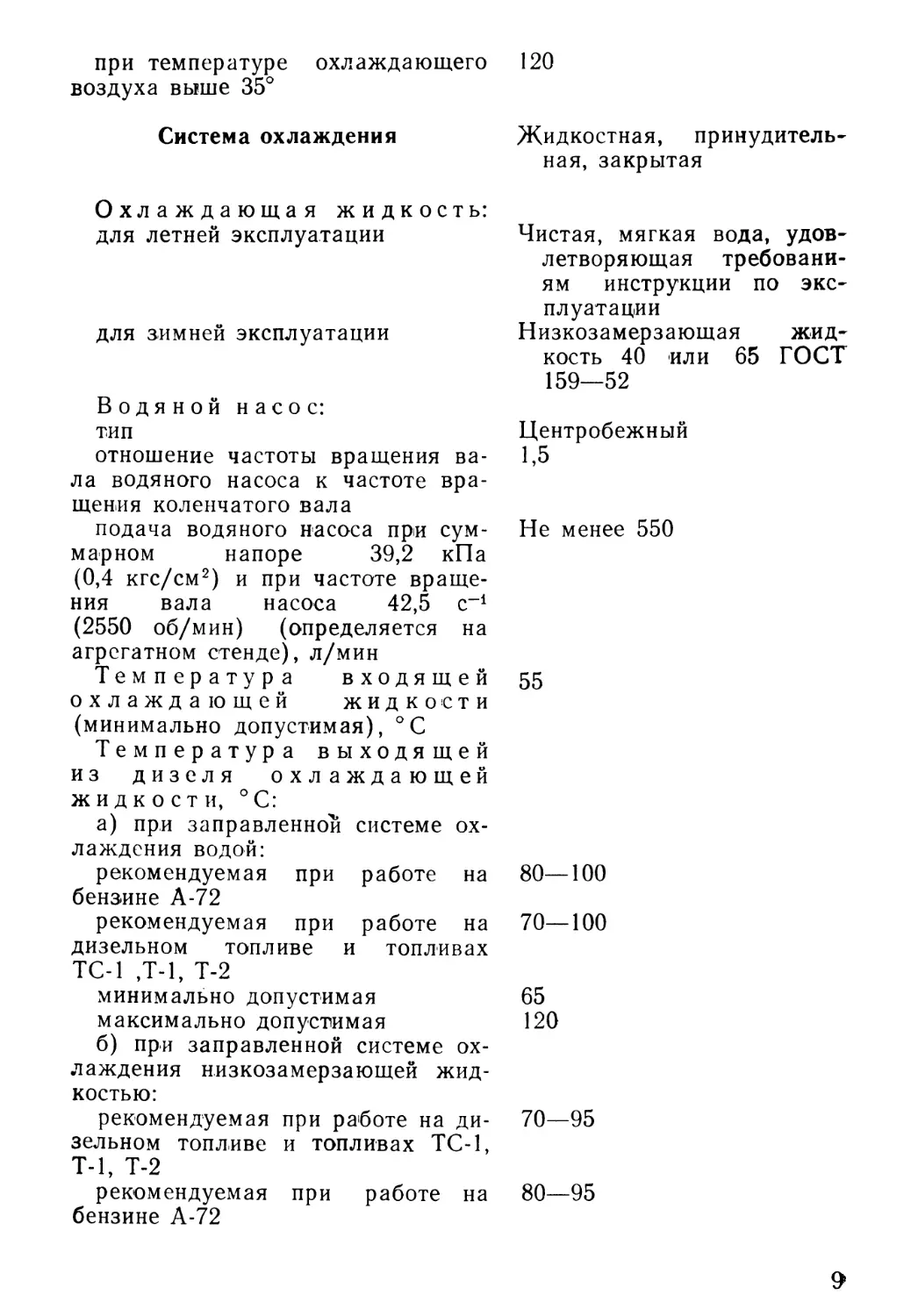

Внешняя характеристика дизелей В-84М, В-84-1, В-84

К мощностным параметрам дизелей относятся

мощность Ne и крутящий момент AfKP, а к экономическим —

удельный расход топлива <yeT и масла qeM.

Графическое изображение изменения мощности, крутящего мо-

мента, часового и удельного расхода топлива в зависимости от

частоты вращения коленчатого вала при максимальной (полной)

подаче топлива называется внешней характеристикой.

Характеристика называется внешней потому, что кривые из-

менения мощности и крутящего момента дизеля, полученные при

полной подаче топлива, расположены выше, чем все остальные,

снятые при промежуточных положениях рычагов (педали) пода-

чи топлива.

Для дизелей В-84М, В-84-1, В-84 внешняя характеристика

изображена на рис. 1.

10

и

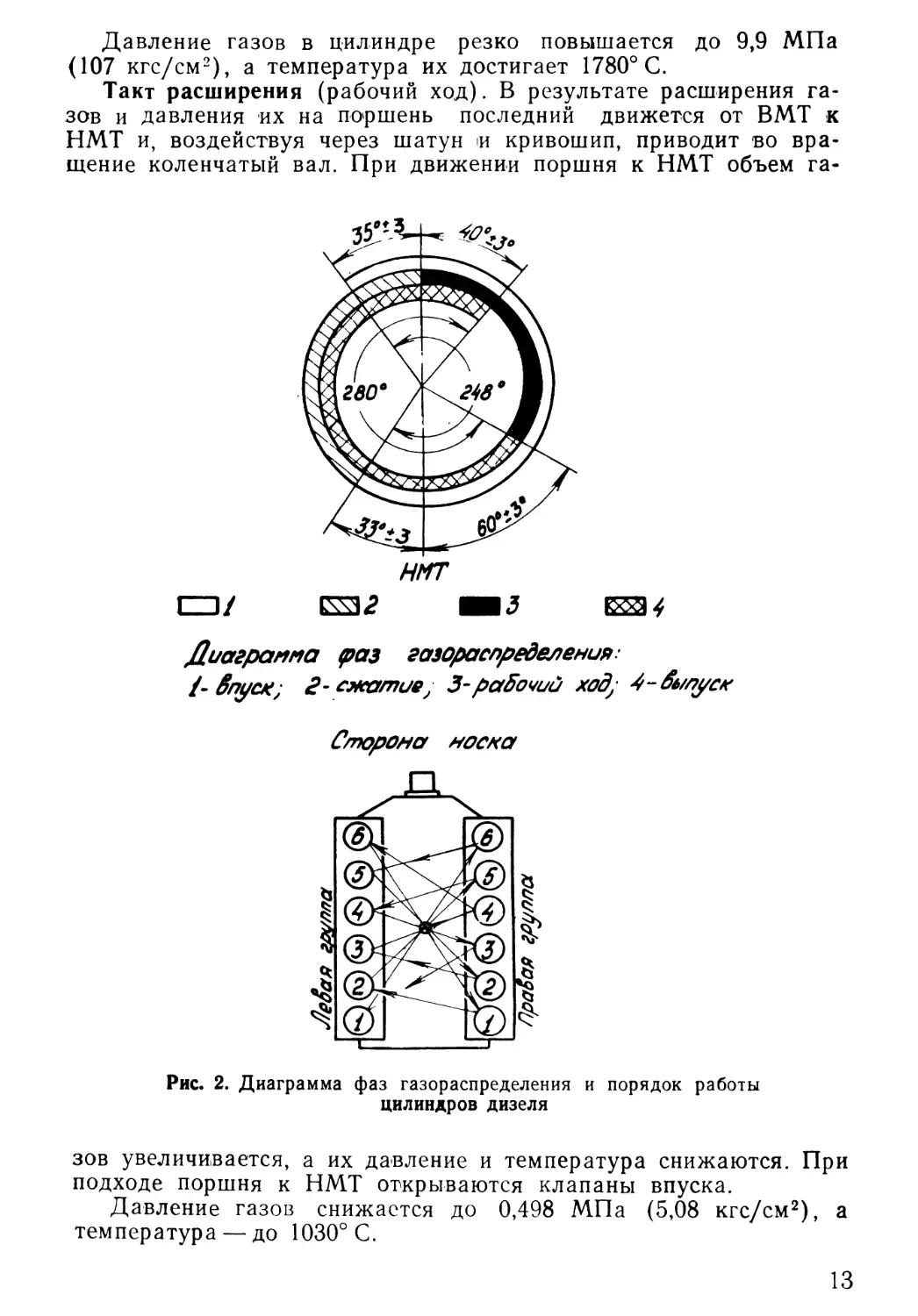

2. РАБОЧИЙ П РОЦЕСС ДИЗЕЛЯ

И ФАЗЫ ГАЗОРАСПРЕДЕЛЕНИЯ

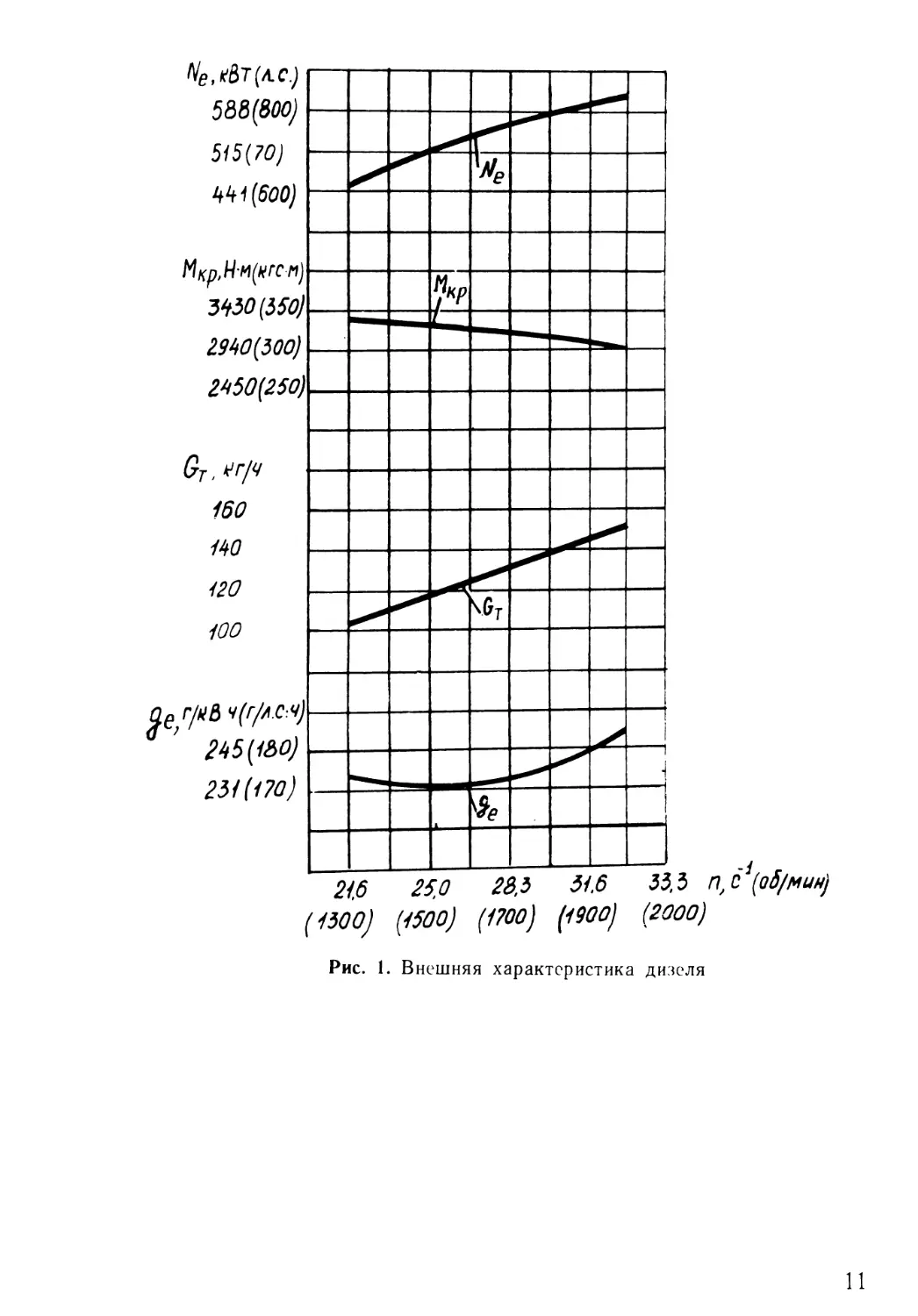

Рабочий процесс четырехтактного дизеля совершается за два

полных оборота коленчатого вала и делится на четыре такта:

впуск, сжатие, расширение (рабочий ход) и выпуск. Диаграмма

фаз газораспределения и порядок работы цилиндров приведены

на рис. 2.

Такт впуска. При вращении коленчатого вала поршень, пере-

мещаясь в цилиндре вниз от верхней мертвой точки (ВМТ) к

нижней мертвой точке (НМТ) создает разрежение в цилиндре.

В это время клапаны впуска открыты и в цилиндры поступает

воздух. Давление воздуха из-за сопротивлений главным образом

в воздухоочистителе и клапанах впуска уменьшается, особенно

при больших частотах вращения коленчатого вала.

Приводной центробежный нагнетатель дизеля не только вос-

полняет уменьшение давления из-за действия указанных выше

сопротивлений, но и создает избыточное давление сверх

атмосферного во всем диапазоне рабочих частот вращения

коленчатого вала, которое составляет не менее 100,9 кПа

(1,03 кгс/см2).

Для лучшего наполнения цилиндра клапаны впуска открыва-

ются за 35° до ВМТ и закрываются с некоторым запаздыванием,

после прохождения поршнем, т. е. в начале такта сжатия (33°

после НМТ).

Такт сжатия. В такте сжатия поршень при закрытых клапа-

нах впуска и выпуска движется от НМТ к ВМТ и воздух в ци-

линдре сжимается. Степень сжатия дизеля составляет 14. Вы-

сокая степень сжатия необходима для получения высокого дав-

ления и высокой температуры воздуха в цилиндре, обеспечиваю-

щих самовоспламенение впрыскиваемого топлива. Давление воз-

духа в цилиндре достигает 5,67 МПа (58 кгс/см2), а темпера-

тура к концу сжатия — 790° С.

В конце такта, когда поршень еще не дойдет до ВМТ на

(33+0,5)° по углу поворота коленчатого вала, в цилиндр впрыс-

кивается топливо.

Топливо, поданное в камеру сгорания в распыленном виде,

благодаря высокой температуре сжатого воздуха, быстро нагре-

вается и самовоспламеняется.

12

Давление газов в цилиндре резко повышается до 9,9 МПа

(107 кгс/см2), а температура их достигает 1780° С.

Такт расширения (рабочий ход). В результате расширения га-

зов и давления их на поршень последний движется от ВМТ к

НМТ и, воздействуя через шатун и кривошип, приводит во вра-

щение коленчатый вал. При движении поршня к НМТ объем га-

Диагранпа раз газораспределения:

t-Snycx; 2- сжатие , 3-ра5очий ход; 4-выпуск

Сторона носка

Рис. 2. Диаграмма фаз газораспределения и порядок работы

цилиндров дизеля

зов увеличивается, а их давление и температура снижаются. При

подходе поршня к НМТ открываются клапаны впуска.

Давление газов снижается до 0,498 МПа (5,08 кгс/см2), а

температура — до 1030° С.

13

Такт выпуска. Поршень движется от НМТ к ВМТ, через от-

крытые клапаны выпуска происходит удаление продуктов сгора-

ния. Давление в цилиндре уменьшается, превышая к концу хода

на 4,9—14,7 кПа (0,05—0,15 кгс/см2) давление в выпускном тру-

бопроводе.

Для ускорения выпуска газов из цилиндра на такте выпуска и

быстрейшего снижения давления газов, действующих на поршень

при движении его от НМТ до ВМТ, клапаны выпуска открыва-

ются с опережением 60° до НМТ в такте расширения.

Для улучшения очистки цилиндра от отработавших газов

клапаны выпуска закрываются после ВМТ (40±3)° на такте

впуска.

В конце такта выпуска и в начале такта впуска одновремен-

но находятся в открытом состоянии клапаны впуска и выпуска.

Этот период называется перекрытием клапанов. На дизеле В-84М

перекрытие составляет 75° поворота коленчатого вала.

В этот период вследствие наличия избыточного давления в

коллекторе впуска происходит продувка воздухом камеры сго-

рания. В результате продувки улучшается очистка цилиндра от

отработавших газов и происходит охлаждение воздухом клапа-

нов, поршня, корпуса распылителя форсунки, что повышает на-

дежность работы этих деталей и увеличивает коэффициент напол-

нения цилиндров воздухом.

Принудительное заполнение цилиндров воздухом, увеличение

его плотности во всасывающем коллекторе за счет комбинирован-

ного наддува, увеличение порции вспрыскиваемого топлива (цик-

ловой подачи) позволило значительно увеличить мощность дизеля

В-84М по сравнению с дизелем типа В-2 (без наддува).

14

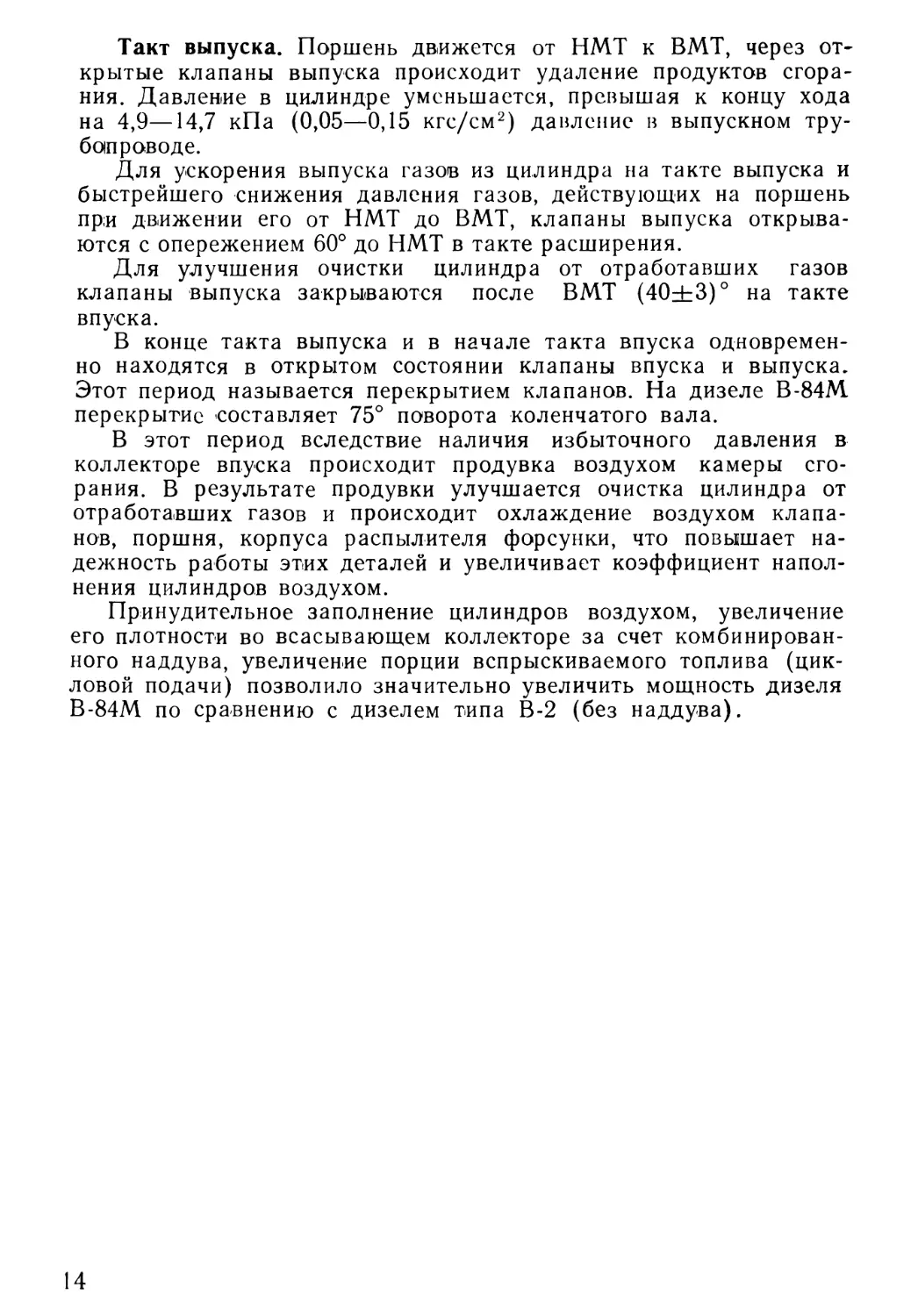

3. ОБЩЕЕ УСТРОЙСТВО ДИЗЕЛЯ В-84М

Дизель В-84М (рис. 3, 4, 5) состоит из следующих механиз-

мов и систем:

кривошипно-шатунного механизма;

механизма газораспределения;

механизма передач;

топливной системы;

Рис. 3. Общий вид дизеля со стороны топливоподкачивающето насоса НТП-46:

1 — левый блок цилиндров; 2 — крышка головки; 3 — привод датчика тахометра; 4 —

топливоподкачивающий насос НТП-46; 5 — масляный насос; 6 — верхняя половина кар-

тера; 7 — нижняя половина картера; 8 — шланг подвода масла к масляному фильтру

МАФ; 9— шланг отвода масла от МАФ к крышке центрального подвода масла; 10 —

нагнетатель Н-46-6

системы питания воздухом;

системы смазки;

системы охлаждения и подогрева;

системы пуска;

15

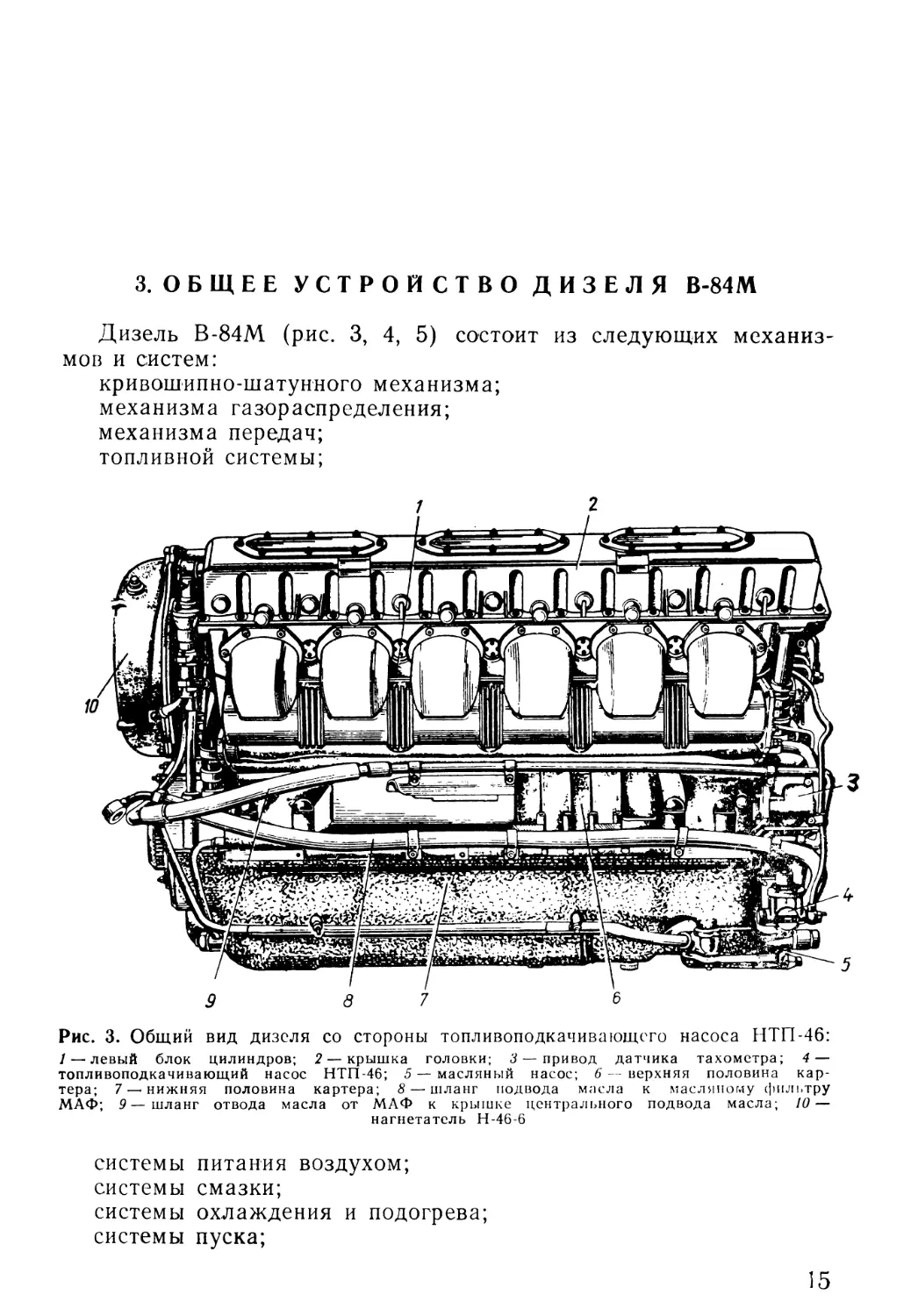

Рис. 4. Общий вид дизеля со стороны хвостовика (механизма передач):

/ — топливный фильтр тонкой очистки; 2--маслоотделитель спсюмы вентиляции карте-

ра; 3 —- правый блок цилиндров; 4 — воздухораспределитель системы воздушного пуска

двигателя; 5 — трубопроводы системы охлаждения двигателя; 6 -водяной насос; 7 —

крышка центрального подвода масла; 8— маСляный насос; 9—маслооткачивающий насос

системы вентиляции картера

16

1

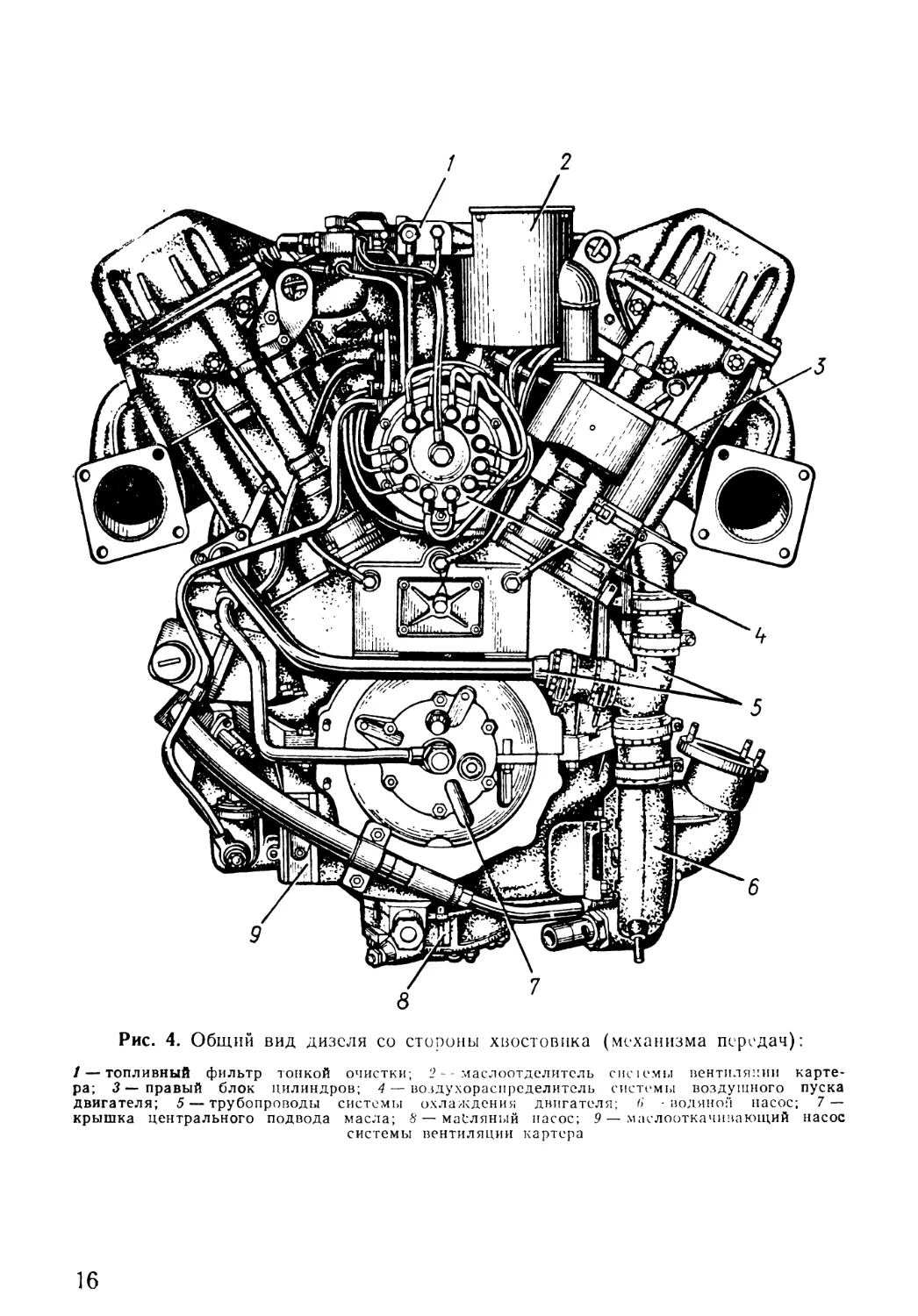

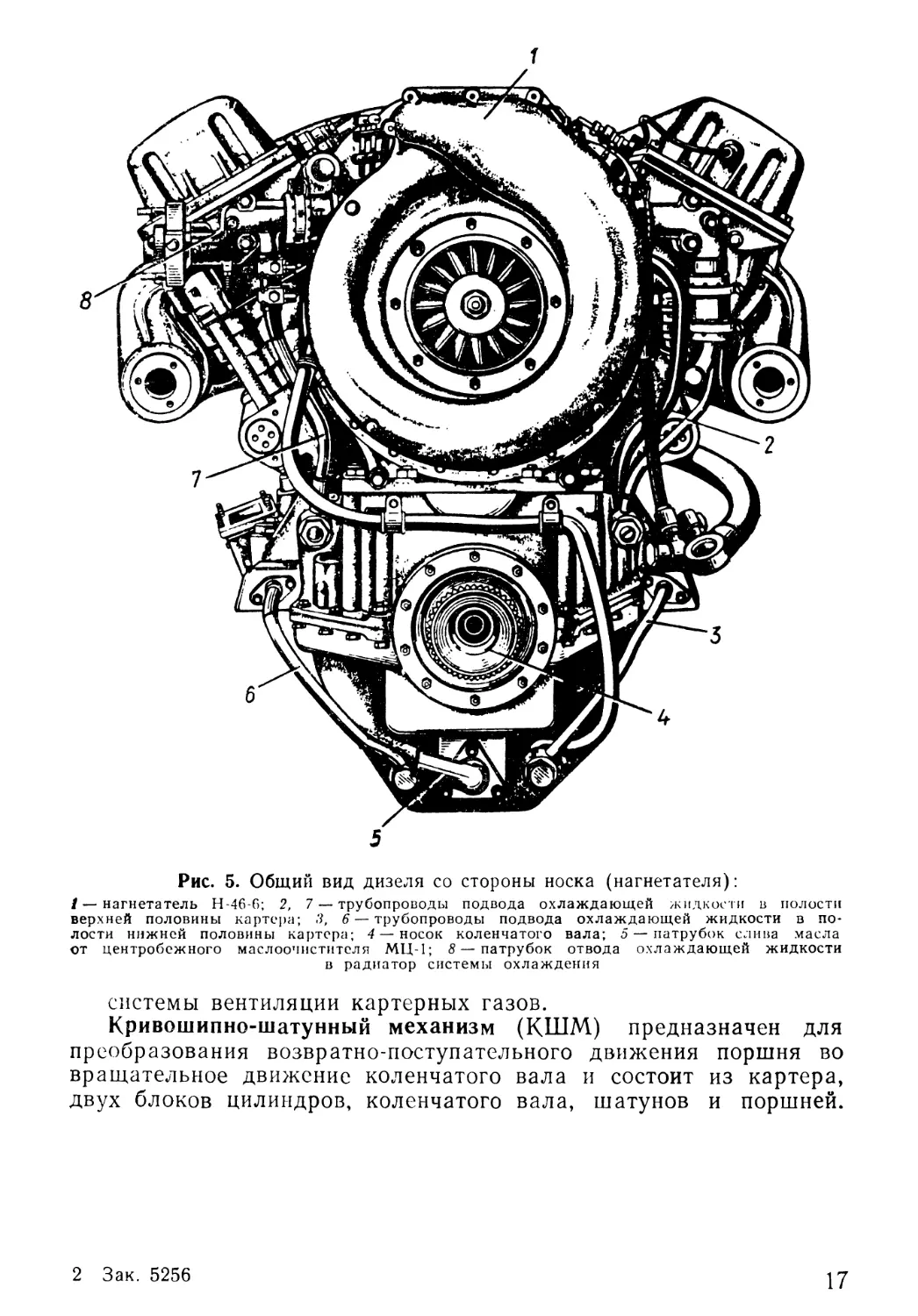

Рис. 5. Общий вид дизеля со стороны носка (нагнетателя):

/ — нагнетатель Н-46-6; 2, 7 — трубопроводы подвода охлаждающей жидкости в полости

верхней половины картера; 3, 6 — трубопроводы подвода охлаждающей жидкости в по-

лости нижней половины картера; 4 — носок коленчатого вала; 5 — патрубок слива масла

от центробежного маслоочистителя МЦ-1; 8 — патрубок отвода охлаждающей жидкости

в радиатор системы охлаждения

системы вентиляции картерных газов.

Кривошипно-шатунный механизм (КШМ) предназначен для

преобразования возвратно-поступательного движения поршня во

вращательное движение коленчатого вала и состоит из картера,

двух блоков цилиндров, коленчатого вала, шатунов и поршней.

2 Зак. 5256

17

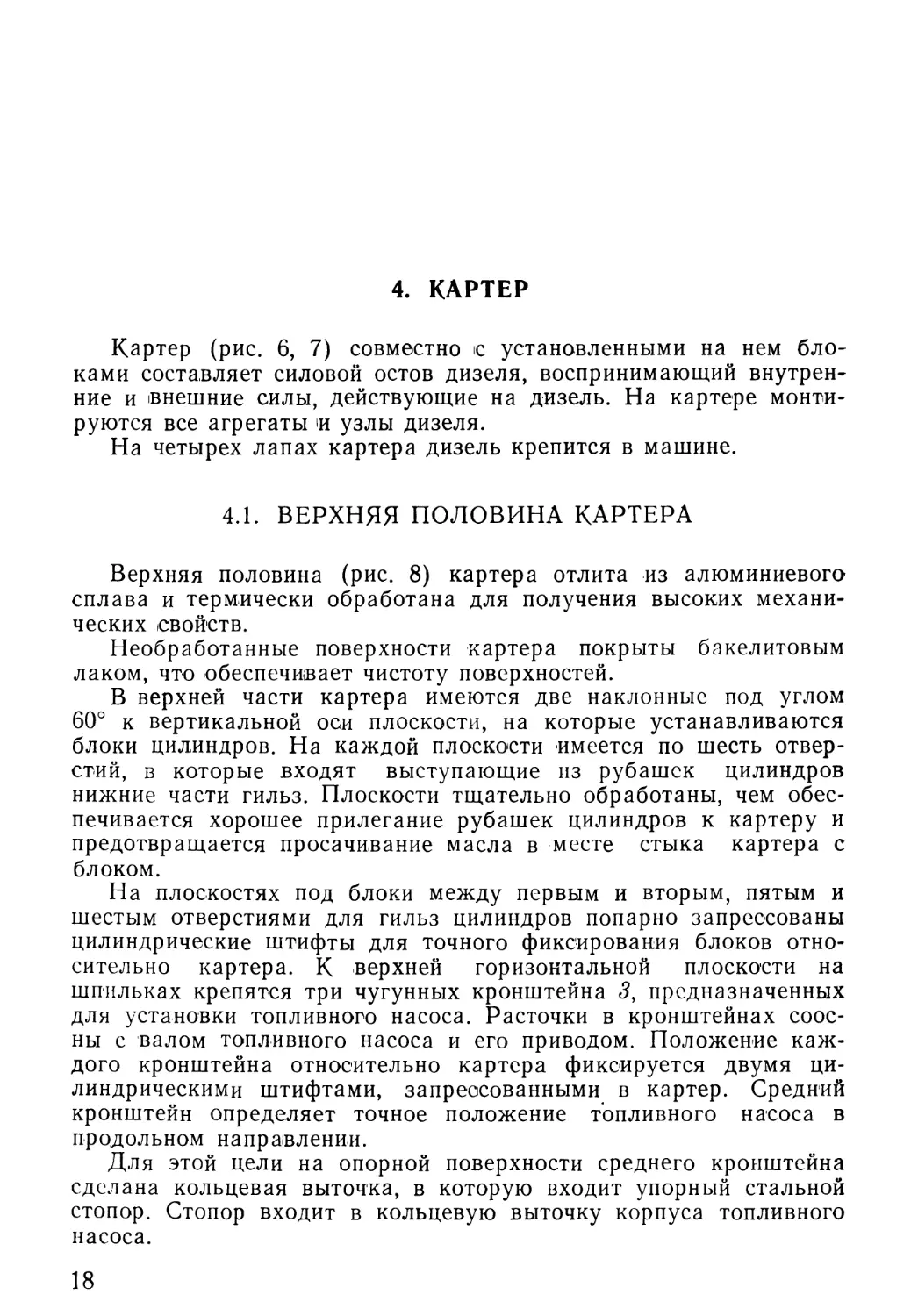

4. КАРТЕР

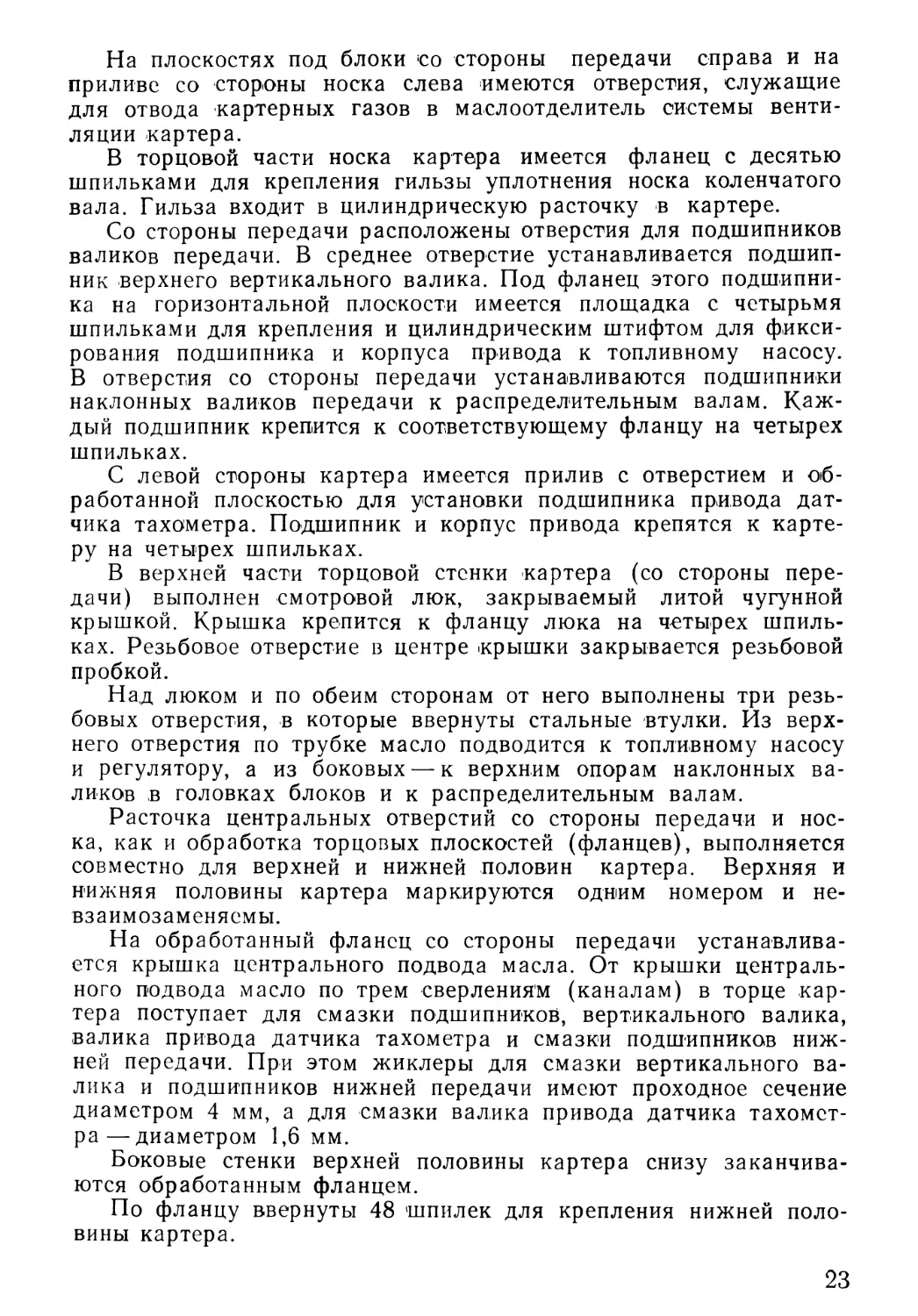

Картер (рис. 6, 7) совместно ю установленными на нем бло-

ками составляет силовой остов дизеля, воспринимающий внутрен-

ние и внешние силы, действующие на дизель. На картере монти-

руются все агрегаты и узлы дизеля.

На четырех лапах картера дизель крепится в машине.

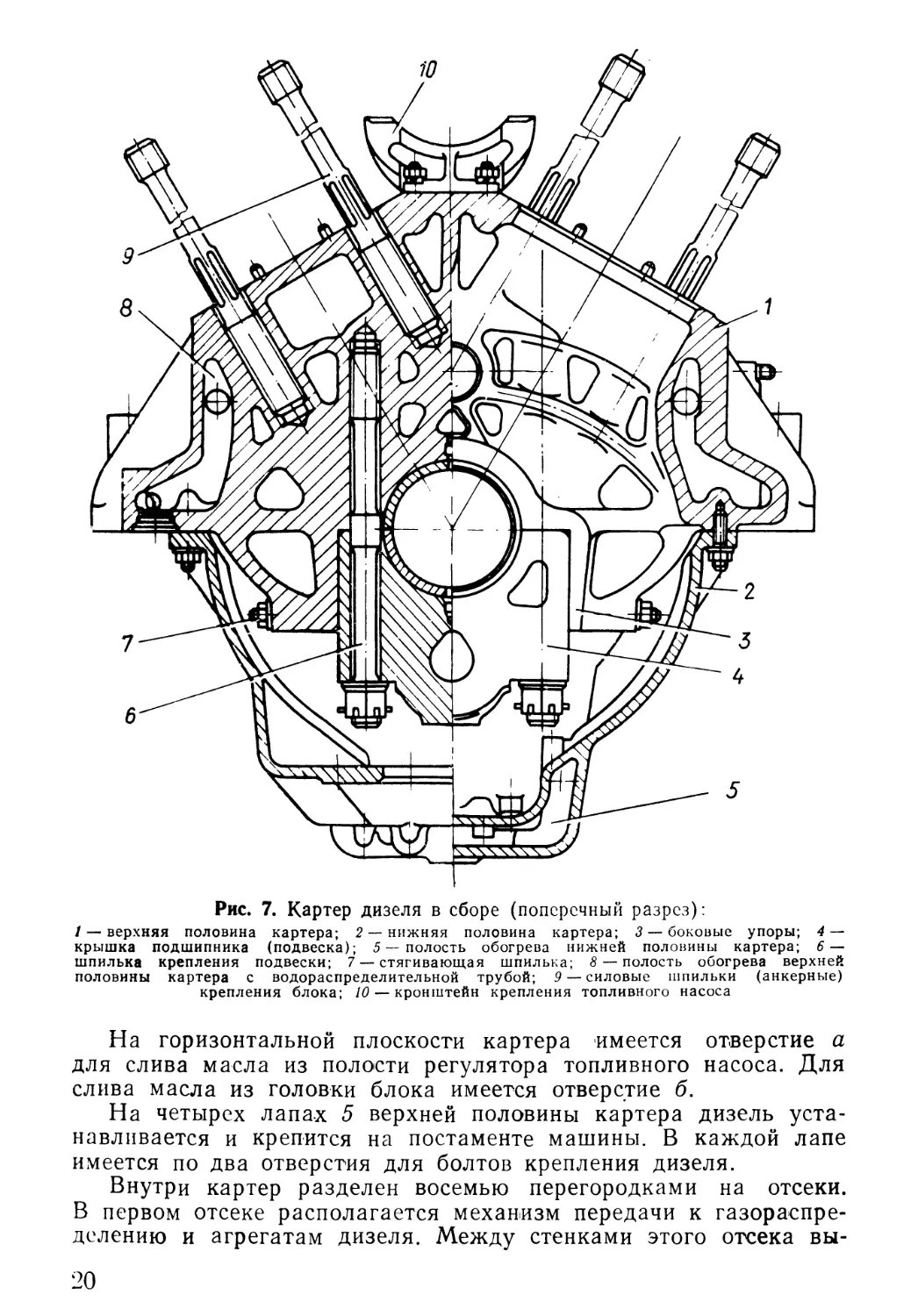

4.1. ВЕРХНЯЯ ПОЛОВИНА КАРТЕРА

Верхняя половина (рис. 8) картера отлита из алюминиевого

сплава и термически обработана для получения высоких механи-

ческих свойств.

Необработанные поверхности картера покрыты бакелитовым

лаком, что обеспечивает чистоту поверхностей.

В верхней части картера имеются две наклонные под углом

60° к вертикальной оси плоскости, на которые устанавливаются

блоки цилиндров. На каждой плоскости имеется по шесть отвер-

стий, в которые входят выступающие из рубашек цилиндров

нижние части гильз. Плоскости тщательно обработаны, чем обес-

печивается хорошее прилегание рубашек цилиндров к картеру и

предотвращается просачивание масла в месте стыка картера с

блоком.

На плоскостях под блоки между первым и вторым, пятым и

шестым отверстиями для гильз цилиндров попарно запрессованы

цилиндрические штифты для точного фиксирования блоков отно-

сительно картера. К верхней горизонтальной плоскости на

шпильках крепятся три чугунных кронштейна 3, предназначенных

для установки топливного насоса. Расточки в кронштейнах соос-

ны с валом топливного насоса и его приводом. Положение каж-

дого кронштейна относительно картера фиксируется двумя ци-

линдрическими штифтами, запрессованными в картер. Средний

кронштейн определяет точное положение топливного насоса в

продольном направлении.

Для этой цели на опорной поверхности среднего кронштейна

сделана кольцевая выточка, в которую входит упорный стальной

стопор. Стопор входит в кольцевую выточку корпуса топливного

насоса.

18

ND

*

П 76 15 74 73 12 11 10 9 8

Рис. 6. Картер дизеля в сборе (продольный разрез):

/_ верхняя половина картера- 2 — кронштейн крепления топливногонасоса; 3 —силовая шпилька крепления блока цилиндров (анкерная);

4 — шпилька крепления нагнетателя; 5—вкладыш; 6 — стопорный штифт; 7 — патрубок слива масла из центробежного маслоочистителя

МЦ-1- 8-упорный подшипник: 9-опорная лапа; 10, /5 - маслосборники; 11, /6 - трубы откачки масла; 12 - шпилька кРепле”яя/Р^ки

подшипника (подвески)- /3 — стягивающая шпилька; 14 — полость для подогрева нижней половины картера; 17 — проока сливного отвер-

стия- /8 —щиток; 19 — крышка подшипника (подвеска); 20 —нижняя половина картера; 2/=-крышка центрального подвода масла

10

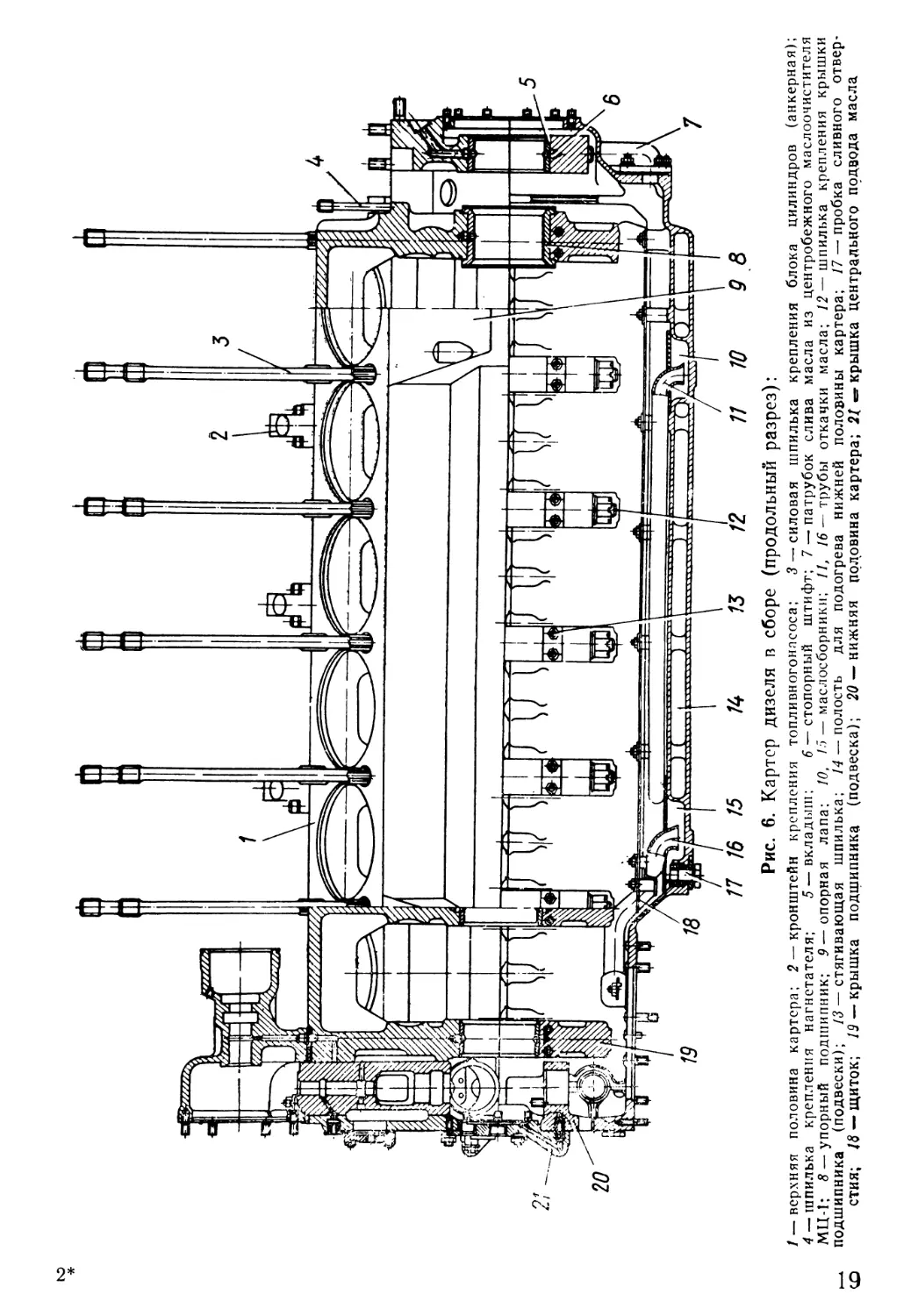

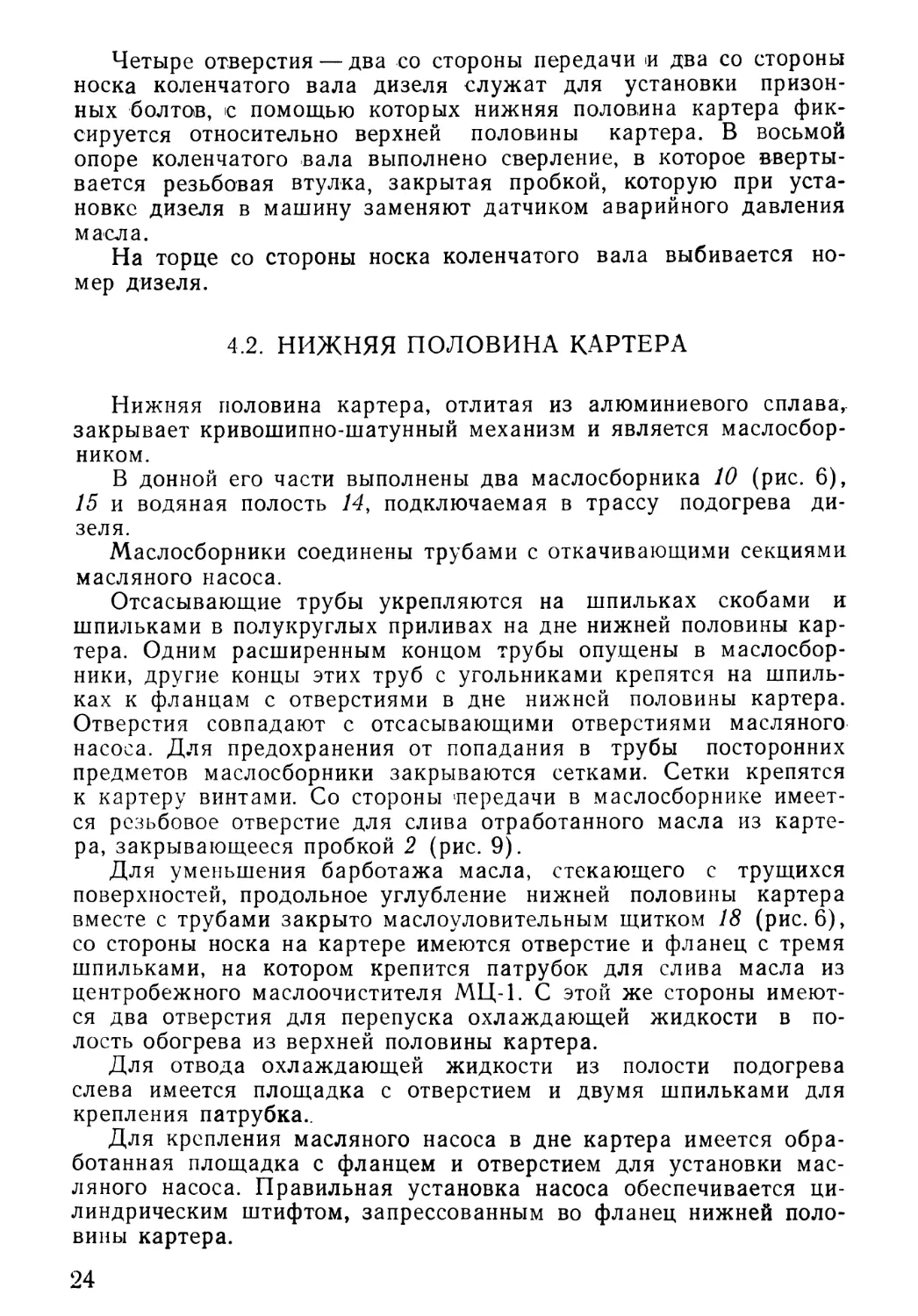

Рис. 7. Картер дизеля в сборе (поперечный разрез):

1 — верхняя половина картера; 2 — нижняя половина картера; 3 — боковые упоры; 4 —

крышка подшипника (подвеска); 5 — полость обогрева нижней половины картера; 6 —

шпилька крепления подвески; 7 — стягивающая шпилька; 8 — полость обогрева верхней

половины картера с водораспределительной трубой; 9 — силовые шпильки (анкерные)

крепления блока; 10—кронштейн крепления топливного насоса

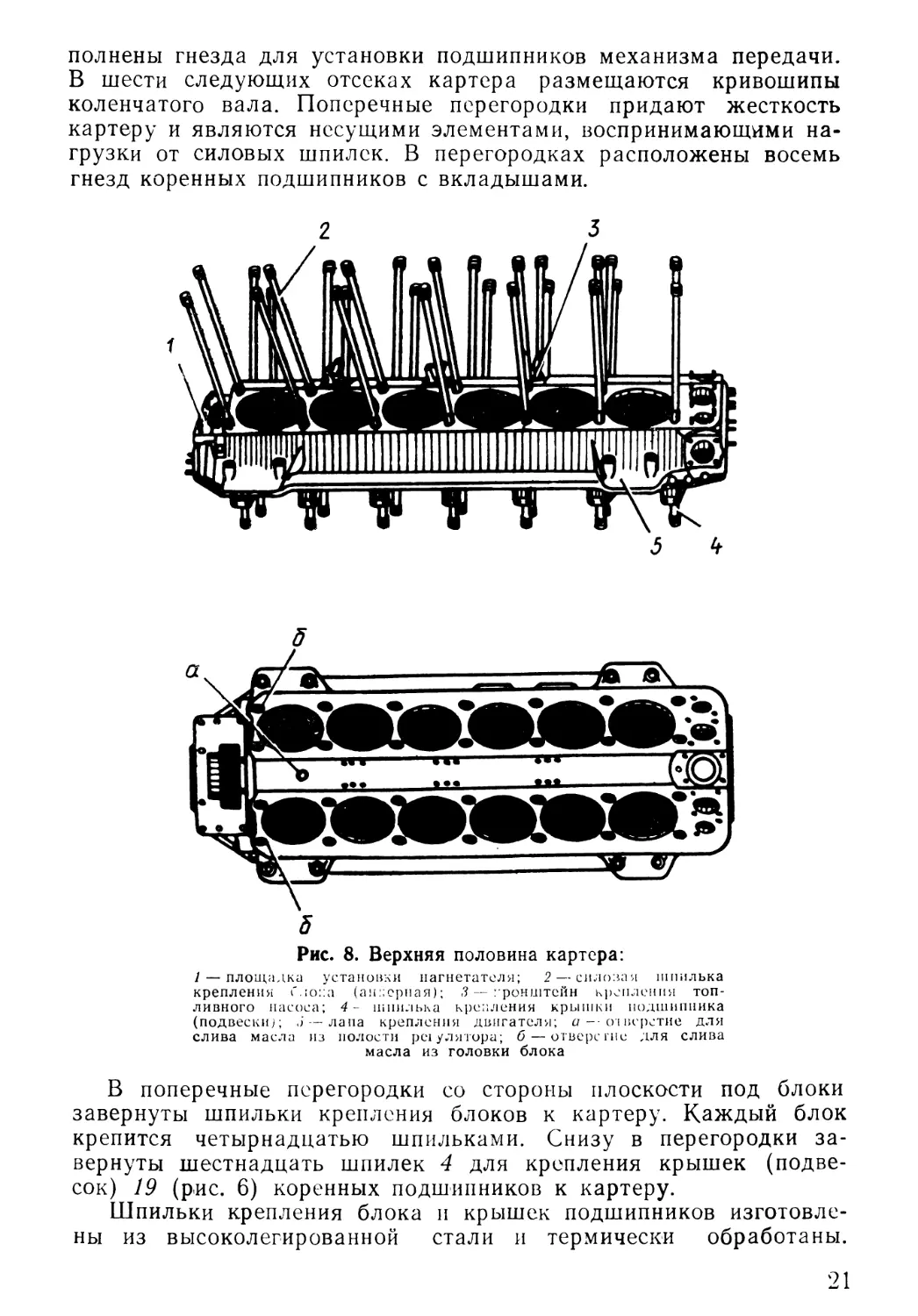

На горизонтальной плоскости картера имеется отверстие а

для слива масла из полости регулятора топливного насоса. Для

слива масла из головки блока имеется отверстие б.

На четырех лапах 5 верхней половины картера дизель уста-

навливается и крепится на постаменте машины. В каждой лапе

имеется по два отверстия для болтов крепления дизеля.

Внутри картер разделен восемью перегородками на отсеки.

В первом отсеке располагается механизм передачи к газораспре-

делению и агрегатам дизеля. Между стенками этого отсека вы-

20

полнены гнезда для установки подшипников механизма передачи.

В шести следующих отсеках картера размещаются кривошипы

коленчатого вала. Поперечные перегородки придают жесткость

картеру и являются несущими элементами, воспринимающими на-

грузки от силовых шпилек. В перегородках расположены восемь

гнезд коренных подшипников с вкладышами.

Рис. 8. Верхняя половина картера:

1 — площадка установки нагнетателя; 2 — силовая шпилька

крепления Гло::а (анкерная); 3— кронштейн крепления топ-

ливного насоса; 4- шпилька крепления крышки подшипника

(подвески); а —лапа крепления двигателя; а-- оi верстие для

слива масла из полости ршулятора; б — отверстие для слива

масла из головки блока

В поперечные перегородки со стороны плоскости под блоки

завернуты шпильки крепления блоков к картеру. Каждый блок

крепится четырнадцатью шпильками. Снизу в перегородки за-

вернуты шестнадцать шпилек 4 для крепления крышек (подве-

сок) 19 (рис. 6) коренных подшипников к картеру.

Шпильки крепления блока и крышек подшипников изготовле-

ны из высоколегированной стали и термически обработаны.

21

Шпильки крепления блоков у нижнего резьбового конца имеют

шестигранник под ключ для заворачивания шпилек в картер. На

шпильках крепления крышек подшипников в средней части име-

ется поясок для точной установки крышек в продольном направ-

лении.

В перегородках имеются приливы, являющиеся гнездами для

верхних вкладышей коренных подшипников, и боковые упоры,

выступающие за плоскость разъема картера. Между боковыми

упорами, в так называемый «бугельный замок», с натягом встав-

лены крышки (подвески) коренных подшипников. Для увеличе-

ния жесткости коренных подшипников каждая крышка и охва-

тывающие ее с боков упоры стянуты двумя шпильками 13. Крыш-

ки отштампованы из дюралюминиевого проката. Гайки силовых

шпилек покрыты кадмием, что уменьшает трение по резьбе и

предохраняет резьбовое соединение от задиров.

Гнезда для вкладышей коренных подшипников в верхней по-

ловине картера и в крышках обрабатываются совместно для всех

опор.

Вкладыши коренных подшипников изготовляются из стали с

заливкой рабочей поверхности свинцовистой бронзой. Для лучшей

приработки рабочие поверхности вкладышей покрыты слоем

свинца. Внутренняя поверхность вкладышей окончательно обра-

батывается в картере при затянутых гайках силовых шпилек

крышек коренных подшипников. Во избежание нарушения спа-

ренности крышки и вкладыши заклеймены (на торце, обращенном

в сторону передачи) порядковым номером подшипника и номера

картера. Нумерация опор ведется в направлении от передачи к

носку коленчатого вала. При переборках картера (со снятием

крышек) гайки силовых шпилек затягиваются по меткам.

От проворачивания и осевого смещения вкладыши удержива-

ются стопорами, запрессованными в крышки подшипников и

гнезда верхней половины картера.

Седьмой подшипник 8 является упорным. Своими буртами он

воспринимает осевые нагрузки, действующие на вал. На торце

первой коренной опоры выполнена кольцевая выточка для упор-

ного регулировочного кольца конической шестерни коленчатого

вала.

Со стороны носка двигателя расположена горизонтальная пло-

щадка с десятью шпильками 4 для установки нагнетателя.

Продольные боковые стенки картера по всей длине выполнены

двойными и образуют замкнутые полости с обработанными вход-

ными и выходными отверстиями. По ним протекает подаваемая

подогревателем охлаждающая жидкость, которая прогревает через

стенки и перегородки коренные подшипники и масло в процессе

подготовки дизеля к пуску в холодное время года.

С торцов, у задних лап картера, с обеих сторон выполнено по

отверстию для перепуска охлаждающей жидкости в полости ниж-

него картера.

22

На плоскостях под блоки со стороны передачи справа и на

приливе со стороны носка слева имеются отверстия, служащие

для отвода картерных газов в маслоотделитель системы венти-

ляции картера.

В торцовой части носка картера имеется фланец с десятью

шпильками для крепления гильзы уплотнения носка коленчатого

вала. Гильза входит в цилиндрическую расточку в картере.

Со стороны передачи расположены отверстия для подшипников

валиков передачи. В среднее отверстие устанавливается подшип-

ник верхнего вертикального валика. Под фланец этого подшипни-

ка на горизонтальной плоскости имеется площадка с четырьмя

шпильками для крепления и цилиндрическим штифтом для фикси-

рования подшипника и корпуса привода к топливному насосу.

В отверстия со стороны передачи устанавливаются подшипники

наклонных валиков передачи к распределительным валам. Каж-

дый подшипник крепится к соответствующему фланцу на четырех

шпильках.

С левой стороны картера имеется прилив с отверстием и об-

работанной плоскостью для установки подшипника привода дат-

чика тахометра. Подшипник и корпус привода крепятся к карте-

ру на четырех шпильках.

В верхней части торцовой стенки картера (со стороны пере-

дачи) выполнен смотровой люк, закрываемый литой чугунной

крышкой. Крышка крепится к фланцу люка на четырех шпиль-

ках. Резьбовое отверстие в центре крышки закрывается резьбовой

пробкой.

Над люком и по обеим сторонам от него выполнены три резь-

бовых отверстия, в которые ввернуты стальные втулки. Из верх-

него отверстия по трубке масло подводится к топливному насосу

и регулятору, а из боковых — к верхним опорам наклонных ва-

ликов в головках блоков и к распределительным валам.

Расточка центральных отверстий со стороны передачи и нос-

ка, как и обработка торцовых плоскостей (фланцев), выполняется

совместно для верхней и нижней половин картера. Верхняя и

нижняя половины картера маркируются одним номером и не-

взаимозаменяемы.

На обработанный фланец со стороны передачи устанавлива-

ется крышка центрального подвода масла. От крышки централь-

ного подвода масло по трем сверлениям (каналам) в торце кар-

тера поступает для смазки подшипников, вертикального валика,

валика привода датчика тахометра и смазки подшипников ниж-

ней передачи. При этом жиклеры для смазки вертикального ва-

лика и подшипников нижней передачи имеют проходное сечение

диаметром 4 мм, а для смазки валика привода датчика тахомет-

ра— диаметром 1,6 мм.

Боковые стенки верхней половины картера снизу заканчива-

ются обработанным фланцем.

По фланцу ввернуты 48 шпилек для крепления нижней поло-

вины картера.

23

Четыре отверстия — два со стороны передачи и два со стороны

носка коленчатого вала дизеля служат для установки призон-

ных болтов, с помощью которых нижняя половина картера фик-

сируется относительно верхней половины картера. В восьмой

опоре коленчатого вала выполнено сверление, в которое вверты-

вается резьбовая втулка, закрытая пробкой, которую при уста-

новке дизеля в машину заменяют датчиком аварийного давления

масла.

На торце со стороны носка коленчатого вала выбивается но-

мер дизеля.

4.2. НИЖНЯЯ ПОЛОВИНА КАРТЕРА

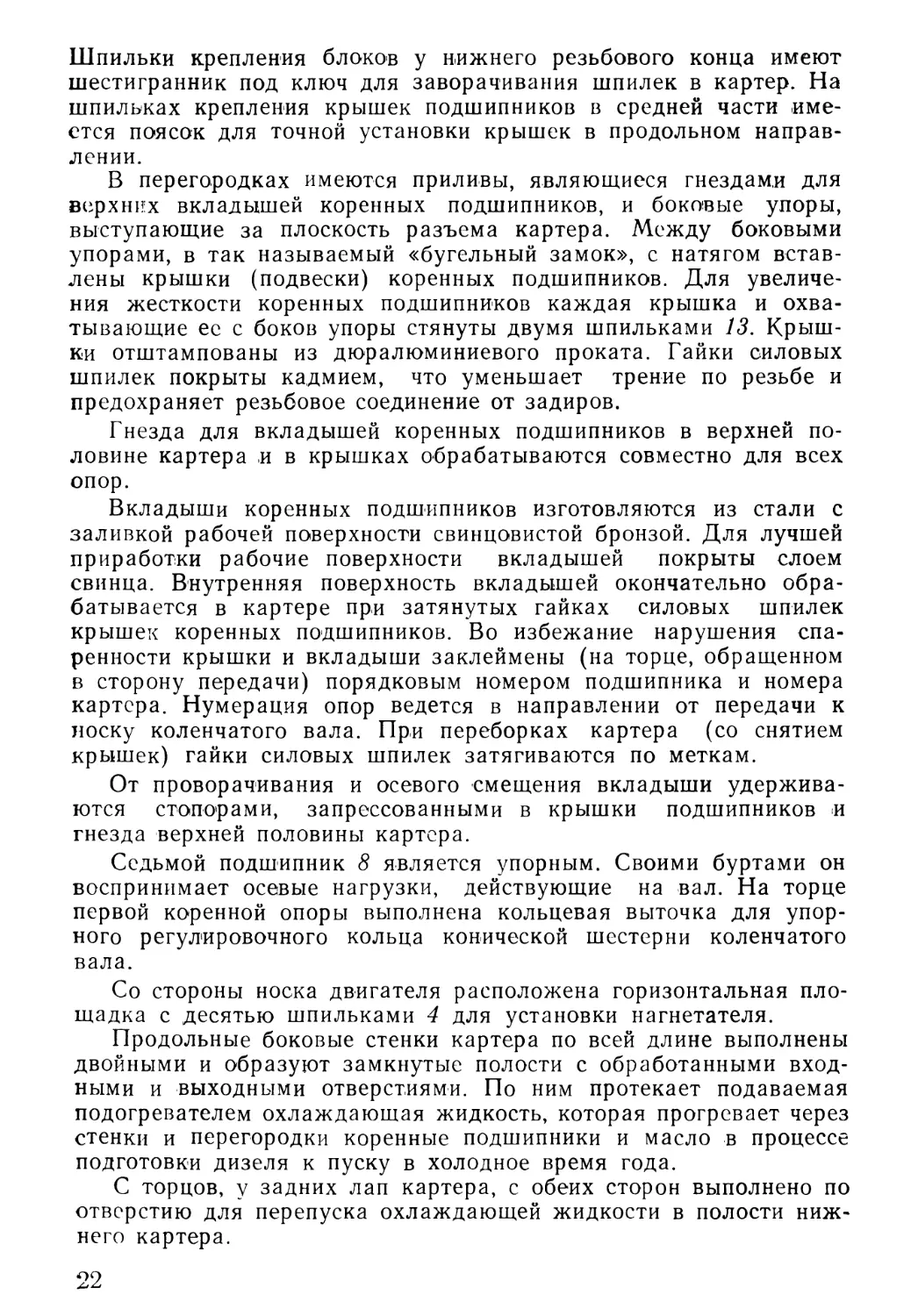

Нижняя половина картера, отлитая из алюминиевого сплава,

закрывает кривошипно-шатунный механизм и является маслосбор-

ником.

В донной его части выполнены два маслосборника 10 (рис. 6),

15 и водяная полость 14, подключаемая в трассу подогрева ди-

зеля.

Маслосборники соединены трубами с откачивающими секциями

масляного насоса.

Отсасывающие трубы укрепляются на шпильках скобами и

шпильками в полукруглых приливах на дне нижней половины кар-

тера. Одним расширенным концом трубы опущены в маслосбор-

ники, другие концы этих труб с угольниками крепятся на шпиль-

ках к фланцам с отверстиями в дне нижней половины картера.

Отверстия совпадают с отсасывающими отверстиями масляного

насоса. Для предохранения от попадания в трубы посторонних

предметов маслосборники закрываются сетками. Сетки крепятся

к картеру винтами. Со стороны 'передачи в маслосборнике имеет-

ся резьбовое отверстие для слива отработанного масла из карте-

ра, закрывающееся пробкой 2 (рис. 9).

Для уменьшения барботажа масла, стекающего с трущихся

поверхностей, продольное углубление нижней половины картера

вместе с трубами закрыто маслоуловительным щитком 18 (рис. 6),

со стороны носка на картере имеются отверстие и фланец с тремя

шпильками, на котором крепится патрубок для слива масла из

центробежного маслоочистителя МЦ-1. С этой же стороны имеют-

ся два отверстия для перепуска охлаждающей жидкости в по-

лость обогрева из верхней половины картера.

Для отвода охлаждающей жидкости из полости подогрева

слева имеется площадка с отверстием и двумя шпильками для

крепления патрубка..

Для крепления масляного насоса в дне картера имеется обра-

ботанная площадка с фланцем и отверстием для установки мас-

ляного насоса. Правильная установка насоса обеспечивается ци-

линдрическим штифтом, запрессованным во фланец нижней поло-

вины картера.

24

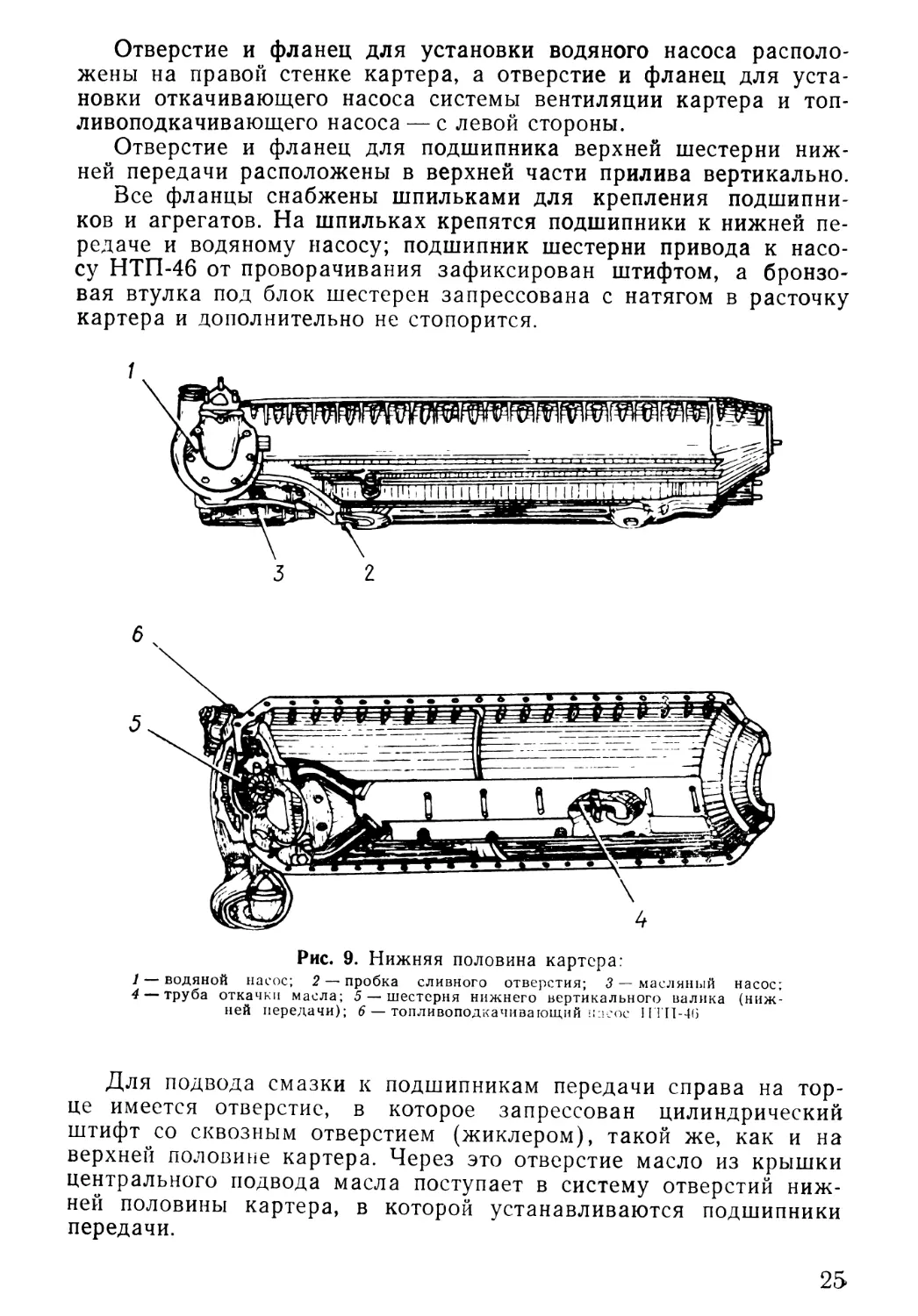

Отверстие и фланец для установки водяного насоса располо-

жены на правой стенке картера, а отверстие и фланец для уста-

новки откачивающего насоса системы вентиляции картера и топ-

ливоподкачивающего насоса — с левой стороны.

Отверстие и фланец для подшипника верхней шестерни ниж-

ней передачи расположены в верхней части прилива вертикально.

Все фланцы снабжены шпильками для крепления подшипни-

ков и агрегатов. На шпильках крепятся подшипники к нижней пе-

редаче и водяному насосу; подшипник шестерни привода к насо-

су НТП-46 от проворачивания зафиксирован штифтом, а бронзо-

вая втулка под блок шестерен запрессована с натягом в расточку

картера и дополнительно не стопорится.

Рис. 9. Нижняя половина картера:

1 — водяной насос; 2 — пробка сливного отверстия; 3 — масляный насос;

4 — труба откачки масла; 5 — шестерня нижнего вертикального валика (ниж-

ней передачи); 6 — топливоподкачивающий насос ПТП-46

Для подвода смазки к подшипникам передачи справа на тор-

це имеется отверстие, в которое запрессован цилиндрический

штифт со сквозным отверстием (жиклером), такой же, как и на

верхней половине картера. Через это отверстие масло из крышки

центрального подвода масла поступает в систему отверстий ниж-

ней половины картера, в которой устанавливаются подшипники

передачи.

25

На фланце нижней половины картера имеется 48 отверстий

для прохода шпилек, крепящих его к верхней половине. Для пра-

вильной установки нижней половины картера относительно верх-

ней на их фланцах имеется по четыре отверстия под призонные

болты, из которых два расположены с носка и два — со стороны

передачи.

Необработанные поверхности нижней половины картера покры-

ты бакелитовым лаком.

4.3. КРЫШКА ЦЕНТРАЛЬНОГО ПОДВОДА МАСЛА

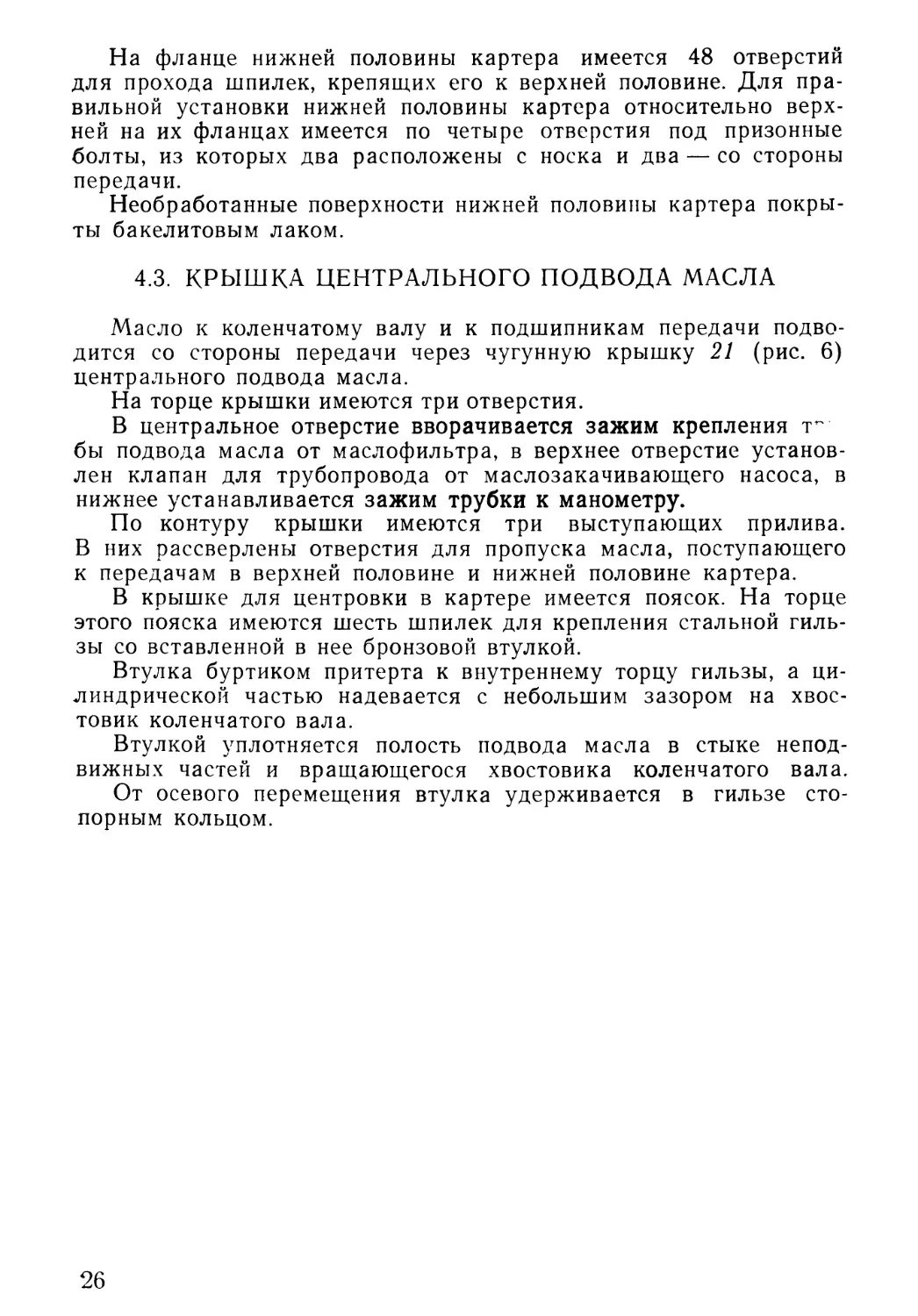

Масло к коленчатому валу и к подшипникам передачи подво-

дится со стороны передачи через чугунную крышку 21 (рис. 6)

центрального подвода масла.

На торце крышки имеются три отверстия.

В центральное отверстие вворачивается зажим крепления т”

бы подвода масла от маслофильтра, в верхнее отверстие установ-

лен клапан для трубопровода от маслозакачивающего насоса, в

нижнее устанавливается зажим трубки к манометру.

По контуру крышки имеются три выступающих прилива.

В них рассверлены отверстия для пропуска масла, поступающего

к передачам в верхней половине и нижней половине картера.

В крышке для центровки в картере имеется поясок. На торце

этого пояска имеются шесть шпилек для крепления стальной гиль-

зы со вставленной в нее бронзовой втулкой.

Втулка буртиком притерта к внутреннему торцу гильзы, а ци-

линдрической частью надевается с небольшим зазором на хвос-

товик коленчатого вала.

Втулкой уплотняется полость подвода масла в стыке непод-

вижных частей и вращающегося хвостовика коленчатого вала.

От осевого перемещения втулка удерживается в гильзе сто-

порным кольцом.

26

5. БЛОК ЦИЛИНДРОВ

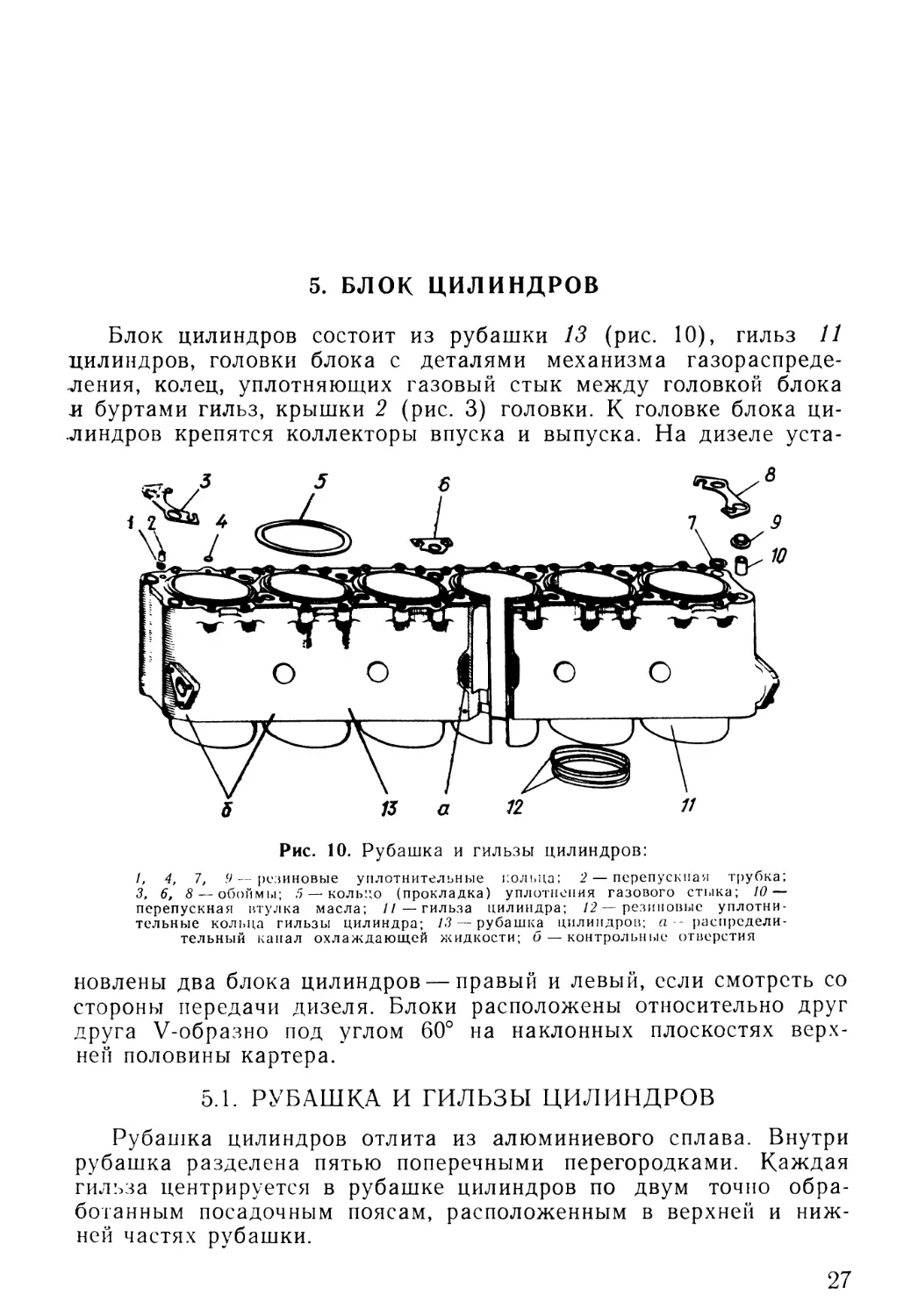

Блок цилиндров состоит из рубашки 13 (рис. 10), гильз 11

цилиндров, головки блока с деталями механизма газораспреде-

ления, колец, уплотняющих газовый стык между головкой блока

и буртами гильз, крышки 2 (рис. 3) головки. К головке блока ци-

линдров крепятся коллекторы впуска и выпуска. На дизеле уста-

Рис. 10. Рубашка и гильзы цилиндров:

1, 4, 1, 9 — резиновые уплотнительные кольца; 2— перепускная трубка;

3, 6, 8 — обоймы; 5 — кольцо (прокладка) уплотнения газового стыка; 10 —

перепускная втулка масла; 11—гильза цилиндра; 12— резиновые уплотни-

тельные кольца гильзы цилиндра; 13 — рубашка цилиндров; а -- распредели-

тельный канал охлаждающей жидкости; б — контрольные отверстия

новлены два блока цилиндров — правый и левый, если смотреть со

стороны передачи дизеля. Блоки расположены относительно друг

друга V-образно под углом 60° на наклонных плоскостях верх-

ней половины картера.

5.1. РУБАШКА И ГИЛЬЗЫ ЦИЛИНДРОВ

Рубашка цилиндров отлита из алюминиевого сплава. Внутри

рубашка разделена пятью поперечными перегородками. Каждая

гильза центрируется в рубашке цилиндров по двум точно обра-

ботанным посадочным поясам, расположенным в верхней и ниж-

ней частях рубашки.

27

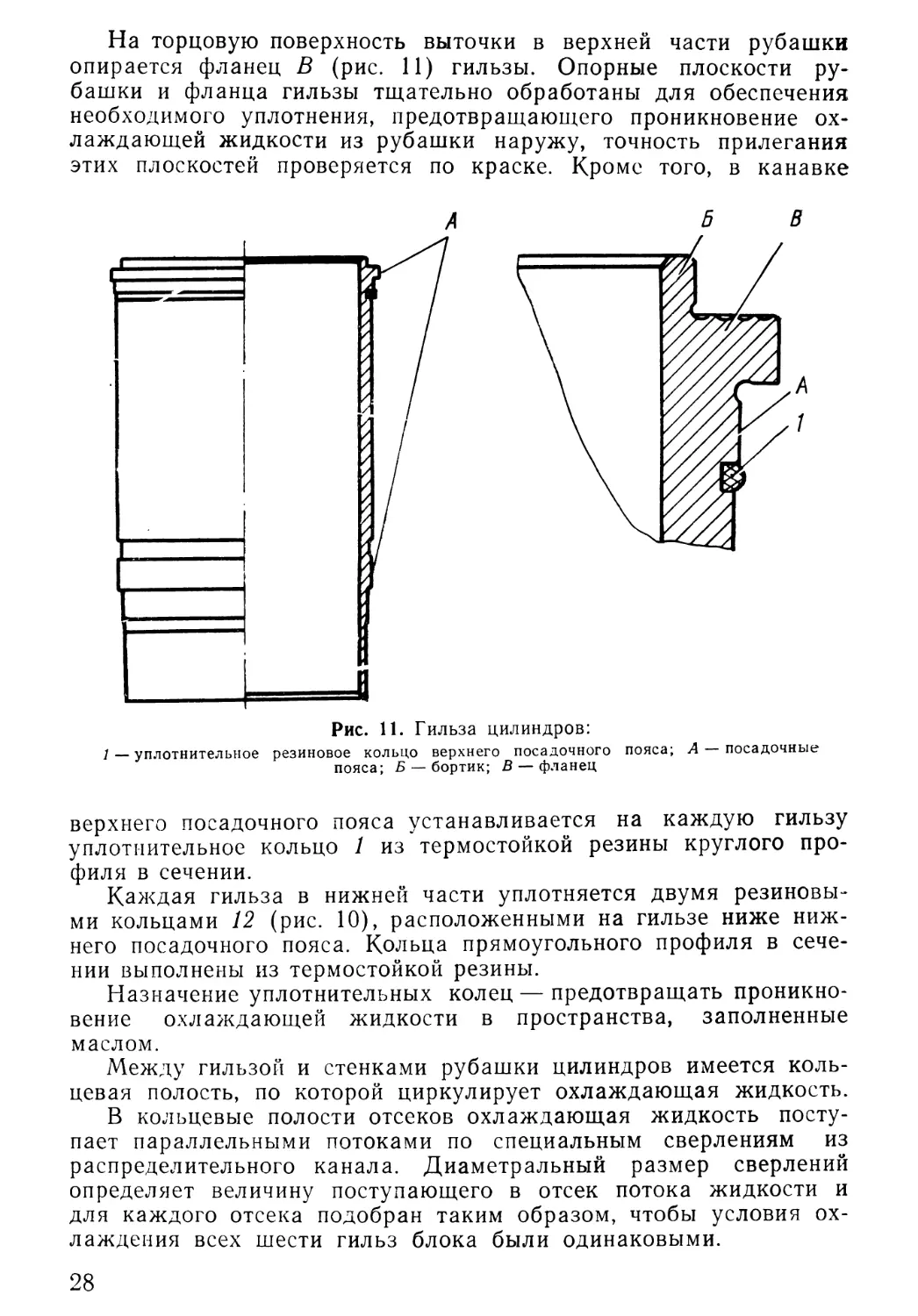

На торцовую поверхность выточки в верхней части рубашки

опирается фланец В (рис. 11) гильзы. Опорные плоскости ру-

башки и фланца гильзы тщательно обработаны для обеспечения

необходимого уплотнения, предотвращающего проникновение ох-

лаждающей жидкости из рубашки наружу, точность прилегания

этих плоскостей проверяется по краске. Кроме того, в канавке

Рис. 11. Гильза цилиндров:

1 — уплотнительное резиновое кольцо верхнего посадочного пояса; А посадочные

пояса; Б — бортик; В — фланец

верхнего посадочного пояса устанавливается на каждую гильзу

уплотнительное кольцо 1 из термостойкой резины круглого про-

филя в сечении.

Каждая гильза в нижней части уплотняется двумя резиновы-

ми кольцами 12 (рис. 10), расположенными на гильзе ниже ниж-

него посадочного пояса. Кольца прямоугольного профиля в сече-

нии выполнены из термостойкой резины.

Назначение уплотнительных колец — предотвращать проникно-

вение охлаждающей жидкости в пространства, заполненные

маслом.

Между гильзой и стенками рубашки цилиндров имеется коль-

цевая полость, по которой циркулирует охлаждающая жидкость.

В кольцевые полости отсеков охлаждающая жидкость посту-

пает параллельными потоками по специальным сверлениям из

распределительного канала. Диаметральный размер сверлений

определяет величину поступающего в отсек потока жидкости и

для каждого отсека подобран таким образом, чтобы условия ох-

лаждения всех шести гильз блока были одинаковыми.

28

Сквозной распределительный канал а выполнен вдоль боко-

вой стенки (в приливе) рубашки; по торцам имеет два треуголь-

ных фланца. Со стороны передачи к фланцу подсоединяется пат-

рубок подвода охлаждающей жидкости от водяного насоса, отвер-

стие во фланце со стороны носка закрыто заглушкой.

Для прохода охлаждающей жидкости из рубашки в головку

блока на верхней плоскости рубашки имеются двадцать четыре

отверстия, в которые вставлены перепускные трубки 2.

На трубки надеты резиновые уплотнительные кольца 1. Высту-

пающие концы трубок 2 входят в соответствующие отверстия го-

ловки блока. Для повышения надежности уплотнения стыка меж-

ду плоскостями головки и рубашки устанавливаются дюралюми-

ниевые обоймы 3, 6 и 8, в отверстия которых входят уплотнитель-

ные кольца 1 перепускных трубок 2.

Для прохода шпилек крепления блока к картеру в перегород-

ках рубашек цилиндров выполнено четырнадцать сквозных по-

лостей (анкерных колодцев), не сообщающихся с водяным прост-

ранством. Эти полости уплотняются резиновыми кольцами 7, уста-

новленными на плоскость рубашки под обоймы 3, 6 и 8 и зажа-

тыми между плоскостями рубашки и головки блока.

На верхней плоскости рубашки цилиндров вокруг четырех

крайних шпилек выполнены концентрические насечки, предотвра-

щающие сползание крайних уплотнительных колец наружу.

Точное положение рубашки относительно картера обеспечива-

ется посадкой рубашки на четыре цилиндрические штифта, за-

прессованные в картер.

По контуру верхней части рубашки расположены двадцать

четыре бобышки с отверстиями под шпильки крепления головки

блока с рубашкой. Эти шпильки используются для предваритель-

ной сборки блока перед установкой его на картер. В стык голов-

ки и рубашки на эти шпильки устанавливаются резиновые кольца

(пыльники) 4.

В верхнюю плоскость рубашки между первым и вторым, пя-

тым и шестым отверстиями под гильзы цилиндров попарно за-

прессованы четыре цилиндрических штифта для точной установки

головки блока относительно рубашки.

Гильзы И цилиндров изготовлены из специальной стали

38Х2МЮА. Два точно обработанных посадочных пояска на на-

ружной поверхности гильзы центрируют ее в соответствующих

поясках рубашки цилиндров. Для уменьшения износа внутренняя

поверхность гильз азотирована и обработана с высоким классом

чистоты. Для предохранения от коррозии наружные поверхности

гильз покрыты молочным хромом.

В верхней части гильза имеет фланец В (рис. И) с бортиком

Б. На фланце В со стороны прилегания прокладки выполнены

кольцевые канавки. Фланец гильзы садится в выточку рубашки,

а бортик предохраняет прокладку, устанавливаемую между го-

ловкой блока и гильзой цилиндра, от непосредственного воздей-

ствия на нее горячих газов.

29

Для уплотнения газового стыка применяются отдельные би-

металлические прокладки 5 (рис. 10). Кольца стальные, покры-

тые с двух сторон томпаком Л90, устанавливаются на фланец

каждой гильзы цилиндра.

Крайний (со стороны носка дизеля) внешний колодец под

шпильку используется для слива масла из-под крышки головки.

В расточку верхней части этого колодца установлена пере-

пускная втулка 10 масла, на которую надевается уплотнительное

кольцо 9 L-образного сечения из термостойкой резины, которое

устанавливается своим фланцем на плоскость рубашки в обой-

му 8.

Внизу каждой полости в боковых стенках рубашки имеются

контрольные отверстия б. Эти отверстия дают возможность контро-

лировать герметичность стенок рубашки цилиндров в зоне анкер-

ных колодцев.

5.2. ГОЛОВКА БЛОКА ЦИЛИНДРОВ

Головка блока отлита из алюминиевого сплава в металличе-

скую форму, что обеспечивает плотную структуру металла. Ниж-

няя ее плоскость совпадает по контуру с верхней плоскостью ру-

башки цилиндров. Как и в рубашке цилиндров, в головке име-

ются четырнадцать отверстий для прохода шпилек крепления бло-

ка цилиндров к картеру и двадцать четыре отверстия, в которые

входят верхние концы трубок перепуска охлаждающей жидкости.

Для надежного уплотнения резиновыми кольцами стыка го-

ловки блока с рубашкой вокруг каждого отверстия для трубок

перепуска воды в головке выполнены две концентрические ка-

навки.

По контуру нижней плоскости головки ввернуты двадцать че-

тыре шпильки 15 (рис. 12), крепящие головку с рубашкой.

Со стороны нижней плоскости в головке расточены шесть ци-

линдрических углублений (диаметром 151 мм) с плоским дном,

образующие камеры сгорания. В каждой камере сгорания вы-

полнено по два впускных и два выпускных канала для входа воз-

духа и выхода отработавших газов.

Впускные каналы расположены на стороне, обращенной в раз-

вал блоков, а выпускные — на внешней. В отверстиях, соединяю-

щих камеру с впускными и выпускными каналами, расточены

конусные гнезда, в которые запрессованы и завальцованы сталь-

ные седла клапанов.

Седла 23 впускных клапанов имеют больший диаметр, чем

седла 25 клапанов выпуска.

Впускные и выпускные каналы выходят на боковые поверхно-

сти головки, образуя с каждой стороны по шесть пар отверстий

с фланцами. К фланцам на шпильках крепятся коллекторы впуска

и выпуска.

Соосно гнездам седел клапанов в отверстия бобышек головки

запрессованы бронзовые направляющие втулки 6 клапанов. Бо-

30

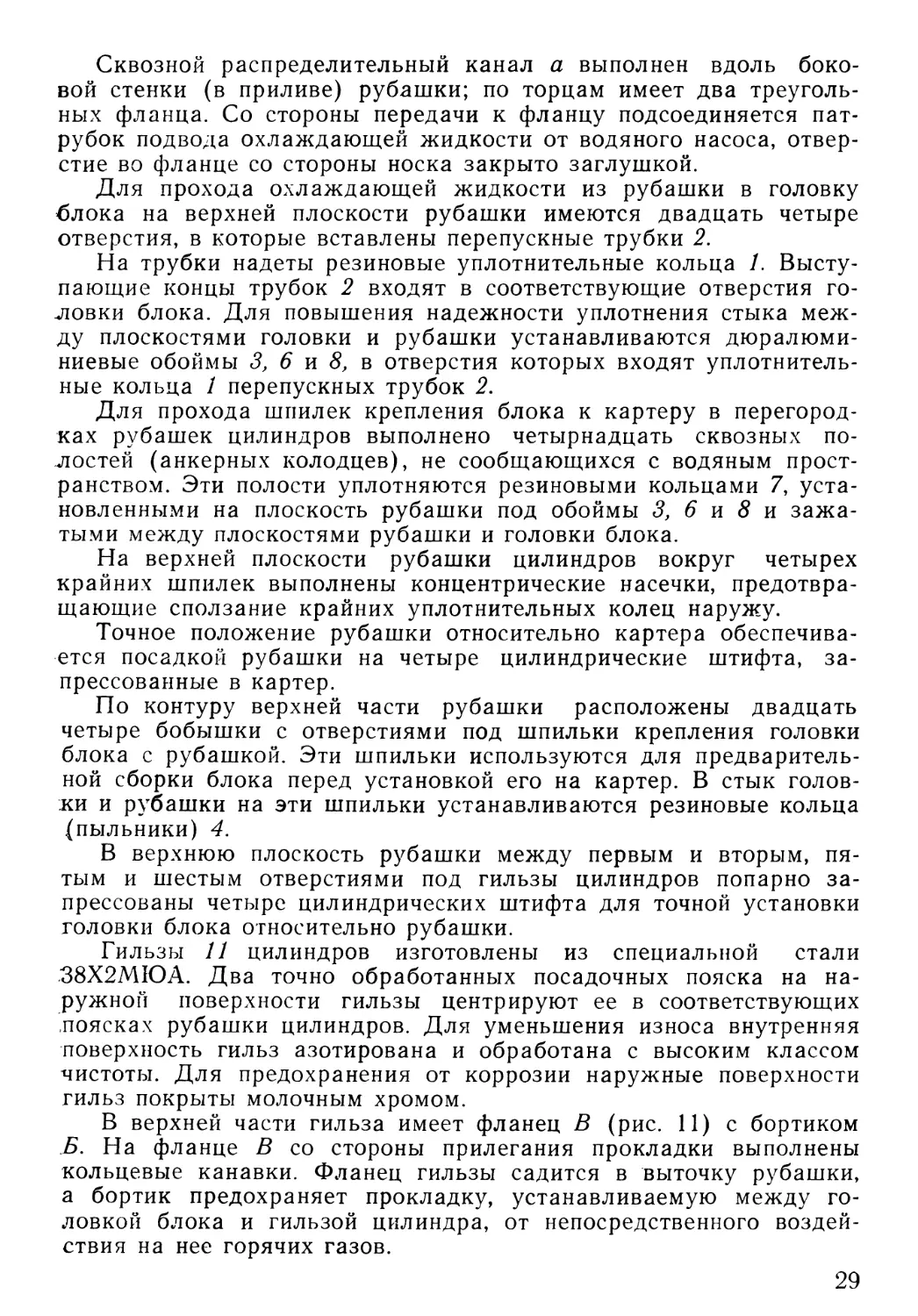

Рис. 12. Головка блока цилиндров (правая):

/ — правая головка блока; 2 — шпилька крепления подшипника распределительного вала;

3 — шпилька крепления крышки подшипника; 4—шпильки крепления крышки головки

блока; 5 — шпильки крепления форсунки; 6 — направляющие втулки; 7 — основание под-

шипника; 8— крышка подшипника; 9 — упорный подшипник; 10 — коробка наклонного'

валика; 11— втулка для крепления штуцера подвода масла; 12, 19 — прокладки втулок;

13, 20 — пароотводящие втулки (футорки); 14, 21 — угольники для транспортирования;

15 — шпильки крепления головки с рубашкой; 16 — технологическая заглушка; /7 — шпиль-

ка крепления выпускного коллектора; 18—втулка (футорка) крепления пускового кла-

пана; 22 — шпильки крепления угольников; 23 — седло впускного клапана; 24 — камера

сгорания; 25 — седло выпускного клапана; а — маслосборный карман; б— анкерные ко-

лодцы; в — отверстие под втулку наклонного валика; г — отверстие для крепления мас-

лоотделителя; д - • впускные каналы; е — гнезда для пускового клапана; ж — отверстие для

отвода охлаждающей жидкости из головки блока

бышки направляющих клапанов внутри головки омываются ох-

лаждающей жидкостью.

По центру каждой камеры сгорания в бобышках головки рас-

точены ступенчатые колодцы для установки форсунок. Стенки бо-

бышек также омываются охлаждающей жидкостью.

Каждая форсунка закрепляется фланцем на двух шпильках,

ввернутых в верхнюю стенку головки. Распылитель форсунки вы-

ступает внутрь камеры сгорания на 0,9—2,3 мм, что обеспечива-

ет правильный распыл топлива в камере сгорания. Распылитель

входит в отверстие головки с зазором, благодаря чему он предо-

храняется от зажима в отверстии, и тем самым не позволяет за-

висать игле в распылителе.

В боковой стенке головки под впускными окнами выполнены

резьбовые гнезда, сообщающиеся сверлениями с камерами сго-

31

рания. В гнезда ввернуты бронзовые (футорки) втулки 18 для

установки пусковых клапанов системы воздухопуска. В этой же

стенке, в верхней части, по краям головки выполнены два резь-

бовых гнезда, сообщающихся с полостью охлаждения головки.

Ввернутые в них стальные (футорки) втулки 13 и 20 служат для

подсоединения трубок, отводящих воздух и пар из системы ох-

лаждения двигателя.

На верхней плоскости головки установлены семь подшипников

распределительных валов.

Подшипники имеют съемные крышки с разъемом по оси рас-

пределительных валов.

Каждое основание подшипника на головке установлено на двух

штифтах и крепится на шпильках.

Первый (со стороны передачи) подшипник 9 является упор-

ным. Он воспринимает продольное усилие, действующее на рас-

пределительный вал, и, как наиболее нагруженный, отштампован

из дюралюминия. Остальные шесть опорных подшипников отлиты

из алюминиевого сплава. Крышка упорного подшипника крепится

к основанию на четырех шпильках, ввернутых в основание под-

шипника, и, кроме того, посредине на двух сквозных шпильках,

ввернутых в головку. Крышки остальных подшипников закрепле-

ны каждая на трех шпильках, ввернутых в основания. В средней

части упорного подшипника выполнены кольцевая выточка и ка-

налы для прохода масла к распределительным валам. Масло

к этим каналам поступает по сверлениям в головке. В начале

этого сверления в головку ввернута втулка для подсоединения

трубки 1 (рис. 13) подвода масла. Маслосборный карман а

(рис. 12), выполненный в верхней плоскости головки со стороны

носка дизеля, сообщается с крайним колодцем под силовую (ан-

керную) шпильку и обеспечивает слив масла в картер.

С обоих торцов головки имеются одинаковые приливы с вер-

тикальной обработанной плоскостью. Отверстие ж в центре прили-

ва сообщается с полостью охлаждения головки. Со стороны пе-

редачи это отверстие заглушено пробкой, а со стороны носка

к фланцу крепится патрубок отвода охлаждающей жидкости из

головки в радиатор. На торце головки со стороны передачи уста-

новлена коробка 10 наклонного валика. Коробка фиксируется

двумя штифтами, крепится на трех шпильках и обрабатывается

совместно с головкой. Стык между коробкой и головкой уплот-

нен бумажной прокладкой на герметике.

Коробка 10 отлита из алюминиевого сплава. В бобышке, при-

литой к верхней полке коробки, расточено отверстие в под брон-

зовую втулку наклонного валика. В нижней части коробки име-

ется бобышка, в которую ввертывается гайка кожуха наклонно-

го валика.

На поверхности отверстия под втулку наклонного валика име-

ется кольцевая выточка, по которой через отверстие во втулке

масло подается для смазки верхней опорной шейки наклонного

валика. К кольцевой выточке коробки наклонного валика и

32

Зак. 5256

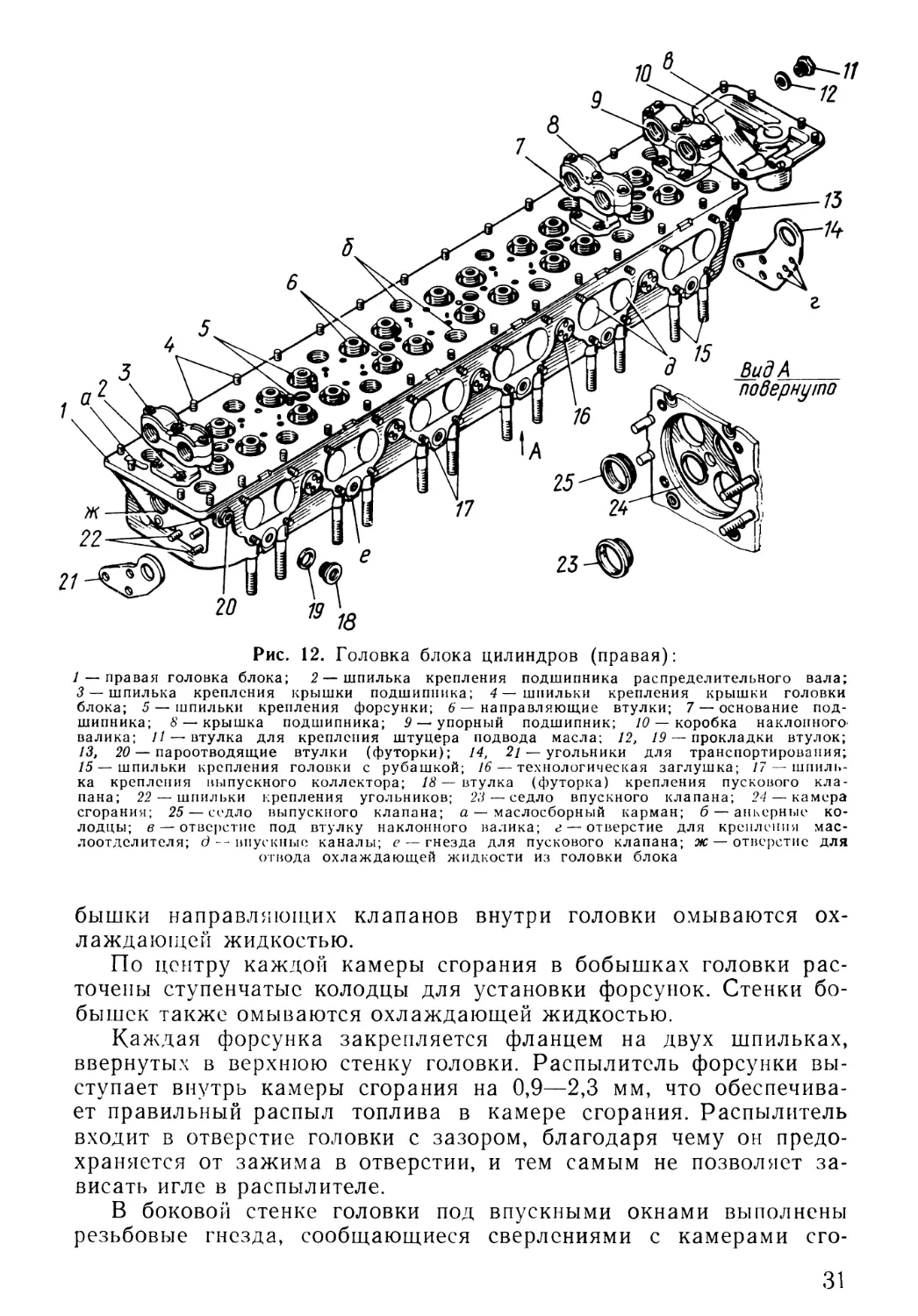

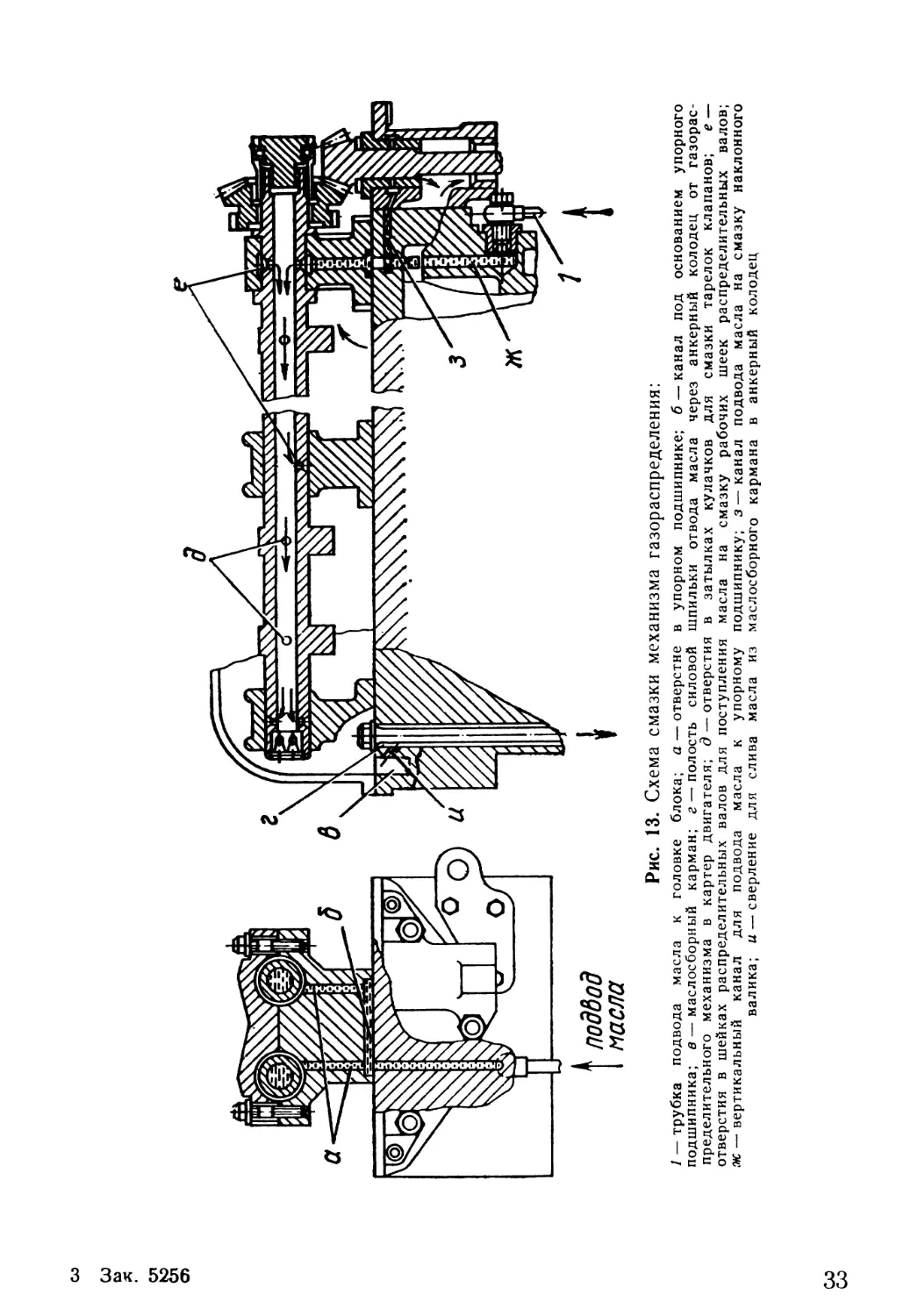

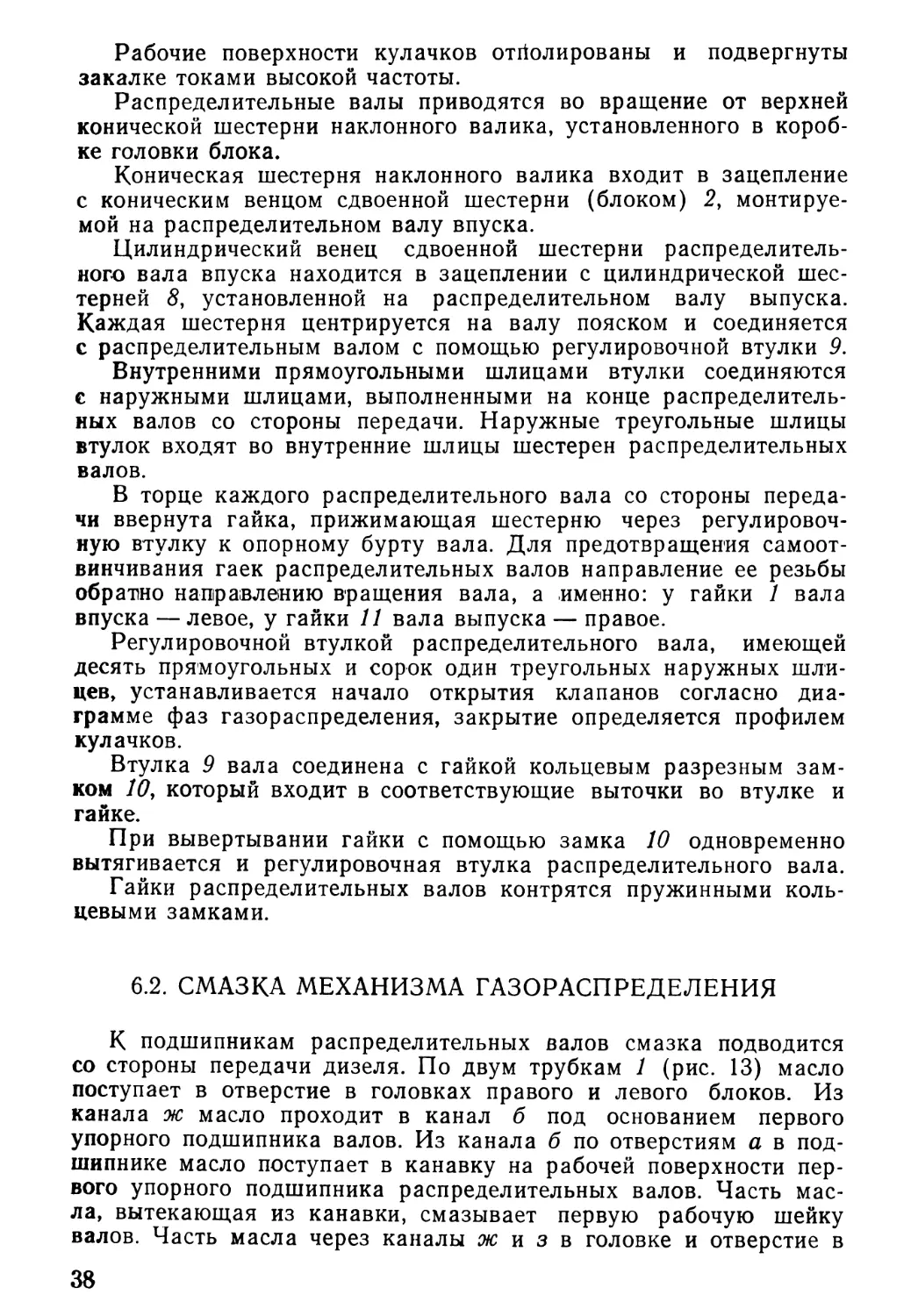

Рис. 13. Схема смазки механизма газораспределения:

/ — трубка подвода масла к головке блока; а — отверстие в упорном подшипнике; б — канал под основанием упорного

подшипника; в — маслосборный карман; г — полость силовой шпильки отвода масла через анкерный колодец от газорас-

пределительного механизма в картер двигателя; д — отверстия в затылках кулачков для смазки тарелок клапанов; е —

отверстия в шейках распределительных валов для поступления масла на смазку рабочих шеек распределительных валов;

ж— вертикальный канал для подвода масла к упорному подшипнику; з—канал подвода масла на смазку наклонного

валика; и — сверление для слива масла из маслосборного кармана в анкерный колодец

к профрезерованному каналу б (рис. 13) под основанием упорно-

го подшипника масло подается по вертикальному и горизонталь-

ному каналам ж, з в головке и коробке.

По наружному контуру верхней плоскости головки и коробки

ввернуты тридцать четыре шпильки, с помощью которых к головке

крепится крышка.

Крышка головки отлита из алюминиевого сплава, сверху име-

ет три люка для доступа к форсункам. Люки закрываются штам-

пованными крышками. В бонках на боковой стенке со стороны

коллектора впуска просверлены отверстия для установки штуце-

ров трубок высокого давления, подводящих топливо от топливно-

го насоса к форсункам.

Уплотнением стыка между головкой блока и крышкой служит

паронитовая прокладка.

Во фланце крышки имеются отверстия, через которые прохо-

дят шпильки крепления ее к головке.

34

6. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения установлен на головке блока и

служит для своевременного наполнения цилиндров воздухом

и очистки их от отработавших газов.

Механизм газораспределения состоит из клапанных групп,

распределительных валов и деталей привода.

Для создания максимального проходного сечения, обеспечи-

вающего наполнение цилиндров воздухом и более полной очистки

их от продуктов сгорания, в каждой камере сгорания имеется по

четыре клапана — два впускных и два выпускных. Одноименные

клапаны расположены на одной оси вдоль блока цилиндров и уп-

равляются одним распределительным валом.

Распределительные валы установлены в подшипниках над

клапанами, их кулачки действуют непосредственно на тарелки

клапанов.

Распределительные валы приводятся во вращение от коленча-

того вала через наклонный валик механизма передач и блок шес-

терен, закрепленный на распределительном валу впуска.

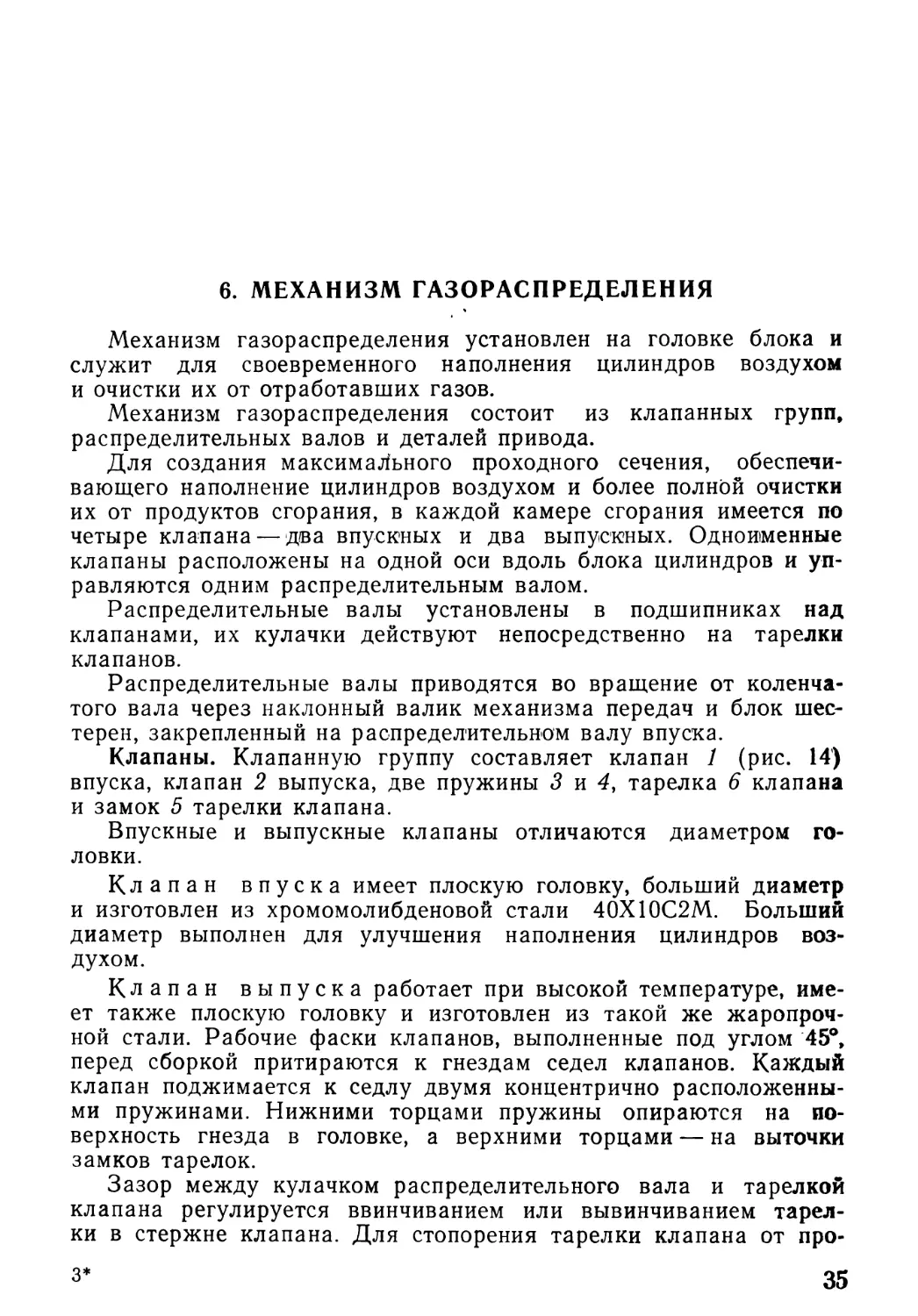

Клапаны. Клапанную группу составляет клапан 1 (рис. 14)

впуска, клапан 2 выпуска, две пружины 3 и 4, тарелка 6 клапана

и замок 5 тарелки клапана.

Впускные и выпускные клапаны отличаются диаметром го-

ловки.

Клапан впуска имеет плоскую головку, больший диаметр

и изготовлен из хромомолибденовой стали 40X10С2М. Больший

диаметр выполнен для улучшения наполнения цилиндров воз-

духом.

Клапан выпуска работает при высокой температуре, име-

ет также плоскую головку и изготовлен из такой же жаропроч-

ной стали. Рабочие фаски клапанов, выполненные под углом 45°,

перед сборкой притираются к гнездам седел клапанов. Каждый

клапан поджимается к седлу двумя концентрично расположенны-

ми пружинами. Нижними торцами пружины опираются на по-

верхность гнезда в головке, а верхними торцами — на выточки

замков тарелок.

Зазор между кулачком распределительного вала и тарелкой

клапана регулируется ввинчиванием или вывинчиванием тарел-

ки в стержне клапана. Для стопорения тарелки клапана от про-

3*

35

Рис. 14. Клапаны:

/ — клапан впуска; 2 — клапан выпуска; 3 — большая пружи-

на клапана; 4 — малая пружина клапана; 5 — замок тарелки

клапана; 6 — тарелка клапана; а — отверстие для отжатия

замка; б — треугольные шлицы; в — прямоугольные пазы для

специального ключа; г—лыски (для стопорения и направле-

ния замка тарелки)

ворота относительно стержня клапана служит замок, имеющий по

окружности торцовые треугольные шлицы, входящие в зацепление

с аналогичными шлицами в тарелке.

Замок тарелки удерживается от проворачивания тремя лыс-

ками на стержне клапана.

Под действием клапанных пружин торцовые шлицы на тарел-

ке и замке прижаты в зацепление друг к другу, что исключает

проворачивание тарелки.

При регулировании зазора замок отжимают специальным при-

способлением (для этого используются отверстия на боковой по-

верхности замка), преодолевая силу пружин, а тарелку повора-

чивают, используя пазы по ее окружности.

Пружины изготовлены из высоколегированной стальной про-

волоки и специально термообработаны. Для предохранения от

коррозии пружины покрываются глифталевым лаком.

6.1. РАСПРЕДЕЛИТЕЛЬНЫЕ ВАЛЫ

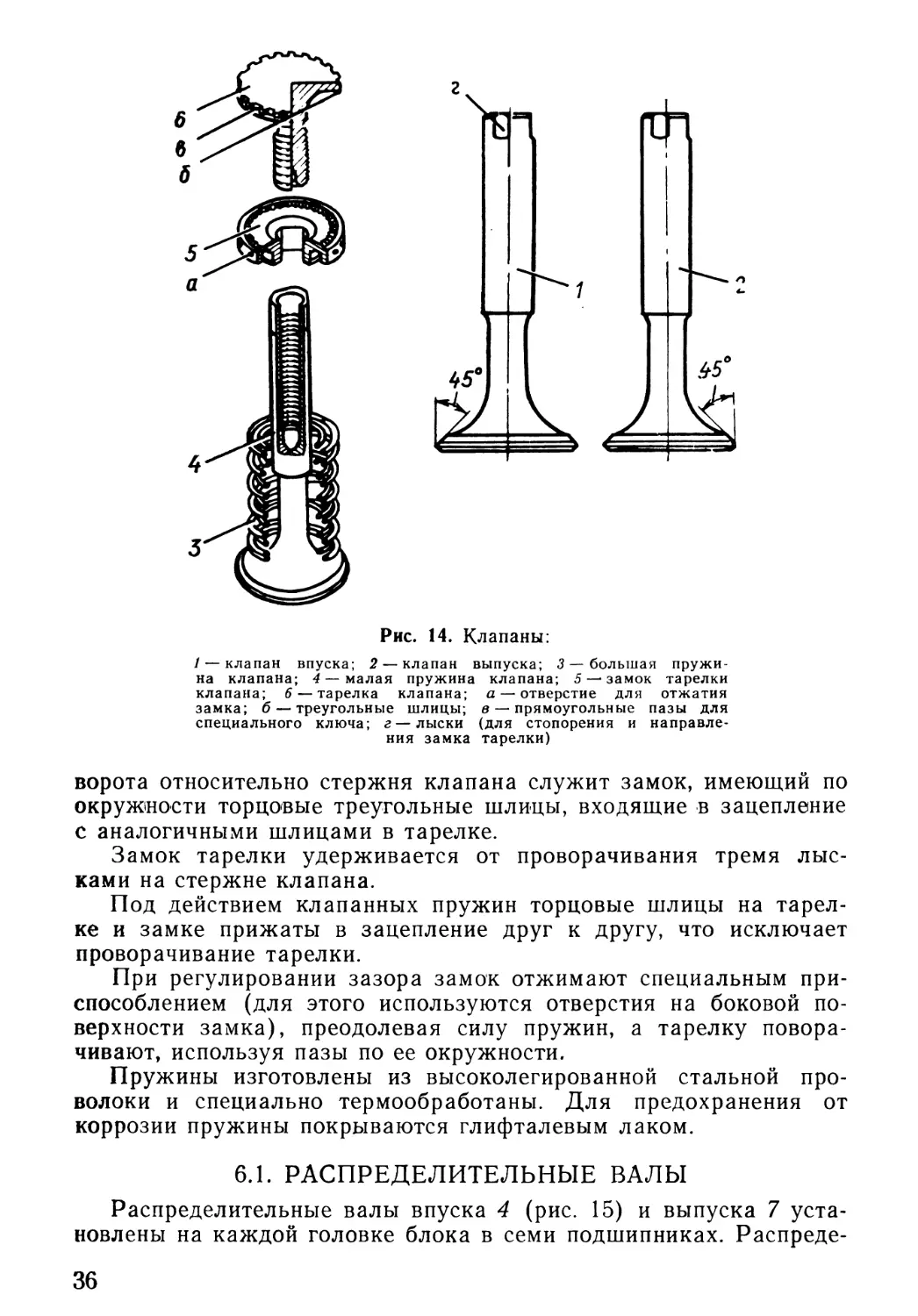

Распределительные валы впуска 4 (рис. 15) и выпуска 7 уста-

новлены на каждой головке блока в семи подшипниках. Распреде-

36

лительные валы впуска правого и левого блоков одинаковы, так-

же одинаковы между собой и валы выпуска. Валы впуска и вы-

пуска различаются между собой профилем и расположением ку-

лачков.

Валы полые, через внутренние полости их подводится масло

к подшипникам и тарелкам клапанов. Смазка к подшипникам по-

ступает через отверстия в шейках. На каждом валу расположе-

но по двенадцать кулачков (по два на цилиндр).

Рис. 15. Распределительные валы:

1— гайка впускного вала с левой резьбой; 2 — блок шестерен вала впуска;

3 — кольцо; 4 — впускной вал; 5 — резьбовые заглушки; 6 — кольцевые пру-

жинные замки; 7 — выпускной вал; 8 — цилиндрическая шестерня выпуск-

ного вала; 9 — регулировочная шлицевая втулка; 10 — кольцевые замки;

11—гайка выпускного вала с правой резьбой; 12 — пружинные замки;

а—отверстия для смазки тарелок и кулачков; б — отверстия для смазки

опорных подшипников

На нерабочей поверхности каждого кулачка со стороны набе-

гания кулачка на тарелку имеется по одному отверстию для

смазки клапанного механизма. В первой упорной шейке для вхо-

да масла во внутреннюю полость канала выполнены два от-

верстия.

С торцов в распределительных валах нарезана внутренняя

резьба. Торец вала со стороны носка глушится резьбовой заглуш-

кой (пробкой) 5, которая стопорится пружинным замком 6. На

первой шейке вала со стороны шлицевого конца имеются два

бурта для фиксации вала в упорном подшипнике.

Распределительные валы впуска левого и правого блоков вра-

щаются по ходу часовой стрелки, валы выпуска — против хода

часовой стрелки.

Валы изготовлены из углеродистой стали марки 45.

37

Рабочие поверхности кулачков отйолированы и подвергнуты

закалке токами высокой частоты.

Распределительные валы приводятся во вращение от верхней

конической шестерни наклонного валика, установленного в короб-

ке головки блока.

Коническая шестерня наклонного валика входит в зацепление

с коническим венцом сдвоенной шестерни (блоком) 2, монтируе-

мой на распределительном валу впуска.

Цилиндрический венец сдвоенной шестерни распределитель-

ного вала впуска находится в зацеплении с цилиндрической шес-

терней 8, установленной на распределительном валу выпуска.

Каждая шестерня центрируется на валу пояском и соединяется

с распределительным валом с помощью регулировочной втулки 9.

Внутренними прямоугольными шлицами втулки соединяются

с наружными шлицами, выполненными на конце распределитель-

ных валов со стороны передачи. Наружные треугольные шлицы

втулок входят во внутренние шлицы шестерен распределительных

валов.

В торце каждого распределительного вала со стороны переда-

чи ввернута гайка, прижимающая шестерню через регулировоч-

ную втулку к опорному бурту вала. Для предотвращения самоот-

винчивания гаек распределительных валов направление ее резьбы

обратно направлению вращения вала, а именно: у гайки 1 вала

впуска — левое, у гайки 11 вала выпуска — правое.

Регулировочной втулкой распределительного вала, имеющей

десять прямоугольных и сорок один треугольных наружных шли-

цев, устанавливается начало открытия клапанов согласно диа-

грамме фаз газораспределения, закрытие определяется профилем

кулачков.

Втулка 9 вала соединена с гайкой кольцевым разрезным зам-

ком 10, который входит в соответствующие выточки во втулке и

гайке.

При вывертывании гайки с помощью замка 10 одновременно

вытягивается и регулировочная втулка распределительного вала.

Гайки распределительных валов контрятся пружинными коль-

цевыми замками.

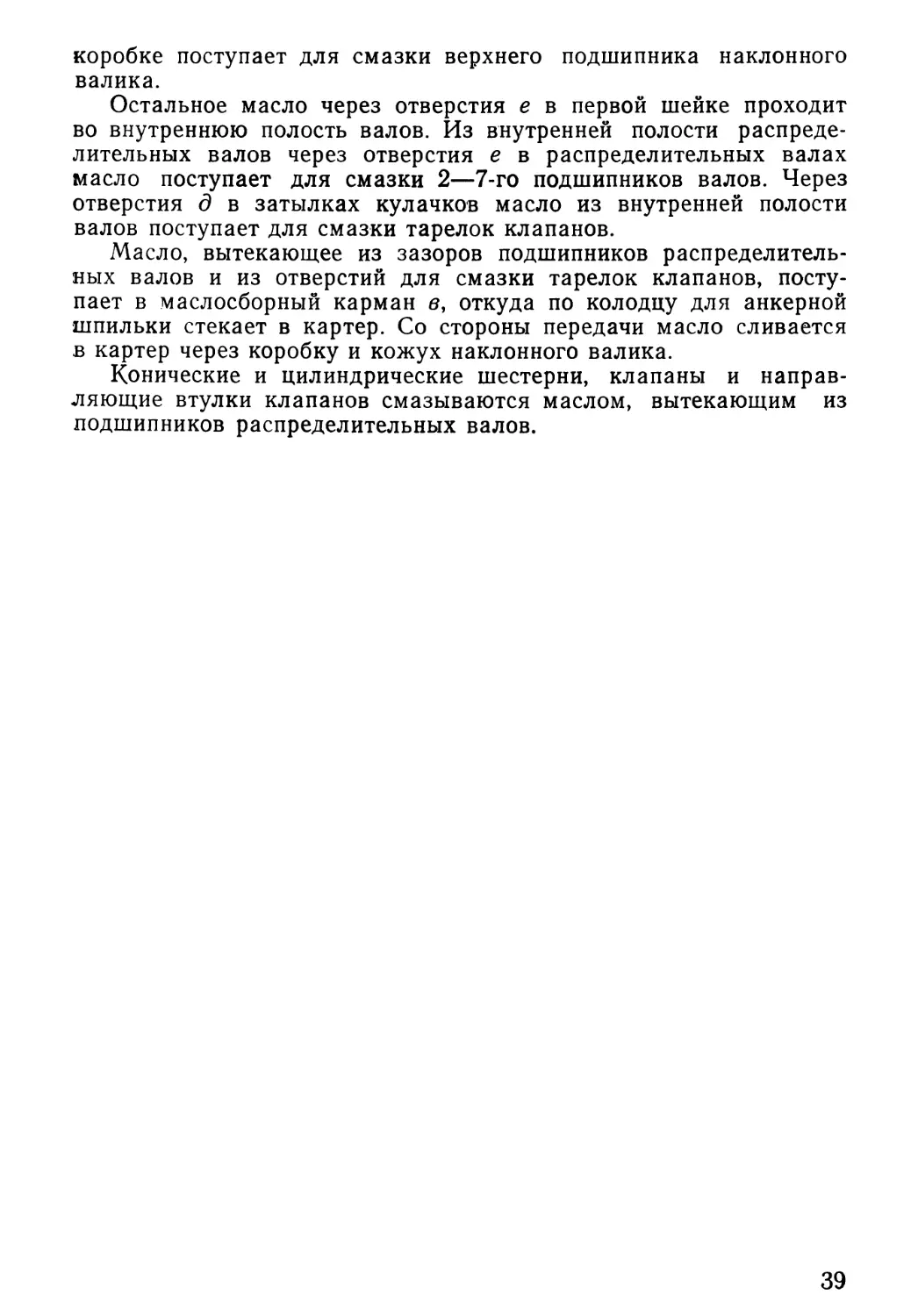

6.2. СМАЗКА МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ

К подшипникам распределительных валов смазка подводится

со стороны передачи дизеля. По двум трубкам 1 (рис. 13) масло

поступает в отверстие в головках правого и левого блоков. Из

канала ж масло проходит в канал б под основанием первого

упорного подшипника валов. Из канала б по отверстиям а в под-

шипнике масло поступает в канавку на рабочей поверхности пер-

вого упорного подшипника распределительных валов. Часть мас-

ла, вытекающая из канавки, смазывает первую рабочую шейку

валов. Часть масла через каналы ж и з в головке и отверстие в

38

коробке поступает для смазки верхнего подшипника наклонного

валика.

Остальное масло через отверстия е в первой шейке проходит

во внутреннюю полость валов. Из внутренней полости распреде-

лительных валов через отверстия е в распределительных валах

масло поступает для смазки 2—7-го подшипников валов. Через

отверстия д в затылках кулачков масло из внутренней полости

валов поступает для смазки тарелок клапанов.

Масло, вытекающее из зазоров подшипников распределитель-

ных валов и из отверстий для смазки тарелок клапанов, посту-

пает в маслосборный карман в, откуда по колодцу для анкерной

шпильки стекает в картер. Со стороны передачи масло сливается

в картер через коробку и кожух наклонного валика.

Конические и цилиндрические шестерни, клапаны и направ-

ляющие втулки клапанов смазываются маслом, вытекающим из

подшипников распределительных валов.

39

7. КОЛЕНЧАТЫЙ ВАЛ И ШАТУННО-ПОРШНЕВАЯ

ГРУППА

7.1. КОЛЕНЧАТЫЙ ВАЛ

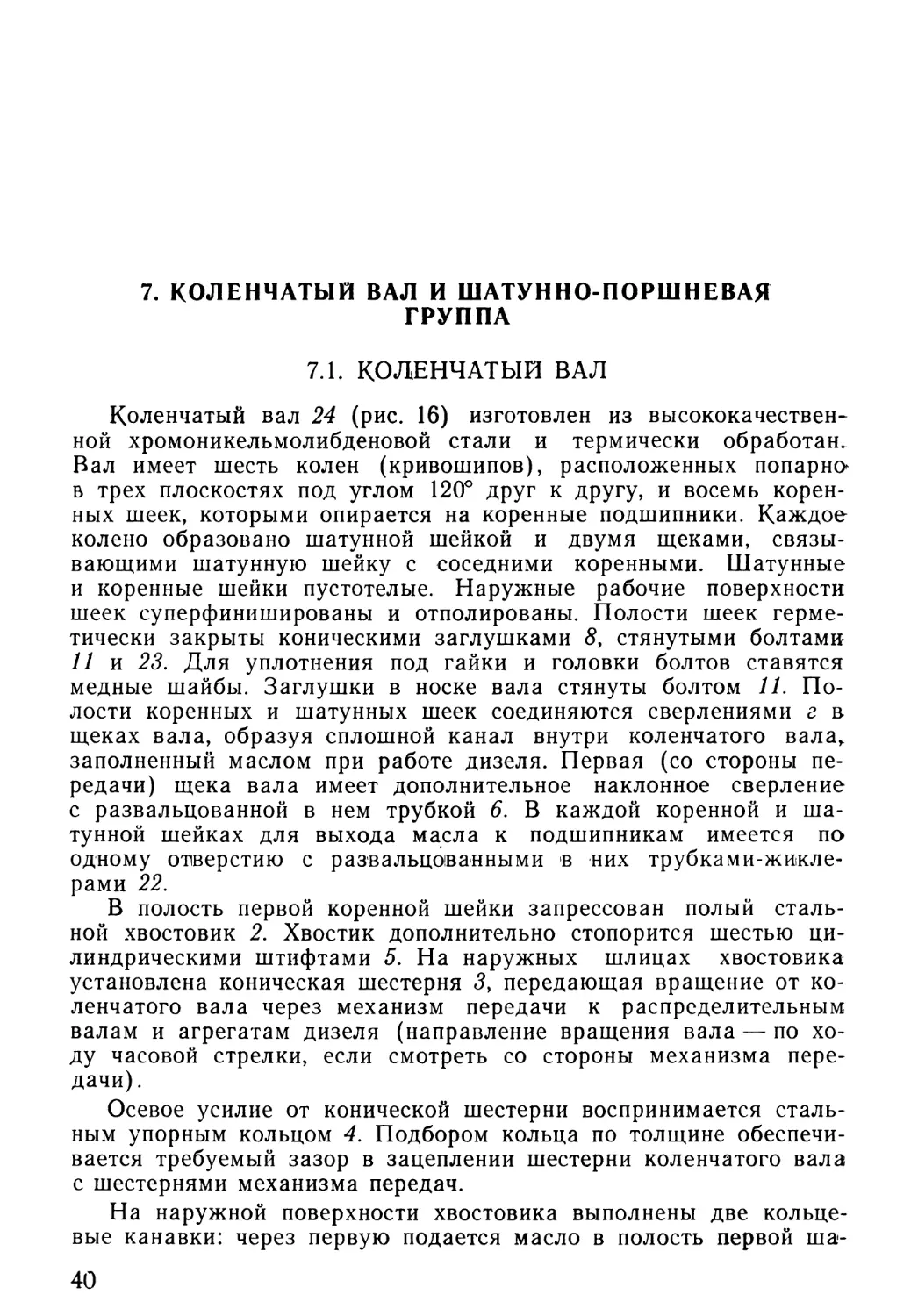

Коленчатый вал 24 (рис. 16) изготовлен из высококачествен-

ной хромоникельмолибденовой стали и термически обработан.

Вал имеет шесть колен (кривошипов), расположенных попарна

в трех плоскостях под углом 120° друг к другу, и восемь корен-

ных шеек, которыми опирается на коренные подшипники. Каждое

колено образовано шатунной шейкой и двумя щеками, связы-

вающими шатунную шейку с соседними коренными. Шатунные

и коренные шейки пустотелые. Наружные рабочие поверхности

шеек суперфинишированы и отполированы. Полости шеек герме-

тически закрыты коническими заглушками 8, стянутыми болтами

11 и 23. Для уплотнения под гайки и головки болтов ставятся

медные шайбы. Заглушки в носке вала стянуты болтом 11. По-

лости коренных и шатунных шеек соединяются сверлениями г в

щеках вала, образуя сплошной канал внутри коленчатого вала,

заполненный маслом при работе дизеля. Первая (со стороны пе-

редачи) щека вала имеет дополнительное наклонное сверление

с развальцованной в нем трубкой 6. В каждой коренной и ша-

тунной шейках для выхода масла к подшипникам имеется по

одному отверстию с развальцованными в них трубками-жикле-

рами 22.

В полость первой коренной шейки запрессован полый сталь-

ной хвостовик 2. Хвостик дополнительно стопорится шестью ци-

линдрическими штифтами 5. На наружных шлицах хвостовика

установлена коническая шестерня 3, передающая вращение от ко-

ленчатого вала через механизм передачи к распределительным

валам и агрегатам дизеля (направление вращения вала — по хо-

ду часовой стрелки, если смотреть со стороны механизма пере-

дачи).

Осевое усилие от конической шестерни воспринимается сталь-

ным упорным кольцом 4. Подбором кольца по толщине обеспечи-

вается требуемый зазор в зацеплении шестерни коленчатого вала

с шестернями механизма передач.

На наружной поверхности хвостовика выполнены две кольце-

вые канавки: через первую подается масло в полость первой ша-

40

9

Рис. 16. Коленчатый вал:

/ — втулка; 2 — хвостовик коленчатого вала; 3— шестерня коленчатого вала; 4—упорное кольцо; 5 — цилиндри ;еский штифт; 6 — трубка

первой коренной шейки; 7 — болт заглушек шатунной шейки; 8— заглушка коренной и шатунной шеек; 9—поршень; 10 — шатун; 11—

болт заглушек носка коленчатого вала; 12—шестерня привода нагнетателя; 13 — верхняя половина картера; 14 — маслоотбойное кольцо;

15 — поршневое уплотнительное кольцо; 16— гильза; 17 уплотнительное кольцо; 18 — упорная втулка; /9*—штифт; 20 — нижняя половина

картера; 21 — призонный болт; 22 — трубка-жиклер коренной шейки; 23—болт заглушек коренной шейки; 24 — коленчатый вал; at б, в, $—

маслоподводяшие каналы

тунной шейки, вторая служит для подачи масла к первой корен-

ной шейке через трубку 6.

На наружной цилиндрической части переднего конца хвосто-

вика установлена уплотнительная втулка 1 центрального подвода

масла.

Со стороны отбора мощности на фланец вала устанавливается

и закрепляется призонными болтами 21 шестерня 12 привода наг-

нетателя.

На шейке носка коленчатого вала устанавливается: уплотне-

ние, состоящее из маслоотбойного кольца 14, упорной втулки 18

с двумя кольцами 17 уплотнения, гильзы 16, в канавку которой

вставлены два поршневых кольца 15. Гильза вставлена в расточ-

ку картера и крепится болтами к нему. Внутри носка вала имеет-

ся резьба для установки распорного конуса затяжки и закрепле-

ния на конусах муфты, передающей крутящий момент на силовую

передачу машины.

Для смазки подшипников коренных и шатунных шеек масло

подается в полость хвостовика и далее по сверлениям биг по-

ступает в полости шатунных и коренных шеек.

7.2. ШАТУННО-ПОРШНЕВАЯ ГРУППА

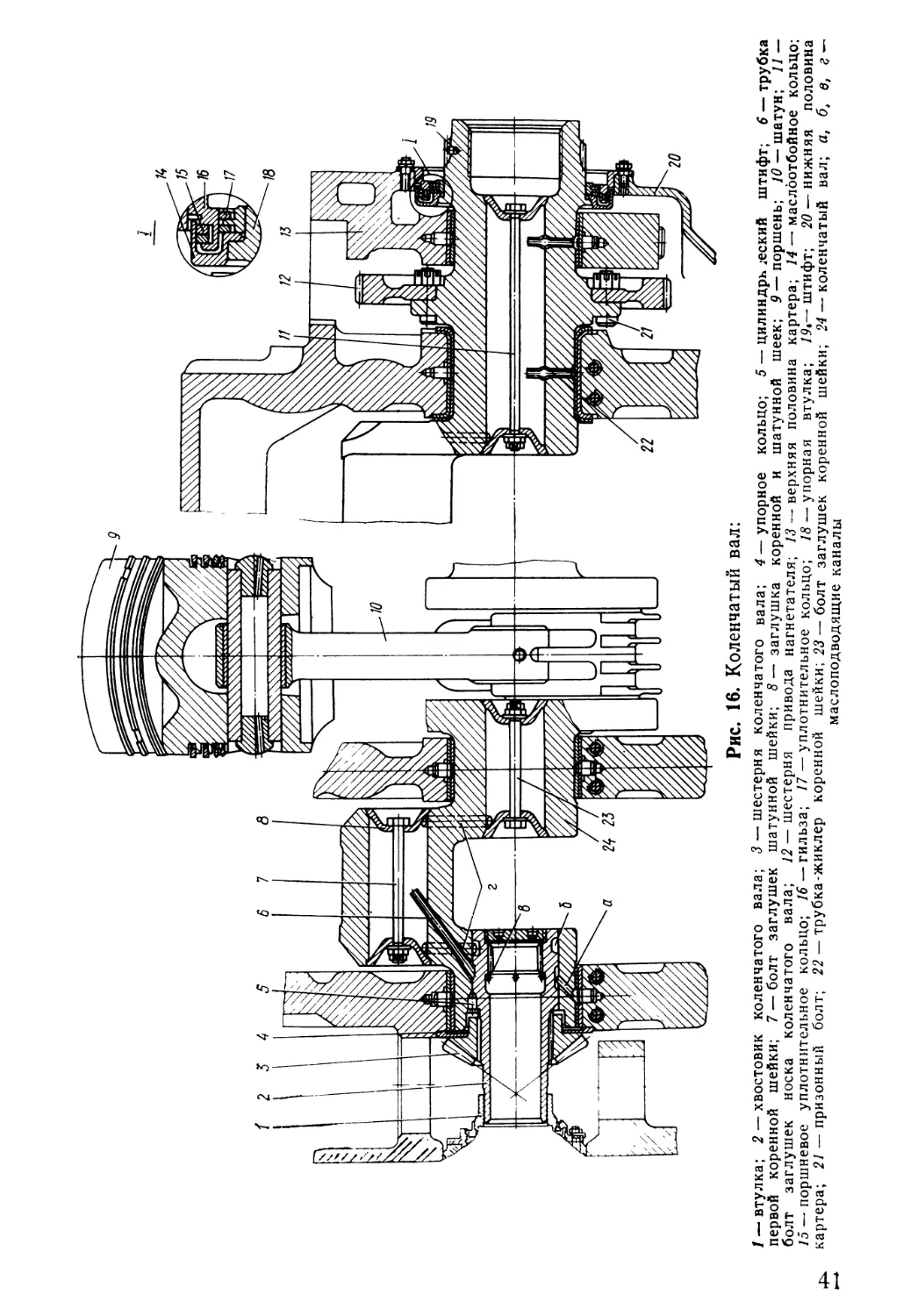

Шатунно-поршневая группа состоит из главного 14 (рис. 17)

и прицепного 11 шатунов, поршней 4 и 8, поршневых пальцев 3

и поршневых колец.

Главные шатуны расположены в левом блоке цилиндров, при-

цепные — в правом. Ход поршня с прицепным шатуном на 6,7 мм

больше хода поршня с главным шатуном.

Шатуны изготовлены штамповкой из высококачественной хро-

моникельмолибденовой стали и тщательно обработаны. Стержень

главного шатуна двутаврового сечения, уширяющегося от верх-

ней к нижней головке.

В верхнюю головку шатуна устанавливается для ее закрепле-

ния бронзовая втулка 2 и служит подшипником для поршневого

пальца 3. Для подвода масла к трущимся поверхностям пальца

и втулки в головке шатуна и втулке просверлены четыре масло-

улавливащих отверстия.

В нижней части стержень главного шатуна переходит в ниж-

нюю разъемную головку, имеющую две проушины 2 (рис. 18)

и 12 для присоединения с помощью пальца прицепного шатуна.

Между проушинами в нижней головке имеется выступ (мостик),

образующий промежуточную опору для пальца прицепного шатуна.

Палец 10 прицепного шатуна стальной, полированный, полый.

В полость пальца вставлена и развальцована по краям медная

трубка 9, образующая масляную полость с радиальными сверле-

ниями в пальце, обеспечивающими поступление масла из поло-

сти к трущимся поверхностям пальца 18 (рис. 17) и втулки 15.

Палец зафиксирован штифтом 8 (рис. 18).

42

7

Рис. 17. Шатунно-поршневая группа:

1— заглушка поршневого пальца; 2—бронзовая втулка верхней го-

ловки шатуна; 3 — поршневой палец; 4, 8— поршни; 5 — днище

поршня;! 6 — юбка поршня; 7 — головка поршня; 9 — бобышки; 10 —

базовое сверление; 11— прицепной шатун; 12 — поршневая (верхняя)

головка шатуна; 13 — нижняя головка прицепного шатуна; 14 —

главный шатун; /5 — втулка нижней головки прицепного шатуна;

16 — кривошипная (нижняя) головка главного шатуна; 17—проушина

под палец прицепного шатуна; 18— палец прицепного шатуна; 19 —

установочный штифт; 20 — медная трубка; 21 — крышка главного

шатуна; 22 — цилиндрический штифт; 23 — конические штифты; 24 —

вкладыши; а, г, е — масляные отверстия; б — канавки под поршне-

вые кольца; в — отверстие отвода масла, снимаемого кольцами с

зеркала цилиндра; д — отверстие под установочный штифт

В нижней головке главного шатуна имеется съемная крыш-

ка 7, усиленная четырьмя ребрами. Крышка крепится двумя кони-

ческими штифтами, которые запрессовываются со стороны шату-

на, обращенной к носку коленчатого вала. Штифты самотормозя-

щие и не требуют специальной контровки.

В расточку нижней головки главного шатуна устанавливаются

стальные тонкостенные вкладыши 6 и 11, залитые слоем свинцо-

вистой бронзы и освинцованные по поверхности слоя заливки. От

проворота и осевого смещения вкладыши удерживаются штифта-

ми 5, запрессованными в тело шатуна и отъемной крышки.

Вкладыши невзаимозаменяемы — окончательная их расточка

производится после установки их в головку шатуна. Вкладыш

клеймят номером шатуна.

43

Прицепной шатун имеет неразъемную головку. Верхняя голов-

ка по конструкции аналогична верхней головке главного шатуна.

Нижняя головка имеет полукольцевую прорезь, куда входит вы-

ступ нижней головки главного шатуна. В нижнюю головку при-

цепного шатуна устанавливается бронзовая втулка, служащая

подшипником для пальца крепления этого шатуна.

Рис. 18. Нижняя головка главного шатуна:

1—главный шатун; 2, /2 — проушины под палец при-

цепного шатуна; 3— нижняя головка прицепного ша-

туна; 4 — конические штифты; 5 — цилиндрический

штифт вкладыша; 6 — нижний шатунный вкладыш;

7 — крышка нижней головки главного шатуна; 8-

установочный штифт пальца прицепного шатуна; 9 —

медная трубка, образующая полость для масла паль

ца прицепного шатуна; 10 — палец прицепного шатуна;

// — верхний шатунный вкладыш; а — отверстие для

подвода масла в полость пальца прицепного шатуна;

б — отверстие под стопорный штифт; в — отверстие

под цилиндрический штифт вкладыша; г —отверстия

подвода масла на смазку пальца прицепного шатуна

Комплект шатунов для каждого дизеля подбирается по массе.

Масса шатунов выгравирована на боковой поверхности стержня

около нижней головки. Разность в массе шатунно-поршневых

групп не более 20 г.

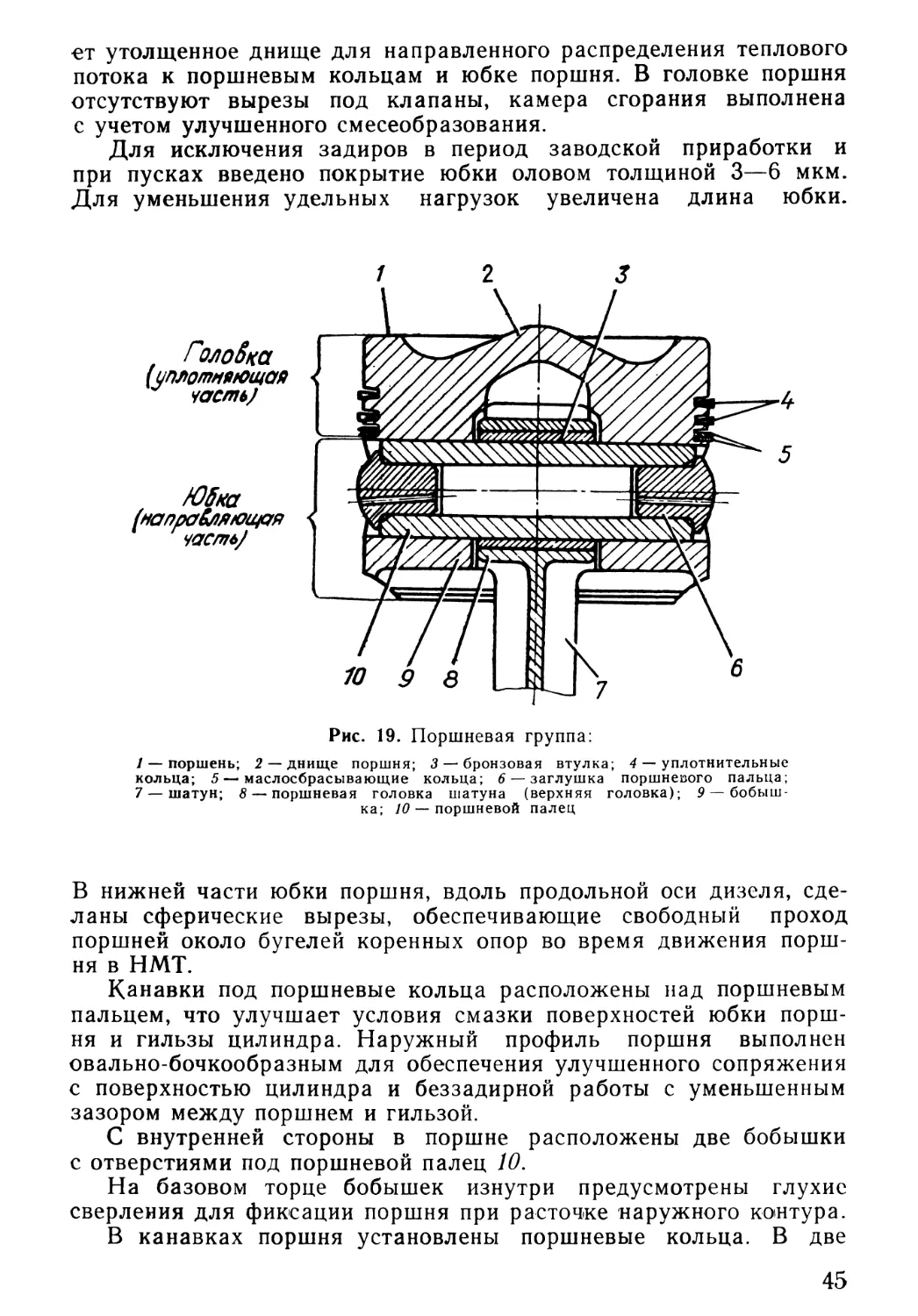

Поршень 1 (рис. 19) представляет собой единую деталь, изго-

товленную методом изотермической штамповки на прессе из вы-

сококремнистого алюминиевого сплава АК12Д, имеющего высо-

кие прочностные характеристики и износостойкость. Поршень име-

44

ет утолщенное днище для направленного распределения теплового

потока к поршневым кольцам и юбке поршня. В головке поршня

отсутствуют вырезы под клапаны, камера сгорания выполнена

с учетом улучшенного смесеобразования.

Для исключения задиров в период заводской приработки и

при пусках введено покрытие юбки оловом толщиной 3—6 мкм.

Для уменьшения удельных нагрузок увеличена длина юбки.

Гмойка

{уплотняющая

часть]

Юбка

(напра&ляющая

часть/

Рис. 19. Поршневая группа:

1 — поршень; 2 — днище поршня; 3 — бронзовая втулка; 4 — уплотнительные

кольца; 5—маслосбрасывающие кольца; 6 — заглушка поршневого пальца;

7 — шатун; 8— поршневая головка шатуна (верхняя головка); 9 — бобыш-

ка; 10— поршневой палец

В нижней части юбки поршня, вдоль продольной оси дизеля, сде-

ланы сферические вырезы, обеспечивающие свободный проход

поршней около бугелей коренных опор во время движения порш-

ня в НМТ.

Канавки под поршневые кольца расположены над поршневым

пальцем, что улучшает условия смазки поверхностей юбки порш-

ня и гильзы цилиндра. Наружный профиль поршня выполнен

овально-бочкообразным для обеспечения улучшенного сопряжения

с поверхностью цилиндра и беззадирной работы с уменьшенным

зазором между поршнем и гильзой.

С внутренней стороны в поршне расположены две бобышки

с отверстиями под поршневой палец 10.

На базовом торце бобышек изнутри предусмотрены глухие

сверления для фиксации поршня при расточке наружного коитура.

В канавках поршня установлены поршневые кольца. В две

45

верхние канавки устанавливаются уплотнительные кольца трапе-

циевидного сечения из высокопрочной стали 4Х5МФ1С-Ш, в тре-

тью канавку — два конусных маслосбрасывающих кольца из ста-

ли 65Г с острой скребущей кромкой на наружной образующей.

На верхнем торце нижнего маслосбрасывающего кольца выпол-

нены шесть лунок (фрезеровок) для обеспечения лучшего прохода

снимаемого масла со стенок цилиндра верхним маслосбрасываю-

щим кольцом.

Для повышения износостойкости наружные образующие (ра-

бочие) поверхности всех колец имеют хромомолибденовое покры-

тие, после чего вся поверхность лудится (покрывается) оловом

для предохранения их от коррозии и улучшения приработки.

Поршневой палец 10 пустотелый, плавающего типа. Изготов-

лен из легированной стали, наружная поверхность цементирова-

на, полирована и суперфиниширована. С обоих концов поршнево-

го пальца устанавливаются заглушки 6, изготовленные из алюми-

ниевого сплава. Они предотвращают осевые перемещения пальца

и устраняют возможность задиров зеркала гильзы цилиндра тор-

цами пальца.

Установка поршневых пальцев при сборке поршней с шатуна-

ми производится без натяга, поэтому поршни перед сборкой не

нагреваются. Комплект прошней подбирается по массе, разность

в массе поршней не более 5 г.

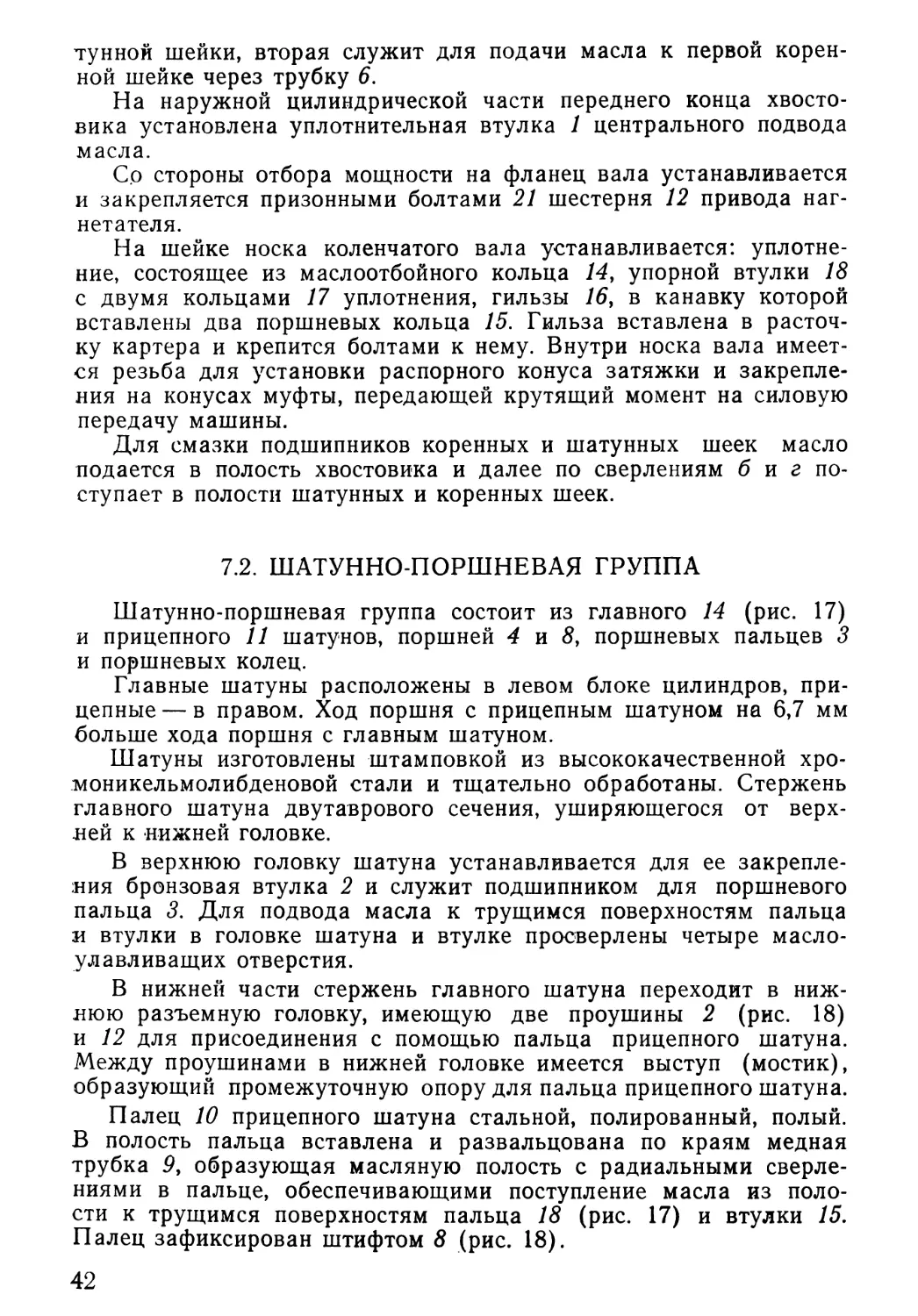

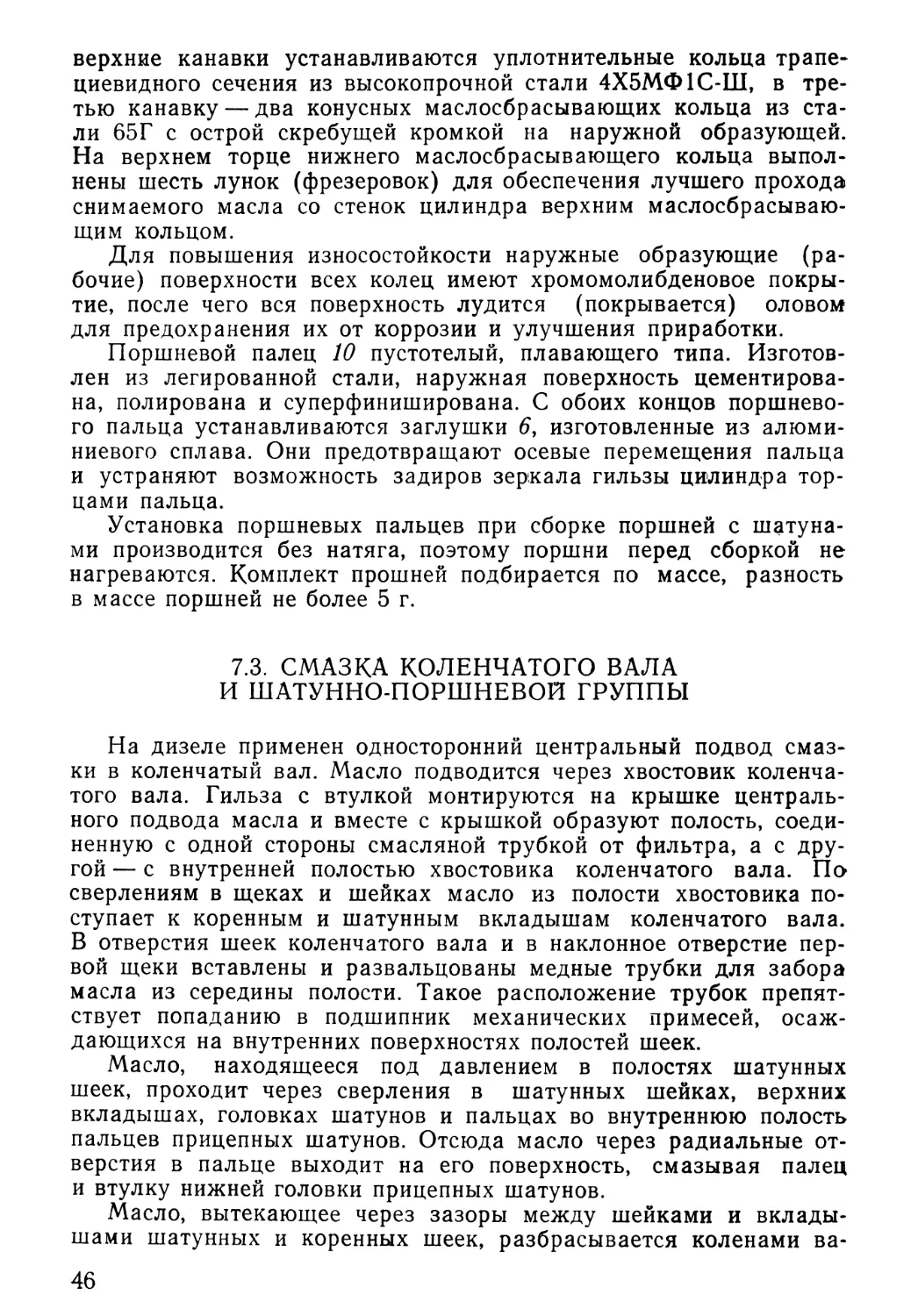

7.3. СМАЗКА КОЛЕНЧАТОГО ВАЛА

И ШАТУННО-ПОРШНЕВОЙ ГРУППЫ

На дизеле применен односторонний центральный подвод смаз-

ки в коленчатый вал. Масло подводится через хвостовик коленча-

того вала. Гильза с втулкой монтируются на крышке централь-

ного подвода масла и вместе с крышкой образуют полость, соеди-

ненную с одной стороны смасляной трубкой от фильтра, а с дру-

гой — с внутренней полостью хвостовика коленчатого вала. По

сверлениям в щеках и шейках масло из полости хвостовика по-

ступает к коренным и шатунным вкладышам коленчатого вала.

В отверстия шеек коленчатого вала и в наклонное отверстие пер-

вой щеки вставлены и развальцованы медные трубки для забора

масла из середины полости. Такое расположение трубок препят-

ствует попаданию в подшипник механических примесей, осаж-

дающихся на внутренних поверхностях полостей шеек.

Масло, находящееся под давлением в полостях шатунных

шеек, проходит через сверления в шатунных шейках, верхних

вкладышах, головках шатунов и пальцах во внутреннюю полость

пальцев прицепных шатунов. Отсюда масло через радиальные от-

верстия в пальце выходит на его поверхность, смазывая палец

и втулку нижней головки прицепных шатунов.

Масло, вытекающее через зазоры между шейками и вклады-

шами шатунных и коренных шеек, разбрасывается коленами ва-

46

ла. Часть масла попадает на стенки гильз, смазывая их, а сле-

довательно, и поршни. Избыток масла снимается со стенок ци-

линдра маслосбрасывающими кольцами и через отверстия у ка-

навки поршня, а также через зазор между поршнем и гильзой

сбрасывается в картер.

Часть масла, разбрызгиваемого коленами вала, попадает

внутрь поршней и через сверления в верхних головках шатунов

поступает для смазки поршневых пальцев.

47

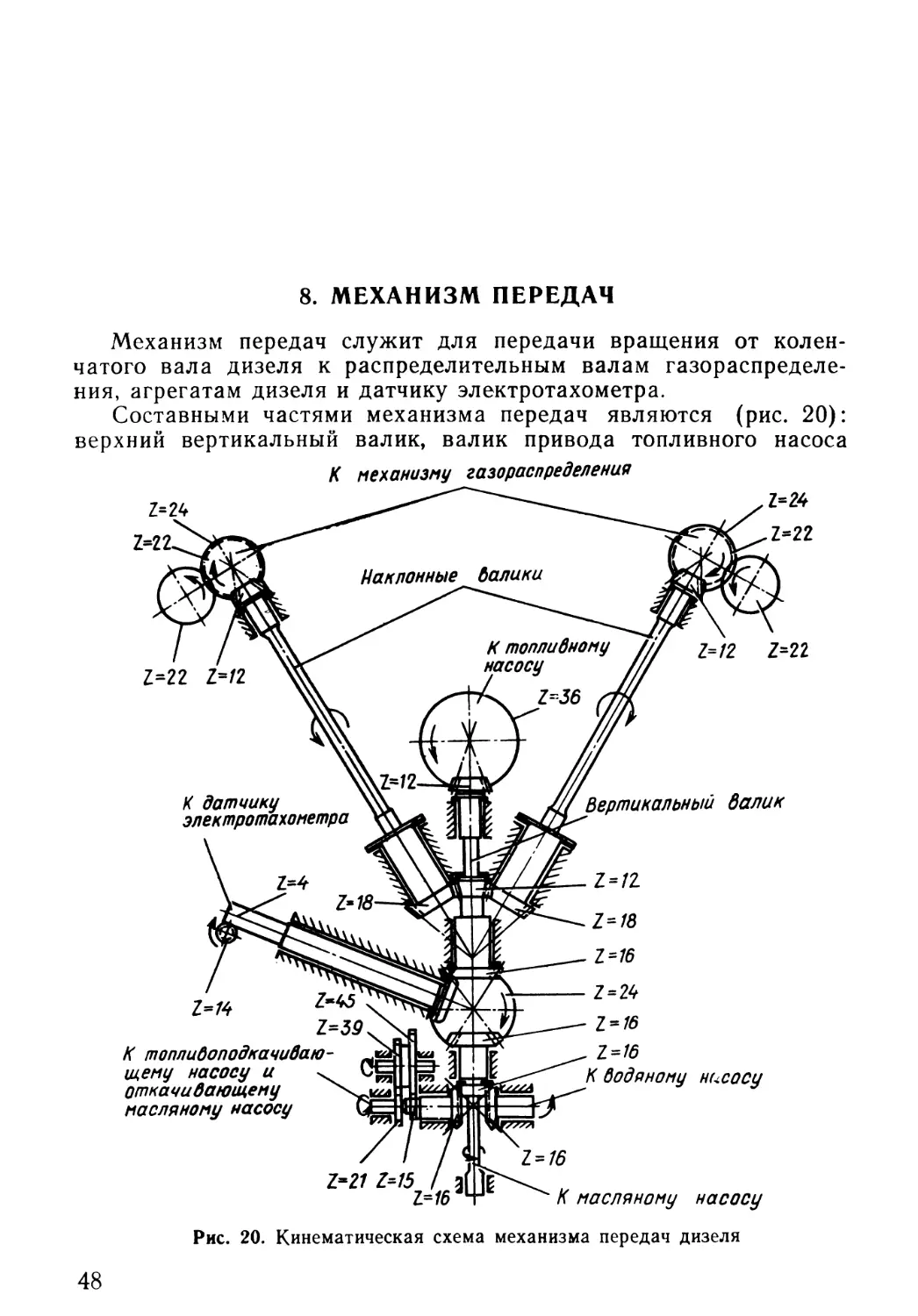

8. МЕХАНИЗМ ПЕРЕДАЧ

Механизм передач служит для передачи вращения от колен-

чатого вала дизеля к распределительным валам газораспределе-

ния, агрегатам дизеля и датчику электротахометра.

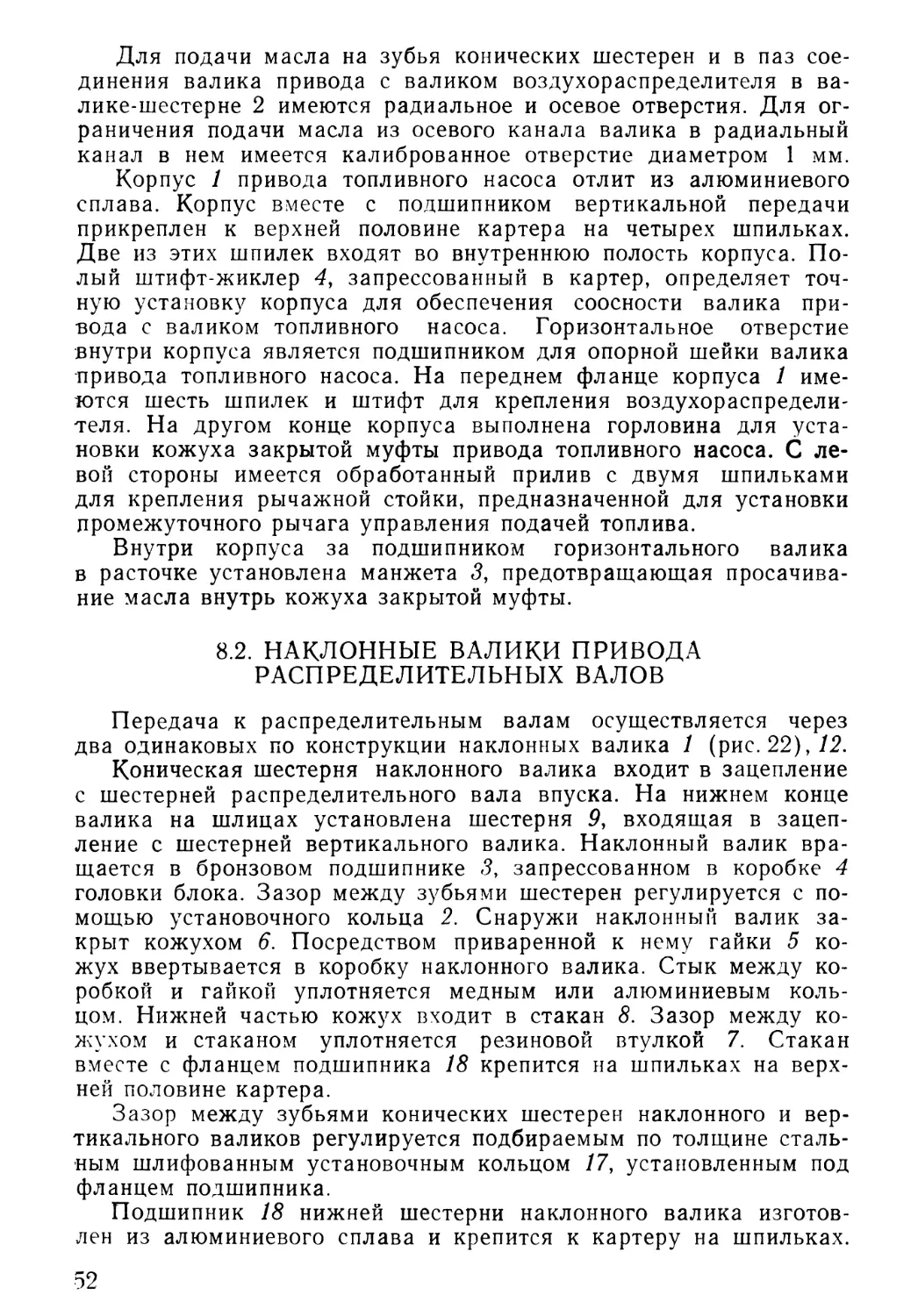

Составными частями механизма передач являются (рис. 20):

верхний вертикальный валик, валик привода топливного насоса

К механизму газораспределения

Z=24

Z=22

Вертикальный валик

Z = 1Z

Z-18

Z=18

Z=16

К масляному насосу

Z=24

Z=22

2 = 24

Z = /6

Z = /6

К водяному насосу

Z=14

Z=3P^

К топлибоподкачиваю-

тему насосу и

откачивающему

масляному насосу

Z=12 Z=22

насосу

Z--36

Рис. 20. Кинематическая схема механизма передач дизеля

Наклонные балики

К топливному

1=22 1=12

К датчику

электротамметра

48

и воздухораспределителя, два наклонных валика привода распре-

делительных валов механизма газораспределения, привод к дат-

чику электротахометра, нижняя передача к водяному и масляно-

му насосам, откачивающему насосу системы вентиляции картера

и топливоподкачивающему насосу.

8.1. ВЕРХНИЙ ВЕРТИКАЛЬНЫЙ ВАЛИК,

ВАЛИК ПРИВОДА ТОПЛИВНОГО НАСОСА

И ВОЗДУХОРАСПРЕДЕЛИТЕЛЯ

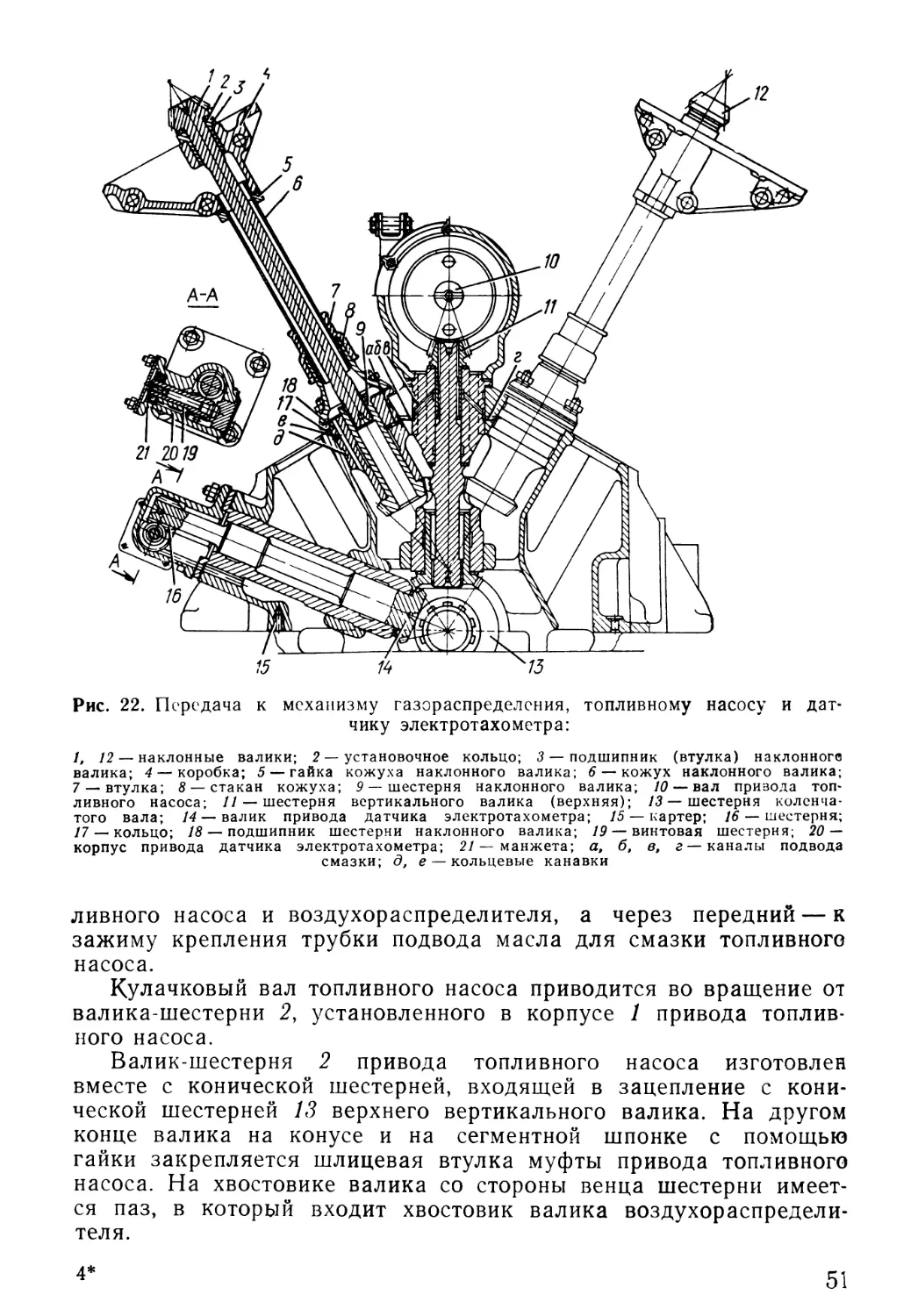

Верхний вертикальный валик передает вращение от коленчато-

го вала дизеля двум наклонным валикам привода распределитель-

ных валов, валику привода топливного насоса и воздухораспреде-

лителя.

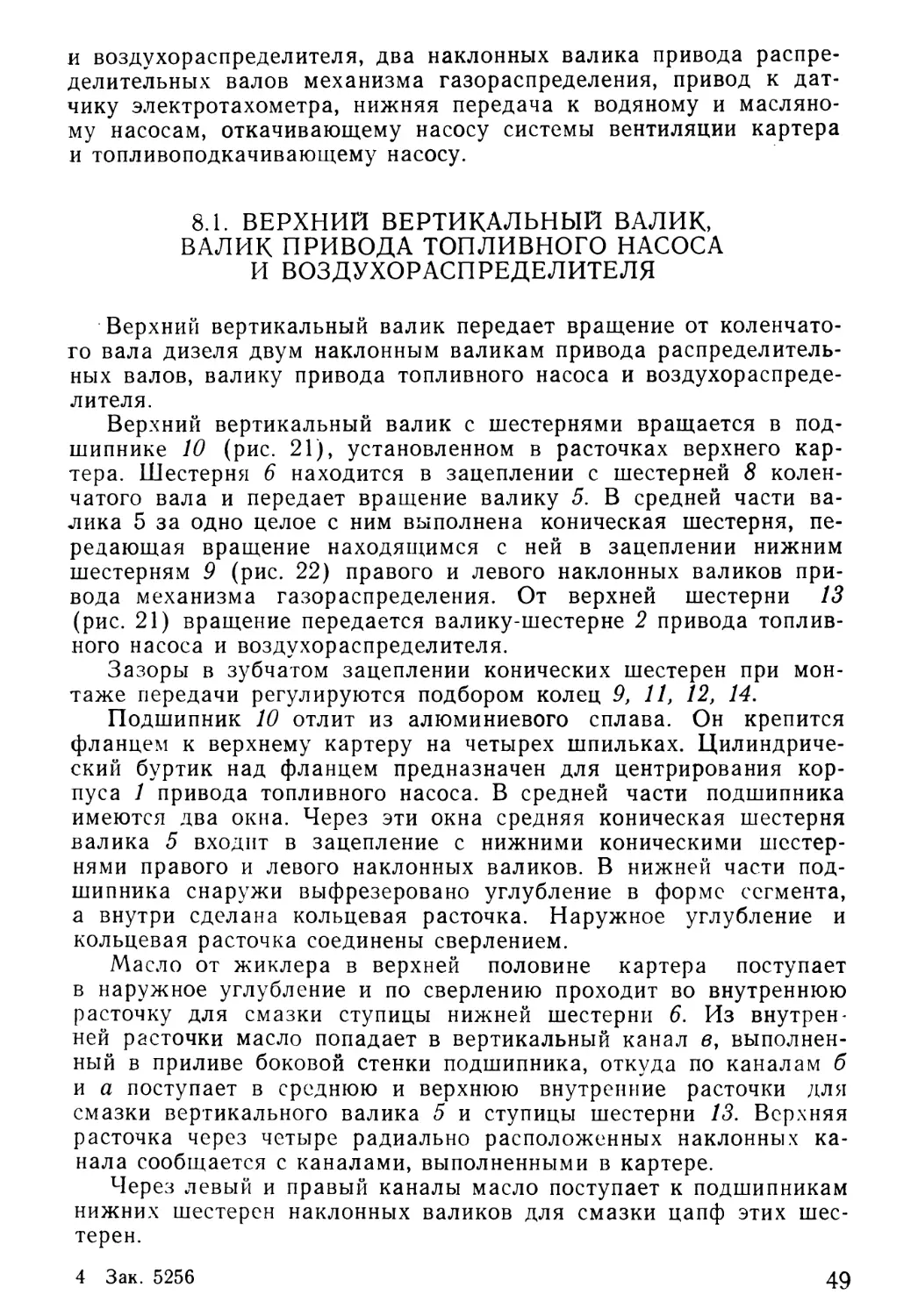

Верхний вертикальный валик с шестернями вращается в под-

шипнике 10 (рис. 21), установленном в расточках верхнего кар-

тера. Шестерня 6 находится в зацеплении с шестерней 8 колен-

чатого вала и передает вращение валику 5. В средней части ва-

лика 5 за одно целое с ним выполнена коническая шестерня, пе-

редающая вращение находящимся с ней в зацеплении нижним

шестерням 9 (рис. 22) правого и левого наклонных валиков при-

вода механизма газораспределения. От верхней шестерни 13

(рис. 21) вращение передается валику-шестерне 2 привода топлив-

ного насоса и воздухораспределителя.

Зазоры в зубчатом зацеплении конических шестерен при мон-

таже передачи регулируются подбором колец 9, 11, 12, 14.

Подшипник 10 отлит из алюминиевого сплава. Он крепится

фланцем к верхнему картеру на четырех шпильках. Цилиндриче-

ский буртик над фланцем предназначен для центрирования кор-

пуса 1 привода топливного насоса. В средней части подшипника

имеются два окна. Через эти окна средняя коническая шестерня

валика 5 входит в зацепление с нижними коническими шестер-

нями правого и левого наклонных валиков. В нижней части под-

шипника снаружи выфрезеровано углубление в форме сегмента,

а внутри сделана кольцевая расточка. Наружное углубление и

кольцевая расточка соединены сверлением.

Масло от жиклера в верхней половине картера поступает

в наружное углубление и по сверлению проходит во внутреннюю

расточку для смазки ступицы нижней шестерни 6. Из внутрен-

ней расточки масло попадает в вертикальный канал в, выполнен-

ный в приливе боковой стенки подшипника, откуда по каналам б

и а поступает в среднюю и верхнюю внутренние расточки для

смазки вертикального валика 5 и ступицы шестерни 13. Верхняя

расточка через четыре радиально расположенных наклонных ка-

нала сообщается с каналами, выполненными в картере.

Через левый и правый каналы масло поступает к подшипникам

нижних шестерен наклонных валиков для смазки цапф этих шес-

терен.

4 Зак. 5256

49

Рис. 21. Верхний вертикальный валик, валик привода топливного

насоса и воздухораспределителя:

1 — корпус привода топливного насоса; 2 — валик-шестерня привода топлив-

ного насоса и воздухораспределителя; 3 — манжета; 4 — штифт-жиклер;

5—верхний вертикальный валик; 6 — нижняя шестерня вертикального ва-

лика; 7 — упорное кольцо; 8—шестерня коленчатого вала; 9, 11, 12, 14 —

установочные кольца; 10 — подшипник верхнего вертикального валика;

13 — верхняя шестерня верхнего вертикального валика; а, б, в — масляные

каналы

Через задний радиальный канал масло поступает к штифту-

жиклеру 4, подводящему масло к валику-шестерне привода топ-

50

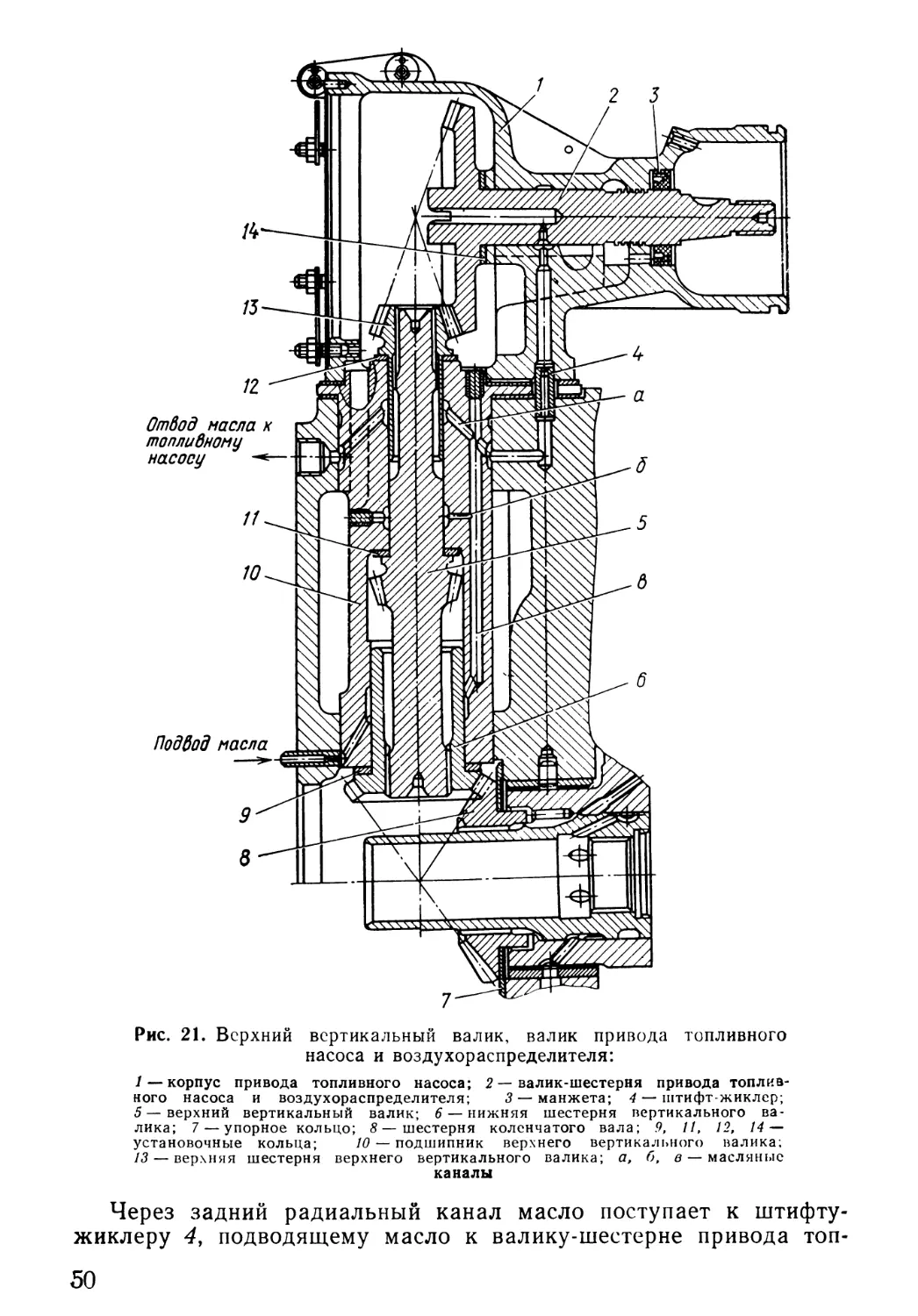

Рис. 22. Передача к механизму газораспределения, топливному насосу и дат-

чику электротахометра:

/, 12 — наклонные валики; 2 — установочное кольцо; 3 — подшипник (втулка) наклонного

валика; 4 — коробка; 5 — гайка кожуха наклонного валика; 6 — кожух наклонного валика;

7 —втулка; 8 — стакан кожуха; 9 — шестерня наклонного валика; 10 — вал привода топ-

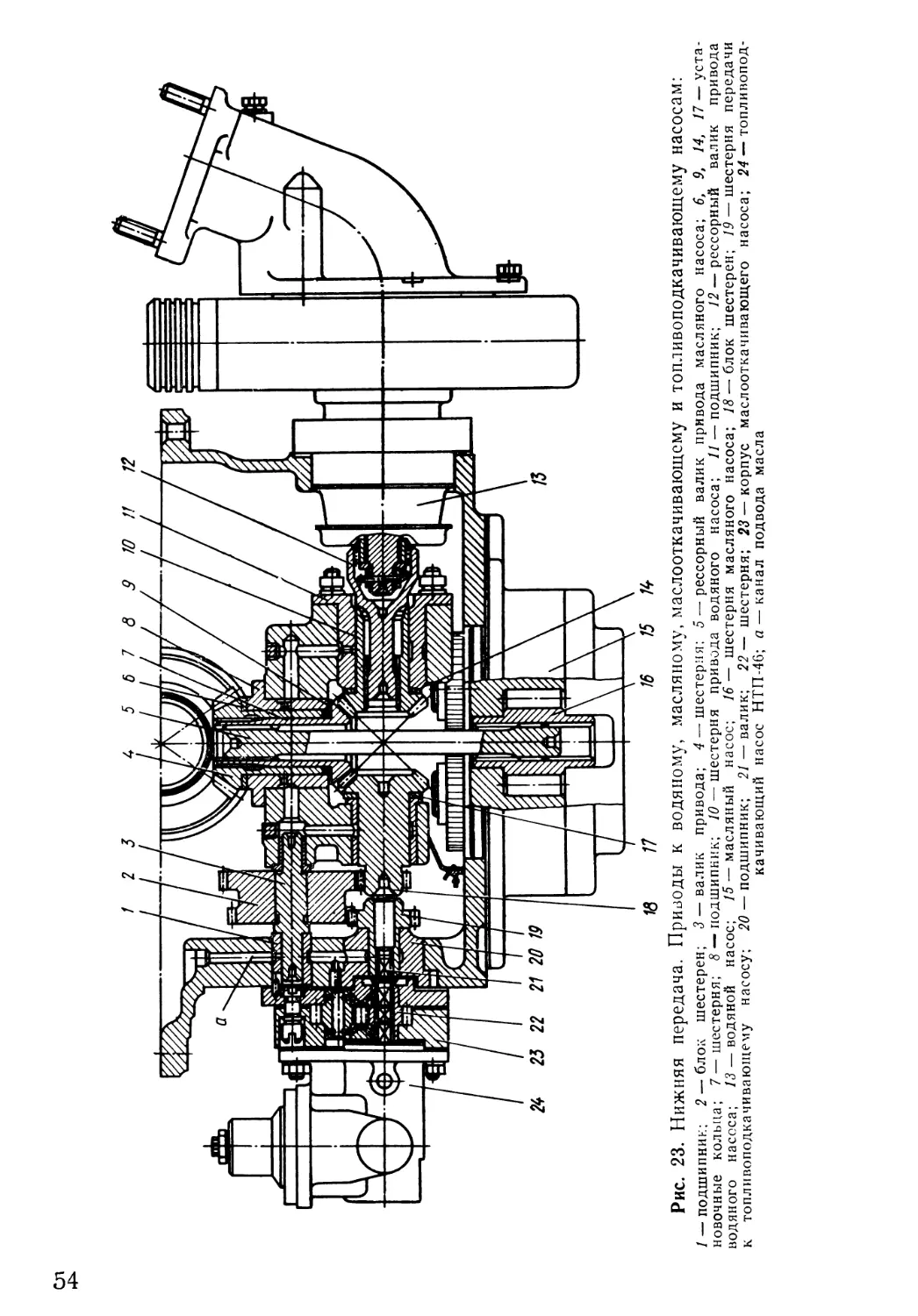

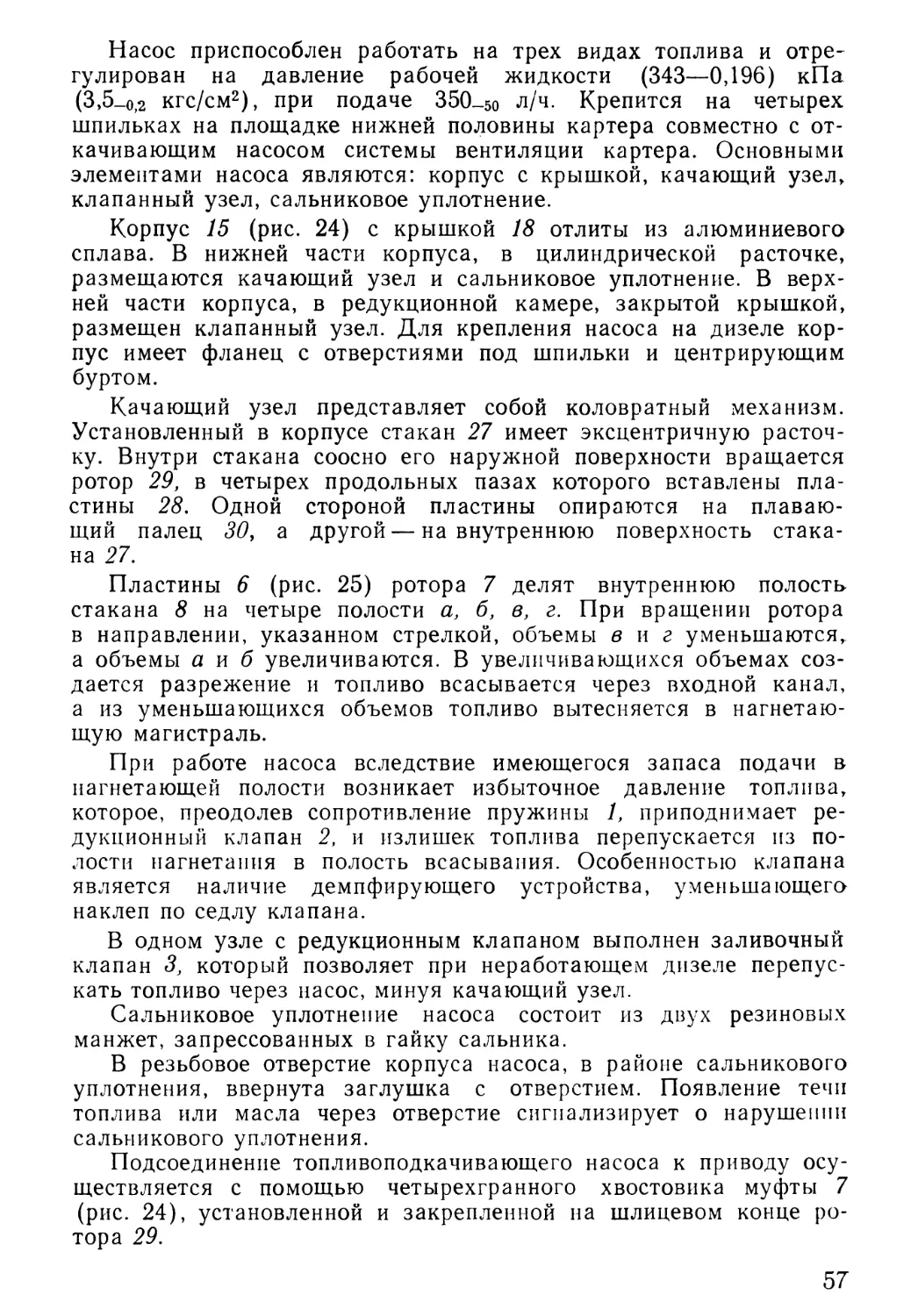

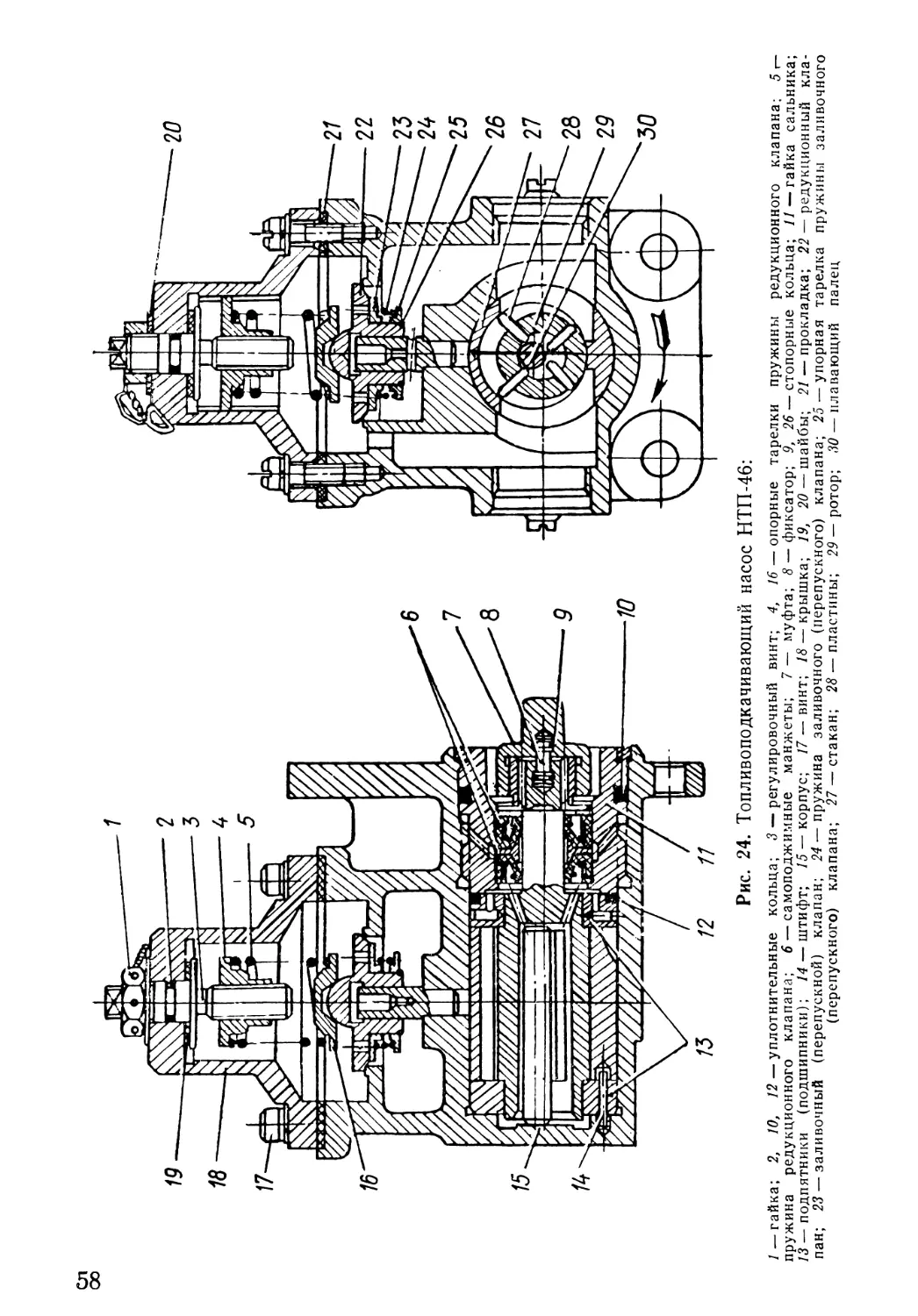

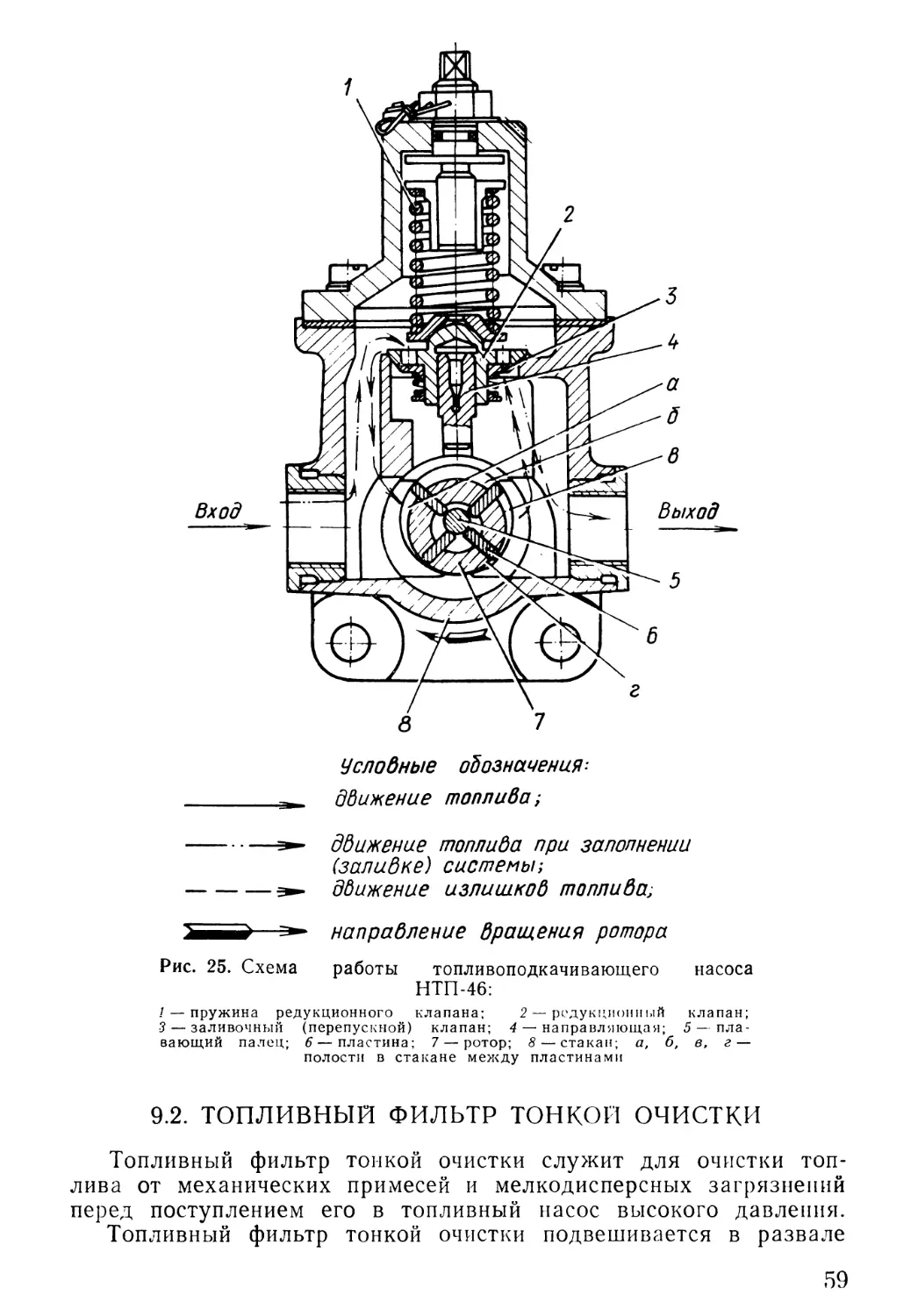

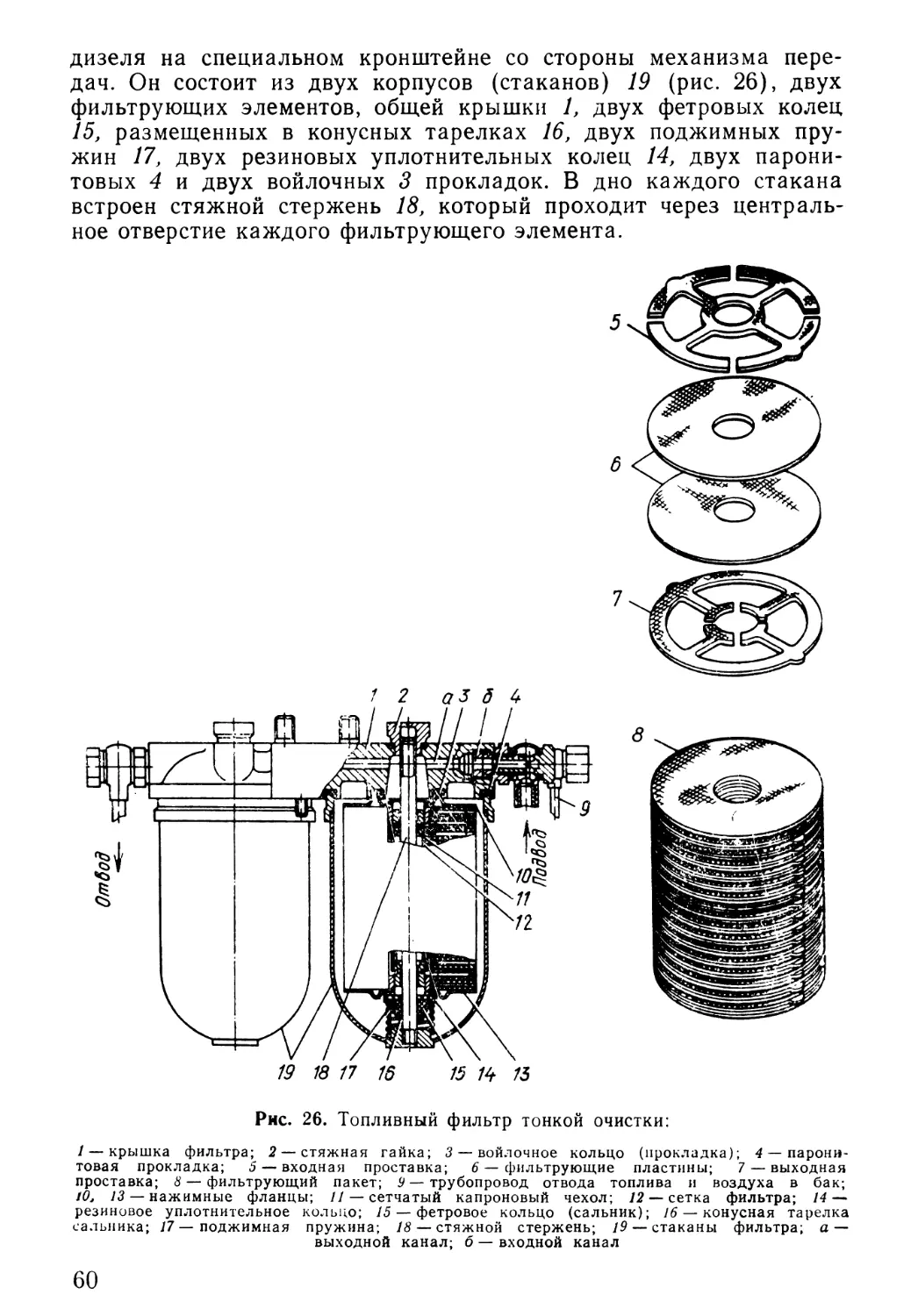

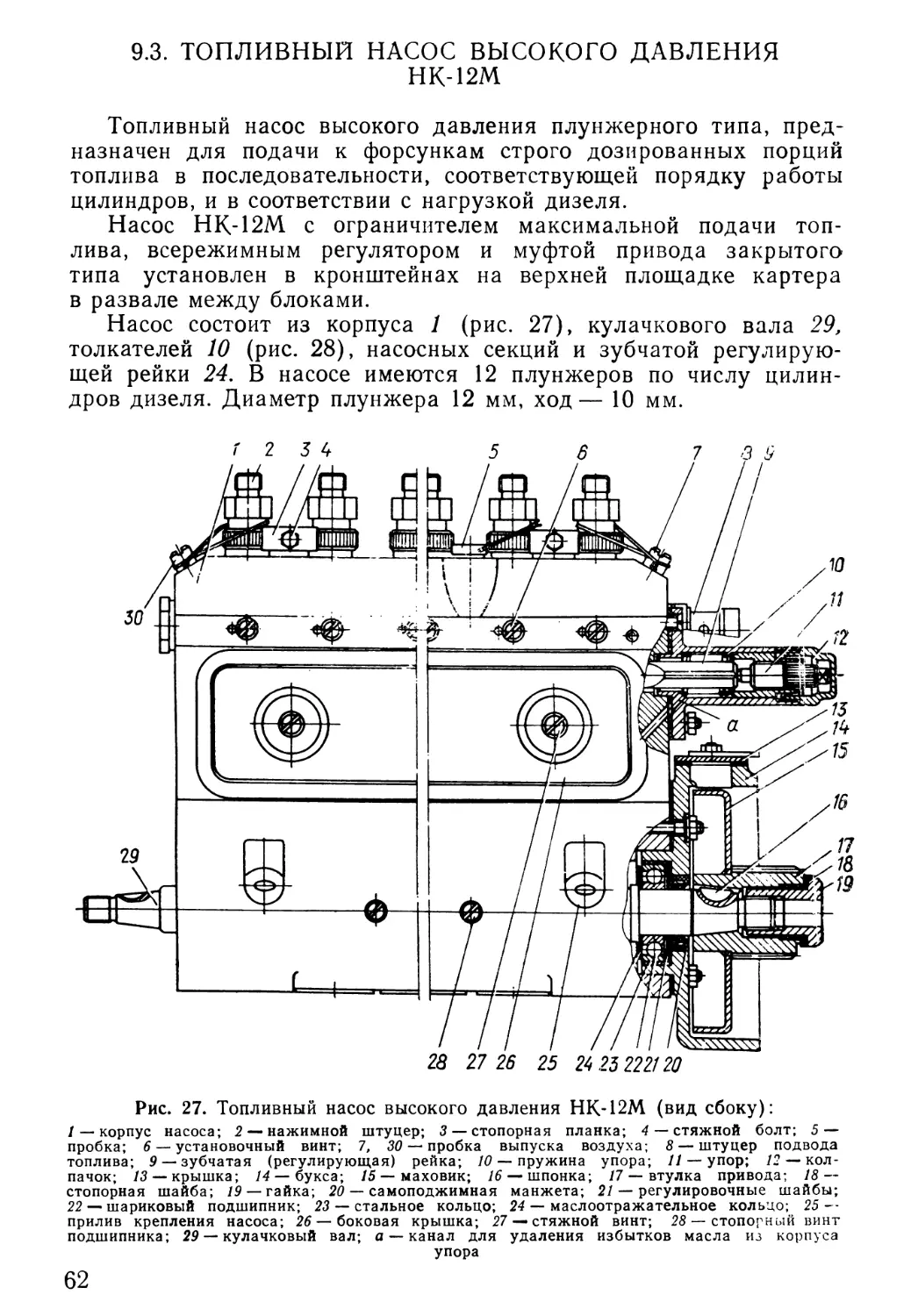

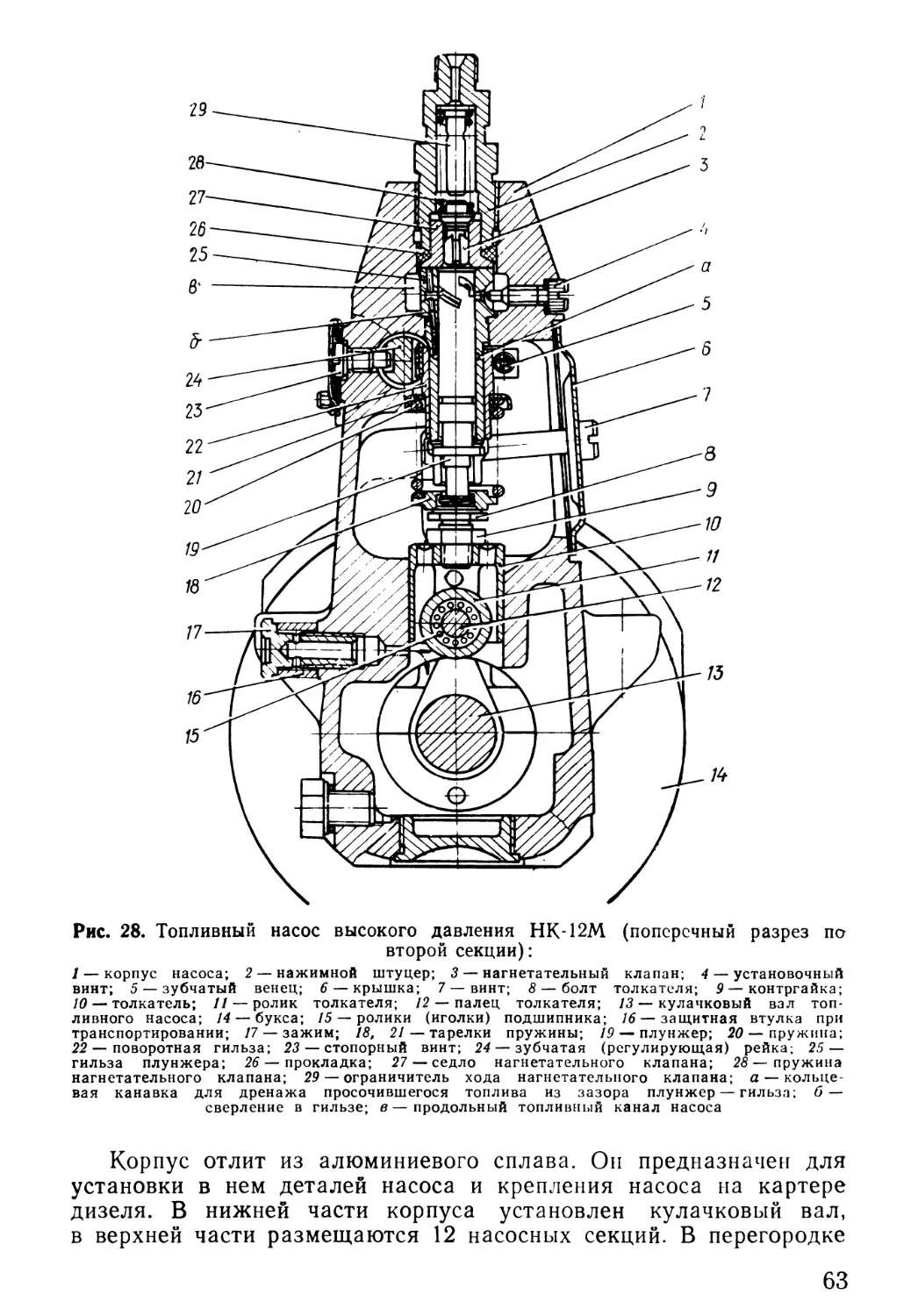

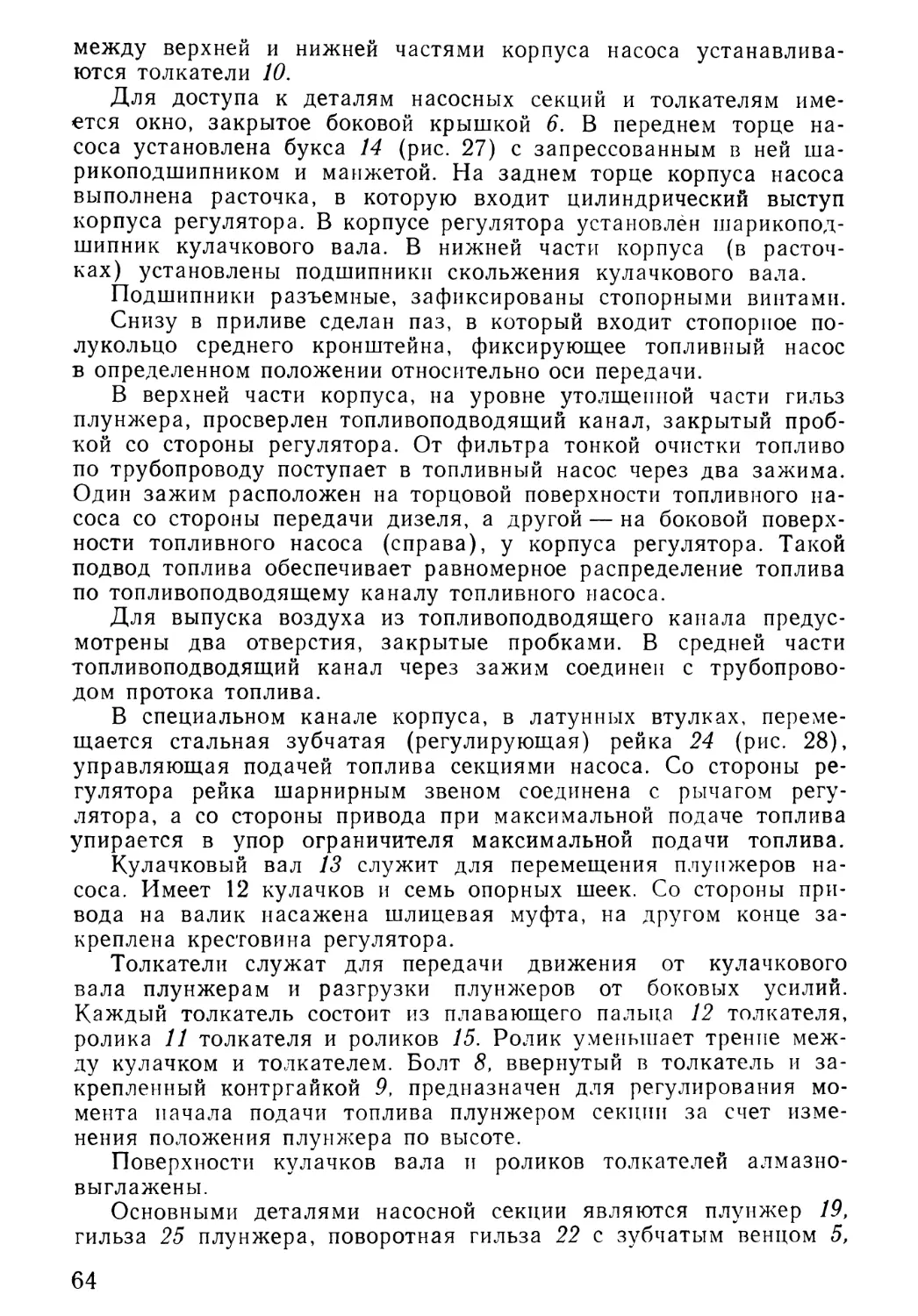

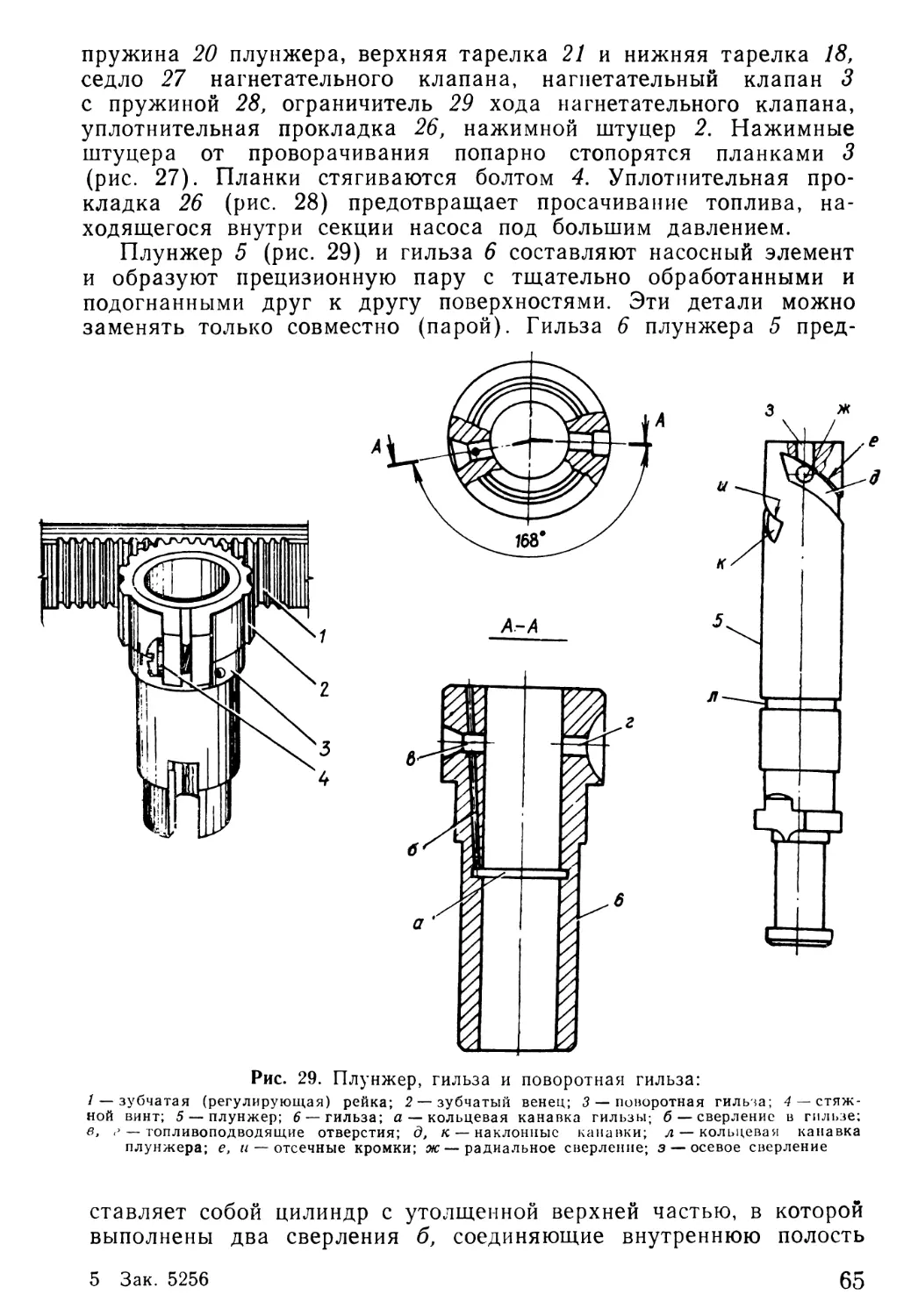

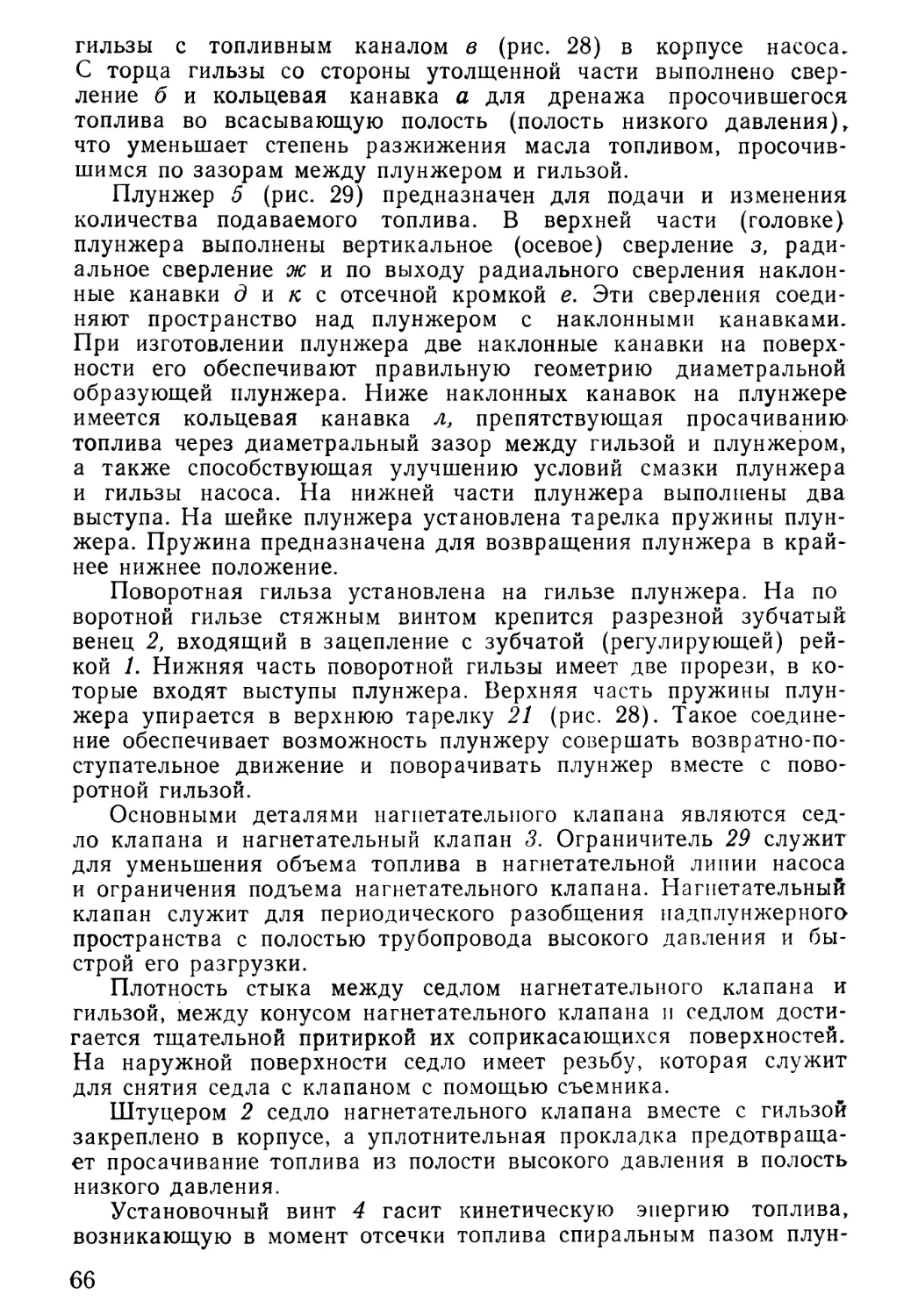

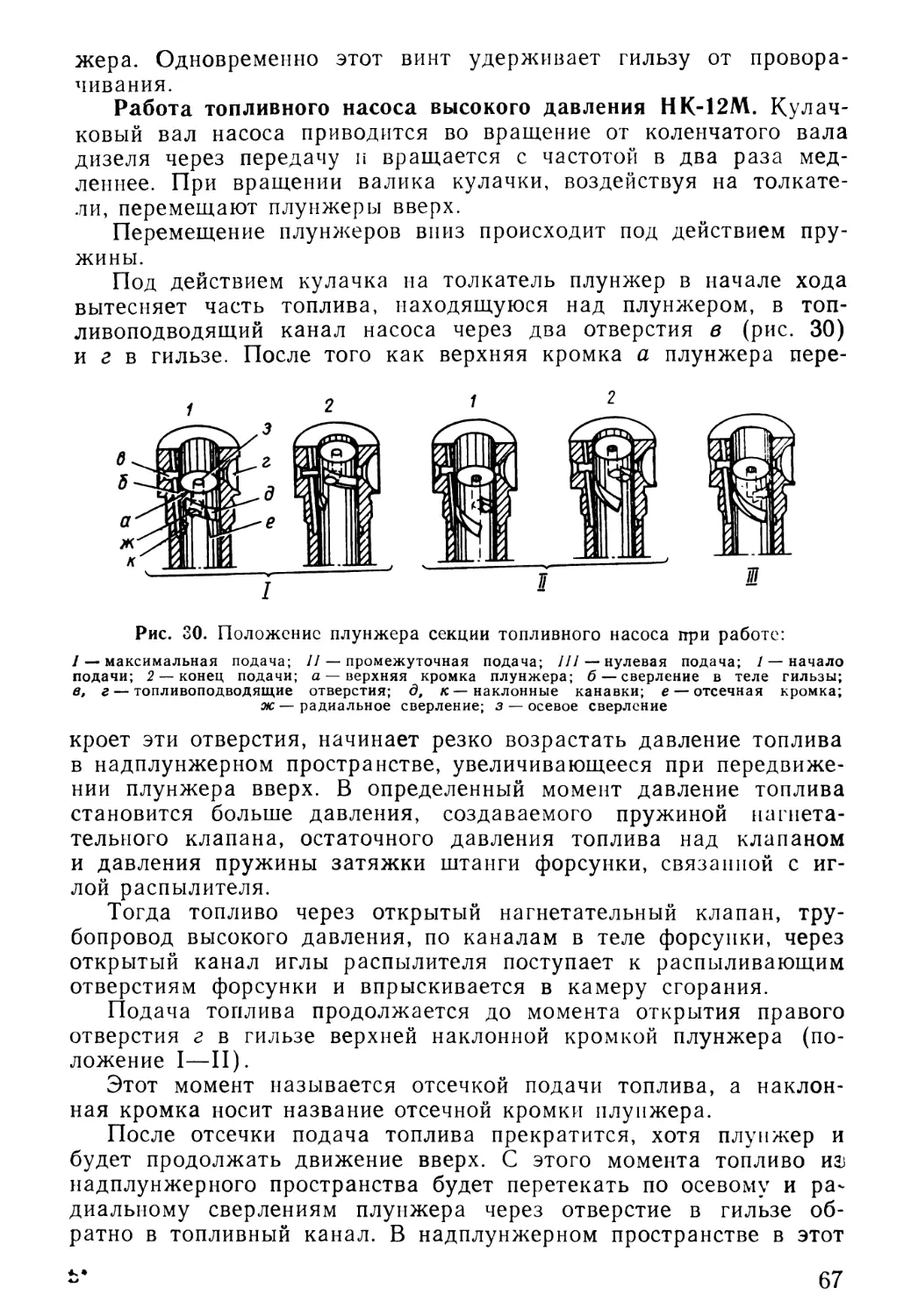

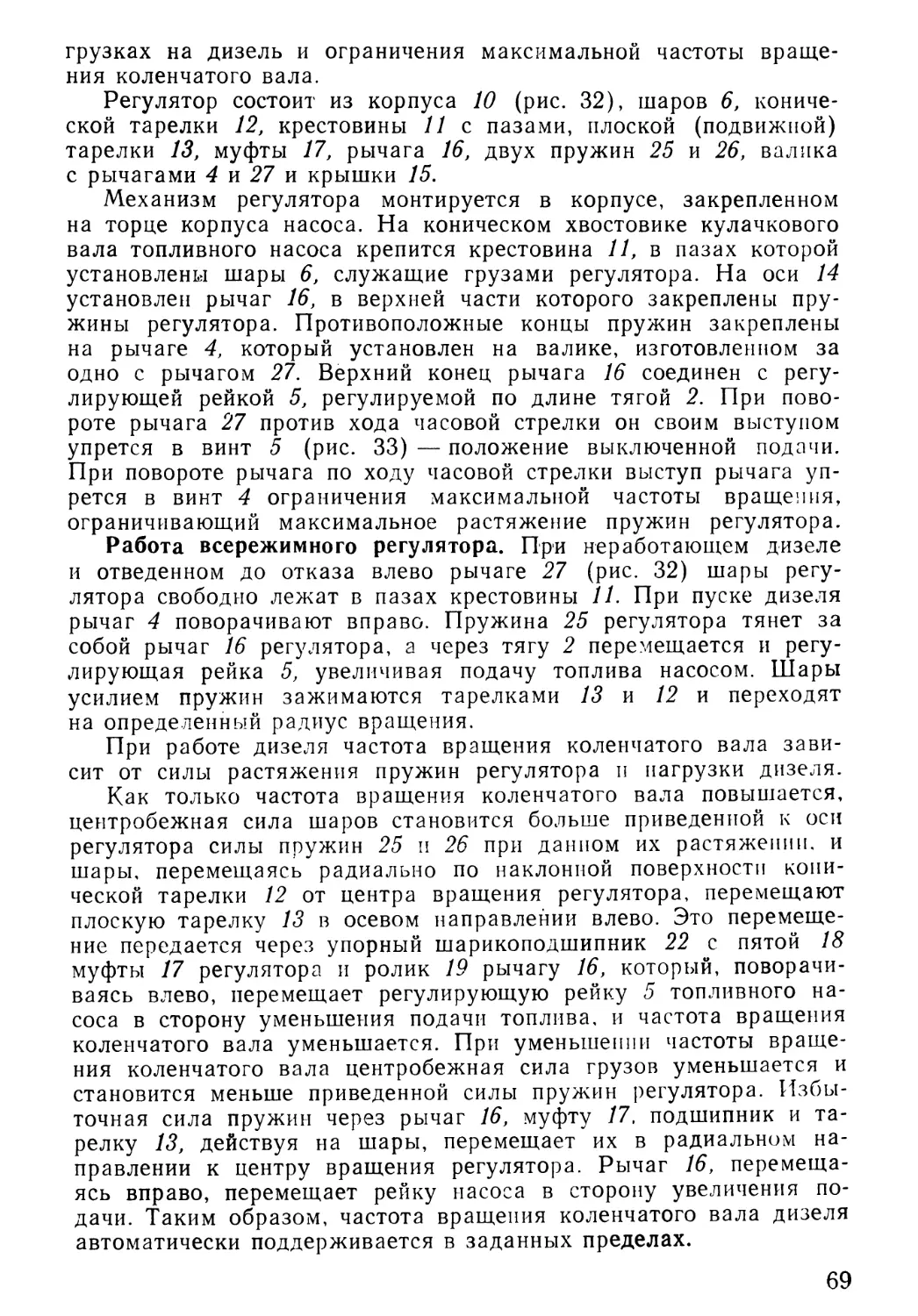

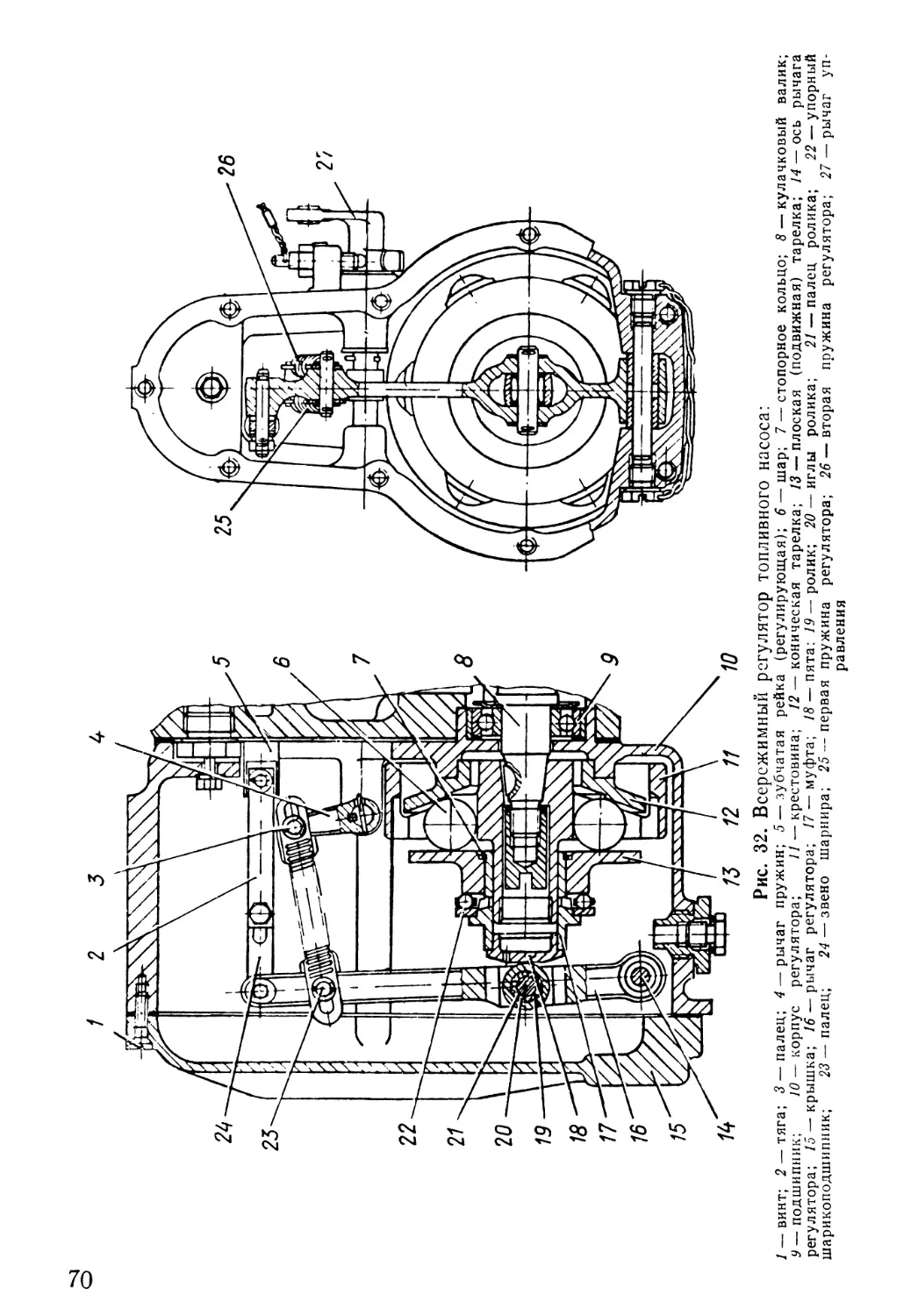

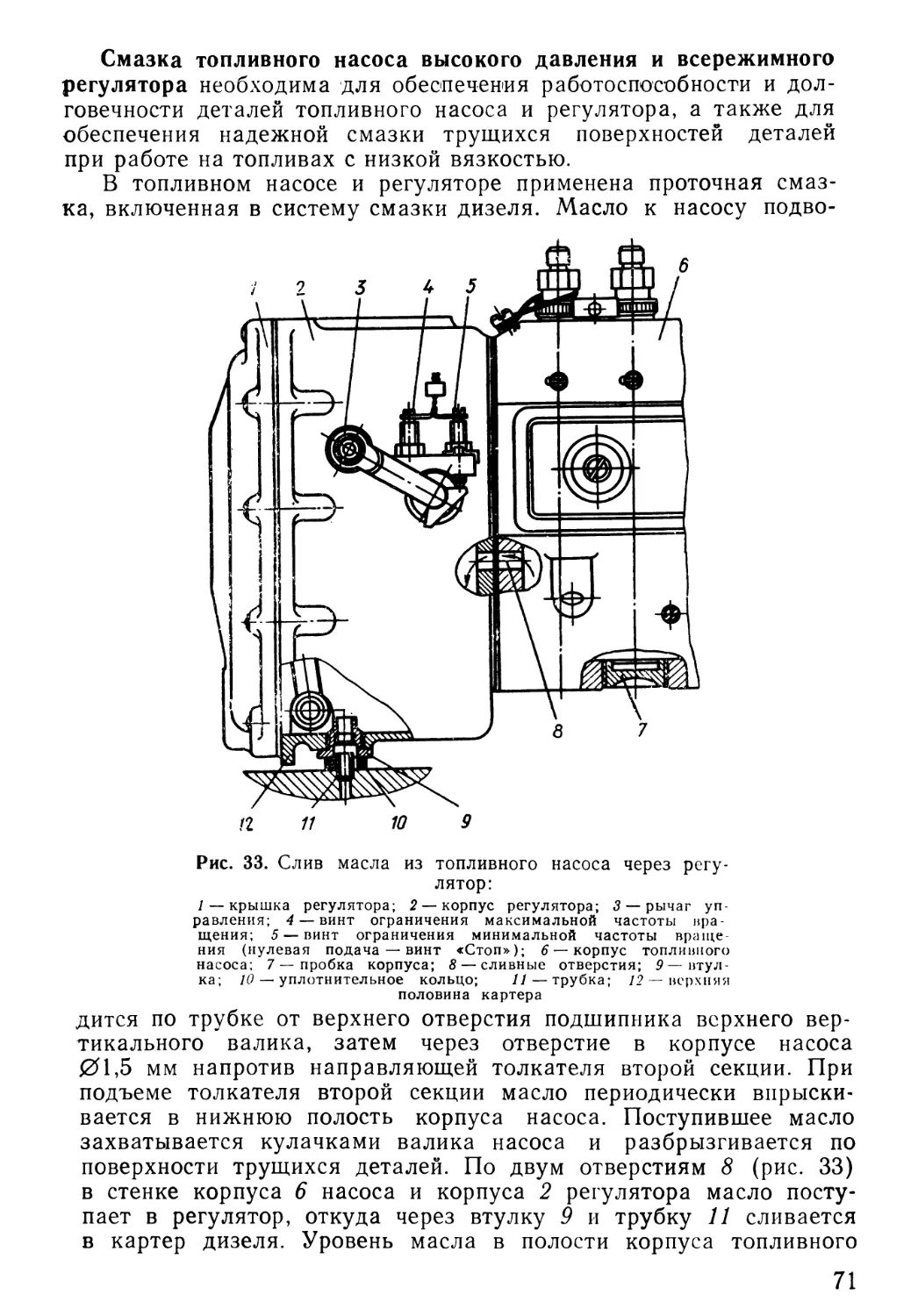

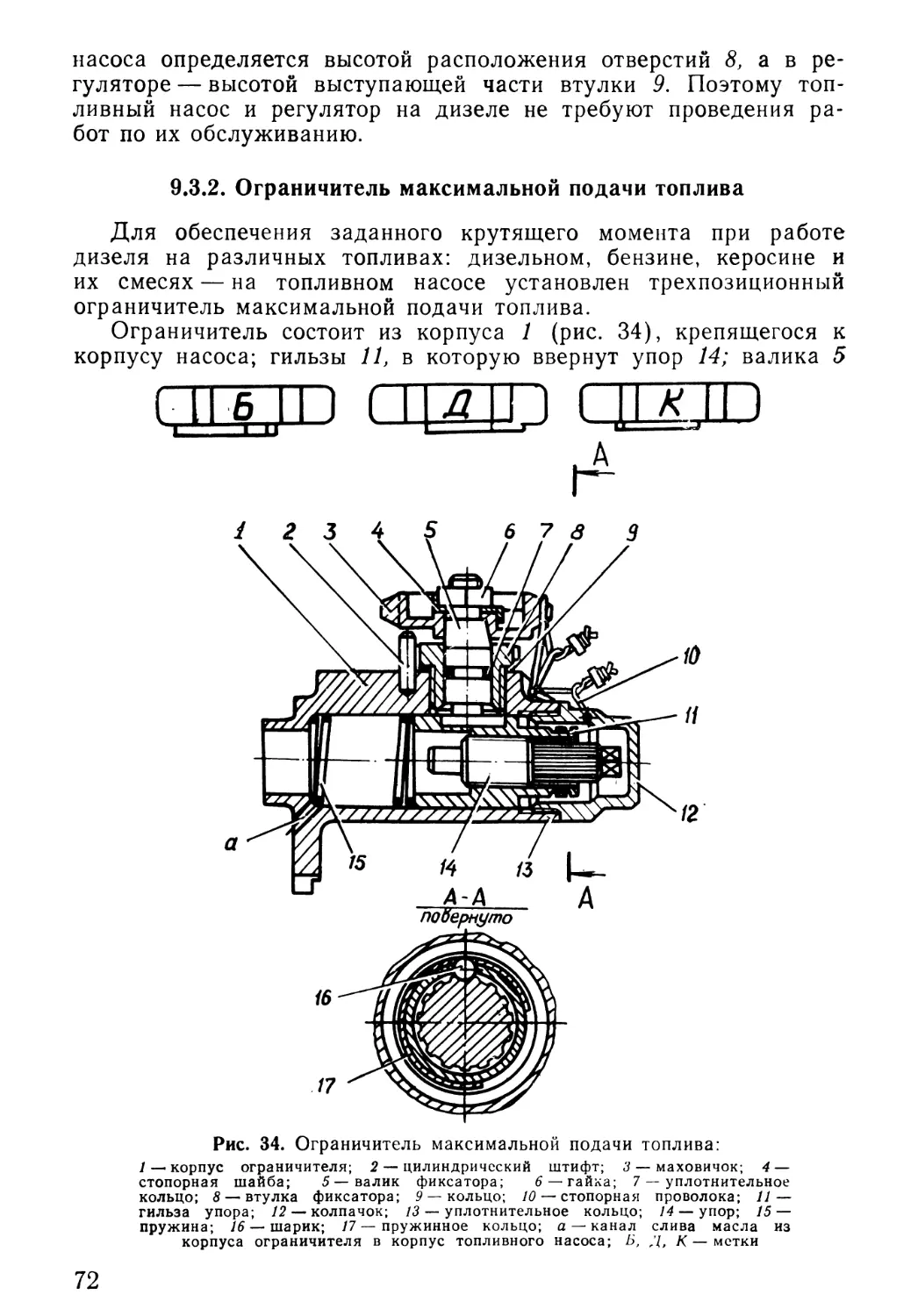

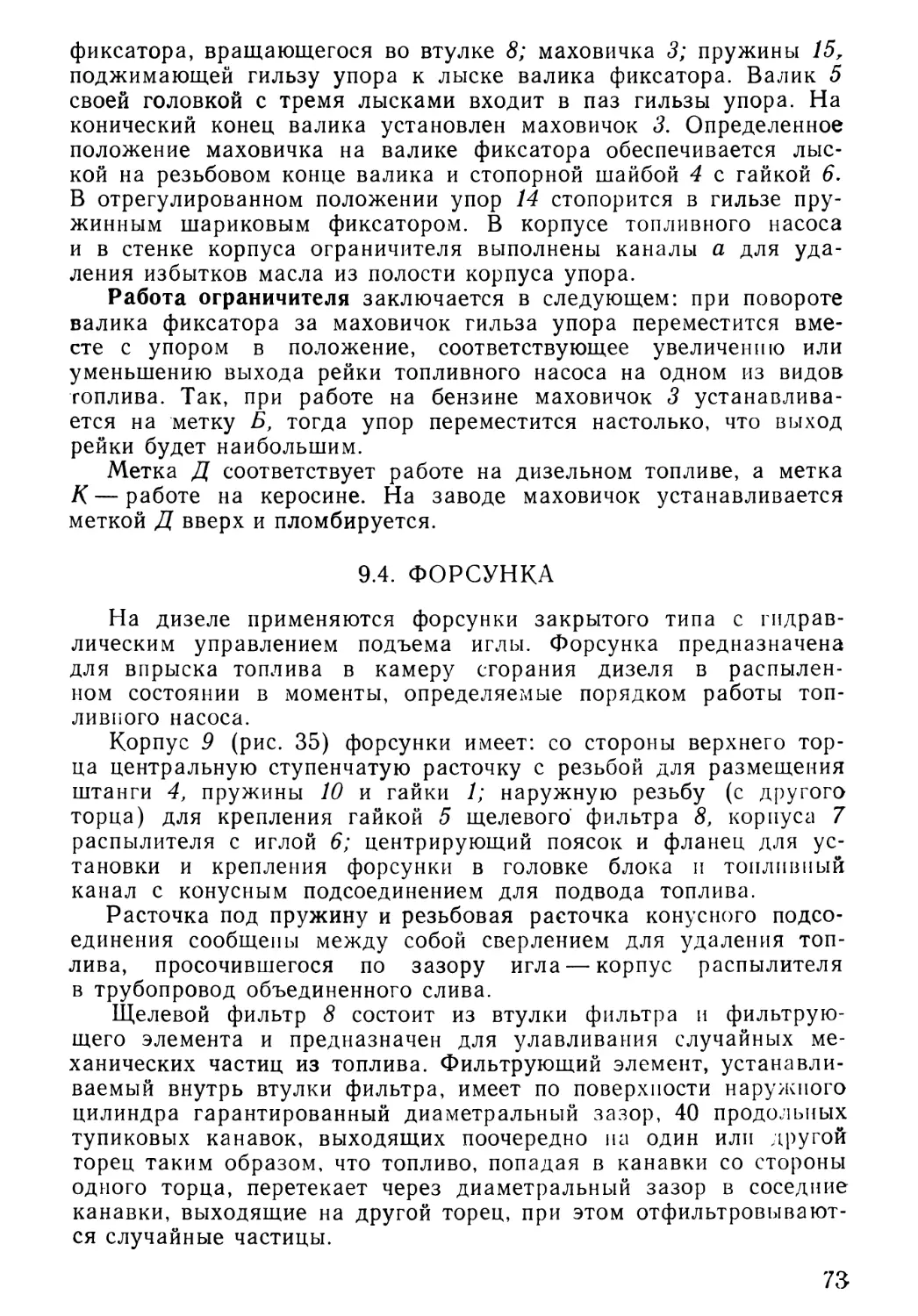

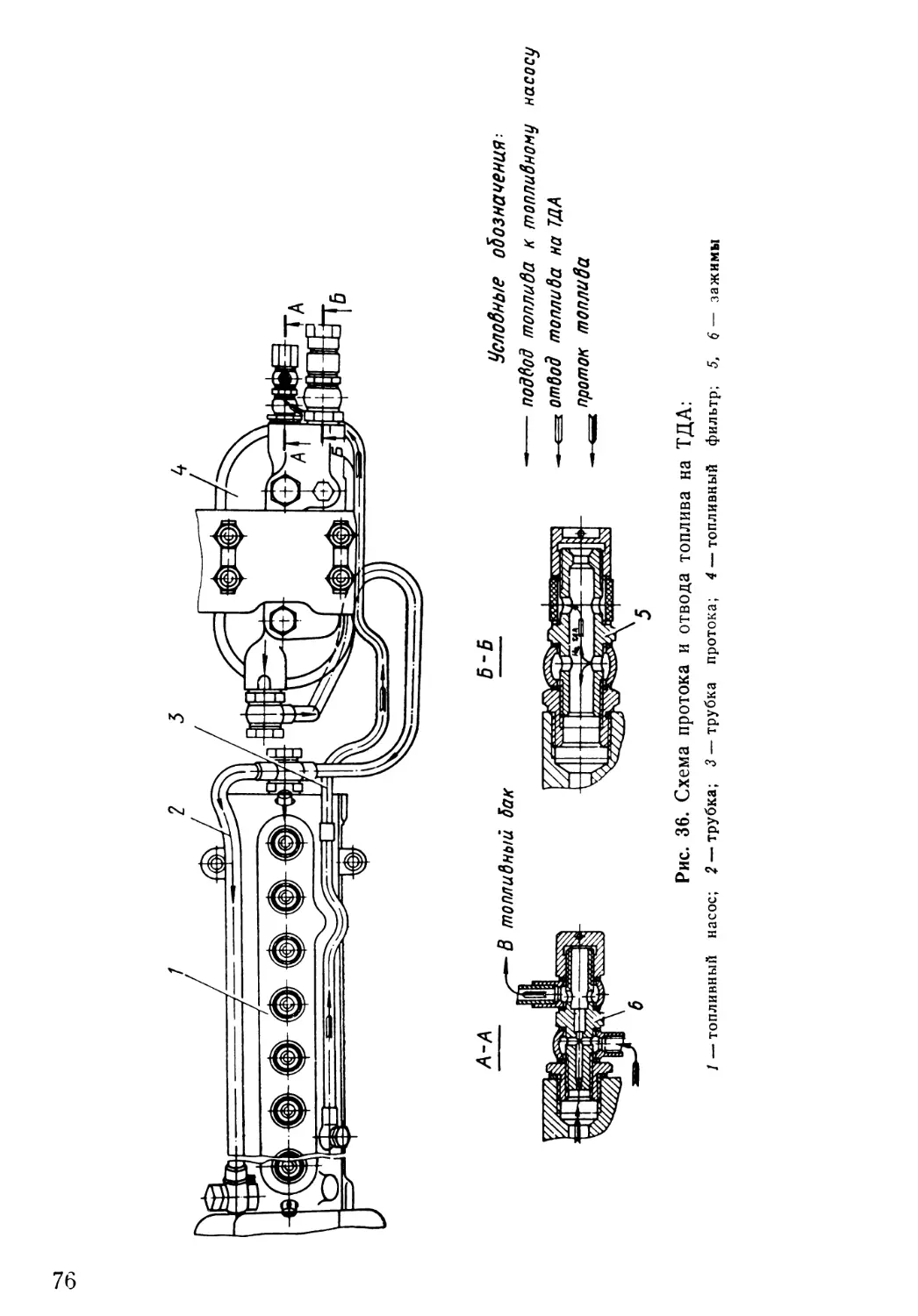

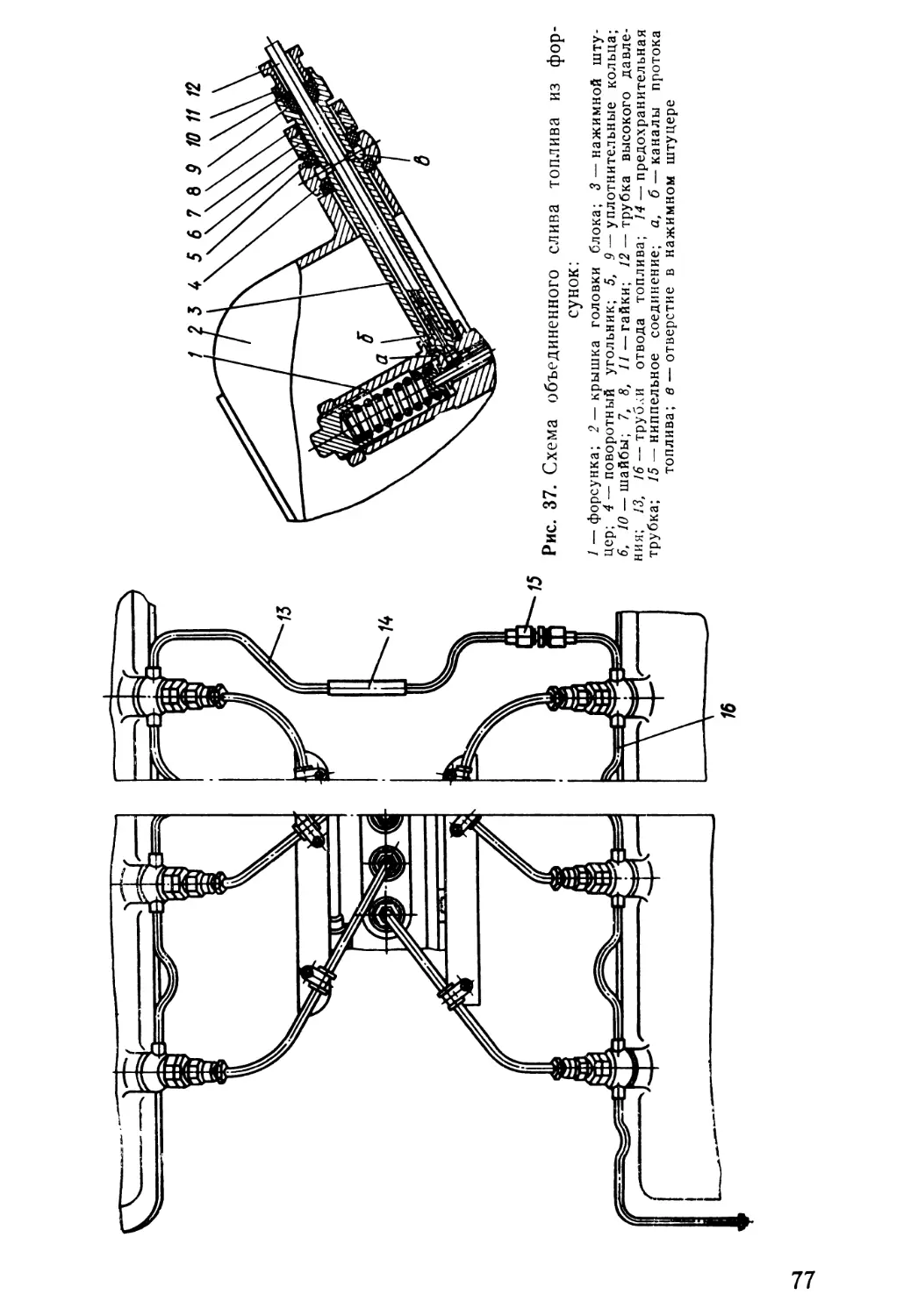

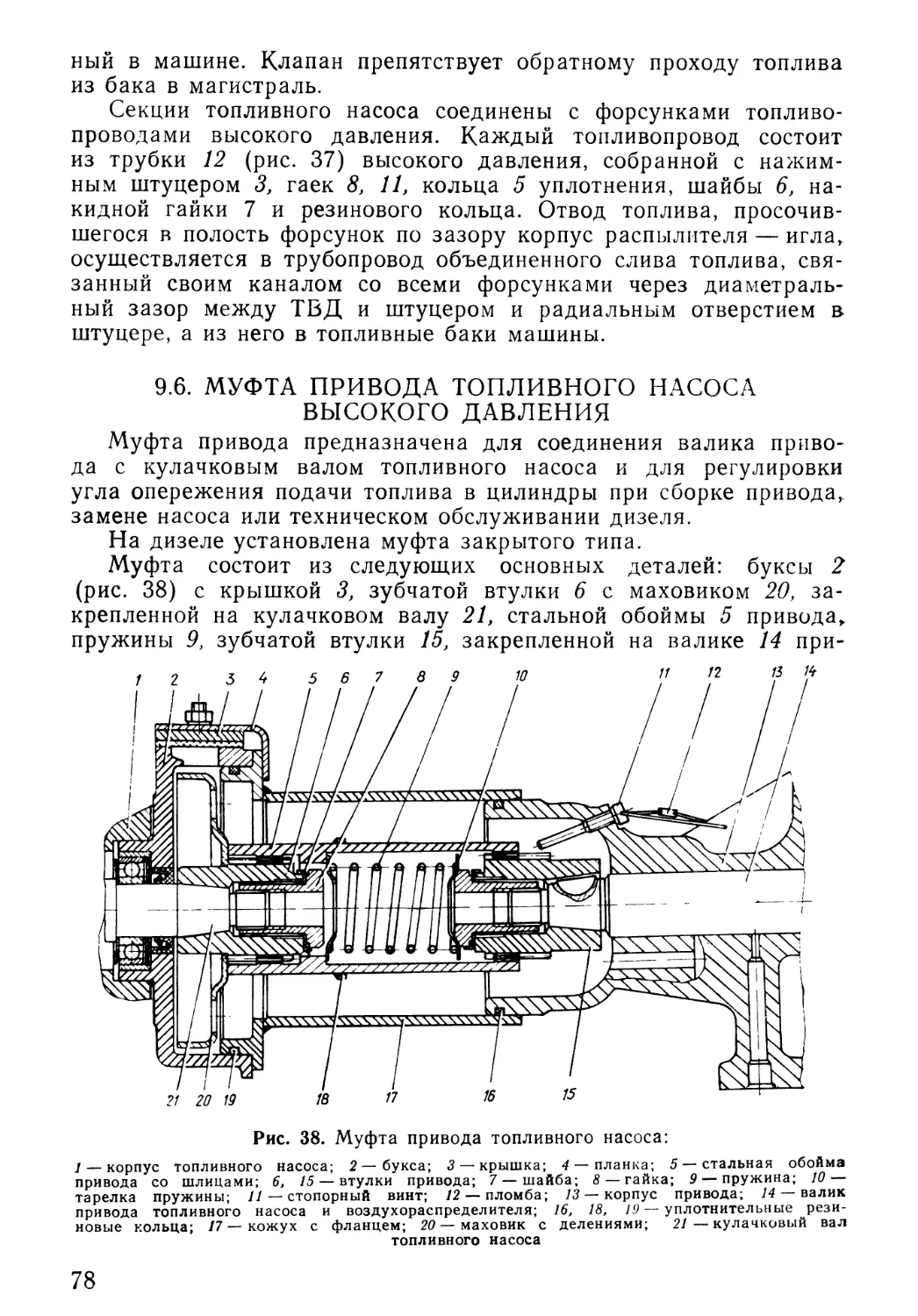

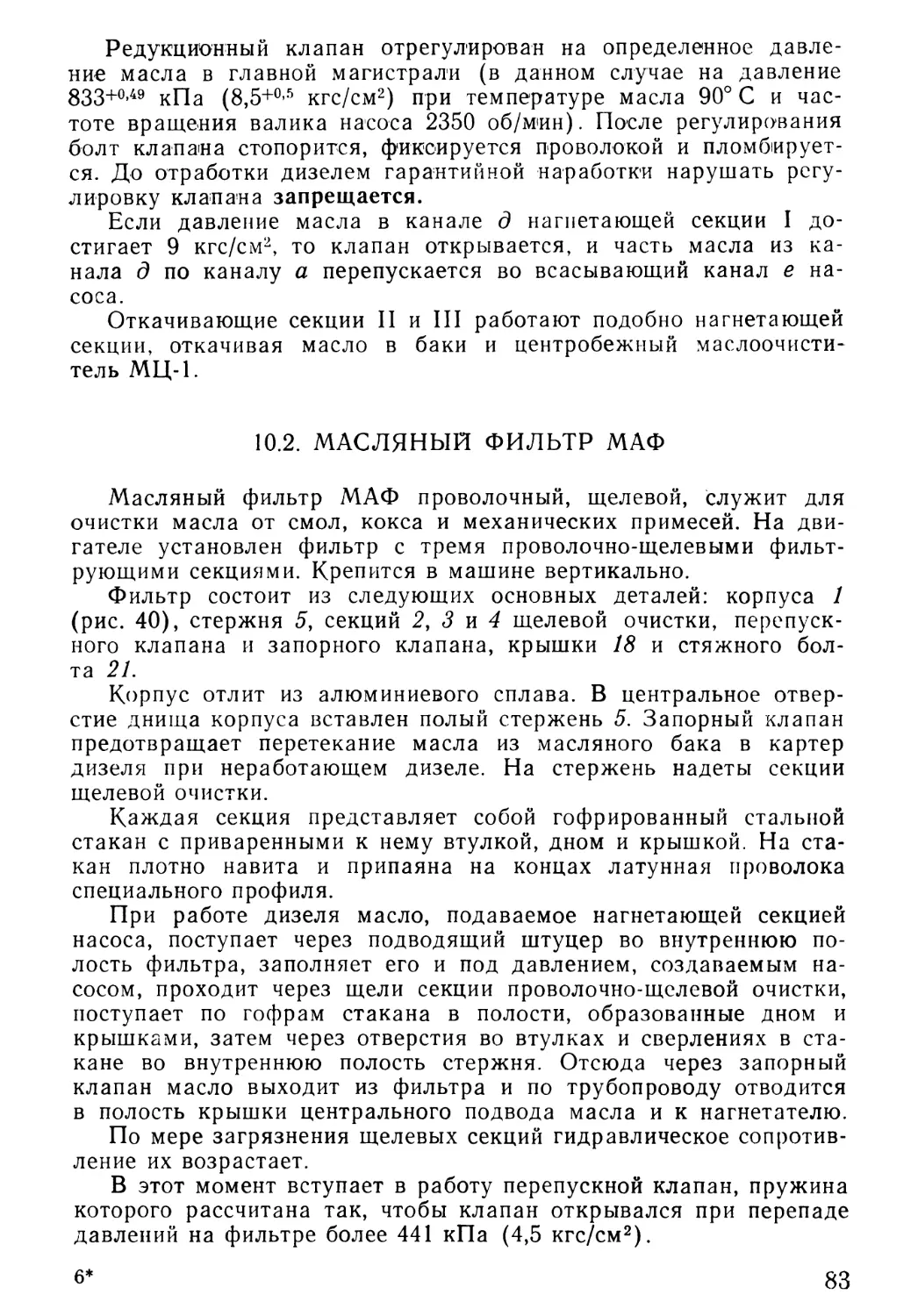

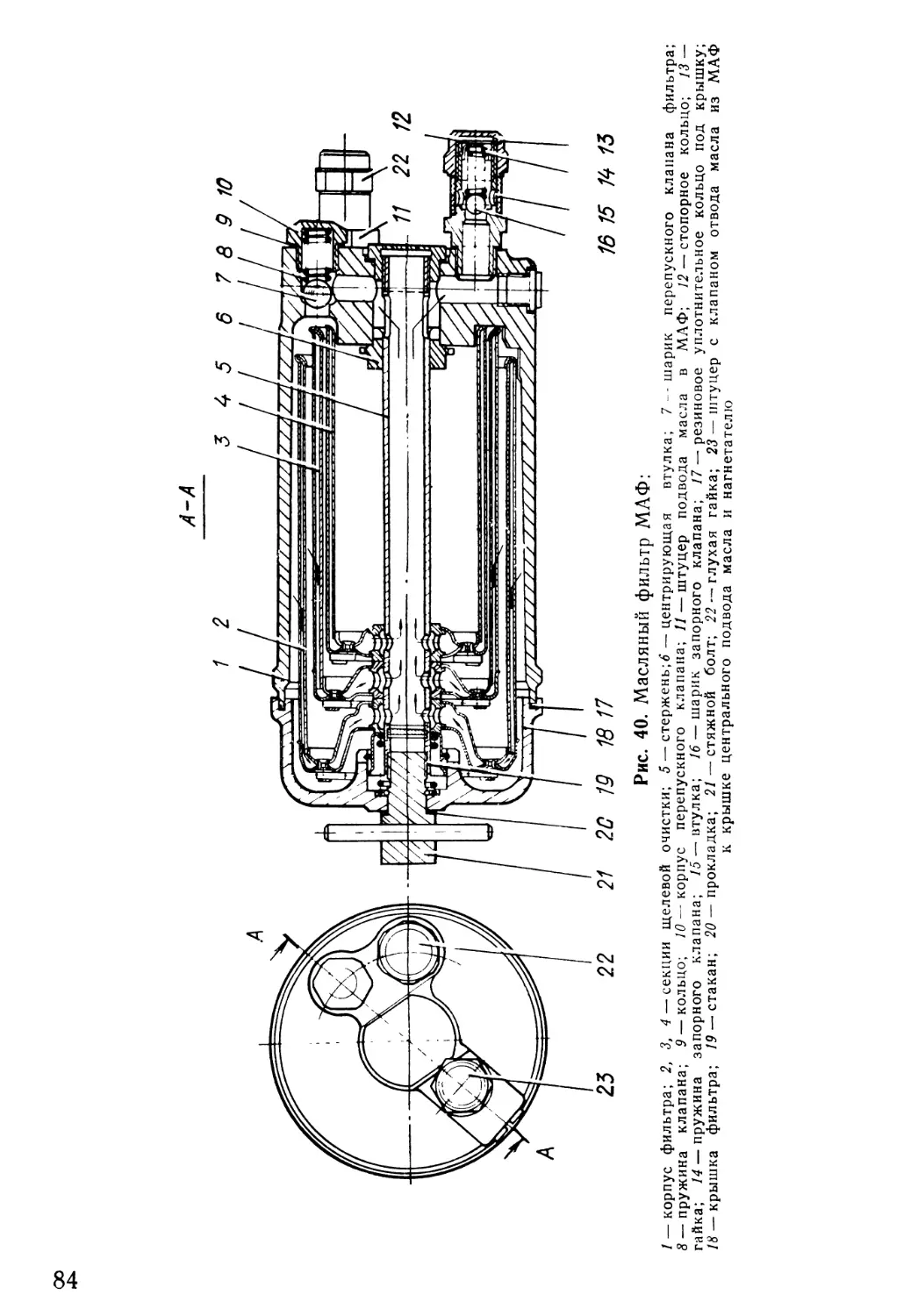

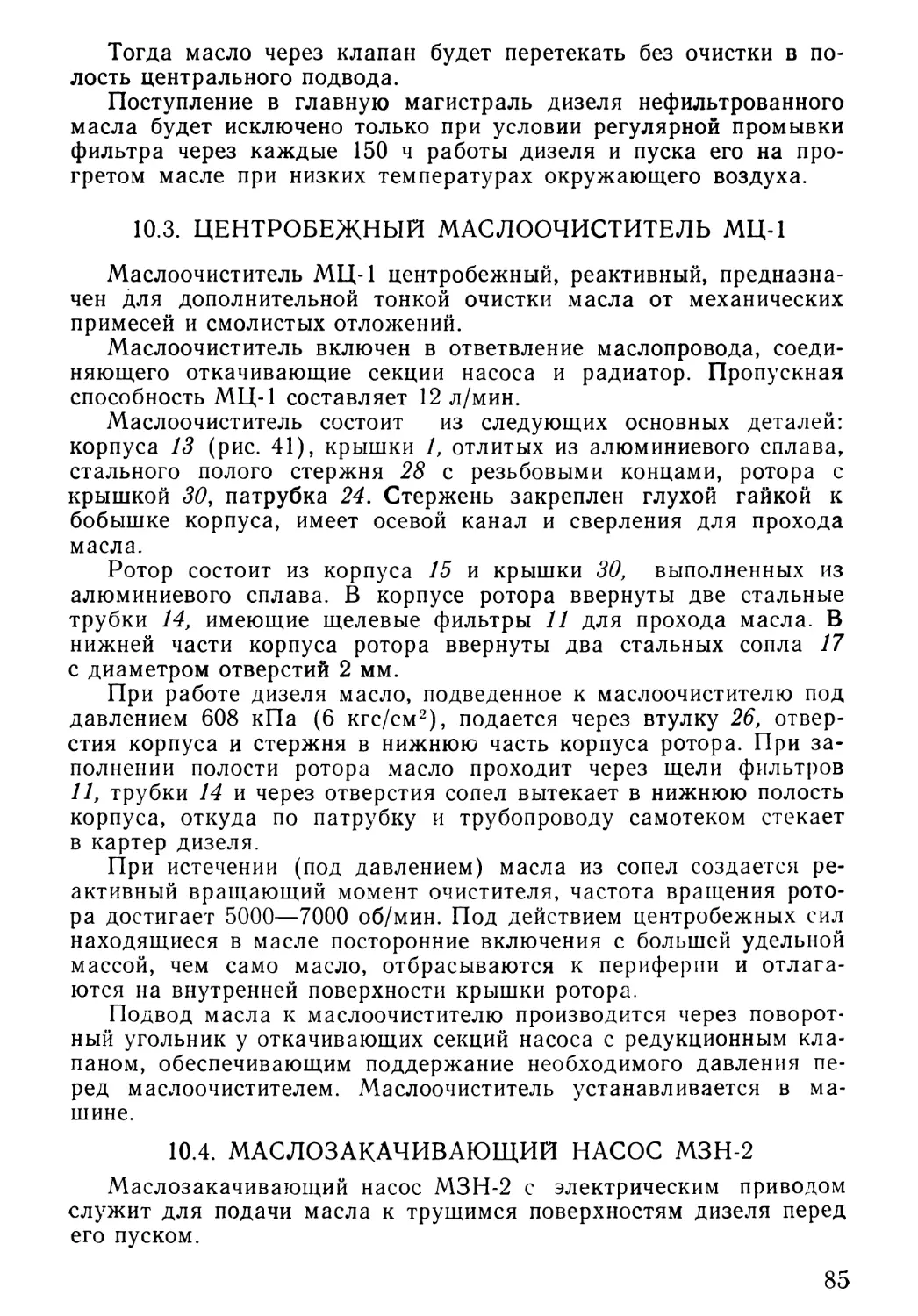

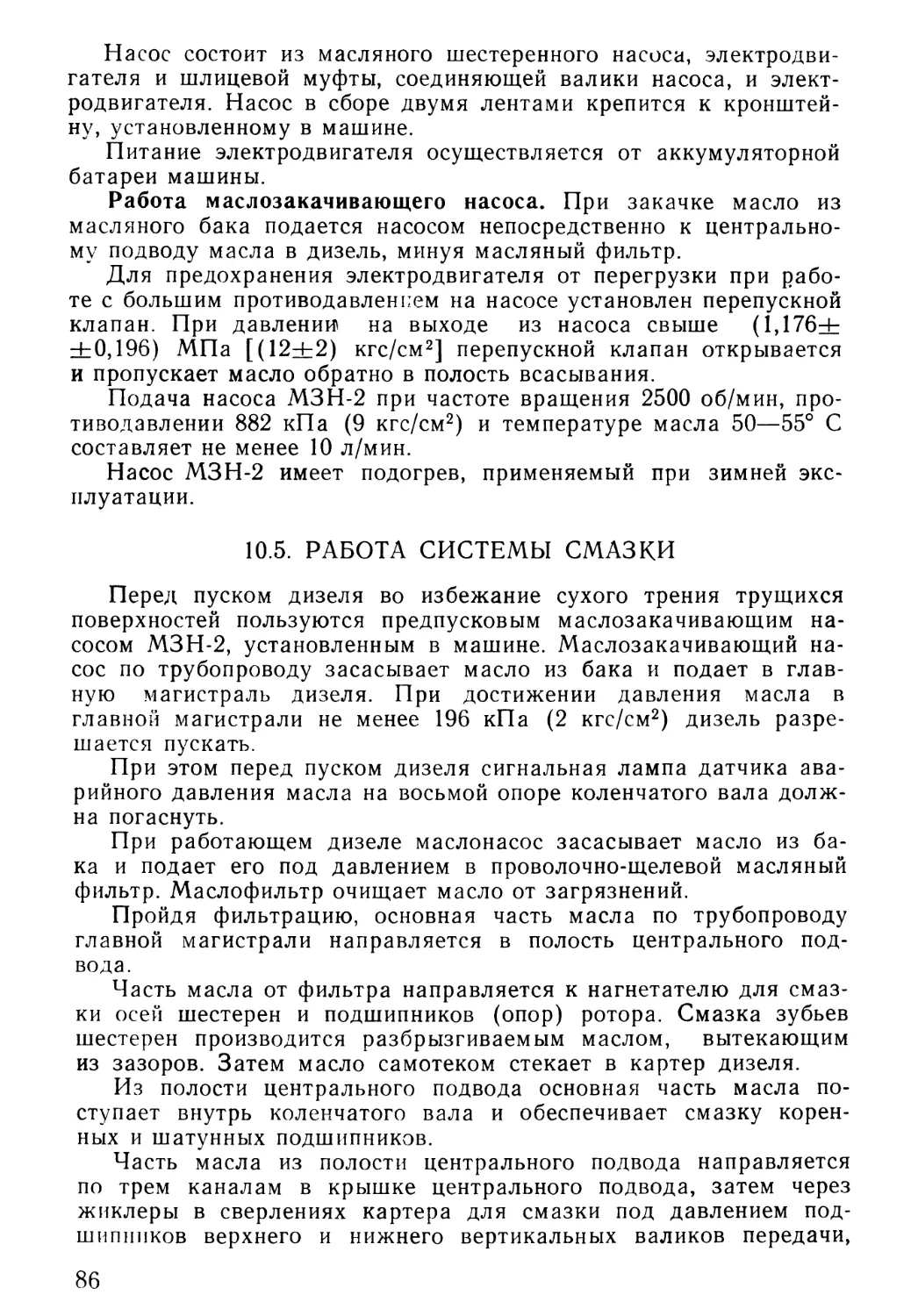

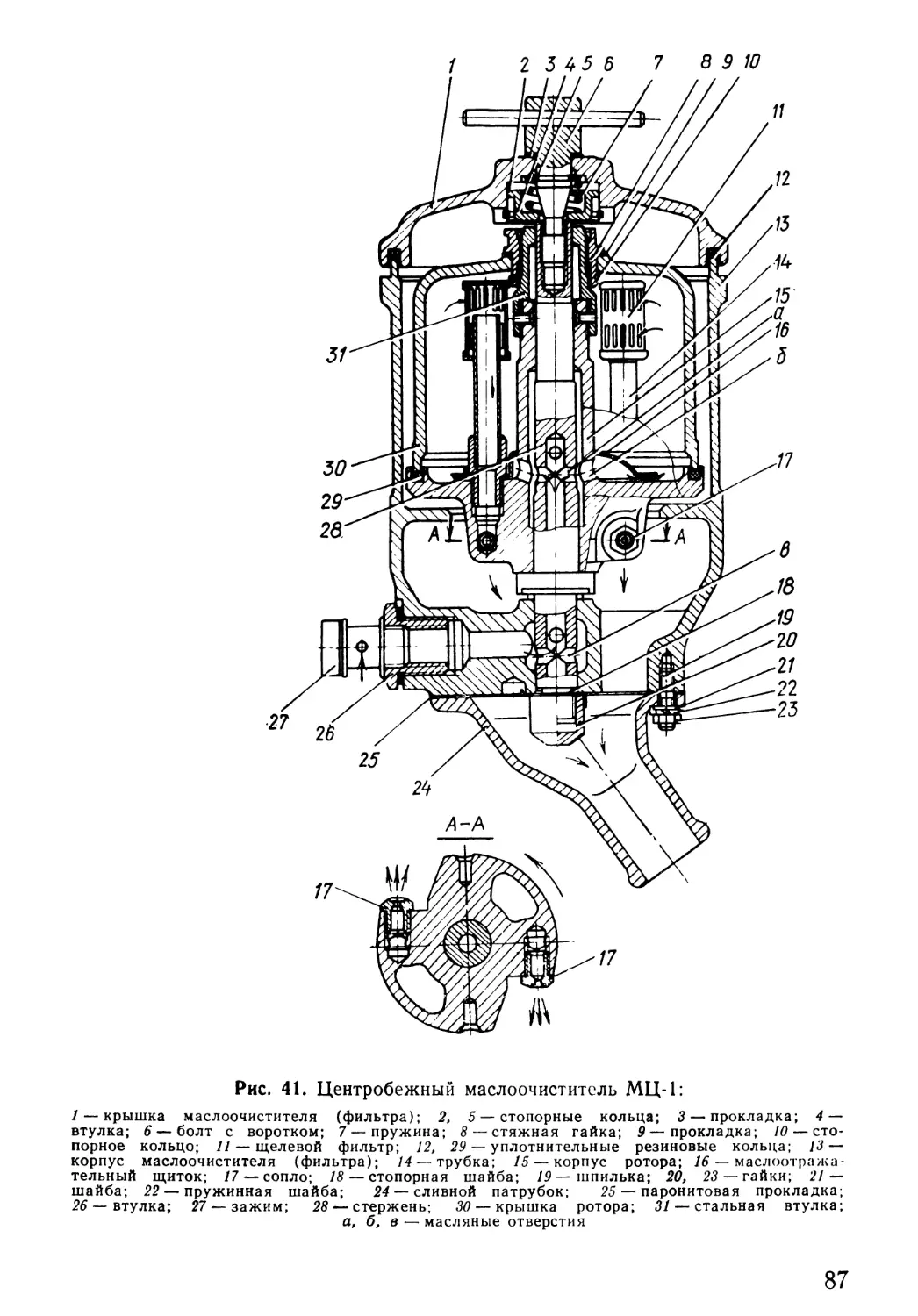

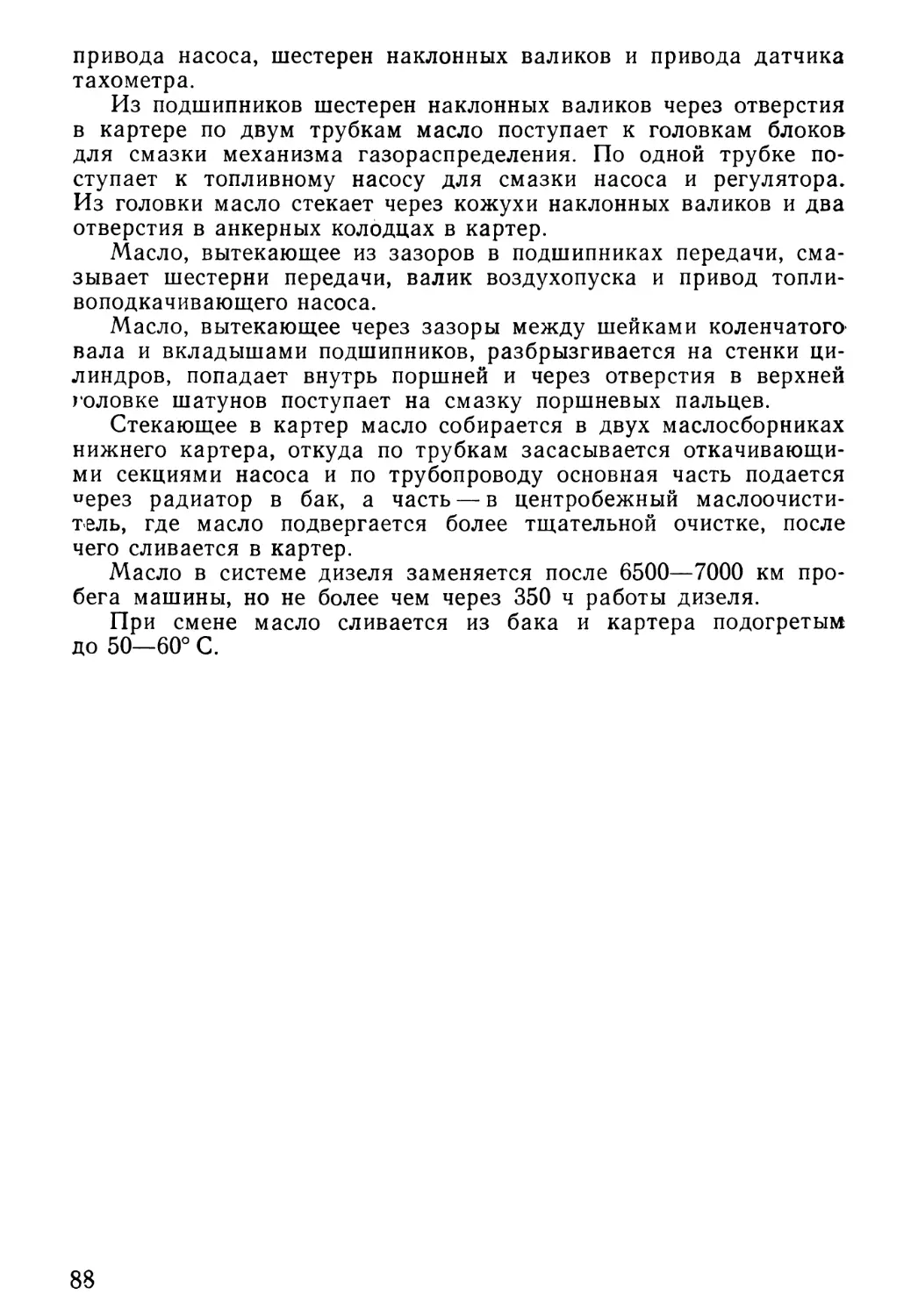

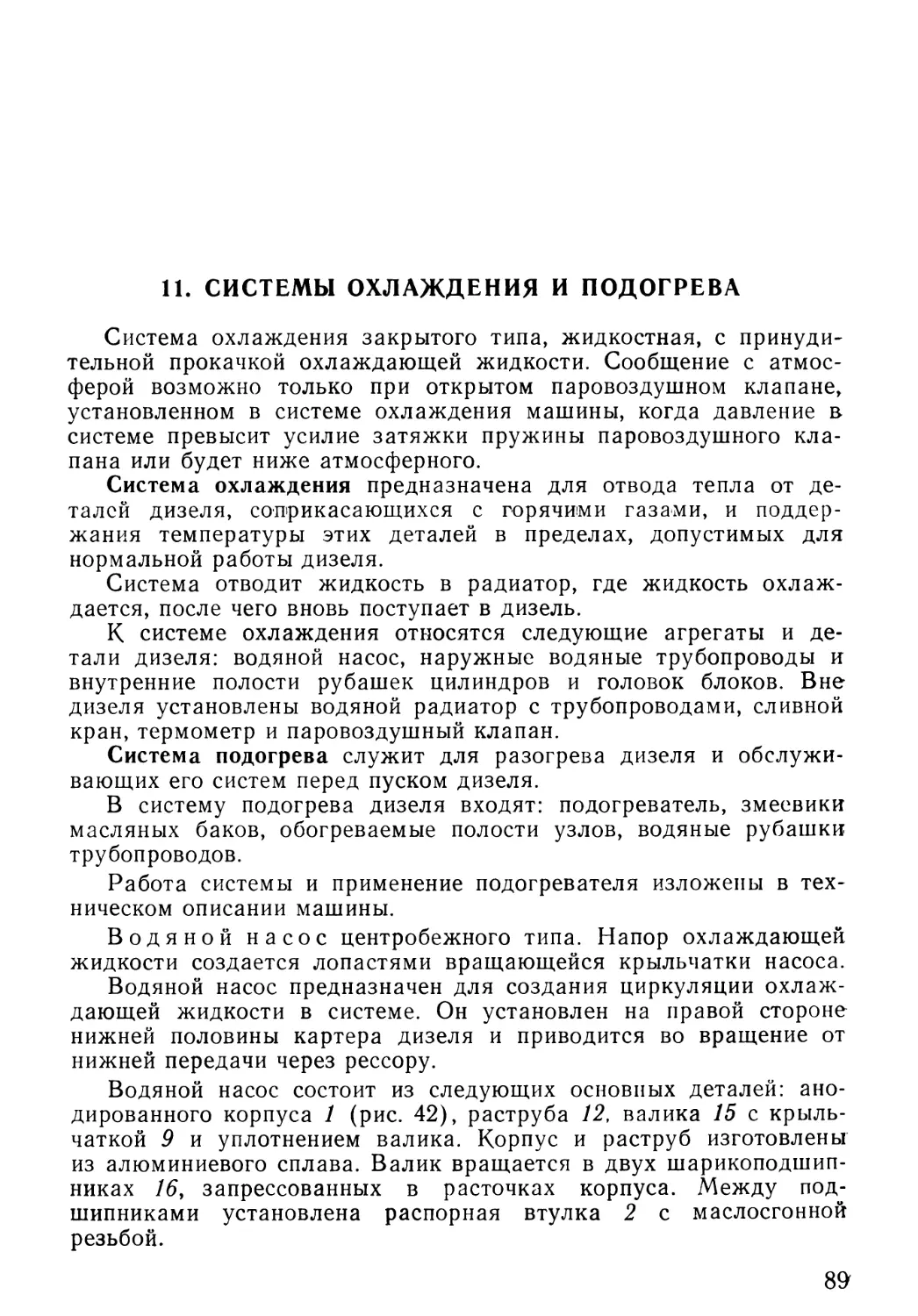

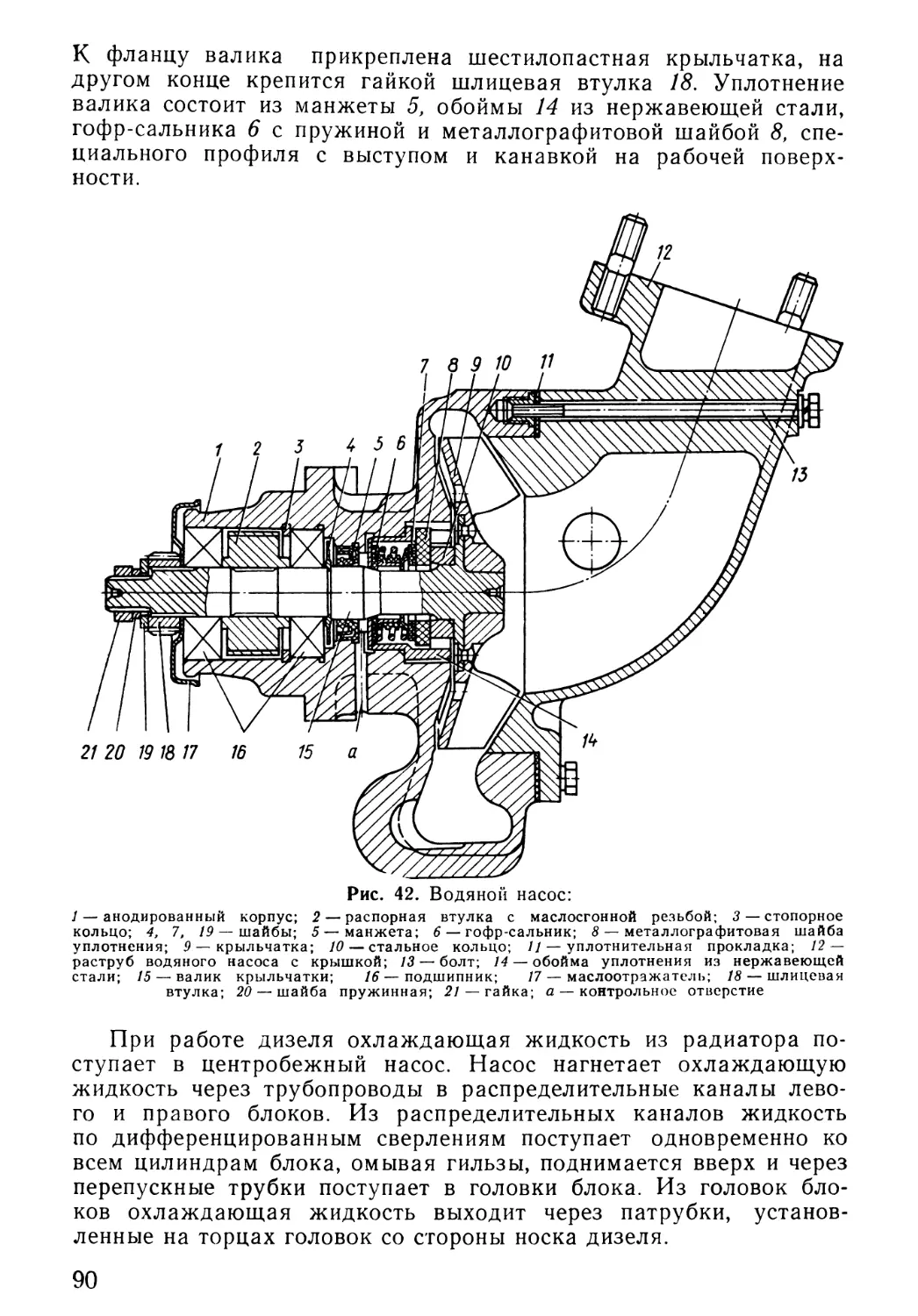

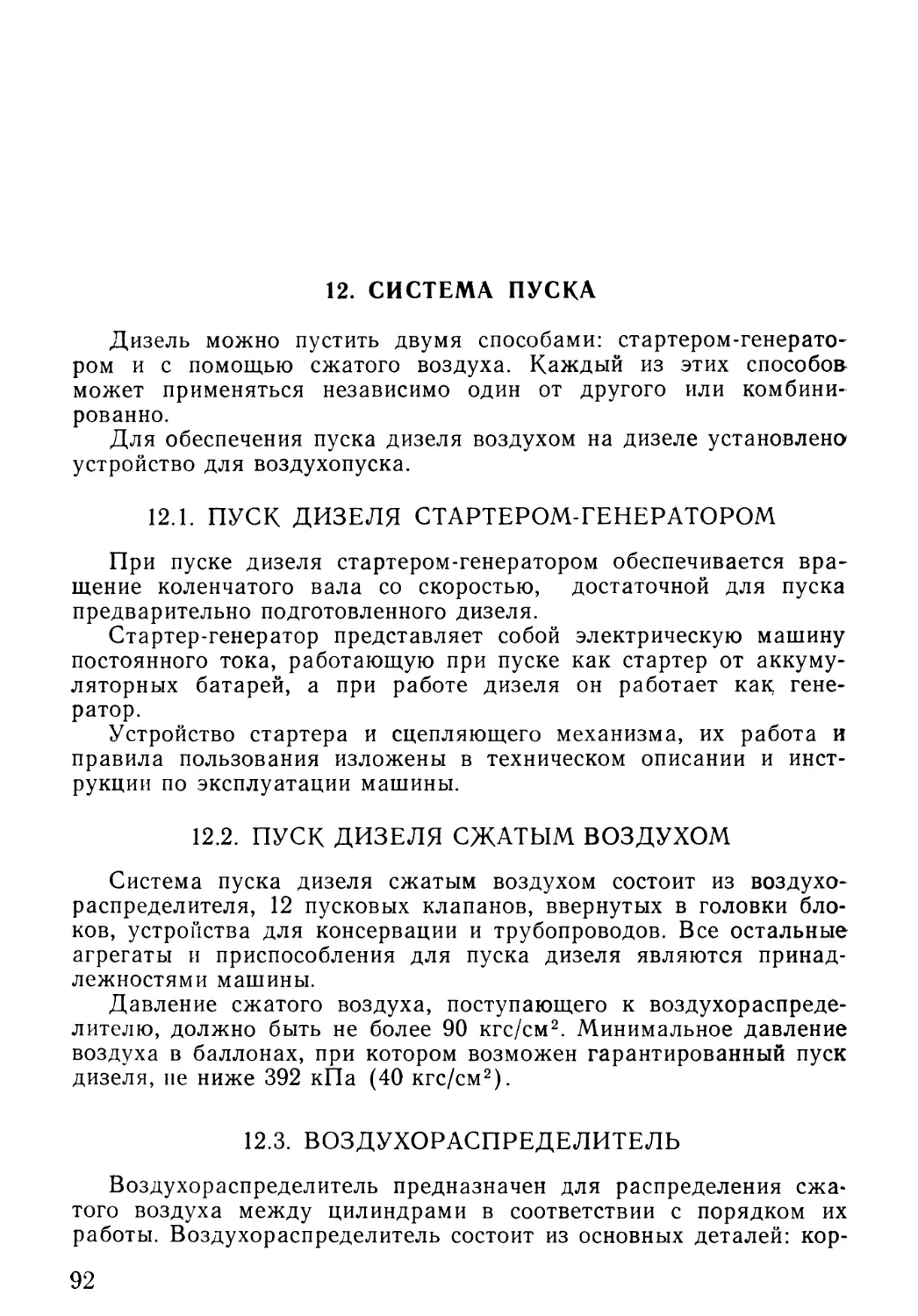

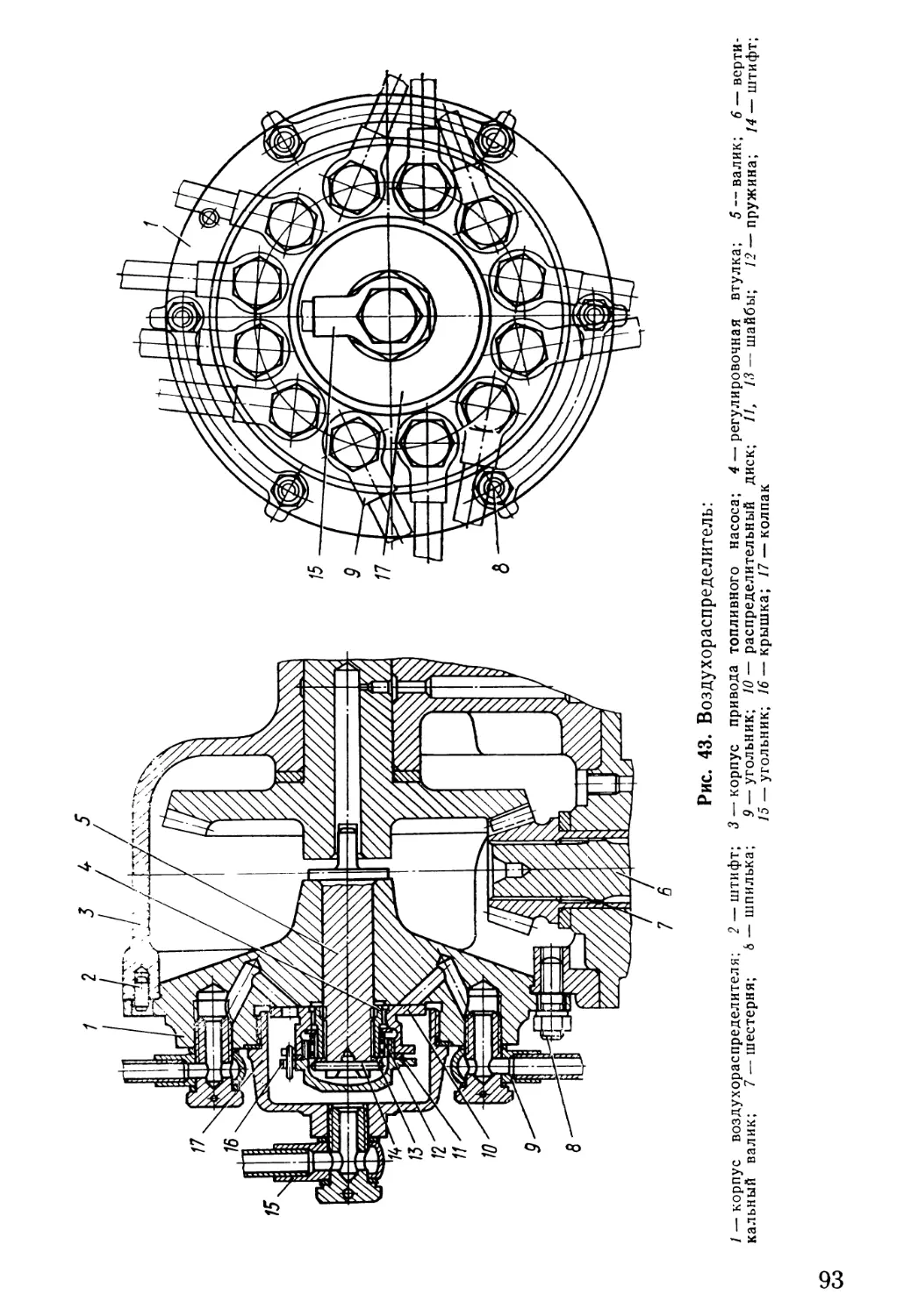

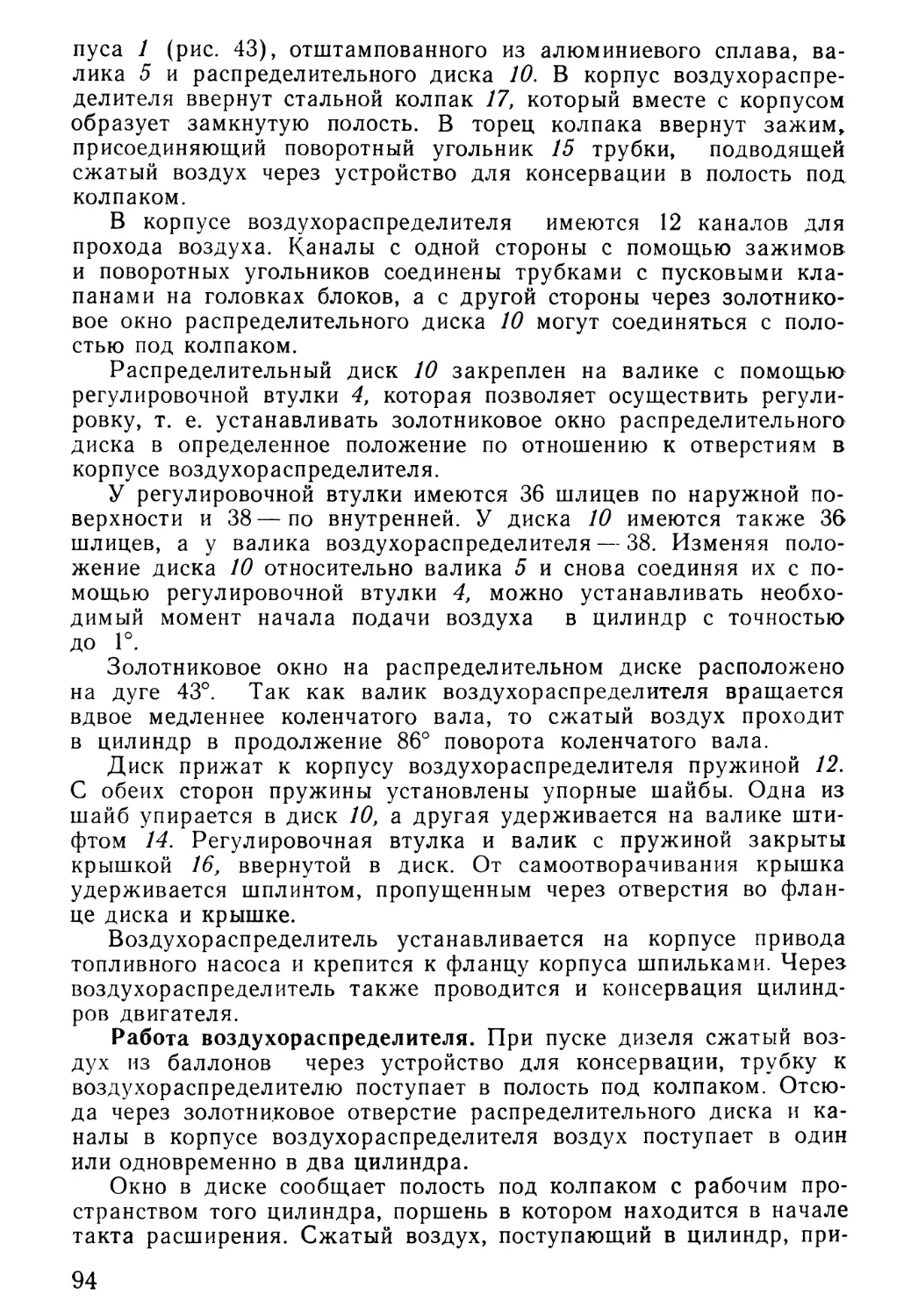

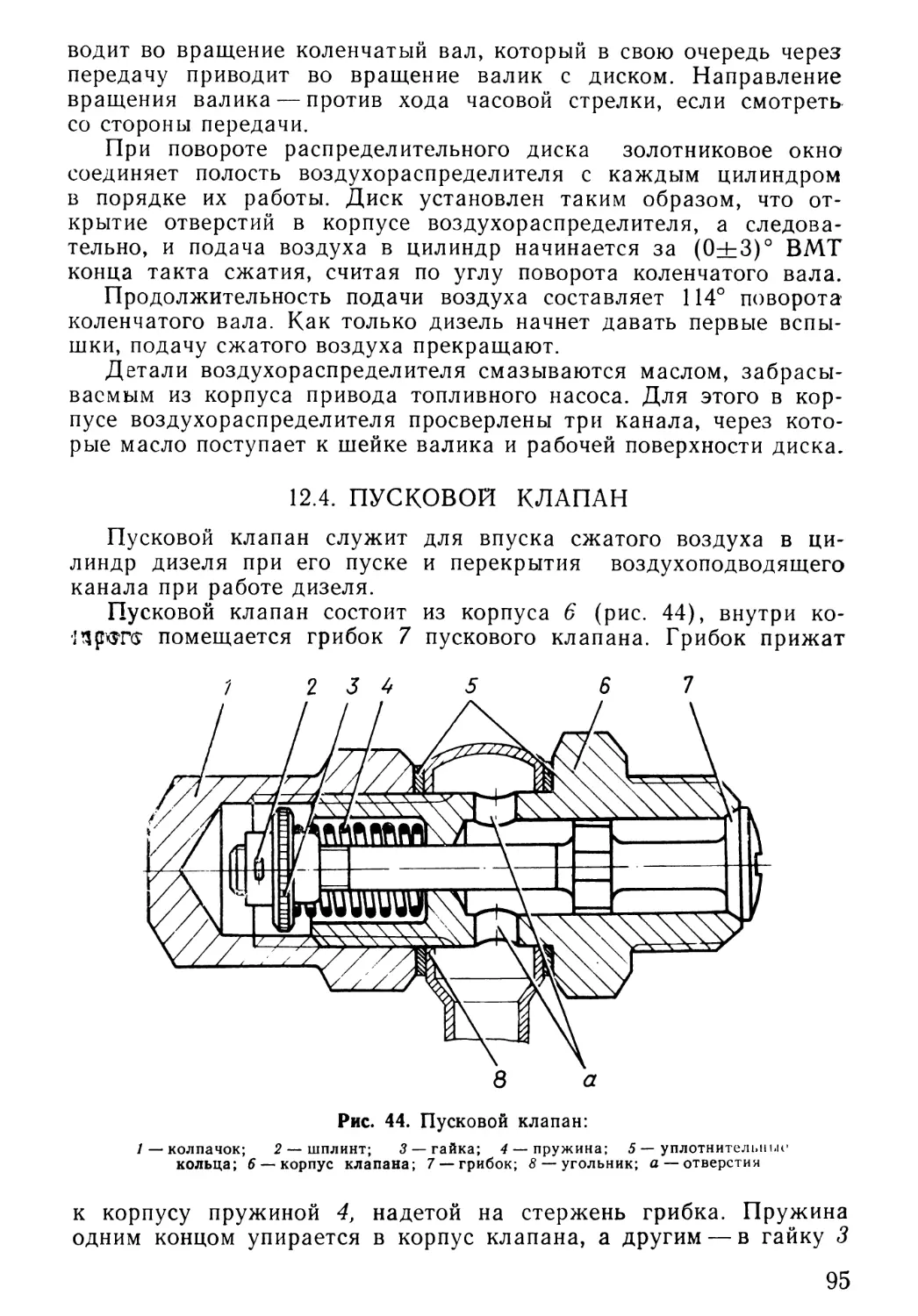

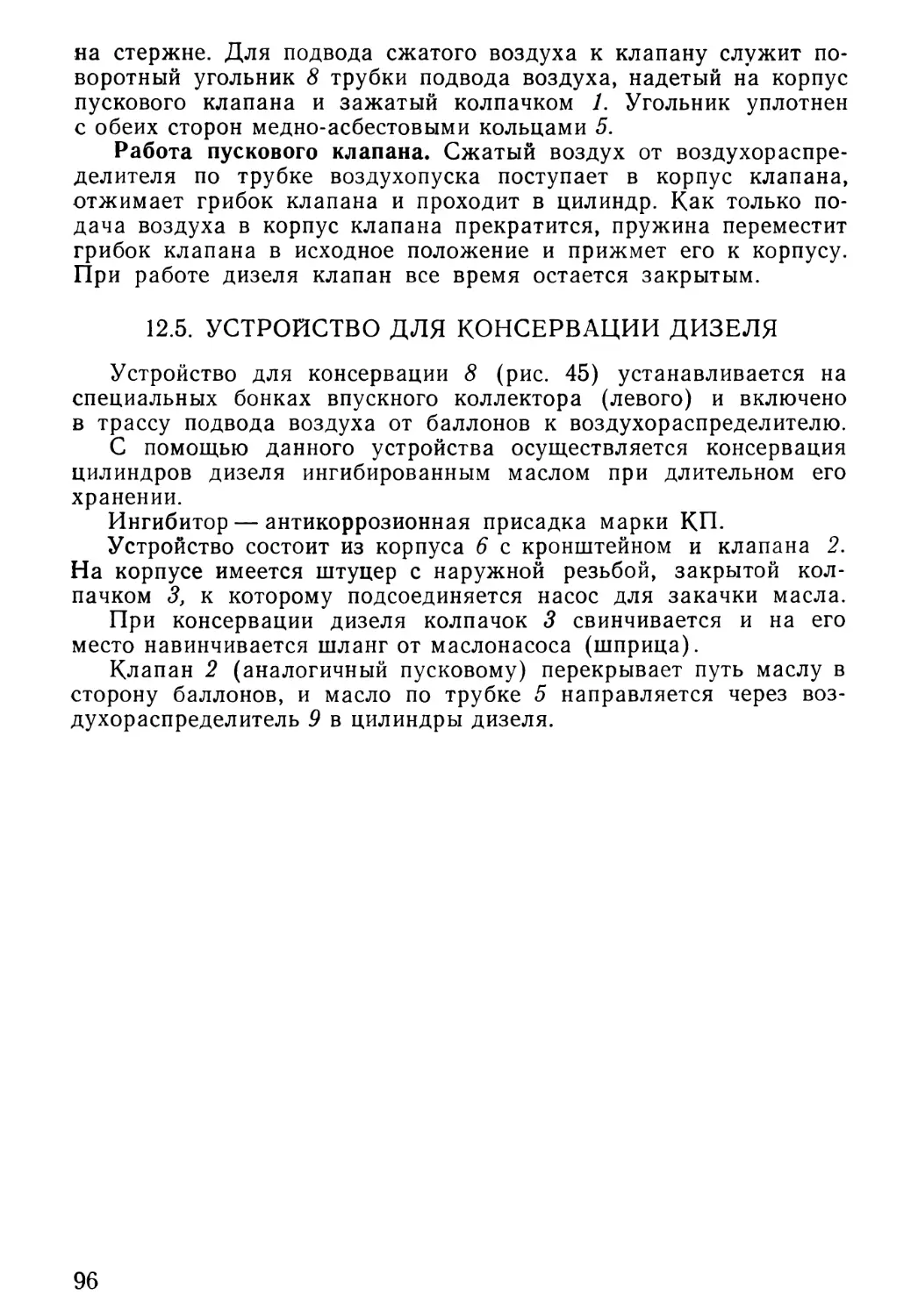

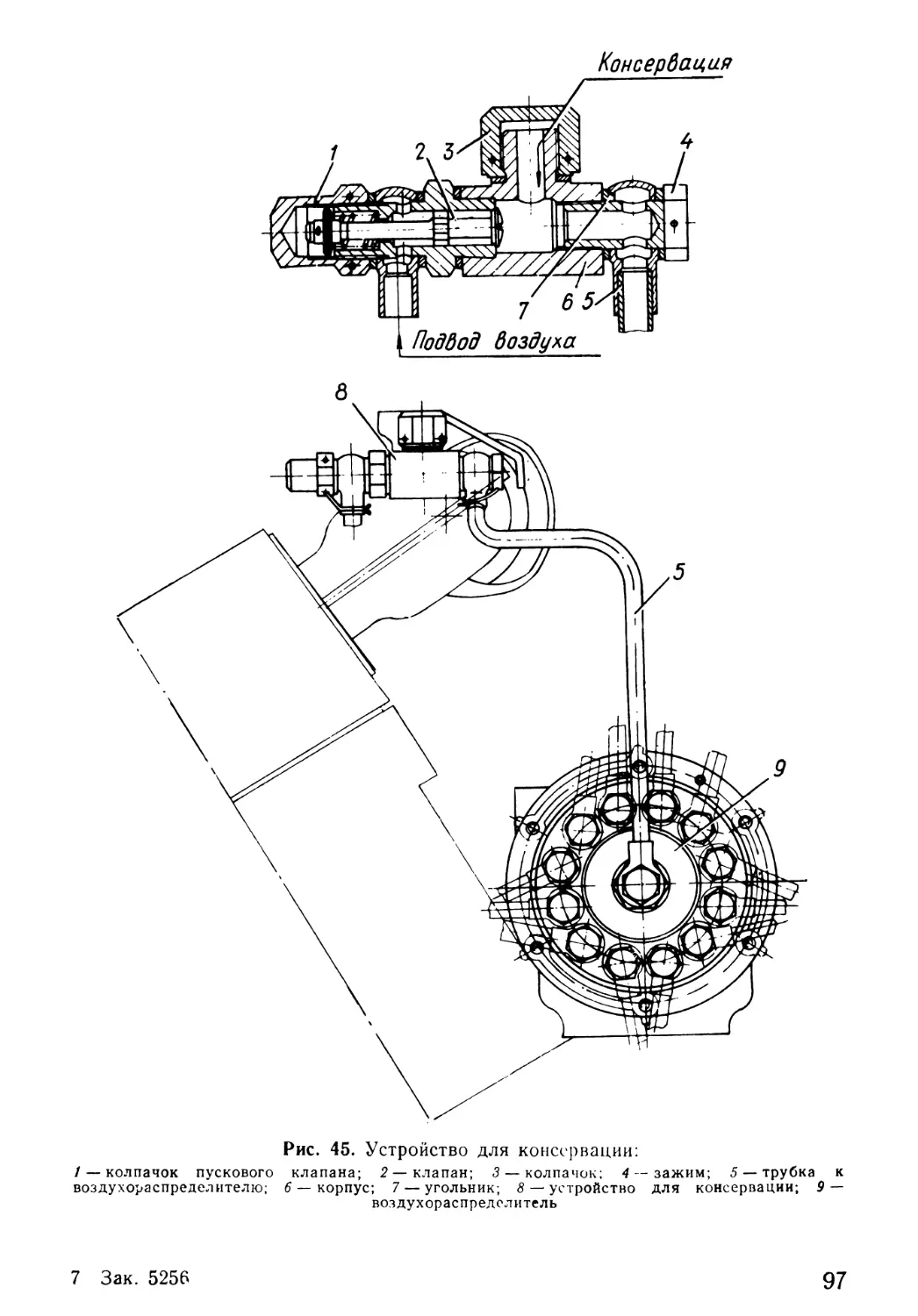

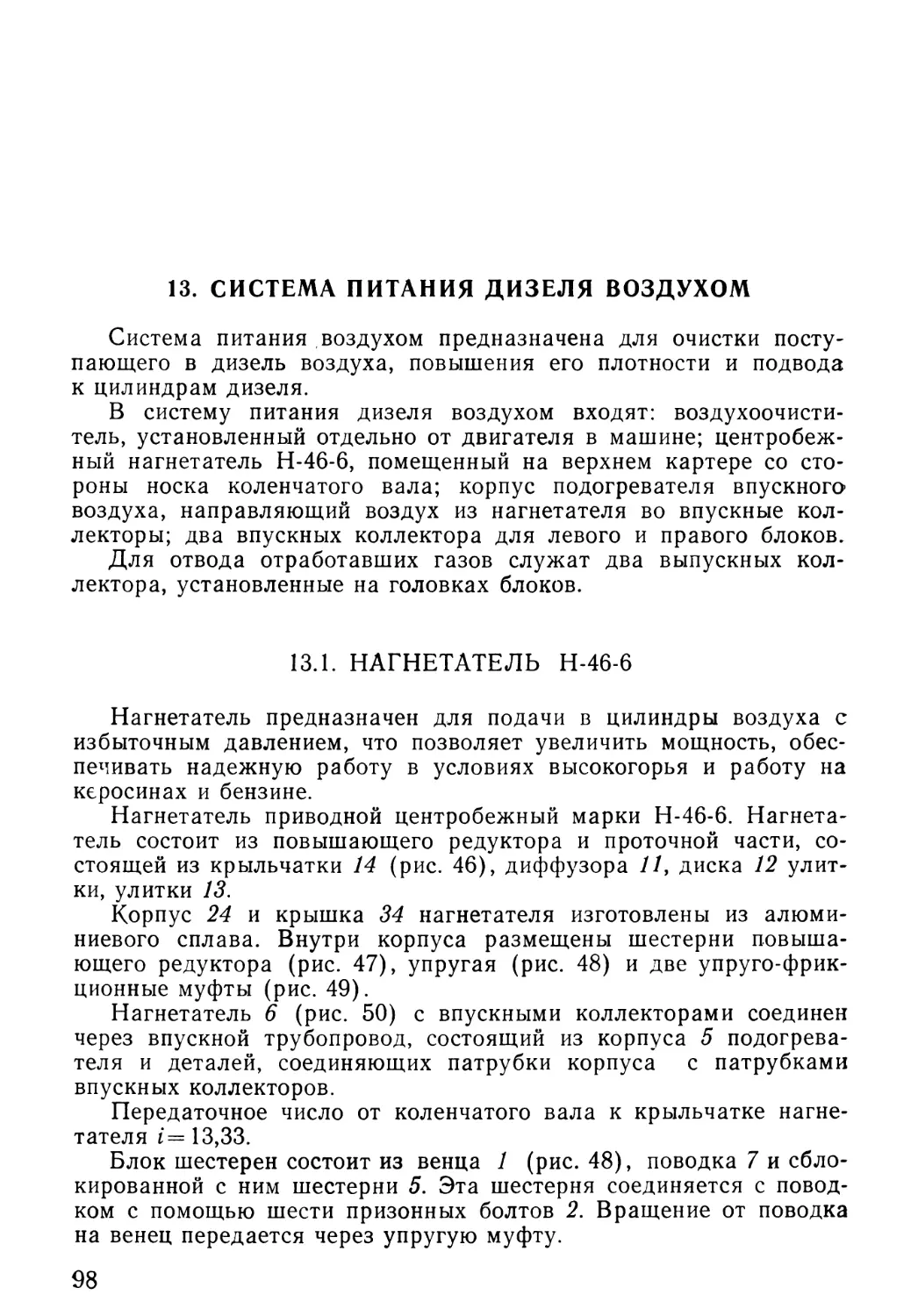

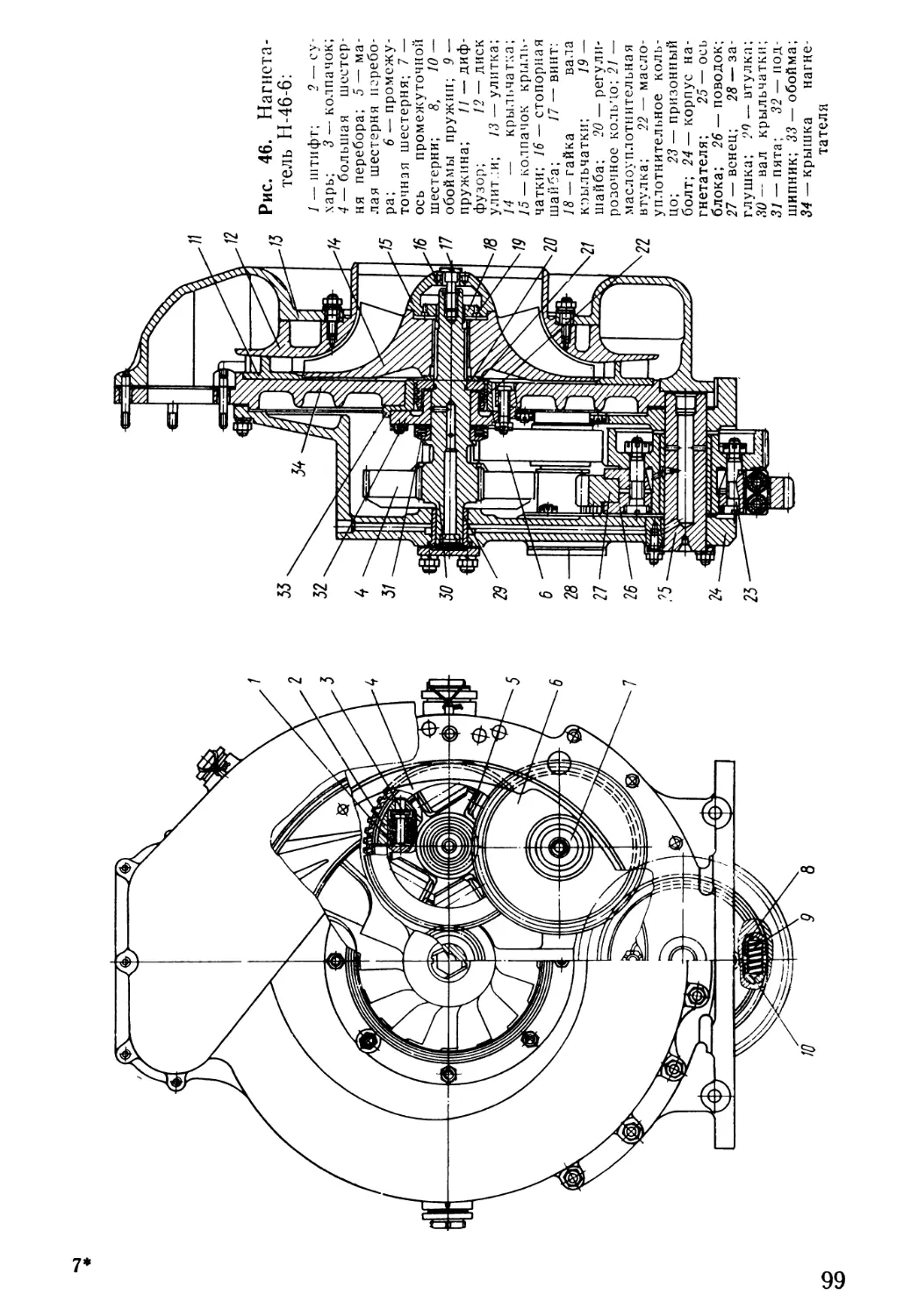

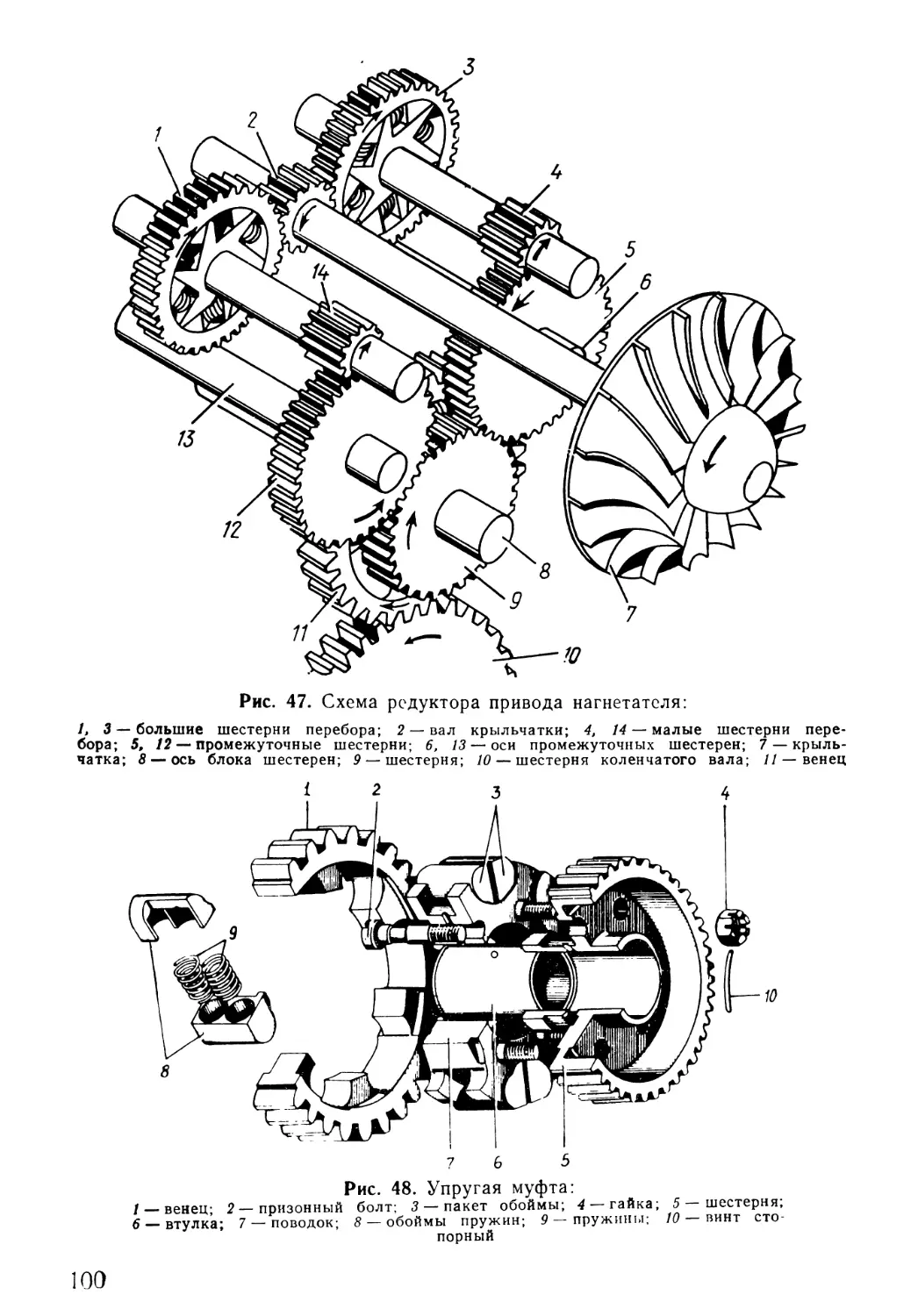

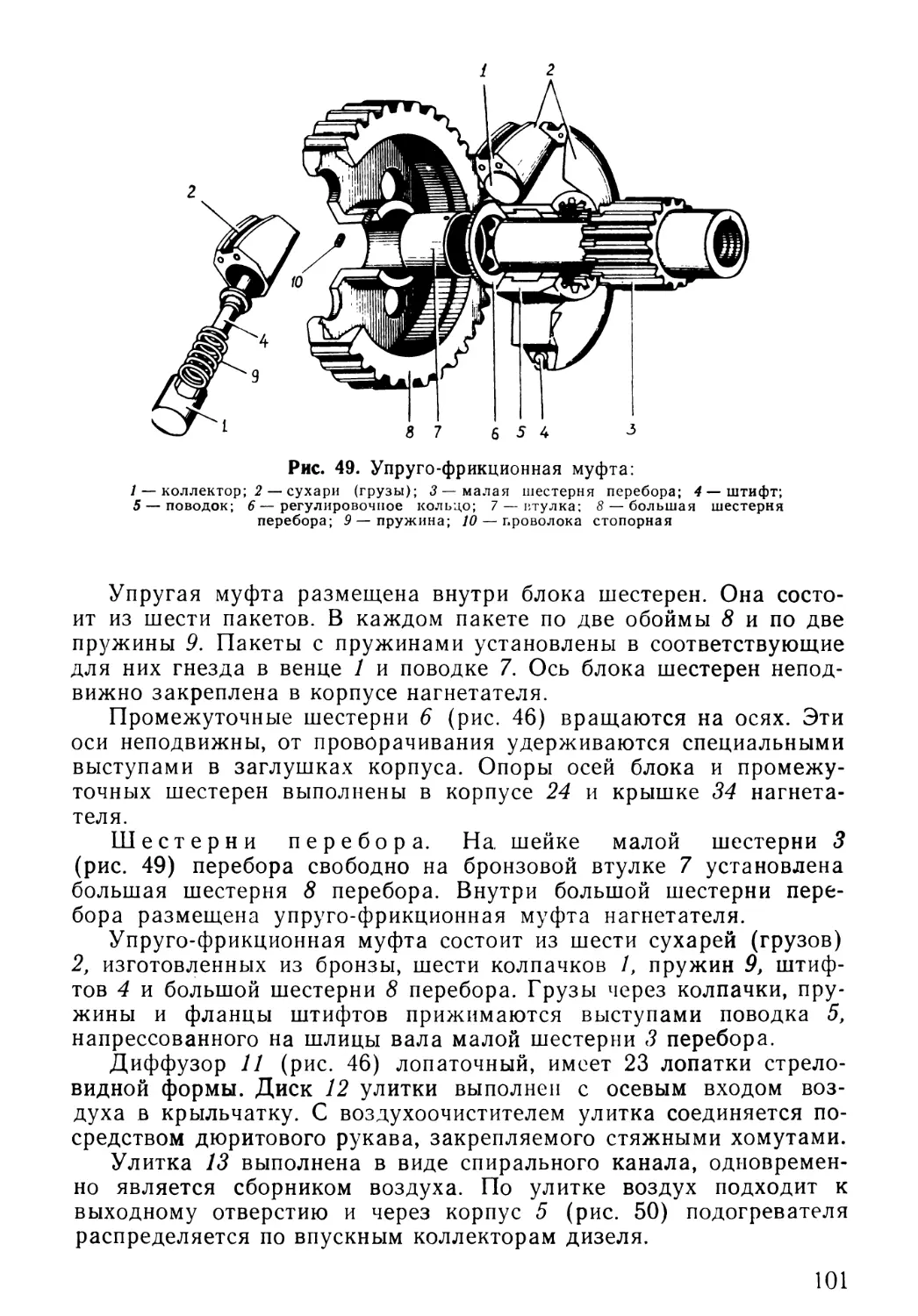

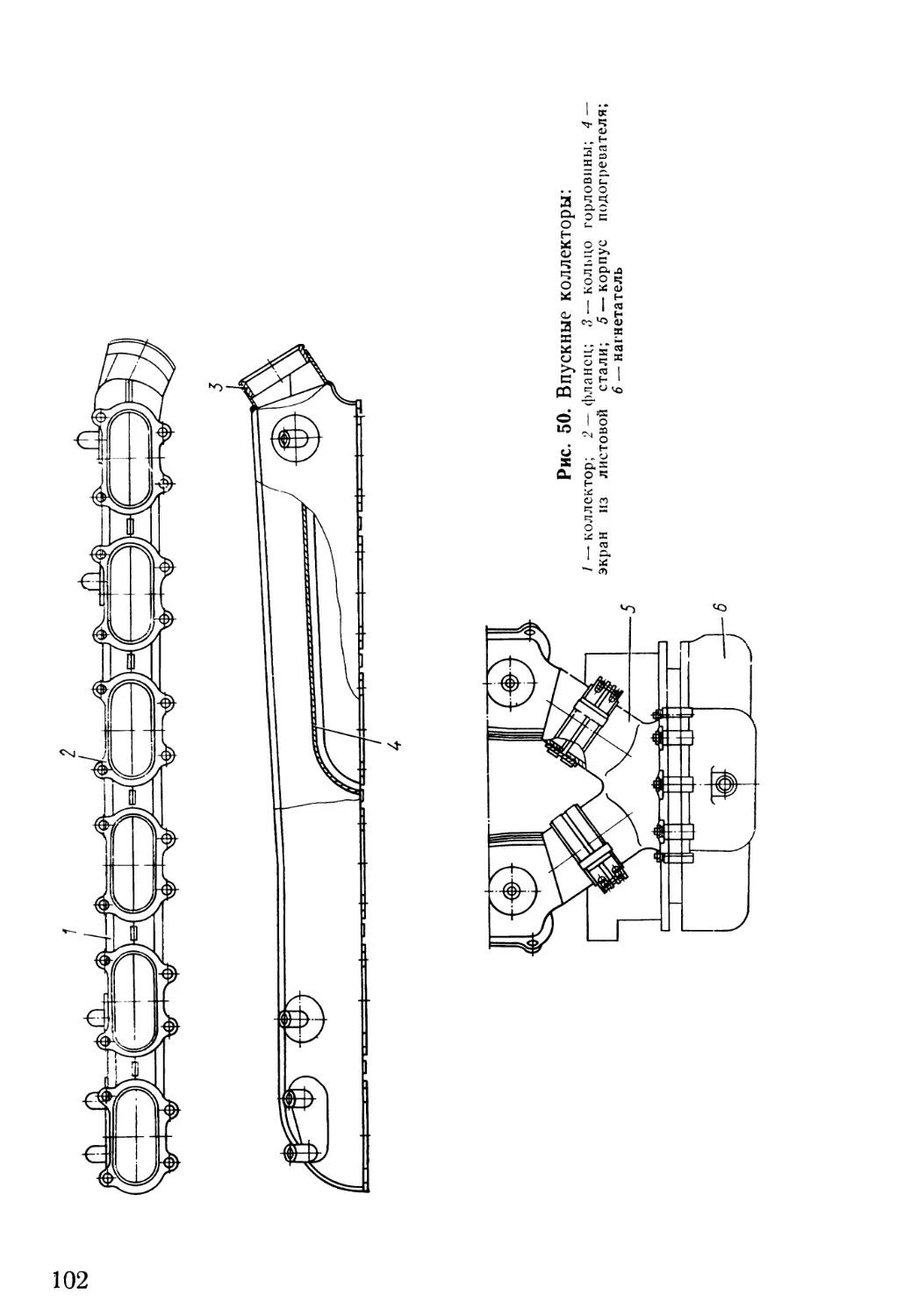

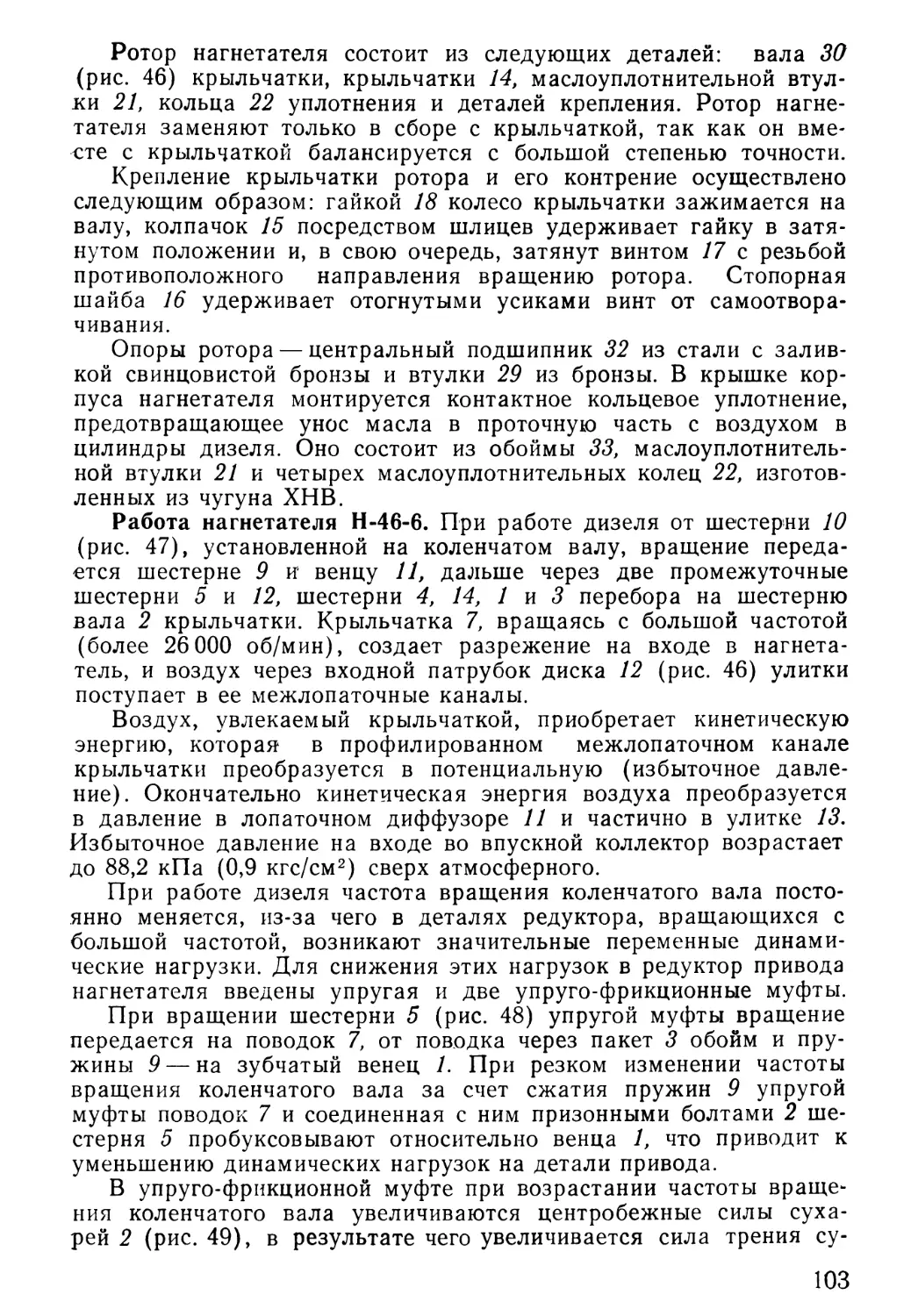

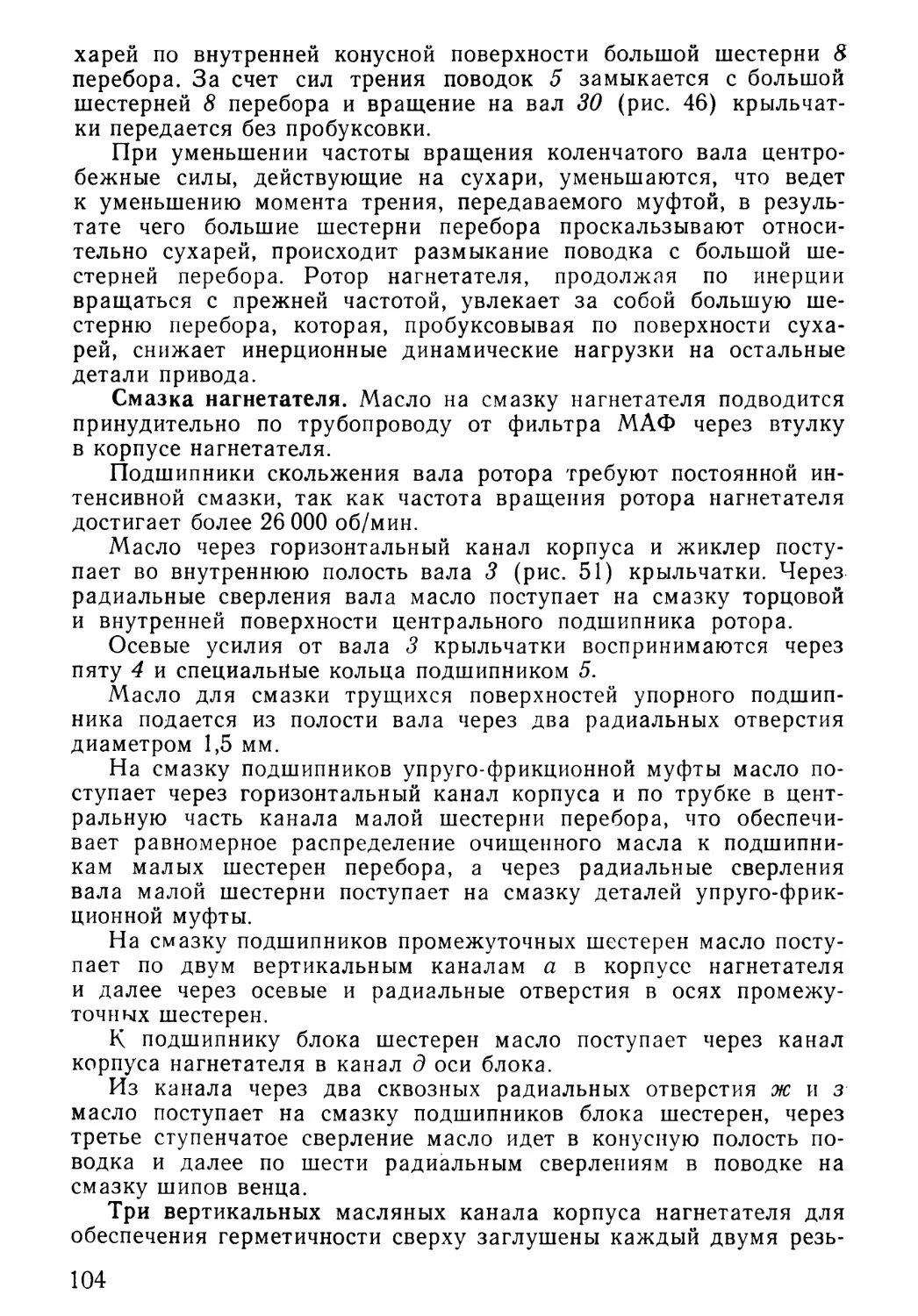

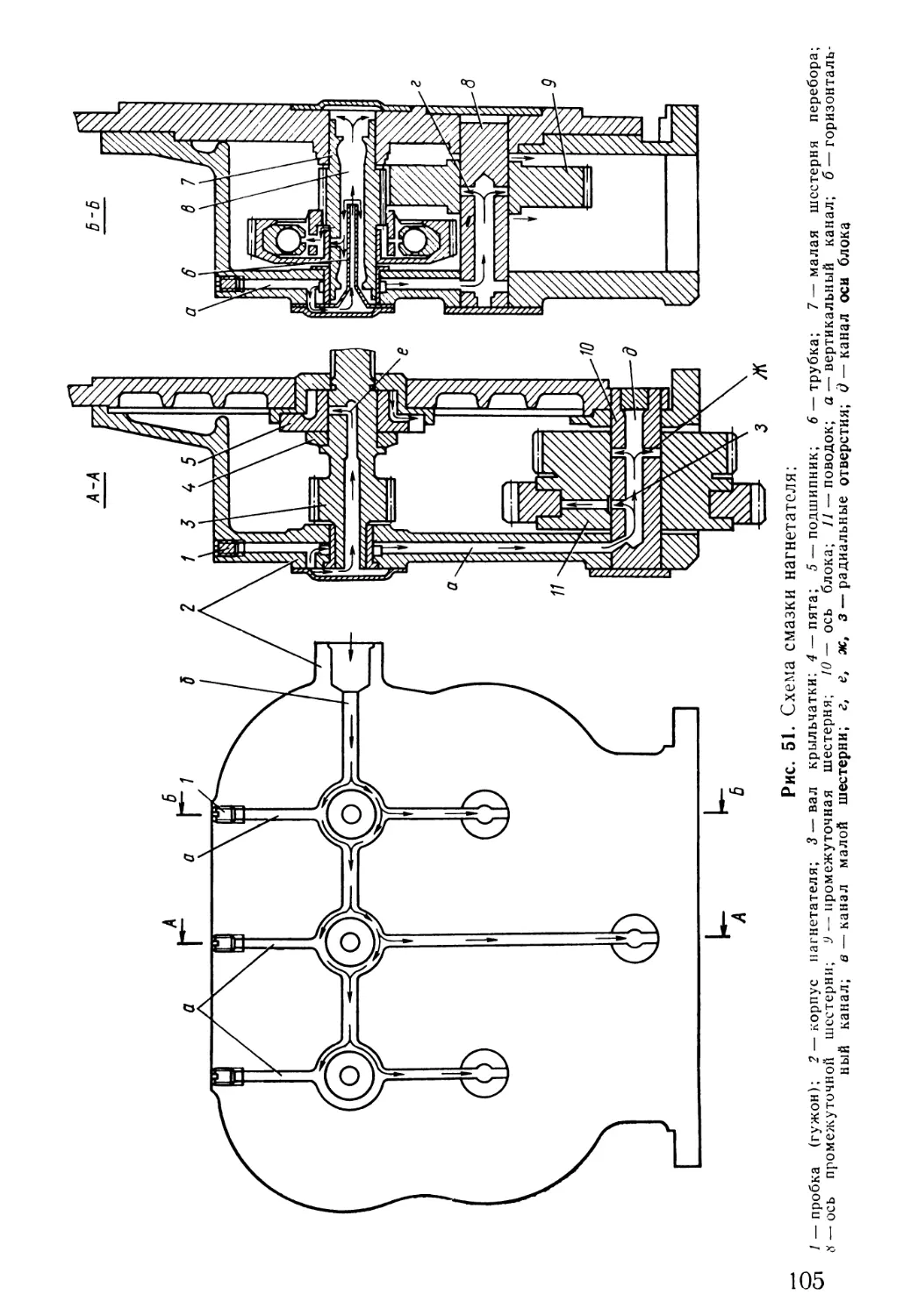

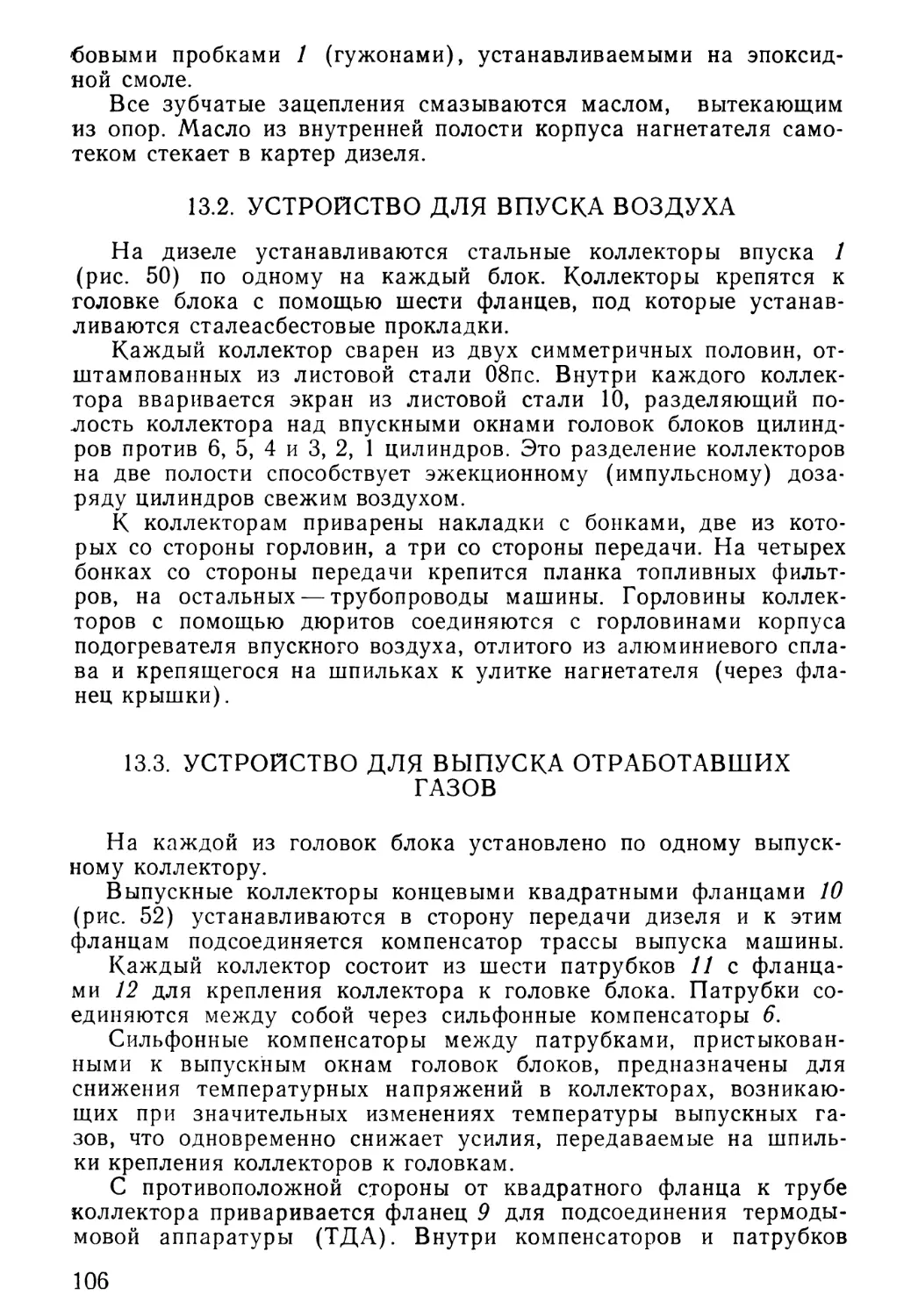

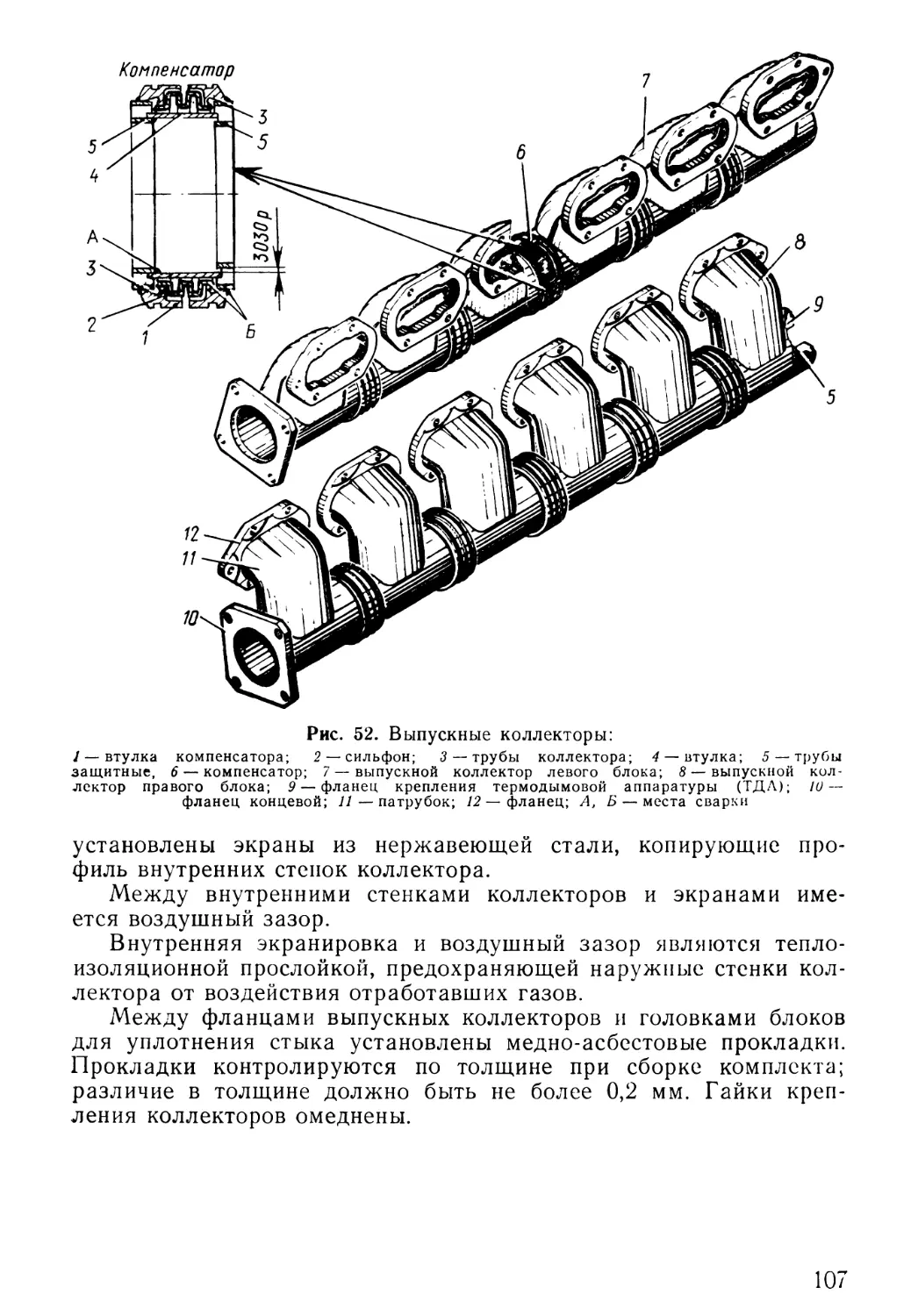

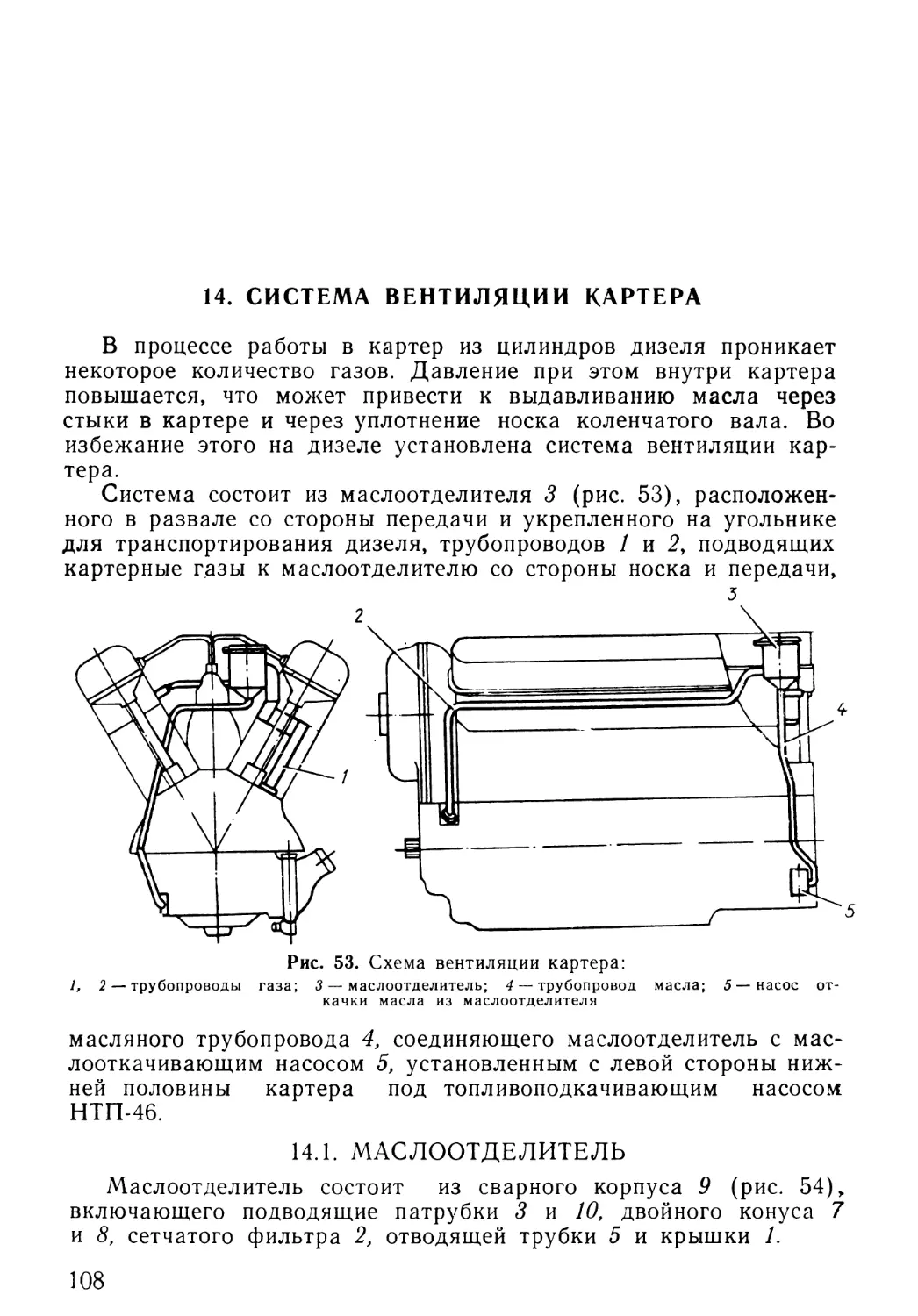

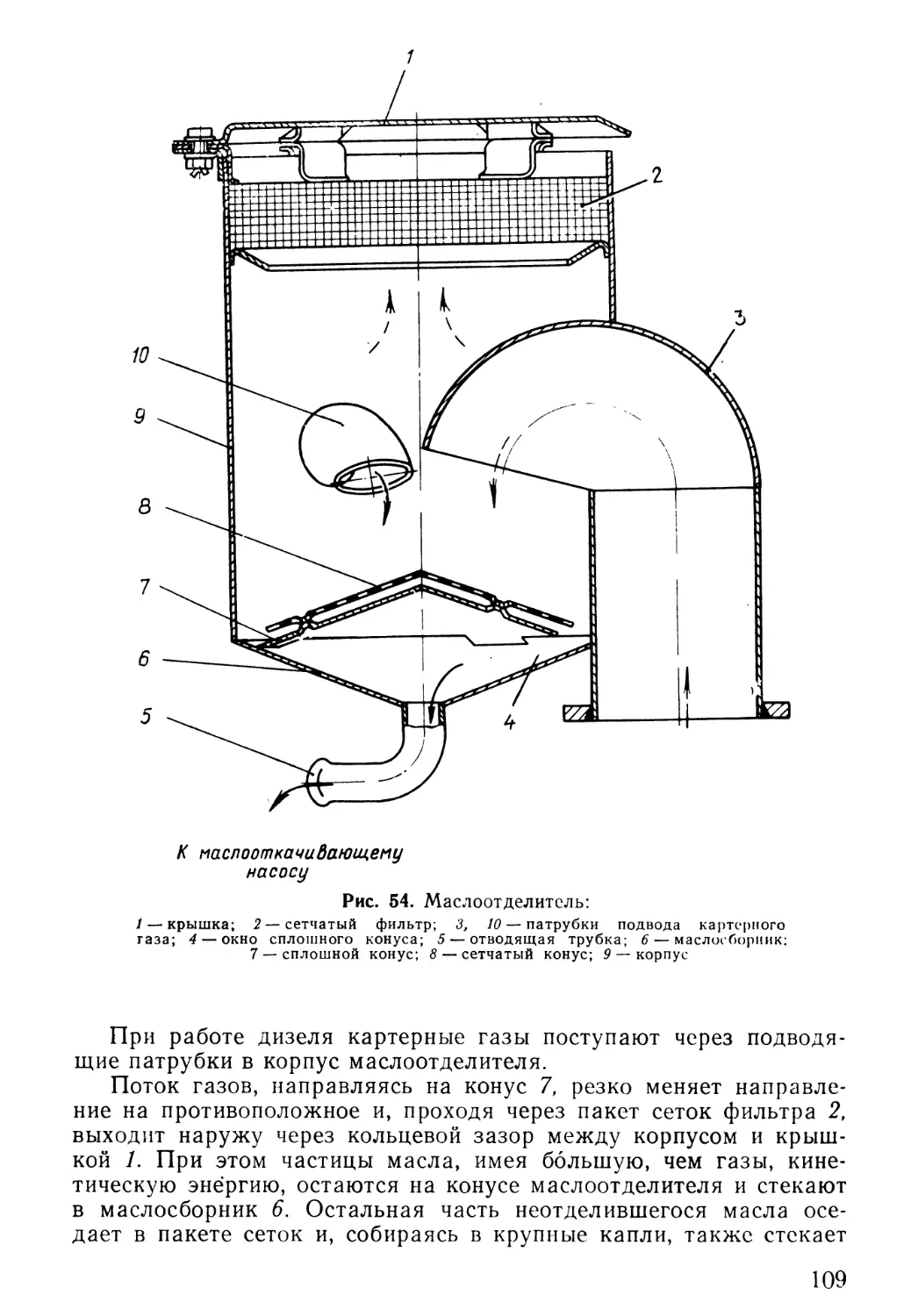

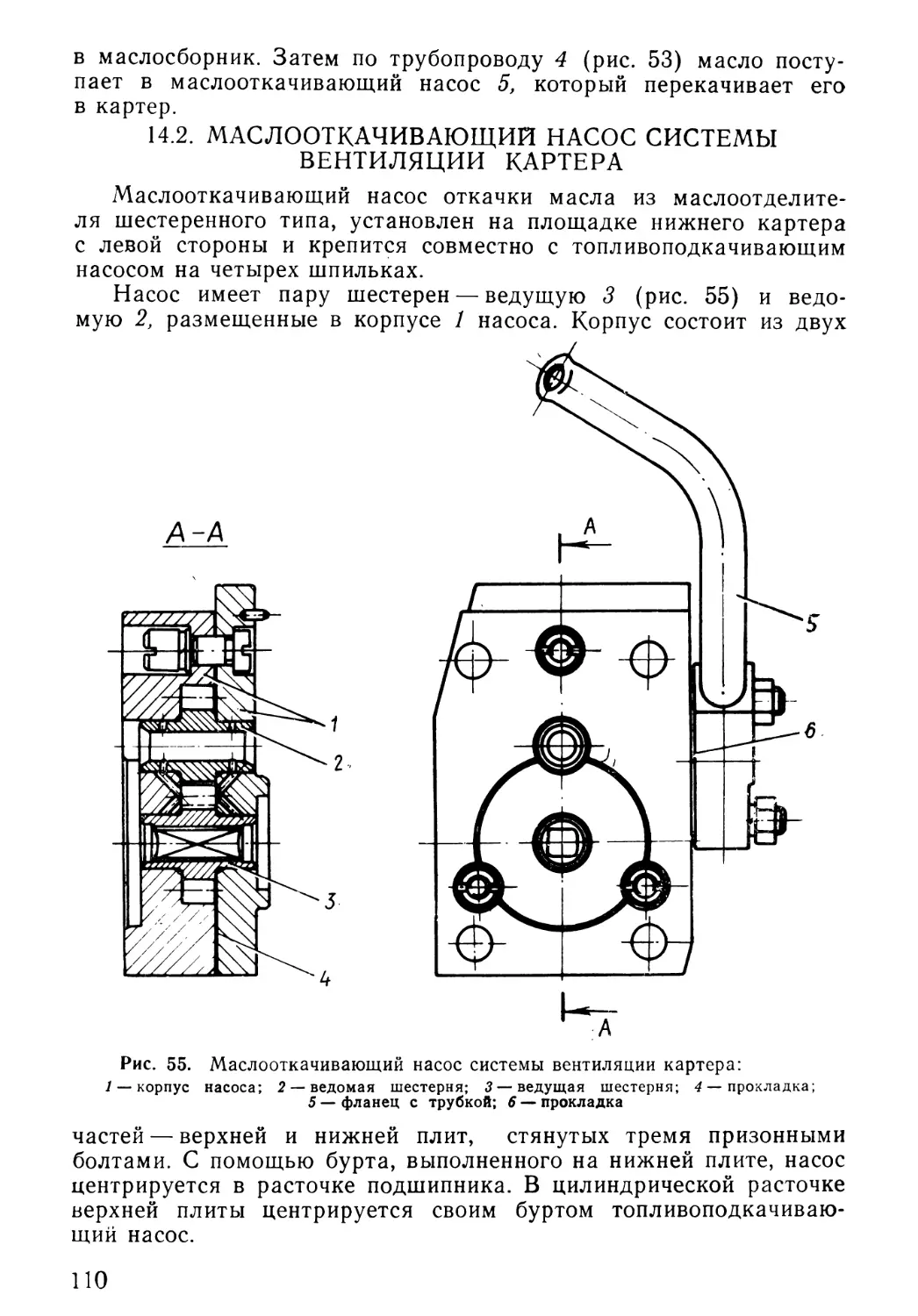

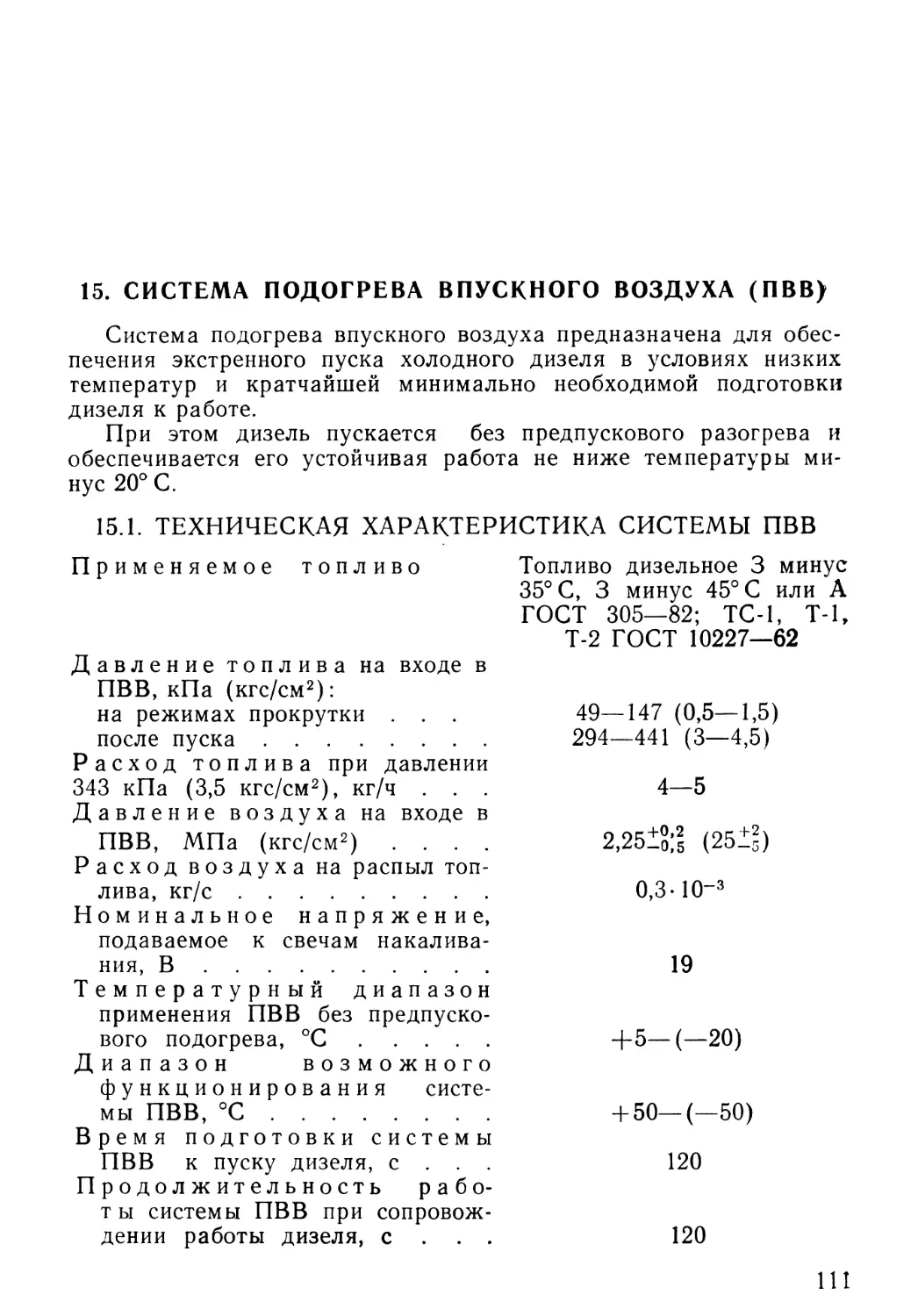

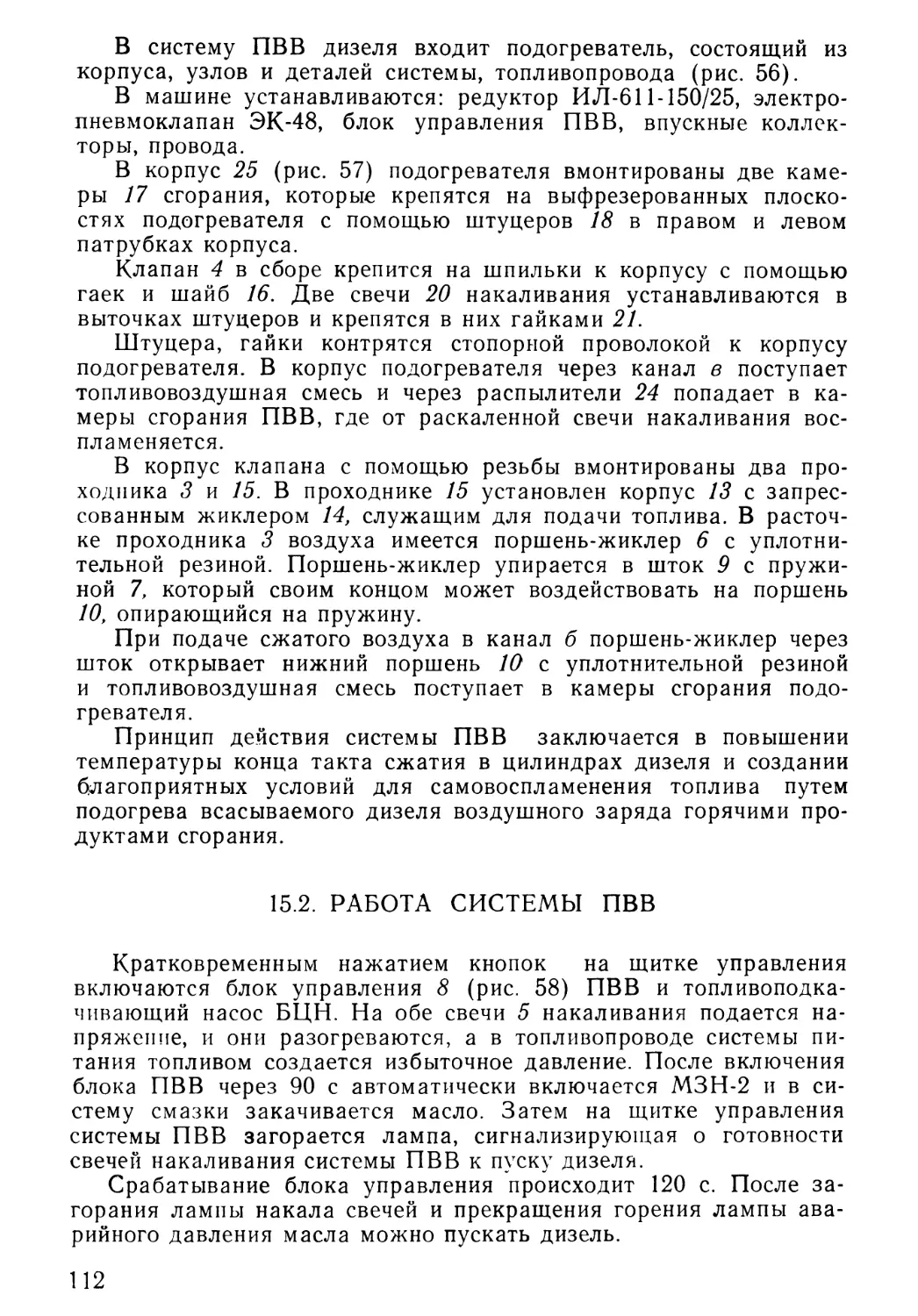

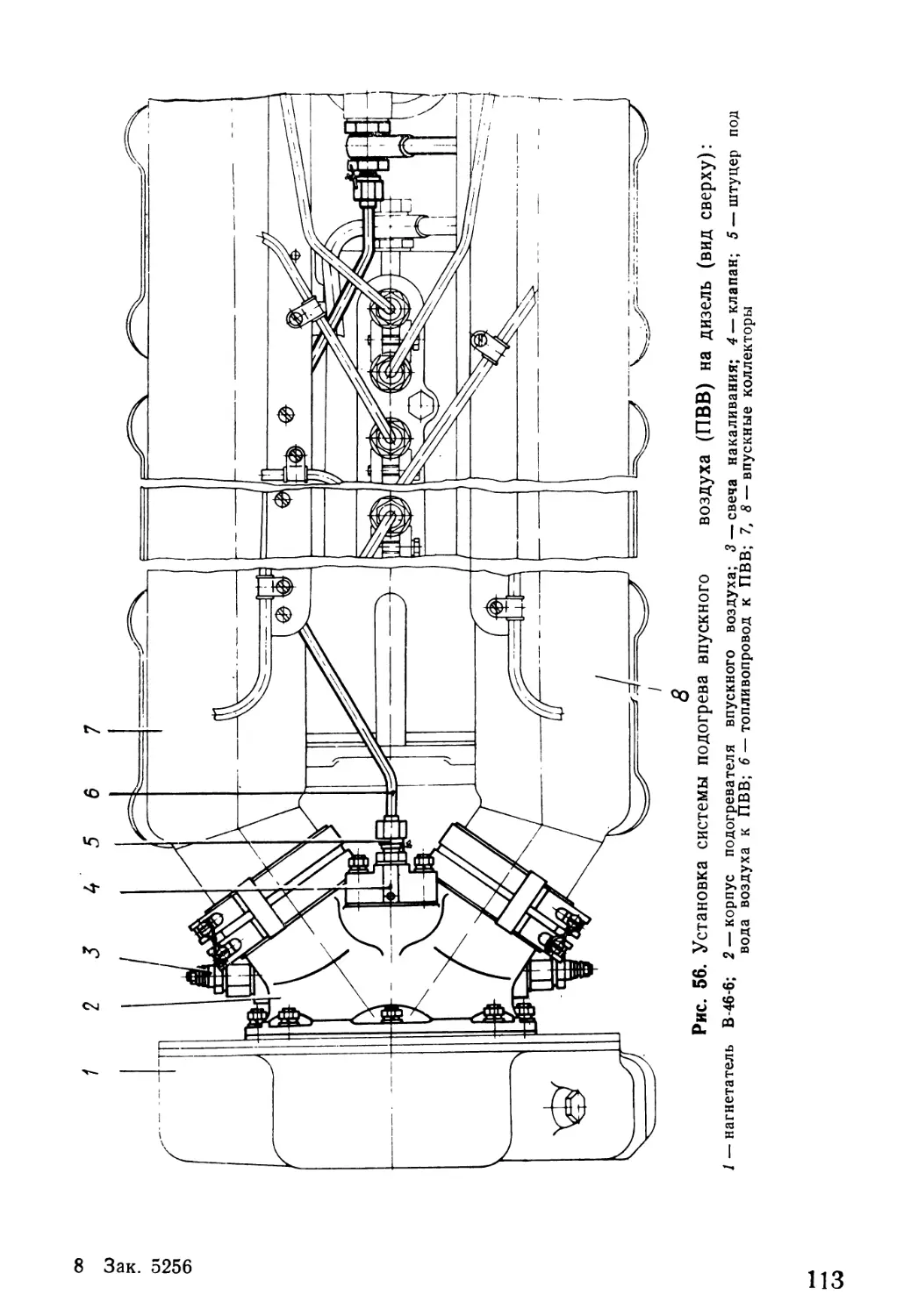

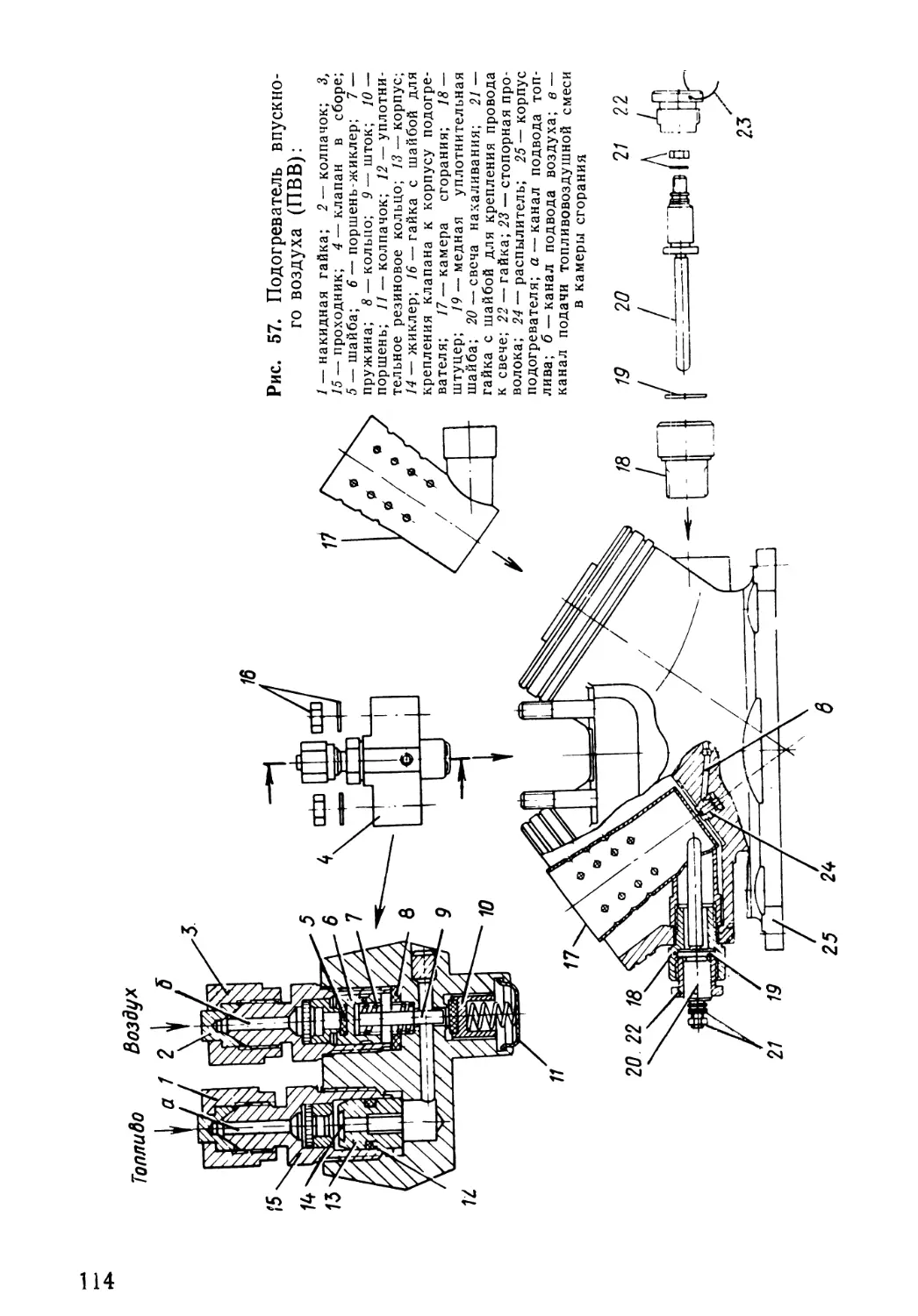

ливного насоса; 11 — шестерня вертикального валика (верхняя); 13—шестерня коленча-