Author: Маталин А.А.

Tags: общее машиностроение технология машиностроения естественные науки машиностроение автомобили

Year: 1985

Text

А.А.МАТАЛИН технол машиностроения

w

А.А. ШАТАЛИН

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов вузов, обучающихся по специальности «Технология машиностроения, металлорежущие станки и инструменты»

«да-иронии

ван-1ЯМИ ‘ вс. ССР 1ПОД-чее 1ено >вки

язи По-зове :кой ЗЛЯ, зэго кже-Тро-1ние ния I но-

ЛЕНИНГРАД

„МАШИНОСТРОЕНИЕ" ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1985

эл о-рсу гех-ще-ных tax, кНИ-DTO-। таких |тся Дни :че-ела <их аия от-ей,

3

ББК 27.4 МЗЗ

УДК 62101.002 (075

Рецензенты: кафедра «Технологии механосборочного производства» МВТУ им. Н. Э. Баумана и канд. техн, наук И. Л. Ординарцев

Маталин А. А.

МЗЗ Технология машиностроения: Учебник дня машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты». — Л.: Машиностроение, Ленингр. отд-ние, 1985. — 496 с., ил.

В пер.: 1 р. 50 к.

2704010000-076 ББК 27.4

038 (01)-83 6П5.4

[Андрей Александрович Маталин|

4-ЛИОТЕКА

..?го политех-

. <<о института

_______ ТЕХНОЛОГИЯ МАШ ИНОС ТРОЕНИЯ

Редактор издательства М. Г. Оболдуева Художественный редактор С. С. Венедиктов Технический редактор П. В. Шиканова Корректоры: Т. Н. Гринчук, И. Г. Иванова

Обложка художника И. А. Кутового

ИБ № 2292

Сдано в набор 07,03.85. Подписано в печать 12.08.85. М-22002.

Формат 60Х 90*/,«. Бумага типографская № I. Гарнитура литературная.

Печать высокая. Уел. печ. л. 32,0. Усл. кр.-отт. 32,0. Уч.-изд. л. 36,96. Тираж 67003 экз.

Заказ 61. Цена 1 р. 50 к.

Ленинградское отделение ордена Трудового Красного Знамени издательства «Машиностроение?,

191065, Ленинград, ул. Дзержинского, 10

Ленинградская типография № 6 ордена Трудового Красного Знамени Ленинградского объединения «Техническая книга» нм. Евгении Соколовой Союзполнграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли.

193144, Ленинград, ул. Моисеенко, 10

© Издательство «Машу.'огтроение», 1985 i,

ПРЕДИСЛОВИЕ

Современный уровень технического прогресса, непрерывное создание новых совершенных высокопроизводительных, автоматизированных и высокоточных машин, основанных на использовании новейших достижений науки, требуют подготовки высокообразованных инженеров, обладающих глубокими теоретическими знаниями и хорошо владеющих новой техникой и технологией производства. В связи с этим, в постановлении ЦК КПСС и Совета Министров СССР «О дальнейшем развитии высшей, школы и повышении качества подготовки специалистов» от 29 июня 1979 г. указано, что в настоящее время «главное внимание высшей школы должно быть сосредоточено на всестороннем улучшении качества профессиональной подготовки и идейно-политического воспитания специалистов, укреплении сгязи с производством, практикой коммунистического строительства. Постоянно совершенствовать учебные планы и программы на основе повышения значимости фундаментальных наук в теоретической и профессиональной подготовке специалистов широкого профиля, более полного отражения новейших достижений науки и передового опыта». Применительно к наиболее массовой специальности инженеров-механиков — специальности 0501 «Технология машиностроения, металлорежущие станки и инструменты» — это указание в первую очередь относится к совершенствованию преподавания основной профилирующей дисциплины «Технология машиностроения».

Для повышения значимости фундаментальных наук в технологической подготовке инженера-механика в новом учебнике по курсу технологии машиностроения важнейшие теоретические вопросы технологии излагаются в связи с соответствующими разделами общенаучных дисциплин. Учитывая, что основная часть общенаучных и общеинженерных дисциплин изучается на первых и вторых курсах, а специальные дисциплины — на четвертых и пятых курсах, возникает необходимость в специальных курсах кратко излагать некоторые разделы общетеоретических дисциплин с позиций их практического использования для решения инженерных, технологических задач. В предлагаемом учебнике, в частности, рассматриваются отдельные вопросы теории вероятностей и математической статистики в связи с определением случайных погрешностей обработки и расчетами размерных цепей; некоторые элементы физики твердого тела (теории дислокаций и др.) в связи с разработкой технологических методов повышения долговечности машин и изменением состояния металла поверхностного слоя в процессе обработки заготовок; отдельные вопросы теоретической механики (элементы теории связей,

1* 3

принятые в основу создания теории базирования и закрепления обрабатываемых заготовок, элементы теории колебаний, используемые при изучении динамики технологической системы и образования волнистости и погрешностей геометрической формы обрабатываемых заготовок).

Можно надеяться, что подобное сближение научно-теоретических и инженернцх проблем в специальных дисциплинах будет способствовать повышению общенаучной теоретической подготовки инженеров и ускорению практического использования достижений фундаментальных наук для решения производственных задач.

Особенно большое внимание уделяется в учебнике изложению теоретических основ технологии машиностроения, созданных за последние годы советскими учеными и производственными коллективами.

В учебнике подробно излагаются вопросы теории и методики проектирования технологических процессов механической обработки и сборки в условиях единичного, серийного и массового типа производства. В нем рассматриваются методика и особенности проектирования единичных, типовых и групповых технологических процессов, процессов обработки па автоматических линиях и на станках с числовым программным управлением. При этом особое внимание уделяется вопросам влияния типа и серийности производства на структуру технологических операций, характер технологической оснастки и содержание технологических процессов. Учебник построен на основе обобщения научных разработок в области проектирования технологических процессов, выполненных в технологических научных и проектных организациях, в вузах и на предприятиях страны, при широком использовании стандартизованных систем ЕСТПП ЛСТПП, ЕСКД и отдельных стандартов ГОСТ и СЭВ.

При составлении учебника широко использовался опыт и методические разработки технологических кафедр различных вузов страны: политехнических институтов Ленинграда, Горького, Одессы, Тулы, Ульяновска, Челябинска, МВТУ им. Баумана, ЛИТМО, Мосстанкина и других.

Автор выражает глубокую благодарность заведующему кафедрой Теоретической механики Ленинградского завода-втуза при ПО турбостроения «Ленинградский металлический завод» проф. В. Л. Вейцу за большую помощь и участие в разработке теоретических вопросов технологии машиностроения, а также доценту Одесского политехнического института Я. Д. Колкеру за участие в составлении раздела о технологии сборки.

ВВЕДЕНИЕ

Машиностроение, поставляющее новую технику всем отраслям народного хозяйства, определяет технический прогресс страны и оказывает решающее влияние на создание материальной базы нового общества. В связи с этим его развитию всегда придавалось и придается первостепенное значение. Основными направлениями экономического и социального развития СССР на 1981 —1985 годы и на период до 1990 года, утвержденными XXVI съездом КПСС, установлено: «Предусмотреть опережающее развитие машиностроения и металлообработки. Увеличить выпуск продукции машиностроения и металлообработки не менее чем в 1,4 раза», при общем увеличении промышленной продукции на 26—28 %.

Потребности развивающегося машиностроительного производства вызвали появление в Советском Союзе новой технической науки, получившей в дальнейшем название «Технология машиностроения».

Технология машиностроения — это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного mpt,da, т. е. при наименьшей себестоимости.

Технология машиностроения как наука прошла в своем развитии через несколько этапов.

Первый этап, совпадающий с завершением периода восстановления и началом реконструкции промышленности страны (до 1929— 1930 гг.) характеризуется накоплением отечественного и зарубежного производственного опыта изготовления машин. В отечественных и зарубежных технических журналах, каталогах и брошюрах публикуются описания процессов обработки различных деталей, применяемого оборудования и инструментов. Издаются первые руководящие и нормативные материалы ведомственных проектных организаций страны.

Второй этап относится к периоду первых пятилеток до начала отечественной войны (1930—1941 гг.) и определяется продолжением накопления производственного опыта с проведением его обобщения и систематизации и началом разработки общих научных принципов построения технологических процессов.

К этому времени следует отнести начало формирования технологии машиностроения как науки в связи с опубликованием в 1933— 1935 гг. первых систематизированных научных трудов советских профессоров: А. П. Соколовского, А. И. Каширина, В. М. Кована и А. Б. Яхина.

5

На этом этапе разрабатываются принципы типизации технологических процессов (проф. А. П. Соколовский, канд. техн, наук М. С. Красильщиков, проф. Ф. С. Демьянюк и др.) и осуществляется их практическое внедрение; начинается разработка теории базирования заготовок при их обработке, измерении и сборке (профессора А. П. Соколовский, А. П. Знаменский, А. И. Каширин, В. М. Кован, А. Б. Яхин и др.); создаются методы расчета припусков на обработку (профессора В. М. Кован, А. П. Соколовский, Б. С. Балакшин, А. И. Каширин и др.); начинаются работы по изучению жесткости технологической системы (инж. К. В. Вотинов, проф. А. П. Соколовский). В то же время начинаются разработка расчетно-аналитического метода определения первичных погрешностей обработки заготовок (профессора А. П. Соколовский, Б. С. Балакшин, В. С. Корсаков, А. Б. Яхин и др.) и методов исследования точности обработки на станках с применением математической статистики и теории вероятностей (профессора А. А. Зыков, А. Б. Яхин).

Очень большое значение для повышения общего технического уровня промышленных предприятий и развития технологии машиностроения, создания систематизированной и упорядоченной технологической документации и повышения качества выпускаемой продукции имели опубликованные в этот период: Указ Президиума Верховного Совета СССР от 10 июля 1940 г. об ответственности за выпуск недоброкачественной продукции и за несоблюдение обязательных стандартов промышленными предприятиями и Постановление Совета Народных Комиссаров СССР от 8 декабря 1940 г. «О соблюдении технологической дисциплины на машиностроительных заводах». Наличие хорошо отработанной технологической документации и высокая технологическая дисциплина на машиностроительных предприятиях сыграли решающую роль для быстрого развертывания работы заводов, эвакуированных на Восток, и бесперебойного снабжения фронта военной техникой с первых дней войны.

Третий этап, охватывающий годы войны и послевоенного развития (1941 —1970 гг.), отличается исключительно интенсивным развитием технологии машиностроения, разработкой новых технологических идей и формированием научных основ технологической науки. Практическая проверка принципов дифференциации и концентрации операций, методов поточного производства в условиях серийного и крупносерийного изготовления военной техники, новые методы скоростной обработки металлов, применение переналаживаемой технологической оснастки и целый ряд других технических новинок, осуществленных в военные годы, были подвергнуты в этот период глубокому научному анализу и теоретической разработке.

В эти годы формируется современная теория точности обработки заготовок и подробно разрабатывается расчетно-аналитический метод определения первичных погрешностей обработки и их суммирования (профессора А. П. Соколовский, Б. С. Балакшин, В. М. Кован, В. С. Корсаков, А. Б. Яхин и др.); развиваются и широко используются методы математической статистики и теории вероятностей

6

для анализа точности процессов механической обработки и сборки, работы оборудования и инструмента (профессора Н. А. Бородачев, Д. Б. Яхин и др.), анализа микрорельефа обработанной поверхности и абразивного инструмента (профессора И. В. Дунин-Барковский, Ю. В. Линник и др.). Детально разрабатывается учение о жесткости технологической системы и ее влиянии на точность и производительность обработки (профессора Б. С. Балакшин, А. П. Соколовский, В. А. Скраган и др.) и широко внедряются методы расчетов жесткости в конструкторские и технологические расчеты во многих проектных организациях и НИИ. Продолжается разработка теории базирования обрабатываемых заготовок и собираемых узлов (профессора Б. С. Балакшин, А. И. Каширин, В. М. Кован, В. С. Корсаков, И. М. Колесов, А. А. Маталин, А. П. Соколовский и др.) и расчета припусков на обработку (профессора В. М. Кован, А. П. Соколовский и др.). Широко развертываются теоретические и экспериментальные исследования качества обработанной поверхности (шероховатости, наклепа, остаточных напряжений) и их влияния на важнейшие эксплуатационные свойства деталей машин (профессора П. Е. Дьяченко, Б. Д. Грозин, А. И. Исаев, А. И. Каширин, Б. И. Костецкий, Б. А. Кравченко, И. В. Кра-гельский, И. В. Кудрявцев, А. А. Маталин, Д. Д. Папшев, А. В. Подзей, Ю. Г. Проскуряков, Э. В. Рыжов, Э. А. Сатель, А. М. Сулима, Ю. Г. Шнейдер, М. О. Якобсон и др.). Формируется новое научное направление — учение о технологической наследственности (профессора А. М. Дальский, А. А. Маталин, П. И. Ящерицын). Развертываются работы по изучению влияния динамики технологической системы на точность механической обработки, шероховатость и волнистость обработанных поверхностей (профессора И. С. Амосов, А. И. Каширин, В. А. Кудинов, А. П. Соколовский).

В этот период начинается разработка проблемы организации поточных и автоматизированных технологических процессов обработки заготовок в серийном производстве. Профессором С. П. Митрофановым разрабатывается и внедряется в производство групповой метод технологии и организации производства. На базе типизации технологических процессов и использования переналаживаемого оборудования и технологической оснастки создаются поточные линии серийного производства (профессора В. В. Бойцов, Ф. С. Демьянюк); подробно разрабатывается построение структур технологических операций (профессора В. М. Кован, В. С. Корсаков, Д. В. Чарнко). Под руководством проф. Б. С. Балакшина в Мосстанкине создаются системы адаптивного управления технологическими процессами обработки на металлорежущих станках (профессора Б. С. Балакшин, Б. М. Базров, Ю. М. Соломенцев, И. М. Колесов, С. П. Протопопов, М. М. Тверской, В. А, Тимирязев, Е. И. Луцков, В. А. Медведев, Л. В. Худо-бин и др.).

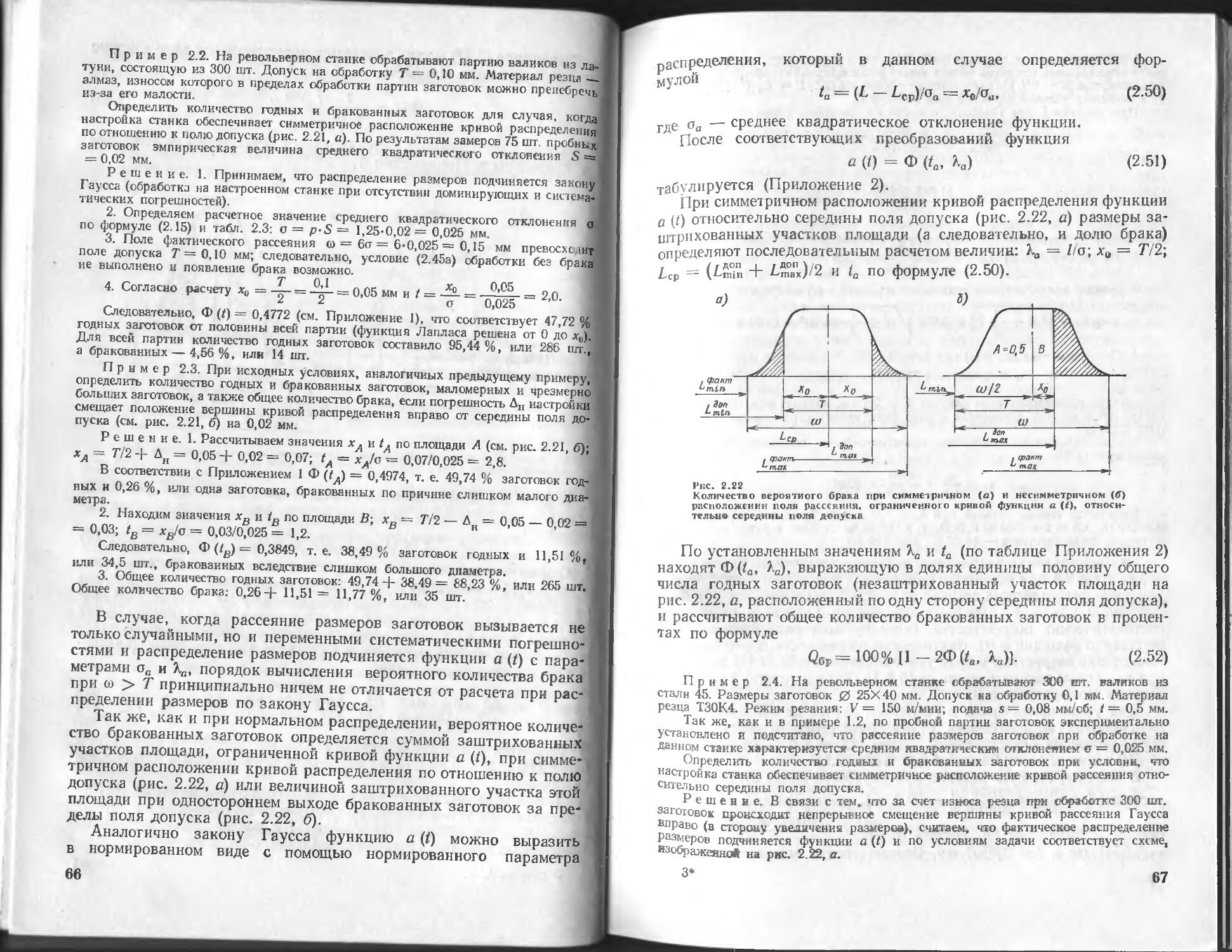

Систематизируются и обобщаются материалы по технологии сборки и разрабатываются ее научные основы (профес

7

сора В. С. Корсаков, М. П. Новиков). Продолжается накопление производственного опыта производства машин и совершенствуются различные методы обработки заготовок. Находят широкое применение методы объемной и чистовой обработки пластическим деформированием, электрофизической и электрохимической обработки.

Четвертый этап — с 1970 г. по настоящее время. Отличительной особенностью современного этапа развития технологии машиностроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, теории пластичности, материаловедения, кристаллографии и многих других наук принимаются в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппарата для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения и ее практические возможности. Распространяются применение вычислительной техники при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на широко распространяющихся станках с ЧПУ. Создаются системы автоматизированного проектирования технологических процессов — САПР ТП (профессора Г. К. Горан-ский, Н. М. Капустин, С. П. Митрофанов, В. Д. Цветков).

Углубляется разработка проблемы влияния технологии на физико-химическое состояние металла поверхностного слоя обрабатываемых заготовок, его дислокационное строение, размеры кристаллических блоков и на эксплуатационные свойства и надежность деталей машин (проф. А. М. Сулима и др.). Продолжается разработка проблемы технологической наследственности и упрочняющей технологии. Разрабатываются методы оптимизации- технологических процессов по достигаемой точности, производительности и экономичности изготовления при обеспечении высоких эксплуатационных качеств и надежности работы машины (профессора Б. М. Базров, Ю. М. Соломенцев, С. С. Силин, С. Н. Корчак, Л. В. Худобин и др.). Создаются системы автоматизированного управления ходом технологического процесса с его оптимизацией по всем основным параметрам изготовления и требуемым эксплуатационным качествам. Развертываются работы по созданию гибких автоматизированных производственных систем на основе использования ЭВМ, автоматизации межоперационпого транспорта и контроля и робототехники.

Продолжается совершенствование технологических процессов изготовления деталей машин и сборки (в особенности в направлениях создания ма оотходной технологии, чистовой обработки и автоматизации сборочных работ). Развитие технологии машиностроения на данном этапе должно «осуществлять переход к массовому применению высокоэффективных систем машин и технологических процессов, обеспечивающих комплексную механизацию и автомати

8

зацию производства, техническое перевооружение его основных отраслей» х.

Технология машиностроения как учебная дисциплина имеет ряд особенностей, существенно отличающих ее от других специальных наук, изучаемых в вузах.

1. Технология машиностроения является прикладной наукой, вызванной к жизни потребностями развивающейся промышленности. Как писал один из ее основателей проф. А. П. Соколовский: учение о технологии родилось в цехе и не должно порывать с ним связи. В противном случае работа технолога станет академической и бесплодной.

2. Являясь прикладной наукой, технология машиностроения вместе с тем имеет значительную теоретическую основу, включающую в себя: учение о типизации технологических процессов и групповой обработке, о жесткости технолог! ческой системы, о точности процессов обработки, рассеянии размеров обрабатываемых заготовок, погрешностях технологической оснастки и оборудования, о влиянии механической обработки на состояние металла поверхностных слоев заготовок и эксплуатационные свойства деталей машин, о припусках на обработку, о путях повышения производительности и экономичности технологических процессов, а также теорию конструкторских и технологических баз и другие теоретические разделы.

3. Технология машиностроения является комплексной инженерной и научной дисциплиной, тесно связанной и широко использующей разработки многих учебных дисциплин, изучаемых в технических вузах. Само определение технологии машиностроения как науки об изготовлении машин трактует ее как синтез технических проблем («изготовление машин требуемого качества»), организации производства («в установленном производственной программой количестве»), планирования («в заданные сроки») и экономики машиностроения («при наименьшей себестоимости»).

Некоторые важные разделы этих наук стали-органической частью технологии машиностроения. Так, например, определение трудоемкости обработки и техническое нормирование сейчас являются разделом общего курса технологии машиностроения. Сопоставление экономичности технологических вариантов и расчеты себестоимости обработки и технологической оснастки являются обязательной частью проектирования технологических процессов. Исходя из требований организации и планирования поточной обработки и синхронизации отдельных операций соответственно установленному такту, определяется структура технологических операций и все построение поточной или автоматической линии.

Чрезвычайно велика связь технологии машиностроения с такими дисциплинами, как теория резания, металлорежущие станки и инструменты, допуски, технические измерения, материаловедение и

«Основные направления экономического и социального развитияСССР на 1981— 1985 годы и на период до 1990 года». Материалы XXVI съезда КПСС. М.: Изд-во политической литературы, 1984 г., 223 с.

9

термическая обработка. Рассмотрение технологических вопросов без использования этих наук вообще невозможно.

Важнейшие современные направления развития технологии машиностроения по оптимизации режимов и процессов обработки, автоматизации серийного производства и управления технологическими процессами, применению технологических методов повышения эксплуатационных качеств изготовляемых изделий и других в значительной мере основываются на достижениях математических наук, электронной вычислительной и управляющей техники, кибернетики, робототехники, металлофизики и других современных теоретических и технических наук.

4. Технология машиностроения является одной из самых молодых наук, быстро развивающейся вместе с возникновением новой техники и совершенствованием промышленного производства. Ее содержание непрерывно уточняется и обогащается новыми сведениями и теоретическими разработками.

5. Технология машиностроения как наука возникла в Советском Союзе и развивается трудами советских ученых, производственников новаторов производства.

6. Как учебная дисциплина Высшей школы технология машиност гения ограничивается рассмотрением вопросов механосборочного производства.

7. Технология машиностроения является основной профилирующей дисциплиной специальности 0501 . технология машиностроения, металлорежущие станки и инструменты», в значительной мере определяющей уровень профессиональной подготовки инженеров этой специальности и их способности к практическому использованию достижений общетеоретических и общеинзйенерных наук.

ЧАСТЬ I

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Глава 1

ПРОИЗВОДСТВО МАШИН

$ 1.1

МАШИНА НАН ОБЪЕНТ ПРОИЗВОДСТВА

Объектами производства машинострои гельной промышленности являются различные машины.

Машина — это механизм или сочетание механизмов, осуществляющих целесообразные движения для преобразования энергии или производства работ. В зависимости от основного назначен! я различают два класса машин: машш.ы-двигатели, с помощью которых один вид энергии преобразуется в другой, удобный для использования, и рабочие машины (машины-орудия), с помощью которых производится изменение формы, свойств и положения объекта труда.

Машины, механизмы и установки, их агрегаты или детали в процессе производства их на машиностроительном предприятии являются изделиями.

Изделие — это предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Изделия в зависимости от их назначения делят на изделия основного и вспомогательного производства. К изделиям основного производства относятся изделия, предназначенные для поставки (реализации), а к изделиям вспомогательного произвсдства — изделия, предназначенные только для собственных нужд изготовляющею их предприятия.

ГОСТом установлены перечисленные ниже виды изделий.

Деталь — это изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций ганример, валик из одного куска металла, литой корпус и т. п,). У каждой детали, участвующей в сборне, имеются сопрягающиеся и несопрягиющиеся поверхности. Первые при сборке соприкасаются с поверхностями других деталей, образуя соответствующие сопряжения. При этом различные сопрягающиеся поверхности могут

11

иметь различное назначение. Одни из них служат для присоединения данной детали к другим деталям (например, нижняя плоскость передней бабки токарного станка сопрягается с соответствующей поверхностью станины и определяет этим положение передней бабки относительно станины; шейки шпинделя станка, сопрягаясь с отвер-стями вкладышей подшипников, определяют положение шпинделя станка; хвостовик турбинной лопатки, сопрягаясь <i соответствующими пазами ротора, задает конкретные положения турбинной лопатке и т. д.). Такие поверхности называются основным базами. Другие сопрягаемые поверхности служат для присоединения к данной детали других деталей сборочного соединения и носят название вспомогательных баз (например, поверхность станины, на которую опирается основная база передней бабки станка — ее нижняя плоскость, является вспомогательной базой станины; отверстие вкладыша подшипника, в котором устанавливается шпиндель станка, является вспомогательной базой вкладыша и т. д.). Таким образом, при сборке соединений основные базы одной детали опираются на вспомогательные базы другой. Сопрягающиеся поверхности, имеющие назначение выполнять некоторые рабочие функции (поверхность шкива, соприкасающаяся с приводным ремнем; поверхность резьбы в винтовых механизмах; рабочая поверхность турбинной лопатки, соприкасающаяся с рабочим паром или газовой смесью и т. п.), называются функциональными (исполнительными или рабочими).

Функциональные (исполнительные) поверхности детали могут быть и несопрягающимися (например, отражательная поверхность зеркала и т. п.).

Остальные поверхности детали являются несопрягающимися («свободными») и служат лишь для оформления требуемой конфигурации детали. Они часто не обрабатываются или обрабатываются с пониженной точностью для предотвращения отрыва от необработанной поверхности окалины или для уравновешивания и балансировки быстро вращающихся деталей.

Базовые детали — это детали с базовыми поверхностями, выполняющие в сборочном соединении (в узле) роль соединительного звена, обеспечивающего при сборке соответствующее относительное положение других деталей. Применительно к общей сборке изделия, когда основными сборочными элементами являются уже собранные сборочные соединения (узлы), одно из этих соединений, удовлетворяющее изложенному выше требованию (сформулированному для базовой детали), называется базовым сборочным соединением (базовым узлом).

Сборочная единица (узел) — это часть изделия, которая собирается отдельно и в Дальнейшем участвует в процессе сборки как одно целое. Составные части сборочной единицы подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, склеиванием, клепкой, опрессовкой и т. п.); например, собираются шпиндельный узел, коробка скоростей, ротор турбины, составной коленчатый вал и т. п.

12

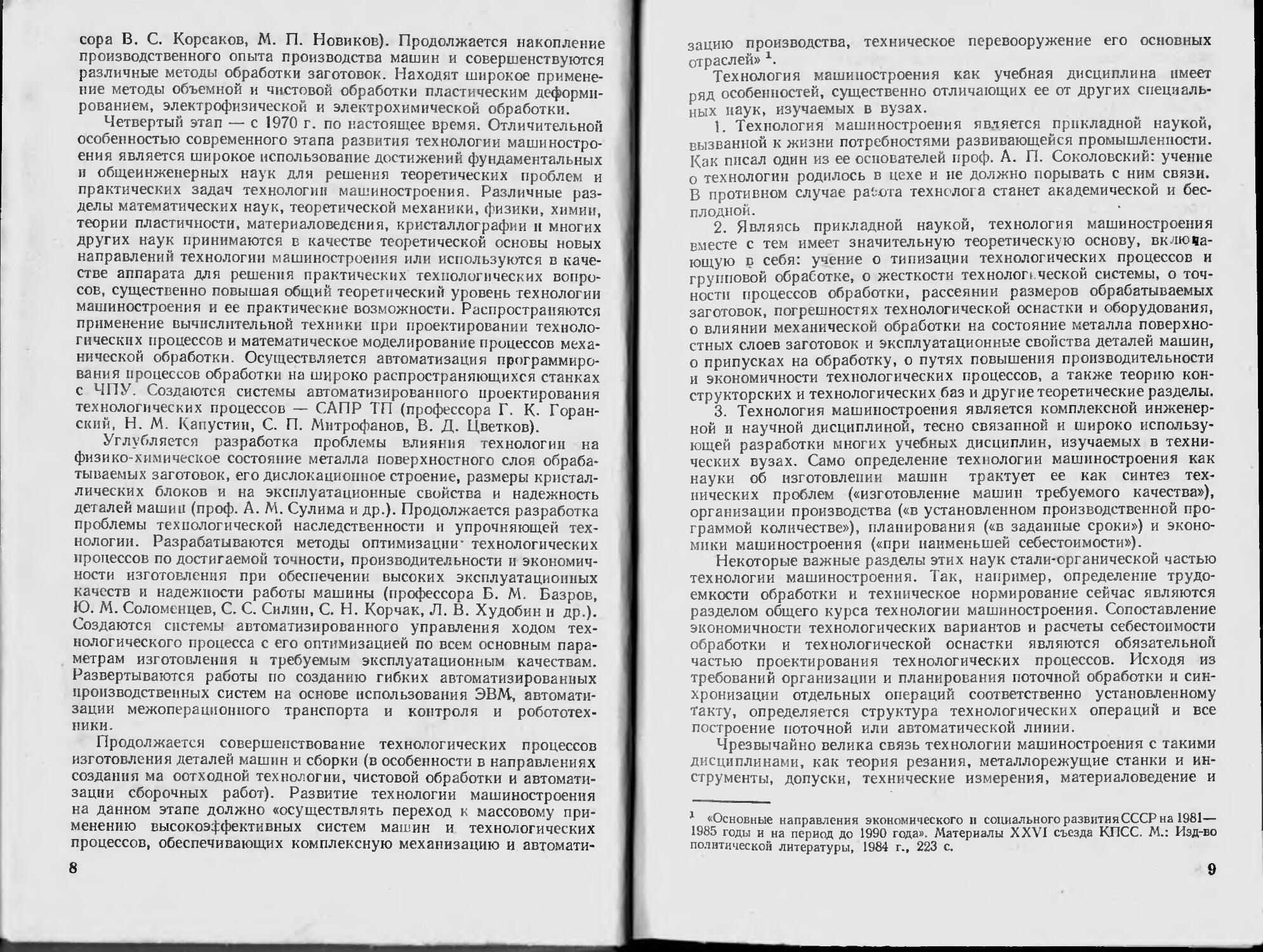

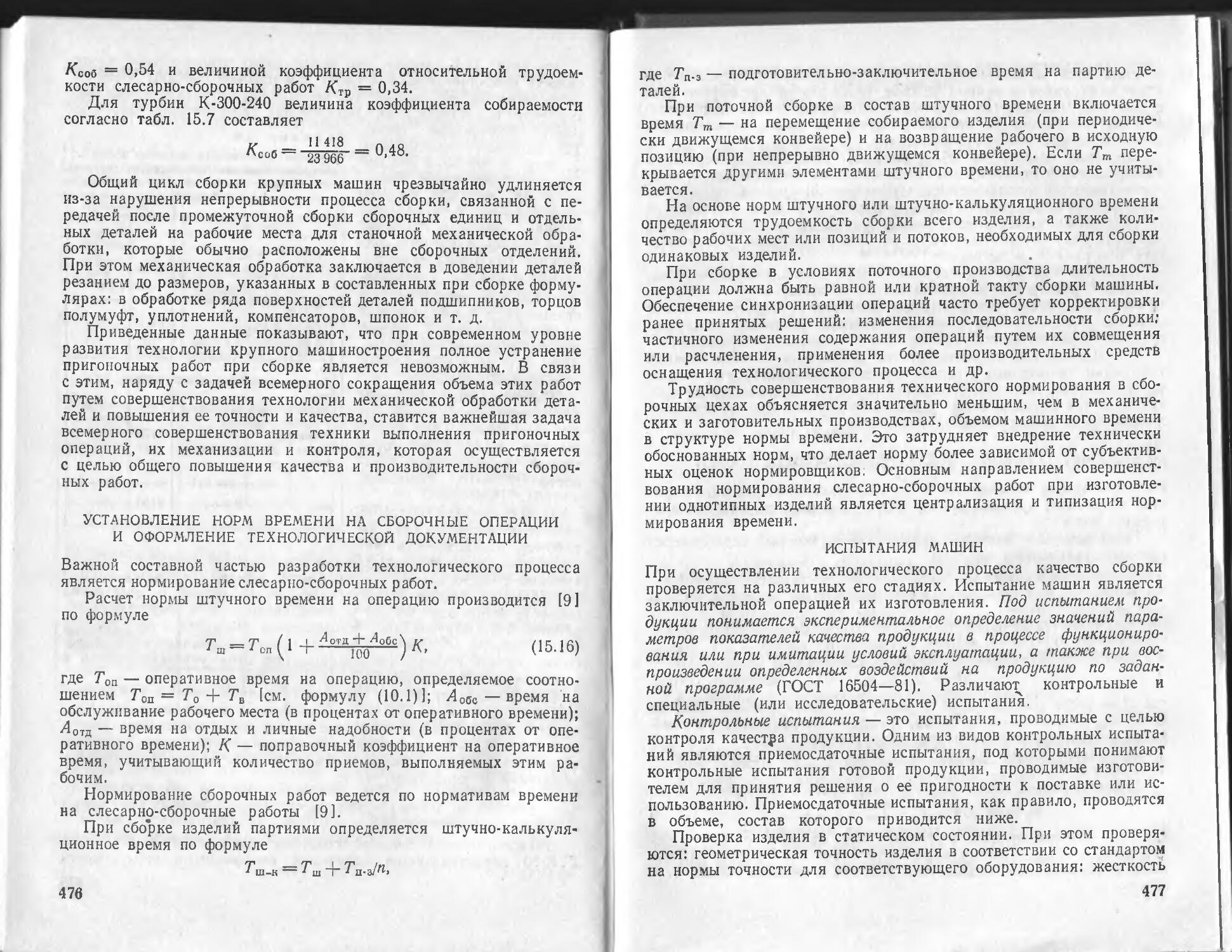

Схема сборочных элементов

Сборочные единицы (узлы), в процессе общей сборки непосредственно входящие в изделие, называются сборочными единицами первого порядка. Сборочные единицы, входящие в сборочную единицу первого порядка, называются сборочными единицами второго порядка и т. д.

Отдельные детали (например, крепежные) могут входить в сборочные единицы любого порядка или непосредственно в собираемое изделие (рис. 1.1).

Собранное изделие может рассматриваться как сборочная единица нулевого порядка.

Сборочный комплект — это группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части (ГОСТ 3.1109—82).

Объектами производства машиностроительных предприятий могут быть комплексы и комплекты изделий, кроме отдельных машин и их частей.

Комплекс — это два и более специфицированных (состоящих из двух и более составных частей) изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуа

тационных функций; например: автоматическая линия, цех-автомат, станок с ЧПУ с управляющими панелями и т. п.

Комплект — это два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера; например: комплекты запасных частей, инструмента и принадлежностей, измерительной аппаратуры, упаковочной тары и т. п.

Комплектующее изделие — это изделие предприятия-поставщика, применяемое как составная часть изделия, выпускаемого предприятием-изготовителем. Составными частями изделия могут быть детали и сборочные единицы (ГОСТ 3.1109—82).

Для построения эффективного технологического процесса сборки необходимо расчленить изделие на ряд сборочных единиц и деталей. Такое расчленение производится на стадиях конструкторской подготовки производства при разработке конструкции изделия (рис. 1.1). При этом составные части (сборочные единицы) могут быть спроектированы с учетом конструктивных или технологических требований. В соответствии с этими требованиями различают конструктивные сборочные единицы и технологические сборочные единицы или узлы.

Конструктивная сборочная единица — это единица, спроектированная лишь по функциональному принципу без учета особого

13

значения условий независимой и самостоятельной сборки. Примером таких сборочных единиц могут быть механизмы газораспределения, системы топливопроводов и маслопроводов двигателя и т. п.

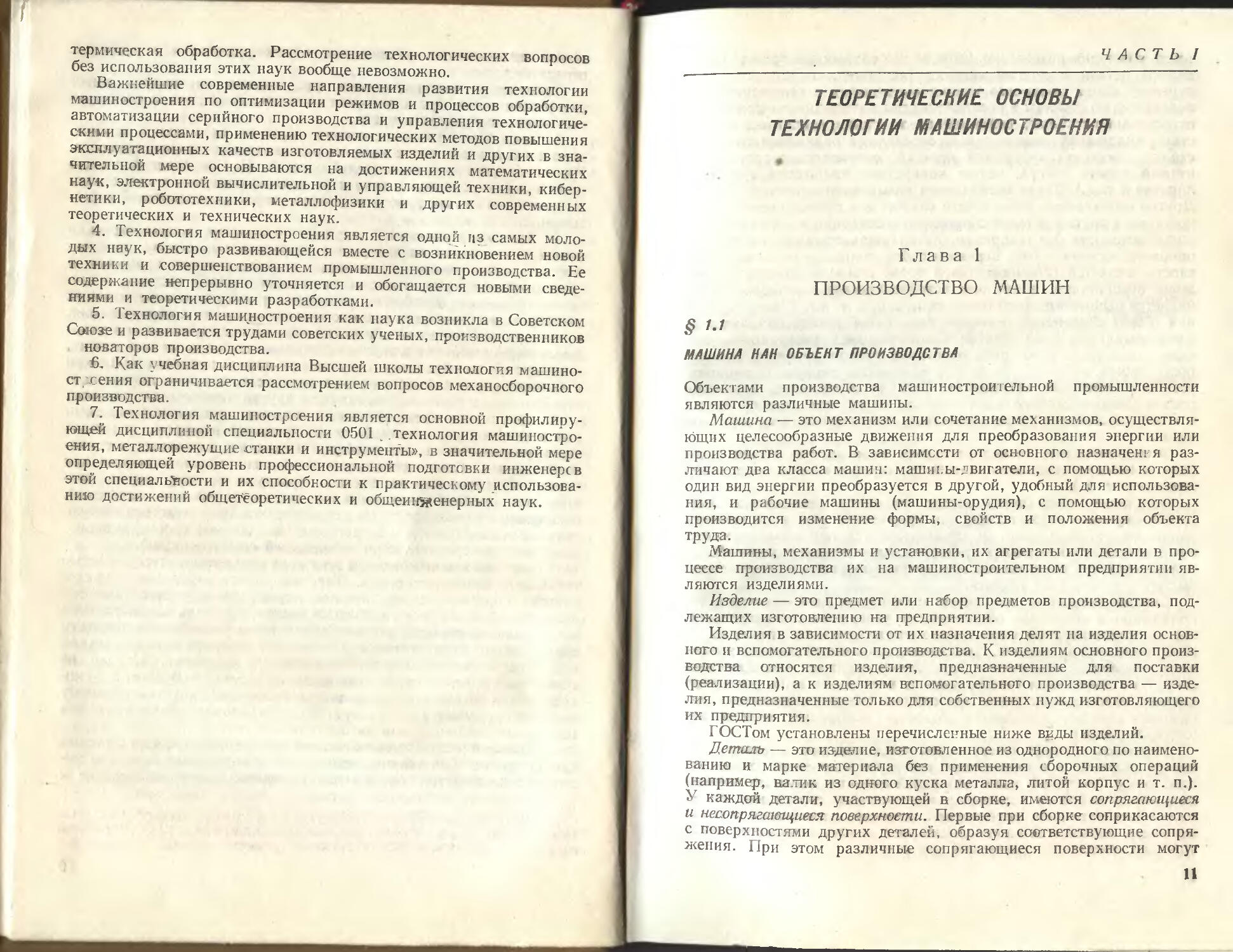

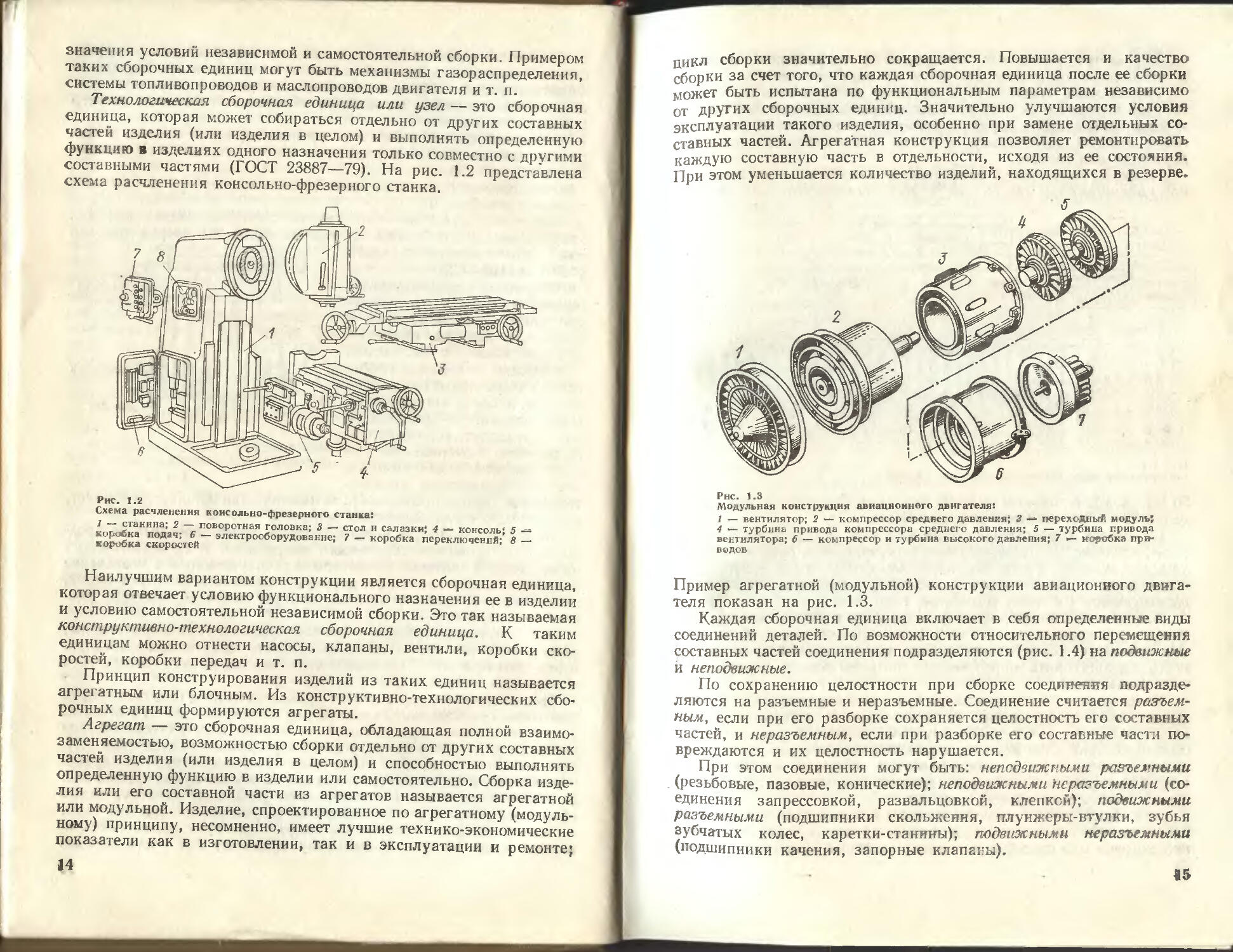

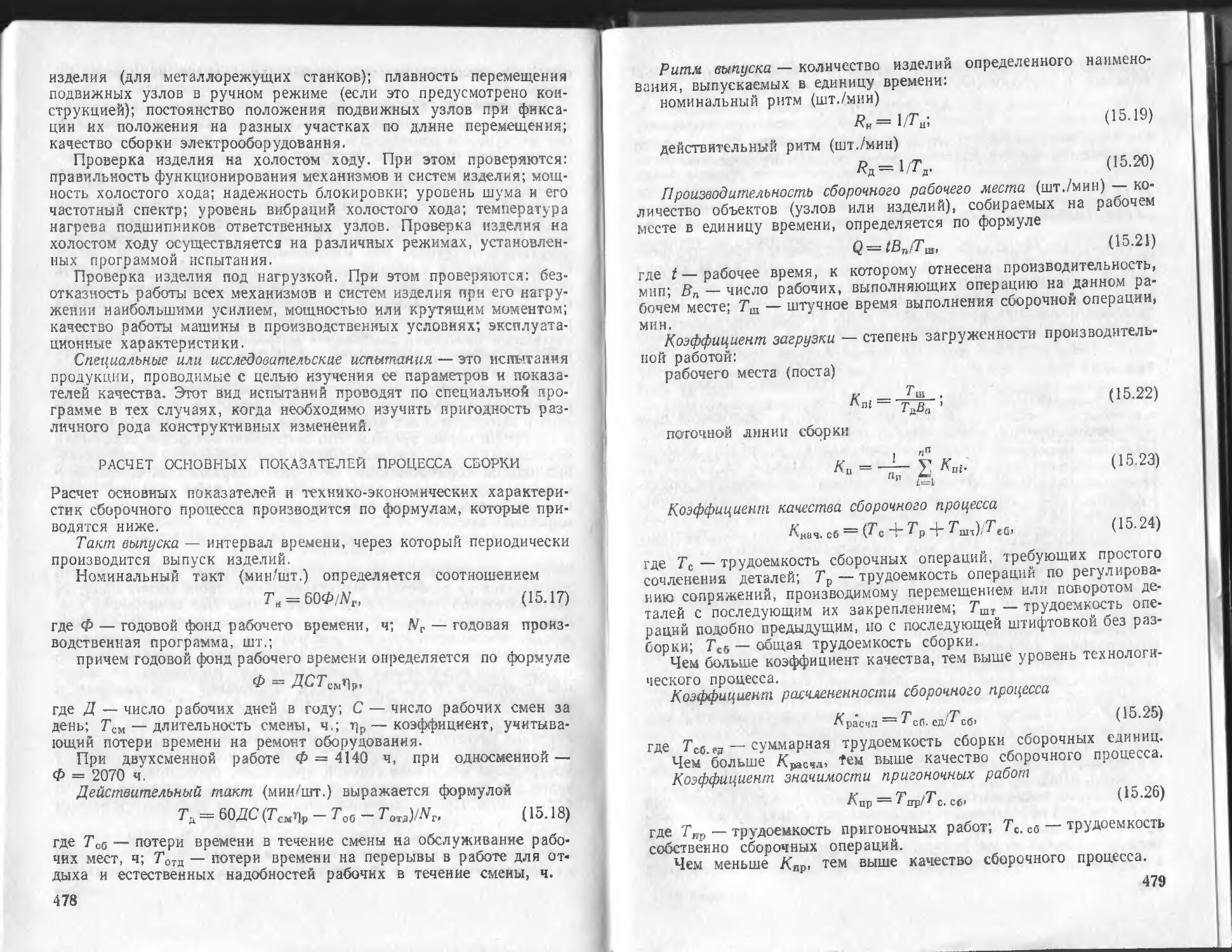

Технологическая сборочная единица или узел — это сборочная единица, которая может собираться отдельно от других составных частей изделия (или изделия в целом) и выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями (ГОСТ 23887—79). На рис. 1.2 представлена схема расчленения консольно-фрезерного станка.

Рис. 1.2

Схема расчленения коисольно-фрезерного станка:

1 — станина; 2 — поворотная головка; 3 — стол и салазки* 4 — консоль; 5 ~ коровка подач; 6 — электрооборудование; 7 — коробка переключений; 8 — коробка скоростей

Наилучшим вариантом конструкции является сборочная единица, которая отвечает условию функционального назначения ее в изделии и условию самостоятельной независимой сборки. Это так называемая конструктивно-технологическая сборочная единица. К таким единицам можно отнести насосы, клапаны, вентили, коробки скоростей, коробки передач и т. п.

Принцип конструирования изделий из таких единиц называется агрегатным или блочным. Из конструктивно-технологических сборочных единиц формируются агрегаты.

Агрегат — это сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей изделия (или изделия в целом) и способностью выполнять определенную функцию в изделии или самостоятельно. Сборка изделия или его составной части из агрегатов называется агрегатной или модульной. Изделие, спроектированное по агрегатному (модульному) принципу, несомненно, имеет лучшие технико-экономические показатели как в изготовлении, так и в эксплуатации и ремонте;

14

цикл сборки значительно сокращается. Повышается и качество сборки за счет того, что каждая сборочная единица после ее сборки может быть испытана по функциональным параметрам независимо от других сборочных единиц. Значительно улучшаются условия эксплуатации такого изделия, особенно при замене отдельных составных частей. Агрегатная конструкция позволяет ремонтировать каждую составную часть в отдельности, исходя из ее состояния. При этом уменьшается количество изделий, находящихся в резерве.

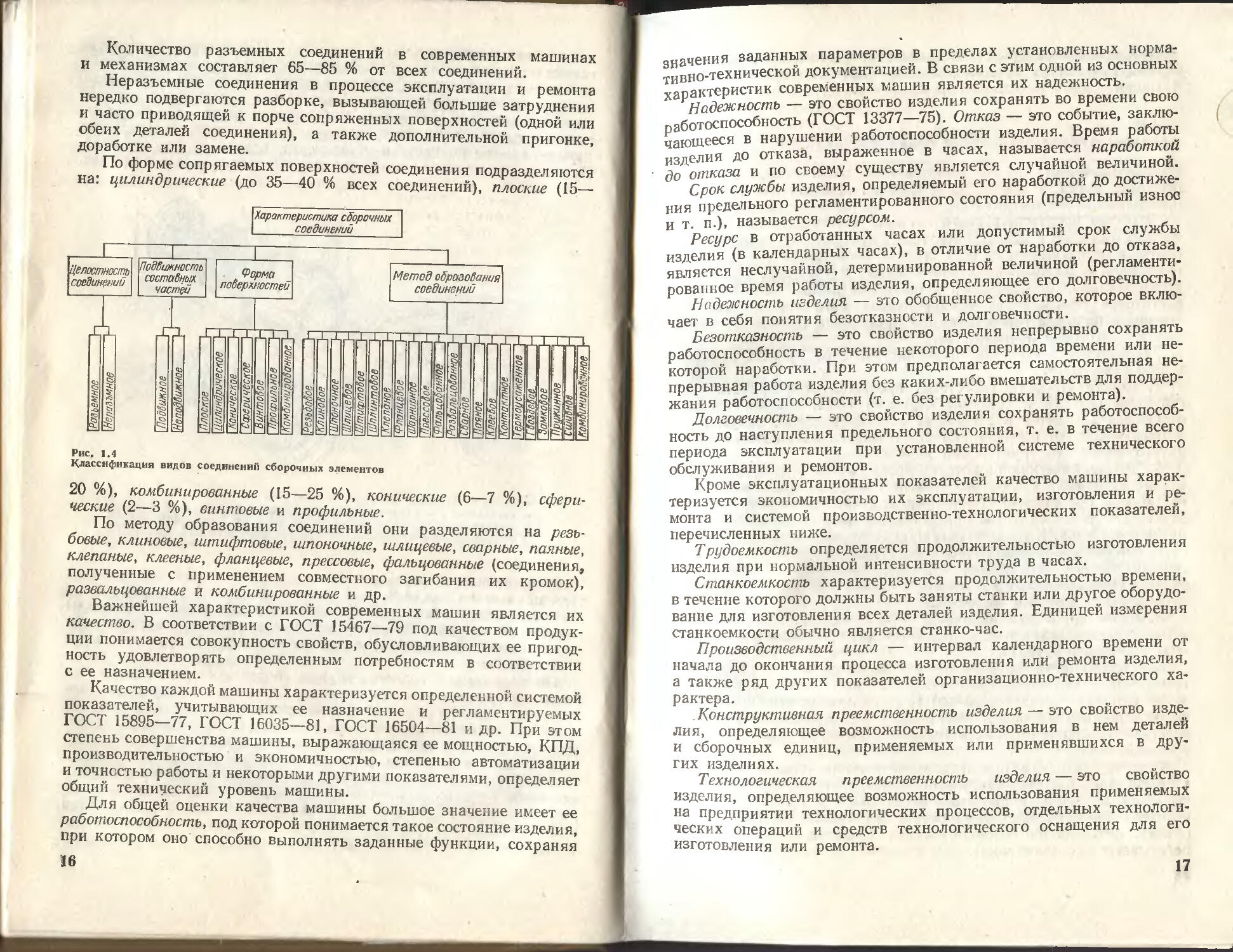

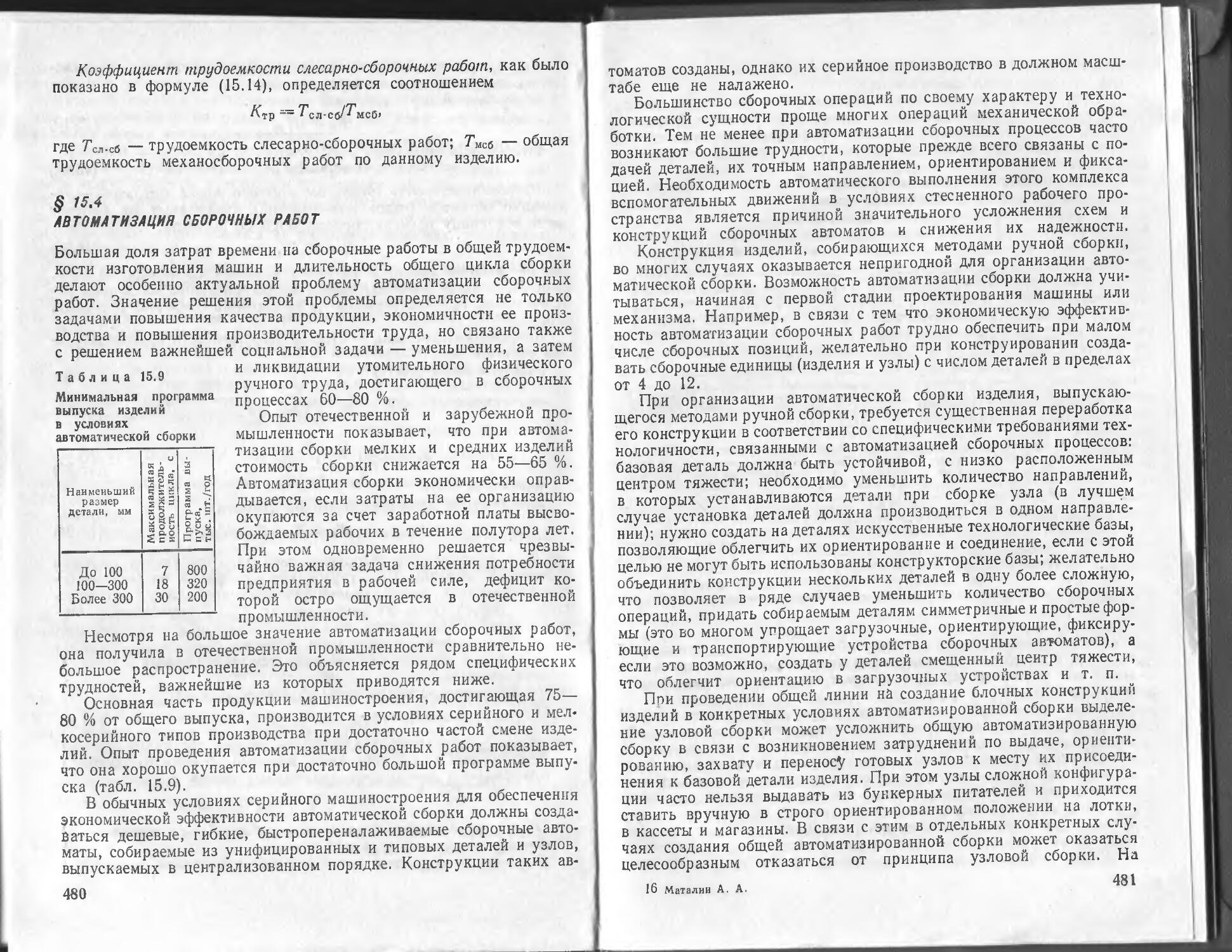

Рнс. 1.3

Модульная конструкция авиационного двигателя:

1 — вентилятор; 2 *— компрессор среднего давления; 3 переходный модуль;

4 турбина привода компрессора среднего давления; 5 — турбина привода вентилятора; 6 — компрессор и турбина высокого давления; 7 коробка приводов

Пример агрегатной (модульной) конструкции авиационного двигателя показан на рис. 1.3.

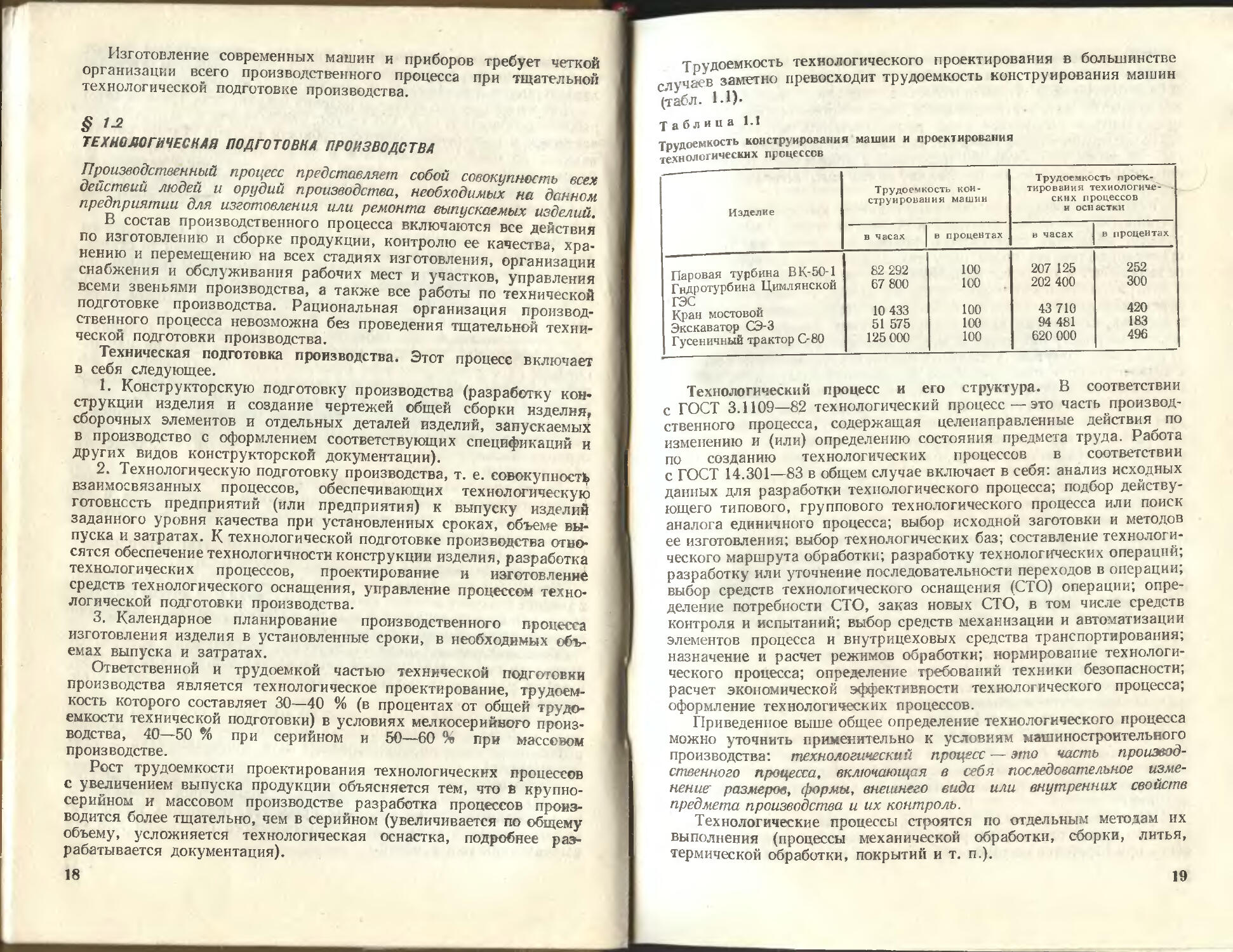

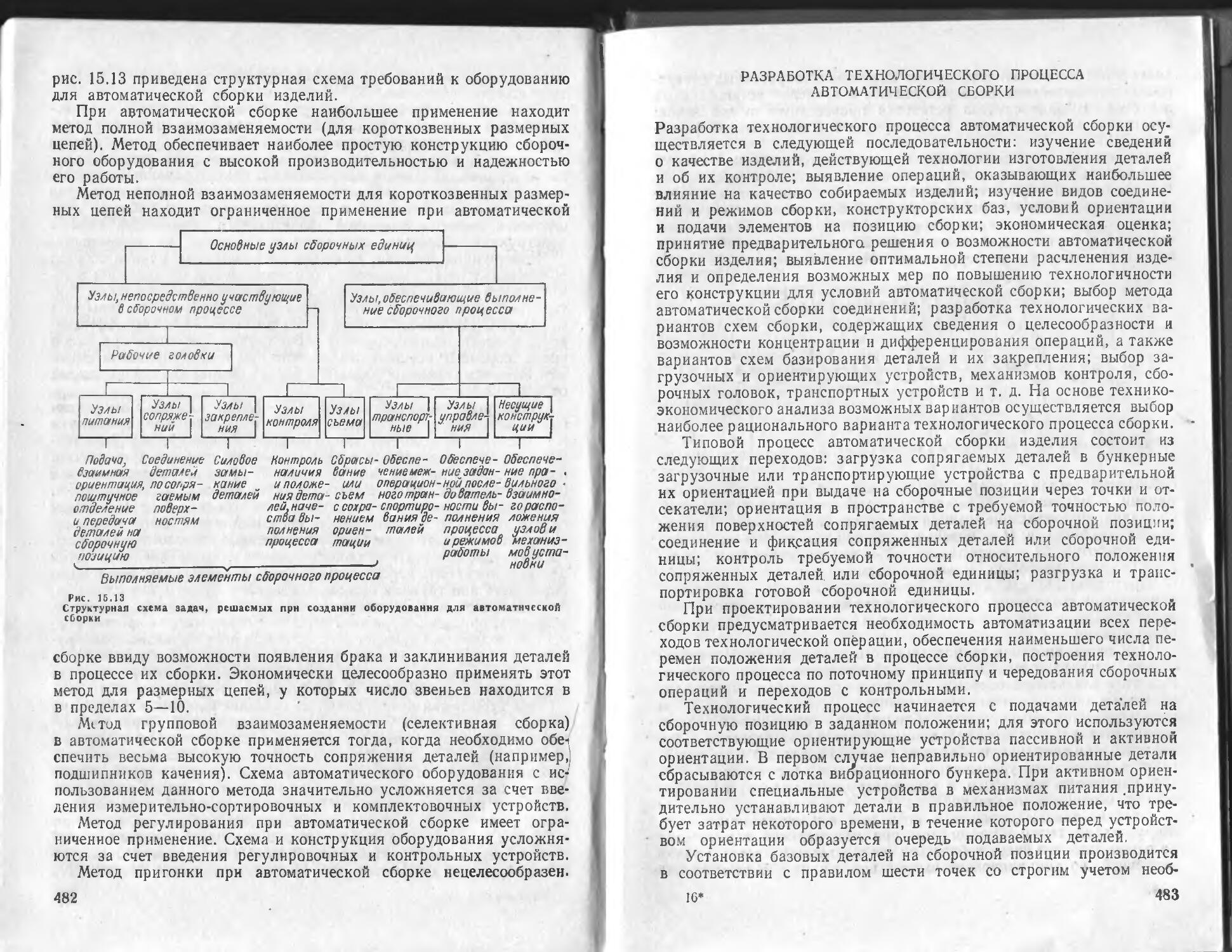

Каждая сборочная единица включает в себя определенные виды соединений деталей. По возможности относительного перемещения составных частей соединения подразделяются (рис. 1.4) на подвижные и неподвижные.

По сохранению целостности при сборке соединения подразделяются на разъемные и неразъемные. Соединение считается разъемным, если при его разборке сохраняется целостность его составных частей, и неразъемным, если при разборке его составные часта повреждаются и их целостность нарушается.

При этом соединения могут быть: неподвижными разъемными (резьбовые, пазовые, конические); неподвижными неразъемными (соединения запрессовкой, развальцовкой, клепкой); подвижными разъемными (подшипники скольжения, плунжеры-втулки, зубья зубчатых колес, каретки-станины); подвижными неразъемными (подшипники качения, запорные клапаны).

<5

Количество разъемных соединений в современных машинах и механизмах составляет 65—85 % от всех соединений.

Неразъемные соединения в процессе эксплуатации и ремонта нередко подвергаются разборке, вызывающей большие затруднения и часто приводящей к порче сопряженных поверхностей (одной или обеих деталей соединения), а также дополнительной пригонке, доработке или замене.

По форме сопрягаемых поверхностей соединения подразделяются на: цилиндрические (до 35—40 % всех соединений), плоские (15—

Характеристика сборочных соединений

Рис, 1.4

Классификация видов соединений сборочных элементов

20 %), комбинированные (15—25 %), конические (6—7 %), сферические (2—3 %), винтовые и профильные.

По методу образования соединений они разделяются на резьбовые, клиновые, штифтовые, шпоночные, шлицевые, сварные, паяные, клепаные, клееные, фланцевые, прессовые, фальцованные (соединения, полученные с применением совместного загибания их кромок), развальцованные и комбинированные и др.

Важнейшей характеристикой современных машин является их качество. В соответствии с ГОСТ 15467—79 под качеством продукции понимается совокупность свойств, обусловливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением.

Качество каждой машины характеризуется определенной системой показателей, учитывающих ее назначение и регламентируемых ГОСТ 15895—77, ГОСТ 16035—81, ГОСТ 16504—81 и др. При этом степень совершенства машины, выражающаяся ее мощностью, КПД, производительностью и экономичностью, степенью автоматизации и точностью работы и некоторыми другими показателями, определяет общий технический уровень машины.

Для общей оценки качества машины большое значение имеет ее работоспособность, под которой понимается такое состояние изделия, при котором оно способно выполнять заданные функции, сохраняя 16

значения заданных параметров в пределах установленных нормативно-технической документацией. В связи с этим одной из основных характеристик современных машин является их надежность.

Надежность — это свойство изделия сохранять во времени свою работоспособность (ГОСТ 13377—75). Отказ — это событие, заключающееся в нарушении работоспособности изделия. Время работы изделия до отказа, выраженное в часах, называется наработкой до отказа и по своему существу является случайной величиной.

Срок службы изделия, определяемый его наработкой до достижения предельного регламентированного состояния (предельный износ и т. п.), называется ресурсом.

Ресурс в отработанных часах или допустимый срок службы изделия (в календарных часах), в отличие от наработки до отказа, является неслучайной, детерминированной величиной (регламентированное время работы изделия, определяющее его долговечность).

Надежность изделия — это обобщенное свойство, которое включает в себя понятия безотказности и долговечности.

Безотказность — это свойство изделия непрерывно сохранять работоспособность в течение некоторого периода времени или некоторой наработки. При этом предполагается самостоятельная непрерывная работа изделия без каких-либо вмешательств для поддержания работоспособности (т. е. без регулировки и ремонта).

Долговечность — это свойство изделия сохранять работоспособность до наступления предельного состояния, т. е. в течение всего периода эксплуатации при установленной системе технического обслуживания и ремонтов.

Кроме эксплуатационных показателей качество машины характеризуется экономичностью их эксплуатации, изготовления и ремонта и системой производственно-технологических показателей, перечисленных ниже.

Трудоемкость определяется продолжительностью изготовления изделия при нормальной интенсивности труда в часах.

Станкоемкость характеризуется продолжительностью времени, в течение которого должны быть заняты станки или другое оборудование для изготовления всех деталей изделия. Единицей измерения станкоемкости обычно является станко-час.

Производственный цикл — интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия, а также ряд других показателей организационно-технического характера.

Конструктивная преемственность изделия — это свойство изделия, определяющее возможность использования в нем деталей и сборочных единиц, применяемых или применявшихся в других изделиях.

Технологическая преемственность изделия — это свойство изделия, определяющее возможность использования применяемых на предприятии технологических процессов, отдельных технологических операций и средств технологического оснащения для его изготовления или ремонта.

17

Изготовление современных машин и приборов требует четкой организации всего производственного процесса при тщательной технологической подготовке производства.

$ 1.2

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

В состав производственного процесса включаются все действия по изготовлению и сборке продукции, контролю ее качества, хранению и перемещению на всех стадиях изготовления, организации снабжения и обслуживания рабочих мест и участков, управления всеми звеньями производства, а также все работы по технической подготовке производства. Рациональная организация производственного процесса невозможна без проведения тщательной технической подготовки производства.

Техническая подготовка производства. Этот процесс включает в себя следующее.

1. Конструкторскую подготовку производства (разработку конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделий, запускаемых в производство с оформлением соответствующих спецификаций и других видов конструкторской документации).

2. Технологическую подготовку производства, т. е. совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятий (или предприятия) к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовке производства относятся обеспечение технологичности конструкции изделия, разработка технологических процессов, проектирование и изготовление средств технологического оснащения, управление процессом технологической подготовки производства.

3. Календарное планирование производственного процесса изготовления изделия в установленные сроки, в необходимых объемах выпуска и затратах.

Ответственной и трудоемкой частью технической подготовки производства является технологическое проектирование, трудоемкость которого составляет 30—40 % (в процентах от общей трудоемкости технической подготовки) в условиях мелкосерийного производства, 40—50 % при серийном и 50—60 % при массовом производстве.

Рост трудоемкости проектирования технологических процессов с увеличением выпуска продукции объясняется тем, что в крупносерийном и массовом производстве разработка процессов производится более тщательно, чем в серийном (увеличивается по общему объему, усложняется технологическая оснастка, подробнее разрабатывается документация).

18

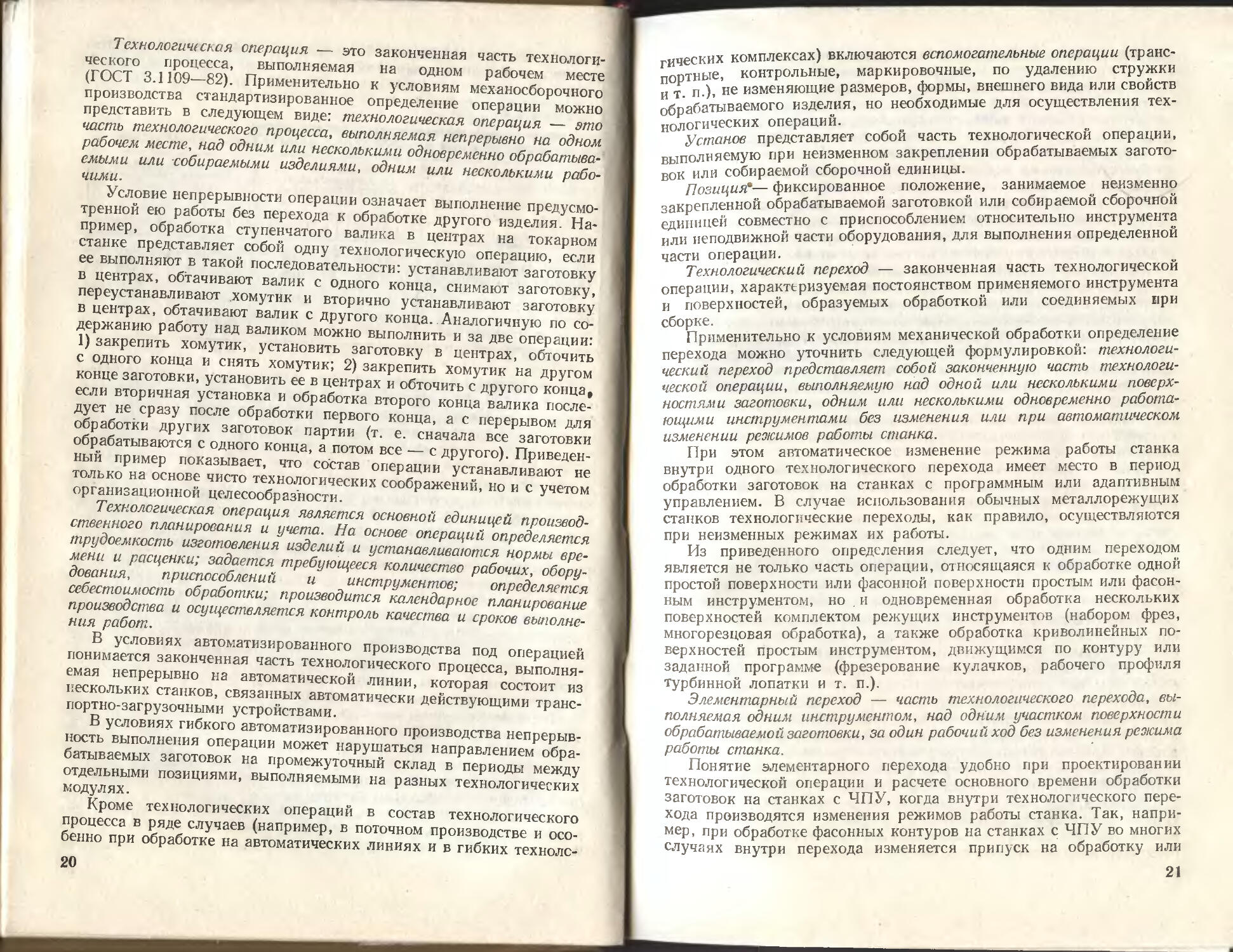

Трудоемкость технологического проектирования в большинстве случаев заметно превосходит трудоемкость конструирования машин (табл. !•!)•

Таблица 1.1

Трудоемкость конструирования машин и проектирования технологических процессов

Изделие Трудоемкость конструирования машин Трудоемкость проектирования техиологиче- -ских процессов и осн астки '

в часах в процентах в часах в процентах

Паровая турбина ВК-50-1 82 292 100 207 125 252

Гидротурбина Цимлянской 67 800 100 202 400 300

Кран мостовой 10 433 100 43 710 420

Экскаватор СЭ-3 51 575 100 94 481 183

Гусеничный трактор С-80 125 000 100 620 000 496

Технологический процесс и его структура. В соответствии с ГОСТ 3.1109—82 технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. Работа по созданию технологических процессов в соответствии с ГОСТ 14.301—83 в общем случае включает в себя: анализ исходных данных для разработки технологического процесса; подбор действующего типового, группового технологического процесса или поиск аналога единичного процесса; выбор исходной заготовки и методов ее изготовления; выбор технологических баз; составление технологического маршрута обработки; разработку технологических операций; разработку или уточнение последовательности переходов в операции; выбор средств технологического оснащения (СТО) операции; определение потребности СТО, заказ новых СТО, в том числе средств контроля и испытаний; выбор средств механизации и автоматизации элементов процесса и внутрицеховых средства транспортирования; назначение и расчет режимов обработки; нормирование технологического процесса; определение требований техники безопасности; расчет экономической эффективности технологического процесса; оформление технологических процессов.

Приведенное выше общее определение технологического процесса можно уточнить применительно к условиям машиностроительного производства: технологический процесс — это часть производственного процесса, включающая в себя последовательное изменение: размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль.

Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, термической обработки, покрытий и т. п.).

19

Технологичная операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте (ГОСТ 3.1109—82). Применительно к условиям механосборочного производства стандартизированное определение операции можно представить в следующем виде: технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия. Например, обработка ступенчатого валика в центрах на токарном станке представляет собой одну технологическую операцию, если ее выполняют в такой последовательности: устанавливают заготовку в центрах, обтачивают валик с одного конца, снимают заготовку, переустанавливают хомутик и вторично устанавливают заготовку в центрах, обтачивают валик с другого конца. Аналогичную по содержанию работу над валиком можно выполнить и за две операции: 1) закрепить хомутик, установить заготовку в центрах, обточить с одного конца и снять хомутик; 2)закрепить хомутик на другом конце заготовки, установить ее в центрах и обточить с другого конца, если вторичная установка и обработка второго конца валика последует не сразу после обработки первого конца, а с перерывом для обработки других заготовок партии (т. е. сначала все заготовки обрабатываются с одного конца, а потом все — с другого). Приведенный пример показывает, что состав операции устанавливают не только на основе чисто технологических соображений, но и с учетом организационной целесообразности.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; задается требующееся количество рабочих, оборудования, приспособлений и инструментов; определяется себестоимость обработки; производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

В условиях автоматизированного производства под операцией понимается законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков, связанных автоматически действующими транспортно-загрузочными устройствами.

В условиях гибкого автоматизированного производства непрерывность выполнения операции может нарушаться направлением обрабатываемых заготовок на промежуточный склад в периоды между отдельными позициями, выполняемыми на разных технологических модулях.

Кроме технологических операций в состав технологического процесса в ряде случаев (например, в поточном производстве и особенно при обработке на автоматических линиях и в гибких технолс-20

гических комплексах) включаются вспомогательные операции (транспортные, контрольные, маркировочные, по удалению стружки и т. п.), не изменяющие размеров, формы, внешнего вида или свойств обрабатываемого изделия, но необходимые для осуществления технологических операций.

Устинов представляет собой часть технологической операции, выполняемую при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Позиция*— фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Применительно к условиям механической обработки определение перехода можно уточнить следующей формулировкой: технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом, изменении режимов работы станка.

При этом автоматическое изменение режима работы станка внутри одного технологического перехода имеет место в период обработки заготовок на станках с программным или адаптивным управлением. В случае использования обычных металлорежущих станков технологические переходы, как правило, осуществляются при неизменных режимах их работы.

Из приведенного определения следует, что одним переходом является не только часть операции, относящаяся к обработке одной простой поверхности или фасонной поверхности простым или фасонным инструментом, но и одновременная обработка нескольких поверхностей комплектом режущих инструментов (набором фрез, многорезцовая обработка), а также обработка криволинейных поверхностей простым инструментом, движущимся по контуру или заданной программе (фрезерование кулачков, рабочего профиля турбинной лопатки и т. п.).

Элементарный переход — часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочий ход без изменения режима работы станка.

Понятие элементарного перехода удобно при проектировании технологической операции и расчете основного времени обработки заготовок на станках с ЧПУ, когда внутри технологического перехода производятся изменения режимов работы станка. Так, например, при обработке фасонных контуров на станках с ЧПУ во многих случаях внутри перехода изменяется припуск на обработку или

21

условия резания (работа фрезы «на подъем контура» и «на снижение контура»), что делает целесообразным введение в программу другой величины подачи на соответствующих участках обрабатываемого контура.

Длина участков поверхности, обрабатываемой с неизменной подачей, и соответствующее ей основное время обработки определяют величину элементарного перехода.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей предмета труда, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов являются: установка заготовки, смена инструмента и т. д.

Рабочий ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Понятие рабочего хода соответствует применявшемуся ранее в технологической практике понятию перехода, который рассматривался как простейший переход, заключающийся в снятии одного слоя металла.

Вспомогательный ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием — это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

§ 1-3

ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА РАЗЛИЧНЫХ ТИПОВ

ПРОИЗВОДСТВА

Одним из основных принципов построения технологических процессов является принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях. Проектируемый технологический процесс безусловно должен обеспечить выполнение всех требований к точности и качеству изделия, предусмотренных чертежом и техническими условиями, при наименьших затратах труда и минимальной себестоимости, а также при изготовлении изделий в количествах и в сроки, установленные производственной программой.

Даже наилучший с точки зрения обеспечения точности обработки технологический процесс является совершенно неприемлемым для предприятия, если при его использовании не может быть выполнена установленная производственная программа или если себестоимость изделий получается чрезмерно высокой. Наименьшие затраты при изготовлении изделий могут быть достигнуты в случае построения 22

ехнологического процесса в полном соответствии с типом данного ппоизводства и его условиям#.

Н В соответствии с ГОСТ 14.004—S3, в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изде-лий, современное производство подразделяется на различные типы: единичное, серийное и массовое.

Единичное производство характеризуется широтой номенклатуры изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий (под объемом выпуска подразумевается количество изделий определенных наименования, типоразмера и исполнения, изготовляемых или ремонтируемых объединением, предприятием или его подразделением в течение планируемого интервала времени).

На предприятиях единичного производства количество выпускаемых изделий и размеры операционных партий заготовок (т. е. количество заготовок, поступающих на рабочее место для выполнения технологической операции) исчисляется штуками и десятками штук; на рабочих местах выполняются разнообразные технологические операции, повторяющиеся нерегулярно или не повторяющиеся совсем; используется универсальное точное оборудование, которое расставляется в цехах по технологическим группам (токарный, фрезерный, сверлильный, зуборезный и т. п. участки); специальные приспособления и инструменты как правило не применяются (они создаются только в случаях невозможности выполнения операции без специальной технологической оснастки); исходные заготовки — простейшие (литье в землю, горячий прокат, поковки) с малой точностью и большими припусками; требуемая точность достигается методом пробных ходов и промеров с использованием разметки; взаимозаменяемость деталей и узлов во многих случаях отсутствует 1; широко применяется пригонка по месту; квалификация рабочих очень высокая, так как от нее в значительной мере зависит качество продукции; технологическая документация сокращенная и упрощенная; технические нормы отсутствуют; применяется опытностатистическое нормирование труда.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Коэффициент закрепления операций в соответствии с ГОСТ 3.1108—74 для массового производства равен единице, т. е. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. При этом используется специальное высокопроизводительное оборудование, которое расставляется по поточному принципу (т. е. по ходу технологического процесса) и во многих случаях связывается транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а также промежуточными складами — накопителями заготовок,

1 В условиях единичного производства взаимозаменяемость обычно ограничивается изготовлением резьбовых деталей, обработкой посадочных поверхностей для подшипников качения, обработкой цилиндрических поверхностей и некоторыми специальными случаями.

23

снабженными автоматическими перегружателями (роботами* манипуляторами); последние обеспечивают смену заготовок на отдельных рабочих местах и пунктах контроля. Используются вы* сокопроизводительные многошпиндельные автоматы и полуавтоматы, сложные станки с ЧПУ и обрабатывающие центры. Широко применяются автоматические линии и автоматизированные производственные системы, управляемые ЭВМ.

Значительное применение находит высокопроизводительная технологическая оснастка, инструменты из синтетических сверхтвердых материалов и алмазов и фасонные инструменты всех видов.

Широко используются точные индивидуальные исходные заготовки с минимальными припусками на механическую обработку (литье под давлением и точное литье, горячая объемная штамповка и прессовка, калибровка и чеканка и т. п.).

Требуемая точность достигается методами автоматического получения размеров на настроенных станках при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов. Только в отдельных случаях применяется Селективная сборка, обеспечивающая групповую взаимозаменяемость.

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном. На настроенных станках и автоматах работают рабочие-операторы сравнительно низкой квалификации. Одновременно в цехах работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидроавтоматике.

Дальнейшее развитие автоматизации приводит к уменьшению общего числа рабочих за счет сокращения малоквалифицированных специалистов, и в перспективе полностью автоматизированные производства будут обслуживаться минимальным числом высококвалифицированных специалистов-наладчиков сложного оборудования.

Технологическая документация массового производства разрабатывается самым детальным образом, технические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями х, и сравнительно большим объемом выпуска.

В зависимости от количества изделий в партии или серии 1 2 и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций определяется отношением числа всех различных технологических операций, выполненных или подлежащих выполнению, в течение месяца, к числу рабочих

1 Производственная партия — это группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени.

2 Объем серии — это общее количество изделий определенных наименования, типоразмера и исполнения, изготовляемых или ремонтируемых по неизменяемой конструкторской документации.

24

ест. В соответствии с ГОСТ 3.1108—74 коэффициент закрепления операций составляет: для мелкосерийного производства — свыше 20 ’ 40 включительно; для среднесерийного — свыше 10 до 20 включительно; для крупносерийного — свыше 1 до 10 включительно.

Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается в настоящее время 75—80 % всей продукции машиностроения страны. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством.

Объем выпуска предприятий серийного типа колеблется от десятков и сотен до тысяч регулярно повторяющихся изделий. Используется универсальное и специализированное и частично специальное оборудование. Широко используются станки с ЧПУ, обрабатывающие центры и находят применение гибкие автоматизированные системы станков с ЧПУ, связанных транспортирующими устройствами и управляемых от ЭВМ. Оборудование расставляется по технологическим группам с учетом направления основных грузопотоков цеха по предметно-замкнутым участкам. Однако одновременно используются групповые поточные линии и переменно-поточные автоматические линии. Технологическая оснастка в основном универсальная, однако во многих случаях (особенно в крупносерийном производстве) создается высокопроизводительная специальная оснастка; при этом целесообразность ее создания должна быть предварительно обоснована технико-экономическим расчетом. Большое распространение имеет универсально-сборная, переналаживаемая технологическая оснастка, позволяющая существенно повысить коэффициент оснащенности серийного производства. В качестве исходных заготовок используется горячий и холодный прокат, литье в землю и под давлением, точное литье, поковки и точные штамповки и прессовки, целесообразность применения которых также обосновывается технико-экономическими расчетами. Требуемая точность достигается как методами автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки.

Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Наряду с рабочими высокой квалификации, работающими на сложных универсальных станках, и наладчиками используются рабочие-операторы, работающие на настроенных станках.

В зависимости от объема выпуска и особенностей изделий обеспечивается полная взаимозаменяемость, неполная, групповая, взаимозаменяемость сборочных единиц, однако в ряде случаев на сборке применяется компенсация размеров и пригонка по месту.

Технологическая документация и техническое нормирование подробно разрабатываются для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации и опытно-статистического нормирования простейших заготовок.

25

В зависимости от размеров партий выпускаемых изделий характер технологических процессов серийного производства может изменяться в широких пределах, приближаясь к процессам массового (в крупносерийном) или единичного (в мелкосерийном) типа производства. Правильное определение характера проектируемого технологического процесса и степени его технической оснащенности, наиболее рациональных для данных условий конкретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьезные технико-экономические расчеты и анализы.

Глава 2

ПОГРЕШНОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И МЕТОДЫ ИХ РАСЧЕТА

$ 2<7

ТОЧНОСТЬ В МАШИНОСТРОЕНИИ И МЕТОДЫ ЕЕ ДОСТИЖЕНИЯ

Точность большинства изделий машиностроения и приборостроения является важнейшей характеристикой их качества. Современные мощные и высокоскоростные машины не могут функционировать при недостаточной точности их изготовления в связи с возникновением дополнительных динамических нагрузок и вибраций, нарушающих нормальную работу машин и вызывающих их разрушение.

Повышение точности изготовления деталей и сборки узлов увеличивает долговечость и надежность эксплуатации механизмов и машин. Этим объясняется непрерывное ужесточение требований к точности изготовления деталей и машин в целом. Если недавно в машиностроении считались точными детали, изготовленные в пределах допусков в несколько сотых долей миллиметра, то в настоящее время для некоторых точных изделий требуются детали с допусками в несколько микрометров или даже десятых долей микрометра. Например, при изготовлении плунжерных пар допуск зазора в соединении составляет 2—3 мкм, что требует от каждой из сопряженных деталей точности, характеризуемой допуском в 1—2 мкм. В сопряжении ответственных деталей теодолитов допускается колебание зазора от 0,6 до 1,0 мкм. При повышении точности деталей шарикоподшипника и уменьшении его зазора от 20 до 10 мкм срок его службы увеличивается с 740 до 1200 ч.

Важное значение имеет повышение точности и для процесса производства изделий. Повышение точности исходных заготовок снижает трудоемкость механической обработки, уменьшает размеры

26

припусков на обработку деталей и приводит к экономии металла. Получение точных и однородных заготовок на всех операциях технологического процесса является одним из непременных условий автоматизации обработки и сборки.

Повышение точности механической обработки устраняет пригоночные работы на сборке, позволяет осуществить принцип взаимозаменяемости деталей и узлов и ввести поточную сборку, что не только сокращает трудоемкость последней, но также облегчает и удешевляет проведение ремонта машин в условиях их эксплуатации.

При решении проблемы точности в машиностроении технолог должен обеспечить: требуемую конструктором точность изготовления деталей и сборки машины при одновременном достижении высокой производительности и экономичности их изготовления; необходимые средства измерения и контроля фактической точности обработки и сборки; установку допусков технологических межолерационных размеров и размеров исходных заготовок и их выполнение в ходе технологического процесса. Кроме того, технолог должен исследовать фактическую точность установленных технологических процессов и проанализировать причины возникновения погрешностей обработки и сборки.

Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховат ости.

Заданную точность обработки заготовки можно достигнуть одним из двух принципиально отличных методов: пробных ходов и промеров, а также методом автоматического получения размеров на настроенных станках.

Метод пробных, ходов и промеров. Сущность метода заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают пробную стружку. После этого станок останавливают, делают пробный замер полученного размера, определяют величину его отклонения от чертежного и вносят поправку в положение инструмента, которую отсчитывают по делениям лимба станка. Затем вновь производят пробную обработку («ход») участка заготовки, новый пробный замер полученного размера и при необходимости вносят новую поправку в положение инструмента. Таким образом, путем пробных ходов и промеров устанавливают правильное положение инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого выполняют обработку заготовки по всей ее длине. При обработке следующей заготовки всю процедуру установки инструмента пробными ходами и промерами повторяют.

В методе пробных ходов и промеров часто применяют разметку. В этом случае на поверхность исходной заготовки специальными инструментами (чертилками, штангенрейсмусом и др.) наносят тонкие линии, показывающие контур будущей детали, положение

27

центров будущих отверстий или контуры выемок и окон. При последующей обработке рабочий стремится совместить траекторию перемещения режущего лезвия инструмента с линией разметки заготовки и обеспечить тем самым требуемую форму обрабатываемой поверхности.

Метод пробных ходов и промеров имеет следующие достоинства: на неточном оборудовании позволяет получить высокую точность обработки; рабочий высокой квалификации путем пробных промеров и ходов может определить и устранить погрешность заготовки, возникшую при ее обработке на неточном станке;

при обработке партии мелких заготовок исключает влияние износа режущего инструмента на точность выдерживаемых при обработке размеров; при пробных промерах и ходах определяют и вносят необходимую поправку в положение инструмента, требуемую в связи с износом последнего;

при неточной заготовке позволяет правильно распределить припуск и предотвратить появление брака; из маломерной заготовки при разметке часто удается выкроить контур обрабатываемой заготовки и получить годное изделие;

освобождает рабочего от необходимости изготовления сложных и дорогостоящих приспособлений типа кондукторов, поворотных и делительных приспособлений и др; положение центров отверстий и взаимное расположение обрабатываемых поверхностей предопределяется разметкой.

Вместе с тем метод пробных ходов и промеров имеет ряд серьезных недостатков:

зависимость достигаемой точности обработки от минимальной толщины снимаемой стружки; при токарной обработке доведенными резцами эта толщина не меньше 0,005 мм, а при точении обычно заточенными резцами она составляет 0,02 мм (при некотором затуплении резца даже 0,05 мм); очевидно, что при работе пробными ходами рабочий не может внести в размер заготовки поправку менее толщины снимаемой стружки, а следовательно, и гарантировать получение размера с погрешностью, меньшей этой толщины;

появление брака по вине рабочего, от внимания которого в значительной степени зависит достигаемая точность обработки;

низкую производительность обработки из-за больших затрат времени на пробные ходы, промеры и разметку;

высокую себестоимость обработки детали вследствие низкой производительности обработки в сочетании с высокой квалификацией рабочего, требующей повышенной оплаты труда.

В связи с перечисленными недостатками метод пробных промеров и ходов используется, как правило, при единичном или мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах. Особенно часто этот метод применяется в тяжелом машиностроении. При серийном производстве этот метод находит применение для получения годных деталей из неполноценных исходных заготовок («спасение» брака по литью и штамповке).

28

В условиях крупносерийного и массового производства метод ппобных ходов и промеров используется главным образом при шлифовании, так как позволяет без труда компенсировать износ абразивных инструментов, часто протекающий неравномерно и вызывающий потерю точности обработки. При повышении качества абразивов и достижении их однородности, а также при создании систем автоматической компенсации износа кругов метод пробных ходов и промеров должен быть вытеснен также и из шлифовальных операций.

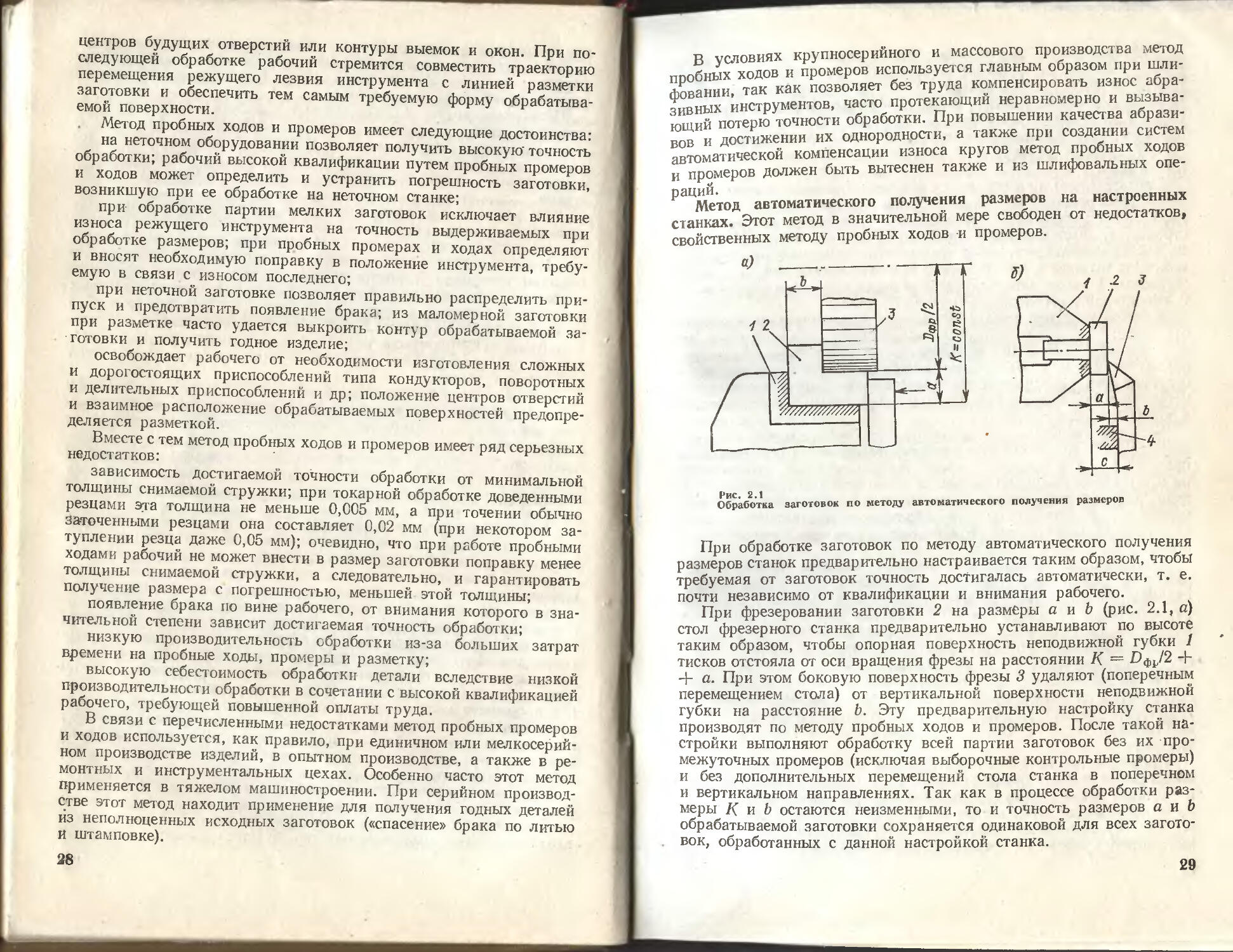

Метод автоматического получения размеров на настроенных станках. Этот метод в значительной мере свободен от недостатков,

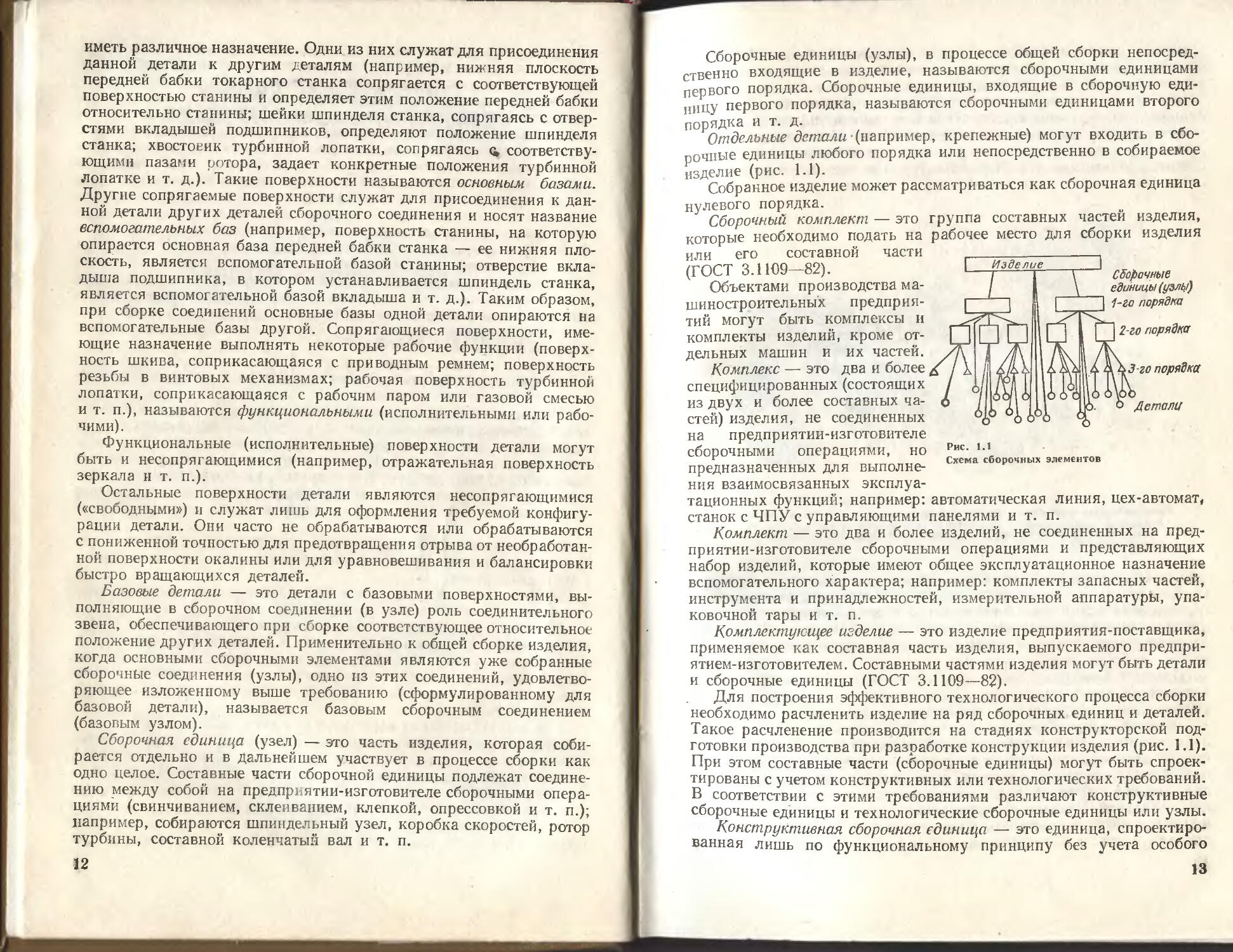

Рис. 2.1

Обработка заготовок по методу автоматического получения размеров

При обработке заготовок по методу автоматического получения размеров станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т. е. почти независимо от квалификации и внимания рабочего.

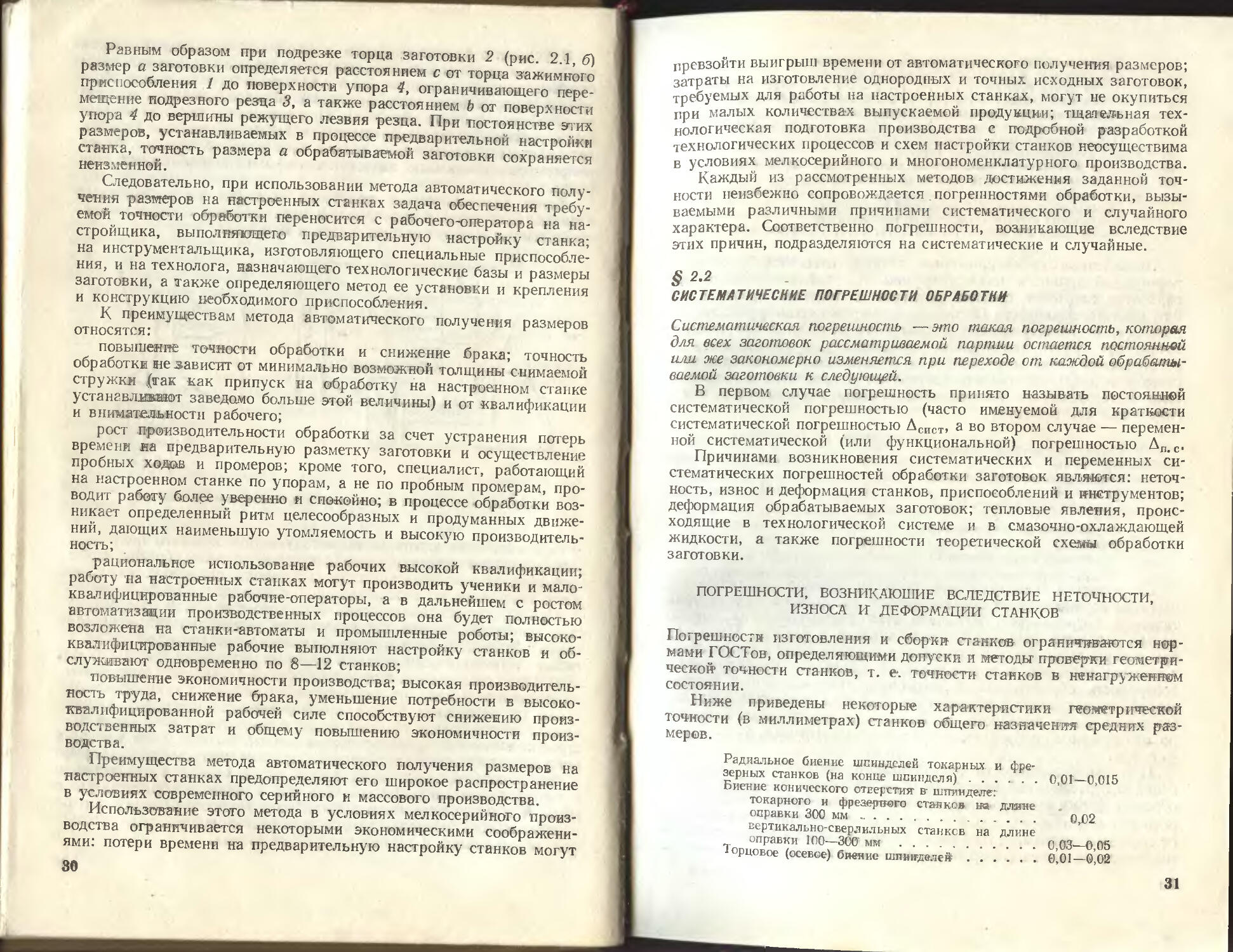

При фрезеровании заготовки 2 на размеры а и b (рис. 2.1, а) стол фрезерного станка предварительно устанавливают по высоте таким образом, чтобы опорная поверхность неподвижной губки 1 тисков отстояла от оси вращения фрезы на расстоянии К — Оф11/2 + + а. При этом боковую поверхность фрезы 3 удаляют (поперечным перемещением стола) от вертикальной поверхности неподвижной губки на расстояние Ь. Эту предварительную настройку станка производят по методу пробных ходов и промеров. После такой настройки выполняют обработку всей партии заготовок без их промежуточных промеров (исключая выборочные контрольные промеры) и без дополнительных перемещений стола станка в поперечном и вертикальном направлениях. Так как в процессе обработки размеры Д и b остаются неизменными, то и точность размеров а и b обрабатываемой заготовки сохраняется одинаковой для всех заготовок, обработанных с данной настройкой станка.

29

Равным образом при подрезке торца заготовки 2 (рис. 2.1, б) размер а заготовки определяется расстоянием с от торца зажимного приспособления 1 до поверхности упора 4, ограничивающего перемещение подрезного резца 3, а также расстоянием b от поверхности упора 4 до вершины режущего лезвия резца. При -постоянстве этих размеров, устанавливаемых в процессе предварительной настройки станка, точность размера а обрабатываемой заготовки сохраняется неизменной.

Следовательно, при использовании метода автоматического получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика, выполняющего предварительную настройку станка; на инструментальщика, изготовляющего специальные приспособления, и на технолога, назначающего технологические базы и размеры заготовки, а также определяющего метод ее установки и крепления и конструкцию необходимого приспособления.

К преимуществам метода автоматического получения размеров относятся:

повышение точности обработки и снижение брака; точность обработки не зависит от минимально возможной толщины снимаемой стружки (так как припуск на обработку на настроенном станке устанавливают заведомо больше этой величины) и от квалификации и внимательности рабочего;

рост производительности обработки за счет устранения потерь времени на предварительную разметку заготовки и осуществление пробных ходов и промеров; кроме того, специалист, работающий на настроенном станке по упорам, а не по пробным промерам, проводит работу более уверенно и спокойно; в процессе обработки возникает определенный ритм целесообразных и продуманных движений, дающих наименьшую утомляемость и высокую производительность;

рациональное использование рабочих высокой квалификации; работу на настроенных станках могут производить ученики и малоквалифицированные рабочие-операторы, а в дальнейшем с ростом автоматизации производственных процессов она будет полностью возложена на станки-автоматы и промышленные роботы; высококвалифицированные рабочие выполняют настройку станков и обслуживают одновременно по 8—12 станков;

повышение экономичности производства; высокая производительность труда, снижение брака, уменьшение потребности в высококвалифицированной рабочей силе способствуют снижению производственных затрат и общему повышению экономичности производства.

Преимущества метода автоматического получения размеров на настроенных станках предопределяют его широкое распространение в условиях современного серийного и массового производства.

Использование этого метода в условиях мелкосерийного производства ограничивается некоторыми экономическими соображениями: потери времени на предварительную настройку станков могут 80

превзойти выигрыш времени от автоматического получения размеров; затраты на изготовление однородных и точных исходных заготовок, требуемых для работы на настроенных станках, могут не окупиться при малых количествах выпускаемой продукции; тщательная технологическая подготовка производства с подробной разработкой технологических процессов и схем настройки станков неосуществима в условиях мелкосерийного и многономенклатурного производства.

Каждый из рассмотренных методов достижения заданной точности неизбежно сопровождается погрешностями обработки, вызываемыми различными причинами систематического и случайного характера. Соответственно погрешности, возникающие вследствие этих причин, подразделяются на систематические и случайные.

$ 2-2

СИСТЕМАТИЧЕСКИЕ ПОГРЕШНОСТИ ОБРАБОТКИ

Систематическая погрешность — это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой заготовки к следующей.

В первом случае погрешность принято называть постоянней систематической погрешностью (часто именуемой для краткости систематической погрешностью Дсист, а во втором случае — переменной систематической (или функциональной) погрешностью Дл. с.

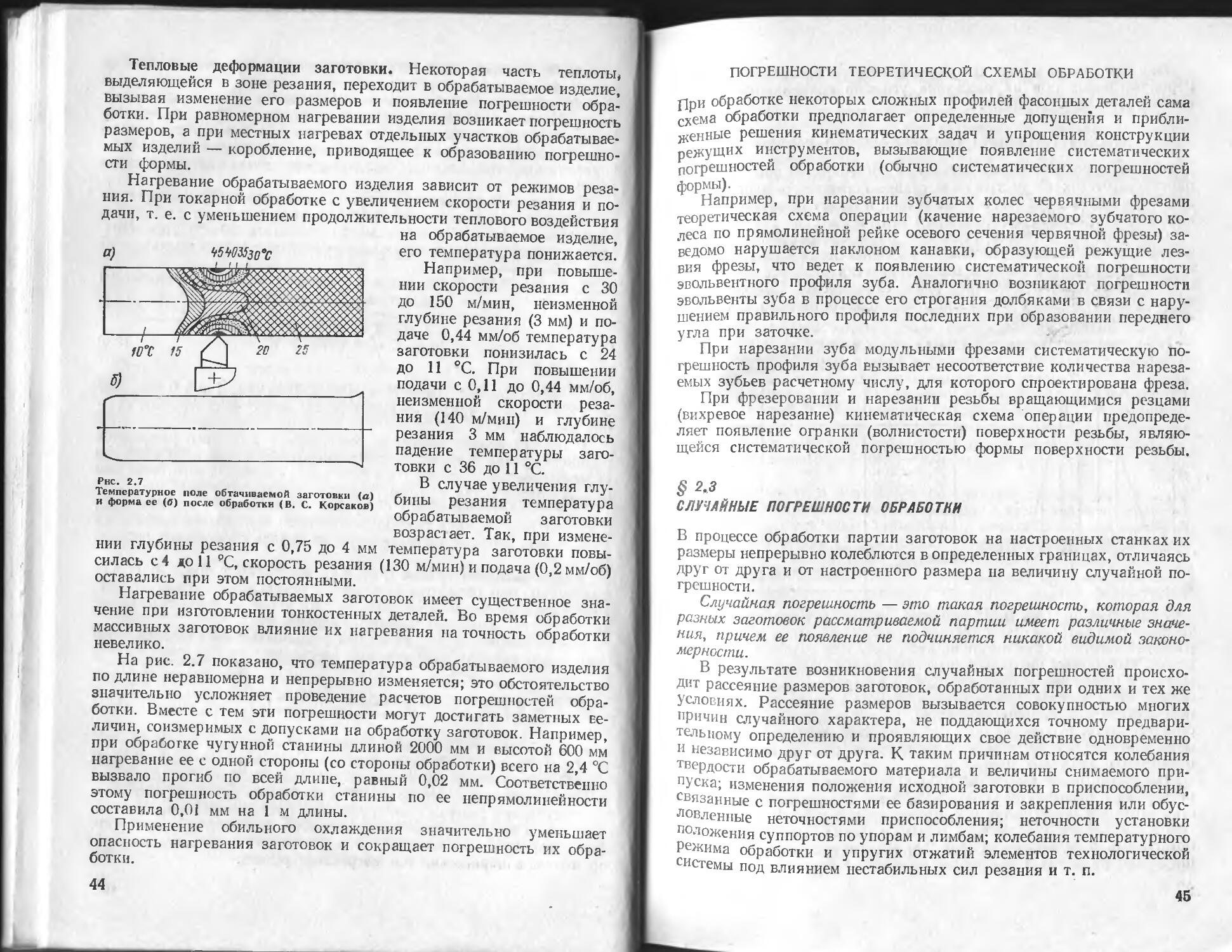

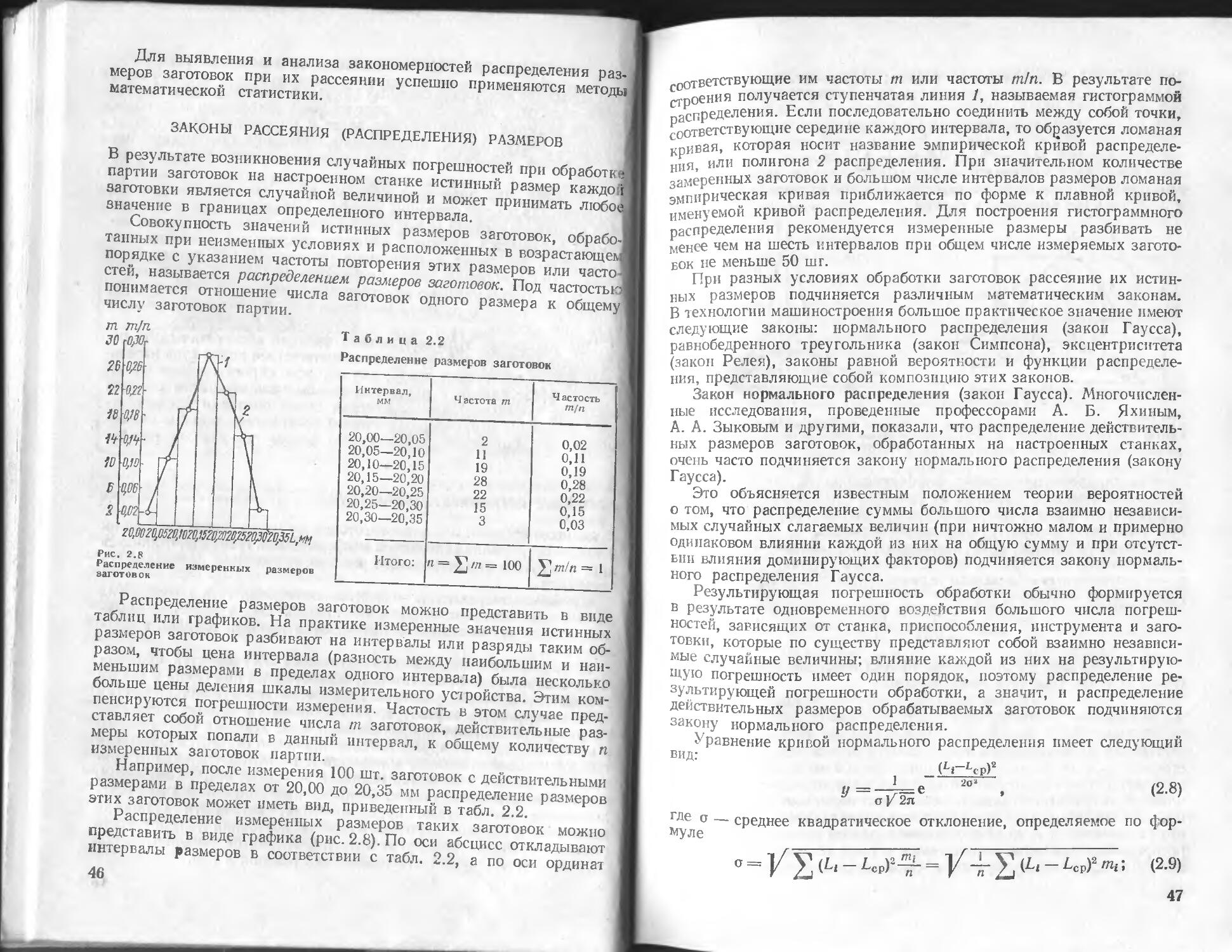

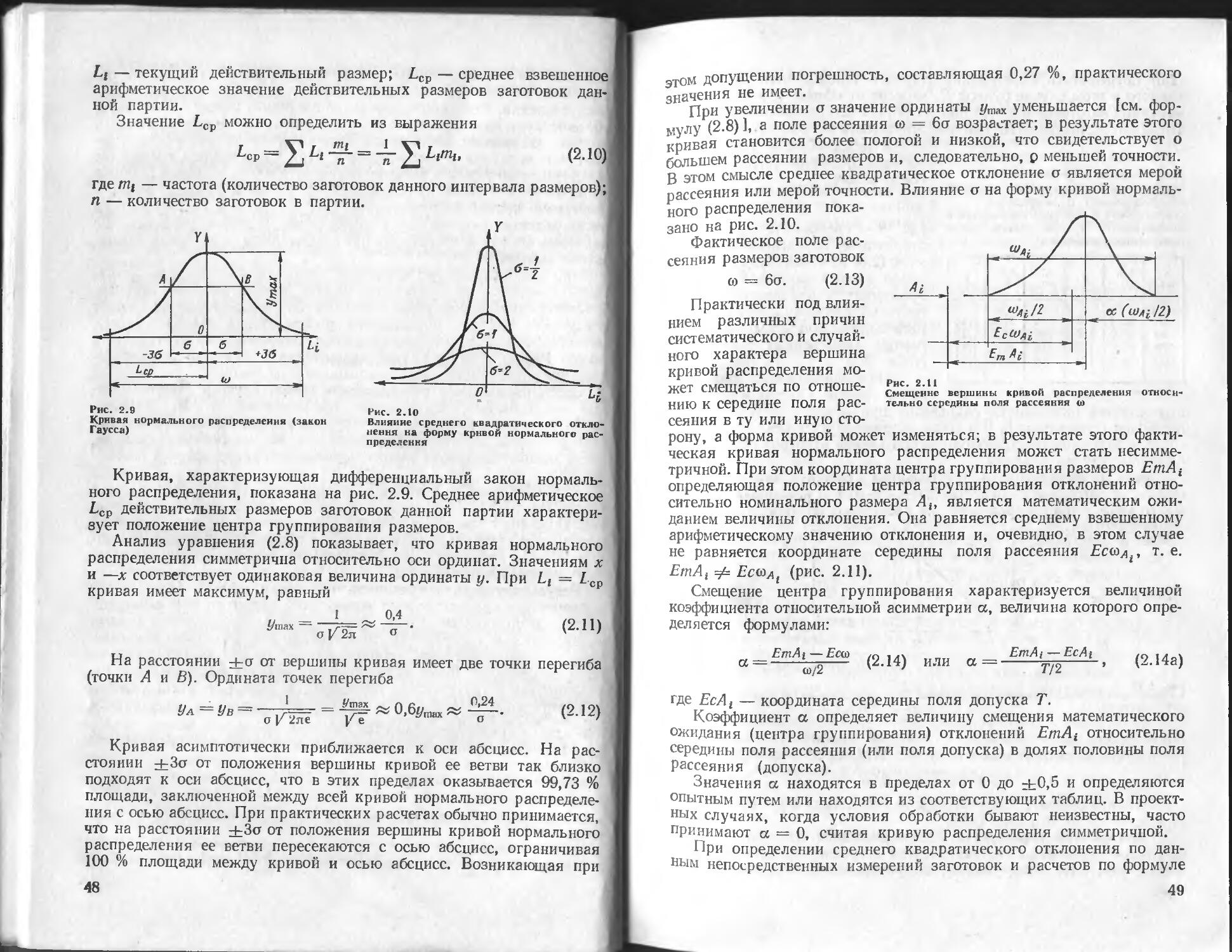

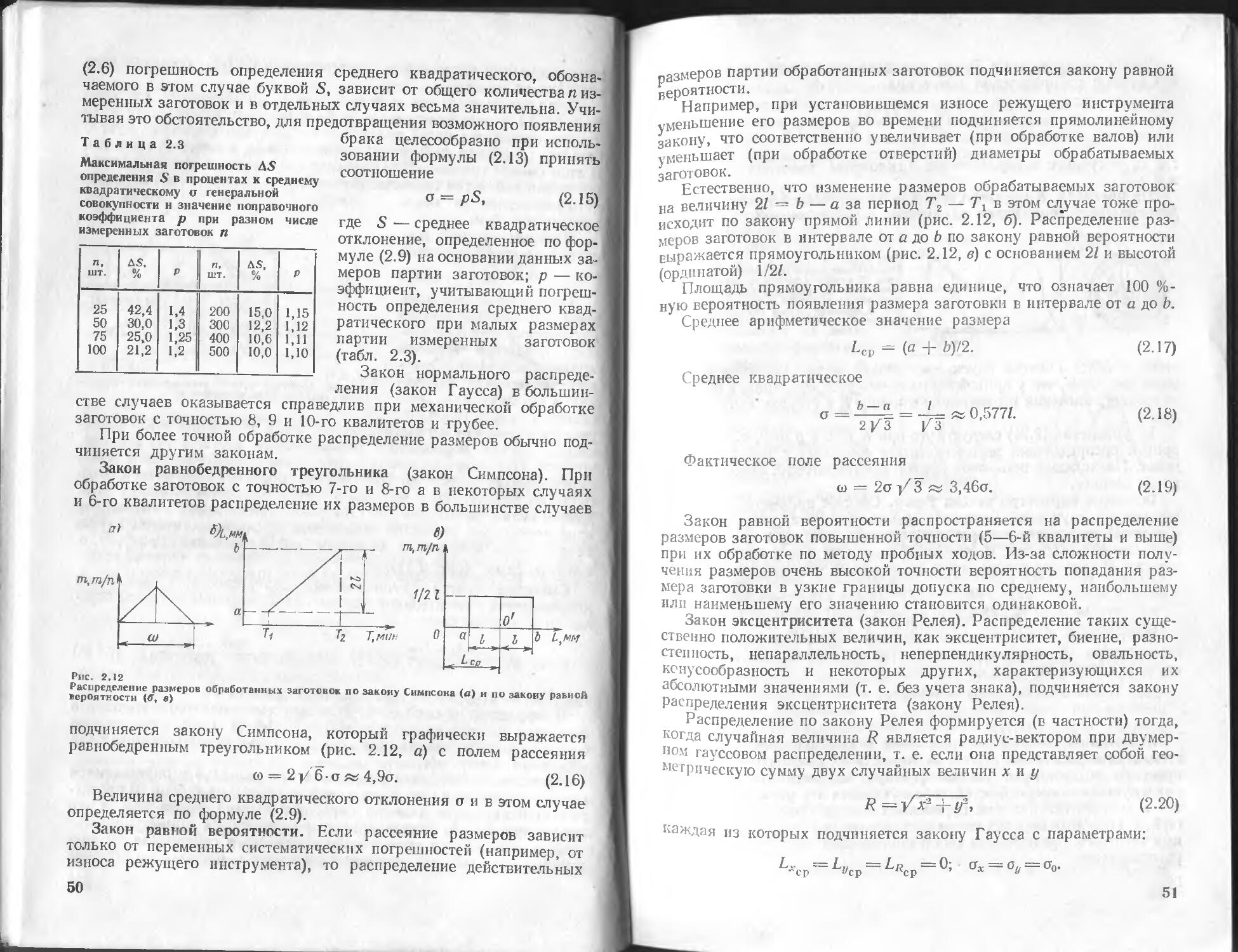

Причинами возникновения систематических и переменных систематических погрешностей обработки заготовок являются: неточность, износ и деформация станков, приспособлений и инструментов; деформация обрабатываемых заготовок; тепловые явления, происходящие в технологической системе и в смазочно-охлаждающей жидкости, а также погрешности теоретической схемы обработки заготовки.

ПОГРЕШНОСТИ, ВОЗНИКАЮЩИЕ ВСЛЕДСТВИЕ НЕТОЧНОСТИ, ИЗНОСА И ДЕФОРМАЦИИ СТАНКОВ

Погрешности изготовления и сборки станков ограничиваются нормами ГОСТов, определяющими допуски и методы проверки геометрической точности станков, т. е. точности станков в нвнагруженвдгм состоянии.

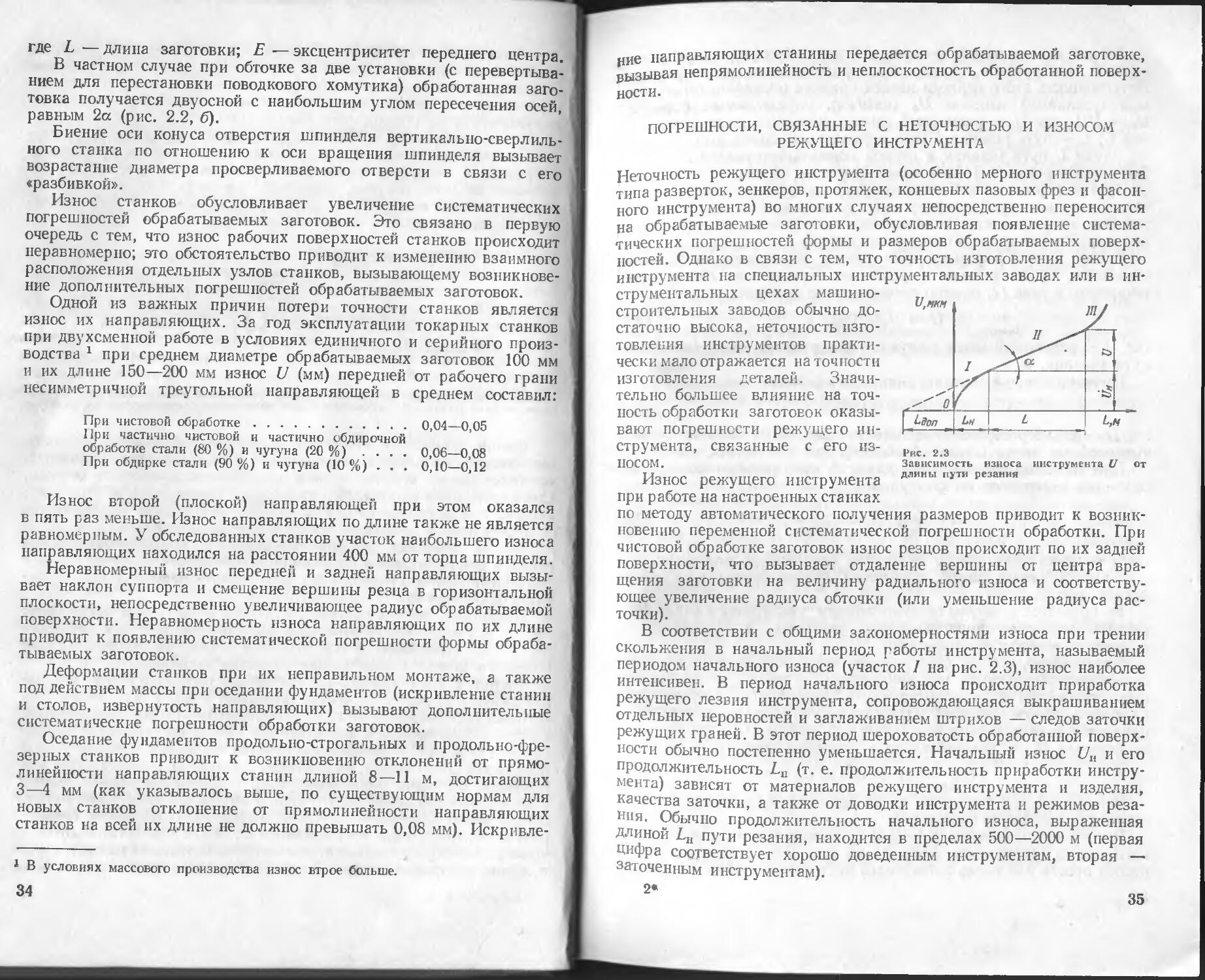

Ниже приведены некоторые характеристики геометрической точности (в миллиметрах) станков общего назначения средних размеров.

Радиальное биение шпинделей токарных и фрезерных станков (на конце шпинделя)..........0,01—0,015

Биение конического отверстия в- шпинделе: токарного и фрезерного станков иа длине оправки 300 мм............................... 0,02

вертикально-сверлильных станков на длине оправки 100—300 мм ......................0,03—0,05

1орцовое (осевое) биение шпинделей..........0,01—0,02

31

Прямолинейность ji параллельность направляющих токарных и продольно-строгальных станков:

на длине 1000 мм....................... 0,02

на всей длине............................0,05—0,08

Прямолинейность продольных направляющих и

столов фрезерных станков на длине 1000 мм . . 0,03—0,04 Параллельность осей шпинделей токарных станков направлению движения кареток:

в вертикальной плоскости на длине 300 мм 0,02—0,03

в горизонтальной плоскости на длине оправ-

ки 300 мм ...............................0,01—0,015

Перпендикулярность осей шпинделей вертикальносверлильных станков относительно плоскости столов на длине 300 мм . -......................0,06—0,10

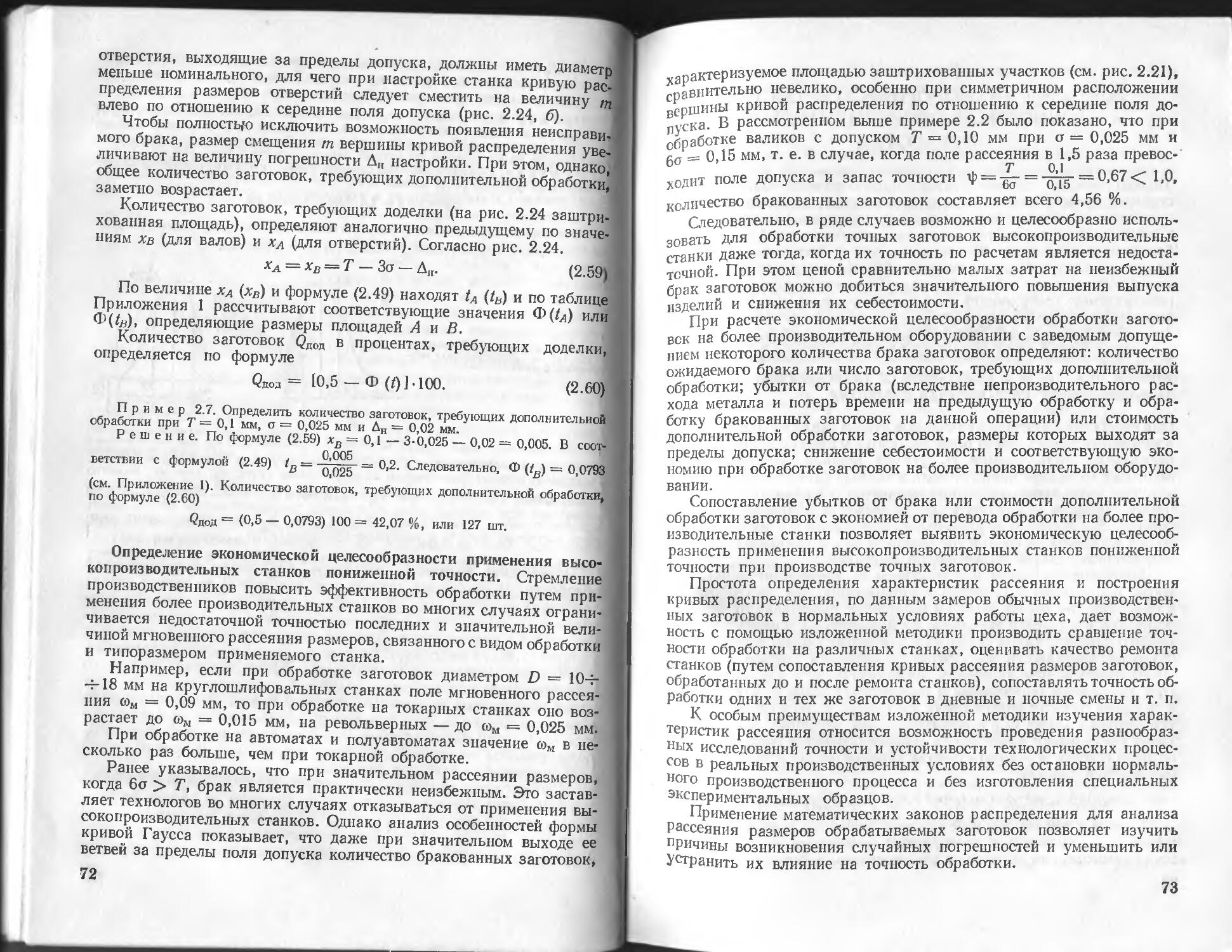

Приведенные ориентировочные данные относятся к станкам нормальной точности (станки группы Н), предназначенным для обработки заготовок средних размеров в пределах допусков 7— 9-го квалитетов точности СЭВ. Характеристики геометрической точности, т. е. геометрические погрешности станков более высоких точностных групп, значительно уменьшаются, а трудоемкость их изготовления резко возрастает и по отношению к характеристикам станков нормальной точности составляют в процентах к погрешностям и трудоемкости изготовления станков нормальной точности следующие соотношения:

Станки нормальной точности Погрешность Трудоемкость

(группа Н) 100 100

Станки повышенной точности (группа П) 60 140

Станки высокой точности (группа В) 40 200

Станки особо высокой точности (группа А) 25 280

Станки особо точные (группа С) 16 450

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Величина этих систематических погрешностей поддается предварительному анализу и расчету. Например, при непараллельное™ оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости цилиндрическая поверхность обрабатываемой заготовки, закрепленной в патроне станка, превращается в коническую. При этом изменение радиуса г заготовки равно линейному отклонению а оси от параллельности по отношению к направляющим на длине заготовки, т. е. гшах «= — г -|- й.

При непараллельное™ оси шпинделя относительно направляющих в вертикальной плоскости обрабатываемая поверхность приобретает форму гиперболоида вращения, наибольший радиус которого rmax = 7/г2 + Ь2, где b —линейное отклонение оси шпинделя от параллельности по отношению к направляющим в вертикальной плоскости на длине L обрабатываемой заготовки.

32

Неперпендикулярность оси шпинделя вертикально-фрезерного станка относительно плоскости его стола в поперечном направлении вызывает непараллельность обработанной плоскости по отношению к установочной, численно равную линейному отклонению от перпендикулярности на ширине заготовки.

При неперпендикулярности оси шпинделя вертикально-фрезерного станка по отношению к плоскости его стола в продольном направлении возникает вогнутость обработанной поверхности, зависящая от угла наклона шпинделя, диаметра фрезы и ширины обрабатываемой поверхности. Вогнутость можно подсчитать аналитически или определить экспериментально.

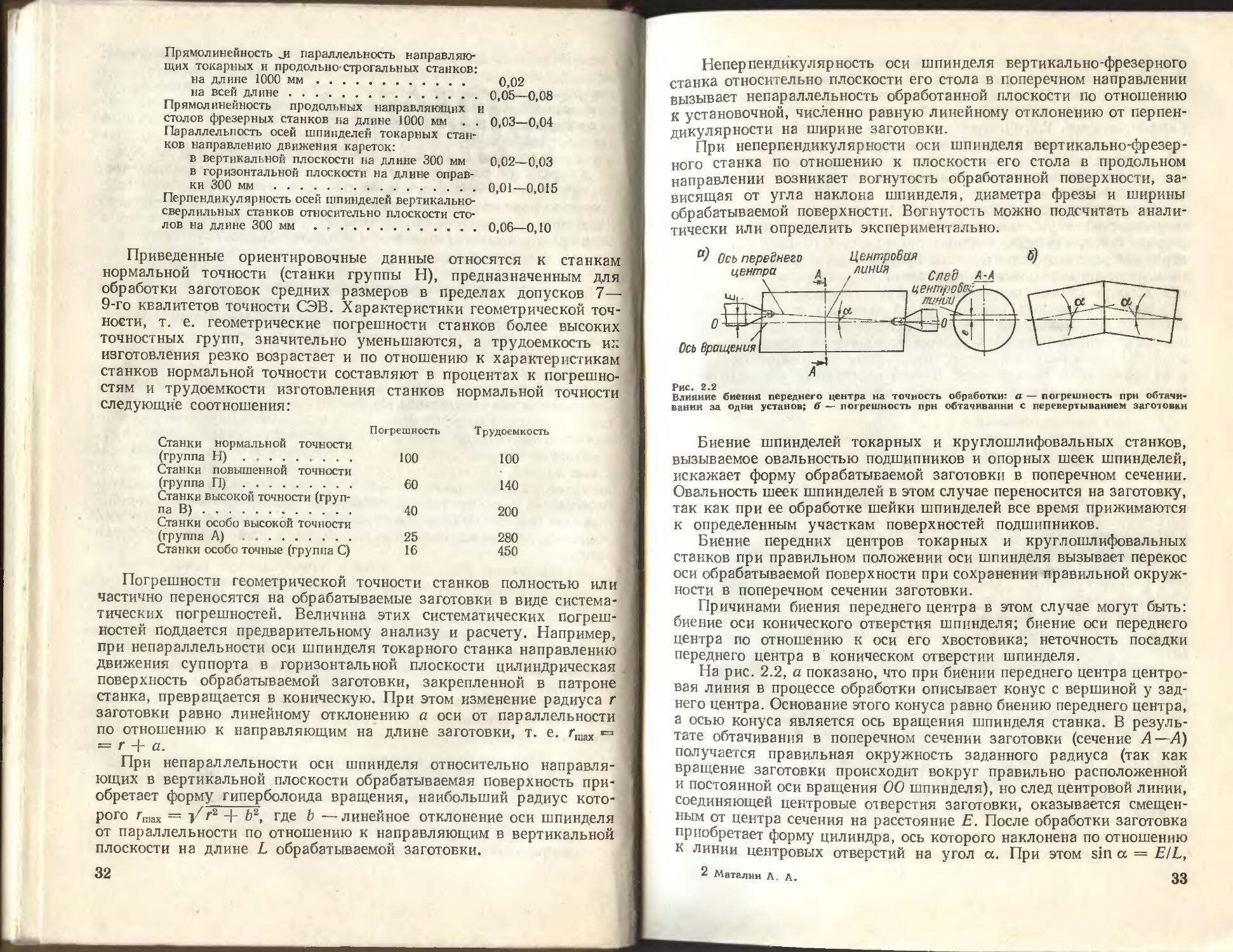

Рис. 2.2

Влияние биення переднего центра на точность обработки: а — погрешность при обтачивании за Одни уставов; б — погрешность при обтачивании с перевертыванием заготовки

Биение шпинделей токарных и круглошлифовальных станков, вызываемое овальностью подшипников и опорных шеек шпинделей, искажает форму обрабатываемой заготовки в поперечном сечении. Овальность шеек шпинделей в этом случае переносится на заготовку, так как при ее обработке шейки шпинделей все время прижимаются к определенным участкам поверхностей подшипников.

Биение передних центров токарных и круглошлифовальных станков при правильном положении оси шпинделя вызывает перекос оси обрабатываемой поверхности при сохранении правильной окружности в поперечном сечении заготовки.

Причинами биения переднего центра в этом случае могут быть: биение оси конического отверстия шпинделя; биение оси переднего центра по отношению к оси его хвостовика; неточность посадки переднего центра в коническом отверстии шпинделя.

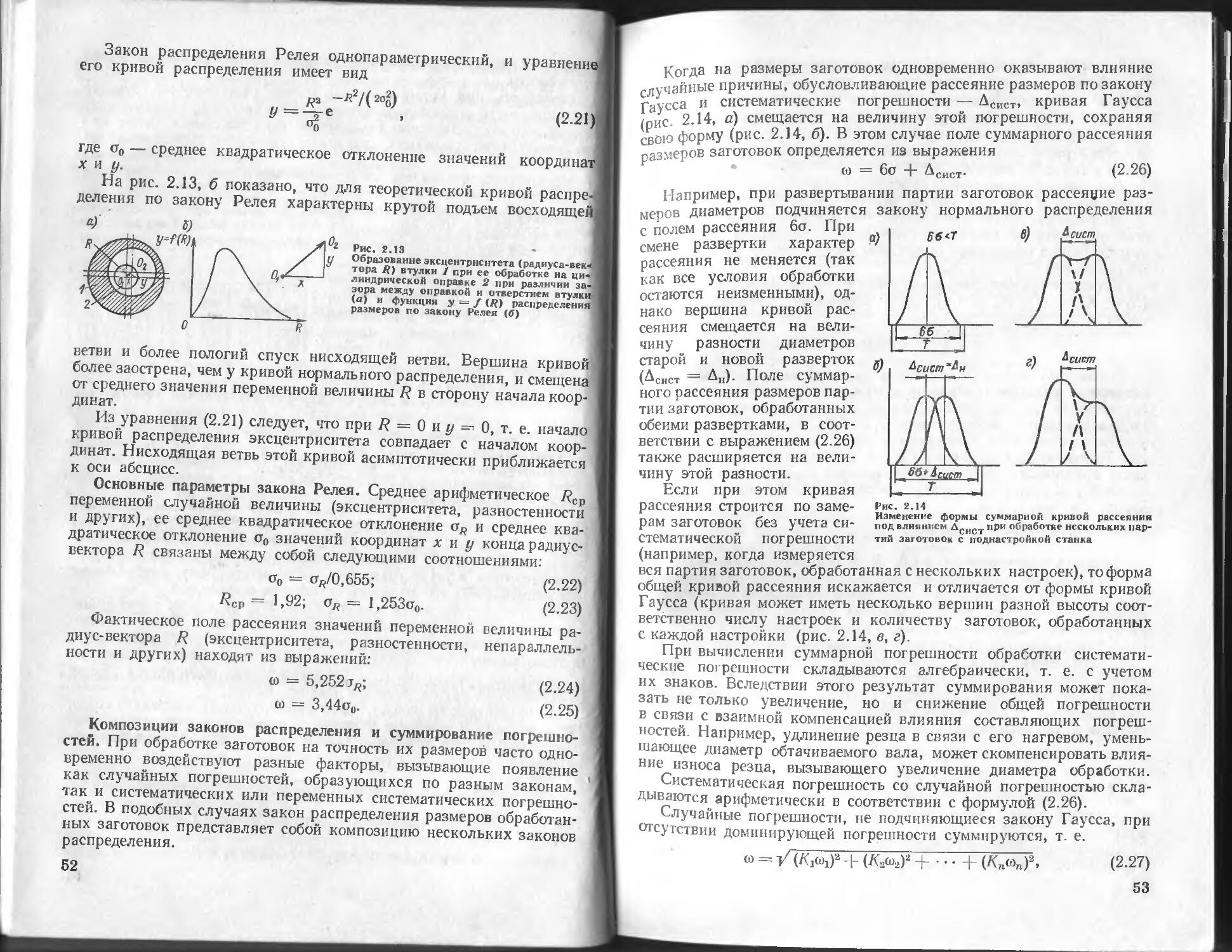

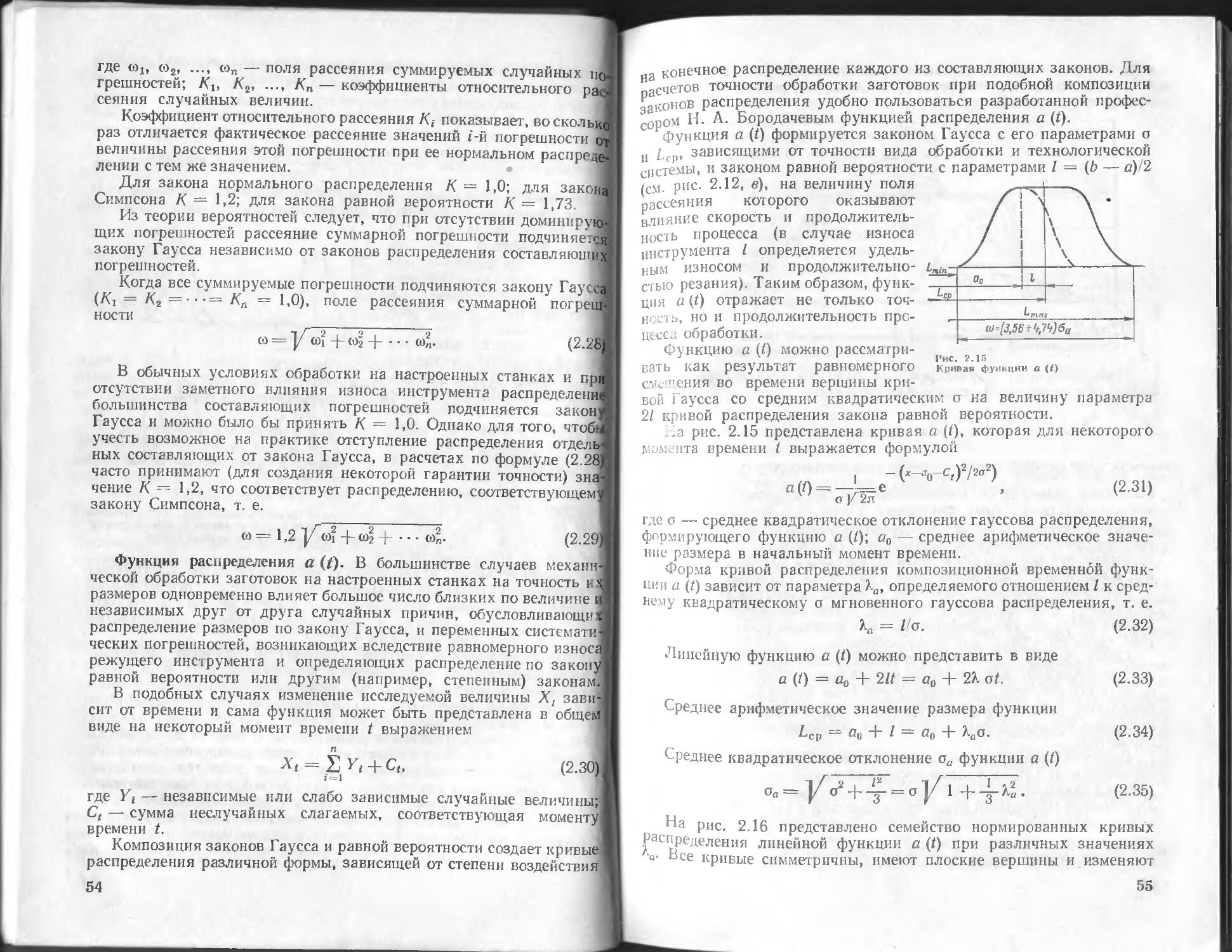

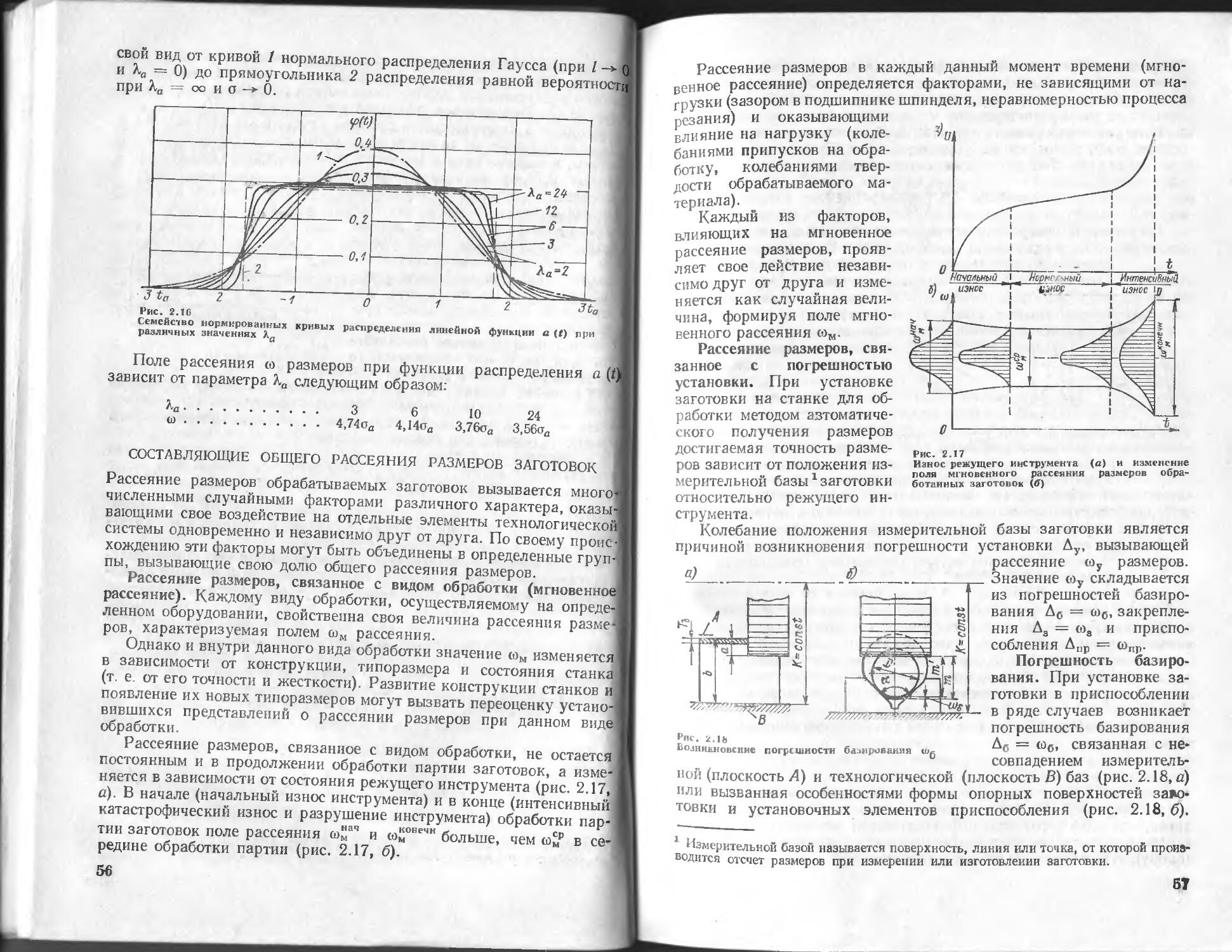

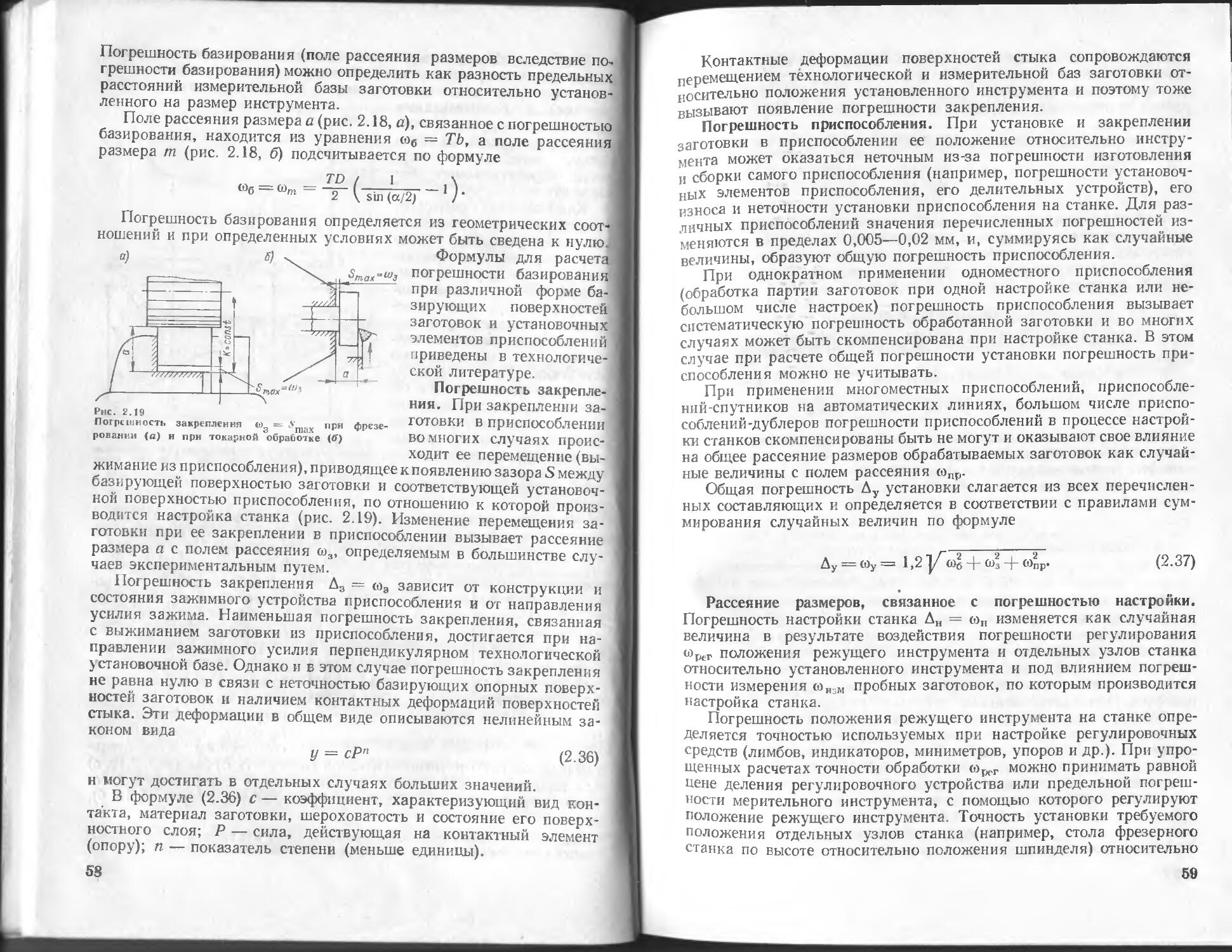

На рис. 2.2, а показано, что при биении переднего центра центровая линия в процессе обработки описывает конус с вершиной у заднего центра. Основание этого конуса равно биению переднего центра, а осью конуса является ось вращения шпинделя станка. В результате обтачивания в поперечном сечении заготовки (сечение А—А) получается правильная окружность заданного радиуса (так как вращение заготовки происходит вокруг правильно расположенной) и постоянной оси вращения 00 шпинделя), но след центровой линии, соединяющей центровые отверстия заготовки, оказывается смещенным от центра сечения на расстояние Е. После обработки заготовка приобретает форму цилиндра, ось которого наклонена по отношению к линии центровых отверстий на угол а. При этом sin а = EIL,

2 Маталин А. А. 33

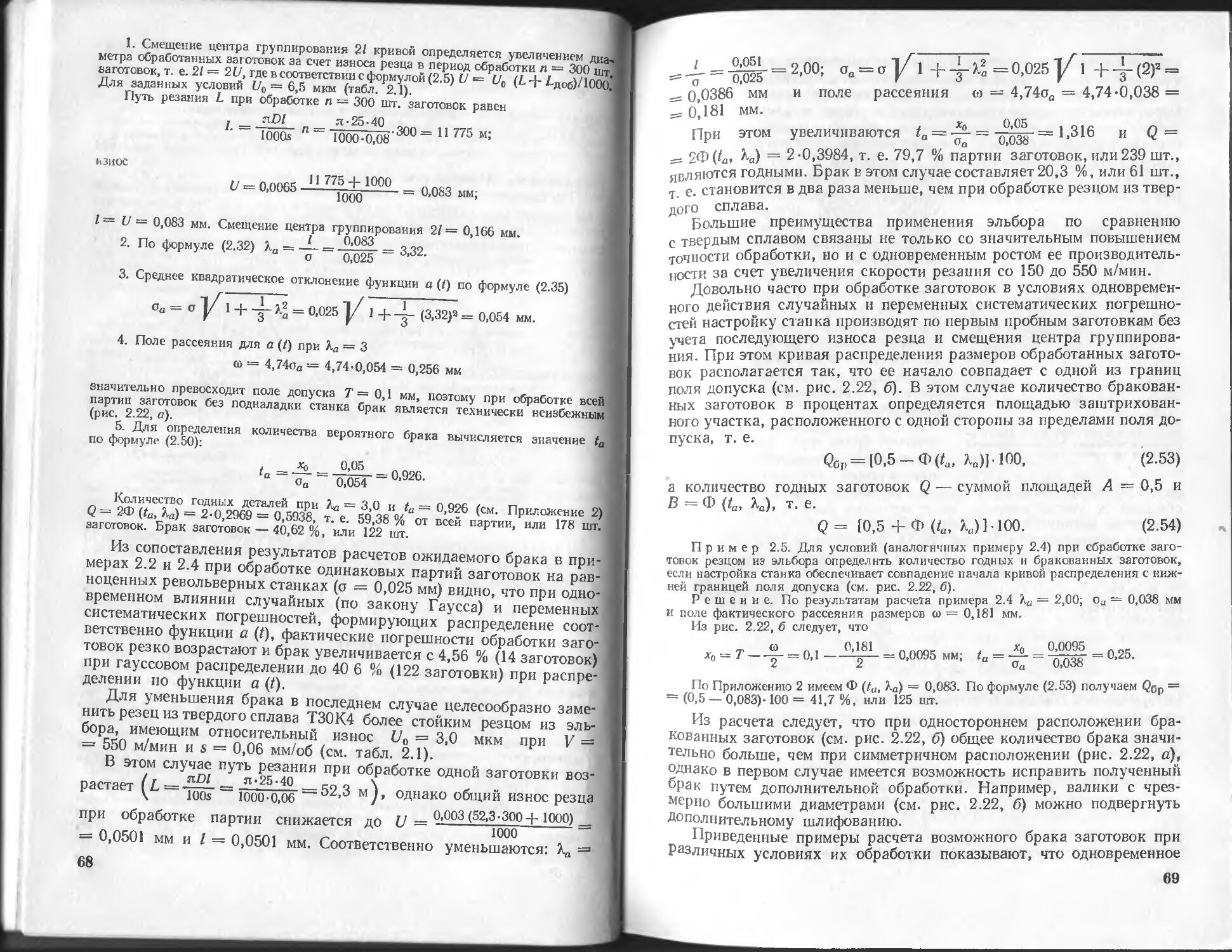

отверстия, выходящие за пределы допуска, должны иметь диаметр меньше номинального, для чего при настройке станка кривую рас-пределения размеров отверстий следует сместить на величину щ влево по отношению к середине поля допуска (рис. 2.24, б).

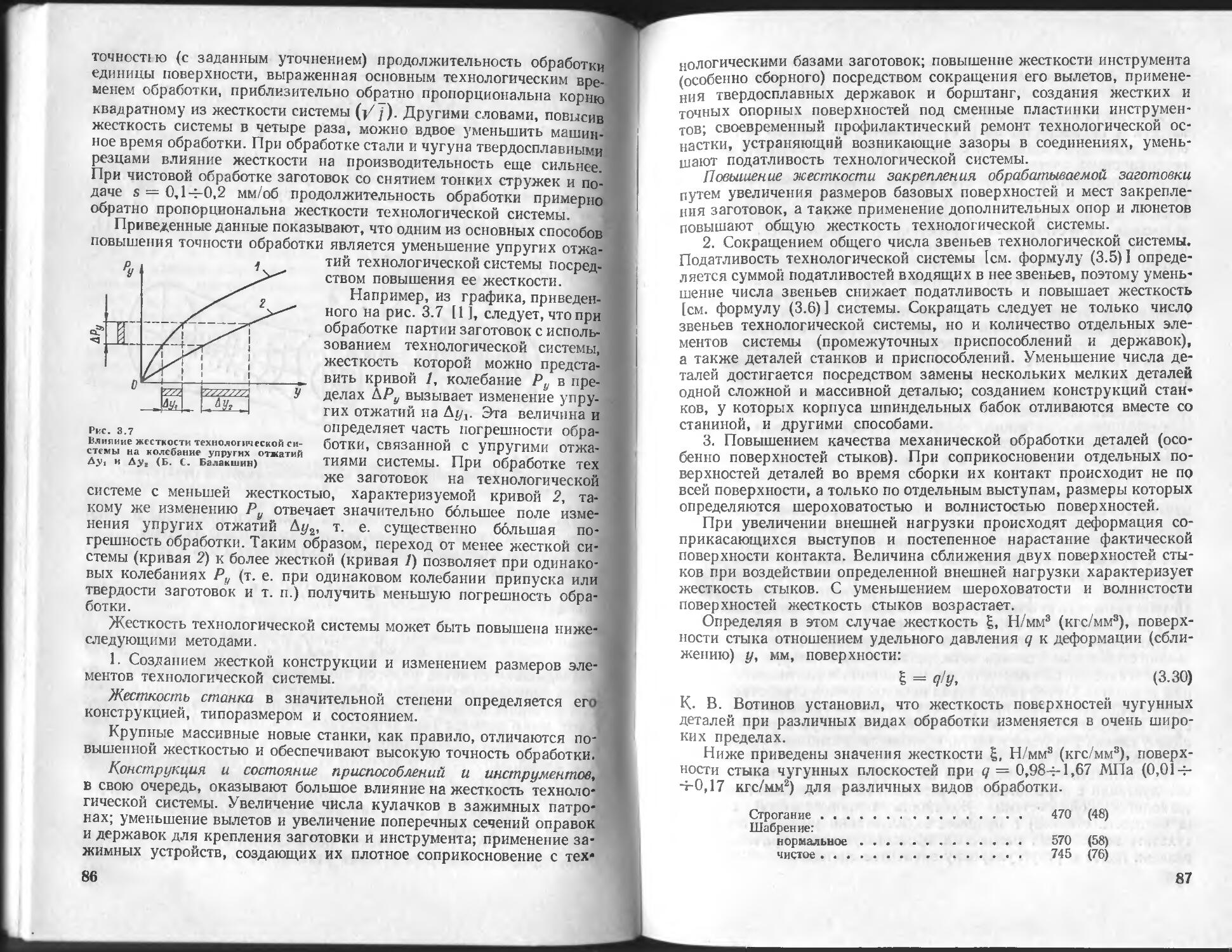

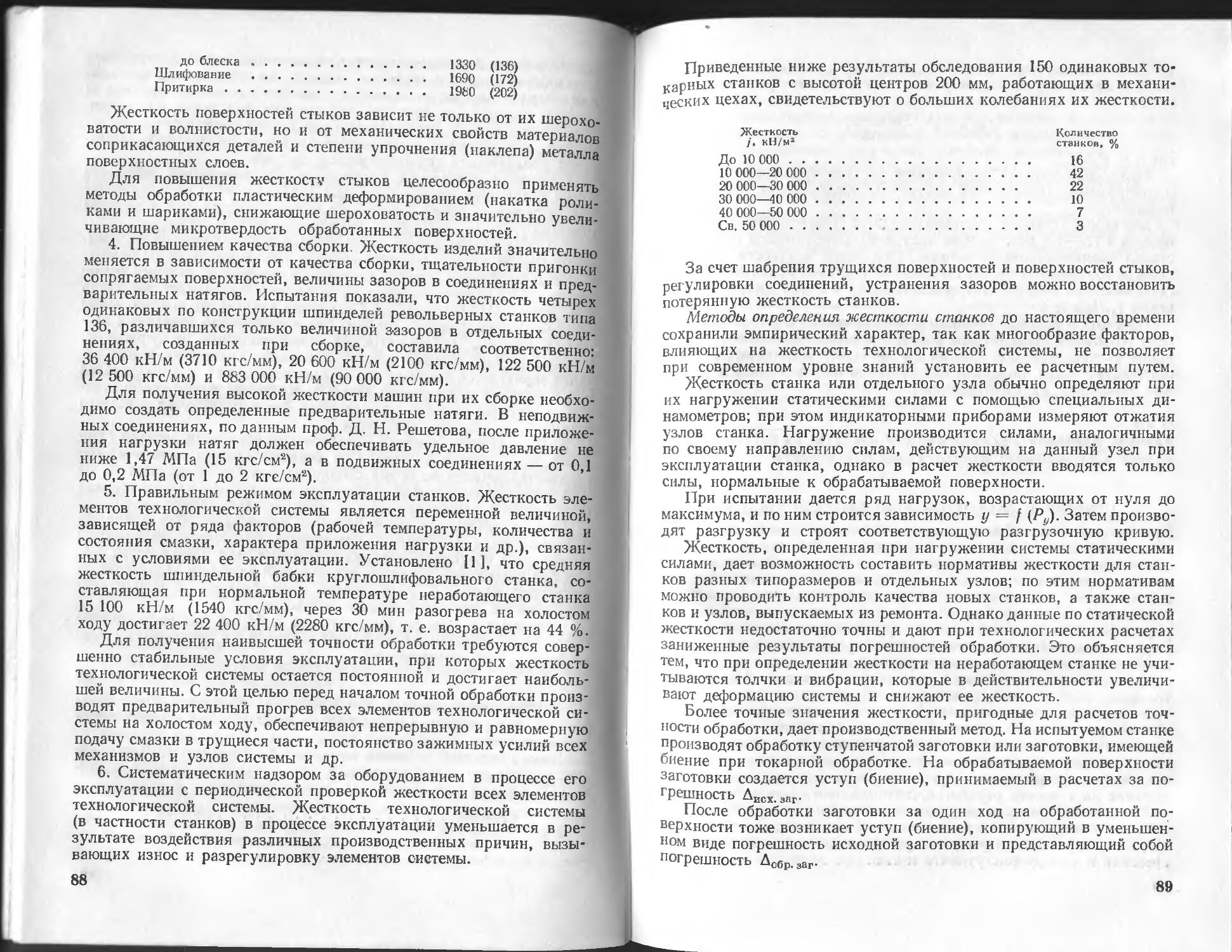

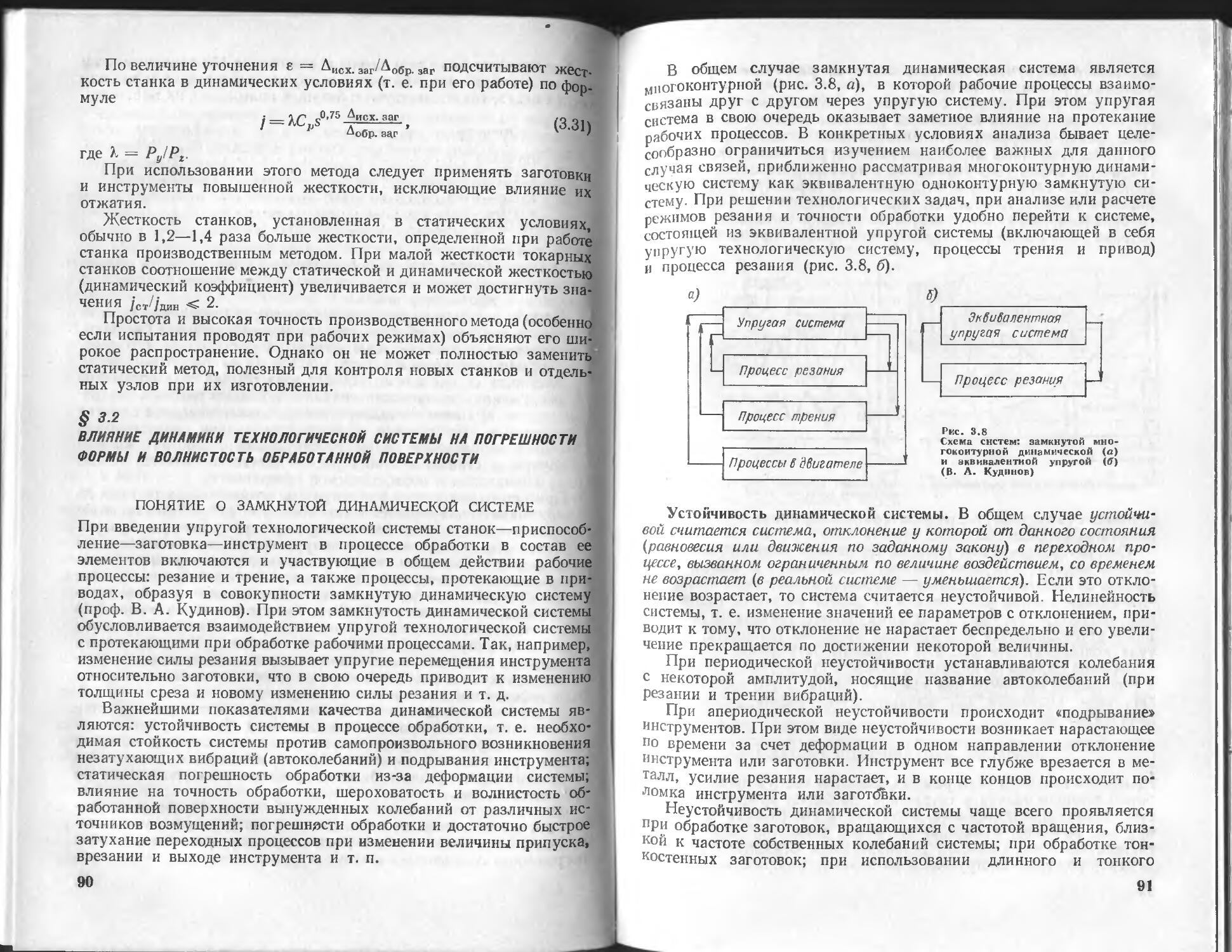

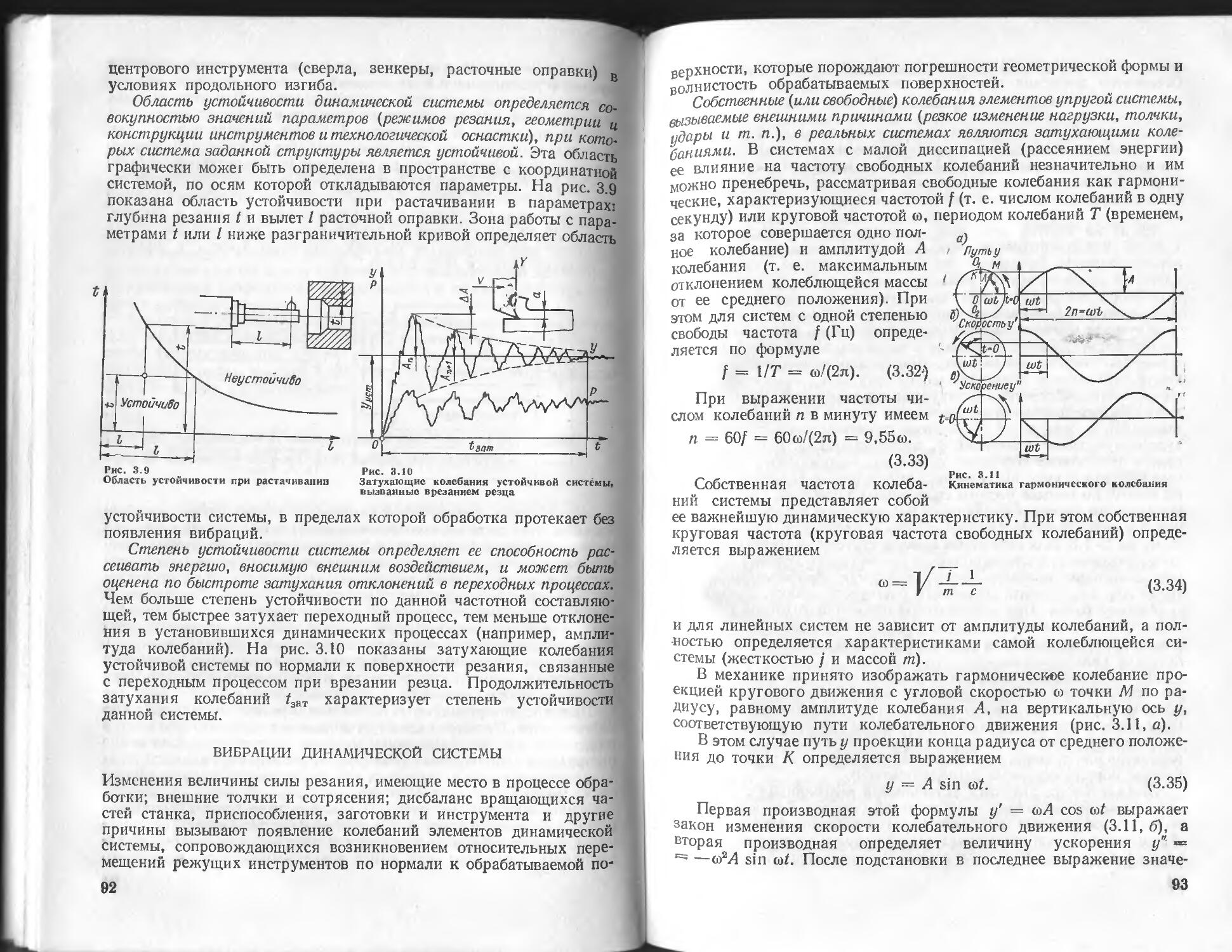

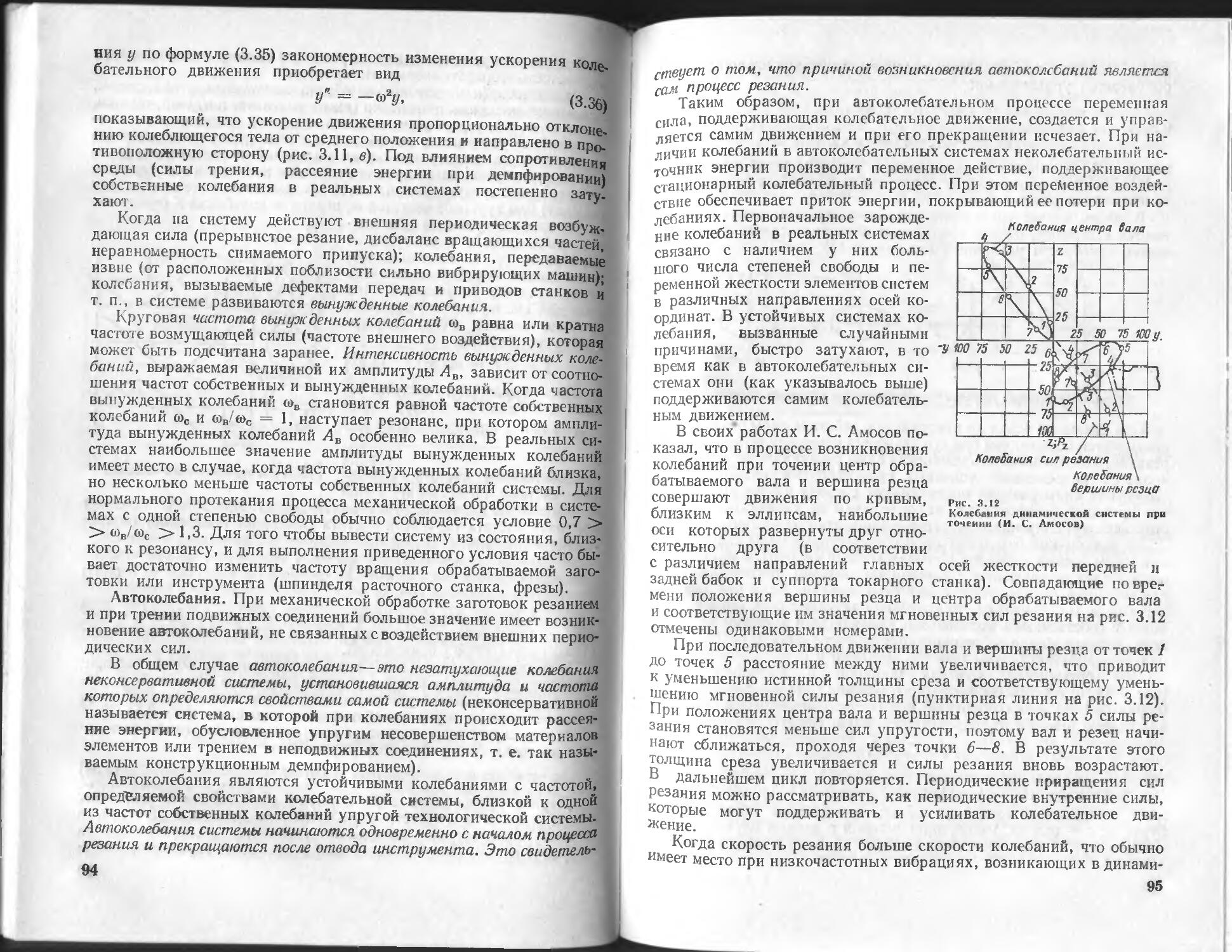

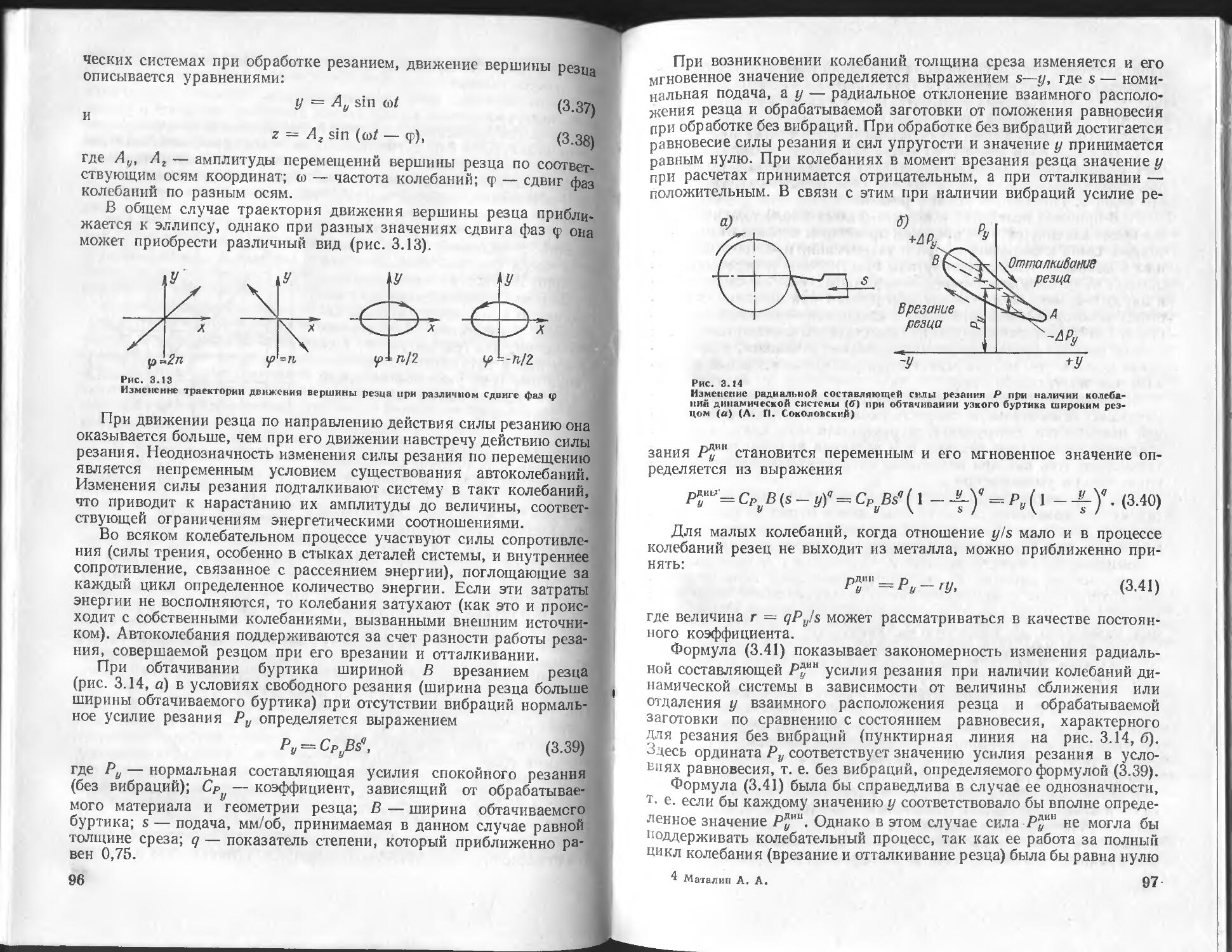

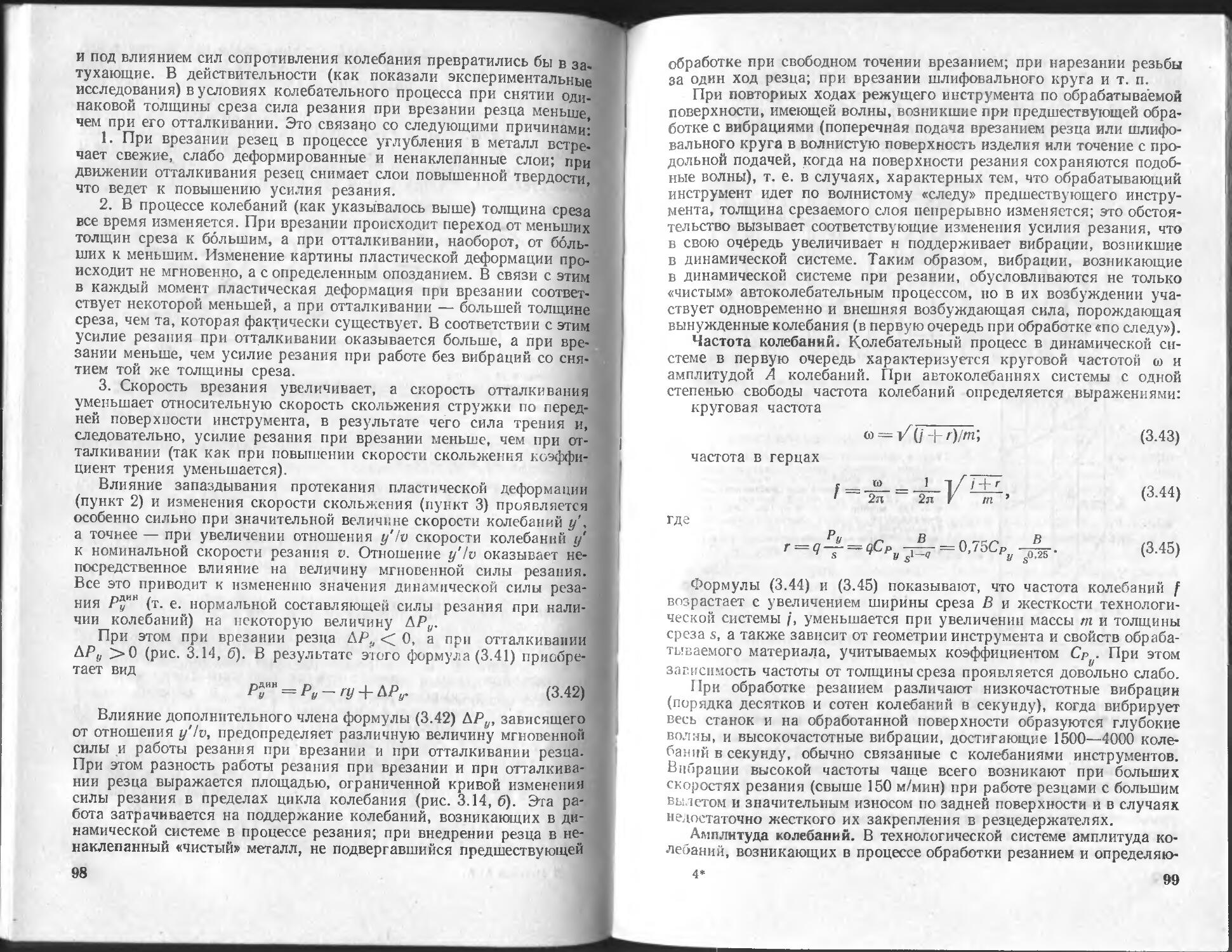

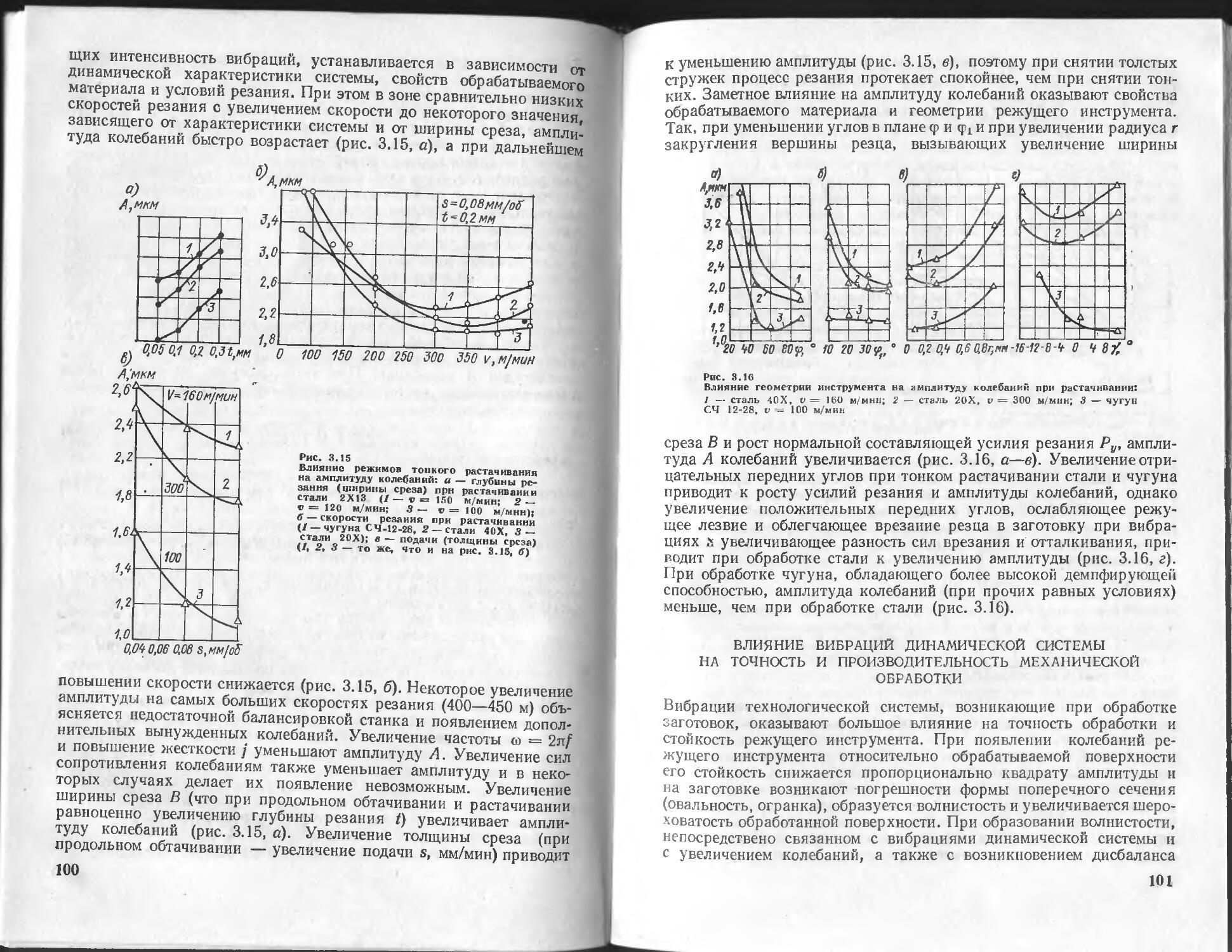

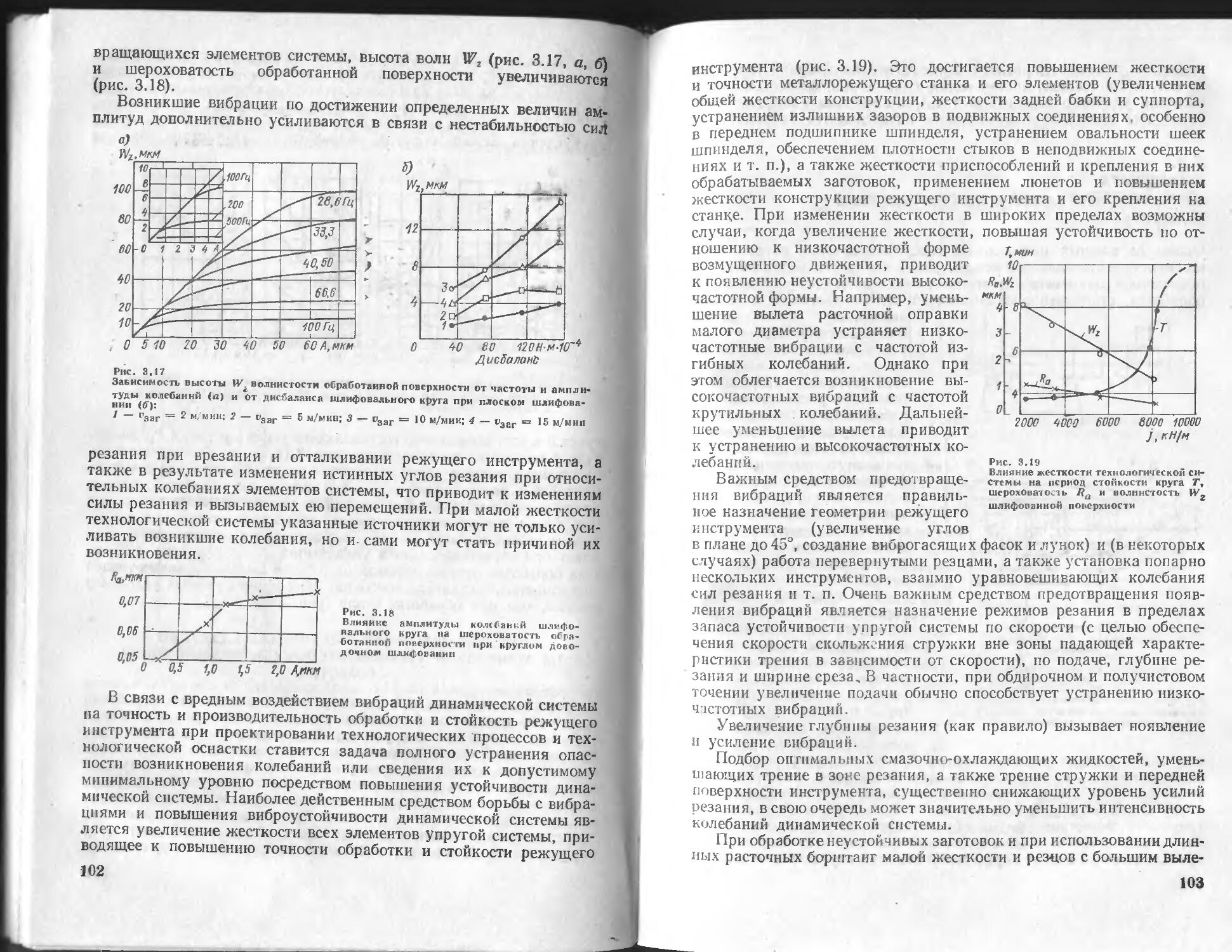

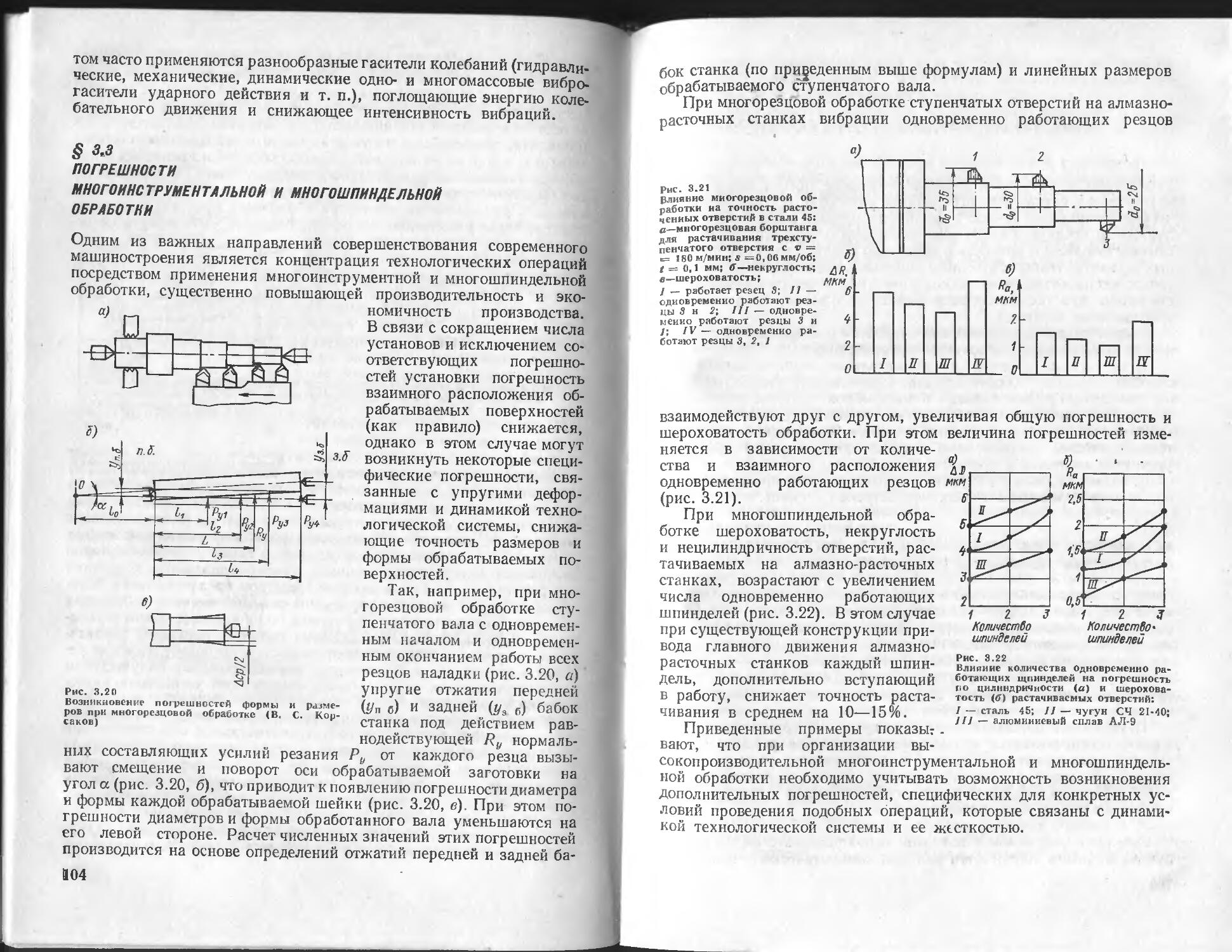

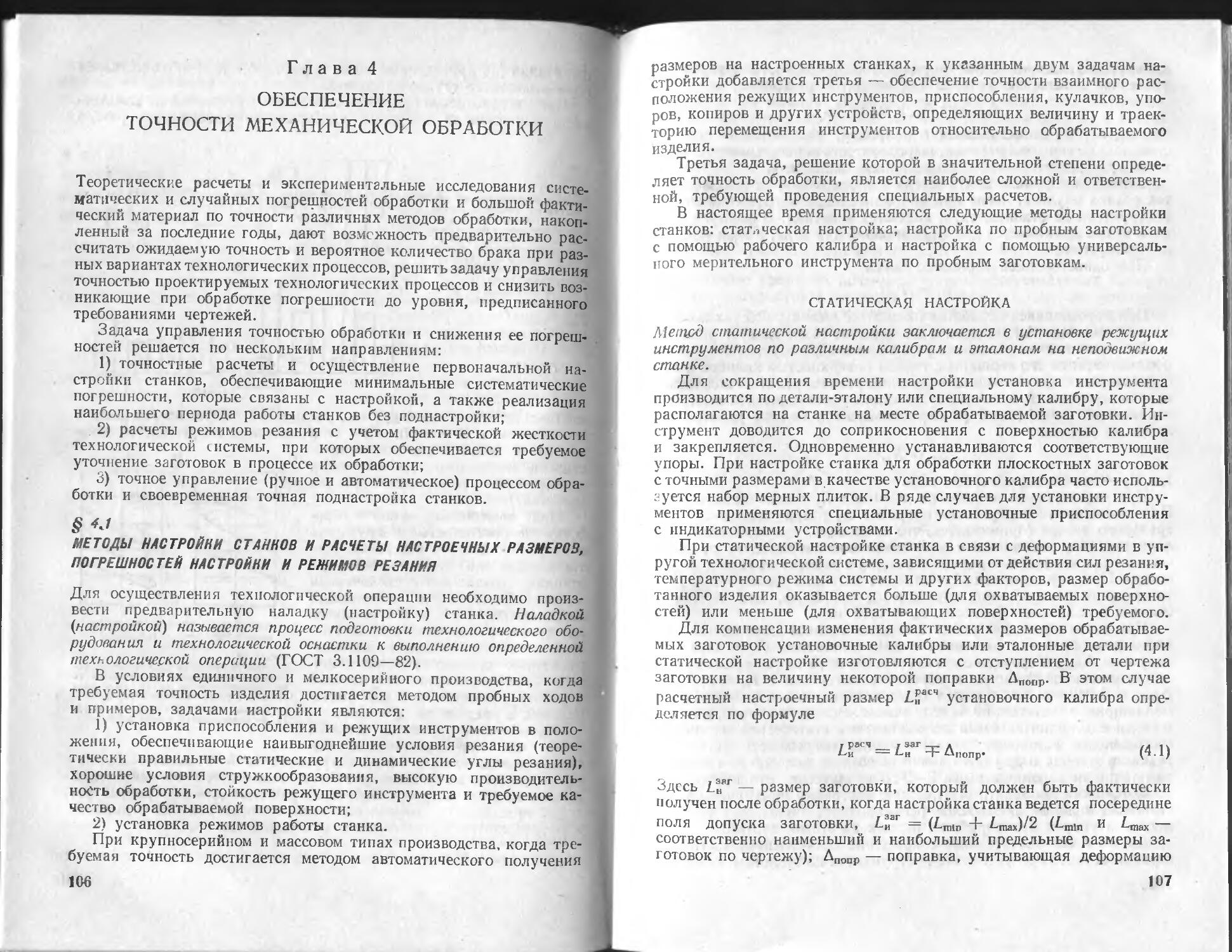

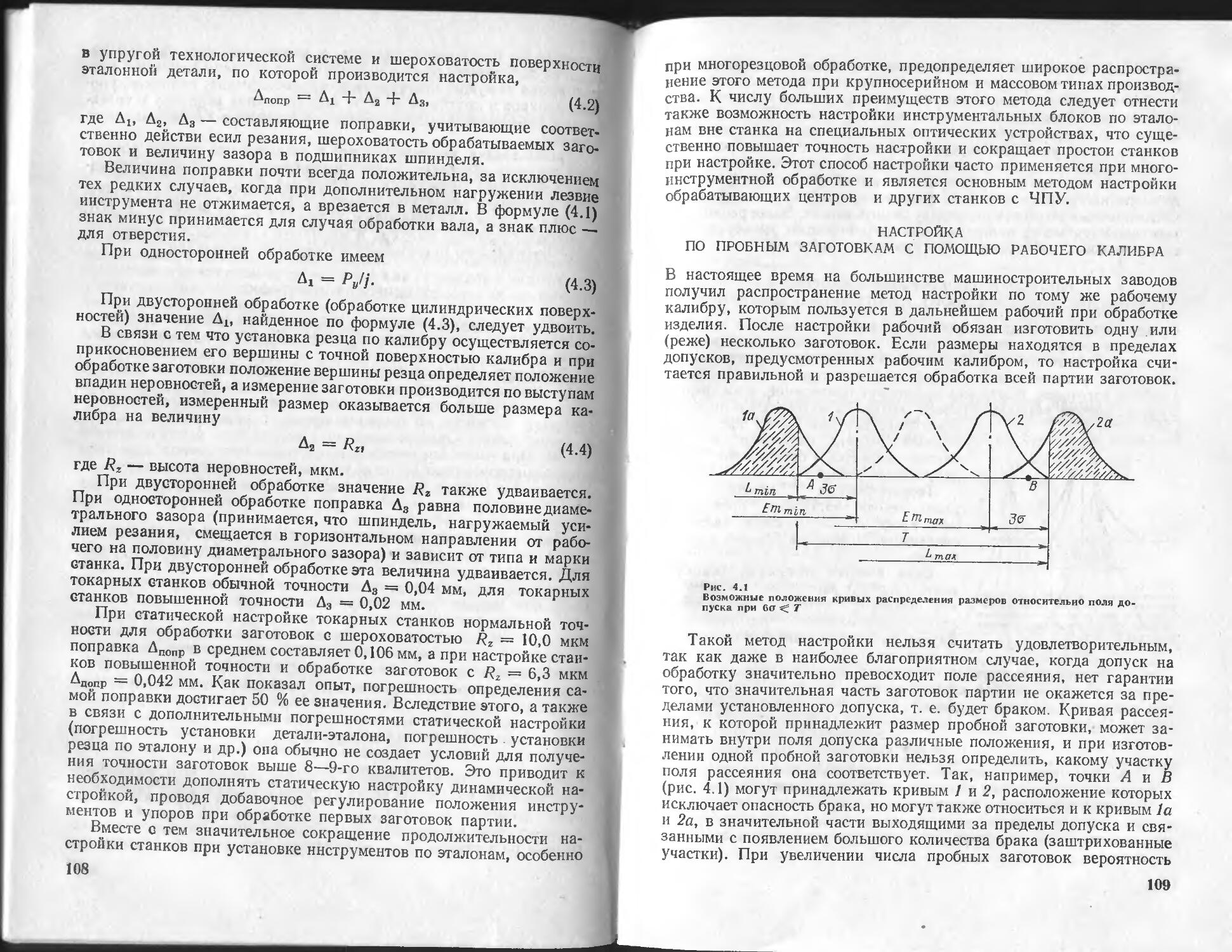

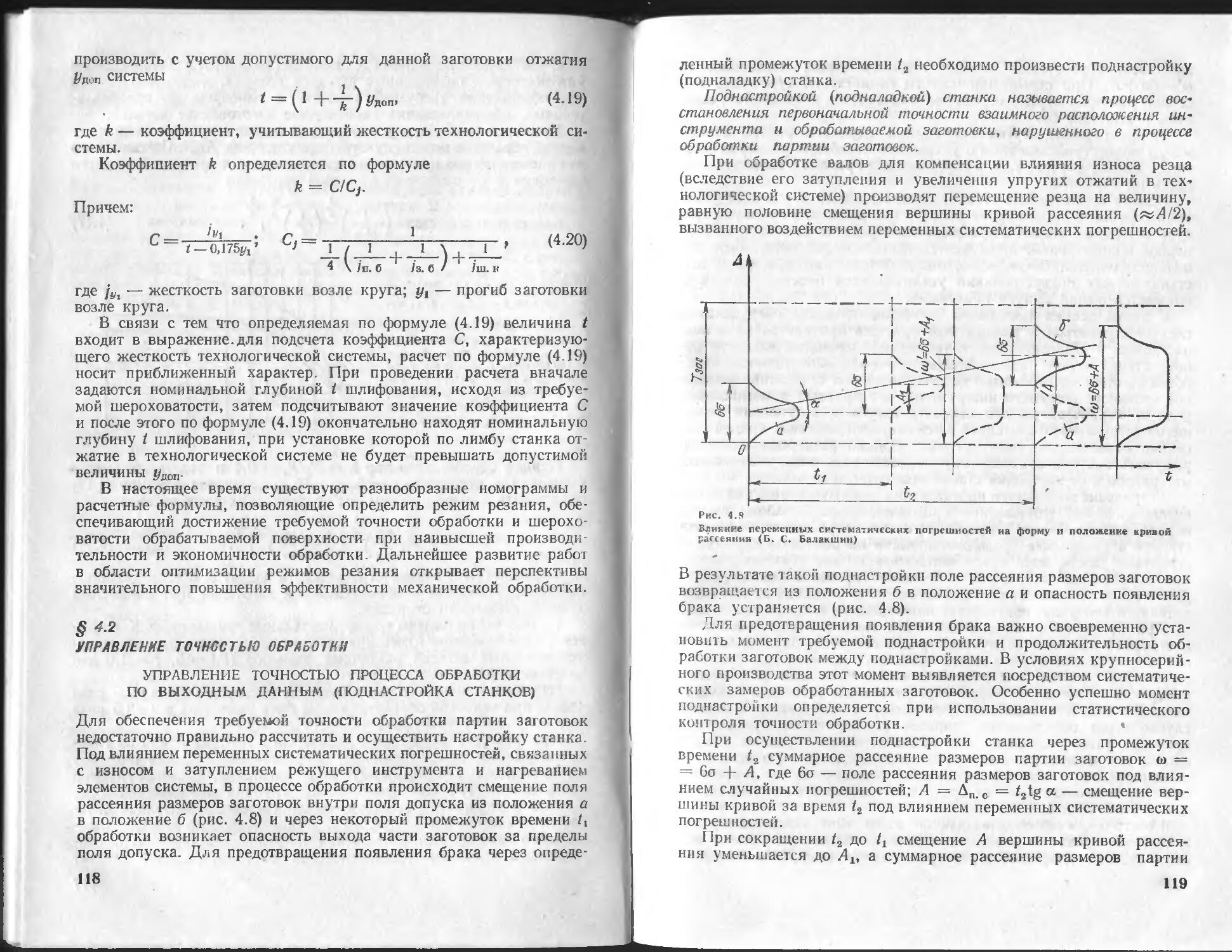

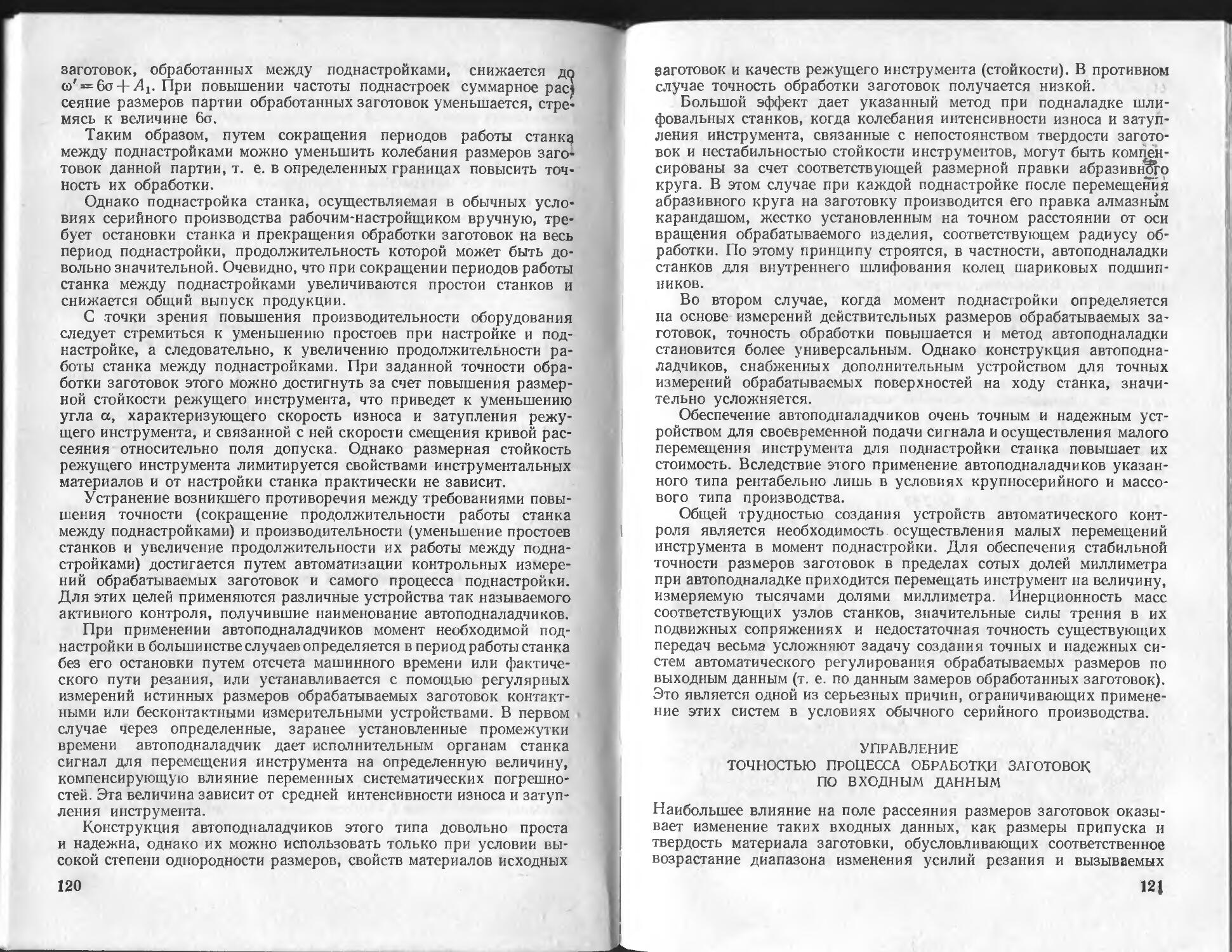

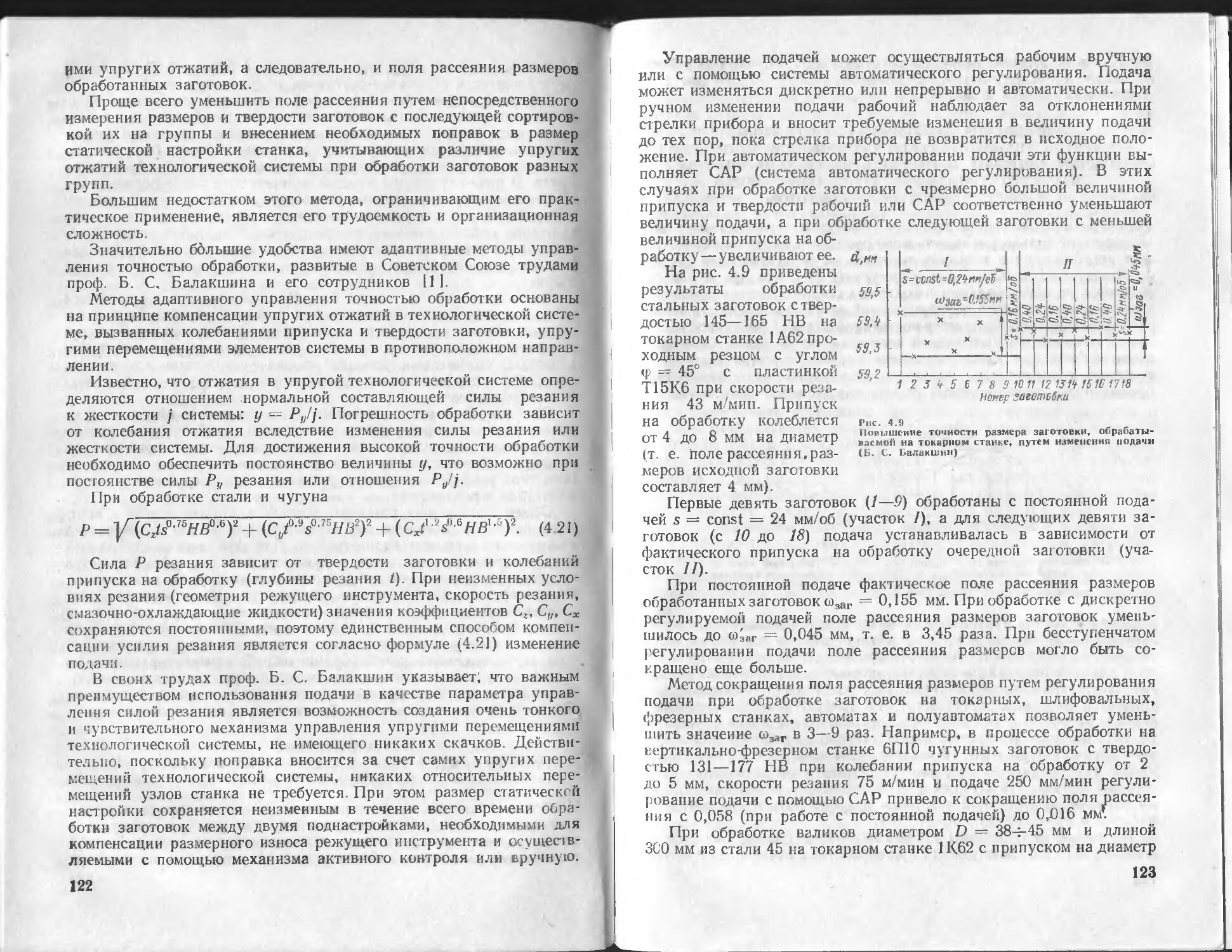

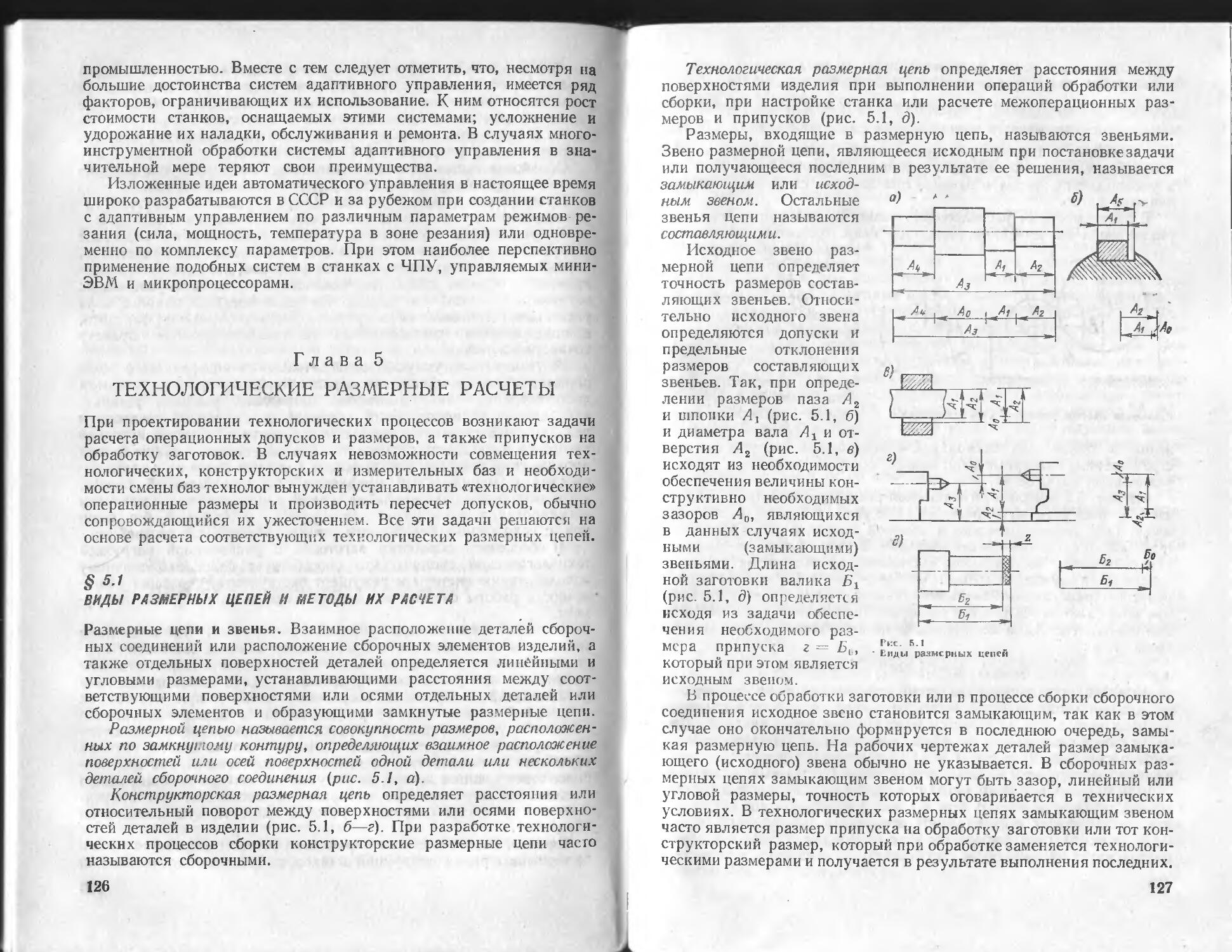

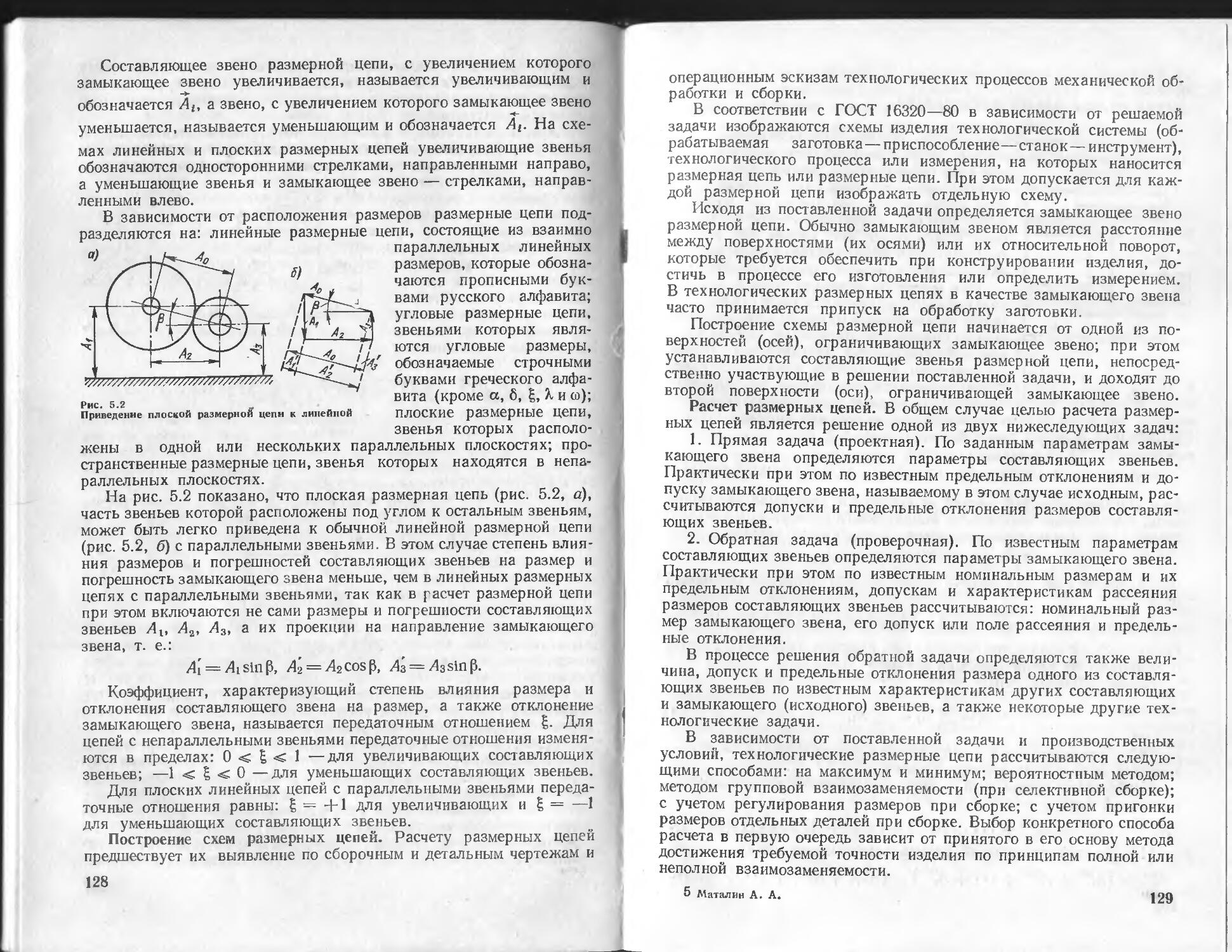

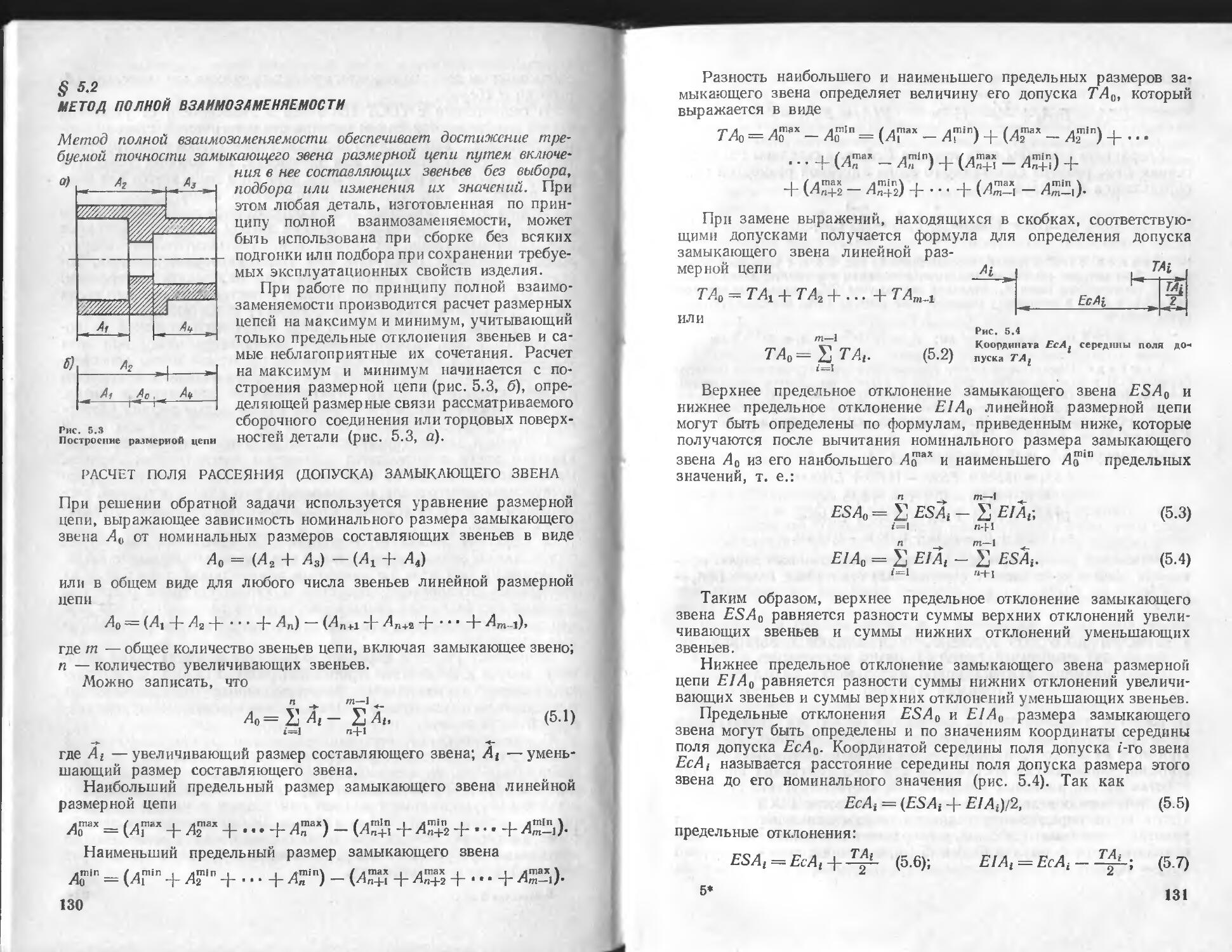

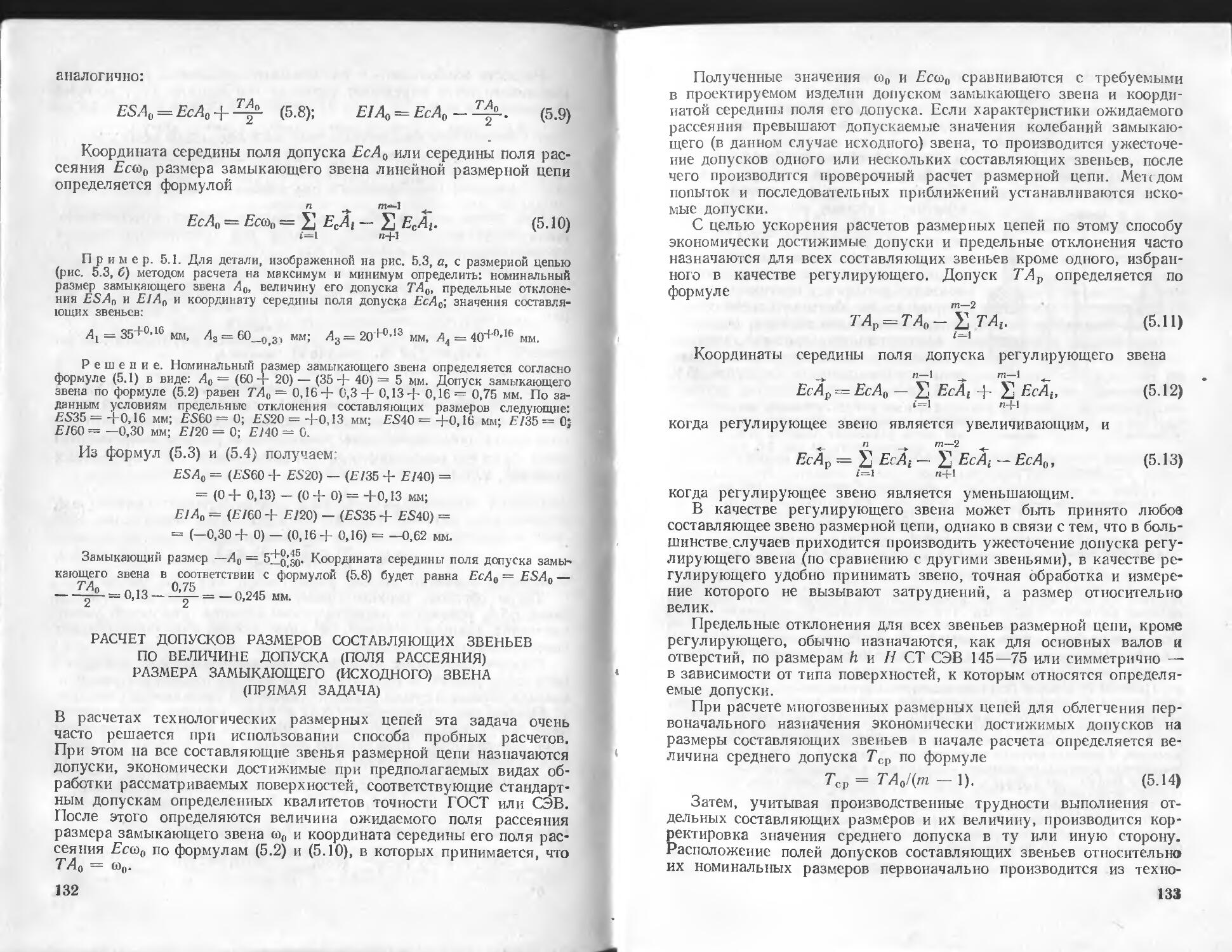

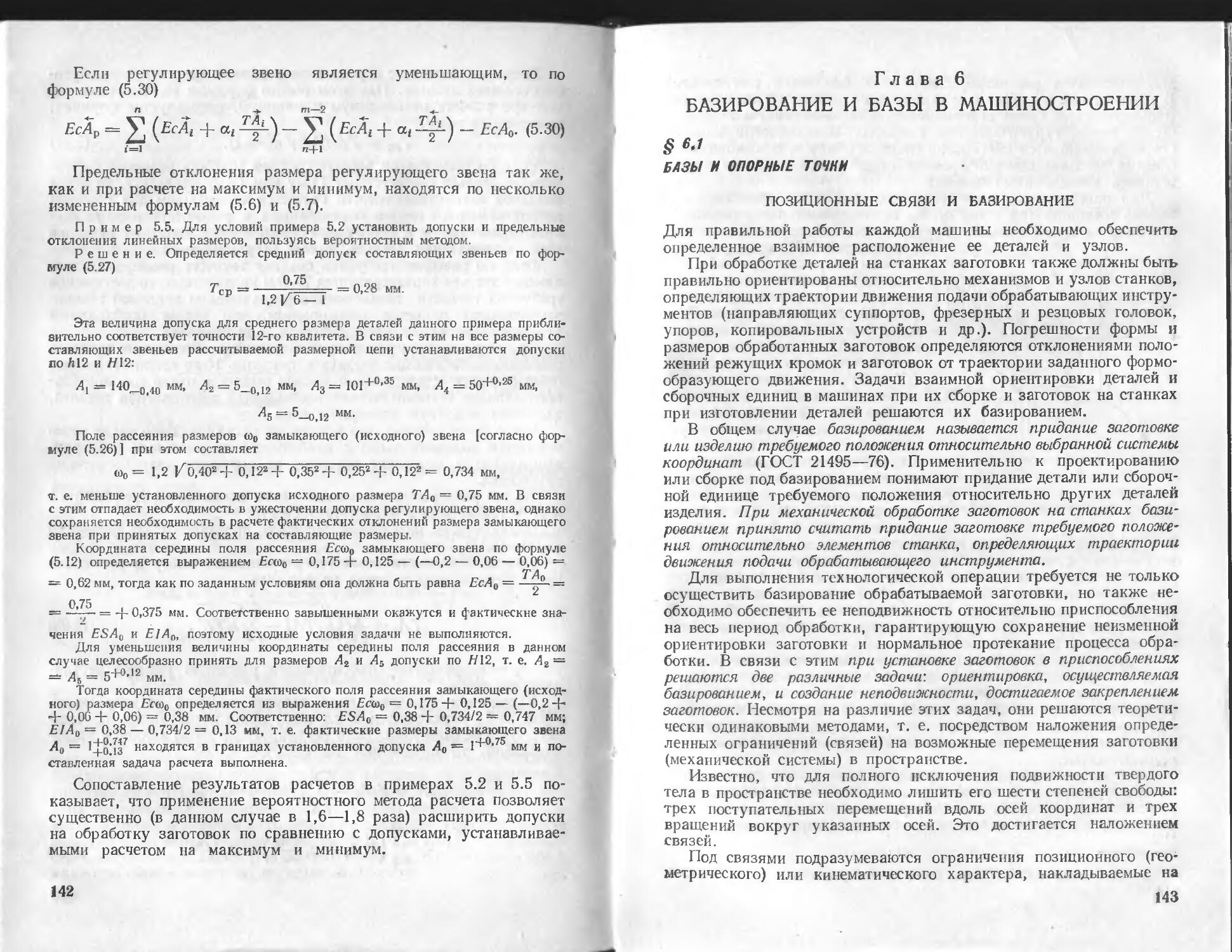

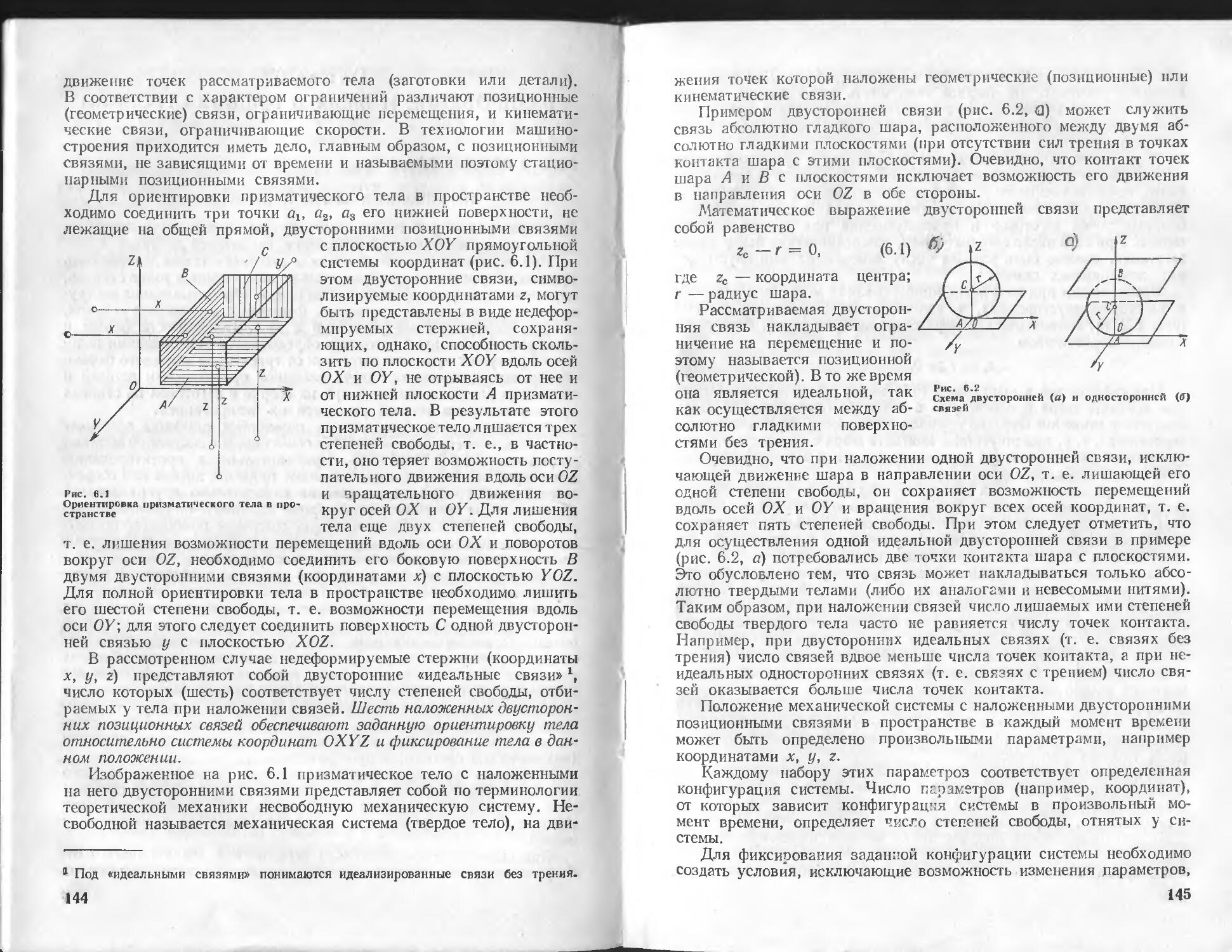

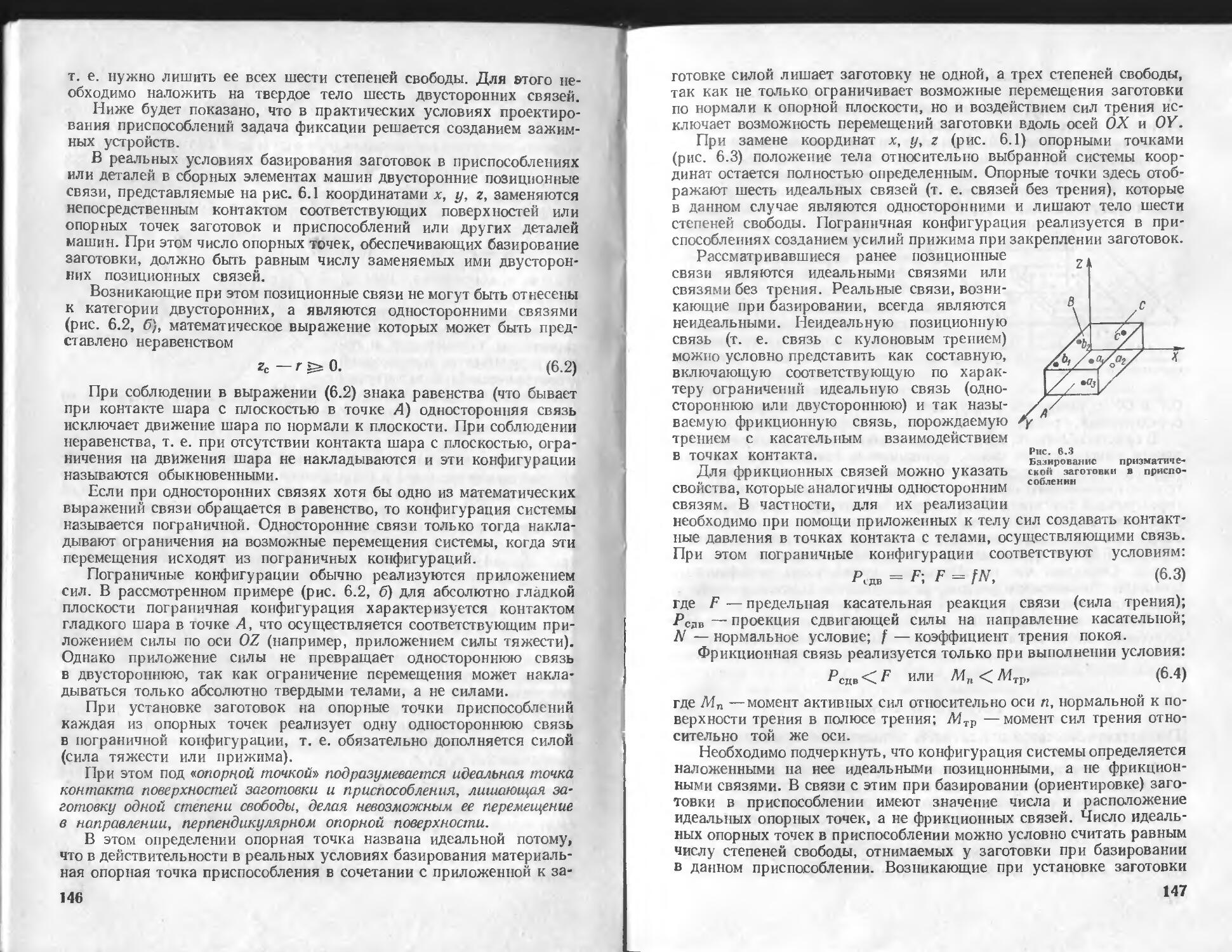

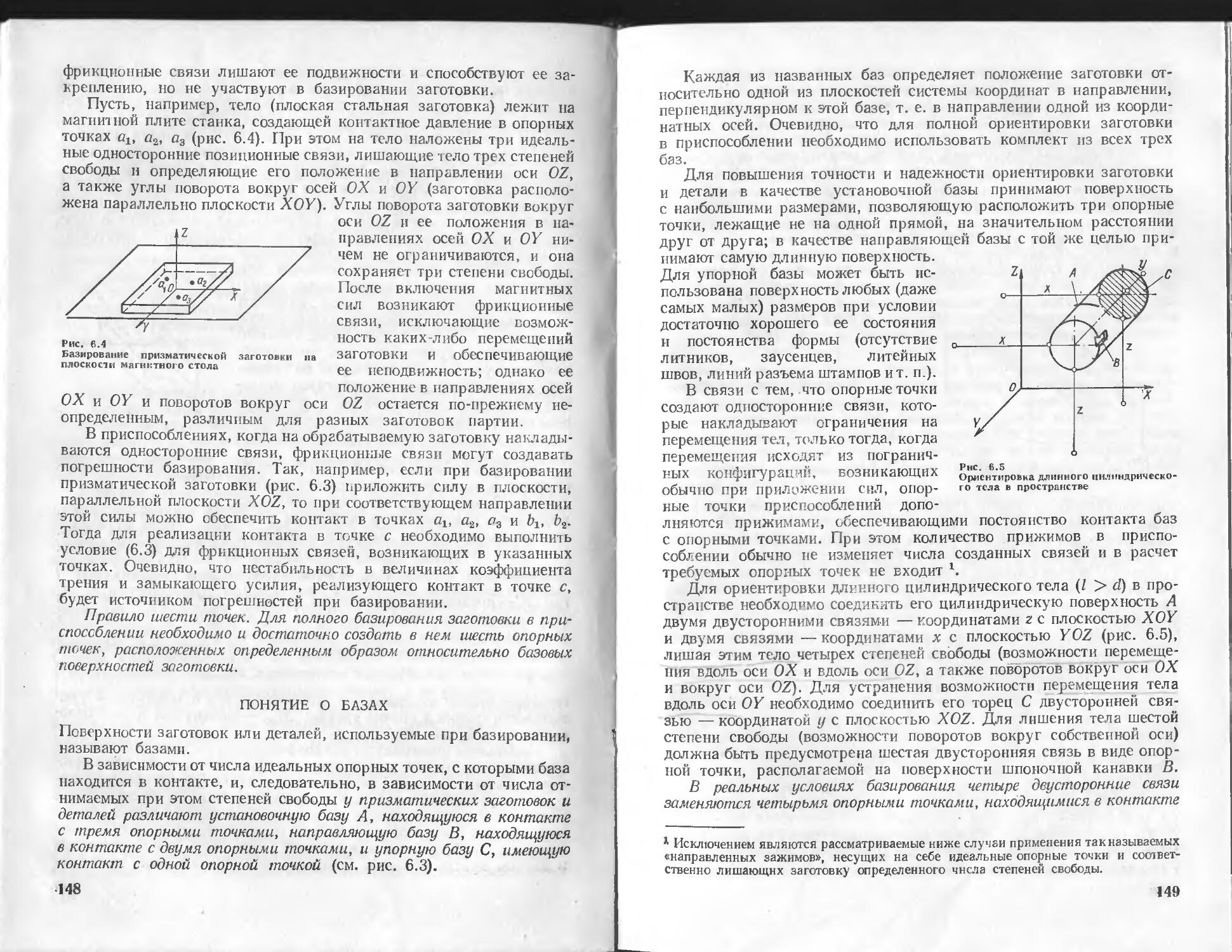

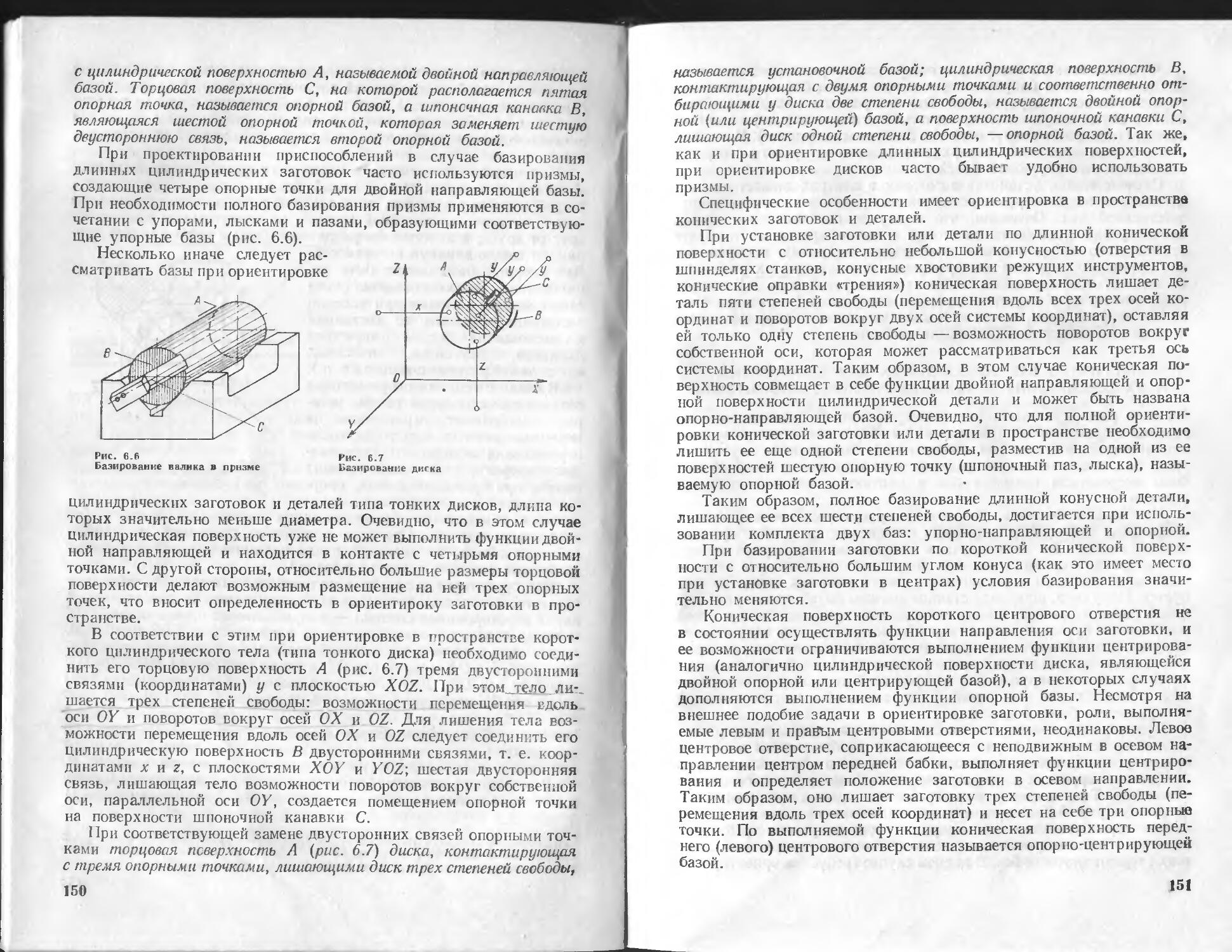

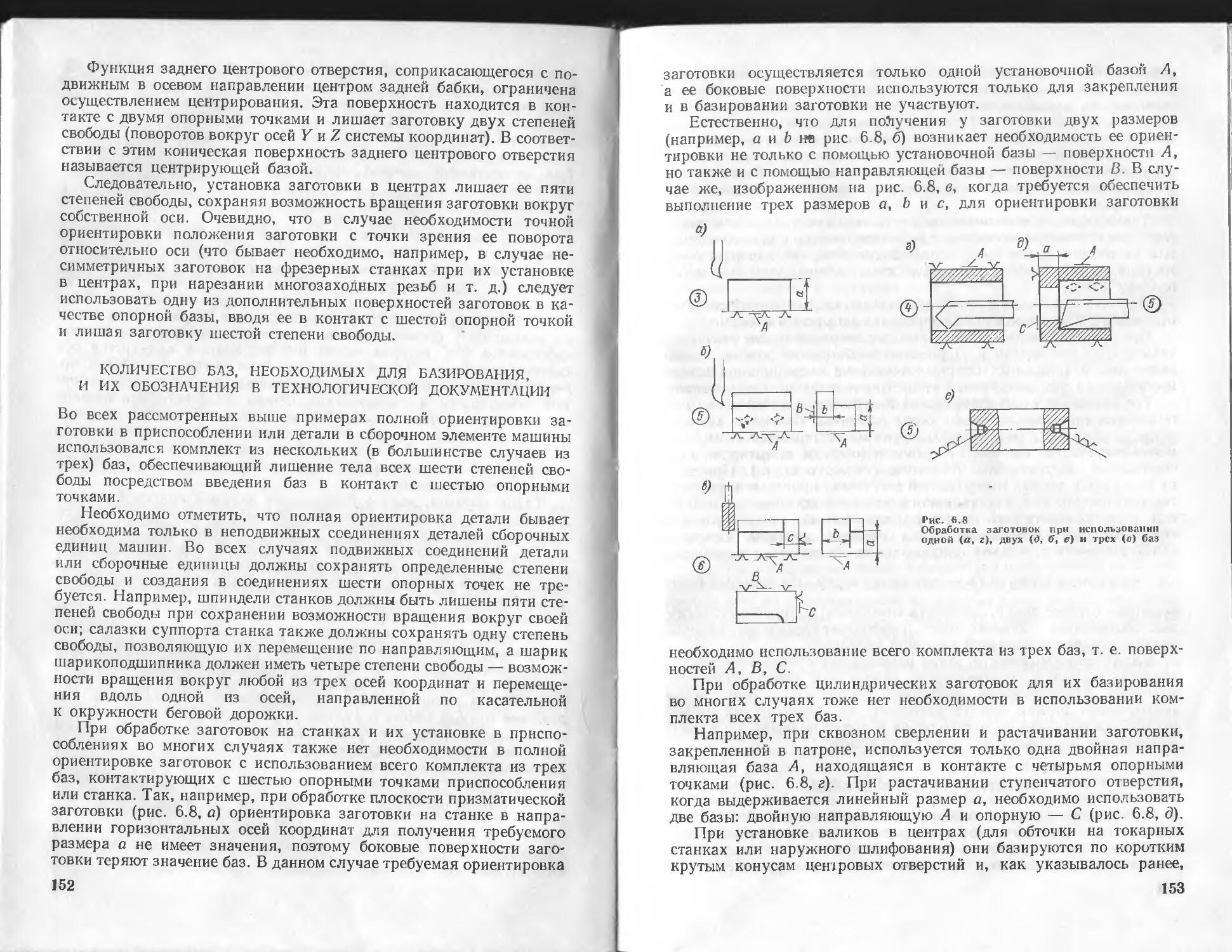

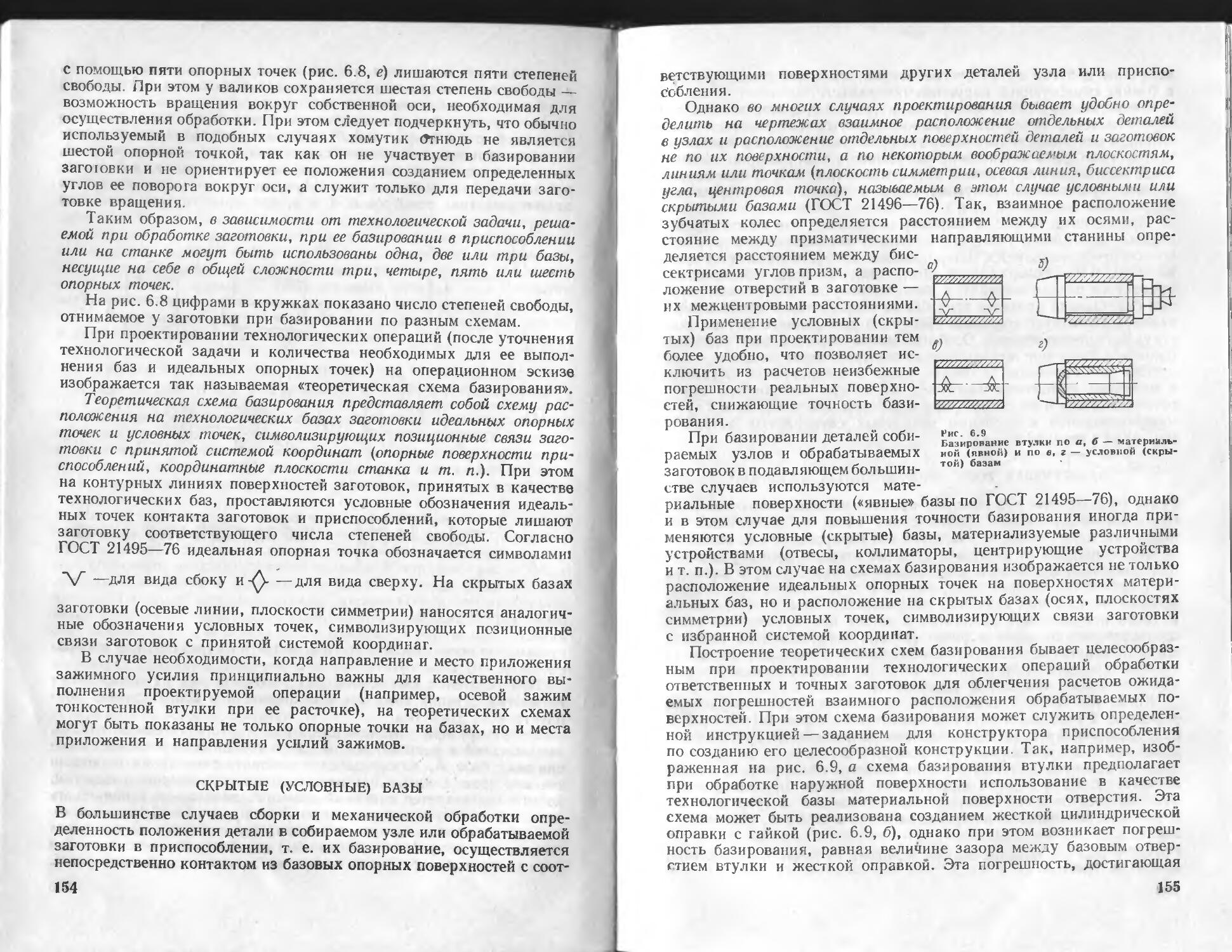

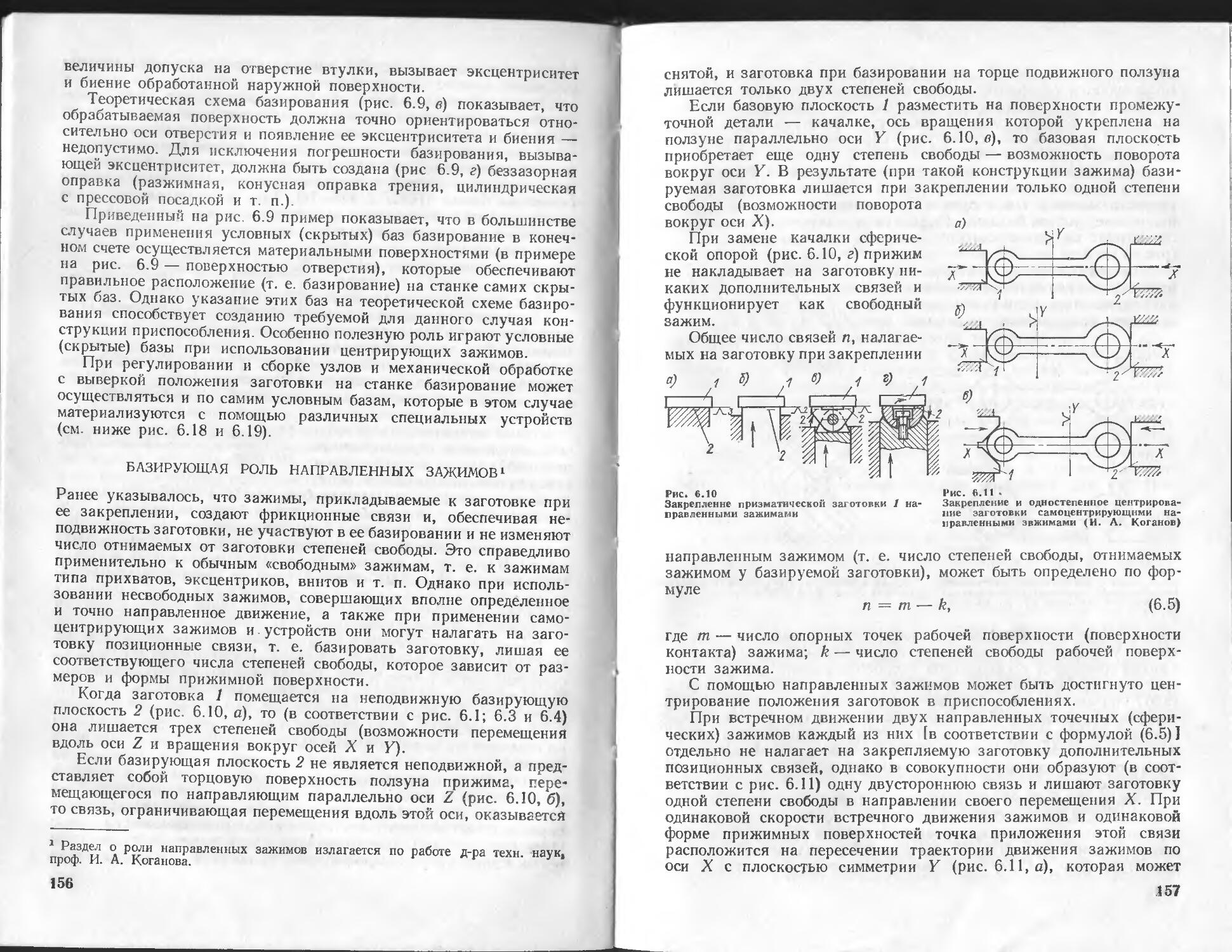

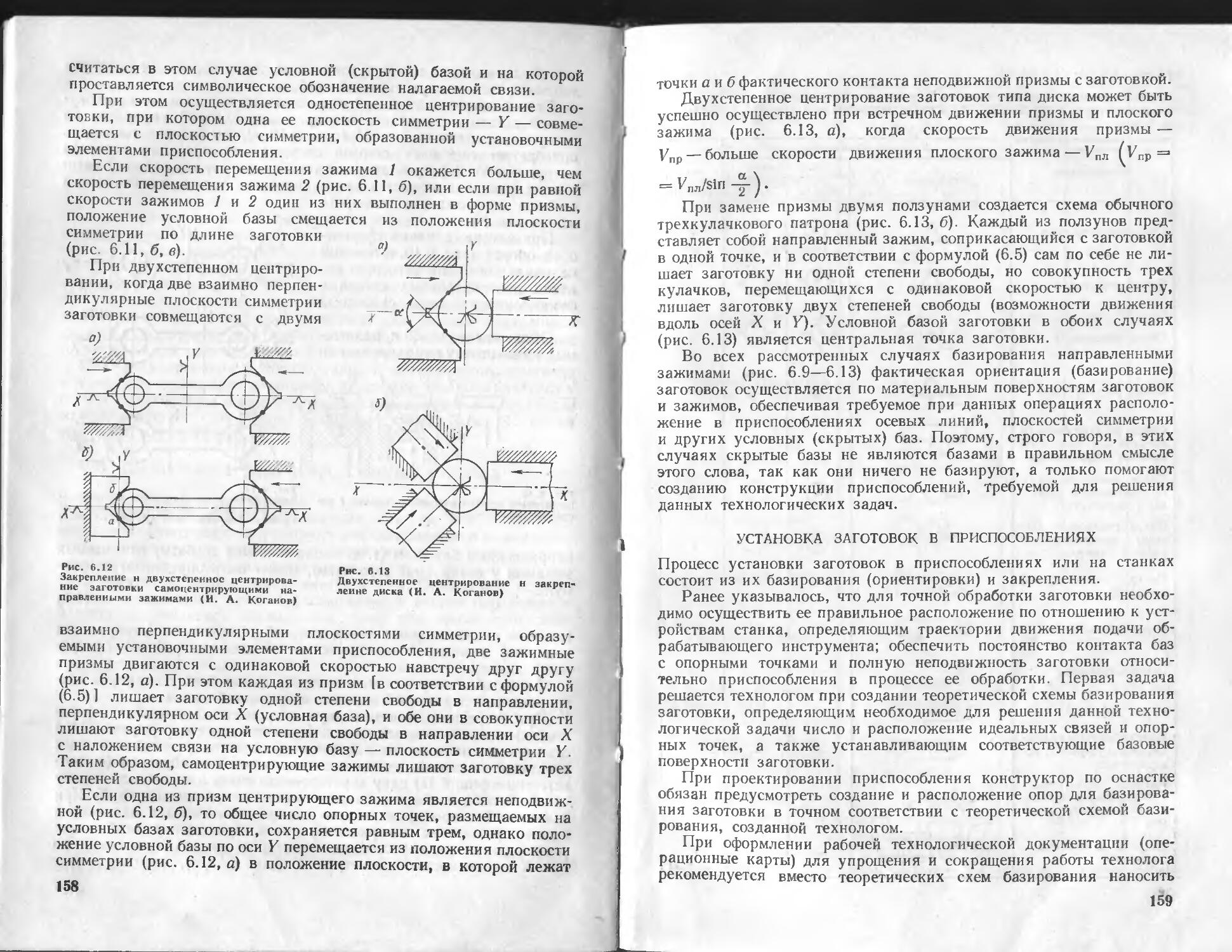

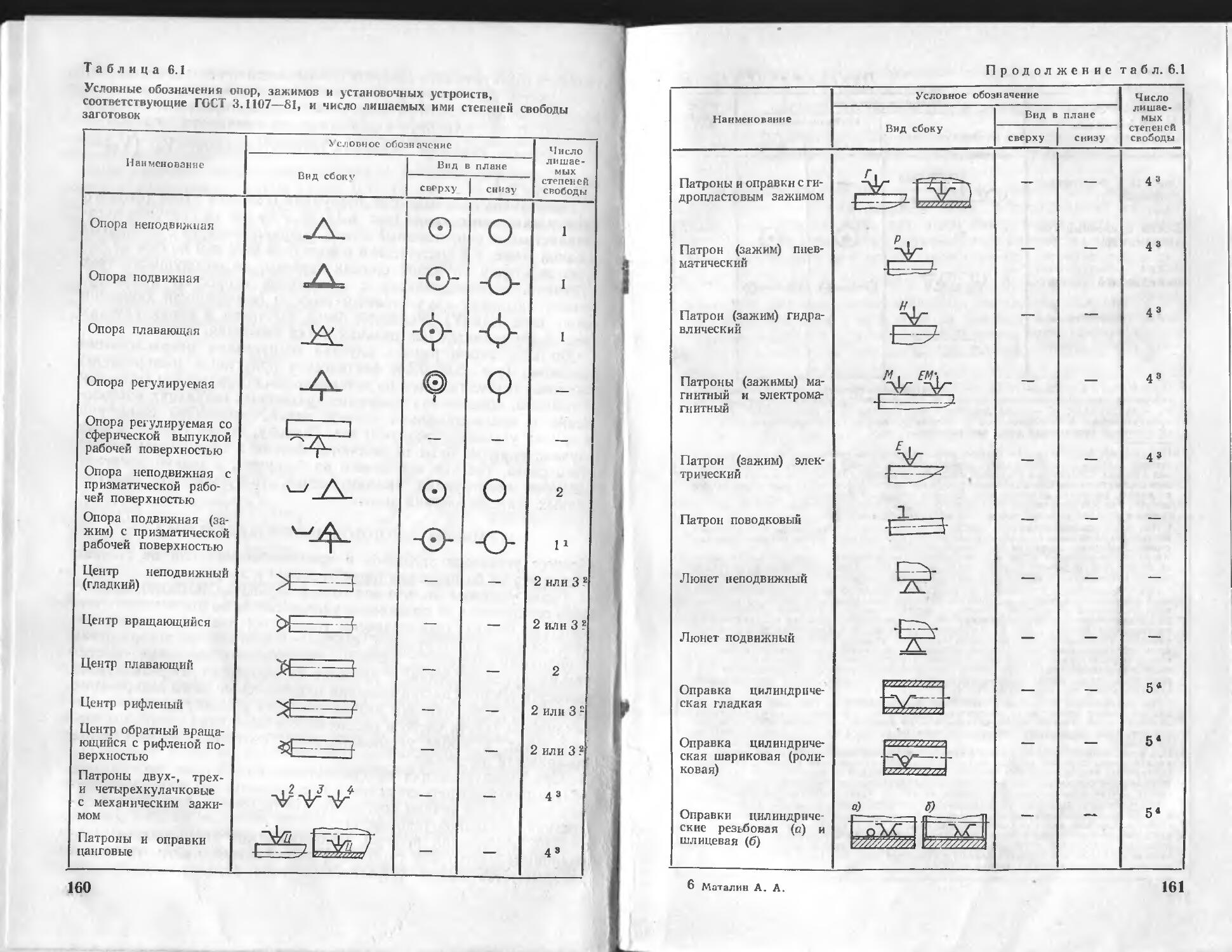

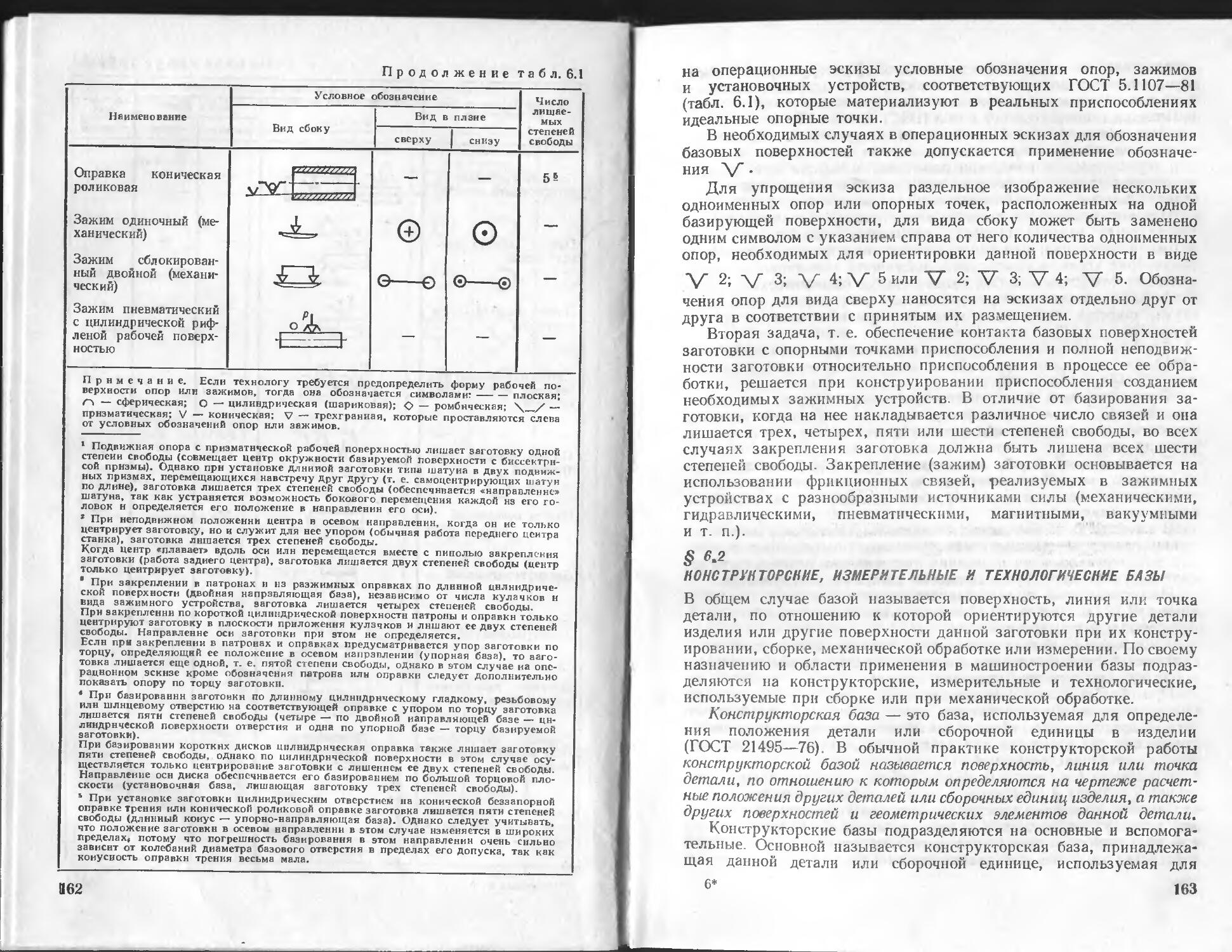

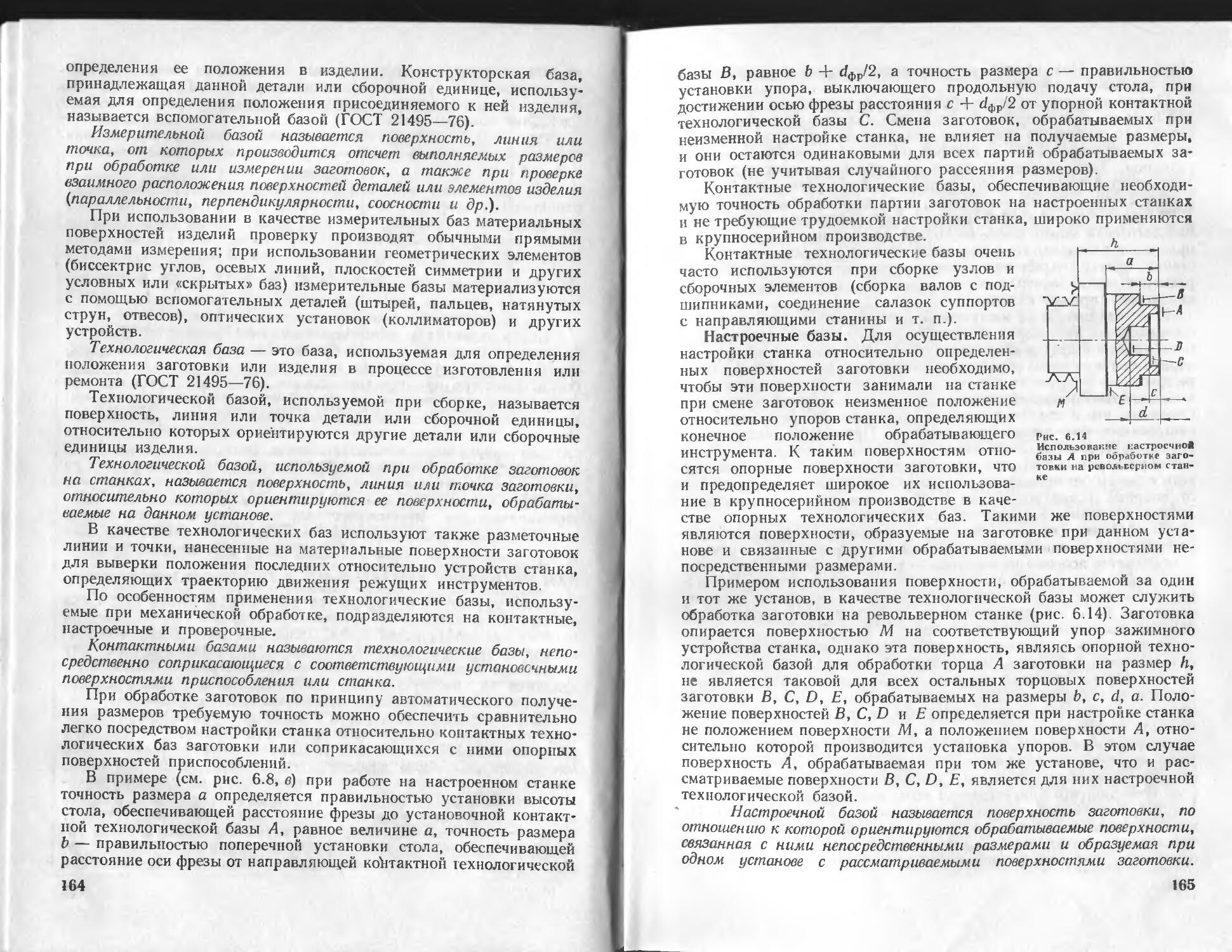

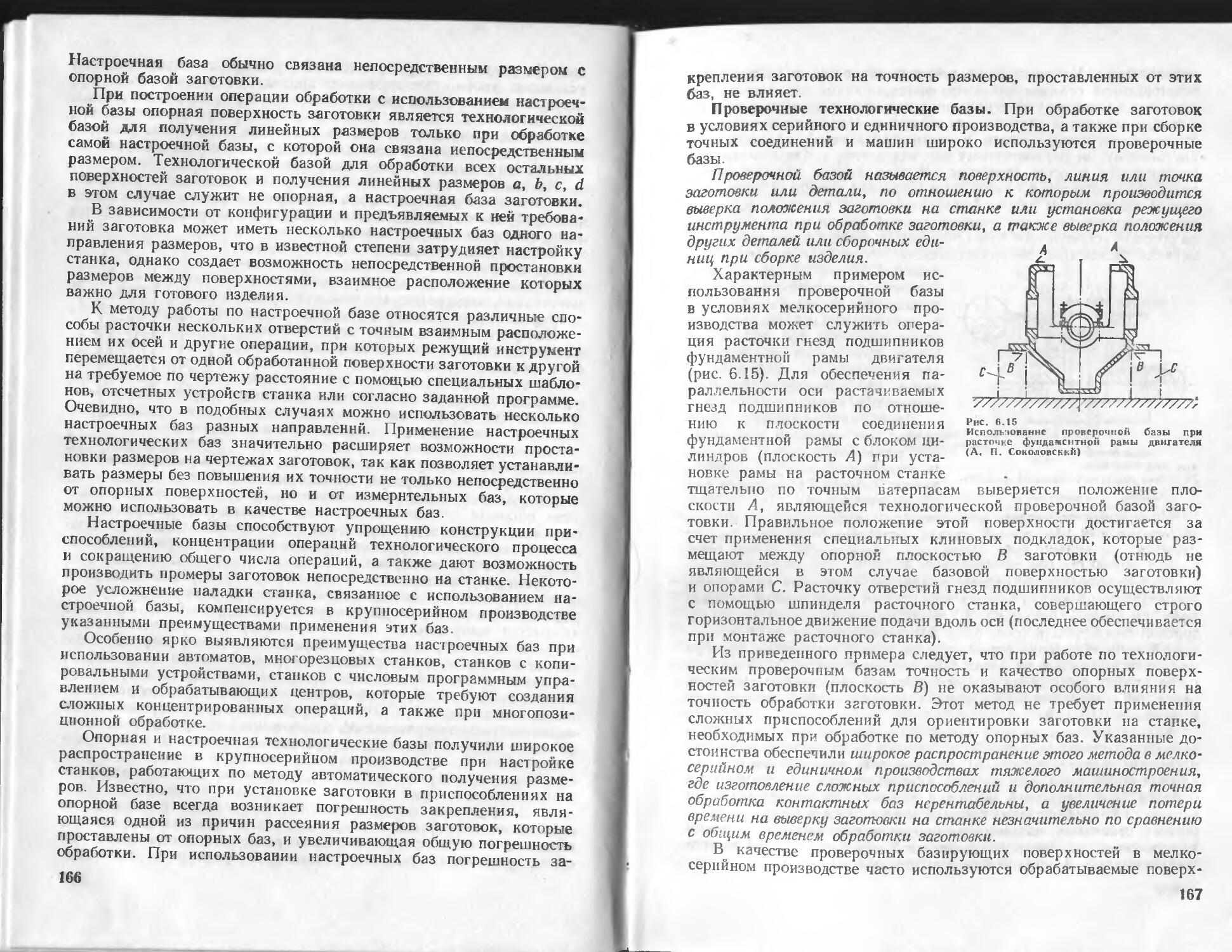

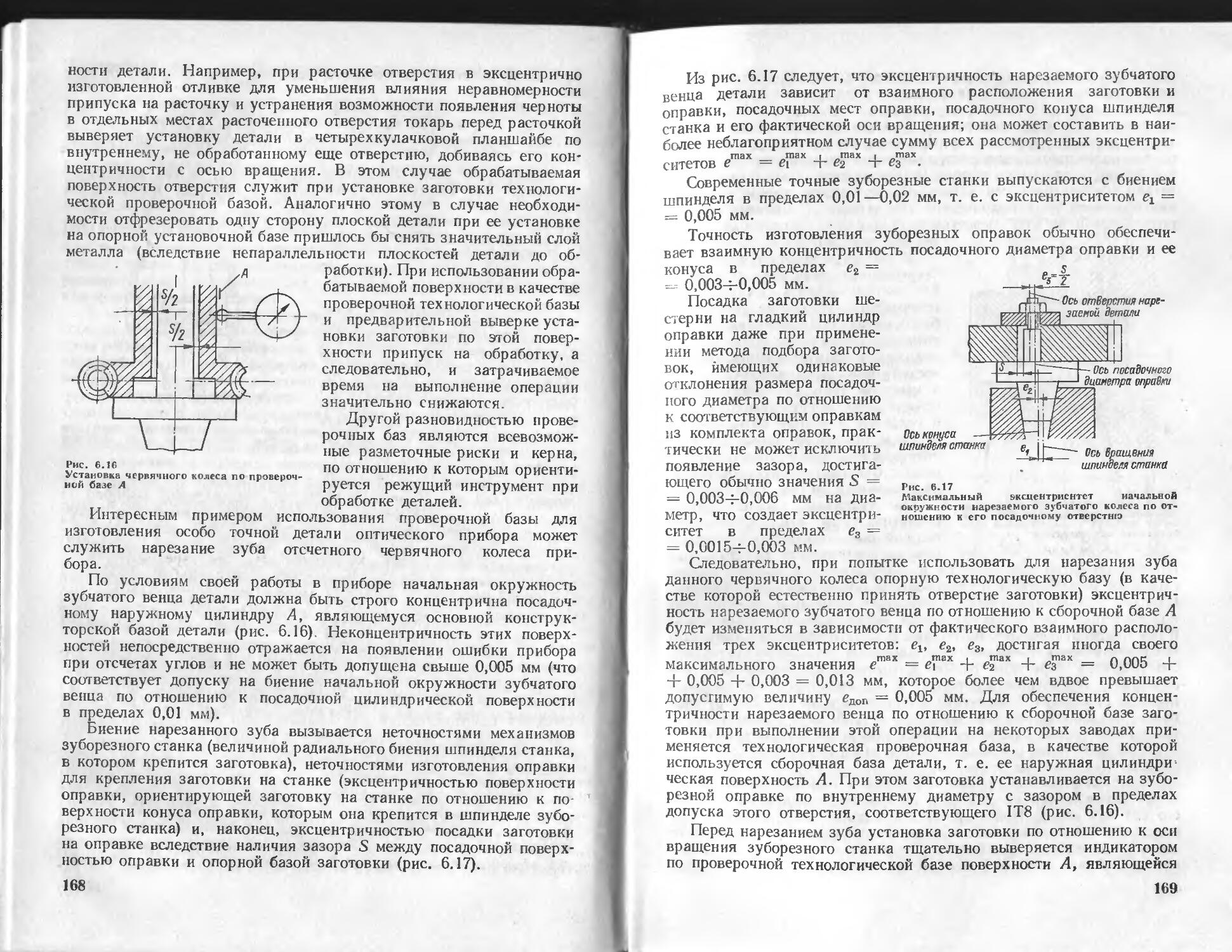

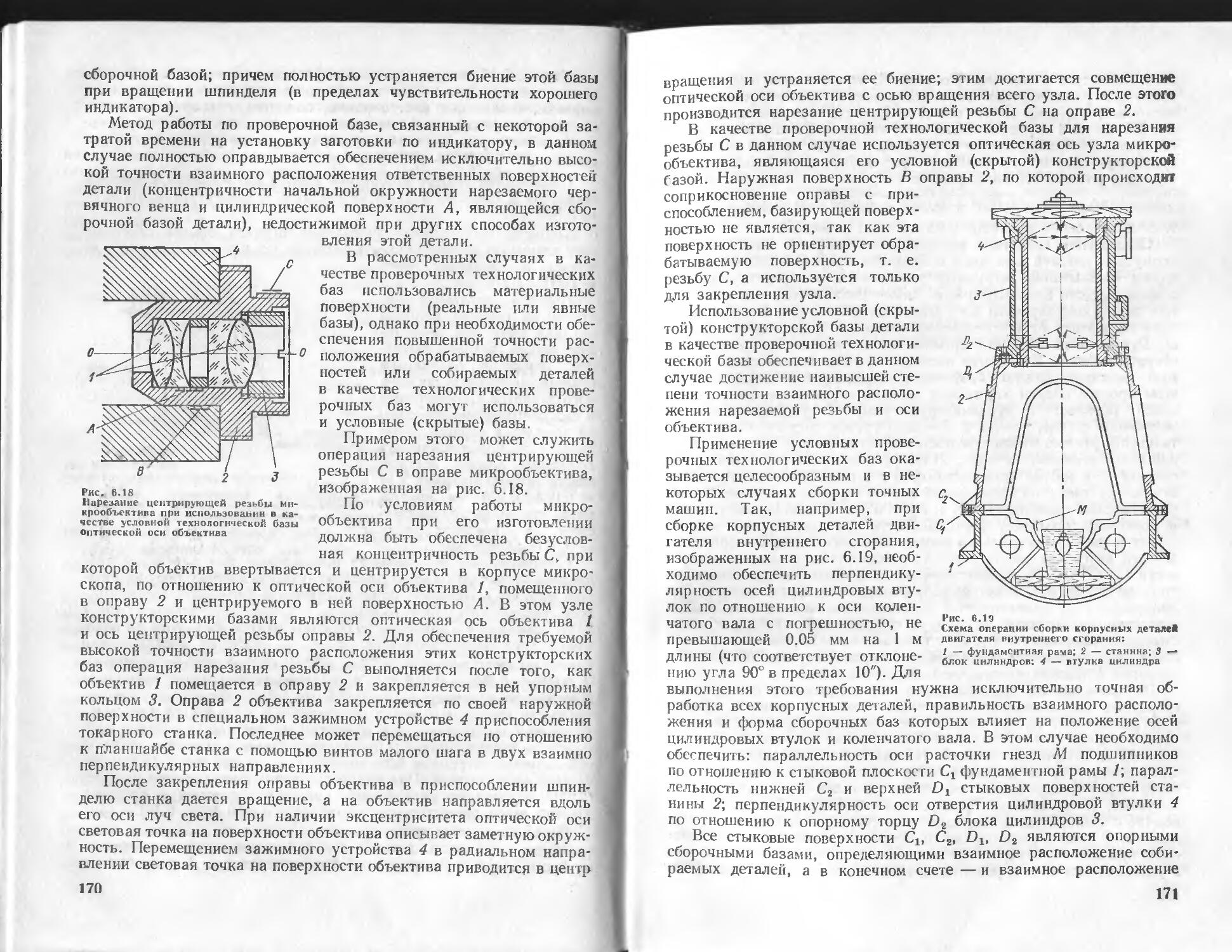

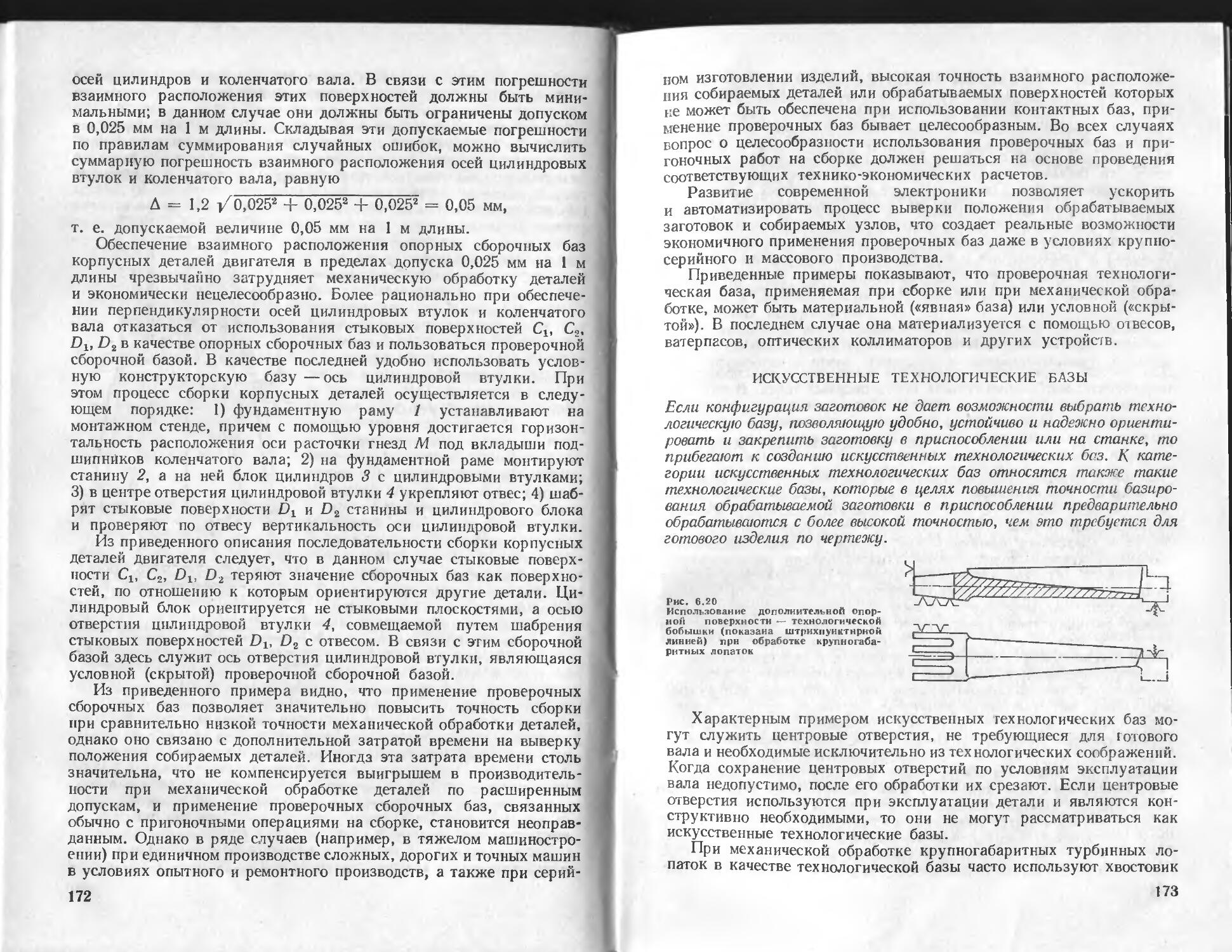

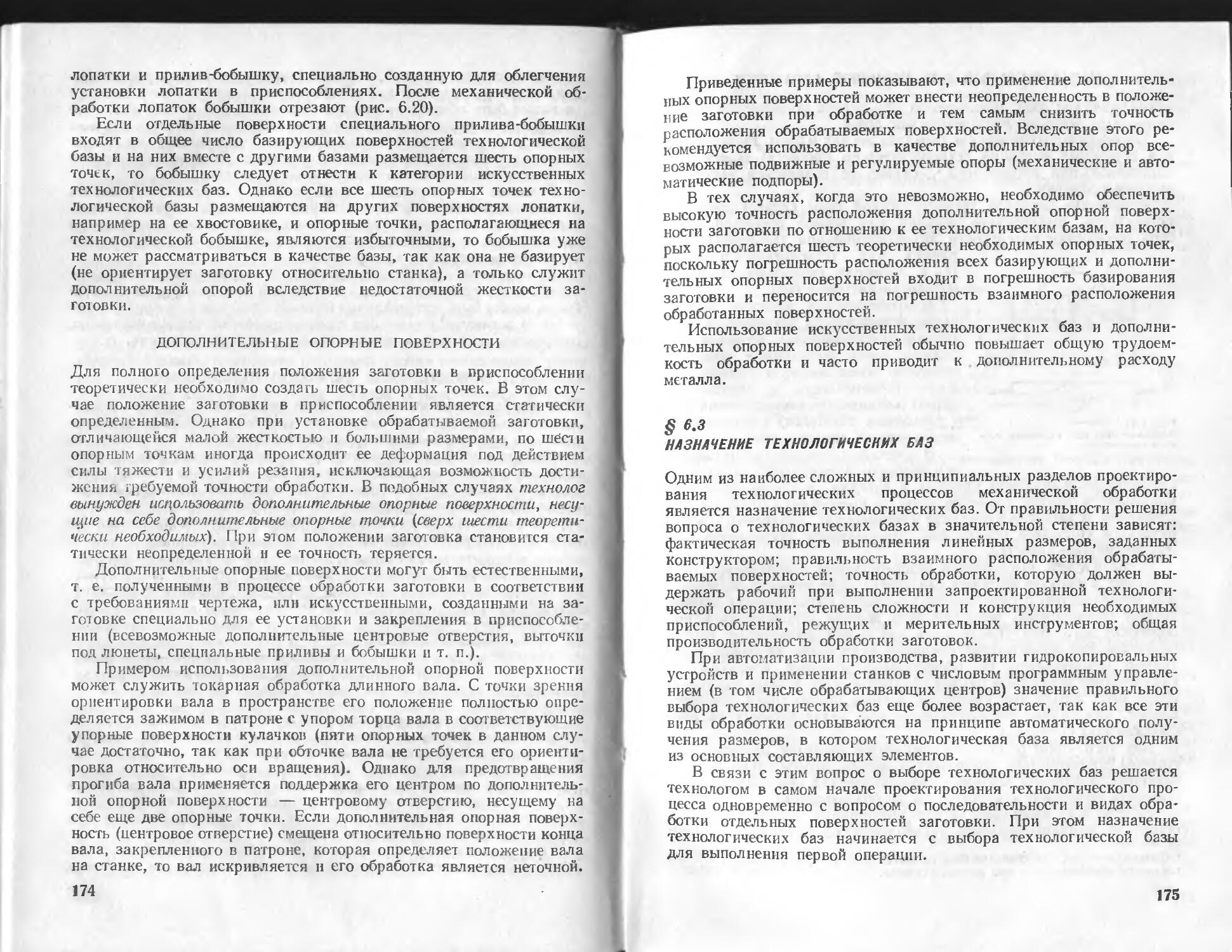

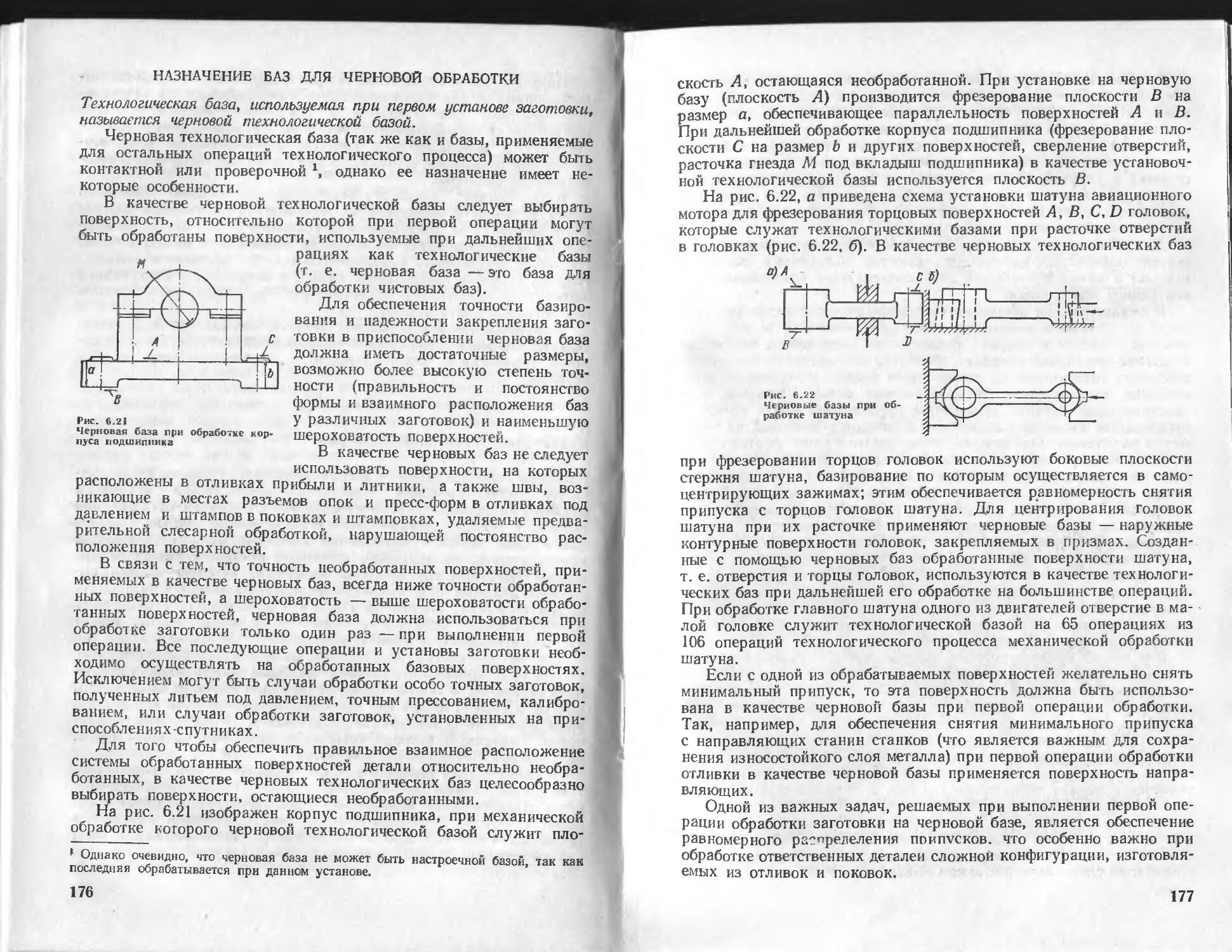

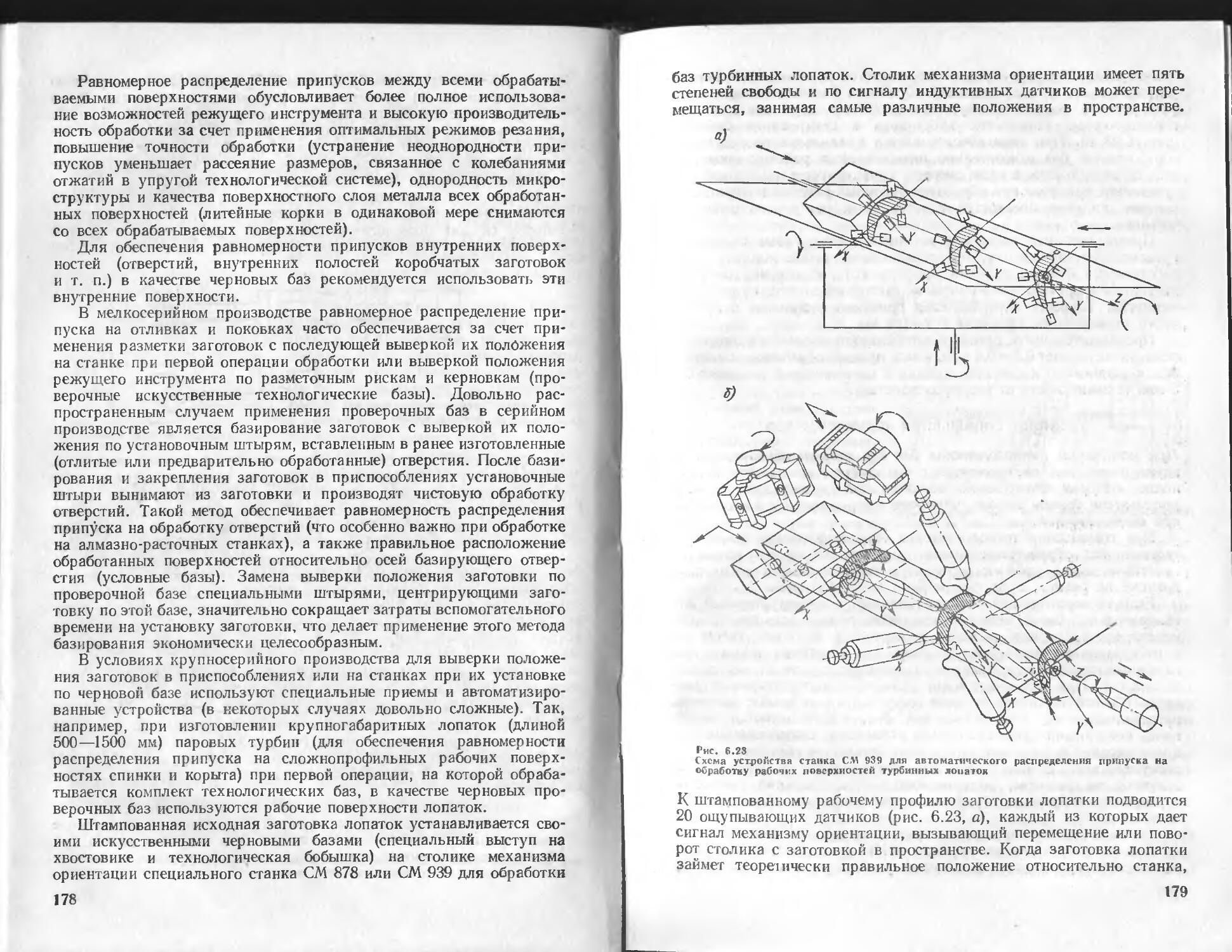

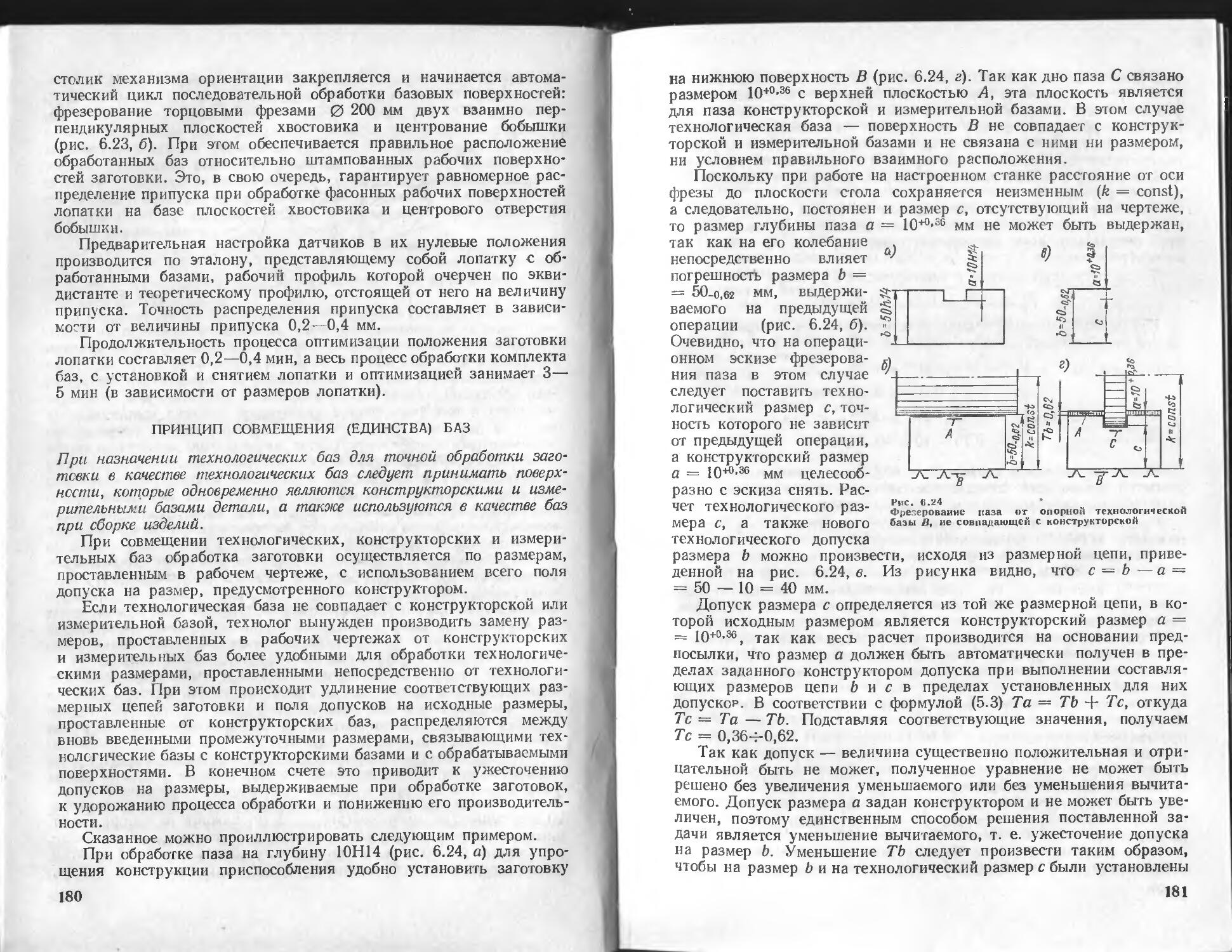

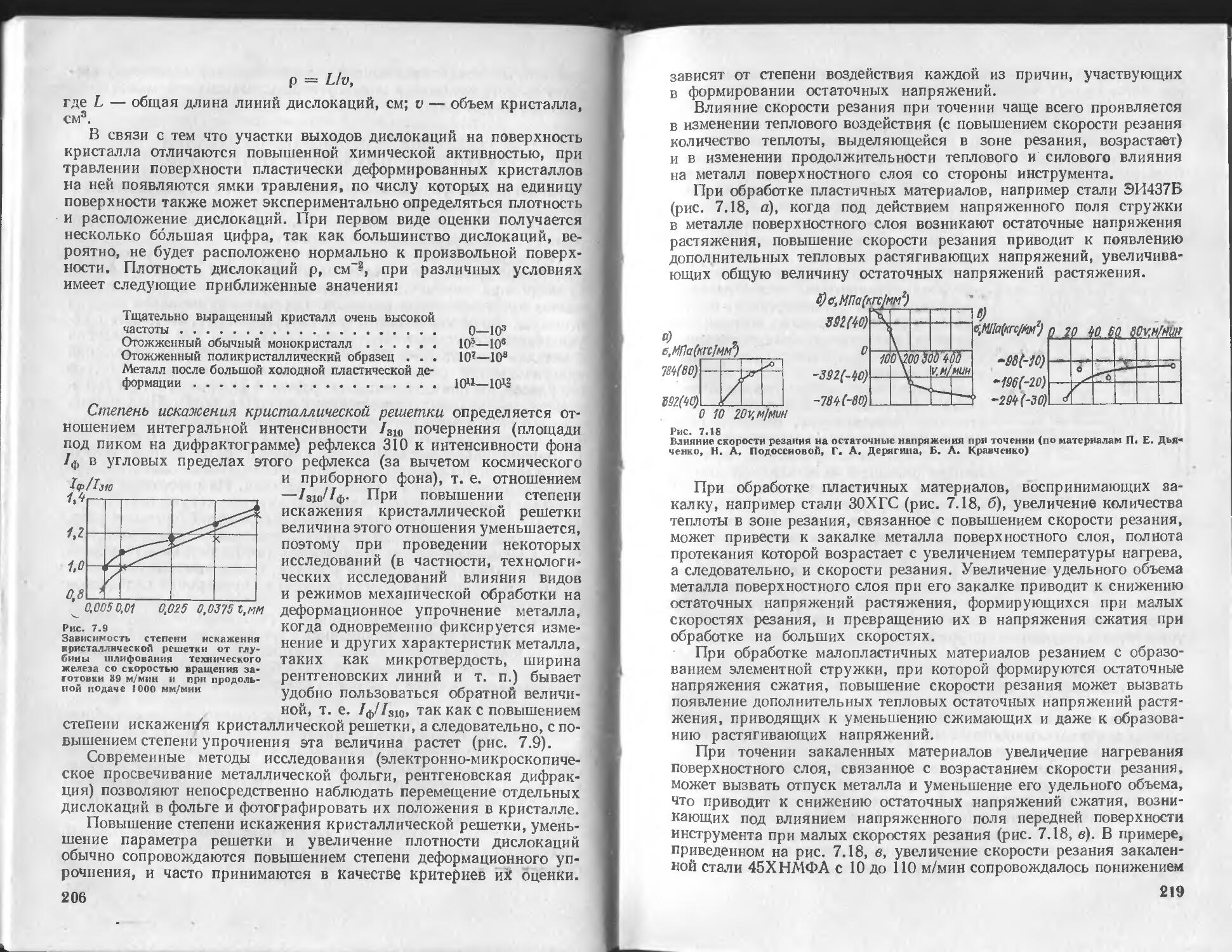

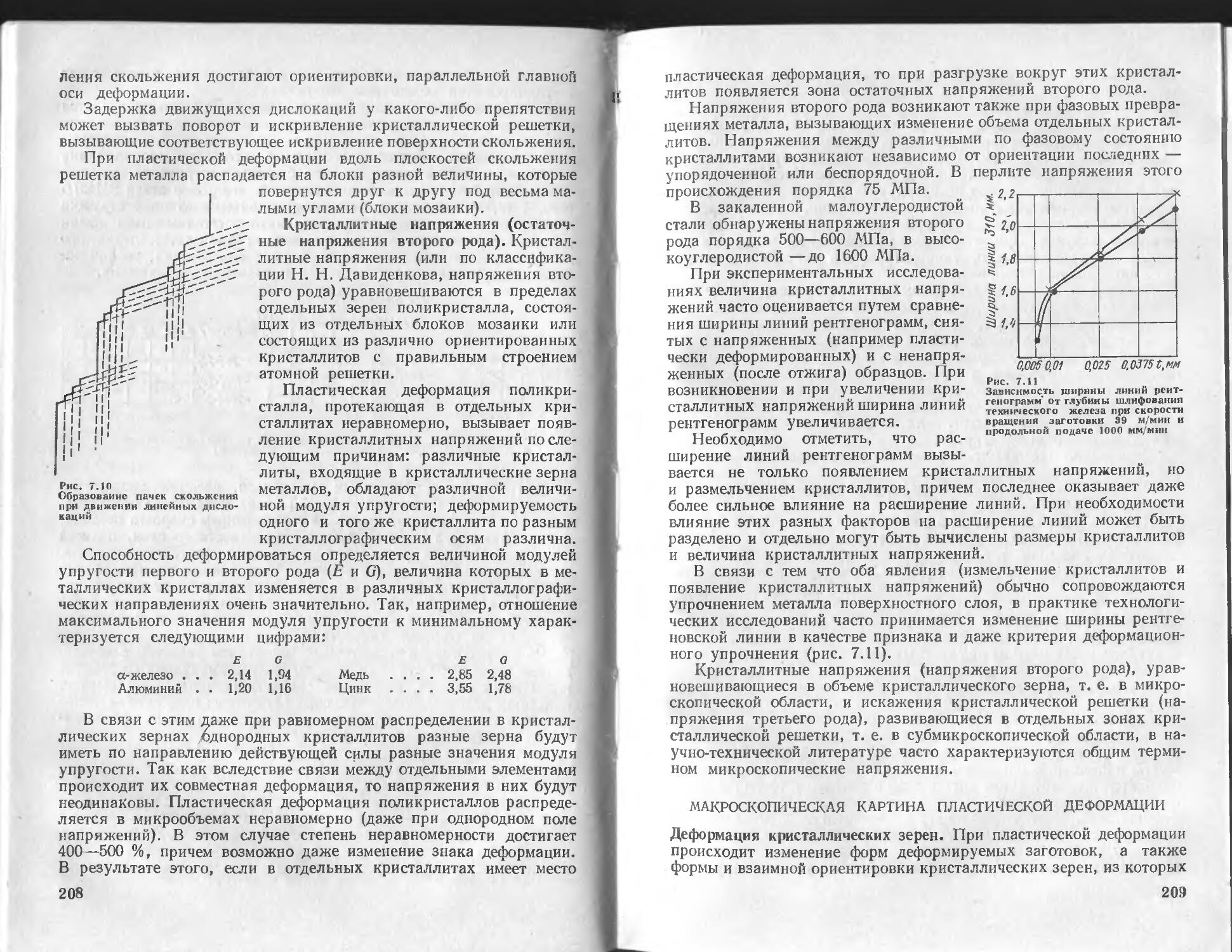

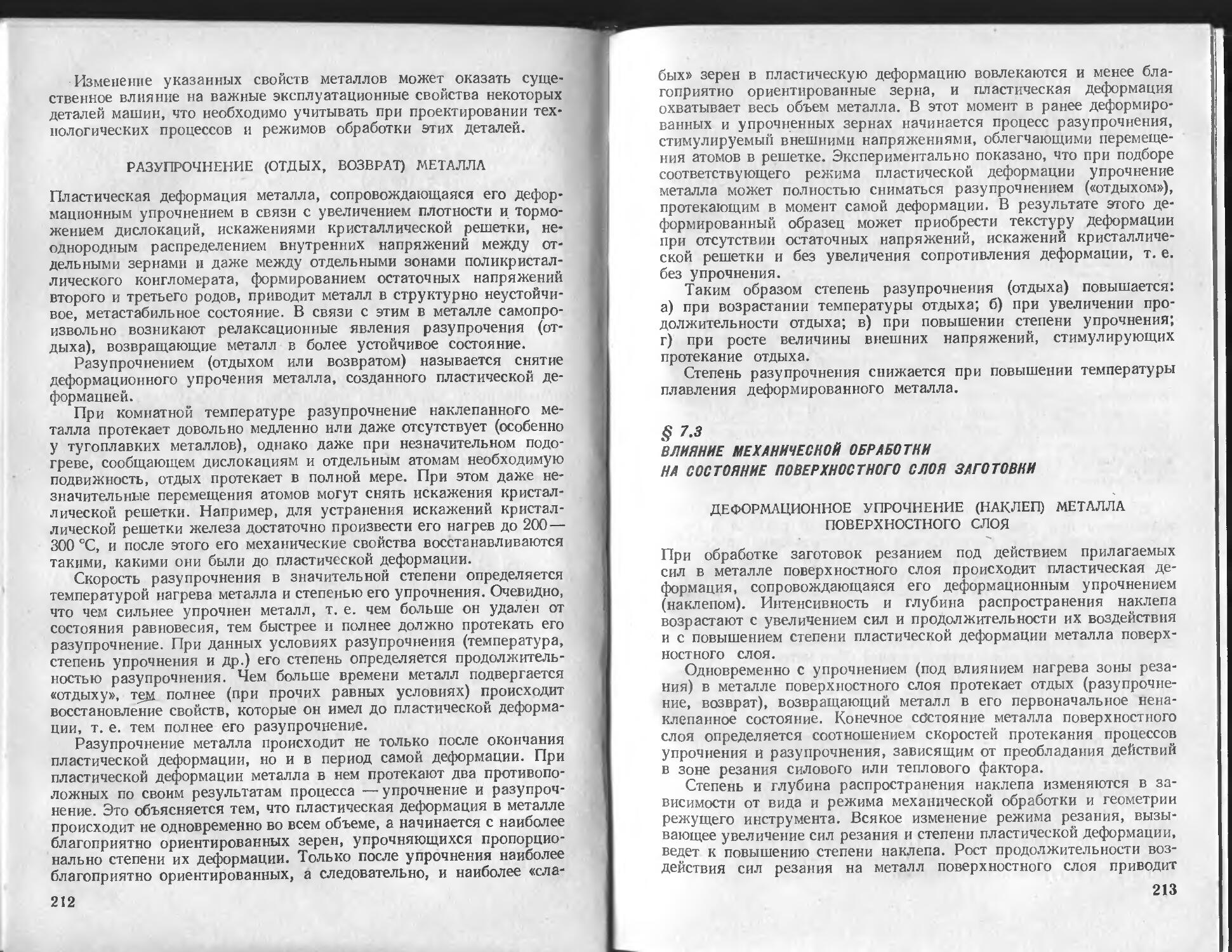

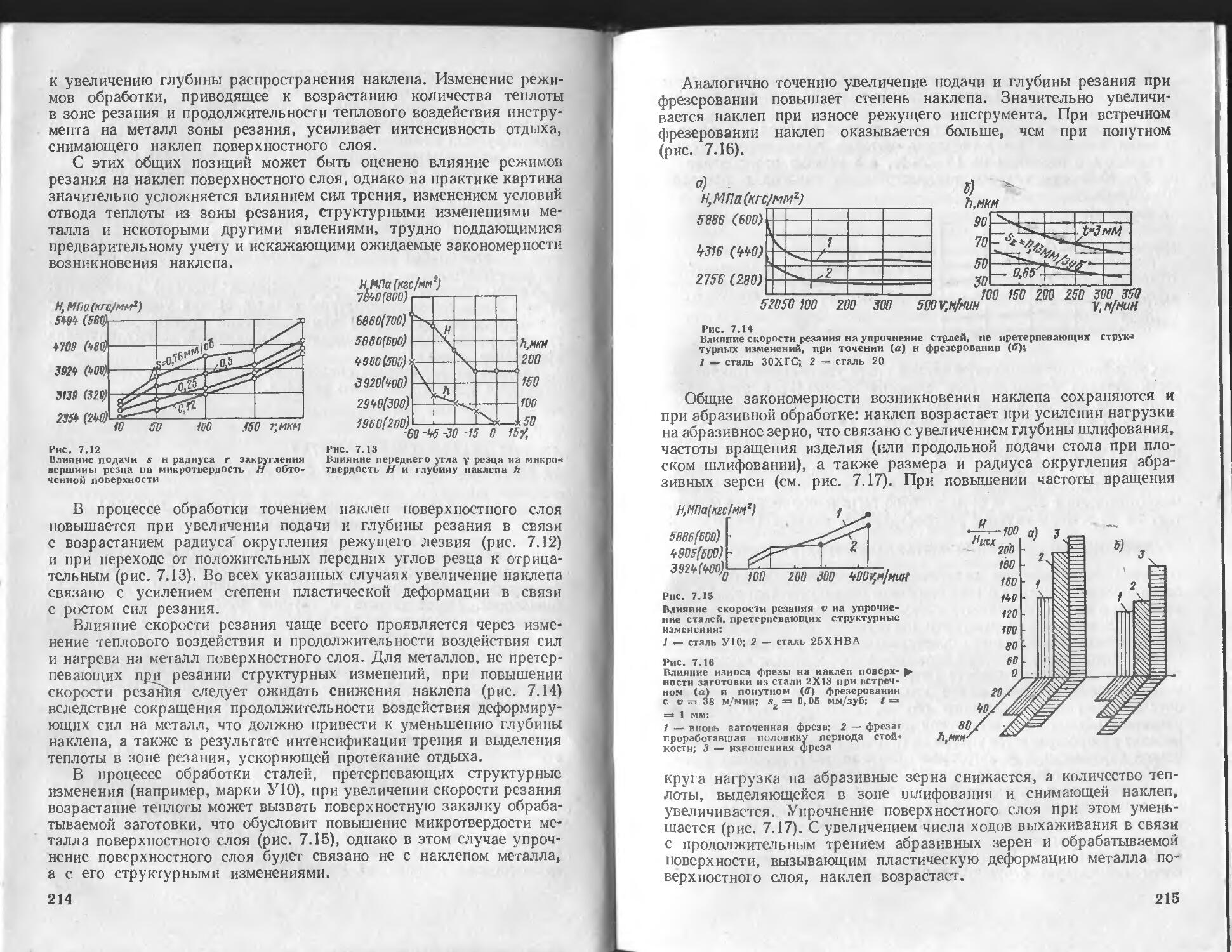

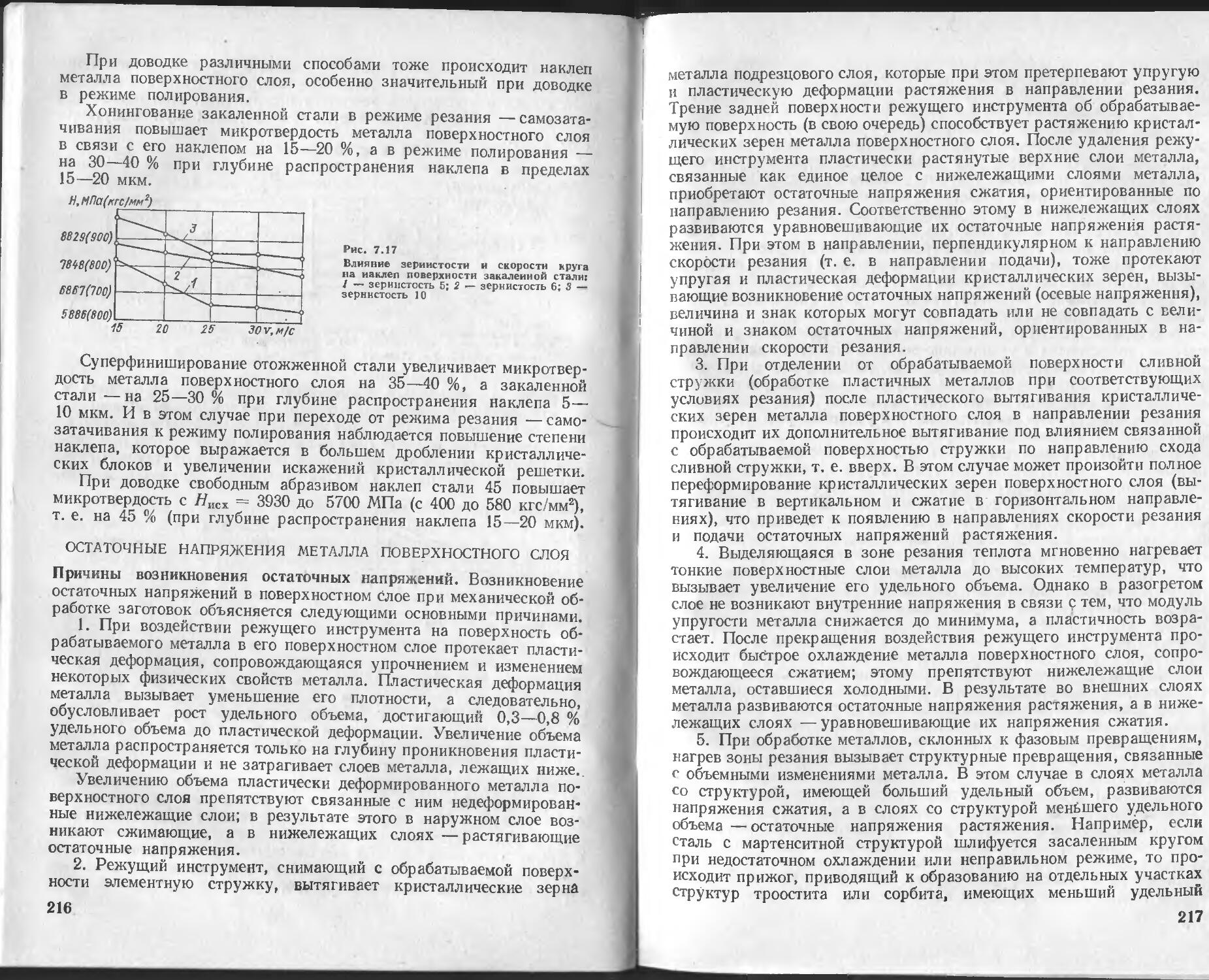

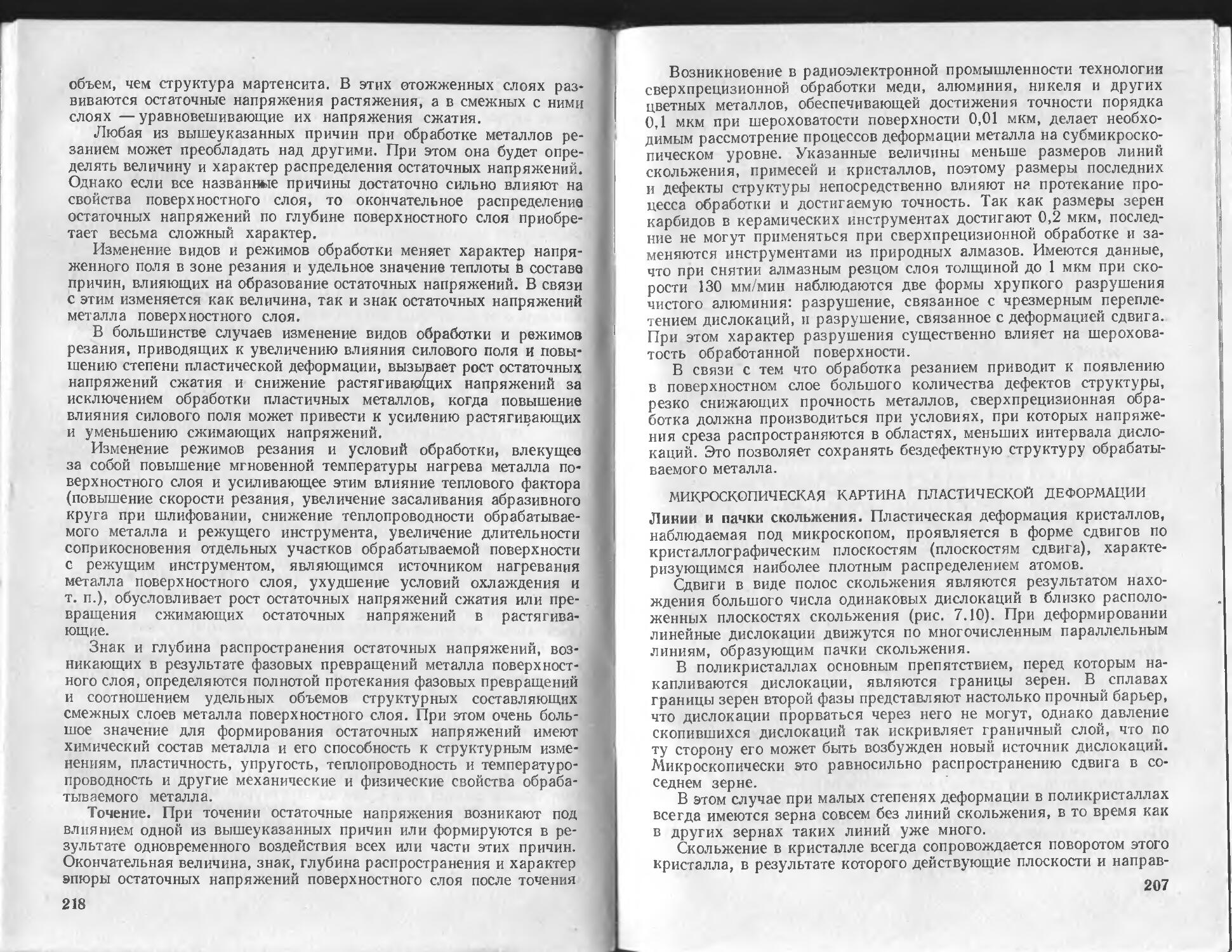

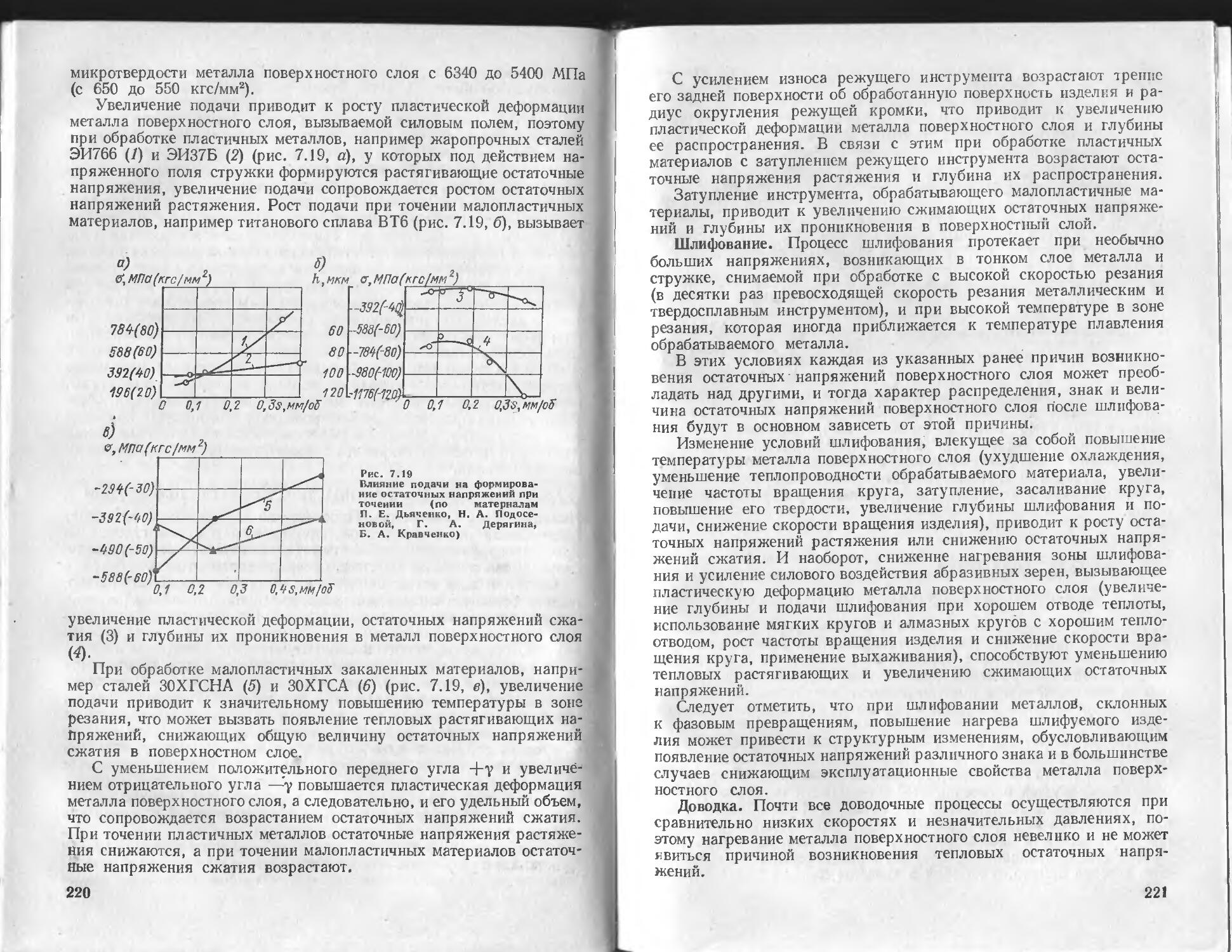

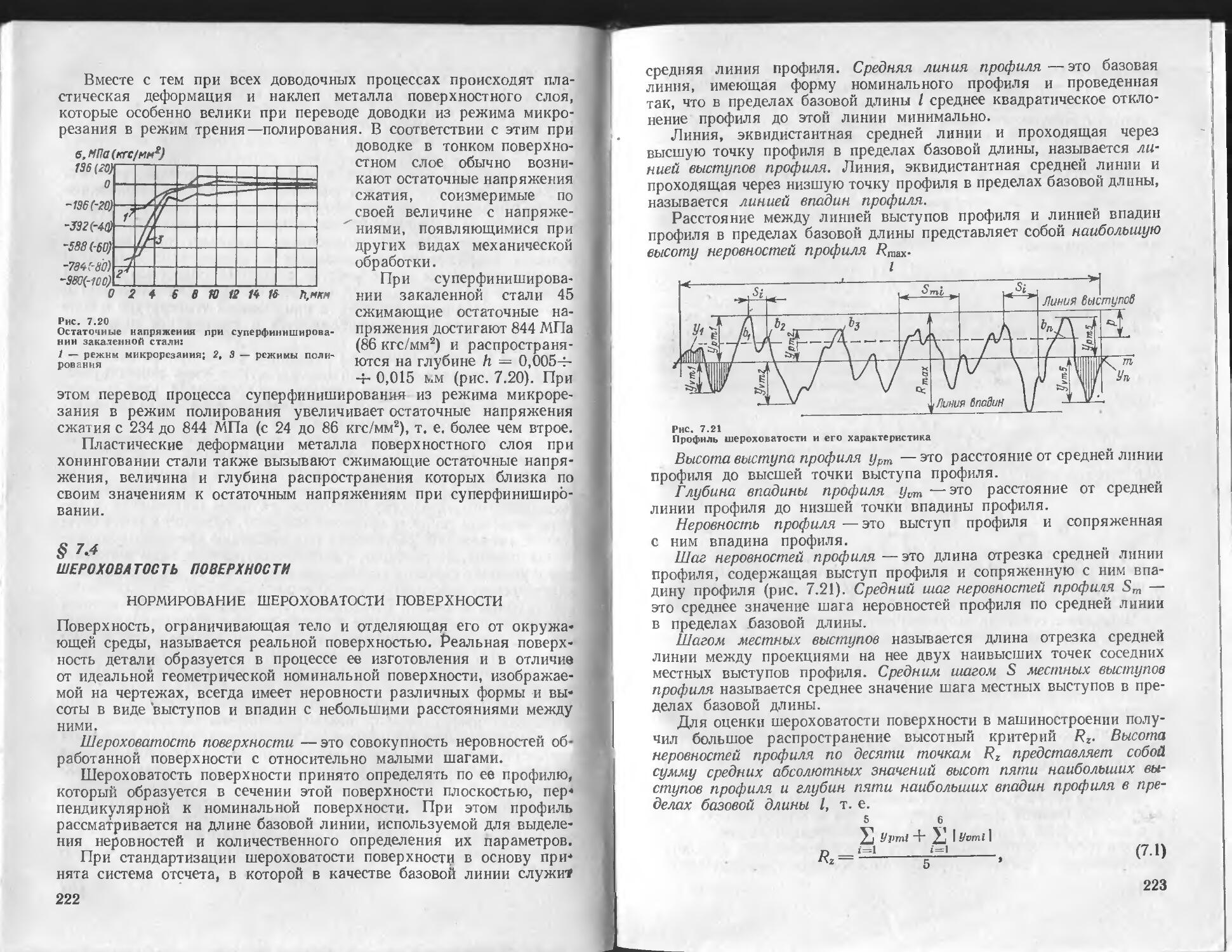

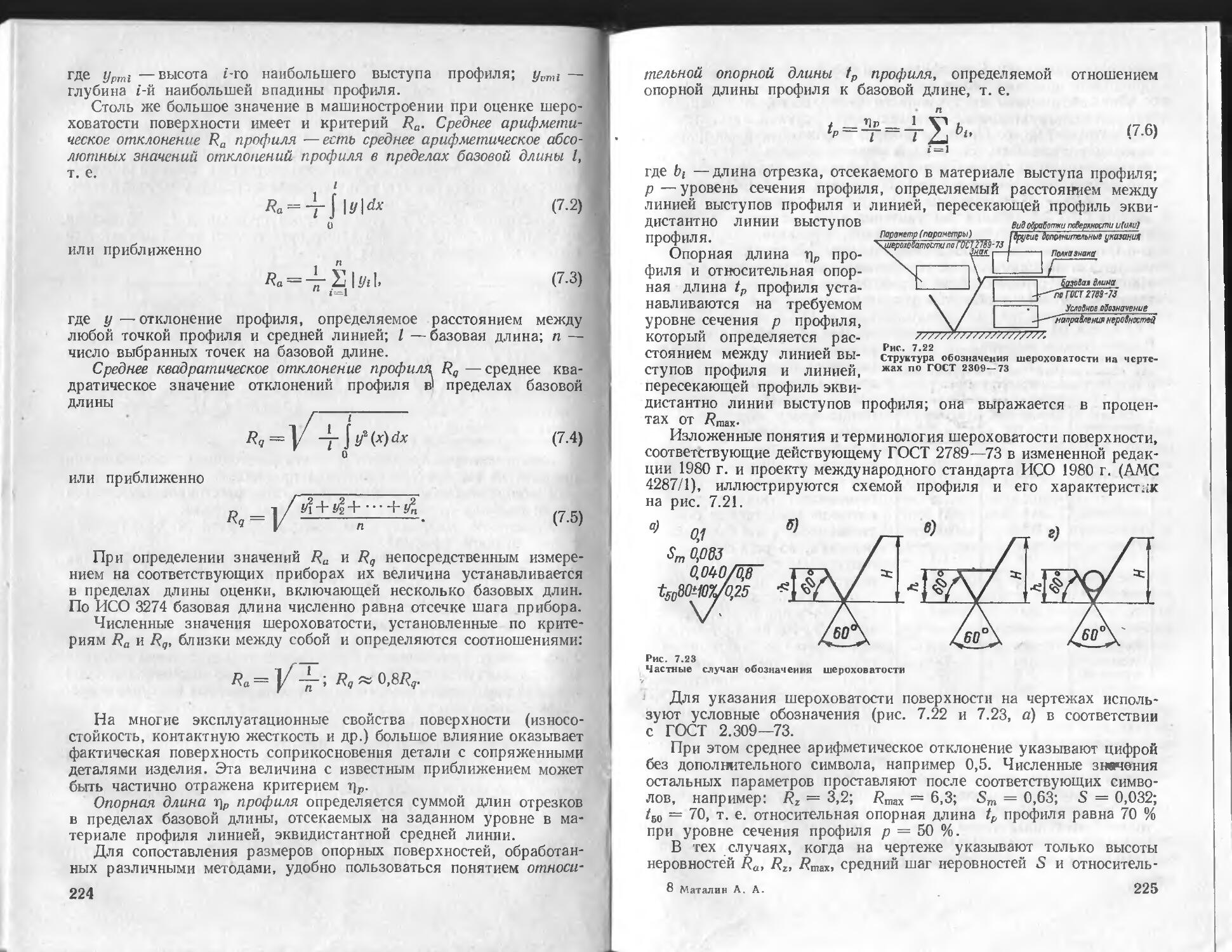

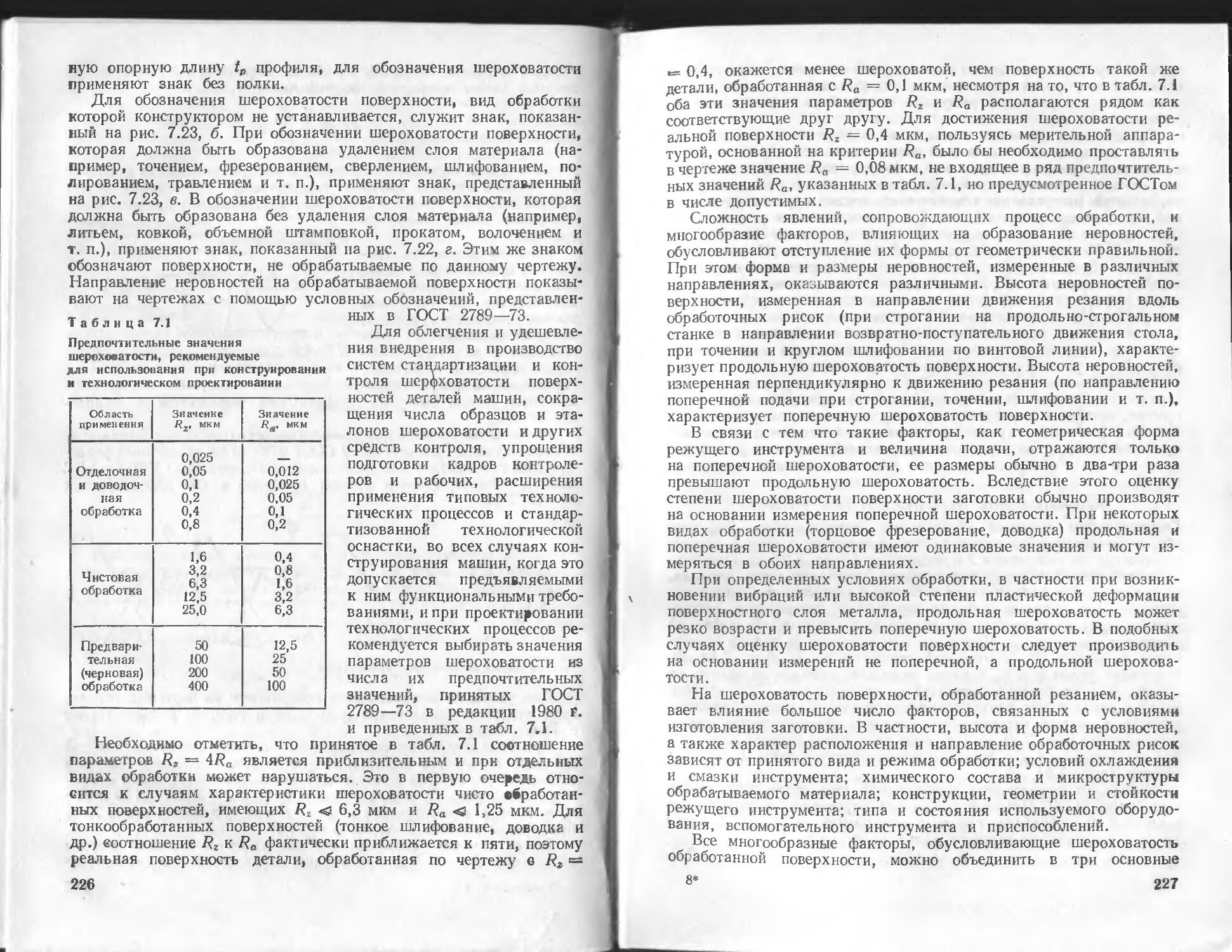

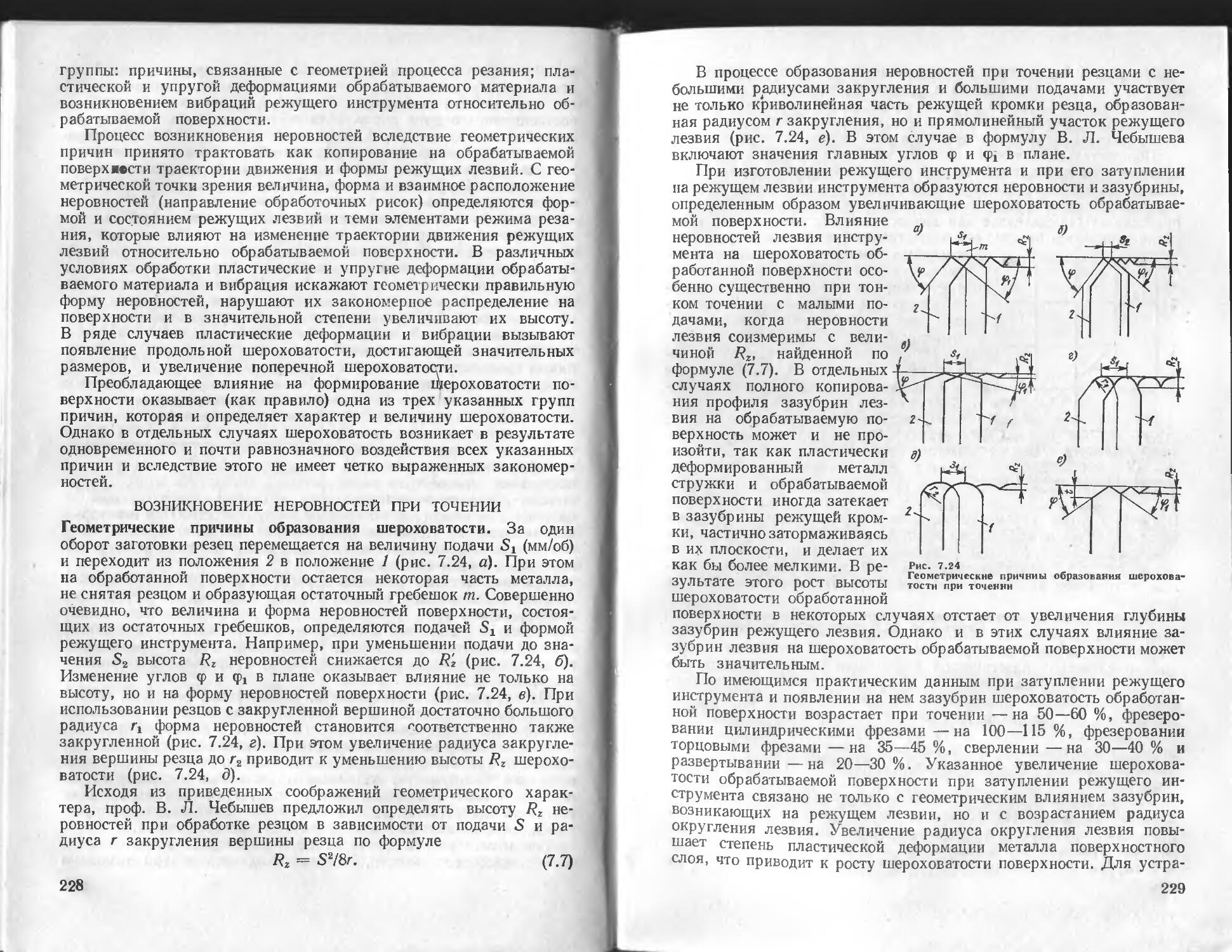

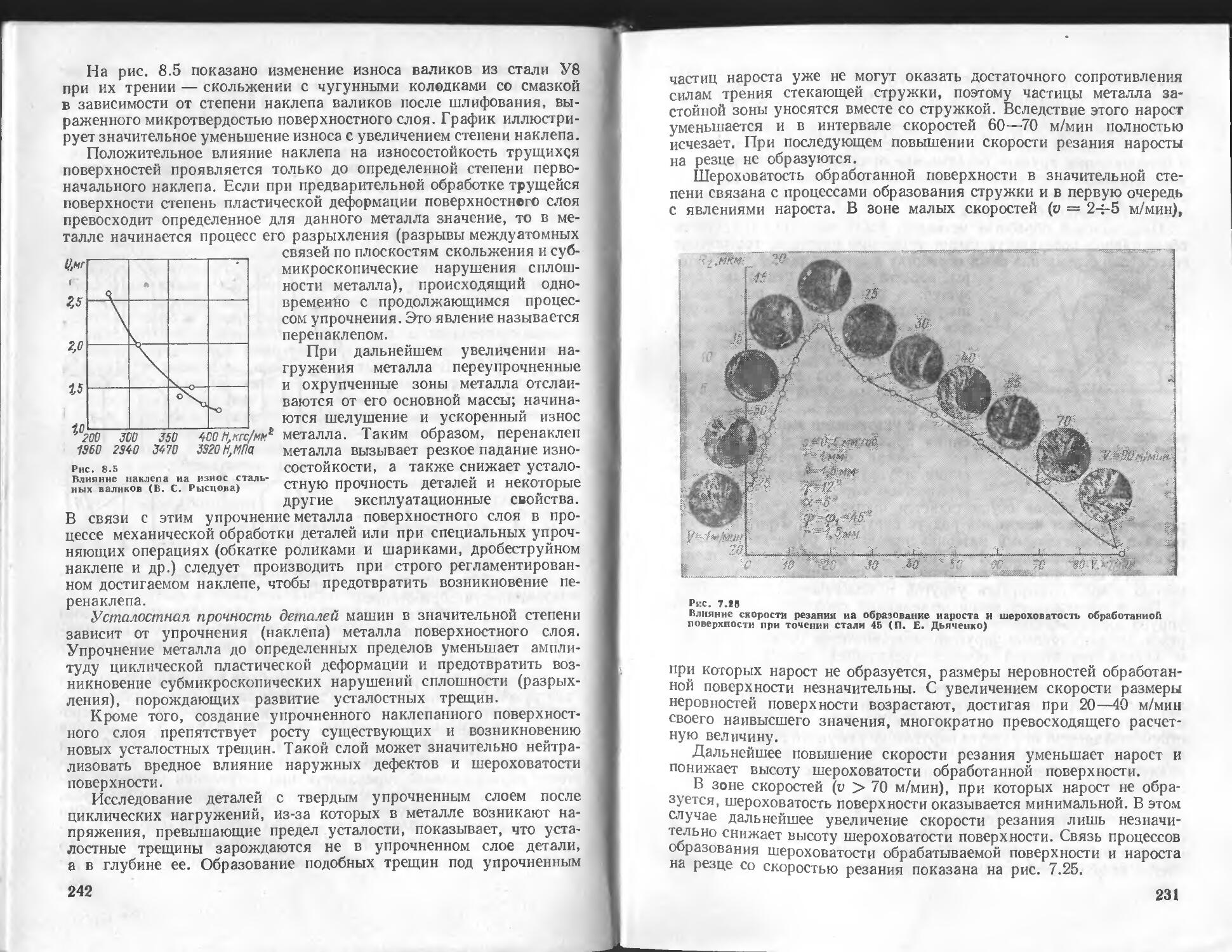

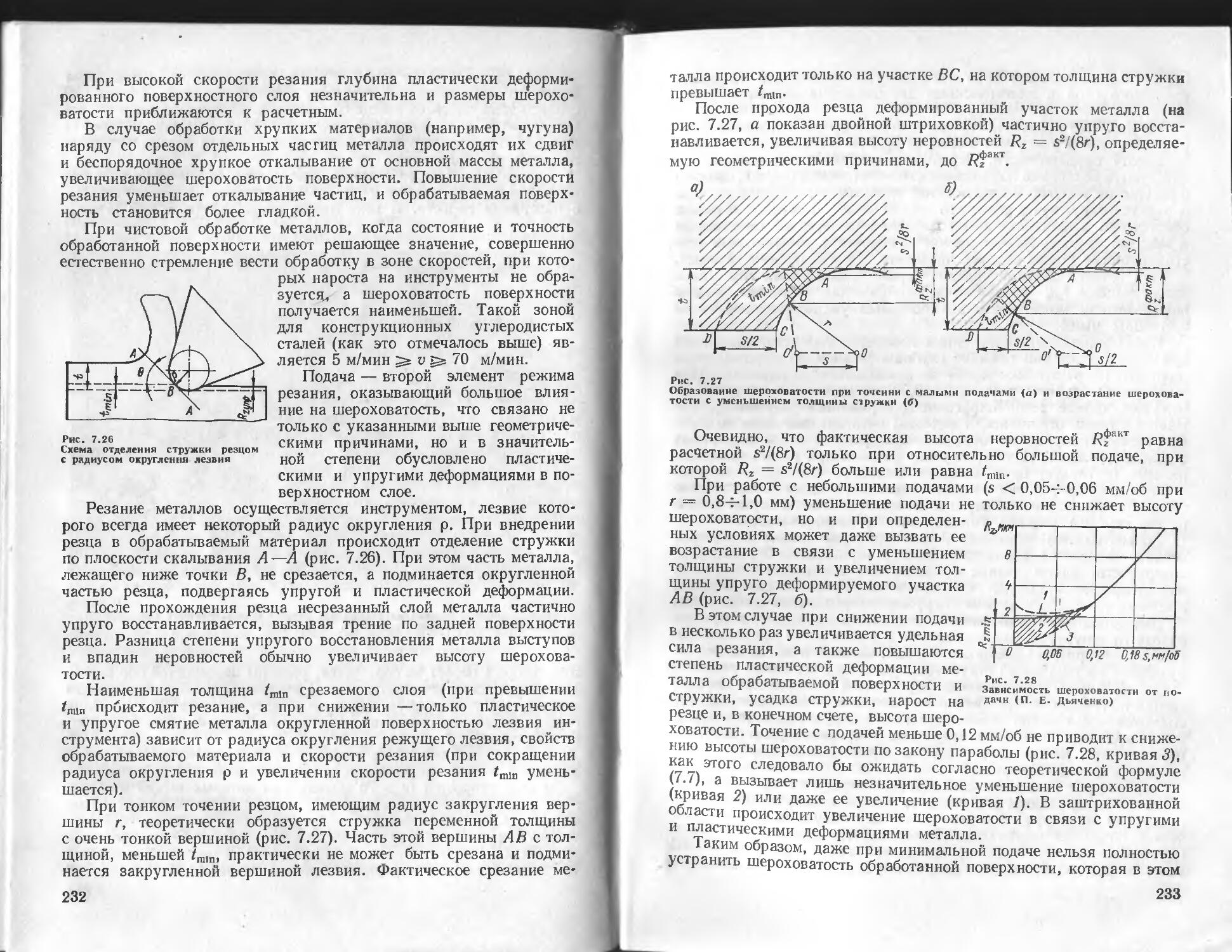

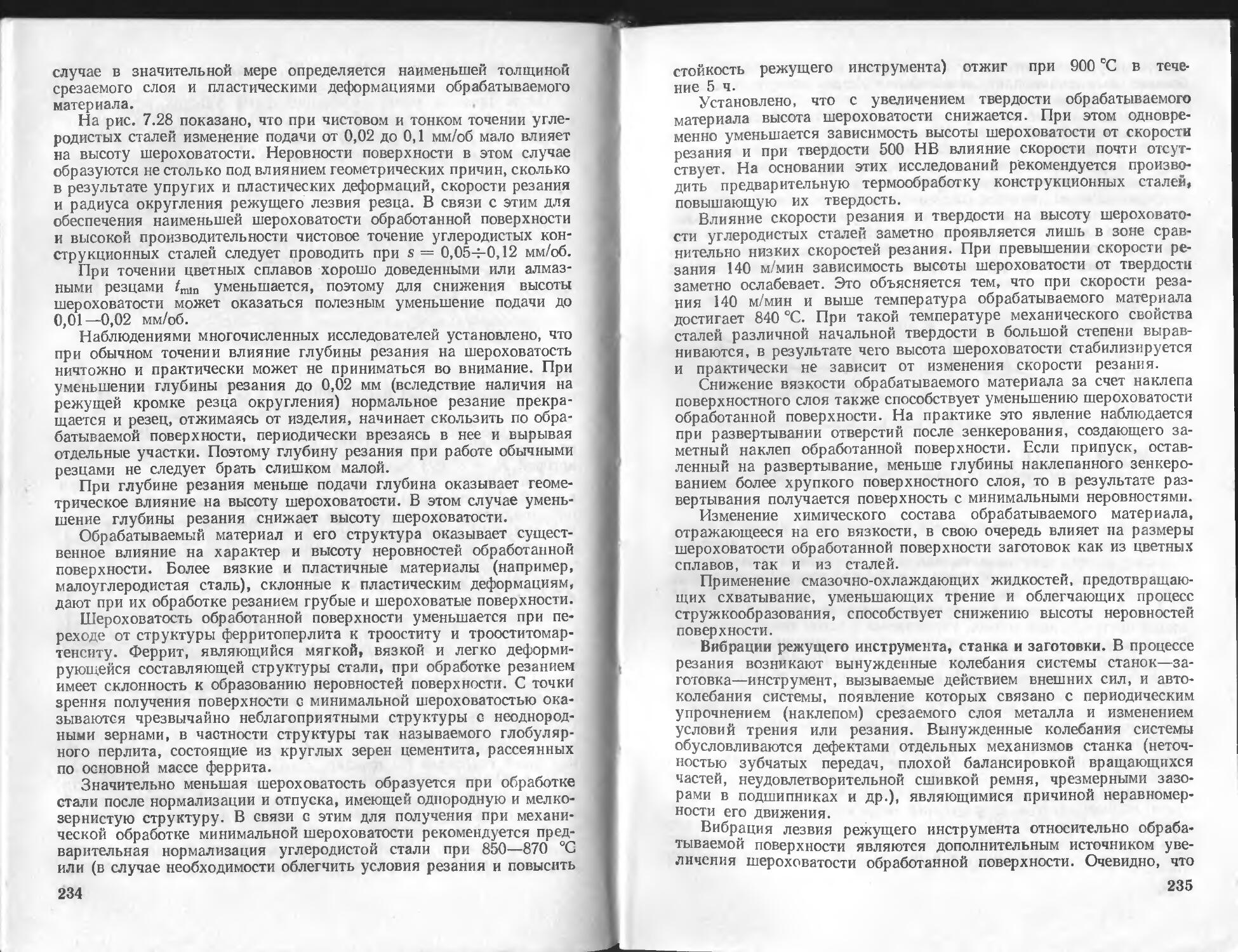

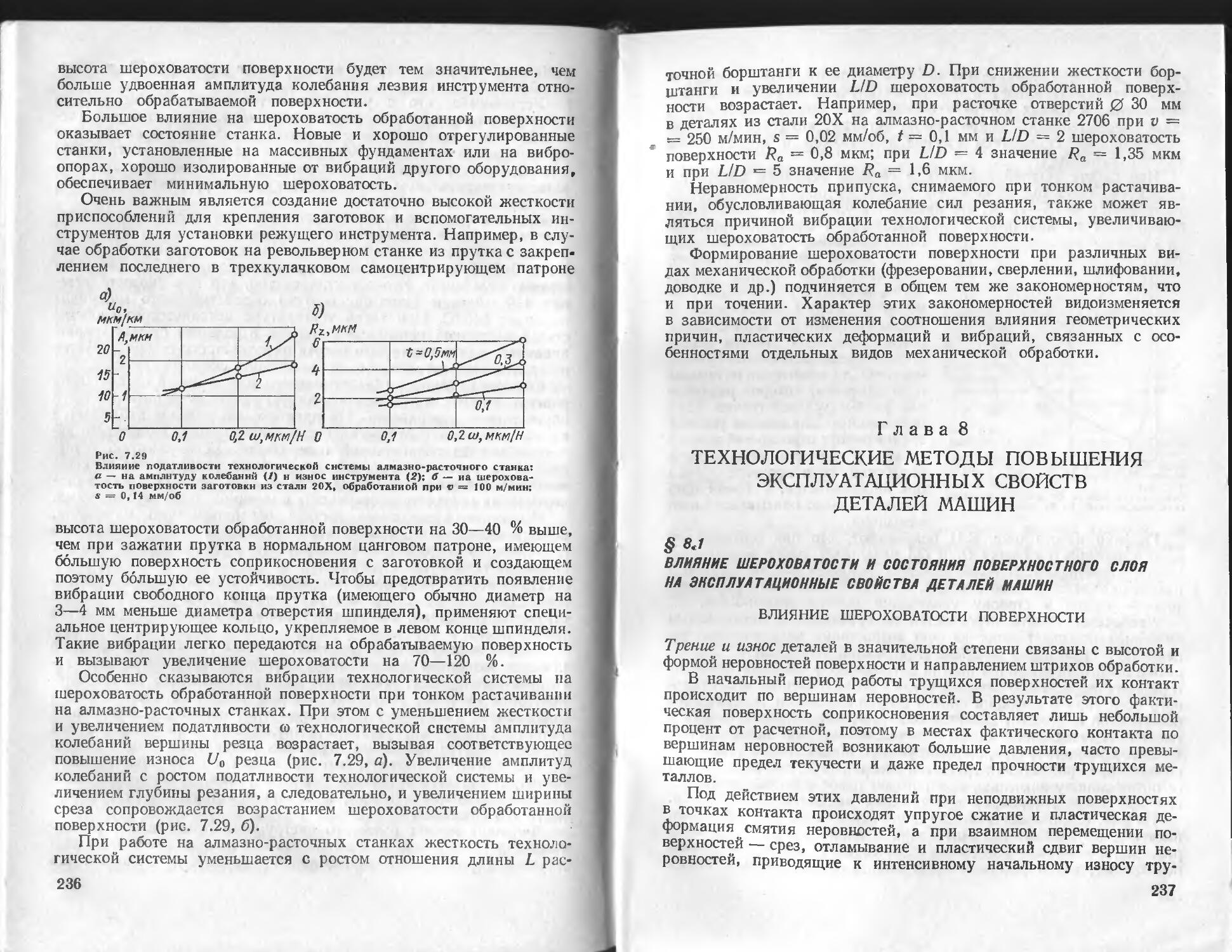

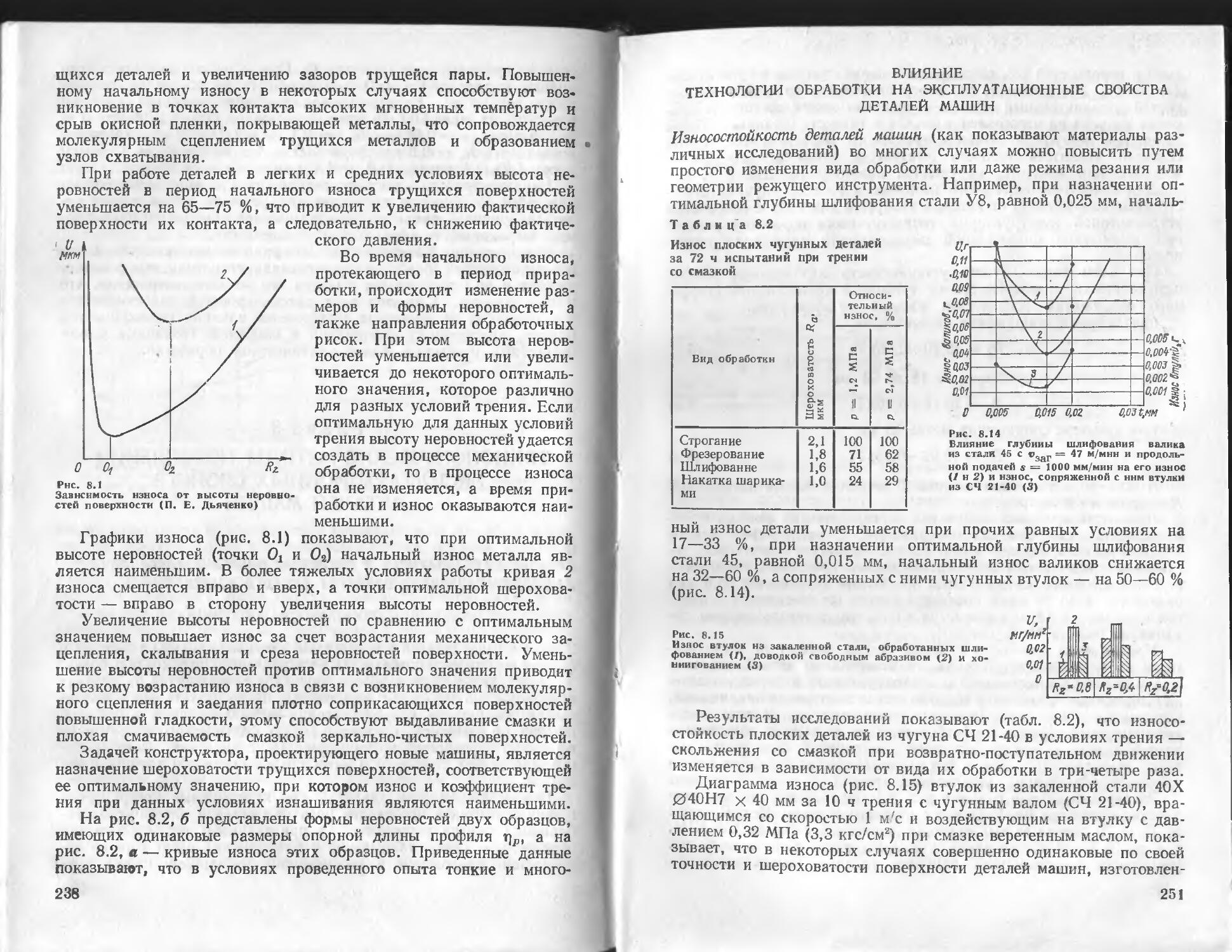

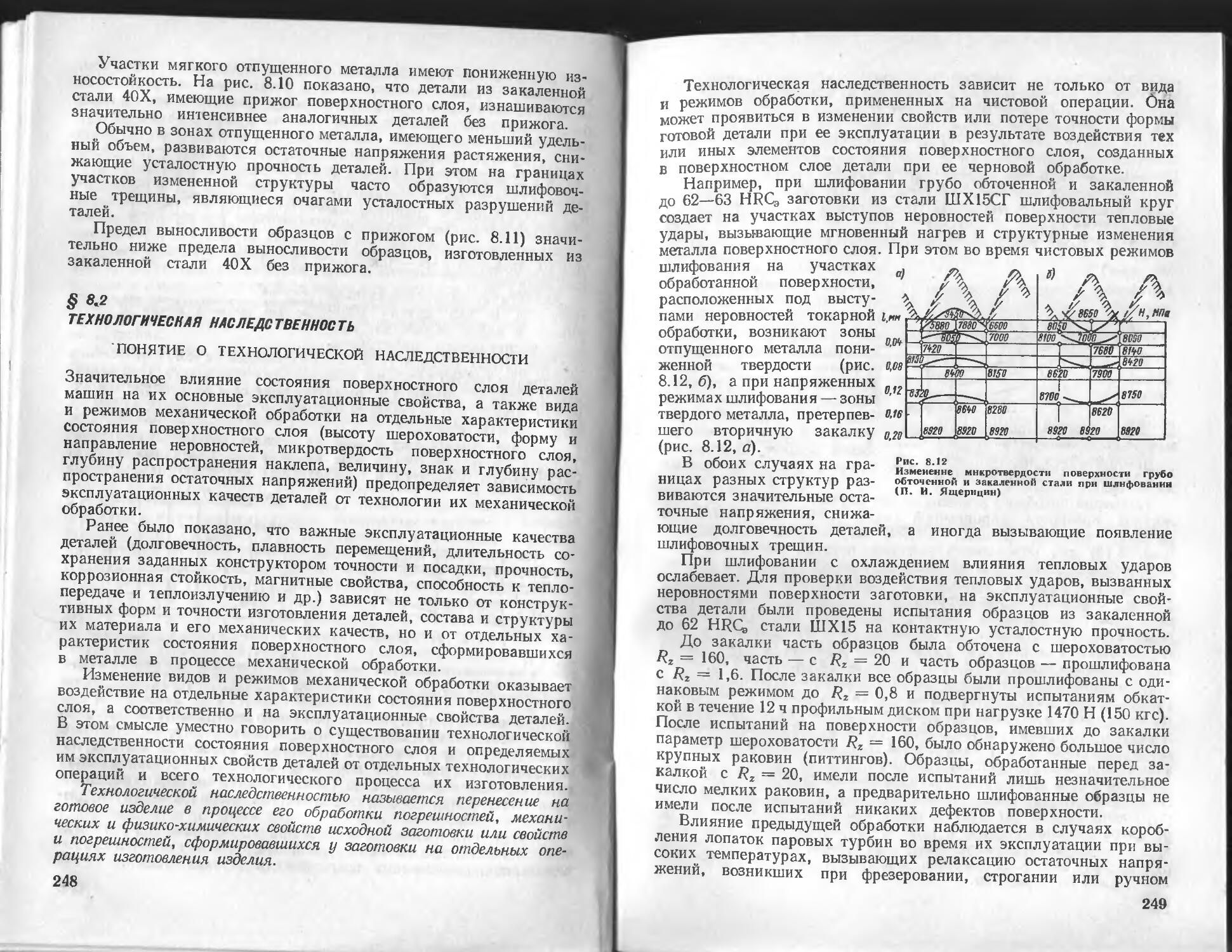

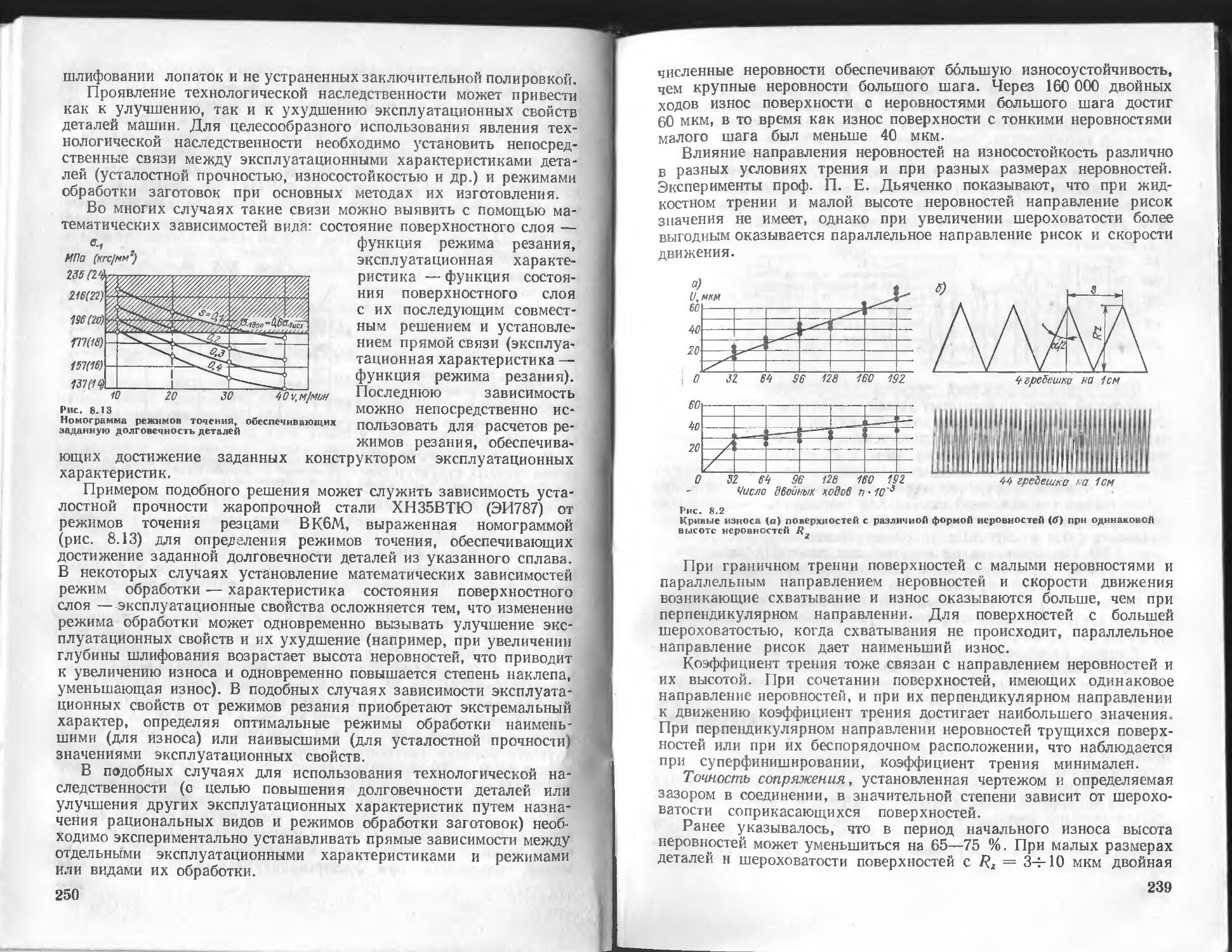

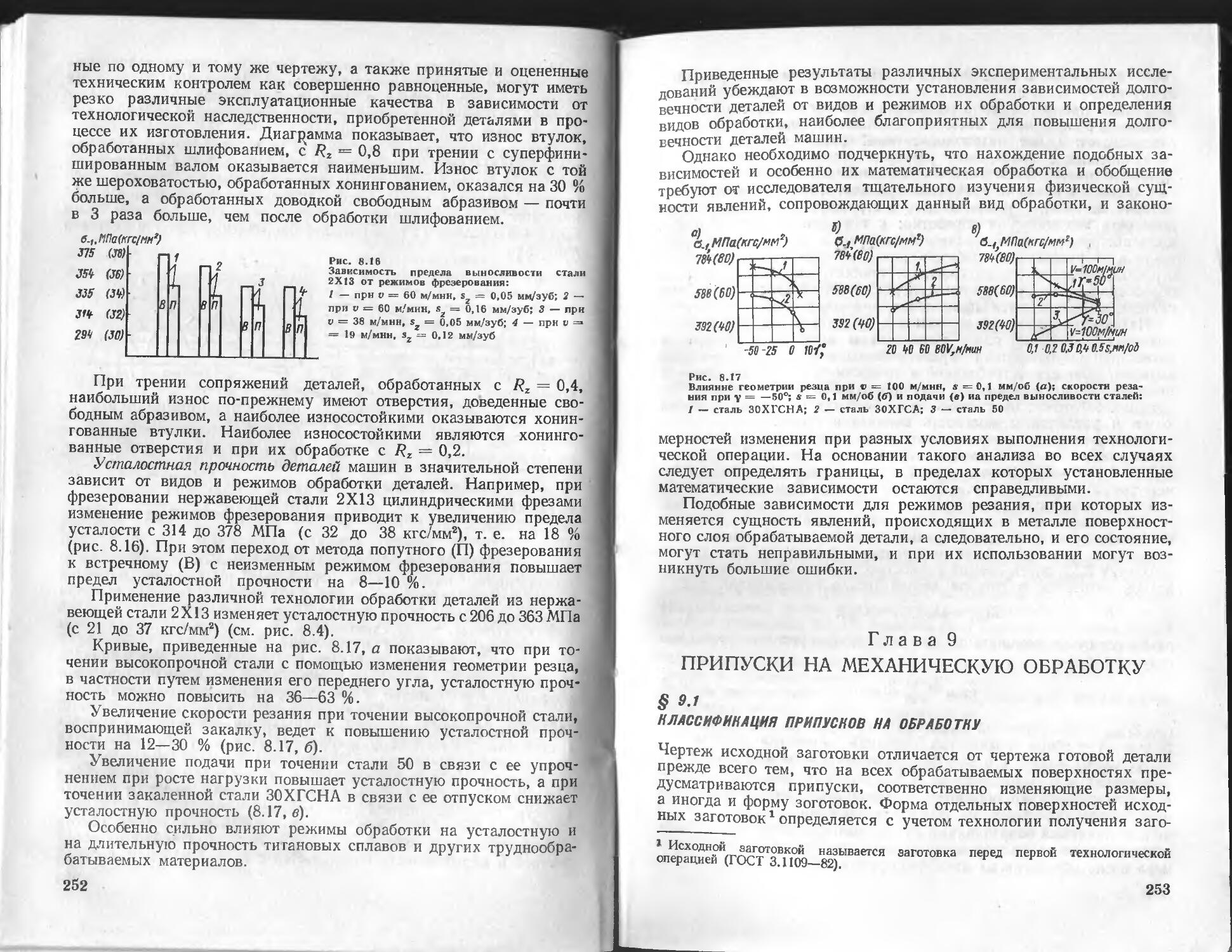

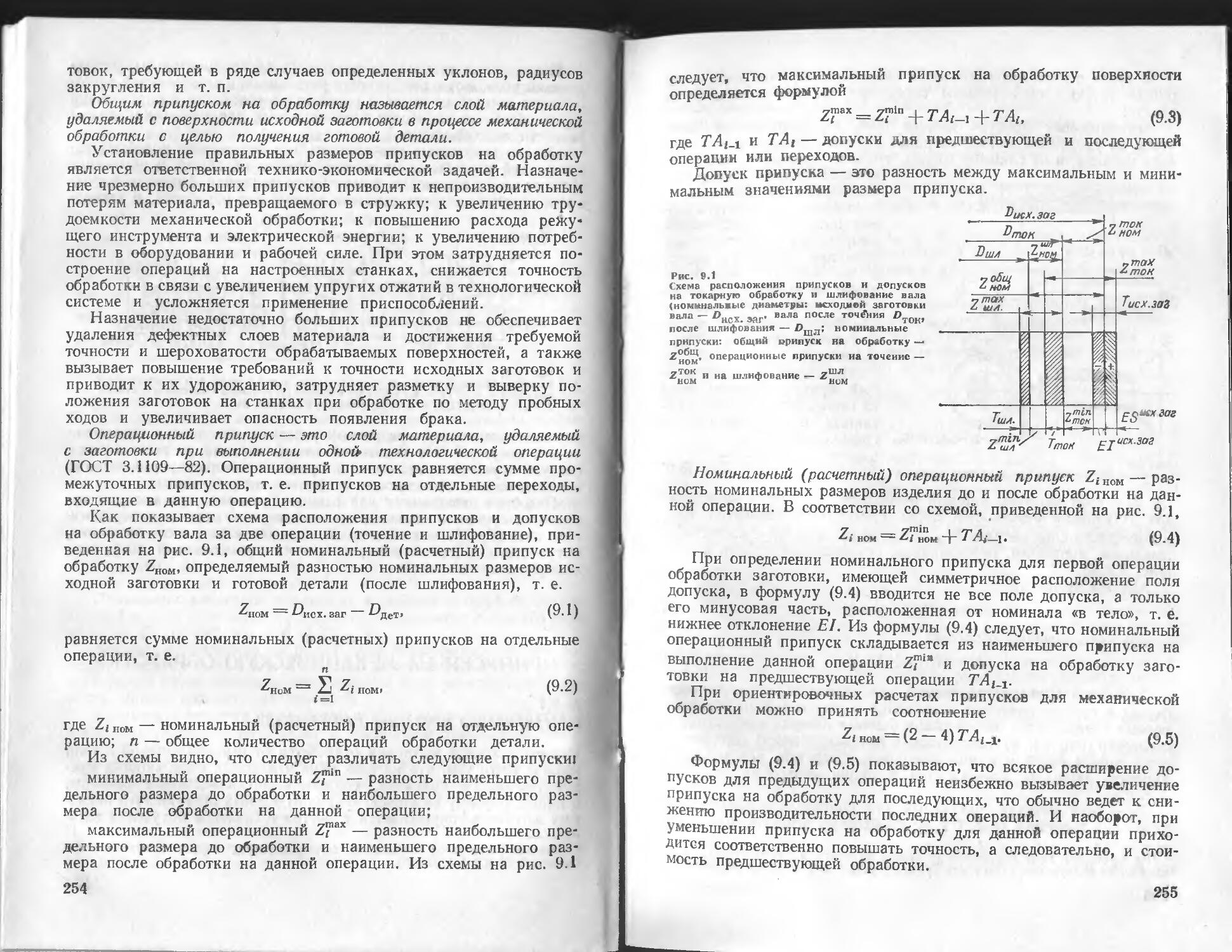

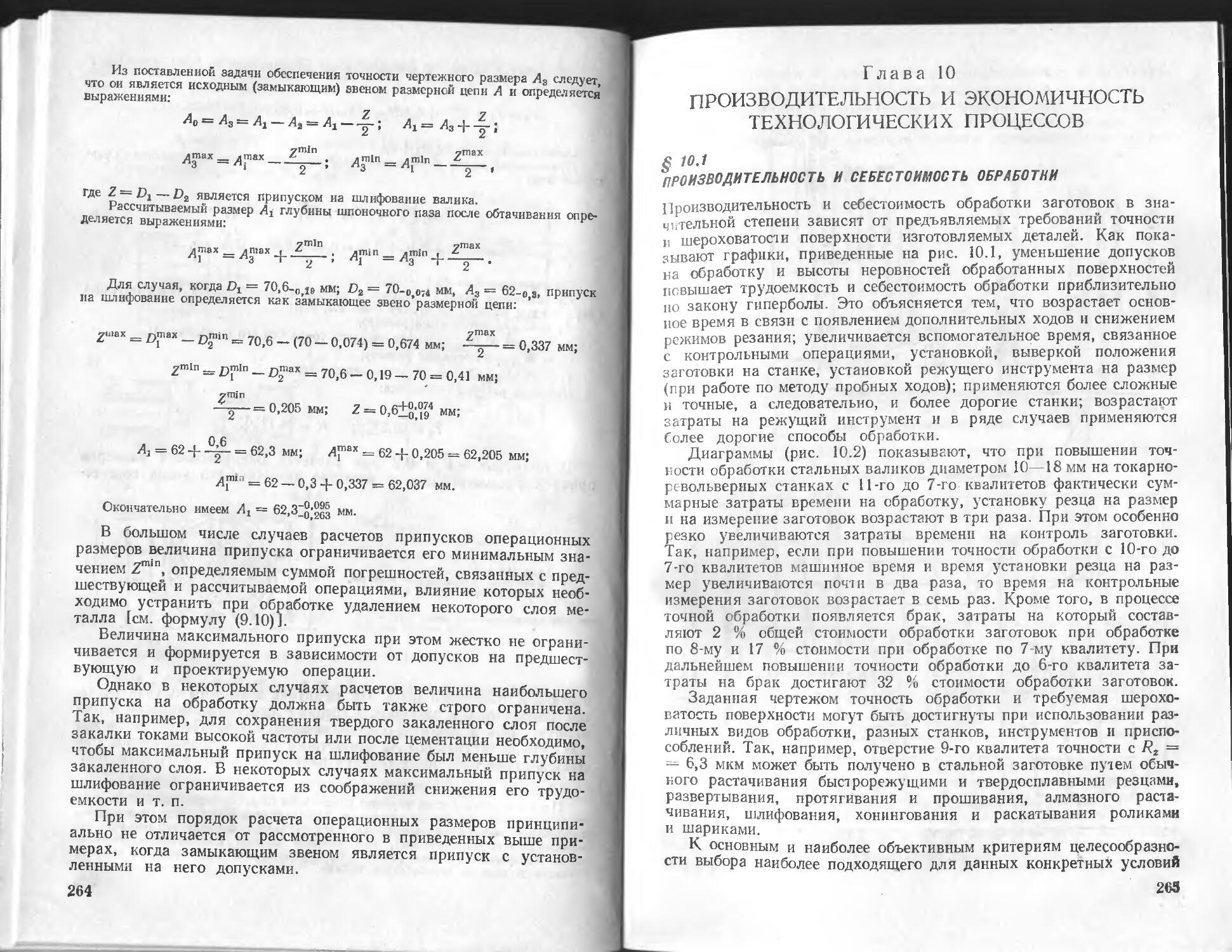

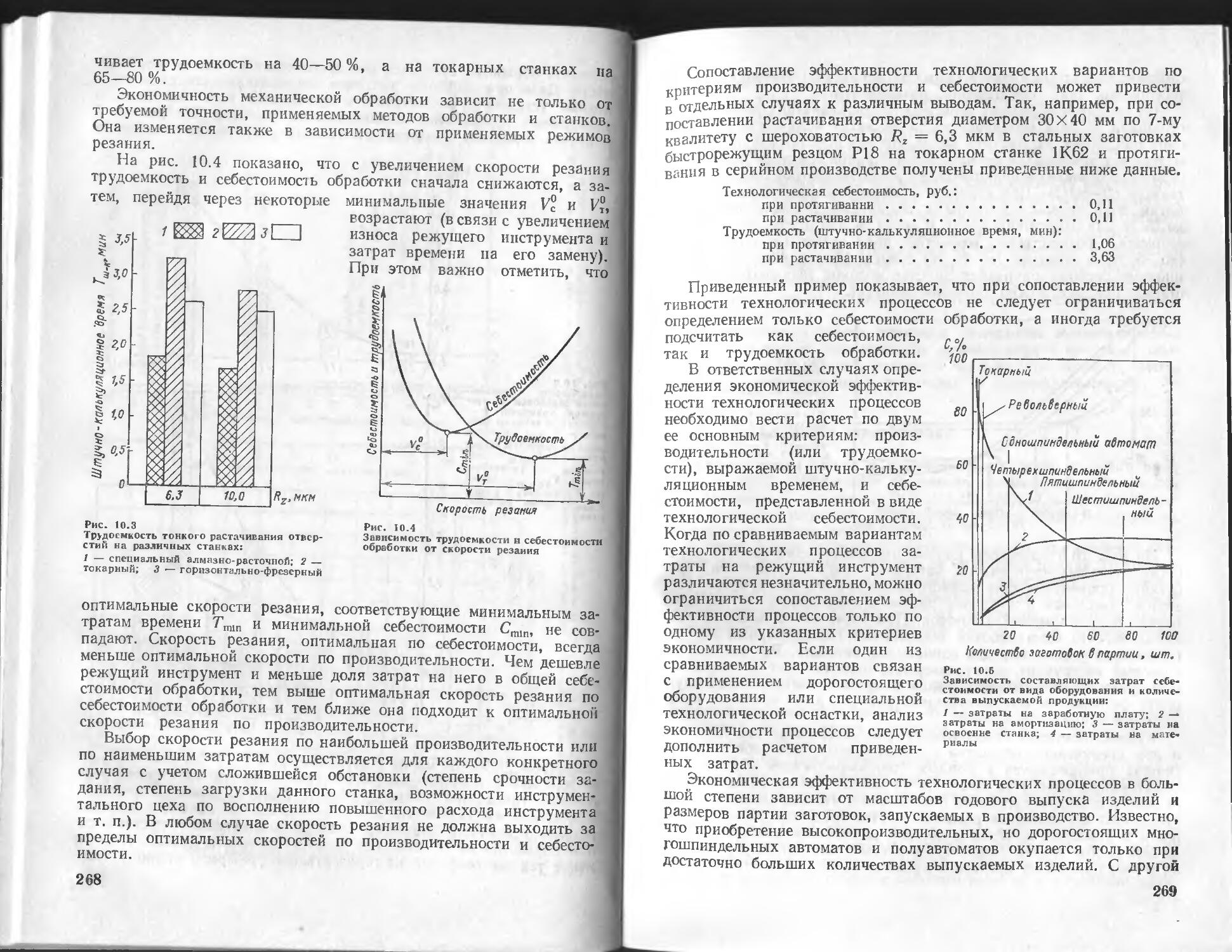

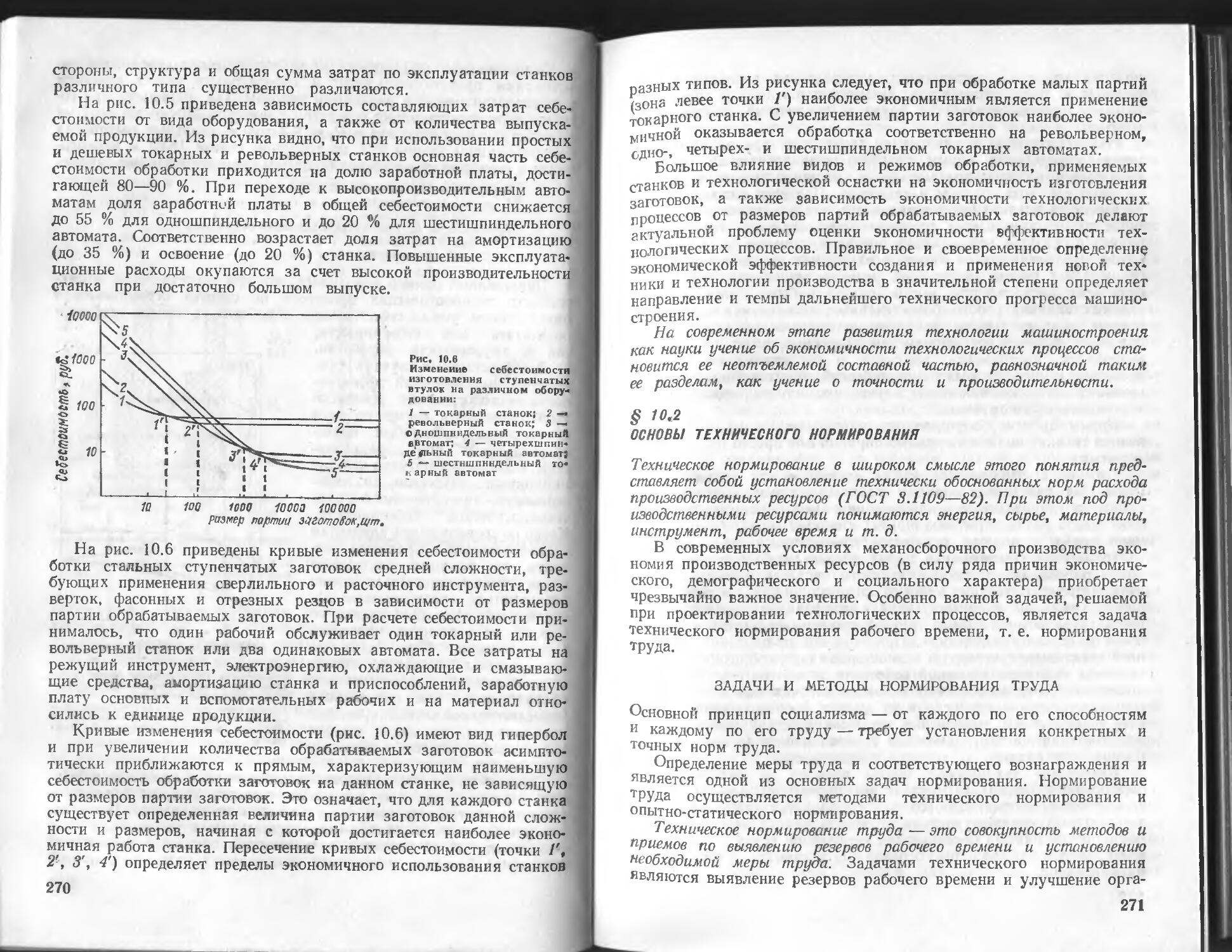

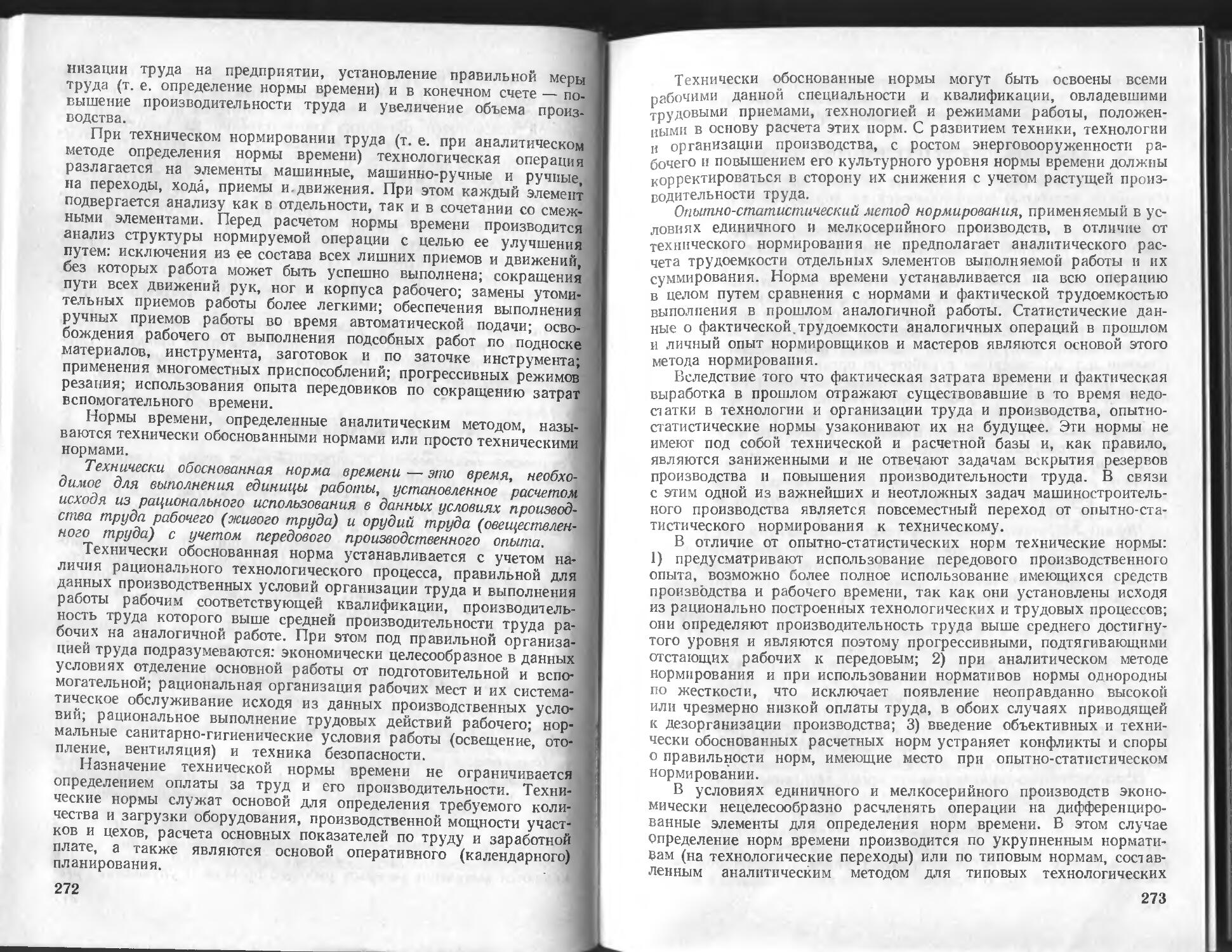

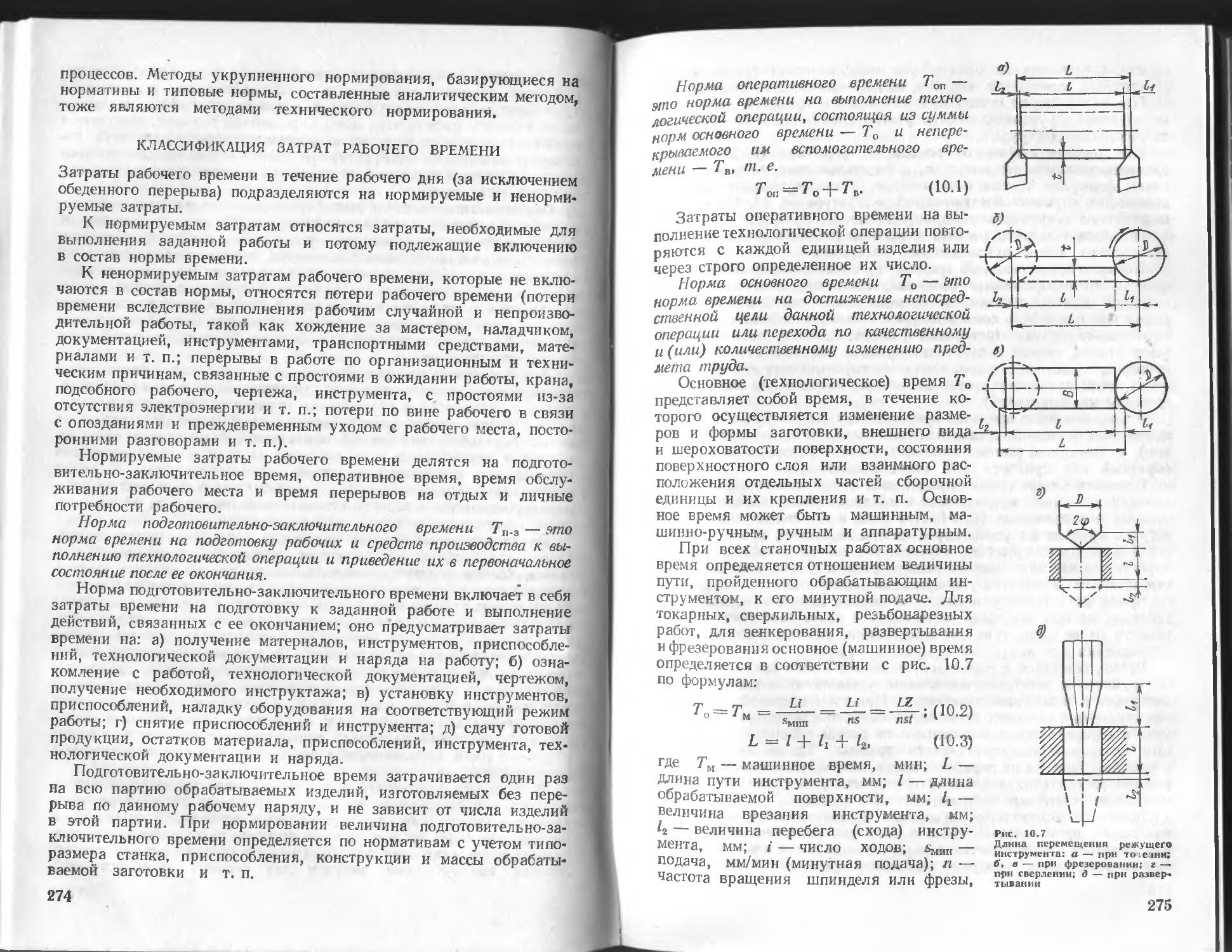

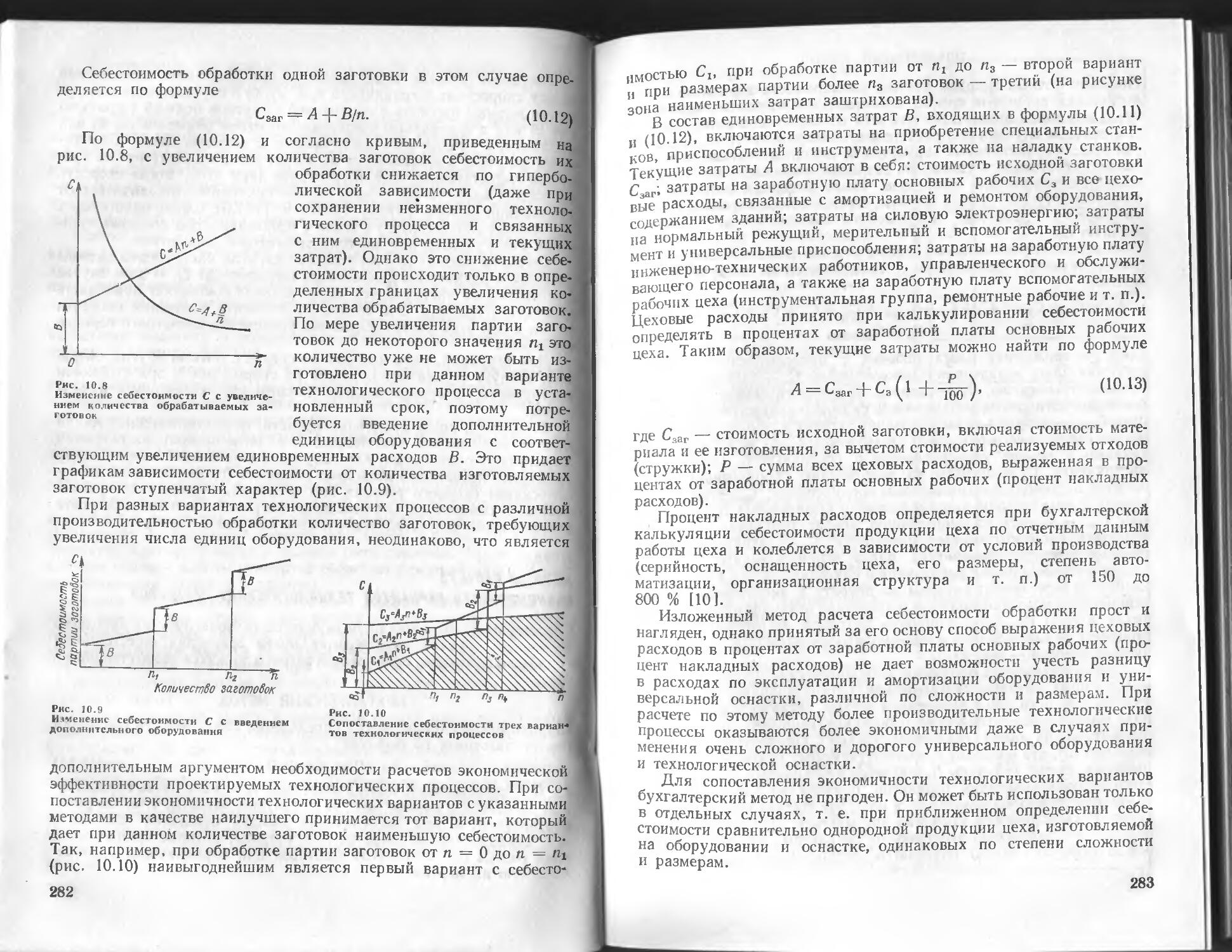

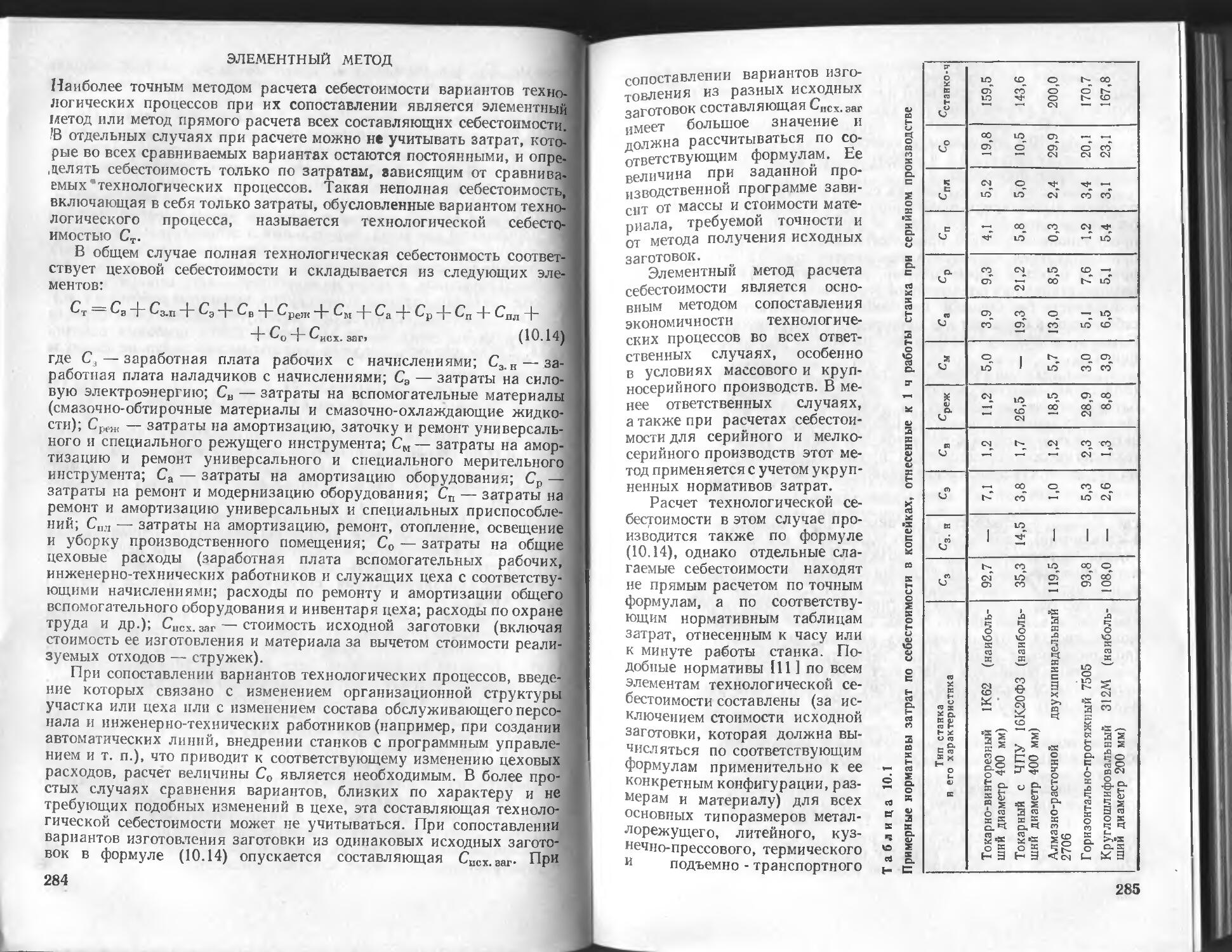

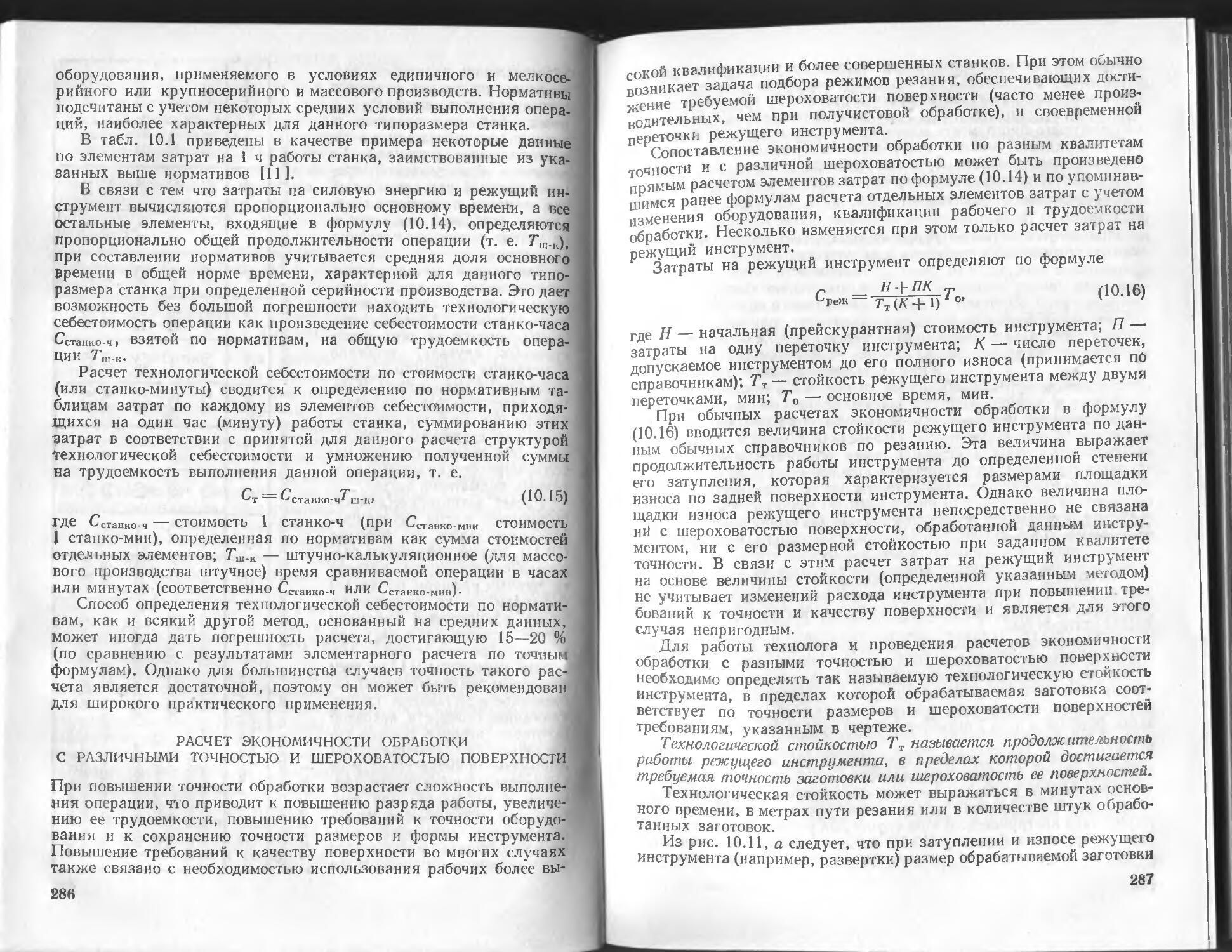

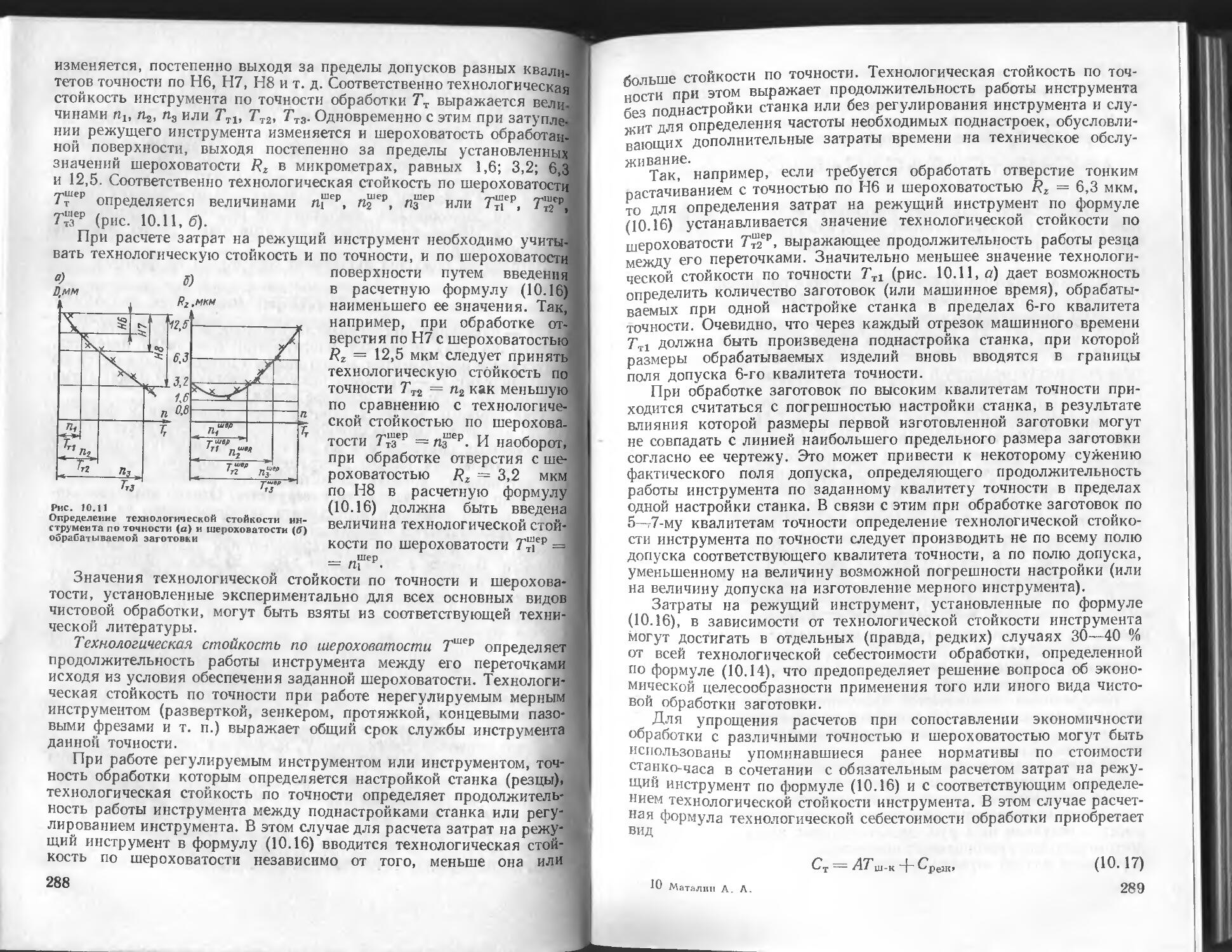

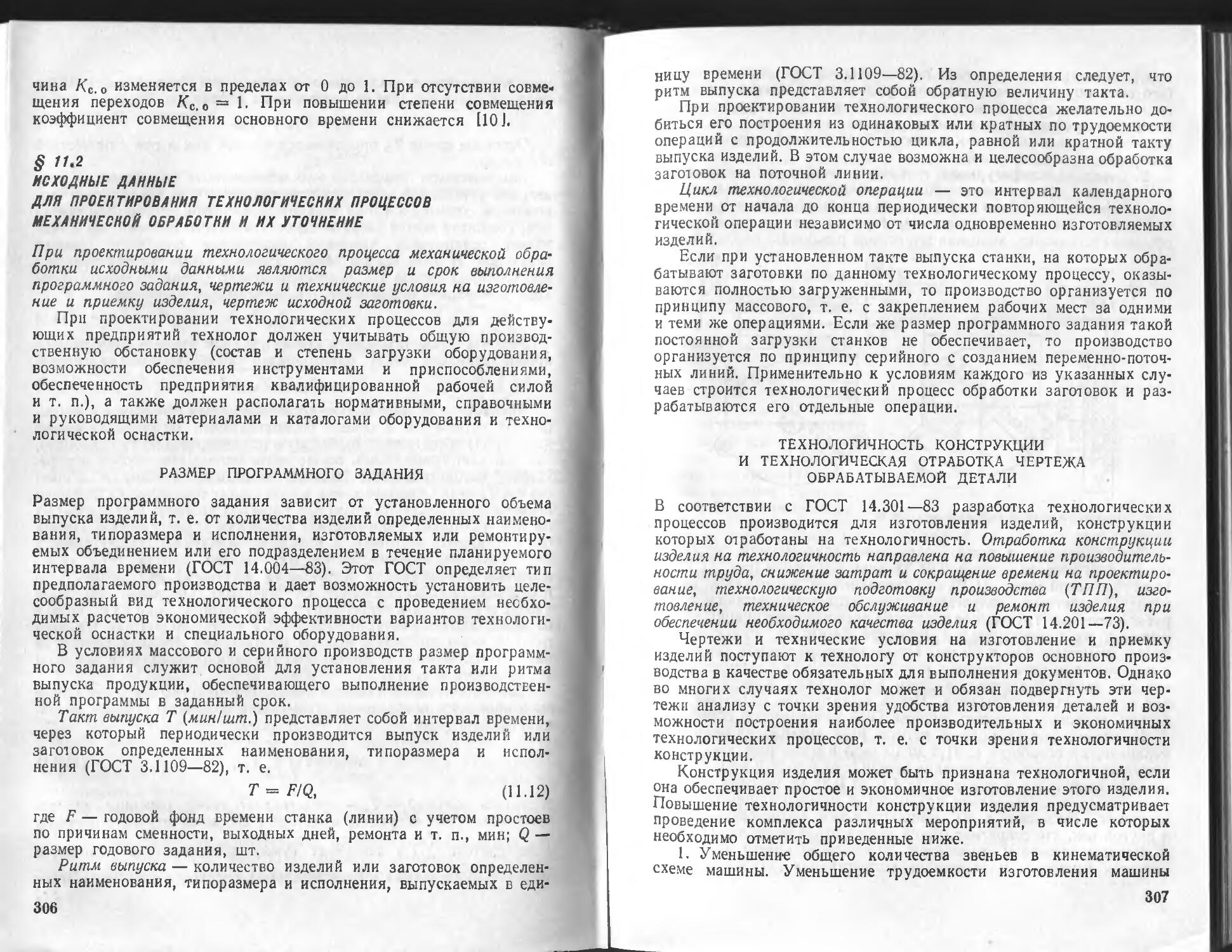

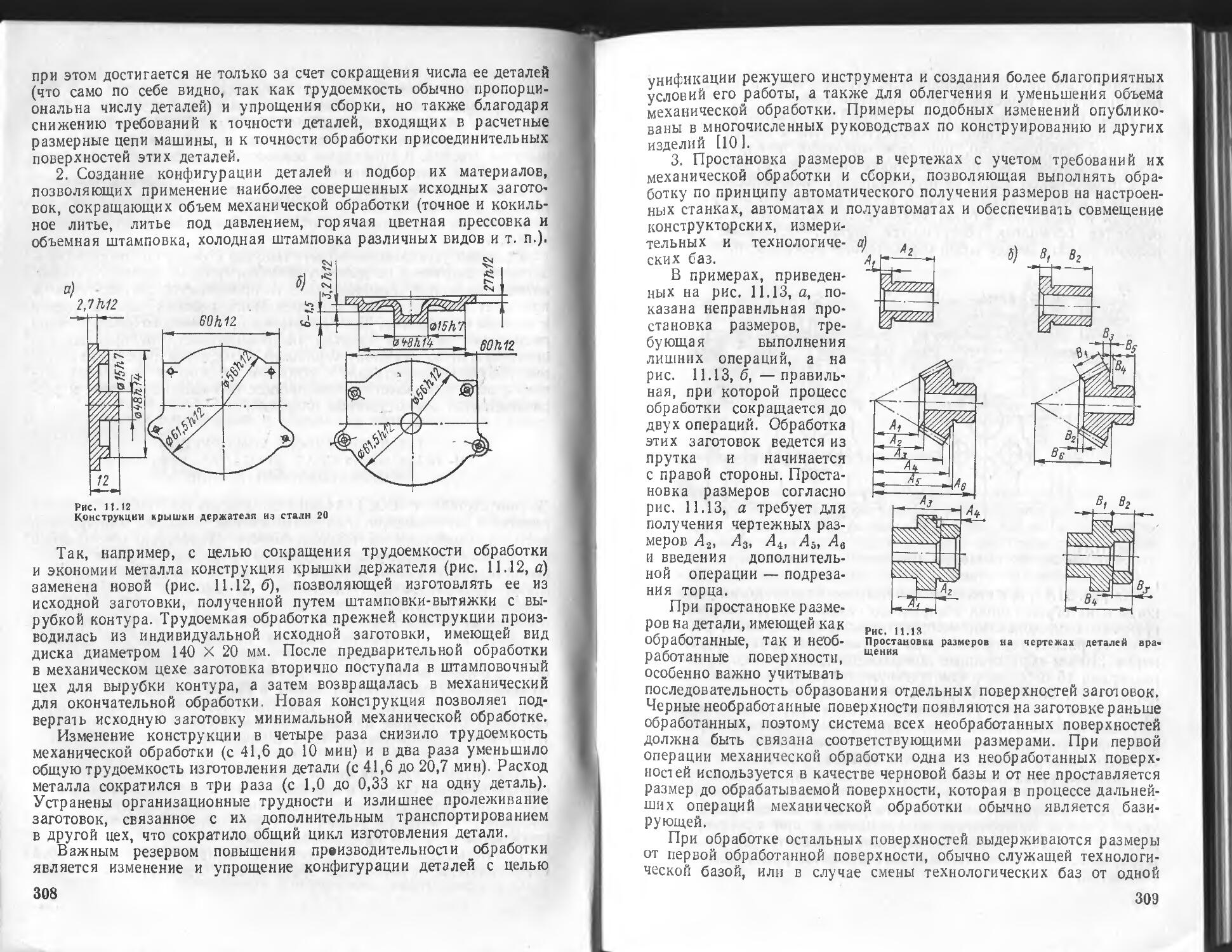

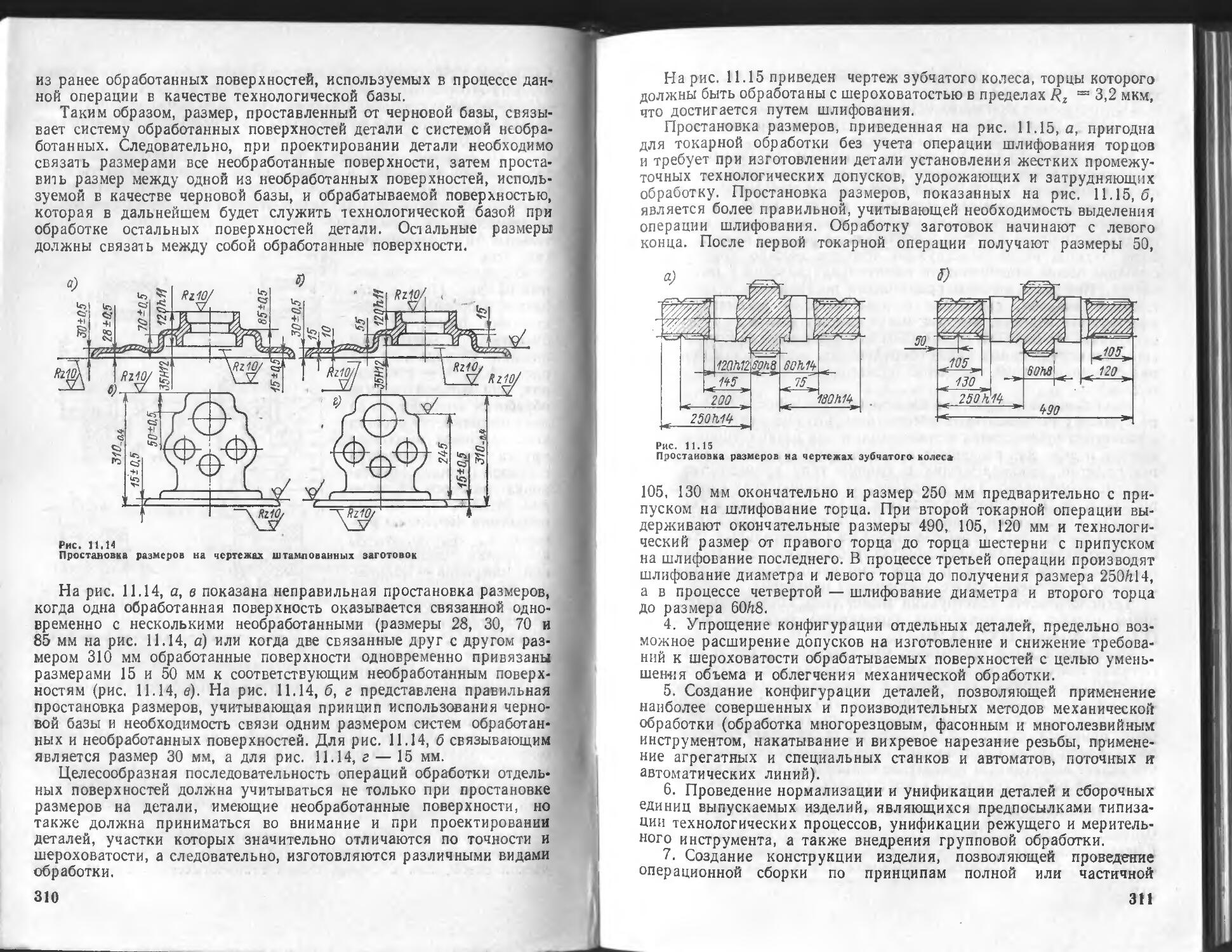

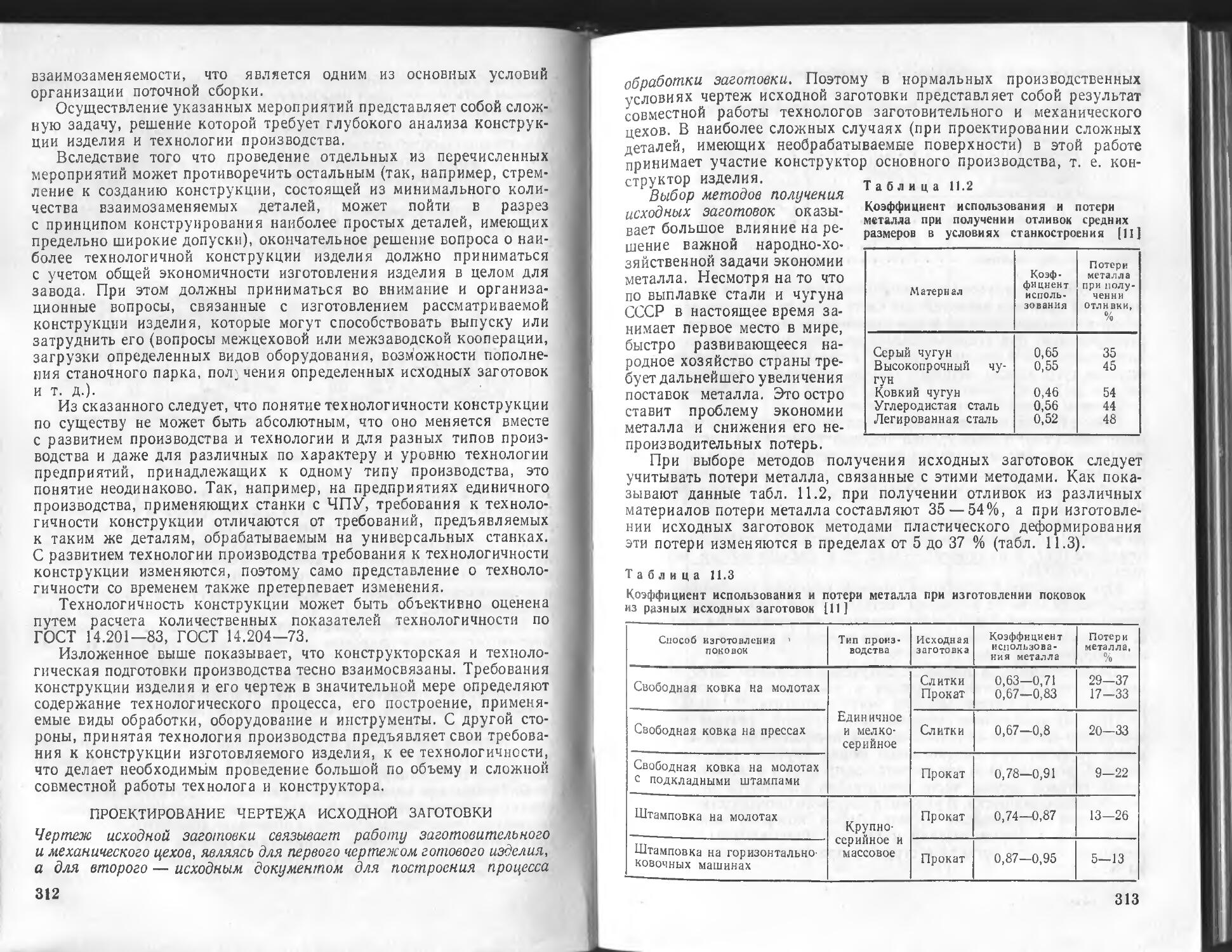

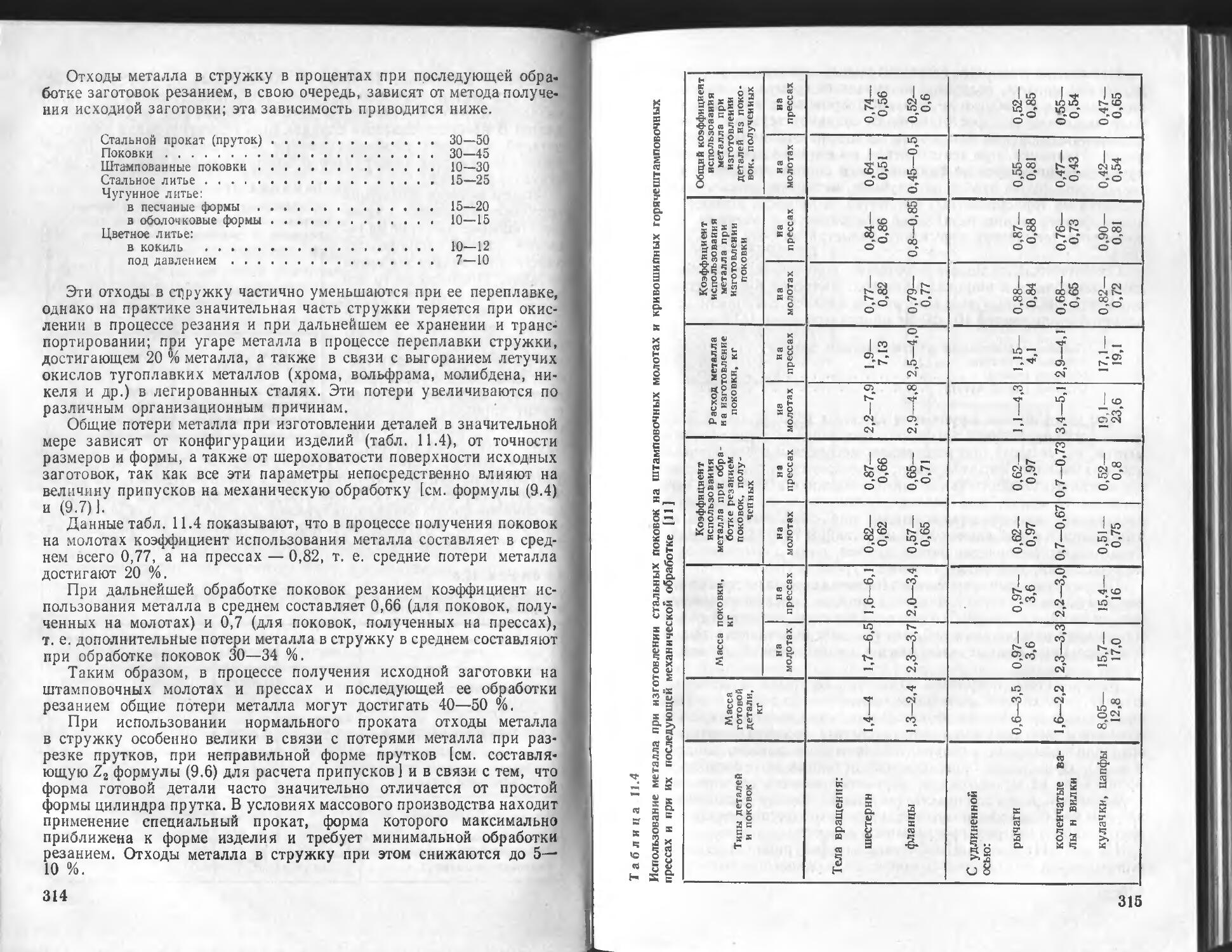

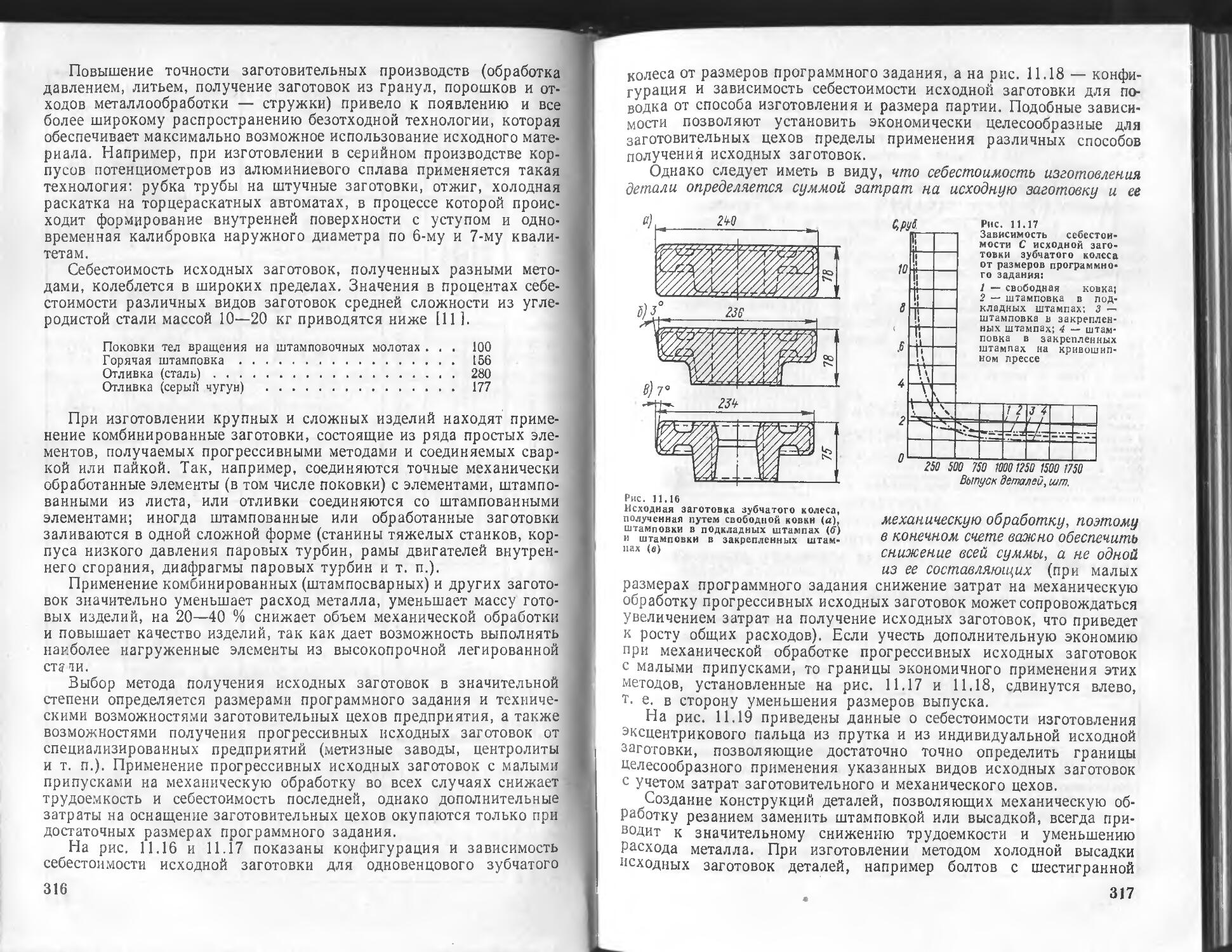

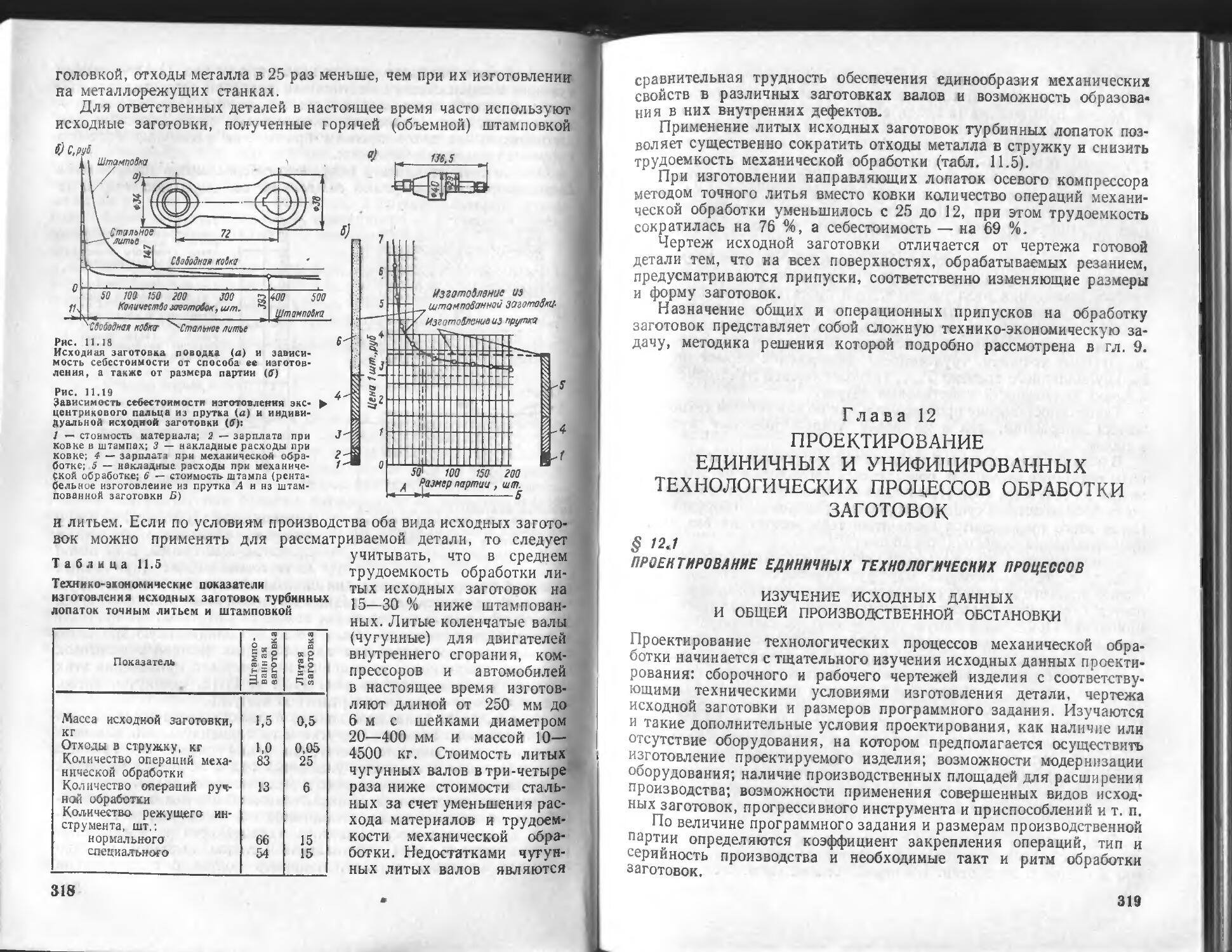

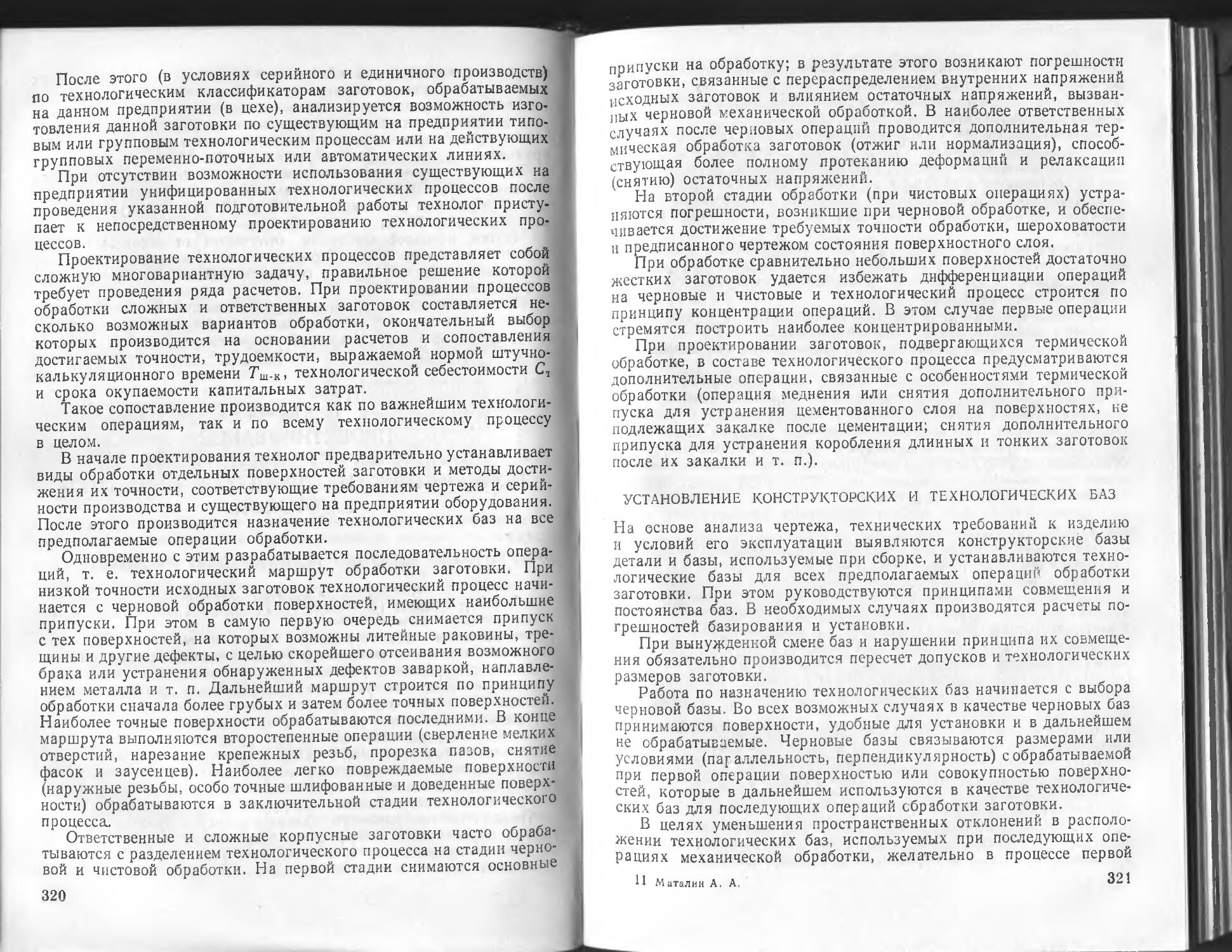

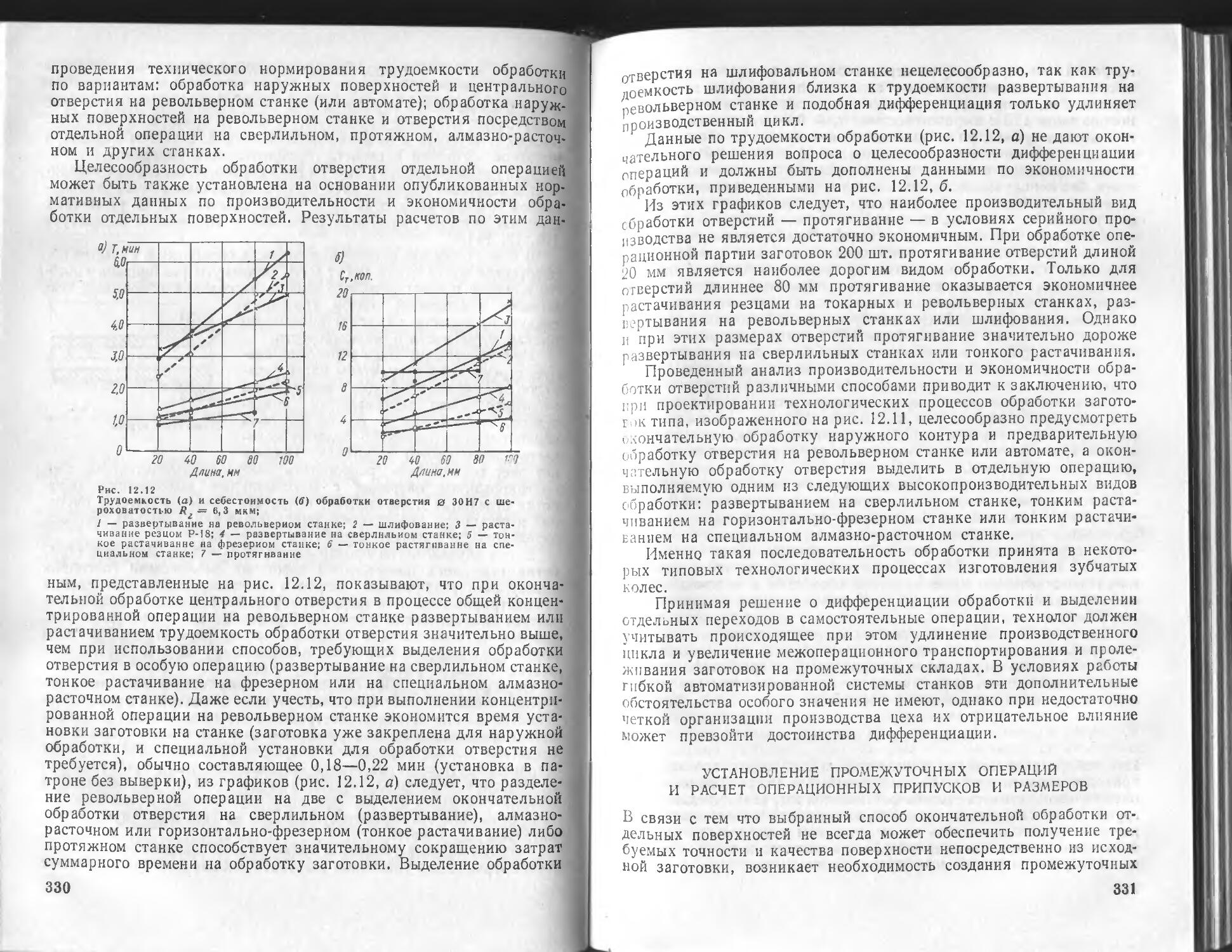

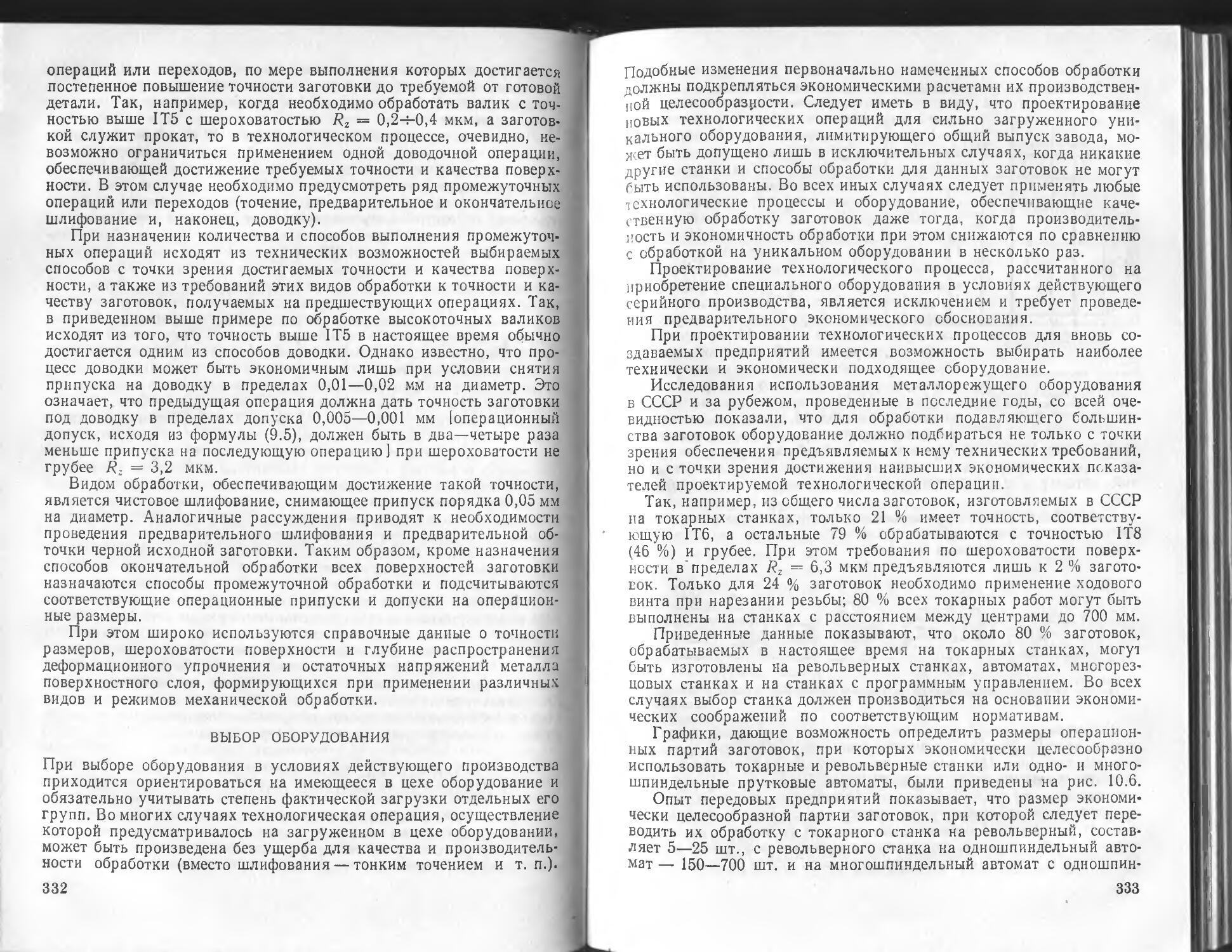

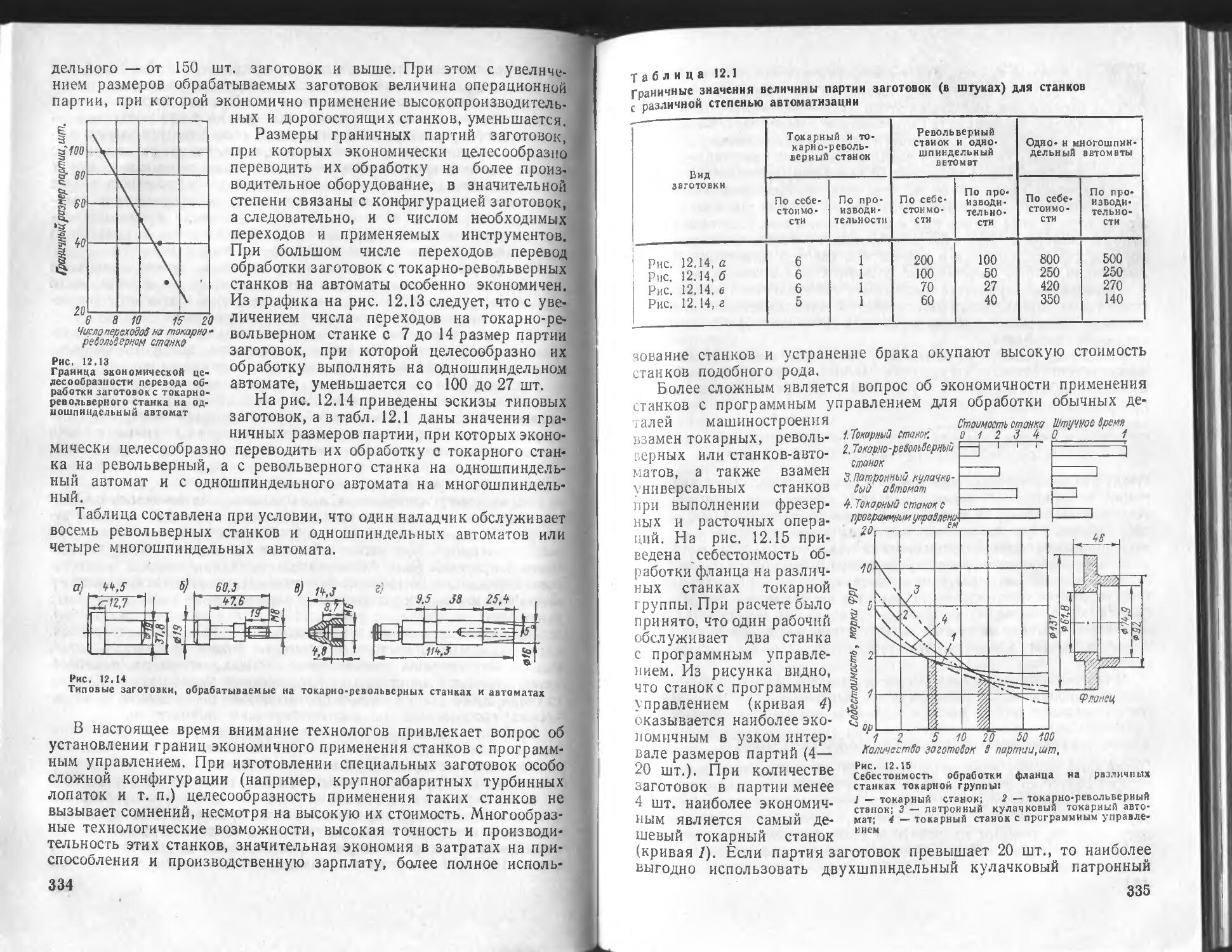

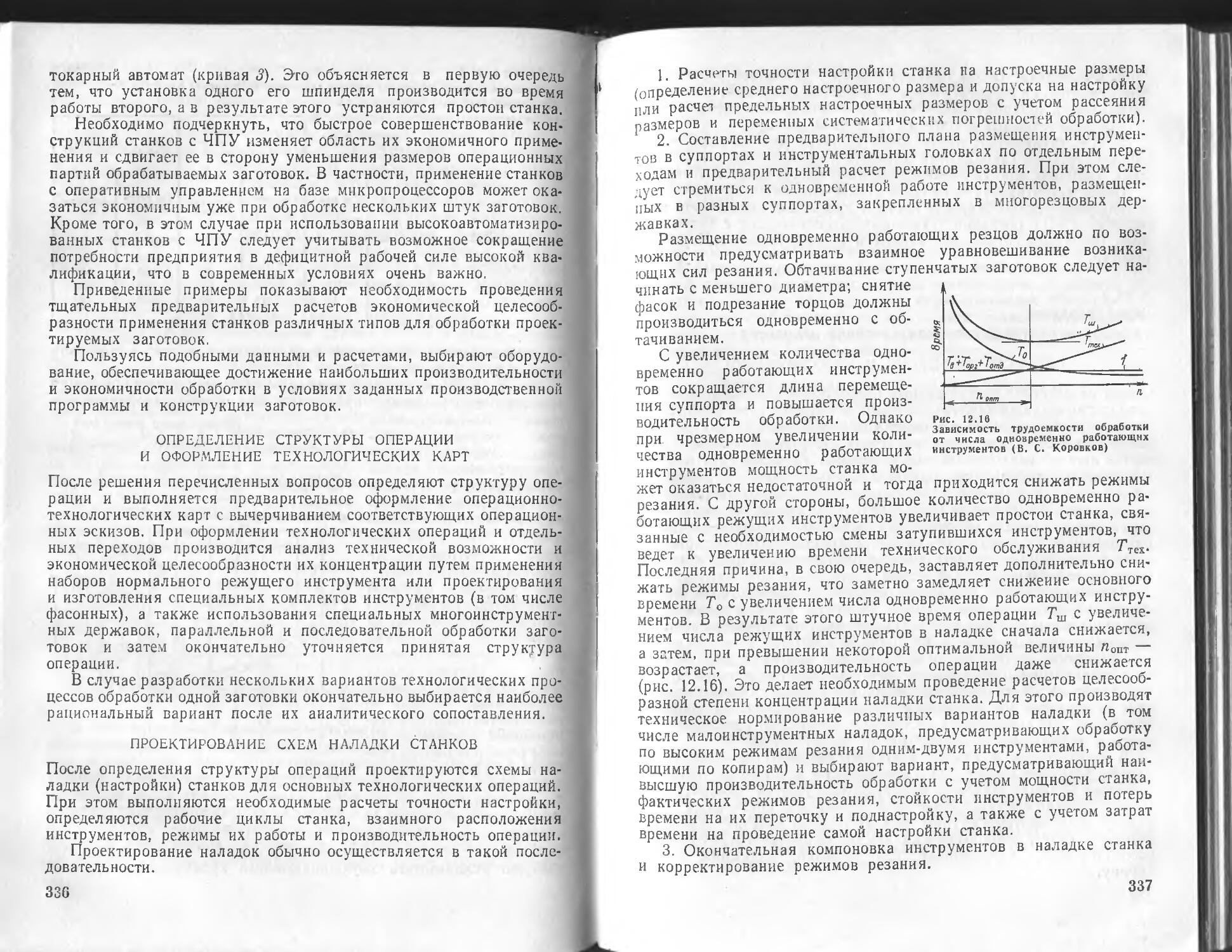

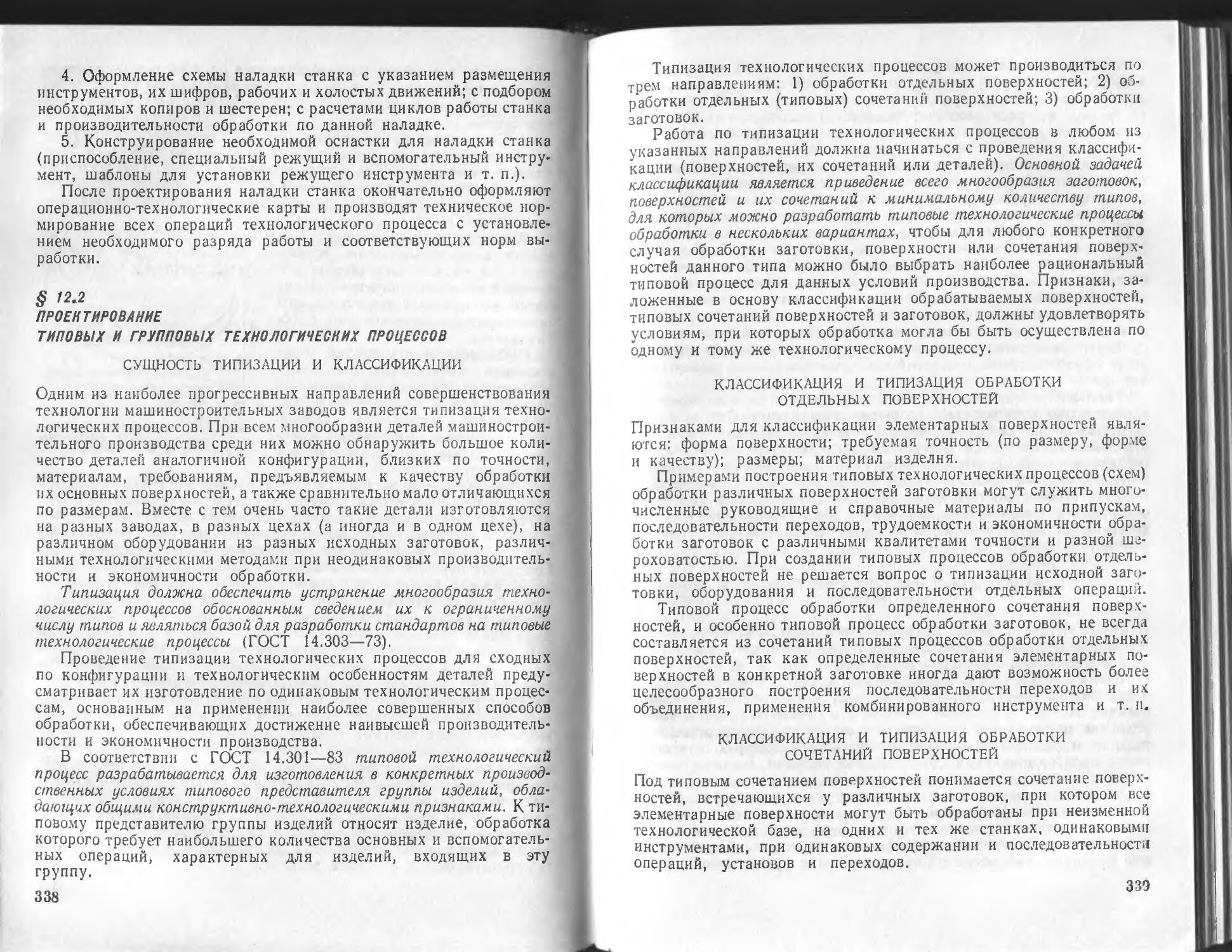

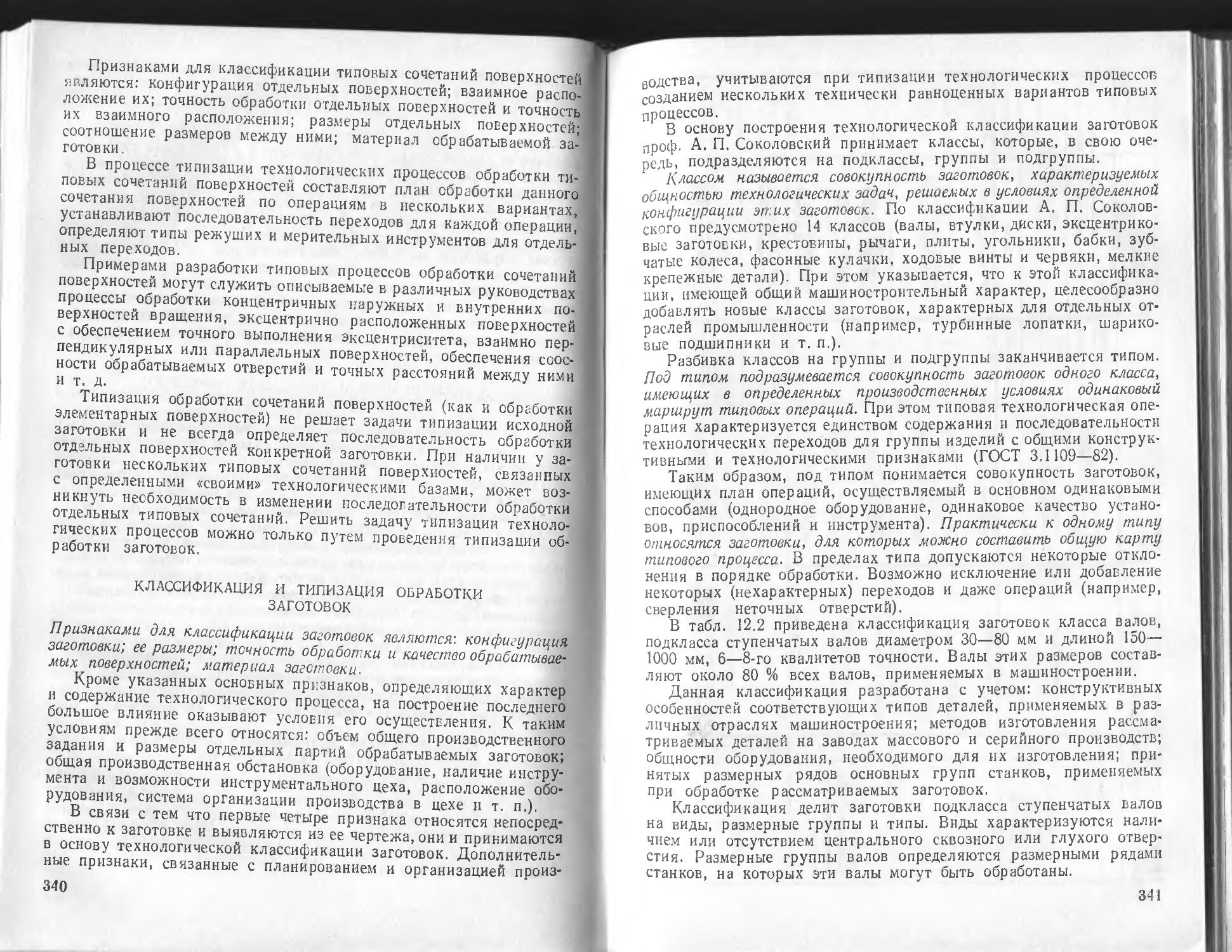

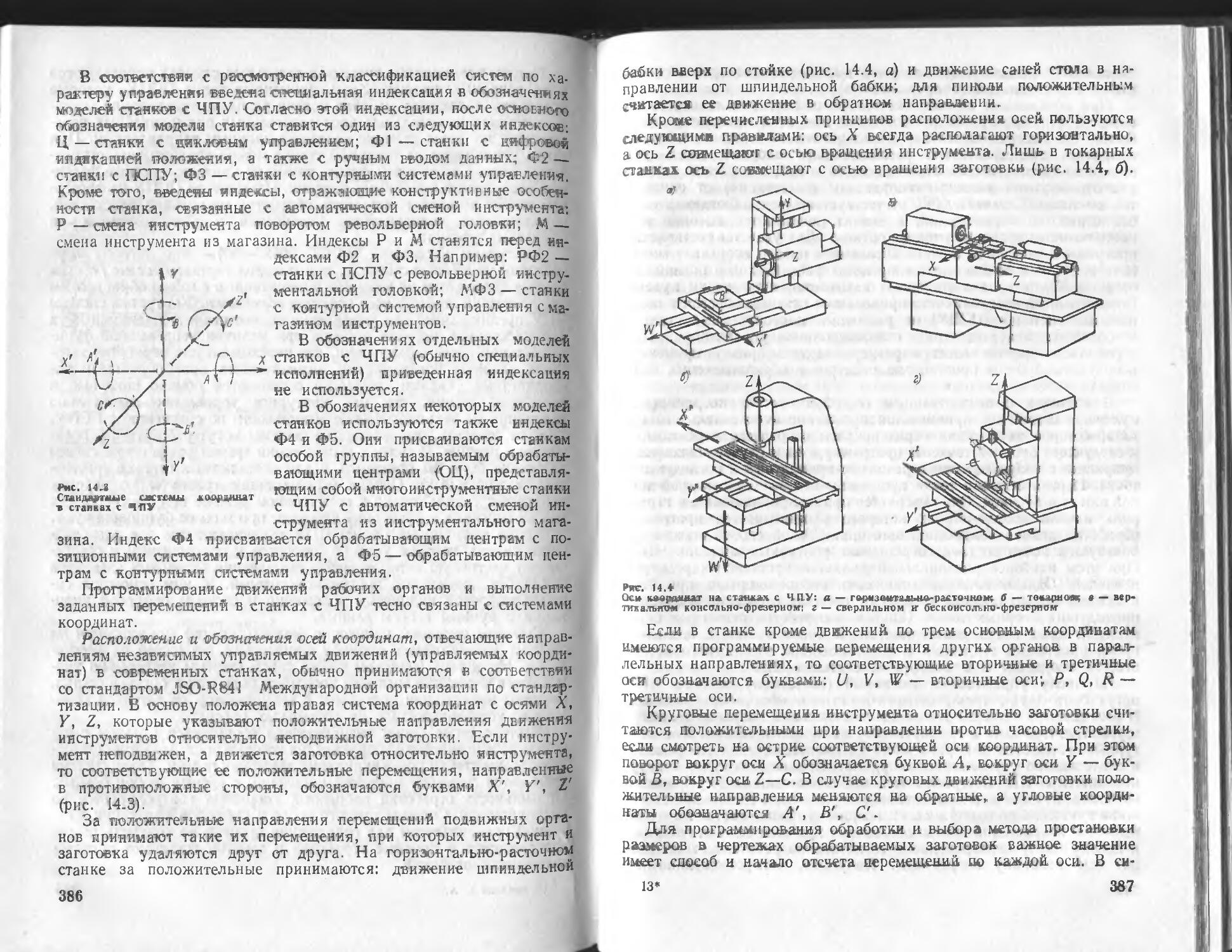

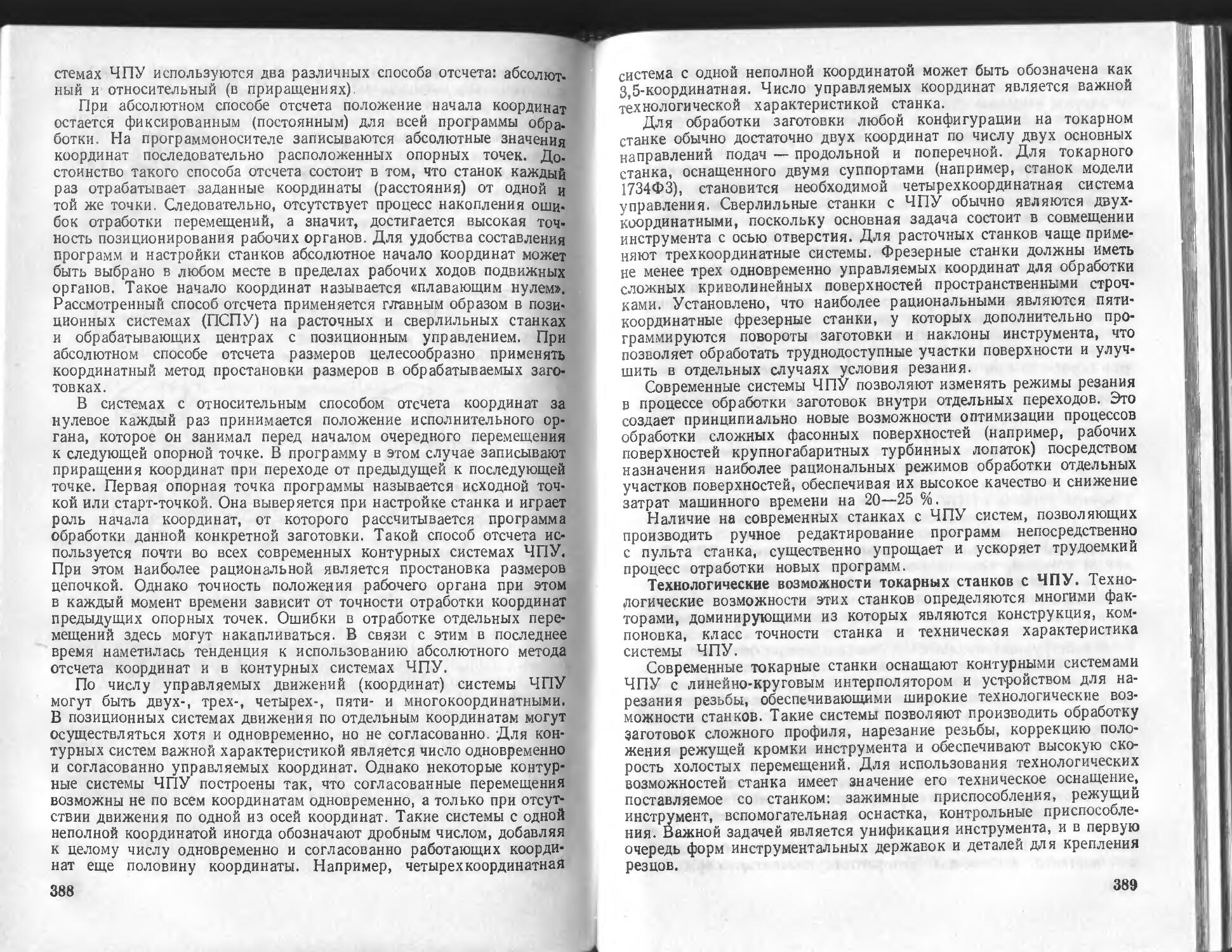

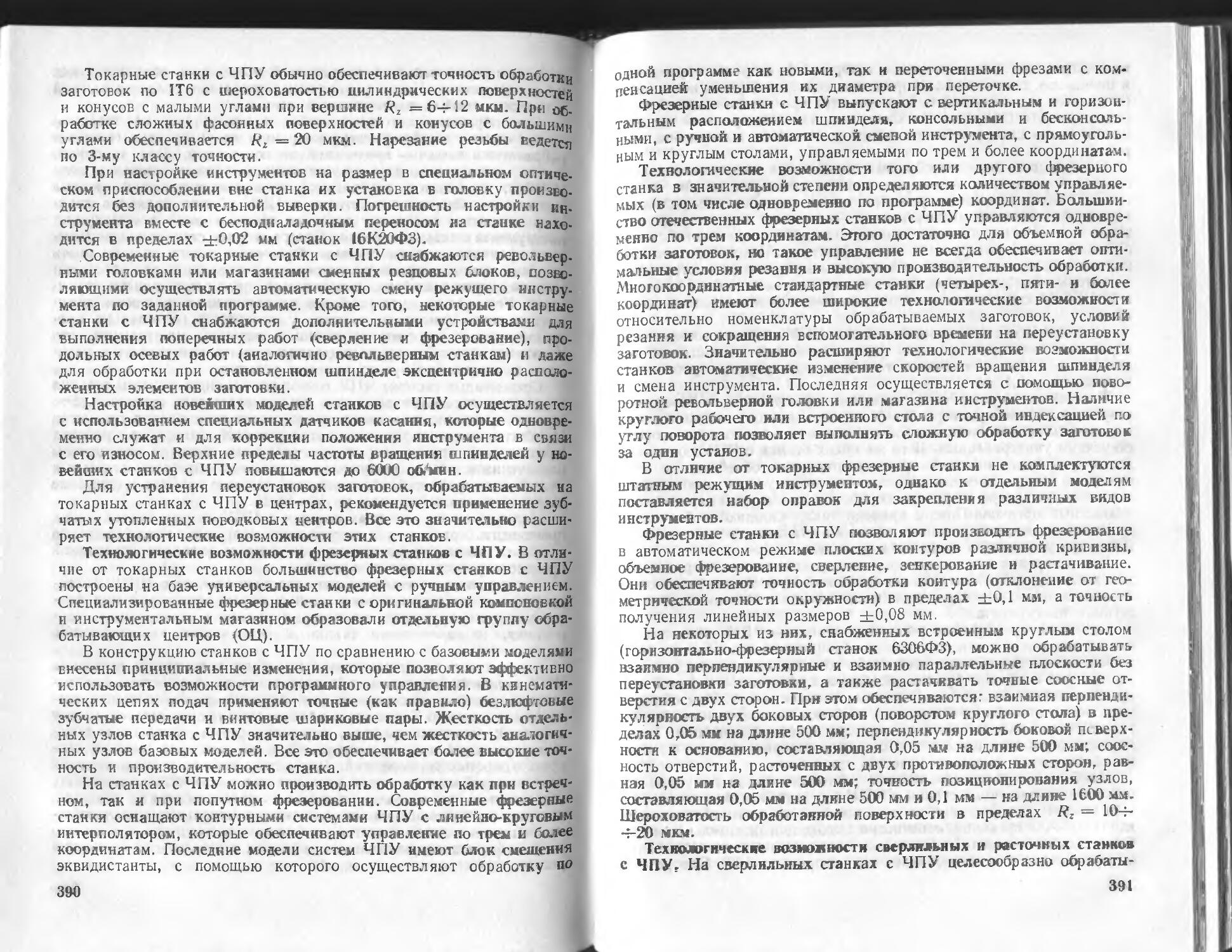

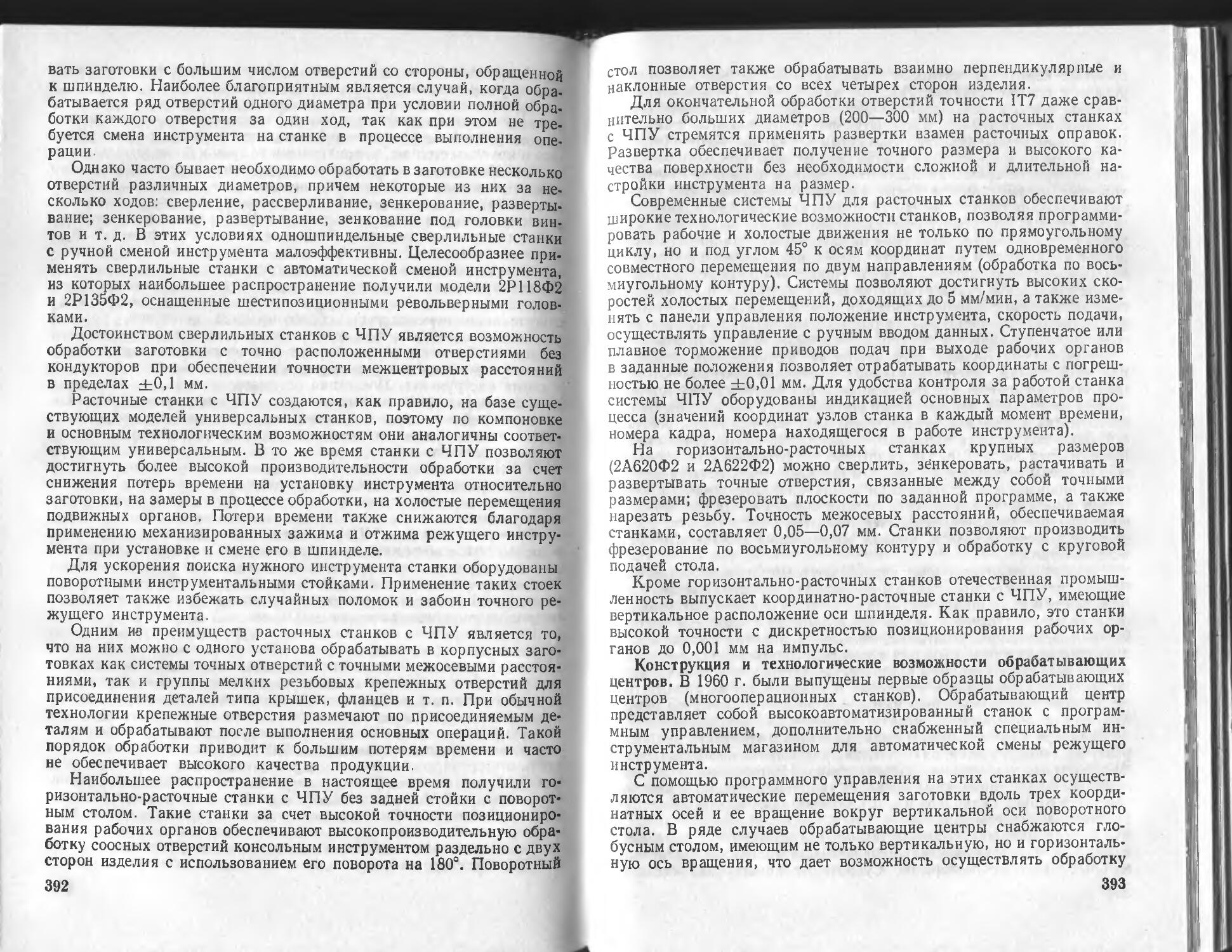

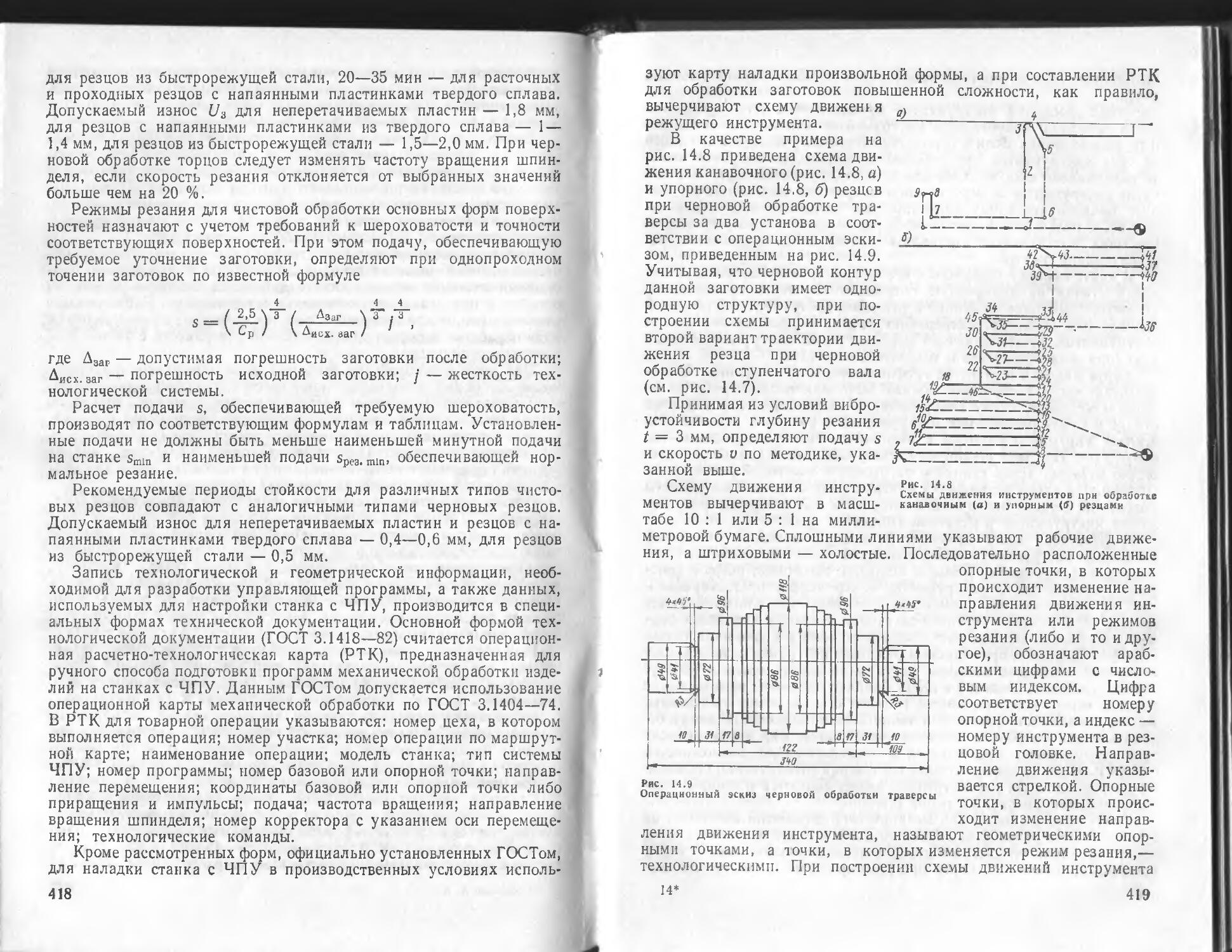

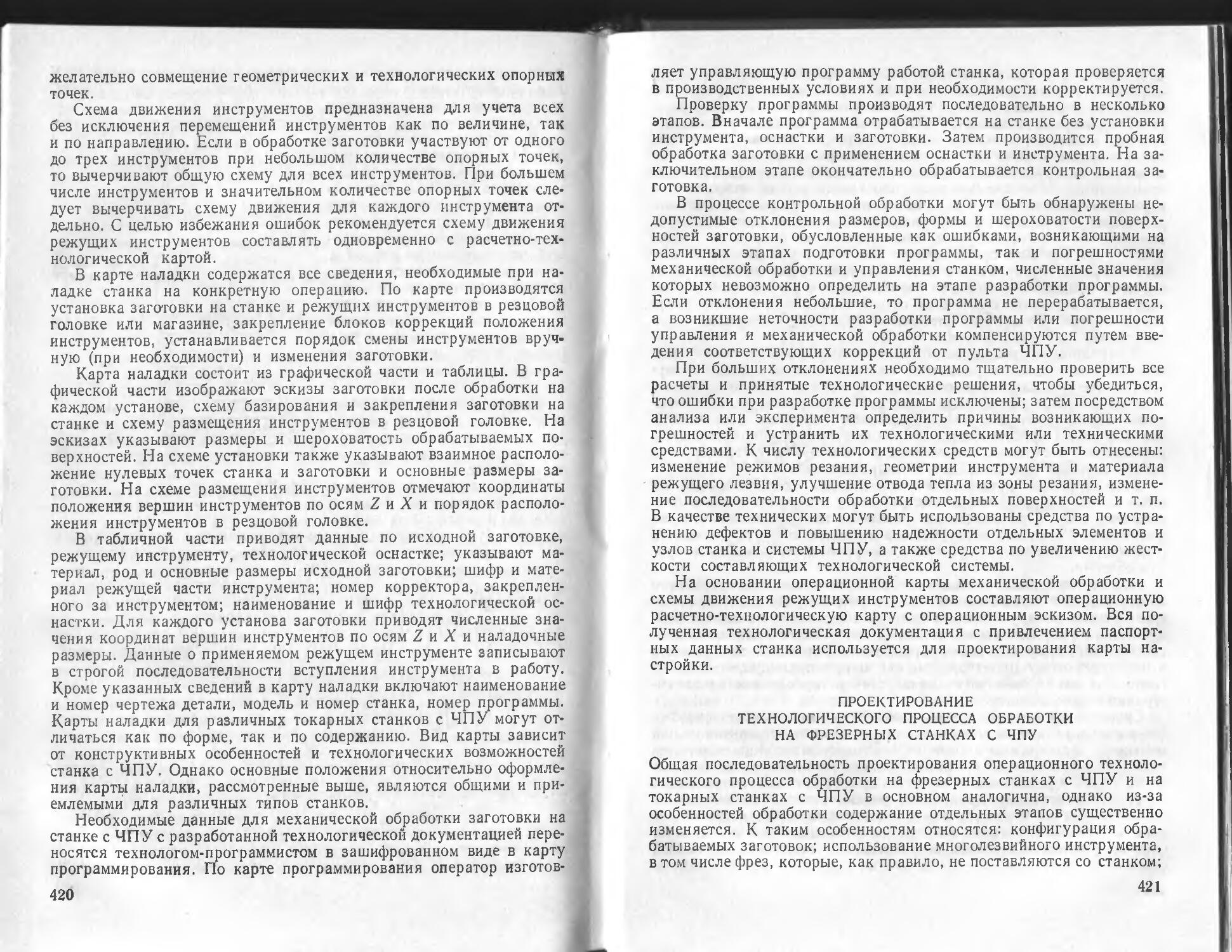

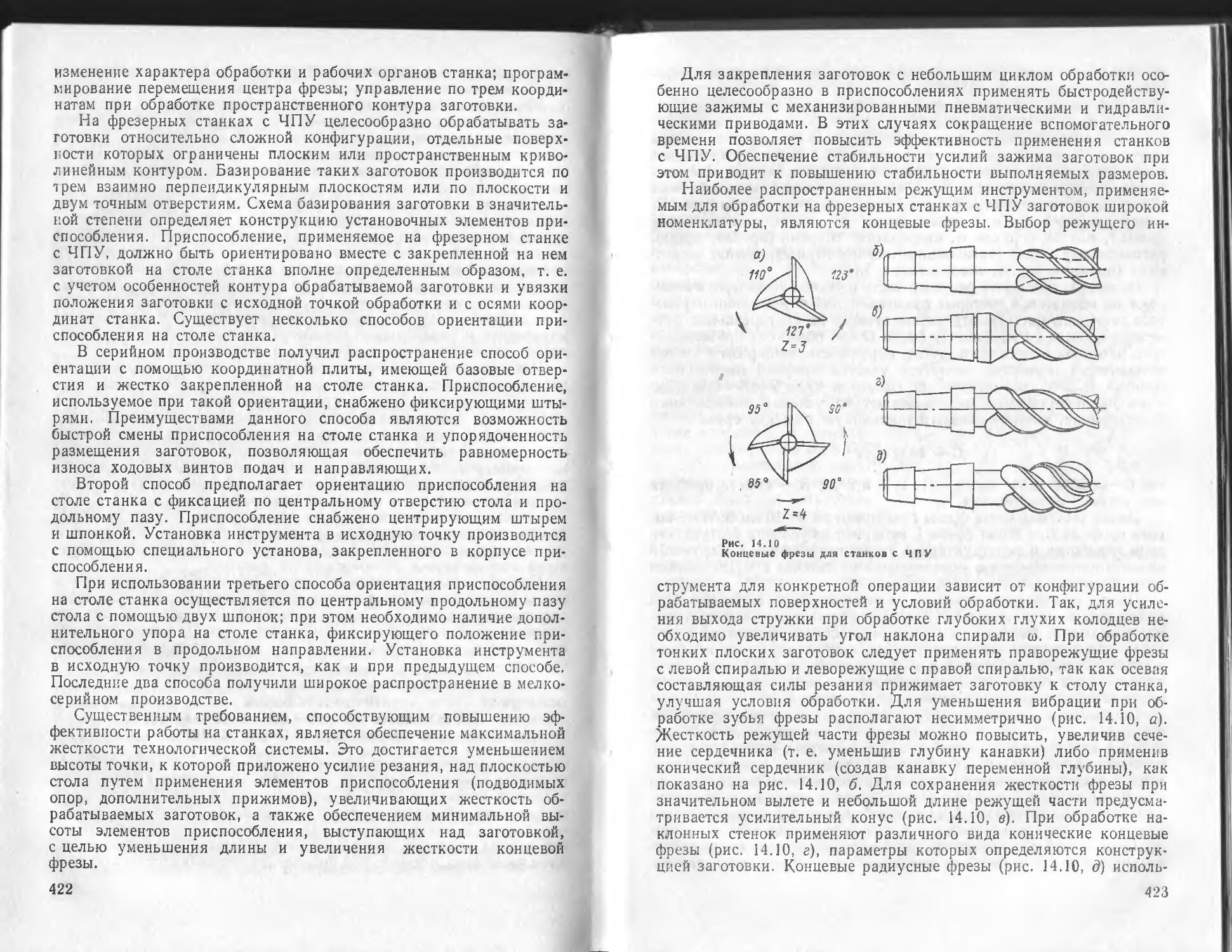

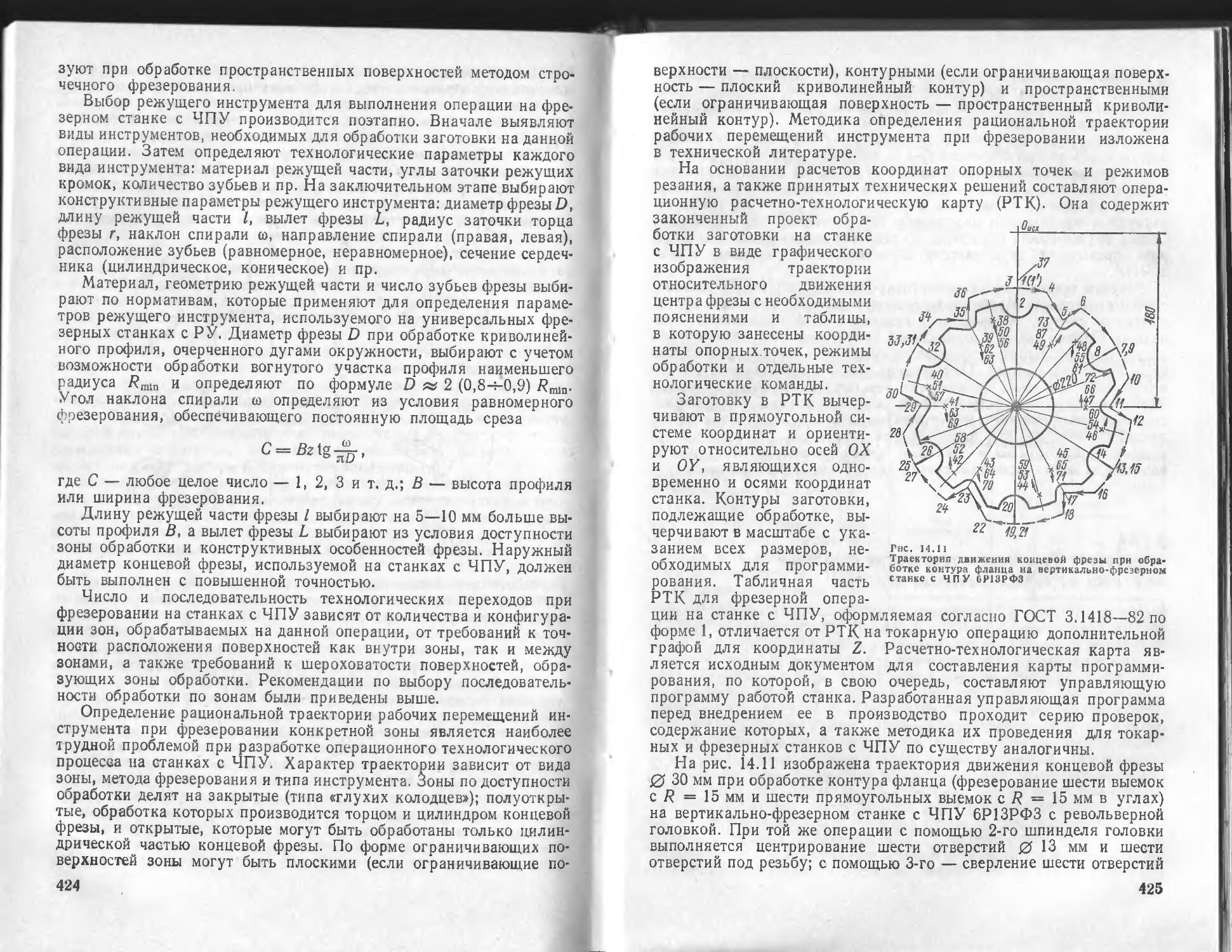

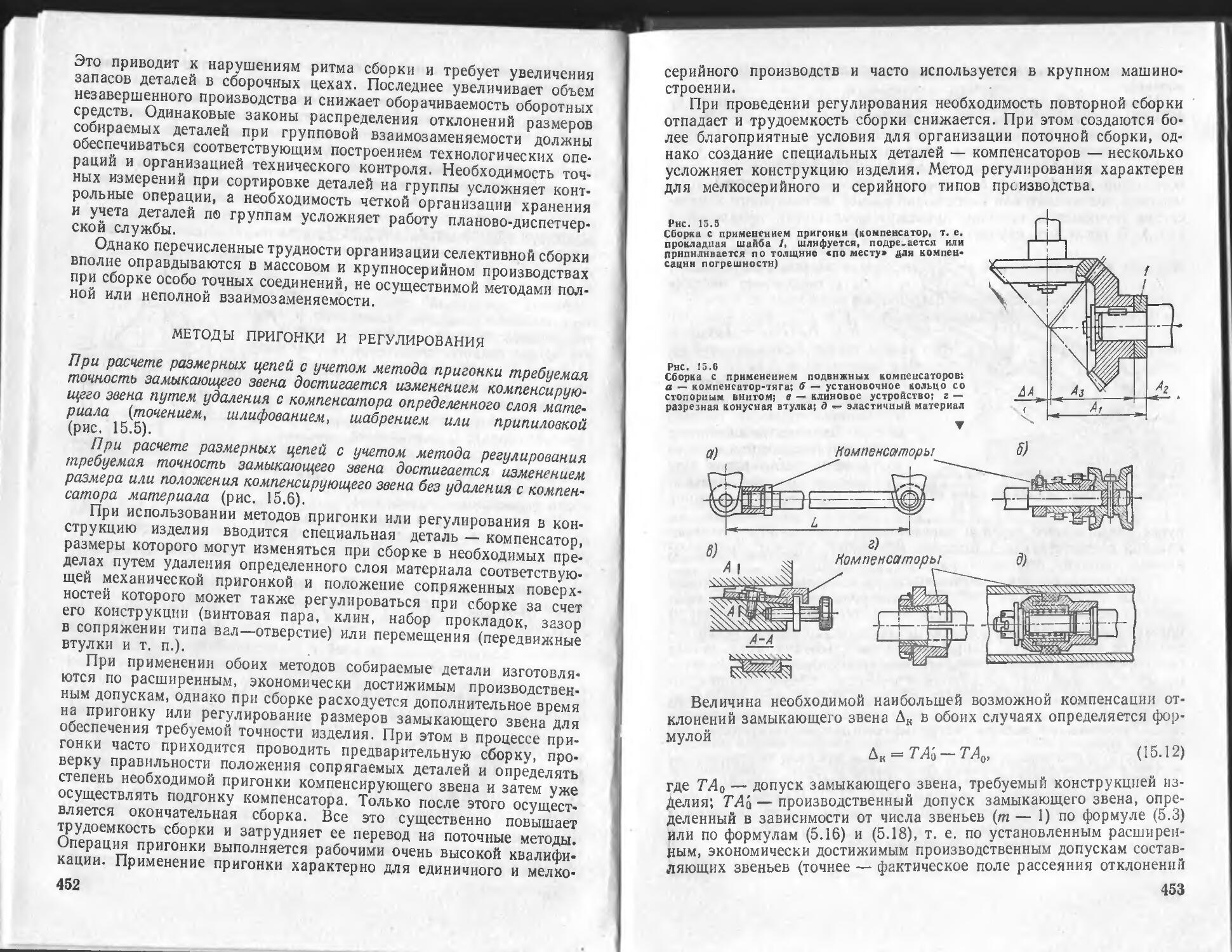

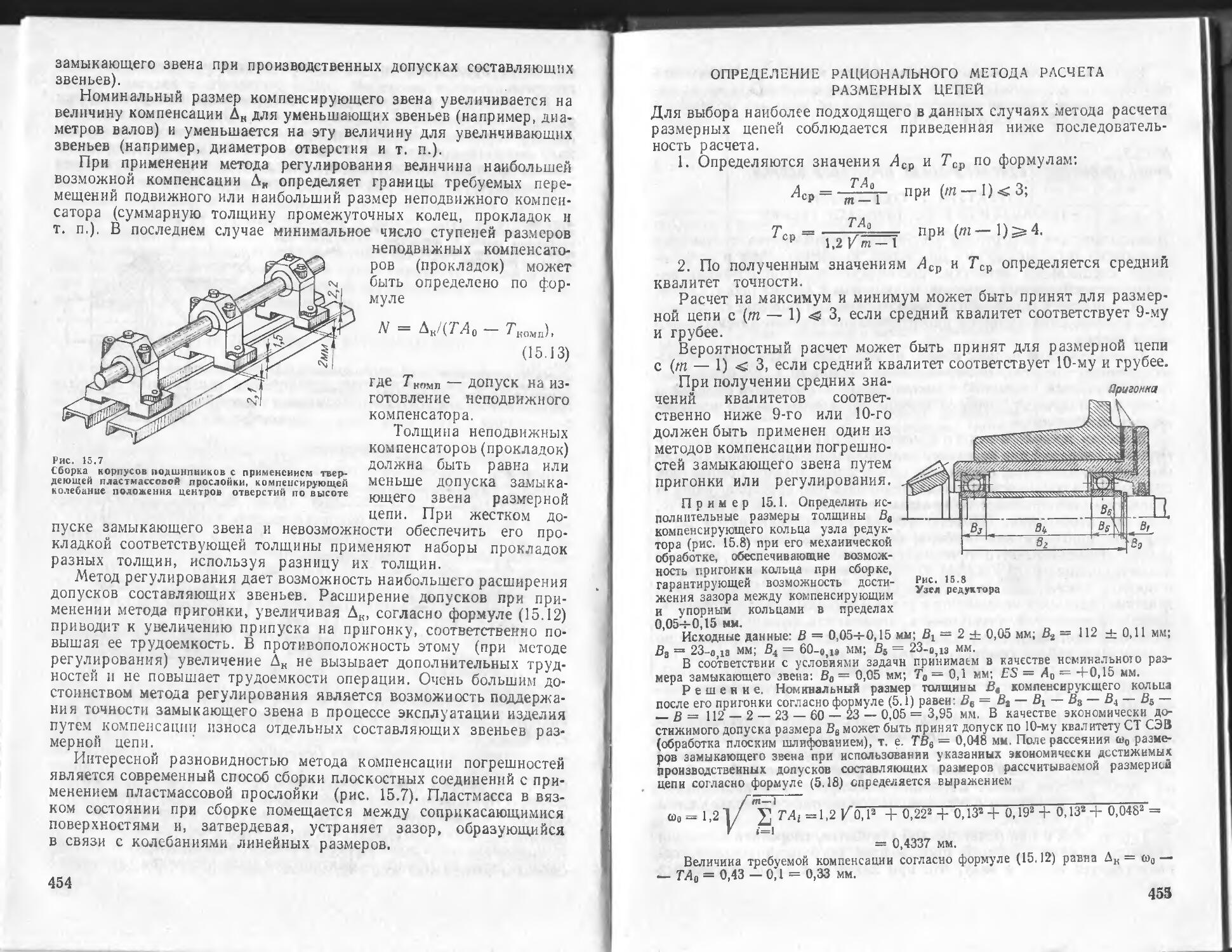

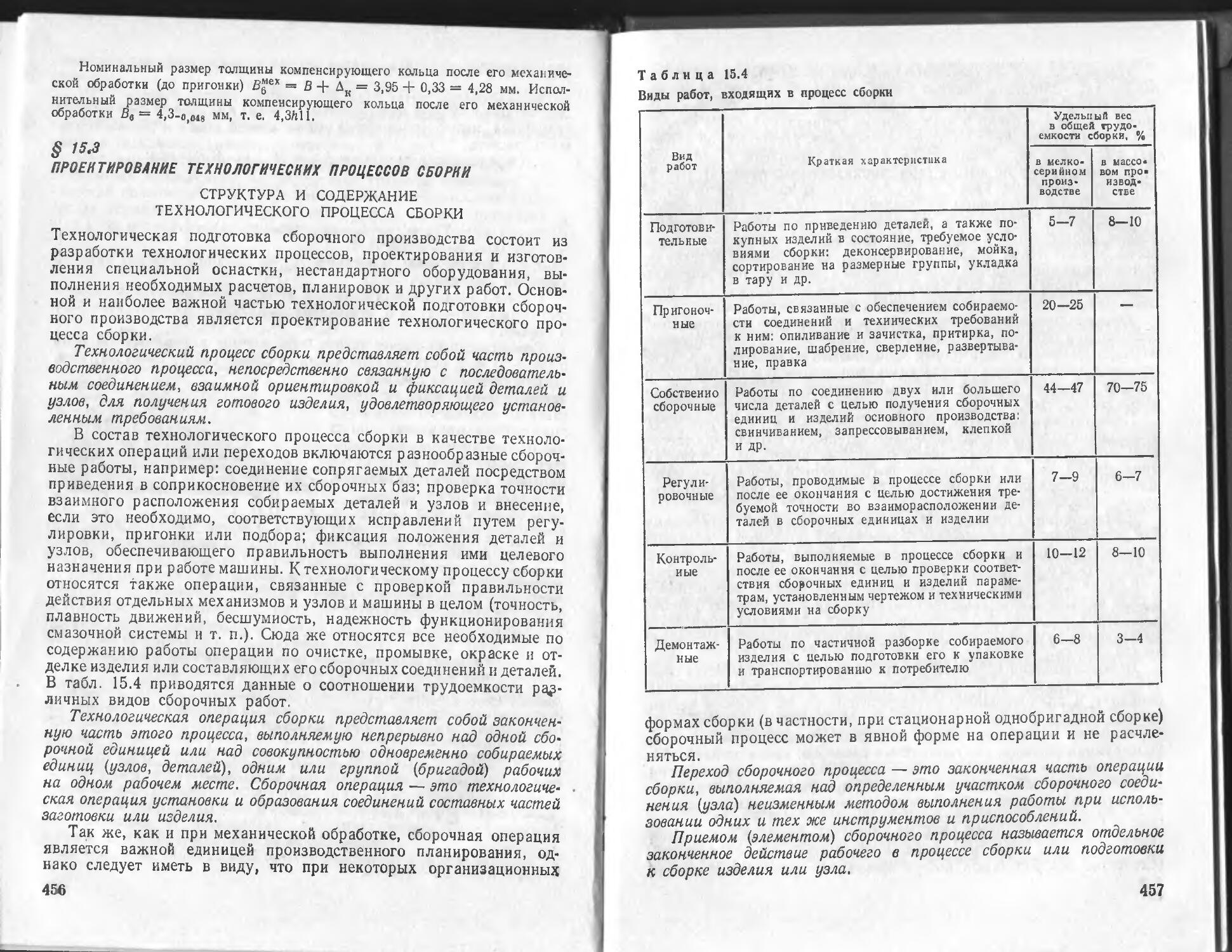

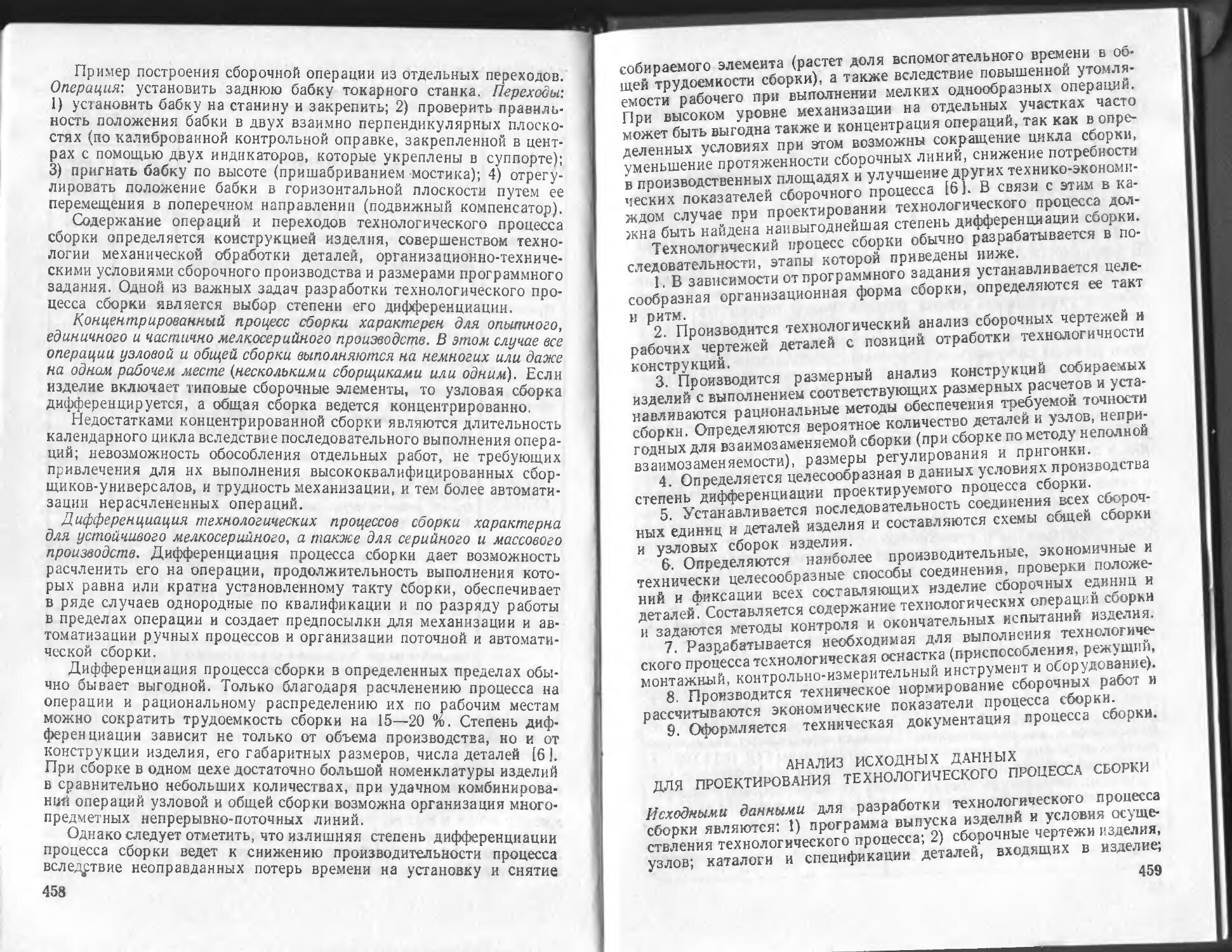

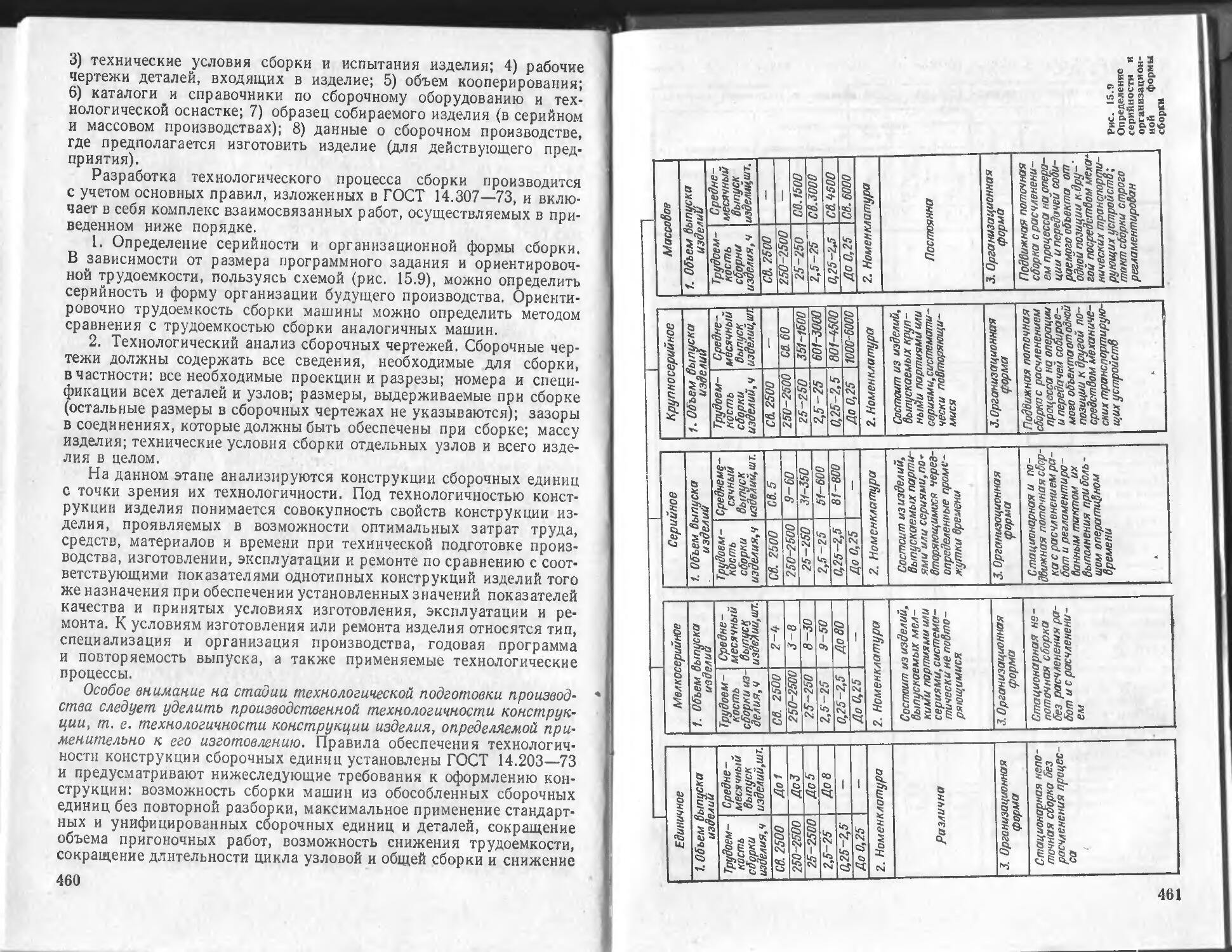

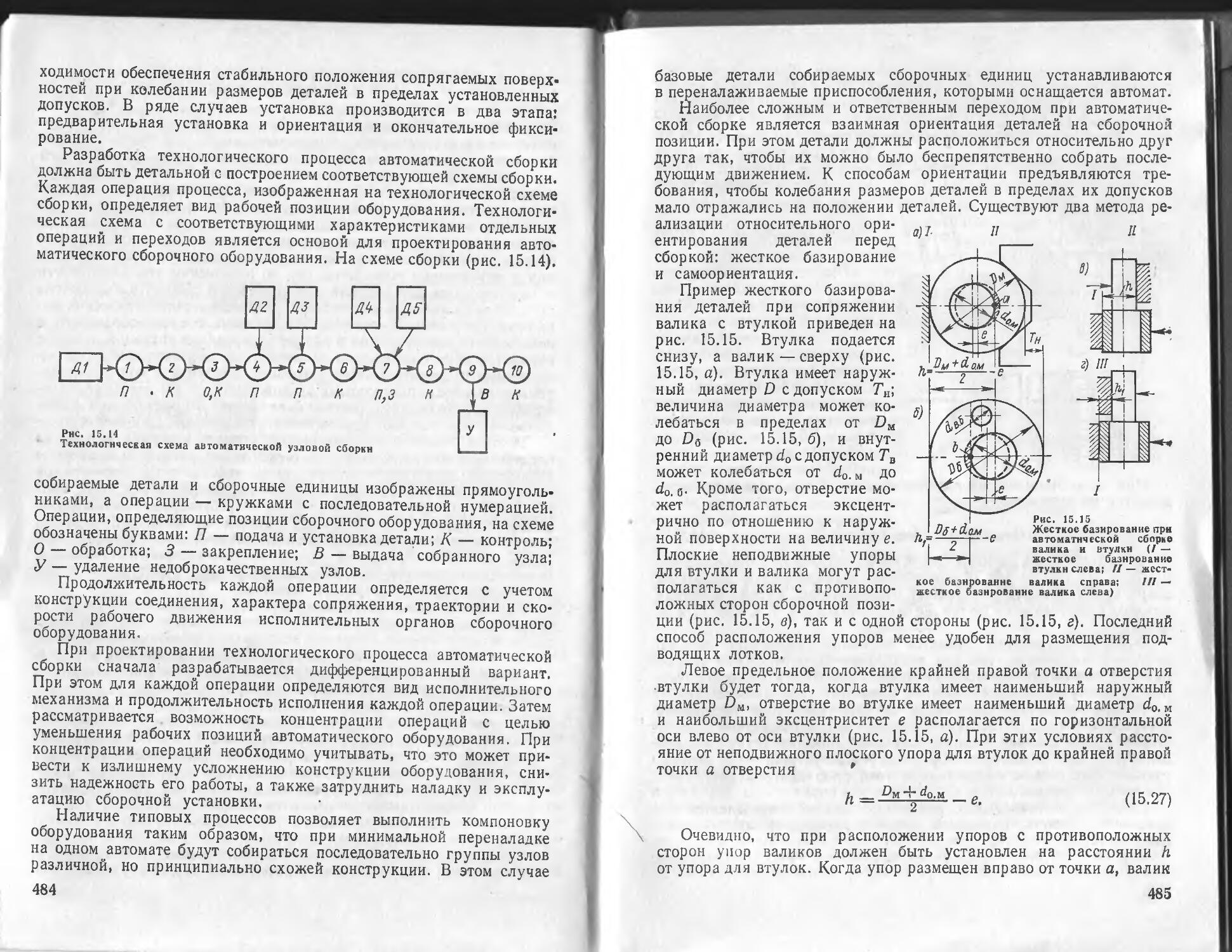

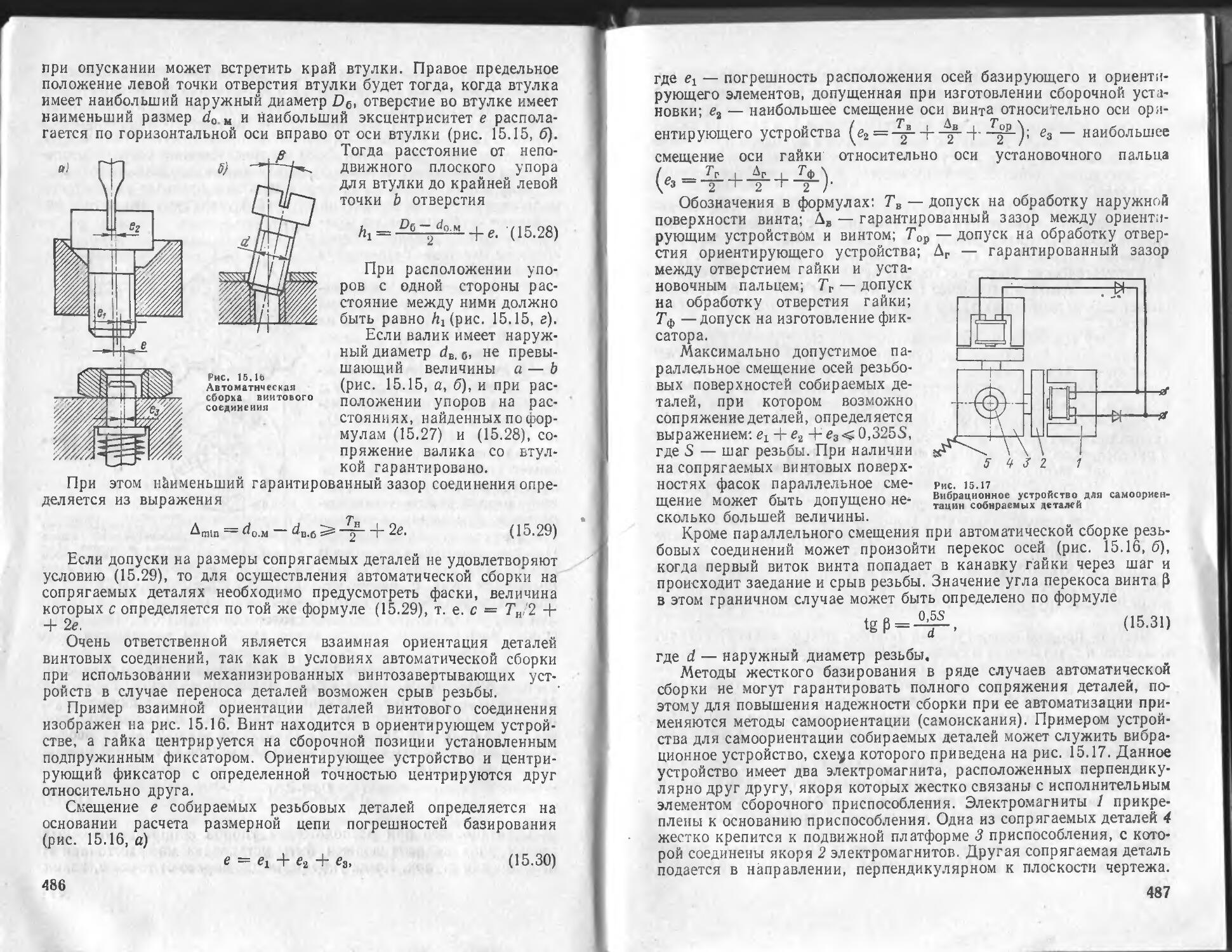

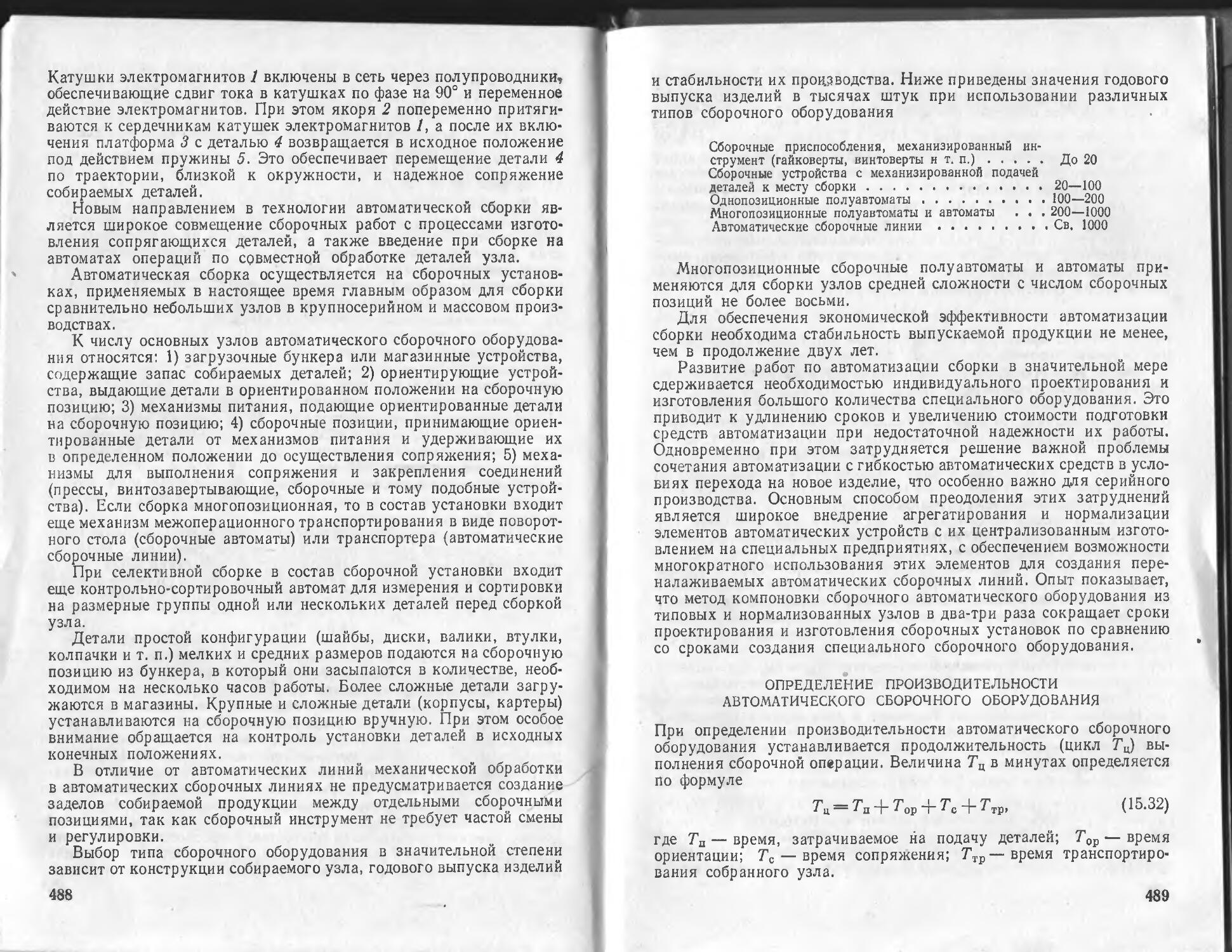

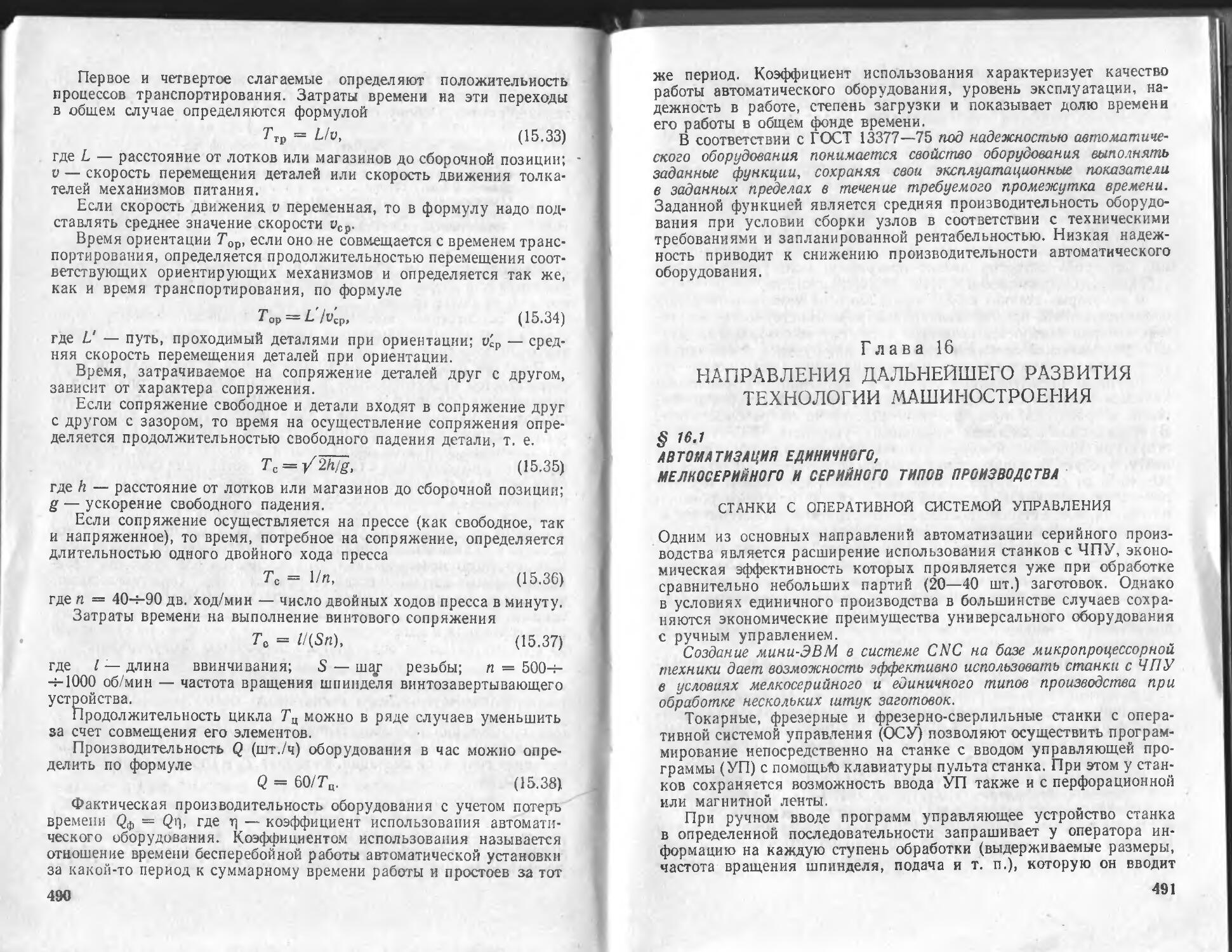

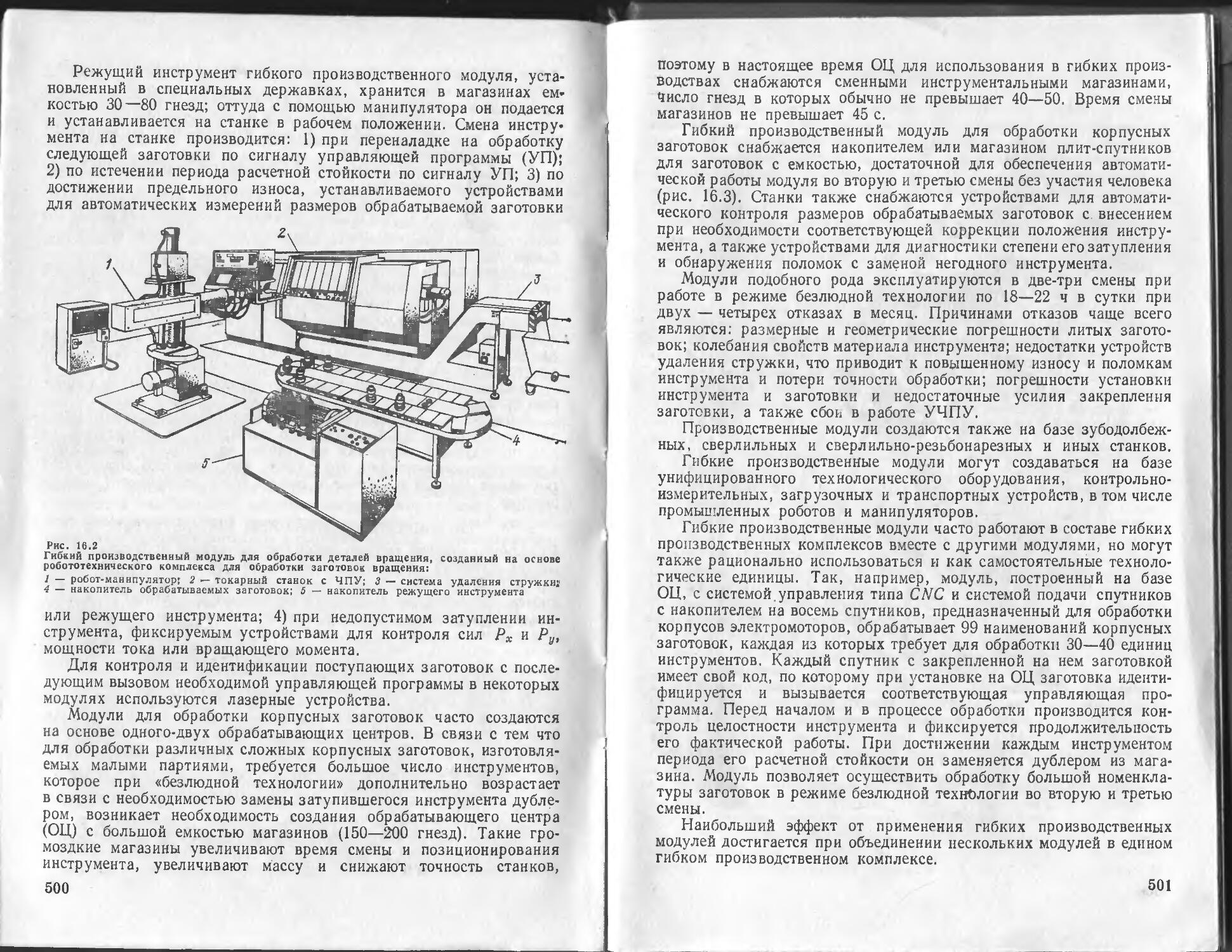

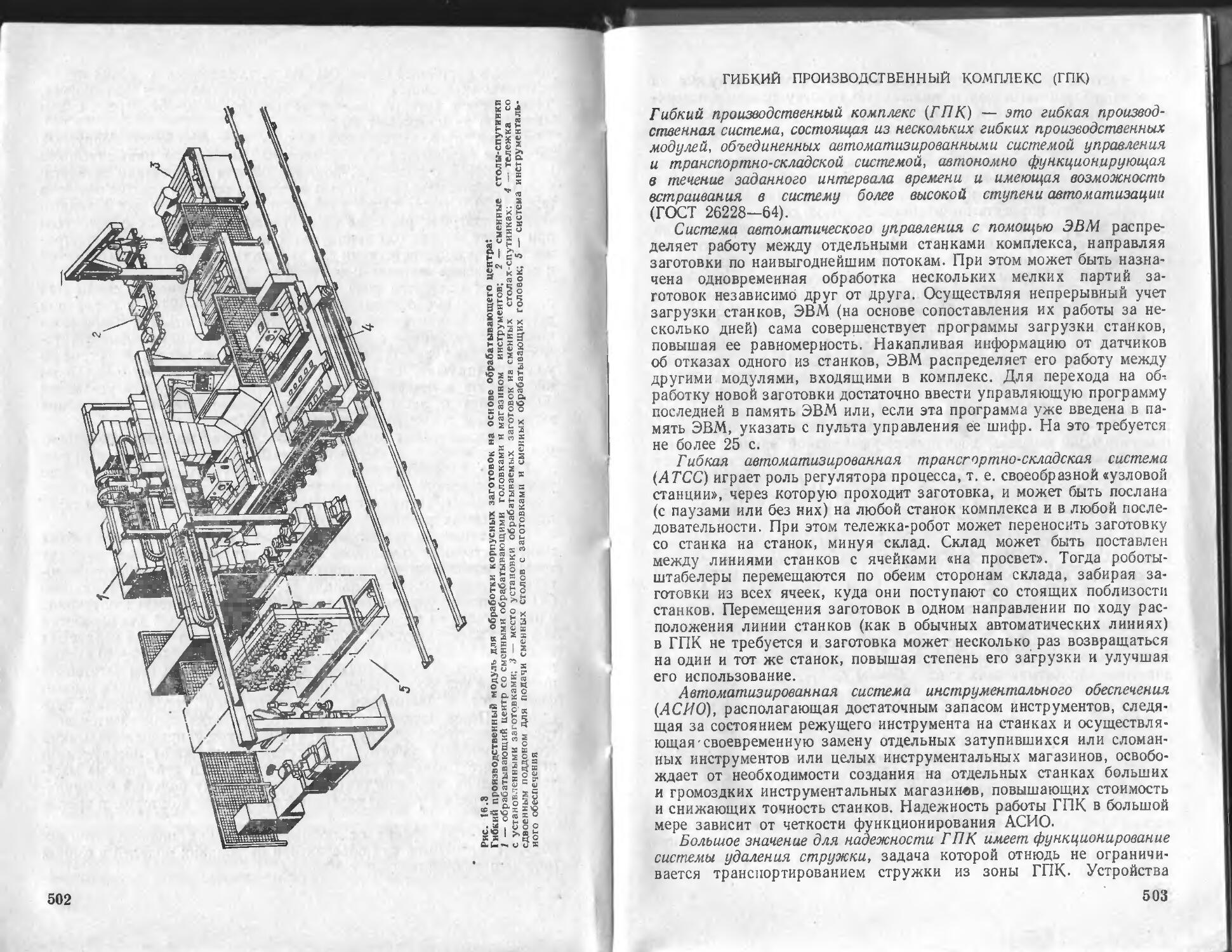

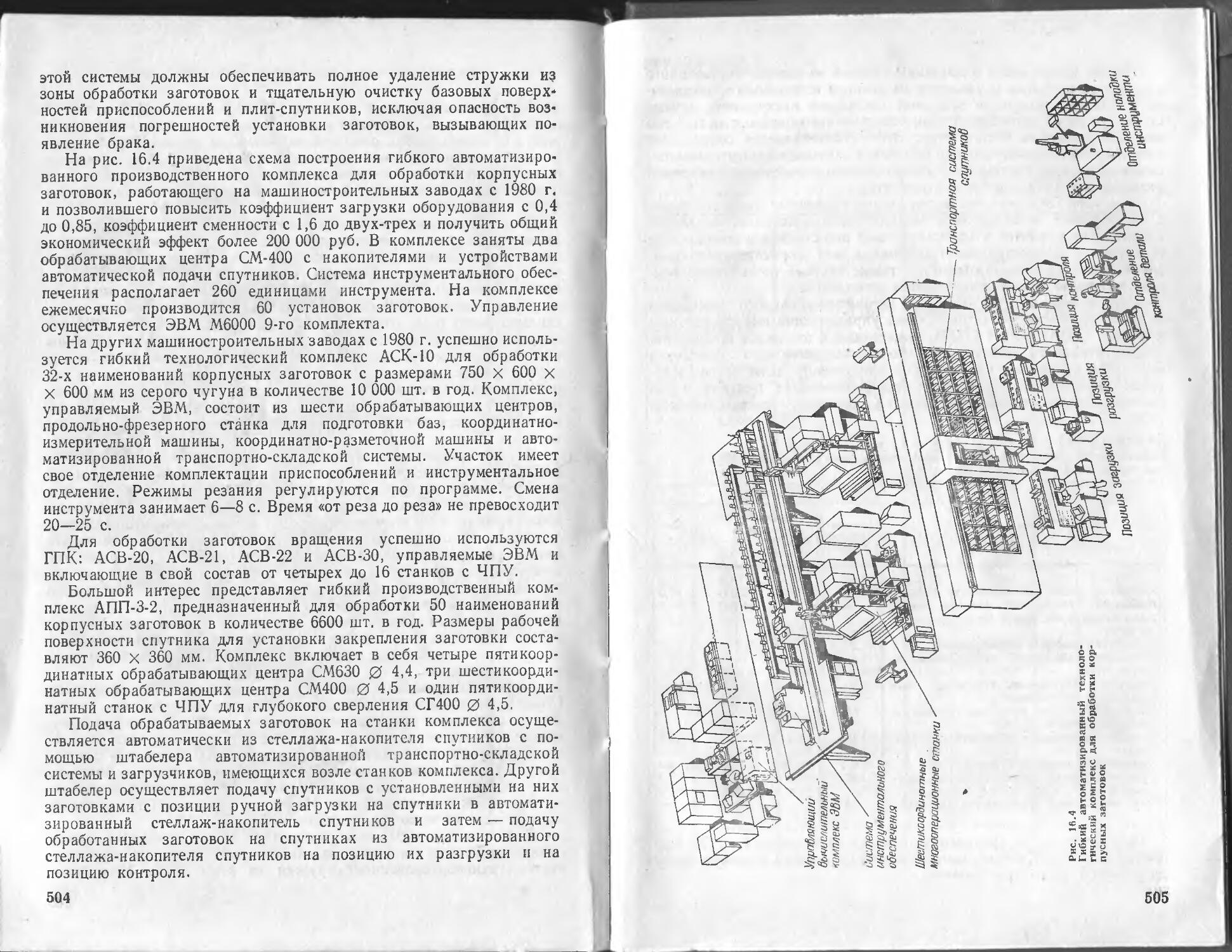

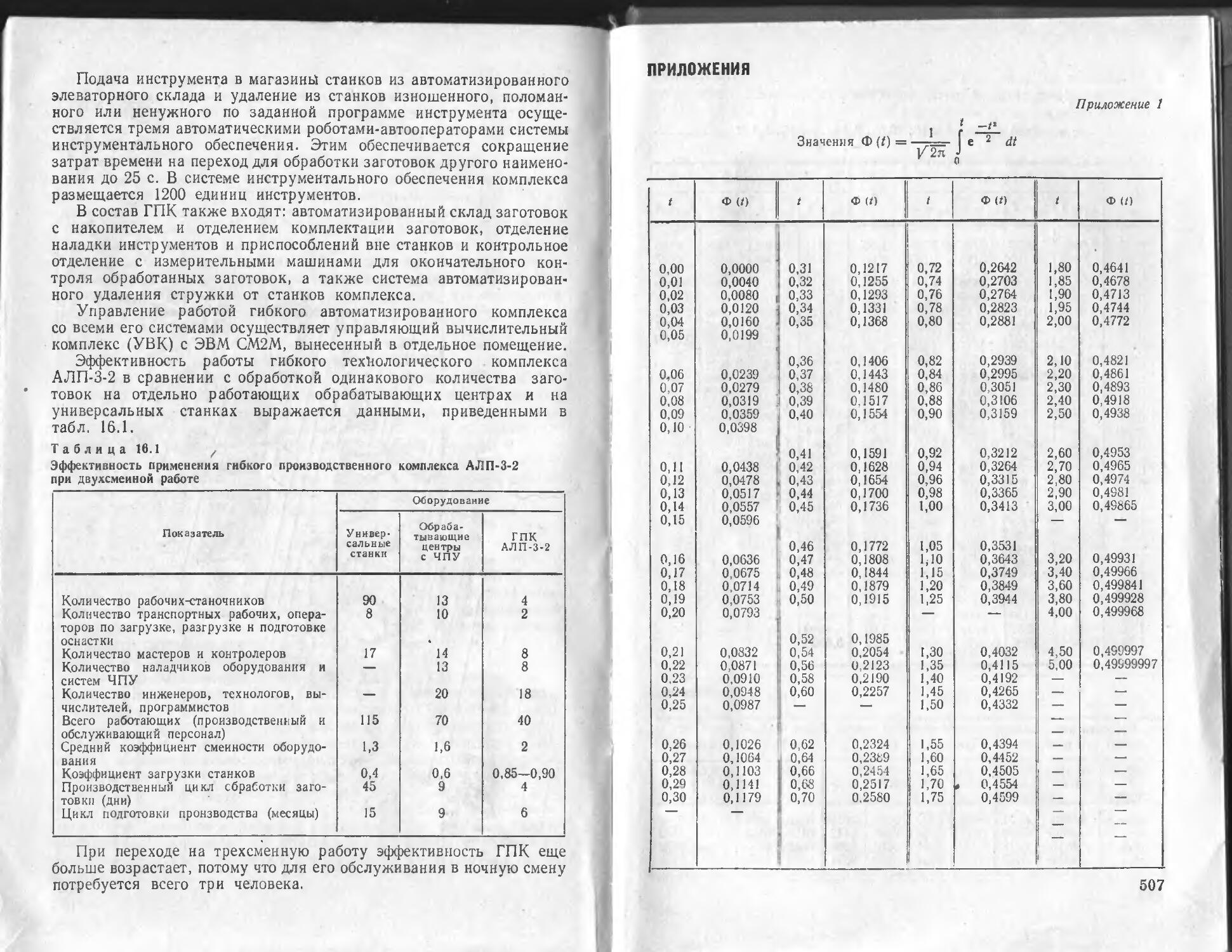

Чтобы полностью исключить возможность появления неисправимого брака, размер смещения т вершины кривой распределения увеличивают на величину погрешности Дн настройки. При этом, однако, общее количество заготовок, требующих дополнительной обработки, заметно возрастает.