Author: Белов П.С. Адельсон С.В.

Tags: прикладные науки медицина технология органический синтез нефтехимия

Year: 1987

Text

6П7.50

A 292

УДК 6,661.71 + 665.65(075.8)

Рецензенты: кафедра ТОО и НХС Куйбышевского поли-

технического института им. В. В. Куйбышева, главный инже-

нер Гипрокаучука Б. С. Короткевич

УДК 6.661.7! + 665.65(075.8)

Адельсон С. В., Белов П. С. Примеры и задачи

по технологии нефтехимического синтеза: Учеб, по-

собие для вузов. М..: Химия, 1987. 192 с.

Содержит примеры и задачи по расчету наиболее важных процес-

сов основного органического и нефтехимического синтеза (пиролиз,

дегидрирование, окисление, гидратация, гидроформилирование, поли-

меризация). Рассмотрены материальные, термодинамические и тепло*

вые расчеты процессов и оборудования. Наряду с традиционными при-

ведены методы расчета с помощью ЭВМ.

Для студентов, специализирующихся в области основного орга-

нического и нефтехимического синтеза.

Табл. 80. Ил, 18. Библ ио гр. список: 16 назв.

А

2803020300-076

050(01)-87

76-87

© Издательство «Химия», 1987 г.

ОГЛАВЛЕНИЕ

Предисловие ............................................ 4

Основные условные обозначения ........................... 6

Глава 1, Материальные балансы нефтехимических процессов 7

Принципы составления материальных балансов................7

Основные показатели нефтехимических процессов............ 8

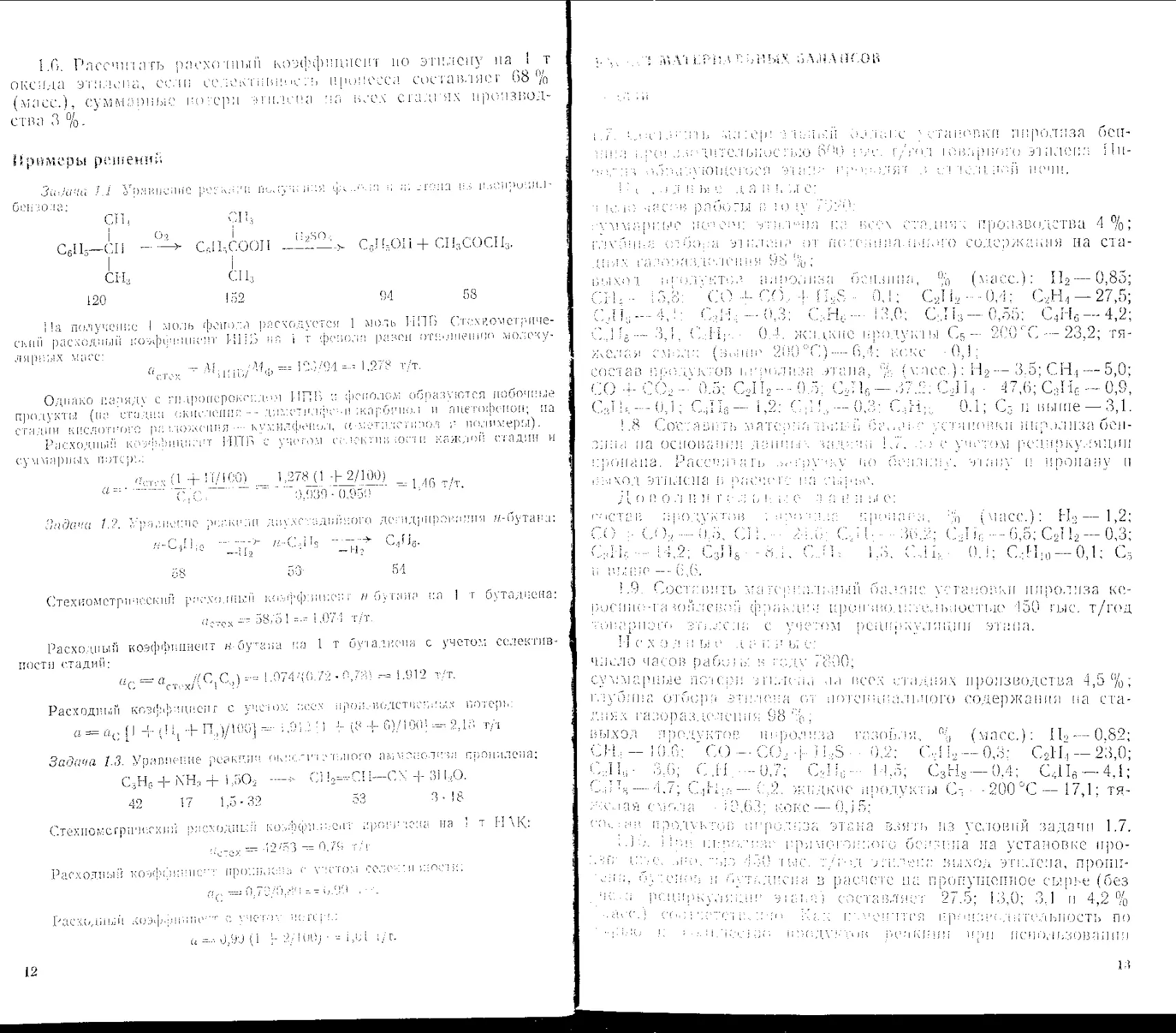

Расчет расходных коэффициентов...........................11

Задачи ..............................................11

Примеры решений......................................12

Расчет материальных балансов.............................13

Задачи ..............................................13

Методические указания .............................. 22

Примеры решений......................................67

Глава 2, Расчет состава продуктов реакции, конверсии, вы-

хода и селективности....................................115

Задачи .............................................116

Методические указания ............................. 121

Примеры решений.....................................129

Глава 3. Элементы технологического расчета реакторов неф-

техимических процессов..................................151

Основные технологические параметры работы реакторов , . 151

Принципы составления тепловых балансов................152

Задачи .............................................153

Методические указания ..................... .... 156

Примеры решений . ..................................169

Справочные таблицы....................................189

Рекомендательный список литературы , . 191

ПРЕДИСЛОВИЕ

Как отмечалось па XXVII съезде КПСС, в качестве главного

рычага интенсификации народного хозяйства партия выдвигает

кардинальное ускорение научно-технического прогресса, широ-

кое внедрение техники новых поколений, принципиально новых

технологий, обеспечивающих наивысшую производительность и

эффективность В связи с этим в настоящее время к выпускни-

кам вузов предъявляются повышенные 1ребования в области

профессиональных знаний, владения методами электронно-вы-

числительной техники применительно к профилю своей специ-

альности. Особое внимание должно быть уделено выработке у

студентов навыков практического решения технологических за-

дач с целью выбора оптимальных вариантов осуществления

технологических процессов, обеспечивающих ускоренное разви-

тие отраслей химической индустрии.

В МИН Г им. И. М. Губкина на протяжении многих лет сту-

дентов обучают расчетам путем проведения практических за-

нятий по технологии нефтехимического синтеза. Кроме того,

студенты выполняют два курсовых проекта, включающих

составление материальных балансов процессов и расчет основ-

ной аппаратуры. Приведенные в данном учебном пособии

задачи составлены на основе опыта проведения указанных за-

нятий.

При составлении задач по материальным балансам использо-

ваны методики расчетов Гипрокаучука и ВНИПИНефти, причем

ряд методик дополнены и уточнены. Значительная часть методик

расчетов разработана авторами.

В соответствии с содержанием лекционного курса и учебника

«Технология нефтехимического синтеза» в книге подробно рас-

смотрены методика обработки экспериментальных и производ-

ственных данных, расчеты материальных балансов нефтехими-

ческих процессов, основных показателей процессов и состава

продуктов реакции, методы расчета основных технологических

параметров работы химических реакторов и их тепловые и гид-

равлические расчеты.

Все расчеты даны применительно к конкретным нефтехими-

ческим процессам. При этом подробно рассмотрены наиболее

крупнотоннажные процессы. Авторы уделили большое внимание

расчету материальных балансов тех процессов, составление ко-

торых требует использования специальных приемов.

В книге отсутствуют кинетические расчеты реакторов, по-

скольку этому вопросу посвящены многочисленные монографии

и учебники.

Данное учебное пособие может служить основой для практи-

ческих занятий студентов, а также может быть использовано для

выполнения курсовых и дипломных проектов.

Несмотря на то что в настоящее время значительная часть

расчетов выполняется проектными организациями с использова-

нибьМ ЭВМ, для более глубокого понимания процессов студентам

необходимо часть расчетов проводить вручную, что позволит им

в дальнейшей деятельности лучше анализировать данные, полу-

чаемые с помощью ЭВМ. В книге приведено несколько программ

расчета на ЭВМ, составленных одним из авторов.

Авторы выражают благодарность главному инженеру Гипро-

каучука Б. С. Короткевичу и профессору кафедры ТОО и НХС

Куйбышевского политехнического института им. В. В. Куйбыше-

ва С. В. Левашовой за ценные замечания и большой труд по

рецензированию учебного пособия. Авторы выражают также

признательность доценту И. А. Голубевой за разработку задач

1.27, 1.33 и 1.34, доценту И. С. Паниди за предоставление мате-

риалов для задач 2.20, 2,21, 2.25, 3.24 и всему коллективу пре-

подавателей кафедры НХС МИНГ им. И. М, Губкина за по-

мощь при подготовке рукописи к изданию.

Авторы заранее благодарят всех, кто возьмет на себя труд

сделать критические замечания по содержанию учебного пособия.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — расходный коэффициент

В — выход целевого продукта в расчете на про-

пущенное сырье

К — конверсия

П — потери

С — селективность

d, D

Е

f

G

AG

А

I

i

К

м

т

п

Р

Р

R

S

Q

Т

t

и

V

v

W

Z

х> У,

а

Р

v

Р

df

— теплоемкость

— диаметр

— энергия активации

— фугитивность (летучесть)

— количество вещества

— энергия Гиббса

— высота аппарата или слоя

— энтальпия паров

— энтальпия жидкости

— константа равновесия

— константа фазового равновесия

— молекулярная масса

— порозность слоя сыпучего материала

— мольное соотношение реагентов

— давление

— парциальное давление

— универсальная газовая постоянная

— количество растворенного газа

— количество теплоты

— температура в градусах Кельвина

— температура в градусах Цельсия

— массовая скорость

— объем

— объемная скорость

— линейная скорость

— число часов работы установки в году

з — концентрация компонента

— коэффициент растворимости

— динамическая вязкость

— кинематическая вязкость

— плотность

— относительная плотность

— вероятность

ГЛАВА 1

МАТЕРИАЛЬНЫЕ БАЛАНСЫ

НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ

ПРИНЦИПЫ СОСТАВЛЕНИЯ МАТЕРИАЛЬНЫХ БАЛАНСОВ

Согласно закону сохранения материи, масса веществ, поступаю-

щих в какую-либо систему, равна массе веществ, покидающих

эту систему, независимо от того, какие физические или химиче-

ские изменения они претерпевают.

В нефтехимических процессах суммарное количество посту-

пающих на переработку сырья и реагентов равно суммарному

количеству полученных продуктов переработки. Для нефтехими-

ческих процессов, являющихся чаще всего непрерывными, урав-

нения материального баланса принято составлять для часового

прихода и расхода веществ:

У ^иач ~ У ^кон»

где Збнач, S Окон—суммарное количество веществ, поступающих в систему

и покидающих ее, соответственно, кг/ч.

У Д1ач “ ^1 + ^2 4“ • • * 4* 1-2

4~ G2 + ... + бг . 1.3

‘кон 4К0Н кон

Материальный баланс может быть составлен и для отдель-

ных компонентов системы. Так, в системах, в которых не про-

исходит химических превращений, например в процессах ректи-

фикации, абсорбции и др., должен соблюдаться баланс по каж-

дому компоненту:

Gi xi ва У. Gi xi > 1-4

сде ^гиач, Сгкон— количество г-го компонента в исходном сырье и в потоках,

выводимых из системы, соответственно; х, , х, —массовая концентра-

нач коя

ция компонента в исходном сырье и потоках, выводимых из системы, соответ-

ственно.

В системах, в которых протекают химические превращения,

масса поступающего г-го компонента равна сумме масс превра-

щенного и непревращенного г-го компонента:

G/ —Gf Gi , 15

‘нац *неир 1 ^превр’

где б/Н(?пр, — количество непревращенного и превращенного Що ком-

полента соответственно.

। Для систем, работающих с рециркуляцией газообразных ве-

ществ (прямая гидратация этилена, оксосиптез, гидрирование

Ьфиров СЖК, окисление этилена в оксид и др.), обычно прихо-

дится составлять отдельно газовые балансы: для реагирующих

Веществ и инертных примесей, поступающих в систему с исходным

В технических расчетах материальный оалгшс cueiaiwnivi д.<л

установки в целом пли для отдельного аппарата.

Как правило, для составления материальных балансов неф-

техимических процессов используют специальные приемы, кото-

рые изложены ниже в методических указаниях к решению задач,

В процессе производства нефтехимических продуктов всегда

имеются потери. Это могут быть механические потери за счет

неплотностей оборудования (насосов, компрессоров, аппаратов

и трубопроводов), а также потери целевого продукта за счет

неполного извлечения его из продуктов реакции в процессе их

разделения.

С учетом механических потерь материальный баланс может

быть представлен уравнением:

В уравнении 1.6 G:i0ll включает и ту часть целевого про-

дукта, которая теряется при извлечении его из продуктов реак-

ции, поскольку ее учитывают в составе побочных продуктов. Если

же баланс составляют для каждого продукта, то потери при

извлечении включают в общий состав потерь.

При составлении материальных балансов учитывают все

производственные потери, вследствие чего количество сырья п

реагентов, поступающих па установку, больше, чем это необхо-

димо для получения заданного количества продукта. Однако тех-

нологический расчет аппаратуры отдельных установок состав-

ляют для общего количества поступающего на них сырья и ре-

агента без учета потерь.

ОСНОВНЫЕ ПОКАЗАТЕЛИ НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ

Нефтехимические процессы характеризуются следующими основ-

ными показателями.

Конверсия исходного сырья—количество превращенного

сырья (компонента сырья), отнесенное к загрузке реактора, вы-

раженное в процентах или долях единицы.

Рассмотрим простейшую реакцию

А —> В + С,

где В — полепоО продукт.

Пусть количество компонента А в загрузке реактора равно

бд, в продуктах реакции Рл (кг/ч) или jVa и (кмоль/ч).

Тогда конверсию компонента А (в %) можно выразить следую-

щим образом:

—А юо = КА------L юо юо-= 1 оо

Ga Al GX

8

с ы р ья, 51 о дл ежащего р с ц 11 р к ул я ци и.

Выход целевого продукта в расчете на пропущенное сырье —

количество целевого продукта, отнесенное к загрузке реактора,

выраженное в % (масс.) пли массовых долях.

Если количество целевого продукта обозначить Gr (кг/ч), то

выход продукта В в расчете на пропущенное сырье йд составит

1.8

Селективность —

израсходованная на

доля (или процент) превращенного сырья,

образование целевого продукта:

Л' в

100.

1.9

Селективность процесса характеризует степень полезного исполь-

зования сырья.

Количество сырья Л, превращенного в продукт В, равно

(JA (В) ^в-'^д-

Отсюда следует, что

с -dSBL [QQ = 100 = —-д- юо.

б*-1’ Л'Т

Л Л А

1.10

1.11

Таким образом, выражения 1.9 и 1.11 идентичны.

Селективность также определяют как отношение выхода це-

левого продукта к его стехиометрическому выходу, плп как от-

ношение количества целевого продукта к его стехиометрическому

количеству, которое могло бы образоваться при отсутствии по-

бочных ‘реакций.

Если бы реакция шла без образования побочных продуктов,

то количество полученного продукта было бы равно

«М'-Ц'ДЩл, 1.12

а селектшшостъ:

бв-,б\./б"сх. 1.13

Легко показать, что селективности, рассчитанные по уравне-

ниям 1.11 и 1.12, будут одинаковы. Подставим выражение для

GbcX из уравнения 1.12 в уравнение 1.13:

са = °М'л/( ОДЬ) = Л'в/Щ- 114

В литературе часто используют понятие «выход от теоретиче-

ского», подразумевая иод этим селективность, выраженную как

отношение выхода целевого продукта к его стехиометрическому

выходу. Таксе выражение селективности («выход от теоретиче-

ского») неприменимо к обратимым реакциям, так как в этом

9

случае теоретическое или равновесное количество вещества В

равно:

G^p = G^xB?, 1.15

где — равновесный выход продукта при данных условиях, доли единицы.

Селективность равна

са=<;в/(с?“в’). 1.16

Селективность выражают в мольных долях или процентах.

В технических расчетах под селективностью иногда пони-

мают выход целевого продукта в расчете на разложенное сырье

и выражают ее в % (масс.) или массовых долях.

C^GB/GX?. 1.17

Эта величина связана с селективностью, выраженной в моль-

ных долях, следующим соотношением

С = С'МЛ/МВ. 1.18

Выражать селективность в массовых долях или процентах

удобно в тех случаях, когда молекулярные массы сырья и целе-

вого продукта близки, например в процессах дегидрирования.

Если реагируют два и более веществ или образуется два и

более продуктов реакции, селективность определяют по каж-

дому из них.

Примеры расчета конверсии, выхода и селективности приве-

дены в гл. 2.

Расходный коэффициент — расход сырья на получение одной

тонны целевого продукта.

Расходный коэффициент рассчитывают на основании стехио-

метрического расхода сырья на реакцию (или реакции), учиты-

вая селективность процесса (или его отдельных стадий), меха-

нические потери сырья и продуктов, а также степень извлече-

ния целевого продукта из продуктов реакции.

Стехиометрический расходный коэффициент для реакции

А->В + С равен

«стех^дЯв- 1.19

Расходный коэффициент с учетом селективности процесса:

аС = астех/С ИЛИ аС = 1/С' 1-20

где С7 — селективность, % (масс.).

Для процессов, протекающих в несколько стадий, расходный

коэффициент рассчитывают, учитывая селективность каждой ста-

дии:

“С=^х/(С1С2-'’У h21

С учетом потерь расходный коэффициент равен

а==ас (1+П/100), 1.22

где П — суммарные потери на всех стадиях, % (масс.).

10

Если потери отнесены к количеству целевого продукта, то

расходный коэффициент равен

= °с

а I — П/100 *

1.23

В некоторых процессах для расчета расходных коэффициен-

тов пользуются не селективностью, а выходом целевого продукта

в расчете на пропущенное сырье. Так расходные коэффициенты

рассчитывают для процессов, в которых сырье представляет со-

бой сложную смесь, а реакция идет с большой глубиной. Приме-

ром такого процесса является пиролиз бензина или газойлевых

фракций, когда не представляется возможным определить кон-

версию сырья. Расходный коэффициент в этом случае равен:

а =» (0д/(?в) (1 + П/100). 1.24

РАСЧЕТ РАСХОДНЫХ КОЭФФИЦИЕНТОВ

Задачи

1.1. Рассчитать расходный коэффициент по изопропилбензолу

(ИПБ) на 1 т фенола при производстве его кумольным методом,

если селективность на стадии окисления ИПБ Ci ~ 0,939, па ста-

дии разложения гидропероксида ИПБ Сз — 0,950; а суммарные

потери на всех стадиях производства составляют 2%.

1.2. Рассчитать расходный коэффициент по н-бутану на 1 т

бутадиена, получаемого двухстадийным дегидрированием н-бу-

тана, если селективность на первой стадии Ci — 0,72, на второй

стадии Сз = 0,78; потери углеводородов на стадиях разделения

за счет неполного извлечения углеводородов С$ равны 8 %; ме-

ханические потери П==6%,

1.3. Рассчитать расходный коэффициент по пропилену на 1 т

нитрила акриловой кислоты (НАК), получаемого окислительным

аммонолизом пропилена, если расход пропилена на образование

НАК составляет 80 % ог стехиометрического (селективность

С = 80 %); суммарные потери на всех стадиях производства 2 %.

1.4. Рассчитать расходный коэффициент по бензину на 1 т

этилена при производстве его пиролизом бензина, если выход

этилена в расчете на бензин составляет 28 % (масс.); потери

этилена 4 % (масс.) и глубина отбора этилена от потенциаль-

ного содержания 0,98.

Примечание. В данном случае для расчета вместо селективности не-

обходимо использовать выход этилена на пропущенный бензин, поскольку бен-

зин почти нацело превращается в продукты реакции, а рассчитать конверсию

практически невозможно.

1.5. Рассчитать расходный коэффициент по этану на 1 т эти-

лена при производстве его пиролизом этана, если селективность

по этилену равна 75 % (масс.), потери этилена составляют 2%,

глубина отбора этилена на стадии газоразделения 0,98.

11

1.6. Pacc’ii!'! ;1ть в^асхо чиши !\O jiPpiiiiiici'T по отпасну па 1 т

оксида отписка, ее. и; се.авсгя вш ш;!, пнипесся составляет 68 %

(масс.), сумм-нипсс котерл отплела наел егтттх производ-

ства 3 %.

Примеры решений

фиДиСМ / . 1 i |) .'; В ! j’J ! К С j.’: С с А; ’ ' [ i И-./, • р i j । - >- '•[' Я л ч* Н . и.. < I р'Л . М Л

иен / o.FB:

Cih С1П

C6IH—СП CJlyCOOJI C,ICOIi+ СП3СОСЩ

I i

Cl-L CI I.

120 152 04 08

I la ne ci ya c i 1 и с I моль фонола рлсне/туется 1 моль 11113 Стах лом стриче-

ciaiii 1 Ki слеш iron кЛушкит НПЗ ш i т фешели; равен отм-шепню молсху-

лярвих Мисс:

6-cTes 1.27Р т/т.

Однако нгмядл с пзлроисроммл'. ?1 ИПВ в фенолом обраммслся побочные

продукты (пн стадии <;КKU--ICIIII: - - аИ?.ЛЛJмфс н ;кя :6О1!0.1 н янетлфепощ ла

СТ- I Я ИН к ИС Л ОТ! ОГО р Я МО .MCI LI' Л низ: И Л Д'ОН 0.1. л Т'-ЛН Л.'ДЛ И И t ;Д 11 с >Л И .nCpHl) .

Расходный КС : = ф!-Н'iiJiPi-'6 Hl fP С уЧ'М’Л.Н (О'.’ГК- Н В И.КД К лЛЖДСК {ЛЯДИН И

с.у\1 \npHjЫХ ГНИСр:,:

д..-г.-(1 -р-И/Н.дл __ П278(1 -р 2/1 Оф _ 1

с7":' С; С: ” ' '/ИПО-• 0,950 ' '" J/4‘

дача /.2. У р и ,:. i Hi НПО ОСН i\!; i П Д И V X С С Д1И И 01' Л Д (X ’ И Д j 11 [ рО гН: ИИ Я /Z-1 )V та IK1;

( Jtcxh о м ст]111;! ос к пи рж’хтн г! л.с 11 зря.р! р ср. и л н/п i л у i ci н а на 1 i их i нднона.

ЛС.?СХ 58/5 1 =- 1,071 т/т.

Расходный коэффкпис!-:? н- будок! на 1 т бул а/лаенн с учетом селектнв-

пасти ('.тадзлС

(;с^а //(фСф-; б 0745672, усу 1.Q12 ^/т,

Д с т- -х/ \ 1 Т-

Расходный КГД фф ИДПС'П Г С унсзом всех И ри н.е видел вен i НЛХ ijOJepii.

Задача 1.3. Уршшмше рсакшш ?кыош ;ю

С. Д + НЫ ) ,50, --> О Д-CI I—С

42 17 1,5-32 53

Стехисмс пившем ш1 рл столп-: л в о ой ер л.; > с, л в рейв-

Я.-.-.. =3 ЛУИЗ -з. ПдП Г/Г

• • '_ . ^_ Z-.

Расходный НО чфпНЯ: iKn’T НрОНПЛС: л; с УНО ГОМ СО, ;С-.

„ ..... л 7- <• :’1 лН ; - - (, Ол ,

I J ' I !. I •.•• — 1 г ... • '

Рас :<v,i.ii В! ц ДПяфрЛ i л в С- " Я '.!{!!. c<:ii.i :..

it =.., ,j;9'.j и у POuci IBM I/ Г-

V! а;: о т с ч; п i; Hi i ;i д св i а;

X -Г 31 1,0.

3 • 18

ынв на 1 т Н\К‘

12

OA'i i.oiO ДОА ЙАДА hOH:>

oioco ;и:pи/I:;о;< оого йзяг!, пз vc.iv)н।iй задачи 1,7.

о--е юоооо- при \у о! о и:; о ио бо'доа ’-га устяиовис иро-

V?.-оз од' [ыо о -о о оооз ооо опоена, пропн-

'•• ;; '• ! - !1 ! Д : ; -.; ’ v Ч <; В р‘ И СЧ (: i С ИС И p{j Г; \ ЩОП И Ot’ С Ь! И ЧУ ( ОСЗ

ЧПРООСО 00.0 (ооавоно- 27,5; 13,0; 3.1 'и 4,2 %

С!'О : 'О'О'ООО^ !00 1!'ИОТ;О IД10 О О-.О i TC./i Ы i ОСТЬ ПО

: ' i ОО/ ОО iOOO.V.iOj о ОО ООН 0:0! f i С! i i;J JO QB Ч И И !!

13

инициатора, если выход продуктов реакции в этом случае со-

ставит: этилена — 40,2; пропилена—11,3; бутенов — 2,4 и бута-

диена— 4,5 % (масс.)?

1.11. Рассчитать расход реагентов на 1 т ИПБ в процессе

алкилирования бензола пропиленом.

Исходные данные:

состав продуктов алкилирования, % (масс.): гексены — 0,24;

этилбензол (ЭБ)— 1,0; изопропилбензол (ИПБ) — 97,0; я-про-

п ил бензол (ИПБ) — 0,06; бутил бензол (ББ)— 1,3; диалкил бен-

золы (ДАБ) — 0,04; тетр а ал кил бензолы (ТАБ) — 0,16; смола —

0,2;

потери бензола По — 25,9 кг/т ИПБ;

потери пропилена ПСзН = 14,7 кг/т ИПБ.

Задача 1.12. На основе данных задачи 1.11 рассчитать состав

и количество реагентов и катализаторного комплекса, подавае-

мых в алкилатор.

Дополнительные данные:

производительность установки по ИПБ 120 000 т/год;

число часов работы в году 8400;

состав пропиленовой фракции, % (масс.): Хсгна=0,5; Хс3на = .

= 99,0; хс3н8 = 0,5;

конверсия пропилена 0,963;

содержание бензола в свежем бензоле 100 % (масс.);

состав циркулирующего бензола, % (масс.): бензола — 99,5; этил*

бензола — 0,01; изопропилбензола — 0,49;

мольное соотношение бензол : пропилен 3:1;

количество циркулирующих диалкилбензолов в расчете на бен-

зольную шихту 14,2 % (масс.);

расход катализатора А1С1з 6 кг/т ИПБ;

содержание А1С13 в катализаторном комплексе К=15 % (масс.);

массовое соотношение бензола и ПАБ в катализаторном комп*

GK. К ф /-Ж. к 1 О • 1 •

б ’ Опав = 1,0 . 1,

расход промотора — этилхлорида (С2Н5С1) в расчете на

А1С13хПР = 0,2 кг/кг.

1.13. На основе данных задач 1.11 и 1.12 рассчитать количе-

ство побочных продуктов и составить материальный баланс

алкилатора.

1.14. Составить материальный баланс реактора первой ста-

дии дегидрирования я-бутана.

Исходные данные:

производительность установки по бутадиену 130 тыс. т/год; рас-; конверсия, %: я-бутана-

ходный коэффициент по бутану на 1 т бутадиена 2,15 т/т;

состав свежей бутановой фракции, % (масс.): изобутан — 0,6< состав загрузки, % (масс.): С4Н6 —-0,4;’изо-С4Н8 — 6’3; я-С4Н

я-бутап— 99,0; углеводороды С& и выше — 0,4; 92,2; С4Ню 6,5; С5Н12 — 0,6;

состав рециркулирующей бутановой фракции, % (масс.): угле- состав продуктов разложения % (масс.): СН4 — 001- С в СО—

водороды С3 — 0,5; я-бутены — 5,0; изобутан — 1,0; я-бутан—W0; с в СО, —4,05; С2Н4 - 0,2; С3Н6 - 0,1; С4Н6 - 90 2’

93,1; углеводороды С5 и выше — 0,4; — CH — С = СН — 0,20, С5Н12 — 0,2; СфН в СН3СОСН3—

состав продуктов разложения, % (масс.): Н2 —3,6; СН4 —3,1;

С2Н4 —2,5; С2Н6 — 2,0; С3Нб-4,2; С3Н8 —3,1; С4Н6-5,6; изо-

С4Н8—2,5; я-С4Н8— 67,6; С5 и выше —3,3; С в СО—1,3;

кокс -— 1,2;

конверсия: я-бутана — 46,7; изобутана — 59,0; я-бутенов — 50,0;

выход на пропущенное сырье, % (масс.): бутенов ВСщ8 = 30,9;

бутадиена Вс4не = 2,5;

селективность, % (масс.): по бутенам Сс4н8 ~ 67,6; ио бутадиену

Сс4н а == 0,0,

число часов работы в году 8000;

расход азота, подаваемого в десорбер реактора, Xn2 = 2,5%

(масс.) в расчете на загрузку.

1.15. Составить материальный баланс реактора дегидрирова-

ния я-бутенов.

Исходные данные:

производительность установки по бутадиену 180 тыс. т/год;

число часов работы установки в году 8160 ч;

выход бутадиена: в расчете на разложенные я-бутены

80 % (масс.); в расчете на пропущенные я-бутены 17 % (масс.);

конверсия (%): я-бутенов— 21; изобутилена — 2; бутана—1;

бутадиена — 40;

потери бутадиена на стадиях дегидрирования и газоразделе-

ния 5 %;

состав бутеновой фракции, поступающей на дегидрирование,

% (масс.): С3Н8 —0,1; С4Н6 — 0,8; язо-С4Н8 —7,0; я-С4Н8 — 78,2;

С4Ню—13,2; С5 и выше — 0,7; состав продуктов разложения,

% (масс.): Н2 —3,5; СН4 —2,5; С2Н4—1,6; С2Н6 —0,6; С3Н6 —

2,0; С3Н8 — 0,5; С4Н6 — 77,3; С5 и выше — 2,6; С в СО2 — 8,0;

кокс — 1,4;

мольное соотношение водяной пар : бутены = 11.

1.16. Составить материальный баланс процесса окислитель-

ного дегидрирования я-бутенов.

Исходные данные:

тыс. т/год;

производительность установки по бутадиену 60

степень извлечения на стадиях разделения контактного газа и

выделения бутадиена 1щ = 97 и ц2 = 96,5 % (масс.) соответ-

ственно;

механические потери 2 %;

число часов работы установки в году 8000;

конверсия я-бутенов 77,7%; выход бутадиена на пропущенные

я-бутены 72,9 % (масс.); селективность 93,8 % (мол.);

m —5,0; бутадиена — 66,7; бутенов — 77,0;

мольное соотношение реагентов: О2: Н2О : С4Н8 — 0,61 : 16 : 1;

8--

14

15

0,1; CJLO (фуран) - 0,3; CH? = CH - CHO - 0,08; HCHO

0,07; H2 в H?O —4,19.

1.17. Составить материальный баланс реактора одностадий-

ного дегидрирования ц-бутапа *. Определить степень односта-

дийности процесса и состав контактного газа.

Исходные д а п в ы е:

производительность установки по бутадиену 120 000 г/год; рас-

ходный коэффициент но бутану на 1 т бутадиена 2,05; число ча-

сов работы установки в году 8200;

конверсия, %: н-бутана— 40; изобутана—46; бутадиена — 40;

состав свежей бутановой фракции, % (масс.): цзо-С.5Н10 — 0,6;

Ц-С4НЮ — 99,0; С5 и выше — 0,4,

состав рециркулирующей бутан-бутеновой фракции, % (масс.);

С3Н6-0,1; С3Н8 —0,1; СИП - 0,5; «зо-С4Н8 - 5,0; н-С4Н8 -

45,0; цзо-СмНю — 3,0; я-С4Ню — 46,1; С5 и выше —0,2;

состав продуктов разложения, % (масс.): Нг—5,0; СН4 —9,0;

С2Н4 —5,0; СгНб-5,2; С3Н6-9,3, С3Н8-4,2; С4Н6 - 52,0, изо-

С4Н8 —4,0, ц-С4Н8 — 1,3; С5 и выше —1,0; С в СО — 0,5; С в

СОг — 0,5; кокс — 3,0.

1.18. Составить материальный баланс процесса окисления

изопропилбензола (И11Б) в реакторе колонного типа.

Исходные дани ы е:

производительность установки по фенолу 90000 т/год;

расходный коэффициент изопропилбензола на 1 i фенола 1,5;

содержание, % (масс.): гидропероксида изопропилбензола

(ГПИПБ) в окислительной шихте — 3; продуктов распада в

окислительной шихте — 0,3; ГПИ11Б в реакционной массе окис-

ления— 20; продуктов распада в реакционной массе окисле-

ния — 1,5;

степень использования кислорода воздуха 0,75;

температура на верхней тарелке 120°C;

число часов работы установки в году 7920;

давление в окислительной колонне 0,3 МПа.

1.19. Составить материальный баланс колонн концентриро-

вания и укрепления гидропероксида изопропилбензола (ГПИПБ),

работающих с рециклом дистиллята второй колонны в первую

(рис. 1.1).

Исходные да и н ы е:

количество окислительной шихты 126866,3 кг/ч;

количество реакционной массы окисления 119921,8 кг/ч;

содержание изопропилбензола (ИПБ): в реакционной массе

окисления 0,785; в окислительной шихте 0,967;

содержание : ИПБ в техническом ГПИПБ 0,03; ИПБ в дистил-

ляте 2-й колонны (рециркуляте) 0,7; ГПИПБ и продуктов его

распада в остатке 1-й колонны 0,6.

1.20. Определить количество отработанного воздуха, степень

использования кислорода и содержание изопропилбензола в <нг-

* См. меходические указеишь к задачам 2Л6 и ЬП,

10

Рис* 1-1- Схема работы колонн концентрирования гидропероксида изопро-

пилбензола с рециклом дистиллята второй колонны в первую:

К-1, К 2 колонны

Рис, 1.2, Схема работы реактора окисления ИПБ каскадного типа:

Р-1, Р’2 Р-3 — реакторы

работанно.м воздухе при окислении изопропилбензола в реакторе

каскадного типа, состоящем из трех последовательных реакто-

ров; воздух в реакторы подается ступенчато (рис, 1.2).

Исходные дани ы е:

количество воздуха, поступающего в реактор, кг/ч: Р-1 —-9200;

р-2 — 8800; Р-3 — 7500;

состав отработанного воздуха, % (масс.):

•Чу % М1ПБ

Р-1 4.0 68,0 28,0

Р-2 4,5 69,0 26.5

Р-3 5,0 69,8 25,2

1.21. Определить количество реакционной массы на выходе

из каждого реактора, количество гидропероксида изопропилбен-

зола (ГПИПБ), образующегося в каждом реакторе при окисле-

нии изопропилбензола (ИПБ) в реакторе каскадного типа.

Исходные дани ы е:

Р-1 Р-2 Р-3

содержание ГПИПБ в окисли- тельной шихте, % (масс.): 2,0 — —

содержание продуктов распада (ПР) в окислительной шихте,

% (масс,):

диметилфеиилкарбинол 0,25 । и!

(ДМФК) ацетофенон (Аф) 0,13

содержание ГПИПБ в реакци- нной массе окисления, % 9,5 16 22

(масс.) содержание ПР в реакционной

массс- окисления, % (масс.): ДМФК АФ 0,5 0,3 0,8 0,6 1Д 0.8

е РеакТ0Ре- ’с я ИПБ, прореагировавшего в реакторе 132 0,371 128 0,346 124 0,283

17

К-2

C-.rv хг;п

Рис. 13. Схема работы колонн ксшпентриро

вания ГПИПБ, работающих без рецикла ди'

стиллята второй колонны

средняя степень использования возду.

количество свежего изопропилбензола

25 000 кг/ч. "

Остальные необходимые для расчета!

данные взять из условий задачи 1.201

1.22. Составить материальный ба!

ланс колонн концентрирования гидро!

пероксида изопропилбензола (ГПИПБ) для случая, когда ди!

стиллят обеих колонн поступает в окислительную шихту]

(рис. 1.3).

Исходные данные: |

суммарное содержание гидропероксида и продуктов распада^

(ГП + ПР) в окислительной шихте — 0,055; в реакционной мае-1;

се — 0,27;

количество, кг/ч: окислительной шихты — 44897,2; реакционной,

массы — 41055,4; \

содержание ГП ф-ПР: в техническом ГП — 0,96; в остатке 1-й?

колонны — 0,7;

содержание ПР: в окислительной шихте — 0,005; в реакционной’

массе — 0,02 масс, доли; в смеси ГП и ПР дистиллята 1-й ко-

лонны— 10; в смеси ГПИПР дистиллята 2-й колонны — 20 %.

1.23. Рассчитать расход реагентов, загрузку реактора и ко-

личество получаемых продуктов при прямой гидратации этилена.

Исходные данные:

производительность установки по этиловому спирту 12000 кг/ч;

распределение этилена на образование продуктов (селектив-

ность), % (масс.): этилового спирта Ci=95,5; диэтилового эфи-

ра С2 — 2; ацетальдегида С3=1,5; полимеров С4= 1,0; мольное

соотношение водяной пар : С2Н4 — 0,7 : 1; конверсия этилена

1.24. В процессе прямой гидратации этилена из гидрататора]

выходит парогазовая смесь, которая подвергается двухступен-1

чатой конденсации при температурах 145 и 40°С; на выходе из]

гидрататора смесь защелачивается раствором щелочи. О пр еде-1

лить количество паров и жидкости после каждой ступени кон-1

денсации. 1

Исходи ыеда иные: 1

значения констант фазового равновесия К' |

при температуре 145 °C: С2Н5ОН—• 0,355; (С2Н5)2О — 0,757; 1

СНзСНО —0,785; Н2О —0,104; ]

при температуре 40 °C: С2Н5ОН — 0,023; (С2Н5)2О — 0,32; |

СНзСНО - 0,16; Н2О —0,00296; I

количество воды в растворе щелочи, подаваемой на нейтрали-1

зацию, 9076,5 кг/ч; 1

18 I

кочичество воды на отмывку отдувки высокого давления от спир-

та 0.8 м3/ч.

Дополнительные данные, необходимые для расчета, взять из

условий задач 1.23 и 1.25. п

1 25 Составить сводный материальный баланс прямой гид-

ратации этилена, определить количество отдувки высокого дав-

ления и реагентов, состав продуктов реакции.

Исходные данные:

давление в системе конденсации и сепарации 7 ЛШа;

температура 1-й ступени конденсации 145°C;

температура 2-й ступени конденсации и в сепараторе высокого

давления"40°C (спирто-водный конденсат после 1-й ступени кон-

денсации отделяется от газа);

количество воды на отмывку отдувки высокого давления от

спирта 0,8 м3/ч;

количество конденсата после конденсации при температуре

145°С 74 325 кг/ч;

состав свежего этилена, % (масс.): СН4 — 0,8; С2Н4 — 98;

С,Н6- 1,2;

содержание этилена в циркулирующем этилене 88 °/о (масс.).

Остальные необходимые для расчета данные взять из усло-

вий задач 1.23 и 1.24.

1.26. На основе данных задач 1.23 и 1.25 рассчитать коли-

чество отдуваемого газа, количество растворенного газа, расход

свежего этилена и концентрацию метана и этилена в циркули-

рующем газе, если концентрация этилена в свежем этилене

равна 99,9 % (масс.), а в циркулирующем этилене 88,92 и

95 % (масс.). Количество спирто-водного конденсата в отдели-

теле высокого давления принять 17,5 м3/ч (как и в задаче 1.25).

Сопоставить полученные результаты с результатами задачи 1.25.

1.27, Определить количество реагентов и продуктов реакции

гидрирования эфиров синтетических жирных кислот.

Исходные данные:

производительность установки по спиртам 9000 т/год;

число дней работы установки в году 313;

потери спиртов на всех стадиях производства 7,25 % (масс.);

конверсия эфиров 98 %;

селективность превращения эфиров в спирты 99 % (масс.);

потери эфиров на стадии приготовления пасты 0,3%;

состав фракции эфиров, % (масс.): метиловые эфиры — 98,8;

метанол — 1,0; вода — 0,2;

состав технического водорода, % (мол.): Н2 — 99,8; Na — 0,2;

доля метиловых эфиров, гидрирующихся до предельных угле-

водородов 1 %;

доля метанола, восстанавливающегося до метана, 1 %;

расход катализатора в расчете на загрузку по эфирам 1,47 % .

1.28. Составить газовый баланс процесса гидрирования мети-

ловых эфиров синтетических жирных кислот и сводный мате-

риальный баланс реактора на основе данных задачи 1.27.

19

Дополнительные да иные:

общее давление в системе 30 МПа;

коэффициенты растворимости газов при давлении 0,1 МПа и

температуре 300 °C, м3/т гидрогенизата; Н2 —0,0865; Йэ — 0,141;

СН4 — 0,346; в систему подается десятикратный избыток водо-

рода (в расчете па водород, вступающий в реакцию) для под-

держания катализатора в суспендированном состоянии;

состав циркулирующего водорода, % (масс.): Нг —99,7; при-

меси — 0,3.

1.29. Рассчитать расход пропилена и синтез-газа, а также

состав продуктов реакции гидроформилирования пропилена в

масляный альдегид с целью получения бутиловых спиртов.

Исходные данные:

состав исходной пропиленовой фракции, % (масс.): х£ щ — 0,2;

*с3щ " *с3н8 - °’8; ~ сле*ьО

состав концентрированного оксида углерода, % (мол.); х£о —

80,6; — 1,2; - 0,2; х^-11,4; — 6,6;

состав технического водорода, % (мол.): хщ —96,7; хСо —0,8;

— 2,5;

производительность установки по бутиловым спиртам 90 000т/год;

селективность по бутиловым спиртам 0,95;

соотношение спиртов нормального и изостроения = 2 : 1;

доля альдегидов, подвергающихся гидрированию до спиртов на

стадии гидроформилирования, 0,1;

конверсия пропилена Кпр = 0,94; конверсия этилена Кэт = 1,0;

соотношение растворитель : пропиленовая фракция (R) — 1 : 1;

потери катализатора в расчете на кобальт хк = 0,008 % (масс.);

число часов работы установки в году 7800;

мольное отношение циркулирующий газ : свежий синтез-газ =.

— 2 : 1; концентрация кобальта в жидких продуктах02, % (масс).

1.30. Рассчитать газовый баланс процесса оксосиптеза,- Опре-

делить расход свежего синтез-газа, количество отдувки высокого

давления, состав циркулирующего газа, состав и количество рас-

творенного газа.

Исходные данные:

количество превращенного водорода и оксида углерода, м3/ч:

Н2™ 4314,4; СО —3965,4;

количество, кг/ч: непревращеиного пропилена 440; превращен-

ного пропилена — 6893,6; превращенного этилена — 14,8; коли-

чество пропана в пропан-пропиленовой фракции и образовавше-

гося в процессе 108,2 кг/ч;

количество жидких продуктов, выходящих из реактора (продук-

ты реакции и растворитель) 19594,5 кг/ч;

составы синтез-газа и пропиленовой фракции взять из условий

задачи 1.29.

1.31. Составить сводный материальный баланс процесса оксо-

синтеза по данным задач 1.29 и 1.30.

20

1.32. Рассчитать газовый баланс оксосиптеза для условий

задач 1.29 и 1.30 на ЭВМ с помощью программы, приведенной

в методических указаниях (см. с. 56).

1.33. Определить расход реагентов па образование продук-

тов окисления этилена в ацетальдегид.

Исходные данные:

производительность установки по ацетальдегиду 100 000 т/год;

число часов работы установки в году 8078;

концентрация этилена в техническом этилене 99,9 % (масс.);

потери, % (масс.): ацетальдегида ГЪ = 2; этилена Па = 1;

распределение этилена на образование целевого и побочных про-

дуктов (селективность), %: ацетальдегида Ci = 93,0; уксусной

кислоты Сз=1,0; диоксида углерода С3 = 2,5; щавелевой кис-

лоты С4 = 0,6; кротонового альдегида Cs = 0,3; полимеров

Се — 0,9; этилхлорида С? — 0,061; метплхлорида Се = 0,02; мо-

нохлорацетальдегида С9 = 1,03; дихлорацетальдегида Сю — 0,3;

трихлорацетальдегида Си = 0,15; хлороформа и метиленхлорида

С]2 = 0,14;

концентрация кислорода в отработанном воздухе 4 % (об.);

молекулярная масса полимерных продуктов 88;

количество ацетальдегида, получаемого на 1 м3 циркулирующего

катализаторного раствора ак = 6,5 кг/м3;

плотность катализаторного раствора р= 1150 кг/м3.

1.34. Определить количество продуктов окисления этилена

в ацетальдегид, пользуясь данными задачи 1.33, составить ма-

териальный баланс установки.

1.35. Составить материальный баланс реактора окислитель-

ного аммонолиза пропилена.

Исходные данные:

производительность реактора по нитрилу акриловой кислоты

(НАК) 120 тыс. т/год;

число часов работы реактора в году 8000;

потери НАК 2 %;

мольное соотношение NH3 : О2: Н2О : С3Н6 = 0,9: 1,7 : 3,0 : 1,0;

конверсия пропилена 85%; селективность по пропилену 80%.

Распределение пропилена на образование продуктов реак-

ции (селективность), доли единицы: НАК — Cj = 0,80; (HCN+

+ CH3CN) - С2 = 0,05; (CH,CN + СН4) - С3 = 0,035; СО2 - С4=

= 0,07; СН2=СН—СНО—С5 = 0,015; полимеров С6 = 0,03;

состав пропиленовой фракции, % (масс.) С2Н6 — 0,4; С3Н6 — 98,5;

С3Н8- 1,0.

1.36. Составить материальный баланс установки производ-

ства полиэтилена под высоким давлением.

Исходные данные:

производительность по полиэтилену 100 000 т/год;

число часов работы установки в году 7500;

потери этилена в расчете на свежий этилен, % (масс.): на ком-

прессии I каскада П1=0,5> на компрессии II каскада ГК = 4,5;

при обработке и других операциях П3 = 0,1;

21

концентрация этилена в техническом этилене х — 0,999;

концентрация кислорода Xq2~ 0,005 % (об.);

конверсия этилена 0,18;

концентрация этилена в циркулирующем газе хц = 0,978.

1.37. Составить материальный баланс реактора полимери-

зации этилена под низким давлением.

Исходные данные:

производительность по полиэтилену 24 000 т/год;

число часов работы реактора в году 7200;

суммарные потери этилена и полиэтилена в процессе полиме-

ризации Fit = 1,5 % (масс.);

потери этилена на образование низкомолекулярных полимеров

П2 = 2% (масс.);

состав свежего этилена, % (масс.): хсщ = 0}2: хс2н4 = 99,5;

0,3,

содержание этилена в циркулирующем этилене у = 0,98;

расход катализаторов: триэтилалюминия (ТЭА) атэА — 0,4;

тетрахлоридтитана (TiCI4) «тюц = 0,6;

в реактор подается 1 %-ный раствор катализаторов в бензине;

концентрация полиэтилена в катализаторном пульпе са —

= 130 кг/м3 бензина; бензин используется в качестве раствори-

теля, плотность бензина df~ 0,7;

давление в реакторе Рр = 0,35 МПа.

Методические указания

К задаче 1.7. Необходимо определить производительность по

этилену с учетом потерь и глубины отбора этилена от потен-

циального содержания, поскольку производительность дана по

товарному этилену.

G^-G^l+П), 1

где Gg — производительность по этилену с учетом потерь, т/год; G£—произво-

дительность по товарному этилену, т/год; П — потери этилена, доли единицы.

=°:,/га 2

где Gg2 — производительность установки пиролиза с учетом глубины отбора

этилена от потенциального содержания, т/год; ГО — глубина отбора от потен-

циального содержания, доли единицы.

Затем определяем часовой расход этилена (кг/ч):

G9 = Gr. • 1000/Z, 3

где Z — число часов работы в году.

Поскольку этилен образуется как из бензина, так и из рецирку-

лирующего этана, необходимо составить баланс по этилену.

Общее количество этилена:

= G$XS^ G^rX^, 4

22

где Ge, Оэт — производительность печей пиролиза по бензину и этану соответ-

ственно, кг/ч; X выход этилена при пиролизе бензина и этана соответ-

ственно, массовые доли.

Количество этана, образуемое из бензина (кг/ч):

<4 ~ ОбХэт, 5

где Хэт — выход этана в расчете на бензин, масс. доли.

Количество этана, поступающего в этановую печь (кг/ч):

= ОбХэт/Кэт, 6

где Кэт ~ конверсия этана.

Подставим значение G3T в уравнение 4:

G3 == G6X. + (СбХэт/Кэт) Хэ2« бб [Кэ -р (Хэт/Кэт) Х3 1. 7

1 A U | <« J

Находим загрузку бензиновых печей (кг/ч):

(7 ; —_______21______ О

6 ХЭ1 4- (Хэт/кэт) Хэ' 8

Загрузку этановой печи рассчитываем по уравнению 6.

Составляем материальный баланс установки пиролиза (см.

табл. 1.3).

К задаче 1.14. При заданных производительности по бута-

диену и числе часов работы в году рассчитываем часовую произ-

водительность.

Количество свежего н-бутана (в кг/ч) находим по форму-

лам:

G£ ~aGr, GCB = GBB-1000/Z.

Общую загрузку по w-C^Hio (в кг/ч) определяем по формуле:

GS=GCB- 100/К,

где К — конверсия я-бутана.

Количество рециркулирующей фракции н-С4 (в кг/ч) находим

по разности:

£Рец _ qcb^

Определяем количество технической свежей фракции С4, зная

содержание н-С4Ню [в % (масс.)] в бутановой фракции:

0™ = 0".ЮО/£х§.

Рассчитываем количество отдельных свежей бутановой фракции: компонентов в технической

кг/ч % (масс.) кмоль/ч

Изобутан рСВ гсв ЛизО"С4Ню дгсв v изО’СдНщ

к-Бутан усв ЛК-С4Н10 1ГСВ Лн-С4Н10

Углеводороды Cs и выше /оСВ Gcs „св хс5 Л7Сй 77 С5

Всего . . , G« 100,0 Усв

Определяем количество рециркулирующей бутановой фракции

(кг/ч);

GPeU= СР^. 100/2 CU

Зная содержание отдельных компонентов в рециркулирующей

бутановой фракции, находим их количества:

КГ/Ч ШЗчС.} кмоль/ч

Пропан греЦ АСз11& д/рен Лс>не

я-Бутены /-рг?Н инОН8 креЦ ХМ'С4Н8 Л/Рец ^w-C^Hs

Изобутан г; реп цЗОг С •; Н 1Q *Рец > ли ЗО-СдЬцз Сс,н10

я-Бутан грец х /г-СЦ’Ро A'iS.H.o

С5 и выше G// ^5 vpeu <ец

Все го . . . Gpeu 100,0 лгреи

Загрузку ре актора определяем как сумм}7 количеств каждого

компонента свежей и рециркулирующем бутановой фракции:

кг/ч % (масс,) кмоль/ч

Пропан г3 ХС3Щ

Я'Бутепы с:..сд{8—сню4н8 г3 xw^C4H8 ^«-С4Н8

Изобутан имзо-С4Н10 ‘ бичо-СД i j q Л । q N3 г г изо-СЩю

Н'Бутан Сн-С4Н1р = СнВС4Н10 + С«еС4Н1( ЛТ-С4Н10

Углеводо- роды Сь и выше Щ - Щ + Cg“ 4., л/д

Всего. . . G3r 100,0

Определяем количество компонентов С4 (в кг/ч), подвергаю-

щихся конверсии в реакторе:

Разложилось Не разложилось

Бутены г р - Kw с г-г = гт с гт ~ ч

Изобутан G$ с н -К,,,,, г и = Gt^r н — G?v г „

J , U^O-b.-jrljQ иЗО-С4ПЗ U-JO-C^tlg

= Г7"Р Л

£J3(?-C J И t rj

«-Бутан ^-СДю ’ Kw.C4lI]0 ~ бмРСЩ10 Gh-C1Hi0 ~ ^я^СЩЦо

Всего . . , Glip

Зная состав продуктов разложения, находим количество каж-

дого компонента (в кг/ч), например:

С’Д = Gcti2pl2/lOO, Gp;fi = G^^/lOO,

гче z?t гДн — содержание компонента в продуктах разложения, % (масс.).

z * 1 1'•j г"14

5 S § о Q &. s у 'C л < Й C< Cd E-< *2 2 Контактный газ

Выходящие продукты (Б-hB)

Продукты разложения (В)

Не разложилось (IS)

! Загрузка |Л>

Компонент

Таким образом определяем состав и количество продуктов раз-

ложения:

кг/ч % (масс.)

Водород гн2

Метан GCH4 ~Р гсн4

Этилен g^2h4 2с2н4

Этан gc2h9 гС2Нб

Пропилен GC3Hg ~р

Пропан 2СзН8

Бутадиен GR ч гС4На

2-Метилпропен ^р zu3O-C4Ha

н-Бутены С г н г«-с4н3

Углеводороды С5 и выше °£s С5

Углерод (С в СО2) VC в Сиз гС в СО2

Кокс Gp к

Всего . . . Gnp 100,0

Примечание. Содержание С в СО2 приведено без учета кислорода.

Поскольку сырье состоит только из углерода и водорода, кислород в балансе

не учитывают.

Составляем материальный баланс разложения (табл. 1.1), Зная

количества каждого компонента в загрузке реактора (А) и

количества прореагировавших компонентов (Б), по разности

находим количества неразложившихся (непрореагировавших)

компонентов (А — Б). Суммируя количества неразложившихся

компонентов (А — Б) с количествами этих компонентов в про-

дуктах разложения (В), определяем состав продуктов реакции.

Для определения состава контактного газа необходимо рас-

считать количества диоксида углерода, азота (подаваемого в

десорбер закоксованного катализатора) и кокса.

Количество диоксида углерода (в кг/ч):

Gco2 ~ °с в со2 ’ МСОг/Мс.

Определяем содержание компонентов в контактном газе

(в кг/ч):

Водород °йг Пропан Gc4Ha + gc4H3

Метан gch4 Бутадиен Gc4h0

Этилен gc2h4 2-Метилпропен /ip

Этан GC2Ffe н-Бутены Gh-C4Hs — GH?C4Ha + G£-C4He

Пропилен G£3He Изобутан рПр uW3(?-C4Hl0

26

н- Бутан

Углеводороды С6 и выше

Диоксид углерода

Азот

Всего . . .

G«-C4Hi0 “ G«PC4Hi0

°cs + °£s

g&0!

gn-,

Gt “ Gk + GC в CO2 + GN3

К задаче 1.15. Методика расчета материального баланса де*

гидрирования н-бутенов подобна методике, приведенной в за-

даче 1.11. Однако, как показано на рис. 1.4, на выделение бута-

диена поступают потоки бутеновой фракции не только второй,

во и первой стадии дегидрирования. Это обусловлено тем, что

бутеновая фракция первой стадии дегидрирования содержит

около 6 % бутадиена, который необходимо извлечь. Поэтому на

вторую стадию дегидрирования поступает один общий поток бу-

тенов.

Находим часовую производительность по бутадиену, а затем

количество бутадиена (в кг/ч), которое необходимо получить

с учетом потерь:

е' =* сгб. looo/z,

Об== GZ6 (100 4- П)/100.

Рассчитываем загрузку реактора, кг/ч:

G3 «= бб • ЮО/В,

где В—выход С4Н8, % (масс.).

Находим количество загрузки с учетом примесей, кг/ч:

GT G3 * ЮО/^н-СДГд*

Зная состав бутеновой фракции, определяем количество отдель-

ных компонентов.

Рециркулирующая бутановая фракция

Бутэнован

фракция

Рис, 1л Блок-схема двухстаднйного дегидрирования я-бутана:

^—дегидрирование я-бутана; 2 разделение контактного газа дегидрирования н-бу*

Тан&; 3 выделение бутан-бутеновой фракции; 4 — дегидрирование бутенов; 5—раз-

леленнз контактного газа дегидрирования бутенов; 6 выделение бутадиена

27

Вычисляем количество компонентов С4, подвергающихся

конверсии в реакторе, кг/ч:

<Зр - Е G’Kj,

а затем рассчитываем количество продуктов разложения (см.

задачу 1.14).

Находим расход водяного пара на разбавление, кг/ч:

GB.n = Cc4He‘"’18.

Кокс, отлагающийся на катализаторе, частично газифици-

руется с образованием оксидов углерода:

С + Н2О -«рЩ СО -р Н2, (1)

С + 2Н2О СО2 + 2Н3, (2)

С + СО2 2СО, (3)

поэтому продукты реакции содержат СО2 и СО.

Количество прореагировавшей воды определяем исходя из

уравнений 1 и 2 (на образование 1 моль СО расходуется 1 моль

Н2О, а на образование 1 моль СО2 — 2 моль Н2О):

GH2O = GCbCO’18/12 кг/ч,

gh2o = GCb СО2 ’ 18 ’ 2/12 кг/4-

Количество образовавшегося водорода, кг/ч:

gh2 = gh2o '2/18-

Количество СО и СО2, кг/ч:

Gco = Gc в со ’ 28/12,

GCO2==GCbCO2’44/12-

Количество кислорода (в СО и СО2), кг/ч:

Go2 в со = Gco ~ Gc в СО’

GO2 в со2 = GCO2 “ GC в сог-

Затем составляем материальный баланс разложения, сумми-

руя количества неразложн.вшегося сырья и продуктов разложе-

ния фракции С4. Количество СО и СО2 определяем как сумму

С и О2 в СО и СО2.

К задаче 1.16. Методика расчета материального баланса по-

добна методике, примененной в задаче 1,15. Основное отличие

заключается в том, что в процессе окислительного дегидрирова-

ния весь водород связывается в виде воды. Кроме того, обра-

зуются продукты неполного и глубокого окисления. Поэтому со-

став продуктов разложения бутенов дан юлько в расчете на

содержание в них водорода и углерода: количество углеводоро-

дов, С в СО и СО2, Н2 в Н2О, сумма С и Н в кислородсодержа-

щих продуктах неполного окисления. Пользуясь этими данными

легко рассчитать количество кислорода, вступившего в реакцию,

28

например:

Go3 в н2о “ gh2 в

пли для ацетальдегида

GO;>Bat!. G (С +11) в C-J- Н) в ац

Суммируя полученные значения, находим количества этих про-

дуктов:

GH2O — GII2 в Н2О + GO2 в НгО’

Gan G<C ЬHi в au Т" GO2 в air

Поскольку конверсия «-бутана мала (5%), ею можно пре-

небречь.

К задаче 1.18. Для составления материального баланса ис-

п о л ьз у е м у п р о щ е н и ы й расчет [15}.

Введем следующие обозначения:

Xj — содержание гидропероксида изопропилбензола (ГПИПБ)

в окислительной шихте, % (масс);

х2 — содержание ГПИПБ в реакционной массе окисления,

% (масс.);

yi —содержание продуктов распада в окислительной шихте,

% (масс.);

у2 — содержание продуктов распада в реакционной массе окис-

ления, % (масс.);

т] — степень использования кислорода воздуха.

Для решения задачи необходимо определить количества

окислительной шихты и реакционной массы окисления.

Определяем часовую производительность по фенолу (кг/ч);

оф = О'ф • 1000/Z.

Производительность по изопропилбензолу (кг/ч):

GHiU3 = а(3ф-

Расход кислорода рассчитываем исходя из стехиометрии ре-

акции:

^02/МИ]1Б= 32/120 = 0,267.

Теоретический расход кислорода (кг/ч):

GO2°P = 0,267Оипб.

Фактический расход кислорода с учетом коэффициента его

использования (кг/ч):

СО! = <ДТ7ч-

Расход воздуха (кг/ч):

Gb=Go70-232,

где 0.232 — содержание кислорода в воздухе, масс. доли.

Количество образовавшихся гидропероксида и продуктов его

распада, кг/ч:

G = Сипе 4- Gq2O₽ = Оипб + 0,267бИПБ = 1,2676иПб. 7

Количество изопропилбензола в отработанном воздухе (кг/ч)

находим по закону Дальтона:

-(Ов-О’оТ). 8

где Рж “давление паров изопропилбензола при температуре на верхней та-

релке колонны.

Фактически в отработанном воздухе содержится не только

изопропилбензол, но и незначительное количество гидроперок-

сида изопропилбензола. Учитывая, однако, очень малое содер-

жание ГПИПБ в окислительной шихте, подаваемой на верхнюю

тарелку колонны [^3 % (мол.)], в дальнейших расчетах ис-

пользуем давление паров чистого ГПИПБ.

В процессе окисления образуется также очень малое коли-

чество ЯСНО и других кислых продуктов, которые переходят в

отработанный воздух. На основе опытных данных учитываем

их путем умножения количества ИПБ в отработанном воздухе

на коэффициент, соответствующий их содержанию, которое

равно 0,005—0,006.

Тогда

^ипв = 1,ОО6С^ЛВ. 9

Количество образовавшихся гидропероксида и продуктов рас-

пада равно разности между их содержанием в реакционной мас-

се и в окислительной шихте:

G = (x2 + ^)Gp.M-(Xi4-^)G0<ni. 10

Количество реакционной массы (кг/ч):

Ср. м - 0о. ш - °ЙПБ + ЪТ- ''

Подставляя уравнение 11 в 10, получаем

О = (*2 + «Д (Со. ш - °ИПВ + GS,0”) - (*| - h) Ср. ш 12

«о. ш (х2 + »2 - - »1) = ° + (°ИПБ - СО2°₽) (Х2 + I3

Тогда суммарное количество окислительной шихты (кг/ч):

г о + (GftnSB - G&op) (*2 + Ы. ..

(j Л ПТ “ ’ ”L « ' £ 1 *

° Хг + У 2 — хг — Vi

в том числен

изопропилбензола (1 Xi — t/J Go, ш;

гидропероксида XtG0. ш;

продуктов распада #iG0. ш.

30

Количество избыточного кислорода (кг/ч):

дсо2 = °о2-°о2°р- ' 05)

Количество реакционной массы (кг/ч):

Ср. „ = 0о. ш - Gft-й + G%°»-

в том числе:

изопропилбензола (I — хг — уд Gp. м;

гидропероксида х2С?р. м;

продуктов распада y^Gp. м.

Составляем материальный баланс процесса окисления изопро-

пилбензола (табл. 1.2).

К задаче 1.19. Укрепление гидропероксида изопропилбензола

осуществляется по двухколонной схеме (см. рис. 1.1). В 1-й ко-

лонне по ходу потока осуществляется концентрирование ГПИПБ,

т. е. отгонка основного количества ИПБ, который возвращается

в процесс окисления; с низа 1-й колонны выводится концентри-

рованный ГПИПБ [60—80 % (масс.)]. Концентрированный

ГПИПБ поступает во 2-ю колонну, в которой осуществляется

укрепление ГПИПБ. С верха 2-й колонны отбирается ИПБ, ко-

торый возвращается в качестве рецикла в 1-ю колонну уста-

новки укрепления. С низа 1-й колонны выводится укрепленный

ГПИПБ [90—-95 % (масс.)], который направляется на установку

разложения ГПИПБ.

Введем следующие обозначения:

—количество дистиллята (возвратный ИПБ) 1-й колонны;

х, — суммарное содержание ГПИПБ и продуктов его распада

в дистилляте 1-й колонны;

GT — количество остатка 2-й колонны (технический ГПИПБ);

хт — суммарное содержание ГПИПБ и продуктов его распада

в техническом ГПИПБ;

Go — количество остатка 1-й колонны (концентрированный

ГПИПБ);

Xq — содержание ИПБ в концентрированном ГПИПБ;

G2 — количество дистиллята 2-й колонны (рециркулирующего

ИПБ);

х2 — содержание ГПИПБ и продуктов его распада в рецирку-

лирующем ИПБ.

В приведенной схеме нельзя произвольно задаться суммар-

ной концентрацией ГПИПБ и продуктов его распада в дистил-

ляте 1-й колонны, поскольку в техническом ГПИПБ и окисли-

тельной шихте должно содержаться определенное количество,

ГПИПБ. Поэтому необходимо определить количество техниче-

ского ГПИПБ, отвечающее заданным условиям, и, соответствен-

но, концентрацию ГПИПБ в возвратном ИПБ (дистилляте 1-й

колонны).

31

'Габлниа Сводный баланс

f I

J Iprxo.y ЕИ'/Ч % ; MJC.e/l i

Окислительна шихта С О. тп 100,0

в том числе: изопропилбензол (1 X] у t) Go. ш (1 ~ X. — уб

гидропероксид % 1 ^О. ш х, •100

продукты распада У [Со. uj у} • 100

Воздух ^возд 100,0

в том числе: кислород 0,232Gf!M5 23,2

азот 76,8

100

Всего . , *. , *

^'о< ш 4" ^ВОЗД

Примечание. При наличии соотвстствующих данных продукты распад? делятся

Суммарное количество (кг/ч) ГПИПБ и продуктов его рас-

пада в техническом ГПИПБ определяем как разность между

их содержанием в реакционной массе п в окислительной шихте

(разложением некоторого количества ГПИПБ в процессе кон-

центрирования пренебрегаем):

G,fx,f Gp мхр м Go (11хо щ.

I

Количество технического ГПИПБ, включая ПР (кг/ч);

°т = ((?р,н-Км-Сэ.Лш)/-’:т- 2

Суммарный материальный баланс 1-й и 2-й колонн:

С,м = ^ + (?т

ИЛИ

Материальный баланс по ГПИПБ и продуктам его распада:

= Gp_ мхр м Gtat. 4

Из уравнения 4 находим:

Х1 мхг>- м ™ ДмУД

Составляем материальный баланс 2-й колонны:

Go = Gr + G2. 6

Материальный баланс по ГПИПБ и продуктам его распада:

G^x., = GrxT 4- G2x2 7

Подставляем значение Go из уравнения 6 в уравнение 7:

(GT -J- G2) х0 = билу + G2xz,

32

Расход

кг/ч

% (масс.)

Реакционная масса Gp. м 100,0

в том числе:

изопропилбензол (1 — х% — j/a) Gp, м (1 — х2 — у2) 100

гидропероксид ^Gp, м х2 • ЮО

продукты распада ^aGp. м у2- 100

Отработанный воздух Go „ = ГООбОЙп’Б + + °.768G.oM + то

в том числе:

изопропилбензол 1,0060^ l’000GHrn5/Go в

кислород дОо, асО!/°0.«

азот 0,7680 возд 0,7680Воал/О0ч 0

Всего..... Gp. м + в —

на дттметндфенилкарбинол и ацетофенон. Обычно их соотношение составляет в среднем L5 : L

Решаем уравнение 8 относительно G2'.

G? — G-j- (Xj —- Xq)/(X0 X2).

Количество остатка 2-й колонны находим из уравнения 6.

По результатам расчетов составляем материальные балансы

1-й и 2-й колонн.

К задаче 1.22. Особенность расчета системы из двух колонн,,

в которых жестко зафиксированы состав и количество остатка

2-й колонны, а также суммарное количество гидропероксида изо-

пропилбензола, выходящее с верха 1-й и 2-й колонн, заключает-

ся в том, что невозможно произвольно задаться концентрациями

дистиллятов колонн. Поэтому задачу решаем следующим об-

разом.

Определяем количество (ГП ф- ПР) в техническом ГПИПБ

как разность между их количеством в реакционной массе и окис-

лительной шихте:

GtXt = Gp, мХр. м — GpjXm- I

Количество технического ГП:

Gt — (Gp.

Из уравнений суммарного материального баланса колонн;

Gp. м = О( + + GT,

Gp. м G1 “f-

находим

G14-2 -— GT G% — Gp. м Gt,

GiX,

4~ G 2X2 — Gp, мХр, M GTxT-

2 Зак, 436

Затем находим среднюю концентрацию (ГП + ПР) в дистилля-

тах 1-й и 2-й колонн:

__ ^1Х1 ^2Х2 ^р. Мур. М ~ ДтХт 7

ср Gi + (?2 О] + G2

Поскольку основное количество ИПБ отгоняется в первой ко-

лонне, концентрация xi должна быть меньше, чем хср:

Х| -^ср* О

Задаемся концентрацией xi, учитывая при этом рекомендуемые

в литературе данные.

Составляем материальный баланс 1-й колонны:

Ор. и = Gt + Go, 9

откуда

Go = Gp. м — G\,

Составляем материальный баланс по продуктам реакции 1-й

колонны:

Gp. мХр. м = G: х, + Gox0. 10

Подставляем значение Ga в уравнение 10:

Gp. мХр. м = GiXj Т (Gp. м “ GО Xq, 11

откуда

хп — хп „

G, = GP.„-^---'2

Из уравнения 6 находим количество ГПИПБ в дистилляте 2-й

колонны:

G2X2~ Gp. мХр. м G1X1 — GtXt, 13

а из уравнения 13 — количество дистиллята 2-й колонны:

G2 = Gp. Gi GT. 14

Концентрация ГПИПБ и ПР в дистилляте 2-й колонны:

х2 = 62X2/62. 15

Количество остатка находим из уравнения материального ба-

ланса 2-й колонны:

Go = 02 + 6Т. 16

Пользуясь полученными данными, составляем материальный

баланс 1-й и 2-й колонн; количество ГП и ПР в остатке 1-й ко-

лонны и техническом ГП определяем по разности между их ко-

личеством во входящем потоке и дистилляте, затем рассчиты-

ваем содержание в % (масс.).

Программа расчета на ЭВМ колонн концентрирования

и укрепления гидропероксида изопропилбензола, работающих

без возврата дистиллята из колонны 2 в колонну 1

(на языке Фортран-4)

Так как произвольно задаться концентрацией дистиллятов 1-й

и 2-й колонн нельзя, расчет ведем путем подбора концентрации

ГПИПБ и продуктов его распада в дистилляте 1-й колонны.

34

Схема процесса и обозначения потоков приведены на рис. 1.3.

Из материального баланса колонны окисления известны Ош, Gp.

хш, хр. м. Кроме того, на основании производственных или лите-

ратурных данных задаем значения хт и х0.

Используемые в программе обозначения приведены ниже:

Расчетное

Программное

Количество, кг/ч:

окислительной шихты

реакционной массы

технического гидропероксида

остатка 1-й колонны

дистиллята 1-й колонны

дистиллята 2-й колонны

суммарное дистиллята 1-й и 2-й

колонн

Суммарная концентрация гидропер-

оксида и продуктов распада:

в окислительной шихте

в реакционной массе

в техническом гидропероксиде

в остатке 1-й колонны

в дистилляте 1-й колонны

в дистилляте 2-й колонны

средняя в дистилляте 1-й и 2-й

колонн

(?ш G

Gp. м R

GT Т

Go О

G! А

G2 В

Gi-,-2 ав

хш XG

-^р. м XR

хт ХТ

х0 ХО

х( ХА

х2 ХВ

%ср ХМ

Поскольку обычно xi < ха, то, очевидно, xi < хср. Программа

предусматривает возможность варьирования значения xi для

окончательного выбора его значения путем умножения хср на

коэффициент С, причем С < 1. Задаваясь несколькими значе-

ниями С, можно рассчитать все концентрации и потоки и вы-

брать наиболее приемлемые.

Блок-схема расчета приведена на рис. 1.5. Листинг с про-

граммой и полученными результатами приведен на с. 37 (для

машины «Искра» формат ввода данных исключить).

/С задаче 1.23. При прямой гидратации этилена на фосфорно-

кислотных катализаторах помимо основной реакции

С2Н4 + Н2О С2Н5ОН

(1)

протекают побочные реакции, которые можно записать в виде

следующих уравнений:

образование диэтилового эфира

2С2Н4 Н2О < (СгН^БО, (2)

образование ацетальдегида

2С2Н4 + Н2О СН3СНО + С2Нв, (3)

а также образование полимеров.

Расход этилена рассчитываем исходя из заданного распреде-

ления этилена на образование продуктов реакции (селективно-

35

Рис, 1.5. Блок-схема расчета колонн концентрирования и укрепления ГПИПБ

•0010 LIST

10002 TRAN

PROGRAM

DIMENSION A (5),B(5),0(5),XA(5),XB(5),C(5),BXB (5)

READ(5)N,G,R,XG,XR,X0,XT, (C(I),1= 1,N)

2 FORMAT C12/2<F3.1)/4CF5.3) / ( F4.2 ))

T=(R*XR-G*XG)/XT

AB =R-T

X№ (R* XR-T * XT)/АВ

1 = 1

15 XA(D=C(I)*XM

A(I)=R*(XO-XR)/(XO-XA(I))

0(D=R-A CI)

BXB ( D =R*XP.-T * XT-A ( D * ХА (I)

BCD = 0(1)-T

X8(I)=BXB(I)/B(I)

1=1+1

IF (I-N) 15z15z6

6 NRITEC7,9)

9 FORMAT(3X,’I *,5X,’A(I)1z10X,’8 (!) *,1DX,’0(I)1,5XZ*XA(I)*,3X,’X

BCD ')

WRITE (7,10) (I ,A C D ,8 (I) ,0(1) ,XA (I) ,XB CD ,1= 1,3 )

10 FORMAT <3X,I2Z3XZF9.2Z3XZ’F9.?,3XZF9.’2Z3XZF5.3Z3XZF5.3)

STOP

EMO

ta

*00(13 RUN

H=3 G=4489?,2 R=4 1055.4 XG=0.055 XR=0.27 X0 = 0.65 XT=0.96

C(1)=n,9 C(2)=0.8 C(3)=0.7

I А (I) В (I) 0(1) ХА (1) ХВ (I) -

1 26364.90 52 15.86 14 190.50 0.069 0. 116

г 26 5 13.5 0 5567.26 1454 1.90 0.061 Г. 150

3 26 17 1. 10 5909.66 14884.30 0.053 0. 179

1-00 17 STOP

стей) и стехиометрических уравнений реакции. Общий расход

этилена (кг/ч):

А = (?СМЭ lOO/CMcCJ = (7С • 28 100/(4606,

где Ms, Me-—молекулярные массы этилена и спирта соответственно.

Из этого количества расходуется (кг/ч):

на образование этанола

Л, =4(6/100;

на образование диэтилового эфира

Л2 = ЛС2/100;

37

на образование ацетальдегида и этана

/ь == ЛСз/100;

на образование полимеров

А. = ЛС4/100.

Количество этилового спирта (Gc, кг/ч) задано в условиях

задачи (производительность установки по этиловому спирту).

Количество побочных продуктов (в кг/ч) рассчитываем на

основе уравнений реакций (2) и (3):

диэтилового эфира

= А2Мэф/(2Мэ) = Аг • 74/(2 • 28) = 1,32Л2;

ацетальдегида

Ga = А3Ма/(2Л4э) = Л3 • 44/(2 28) = 0,786Л3;

этана

СЭт = АЯМЭТ/(2МЭ) == Л3 • 30/(2 • 28) = 0,535Л3.

Рассчитываем количество полимеров, условно предполагая,

что полимеры состоят только из углерода и водорода:

Gn = Л4.

Расход воды на реакцию рассчитываем, исходя из того, что

в реакциях (1)—(3) вода расходуется в количестве 1 моль на

1 моль продукта. Суммарный расход воды (кг/ч):

Ga = (Gc/46 + ОЭф/74 + Ga/44) • 18.

Загрузка реактора в расчете на 100%-ный этилен (кг/ч):

Gg = Л • ЮО/К.

Количество водяного пара, подаваемого в гидрататор:

^в. п = Пв. nGf/X ==«в. nGl/28 КМОЛЬ/Ч,

GB, п = в. п ‘ 18 кг/ч.

К задаче 1.24.

Расчет процесса конденсации паров воды, этилового спирта

и побочных продуктов ведем по обычной методике расчета доли

отгона многокомпонентной смеси. Согласно методике

/

f Х01 ।

^-^ + (1-^)/^’

где х^, y'i — мольная концентрация t-ro компонента в исходной смеси и в га-

зовой фазе соответственно; Ki — константа фазового равновесия Pro компо-

нента; е' —мольная доля отгона.

Начальным значением е' задаются и ищут такое ее значение,

при котором соблюдается равенство

1^=1- 2

Поскольку неконденсируемые газы — метан, этилен и этан —

очень слабо растворимы в спирто-водном конденсате, принимаем, 38

38

что константы их фазового равновесия равны бесконечности:

^СН4 — ^С2н+ — —

3

В последующих расчетах (см. задачу 1.25) количество рас-

творенных газов определяем по закону Генри. Поскольку в па-

мять машины нельзя ввести бесконечность, при расчете доли от-

гона на ЭВМ константы равновесия приняты равными 1010.

Программа расчета на ЭВМ доли отгона многокомпонентной смеси

(на языке Фортран-4)

Алгоритм решения. Определяем молярные концентрации каж-

дого компонента в исходной смеси по уравнению

4

Прежде чем начать расчет, необходимо проверить, находится

ди система в двухфазном состоянии, так как в принципе она

может оказаться целиком в жидкой или газовой фазе.

Сначала проверяем, не находится ли система в жидкой фазе,

для чего находим У

Если

то система находится в жидкой фазе. В этом случае печатаем

значение У} ^ixoi и счет заканчиваем. Если У, Kixu > 1, необхо-

димо проверить, не находится ли система в газовой фазе.

Если

У xoi/=С I. 6

то система находится в газовой фазе и расчет прекращаем. Если

У Xoi/'Ki > 1, переходим к расчету доли отгона.

Расчет доли отгона проводим следующим образом.

Для выбора начального значения доли отгона ег (первого

приближения) задаемся тремя значениями ef. Трем заданным

значениям е' отвечают соответствующие значения У Эти

значения можно нанести на график. Зависимость У yi от ег

изображается кривой, которая может быть приближенно опи-

сана полиномом 2-й степени (рис. 1.6).

S = ае? + be + с, 7 11

Л

Cl

где S = У у\. ||

g м

го

Рис. 1.6 Зависимость суммарной концентрации е

УУ' =. S от доли отгона е °

Доля отгона, е

3d

Напишем уравнение 7 для трех значений е' (для упрощения обо-

значим е' через е):

5(^’1 = ае2 + Ье} + с, Та

5 (е2) = ае2 -j- be? + с, 76

S (е3) = ае% Д- Ье^ + с. 7в

Вычитаем почленно уравнение 76 из уравнения 7а и 7в из 76:

S(et) — S(e2) = a (е2 — <?|) + b (et — е2), 8

$ (е,г) $ (ез) = а (е2 “ ез) + (е2 ез)-

Запишем уравнения 8 и 9 в следующем виде:

S (е, - S (е2

--------------------= a h + е2) + Ь,

в\ — е2

= а {е, + еа) + ъ.

С 2 —

Вычитаем уравнение 9 а из уравнения 8а:

S (et) — S (е2) 5Ы-5Ы _

---------------------------- --a — е3<

— е2--------------------— e:i

откуда

1 r5(^)~5(e2) S(es)~S(e3)

а =-----------------------------

— е3 L £2 —

8а

9а

10

Мы должны найти значение е для случая, когда $=1:

ае2 + be 4- с = 1

ИЛИ ае2 + be + с — 1=0. 11

* „ — + У^2 — 4а (с — 1) _ — Z> + Vq~ 12

е ~~ 2а 2а ’

где Q = Z?2 — 4а (с — 1).

Значение Ь находим из уравнений 8а и 9а, складывая их по-

членно и решая относительно Ь‘.

, 1 Г 5 (еД — S (е2) S (е2) — S (е3) , , . 1 „

щ -------j—------ 4 —j—---------а (б; + 2е2 + е3) . 13

2 L е i ~h е2 е-2 -J- е3 J

Значение с находим, суммируя почленно уравнения 7а, 76 и 7в

и решая полученное уравнение относительно с:

с = у [5 (et) + S (е?") -р 5 (е^ —- а (е2 Д- е? -j- + b (ei + eQ + e3)J, 14

Задаемся тремя значениями е (ei, и е3), которые вводим

в память машины. Для заданных значений е рассчитываются

соответствующие значения у' по уравнению 12 и находятся зна-

чения S = X у'' Задаемся точностью абсолютного значения 5,

например 0,0001. Если для одного из заданных значений е ока-

* Физический смысл имеет только положительный корень.

40

жется, что S с достаточной степенью точности близко к единице,

счет заканчиваем. Если ни одно из значений е не обеспечивает

заданной точности определения S, по полученным значениям Si,

S2 и S3 вычисляются коэффициенты а, Ь, с и по уравнению 12

значение е. Найденное значение е подставляется в уравнение 1

и рассчитываются значения у' или х' и X у' или X х - Если за-

данная точность не достигнута, расчет продолжается. Задавшись

предварительно значением коэффициента /, рассчитываем новое

значение е по уравнению

е = в ± fe. 15

Если S — 1 < О, то е = е — fe, а если S — 1 > 0, то е = е -ф fe.

Опять возвращаемся к уравнению 12 и находим S. Если задан-

ная точность не достигнута, то на каждом последующем шаге

принимаем f = f/2. Итерации продолжаются до достижения зна-

чения S, удовлетворяющего требуемой точности. Затем по урав-

нению 16 определяются х', средние молекулярные массы газо-

вой и жидкой фаз, а также среднюю молекулярную массу ис-

ходной смеси. Рассчитывается массовая доля отгона е, массовые

концентрации у и х, количество каждого компонента в газовой

и жидкой фазе, суммарное количество компонентов.

Используемые в программе обозначения приведены ниже;

Количество z-го компонента в исход-

ной смеси

Молекулярная масса г-го компонента

Константа фазового равновесия /-го

компонента

Число компонентов

Коэффициент / в уравнении 15

Произведение Кх'

Сумма Кх'

Отношение х'}К

Сумма Хх'/К

Суммарная концентрация компонен-

тов в газовой фазе

Заданные значения е

Молекулярные концентрации компо-

нентов:

в исходной смеси

в газовой фазе

в жидкой фазе

Мольная доля отгона

Массовая доля отгона

Расчетное Про г рам мное G(I)

M(I)

Ki P (I)

п N

f F

K/Oi W

SW

X'oi/Ki V

SV

E»! s

^2> Rd)

*0; £ (Z) (I)

/ Vi Y(I)

f X(I)

e E

e El

Блок-схема алгоритма расчета приведена на рис. 1.7.

Ввод исходных данных. G(I), M(I), P(I), N заданы. Исходя

из условий, выбираем три значения е, например ej = 0,1; = 0,5;

Сз = 0,9. Тогда J = 3. Задаем начальный шаг F = 0,2. В соот-

41

Рис, L7, Блок-схема расчета доли опина

Отдувка высокого

Рециркулирующий газ + отдувка

Спирто-водный конденсат

+ растворенный газ (S,z)

Рис. 1.8. Блок-схема прямой гидратации этилена:

Л 2 — компрессоры; 3 — гидрата тор; 4 — блок нейтрализации и конденсации; 5 — се-

паратор высокого давления; 6 — сепаратор низкого давления

ветствии с заданным форматом вводим данные следующим об-

разом:

значения F и N на одну перфокарту;

значения P(I), G(I) и М( ) для каждого компонента, напри-

мер, Р(1), G(l), М(1), на одну отдельную перфокарту;

поскольку R(I) = ez представляет собой массив, значения в] ~

= 0,1; 62 = 0,5 и е3 = 0,9 вводим на отдельные перфокарты.

Листинг с программой и полученными результатами приве-

ден на с. 44—46.

К задаче 1.25. Для поддержания определенной концентрации

этилена в циркулирующем газе необходимо путем отдувки части

циркулирующего газа выводить из системы инертные примеси,

которые поступают в систему с исходным техническим этиленом

(метан и этан), а также за счет образования небольших коли-

честв этана. Общее количество этих примесей невелико, но они

будут накапливаться в системе, если их не удалять.

На рис. 1.8 приведена блок-схема прямой гидратации эти-

лена. В гидрататор 3 поступает компримированный этилен (смесь

свежего и циркулирующего).

Парогазовая смесь после гидрататора нейтрализуется и про-

ходит первую ступень конденсации 4. Спирто-водный конденсат

отделяется, а пары проходят вторую ступень конденсации и

после конденсации разделяются на газ и конденсат в сепараторе

высокого давления 5. Поскольку этот аппарат работает под дав-

лением, часть газа остается растворенной в спирто-водном кон-

денсате. Последний после дросселирования поступает в сепара-

тор низкого давления 6, где отделяется растворенный газ —от-

дувка низкого давления (н.д.). Циркулирующий газ высокого

давления из сепаратора 5 поступает на прием компрессора 2, а

часть газа отдувается в систему газофракциопирования (отдувка

высокого давления). Таким образом, инертные примеси удаляют-

ся из системы двумя путями: с отдуваемым газом высокого дав-

ления и с растворенным газом из сепаратора 5 (отдувка н. д.).

С отдуваемым и растворенным газами из системы выводится

также этилен.

43

DIMENSION Z ( 10) ,P( 10) ,YC 10) ,R (3) ,T <5O),G(5O) ,M( 10) ,H ( 10) ,0( 10)

X( 10) , Y 1( 10) ,U ( 10) , X К 10) ,W К 10) , W2( 10) ,W( 10) ,V (10)

REA t>(5) F ,N

35 FORMAT < F 7.5, 12)

R £A D ( 5 1 ( P ( I ) , G ( I ) , M ( Г) , I = 1,N )

2 1 FORMATCF 15.4,F9. 1,14)

REA 0(5) (R(J),J« 1,3)

22 FOR MAT ( F4.'2)

S 1 = 0 .

S2=O.

S3=0.

S4=0.

S5 = O.

S6=0.

S7=O.

S8 =0.

S9=0.

S10 = 0.

S 1 1 = 0.

DO 36 1 = 1,N

S 1 = S 1+G ( I )

H(I)=G(I>/М(I)

36 S2=S2+H(I)

A0 = S VS2

DO 38 1=1,N -

Z(I)=H(I)/S2

38 S3=S3+Z(I)

1= 1

SW=O.

70 W(I)-PC I)*Z(I)

SW = SW+W CI)

1 = 1+1

IF (I-N ) 70,70 ,7 1

71 IF (SW- 1) 72,72,74

72 WR IT E ( 7,73 ) SW

73 FORMAT( 1X,'SW = ’,F7.5)

GO TO 79

74 1=1

SV =0 .

75V(I)=Z(I)/P(I)

SV=SV+V(I)

1 = 1 + 1

IF (I-N)75,75,76

76 I F (SV- 1)77,77, 10 1

77 WRITE(7,78)SV

78 FORMAT( IX,'SV = ',F7.5)

GO TO 79

10 1 J 1

3 E=R(J)

4 1=1

s=o.

5 Y (I) = Z (I) / (E + ( 1.-E ) / P( I) )

S=S+Y<I)

1 = 1 + 1

IF (I-N)5,5,6

6 D=S-1

44

IF (ABS(D)-O. 000 1)30,30,7

7 T(J)=S

J =J + 1

IF (J-3)3,3,8

8 IF (J-4)9,9,11

'(З))) < DrR(3)> )*( (T ( 1)-T (2))/(R( 1)-R(2))-(T (2) -T (3))7fR (2)-ff

B=0.5*((T( 1)-T(2))/(R( 1)-R(2)>*(T(2)-T C3))/(R(2)-R(3))-A*(R(1}+2

*R(2)+R (3)))

C = (T( 1)+T(2)+T(3)-A*(R( 1)**2+R(2)**2+R(3)**2)-B*(R( 1)+R(2)+R(3)>

J / «3 •

Q=B**2-4*A*(C- 1)

E=(-B-SQRT(Q)>/(2*A)

GO TO 4

11 IF (J-5 ) 10, 10,15

10 . I F (t>) 13,30,16

13 E=E-F*E

14 J=J+1

GO TO 4

15 F=F/2.

GO TO 10

16 E=E + F*E

IF (,E-1) 14, 17, 17

17 F = F/2.

GO TO 16

GO TO 16

30 DO 61 1= 1,N

X(I)= Y(I)/PCI)

S5=S5+X(I)

0(1)= Y(I)*M(I)

61 S6=S6+0(I)

DO 40 I = 1,N

Y1(I)*M(I)*y(n/s6

57=57+Y TCI)

U ( I)(I)* X(I)

40 S8=S8+U(I)

DO 42 1 = 1,N

X 1 (I)=M(I)*XCI)/S8

S9 = S9 + X К I)

E 1=S6*S2*E /5 1

W 1(1)=S 1*Y 1(I)*F

S 10 = 5 10 + W 1(1)

W2 (I ) =S 1*X 1 (I) *( 1-E 1)

42 S 1 KS 11 + W2 (I)

W R IT E (7,4 3 ) E , F , A 0

43 F0RMAT(2X,'E=',F8.5,2X,,E1=,,F8.5,2X,'M0=',F9.2)

WRIT E(7,46 )

46 FORMAT (30 X, 1 РАСЧЕТ ’ , 10X, 'ДОЛИ ' , 10-X, * ОТ ГОНА ' //2X, ’КОМП ' ,4X, 1 G ”

,5X,,M,,5X,'G/M,,6X,*X0*,7X,'K,,6X,’Y1',6X,,X1l,4X,,M*Y1l,4X,,Y*

,4 X , 1 M*X11,5X,1X',7X,'GО*C 1"E ) * X 1 )

Z WR IT E ( 7,44 ) I I , G ( I.) у M ( I ) , H ( I ) , Z ( I) , P (I ) , Y ( I ) , X ( I ) , 0 ( I ) , Y 1 (I ) , О ( I

) ,X KI) ,W1(I),W2(I) ,r=.1,H)

4 4 FORMAT (2X,I2,2X,F8. 1, 1X , 14 , 1X , F7.2 , 1X , F8 .6 , IX > F7.5 , 1X,F7.5,1X

,F7.5,1X,F6.2,1X,F4.2,1X,F7.2,1X,F7.5,1X,F9.2,1X,F9.3)

WR1TE(7,91)S1,S2,S3,S4,S5,S6,S7,S8,S9,S1O,S11

91 FOR MAT(2X,1 СУM1, 1X,F8. 1,6X,F7. Ъ, IX,F8.6,9X,F7.5, 1X,F7.5, 1X,F6

.2,1X,F4.2, 1X,F7.2, 1X,F7.5, 1X,F9.2, 1X,F9.3)

79 STOP

EN D

И n

!Q003 RUN

43

Е = 0.66 170 Е 1 = п 732 19 М0 =