Text

М.С. Дрозд, М.М.Матлин, Ю.И. Сидякин

ИНЖЕНЕРНЫЕ

РАСЧЕТЫ

упругопластическои

контактной

деформации

МОСКВА

-МАШИНОСТРОЕНИЕ-

1986

ББК 34.41

Д75

УДК 539.411.001.24

Рецензент Н. А. М а х у т о в

Дрозд М.С., Матлин МЛ1., Сидякин Ю.И.

Д75 Инженерные расчеты упругопластической контактной де-

формации. — М.: Машиностроение, 1986. — 224 с., ил.

70 к.

Излагаются разработанные авторами инженерные методы расчета ге-

ометрических параметров контакта гладких тел произвольной формы и

кривизны при наличии упругопластической деформации в зоне контак-

та. Описывается методика использования расчетных зависимостей для ре-

шения инженерных задач, связанных с анализом, интерпретацией и прог-

нозированием контактной деформации при статическом и ударном сило-

вом взаимодействии деталей машин. Приводятся базирующиеся на этих

зависимостях новые методы измерения твердости металлов, прогнозиро-

вания интенсивности деформации поверхностного слоя детали, подверга-

емой упрочняющей обкатке роликами или шариками, определения фак-

тической площади контакта и сближения шероховатых плоских и цилин-

дрических поверхностей, расчета прочности соединений с натягом.

Книга предназначена для инженерно-технических работников пред-

приятий машиностроения и других отраслей промышленности.

П 2702000000-041 ББК 34.41

Д 038(00-86 41’86 6П5.3

©Издательство ’’Машиностроение”, 1986 г.

ПРЕДИСЛОВИЕ

Контактное нагружение является одним из наиболее распространен-

ных случаев силового взаимодействия деталей машин и конструкций. Оно

возникает в процессе совместной работы сопряженных элементов машин

и механизмов (например, в опорах, передачах, соединениях с натягом);

при столкновении движущегося тела с преградой, если их поверхности не

совместимы; при осуществлении технологических процессов упрочнения

деталей машин поверхностным пластическим деформированием (ППД);

при выдавливании в материале углублений различной формы; в процессе

измерения твердости и в ряде других случаев. Чаще всего в зоне силового

контакта тел возникает местная упругопластическая деформация. Сопро-

тивление материала упругопластической контактной деформации являет-

ся одним из важнейших факторов, определяющих условия трения и изно-

са деталей машин, контактную жесткость элементов машиностроительных

конструкций, их прочность и эксплуатационную надежность, предпочти-

тельные режимы упрочняющей обкатки деталей роликами или шариками,

чеканки, дробеструйной обработки, качество и микрогеометрию поверх-

ности, подвергнутой ППД, и т. д.

Однако строгая математическая теория, позволяющая решать задачи,

связанные с упругопластической контактной деформацией, аналогичные

тем, которые применительно к упругому контакту объединяются терми-

ном ’’задача Герца”, еще не создана. Этим, в частности, определяется необ-

ходимость и практическая целесообразность разработки инженерных ме-

тодов расчета. Некоторые из них и составили содержание настоящей книги.

В ней описываются сущность и практическое применение инженерного ме-

тода расчета геометрических, силовых и деформационных параметров

упругопластического контакта тел, ограниченных гладкими криволиней-

ными поверхностями при их статическом и ударном взаимодействии.

Отличительная черта этого метода в сравнении с традиционным состо-

ит в том, что он базируется на понятии пластической твердости материа-

ла, впервые предложенном [ 7] одним из авторов. Это позволило рассмот-

реть с единых методологических позиций разнообразные и достаточно

сложные частные задачи, например, такие, как оптимизация режимов

упрочняющей обкатки деталей роликами; определение фактической пло-

щади касания номинально плоских и цилиндрических шероховатых по-

верхностей; анализ и расчет прочности соединений, собранных с натягом;

совершенствование динамических методов определения твердости метал-

ла; разработка методов измерения твердости металла на криволинейных

поверхностях и др.

3

Содержащиеся в книге расчетные зависимости подтверждены широ-

кой экспериментальной проверкой; приводимые экспериментальные дан-

ные имеют также самостоятельное значение и могут быть использованы в

дальнейших исследованиях, выходящих за рамки настоящей книги.

Гл. 1 написана М.С. Дроздом, гл. 2-4 и 7 — М.С. Дроздом и КХИ. Си-

дякиным, гл. 5 и 6 — М.С. Дроздом и М.М. Матлиным.

Все замечания по книге просьба направлять в адрес издательства.

4

ГЛАВА 1

ПЛАСТИЧЕСКАЯ ТВЕРДОСТЬ МЕТАЛЛА И

МЕТОДЫ ЕЕ ОПРЕДЕЛЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

При силовом контакте упругого сферического индентора с идеальной

плоской поверхностью упругопластического контртела (в частности,

толстой плиты, которую условно можно считать полупространством),

деформирующегося с упрочнением, последнее на начальной стадии нагру-

жения испытывает чисто упругую деформацию (пластическая деформа-

ция, которая может возникнуть в микрообъемах контртела до того, как

Рис. 1. Сближение в контакте в зависимости от контактной нагрузки (а) и схема

внедрения упругого шара в плоскую границу упругопластического контртела (б) :

I и II - участки упругой и упругопластической деформации; R, /?н и R' - радиус ша-

ра и радиусы кривизны поверхности вмятины поднагрузкой и после разгрузки; h -

глубина восстановленной вмятины; и W2 - упругое смятие шара под нагрузкой и

упругое восстановление контртела в центре контакта после разгрузки; t - полная

глубина вмятины под нагрузкой; ау и а - обратимое упругое и полное сближения

контактирующих тел; d и а - диаметр и радиус контура остаточной вмятины; Р -

контактная нагрузка; ф - угол вдавливания; с, сн и св - центры кривизны неде-

формированной исходной поверхности шара, поверхности вмятины под нагрузкой

(поверхности невосстановленной вмятины) и поверхности восстановленной вмя-

тины

5

расчетное напряжение в опасной точке достигнет предела упругости, не

учитывается). На этой стадии внедрения сферы напряжения, деформации,

а также перемещения материальных элементов индентора и контртела в

зоне контакта описываются решением Герца [ 40], причем их сближение

а является степенной функцией контактной нагрузки, т. е. а = кР2'3

(участок/, рис. 1,д). Согласно этому же решению максимальные касатель-

ные напряжения действуют на оси внедрения индентора в точке, отстоя-

щей от центра поверхности контакта на расстоянии, приблизительно рав-

ном половине радиуса площадки контакта. С возрастанием контактной

нагрузки Р в этой точке впервые возникает пластическая деформация,

которая затем постепенно распространяется как на глубину, так и к по-

верхности плиты. При некоторой величине нагрузки на поверхности контр-

тела образуется вначале кольцевая, а затем при Р ~Ps — сплошная вмяти-

на или отпечаток [7], вследствие чего зависимость Герца нарушается

(участок II, см. рис. 1,а). После снятия нагрузки происходит упругое вос-

становление индентора и материала контртела, упругое смятие инденто-

ра исчезает, а общая глубина t отпечатка (вмятины) уменьшается на

величину упругого восстановления И) контртела и становится равной Л,

т. е. глубине остаточной (восстановленной) вмятины (рис. 1,6).

1.2. ХАРАКТЕР ЗАВИСИМОСТИ МЕЖДУ НАГРУЗКОЙ

НА ИНДЕНТОР И ГЛУБИНОЙ ОСТАТОЧНОЙ ВМЯТИНЫ

Первые экспериментальные исследования этой зависимости примени-

тельно к внедрению сферического индентора в плоскую поверхность

контртела выполнены А. Мартенсом в 1905 г. [ 28]. Он же впервые обна-

ружил, что график функции Р(И), характеризующий зависимость между

нагрузкой Р на шарик и глубиной h остаточного отпечатка, проходит че-

рез начало координат и в некотором интервале глубин й представляет со-

бой прямую линию. Позднее эта закономерность подтверждена опытами

других исследователей.

Имеются также примеры использования указанной зависимости и для

решения конкретных задач. Так, линейная зависимость Р(й) положена

С.Д. Пономаревым и его сотрудниками [ 33] в основу исследования свя-

зи между динамической силой и перемещениями при ударном внедрении

упругой сферы в плоскую грань упругопластического тела. Л.И. Маламент

(1940 г.) принял линейный закон P(h), изучая динамику поперечного уда-

ра с учетом упругопластической контактной деформации.

В работе [7] приведены систематизированные экспериментальные дан-

ные, характеризующие зависимость Р(й) для различных материалов - угле-

родистых и легированных сталей, серого чугуна, а также некоторых цвет-

ных металлов и сплавов. Из этих материалов были изготовлены призмати-

ческие бруски квадратного поперечного сечения 25 X 25 мм. Испытуемую

6

грань шлифовали, а затем тщательно полировали до зеркального блеска.

На прессе Бринелля типа ТШ-2 или на машине УММ-10 (с гидравлическим

приводом) в указанную грань вдавливали шарик диаметром 0=10 мм.

Вдавливание при различных нагрузках производили как в один и

тот же отпечаток, так и в различные точки поверхности бруса (оба спо-

соба нагружения дали примерно одинаковые результаты). После каждой

ступени нагружения измеряли глубины Л восстановленных отпечатков,

применяя для этой цели индикаторный глубиномер часового типа с ценой

деления 0,01 мм. Каждое значение Л вычисляли как среднее из 8-10 из-

мерений.

Результаты экспериментов сведены в табл. 1 и показаны на рис. 2.

Между Р и Л — четко выраженная линейная зависимость. Позднее [ 48]

это было полностью подтверждено обширным исследованием, выполнен-

ным болгарскими специалистами. Наличие линейной зависимости P(h)

при испытании пластмасс установлено Л.П. Лагутиным (1968 г.).

Аналогичные эксперименты со сталями, применяемыми в тепло-

энергетике, проведены и при повышенных температурах. Испытания ве-

ли в специально сконструированной установке. Нагружение производили

с помощью прибора Роквелла; диаметр шарика 1,588 мм.

При каждом нагружении отсчитывали показания индикатора HR,

а глубину внедрения шарика в плоскую поверхность образцов под дей-

ствием нагрузки Р-Pi вычисляли из соотношения

ДА = h - h0 = (130 -HR)Cul,

где h и hQ — остаточные глубины внедрения шарика под действием полной

(Р) и предварительной (/\) нагрузок; сш = 0,002 - Дена деления шкалы

индикатора-на приборе Роквелла.

Данные, приведенные в табл. 2 и на рис- 3, свидетельствуют, что ли-

нейная зависимость между Р и И сохраняется и при повышенных темпера-

турах.

В то же время следует иметь в виду, что линейная зависимость Р(Л)

справедлива лишь в ограниченных пределах нагрузок [7]. Что касается

нижнего предела, то обнаружить его посредством обычных средств изме-

рения глубин (например, с помощью индикаторного глубиномера) труд-

но, так как при малых отпечатках возможные отклонения от прямой ока-

зываются в пределах ошибок измерения. Однако при особо высокой точ-

ности замеров становится заметной нелинейность диаграммы P(h) при ма-

лых нагрузках, когда эквивалентное напряжение в зоне контакта близко

к пределу упругости материала. В этом сказывается постепенность пере-

хода от чисто упругой (в макроскопическом смысле) к упругопластичес-

кой деформации. Кроме того, при очень малых глубинах внедрения ин-

дентора на характере линии P(h) и ее крутизне может сказаться разли-

чие свойств поверхностных и внутренних слоев материала испытуемого

7

ST

s

ID

8

тела (наличие упрочненного или ослабленного поверхностного слоя),

а также физическая и механическая неоднородность реального сплава.

Известное влияние на ход линии P(h) при малых нагрузках могут

оказывать также релаксационные процессы, протекающие в испытуемом

материале как в стадии ’’чисто упругого” нагружения, так и после появ-

ления пластического отпечатка. По мере развития последнего относитель-

ная доля упругой составляющей деформации материала постепенно умень-

шается, влияние указанных процессов на ход графика P(h) ослабевает,

и он приобретает строго прямолинейный характер.

С уменьшением размеров отпечатка относительная ошибка измерения,

как правило, возрастает. Поэтому применение малых нагрузок выдви-

гает особенно жесткие требования в отношении точности измерения глу-

бин отпечатка. В связи с этим отметим, что ’’критическая нагрузка” Ро,

показанная на рис. 4, получена пу-

тем экстраполяции прямойР(h) на

глубину h = 0.

Верхний предел нагрузок, при

которых линейный законР(Л) еще

Рис. 2. Зависимость силы вдавливания от глубины восстановленного отпечатка при

D = 10 мм [цифры у кривых - номера образцов (см. табл.1) ]

Рис. 3. Разности глубин восстановленных отпечатков в зависимости от разности сил

вдавливания при повышенных температурах (опыты В. Г. Давыдовой):

1—5 — стали марок 12Х1МФ, 4015ХМ, 20Х и 20 соответственно; Р\ = 98 Н

9

Глубины восстановленных отпечатков при различных

температурах испытания (по данным В.Г. Давыдовой)

Таблица2

у Н h - h 0 (мм) при температурах,.°C

20 200 300 400 500 600

Сталь 15 ХМ (НВ 177)

490 0,055 0,055 0,055 0,055 0,055 0,062

685 0,076 0,075 0,075 0,076 0,077 0,088

885 0,096 0,094 0,095 0,096 0,097 0,112

1080 0,120 0,120 0,120 0,120 0,120 0,134

1375 0,150 0,150 0,152 0,150 0,150 0,172

Сталь 12Х1МФ (НВ 160)

490 0,039 0,040 0,040 0,042 0,045 0,047

685 0,055 0,055 0,056 0,058 0,057 0,068

885 0,072 0,072 0,072 0,072 0,073 0,084

1080 0,088 0,088 0,089 0,091 0,090 0,106

1375 0,112 0,112 0,112 0,112 0,112 0,132

Сталь 40 (НВ 168)

490 0,050 0,050 0,050 0,052 0,052 0,058

685 0,069 0,070 0,072 0,071 0,073 0,080

885 0,087 0,088 0,089 0,090 0,093 0,105

1080 0,106 0,108 0,108 0,110 0,115 0,126

1375 0,134 0,138 0,138 0,140 0,145 0,160

Сталь 2 0Х (НВ 143)

490 0,060 0,060 0,060 0,060 0,062 0,065

685 0,084 0,085 0,085 0,086 0,085 0,092

885 0,110 0,110 0,110 0,110 0,110 0,120

1080 0,135 0,135 0,135 0,136 0,136 0,145

1375 0,173 0,170 0,168 0,180 0,170 0,185

справедлив, определяется тремя факторами [ 7]: размерами отпечатка,

твердостью испытуемого материала и прочностью шарика. Для мягкой

стали (армко-железо) линейный закон сохраняется вплоть до глубины

восстановленного отпечатка, составляющей 0,1£> (при D = 10 мм глубина

^max = 1 мм). Такая глубина достигается при нагрузке, равной 31—34 кН.

С ростом твердости материала величина /zmax становится меньше,

так как возрастает нагрузка, отвечающая данному приращению h. Так,

уже для средней твердости {НВ 300) глубине отпечатка h, равной 0,5—

0,7 мм, соответствует нагрузка в 70—90 кН, а для более твердых сталей

10

Рис. 4. Схематизированная диаграмма оста-

точного внедрения сферического индентора

в плоскую поверхность контртела

она еще выше. При такой нагрузке

I упругая деформация индентора стано-

вится весьма значительной, и началь-

ные параметры вдавливания заметно

изменяются. Кроме того, при боль-

ших нагрузках имеется реальная опас-

ность возникновения пластической

деформации или разрушения шарика.

Очевидно, что она может появиться при тем более низкой нагрузке, чем

тверже испытуемый материал, т. е. чем меньше размеры площадки кон-

такта и, следовательно, чем выше контактное давление.

В заключение отметим, что, поскольку прямые, отвечающие зависи-

мости P(h), получают экспериментальным путем, то в такой же мере, как,

например, прямые закона Гука, их нельзя рассматривать как выражение

строго математического закона.

1.3. ПЛАСТИЧЕСКАЯ ТВЕРДОСТЬ МЕТАЛЛА

Пусть сферические инденторы диаметром Dx и D2 = X&i под действи-

ем нагрузок Pi и Р2 внедряются в плоскую грань тела, причем

Р1 _ ^2 =

г\2 г\2 2 п2 ’

Ь>2 X

Т’ер2=х2Л. О»

Средние давления на поверхности контакта (их не следует смешивать

с твердостью НВ) будут равны соответственно

где Fi и F2 - площади контакта под нагрузкой сферических инденторов

с контртелом. При этом, как видно из рис. 1,

Fi = 2лЯн,1 &1 + 0,5^), F2 = 2лЯн,2 (h2 + 0,5^).

Так как

то

Fi = 2tt7?i (hi + W2) = я£>1 ti; F2 = 2irR2 (h2 + W2) = itD2t2.

11

Глубина остаточных вмятин h (мм) в зависимости от степени нагружения P/D2

(материал шарика - сталь)

А мм Р/Л», МПа Р, кН Значения h (числитель) и D/h

20 (НД1235) 40ХС/471470) 45 (НД 1780) 30ХГСА (НД 2160)

49 1,23 0,06/83,3 — 0,04/125

98 2,45 0,12/41,7 0,11/45,5 0,09/58,8 0,08/62,5

5,0 196 4,90 0,26/19,2 0,21/23,8 0,17/29,4 0,15/33,3

294 7,35 0,39/12,8 0,32/15,6 0,25/20,0 0,21/23,8

49 2,50 — 0,08/88,5 0,07/110 —

7,15 98 5,00 0,17/42,0 0,16/44,2 0,12/59,5 0,11/65

196 10,00 0,34/21 0,31/23,1 0,25/29,2 0,21/34,0

294 15,0 0,51/14 0,455/15,7 0,36/19,8 0,30/23,8

49 4,90 0,12/83,5 0,11/91 0,09/111 0,08/125

98 9,80 0,25/40 0,22/45,5 0,18/55,6 0,15/66,6

10,0 196 19,6 0,47/21,2 0,43/23,3 0,35/28,6 0,29/34,5

294 29,4 0,74/13,5 0,63/15,9 0,52/19,2 0,43/23,3

49 7,05 0,15/80 0,14/86 0,11/109 0,10/120

98 13,9 0,30/40 0,28/43 0,21/57,2 0,19/63,2

12,0 196 28,2 0,61/19,8 0,51/23,5 0,40/30,0 0,34/35,3

294 42,3 0,91/13,2 0,77/15,6 0,63/19,4 0,50/24,0

Если в обоих случаях углы вдавливания ф равны, то отпечатки геомет-

рически подобны иРф -р^р-Тогда имеем

Р1___= Р1 = xfl

nDxti nD2t2 nDit2 ’

откуда

О-2)

Рассмотрим случаи, когда упругие свойства материалов индентора и

контртела одинаковы. В этом случае величины упругого восстановления в

центре контакта (см. рис. 1,6), отвечающие диаметрам Dx = 2Rt и D2 =

= 2R2, равны (вывод этих формул см. с. 58 гл. 3):

W = 1,405 </ и И7" = 1,405 </— ,

^(1+^)

где к — коэффициент, зависящий от упругих свойств материала контак-

тирующих тел.

12

Таблица 3

(знаменатель) для сталей

ЗОХГСА (НИ 3140) Титановый сплав ВТЗ-1 Алюминие- вый сплав АД1 Алюми- ниевый сплав АК-4 Латунь ЛЦ40С Бронза БР АЖ9-4

0,025/200 0,02/250 0,08/62,5 0,08/62,5 0,065/77,0 0,08/62,5

0,05/100 0,04/125 0,15/33,3 0,15/33,3 0,13/38,5 0,16/31,3

0,10/50 0,08/62,5 28/17,9 0,33/15,2 0,28/17,8 0,33/15,2

0,15/33,3 0,12/41,7 - — — —

0,035/204 0,03/238 0,11/65 0,12/59,5 0,10/71,5 0,115/62,2

0,07/102 0,06/119 0,21/34 0,32/31,3 0,19/37,6 0,22/32,4

0,13/55 0,11/65 0,42/17 0,67/14,9 0,41/17,4 0,44/16,2

0,2/35,8 0,17/42 — — - -

0,05/200 0,04/250 0,16/62,5 0,16/62,5 0,13/77 0,16/62,5

0,10/100 0,08/125 0,32/31,3 0,34/29,4 0,27/37,1 0,32/31,3

0,20/50 0,15/66,6 0,64/15,6 0,71/14,1 0,56/17,8 0,60/16,7

0,31/32,3 0,24/41,7 — — - -

0,06/200 0,05/240 0,19/63,2 0,20/60 0,16/75 0,20/60,0

0,13/100 0,10/120 0,39/30,8 0,43/28 0,32/37,5 0,40/30

0,24/50 0,20/60 0,80/15,0 0,88/13,6 0,65/18,5 0,74/16,2

0,35/34,2 0,29/41,4 — — —

Имея в виду, что Л, + t2, ай2 + W" = t2, и учитывая зависимости

(1.1) и (1.2),находим_____

W" = = х

w' V 7»! ' R2 t2 w’ xW' ’

отсюда

W" = XW' и h2 =xhi. (13>

Результаты экспериментов свидетельствуют, что соотношения (1.3)

справедливы также и в том случае, когда упругие свойства контактиру-

ющих тел различны (табл. 3).

Если P'l = XDj и Р2 = XZ)2 - произвольные нагрузки, отвечающие глу-

бинам отпечатков h\ и Л2, то в соответствии с (1.1) и (1.3)

Р'г=Х2Р\-, h'2=xh\,

поэтому

Р2-Р2 = Х2Р, -Х2^ = (j 4)

О2(Л2-Л2) xDi (xhl ~ Xhi)

Этот результат получен для геометрически подобных отпечатков,

однако можно показать, что он справедлив и в общем случае, т. е. для лю-

13

бой пары отпечатков. Из диаграммы P(h), изображенной на рис. 4, нахо-

дим при D = Dt и произвольных нагрузках Р и Р’

----7 = —---г- = tg?-

h — h hi-hi

Это значит, что выражение (1.4) может быть продолжено и поэтому

Р2-Р2 _ _ Р-Р'

(1.5)

(1.6}

^2 (^2 — ^2) 1^1 — Лд) D (h — h )

Последнее соотношение распространяется на любые отпечатки и, сле-

довательно, вообще

Р-Р'

------— = const.

Р(Л-Л)

Таким образом, при данной разности нагрузок Р—Р’ разность глубин

h-h' обратно пропорциональна диаметру сферического индентора.

В качестве Р* можно взять нагрузку, отвечающую любой точке линей-

ного участка диаграммы Р(Л) или его продолжения. Приняв Р = Ро nh' =

= 0, получим из последнего выражения

Р-Ро

— = const

Dh

(1.7)

т. е. при данной разности нагрузок Р-Ро (условимся называть зту раз-

ность эффективной нагрузкой) глубина остаточной вмятины обратно про-

порциональна диаметру индентора.

Критическая нагрузка Ро численно равна отрезку, отсекаемому пря-

мой P(h) на оси Р (см. рис. 4), т. е. получаемому путем экстраполяции

графика функции Р(И) на нулевую глубину отпечатка h .

Описанные свойства зависимости (1.7) дали основание ввести в рас-

смотрение параметр, который по своему физическому смыслу представ-

ляет не условное давление в контакте (как, например, твердость НВ),

а модуль упрочнения материала при внедрении в тело сферического ин-

дентора — контактный модуль упрочнения.

Таким параметром является отношение

—^°=Ltgy, (1.8)

которое характеризует крутизну наклона прямой P(h) к оси Лив широ-

ком интервале глубин внедрения (по крайней мере до Л < 0,07£>) не за-

висит от диаметра штампа и контактной нагрузки.

Для удобства сравнения с твердостью по Бринеллю предложено счи-

тать числом пластической твердости отношение

//Л = Г_—0

-nDh

(1-9)

14

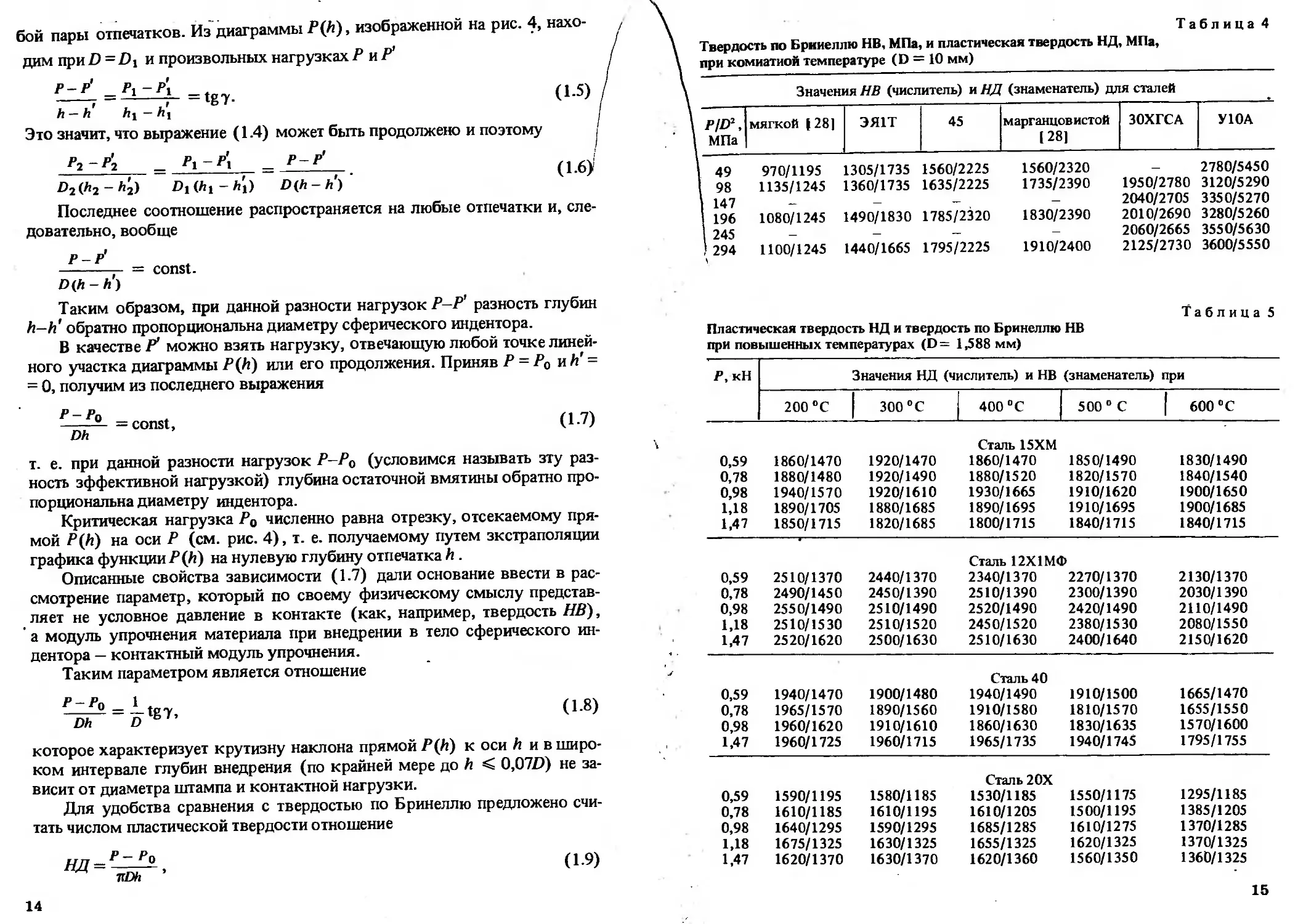

Таблица 4

Твердость по Бринеллю НВ, МПа, и пластическая твердость НД, МПа,

при комнатной температуре (D = 10 мм)

Значения НВ (числитель) и НД (знаменатель) для сталей

PjD\ МПа мягкой (28J ЭЯ1Т 45 марганцовистой (281 30ХГСА У10А

49 970/1195 1305/1735 1560/2225 1560/2320 — 2780/5450

98 1135/1245 1360/1735 1635/2225 1735/2390 1950/2780 3120/5290

I 147 — — — — 2040/2705 3350/5 2 70

196 1080/1245 1490/1830 1785/2320 1830/2390 2010/2690 3280/5260

245 — — — — 2060/2665 3550/5630

! 294 1100/1245 1440/1665 1795/2225 1910/2400 2125/2730 3600/5550

Таблица 5 Пластическая твердость НД и твердость по Бринеллю НВ при повышенных температурах (D= 1,588 мм)

Р, кН Значения НД (числитель) и НВ (знаменатель) при

200 °C 300 °C 400 °C 500° С 600 °C

0,59 1860/1470 1920/1470 Сталь 15ХМ 1860/1470 1850/1490 1830/1490

0,78 1880/1480 1920/1490 1880/1520 1820/1570 1840/1540

0,98 1940/1570 1920/1610 1930/1665 1910/1620 1900/1650

1,18 1890/1705 1880/1685 1890/1695 1910/1695 1900/1685

1,47 1850/1715 1820/1685 1800/1715 1840/1715 1840/1715

0,59 2510/1370 2440/1370 Сталь 12X1 МФ 2340/1370 2270/1370 2130/1370

0,78 2490/1450 2450/1390 2510/1390 2300/1390 2030/1390

0,98 2550/1490 2510/1490 2520/1490 2420/1490 2110/1490

1,18 2510/1530 2510/1520 2450/1520 2380/1530 2080/1550

1,47 2520/1620 2500/1630 2510/1630 2400/1640 2150/1620

0,59 1940/1470 1900/1480 Сталь 40 1940/1490 1910/1500 1665/1470

0,78 1965/1570 1890/1560 1910/1580 1810/1570 1655/1550

0,98 1960/1620 1910/1610 1860/1630 1830/1635 1570/1600

1,47 1960/1725 1960/1715 1965/1735 1940/1745 1795/1755

0,59 1590/1195 1580/1185 Сталь 20Х 1530/1185 1550/1175 1295/1185

0,78 1610/1185 1610/1195 1610/1205 1500/1195 1385/1205

0,98 1640/1295 1590/1295 1685/1285 1610/1275 1370/1285

1,18 1675/1325 1630/1325 1655/1325 1620/1325 1370/1325

1,47 1620/1370 1630/1370 1620/1360 1560/1350 1360/1325

15

которое определяется по глубине остаточного отпечатка h, измеренного

на поверхности испытуемого объекта после снятия рабочей нагрузки.

Переход от твердости как понятия, тождественного условному кон-

тактному напряжению (числа твердости НВ, НМ), к твердостиНД, интер-

претируемой как модуль упрочнения материала, позволяет рассматривать

эту величину как характеристику сопротивления материала контактной

пластической деформации.

Значения НВ и НД для сталей, исследованных при комнатной и повышен

ных температурах, приведены в табл. 4 и 5. Из таблицвидно, что число плас-

тической твердости при различных диаметрах шарика практически нечув4

ствительно к степени нагружения. В то же время с возрастанием P/D2

наблюдается закономерное увеличение твердости НВ (для стали У10А с

изменением Р/D2 от 49 до 294 МПа зто увеличение составило 29%).

Отметим, что данные табл. 4 и 5 приводятся не в качестве доказатель-

ства, а для наглядности, так как в основе независимости пластической

твердости от нагрузки и диаметра шарика лежит линейная зависимость

P(h), уже подтвержденная описанными выше опытами авторов книги и

других исследователей.

Знаменатель тгДЛ формулы (1.9) по виду сходен с величиной rrDt,

представляющей собой площадь поверхности невосстановленного отпечат-

ка с глубиной t. Тем не менее подчеркиваем, что nDh не является площа-

дью поверхности восстановленного отпечатка, так как процесс упругого

восстановления сопровождается не только уменьшением глубины отпе-

чатка, но и увеличением радиуса кривизны его поверхности.

1.4. МЕТОДЫ

ОПРЕДЕЛЕНИЯ

ПЛАСТИЧЕСКОЙ

ТВЕРДОСТИ НД

Основные методы

измерения пластической твердости

рассмотрены

в работе [ 7]. Приводим их краткое описание.

Метод двукратного вдавливания шарика (ГОСТ 18835—73).

Условие

линейности функции P(h) позволяет использовать следующий простой ме

тод вычисления твердости, основанный на двукратном вдавливании ша

рика. Как видно из рис. 4,

Р-Ро _ P-Pi

h h - hi ’

поэтому в соответствии с (1.9)

НД= р р'-~

TtD(h-ht)

(110)

(1.11)

В последнем выражении ? и Р, - произвольные силы вдавливания;

h и — отвечающие им глубины восстановленных отпечатков.

16

Вычисление твердости по методике, предусматривающей применение

формулы (1.11), предъявляет повышенные требования к точности изме-

нения глубин отпечатков h и . Точность должна быть тем выше, чем

утверже испытуемый материал и меньше разность нагрузок Р-Р,. При дос-

таточной величине этой разности достигаемая точность вычисления твер-

дости может быть весьма высокой. Так, при испытании материала твер-

достью НД 5000 номинальные значения глубин восстановленных отпечат-

ков при Dr = 10 мм, Р = 29,4 и Р\ - 4,9 кН равны соответственно: h =

=| 0,1805 и hj = 0,0245 мм. Если глубины h и hx измерены с точностью

дф 2 мкм, то в самых неблагоприятных случаях вычисленные по формуле

(1.11) значения твердости будут отличаться от номинальных на ± 3%. Для

более мягких сталей разница будет еще меньше, однако она резко возрас-

тет с переходом к малым нагрузкам Р и Рг. В особо ответственных слу-

чаях для повышения точности определяемых значений НД следует изме-

рить остаточные глубины h при четырех-пяти различных нагрузках, пост-

роить график Р(й) и вычислить пластическую твердость как

= (1.12)

где у — угол, образуемой линией P(h) с осью h (см. рис. 4).

Зависимость (1.12) можно представить как

- НД=—— у (1.13)

лОдй ’ v ’

откуда следует, что для определения твердости НД требуется знать лишь

приращение глубины восстановленного отпечатка Дй, вызванное прира-

щением силы ДР. Последнее заметно упрощает процедуру измерения и

повышает его точность, так как приращение Дй можно измерить с одной

установки образца аналогично тому, как зто осуществляется на приборе

Роквелла. Таким путем в значительной мере снижается влияние система-

тических погрешностей измерения. При соответствующей градуировке

шкалы есть возможность отсчитывать значения твердости НД непосредст-

венно по шкале индикатора, которым снабжен твердомер.

Такой метод при наличии хорошо выверенного прибора весьма прост,

надежен и производителен. Измерение твердости может быть легко авто-

матизировано.

Метод однократного вдавливания шарика. Критическая нагрузка

Ро как функция пластической твердости НД. Из условия независимости

пластической твердости НД от нагрузки следует, что для двух сил вдав-

ливания Р, и Р/+1 справедливо равенство

Pj-Pp = pi+1 ~ Рр , (1.14)

й/ Л/+ д

17

откуда

° ЛЙ-1-Л1

(115)

Согласно последнему выражению для вычисления нагрузки Ро достав

точно произвести двукратное вдавливание шарика в поверхность образна

силами Р, и Р& 1 и измерить соответствующие им глубины восстановлен-

ных отпечатков hj и А/+ ,. Однако, как показывают вычисления, вследст-

вие малой величины разностей, представляющих собой числитель и знаме-

натель выражения (1.15), величина Ро очень чувствительна к неточностям

измерения нагрузок и глубин отпечатков. При данных нагрузках Р,- иР1+ i

эта разность тем меньше, чем тверже материал. Следовательно, возможная

ошибка наиболее существенна для твердых материалов. Пусть, например,

при Р, = 4,9 и Р,+ ! = 9,8 кН действительные значения измеряемых глубин

отпечатков равны соответственно Л,- = 0,0245 и /г,+ 1 = 0,0557 мм, что со-

ответствует НД 5000. Нагрузка Ро, вычисленная по формуле (1.15), бу-

дет равна 1,05 кН. Однако, если измерение глубины производится с точ-

ностью до 2 мкм, то даже при условии, что действительные нагрузки Р,

и Рг+ j равны их номинальным значениям, вычисленные значения Ро мо-

гут находиться в широких пределах (0,37—1,77 кН).

Точность определения Ро заметно повышается при проведении боль-

шого числа повторных измерений с последующей статистической обработ-

кой их результатов.

В то же время нагрузку Ро можно определить, исходя из выражения

(1.9), согласно которому

Р0=Р- TtWJDh.

(1.16)

Отсюда видим, что нагрузка Ро определяется твердостью НД и глу-

биной восстановленного отпечатка, отвечающей силе Р и диаметру шарика

D. Однако неточности измерения h и НД также приводят к значительным

ошибкам значений Ро, вычисляемым по формуле (1.16).

Для повышения точности определения Ро проведены эксперименты, в

результате которых получены данные, аналогичные содержащимся в

табл. 1, для сталей самой различной твердости 1000 < НД < 8000. Расчет-

ные значения h и НД определяли как среднее арифметическое из резуль-

татов десяти нагружений. Опыт, специально поставленной при планирова-

нии эксперимента, показал, что дальнейшее увеличение числа измерений

(сверх десяти) не изменяет значения среднеарифметических величин.

Полученные результаты позволили установить следующую корреля-

ционную зависимость между нагрузкой Р0,ю и пластической твердостью

НД для конструкционных сталей при D = 10 мм:

НД, МПа .1000 1500 2000 2500 3000 4000 5000 6000 8000

Лио, Н .8 30 70 130 230 550 1120 1450 2210

18

Эта зависимость хорошо описывается уравнениями:

Лцо = 11 exp [ 1,9 (10' 3 НД - 1)] Н при НД 1000-4000;

Лцо ~ 0,45НД — 1224 Н при НЦ> 4000.

Для D #= 10 мм, как показано ранее [ 7],

(1.17)

I = Л>.ю(^) • (1.18)

Для сталей значения Ро, вычисляемые по этим формулам, весьма близки

к значениям критической силы Ps, имеющей смысл условной нагрузки,

при которой в центре контакта зарождается пластическая деформация,

т. е. Ро — Ps > 0. Условный смысл нагрузки/^ определяется рядом обсто-

ятельств: наличием микронеровностей на испытуемой поверхности, плас-

тически деформируемых при самых малых нагрузках [32]; неоднород-

ностью механических свойств материала по толщине исследуемого объек-

та; условностью принимаемых в расчет значений предела текучести и ис-

пользованием при определении Ps зависимостей теории упругости на та-

кой стадии нагружения, когда в локальном объеме (в точке с максималь-

ным касательным напряжением) уже имеется пластическая деформация, и

т. д. Все это приводит к тому, что в действительности остаточные смеще-

ния в центре контакта возникают при Р ФР$ (чаще всего при Р <PS).

Отметим, что условие Ро > 0 не является универсальным. Так, для ис-

следованных авторами меди, бронзы, латуней прямые Р(Л), экстраполи-

рованные на нулевую глубину, отсекают на оси Р отрицательные отрезки,

т. е. для них Ро < 0. Однако при Р = 0 глубина Л не может быть больше

нуля; поэтому очевидно, что в указанных случаях линии P(h) с прибли-

жением к оси Р также искривляются.

Вычисление пластической твердости. Если вид функции Ро (НД) из-

вестен, то задача определения пластической твердости путем однократно-

го вдавливания шарика решается весьма просто. В самом деле, исключив

Ро из выражения (1.9), приводим его с учетом соотношений (1.17) к ви-

ду, содержащему, кроме диаметра шарика, лишь НД и h, т. е. к виду

НД(Р, D, h). Так, при D = 10 мм получим для сталей с 1000 С НД < 4000

НД =

Р- И ехр[1,9(10 3ВД- I)0’668]

TtDh

а для более твердых сталей

нд=р+1™-

0,45 + ltDh

(119)

(1.20)

По этим формулам можно заранее построить номограмму или табли-

цу, выражающие функциональную зависимость НД (P/D1, h). Такая но-

мограмма или таблица позволяет отыскать значения пластической твер-

дости металла по результатам измерения глубины h одного восстановлен-

ного отпечатка, полученного под действием вдавливающей силы Р.

19

Согласно зависимости (1.3) для разных диаметров шариков D и Di,

но при одинаковой степени нагружения (P/D2 =idem)

h± _ *

Di D

(величины с индексами относятся к шарику диаметром 2),-; остальные —

к шарику диаметром £>), откуда

hi=^h. (1.21)

Таким образом, например, глубине hl0, полученной при некоторой

степени нагружения Р/D2 и диаметре шарика D = 10 мм, соответствует

’’приведенная” глубина—hj, где hi — глубина, образовавшаяся при той

Dj

же степени нагружения, но при произвольном (£>,) диаметре шарика. Сле-

довательно, номограмма или таблица, построенные для шарика диаметром

Р D

D, характеризуют обобщенную зависимость НД (—, h,). Числовое

Di Di

выражение этой зависимости для сталей дано в прил. 1. Следует подчерк-

нуть, что указанная таблица может быть применена только к сталям с

модулем нормальной упругости Е = 2- 10s МПа и коэффициентом Пуас-

сона д = 0,3. Для материалов с другими значениями упругих характерис-

тик все приведенные рассуждения сохраняют силу, однако номограммы

и таблицы НД (Р/D], А;) несколько изменяются, поскольку зависимость

Ро (НД) для них будет иной, чем для сталей.

Поскольку критическая нагрузка Ро для сталей является однознач-

ной функцией пластической твердости, то для них НД определяет не толь-

ко величину углового коэффициента прямой P(h), но и ее уровень; в

этом случае данным твердости НД и нагрузке Р соответствует единствен-

ная глубина h остаточного отпечатка.

Определение пластической твердости посредством сферических ин-

денторов большой кривизны. Отметим, что использование стальных за-

каленных шариков вполне надежно лишь в случае, когда твердость испы-

туемого материала не превышает НД 5000. При испытании более твердых

материалов шарик может получить пластическую деформацию, что недо-

пустимо. Кроме того, если твердость материала очень высока, то пласти-

ческая деформация в зоне контакта зарождается при значительной нагруз-

ке на шарик. Под действием этой нагрузки шарик деформируется, кри-

визна поверхности его контакта с испытуемым телом уменьшается. К

момен1у возникновения остаточного отпечатка радиус кривизны поверх-

ности внедряемого наконечника заметно превосходит 2>/2. Поскольку же

в пределах линейного участка диаграммы P(h) разность h—h1 обратно

Пропорциональна диаметру внедряемой сферы, то твердость НД, вычис-

ленная по формуле (1.11) без учета изменившейся кривизны контактной

20

поверхности шарика, окажется преувеличенной против действительной

твердости испытуемого материала.

Роль упругой деформации индентора при испытании материалов вы-

сокой твердости можно снизить двумя путями: либо путем перехода от

\стального к алмазному или твердосплавному наконечнику (посколь-

ку эти материалы имеют более высокие, чем сталь, значения модуля нор-

мальной упругости), либо путем увеличения кривизны вдавливаемого

индентора и снижения рабочей нагрузки. Последнее особенно эффектив-

но, так как критическая нагрузка Ро изменяется пропорционально квад-

рату диаметра наконечника [ см. формулу (1.18)].

Переход к сферическому индентору большой кривизны позволяет

применить обычную методику определения пластической твердости к ис-

пытанию высокопрочных материалов. Для этой цели можно, в частности,

использовать применяемый в приборе Роквелла конус, вершина которого

имеет форму сферического сегмента с радиусом кривизны RK = 0,2 мм.

Если проводить вдавливание таким образом, чтобы глубина проникнове-

ния индентора в металл не превосходила высоты сферического сегмента,

то будет осуществлена обычная шариковая проба. Пластическая твердость

при этом будет определяться формулами (1.9) или (1.11), в которых под

D следует понимать удвоенный радиус закругления вершины конуса

(D = 27? к). Наибольшая допустимая глубина вдавливания /гтах, при ко-

торой соблюдается указанное условие, равна высоте шарового сегмента,

т. е.

^тах=Як(1 -sin|), (1.22)

где 0 — угол при вершине конуса.

Описанные положения подверглись экспериментальной проверке,

выполненной совместно с Е.Н. Козыревой (1966 г.). На приборе Супер-

Роквелл в поверхность испытуемых образцов вдавливали алмазный ко-

нус. Измеренный радиус кривизны его вершины RK = 0,19 ±. 0,005 мм, а

угол конуса 0 = 120°. При этих значенияхRK ив глубина Лтах, вычислен-

ная по формуле (1.22), равнялась 0,0254 мм.

В качестве испытуемых образцов применяли плоские полированные

плитки размером 30Х30Х 12 мм, изготовленные из сталей различных

марок с твердостью от 30 до 69 HRC. Разброс значений твердости, изме-

ренной в различных точках поверхности образцов, не превышал одной

единицы HRC.

Вдавливание производили нагрузками Р, значения которых находи-

лись в пределах 57—490 Н. Предварительная нагрузка во всех случаях сох-

ранялась равной Pt - 29,5 Н. Таким образом, приращение нагрузки (АР-

= Р-Рг) находилось в области 27,5-460,5 Н.

Глубину Ah измеряли индикатором прибора Супер-Роквелл с ценой

деления 1 мкм и вычисляли как разность

ДЛ = 100 — HR мкм,

21

Рис. 5. Приращение глубины Ah восстанов-

ленной вмятины в зависимости от прираще-

ния силы вдавливания АР при внедрении

алмазного конуса с закругленной верши-

ной в плоские грани образцов из сталей

марок:

1 - ЗОХГСА (HRC 30) ; 2 - Р 18 {HRC

43,7); 3 - ШХ15 (HRC 50); 4 - ШХ15

(//АС 61); 5 - ХВГ (//АС 68 ...69)

где HR — показание прибора после

снятия основной нагрузки.

Каждое измерение повторялось

10—12 раз и в расчете принималось среднее арифметическое из всех изме-

рений.

Полученные данные (рис. 5) были подвергнуты статистической обра-

ботке, в результате которой установлено, что для всех исследованных ма-

териалов линейная зависимость ДА (ДА) подтверждается с коэффициен-

том корреляции, близким к единице. Однако, как видно из рис. 5, зави-

симость ДА (ДА) остается прямолинейной лишь до тех пор, пока глубина

внедрения меньше некоторого предельного значения.

Для установления границ, в которых указанная линейная зависимость

справедлива, приращения глубины отпечатка ДА', вычисленные из линей-

ного уравнения ДА' = ап + ЬпАР, были сопоставлены со значениями той же

• величины ДАОП, найденными из прямого опыта. В качестве примера в

табл. 6 приводится такое сопоставление для стали 45ХНМ (//АС38).

Как видно, для 4,3 < ДАОП < 32,4 мкм опытные точки располагаются

по обе стороны от прямой ДА (ДА), т. е. все зафиксированные отклонения

носят случайный характер естественного разброса результатов измерения

и не превышают погрешностей опыта: ДА'-ДА0П < 1 мкм. При ДА0П >

Таблицаб

Сопоставление расчетных (Ah' ) и экспериментальных

приращений глубин остаточных отпечатков

н дАоП . г Ah Ah -Ahon if’ ДАОП дй' Ah — Ahon

мкм мкм

27,8 4,3 4,7 +0,4 191,3 32,4 32,6 +0,2

52,3 9,0 8,9 -0,1 215,8 35,2 36,8 +1,6

76,8 13,0 13,1 +0,1 240,3 38,0 41,0 +3,0

101,3 17,0 17,3 +0,3 264,9 40,0 45,1 +5,1

117,7 20,3 20,0 -0,3 313,9 45,0 53,5 +8,5

142,2 24,5 24,2 -0,3 363,0 47,0 61,8 +14,8

166,8 28,4 28,4 0,0

22

> 32,4 мкм все отклонения положительны, и с ростом нагрузки они неп-

рерывно увеличиваются, обусловливая искривление линии ДР(ДЛ). Для

всех остальных материалов картина аналогична.

Предельные Aft™ значения ДЛ, после которых начинаются односторон-

ние, превышающие 1 мкм, отклонения опытных точек от прямой ДГ(ДЛ),

зависят от твердости испытуемого материала. Это положение становится

ясным при рассмотрении следующих данных:

HRC . . . . 30 38 44 46 50 56 61 64 68

ДЛ, мкм . 40 34 34 33 33 28 24 22 21

Итак, для всех исследованных материалов линейная зависимость

Р(Л) оказалась справедливой, по крайней мере в пределах глубин внедре-

ния, равных высоте сферической вершины индентора Лтах.

Сопротивление материала внедрению индентора возрастает, а линии

P(h) искривляются после того, как в контакт с ипытуемым телом всту-

пает коническая поверхность индентора. Ранее этот факт рассматривался

Г.П. Зайцевым (1958 г.) в связи с исследованием погрешностей измере-

ч ния твердости по Роквеллу. Чем круче происходит линия P(h), т. е. чем

тверже испытуемый материал, тем он более чувствителен к изменению

, формы индентора: если для стали с HRC 64-69 ДЛпр =214-22 мкм, то при

HRC 30 ДЛпр =40 мкм, что заметно превышает /zmax.

Таким образом, используя в необходимых случаях алмазные или

g твердосплавные инденторы большой кривизны, шариковую пробу с опре-

♦ делением пластической твердости по формулам (1.11) или (1.13) можно

распространить на все материалы — от самых мягких до самых твердых —

и получать числа твердости, отсчитываемые по одной и той же шкале.

Это свойство метода весьма важно для практики, поскольку позволяет

. свести к минимуму типаж необходимых измерительных устройств и пол-

? ностью исключить недоразумения и неточности, неминуемо возникающие

'f при переводе одних чисел твердости в другие.

Приближенные значения пластической твердости. Для материалов с

* разными свойствами (поскольку эти свойства, наряду со склонностью ма-

териала к релаксации напряжений в процессе внедрения шарика опреде-

ляют величину упругого восстановления) одинаковым нагрузкам Р на

шарик отвечают различные глубины h, а следовательно, и различные наг-

рузки Ро • В указанном случае использование одних и тех же номограмм

НД (P/D?, h) невозможно. Последнее обстоятельство заставляет отдать

предпочтение той методике определения пластической твердости, которая

основана на использовании формул (1.11) или (1.13). Такая методика

применима к любым металлам (черным и цветным) независимо от их

упругих свойств и значений критической нагрузки PQ, т. е. от уровня ли-

нии P(h) при данном значении твердости. Именно поэтому

ГОСТом 18835—73 предусмотрено измерение пластической твердости пу-

тем двукратного вдавливания шарика в испытуемую поверхность.

23

Отметим, наконец, что если Р > Ро, то вычитаемым в числителе

формулы (1.9) можно пренебречь, и она приводится к виду

НД = ~. (1-23)

ItDh

К такому же виду преобразуется и формула (1.11), если принять в

ней Pi и Л, равными нулю. Из рис. 2 видно, что для мягких сталей и неко-

торых цветных металлов прямые, характеризующие зависимости P(h),

практически проходят через начало координат. В этих случаях для определе-

ния твердости НД нет нужды в двух вдавливаниях, так как глубины восста-

новленных отпечатков пропорциональны силам вдавливания. Очевидно, что,

увеличивая нагрузку на шарик, можно распространить формулу (1.23) и на

более твердые материалы, получая путем измерения глубины одного от-

печатка приближенные значения твердости. Степень приближения этих зна-

чений к истинным будет тем выше, чем больше сила вдавливания Р.

Результаты вычислений, выполненных по формуле (1.23), свидетель-

ствуют, что, начиная с некоторого значения нагрузки Р, числа твердости

НД становятся практически постоянными. Для мягких сталей и цветных

металлов (армко-железо, сталь 10, алюминий, медь, латунь, бронза) от-

ношение РДР очень мало уже при самых малых нагрузках. Однако чем

больше абсолютная величина критической нагрузки Ро (для стали — наг-

рузка Ps), тем выше должно быть значение максимальной силы вдавлива-

ния, при которой числа твердости, определяемые по формуле (1.23), ста-

новится инвариантными относительно нагрузки и равными действитель-

ной твердости НД. Падение величины НД, вычисленной по формуле

. (1.23), наблюдается с ростом нагрузки для стали любой твердости, одна-

ко оно тем более резко, чем тверже сталь. При значительных нагрузках

эта величина постепенно приближается к твердости НД, но при любой

нагрузке разница между этими величинами тем меньше, чем ниже уровень

твердости материала. При этом существенно, что для Р/D2 > 294 указан-

ная разница для самого твердого из исследованных материалов (сталь,

НД 7800) не превышает 8%. Для более мягких материалов она еще

меньше.

В тех случаях, когда Ро < 0 (латунь, бронза, медь), с увеличением си-

лы вдавливания значение твердости, вычисляемое по формуле (1.23),

возрастает, также постепенно приближаясь к своему точному значению.

Итак, для материалов твердостью НД < 2700 приближенные значения

твердости, определяемые в соответствии с формулой (1.23) по глубине

одного восстановленного отпечатка, отличаются от истинных не более чем

На 10% уже при Р/D2 = 24,5. С увеличением степени нагружения до Р/D2 =

= 294 такая же точность достигается даже при испытании самых твердых

сталей.

24

1.5. ФОРМУЛЫ ПЕРЕСЧЕТА ТВЕРДОСТИ HRB И НВ

В ЗНАЧЕНИЯ ПО ШКАЛЕ НД

.V'

Наличие разнообразных, предусмотренных соответствующими стан-

дартами шкал твердости, вызывает необходимость пересчета одних чисел

твердости в другие. Если не говорить о твердости НД, то такой пересчет

производится исключительно на основе эмпирических зависимостей, по-

лучаемых чисто экспериментальным путем и, естественно, не вскрываю-

щих внутренних связей между различными числами твердости.

Очевидно, однако, что все методы измерения твердости, осуществля-

емые путем внедрения упругого индентора в поверхность испытуемого

объекта (изделия, детали), дают хотя и на разных ’’языках” информацию

об одних и тех же свойствах материала, а именно о его сопротивлении де-

формации. В то же время разница в способах выражения этой информации

Д: часто столь велика, что непосредственное сопоставление различных чисел

^ твердости оказывается просто невозможным: так, например, если твер-

дость НВ измеряется в единицах напряжения, то HRB — величина безраз-

мерная. С введением в обиход понятия пластической твердости НД

указанная несовместимость применительно к шариковой пробе устраня-

$

S’ ется.

| 1

%

(1.24)

Пересчет чисел твердости HRB и НД. Согласно ГОСТ 9013—59 число

Твердости по шкале В Роквелла

HRB = 130 - -

где h0 — глубина внедрения наконечника в испытуемый образец под

‘^ действием предварительной нагрузки Ро; — глубина внедрения наконеч-

Ника в испытуемый образец под действием общей нагрузки Р, измеренная

.после снятия основной нагрузки Pi, с оставлением предвари-

тельной нагрузки Ро, сш = 0,002 — цена деления (в мм) индикатора,

'i-измеряющего глубину внедрения шарика диаметром D = 1,588 мм.

J. Из выражения (1.24) следует

(130 - HRB)cui = h-h0 = Lh, (1.25)

€ где Д/г — разность остаточных глубин отпечатков, отвечающих нагрузкам

Р = 100 кге и Ро = 10 кге, т. е. Д/г соответствует нагрузке ДР = Pt = 100 —

— 10 = 90 кге.

Имея же в виду выражение (1.13) получаем окончательно

9000 кге 88300

НД = ---------- —-— =---------- МПа.

*• 130-/7ЯЯ мм2 130 -HRB

, Формулы (1.26) и (1.27) описывают однозначную функциональную

зависимость между числами твердости HRB кНД, а следовательно, как бу-

дет показано ниже, и НВ. Таким образом, можно считать доказанным,

(1.26)

25

что отмечаемая обычно несопоставимость чисел твердости по Роквеллу с

результатами шариковых проб является лишь кажущейся: она полностью

устраняется, если рассматривать число твердости HRB не как-условную

величину, а как имеющую четкий физический смысл характеристику,

отражающую (как и все другие числа твердости, определяемые методом

вдавливания) сопротивление материала контактной деформации.

Очевидно, что возможен и обратный пересчет: если НД задано в

кгс/мм2, то

HRB = 130-

(1.27)

если НД задано в МПа.

Пересчет чисел твердости НВ и НД. Значение твердости по Бринеллю

определяют в соответствии с ГОСТ 9012—59 по формуле

2Р

НВ=---------- . (1.28)

7Г£>(£) - Vo - d2)

где D — диаметр шарика индентора; d — диаметр отпечатка на поверхнос-

ти испытуемого объекта.

Из геометрических соотношений (см. рис. 1) следует

d = 2x/Or = 2y/D{h+ It'D,

причем (см. гл. 3)

= 0Л96Р, (129)

10sd

где Р — в Н, Е — в МПа.

Таким образом,

d = yJ^Dh+ 2,7 10"4 мм при Р — в кгс;

d = y/lDh+ 2,75-10"5 ~ мм приР - вН

(1.30)

PD мм2

(здесь размерность числовых коэффициентов перед слагаемым —-------

и соответственно). Последние выражения описывают функционалы

н

ную зависимость между h nd при заданных значениях нагрузкиР и диа-

метра индентора D.

26

Из (1.28) и (1.30) следует

2Р

НВ=-------

TlDfD-

ПНД

Л РО

(1.31)

2 2

где Д = 2,7 -10-4 — = 2,75 10-5 — .

кгс Н

Это уравнение решается методом последовательных приближений

(в частности, с помощью ЭВМ) в следующем порядке: задавшись величи-

ной НД, по формулам (1.17) и (1-18) вычисляют Ро для данного D, из

зависимости (1.9) находят значение h для данных Р и /9; по формуле

(1.30) вычисляют диаметр отпечатка d и, наконец, по формуле (1.31) —

величину НВ. Последовательность обратного перехода такова. Зная НВ,

находят по ГОСТ 9012—59 диаметр отпечатка с?, соответствующий нагруз-

ке Р и диаметру шарика D. Выразив в соответствии с формулами (1.17)

и (1-18) Ро как функцию НД, из уравнения (1.31) методом последователь-

ных приближений находят НД.

Следует подчеркнуть, что для получения стандартных чисел твердости

НВ, определяемых согласно ГОСТ 9012—59 при определенной степени наг-

ружения X = Р/£>2, расчет по формуле (1.31) нужно вести при стандартных

значениях X = 30, 10 или 2,5 кгс/мм2 или соответственно X = 294, 98 или

24,5 МПа.

Существенно, что для НВ < 400 кгс/мм2 зависимость (1.30) удовлет-

ворительно аппроксимируется функциями:

НВ= 1,53 ЯД0,89 кгс/мм2 = 1,96 ЯД089 МПа,

где НД - в кгс/мм2 и в МПа.

Эти зависимости весьма

(1.32)

удобны, тем более что [ 28] в

указанном интервале значений

твердости НВ - НУ, и для

взаимного пересчета пласти-

ческой твердости и твердости

по Виккерсу можно также

пользоваться зависимостью

(1.31). Графики зависимос-

стей НВ (НД) и HRB (НД)

приведены на рис. 6.

Рис. 6. Значения твердости НВ и

HRB в зависимости от пластичес-

кой твердости НД

27

ГЛАВА 2

ОБЩИЙ СЛУЧАЙ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ТЕЛ

С НАЧАЛЬНЫМ КАСАНИЕМ В ТОЧКЕ

В развитие результатов, изложенных в гл. 1, ниже рассматриваются

закономерности упругопластического силового контакта тел двоякой

кривизны, ограниченных в общем случае несферическими гладкими по-

верхностями, с их начальным контактом в точке. Считаем, что остаточный

отпечаток (как и упругий) ограничен при этом эллиптическим в плане

контуром.

Предполагается, что одно из контактирующих тел (индентор) нахо-

дится в упругом, а второе (контртело) — в упругопластическом состоя-

нии; плоскости главных кривизн обоих тел совпадают, а их главные ра-

диусы кривизны в зоне контакта постоянны; равнодействующая контакт-

ной нагрузки направлена по общей нормали к поверхностям соприкасаю-

щихся тел в точке начального контакта; силы трения в расчет не принима-

ются.

2.1. ХАРАКТЕР ФУНКЦИОНАЛЬНОЙ ЗАВИСИМОСТИ P(h)

Как в случае упругопластического контакта сферического индентора

с плоской поверхностью контртела, в рассматриваемом общем случае за-

висимость P(h) при внедрении несферических инденторов в поверхности

контртел двоякой кривизны установлена экспериментальным путем. В

качестве нагружающего устройства использовали прибор ТШ-2 (пресс

Бринелля) и разрывную машину УМЫ-10 с гидравлическим приводом.

В процессе каждого испытания, которое проводили при строгом соб-

людении сформулированных выше ограничений, фиксировали контакт-

ную нагрузку Р и отвечающее ей остаточное смещение h центра контакта

после разгрузки (а также полуоси остаточной вмятины а и Ь). Остаточное

смещение h , отсчитываемое от исходной поверхности образца в точке на-

чального касания его с индентором, измеряли с помощью индикаторного

глубиномера часового типа с погрешностью до 1 мкм, а полуоси контакт-

ной площадки — на малом инструментальном микроскопе ММИ-2 с точ-

ностью 10 мкм.

Был реализован упругопластический контакт полированных сфери-

ческих, цилиндрических и тороидальных инденторов, изготовленных из

28

Рис. 7. Исследуемые схемы контакта тел двоякой кривизны

29

Таблица 7

Геометрические характеристики рабочих поверхностей тел

Пози- ция по рис.7 Индентор Контртело А В А)В

Я.1 1 ^12 /?2 2

ММ мм 1

а f 5,0 5,0 оо 10,0 0,100 0,150 0,667

а 2,5 2,5 оо 10,0 0,200 0,250 0,800

б оо 2,5 10,0 оо 0,050 0,200 0,250

в 37,5 2,5 оо 10,0 0,013 0,250 0,053

г 1 10,0 5,0 оо оо 0,050 0,100 0,500

г 25,0 0,85 оо оо 0,20 0,588 0,034

д 5,0 10,0 8,5 оо 0,041 0,050 0,823

е 2,5 2,5 5,0 7,5 0,100 0,267 0,375

ж. 12,5 2,0 20,0 5,0 0,015 0,150 0,100

3 2,5 2,5 5,0 20,0 0,100 0,175 0,571

и 12,5 2,0 7,5 5,0 0,107 0,150 0,711

и 25,0 0,85 7,5 5,0 0,087 0,488 0,178.

к 37,5 2,5 10,0 оо 0,063 0,200 0,317 \ 0,400 '

1 к 10,0 2,0 10,0 оо 0,100 0,250

л 5,0 5,0 12,6 12,6 0,140 0,140 1,000

м 12,5 2,0 12,6 12,6 0,080 0,290 0,275-’

стали ШХ15, закаленных и отпущенных на твердость не wxxeHRC 60—62,

с контртелами, имеющими плоские, вогнутые и выпукловогнутые поверх-

ности в соответствии со схемами нагружения, показанными на рис. 7.

Геометрические характеристики рабочих поверхностей этих тел приведе-

ны в табл. 7.

Химический состав, режимы термической обработки и

механические свойства исследованных сталей

Таблица 8

Марка стали Химический состав, % Термическая обработка . НД Ов 6

С Мп Si Ст Ni

МПа %

20 0 19 0 41 019 0,10 0,10 Нормализация, 1440 285 450 28 62 ’ 900-930 ° С 4§Х 0,43 0,57 0,22 1,02 0,24 2530 530 785 12 47 ЗЙХГСА0,31 1,01 1,14 1,04 0,26 Закалка, 4710 1030 1180 10 44 880-900 ° С; отпуск 480 ° С

30

ж--

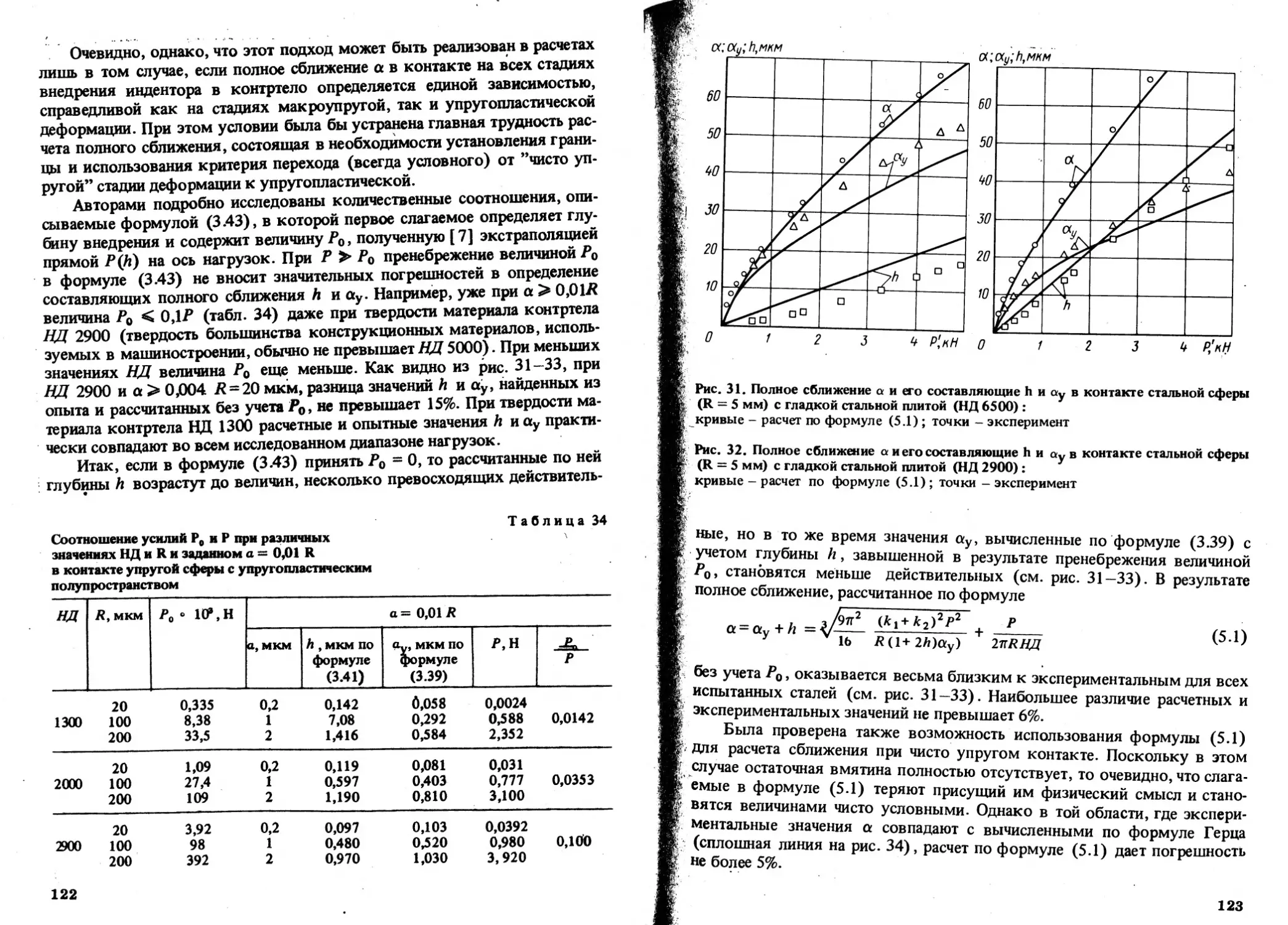

Й-рис. 8. Зависимости остаточных смеще-

ний h центров вмятин от контактной на-

__ стали марок 20 (НД 1440), 45X

/ (ЯД 2530), ЗОХГСА (ЛД4710) и ШХ15

i(HlI 2880); алюминиевый сплав АМг-6

/ (НД 900) и латунь Л63 (НД 1390) ;

- схемы контакта тел согласно

рис. 7

В качестве контртел использо-

' вали образцы из сталей разных

марок (табл. 8), прошедших пред-

варительную термическую обработ-

ку, а также из цветных сплавов.

Шероховатость рабочей поверхнос-

Е !й всех образцов после механичес-

/>*//

двгдбвидж б к л

кой обработки соответствовала

|№> 0,32-0,63.

ЕЕ? Полученные экспериментальные результаты приведены на рис. 8,

Е|из которого видно, что при упругопластическом контакте тел, ограничен-

ных поверхностями произвольной формы и кривизны, зависимость между

Эдсонтактной нагрузкой Р и остаточным смещением h центра вмятины

/ Практически линейна. Таким образом, и в общем случае контакта тел дво-

' якой кривизны основная закономерность, характерная для упругоплас-

Тического контакта упругого шара с плоской поверхностью контртела,

Е также сохраняется.

В зависимости от твердости материалов контртел и схем контакта от-

^Р^льные прямые, выражающие функцию Р(й), наклонены к оси абсцисс

различными углами yz-; для каждой схемы контакта наклон этих пря-

тем круче, чем выше твердость материала образцов. В то же время

А^глы yz зависят и от схемы нагружения, т. е. величины и сочетания кривиз-

ны поверхностей индентора и контртела в точке начального контакта.

! "

; ' i

2.2. ПРИВЕДЕННЫЙ РАДИУС КРИВИЗНЫ КОНТАКТИРУЮЩИХ

ПОВЕРХНОСТЕЙ И ЕГО ЭКСПЕРИМЕНТАЛЬНОЕ

' ОПРЕДЕЛЕНИЕ

< * V.

. 1 •

Э Наличие линейной зависимости между контактной нагрузкой Р и ос-

таточным смещением h центра вмятины при упругопластическом контак-

те тел произвольной формы и кривизны позволяет, по аналогии со случа-

< 31

- ’ л

V;'

ем контакта сферы, с плоскостью (см. гл. 1), представить пластическую

твердость НД материала как

НД = — 1----------= 0 = —~ _2___________. (2.1)

ЗтгЯцр (Л—Л1) 2TrR^jph irDjjph TtD-^Д,

В этом выражении под Л пр (или D^), впервые введенными в рас-

смотрение в работе [ 10], нужно понимать приведенный радиус (или при-

веденный диаметр) поверхностей контактирующих тел, представляющих

собой величины, которые определяются совокупностью геометрических

факторов, влияющих на остаточное смещение центра вмятины. Как видно,

введение понятия R^ позволяет моделировать контактное взаимодейст-

вие тел произвольной формы и кривизны контактом сферы радиуса R^,

с плоскостью путем замены в соответствующих расчетных зависимостях

(1.9), (1.11), (1.13), (1.18) и (1.30) величин R на или D на £>т,

[смысл остальных величин такой же, как и в формулах (1.9)—(1.11)].

Из соотношения (2.1) следует, что

R - 1 - Р~Р° 1 tE-y 12 21

пр 2 2тгНД (h-hi) 21ГНДИ 2ттНД lg7,‘

Выражение (2.2) может служить для определения приведенного ради-,

уса А пр кривизны сопряженных поверхностей по непосредственно изме-'

ренным значениям hx nh2. Для этого необходимо к телам, введенным в

соприкосновение, приложить последовательно две контактные нагрузки

Pi и Р2 и измерить на поверхности контртела отвечающие им остаточные

смещения Л, и h2 центров вмятин. Очевидно, что эти же величины либо

значения tg72- могут быть найдены из графика рис. 8.

Полученные таким путем значения Л11р для различных материалов и

разнообразных сочетаний кривизн поверхностей контактирующих тел за-

несены в табл. 9. Отчетливо видно, что R^ не зависит ни от контактной

нагрузки, ни от химического состава и физико-механических свойств ма-

териала деформируемых тел, а полностью определяется начальными гео-

метрическими параметрами тел в зоне их контакта. Достоверность этого

положения подтверждается экспериментом, результаты которого приве-

дены в табл. 10. Путем соответствующего подбора геометрии поверхнос-

тей тел, вводимых в контактное взаимодействие, удалось воспроизвести

самые разнообразные схемы нагружения, сохраняя постоянными значе-

ния геометрических параметров А и В. В качестве указанных парамет-

ров приняты соответственно меньшая и большая из следующих двух сумм

[33]:

Л = i (2— ± --);

2 41

(23)

в = 1(JL ± _L),

2 R 31 R 22

(2.4)

32

2-395

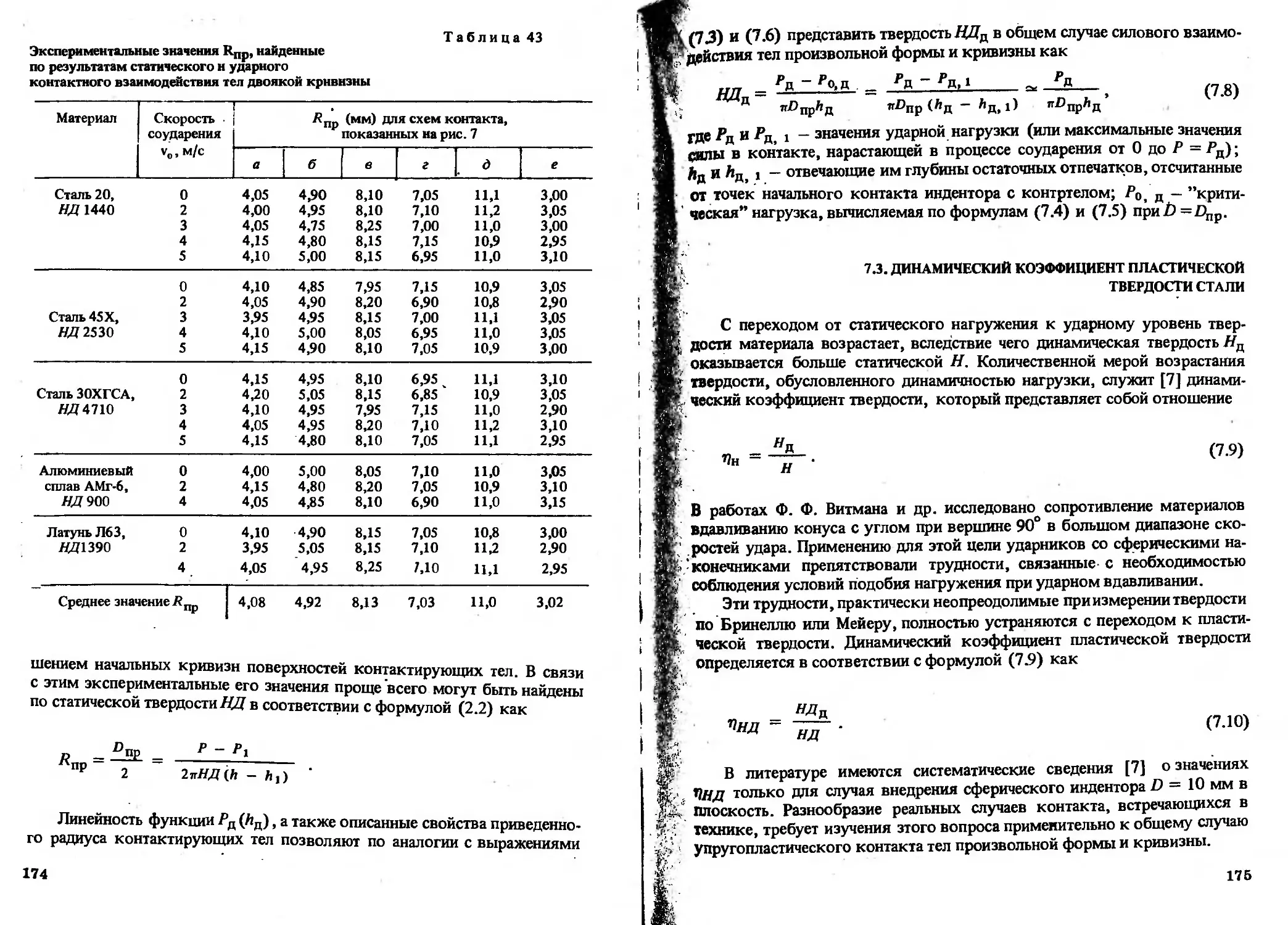

Таблица 9

Значения 1Цр (в мм) для схем контакта, показанных на рис. 7 Сталь 20, НД 144 0 4,05 4,90 -8,10 7,05 11,1 3,00 1 0,0 3,75 3,80 3,40 3,15 Сталь 45Х, НД 2530 4,10 4,85 7,95 7,15 1 0,9 3,05 - - 3,95 4,35 2,95 Сталь ШХ15, НД 2880 - - _ _ . _ _ ю,1 3,80 - Сталь 30ХГСА, НД 4710 4,15 4,95 8,10 6,95 11.1 3,10 - - 3,85 4,45 3,10 Алюминиевый сплав АМг-6, 4,00 5,00 8,05 7,10 11,0 3,05 - - 4,00 4,35 3,20 НД 900 Латунь Л-63, НД 1390 4,10 4,90 8,15 7,05 10,8 3,00 - - 3,90 4,50 3,05 Среднее значение Rnp 4,08 4,92 8,07 7,06 10,98 3,04 10,05 3,78 3,90 4,41 3,09

*

3

И

"О

«V

S I 9

о

€ я с я 5 !*

Примечание. Значения ЛПр найдены как средние арифметические из 10-15 опытов.

33

О

S

Экспериментальные данные, иллюстрирующие однозначную зависимость

меж . геометрическими параметрами (А и В) и приведенным

радиусом кривизны поверхностей контактирующих тел

а. в •Z) V) О О ’^,’1 «Л о о ОО О 04 Tt Tt 3,15 3,05 3,15

ж

•с 0,268 0,065 0,197 0,127 0,185 0,188 0,157 0,190 0,105

а, кН 9,81 2,45 7,36 9,81 14,72 14',72 14,72 17,17 9,81

НД МПа 1440 1440 1440 2530 2530 2530 4710 4710 4710

Я/У 1 0,667 0,667 0,667 «Л V) ООО О о о ООО

мм'1 0,15 0,15 0,15 0,20 0,20 0,20 0,25 0,25 0,25

< ООО ООО 0,05 0,05 0,05 ООО о о о

о 5 & еГ 10,0 3,75 5,0 8 8 8 о о 8 8 •-И

Конт at оо оо 7,5 о о о 8 «л Н Г-4 5,0 10,0 5,0

Ж

I оГ 5,0 30,0 2,0 гч гч гч *QO о ПГ4Г4

Инде Bi" 5,0 5,0 15,0 о °-°- 8 0 0 —4 m «2 8

такта h-

Схема кон тел, аналог показан! на рис. о <2 3 *© си * * * ю

су I© «

10,0 5,0 “ » 0,05 0,10 0,50 1 44 0 24,53 0,383 7,05

«• 5,0 10,0 » 0,05 0,10 ОДО 1440 19,62 0,303 7,15

10,0 10,0 « 10,0 0,05 0,10 0,50 1440 17,17 0,267 7,10

34

w

"л- Где Ry — главные радиусы кривизны поверхностей индентора и контрте-

ла (индексы /) в точке начального контакта; знаки ’’плюс” и ’’минус”

относятся соответственно к случаям контакта индентора с контртелом,

сечение которого в данной плоскости кривизны (индексы z) ограничено

выпуклым или вогнутом контурами.

Из табл. 10 видно, что если для данной пары контактирующих тел

соблюдается постоянство геометрических параметров Л и В, то величина

не зависит также и от схемы нагружения. Принципиальное значение

этого эффекта усиливается тем, что приведенный радиус кривизны Rщ, не

чувствителен и к характеру нагрузки (динамичности нагрузки, скорости

нагружения). Этот вопрос подробно рассмотрен в гл. 7.

Итак, очевидно, что величина R^ не зависит ни от химического сос-

тава и физико-механических свойств контактирующих тел, ни от схемы

нагружения, ни от скорости силового взаимодействия тел. Это значит, что

определяемый описанным выше методом приведенный радиус кривизны

.Rnp является чисто геометрической характеристикой, однозначно опреде-

' ляющей влияние формы и размеров контактирующих тел на глубину ос-

таточной вмятины, образующейся под индентором при данных нагрузке и

пластической твердости материала контртела. Иными словами, величина

Rfjp численно равна радиусу такого сферического индентора, при внедре-

нии которого в плоскую поверхность металлической плиты остаточное

смещение h центра вмятины, отсчитываемое от ее исходной поверхности,

будет таким же, как и при контакте рассматриваемых тел произвольной

: формы и кривизны, если контактные нагрузки и сочетание материалов

контактирующих тел в обоих случаях одинаковы.

2.3. РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОГО РАДИУСА

КРИВИЗНЫ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ

Прогнозирование геометрических параметров контакта возможно

только при условии, что приведенный радиус кривизны поверхностей кон-

тактирующих тел может быть найден чисто расчетным путем. Вывод соот-

ветствующей расчетной зависимости, позволяющей вычислять 7?^ (или

^пр) > не прибегая к опыту, который необходим при пользовании форму-

лой (2.2), излагается ниже.

Как видно из рис. 9, полное сближение в контакте тел двоякой кри-

визны

d2 . 1 1 . Ь2 . 1 1 ч

а ~--- (--- + ---) =---- (-- + —— ) -

2 Л и л 12 2 л 21 ^22

— V(—+ —)(—+—).

2 л и л 12 л 21 ^22

(2.5)

В обеих частях уравнения (2.5) дробями a1/Ry пренебрегаем как

весьма малыми по сравнению с a2/Ry, b2/Ry Ka^,/Rnp.

35

С другой стороны, для контакта шара D = 2/?пр с плоскостью

где «пр — радиус круговой площадки контакта шара диаметром D с

костью.

Приравнивая правые части последних двух уравнений, находим

_ ab

КПр / ^11^12-^21-^22

(К и + R 12 ) (R 21 + R 22 )

Одно из решений этого уравнения представляется в виде

«£р=«й; (2-8)

R = / R11R12R21R22 zo Q)

ИР (.R11 + R12)(.R21+R22)

С учетом соотношений (2.3) и (2.4) получим

Аф = =4 <il0>

(2.6)

плос-

(2-7)

Очевидно, что точность полученных приближенных формул, опреде-

ляющих D„p, тем выше, чем меньше эксцентриситет действительной пло-

щадки контакта, т. е. чем ближе к единице отношение Ь/ст. в общем случае

погрешности значений а и Ь, принимаемые в расчет при приближенном вы-

числении а, не одинаковы и не равны погрешности «пр, и эта разница

уменьшается при b/а 1. Указанная тенденция хорошо прослеживается

при сопоставлении (табл. 11) расчетных значений ^пр> вычисленных по

формуле (2.10), с величинами, найденными из зависимости (2.2) по не-

посредственно измеренным в опыте значениям НД и h для широкого

ряда отношений 0,017 <^А/В < 1 и разно-

образных сочетаний форм контактирую-

щих поверхностей.

Как видно, при А/В > 0,4 различие

расчетных и экспериментальных значений

7?пр не превышает 3%. Однако по мере

роста эксцентриситета эллиптического

контура остаточной вмятины, когда де-

Рис. 9. Схема упругопластического контакта

тел двоякой кривизны:

а и б - сечения контактирующих тел плоскос-

тями главных кривизн 1 и 2; /?гу - главные ра-

диусы кривизны поверхностей контактирую-

щих теп, первый ийдекс - номер плоскости*

кривизны, второй - тела 1 и 2

36

Таблица 11

Опытные и рассчитанные по формуле (2.10)

значения приведенных радиусов при

упругопластическом контакте тел двоякой кривизны

Индентор Контртело А Расчет Опыт

Ri 1 R21 Ri2 R22 В Ь Ш

мм • мм

2,5 2,5 -5,0 -5,0 1,0 5,0 5,0

5,0 5,0 12,6 12,6 1,0 3,6 3,6

5,0 10,0 —8,5 °° 0,823 11,0 11,0

5,0 5,0 “ 10,0 0,667 4,1 4,1

10,0 5,0 оо оо 0,500 7,1 7,0

2,5 2,5 -5,0 7,5 0,375 3,1 3,0

~ 2,5 10,0 0,250 5,0 4,9

37,5 2,5 » 10,0 0,053 8,7 8,1

25,0 0,85 оо оо 0,034 4,6 4,2

50,0 0,85 оо оо 0,017 6,5 5,8

формация в контакте все больше отличается от осесимметричной, разница

между опытными и расчетными значениями Rnp непрерывно возрастает,

достигая 12% приА/В = 0,017.

В связи с этим целесообразно использовать иной подход, в котором

расчетное определение R^p базируется на более точных значениях полу-

осей а и b площадки контакта.

Из рассмотрения схемы силового контактного взаимодействия сферы

радиуса R с плоскостью можно составить следующие геометрические

соотношения для диаметров d и d0 контуров контактных площадок:

а) при упругопластическом контакте тел (см. рис. 1)

d2 = 4R (а + Л) — (а + h)2 о±4Л (а + h) — 4Л 2; (2.11)

б) при чисто упругом контакте этих же тел

do = 4Ла0 ~ «о - 4Яа0. (2.12)

В указанных выражениях а и а0 — сближения центров масс тел при их

упругопластическом и чисто упругом контакте. Из совместного решения

Уравнений (2.11) и (2.12) следует

a0(d2+4/?) = 1 (2 13)

d0(а+ Л)

Соотношение (2.13) позволяет перейти и к общему случаю кон-

такта тел двоякой кривизны, когда площадка контакта (вмятина) огра-

ничена эллиптическим контуром с полуосями а и Ь. В самом деле, если а0

и Ьо, а и b — соответственно большие и малые полуоси указанных площа-

37

док при чисто упругом и упругопластическом контакте таких тел, то сог-

ласно известным [6,33] зависимостям

d2 = 4аЬ и dl = 4ао^о, (2.14)

а с учетом соотношения (2.13)

=1. (2.15).

fl0^0(а+ Л)

Достоверность последнего выражения подтверждена эксперименталь-

ной проверкой, охватившей некоторые из показанных на рис. 7 схем уп-

ругопластического контакта тел. Полное сближение а центров масс тел в

контакте измеряли с помощью прибора, конструкция которого аналогич-

на предложенной Н.Б. Демкиным [ 6], а величины a, b uh — соответствен-

но на инструментальном микроскопе ММИ-2 и индикаторным глубино-

мером.

Результаты экспериментов (табл. 12) свидетельствуют, что для всех

исследованных материалов контртел и схем нагружения условие (2.15)

выполняется с достаточно высокой для практики точностью.

Это значит, что и в случае контакта тел произвольной формы и кри-

визны справедливы соотношения, аналогичные (2.11) и (2.12), если в них

вместо R ввести 7?пр, т. е.

ab=Rnp(a + h) -1 (а+ й)2 ^Лпр(о+ h)-h\ (2.16)

ао^о ~ ^прао ~ — Кпр&о ? (2.17)

отсюда

*пр=^- (2.18)

«о

Полуоси а0 и Ьо площадки упругого контакта тел, а также сближение

а0 в контакте определяются [ 33] следующими выражениями:

(2.19)

(2.20)

а0 ^Р2 (кх + к2)2^к, (2.21)

где па, пь, «в — коэффициенты, зависящие от соотношения главных кри-

визн A/В, приводятся в справочных таблицах [ 33]: Як = 2(А + В) — сум-

ма главных кривизн поверхностей тел в точке их начального контакта;

ki кк2 — упругие постоянные, определяемые по формулам:

38

Таблица 12

4,90 0,091 1,465 0,885 0,119 0,810 0,425 0,057 1,03

7,86 0,072 1,335 0,805 0,113 0,930 0,485 0,075 0,97

9,81 0,050 1,280 0,775 0,119 1,025 0,535 0,091 0,98

39

Продолжение табл, 12 о0 (ab+h) a„b„ (а+й)

Упругий контакт <3° мм

«г

Упругопластический контакт d

<3

-s:

• Р, кН

Мате- риал

Контртело оГ мм

О?

Индентор оГ

ш о о о о -Г-7 о сь ч© еч ООО о о U' 0,97 1,03 1,04

0,062 0,081 0,098 0,054 0,054 0,086 0,038 0,060 0,079 § 5 & 2 Г) К

0,305 0,345 0,385 0,490 0,490 0,620 0,270 0,340 0,390 S ₽• о

1,650 0,735 0,157 0,880 1,570 0,700 0,145 1,005 1,425 0,635 0,141 1,105 1,335 0,935 0,103 0,780 1,080 0,755 0,079 0,780 1,220 0,855 0,105 0,980 1,135 0,560 0,080 0,680 1,250 0,615 0,095 0,855 1,225 0,605 0,100 0,980 45Х (НД2530) и 30ХГСА (ЯД4710). ы как средние арифметические из результат

0,125 • 0,108 0,070 Z) ГЧ О о 3 8 ООО 0,057 0,060 0,047 (ЯД 1440),' , Ъ, а найден

1 4,90 2 7,36 3 9,81 О О •—< Ch С* 00 чг -е с? »—• сч со V) О ч© ^Ch СП ’-ч еч m стали марок 20 ые значения й , а

10,0 8 8 1 1 т-Ч Р 3 е О гч

10,0 2,5 8 о о о »—< 10,0 2,5 Примечании

л

лУ

>ф

я

л,-

у-й»

10

¥

(2.22)

** 7iEi ’ 2 ттЕ2

в которых Д! и д2, El и Е2 - коэффициенты Пуассона и модули Юнга

материалов индентора и контртела.

Из уравнений (2.18) —(2.21) следует

1

„ _ папЬ

К\----------

или

где

ПР п6(Л+В) ирп6(А + В)

Япр 2А >

(2.23)

А

2в

А

прп6 (1+ д’)

вычисляется непосредственно по значениям величин, входящих в правую

часть этого уравнения, либо берется в готовом виде из прил. 2.

Учитывая важное практическое значение геометрического параметра

.Rnp в инженерных расчетах, связанных с заданием или прогнозирова-

нием микрогеометрии, а также физико-механического состояния по-

верхностного слоя деталей, испытывающих контактную упругоплас-

тическую деформацию, авторы выполнили обширную и тщательную экс-

периментальную проверку формулы (2.23).

В экспериментах были испытаны практически все применяемые на

практике схемы силового контакта тел двоякой кривизны, самые раз-

личные по своим физико-механическим свойствам материалы деформи-

руемых элементов (контртел) и нагрузки как статические, так и удар-

ные. Значения Rup, найденные по результатам прямого опыта в соответст-

вии с соотношениями (2.2) и (2.10), сопоставили с вычисленными по рас-

четной формуле (2.23). Полученные данные, сведенные в табл. 13, свиде-

тельствуют, что в широком интервале отношений А/В (0,034 < А/В < 1,0)

расчет по формуле (2.23) с удовлетворительной точностью подтверждает-

ся опытом. Вместе с тем этот эксперимент еще раз подтвердил чисто гео-

метрический смысл понятия и, следовательно, доказал правомерность

его использования при описании геометрии упругопластического контак-

та тел произвольной формы и кривизны независимо от характера кон-

тактной нагрузки, скорости нагружения (см. также табл. 43) и физико-

механических свойств деформируемых материалов.

Отметим одновременно, что при А/В > 0,5 результаты расчетов по

формулам (2.10) и (2.23) практически совпадают (см. табл. 11 и 13). По-

скольку соотношение (2.10) проще, то во всех случаях, когда А/В > 0,5,

его следует считать предпочтительным.

(2-24)

40

41

©7 2.4. ПЛАСТИЧЕСКАЯ ТВЕРДОСТЬ КАК ОБОБЩЕННАЯ ХАРАКТЕРИСТИКА

СОПРОТИВЛЕНИЯ МЕТАЛЛОВ УПРУГОПЛАСТИЧЕСКОЙ

Д КОНТАКТНОЙ ДЕФОРМАЦИИ

5>.

f. Описанные выше результаты подтверждены и другим, иначе постав-

‘ ленным опытом, который охватил ряд материалов и схем силового кон-

такта выпуклых и вогнутых поверхностей с различными радиусами и их

' соотношениями.

Инденторы (/?i 1,7? 21) внедряли в криволинейные поверхности образ-

цов /?12, R22. По глубине остаточного отпечатка h, полученного при Р =

; = 4,9 кн, и известному, т. е. измеренному ранее, значению пластической

твердости образца для каждой пары контактирующих поверхностей опре-

<’. деляли £)пр = 2/?пр в соответствии с формулой (2.2). Для сферического

V. индентора диаметром и плоской поверхности контртел по той же фор-

45" муле вычисляли значения восстановленных глубин отпечатков Лр, отве-

.V чающие всем другим ступеням нагрузки. Результаты опыта для стали СтЗ

Ч" приведены в табл. 14, из которой видно, что непосредственно измерен-

ные глубины h восстановленных вмятин при контакте несферических тел

произвольной кривизны и расчетные глубины Лр, отвечающие контакту

t шара приведенного диаметра с плоскостью при заданной нагрузке, прак-

4 тически одинаковы.

Аналогичный вывод следует из рис. 10, на котором кривые соот-

ветствуют значениям эффективной контактной нагрузки Р-Ро и Rmh,

.5 измеренным в эксперименте по внедрению шара диаметром D = 2Rnp

в плоскую поверхность образцов, а точками показаны значения тех же па-

‘ раметров, измеренные при других схемах силового контакта. Каждая из

у этих прямых однозначно характеризует зависимость (Р-Ро) = f (Rnph)

только для материала данной твердости, но справедливую для любых из

| - исследованных схем контакта и скорости нагружения. Последнее поло-

•f жение проверено и подтверждено экспериментами авторов при скорос-

& тях соударения тел v < 10 м/с.

ДС На рис. 11 линиями показаны зависимости h (R), построенные расчет-

д- ным путем по формуле (1.9) для случая внедрения шара в плоскую по-

л верхностъ образцов из стали ЗОХГСА при нагрузках 9,8; 19,6 и 29,4 кН.

Точками показаны экспериментальные значения h (R^,) при контакте тел

; различной кривизны (точки 1-9, см. рис. 11):

1 2 3 4 5 6 7 8 9

2R11, мм .. 10 10 10 10 5 10 10 10 10

27?21» мм .. 10 10 10 60 40 20 20 20 20

2/? 12, мм . . 15 20 -50 ОО ОО ОО 20 15 оо

2/? 22, ММ . . оо 20 ОО оо оо оо 20 ОО 15

43

Таблица 14

Сопоставление глубин восстанавливаемых вмятин при контакте

тел произвольной кривизны (h) и контакте шара диаметром

Цф, с плоскостью (h р; материал - сталь СтЗ, НД 1420

Я, кН 2,45 4,90 7,36 9,81 12,26 14,72 17,17 19,62

1.ЯИ ° 23 мм; Яа1 ' 20 мм; Я1а' Яаа ° <» Л, мм 0,035 0,080 0,135 0,160 0,205 0,240 0,285 0 315 Aj>.’MM 0,040 0,080 0,120 0,160 0,200 0,240 0,280 0320 Л/йр 0,88 1,0 1,13 1,0 1,03 1,0 1,02 6,98 2.Я,, * 5,0мм; Яа| ° 30мм; Я1а = Яаа 1 ~ А 0,020 0,044 0,068 0,091 0,115 0,140 0,163 ’ 0,190 Ап 0.022 0,044 0,066 0,088 0,110 0,132 0,154 0,176 А/Ар 0,91 1,0 1,03 1,03 1,05 1,06 1,06 1,08 5,0 мм; 30 мм; —7,5 мм; Л32 °® Л 0,050 0,102 0,157 0,205 0,260 0,310 0,355 0,405 Ар 0,051 0,102 0,153 0,204 0,255 0,306 0,357 0,408 Л/Лр 0,98 1,0 1,03 1,0 1,02 1,01 0,99 0,99

4.Яа1* Яа1" 5,0мм; Я,," -6,0мм; Я,,’ <»

h 0,018 0,045 0,062 0,087 0,110 0,135 0,162 0,190

Ар 0,022 0,045 0,067 0,090 0,112 0,134 0,156 0,180

А/Ар 6,82 1,0 0,93 6,97 0,98 1,01 1,04 1,06