Author: Кучеров В.Г.

Tags: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды военная техника военное дело проектирование спецмашин

ISBN: 978-5-9948-2223-4

Year: 2017

ПРОЕКТИРОВАНИЕ

СПЕЦМАШИН

Часть 1, книга 1

Артиллерийские

стволы

ПРОЕКТИРОВАНИЕ

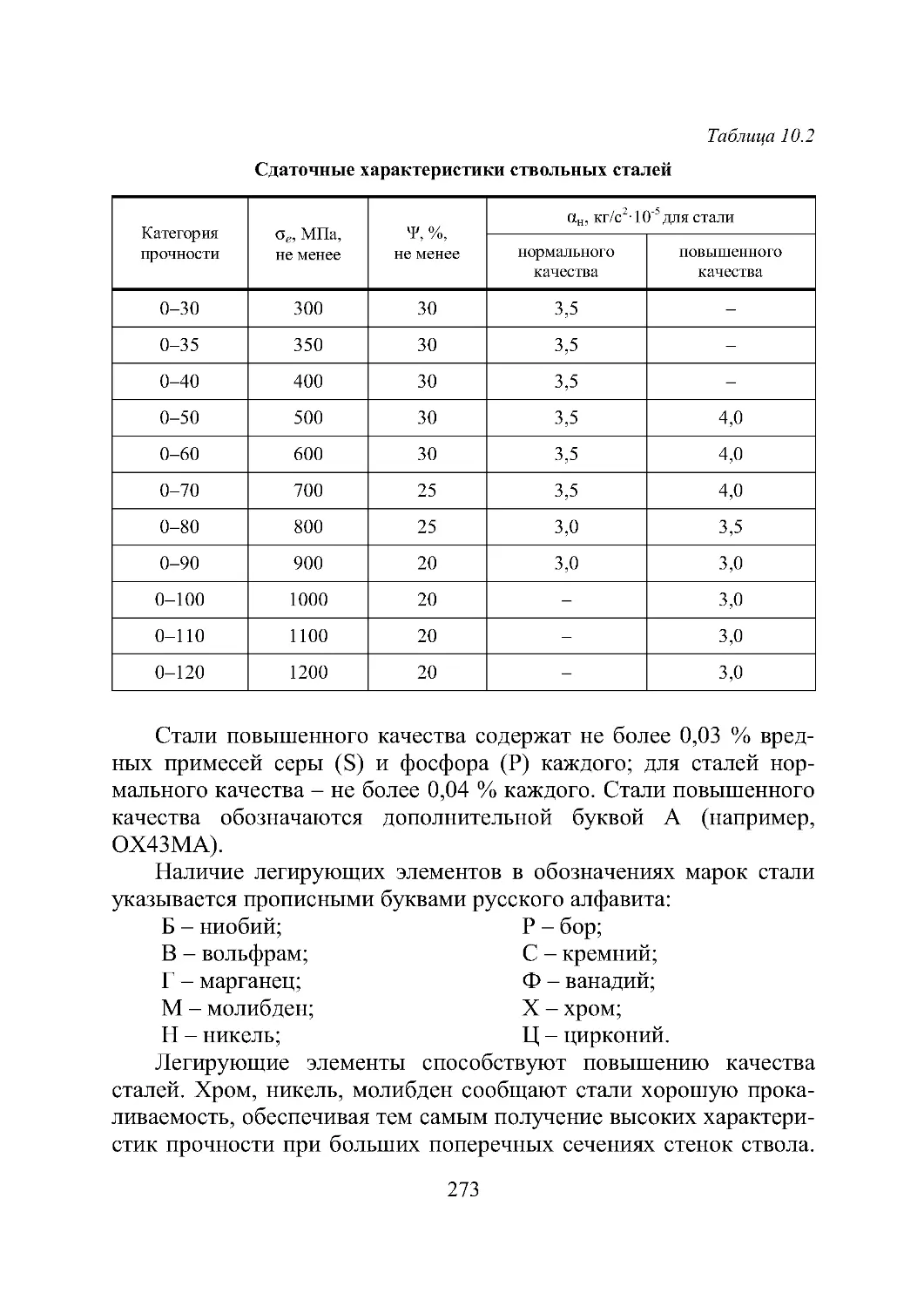

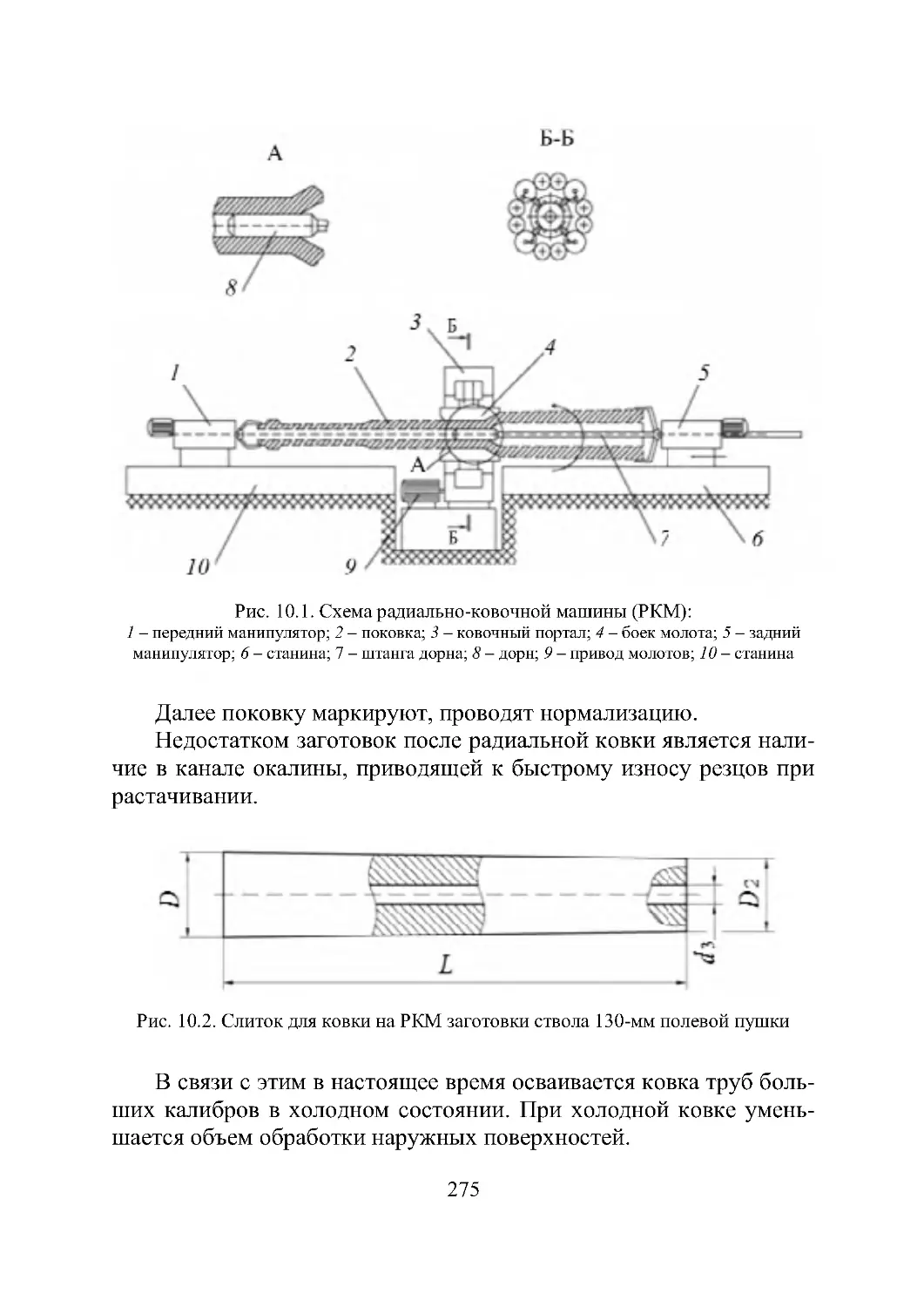

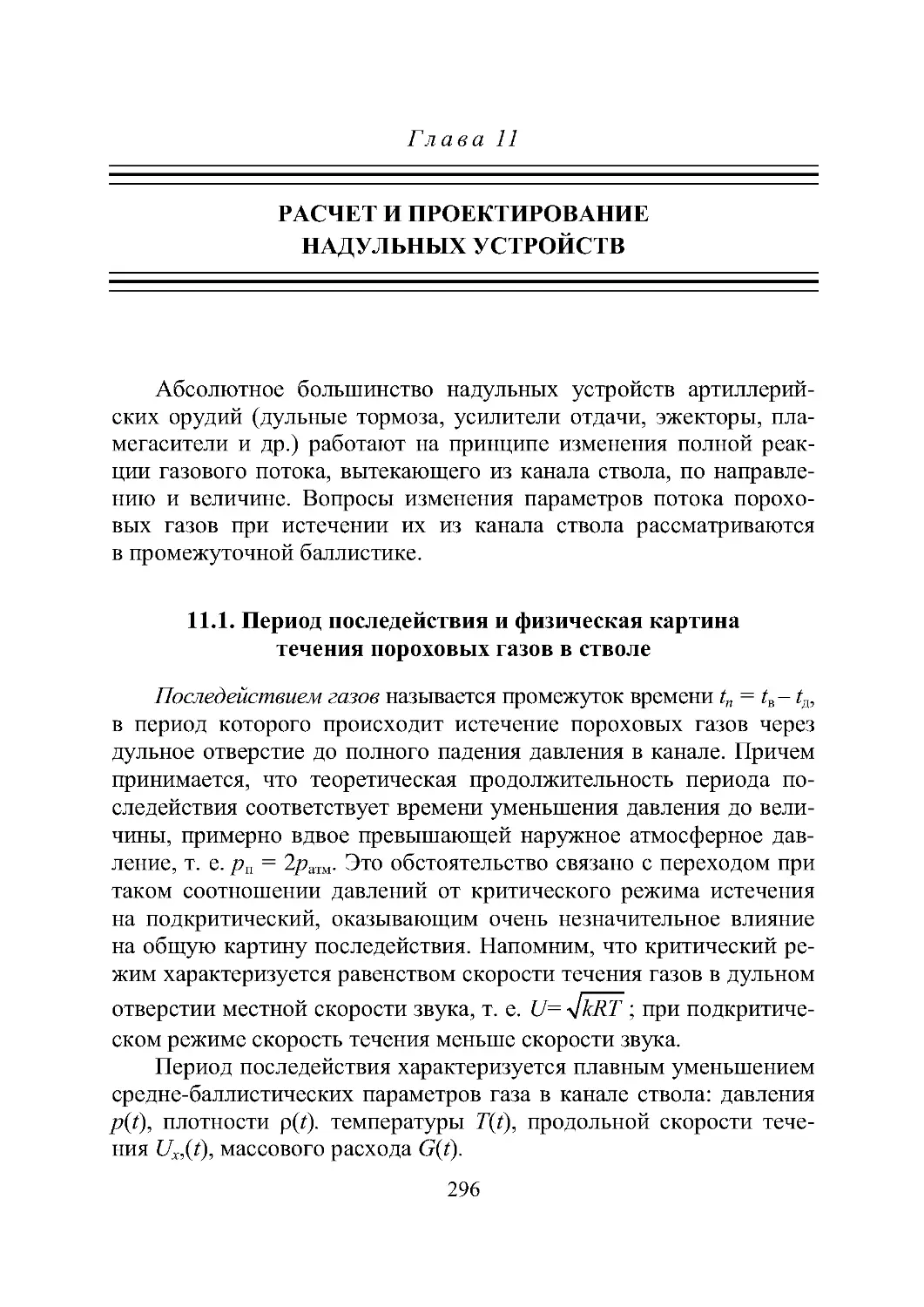

СПЕЦМАШИН

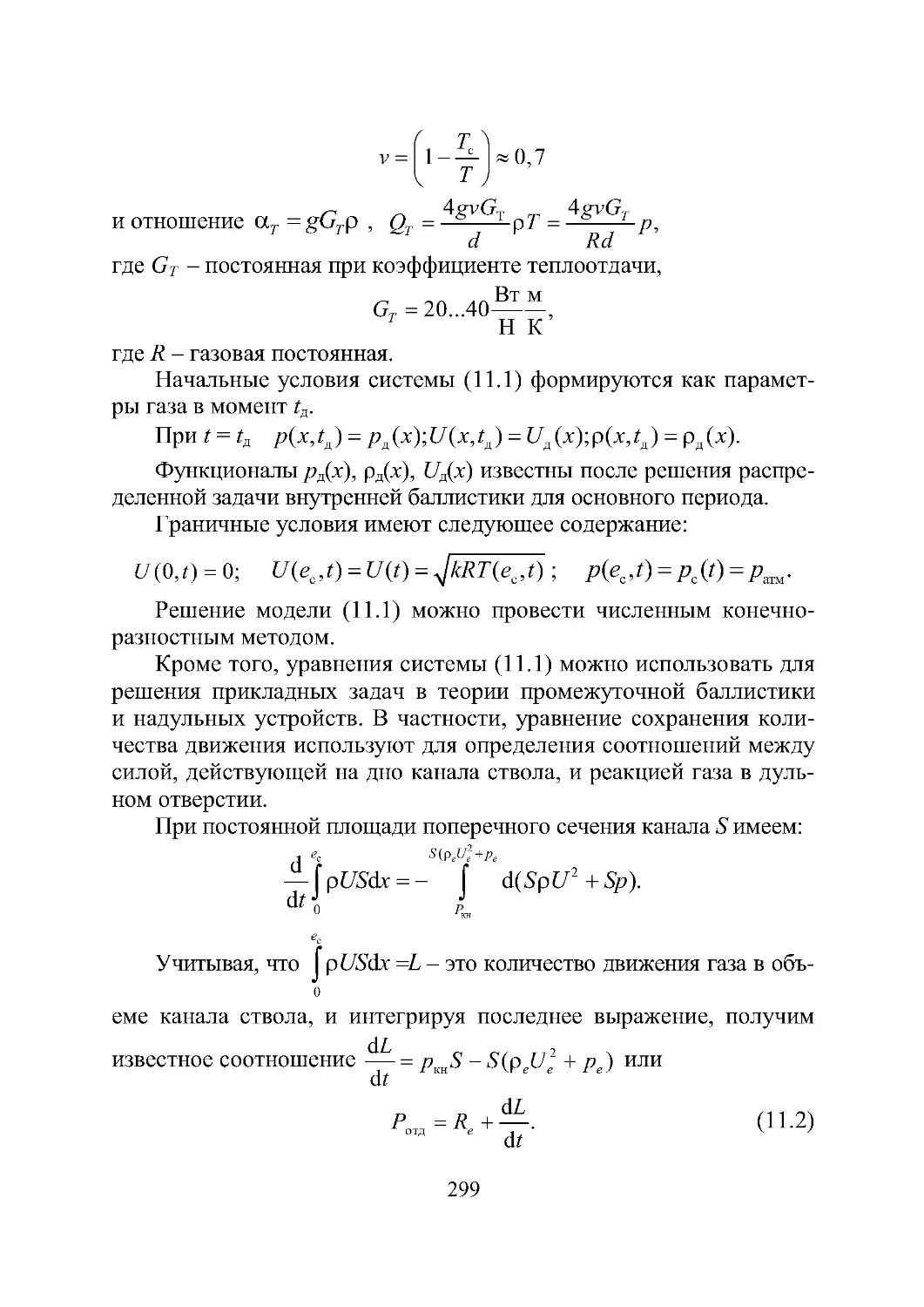

Артиллерийские

1

Светлой памяти

Виктора Гр игор ьевича КУЧЕРОВА,

чл. -к ор. Международной академии наук

педагогич еского образования пр оф. кафедры

«Автоматические установки» ВолгГТУ,

ПОСВЯЩАЕТСЯ

2

3

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ПРОЕКТИРОВАНИЕ

СПЕЦМАШИН

Часть 1, книга 1

Артиллерийские стволы

Учебник для вузов

Под редакцией академика РАРАН Г. И . Закаменных,

профессора В. Г . Кучерова , доцента С. Е . Червонцева

Допущено Научно-методическим советом по специальности 17.05.02

«Стрелково-пушечное, артиллерийское и ракетное оружие»

в качестве учебника для студентов высших учебных заведений

Волгоград

2017

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ПРОЕКТИРОВАНИЕ

СПЕЦМАШИН

Артиллерийские стволы

академика РАРАН Г. И. Закаменных,

С. Е. Червонцева

по специальности 17.05.02

ное, артиллерийское и ракетное оружие»

высших учебных заведений

4

УДК 623.42(075)

Рецензенты:

гл. конструктор НТН-2 АО «ЦКБ “Титан”»

заслуженный машиностроитель РФ Б. Ю . Голдобин;

действительный член Академии военных наук России

д-р экон. наук, канд. техн. наук, проф. В . О. Мосейко

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

Проектирование спецмашин, ч. 1, кн. 1. Артиллерийские ство-

лы : учеб. для вузов ; под ред. академика РАРАН Г. И . Закаменных,

профессора В. Г . Кучерова , доцента С. Е . Червонцева ; ВолгГТУ. –

Волгоград, 2017. – 396 с.

ISBN 978-5 -9948-2223 -4

В учебнике изложены вопросы проектирования артиллерийских стволов и на-

дульных устройств. Особое внимание уделено прочностным расчетам стволов-моно-

блоков, скрепленных и лейнированных стволов, их колебаниям в процессе выстрела,

а также повышению живучести стволов при эксплуатации. Приведены особенности

расчета стволов стрелкового и охотничьего оружия. Рассмотрены некоторые аспек-

ты изготовления стволов и их боевой эксплуатации.

Книга будет полезна и инженерно-техническим работникам, занимающимся

вопросами проектирования артиллерийского и стрелкового оружия.

Ил. 144 . Табл. 48 . Библиогр. : 82 назв.

ISBN 978-5 -9948 -2223 -4

© Волгоградский государственный

технический университет, 2017

© Авторский коллектив, 2017

5

СВОЯ КОЛЕЯ

В. Г. Кучеров

(1930–2016)

Виктор Григорьевич Кучеров, профессор кафедры «Автоматические

установки», родился 22 марта 1930 года в селе Зубовка Черноярского рай-

она Астраханской области. После окончания школы в 1948 году поступил

на специальный факультет МВТУ им. Н. Э. Баумана, который окончил

в 1954 г. с присвоением квалификации «инженер-механик», работал в КБ–2

ГРАУ (г. Балаклея Харьковской области).

В 1957 г. переехал в г. Ижевск на работу в механический институт

(ныне Ижевский государственный технический университет); был замес-

тителем декана машиностроительного факультета, председателем спор-

тивного клуба института. После защиты кандидатской диссертации в 1968

г. избран заведующим кафедрой проектирования машин и механизмов

(ныне кафедра «Стрелковое оружие» Ижевского государственного техни-

ческого университета). В 1970 г. по конкурсу принят на работу в Волго-

градский политехнический институт, где организовывал чтение новых

учебных дисциплин. С 1980 по 1995 гг. работал заведующим кафедрой

«АУ» ВолгГТУ, с 1995 г. – профессор той же кафедры.

Под руководством В. Г. Кучерова защищено шесть кандидатских

диссертаций, им получено 38 авторских свидетельств и патентов на изо-

6

бретения в области механизации работы спецмашин. Им написано более

230 научных и научно-методических работ, из них 21 учебное пособие

и восемь учебников.

Круг его научных интересов был необычайно широк: чтение учебных

дисциплин по новой специальности – «Импульсные тепловые машины»,

дисциплинам: «Баллистика», «Проектирование машин», «Механизация

машин», «Физические основы устройства и функционирования артилле-

рийского оружия», «Эффективность машин». По его инициативе разрабо-

тан и введен в учебный процесс курс «Основы научных исследований».

Учебная работа успешно сочеталась с общественной: секретарь партийно-

го (КПСС) бюро факультета, председатель профсоюзного комитета Волг-

ГТУ (1975–1989), председатель ревизионной комиссии Волгоградского

областного комитета профсоюза работников народного образования и на-

уки (1990–2005).

Научные исследования В. Г . Кучерова в ВолгГТУ связаны с решени-

ем вопросов повышения эффективности спецмашин за счет механизации

и автоматизации их работы. Кафедра, на которой работал Виктор Гри-

горьевич, установила прочные связи с ведущими предприятиями отрасли

(ЦНИИТОЧМАШ – Климовск Московской обл., ЦНИИ «Буревестник» –

Нижний Новгород, ЦКБ «Титан» – Волгоград и др.) .

В 2000 г. Учебно-методическая комиссия по специальности «Стрел-

ково-пушечное, артиллерийское и ракетное оружие» при УМО вузов по

университетскому политехническому образованию решила подготовить и

издать цикл учебников по всем основным учебным дисциплинам, вклю-

ченным в план подготовки инженеров по специальности.

Виктор Григорьевич являлся редактором семи из 14 учебников дан-

ного цикла, им составлен проспект и второй части учебника «Проектиро-

вание спецмашин» (ч. 1, кн. 2 . «Казенники и затворы»).

Любая инициатива, любое новое начинание находило у него под-

держку. Мы будем с благодарностью помнить о нем. Его не стало 19 авгу-

ста 2016 года...

Остались его ученики, его книги, статьи, осталось много незакончен-

ных работ. Сейчас вспоминается и о другом – о неподдельном обаянии

его личности, его постоянной доброжелательности людям, жизнерадост-

ности, его обостренном интересе ко всему новому в науке и образовании.

В памяти тех, кто знал и любил Виктора Григорьевича Кучерова, он

навсегда останется молодым душой, активным ученым, яркой творческой

личностью, человеком большого таланта, исключительного трудолюбия,

преданности своему делу, порядочности.

Авторский коллектив сер ии учебников

«Проектирование спецм ашин»

7

ОГЛАВЛЕНИЕ

Своя колея..............................................................................................................

5

Список сокр ащений.............................................................................................

11

Введение.................................................................................................................

13

Г л а в а 1. Системный анализ задачи пр оектир ования

артиллерийского ствола. Тр ебования,

пр едъявляемые к стволам ар тиллерийских орудий.....................

16

Г л а в а 2. Нагрузки, действующие на ствол ар тиллер ийского орудия........

21

2.1 . Давление пороховых газов на стенки и дно

канала ствола..........................................................................

21

2.2 . Силы взаимодействия снаряда со стволом..........................

24

2.3 . Силы, приложенные к стволу со стор оны люльки,

пр отивооткатных и надульных устр ойств...........................

30

2.4 . Силы инерции........................................................

31

Г л а в а 3. Типовые конструктивные схемы стволов................................

32

3.1 . Типы стволов.........................................................

32

3.2 . Типы камор ...........................................................

35

3.3 . Ведущие элементы канала ствола................................

37

Г л а в а 4. Прочность ар тиллер ийских стволов..............................................

41

4.1 . Теор етические основы расчета прочности.....................

41

4.2 . Прочность стволов-моноблоков..................................

51

4.3 . Прочность скрепленных стволов.................................

55

4.4 . Автоскр епление......................................................

67

4.5 . Прочность лейнир ованных стволов.............................

73

Г л а в а 5. Нагрев, охлаждение и термопр очность

артиллерийских стволов.................................................................

78

5.1 . Общие положения по нагреву стволов..............................

78

5.2 . Теплообмен в канале ствола артиллерийского орудия........

81

5.3 . Задач и нестационар ной теплопроводности

для ар тиллер ийского ствола..................................................

86

5.4 . Тепловые напряжения и деформации ствола..................

96

5.5 . Оценка термопр очности и тепловых деформаций

ствола.................................................................

102

8

Г л а в а 6. Износ и живучесть артиллерийских стволов................................

108

6.1 . Общие положения по износу и живучести стволов............

108

6.2 . Совр еменные представления об износе и живучести

стволов.....................................................................................

114

6.3 . Пути р ешения пр облемы износа и живучести

артиллерийских стволов........................................................

120

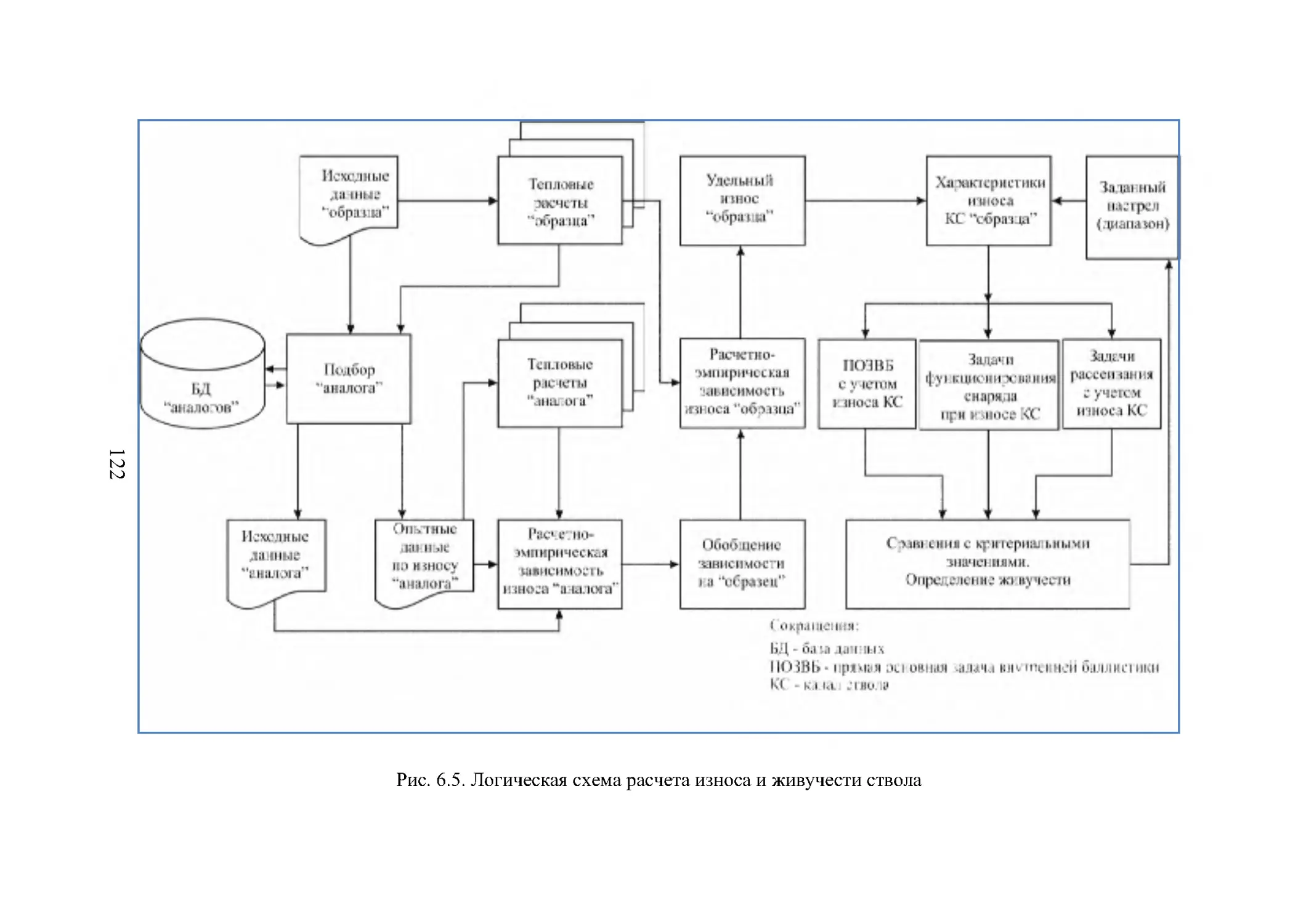

6.3 .1 . Р асчетное опр еделение износа и живучести..........

120

6.3 .2 . Повышение живучести стволов...........................

127

6.3 .3 . Пример комплексного р ешения задачи

о по вышении живучести стволов.......................

129

Г л а в а 7. Изгиб и колебания стволов. Угол вылета снаряда........................

148

7.1 . Р адиальные колебания............................................................

149

7.2 . Поперечные колебания...........................................................

154

7.3 . Продольные колебания...........................................................

161

7.4 . Крутильные колебания...........................................................

163

7.5 . Угол вылета снаряда...............................................................

166

7.5 .1 . Фактор ы, влияющие на величину угла вылета.......

166

7.5 .2 . Статический изгиб ствола..................................

171

7.5 .3 . Динамический изгиб ствола..............................

177

7.5 .4 . Угол поворота качающейся части орудия

при выстреле................................................

179

7.5 .5 . Влияние угловой скор ости поворота

дульной части ствола на угол вылета..................

185

7.5 .6 . Влияние нагрева ствола на угол вылета...............

186

7.5 .7 . Вычисление угла вылета...................................

188

Г л а в а 8. Проектирование артиллерийских стволов.

Автоматизация пр оектир ования.....................................................

195

8.1 . Общие положения по проектир ованию стволов.

Проектир ование ствола-моноблока.............................

196

8.1 .1 . Выбор способа заряжания и проектирование

каморы........................................................

197

8.1 .2 . Проектир ование ведущей части канала ствола.......

202

8.1 .3 . Расчет прочности ведущих элементов

ствола и снаряда............................................

204

8.1 .4 . Установление наружных р азмеров

и выбор матер иала ствола.................................

206

8.1 .5 . Провер очные р асчеты прочности ствола..............

209

8.1 .6 . Прочность ствола-моноблока в области

эжекционного устр ойства................................

210

8.1 .7 . Расчет массы ствола, положения центра масс

и пр огиба в плоскости дульного среза.................

213

8.2 . Проектирование скр епленных стволов..........................

217

8.3 . Общие положения по проектир ованию

лейнир ованных стволов...........................................

221

8.4 . Автоматизация проектирования артиллерийских стволов...

224

9

8.4 .1 . Структур а и состав инфор мационного

обеспечения..................................................

226

8.4 .2 . Структур а и состав отр аслевого программного

обеспечения..................................................

230

8.4 .3 . Диалоговая процедура пр оектир ования

ствола-моноблока.

Пример р ешения проектной задачи.....................

235

Г л а в а 9. Особенности устр ойства и пр оектир ования стволов

стр елкового оружия........................................................

245

9.1 . Особенности условий р аботы и эксплуатации

стволов стр елкового оружия.....................................

245

9.2 . Ко нструкция и р азмеры патронника и канала ствола........

246

9.3 . Опр еделение наружной конфигурации ствола................

255

9.4 . Прочностной расчет ствола........................................

258

9.5 . Проектирование стволов гладкоствольного

гражданского оружия..............................................

262

Г л а в а 10. Производство ствольных труб ар тиллерийских орудий.............. 271

10.1 . Стали для ствольных труб........................................ 271

10.2 . Способы изготовления заготовок ствольных труб.......... 274

10.3 . Механическая обработка ствольных заготовок.............

281

10.4 . Свер ление глубоких отверстий.................................. 282

10.5 . Растачивание глубоких каналов.................................

286

10.6 . Изготовление нар езов в ствольных трубах....................

291

10.7 . Чистовая обработка канала и камор ы..........................

294

Г л а в а 11. Расчет и проектир ование надульных устр ойств...........................

296

11.1 . Пер иод последействия и физическая кар тина

теч ения пороховых газов в стволе.............................

296

11.2 . Дифференциальные формы моделей последействия

пор оховых газов....................................................

298

11.3 . Аналитические фор мулы моделей последействия

пор оховых газов....................................................

302

11.4 . Изменение количества движения пороховых газов

в стволе и реакция истечения в дульном отверстии........

306

11.5 . Пар аметр ы отдачи оружия пр и выстр еле.....................

309

11.6 . Расчет дульных тор мозов........................................

311

11.6 .1 . Влияние дульных тормозов на отдачу оружия....

311

11.6 .2 . Расчет конструктивной характер истики

дульного тор моза.......................................

316

11.6 .3 . Пример расчета конструктивной характеристики

двухкамерного дульного тормоза

для 130-мм орудия......................................

321

11.6 .4 . Избыточное давление пор оховых газов

на местах орудийного р асчета........................

325

11.7 . Расчет усилителей отдачи........................................

326

10

11.8 . Глушители звука....................................................

328

11.9 . Механизмы продувания канала ствола........................

331

Г л а в а 12. Влияние ствола на эффективность боевого применения

артиллерии.......................................................................................

338

12.1 . Система ошибок подготовки стр ельбы на пор ажение......

338

12.2 . Гео метрическое положение ствола в пр остр анстве.........

342

12.3 . Уч ет влияния ствола на ошибки технической

по дготовки стрельбы..............................................

347

12.4 . Уч ет влияния ствола на ошибки баллистической

по дготовки стрельбы.............................................

357

12.5 . Контроль технического состояния ствола....................

367

12.6 . Категорир ование стволов.........................................

372

Заключение..................................................................................

376

Послесловие...........................................................................................

377

Список использованной литератур ы...................................................................

378

Приложения...........................................................................................

383

11

СПИСОК СОКРАЩЕНИЙ

АБС – артиллерийская баллистическая станция

АО – артиллерийское орудие

АПР – автоматизированная процедура расчета

АПС – (проектная) автоматизированная процедура (для) ствола

БД – база данных

БИУС – бортовая информационно-измерительная управляющая сис-

тема

БМД – боевая машина десанта

БМП – боевая машина пехоты

ВМФ – военно-морской флот

ВП – ведущий поясок (снаряда)

ВЧ – вращающаяся часть

ВЭ – ведущий элемент (снаряда)

ДПЛА – дистанционно-пилотируемый летательный аппарат

ДТ – дульный тормоз

д. у. – деление угломера

ЗИП – ( комплект) запасных (частей), инструментов и принадлежно-

стей

ИВС – информационно-вычислительная система

ИСС – информационно-справочная система

КПМ – контрольно-проверочная машина

КС – канал ствола

КТ – контрольная точка

КЧ – качающаяся часть

КЭ – конечный элемент

НДС – напряженно-деформированное состояние

НИР – научно-исследовательская работа

12

НЧКС – направляющая часть канала ствола

ОКР – опытно-конструкторская работа

ОКС – ось канала ствола

ОЦ – ось цапф

ПЗК – прибор замера каморы

ПК – персональный компьютер

ПМК – постоянная международная комиссия (по испытаниям ручно-

го огнестрельного оружия)

ПОЗВБ – прямая основная задача внутренней баллистики

ПОУ – противооткатные устройства

ППП – пакет прикладных программ

ПС и УО – правила стрельбы и управления огнем (наземной артиллерии)

РКМ – радиально-ковочная машина

РТМ – руководящие технические материалы

САПР – система автоматизированного проектирования

СОЖ – смазывающе-охлаждающая жидкость

СТП – средняя точка попаданий

СУО – система управления огнем

т.д. – тысячная (доля) дальности

ТЗ – техническое задание

ТНП – точка наводки прицела

ТНС – точка наводки ствола

ТФХ – теплофизические характеристики

ТХП – трубка холодной пристрелки

УК – участок канала (ствола)

ЧПУ – (станок с) числовым программным управлением

ЧТЗ – частное техническое задание

13

ВВЕДЕНИЕ

Ствол – часть артиллерийского орудия, предназначенная для

направления снаряда при выстреле и сообщения ему требуемой

скорости. Конструкция ствола во многом определяет боевые каче-

ства орудия и ствольного комплекса в целом, так как именно

в стволе реализуется выбранное баллистическое решение и от его

конструкции во многом зависит конструктивное исполнение дру-

гих частей артиллерийского орудия.

Проектирование стволов – старейшая из цикла прикладных

дисциплин по проектированию артиллерийских орудий – логиче-

ски увязанная совокупность методов расчета и рациональных

приемов конструирования, обеспечивающих получение работоспо-

собной конструкции, удовлетворяющей предъявленным к стволам

специфическим требованиям.

Создание артиллерийских орудий, особенно стволов, всегда

требовало качественного металла (железа, бронзы, стали). Большой

вклад в дело получения металлов внесли русские металлурги. За-

мечательным образцом литейного искусства явилась «царь-пушка»

(1586 г.), отлитая Андреем Чоховым и хранящаяся в Московском

Кремле. Длина ее ствола – 5,34 м, масса – 40 тонн, калибр – 890 мм.

В XVIII веке Россия была важнейшим поставщиком металла

на мировом рынке. Этому немало способствовали работы Петра I,

который создавал благоприятные условия для развития металлур-

гии, появилось много железоделательных заводов, например Деми-

довских.

Впервые работы по созданию высококачественных сталей про-

водились П. П. Аносовым (1796–1851) в Златоусте. Он положил

начало металлографии, применил микроскоп для исследования ме-

таллов. Там же начинал свои работы П. М . Обухов (1820–1869).

Его пушка в 1862 году на Всемирной выставке в Лондоне получила

14

Золотую медаль. Обухов пригласил на работу на сталепушечный

Обуховский завод в Санкт-Петербурге Д. К . Чернова (1839–1921).

Д. К . Чернов доказал, что сталь при нагреве претерпевает особые

превращения, изменяющие ее структуру и механические свойства.

Эти превращения происходят при определенных температурах, из-

вестных в металлургии под названием «точек Чернова».

Дмитрий Константинович Чернов открыл путь, по которому

должна была пойти обработка стали с целью придания ей необхо-

димых свойств и высоких качеств. Использование способов нагре-

ва и охлаждения заготовок с различной скоростью процессов по-

зволило ему заложить основы термической обработки стали [6].

Д. К. Чернов был не только великим металлургом, но и образ-

цом ученого-патриота своей Родины. В 1919 году англичане пред-

ложили ему, вице-председателю Английского института стали

и железа, переехать в Лондон, но Чернов ответил, что он русский

и не может покинуть Родину в трудный для нее момент [66].

Следует также отметить большой вклад, внесенный в разви-

тие отечественной металлургии Н. В . Калакуцким (1831–1886)

и А. С. Лавровым (1838–1904). Н. В . Калакуцкий впервые исследо-

вал влияние внутренних напряжений в стволах при термообработке

на прочность орудийных стволов. А. С . Лавров первым осуществил

процессы самоскрепления стволов.

Громадное значение для повышения прочности стволов сыгра-

ли работы А. В. Гадолина (1828–1892). Он дал простой вывод фор-

мулы прочности ствола при выстреле (задача Гадолина–Лямэ),

предложил методику расчета скрепленных стволов. Особое значе-

ние имеют также работы А. А. Колокольцева (1833–1904) – изобре-

тателя лейнированных стволов.

Следует отметить Н. Ф . Дроздова (1862–1953), разработавшего

теорию автоскрепления и обобщившего работы классической тео-

рии артиллерийских стволов, и целый ряд работ других выдающих-

ся отечественных ученых-артиллеристов (И. И. Иванова, Э. К. Лар-

мана, Б. В . Орлова, В. Г. Маликова).

В последние десятилетия двадцатого века теория проектирова-

ния артиллерийских стволов развивалась за счет углубления пони-

мания физических процессов, сопровождающих выстрел, и уточне-

ния на этой основе расчетов (учет температурных факторов, дина-

мичности нагружения, пластических деформаций), широкого внед-

рения автоматизации расчетов и конструирования, поиска опти-

15

мальных конструкций. Совершенствовались методы эксперимен-

тального исследования артиллерийских стволов.

Со времени выхода в свет последних учебных руководств по

артстволам [6,8,11] теория проектирования артиллерийских ство-

лов существенно изменилась. Во-первых, на первый план выдви-

нулись вопросы, обусловленные требованиями к повышению мощ-

ности орудий, скорострельности, к ужесточению режимов огневой

эксплуатации. Это вопросы нагрева, охлаждения, прочности при

нагреве, вопросы износа, живучести, точности стрельбы. Во-вто-

рых, настоятельное требование сегодняшнего дня – сокращение за-

трат труда и времени на проектирование – вызвало необходимость

применения систем автоматизированного проектирования (САПР).

В связи с этим необходимо было пересмотреть традиционные под-

ходы к выбору проектных параметров стволов по направлению их

большей формализации, удобства представления в диалоговых че-

ловеко-машинных процедурах.

Перечисленные вопросы существенно дополнили общую тео-

рию артиллерийских стволов и рассматриваются в настоящем

учебнике как с точки зрения повышения надежности артствола как

элемента ствольного комплекса, так и с позиций совершенствова-

ния самого процесса проектирования артиллерийских стволов.

16

Глава 1

СИСТЕМНЫЙ АНАЛИЗ ЗАДАЧИ ПРОЕКТИРОВАНИЯ

АРТИЛЛЕРИЙСКОГО СТВОЛА.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К СТВОЛАМ АРТИЛЛЕРИЙСКИХ ОРУДИЙ

Ствол – агрегат артиллерийского орудия, предназначенный

для направления снаряда при выстреле и сообщения ему требуемой

скорости [69].

В конструкторско-технологической документации в состав

ствола как сборочной единицы включаются кроме основной дета

ли – трубы присоединенные к ней казенник, дульный тормоз, м

ханизм продувания канала и другие возможные наствольные ус

ройства.

В дальнейшем для удобства изложения под термином «ствол»

будем понимать основной элемент ствола – толстостенную мет

тельную трубу, имеющую канал переменного сечения (

ла представлена на рисунке).

Схема ствола:

1 – метательная труба-моноблок; 2 – казенник; 3 – муфта; 4 – дульный тормоз

АНАЛИЗ ЗАДАЧИ ПРОЕКТИРОВАНИЯ

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К СТВОЛАМ АРТИЛЛЕРИЙСКИХ ОРУДИЙ

агрегат артиллерийского орудия, предназначенный

для направления снаряда при выстреле и сообщения ему требуемой

технологической документации в состав

ствола как сборочной единицы включаются кроме основной дета-

трубы присоединенные к ней казенник, дульный тормоз, ме-

ханизм продувания канала и другие возможные наствольные уст-

я удобства изложения под термином «ствол»

толстостенную мета-

тельную трубу, имеющую канал переменного сечения (схема ство-

дульный тормоз

17

Общие требования, которым должна удовлетворять конструк-

ция ствола, вытекают из анализа его принадлежности как элемента

к нескольким подсистемам различного рода, устанавливаемым при

декомпозиции ствольного комплекса как сложной технической

системы. В результате такого системного анализа формулирует-

ся частное техническое задание на проектирование ствола, содер-

жащее полный перечень требований и исходных данных по конст-

рукции.

1. В первую очередь рассмотрим ствол как элемент баллисти-

ческой системы «ствол – заряд – снаряд», обеспечивающей разгон

снаряда заданного калибра и массы до требуемой начальной скоро-

сти за счет давления пороховых газов в канале ствола. Будем счи-

тать баллистическое проектирование орудия законченным, а кон-

структивные данные канала, условия заряжания и баллистические

характеристики выстрела известными. Ствол, таким образом, как

элемент баллистической системы должен соответствовать началь-

ным условиям баллистического процесса (условиям заряжания),

а конструкция его канала (конструктивные данные канала) обеспе-

чивать расчетные характеристики внутрибаллистического процесса

(давление газов, путь, скорость и время движения снаряда).

Так как внутрибаллистический процесс характеризуется ис-

ключительно высокими силовыми и тепловыми нагрузками на

ствол (давление пороховых газов составляет несколько сотен мега-

паскалей, температура – до 3000 °С), динамичностью их приложе-

ния (время выстрела составляет сотые и тысячные доли секунды),

а процесс стрельбы, как правило, циклический и содержит десятки

и сотни выстрелов, то первым требованием при проектировании

артстволов становится обеспечение надлежащей (гарантированной)

их прочности.

Опыт проектирования показывает, что решение этой задачи

может быть возможно только при использовании специальных

орудийных сталей, правильного выбора конструкции ствола, спо-

собов его упрочнения и при строгом соблюдении регламентиро-

ванных норм прочности. Важно использовать совершенные мето-

дики проектирования, учитывающие реальные условия функцио-

нирования ствола в системе «ствол – заряд – снаряд» (нагрев,

динамику и цикличность нагружения, разбросы нагрузок и харак-

теристик материала) и обеспечивающие рациональную, надежную

в работе конструкцию.

18

Требованиям по прочности ствола удовлетворяют в наибольшей

мере специальные орудийные стали (гл. 10 настоящего учебника).

При назначении категории прочности орудийной стали следует

иметь в виду накладываемые стандартом ограничения на толщину

заготовки ствола. Например, согласно ГОСТу, для кованых и ката-

ных заготовок с толщиной стенки до 80 мм обеспечивается наи-

большая категория О – 100, с толщиной стенки 80...120 мм – О

–

85,

с толщиной 120–160 мм – только О – 70.

Кроме высоких характеристик прочности (пределы упругости,

текучести, прочности, усталости), применение этих сталей для арт-

стволов определяется:

–

стойкостью при воздействии химических продуктов раз-

ложения и температуры горения пороха, атмосферных и других ус-

ловий;

–

сочетанием твердости, ударной вязкости (не менее 0,003–

0,004 Нм/м

2

для сопротивления ударным нагрузкам) и пластично-

сти (относительное остаточное сужение не менее 20 %); ствол име-

ет в аварийном случае разрушение в виде раздутия, а не разрыва

с осколками;

–

экономичностью производства и обработки металла; наличи-

ем отечественной сырьевой базы.

Хотя в настоящее время из-за возможности использования

орудийных сталей с высокой категорией прочности наиболее часто

применяются стволы-моноблоки (см. рисунок), имеющие монолит-

ную стенку, в ряде случаев в казенной части ствола приходится для

повышения прочности использовать скрепление кольцами, цилин-

драми или увеличивать прочность при помощи специальной

операции автоскрепления. Техническая сущность перечисленных

разновидностей скрепления одинакова – в стенке ствола при изго-

товлении создают тем или иным способом благоприятно ориенти-

рованные напряжения, которые при выстреле, накладываясь на на-

пряжения от давления пороховых газов, снижают последние, чем

и достигается эффект упрочнения.

Отмеченные выше ограничения на толщину заготовок стволов

делают невозможным применение сталей с высокой категорией

прочности для толстостенных стволов-моноблоков орудий средних

и особенно крупных калибров. В этих случаях рациональной ста-

новится конструкция ствола со свободной трубой: составная по

толщине казенная часть ствола имеет относительно тонкие трубу

19

и оболочку, которые изготавливаются из материала с требуемой

категорией прочности.

В качестве норматива прочности ствола и его частей принима-

ют отсутствие прогрессирующих остаточных деформаций в конст-

рукции ствола при всевозможных условиях огневой эксплуатации

арторудий и стрелково-пушечного оружия.

2. Поскольку казенная часть ствола является элементом узла

запирания канала, то к ней могут быть предъявлены требования,

вытекающие из рассмотрения надежности узла запирания. Так,

ствол должен обладать в казенной части повышенной жесткостью,

особенно в месте соединения с казенником, площадь сечения дна

каморы должна давать приемлемое усилие на затвор с точки зрения

надежности запирания и обтюрации пороховых газов. Иногда ста-

вится условие быстросменности ствола, что диктует определенное

конструктивное исполнение ствола в месте его соединения с казен-

ником, коробом или ствольной обоймой.

3. Как основной элемент откатных частей орудия ствол дол-

жен иметь такую массу, которая обеспечивала бы приемлемые ди-

намические характеристики орудия. На ранних стадиях проектиро-

вания это может быть определено по скорости свободного отката

откатных частей совершенных в динамическом отношении орудий-

прототипов. Кроме того, ствол должен иметь конструктивную базу

для направления при откате в соответствии с выбранной длиной

отката и типом люльки; его расширение от давления и нагрева не

должно приводить к заклиниванию в обойменной люльке.

4. Как элемент качающейся и вращающейся частей (КЧ и ВЧ)

орудия ствол должен не только обладать приемлемой массой, но

и рациональным расположением центра масс относительно осей

наведения. Это обеспечит приемлемые инерционные характери-

стики КЧ и ВЧ орудия, а следовательно, рациональную компонов-

ку и характеристики приводов наведения, механизмов стабилиза-

ции и уравновешивания КЧ.

5. Значительная часть требований к конструкции ствола выте-

кает из рассмотрения ствола как основного функционального эле-

мента орудия, а орудия – как элемента ствольного комплекса,

включающего в себя, кроме орудия, боеприпас, носитель, приборы

управления огнем. На ствол в составе арторудия возлагается значи-

тельная часть задачи по обеспечению точности стрельбы ствольно-

го комплекса. Так, ведением снаряда по каналу нарезного ствола

20

обеспечивается стабилизация снаряда на траектории; поперечная

жесткость ствола значительно влияет на ошибку технического рас-

сеивания снарядов; сохранение точности стрельбы при заданном

в ТЗ настреле тоже во многом зависит от конструкции ствола, его

износостойкости и живучести. С учетом этих соображений конст-

рукция ведущей части канала ствола должна отвечать требованиям

надежной стабилизации снаряда и износостойкости, а ствол в це-

лом – быть достаточно жестким. В нем должны быть использованы

соответствующие типу и назначению орудия способы повышения

технического ресурса ствола, например, лейнирование, искусст-

венное охлаждение, защитное покрытие канала, объемное и по-

верхностное упрочнение материала ствола, возможность замены

ствола (для малых калибров) и т. п . В конструкции ствола необхо-

димо предусмотреть элементы для выверки прицельных приспо-

соблений (площадки, риски для перекрестья и т. п .) . Закрытое бое-

вое отделение при нахождении в нем во время стрельбы людей

требует размещения на стволе механизма продувания канала.

Иногда разработка ствольного комплекса ведется под сущест-

вующий боеприпас, носитель или заимствованный от другого ору-

дия лафет. В этом случае ствол по форме канала и наружным очер-

таниям, массово-центровочным и габаритным характеристикам

должен в полной мере отвечать поставленной задаче, хотя это мо-

жет отчасти противоречить сложившимся рациональным конструк-

тивным соотношениям.

6. Поскольку артиллерийский ствол является весьма сложным

в технологическом отношении объектом (большая относительная

длина, наличие высокоточного глубокого отверстия сложной фор-

мы, высокая чистота обработки рабочих поверхностей, высокие

требования по соосности поверхностей, непрямолинейности кана-

ла, другим погрешностям формы и т. п.), уже на ранних стадиях

проектирования необходимо учитывать возможность изготовления,

т. е. принадлежность ствола к некоторой технологической систе-

ме. Ориентированная на определенный тип производства эта сис-

тема включает в себя наиболее экономичные технологические

приемы изготовления стволов с учетом существующего оборудо-

вания, технологий и перспектив развития производства. В конеч-

ном счете вопрос сводится к технологичности конструкции, т. е.

к возможности ее изготовления при оправданных затратах [13].

21

Глава 2

НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА СТВОЛ

АРТИЛЛЕРИЙСКОГО ОРУДИЯ

Разнообразные нагрузки, действующие на артиллерийский

ствол, так или иначе связаны с процессом выстрела. Рассмотрим те

нагрузки, которые необходимо учитывать при проектировании

стволов [19, 35].

2.1. Давление пороховых газов на стенки и дно

канала ствола

Характерные кривые баллистических давлений 50 15

,

рр

+

+

и50

р−

при различных начальных температурах заряда в зависимости от

пути снаряда l представлены на рис. 2.1.

Рис. 2 .1 . Распределение давлений пороховых газов по длине канала ствола

22

Баллистическое давление в канале ствола определяется как

давление, осредненное по длине заснарядного пространства от дна

снаряда до дна каморы при допущении равномерного распределе-

ния давления по поперечному сечению канала ствола. Необходимо

учесть также смещение до двух калибров в сторону дульного среза.

Поскольку на величину давления оказывает влияние начальная

температура порохового заряда (принимается диапазон ±50 °С),

расчетное значение давления на стенку и дно ствола кн

p следует

определять, построив предварительно огибающую кривую р по

всем трем кривым ( 50 15

,

рр

+

+

,

50

р− среза) от максимального у дна

каморы

max

дн

p до минимального значения у дна снаряда сн

p .Науча-

стке от точки максимального баллистического давления max

pдо

дульного среза давление на стенки ствола принимается равным

давлению на дно снаряда и определяется по формуле

1

кн

сн

,

pp

p

φ

=

=

φ

(2.1)

где р – наибольшее в каждом сечении баллистическое давление с

учетом его колебаний при различной начальной температу-

ре заряда от –50 до +50 °С;

φ – коэффициент учета второстепенных работ;

φ1 – коэффициент, учитывающий второстепенные работы поро-

ховых газов лишь на преодоление сил сопротивления дви-

жению снаряда:

(

)

1

1

1, 03...1,06

;

1,02,

3m

ω

φ=

+

φ≈

(2.2)

где ω и m – масса заряда и снаряда соответственно.

Давление на стенки ствола от точки

max

сн

p до дна каморы при-

нимается линейно возрастающим до

max

дн

p (см. рис. 2.1).

Давление пороховых газов на стенки ствола направлено по

нормали к поверхности ствола, уравновешивается внутренними

напряжениями в стенке ствола и на движение ствола в откате

не влияет.

23

От давления пороховых газов в канале ствола возникают сила

давления на дно каморы дн

Р и сила давления пороховых газов на

конические скаты каморы ск

Р . (рис. 2.2).

Рис. 2 .2 . Силы, действующие на ствол при выстреле

Они направлены по оси канала и определяются из выражений

2

к

дн

дн

4

d

Рр

π

=

⋅

,

2

2

к

ск

ск

4S

d

Рр

nd

π

=

⋅

−

,

(2.3)

где дн

pиск

p – соответственно давление на дно каморы (на затвор

или устройство, перекрывающее канал в казенном

срезе) и давление, осредненное по длине скатов

каморы;

к

d – диаметр дна каморы;

d – калибр ствола;

S

n – коэффициент, учитывающий нарезы (

0, 82).

Поскольку величина ск

р близка к величине р

принять

2

2

к

ск

дн

4S

d

Pр

nd

π

=

⋅

−

.

дн

Риск

Р – это основные силы, под действием которых соверш

ется откат ствола. Характер изменения дн

Риск

Р аналогичен изм

нению давления пороховых газов. На максимальное значение силы

От давления пороховых газов в канале ствола возникают сила

и сила давления пороховых газов на

выстреле

Они направлены по оси канала и определяются из выражений

,

(2.3)

соответственно давление на дно каморы (на затвор

или устройство, перекрывающее канал в казенном

срезе) и давление, осредненное по длине скатов

коэффициент, учитывающий нарезы (ns= 0,8 ...

дн

р,томожно

.

(2.4)

это основные силы, под действием которых соверша-

аналогичен изме-

нению давления пороховых газов. На максимальное значение силы

24

дн

Р производится расчет на прочность и жесткость деталей затвора

и казенника.

2.2. Силы взаимодействия снаряда со стволом

Данные силы обусловлены способом ведения снаряда по кана-

лу: ведение снаряда по нарезам цилиндрического канала при по-

мощи ведущих поясков из мягкого материала; снаряд имеет гото-

вые выступы под нарезку канала; ведение снаряда по гладкому ка-

налу с помощью поддона, который отделяется от снаряда при

выходе его из канала. В соответствии с назначением ведущей части

канала ствола и ведущих элементов снаряда необходимо обес-

печить:

–

требуемые характеристики устойчивости снаряда на траекто-

рии (скорость вращения, отсутствие недопустимых возмущений

при выходе из канала и т. п.);

–

безотказное функционирование снаряда при движении его по

каналу (сохранность всех частей снаряда и его снаряжения, надеж-

ное взведение инерционного взрывателя и т. д .);

–

по возможности минимальный износ ведущей части канала

и тем самым приемлемый технический ресурс (живучесть) ствола;

–

надежную обтюрацию пороховых газов в новом и изношен-

ном стволе;

–

простоту производства ствола и снаряда и удобство эксплуа-

тации орудия.

Рассмотрим нагрузки, действующие на ствол с нарезным ка-

налом.

Радиальное давление ведущего пояска (q) является радиальной

составляющей реакции ведущего пояска и возникает вследствие

обжатия пояска в конусе врезания каморы из-за разницы диаметров

ведущего пояска и канала и одновременного врезания ведущего

пояска в нарезы. В этот момент радиальное давление – наибольшее

и может превосходить максимальное давление пороховых газов

в стволе (рис. 2.3). После полного врезания пояска в нарезы q

уменьшается, чему способствует и упругое расширение канала под

действием давления пороховых газов, близкого к наибольшему

(рис. 2.3). Далее, по мере движения снаряда по каналу величина q

обусловлена расширением корпуса снаряда за счет сил инерции,

25

уменьшением расширения канала от действия давления пороховых

газов, а также изменением податливости стенок ствола.

Вычисление величины радиального давления –

четная задача, так как необходимо учитывать большое количество

факторов: меняющееся давление пороховых газов, конкретные

размеры ствола, корпуса и ведущего пояска снаряда, упругие

и пластические свойства материалов, из которых они изготовлены,

инерционные силы и т. д. В стандартных расчетах стволов на про

ность влияние радиального давления ведущего пояска учитывается

коэффициентом запаса прочности. Совпадение характера кривой

радиального давления ведущего пояска и кривой износа канала

ствола указывает на связь радиального давления с процессом изн

са канала ствола.

Рис. 2 .3 . Радиальное давление ведущих поясков:

1 – бронебойный снаряд; 2 – осколочно -фугасный снаряд;

3 – давление пороховых газов на дно снаряда

Возникновение силы давления ведущего пояска на боевую

грань нареза N обусловлено инерционным сопротивлением снаряда

вращению по нарезам. Сила N направлена по нормали к поверхн

сти контакта боевой грани нареза: реакции, равные

ные к боевой грани каждого выступа ведущего пояска, дают в с

вокупности вращающий момент, который сообщает снаряду вр

щательное движение.

уменьшением расширения канала от действия давления пороховых

газов, а также изменением податливости стенок ствола.

сложная рас-

так как необходимо учитывать большое количество

факторов: меняющееся давление пороховых газов, конкретные

размеры ствола, корпуса и ведущего пояска снаряда, упругие

и пластические свойства материалов, из которых они изготовлены,

В стандартных расчетах стволов на проч-

ность влияние радиального давления ведущего пояска учитывается

коэффициентом запаса прочности. Совпадение характера кривой

радиального давления ведущего пояска и кривой износа канала

го давления с процессом изно-

Рис. 2.3. Радиальное давление ведущих поясков:

фугасный снаряд;

силы давления ведущего пояска на боевую

обусловлено инерционным сопротивлением снаряда

направлена по нормали к поверхно-

сти контакта боевой грани нареза: реакции, равные N, приложен-

па ведущего пояска, дают в со-

вокупности вращающий момент, который сообщает снаряду вра-

26

Если развернуть канал ствола на плоскость, то каждый нарез

будет представлять собой линию, описываемую в общем случае

уравнением y = f(x). Примем допущение, что масса снаряда соср

доточена в центре его масс и в этой же точке приложены силы или

проекции сил, действующих на снаряд (рис. 2.4). Рассмотрим вр

щательное и поступательное движение снаряда.

Рис. 2 .4 . Силы, действующие на боевую грань нар еза

Уравнение поступательного движения

(

)

сн

d

sin

cos

d

V

m

pSnN

f

t

=

⋅

−

⋅

α−

⋅

α

уравнение вращательного движения

(

)

2

2

d

cos

sin

d

A

nNr

f

t

φ

=

⋅

⋅

α−

α,

(2.6)

где

2

Amρ

=

⋅

–

полярный момент инерции снаряда относительно

оси его вращения;

m – масса снаряда;

ρ – радиус инерции снаряда;

V – скорость поступательного движения снаряда;

сн

p – давление на дно снаряда;

S – площадь канала;

d – калибр,

2

d

r=;

φ – угол поворота снаряда;

α, п – угол наклона и число нарезов;

f – коэффициент трения ведущего пояска о боевую

грань нареза.

Если развернуть канал ствола на плоскость, то каждый нарез

будет представлять собой линию, описываемую в общем случае

щение, что масса снаряда сосре-

доточена в центре его масс и в этой же точке приложены силы или

проекции сил, действующих на снаряд (рис. 2.4). Рассмотрим вра-

Силы, действующие на боевую грань нареза

sin

cos ;

(2.5)

,

(2.6)

полярный момент инерции снаряда относительно

скорость поступательного движения снаряда;

коэффициент трения ведущего пояска о боевую

27

Так как любая точка на ведущем пояске снаряда на пути х по-

ворачивается на угол φ, описывая дугу у, то, следовательно,

y

r

=φ⋅ идалее:

;

y

r

φ=

d1dd1

tg

d

dd

yx

V

trхtr

φ

=

⋅

⋅

=

⋅

⋅

α

()

2

2

2

dtg

d1

d

tg

d

d

d

V

V

tr

t

x

α

φ

=

⋅

α⋅

+⋅

.

С учетом последнего выражения уравнение вращательного

движения примет вид

()(

)

2

2dtgα

1

d

tgα

cos α

sin α

d

d

V

m

V

nrN

f

r

t

x

⋅

⋅

⋅

+⋅

=

−

⋅

ρ

,

отсюда

()

2

2

d tgα

d

tgα

1

d

d

cos α

sin α

V

m

mV

t

x

N

nr

f

⋅

+

⋅

=

⋅

⋅

−

⋅

ρ

.

Обозначив

2

λ

r

=

ρ

и пренебрегая знаменателем, который

близок к единице из-за малости угла α, получим

()

2dtg

d

tg

d

d

V

N

m

mV

n

t

x

α

λ

=

⋅

α⋅

+

⋅

.

Величину

d

d

V

m

t

определим из уравнения поступательного

движения.

Так как,

(

)

sin

cos

N

r

nN

f

=

⋅

⋅

α+⋅

α<<сн

pS⋅

, то оно может

быть упрощено и примет вид

сн

d

d

V

m

pS

t

=

⋅

.

После подстановки этого выражения в формулу для N получим

для нарезки переменной крутизны

()

2

сн

dtg

d

tg

d

d

V

N

pS

mV

n

t

x

α

λ

=

⋅

⋅

⋅

α⋅

+⋅⋅

.

(2.7)

28

Для нарезки постоянной крутизны при tg const

α=

сн

tg

N

pS

n

λ

=

⋅

⋅

⋅

α

.

(2.8)

В полученных выражениях величина λ зависит от типа снаряда

и лежит в пределах 0,48–0,6 [35].

Применение сложных в изготовлении нарезов переменной кру-

тизны позволяет уменьшить максимальное значение силы N на 30–

40 % и сместить точку ее приложения относительно точки max

Р,

что благоприятно для ведения снаряда, для прочности и живучести

ствола.

Давление ведущего пояска на боевые грани нарезов (N) вызы-

вает крутящий момент кр

М:

(

)

н

кр

cos

sin

2

dt

МnN

f

+

=

⋅

⋅

α−

α,

(2.9)

где tн – глубина нарезов.

Причинами появления реакции центрирующего утолщения

снаряда Q (рис. 2.5) являются;

–

наличие зазора между центрирующим утолщением снаряда

и полями нарезов;

–

статическая неуравновешенность снаряда (несовпадение цен-

тра масс с геометрической осью снаряда);

–

динамическая неуравновешенность снаряда (несовпадение

центров масс отдельных частей снаряда с осью снаряда при общей

статической уравновешенности).

Расчетная схема для определения реакции центрирующего

утолщения на стенки ствола представлена на рис. 2.5, где bср – рас-

стояние между средними плоскостями центрирующего утолщения

и ведущего пояска; ∆з – односторонний зазор; lв.ц

–

расстояние от

ведущего пояска до центра масс снаряда; δу – угол между геомет-

рическими осями снаряда и канала; eсн –эксцентриситет снаряда;

lД – плечо пары центробежных сил FД от динамической неуравно-

вешенности снаряда; eД – расстояние от центров динамически не-

уравновешенных масс m1 до геометрической оси снаряда.

29

Рис. 2 .5 . Расчетная схема для опр еделения р еакции центр ирующего

утолщ ения снаряда

Применяя принцип Даламбера, приравняем к нулю сумму пр

екций сил, приложенных к снаряду, на ось канала ствола:

сн

сн

Д

Д

sin

sin

sin

sin 0

N

РIRQ

QF

F

−

−

+

δ− δ+

δ−

δ=

Пренебрегая продольной составляющей реакции ведущего

пояска, получим Iсн ≅ Рсн.

Составим сумму моментов приложенных к снаряду сил отн

сительно точки пересечения оси канала и оси снаряда

()

0сн

cн

ДД

ср0

MIyeFlQb

=

+

+

−

=

∑

.

В данном уравнении

2

Д

1

Д

d

d

Fm

e

t

φ

=

–

центробежная сила;

звц

ср

l

y

b

∆

=

–

смещение центра масс снаряда за счет зазора

Подставив последние соотношения и приближенное выраж

ние для Iсн в уравнение моментов, получим для реакции центр

рующего утолщения Q зависимость

2

1

сн звц

сн cн

C

Д

2

ср

ср

ср

d

d

m

el

РlРe

t

QQQQ

b

b

b

∆

φ

∆

=

++

=

+

+

Реакция центрирующего утолщения снаряда на стенки ствола

из-за разброса величин, входящих в ее составляющие

личиной случайной, меняющейся от выстрела к выстрелу. Ее вли

ние на рассеивание снаряда велико, и это следует иметь в виду при

5. Расчетная схема для определения реакции центрирующего

Применяя принцип Даламбера, приравняем к нулю сумму про-

екций сил, приложенных к снаряду, на ось канала ствола:

sin sin sin sin 0

−−+δ−δ+δ−δ=

.

(2.10)

Пренебрегая продольной составляющей реакции ведущего

Составим сумму моментов приложенных к снаряду сил отно-

ельно точки пересечения оси канала и оси снаряда (точка О):

0.

(2.11)

центробежная сила;

смещение центра масс снаряда за счет зазора ∆з.

Подставив последние соотношения и приближенное выраже-

в уравнение моментов, получим для реакции центри-

2

ДД

ср

ср

ср

m

el

.(2.12)

Реакция центрирующего утолщения снаряда на стенки ствола

разброса величин, входящих в ее составляющие, является ве-

личиной случайной, меняющейся от выстрела к выстрелу. Ее влия-

и это следует иметь в виду при

30

проектировании ствола и снаряда, в частности, при назначении до-

пусков на размеры.

Центробежная сила снаряда (F) обусловлена кривизной кана-

ла ствола, вызванной нагрузкой от собственного веса ствола. Она

приложена к центру масс снаряда, действует в направлении радиу-

са кривизны ствола и может быть определена по формуле

2

mV

F=

ρ

,

(2.13)

где m и V соответственно масса и текущая скорость снаряда: ρ –

радиус кривизны ствола в рассматриваемом сечении.

Центробежная сила F передается на ствол через ведущий поя-

сок и центрирующее утолщение. Она влияет на рассеивание снаря-

дов и способствует одностороннему механическому износу канала.

2.3. Силы, приложенные к стволу со стороны люльки,

противооткатных и надульных устройств

Со стороны люльки (см. рис. 2.2) на ствол будут действовать

опорные реакции N1, N2 и силы трения fN1, fN2, где f – коэффициент

трения.

Кроме того, при откате к стволу приложены сила тормоза отка-

та ФТО и накатника П, а также силы трения в уплотнениях тормоза

FТ и накатника FН. Точки их приложения зависят от размещения

противооткатных устройств на орудии относительно ствола.

В центре масс откатных частей приложены составляющие си-

лы веса откатных частей 0 sin

Q φи 0cos

Q φ . Проекция всех этих

сил на направление оси канала ствола по величине равна силе со-

противления откату,

()

ТО

Т

Н

1

2

отк

sin

RФПFFfNNQ

=

++++

+

−

φ=

ТО

отк

sin

f

ФПRQ

=

++−

φ , (2.14)

где

()

Т

Н

1

2

f

RFFfNN

=

++

+

–

суммарная сила трения. Если артил-

лерийское орудие имеет дульный тормоз, то он создает силу RДТ. Ее

величина определяется из выражения

()

ДТ

д

1χ

R

рS

=

−

,где д

p –дав-

ление пороховых газов у дульного среза; χ – конструктивная харак-

теристика дульного тормоза.

31

При наличии других надульных устройств (усилителей отдачи,

компенсаторов и др.) меняются направление и величина приклады-

ваемых усилий.

2.4. Силы инерции

Уравнение движения откатных частей при откате в периоде

движения снаряда по каналу ствола имеет вид:

отк

дн

ск

N

QjPРrR

g

⋅

=

−

−

−

,

(2.15)

где

(

)

sin

cos

N

r

nN

f

=

⋅

⋅

α+

α – продольная составляющая усилий

ведущего пояска, действующая на боевые грани нарезов.

Сумма трех первых сил в правой части (2.15) – сила Ркн, кото-

рая при практических расчетах может быть определена по прибли-

женной зависимости кн 0,98

Р

рs

=

. Таким образом,

отк

кн

QjPR

g

⋅

=

−

.

(2.16)

Очевидно, что сила инерции будет наибольшей, когда правая часть

будет наибольшей. Пренебрегая значением R

кн

11

...

30 40

R

P

≅

,

найдем максимальное ускорение откатных частей:

max

max

кн

отк

g

j

P

Q

=

⋅

.

Тогда, если обозначить массу части, лежащей впереди (к дуль-

ному срезу) рассматриваемого сечения ствола, через отк

Q

g

′

, то сила

инерции, действующая в данном сечении,

max

отк

отк

max

кн

отк

Q

Q

I

j

P

g

Q

′

′

=

⋅

=

⋅

.

(2.17)

Величина силы инерции зависит от места расположения сече-

ния. Максимальное ее значение будет у казенного среза при мак-

симальном давлении в канале ствола. Силы инерции ствола учиты-

ваются при расчете элементов ствола (бурт трубы, казенник, дуль-

ный тормоз) на прочность.

32

Глава 3

ТИПОВЫЕ КОНСТРУКТИВНЫЕ СХЕМЫ СТВОЛОВ

3.1. Типы стволов

В настоящее время наиболее часто применяются

блоки (см. рисунок в гл. 1). Они наиболее просты в конструкти

ном и технологическом отношениях; их преимущественное прим

нение несмотря на возросшие нагрузки стало возможным благод

ря созданию в последние годы легированных орудийных сталей с

высокими прочностными характеристиками.

Для повышения прочности стволы скрепляют кольцами, ц

линдрами или при помощи специальной операции, называемой а

тоскреплением. Техническая сущность перечисленных разнови

ностей скрепления одинакова – в стенке ствола до

или иным способом создаются благоприятно ориентированные н

пряжения, которые при выстреле, накладываясь на напряжения от

давления пороховых газов, в определенной мере снижают после

ние, чем и достигается эффект упрочнения.

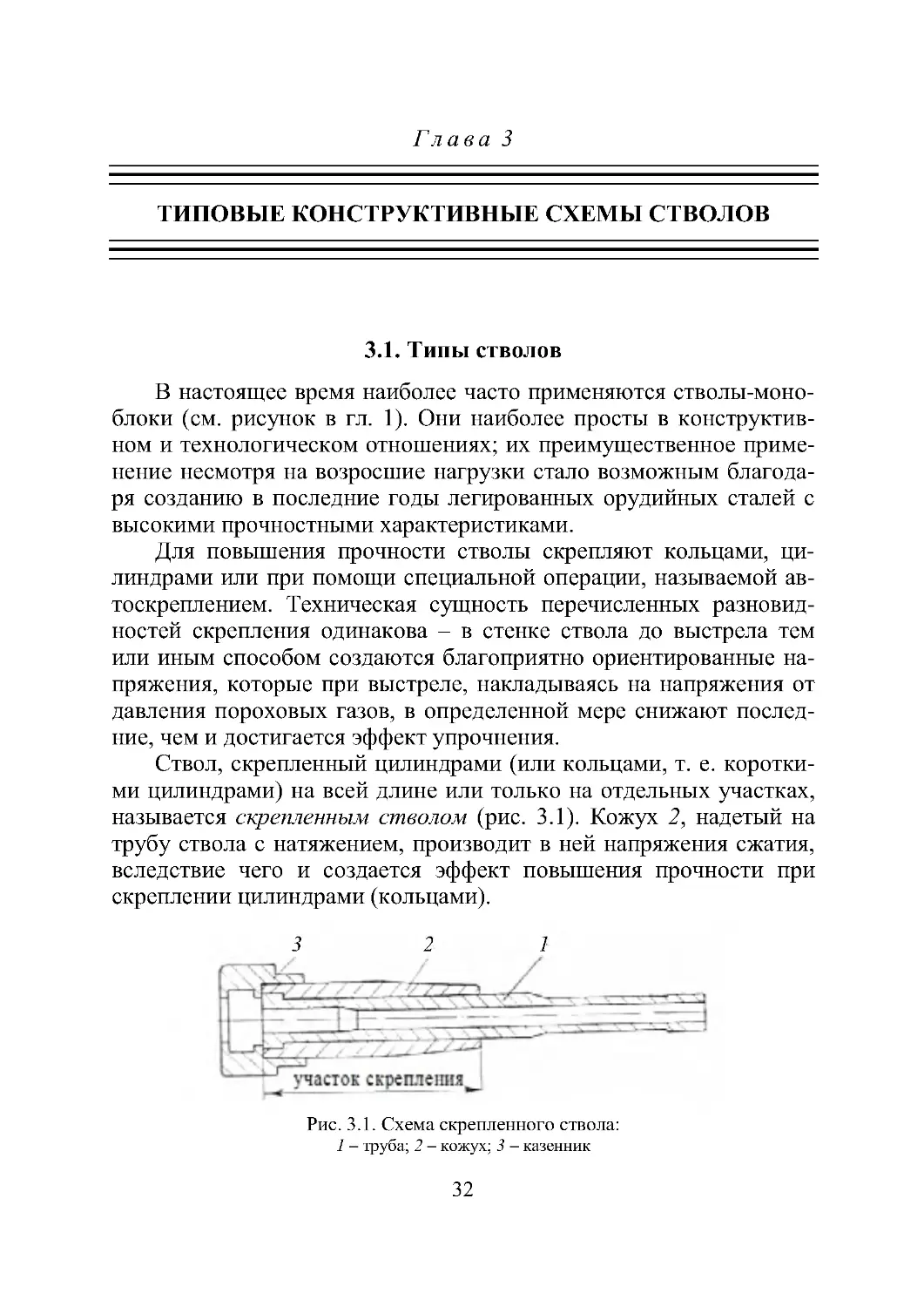

Ствол, скрепленный цилиндрами (или кольцами, т. е. коротк

ми цилиндрами) на всей длине или только на отдельных участках,

называется скрепленным стволом (рис. 3.1). Кожух

трубу ствола с натяжением, производит в ней напряжения сжатия,

вследствие чего и создается эффект повышения прочности при

скреплении цилиндрами (кольцами).

Рис. 3 .1 . Схема скрепленного ствола:

1 – труба; 2 – кожух; 3 – казенник

3

2

1

СТВОЛОВ

В настоящее время наиболее часто применяются стволы-моно-

1). Они наиболее просты в конструктив-

ном и технологическом отношениях; их преимущественное приме-

нение несмотря на возросшие нагрузки стало возможным благода-

ря созданию в последние годы легированных орудийных сталей с

Для повышения прочности стволы скрепляют кольцами, ци-

линдрами или при помощи специальной операции, называемой ав-

тоскреплением. Техническая сущность перечисленных разновид-

выстрела тем

или иным способом создаются благоприятно ориентированные на-

пряжения, которые при выстреле, накладываясь на напряжения от

давления пороховых газов, в определенной мере снижают послед-

цилиндрами (или кольцами, т. е . коротки-

ми цилиндрами) на всей длине или только на отдельных участках,

3.1). Кожух 2, надетый на

трубу ствола с натяжением, производит в ней напряжения сжатия,

эффект повышения прочности при

33

Автоскрепленный ствол – ствол-моноблок, прошедший при из-

готовлении технологическую операцию автоскрепления, после ко-

торой в стенке ствола возникли благоприятно ориентированные

напряжения, обеспечивающие повышение сопротивления ствола

действию давления пороховых газов при выстреле. Автоскрепле-

нию могут подвергаться как весь ствол, так и его отдельные участ-

ки; возможно применение автоскрепленных труб в составе скреп-

ленных и других типов разборных стволов.

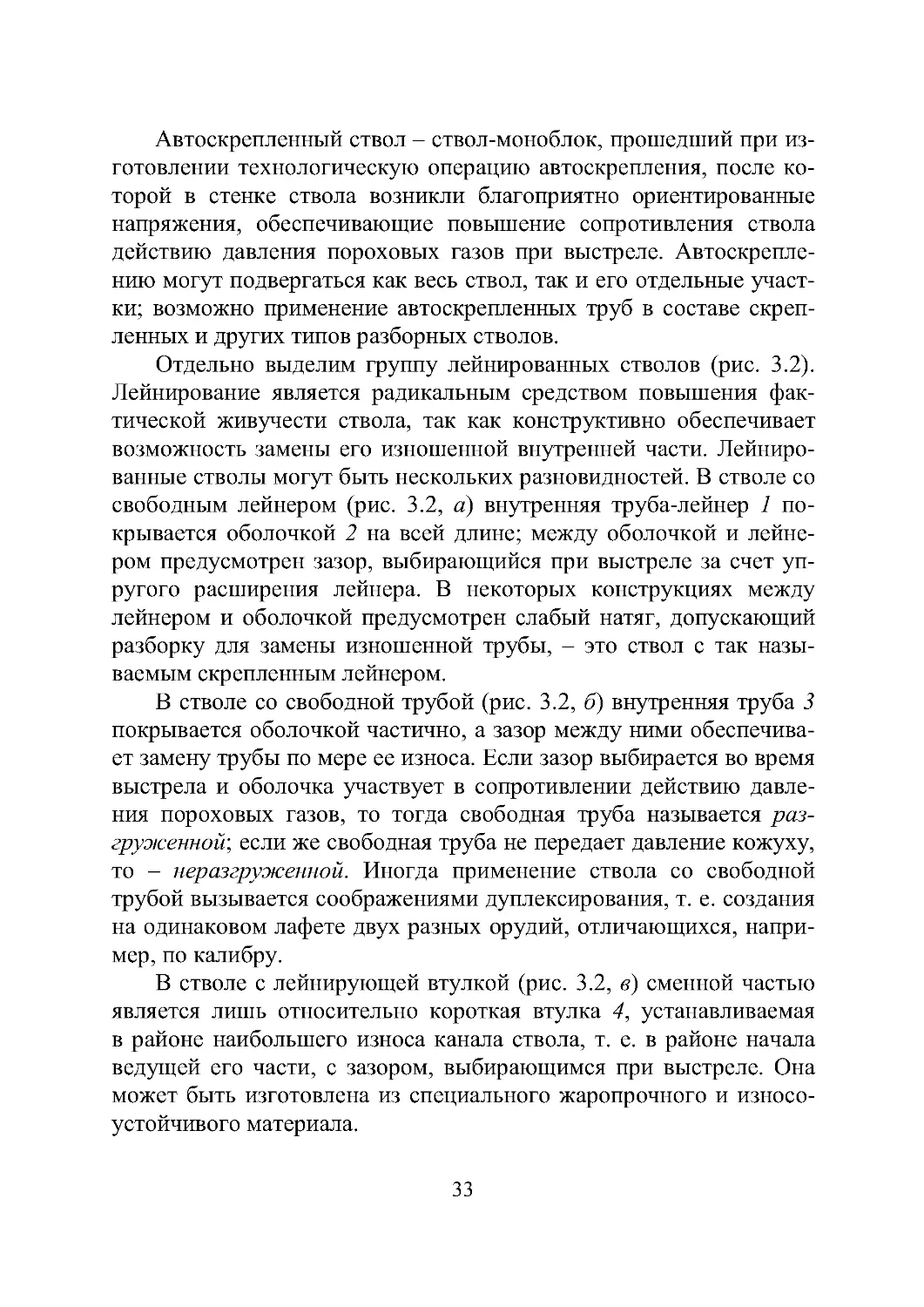

Отдельно выделим группу лейнированных стволов (рис. 3.2).

Лейнирование является радикальным средством повышения фак-

тической живучести ствола, так как конструктивно обеспечивает

возможность замены его изношенной внутренней части. Лейниро-

ванные стволы могут быть нескольких разновидностей. В стволе со

свободным лейнером (рис. 3.2, а) внутренняя труба-лейнер 1 по-

крывается оболочкой 2 на всей длине; между оболочкой и лейне-

ром предусмотрен зазор, выбирающийся при выстреле за счет уп-

ругого расширения лейнера. В некоторых конструкциях между

лейнером и оболочкой предусмотрен слабый натяг, допускающий

разборку для замены изношенной трубы, – это ствол с так назы-

ваемым скрепленным лейнером.

В стволе со свободной трубой (рис. 3.2, б) внутренняя труба 3

покрывается оболочкой частично, а зазор между ними обеспечива-

ет замену трубы по мере ее износа. Если зазор выбирается во время

выстрела и оболочка участвует в сопротивлении действию давле-

ния пороховых газов, то тогда свободная труба называется раз-

груженной; если же свободная труба не передает давление кожуху,

то – неразгруженной. Иногда применение ствола со свободной

трубой вызывается соображениями дуплексирования, т. е . создания

на одинаковом лафете двух разных орудий, отличающихся, напри-

мер, по калибру.

В стволе с лейнирующей втулкой (рис. 3.2, в) сменной частью

является лишь относительно короткая втулка 4, устанавливаемая

в районе наибольшего износа канала ствола, т. е. в районе начала

ведущей его части, с зазором, выбирающимся при выстреле. Она

может быть изготовлена из специального жаропрочного и износо-

устойчивого материала.

34

Рис. 3 .2 . Схемы лейнированных стволов:

1 – свободный лейнер; 2 – оболочка; 3 – свободная труба,

покр ытая частично; 4 – втулка; 5 – район наибольшего износа ствола

В некоторых случаях (для особо длинных стволов или при н

обходимости перемещения орудия по частям, например, для го

ных орудий и т. п .) оказывается целесообразно применение соста

ных и разборных по длине стволов. Они помимо технологических

преимуществ дают возможность заменять отдельные части, напр

мер изношенные. Недостатками таких стволов являются пониже

ная жесткость в месте соединения частей и трудность обеспечения

в стыке надежной обтюрации пороховых газов.

Перечисленные конструктивные схемы стволов применяются

и при разработке стволов с искусственным охлаждением той или

иной разновидности. В этом случае исполнение ствола во многом

определяется видом искусственного охлаждения, компоновкой к

чающейся части и т. п.

а

б

в

труба,

район наибольшего износа ствола

В некоторых случаях (для особо длинных стволов или при не-

обходимости перемещения орудия по частям, например, для гор-

) оказывается целесообразно применение состав-

ных и разборных по длине стволов. Они помимо технологических

преимуществ дают возможность заменять отдельные части, напри-

мер изношенные. Недостатками таких стволов являются понижен-

я частей и трудность обеспечения

Перечисленные конструктивные схемы стволов применяются

и при разработке стволов с искусственным охлаждением той или

иной разновидности. В этом случае исполнение ствола во многом

определяется видом искусственного охлаждения, компоновкой ка-

35

3.2. Типы камор

Конфигурация каморы определяется в первую очередь приня-

тым для данного орудия способом заряжания. В современных ар-

тиллерийских орудиях применяются два способа заряжания:

гильзовое икартузное (безгильзовое).Гильзовоезаря-

жание делится на унитарное и раздельное.

Унитарное заряжание применяется для полевых орудий калиб-

ра менее 122 мм, а для корабельных зенитных и танковых – до 130 мм

включительно. Раздельно-гильзовое заряжание обычно применяет-

ся для калибров 122–152,4 мм и в орудиях с переменным зарядом.

Для орудий большего калибра применяется картузное (безгильзо-

вое) заряжание; в этом случае необходим затвор со специальным

упругим обтюратором.

Независимо от способа заряжания и соответствующей ему кон-

струкции каморы к ней предъявляются повышенные требования по

соосности с ведущей частью канала и по чистоте обработки. Пер-

вое требование связано с исключением перекоса снаряда, что мо-

жет привести к распатронированию при заряжании или к прорыву

пороховых газов вперед снаряда (это резко увеличивает износ на-

правляющей части канала). Второе требование обусловлено облег-

чением экстракции гильзы; шероховатость поверхности каморы

должна находиться в пределах Rz<3,2 мкм, Rа<0,63 мкм.

Указанные на рис. 3.3 конусности различных участков камор

отражают опыт проектирования, производства и эксплуатации ору-

дий различных типов. Так например, конусность конуса врезания

зависит от надежности закусывания снаряда при раздельном заря-

жании, а при унитарном заряжании от условий облегчения вреза-

ния ведущего пояска; переходный конус каморы для унитарного

заряжания имеет конусность, наиболее удобную в технологическом

отношении. Конусность основного конуса обеспечивает требуемое

из расчета внутренней баллистики уширение каморы и учитывает

ряд конструктивных соображений: уменьшение длины патрона,

уменьшение нагрузки на затвор и др.

Представленные на рис. 3.3 конструктивные схемы и рекомен-

дации не следует понимать как директивные указания по геомет-

рии камор. Конкретная проектная ситуация может потребовать су-

щественной корректировки известных положений. Например, су-

ществуют орудия так называемого полуунитарного заряжания либо

36

Рис. 3 .3 . Схемы камор ар тиллер ийских стволов для унитар ного (а),

раздельно-гильзового (б), кар тузного (в) заряжания

и для гладкостенных стволов (г) танковых и пр отивотанковых пушек

с развальцованным дульцем гильзы (снаряд вынимается свободно

и возможно изменение заряда), либо с разъемным дном гильзы

(изменение заряда осуществляется через дно гильзы). Известны

унитарные боеприпасы и соответствующие им каморы с двумя ос-

новными и двумя переходными конусами; существовали каморы

с горловинами для картузного заряжания, что позволяло умень-

шить усилие на затвор, и т. д.

а

б

в

г

37

3.3. Ведущие элементы канала ствола

В соответствии с назначением и типажом ведущей части кана-

ла ствола и ведущих элементов снаряда необходимо обеспечить:

–

требуемые характеристики устойчивости снаряда на траекто-

рии (скорость вращения, отсутствие недопустимых возмущений

при выходе из канала и др.);

–

безотказное функционирование снаряда при движении его по

каналу (сохранность всех частей снаряда и его снаряжения, надеж-

ное взведение инерционного взрывателя и т. д .);

–

предельно допустимый износ ведущей части канала и тем

самым приемлемую живучесть ствола;

–

надежную обтюрацию пороховых газов как в новом стволе,

так и в имеющем некоторый допустимый износ;

–

максимально возможную производственную технологич-

ность ствола и снарядов и удобство эксплуатации орудия.

Существует несколько способов ведения снаряда по каналу.

Наибольшее распространение имеет способ ведения снаряда по на-

резам цилиндрического канала при помощи ведущих поясков сна-

ряда из пластичного материала. Как возможную разновидность его

можно назвать способ, при котором снаряд имеет готовые выступы

под нарезку канала. Для танковых и противотанковых пушек полу-

чил распространение способ ведения снаряда по гладкому каналу.

Здесь ведение снаряда обеспечивается, в основном, поддоном сна-

ряда, который отделяется от снаряда при выходе его из канала.

Форма, число, глубина и ширина наре-

зов выбираются в зависимости от конкрет-

ных условий взаимодействия нарезной час-

ти канала и ведущих элементов снаряда не

только в новом, но и в изношенном стволе

и определяются, в основном, назначением,

мощностью и конструктивными данными

орудия и снаряда (приложение 1).

В отечественной артиллерии применя-

ется нарезка прямоугольной формы с гра-

нями параллельными радиусу, проведен-

ному через середину нареза (рис. 3.4). Об-

ладая высокой технологичностью, данная

форма нарезов не уступает по своим функ-

Рис. 3 .4 . Форма и размеры

канала ствола

38

циональным качествам принятой в некоторых иностранных армиях

трапецеидальной нарезке или нарезке со скошенной холостой гра-

нью [79, 82].

При выборе числа и размеров нарезов необходимо обеспечить

не только прочность нарезов, но и прочность выступов ведущих

поясков снаряда. С учетом существующего опыта отработки и экс-

плуатации артиллерийских орудий число нарезов n в первом при-

ближении может быть принято по эмпирическому соотношению:

п = (3–4)d,

где d – калибр в сантиметрах, причем меньшее значение предпоч-

тительнее для гаубиц. Найденное таким образом число нарезов из

технологических соображений округляется до кратного четырем

(лучше восьми), и далее определяется суммарная ширина поля b

и нареза а:

а+b=πd/n.

(3.1)

Соотношение между шириной нареза а и шириной поля b вы-

бирается из соображений равнопрочности выступов пояска и на-

резки и связывается эмпирически с величиной начальной скорости

снаряда V0. Так, для гаубиц рекомендуется а = (1,6–2,5)b; для сис-

тем с V0 = 800–1000 м/с а = (1,5–1,8)b, для более мощных пушек

с V0 >1000 м/с a = (1,1–1,4)b. Во всех случаях ширина поля должна

быть более 3 мм и не менее 1,5t. Уменьшение соотношения а/b

уменьшает износ ствола, но резко увеличивает вероятность срыва

снаряда с нарезов. Глубина нарезов для современных стволов уста-

навливается из соотношения t= (0,01–0,025)d, причем для гаубиц

t = 0,01d.

Уменьшенная глубина нарезки вызывает уменьшение сопро-

тивления врезанию, улучшает аэродинамическую форму снаряда,

она предпочтительнее по технологическим и эксплуатационным

соображениям. Но уменьшение глубины нарезов ведет к ускорен-

ному износу боевых граней нарезов и выступов ведущих поясков,

что вызывает увеличение прорыва пороховых газов, т. е. повышает

износ нарезной части канала и вызывает преждевременное срезание

ведущих поясков. Известно, что применение вместо 1 %-ной на-резки

(t = 0,01d) 2 %-ной (t = 0,02d) увеличивает живучесть ствола при-

мерно в 2 раза, но вызывает уменьшение начальной скорости сна-

ряда на 2–3 % . Иногда рациональную глубину нарезов определяют

39

по величине начальной скорости снаряда. Считают, что для орудий

с V0 < 800 м/с t = (0,01–0,015)d; для орудий с V0 > 800 м/с

t = (0,015–0,025)d. Радиус закругления полей и нарезов принимает-

ся в пределах r = (2–3) мм.

Таким образом, при выборе числа и размеров нарезов прихо-

дится сталкиваться с рядом противоречивых требований, для удов-

летворения которых необходимо ориентироваться на имеющийся

опыт создания работоспособных конструкций. Для справки в при-

ложении 1 приведены характеристики нарезки для некоторых арт-

систем.

В отдельных случаях для создания работоспособных конструк-

ций не исключается возможность применения нарезки переменной

глубины и нарезки с переменной шириной нареза. При очевидных

производственных и эксплуатационных недостатках данные конст-

рукции обеспечивают повышение живучести стволов, что может

оказаться решающим.

В зависимости от угла наклона нарезов к оси канала ствола на-

резка может быть трех типов (рис. 3 .5):

–

постоянной крутизны 1; характеризуется постоянным углом

наклона нарезов;

–

прогрессивной крутизны 2; характеризуется увеличивающим-

ся к дульному срезу углом наклона

нарезов;

–

смешанной крутизны 3; имеет

участки постоянной крутизны в дуль-

ной части или в начале нарезов, а на

остальной длине – прогрессивную

крутизну.

Мерой крутизны нарезки служит

величина угла наклона нареза к оси

канала ствола α. На практике поль-

зуются длиной хода нареза в калиб-

рах η, (нарез делает один полный

оборот):

η= Η/d = πd/d tgα = π/ tgα, (3.2)

где Н – длина хода нареза; d – калибр;

α = arctg (π/η) – угол наклона нареза.

Для нарезки постоянной крутизны

Рис. 3 .5. Развертка на плоскость

нарезов трех типов

40

длина хода нареза – величина постоянная, для прогрессивной

и смешанной крутизны – переменная.

Главным преимуществом нарезки постоянной крутизны явля-

ется ее технологичность. Применение нарезки прогрессивной

и смешанной крутизны диктуется необходимостью снизить давле-

ние на боевую грань нарезов и сместить его максимум относитель-

но максимума давления пороховых газов. Такое смещение благо-

приятно влияет на износ боевых граней и истирание ведущего

пояска, а следовательно, и на эрозионный износ канала ствола.

Кроме того, нарезка прогрессивной крутизны дает возможность

обеспечить требуемый угол наклона нарезов в дульном срезе у ко-

роткоствольных орудий без значительного повышения величины

усилия на боевую грань нареза. Примером могут служить гаубицы

М-30, Д-30, Д-1 (приложение 1).

При проектировании ведущей части канала нужно обеспечить

необходимую по условию устойчивости полета снаряда крутизну

нарезов в сечении дульного среза ствола ηд, которая определяется

из внешней баллистики.

Вопрос выбора крутизны нарезки в дульной части ствола ус-

ложняется для орудий, имеющих переменные заряды и различные

типы снарядов. В этом случае крутизна нарезки должна опреде-

ляться при сочетании заряда и снаряда, для которого величина аэ-

родинамического коэффициента является наибольшей. Для авиа-

ционных пушек при расчете крутизны нарезки следует учитывать

скорость самолета [79].

41

Глава 4

ПРОЧНОСТЬ АРТИЛЛЕРИЙСКИХ СТВОЛОВ

4.1. Теоретические основы расчета прочности

Вопрос о прочности артиллерийских стволов решается во взаи-

моувязанной системе расчетов и показателей. При известной кон-

струкции в указанную систему входят:

–

методика определения (расчета) действующих нагрузок;

–

расчетное определение компонентов напряженно-деформи-

рованного состояния (НДС);

–

характеристики материала, необходимые для расчета НДС;

–

рабочая гипотеза прочности (теория прочности) для опреде-

ления обобщенного показателя НДС;

–

требуемые по условию прочностной надежности коэффици-

енты запасов прочности и допускаемые напряжения.

Каждая из перечисленных составляющих имеет свою вариа-

тивность. Так, расчетные методики могут базироваться на матема-

тических моделях разного уровня учета различных факторов; су-

ществует достаточно много и рабочих гипотез прочности, разные

характеристики материала могут приниматься в качестве допус-

каемых напряжений. Выполнение требуемых запасов прочности,

соотнесенных с определенными допускаемыми напряжениями,

c установленной методикой расчета нагрузок и методикой расчета

компонентов НДС, должно обоснованно гарантировать прочность

конструкции.

Нагрузки на артиллерийский ствол были рассмотрены в главе 2.

Рассмотрим остальные из перечисленных составляющих системы,

что и будет являться теоретическим основанием для расчета проч-

ности артиллерийских стволов.

Напряжения и деформации в стенке цилиндрической трубы

могут быть определены в первом приближении с помощью извест-

ных зависимостей для толстостенных труб [19, 35] (задача Ляме–

Гадолина).

42

В данной задаче рассматривается толстостенная цилиндрич

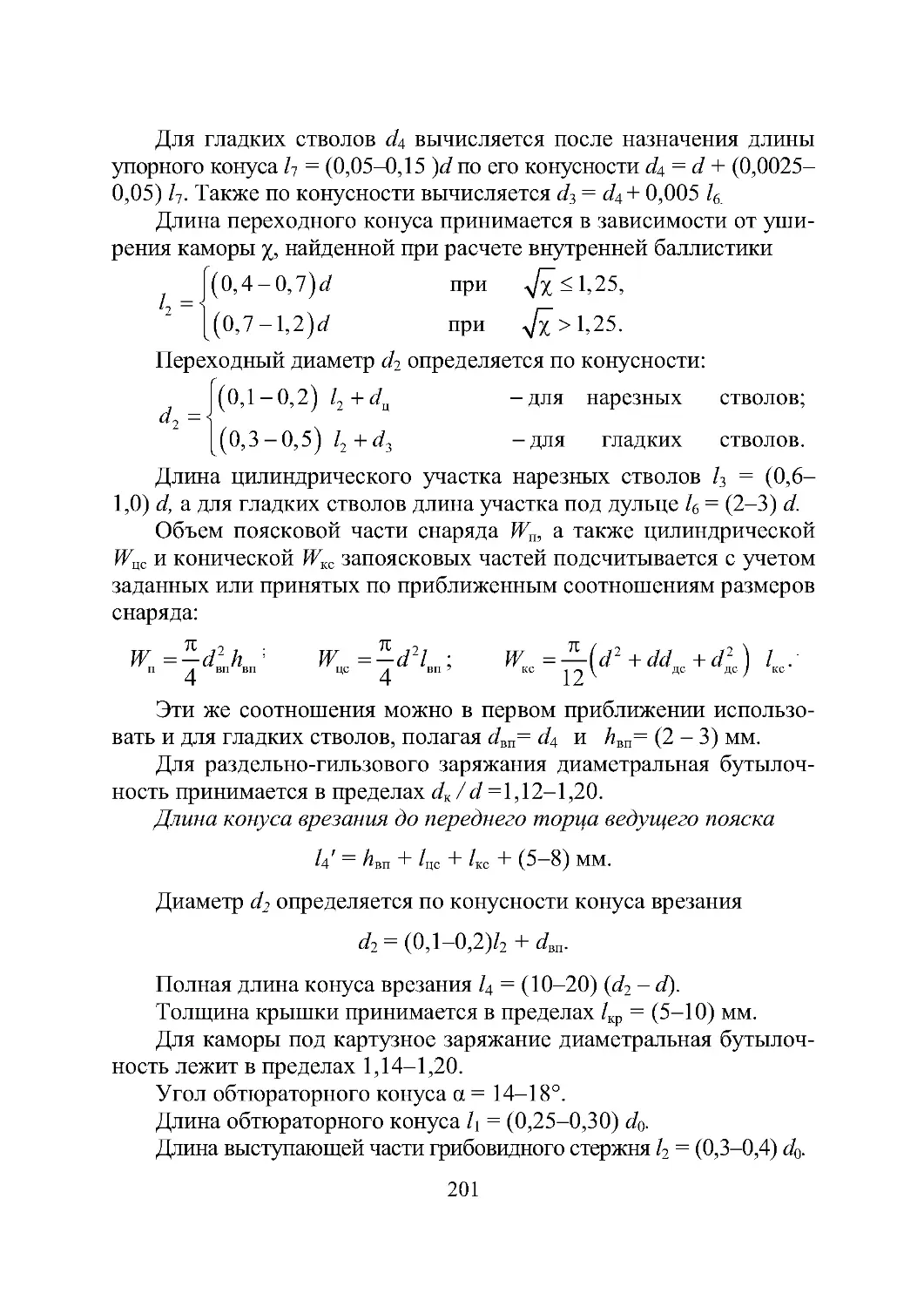

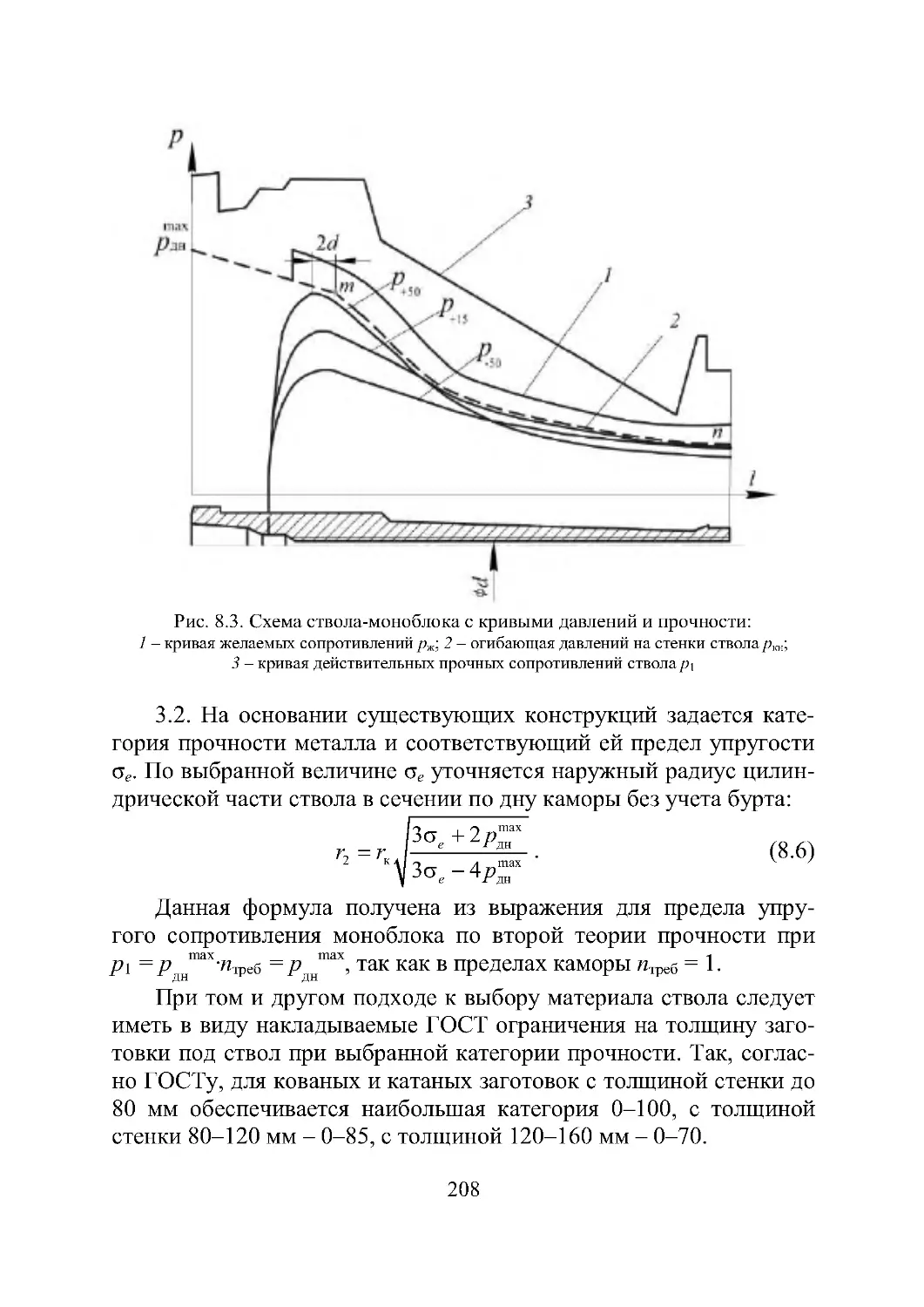

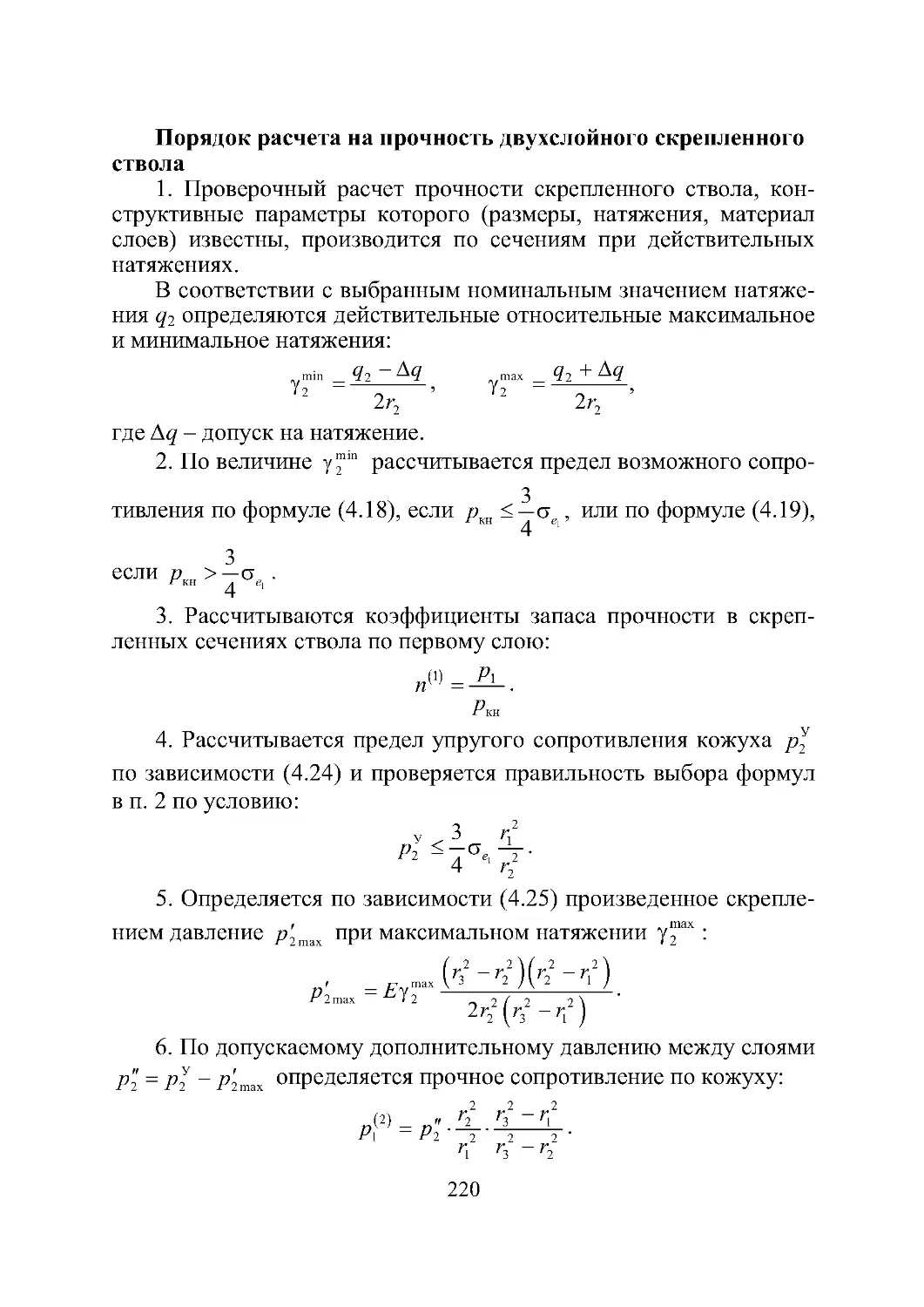

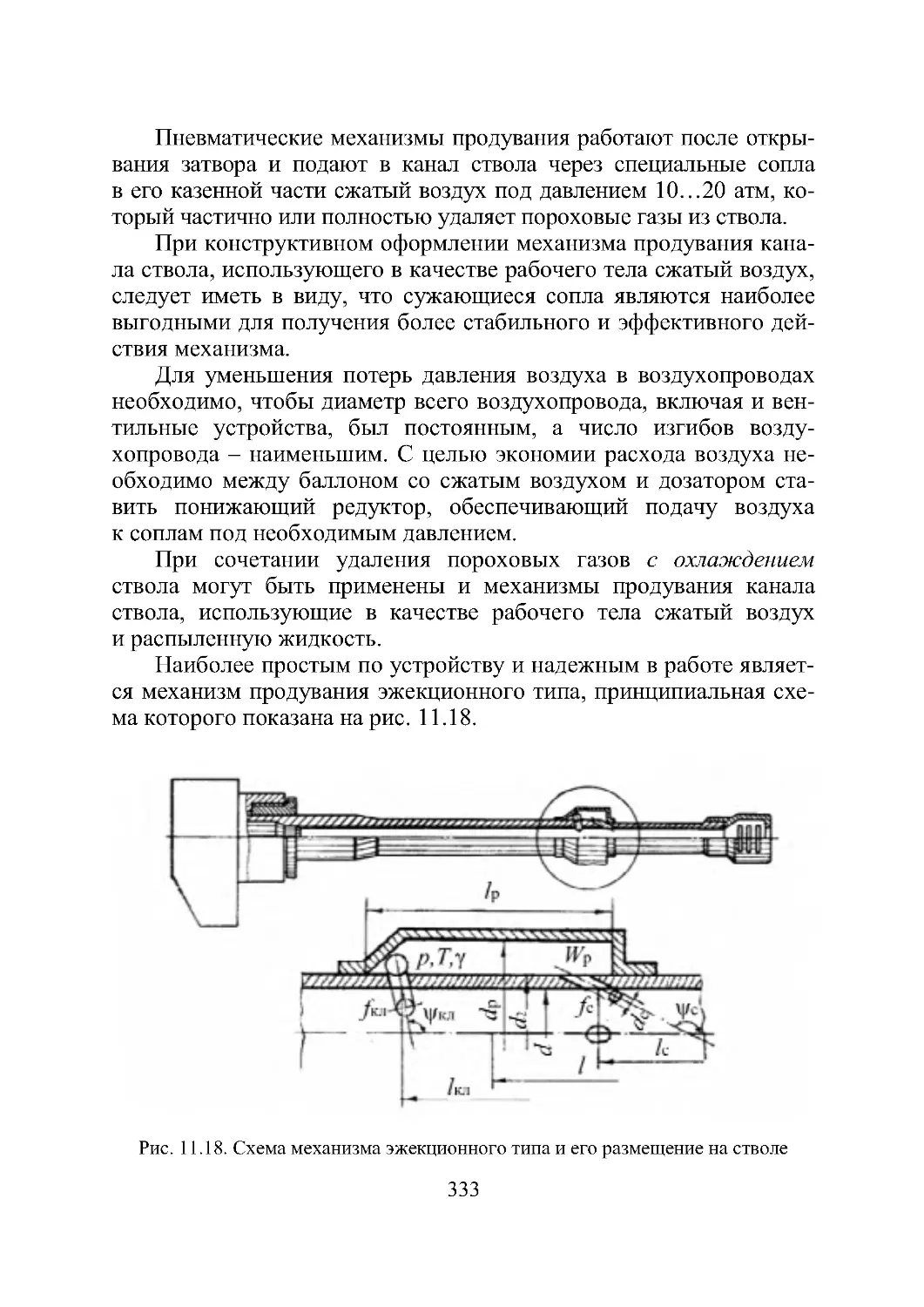

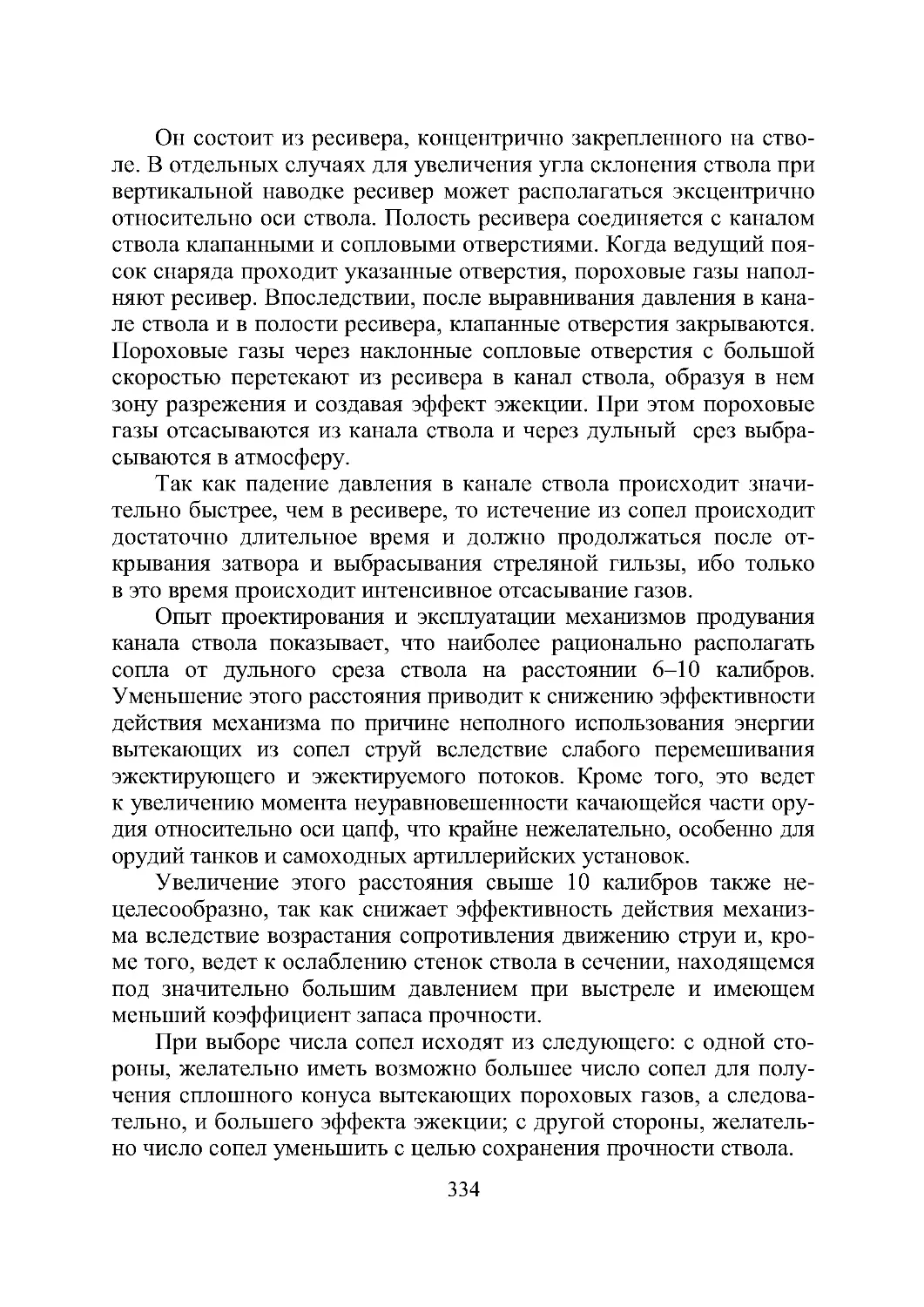

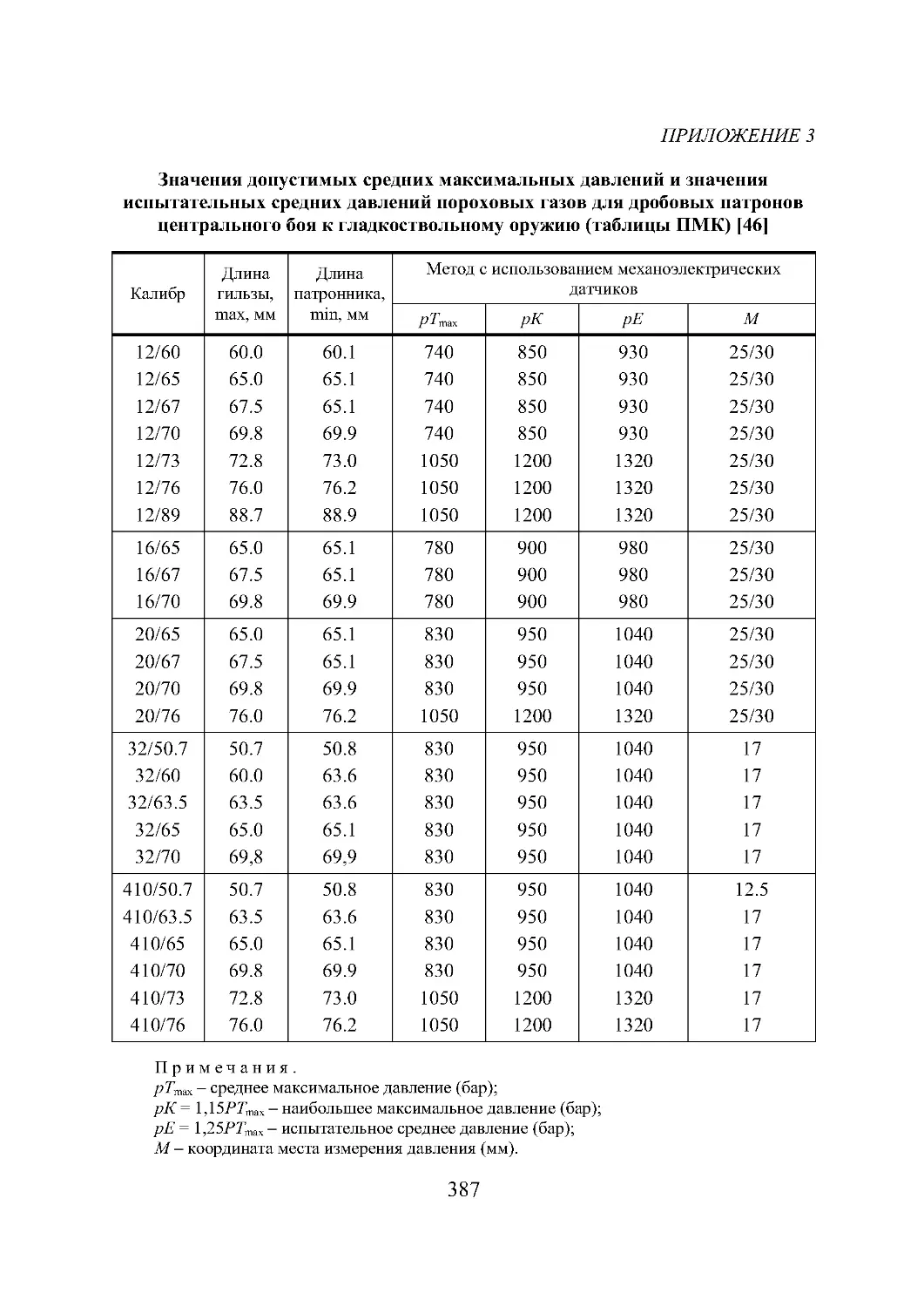

ская труба, нагруженная по внутренней и наружной поверхностям