Text

. п-41

Б. П. ПОКРОВСКИЙ

ВПРЫСК ЛЕГКОГО ТОПЛИВА

В ЦИЛИНДРЫ

АВИАЦИОННОГО МОТОРА

ОБОРОНГИЗ

194»

„1961 гЛ

Б. П. ПОКРОВСКИЙ

О 557.54)

Г7-Щ

ВПРЫСК ЛЕГКОГО ТОПЛИВА

В Ц И Л И Н Д Р ы

АВИАЦИОННОГО МОТОРА

ГЛАВНАЯ РЕ

О БО РО НГИЗ

АКЦИЯ АВИАЦИОННОЙ ЛИТЕРАТУРЫ

Москва 1946

к

Редактор Ц- М. Ерухимовач Техн. ред. Г. Е. Ларионов

Г02838. Подп. в печать 29/V 1946 г. Печатных л. 53|44-1 вкл. Уч.-изд. л. 5,5.

Кол. зн. в печ. л. 40000. Цена 6 руб. Формат 84Х108,/м- Зак. 239/1135.

Типография Оборонгнза.

ОТ АВТОРА

Появление в авиации моторов серийного выпуска с си-

стемой впрыска легкого топлива в цилиндры вместо обыч-

ной системы карбюрации относится к периоду, предшест-

вующему второй мировой войне.

Эти моторы применялись также Германией и Советским

Союзом в войну 1941—1945 гг.

Система впрыска была проверена и дала хорошие резуль-

таты в самых тяжелых условиях эксплоатации. Вследствие

этого она получила широкое применение в авиационном

моторостроении.

Настоящая книга имеет целью изложить в сжатой фор-

ме основные принципы работы и регулирования наибо-

лее распространенных систем впрыска на современных не-

мецких и отечественных моторах.

Книга предназначается для инженерно-технических кад-

ров Военно-воздушных сил и авиационной промышлен-

ности как пособие по ознакомлению с различными систе-

мами впрыска.

Книга относится к серии общетехнических изданий,

подготовленных в ЦИАМ в течение 1945 г., и содержит

в основном экспериментальный материал, полученный в

результате испытания и изучения конструкций топливо-

впрыскивающей аппаратуры в лаборатории № 5 ЦИАМ.

Автор выражает благодарность канд. техн, наук инж1.

Дитякину Ю. Ф. (ЦИАМ) и профессору инженер-полковни-

ку Т. М. Мелькумову (ВВА КА) за просмотр рукописи

и сделанные ими замечания.

I. ВВЕДЕНИЕ

До 1937—1938 гг. в авиационных моторах серийного

выпуска в качестве топливоподающей системы (применялся

исключительно карбюратор. В процессе развития и примене-

ния авиационных моторов, работающих на легких топливах,

в области разработки различных конструкций карбюрато-

ров накопился значительный опыт, позволивший последова-

тельно перейти от элементарных схем карбюратора с по-

плавковым механизмом к поплавковым 'автоматическим

карбюраторам и далее к автоматическим беспоплавковым

карбюраторам инжекторного типа, как к наиболее совершен-

ным. В то же время, начиная, примерно, с 1922—1924 гг.,

в ряде стран проводились опыты по разработке других си-

стем питания моторов топливом.

В результате специальных экспериментальных работ по

исследованию различных ‘систем впрыска почти одновремен-

но появились две основные конкурирующие между собой

системы питания мотора топливом: инжекторные беспоплав-

ковые карбюраторы типа Бендикс-Стромберг и Гобсон с не-

прерывным впрыском топлива во всасывающий трубопровод

под малыми давлениями и ряд систем, разработанных не-

мецкими фирмами, с впрыском топлива под высоким давле-

нием непосредственно в цилиндры мотора.

Карбюратор инжекторного типа, который скорее являет-

ся не карбюратором, а автоматическим регулятором подачи

топлива к форсунке, установленной во всасывающем трубо-

проводе (перед нагнетателем), через которую Осуществляет-

ся непрерывный впрыск топлива под давлением 0,8—

1,2 кг/см?, получил преимущественное распространение на

американских и английских авиационных моторах; в других

странах карбюратор послужил эталоном для проектирования

(Инжекторных карбюраторов систем впрыска во всасы-

вающий трубопровод.

Основными преимуществами инжекторных карбюраторов

типа Бендикс-Стромберг и им подобных перед другими си-

стемами автоматических поплавковых карбюраторов явля-

ются:

1. Отсутствие поплавкового механизма, вследствие чего

на работу мотора не влияет положение самолета относитель-

но горизонта и перемена нагрузок при маневренном полете.

2. Через карбюратор проходит только поток воздуха без

распыленного' топлива, что уменьшает потери в карбюраторе

и почти полностью устраняет опасность обледенения кар-

бюратора.

3. Карбюратор имеет совершенную автоматику, благо-

даря которой требуемые составы смеси для питания мотора

поддерживаются неизменными при всех изменениях высоты

полета и температуры среды. Кроме того, при неизменной

мощности мотора качество смеси не нарушается от измене--

ния положения дросселя карбюратора, шага винта или

числа оборотов мотора. Карбюратор подает смесь необходи-

мого состава в соответствии только с изменением расхода

воздуха мотором, которое зависит от его мощности.

Системой, претендующей на серьезную конкуренцию

с инжекторным беспоплавковым карбюратором или, вернее,

с системой непрерывного впрыска во всасывающий трубо-

провод, является система впрыска топлива непосредственно

в цилиндры мотора.

Общая схема системы впрыска

В отличие от моторов с карбюратором, где в цилиндры

засасывается готовая смесь топлива с воздухом, в моторах

с системой впрыска в цилиндры засасывается только

воздух, а топливо впрыскивается внутрь каждого цилиндра

через форсунку, ввернутую в стенки камеры сгорания.

Впрыск топлива производится под высоким давлением

(150—300 атм) гео время такта всасывания, пройдя 20—60°

после верхней мертвой точки и после закрытия выхлопного

клапана. Мелко распыленное форсункой топливо перемети

вается с воздухом, находящимся в цилиндре в вихревом или

беспорядочном движении, и образует рабочую смесь, год

ную к воспламенению. В последующие такты сжатия, рабо-

чего хода и выпуска мотор с системой впрыска работает та?

же, как и карбюраторный мотор.

В систему впрыска входят:

1. Впрыскивающий насос высокого давления.

2. Регулятор смеси.

3. Воздухоотделитель.

4. Комплект форсунок.

6

5. Комплект топливопроводов высокого давления.

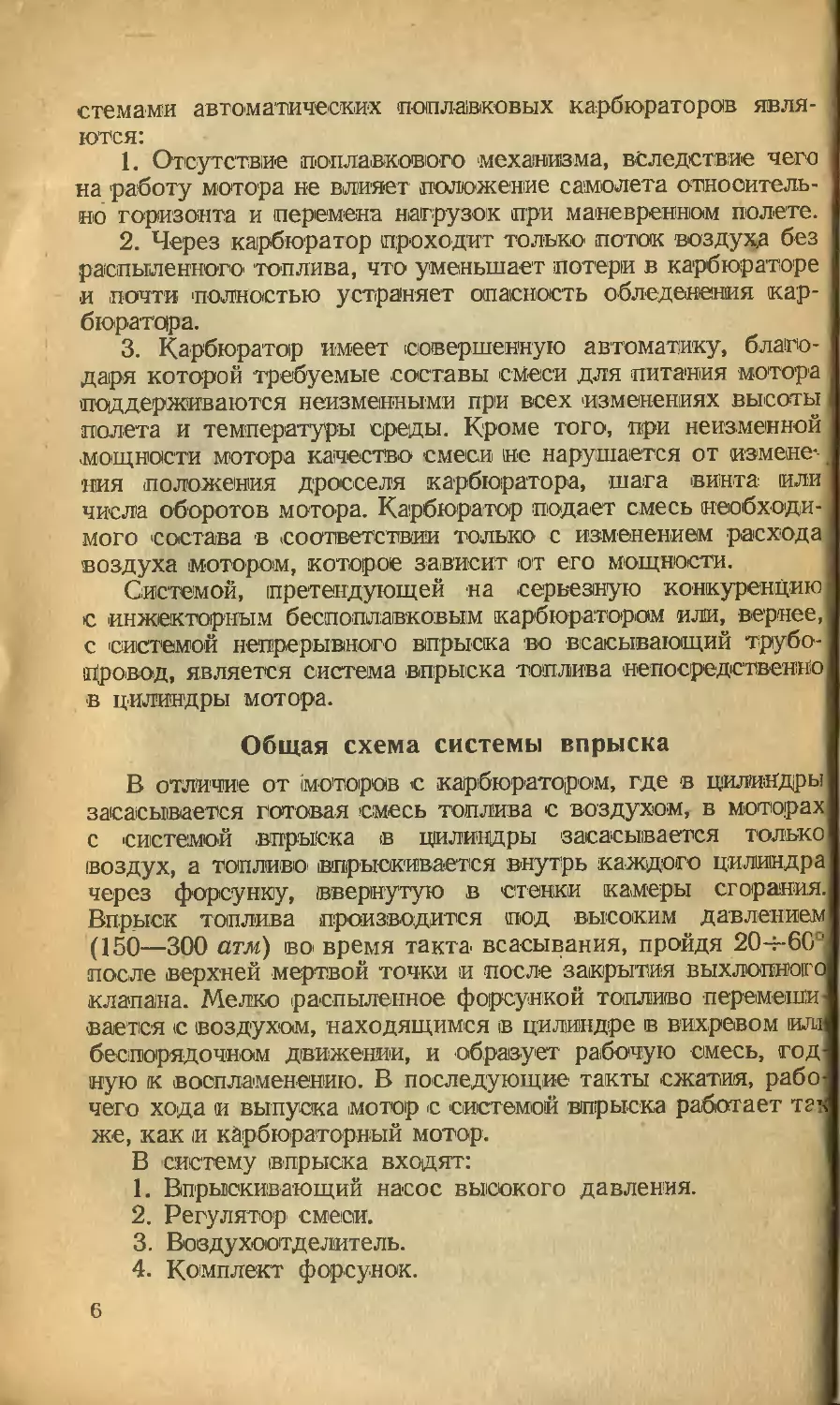

Общая схема топливоподачи в авиационных моторах

с системой впрыска показана на фиг. 1 и 2.

Топливо из бака 1 через пожарный кран поступает

к фильтру 2, где очищается от грязи и направляется к под-

качивающей помпе 3 (фиг. 1).

Из подкачивающей помпы топливо под давлением

1,5—2 кг]см? подается к воздухоотделителю 6, в котором

от него отделяется воздух. Часть топлива, не используемая

при работе мотора, пройдя редукционный клапан 5 подка-

чивающей помпы, возвращается по трубопроводу 8 в топ-

ливный бак вместе с воздухом, отделенным от топлива

Фиг. 1. Схема питания топливом мотора Юмо-211.

в воздухоотделителе 6. Пары топлива и воздух отводятся из

бака в атмосферу через трубку 9. Топливо, освобожденное

от воздуха, подводится к отдельным насосным элементам

впрыскивающего насоса 7 и затем под высоким давлением и

в точно дозированном количестве впрыскивается через фор-

сунки в цилиндры мотора. Часть топлива, не используемая

впрыскивающим насосом, так называемое отсечное топливо,

поступает по трубопроводу 10 в подкачивающий насос 3,

откуда попадает в воздухоотделитель 6 и, пройдя его, от-

водится в бак 1. Кран 4 используется для создания давле-

ния топлива в насосе при запуске мотора.

Количество топлива, необходимое для различных режи-

мов работы мотора, автоматически регулируется регулято-

ром состава смеси.

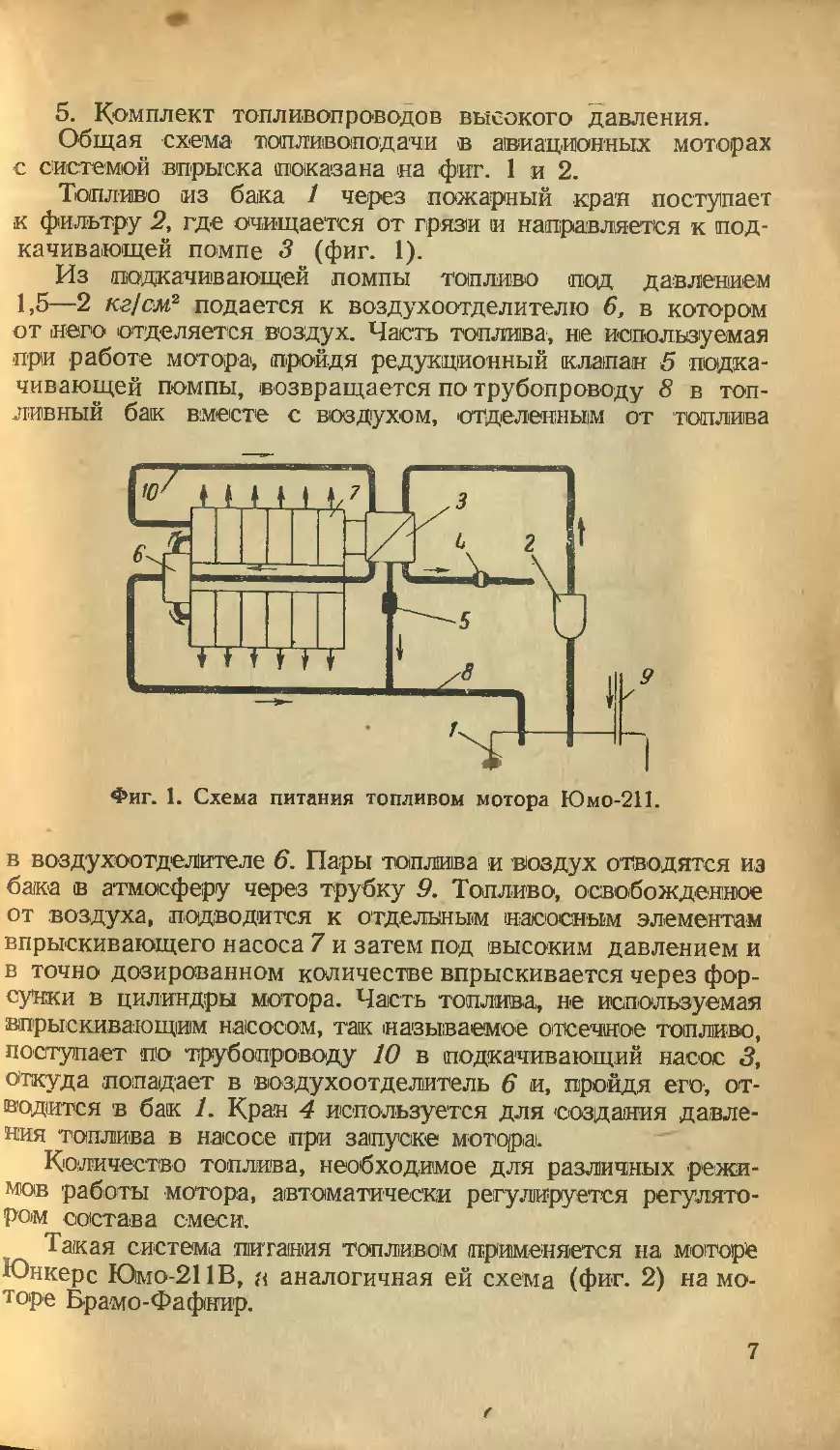

Такая система питания топливом применяется на моторе

Юнкере Юмо-211В, а аналогичная ей схема (фиг. 2) на мо-

торе Брамо-Фафнир.

7

(г

Противопожарная

перегородка —

McapHbiu

кран

Маятниковый

воздухоотделитель

ФцлЬтр

ФилЬтр

Ручной.

насос

Подкачивающий

бензонасос

"лапонЬ: отсечного

______топлива

Ручной

насос

ПоЖарнЬл^крал

Бензопровод

насос

впрыска

Трубопровод отсечного топлива и воздухоотделения

'Смонтировано но моторе

—-----©

Манометр

давления бензина

ТрпливнЬш брк

Фиг. 2. Схема питания топливом мотора Брамо-Фафнир.

ВоздуховЬ/де-

пение при

перевернутом

полете

воздухобЬ/деление

при нормальном

полете

В некоторых моторах (BMW-801, АШ-82 ФНВ) с систе-

мой впрыска, имеющих впрыскивающие насосы барабанного

типа с центробежным воздухоотделителем, помещенным

внутри насоса, применяется двойная очистка топлива от

воздуха и паров.

При этой системе топливо, после центробежного' возду-

хоотделителя впрыскивающего насоса, совместно с не-

значительным количеством воздуха и паров, допол-

нительно пропускается через второй маятниковый воздухо-

отделитель, где топливо повторно освобождается от возду-

ха и паров, а затем поступает в подкачивающую топливную

помпу. Пары топлива и воздух, выделяемый из топлива

в обоих воздухоотделителях, отводятся в бак и через его

дренаж в атмосферу.

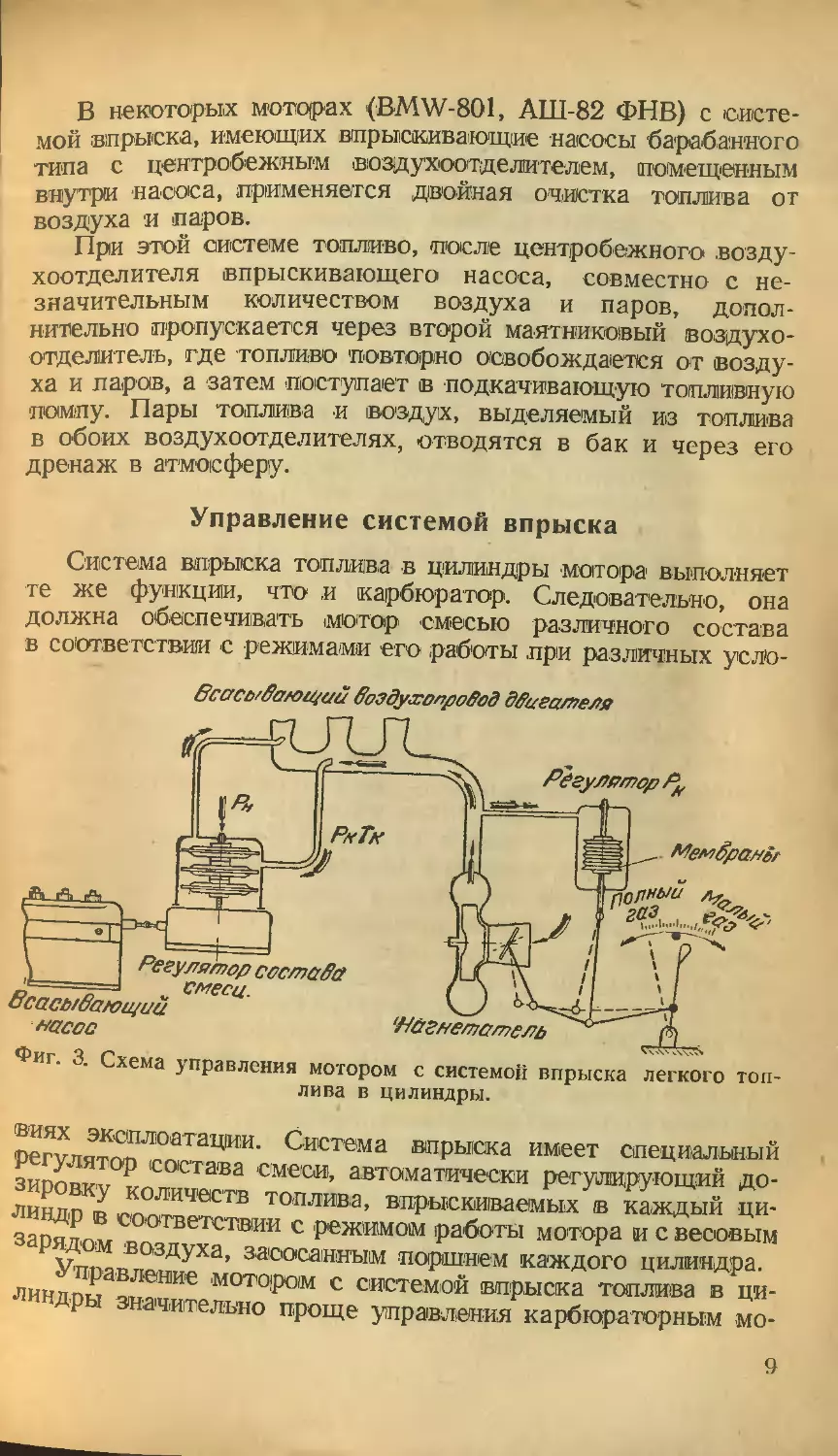

Управление системой впрыска

Система впрыска топлива в цилиндры мотора выполняет

те же функции, что ,и карбюратор. Следовательно, она

должна обеспечивать мотор смесью различного состава

в соответствии с режимами его работы при различных усло-

6cctct>'ffafOi^uu воздухопровод двигателя

Фиг. 3. Схема управления мотором с системой впрыска легкого топ-

лива в цилиндры.

виях эксплоатации. Система впрыска имеет специальный

регулятор состава смеси, автоматически регулирующий до-

зировку количеств топлива, впрыскиваемых в каждый ци-

линдр в соответствии с режимом работы мотора и с весовым

зарядом воздуха, засосанным поршнем каждого цилиндра.

Управление мотором с системой впрыска топлива в ци-

линдры значительно проще управления карбюраторным мо-

9

тором и сводится к управлению только одной рукояткой

сектора (фиг. 3).

Для изменения режима работы мотора с системой впрыс-

ка достаточно лишь изменить положение дросселя нагнета-

теля. Последующее за этим изменение давления наддува

р1; и температуры воздуха за нагнетателем Тк, воздействуя

на чувствительные элементы регулятора состава смеси, вы-

зовет перемещения регулировочного золотника регулятора,

который (через масляный сервомеханизм) изменит положе-

ние рейки впрыскивающего насоса.

В соответствии с изменением положения рейки впрыски-

вающий насос подает измененное и точно дозированное ко-

личество топлива в форсунки цилиндров мотора. Для предо-

хранения мотора от .возможной перегрузки при чрезмерном

открытии дросселя нагнетателя, что повышает давление

наддува, перемещение рычага управления дросселем конт-

ролируется регулятором постоянного давления обычного

типа.

Преимущества системы впрыска

Преимущества системы впрыска топлива в цилиндры мо-

тора обусловлены принципом ее работы.

1. Индивидуальной и точной дозировкой топлива по ци-

линдрам, что позволяет улучшить распределение смеси по

цилиндрам и применить топлива с низкой испаряемостью

(так называемые «безопасные» топлива).

2. Впрыском топлива в цилиндры после закрытия вы-

хлопного клапана, в связи с чем могут быть использованы

расширенные фазы перекрытия клапанов и осуществлена

продувка камер сгорания цилиндров чистым воздухом без

потерь части топлива на выхлопе.

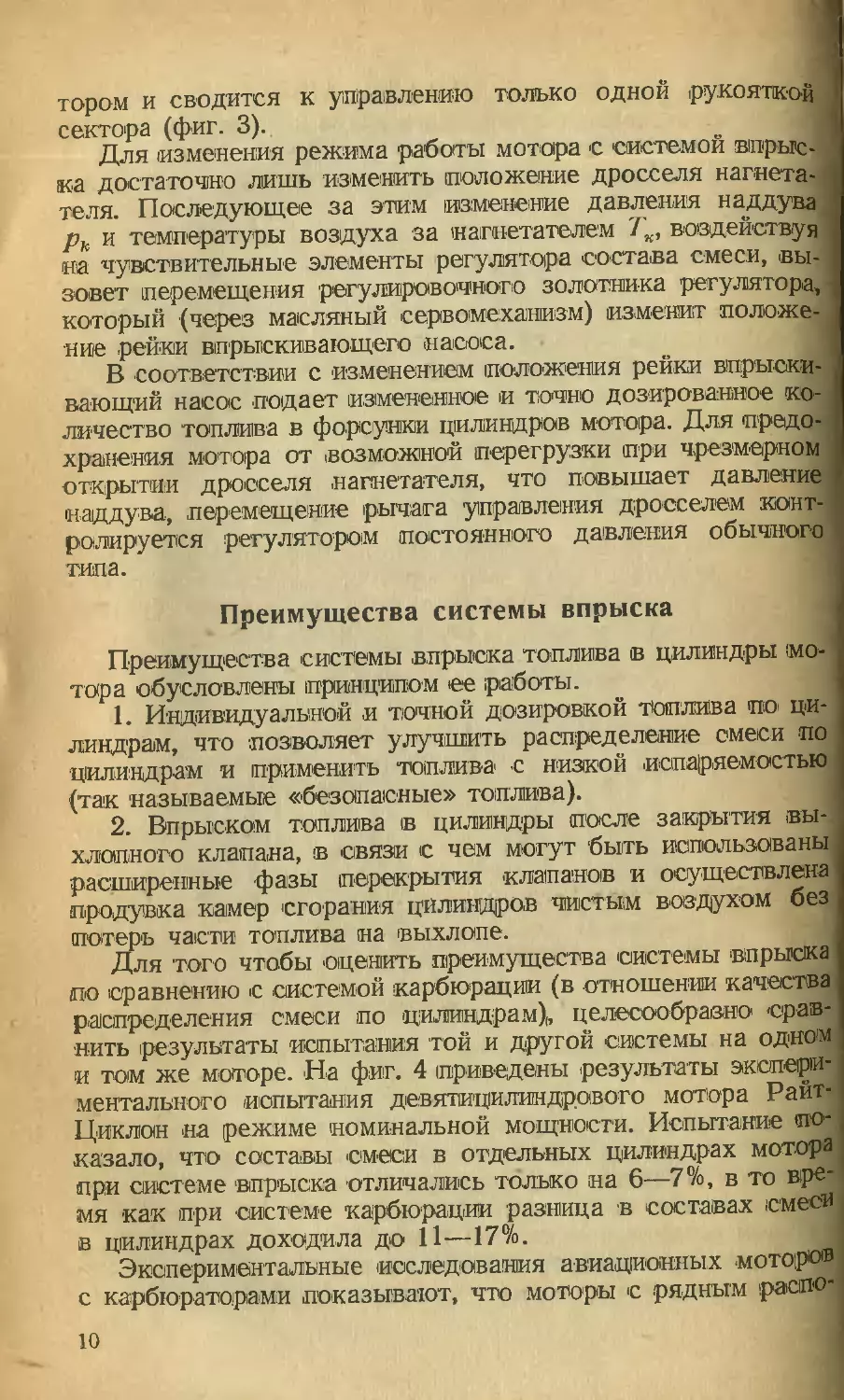

Для того чтобы оценить преимущества системы впрыска

но сравнению с системой карбюрации (в отношении качества

распределения смеси по цилиндрам), целесообразно срав-

нить результаты испытания той и другой системы на одном

и том же моторе. На фиг. 4 приведены результаты экспери-

ментального испытания девятицилиндрювого мотора Райт-

Циклон на режиме номинальной мощности. Испытание по-

казало, что составы смеси в отдельных цилиндрах мотора

при системе впрыска отличались только на 6—7%, в то вре-

мя как при системе карбюрации разница в составах смеси

в цилиндрах доходила до 11—17%.

Экспериментальные иоследования авиационных моторе®

с карбюраторами показывают, что моторы с рядным распо-

10

„ожением цилиндров дают еще 'более неудавлетворительг ое

1Оп 'еделение смеси. Известно также, что у карбюраторных

моторов распределение смеси до цилиндрам значительно

ухудшается в высотных условиях эксплоатации при пони-

женных температурах воздуха и при изменении режима ра-

боты мотора. Распределение смеси по цилиндрам мотор!

ьстемой впрыска практически не зависит от температуры

воздуха и меньше изменяется при изменении режима работы

Фиг. 4. Распределение смеси по цилиндрам мотора Райт-

Циклон на номинальном режиме.

мотора. Изменение ра определения смеси по цилиндрам этого

мотора при другом режиме его работы вызывается измене

нием точности дозировки топлива по цилиндрам насосными

элементами впрыскивающего насоса и может быть сведено

к минимуму при хорошей конструкции и высоком качестве

обработки деталей последнего.

Распределение смеси по цилиндрам в моторе с системой

впрыска позволяет: •

1. Повысить экономичность работы мотора вследствие

обеднения смеси в цилиндрах с более богатой смесью до

предела обеднения ее в цилиндре с наиболее бедной смесью.

В разобранном выше примере эта экономия в расходе топли-

ва может составить 5—8%.

2. Повысить мощность или уменьшить октановое число

-тлива вс тедствие обогащения смеси в цилиндрах с бедной

смесью до предела ее обогащения в цилиндре с наиболее

оогатой смесью.

11

3. Улучшить пусковые качества, приемистость и повысить

устойчивость работы мотора (особенно на бедных смесях).

Это достигается равным и стабильным питанием всех ци-

линдров мотора топливом на всех режимах и отсутствием

легковоспламенимой смеси топлива с воздухом во всасы-

вающем трубопроводе.

Продувка камер сгорания цилиндров, возможная при

больших перекрытиях клапанов, мало эффективна у моторов

с системой карбюрации вследствие потери части топлива

на .выхлопе и неудовлетворительной работы мотора на малом

газе.

Применение системы впрыска устраняет эти недостатки.

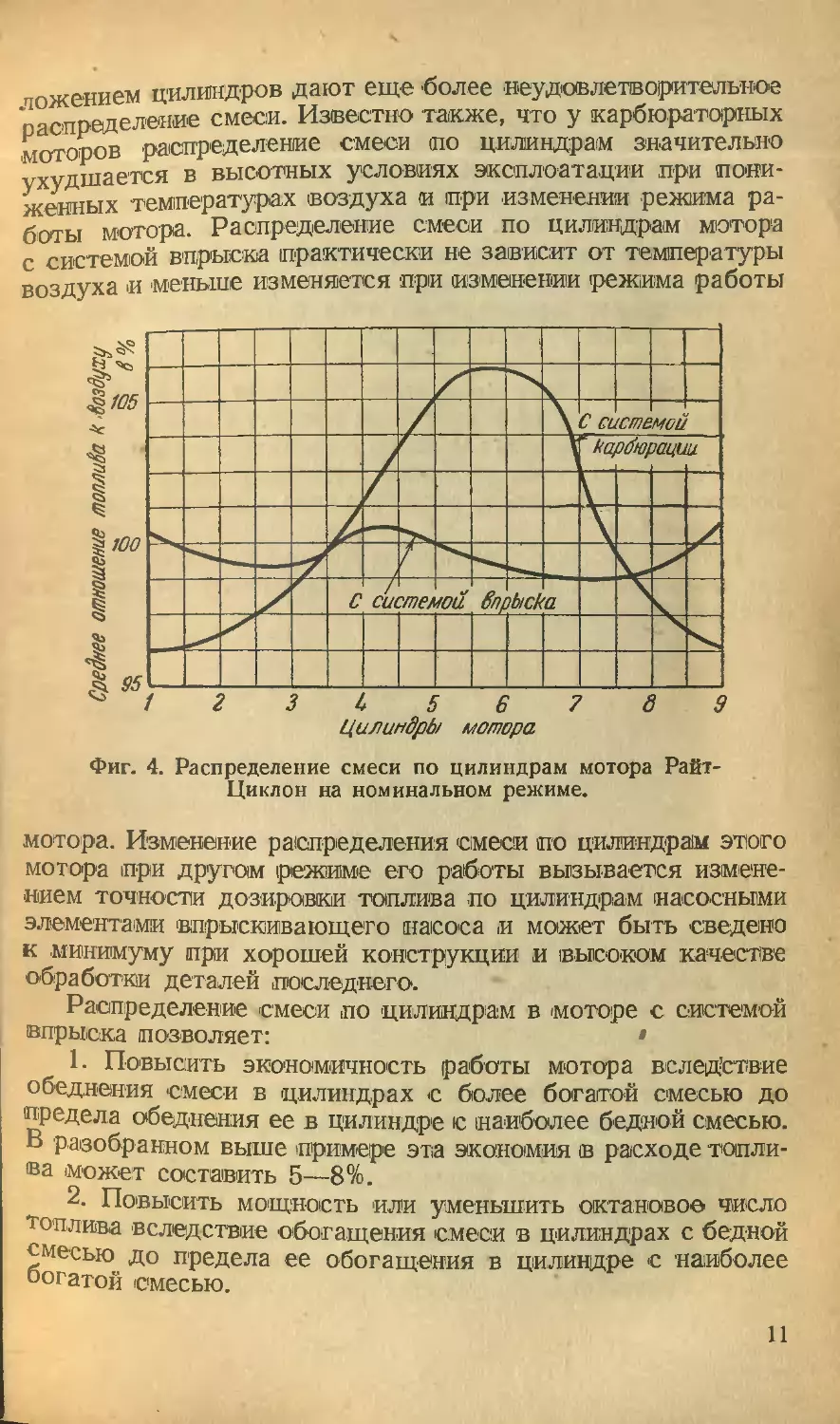

Для сравнения эффективности продувки камер сгорания

цилиндров современных моторов с системой впрыска и кар-

бюрацией рассмотрим величины отношений времени-сечения

перекрытия клапанов к объему камер сгорания сравнива-

емых моторов.

Естественно, что чем больше будет это отношение, тем,

при всех прочих равных условиях, будет лучше продувка

камер сгорания (табл. 1).

Таблица 1

Моторы с карбюратором Моторы с системой впрыска

ВК-105 АМ-38 Юнкере ЮМО- 211F Мерседес- Бенц ДБ-601Е

Перекрытие фаз клапа- нов в градусах 30 40 76 105

Отношение времени се- чения перекрытия клапа- нов к объему камеры сгорания, мм2 сек/л 1,23 2,40 6,32 10,2

Приведенные данные показывают, что моторы с систе-

мой впрыска имеют большие перекрытия клапанов и более

эффективную продувку камер сгорания.

Продувка камер сгорания на моторах с системой впрыска

позволяет снять с них ту же мощность, что и с карбю-

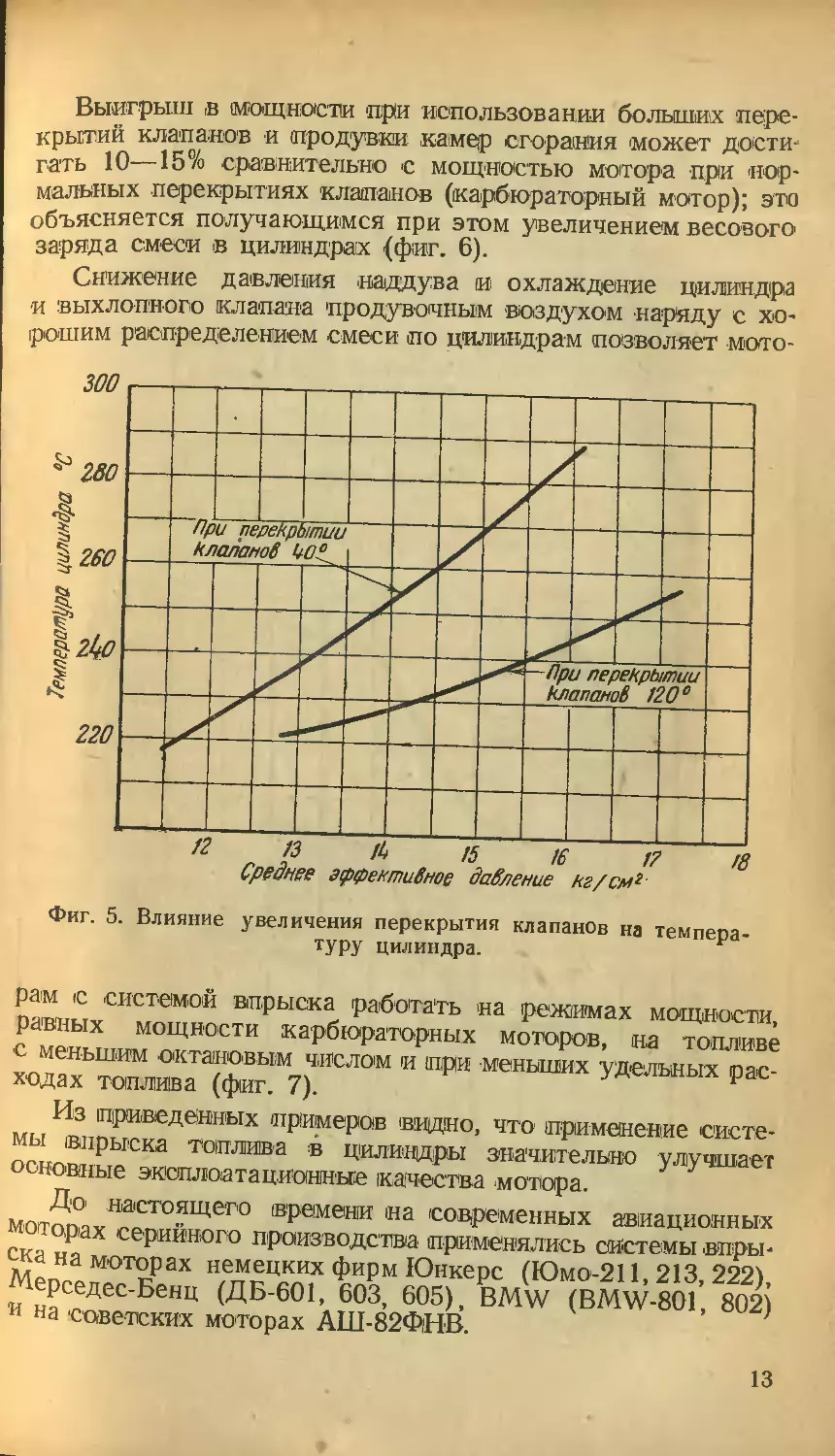

раторного мотора, но при меньшем давлении наддува и при

меньшей тепловой напряженности цилиндра и выхлопного

клапана (фиг. 5).

12

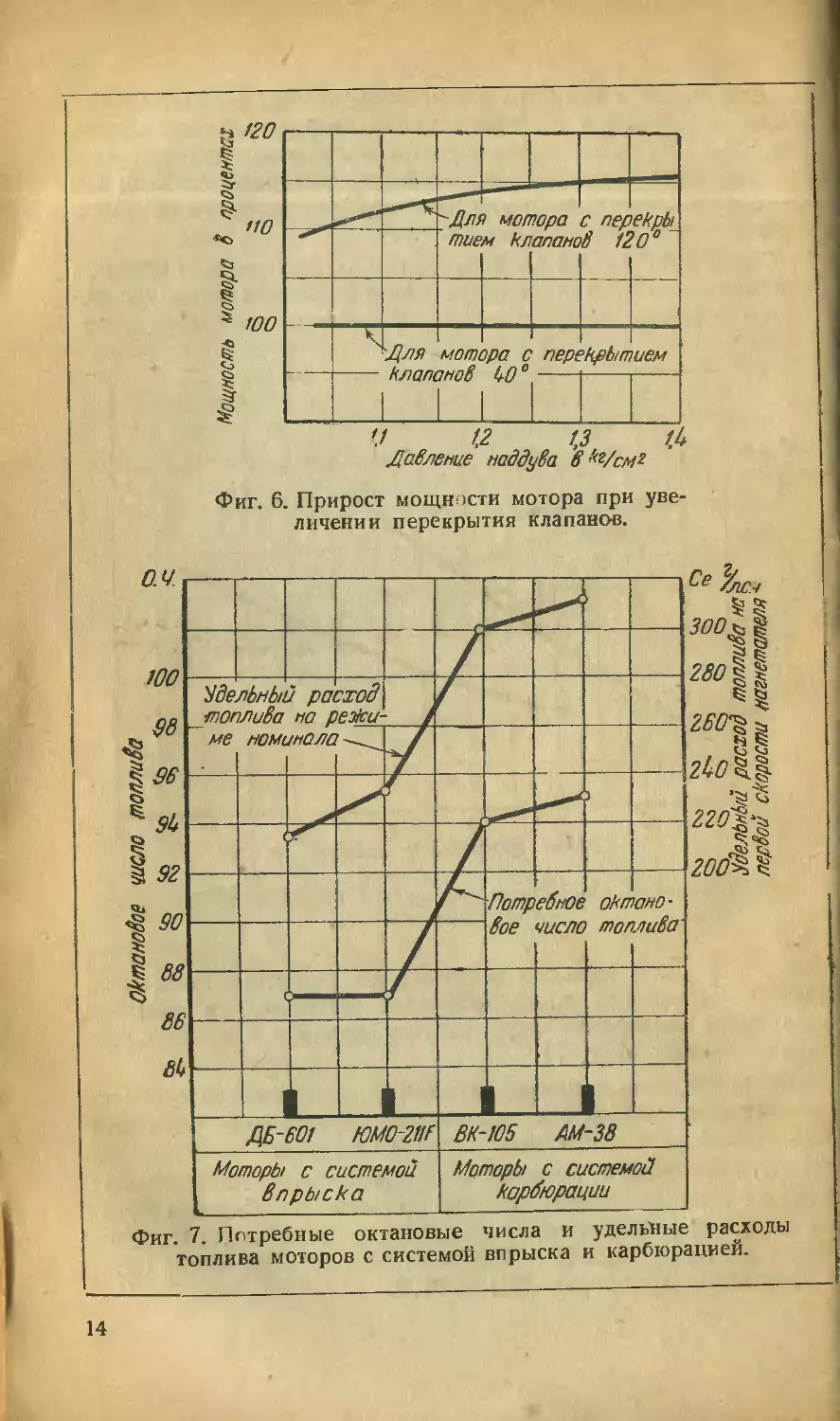

Выигрыш >в (мощности при использовании больших пере-

крытий клапанов и продувки камер сгорания может дости-

гать 10—15% сравнительно с мощностью мотора при нор-

мальных перекрытиях клапанов (карбюраторный мотор); это

объясняется получающимся при этом увеличением весового'

заряда смеси в цилиндрах (фиг. 6).

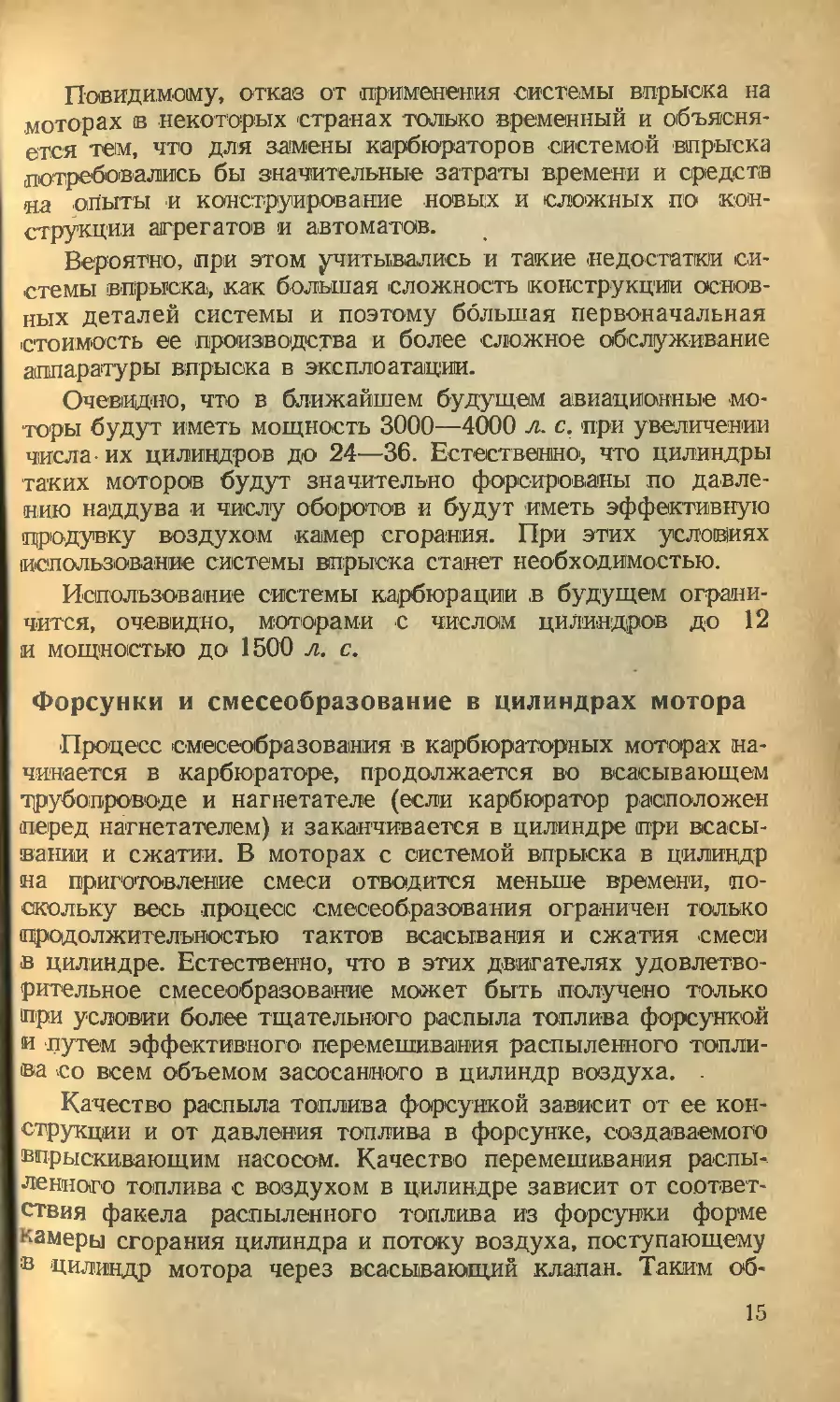

Снижение давления наддува и охлаждение цилиндра

и выхлопного клапана продувочным воздухом наряду с хо-

рошим распределением смеси по цилиндрам позволяет мото-

Фиг. 5. Влияние увеличения перекрытия клапанов на темпера-

туру цилиндра.

рам с системой впрыска работать на режимах мощности,

равных мощности карбюраторных моторов, на топливе

с меньшим октановым числом и при -меньших удельных рас-

ходах топлива (фиг. 7).

Из приведенных примеров видно, что применение систе-

мы впрыска топлива в цилиндры значительно улучшает

основные эиеплоатационные качества мотора.

1 До' настоящего времени на современных авиационных

моторах серийного производства применялись системы впры-

ска на моторах немецких фирм Юнкере (Юмо-211, 213, 222),

Мерседес-Бенц (ДБ-601, 603, 605), BMW (BMW-801, 802)

и на советских моторах АШ-82ФНВ.

Фиг. 6. Прирост мощности мотора при уве-

личении перекрытия клапанов.

Октановое число топлива

Фиг. 7. Потребные октановые числа и удельные расходы

топлива моторов с системой впрыска и карбюрацией.

первой скорости нагнетателя

14

Ъвидимому, отказ от применения -системы впрыска на

моторах в некоторых странах только временный и объясня-

ется тем, что для замены карбюраторов системой впрыска

потребовались бы значительные затраты времени и средств

па опыты и конструирование новых и сложных по кон-

струкции агрегатов и автоматов.

Вероятно, при этом учитывались и такие недостатки си-

стемы впрыска!, как большая сложность конструкции основ-

ных деталей системы и поэтому большая первоначальная

стоимость ее производства и более сложное обслуживание

аппаратуры впрыска в эксплоатации.

Очевидно, что в ближайшем будущем авиационные -мо-

торы будут иметь мощность 3000—4000 л. с. при увеличении

числа- их цилиндров до 24—36. Естественно', что цилиндры

таких моторов будут значительно форсированы по давле-

нию наддува и числу оборотов и будут иметь эффективную

продувку воздухом камер сгорания. При этих условиях

использование системы впрыска станет необходимостью.

Использование системы карбюрации в будущем ограни-

чится, очевидно, моторами с числам цилиндров до 12

и мощностью до 1500 л. с.

Форсунки и смесеобразование в цилиндрах мотора

Процесс смесеобразования в карбюраторных моторах на-

чинается в карбюраторе, продолжается во всасывающем

трубопроводе и нагнетателе (если карбюратор расположен

перед нагнетателем) и заканчивается в цилиндре при всасы-

вании и сжатии. В моторах с системой впрыска в цилинд;

на риготовление смеси отводится меньше времени, по-

скольку весь процесс смесеобразования ограничен только

продолжительностью тактов всасывания и сжатия смеси

в цилиндре. Естественно, что в этих двигателях удовлетвс

рительное смесеобразование может быть получено только

при условии более тщательного распыла топлива форсункой

и путем эффективного' перемешивания распыленного топли-

ва со всем объемом засосанного в цилиндр воздуха. .

Качество распыла топлива форсункой зависит от ее кон-

струкции и от давления топлива в форсунке, создаваемого

впрыскивающим насосом. Качество перемешивания распы-

ленного топлива с воздухом в цилиндре зависит от соответ-

ствия факела распыленного топлива из форсунки форме

камеры сгорания цилиндра и потоку воздуха, поступающему

в цилиндр мотора через всасывакнтий клапан. Таким об-

15

разом независимо от типа форсунки и качества распыла ек

топлива для получения удовлетворительного смесеобразова

яия месторасположение форсунки в цилиндре имеет не меть

шее значение, чем конструкция форсунки.

Форсунки и их характеристики

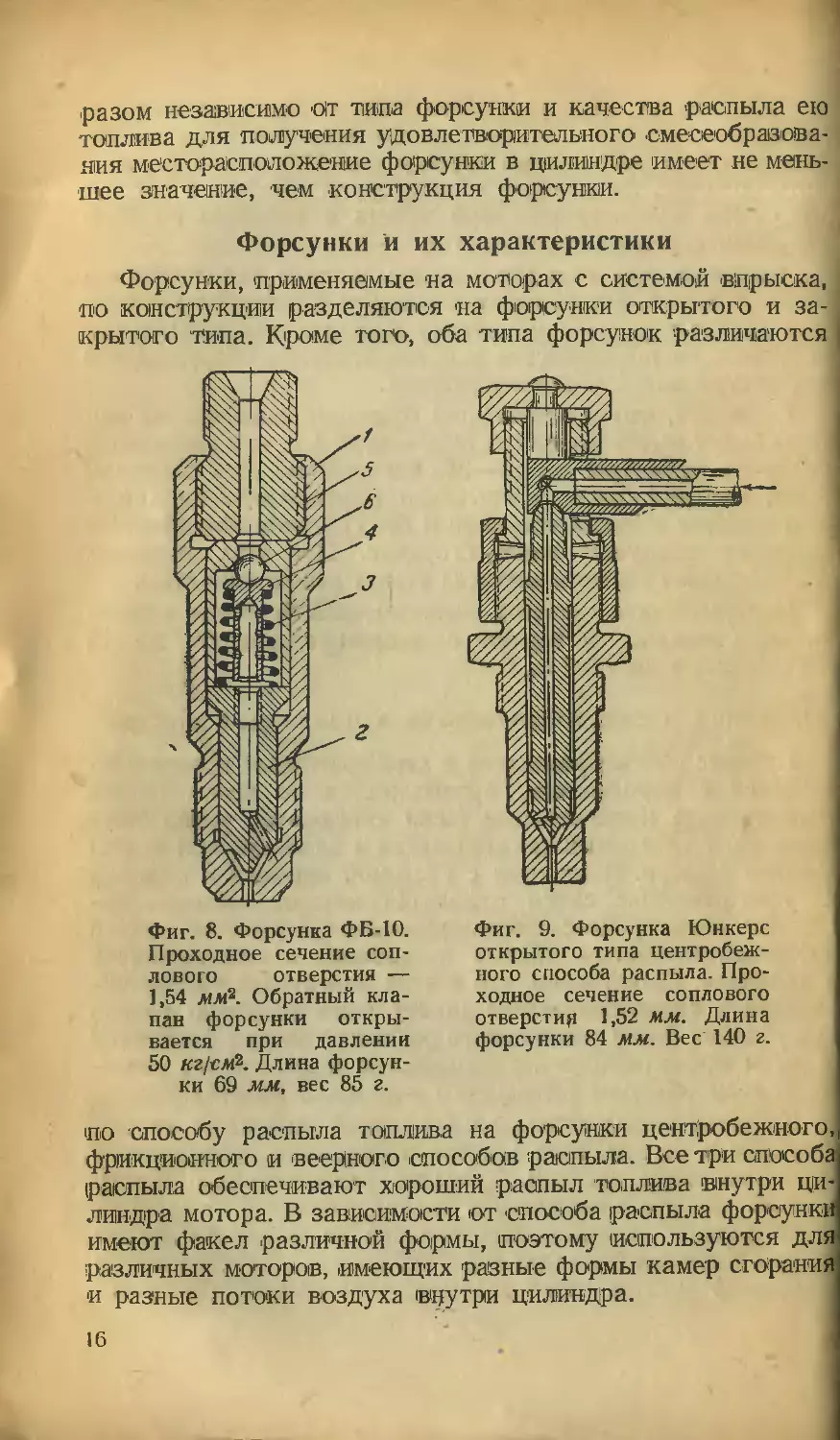

Форсунки, применяемые на моторах с системой впрыска,

по конструкции разделяются на форсунки открытого и за-

крытого типа. Кроме того,

оба типа форсунок ра;

Фиг. 8. Форсунка ФБ-10.

Проходное сечение соп-

лового отверстия —

1,54 лои2. Обратный кла-

пан форсунки откры-

вается при давлении

50 K.zl’Cfifl. Длина форсун-

ки 69 мм, вес 85 г.

Фиг. 9. Форсунка Юнкере

открытого типа центробеж-

ного способа распыла. Про-

ходное сечение соплового

отверстии 1,52 мм. Длина

форсунки 84 мм. Вес 140 г.

на форсунки центробежного

по способу распыла топлива

фрикционного и веерного способов распыла. Все три способ;

(распыла обеспечивают хороший распыл топлива внутри ци

линдра мотора. В зависимости от способа распыла форсунк!

имеют факел различной формы, поэтому используются дл?

различных моторов, имеющих разные формы камер сгоранш

и разные потоки воздуха внутри цилиндра.

16

В форсунках открытого типа между нагнетательным кла-

паном впрыскивающего nafcoica и соплом форсунки имеется

только обратный клапан (фиг. 8), а иногда и он отсутствует

(фиг. 9). Поэтому давление впрыскиваемого топлива в от-

крытых форсунках определяется только скоростью плунже-

ра насоса и сечением сопла форсунки, величина которого

не изменяется в течение всего периода прохождения через

него топлива.

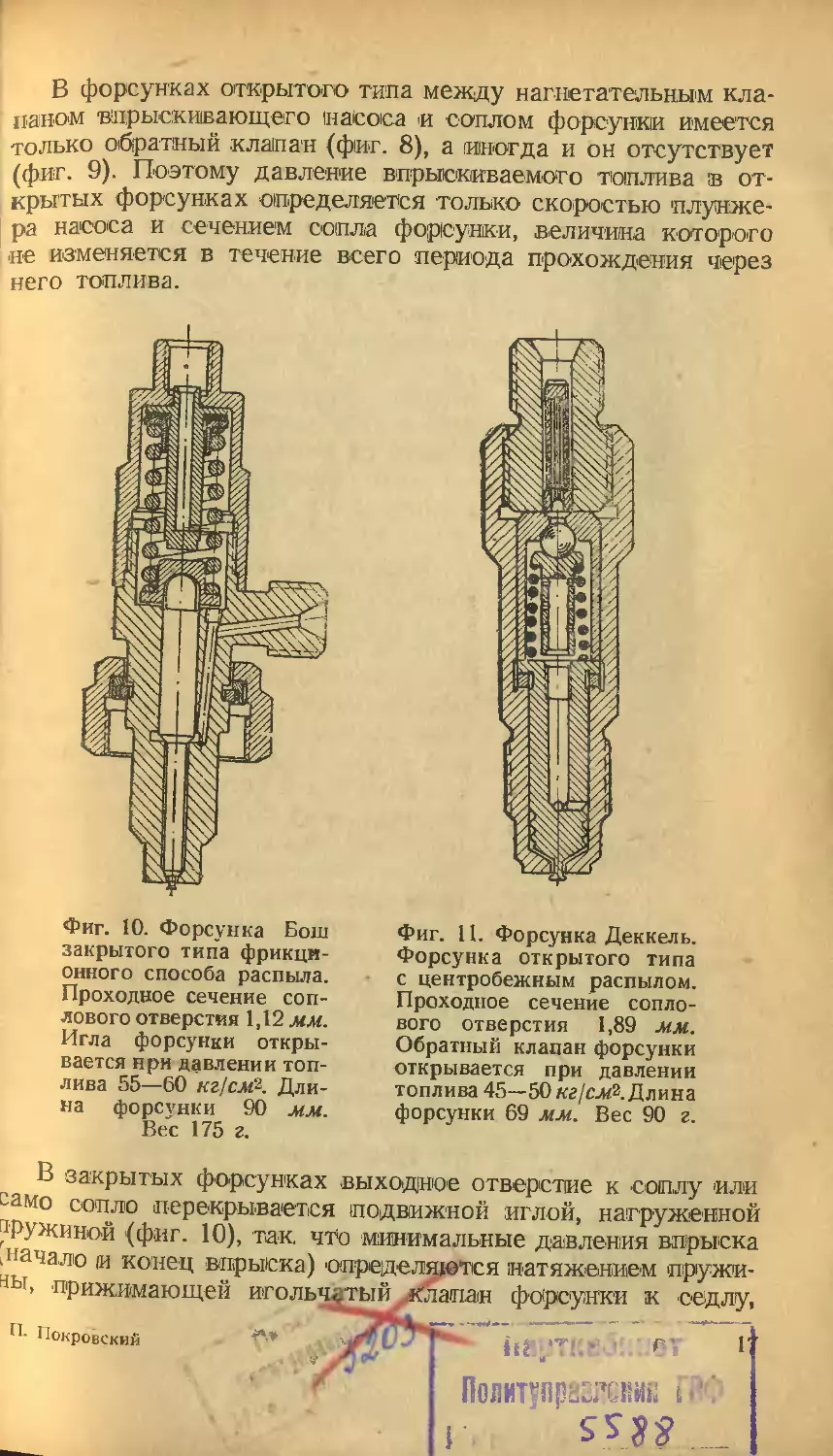

Фиг. 10. Форсунка Бош

закрытого типа фрикци-

онного способа распыла.

Проходное сечение соп-

лового отверстия 1,12 мм.

Игла форсунки откры-

вается нри давлении топ-

лива 55—60 кг/см?. Дли-

на форсунки 90 мм.

Вес 175 г.

Фиг. 11. Форсунка Деккель.

Форсунка открытого типа

с центробежным распылом.

Проходное сечение сопло-

вого отверстия 1,89 мм.

Обратный клапан форсунки

открывается при давлении

топлива 45—50 «г/сл2. Длина

форсунки 69 мм. Вес 90 г.

выходное отверстие к соплу или

В закрытых форсунках

само сопло перекрывается подвижной иглой, нагруженной

дружиной (фиг. 10), так что минимальные давления впрыска

(начало и конец впрыска) or

(ibi, прижимающей иголь

П. Покровский

ияются натяжением пружи-

лапан форсунки к седлу,

Г

Полифраадб™ i '

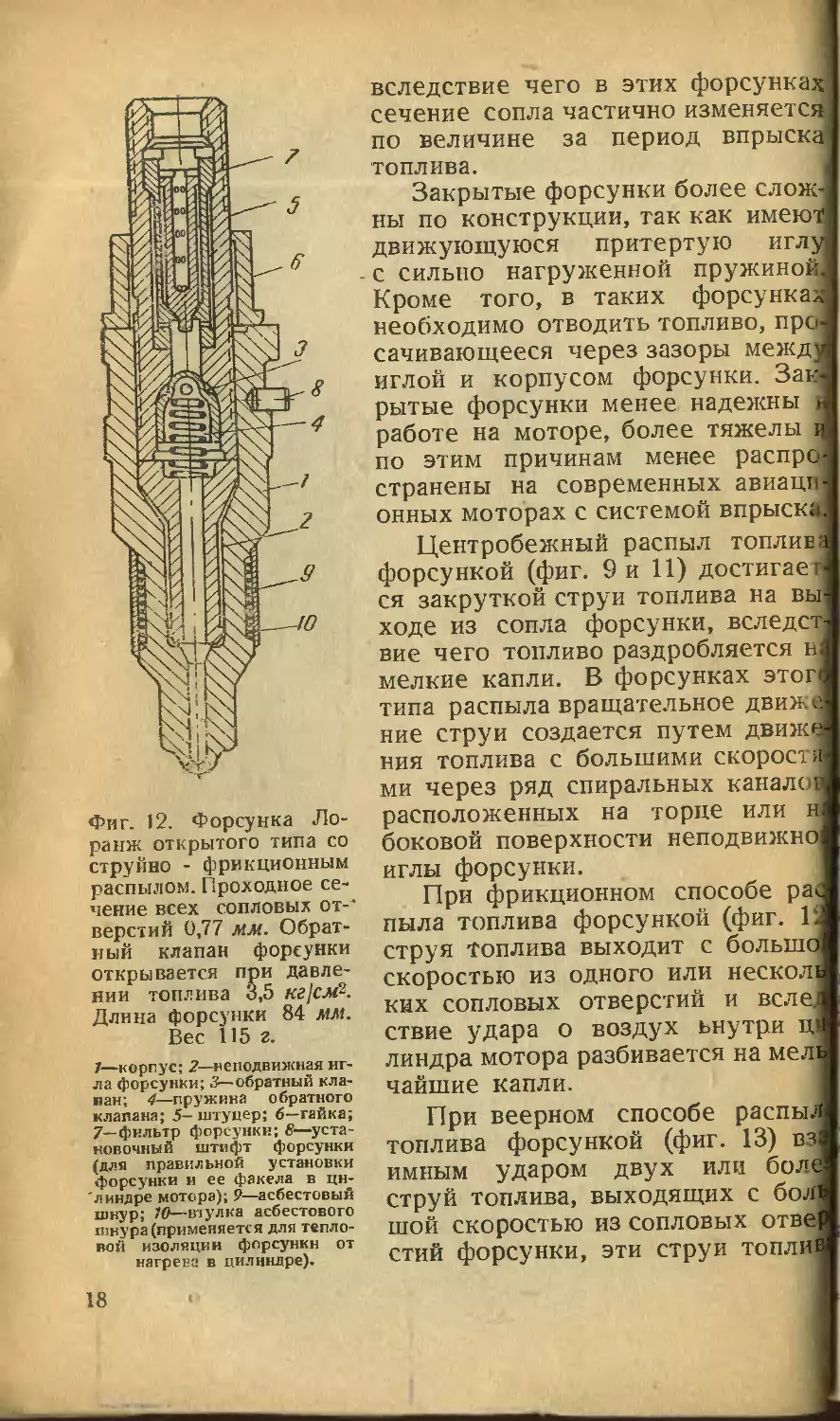

Фиг. 12. Форсунка Ло-

ранж открытого типа со

струйно - фрикционным

распылом. Проходное се-

чение всех сопловых от-’

верстий 0,77 мм. Обрат-

ный клапан форсунки

открывается при давле-

нии топлива 3,5 кг 1см2.

Длина форсунки 84 мм.

Вес 115 г.

1—корпус; 2—неподвижная иг-

ла форсунки; 3—обратный кла-

пан; 4—пружина обратного

клапана; 5—штуцер; 6—гайка;

7—фильтр форсунки; 8—уста-

новочный штифт форсунки

(для правильной установки

форсунки и ее факела в цн-

'линдре мотора); 9—асбестовый

шнур; 10—втулка асбестового

шнура (применяете я для тепло-

вой изоляции форсунки от

нагрева в цилиндре).

вследствие чего в этих форсунка

сечение сопла частично изменяете

по величине за период впрыск

топлива.

Закрытые форсунки более слом

ны по конструкции, так как имею

движующуюся притертую игл

- с сильно нагруженной пружино!

Кроме того, в таких форсунка

необходимо отводить топливо, пре

сачиваюгцееся через зазоры межд

иглой и корпусом форсунки. 3ai

рытые форсунки менее надежны

работе на моторе, более тяжелы

по этим причинам менее распре

странены на современных авиацв

онных моторах с системой впрыск;

Центробежный распыл топлив

форсункой (фиг. 9 и И) достигав;

ся закруткой струи топлива на вь

ходе из сопла форсунки, вследсч

вие чего топливо раздробляется н

мелкие капли. В форсунках этог

типа распыла вращательное дви».ч

ние струи создается путем движе

ния топлива с большими скорост?

ми через ряд спиральных канало!

расположенных на торце или н

боковой поверхности неподвижно

иглы форсунки.

При фрикционном способе pav

пыла топлива форсункой (фиг. 1‘

струя топлива выходит с болыпо

скоростью из одного или нескол(

ких сопловых отверстий и всле,

ствие удара о воздух ьнутри m

линдра мотора разбивается на мел

чайшие капли.

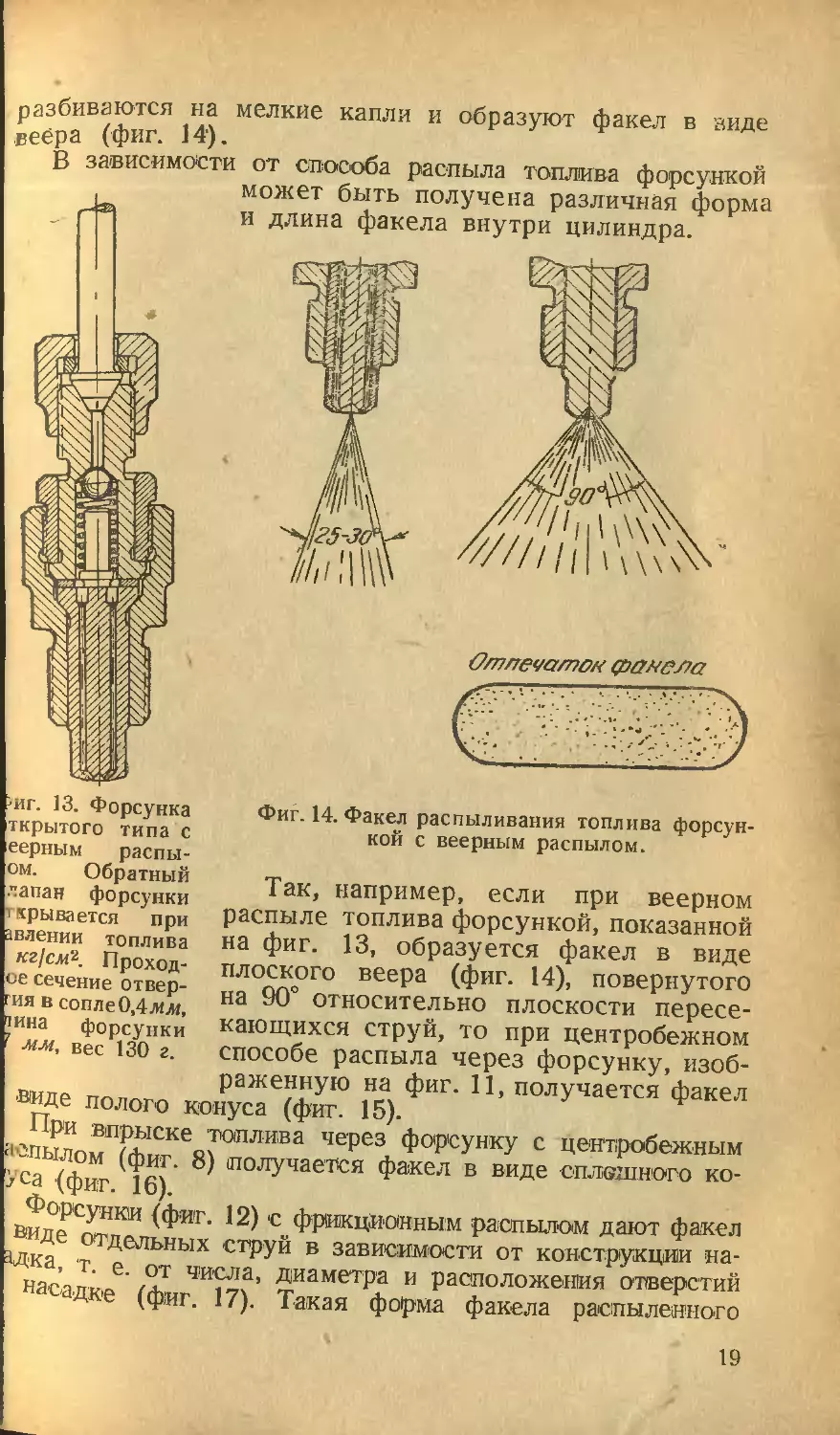

При веерном способе распыл

топлива форсункой (фиг. 13) вз

имным ударом двух или боле

струй топлива, выходящих с бол

шой скоростью из сопловых отве

стий форсунки, эти струи топлия

18

разбиваются на мелкие капли и образуют факел в виде

веера (фиг. 14).

В зависимости от способа распыла топлива форсункой

может быть получена различная форма

_ и длина факела внутри цилиндра.

;иг. 13. Форсунка

ткрытого типа с

еерным распы-

ом. Обратный

•чапан форсунки

т врывается при

авлении топлива

кг/см^. Проход-

ов сечение отвер-

ия в сопле 0,4уил,

1ина форсунки

Ж вес 130 г.

Зтлечаток (ралела

Фиг. 14. Факел распиливания топлива форсун-

кой с веерным распылом.

Так, например, если при веерном

распыле топлива форсункой, показанной

на фиг. 13, образуется факел в виде

плоского веера (фиг. 14), повернутого

на 90° относительно плоскости пересе-

кающихся струй, то при центробежном

способе распыла через форсунку, изоб-

раженную на фиг. 11, получается факел

виде полого конуса (фиг. 15).

При впрыске топлива через форсунку с центробежным

аспылом (фиг. 8) получается факел в виде сплошного ко-

>'са (фиг. 16).

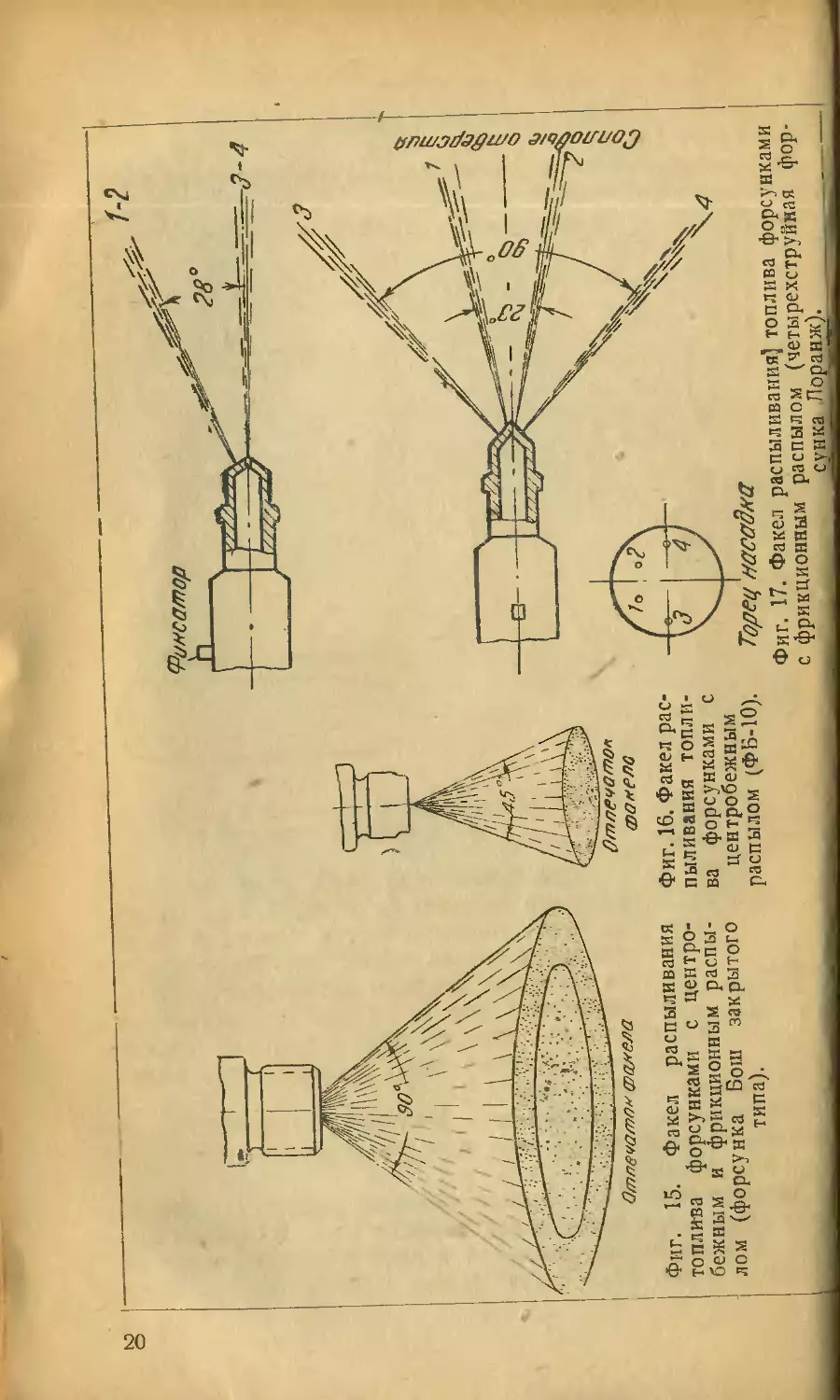

Форсунки (фит. 12) с фрикционным распылом дают факел

виде отдельных струй в зависимости от конструкции на-

ЗДка, т. е. от числа, диаметра и расположения отверстий

насадке (фиг. 17). Такая форма факела распыленного

19

1-2

Фиг. 15. Факел распиливания

топлива форсунками с центро-

бежным и фрикционным распы-

лом (форсунка Бош закрытого

типа).

Фиг. 16. Факел рас-

пиливания топли-

ва форсунками с

центробежным

распылом (ФБ-10).

Торец насадка

Фиг. 17. Факел распиливания] топлива форсунками

с фрикционным распылом (четырехструйная фор-

топлива наблюдается только при впрыске топлива в непо-

движный атмосферный воздух.

При впрыске топлива в цилиндры работающего мотора

форма факела может измениться, так как воздух в этих ци-

линдрах находится в. вихревом или в беспорядочном дви-

жении и под более высоким давлением, чем атмосферное.

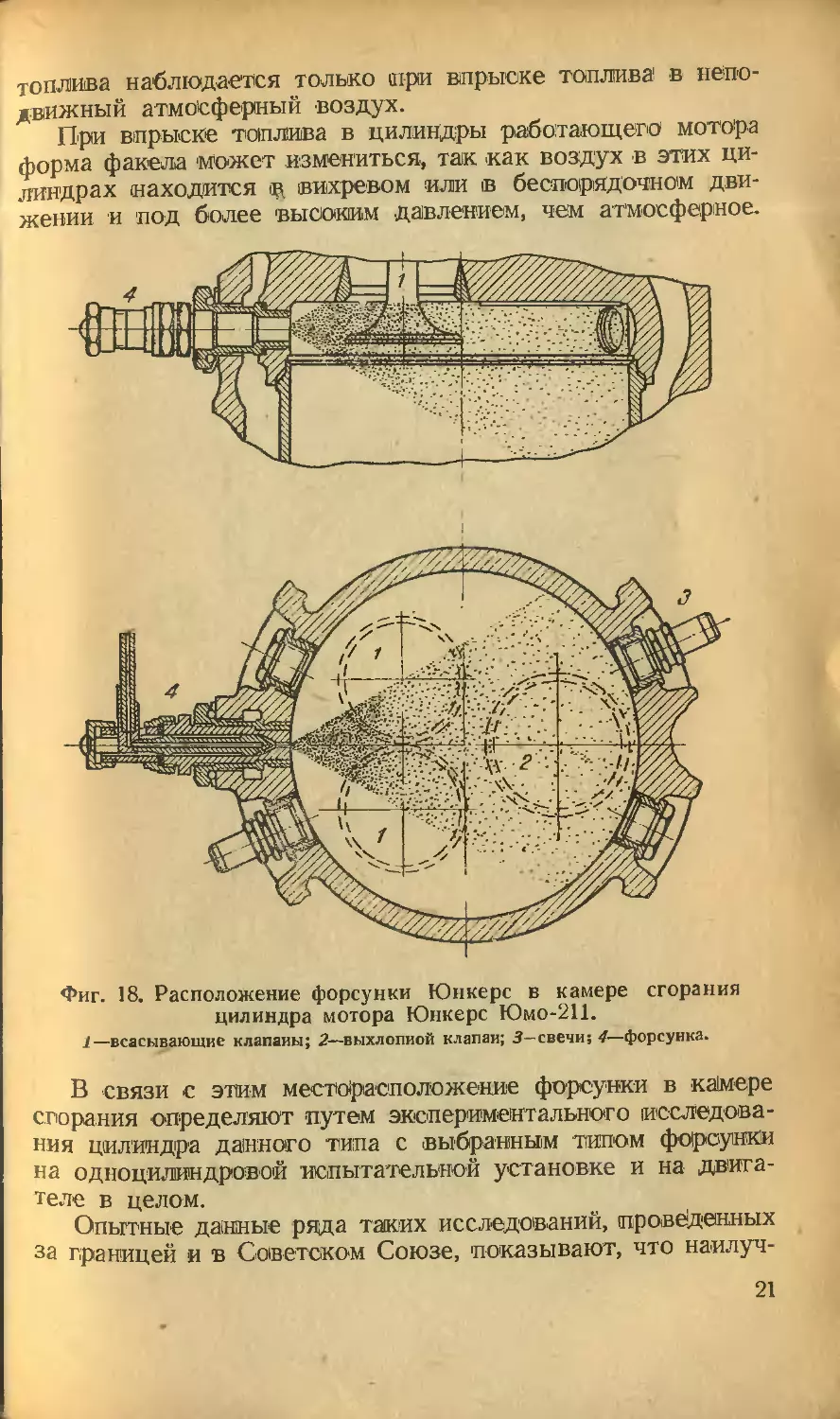

Фиг. 18. Расположение форсунки Юнкере в камере сгорания

цилиндра мотора Юнкере Юмо-211.

1—всасывающие клапаны; 2—выхлопной клапан; 5— свечи; 4—форсунка.

В связи с этим месторасположение форсунки в камере

сгорания определяют путем экспериментального исследова-

ния цилиндра данного типа с выбранным типом форсунки

на одноцилиндровой испытательной установке и на двига-

теле в целом.

Опытные данные ряда таких исследований, проверенных

за границей и в Советском Союзе, показывают, что наилуч-

21

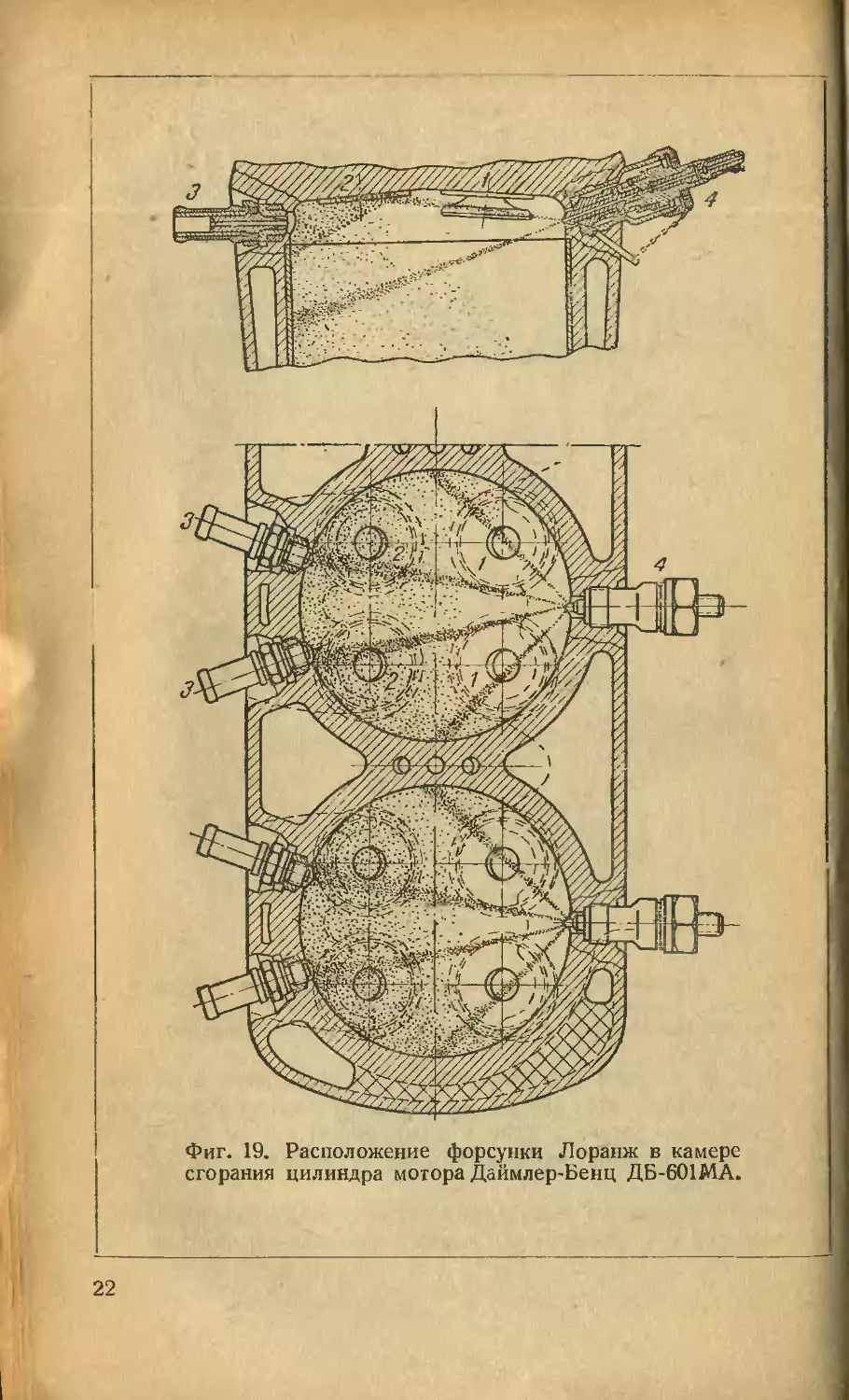

Фиг. 19. Расположение форсунки Лоранх. в камере

сгорания цилиндра мотора Даймлер-Бенц ДБ-601МА.

22

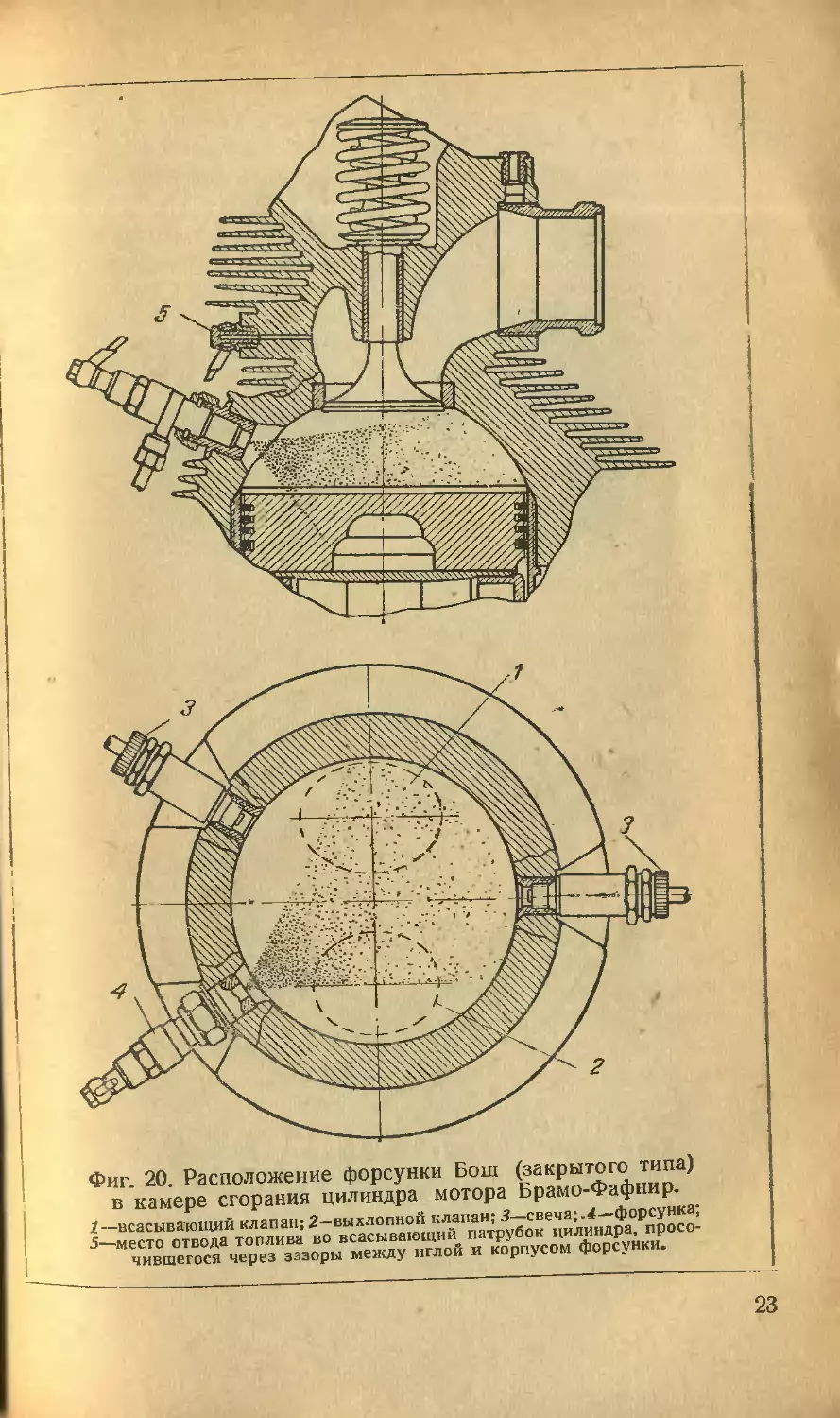

Фиг. 20. Расположение форсунки Бош (закрытого типа)

в камере сгорания цилиндра мотора Брамо-Фафнир.

1—всасывающий клапан; 2—выхлопной клапан; 3—свеча;-4—форсунка;

5—место отвода топлива во всасывающий патрубок цилиндра, просо-

чившегося через зазоры между иглой и корпусом форсунки.

23

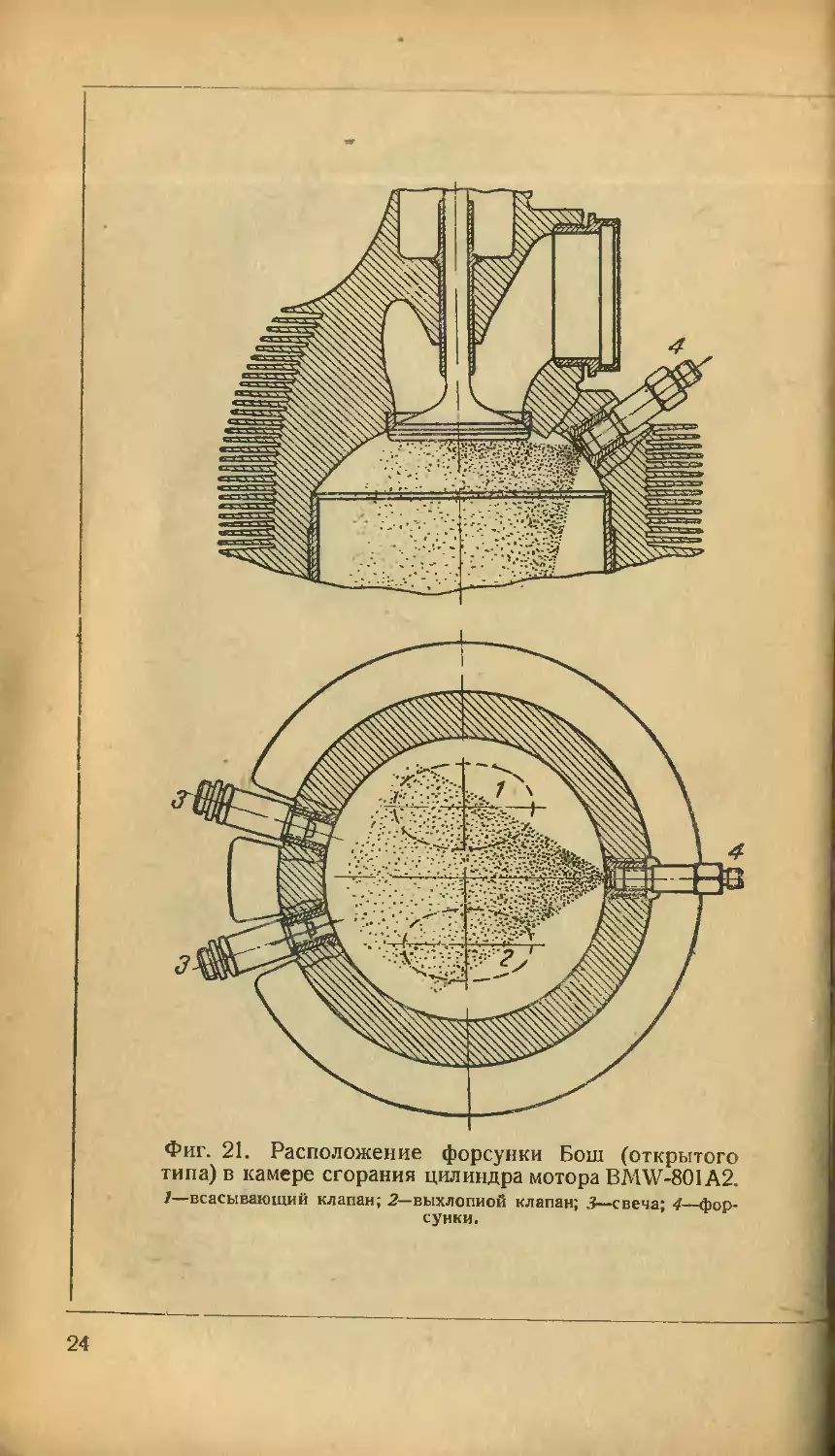

Фиг. 21. Расположение форсунки Бош (открытого

типа) в камере сгорания цилиндра мотора BMW-801 А2.

1—всасывающий клапан; 2—выхлопной клапан; 3—свеча; 4—фор-

сунки.

24

шие результаты смесеобразования ,в цилиндре получаются

при таком расположении форсунки в камере сгорания 'ци-

линдра-, когда струя топлива направлена в горизонтальной

плоскости поперек основного движущегося через всасыва-

ющий клапан потока воздуха (фиг. 18).

Помимо этого, полезным оказалось попадание хотя бы

части струи топлива на наиболее нагретые детали мотора

в камере сгорания, как, например, на грибок выхлопного

клапана и поршень (фиг. 1-9). В этом 'случае теплю нагретых

деталей используется для улучшения испарения впрыснутого

топлива, а следовательно, и смесеобразования, а детали,

на которые попадает топливо, дополнительно охлаждаются.

В то же время прямое попадание струи топлива на сильно

нагретые электроды запальных свечей ухудшает работу све-

чи, делает неустойчивой работу мотора и поэтому весьма

нежелательно.

Эксперименты с системой впрыска показали, что замена

карбюратора системой впрыска на одном и том же моторе

может быть ‘осуществлена с выигрышем в мощности и в эко-

номичности мотора только в том случае, если последняя бу-

дет тщательно отрегулирована на одноцилиндровой уста-

новке и на самом моторе. При этом нужно определить наи-

лучшее месторасположение форсунки относительно свечей

и клапанов внутри камеры сгорания и наивыгоднейшие

фазы газораспределения.

Типичное расположение форсунки в камере сгорания

современных авиационных моторов воздушного -охлаждения

показано на фиг. 20—21.

II. УСТРОЙСТВО И РАБОТА ФОРСУНКИ

В зависимости от типа форсунки н способа распыла

топлива конструкция форсунки может быть самой разно-

образной, но в любой конструкции есть основные детали, от

качества которых зависит надежная и безотказная работа

мотора.

Такими деталями, например, для форсунки открытого-

типа ФБ-10 (фиг. 8), применяемой на отечественном моторе

-82ФНВ, являются: корпус форсунки 1, неподвижная

игла 2, пружина 3, шариковый обратный клапан 6 с направ-

ляющей 4 и штуцер 5, .подводя'ЩИЙ топливо к форсунке.

В некоторых конструкциях форсунок (фиг. 11 и 12) во

избежание засорения сопла перед обратным клапаном ставят

фильтр лабиринтного или щелевого типа для дополнитель-

25

ной очистки топлива перед его поступлением в калиброван-

ные отверстия на выходе из форсунки.

В форсунках с фрикционным и центробежным распылом

сопло форсунки образуется неподвижной иглой совместно

с корпусом (фиг. 8, 9, 10, 11); в форсунках с веерным рас-

пылом (фиг. 13) сопло образуется калиброванными сверле-

ниями в неподвижной игле (насадке); в некоторых форсун-

ках (фиг. 12) с фрикционным распылом сопло образуется

калиброванными сверлениями в закрытом снизу корпусе

форсунки.

В форсунках открытого типа топливо поступает в фор-

сунку через нагнетательный трубопровод, присоединяемый

к подводящему штуцеру 5 (фиг. 8). При давлении топлива

в 45—55 кг/см2 шариковый обратный клапан открывается,

топливо! поступает во внутреннюю полость форсунки и затем

через отверстия в направляющей клапана 4 попадает во

внутреннюю полость неподвижной иглы 2.

После этого топливо через сверление поступает в спи-

ральные пазы на поверхности посадочного конуса, пройдя

их, получает вращательное движение и, будучи направлено

малым конусом иглы, в распыленном состоянии попадает

внутрь цилиндра.

Для конструкции форсунок закрытого типа (см. фиг. 10)

характерна подвижная игла, нагруженная пружиной, кото-

рая отделяет сопло от внутренней полости форсунки. В за-

крытых форсунках неизбежно просачивание незначительных

количеств топлива в момент впрыска через зазоры между

подвижной притертой иглой и корпусом форсунки. В этих

форсунках должен быть предусмотрен постоянный отвод

этих количеств топлива обратно во всасывающую полость

впрыскивающего насоса или во всасывающий патрубок ци-

линдра, как это, например, сделано в моторах Брамо-Фафнир

(фиг. 20). Для этого закрытая форсунка имеет два топлив-

ных штуцера: боковой—для подвода топлива под давлением

к форсунке и верхний—для отвода просочившегося через

зазоры в форсунке топлива во всасывающий патрубок ци-

линдра или в насос.

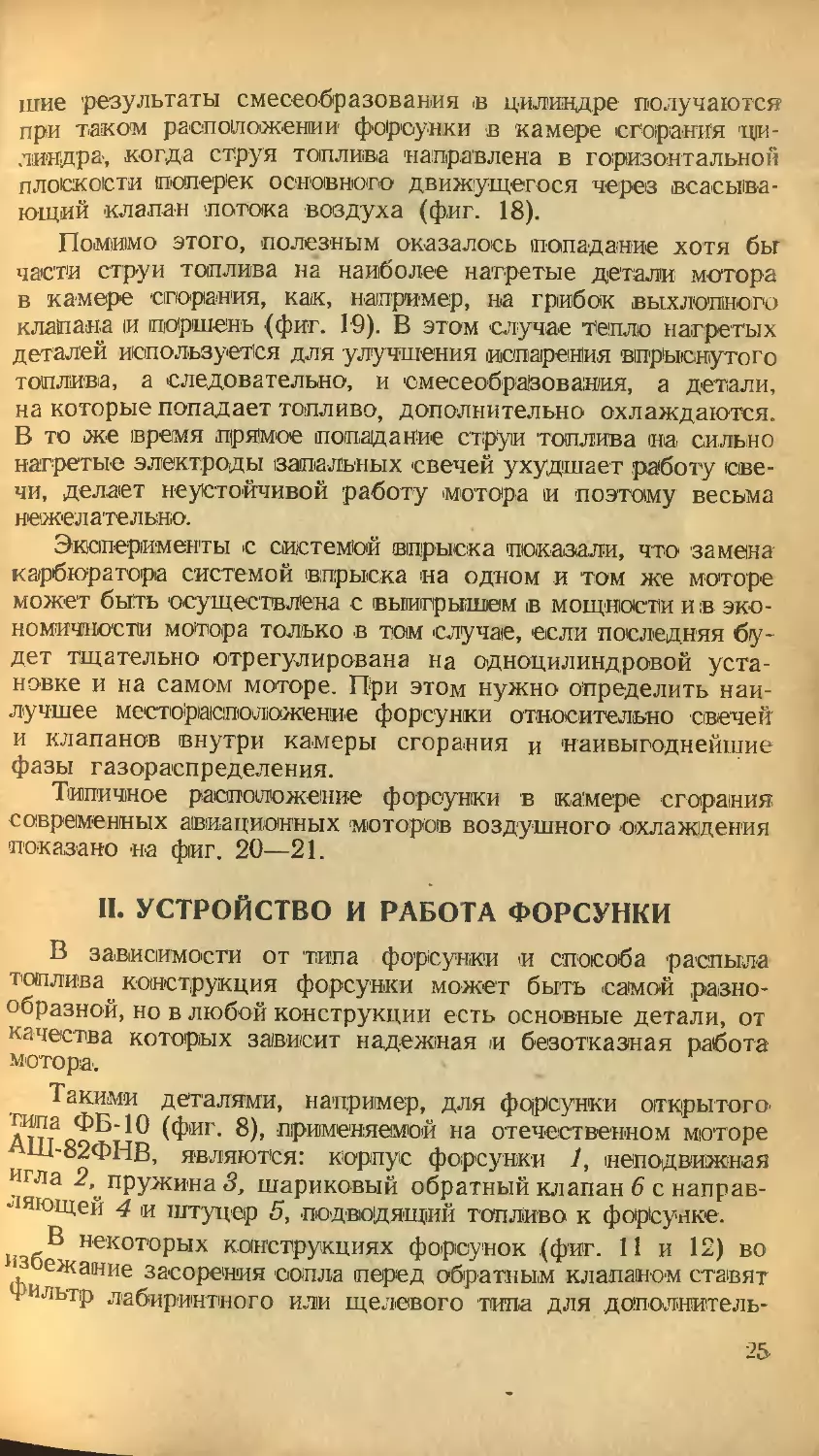

Закрытая форсунка работает следующим образом. Когда

давление топлива, поступающего от впрыскивающего насо-

са, достигнет в форсунке 55—60 кг/см2 и будет больше

давления пружины на иглу, последняя поднимется до со-

прикосновения с упорным штифтом форсунки, топливо по-

ступит в узкую кольцевую щель между цапфой иглы

26

и выходным отверстием сопла форсунки (фиг. 22) и в мелко-

распыленном виде будет ©прыснуто внутрь цилиндра.

Впрыск топлива форсункой любого типа заканчивается,

когда начинается отсечка топлива :в насосном элементе

впрыскивающего насоса и падение давления топлива в фор-

е, достаточное для зак-

я сопла иглой или для

тки шарикового обрат-

клапана на свое место.

Фиг. 22. Сопло форсунки Бош

(закрытого типа).

1 —седло иглы; 2— форсунка закрыта;

3—форсунка открыта;'/—наконечник под-

вижной иглы; 5—выходное сопловое от-

верстие форсунки; б—угол конуса распи-

ливания (факел).

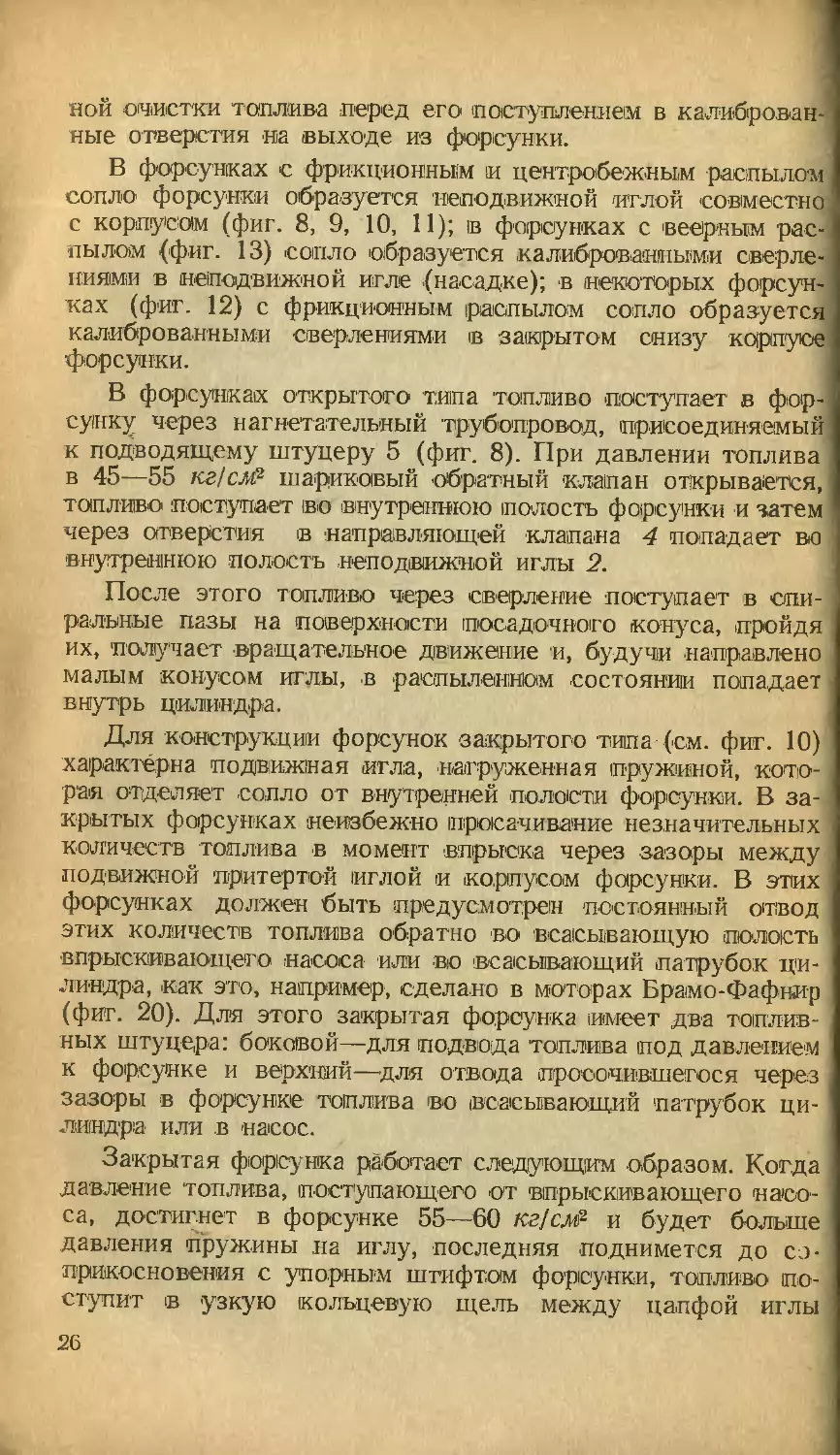

Требования к форсункам

Каждая форсунка, неза-

висимо от типа и конструк-

ции, должна обеспечить хо-

рошее качество распыления

гоплива и получение неиз-

менного факела распылен-

ного топлива при длитель-

ной работе мотора. Боль-

шим недостатком в работе

форсунки является задержка части топлива между обратным

клапаном и соплом по окончании впрыска. Это топливо,

вытекая через отверстия сопла, может вызвать нагарообра-

зование на сопле и тем самым ухудшитй или совсем прекра-

тить распыл топлива форсункой. Поэтому форсунка должна

иметь минимальную степень подтекания топлива.

Конструкция форсунки должна быть по возможности

i роще, легче, дешевле и хорошо противостоять темпера-

турным и механическим напряжениям при работе на моторе.

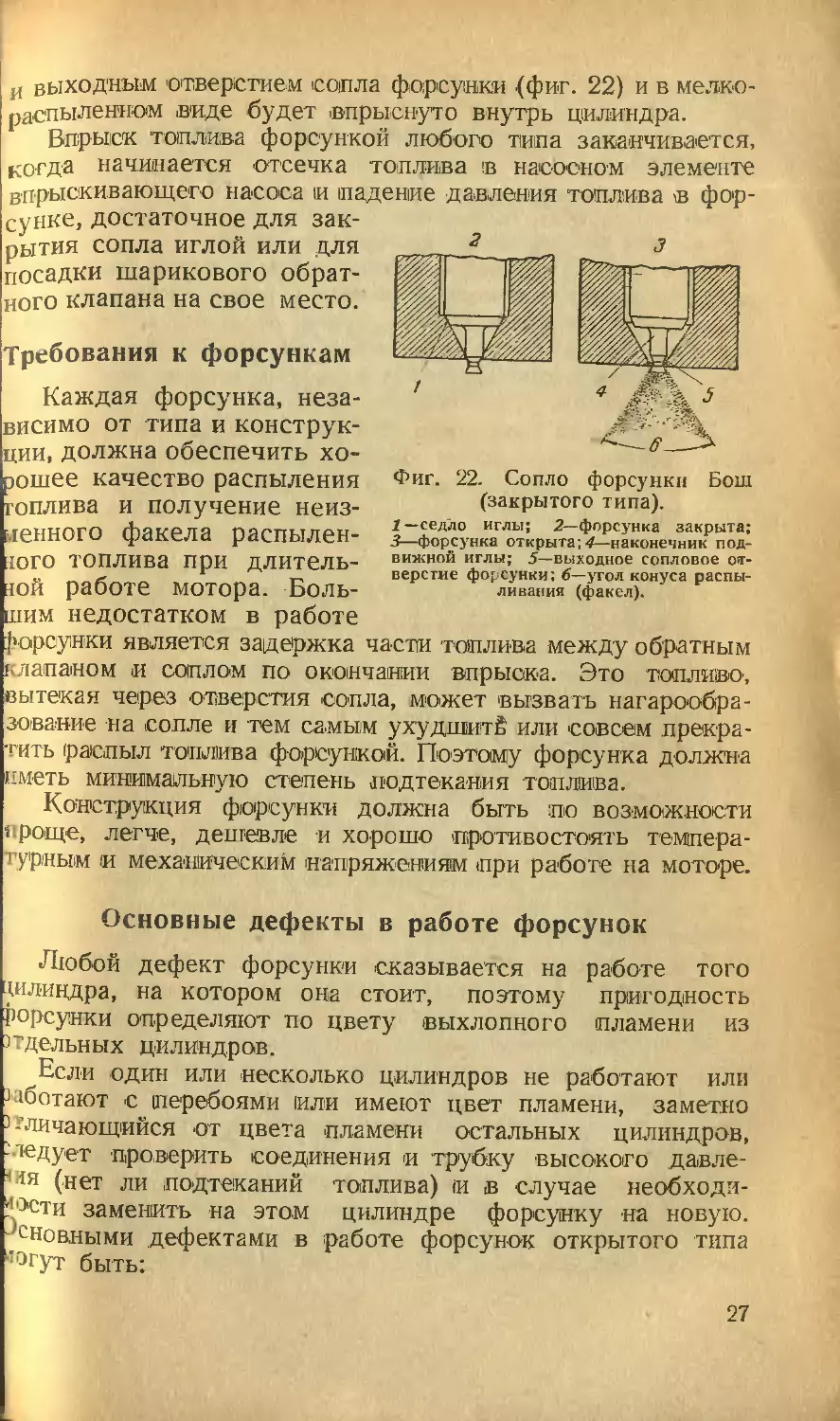

Основные дефекты в работе форсунок

Любой дефект форсунки сказывается на работе того

Цилиндра, на котором она стоит, поэтому пригодность

форсунки определяют по цвету выхлопного пламени из

сдельных цилиндров.

Если один или несколько цилиндров не работают или

1 дотают с перебоями (или имеют цвет пламени, заметно

Сличающийся от цвета пламени остальных цилиндров,

педует проверить соединения и трубку высокого давле-

<1я (нет ли подтеканий топлива) <и в случае необходи-

мости заменить на этом цилиндре форсунку на новую.

Гневными дефектами в работе форсунок открытого типа

,1эгут быть:

27

1. Засорение форсунки и пагарообразование на ее соп-

ле, при этом цилиндр работает с .перебоями ®следствв1е

обеднения смеси и нарушения факела распыла топлив;

форсункой.

2. Отсутствие герметичности обратного клапана фор-

сунки вследствие попадания под него грязи, наклепа на

гнезде или же поломки пружины клапана.

Этот дефект приводит к обогащению смеси, заметному1

по выхлопному пламени, и вызывает увеличенное нагаро-

образование в цилиндре, на днище поршня и на сопле

форсунки. Бели этот дефект не будет своевременно устра

пен, цилиндр начнет работать с перебоями или совсем от-

кажет в работе.

В форсунках закрытого типа, имеющих подвижную

иглу, распространенными дефектами являются большие

износы иглы, заедание иглы в корпусе, потеря герметич

ности посадки иглы в гнездо и засорение сопловых от

верстий. В форсунках этого типа возможны поломки пру

жины, прижимающей иглу к гнезду, вследствие боль

шого веса подвижной иглы сравнительно с обратным кла

паном в форсунке открытого типа.

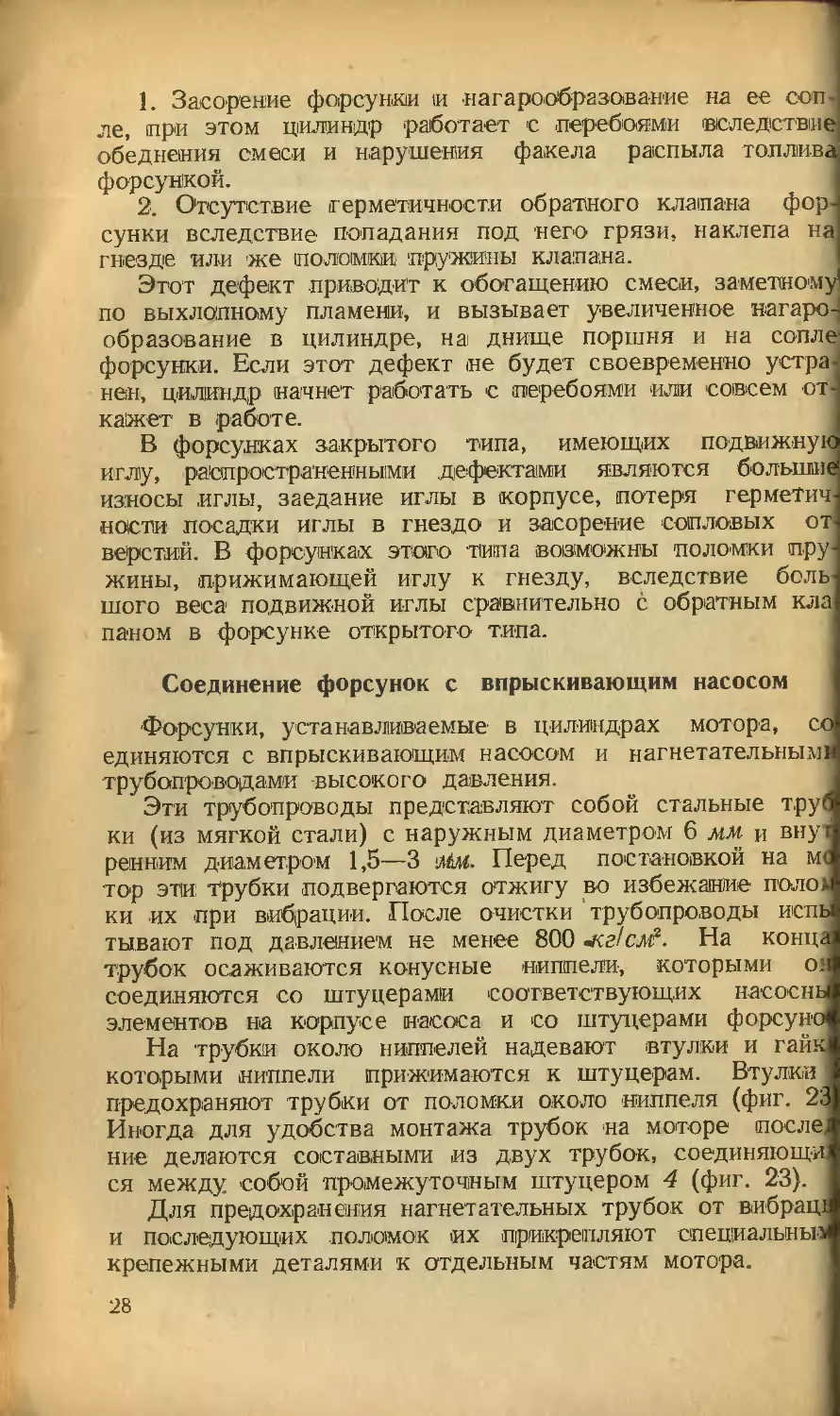

Соединение форсунок с впрыскивающим насосом

Форсунки, устанавливаемые в цилиндрах мотора, со

единяются с впрыскивающим насосом и нагнетательным!

трубопроводами высокого давления.

Эти трубопроводы представляют собой стальные тру(

ки (из мягкой стали) с наружным диаметром 6 мм и вну!

ренним диаметром 1,5—3 мм. Перед постановкой на ме

тор эти: Трубки подвергаются отжигу во избежание поло!

ки их при вибрации. После очистки трубопроводы исп!

тывают под давлением не менее 800 -кг! см2. На конца

трубок осаживаются конусные ниппели, которыми 01

соединяются со штуцерами соответствующих насоснь

элементов на корпусе насоса и со штуцерами форсуно

На трубки около ниппелей надевают втулки и гайк

которыми ниппели прижимаются к штуцерам. Втулки

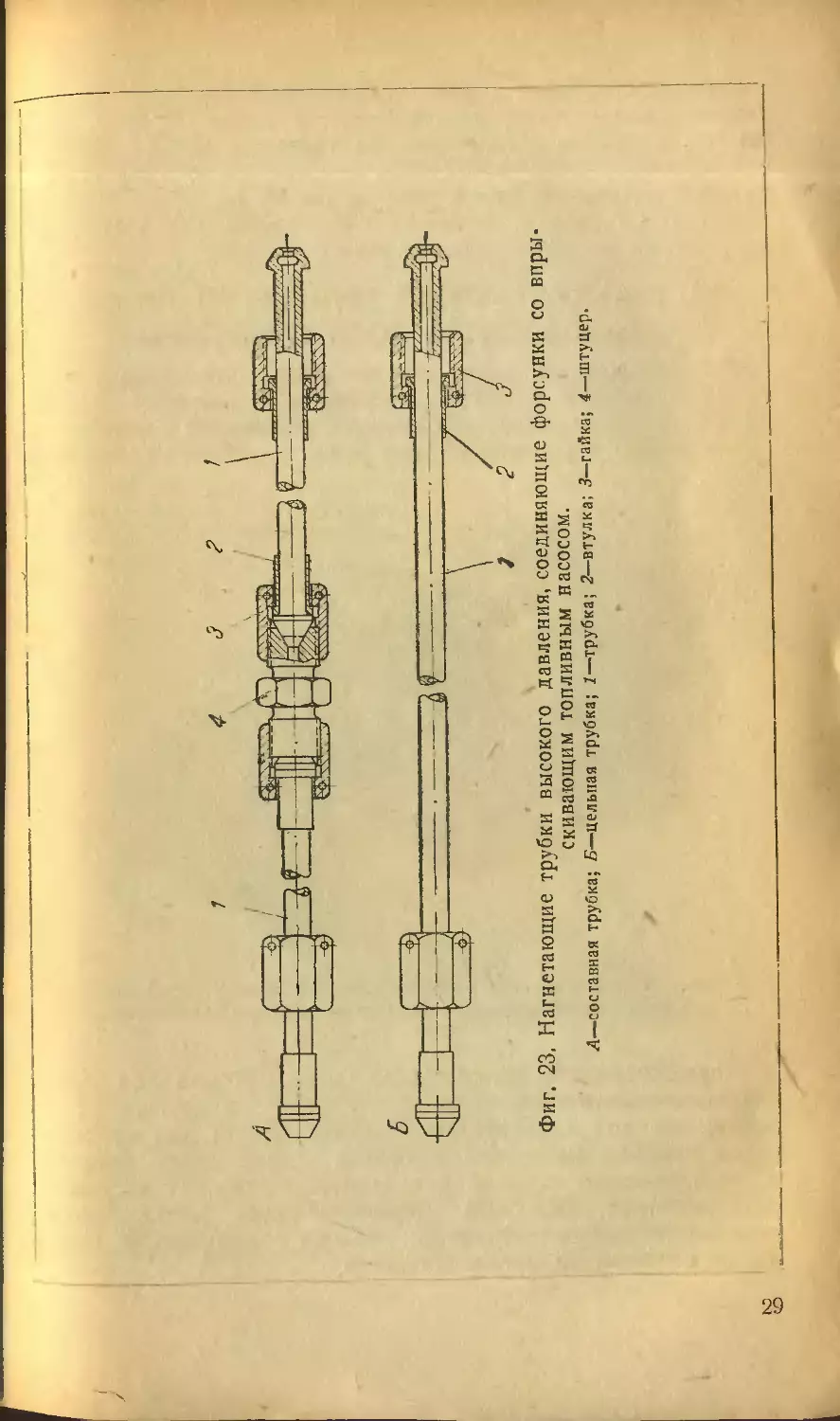

предохраняют трубки от поломки около ниппеля (фиг. 2J

Иногда для удобства монтажа трубок на моторе после!

ние делаются составными из двух трубок, соединяющей

ся между, собой промежуточным штуцером 4 (фиг. 23).

Для предохранения нагнетательных трубок от вибрац:

и последующих поломок их прикрепляют специальны!

крепежными деталями к отдельным частям мотора.

28

Фиг. 23, Нагнетающие трубки высокого давления, соединяющие форсунки со впры-

скивающим топливным насосом.

А—составная трубка; Б—цельная трубка; 1—трубка; 2—втулка; 3—гайка; 4—штуцер.

При пользовании такими креплениями проводка трубок

к цилиндрам должна быть выполнена таким образом, что-

бы они касались деталей мотора только в местах крепле-

ния. 'С этой целью необходимо, чтобы трубки отстояли от

деталей мотора не менее, чем на 5—10 лш.

Во время работы нагнетательные трубки часто ломают-

ся, поэтому их приходится заменять новыми.

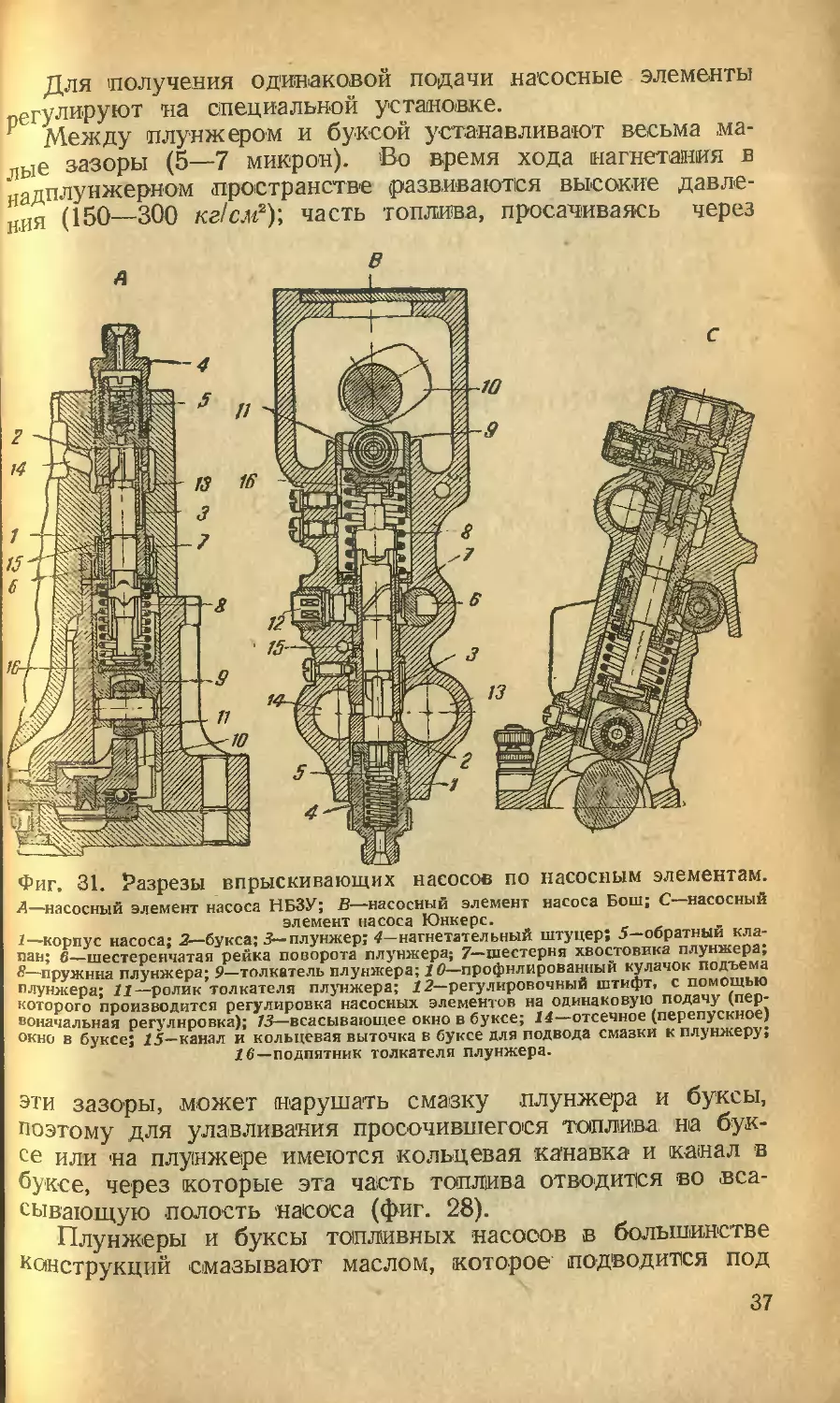

HI. ВПРЫСКИВАЮЩИЙ ТОПЛИВНЫЙ НАСОС

Совместная работа насоса с форсунками

Впрыскивающий насос должен обеспечить подачу точ-

но дозированных количеств топлива под высоким давле-

нием (150—300 кг/см2) в форсунки цилиндров мотора в

соответствии с установкой его рейки автоматом состава

смеси.

Фиг. 24. Внешний вид впрыскивающего насоса барабанного

типа (Деккель) с воздухоотделителем .маятниково-поплавко-

вого типа.

Впрыскивающие насосы различных моторов по кон-

струкции значительно отличаются друг от друга, но в

основу каждой конструкции положен общий для всех на-

сосов принцип насосного элемента, примененного впервые

в конструкциях насосов для впрыска тяжелых топлив в

дизельмоторах. Каждый впрыскивающий насос имеет

столько насосных элементов, сколько цилиндров у мото-

ра, на который он устанавливается.

зо

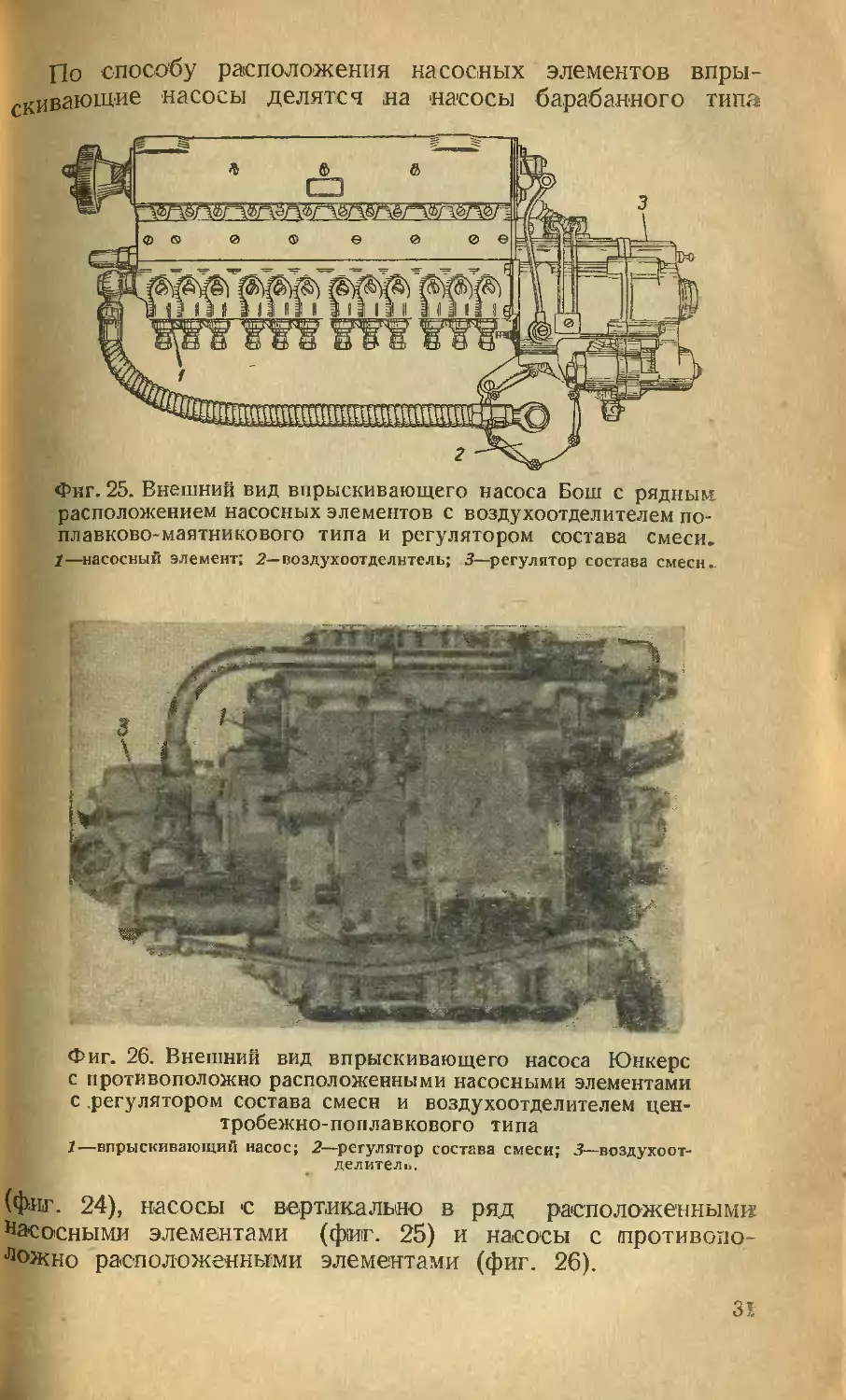

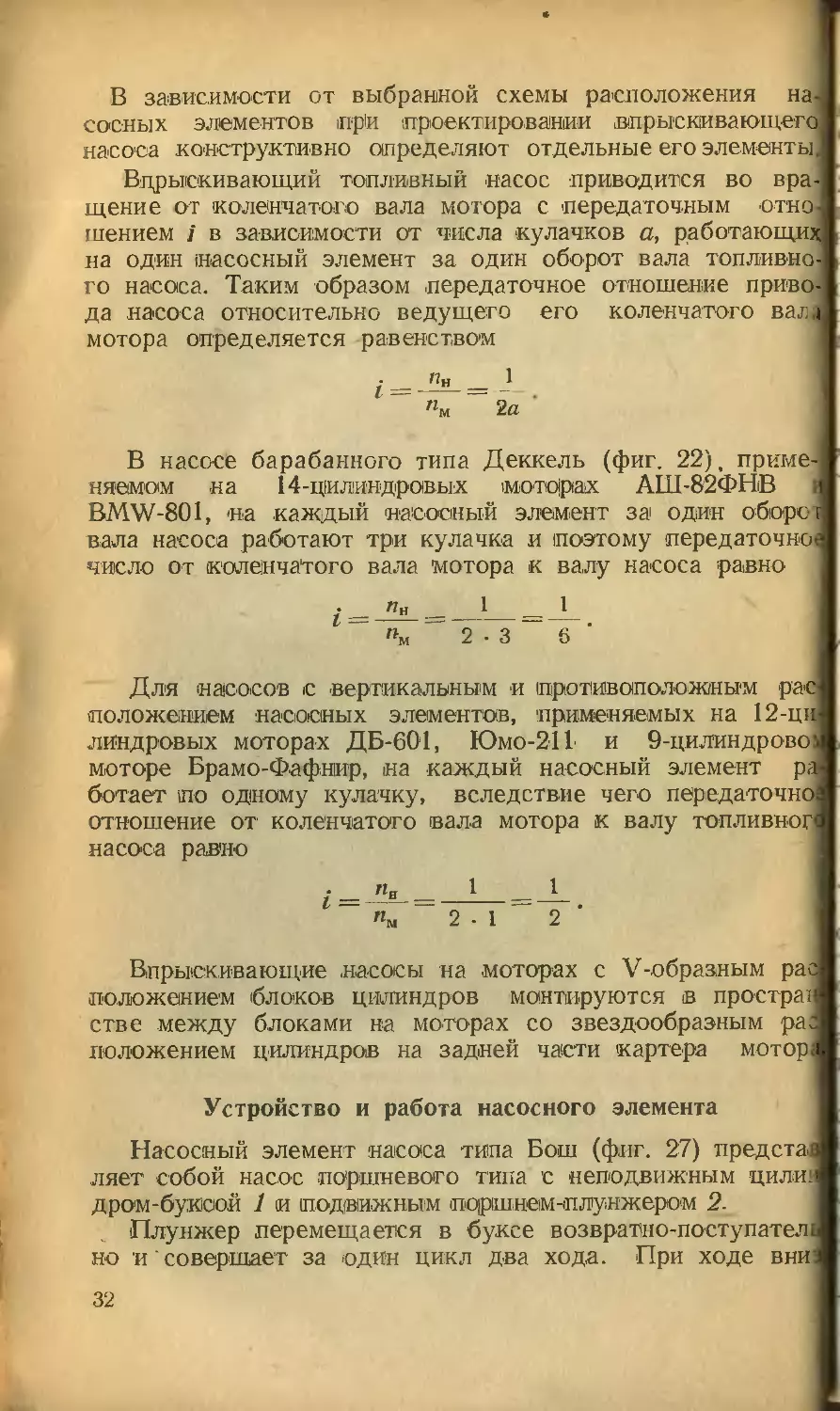

По способу расположения насосных элементов впры-

скивающие насосы делятся на насосы барабанного типа

Фиг. 25. Внешний вид впрыскивающего насоса Бош с рядный

расположением насосных элементов с воздухоотделителем по-

плавково-маятникового типа и регулятором состава смеси.

1—насосный элемент; 2—воздухоотделитель; 5—регулятор состава смесн..

Фиг. 26. Внешний вид впрыскивающего насоса Юнкере

с противоположно расположенными насосными элементами

с .регулятором состава смесн и воздухоотделителем цен-

тробежно-поплавкового типа

1—впрыскивающий насос; 2—регулятор состава смеси; 3—воздухе от-

делите л г..

(фиг. 24), насосы с вертикально в ряд расположенными

Насосными элементами (фиг. 25) и насосы с (противопо-

ложно расположенными элементами (фиг. 26).

31

В зависимости от выбранной схемы расположения на

еосных элементов при (проектировании впрыскивающего

насоса конструктивно определяют отдельные его элементы

Впрыскивающий топливный насос приводится во вра

щение от коленчатого вала мотора с передаточным отно

шением i в зависимости от числа кулачков а, работающие

на один насосный элемент за один оборот вала топливнз

го насоса. Таким образом передаточное

да насоса относительно ведущего его

мотора определяется равенством

1 = ^-= 1

«м 2а '

отношение право

коленчатого вал

В насосе барабанного типа Деккель (фиг. 22), приме-

няемом на 1 ^цилиндровых моторах АШ-82ФНВ i

BMW-801, на каждый насосный элемент за один оборе

вала насоса работают три кулачка и поэтому передаточно

число от коленчатого вала мотора к валу насоса равно

• , «н 1 1

Щ, 2 • 3 6

Для насосов с вер пикальным и противоположным рас

положением насосных элементов, применяемых на 12-ци

лйндровых моторах ДБ-601, Юмо-211 и 9-цилиндрово

моторе Брамо-Фафнир. на каждый насосный элемент ра

ботает по одному кулачку, вследствие чего передаточно

отношение от коленчатого вала мотора к валу топливног

насоса равно

пЕ 1 1

i =-*- =----= — .

«м 2-1 2

Впрыскивающие насосы на моторах с V-образным рас

положением блоков цилиндров монтируются в простра;

стве между блохами на моторах со звездообразным pal

положением цилиндров на задней части картера мотов

Устройство и работа насосного элемента

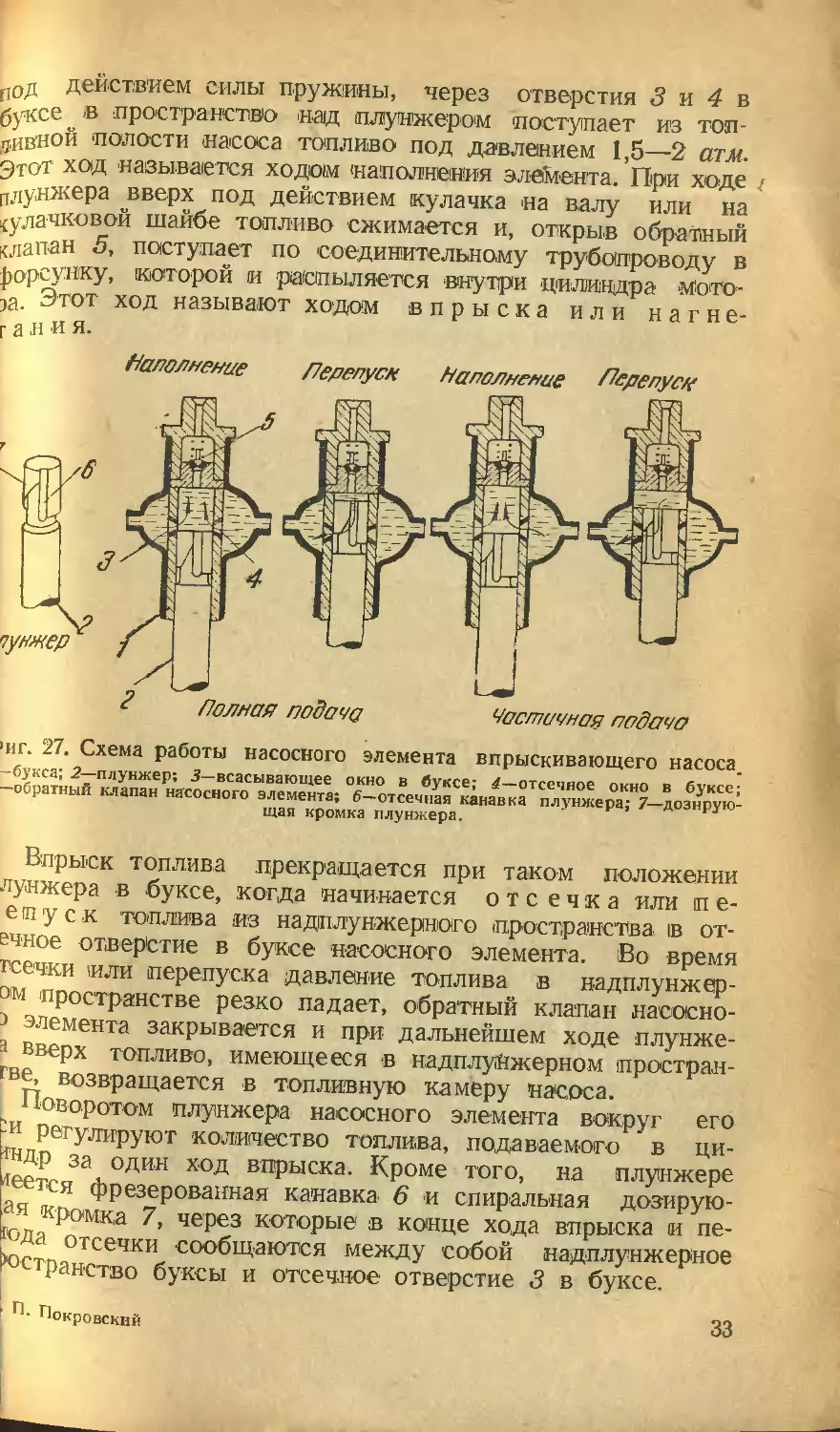

Насосный элемент насоса типа Бош (фиг. 27) представ

ляет собой насос поршневого типа с неподвижным цили.

дром-буксой 1 и подвижным поршнем-плунжером 2.

Плунжер перемещается в буксе возвратно-поступател

но и совершает за один цикл два хода. При ходе вни

32

[ Од действием силы пружины, через отверстия 3 и 4 в

gp<ce в пространство вад плунжером поступает из топ-

ливной полости насоса топливо под давлением 1,5—2 атм.

g-гот ход называется ходом наполнения элемента. При ходе

рлунжера вверх под действием кулачка на валу или на

кулачковой шайбе топливо сжимается и, открыв обратный

клапан 5, поступает по соединительному трубопроводу в

форсунку, которой и распыляется внутри цилиндра мото-

ра. Этот ход называют ходом впрыска или нагне-

|г а н и я.

[иг. 27. Схема работы насосного элемента впрыскивающего насоса,

н-букса; 2—плунжер; 3— всасывающее окно в буксе; 4—отсечное окно в буксе;

^-обратный клапан насосного элемента; 6—отсечная канавка плунжера; 7—дознрую-

। щая кромка плунжера.

Впрыск топлива прекращается при таком положении

|лунжера в буксе, когда начинается отсечка или п е-

I е п у с к топлива из надплунжерного пространства, в от-

ечное отверстие в буксе насосного элемента. Во время

реечки или перепуска давление топлива в надплунжер-

пространстве резко падает, обратный клапан насосно-

Р элемента закрывается и при дальнейшем ходе плунже-

Р вверх топливо, имеющееся в надплуйжерном простран-

нее, возвращается в топливную камеру насоса.

I Поворотом плунжера насосного элемента вокруг его

ри регулируют количество топлива, подаваемого в ци-

Нндр за один ход впрыска. Кроме того, на плунжере

Деется фрезерованная канавка 6 и спиральная дозирую-

|ая кромка 7, через которые в конце хода впрыска и пе-

юда отсечки сообщаются между собой надплунжерное

Ространство буксы и отсечное отверстие 3 в буксе.

? П. Покровский

33

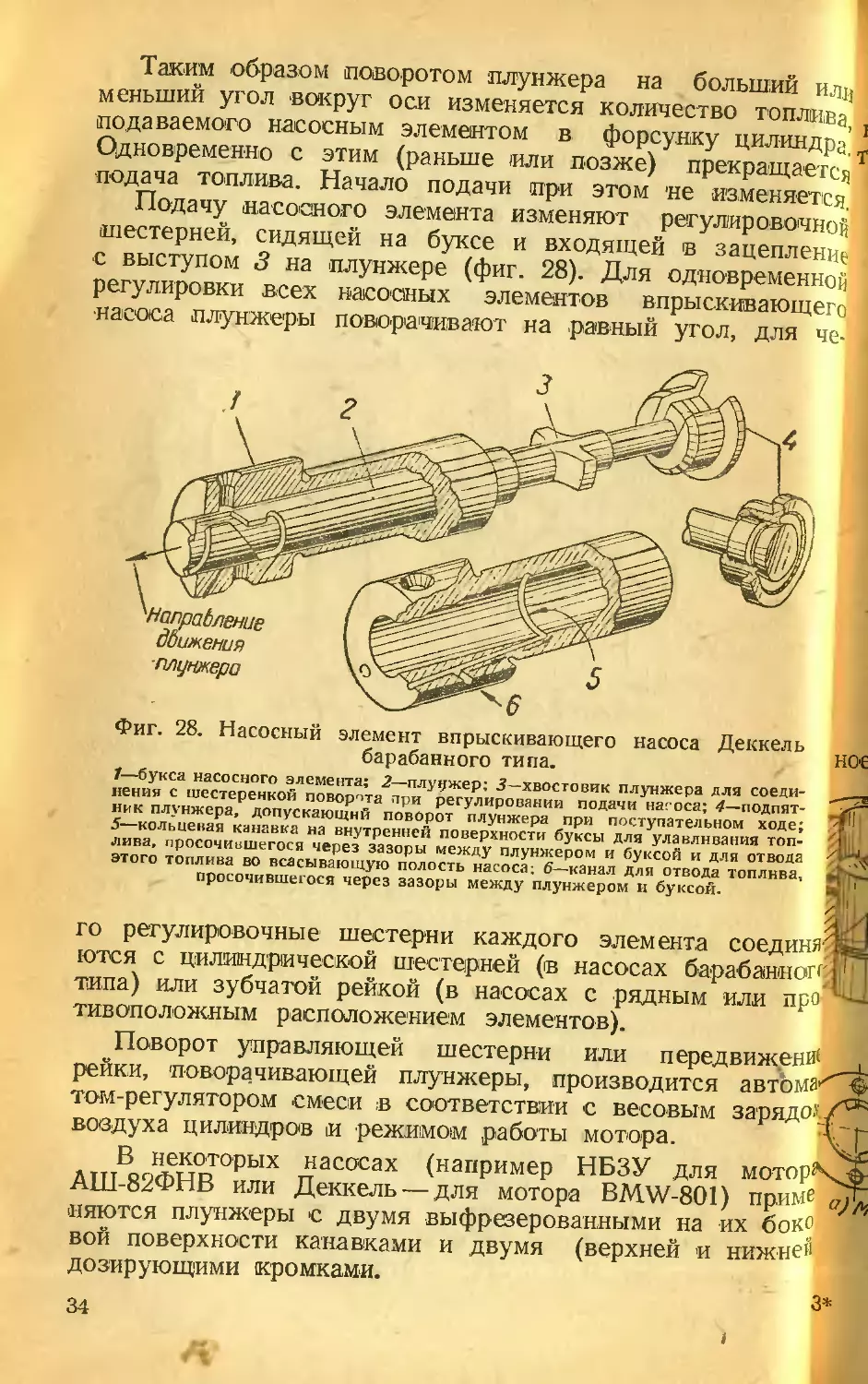

Таким образом поворотом плунжера на больший илц

меньший угол вокруг оси изменяется количество топлива

подаваемого насосным элементом в форсунку цилиндра’ 1

Одновременно с этим (раньше пли позже) прекращает^Т

подача топлива. Начало подачи при этом не изменяется.

Подачу насосного элемента изменяют регулировочной

шестерней, сидящей на буксе и входящей в зацепление

с выступом 3 на плунжере (фиг. 28). Для одновременной

регулировки всех насосных элементов впрыскивающего |

насоса плунжеры поворачивают на равный угол, для че- I

Фиг. 28. Насосный элемент впрыскивающего насоса Деккель

барабанного типа.

7—букса насосного элемента; 2—плунжер; 3~хвостовик плунжера для соеди- _-j

нения с шестеренкой поворота при регулировании подачи насоса; 4—подпит-

ник плунжера, допускающий поворот плунжера при поступательном ходе;

5—кольцевая канавка на внутренней поверхности буксы для улавливания топ- л

лива, просочившегося через зазоры между плунжером и буксой и для отвода 7

этого топлива во всасывающую полость насоса; б—канал для отвода топлива,

просочившегося через зазоры между плунжером и буксой-

го регулировочные шестерни каждого элемента соединяли

ются с цилиндрической шестерней (в насосах барабанном >1

типа) или зубчатой рейкой (в насосах с рядным или про ' —

тивоположным расположением элементов).

Поворот управляющей шестерни или передвижений L

рейки, 'поворачивающей плунжеры, производится автома’х””$

том-регулятором смеси в соответствии с весовым зарядоуИ

воздуха цилиндров и режимом работы мотора.

В некоторых насосах (например НБЗУ для motop*4J£

АШ-82ФНВ или Деккель — для мотора BMW-801) приме

няются плунжеры с двумя выфрезерованными на их боке I

вой поверхности канавками и двумя (верхней и нижней |

дозирующими кромками.

3*

34

------ .дел J IV1

работы элемента описанного

незначительно отличается от

кипа и показана на фиг. 29 и

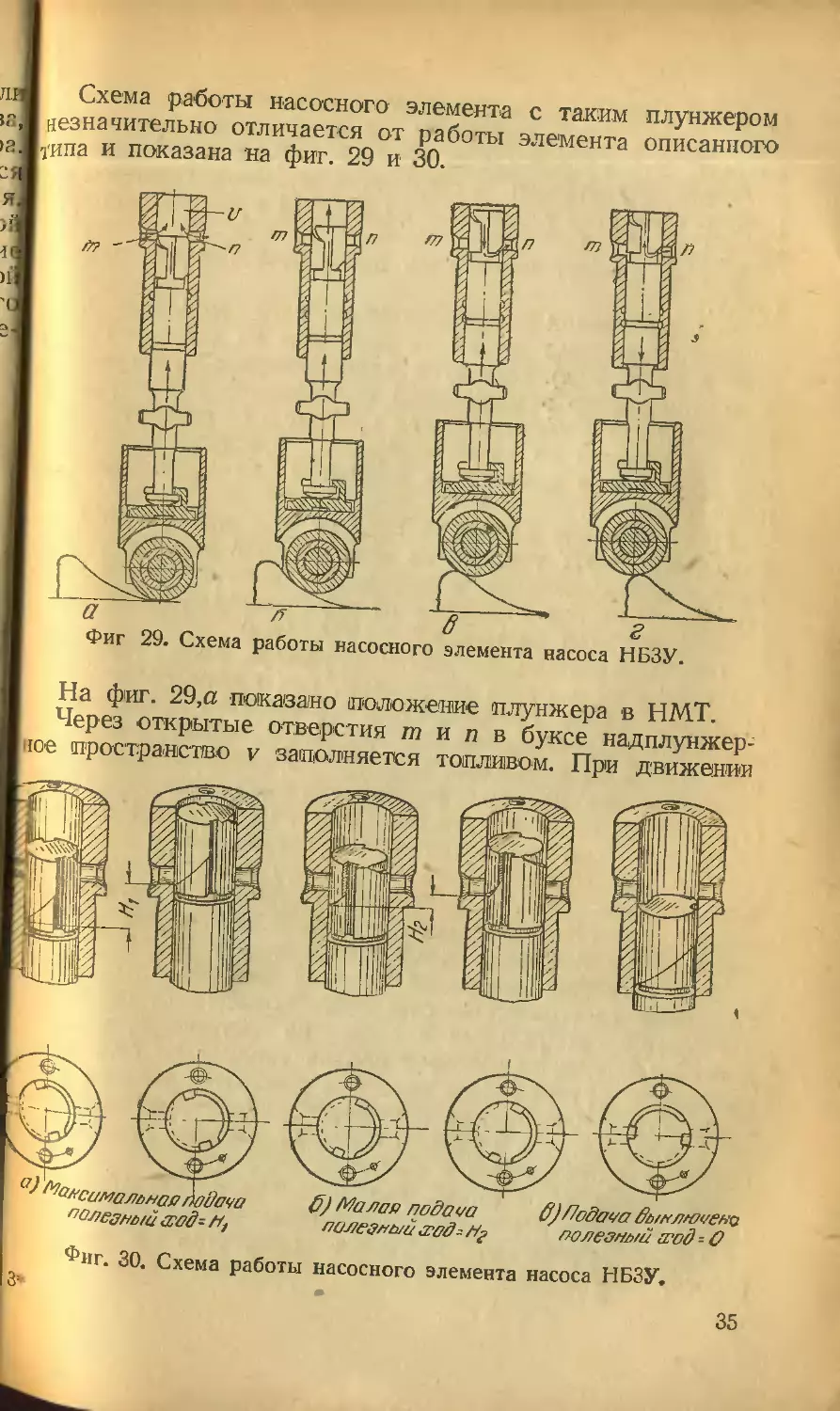

Схема работы насосного элемента с таким плунжером

39.

Фиг 29. Схема работы насосного элемента насоса НБЗУ.

На фиг. 29,а показано положение

Через открытые отверстия г ~

- Проегржтао v заХ„ется-

плунжера в НМТ.

т и п в буксе нацплучжер-

"»CT 'Т'/'Лтт тт..т~_ ТТ j 1

'^самал/мсо додача

полезм/й &од= t-t,

С) Мала// подача

лолеалыа /год?

0) Подача дыкл/очена

аолеотй /сод=О

насоса НБЗУ.

фиг. 30. Схема работы насосного элемента

35

вверх, к ВМТ, плунжер вытесняет часть топлива из над.

плунжерного пространства п обратно во всасывающую

полость. Это продолжается до тех пор, пока не перекро!

ются последовательно отверстия п кромкой торца плун-

жера и отверстия т верхней спиральной кромкой на плум

жере (фиг. 29,6).

В этот момент начинается нагнетание топлива в фор,

сунку.

Ход нагнетания продолжается до того момента, шок)

нижняя 'спиральная кромка на плунжере не откроет отвер

стме п (фиг. 29,в). При этом надплунжерное пространств^

v соединится со всасывающей полостью. В течение даль]

нейшего хода плунжера вверх происходит перепуск идя

отсечка топлива из надплунжерного пространства чере]

две продольные канавки на плунжере во всасывающуя

полость насоса.

При движении плунжера вниз от положения ВМТ

положению НМТ топливо из всасывающей полости посту

пает в надплунжерное пространство через отверстие п J

тех пор, пока это отверстие не перекроется нижней спя

ральной кромкой на плунжере (фиг. 29,г).

При дальнейшем движении плунжера вниз, поскольв

оба отверстия в буксе перекрыты, над плунжером образу!

ется разряжение, существующее до момента открытия < я

верстия т в буксе верхней спиральной кромкой и отве!

стия п торцем плунжера. Как только это произойдет, ч э|

пливо под воздействием разряжения в надплунжерном пре

странстве и давления топлива во всасывающей полос Ч

насоса заполнит надплунжерное пространство.

Ход наполнения продолжается до прихода плунжс р|

в положение НМТ. Теоретически начало впрыска опреде|

ляется верхней спиральной кромкой плунжера, kohJ

впрыска—нижней спиральной кромкой.

Как известно, дозировка топлива (зависит от угловой

смещения всасывающих отверстий буксы относительД

дозирующих спиральных кромок на плунжере, поэтом

для обеспечения одинаковой подачи топлива по отдельная

цилиндрам мотора буксы насосные элементы должны бы1ч

повернуты относительно плунжеров. При этом необходИ

1мо учитывать, что при изготовлении насосных элементе

неизбежны отклонения в размерах. I

Полезные ходы плунжеров и подачи отдельных нас Л

пых элементов могут быть выравнены между собой пр|

начальной установке насосных элементов в корпув

насоса. I

35

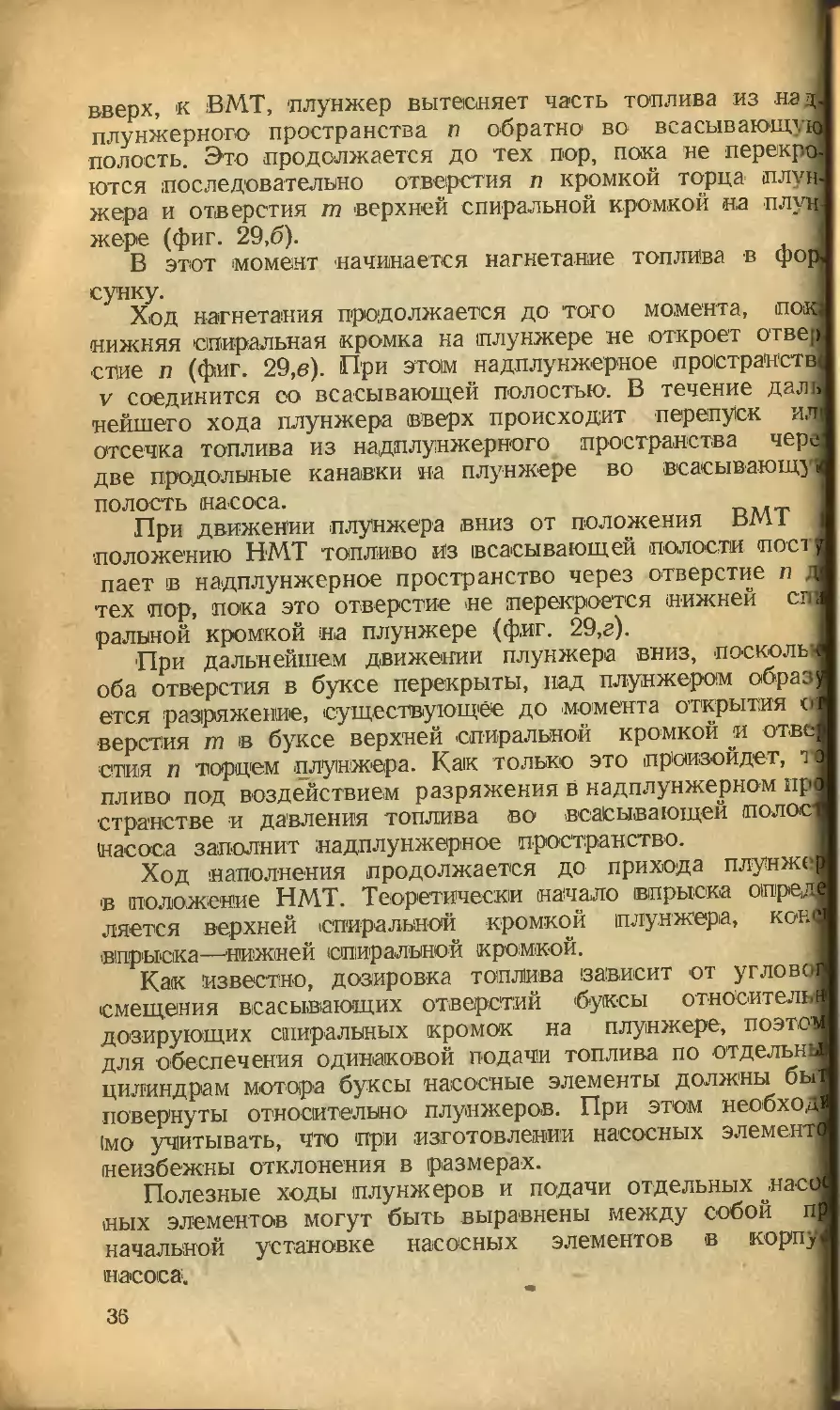

Для получения одинаковой подачи насосные элементы

регулируют на специальной установке.

Между плунжером и буксой устанавливают весьма ма-

;|Ь1е зазоры (5—7 микрон). Во время хода нагнетания в

надплунжерном пространстве (развиваются высокие давле-

ния (150—300 кг/см2)', часть топлива, просачиваясь через

Фиг. 31. Разрезы впрыскивающих насосов по насосным элементам.

А— насосный элемент насоса НБЗУ; В—насосный элемент насоса Бош; С—насосный

элемент насоса Юнкере.

J'—корпус насоса; 2— букса;плунжер; -/—нагнетательный штуцер; 5—обратный кла-

пан; 6—шестеренчатая рейка поворота плунжера; 7—шестерня хвостовика плунжера;

8—пружина плунжера; 9—толкатель плунжера; 10—профилированный кулачок подъема

плунжера; 11—ролик толкателя плунжера; i 2—регулировочный штифт, с помощью

которого производится регулировка насосных элементов на одинаковую подачу (пер-

воначальная регулировка); 13—всасывающее окно в буксе; 14—отсечное (перепускное)

окно в буксе; 15— канал и кольцевая выточка в буксе для подвода смазки к плунжеру;

16—подпятник толкателя плунжера.

ЭТИ зазоры, может нарушать смазку плунжера и буксы,

поэтому для улавливания просочившегося топлива на бук-

се или на плунжере имеются кольцевая канавка и канал в

буксе, через которые эта часть топлива отводится во вса-

сывающую полость насоса (фиг. 28).

Плунжеры и буксы топливных насосов в большинстве

Конструкций смазывают маслом, которое подводится под

37

давлением из магистрали мотора к кольцевой или спираль

ной выточке в буксе или к плунжеру каждого насосной

элемента. Канал и кольцевая выточка для подвода масл

всегда располагаются ниже канала и выточки, служащие

для отвода просочившегося через зазоры топлива. Некс

торые топливные насосы (например, Бош) имеют самостоя

тельную, независимую от мотора систему смазки насоса.

На фиг. 31 показаны продольные разрезы насооны!!

элементов некоторых впрыскивающих насосов, применяв

мых на современных авиационных моторах с системсч

впрыска.

Совместная работа форсунки и насосного

элемента

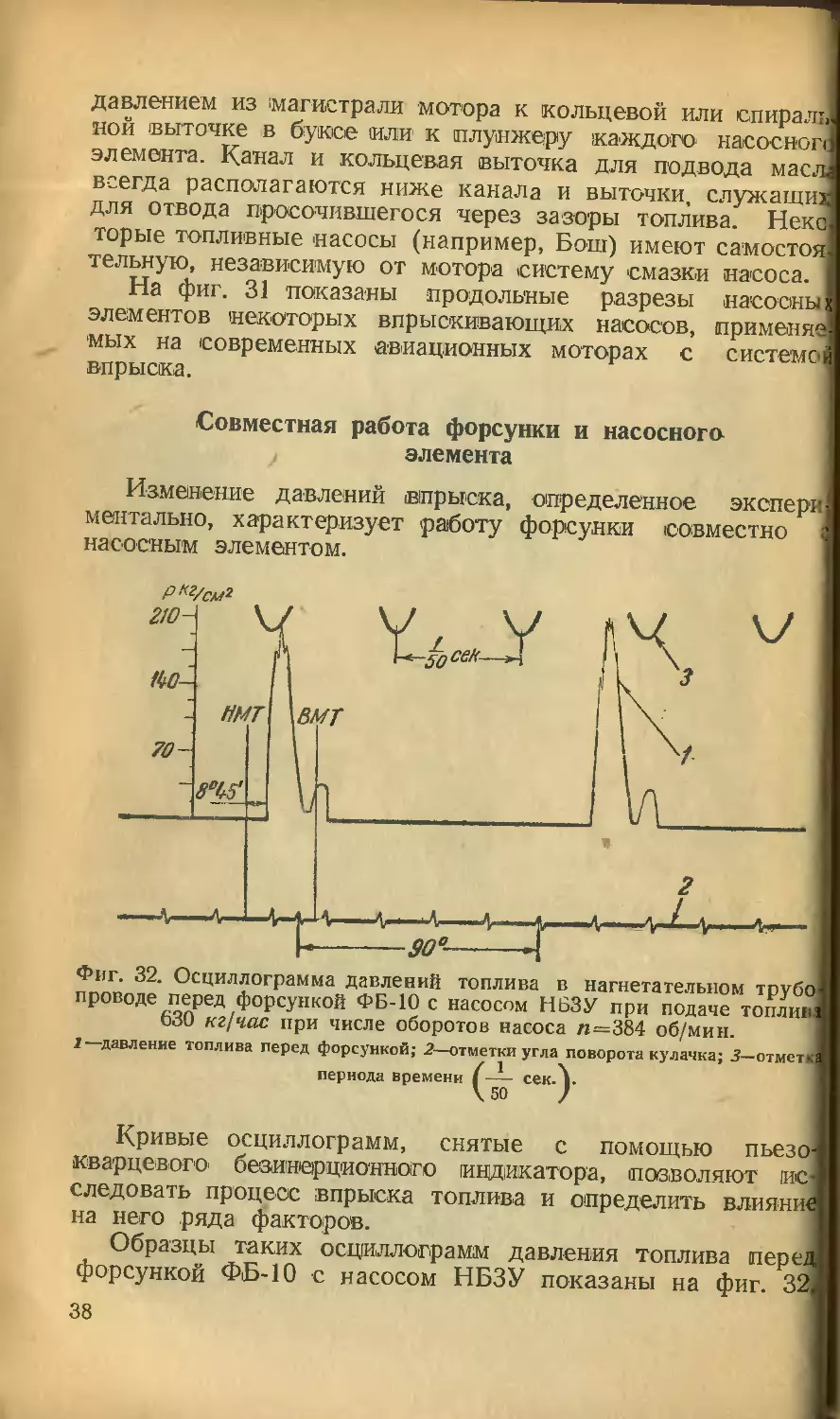

Изменение давлений <впрыска, определенное экспери

ментально, характеризует работу форсунки совместно

насосным элементом.

Фиг. 32. Осциллограмма давлений топлива в нагнетательном трубо

проводе перед форсункой ФБ-10 с насосом НБЗУ при подаче топлив)

630 кг[час при числе оборотов насоса п=384 об/мин.

1—давление топлива перед форсункой; 2—отметки угла поворота кулачка; 3— отметк

периода времени |------------------------ сек. 1.

\ 50 )

Кривые осциллограмм, снятые с помощью пьезо-

кварцевого- безинерционното индикатора, позволяют ис-

следовать процесс впрыска топлива и определить влияний

на него ряда факторов.

Образцы таких осциллограмм давления топлива нерех

форсункой ФБ-10 с насосом НБЗУ показаны на фиг. 32

38

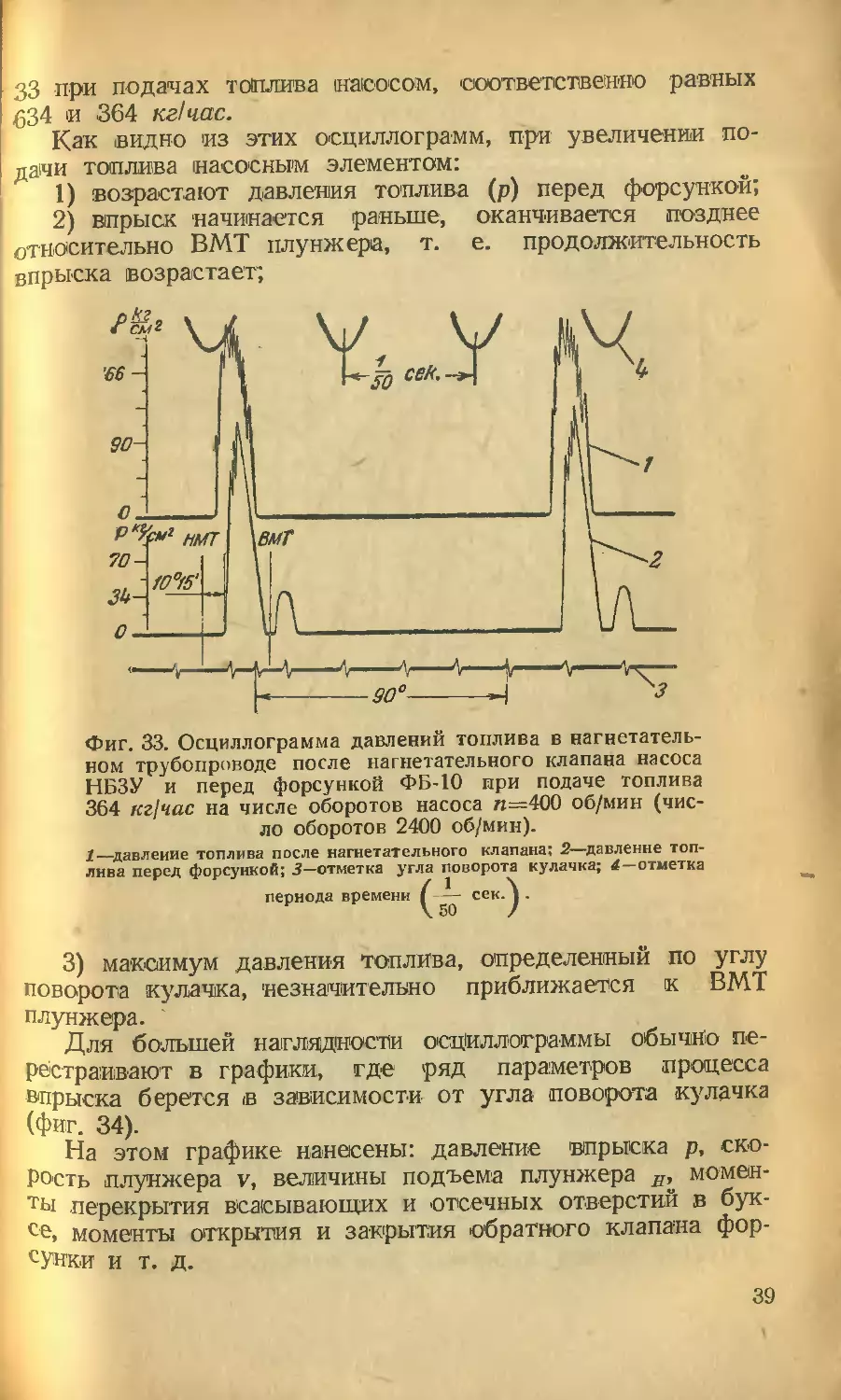

33 при подачах топлива насосом, соответственно равных

<534 и 364 кг!час.

Как видно из этих осциллограмм, при увеличении по-

дачи топлива насосным элементом:

1) возрастают давления топлива (р) перед форсункой;

2) впрыск начинается раньше, оканчивается позднее

относительно ВМТ плунжера, т. е. продолжительность

впрыска возрастает;

Фиг. 33. Осциллограмма давлений топлива в нагнетатель-

ном трубопроводе после нагнетательного клапана насоса

НБЗУ и перед форсункой ФБ-10 при подаче топлива

364 кг/час на числе оборотов насоса п=400 об/мин (чис-

ло оборотов 2400 об/мин).

1—давление топлива после нагнетательного клапана; 2—давление топ-

лива перед форсункой; 3—отметка угла поворота кулачка; 4—отметка

периода времени (сек.^ .

3) максимум давления топлива, определенный по углу

поворота кулачка, 'незначительно приближается к ВМТ

плунжера.

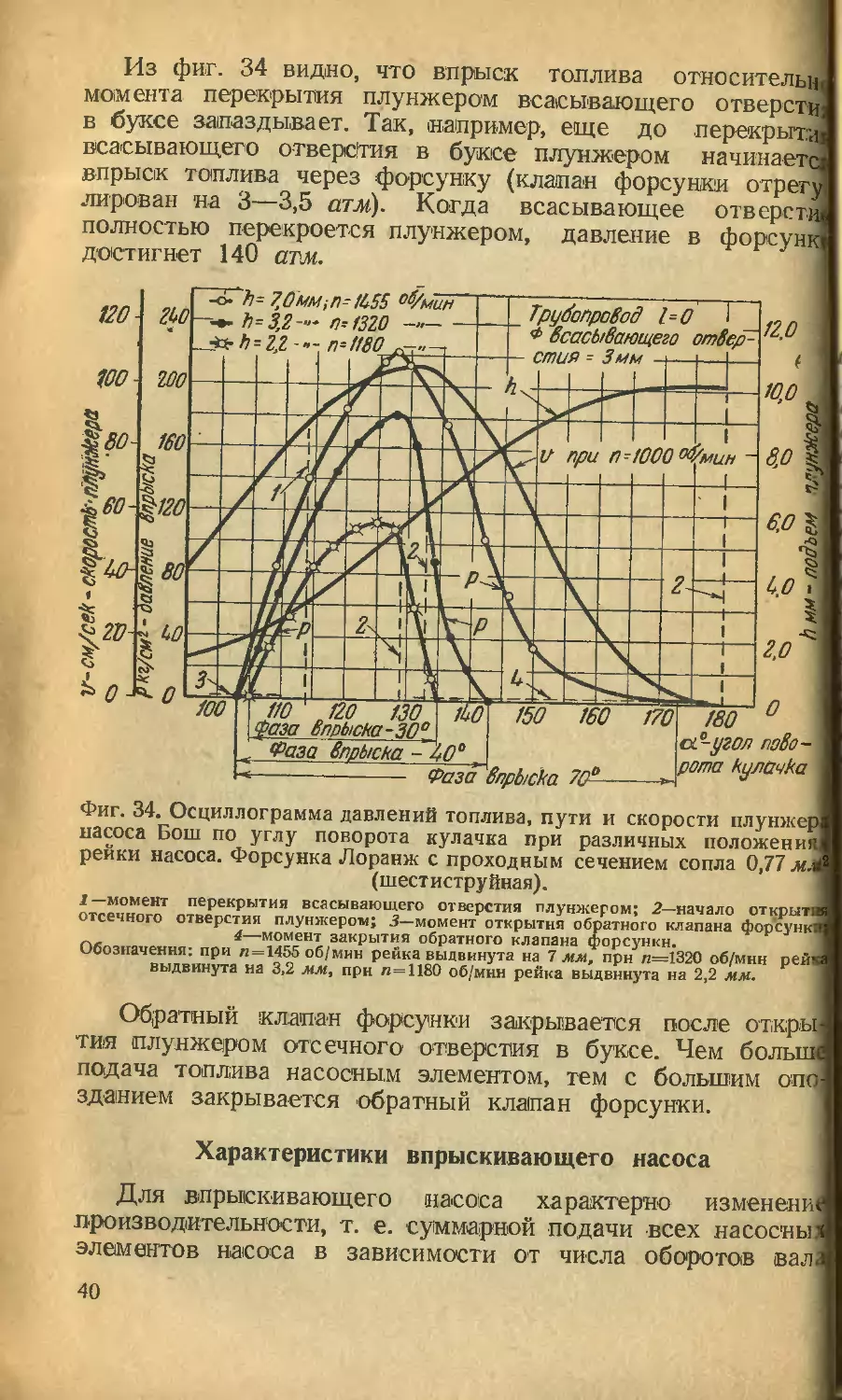

Для большей наглядности осциллограммы обычно пе-

рестраивают в графики, где ряд параметров процесса

впрыска берется в зависимости от угла поворота кулачка

(фиг. 34).

На этом графике нанесены: давление впрыска р, ско-

рость плунжера у, величины подъема плунжера s, момен-

ты перекрытия всасывающих и отсечных отверстий в бук-

се, моменты открытия и закрытия обратного клапана фор-

сУнки и т. д.

39

6,0 в

8,0 t

Из фиг. 34 видно, что впрыск топлива относительн

момента перекрытия плунжером всасывающего отверс

в буксе запаздывает. Так, например, еще до перекрыт;

всасывающего отверстия в буксе плунжером начинает

впрыск топлива через форсунку (клапан форсунки отрет

лирован на 3—3,5 атм). Когда всасывающее отверст

полностью перекроется плунжером, давление в форсун

достигнет 140 атм.

120-

2W

_ Трубопровод 1=0 ।

* всасывающего отвер-

- стая - Змм -f——L—

12.0

(

10,0

JOO-

WO

§80-

s •

160

IVO

§

П- 1320

n-1180

180

1

-if 7,0мм)П-1Е55 ^/мин

5-3,2-

5-2,2-'

$ 20- ~ 10

J ас

о -К о

V при п=ЮОО об/мин ~

J.

150

170

7l0 120 7зо

фаза впрыска-30°

4.Z7 7

2.0^

К

180 и

с.°-угол побо-

рота кулачка

1UO

Фаза впрыска -7,0°,

-*--------------- Фаза впрЬ/ска 70'

Фиг. 34. Осциллограмма давлений топлива, пути и скорости плунже

насоса Бош по углу поворота кулачка при различных положен и

рейки насоса. Форсунка Лоранж с проходным сечением сопла 0,77 м

(шестиструйная).

1—момент перекрытия всасывающего отверстия плунжером; 2—начало открыт^

отсечного отверстия плунжером; 3—момент открытия обратного клапана форсун

4—момент закрытия обратного клапана форсунки.

Обозначения: при п=1455 об/мин рейка выдвинута на 7 мм, прн «=1320 об/мнн рейж|

выдвинута на 3,2 мм, прн «=1180 об/мнн рейка выдвинута на 2,2 мм.

Обратный клапан форсунки закрывается после открь

тия плунжером отсечного отверстия в буксе. Чем боль

подача топлива насосным элементом, тем с большим опо

зданием закрывается обратный клапан форсунки.

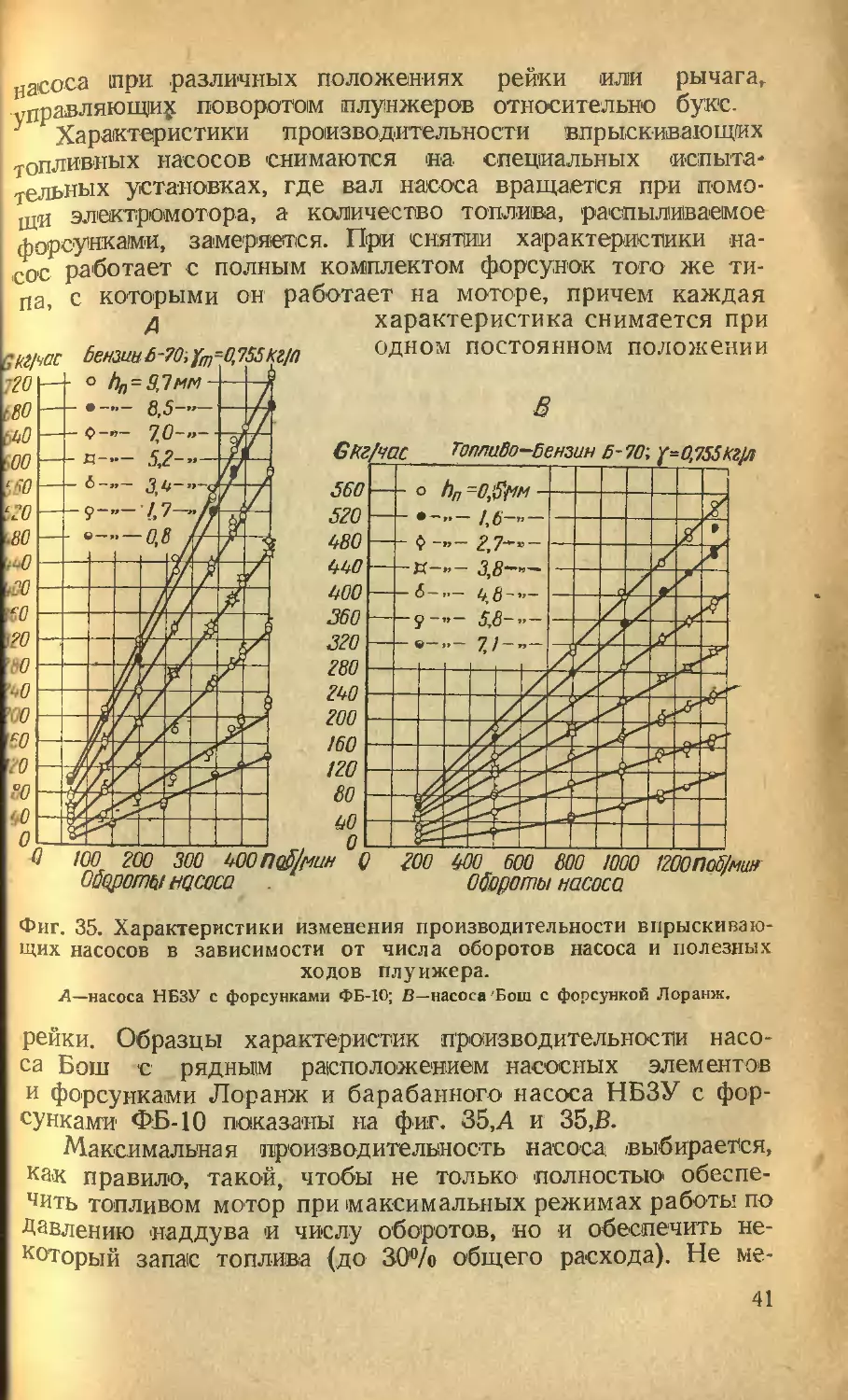

Характеристики впрыскивающего насоса

Для впрыскивающего насоса характерно изменен;;

производительности, т. е. суммарной подачи всех насосны;

элементов насоса в зависимости от числа оборотов вал

40

насоса при различных положениях реики или рычага,

управляющие поворотом плунжеров относительно букс.

У Характеристики производател! ности впрыскивающих

топливных насосов снимаются на специальных испыта-

тельных установках, где вал насоса вращается при помо-

щи электромотора, а количество топлива, распыливаемое

форсунками, замеряется. При снятии характеристики на-

сос работает с полным комплектом форсунок того же ти-

па, с которыми он работает на моторе, причем каждая

характеристика снимается при

A

Фиг. 35. Характеристики изменения производительности впрыскиваю-

щих насосов в зависимости от числа оборотов насоса и полезных

ходов плунжера.

Д—насоса НБЗУ с форсунками ФБ-10; В—насоса Бош с форсункой Лоранж.

рейки. Сбразпы характеристик производительности насо-

са Бош с рядным расположением насосных элементов

и форсунками Лоранж и барабанного насоса НБЗУ с фор-

сунками ФБ-10 показаны на фиг. 35,А и 35,В.

Максимальная производительность насоса выбирается,

как правило, такой, чтобы не только полностью обеспе-

чить топливом мотор при максимальных режимах работы по

Давлению наддува и числу оборотов, но и обеспечил не

который запас топлива (до 30% общего расхода). Не ме

41

нее важными факторами, характеризующими работу*’насо.

са на моторе, являются равномерность подач между от-

дельными насосными элементами и стабильность (неизме-

няемость) подач насосных элементов при длительной ра.

боте насоса.

Равномерное распределение топлива по цилиндрам при

равномерном питании их воздухом улучшает качество ра.

боты мотора вследствие уменьшения расходов топлива или

уменьшения октановых чисел топлива, необходимых для

бездетонационной работы мотора. Естественно, что в мо-

торах с системой впрыска для этой цели насос должен

обеспечивать одинаковую подачу между насосными эле-

ментами, в основном на режимах эксплоатационных. Для

этих режимов допускается неравенство подач топлива на-

сосными элементами до 3—4%, а с понижением режима i

мотора до малого газа это неравенство подач в большин-

стве насосов может возрастать до 16—20%.

В многоплунжерных впрыскивающих насосах равномер-

ность и неизменяемость подачи топлива при длительной,

работе зависят от степени износа плунжеров и букс. Увели-

чение зазоров между этими деталями вызывает утечку

топлива из надплунжерных пространств насосных элемен-

тов. Кроме того, износ деталей привода плунжеров (ку-

лачков и роликов-толкателей плунжеров) приводит к из-

менению хода плунжеров, что, в свою очередь, может

привести к разрегулировке насоса и изменению установ-

ленного равномерного распределения топлива по ци-

линдрам.

Как показывают экспериментальные и эксплоатацион-

ные данные, современные впрыскивающие насосы при со-

блюдении правил эксплоатащии надежны в работе, ста-

бильны в подачах в течение 300 час. работы, т. е. в тече-

ние периода времени, превосходящего срок службы мото

ра до его полной переборки.

Конструкции впрыскивающих насосов

Конструкция впрыскивающего топливного насоса в

значительной степени определяется выбранной схемой рас-

положения насосных элементов.

В насосах барабанного типа, например, фирмы Деккель

или НБЗУ, вокруг центральной топливной камеры в ли-

той отливке, имеющей цилиндрическую форму, располо-

жены 14 насосных элементов, оси которых параллельны

оси насоса (фиг. 36). Корпус состоит из двух частей: кор-

42

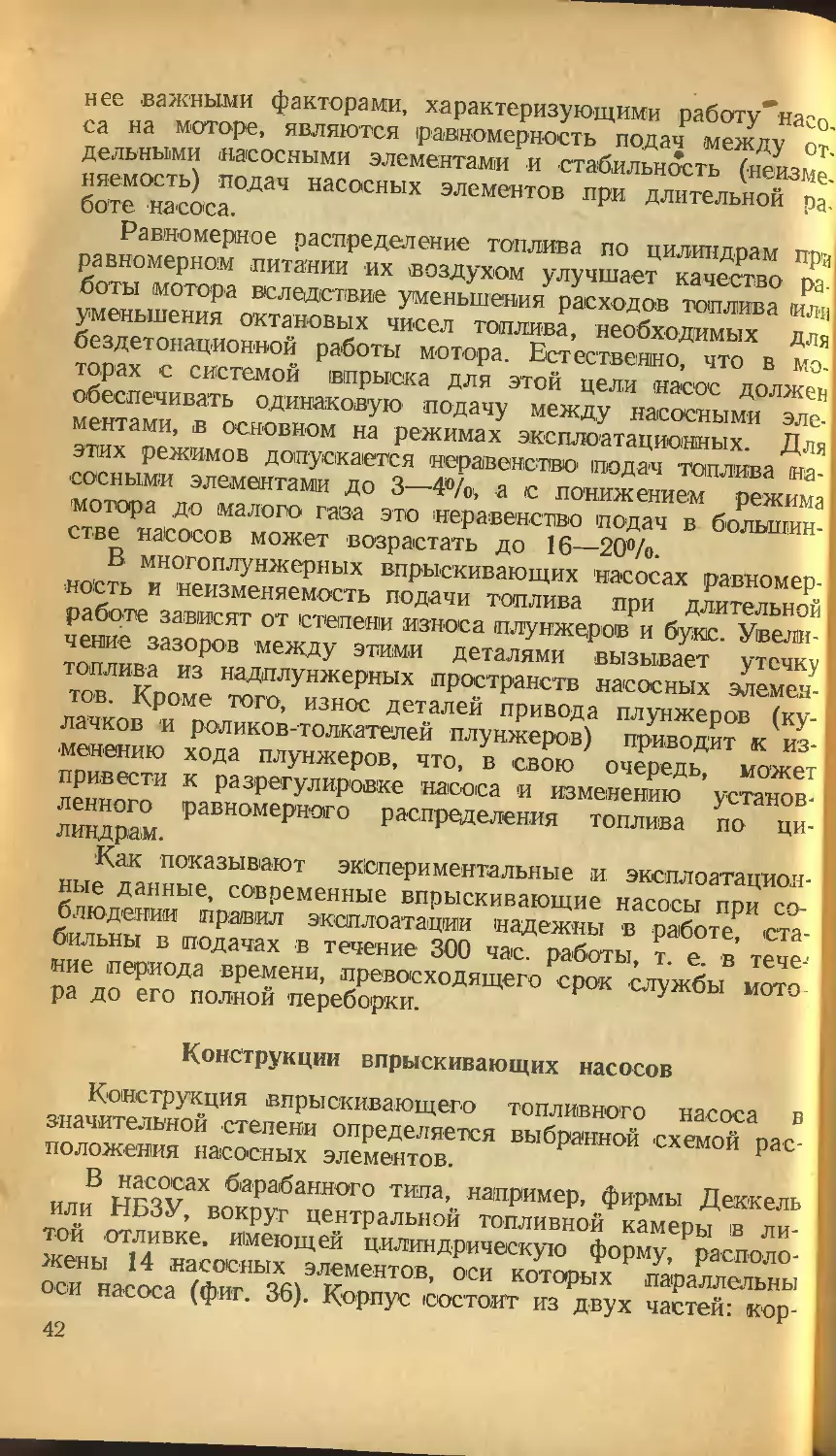

Фиг. 36. Поперечный разрез впрыскивающего насоса типа Деккель (НБЗУ).

1—вал привода насоса; 2— кулачковая шайба; 3—тол- присоединения воздухоотводной и топливной маги-

катель плунжера; 4— плунжер; 5-штуцер прнсоеди- страли к поплавково-маятниковому в_рздухоотдели-

нення трубки форсунки; 6-полость для масла; телю; 10— штуцер подвода топлива к иасосу; 11— по-

1—топливная полость; 3— трубка центробежного воз- плавково-маятииковый воздухоотделитель.

духоотделителя с возвратным клапаном; 9— штуцер

нуса толкателей и корпуса букс, стягиваемых болтами

между собой и с крышкой, служащей фланцем крепле-

ния.

Насос имеет кулачковую шайбу с тремя торцевыми

кулачками, расположенными относительно друг друга под

углом 120°.

Кулачковая шайба крепится к хвостовику болтами. На

хвостовике имеются шлицы для соединения с валиком

привода мотора. Шлицы, расположенные против одного из

кулачков шайбы, шире других. Это сделано для правиль-

ной установки кулачковой шайбы насоса относительно

коленчатого вала, с тем чтобы получить необходимый угол

начала впрыска топлива в цилиндры.

Кулачковая шайба опирается на бронзовую втулку,

напрессованную на корпус толкателей и воспринимающую

радиальные усилия, и на шариковый опорный подшип-

ник, воспринимающий аксиальные усилия. Внутренняя

часть насоСа разделена перегородкой на две полости:

большую топливную полость 7, которая питает топливом

все (насосные элементы и в которой помещен центробеж-

ный воздухоотделитель (в эту полость возвращается от-

сечное топливо и топливо, просочившееся через зазоры

между плунжерами и буксами элементов), и малую масля-

ную полость 6, через которую прокачивается масло из ма»

гистрали мотора и возвращается в картер мотора.

Масло, проходящее через эту полость, поступает че-

рез канал с обратным клапаном, отрегулированным на

2,5—3 ат\, смазывает кулачковую шайбу, ролики толка-1

телей плунжера, буксы насосных элементов и другие

детали.

Обратный клапан не допускает перетекания масла из

насоса в картер мотора, когда последний не работает.

Изменение подачи топлива путем одновременного оди-

накового поворота всех плунжеров насосных элементов,

необходимое для различных режимов работы мотора,

осуществляется автоматическим регулятором состава

смеси.

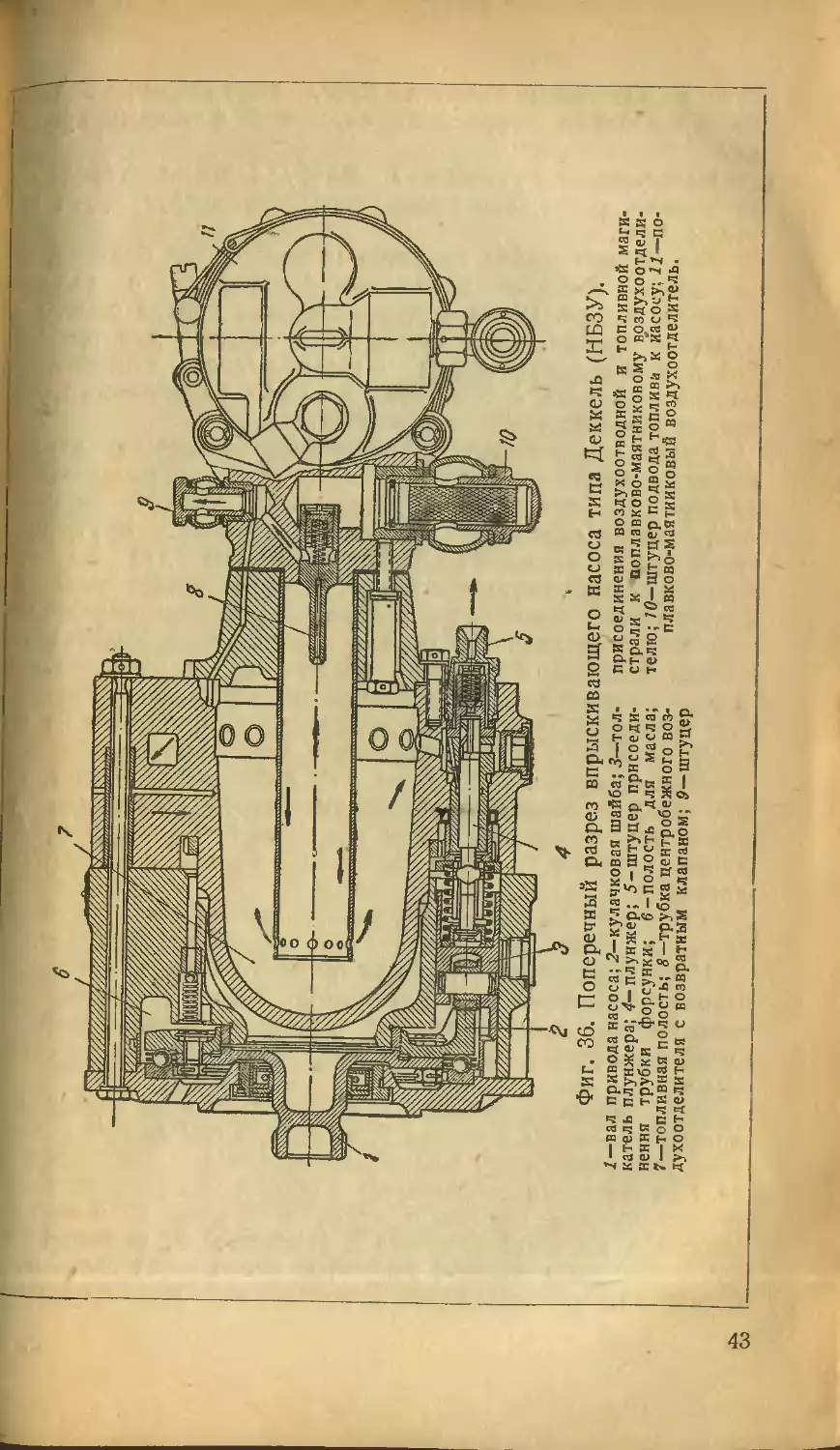

Для поворота плунжеры насоса имеют на штоке двЛ

противоположных выступа 5, которыми они входят в про-:

рези регулировочных шестерен каждого насосного элемен-

та. Эти шестерни соединяются с общим для всех шестерен

шестеренчатым венцом 6 (фиг. 37); одна из шестерен

насосного элемента сцеплена с шестерней 7, сидящей на

оси, с помощью которой регулятор смеси через свой штой

и специальный переходник поворачивает все плунжеры

44

насоса одновременно и на одинаковый угол. Величину этих

перемещений определяют по градуировке на лимбе, смон-

тированном на корпусе насоса. Максимальный угол пово-

рота рычага управления 120°; рычаг управления служит

также и для выключения подачи топлива от руки при

становке мотора.

Фиг. 37. Схема управления поворотом плунжеров впры-

скивающего топливного насоса НБЗУ.

7—кулачковая шайба; 2—плунжер; 3—букса; 4—направляющая шестерни

поворота плунжера; 5—хвостовик плунжера; 6—шестеренчатый венец

поворота шестерен плунжеров; 7—шестерня рычага поворота плунже-

ров насоса.

Поскольку плунжеры при их повороте имеют враща-

тельное движение, а шток регулятора смеси — возвратно-

поступательное, между регулятором и насосом включает-

ся переходник, который и превращает один вид движения

в другой. Кроме того, в устройстве этого переходника

предусмотрена возможность раздельного (от руки и от

регулятора) управления поворотом плунжеров и изменени-

ем подачи топлива. Переходник крепится к насосу шпиль-

ками на верхней части его корпуса.

45

Разрез барабанного насоса Деккель показан на фиг. 38.

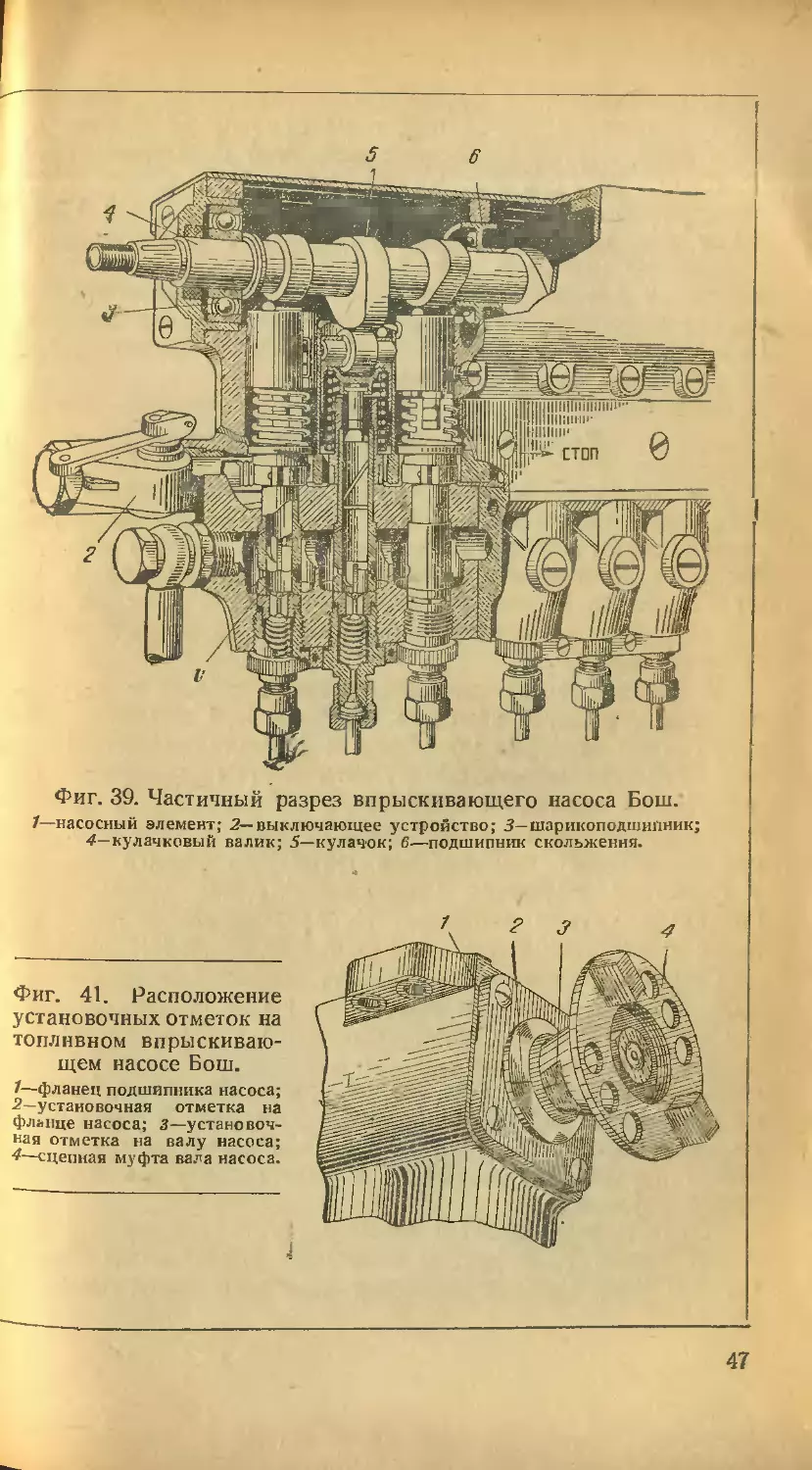

Насосы с рядным расположением элементов (фиг. 39)

или с противоположным расположением элемента а

(фиг. 40) имеют по сравнению с насосами барабанного ти-

па следующие особенности:

1) кулачки, управляющие перемещениями плунжеров в

буксах, находятся на одном (горизонтально расположен--

ном валу (по типу кулачкового валика авиационного' мо-

тора), который вращается валом мотора;

Фиг. 38. Внешний вид разрезанного впрыскиваю-

щего топливного насоса типа Деккель.

2) управление поворотом плунжеров насоса произво-

дится регулятором смеси с помощью шестеренчатой рейки

насоса, сцепленной с шестернями всех насосных элемен-

тов;

3) для устранения люфтов при движении этих шесте-

рен по рейке люфты устраняются несколькими пружи-

нами;

4) насосы некоторых конструкций (Бош) имеют от-

дельные масляные насосы, которые обеспечивают замкну-

тую систему смазки, не зависящую от масляной системы

мотора; насосы эти имеют большой вес и большие габа-

риты, а производство их сложнее и дороже.

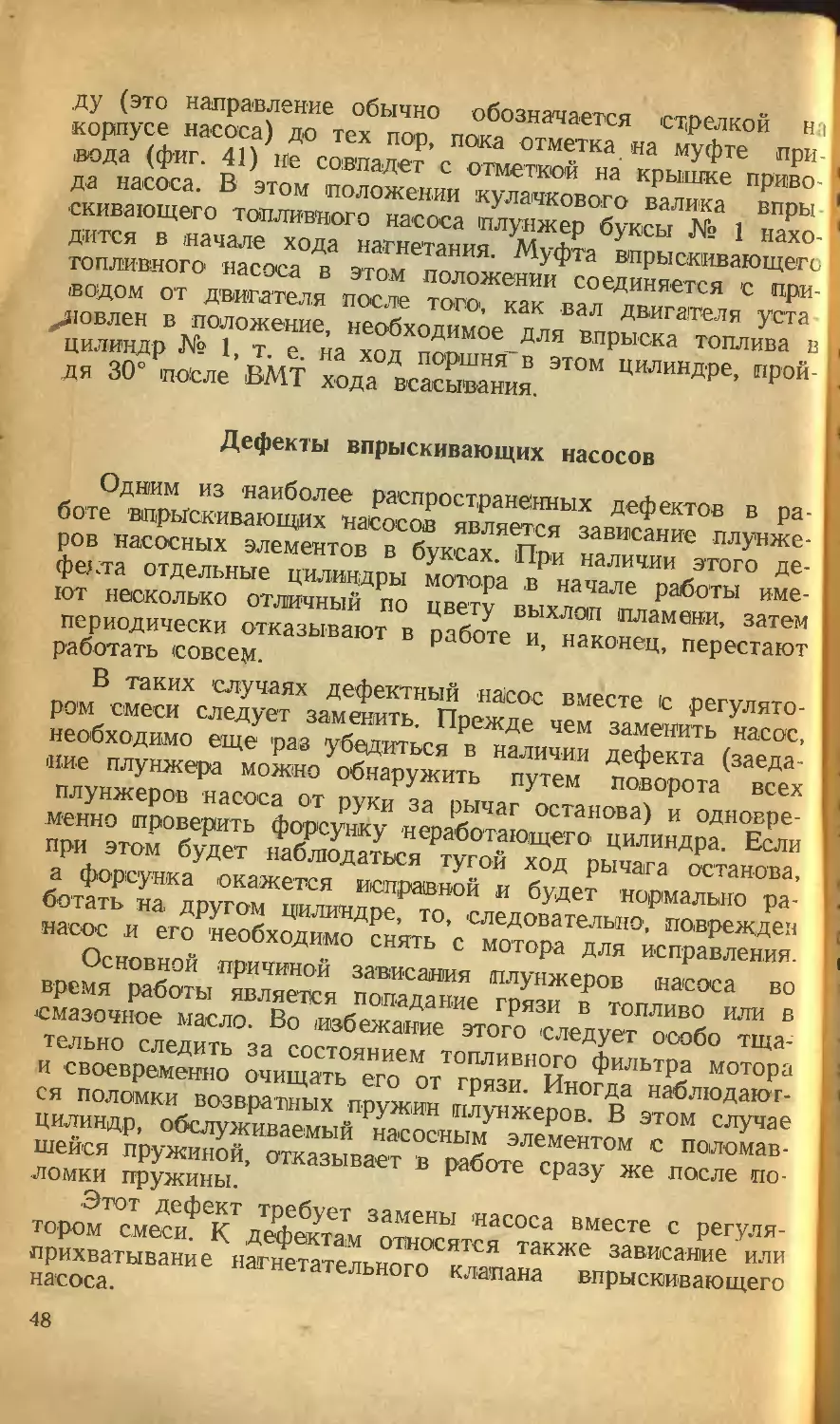

Топливный насос (например, Бош) с рядным располо-

жением элементов устанавливают на мотор следующим

образом: кулачковый валик насоса поворачивается по хо-

46

5 6

Фиг. 39. Частичный разрез впрыскивающего насоса Бош.

7—насосный элемент; 2— выключающее устройство; 3— шарикоподшипник;

4— кулачковый валик; 5—кулачок; 6—подшипник скольжения.

Фиг. 41. Расположение

установочных отметок на

топливном впрыскиваю-

щем насосе Бош.

/—фланец подшипника насоса;

2—установочная отметка на

фланце насоса; 3—установоч-

ная отметка на валу насоса;

-/—сцепная муфта вала насоса.

47

L

I

E L*

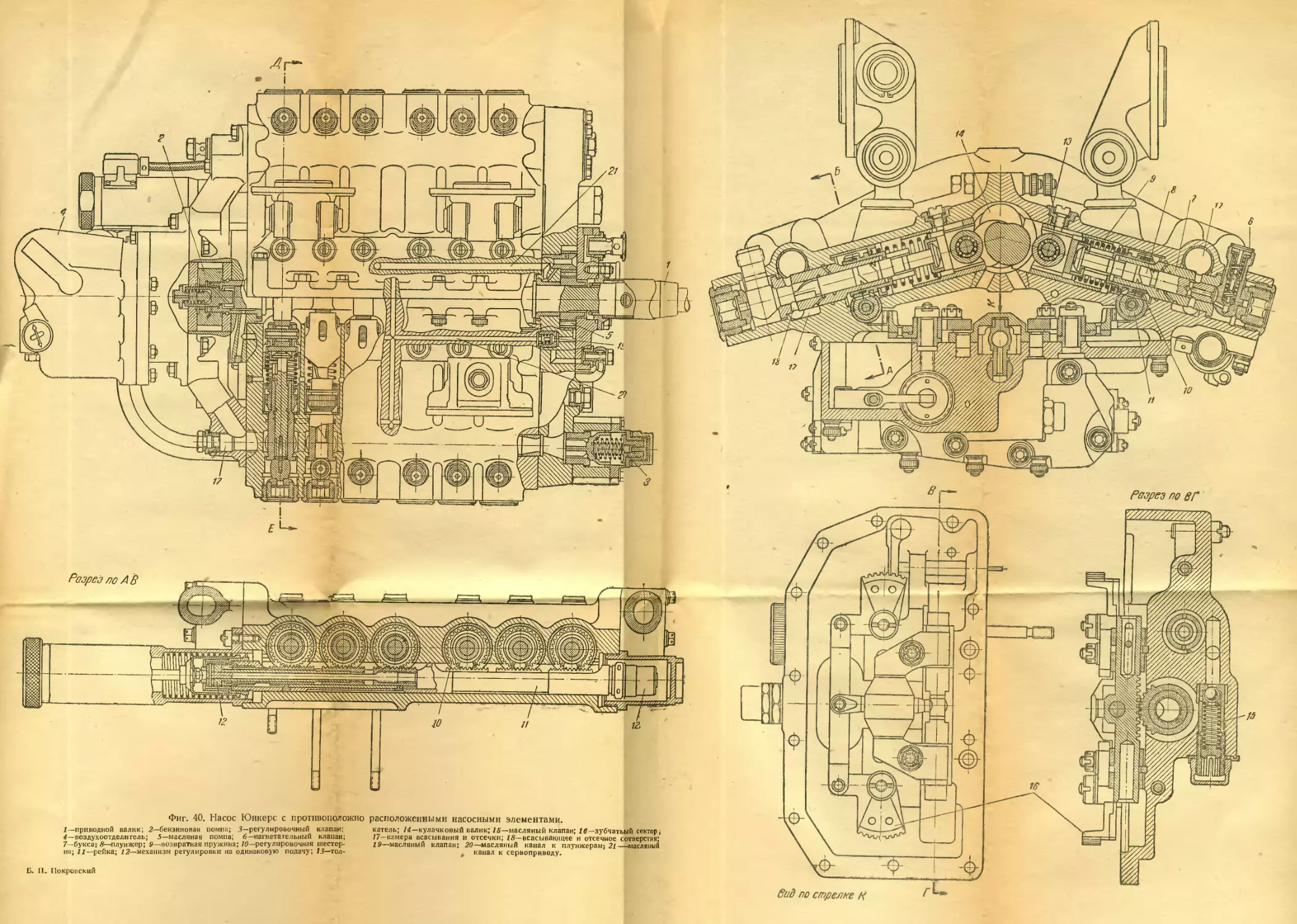

Фиг. 40. Насос Юнкере с противоположно

расположенными насосными элементами.

1—приводной валик; 2—бензиновая помпа; 5—регулировочный клапан;

4—воздухоотделитель; 5—масляная помпа; 6—нагнетательный клапаи;

7—букса; плунжер; 0—возвратная прулсина; 70—регулировочная шестер-

ня; Л—рейка; 12— механизм регулировки на одинаковую подачу; 15—тол-

катель; 74—кулачковый валнк; 15—масляный клапан; 16—зубчатьый сектору

17— камера всасывания и отсечки; 18— всасывающее н отсечное сотверстия;

19—масляный клапан; 20—масляный канал к плунжерам; 21—масляный

# канал к сервоприводу.

Б. 11- Покровский

вид по стрелке в

ду (это направление обычно обозначается стрелкой н ।

корпусе насоса) до тех пор, пока отметка на муфте при

вода (фиг. 41) Не совпадет с отметкой на крышке приво

да насоса. В этом положении кулачкового валика впры

скивающего топливного насоса плунжер буксы № 1 нахо-

дится в начале хода нагнетания. Муфта впрыскивающего

топливного’ насоса в этом положении соединяется с при

вадом от двигателя после того, как вал двигателя уста

^дювлен в положение, необходимое для впрыска топлива в

цилиндр № 1, т. е. на ход поршня" в этом цилиндре, прой-

дя 30° после ВМТ хода всасывания.

Дефекты впрыскивающих насосов

Одним из наиболее распространенных дефектов в ра-

боте впрыскивающих насосов является зависание плунже-

ров насосных элементов в буксах. При наличии этого де-

фекта отдельные цилиндры мотора ,в начале работы име-

ют несколько отличный по цвету выхлоп пламени, затем

периодически отказывают в работе и, наконец, перестают

работать совсем.

В таких 'случаях дефектный насос вместе с регулято-

ром смеси следует заменить. Прежде чем заменить насос,

необходимо еще раз убедиться в наличии дефекта (заеда-

ние плунжера можно обнаружить путем поворота всех

плунжеров насоса от руки за рычаг останова) и одновре-

менно проверить форсунку неработающего цилиндра. Если

при этом будет наблюдаться тугой ход рычага останова,

а форсунка окажется исправной и будет нормально ра-

ботать на другом цилиндре, то, следовательно, поврежден

насос и его необходимо снять с мотора для исправления.

Основной причиной зависания плунжеров насоса во

время работы является попадание грязи в топливо или в

смазочное масло. Во избежание этого следует особо тща-

тельно следить за состоянием топливного фильтра мотора

и своевременно очищать его от грязи. Иногда наблюдают-

ся поломки возвратных пружин плунжеров. В этом случае

цилиндр, обслуживаемый насосным элементом с поломав-

шейся пружиной, отказывает в работе сразу же после по-

ломки пружины.

Этот дефект требует замены насоса вместе с регуля-

тором смеси. К дефектам относятся также зависание или

прихватывание нагнетательного клапана впрыскивающего

насоса.

48

Для устранения этого допускается снятие штуцера де-

фектного насосного элемента для осмотра возвратного

^лапана насоса. Если промывка клапана не устраняет де-

фекта, он должен быть заменен новым клапаном.

[V. ВОЗДУХООТДЕЛЕНИЕ И ВОЗДУХООТДЕЛИТЕЛИ

Любая жидкость, в том числе и бензин, являющийся

основным видом топлива для авиационных моторов, всег-

да содержит в себе некоторое количество воздуха в рас-

творенном состоянии. Количество растворенного в бензи-

не воздуха зависит от химического состава бензина, тем-

пературы его и давления среды.

При нагреве бензина и уменьшении давления на его

поверхность содержащийся в нем воздух будет выле-

читься.

Помимо этого большинство авиационных бензино(в при

нормальном атмосферном давлении начинает кипеть при

температурах 40—60° С.

Таким образам, если холодное топливо из баков само-

лета будет непосредственно попадать во впрыскивающий

насос по трубопроводам, проходящим около сильно на-

гретых моторных деталей и через замоторное пространство

капота самолета, где температура воздуха равна 40—55 °C,

топливо будет нагреваться и выделять растворенный в

нем воздух |и пары наиболее легкокипящих фракций бен-

зина.

Выделяющиеся в большом количестве пары топлива

и воздуха, попадая вместе с топливом в насосные элемен-

ты впрыскивающего насоса, могут вызвать прекращение

подачи топлива насосными элементами. Даже небольшое

количество воздуха, попадая в насосные элементы, вызы-

вает неравномерное распределение смеси по цилиндрам,

приводящее обычно к неустойчивой и неравномерной рабо-

те авиационного мотора. В моторах воздушного охлажде-

ния неравномерное распределение топлива по цилиндрам

'вследствие выделения воздуха и пара из топлива вызыва-

ет тряску, значительные перебои в работе отдельных ци-

линдров и неравномерное распределение температур по

Цилиндрам.

При подъеме на большие высоты указанные дефекты

могут проявляться еще резче, причем выделение паров

Ц воздуха из топлива в этих условиях (может вызвать

колебание и уменьшение давления топлива перед впрыски-

®ающим насосом.

Б. п. Покровский

Для того чтобы повысить надежность в эксплоатац!

а следовательно, и безопасность полета самолетов с J

торами, имеющими систему впрыска, последние должт|

иметь специальные воздухе- и пароотделительные устрэ|

ства — воздухоотделители. I

Воздухоотделители для систем впрыска современна

моторов применяются следующих типов: маятниковые, щ

плавковые, центробежные и комбинированные. Центр!

бежные воздухоотделители применяются для насосов б,

рабанного типа и, как правило, размещаются внутри кол

пуса насосов.

Маятниковые, поплавковые и комбинированные возд!

хоотделители используются для насосов с рядными и пр!

Тйвоположно расположенными насосными элементами. I

Воздухоотделитель в системе топливоподачи долж!

быть размещен за подкачивающей топливной помпой в щ

посредственной близости к впрыскивающему насосу. Т».

кая установка воздухоотделителя исключает возможное!

случайных подсосов воздуха в насос и тем самым повц

шает надежность системы топливоотдачи. I

Центробежный воздухоотделитель

Центробежные воздухоотделители применяются на зье

здообравных авиационных моторах 'BMW-801 и АШ-82ФНВ.

являясь неотъемлемой частью конструкции топливноп

впрыскивающего насоса типа НБЗУ или Деккель. I

Расположение центробежного’ воздухоотделителя s

топливной полости впрыскивающего насоса показано на

фиг. 36, а схема его работы — на фиг. 42.

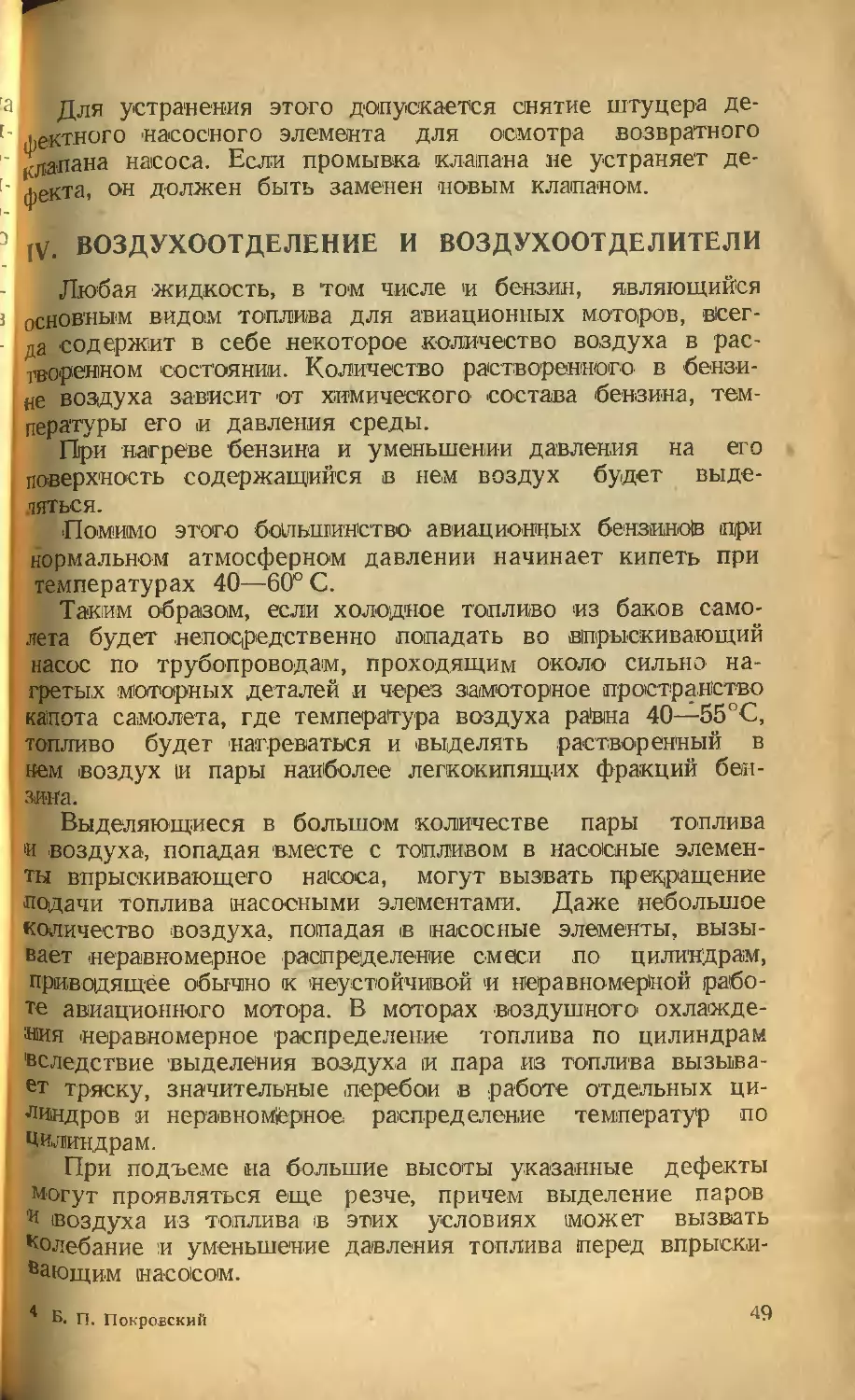

Топливо под давлением, .создаваемым подкачивающим

насосом через каналы <3, расположенные по касательной к

стенкам трубки 5, вводится в трубку 5. Поступательное

движение топливного потока преобразуется во вращатели

ное движение топлива внутри трубки. Скорость вращатель-

ного движения топлива внутри трубки не является посто-

янной и изменяется с изменением расхода топлива мото-

ром, т. е. с изменением режима работы мотора. Топливо

и воздух, находясь во вращающемся потоке вследствие

воздействия центробежных сил, размещаются внутри

трубки соответственно своим плотностям.

Топливо, имеющее большую плотность, отбрасывается

ближе к стенкам трубки, а воздух, имеющий незначитель-

ную плотность, располагается вблизи центра вращения то*

пливного потока по оси трубки.

50

I

Фиг. 42. Схема работы центробежного возду-

х оотделителя.

1 —канул подвода топлива к воздухоотделителю; 2—топ-

ливный канал; 3—каналы, вводящие топливо в трубку

под углом к ее стенкам; 4— входные топливные плоские

окна; 5—трубка центробежного воздухоотделителя;

<5—выходные топливные отверстия в трубке; 7—полость

топлива, очищенного от воздуха; 8 -полость паров и

воздуха, отделенных от топлива; 9—примерная граница

между воздушной и топливной полостями трубки;

20—корпус возвратного клапана; //—канал перепуска

воздуха с незначительной частью топлива.

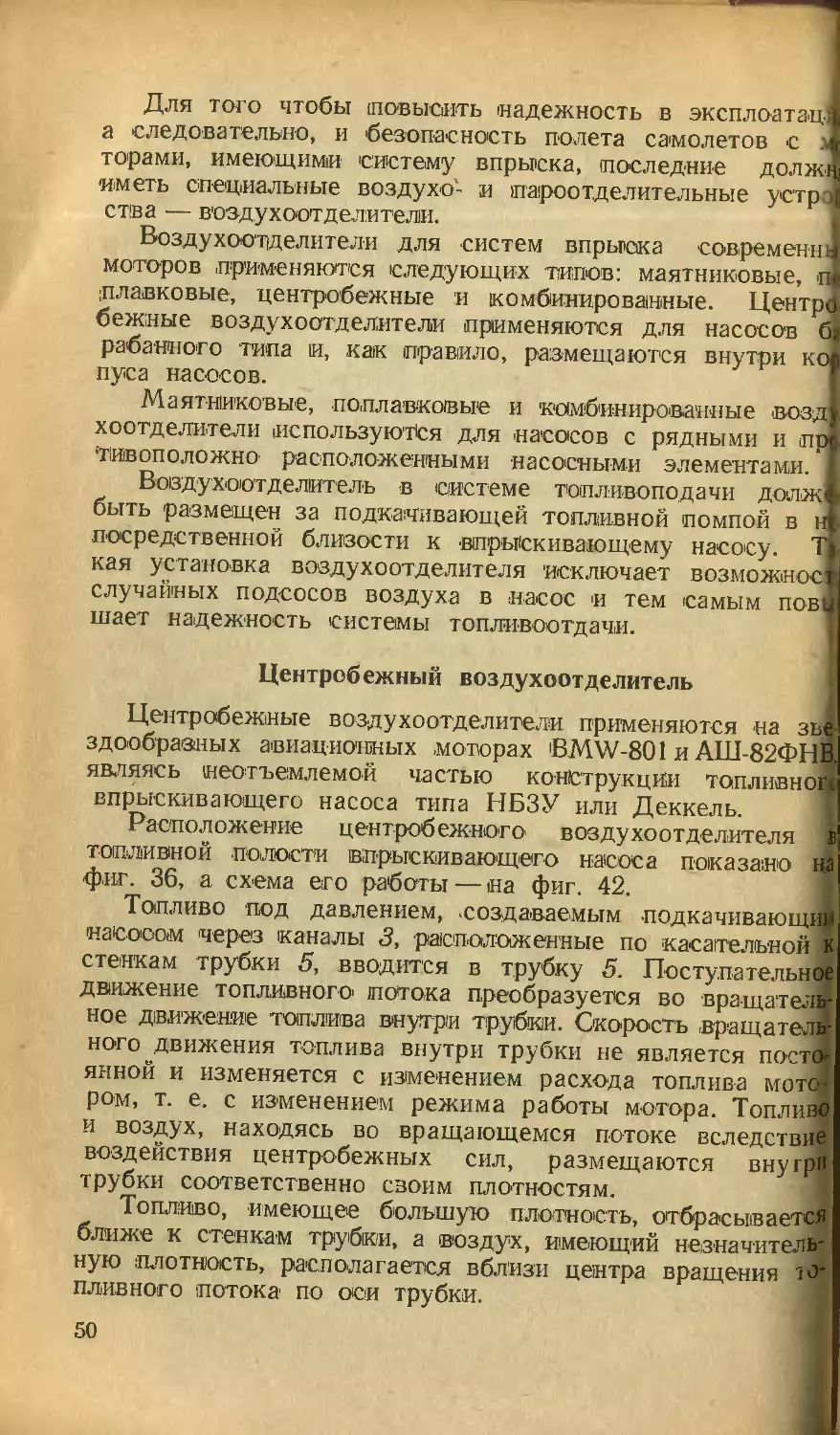

4 3 5 14 17 15 16

Фиг. 43. Схема центробежного воздухоотделителя.

/—канал подвода топлива из топливной подкачивающей

помпы; 2— наклонное входное отверстие в трубке; 3—зона

воздуха и пароотделенпя; 4—зона очищенного топлива;

5—трубка воздухоотделителя; 6—отверстия выхода топлива

в топливную полость насоса; 7—корпус возвратного клапана;

8—канал отвода воздуха с топливом; 9—перепускной канал;

10—боковая проточка (лыска); 17— сверление, ведущее во

внутреннюю полость корпуса насоса; 12—отверстие в кла-

пане; 73—внутренняя полость в клапане; 14— окна перепуска;

15— канал перепуска; 16—полость возвратного штуцера;

77—канал перепуска из камер насосных элементов № 1 н 14;

18—возвратный клапан; 79—пружина клапана; 20—стопор

клапана.

51

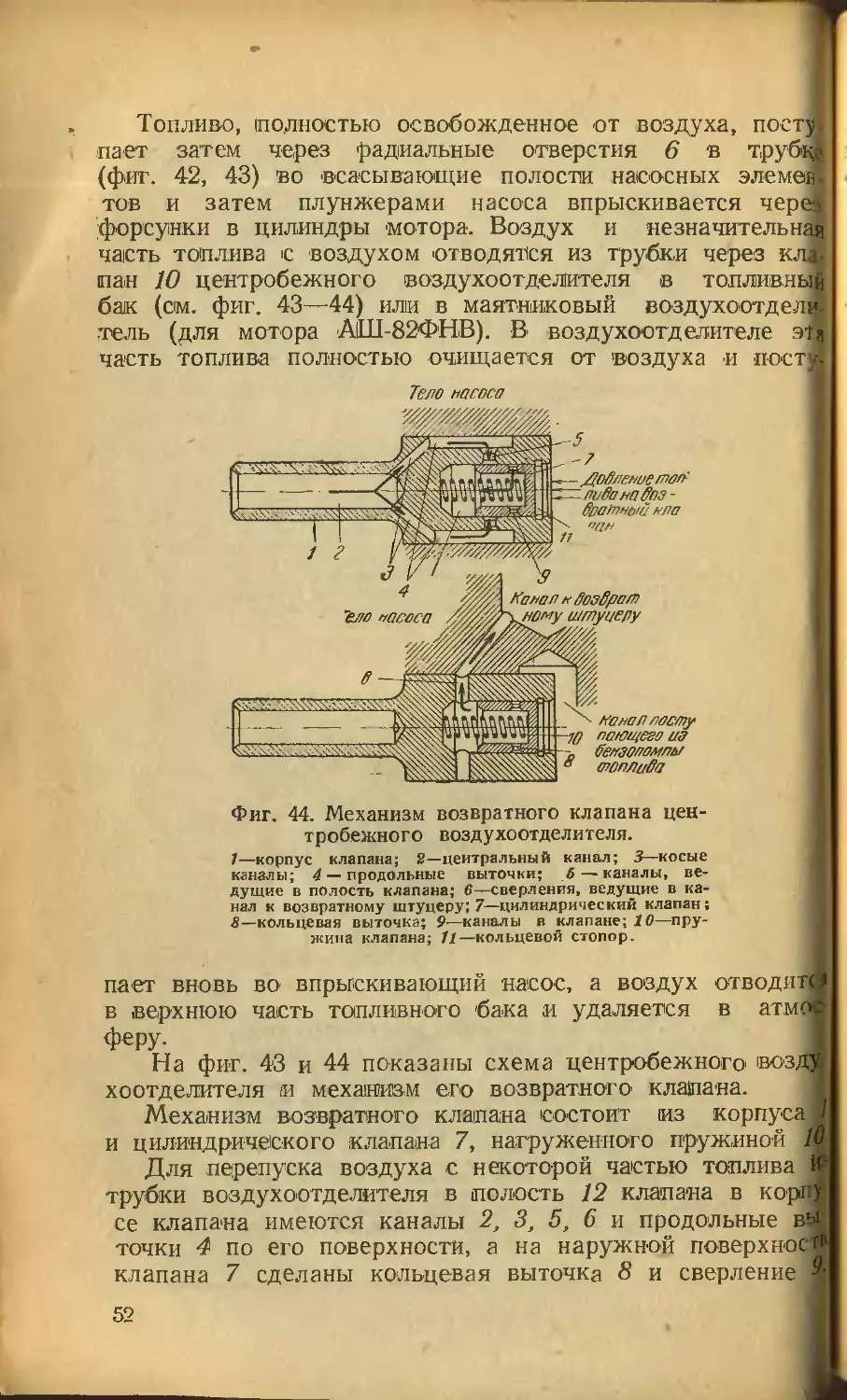

Топливо, полностью освобожденное от воздуха, посту

пает затем через радиальные отверстия 6 в трубц,

(фиг. 42, 43) 'во 'всасывающие полости насосных элемен

тов и затем плунжерами насоса впрыскивается чере

•форсунки в цилиндры мотора. Воздух и незначителонай

часть топлива с воздухом отводятся из трубки через кл

пан 10 центробежного воздухоотделителя в топливный

бак (ом. фиг. 43—4Q или в маятниковый воздухоотдели

тель (для мотора АШ-82ФНВ). В' воздухоотделителе

часть топлива полностью очищается от воздуха и пости

Тем насоса

4

"ело паси

/Санол посту

поющего из

оензотмн/.

o/on/iuffa

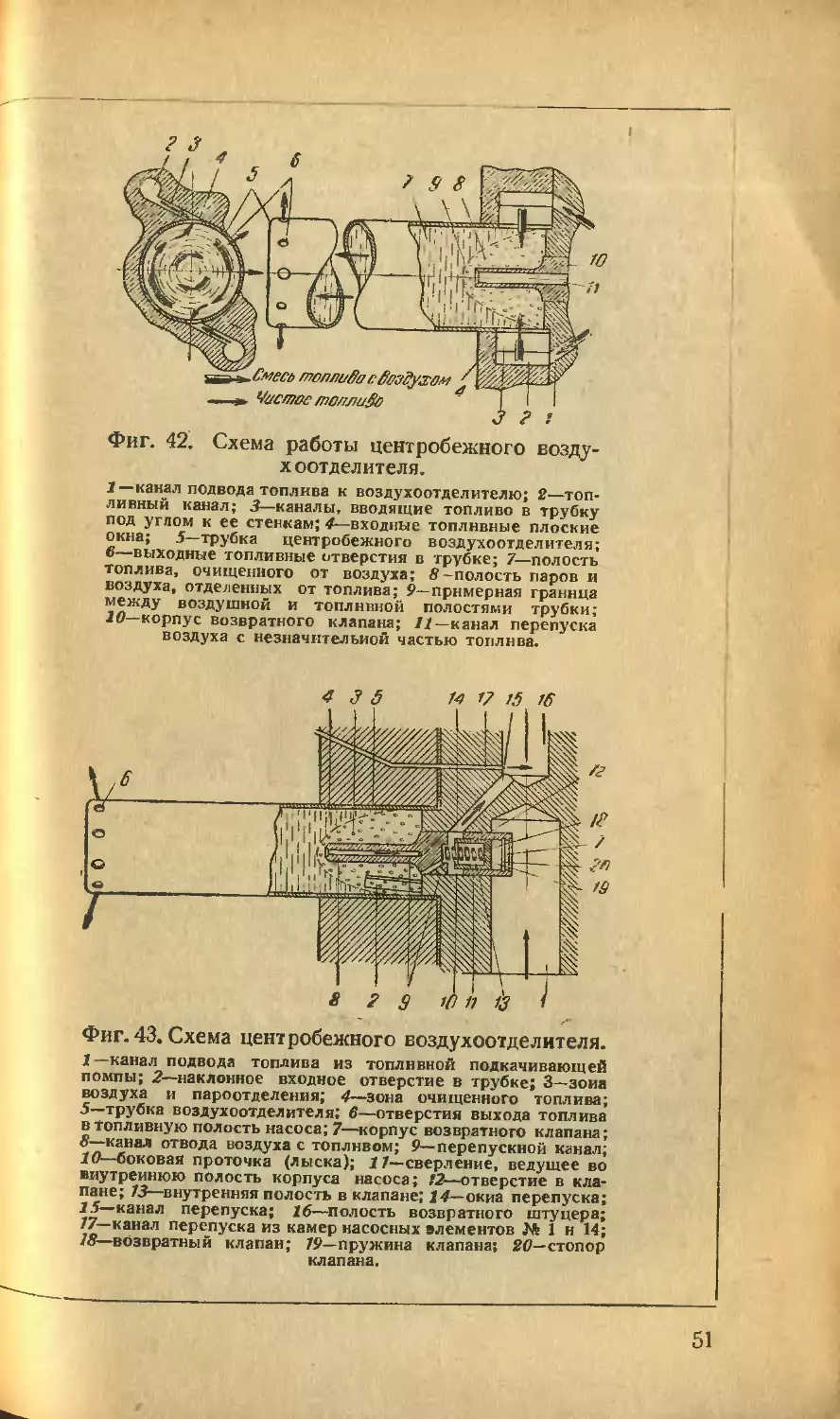

Фиг. 44. Механизм возвратного клапана цен-

тробежного воздухоотделителя.

7—корпус клапана; 2—центральный канал; 3— косые

каналы; 4— продольные выточки; б— каналы, ве-

дущие в полость клапана; 6—сверления, ведущие в ка-

нал к возвратному штуцеру; 7—цилиндрический клапан;

8—кольцевая выточка; 9—каналы в клапане; 10—пру-

жина клапана; 77—кольцевой стопор.

пает вновь во впрыскивающий насос, а воздух отводятв

в верхнюю часть топливного бака и удаляется в атмог

феру.

На фиг. 43 и 44 показаны схема центробежного' возду

хоотделителя и механизм его возвратного' клапана.

Механизм возвратного клапана состоит ив корпуса I

и цилиндрического клапана 7, нагруженного пружиной /I

Для перепуска воздуха с некоторой частью топлива I

трубки воздухоотделителя в полость 12 клапана в кср1 у

се клапана имеются каналы 2, 3, 5, 6 и продольные вЗ

точки 4 по его поверхности, а на наружной поверхнос т1’

клапана 7 сделаны кольцевая выточка 8 и сверление

52

Клапан монтируется и корпусе 1 и пружиной 10 при-

нимается к кольцевому стопору 11, удерживающему его

|₽ корпусе. В этом положении клапана отверстия 5 и 9 не

совпадают и поэтому, трубка воздухоотделителя не сооб-

щается через маятниковый .воздухоотделитель или топлив-

ный бак с атмосферой, в результате чего перепуск возду-

ха будет прекращен.

Перепуск воздуха наминается только тогда, когда кла-

пан под давлением бензийа передвинется и соединит меж-

ду собой каналы 5 и 9.

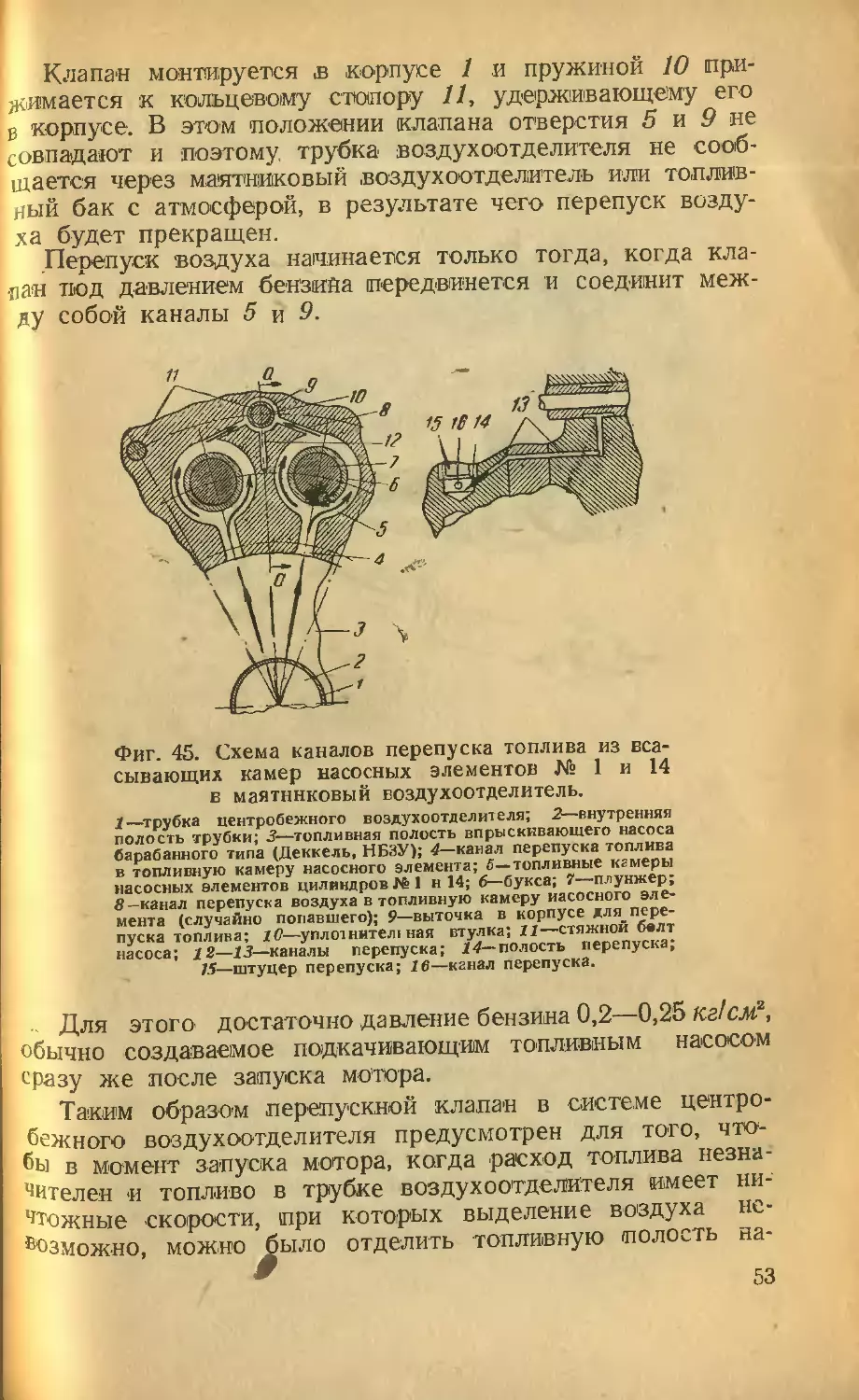

Фиг. 45. Схема каналов перепуска топлива из вса-

сывающих камер насосных элементов № 1 и 14

в маятниковый воздухоотделитель.

1—трубка центробежного воздухоотделителя; 2—внутренняя

полость трубки; 3—топливная полость впрыскивающего насоса

барабанного типа (Деккель, НБЗУ); 4—канал перепуска топлива

в топливную камеру насосного элемента; 5—топливные камеры

насосных элементов цилиндров №1 н 14; 6—букса; 7—плунжер;

8— канал перепуска воздуха в топливную камеру иасосного эле-

мента (случайно попавшего); 9—выточка в корпусе для^ пере-

пуска топлива; 1С—уплотннтел! ная втулка; 11—стяжной болт

насоса; 12—13—каналы перепуска; 14—полость перепуска;

15— штуцер перепуска; 16—канал перепуска.

Для этого достаточно давление бензина 0,2—0,25 кг!см2,

обычно создаваемое подкачивающим топливным насосом

' разу же после запуска мотора.

Таким образом перепускной клапан в системе центро-

бежного воздухоотделителя предусмотрен для того, что-

бы в момент запуска мотора, когда расход топлива незна-

чителен и топливо в трубке воздухоотделителя имеет ни-

чтожные скорости, при которых выделение воздуха не-

возможно, можно было отделить топливную полость на-

53

coca от атмосферы и тем самым устранить попадание д<

баночного количества воздуха из атмосферы в топливо.

Для отвода паров топлива и воздуха из насоса во вр

мя стоянки и при запуске мотора в конструкции насос

предусмотрены предохранительные перепускные канал

z

Фиг. 46. Воздухоотделитель поплавкового типа Юнкере.

1 —направляющая втулка иглы; 2—пробка с калиброванным отверстием для

отвода воздуха из воздухоотделителя; З—воздушное пространство (полость);

4—канал отвода воздуха в атмосферу; 5—поплавок; 6—игла поплавка; 7—отвод

воздуха из воздухоотделителя в атмосферу; 8—Фильтр; 9—вход топлива в воз-

духоотделитель из подкачивающего топливного насоса; 16?—выход топлива из

воздухоотделителя во впрыскивающий насос.

для воздуха (фиг. 45). Как известно, воздух собираете

только в верхних точках топливной полости насоса. Гаки

ми верхними точками в насосах барабанного типа являкл

ся камеры всасывания двух верхних насосных элемента

(например, в насосах типа НБЗУ или Деккель насосны

элементы цилиндра № 1 и 14). Камеры всасывания эта

насосных элементов снабжаются системой каналов, ч<

рез которые происходит незначительный перепуск толя»

ва вместе с содержавшимся в нем воздухом в маятнико

вый воздухоотделитель, а при отсутствии последнего -

непосредственно в топливный бак.

54

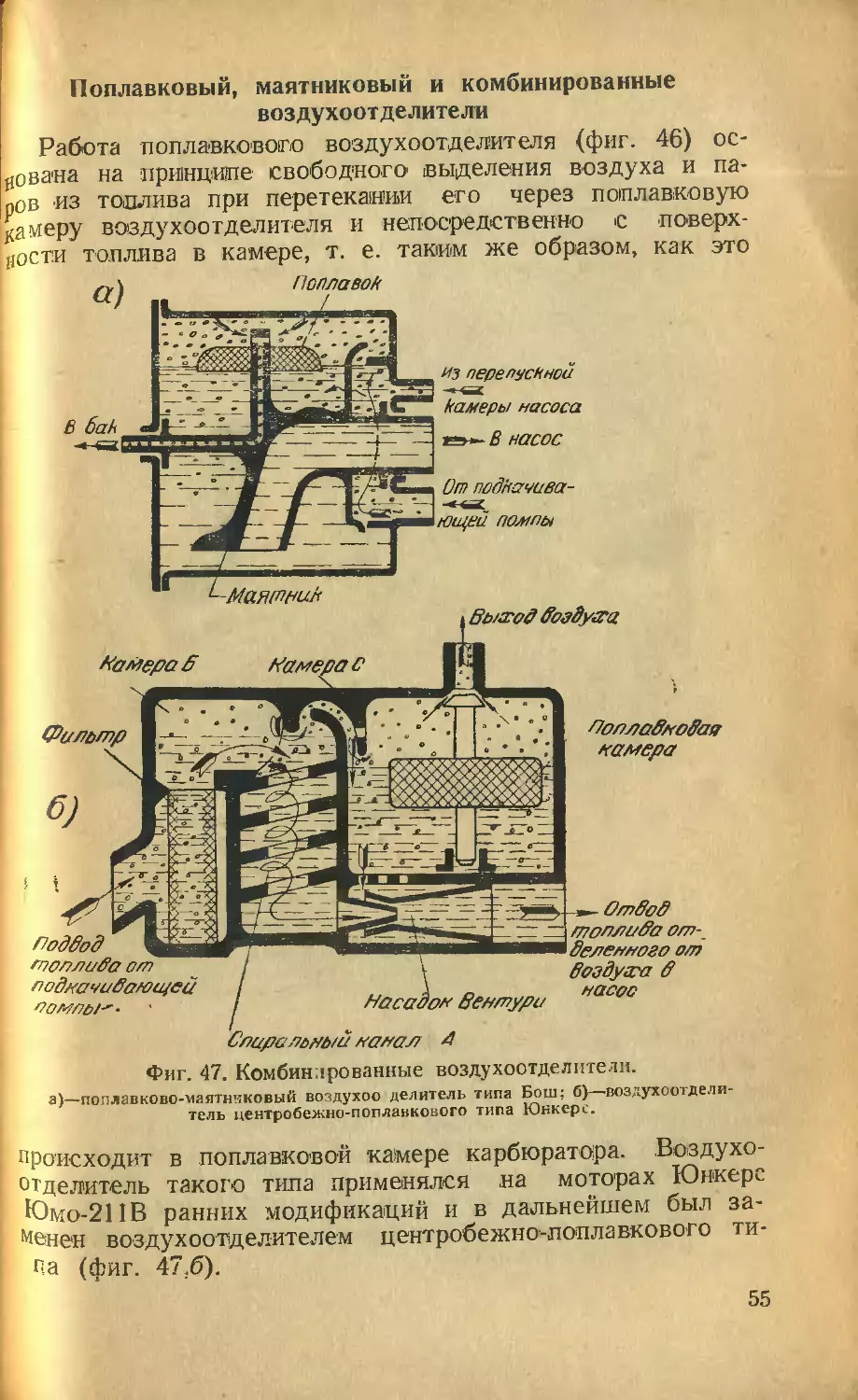

Поплавковый, маятниковый и комбинированные

воздухоотделители

Работа поплавкового воздухоотделителя (фиг. 46) ос-

нована на принципе свободного' выделения воздуха и па-

ров из топлива при перетекании его через поплавковую

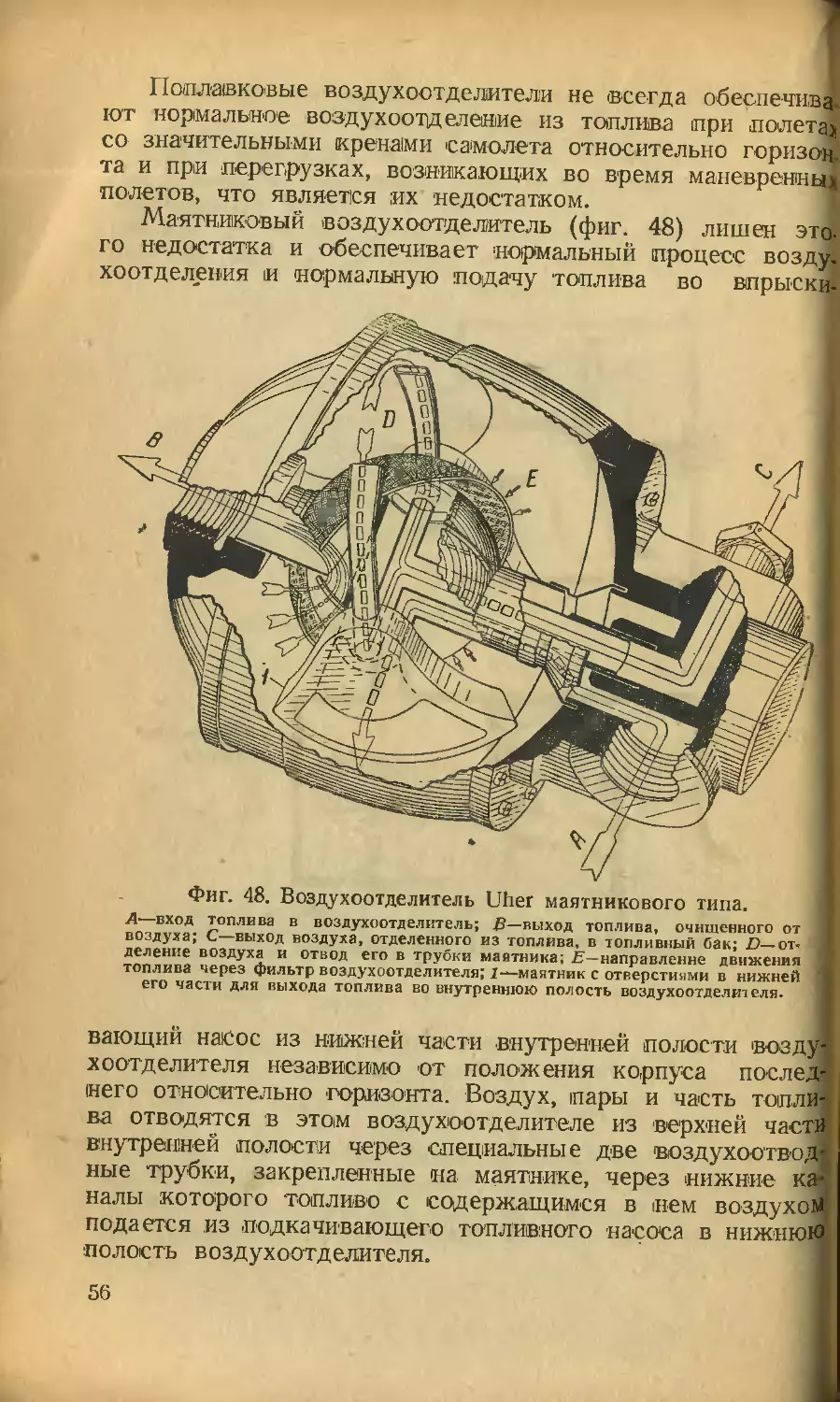

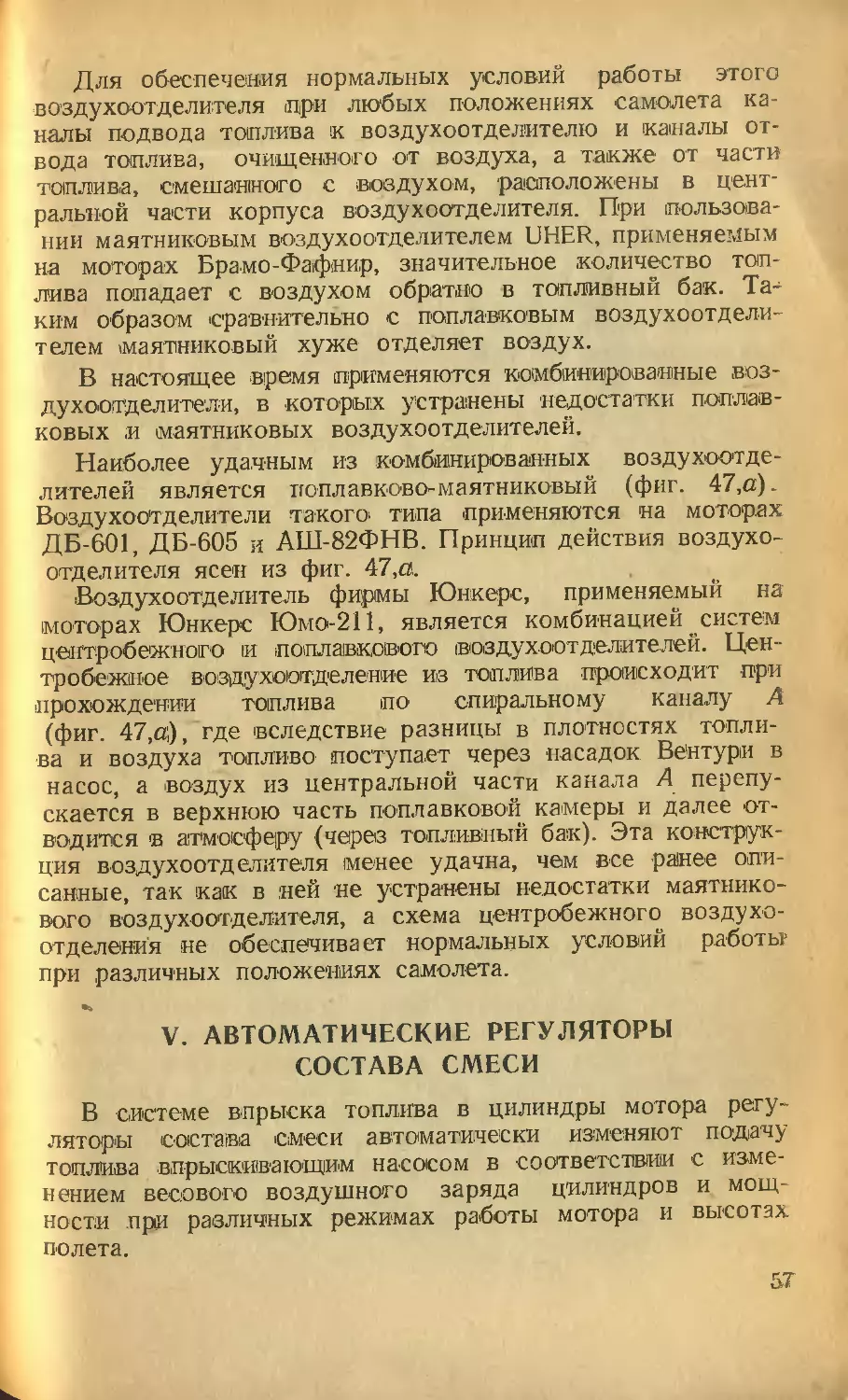

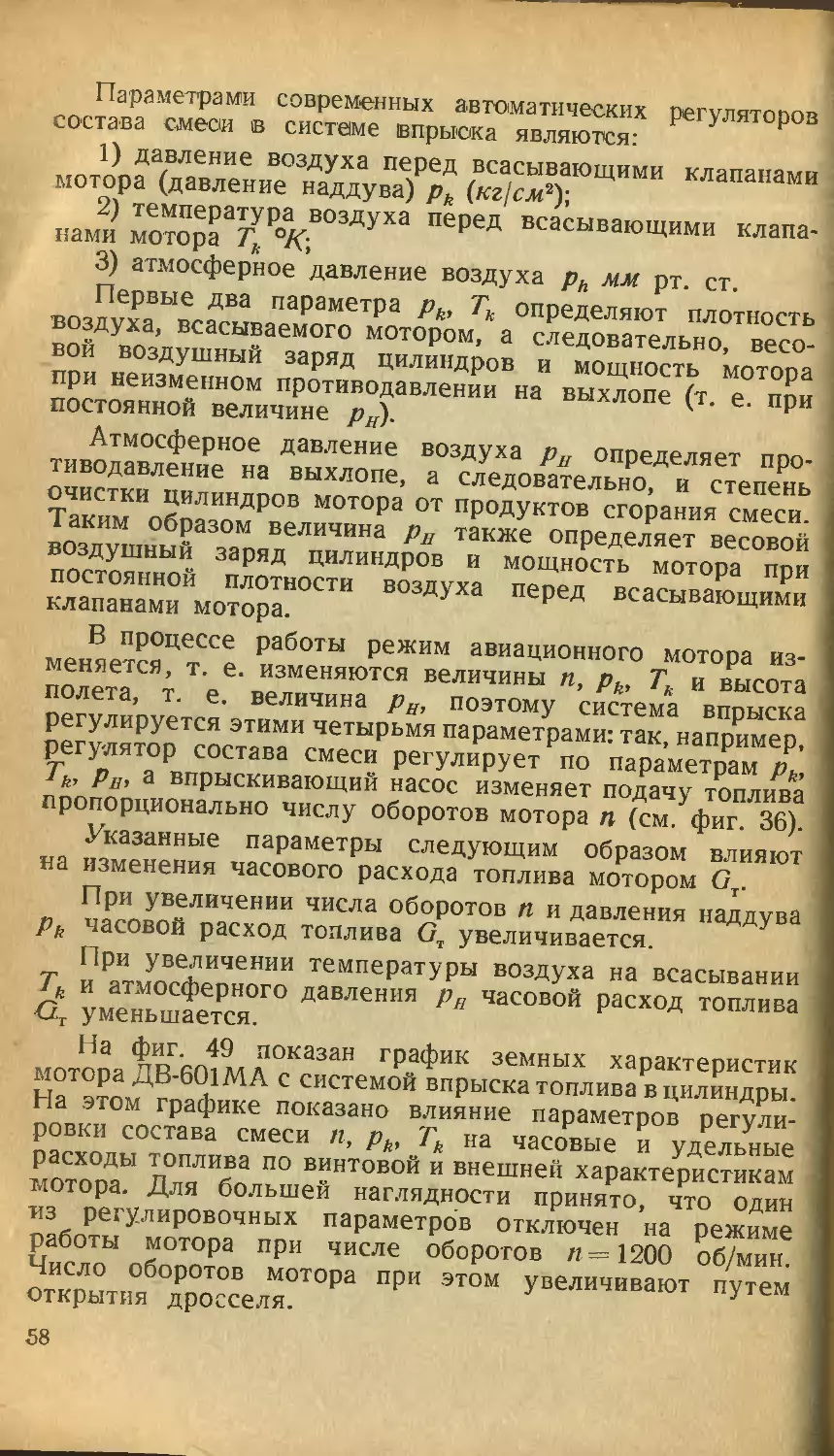

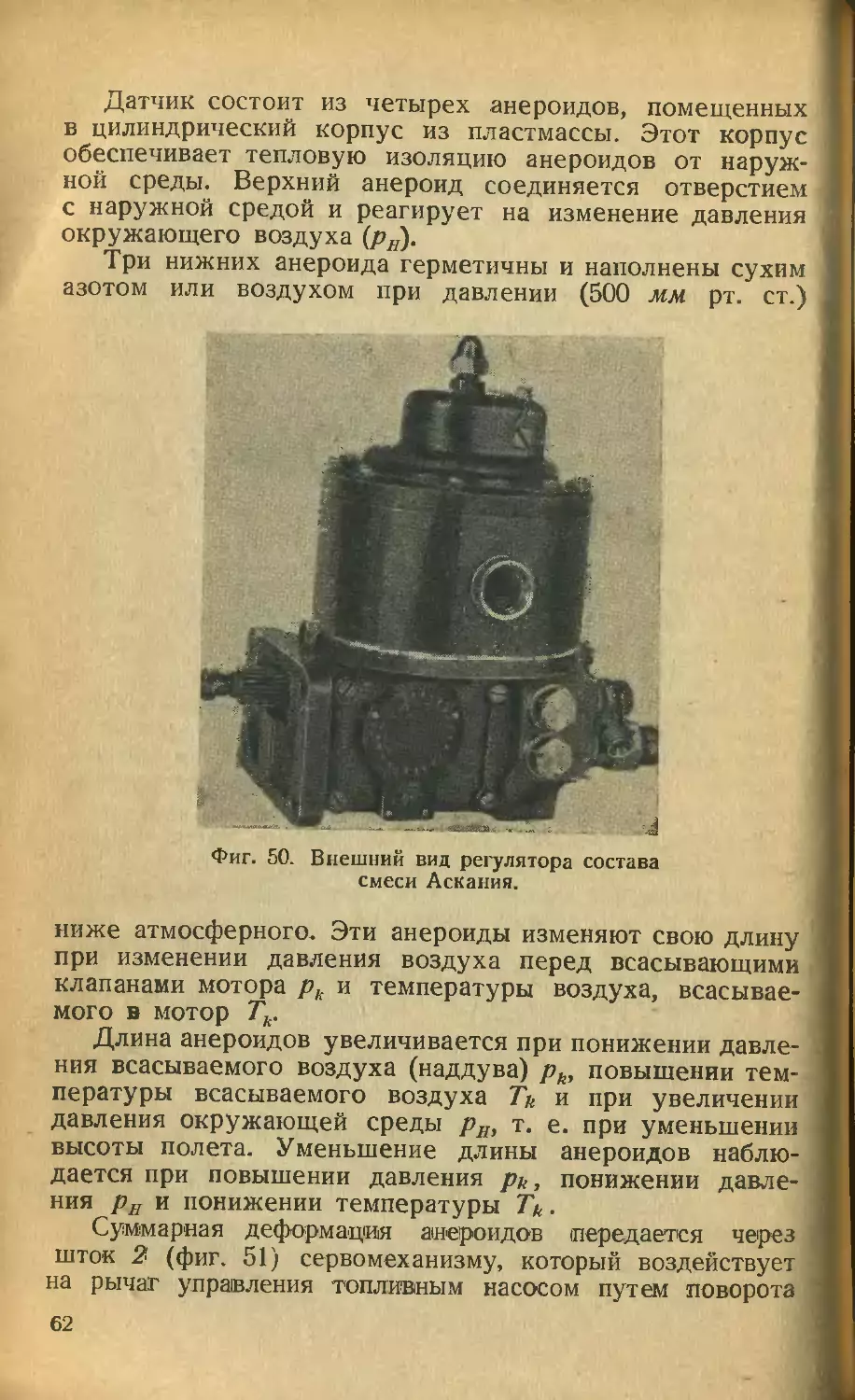

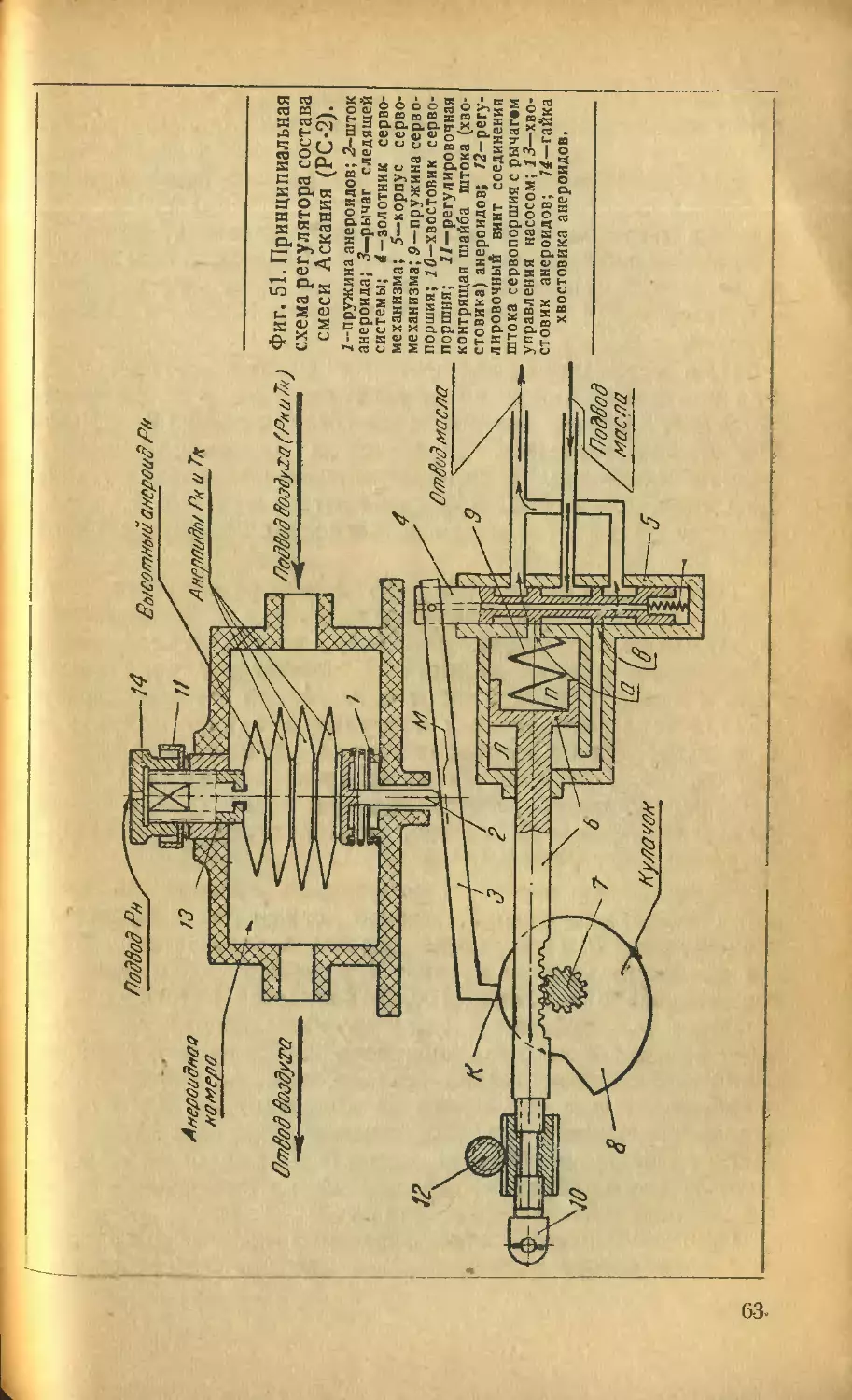

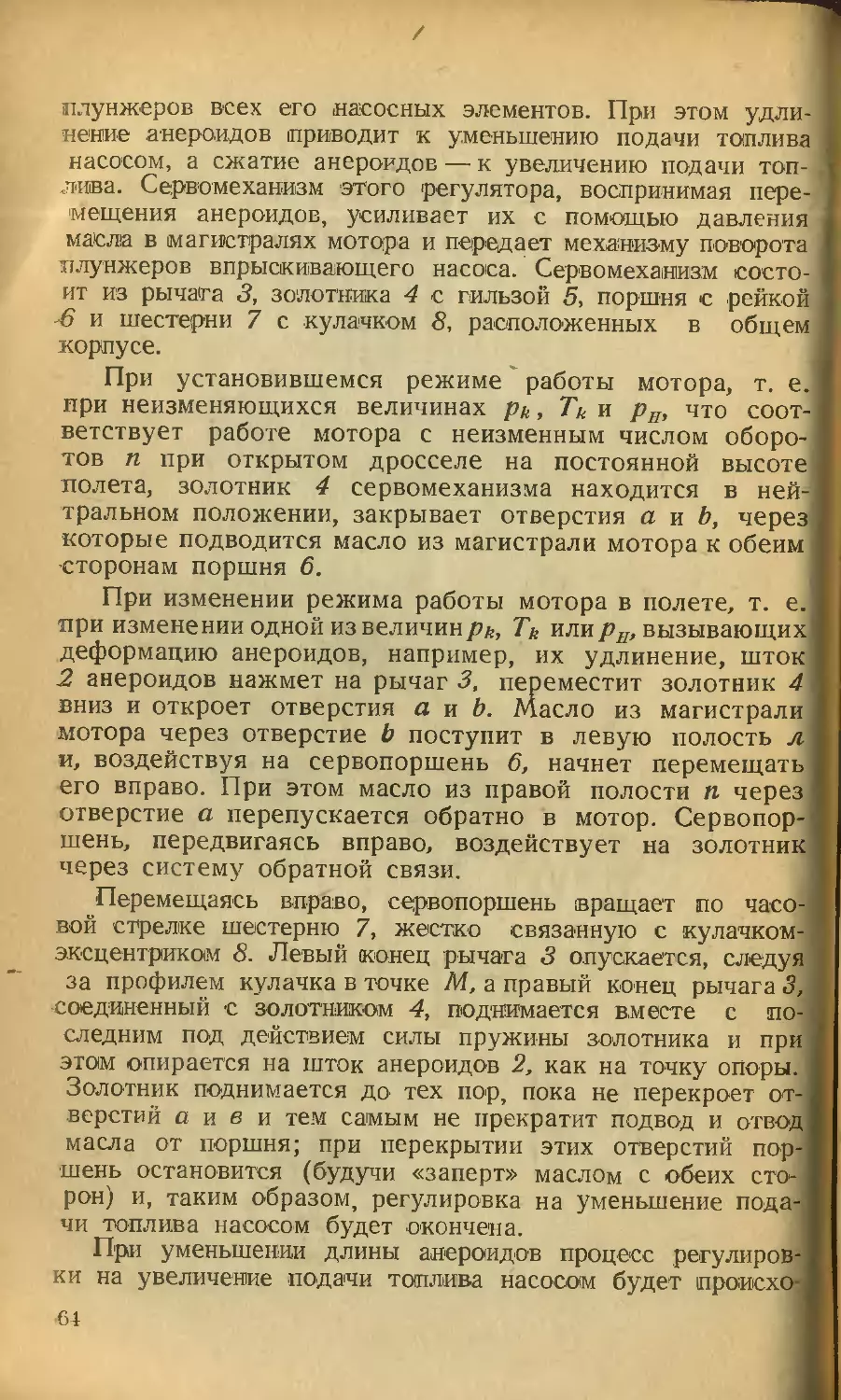

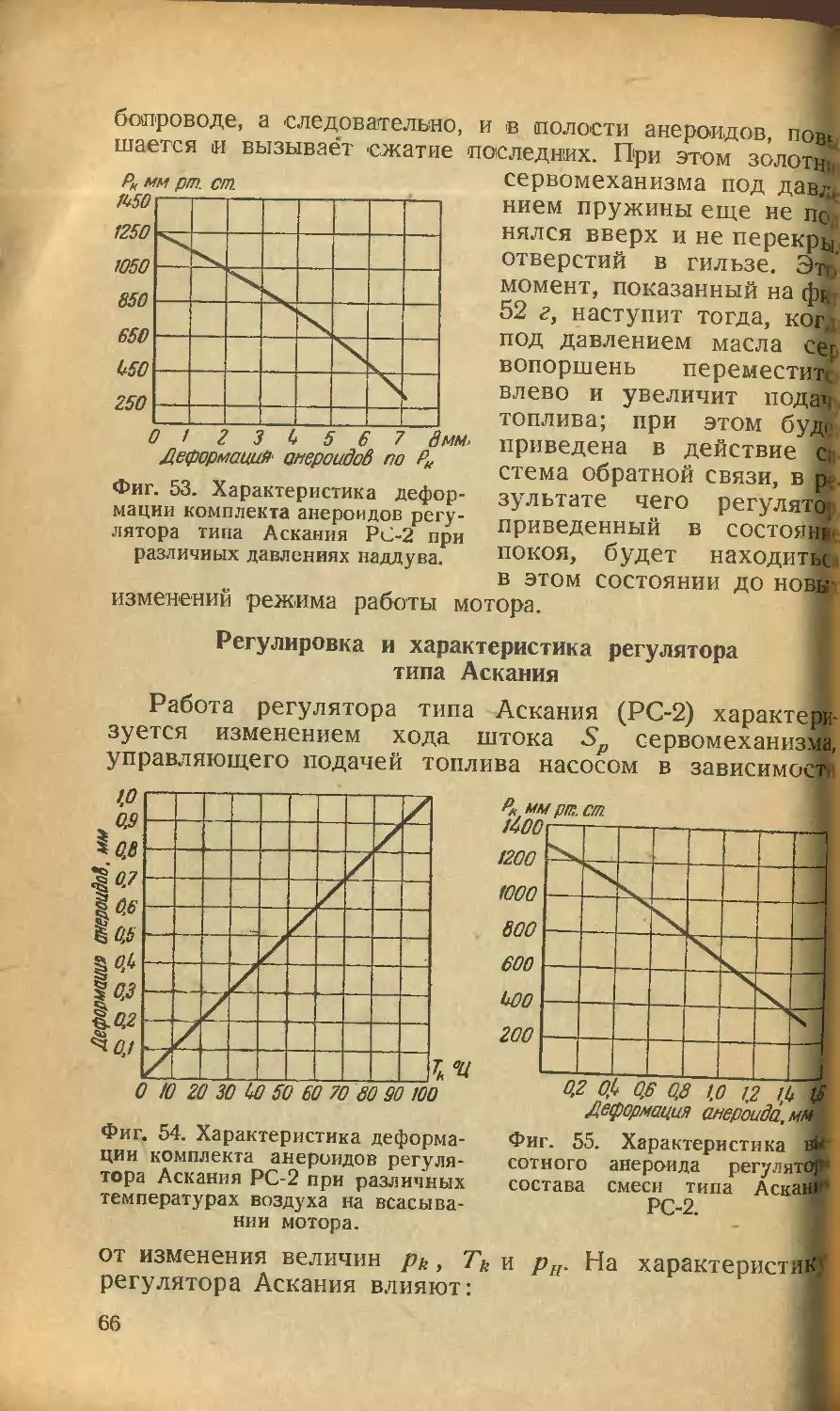

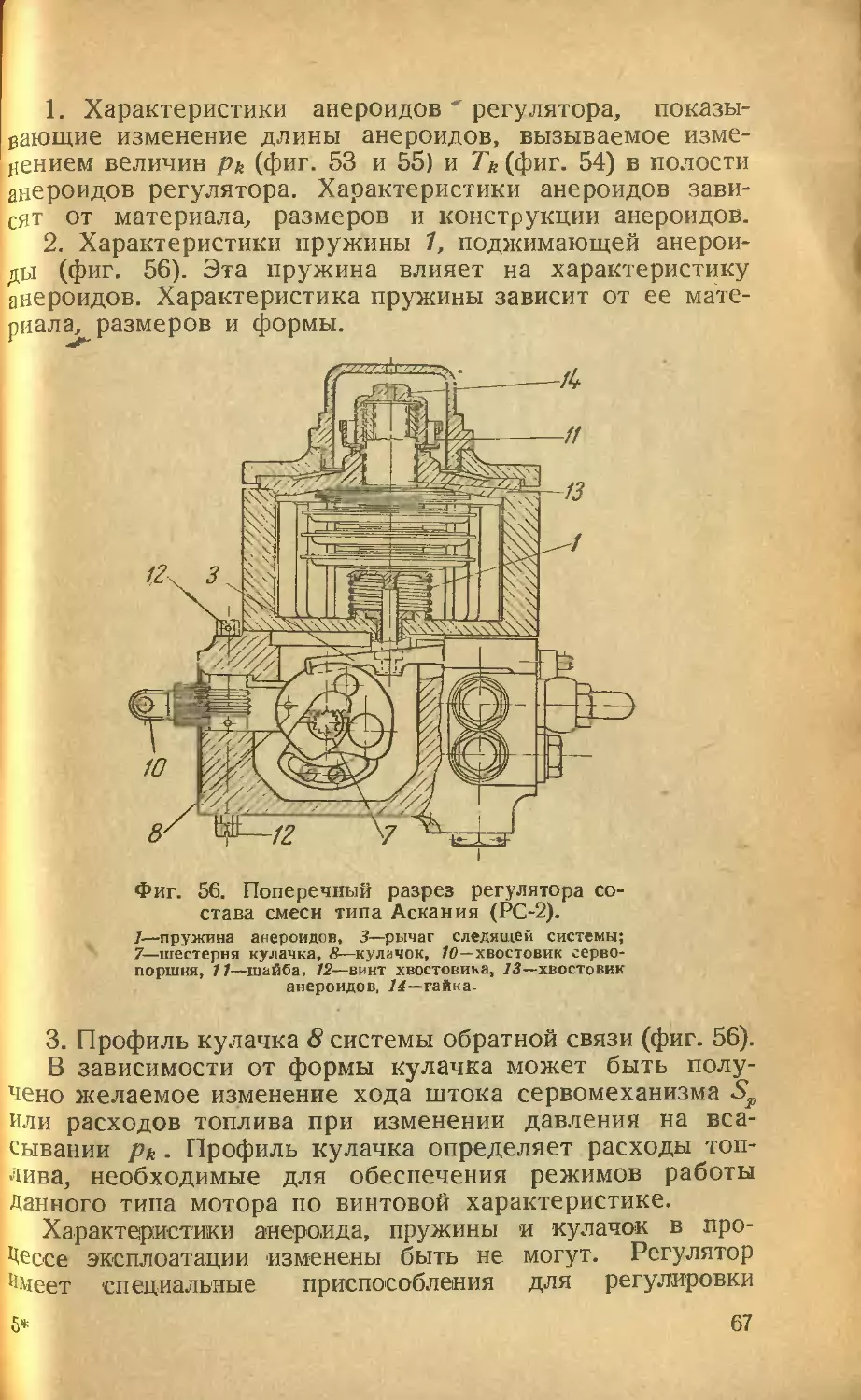

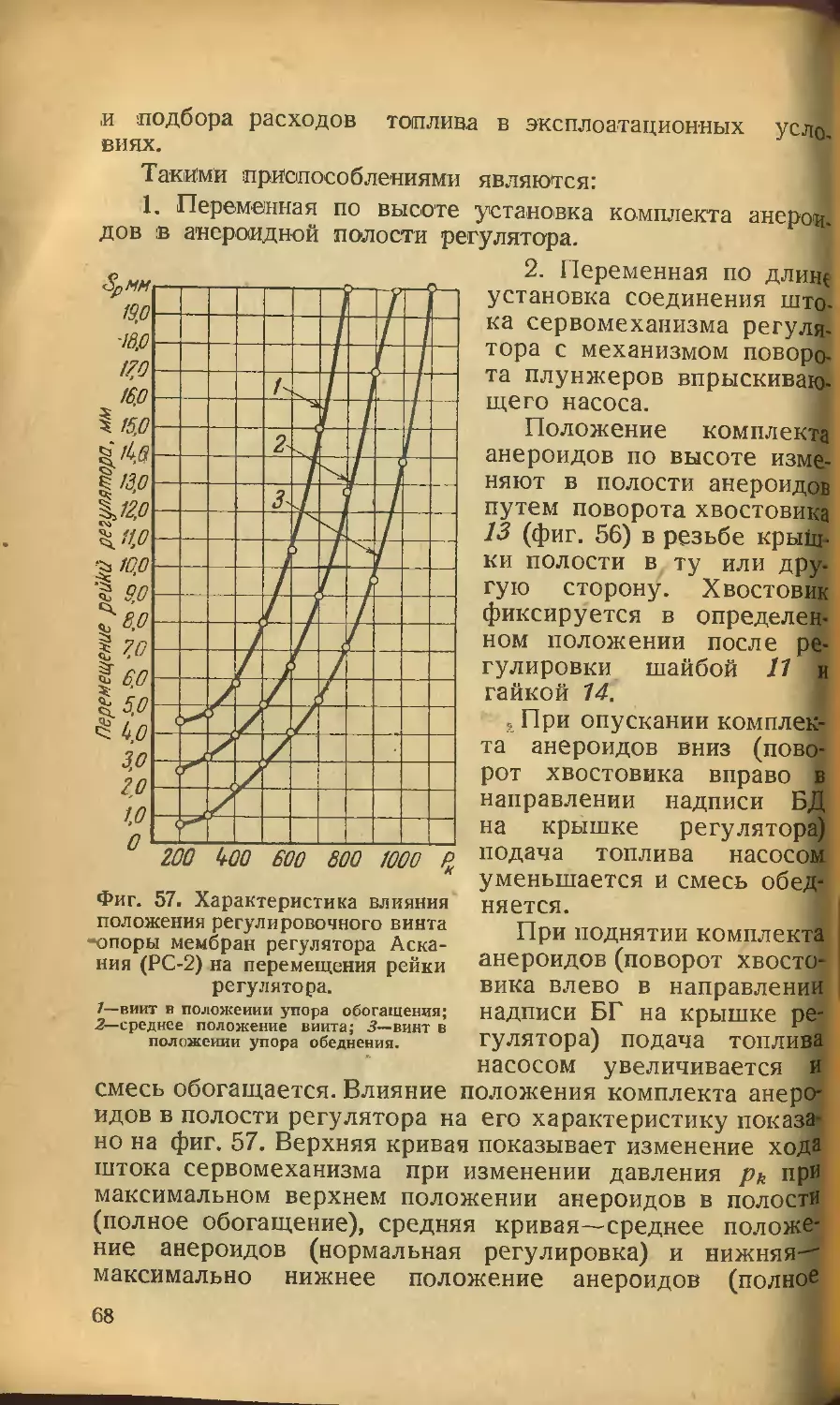

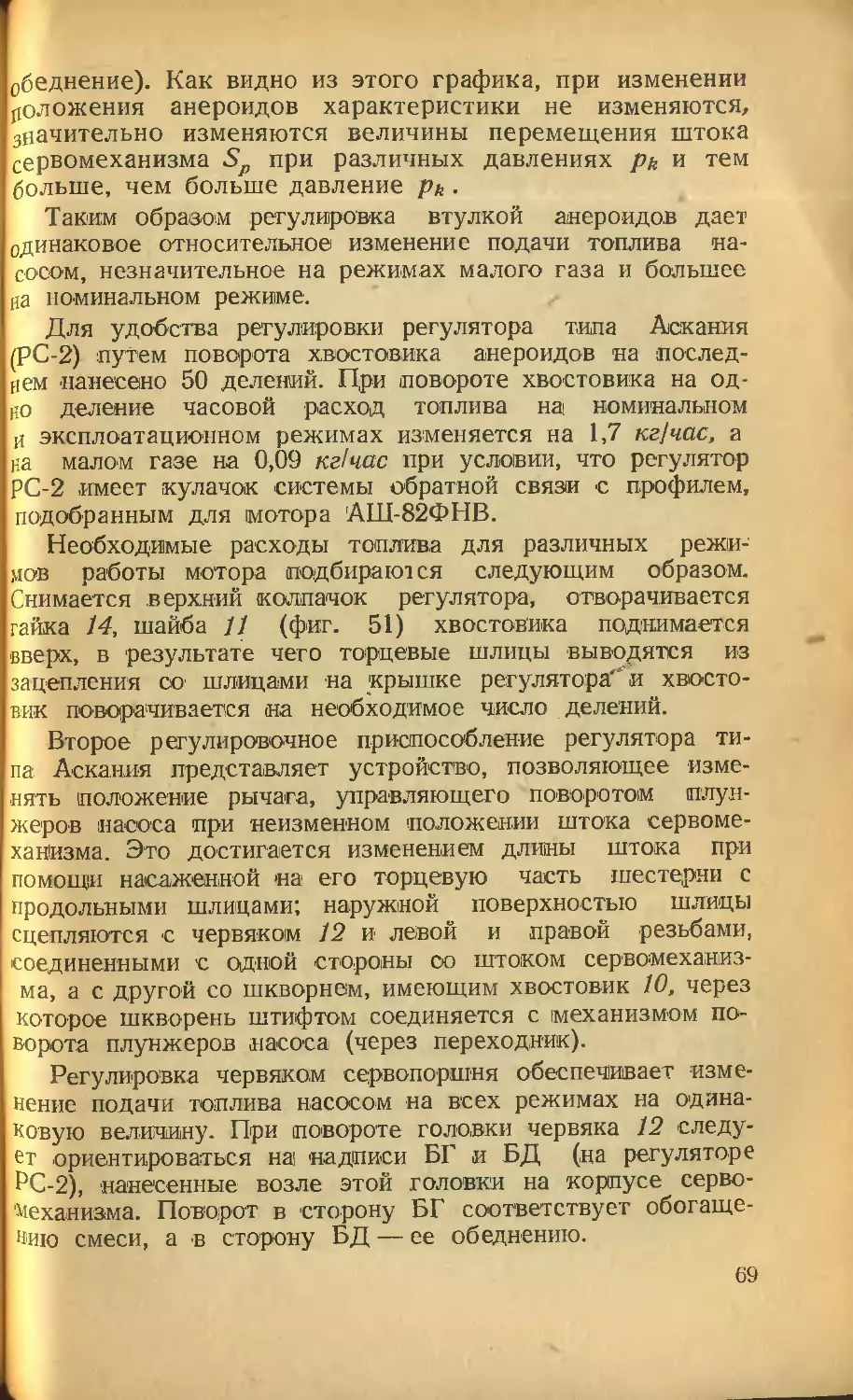

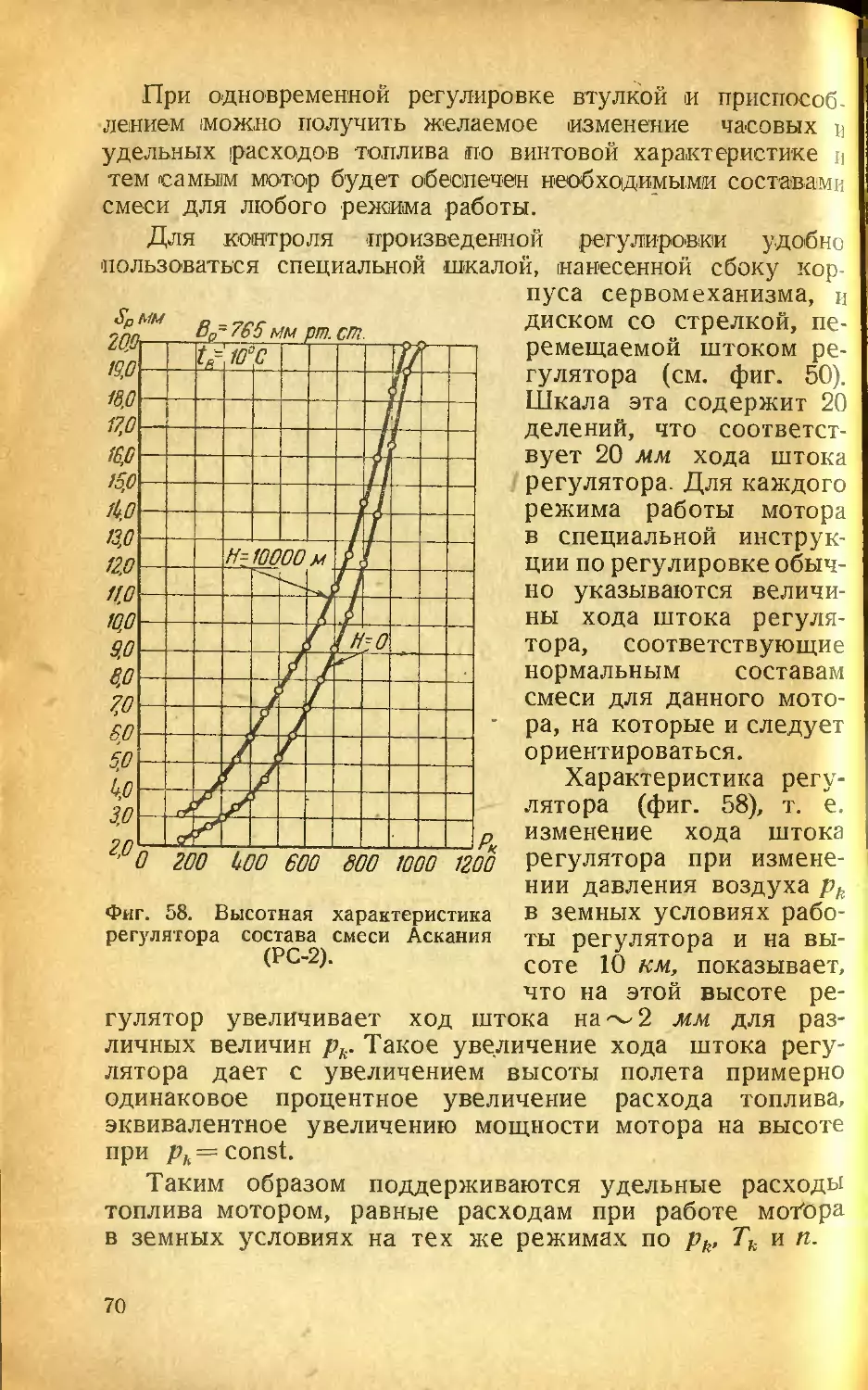

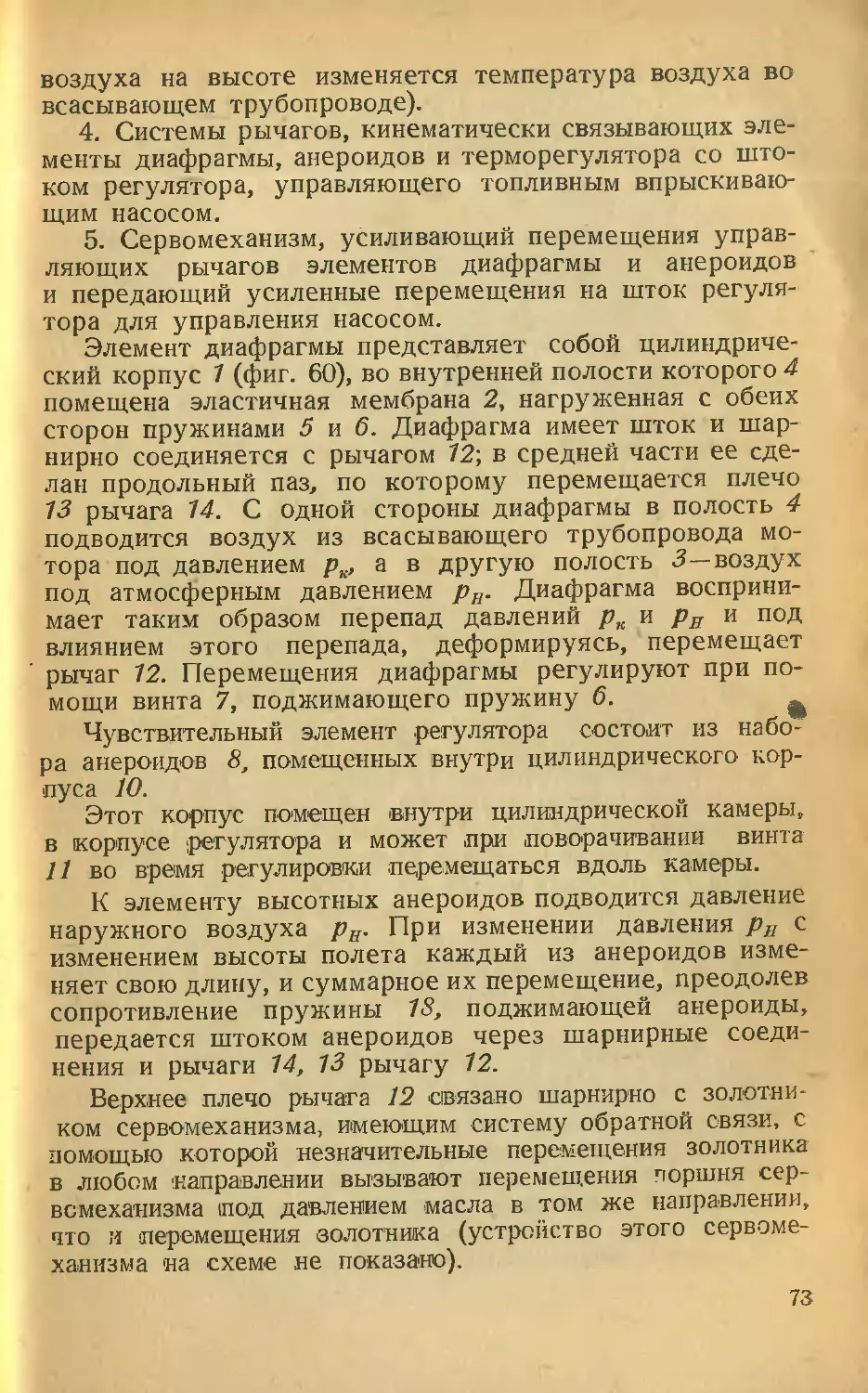

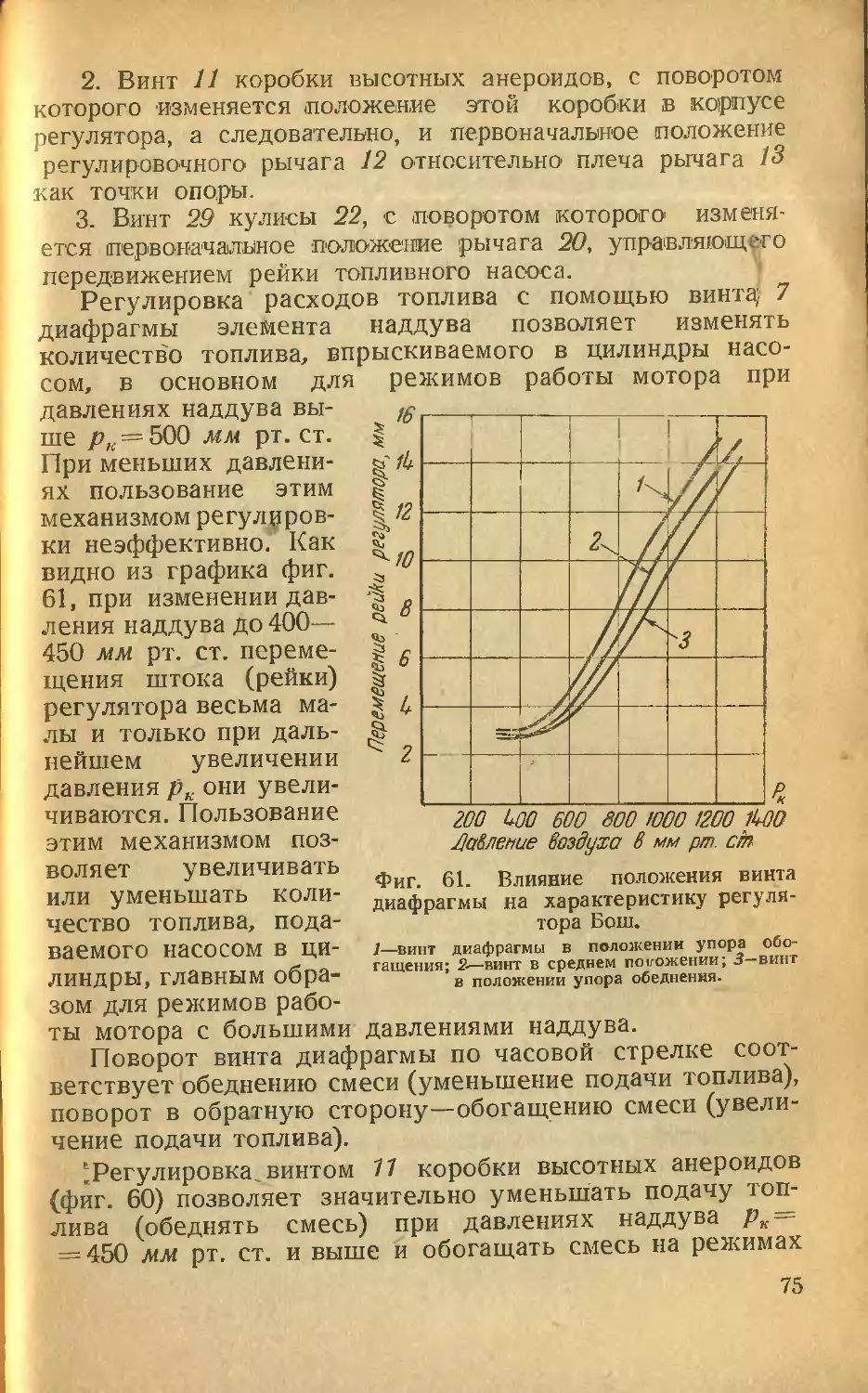

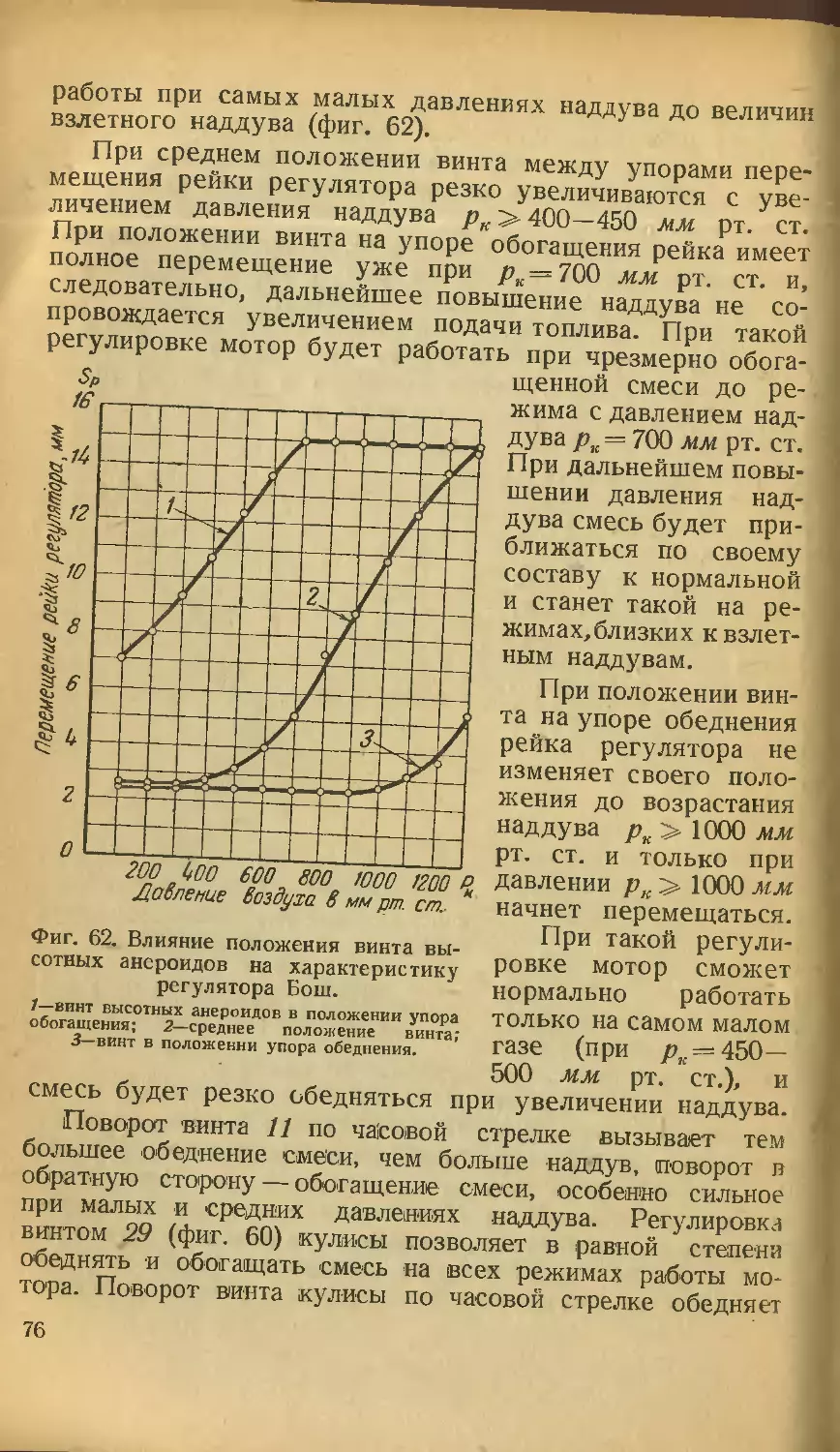

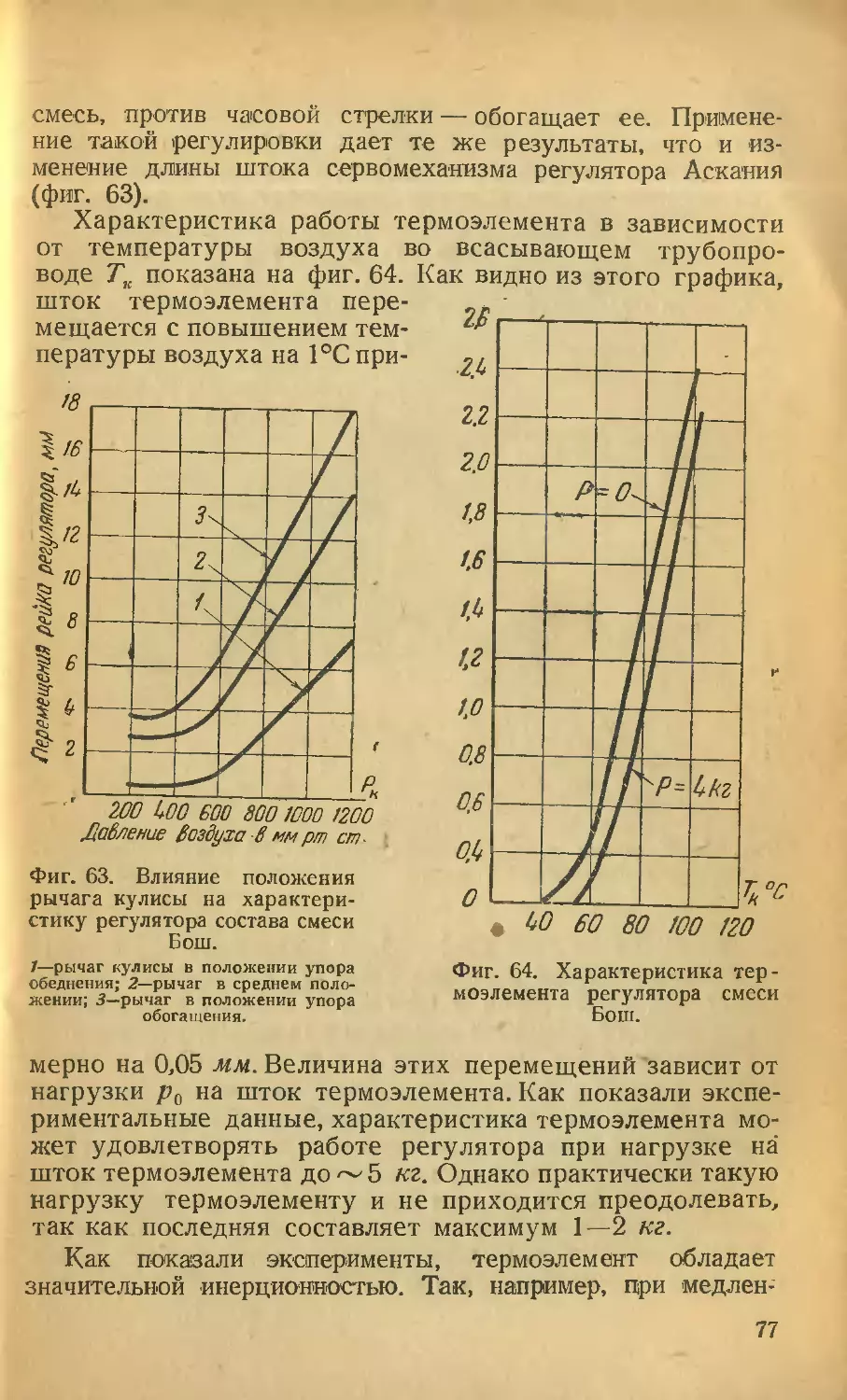

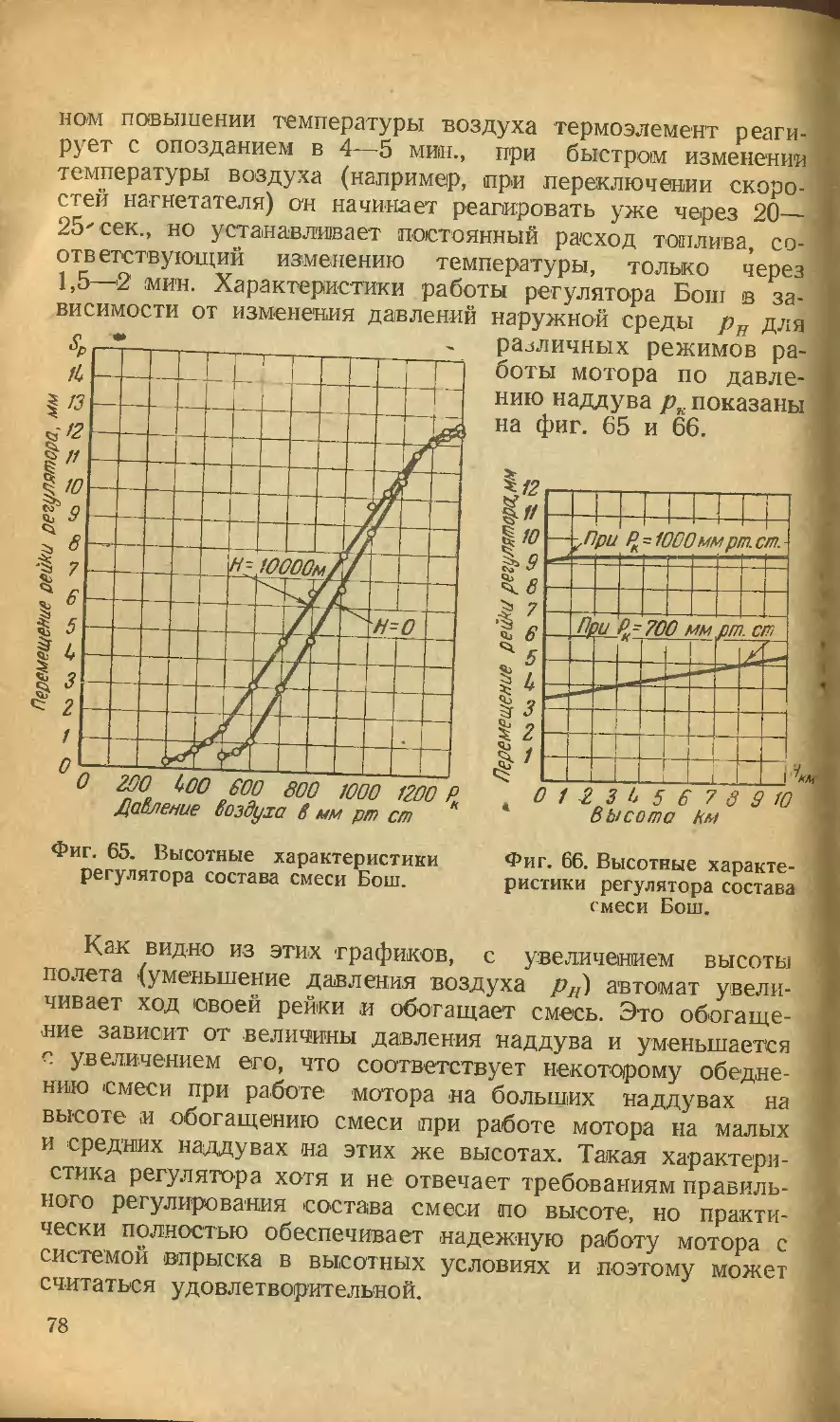

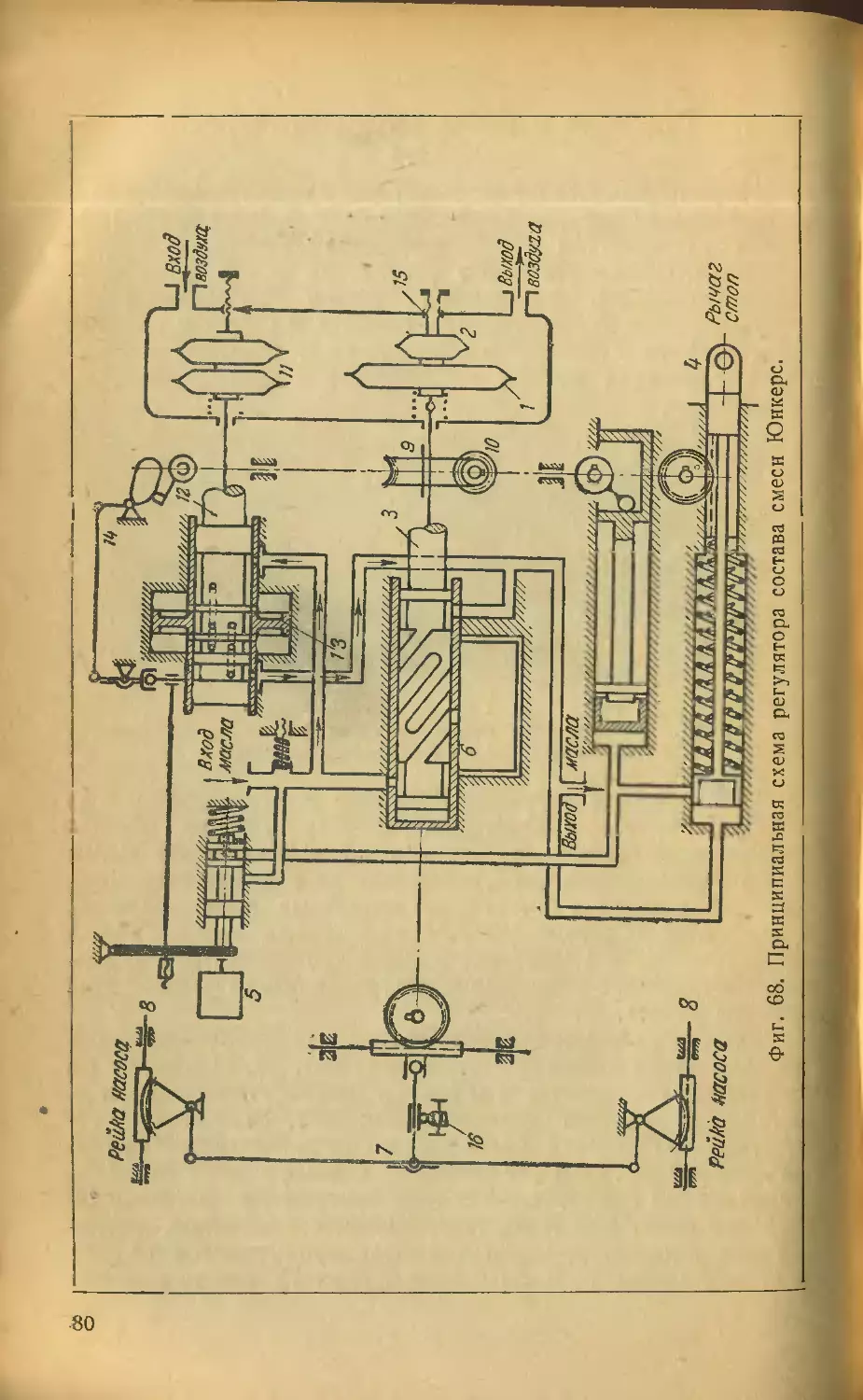

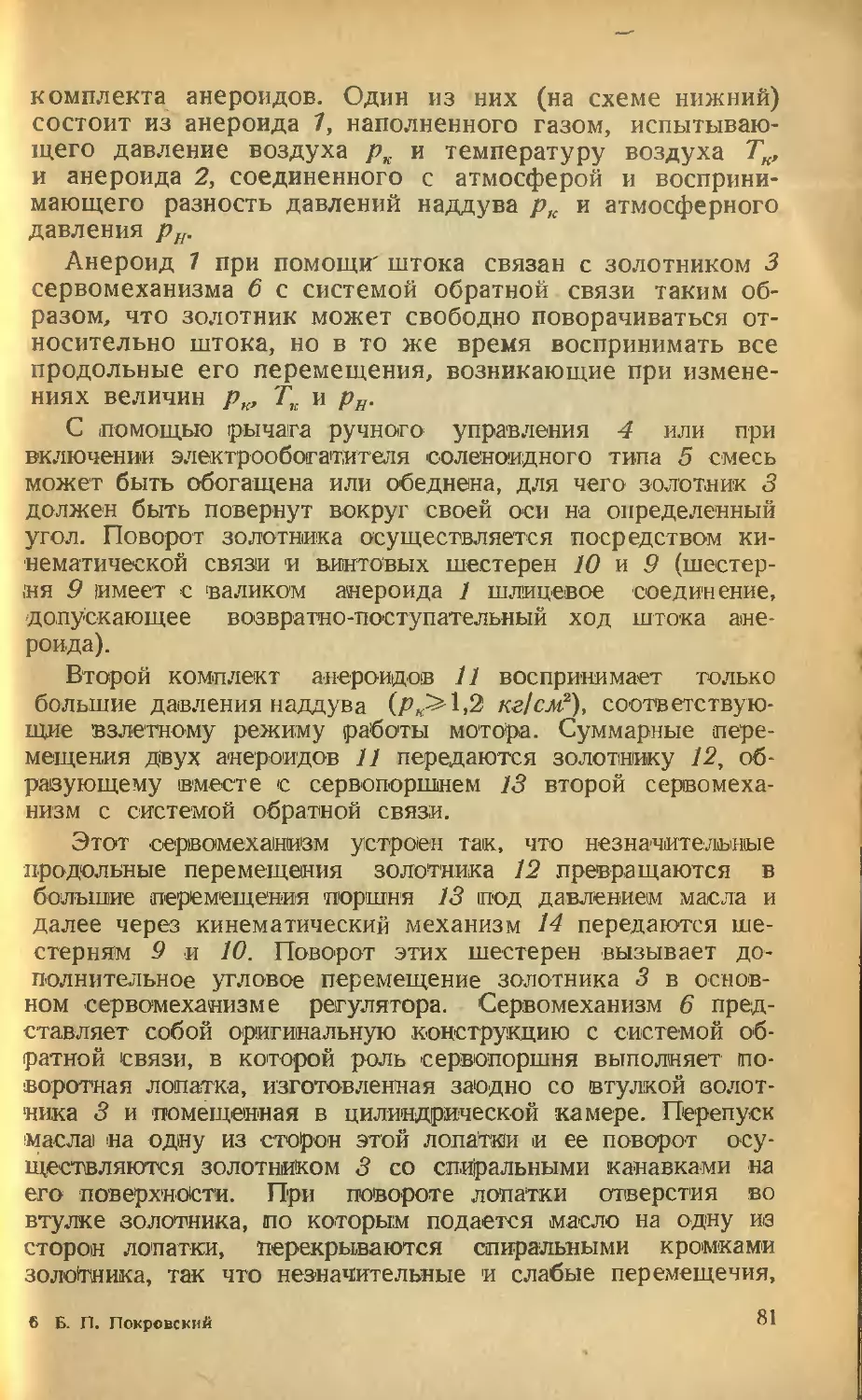

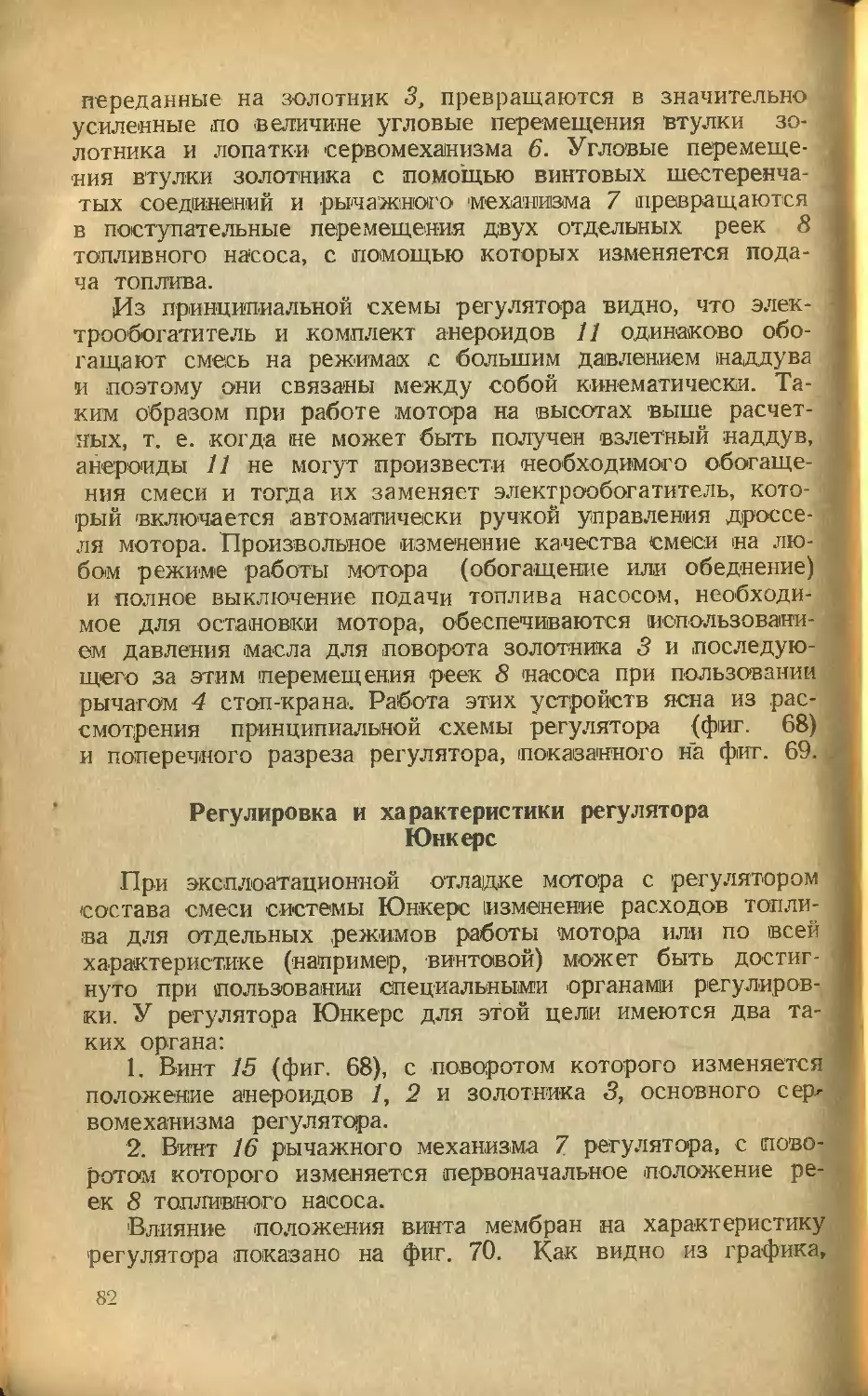

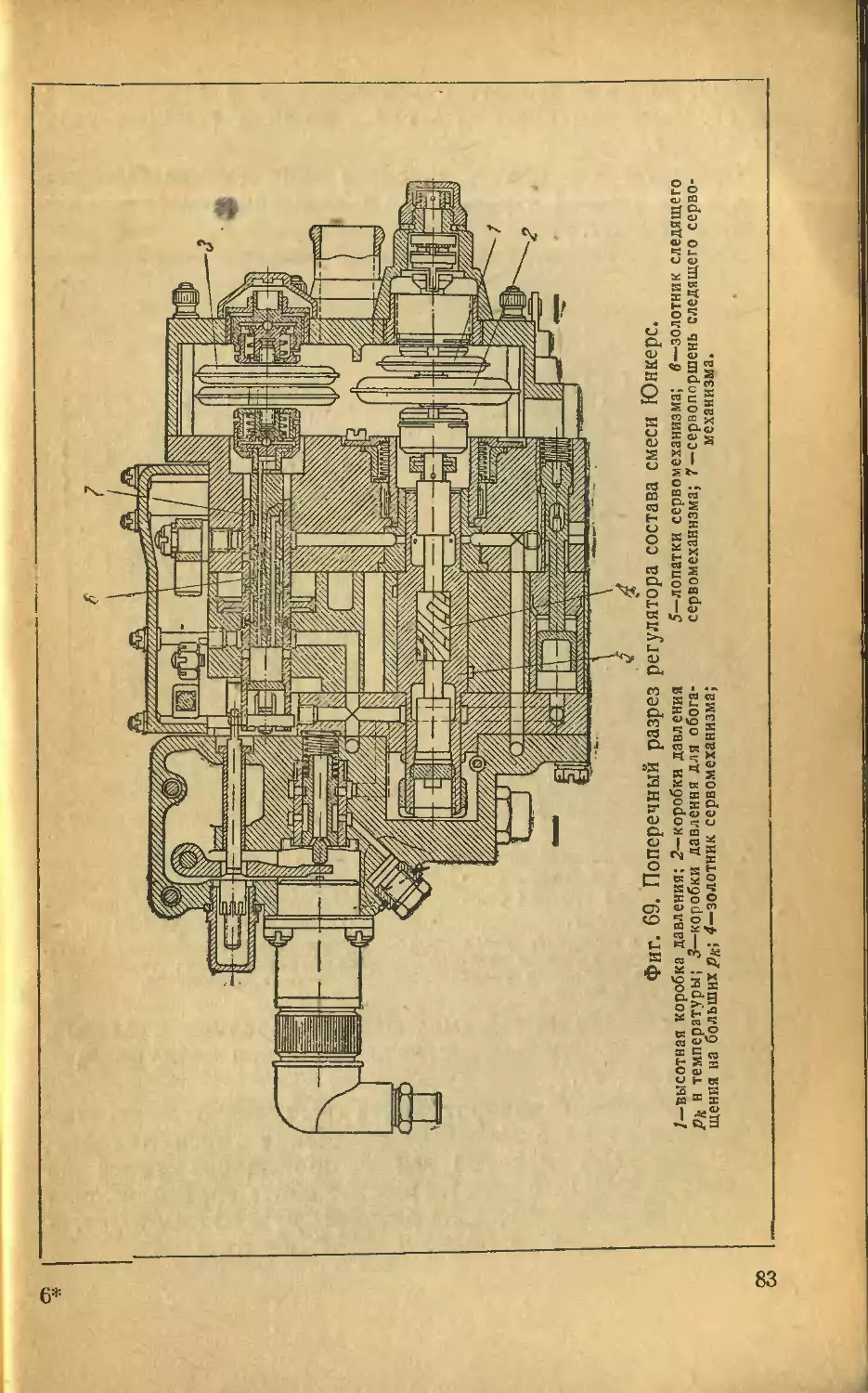

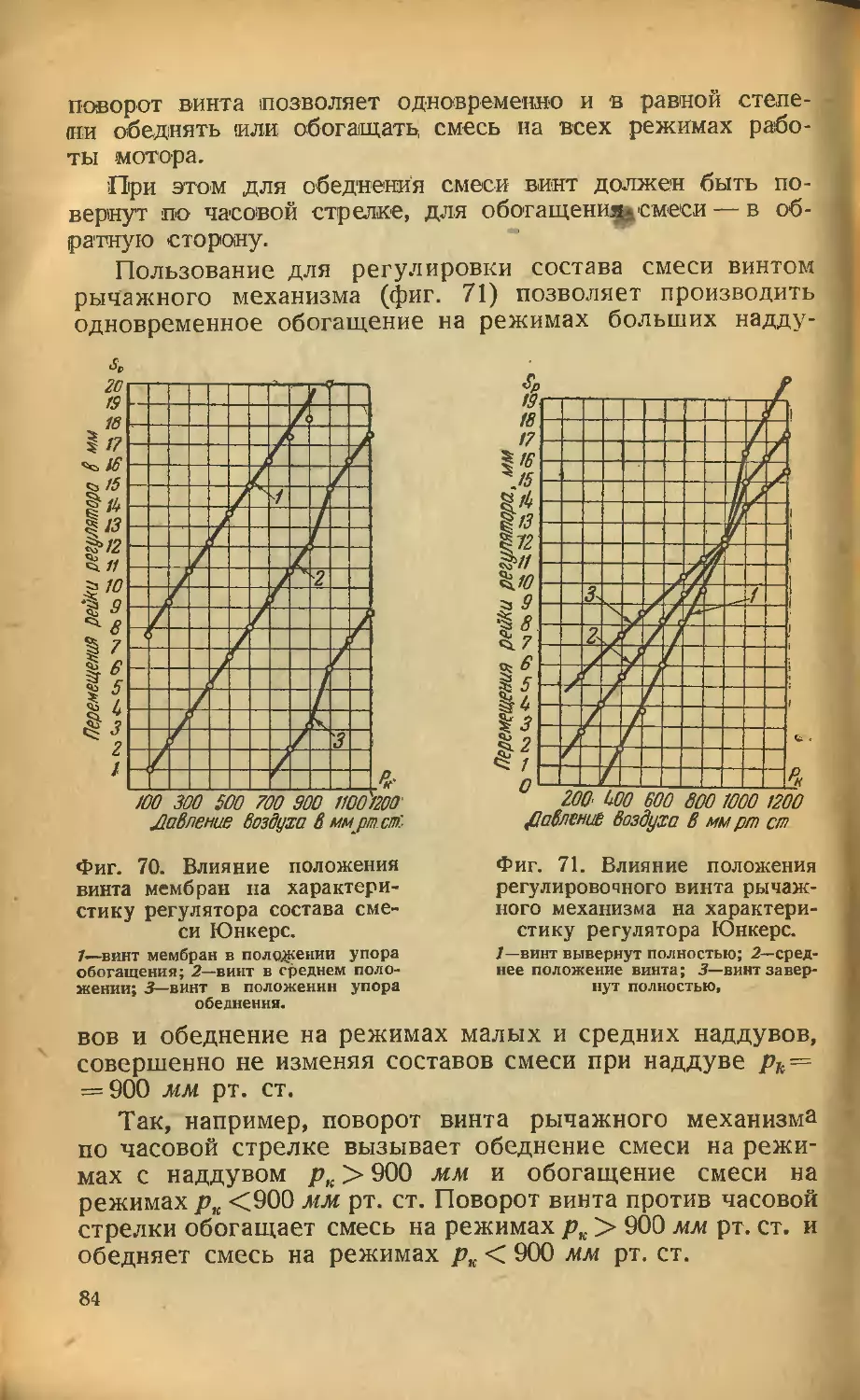

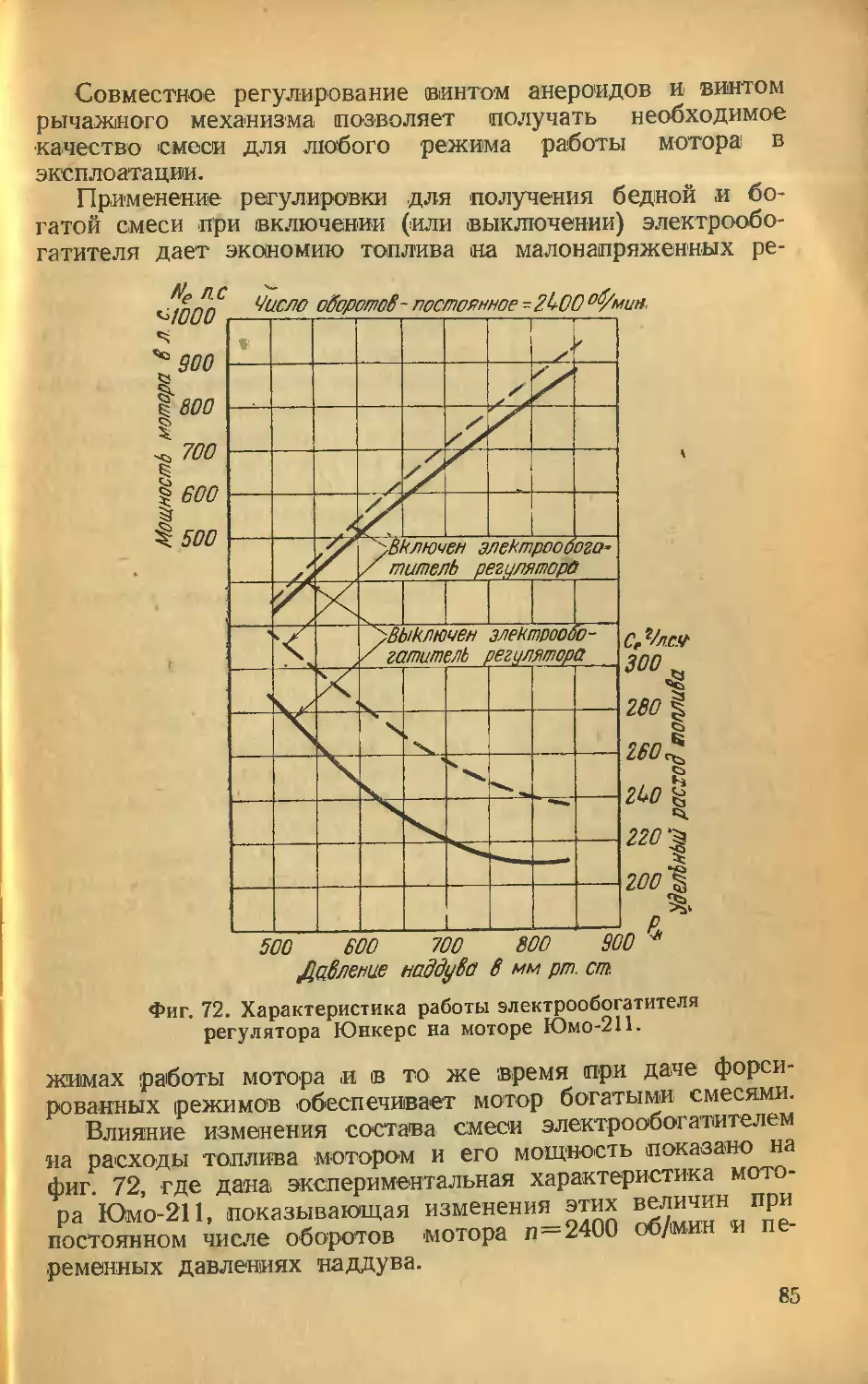

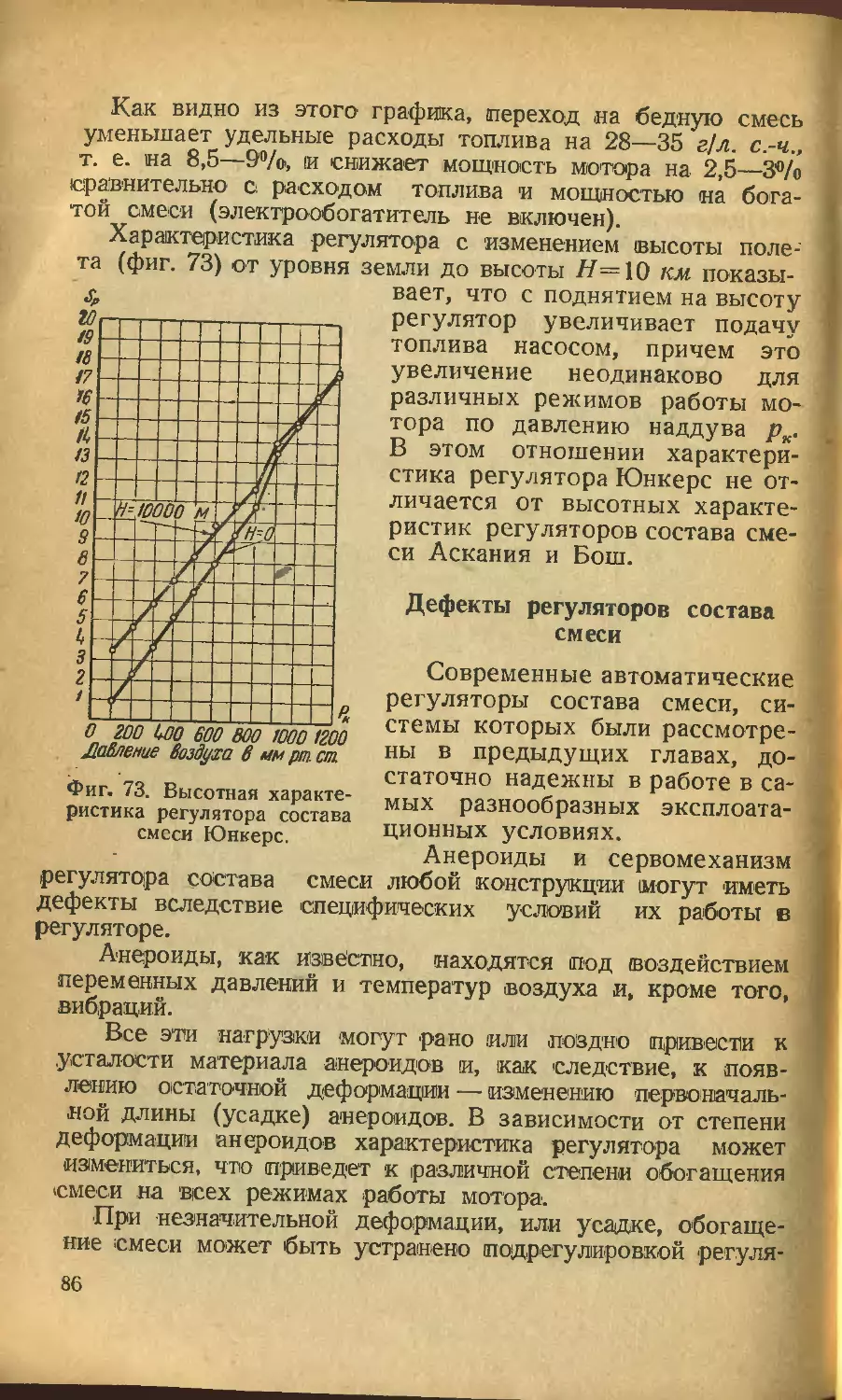

камеру воздухоотделителя и непосредственно с поверх-