Author: Гахун Г.Г. Березанская Е.Л. Алексеев И.Г. Гутковскии Э.Л. Хованский О.М.

Tags: ракетные двигатели

Year: 1969

Text

Атлас конструкций ЖРД. Описания. Часть I

Составители: Гахун Г.Г., Алексеев И.Г., Березанская Е.Л., Гутковскии Э.Л., Хованский О.М.

Под общей редакцией проф. Гахуна Г. Г.

МАИ, кафедра 203. М., 1969

Оглавление

Атлас конструкций ЖРД. Описания. Часть 1.............................................1

Предисловие..........................................................................4

Основные технические данные двигателей...............................................5

Раздел I. Двигатели КБ главного конструктора Глушко В.П..............................6

Камера двигателя РД-214 (листы 1,2)................................................6

Газогенератор двигателя РД-214 (лист 3)...........................................15

Камера двигателя РД-219 (лист 4)..................................................16

Газогенератор двигателя РД-219 (лист 6)...........................................34

Газогенератор двигателя РД-218....................................................37

Узлы соединений элементов камер двигателей РД-214- и РД-219 (лист 7)..............37

Камера двигателя РД-107 (листы 8, 9)..............................................37

Рулевая камера двигателя РД-107 (лист 10).........................................50

Газогенератор двигателя РД-107....................................................61

Камера двигателя РД-111 (листы 11...13)...........................................61

Газогенератор двигателя РД-111 (лист 19)..........................................74

Камера двигателя РД-119 (листы 21... 27)..........................................77

Газогенератор двигателя РД-119 (лист 28)..........................................89

Раздел II. Двигатели КБ главного конструктора Исаева А.М............................91

Камера двигателя С5.3М (листы 29, 30).............................................91

Камера двигателя 11Д47 (листы 31,32)..............................................95

Газогенераторы двигателя 11Д47 (листы 33...36).................................. 100

Газогенератор привода ТНА (лист 33)............................................100

Газогенератор сопел системы малой тяги (лист 34)...............................102

Газогенератор наддува бака окислителя (лист 35)................................104

Газогенератор наддува бака горючего (лист 36)..................................105

Камера двигателя С5.5 (листы 37, 38)............................................ 108

Камера двигателя С5.60 (лист 39).................................................111

Газогенератор двигателя С5.60 (лист 40)..........................................116

Камера двигателя С5.45 (лист 41).................................................118

Камера двигателя 5Д25 (листы 42, 43)............................................ 124

Камеры двигателя С5.33 (листы 44-47)............................................ 130

Стартовая камера (листы 44, 45)............................................... 131

Маршевая камера (листы 46, 47)................................................ 136

Газогенератор двигателя С2.720 (лист 48).........................................141

Газогенератор блока подачи С5.15А (лист 49)......................................142

Раздел III. Двигатели КБ главного конструктора Конопатова А Д......................145

Камера двигателя 11Д55 (лист 50).................................................145

Камера двигателя 8Д719...........................................................152

Газогенератор двигателя 11Д55 (лист 51)..........................................159

Газогенератор двигателя 8Д719 (лист 51)..........................................161

Камера двигателя 8Д43 (лист 52)..................................................162

Камера двигателя 8Д46............................................................173

Газогенератор двигателя 8Д43 (лист 54)..........................................178

Камера двигателя 8Д67 (листы 55, 56)........................................... 185

Газогенераторы двигателя 8Д67 (лист 57).........................................193

Восстановительный газогенератор...............................................193

Окислительный газогенератор...................................................195

Камера двигателя РО-1 (лист 58).................................................196

Газогенераторы двигателя РО-1 (лист 59)........................................ 201

Газогенератор-1...............................................................203

Газогенератор-2...............................................................203

Раздел IV. Двигатель КБ главного конструктора Степанова В.Г........................205

Камеры двигателя Р201-300 (листы 60-62).........................................205

Стартовая камера (листы 60, 61)...............................................207

Маршевая камера (лист 62).....................................................213

Газогенератор двигателя Р201-300 (лист 63)......................................218

Материалы, применяемые в конструкциях камер и газогенераторов ЖРД...............223

Предисловие

Впервые атлас конструкций элементов двигательных установок ЖРД, как учебное пособие по курсу «Конструкции ЖРД», читаемому на кафедре 203 Московского авиационного института, вышел в 1956 году.

Настоящее издание не является переизданием прежнего, а представляет собой новый атлас, в который не попал ни один двигатель, вошедший в издание 1956 года.

Это объясняется тем обстоятельством, что за промежуток времени между этими изданиями отечественное двигателестроение шагнуло значительно вперед. Расширились сферы применения ЖРД, значительно улучшились удельные и абсолютные параметры двигателей. Рост параметров двигателя произошел, в первую очередь, как за счет значительного увеличения давления в камере сгорания, так и за счет применения новых, более эффективных компонентов топлива. Эти изменения повлекли за собой коренные изменения в конструкции всей двигательной установки и, главным образом, ее основных узлов: камеры сгорания и турбонасосного агрегата.

Издаваемая 1-я часть атласа касается камер сгорания и газогенераторов, в которых главными и существенными изменениями являются: схема работы камеры, в частности, схемы с дожиганием газогенераторного газа в камере сгорания двигателя, применение новых материалов и конструктивное выполнение силовых схем узлов оболочек и головок.

Б настоящем атласе приведены конструкция камер сгорания а газогенераторов двигателей, созданных главными конструкторами Глушко В.П., Исаевым А.М., Конопатовым А.Д., Степановым В.Г.

Особенностью настоящего атласа является раздельное издание графической части (чертежи узлов и деталей) и текстовой части описания конструкций.

Расположение материала в атласе и описаний к нему принято по конструкторским бюро, так как методически целесообразно рассматривать конструкции изделий, отражающие специфику проектирования каждой организации. В описательной части атласа, кроме особенностей конструкции элементов камеры сгорания и газогенератора, даны материалы, в виде графиков и таблиц, по расчету смесеобразования, охлаждения, а для некоторых изделий - по результатам прочностных расчетов элементов оболочек. Для удобства пользования атласом в приведенной на стр. 10 сводной таблице рассматриваемых камер сгорания и газогенераторов, кроме основных параметров изделий, дается краткая характеристика особенностей. К этим особенностям отнесены: количество камер сгорания в двигателе, наличие рулевых камер, камеры сгорания с регулируемой тягой, кратность действия двигателя, камеры сгорания неподвижные и качающиеся, схемы питания камер сгорания, газогенераторы окислительные и восстановительные и т.д. Кроме этого, в атласе приведена таблица материалов, применяемых для основных деталей камер сгорания и газогенераторов, а также список условных обозначений (индексов), использованных в описании.

Как указано в титульном листе, в составлении атласа, кроме пишущего это предисловие, принимали участие преподаватели факультета №2 МАИ: Алексеев Е.Г., Березанская Е.Л., Гутковский Э.Л., Хованский О.Л.

Члены кафедры 203 ХронинД.В., Гуров А.Ф., Носов М.В. просмотрели подготовленную к печати 1-ю часть атласа и своими замечаниями помогли авторам.

Особую признательность факультет №2, кафедра 203 и составители атласа выражают коллективам ОКБ Главных конструкторов Глушко В.П., Исаева А.М., Конопатова А.Д., Степанова В.Г. за их помощь в подборе материала для атласа, практическую помощь в изготовлении чертежей и ценные замечания при его рецензировании.

Все критические замечания и пожелания по настоящему атласу просьба направлять в адрес кафедры 203 МАИ.

Профессор кафедры 203 Гахун Г.Г.

Основные технические данные двигателей

ЖРД назначение (ступень) тяга, тс у земли тяга, тс в пустоте кол-во и тяга камер О Г Рк (ата) _ система Ра характеристика (ата) ГГ H!MyBa 4 1 баков

РД-107 РД-111 РД-119 ИД55 8Д719 РД-214 РД-218 РД-219 С5.3М ИД47 8Д43 8Д46 I рулевая камера I II III III I I II I II I II 83,22 143,5 * 10,76 * 4 х 19,2 2x3,21 4 х 35,4 1 х 10,62 ЖК ЖК АК-27И керосин керосин ТМ-185 ТГ-02 59,7 55,13 80 80,5 69,5 51 44,5 75 75 67,4 100 150 150 0,4 0,35 0,5 0,063 0,074 0,054 0,7 0,44 0,28 0,98 0,072 0,6 0,14

8Д67 II (рулевой) 54 0,09

С5.5 С5.60 С5.45 тормозной, посадочный коррекция траектории, сближение и стыковка косм. об. и т.п. коррекция траектории АК-20Ф 63,8 40,7 12 0,122 0,0407 0,083

5Д25 одноступен чатая ЗУР 120,6 45,1 0,812 0,304

РО1 С5.33 II (маршевая) ступень ЗУР стартовая маршевая 67,4 18,4 99,2 89,4 40,1 0,901 0,246 0,267 0,18 0,081

Р201-300 стартовая 75 0,556

маршевая 30,5 14,5 0,194 0,0925

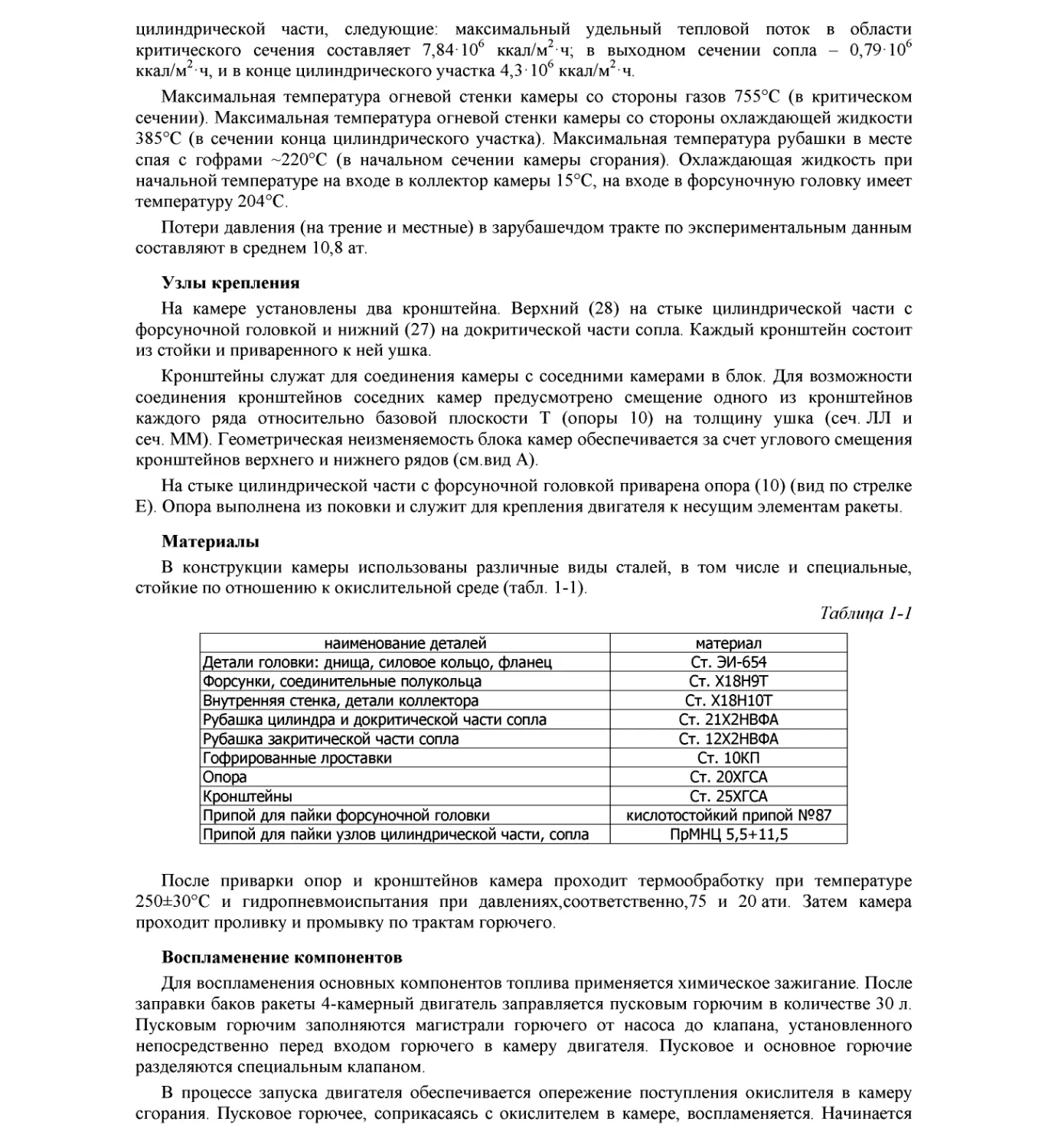

Таблица 1

особенности двигателя

Раздел I. Двигатели КБ главного конструктора Глушко В.П.

Камера двигателя РД-214 (листы 1,2)

Двигатель РД-214 предназначен для силовых установок боевых и космических ракет. Разработка двигателя началась в 1955 г. С 1959 г. двигатель находится в серийном производстве.

Двигатель РД-214 устанавливается на одноступенчатую боевую БРДД и двухступенчатую PH, используемую для запусков спутников Земли с научной аппаратурой серии «Космос».

Двигатель работает на стабильных высококипящих компонентах топлива и развивает тягу 64,8 тс (у земли). Удельная тяга у земли с учетом топлива, расходуемого на привод насосов, 230 с; удельный вес 11,7 кг/тс.

Двигатель РД-214 многокамерный; состоит из четырех камер сгорания, TH А, газогенератора, комплекта агрегатов автоматики, узлов и деталей общей сборки.

Четыре камеры двигателя соединены в блок при помощи двух рядов опор. К верхнему ряду опор крепится рама, на которой устанавливается турбонасосный агрегат с газогенератором.

Двигатель крепится непосредственно к несущим элементам корпуса ракеты через опоры, приваренные в верхней части камер, по одной на каждой камере.

Основные параметры камеры

тяга, тс:

- у земли (номинальная, на режиме главной ступени) 16,2

- в пустоте 18,5

- на режиме дросселирования (в %% от номинальной тяги) 35

Топливо:

- окислитель АК-27И

- горючее ТМ-185

- пусковое горючее ТГ-02

секундный расход, кг/с:

- окислителя 55,3

- горючего 13,9

весовое соотношение компонентов топлива 3,97

коэффициент избытка окислителя 0,768

давление газов, ата:

- в камере сгорания 44,5

- в выходном сечении сопла 0,7

удельная тяга, с:

- у земли 233,6

- в пустоте 267,3

относительная расходонапряжённость сечения у головки, г/(ссм2,ата) 0,85

объём камеры сгорания до критического сечения, л 81

время пребывания продуктов сгорания в камере, мс 5,2

литровая тяга, кгс/л 200

коэффициент полноты давления в камере 0,971

коэффициент полноты удельной тяги 0,944

масса камеры, кг 88

Камера представляет собой паяно-сварную неразъёмную конструкцию и состоит из цилиндрической камеры сгорания с форсуночной головкой и сопла.

Форсуночная головка

Форсуночная головка состоит из силового кольца (9), внутреннего (1), среднего (2) и наружного (5) днищ с фланцем (3), на котором устанавливается пироклапан (пироклапан, открытый при работе, перекрывает доступ окислителя в камеру при подаче команды на выключение двигателя).

Внутреннее и среднее днища, совместно с силовым кольцом, образуют полость горючего. Горючее в головку поступает через сверления в силовом кольце (9) из межрубашечного пространства, охлаждает внутреннее днище и через форсунки горючего (б) впрыскивается в камеру сгорания.

Среднее и наружное днища с верхней частью силового кольца образуют полость окислителя. Окислитель подводится в форсуночную головку через фланец (3) и через форсунки окислителя (7) впрыскивается в камеру.

Среднее днище соединено с наружным днищем и фланцем обечайкой (4), имеющей шесть отверстий для равномерного распределения окислителя по площади днища головки.

Среднее и внутреннее днища связаны между собой форсунками окислителя. Для обеспечения необходимой прочности связи днищ в местах с большим расстоянием между форсунками устанавливаются форсунки окислителя с упрочненными корпусами (см.лист 2 сеч. ИИ). Для обеспечения заданного расстояния между внутренним и средним днищами на части форсунок установлены дистанционные втулки (8).

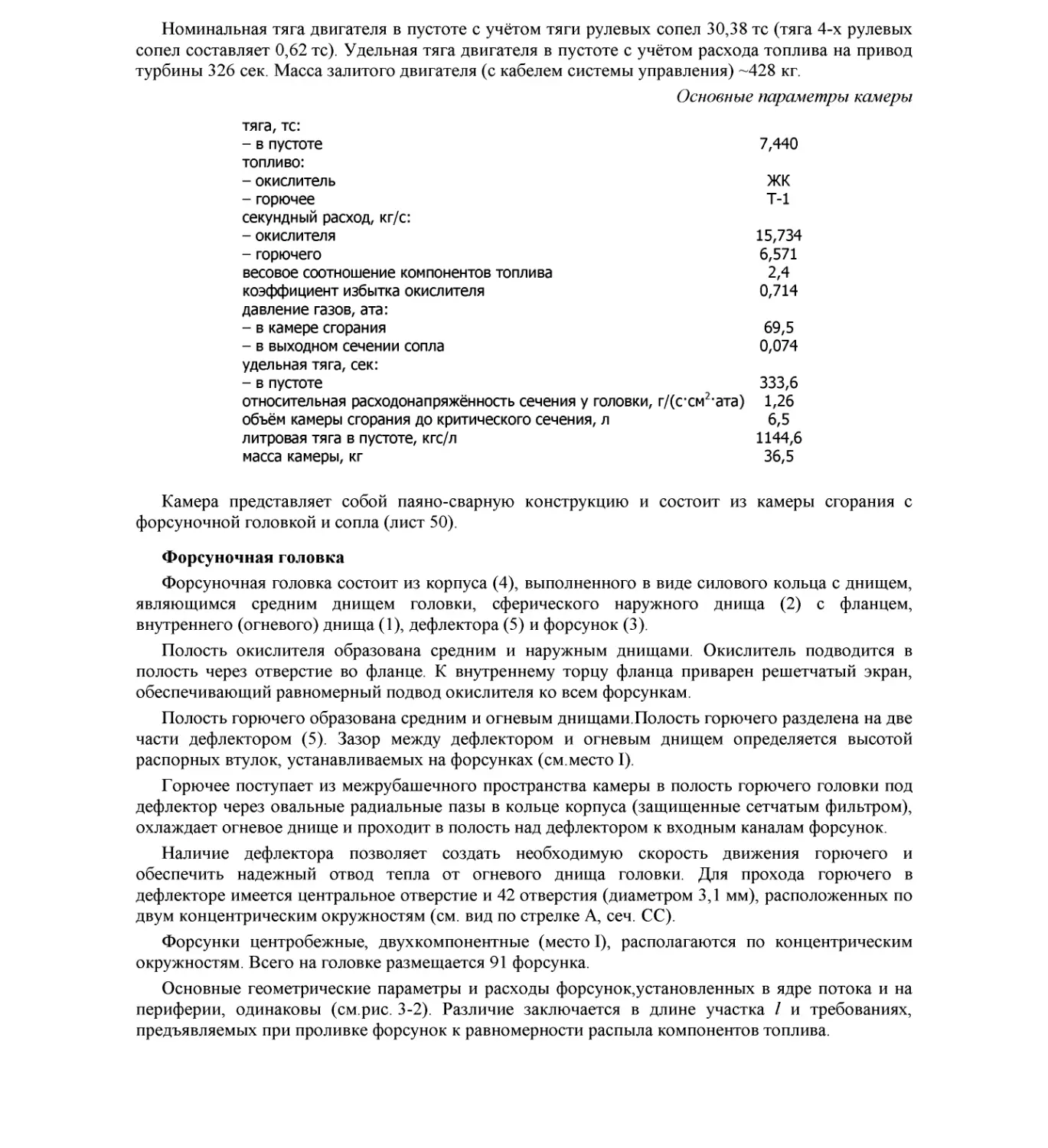

На головке размещены 793 одно компонентные центробежные форсунки с шнековыми завихрителями: 480 форсунок окислителя и 313 форсунок горючего. Форсунки расположены по концентрическим окружностям. Взаимное расположение форсунок близко к сотовому, шаг между форсунками переменный (см.рис. 1-1).

Для обеспечения устойчивого горения разработана и применена трехъярусная система смесеобразования. В этой схеме часть форсунок окислителя и горючего создает конусы распыла с относительно большими углами, равными 2ос=110° (первый ярус), другая часть форсунок -конусы распыла с углами 2ос = 40° (второй ярус). В завихрителях форсунок, имеющих большие углы распыла, выполнены центральные отверстия, создающие возможность струйного впрыскивания части компонентов (третий ярус).

Расходы горючего через разные типы основных форсунок одинаковы, так же как и расходы окислителя. На периферии головки установлены центробежные форсунки горючего с уменьшенным расходом.

Форсунки окислителя и горючего с малым углом распыла отличаются от форсунок с большим углом распыла уменьшенным диаметром сопла, большим шагом и глубиной винтовой нарезки завихрителя (и отсутствием центрального отверстия в завихрителе).

Схема расположения форсунок на головке, их характеристики, геометрия к результаты расчета смесеобразования в пристеночном слое приведены на рис. 1-1, 2, 3, 4.

Для обеспечения условий комплектации камер в двигатель (для уменьшения разброса гидравлических сопротивлений) форсунки при проливке делятся по расходу на три класса. Диапазон изменения расхода в классе составляет 2%. На каждой форсуночной головке устанавливаются форсунки только одного класса.

На силовой кольце головки приварено три штуцера. Два из них (см.сеч. РР) предназначены для замера давления газа в камере сгорания и сообщаются каналами с огневой полостью. Третий (сеч. XX) сообщается с полостью окислителя и предназначен для замера давления окислителя перед форсунками. Замер давления горючего на входе в форсуночную головку производится через штуцер, установленный на соединительном кольце (11) (сеч.НН).

Цилиндрическая часть камеры и докритическая часть сопла

Внутренняя стенка состоит из двух секций - цилиндрической (14) и профилированной (16),— сваренных встык. После сварки шов проковывается. Наружная рубашка состоит из секций (13) и (17) и переходного кольца (12), привариваемого к наружной рубашке со стороны форсуночной головки для обеспечения необходимой прочности и надежности сварного шва, соединяющего рубашку с силовым кольцом форсуночной головки.

Скрепление рубашки со стенкой осуществляется через пять гофрированных проставок (15) (см.сеч. ББ), припаиваемых твердым припоем.

Закритическая часть сопла

Внутренняя стенка (20) профилированная. Рубашка состоит из двух секций (21) и (24), кольца коллектора (23) и переходного кольца (19), привариваемого к рубашке со стороны критического сечения.

Общий bad

ЗаЬихритель Характеристики зоби^оителя

сечение заЬихри-теля НопраЬле-ниеЪинто-Ьой fiUHUU LUasbUH-moboo J1UHUU Число ЗанодсЬ

Рис.1-2. Геометрические п&р&метоь/срорсунок

Общий бид

Рис. 1-3. Геометрические пар&м&туоь/ срорсунок

Puc.I-У. Результаты расчета, смесеобразования.

Связь мезду стенкой и рубашкой осуществляется через пять гофрированных проставок (22) (см.сеч. ВВ) и кольцо жесткости (26), устанавливаемое на срезе сопла. Допускаемая величина неподкрепленного гофром участка сопла и технологические зазоры под сварку на срезе сопла приведены на листе 7 (позиция Е).

Коллектор (23) сопла состоит из двух секторов, приваренных к круговым буртам кольца коллектора, и двух патрубков со штуцерами. В кольце коллектора имеются отверстия для прохода горючего в межрубашечное пространство. На кольце (26) установлена сливная бобышка (сеч. ГГ).

Для уплотнения хвостового отсека ракеты у среза сопла приваривается обечайка (25) с резьбовыми бобышками (место 1).

Соединение частей

Соединение докритической и закритической частей сопла осуществляется путем сварки внутренних стенок встык и через соединительное кольцо (18), состоящее из двух полуколец, привариваемое к переходному кольцу (19) и рубашке докритической части сопла. После сборки узлы оболочек камеры сгорания и сопла проходят рентгенирование, испытания на прочность и герметичность и окончательную механическую обработку под стыковку с головкой.

Соединение цилиндрической части камеры с форсуночной головкой (см. сеч. ЖЖ, лист 2) осуществляется при помощи сварки. Внутренняя стенка (14) приваривается к силовому кольцу (9) до постановки на место разъемного соединительного кольца. Рубашка соединяется с форсуночной головкой через кольцо (11), образованное двумя полукольцами (сеч. ДД, лист 1).

Соединительные кольца (11) и (18) имеют бурты, воспринимающие усилия от усадок сварочных швов приварки этих колец к рубашкам, для разгрузки внутренней стенки.

Подготовка указанных стыков для постановки соединительных полуколец показана на листе 7, позиции А и Б.

Толщины стенок и геометрия гофров

Внутренняя стенка имеет толщину 1 мм. Рубашка, исключая переходные кольца, на участке от головки до критического сечения имеет толщину 2,5 мм, на участке закритической части сопла -1,5 мм. Толщина гофрированных проставок 0,5 мм.

Величина зазора в межрубашечном пространстве на большинстве участков составляет 3 мм; в районе критического сечения (для обеспечения охлаждения)зазор уменьшен до 2,3 мм. Форма полуколец соединительного кольца (18) выбрана таким образом, чтобы скорость охлаждающей жидкости в критическом сечении была такой же, как на прилегающих участках, где установлены гофрированные проставки.

Длина и количество гофрированных проставок на докритической и закритической частях сопла определяются из условий, чтобы шаг гофров со стороны большего диаметра не превышал допустимых с точки зрения прочности значений. Принят максиальный шаг гофра 6 мм. Со стороны меньшего диаметра шаг выбран из условия обеспечения необходимой для пайки величины прямолинейного участка у вершины гофра при минимально возможной величине радиуса загиба материала гофра. Принят шаг 4 мм при радиусе загиба 0,4 мм.

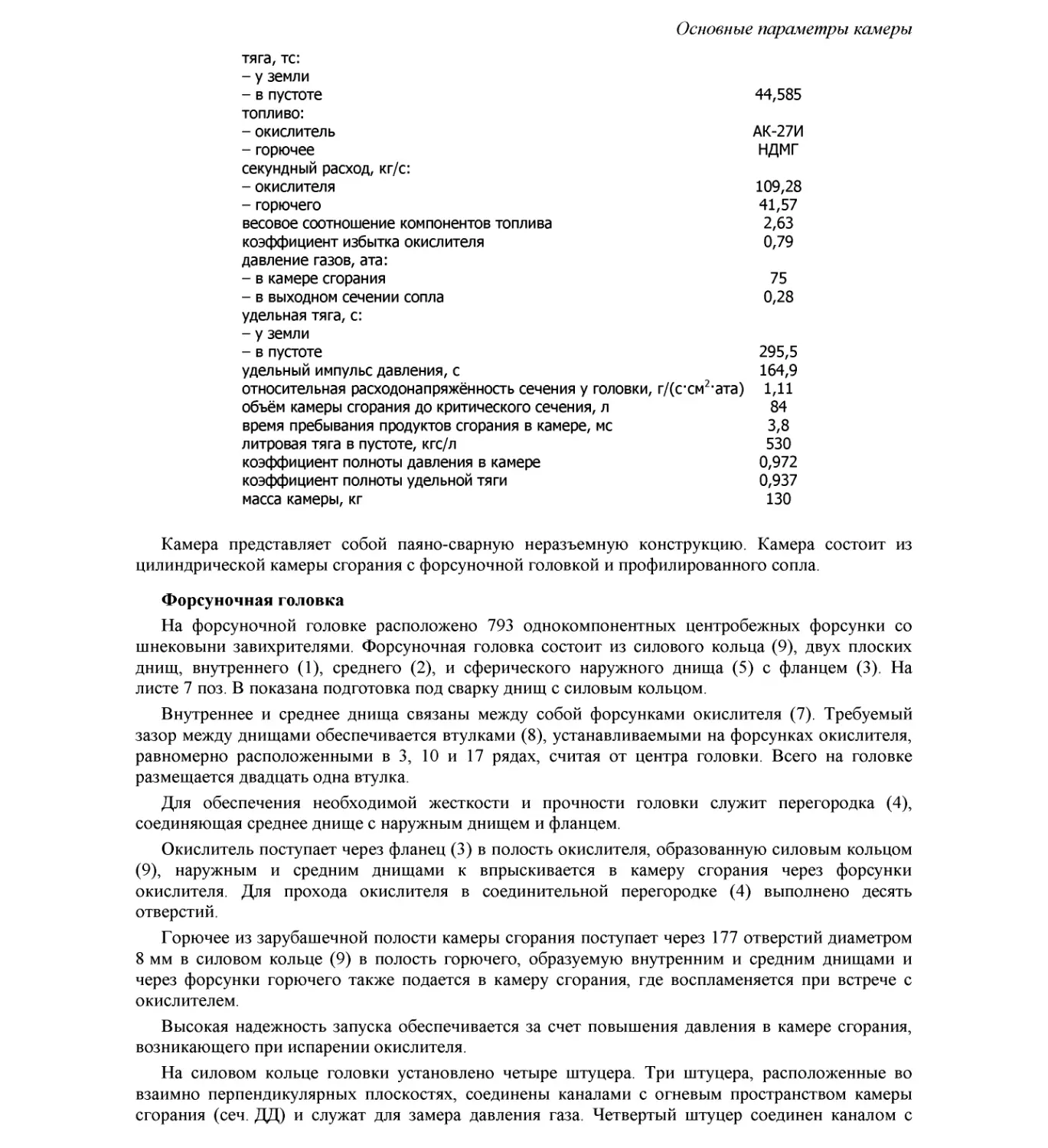

Система охлаждения

Камера охлаждается горючим, поступающим через два патрубка, приваренных к коллектору. Далее через сверления в кольце коллектора горючее попадает в канавки гофрированной проставки, примыкающие к рубашке. Часть горючего (5,2 кг/с) идет к срезу сопла и возвращается обратно по канавкам, непосредственно примыкающим к огневой стенке. Остальная часть горючего идет в сторону критического сечения. В конце крайней от среза сопла гофрированной проставки оба потока соединяются и продолжают движение в сторону форсуночной головки.

Результаты расчета теплопередачи в камере при максимальном соотношении компонентов в пристеночном слое аест = 1,97 ( осст = 0,382) и скорости охлаждающей жидкости, возрастающей от 3,7 м/с у выходного сечения сопла до 24,7 м/с в критической области и имеющей порядок 7 м/с в

цилиндрической части, следующие: максимальный удельный тепловой поток в области критического сечения составляет 7,84 106 ккал/м2 ч; в выходном сечении сопла - 0,79 106 ккал/м2 ч, и в конце цилиндрического участка 4,3 106 ккал/м2 ч.

Максимальная температура огневой стенки камеры со стороны газов 755°C (в критическом сечении). Максимальная температура огневой стенки камеры со стороны охлаждающей жидкости 385°С (в сечении конца цилиндрического участка). Максимальная температура рубашки в месте спая с гофрами ~220°С (в начальном сечении камеры сгорания). Охлаждающая жидкость при начальной температуре на входе в коллектор камеры 15°С, на входе в форсуночную головку имеет температуру 204°С.

Потери давления (на трение и местные) в зарубашечдом тракте по экспериментальным данным составляют в среднем 10,8 ат.

Узлы крепления

На камере установлены два кронштейна. Верхний (28) на стыке цилиндрической части с форсуночной головкой и нижний (27) на докритической части сопла. Каждый кронштейн состоит из стойки и приваренного к ней ушка.

Кронштейны служат для соединения камеры с соседними камерами в блок. Для возможности соединения кронштейнов соседних камер предусмотрено смещение одного из кронштейнов каждого ряда относительно базовой плоскости Т (опоры 10) на толщину ушка (сеч. ЛЛ и сеч. ММ). Геометрическая неизменяемость блока камер обеспечивается за счет углового смещения кронштейнов верхнего и нижнего рядов (см.вид А).

На стыке цилиндрической части с форсуночной головкой приварена опора (10) (вид по стрелке Е). Опора выполнена из поковки и служит для крепления двигателя к несущим элементам ракеты.

Материалы

В конструкции камеры использованы различные виды сталей, в том числе и специальные, стойкие по отношению к окислительной среде (табл. 1-1).

Таблица 1-1

наименование деталей материал

Детали головки: днища, силовое кольцо, фланец Ст. ЭИ-654

Форсунки, соединительные полукольца Ст. Х18Н9Т

Внутренняя стенка, детали коллектора Ст. Х18Н10Т

Рубашка цилиндра и докритической части сопла Ст. 21Х2НВФА

Рубашка закритической части сопла Ст. 12Х2НВФА

Гофрированные лроставки Ст. 10КП

Опора Ст. 20ХГСА

Кронштейны Ст. 25ХГСА

Припой для пайки форсуночной головки кислотостойкий припой №87

Припой для пайки узлов цилиндрической части, сопла ПрМНЦ 5,5+11,5

После приварки опор и кронштейнов камера проходит термообработку при температуре 250±30°С и гидропневмоиспытания при давлениях,соответственно,75 и 20 ати. Затем камера проходит проливку и промывку по трактам горючего.

Воспламенение компонентов

Для воспламенения основных компонентов топлива применяется химическое зажигание. После заправки баков ракеты 4-камерный двигатель заправляется пусковым горючим в количестве 30 л. Пусковым горючим заполняются магистрали горючего от насоса до клапана, установленного непосредственно перед входом горючего в камеру двигателя. Пусковое и основное горючие разделяются специальным клапаном.

В процессе запуска двигателя обеспечивается опережение поступления окислителя в камеру сгорания. Пусковое горючее, соприкасаясь с окислителем в камере, воспламеняется. Начинается

процесс горения. Система подачи обеспечивает непосредственный переход процесса горения с пусковым горючим на горение с основным горючим.

Газогенератор двигателя РД-214 (лист 3)

Газогенератор работает по принципу каталитического разложения маловодной перекиси водорода в присутствии твердого катализатора. Образующийся в результате разложения перекиси водорода парогаз (смесь водяного пара и газообразного кислорода) является рабочим телом турбины.

Основные параметры газогенератора

компоненты газогенерации:

- перекись водорода (стабилизатор - стоннат натрия с пирофосфатом натрия); концентрация по весу, %% 80±0,5

- твёрдый катализатор, марка ЖЗО-С-О 1

расход перекиси водорода, кг/с 5,0

удельная нагрузка, (кг/с перекиси водорода)/(кг катализатора) 3,1

время непрерывной работы, не менее, с 135

давление парогаза на выходе из газогенератора, ата 48

температура парогаза на выходе из газогенератора, °К 793

вес газогенератора (с катализатором), кг 17,7

Перекись водорода, подаваемая перекисным насосом ТНА, поступает в газогенератор через ниппель с жиклером (13) (сеч. АА). Для устойчивой работы газогенератора перепад давления на жиклере составляет около 5,5 ат. Пройдя через жиклер, перекись водорода попадает во внутреннюю полость газогенератора и проходит через пакеты катализатора (1), где разлагается. Особенностью данной схемы газогенератора является наличие двух симметрично расположенных пакетов катализатора, позволяющих при небольшом диаметре газогенератора получить необходимую величину поверхности соприкосновения перекиси водорода с катализатором, обеспечивающую достаточно интенсивную реакцию разложения. Перепад давления на пакетах катализатора составляет около 3,0 ата. Отдельные неразложившиеся капли перекиси водорода, прошедшие через пакеты катализатора, разлагаются в устанавливаемых для этой цели за пакетами сетках (9) и шнеках (4). Зти меры обеспечивают достаточно полное разложение перекиси водорода и, следовательно, необходимую температуру парогаза. Сетки (9), ограничивающие пакеты катализатора как со стороны перекиси, так и со стороны парогаза, выполняют также и роль фильтров, предотвращающих попадание твердых частиц катализатора в магистраль подвода перекиси и проточную часть турбины. Полученный в результате разложения парогаз по двум трубам (3) газогенератора поступает в коллектор турбины.

Конструкция газогенератора

Газогенератор состоит из корпуса (2) и крышки (10), скрепляемых друг с другом фланцевым соединением, двух узлов опор и разделителя. Фланцевый разъем выполнен для удобства зарядки газогенератора катализатором.

Сварные узлы корпуса (2) и крышки (10) включают в себе трубы (3), заканчивающиеся фланцами для крепления газогенератора к турбине.

Уплотнение фланцевых соединения корпуса с крышкой и газовых труб газогенератора с турбиной осуществляется прокладками. Надежная герметичность соединения корпуса с крышкой обеспечивается равномерной затяжкой болтов тарированным ключом.

1 Твердый катализатор типа ЖЗО-С-О представляет собой смесь зерен неправильной формы размером от 6 до 10 мм; 50% общего количества зерен составляет собственно катализатор, остальные 50% - носитель. По структуре зерна катализатора состоят из основы и поверхностного активного слоя. Основой зерна является пористое окисленное железо, получаемое путем спекания в определенных соотношениях карбонильного порошкового железа, натриевой селитры и соды. Поверхностный активный слой катализатора состоит из водного раствора перманганата калия и соды. Зерна носителя состоят целиком из основы и активным слоем не покрываются.

На одной из труб установлен штуцер для замера давления парогаза.

Между пакетами катализатора (1) имеется разделитель, состоящий из стакана (8) и двух симметрично расположенных относительно стакана решеток (7).

Для ограничения обоих пакетов со стороны парогаза служат узлы опор, вставляемые в корпус при загрузке катализатора и фиксируемые крышкой. Каждая опора состоит из решетки (7), шнека (4) и ребер (5) с кольцом (6) (см. вид В).

В узлы опор и разделителя входят сетки (9): по десять сеток в каждую опору и по две сетки в разделитель со стороны каждой решетки.

Плотная зарядка катализатором достигается путем тряски газогенератора на специальном виброприспособлении.

Защитные покрытия

Для защиты от коррозии узлов газогенератора предусматривается жаростойкое лаковое покрытие. Поверхности узлов, соприкасающиеся с катализатором, имеют лаковое покрытие, стойкое к воздействию катализатора.

Теплоизоляция

Газогенератор заключен в теплоизолирующий кожух, состоящий из двух половин, связанных друг с другом проволокой. Каждая половина кожуха состоит из оболочки (11) и расположенной внутри нее сетки (12). Между оболочкой и сеткой размещается теплоизолирующий материал (см.сеч. АА). Тепловая изоляция трубопроводов газогенератора обеспечивается обмоткой их жгутом и лентой поверх жгута (сеч. ББ).

Материалы

Для изготовления деталей газогенератора применены следующие материалы (таблица 1-2).

Таблица 1-2

Наименование деталей Материал

Корпус, крышка Ст. 25ХГСА

Фланцы,трубы Ст. ЭИ-712

Детали опор и разделителя Ст. 10КП и Ст. 20

Сетки опор и разделителя проволока стальная Х18Н9Т

Болты,гайки Ст. ЗОХГСА

Оболочки кожухов Ст. 10КП

Сетки кожухов проволока стальная ОВС

Уплотняющая прокладка медь I

Теплоизоляция

- корпуса и крышки стеклянный жгут

- трубопроводов лента из стекловолокна

Камера двигателя РД-219 (лист 4)

Двигатель РД-219 предназначен для II ступени МБР на стабильном топливе. Разработка двигателя была начата в 1958 году. С 1960 г. освоено серийное производство двигателей.

Двигатель РД-219 являлся маршевым двигателем II ступени первой отечественной МБР на стабильном топливе.

Двигатель двухкамерный, запускается на большой высоте. Номинальная тяга двигателя в пустоте (с учетом тяги выхлопного патрубка за турбиной) 90 тс, удельная тяга в пустоте 293 с, относительный вес в условиях пустоты 8,4 кг/тс.

Двигатель РД-219 состоит из двух камер, ТНА, газогенератора, агрегатов автоматики, рамы и узлов общей сборки.

Основные параметры камеры

тяга, тс:

- у земли

- в пустоте 44,585

топливо:

- окислитель АК-27И

- горючее НДМГ

секундный расход, кг/с:

- окислителя 109,28

- горючего 41,57

весовое соотношение компонентов топлива 2,63

коэффициент избытка окислителя 0,79

давление газов, ата:

- в камере сгорания 75

- в выходном сечении сопла 0,28

удельная тяга, с:

- у земли

- в пустоте 295,5

удельный импульс давления, с 164,9

относительная расходонапряжённость сечения у головки, г/(ссм2,ата) 1,11

объём камеры сгорания до критического сечения, л 84

время пребывания продуктов сгорания в камере, мс 3,8

литровая тяга в пустоте, кгс/л 530

коэффициент полноты давления в камере 0,972

коэффициент полноты удельной тяги 0,937

масса камеры, кг 130

Камера представляет собой паяно-сварную неразъемную конструкцию. Камера состоит из цилиндрической камеры сгорания с форсуночной головкой и профилированного сопла.

Форсуночная головка

На форсуночной головке расположено 793 однокомпонентных центробежных форсунки со шнековыни завихрителями. Форсуночная головка состоит из силового кольца (9), двух плоских днищ, внутреннего (1), среднего (2), и сферического наружного днища (5) с фланцем (3). На листе 7 поз. В показана подготовка под сварку днищ с силовым кольцом.

Внутреннее и среднее днища связаны между собой форсунками окислителя (7). Требуемый зазор между днищами обеспечивается втулками (8), устанавливаемыми на форсунках окислителя, равномерно расположенными в 3, 10 и 17 рядах, считая от центра головки. Всего на головке размещается двадцать одна втулка.

Для обеспечения необходимой жесткости и прочности головки служит перегородка (4), соединяющая среднее днище с наружным днищем и фланцем.

Окислитель поступает через фланец (3) в полость окислителя, образованную силовым кольцом (9), наружным и средним днищами к впрыскивается в камеру сгорания через форсунки окислителя. Для прохода окислителя в соединительной перегородке (4) выполнено десять отверстий.

Горючее из зарубашечной полости камеры сгорания поступает через 177 отверстий диаметром 8 мм в силовом кольце (9) в полость горючего, образуемую внутренним и средним днищами и через форсунки горючего также подается в камеру сгорания, где воспламеняется при встрече с окислителем.

Высокая надежность запуска обеспечивается за счет повышения давления в камере сгорания, возникающего при испарении окислителя.

На силовом кольце головки установлено четыре штуцера. Три штуцера, расположенные во взаимно перпендикулярных плоскостях, соединены каналами с огневым пространством камеры сгорания (сеч. ДД) и служат для замера давления газа. Четвертый штуцер соединен каналом с

полостью окислителя (сеч. ББ) и предназначен для замера давления окислителя перед форсунками. Замер давления горючего производится через штуцер, привариваемый к соединительному кольцу (11) и сообщающийся сверлением с полостью горючего (сеч. ВВ). Штуцер, установленный на сферическом днище и сообщающийся с полостью окислителя, предназначен для постановки емкостного датчика, фиксирующего пульсации давления окислителя на входе в форсунки (сеч. ББ).

15

24

zta F-—а

—20а —ло

—19

18 па п

16

\—15 на 44 13

« На 11

10

в

•7

5 Ч

5 Л

1

ряда Ци&еТр Gxpyxn. rifi КОП^йй бррду О^исрут. еормшо

9

25*\ 420 96 98

24* 334 ?6 ~5б

23* 369 48 98

22 353 98

21_ 3315 82 чИ,

Met 326 6 6

SO $17 36 Зб

19 92 I?

IL- 286 36

По* 26Z 8 ~Б~

11 273 30 15

7S~ 260 К

16 . 247 30 30

1Чс? W 6 5

W 227 24

П— H5 30 15

f2 196 24 24

Tic? 187 6 5

11 V5 18 1в

ю 156 24 24

9 136 18 1д

6a* 132 6 6

8 122 л? 12

7 ffO f8 71

6 93 12 is:

~5а? 68 6 6

Т* 78 6 6

1~ 67,5 12 71

"Л 62 Б ~ё~

T* 45 6 ~s~

1 * 20 8 $

"ZF~ 0 1 /

Aceto 793 216 264 -S6- 121 96

2tL ttpaBj 70 100 70 100 75

(jpC%e*] vpey зобах. 218 118 79,5 855

через от8 118 725

tPv.caml .10. 7.0

0 PucJ-5. Схема и характеристики tonoSxu

условное обозначение

Общий Ьид

ЗаЗихритель

Характеристики заЬикрйтеля

Сечение заЬихри-теля чопраЬле-чие Ьинго Ьоо линии Шае^ин. тОоаи линии Число ЗакосоЬ

219

Рио. 1-6. Геометрические срорсунок

Условное обозначение Общий Ьид Завихритель Характеристики завихрителя

Сечение заиихри- НатаЬле- ш&Ьчн-теля ланчи 'линии Число, 3a*o5ot>

Ю&-$4 .4z\ Л / \ /ysZ/i

Рио.1-7. геометрические

рсГроГмепуэб/

срорсунок

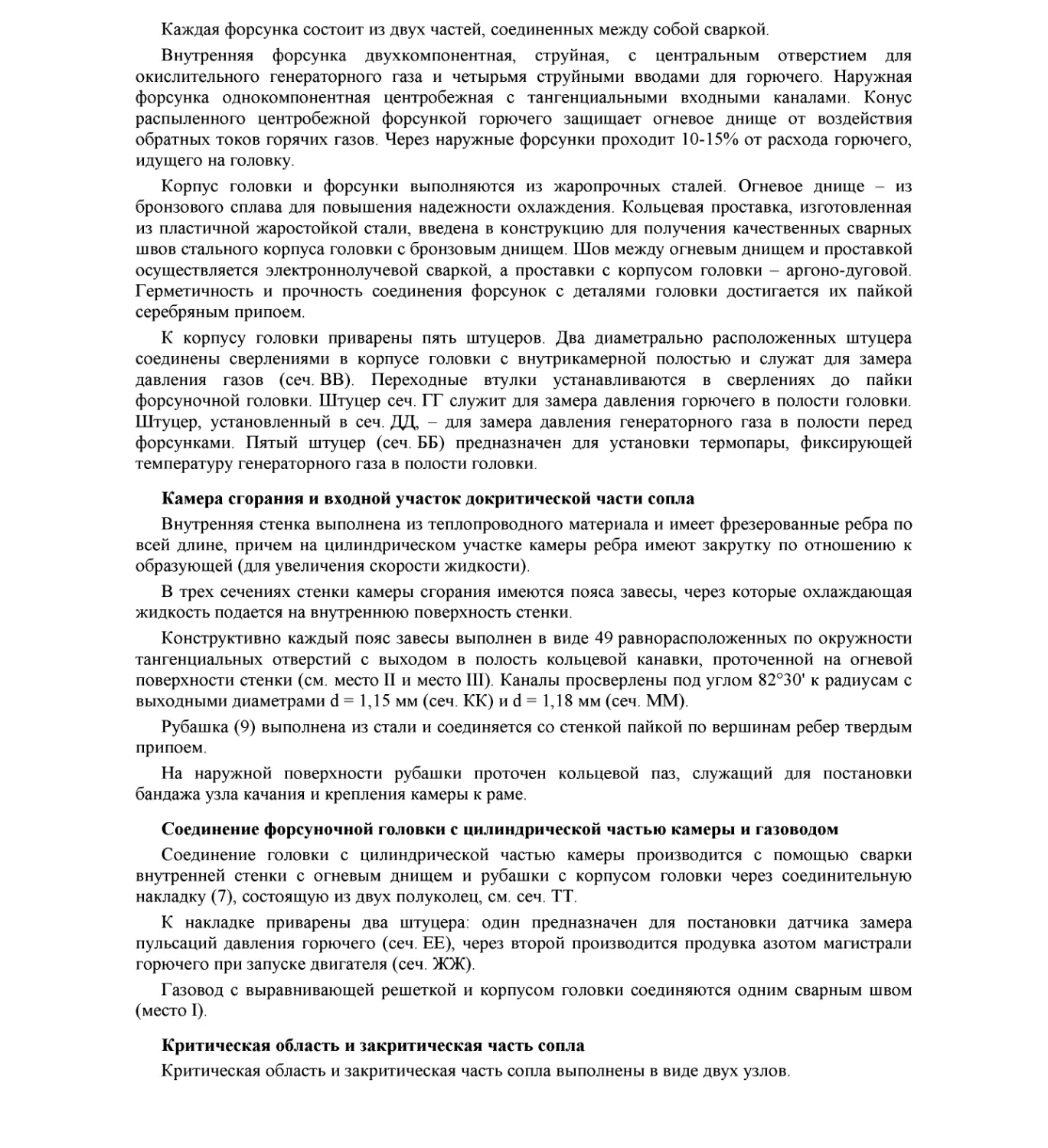

Схема расположения форсунок представляет собой несколько искаженную сотовую схему. При такой схеме форсунки располагаются на концентрических окружностях, что обеспечивает возможность равномерного расположения периферийных форсунок по периметру камеры. При этой схеме легко размещается на среднем днище соединительная перегородка (4).

Для обеспечения устойчивого горения применена «трехъярусная» система смесеобразования. В связи с этим для каждого компонента выполняются форсунки с большими углами конусов распыла и дополнительными сверлениями в завихрителях (струйно-центробежные) и с малыми углами конусов распыла (центробежные) (см.рис. 1-5).

Каждая форсунка состоит из корпуса, завихрителя и втулки (см.рис. 1-6 и 1-7). Форсунки с малым углом конуса распыла отличаются от форсунок того же компонента, но с большим углом конуса распыла, диаметром сопла, шагом и глубиной винтовой нарезки завихрителя.

Центральные отверстия в завихрителях струйно-центробежных форсунок сделаны конфузорными, а торцы завихрителей в форсунках окислителя максимально приближены к соплу. Такое решение, полученное на основе многочисленных экспериментов, позволило получить стабильные характеристики по расходу жидкости при истечении в среду с противодавлением как на рабочем режиме, так и на режиме запуска двигателя.

Периферийные форсунки горючего имеют тот же корпус, что и форсунки горючего с малым углом конуса распыла, но измененный завихритель (другие шаг и углы).

Все форсунки разбиты на классы по расходу. Диапазон изменения расхода в каждом классе составляет 5%. Разбивка на классы позволяет расширить технологический допуск на проливочные расходы и, в то же время, сохранить стабильными характеристики форсуночной головки в целом. Схема размещения форсунок различных классов на головке показана на рис. 1-5.

Цилиндрическая часть и сопло

Цилиндрическая часть камеры и сопло представляют собой цельнопаяную конструкцию. Газодинамический профиль показан на листе 4.

Сопло спрофилировано по методу характеристик с угловой точкой. Профиль выбран близкий к экстремальному, что позволило получить наименьшие вес и габариты сопла при заданном миделе выходного сечения.

Внутренняя стенка (14) с утолщенной частью и внутренняя стенка (17) докритической части сопла, включающая и критическую область сопла, свариваются встык.

Наружная рубашка цилиндрической частя и докрятической части сопла состоит из секций (13) и (16) и переходного кольца (12).

Внутренняя стенка соединяется с наружной рубашкой гофрированными проставками (15) путем пайки твердым припоем. На цилиндрическом участке установлена одна гофрированная проставка с прямыми гофрами. На участке докритической частя ж критической области установлено пять гофрированных проставок, в том числе три проставки с косыми гофрами.

Внутренняя стенка сверхкритической части соединяется с наружной рубашкой, состоящей из штампованных секций (21) и (24), соединенных через кольцо коллектора (23) и переходное кольцо (19), установленное со стороны стыка со средней частью, при помощи четырех гофрированных проставок (22).

Смещение стыкового шва, соединяющего стенку критической области с закритической частью сопла, в сторону среза сопла позволило повысить надежность охлаждения сварного шва внутренних стенок, причем сварной шов располагается под одной из гофрированных проставок (см. лист 7, поз. Д).

В выходном сечении сопла установлено замыкающее кольцо (26). На кольце имеются две бобышки о штуцерами для слива горючего из зарубашечного пространства. Участок среза сопла показан на листе 7, поз. Ж.

На сопловой части укреплена обечайка (25) с плавающими бобышками для крепления защитного экрана.

Коллектор (23) состоит из кольца коллектора, нижней ж верхней секций и патрубка с фланцем, привариваемого к верхней секции. По условиям компоновки двигателя ввод горючего в коллектор осуществляется через один патрубок. Для повышения прочности в патрубке установлено ребро. Отверстие в ребре предусмотрено для исключения трещин, которые могут возникнуть при сварке за счет термических напряжений. Коллектор выполнен с двумя полостями, разделенными силовой перегородкой, и установлен эксцентрично относительно оси сопла.

Наличие двух полостей и изменение величины сечения по периметру сопла позволяют обеспечить равномерный подвод жидкости в зарубашечное пространство.

Горючее через патрубок поступает в первую приемную полость коллектора, а оттуда через 180 отверстий в силовой перегородке попадает во вторую распределительную полость. Диаметр и шаг отверстий в перегородке подобраны так, чтобы обеспечивался равномерный подвод горючего к 480 отверстиям в кольце коллектора. Отверстия диаметром 6 мм расположены в кольце коллектора в два ряда в шахматном порядке и сообщают распределительную полость коллектора с зарубашечным пространством.

Соединение частей

Соединение оболочек с форсуночной головкой осуществляется при помощи сварки. Утолщенная часть внутренней стенки (14) приваривается к силовому кольцу (9), после чего устанавливается и приваривается соединительное кольцо (11) (см. лист 7, поз. Г).

Замковое сварное соединение с подкладкой, применявшееся в камере двигателя РД-214, заменено стыковым сварным соединением без подкладки. Это упростило обработку мест стыка под сварку и позволило устранить надрывы в сварном соединении, имевшие место в ряде случаев (см. лист 7, поз. А и поз. Г).

Узлы крепления

На камере в месте стыка форсуночной головки с цилиндрической частью установлено по три стакана шаровых опор (10) для крепления к раме двигателя и по два кронштейна (27), состоящих из ребер и стаканов, для крепления рамы турбонасосного агрегата.

Шаровое соединение камер с рамой двигателя позволяет производить регулировку длины двигателя, выдерживать взаимную параллельность осей двух камер и требуемые расстояния между ними.

Ц H!VX.

8

6

4

2

О

<^qgo2

600

500

too

xo

200

00

0

Магпериал‘ бнутр. стенки — етМ8НЮТ

o

s s

В

ts <3

<A

% <s

I

<0 <0 ’

ft ft!

ft ftft ft <» <з c *s!

I

1 ft <5 I 4)

e h_ n

«я X» F»*{0

Qm -30 ^|47 5!8ПХ 88V80 84\Ю

80

0

78

72

68

L_

|__|

I

I* I 1 s ft

NH

Л5У

tA гс

m

1

J9

&

MH

V

VP

feft

5

NM

ft

ft

PbxMfl.

3

a »

ft ft ft ft Чг s

oR,

к

Ю

О

Puc.I-8. Результаты расчете ______охлаждений камерь/.,

Шаровое соединение рамы ТНА с камерами позволяет нивелировать положение ТНА как в вертикальном, так и в горизонтальном направлениях, а также компенсировать возможное (в допустимых пределах) отклонение размеров в изготовлении камер, ТНА и рамы ТНА,

Кроме того, на стыке форсуночной головки с цилиндрическим участком приваривается переходник под вибродатчик (28).

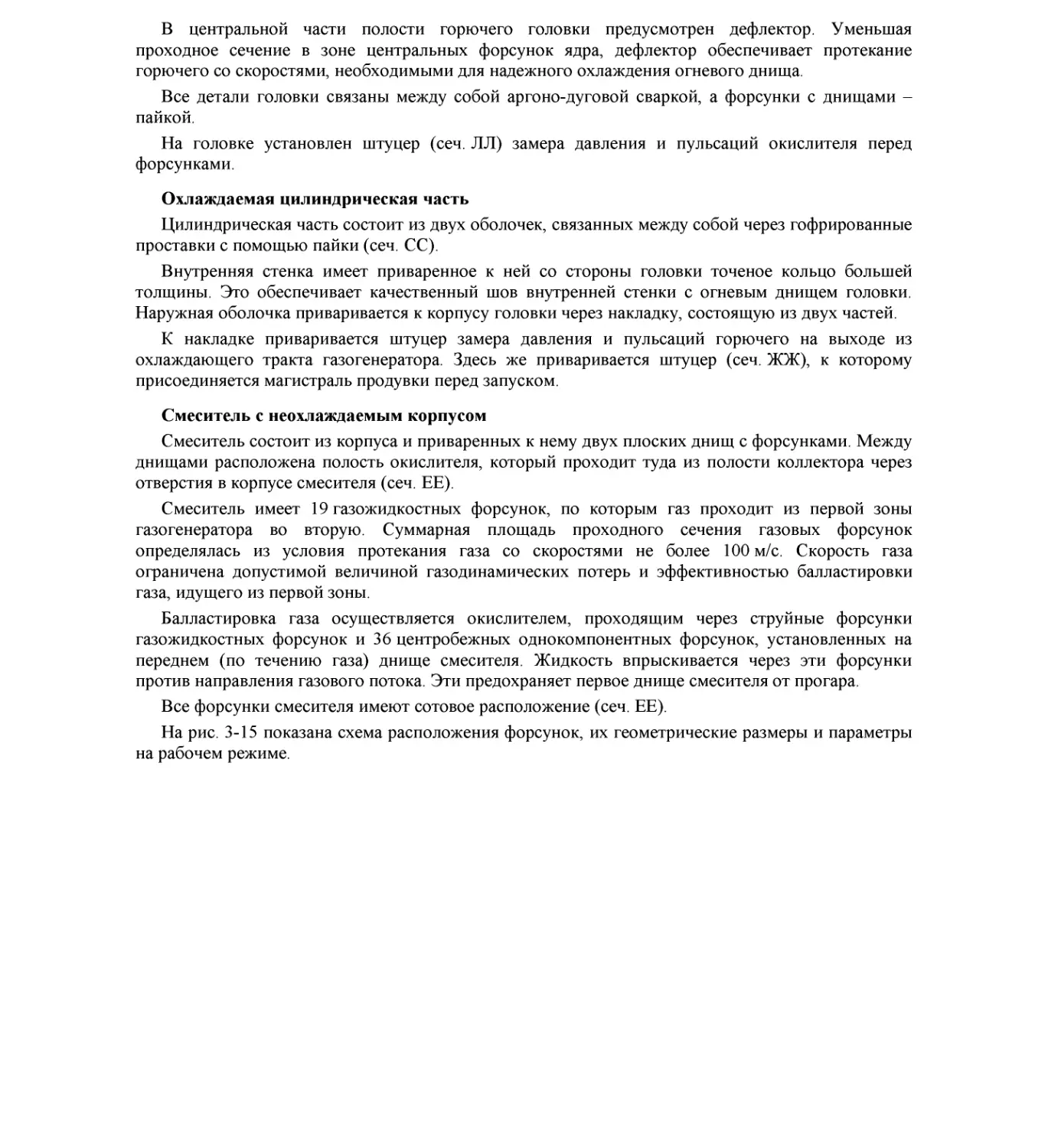

Система охлаждения

Камера охлаждается горючим, поступающим через патрубок в коллектор и далее в наружные канавки гофрированной проставки. Горючее, в соответствии с сопротивлением трактов, делится на два потока: один (15,1 кг/с) направляется в сторону выхода ного сечения сопла, поворачивает на 180° и по другим, внутренним, канавкам течет в сторону критического сечения; другой - по наружным канавкам направляется в сторону критического сечения и соединяется с первым потоком в конце крайней (к срезу сопла) гофрированной проставки. Соединившись, оба потока заполняют и наружные,и внутренние канавки проставок и направляются к форсуночной головке.

Результаты расчета теплопередачи, выполненные для постоянного соотношения компонентов: аест= 1,31 ( осст = 0,394), эея = 1,97 ( ося = 0,892) - представлены на рис. 1-8. Там же приведены данные по геометрии и гидравлическим сопротивлениям охлаждаемого тракта камеры.

На рис. 1-9 приведены результаты расчета теплопередачи для случая, когда внутренняя стенка камеры покрыта слоем окиси циркония толщиною 5 = 0,2 мм.

На рис. 1-10 показаны схемы двух способов связей оболочек.

pLjc.I~10. ~Tunbf сВязеи оболочек.

Материалы

Для изготовления основных деталей камеры применяются следующие материалы (табл. 1-3).

Таблица 1-3

Наименование деталей Материал

Внутренние стенки, детали коллектора горючего Ст. Х18Н10Т

Детали форсуночной головки; рубашка закритической части сопла Ст. 1Х21Н5Т

Рубашка цилиндрической части и докритической части сопла Ст. 21Х2НВФА

Форсунки Ст. Х18Н9Т

Гофрированные проставки Ст. 10

Припои:

- для пайки деталей форсуночной головки ПЖК-35

- для пайки деталей цилиндрической части,сопла Г70НХ

Напряжения и запасы прочности

В таблице 1-4 приведены напряжения и запасы прочности в элементах камеры (п.п.1. . .7). На рис. 1-11 показано расположение проверяемых сварных швов у головки (поз. а) и коллектора (поз. б).

R"=f5t1

Рис.I~ Схеме! расположения рассчить/8аен»х на прочность злементоб тонеры.

Таблица 1-4

Камера двигателя РД-218 (лист 5)

Двигатель РД-218 предназначен для установки на I ступень МБР на стабильном топливе. Разработка двигателя была начата в 1958 г. С 1960 г. двигатель находится в серийном производстве.

Двигатель РД-218 является маршевым двигателем I ступени МБР, на II ступени которой устанавливается двигатель РД-219.

Двигатель РД-218 состоит из трех двухкамерных двигательных блоков, смонтированных на общей раме и имеющих общую систему запуска. Номинальная тяга двигателя у земли (с учетом тяги выхлопных патрубков) 224,7 тс, в пустоте - 264,3 тс. Удельная тяга 248 с и 291 с, соответственно. Относительный вес у земли 8,54 кг/тс.

Каждый блок двигателя РД-218 состоит из двух камер, ТНА, газогенератора, агрегатов автоматики, рамы ТНА и узлов общей сборки.

В состав двигателя, кроме трех двигательных блоков, входят рама двигателя, пусковые бачки, агрегаты автоматики и трубопроводы пусковой системы.

Двигательные блоки размещаются таким образом, что все камеры сгорания располагаются равномерно по одной окружности, в середине между камерами размещаются турбонасосные агрегаты. Крепление камер к раме осуществляется через шаровые опоры. Рама двигателя представляет собой цельносварную ферменную конструкцию из труб, работает на растяжение и крепится к силовому кольцу ракеты.

Основные параметры камеры

тяга, тс:

- у земли 37,35

- в пустоте 43,725

топливо:

- окислитель АК-27И

- горючее НДМГ

секундный расход, кг/с:

- окислителя 107,6

- горючего 40,95

весовое соотношение компонентов топлива 2,63

коэффициент избытка окислителя 0,79

давление газов, ата:

- в камере сгорания 75

- в выходном сечении сопла 0,44

удельная тяга, сек:

- у земли 251,4

- в пустоте 294,3

относительная расходонапряжённость сечения у головки, г/(ссм2,ата) 1,09 объём камеры сгорания до критического сечения, л 84

время пребывания продуктов сгорания в камере, мс 3,8

литровая тяга у земли, кгс/л 444,6

масса камеры, кг 130

Газодинамический профиль

На рис. 1-12 приведена геометрия внутренних контуров камер РД-218 ж РД-219.

Как видно из рисунка, различие заключается в геометрических размерах и способе профилирования закритической части сопла. У камеры двигателя РД-218 закритическая часть спрофилирована дугой большого радиуса, как и у камеры двигателя РД-214, и поэтому при меньшей степени расширения газов в сопле, сопло длиннее, чем у камеры двигателя РД-219, при проектировании которой были использованы наиболее перспективные, по тому времени, рекомендации.

*480

Ф&92

Особенности конструкции

Конструкция камеры в основном соответствует конструкции камеры двигателя РД-219. Отличаются лишь по конструкции элементы системы смесеобразования, детали закритической части сопла и элементы системы крепления. Последнее обусловлено отличиями в компоновке двигателей 2.

Форсуночная головка

Форсуночная головка по конструкции и системе смесеобразования такая же, как и у камеры двигателя РД-219. В проточную часть форсунок горючего (6) и окислителя (7) (см. место 1) еще не внесены изменения, позволившие в дальнейшем повысить стабильность характеристик смесеобразования (см. форсунки камеры двигателя РД-219).

Углы конусов распыла центробежных форсунок 55.. .60°; струйно-центробежных - 85.. .95°. На периферии расположены форсунки горючего с углами распыла 75°.

Область критического сечения и сверхкритическая часть сопла

Внутренняя стенка соединяется с наружной рубашкой через гофрированные проставки. Толщина внутренней стенки 0,8 мм.

В закритической части устанавливается четыре гофрированные проставки (22), шаг проставок изменяется от 4,5 до 6 мм.

Стык докритической части сопла с закритической расположен под гофрированной проставкой, установленной под соединительным кольцом (18), и отнесен от критического сечения в закритическую часть.

Форма патрубка, подводящего горючее к коллектору (23),определяется условиями общей компоновки.

На виде по стрелке А показана проточная часть коллектора (23) и перегородка с отверстиями для прохода охладителя. Ось коллектора смещена относительно оси камеры, так же как и у камеры двигателя РД-219, для обеспечения равномерного подвода охлаждающей жидкости в зарубашечное пространство по всему периметру коллектора.

Узлы крепления

На камере в месте стыка форсуночной головки с цилиндрической частью установлено по три стакана шаровых опор (10) для крепления к раме двигателя.

Для крепления рамы ТНА в конце цилиндрической части камеры расположено два кронштейна (27), состоящих из ребер и стаканов.

Материалы

Для изготовления деталей камеры применяются те же материалы, что и при изготовлении камеры двигателя РД-219.

2 На листе 5 проставлены номера позиций у описываемых деталей, соответствующие номерам позиций листа 4.

Газогенератор двигателя РД-219 (лист 6)

Газогенератор, вырабатывающий рабочее тело для привода турбины, работает на основных компонентах топлива. Температура продуктов газогенерации выбрана из условия обеспечения работоспособности лопаток ротора и соплового аппарата статора турбины.

Основные параметры газогенератора

секундный расход, кг/с:

- окислителя (АК-27И) 0,84

- горючего (НДМГ) 4,66

весовое соотношение компонентов 0,18

коэффициент избытка окислителя 0,054

давление в ГГ, ата 61

температура продуктов сгорания, °К 1100

относительная расходонапряжённость сечения у головки, г/(ссм2,ата) 0,745

время пребывания продуктов сгорания, мс 4

вес, кг 4,3

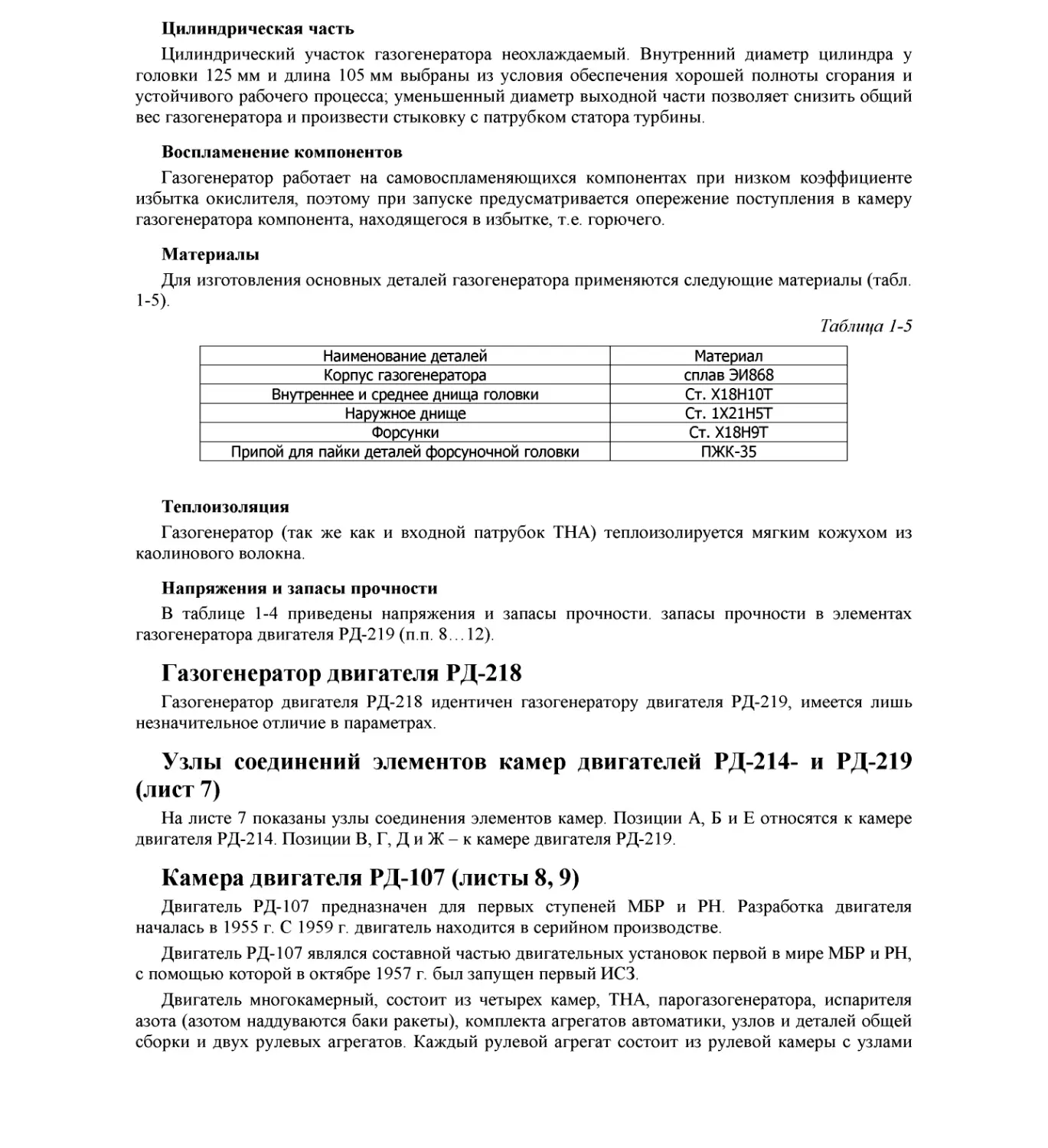

Газогенератор состоит из плоской форсуночной головки и неохлаадаемой цилиндрической стенки, привариваемой к входному патрубку статора турбины.

Форсуночная головка

На форсуночной головке установлены однокомпонентные центробежные форсунки с шнековыми завихрителями: 54 форсунки горючего и 19 форсунок окислителя. Форсуночная головка состоит из внутреннего (1), среднего (2) и наружного (4) днищ, образующих полости окислителя и горючего. Днища соединены между собой при помощи сварки. Кроме того, внутреннее и среднее днища связаны форсунками горючего (5) и штифтами (7). Форсунки окислителя (6) установлены в огневом днище.

Соединение форсунок и штифтов с днищами осуществляется путем пайки твердым жаропрочным кислотостойким припоем.

Горючее поступает через ниппель (3) в полость горючего и через форсунки горючего в камеру газогенератора. Замер давления горючего перед форсунками производится через штуцер,установленный на наружном днище.

Окислитель поступает через угловой ниппель (8) в полость окислителя, охлаждает огневое днище и впрыскивается в камеру газогенератора через форсунки окислителя. При встрече в камере, компоненты топлива самовоспламеняются.

Для замера давления окислителя перед форсунками на среднем днище установлен штуцер, сообщающийся каналом с полостью окислителя (сеч. АА).

Расположение форсунок на головке «сотовое» с форсункой окислителя в центре соты (см. рис. 1-13).

Для обеспечения устойчивой работы фронт горения растянут по длине за счет введения струйного распыла части горючего, создаваемого струйно-центробежными форсунками, установленными в центре головки. Образуется как бы «двухъярусная» система смесеобразования: первый ярус создается за счет взаимодействия конусов распыла окислителя и горючего, второй -струйным впрыском горючего через отверстия в завихрителях, см. сеч. ББ.

Для создания пристеночного слоя пониженной температуры на периферии головки располагаются форсунки горючего.

Все три типа форсунок горючего, форсунки окислителя и их геометрические параметры показаны на рис. 1-14.

При такой организации процесса соотношение компонентов и температура продуктов сгорания в первом ярусе несколько выше, чем на выходе из газогенератора, что обеспечивает хорошие условия термического разложения горючего и повышает устойчивость рабочего процесса.

Цилиндрическая часть

Цилиндрический участок газогенератора неохлаждаемый. Внутренний диаметр цилиндра у головки 125 мм и длина 105 мм выбраны из условия обеспечения хорошей полноты сгорания и устойчивого рабочего процесса; уменьшенный диаметр выходной части позволяет снизить общий вес газогенератора и произвести стыковку с патрубком статора турбины.

Воспламенение компонентов

Газогенератор работает на самовоспламеняющихся компонентах при низком коэффициенте избытка окислителя, поэтому при запуске предусматривается опережение поступления в камеру газогенератора компонента, находящегося в избытке, т.е. горючего.

Материалы

Для изготовления основных деталей газогенератора применяются следующие материалы (табл. 1-5).

Таблица 1-5

Наименование деталей Материал

Корпус газогенератора сплав ЭИ868

Внутреннее и среднее днища головки Ст. Х18Н10Т

Наружное днище Ст. 1Х21Н5Т

Форсунки Ст. Х18Н9Т

Припой для пайки деталей форсуночной головки ПЖК-35

Теплоизоляция

Газогенератор (так же как и входной патрубок ТНА) теплоизолируется мягким кожухом из каолинового волокна.

Напряжения и запасы прочности

В таблице 1-4 приведены напряжения и запасы прочности, запасы прочности в элементах газогенератора двигателя РД-219 (п.п. 8... 12).

Газогенератор двигателя РД-218

Газогенератор двигателя РД-218 идентичен газогенератору двигателя РД-219, имеется лишь незначительное отличие в параметрах.

Узлы соединений элементов камер двигателей РД-214- и РД-219 (лист 7)

На листе 7 показаны узлы соединения элементов камер. Позиции А, Б и Е относятся к камере двигателя РД-214. Позиции В, Г, Д и Ж - к камере двигателя РД-219.

Камера двигателя РД-107 (листы 8,9)

Двигатель РД-107 предназначен для первых ступеней МБР и PH. Разработка двигателя началась в 1955 г. С 1959 г. двигатель находится в серийном производстве.

Двигатель РД-107 являлся составной частью двигательных установок первой в мире МБР и PH, с помощью которой в октябре 1957 г. был запущен первый ИСЗ.

Двигатель многокамерный, состоит из четырех камер, ТНА, парогазогенератора, испарителя азота (азотом наддуваются баки ракеты), комплекта агрегатов автоматики, узлов и деталей общей сборки и двух рулевых агрегатов. Каждый рулевой агрегат состоит из рулевой камеры с узлами

подвода компонентов топлива, являющихся одновременно опорами камеры, обеспечивающими возможность ее качания. Рулевые агрегаты служат для управления полетом ракеты.

Четыре основных камеры равномерно располагаются по окружности и крепятся за головные части к одной раме. Каждая камера крепится к раме с помощью трех шаровых опор. В процессе сборки двигателя обеспечивается определенное, с жестким допуском, положение осей камер относительно верхней базовой плоскости рамы. Таким путем достигается заданное направление вектора тяги четырехкамерного двигателя при его работе. Взаимное перемещение сопловых частей камер ограничивается донной защитой в хвостовом отсеке ракеты, соединяемой с обечайками, приваренными к рубашкам сопел камеры на расстоянии ~500 мм от среза сопел.

Основные параметры камеры

тяга, тс:

- у земли (номинальная, на режиме главной ступени) 19,2

- в пустоте 23,6

топливо:

- окислитель ЖК

- горючее Т-1

секундный расход, кг/с:

- окислителя 52,2

- горючего 20,8

весовое соотношение компонентов топлива 2,51

коэффициент избытка окислителя 0,745

давление газов, ата:

- в камере сгорания 59,7

- в выходном сечении сопла 0,4

удельная тяга, сек:

- у земли 263,4

- в пустоте 320,3

удельный импульс давления, сек 176,6

относительная расходовал ряжённость сечения у головки, г/(ссм2,ата) 0,84

объём камеры сгорания до критического сечения, л 85

время пребывания продуктов сгорания в камере, мс 5,59

литровая тяга, кгс/л 226,2

коэффициент полноты давления в камере 0,968

коэффициент полноты удельной тяги 0,938

масса камеры, кг 142,7

Камера выполнена в виде паяно-сварной неразъемной конструкции и состоит из цилиндрической камеры сгорания с плоской форсуночной головкой и профилированного сопла.

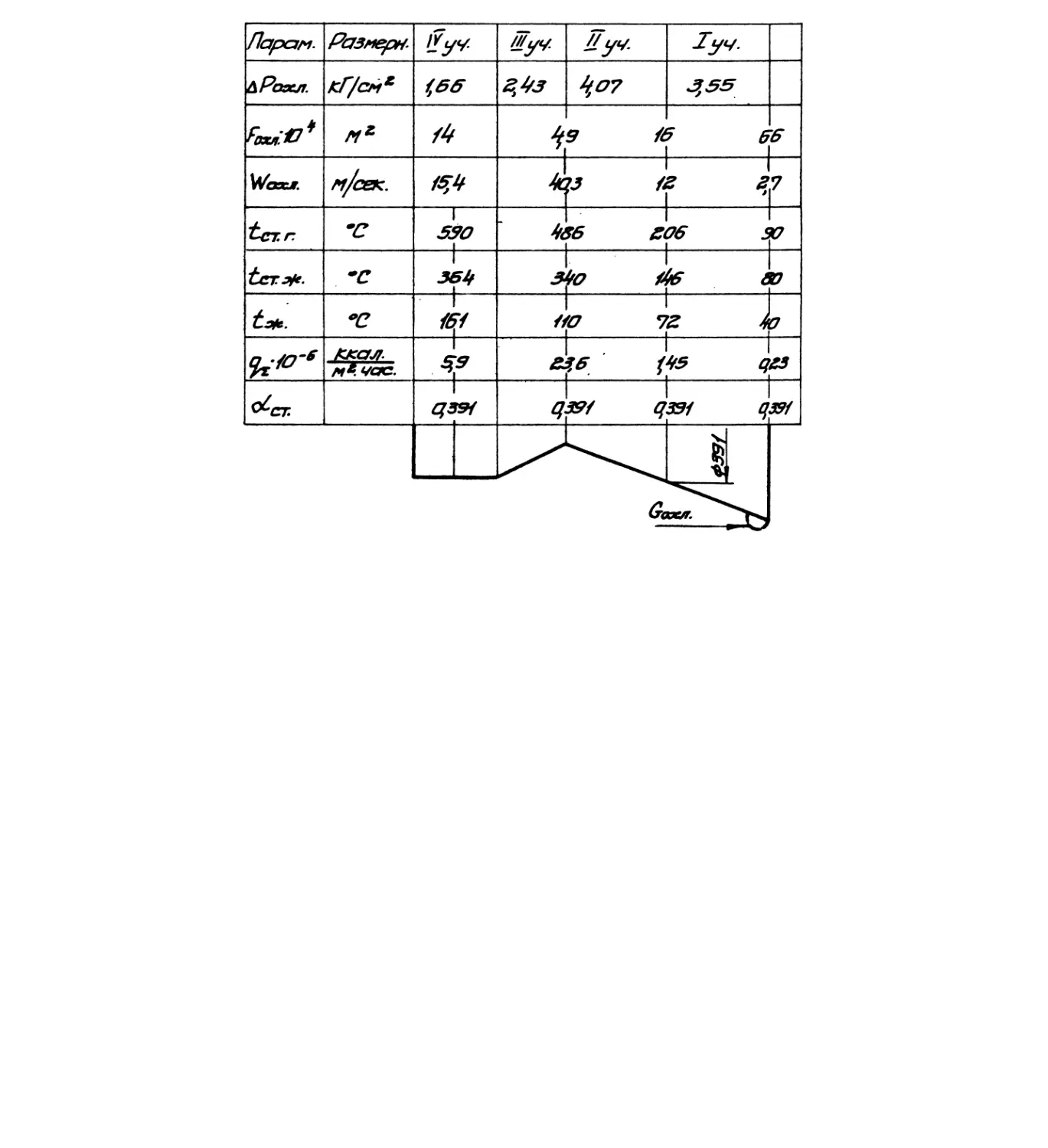

Форсуночная головка

На форсуночной головке (лист 9) установлено 277 двухкомпонентных центробежных форсунок (7), равномерно расположенных по девяти концентрическим окружностям с одной форсункой в центре, и 60 однокомпонентных центробежных форсунок (8) в периферийном ряду.

Все двухкомпонентные форсунки одинаковы по конструкции и выполнены с двумя полностью раскрытыми, соосно расположенными полостями: внутренней для подачи окислителя, наружной -для горючего. Во избежание попадания окислителя в полость горючего стенки внутренней полости удлинены. Встреча компонентов происходит на расстоянии 1. . .2 мм от торца форсунки в полости камеры сгорания.

Схема расположения форсунок на головке и их геометрические параметры приведены на рис. 1-15 и 1-16.

ряда Диа*. О*р. Кол Форс 6/>/>.&/ 2-КОМ//1 / /СО/НМ

-ф ф

10 388 60 — 60

3 зм 60 60 —

8 281 1/8 88 —

7 £1/1 88 82 —-

6 308 36 36 —

3 171/ 30 30 —

8 /4/ 21/ 21/ —

3 101 18 18 —

г 68 12 12 —”

1 31/ 6 6 —

0 0 1 1 —

Всею 337 277 60

О/еиСЛ. /89 —

горюч. 66 38,5

Д/^> [л») ожиел. 875 —

сорю* 7,2 . 7,2

2d [$***] O^L/CS, 12* —

горюч 118° 120*

СО&/чест. pcfSema 8а* ——

Hcf голоВке камеры.

Puc.I~ 15 Схема расположения форсунок

Рис. 1-16. Геометрические ncfoc/метоы сооосимок.

Эпюра распределения окислителя на выходе из центральной полости двухкомпонентной форсунки достаточно равномерна. В то же время, из-за большого диаметра открытой полости горючего, эпюра распределения горючего на выходе из форсунки имеет ярко выраженные максимумы и минимумы, совпадающие с количеством тангенциальных входов (эпюры построены по данным проливок на воде; пунктиром указаны номинальные расходы через форсунку). При принятой геометрии камеры сгорания такое распределение компонентов не ухудшает полноту процесса сгорания. В то же время, благодаря внесению отличий в характер выгорания компонентов по периметру факела распыла форсунок, возникающая неравномерность ведет к повышению устойчивости рабочего процесса.

Все двухкомпонентные форсунки разбиты по расходу на девять классов (для каждой полости установлено по три градации расхода). Деление форсунок на классы благоприятно влияет на устойчивость и позволяет ограничить разброс перепадов давления на головках очень узкими пределами (с точностью ±0,2%), стабилизируя тем самым характеристики системы смесеобразования. Форсунки девяти различных классов равномерно распределяются по площади головки (см. схему рис. 1-15).

Однокомпонентные центробежные форсунки периферийного ряда по наружной конфигурации близки к двухкомпонентным. Благодаря наличию сопла, эпюра распыла горючего этими форсунками более равномерна.

Все форсунки припаяны твердым припоем к плоским внутреннему (огневому) днищу (1) и среднему днищу (2), образующим совместно с силовым кольцом (6) полость горючего. На периферии внутреннее днище подкреплено двумя рядами штифтов (9), на части которых установлены дистанционные втулки, регламентирующие величину зазора между днищами при сборке. В штифтах крайнего ряда, устанавливаемых в глухие отверстия силового кольца, имеются технологические каналы для выхода воздуха при пайке.

Полость окислителя образована силовым кольцом (6), средним днищем (2) и секциями наружного сферического днища (5). Подвод окислителя осуществляется через патрубок с фланцем (3), расположенный в центре головки.

Для увеличения жесткости и прочности головки между средним и наружным днищами установлены две кольцевые перегородки (4) с отверстиями для прохода окислителя. В местах установки перегородок расстояние между рядами форсунок увеличено до 20 мм; расстояние между остальными рядами форсунок составляет 16,5... 17 мм.

На силовом кольце (6) установлены три штуцера. Два штуцера предназначены для замера давления газа в камере сгорания и сообщаются с огневой полостью через отверстия в штифтах крайнего ряда (сеч. ЦЦ, лист 8). Третий штуцер сообщается с полостью окислителя (сеч. А А) и служит для замера давления окислителя перед форсунками. Штуцер замера давления горючего перед форсунками установлен на соединительном кольце 11 (сеч. ВВ).

Цилиндрическая часть. Докритическая часть сопла и область критического сечения

На цилиндрическом участке камеры установлена гладкая внутренняя стенка (15), соединяемая с рубашкой (13) через гофрированную проставку (14). Более теплонапрякенная профилированная стенка (16) имеет фрезерованные ребра, образующие каналы для протекания охлаждающей жидкости. По верхушкам ребер стенка припаивается к рубашке (17).

Участок сварного шва стенок (15) и (16) поддерживается гофрированной проставкой (14) (место 1), что существенно облегчает условия его работы. На торцах рубашки, включающей секции (13) и (17), имеется два переходных кольца (12) и (18), по которым рубашка сваривается с форсуночной головкой через соединительное кольцо (11) и с закритической частью через соединительное кольцо (19).

Обе секции рубашек и стенка (16) выполнены из листового материала путем глубокой вытяжки и не имеют продольных сварных швов. Стенка (15) имеет один продольный сварной шов; замыкающий продольный шов гофрированной проставки выполняется пайкой твердым припоем (сеч. ДЦ).

Закритическая часть сопла

Контур закритической части сопла спрофилирован по дуге окружности.

Внутренняя стенка состоит из оребренной (22) и гладкой (25) секций. На участке гладкой стенки установлены две гофрированные проставки (24). Для повышения надежности кольцевой шов между оребренным и неоребренным участками внутренней стенки выполняется под гофрированной проставкой (место Ш).

Наружная рубашка включает две штампованные секции (21) и (27), соединенные через кольцо коллектора (26), и переходное кольцо (20), установленное на торце секции (21).

Стенка (22) выполнена без продольного сварного шва; остальные детали могут изготавливаться со сварными швами.

На срезе сопла установлено замыкающее кольцо (28), на котором приварены три бобышки. К двум противоположно расположенным бобышкам крепится штатив пирозажигательного устройства; третья, сообщающаяся с полостью зарубашечного пространства, служит для слива горючего и глушится пробкой (место V).

Коллектор (26) состоит из кольца и двух секторов, соединенных двумя патрубками. Горючее подводится к патрубкам через два трубопровода с штуцерами. В кольце коллектора выполнено два ряда отверстий для прохода горючего в межрубашечнсе пространство.

К рубашке сопла приварена противопожарная перегородка (23) с обечайкой и удерживающей лентой, обеспечивающей необходимую плотность в местах стыка с донной плитой хвостового отсека ракеты. В местах прохода трубопроводов горючего через перегородку имеются узлы уплотнения.

Соединение частей

Соединение средней части камеры с закритической частью сопла осуществляется путем сварки внутренних стенок (16) и (22) по торцам и приварки соединительного кольца (19) к переходным кольцам (18) и (20) наружных рубашек обеих частей. Стык внутренних стенок отнесен из критического сечения в закритическую часть сопла (место II) из соображений более надежного охлаждения сварного шва внутренней стенки. Для разгрузки шва от возможных усадочных деформаций швов приварки соединительного кольца (19), на кольце сделаны специальные бурты (К). Со стороны внутренней стенки кольцо спрофилировано с целью обеспечения заданной величины зазора для прохода охлаждающей жидкости (создания определенной скорости охладителя). Кольцо (19) составляется из двух полуколец, свариваемых при приварке соединительного кольца к частям камеры.

Форсуночная головка приваривается к внутренней стенке цилиндрической части по отбортовке внутреннего днища 1. Отбортовка имеет кольцевую проточку (лист 9, место VI), предотвращающую вытекание шва в полость камеры сгорания. Для выхода воздуха из проточки при сварке предусмотрены 12 пазов треугольного профиля (глубиной 0,5 мм и шириной 0,7 мм) (см.сеч. ГГ). Приварка силового кольца (6) головки к переходному кольцу(12) наружной рубашки цилиндрической части осуществляется через соединительное кольцо (11).

Узлы крепления

Для крепления камеры к раме двигателя служат три стакана шаровых опор (10), приваренные к силовому кольцу головки и переходному кольцу цилиндрической части камеры.

Защитные покрытия

Все открытые поверхности камеры защищаются от коррозии лакокрасочными покрытиями. Резьба и уплотнительные поверхности защищены смазкой. Внутренняя стенка полируется.

Система охлаждения

Наружное охлаждение внутренней стенки охлаждения, камеры осуществляется горючим. Горючее, подведенное через коллектор (26) и отверстия в кольце коллектора в зарубашечное

пространство, разделяется на два потока. Один поток по каналам между рубашкой и гофрированной проставкой, направляется в сторону форсуночной головки. Второй поток по таким же каналам доходит до среза сопла и возвращается обратно по каналам, образованным гофрированной проставкой и внутренней стенкой. В месте стыка гофрированных проставок оба потока соединяются (место IV) и направляются в сторону головки.

Внутреннее охлаждение осуществляется за счет установки на периферии головки одного ряда однокомпонентных форсунок горючего. Двухкомпонентные форсунки последнего ряда располагаются в тех же диаметральных плоскостях, что и однокомпонентные форсунки. Кроме того, в двухкомпонентных форсунках введена определенная ориентация тангенциальных отверстий окислителя относительно отверстий горючего, а также ориентация форсунок трех периферийных рядов относительно диаметральных плоскостей форсуночной головки.

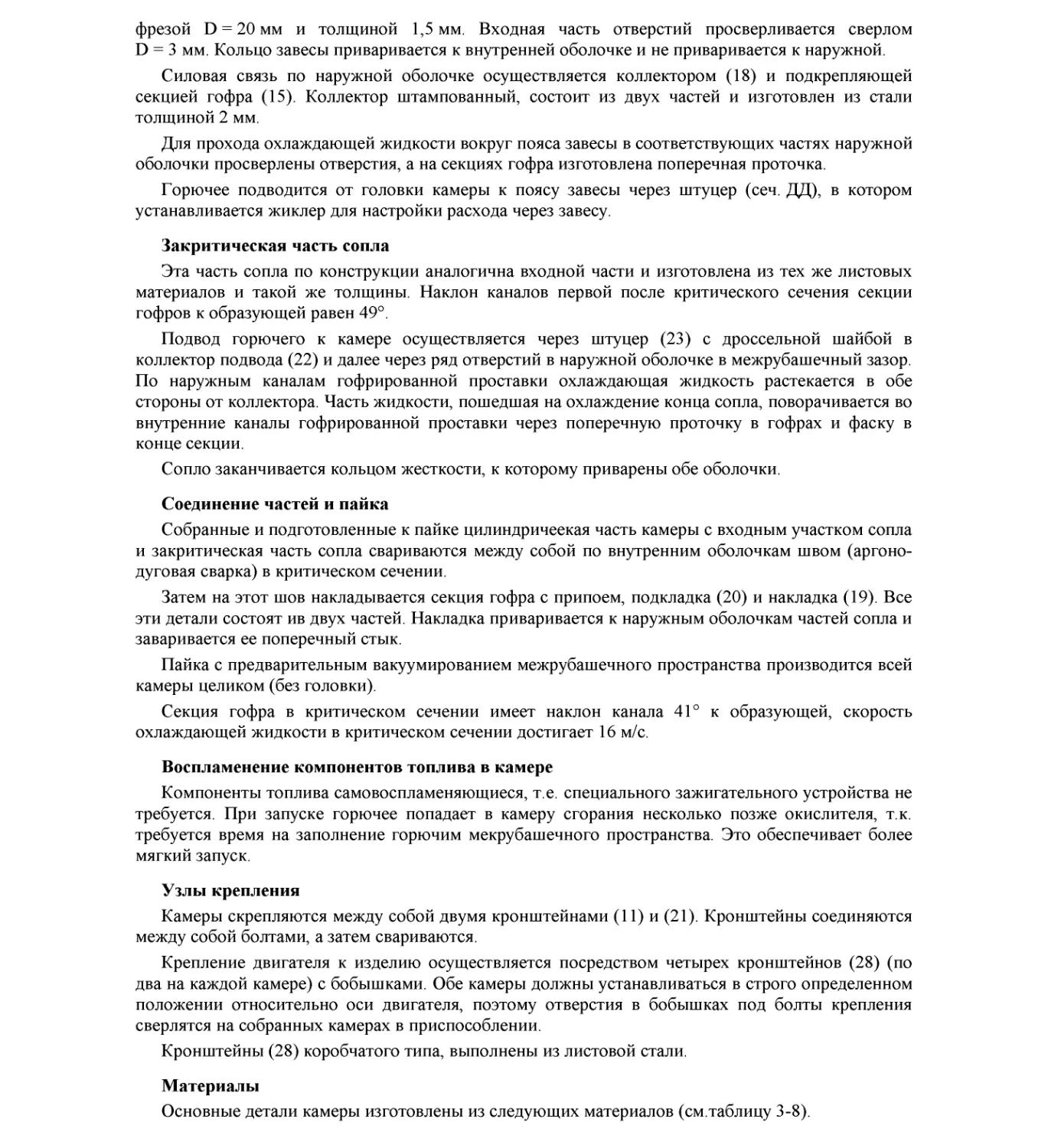

Параметры охлаждения по длине камеры и схема расположения ребер и гофрированных проставок представлены на рис. 1-17. Расчеты выполнены для постоянного соотношения компонентов в пристеночном слое аест=1,25 ( осст = 0,37). Относительный расход топлива в пристеночный слой составляет -14%.

Давление жидкости в различных сечениях межрубашечного тракта и гидравлические сопротивления отдельных участков показаны на графике рис. 1-17.

101403

/4

Z?

8

&tps /65,5мм

6

Ъ*Ънр.

4

1/00 21

С/ПМ

Сдл

стенки—Dp X CJS

S2\ <46

191

120

55

222

50 «3

17S

<42

142

<00

ft

*>

< *

матер ребер СплаЬ S3 (гофры} Бронза 5pXQ8 (оребрение) 10лоабУ5 feo<ppt>i)

Ьст мм 1.35 /.35 IS /,5 15 /^/.5/5 /51/5 /5|/35 /3d /35 /3^ /Л

мм 0.6 0.6 Б 085 /0/Л/^Ь/4 /4// и\0.6 06 05 Щ 0.6

t мм ^.0 4,0 & «5 3.7 WOW42 522.6 /MM ЯП 1*26 4^ &

е мм а /4 Е /0 ^2 43|/5 2«в|/4 М2 /53 /8 2.1

ь мм 3,0 ЭД 31 4.5 4,54,5к54.< 05.9 434,5 4,5144 4,5 k5 1.5 4.5

п - 31*0 540 5Ц34О гмгюрф в /80Щ360 360360 360 425 425 425

\Fp-ff

A»m

4

•*см 21

/3

/5

Pom

30

70

60

60m РисЗ-А.РЬзулыпсбтгы pacuema .орлажденцр камеры

Материалы

Для изготовления основных деталей камеры применяются следующие материалы, табл. 1-6.

Таблица 1-6

Наименование деталей Материал

Внутренние стенки, внутреннее днище бронза БрХ0,8

Форсунки, штифты бронза БрХО,8-тян

Гофрированные проставки сплав №5 (на медной основе)

Днища среднее и наружное, патрубок окислителя с фланцем; силовые перегородки; силовое кольцо головки; соединительное кольцо головки с цилиндрической частью; бобышки; штуцера Ст. ЭИ-654

Соединительное кольцо частей сопла; втулки; трубы Ст. X18HI0T

Переходные кольца рубашки; рубашка за-критической части сопла Ст. 12Х2НВФА

Рубашка цилиндрической и докритической частей Ст. 21Х2НВФА

Стакан шаровой опоры Ст. 20

Припои:

- для пайки форсунок и штифтов ПСр37,5

- для пайки узлов камеры сгорания и сопла ПСрМНЦ-38

Покрытия:

- для наружной поверхности камеры эмаль №9

- для внутренней поверхности сопла лак AK-5I

- для резьб и уплотнительных поверхностей смазка ЦИАТИМ-205

Напряжения и запасы прочности

В таблице 1-7 даны расчетные значения напряжений и запасов прочности рубашки и внутренней стенки в характерных сечениях по длине камеры; сечения указаны на рисунке 1-18.

Таблица 1-7

ЛюЛ-1В. Схема расчетных

SUnacoA прочности

сечений tS/ie определения напряжений и 6 стенная намерь/.

Пирозажигательное устройство

Для воспламенения компонентов топлива служит пирозажигательное устройство - ПЗУ (рис. 1-19). ПЗУ устанавливается в камере на деревянном штативе. Штатив выполнен в виде крестовины и состоит из стойки (4) с бобышкой (6) и укрепленными на стойке перекладиной (5) и основанием (8). В верхней части штатива на стойке укрепляются два пиропатрона (1) и сигнализатор воспламенения (2). Внутри стойки имеется паз, в котором проложены электрические провода, заканчивающиеся штепсельной вилкой (9), и размещена пружина (7) сигнализатора воспламенения.

Пиропатроны прикреплены к стойке хомутами (3) так, что их сопловые отверстия направлены на сигнализатор воспламенения, укрепленный между ними. Пружина (7) обеспечивает постоянное натяжение сигнализатора воспламенения. Сигнализатор воспламенения выполнен из латунной проволоки Л-62. При перегорании проволок пружина разъединяет части сигнализатора,обеспечивая надежное размыкание его цепи.

Рулевая камера двигателя РД-107 (лист 10)

Два рулевых агрегата двигателя - левый и правый - аналогичны по конструкции и являются зеркальным отражением один другого. Рулевой агрегат состоит из камеры, узла подвода горючего, узла подвода окислителя, пироклапана окислителя (с пиропатронами) и деталей общей сборки. Вес рулевых агрегатов не более 76 кг.

Рулевая камера для обеспечения возможности ее качания устанавливается на подшипниках, которые монтируются в корпусах узлов подвода компонентов топлива. Цапфы узлов подвода компонентов крепятся к площадкам, расположенным на цилиндрической части камеры.

Качание камеры осуществляется гидравлическим приводом, действующим через рычаг на цапфе узла подвода горючего.

Горючее от магистрали двигателя подводится к узлу подвода горючего, а затем, по двум трубопроводам, приваренным к камере, к коллектору сопла. Окислитель от магистрали двигателя подводится к узлу подвода окислителя, а затем, по трубопроводу через пироклапан, установленный на фланце головки, к форсуночной головке камеры.

При выключении рулевого агрегата подается напряжение на пиропатроны; при срабатывании пиропатронов происходит быстрое закрытие пироклапана, благодаря чему импульс последействия рулевого агрегата составляет незначительную величину.

Основные параметры камеры

тяга, тс:

- у земли (номинальная) - в пустоте топливо: 3,21

- окислитель - горючее секундный расход, кг/с: ЖК Т-1

- окислителя - горючего весовое соотношение компонентов топлива коэффициент избытка окислителя давление газов, ата: 8,55 4,15 2,06 0,612

- в камере сгорания - в выходном сечении сопла удельная тяга, сек: 55,13 0,35

- у земли - в пустоте относительная расходонапряжённость, г/(ссм2,ата) объём камеры сгорания до критического сечения, л время пребывания продуктов сгорания в камере, мс литровая тяга, кгс/л коэффициент полноты давления в камере коэффициент полноты удельной тяги масса камеры, кг 252,8 313,5 0,9 8,5 2,931 377 0,952 0,916 25,1

Рулевая камера состоит из камеры сгорания с форсуночной головкой и сопла.

Форсуночная головка

На головке установлено 163 однокомпонентных центробежных форсунки. Форсунки расположены на десяти концентрических окружностях с одной форсункой горючего в центре. Расположение форсунок близко к сотовому. Форсунки окислителя (6) и основные форсунки горючего (5) открытого типа, цельноточеные. Периферийные форсунки горючего (7) закрытого типа, состоят из корпуса и припаянной к нему заглушки.

Схема расположения форсунок на головке и их характеристики приведены на рис. 1-20 и 1-21. Форсунка окислителя и основные форсунки горючего разбиты по расходу на три класса. Форсунки разных классов равномерно распределены по площади головки (цифры на схеме указывают номера классов).

*) Форсунки попарно равнорасположены па окружности.

& остальных рядах срореунни ровно расположены по окружности.

Все форсунки припаиваются твердым припоем к внутреннему (1) и среднему (2) днищам, образующим полость горючего. Полость окислителя образуется средним (2) и наружным (4) днищами. Все три днища штампуются из листового материала. К наружному сферическому днищу (4) приварен фланец (3), к которому при помощи шпилек крепится отсечной пироклапан с патронами. На сферическом днище (4) установлен штуцер для замера давления окислителя, сообщающийся с полостью окислителя.

Замер давления горючего перед форсунками осуществляется через угольник с внутренними каналами, сообщающимися с полостью горючего, привариваемый к соединительному кольцу (8).

Цилиндрическая часть. Докритическая часть сопла и область критического сечения

Внутренняя стенка (9) имеет фрезерованные рёбра по всей длине. Рубашка включает цилиндрическую секцию (10), переходное кольцо (14) и рубашку области критического сечения (15). Цилиндрическая секция рубашки и внутренняя стенка выполнены из листового материала глубокой вытяжкой и не имеют продольных сварных швов. Выполнение рубашки (15) из двух половин с продольным разъемом позволило отнести сварной шов между внутренней стенкой (9) и внутренней стенкой закритической части сопла (18) достаточно далеко от критического сечения, т.е. в зону с малой теплоналряженностью.

Рубашка и внутренняя стенка соединены между собой пайкой до вершинам ребер твердым припоем.

На цилиндрической части камеры сгорания установлен биметаллический штуцер замера давления газов в камере.

Закритическая часть сопла

Контур закритической части сопла спрофилирован по дуге окружности. Внутренняя стенка (18) оребренная. Наружная рубашка, соединенная с внутренней стенкой пайкой, включает две штампованные секции (19) и (21), кольцо коллектора (20) и переходное кольцо (17).

В кольце коллектора горючего (20) имеются отверстия, количество которых в два раза меньше числа канавок на внутренней стенке. При сборке отверстия в кольце коллектора совмещаются с межреберными канавками. Сам коллектор состоит из двух секторов и двух патрубков, к которым привариваются трубы подвода горючего с тройниками и ниппелями.

На срезе сопла установлено замыкающее кольцо (22) с тремя бобышками, из которых две служат для крепления пирозажигательного устройства и одна, сообщающаяся с полостью зарубашечного пространства, - для слива горючего.

Соединение частей

Стыки средней части камеры с закритической частью сопла и форсуночной головкой выполнены аналогично подобным стыкам основной камеры, т.е. через соединительные кольца (8) и (16).

Узлы крепления

Для крепления камеры к узлам качания на средней части камеры приварены две площадки (12) с ребрами (13). Для исключения перемещения опорных площадок (из-за недостаточной жесткости цилиндрической части)у переднего торца площадок приварен силовой бандаж (11). В отверстиях опорных площадок устанавливаются эксцентрики, позволяющие при необходимости снижать величину эксцентриситета тяги до заданных значений.

Система охлаждения

Наружное охлаждение внутренней стенки осуществляется горючим, поступающим по трубопроводам в коллектор (20) и через отверстия в кольце коллектора в межреберные канавки, совпадающие с этими отверстиями. Часть горючего по этим канавкам течет в сторону форсуночной головки, а другая часть - к срезу сопла, откуда по соседним канавкам направляется к

головке. Оба потока соединяются у окончания коротких ребер стенки сопла и продолжают движение к форсуночной головке.

Внутреннее охлаждение осуществляется путем организации пристеночного слоя, обогащенного горючим.

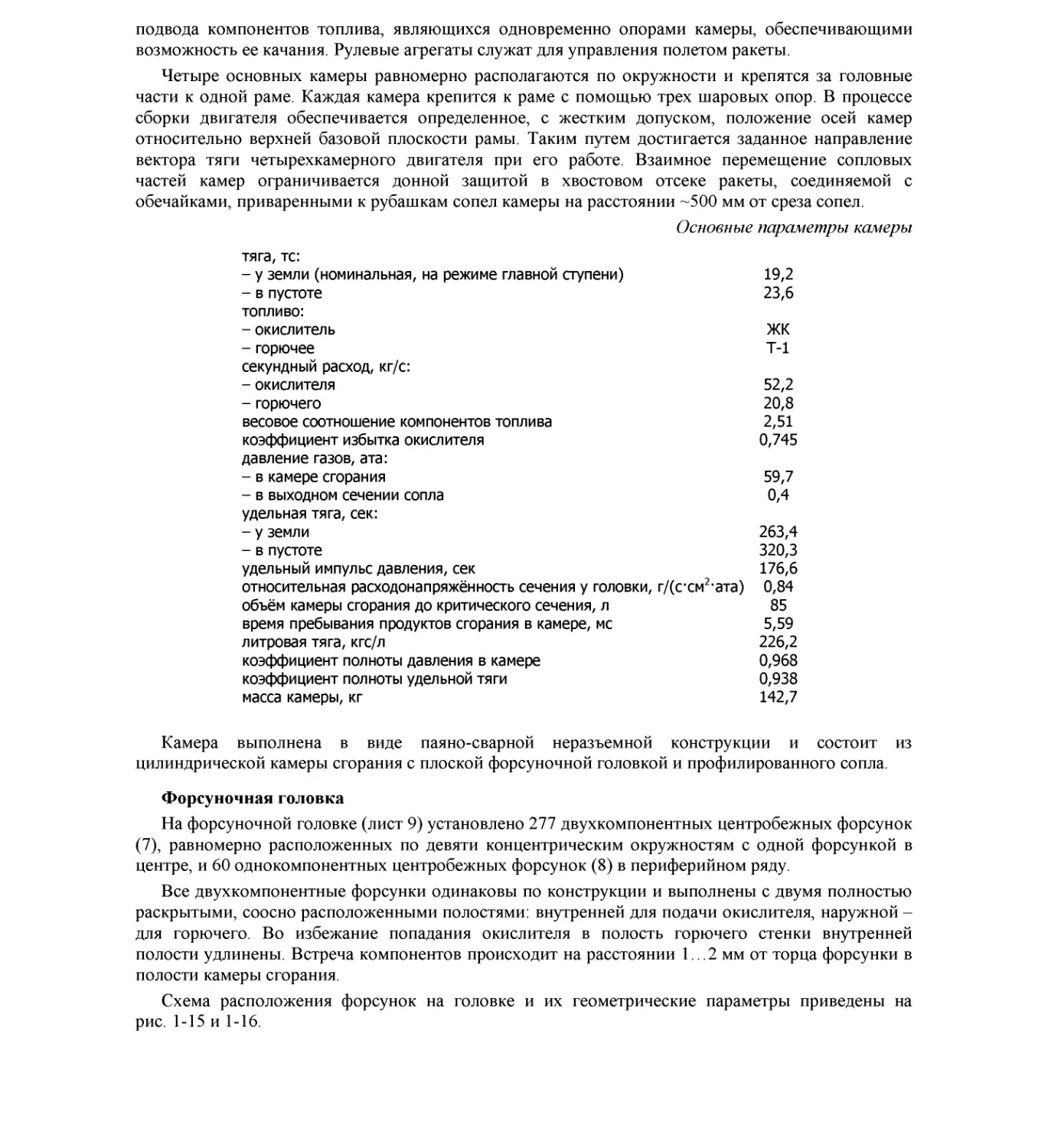

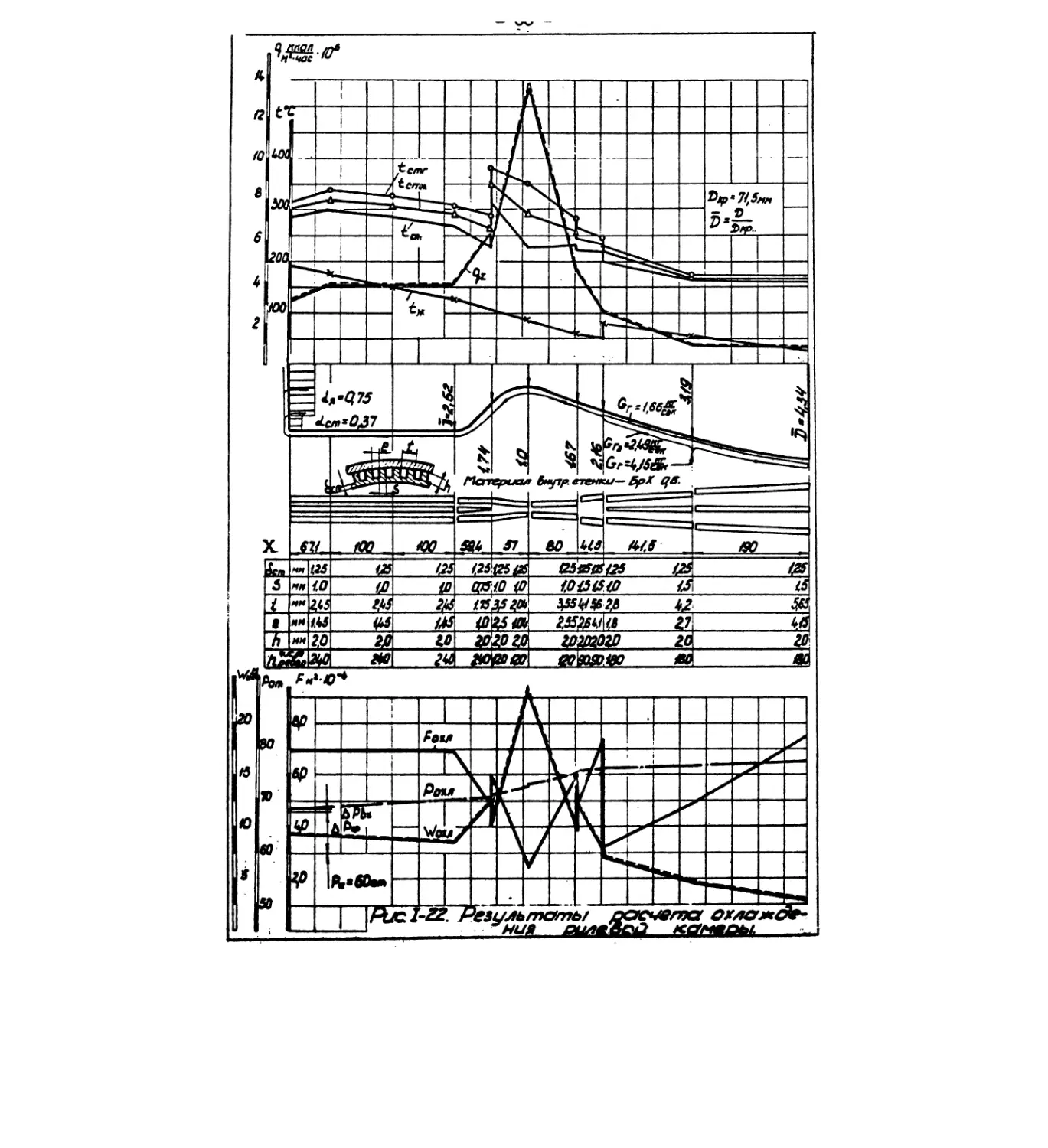

Параметры охлаждения по длине камеры и схема оребрения представлены на рис. 1-22, там же приведены результаты гидравлического расчета.

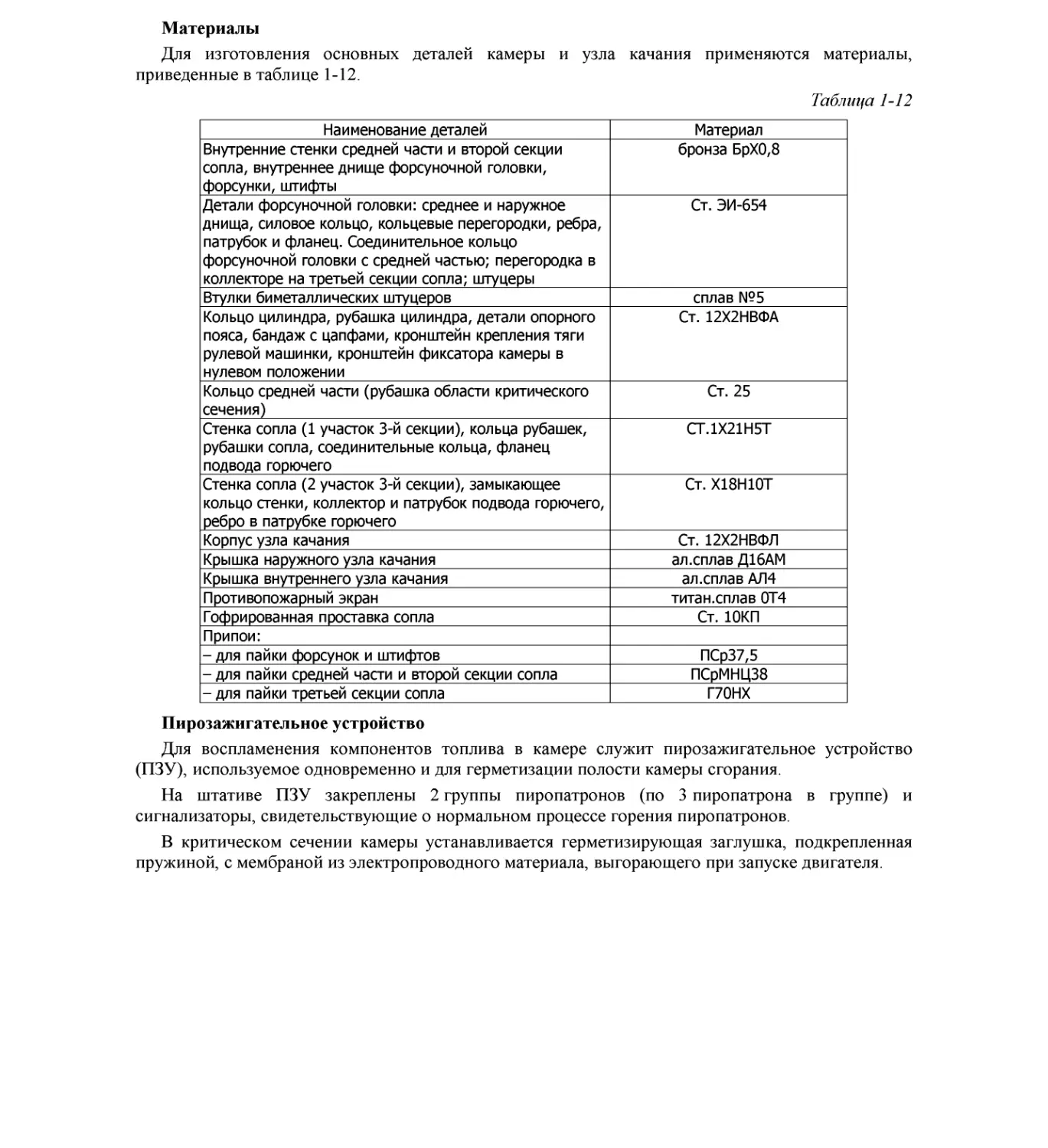

Материалы

Для изготовления основных деталей рулевой камеры применяется следующие материалы, см. табл. 1-8.

Таблица 1-8

Наименование деталей Материал

Внутреннее днище, форсунки сплав №5 (на медной основе)

Внутренние стенки бронза БрХ0,8

Днища среднее, наружное; фланец; кольца соединительные; штуцера; шпильки Ст. ЭИ-654

Кольца переходные Ст. 25

Рубашки цилиндра, области критического сечения и сопла; кольцо коллектора, коллектор, патрубки, площадки опор Ст. 20

Замыкающее кольцо, тройники, трубы Ст. Х18Н10Т

Бандаж, ребра Ст. 12Х2НВФА

Припой:

- для пайки форсунок ПСр37,5

- для пайки узлов камеры сгорания ж сопла ПСрН39

Покрытия:

- для наружной поверхности камеры эмаль №9

- для внутренней поверхности сопла лак АК-51

- для резьб и уплотнительных поверхностей смазка ЦИАТИМ-205

Напряжения и запасы прочности

В таблице 1-9 даны расчетные значения напряжений и запасов прочности рубашки и внутренней стенки в характерных сечениях по длине камеры. Схема расчетных сечений приведена на рис. 1-23.

Таблица 1-9

434

Пирозажигательное устройство

Для воспламенения компонентов топлива используется пирозажигательное устройство (ПЗУ), аналогичное ПЗУ, устанавливаемому в основную камеру (см.рис. 1-19), и отличающееся от ПЗУ основной камеры только габаритами.

Узлы подвода компонентов топлива

Рулевая камера снабжена двумя приваренными к рубашке площадками, к которым крепятся узлы подвода горючего и окислителя.

Узел подвода горючего показан на листе 10. Корпус (5) узла воспринимает через цапфу (1) и подшипник (2) тягу рулевой камеры. Узел подвода окислителя обеспечивает свободу перемещения камеры вдоль оси качания, поэтому подшипник (2) в этом узле установлен в корпусе с осевыми зазорами. Литая цапфа жестко крепится к камере. К цапфе приварен вильчатый рычаг, к которому шарнирно крепится шток рулевой машинки. Через рычаг осуществляется передача усилия на цапфу для поворота камеры на угол качания ±47°. Цапфа в узле подвода окислителя вильчатого рычага не имеет. Обе цапфы выполнены полыми. В канал цапфы компонент поступает от неподвижного патрубка (13); после цапфы окислитель поступает через отсечной клапан, расположенный на головке камеры,к форсункам окислителя} горючее после цапфы поступает к коллектору камеры для охлаждения. К фланцу патрубка (13) шпильками крепится обойма (9), зафиксированная относительно цапфы двумя подшипниками (3) и (15). Между этими подшипниками размещено фторопластовое уплотнение (б), предотвращающее выход компонента наружу в случае утечки через уплотнение (10) между цапфой и патрубком (13). Это уплотнение (10) состоит из трех фторопластовых колец, поджатых стальной втулкой (11) с помощью пружины (12). К торцу втулки (11) приварена мембрана (14), защемленная по контуру между обоймой (9) и фланцем патрубка (13). Дополнительное усилие на фторопластовые кольца возникает за счет давления компонента на мембрану. Это усилие замыкается на цапфе через обойму, гайку (4), подшипник (3) и разрезное кольцо (16).

Осевое положение обоймы фиксируется гайкой (4) с таким расчетом, чтобы обеспечить нормальное качание подшипников(З) и (15).