Text

А.Г Косилова, М.Ф. Сухов

ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

подъемно-

транспортных

машин

Второе издание, переработанное

«,Допущено Министерством высшего и

среднего специального образования СССР в ка-

честве учебного пособия для студентов вту-

зов, обучающихся по специальности «Подъ-

емно-транспортные машины и оборудование»

МОСКВА « МАШИНОСТРОЕНИЕ » 1982

ББК 39.9

К71

УДК 621.8.002 (07)

Рецензент — кафедра «Технология машиностроения»

Ленинградского политехнического института нм. М. И. Калинина

Косилова А. Г., Сухов М. Ф.

К71 Технология производства подъемно-транспорт-

ных машин: Учеб, пособие для машиностроительных

вузов. —2-е изд., перераб. —М.: Машиностроение,

1982. — 301 с., ил.

В пер.: 1 р.

Рассмотрены технологические процессы изготовления типовых

деталей, сборки машин и механизмов, производства металлоконструк-

ций, окраски подъемно-траиспортных машин. Освещены основные

направления развития технологии, вопросы автоматизированного

проектирования технологических процессов с применением ЭВМ.

изложен опыт использования современных станков и автоматических

линий, технологической оснастки.

Во втором издании (1-е изд. 1972 г.) рассмотрены также техноло-

гические процессы изготовления деталей и механизмов подвесных и тол-

кающих конвейеров и машин непрерывного транспорта.

3601030000-182 ББК 39.9

К 038 (01)-82 J82’82’ 6П5.6

Издательство «Машиностроение», 1982 г.

Предисловие

Учебное пособие базируется на курсе «Основы технологии ма-

шиностроения». Оно конкретизирует главные положения этого

курса применительно к отраслевой технологии подъемно-транс-

портного машиностроения, специфике изделий и условиям про-

изводства. В нем рассматривается технология изготовления де-

талей и механизмов кранов, конвейеров, крановых металлокон-

струкций и др.

При составлении книги не ставилась задача рассмотреть все

многообразие подъемно-транспортных машин (ПТМ), так как

содержание технологических процессов и виды технологической

оснастки связаны не столько с конструктивными разновидностями,

сколько с условиями организации технологических процессов и,

в первую очередь, с объемом годового выпуска. В ряде случаев

для типовой детали или механизма одного наименования приве-

дены варианты технологических процессов серийного и единич-

ного производства. Это позволяет выявить направление техноло-

гических решений в зависимости от изменения объема выпуска

изделий. За основу взяты действующие технологические про-

цессы по освоенным и серийно изготовляемым изделиям (мосто-

вые краны, ленточные, роликовые и подвесные конвейеры, пор-

тальные и козловые краны, электрические тали).

В книге отражен богатый опыт передовых заводов: ленин-

градского завода подъемно-транспортного оборудования

им. С. М. Кирова, Узловского машиностроительного завода

им. И. И. Федунца, уральского завода тяжелого машиностроения

им. С. Орджоникидзе, Ново-Краматорского машиностроительного

завода им. В. И. Ленина, ленинградского машиностроительного

завода им. И. Е. Котлякова, московского машиностроительного

завода «Красный металлист».

Наряду с этим в пособии отражены разработки 'проектно-

конструкторских институтов ВПТИтяжмаша и ВНИИПТмаша,

связанные с типизацией технологических процессов и техноло-

гической унификацией конструкций и применением пластмасс.

1* 3

В ходе изложения подчеркивается положительное влияние

унификации конструкций, их нормализации и стандартизации на

технико-экономические показатели серийного производства.

Наряду с технологическими процессами обработки и сборки

изделий, характерными для действующего производства, рас-

смотрены перспективы высокоэффективного массового произ-

водства. Технологические вопросы представлены комплексно.

Отдельные данные по трудоемкости технологических процес-

сов и операций приведены главным образом для общей и сравни-

тельной оценки вариантов их выполнения; приводить фактиче-

ские данные о применяемых режимах резания признано нецеле-

сообразным.

За истекшие годы со времени выхода первого издания книги

в технологии изготовления ПТМ не произошло таких изменений,

которые требовали бы коренной переработки опубликованных

материалов. Поэтому во втором издании авторы переработали

часть разделов и внесли необходимые дополнения и изменения,

сохранив направление и основное содержание книги.

ГЛАВА 1

Характеристика и задачи развития технологии

производства

1.1. СПЕЦИФИКА ПРОИЗВОДСТВА

И НАПРАВЛЕНИЕ РАЗВИТИЯ ТЕХНОЛОГИИ

СПЕЦИФИКА ПРОИЗВОДСТВА ПТМ

Для подъемно-транспортного машиностроения характерна об-

ширная номенклатура изготовляемых машин. Это определяется

многообразием задач механизации производственных процессов

в различных отраслях народного^хозяйства.

Производство ПТМ можно рассматривать как серийное, хотя

ряд изделий, например краны большой грузоподъемности, изго-

товляют в условиях единичного и мелкосерийного производства,

а такие изделия, как мостовые краны средней^грузоподъемности,

электрические тали, редукторы и др. —в условиях крупносерий-

ного производства. Увеличению серийности выпуска отдельных

сборочных единиц и деталей способствуют получившие развитие

в этой отрасли прогрессивные методы проектирования машин,

основанные на унификации, нормализации и преемственности

конструкций. Эти особенности конструкций ПТМ позволяют соз-

давать предметнозамкнутые участки производства типовых де-

талей и сборки сборочных единиц; для наиболее употребительных

деталей и сборочных единиц, суммарный годовой выпуск которых

достаточно велик, на заводах создаются специализированные

поточные линии, на которых изготовляются детали одного или

нескольких типоразмеров. В некоторых случаях оказывается эко-

номически целесообразным создание не только высокомеханизи-

рованных поточных линий, но и автоматических. Например, соз-

даны автоматическая линия, рассчитанная на годовой выпуск

120 тыс. канатных блоков диаметром 220 мм и переналаживаемая

автоматическая линия сборки восьми типоразмеров роликов

ленточных и роликовых конвейеров при выпуске 250—300 тыс.

роликов в год.

На заводах подъемно-транспортного машиностроения, как

и в любом серийном производстве, уровень технологических про-

цессов сборки отстает от уровня технологии механической обра-

ботки, вследствие чего доля сборочных работ в суммарной трудо-

емкости изготовления машин значительно выше, чем в отраслях

массового производства. Применение принципа поточности и

5

стендов механизации в сборочных процессах также позволяют

снизить трудоемкость и увеличить объем выпуска. Так, переход

завода «Красный металлист» на поточное производство электриче-

ских талей позволил увеличить объем выпуска в 5 раз при сни-

жении трудоемкости в 3 раза.

Большинство ПТМ имеют сложные металлоконструкции. При-

чем доля металлоконструкций в общем производстве ПТМ по

массе составляет около 79 % и лишь 21 % приходится на детали,

изготовленные из чугунного и стального литья и штампованных

заготовок. На заводах ПТМ наряду с обычными механосбороч-

ными цехами возникает обособленное производство металлокон-

струкций, что нарушает однотипность производства. Большая

масса и крупные габариты металлоконструкций ставят перед

производством специфические задачи в области подачи материала

для изготовления элементов, внутрискладской и внутрицеховой

транспортировки, погрузки и отправки. Однако в этом случае

повышение эффективности производства достигается благодаря

организации поточных комплексно-механизированных линий и

участков.

Впервые в практике краностроения были созданы и успешно

работают механизированные переменно-поточные линии по про-

изводству пролетных и концевых балок, рам крановых тележек,

а также специализированные стенды для общей сборки крановых

мостов, что более чем в 3 раза превысило прежний годовой выпуск

мостовых кранов.

Производство ПТМ не относится к особо сложным производ-

ствам. Здесь нет необходимости применять материалы с какими-

либо специальными свойствами (жаропрочные, коррозионностой-

кие и др.), так как большинство деталей изготовляются из обыч-

ных черных металлов и лишь в отдельных случаях предусма-

тривается применение высокопрочных чугунов. Точность меха-

нически обработанных деталей не является особенно высокой

и обычно соответствует 9—14 квалитетам и в немногих случаях

7—8 квалитетам; требования к шероховатости поверхностей лишь

в редких случаях достигают Ra =0,63 мкм.

Однако в ряде случаев для ПТМ характерно применение деталей

и сопряжений с расчетными параметрами, что требует высокой

стабильности свойств материалов и высокого уровня технологии

для надежного обеспечения качественных характеристик этих

деталей и сопряжений.

С большим трудом достигается в производстве точность неко-

торых параметров крупногабаритных конструкций. Ряд сложных

задач возникает в области сборки машин, состоящих из про-

странственноразобщенных механизмов. Однако эти трудности

могут быть сведены к минимуму при условии, что все механизмы

будут выполнены в виде блочных и взаимозаменяемых деталей

и сборочных единиц и с применением приспособлений при их

сборке п сварке, Кроме того, блочность конструкций_ позволяет

6

отказаться от общей контрольной сборки их на заводе-изгото-

вителе.

Непрерывный рост потребности народного хозяйства в ПТМ

и средствах механизации и автоматизации для многих отраслей

производства, в том числе для автоматизации производственных

процессов машиностроения, требует повышения качества машин,

быстрого и эффективного их изготовления на заводах. Необхо-

димо также на заводах совершенствовать систему обеспечения ка-

чества выпускаемых изделий и ускорить их освоение на основе

совершенствования методов подготовки производства.

НАПРАВЛЕНИЕ СОВЕРШЕНСТВОВАНИЯ РАЗВИТИЯ

ПРОИЗВОДСТВА ПТМ

Интенсификация производства в подъемно-транспортном ма-

шиностроении возможна лишь в направлении совершенствования

форм и методов серийного производства. Технико-экономическая

эффективность производства находится в тесной взаимосвязи

с годовым объемом выпуска одноименных изделий. Большой

объем выпуска одноименных деталей и сборочных единиц делает

экономически целесообразным создание специальной технологи-

ческой оснастки, позволяющей повысить производительность

труда, а в ряде случаев применить специальное высокопроизво-

дительное оборудование вместо универсального. При большом

объеме выпуска становится возможной организация поточного

производства. Когда организация поточного производства неце-

лесообразна, увеличение годового объема выпуска позволяет при

обычной организации серийного производства увеличить партии

запуска в производство одноименных деталей и сборочных еди-

ниц, что открывает возможности для использования более произ-

водительного оборудования со специальной оснасткой.

Увеличению годового объема выпуска одноименных изделий

способствуют: сокращение номенклатуры выпускаемых заводом

машин с сосредоточением в его выпуске близких в конструктивно-

технологическом отношении типов и типоразмеров машин; уни-

фикация конструкций сборочных единиц и деталей, применяемых

в машинах данного типа, и конструктивная преемственность ма-

шин в ходе развития их конструкций; стандартизация и норма-

лизация сборочных единиц и деталей для использования их

в машинах различных наименований.

Годовой объем выпуска стандартизованных и нормализован-

ных изделий возрастает и достигает размеров, при которых целе-

сообразнее организовать их специализированное производство

в отдельных цехах или даже на специализированных заводах.

Технико-экономические показатели специализированных произ-

водств находятся на уровне отраслей массового и крупносерий-

ного производства, при этом создаются благоприятные условия

для повышения качества изделий.

7

Все эти задачи и условия их практического решения находят

отражение в планах развития отрасли и отдельных заводов на

ближайшие годы и перспективу. Причем современные требова-

ния к технологии производства изделий направлены на увели-

чение выпуска в результате изыскания более прогрессивных

методов изготовления и совершенствования технологической

оснастки. Рассмотрим более подробно направления и пути совер-

шенствования технологии ПТМ.

Унификация и нормализация конструкций в машиностроении

предусматривают проведение сложного комплекса работ, на-

правленных на устранение излишнего разнообразия в конструк-

тивном оформлении машин, их сборочных единиц и деталей,

соблюдение принципа преемственности в ходе развития кон-

струкций машин. Работы в области унификации конструкций

предусматривают:

1) установление для машин данного назначения (ленточных,

пластинчатых, роликовых и других конвейеров) типов и рядов,

определяющих их основные размерные и эксплуатационные па-

раметры;

2) конструирование машин данного назначения по принципу

блочности, т. е. с использованием унифицированных сборочных

единиц и блоков. Например, 32 типоразмера ленточных конвейе-

ров с шириной ленты от 400 до 2000 мм комплектуются из унифи-

цированных взаимозаменяемых сборочных единиц, мостовые

краны — из таких унифицированных сборочных единиц, как

главные пролетные и концевые балки, переходные площадки,

площадки механизмов передвижения моста, кабины и др.;

3) создание унифицированных сборочных единиц отраслевого

значения для применения в машинах различного назначения

(редукторов, тормозов, зубчатых муфт и балансиров, ходовых

колес и др.);

4) применение в проектируемых сборочных единицах стандар-

тизованных и нормализованных деталей;

5) использование при конструировании деталей принятых

(более узких в сравнении с ГОСТами) рядов размеров (диаметры

отверстий, резьбы, модули зубьев и т. д.), рекомендуемых кон-

структивных форм поверхностей и точностных требований к их

обработке.

Под руководством ВНИИПТмаша для подъемно-транспорт-

ного машиностроения проводится работа по стандартизации, нор-

мализации и унификации конструкций. Такое направление в кон-

струировании машин предопределяет не только принципиально

новую систему их освоения, но и специализацию производства,

основанную на использовании унифицированных деталей сбороч-

ных единиц для всех типоразмеров машин, входящих в один

и тот же конструктивно-нормализованный ряд. Результатом этого

направления в конструировании машин явилась сложившаяся

на заводах подъемно-транспортного машиностроения структура

8

механически обрабатываемых деталей, которые разделены на три

основные группы:

1) нормализованные детали, общие для всех или многих машин

(фланцы, втулки и др.);

2) детали общего назначения, различающиеся по конструк-

тивным параметрам и размерам, но имеющие общие технологиче-

ские задачи (валы, ходовые колеса, буксы, полумуфты и др.);

3) специальные детали, предназначенные только для данного

вида оборудования (мосты кранов, опоры роликов ленточных

конвейеров, основания портальных кранов и др.).

Такая классификация деталей способствует проведению на

заводах подъемно-транспортного машиностроения работ по типи-

зации технологических процессов и групповой обработке деталей

машин, созданию участков с замкнутым циклом производства и

организации высокоэффективных специализированных произ-

водств в масштабе отрасли. Организация специализированных про-

изводств по ряду унифицированных сборочных единиц ПТМ позво-

ляет осуществить экономически целесообразную концентрацию

производственных мощностей, более эффективно использовать

производственные площади, повысить качество изделий благо-

даря использованию высокопроизводительного оборудования,

применению комплексной механизации и автоматизации произ-

водства. Например, создание централизованного производства

крановых колес на Магнитогорском крановом заводе, зубчатых

п карданных муфт, втулочно-кольцевых и кулачковых тормозных

шкивов на Стахановском машиностроительном заводе позволило

выпустить продукции на сумму около 30 млн. руб. и высвободить

при этом около 1000 рабочих.

Доля продукции специализированных предприятий и цехов,

занятых изготовлением деталей и сборочных единиц, в 11-ой

пятилетке увеличится. Необходимо еще больше уделять внимания

и технологической специализации заводов. Сокращение числа

моделей выпускаемых изделий и типоразмеров деталей и сбо-

рочных единиц способствует повышению уровня унификации

выпускаемых изделий. Повышение качества заготовок оказывает

большое влияние на технико-экономические показатели произ-

водства. От выбора метода получения заготовки, установ-

ления припусков и назначения требований точности зависят

трудоемкость и затраты не только на изготовление заготовки, но

и на ее последующую обработку, поэтому при выборе заготовок

необходимо проводить соответствующие технико-экономические

обоснования.

Следует предпочтительно применять заготовки, размеры и кон-

фигурация которых позволяют получить достаточно высокий

коэффициент использования материалов; припуски на обработку

должны быть обоснованы расчетом, а точность достаточно высока

у ряда поверхностей, используемых в качестве баз при установке

в приспособление. При этом механическую обработку необхо-

9

димо применять лишь для достижения требуемой точности раз-

меров, а задача формообразования детали должна решаться на

заготовительной стадии.

В подъемно-транспортном машиностроении доля заготовок,

выполняемых прогрессивными методами литья и штамповки,

сравнительно невелика; нередко коэффициент использования

материала составляет 0,5—0,6. Такие заготовки имеют большие

припуски и низкую точность размеров, а вследствие грубых упро-

щений формы резко увеличиваются отходы в стружку и трудоем-

кость обработки. В связи с этим одной из задач развития техно-

логии производства ПТМ является внедрение более прогрессив-

ных методов получения заготовок, обеспечивающих более высо-

кую их точность и меньший расход металла. В одиннадцатой пяти-

летке увеличится выпуск точного литья с использованием пере-

довой технологии (литье в кокиль, центробежным способом, под

давлением, в оболочковые формы, литье по выплавляемым мо-

делям и т. п.) и объем точных заготовок при горячей штам-

повке. Внедрение метода поперечно-винтовой и продольной про-

катки для производства деталей типа валов и осей позволит

обеспечить минимальный припуск на обработку и увеличить

объем выпуска заготовок.

Однако усложнение конфигурации заготовки и чрезмерное

повышение требований точности к размерам и расположению ее

поверхностей приводит к усложнению и удорожанию технологи-

ческой оснастки заготовительного процесса (моделей, стержневых

ящиков, штампов), а следовательно, к увеличению себестоимости

заготовки. Поэтому экономическая целесообразность применения

более совершенных заготовок тесно связана с унификацией кон-

струкций, а наиболее полное и успешное решение этого вопроса

возможно при специализированных производствах, организуемых

в номенклатурном (по видам деталей) и технологическом (создание

специализированных литейных и кузнечных цехов) порядках.

Объем выпуска металлоконструкций будет увеличен в

основном благодаря интенсификации производства в дейст-

вующих цехах. Основными источниками снижения трудо-

емкости и роста показателей выпуска металлоконструкций и

повышения их качества являются совершенствование технологии,

рост технической вооруженности труда, внедрение поточных

методов работы. Анализ структуры трудоемкости изготовления

сварных конструкций показывает удельное значение каждого

вида работ и главные направления их совершенствования. В об-

щей трудоемкости производства металлоконструкций работы

в сборочно-сварочных цехах составляют 70—80 %, а в заготови-

тельных 20—30 %. ВПТИтяжмаш обосновал целесообразность

и разработал технические аспекты проведения комплекса техно-

логических и организационных мероприятий. По сборочно-сва-

рочному производству вводятся комплексно-механизированные

10

участки и поточные линии с внедрением в них механизированных

установок и стендов для сборки, сварки и контроля, установки для

автоматической и полуавтоматической сварки в среде углекислого

газа, что повысит уровень механизации и автоматизации.

По заготовительным процессам на ряде заводов внедрены и

внедряются высокопроизводительные газорежущие машины и

машины плазменной резки с фотокопировальным и программным

управлением. Применяется комплексная механизация раскроя,

правки и резки листового и профильного проката, внедряется

быстро переналаживаемая и блочная штамповая оснастка и т. п.

При механической обработке эффективное снижение трудоем-

кости и повышение производительности труда достигается в резуль-

тате применения многоместных, многоинструментных, пара-

ллельных и параллельно-последовательных схем построения

операций.

Применение таких схем позволяет выполнять параллельно

ряд переходов по обработке нескольких заготовок по нескольким

поверхностям у каждой, обеспечивает высокую концентрацию

переходов и многократное совмещение их во времени. Причем

данные схемы построения операций находят применение не только

при создании специального оборудования в массовом и крупно-

серийном производствах, но и при использовании универсального

оборудования, если объем выпуска этих деталей позволяет с до-

статочной эффективностью применить подобную технологиче-

скую оснастку. В серийном производстве и особенно при большой

номенклатуре выпускаемых изделий в подъемно-транспортном

машиностроении специальные приспособления из-за неоправдан-

ных расходов часто заменяются нормализованными приспособ-

лениями с использованием универсальных сборочных единиц

(универсальных поворотных стоек, гидравлических тисков, скаль-

чатых кондукторов и др.). Путем быстрой замены небольшого

числа специальных деталей такие приспособления можно пере-

наладить для выполнения различных операций. Помимо этих

приспособлений находят широкое применение универсально-

сборные приспособления (УСП) с ежегодным увеличением их

применения на 8—10 %. В основу этих приспособлений заложен

принцип многократного использования нормализованных деталей

для компоновки различных схем приспособлений при обработке

в них различных заготовок.

Широкое распространение в технологии подъемно-транспорт-

ного машиностроения получают станки с программным управле-

нием и многооперационные станки. Существующие системы про-

граммного управления позволяют управлять циклом работы

станка, изменением положения инструмента относительно обра-

батываемой детали и регулировать режимы резания. Причем все

это происходит по заданной программе без участия оператора.

Эти станки особо эффективны в серийном, мелкосерийном и еди-

ничном производствах. Они значительно снижают затраты на

11

технологическую оснастку, сокращают цикл обработки, повы-

шают качество деталей, производительность и уровень органи-

зации производства. Эти станки позволяют с одной установки

обрабатывать детали сложной конфигурации. Причем на них

можно обрабатывать детали как типа корпусных, так и тел вра-

щения. Намечено внедрить прогрессивные технологические про-

цессы на базе специальных агрегатных станков, автоматов, по-

луавтоматов и станков с программным управлением.

Несмотря на большое разнообразие номенклатуры изготов-

ляемых изделий в подъемно-транспортном машиностроении, где

начинают применять роботы и манипуляторы при выполнении

трудоемких, тяжелых и монотонных вспомогательных операций,

ВПТИтяжмашем разработаны и находятся в стадии внедрения

на заводах проекты трех участков, предназначенных для механи-

ческой обработки деталей типа тел вращения с применением то-

карных полуавтоматов с ЧПУ и автоматических манипуляторов

(AM). Так, на Харьковском заводе ПТО им. В. И. Ленина преду-

смотрено обрабатывать 40 наименований деталей с применением

AM грузоподъемностью 40 кг и перемещением руки 500 мм; на

ленинградском заводе ПТО им. С. М. Кирова —82 наименования

деталей с применением AM грузоподъемностью 160 кг и переме-

щением руки 1000 мм и на Узловском машиностроительном заводе

им. И. И. Федунца — 115 наименований деталей с применением

AM грузоподъемностью 40 кг и перемещением руки 500 мм.

Кроме того, на Узловском машиностроительном заводе имени

И. И. Федунца спроектирован и изготовлен комплекс автома-

тических устройств и AM грузоподъемностью 15 кг для автома-

тизированного участка штамповки 23 наименований деталей типа

тел вращения массой до 15 кг с годовой программой выпуска

104 тыс. деталей на базе пресса усилием 16 МН (1600 тс). Внедре-

ние такого участка позволит получить экономический эффект

35 тыс. руб. благодаря высвобождению четырех рабочих, повы-

шению качества поковок и экономии 30 т металла.

На заводе «Красный металлист» создается участок закалки

катков электрических талей с нагревом ТВЧ на базе AM, обеспе-

чивающего извлечение катков из загрузочного устройства, уста-

новку их в индуктор и сбрасывание закаленных катков в тару.

Применение AM высвобождает двух рабочих-операторов от вред-

ной операции закалки с нагревом ТВЧ.

В подъемно-транспортном машиностроении применяют детали

из пластмасс, позволяющие улучшить технико-экономические

показатели машин, снизить их массу, расход цветных металлов

и дефицитных материалов.

Практика показала, что при правильном выборе конструктив-

ных форм и марки пластмассы детали из нее в ряде случаев более

долговечны, чем металлические, почти не требуют ухода и, прежде

всего, смазки. В среднем 1 т пластмасс заменяет 3—4 т металла,

12

при этом трудоемкость изготовления изделий снижается в 5 раз,

а себестоимость в 4—8 раз.

Применение пластмасс в гибких элементах ПТМ (канатах,

лентах) позволяет вследствие большой их эластичности умень-

шить диаметры блоков и барабанов. Наряду с этим канаты и ленты

обладают повышенной прочностью. Например, использование

капрона^и лавсана взамен бельтинга в конвейерных лентах

обеспечивает повышение прочности в 2-^-2,5 раза при уменьшен-

ной на 30 % толщине ленты. Футеровка пластмассами ведущих

и приводных барабанов в ленточных конвейерах позволяет полу-

чить высокий коэффициент трения (0,5—0,6), способствующий

повышению тяговой способности привода; футеровка канатных

блоков капроном увеличивает долговечность канатов и произво-

дительность грузоподъемных механизмов. В роликовых ленточ-

ных конвейерах с лентами шириной от 400 до 1400 мм успешно

применяют ролики четырех типоразмеров с деталями, выпол-

ненными из волокнита или древесной пресс-крошки. Изготовле-

ние бегунков эскалаторов из волокнита и капрона не только

улучшает и упрощает их конструкцию, но и значительно

снижает уровень шума полотна эскалаторов. Широкому рас-

пространению деталей из пластмасс способствуют не только

хорошие эксплуатационные свойства, но и сравнительная про-

стота и экономичность процесса их изготовления. Своеобразие

получения деталей из пластмассы заключается в том, что здесь

технологически совмещаются процессы получения пластмассы

как конструкционного материала и готовой детали.

При изготовлении из пластмасс деталей любой сложной конфи-

гурации в большинстве случаев применяют прогрессивные техно-

логические процессы: прессование, литье под давлением, литье-

вое прессование, вакуумформовку и др., что обеспечивает высо-

кую производительность. Дорогостоящую механическую обра-

ботку в этом случае применяют в основном для достижения тре-

буемой точности размеров и при зачистке пластмассовых деталей

на металлорежущих станках.

1.2. СОВЕРШЕНСТВОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

И ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

ПРОИЗВОДСТВА

ТЕХНИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

И ОБЕСПЕЧЕНИЕ КАЧЕСТВА ИЗГОТОВЛЯЕМЫХ ИЗДЕЛИЙ

Для выпуска изделий высокого качества в общей системе

управления народным хозяйством осуществляется процесс раз-

вития «Единой системы государственного управления качеством

продукции» (ЕС ГУК.П).

13

Под качеством промышленной продукции понимают совокуп-

ность свойств, обусловливающих ее пригодность удовлетворять

определенные потребности в соответствии с назначением

(ГОСТ 15467—79). Качество изделия оценивается эксплуатацион-

ными, производственно-технологическими и экономическими по-

казателями. Эксплуатационные показатели уровня качества ма-

шины характеризуются техническим уровнем машины и надеж-

ностью в эксплуатации.

Экономические показатели качества изделий характеризуются

капитальными вложениями, себестоимостью изготовления, экс-

плуатации и ремонта. Производственно-технологические пока-

затели уровня качества характеризуются, в первую очередь,

технологичностью конструкции изделия. Качество изготовляе-

мых изделий зависит от качества технической (конструкторской

и технологической) документации; качества оборудования и

технологической оснастки; качества материалов и комплекту-

ющих изделий; качества труда исполнителей, контролеров,

инженерно-технических работников и работников вспомогатель-

ных служб. Таким образом качество изготовляемых изделий

находится в тесной взаимосвязи с качеством технической под-

готовки производства.

Техническая подготовка производства охватывает конструктор-

скую и технологическую подготовку производства, а также

календарное планирование производственного процесса изготов-

ления изделий.

Конструкторская подготовка производства предусматривает

разработку чертежей изделия и всех его составных частей, спе-

цификаций и других видов конструкторской документации.

Конструкторская документация определяет качественный уровень

изделия в сопоставлении с изделиями аналогичного назначения.

Научная проблема конструкторской подготовки производства

состоит в том, чтобы при назначении требований на чертежах

были представлены и количественно определены главные усло-

вия, обеспечивающие получение высоких параметров качества

изделия.

Технологическая подготовка производства (ТПП) представляет

собой совокупность взаимосвязанных процессов, обеспечивающих

технологическую готовность предприятия к выпуску изделий

заданного уровня качества при установленных сроках, объеме

выпуска и затратах (ГОСТ 14.004—74). Таким образом в ходе ТПП

должно быть достигнуто комплексное решение технико-экономи-

ческих задач производства машин: высокие качество, производи-

тельность труда и экономичность. Решение многих вопросов

ТПП в настоящее время требует постановки задач оптимизации;

возможности для решения этих задач открываются при автома-

тизированном проектировании технологических процессов с при-

менением ЭВМ. Основные положения единой системы технологи-

ческой подготовки производства (ЕСТПП) применяют на заводах

14

подъемно-транспортного машиностроения. На заводах действует

система автоматизированного проектирования для раскроя ли-

стовых материалов —это сочетание автоматической резки с про-

граммным управлением, для разработки маршрута при изготов-

лении металлоконструкций —операции продольной резки, штам-

повки, гибки из условий оптимального использования материала.

Разработана система проектирования маршрутов механиче-

ской обработки деталей типа тел вращения, содержащая до 200

типовых решений с оптимизацией выбора заготовок.

В соответствии с ГОСТ 14.002—73 и 14004—74 основные на-

правления работ при ТПП включают в себя: обеспечение техно-

логичности конструкции; разработку технологического процесса;

проектирование средств технологического оснащения и их изго-

товление; организацию процесса ТПП и управление им. Весь

комплекс работ по ТПП проводится на базе единых принципов,

взаимосвязанных правил, методов и положений, установленных

ЕСТПП. Она базируется на следующих основных принципах:

широкое применение прогрессивных типовых технологических

процессов; стандартизация и унификация средств технологиче-

ского оснащения, оборудования, средств механизации и авто-

матизации производственных процессов; автоматизированное ре-

шение инженерно-технических и управленческих задач. Приме-

нение ЕСТПП направлено на ускорение темпов научно-техниче-

ского прогресса, сокращение сроков разработки и освоения про-

изводства новых изделий. Эта система является технической базой

комплексной системы управления качеством продукции (КСУКП).

Управление качеством продукции регламентируется государ-

ственными и отраслевыми стандартами и стандартами предприя-

тий. На предприятиях создаются стандарты, регламентирующие

деятельность подразделений и служб. Стандарты предприятия рег-

ламентируют условия материально-технического обеспечения про-

изводства, качество труда, метрологическое обеспечение при

контроле качества, взаимоотношения с поставщиками и потре-

бителями и т. д.

ЕСТПП устанавливает два вида технологических процессов —•

единичный и типовой, каждый из них может быть рабочим и пер-

спективным (ГОСТ 14.302—73). Разработка типовых технологи-

ческих процессов осуществляется на трех уровнях: общесоюзном,

отраслевом и предприятия.

В серийном производстве при большой номенклатуре изготов-

ляемых деталей разрабатывать технологические процессы на

каждую деталь с достаточными обоснованиями невозможно.Кроме

огромного объема работ по подготовке производства при индиви-

дуальном подходе к каждой детали неизбежно снижение степени

оснащенности технологических процессов и производительности.

Поэтому в основу технологических разработок в серийном про-

изводстве положен принцип типизации технологических про-

цессов.

15

ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Типизацией технологических процессов называется такое на-

правление в изучении и построении технологии, которое заклю-

чается в классификации технологических процессов деталей ма-

шин и их элементов и затем в комплексном решении всех задач,

возникающих при осуществлении процессов каждой классифика-

ционной группы.

Типизация технологических процессов проводится по уста-

новленным общим правилам разработки технологических про-

цессов и выбора средств технологического оснащения в соответ-

ствии с ГОСТ 14.301—73. Типовой технологический процесс ха-

рактеризуется единством содержания и последовательности боль-

шинства технологических операций и переходов для группы изде-

лий с общими конструктивно-технологическими признаками.

При разработке технологического процесса для одного типа

деталей устанавливаются наиболее целесообразная последова-

тельность операций, схемы базирования, типовые конструкции

приспособлений, рекомендуемые режимы резания и методы кон-

троля. Типизация технологических процессов создает благоприят-

ные условия для внедрения передового опыта и результатов науч-

ных исследований, проведения технико-экономических обосно-

ваний. Дальнейшим развитием идеи типизации технологических

процессов являются групповые методы обработки.

В серийном производстве, даже при работе по типовым техно-

логическим процессам, детали обрабатываются партиями, что

связано с переналадкой станков при переходе к обработке детали

последующей партии. Время на переналадку тем больше, чем

больше приспособлений и инструментов необходимо для выпол-

нения операции, поэтому при малых партиях деталей отказы-

ваются от высокопроизводительного оборудования, многоинстру-

ментных и многоместных схем станочных операций. Объектом

разработки группового технологического процесса является

группа деталей; при групповой наладке на одном станке выпол-

няют несколько операций.

Групповая операция по обработке входящих в группу деталей

выполняется в одном приспособлении при одной инструменталь-

ной наладке. Переход к обработке другой детали может быть

связан с кинематической переналадкой станка; групповое уста-

новочное приспособление иногда требует регулирования или за-

мены отдельных деталей (например, базовых элементов), а в ин-

струментальной наладке могут быть сняты некоторые инструменты

и установлены другие.

При групповой технологии достигается большая экономия

времени на переналадку станка, что открывает возможности для

использования высокопроизводительных станков и многомест-

ных, многоинструментных и параллельных схем построения опе-

раций с большой степенью концентрации и совмещения во вре-

16

мен и переходов. В производстве создаются групповые поточные

и даже автоматические линии по изготовлению деталей и сборке

сборочных единиц и машин. Наряду с этим детали могут объеди-

няться для групповой обработки только на отдельных операциях,

а остальные операции выполняются раздельно.

Для использования типовых решений при разработке техно-

логических процессов необходим анализ конструктивно-техноло-

гических признаков детали по данным чертежа и технических

требований для обоснованного определения классификационной

группы деталей. На основе разработанной классификации объек-

тов производства детали группируют на основе сформулирован-

ного технологического кода для применения при их изготовле-

нии единого типового технологического процесса. Комплекс

общесоюзных классификаторов (конструкторского и техноло-

гического) и систем обозначения, разработанный Всесоюзным

научно-исследовательским институтом по нормализации в ма-

шиностроении (ВНИИНмаш), дает возможность оптимально ре-

шить основную задачу проектирования (унификацию и стандарти-

зацию изделий, технологических процессов и средств технологи-

ческого оснащения и обеспечить их максимальную преемствен-

ность в новых изделиях) и провести комплектование групп изде-

лий по конструктивно-технологическому подобию с целью раз-

работки типовых и групповых технологических процессов, а также

адресование изделий к ранее разработанным технологическим

процессам.

Эти классификаторы создают предпосылки для автоматизации

проектирования изделий, средств технологического оснащения

и технологических процессов.

Кодирование детали осуществляют в два этапа: на первом

кодируют конструктивные характеристики детали по классифи-

катору ЕСКД; на втором конструкторско-технологические ха-

рактеристики деталей по технологическому классификатору. <

В итоге деталям присваивают конструкторско-технологиче-

ский код и группируют их по конструкторско-технологическому

подобию с помощью ЭВМ для разработки типовых или групповых

технологических процессов.

При классификации деталей по конструктивным признакам

(по классификатору ЕСКД) за основу взяты конструктивные

характеристики. В качестве главной из них выбрана геометриче-

ская форма, как наиболее объективный и стабильный признак

при описании детали. Конструктивная характеристика детали

является связующим звеном между двумя системами классифи-

кации — конструкторской и технологической.

В классификатор ЕСКД включены все изделия основного и

вспомогательного производства. Каждый вид изделия классифи-

цируют независимо от того, куда входит данная деталь или сбо-

рочная единица. По классификатору и ГОСТ 2.201—80 каждое

изделие и его основной конструкторский документ содержат

17

индекс организации разработчика, классификационную харак-

теристику (по классификатору ЕСКД) и порядковый регистра-

ционный номер.

В классификаторе установлена иерархическая система класси-

фикации по десятичному одноаспектному принципу. Структура

классификационной характеристики: класс, подкласс, группа,

подгруппа и вид. В классификаторе ЕСКД выделены шесть са-

мостоятельных классов. Технологический классификатор, состоя-

щий из семи разделов, охватывает технологическую классифика-

цию и кодирование наиболее распространенных в производстве

деталей. Он построен по принципу многоаспектной классифика-

ции, основанной на независимой классификации деталей по не-

скольким различным классификационным признакам. За каждым

признаком закрепляются определенная позиция и значимость.

Кодирование детали осуществляется 14-значным буквенно-циф-

ровым кодом, состоящим из двух частей: кода классификационных

группировок основных признаков (постоянная часть кода —шесть

знаков) и кода классификационных группировок признаков,

определяющих вид детали по технологическому процессу (пере-

менная часть кода —восемь знаков).

Основными признаками технологической классификации дета-

лей являются размерная характеристика, группа материала и вид

детали по технологическому процессу. Основной признак —вид

детали по технологическому процессу — позволяет сгруппиро-

вать детали для их изготовления по типовому технологическому

процессу одним из следующих методов: литьем, ковкой и горячей

штамповкой, холодной штамповкой, обработкой резанием, терми-

ческой обработкой, переработкой полимерных материалов, покры-

тием. Каждый из этих методов представляет собой признак тех-

нологической классификации деталей.

Признаками технологической классификации, например де-

талей, обрабатываемых резанием, являются: вид исходной заго-

товки; квалитет точности обработки; класс чистоты; характери-

стика элементов зубчатого зацепления (детали без элементов зуб-

чатого зацепления кодируются кодом 0); характеристика терми-

ческой обработки (отсутствие ТО кодируется кодом 0); весовая

характеристика.

Таким образом, общая структура конструкторско-технологи-

ческого кода детали содержит: код классификационных группи-

ровок конструктивных признаков (классификатор ЕСКД); код

основных признаков (классификатор ЕСКД); код основных при-

знаков технологической классификации и код признаков, харак-

теризующих вид детали по технологическому процессу (техноло-

гический классификатор).

На рис. 1.1 приведены зубчатая муфта с торцовым зубом и ее

код И.721697.001.А34124.2422343А, составленный по таблицам

кодирования конструкторского и технологического классификато-

ров. Кодовые цифры в порядке последовательности их в коде

18

Рис. 1.1. Классификационный код чер-

тежа

А-А

Развертка

по

Цементировать . Л,

на глубину 0,Smm /

Калить б масле- // z=60

HRCS0 й//Д

Сталь 20Х

Масса 2,1кг

обозначают: И — код организа-

ции разработчика; 72—класс —

тела вращения с элементами зуб-

чатого зацепления; 1 — под-

класс— детали цилиндрические

с элементами зубчатого зацеп-

ления; 6 —группа —одновен-

цовые с внутренними зубьями,

многовенцовые втулки и обоймы

зубчатых муфт; 9 — подгруп-

па— втулки и обоймы зубча-

тых муфт; 7 —вид—обойма

зубчатой муфты, одновенцовая,

фланцевая, наружная поверх-

ность — ступенчатая; 001 —

порядковый регистрационный

номер (условно);

А —наибольший наружный диаметр 105 мм; 3—длина

63,5 мм; 4 —диаметр центрального отверстия 30 мм; 12 —группа

материала—сталь 20Х; 4 —вид детали по технологическому

процессу — обрабатывается резанием; 24 — вид исходной за-

готовки — горячая штамповка; 2 —наивысший квалитет точ-

ности размеров наружных поверхностей 7; 2 —то же, для вну-

тренних 6; 3 —параметр шероховатости Ra = 1,25 мкм (наивыс-

ший); 4 —характеристика элементов зубчатого зацепления —

модуль больше 1 мм, степень точности зацепления 7—11; 3 —

термообработка между операциями механической обработки —

HRC 52 (5,2 МПа) отдельных поверхностей детали; А —весовая

характеристика —масса 2,1 кг.

После кодирования деталей приступают к разработке типового

технологического процесса в следующем порядке.

В кодировочную ведомость построчно для каждой детали за-

писывают конструкторско-технологический код и код типа про-

изводства. Работу выполняют вручную, она является ответствен-

ной и трудоемкой. Далее информацию из ведомости переносят

на перфокарты в виде пробивок, соответствующих коду деталей.

Затем технолог разрабатывает схему сортировки перфокарт для

классификации деталей на группы по различным признакам

в зависимости от конкретных проектно-технологических задач.

Сортировку перфокарт по заданной схеме выполняют на сорти-

ровальных машинах. В результате сортировки получают мас-

сивы перфокарт, сгруппированных по определенным признакам,

Которые фиксируются в табуляграмме. Сортировка и табулирова-

ние выполняются автоматически с большой скоростью, поэтому

составление нового варианта классификации или группировки не

19

Требует значительных затрат времени. Этим достигается опера-

тивность анализа состояния производства.

При проведении анализа^классификационной структуры дета-

лей, что является основой для разработки типовых технологиче-

ских решений, в первую очередь выясняют группы деталей, за-

нимающие наибольшую долю во всем объеме производства: при

этом определяют область наиболее эффективного применения спе-

циализированных подразделений — поточных линий и предметно-

замкнутых участков. За каждым из намеченных специализирован-

ных подразделений’закрепляют определенную номенклатуру де-

талей, разбитую с помощью классификаторов на классы (группы,

подгруппы или виды) технологически подобных деталей, для ко-

торых разрабатывается на ЭВМ комплексный маршрутно-техно-

логический процесс. На детали одного участка могут быть раз-

работаны один или несколько типовых технологических процессов.

Разработку типового, комплексного процесса для деталей

одного класса (группы, подгруппы или вида) ЭВМ начинает с лю-

бого процесса, принимаемого за базовый, включая в него последо-

вательно все недостающие операции процессов присоединяемых

деталей.

Практика показала, что типизация технологических процес-

сов устранила разнообразие в технологических процессах изго-

товления однотипных деталей (ходовых колес, барабанов, блоков

и корпусов букс), повысила качество технологических разработок

и облегчила внедрение технически обоснованных норм времени.

Типизация технологических процессов, проведенная на за-

водах ВПТИтяжмашем, подтверждает ее высокую эффективность.

Она позволила снизить трудоемкость разработки технологии на

25—30 % и изготовления деталей на 20—35 %, уменьшить но-

менклатуру деталей на 30 —35%, внедрить переменно-поточные

линии, сократить производственный цикл в 2—4 раза и обеспе-

чить ритмичный выпуск деталей.

В последнее время в подъемно-транспортном машиностроении

проводятся большие работы по внедрению автоматических систем

управления производством (АСУП) с использованием машин

третьего поколения ЕС ЭВМ и управляющих вычислительных

машин типа М-6000, что позволит успешно решать любые техноло-

гические задачи, связанные с автоматизацией проектирования

технологических процессов и выбором оптимальных решений.

ГЛАВА 2

Технология производства типовых деталей

Z 2.1J ИЗГОТОВЛЕНИЕ ВАЛОВ И ОСЕЙ

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ

В подъемно-транспортных машинах применяются ступенчатые

валы жесткой конструкции (валы редукторов, оси ходовых ко-

лес), гладкие валы небольшой длины (оси подвесок, балансиров),

валы нежесткой конструкции с отношением l/d = 30 ... 50, часто

имеющие на своей поверхности необрабатываемые участки (валы

барабанов и механизмов передвижения кранов, оси роликов,

штоки тормозов и др.), крупногабаритные валы типа колонн

портальных кранов. Посадочные поверхности валов обрабаты-

ваются по 6-му и 7-му квалитетам (реже — по 9-му квалитету)

с шероховатостью поверхности 1,25—2,5 мкм при допуске ра-

диального биения посадочных шеек относительно оси 0,04—

0,06 мм. Назначаются также допуски расположения боковых

поверхностей шпоночных пазов и шлицев: допуски параллель-

ности относительно оси и симметричности относительно диаме-

тральной плоскости вала (0,03—0,05 мм на 100 мм длины).

ИЗГОТОВЛЕНИЕ СТУПЕНЧАТЫХ ВАЛОВ В СЕРИЙНОМ

ПРОИЗВОДСТВЕ

В качестве заготовок для валов применяют прокатный мате-

риал. и лишь в крупносерийном производстве небольшие валы

редукторов выполняются горячей штамповкой.

Технология^обработки брльщиш-гва валов и осей в соответ-

ствии с общим планом включает в себя следующие этапы: отрезка

заготовки, подрезка и зацентровка, ~токарная~обработка, фрезер-

ные операции; сЛёр.ти.тьные операции, шлифовальные'операции.

В некоторых случаях валы шлифуют до фрезёрных" й^сверлиль-

ных операций.

Отрезиу^.загатожк выполняют на __отрезнбм (пилорезном)

станке круглой пилой, обеспечивая “длину по упору. Подрезку

торцов й зацентровку вала выполняют на фрезер о-центровальном

станке с двумя двухпозиционными силовыми головками. Заготовку

вала устанавливают в призме, ориентируя ее в осевом направле-

21

нии от торца одной из ступеней упором (для гладких валов упор

откидной). Торцы вала подрезают фрезами при одновременном

рабочем ходе обеих силовых головок. Затем в рабочую позицию

подходят сверлильные головки и производят зацентровку вала

также одновременно с двух сторон.

Токарная, обработка валов выполняется на токарно-много-

резцовых полуавтоматаХ~Тока”рньдТ~гвдршГ6пирова}пшых~~полу-

автоматах, универсальных токарных, станках обычного типа и

с программным управлением. При обработке на многорезцовых

полуавтоматах резко сокращается основное время операции в ре-

зультате одновременного (параллельного) выполнения нескольких

элементарных переходов, так как” в штучное время входит лишь

время наиболее длительного (лимитирующего) элементарного

технологического перехода вместо суммы времен. Однако смен-

ная производительность возрастает не столь интенсивно, по-

скольку затраты времени на техническое обслуживание наладки

с большим числом резцов увеличиваются. Точностные возмож-

ности многорезцовой обработки снижаются из-за ряда неблаго-

приятных факторов: больших усилий, действующих от нескольких

резцов, неодновременного вступления в работу резцов, неравно-

мерного износа резцов, обрабатывающих разные шейки, и увели-

ченной погрешности настройки резцов на размеры. Поэтому

токарно-многорезцовые полуавтоматы применяют только для

обработки жестких валов с большим числом ступеней, имеющих

резкие перепады в диаметрах, с канавками и большими торцо-

выми поверхностями, при значительных партиях обрабатывае-

мых заготовок.

На гидрокопировальных полуавтоматах шейки вала обрабаты-

ваются одним резцом, перемещающимся по траектории, сообщае-

мой копиром; лишь торцы большого диаметра и узкие канавки

обрабатываются резцами с отдельного (поперечного) суппорта.

Точность обработки достаточно высокая. Основное время опе-

рации равно сумме времен элементарных переходов, но сменная

производительность, в связи с высокой скоростью резания и ма-

лыми затратами на техническое обслуживание, сравнима с про-

изводительностью токарно-многорезцовых станков. На гидроко-

пировальных полуавтоматах возможны многопроходная обра-

ботка участков вала при одном установе, последовательная обра-

ботка обоих концов при двух установах вала в одной операции

и подводом в рабочую зону соответствующих копиров.

На рис. 2.1 приведена схема обработки вала на гидрокопиро-

вальном полуавтомате. Копир 2 установлен в центрах 3; два его

сектора 1 и 4 являются копирами для обоих концов вала. Следя-

щая гидравлическая система станка обеспечивает требуемые диа-

метральные и линейные размеры обрабатываемых шеек вала.

Участки копира для всех шеек рассчитываются, начиная от ба-

зовощшейки вала, обрабатываемой на данной операции с наибо-

лее жестким допуском. Допуск на изготовление копира для ба-

22

Рис. 2.1. Схема обра-

ботки вала:

а — на гидрокопиро-

вальном полуавтомате;

б — на токарном стан-

ке с ЧПУ

зовбй шейки составляет 0,25 —0,3 допуска на размер самой

шейки. Перепады hly h2, h3 между участками копира для обработки

всех шеек вала определяют относительно базового размера копира

с пересчетом на сторону.

Размеры копира, определяющие линейные размеры вала,

Должны соответствовать его линейным размерам, если они полу-

чаются подрезкой с копировального суппорта, и должны обеспе-

чивать припуск, если для их обработки дополнительно исполь-

зуется подрезной суппорт. Начальный наклонный участок П

копира служит для подвода резца.

Токарные станки с ЧПУ (рис. 2.1, б) позволяют обрабатывать

валы в несколько переходов несколькими резцами, заменяемыми

при повороте резцовой головки. Применяются резцы с неперета-

чиваемой пластинкой при погрешности настройки не более

±0,02 мм. Программа, записанная на перфоленте, позволяет

Выполнять на соответствующих участках вала рабочие переме-

23

щения с заданными режимами и вспомогательные перемещения.

Специфика проектирования токарной операции на станке с ЧПУ

заключается в расчете траектории движения инструмента и раз-

работке управляющей программы. Система ЧПУ станка позво-

ляет по программе выполнения операции изменять частоту вра-

щения шпинделя, обеспечивать перемещение инструмента на тре-

буемую длину по каждой оси координат (X, Z) с заданной подачей

при рабочем и вспомогательном ходе, поворачивать резцовую

головку для подвода следующего инструмента в рабочее положе-

ние. На эскиз обработки наносят траекторию и отмечают на ней

опорные точки, обозначающие моменты перемены направления

перемещения инструмента и моменты изменения подачи при про-

должающемся движении по той же координате. Опорные точки

обозначают порядковыми номерами (на рис. О—12); нулевая

точка определяет начало обработки, она же получает последний

номер, когда резец возвращается в исходное положение. Допуски

на координаты нулевой точки устанавливают на первой операции

от ±0,1 до ±0,5 мм, а при наличии у детали окончательно обра-

ботанных поверхностей от ±0,02 до ±0,05 мм. Положение опор-

ных точек относительно начала координат определяют с точ-

ностью 0,001 мм для перемещений, оказывающих влияние на диа-

метральный размер (ось X), и 0,01 мм для размеров по оси вала

(ось Z). При расчете координат опорных точек учитывают допу-

скаемые отклонения выдерживаемых размеров, а также влияющие

на точность обработки факторы —упругие отжатия технологиче-

ской системы, размерный износ режущего инструмента и др.

Для устранения влияния зазоров в механизме подачи станка на

точность размеров поверхностей подход резца к этим поверхно-

стям должен осуществляться на рабочей подаче. Для устранения

влияния некоторых систематических погрешностей (например

геометрические параметры режущей кромки инструмента ил,

упругие отжатия в определенных сечениях) применяют коррек

цию (предыскажение) программы. Шлифование шеек валов про

водят на круглошлифовальных станках с продольной подачей

При изготовлении жестких валов в крупносерийном производстве

применимо также врезное шлифование на многокруговых стан-

ках. В этом случае, применяя станки с наклонной осью вращения

кругов, одновременно с шейками, шлифуют и торцовые поверх-

ности ступеней вала. Для относительно коротких жестких валов

(до 400—450 мм) обработка шеек по 10—11-му квалитетам обесне

чивается черновым и чистовым точением, без шлифования. Для

достижения точности 8—9-го квалитетов необходимо после двух

кратного точения шлифование шеек, а для 6—7-го квалитетов

необходимо двухкратное шлифование — предварительное и чи-

стовое; при’этом болееукесткие допуски обеспечиваются в резуль-

тате более продолжительного процесса «выхаживания» при шли-

фовании. Шлифовальные операции могут выполняться сраз;

после токарных, но если вал проходит несколько операций мест-

24

ной обработки поверхностей (фрезерование пазов и лысок, свер-

ление смазочных отверстий и др.) и есть опасность повреждения

отшлифованных шеек при выполнении этих операций, то шлифо-

вание выносится в конец технологического процесса.

Несмотря на то, что токарные операции при обработке валов

для наиболее точных посадочных шеек являются промежуточными

операциями технологического процесса, очень важно повысить

в рациональных пределах достигаемую при точении точность.

При больших погрешностях в размерах и отклонениях формы

шеек значительно повышается трудоемкость на последующих

операциях шлифования из-за увеличения числа требующихся ра-

бочих ходов и снижения режимов шлифования. Поэтому в ряде

случаев, особенно при проектировании технологического про-

цесса изготовления нежестких валов, целесообразно провести

расчет, позволяющий выбрать схему обработки (с люнетом или

без люнета), условия нагружения и режимные условия при об-

работке.

фрезерные операции обработки валов предусматривают обра-

зование шлицевых и шпоночных пазов, лысок, прорезей лля

крепежных лданац_(рисГ2Г2). Фрезерование шлицев при серийном

изготовлении валов выполняют методом обкатки червячной фре-

зой. Компоновка шлицефрезерных станкоКИтредусматривает ..ба-

зирован ие'вала в центрах' с "горизонтальным' расположением оси

и применением поводкового устройства жесткой конструкции

(поводковые патроны). Применением однозаходной червячной

фрезы достигается более высокая точность обработки шлицев по

всем параметрам, а двухзаходной — более высокая производи-

тельность. Учитывая это, однозаходные фрезы используют при

полной обработке шлицев на валах относительно малого диаметра

(до 60 мм) и при чистовой обработке валов большого диаметра,

когда фрезерование шлицев выполняется с разделением на черно-

вое и чистовое по условиям производительности. Двухзаходные

червячные фрезы применяют при черновом нарезании шлицев

перед чистовым и при фрезеровании шлицев перед термообработ-

кой вала, за которой последует шлифование шлицев. При большом

годовом объеме выпуска в поточных линиях изготовления валов

фрезерование шлицев заменяют более производительными мето-

дами обработки: протягиванием по две впадины одновременно,

контурным строганием всех впадин одновременно, накатыванием

в холодном или горячем состоянии.

Шпоночные пазы в зависимости от их вида фрезеруют диско-

выми или концевыми фрезами при установке заготовок в двух

призмах. Лыски и различные прорези на валах выполняют при

Установке в призмах (вид а). При обработке лысок (вид б) ось

подвески устанавливают в призмах 2 и 4 с упором торцом сту-

пени в призму 2 для обеспечения линейного размера и зажимают

Хомутом 3, действующим от пневмоцилиндра. Размер лысок обес-

печивается набором из двух фрез 1. При обработке лысок на дру-

25

Вид A

Рис. 2.2. Выполнение фрезерных операций:

а — фрезерование пазов для крепежных планок у осн крюковой подвески; б — фрезеро

вание лысок на оси ролика; в — фрезерование резьбы групповой фрезой

гом конце ось ориентируется ранее обработанными лысками

в пазу ползуна 5. «И

Резьбы на валах нарезают на токарно-винторезном станке

резцом только в елйнйчном производстве. В серийном производ-

26 ' * ’

Рис. 2.3. Шлифование валов:

а — шлифование шеек; б — шлифование шейки и торца; в — автоматический контроль

размера

стве применяют метод резьбофрезерования групповой гребенча-

той фрезой (вид в) за один оборот заготовки; на концевых шейках

валов, кроме того, применяется нарезание самораскрывающимися

резьбонарезными головками.

Сверлильные операции обычно выполняют при установке валов

шейками в горизонтально или •~ъертикалБно~~~ расположенных

призмах. Установка в призмах позволяет создать переналаживае-

мые кондукторы для обработки группы валов в определенном

диапазоне диаметров и длин. Кондукторные втулки передвигают

и устанавливают по упорам и ограничителям для каждого вала.

Шлифовани£.„шеек, валов в серийном производстве обычно вы-

полняют на круглошлифовальных станках 7рйс7'2.3). Для умень-

шения потерь- времени д и аметр-обрабатываемой шейки измеряют

на ходу с помощью подвесной индикаторной скобы. Скобу 2,

предварительно настроенную по эталону на требуемый размер,

подвешивают на пальце 4 приспособления 5, закрепленного на

шлифовальной бабке. Скоба контактирует с валом в трех точках;

одна из них (точка /) подвижна и через рычажную систему внутри

стержня скобы передает перемещение на индикатор 3, на шкале

которого нанесены границы допуска на диаметр шейки. Каждую

шлифуемую шейку измеряют отдельной скобой 2, устанавливае-

мой на тот же палец 4 вместо предыдущей.

ОБРАБОТКА ВАЛОВ ГРУЗОВЫХ БАРАБАНОВ

Валы барабанов, имеющие большую длину (1,5 м и более),

обрабатывают лишь вблизи концов на длине 300—400 мм, а сред-

ний участок вала оставляют необработанным. Такая конструкция

27

Вид A

ББ

Рис, 2.4. Кондуктор для сверления отверстий в торце вала

вала обеспечивает достаточно эффективное использование прокат-

ного материала, характеризуемое коэффициентом ки, м =

== Счист/бчерп = 0,9, и относительно небольшую трудоемкость

обработки. В торцовых поверхностях валов кроме центровых

гнезд нарезают два отверстия для винтов крепления шайбы.

Заготовки вала барабана отрезают дисковой пилой и для устра-

нения кривизны оси подвергают правке на прессе. При правке

заготовка опирается концами на две призмы, а сила от пуансона

пресса прикладывается в месте наибольшей выпуклости. Фрезе-

рование и зацентровку валов относительно малой длины (до

1,2 м) выполняют на фрезерно-центровальном станке, более длин-

ных валов — на горизонтально-расточном станке с поворотом стола

для последовательной обработки обоих торцов при установке

в призмах. Обработку шеек на концевых участках вала выпол-

няют на гидрокопировальном или многорезцовом полуавтомате,

а затем на круглошлифовальном станке.

Резьбовые отверстия в торцовых поверхностях вала в связи

с неудобством установки вала в вертикальной плоскости для

сверления на сверлильном станке обрабатывают на горизонтально-

расточном станке. Положение отверстий при сверлении опре-

деляется накладным кондуктором, надеваемым на шейку вала,

или наметкой по шаблону. Если подрезку торцов и зацентровку

вала выполняют на горизонтально-расточном станке, то в эту

операцию включают и обработку отверстий для крепления торцо-

вых шайб барабана. Один из типов накладного кондуктора для

сверления валов с торца показан на рис. 2.4. Для сверления

валов с разными диаметральными размерами кондуктор снаб-

жается двумя призмами, сближаемыми при закреплении на валу

с помощью винта с правой и левой нарезками.

ОБРАБОТКА КОЛОННЫ ПОРТАЛЬНОГО КРАНА

Колонна опорно-поворотного устройства портального крана

относится к группе крупногабаритных тяжелых валов. Она пред-

ставляет собой пустотелый вал диаметром 260 мм, длиной 2149 мм,

28

массой 530 кг (рис. 2.5) и обрабатывается в условиях мелкосерий-

ного производства.

Заготовку колонны выполняют свободной ковкой на молоте

из проката квадратного сечения 350x350, длиной 2150 мм и мас-

сой 1055 кг. Длина заготовки назначается с учетом отрезки об-

разца для механических испытаний. Масса поковки 980 кг. По-

ковку подвергают нормализации. После остывания от поковки

отделяют образец и отправляют в лабораторию для проверки ме-

ханических свойств.

Механической обработке колонны предшествует разметка по-

ковки с нанесением мест расположения центровых гнезд. Поло-

жение центровых гнезд должно определять наивыгоднейшее поло-

жение оси вала на всей его длине с учетом изогнутости. При раз-

метке измеряют в нескольких сечениях по длине поковки диа-

метры шеек и от образующих откладывают в сторону оси вала

значения радиусов, нанося засечки на поверхности поковки.

Образовавшиеся два ряда засечек в области оси используют

для определения с помощью натянутой струны положения цен-

тровой линии вала и проводят на поверхности заготовки линию.

На пересечении двух таких линий, расположенных под углом

90°, на торцовых поверхностях отмечают места зацентровки.

Если поковка выполнена достаточно хорошо и не имеет большой

изогнутости, то центры можно размечать непосредственно в ее

торцовых сечениях. Более просто эта задача решается примене-

нием центроискателя.

Подрезку торцов и зацентровку колонн выполняют на гори-

зонтально-расточном станке при установке на регулируемых

Рис. 2.5. Колонна портального крана (а) и схема использования центровых про-

бок (б):

/ — Цанговая оправка; 2 — центровая втулка

29

призмах с выверкой от плоскости стола. Вначале фрезеруют торцы

с припуском по длине, затем с образующих колонны переносят

на торцы разметочные осевые риски и в точке их пересечения

сверлят и зенкуют центровое отверстие; второй конец зацентро-

вывают после поворота стола на 180°. За этим следуют четыре

токарные операции. На токарном станке при установке в цен-

трах выполняют черновую обработку наружной поверхности с про-

точкой вблизи концов двух шеек под люнет. На станке глубокого

сверления при установке в четырехкулачковом патроне и люнете

е выверкой сверлят центральное отверстие диаметром 130 мм

с помощью головки кольцевого сверления. Затем с двух установок

растачивают выточки диаметром 140 мм для цанговых центровых

пробок. Наружную поверхность под шлифование обрабатывают

при установке в центрах на отверстиях центровых пробок с обыч-

ным поводковым устройством. Центровые пробки используют

также для установки колонны в центрах на круглошлифовальном

станке, а также при нарезании трапецеидальной резьбы на обоих

концах.

^2?2?ОБРАБОТКА ЗУБЧАТЫХ КОЛЕС

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ

В механизмахЛТМ.ш_редук.торах.применяют преимушественно

цмйндри.ческце-.колеса_с,ц£осыми и .прямыми зубьями и реже —

конические с прямыми зубьями. Зубчатые колеса по своей конфи-

гурации не относятся к единому классу деталей, и общие для их

производства задачи возникают лишь на стадии обработки зубьев.

Наиболее распространены зубчатые колеса, базирующиеся в узлах

отверстиями, реже применяют валы-шестерни.

Применяемые в крановых механизмах зубчатые колеса вы-

полняют по 8, 9-й, реже 7-й степеням кинематической точности

и 7-й степени точности по пятну контакта. Посадочные поверх-

ности зубчатых колес соответствуют 7-му квалитету. Шерохова-

тость поверхности зубьев и посадочных поверхностей 1,25 мкм.

Наружный диаметр обода, ширина ступицы и обода соответствуют

11—12-му квалитетам точности при Rz =20 мкм, причем на ра-

бочем торце ступицы Rz = 1,25 мкм. Допуск радиального биения

начальной окружности зубчатого венца относительно посадочной

поверхности 0,02—0,05 мм, допуск торцового биения базового

торца 0,05 мм на 100 мм радиуса. Шпоночные пазы обрабатывают

по. 9-му квалитету при допуске симметричности относительно

оси отверстия 0,02—0,05 мм.

Для зубчатых колес с отверстием при изготовлении из проката

характерна не только повышенная трудоемкость обработки, но

и низкий коэффициент использования материала. Поэтому в се-

рийном производстве заготовки для зубчатого колеса диаметром

30

Л более 100 мм целесообразно получать горячей штамповкой. Однако

целесообразность применения горячештампованной заготовки

определяется ее конфигурацией! (наличием и размерами углублений

между ободом и ступицей) и, в частности, возможностью полу-

чить в заготовке прошитое отверстие.

ОБРАБОТКА ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС С ЦЕНТРАЛЬНЫМ

ОТВЕРСТИЕМ

Наиболее распространенным и универсальным вариантом вы-

полнения операций формообразования заготовок зубчатых колес

с центральным отверстием является обработка за две операции на

станках токарного типа. При крупносерийном производстве

возможно~использование вертикальных многошпиндельных полу-

автоматов, при двухцикловой настройке возможна обработка

заготовки с обеих сторон.

При серийном производстве в сопоставимых условиях заго-

товки диаметром до 300—350 мм обрабатывают на токарно-ре-

в о л ьверныТстанках, а заготовки больших размеров — на токаршР

кару сел ьных...£ташшх—Токарные станки применяют при малом

объеме выпуска деталей независимо от размеров.

Протягивание шпоночного паза выполняют по обычной схеме

с применением адаптера.

В крупносерийном производстве штампованные заготовки

зубчатых колес диаметром до 200—220 мм с более высокой эффек-

тивностью обрабатывают по сверлильно-многорезцовому варианту

(рис. 2.6). Вначале обрабатывают посадочное отверстие зубча-

того колеса, включая шпоночный паз или шлицы, затем^при

установке отверстием на оправке —все наружные поверхности.

Рис. 2.6. Обработка зубчатого колеса в круп-

носерийном производстве:

а — на вертикально-сверлильном станке; б —

на токарно-многорезцо вом полуавтомате

31

При обработке отверстия на вертикально-сверлильном сТайке

после сверления применяют комбинированные инструменты.

В верхней части зенкера 1 закрепляют кольцо 2, в котором уста-

новлены резцы 3 и 4 для снятия фаски и подрезания торца сту-

пицы. Окончательный переход обработки отверстия можно вы-

полнять в той же операции путем развертывания после одного

перехода зенкерования. Протяжная операция может включать

только протягивание шпоночного паза или, кроме того, обработку

отверстия.

Токарно-многорезцовую обработку выполняют при установке

заготовки на оправке. Она включает черновую и чистовую опе-

рации, выполняемые при аналогичных инструментальных налад-

ках. Если на токарно-многорезцовой операции обработке под-

лежит лишь один торец, то можно применить консольную оправку

с упором детали в необрабатываемый торец. Чтобы оставить до-

ступными для обработки оба торца ступицы, заготовку устанав-

ливают на оправке с натягом; для выхода подрезных резцов пре- |

дусмотрены канавки К. В момент напрессовки заготовки на

оправку выдерживают постоянное расстояние L от базового торца

оправки до торца детали, что обеспечивает требуемую точность

положения торцовых поверхностей заготовок при установке опра-

вок в центрах станка по отношению к установленным на размеры

резцам. Шейка 2V оправки служит для направления заготовки

в момент напрессовки на оправку.

, Н А РЕЗАНИЕ ЗУБЬЕВ

Основным методом обработки зубьев является метод обкатки.

Цилиндрические колеса с прямыми, косыми и шевронными

зубьяшГобрабатывают зубофрезерованием, червячнои~фрёзои'~или

зубодолблением дисковым долбяком. Конические зубчатые ко- I

леса обрабатывают резцами на станках специального назначения. |

По условиям точности при обработке зубчатых колес 9-й сте-

пени точности в качестве окончательного перехода применяют

зубофрезерование многозаходной фрезой. Для колес 8-й степени

точности необходима окончательная обработка однозаходной чер-

вячной фрезой или чистовое зубодолбление; для колес 7-й степени

точности — шевингование зубьев после зубонарезания.

По условиям производительности в серийном производстве

принято обрабатывать за один переход (без деления на предва-

рительную и чистовую операции) зуб с модулем т до 4 мм. При

т > 4 мм целесообразно предварительную обработку выполнять

многозаходной червячной фрезой с повышенной скоростью реза-

ния и большой подачей. Требуемая точность обработки и более

высокая чистота поверхности обеспечиваются на чистовой'опера-

ции при обработке однозаходной червячной фрезой со шлифован-

ными зубьями, работающей на чистовых режимах.

Метод нарезания зубьев выбирают при сравнении по трудоем-

кости. Основное время обработки зубьев возрастает с увеличе-

32

нием модуля зуба; при одном и том же модуле оно зависит от

длины обработки, определяемой шириной нарезаемого венца и

длиной врезания инструмента. В связи с тем что длина врезания

червячной фрезы значительно больше длины врезания долбяка,

при малой ширине венца выгоднее по основному времени /0. д

зубодолбление, а при большей ширине венца — зубофрезерова-

ние /0. ф. Расчетами установлено, что зубофрезерование выгоднее

зубодолбления (Ц ф <ЦД) при нарезании зубчатых колес

с модулем т - 5 ... 8 мм при длине обработки более 35 мм, с т —

= 4 мм при длине более 40 мм и с т — 3 мм при длине более

60 мм. Зубодолбление целесообразно применять для зубчатых

колес с малым модулем (2—2,5 мм) при любой длине обработки

(от 15 до 80 мм), а также для узких колес (до 30 мм) при т от

2 до 8 мм.

Зубодолбление является единственным методом обработки

зубьев блочных зубчатых колес, когда между соседними венцами

нет места для выхода червячной фрезы, а также для зубьев вну-

треннего зацепления. Нарезание зубьев на неполной окружности

(зубчатые секторы) методом зубодолбления всегда возможно и

более производительно, чем зубофрезерование.

При установке заготовок ось посадочной поверхности зубча-

того колеса необходимо совместить с осью вращения стола зубо-

резного станка. Этой задаче отвечает центрирование колеса с по-

садочным отверстием на оправке с опорой на торец ступицы или

обода. Валы-шестерни устанавливают на станке в центрах и про-

веряют на биение по посадочным шейкам (с точностью 0,02 мм)

и нарезаемой части (биение до 0,04 мм).

В серийном производстве при изготовлении зубчатых колес

нескольких типоразмеров применяют групповые переналаживае-

мые приспособления (система УНП — универсально-наладочных

приспособлений, рис. 2.7). Для обработки определенной детали

в приспособление устанавливают несколько специальных деталей

(главным образом базирующих элементов и переходных деталей)

для обеспечения требуемого положения по высоте. Зубчатые ко-

леса с базовым отверстием диаметром до 30 мм устанавливают

обычно непосредственно на центрирующую оправку (вид а).

При больших диаметрах базовых отверстий на одну и ту же

оправку надевают базирующие кольца требуемых размеров (вид б).

Сварной корпус 1 в сборе с основной оправкой 2 опирается на

плоскость и ориентируется в выточке стола зуборезного станка

с помощью центрирующего выступа 11. Крепежные элементы

включают .сферическую шайбу 10. Все остальные сменные эле-

менты конструкции заменяют при наладке станка на обработку

новой детали. Справа на чертеже показан вариант наладки для

зубчатого колеса малого диаметра, а слева — для колеса боль-

шого диаметра. В первом случае заготовка установлена на опор-

ное кольцо 4 и базируется по кольцу 5; кольцо 3 служит пере-

ходным элементом; зажимное кольцо 6 расположено в области

2 Косилова А. Г. -ЗЯ

Рис. 2.7. Применение универсально-наладочных приспособлений при обработке

зубчатых колес:

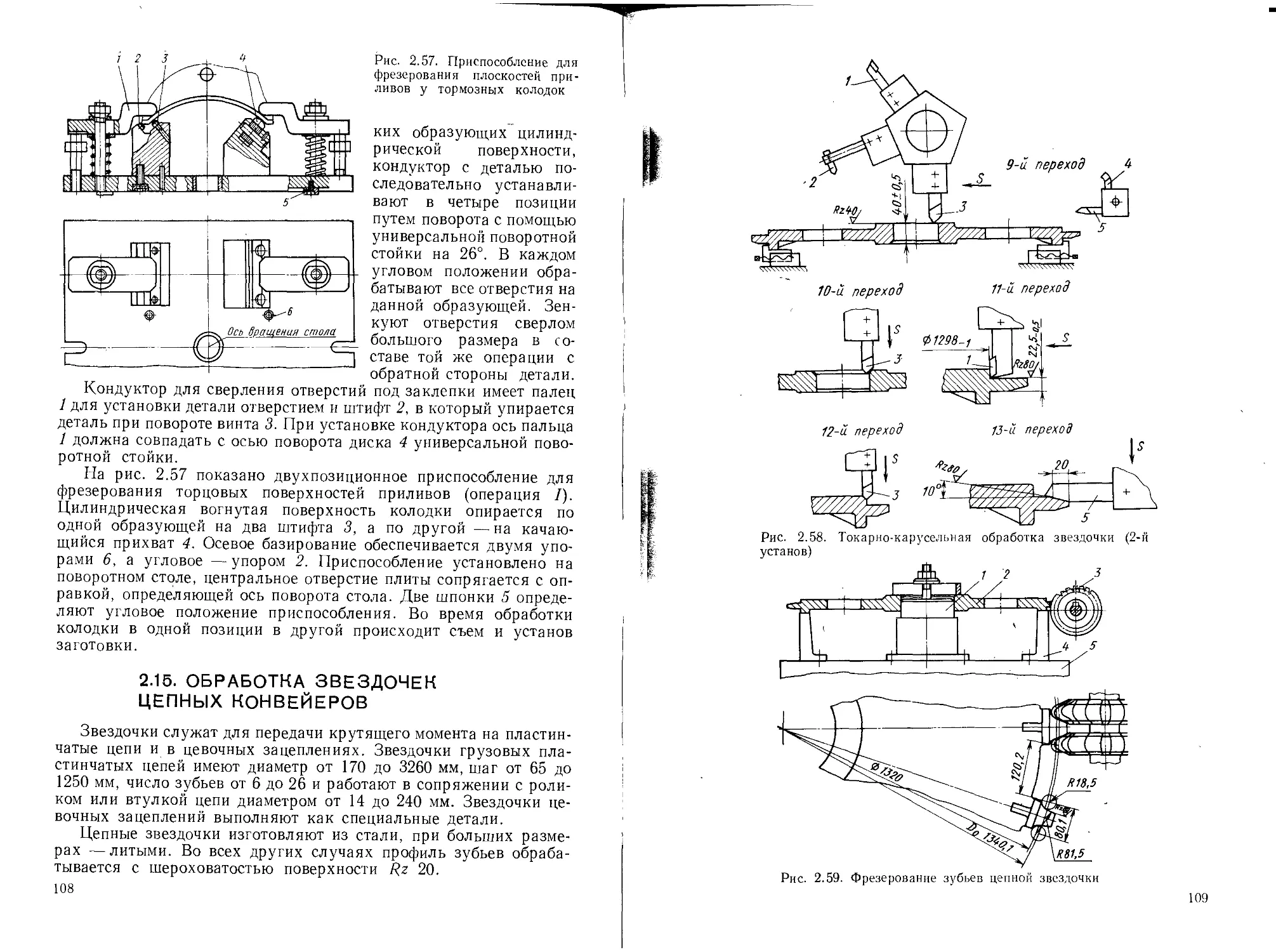

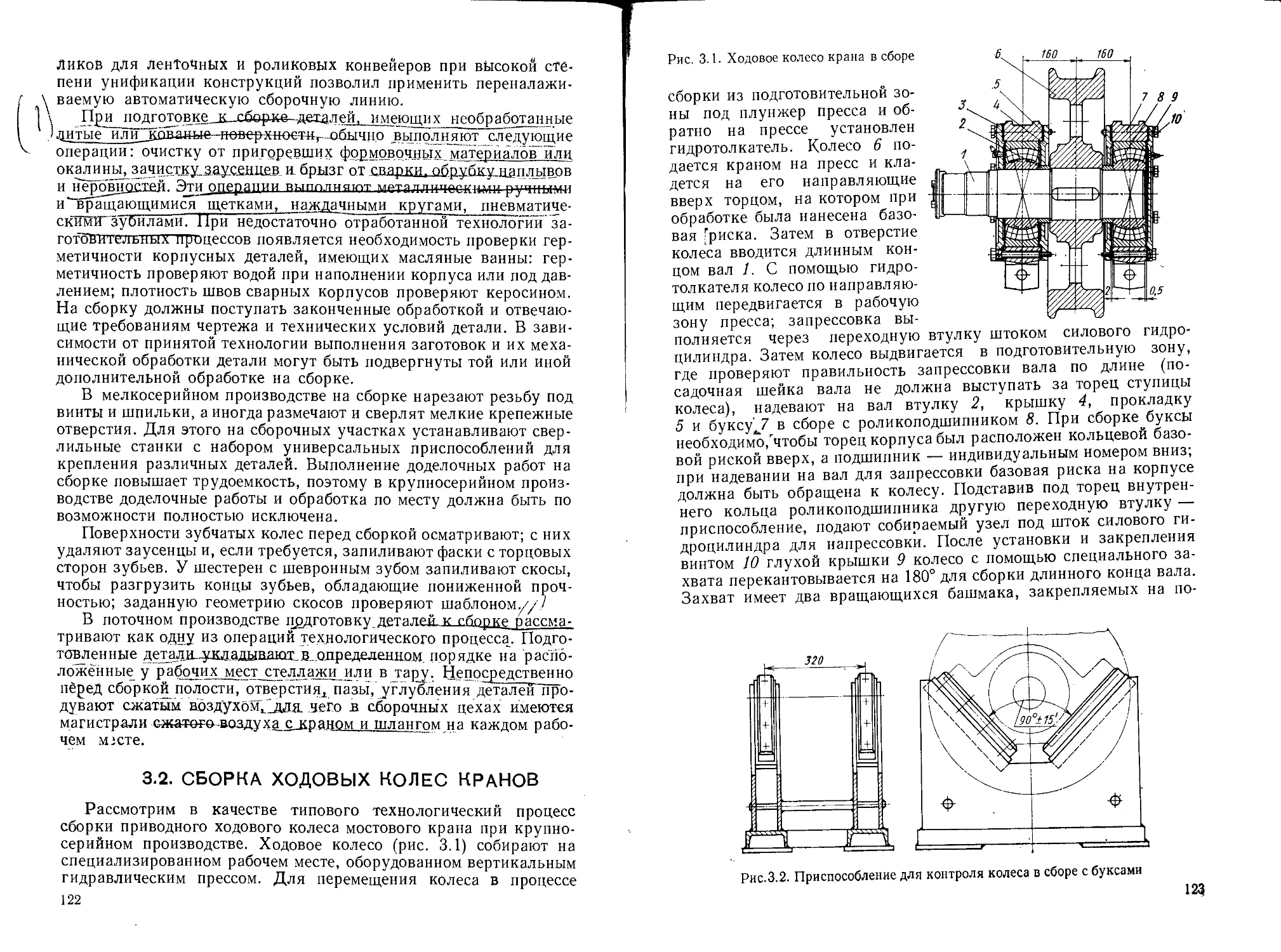

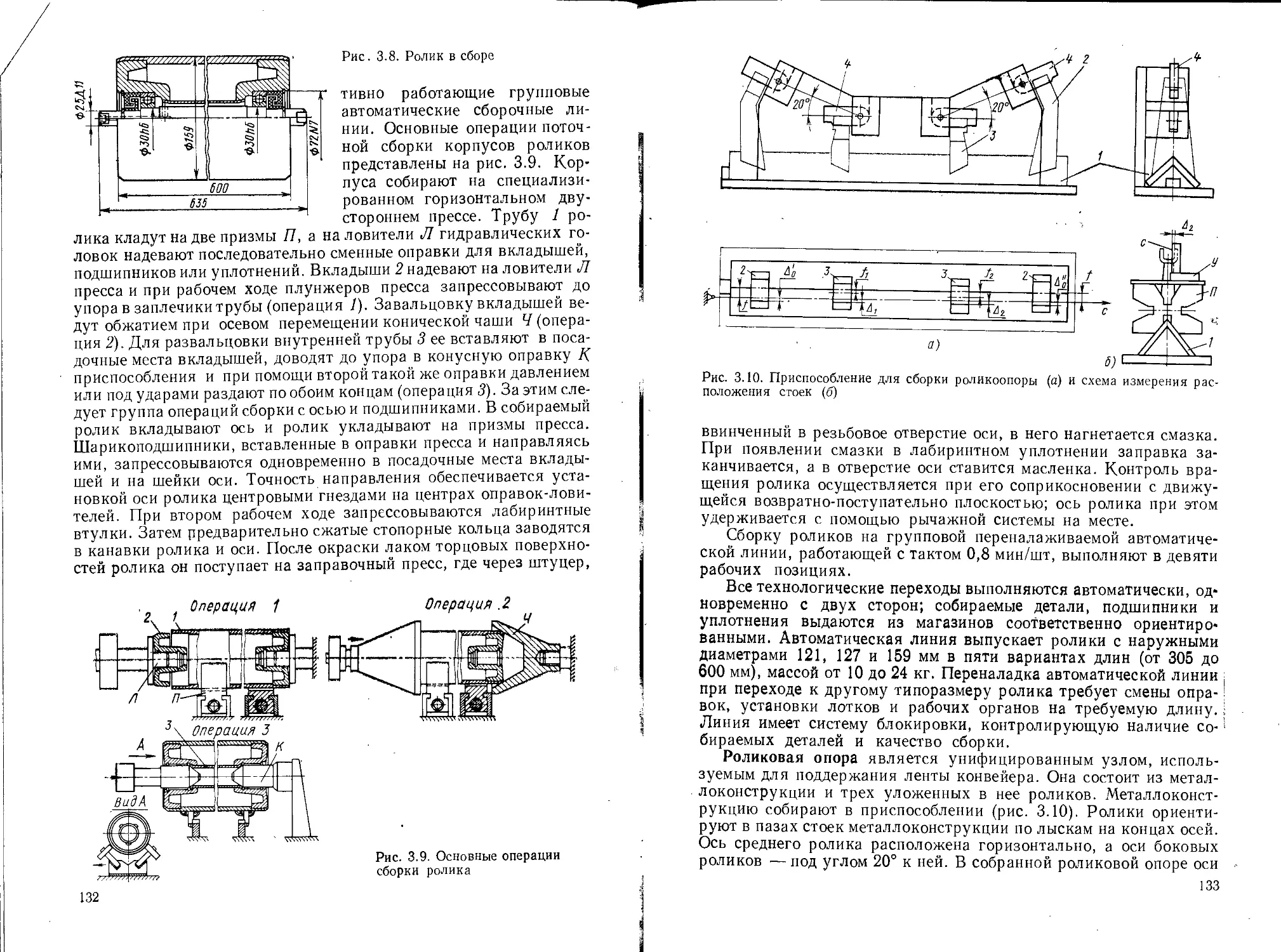

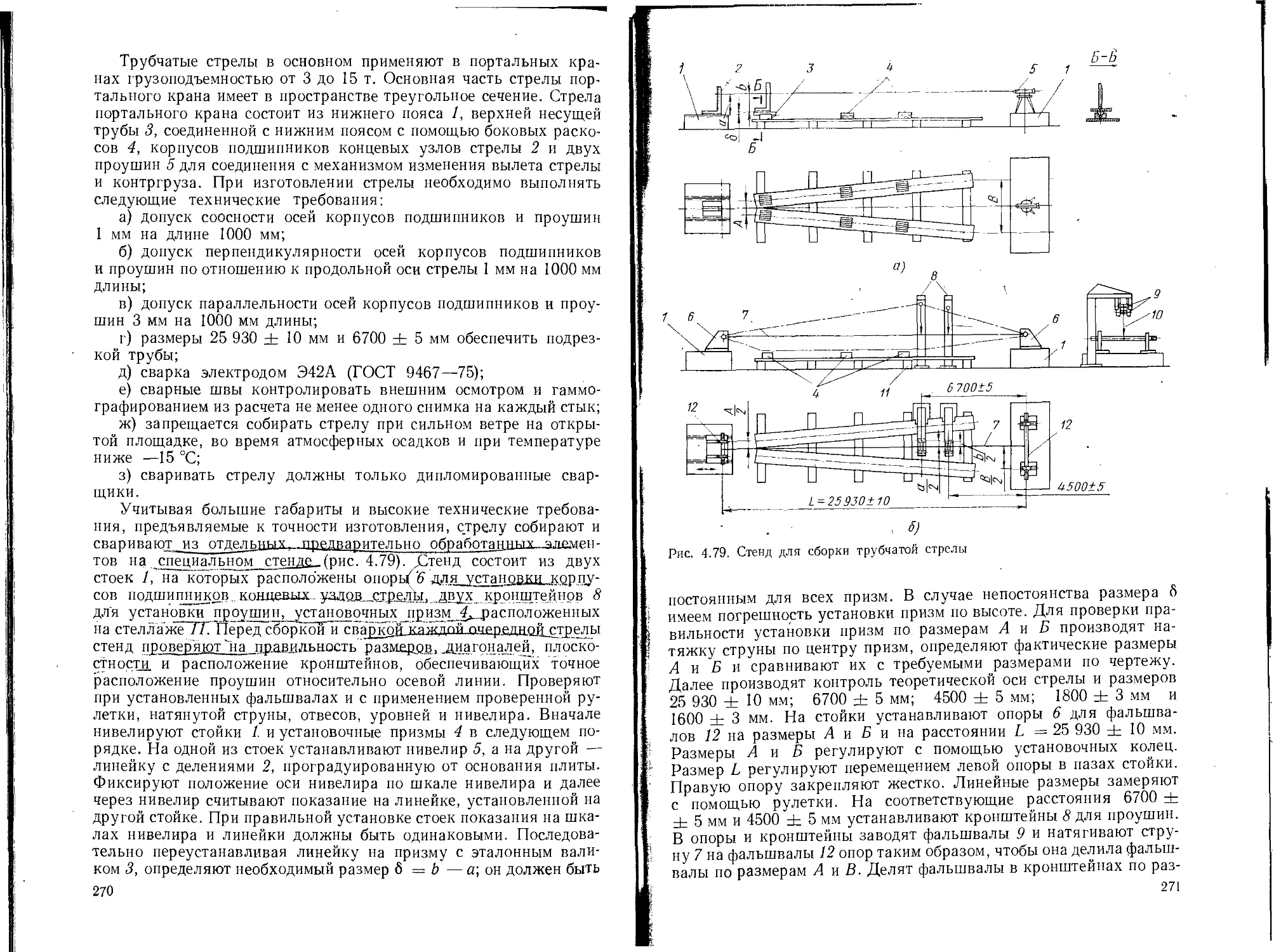

а — установка заготовок на оправке; 6 — варианты использования переходных элемен-