Text

П.И. КОХ

ПРОИЗВОДСТВО,

МОНТАЖ,

ЭКСПЛУАТАЦИЯ

И РЕМОНТ

ПОДЪЕМНО-ТРАНСПОРТНЫХ

МАШИН

Допущено Министерством высшего и среднего

специального образования УССР в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по специальности

«Подъемно-транспортные машины и оборудование»

КИЕВ — ДОНЕЦК

ГОЛОВНОЕ ИЗДАТЕЛЬСТВО

ИЗДАТЕЛЬСКОГО ОБЪЕДИНЕНИЯ «ВИША ШКОЛА»

1977

6П5.6

К75

УДК 621.876.(076)

Производство, монтаж, эксплуатация и ремонт подъемно-транспортных машин.

Кох П. И. Киев, Издательское объединение «Вища школа», 1977, 352 с,

В книге изложены основные сведения о производстве, монтаже, эксплуатации

и ремонте подъемно-транспортных машин. Приведена характеристика и техно-

логическая подготовка их производства, рассмотрены основы и методика про-

ектирования технологических процессов и сами процессы изготовления типовых

деталей и металлоконструкций, общей и узловой сборки подъемно-транспорт-

ных машин.

В специальных разделах освещены вопросы планирования, организации и про-

ведения монтажных работ, методы монтажа основных видов подъемно-транспорт-

ных машин. Изложены виды изнашивания и разрушения деталей подъемно-

транспортных машин, правила их эксплуатации и технологического обслуживания,

схемы смазки. Большое внимание уделено вопросам планирования, организации

ремонта машин, описаны современные методы ремонта деталей, узлов и блоков

подъемно-транспортных машин, а также методы расчета ремонтных баз.

Книга предназначается в качестве учебного пособия для студентов машино-

строительных вузов. Может быть использована инженерно-техническими работ-

никами, занятыми производством, монтажом, эксплуатацией и ремонтом подъемно-

транспортных машин.

Табл. 43. Ил. 222. Список лит.: 58 назв.

Редакция общетехнической литературы при Донецком государственном уни-

верситете.

Зав. редакцией Л1. X, Тахтаров.

„ 31307- 206

К М211(04)— 7795-76

Издательское объединение «Вища школа», 1977*

ПРЕДИСЛОВИЕ

Необходимость введения в учебные планы курса «Производ-

ство, монтаж, эксплуатация и ремонт подъемно-транспортных

машин» при подготовке инженеров-механиков по специальности

«Подъемно-транспортные машины и оборудование» объясняется

возросшими требованиями, предъявляемыми к качеству этих

машин, формируемому на стадиях проектирования, производства,

монтажа, эксплуатации и ремонта.

Выполнение этих работ должно базироваться на использовании

новейших достижений науки и техники, а также прогрессивных ме-

тодов организации труда. Для закрепления курса студенты проходят

технологическую практику на машиностроительных заводах и экс-

плуатационную — на предприятиях, эксплуатирующих подъемно-

транспортные машины.

Курс «Производство, монтаж, эксплуатация и ремонт подъемно-

транспортных машин» читается студентам после изучения таких

дисциплин, как «Технология металлов», «Металловедение», «До-

пуски, посадки и технические измерения», «Грузоподъемные ма-

шины», «Машины непрерывного транспорта», «Специальные краны»,

в которых рассматриваются общие вопросы обработки металлов,

машиностроения и т. д. Это позволяет в настоящем учебном пособии

рассматривать только специальные вопросы, касающиеся произ-

водства, монтажа, эксплуатации и ремонта подъемно-транспортных

машин.

Общность некоторых технологических процессов на стадиях

производства, монтажа, эксплуатации и ремонта позволяет более

подробно рассматривать эти процессы в однбм разделе, ограничив-

шись в других рассмотрением только специфических вопросов.

Учебник написан по материалам лекций, прочитанных автором.

При подготовке книги широко использовался опыт поточного

производства кранов и роликов конвейеров на Узловском машино-

строительном заводе, серийного производства кранов на Красно-

ярском заводе «Сибтяжмаш», Ленинградском заводе подъемно-

транспортного оборудования им. С. М. Кирова, Ждановском заводе

3

тяжелого машиностроения им. 50-летия Октябрьской революции,

Новокраматорском машиностроительном заводе им. В. И. Ленина.

Вопросы монтажа, эксплуатации и ремонта подъемно-транспортных

машин рассматриваются с учетом опыта, накопленного машинострои-

тельными, металлургическими и коксохимическими заводами,

в морских и речных портах, на гидроэлектростанциях, в горной

промышленности, строительстве и др.

Материал книги излагается в соответствии с требованиями

действующих государственных стандартов, «Единой системы тех-

нологической подготовки производства» (ЕСТПП), «Единой систе-

мы технологической документации» (ЕСТД) и «Единой системы

конструкторской документации» (ЕСКД).

Разработанный по данному курсу учебный план отличается

стройностью и последовательностью изложения материала.

Предлагаемая структурно-логическая схема курса наглядно от-

ражает взаимосвязь всех процессов.

Поскольку настоящая книга является первым учебным пособием,

в котором освещен весь комплекс вопросов производства, монтажа,

эксплуатации и ремонта машин вообще и подъемно-транспортных

машин в частности, она, вероятно, не лишена определенных недо-

статков и автор будет признателен за присланные замечания.

Автор благодарит преподавателей кафедр подъемно-транспорт-

ных машин Одесского и Харьковского политехнических институ-

тов за ряд полезных замечаний, способствовавших улучшению

книги.

§ 3 главы III «Технология получения кованых и штампованых

заготовок» написан инж. В. П. Кохом, а часть § 12 главы V «Конт-

роль и определение геометрических параметров кранов с помо-

щью приборов на базе лазеров непрерывного излучения» — инж.

А. Н. Плотниковым.

Структурно-логическая схема курса «Производство, монтаж, эксплуатация и ремонт подъемно-транспортных машин»

ВВЕДЕНИЕ

Коммунистическая партия и Советское правительство большое

внимание уделяют механизации и автоматизации производствен-

ных процессов в промышленности, строительстве, на транспорте,

в сельском хозяйстве. Одним из главнейших средств механизации

транспортирования массовых грузов во всех отраслях народного

хозяйства, особенно в строительстве, морском и речном транс-

порте, в металлургической промышленности, являются подъемно-

транспортные машины (ПТМ). В специальных постановлениях

и решениях партии и правительства неоднократно отмечается необ-

ходимость дальнейшего развития подъемно-транспортного машино-

строения и средств механизации погрузочно-разгрузочных работ,

повышения качества и эффективности использования подъемно-

транспортных машин.

В утвержденных XXV съездом КПСС «Основных направлениях

развития народного хозяйства СССР на 1976—1980 годы» указыва-

ется: «Увеличить производство прогрессивных средств механиза-

ции подъемно-транспортных, погрузочно-разгрузочных и складских

работ...»1.

Эффективность применения ПТМ зависит от их качества и ус-

ловий эксплуатации. Производительность, экономичность, надеж-

ность машины и другие показатели качества задаются при ее проек-

тировании, однако в процессе изготовления они могут быть сниже-

ны из-за нерациональной технологии производства машины или

низкой технологичности ее конструкции, в процессе монтажа —

из-за неправильного производства монтажных работ или низкой

монтажной технологичности. В процессе эксплуатации и ремонта

показатели качества машины значительно снижаются, если ее кон-

струкция не соответствует условиям эксплуатации и ремонта.

Следовательно, проектировать подъемно-транспортные машины

необходимо с учетом условий и методов их производства, монтажа,

эксплуатации и ремонта.

1 Материалы XXV съезда КПСС. М., Политиздат, 1976, с. 186i

6

Научно-технический прогресс вносит коренные изменения в кон-

струкции машин, предлагает новые современные методы их произ-

водства, монтажа, эксплуатации и ремонта.

Основные направления научно-технического прогресса в об-

ласти конструирования подъемно-транспортных машин:

1. Создание принципиально новых конструкций подъемно-

транспортных машин (кранов-штабелеров, мостовых контейнерных

перегружателей) и машин, рассчитанных на эксплуатацию в спе-

цифических условиях, например при низких и высоких темпера-

турах воздуха и др.

2. Увеличение единичной мощности (грузоподъемности, произ-

водительности) машин: грузоподъемность кранов увеличилась до

700 тс и выше, производительность конвейеров возросла до IS-

IS тыс. м3/ч.

3. Увеличение массы и габаритов машин, что вызывается увели-

чением их единичной мощности. Так, например, масса мостовых

перегружателей достигает 2400 тс, а экскаваторов — 8000 тс. Ско-

рость ленты у мощных конвейеров находится в пределах 4—5,5 м/с.

4. Введение систем автоматики, гидравлики, пневматики. На-

пример, в конструкцию современных козловых кранов для ГЭС

входят пневматические и гидравлические устройства для захвата

затворов, автоматические системы сигнализации и др.

5. Создание машин для обслуживания сложных технологиче-

ских процессов (разливки стали в изложницы, подачи слитков на

рольганги прокатных станов или машин), которые встраивают

в технологические линии (сборочные конвейеры, линии конвейеров

на карьерах). В этих условиях отказ одной машины может вызвать

остановку всей технологической линии или нарушить техноло-

гический процесс.

6. Повышение надежности машины, вызываемое прежде всего

усложнением ее конструкции, так как если одновременно с услож-

нением конструкции машины не будет повышена надежность ее

элементов, то неизбежно снизится надежность всей машины.

Основные направления научно-технического прогресса в об-

ласти производства, монтажа и ремонта подъемно-транспортных

машин:

1. Дальнейшая специализация производства — создание заводов

подетальной и технологической специализации и сборочных.

2. Увеличение объема массового и крупносерийного произ-

водства.

3. Повышение технологичности конструкций ПТМ.

4. Внедрение унификации и нормализации конструкций ПТМ,

сокращение числа их типоразмеров, использование принципов

блочности.

5. Широкое применение универсально-сборочных приспособле-

ний (УСП) и электронных вычислительных машин (ЭВМ) при раз-

работке технологических процессов, расчете норм расхода ма-

териалов, калькуляции себестоимости продукции и внедрение

7

автоматических систем управления производством (АСУП) на основе

использования электронных вычислительных машин.

6. Применение современных методов контроля качества продук-

ции — рентгено- и гаммаграфирования, ультразвуковых устано-

вок, контроля геометрических параметров металлоконструкций

с помощью лазерных установок и современных методов получения

заготовок деталей.

7. Широкое применение агрегатного (сменно-узлового) метода

ремонта машин.

Таким образом, влияние научно-технического прогресса на

проектирование, производство, монтаж, эксплуатацию и ремонт

подъемно-транспортных машин чрезвычайно велико.

Глава 1

ОБЩАЯ ХАРАКТЕРИСТИКА

ПРОИЗВОДСТВА

ПОДЪЕМНО-ТРАНСПОРТНЫХ

МАШИН

§ 1. Подъемно-транспортные машины как объект производства,

монтажа, эксплуатации и ремонта

Современные подъемно-транспортные машины (ПТМ) образуют

большую группу машин, весьма разнообразных по конструкции,

производительности, массе, габаритам, областям применения.

Одна часть ПТМ (краны общего назначения, ленточные кон-

вейеры, лифты и др.) используется во многих отраслях народного

хозяйства, и поэтому их производство часто является массовым,

поставленным на поток.

Вторая часть ПТМ (козловые краны для судостроения, порталь-

ные краны, мостовые перегружатели, пластинчатые конвейеры

и др.) используется только в некоторых отраслях народного хо-

зяйства и производится в сравнительно небольшом количестве от-

дельными сериями.

Третью часть составляют ПТМ, предназначенные для исполь-

зования на конкретном объекте (например, козловые краны для

Красноярской ГЭС), и уникальные машины (разливочные краны

большой грузоподъемности). Эти машины производятся мелкими

партиями (сериями) или в одном экземпляре, при единичном про-

изводстве.

По месту установки и характеру использования подъемно-

транспортные машины делятся на подвижные и стационарные, что

в значительной мере определяет их конструкцию, а также влияет на

организацию и технологию монтажа, эксплуатации и ремонта.

По требованиям, предъявляемым к устройству и к безопасной

эксплуатации, подъемно-транспортные машины и оборудование

делятся на две группы:

подведомственные инспекциям Госгортехнадзора, Регистра СССР

и Речного Регистра;

неподведомственные этим инспекциям.

Повышенные требования, предъявляемые к качеству ПТМ, под-

ведомственных инспекциям, диктуются прежде всего соображения-

ми техники безопасности, так как нарушения правил эксплуатации

ПТМ или техники безопасности могут привести к тяжелым несчаст-

ным случаям, поскольку эти машины или предназначены для

9

транспортирования людей, или возникающие в данных машинах от-

казы сопряжены с опасностью для обслуживающего персонала. Для

машин первой группы повышенные требования предъявляются

к выполнению сварочных работ, методам контроля качества свар-

ных швов, восстановления деталей и др. Более жесткими являются

для этих машин и нормы допустимых из носов деталей. :

Подъемно-транспортные машины и оборудование первой груп-

пы: краны всех типов; ручные и электрические тали; лебедки, пред-

назначенные для подъема людей или грузов; краны-экскаваторы

с рабочим оборудованием грузового крюка; сменные и съемные

грузозахватные приспособления; тара для грузов; лифты; много-

кабинные пассажирские подъемники непрерывного действия; стро-

ительные подъемники; пассажирские подвесные канатные до-

роги с маятниковым и кольцевым движением и постоянно закреп-

ленными на канате кабинами или креслами; эскалаторы, предна-

значенные для перемещения людей.

Подъемно-транспортные машины второй группы: конвейеры

всех типов; элеваторы; средства пневматического и гидравлического

транспорта; экскаваторы со всеми видами рабочего оборудования,

кроме кранового; монтажные полиспасты, домкраты, монтажные

мачты, порталы и др.

На производство машин первой группы, а также на ремонт

и реконструкцию несущих металлоконструкций этих машин необ-

ходимо разрешение органов Госгортехнадзора, Регистра СССР

или Речного Регистра.

Производство и ремонт машин во всех случаях допустимы только

на специализированных заводах, в цехах или на участках, имеющих

соответствующее оборудование и технологическую оснастку.

§ 2. Технологичность конструкций подъемно-транспортных

машин

Весьма важной технико-экономической характеристикой

конструкций подъемно-транспортных и других машин является

их технологичность, т. е. степень приспособленности этих ма-

шин к выполнению работ и операций по их производству, мон-

тажу, эксплуатации и ремонту. Различают производственную,

монтажную, эксплуатационную и ремонтную технологичность

машин.

Большая работа по повышению технологичности выпускаемых

машин и прежде всего по их унификации, блочности и стандар-

тизации ведется на Красноярском заводе «Сибтяжмаш», Ленинград-

ском заводе подъемно-транспортного оборудования им. С. М. Ки-

рова, Узловском машиностроительном заводе, в научно-исследо-

вательских институтах (ВНИИПТМАШ, ВПТИТЯЖМАШ, Кра-

маторский НИИПТМАШ). Эта работа требует обстоятельного ана-

лиза технологичности существующих и проектируемых машин,

который возможен при наличии точных количественных показателей

Ю

технологичности. Такие показатели определяются и отрабатыва-

ются в процессе конструирования машин. При этом их состав за-

висит от стадии разработки конструкторской документации и вида

изделия.

§ 3. Виды производства подъемно-транспортных машин

Под производством машин понимается совокупность отдельных

процессов, связанных с переработкой сырья и полуфабрикатов

в готовые детали, узлы, механизмы и машины. В общий произ-

водственный процесс входят операции, непосредственно связанные

с изготовлением машин, и вспомогательные операции, обеспечиваю-

щие нормальный ход производственного процесса в целом (межце-

ховой транспорт, ремонт оборудования и др.).

В зависимости от количества изделий, выпускаемых в единицу

времени, организации и технологии их изготовления в машино-

строении принято различать единичное (индивидуальное), серий-

ное и массовое (поточно-массовое) производство (табл. 1).

Таблица 1. Характеристика видов производства

Признак Вид производства

единичное серийное массовое

Установившийся характер работы на большинстве рабочих мест Специализация оборудования и ос- настки — 1 1 + + + +

Поточное расположение рабочих мест Непрерывность грузовых потоков Квалификация производственных ра- бочих (относительная) Высокая -+ -+ Средняя + + Средняя низкая

Единичное (индивидуальное) производство предусматривает из-

готовление отдельных, единичных изделий через неопределенные

промежутки времени. Для него характерны невозможность специа-

лизации оборудования и оснастки, выполнение различных опе-

раций на различных рабочих местах, прерывность грузовых пото-

ков. Однако полностью отказаться от этого вида производства не-

возможно, так как народное хозяйство всегда будет нуждаться

в уникальных единичных конструкциях подъемно-транспортных

машин (козловые краны для ГЭС и др.).

Преобладающим в подъемно-транспортном машиностроении

является серийное производство, при котором изделия изготавли-

вают отдельными партиями или сериями через определенные

промежутки времени (серия за серией или с некоторым перерывом

в выпуске серий данного вида изделий). В зависимости от количества

изделий, входящих в серию, различают мелко-, средне- и крупно-

серийное производство.

11

Серийное производство машин занимает промежуточное поло-

жение между индивидуальным и массовым производством. Здесь

возможно частичное закрепление за рабочими местами выполняе-

мых операций, некоторая специализация оборудования и оснастки,

упорядочение технологических и грузовых потоков. К тому же

имеются большие возможности улучшения технологии производ-

ства и экономических показателей по сравнению с индивидуаль-

ным производством.

Недостатки индивидуального и серийного производства могут

быть значительно уменьшены путем повышения технологичности

выпускаемых машин, улучшения организации производства и внед-

рения высокоэффективных технологических процессов.

Массовым производством считается выпуск в год от нескольких

тысяч машин до сотен тысяч в зависимости от их вида. Изготовить

такое большое количество машин можно только при непрерывном

поточном характере производства. Примером массового поточного

производства может служить выпуск мостовых кранов грузоподъем-

ностью 15—30 т и роликов роликоопор ленточных конвейеров,

лифтов и др.

Массовое производство имеет ряд крупных преимуществ по

сравнению с остальными видами производства (установившийся

характер работы на большинстве рабочих мест, специализация обо-

рудования и оснастки и др.).

Существует три варианта массового производства: непрерывно-

поточное неавтоматизированное, непрерывно-поточное автоматизи-

рованное и прямоточно-поточное. Для первых двух вариантов

характерна непрерывность движения изделий. К массовому

непрерывно-поточному автоматизированному производству отно-

сится изготовление роликов конвейеров, к прямоточно-поточному —

изготовление кранов и их узлов.

Опыт показывает, что переход от серийного к массовому поточ-

ному производству машин и их нормализованных узлов позво-

ляет снизить в 2—2,5 раза трудоемкость изготовления узлов и ма-

шин, повысить в 1,5—2 раза производительность труда рабочих

и во столько же раз увеличить съем продукции с 1 м2 производ-

ственной площади. Поэтому прогрессивными направлениями в об-

ласти машиностроения вообще и подъемно-транспортного в част-

ности, способствующими организации массового поточного произ-

водства машин, являются централизация производства каждого

их типа, унификация узлов и деталей для возможно большей группы

машин, сокращение числа типоразмеров и номенклатуры машин.

§ 4. Характеристика заводов и цехов по производству

подъемно-транспортных машин

Подъемно-транспортные машины и оборудование производятся

на специальных заводах и в специализированных цехах крупных

машиностроительных заводов. Заводы, как правило, специализи-

12

руются по выпуску определенного вида подъемно-транспортных

машин и оборудования: краностроительные, конвейеростроитель-

ные, по производству подъемников и лифтов, других видов ПТМ.

Специализация заводов по выпуску определенного вида ПТМ

позволяет организовать поточное или крупносерийное произ-

водство.

В специализированных цехах, оборудованных главным образом

на заводах тяжелого машиностроения, производят преимуществен-

но специальные виды подъемно-транспортных машин и оборудо-

вания. Так, например, в цехах краностроительного завода выпус-

кают разливочные краны, козловые краны для ГЭС.

Рис. 1. Классификация цехов краностроительного завода

Производство ПТМ на крупных заводах позволяет использовать

существующие на них заготовительные цехи, универсальное обору-

дование, инструмент и оснастку, что снижает затраты на производ-

ство кранов.

В состав завода, специализированного по выпуску определен-

ного вида ПТМ, например краностроительного, входят фасонно-

литейные цехи, кузнечно-прессовые, сборочные, металлоконструк-

ции и др. (рис. 1).

Фасонно-литейные цехи предназначены для получения литых

заготовок деталей из стали, чугуна и цветных металлов — бронзы,

латуни. Исходя из этого фасонно-литейные цехи включают цехи

стального, чугунного и цветного литья. На заводах средней мощ-

ности литые заготовки из стали, чугуна и бронзы часто произ-

водят в одном цехе, имеющем соответствующие участки.

Для получения жидкой стали используются обычно электриче-

ские сталеплавильные печи мощностью 5 — 50 т или конвертеры —

13

для изготовления букс роликов, барабанов и т. д., что ускоряет

процесс получения отливок. 1

Расплавленный чугун получают в вагранках производитель-

ностью от 3 до 10 т/ч. Жидкий металл из бронзы, латуни и т. д. вы-

плавляют в электрических и тигельных печах.

В фасонно-литейных цехах осуществляется и процесс формовки

деталей, для чего широко применяются формовочные машины.

Очистка литья от формовочной земли и пригара,удаление прибы-

лей и литников в отливках происходит в обрубных отделениях.

С целью уменьшения пылеобразования и улучшения качества

очистки пригоревший формовочный песок (состав) часто удаляют

с поверхностей отливок в закрытых электрогидравлических, дробе-

струйных и вибрационных установках.

Чтобы снять внутренние напряжения в отливках и улучшить

структуру металла, стальные отливки подвергают обязательному

процессу предварительной термической обработки — нормали-

зации или отжигу. Для нагрева отливок в цехах устанавливают спе-

циальные печи (обычно с выдвижным подом).

Кузнечно-прессовые цехи предназначены для изготовления

разного рода кованых и штампованых заготовок деталей. Эти

цехи оборудуют нагревательными печами, молотами, прессами,

ковочными машинами и т. д.

В качестве заготовок для мелких и средних по массе поковок

используется прокатный металл, а для крупных — слитки, полу-

ченные в электросталеплавильных или мартеновских цехах.

На заводах по производству ПТМ используются также заго-

товки (поковки и отливки), изготовленные на специализированных

заводах (заводы литья и поковок), что позволяет снизить стои-

мость и улучшить качество заготовок. Так, например, изготовле-

ние катаных заготовок крановых колес на вагоностроительных

заводах позволяет получать эти заготовки не ковкой или штам-

повкой, а прокаткой, что улучшает макроструктуру металла и умень-

шает припуски на обработку.

Цехи металлоконструкций предназначены для изготовления

сварных и клепаных металлических конструкций. Эти цехи осна-

щены оборудованием для правки (правильные вальцы), резки (нож-

ницы, аппараты для газовой резки), гибки (гибочные прессы и ма-

шины) и сварки (сварочные аппараты различных типов) металла.

Цехи металлоконструкций обычно примыкают непосредственно

к механосборочным или сборочным цехам, что способствует сокра-

щению протяженности грузовых потоков.

Цехи металлоконструкций производят также готовые узлы

(стрелы, фермы), поэтому их относят к заготовительно-обрабаты-

вающим цехам.

Механические и механосборочные цехи предназначены для

механической обработки заготовок деталей из литья и поковок,

а также деталей, изготовляемых из проката. Кроме того, в механо-

сборочных цехах на специальных сборочных участках производится

14

сборка деталей в узлы (редукторы, лебедки, грейферы, противоугон-

ные устройства и др.).

Механические цехи и отделения оборудуют современными ме-

таллорежущими станками. В зависимости от вида производства

(мелкосерийное или массовое) станочный парк цехов состоит из

универсальных станков типа 1К62, 16К20, 6Р82 или из специаль-

ных, куда входят станки с числовым программным управлением

и станки-автоматы типа 1А341Ц, КК13.

Сборочные цехи предназначены для сборки машин. В зависи-

мости от габаритов ПТМ в сборочных цехах и на сборочных участ-

ках производится полная сборка машин (тельферы, автомобиль-

ные краны, передвижные конвейеры) или, что бывает чаще, укруп-

ненная узловая сборка (мостовые краны, конвейеры, подъемники,

подвесные канатные дороги и др.). Однако во втором случае также

производится полная начальная и периодическая контрольная

сборки выпускаемых машин.

Сборочные цехи и участки оборудуются испытательными и сбо-

рочными стендами, стапелями, кранами соответствующей грузо-

подъемности.

Большинство применяемых окрасочных материалов (эмали,

нитроэмали) содержит вредные примеси, которые испаряясь попа-

дают в воздух и создают нездоровые условия труда для рабочих.

Поэтому окрасочные цехи, как правило, размещают в отдельных

зданиях с хорошей системной вентиляцией, а окраску и сушку

изделий производят в специальных камерах.

Окраска (главным образом грунтовка с применением масляных

красок) может производиться и на сборочных участках в механо-

сборочных и сборочных цехах.

Часто технологически тесно связанные цехи, отделения или

участки сводят в блоки, что улучшает транспортные связи. Схема

компоновки блока цехов краностроения при мелкосерийном произ-

водстве специальных кранов большой грузоподъемности показана

на рис. 2. В блок входят механический цех 1, цех металлокон-

струкций 3 и сборочный 4. Тяжелые металлорежущие станки,

предназначенные для механической обработки крупных деталей

и узлов кранов (расточные, радиально-сверлильные, продольно-

строгальные), вынесены в сборочный пролет (участок 2). Для

транспортирования узлов металлоконструкций из цеха 3 в цех 4

проложен железнодорожный путь г. Около цеха металлоконструк-

ций размещен открытый склад металла 5, оборудованный мосто-

выми кранами а, передвигающимися по эстакаде, и козловыми кра-

нами б. Детали из механического цеха в сборочный транспортиру-

ются при помощи самоходной железнодорожной платформы (ла-

фета) по путям в.

Общая схема компоновки блока отделений и участков при по-

точном производстве мостовых кранов общего назначения показана

на рис. 3. На участки 8 и 8a общей сборки кранов узлы металло-

конструкции доставляются кранами и тележками с участков 6, 6a

15

и 66. На участок 7 сборки грузовых тележек узлы поступают с со-

седнего участка 4 узловой сборки.

В свою очередь, на участок узловой сборки 4 детали поступают

с участков 2, 2а и 26 механической обработки деталей, а на участ-

ки 6, 6а и 66 изготовления узлов металлоконструкций элементы

поступают с отделений 5 и 5а, где их изготавливают. Первичную

г

Рис. 2. Схема обшей компоновки цехов завода при

мелкосерийном производстве специальных кранов

большой грузоподъемности:

/ — механический цех; 2 — сборочный пролет; 3 — цех металло-

конструкций; 4 — сборочный цех; 5 — склад

обработку (очистку, правку и другие операции) листовой прокат

проходит на участках 9 и 9а. Термическая обработка деталей

(сорбитизация ходовые колес кранов и др.) осуществляется на

оборудовании, размещенном в отделении 1.

Инструментальные цехи предназначены для изготовления не-

которых видов специальных режущих и измерительных инстру-

ментов, технологической оснастки (резцы, штампы, приспособления).

Для этой цели цехи оснащаются точными и особо точными метал-

лорежущими станками и инструментом.

Основное же количество необходимых режущих и измеритель-

ных инструментов (сверла, развертки, фрезы, калибры и др.)

производится на специальных заводах.

16

Ремонтно-механические цехи предназначены для ремонта всего

технологического и подъемно-транспортного оборудования завода.

Они входят в службу отдела главного механика завода. Непосред-

ственно в ремонтно-механических цехах производятся средние

и капитальные ремонты оборудования, которое может быть достав-

лено в цех (передние бабки, станины, грузовые тележки кранов),

а ремонт остальных узлов и последующая сборка машины произво-

дятся на месте установки машины.

3 5

Рис. 3. Схема общей компоновки отделений и участков комплексного цеха

при поточном производстве мостовых кранов общего назначения:

/ — участок термической обработки деталей; 2, 2а, 26 — участки механической обработки

деталей; 3 — бытовые помещения; 4 — участок узловой сборки; 5, 5а — отделение обработки

заготовок элементов металлоконструкций и прессовое отделение; 6, 6а, 66 — участки изготов-

ления узлов металлоконструкций; 7 — участок сборки грузовых тележек; 8, 8а — участки

общей сборки кранов; 9, 9а — участки первичной обработки листового проката

В состав ремонтно-механического цеха входят отделения: для

очистки (мойки) ремонтируемых машин, термическое, механичес-

кое для восстановления деталей и для узловой сборки.

Модельные цехи предназначены для изготовления моделей, шаб-

лонов и другой технологической оснастки, необходимой для полу-

чения литых деталей. Иногда модели изготавливаются в модельных

отделениях при литейных цехах.

Транспортные цехи включают службы, обеспечивающие транс-

портирование материалов, заготовок и деталей внутри завода

(межцеховые перевозки), разгрузку материалов и заготовок, посту-

пающих в вагонах МПС, отправку готовой продукции и отходов

с завода. Транспортные цехи эксплуатируют находящиеся в их

17

распоряжении заводские железнодорожные и автотранспортные

пути, паровозы, тепловозы, вагоны, грузовые автомобили, стреловые

краны и другие средства механизации транспортных и погрузочно-

разгрузочных работ.

Экспериментальные цехи предназначены для изготовления опыт-

ных образцов машин.

К вспомогательным службам заводов по производству ПТМ

относятся: компрессорная станция и пневмосеть, кислородная

станция, электрические подстанции и электрические сети, служба

теплоснабжения, складское хозяйство.

От слаженной, четкой работы вспомогательных служб и вспо-

могательных цехов завода зависит ритмичная работа основных

и заготовительных цехов, т. е. весь производственный процесс.

При ритмичной работе производства улучшается качество выпускае-

мой продукции и снижается ее себестоимость, улучшается использо-

вание оборудования и повышается производительность труда

рабочих.

Г лава II

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

И ОСНОВЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ПРОИЗВОДСТВА МАШИН

§ 1. Задачи и содержание подготовки производства машин

, Производство подъемно-транспортных машин включает в себя

технологические процессы и операции получения заготовок, их

механической и термической обработки, а также сборки машин.

Поэтому производство машин предварительно планируют, проек-

тируют и подготавливают.

Общая подготовка производства машин состоит из технической

и материальной подготовок. Техническая, в свою очередь, вклю-

чает конструкторскую и технологическую.

Конструкторская подготовка производства машины предусмат-

ривает разработку технического задания на ее проектирование,

выполнение эскизного, технического и рабочего проектов, а также

изготовление опытных образцов машины и их испытание.

Технологическая подготовка включает комплекс взаимосвязан-

ных работ и операций, выполнение которых обеспечивает полную

готовность предприятия к производству машин определенного типа

и номенклатуры в соответствии с заданными технико-экономичес-

кими показателями.

18

Основным содержанием технологической подготовки произ-

водства являются контроль чертежей с целью обеспечения техноло-

гичности конструкции машины и ее деталей, разработка техноло-

гических процессов получения заготовок, механической и термичес-

кой обработки деталей и сборки изделий, а также проектирование

и изготовление технологической оснастки.

Технологическая подготовка производства должна выполняться

в соответствии с правилами и требованиями, определяемыми госу-

дарственными стандартами, предусмотренными «Единой системой

технологической подготовки производства» (ЕСТПП), «Единой

системой технологической документации» (ЕСТД) и «Единой си-

стемой конструкторской документации» (ЕСКД).

При планировании и разработке технологической подготовки

производства учитываются: конструкция (тип, модель) машины;

тип производства (единичное, серийное, массовое); программа вы-

пуска машин; техническая оснащенность производства.

В процессе проектирования технологической подготовки про-

изводства используются исходные документы на разработку и про-

изводство данного вида машин (рабочий проект, характеристика

технологического оборудования заводов и др.). Объем и продол-

жительность технологической подготовки производства в значи-

тельной степени зависят от преемственности, рациональности и прос-

тоты конструкции машины, подготавливаемой к производству.

С целью сокращения продолжительности подготовки произ-

водства и самого процесса производства машины при технологи-

ческой подготовке следует предусматривать одновременное выпол-

нение операций и работ. Так, например, часть поковок, получаемых

методом свободной ковки или другими методами, может изготав-

ливаться параллельно с изготовлением оснастки. Отдельные узлы

крана могут быть собраны до окончания обработки всех деталей

крана и т. д.

Материальная подготовка производства включает: составление

технически обоснованных заявок на необходимые материалы, полу-

фабрикаты (поковки, отливки) и готовые изделия (подшипники

качения, канаты, тормоза, электродвигатели); получение и доставку

на завод заявленных материалов, полуфабрикатов и готовых из-

делий в соответствии с графиком поставки. Полуфабрикаты,

а иногда и отдельные готовые детали, сборочные единицы и комплек-

сы, получают на основании плана кооперирования заводов.

§ 2. Производственная технологичность конструкций

подъемно-транспортных машин

Под технологичностью конструкций машин при производстве,

или под производственной технологичностью машин понимается

степень приспособленности конструкций этих машин к работам,

выполняемым в процессе производства, при минимальных затра-

тах времени, труда и средств.

19

Технологичность деталей — это степень соответствия конструк-

тивных форм этих деталей технологическим процессам их изготовле-

ния при минимальной вероятности технологического брака. Детали

могут быть нетехнологичные (рис. 4, а, б) и технологичные (рис. 4,

а', б').

Нетехнологичность отливок определяется соединением стенок

разной толщины и малыми радиусами в местах соединения по-

верхностей, что приводит к образованию газовых раковин,

трещин.

Нормами ЕСТПП определены основные конструктивные и тех-

нологические свойства изделий, характеризуемые показателями

технологичности конструкций машин

(табл. 2).

И । L24J3---- Преемственность конструкций

Преемственность конструкции ма-

шины характеризуется показателями

унификации машины и ее элементов,

блочностью конструкции и др.

Как правило, при разработке кон-

струкции новой машины с улучшенны-

ми показателями учитываются опыт

разработки, конструкция ранее вы-

пускавшейся однотипной машины.

Так, например, конструкция разли-

вочного (литейного) крана грузо-

подъемностью 550 тс разрабатыва-

Рис. 4. Нетехнологичные (а,

б) и технологичные (а', б')

конструкции элементов литых

деталей

лась на Новокраматорском машиностроительном заводе на

базе разливочного крана грузоподъемностью 500 тс. Естествен-

но, чем больше число деталей, сборочных единиц и комп-

лексов базовой машины будет использовано в конструкции новой

машины (без снижения показателей ее качества), тем в большей

степени упрощается ее проектирование и производство, поскольку

при этом представляется возможным использовать часть имеющихся

чертежей, технологических карт, технологической оснастки.

Преемственность конструкции машины улучшится, если при ее

разработке будут использованы детали, сборочные единицы и ком-

плексы не только базовой машины, но и машин, близких по кон-

струкции к создаваемой. Так, например, в конструкции разливоч-

ных кранов используются балансиры, ходовые колеса, тормоза

и другие элементы, применяемые в конструкциях козловых кра-

нов для ГЭС, монтажных мостовых кранов той же или близкой

гр у зоподъемности.

Главными путями повышения преемственности конструкций

машин являются унификация изделий и элементов, расширение

области применения унифицированных узлов и деталей в кон-

струкциях машин одного типа или близких по назначению.

20

Т а б л и ц а 2. 1Показатели технологичности машин

Свойства изделия Состав показателей технологичности Вид изделия Стадия разработки конструкторской документации

аэ 5 £ сборочная единица £ § £ S 1 с S § техническое предложение , | эскизный проект технический проект * рабочая документа. ция

опытного производства установочной серии серийного (массового) производства

Преемствен- 1. Коэффициент унифика-

ность кон- струкций Рациональ- ции изделия 2. Коэффициент унифика- ции элементов конструк- ции 3. Коэффициент преемст- венности 4. Коэффициент повторяе- мости 5. Коэффициент сборности О + О + О О О О О О О О О О 2 О О О + О + О О + О О О О О о

ность и прос- тота конст- (блочности) 6. Коэффициент удобства — + О — — О + О — —

рукций Пригодность обслуживания 7. Удельная материалоем- кость 8. Коэффициент применяе- мости материала 9. Коэффициент использо- вания материала 10. Коэффициент примене- ния типовых технологи- ческих процессов 11. Удельная трудоемкость (себестоимость) изготов- ления 12. Удельная трудоемкость (себестоимость) техниче- ского обслуживания 13. Удельная трудоемкость (себестоимость) ремонта 14. Коэффициент использо- О + О + О О О + + О О О О О + +. О О О + О II 1 1 1 1 О | II 1 1 1 1 о о О О О О О О О О О + О + + О О О О О О О О О + О о О

к использо- ванию (при- меняемость) в составе дру- гих изделий вания изделия О О О О О О О

* Если технический проект не разрабатывается, то соответствующие ему

показатели определяются на стадии эскизного проекта.

Условные обозначения: -|------показатель обязательный; О — показатель

определяют в зависимости от вида, назначения, условий производства и ис-

пользования изделия.

21

2700

Унифицированными называются такие детали и узлы, которые

можно применять в различных механизмах машин или в конструк-

циях различных машин. К унифицированным узлам подъемно-

Рис. 5. Блочная и унифицированная конструкция механизма передвижения

козлового крана для ГЭС:

А — большого балансира; Б — малого приводного балансира; В — ходовых колес в сборе

с муфтами; Г — малого неприводного балансира; Д — редуктора; Е — муфты; И — электро-

двигателя; К — тормоза; Ж — буфера

транспортных машин относятся: тормоза, редукторы, ходовые

балансиры, лебедки. На рис. 5 в качестве примера приведен глав-

ный балансир и механизм передвижения опоры козлового крана

для ГЭС, в котором широко применены унифицированные и блоч-

ные узлы. Унифицированные блоки ходовых колес R входят в бло-

22

ки Б приводных и в блоки Г неприводных балансиров. Блоки Б и Г

входят в унифицированные блоки А главных балансиров. В свою

очередь, унифицированные блоки Б дополнительно состоят из уни-

фицированных подузлов Д (редуктор), Е (муфта), И (двигатель)

К (тормоз) и Ж (буферы).

Унификация деталей, сборочных единиц и комплексов позво-

ляет ускорить проектирование и подготовку производства маши-

ны, повысить качество и снизить себестоимость изготовления унифи-

цированных узлов за счет перевода их на крупносерийное или массо-

вое производство и сократить общее число запасных деталей и

узлов, необходимых при эксплуатации машины.

Как видно из табл. 2, преемственность конструкций машин

характеризуется следующими коэффициентами: унификации из-

делия, унификации элементов, преемственности и повторяемости.

Коэффициент унификации изделия — это отношение числа

наименований унифицированных сборочных единиц и комплексов

к их общему числу в машине:

где Ку.и — коэффициент унификации изделия;

Ну.к — число наименований унифицированных сборочных еди-

ниц и комплексов без учета стандартных деталей;

Н0.к — общее число наименований сборочных единиц и ком-

плексов в машине.

Значения коэффициента унификации конструкций ПТМ находятся

в пределах 0,2—0,6.

Коэффициент унификации элементов в конструкции — отно-

шение числа наименований унифицированных элементов к их об-

щему числу в машине:

(2>

“о. э

где Ку. э — коэффициент унификации элементов;

Ну. э — число наименований унифицированных элементов;

Но. э — общее число наименований элементов в машине.

Коэффициент преемственности — отношение числа заимство-

ванных деталей, сборочных единиц и комплексов, входивших в кон-

струкцию ранее выпускавшейся машины, к их общему числу в про-

ектируемой машине:

(3)

' где КПр — коэффициент преемственности;

N3 — число заимствованных деталей, сборочных единиц и ком-

плексов;

No — общее число деталей, сборочных единиц и комплексов,

в машине.

23*

Коэффициент повторяемости характеризует повторяемость в

конструкции машины однотипных деталей и сборочных единиц

Лповт — тт , (4)

где /Сповт — коэффициент повторяемости;

No — общее число деталей и сборочных единиц в машине;

Но — общее число наименований деталей и сборочных единиц

в машине.

Рациональность и простота конструкций

Увеличение единичной мощности подъемно-транспортных ма-

шин, введение систем автоматики и телемеханики, как правило,

усложняют конструкции машин — возникает необходимость в при-

менении двухбарабанного подъема, сложных систем балансиров

и других устройств. В то же время всякое усложнение конструкции

машины, кроме дополнительных затрат в сфере производства и экс-

плуатации, неизбежно снижает ее надежность, если одновременно

Рис. 6. Конструкции корпуса балансира:

а — усложненная и нетехнологичная; б — простая и технологичная

не применяются специальные методы повышения надежности созда-

ваемой машины. Однако применение этих методов также требует

дополнительных затрат. Поэтому основной путь сокращения затрат

на производство машины и повышение ее надежности — максималь-

но возможное упрощение конструкции машины при заданных пока-

зателях качества. Таким образом, не та машина является совер-

шенной, к которой нечего добавить, а та, от конструкции которой

нечего отнять. В машине все должно быть рационально при макси-

мальной простоте. Это требование относится и к деталям.

Примером рациональности, простоты и технологичности кон-

струкции деталей может служить конструкция корпуса балансира

(рис. 6, б). Здесь плоскость е—е (рис. 6, б) соединения корпуса с крыш-

24

кой буксы обрабатывается в один переход, в то время как у корпуса

балансира плоскость г—г (рис. 6, а) можно обработать только в два

перехода. Конструкция балансира (рис. 6, б) характеризуется также

простотой формы и лучшей эксплуатационной технологичностью,

поскольку обеспечивает более свободное разъединение узла ходо-

вых колес в сборе с подшипниками качения с корпусом балансира.

Рациональность и простота конструкций машин характеризу-

ется комплексом количественных показателей, главные из которых

приведены в табл. 2.

Наиболее важным показателем рациональности конструкции,

реализуемым при производстве, монтаже, эксплуатации и ремонте

машины, является ее блочность. Сборка, монтаж, демонтаж и ре-

монт блочных конструкций значительно проще, кроме того,

сокращаются объемы разборочно-сборочных работ, создаются усло-

вия для применения прогрессивного агрегатного метода ремонта.

Коэффициент блочности представляет собой отношение числа

деталей, входящих в блоки, к общему числу деталей машины:

К ____ А6-*1 /пч

— 77 , (5)

о. д

где Кбл — коэффициент блочности;

А/бл— число деталей, входящих в блоки;

Я.д— общее число деталей машины.

Значение коэффициента блочности подъемно-транспортных ма-

шин находится в пределах 0,25—0,45.

Удельная материалоемкость (металлоемкость) машины харак-

теризует отношение затрат материалов на разрабатываемую конст-

рукцию машины к мощности или к производительности машины. Для

кранов таким показателем является отношение массы крана к его

грузоподъемности, для конвейеров — отношение массы конвейера

к его часовой производительности:

__ ^К.р . __ ^КВ /оч

у. м. кр — Q , tTy. м. КВ - > (О)

**кр ^кв

где Gy. м. кр — удельная металлоемкость крана;

Gy.м.кв — удельная металлоемкость конвейера;

GKp — масса крана;

GKB — масса конвейера;

QKP — грузоподъемность крана;

QKB — часовая производительность конвейера.

Иногда удельную материалоемкость конструкций машин опре-

деляют по уточненным формулам. Так, например, для кранов учи-

тывают не только их грузоподъемность, но и величину пролета.

Удельная металлоемкость с учетом грузоподъемности и величины

пролета козловых кранов для ГЭС находится в пределах от 0,71

до 0,245 т/т • м [20].

25

Коэффициент применяемости материала характеризует приме-

няемость определенного вида материала (легированных сталей,

проката, отливок и др.) и определяется по формуле

Кп.и=^, (7)

м

где КП. м — коэффициент применяемости материала;

Gs— суммарная масса данного материала;

GM — масса машины.

Коэффициент использования материала — отношение массы

готовой детали к массе заготовки:

Кв.м = ^, (8)

где Ки. м — коэффициент использования материала;

Gr — масса готовой детали;

G3— масса заготовки.

Чем выше значения коэффициента /Си. м, тем совершеннее за-

готовка детали, тем меньше материала идет в отходы при ее обра-

ботке. Наиболее высокие значения К*. м имеют детали, заготовки

которых получены методами объемной штамповки и чеканки.

Коэффициент применяемости типовых технологических про-

цессов — отношение числа типовых технологических процессов,

используемых при изготовлении машины, к общему числу техно-

логических процессов, разрабатываемых для ее производства.

Удельная себестоимость изготовления машины определяется

как отношение абсолютных суммарных затрат на изготовление

машины к конструктивным или эксплуатационным характеристи-

кам машины (массе, производительности, грузоподъемности), то

есть

См. у — Q-; См. у = q- , (9)

где См.у и См. у — удельная себестоимость изготовления машины;

См — полная себестоимость изготовления машины;

GM — масса машины;

Q — производительность или грузоподъемность ма-

шины.

Пригодность узлов механизмов к использованию

в составе других изделий

При разработке конструкций отдельных узлов, механизмов и

изделий (тормозов, редукторов, лебедок и др.) весьма важно, чтобы

эти узлы или механизмы можно было бы без изменений применять

в конструкциях максимально большого числа машин (кранов,

26

конвейеров, экскаваторов). Это дает возможность не только

упростить проектирование машин, но и организовать поточное

производство узлов, механизмов и изделий, что, в свою очередь,

способствует снижению себестоимости и повышению качества

этих изделий. Такая широкая унификация узлов весьма выгодна

и при эксплуатации машин, так как позволяет сократить коли-

чество запасных деталей и узлов.

§ 3. * Общие правила проектирования

технологических процессов

Технологический процесс производства машины представляет

собой часть производственного процесса и непосредственно связан

с изменением формы, размеров или свойств материалов, деталей

и со сборкой деталей в сборочные единицы, комплекты и комплексы.

Этот процесс характеризуется определенной последовательностью

выполняемых операций и заранее проектируется с таким расчетом,

чтобы обеспечить надежное выполнение всех требований рабочего

чертежа при заданном уровне технологического оснащения и при

наименьших трудовых и материальных затратах, т. е. выбранный

вариант технологического процесса должен быть наиболее эконо-

мичным.

Проектирование технологических процессов включает следую-

щие виды работ:

определение содержания и последовательности выполнения тех-

нологических операций;

определение и выбор новых средств технологического оснаще-

ния;

планировку участков обработки и сборки машин, определение

грузовых потоков и средств внутрицехового и межцехового транс-

порта;

выбор методов и средств механизации и автоматизации основ-

ных и вспомогательных работ;

оформление технологической документации.

Под операцией понимают законченную часть технологического

процесса, выполняемую непрерывно на одном рабочем месте ра-

бочим или бригадой. Кроме действий, непосредственно связанных

с обработкой заготовки или сборкой узла, в операцию входят необ-

ходимые вспомогательные приемы. Основными элементами опера-

ции по механической обработке деталей являются переход, про-

ход, установка и позиция (рис. 7), а также рабочий прием и элемент

рабочего приема.

Переходом называют часть операции, осуществляемую одним

и тем же режущим инструментом (инструментами) без изменения

режима резания при обработке одной и той же поверхности. Так,

например, отверстие в детали (рис. 7, а) обрабатывается в три пере-

хода: сверлением отверстия 1, его растачиванием и растачиванием

выточки 2.

27

Проходом называют часть перехода (или операции), связанную

со снятием одного слоя металла при неизменной установке инстру-

мента и неизменном режиме резания.

Операция может выполняться с одной или нескольких устано-

вок обрабатываемой детали на рабочем месте. Так, например, наруж-

ная поверхность цилиндрической заготовки может обрабатываться

на токарном станке с двух установок.

Установкой (установом) называют часть операции, выполняемую

без изменения положения обрабатываемой заготовки (установки

I и II, рис. 7, б).

Рис. 7. Технологические схемы обработки:

а — отверстия; б — уступа; / — отверстие; 2 — выточка;

3 — фиксатор; 4 — поворотная часть приспособления; 5 —

основание

Часто операции по обработке заготовок выполняются в поворот-

ных приспособлениях, на столах или в головках станков. Часть

операции, выполняемая без изменения положения обрабатывае-

мой заготовки относительно станка и зажимного приспособления,

называется позицией. Уступы в детали (рис. 7, б) обрабатываются

в позициях I и II поворотной части приспособления 4.

В технологических картах и на схемах обработки операции,

установы и переходы нумеруются арабскими цифрами, а позиции —

римскими.

Рабочим приемом называют законченное действие рабочего,

необходимое в процессе выполнения определенной операции или

при подготовке к ней (установка и снятие заготовки, пуск станка,

замена инструмента и др.).

Элементом рабочего приема называют отдельное законченное

движение рабочего, требующее минимального времени (вставить

заготовку в патрон станка, зажать заготовку и др.).

Технологический процесс обработки заготовок деталей при

крупносерийном и массовом производстве строится по принципам

дифференциации или концентрации операций.

В первом случае технологический процесс дифференцируется

(расчленяется) на простые операции, каждая из которых выполня-

ется на отдельном станке (отрезном, центровочном, токарном).

28

Такое построение технологического процесса предоставляет широ-

кие возможности для применения специальных и узкоспециализи-

рованных станков и приспособлений, часто встраиваемых в техно-

логические линии.

Во втором случае операции технологического процесса кон-

центрируются на относительно небольшом числе различных стан-

ков (многорезцовые, агрегатные и многопозиционные станки и авто-

маты, многошпиндельные автоматы и полуавтоматы), каждый из

которых выполняет ряд различных операций.

Технологические процессы механической обработки изделий

делятся на два основных вида: типовые и индивидуальные.

Типовой технологический процесс разрабатывается на изготовле-

ние группы однотипных деталей, которые обладают общими кон-

структивно-технологическими признаками, а отличаются призна-

ками, не влияющими на виды и последовательность операций.

Практически типовой технологический процесс проектируется для

наиболее сложной детали из числа однотипных (так называемого

«представителя»). Применение типовых технологических процес-

сов позволяет сократить общую трудоемкость разработки таких

процессов на машину. На основании типовых технологических

процессов можно проектировать индивидуальные (рабочие) техно-

логические процессы. Трудоемкость разработки таких процессов

значительно снижается и сводится в основном к уточнению состава

и последовательности выполнения операций и уточнению выбран-

ных средств технологического оснащения.

Для групп деталей, технологические процессы обработки кото-

рых схожи, часто используют групповую технологическую на-

ладку. Такой технологический процесс называют групповым.

Индивидуальные технологические процессы разрабатываются

для каждой детали.

Исходными данными при проектировании технологических про-

цессов изготовления деталей являются рабочие чертежи, техничес-

кие условия на изготовление, производственная программа выпуска

данного вида машин и сведения о технологическом оборудовании

завода (цеха).

Виды и объем разрабатываемых технологических документов

зависят от стадии проектирования машины и вида ее производства:

опытный образец, установочная серия, установившееся произ-

водство и др. К обязательным документам, устанавливаемым в

ЕСТПП, относятся указанные в табл. 3 маршрутные карты (МК),

спецификации технологических документов (СТ), ведомости ос-

настки (ВТ) и операционные карты (ОК).

Маршрутные карты содержат описание технологического про-

цесса изготовления детали или сборки узла по всем операциям

в технологической последовательности. В маршрутной карте на

механическую обработку деталей указываются номера, наименова-

ние и содержание всех операций, применяемое оборудование и ос-

настка, данные о трудовых затратах, виды заготовок и т. д.

29

Таблица 3. Виды и объем разрабатываемых технических документов

Наименование документа Шифр Доку- мента Предва- ритель- ный проект Рабочая документация на*

опытный образец (опытную партию) устано- вочную серию устано- вившееся серийное или мас- совое производ- ство

Маршрутная карта мк О + + +

Операционная карта ок О О О О

Карта эскизов и схем Спецификация технологических доку- кэ — О О о

ментов ст О О +

Технологическая инструкция ти О О О о

Материальная ведомость вм — о О —

Ведомость оснастки ВТ — О О

Условные обозначения: ------документ обязательный; О — документ со»

ставляют по усмотрению предприятия-разработчика в зависимости от харак-

тера или условий производства изделия;-----документ не составляют.

Операционные карты технологического процесса механической

обработки содержат описание технологического процесса произ-

водства изделий с расчленением операций по переходам, а также

данные о применяемом оборудовании и инструменте, виде заготовок»

режимах обработки, нормах основного технологического времени

на переход (То) и нормах вспомогательного времени на установку

и переход (Тв).

На процессы изготовления отливок, поковок, штамповок»

а также на термическую обработку, сварку и сборку разрабатывают

соответствующие карты технологических процессов, нормы и пра-

вила оформления которых определяются требованиями ГОСТа

системы ЕСТД.

§ 4. Разработка технологических процессов с помощью

электронных вычислительных машин

Разработка технологических процессов требует больших затрат

труда высококвалифицированных специалистов. Механизация и ав-

томатизация этой работы является весьма важной проблемой, ко-

торая может быть оптимально решена только благодаря применению

электронно-вычислительной техники. При подготовке производ-

ства электронно-вычислительные машины используются для раз-

работки технологических процессов, расчета норм расхода мате-

риалов, калькуляции себестоимости продукции и т. д.

Применение ЭВМ позволяет в 4—5 раз ускорить разработку

технологических процессов и выбрать оптимальный вариант. Это

сопряжено с переработкой большого объема информации, относя-

щейся к обрабатываемой заготовке детали и к производству дан-

30

ного вида деталей в заданных условиях. При использовании ЭВМ

для автоматизации проектирования технологических процессов

необходимо разработать такой информационный язык, с помощью

которого всю исходную информацию можно записывать в виде,

удобном для ввода в ЭВМ, чтобы после ее обработки получить

с ЭВМ готовые карты технологических процессов.

Как уже отмечалось, технологический процесс изготовления

детали характеризуется содержанием подготовительных, основных

и заключительных операций, их количеством и последовательностью

выполнения. Структура процесса может быть записана в виде об-

щей формулы, в которой определенному виду операции соответ-

ствует оператор А;, вводимый в ЭВМ,

Tn ~ AjAgAj • • • At • • • Ап,

где Тп — технологический процесс;

Ai — оператор z-й операции.

Для ввода в ЭВМ информации, отражающей технологию изго-

товления детали сложной конфигурации, деталь эта расчленяется на

ряд элементарных обрабатываемых поверхностей (ЭОП). Каждая

поверхность кодируется в соответствии с ее принадлежностью

к тому или иному геометрическому телу. Кодируется также вся

остальная исходная информация.

Для разработки технологических процессов механической обра-

ботки деталей с помощью ЭВМ составляют несколько алгоритмов:

контроля исходной информации, построения технологического

пооперационного процесса, определения переходов, выбора обору-

дования и технологического оснащения, определения оптималь-

ных режимов резания, нормирования, заполнения технологичес-

кой карты и др. Процесс синтеза на ЭВМ технологических операций

по механической обработке начинается обычно с чистовых опера-

ций и заканчивается черновыми, что упрощает алгоритм обработки

детали.

При автоматизации проектирования технологического процесса

механической обработки детали с помощью ЭВМ типа «Минск-22»

на Ждановском заводе тяжелого машиностроения (рис. 8) исход-

ным документом является чертеж детали, данные которого в виде

шифров заносят в кодировочную таблицу. Кроме того, в эту же

таблицу заносят сведения об оборудовании цеха, технологической

оснастке, режимах резания, тарифно-квалификационные и др.

Вся исходная информация переносится на перфоленту или на

магнитную ленту и в таком виде.вводится в накопитель магнитной

ленты (НМЛ), а затем — в электронно-вычислительную машину.

Выходная ин^юрмация о технологическом процессе представляется

в виде заполненной технологической карты, выданной при помощи

алфавитно-цифрового печатающего устройства (АЦПУ).

Схема автоматизации проектирования технологического про-

цесса изготовления элементов металлоконструкций с помощью

ЭВМ показана на рис. 9.

31

•ехнологичесш карта

механической

обработки

Изделие

Деталь

Вал

ЭР111РШ

01.02.019

Лист

Листов

Участок N-маршрута

Заготовка

е>по*ыг

13

, Инструмент:

§ | режу- мери-

§*§ щий тельный

„ Переходы и

НомеР содержание

Цех

Ив

Материал

\Сталь45Г0СГ1СШ0’

Операции

Л/'

Проектирование

м

Пульт управления

Перфоратор

Рис. 8. Схема автоматизации проектирования операционного технологического процесса механической обработки

дегали с помощью ЭВМ

Д

или

В

§

Надирова <ная таблица

Накопитель переходов на

операции

«3

«ata; 5

ю

6-277

Кодиродмная таблица

Номер изделия Номер детали. Номер по порядку Материал

16174 16175

11625.6.00 11525.318 35 5

л* ЛЛ—

Рис. 9* Схема автоматизации проектирования технологического процесса изготовления элементов металлоконструк-

ций с помощью ЭВМ

При разработке технологических процессов с помощью ЭВМ

наиболее трудоемкими являются подготовительные операции по

разработке алгоритмов и программ для ЭВМ. Так, например, на

подготовку исходных данных для разработки технологического

процесса механической обработки деталей средней сложности

(типа приведенной на рис. 8) затрачивается 15—25 мин, а на раз-

работку технологического процесса с помощью ЭВМ «Минск-22» —

5—7 мин, что объясняется быстродействием ЭВМ.

§ 5. Основы базирования деталей при обработке и сборке

Заготовки деталей, подлежащие обработке на станках, имеют

следующие виды поверхностей:

обрабатываемые;

базирующие (или базы), определяющие положение заготовки

при обработке;

воспринимающие зажимные усилия;

используемые в качестве измерительных баз;

необрабатываемые.

Установка заготовки на станке или в приспособлении должна

обеспечить ее точное, неизменное положение относительно режу-

щего инструмента и свободный подход режущего инструмента

к обрабатываемым поверхностям. Эти требования удовлетворяются

при правильном использовании баз. Базами могут служить поверх-

ности, линии, точки и их совокупность.

При конструировании специальных и универсально-сборных

приспособлений, используемых для обработки заготовок, необхо-

димо учитывать правила базирования заготовок на станках.

Базы различают конструктивные, технологические и сборочные.

Конструктивные — базы, от которых задаются размеры и по

которым определяется положение других деталей в собранном

узле (сборочной единице, комплексе). Примером конструктивных

баз могут служить плоскости разъема корпуса редуктора.

Технологические — базы, используемые при изготовлении де-

талей, в свою очередь, подразделяются на установочные и измери-

тельные. Установочные базы — это такие поверхности, линии или

точки детали, которыми она (или ее заготовка) устанавливается

в строго определенном положении относительно станка, приспособ-

ления и режущего инструмента. Не всегда установочной базой

является обработанная (чистовая) поверхность или линия пересе-

чения двух обработанных поверхностей. В начальный период

обработки заготовок в качестве установочных баз используются

также необработанные (черновые) поверхности, поэтому установоч-

ные базы делятся на черновые и чистовые.

В качестве черновых баз выбирают наиболее ровные поверх-

ности, имеющие наименьшие припуски. Для деталей, которые не

обрабатываются по всем поверхностям, черновыми базами являют-

ся необрабатываемые поверхности. После обработки первых поверх-

34

ностей черновые базы обрабатываемой детали (заготовки) заменяют

чистовыми. Примером использования черновых баз могут служить

операции 1 и 2 обработки кованого крюка (см. рис. 46).

В качестве чистовых баз необходимо, по возможности, выби-

рать конструктивные базы. Это особенно важно при точной обра-

ботке. От поверхностей, служащих чистовыми базами, указываются

размеры с допусками. Примерами чистовых баз могут служить

поверхности букс при их установке в кантователь (см. рис. 27).

В зависимости от характера последующего использования баз

в работающей машине установочные базы разделяют на основные

и вспомогательные.

Основными установочными базами называют такие поверхности

детали, которые служат для ее установки при обработке и явля-

ются контактирующими при сопряжении с другой деталью в рабо-

тающей машине. Примером основных баз являются поверхности

соединений валов, осей, барабанов, блоков, букс с другими дета-

лями.

Вспомогательными установочными базами называют такие по-

верхности, которые служат только для установки заготовки детали

при обработке, не являются сопрягающими и не влияют на работу

детали в машине. Примером таких баз могут служить центровые

отверстия в валах, крюках и других деталях, наружные поверх-

ности реборд крановых колес и катков.

Измерительными базами называют поверхности, от которых

отсчитываются размеры при измерении. Измерительными базами

в большинстве случаев служат конструктивные базы. Примером

измерительной базы может быть опорная поверхность основания

подшипника при выполнении операции 2 (см. рис. 25), размер

135-0-5.

Сборочными базами называют базы, которые определяют поло-

жение данной детали в сборочной единице и в комплексе. Это

опорные и сопрягаемые поверхности базовых и корпусных деталей,

выточки в валах и т. д.

При выборе баз необходимо руководствоваться следующими об-

щими правилами и требованиями:

1. В качестве базирующих должны приниматься те поверхности,

при установке на которые заготовка будет подвергаться наимень-

шим деформациям от усилий зажатия и резания, крепление заго-

товки в приспособлении будет наиболее удобным, а само приспособ-

ление — максимально простым.

2. С целью повышения точности обработки деталей необходимо,

чтобы в наибольшей степени выполнялось условие единства (по-

стоянства) баз — все операции по обработке точных поверхностей

должны производиться при установке заготовки на одни и те же

базирующие поверхности. Кроме того, необходимо по возможности

соблюдать принцип совмещения баз,т. е. одни и те же базы дол-

жны использоваться как установочные, измерительные и сбо-

рочные.

2*

35

§ 6. Характеристика приспособлений, применяемых

при производстве ПТМ

Одним из главных средств технологического оснащения являют-

ся приспособления, к которым относятся вспомогательные устрой-

ства, используемые для механической обработки, сборки и кон-

троля заготовок и деталей.

По своему назначению приспособления делятся на станочные,

сборочные и контрольные, а также приспособления для захвата

и перемещения заготовок и узлов.

Станочные приспособления предназначены для установки и за-

крепления на станках обрабатываемых изделий.

Сборочные приспособления применяются для точного и быстрого

соединения деталей в сборочные единицы и комплексы. При сборке

крупных сборочных единиц и комплексов подъемно-транспортных

машин (порталов, мостов кранов) сборочные приспособления носят

названия стендов, стапелей.

Контрольные приспособления применяются для контроля заго-

товок и деталей на промежуточных и окончательных стадиях обра-

ботки, а также для контроля собранных узлов машин. Следует,

однако, иметь в виду, что правильно сконструированное станоч-

ное или сборочное приспособление выполняет одновременно и функ-

ции контроля (проверяет правильность размеров между отвер-

стиями в приспособлении для сверления группы отверстий).

Приспособлениями для захвата, перемещения и перевертывания

обрабатываемых и собираемых тяжелых заготовок и узлов служат

кантователи, передвижные порталы с вакуумными захватами

листовых заготовок, применяемые при сборке главных балок

мостов.

По степени специализации все приспособления делят на три

группы:

универсальные, которые, в свою очередь, делятся на простые

(патроны, делительные головки, поворотные столы) и универсально-

спорные;

специализированные, представляющие собой универсальные

приспособления, используемые для обработки только определен-

ного вида заготовок, для чего в их конструкции вносятся

небольшие изменения (например, специальные кулачки в пат-

ронах);

специальные, предназначенные для выполнения строю опре-

деленных операций.

Приспособление состоит из следующих основных элементов:

корпусных или базовых, на которых размещаются остальные

элементы (плиты, корпуса);

установочных, служащих для определения положения заготовки

относительно режущего инструмента (призмы, центра);

зажимных, служащих для закрепления заготовок в приспособ-

лении (эксцентрики, винты и др.);

36

направляющих, служащих для точного направления движения

режущего инструмента относительно обрабатываемой заготовки

(кондукторные втулки);

делительных или поворотных, осуществляющих точное изме-

нение положения заготовки относительно режущего инструмента;

механизированных приводов, служащих для зажима обрабаты-

ваемой заготовки.

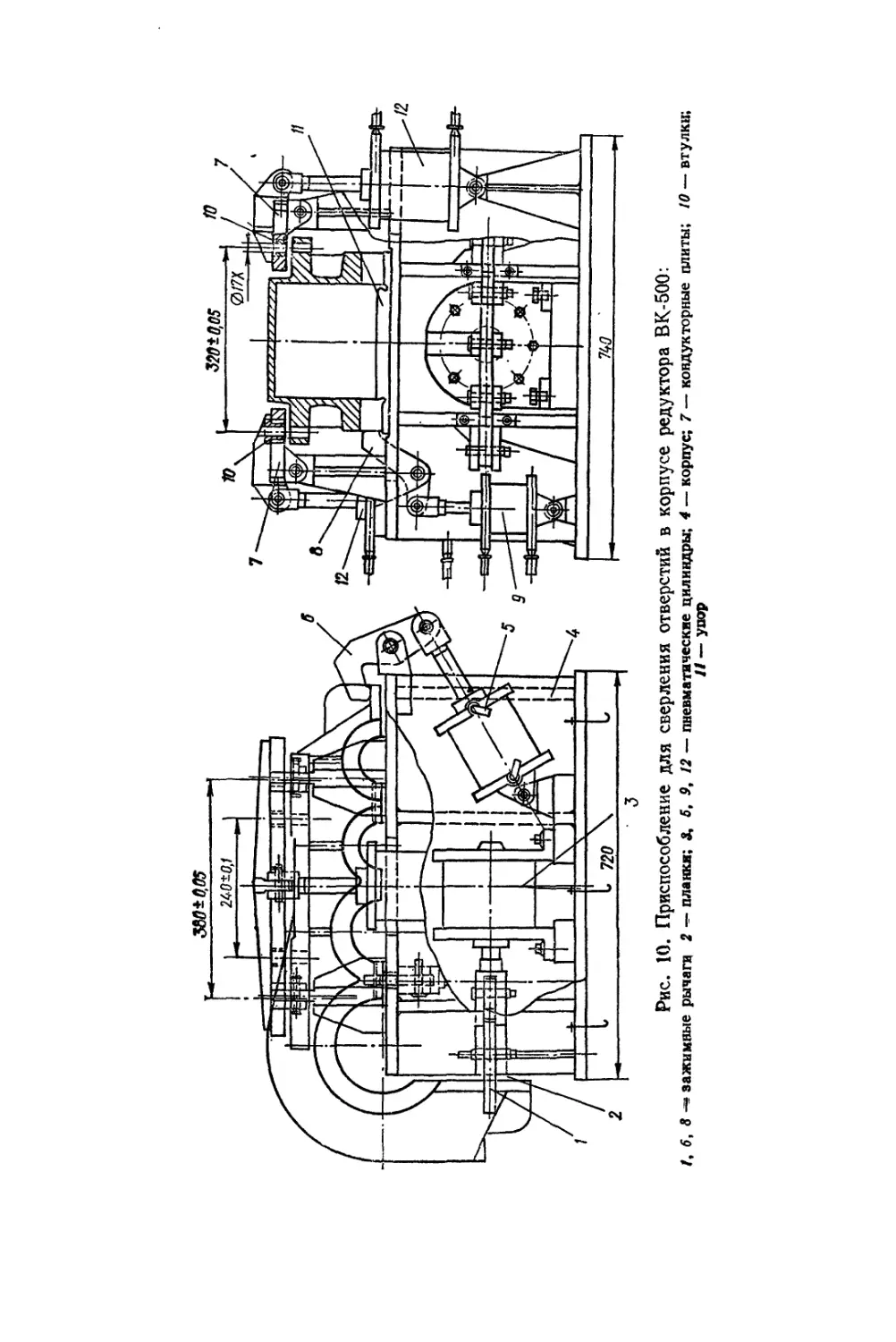

Примером приспособления, включающего почти все перечис-

ленные элементы, может служить приспособление для сверления

отверстий в корпусе редуктора ВК-500 (рис. 10). Базовым элемен-

том здесь является сварной корпус 4, на котором размещаются

зажимные рычаги 1,6, 8, приводимые в действие от пневматических

цилиндров 3, 5, и откидные кондукторные плиты 7 с кондукторными

втулками 10. Установочными элементами служат планки 2 и упор

11. Откидные кондукторные плиты управляются при помощи пнев-

матических цилиндров 9, 12. Для управления всеми пневматиче-

скими цилиндрами используется распределительный кран, уста-

новленный на приспособлении.

Приспособление относится к специальным, и в его конструкции

использовано весьма небольшое число стандартных и унифициро-

ванных деталей (кондукторные втулки, некоторые детали пневмо-

системы), а остальные детали специально изготовлены для данного

приспособления, что значительно увеличивает его стоимость.

В настоящее время при производстве подъемно-транспортных

и других видов машин все шире начинают применять универсаль-

но-сборные и универсально-наладочные приспособления (УСП

и УНП).

Применение таких приспособлений позволяет сократить сроки

технологической подготовки производства, повысить коэффициент

его оснащенности и снизить себестоимость продукции.

Универсально-сборные и универсально-наладочные приспособ-

ления собираются в основном из нормализованных деталей, и

только для некоторых конструкций возникает необходимость

изготовления ненормализованных деталей. УСП и УНП легко со-

бираются и разбираются, а их элементы используются для компо-

новки новых приспособлений. В основе систем универсально-сбор-

ных и универсально-наладочных приспособлений лежит принцип

многократного использования нормализованных деталей для ком-

поновки различных схем приспособлений.

В комплект нормализованных деталей УСП и УНП входят

плиты, подставки, призмы, планки, угольники, втулки, прихваты

и др. Общее количество деталей, входящих в комплект, зависит от

типа производства, его организации, степени освоения приспо-

собления и находится обычно в пределах 600—1000 шт., однако

на некоторых заводах применяются УСП с числом деталей от 12 до

20 тыс. единиц.

УСП и УНП собирают слесари-монтажники по чертежам или эта-

лонам заготовки и технологической карте. Только на сложные

37

Рис. 10. Приспособление для сверления отверстий в корпусе редуктора ВК-500:

/, 6, 8 зажимные рычаги 2 — планки; 3, 5, 9, 12 — пневматические цилиндры; 4 — корпус; 7 — кондукторные плиты; 10 — втулки;

11 — упор

а особо сложные приспособления разрабатывают чертежи. Про-

должительность сборки УСП и УНП средней сложности составляет

1-3 ч.

В виде примера на рис. 11 приведена монтажная схема УНП

для фрезерных операций.

Рис. 11. Монтажная схема УНП для фрезерных операций:

/ — базовая плита; 2 — опора прямоугольная; 3 — плоский прихват; 4 — прихваты

изогнутые; 5 — шайбы сферические; 6 — гайки высокие; 7 — болты; 8 — шпонки

Глава III

МЕТОДЫ ПОЛУЧЕНИЯ

ЗАГОТОВОК ДЕТАЛЕЙ

§ 1. Виды заготовок

При производстве и ремонте подъемно-транспортных машин

используются отливки из стали, чугуна, цветных металлов и пласти-

ческих масс; поковки и штамповки; заготовки, полученные путем

вальцовки, а также нормальный прокат черных и цветных ме-

таллов.

При изготовлении сварных и сварно-литых деталей и металличе-

ских конструкций ПТМ заготовки элементов вырезают из стальных

листов (листового проката) и из фасонного проката черных метал-

лов: уголков, швеллеров, труб и др.

§ 2. Технология изготовления литых заготовок

Отливки из стали, чугуна и цветных металлов получают залив-

кой жидкого металла в формы, изготовленные из песчаных формо-

вочных и стержневых смесей или из металла (чугуна).

39

Рис. 12. Песчаная форма для

отливки ходового колеса крана:

/ — металлическая опока; 2 — форма;

3 — стержни; 4 — отливаемая деталь;

5 — прибыльная часть; 6 — газовые

каналы; 7 — трубка для подвода

жидкого металла; 8 — литниковая чаша

Допуски и припуски для стальных отливок, получаемых в пес-

чаных формах, должны отвечать III классу точности по ГОСТ

2009—55, а для чугунных отливок — III классу точности по ГОСТ

1855—55.

Песчаные формы и их элементы получают ручной формовкой

в земле или машинной формовкой в опоках. При использовании

песчаных форм достигается хороший отвод газов, выделяемых

из жидкого металла в период остывания отливки, но заготовки

в этом случае имеют большие и неравномерные припуски на об-

работку, обусловленные малой точностью форм и необходимостью

создания литейных уклонов, обеспе-

чивающих беспрепятственную выемку

модели из формы. С учетом металла,

идущего в прибыльную часть отлив-

ки и на систему литников, коэффи-

циент его использования при заливке

в песчаные формы не превышает 0,6—

0,65. Кроме того, при заливке жид-

кого металла в песчаные формы часть

песка попадает в металл и там ос-