Author: Черепашенец Р.Г. Красковская С.Н. Ридель Э.Э.

Tags: тяга поездов на железных дорогах подвижной состав системы обработки численных данных системы электронных таблиц железнодорожный транспорт ремонт электровозы

ISBN: 5-277-00548-Х

Year: 1989

С. Н. Краско века я

Э. Э. Ридель

Р. Г. Черепашенец

ТЕКУЩИЙ

РЕМОНТ

И ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

ЭЛЕКТРОВОЗОВ

ПОСТОЯННОГО

ТОКА

Издательство 'ТРАНСПОРТ*

С.Н.Красковская

Э. Э. Ридель

Р Г. Черепашенеи

ТЕКУЩИЙ

РЕМОНТ

И ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

ЭЛЕКТРОВОЗОВ

ПОСТОЯННОГО

ТОКА

Сделано

Малыгиным JL.9T.

МОСКбА "ТРАНСПОРТ" 1989

ББК 39.232

К78

УДК 629.423.1 [004.5+004.67] : 621.3.024

Рецензент А. М. Нестеров

Заведующий редакцией В. К. Терехов

Редактор Н. А. Голованова

Красковская С. Н. и др.

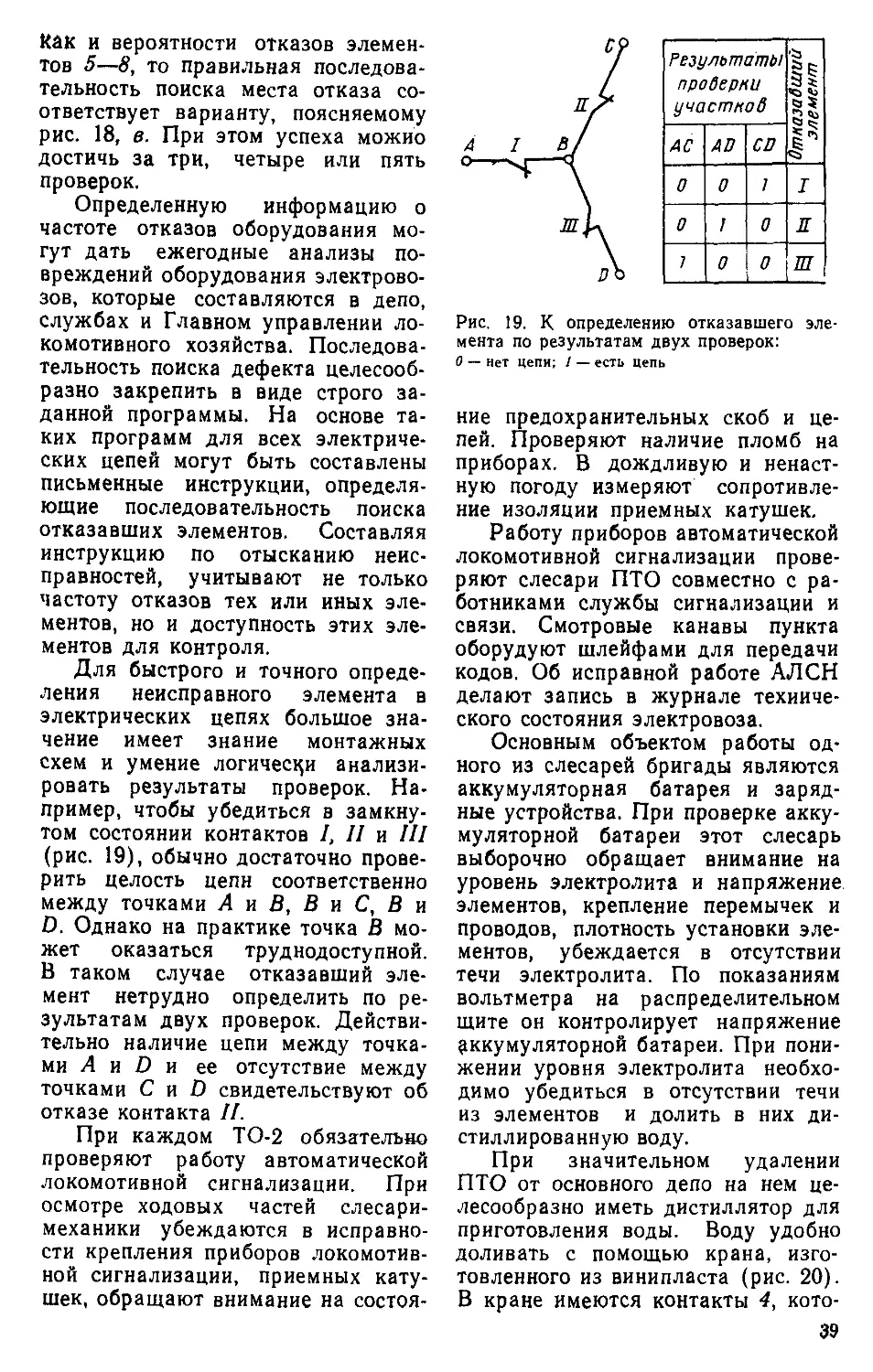

78 Текущий ремонт и техническое обслуживание

электровозов постоянного тока / С. Н. Красковская,

Э. Э. Ридель, Р. Г. Черепашенец.— М.: Транспорт,

1989. — 408 с.: ил., табл.

ISBtN 5-277-00548-Х

Описаны организация и технология текущего ремонта и техническо-

го обслуживания грузовых и пассажирских электровозов постоянного

тока на базе поточных линий с учетом последних руководящих доку-

ментов, рекомендаций науки и достижений практики в области повы-

шения надежности узлов, диагностики н контроля качества.

Для слесарей по ремонту электрического и механического оборудова-

ния электровозов постоянного тока. Может быть полезна локомотивным

бригадам.

3202030000-286

К ----------------18-89

049(01>89 .

ББК 39.232

ISBN 5-277-00548-Х

© Издательство «Транспорт». 1989

Глава I

ОСНОВНЫЕ СВЕДЕНИЯ ОБ ОРГАНИЗАЦИИ

И ТЕХНОЛОГИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА ЭЛЕКТРОВОЗОВ

1. Принципы системы

планово-предупредительного

ремонта электровозов

Для поддержания электровозов

в работоспособном состоянии и

обеспечения надежной и безопасной

их эксплуатации необходима систе-

ма технического обслуживания и

ремонта электроподвижного состава

(э. п. с.).

На систему технического обслу-

живания и ремонта электровозов

большое влияние оказывают орга-

низация их эксплуатации и техноло-

гия ремонта. Удлинение участков

обращения, появление более совер-

шенных электровозов новых серий,

применение прогрессивных техноло-

гических процессов и соответству-

ющих материалов, внедрение пере-

довых методов труда — все это

влечет изменения в системе техни-

ческого обслуживания и ремонта

электровозов.

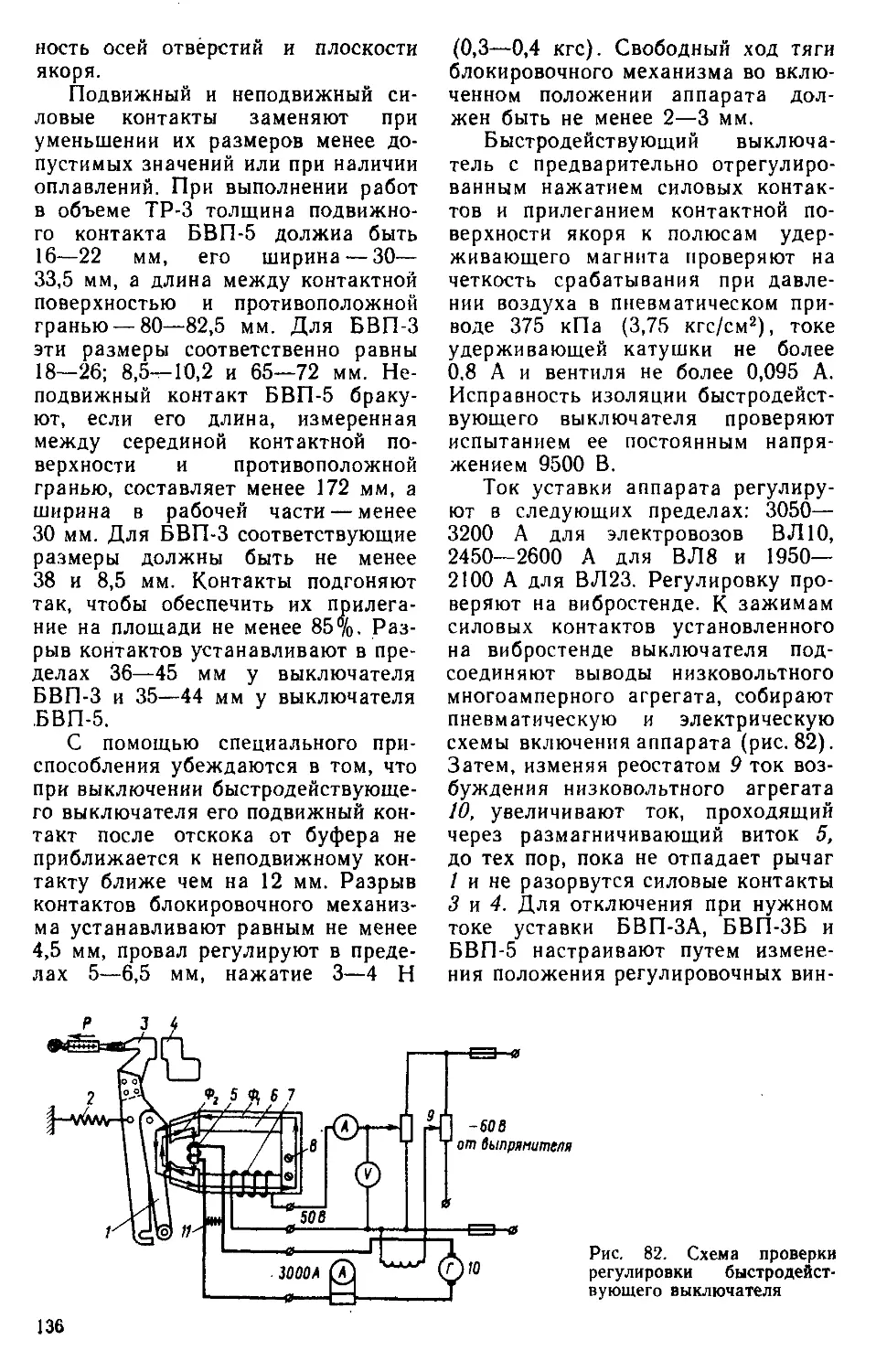

Основное назначение техническо-

го обслуживания и ремонта — умень-

шение износа и устранение повреж-

дений электровозов, обеспечение их

безотказной эксплуатации. Это весь-

ма сложные и ответственные зада-

чи. Несмотря на усилия, предпри-

нимаемые электровозостроительной

промышленностью по повышению

надежности и безотказности элек-

тровозов, главная роль в этом деле

принадлежит ремонтным подразде-

лениям железнодорожного транс-

порта.

На железных дорогах нашей

страны действует утвержденная

Министерством путей сообщения си-

стема планово-предупредительного

ремонта э. п. с. Согласно этой си-

стеме техническое обслуживание

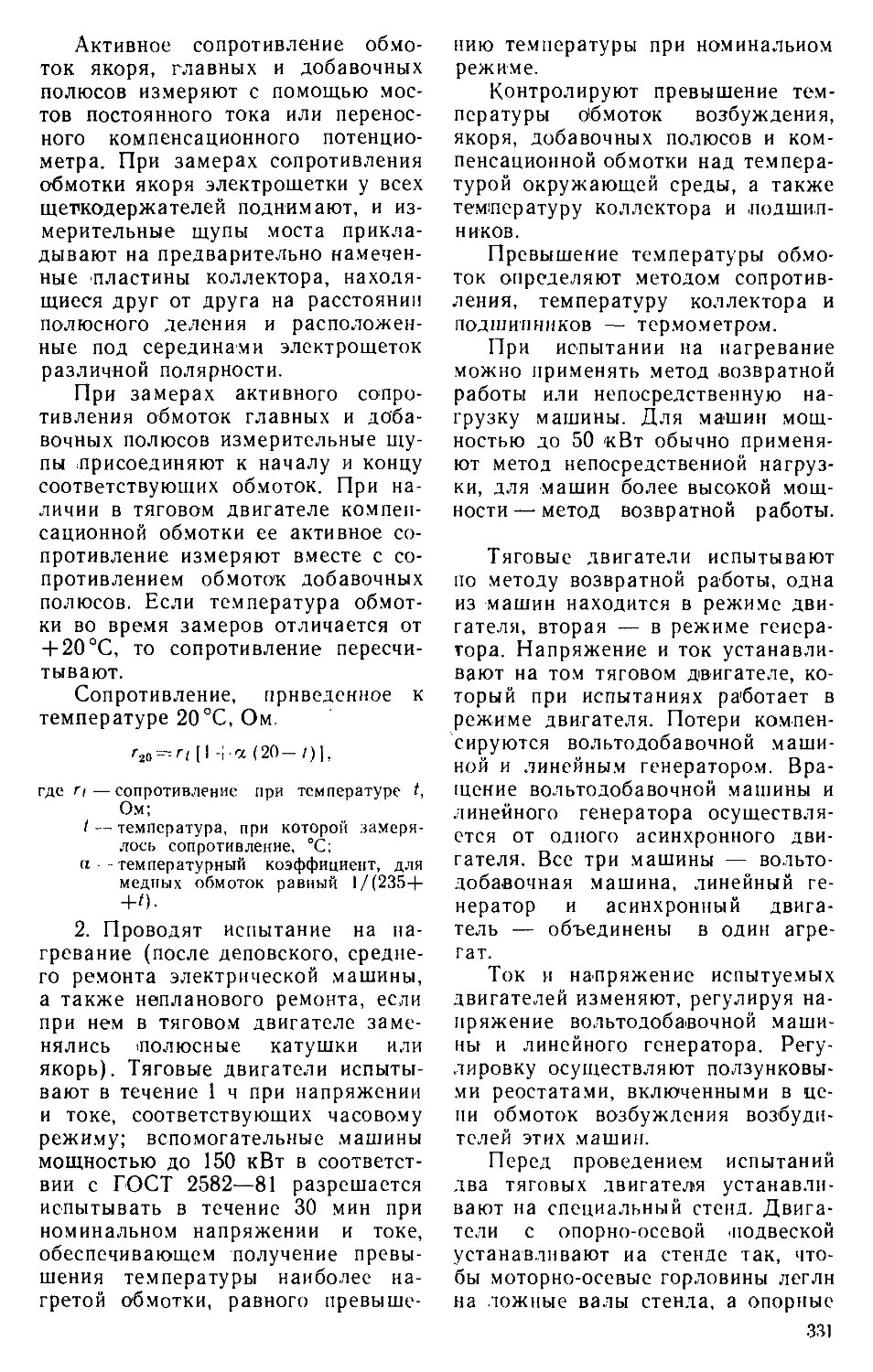

(ТО-2 и ТО-3) (рис. 1) производят

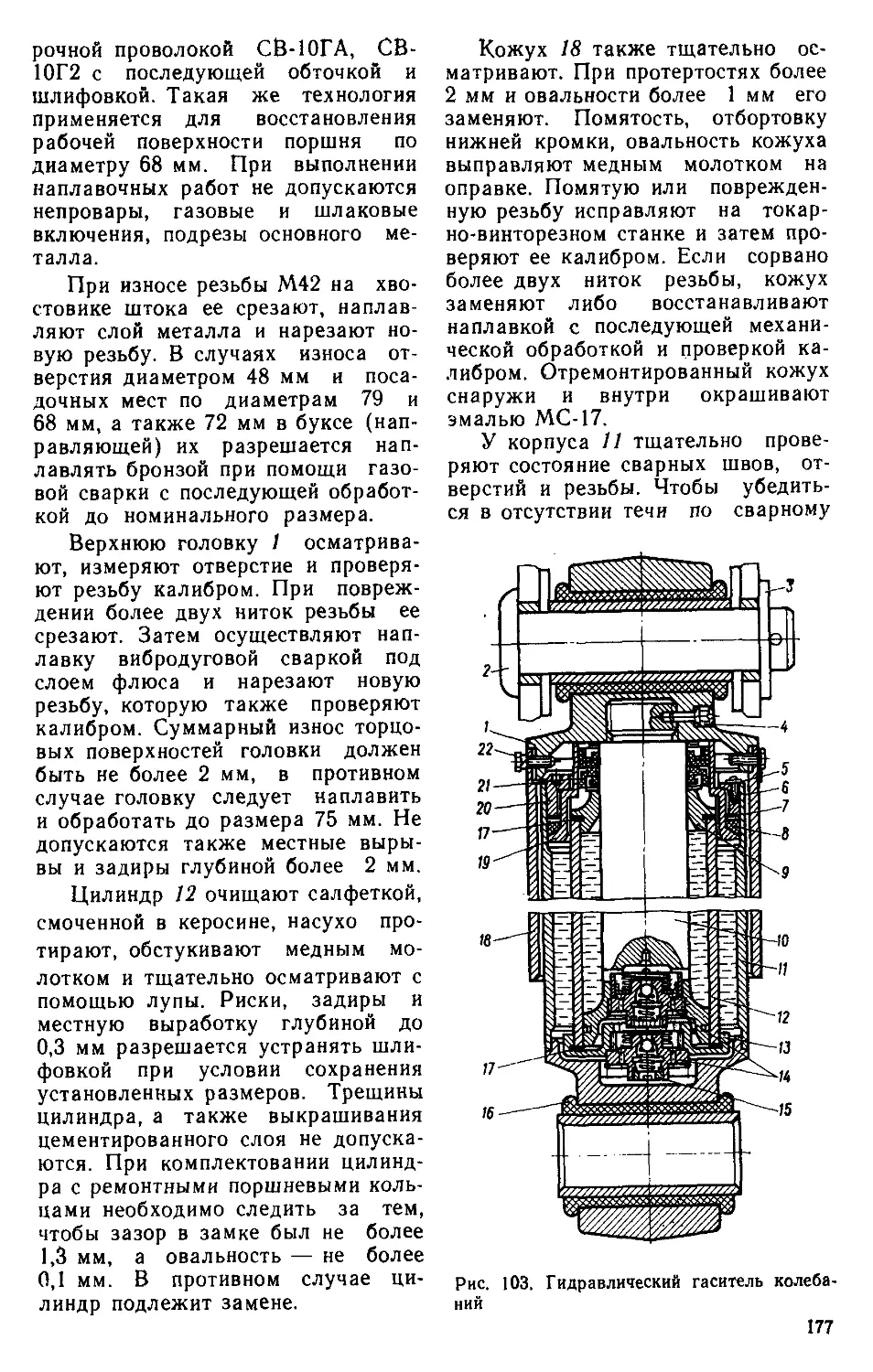

в период между ремонтами через

определенный промежуток времени

для предупреждения и устранения

причин, могущих привести к недопу-

стимому снижению надежности

электровозов и нарушению безопас-

ной эксплуатации. Такие же цели

преследует техническое обслужива-

ние ТО-1, которое выполняют локо-

мотивные бригады.

При техническом обслуживании

устраняют видимые дефекты, сма-

зывают трущиеся части, регулиру-

ют тормозную систему, при необхо-

Рис. 1. Примерная схема ремонтного цикла для электровозов ВЛ 10 (пробеги указа-

ны в тысячах километров)

3

димости закрепляют детали, осмат-

ривают тяговые двигатели, электри-

ческие машины и аппараты, поддер-

живают частоту их изолирующих

частей и контактных поверхностей.

Текущие ремонты (ТР-1, ТР-2 и

ТР-3) выполняют в локомотивных

депо. Их цель — поддержание элек-

тровозов в технически исправном

состоянии, обеспечивающем беспе-

ребойную работу в период между

заводскими ремонтами.

При ТР-1 и ТР-2 частично раз-

бирают оборудование электровоза

на месте, если неисправность его не

может быть определена наружным

осмотром, а также приводят к нор-

ме зазоры в узлах трения. При

ТР-3 снимают тяговые двигатели и

вспомогательные машины, выкаты-

вают колесные пары, демонтиру-

ют и разбирают другие узлы с

целью надежной их проверки и ре-

монта.

Капитальные ремонты (КР-1 и

КР-2) являются главным средством

«оздоровления» электровозов и пре-

дусматривают восстановление несу-

щих конструкций кузова, сложный

ремонт рам тележек, колесных пар

и редукторов, тяговых двигателей н

вспомогательных машин, электри-

ческих аппаратов, кабелей и прово-

дов, восстановление чертежных раз-

меров деталей и т. д. Капитальные

ремонты электровозов осуществля-

ют на ремонтных заводах.

Ремонтный цикл включает по-

следовательно повторяемые виды

технического обслуживания и ре-

монта. Порядок их чередования оп-

ределяется структурой ремонтного

цикла.

Периодичность ремонта магист-

ральных электровозов, т. е. пробеги

между техническими обслуживания-

ми и ремонтами, а также нормы

простоя электровозов при этом

устанавливаются начальниками до-

рог с учетом конкретных эксплуата-

ционных условий на основе норма-

тивов приказа МПС от 20 июня

1986 г. № 28/Ц (табл. 1).

Этим же приказом для маневро-

вых, передаточных и вывозных элек-

тровозов между техническими об-

служиваниями и ремонтами уста-

новлены следующие временные ин-

тервалы: ТО-3 — 30 сут, ТР-1 —

2 мес, ТР-2 — 1,5 года, ТР-3 —

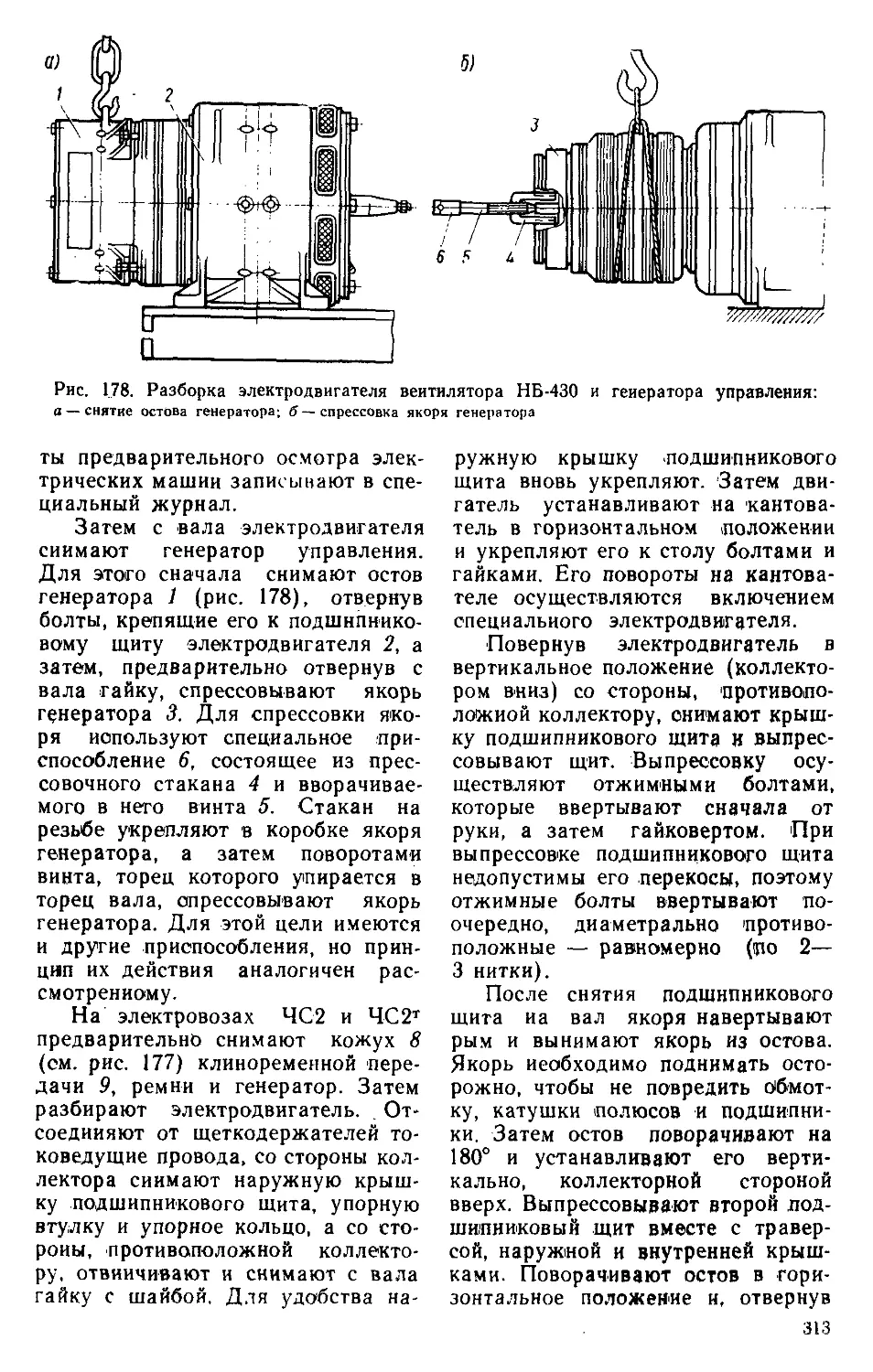

3 года, КР-1 — 6 лет, КР-2 —

12 лет.

Периодичность ремонта, плано-

вый объем работ, выполняемых при

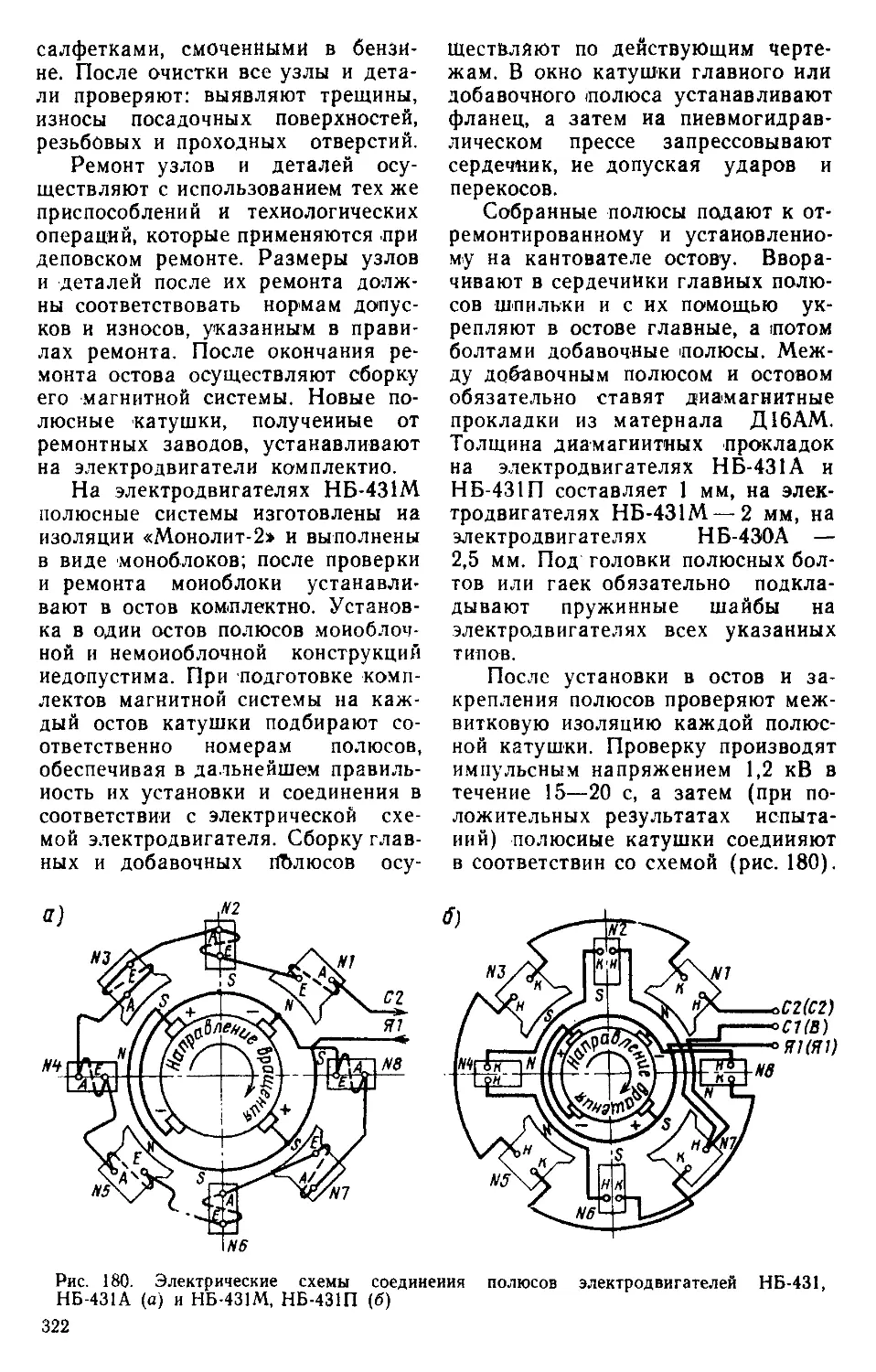

техническом обслуживании и ре-

монте различных видов, могут изме-

няться в зависимости от условий

эксплуатации, качества ремонта и

надежности электровозов, поступа-

ющих в эксплуатацию, применяемо-

го при ремонте оборудования. МПС,

обобщая накопленный на дорогах

опыт, на основе соответствующих

научных разработок регулярно пе-

ресматривает периодичность ремон-

та электровозов, корректирует пра-

вила ремонта и соответствующие

нормативные документы.

При текущем и заводском ре-

монтах различных видов выполня-

ют также работы по модернизации

электровозов. Модернизации под-

Таблица I

Серни электровозов Периодичность технического обслуживания или ремонта, тыс. км

то-з ТР-1 ТР-2 ТР-3 КР-1 КР-2

ЧС2, ЧС21, ЧСЗ 12,5 25 175 350 700 2100

ЧС6, ЧС7, ЧС200 14 28 175 350 700 2100

ВЛ22М, ВЛ8, ВЛ23 11 22 165 330 660 2000

ВЛ10, ВЛ10У, влп 12,5 25 175 350 700 2)00

ВЛ 15 12,5 25 200 400 800 2400

4

вергаются ненадежные, физически

и морально устаревшие узлы элек-

тровозов, срок службы которых из-

меряется десятками лет.

Все работы по техническому об-

служиванию, ремонту и модерниза-

ции электровозов должны выпол-

няться в соответствии с Правилами

технической эксплуатации желез-

ных дорог Союза ССР (ПТЭ), пра-

вилами ремонта электровозов. При

техническом обслуживании и ремон-

те электровозов необходимо руко-

водствоваться приказами и инст-

рукциями МПС, технологическими

графиками и картами процессов и

строго выполнять требования госу-

дарственных стандартов, чертежей

и технических условий.

Непременным условием высоко-

эффективного технического обслу-

живания и ремонта электровозов

является наличие развитой ремонт-

ной базы.

Каждое локомотивное депо, в

состав которого входят специализи-

рованные цехи и отделения, должно

иметь такое развитие, чтобы обес-

печить техническое обслуживание и

текущий ремонт прикрепленного ло-

комотивного парка. Потребность в

производственных площадях зави-

сит главным образом от ремонтной

программы. В свою очередь годо-

вая ремонтная программа опреде-

ляется с учетом пробега электро-

возов.

Если в депо не производят ТР-3,

то в нем обычно организуют цех

ТР-1 и ТР-2, а также цех ТО-3.

К числу специализированных отно-

сятся отделения: механическое, куз-

нечное, заливочное, электрогазосва-

рочное, слесарно-заготовительное,

электроаппаратное, по ремонту то-

коприемников, аккумуляторное, ав-

тостопное и др.

Если в депо осуществляют ТР-3,

то, кроме перечисленных отделений,

в депо организуют электромашин-

ный, колесно-редукторный цехи,

пропиточно-сушильное отделение.

ТО-2 обычно выполняют на ли-

нейных пунктах, удаленных от ос-

новного депо.

Помещения цехов депо должны

иметь достаточные размеры, осве-

щение, отопление, вентиляцию. Це-

хи должны быть оснащены необхо-

димым оборудованием: подъемно-

транспортным, металлорежущим,

кузнечным, медницко-заливочным,

электросварочным, испытательным

и др.

Большое внимание уделяется ос-

нащению локомотивных депо поточ-

но-конвейерными линиями, механи-

зированными стойлами, механизиро-

ванными рабочими местами для вы-

полнения отдельных операций, ис-

пытательными стендами, а также

различными средствами техниче-

ской диагностики. Цех ТР-3, напри-

мер, оснащают мостовыми кранами,

электрическими и гидравлическими

домкратами, позициями разборки и

сборки тележек и колесно-моторных

блоков, оборудуют окрасочно-су-

шильными камерами, моечными ма-

шинами, слесарными верстаками,

стеллажами и транспортно-накопи-

тельными контейнерами. Кроме то-

го, в состав оснастки цеха входят

индукционные нагреватели и съем-

ники, гайковерты, измерительные

инструменты, различные приспособ-

ления.

На смотровых канавах цехов

ТР-1 и ТР-2 обычно размещают ме-

ханизированные стойла со смотро-

выми площадками на уровнях пола

кузова и крыши электровоза и по-

ниженными полами для более удоб-

ного осмотра и ремонта экипаж-

ной части, домкратами для подъем-

ки кузова и комплектом домкратов

для вывешивания колесных пар, тя-

говых двигателей и других опе-

раций.

Механизированные стойла, как

правило, оснащают устройствами

для сушки обмоток тяговых двига-

телей, а также продувки аппарату-

ры и пусковых резисторов.

Цехи текущего ремонта также

имеют специализированные станки

для обточки колесных пар без вы-

катки их из-под электровоза,

электроподъемники для одиноч-

ной смены колесно-моторных бло-

ков. Для заправки смазкой исполь-

зуют гидропульты и прессы.

Благодаря взаимозаменяемости

узлов и деталей при ремонте элек-

тровозов широко применяют пред-

варительную заготовку деталей и

узлов. Чтобы использовать принцип

взаимозаменяемости при различном

уровне износа отдельных деталей

и узлов, устанавливают ремонтные

градации, т. е. заранее определен-

ные, следующие друг за другом с

фиксированными интервалами раз-

меры, под которые обрабатывают

детали при ремонтах по мере их

износа. *

Использование принципа взаи-

мозаменяемости и ремонтных гра-

даций позволяет заблаговременно

ремонтировать детали, узлы и це-

лые агрегаты, т. е. организовать аг-

регатный метод ремонта. Для этой

цели локомотивные депо должны

иметь переходящий технологический

запас узлов и агрегатов. Агрегат-

ный метод обеспечивает значитель-

ное сокращение простоя электрово-

зов, более равномерную загрузку

оборудования, лучшее использование

рабочей силы, повышение ритмич-

ности и улучшение качества ремон-

та. Чтобы в максимальной степени

использовать преимущества этого

метода, ремонт электровозов выгод-

но концентрировать в наиболее

крупных и технически оснащенных

депо. Такая концентрация обеспе-

чивает эффективность механизации

и автоматизации технологических

процессов, позволяет вести ремонт

индустриальными методами, сни-

жать его трудоемкость и себестои-

мость, повышать производитель-

нЬсть труда.

Высокая технико-экономическая

эффективность ремонтного произ-

водства может быть обеспечена не

только путем его концентрации, но

и благодаря специализации депо на

ремонте электровозов отдельных се-

рий (лучше одной серии).

Существующая организация тру-

да в цехах локомотивных депо ба-

зируется на широком использова-

нии бригадной ее формы с исполь-

6

зованием коэффициента трудового

участия (КТУ), предусматривает

выполнение ремонта комплексными

и специализированными бригадами.

В обязанности работников комп-

лексных бригад входят осмотр де-

талей, ревизия узлов, замена изно-

шенных деталей, сборка и разборка

узлов. В восстановлении изношен-

ных деталей они, как правило, уча-

стия не принимают.

Комплексные бригады выполня-

ют почти все работы по техническо-

му обслуживанию и ТР-1, ТР-2 и

часть работ по ТР-3, связанных с

подъемкой и опусканием кузова,

ремонтом тележек, сборкой и раз-

боркой колесно-моторных блоков.

Они же осуществляют ревизию и

ремонт узлов, не демонтируемых

при ТР-3.

Для повышения ответственности

ремонтников деповской парк элек-

тровозов закрепляют за комплекс-

ными бригадами. За безаварийную

работу электровозов работники

комплексной бригады получают до-

полнительную оплату.

В отличие от комплексных

бригад специализированные брига-

ды выполняют ремонт отдельных

приборов, аппаратов и узлов (ско-

ростемеров, автотормозов, автосто-

пов, колесных пар, тяговых двигате-

лей, аккумуляторных батарей и др.)

и несут полную ответственность за

состояние и работу этого оборудо-

вания.

Специализация бригад обеспечи-

вает значительный рост производи-

тельности труда и улучшение каче-

ства ремонта, так как способствует

лучшему использованию рабочего

времени, повышению ответственно-

сти исполнителей за сроки и каче-

ство выполнения работ. По указан-

ным причинам в некоторых депо

выполнение работ, связанных с

подъемкой и опусканием кузова, ре-

монтом тележек, разборкой и сбор-

кой колесно-моторных блоков, так-

же возлагают на специализирован-

ную бригаду.

Дальнейший рост интенсивности

использования технических средств

железнодорожного транспорта, по-

вышение массы поездов и скорости

их движения предъявляют особые

требования к надежности тягового

подвижного состава. В последние го-

ды . существенно возросла грузона-

пряженность многих участков же-

лезнодорожной сети, уменьшились

интервалы следования поездов.

В этих условиях отказ локомотива,

как правило, вызывает серьезные

нарушения графика движения, ве-

дущие к ухудшению технико-эконо-

мических показателей железных до-

рог. Согласно расчетам Всесоюзно-

го научно-исследовательского инсти-

тута железнодорожного транспорта

(ВНИИЖТ) 1 поездо-ч задержки

вызывает в среднем по сети потери

270 — 300 руб.

Указанные обстоятельства требу-

ют разработки обоснованных реко-

мендаций по повышению надежно-

сти электровозов и реализации этих

рекомендаций при проектировании,

постройке и эксплуатации электро-

возов.

Начиная с момента поступления

электровоза в депо, группы и бюро

надежности локомотивных депо ор-

ганизуют сбор достоверной инфор-

мации об его эксплуатации, уделяя

особое внимание сведениям об от-

казах и неисправностях в пути сле-

дования. Такая информация являет-

ся первоисточником для оценки на-

дежности узлов, агрегатов и элек-

тровоза в целом.

Накопление информации о на-

дежности электровозов позволяет

оценивать и контролировать качест-

во их технического обслуживания и

ремонта, определять оптимальную

периодичность ремонта, корректиро-

вать плановые объемы работ, раз-

рабатывать меры по профилактике

отказов, добиваться повышения ка-

чества ремонта и совершенствова-

ния его технологии.

Надежность электровоза харак-

теризуется показателями безотказ-

ности, долговечности, сохранности

и ремонтопригодности. Высокая ре-

монтопригодность электровоза, т. е.

приспособленность его к быстрому

обнаружению неисправностей и уст-

ранению их причин, позволяет с

наименьшими затратами времени,

материальных и трудовых ресурсов

ликвидировать последствия отказов

и восстанавливать работоспособ-

ность электровоза.

С проблемой надежности и ка-

чества ремонта электровозов тесно

связана проблема контроля качест-

ва выполняемых работ. Для ее ре-

шения широко используются комп-

лексные системы управления каче-

ством труда, предусматривающие

количественную оценку качества

работ при ремонте электровозов.

На железнодорожном транспор-

те большое внимание уделяется на-

учной организации труда, которая

представляет собой совокупность

организационных, технических, са-

нитарно-гигиенических и социаль-

ных мероприятий, обеспечивающих

накопление и использование эффек-

тивных производственных навыков,

устранение тяжелого ручного труда,

наиболее целесообразное использо-

вание рабочего времени, развитие

творческих способностей каждого

члена коллектива.

Практическое осуществление на-

учной организации труда и произ-

водства достигается на основе спе-

циально разрабатываемых планов.

В локомотивных депо одним из

важнейших элементов научной ор-

ганизации труда является сетевое

планирование и управление, кото-

рое базируется на использовании

сетевых графиков. Такие графики

представляют собой состоящую из

кружков и стрелок сеть с изображе-

нием комплекса работ по ремонту

электровозов, их логическую после-

довательность, взаимосвязь и про-

должительность. Стрелки обознача-

ют работу, кружки — момент ее за-

вершения. Путь сетевого графика,

который требует наибольшей затра-

ты времени для выполнения лежа-

щих на нем работ, называют кри-

тическим. Именно он определяет

время простоя электровоза в ремон-

те. Сокращение критического пути

7

является главной задачей органи-

зации сетевого графика.

Сетевой график позволил логи-

чески увязать друг с другом все

производственные операции, соз-

дать единый производственный ритм

для всех ремонтных подразделений.

•В условиях сетевого планирова-

ния рсобое значение приобретает

управление процессом ремонта. Ана-

лиз сетевых графиков показал, что

для эффективного управления необ-

ходимо непрерывное получение ин-

формации о ходе производственного

процесса. На практике это условие

реализуется с помощью диспетчер-

ского управления работой ремонт-

ных цехов. Диспетчер управляет

всем комплексом работ, используя

сетевой график. Имея двусторон-

нюю связь со всеми цехами, он не-

прерывно контролирует выполнение

графика. Сопоставляя фактическое

состояние работ с сетевым графи-

ком, диспетчер выявляет наиболее

«узкие» места в производственном

цикле. Одним из главных преиму-

ществ сетевого планирования и уп-

равления является то, что оно по-

зволяет сосредоточить внимание ин-

женерно-технических работников на

наиболее напряженных в данный

момент работах.

Эффективной формой организа-

ции ремонта является поточное про-

изводство, в ходе которого ремонти-

руемые узлы и детали перемещают-

ся по маршруту, установленному в

соответствии с технологической по-

следовательностью операций в за-

ранее рассчитанном ритме.

Поточное производство основано

на широком использовании передо-

вой технологии, комплексной меха-

низации, прогрессивных форм ор-

ганизации труда и имеет высо-

кую экономическую эффективность.

С ним тесно связаны механизация и

автоматизация ремонтных процес-

сов. Примером такой связи служат

поточно-конвейерные линии, кото-

рые нашли широкое применение

при ТР-3. Применение таких линий

позволяет повысить производитель-

ность труда, увеличить выпуск про-

8

дукции с тех же производственных

площадей, улучшить условия труда,

снизить себестоимость ремонта.

При ТР-1 и ТР-2 применяют ме-

ханизированные стойла и рабочие

места, оснащенные механизирован-

ным инструментом и приспособле-

ниями.

Для проведения ремонта э. п. с.

важное значение имеет техническая

подготовка производства, включа-

ющая в себя конструкторскую и

технологическую подготовку произ-

водства и направленная на разра-

ботку технологического процесса

ремонта э. п. с., методов организа-

ции производства, труда и управле-

ния, проектирование и изготовление

инструментов, приборов, оснастки,

нестандартного оборудования, раз-

работку норм и нормативов расхо-

да материалов, электроэнергии, за-

трат труда и т. д.

Фактическая подготовка произ-

водства должна базироваться на

стандартах Единой системы конст-

рукторской документации (ЕСКД),

Единой системы технологической

документации (ЕСТД) и Единой си-

стемы технологической подготовки

производства (ЕСТПП).

Конструкторская подготовка про-

изводства осуществляется в основ-

ном на машиностроительных пред-

приятиях. Однако часть ее, а имен-

но организация чертежного хозяй-

ства, имеет большое значение и для

локомотивных депо. Это связано с

тем, что Правилами технической

эксплуатации железных дорог Сою-

за ССР запрещается вносить изме-

нения в конструкцию э. п. с. без со-

ответствующего разрешения Мини-

стерства путей сообщения. Подлин-

ники, дубликаты и копии чертежей

и другой конструкторской и техно-

логической документации подлежат

учету, регистрации и хранению в де-

по в соответствии с государствен-

ным стандартом.

Технологическая подготовка про-

изводства, которая тесно связана с

конструкторской и является ее про-

должением, имеет своей целью

обеспечить высокое качество ремой-

fa электровозов с наименьшими за-

тратами трудовых, материальных и

энергетических ресурсов, полное ис-

пользование оборудования, оснаст-

ки и производственных площадей,

сокращение простоя электровозов в

ремонте.

Технологическая подготовка про-

изводства включает в себя работы

по: проектированию и внедрению

прогрессивной технологии ремонта

и изготовления деталей; контролю

технологичности чертежей на изго-

тавливаемые и ремонтируемые из-

делия; изучению причин, степени и

характера износа и повреждения

ремонтируемых деталей; выбору

способа восстановления размеров

и свойств изношенных деталей; про-

ектированию, изготовлению и на-

ладке инструментов и приспособле-

ний; разработке норм расхода ма-

териальных, энергетических и тру-

довых ресурсов; проектированию и

внедрению эффективных методов и

средств технической диагностики и

технического контроля.

В соответствии с ЕСТД приме-

няют технологическую документа-

цию различных видов: маршрутную

и операционную карты, карту элек-

тровозов и схем, технологическую

инструкцию.

Вся технологическая документа-

ция должна соответствовать Пра-

вилам ремонта электроподвижного

состава, а также инструкциям по

ремонту, испытанию и контролю от.

дельных узлов (колесных пар, ро-

ликовых подшипников и др.), по

производству сварочных работ,

магнитной и ультразвуковой дефек-

тоскопии.

Современный уровень развития

техники позволяет применять раз-

личные технологические варианты

производства.

Выбор оптимального из них,

т. е. выбор наиболее производи-

тельного оборудования и оснастки,

должен осуществляться на основе

технико-экономического сравнения

различных вариантов.

2. Износ и повреждения

деталей электровозов,

методы восстановления

работоспособности, упрочнения

и контроля

В процессе эксплуатации узлы и

детали электровоза, как известно,

подвергаются значительным нагруз-

кам. Эти нагрузки и соответственно

напряжения в деталях и узлах элек-

тровозов существенно возрастают

при переходных и динамических

процессах, когда механические си-

лы, электрический ток и напряже-

ние превышают номинальные зна-

чения. При таких условиях сущест-

венно возрастают нагрузки на ме-

ханическую часть, недопустимо на-

греваются обмотки электрических

машин и пуско-тормозных резисто-

ров, возникают пробои и перекры-

тия изоляции.

Влияние переходных процессов

на износ и повреждение деталей и

узлов электровоза усугубляется вы-

сокой запыленностью, влажностью

и широким диапазоном температу-

ры окружающего воздуха. В ре-

зультате указанных причин проис-

ходит непрерывный износ деталей

электровозов в эксплуатации, дей-

ствие которого, как указывалось

выше, призвана нейтрализовать и

компенсировать система техниче-

ского обслуживания и ремонта.

Наибольший объем ремонтных

работ вызывает механический из-

нос, возникающий вследствие дей-

ствия сил трения. Силы трения

весьма чувствительны к малейшим

загрязнениям фрикционных поверх-

ностей. При наличии на поверхно-

сти трения смазочных материалов

изменяются свойства поверхност-

ных слоев. Износ деталей имеет

различный характер.

Молекулярное схватывание про-

исходит в отсутствии смазки и слоя

окислов при трении скольжения с

малыми скоростями и при давлени-

ях, превышающих предел текучести

металла. Вследствие пластической

деформации поверхностных слоев

металла в местах контакта возни-

9

кают молекулярные связи. При от-

носительном перемещении фрикци-

онные поверхности разрушаются из-

за вырывания частиц металла с ме-

нее прочного тела. Износ подобного

рода наблюдается у деталей опор

кузова, межтележечного соедине-

ния, хвостовика головки авто-

сцепки.

Окислительный износ имеет мес-

то как при трении скольжения, так

и при трении качения и является

результатом разрушения слоев окис-

лов при взаимном перемещении по-

верхностей. Интенсивность износа

возрастает, если сжимающая сила

переменная. Особую опасность окис-

лительный износ представляет для

тонкостенных конструкций, посколь-

ку может значительно уменьшить

площадь их сечения.

Тепловой износ образуется при

трении скольжения с большими

скоростями и давлениями. Высокая

температура снижает прочность

фрикционных поверхностей, вызы-

вает схватывание и отрыв частиц

металла. Такой износ характерен

для тормозных колодок.

Абразивный износ возникает при

трении скольжения вследствие по-

падания в зону контакта абразив-

ных зерен, которые срезают части-

цы металла. Абразивные свойства

проявляются у многих минеральных

материалов, в том числе у песка,

каменного угля. Обычно такому из-

носу подвержены детали, конструк-

тивно ие защищенные от попадания

на них абразивных материалов и

работающие в условиях большой

запыленности, например шарнир-

ные узлы тормозной рычажной пе-

редачи, рессорного подвешивания,

наличники челюстных букс.

Осповидный износ наблюдается

при трении качения и нагрузках,

превышающих предел текучести.

В результате на фрикционных по-

верхностях возникают явления уста-

лости металла. В зависимости от

давления, материала, размера и

формы поверхности на ней могут

возникать различного рода мелкие

выщербины. Такой износ характе-

ю

рей для поверхностей роликов и ко-

лец подшипников качения.

Помимо износа от сил трения,

или, как его принято называть, ме-

ханического износа, при эксплуата-

ции электровозов детали подверга-

ются и износу других видов.

Термический износ возникает

под действием тепла, выделяюще-

гося в элементах электрических це-

пей при прохождении по ним тока.

Выделение тепла влечет за собой

снижение электрической прочности

изоляционных материалов (старе-

ние изоляции), уменьшение механи-

ческой прочности токоведущих эле-

ментов (отжиг меди), потерю запи-

рающих свойств полупроводниками.

Электроэрозионный износ связан

с уносом металла с рабочей поверх-

ности электрических аппаратов в

момент разрыва ими электрической

цепи. Возникающая при этом дуга

разрушает рабочие поверхности

контактов, вызывает их износ. Та-

кой износ характерен для полозов

токоприемников, контактов контак-

торов и выключателей, коллекторов

электрических машин, а также то-

копроводящих контактов трення ка-

чения и трения скольжения (мотор-

но-осевые и роликовые подшипники,

зубчатые передачи и др.).

Коррозионный износ обусловлен

окислением металлов кислородом

воздуха. Этот повсеместный процесс

может вызвать износ деталей элек-

тровозов. Процесс коррозионных по-

вреждений ускоряется в условиях

повышенной влажности, резкой сме-

ны температур, запыленности, т. е.

в условиях, свойственных эксплуа-

тации локомотивов.

Из всех видов износа наиболь-

шее влияние на межремонтные про-

беги оказывает механический из-

нос. Именно по этой причине в

большинстве случаев принимается

решение о постановке электровоза

в ремонт, где производятся замена

и восстановление деталей.

Стремление к сокращению объе-

ма, трудоемкости и стоимости ре-

монтных работ заставляет выпол-

нять комплекс мер, направленных

на уменьшение износа деталей. Эти

меры осуществляются, начиная с

конструктивной разработки элек-

тровозов новых серий. Внедрение

бесчелюстных буксовых узлов, от-

каз от сочленения тележек могут

служить примером рациональных

конструктивных решений, позволив-

ших значительно сократить объем

ремонтно-восстановительных работ

экипажной части электровоза.

Большая роль в повышении дол-

говечности узлов трения принадле-

жит рациональной технологии, по-

вышению точности обработки по-

верхностей сопрягаемых деталей,

правильному подбору \трушихся

пар, различным способам поверхно-

стного упрочнения (механическому,

термическому, термохимическому,

гальваническому), а также приме-

нению полимерных материалов.

Интенсивность износа зависит

от качества эксплуатации электро-

возов. Превышение расчетной мас-

сы поезда, нарушение установлен-

ных режимов вождения поездов, то-

ковые перегрузки и разносное бок-

сование колесных пар вызывают

преждевременный износ оборудова-

ния электровозов и могут привести

к аварийным повреждениям.

Для ремонта электровозов наря-

ду с изготовлением новых деталей

большое значение имеет восстанов-

ление и ремонт изношенных, нахо-

дившихся в эксплуатации узлов. Из

всех способов восстановления де-

талей наибольшее распространение

при ремонте электровозов получили

сварка и наплавка. В локомотивных

депо применяются ручная электри-

ческая дуговая сварка и наплавка

штучным электродом, полуавтома-

тическая сварка, наплавка под флю-

сом, газовая и газопрессовая свар-

ка, вибродуговая наплавка, сварка

и наплавка порошковыми проволо-

ками. Наиболее широко использу-

ют электрическую дуговую сварку.

Сваркой или наплавкой узлов и

деталей поврежденные места вос-

станавливают до первоначальных

размеров, при этом прочность их

возрастает до первоначальной или

даже превосходит ее. Наплавку вы-

полняют механизированным (авто-

матическая и полуавтоматическая

под флюсом, порошковой проволо-

кой, в среде защитных газов, вибро-

дуговая) и ручным (газопламенная,

металлическим, угольным электро-

дами) способами.

Все разнообразие наплавочных

работ сводится, во-первых, к вос-

становлению изнашиваемых поверх-

ностей до номинальных размеров и,

во-вторых, к нанесению взамен из-

ношенного слоя нового металла, об-

ладающего повышенной износостой-

костью или особыми физико-хими-

ческими свойствами. В первом слу-

чае наплавка называется восстано-

вительной. Она выполняется с ис-

пользованием обычных сварочных

материалов с низким содержанием

углерода и легирующих элементов.

Наплавленная таким способом по-

верхность легко обрабатывается на

металлорежущих стайках. Во вто-

рам случае, при износостойкой на-

плавке, по существу получается би-

металлическое соединение, посколь-

ку на деталь наносится поверхност-

ный слой из высоколегированной

стали. В зависимости от условий

работы наплавленному слою прида-

ют износостойкость, теплостойкость,

коррозионную стойкость, магнитные

или другие свойства. Последующую

обработку наплавленной поверхно-

сти либо не производят, либо ведут

специальными способами и особым

инструментом.

При выборе способа наплавки,

присадочных материалов и обору-

дования определяющим является

качество восстановленной поверхно-

сти. Состав и свойства наплавлен-

ного слоя должны отвечать требо-

ваниям эксплуатации детали. Целе-

сообразность применения ручной

или механизированной наплавки оп-

ределяется технико-экономической

эффективностью каждого способа

для восстановления конкретной

детали.

Технологию заварки трещин вы-

бирают с учетом места их располо-

жения, напряженности детали или

11

узла и возможности высококачест-

венного выполнения сварочных ра-

бот. При подготовке трещин под

заварку концы их засверливают и

раззенковывают. Несквозные тре-

щины подвергают U-образной раз-

делке с применением электрода или

газокислородного резака (рис. 2, а).

Для сквозных трещин обычно при-

меняют более простую V- или Х-об-

разную разделку ручным или пнев-

матическим зубилом (рис. 2, б ив).

Если заварку трещин выполняют в

несколько слоев, то перед наложе-

нием каждого последующего слоя

поверхность предыдущего обяза-

тельно тщательно очищают от шла-

ковой корки. Для уменьшения оста-

точных напряжений перед наложе-

нием первого слоя необходимо по-

догревать разделку и прилегающий

к ней металл до температуры 200—

250 °C.

Трещины обычно заваривают в

горизонтальном (нижнем) или вер-

тикальном положении. Лишь в ис-

ключительных случаях допускается

заварка трещин в потолочном по-

ложении; ее должен выполнять наи-

более квалифицированный сварщик.

Если заварки трещины недоста-

точно для обеспечения прочности,

необходимо усилить место заварки.

Усиление может быть произведено

аргонодуговым оплавлением, по-

верхностным наклепом или поста-

новкой усиливающих накладок, ре-

бер жесткости, косынок. Усиление

следует осуществлять по чертежам

и инструктивным указаниям, утвер-

жденным МПС.

Отремонтированные сваркой по-

врежденные детали должны обла-

дать достаточной прочностью и на-

дежностью на весь последующий

срок их эксплуатации. В связи с

этим при выполнении сварочных ра-

бот контролируют исходные мате-

риалы, подготовку поверхности или

трещины, а также обращают вни-

мание на качество сварных соеди-

нений и упрочняющей обработки.

Качество сварных швов и соедине-

ний контролируют внешним осмот-

ром и измерениями, ультразвуко-

вым и другими методами, преду-

смотренными технологическим про-

цессом. Швы заварочных трещин и

усилений должны иметь форму и

размеры, соответствующие стандар-

там, рабочим чертежам, нормалям.

Не допускаются пороки в виде тре-

щин, наплывов, прожогов, кратеров,

а также пор, шлаковых включений

и подрезов, выходящих за пределы

допусков. Дефектные места в свар-

ных швах исправляют повторной

заваркой после зачистки и соответ-

ствующей подготовки.

Помимо сварки, для восстанов-

ления деталей электровозов приме-

няют методы, основанные на элек-

тролитическом осаждении металла.

В гальванических мастерских локо-

мотивных депо, используя явление

электролиза, осуществляют процес-

сы железнения, меднения, декора-

тивного и пористого хромирования,

цинкования, никелирования и др.

Все гальванические процессы тре-

буют тщательной подготовки изно-

шенных поверхностей. Как правило,

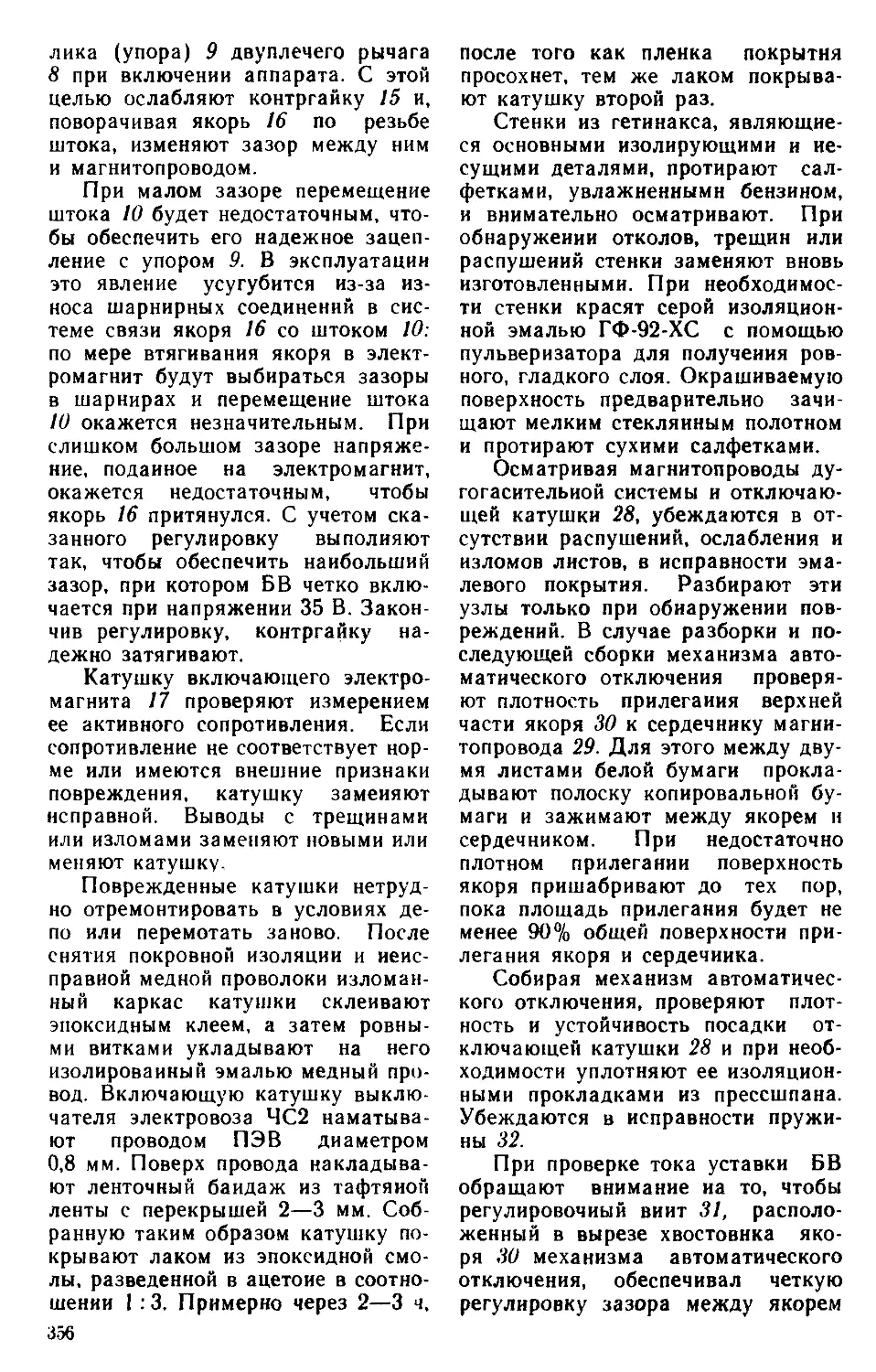

Рис. 2. Разделка трещин под заварку:

а Сообразный шов; б — V образный шов; в — X образный шов («^50-г 60"; а=-2- 4 мм; р-1,5 -г

т- 2,5 мм)

12

при электролитическом восстанов-

лении деталей толщина осаждаемо-

го слоя невелика и не превышает де-

сятых долей миллиметра. Лишь при

железнении она достигает 2,5 мм.

Достоинством этих методов следует

считать, что после них детали не

требуют механической обработки,

за исключением шлифования.

Электролитические методы при-

меняют для восстановления изно-

шенных поверхностей валов, поса-

дочных поверхностей колец подшип-

ников и буксовых щитов тяговых

двигателей (железнение), шеек ко-

ленчатых валов, стальных кулач-

ков и шеек кулачковых валов груп-

повых переключателей (хромирова-

ние), а также декоративно-защит-

ного покрытия поручней лестниц

(никелирование), защиты деталей

электрических аппаратов от атмо-

сферной коррозии (цинкование).

Для восстановления деталей ши-

роко применяют различные поли-

мерные материалы. С их помощью

склеивают детали, восстанавливают

изношенные поверхности, заделыва-

ют трещины, защищают стальные

поверхности от коррозии, наносят

декоративные покрытия. В числе

этих материалов синтетический

клей (эластомер) ГЭН-150В и раз-

личные эпоксидные смолы.

При ремонте электровозов нахо-

дят применение различные методы

упрочнения деталей. Механическое

упрочнение применяют для деталей,

работающих под значительными

знакопеременными нагрузками.

Оси колесных пар, коллекторы

тяговых двигателей подвергаются

накатке роликом с помощью специ-

альных приспособлений. Поверх-

ность деталей рессорного подвеши-

вания (рессор, пружин) упрочняют

наклепом дробью.

Термическому упрочнению под-

вергают детали, поверхности кото-

рых работают в условиях механиче-

ского износа и ударных нагрузок

(валики тормозной рычажной пере-

дачи, рессорного подвешивания,

зубья шестерен, валики аппаратов).

Термохимическое упрочнение в

отлнчие от термического обеспечи-

вает не только упрочнение металла,

но н изменение его химического со-

става путем насыщения поверхност-

ного слоя углеродом (цементация),

азотом (азотирование) либо азотом

и углеродом одновременно (циани-

рование и нитроцементация). Ука-

занные методы применяют для по-

вышения износостойкости поверхно-

стей особо напряженных деталей

(межтележечные соединения, опо-

ры кузова, валики тормозной ры-

чажной передачи).

Одним из важнейших средств со-

вершенствования системы техниче-

ского обслуживания и ремонта

электровозов является внедрение

технической диагностики. В усло-

виях усложнения конструкции элек-

тровозов обеспечение достаточной

надежности их в эксплуатации пред-

полагает значительное расширение

использования средств технической

диагностики. С помощью этих

средств определяют явные отказы

или повреждения и прогнозируют

надежность на период эксплуата-

ции до очередного вида техническо-

го обслуживания или планового ре-

монта.

В зависимости от назначения и

устройства различают следующие

системы диагностирования: по сте-

пени охвата изделия — локальные

и общие; по характеру взаимодейст-

вия объекта и диагностического уст-

ройства — функциональные и тесто-

вые; по используемым средствам —

универсальные и специализирован-

ные, встроенные и внешние; по сте-

пени автоматизации — автоматиче-

ские, автоматизированные и руч-

ные.

Стационарным средством техни-

ческой диагностики э. п. с. являет-

ся проверочная универсальная ма-

шина-автомат (ПУМА-Э), предна-

значенная для проверки электрово-

зов ЧС2. С ее помощью можно про-

верять сопротивление изоляции си-

ловых цепей, сопротивление пуско-

вых резисторов, развертку главно-

го переключателя, последователь-

13

Ность срабатывания аппаратов уп-

равления, защиты, АЛСН и др.

При определенных условиях це-

лесообразно использовать средства,

специализированные на выполне-

нии одной или нескольких операций

технической диагностики. Специа-

лизированные стенды, переносные и

передвижные установки могут быть

объединены в комплексную систему

деповской или заводской диагно-

стики.

Наиболее предпочтительно внед-

рение автоматических и автоматизи-

рованных средств диагностики. Они

обладают высоким быстродействи-

ем, дают возможность за короткое

время выполнить большое число из-

мерений, необходимых для всесто-

ронней оценки состояния объекта.

Благодаря объективности диагно-

стирования исключаются случаи вы-

пуска электровозов из ремонта или

технического обслуживания с не-

устраненными неисправностями и

последующие отказы в эксплуата-

ции. Техническая диагностика по-

зволяет уменьшить число и объемы

плановых ремонтов и технических

обслуживаний, поскольку работы по

поддержанию и восстановлению ра-

ботоспособности проводятся только

на тех узлах, которые действитель-

но в этом нуждаются. Благодаря

ликвидации ревизий и разборок аг-

регатов для оценки их состояния

снижается трудоемкость и повыша-

ется эффективность ремонта.

В практике технического обслу-

живания и ремонта электровозов

широкое применение находят раз-

личные методы дефектоскопии. Для

обнаружения трещин и металлурги-

ческих пороков в ответственных де-

талях электровозов может быть ис-

пользована ультразвуковая, магнит-

ная, цветная и люминесцентная де-

фектоскопия. Наибольшее распро-

странение на железнодорожном

транспорте получила магнитно-по-

рошковая дефектоскопия. Стальные

детали для проверки этим методом

должны быть либо намагничены,

либо находиться в магнитном поле,

создаваемом специальным аппара-

14

том. Для обнаружения дефектов ис-

пользуют порошок, содержащий

множество тонко размельченных

ферромагнитных частиц, которые,

взаимодействуя с электромагнит-

ным полем, перемещаются к дефек-

ту и осаждаются на его краях. При

этом образуется видимое изображе-

ние дефекта, легко обнаруживаемое

при визуальной проверке деталей.

Для уменьшения силы трения меж-

ду поверхностью проверяемой дета-

ли и частицами порошка его обыч-

но применяют в смеси с трансфор-

маторным нли компрессорным мас-

лом и керосином. В 1 л жидкости

обычно размешивают 200 г по-

рошка.

Для контроля деталей, имеющих

темную необработанную поверх-

ность, применяют сухой магнитный

порошок с добавкой 15% (по мас-

се) красителя — окиси цинка или

двуокиси титана.

Магнитный порошок, применяе-

мый для дефектоскопии, должен

быть однородным, чистым и доста-

точно измельченным. Немагнитных

примесей не должно быть более

10%. В локомотивных депо исполь-

зуют порошки ПЖ6М и ПЖ6ВМ,

отличающиеся размером частиц же-

леза. Качество применяемых маг-

нитных порошков должно подвер-

гаться лабораторному контролю.

Для создания магнитного поля

при дефектоскопии деталей элек-

тровозов применяют дефектоскопы

различных конструкций. Наиболь-

шее распространение имеют дефек-

тоскопы седлообразные МД-12ПС,

эксцентричные МД-12ПЭ и шееч-

ные МД-12ПШ. Стальные детали

после воздействия на них постоян-

ного и переменного магнитного по-

ля остаются намагниченными. Что-

бы снять намагниченность, исполь-

зуют дефектоскопы или демагнити-

заторы. Магнитной дефектоскопии

подвергают оси колесных пар, зубья

и венцы больших зубчатых колес,

зубья шестерен, коренные листы

рессор и другие детали.

При техническом обслуживании

и ремонте электровозов все большее

Применение находит ультразвуковая

дефектоскопия. Она основана на

способности ультразвуковых волн

при распространении в твердых те-

лах отражаться от разрывов сплош-

ности. Под разрывами сплошности

понимают неоднородности материа-

ла (трещины, раковины и другие

пороки), акустическое сопротивле-

ние которых отличается от акусти-

ческого сопротивления основной

среды.

Коэффициент отражения зависит

от размера и характера препятст-

вия, встретившегося на пути рас-

пространения колебаний. По виду

изображения отраженных колеба-

ний, получаемому на электронно-

лучевой трубке дефектоскопа, мож-

но судить о наличии дефекта в про-

веряемой детали. В локомотивных

депо и на локомотиворемонтных за-

водах используют главным обра-

зом ультразвуковые дефектоскопы

УД-10П и УД-ЗОП. С их помощью

проверяют оси и бандажи колесных

пар, зубчатые колеса и шестерни,

валы и болты тяговых двигателей

и другие детали электровозов.

В случаях когда использование

магнитного или ультразвукового де-

фектоскопа затруднительно либо не-

возможно, используют метод цвет-

ной дефектоскопии. Он основан на

проникновении смачивающей жид-

кости (обычно подкрашенной крас-

ной краской) в поверхностные тре-

щины и поры под воздействием ка-

пиллярных сил.

Проверяемые детали предвари-

тельно тщательно очищают органи-

ческими растворителями (авиаци-

онным бензином, ацетоном), а за-

тем подвергают сушке — естествен-

ной или с обдувом воздухом. Воло-

сяными кистями или валиками из

губчатого материала на контроли-

руемую поверхность наносят прони-

кающую жидкость. Через 10—

15 мин эту поверхность очищают

масляно-керосиновой смесью и на-

носят на нее распылителем или

мягкой волосяной кистью тонкий

слой белой проявляющейся краски.

Спустя некоторое время контроли-

руемую деталь подвергают тща-

тельному осмотру через лупу. Вме-

сто проникающей жидкости можно

использовать жидкость, изготовлен-

ную на осветительном керосине.

В этом случае в качестве проявите-

ля применяют суспензию мела в

ацетоне.

К цветной дефектоскопии бли-

зок люминесцентный метод контро-

ля. Он основан на свойстве некото-

рых веществ (люминофоров) све-

титься собственным видимым све-

том под воздействием ультрафиоле-

товых лучей. К таким веществам

относятся минеральные масла, ди-

зельное топливо, керосин и др.

Так же как и при цветной де-

фектоскопии, при люминесцентном

методе деталь, подлежащую про-

верке, тщательно очищают и смачи-

вают индикаторной жидкостью,

представляющей собой обычно ке-

росино-масляную смесь. Затем эту

жидкость удаляют и покрывают по-

верхность проявителем (меловой

суспензией). При последующем ос-

мотре детали в ультрафиолетовом

свете светящаяся линия люминофора

четко повторяет контуры дефекта.

В качестве источника ультрафиоле-

тового излучения обычно использу-

ют ртутно-кварцевые (ДРШ), ксе-

ноновые (ДКсШ) или йодные квар-

цевые (КИ) лампы, а также люми-

несцентные дефектоскопы.

Методы цветной и люминесцент-

ной дефектоскопии находят приме-

нение при проверке деталей из цвет-

ных металлов, немагнитных спла-

вов, фарфора, пластмасс и других

материалов, а также таких крупно-

габаритных деталей, как рама те-

лежки. Появляется возможность де-

фектоскопии деталей без полной

разборки узлов. Во всех случаях

указанные методы имеют преиму-

щество перед магнитно-порошковой

дефектоскопией. К недостаткам

этих методов следует отнести не-

обходимость тщательной подготов-

ки поверхности, большую продол-

жительность контроля, невозмож-

ность обнаружения внутренних де-

фектов. При люминесцентном мето-

15

де контроля, кроме того, появляется

необходимость применения ультра-

фиолетовых источников света.

В некоторых случаях для про-

верки особо ответственных сварных

швов, а также для обнаружения

внутренних дефектов изделий при-

меняют рентгеноскопию, т. е. про-

свечивание проверяемых деталей

рентгеновскими лучами. Рентгено-

скопию можно проводить как при

визуальном наблюдении за экраном

рентгеновского аппарата, так и с

получением отпечатков на фото-

пленку.

3. Подготовка электровозов,

агрегатов и узлов к ремонту

Как отмечалось ранее, постанов-

ка электровозов на техническое об-

служивание или ремонт производит-

ся в соответствии с нормами, уста-

новленными начальником железной

дороги. Согласно этим нормам по-

становка электровоза в депо плани-

руется заблаговременно, поскольку

из-за значительной протяженности

участков обращения, превышающей

тысячи километров, электровоз мо-

жет находиться в удалении от ос-

новного депо. Подсылка его к ос-

новному депо в таких случаях за-

труднена и требует значительного

времени.

Независимо от этого график по-

становки электровозов на техниче-

ское обслуживание и ремонт следу-

ет соблюдать неукоснительно. Не-

выполнение графика постановки

электровозов в ремонт или на тех-

ническое обслуживание, так назы-

ваемые «перепробеги», надо рас-

сматривать как брак в работе.

Поступивший на территорию ло-

комотивного депо электровоз дол-

жен быть подготовлен к постановке

в стойло. Подготовка начинается с

ознакомления с технической доку-

ментацией, относящейся к данному

электровозу. С учетом записей о

происходивших в эксплуатации от-

казах, которые содержатся в борто-

вом журнале технического состоя-

16

ния, а также записей в паспорте

электровоза и книге ремонта о пре-

дыдущих видах технического обслу-

живания и ремонта уточняют пред-

стоящий объем работ, определяют

дополнительные работы.

Для того чтобы определить от-

клонение от нормальной работы ос-

новных узлов и агрегатов под на-

пряжением, проверяют действие

электрических вспомогательных ма-

шин, компрессоров, автоматических

тормозов, песочниц и др. Кроме то-

го, проверяют работу регуляторов

давления, напряжения, реле обрат-

ного тока, электрических печей.

Перед постановкой в стойло

электровоз подвергают обмывке,

продувкой удаляют пыль из тяго-

вых двигателей, высоковольтных

камер, пусковых резисторов. Пред-

варительные обмывка и очистка

способствуют повышению культуры

и качества ремонта, позволяют со-

держать производственные площади

в чистоте.

Мойку экипажной части и кузо-

ва электровоза производят на от-

крытых (наружных) моечных уста-

новках или обмывочно-продувочных

стойлах, приспособленных также и

для продувки и сушки тяговых дви-

гателей и электрической аппарату-

ры высоковольтных камер.

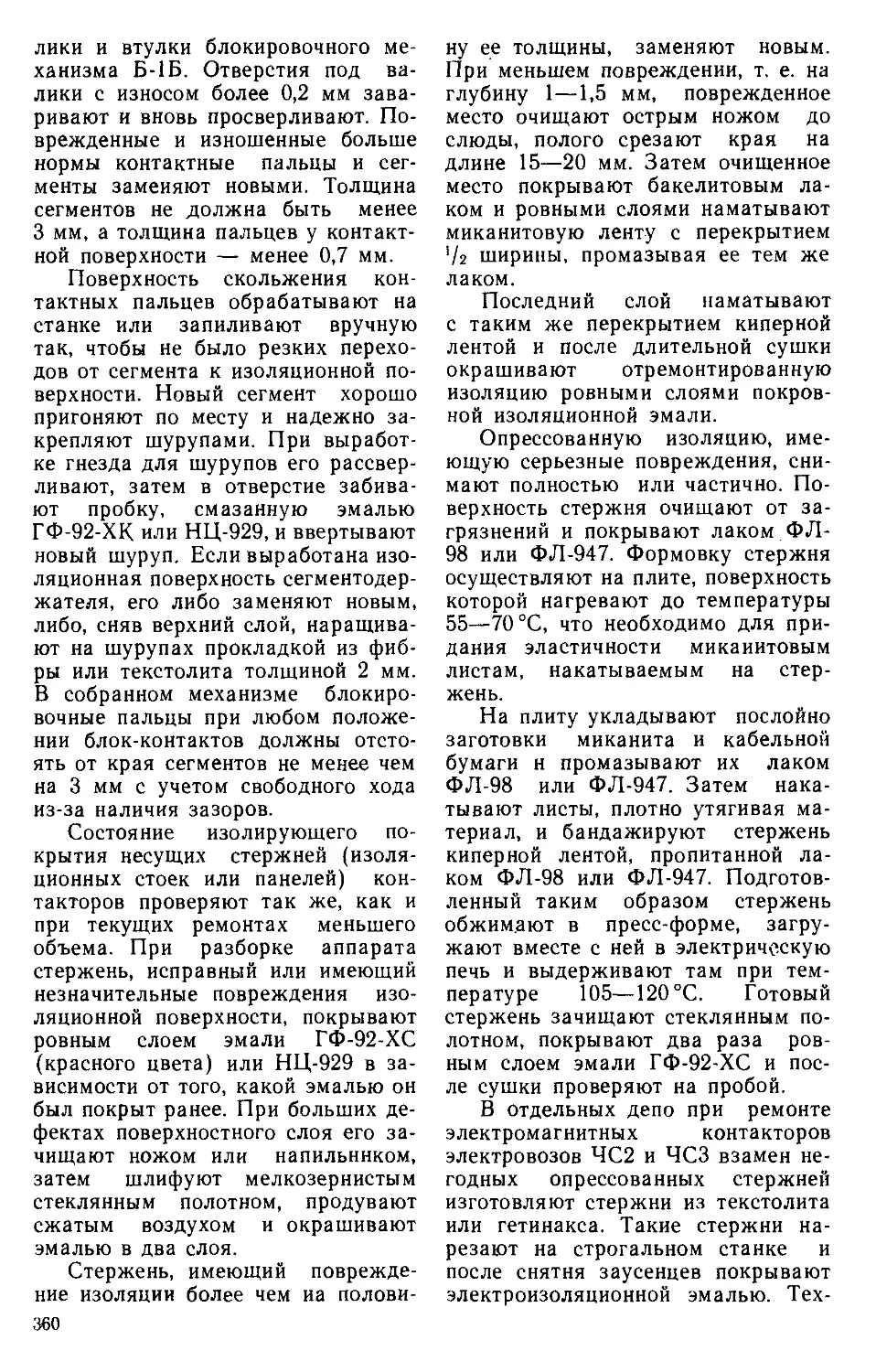

Обмывочно-продувочное стойло

(рис. 3) размещают в отдельном

здании, имеющем общеобменную

вентиляцию и тепловые завесы у

входных ворот. Ввод электровозов

в стойло осуществляется при низ-

ком напряжении. В стойле установ-

лены портальные натирочная и мо-

ечная машины, которые передвига-

ются по рельсам, уложенным на по-

лу. В канаве стойла перемещается

тележка для обмыва низа экипаж-

ной части. На стенах и под крышей

подвешены короба для отсоса пыли

при продувке электрической аппа-

ратуры, пусковых резисторов и тя-

говых двигателей. Эти же короба

служат для подачи нагретого воз-

духа в кузова при сушке электриче-

ской аппаратуры. В канаве смонти-

рованы гибкие рукава для сушки и

112420

34190

26390 (для электровозов)

3750

550

Середина локомотива

z 1 1222222222222222222222222222222722227222222222222222222222 2222222222>222> 222222222222222222272222^22122777222222^7227 2^222222222222')il22271222222222222^7, %

18000 ' ' '

7y ,13

10

Вода из насосной

3620

6

(=-=П^ 9 I

\2ZZZZZZZZZZZZZZZZZZZZZZZZZZ2ZZ2ZZZZZZZZZZZ2

—11ШМ1М1

15

5^zzzzzzzz2zzzzzzZ^zzzzzzzzzzzzzzzz^2zz2zzzzzzzzzzzz^zzzzzzzzzzzzzzzz^2zzz2bz&z22zz2.

D—JQ—Q _ (Uz—Q------------------------------------..................

Воздух от 'у

воздуха- '

распредс-/

, лит ель- ;

ной колон- /

ни /

22222ZW222ZZ%~

~~ Эмульсия из

v насосной

Вода из насосной

Рис. 3. Обмывочно-продувочное стойло:

/ — обдувочная система; 2 — щетки для растирки эмульсин; 3— пе-

редвижная портальная машина для обмывки кузовов; 4 — устройство

для заливки бака; 5 — передвижные тележки для обмывки ходовых

частей; 6 — устройство для обмывки и натирки торцовых стен ку-

зова; 7 ~ пульт управления: S — воздухораспределительная колонка:

° -устройство для продувки двигателей и аппаратуры; /0 — насос-

ная; 11 — машина для натирки кузовов: /2 - установка для обмывки

ходовых частей; /3 — переходный мостик; 14— концевые упоры: 15 —

13700

механизм подъема переходного мостика

отсоса пыли при Продувке тяговых

двигателей.

Наружные моечные установки

для обмывки электровозов распо-

лагают на бетонированной или ас-

фальтированной площадке специ-

ального железнодорожного пути.

В комплекс оборудования моечной

установки входят: здание насосной

станции, в которой размещены на-

сосы с электродвигателями; мешал-

ка для приготовления эмульсии и

бак для горячей воды; щетки для

растирки эмульсии и мойки стен ку-

зова; установки для обмывки эки-

пажа; колонки для обмывки лобо-

вых стен; нефтегрязеуловитель; бак

для запаса воды и др.

Электровоз, проходя по площад-

ке, воздействует на путевые выклю-

чатели, которые автоматически

и последовательно осуществляют

запуск обмывочных устройств эки-

пажной части и затем устройств

обмывки стен кузова. Моющая

эмульсия наносится на кузов от

стояков с соплами и растирается

вращающимися капроновыми щет-

ками. Сначала обмывается эки-

пажная часть, а затем — кузов, по-

этому между нанесением моющей

эмульсии и смывом ее горячей

водой проходит определенное вре-

мя, которое необходимо для разъ-

едания отложившейся грязи. Элек-

тровоз обмывают при скорости

передвижения не более 10 м/мин.

После разборки электровоза от-

дельные его узлы и агрегаты под-

вергают обмывке, очистке и об-

дувке.

Для обмывки деталей использу-

ют универсальные (ММД-6,

ММД-12Б, ММД-13Б) или специа-

лизированные моечные машины,

В универсальной машине осуществ-

ляется обмывка рам тележек, де-

талей рессорного и люлечного под-

вешивания, а в специализирован-

ных — колесных пар, тяговых дви-

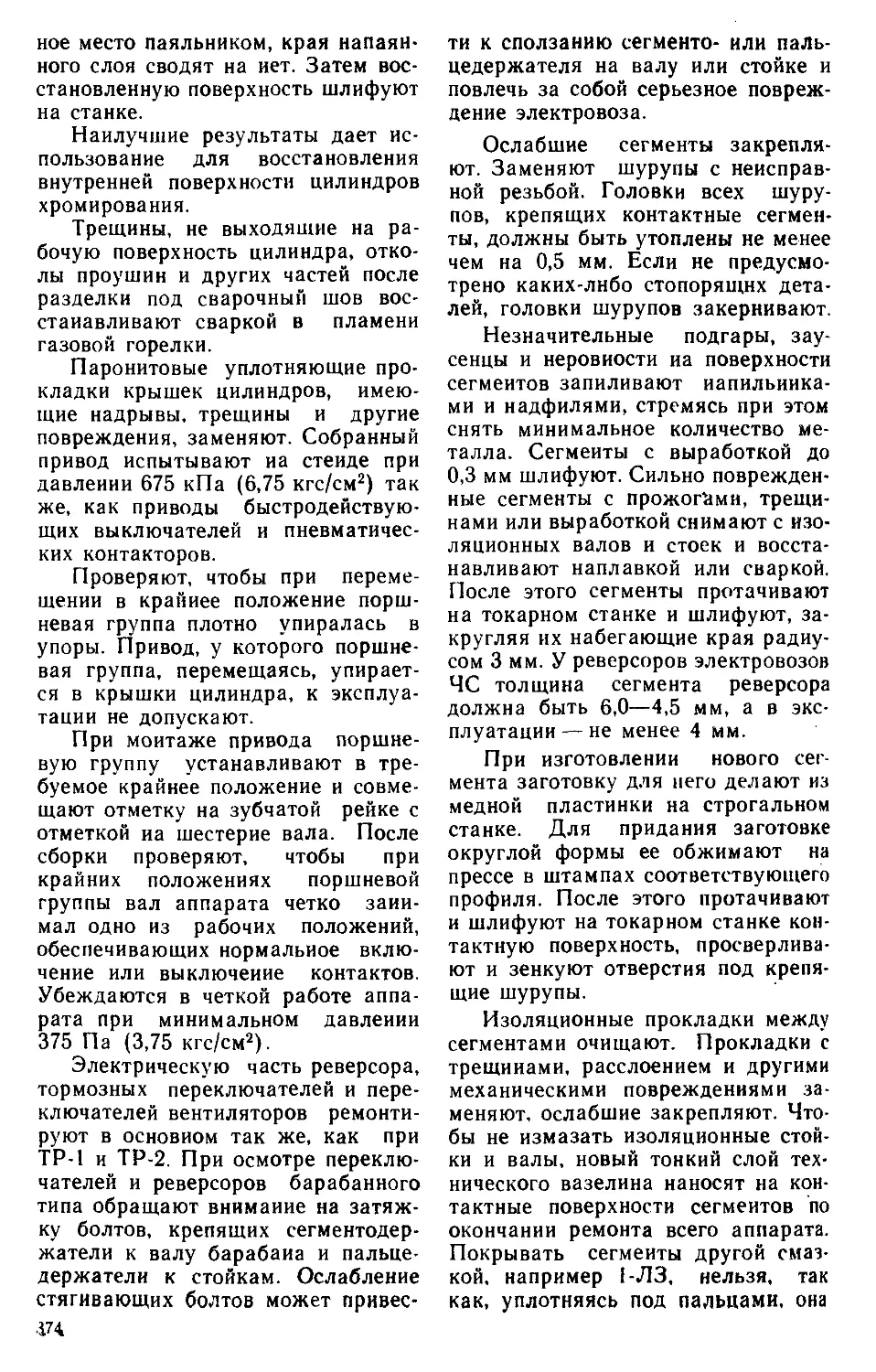

гателей (рис. 4), буксовых подшип-

ников и т. д.

Универсальная моечная машина

ММД-13Б (рис. 5) состоит из ба-

ка 1, обмывочной камеры 3, баков

9 и 10 для раствора и горячей во-

Рис. 4. Машина для мойки тяговых двигателей:

/—установка для подачи и очистки раствора и воды. 2 камера; 3- дверь; ’/ вентиляционная

установка; 5 — калорифер; 6 вентиля юр высокого давления; 7 -•бак

1S

23600

Рис. 5. Схема моечной машины ММД-13Б

ды, вентиляционной установки 5,

гидравлической системы, устройств

для нагрева воды и раствора в ба-

ках, перемещаемой по рельсам 8

тележки 6 для загрузки обмывае-

мых деталей, привода тележки,

шкафа управления 4 и фильтров 2.

Для регенерации загрязненного мо-

ющего раствора служит отстойник.

Тележка с обмываемыми деталями

7 передвигается по роликам при по-

мощи механизма, состоящего из

электродвигателя, редуктора, лебед-

ки и системы роликов для натяже-

ния каната. Температуру воды и

моющего раствора во время обмыв-

ки поддерживают в пределах 80—

85 °C.

Необходимо отметить, что в ло-

комотивных депо осуществляются

меры по предотвращению загрязне-

ния окружающей среды. С этой

целью моечные машины и установ-

ки переводят на замкнутый цикл

работы. Их оснащают замкнутой

системой водооборота, позволяющей

обеспечить многократное использо-

вание воды и ликвидацию сброса

загрязненных вод в канализацию.

Как указывалось выше, продув-

ку тяговых двигателей и электриче-

ской аппаратуры на электровозах

можно выполнять в специализиро-

ванных обмывочно-продувочных

стойлах. Эту операцию можно так-

же осуществлять либо в стойлах

депо, оснащенных устройствами для

сушки тяговых двигателей, либо с

использованием передвижной вы-

тяжной установки А-470 конструк-

ции ПКБ ЦТ. Смонтированную на

четырехколесной тележке установ-

ку присоединяют к люку тягового

двигателя через сменный фланец.

Вентилятор засасывает воздух в

брезентовый рукав и по колену на-

правляет его в пылеуловитель. В ци-

линдре пылеуловителя воздух, со-

вершая вращательное движение,

очищается от пыли и по вертикаль-

ной трубе выходит в фильтр вто-

ричной очистки. Этот фильтр пред-

ставляет собой глухой цилиндр из

воздухонепроницаемой ткани.

После разборки электровоза раз-

личные его узлы и детали (якоря и

остовы тяговых двигателей, элек-

трические аппараты и др.) также

подвергают продувке в специализи-

рованных продувочно-обдувочных

камерах.

4. Механизация и автоматизация

технологических процессов

ремонта и технического

обслуживания электровозов

Процесс разборки, ремонта и

сборки электровозов, а также их

технического обслуживания связан

с использованием различных меха-

низмов. Организация ремонта в ло-

комотивных депо характеризуется

высоким уровнем механизации от-

дельных операций и технологиче-

ских процессов. Широкое примене-

ние получила механизация подъем-

но-транспортных операций путем

использования мостовых, козловых,

консольных, локтевых (рис. 6) и ве-

лосипедных кранов различной гру-

зоподъемности, кран-балок, тельфе-

ров, электрокаров и электропогруз-

чиков, электрических (рис. 7), гид-

равлических и пневмогидравличе-

ских домкратов, лифтов, подъемни-

ков различной конструкции, весьма

разнообразных кассет и контейне-

ров для транспортировки деталей,

кантователей, передаточных теле-

жек и т. д.

Для механизации слесарно-мон-

тажных операций широко применя-

ются гайковерты (рис. 8), шплинто-

деры, индукционные (рис. 9) и гид-

равлические съемники, прессы, спе-

циализированные станки и приспо-

собления для снятия и постановки

различных узлов и агрегатов.

Специализированные механизмы

применяются при выполнении сва-

рочных, малярных, гальванических

и других работ, операций по меха-

нической, термической и термохи-

мической обработке, обмывке и очи-

стке деталей и узлов и др.

По мере роста ремонтной про-

граммы вследствие концентрации

ремонта, увеличения объема пере-

20

возок, а также в связи с необходи-

мостью повышения эффективности

и качества ремонта электровозов

механизация отдельных технологи-

ческих операций и процессов ока-

зывается недостаточной. Известно,

что потери рабочего времени возни-

кают главным образом на стыках

производственных операций, даже

механизированных, в результате не-

достаточной организации ремонтно-

го процесса. Стремление к устране-

нию этих потерь, снижению трудо-

емкости и стоимости ремонта при-

вело к появлению поточно-конвей-

ерных линий, механизированных

рабочих мест, механизированных

стойл для технического обслужива-

ния и ремонта электровозов.

Механизированные поточные ли-

нии и рабочие места позволяют

максимально и комплексно механи-

зировать и автоматизировать тру-

доемкие производственные процес-

сы, что обеспечивает повышение

производительности труда, увеличе-

ние выпуска продукции на тех же

производственных площадях, созда-

ние благоприятных и безопасных

условий труда.

Непременным условием организа-

ции поточного метода является кон-

центрация ремонта н специализа-

ция его по сериям электровозов.

В тех локомотивных депо, где про-

грамма ремонта невелика и строить

целиком поточную линию невыгод-

но, используют отдельные элементы

поточных линий и на их основе соз-

дают механизированные рабочие

позиции. Весьма целесообразно ис-

пользовать поточные линии для ре-

монта наиболее трудоемких узлов—

тележек, колесных пар, букс, тяго-

вых двигателей.

Поточная линия представляет

собой комплекс технологического,

контрольного и транспортного обо-

рудования, расположенного по ходу

сборки или разборки локомотива и

специализированного на выполне-

нии определенного набора опера-

ций. Поточные линии применяются

как для ремонта электровоза в це-

Рис. 6. Локтевой

кран:

/ — основание; 2, 3 —

нижняя и верхняя по-

воротные консолн; 4 —

крюк

лом, так и для восстановления от-

дельных его узлов.

Расположение и планировка по-

точных линий в каждом конкрет-

ном депо зависят от конфигурации

и площади цехов, наличия краново-

го оборудования, размещения ре-

монтных отделений, развития транс-

портных связей между цехами и от-

делениями, существующего разме-

щения крупного оборудования и

других факторов. Поступающий в

ремонт электровоз устанавливают

на домкраты и после подъемки ку-

зова выкатывают тележки на ис-

ходную позицию поточной линии.

Раму тележки снимают мостовым

краном и, пропустив через моечную

машину, передают на поточную ли-

нию ремонта рам тележек. Колес-

но-моторные блоки краном устанав-

ливают на позицию разборки. От-

сюда колесные пары после обмыв-

ки передают на поточную линию

ремонта колесных пар и букс.

Рассмотрим более подробно

устройство отдельных поточных

линий.

На позициях разборки и сборки

электровозных тележек (рис. 10)

установлены домкраты для под-

держки тяговых двигателей, техно-

логические тележки с канатным

приводом и гидродомкраты с иасос-

иой станцией для снятия струнок,

21

Рис. 7. Электрический 25-тонный консольный домкрат для подъемки кузовов

Рис. 8. Гайковерт 312-01 (ПГ-1):

/ — корпус; 2 —стакан; 3 — пружина; 4 — гнездо подшипника

Рис. 9. Индукционный съемник:

/- катушка; 2 магнитопровод; 3 — шейка оси колесной пары; 4 ~ корпус индукционно-

го съемника; .5 кабель для питания от сети

22

Рис. 10. Планировка поточной линии ремонта тележек электровозов ВЛ8 и ВЛ23:

1 — место для ремонта кожухов; 2 — испытательная станция; 3 — поточная линия ремонта тяго-

вых двигателей; 4— мостовой кран грузоподъемностью 10 т; 5 — колесный цех; 6 — запасные

рамы тележек электровозов; 7 — мостовой кран грузоподъемностью 15 т; 8 — место обкатки ко-

лесно-моторных блоков; 9, /0 — места сборки н разборки колесно-моторных блоков; /—УШ —

позиции: разборки тележки, мойки тележки машиной ММД-13Б, разборки и проверки рам теле-

жек, ремонта рамы, сварочных работ на раме, окраски-сушки, сборки узлов на раме, сборки

тележки

гайковерты, транспортные кассеты,

приспособления для снятия и по-

становки подвесок тяговых двига-

телей, захваты, удерживающие ра-

му при сжатии этих подвесок.

Вдоль позиции сделан приямок глу-

биной 700 и шириной 900 мм, кото-

рый позволяет слесарям при монта-

же и демонтаже оборудования те-

лежки стоять в полный рост. После

окончания этих работ приямок за-

крывают настилом, который выдви-

гают из-под пола при помощи пнев-

матических цилиндров.

На позиции разборки тележек

снимают раму с колесно-моторных

блоков и выполняют все подготови-

тельные работы. Для поддержки и

подъема тяговых двигателей приме-

няют гидродомкраты. При подъеме

двигателя и сжатии траверс возмо-

жен подъем всей тележки, поэтому

для ее удержания в приямках смон-

тированы захваты рамы. Нижняя

часть захвата забетонирована в пол

приямка, а верхняя закреплена за

рельс.

Для облегчения сжатия и по-

становки подвесок используют при-

способления, позволяющие выкаты-

вать их на рольгангах в попереч-

ном направлении. Приспособление

одним концом крепят к двум бол-

там межрамного крепления, а вто-

рым устанавливают на опору под-

вески.

После поджатия гидродомкра-

том и фиксирования в этом положе-

нии гайками стяжных болтов подве-

ска скатывается по рольгангам на

приспособление, а затем ее снима-

ют краном.

Гайки буксовых струнок отвора-

чивают гайковертами, которые уста-

новлены в приямках по одному с

каждой стороны тележки. Гайковер-

ты перемещаются вдоль приямка по

рельсу квадратного сечения и уголь-

нику.

Буксовые струнки снимают, ук-

ладывают и транспортируют специ-

альным устройством (рис. 11), уста-

новленным на тележке, передвига-

ющейся по однорельсовому пути

вдоль приямка. Устройство снабже-

но силовыми цилиндрами, располо-

женными в приямке под каждой

буксовой челюстью. Тележка состо-

ит из рамы, к которой прикреплены

направляющие с ушками для пру-

жин.

По направляющим при помо-

щи штока силового цилиндра пере-

мещается подвижной стол, несущий

две пары подпружиненных крючь-

ев-захватов. Тележка, передвигае-

мая вдоль приямка канатным при-

водом, останавливается против вы-

23

реза над силовым цилиндром. Ниж-

ние крючья-захваты цепляются за

вставку рельса, а верхние наклады-

ваются на буксовую струнку, сни-

мая ее при движении штока ци-

линдра вниз. Струнка, лежащая на

подвижном столе, опускается и ук-

ладывается на неподвижный стол,

прикрепленный к раме тележки.

Позиция разборки и сборки рам

тележек оснащена консольным кра-

ном с тельфером, который позво-

ляет выполнять все операции по

разборке без использования мосто-

вого крана. С каждой стороны по-

зиции размещены стеллажи и кас-

сеты для укладки и транспортиров-

ки деталей рессорного подвешива-

ния. Балансиры, рессоры и рессор-

ные стойки снимают специальными

захватами, подвешенными к тель-

феру.

Позицию, где выполняют сва-

рочные работы (рис. 12), огражда-

ют шторами. Вдоль нее подвешива-

ют медные шины с перекатывающи-

мися токосъемниками. Позиция обо-

рудована приточно-вытяжной венти-

ляцией, местными отсосами.

На позиции окраски имеется ка-

мера для окраски и сушки рам те-

лежек (рис. 13). Окраску осуществ-

ляют методом безвоздушного рас-

пыления. На кровле камеры разме-

щены две воздушно-тепловые ре-

циркуляционные сушильные установ-

ки. Механизм открытия и закрытия

дверей камеры имеет дистанцион-

ное управление. Камера снабжена

вытяжной вентиляцией. Рамы с по-

зиции на позицию перемещаются

цепным конвейером (рис. 14).

ПКБ ЦТ разработало типовую

поточную линию по ремонту колес-

ных пар и роликовых букс. Благо-

даря использованию высокопроиз-

водительных механизмов, транс-

портных средств и накопителей та-

кая линия позволяет на 33% сокра-

тить затраты времени на ремонт,

поднять уровень механизации работ

до 80% и на 60% увеличить про-

грамму ремонта. Планировка такой

линии для колесных пар и букс

электровозов ВЛ8 и ВЛ23 приведе-

на на рис. 15. После обмывки в мо-

ечной машине колесную пару пода-

ют на первую позицию, где при по-

Рис. 11. Устройство для снятия буксовых струнок:

I — силовой цилиндр; 2, 6 — нижние и верхние крючья-захваты; 3 — вставка рельса; 4, 5 — не-

подвижный и подвижный столы; 7 — пружины; Я —струнка; 9 — направляющие; 10 — колесо; 11 —

рама; 12 — рельс

24

Рис. 12. Позиция сварки рам тележек:

/ — вытяжная вентиляция; 2 — шкафы для инструмента и электродов; <3 — штора; 4 — труба для

подвода воздуха; 5 — медная шина; 6 — стойка

Рис. 13. Камера для окраски и сушки рам тележек:

/ — вытяжные каналы; 2 — вертикальные каналы; 3 — приточный канал; 4 ~ калорифер; 5 — под-

веска двери; 6 — решетка приямка; 7 — нижняя направляющая двери; 8 — приямок

Рис. 14. Ценной конвейер:

/- звездочка; 2 редуктор; 3 - электродвигатель; 4, 7 — рейки; .5- тяговая цепь; б — тележка

конвейера; 8 рама; 9 — винт; 10-- подшипник; // - нижний рельс

2”)

мощи многошпиндельного гайковер-

та отворачивают болты и снимают

передние крышки. Позиция оснаще-

на механизмом для поворота колес-

ной пары на 180 °C (рис. 16), что

позволяет выполнять операцию на

обеих буксах.

Одновременно одношпиндельным

гайковертом отворачивают болты

задней крышки и передают колес-

ную пару при помощи толкателя на

следующую позицию.

Вторая позиция также оборудо-

вана поворотным механизмом и дву-

мя толкателями. К ней примыкает

конвейер разборки, на котором име-

ются буксосъемник, транспортиро-

вочная тележка, моечная машина и

толкатель для передачи букс. Пос-

ле установки колесной пары на фик-

сатор съемник надвигается на бук-

су. При возвращении съемника

назад его створки упираются в реб-

ра буксы со стороны наличников и

тянут ее за собой. Букса, сойдя с

подшипников, опускается на под-

держки, расположенные на съемни-

ке, и, перемещаясь вместе со съем-

ником, оказывается на транспорти-

ровочной тележке. Пока тележка

движется к моечной машине, спе-

циальное устройство стягивает бук-

су со съемника. Буксы обмываются

в машине в течение 2—3 мин, затем

тележка перемещается на послед-

нюю позицию, где толкатель по-

сылает корпус буксы на конвейер-

накопитель.

Тележка без буксы возвращает-

ся в исходное положение, колесная

пара разворачивается на 180°, да-

лее демонтируется вторая букса.

Рис. 15. Планировка типовой поточной линии по ремонту колесных пар и букс элект-

ровозов ВЛ8 и ВЛ23:

/“-механизмы для разборки колесных пар на первой позиции; 2 — конвейер разборки букс; 3 —

позиция демонтажа роликовых подшипников; 4 — стенд для дефектоскопии колесных пар; 5 —

приспособление для зачистки оси; 6 —поточная линия срезки наличников и зачистки внутренней

поверхности букс; 7 — механизм поворота колесных пар на 90°; 8 — поворотный круг для сва-

рочных работ на буксах; 9 —позиции монтажа роликовых подшипников; 10 — гайковерт для

гаек задних крышек; 11 — индукционный нагреватель букс; 12 ~ механизм поворота колесных пар

на <180°; 13 ~~ толкатель колесных пар; 14 — многошпиндельный гайковерт

26

вид A

Рис. 17. Станок для зачистки букс:

/ — кожух; 2 — электродвигатель; 3 ~ пульт

цилиндр; 7 —траверса: в —шкив; 9 — стакан;

щетка

управления; 4 - колонна; 5 — станина; 6 — пневмо-

Ю — вал: II штанга; 12 защитный кожух; 13

27

На конвейере-накопителе буксы

осматривают и определяют износ

наличников, бракованные срезают

ацетилено-кислородной горелкой.

После срезки наличников букса пе-

редается на станок для зачистки

внутренней поверхности (рис. 17),

а затем — на фрезерный станок

для зачистки посадочных поверхно-

стей под наличники. Далее букса

поступает на стол осмотра, обмера

и подбора наличников. От стола

она передается на поворотный круг,

оснащенный кантователями, где на-

личники приваривают и зачищают

сварные швы. Место для сварки

ограждают защитными ширмами и

оборудуют вытяжной вентиляцией.

Освобожденная от букс колес-

ная пара выталкивается на третью

позицию, где осуществляют демон-

таж роликовых подшипников. Эта

позиция оснащена гайковертом для

отворачивания осевых гаек, гидро-

прессом для выпрессовки закрепи-

тельно-стяжных втулок сферических

подшипников и механизмом для ав-

томатического опускания подшипни-

ков в желоб. Гидропресс применя-

ют также и для демонтажа закре-

пительно-стяжных втулок. При ре-

монте колесных пар с цилиндриче-

скими роликовыми подшипниками

гидропресс не используют.

Колесная пара, освобожденная

от подшипников, выталкивается на

четвертую позицию — стенд для

дефектоскопии колесных пар.

После дефектоскопии колесную

пару обтачивают на станке и пода-

ют на пятую сборочную позицию.

Позиция сборки оснащена поворот-

ным механизмом, двумя толкателя-

ми, гайковертом для заворачивания

осевых гаек, прессом для постанов-

ки закрепительно-стяжных втулок

и подъемником роликовых подшип-

ников. По окончании монтажа под-

шипников колесная пара выталки-

вается на шестую позицию, обору-

дованную многошпиндельным гайко-

вертом для заворачивания болтов

передней крышки, гайковертом для

заворачивания болтов задней крыш-

ки, индукционным нагревателем и

захватом-кантователем, подвешен-

ным на тельфере. Буксу с поворот-

ного круга берут захватом-кантова-

телем, подают на индукционный на-

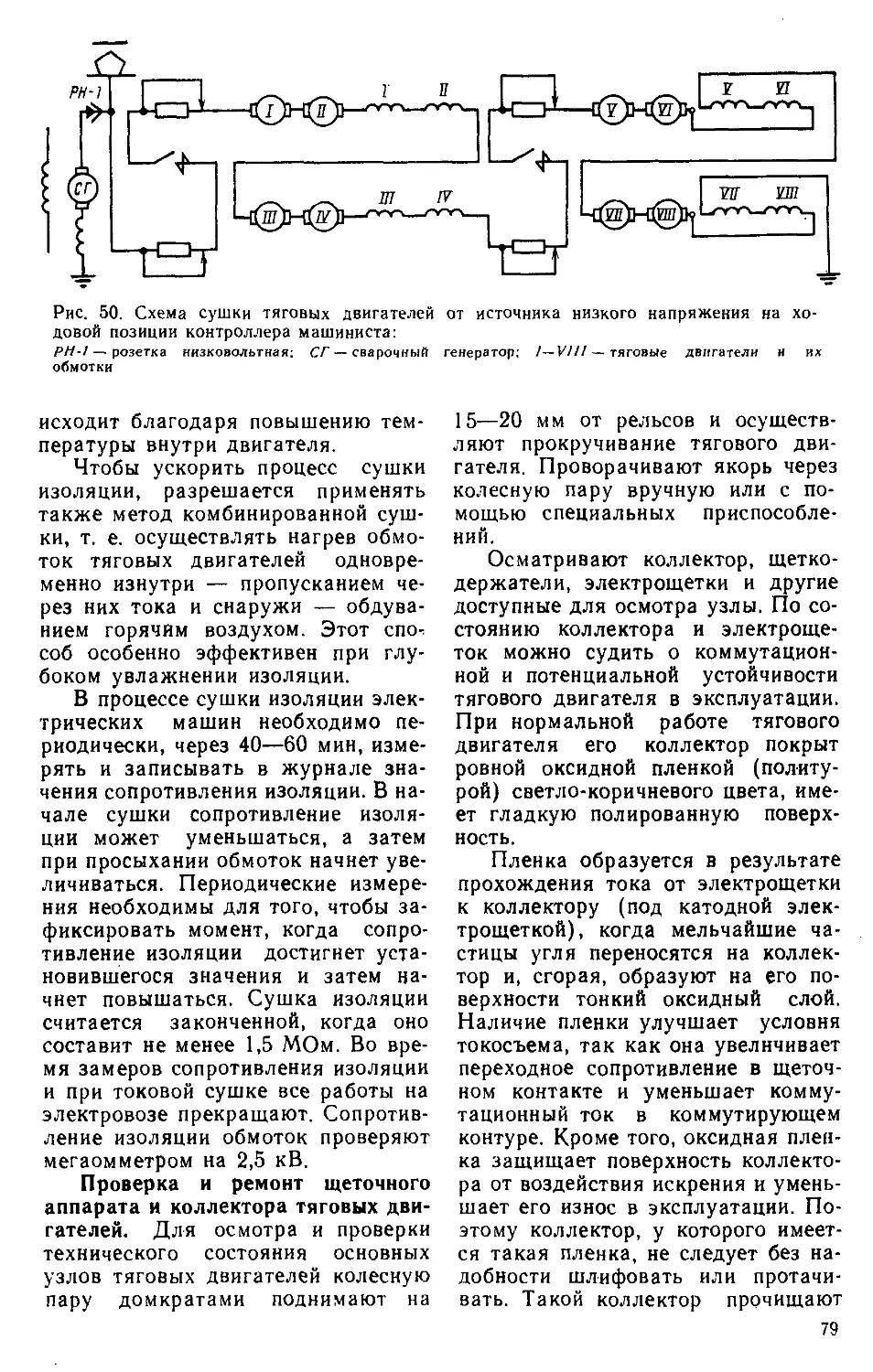

греватель и нагревают до темпера-