Author: Иноземцев В.Г.

Tags: техника средств транспорта транспорт железнодорожный транспорт

Year: 1987

Text

В. Г. ИНОЗЕМЦЕВ

ТОРМОЗА

Ж ЕЛ ЕЗН0Д0Р0Ж НОГО

ПОДВИЖНОГО СОСТАВА

В. Г. ИНОЗЕМЦЕВ

ТОРМОЗА

ЖЕЛЕЗНОДОРОЖНОГО

ПОДВИЖНОГО СОСТАВА

ВОПРОСЫ

И ОТВЕТЫ

ИЗДАНИЕ ТРЕТЬЕ

СТЕРЕОТИПНОЕ

МОСКВА "ТРАНСПОРТ"! 987

Сканировал

Вячеслав Михед

Aka PatriotRR

ББК 39 26

И67

УДК 629 4 077--592(076 1)

Заведующий редакцией В К Терехов

Редактор В Е Мельников

Издается по просьбе книготорговых организаций

Иноземцев В. Г.

И67 Тормоза железнодорожного подвижного состава:

Вопросы и ответы.—3-е изд., стереотипное—М.:

Транспорт, 1987.—207 с., ил., табл.

В книге рассмотрены особенности конструкции и эксплуатации

тормозов хправления тормозами 1р\зовых поездов увеличенной мас-

сы и длины приведены возможные отказы тормозного оборудо-

вания и методы обеспечения безопасности движения поездов

в этих сл\ чаях

Второе издание вышло в 1986 г

Предназначена для локомотивных бригад и работников вагон

ного хозяйства Рекомендована Главным управлением локомотив-

ного хозяйства МПС в качестве пособия при подготовке маши

нистов локомотивов и их помощников

3602030000-315

--------------без объявл.

049(01)-87

ББК 39.26

6Т1.2

И

© Издательство «Транспорт», 1982

© Издательство «Транспорт». 1986, с изменениями

ОТ АВТОРА

Тормоза подвижного состава железных дорог — область

транспортной техники, без глубокого знания которой машинист

локомотива не может достигнуть профессионального мастерства.

Главная цель настоящей книги оказать машинистам,

особенно молодым, начинающим, практическую помощь в пра-

вильном управлении автотормозами при ведении поездов. Имен-

но с таких позиций рассматриваются в книге наиболее важные

вопросы, относящиеся к вождению поездов повышенной массы

и длины, эксплуатации тормозов, теории торможения, конструк-

ции отдельных тормозных приборов и оборудования. Хорошее

знание этих материалов необходимо и при сдаче экзаменов на

получение права управления локомотивом, а также повышение

классности машинистов. Приведенные к наиболее простому виду

формулы дают возможность читателю сделать самому необхо-

димые тормозные расчеты.

Книга написана с использованием размерностей единиц

физических величин, принятых в Правилах тяговых расчетов.

В соответствии со стандартом СЭВ 1052—78 происходит

переход на международную систему единиц физических величин

(СИ), в качестве основных единиц в которой используются

единица длины — метр (м), времени секунда (с), массы —

килограмм (кг). Единица силы в этом случае является про-

изводной и определяется как сила, обеспечивающая массе в 1 кг

ускорение 1 м/с'2. Эта единица силы получила наименование

Ньютон (Н) и имеет размерность, вытекающую из второго закона

механики (F = ma, где F сила, т масса, а ускорение):

1 Н=1 кг- м/с2

Широко используемая в технике и на транспорте единица

силы — килограмм-сила (кгс) равна 9,81 Н и тонна-сила -

9,81 кН. Учитывая, что единицы кгс и тс связаны с Н и кН через

постоянный безразмерный коэффициент 9,81, а также что пере-

счет ряда нормативов МПС (например, тормозных) через коэф-

фициент 9,81 при выражении их в Н вызовет появление

дробных значений, неудобных для практического использования

(например, расчетное нажатие чугунных тормозных колодок гру-

зового вагона на ось составит на груженом режиме 68,7 Н, на

среднем — 49 Н, на порожнем — 34,3 Н), Госстандарт, как ис-

3

ключение, согласовал применение в Правилах тяговых расчетов

Международной системы единиц с использованием в качестве

единиц силы кгс и тс. В этом случае вес в кгс и тс, определенный

по стандартному ускорению силы тяжести g- = 9,81 м/с2 (как

известно, ускорение силы тяжести меняется в зависимости от

широты и высоты над уровнем моря), численно равен массе

в килограммах (кг) и тоннах (т).

расчетах удельные

массы подвижного

движению, уклона

тонну (кгс/т).

ускорению от этой

из второго закона

следующим преоб-

* м/с2.

используемые в тяговых и тормозных

силы, т. е. силы, действующие на единицу

состава от тяги, торможения, сопротивления

пути, имеют размерность килограмм-сила на

Удельная сила в кгс/т численно равна

силы, выраженному в 10 g. Это вытекает

механики a = F/M и может быть выведено

разованием размерностей:

, 9,81 Н 9,81 • кг • м

КГС/Т = 7ДДД— =^77, гтт =9,81-10

1000 кг с • 1000 кг

Удельная тормозная сила определяется обычно через тор-

мозной коэффициенте. Если принять г как отношение тормозного

нажатия к массе, то b\ = 1000ир(ркр кгс/т.

В предлагаемой Вашему вниманию книге используются сле-

дующие размерности физических величин: длина - метр (м),

километр (км), время — секунда (с), минута (мин), час (ч);

сила - килограмм-сила (кгс), тонна-сила (тс); масса—кило-

грамм (кг), тонна (т), скорость—м/с, км/ч, площадь — см2,

дм2; объем - см'3, дм'3, м3; давление—кгс/см2.

В определенной мере в книге использованы материалы вик-

торины «Хорошо ли Вы знаете автотормоза?» Организацион-

ное руководство викториной осуществлял бывший главный

редактор журнала «Электрическая и тепловозная тяга» Алексей

Иванович Поте.мин, а в ее подготовке принимали участие

машинисты, присылавшие материалы по эксплуатации тор-

мозного оборудования, а также ведущие спеииалисты-тормозники

тт. Крылов В. И., Клыков Е. В., Коврижкин Н. П., Климов Н. Н.,

Тихонов И. С., Второв А. К., Албегов Н. А., Абашкин И. В.,

Шарунин А. А., Ясенцев В. Ф., Посмитю.ха А. А., Крылов В. В.

и др.

Книга не является простым собранием ранее опубликованных

вопросов и ответов: подавляющая часть материала написана

заново (частично или полностью заимствованные из викторин

ответы отмечены звездочкой).

В. Г. Иноземцев,

доктор технических наук,

профессор

1. ПОВЫШЕНИЕ МАССЫ, ДЛИНЫ

И СКОРОСТИ ДВИЖЕНИЯ ПОЕЗДОВ

1.1. Грузовые поезда

Какие способы формирования и пропуска грузовых поездов

повышенной массы и длины используются на железных

дорогах СССР! Чем определяются условия формирования,

какие процессы в тормозной системе лимитируют их!

Повышение массы и длины грузовых поездов одно из

основных мероприятий в освоении постоянно возрастающих

объемов перевозок народнохозяйственных грузов. Оно целесооб-

разно прежде всего на тех направлениях, где практически

исчерпана пропускная способность; на менее загруженных линиях

пропуск поездов повышенной массы позволяет увеличить меж-

поездные интервалы при заданных объемах перевозок, создает

более благоприятные условия для работ по техническому обслу-

живанию и ремонту технических средств (пути, контактной сети,

устройств связи, С ЦБ и др.).

Пропуск поездов увеличенной длины увеличивает провозную

способность, несколько снижая пропускную, за счет больших

межпоездных интервалов, особенно если учесть необходимость

снижения максимальной скорости для некоторых категорий таких

поездов. Это .хорошо видно из формулы расчетного .межпоездного

интервала

г = ' ( б'ТдФ. (1)

ми v

ср

где п — число б.юк-участков, разграничивающих поезда,

средняя длина блок-участка, м.

Z, — длина поезда, м;

у(1, — средняя техническая скорость следования по рассматриваемым блок-

участкам, км/ч

Примем для примера два варианта грузовых поездов, один

длиной 800 м, другой- 1800 м, скорость первого поезда 80,

а второго 75 км/ч, средняя длина одного блок-участка 1800 м,

расчетное число блок-участков, разграничивающих поезда, п=4.

Для первого варианта поезда получим /м„ = 360 с, а для второго

/мч = 432 с.

В состав поездов массой более 6 тыс. т запрещается включать

вагоны двухосные, с негабаритными грузами четвертой и более

5

степени, с разрядными грузами четырнадцатого и более разряда, с

людьми; пассажирские вагоны могут находиться только 'в хвосто-

вой части поезда, если в хвост поезда не установлен локомотив,

питающий сжатым воздухом тормозную магистраль. Сцепленные

локомотивы при их наличии не только в голове, но и в составе

или хвосте поезда должны работать по системе многих единиц,

чтобы не отвлекать машиниста головного локомотива на допол-

нительную передачу команд.

Используются следующие способы формирования грузовых

поездов повышенной массы и длины.

Поезд с постановкой локомотивов (одиночная, двойная тяга,

секционируемые локомотивы ВЛ80С, ВЛ 11, ЗТЭ10М) в голове.

Максимальная масса такого поезда 8 тыс. т*, число осей: 400 с

составом из груженых и 480 при меньшей массе из порожних

вагонов.

Предельные условия для таких поездов в груженом состоянии

ограничены продольными силами при экстренном торможении,

а также зарядкой тормозов при повторных торможениях, раз-

ницей давлений в тормозной магистрали по длине поезда,

отпуском и управляемостью автотормозов. Для поездов с со-

ставами из порожних вагонов определяющими являются разница

давлений в тормозной магистрали, отпуск и управляемость

автотормозов, а также периодичность включения и нагрев

локомотивных компрессоров. Максимальная установленная ско-

рость следования таких поездов не снижается по условиям

работы автотормозов.

Поезд с постановкой локомотивов в голове и хвосте может

иметь массу 6- 10 тыс. т, а'при однородном составе из полностью

загруженных вагонов 12 тыс. т с числом осей в составе

400- 540. Локомотивы в голове и хвосте поезда имеют краны

машиниста, включенные в тормозную магистраль, чем практи-

чески полностью решаются вопросы отпуска, зарядки, управ-

ляемости тормозов и продольной динамики при исправной

радиосвязи. Однако максимальную массу поезда (имеющую неко-

торые резервы) устанавливают по условиям продольных дина-

мических сил при экстренном торможении, совпадающем с отказом

радиосвязи, а также исходя из таких неуправляемых машинистом

режимов разрядки тормозной магистрали, как разъединение

или разрыв соединительных рукавов, излом отвода от

тормозной магистрали к воздухораспределителю и др. Мак-

симальная скорость следования таких поездов, определяемая

" В порядке накопления эксплуатационного опыта на некоторых дорогах

допускается вождение поездов массой 10 тыс т длиной до 400 осей с составами,

в которых все вагоны загружены до полной грузоподъемности

6

эффективностью автотормозов, снижается на 5 км/ч с учетом

возможной несинхронности разрядки тормозной магистрали с го-

ловного и хвостового локомотивов при отказе радиосвязи.

Поезд с постановкой локомотивов в голове и составе с объе-

диненной тормозной магистралью может иметь массу от 6 тыс.

до 12 тыс. т с числом осей в составе 400 - 540 при нахождении

второго локомотива примерно в середине (как правило, поезд,

образованный соединением двух поездов) либо иметь массу от

8 тыс. до 16 тыс. т с числом осей 540—780 при прицепке к локомо-

тиву в составе 25- 35% от общего числа вагонов. Такие

поезда допускают к обращению на участках со спусками до

0,012. Критерием максимальной массы таких поездов являются

продольные усилия, возникающие при экстренном торможении

с отказавшей радиосвязью, а также возможная быстрая раз-

рядка тормозной магистрали, не управляемая машинистом (раз-

рыв или разъединение тормозных рукавов и т. п.). Особенностью

поездов максимальной массы является длительное (10—20 с)

действие динамических продольных сил, что учитывается в усло-

виях устойчивости вагонов от выжимания, особенно на кривых

участках пути малого радиуса и на стрелках. Поэтому в поездах

массой более 12 тыс. т вагоны между локомотивами должны

иметь загрузку не менее 50 т.

Максимальная скорость следования таких поездов, опреде-

ляемая эффективностью автотормозов, должна быть уменьшена

в сравнении с установленной на 15 и 10 км/ч соответственно

при нахождении локомотивов в середине и второй трети состава

поезда.

На головном локомотиве и хвостовом вагоне ручка концевого

крана должна быть дополнительно зафиксирована, чтобы

исключить самопроизвольное открытие концевого крана в

пути следования.

Соединение двух или трех грузовых поездов с изолированными

тормозными магистралями допускается только при ремонтно-

путевых и строительных работах. Максимальная масса таких

поездов 12 тыс. т, число осей в составе 520.

Соединение двух грузовых поездов с системой синхрониза-

ции допускается при общем числе осей соединенного поезда

до 400 при ремонтно-путевых работах и в обычной эксплуатации.

Масса поезда 8 тыс. т ограничивается продольными динамиче-

скими силами при торможении, а также отпуском и зарядкой

автотормозов с наличием системы синхронизации. Максималь-

ная скорость соединенного поезда без системы синхронизации

60 км/ч, с системой синхронизации - 80 км/ч. Такие поезда до-

пускаются к обращению на участках с затяжными спусками

до 0,012.

7

1.1.2.

Какие дополнительные требования предъявляются к

локомотивам для вождения поездов повышенной массы

и длины!

Локомотивы должны быть оснащены кранами машиниста с

положением VA, а в случае постановки локомотивов в голове и

составе (хвосте) поезда- еше и сигнализатором обрыва тор-

мозной магистрали с датчиком № 418. Вождение поездов с локо-

мотивами в голове и составе (хвосте) поезда допускается при

надежно действующей радиосвязи.

При вождении поездов повышенной массы и длины воз-

растает значение электрического (реостатного и рекуператив-

ного) торможения, которое (при его наличии) должно исправно

действовать на всех локомотивах.

1.1.3

Как обеспечивается вождение грузовых поездов массой

более 6 тыс. до 12 тыс. т с числом осей 400—540! Каковы

особенности управления тягой и торможением таких поездов!

По опыту Московской дороги вождение таких поездов

осуществляется двумя восьмиосными электровозами (один--

в голове, другой--в хвосте поезда). В движении каждый электро-

воз следует с одним поднятым токоприемником, а при трогании

с места должны быть подняты оба для более надежного токо-

съема и исключения пережога контактного провода. Обраще-

ние грузовых поездов допускается в любое время суток на уча-

стках, имеющих затяжные спуски крутизной до 0,012, при тем-

пературе наружного воздуха не ниже минус 30 СС. Для вождения

поездов при температуре ниже минус 30 °C необходимо разре-

шение МПС.

Локомотив, следующий в голове поезда, должен быть обо-

рудован краном .машиниста № 394 (395) или 222М, имеющим

положение VA, и сигнализатором разрыва тормозной магистрали

с датчиком № 418. Локомотив, поставленный в хвост поезда,

также должен иметь сигнализатор разрыва тормозной маги-

страли с датчиком № 418.

В поезде не должно быть вагонов двухосных, с негабарит-

ным грузом четвертой и более степени, с разрядными грузами

четырнадцатого и более разряда, пассажирских вагонов с

людьми, вагонов-контейнеровозов, с воздухораспределителями

№ 320. Хвостовой локомотив должен быть включен в тормозную

8

магистраль поезда. При этом кран двойной тяги должен

быть открыт, а ручка крана машиниста установлена в поездное

положение при отпущенных и заряженных автотормозах.

Подготовку и опробование автотормозного оборудования

производят в отдельных составах в соответствии с действую-

щими инструкциями. После сформирования поезда и прицепки

локомотивов производят сокращенное опробование автотормозов.

В поездном положении кран машиниста на обоих локомотивах

должен быть отрегулирован на зарядное давление 5,3

5,5 кгс/см2. После соединения подготовленных составов и при-

цепки локомотивов машинисты головного и хвостового локомоти-

вов завышают давление в уравнительном резервуаре до 5,8—

6,0 кгс/см2 I положением ручки крана, после чего переводят ручку

крана в поездное положение. По истечении времени не менее

15 мин от начала зарядки проверяют плотность тормозной сети

поезда. Нормы времени в зависимости от числа осей в составе

на каждую 1000 л объема главных резервуаров составляют для

поезда с составом 401 - 500 осей 13 с, 501 540 осей — 10 с.

Плотность тормозной магистрали проверяют с головного и хвосто-

вого локомотивов. Норму времени определяют делением суммы

времени снижения давления в главных резервуарах локомотивов

на 0,5 кгс/см2 на их суммарный объем в тысячах литров.

По команде осмотрщика вагонов производят ступень тор-

можения с обоих локомотивов снижением давления в тормозной

магистрали на 0,6 0,7 кгс/см2; ручку крана машиниста на обоих

локомотивах устанавливают в IV положение (перекрышу с пита-

нием). При этом машинист хвостового локомотива приводит

в действие автотормоза после дополнительной разрядки маги-

страли и срабатывания сигнальной лампы «ТМ» сигнализатора

№ 418, что характеризует нормальный проход сжатого воздуха

через всю тормозную магистраль. Отпуск автотормозов произ-

водят с завышением давления в уравнительном резервуаре I

положением ручки крана до 5,8 6,0 кгс/см2 с головного и хвосто-

вого локомотивов. Первая ступень торможения составляет 0,6-

0,7 кгс/см2. Проверку действия автотормозов в пути следования

производят степенью торможения на 0.7- 0,8 кгс/см2.

Служебные торможения выполняют постановкой ручки крана

машиниста в V положение с выдержкой в этом положении

до снижения давления в уравнительном резервуаре на 0,5—

0,6 кгс/см2 с последующим переводом ее в положение VA; после

получения необходимой разрядки ручку крана переводят в IV

положение.

Повторные ступени торможения производят V положением

ручки крана машиниста. Машинист головного локомотива при

необходимости служебного торможения по радио за 10- 15 с

передает машинисту хвостового локомотива команду «Пригото-

9

виться к торможению ступенью...» и называет ступень предстоя-

щего торможения (например, 0,8 кгс/см2), а машинист хвостового

локомотива обязан ответить: «Понял. Подготовиться к торможе-

нию ступенью...» и повторяет ступень торможения. Выполняя

служебное торможение, машинист головного локомотива одно-

временно по радио передает команду «Торможение» машинисту

хвостового локомотива. По этой команде машинист хвостового

локомотива производит разрядку уравнительного резервуара на

заданную ступень.

В случае необходимости экстренного торможения машинист

головного локомотива выполняет экстренное торможение и одно-

временно но радио передает машинисту хвостового локомотива

команду «Экстренное торможение». По этой команде машинист

хвостового локомотива переводит ручку крана машиниста в

VI положение, включает песочницу, тормозит локомотив вспомо-

гательным тормозом с предельным давлением в тормозных ци-

линдрах и переводит тяговый контроллер в нулевое положение.

Если опасность движению поезда первым замечает машинист

хвостового локомотива, он немедленно производит экстренное

торможение, одновременно передавая по радио машинисту го-

ловного локомотива команду «Экстренное торможение». По

этой команде машинист головного локомотива выполняет экстрен-

ное торможение.

При необходимости отпуска автотормозов машинист головного

локомотива производит отпуск и передает машинисту хвосто-

вого локомотива команду «Отпуск». По этой команде машинист

хвостового локомотива производит отпуск тормозов постановкой

ручки крана машиниста в I положение до повышения давления

в уравнительном резервуаре до 5,8 6,0 кгс/см2 с последующим

переводом ее в поездное. Отпуск тормозов выполняется одно-

временно с обоих локомотивов или с опережением начала от-

пуска на 3—6 с на локомотиве, находящемся в хвосте поезда.

Если в процессе ведения поезда на хвостовом локомотиве

загорается лампа «ТМ», сигнализирующая о срабатывании дат-

чика № 418, машинист хвостового локомотива должен сообщить

об этом машинисту головного локомотива, выяснить по радио

причину торможения и при необходимости перевести ручку крана

машиниста в 111 положение. При неисправности радиосвязи

машинист .хвостового локомотива по включению и отключению

тяги ориентируется по профилю пути и скорости поезда, а

торможение производит ступенью 0,8 -1,0 кгс/см2 при загорании

лампы «ТМ» сигнализатора. Машинист головного локомотива

при отказе радиосвязи также служебные торможения выпол-

няет разрядкой магистрали на 0,8—-1,0 кгс/см2. Отпуск автотор-

мозов машинист хвостового локомотива при перерыве радиосвязи

производит переводом ручки крана во II положение после

ю

повышения давления в тормозной магистрали и выпуска сжатого

воздуха через атмосферное отверстие крана машиниста, а также

после остановки поезда.

Режимные карты вождения таких поездов разрабатывают

с учетом приложения максимальной силы тяги от локомотивов,

находящихся в голове поезда, но не более 95 тс. Сила тяги

локомотива в хвосте поезда, а также сила сжатия от электриче-

ского торможения головным локомотивом не должна превышать

50 тс. При порожних вагонах в хвосте и следовании поезда

по кривым малого радиуса (до 300 м) сила тяги хвостового

локомотива не должна превышать 30 тс. Ток, потребляемый обо-

ими локомотивами, не должен превышать предельно допусти-

мый по условиям тягового энергоснабжения. При трогании поезда

тягу хвостового локомотива включают одновременно с головным

локомотивом либо с опережением на 3- 6 с, не допуская приве-

дения в движение хвостового локомотива с выключенной тягой

за счет воздействия автосцепки хвостового вагона. Набор и

сброс тяговых позиций и позиций электрического торможения

(за исключением случаев экстренного торможения) производят

таким образом, чтобы возрастание силы тяги или торможения

от нуля до максимального значения и ее снижение с макси-

мального значения до нуля происходили не быстрее чем за

25 с.

Максимальная скорость движения поезда, определяемая

эффективностью тормозных средств, должна быть снижена

на 5 км/ч с учетом возможности несинхронного торможения с

обоих локомотивов (головного И ХВОСТОВОГО).

Каковы особенности вождения поездов массой 6—16 тыс.

т с объединенной тормозной магистралью и локомоти-

вами в голове и составе поезда по сравнению с поездами

массой 6—12 тыс. т с локомотивами в голове и хвосте поезда!

Безостановочный пропуск поездов должен производиться по

главным путям промежуточных раздельных пунктов. На всем

пути следования должна быть обеспечена устойчивая радиосвязь

между машинистами локомотивов, а также машинистом го-

ловного локомотива и поездным диспетчером, дежурным по стан-

ции; при отказе радиосвязи поезд следует довести до ближай-

шей станции, управляя автотормозами аналогично управлению

поездом с постановкой локомотивов в голову и хвост (см.

ответ 1.1.3). В случае неисправности радиосвязи и датчика

№ 418 поезд с локомотивом в середине состава должен быть

остановлен и разъединен, а поезд с локомотивами во второй

трети и хвосте состава довести до ближайшей станции со ско-

ростью не более 40 км/ч, где нормальное действие радио-

связи и датчика № 418 должно быть восстановлено или поезд

должен быть расформирован.

Плотность тормозной сети поезда при опробовании авто-

тормозов проверяют по истечении не менее 15 мин от начала

зарядки. Время снижения давления в главных резервуарах

локомотивов для всего поезда определяют делением суммы времен

для всех локомотивов в составе поезда на суммарный объем

их главных резервуаров в тысячах литров. Это время должно

быть не менее 13 с для состава с числом осей 401- 500;

10 с-501- 600; 9 с-601 -700; 8 с- 701-780 осей.

Режимы управления автотормозами в таких поездах одина-

ковы с рассмотренными в ответе на вопрос 1.1.3.

Каковы особенности вождения соединенных грузовых по-

ездов с необъединенной тормозной магистралью!

Объединение и пропуск таких поездов разрешается при

исправно действующей радиосвязи. Соединение поездов разре-

шается на уклонах до 0,006, причем на спусках от 0,004 до

0,006—под контролем машиниста-инструктора. За 50- 100 м до

хвостового вагона первого поезда машинист второго поезда

снижает скорость до 3 км/ч и с этой скоростью подтягивает поезд

до соединения; после соединения проверяет сцепление автосцепок

и сообщает по радиосвязи машинисту головного локомотива о

соединении поездов, номер своего поезда, его массу, число осей

в составе и тормозное нажатие.

При предстоящем следовании с системой синхронизации

помощник машиниста второго локомотива соединяет рукав си-

стемы синхронизации с рукавом тормозной магистрали хвостового

вагона первого поезда, после чего машинист второго локомотива

переводит ручку крана синхронизации во включенное положение,

а кран машиниста -- в IV положение. При следовании поездов

с автономными магистралями зарядное давление в поездах со-

храняется без изменения; при предстоящем следовании с системой

синхронизации машинист головного локомотива устанавливает

зарядное давление 6,0—6,2 кгс/см2. Машинист второго локомо-

тива после включения системы синхронизации наблюдает но

манометру тормозной магистрали за давлением. Его повышение

свидетельствует о нормальной проходимости тормозной магистра-

ли первого поезда и действии системы синхронизации. После

стабилизации давления в тормозной магистрали первого поезда

12

машинист головного локомотива завышает давление в уравни-

тельном резервуаре I положением ручки крана до 6,5 кгс/см2.

после истечения 1 мин поезд можно привести в движение.

При ведении поезда с системой синхронизации автотор-

мозами обычно управляет машинист головного локомотива;

управление тормозами одновременно двумя машинистами про-

изводится в случае-экстренного торможения, когда дальнейшему

движению поезда угрожает опасность. Экстренное торможение

с локомотива второго поезда выполняют поворотом ручки крана

синхронизации в выключенное положение с включением песочницы

и торможением вспомогательным тормозом локомотива с

полным давлением в тормозных цилиндрах.

Для предотвращения обрыва поезда при отпуске авто-

тормозов следует по команде машиниста головного локомотива

одновременно с ним или с опережением до 3 с поставить на

5—8 с ручку крана машиниста второго локомотива в I положение,

после чего перевести ее в IV положение; не начинать отпуск

автотормозов на равнинном профиле пути при низкой скорости

(менее 20 км/ч). Рекомендуется первую половину первого

поезда переключить на горный режим.

При следовании поезда с автономными тормозными маги-

стралями управление автотормозами производится одновре-

менно с двух поездов по командам машиниста головного

локомотива (кроме экстренного торможения, если опасность дви-

жению поезда первым замечает машинист второго локомотива).

Допускается торможение только первого поезда снижением

давления в тормозной магистрали максимально на 0,8 кгс/см2.

При вождении соединенных поездов разрешается применять

электрическое торможение на локомотивах. При вождении строен-

ных поездов в условиях ремонтно-путевых и строительных

работ систему синхронизации включают только во втором поезде.

В каких условиях допускается пропуск соединенных грузовых

поездов с объединенными и автономными тормозными

магистралями!

Соединенные поезда, сформированные из двух грузовых

поездов, обшей суммарной массой более 6 до 12 тыс. т и числом

осей 400 - 540 допускаются к обращению в обычной эксплуата-

ции только с объединенной тормозной магистралью. Локомотивы

должны быть оснашены краном машиниста с положением VA

и сигнализатором обрыва поезда с датчиком № 418. При

общем числе осей соединенного поезда до 400 необходимо вклю-

чать пневматическую синхронизацию управления тормозами и

13

отключения тяги на втором локомотиве (наличие на втором локо-

мотиве крана машиниста с положением VA и сигнализатора

обрыва с датчиком № 418 в этом случае не обязательно).

Объединение грузовых поездов с сохранением автономности

тормозных магистралей допускается только как мера сокращения

задержек поездов при предоставлении «окон» для ремонтно-

путевых и строительных работ, а также при значительных

перерывах движения поездов из-за стихийных бедствий, аварий

и т. и Их пропуск на двухпутных участках должен осуществляться

по временно однопутному перегону и одному или двум впереди

лежащим перегонам без скрещения с пассажирскими поездами;

на однопутных линиях движение объединенных поездов может

осуществляться в пределах участка, включающего ремонтируемый

перегон.

Какова технология наиболее эффективного использования

системы пневматической синхронизации управления авто-

тормозами и отключения тяги!

До соединения поездов кран машиниста на локомотиве пер-

вого поезда регулируют на зарядное давление в тормозной маги-

страли 5,5 кгс/см2. У крана машиниста на локомотиве второго

поезда ослабляют регулирующий стакан редуктора на 1 /4 оборота

за несколько минут до соединения поездов, чем обеспечивается

снижение давления в магистрали на 0,3- 0,4 кгс/см2 темпом

мягкости. Соединение поездов и включение системы синхро-

низации производят при поездном положении крана машиниста

на втором локомотиве. Повышение давления в тормозной маги-

страли второго поезда после соединения поездов свидетель-

ствует об удовлетворительном состоянии тормозной маги-

страли первого поезда и нормальном действии синхронизации.

После включения системы синхронизации регулирующий

стакан редуктора вывертывают на три оборота, ручку крана

машиниста оставляют в поездном положении. Давление в тор-

мозной магистрали локомотива второго поезда должно быть не

менее 5 кгс/см2; если оно меньше, то повышают зарядное

давление на головном локомотиве до 6,0—6,2 кгс/см2. В полости

над уравнительным поршнем при этом устанавливается давление

сжатого воздуха из тормозной магистрали первого поезда,

клапан редуктора закрыт. При управлении автотормозами пер-

вого поезда кран машиниста второго работает автоматически,

как при обычной системе синхронизации.

Отпуск автотормозов выполняют одновременно с двух локо-

мотивов (или с опережением до 3 с на втором локомотиве).

14

По команде машиниста головного локомотива машинист

второго поезда переводит ручку крана машиниста в I положение

на 5 8 с, после чего возвращает ее в поездное положение.

Это ускоряет начало отпуска автотормозов и резко снижает

уровень возникающих при отпуске продольных сил.

В процессе отпуска автотормозов в течение 30 40 с необ-

ходимо тормозить головной локомотив краном вспомогательного

тормоза с давлением в тормозных цилиндрах 1,5- 2,0 кгс/см2

для предотвращения оттяжек в поезде.

Если вследствие неустойчивой работы радиосвязи нет воз-

можности передать машинисту второго поезда команду об

отпуске автотормозов, начинать отпуск только с головного локо-

мотива разрешается при скорости более 20 км/ч; при меньшей

скорости поезд следует тормозить до остановки во избежание

больших растягивающих сил при отпуске.

При экстренном торможении на втором локомотиве ручку

крана синхронизации переводят в выключенное положение,

а ручку крана машиниста — в VI положение, приводят в дей-

ствие песочницу и кран вспомогательного тормоза с полным

давлением в тормозных цилиндрах, выключают тягу.

1.1.8

Каковы особенности подготовки и вождения поездов по-

вышенной массы и длины с постановкой локомотива в голове

состава!

Локомотивы должны иметь компрессоры типа КТ; использо-

вание компрессоров Э-500 допускается только при двойной тяге

при условии работы компрессоров по системе многих единиц.

Стабилизатор крана машиниста регулируют на снижение дав-

ления в тормозной магистрали с 6,0 до 5,8 кгс/см2 за Ю0--

120 с (при искусственной утечке из магистрали, если регулировку

производят на одиночном локомотиве).

Подготовка и полное опробование автотормозов могут про-

изводиться в двух составах с зарядным давлением на пульте

4,8—5,0 кгс/см2 (при порожних составах — 4,0 кгс/см2). Такое

же зарядное давление должны иметь локомотивы, осуществляю-

щие маневровые передвижения составов при их соединении.

Зарядное давление иа поездном локомотиве устанавливают

5,3 5,5 кгс/см2 при составе из загруженных вагонов, в тормозной

магистрали в хвосте поезда после окончания зарядки должно

быть давление не менее 4,5 кгс/см2 (при необходимости для до-

стижения такого давления в хвосте зарядное давление на локо-

мотиве может устанавливаться 6,0 6,2 кгс/см2). После соедине-

15

ния составов сокращенное опробование автотормозов производят

с проверкой тормозов на пяти хвостовых вагонах. Отпуск

автотормозов при опробовании выполняют с завышением дав-

ления в магистрали на 0,5- 0,6 кгс/см* 2 * * * * * В * * * * * * * 16.

При следовании поезда на светофор с зеленым сигнальным ог-

нем или по свободному перегону допускается разрядка тормоз-

ной магистрали при первой ступени на 0,3 -0,5 кгс/см2 с усилением

при необходимости торможения разрядки на 0,3- 1,0 кгс/см2 (в

том числе и зимой при температуре до минус 40 °C и отсутствии

снегопада и обледенения тормозных колодок).

В момент начала отпуска автотормозов локомотив затор-

маживают вспомогательным тормозом с давлением в тормозных

цилиндрах 1,5- 2,0 кгс/см2. Давление в тормозной магистрали

при отпуске автотормозов завышают на 0,5- 0,7 кгс/см2, а если

ступень торможения более 0,5 кгс/см2, после окончания перехода

на нормальное зарядное давление повторно завышают на

0,5 кгс/см2. Отпускать автотормоза при скорости движения

менее 20 км/ч запрещается из-за опасности возникновения боль-

ших продольных сил в движущемся поезде.

1.1.9

Каковы особенности подготовки и вождения грузовых поез-

дов с составами из порожних вагонов с числом осей от 400 до

480 с постановкой локомотива в голове поезда!

Локомотивы в таких поездах должны иметь компрессор

типа КТ; при двойной тяге допускается использование компрес-

соров Э-500, если они работают по системе многих единиц.

Это требование вытекает из возможных значительных расходов

сжатого воздуха вследствие утечек, которые должны обеспе-

чиваться без перегрузки и повышенного нагрева компрессоров.

Готовят такие поезда обычно в двух составах на разных

путях с последующим их соединением; зарядное давление в

тормозной сети состава при этом должно быть 4,0 кгс/см2,

такое же давление в тормозной магистрали должен иметь манев-

ровый локомотив.

В каждом из составов производят полное опробование ав-

тотормозов. После объединения составов и зарядки в течение

не менее 15 мин тормозной сети проверяют ее плотность

и давление в тормозной магистрали хвостового вагона сформи-

рованного поезда и выполняют сокращенное опробование. При

числе осей более 450 до 480 наименьшее допустимое время

снижения давления на 0,5 кгс/см2 в главных резервуарах локо-

мотивов, отнесенное к их объему в тысячах литров, должно

быть не менее 11 с, а давление в тормозной магистрали хвосто-

16

вого вагона - не менее 3,5 кгс/см2. Зарядное давление в тормоз-

ной магистрали локомотива должно быть 4,8 5,0 кгс/см2. При

сокращенном опробовании давление в тормозной магистрали

снижают на 0,5 - 0,6 кгс/см2, торможение и отпуск проверяют

по пяти хвостовым вагонам.

В связи с высокой эффективностью тормозных средств поездов

с составами из порожних вагонов первую ступень торможения

в пути следования выполняют снижением давления в уравнитель-

ном резервуаре краном машиниста на 0,3 0,4 кгс/см2; при про-

верке действия автотормозов в пути следования такую ступень

выдерживают в течение 8—10 с, после чего производят отпуск.

Отпускают автотормоза с завышением давления в уравнительном

резервуаре I положением ручки крана до 6,0-6,5 кгс/см2 и

последующим переводом ее в поездное положение.

При ступени снижения давления в тормозной магистрали

более 0,5 кгс/см2 после окончания перехода на нормальное

зарядное давление повторно завышают давление в тормозной

магистрали (уравнительном резервуаре) до 6,0 кгс/см2.

Вождение поездов с порожними составами длиной 400—

480 осей допускается на участках, имеющих затяжные спуски

крутизной до 0,012 включительно, после разработки местных

инструкций и опытных поездок с проверкой работы автотормозов

и компрессоров локомотивов.

1.1.10.

Как проверяют нормальную проходимость сжатого воздуха

через всю тормозную магистраль первого поезда при сое-

динении поездов с системой синхронизации на локомотиве

второго поезда!

Перед соединением поездов машинист головного локомотива

устанавливает зарядное давление в магистрали 6,0 6,2 кгс/см2,

а машинист локомотива второго поезда- 5,3 кгс/см2. После сое-

динения поездов машинист локомотива второго поезда должен

ручку крана синхронизации перевести во включенное положение,

а ручку крана машиниста в IV положение и наблюдать за

показанием манометра тормозной магистрали. Отсутствие сни-

жения давления и его некоторое повышение указывают на

нормальное состояние тормозной магистрали первого поезда

и действие системы синхронизации.

1.1.11

Как обеспечить нормальный режим работы компрессоров

в длинносоставных грузовых поездах!

17

Режим работы компрессоров зависит от утечек сжатого

воздуха из тормозной сети. Нормальным является режим, при

котором в процессе ведения поезда средняя продолжительность

работы компрессора не превышает 30% интервала времени между

его последовательными включениями. Для компрессоров КТбЭл,

КТ6 при частоте вращения коленчатого вала и подаче ниже,

чем расчетные (частота вращения вала вместо 850 об/мин

400 -440, а подача вместо 5,3 м3/мин 2,75), допустима перио-

дичность включения 50%. В длинносоставных поездах должны

быть исключены утечки из тормозной сети, превышающие

установленные нормы. Для вождения длинносоставных поездов

с учетом местных условий используют локомотивы с современ-

ными компрессорами. При двойной тяге соединяют питательные

магистрали локомотивов и компрессоры включают по системе

многих единиц.

1.1.12.

Какова необходимая подача компрессорной установки ло-

комотива для длинносоставного поезда!

Максимально допустимую утечку сжатого воздуха из тор-

мозной сети и нормы снижения давления в главных резервуарах

при проверке плотности определяют исходя из снижения давления

во всем объеме тормозной сети 0,2 кгс/см2 в 1 мин. Из объема

100 л тормозной сети четырехосного грузового вагона расход

воздуха от утечек составит 100-0,2 = 20 л свободного воздуха в

1 мин, а на одну ось 20:4 = 5 л.

При расчете подачи компрессоров этот расход необходимо

увеличить на 30% с учетом процессов торможения и служебных

нужд. При максимально допустимой установившейся периодично-

сти включения компрессоров (ПВ) '/з (отношение времени

подачи компрессором воздуха ко времени всего цикла — по-

дачи плюс холостой работы или остановки) минимальная подача

компрессорной установки Q для состава, в котором п осей, соста-

вит

Q = 5-3-1.3п = 19,5п (округленно 20/7). л/мин

Если допустимая ПВ= ’/2, то Q = 5-2-1,3н = 13н л/мин,

т. е. для состава из 400 осей, при ПВ = '/з

Q = 20• 400 = 8000 л/мин,

а при ПВ = * 1 /2

Q= 13-400 = 5200 л/мин

18

Это означает, что по условиям обеспечения сжатым воздухом

и нормального режима работы компрессоров такой состав

могут вести локомотивы, имеющие не менее двух компрессоров

КТ6, КТбЭл.

Предельная длина состава на электровоз с двумя компрессо-

рами Э500 с подачей по 1750 л/мин с допустимой НВ = '/з составит

п = = 175 осей (округленно п — 180 осей), а с двумя компрес-

сорами КТбЭл с подачей по 2750 л/мин с допустимой ПВ =

= '/2 п = 27о0-2 —423 оси (округленно 420 осей)

4 4 4 1 Каковы основные приемы управления автотормозами,

* * * обеспечивающие ведение грузовых груженых поездов по-

вышенной массы и длина без возникновения больших

продольных сил!

Такими приемами являются использование наименьших сту-

пеней торможения, удовлетворяющих условиям ведения поез-

да, либо применение положения VA ручки крана машиниста

при большой ступени после снижения давления в уравнительном

резервуаре V положением на 0,5 кгс/см2. При больших

разрядках тормозной магистрали положением VА на 30 40%

снижают продольныесилы. Другим эффективным приемом явля-

ется ограничение разрядки тормозной магистрали значением

0,8 кгс/см2 и соответствующее расчетливое торможение при

ведении поезда. В грузовых груженых поездах на вагонах с

композиционными тормозными колодками, имеющими загрузку

более б т/ось, воздухораспределители включают на средний

режим. При разрядке тормозной магистрали на 0,8 кгс/см2

в воздухораспределителях работает только пружина порожнего

режима; подключение пружины груженого режима происходит

при более глубокой разрядке. Это значит, что при торможении

грузового груженого поезда ступенью до 0,8 кгс/см2 его возду-

хораспределители работают так же, как на порожнем режиме,

с ограниченным значением возникающих тормозных сил.

Торможение большой ступенью следует выполнять лишь

когда внезапно возникнет необходимость эффективного тормо-

жения, или если при малой ступени торможение протекает с

сильной оттяжкой из-за дутья неисправных воздухораспредели-

телей № 270-005 в хвостовой части поезда, вызывающего углуб-

ление разрядки тормозной магистрали. Для повышения плавности

служебного торможения разряжать тормозную магистраль

следует после сжатия поезда или на режиме тяги головного

локомотива с плавным выключением тягового режима после пре-

19

крашения выпуска сжатого воздуха краном машиниста (но не

менее 10—15 с от начала торможения).

В поездах массой более 8 тыс. т при отпуске могут возни-

кать значительные усилия. В поездах большой массы с распре-

деленными по длине локомотивами отпуск следует начинать

одновременно либо с отставанием до 6 с на головном локомо-

тиве по отношению к локомотивам в составе или хвосте поезда.

Умелое применение электрического торможения локомотива

для сжатия поезда до торможения, а также в процессе регу-

лировочного торможения и отпуска значительно снижает про-

дольные динамические усилия. Управлять электрическим тормозом

следует так, чтобы максимальная тормозная сила достигалась

за время не менее 25 с, уменьшение тормозной силы также

должно происходить от максимального значения до 0 не быстрее

25 с.

При ведении соединенного грузового поезда с автономными

тормозными магистралями в условиях ремонтно-путевых или

строительных работ следует использовать возможность тормо-

жения одного головного поезда с разрядкой тормозной магистра-

ли до 0,8 кгс/см2 лишь в тех случаях, когда затруднена

передача команды машинисту локомотива второго поезда вслед-

ствие нечеткой работы радиосвязи. Как правило, торможение

любой ступенью следует выполнять одновременно с обоих локо-

мотивов для улучшения плавности и снижения продольных сил.

1.1.14.

Почему зарядное давление в хвосте длинносоставного гру-

женого поезда должно быть не менее 4,5 кгс/см2! От чего

зависит значение давления в хвосте поезда!

Зарядное давление рзар обеспечивает давление в тормозных

цилиндрах рТц при выходе штока h (.мм):

/ р V +р V V + V ч

Л=/ (да^ДР_ТГ.^..»Р-----др \ 100,

V ?тЛ /

где pMD, — соответственно абсолютные давления (т. е. давление по манометру

р3т,р-1. плюс 1 кгс/см2) зарядное в запасном резервуаре, атмосферное и

максимальное в тормозном цилиндре, кгс/см2;

Ивр, V+ — объем вредного пространства тормозного цилиндра и объем за-

пасного резервуара, л;

— площадь поршня, дм2.

Примем рзар = 5,7 кгс/см2; pdl = 1 кгс/см2; рТ|1 = 4,8 кгс/см2;

Л,= 10 дм2; 1/3р = 78л; Изр = 2,2 л.

Т огда

78+1 • 2,2 78 + 2,2 \ „

4,8 -10 Ш ) 128,8 мм-

20

Таким образом, зарядное давление 4,7 кгс/см2 обеспечивает

получение необходимого давления в тормозных цилиндрах при

выходе штока в пределах установленных норм на груженом ре-

жиме, с учетом большого насыщения грузового парка вагонов

композиционными колодками и их работы на среднем режиме

допускается давление в тормозной магистрали хвоста поезда

4,5 кгс/см2 (обычно при достаточном времени в пути следования

это давление увеличивается еще на 0,2—0,3 кгс/см2). Кроме

того, при давлении в магистрали в процессе торможения

3,5 кгс/см2 обеспечен необходимый для полного хода Елавного

поршня воздухораспределителя диапазон снижения магистраль-

ного давления 1,2 кгс/см2 (4,7- 3,5).

Значение давления в хвосте поезда зависит от его длины, уте-

чек, а также распределения утечек по длине магистрали. Наиболь-

шее падение давления дают утечки es хвостовой части поезда,

так как восполняющий их сжатый воздух преодолевает наиболь-

шее сопротивление и имеет максимальные потери энергии.

Наименьшее влияние на перепад оказывают утечки в голове

поезда. Что касается компрессорной установки локомотива,

то влияние утечек на ее работу не зависит от места их рас-

положения.

1.1.15.

Могут ли использоваться специальные приемы дпя удержа-

ния остановленного на спуске соединенного поезда без

системы синхронизации с автономными тормозными ма-

гистралями!

Остановленный на спуске служебным торможением соеди-

ненный грузовой поезд с автономными магистралями может

удерживаться последовательным торможением двух поездов. При

отпуске и зарядке тормозов одного поезда второй поезд необ-

ходимо затормозить ступенью снижения магистрального дав-

ления 0,8— 1,0 кгс/см2 и выдерживать эту ступень в течение

необходимого времени. При необходимости пришедший в

движение из-за самопроизвольного отпуска автотормозов

соединенный поезд может быть остановлен тормозами состава,

которые были заряжены в процессе удержания на месте. Такой

способ удержания поезда может использоваться при наличии

напряжения в контактном проводе или при тепловозной тяге.

При удержании соединенного поезда на спуске вспомогатель-

ные тормоза всех локомотивов должны использоваться с макси-

мальной эффективностью.

21

1.1.16

Какая ступень торможения допускается в одном головном

поезде в соединенных поездах без системы синхрониза-

ции!

В соединенном грузовом поезде без системы синхронизации

допускается торможение только одного первого поезда ступенью

снижения давления в магистрали до 0,8 кгс/см2. Ограничение

ступени определяется силой, возникающей в автосцепках хво-

стового вагона первого поезда и прицепленного к нему локо-

мотива и в головной части второго поезда.

При соединении грузовых поездов в голову ставят более

тяжелый поезд. Это обеспечивает возможность управления

из головной рабочей кабины большей частью тормозов всего

соединенного поезда. Торможение только одним головным

поездом не следует допускать при наличии в головной части

второго либо в хвосте первого поезда порожних, мало загружен-

ных вагонов либо вагонов на тележках пассажирского типа.

При таких условиях необходимо тормозить оба поезда.

1.1.17.

Как оценить уровень усилий, возникающих при торможенйи

только головного поезда в соединенном поезде [без системы

синхронизации]!

Длительно действующее усилие между соединенными поез-

дами не должно превышать 50 тс при наличии в хвостовой

части первого и головной второго поезда порожних, слабо

загруженных (до 10 т на ось) вагонов либо вагонов на пасса-

жирских тележках по условиям их схода и 100 тс при грузовых

груженых вагонах.

Между массой' заторможенного головного поезда Q, (т),

массой прицепленного к нему нетормозимого поезда (или двух

нетормозимых поездов) Q, (т), усилием F (тс) в автосцепках,

расчетным тормозным коэффициентом 0 р головного поезда и ко-

эффициентом трения <(кР колодок имеется следующая зависи-

мость:

где а •• коэффициент реализации расчетного тормозного нажатия при дан-

ной ступени снижения давления в магистрали.

Рассчитаем по приведенному выражению массу поезда Qx

при различном Qr для f)p = 0,33 тс/т, а = 0,5 (при ступени

22

0,8

снижения давления в магистрали

А = 50 тс.

Результаты расчета следующие:

Масса головного поезда Q,. т.........

Максимально допустимая масса второго поез-

да (Л. т. ...............................

Общая масса соединенного поезда (Q, +QJ, т

Отношение Qr/Q,......................

кгс/см* 2 * *), <ркр = 0,12,

4000 5000 6000

6849* 5102* 4360

10 849 10 102 10 360

0,584 0,98 1,376

должна превышать массы

первого

* В соединенном поезде масса второго поезда не

Уравнение (2) может быть решено относительно силы:

аД <р

F =____рТкр

_L+.1_

г

С учетом того, что <рКр = 0,27 получаем

F 0,27 аОр (и 4-100)

(3)

(4)

Определим, какие возникли бы силы между соединенными

поездами массой по 5 тыс. т (сдвоенный 2X5 тыс. т), 4 тыс.

и 8 тыс. т (строенный 3x4 тыс. т) при скорости 20 км/ч, если

машинист головного поезда производит экстренное или полное

служебное торможение только в головном поезде?

Принимая -&р = 0,33 тс/т; а=1; е = 20 км/ч;

= 5 тыс. т (первый случай) и Qr = 4 тыс. т; (?х = 8 тыс. т

случай), получим:

Qr = Qx =

(второй

0,27 0,33 • 120

—------- —=133,65 тс;

500(Г+ ЗООО")

макси-

тс для

А = _ 142,56 тс .

200 ( 4000 + 8000“ )

В обоих рассмотренных случаях усилие превышает

мально допустимую длительно действующую силу 100

груженых вагонов. При этом в начальный период торможения

ударные силы (действующие кратковременно) значительно

(в 1,5— 2,0 раза) превышают длительно действующие силы.

23

Кратковременно действующие динамические усилия, превы-

шающие установленные нормативы, вызывают разрушение под-

вижного состава (преимущественно обрыв автосцепок), длитель-

но действующие сход порожних и слабо загруженных ва-

гонов.

1.2. Пассажирские поезда

1.2.1.

Каковы особенности вождения соединенных пассажирских

поездов!

Как оперативная мера сокращения задержек поездов при

ремонтно-путевых и строительных работах может использоваться

соединение пассажирских поездов путем прицепки в хвост одно-

го пассажирского поезда Второго поезда. Максимальное количе-

ство пассажирских вагонов в соединенном поезде 40. Соедине-

ние и пропуск соединенных поездов допускается при исправной

радиосвязи между машинистами в поезде, а также между поезд-

ным диспетчером, дежурным но станции и машинистом голов-

ного локомотива. При возникновении неисправности радиосвязи

в пути следования поезд должен быть остановлен на бли-

жайшей станции, где действие радиосвязи должно быть вос-

становлено либо поезд разъединен по приказу диспетчера.

Соединение пассажирских поездов допускается на спусках

до 0,004 в светлое время суток при видимости хвоста поезда

на расстоянии не менее 400 м. На участке движения соединен-

ного поезда не должно быть затяжных спусков круче 0,012.

Воздухораспределители соединяемых поездов включают на длин-

носоставный режим, а после их разъединения — на короткосо-

ставный (переключение режимов производят на станциях, уста-

новленных начальником дороги).

Максимальная скорость движения соединенного пассажир-

ского поезда устанавливается 80 км/ч.

При соединении пассажирских поездов машинист первого

поезда удерживает его вспомогательным тормозом с давлением

в тормозных цилиндрах локомотива 2,5- 3,0 кгс/см2. Машинист

второго поезда за 50 - 100 м до хвостового вагона первого

поезда снижает скорость до 3-5 км/ч и, не доезжая до него

I0--15 м, останавливает поезд, проверяет состояние автосцепок

локомотива и хвостового вагона, согласовывает с машинистом пер-

вого поезда возможность соединения поездов и со скоростью

нс более 3 км/ч подтягивает второй поезд до сцепления с

первым. Помощник машиниста соединяет рукава тормозной ма-

гистрали обоих поездов и открывает концевые краны вначале

24

со стороны локомотива, а затем вагона. Машинист второго

локомотива переводит комбинированный кран в положение двой-

ной тяги, а ручку крана машиниста- в VI положение. Правиль-

ность соединения поездов проверяет машинист второго локо-

мотива.

После соединения поездов машинист второго локомотива

сообщает об этом по радио машинисту первого локомотива,

который выполняет полное служебное торможение и отпускает

автотормоза. Этим автотормоза всех вагонов поезда надежно

отпускают и переводятся на зарядное давление головного ло-

комотива. Машинист второго локомотива контролирует нормаль-

ную проходимость тормозной магистрали по снижению и повы-

шению в ней давления, а также по работе тормоза локомотива.

Управление автотормозами производит машинист первого локо-

мотива порядком, установленным для сдвоенных пассажирских

поездов.

Экстренное торможение выполняют, когда дальнейшему дви-

жению поезда угрожает опасность. Первым выполняет экстрен-

ное торможение машинист, заметивший опасность, и немедленно

передаст команду машинисту другого локомотива.

Управление тягой машинист второго локомотива производит

по командам машиниста головного локомотива. Разрядка тор-

мозной магистрали является командой немедленного выключе-

ния тяги.

Для повышения плавности служебного торможения разря-

жать тормозную магистраль следует после сжатия поезда или

на режиме тяги головного локомотива с плавным выключением

тягового режима после прекращения разрядки тормозной маги-

страли. В случае открытия стоп-крана на малой скорости

(менее 20 км/ч) в процессе разгона поезда режим тяги голов-

ного локомотива для повышения плавности торможения следует

выключать постепенно, не допуская чрезмерного роста тока, с

полным выключением к моменту остановки поезда.

1.2.2.

При каком максимальном количестве пассажирских вагонов

в составе поезда может быть использован короткосоставный

режим!

При включении длинносоставного режима тормозной путь

пассажирского поезда определяется номограммами грузовых

поездов. Со скорости 120 км/ч он оказывается длиннее примерно

на 10%. Это требует снижения максимальной скорости пасса-

жирского поезда после включения длинносоставного режима

на 5 8 км/ч, округленно на 10 км/ч.

25

В связи с перспективой удлинения пассажирских поездов

проведены исследования плавности торможения поездов с

увеличенным количеством пассажирских вагонов.

Эти исследования показали, что в современных условиях,

когда подавляющее количество вагонов оборудовано воздухо-

распределителями № 292, на короткосоставном режиме можно

водить пассажирские поезда с числом вагонов до 25.

1.3. Повышение

скорости грузовых

и пассажирских поездов

1.3.1.

Каковы резервы увеличения скорости грузовых и пассажир-

ских поездов с учетом эффективности тормозных средств!

В современных условиях дальнейшее увеличение перевозок

будет достигаться на наиболее загруженных направлениях за

счет коренного совершенствования технологии, важнейшими со-

ставными частями которой является повышение скорости, массы

и длины грузовых и пассажирских поездов. Обычно для повы-

шения скорости движения увеличивают эффективность тормозных

средств применением композиционных тормозных колодок, а на

пассажирском подвижном составе — еще и скоростного регу-

лирования нажатия чугунных колодок, дисковых и магнито-

рельсовых тормозов, противогазных устройств.

С учетом климатических условий и эксплуатационных осо-

бенностей конструкции подвижного состава реализуемый мак-

симальный уровень эффективности тормозных средств является

практически предельным.

Важнейшая задача - достижение повышенного уровня ско-

ростей в сравнении с сегодняшним без изменения длины

блок-участков и перестановки путевых светофоров, в первую

очередь пассажирских поездов. Скорость грузовых поездов

ограничивается работой букс с подшипниками скольжения и на-

личием в парке вагонов со старотипными тележками.

Технологические и организационные меры по достижению

максимального уровня скорости грузовых поездов наиболее эф-

фективны применительно к соединенным и поездам с рассредо-

точенными по длине локомотивами, у которых реализуемая

скорость на 5- 20 км/ч ниже максимально допустимого уровня

для обычных поездов с тягой с головы.

Возможность повышения скорости без изменения нормативов

тормозного нажатия обеспечивается использованием АЛСН.

В этом случае возможно повысить максимальную скорость

следования при зеленом огне локомотивного светофора, так как

26

при торможении в момент появления на локомотивном светофоре

желтого огня до светофора с красным огнем остается расстояние,

равное двум смежным блок-участкам, за вычетом пути, прохо-

димого в течение 10 с (время от момента проследования границы

блок-участка до срабатывания АЛСН, смены показания локомо-

тивного светофора и приведения в действие тормозов). Если

при этом скорость максимальная, то тормозить следует снижением

давления в уравнительном резервуаре в грузовых груженых и

пассажирских поездах на 0,8— 1 кгс/см'2. В зависимости от скоро-

сти ступень может быть меньшей. Уровень повышенной мак-

симально допустимой скорости v (км/ч) при следовании с

зеленым огнем АЛСН может быть предварительно установлен

2 .

v =1,25и-0,111 —- ,

max <•

где и — скорость до ее повышения, км/ч;

/ — время от проследования границы блок-участка до приведения в действие

тормозов после смены показания АЛСН (/ = 10 с);

Sfiy--длина блок-участка, м

При увеличении максимальной скорости должна быть прове-

рена скорость проследования путевого светофора с желтым

огнем и, как правило, несколько повышена во избежание

срабатывания автостопа. Проверку максимальной скорости

и скорости проследования светофора с желтым огнем производят

тяговым расчетом с последующими опытными поездками. Це-

лесообразно дополнение АЛСН устройством, исключающим срыв

электропневматического клапана (ЭПК) при проследовании

светофора с желтым огнем с превышением установленной ско-

рости, если при этом тормоза приведены в действие (как это

сделано, например, на электропоезде ЭР200).

Результаты расчетов по формуле приведены в табл. 1.

Таблица 1

Поезд Скорость, км/ч

установлен- ная допустимая повышенная устанавли- ваемая повы- шенная

Пассажирский 120 140,6 140

Пассажирский 140 163 160

Грузовой с локомотивом в голове 80 95,3 90

Грузовой с локомотивами в голове и хвосте 75 89,8 85

Грузовой с локомотивами в голове и второй трети состава 70 84,1 80

Грузовой с локомотивом в голове и сере- дине состава 65 78,3 75

Грузовой сдвоенный с автономными тор- мозными магистралями 60 72,5 70

27

Каким образом обеспечивается максимально допускаемая

по тормозам скорость движения грузовых поездов повышен-

ной массы!

Повышение скорости движения обеспечивается выполнением

условий, необходимых для максимальной скорости 90 км/ч

грузовых груженых поездов (следование на линиях с трехзначной

автоблокировкой с максимальной скоростью только при зеленом

огне локомотивного светофора А<ЛСН), и соответствующим ог-

раждением мест внезапно возникшего препятствия (расстояние

Б в табл. 3.1 Инструкции по сигнализации 1300 м на руко-

водящих спусках менее 0,006 и 1500 м на руководящих спусках

0,006 и круче, но не более 0,010). В этом случае соединенный

поезд со сквозной тормозной магистралью может иметь ско-

рость до 75 км/ч, с локомотивом во второй трети состава—

80 км/ч, с локомотивами в голове и хвосте состава--85 км/ч

(обычно применяется градация скорости 80 км/ч), с изолирован-

ными магистралями -- 70 км/ч.

На какое значение и почему снижается максимальная ско-

рость движения грузовых поездов, у которых локомотивы

поставлены в голове и в составе (хвосте) поезда по сравне-

нию с поездами с локомотивами в голове!

В сдвоенных грузовых поездах с необъединенными тормоз-

ными магистралями максимальная скорость составляет 60 км/ч.

Такой уровень скорости объясняется тем, что радиосвязь,

используемая машинистами при управлении автотормозами, нс

отвечает требованиям, предъявляемым к средствам, обеспечи-

вающим безопасность движения, и возможно экстренное тормо-

жение с головного локомотива без получения машинистом вто-

рого локомотива необходимой команды. В этом случае сдво-

енный поезд останавливают тормозными средствами только

первого поезда.

Поскольку масса первого поезда всегда больше массы вто-

рого или равна ей, расчетное тормозное нажатие на 100 т

массы будет не менее чем 33:2=16,5 тс. С таким расчетным

нажатием за счет меньшей скорости необходимо обеспечить

тормозной путь, равный или меньше тормозного пути грузового

поезда, имеющего максимальную скорость 80 км/ч при нажатии

33 тс на 100 т массы.

28

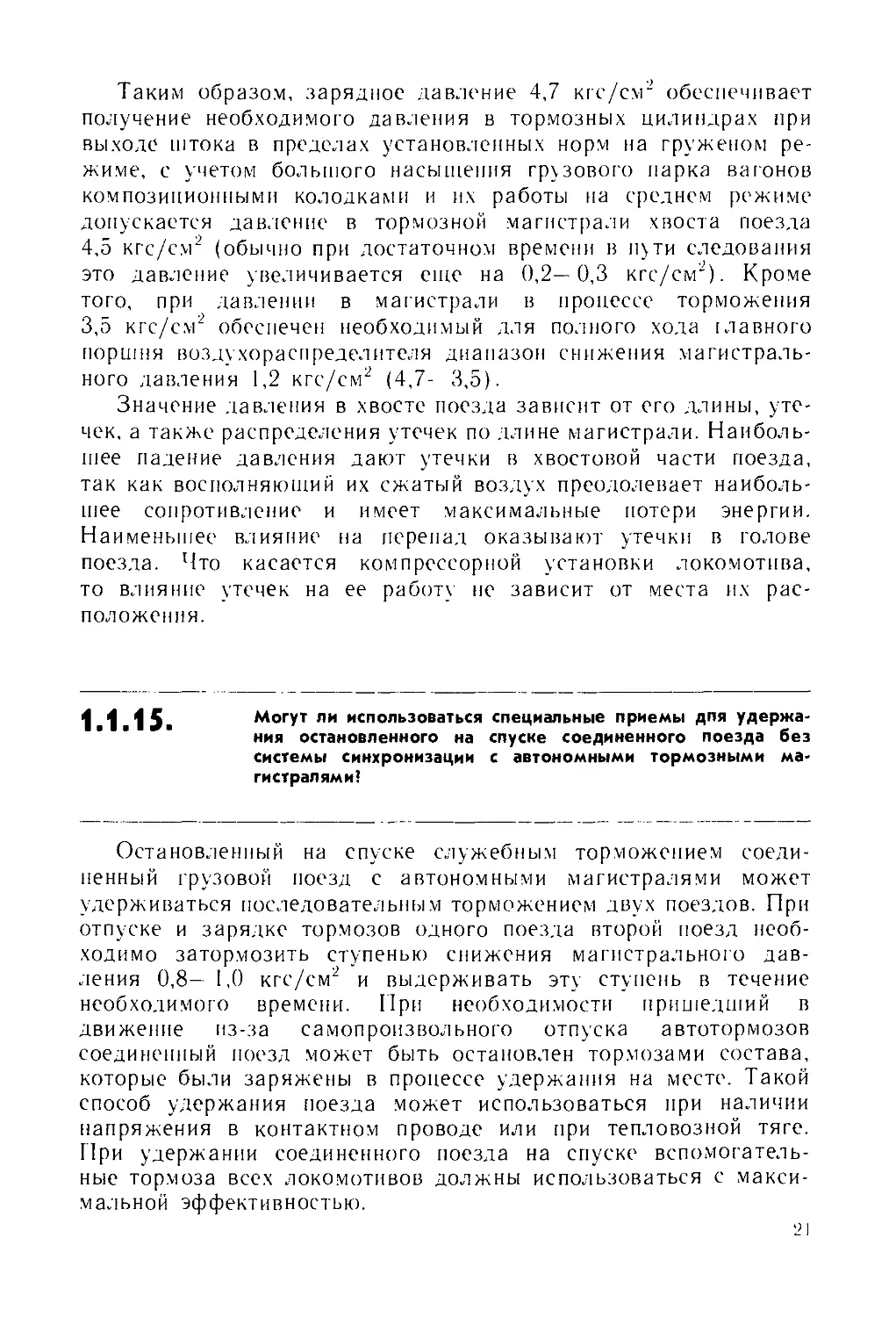

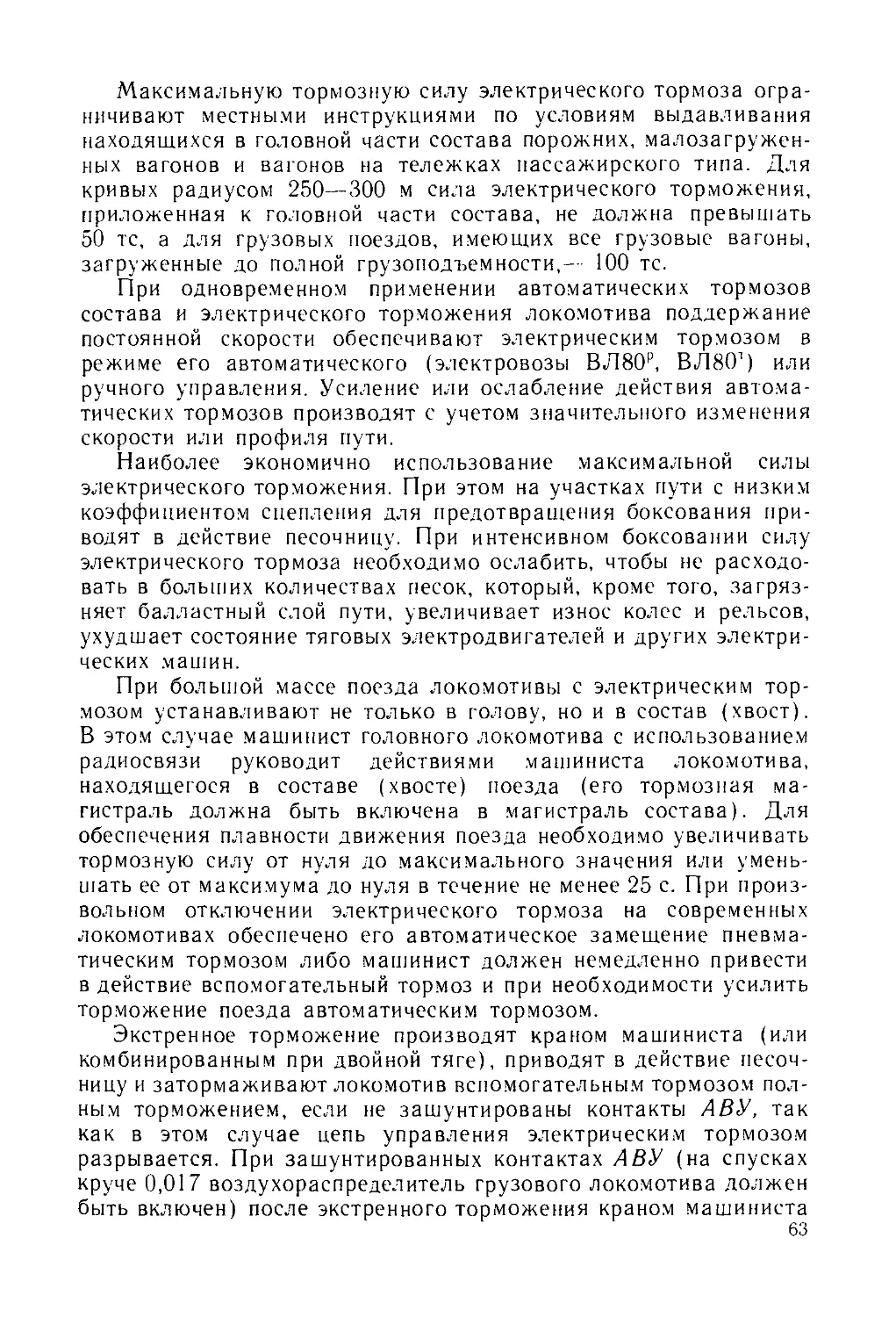

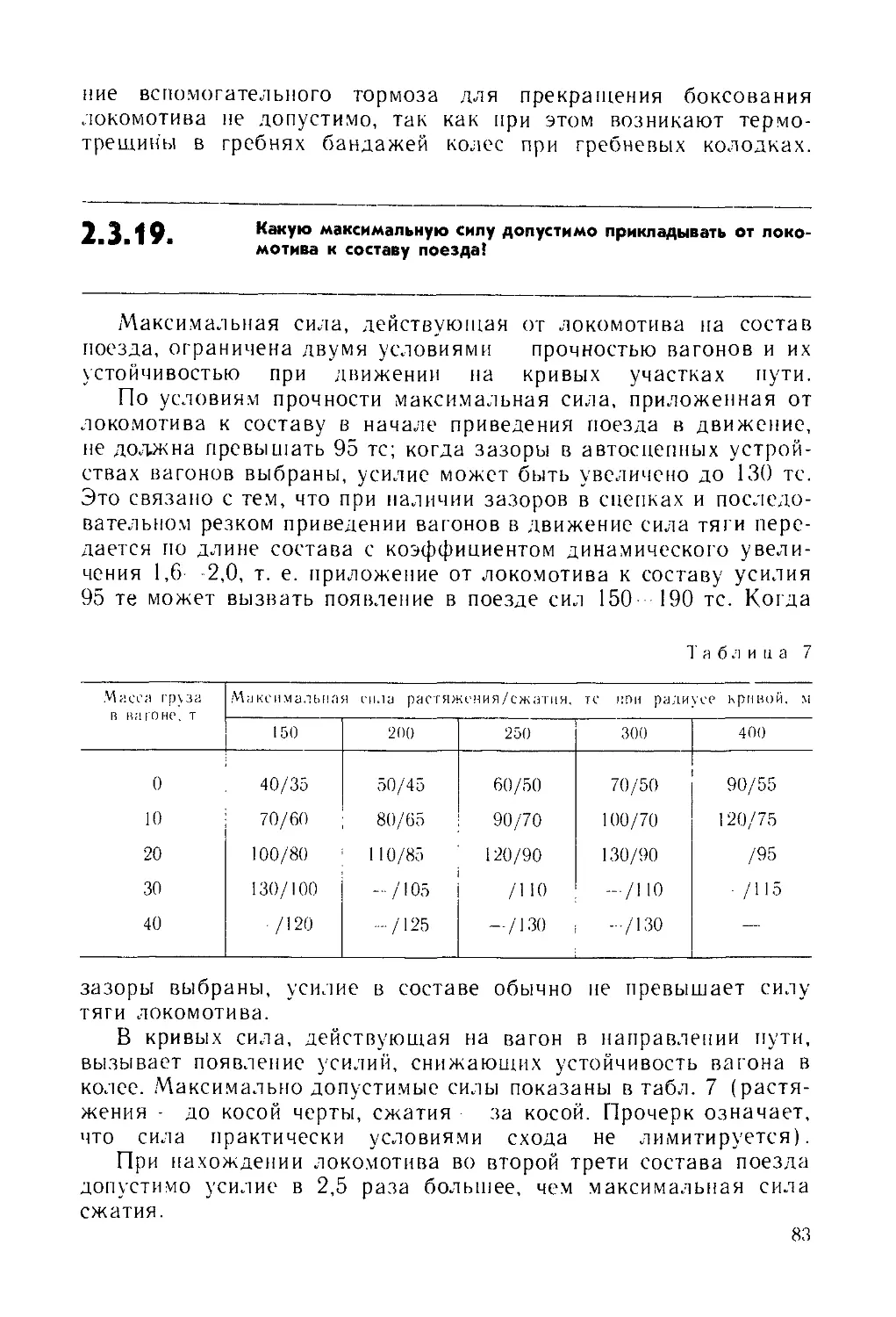

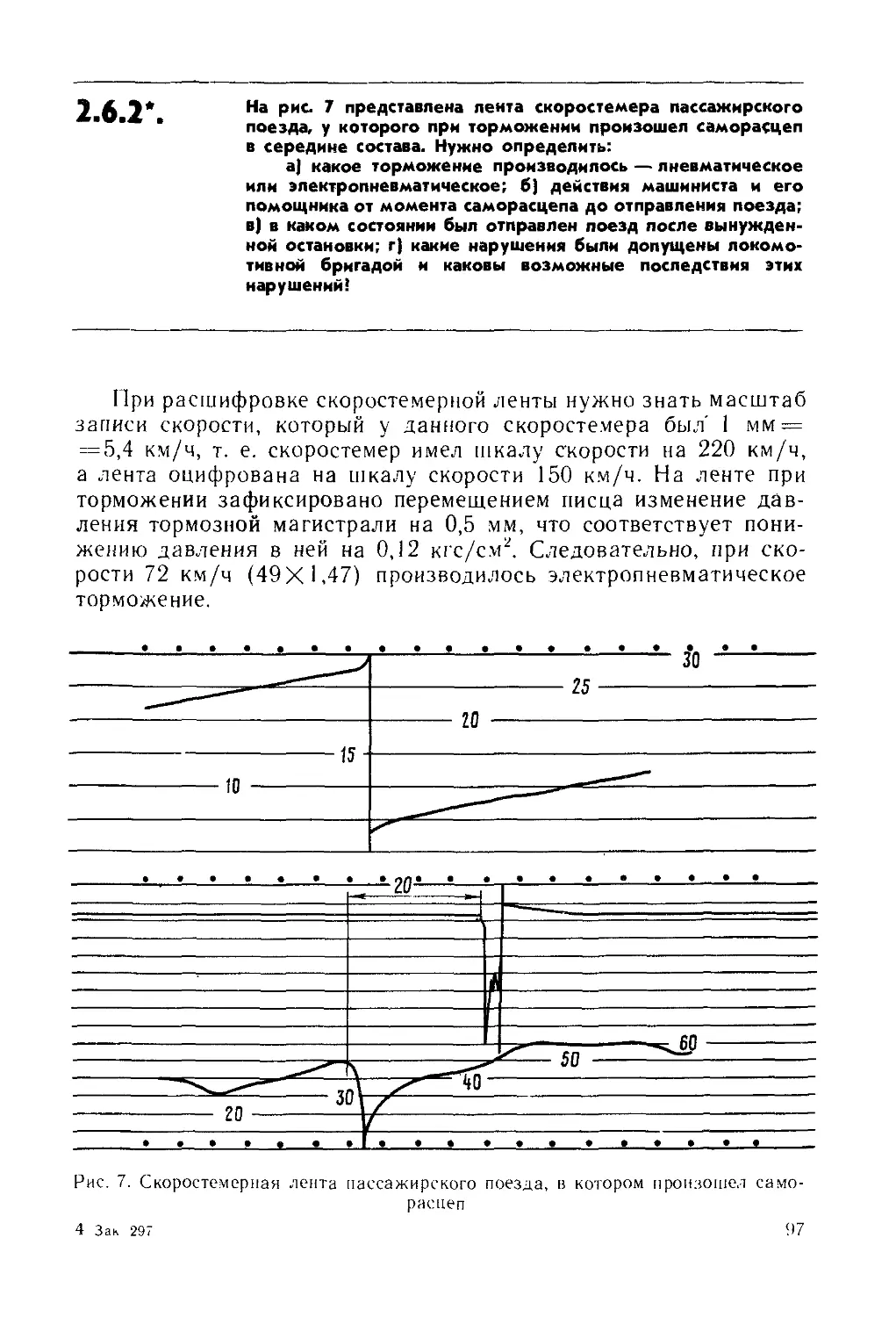

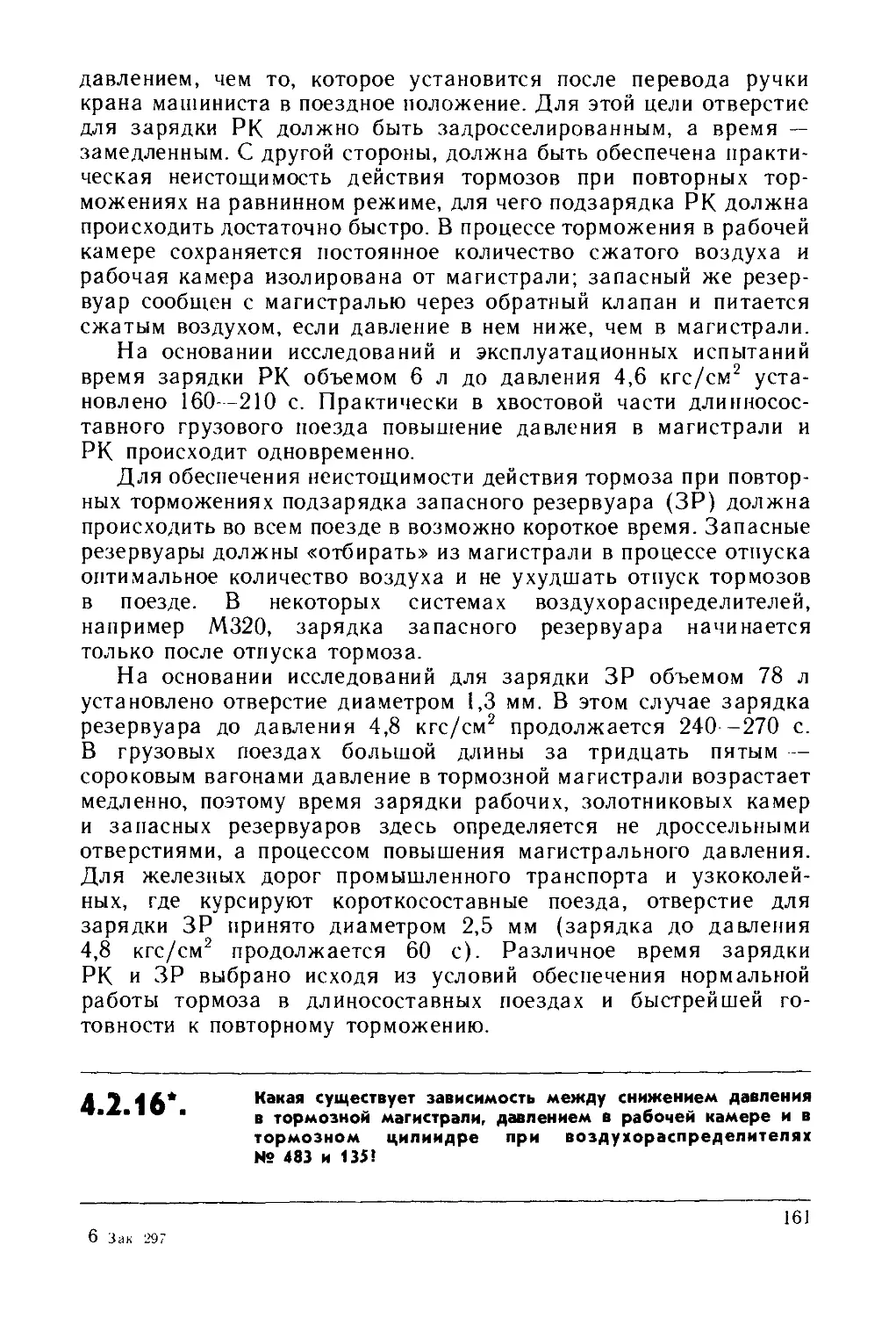

Но номограмме (рис. 1) видим,

что тормозной путь будет 830 м.

Практически этот же путь получает-

ся при тормозном нажатии 16,5 тс

на 100 т массы с начальной скорости

60 км/ч. Такое условие выдержива-

ется до спусков 0,006. На затяжных

спусках большой протяженности и

крутизны оба поезда тормозят по

условиям обычного ведения.

Если тормозная магистраль сдво-

енных поездов объединена, то допус-

тимая скорость на 15 км/ч ниже мак-

симальной, ограниченной эффектив-

ностью тормозных средств.

В случае отказа радиосвязи сиг-

налом торможения ступенью 0,8

1,0 кгс/см2 машинисту второго локо-

мотива слу жит загорание сигнальной

лампы «ТМ» датчика № 418 сигнали-

затора обрыва поезда. При этом во

втором поезде реализуется 70% рас-

четного тормозного нажатия: кран

машиниста второго локомотива вли-

яет и на снижение давления в хвосто-

вой части первого поезда. Суммарное

расчетное тормозное нажатие от

максимального принимается около

70%, что требует снижения макси-

мальной скорости на 15 км/ч. При

отказе радиосвязи и датчика № 418

соединенный поезд должен быть

на 100т массы состава (10Oijp)

Рис; 1. Номограмма тормозного

и\ги грхзового поезда на пло-

щадке

остановлен и разъединен. Если гру-

зовой поезд имеет второй локомотив

с приценкой к нему 25—35% от об-

щего числа вагонов, то его скорость

по условиям эффективности автотор-

мозов снижают на 10 км/ч, а при нахождении второго локомоти-

ва в хвосте поезда — только на 5 км/ч. Это объясняется тем.

что под влиянием на тормозную магистраль крана машиниста

второго локомотива общее тормозное нажатие при экстренном

торможении без передачи команды на второй локомотив снижа-

ется при нахождении локомотива во второй трети состава при-

мерно на 25%, а в хвосте на 10 -12%. При отказе радиосвязи

и датчика № 418 максимальная скорость следования поезда с

локомотивом во второй трети состава и при локомотиве в хвосте

поезда составляет 40 км/ч.

2. ЭКСПЛУАТАЦИЯ ТОРМОЗОВ

2.1. Содержание тормозного оборудования

и включение тормозов

В каких случаях и с какой целью устанавливается по-

вышенное зарядное давление 6,0—6,2 кгс/см! Почему

зарядное давление в тормозной сети грузовых поездов

установлено выше, чем в пассажирских!

Повышенное зарядное давление 6,0- 6,2 кгс/см2 устанавли-

вается в грузовых поездах массой более 6 тыс. т с числом осей

не менее 350, когда при давлении 5,3—5,5 кгс/см2 в хвосте

поезда не достигается давление 4,5 кгс/см2, а также в грузовых

поездах любой массы и длины при предстоящем следовании по

затяжным спускам крутизной 0,018 и более; допускается введе-

ние указанием начальника дороги зарядного давления 6,0--

6,2 кгс/см2 для особо сложных профильных условий вождения

поездов и при крутизне спусков менее 0,018.

В поездах большой массы и длины повышенное зарядное

давление в головной части обеспечивает минимально необходи-

мое по условиям эффективности торможения зарядное давление

4,7—5,0 кгс/см2 в хвостовой части поезда с учетом перепада

давления, возникающего от утечек. Кроме того, при этом по-

вышается неистощимость тормозов при частых повторных тормо-

жениях за счет большего начального запаса сжатого воздуха в

тормозной системе, что также особенно важно в поездах большой

массы и длины', где замедленно происходит восстановление

предтормозного зарядного давления после отпуска автотормозов.

При предельных по Инструкции утечках перепад давления

Ар между головной и хвостовой частями поезда может быть

оценен с использованием формулы

А/’=/’„(1-е"0'<М5/3) • (5)

где р„- -зарядное (абсолютное) давление;

I — длина поезда, км,

или по менее точной, но более простой формуле

Др = 0,45 рн/3 .

(6)

30

В табл. 2 представлены результаты расчетов по формуле

(5) (перед косой) и по формуле (6) (после косой).

Из данных табл. 2 следует, что практически длина груженых

поездов по условиям перепада давлений ограничена 1,5 км; при

необходимости формирования поездов большей длины с питанием

магистрали только с головной части необходимо увеличивать

плотность тормозной сети.

С полным переходом на композиционные тормозные колодки

создается возможность вождения длинносоставных поездов с нор-

мальным зарядным давлением, так как при этих колодках

груженые вагоны тормозятся максимально на среднем режиме

и выход штоков тормозных цилиндров уменьшен.

На спусках круче 0,018 завышенное зарядное давление ис-

пользуется в сочетании с горным режимом воздухораспределите-

лей. При этом создается больший первоначальный запас воз-

духа в рабочих камерах и запасных резервуарах, который

используется на повторные торможения, а также более интен-

сивно заряжаются запасные резервуары с более высоким напо-

ром давления из магистрали в случае понижения в них давления

при частых повторных торможениях или утечках из тормозных

цилиндров, так как полное торможение обеспечивается при сни-

жении давления в магистрали до 4,5—4,7 кгс/см2.

Зарядное давление 5,3- 5,5 кгс/см2 в грузовых поездах нор-

мальной длины (750-1200 м) обеспечивает в хвосте поезда дав-

ление не менее 4,7 кгс/см2, минимально необходимое для полу-

чения расчетного давления в тормозных цилиндрах при запасном

резервуаре объемом 78 л. Нормальное зарядное давление в пас-

сажирских поездах (5,0- 5,2 кгс/см2) ниже, чем в грузовых

(5,3 - 5,5 кгс/см2), так как длина пассажирских поездов и число

вагонов в них меньше, поэтому давление в хвостовой части

поезда практически не отличается от давления в головной. За-

рядное давление 5,0 - 5,2 кгс/см2 обеспечивает в пассажирских

поездах нормативы расчетного давления в тормозных цилиндрах

и отвечает международным нормативам. Более высокое зарядное

давление в пассажирских поездах недопустимо из-за опасности

заклинивания колесных пар, так как пассажирские воздухорас-

пределители № 292, 219 не обеспечивают ограничения предель-

ного давления в тормозных цилиндрах.

Т а б л и ц а 2

рч, кгс/см* Ар, кгс/см*, при /ыине поезда, км

0,75 1.0 1,25 1.5 1.75

7,0 0,13/0,13 0,3/0,32 0,59/0,62 0,99/1,1 1.5/1,7

6,3 0,12/0,12 0,27/0,28 0,53/0,55 0,89/0,96 1,35/1,5

31

2.1.2.

Какое влияние на работу тормозов оказывает утечка воздуха

из тормозной магистрали поезда! Каковы причины утечек!

Одним из основных показателей эксплуатационного со-

стояния тормозной системы поезда является плотность его

тормозной сети. Как показали эксплуатационные проверки, при-

мерно 80% утечек при поездном положении происходит через

неплотности магистрального воздухопровода, концевых кранов

и головок соединительных рукавов. В процессе длительного тор-

можения при прямодействующих воздухораспределителях к этим

неплотностям добавляются утечки через тормозные цилиндры, ко-

торые пополняются из запасных резервуаров, сообщаемых

через обратный клапан с тормозной магистралью.

Утечки при поездном положении вызывают падение давления

по длине тормозной магистрали вследствие потерь энергии на

трение при движении сжатого воздуха в магистральном воз-

духопроводе. Возникает разница давлений в тормозной маги-

страли между головной и хвостовой частями поезда, которая

значительно зависит от его длины и утечек.

Пониженное зарядное давление в хвосте поезда может сни-

жать максимальное давление в тормозных цилиндрах и влиять

на эффективность действия автотормозов. Поэтому в грузовых

поездах массой более 6 тыс. т зарядное давление в поездном

положении ручки крапа машиниста устанавливают 6,0—

6,2 кгс/см2, если при нормальном зарядном давлении 5,3—

5,5 кгс/см2 в тормозной магистрали хвостового вагона будет

давление менее 4,5 кгс/см2.

Утечки воздуха сильно замедляют повышение давления в тор-

мозной магистрали при отпуске, особенно в хвостовой части

поезда, и делают более продолжительными зарядку рабочих,

золотниковых камер, запасных резервуаров и отпуск возду-

хораспределителей М320, не имеющих равнинного режима. При

наличии утечек требуется большее время для восстановления

готовности тормозов к повторному торможению.

Перепад давлений по длине магистрали может быть рассчи-

тан с использованием выражений, приведенных в ответе на во-

прос 2.1.1. Время I (с), необходимое для зарядки тормозной сети

после выполненного служебного торможения, рассчитывают по

выражению

32

i.ie А - коэффициент, равный 30 000 для условий достаточной зарядки при

повторных торможениях или 22 500 для полной подзарядки тор-

мозной сети,

/ - - длина поезда, м;

р«, р, - абсолютные зарядные давления в магистрали соответственно в по-

ездном положении и при торможении;

В - коэффициент, учитывающий степень утечек по отношению к уста-

новленным нормам.

Пример расчета. Определить время зарядки тормозной сети поезда длиной

1200 м после ступени торможения 1,0 кгс/см2 (ph = 5,3 кгс/см2; рн = 6,3 кгс/см2;

8=1,2, т е. утечка на 20% больше нормы).

Для подзарядки при повторных торможениях получим:

' . 1.2

1200у1200 V ‘.О

для полной зарядки

22 500

1200^/1200

Повышенные утечки вызывают увеличенное поступление сжа-

того воздуха в магистраль. Компрессоры локомотива при этом

могут перегреваться, а сжатый воздух не успевает охлаждаться

в главных резервуарах и с повышенной температурой поступает

в тормозную магистраль. Здесь происходит его охлаждение и вы-

падение влаги, которая при низких температурах замерзает и

может вызывать отказ тормозной системы поезда. Состояние

компрессоров при систематической работе с утечками, превы-

шающими норму, ухудшается. В процессе технического об-

служивания вагонов должны устраняться все утечки сжатого

воздуха, обнаруживаемые на слух, а при текущем ремонте места

неплотностей выявляют обмыливанием.

Основной причиной расстройства тормозной магистрали в

эксплуатации является роспуск грузовых вагонов с горок без

разъединения соединительных рукавов. Головки рукавов выпуска

до 1979 г. оказывали увеличенное сопротивление при расцепе ру-

кавов растягиванием после разъединения автосцепок. Эти усилия

нарушали плотность резьбовых соединений концевых кранов, а в

некоторых случаях приводили к разрыву рукава или даже срыву

концевого крана.

Особенно большие усилия расцепа имеют головки с дефор-

мированными, забитыми гребнями, поврежденными ударами

о стрелочные переводы. Для устранения этих недостатков у

современных головок геометрические размеры обеспечивают

расцепление при продольной силе всего 50—70 кгс; концевые

краны вагонов повернуты относительно вертикали на 60°, что

2 Зак 297 33

исключает удары головки разъединенного рукава о стрелочные

переводы; горки оборудуют устройствами, механизирующими

разъединение рукавов.

Превышение нормативных скоростей соударения вагонов на

сортировочных станциях расстраивает крепление тормозного

оборудования и является причиной утечек.

Почему в пассажирских поездах и на одиночных локомоти-

вах плотность тормозной сети проверяют по снижению дав-

ления в магистрали после прекращения ее питания, а в

грузовых поездах — по снижению давления в главных резер-

вуарах после остановки компрессоров регулятором давления!

Плотность тормозной магистрали в грузовых поездах раньше

определяли, как и в пассажирских, т. е. по понижению дав-

ления в магистрали в течение 1 мин. Это значение не должно

было быть более 0,2 кгс/см2. После перекрытия комбинирован-

ного крана и выравнивания давлений по длине магистрали тре-

бовалось замерить, насколько понизилось давление в магистрали

за 1 мин. Такое понижение давления происходило по всему

объему тормозной сети, включая запасные резервуары. Напри-

мер, при длине грузового поезда 220 осей (55 четырехосных ва-

гонов) объем тормозной сети составляет 5720 л (26 л на каждую

ось), в том числе 4290 л приходится на запасные резервуары.

При воздухораспределителях № 219 и 292 у пассажирских

вагонов и № 320 и 135 у грузовых утечки воздуха и снижение

давления происходят как в магистрали, так и в запасных резер-

вуарах, поскольку последние сообщаются с магистралью.

С применением воздухораспределителей № 270, 483 при про-

верке плотности магистрали указанным методом объемы запас-

ных резервуаров отключаются от магистрали обратным кла-

паном. Снижение давления происходит только в тормозной

магистрали, рабочей и золотниковой камерах, объем которых

составляет примерно пятую часть объема всей тормозной сети.

Утечки же воздуха в основном происходят в соединениях маги-

страли. Поэтому при одной и той же утечке, определяемой

количеством сжатого воздуха, снижение давления в магистрали

при воздухораспределителях ,№ 270 будет в пять раз больше, чем

при воздухораспределителях №> 320 и 135, т. е. 1,0 кгс/см2 в

1 мин, вместо 0,2 кгс/см2.

В настоящее время грузовые вагоны в основном оборудо-

ваны воздухораспределителями № 270, 483. В случае перекры-

34

тия комбинированного крана при предельно допустимых утечках

воздуха неизбежно происходит торможение в поезде. Срабаты-

ванию тормозов в длинном грузовом поезде способствует и раз-

ница давлений в головной и хвостовой частях магистрального

воздухопровода. По этой причине и был изменен метод проверки

плотности тормозной магистрали для грузовых поездов.

Плотность тормозной магистрали в грузовых поездах оцени-

вают по времени понижения давления в главном резервуаре ло-

комотива на 0,5 кгс/см* 2. Время это зависит от длины магистрали

и объема главных резервуаров и задается в Инструкции

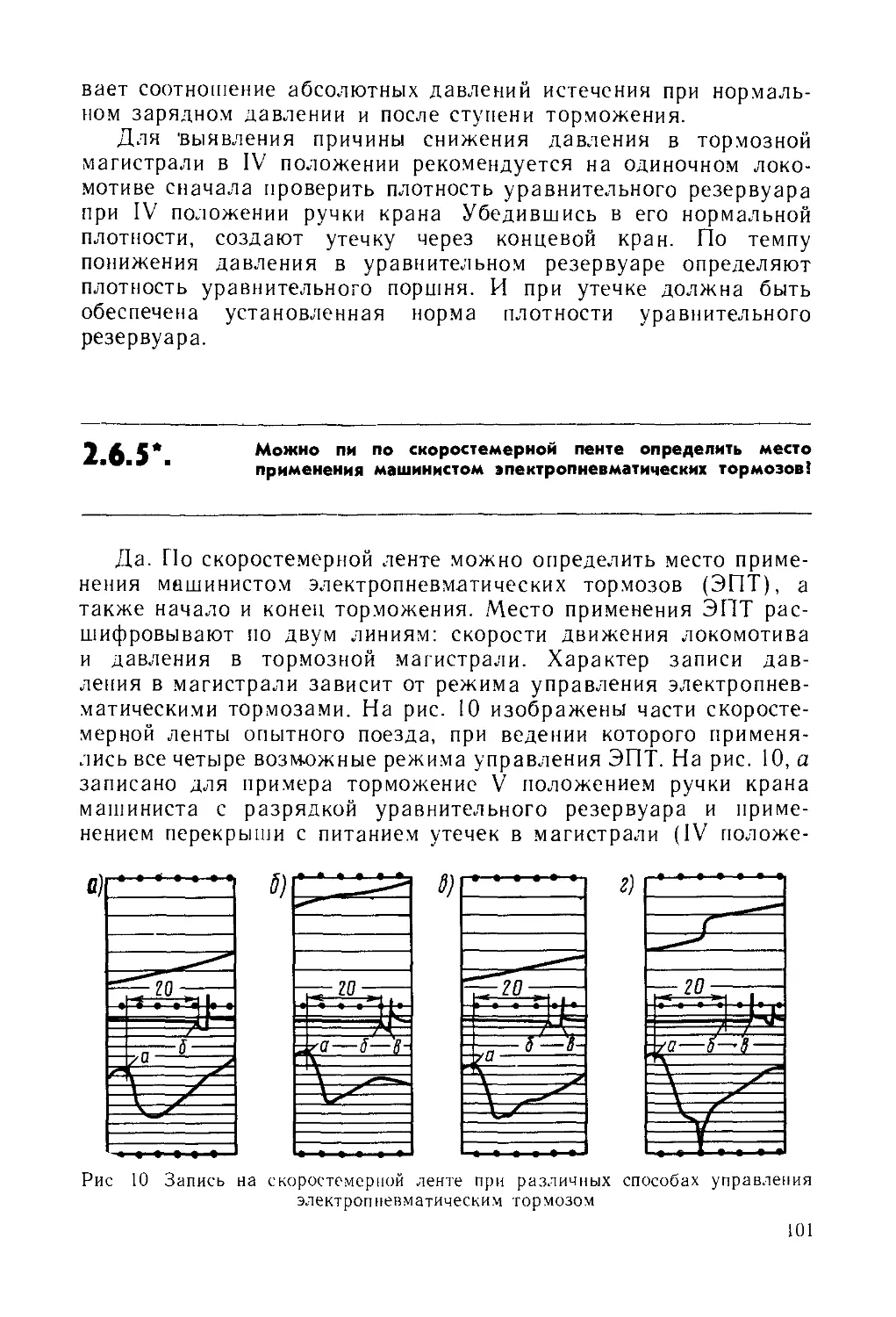

ПТ-ЦВ-ЦНИИ/3969 в виде таблицы.