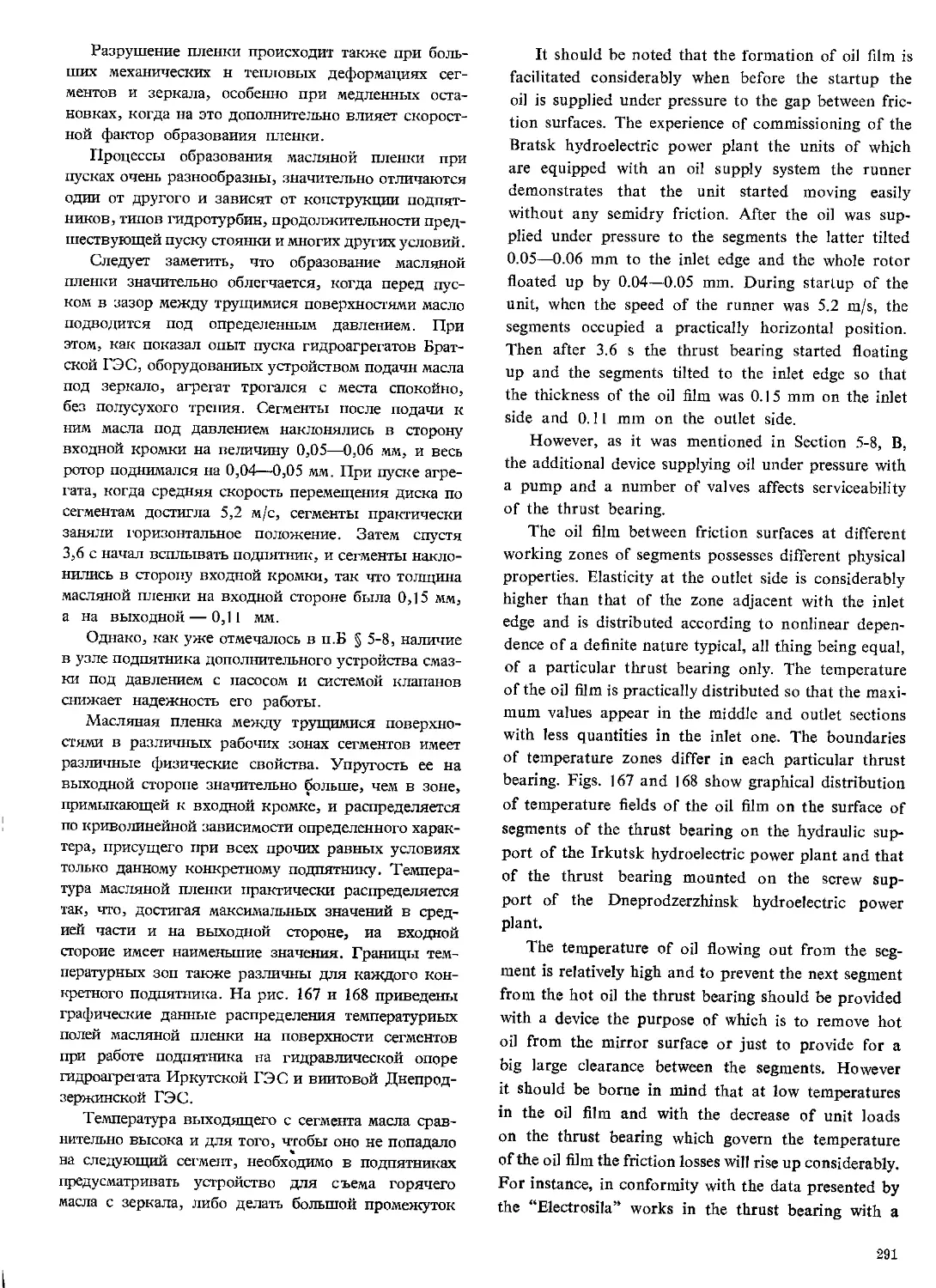

Text

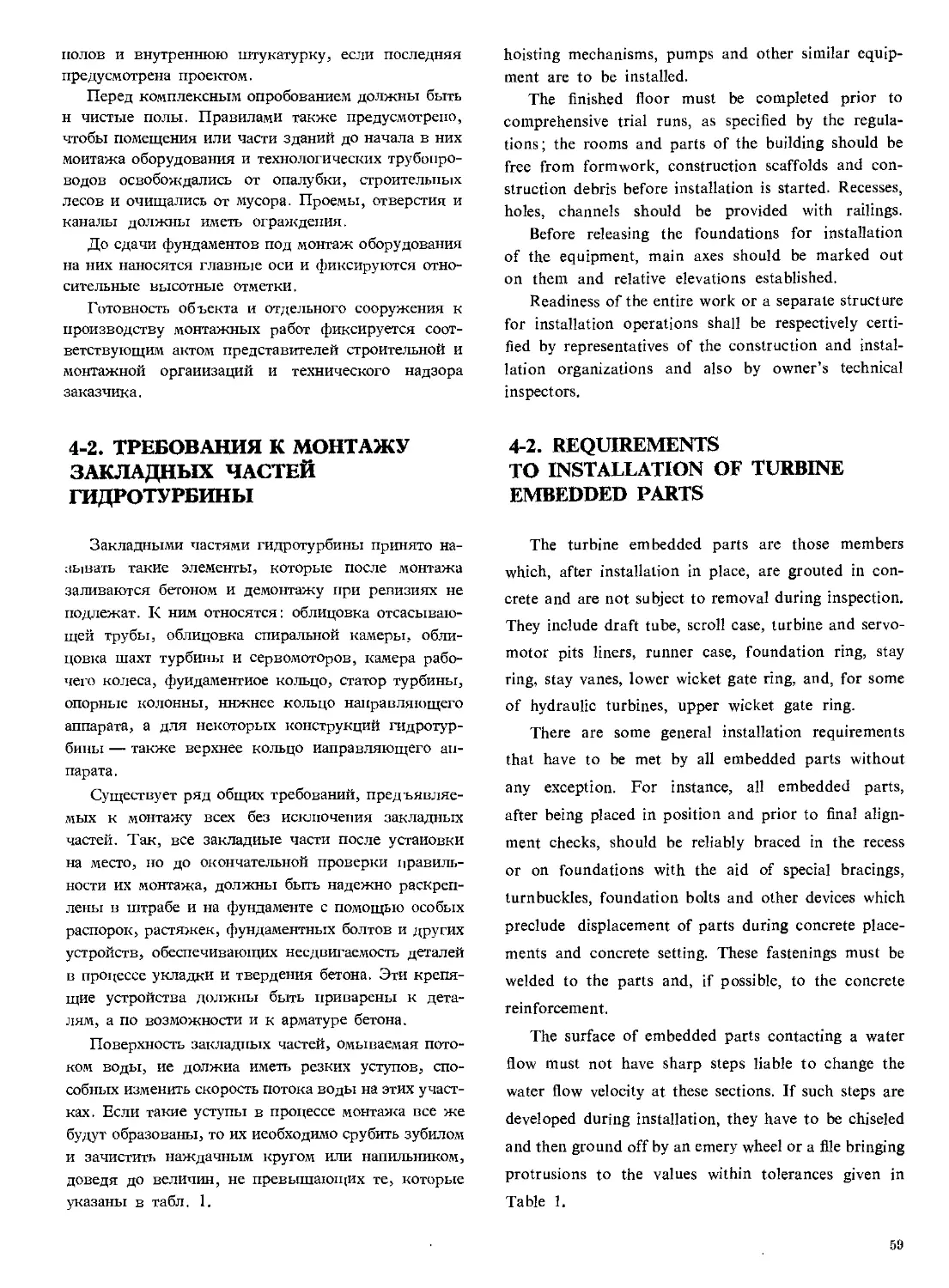

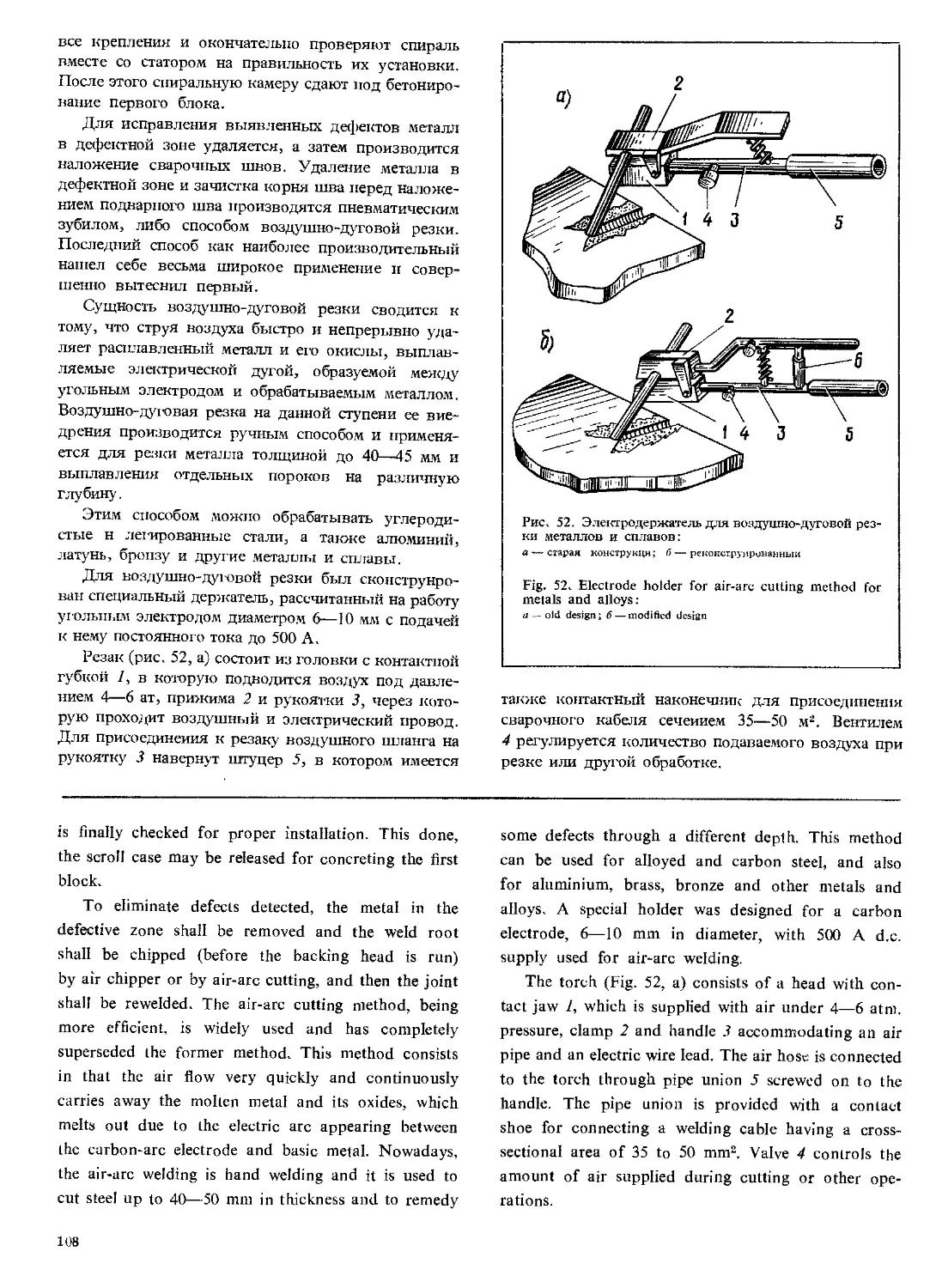

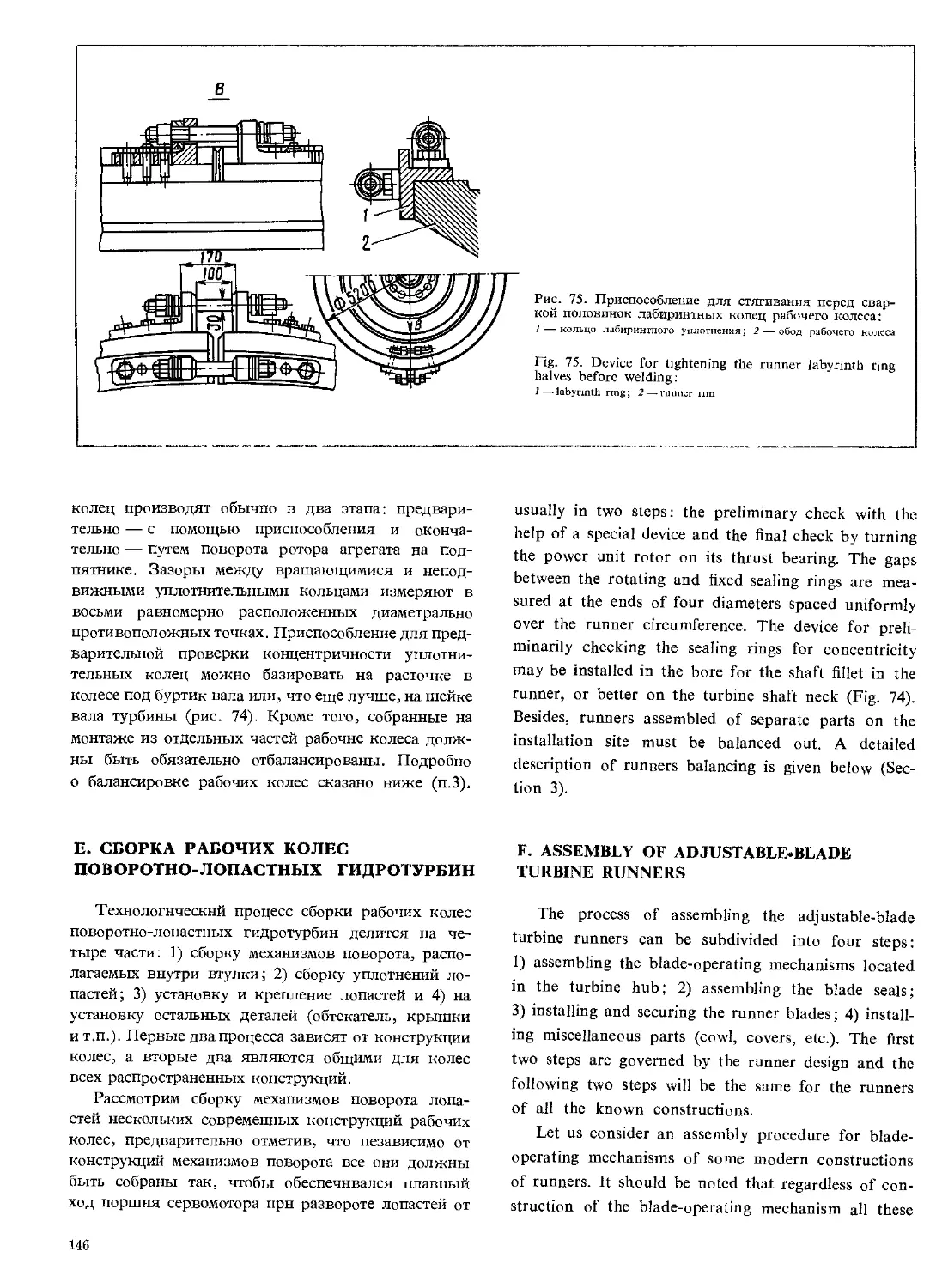

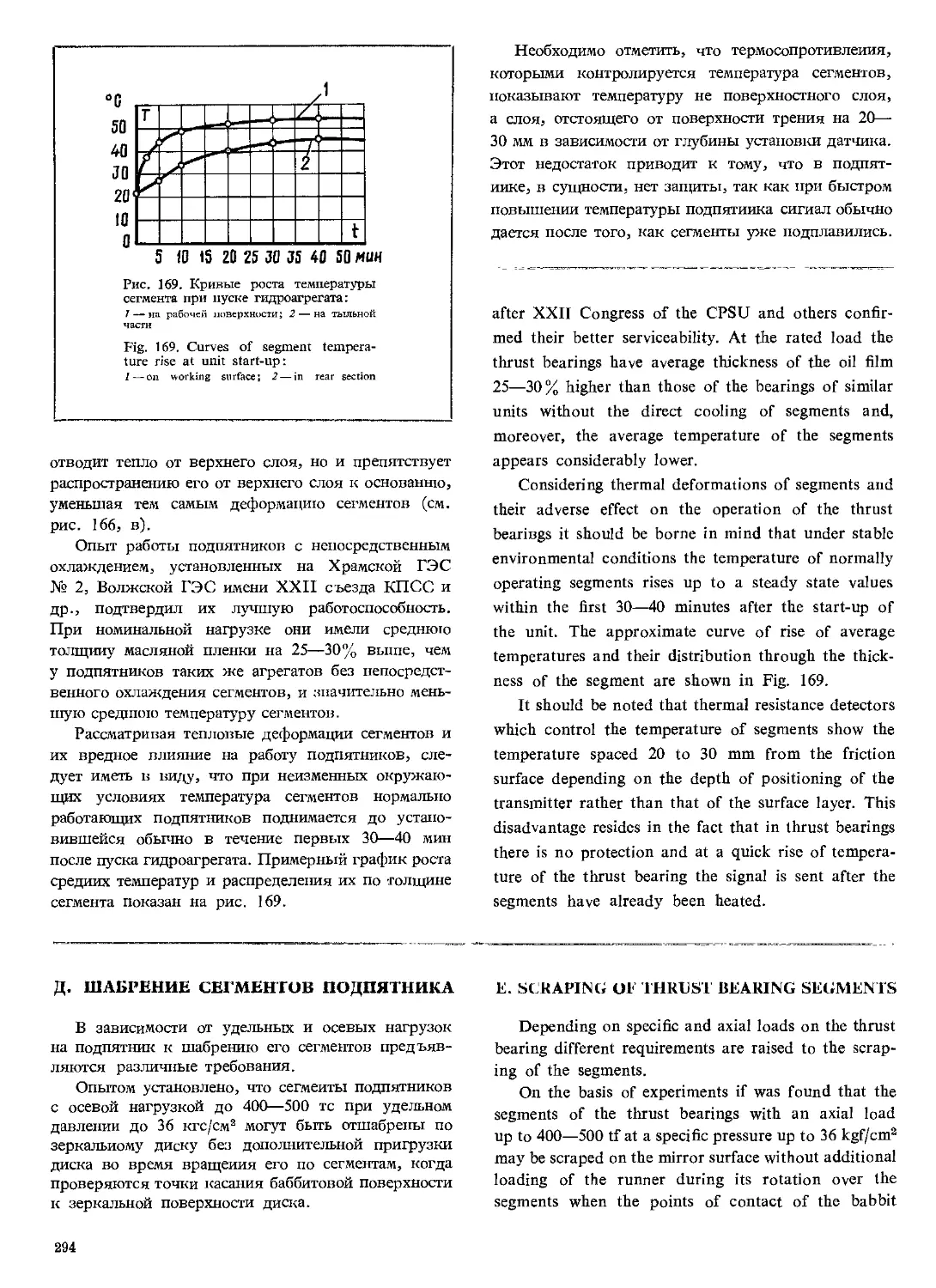

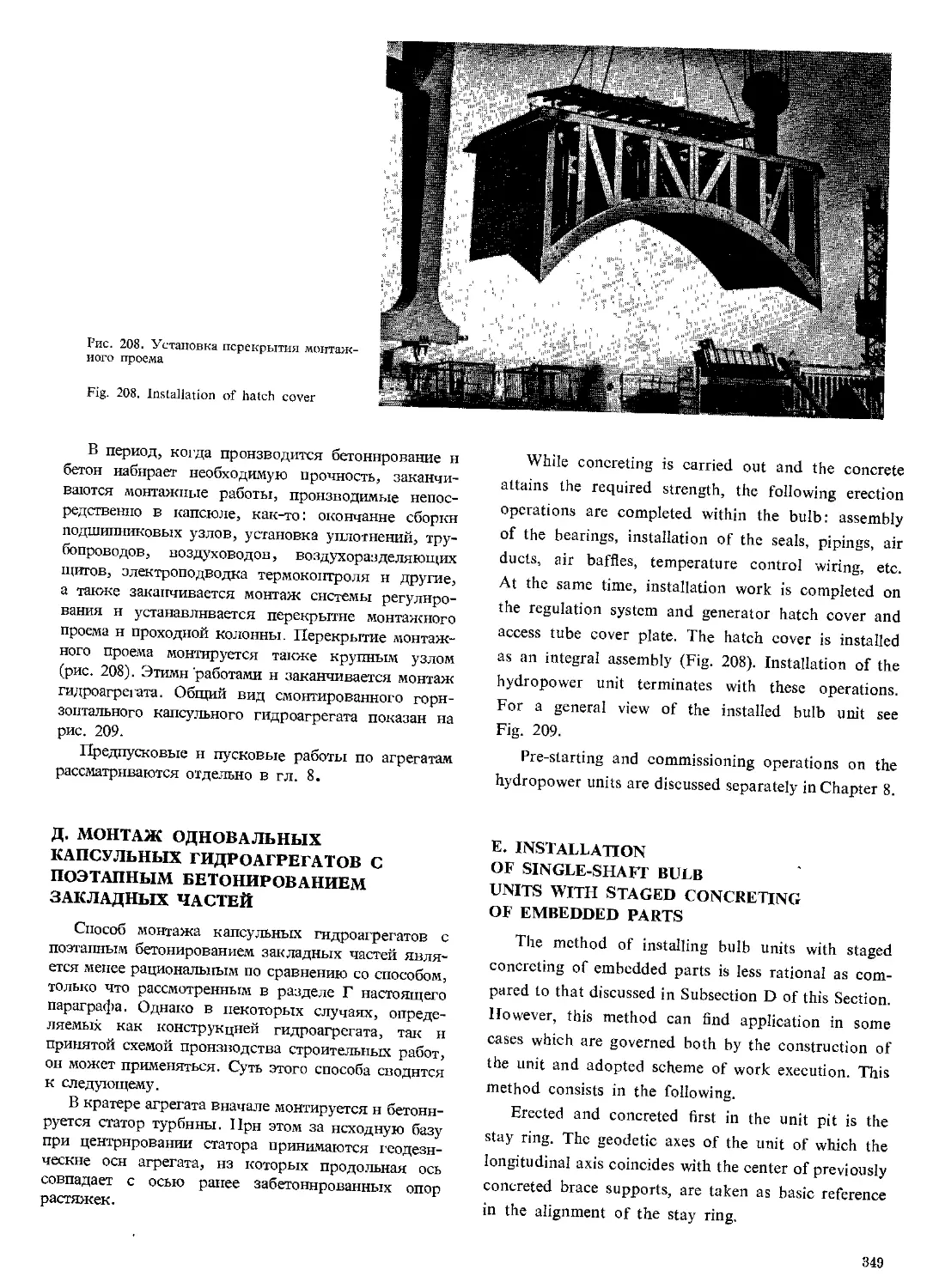

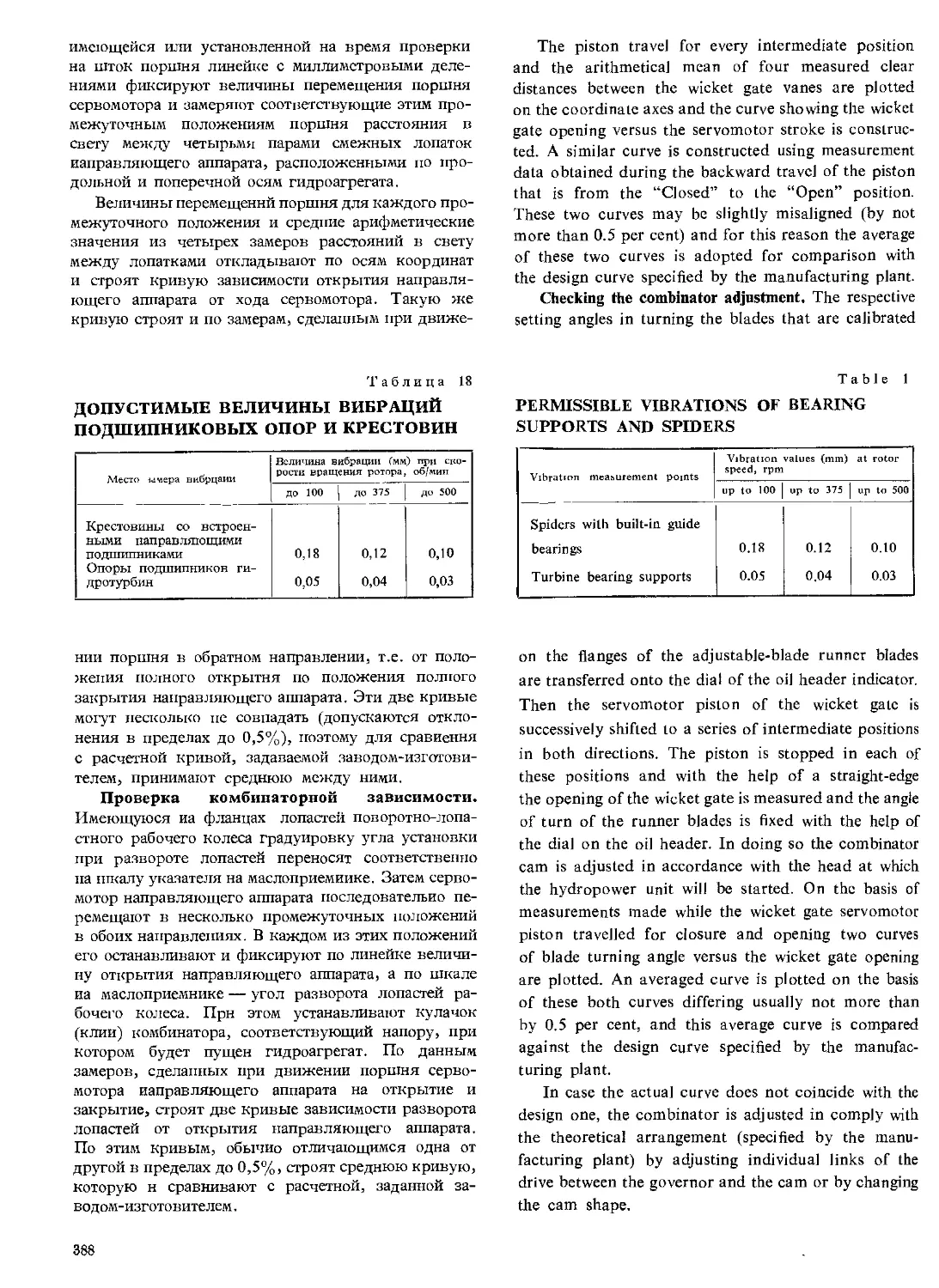

МОНТАЖ ГИДРОАГРЕГАТОВ

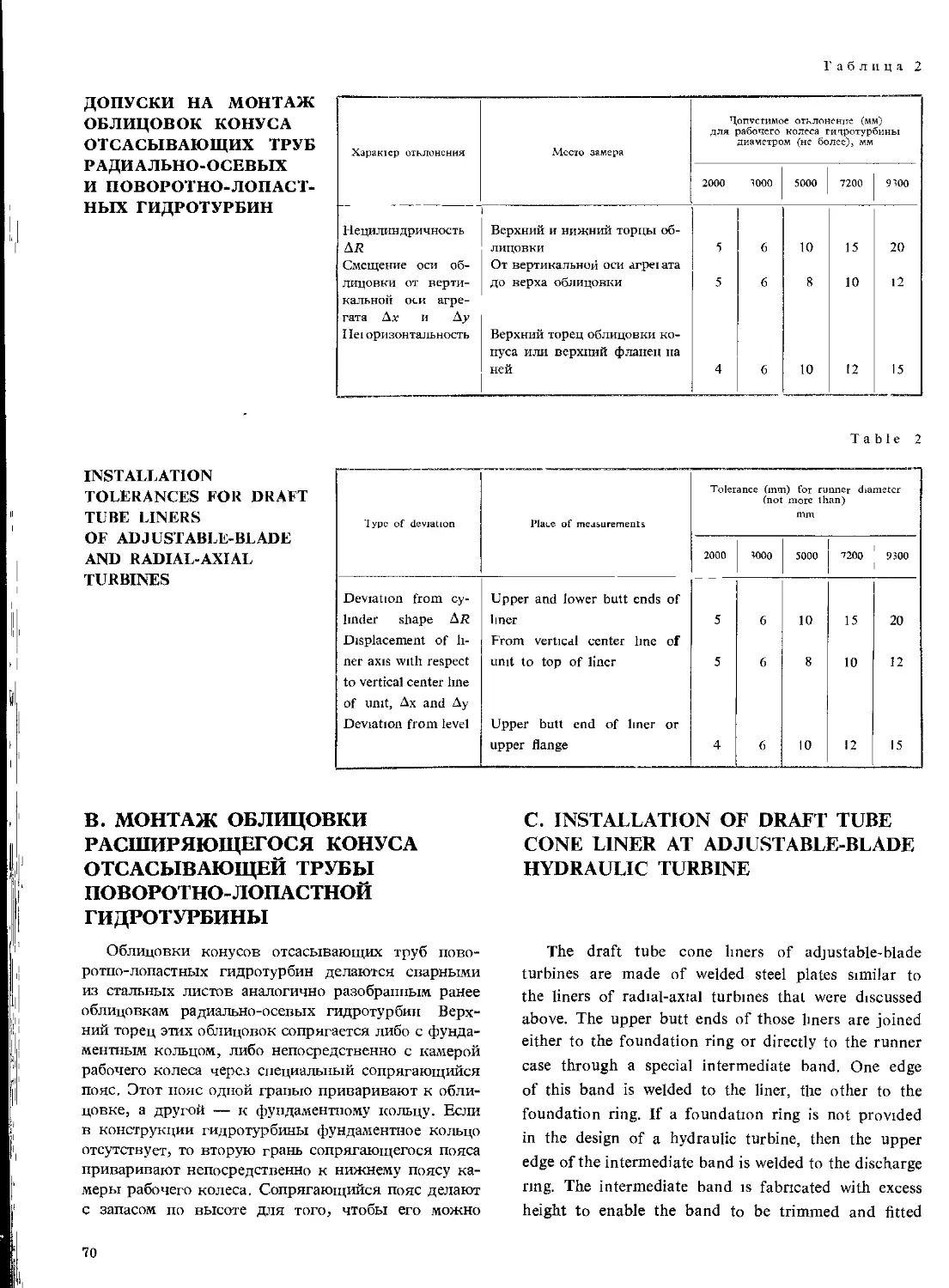

INSTALLATION OF HYDROPOWER UNITS

ОГЛАВЛЕНИЕ

Стр.

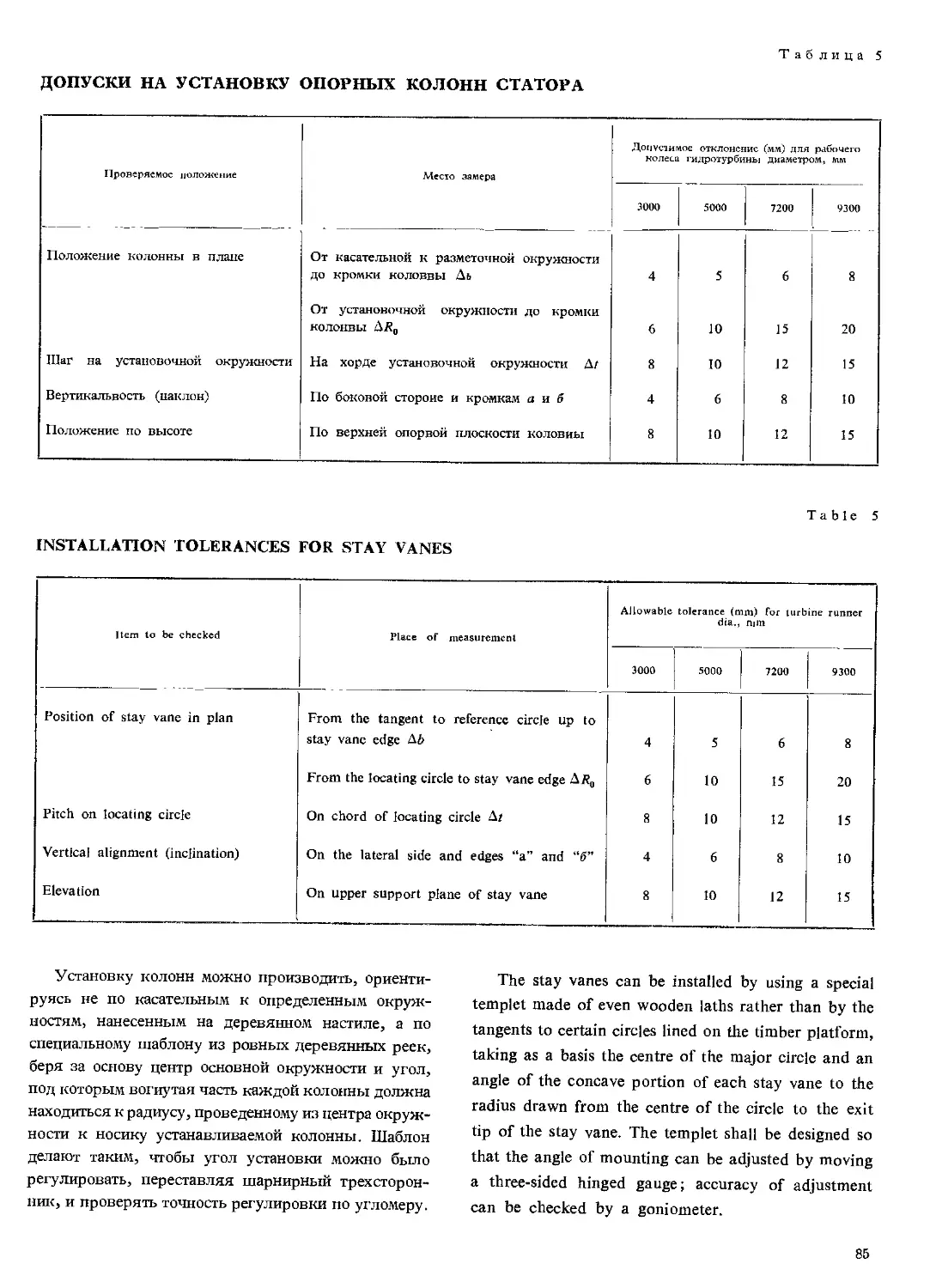

АННОТАЦИЯ ................................................................ 6

ВВЕДЕНИЕ ................................................................. 7

1. ОБЩИЕ СВЕДЕНИЯ

1-1. Основные понятия о гидроэлектростанциях ........................ 10

1-2. Классификация гидроэлектростанций .............................. 10

1-3. Некоторые специальные типы гидроэлектростанций................. 17

2. ОСНОВНЫЕ СВЕДЕНИЯ О ГИДРОАГРЕГАТАХ И ИХ КОМПОНОВКАХ

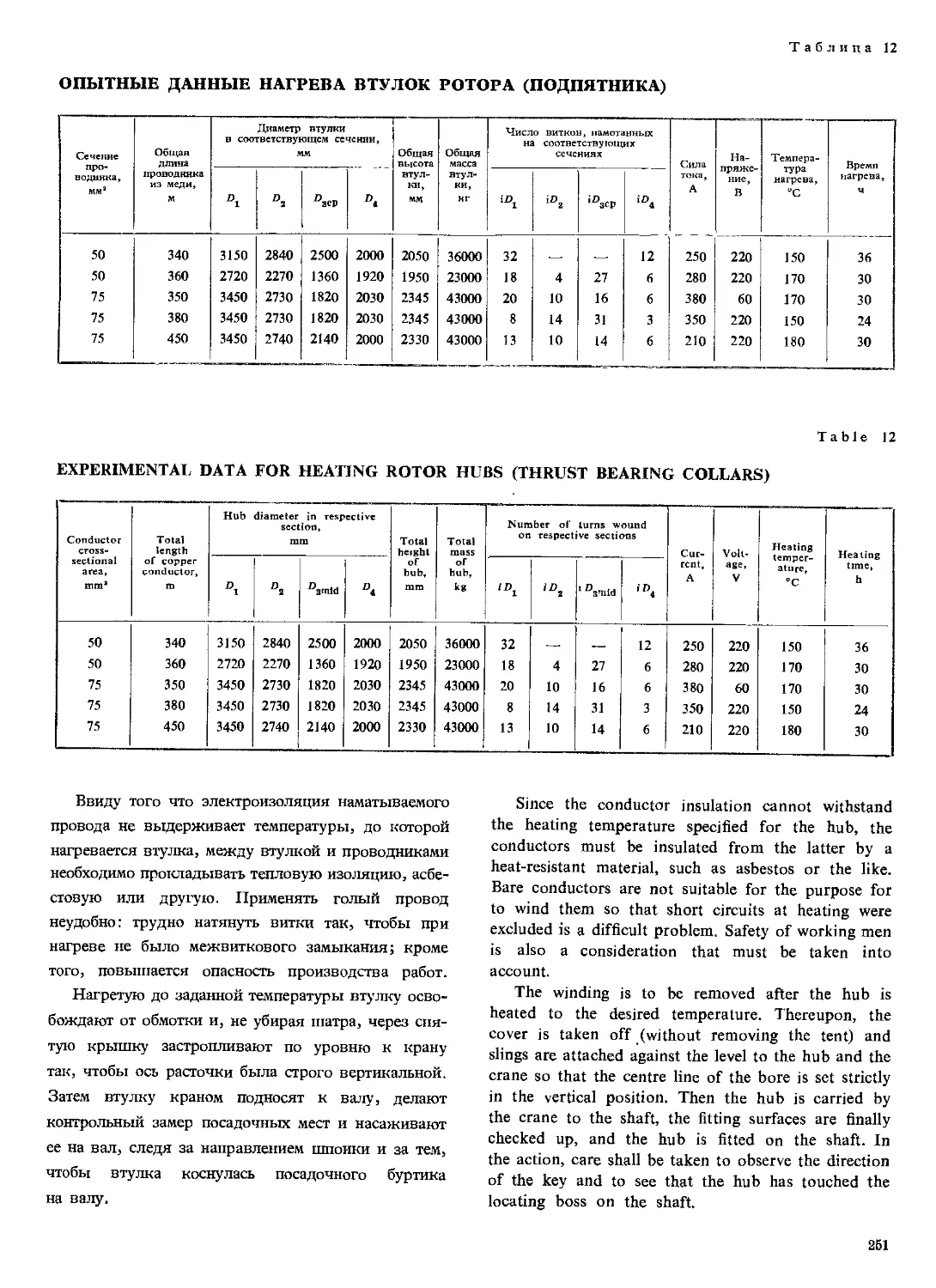

2-1. Основные понятия о гидроагрегатах............................... 20

2-2. Основные параметры, определяющие работу гидроагрегатов......... 21

2-3. Компоновка гидроагрегатов ...................................... 26

3. ОРГАНИЗАЦИЯ МОНТАЖА ГИДРОАГРЕГАТОВ

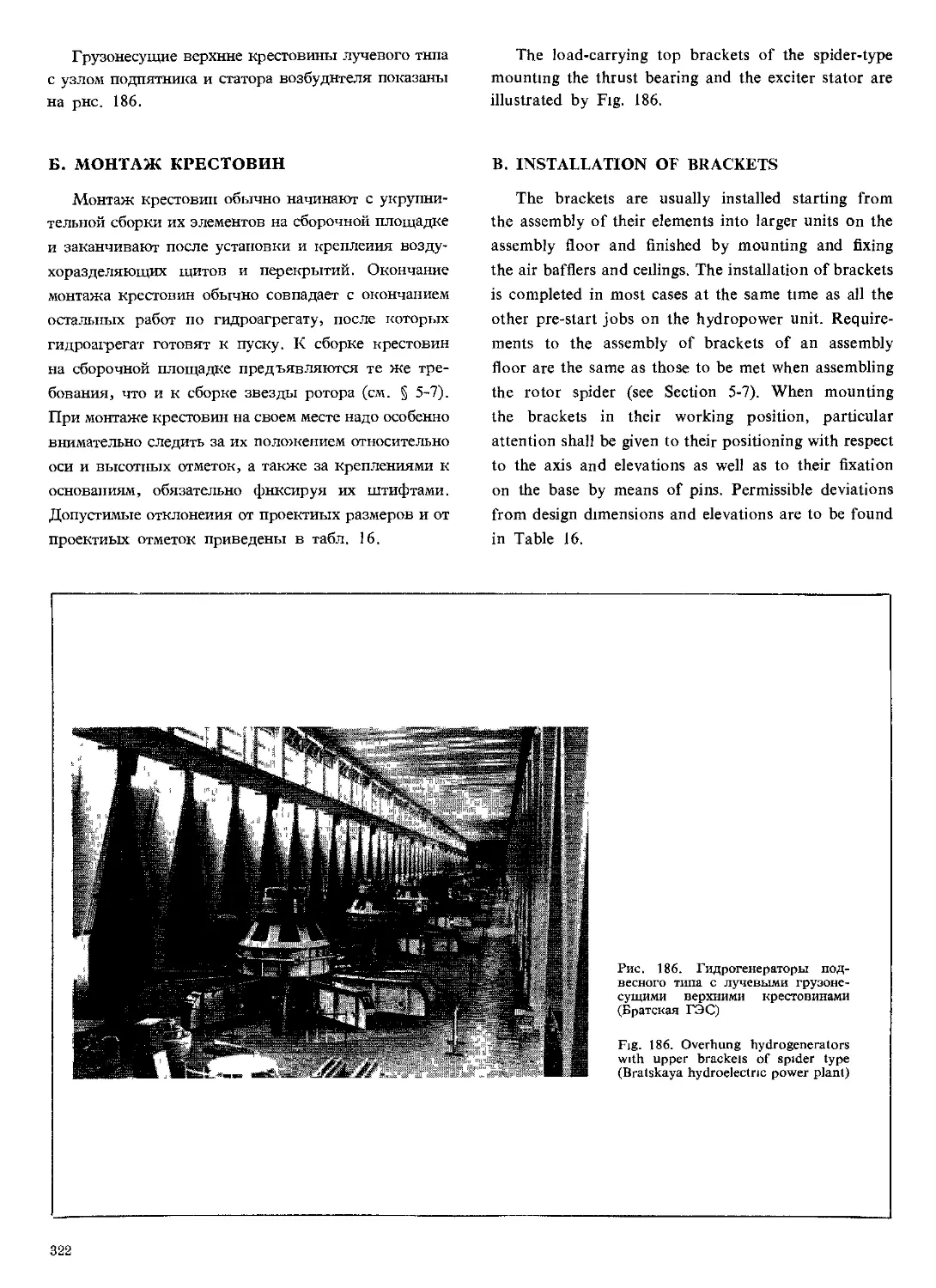

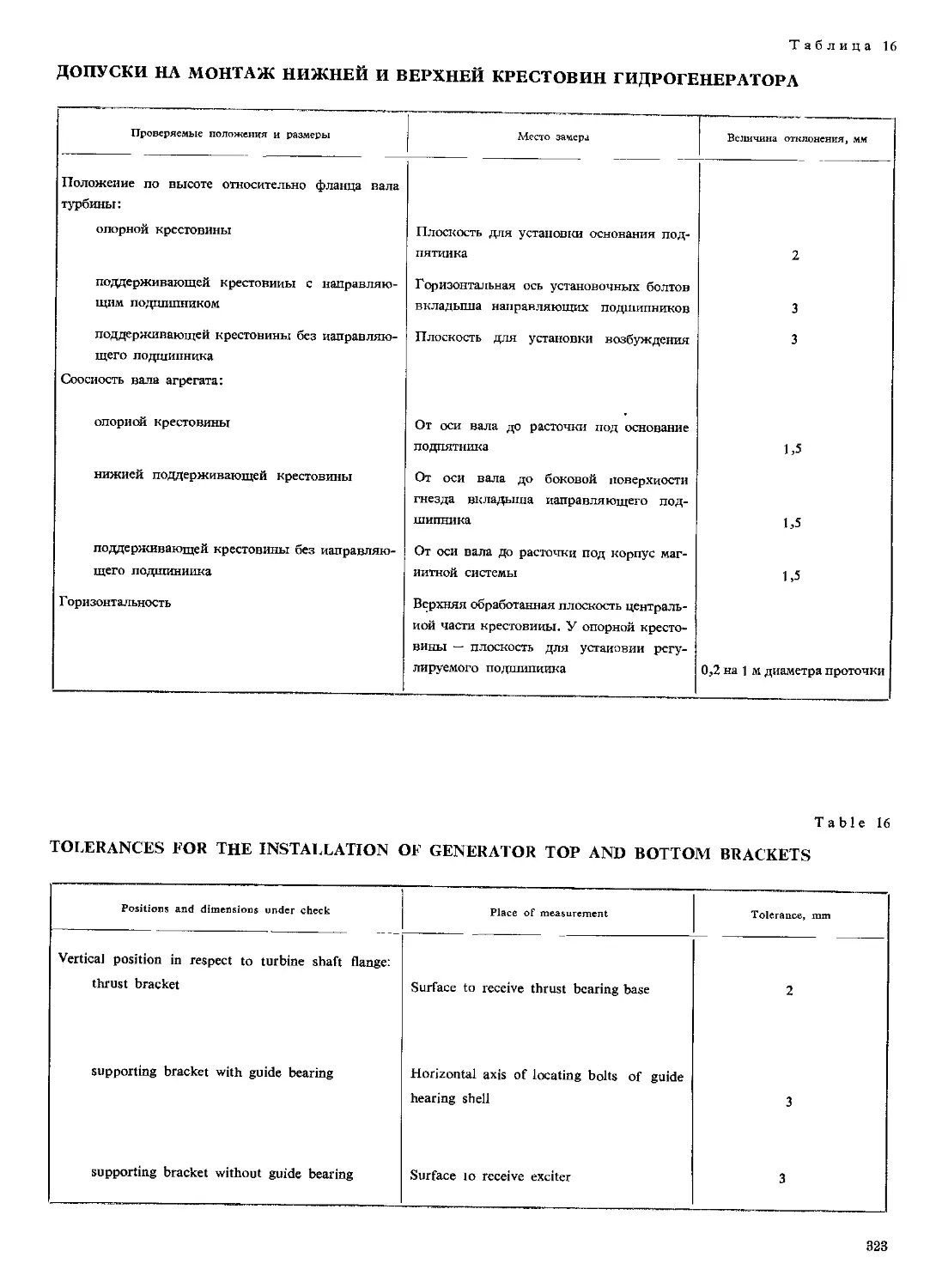

3-1. Организационно-техническая подготовка к монтажным работам ...... 43

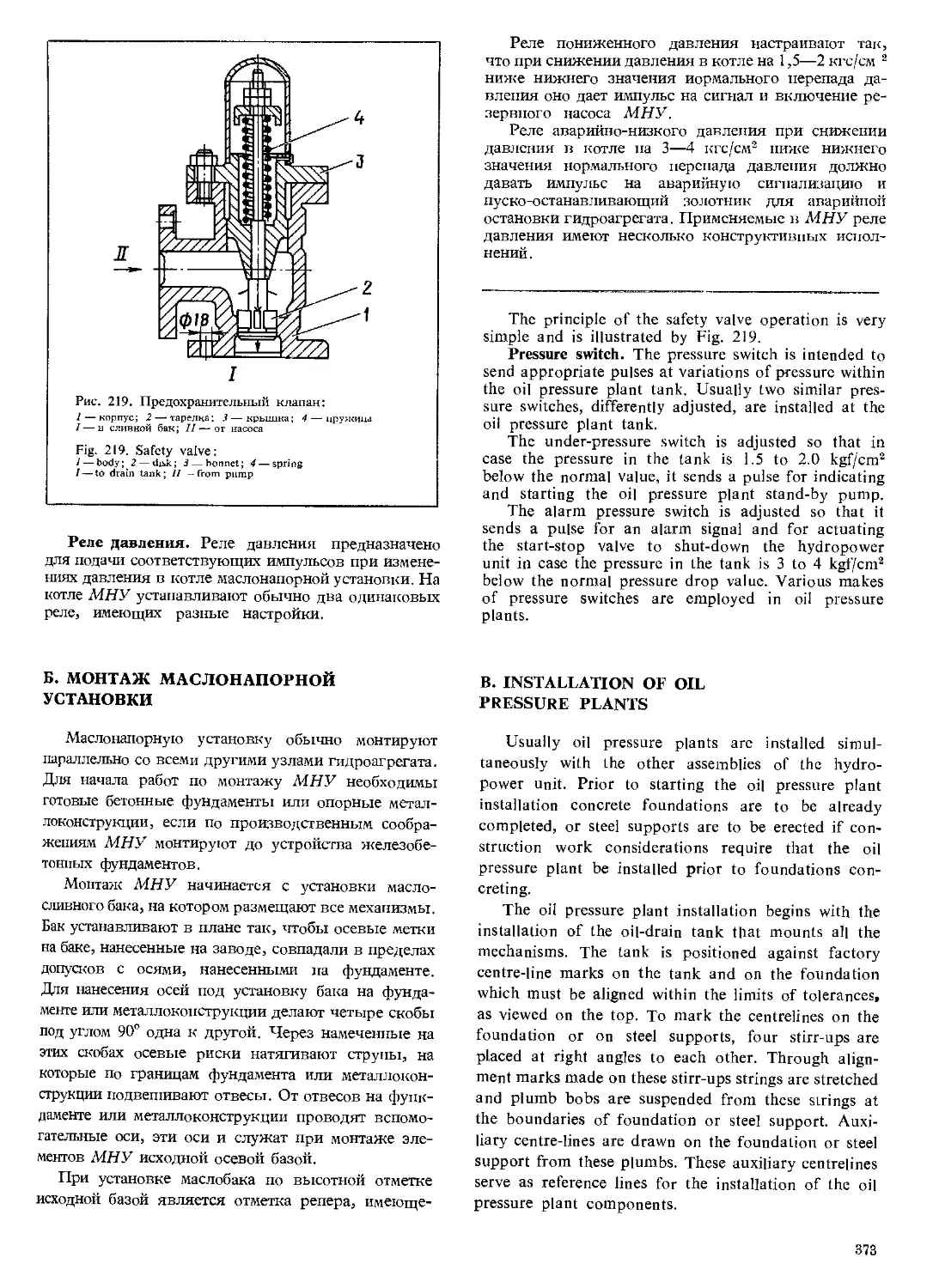

3-2. Проекты организации и производства монтажа гидроагрегатов ..... 46

3-3. Выбор технологических схем монтажа ............................ 50

3-4. Графики монтажа гидроагрегатов ................................ 53

4. МОНТАЖ ГИДРОТУРБИН

4-1. Подготовительные работы ....................................... 57

4-2. Требования к монтажу закладных частей гидротурбины ............ 59

4-3. Требования к бетону, сопрягаемому с закладными частями гидротур-

бины ............................................................ 61

4-4. Облицовки отсасывающих труб ................................... 63

4-5. Статоры н статорные колонны гидротурбин ....................... 72

4-6. Камеры рабочих колес н нижние кольца направляющих аппаратов пово-

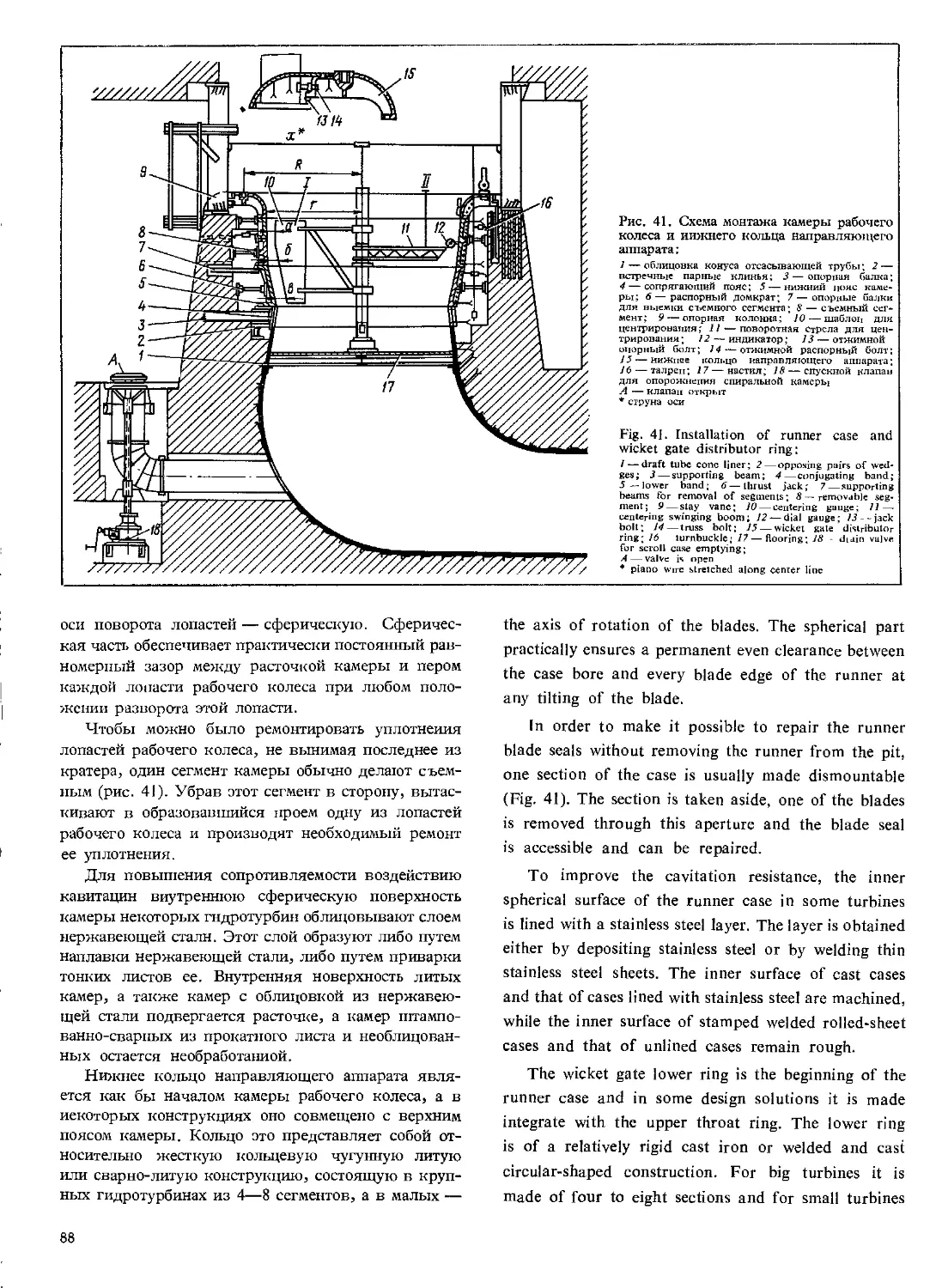

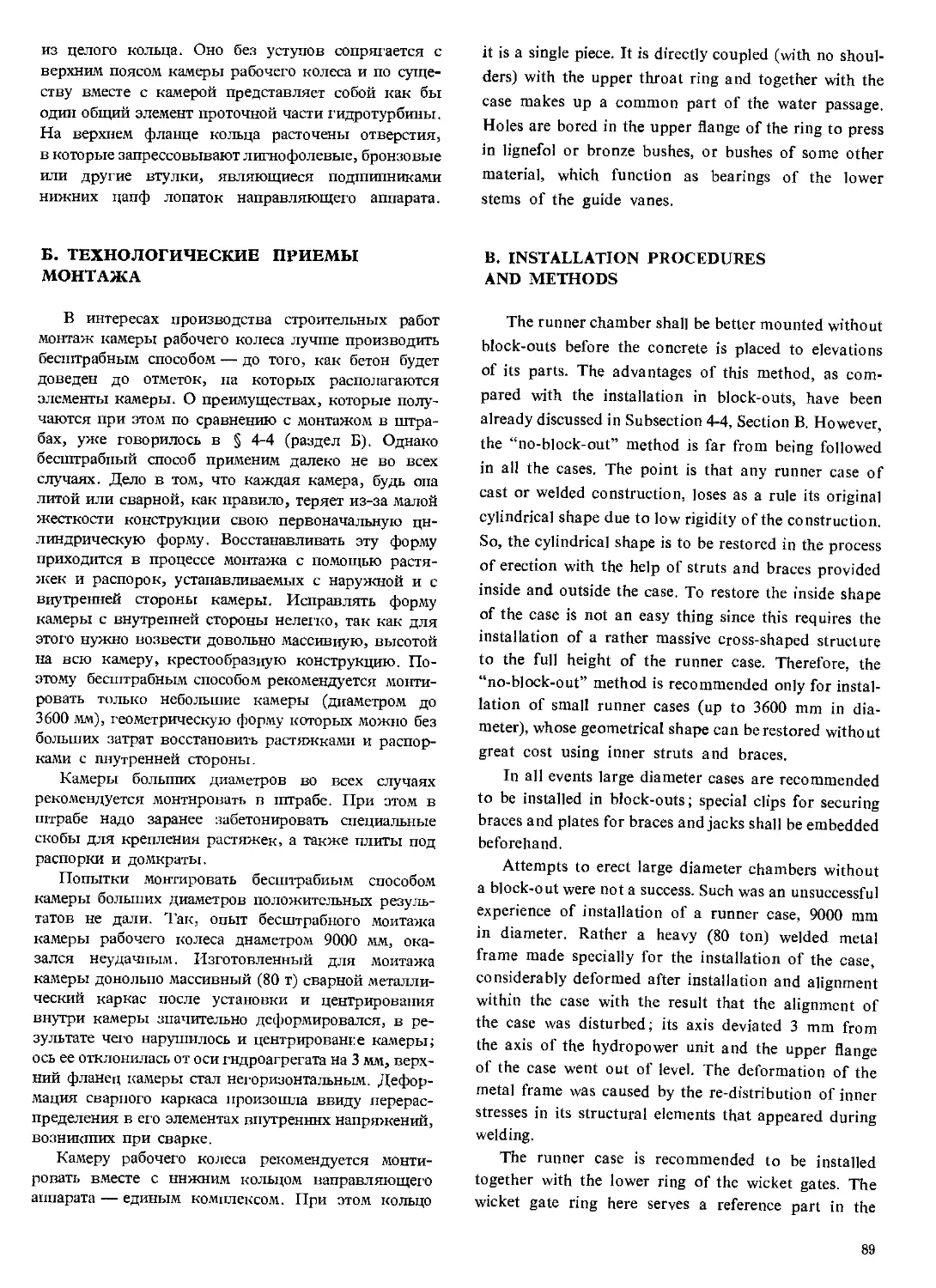

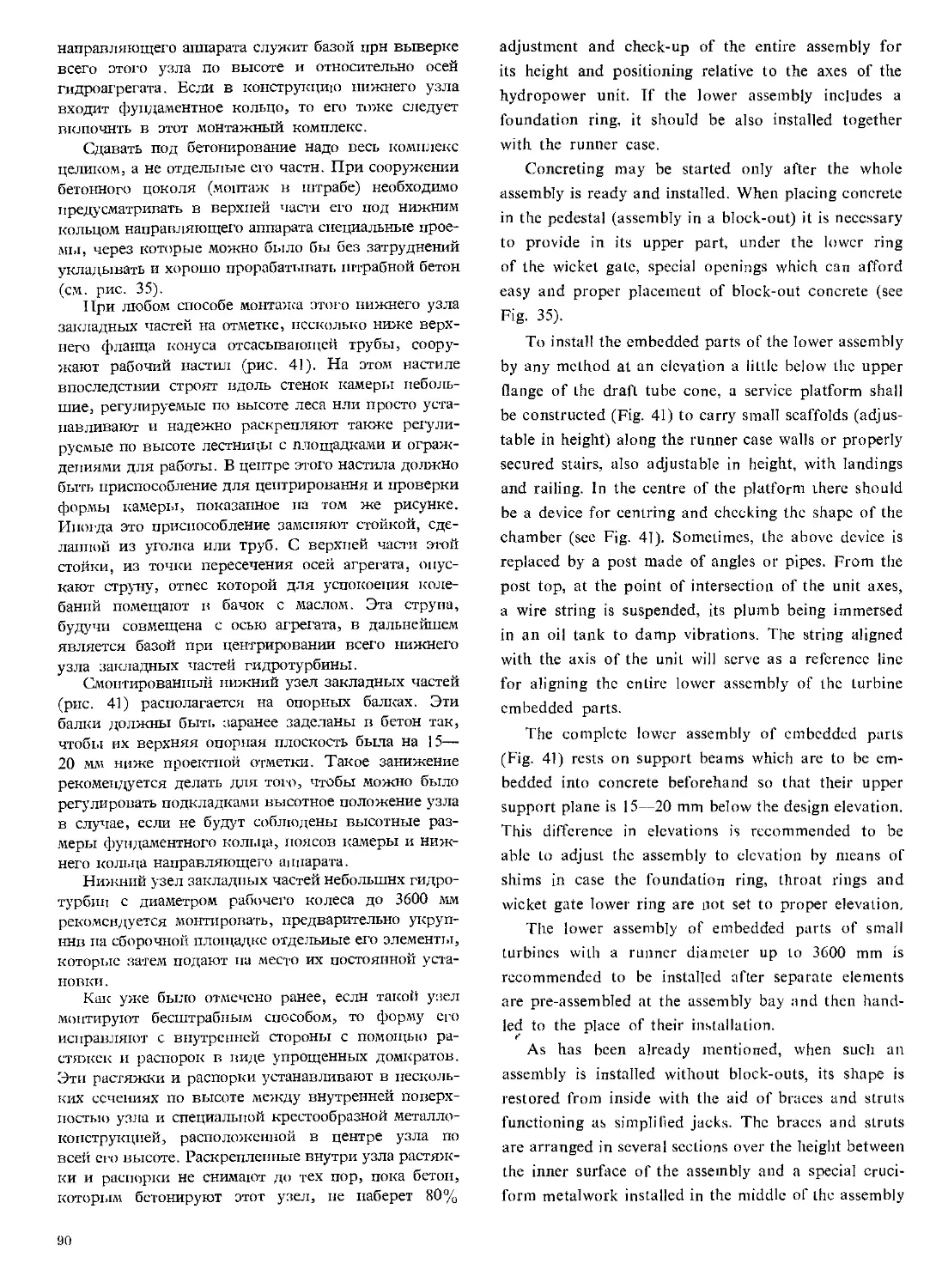

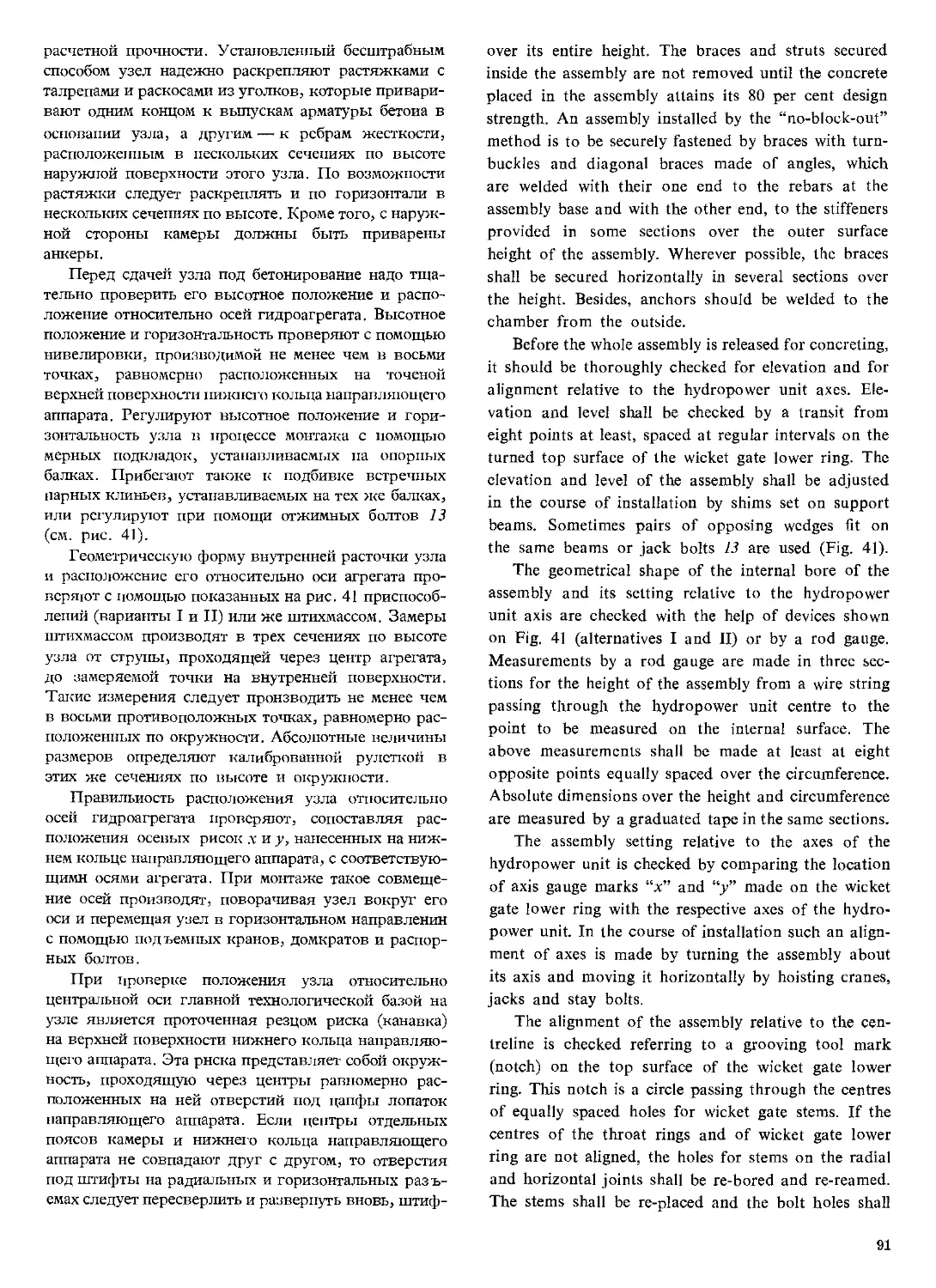

ротно-лопастных гидротурбин ..................................... 87

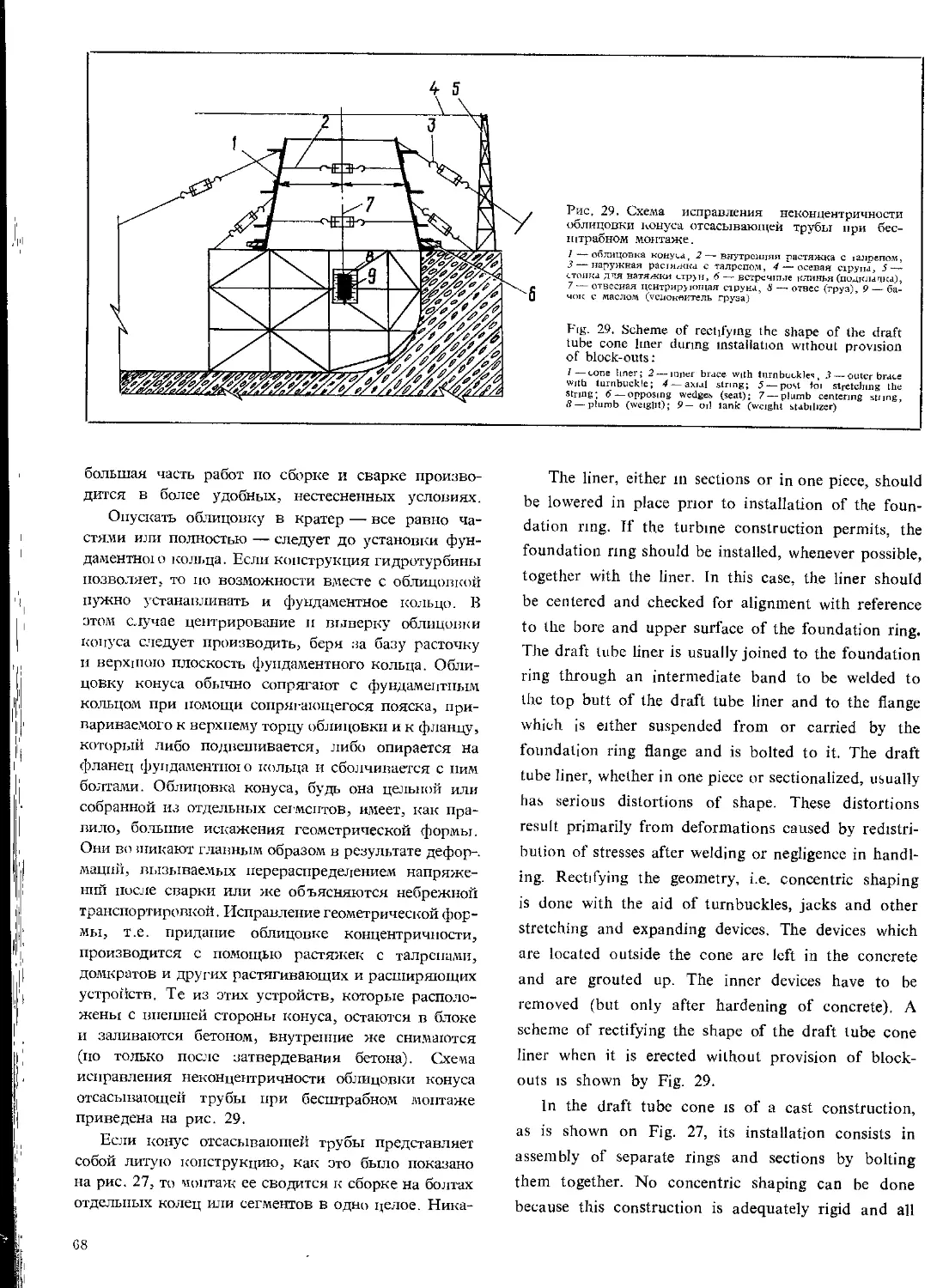

4-7. Напорные гидротурбинные камеры ................................ 95

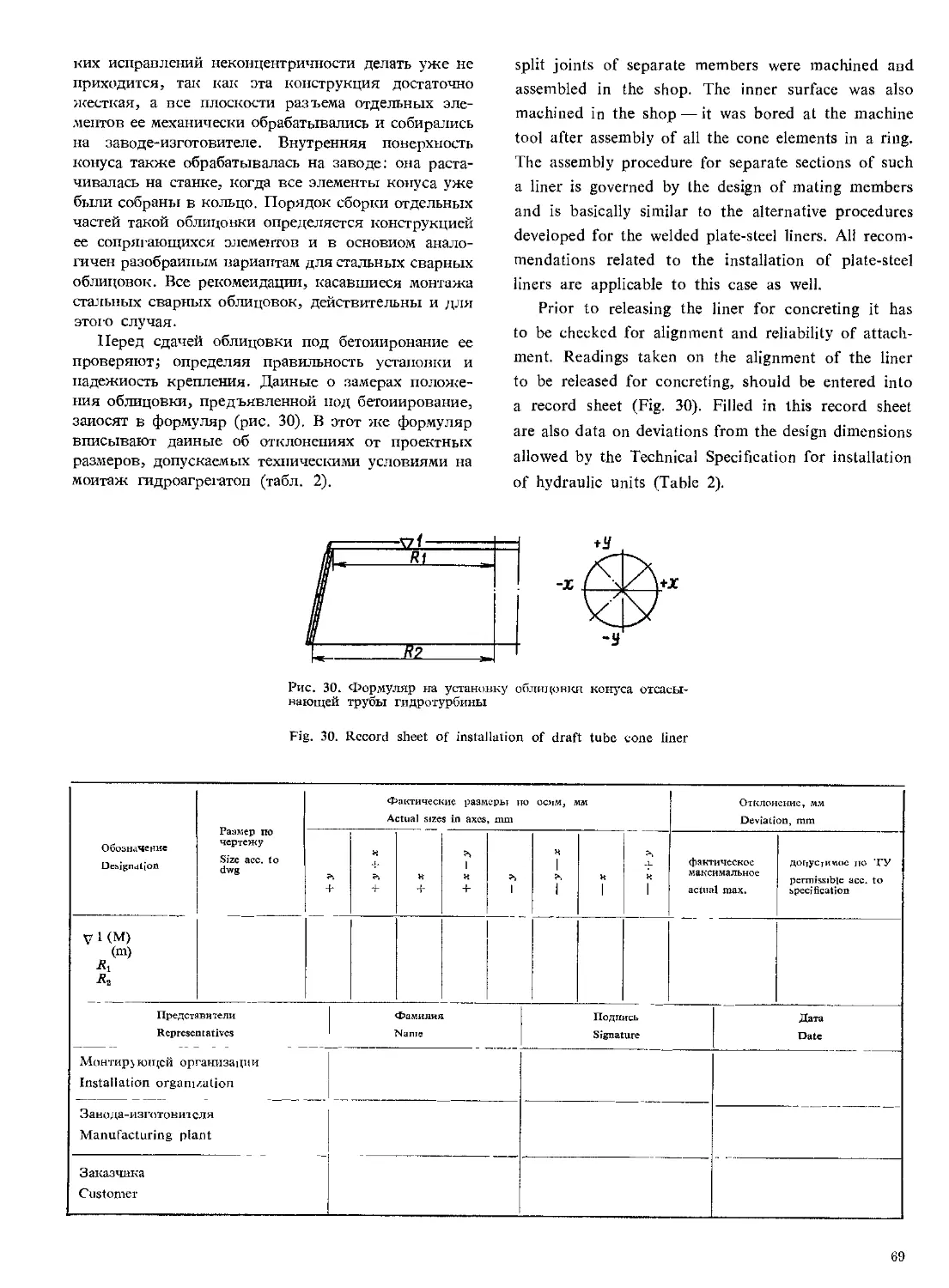

4-8. Облицовки шахт гидротурбин н сервомоторов .................... 118

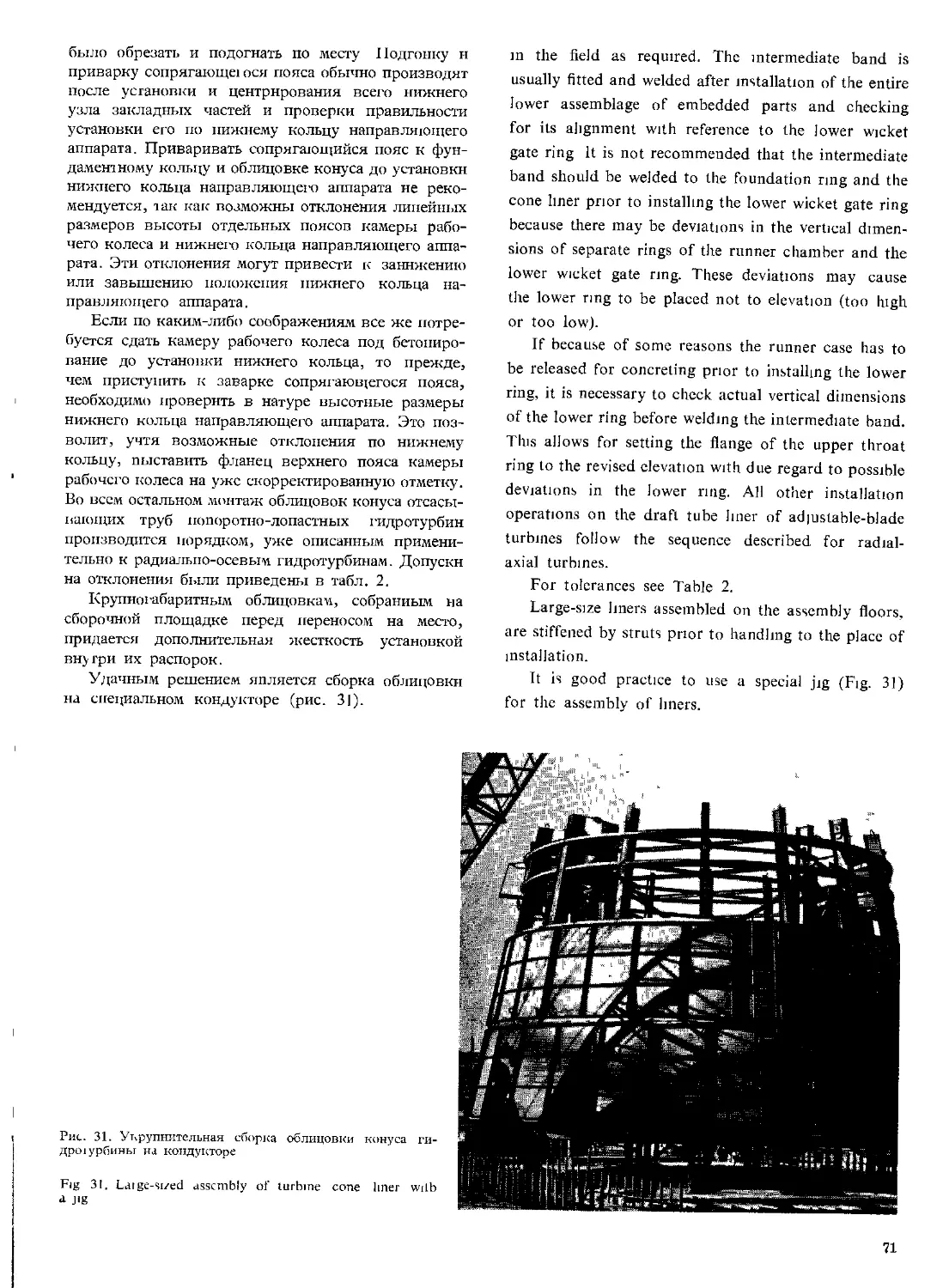

4-9. Направляющий аппарат ......................................... 121

4-10. Роторы гидротурбин........................................... 132

4-11. Крышки гидротурбин ................................... 173

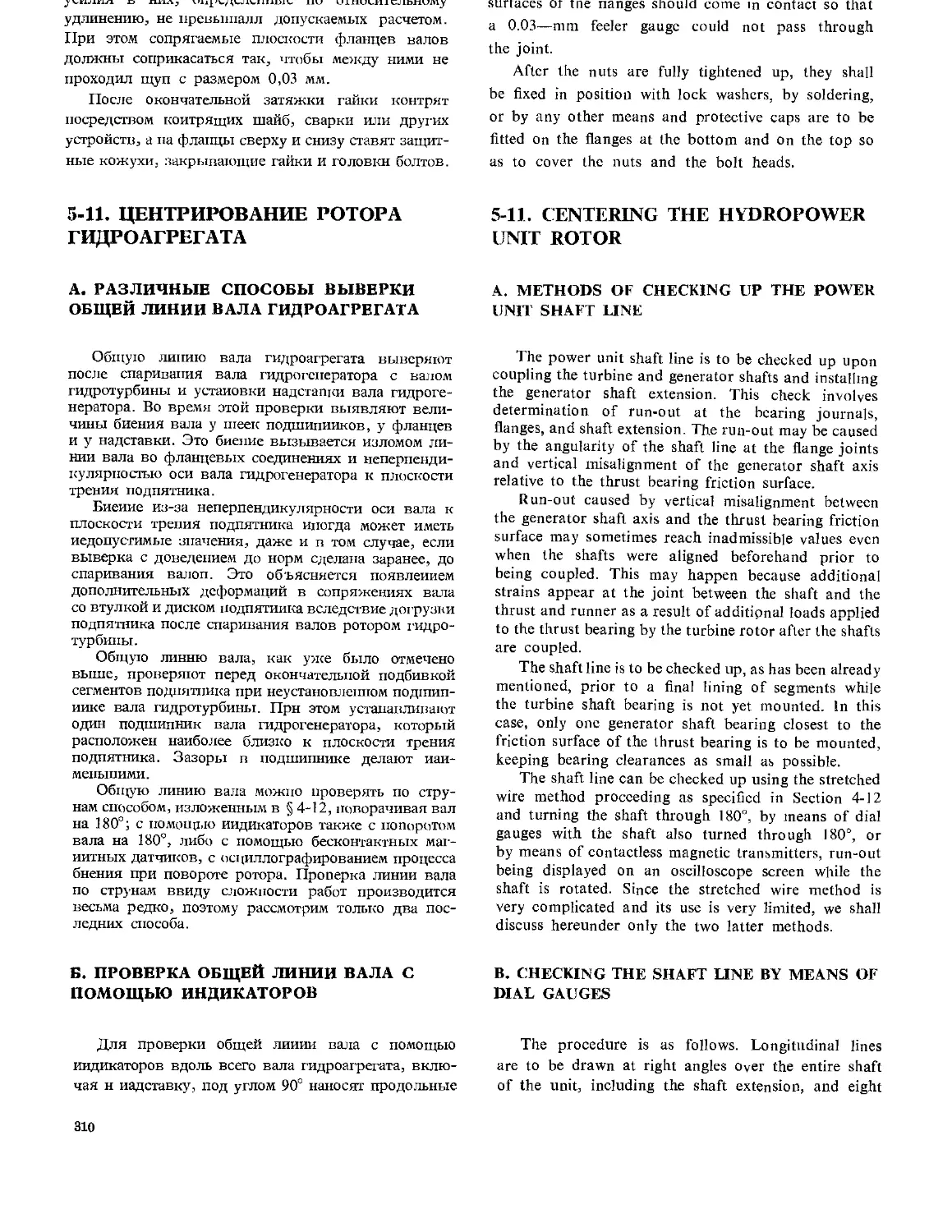

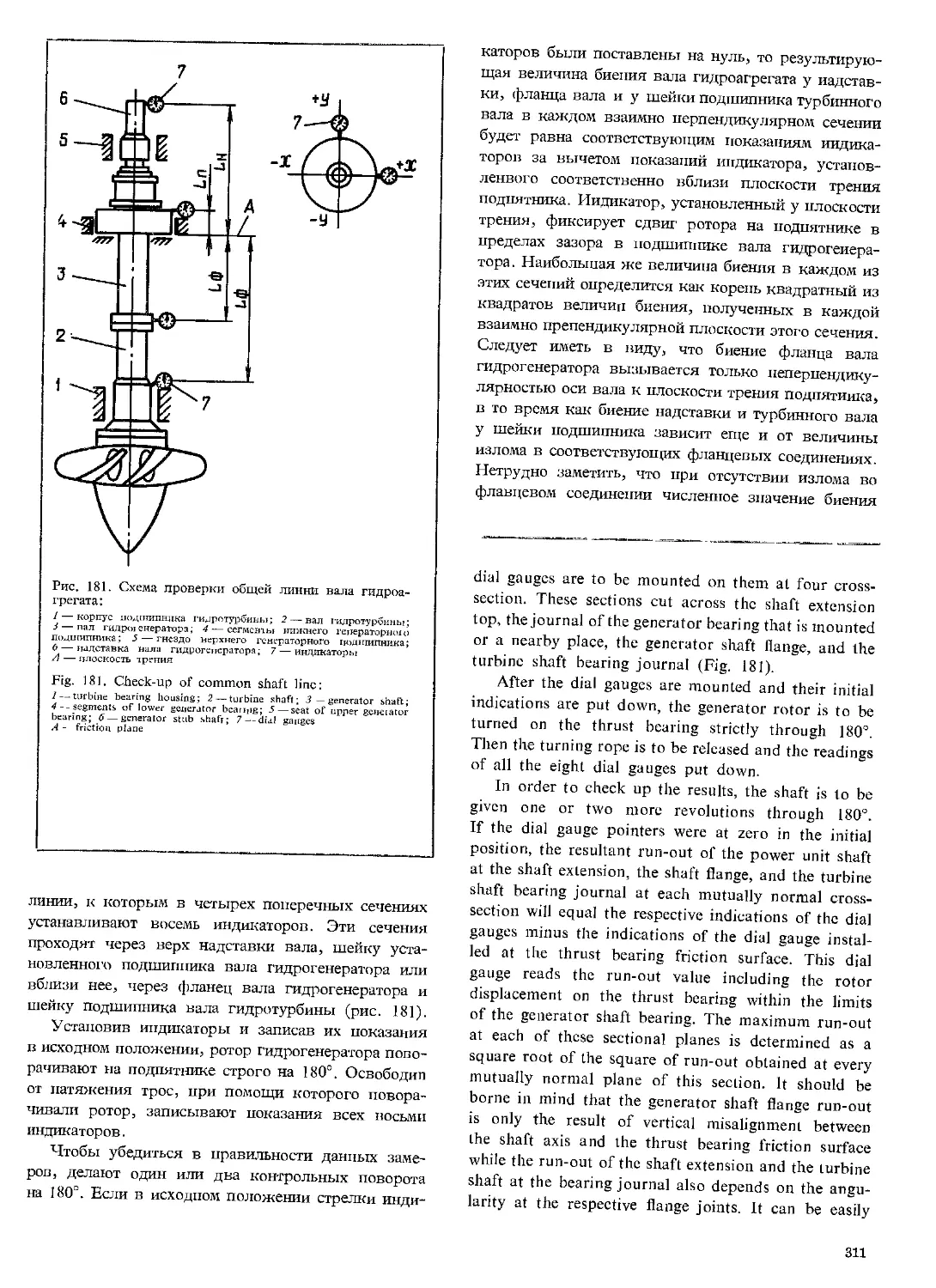

4-12, Центрирование валов гидротурбин ............................. 175

4-13- Направляющие подшипники гидротурбин.......................... 179

5, МОНТАЖ ГИДРОГЕНЕРАТОРОВ

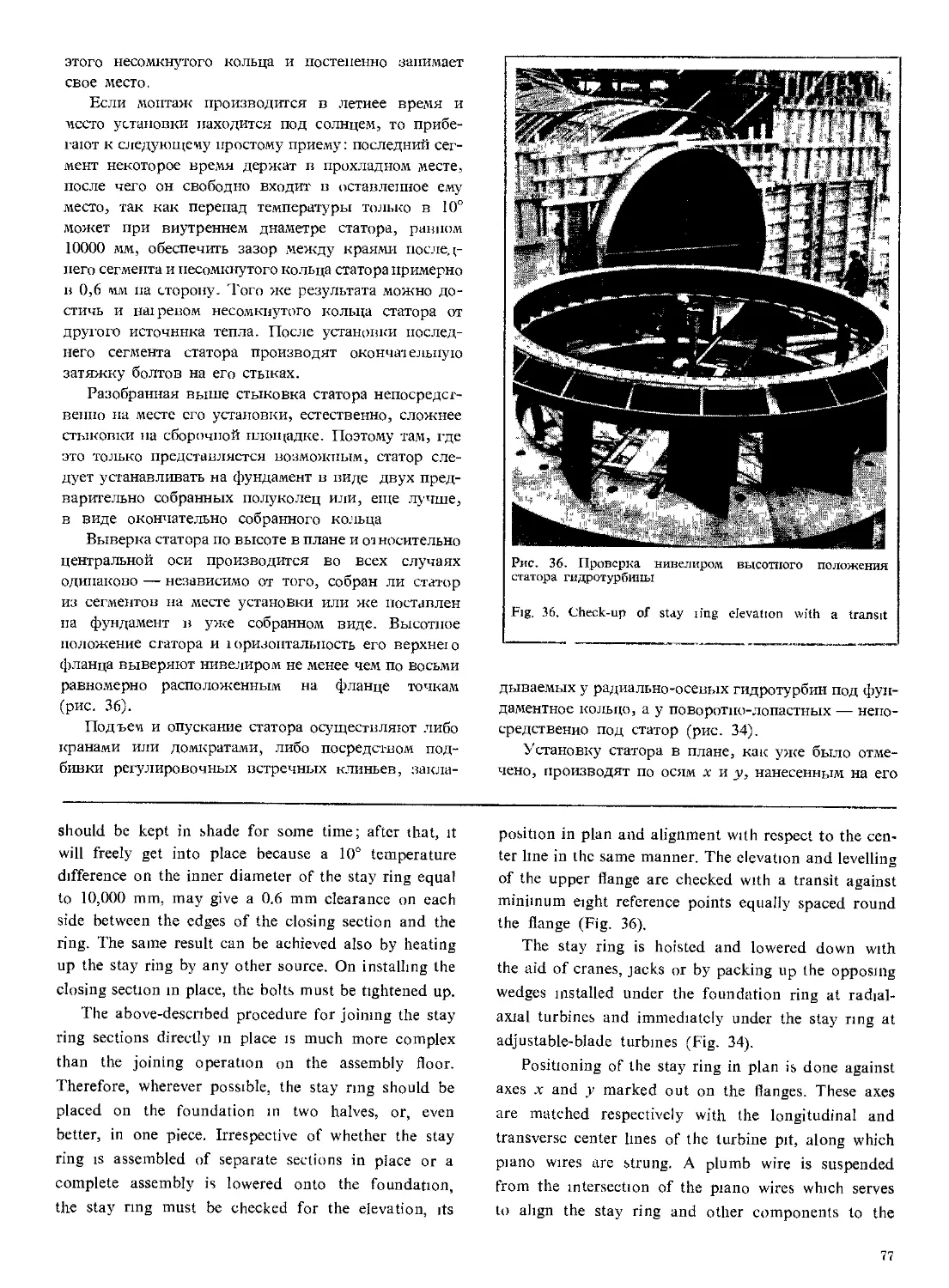

5-1. Подготовительные работы ..................................... 188

5-2. Закладные части гидрогенераторов ............................ 189

5-3. Механическая часть статоров гидрогенераторов ................ 194

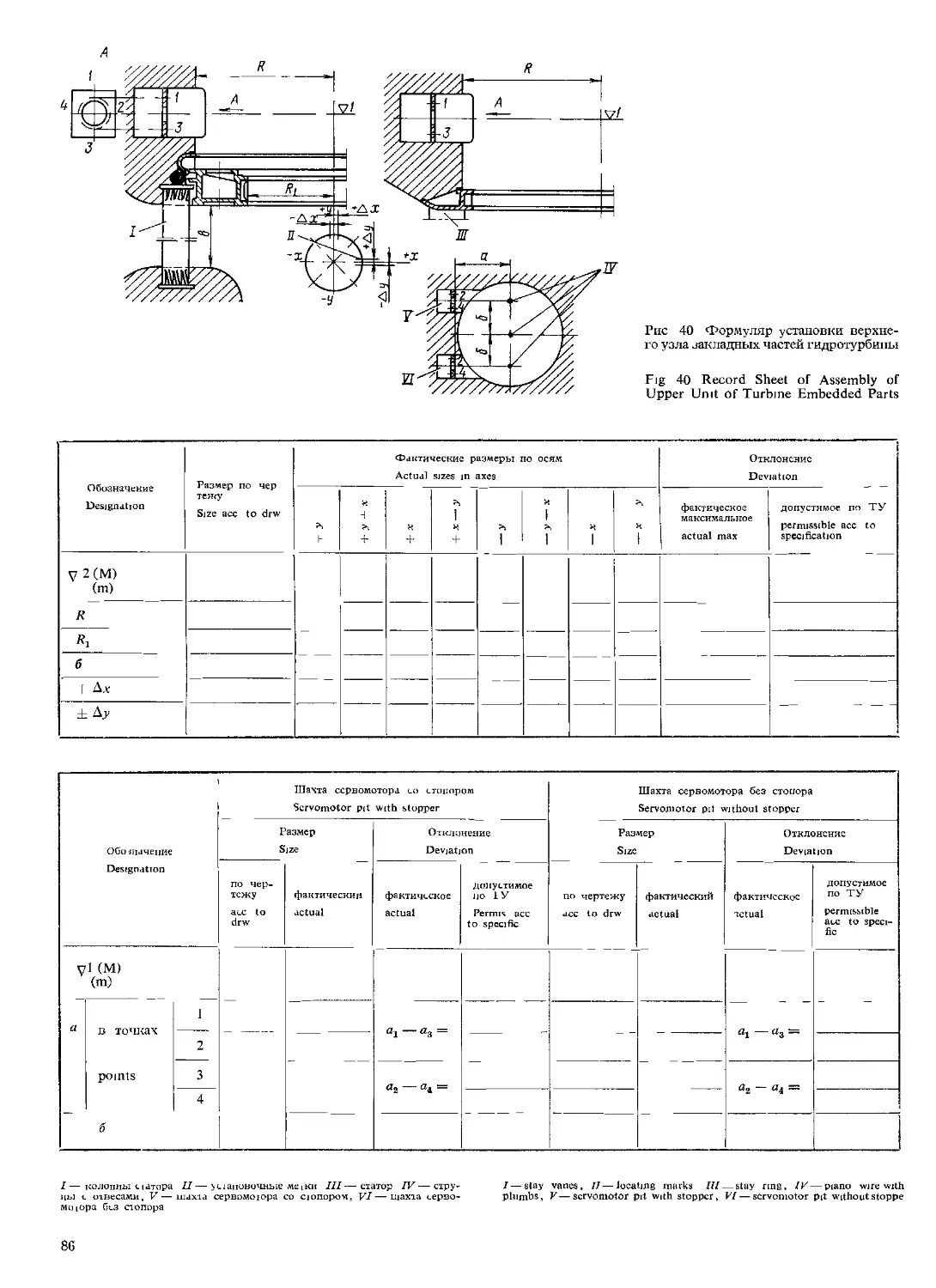

5-4. Обмотки статоров гидрогенераторов ........................... 208

5-5. Сушка изоляции обмоток статора .............................. 226

5-6. Особенности монтажа статоров с непосредственным водяным охлажде-

нием обмотки................................................... 235

5-7. Роторы гидрогенераторов ...................................... 243

5-8. Подпятники ................................................... 271

5-9. Выверка перпендикулярности оси вала к плоскости трения подпят-

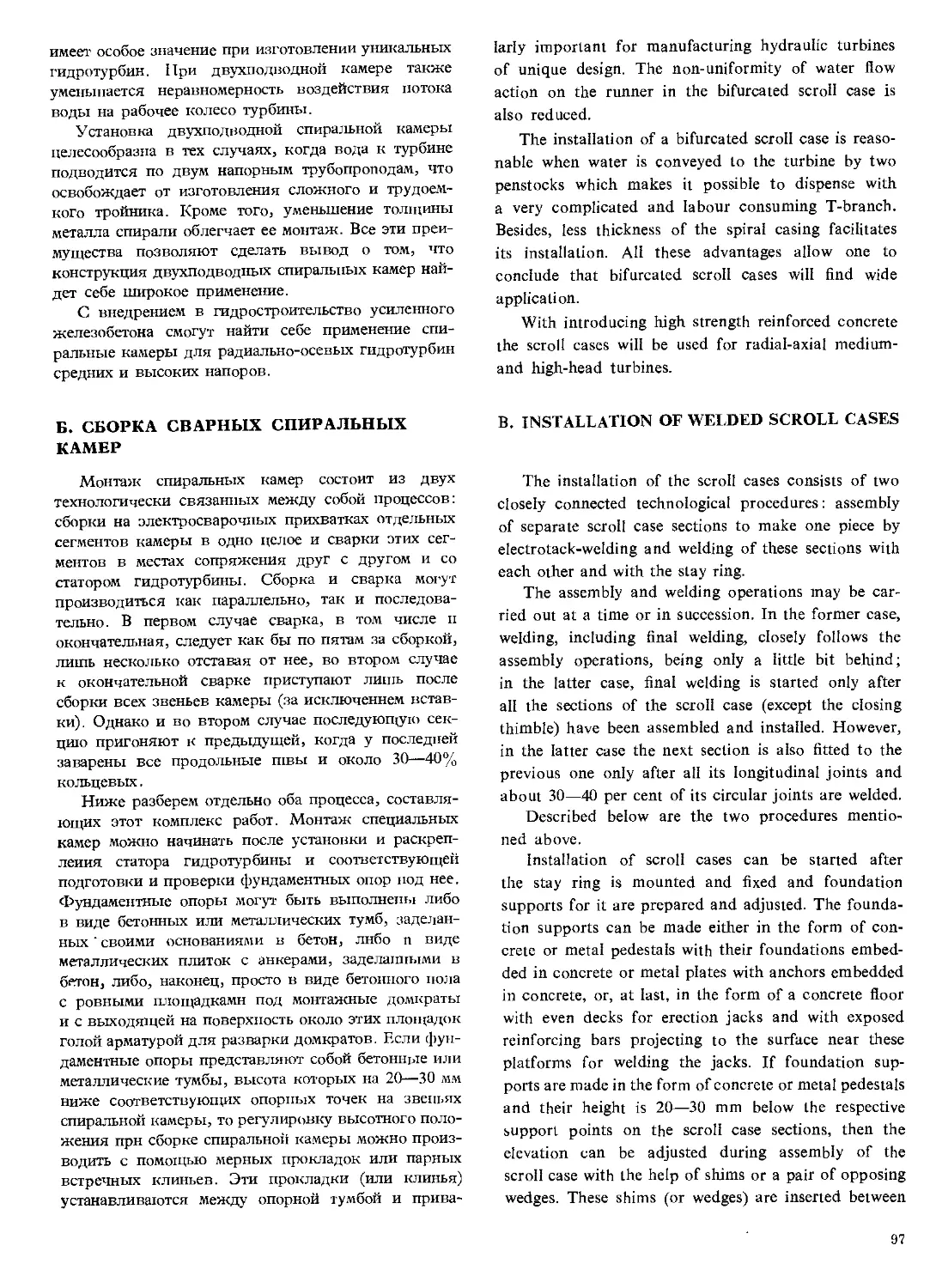

ника .......................................................... 302

5-10. Спаривание вала гидрогенератора с валом гидротурбины......... 308

5-11. Центрирование ротора гидроагрегата .......................... 310

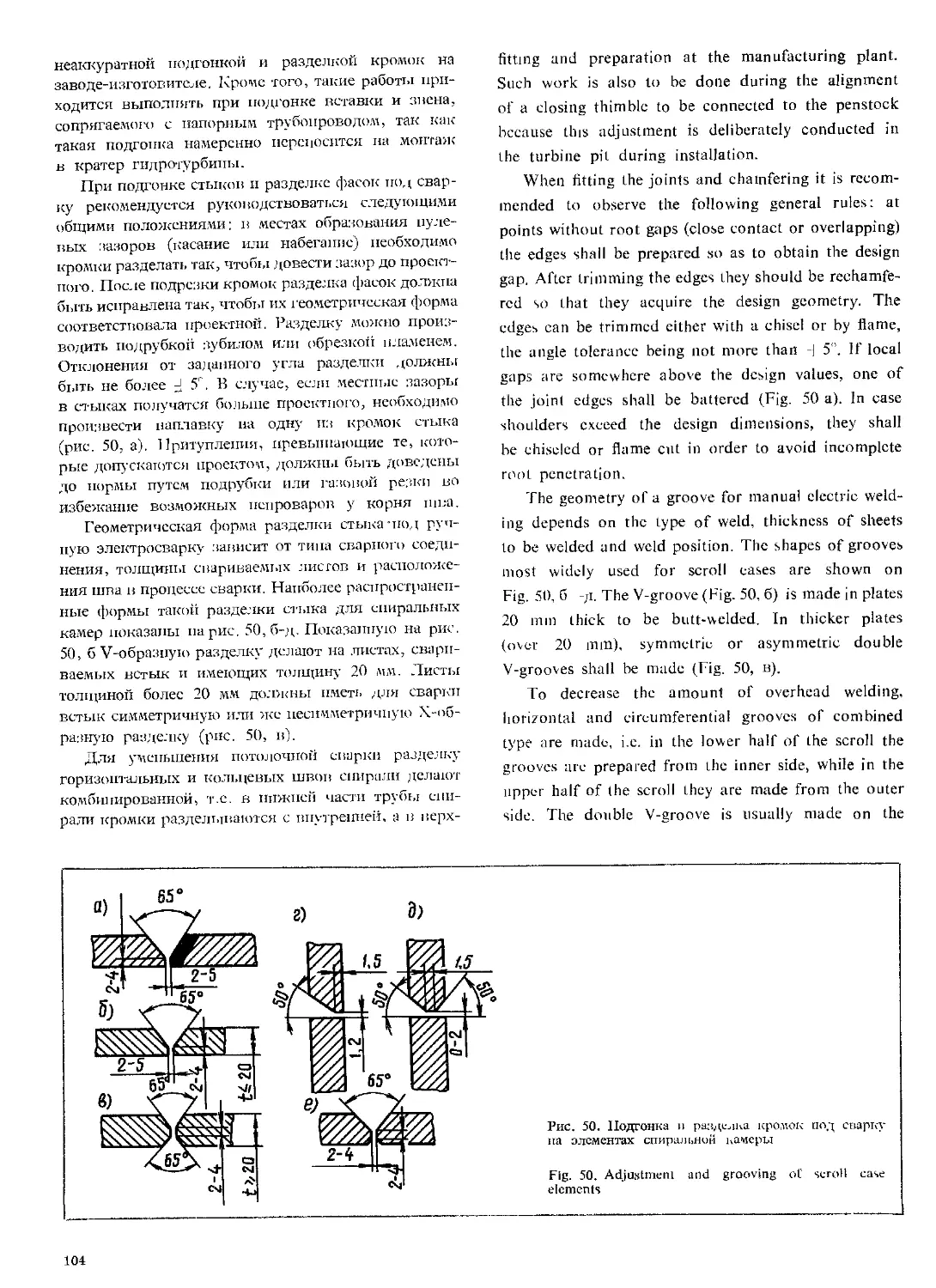

5-12. Направляющие подшипники гидрогенераторов..................... 317

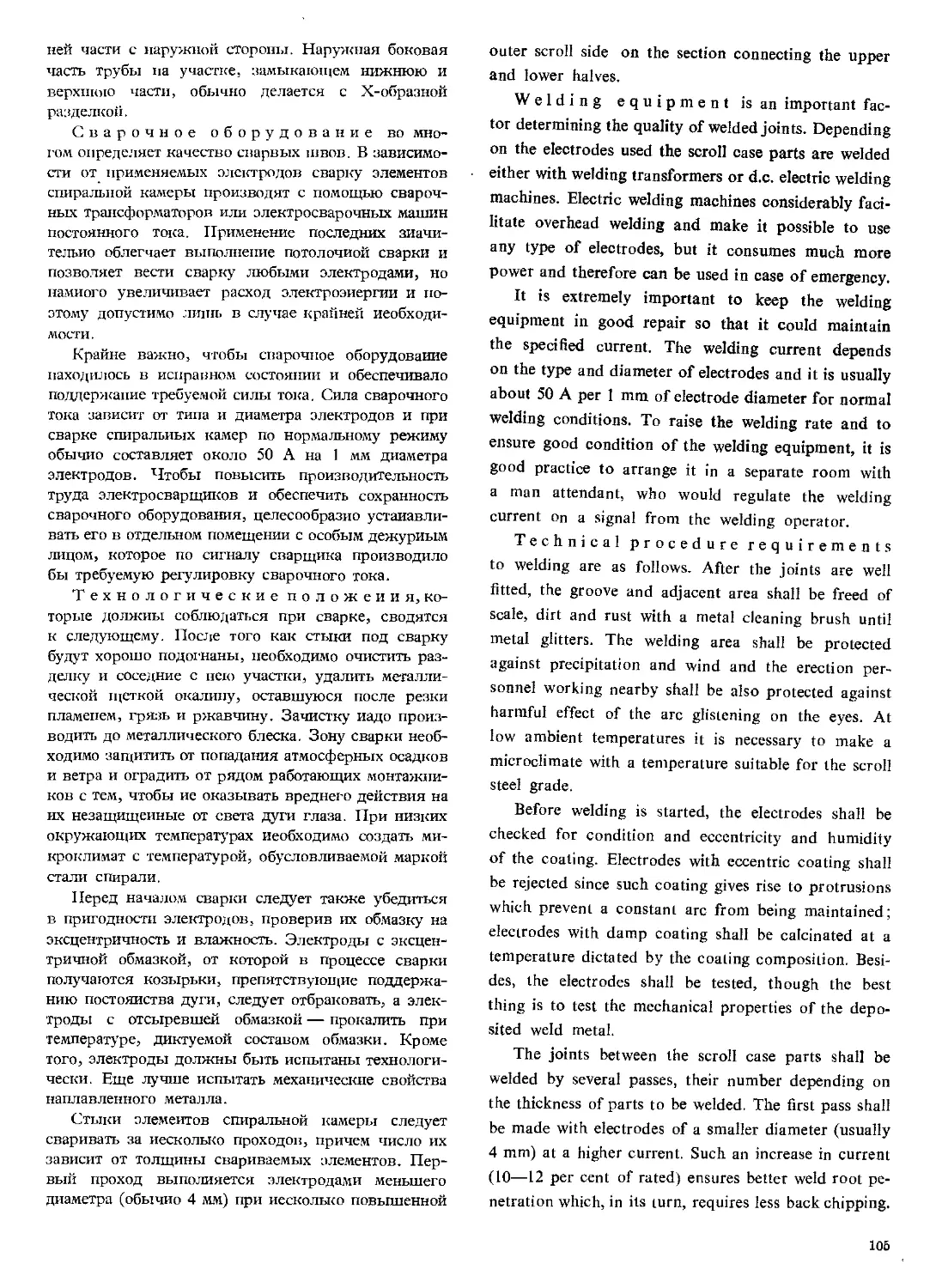

5-13. Крестовины гидрогенераторов ................................ 320

6. МОНТАЖ ГОРИЗОНТАЛЬНЫХ ГИДРОАГРЕГАТОВ

6-1. Общие замечания о монтаже горизонтальных гидроагрегатов ...... 324

6-2. Монтаж опорных частей ........................................ 325

6-3. Шабрение вкладышей подшипников ............................... 326

6-4. Технологические приемы монтажа роторов горизонтальных гидроагре-

гатов ......................................................... 328

6-5. Выверка линий валов горизонтальных гидроагрегатов ............ 332

3

Стр.

6-6. Особенности монтажа горизонтальных капсульных гидроагрегатов.. 338

7. МОНТАЖ СИСТЕМЫ РЕГУЛИРОВАНИЯ

7-1. Назначение регуляторов скорости вращения гидротурбин и их классифи-

кация ......................................................... 351

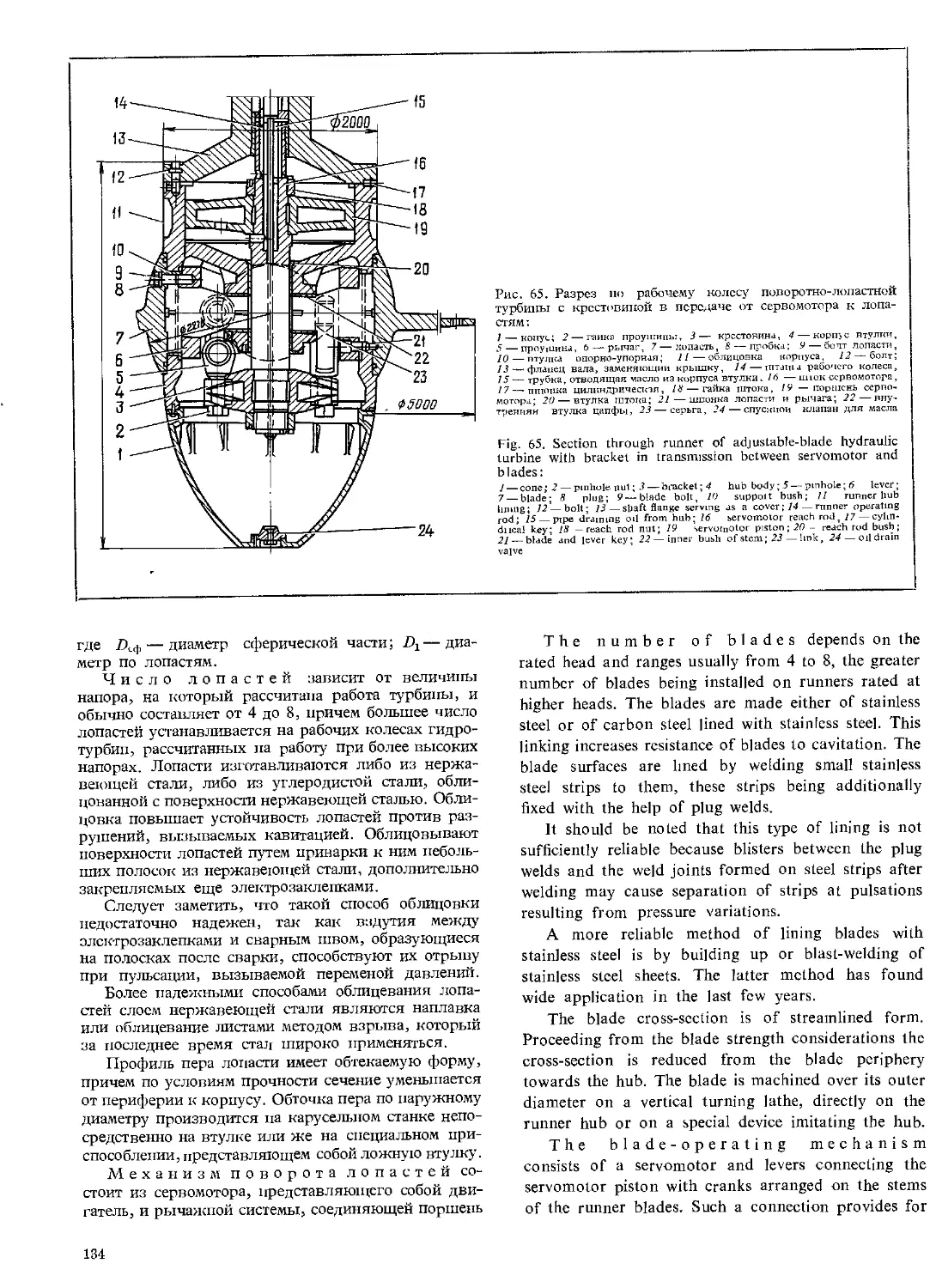

7-2. Принципиальные схемы регулирования ................................ 354

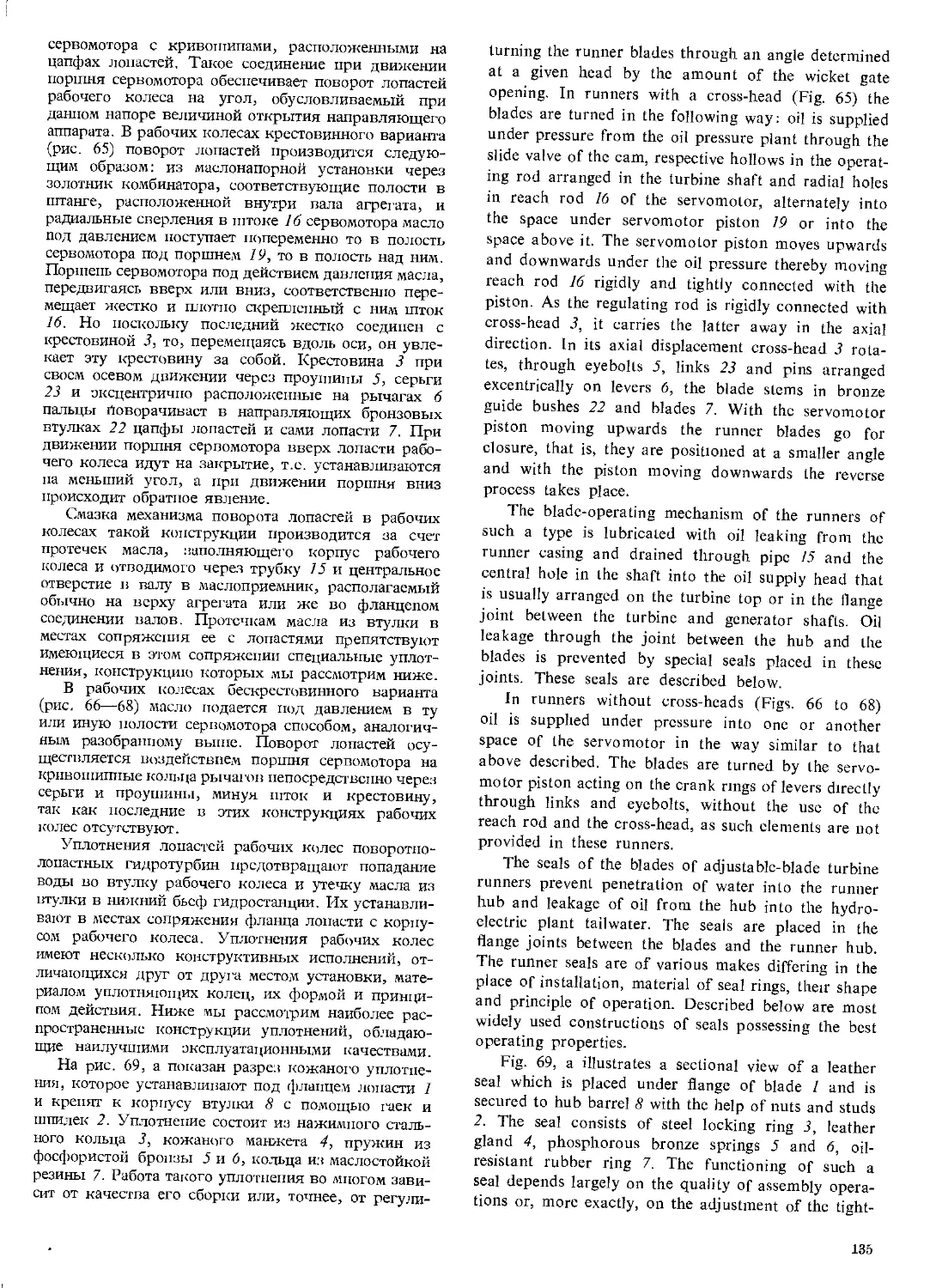

7-3. Маслонапорные установки ......................................... 368

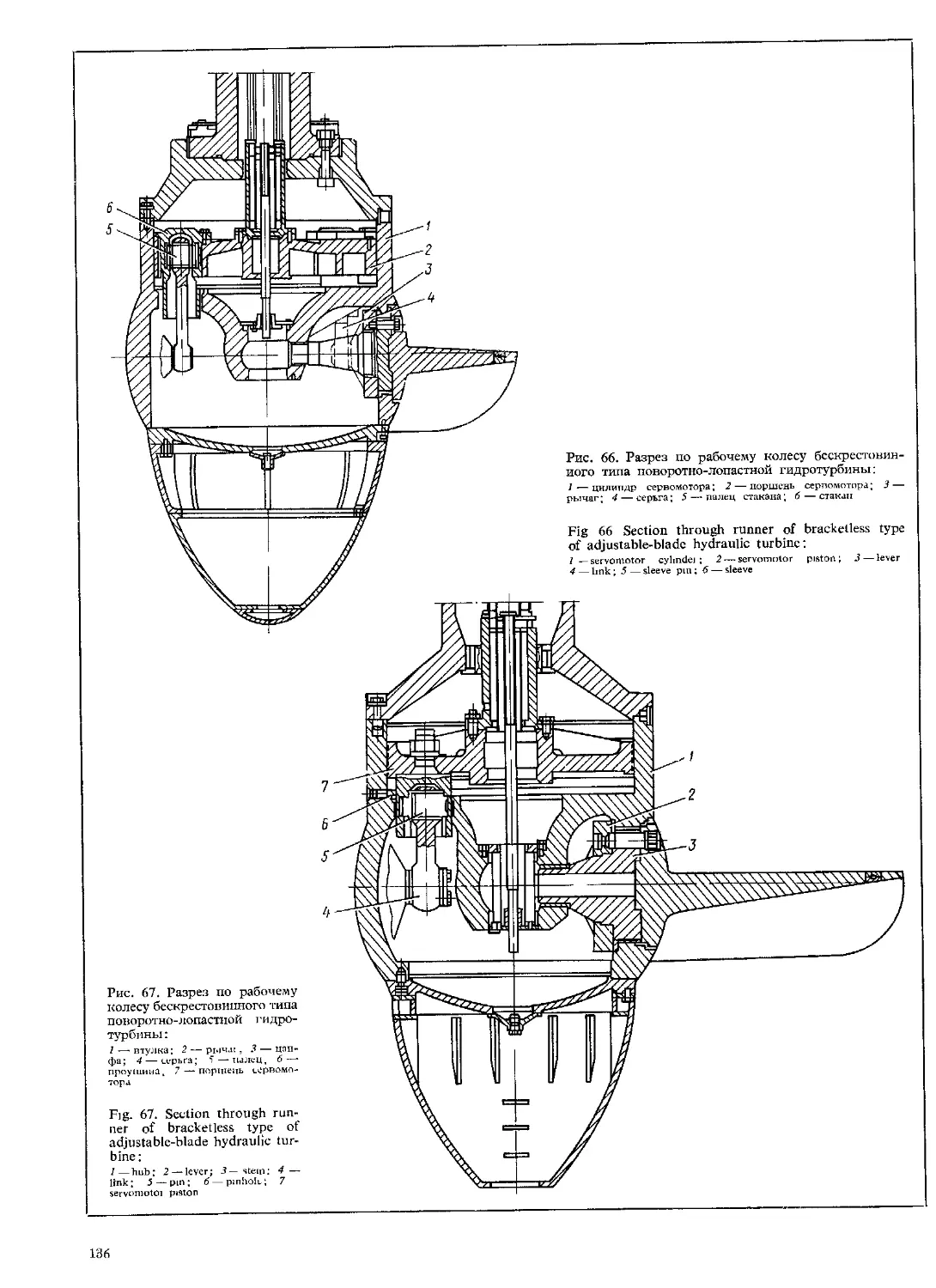

7-4. Колонки управления ................................................ 375

7-5. Маслоприемники .................................................... 376

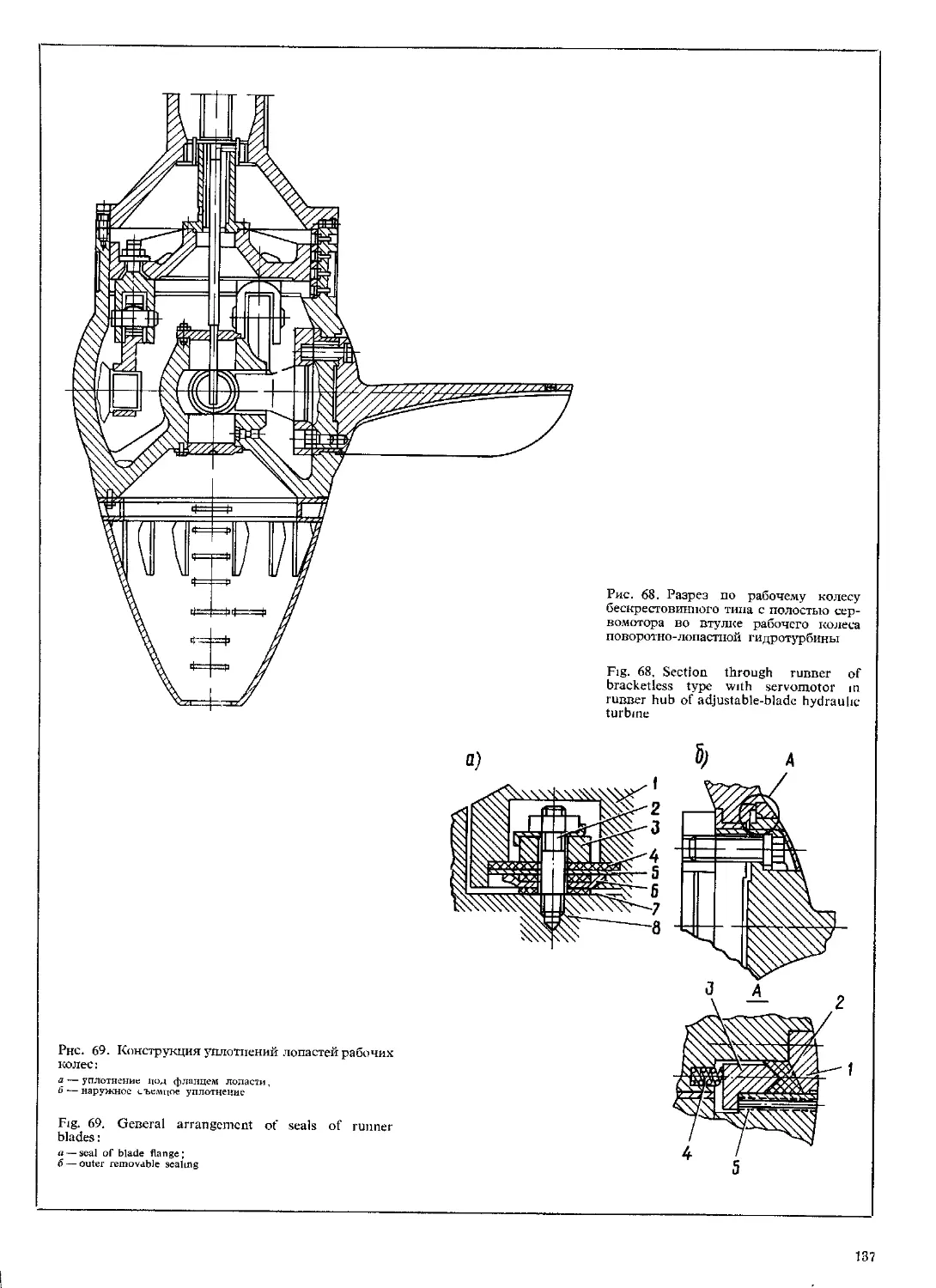

7-6. Заполнение системы регулирования маслом ........................... 379

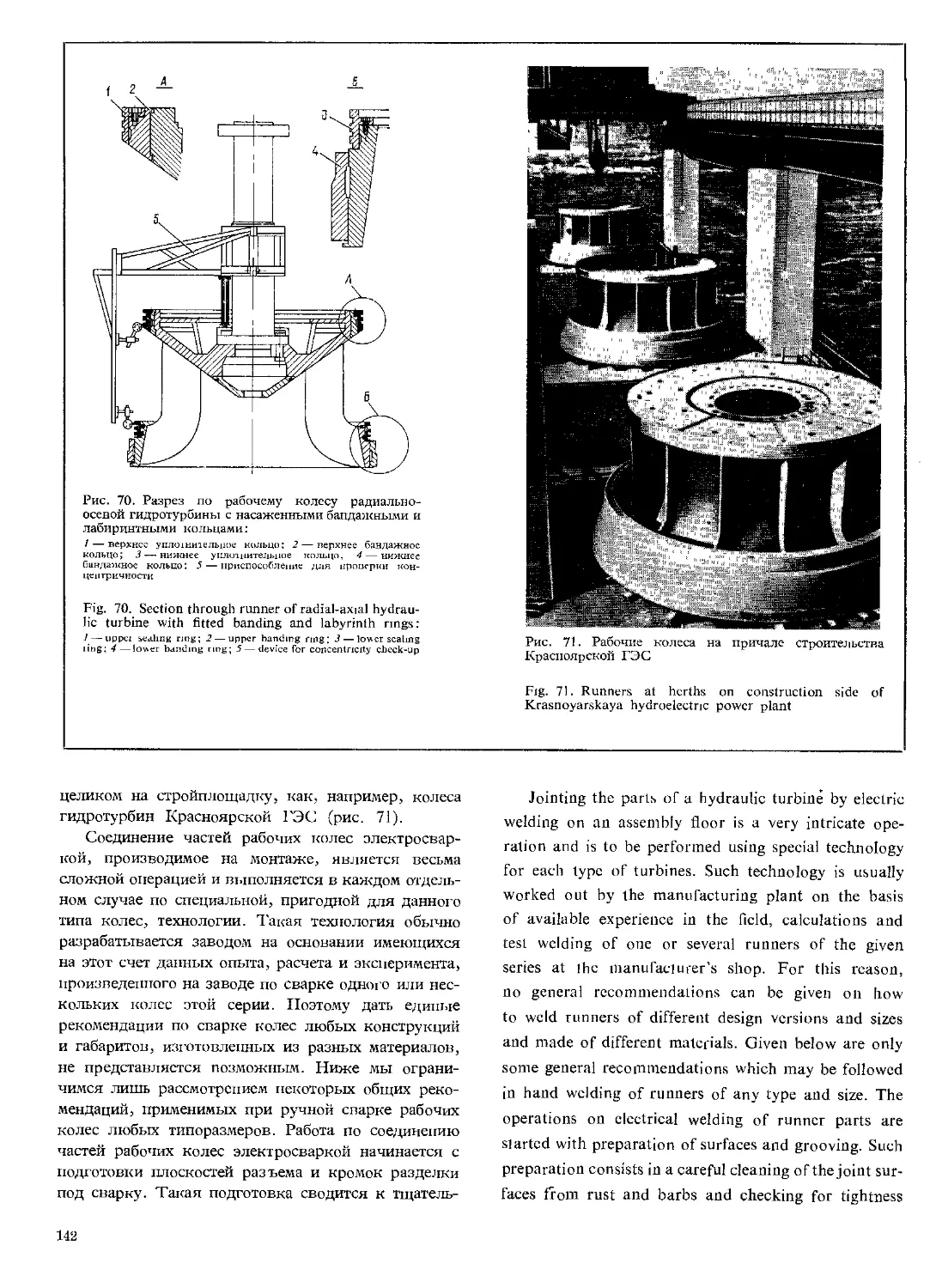

8. ПУСКОВЫЕ ИСПЫТАНИЯ ГИДРОАГРЕГАТОВ

8-1. Общие замечания о пусковых испытаниях.............................. 380

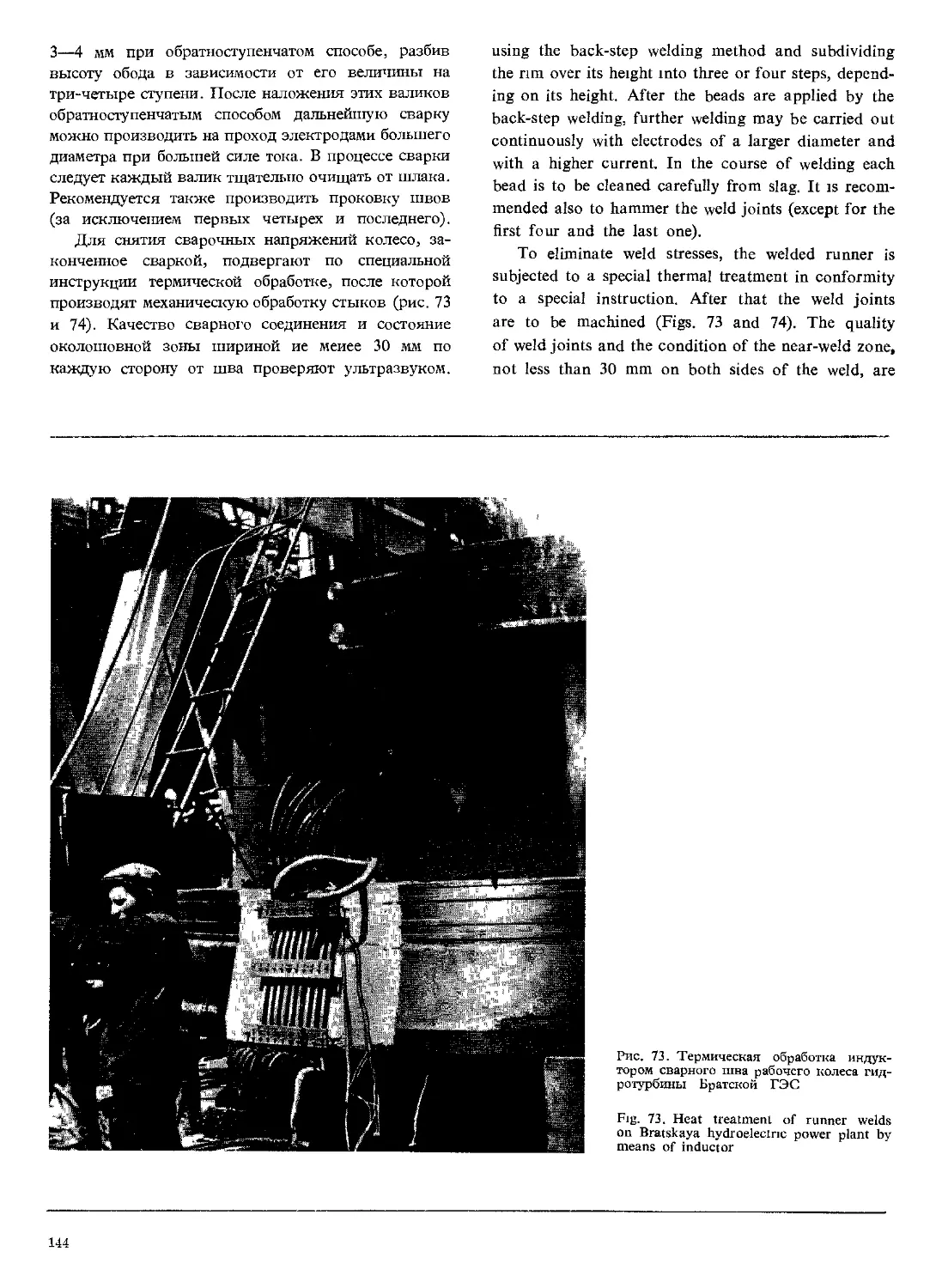

8-2. Осмотр и проверка действия отдельных узлов и механизмов пщроагрегата

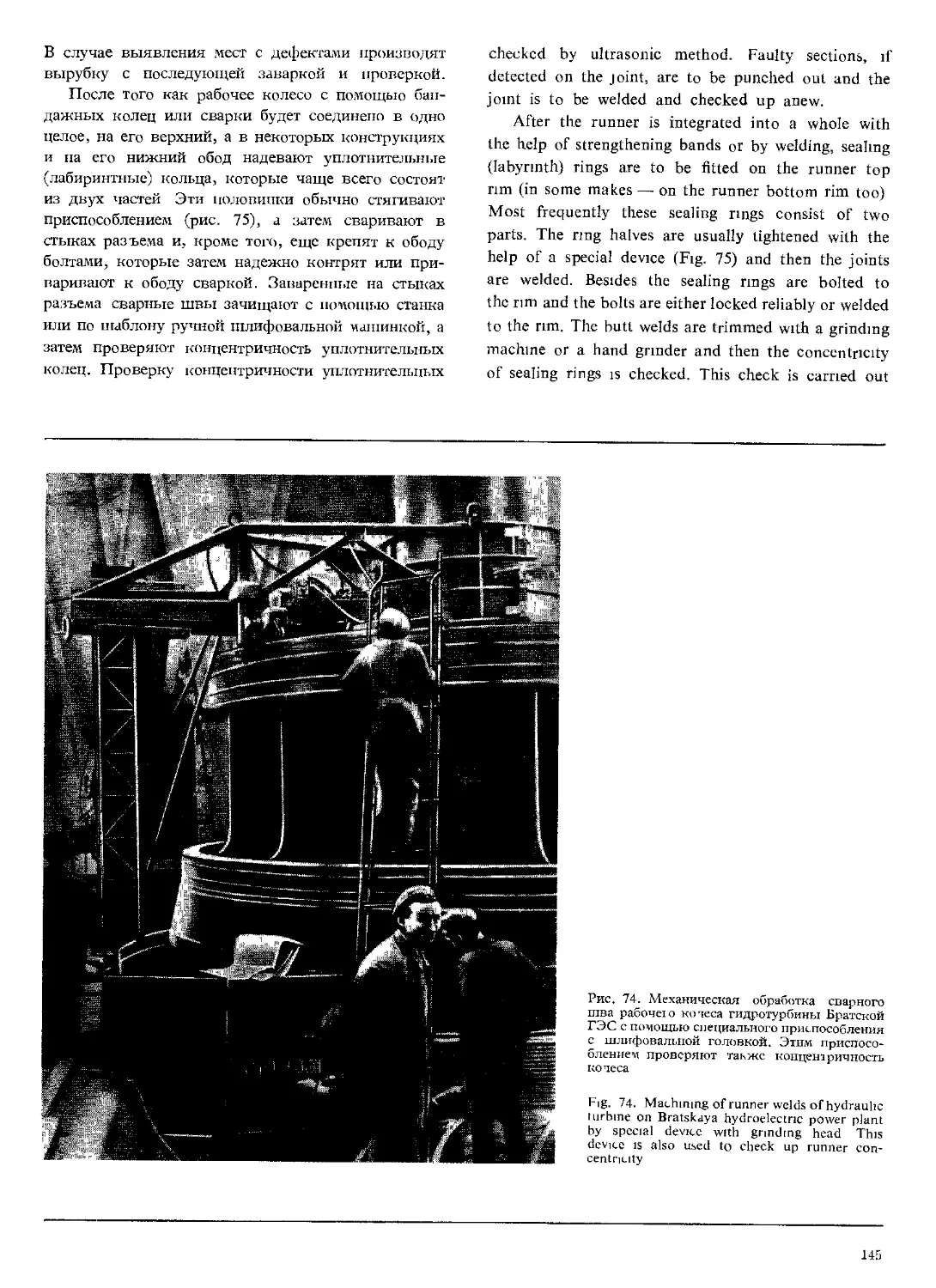

до заполнения водой водоподводящего и водоотводящего трактов .... 382

8-3. Осмотр и проверка действия отдельных узлов и механизмов гидроагрегата

при заполненных отсасывающей трубе и спиральной камере............. 390

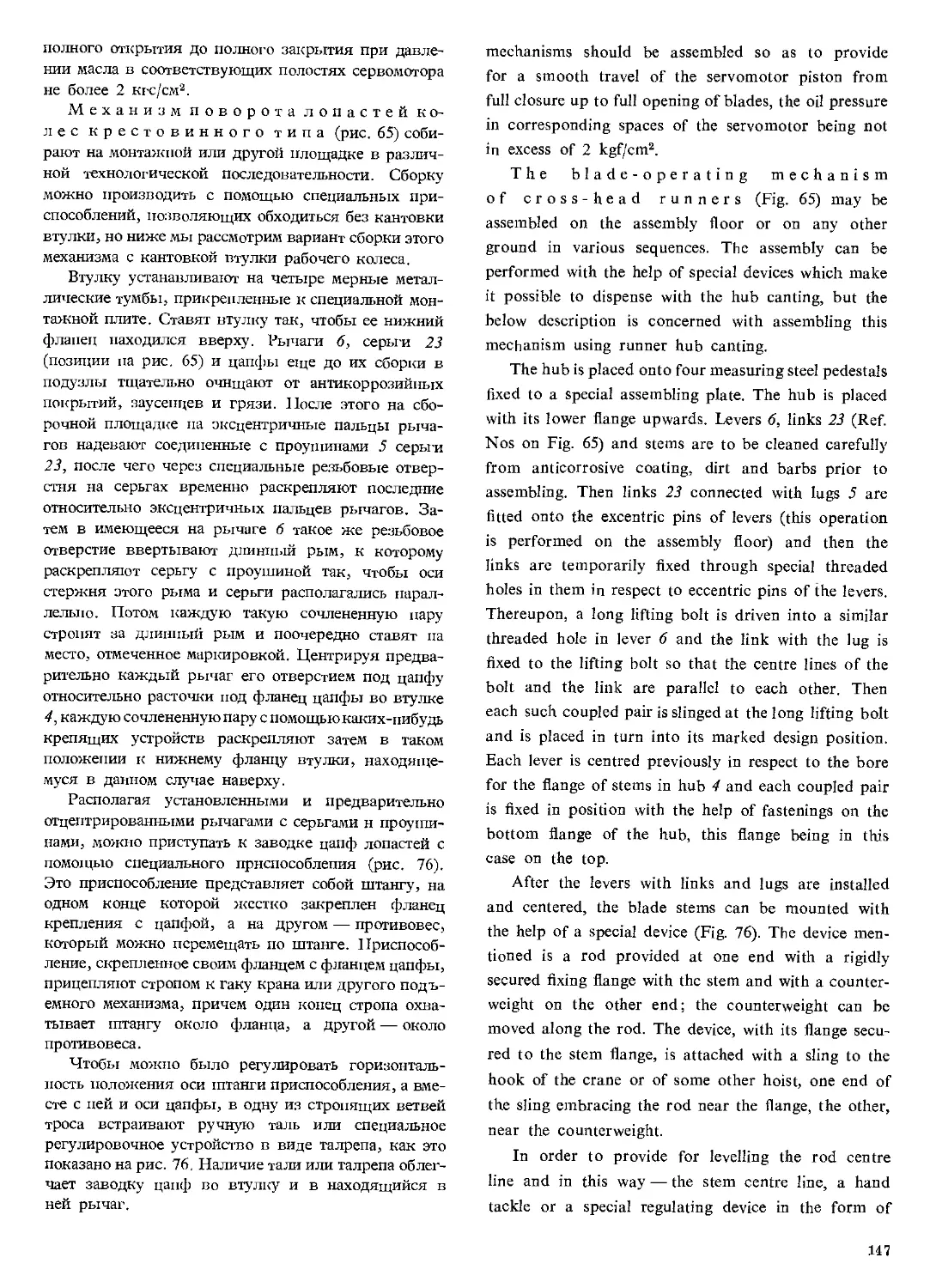

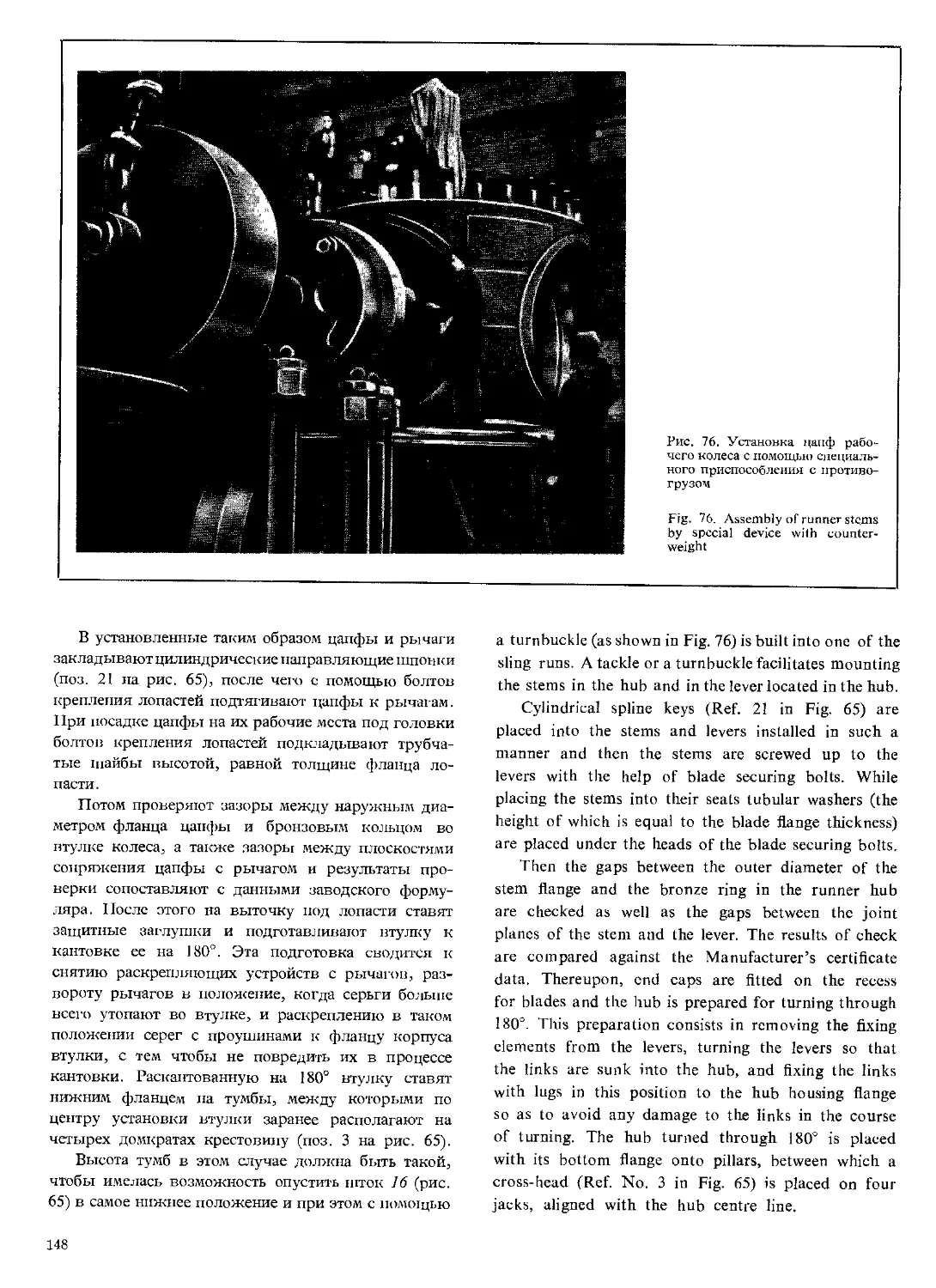

8-4. Пробный пуск гидроагрегата ........................................ 392

8-5. Испытание гидроагрегата на холостом ходу и в неподвижном сос-

тоянии ...................................................... 393

8-6. Комплексное опробование и сдача гидроа1регата в эксплуатацию ...... 401

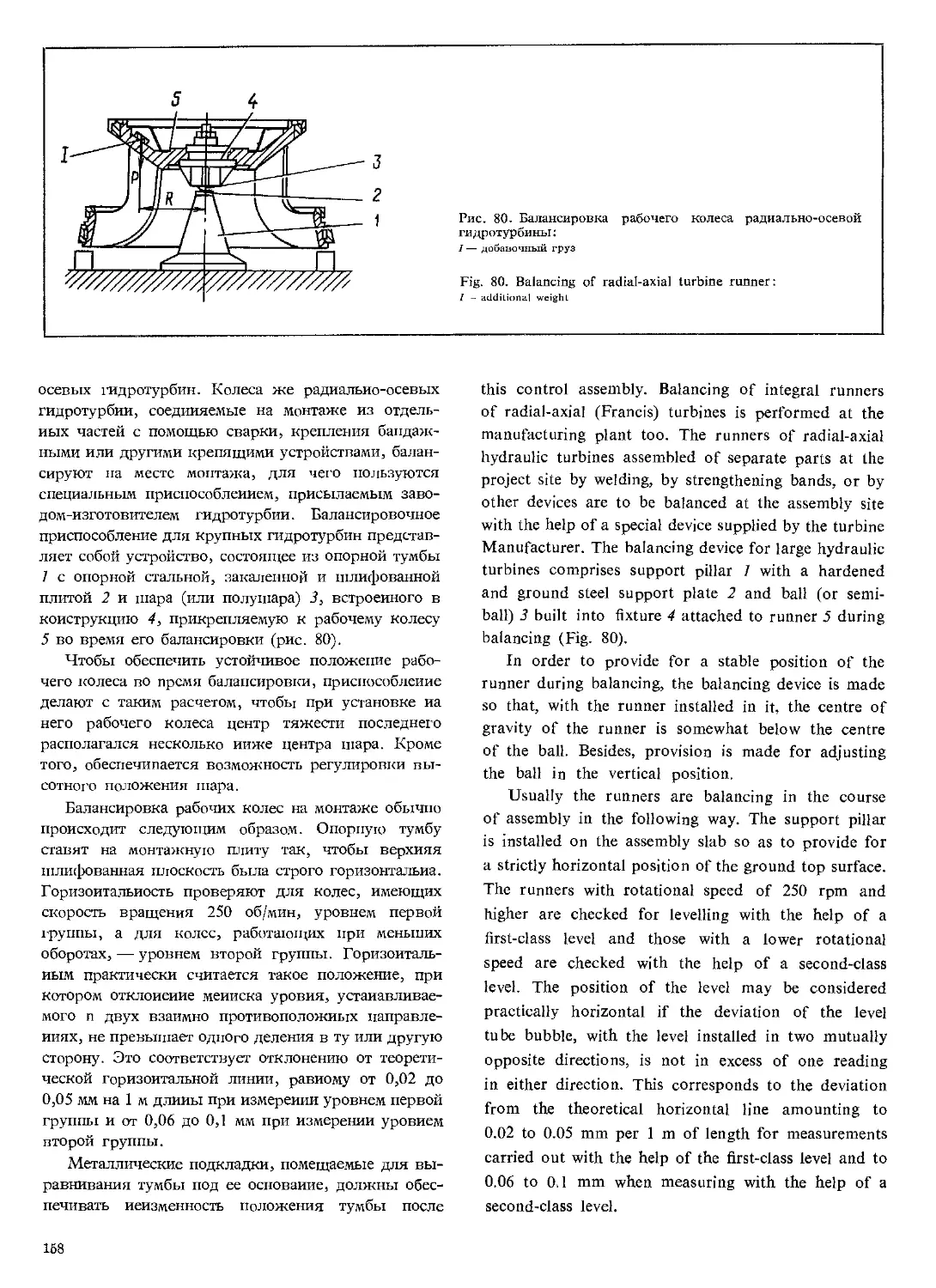

9. НЕПОЛАДКИ В РАБОТЕ ГИДРОАГРЕГАТОВ И СПОСОБЫ ИХ УСТРА-

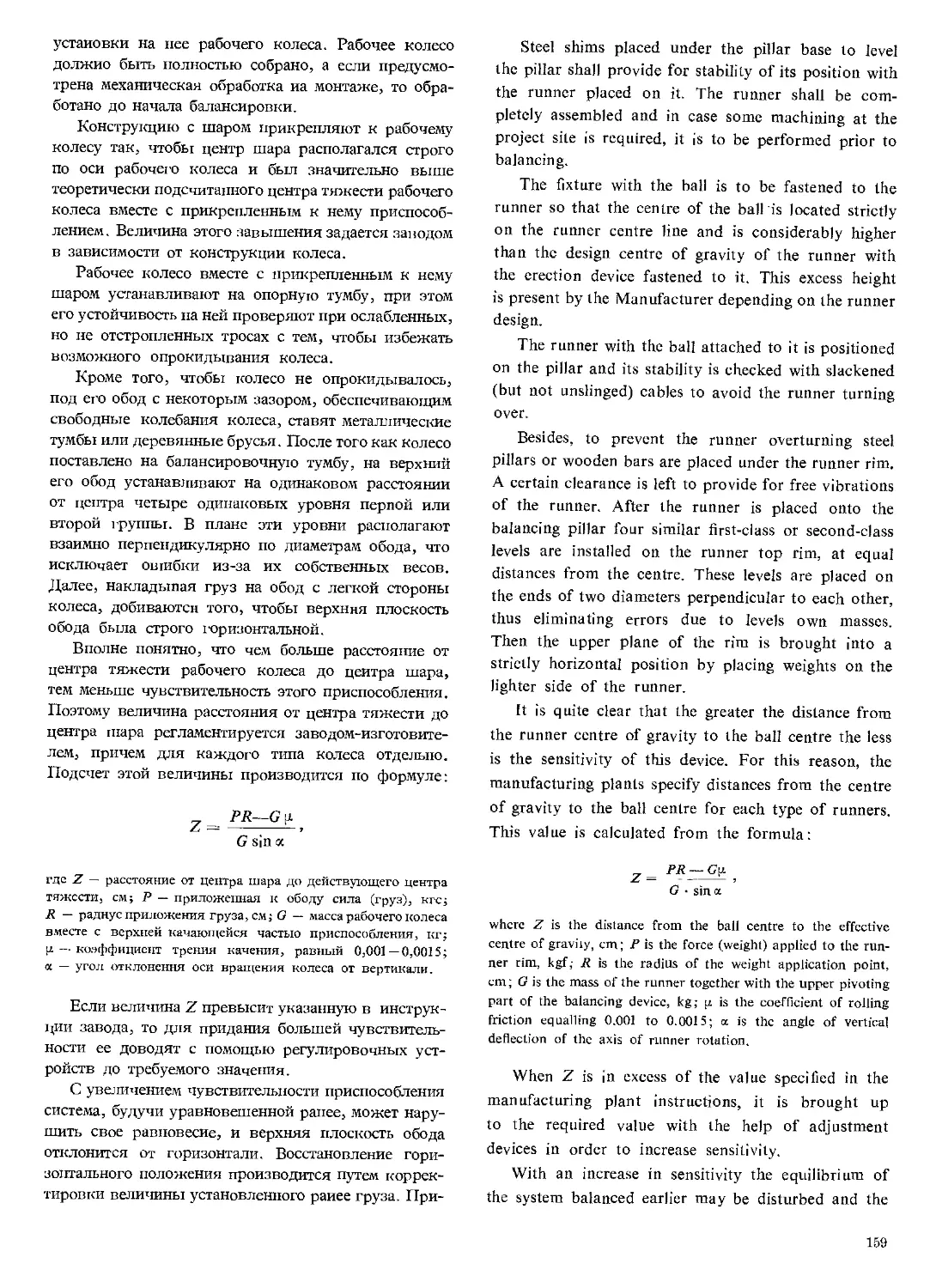

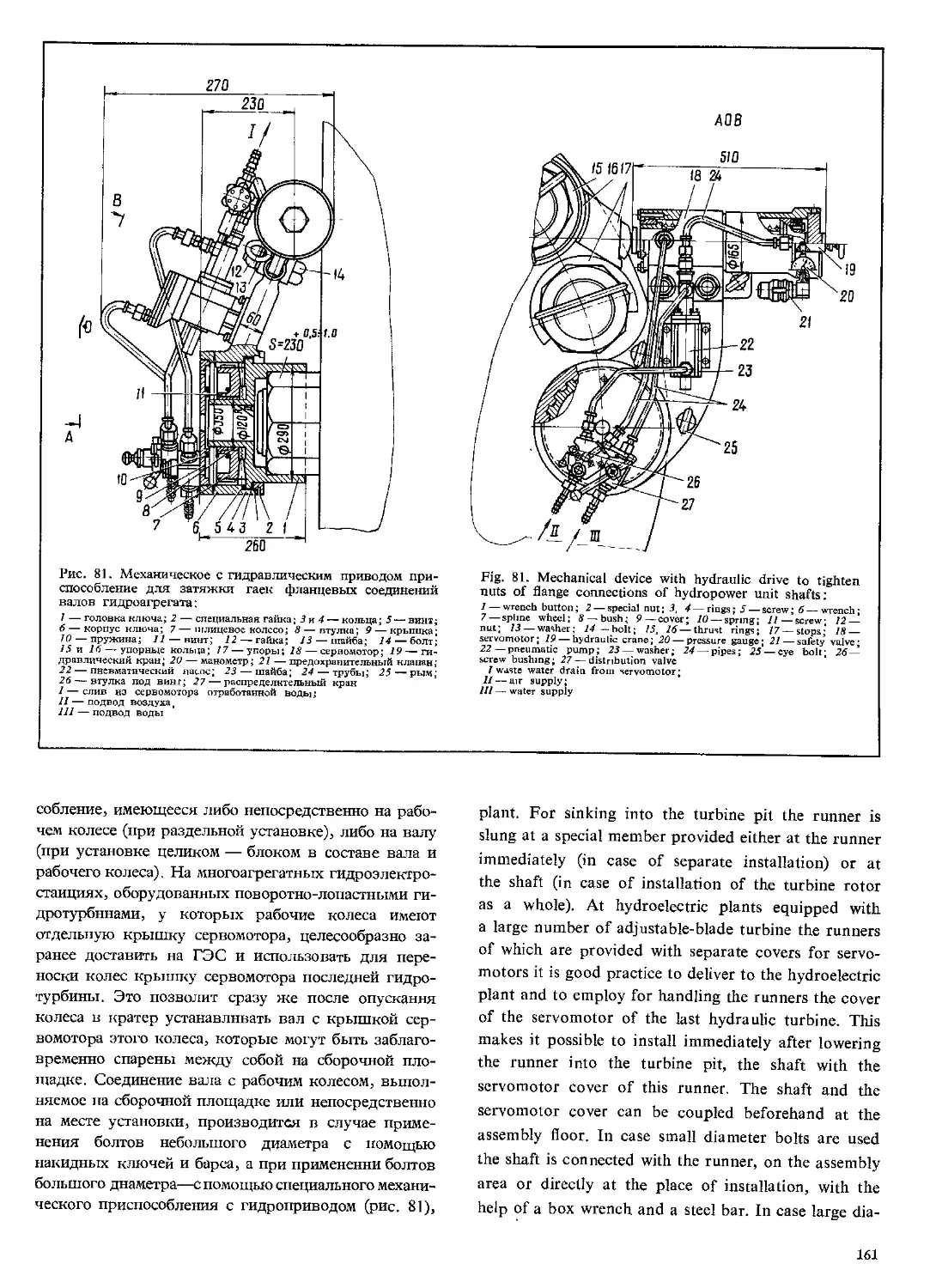

НЕНИЯ

9-1. Общие замечания.................................................... 405

9-2. Вибрации гидроагрегатов ........................................... 406

9-3. Вредные действия гидравлического удара па работу гидроагрегата .... 416

9-4. Кавитационная эрозия............................................... 418

9-5. Неполадки в системе регулирования.................................. 423

9-6. Неисправности в электрической части генераторов.................... 426

9-7- Неполадки в работе подшипников .................................... 430

CONTENTS

Page

SCOPE ........................................................................... 6

INTRODUCTION ...................................................................... 7

I . GENERAL

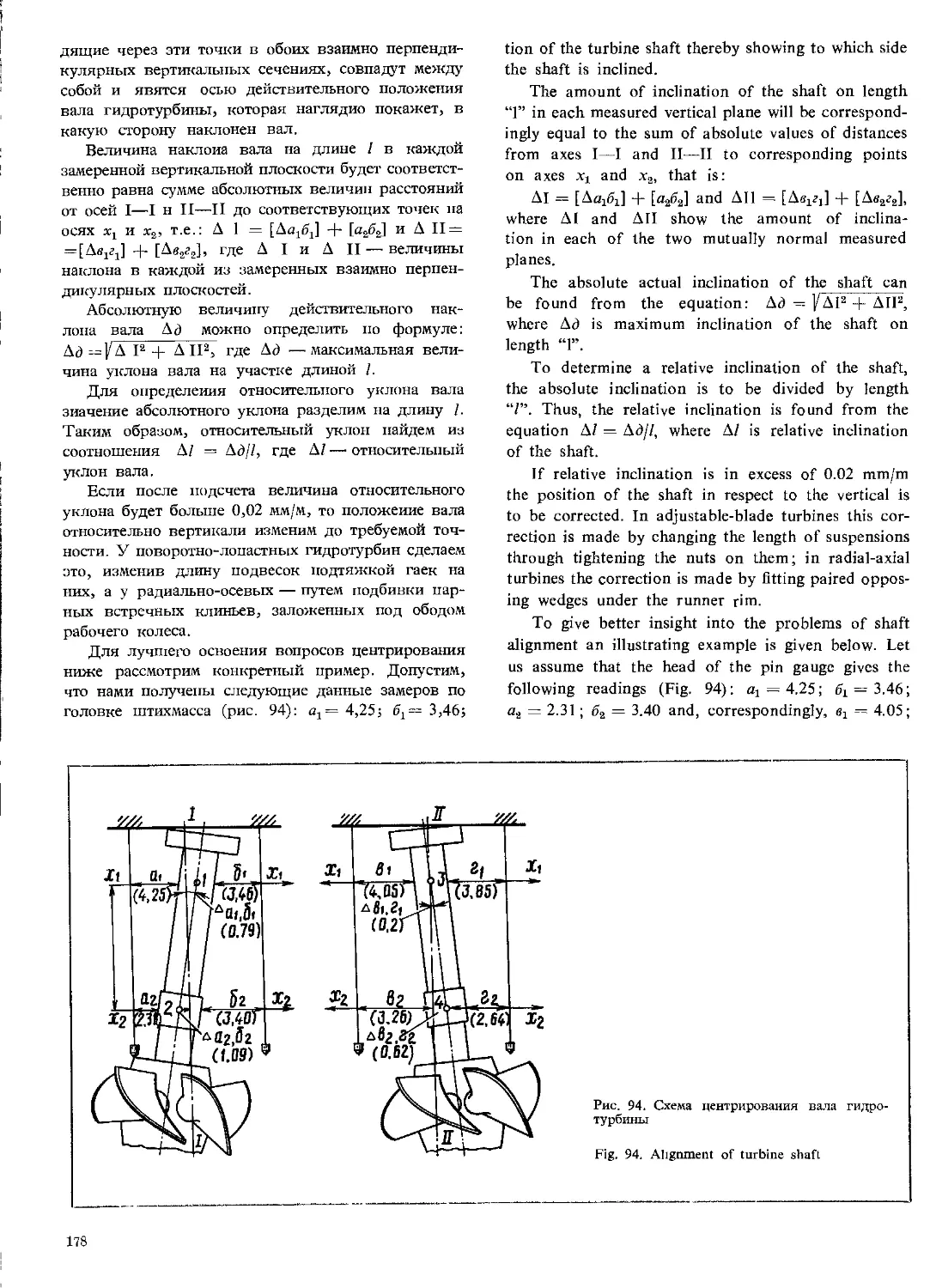

1-1. Main Concepts of Hydroelectric Power Plants.......................... 10

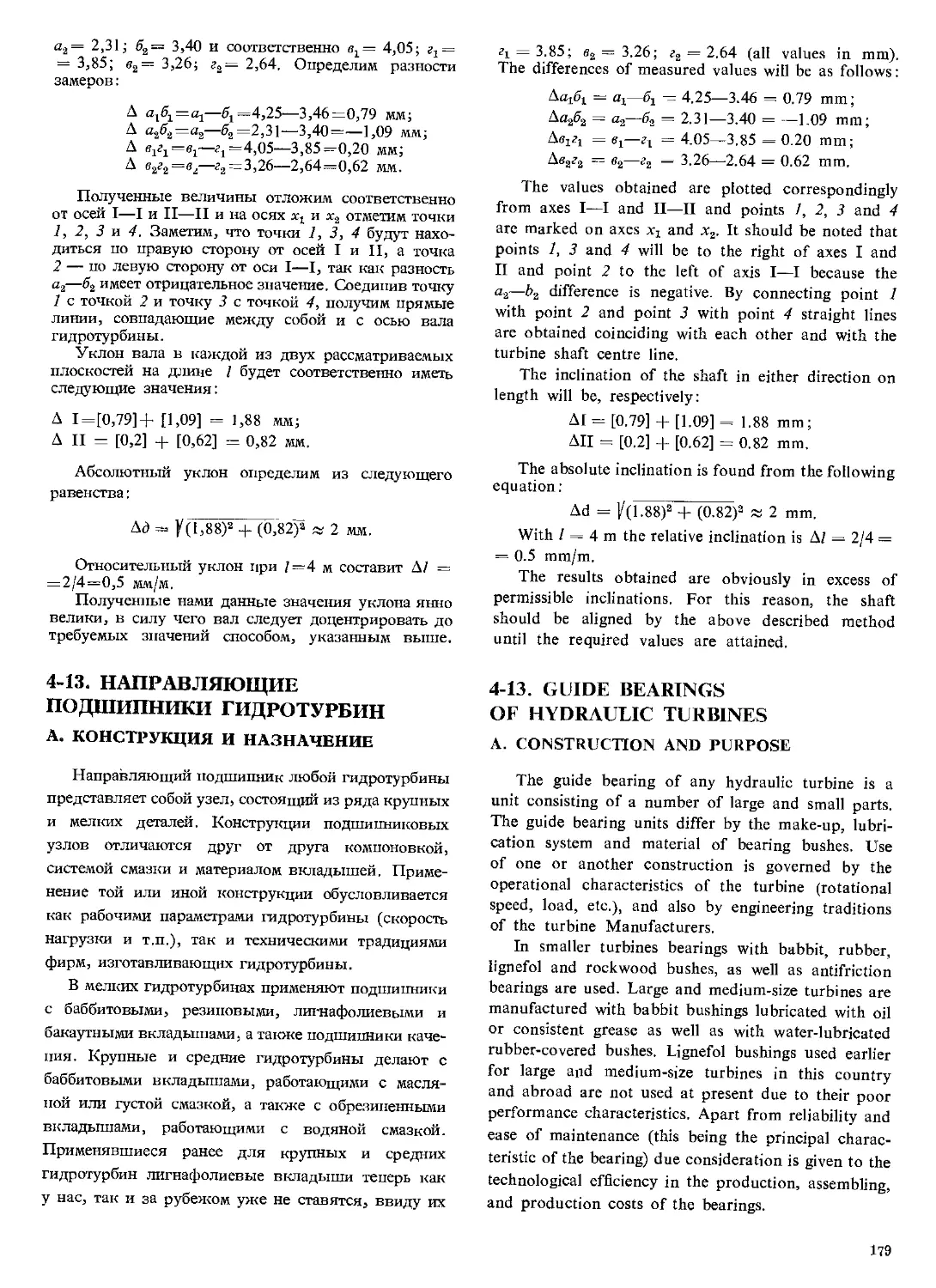

1-2. Classification of Hydroelectric Power Plants............................ 10

1-3. Special Types of Hydroelectric Power Plants ............................ 17

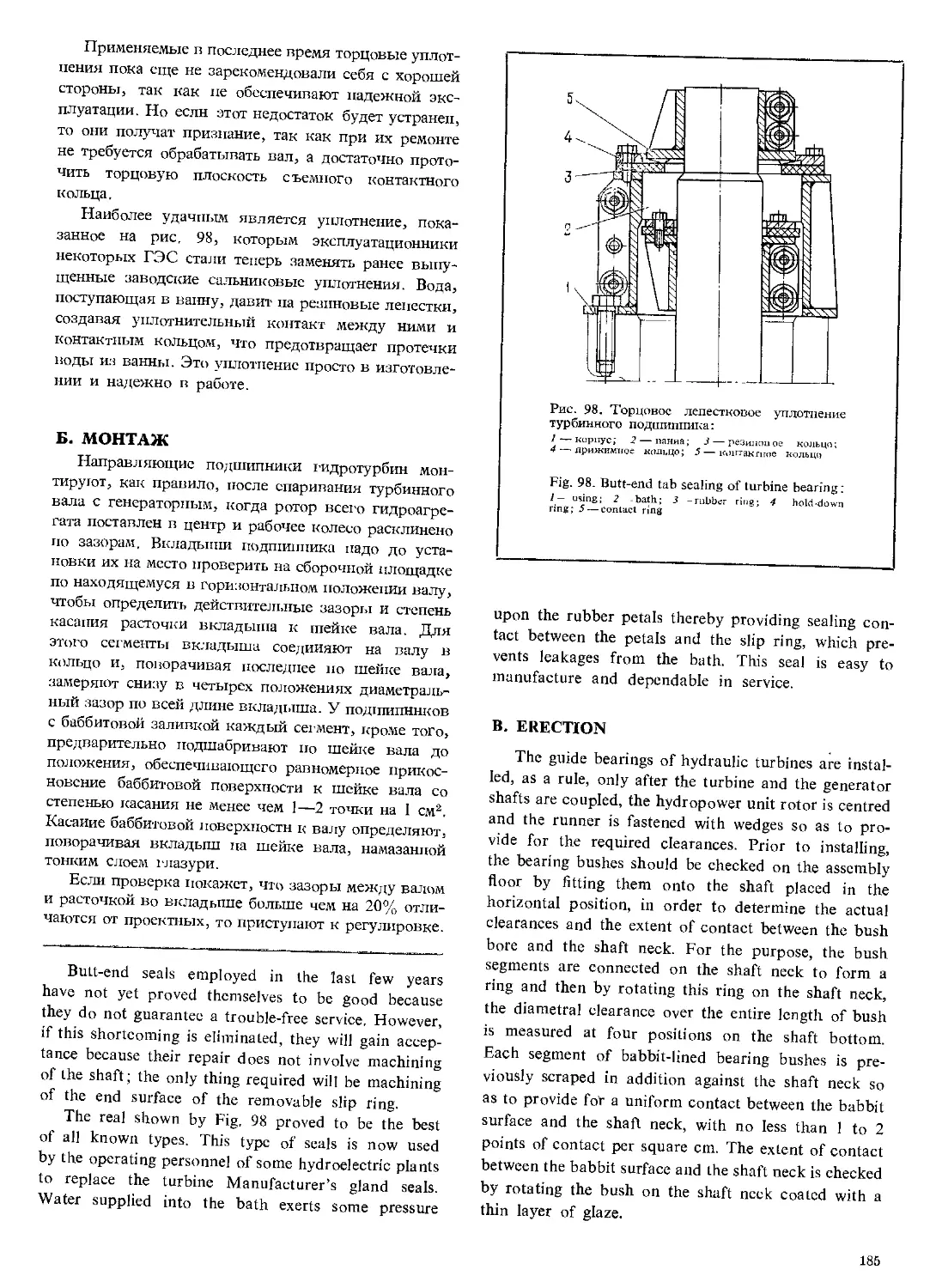

2 . BASIC INFORMATION ON HYDROPOWER UNITS AND THEIR LAYOUT

2-1. Main Concepts of Hydropower Units............................................ 20

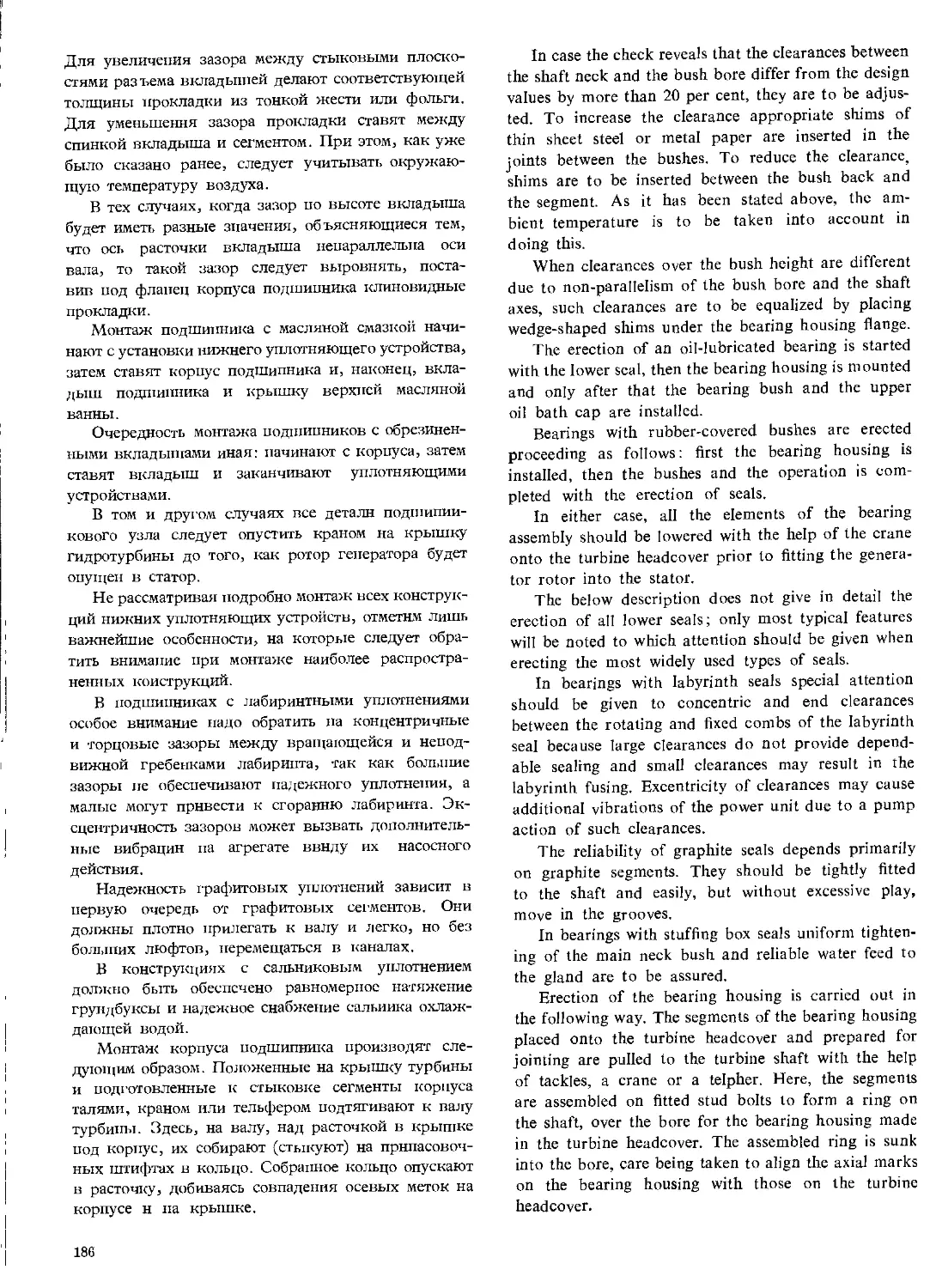

2-2. Basic Performance Characteristics of Hydropower Units .................. 21

2-3, Unit Layout ........................................................... 26

3 . ORGANIZATION OF HYDROPOWER UNIT INSTALLATION

3-1. Pre-installation Procedures................... ............................ 43

3-2. Planning Hydropower Unit Installation................................... 46

3-3. Selection of Installation procedures.................................... 50

3-4. Scheduling of Hydropower Unit Installation.............................. 53

4 . INSTALLATION OF HYDRAULIC TURBINES

4-1. Pre-installation Operations.................................................. 57

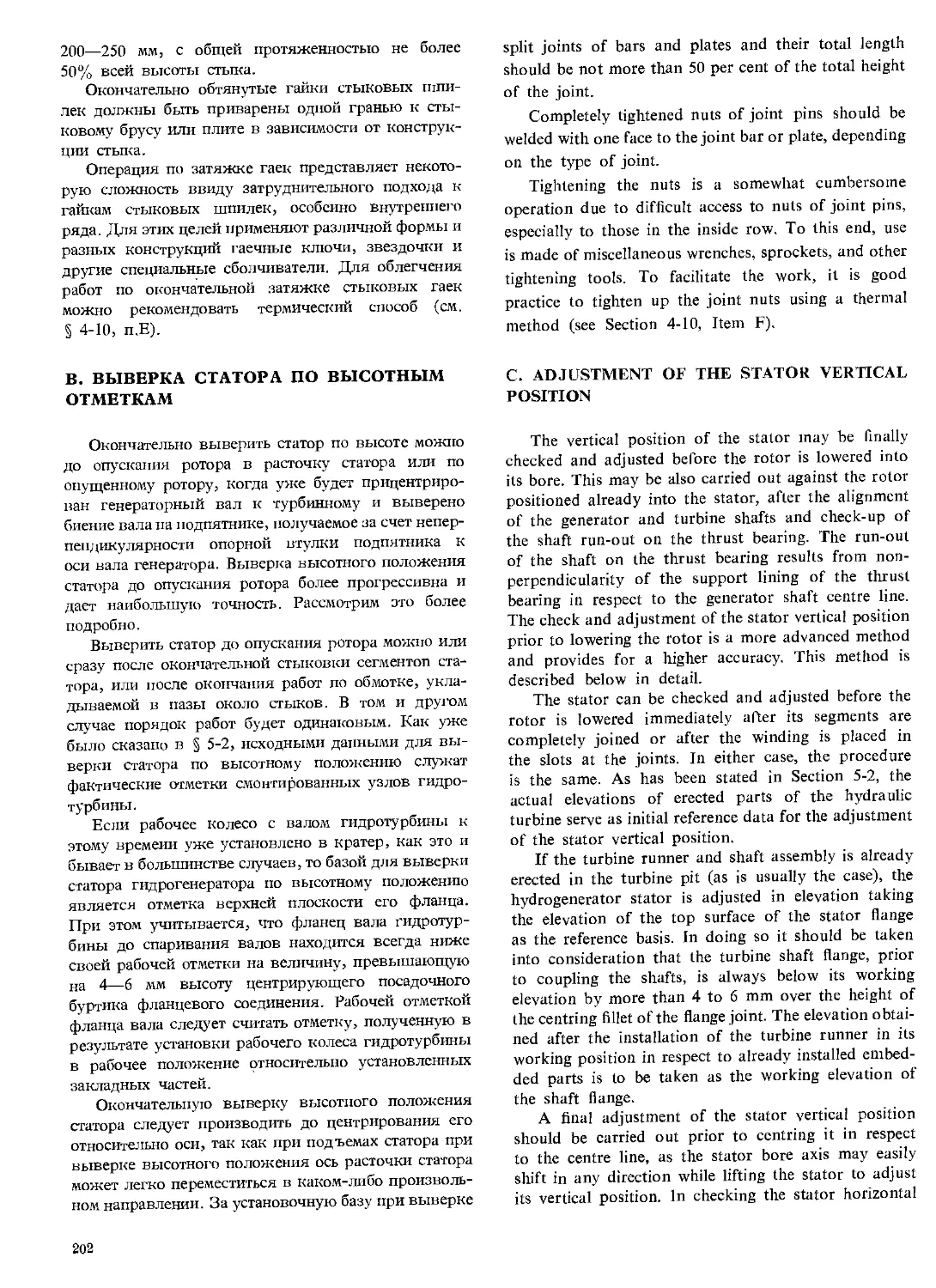

4-2. Requirements to Installation of Turbine Embedded Parts................ 59

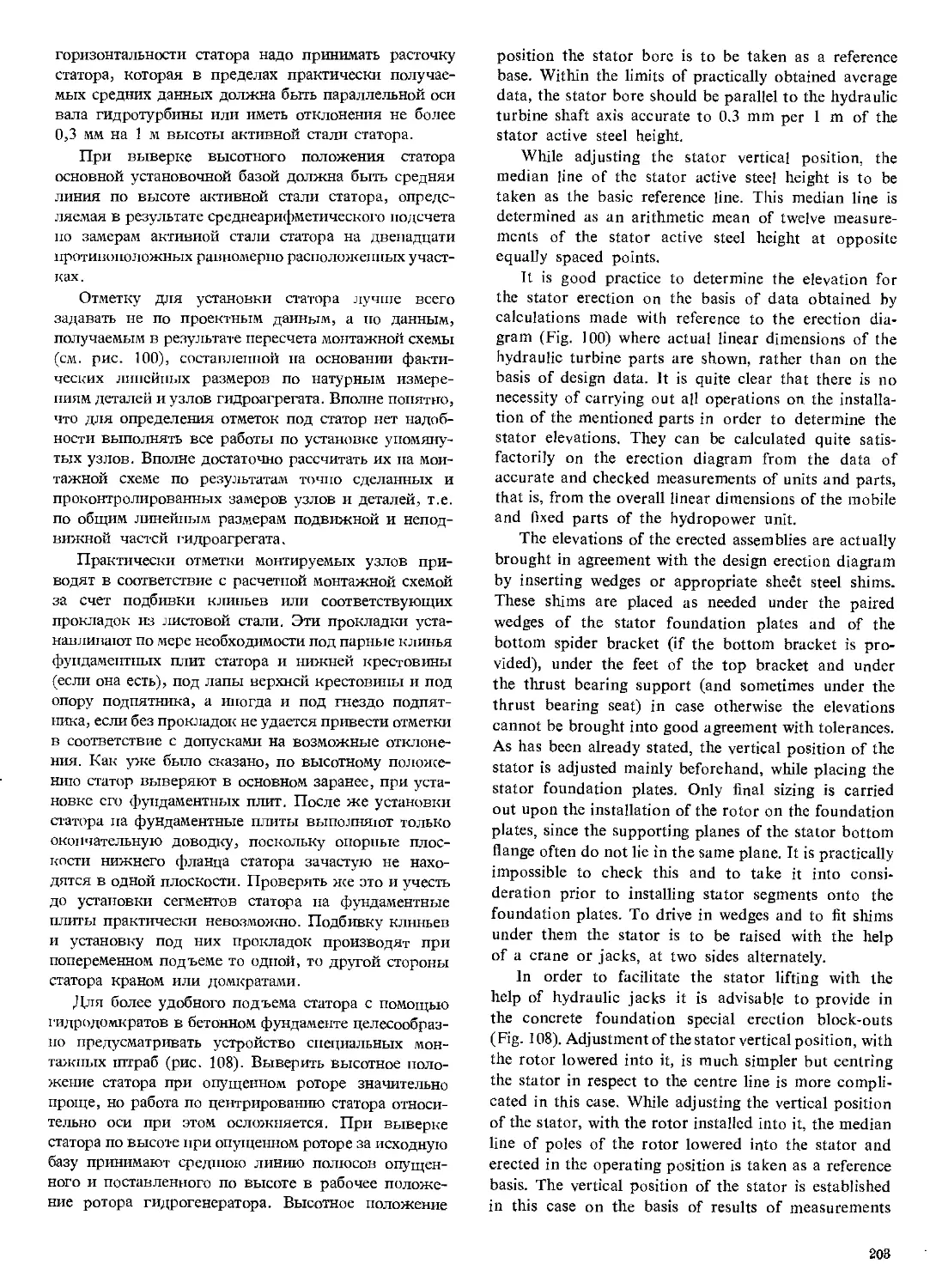

4-3. Requirements to Concrete Bonding with Turbine Embedded Parts............ 61

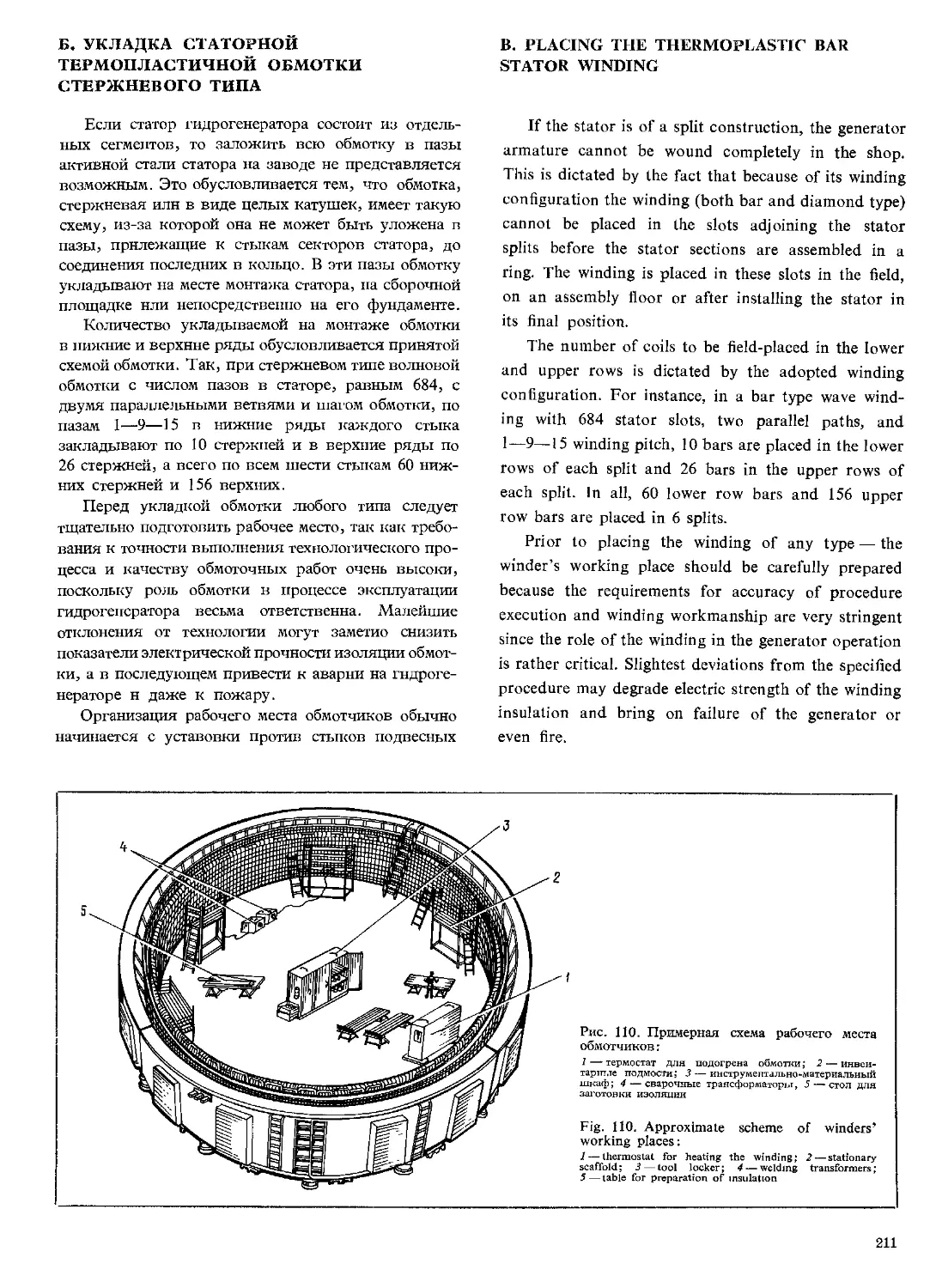

4-4. Draft Tube Liner........................................................ 63

4-5. Stay Rings and Stay Vanes ............................................ 72

4-6, Runner Cases and Wicket Gate Lower Rings of Adjustable-Blade Turbines 87

4-7. Pressure Hydraulic Turbine Cases .................................... 95

4-8. Turbine Pit and Servomotor Recess Liners ............................... П8

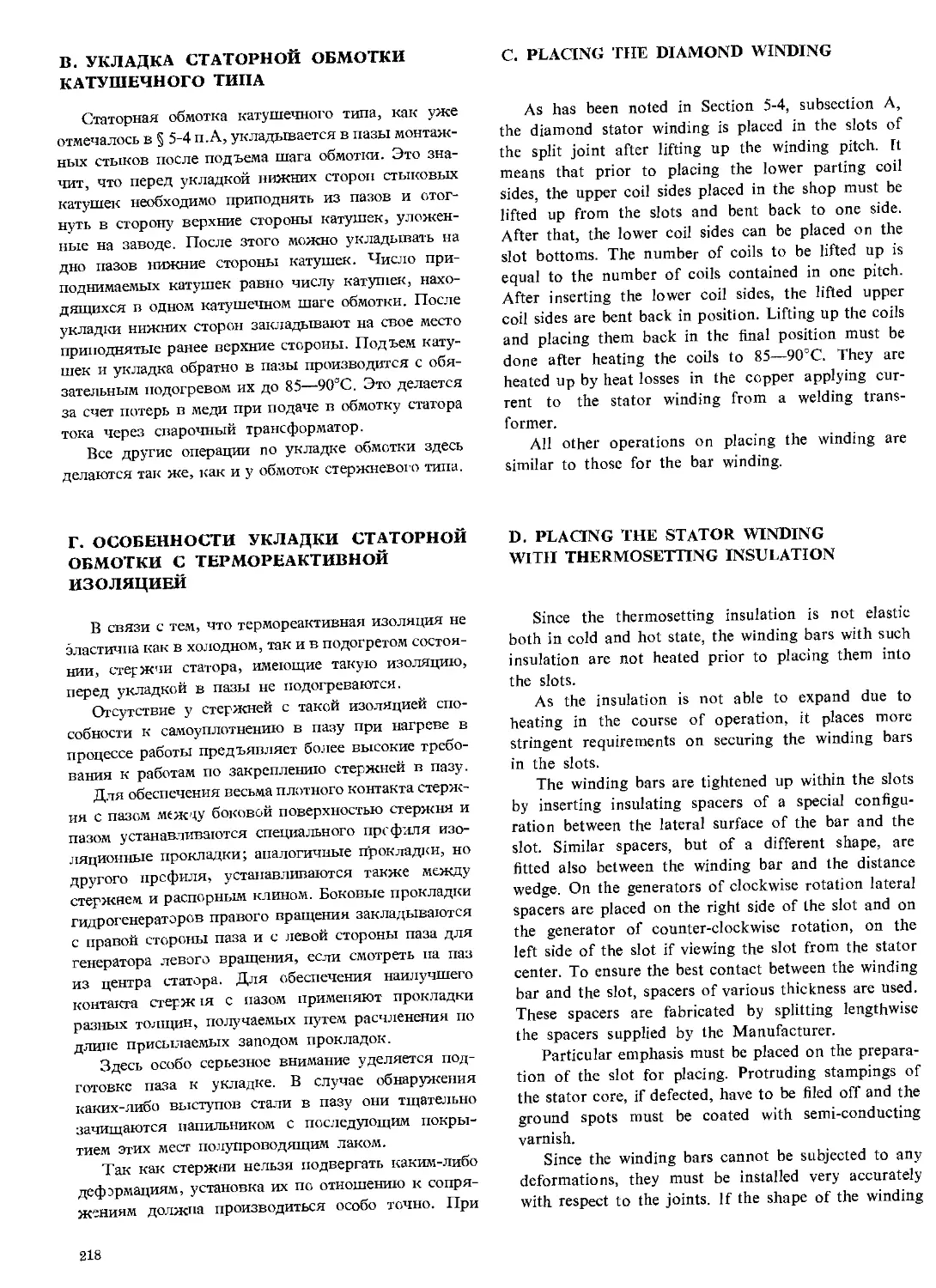

4-9. Wicket Gate ......................................................... 121

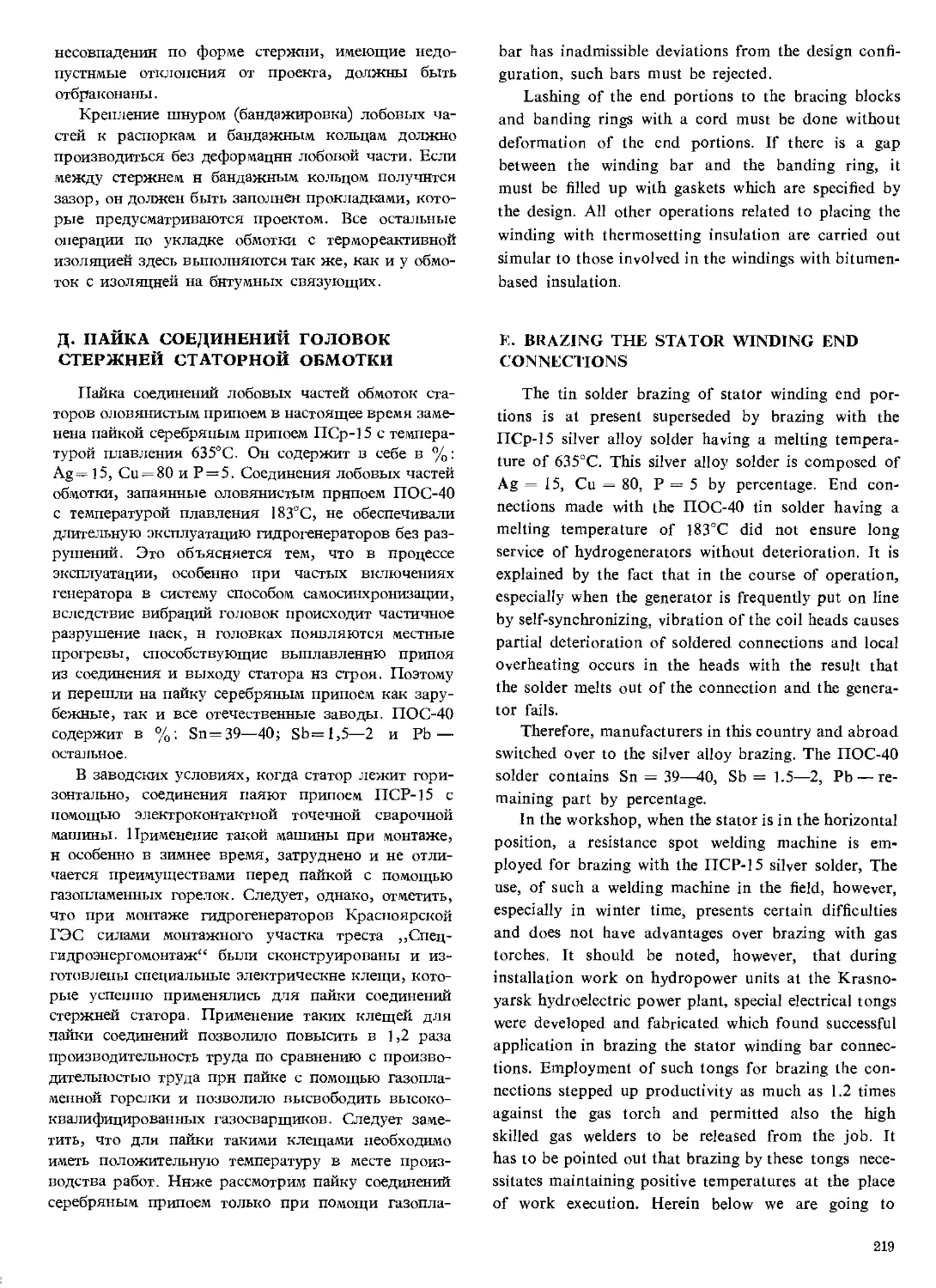

4-10. Hydraulic Turbine Rotors ............................................. 132

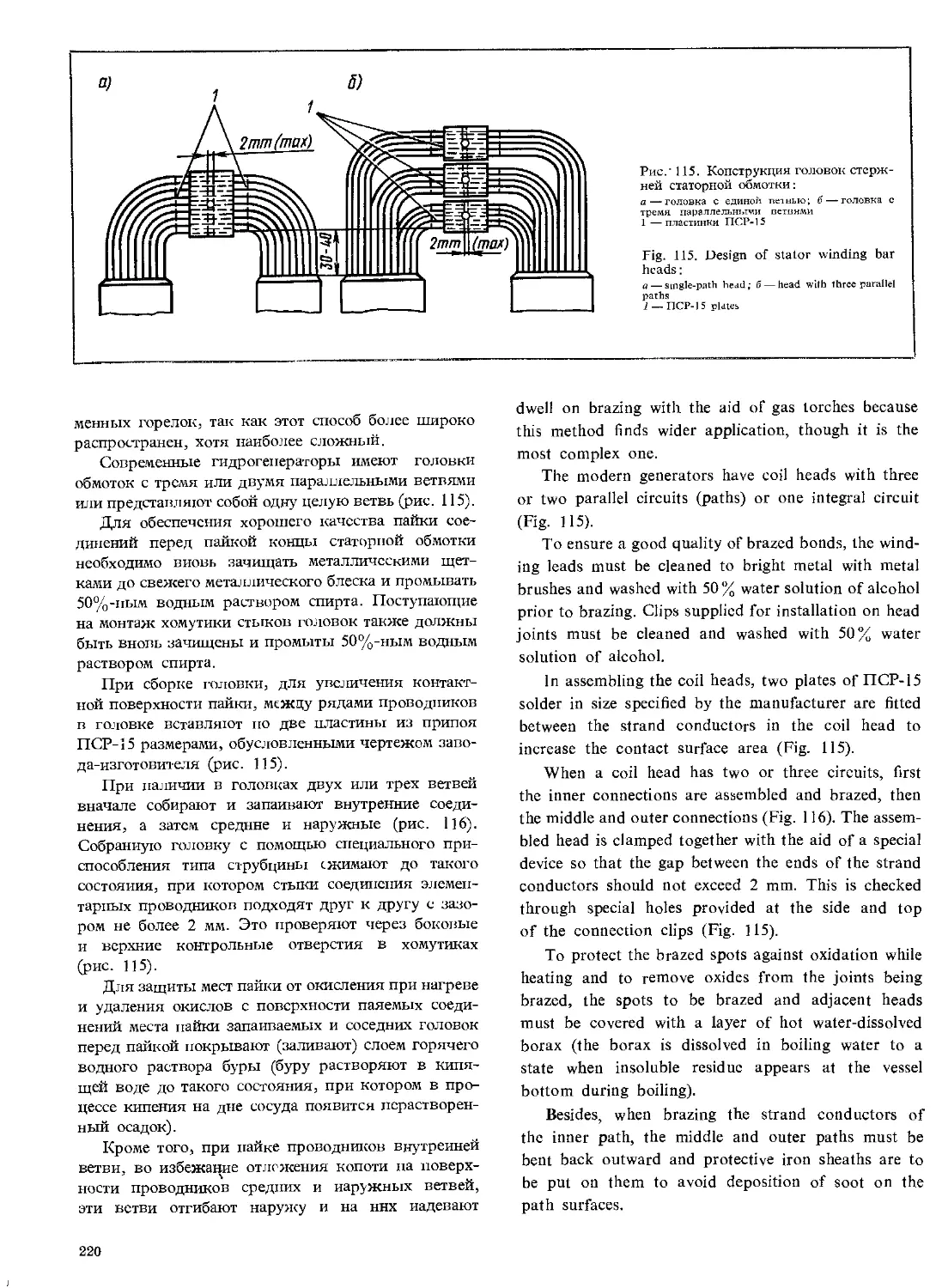

4-11. Hydraulic Turbines Headcovers......................................... 173

4-12. Alignment of Turbine Shafts......................................... I75

4-13. Guide Bearings of Hydraulic Turbines ................................. I79

4

Page

5 ERECTION OF HYDROGENERATORS

5-1 Preparatory work 188

5-2 Embedded Parts of Hydiogenerators 189

5-3 Mechanical Part of the Hydrogenerator Stator 194

5-4 Stator Windings 208

5-5. Drying Out the Stator Winding Insulation 226

5-6 Installation of Stators with Water-Cooled Windings 235

5-7 Hydrogenerator Rotors 243

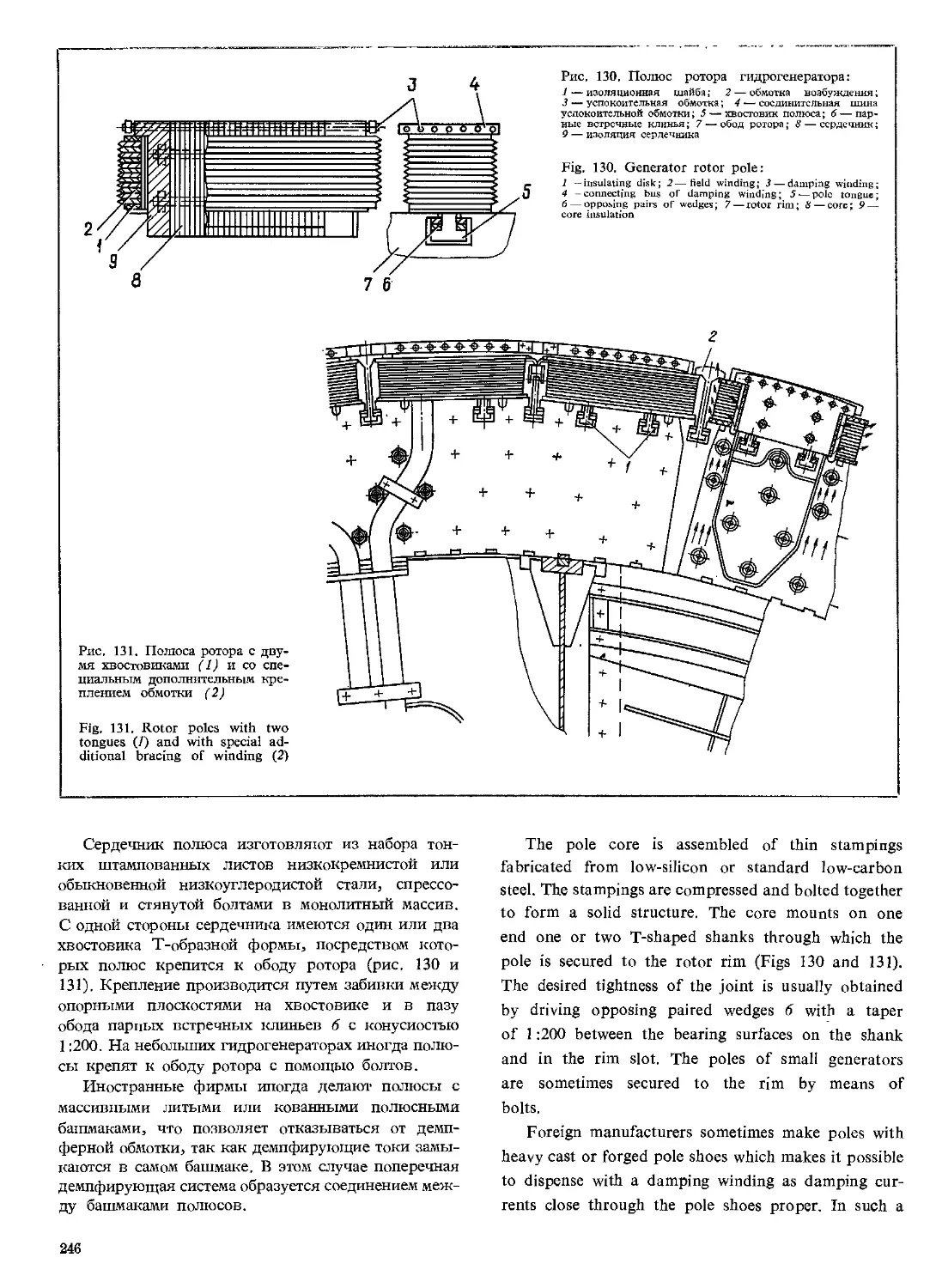

5-8 Thrust Bearings 271

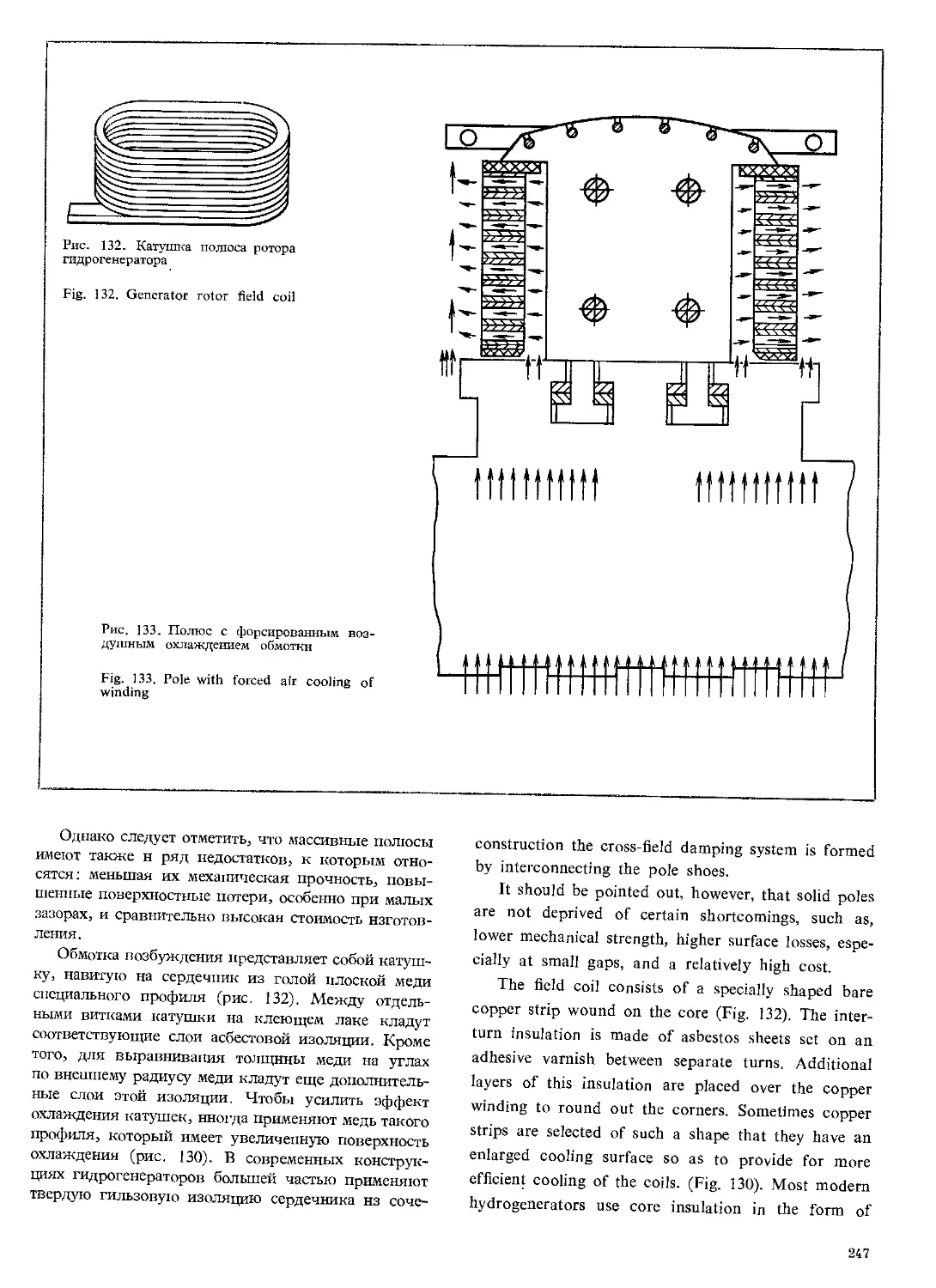

5-9. Cheeking the Shaft Axis for Vertical Alignment with the Thrust Bearing

Friction Surface 302

5-10 Coupling the Turbine and Generator Shafts 308

5-Ц Centering the Hydropower Unit Rotor 310

5-12. Hydrogenerator Guide Beatings 317

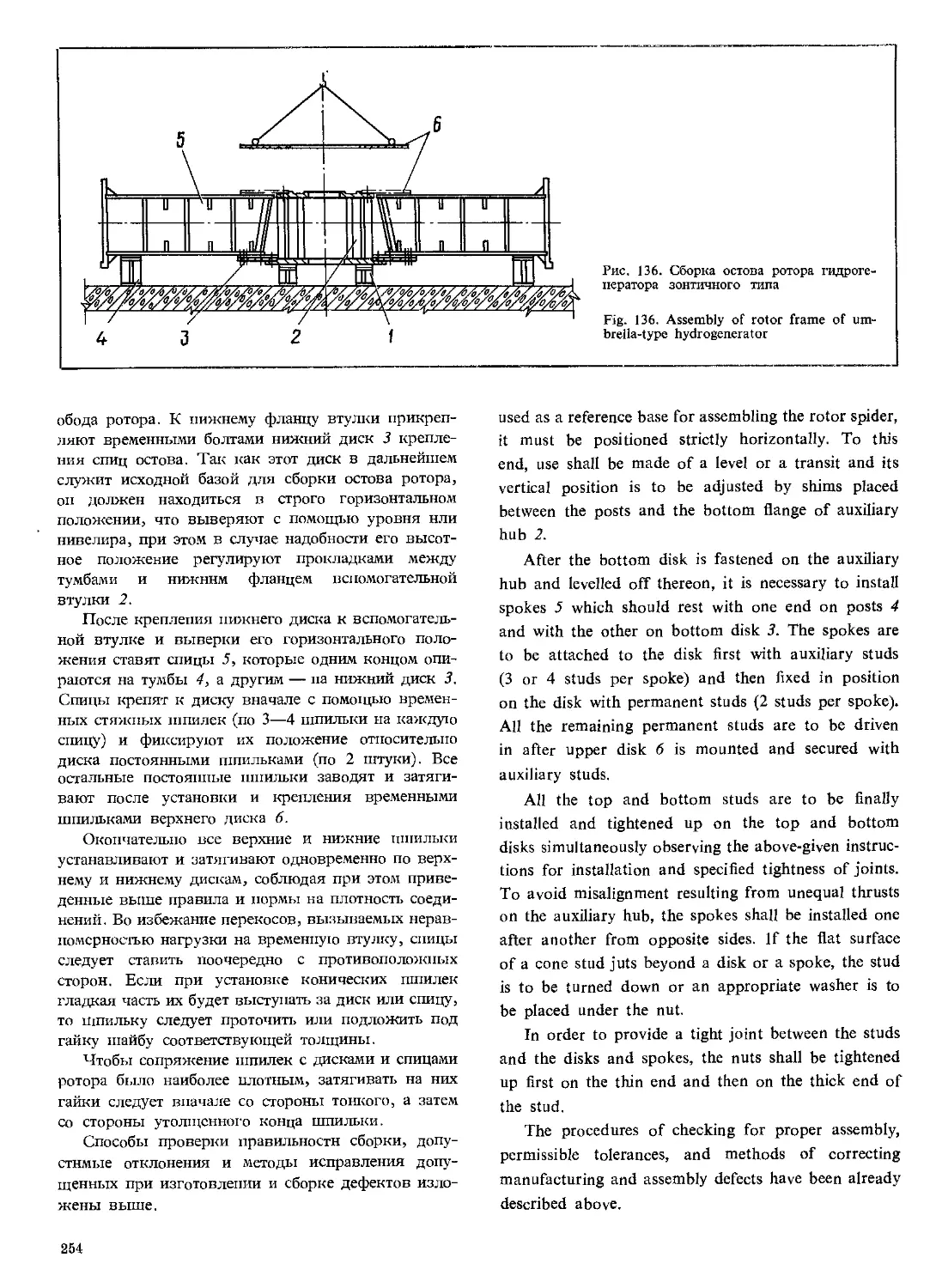

5-13 Hydro generator Spider Brackets 320

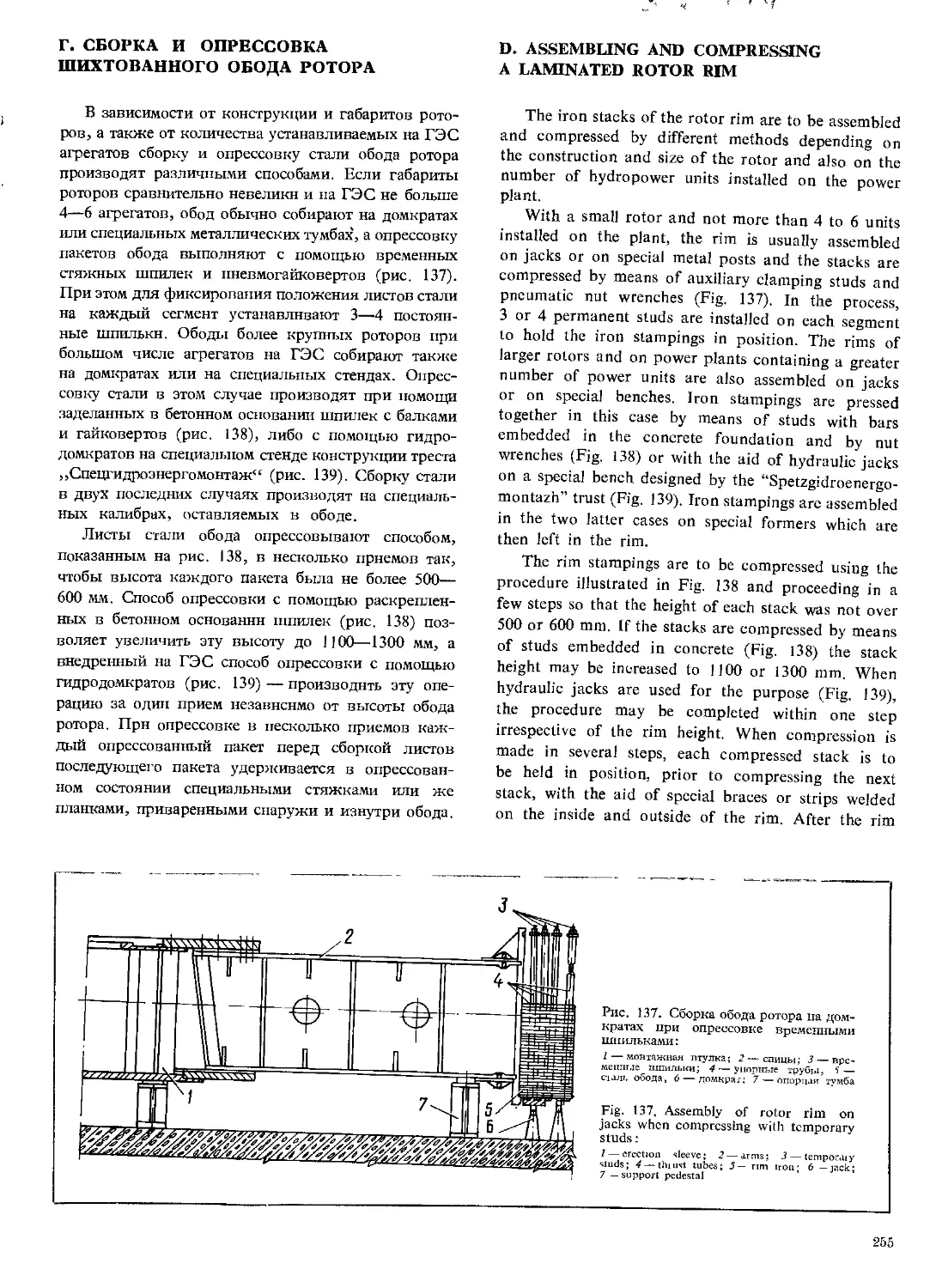

6 INSTALLATION OF HORIZONTAL HYDROPOWER UNITS

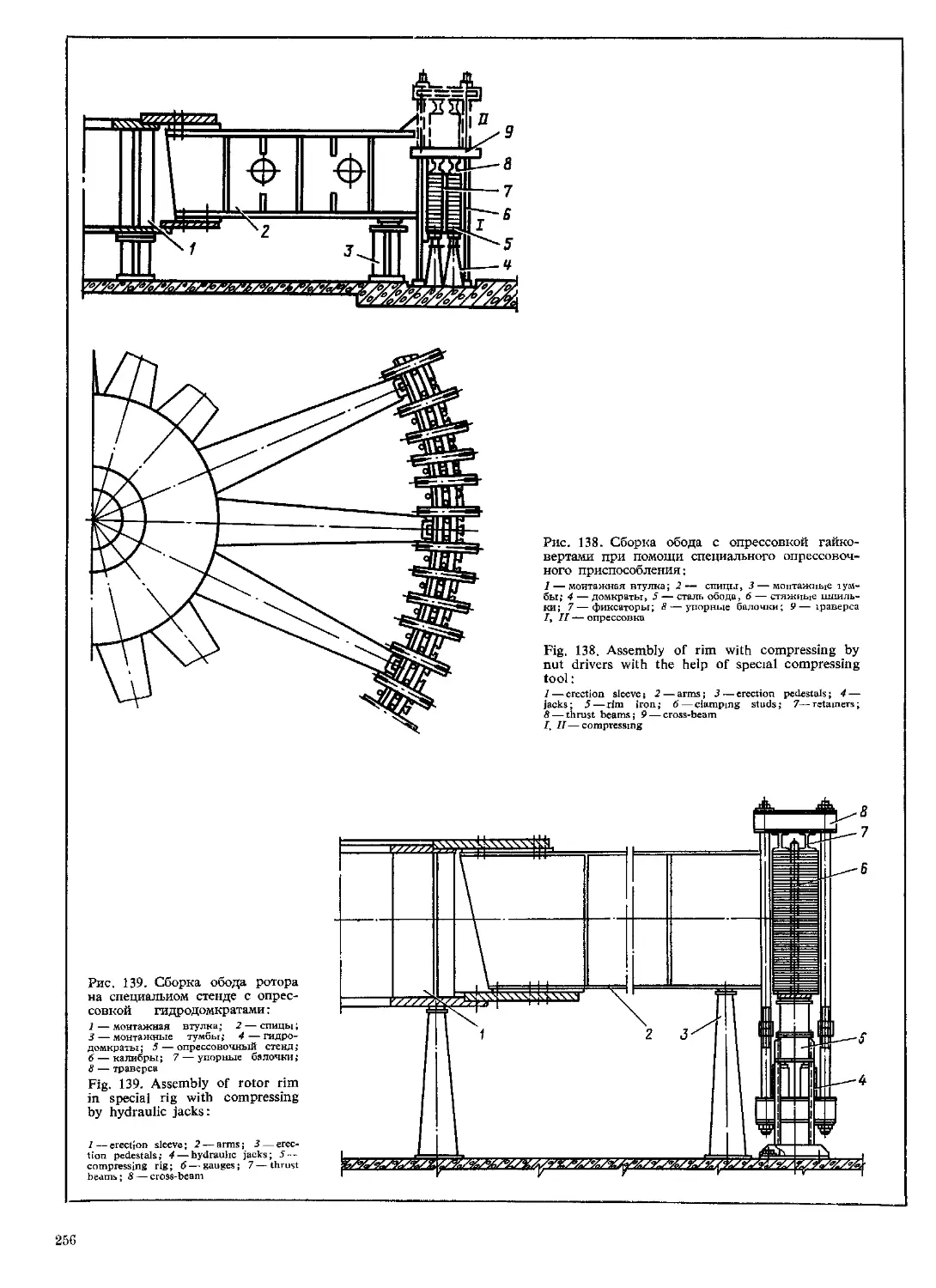

6-1 General Information on the Installation of Honzontal Hydropower Units 324

6-2 Installation of Supporting Parts 325

6-3 Scraping the Bearing Shells 326

6-4 Methods for Installation of Rotating Parts of Horizontal Hydropower Units 328

6-5 Checking the Shafts of Horizontal Hydropower Units for Alignment 332

6-6 Installation of Bulb Hydropower Units 338

7 INSTALLATION OF SPEED GOVERNING SYSTEM

7-1. Hydrauhc Turbine Speed Governors Purpose and Classification 351

7-2 Speed Governing System Schematic Diagrams 354

7-3 Oil Pressure Plants 368

7-4 Control Posts 375

7-5 Oil Headers 376

7-6 Filling the Speed Governing System with Oil 379

8 PRE-OPERATIONAL TESTS OF HYDROPOWER UNITS

8-1 General 380

8-2. Examination and Chcck-up of the Hydropower Sub-assembhes and Mecha-

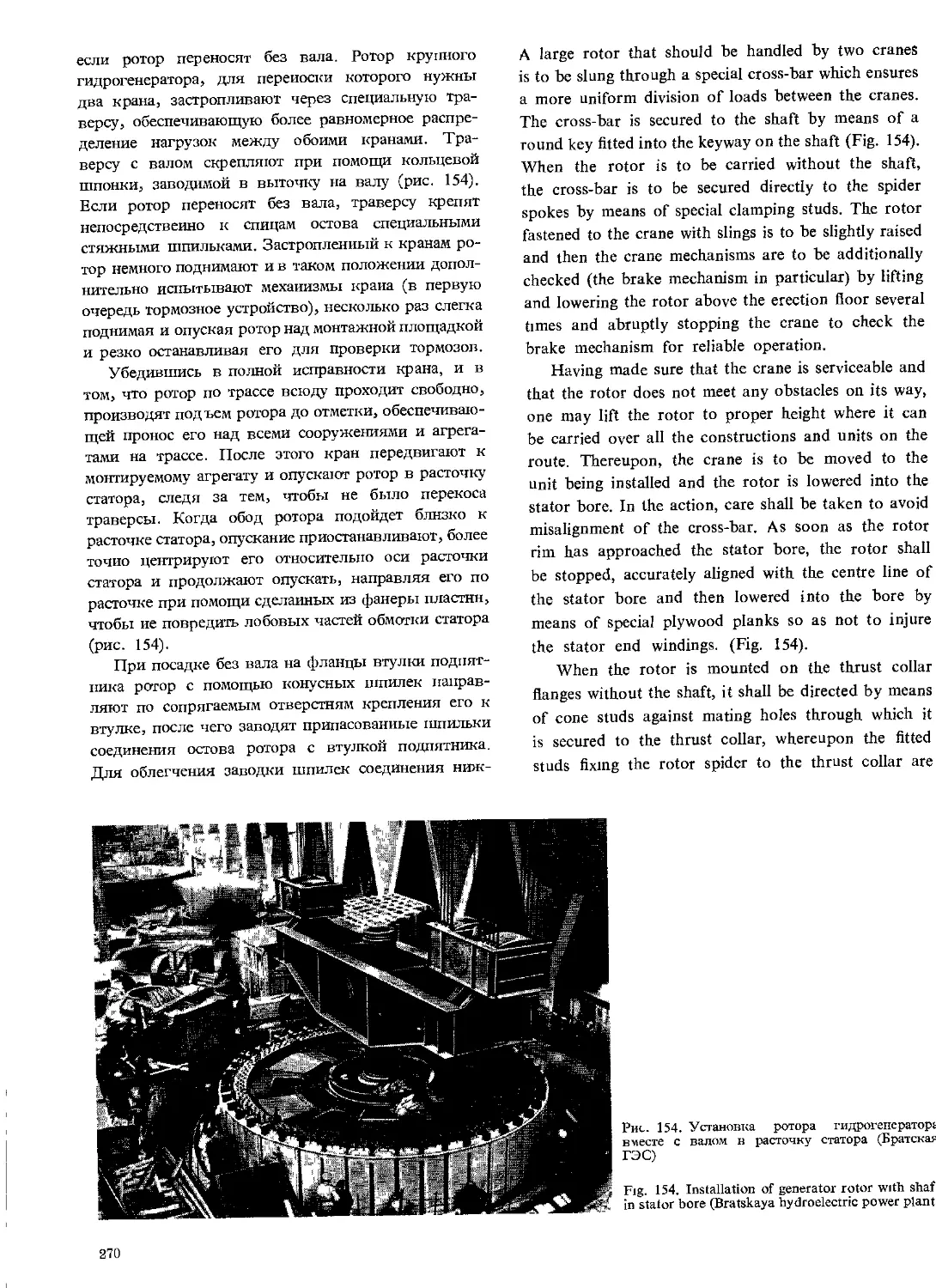

nisms of the Hydropower Unit prior to Filling Headwater and Tailwater

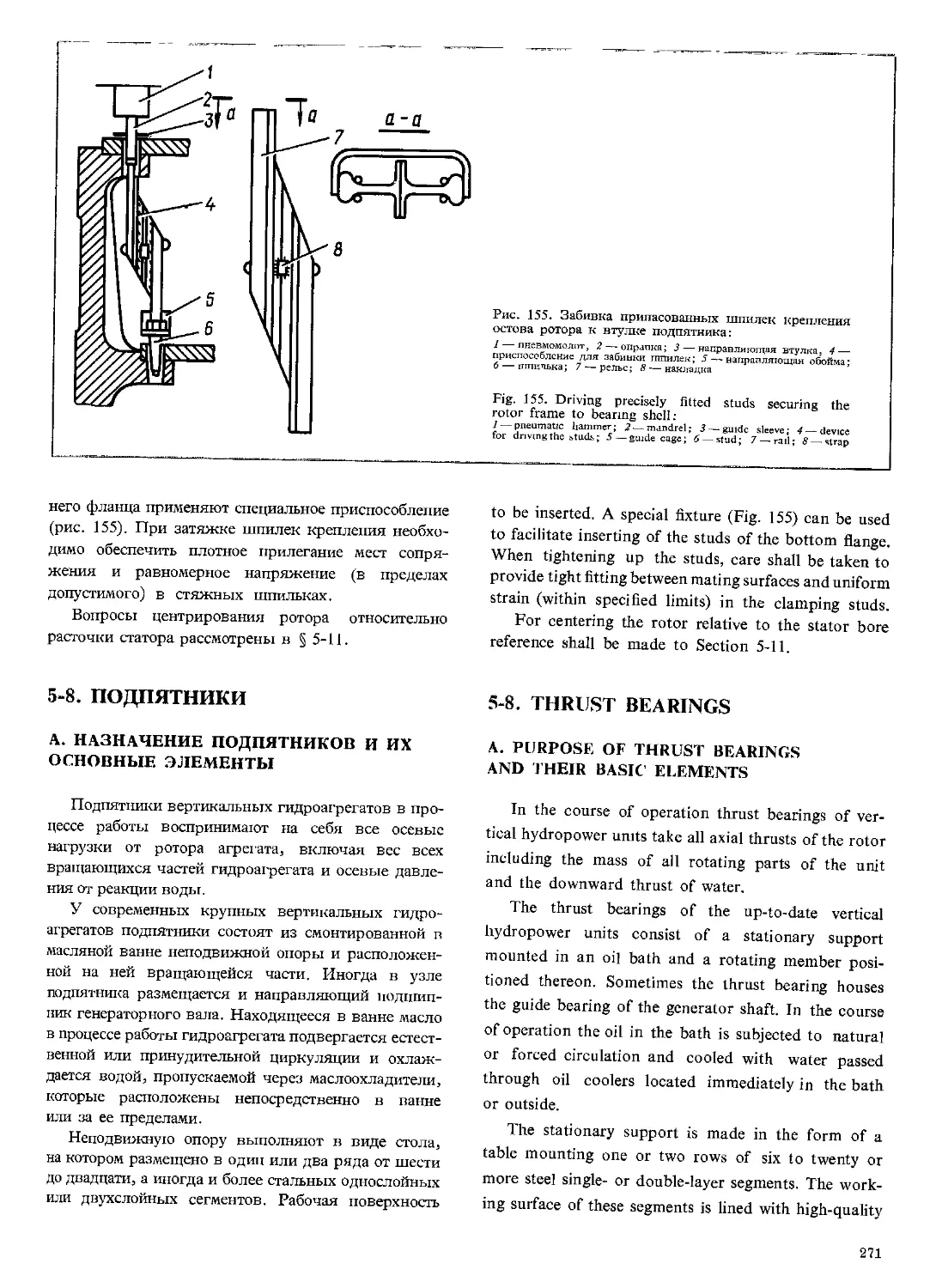

Passages with Water 382

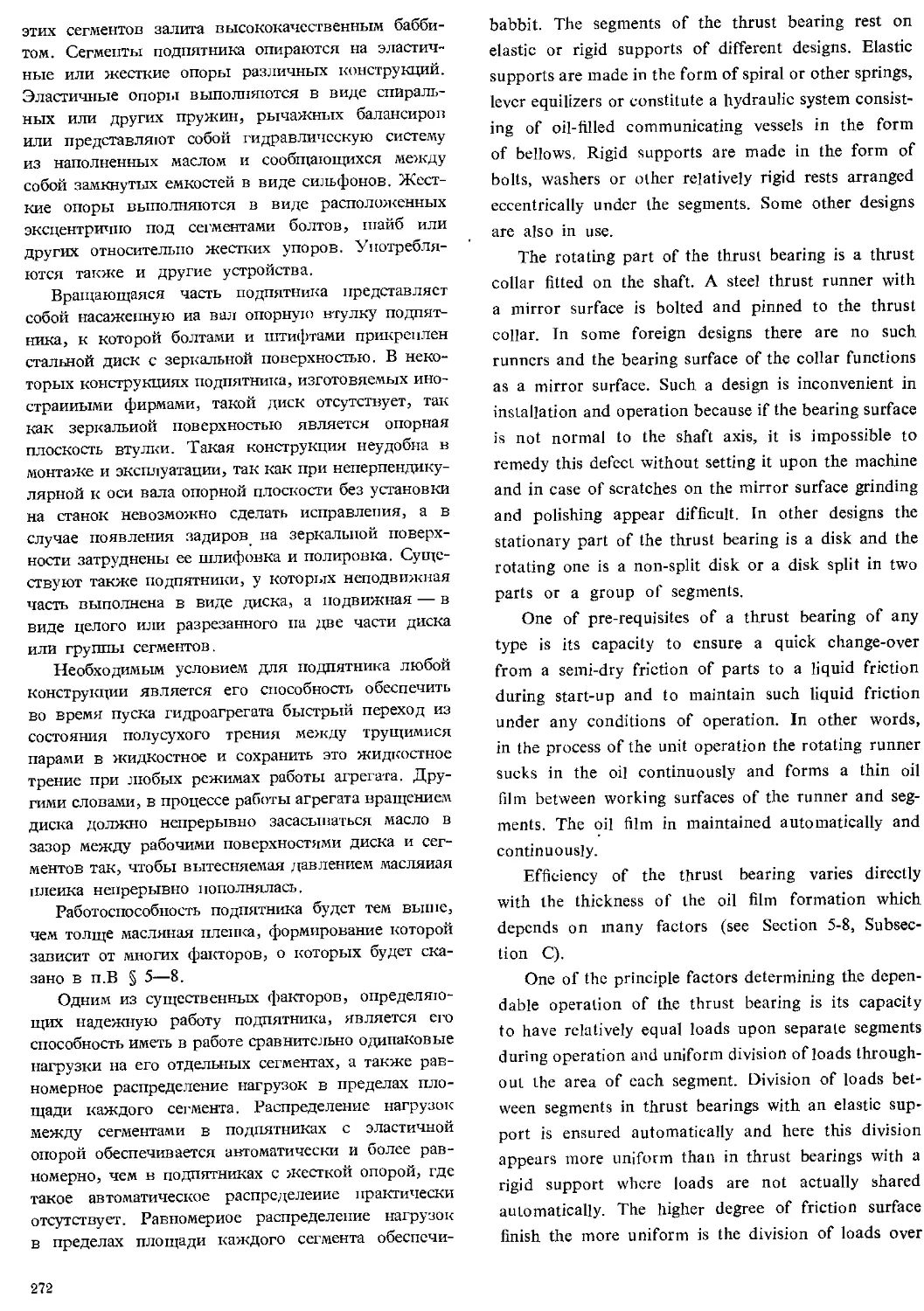

8-3 Examination and Check-up of Individual Assemblies and Mechanisms of

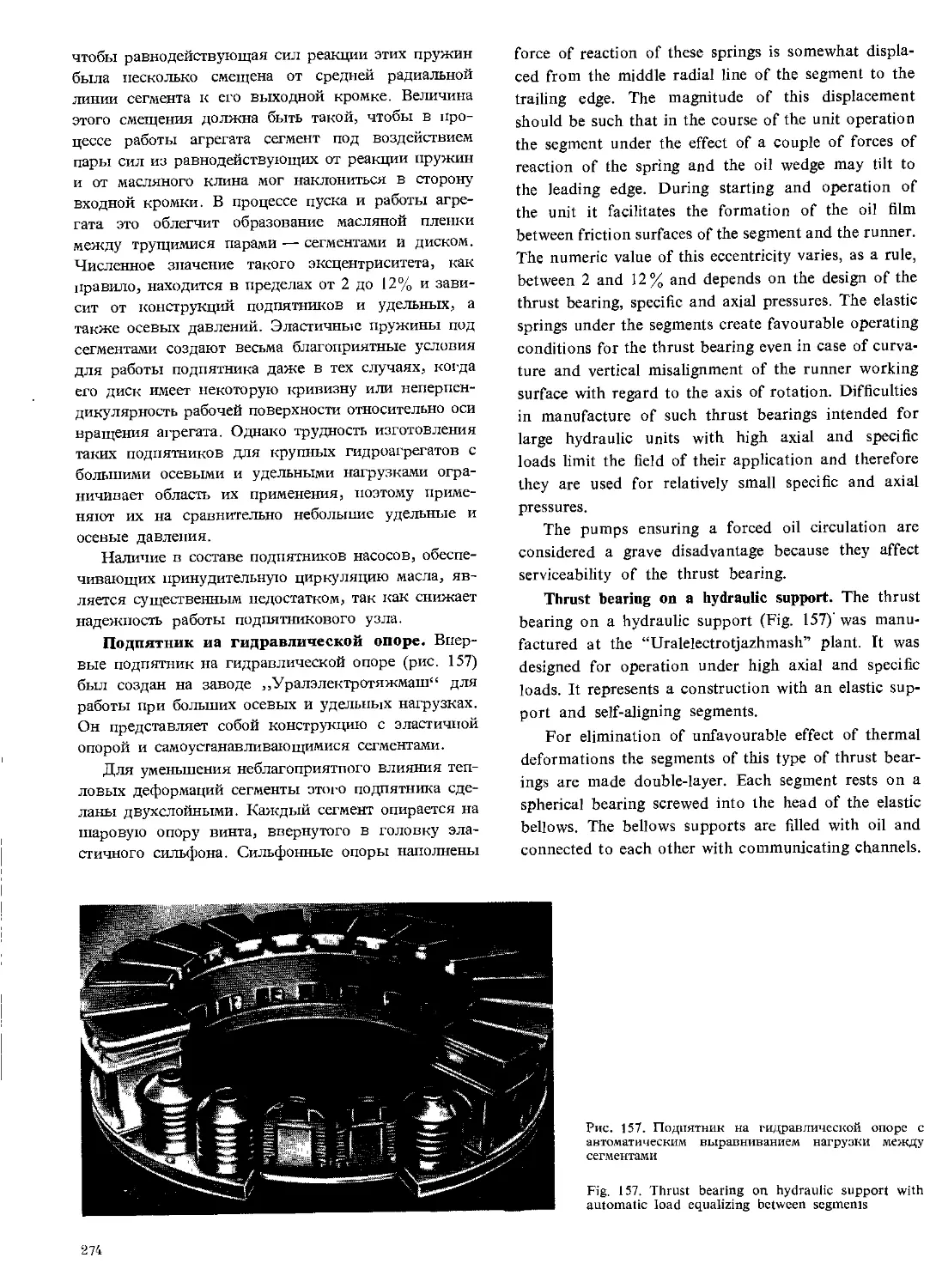

Hydro power Unit with the Draft Tube and Scroll Case Filled with Water 390

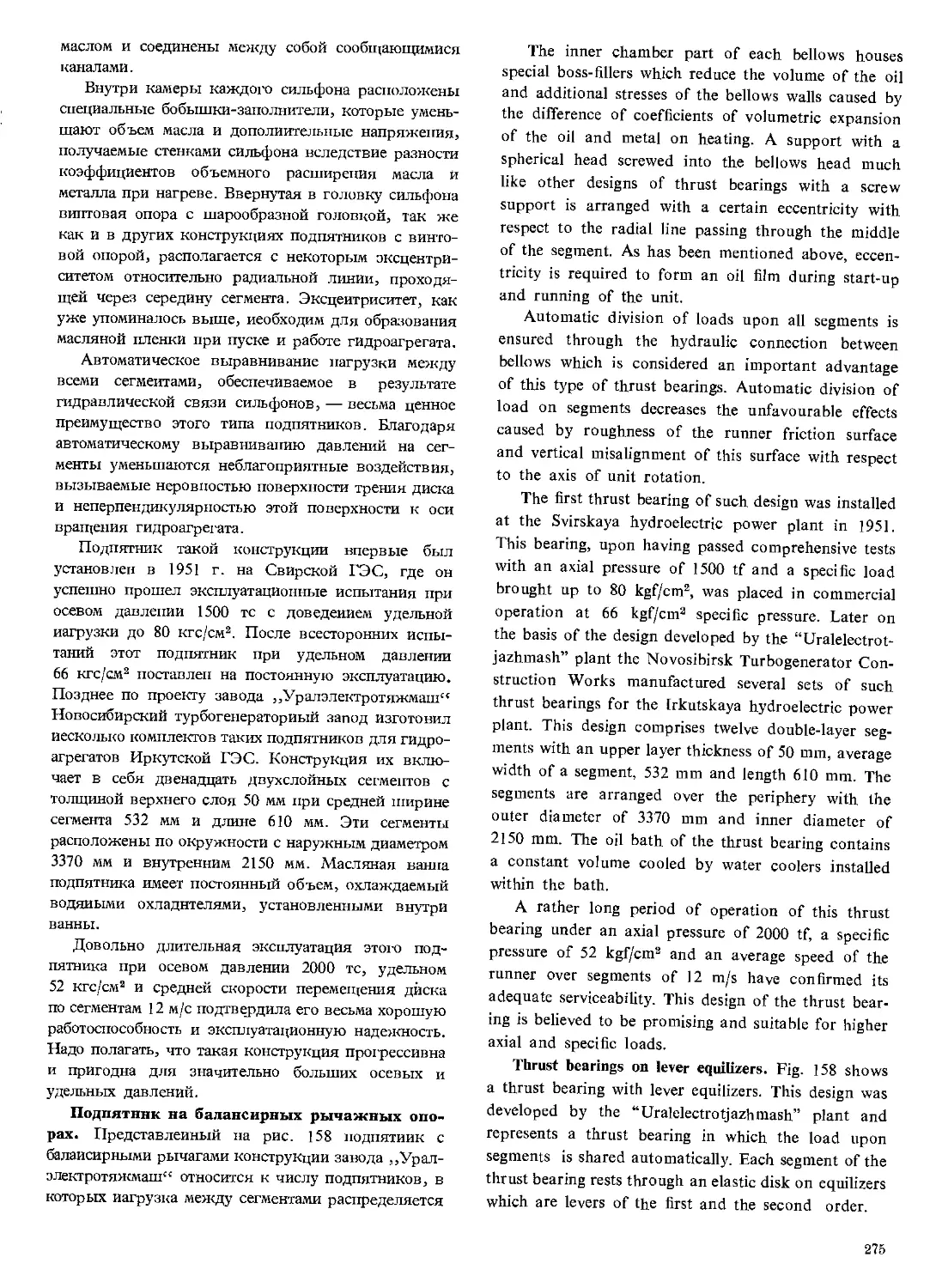

8-4 Trial Start of the Hydropower Unit 392

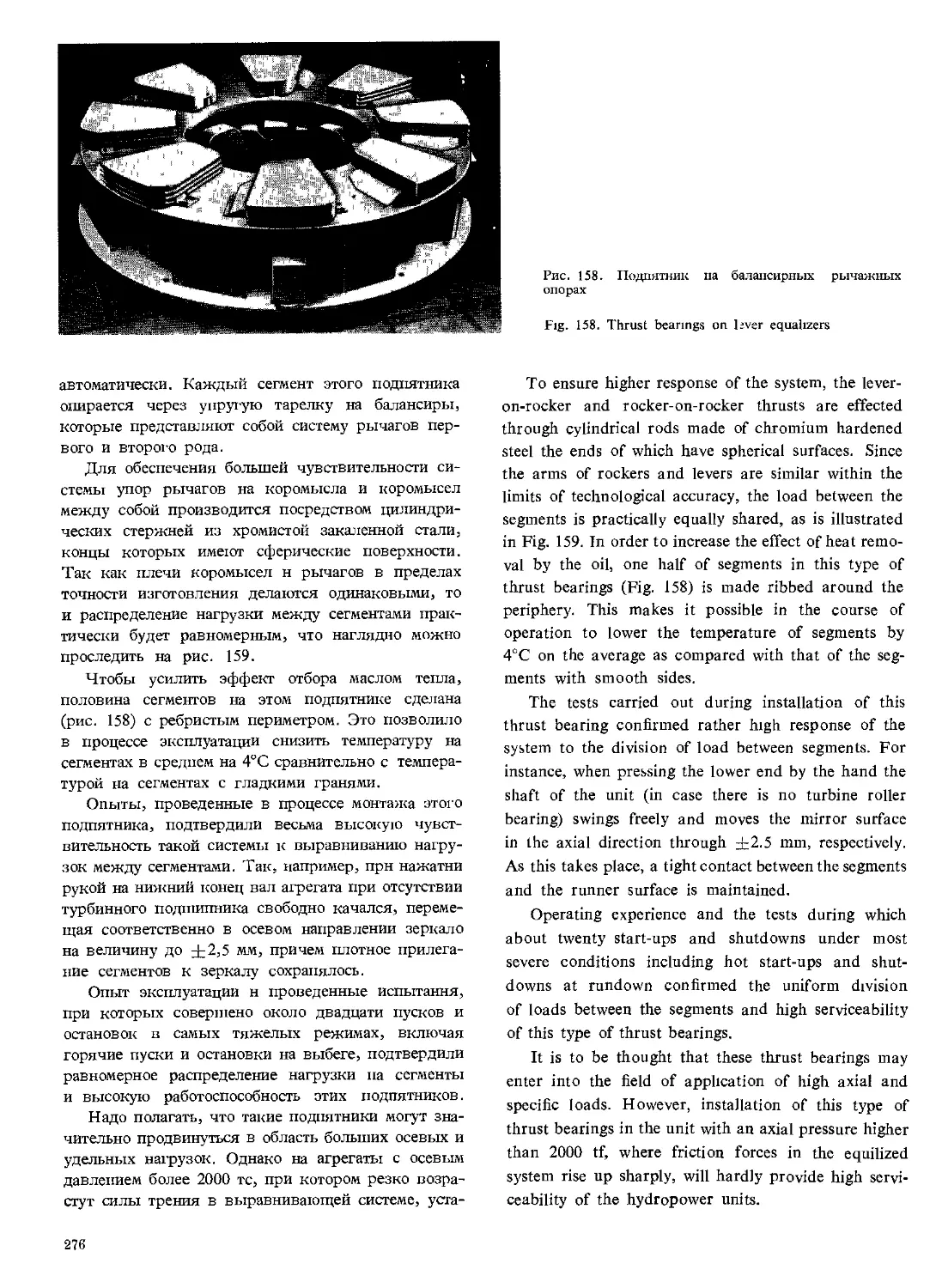

8-5 No-load Test of Power Unit with Stalled Rotor 393

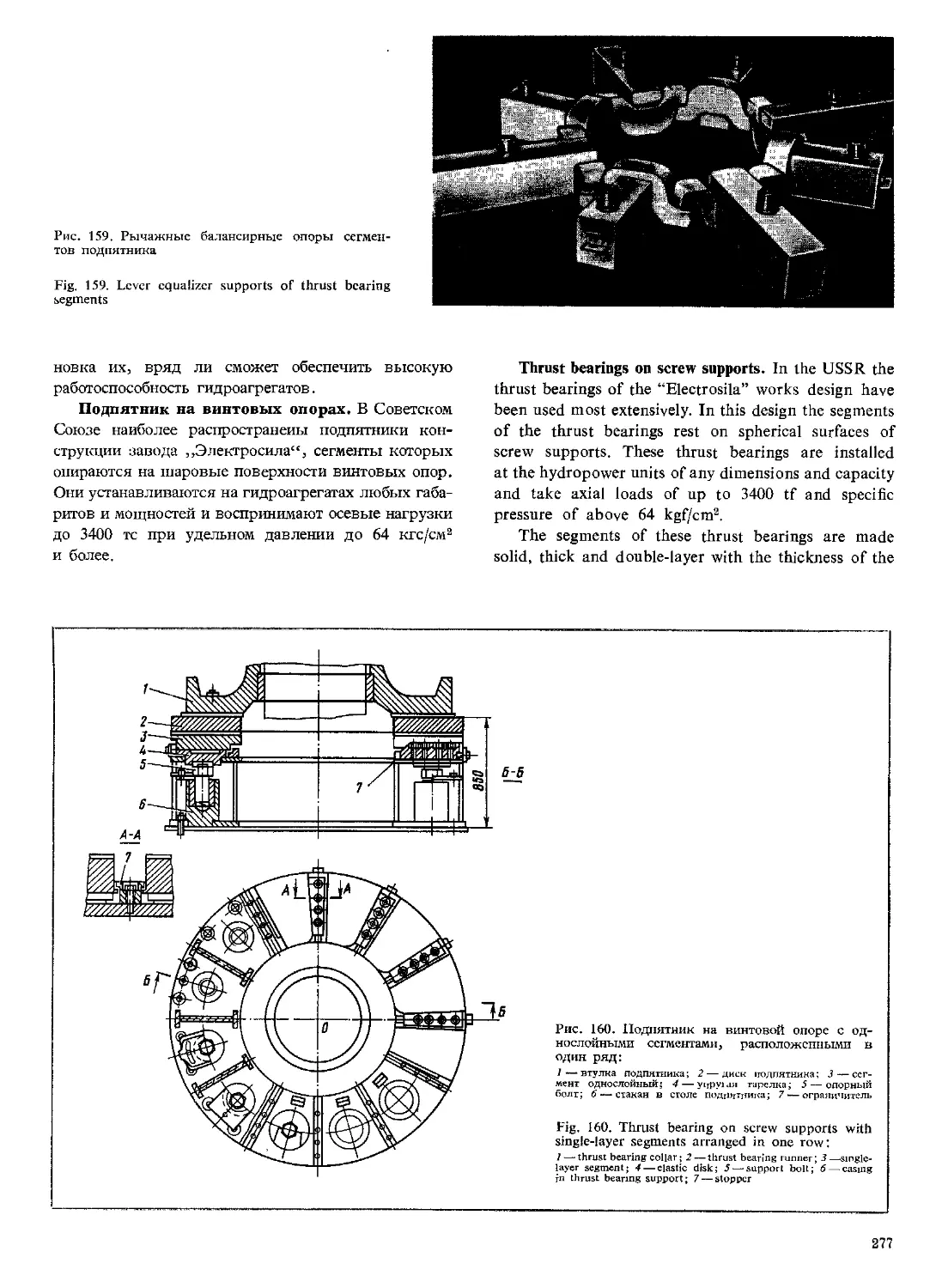

8-6 Complex Tnals and Commissioning of the Hydropower Unit 401

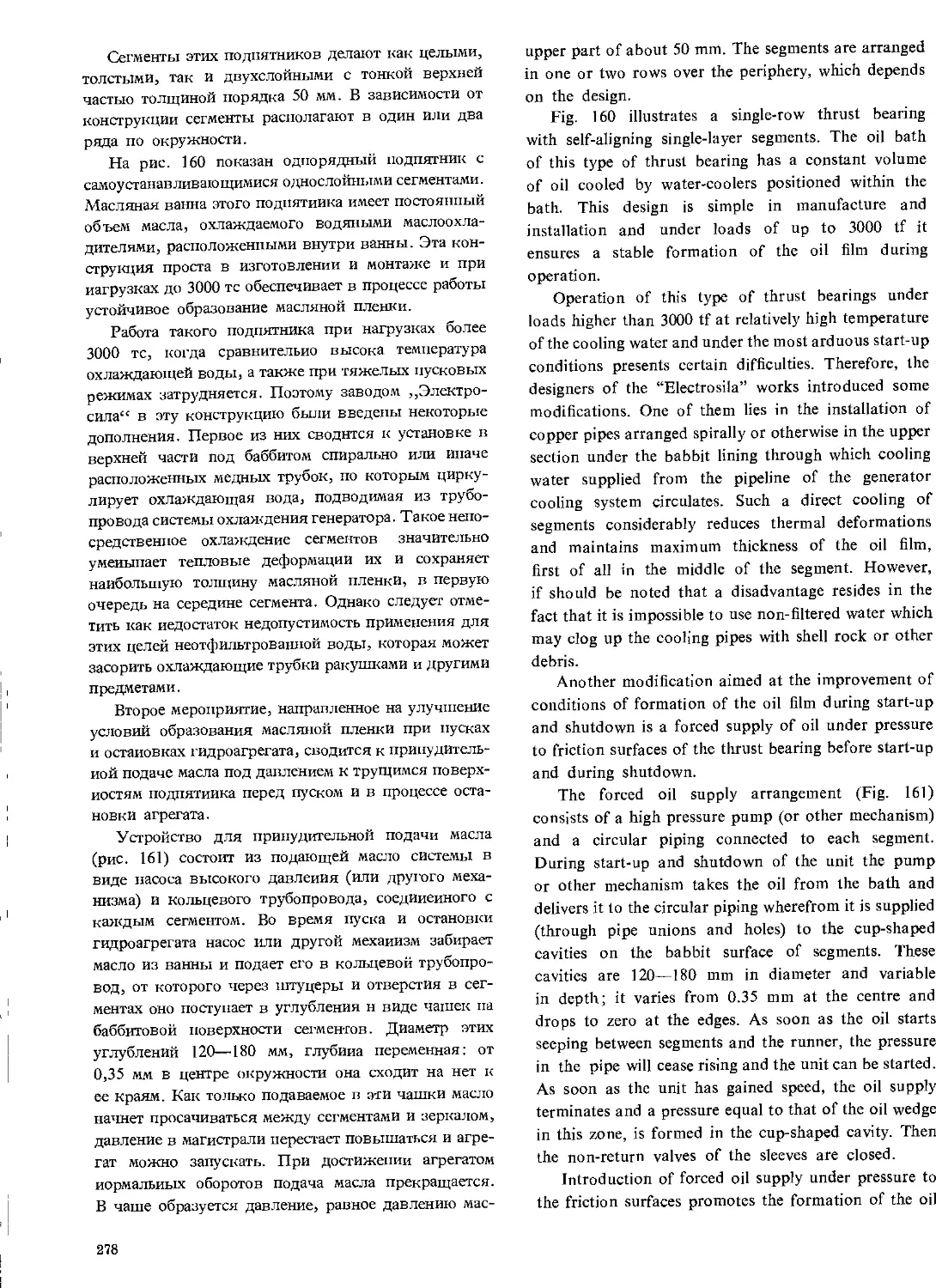

9 TROUBLES IN OPERATION OF HYDROPOWER UNITS AND REMEDIAL

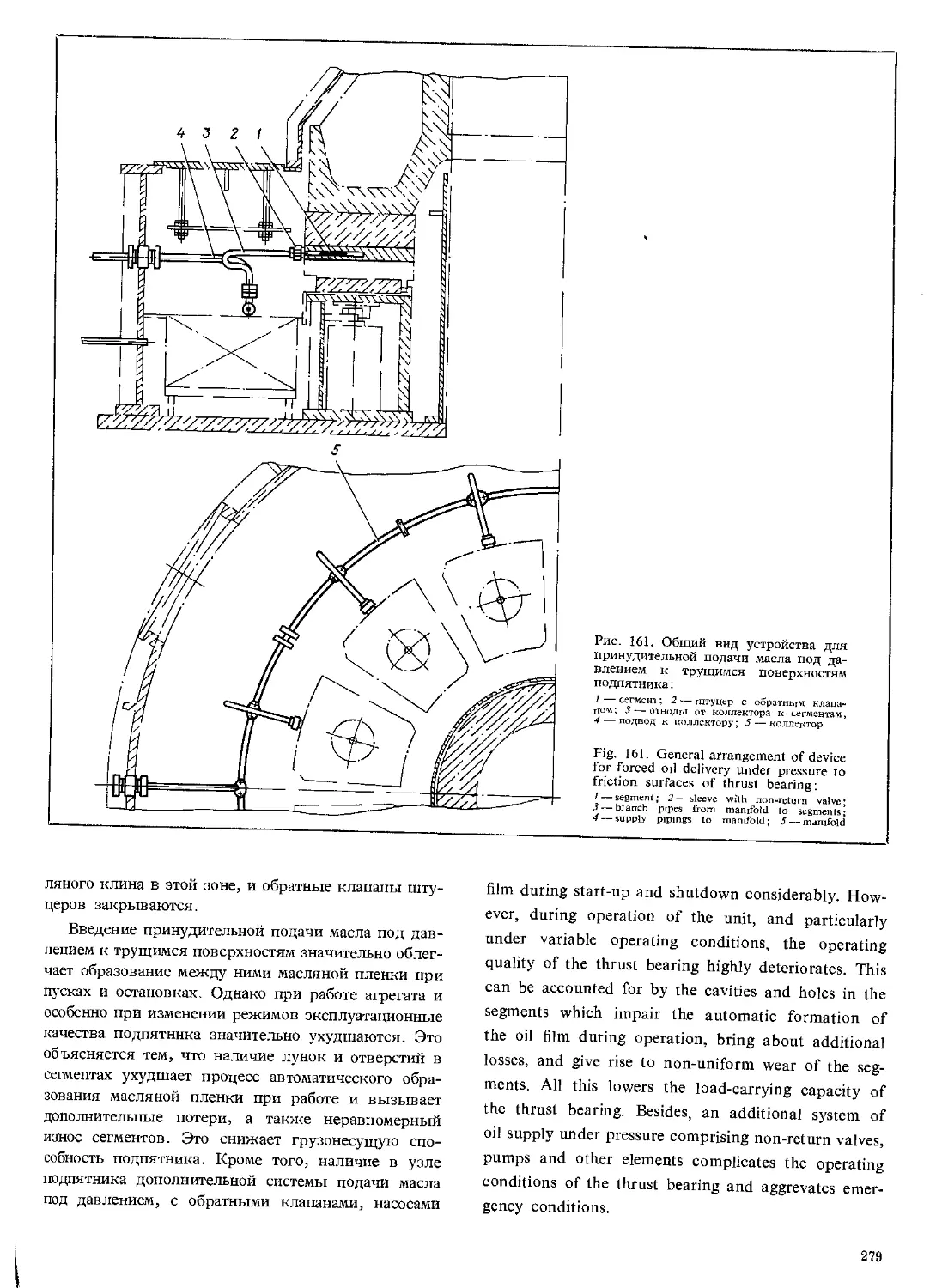

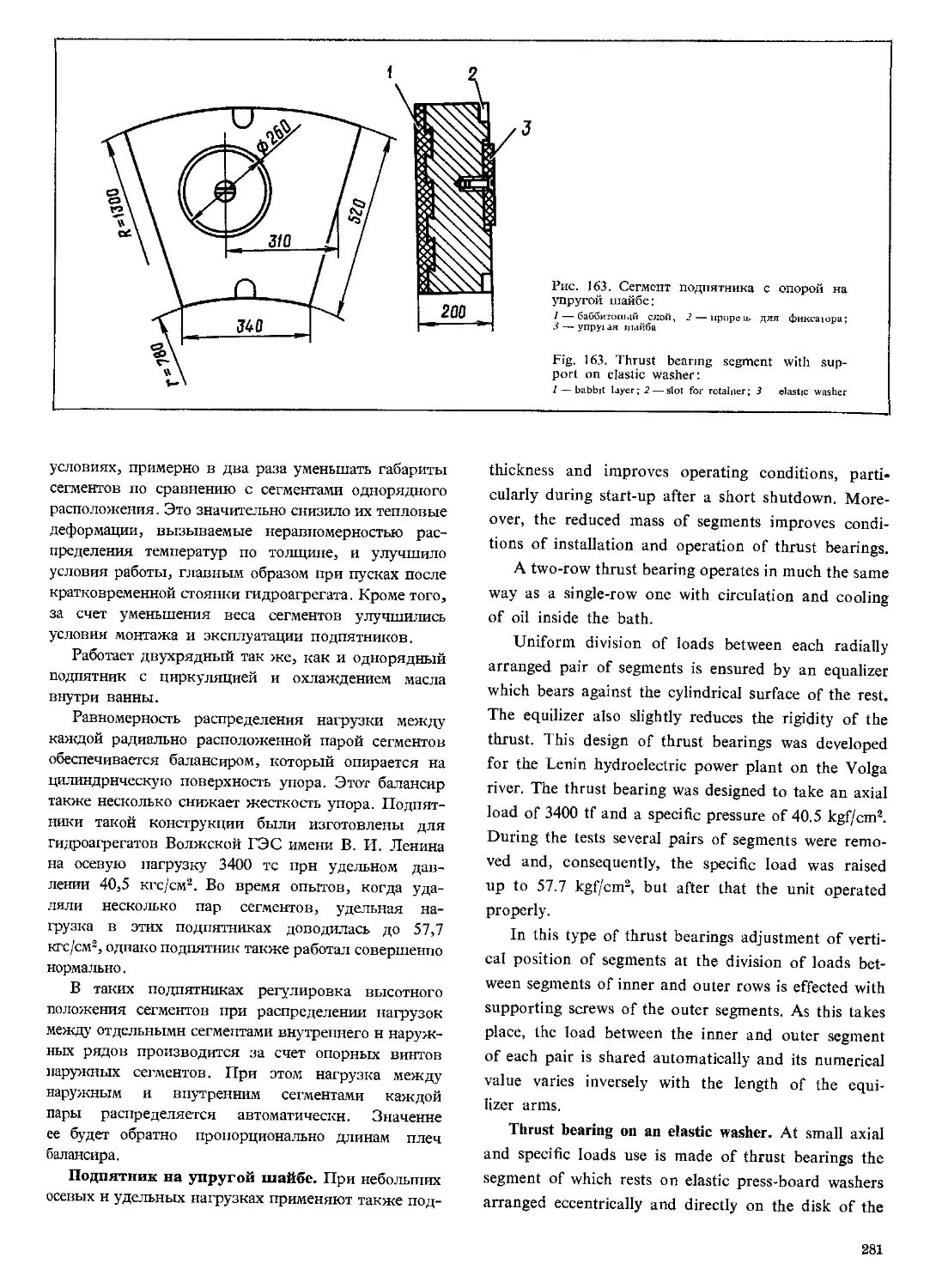

ACTIONS

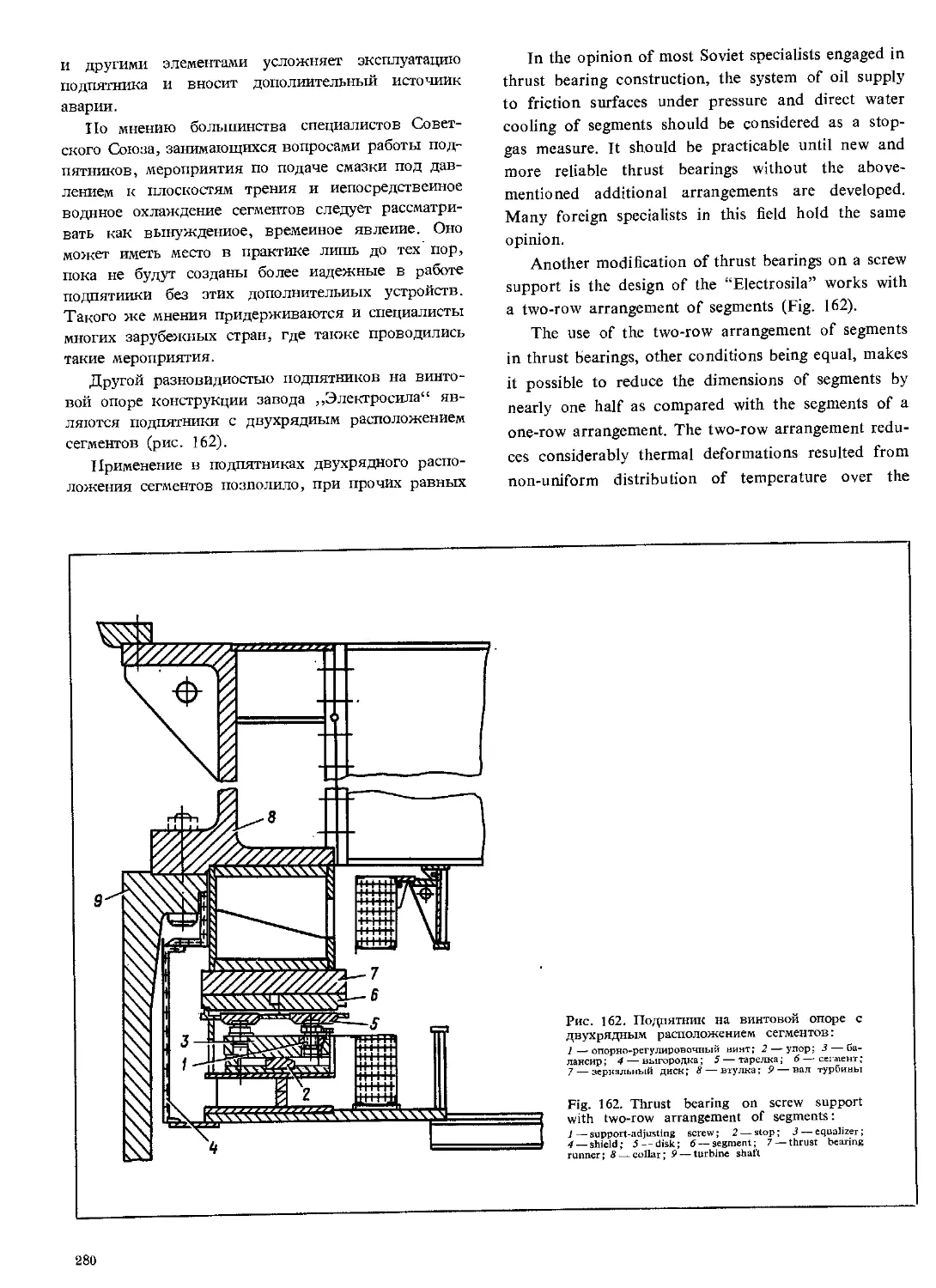

9-1 General 405

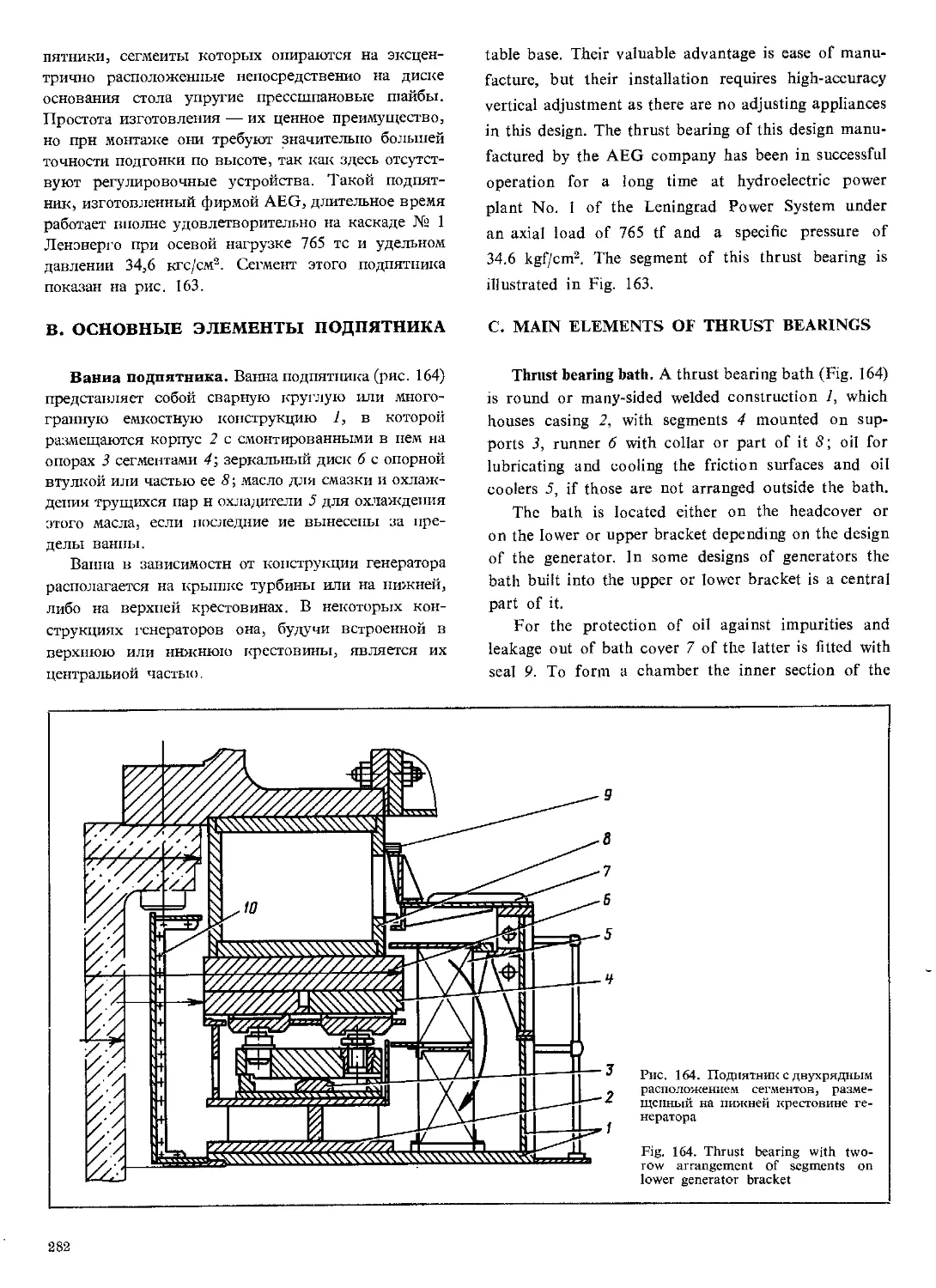

9-2 Vibration of Hydropowei Units 406

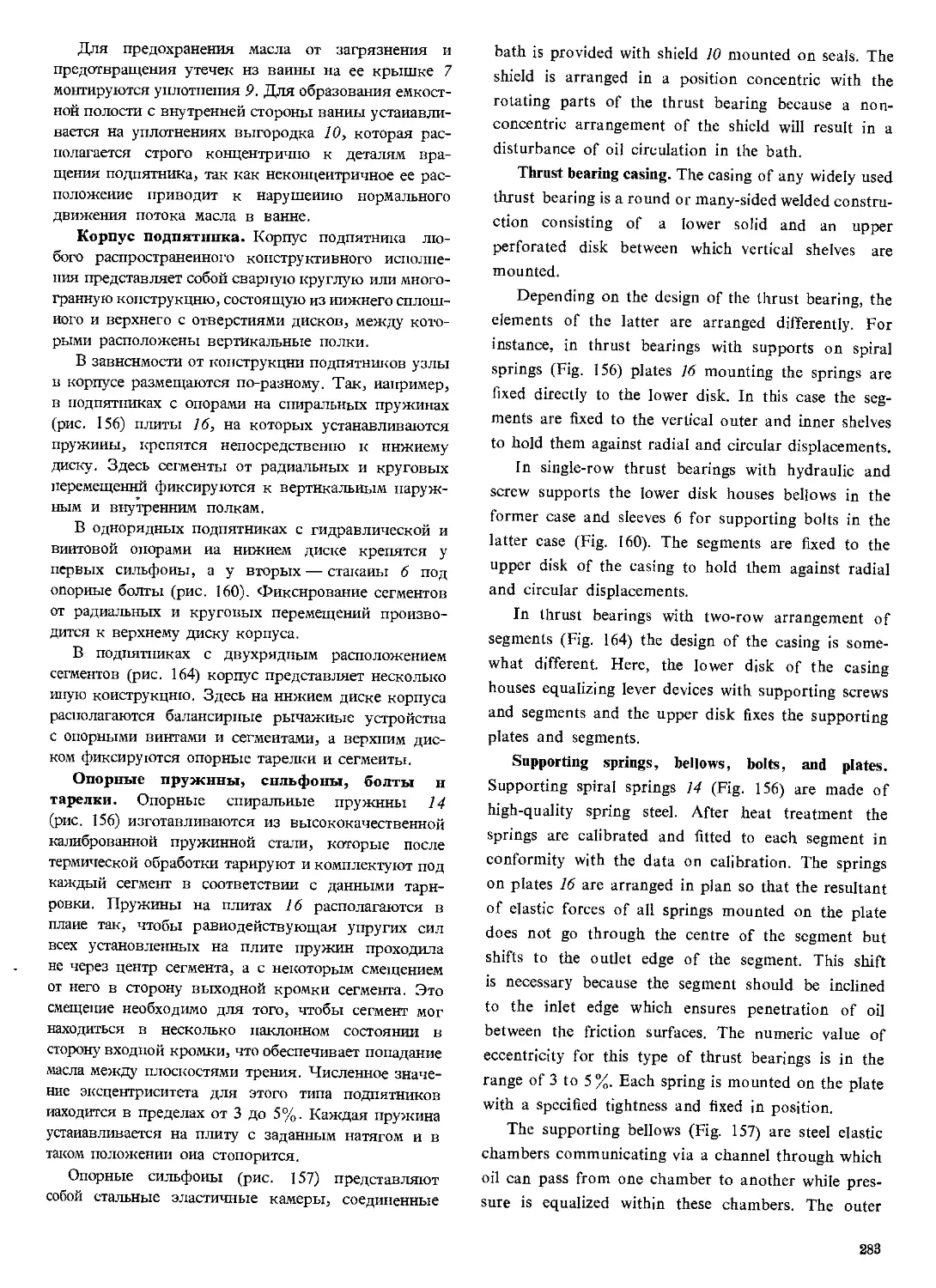

9-3 Adverse Effects of Hydraulic Hammer on Operation of Hydropower Unit 416

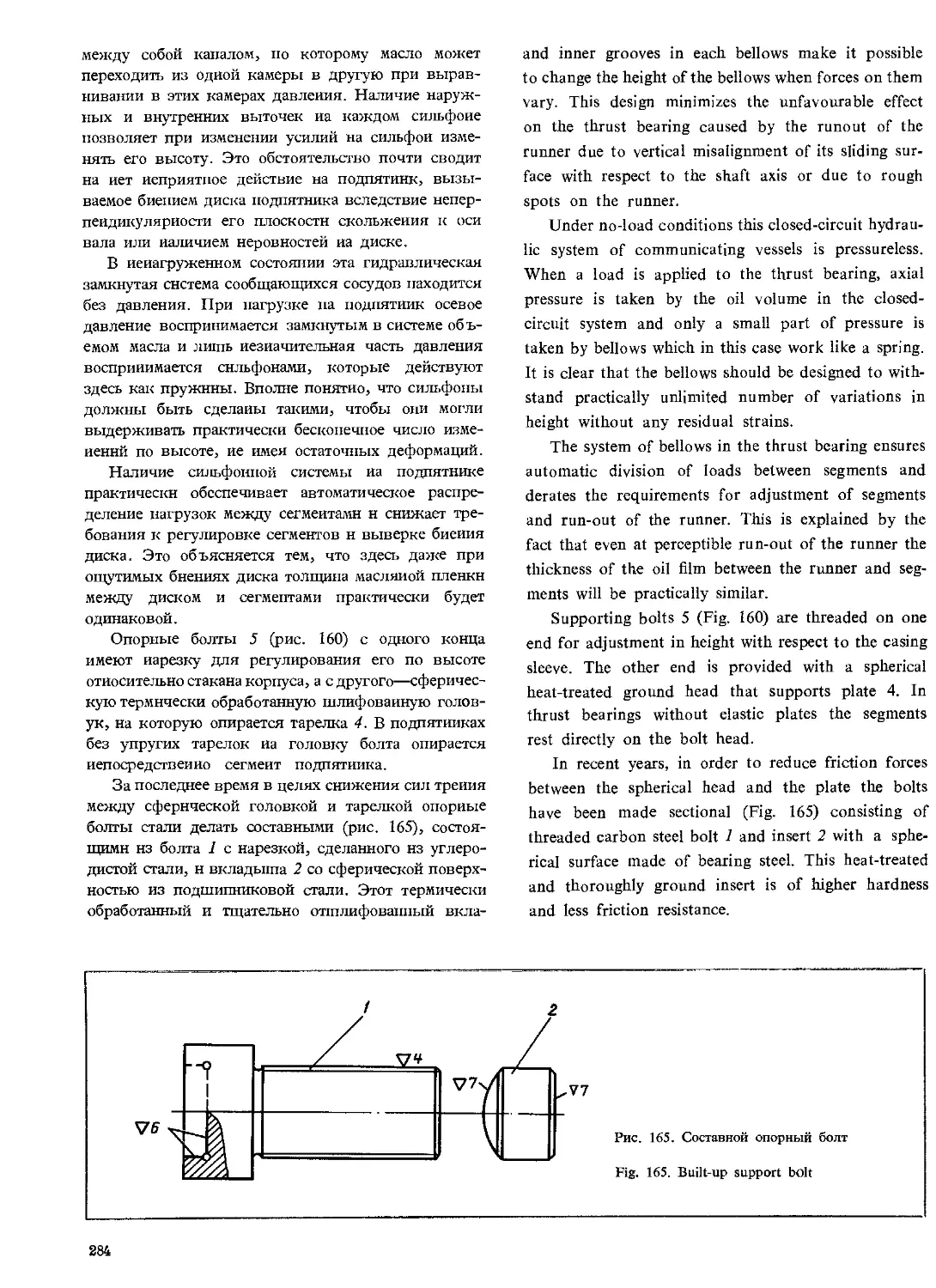

9-4 Cavitation Erosion 418

9-5. Troubles in Covering System 423

9-6 Troubles in Electrical Circuits of Generators 426

9-7 Bearing Troubles 430

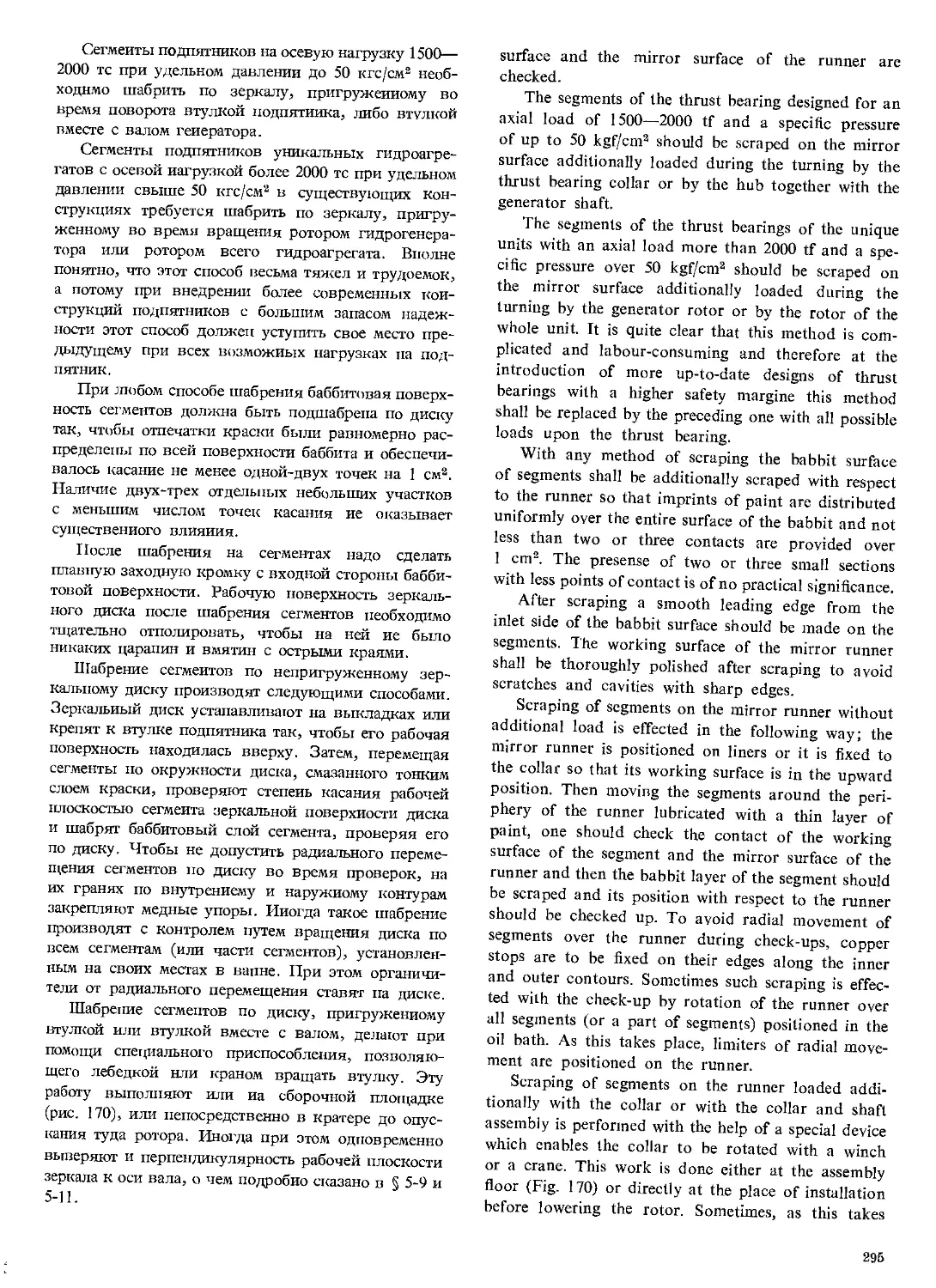

АННОТАЦИЯ

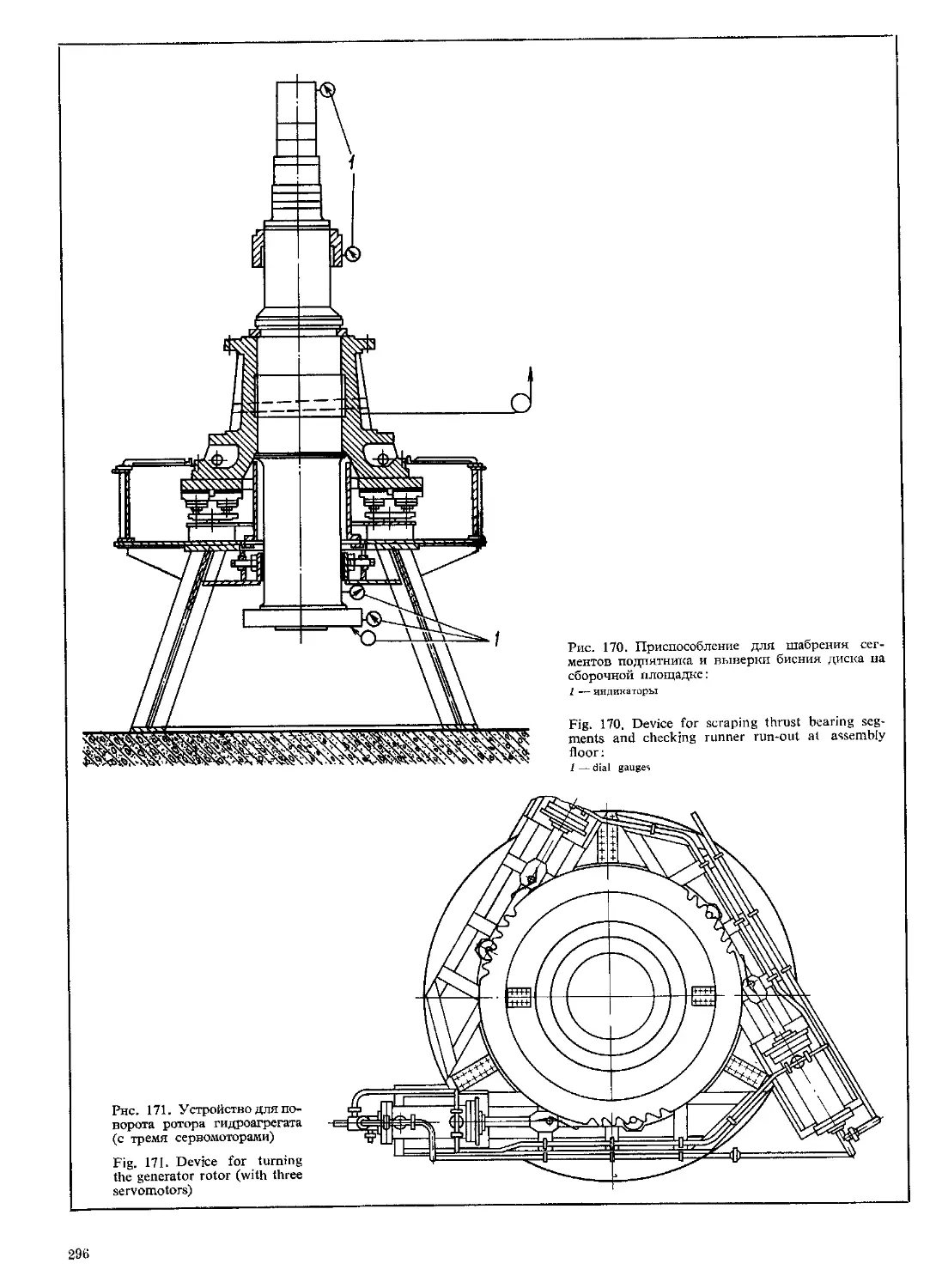

В книге рассмотрена организация монтажных работ и описаны современные техноло-

гические приемы монтажа, регулировки и испытания узлов гидротурбин, гидрогенераторов,

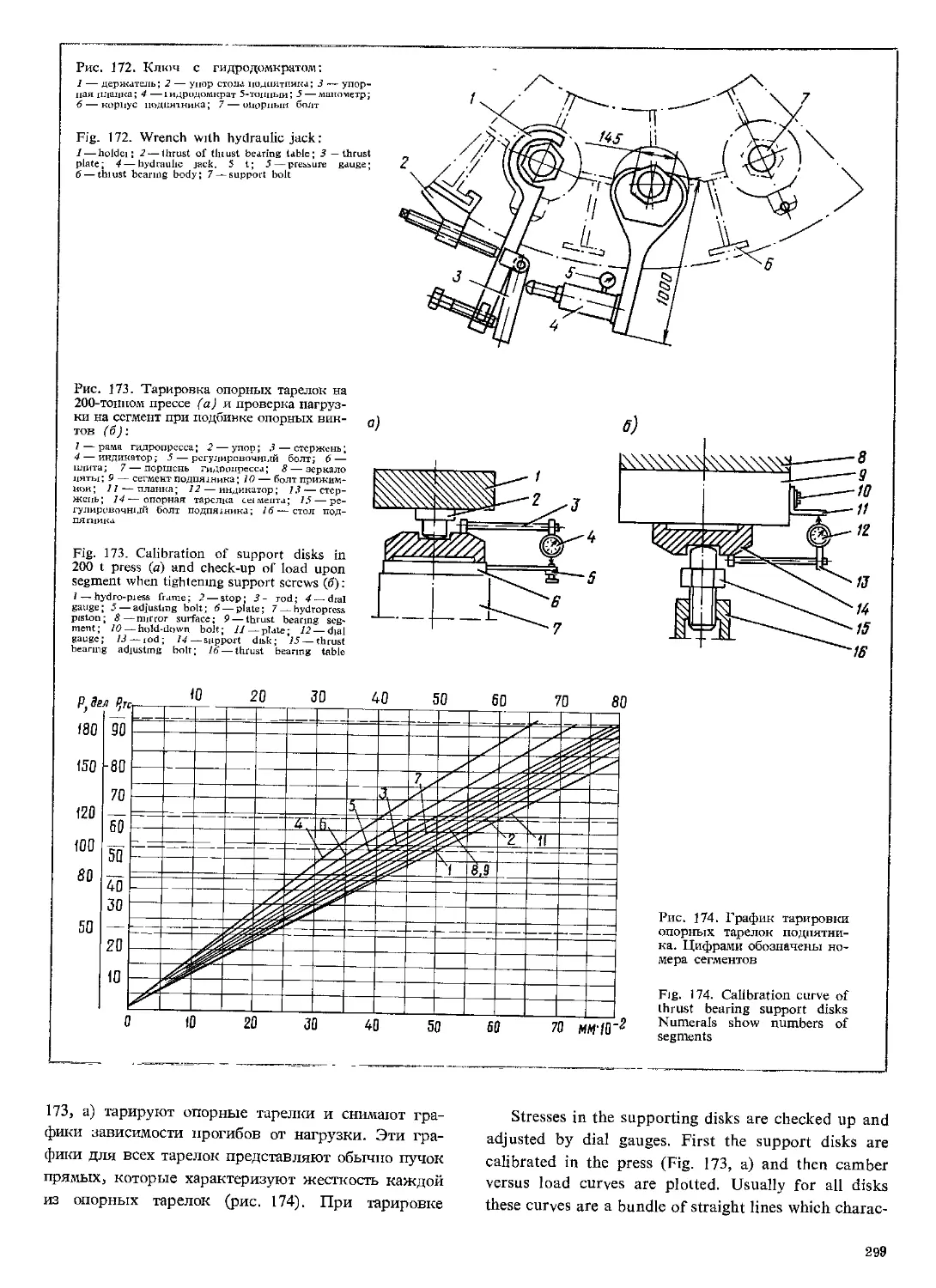

регуляторного оборудования и гидроагрегатов в целом. Приведены нормы на допустимые

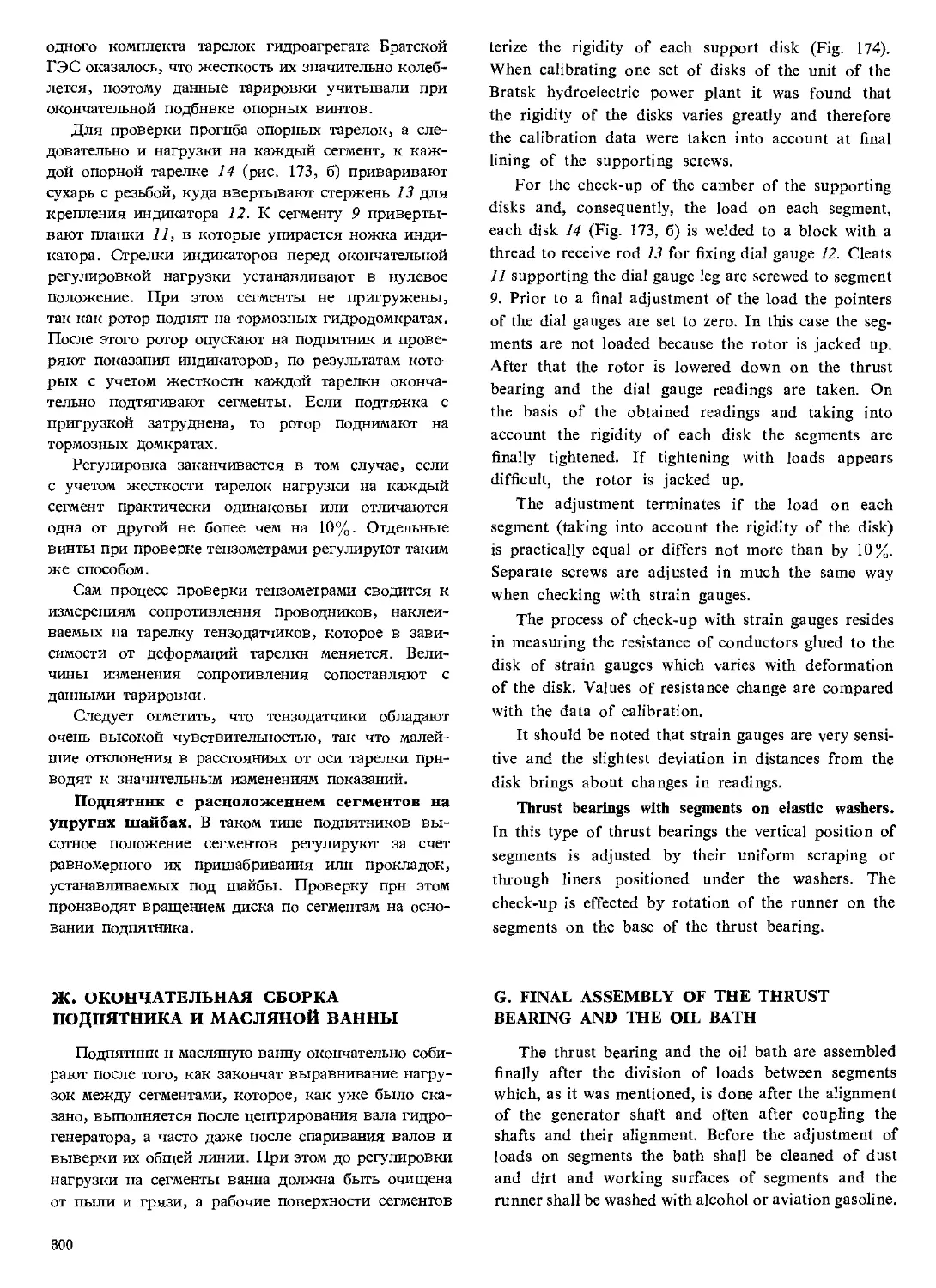

отклонения при монтаже и наладке, регламентированные техническими условиями на мон-

таж гидроагрегатов. Даны рекомендации по устранению недостатков в работе гидроагрега-

тов.

Книга предназначена для инженерно-технических работников, занимающихся проек-

тированием производства монтажных работ, а также для монтажного и эксплуатационного

персонала гидроэлектростанций. Она может представить интерес и для более широкого

круга читателей, работающих в области гидроэнергетики.

SCOPE

This Publication is concerned with the problems of installation and gives a descriptive

account of the present day installation techniques, adjustment and testing of elements of hydraulic

turbines, hydrogencrators, control gear, and a unit as a whole. The Publication presents standards

of permissible deviations in installation and adjustment in accordance with appropriate spe-

cifications for installation of hydropower units. Recommendations are given for elimination

of troubles in operation of hydropower units.

The present Publication is intended for engineers and technicians engaged in designing

of installation operations and also for installation and service personnel of hydroelectric power

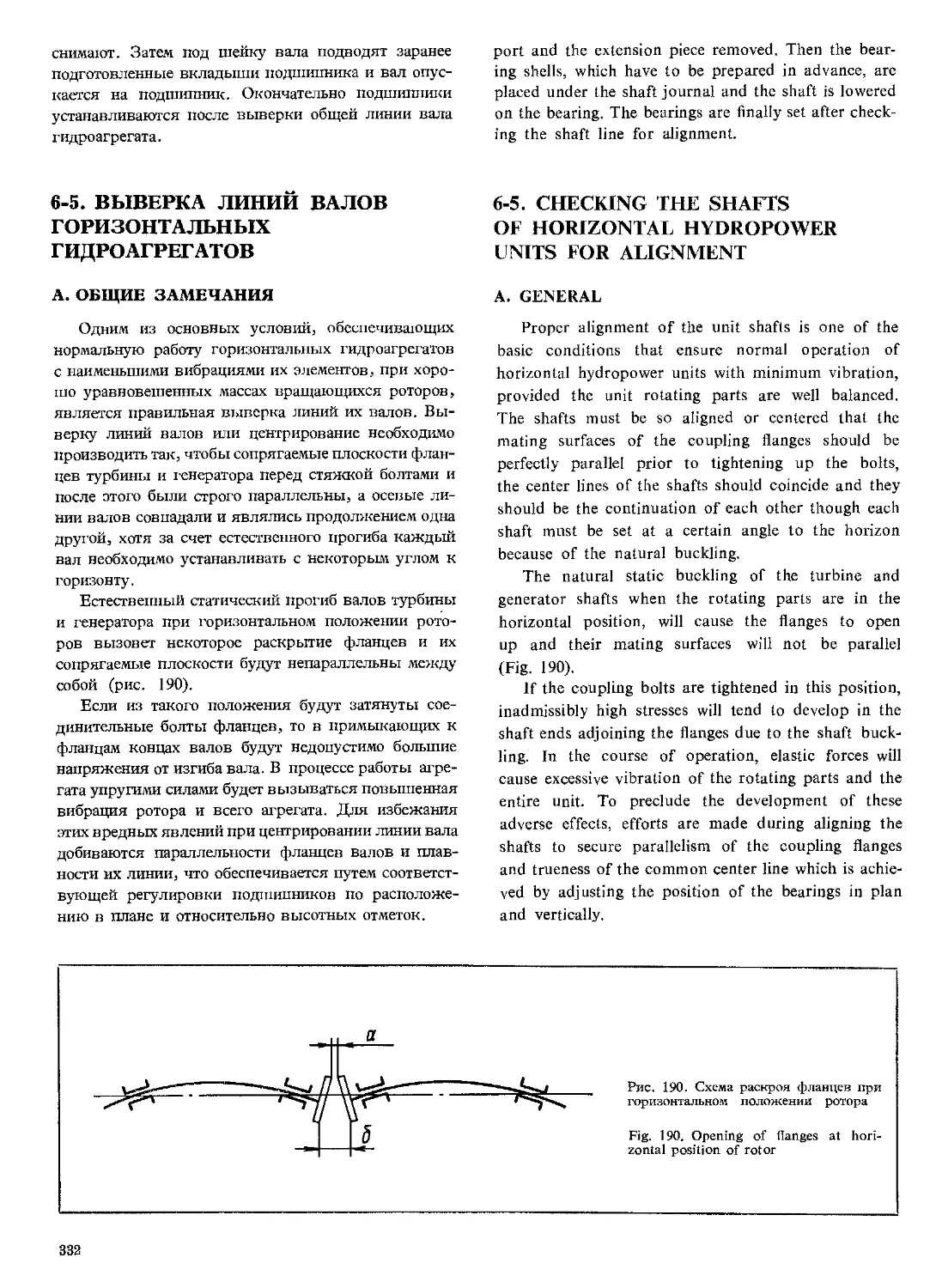

plants. The Publication is believed to be of interest for a broad section of readers concerned

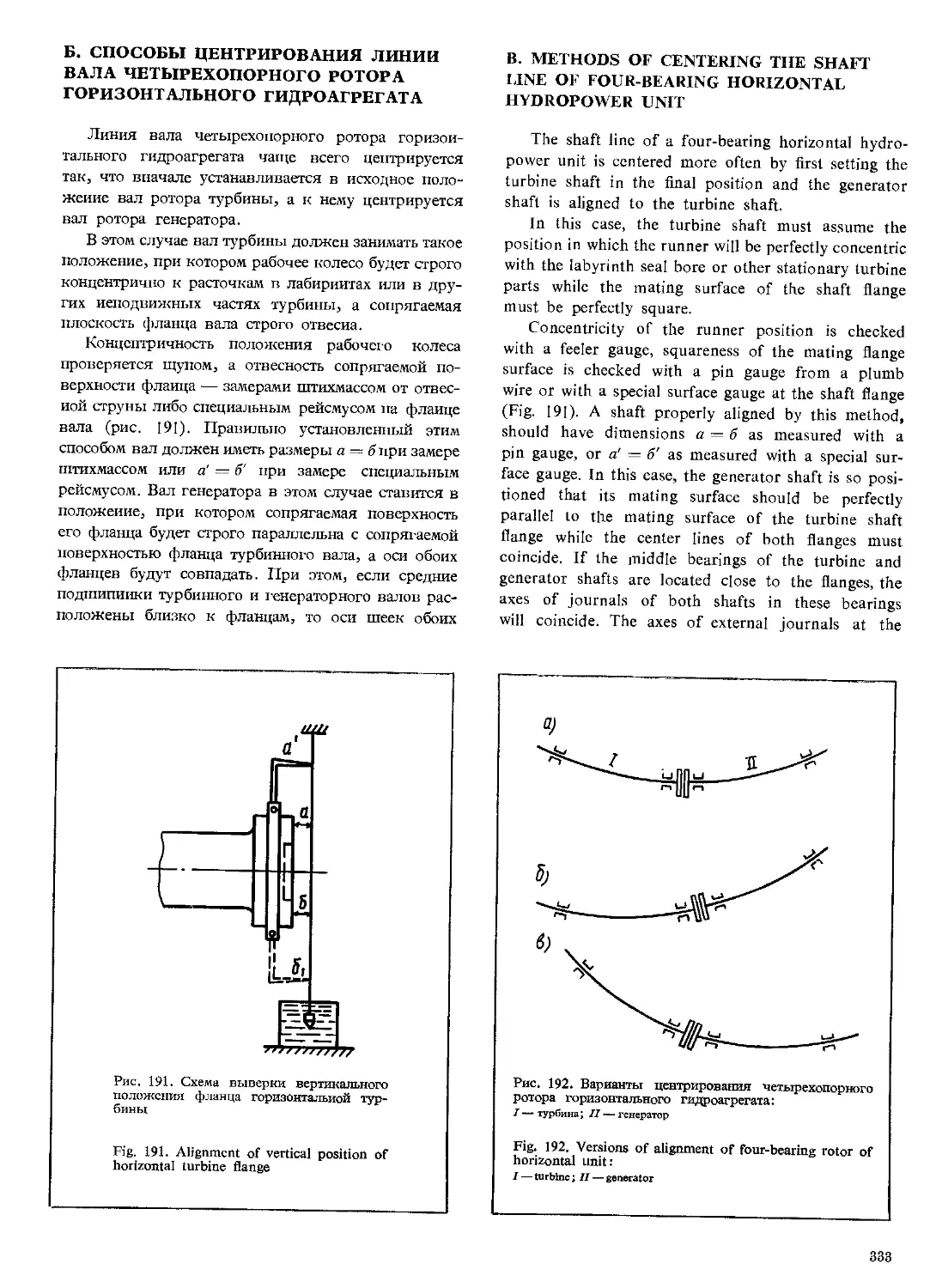

with water power.

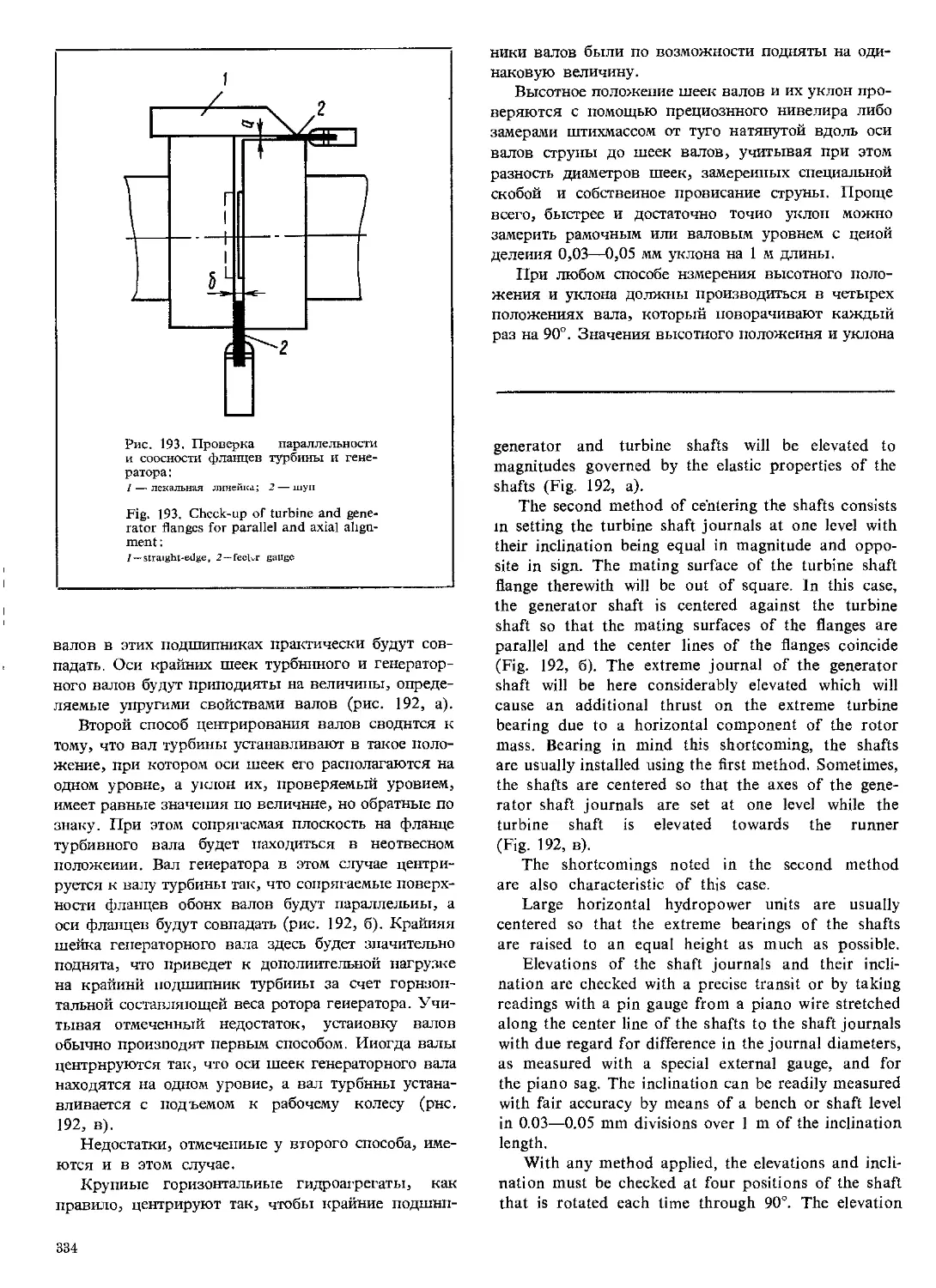

ВВЕДЕНИЕ

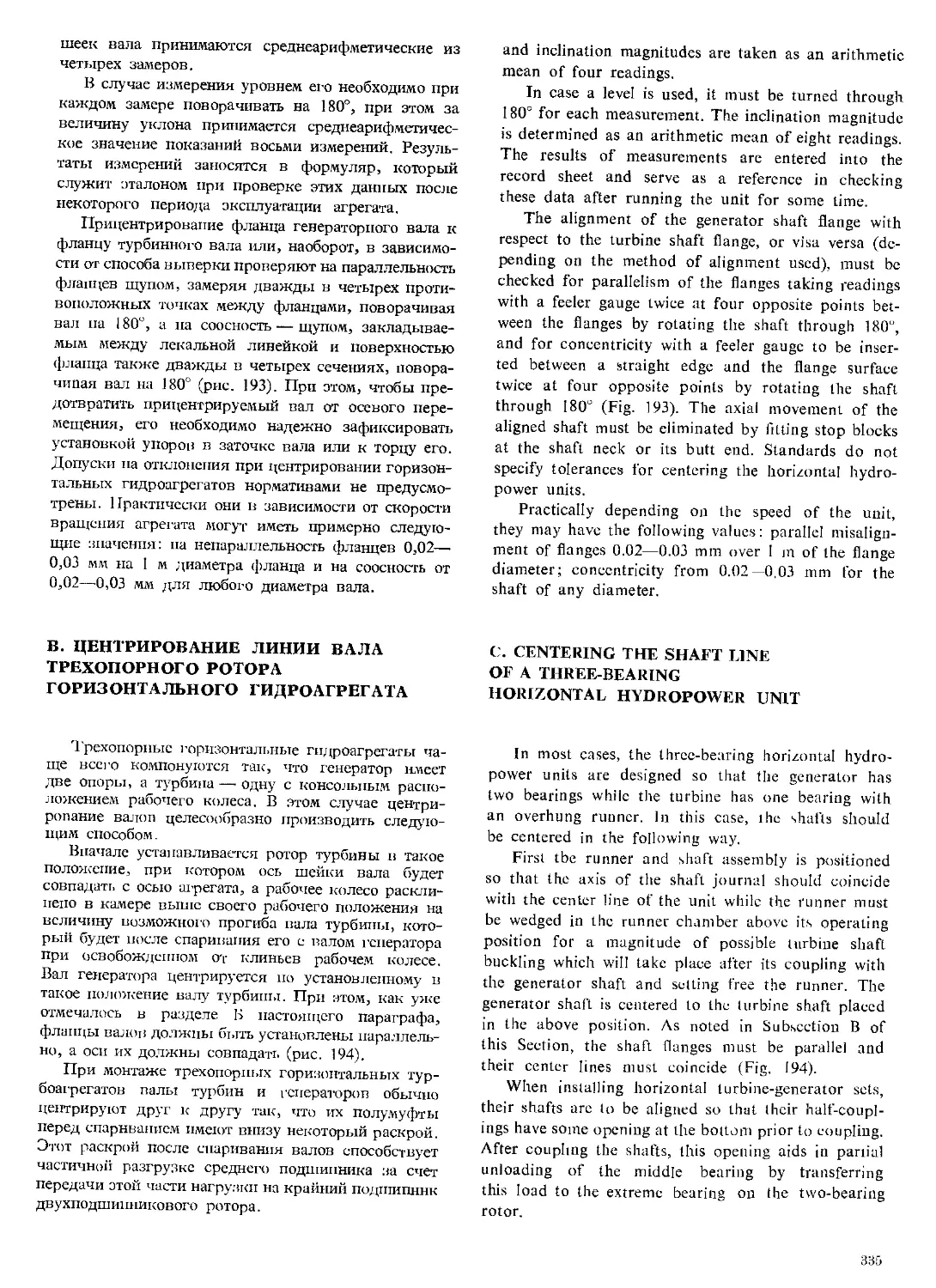

INTRODUCTION

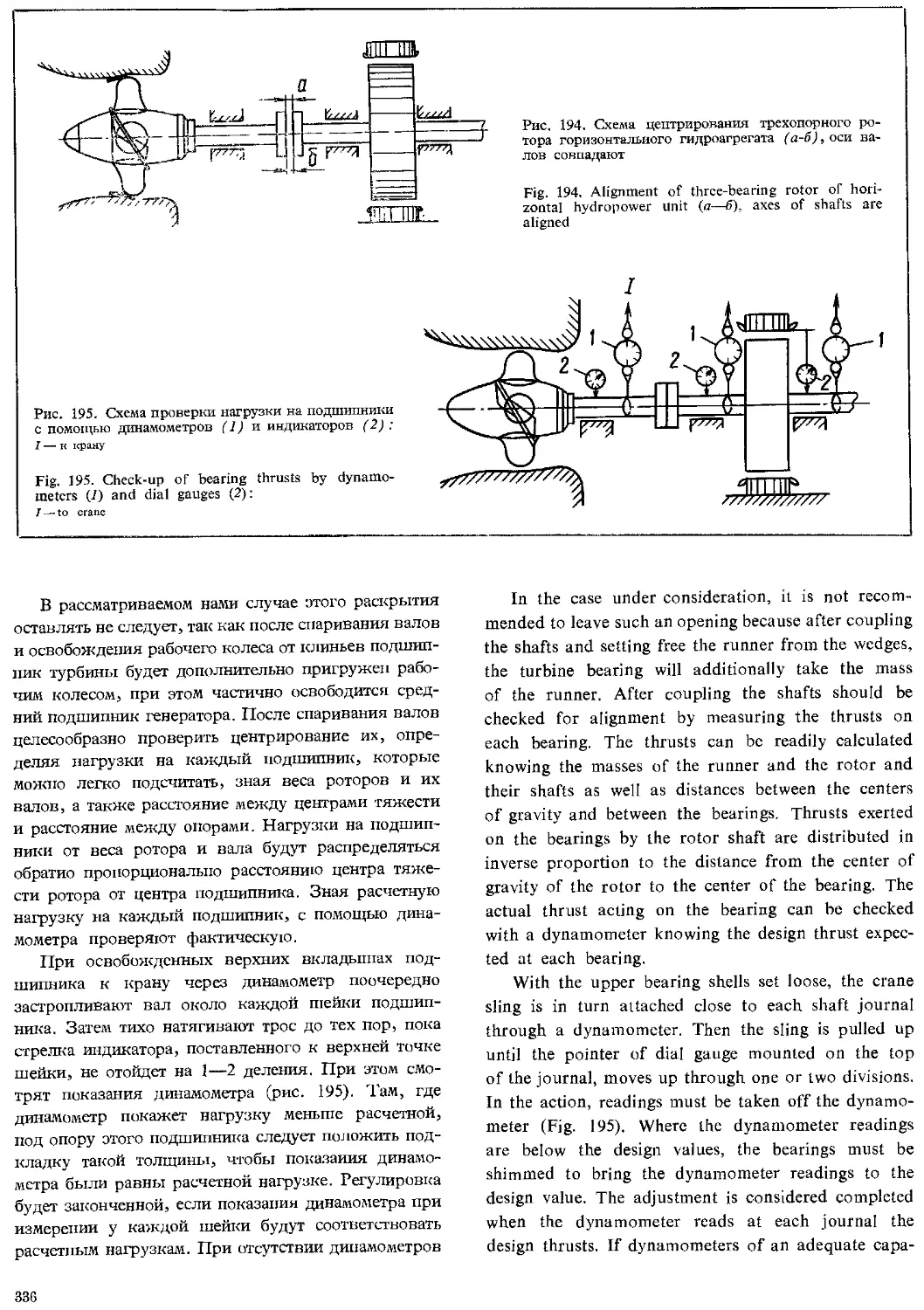

По примерным подсчетам, мировой запас воды

определен немногим более 1500 млн. км3. Из этого

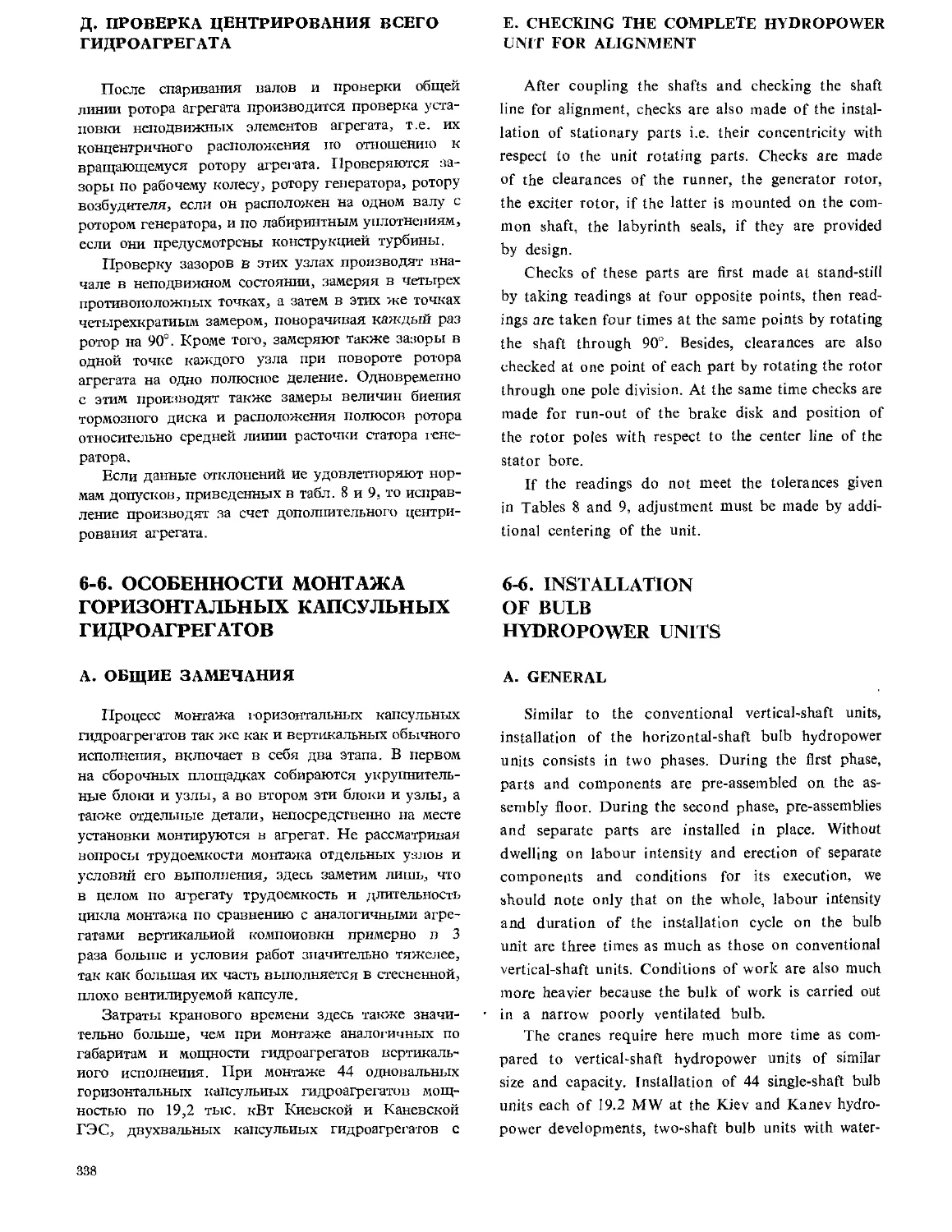

запаса около 1370 млн. км3 находится в морях и

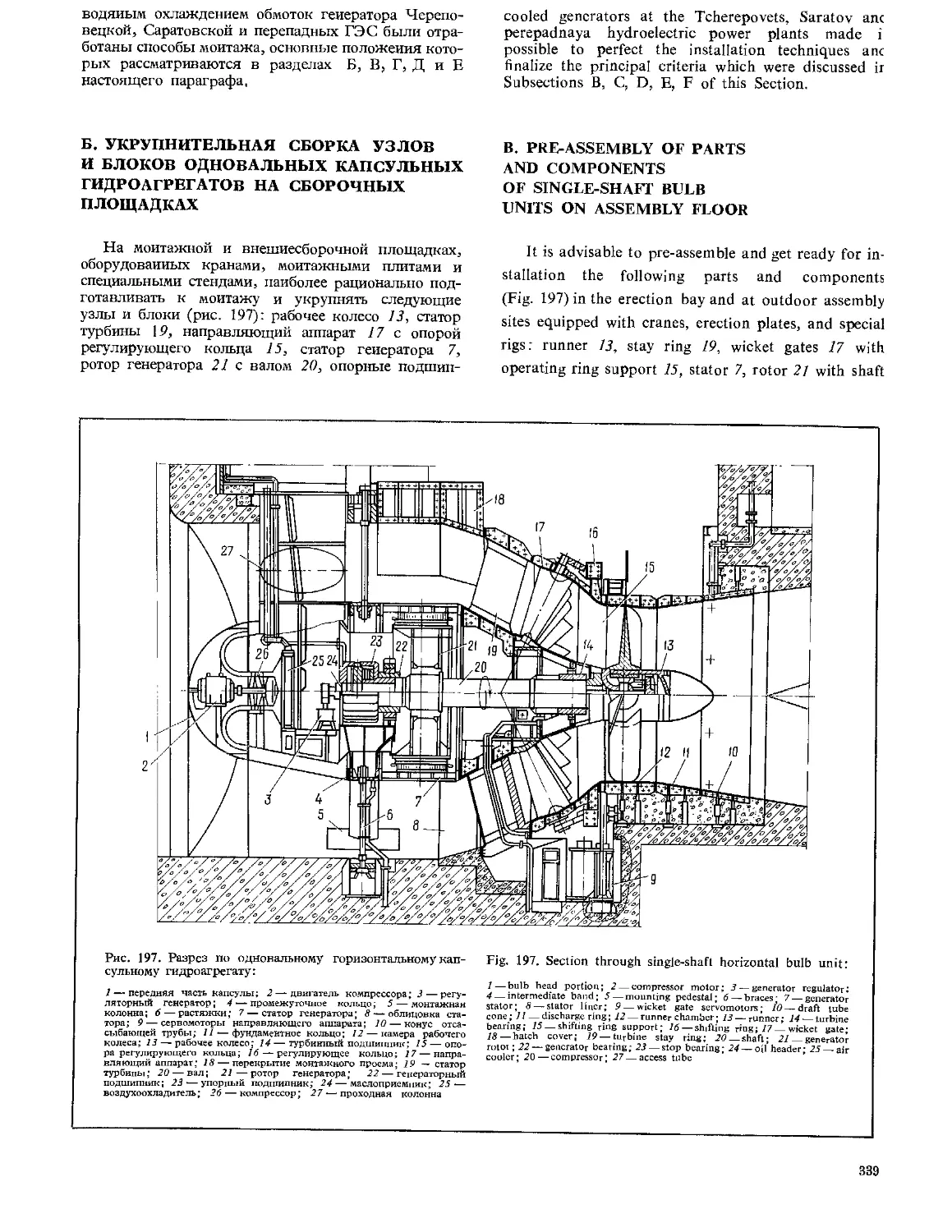

океанах, занимающих более 70% всей поверхности

земного шара. Около 100 млн, км3 составляют под-

земные воды, примерно 30 млн. км3 падает па долю

связанных высокогорных ледников и полярных

льдов, 7—12 тыс. км3 находится в атмосфере в виде

водяных паров и около 4 млн. км3 — в озерах и

реках.

Под воздействием солнечной энергии в природе

происходит непрерывный круговорот воды, вос-

полняющий запасы гидравлической энергии.

Находящаяся на поверхности водоемов пода за

счет солнечной радиации превращается п пар и

поднимается в атмосферу, где пар конденсируется

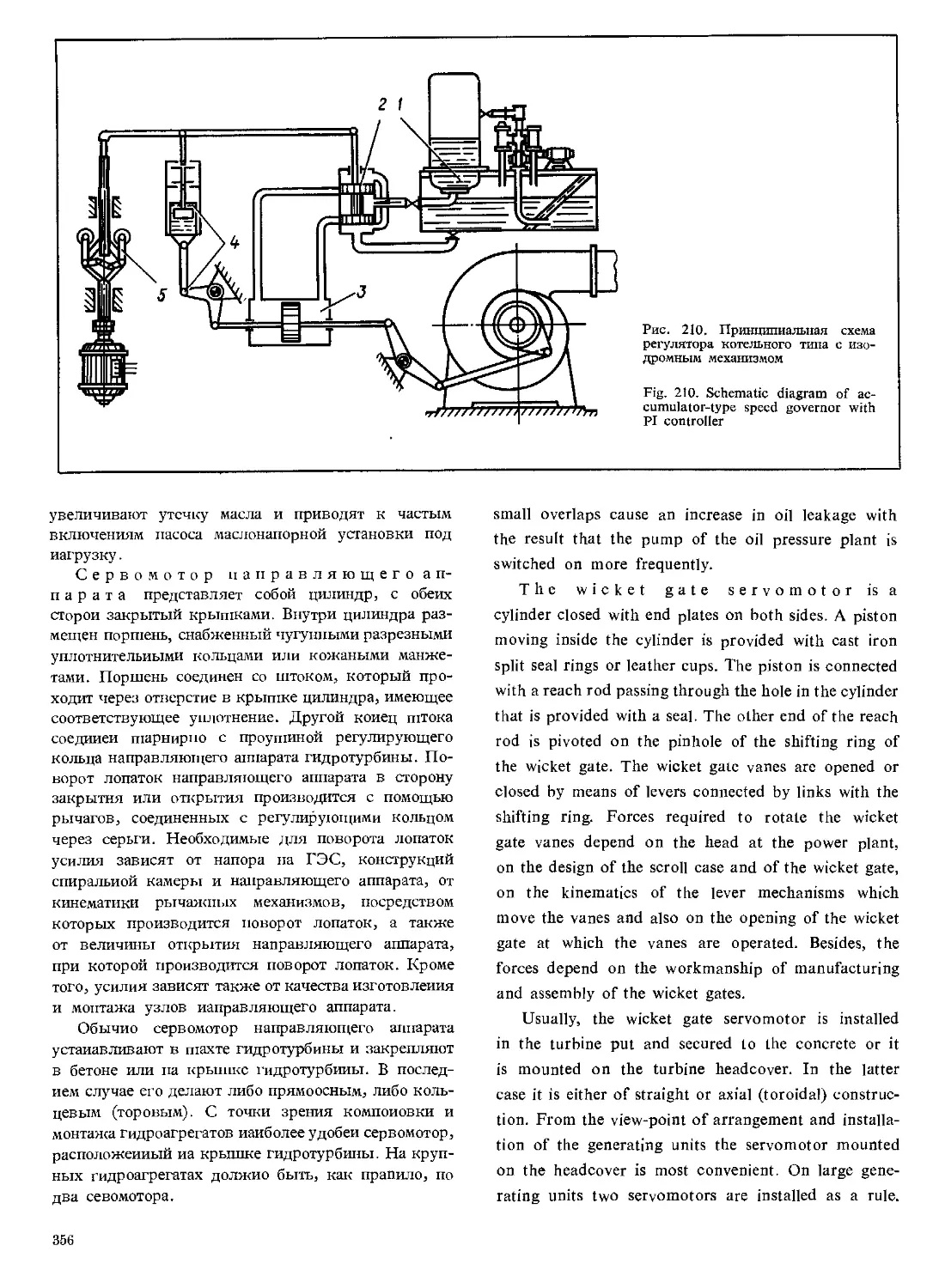

и вновь превращается в воду, которая под воздей-

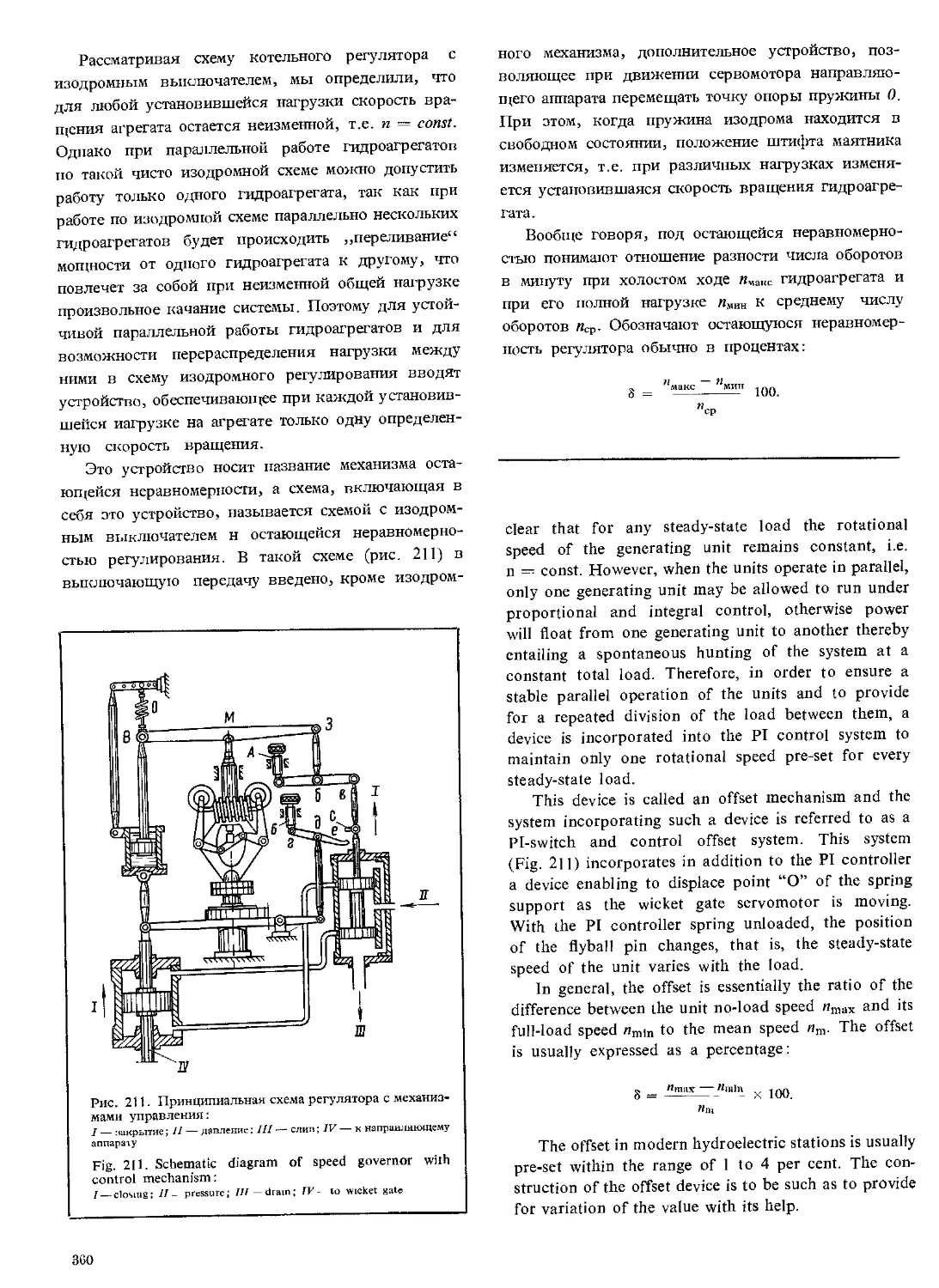

ствием силы тяжести возвращается на поверхность

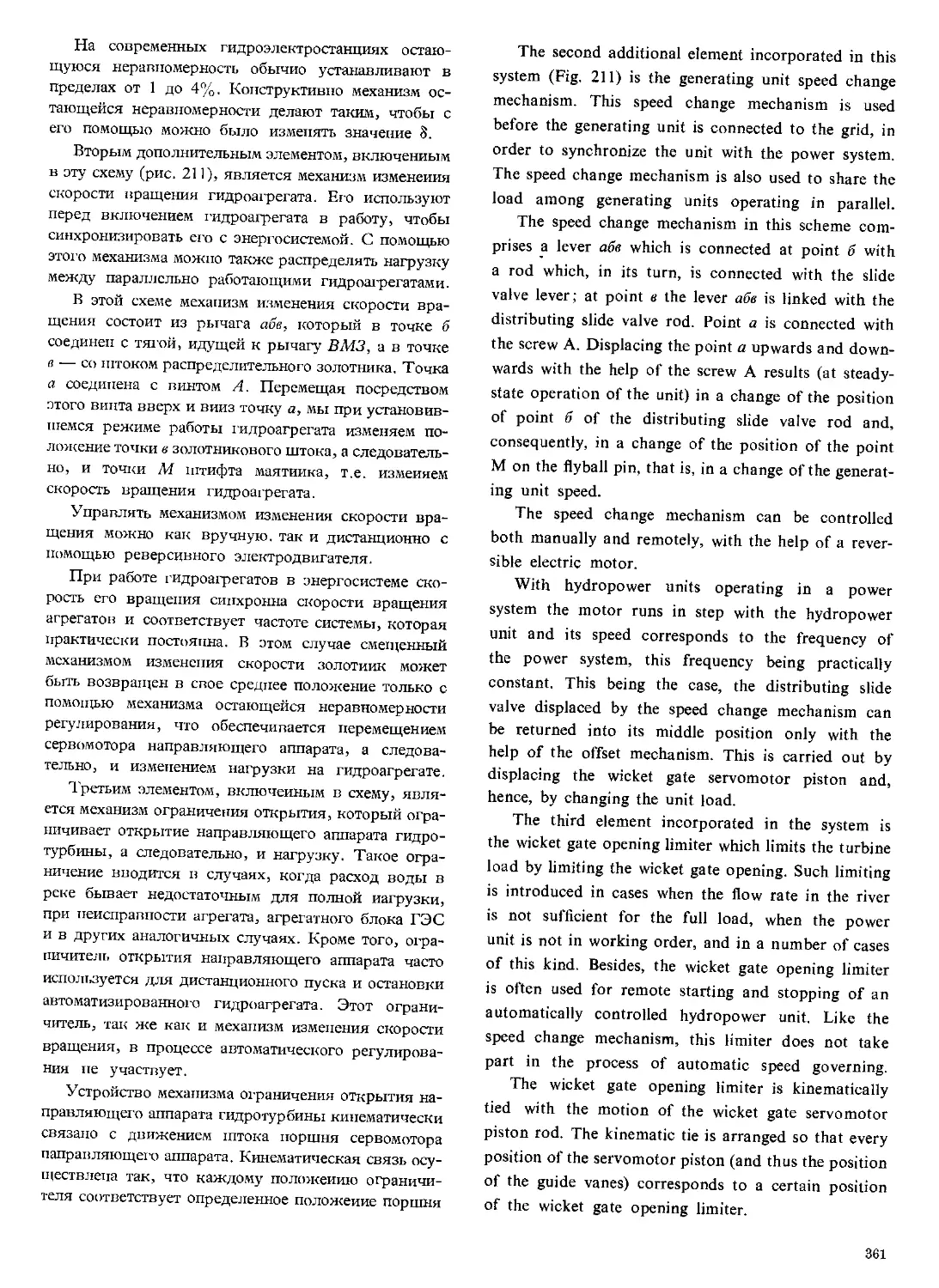

земного шара. При этом примерно две трети этого

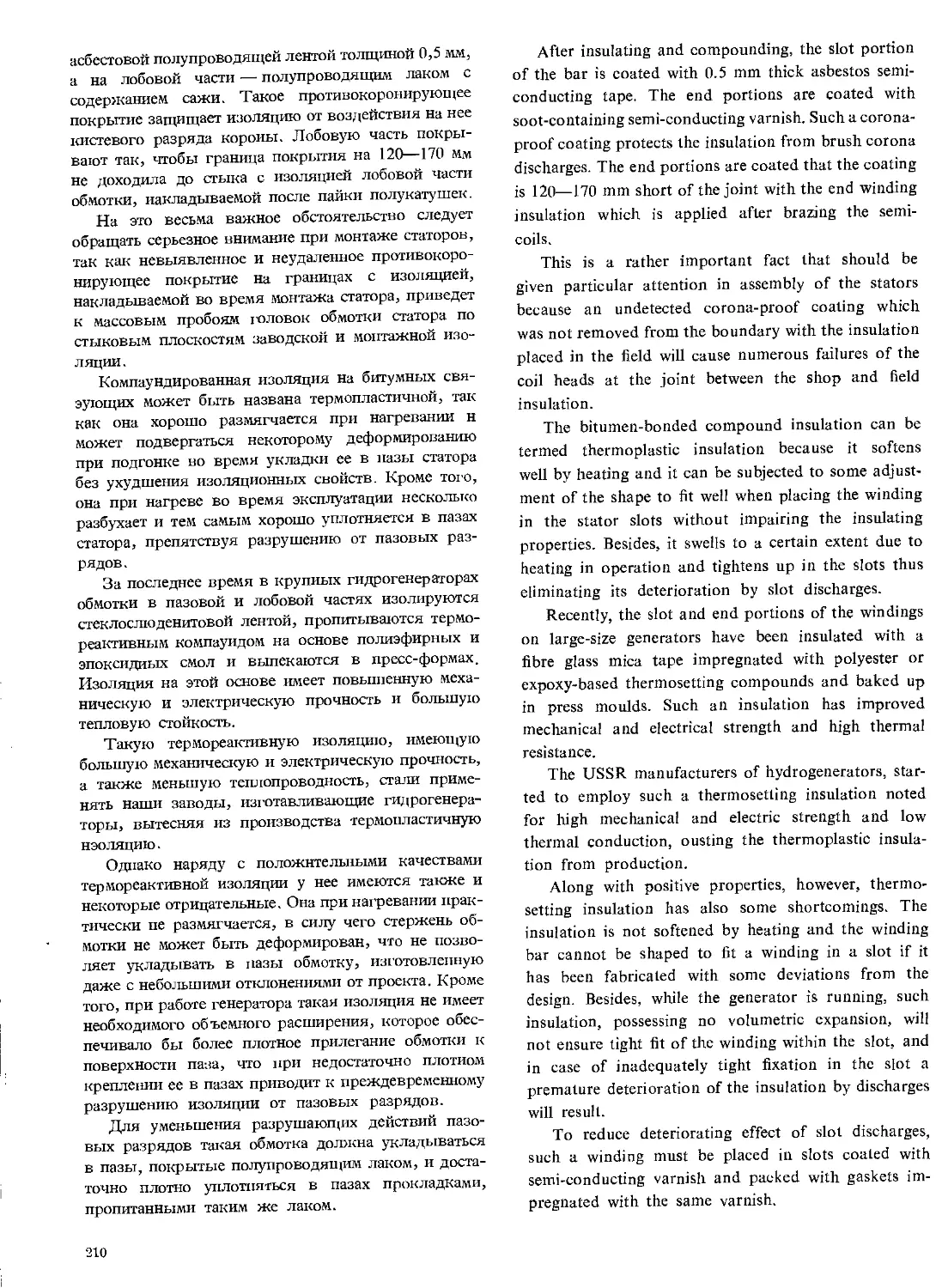

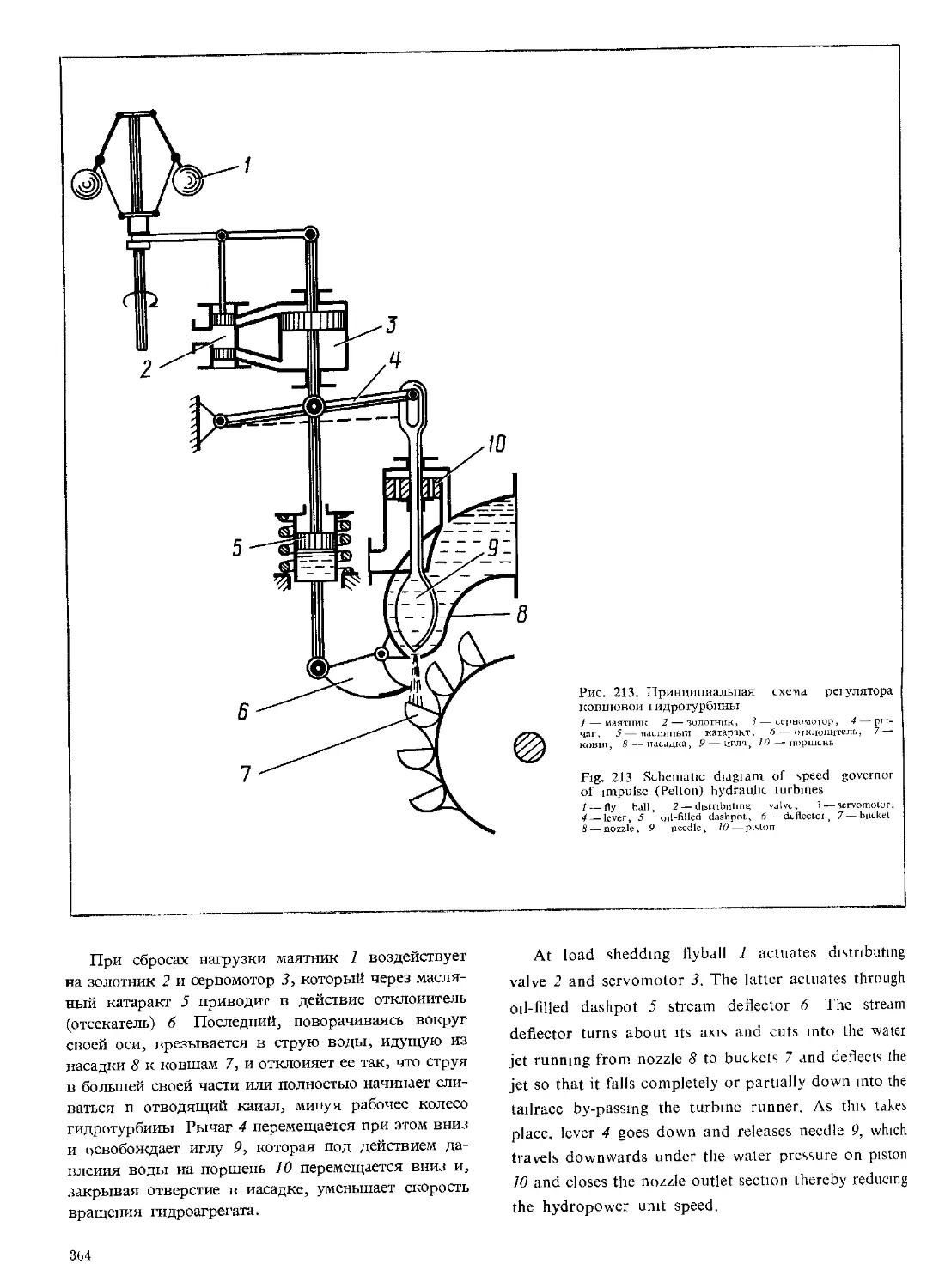

объема выпадает в виде осадков в моря и океаны,

а одна треть уносится воздушными потоками на мате-

рики. Таким образом происходит перемещение воды

с более низких отметок уровня моря на более высо-

кие отметки земной поверхности.

На суше в пиде осадков ежегодно выпадает

около 100 тыс. км3 поды, которая частично стекает

в реки и озера и частично просачивается в землю,

образуя подземные воды, откуда возвращается об-

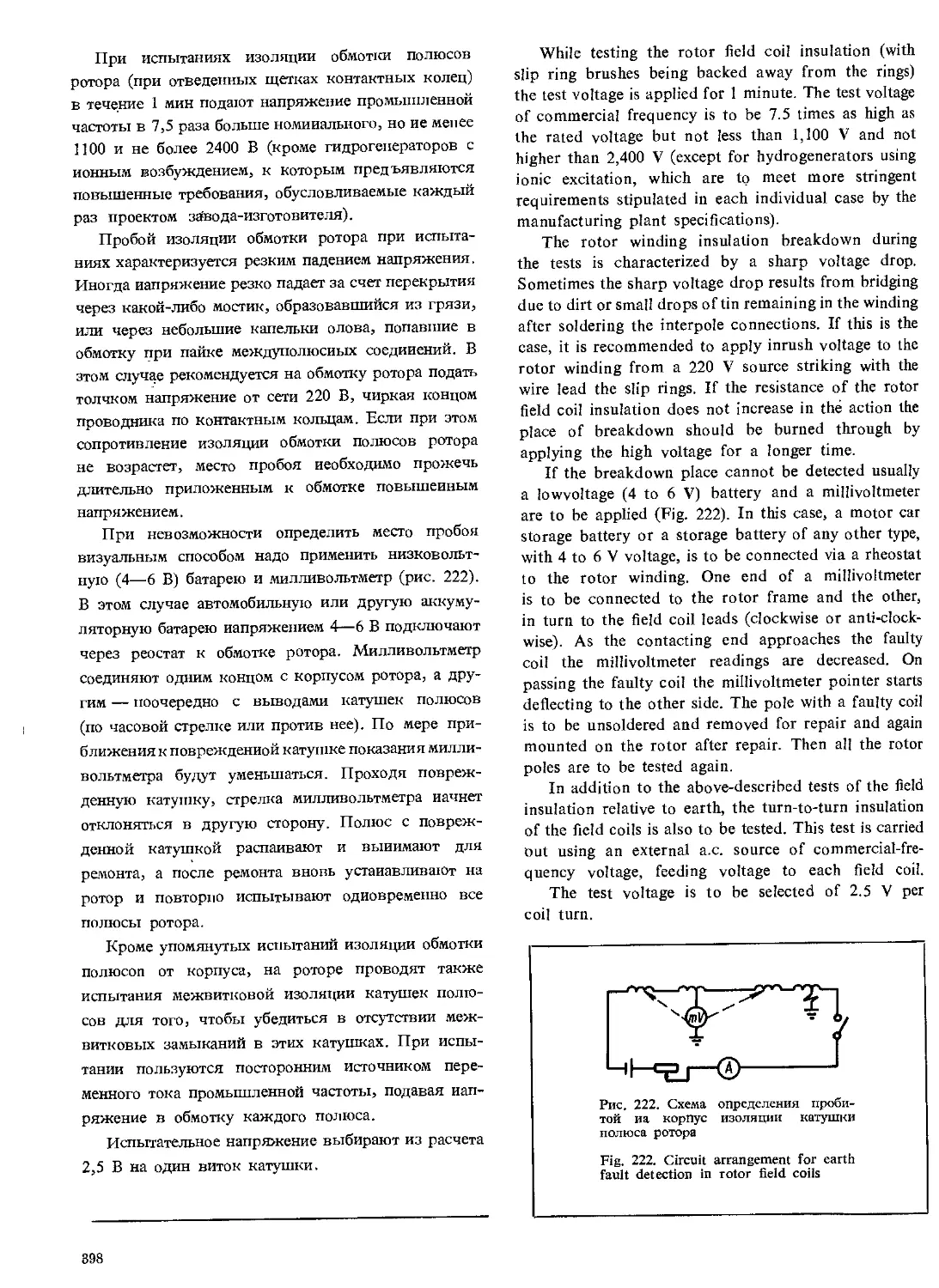

ратно в моря и океаны. Такой мировой круговорот

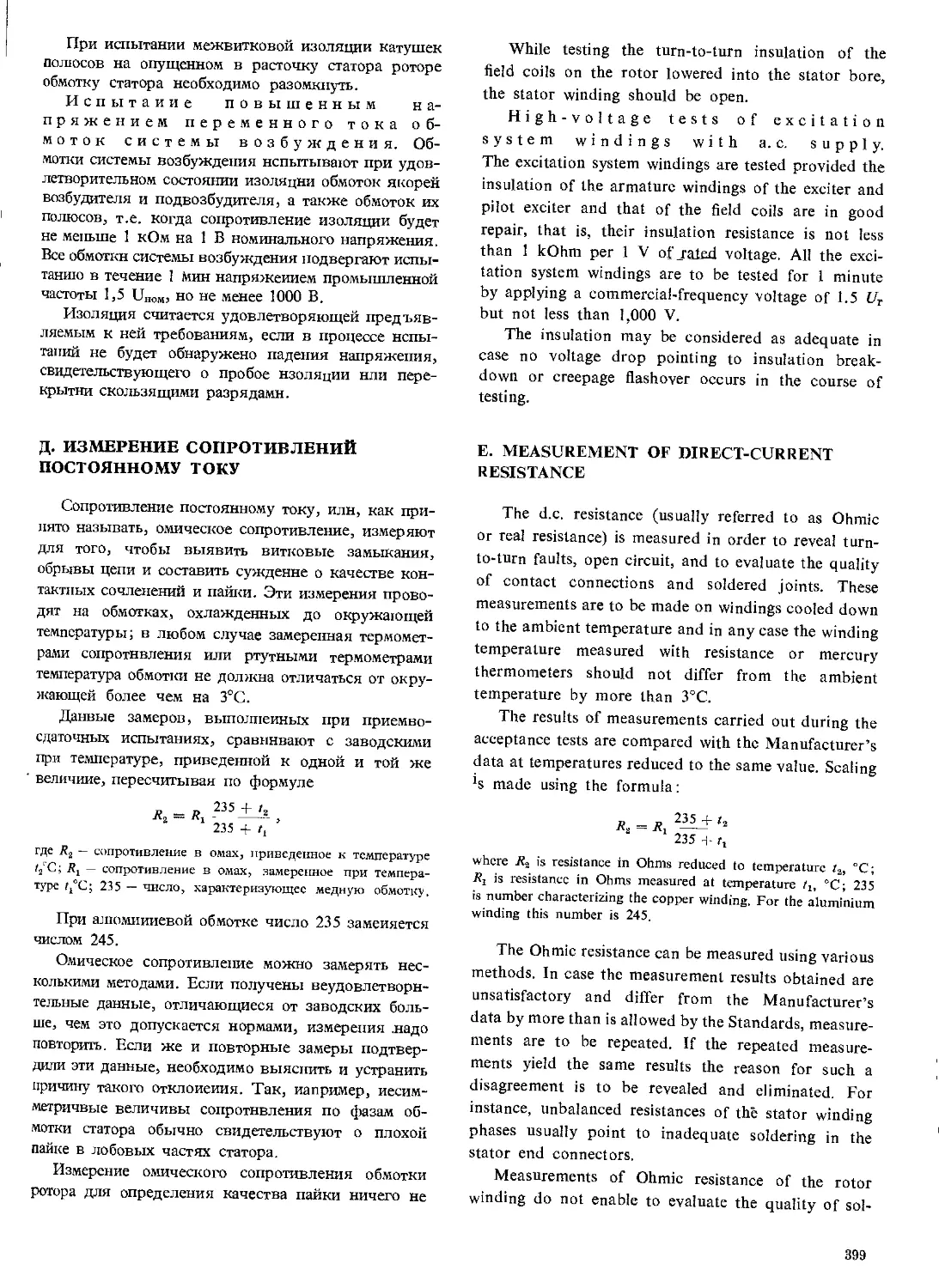

воды обеспечивает на земном шаре ежегодный

сток рек, равный примерно 37 тыс. км3.

На территории Советского Союза находится около

300 тыс. озер и свыше 150 тыс. рек, из которых

более 50 рек весьма крупные, имеющие длины свы-

ше 1000 км.

Среднегодовой сток всех рек страны равен

4340 км3, при этом более 80% приходится на реки

Сибири и Севера, которые содержат в себе весьма

большие энергоресурсы. Гидроэнергоресурсы 1477

наиболее энергонесущих рек определены в 340 млн.

кВт среднегодовой мощности.

Более 40% потенциональных гидроэнергоресур-

сов сосредоточено п Восточной Сибири, около 15%

— в Средней Азии, 14% — па Дальнем Востоке,

7% — п Западной Сибири, 5% — в Закавказье,

The world water reserve is estimated approximately as

just above 1500 mln km3. Out of this about 1370 mln km3

of water are in seas and oceans which occupy more than

70 per cent of the earth’s surface. About 100 mln km3

are underground water, some 30 mln km3 fall to the

share of alpine glaciers and polar ice, 7—-12 thsnd km3

are in the atmosphere in the form of water vapour and

about 4 mln km3 are in the lakes and rivers.

Under the effect of solar energy the continuous

water circulation restoring the reserve of hydraulic

energy takes place in nature.

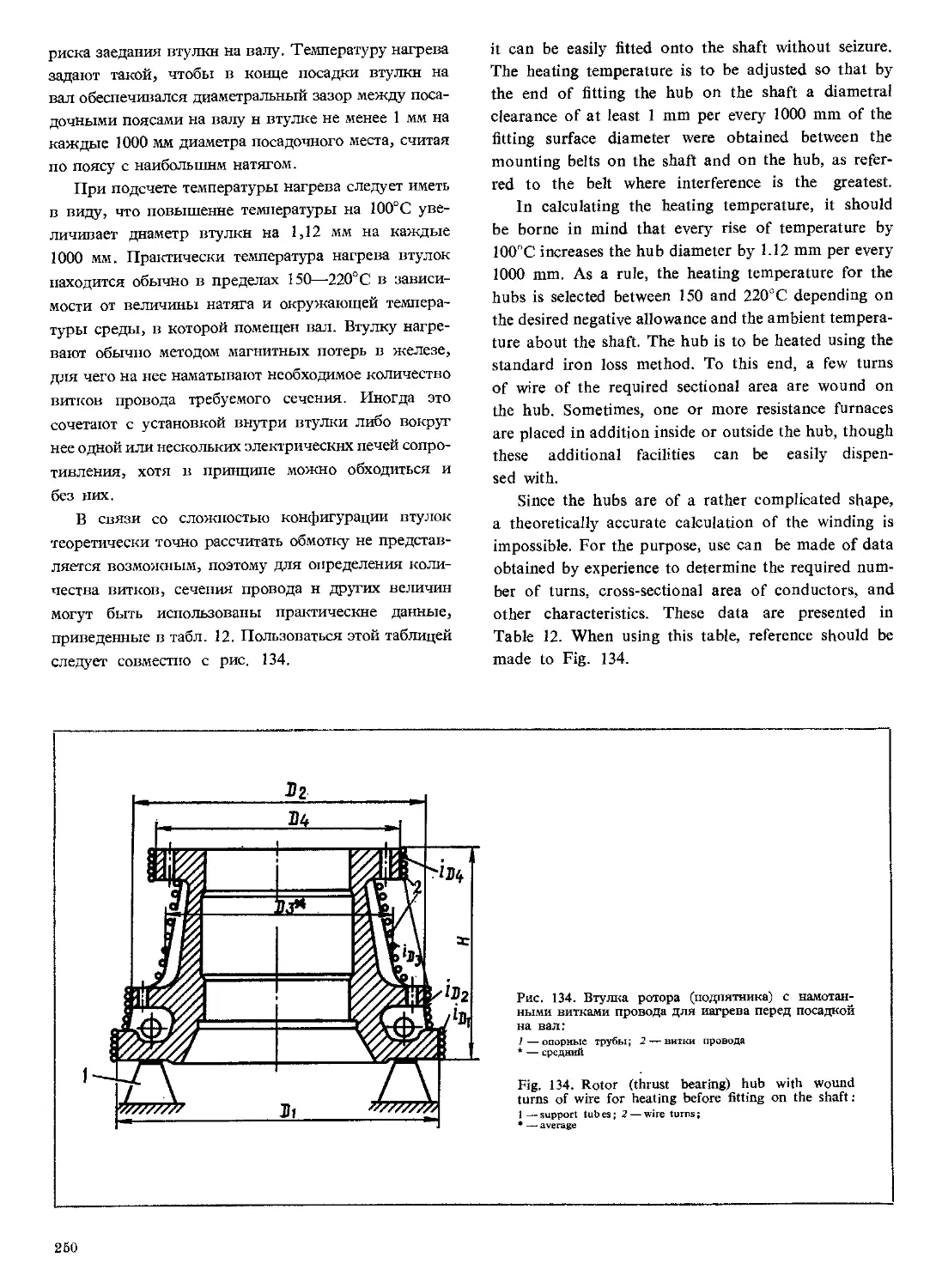

Water on the surface of water bodies changes to

vapour due to solar radiation and ascends to the

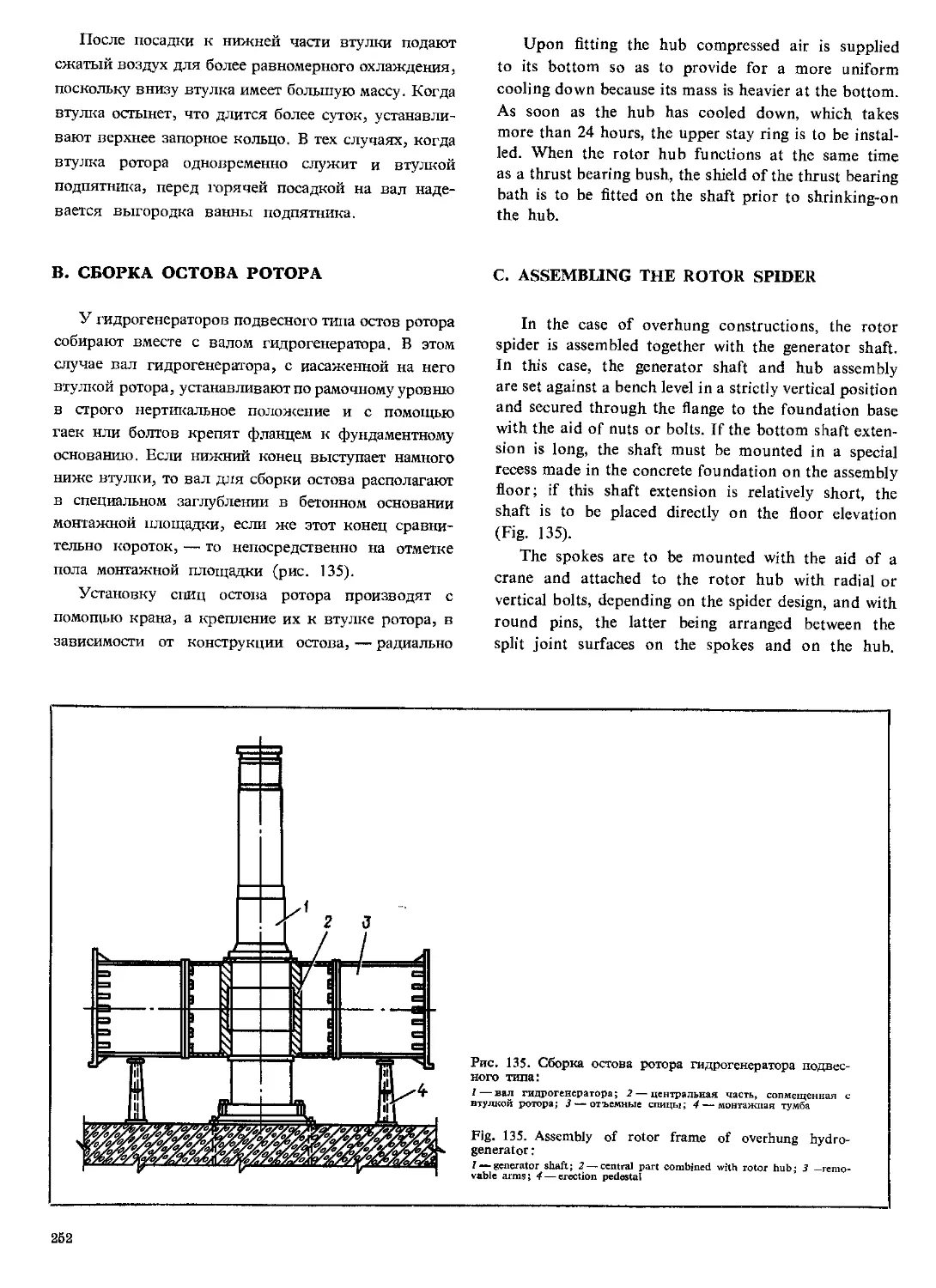

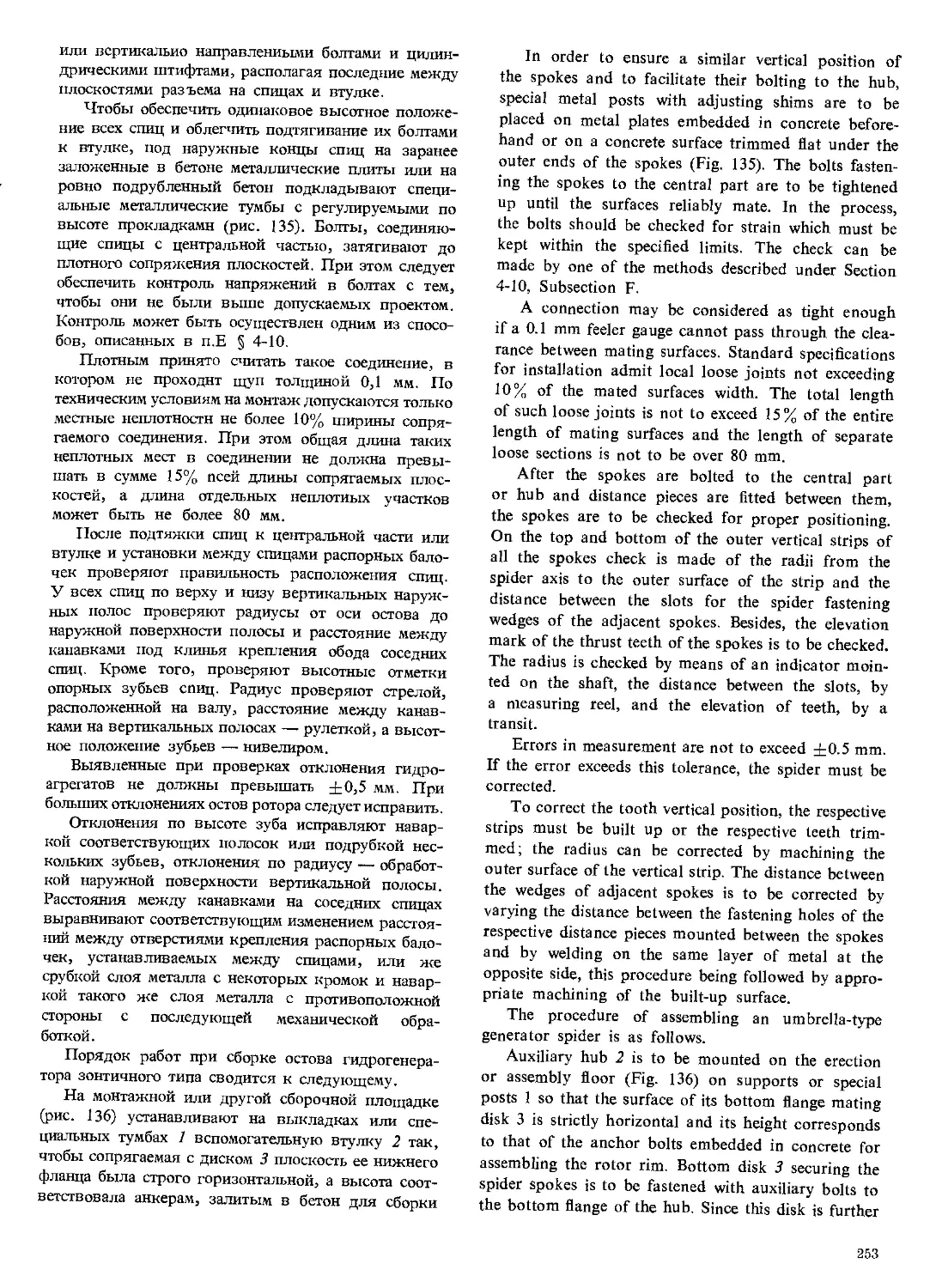

atmosphere where vapour condenses and again con-

verts to water which returns back to the earth surface

by gravity. In the process, about two thirds of this

volume precipitates on oceans and seas and one third

is carried away by air streams to the mainland. Thus

mixing of water from lower sea levels with that of

higher ones takes place.

Every year about 100 thsnd km3 of water precipi-

tates on land; a part of this water flows down to rivers

and lakes and the other part percolates down the earth

and forms underground water wherefrom it returns

back to the oceans and seas. This world water circu-

lation provides the annual river runoff of about

37 thsnd km3.

There are about 300 thsnd lakes and more than

150 thsnd rivers on the territory of the USSR of which

50 rivers are longer than 1000 km.

The average annual runoff of all rivers in the

USSR equals 4340 km3 of which more than 80 per

cent fall on the rivers of Siberia and the Northern

part of the USSR which are noted for rather great

power resources. Hydropower resources of 1477 most

power potential rivers are estimated as 340 mln kW

of annual capacity.

More than 40 per cent of hydroelectric potentials

are concentrated in Eastern Siberia, about 15 per cent

7

4,5% — в Казахстане и 14,5% — в остальных райо-

нах страны.

Наличие таких огромных гидроэнергетических

ресурсов при сравнительно малом их использовании

ставит перед гидроэнергетиками страны задачу по

сооружению в самые короткие сроки ряда наиболее

экономичных гидроэлектростанций.

В мировой энергетике гидроэлектростанции зани-

мают весьма значительный удельный вес в обн(ем

энергетическом балансе.

В некоторых странах степень использования

гидроэнергетических ресурсов достигает 50—70%,

а в такой стране, как Швеция, более 95%. Исполь-

зованию гидроэнергоресурсов придают большое зна-

чение не только страны, имеющие дефицит с топ-

ливом, но и страны, располагающие топливом в

достаточном количестве.

Главным преимуществом гидроэлектростанций

является то, что они работают на постоянно возоб-

новляемом природой источнике энергии и выраба-

тывают электрическую энергию при более высокой

производительности труда и при наименьших обще-

ственных издержках производства по сравнению с

тепловыми и атомными электростанциями. Так, себе-

стоимость электроэнергии, вырабатываемой гидро-

электростанциями, в 4—5 раз ниже себестоимости

электроэнергии, получаемой от тепловых и атомных

электростанций.

Кроме того, в связи с резким ростом мощности

энергосистем гидроэлектростанциям принадлежит

большая роль в покрытии переменных нагрузок как

в часы максимальных нагрузок, так и в регламенти-

ровании режимов при сбросе нагрузок в ночные

часы.

Однако, оценивая экономическую эффективность

гидроэлектростанций, нельзя забывать того, что они

требуют сравнительно больших единовременных за-

трат — один киловгтт установленной мощности

обходится па гидроэлектростанциях в среднем от

95 до 400 руб., а на тепловых и атомных 100—140 руб.,

к тому же при несколько меньших сроках строитель-

ства.

Вопрос о выборе типа электростанции, намечае-

мой к строительству, решается для каждого района

особо с учетом экономической эффективности и

особенностей этого района. Важную роль при этом

играет и фактор времени, определяемый необходи-

мостью ежегодно давать такой прирост эпергомощ-

ностей, который опережал бы рост других отраслей

народно]’о хозяйства.

Экономическая сторона дела имеет также боль-

шое значение и при монтаже гидроагрегатов, так

как от длительности монтажа во многом зависит

срок пуска электростанции, что определяет продол-

жительность омертвления миллиардных капитало-

вложений, произведенных в период строительства,

предшествующий вводу гидроагрегатов в эксплуа-

тацию. При этом следует иметь в виду то обстоя-

in the Middle Asia, 14 per cent in the Far East, 7 per

cent in Western Siberia, 5 per cent in the Transcaucasus,

4.5 per cent in Kazakhstan, and 14.5 per cent in other

regions of the USSR.

Such great hydroelectric potentials and relatively

poor utilization raise the problem of construction of

a number of most economic hydroelectric power plants

within the shortest period of time.

In world’s power engineering, hydroelectric power

plants play an important part in the total power balance.

Tn some countries utilization of hydroelectric po-

tentials amounts to 50—70 per cent and, c.g. in Sweden,

it is more than 95 per cent.

Utilization of hydroelectric potentials is of great

importance not only for the countries which are short

of fuel but also for those with sufficient fuel resources.

The main advantage of hydroelectric power plants

lies in the fact that they operate on the source of power

continuously restored by nature and generate electric

power at higher operating efficiency and lower cost

compared with thermal and atomic power stations.

So, cost price of electric power generated by hydro-

electric power plants is 4—5 times lower than that of

thermal and atomic power plants.

Again, because of a steep rise in the capacity of

power systems hydroelectric power plants are capable

of taking care of variable peak loads and regulating

the conditions of load drop at night.

However when estimating economic efficiency of

hydroelectric power plants it should be remembered

that they require relatively high unit costs — one kW

of installed capacity at hydroelectric power plants

costs 95 to 400 roubles on average and at thermal and

atomic power stations it costs 100—140 roubles not

to mention shorter periods of construction.

The problem of selection of the type of a power

plant proposed to be constructed should be settled

separately for each region taking into account the eco-

nomic efficiency and specific features of the region.

In this case factor of time specified by the necessity

of annual increment of power output ahead of other

branches of national economy plays an important role.

The economic aspect of the matter is of great

importance for installation of hydropower units because

the time of installation in many ways determines the

time of commissioning of the hydroelectric powei

plant which in its turn defines the time of freezing of

billions of capital investments placed during construe'

tion before commissioning. Here it should be borne

8

тельство, что подавляющее большинство сооружае-

мых сейчас в нашей стране и проектируемых на

ближайшие годы гидроэлектростанций оборудуется

большим количеством агрегатов., уникальных как

по мощности, так и по другим параметрам. Вполне

естественно, что в этих условиях задача сокращения

сроков монтажа и удешевления монтажных работ

приобретает особо важное значение.

В течение нескольких последних лет отрабатыва-

лись и непрерывно совершенствовались новые, наи-

более прогрессивные методы монтажа, его органи-

зационные формы и технология. На крупных много-

агрегатных гидроэлектростанциях широко приме-

нено совмещение монтажных работ со строитель-

ными, внедрен крупноблочный монтаж, что создало

благоприятные предпосылки для производства мон-

тажных работ одновременно по нескольким агре-

гатам,

Внедрение новых методов монтажа способство-

вало сокращению общей продолжительности соору-

жения некоторых крупнейших гидростанций, сдан-

ных в эксплуатацию в течение последних 15 лет.

Одновременно с этим достигнута небывало высо-

кая интенсивность монтажных работ, при которых

интервал между вводом в эксплуатацию уникальных

гидроагрегатов практически снизился на миогоагре-

гатных ГЭС до 30 дней в среднем по агрегатам,

вводимым за один год. В отдельных случаях при

большом заделе работ этот интервал достигал небы-

вало малых величин.

Монтаж гидроагрегатов из кустарного производ-

ства превращен в крупное индустриальное произ-

водство с современной технологией.

Немаловажное значение в экономике энергохо-

зяйства имеет рентабельность эксплуатации гидро-

энергетического оборудования, во многом завися-

щая от качества поставляемого заводами оборудо-

вания и выполненных монтажных работ.

Даже кратковременные остановки гидроагрега-

тов, вызванные их неисправностью, наносят весьма

значительный ущерб энергохозяйству,

Серьезный ущерб наносится подчас и неправиль-

ной г галадкой оборудования, когда гидроагрегаты

работают с недопустимо большими потерями,

in mind that the great majority of hydroelectric power

plants constructed in the USSR at present or proposed

to be constructed in the near future are equipped

with a great number of units unique in capacity and

in other characteristics. Naturally, under these condi-

tions the problem of shortening the time of installation

takes particular importance.

In recent years the new, more progressive, methods

of installation, its organizational forms and technology

have been developed and mastered. At large multi-

unit hydroelectric power plants combination of con-

struction and installation operations and large-size

pre-assemblies have found wide use. All this creates

favourable pre-requisites for simultaneous installation

of several units.

Introduction of new methods of installation has

contributed to shortening of the total time of construc-

tion of certain large hydroelectric power plants com-

missioned during the last 15 years.

Alongside with that, the unprecedented rate of

installation has been achieved at which the interval

between commissioning of unique hydropower units

faHs down to 30 days on average with reference to

the units put into service within a year. In some cases

this interval appears extremely small if sufficient pre-

paratory work is done for the purpose.

Installation of hydropower units has been changed

from amateurish work to the industrial procedure with

modern technology.

Profitability of operation of hydropower equip-

ment governed mainly by the quality of the equipment

supplied by plant-manufacturers is of great importance.

Even short-time outages of faulty hydropower units

greatly curtail power supply.

The power system is often impaired by inaccurate

adjustments of equipment resulting in the operation

of units with inadmissible losses.

ОБЩИЕ СВЕДЕНИЯ

• GENERAL

1-1. ОСНОВНЫЕ понятия о

ГИДРОЭЛЕКТРОСТАНЦИЯХ

При комплексном использовании водных ресур-

сов страны главным показателем, определяющим

народнохозяйственный эффект, как правило, слу-

жит показатель использования водной энергии.

Другие показатели комплексного использования,

как-то: мелиорация, улучшение судоходства, удов-

летворение санитарно-хозяйственных нужд и т.п.,

являются, в большинстве случаев, сопутствующими,

хотя роль каждого из них при комплексном исполь-

зовании водотока иногда бывает довольно значи-

тельной .

Использование энергии водотока, т.е. превраще-

ние ее в механическую работу, в естественных усло-

виях малоэффективно и весьма ограничено. Оно

применяется лишь в очень немногих плавучих уста-

новках, не имеющих промышленного значения,

Чтобы более эффективно использовать энергию

водотока, необходимо создать сосредоточенное паде-

ние воды, что обычно обеспечивается устройством

специальных, весьма сложных гидротехнических со-

оружений в виде плотин, каналов, тоннелей, трубо-

проводов и т.п, Такие сооружения дают возмож-

ность пропускать с определенной высоты воду через

гидроагрегат, заставляя последний вращаться, и

превращать энергию потока воды в механическую

работу.

Оптимальные значения числа плотин, сооружае-

мых на каждой реке, места их расположения и вы-

соты определяются технико-экономическими расчё-

тами. Этими расчётами наряду с учетом вопросов

получения наибольшей отдачи энергии от водотока

реки учитываются также затраты, вызываемые

затапливанием земель в районе создаваемых водо-

хранилищ, условия ирригации и другие факторы,

определяющие оптимальные значения но плотинам.

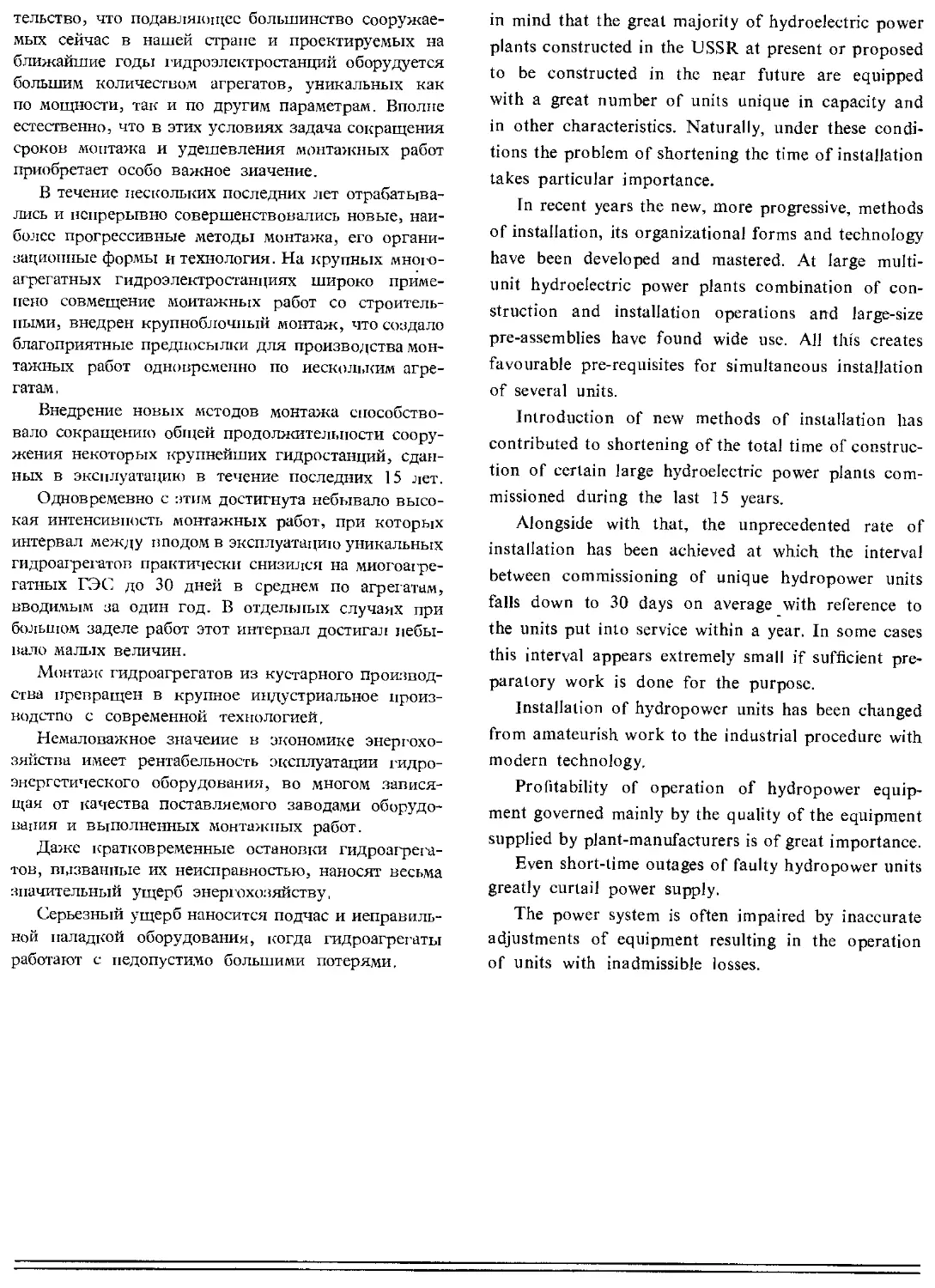

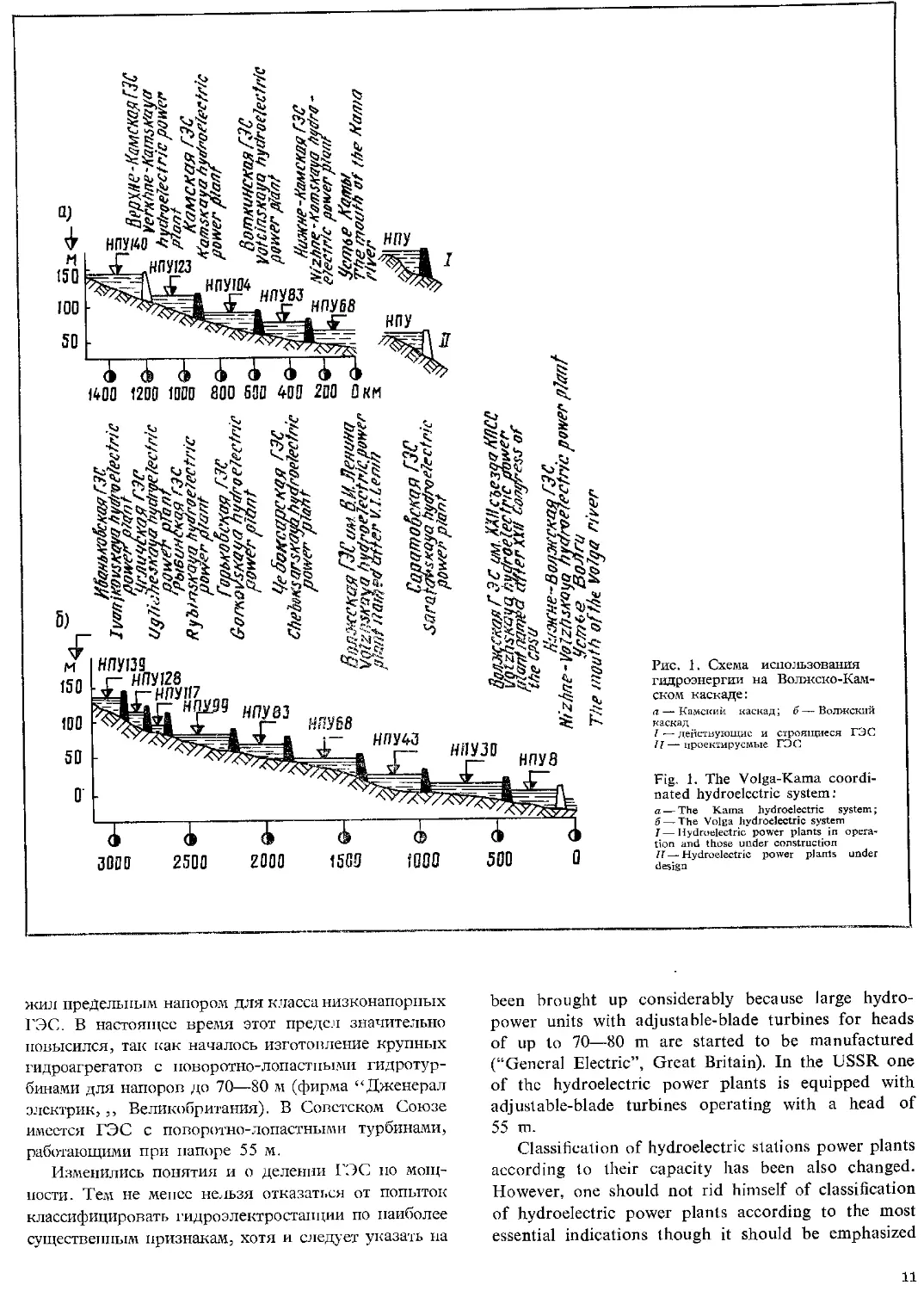

Так, например, для рационального использования

гидроэнергии Камы и Волги явилось целесообраз-

ным создать на этих реках Волжско-Камский каскад,

включающий 4 гидроэлектростанции па Каме и 9

на Волге (рис, 1).

1-1. MAIN CONCEPTS

OF HYDROELECTRIC POWER PLANTS

Tn comprehensive utilization of water power resour-

ces the main index appraising the effectiveness of the

national economy is, as a rule, utilization of water

power. Other indices of comprehensive utilization, such

as, reclamation, improvement of navigation, domestic

and sanitary needs, etc. are in most cases attendant

though their part in multi-purpose utilization of water

is sometimes rather high.

Utilization of water flow power, i.e, its conversion

to mechanical work is not efficient in natural conditions

and is rather limited. It is used rather rarely in floating

plants which arc of no industrial importance. For more

efficient utilization of water flow power it is necessary

to create a concentrated fall of water which is usually

realized by construction of rather complicated hydraulic

structures, such as dams, canals, tunnels, pipelines, etc,

These structures make it possible to discharge water

from a certain height through a hydropower unit

setting the latter Into rotation and converting the

power of water flow to mechanical work.

The optimum number of dams to be constructed

on a river, their location and height are determined

by technical and economic calculations. These calcu-

lations, together with the problems of attaining the

maximum power output from the flowing stream,

should include the expenses resulted from the flooding

of lands by created reservoir, conditions of irrigation

and other factors defining optimum characteristics of

the given dam. For instance, to provide for efficient

utilization of hydraulic energy of the Kama and Volga

rivers it was found expedient to construct the Volga-

Kama coordinated hydroelectric system comprising four

hydroelectric power plants on the Kama river and

nine plants on the Volga river (Fig. 1),

1-2. КЛАССИФИКАЦИЯ

ГИДРОЭЛЕКТРОСТАНЦИЙ

1-2. CLASSIFICATION

OF HYDROELECTRIC POWER PLANTS

Дать полную и четкую классификацию гидроэлек-

тростанций — трудная задача ппиду большого коли-

чества классифицирующих признаков, причем неко-

торые из них к тому же по мере развития техники

меняют свои границы. Так, одним из классифици-

рующих признаков до недавнего времени считался

напор, равный 25 м. Он рассматривался кап верхняя

граница применения гидроагрегатов с поворотно-

лопастными гидротурбинами и в связи с этим слу-

А comprehensive and distinct classification of hydro-

electric power plants is a complicated problem because

of a great number of classifying indications which

change their limits with the progress of technology.

For instance, till recently one of the classifying indica-

tions was the head of 25 m. It was considered as the

upper limit of use of adjustable-blade hydraulic turbines

and therefore it served as a limiting head for low-head

hydroelectric power plants. At present this limit has

10

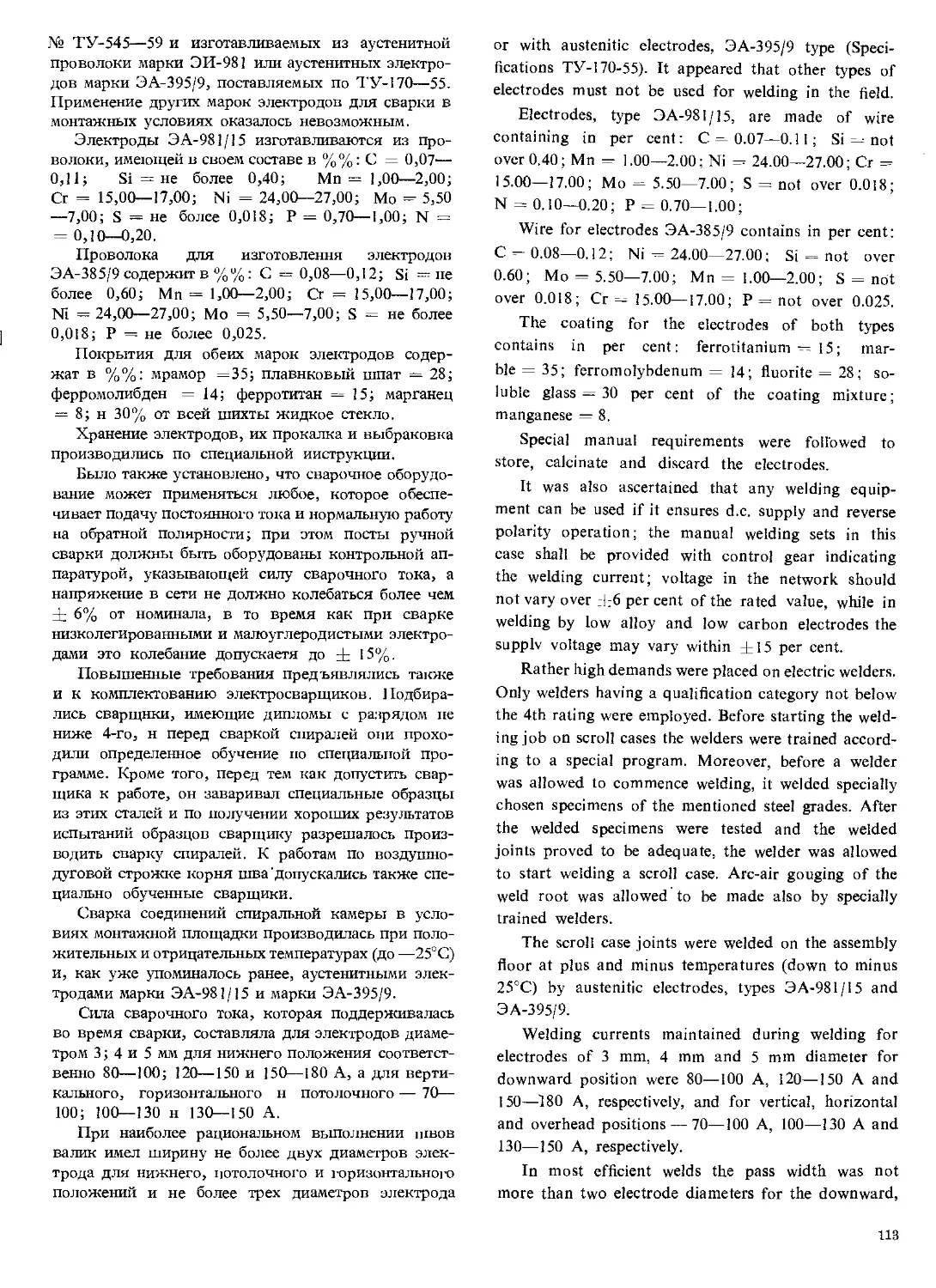

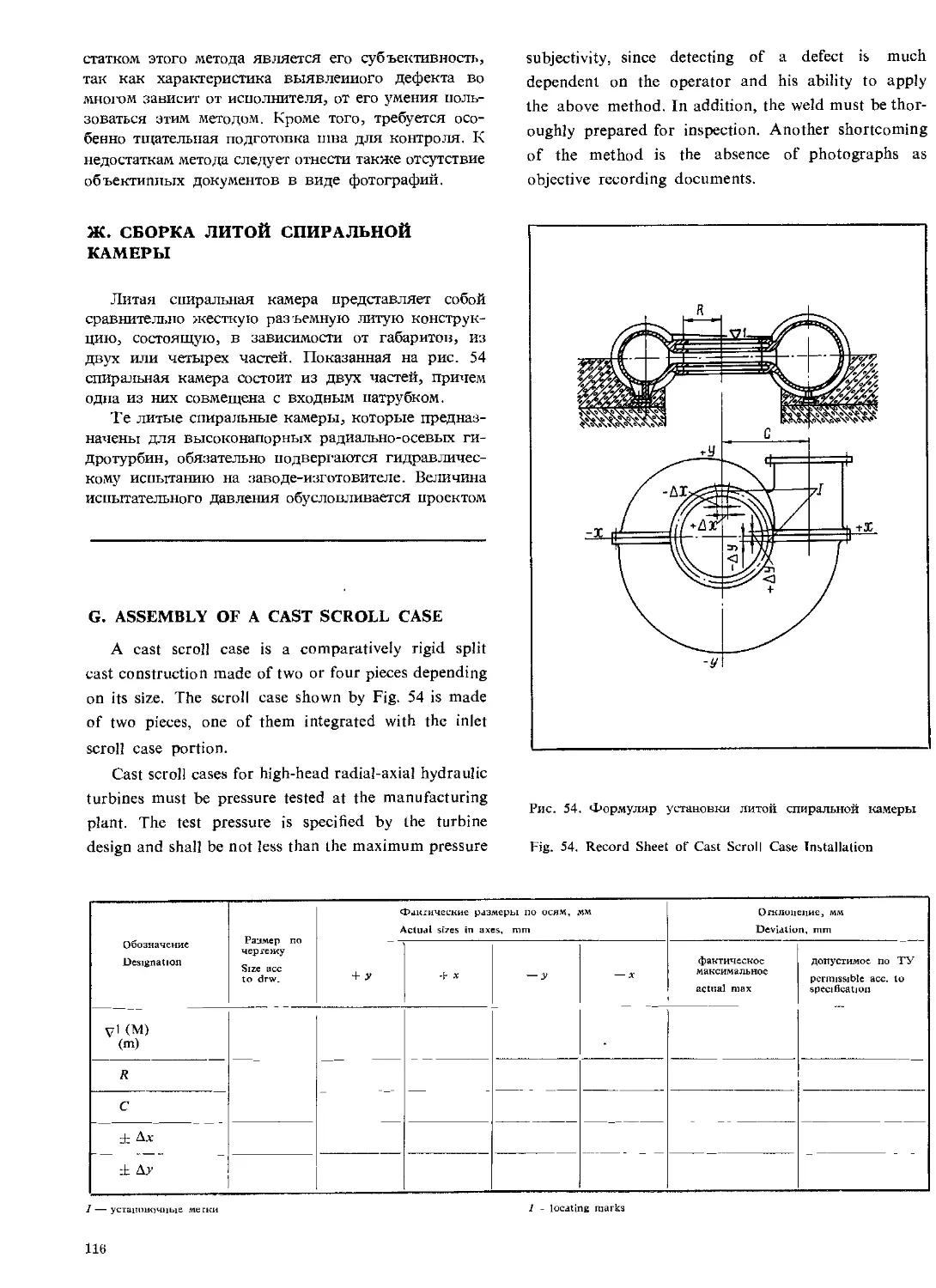

Рис. 1. Схема использования

гидроэнергии на Волжско-Кам-

ском каскаде:

а — Камский каскад; б — Волжский

каскад

I — действующие и строящиеся ГЭС

П — проектируемые ГЭС

Fig. 1. The Volga-Kama coordi-

nated hydroelectric system:

a — The Kama hydroelectric system;

6 — The Volga hydroelectric system

7—Hydroelectric power plants in opera-

tion and those under construction

П — Hydroelectric power plants under

design

жил предельным напором для класса низконапорпых

ГЭС. В настоящее время этот предел значительно

повысился, так как началось изготовление крупных

гидроагрегатов с поворотно-лопастпы.ми гидротур-

бинами для напоров до 70—80 м (фирма иДженерал

электрик, ,, Великобритания). В Cobctckoai Союзе

имеется ГЭС с поворотно-лопастным и турбинами,

работающими при напоре 55 м.

Изменились понятия и о делении ГЭС по мощ-

ности. TeiM не менее нельзя отказаться от попыток

классифицировать гидроэлектростанции по наиболее

существенным признакам, хотя и следует указать на

been brought up considerably because large hydro-

power units with adjustable-blade turbines for heads

of up to 70—80 m are started to be manufactured

(“General Electric”, Great Britain). In the USSR one

of the hydroelectric power plants is equipped with

adjustable-blade turbines operating with a head of

55 m.

Classification of hydroelectric stations power plants

according to their capacity has been also changed.

However, one should not rid himself of classification

of hydroelectric power plants according to the most

essential indications though it should be emphasized

11

то, что эта классификация будет сугубо условной и,

конечно, с течением времени подвер! нется изме-

нению.

По установленной мощности i идроэлектростан-

цни подразделяются на четыре категории: 1 — мощ-

ностью более 1000000 кВт; 2 — мощностью 301000—

1000000 кВт; 3 — мощностью 51 000—300 000 кВт;

4 — мощностью 50000 кВт и менее.

По величине напора ГЭС можно разделить па

низконапорные (напор до 35 м), средненапорные

(иапор от 35 до 80 м) и высоконапорные (напор

более 80 м). По способу создания напора ГЭС можно

разделить на русловые, приплотинные и дерива-

ционные .

В русловой ГЭС напор образуется земляной,

бетонной или смешанной плотиной, обычно распо-

ложенной перпендикулярно к направлению течения

воды в нижнем бьефе (НБ). Подвод воды к гидро-

агрегатам в этом типе гидроэлектростанций произ-

водится непосредственно из аванкамеры, прнмы-

that the given classification is just arbitrary and is

sure to change in the course of time.

As for the installed capacity hydroelectric power

plants are divided into the following four categories:

1 — 1,000,000 kW; 2 — 301,000 kW—1,000,000 kW;

3 — 51,000—300,000 kW; 4 — 50,000 kW and lower

still.

According to the head, hydroelectric power plants

are classified as low-head (up to 35 m), medium-

head (from 35 to 80 m), and high-head (over 80 m)

plants.

According to the method of creation of the head

hydroelectric power plants may be divided into river

channel, reservoir and diversion plants.

In river channel hydroelectric power plants the

head is built up by an earth, concrete or combined dam

located usually normal to the flowing stream in the

down-stream reach. In this type of hydroelectric power

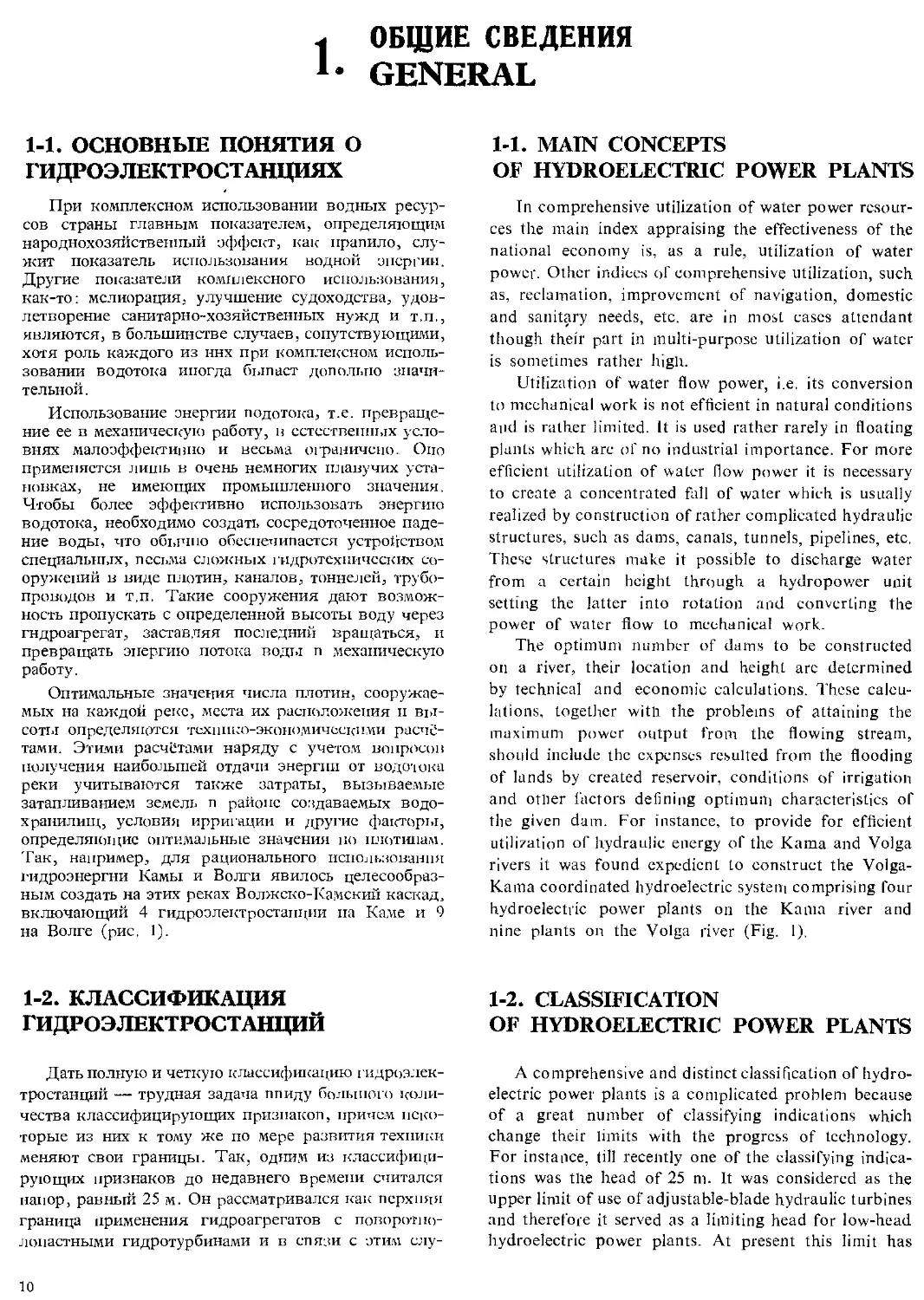

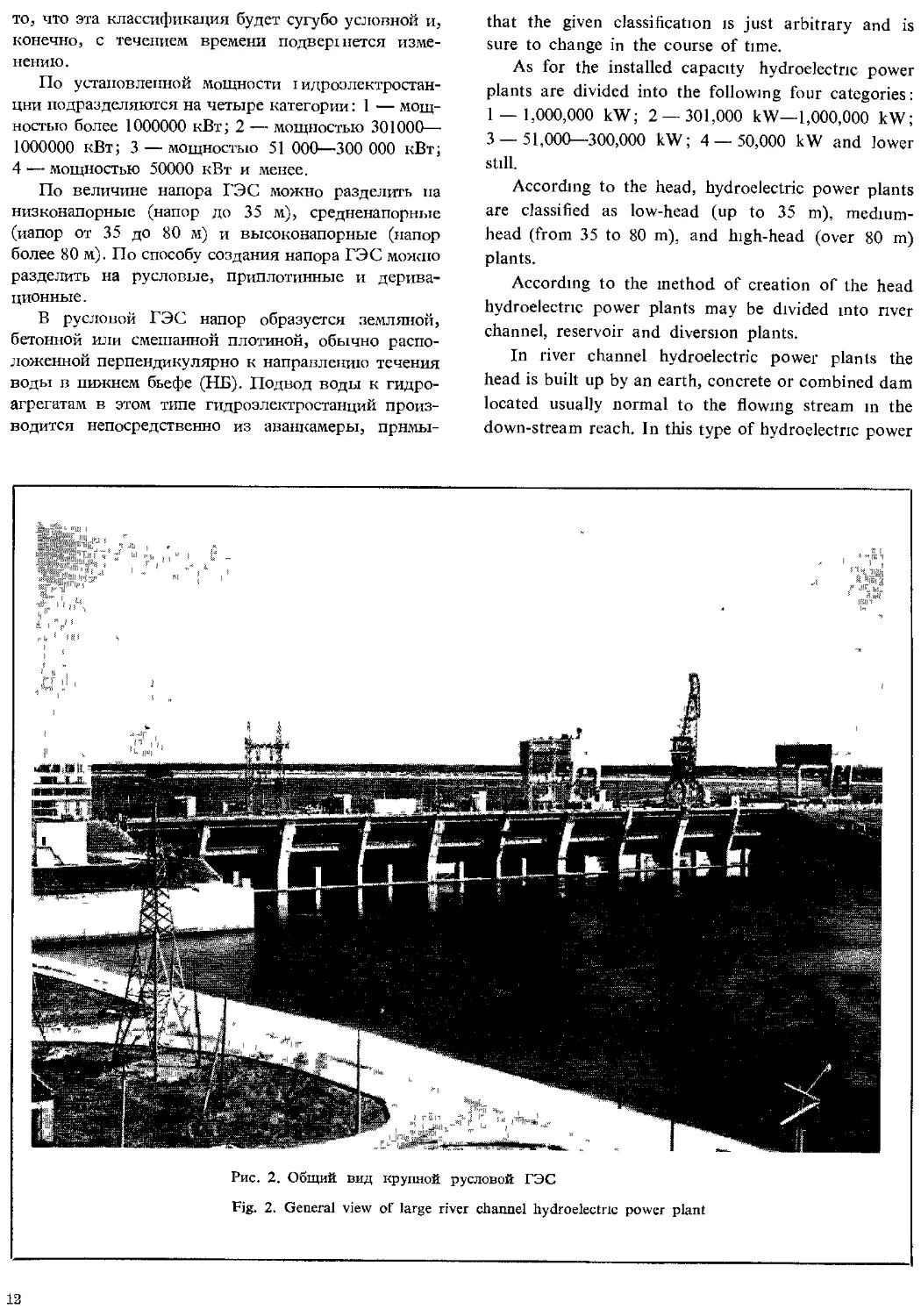

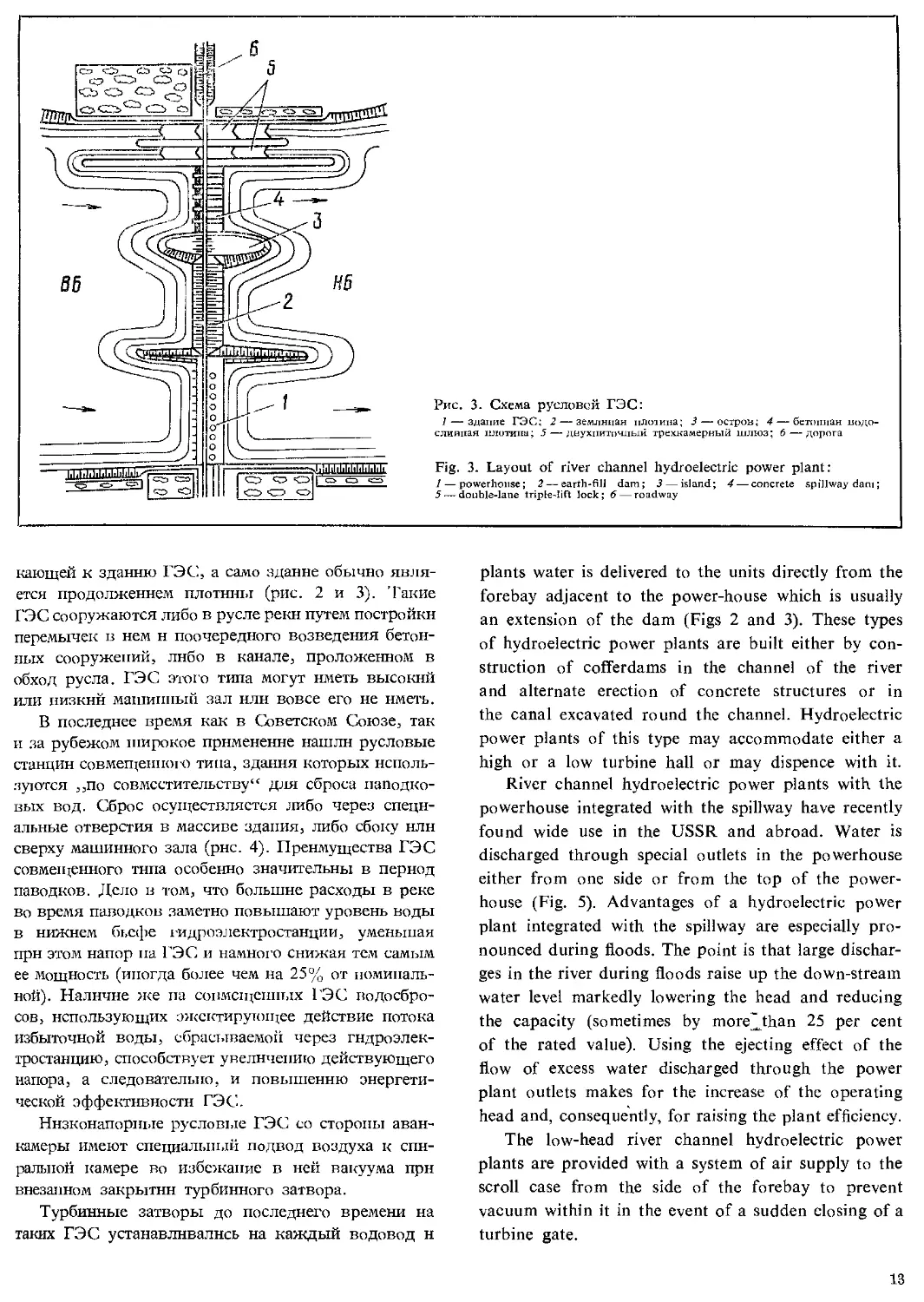

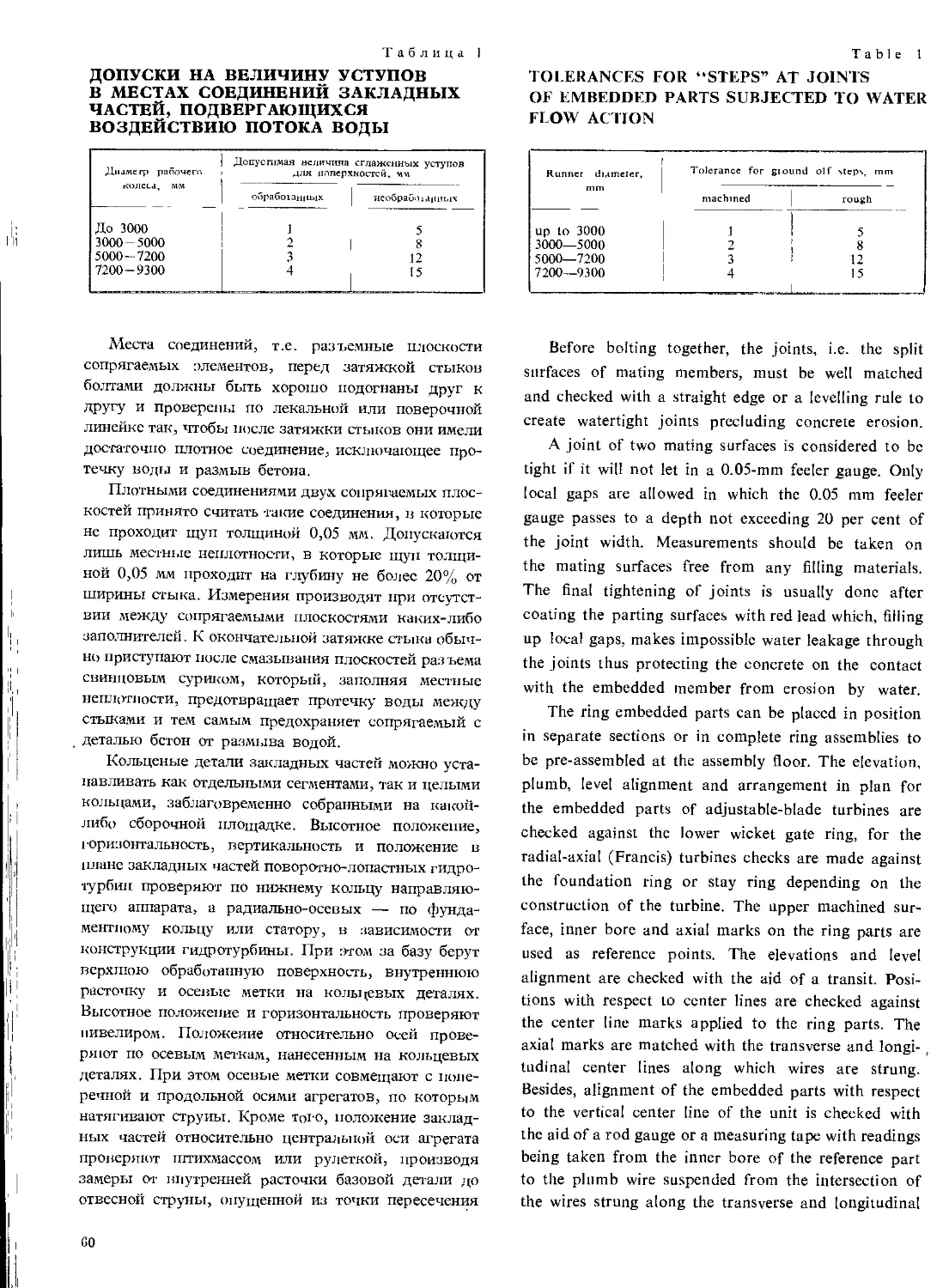

Рис. 2. Общий вид крупной русловой ГЭС

Fig. 2. General view of large river channel hydroelectric power plant

12

Рис. 3. Схема русловой ГЭС:

I — здание ГЭС; 2 — земляная плотина; 3 — остров; 4 — бетонная водо-

сливная плотина; 5 — двухпиточиый трехкамерный шлюз; 6 — дорога

Fig. 3. Layout of river channel hydroelectric power plant:

1 — powerhouse; 2— earth-filJ dam; 3 — island; 4 — concrete spillway dani;

5 — double-lane tripfedift lock; 6 — roadway

кающей к зданию ГЭС. а салю здание обычно явля-

ется продолжением плотины (рис. 2 и 3). Такие

ГЭС сооружаются либо в русле реки путем постройки

перемычек в нем н поочередного возведения бетон-

ных сооружений, либо в канале, проложенном в

обход русла. ГЭС этого типа могут иметь высокий

или низкий машинный зал или вовсе его не иметь.

В последнее время как в Советском Союзе, так

и за рубежом широкое применение нашли русловые

станции совмещенного тина, здания которых исполь-

зуются „по совместительству" для сброса паподно-

вых вод. Сброс осуществляется либо через специ-

альные отверстия в массиве здания, либо сбоку или

сверху машинного зала (рнс. 4). Преимущества ГЭС

совмещенного типа особенно значительны в период

паводков. Дело в том, что большие расходы в реке

во время паводков заметно повышают уровень воды

в нижнем бьефе гидроэлектростанции, уменьшая

при этом напор па ГЭС и намного снижая тем самым

ее мощность (иногда более чем на 25% от номиналь-

ной). Наличие же па совмещенных ГЭС водосбро-

сов, использующих эжектирутощее действие потока

избыточной воды, сбрасываемой через гидроэлек-

тростанцию, способствует увеличению действующего

напора, а следовательно, и повышению энергети-

ческой эффективности ГЭС.

Ннзконапорные русловые ГЭС со стороны аван-

камеры имеют специальный подвод воздуха к спи-

ральной камере во избежание в ней вакуума при

внезапном закрытии турбинного затвора.

Турбинные затворы до последнего времени на

таких ГЭС устанавливались на каждый водовод н

plants water is delivered to the units directly from the

forebay adjacent to the power-house which is usually

an extension of the dam (Figs 2 and 3). These types

of hydroelectric power plants are built either by con-

struction of cofferdams in the channel of the river

and alternate erection of concrete structures or in

the canal excavated round the channel. Hydroelectric

power plants of this type may accommodate either a

high or a low turbine hall or may dispence with it.

River channel hydroelectric power plants with the

powerhouse integrated with the spillway have recently

found wide use in the USSR and abroad. Water is

discharged through special outlets in the powerhouse

either from one side or from the top of the power-

house (Fig. 5). Advantages of a hydroelectric power

plant integrated with the spillway are especially pro-

nounced during floods. The point is that large dischar-

ges in the river during floods raise up the down-stream

water level markedly lowering the head and reducing

the capacity (sometimes by more^than 25 per cent

of the rated value). Using the ejecting effect of the

flow of excess water discharged through the power

plant outlets makes for the increase of the operating

head and, consequently, for raising the plant efficiency.

The low-head river channel hydroelectric power

plants are provided with a system of air supply to the

scroll case from the side of the forebay to prevent

vacuum within it in the event of a sudden closing of a

turbine gate.

13

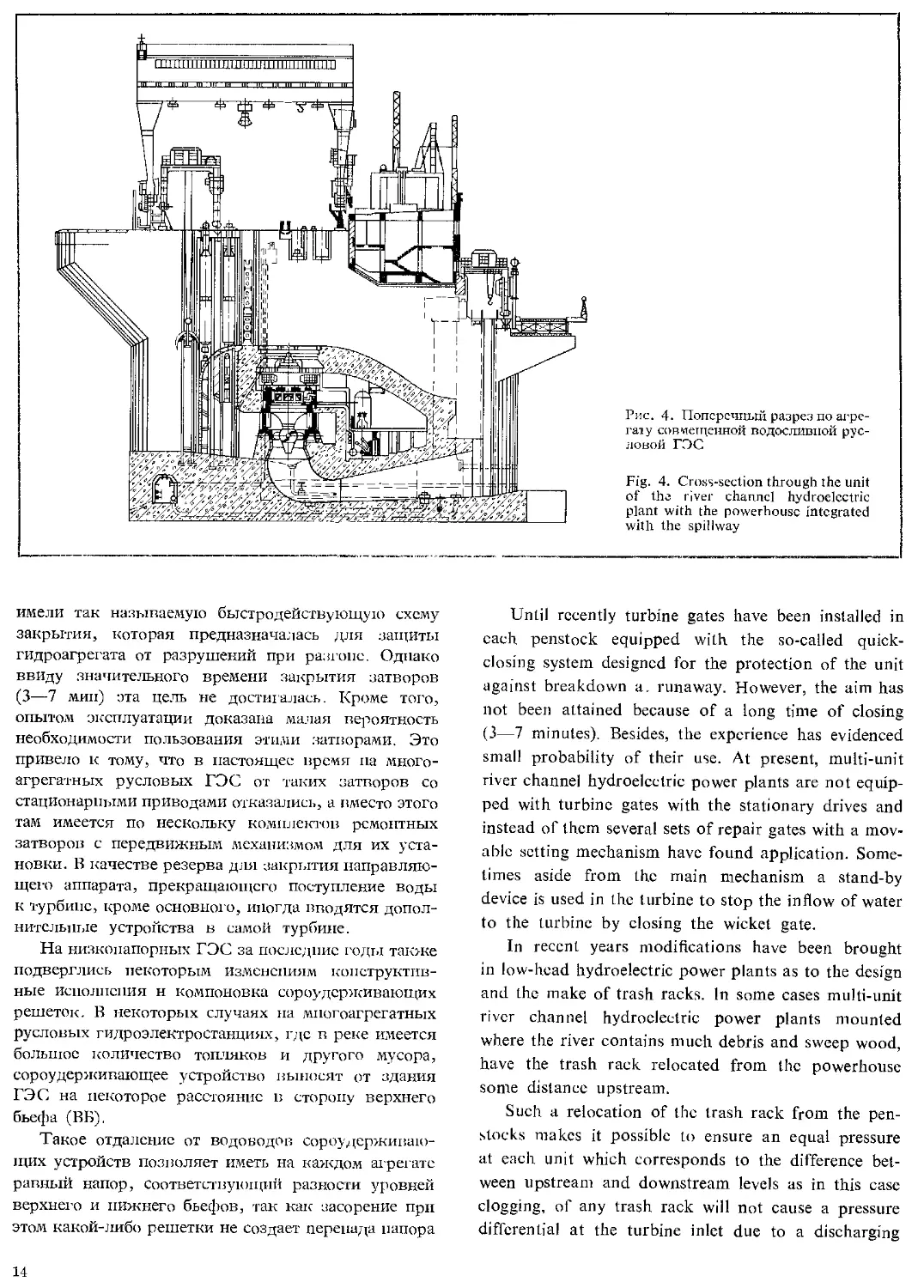

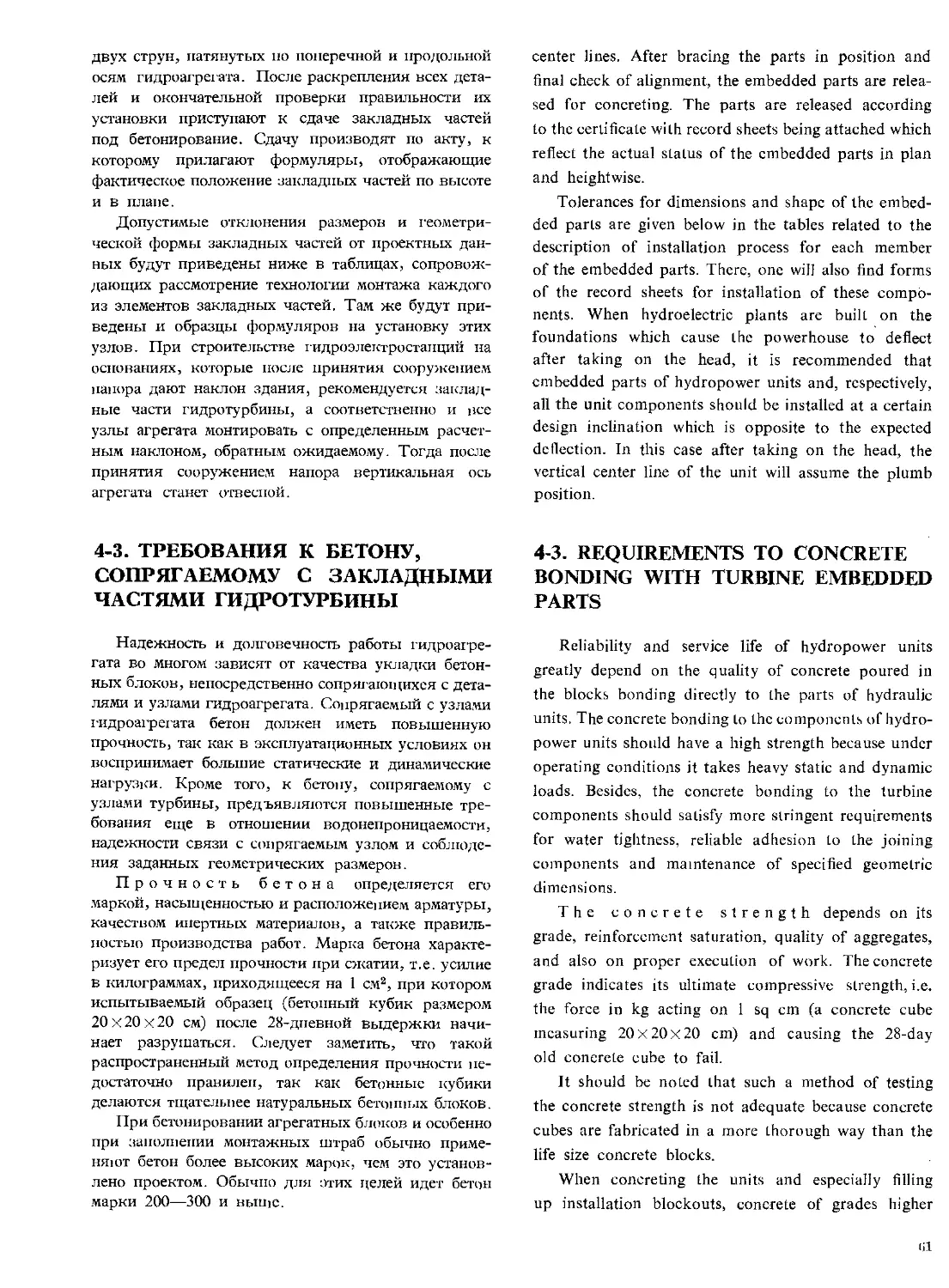

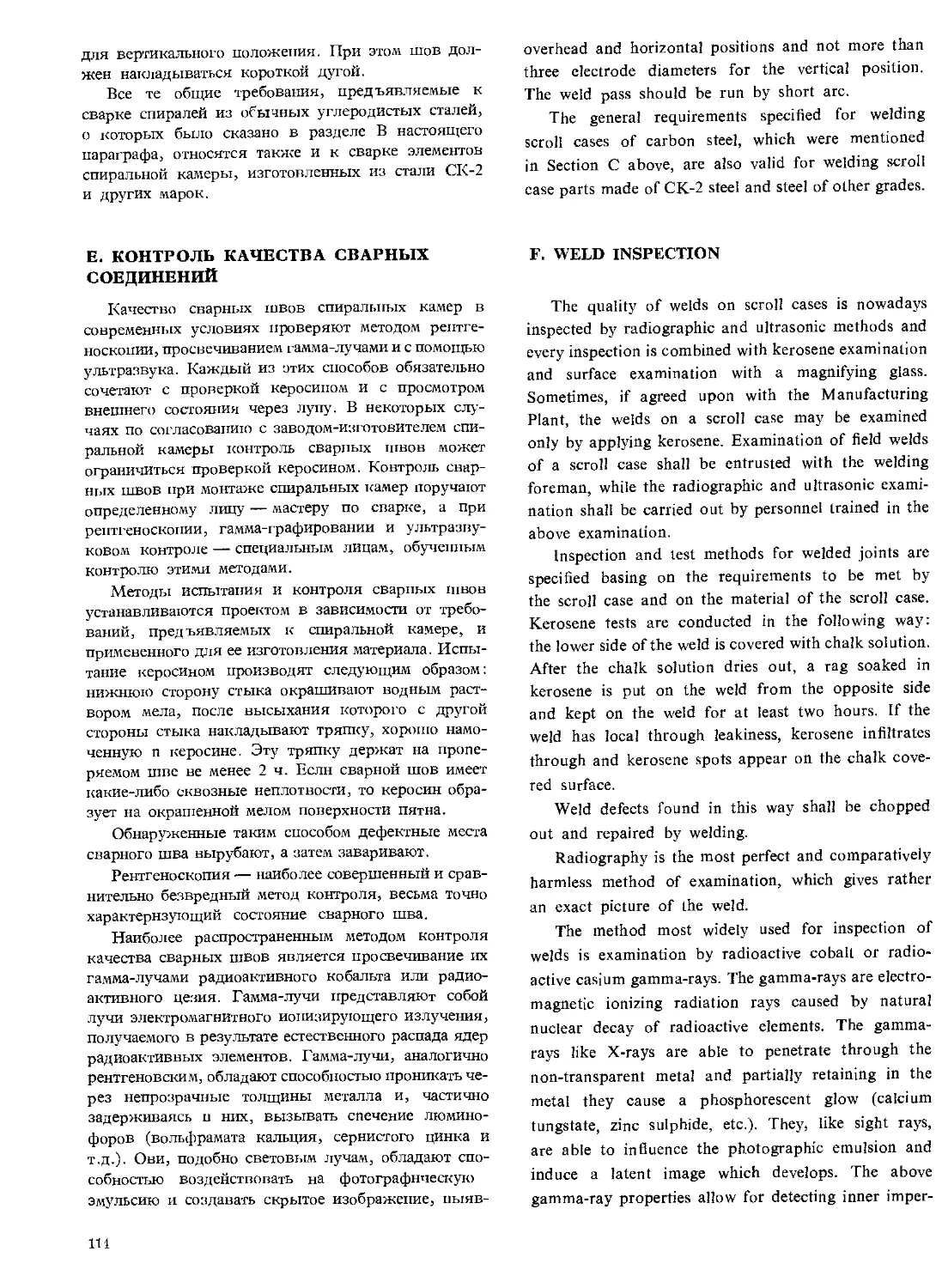

Рис. 4. Поперечный разрез по агре-

raiy совмещенной водосливной рус-

ловой ГЭС

Fig. 4. Cross-section through the unit

of the river channel hydroelectric

plant with the powerhouse integrated

with the spillway

имели так называемую быстродействующую схему

закрытия, которая предназначалась для защиты

гидроагрегата от разрушений при разгоне. Однако

ввиду значительного времени закрытия затворов

(3—7 мин) эта цель не достигалась. Кроме того,

опытом эксплуатации доказана малая вероятность

необходимости пользования этими затворами. Это

привело к тому, что в настоящее время па много-

агрегатных русловых ГЭС от таких затворов со

стационарными приводами отказались, а вместо этого

там имеется по нескольку комплектов ремонтных

затворов с передвижным механизмом для их уста-

новки. В качестве резерва для закрытия направляю-

щего аппарата, прекращающего поступление воды

к турбине, кроме основного, иногда вводятся допол-

нительные устройства в самой турбине.

На низко!шпорных ГЭС за последние годы также

подверглись некоторым изменениям конструктив-

ные исполнения н компоновка сороудерживающих

решеток. В некоторых случаях на mi югоагрегатных

русловых гидроэлектростанциях, где в реке имеется

большое количество топляков и другого мусора,

сороудерживающее устройство выносят от здания

ГЭС на некоторое расстояние в сторону верхнего

бьефа (ВБ).

Такое отдаление от водоводов сороудерживаю-

щих устройств позволяет иметь на каждом агрегате

равный напор, соответствующий разности уровней

верхнего и нижнего бьефов, так как засорение при

этом какой-либо решетки не создаст перепада напора

Until recently turbine gates have been installed in

each penstock equipped with the so-called quick-

closing system designed for the protection of the unit

against breakdown a. runaway. However, the aim has

not been attained because of a long time of closing

(3—7 minutes). Besides, the experience has evidenced

small probability of their use. At present, multi-unit

river channel hydroelectric power plants are not equip-

ped with turbine gates with the stationary drives and

instead of them several sets of repair gates with a mov-

able setting mechanism have found application. Some-

times aside from the main mechanism a stand-by

device is used in the turbine to stop the inflow of water

to the turbine by closing the wicket gate.

In recent years modifications have been brought

in low-head hydroelectric power plants as to the design

and the make of trash racks. In some cases multi-unit

river channel hydroelectric power plants mounted

where the river contains much debris and sweep wood,

have the trash rack relocated from the powerhouse

some distance upstream.

Such a relocation of the trash rack from the pen-

stocks makes it possible to ensure an equal pressure

at each unit which corresponds to the difference bet-

ween upstream and downstream levels as in this case

clogging, of any trash rack will not cause a pressure

differential at the turbine inlet due to a discharging

14

перед турбиной ввиду имеющегося запаса пропуск-

ной способности решеток. Кроме того, это предот-

вращает остановку агрегатов для чистки перед ними

решеток.

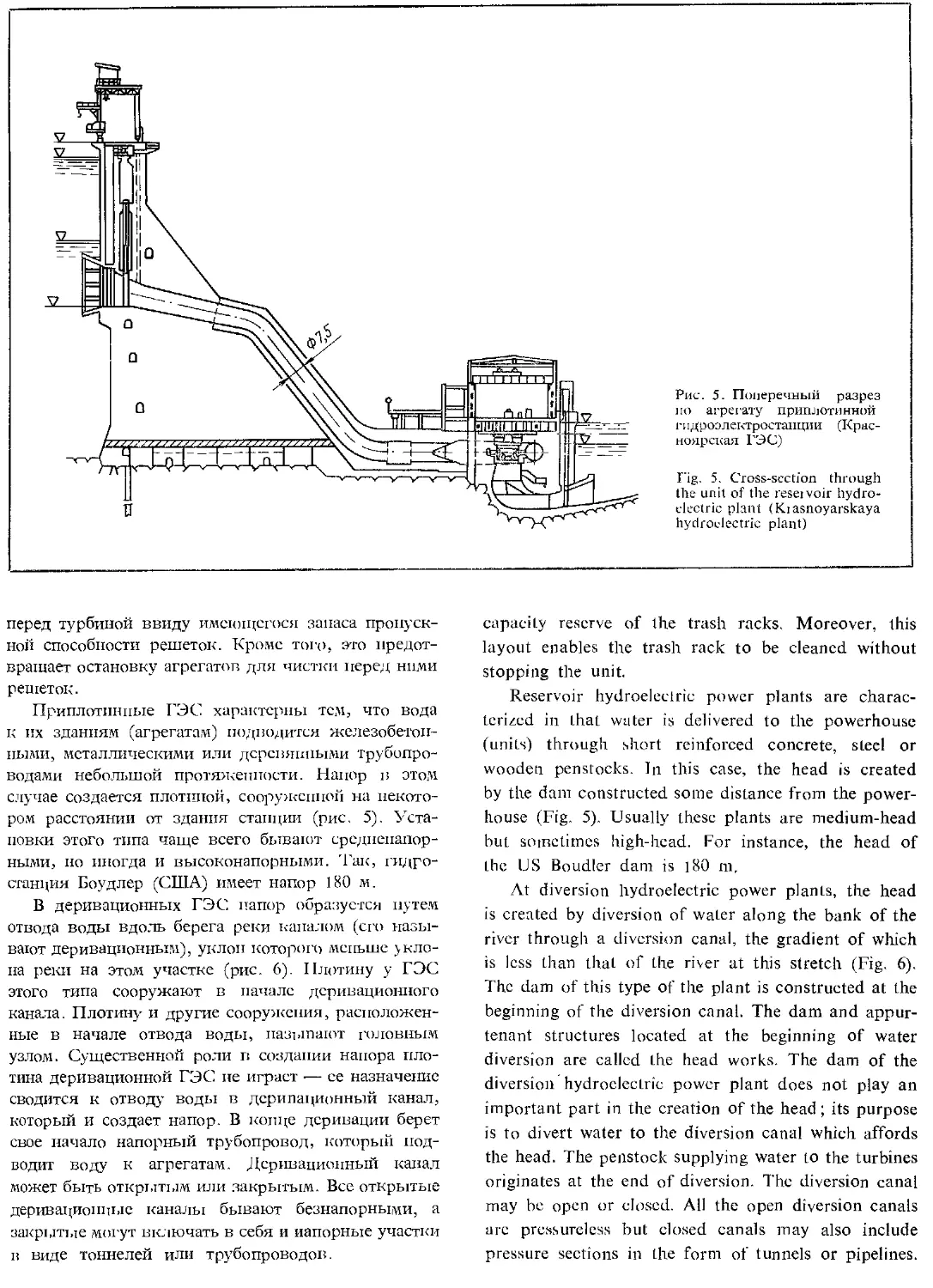

Приплотпнпые ГЭС характерны тем, что вода

к их зданиям (агрегатам) подводится железобетон-

ными, металлическими или дсрсвяшгьши трубопро-

водами небольшой протяженности. Напор в этом

случае создается плотиной, сооруженной на некото-

ром расстоянии от здания станции (рис. 5). Уста-

новки этого типа чаще всего бывают средненапор-

ными, но иногда и высоконапорными. 'Гак, гидро-

станция Боудлер (США) имеет напор 180 м.

В деривационных ГЭС напор образуется путем

отвода воды вдоль берега реки каналом (его назы-

вают деривационным), уклон которого /меньше укло-

на реки на этом участке (рис. 6). Плотину у ГЭС

этого типа сооружают в начале деривационного

канала. Плотину и другие сооружения, расположен-

ные в начале отвода воды, называют головным

узлом. Существенной роли в создании напора пло-

тина деривационной ГЭС не играет — ее назначение

сводится к отводу воды в дсрипационный канал,

который и создает напор. В конце деривации берет

свое начало напорный трубопровод, который под-

водит воду к агрегатам. Деривационный канал

может быть открытым или закрытым. Все открытые

деривационные каналы бывают безнапорными, а

закрытые могут включать в себя и напорные участки

в виде тоннелей или трубопроводов.

capacity reserve of the trash racks. Moreover, this

layout enables the trash rack to be cleaned without

stopping the unit.

Reservoir hydroelectric power plants are charac-

terized in that water is delivered to the powerhouse

(units) through short reinforced concrete, steel or

wooden penstocks. In this case, the head is created

by the dam constructed some distance from the power-

house (Fig. 5). Usually these plants are medium-head

but sometimes high-head. For instance, the head of

the US Bo tidier dam is 180 niF

At diversion hydroelectric power plants, the head

is created by diversion of water along the bank of the

river through a diversion canal, the gradient of which

is less than that of the river at this stretch (Fig. 6).

The dam of this type of the plant is constructed at the

beginning of the diversion canal. The dam and appur-

tenant structures located at the beginning of water

diversion are called the head works. The dam of the

diversion hydroelectric power plant does not play an

important part in the creation of the head; its purpose

is to divert water to the diversion canal which affords

the head. The penstock supplying water to the turbines

originates at the end of diversion. The diversion canal

may be open or closed. All the open diversion canals

arc pressureless but closed canals may also include

pressure sections in the form of tunnels or pipelines.

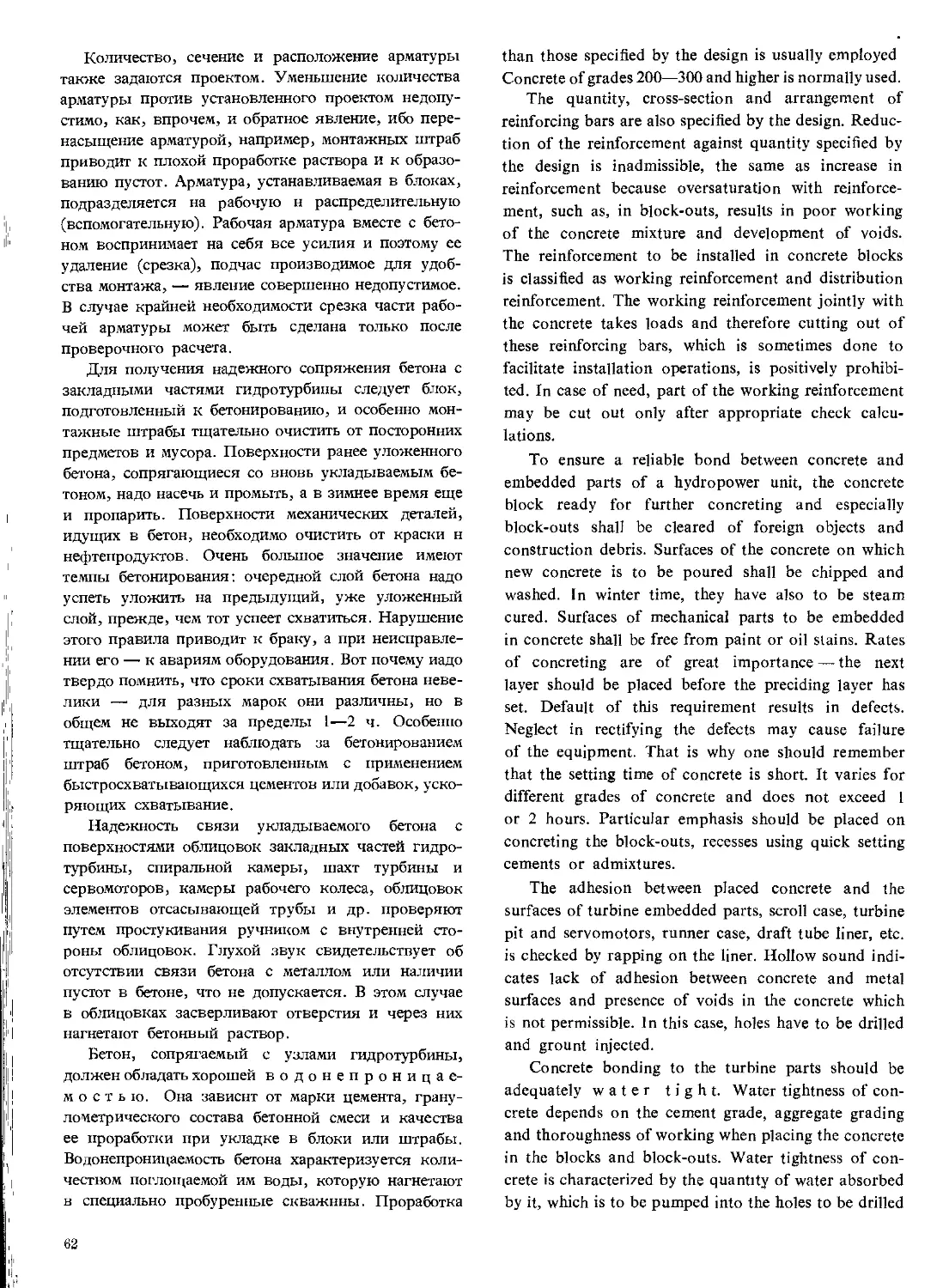

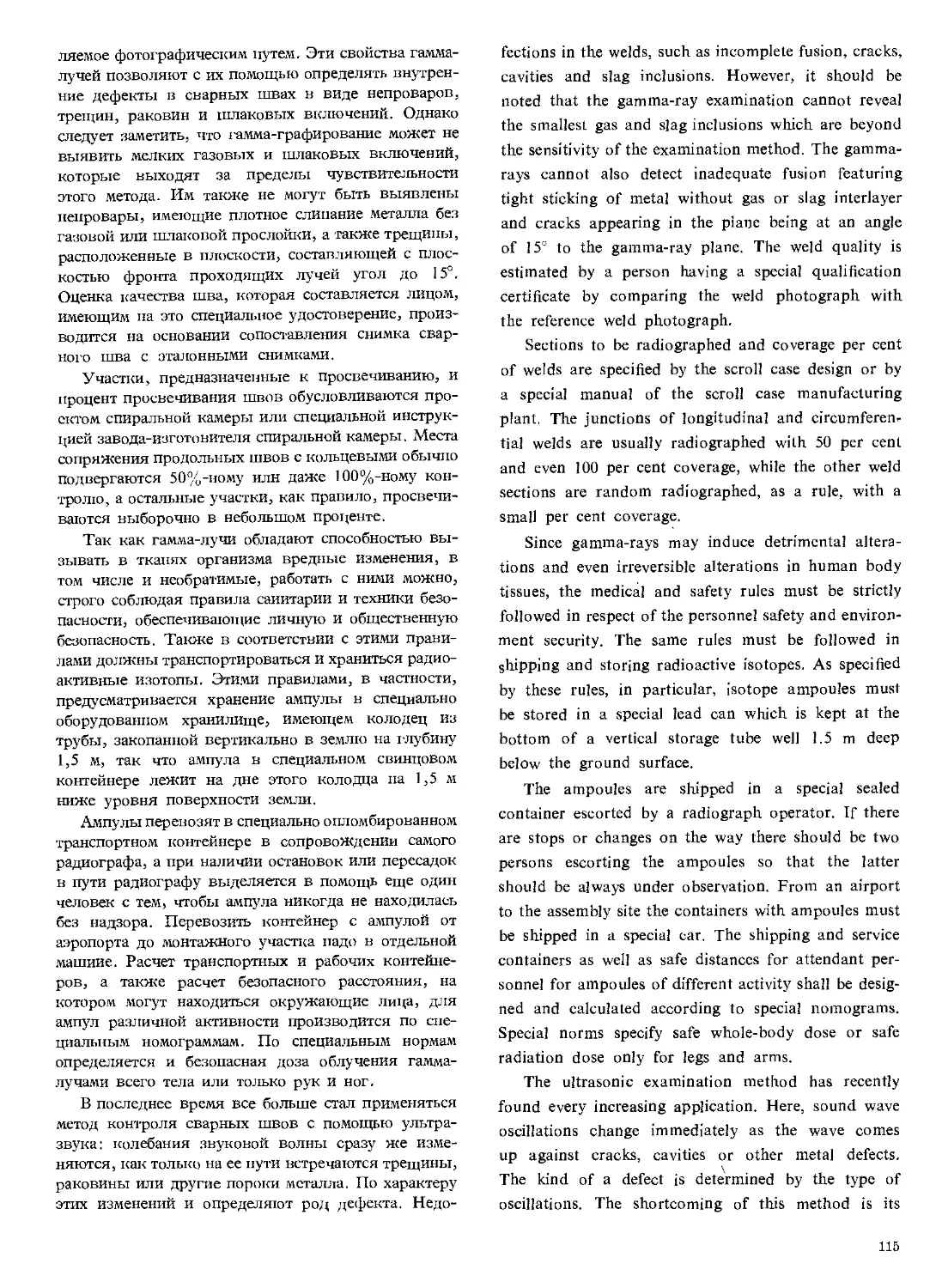

Рис. 6. Деривационная ГЭС

а — продольный профиль, б — общий вид стпнцподного узла

1 — плотина, 2 — дер ид анионный канал 3 — напорный трубо-

провод, 4 — холостой сброс, 5 — здание ГЭС, 6 — река

Я напор, ДН— потери напора

Fig 6. Diversion hydroelectric power plant:

a—longitudinal piofile, 6 - general view

I — dam, 2— diversion canal, 3 penstock, 4— waste water oulk L,

5 — powet house , 6— tivei

H — head, ДН— head losses

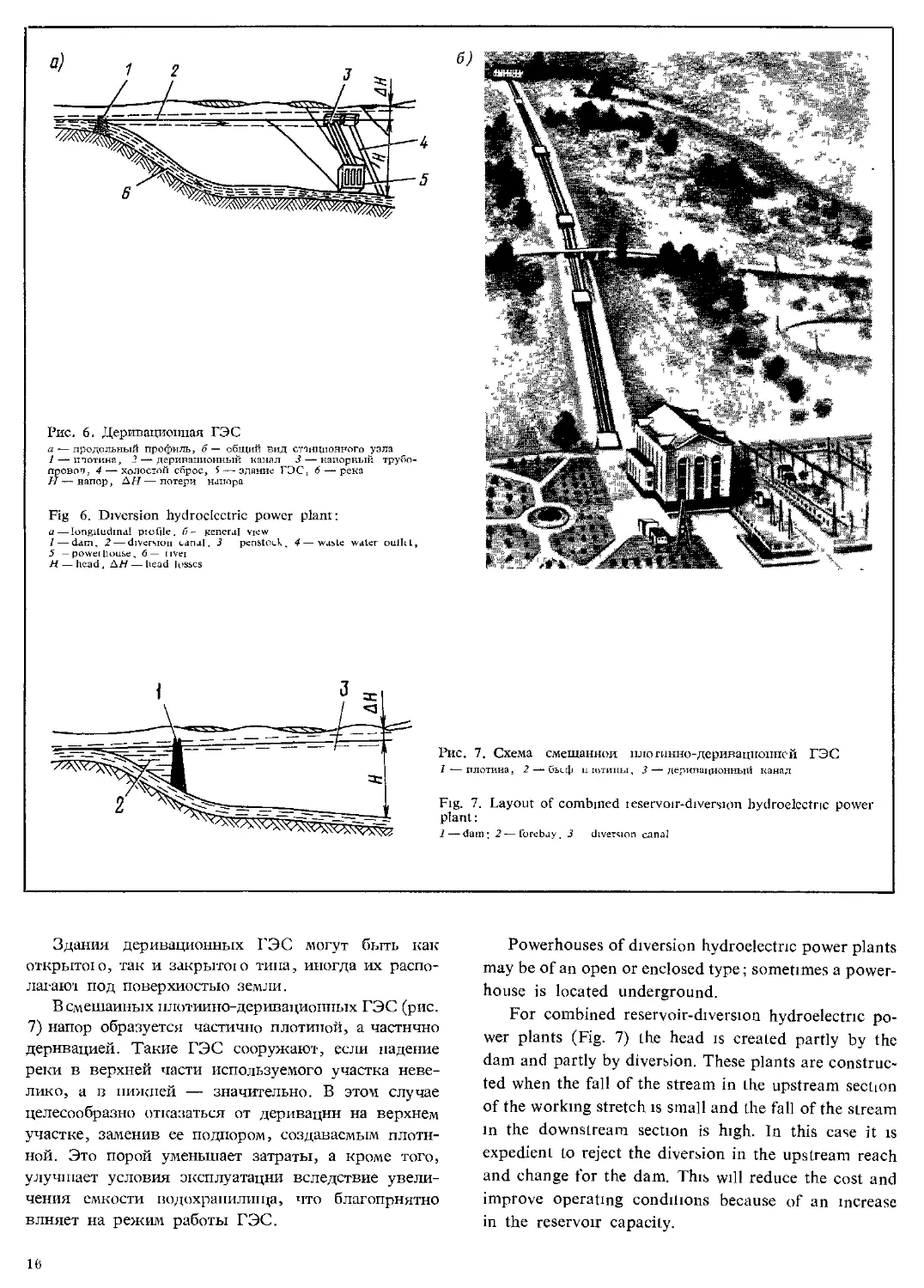

Рис. 7. Схема смешанной плогинно-деривационной ГЭС

1 — плотина, 2 — бьеф и щтины, 3 — деривационный канал

Fig. 7. Layout of combined teservoir-diversion hydroelectric power

plant:

1—dam; 2—forebay, J diversion canal

Здания деривационных ГЭС могут быть как

открытою, так и закрытою типа, иногда их распо-

лагают под поверхностью земли.

В смешанных илотиино-деривационных ГЭС (рис.

7) напор образуется частично плотиной, а частично

деривацией. Такие ГЭС сооружают, если падение

реки в верхней части используемого участка неве-

лико, а в нижней — значительно. В этом случае

целесообразно отказаться от деривации на верхнем

участке, заменив ее подпором, создаваемым плоти-

ной. Это порой уменьшает затраты, а кроме того,

улучшает условия эксплуатации вследствие увели-

чения емкости водохранилища, что благоприятно

влияет на режим работы ГЭС.

Powerhouses of diversion hydroelectric power plants

may be of an open or enclosed type; sometimes a power-

house is located underground.

For combined reservoir-diversion hydroelectric po-

wer plants (Fig. 7) the head is created partly by the

dam and partly by diversion. These plants are construc-

ted when the fall of the stream in the upstream section

of the working stretch is small and the fall of the stream

in the downstream section is high. In this case it is

expedient to reject the diversion in the upstream reach

and change for the dam. This will reduce the cost and

improve operating conditions because of an increase

in the reservoir capacity.

16

1-3. НЕКОТОРЫЕ СПЕЦИАЛЬНЫЕ

ТИПЫ ГИДРОЭЛЕКТРОСТАНЦИЙ

К числу специальных гидроэлектростанций можно

отнести гидроэлектростанции с подземными машин-

ными залами, гидроаккумулирующие (ГАЭС) и при-

ливные (ПЭС).

В ГЭС с подземным машинным залом вода под-

водится к гидроагрегатам напорным тоннелем или

трубопроводом, а отводится от гидроагрегатов без-

напорным отводящим тоннелем или каналом. Ма-

шинный зал с гидроагрегатами расположен под

землей, а повысительная подстанция — чаще всего

над поверхностью земли (для сокращения объема

работ). Напорный тоннель или трубопровод может

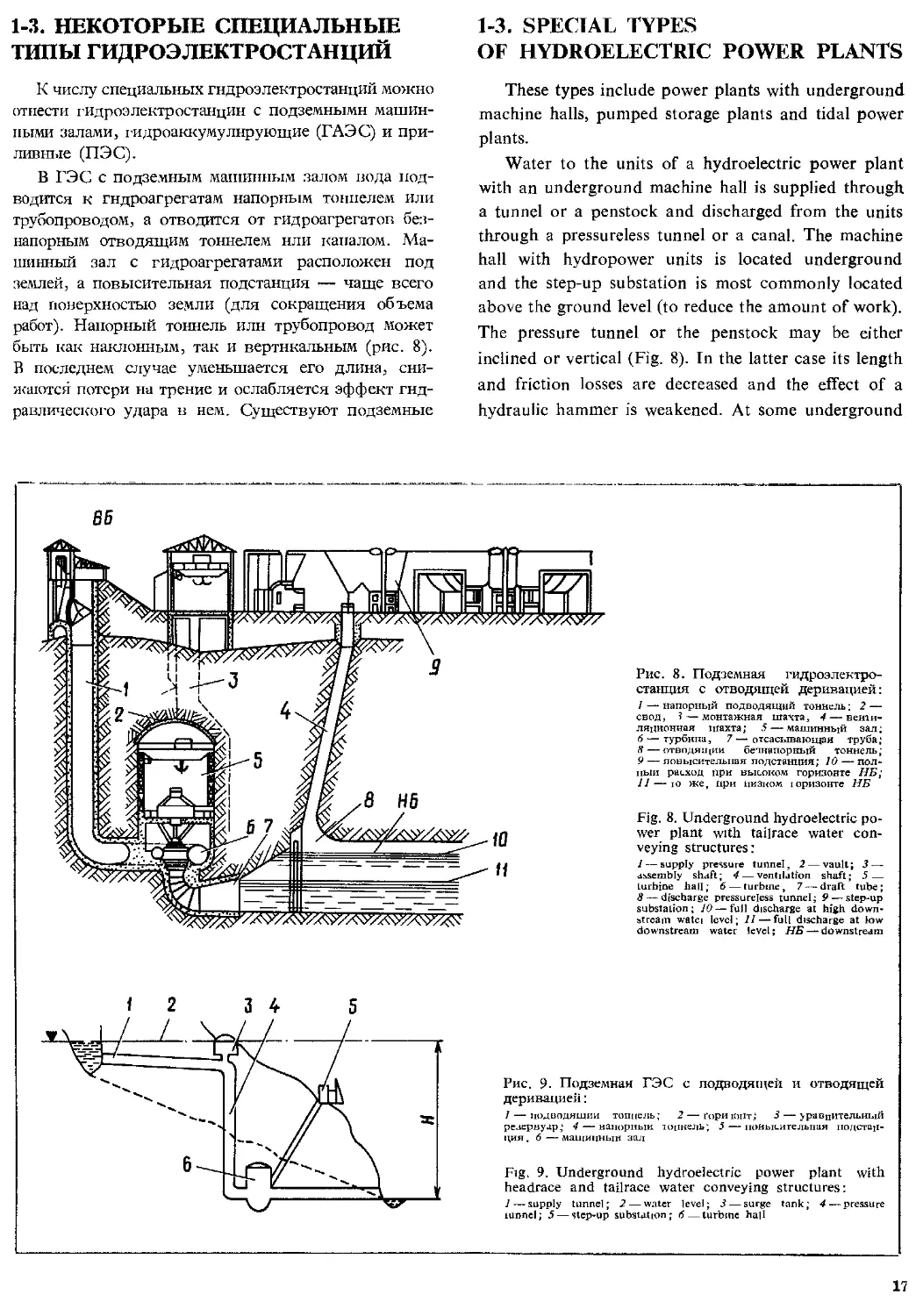

быть как наклонным, так и вертикальным (рис. 8).

В последнем случае уменьшается его длина, сни-

жаются потери на трение и ослабляется эффект гид-

равлического удара в нем. Существуют подземные

1-3. SPECIAL TYPES

OF HYDROELECTRIC POWER PLANTS

These types include power plants with underground

machine halls, pumped storage plants and tidal power

plants.

Water to the units of a hydroelectric power plant

with an underground machine hall is supplied through

a tunnel or a penstock and discharged from the units

through a pressureless tunnel or a canal. The machine

hall with hydropower units is located underground

and the step-up substation is most commonly located

above the ground level (to reduce the amount of work).

The pressure tunnel or the penstock may be either

inclined or vertical (Fig. 8). In the latter case its length

and friction losses are decreased and the effect of a

hydraulic hammer is weakened. At some underground

85

Рис. 8. Подземная гидроэлектро-

станция с отводящей деривацией:

/— напорный подводящий тоннель: 2—

свод, ? — монтажная шахта, 4 — венти-

ляционная шахта; 5 — машинный зал;

б — турбина, 7 — отсасывающая труба;

— отводящий безнапорный тоннель;

9 — повысительная подстанция; 10 — пол-

ный расход при высоком горизонте НБ;

11— io же, при низком юризонте НБ

Fig. 8. Underground hydroelectric po-

wer plant with tailrace water con-

veying structures:

1 — supply pressure tunnel, 2 — vault; 3 —

assembly shaft; 4 — ventilation shaft; 5 —

turbine hall; 6— turbine, 7 — draft tube;

<J — discharge pressure less tunnel; 9 — step-up

substation; 10— full discharge at high down-

stream watei level; 11 — full discharge at low

downstream water level; НБ — downstream

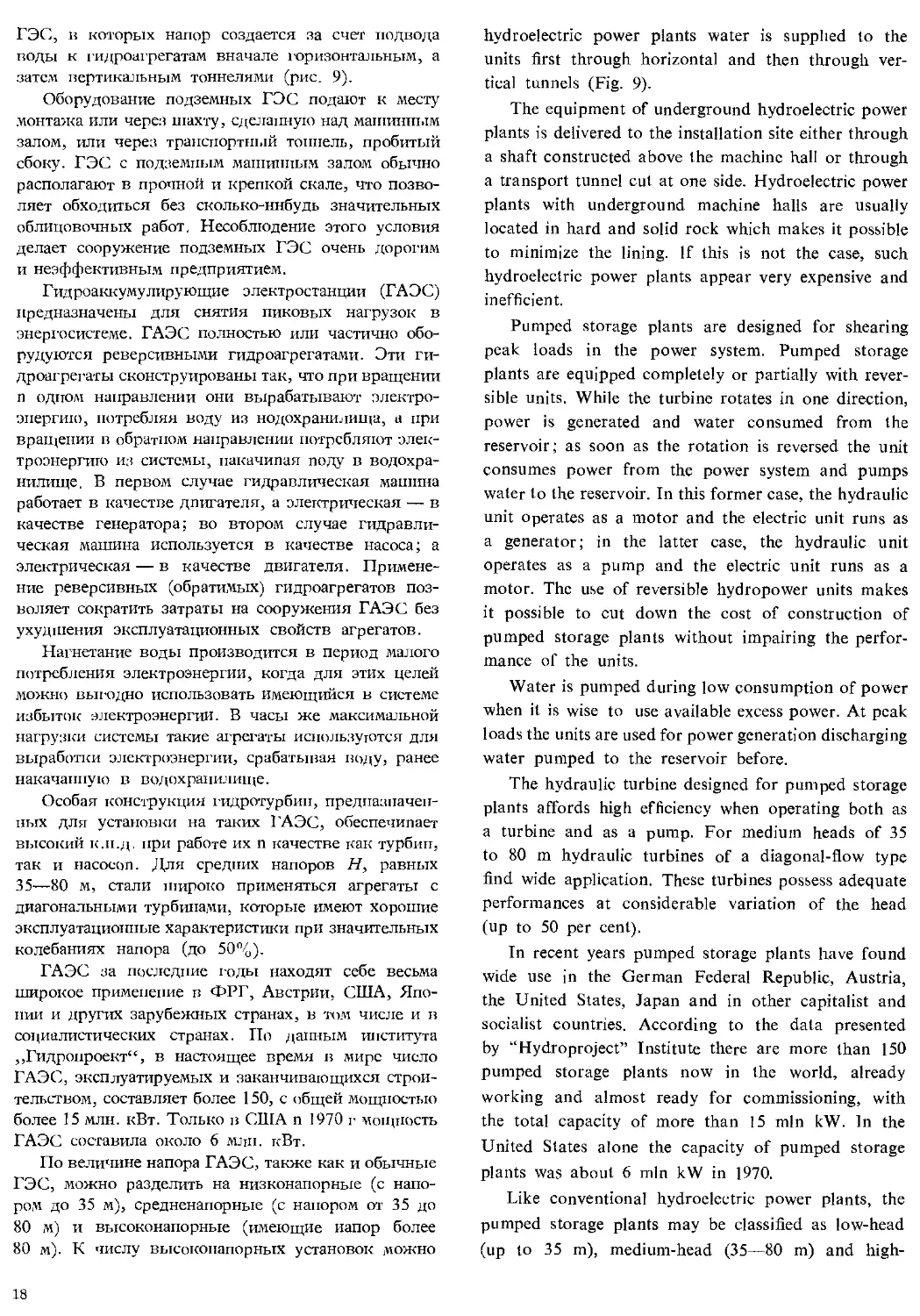

Рис. 9. Подземная ГЭС с подводящей и отводящей

деривацией:

1 — подводящий тоннель; 2 — Гори ioiit; 5 — уравнительный

резервуар; 4 — напорный тоннель; 5 — i юные и тельная подстан-

ция . 6 — машинным зал

Fig. 9. Underground hydroelectric power plant with

headrace and tailrace water conveying structures:

1 — supply tunnel; 2 — water level; 3 — surge tank; 4 — pressure

tunnel; 5 — step-up substatton; 6—turbine haft

17

ГЭС, в которых напор создается за счет подвода

поды к гидроагрегатам вначале горизонтальным, а

затем вертикальным тоннелями (рис. 9).

Оборудование подземных ГЭС подают к месту

монтажа или через шахту, сделанную над машинным

залом, или через транспортный тоннель, пробитый

сбоку. ГЭС с подземным машинным залом обычно

располагают в прочной и крепкой скале, что позво-

ляет обходиться без сколько-нибудь значительных

облицовочных работ, Несоблюдение этого условия

делает сооружение подземных ГЭС очень дорогим

и неэффективным предприятием.

Гидроаккумулирующие электростанции (ГАЭС)

предназначены для снятия пиковых нагрузок в

энергосистеме. ГАЭС полностью или частично обо-

рудуются реверсивными гидроагрегатами. Эти ги-

дроагрегаты сконструированы так, что при вращении

п одном направлении они вырабатывают электро-

энергию, потребляя воду из водохранилища, а при

вращении в обратном направлении потребляют элек-

троэнергию из системы, пакачипая поду в водохра-

нилище, В первом случае гидравлическая машина

работает в качестве дпигателя, а электрическая — в

качестве генератора; во втором случае гидравли-

ческая машина используется в качестве насоса; а

электрическая — в качестве двигателя. Примене-

ние реверсивных (обратимых) гидроагрегатов поз-

воляет сократить затраты на сооружения ГАЭС без

ухудшения эксплуатационных свойств агрегатов.

Нагнетание воды производится в период малого

потребления электроэнергии, когда для этих целей

можно выгодно использовать имеющийся в системе

избыток электроэнергии. В часы же максимальной

нагрузки системы такие агрегаты используются для

выработки электроэнергии, срабатывая воду, ранее

накачанную в водохранилище.

Особая конструкция гидротурбин, предназначен-

ных для установки на таких ГАЭС, обеспечивает

высокий к.п.д, при работе их п качестве как турбин,

так и насосоп. Для средних напоров 77, равных

35—80 м, стали широко применяться агрегаты с

диагональными турбинами, которые имеют хорошие

эксплуатационные характеристики при значительных

колебаниях напора (до 50%).

ГАЭС за последние годы находят себе весьма

широкое применение в ФРГ, Австрии, США, Япо-

нии и других зарубежных странах, в том числе и в

социалистических странах. По данным института

,,Гидропроекте<, в настоящее время в мире число

ГАЭС, эксплуатируемых и заканчивающихся строи-

тельством, составляет более 150, с общей мощностью

более 15 млн. кВт. Только в США п 1970 г мощность

ГАЭС составила около 6 или. кВт.

По величине напора ГАЭС, также как и обычные

ГЭС, можно разделить на низконапорные (с напо-

ром до 35 м), средненапорные (с напором от 35 до

80 м) и высоконапорные (имеющие иапор более

80 м). К числу высокопапорных установок можно

hydroelectric power plants water is supplied to the

units first through horizontal and then through ver-

tical tunnels (Fig. 9).

The equipment of underground hydroelectric power

plants is delivered to the installation site either through

a shaft constructed above the machine hall or through

a transport tunnel cut at one side. Hydroelectric power

plants with underground machine halls are usually

located in hard and solid rock which makes it possible

to minimize the lining. If this is not the case, such

hydroelectric power plants appear very expensive and

inefficient.

Pumped storage plants are designed for shearing

peak loads in the power system. Pumped storage

plants are equipped completely or partially with rever-

sible units. While the turbine rotates in one direction,

power is generated and water consumed from the

reservoir; as soon as the rotation is reversed the unit

consumes power from the power system and pumps

water to the reservoir. In this former case, the hydraulic

unit operates as a motor and the electric unit runs as

a generator; in the latter case, the hydraulic unit

operates as a pump and the electric unit runs as a

motor. The use of reversible hydropower units makes

it possible to cut down the cost of construction of

pumped storage plants without impairing the perfor-

mance of the units.

Water is pumped during low consumption of power

when it is wise to use available excess power. At peak

loads the units are used for power generation discharging

water pumped to the reservoir before.

The hydraulic turbine designed for pumped storage

plants affords high efficiency when operating both as

a turbine and as a pump. For medium heads of 35

to 80 m hydraulic turbines of a diagonal-flow type

find wide application. These turbines possess adequate

performances at considerable variation of the head

(up to 50 per cent).

In recent years pumped storage plants have found

wide use in the German Federal Republic, Austria,

the United States, Japan and in other capitalist and

socialist countries. According to the data presented

by “Hydroproject” Institute there are more than 150

pumped storage plants now in the world, already

working and almost ready for commissioning, with

the total capacity of more than 15 mln kW. In the

United States alone the capacity of pumped storage

plants was about 6 mln kW in 1970.

Like conventional hydroelectric power plants, the

pumped storage plants may be classified as low-head

(up to 35 m), medium-head (35—80 m) and high-

18

отнести ГАЭС „Терморгно“ (Швейцария) с напо-

ром 77—914 м и ГАЭС ,,Рейссек<£ (Австрия), имею-

щую напор Н— 1173 м.

В Советском Союзе строительство ГАЭС только

что начало получать свое развитие. В настоящее

время пущена и находится в эксплуатации сравни-

тельно небольшая ГАЭС на Кубань-Калужском кас-

каде и Киевская ГАЭС мощностью 200 тыс. кВт.

Институтом ,,Гидропроект<£ обследовано и вы-

брано большое число створов для строительства

экономически целесообразных ГАЭС с небольшими

удельными капиталовложениями.

Приливные гидроэлектростанции (ПЭЛС) слу-

жат для использования энергии морских приливов

и отливов. Система плотин и дамб создает условия

для аккумулирования водной энергии морских при-

ливов и отдачи ее затем гидроагрегатам. Морские

приливы и отливы вызываются силами притяжения

Луны и Солнца и происходят дважды в каждые

24 ч 50 мин. Наибольшая высота приливов наблю-

дается во время новолуния, когда Луна и Солнце

находятся по одну сторону от Земли, наименьшая —

во время полнолуния, когда Луна и Солнце нахо-

дятся по разные стороны от Земли. Разница в высоте

уровней воды во время приливов и отливов бывает

наибольшей в узких заливах, где она достигает 21 м.

В открытых океанах эта разница не превышает 1 м.

В небольших обособленных от океана морях приливы

и отливы незаметны.

Прнлнвные гидроэлектростанции получили ши-

рокое распространение во Франции. Они оборудуются

там прямоточными капсульными гидроагрегатами

небольших мощностей, о которых будет сказано

ниже. I Гервая сравнительно крупная приливная ГЭС,

построенная во Франции, имеет проектную мощность

240 тыс. кВт. Она оборудована 24 капсульными

агрегатами с единичной мощностью по 10 тыс. кВт.

В нашей стране наибольшие приливы до 10—13 м

наблюдаются на побережьях Баренцева, Охотского

и Белого морей. В настоящее время на берегу Барен-

цева моря построена небольшая опытная приливная

ГЭС, которая может проложить дорогу этому типу

ГЭС в Советском Союзе.

head (more than 80 m) installations. The “Termorgio”

(Switzerland) plant with H-914 m and “Reisseck”

(Austria) with H —1173 m may be classified with high-

head pumped storage plants.

In the USSR, the construction of the pumped sto-

rage plants has just begun. At the present time a rela-

tively small plant on the Kuban-Kaluzhsky hydro-

electric system and the Kiev pumped storage plant of

200 thsnd kW capacity are in service.

The “Hydroproject” Institute serveyed and selected

many sites for the construction of efficient pumped

storage plants with small per-unit capital invest-

ments.

Tidal power plants utilize the enrgy of sea tides

and ebbs. A system of dams and dikes affords accu-

mulation of the water of sea tides which is then deli-

vered to the units. The sea tides and ebbs are caused

by the attractive force of the sun and the moon and take

place twice each 24 hours and 50 minutes. The maxi-

mum tidal rise is observed at new moon when the sun

and the moon are on one side of the earth and the

minimum tidal rise occurs when the sun and the moon

are on the different sides of the earth. The maximum

difference of water height during tides and ebbs is

observed in narrow bays (up to 21 m). In open seas

the difference does not exceed 1 m. On small seas

separated from the ocean the tides and ebbs are im-

perceptible.

Tidal plants have found wide use in France. They

are equipped with bulb units of small capacity (see

below). The first relatively large tidal plant constructed

in France is of 240 thsnd kW rated capacity. It is

equipped with 24 bulb units of 10 thsnd kW capacity

each.

In this country, the maximum tides up to 10—13 m

are observed on the Barents, Okhotsk, and White seas.

A small experimental tidal plant was constructed on

the foreshore of the Barents sea several years ago.

ОСНОВНЫЕ СВЕДЕНИЯ О ГИДРОАГРЕГАТАХ

И ИХ КОМПОНОВКАХ

• BASIC INFORMATION ON HYDROPOWER

UNITS AND THEIR LAYOUT

2-1. ОСНОВНЫЕ ПОНЯТИЯ О

ГИДРОАГРЕГАТАХ

Почти забыты те времена, когда в промышлен-

ности передача крутящего момента гидротурбинного

вала к различного рода машинам производилась

посредством ременных, канатных и зубчатых пере-

дач с промежуточным звеном в виде трансмиссии.

В настоящее время энергия потока воды с помощью

гидротурбин и гидрогенераторов преобразуется в

электрическую энергию, а последняя по линиям

электропередач через преобразовательные подстан-

ции и электродвигатели приводит в движение

всевозможные машины и агрегаты. С прогрессом

энергомашиностроения все менее заметной стано-

вится граница между гидротурбиной и гидрогенера-

тором. В современных крупных гидроагрегатах тур-

бина и генератор имеют один общий вал. Этот вал,

на который насажены роторы гидротурбины и

гидрогенератора, может состоять из нескольких зве-

ньев, соединенных между собой болтами. Общим для

всего гидроагрегата является также опорный под-

шипник, называемый подпятником; на пего опира-

ется ротор гидроагрегата, представляющий собой

соединенные в одно целое роторы гидротурбины и

гидрогенератора. Корпус сервомотора рабочего ко-

леса поворотно-лопастной гидротурбины у некото-

рых конструкций гидроагрегатов одновременно слу-

жит и втулкой ротора гидрогенератора. Наконец,

у гидротурбин и гидрогенераторов общие параметры,

определяющие их работу, а именно: мощность,

номинальная и угонная скорости вращения.

Сохранившееся до настоящего времени раздель-

ное проектирование гидротурбин и гидрогенерато-

ров, базирующееся лишь на обмене отдельными

сведениями, не обеспечивает рациональной компо-

новки гидроагрегатов и в целом агрегатных блоков.

Этот недостаток особенно ощутим прн проектиро-

вании крупных машин.

Быстрый рост единичных мощностей машин

заставляет рассматривать турбину и генератор как

нечто целое, представляющее собой вместе со строи-

тельной частью здания ГЭС рационально скомпо-

нованный агрегатный блок.

Таким образом, под гидроафегатом мы будем

понимать в дальнейшем смонтированный для со-

вместной работы комплекс гидросилового оборудо-

вания, состоящий из гидротурбины и гидрогенера-

тора. Сочетания гидротурбин it гидрогенераторов

различных типов дают гидроагрегаты многих -отлич-

2-1. MAIN CONCEPTS

OF HYDROPOWER UNITS

Many years ago the torque of the hydraulic turbine

shaft was transmitted to various types of machines

through belt, rope, and gear drives with an inter-

mediate link in the form of transmission. At the pre-

sent time the energy of water flow is converted with

the help of hydraulic turbines and generators into

electric power which is passed via transmission lines,

transformer substations and electric motors to set

various machines and mechanisms in motion. In the

process of development of power machinery the boun-

dary line between a hydraulic turbine and a hydro-

generator becomes less perceptible. In state-of-the-art

large hydropower units the turbine and the generator

are mounted on a common shaft. The shaft that mounts

the rotors of the turbine and the generator may consist

of several links bolted together. A thrust bearing is

also common to the whole unit; the rotor of the unit,

which is composed of the turbine and generator rotors

built integral in one piece, rests on the thrust bearing.

The frame of the servomotor of the adjustable-blade

or kaplan turbine runner is at the same time the gene-

rator rotor hub in some designs. And finally, hydraulic

turbines and hydrogenerators are characterized by com-

mon parameters, viz., capacity, rated and runaway

speed.

The existing practice of separately designing the

turbines and generators which is based on sporadic

information exchange does not provide an efficient

arrangement of hydraulic units and sets of units as a

whole.

This drawback shows up most vividly in designing

large units.

With a rapid growth of unit capacities of machines

a turbine and a generator are considered as an integral

part which, together with the construction section of a

powerhouse, makes up an efficiently arranged set.

Thus, a hydraulic unit is understood further as a

complex of hydropower equipment assembled for joint

operation and consisting of a hydraulic turbine and a

hydrogenerator. A combination of hydraulic turbines

and hydrogenerators of different types makes it possible

to obtain hydropower units of different design versions.

20

ных друг от друга конструктивных выполнений.

На крупных ГЭС устанавливаются, как правило,

вертикальные гидроагрегаты, состоящие из радиаль-

но-осевых или поворотно-лопастных гидротурбин и

вертикальных гидрогенераторов подвесного или зон-

тичного типов, вырабатывающих трехфазный пере-

менный ток стандартных напряжений и частоты,

В некоторых странах в состав гидроагрегатов часто

входят и ковшовые гидротурбины, У пас, в СССР,

ввиду ограниченности гидроресурсов, способных

создать высокие напоры, этот тип гидротурбин

находит лишь ограниченное применение.

В настоящее время как у нас, так и за рубежом

начали применять гидроагрегаты с диагональными

гидротурбинами, которые представляют собой нечто

среднее между поворотно-лопастными и радиально-

осевыми.

Во многих странах, в том числе и в СССР, начали

применять различные типы горизонтальных гидро-

агрегатов, позволяющих снижать затраты на строи-

тельство ГЭС, так как они при тех же габаритах

способны пропускать через себя больший расход

воды, нежели вертикальные агрегаты, и тем самым

иметь большую установленную мощность. В СССР

наибольшие горизонтальные капсульные гидроагре-

гаты с воздушным охлаждением обмоток генератора

мощностью по 20 тыс. кВт установлены на Киевской

и Каневской ГЭС. Такой же мощности капсульные

гидроагрегаты с водяным охлаждением обмоток гене-

ратора установлены на Череповецкой ГЭС и нере-

падных ГЭС Ингу рек ого каскада. Кроме того, нахо-

дятся в эксплуатации два капсульных гидроагрегата

мощностью по 46 тыс. кВт на Саратовской ГЭС.

As a rule, large hydroelectric power plants are equip-

ped with vertical hydropower units consisting of radial-

axial (Francis) or adjustable-blade (Kaplan) turbines

and vertical generators of the suspended or umbrella-

type producing three-phase alternating current of stan-

dard voltage and frequency. In some countries, hydro-

power units very often include impulse turbines. In

the USSR these turbines are of limited utility because

of lack of hydraulic potentials capable of creating

very high heads.

At present, both in the USSR and abroad, hydro-

power units with diagonal-flow turbines, which are

something in-between adjustable-blade and radial-axial

turbines, have found use.

In many countries and in the USSR different types

of horizontal units have come into use which reduce

the construction cost because with the same size the

discharge of water through them is much higher than

that through vertical units and, consequently, the instal-

led capacity appears higher. In the USSR the largest

horizontal bulb hydropower units with air cooling of

generator windings of 20 thsnd kW capacity are instal-

led at the Kanevskaya and Kievskaya hydroelectric

power plants. Bulb hydraulic units of the same output

with water cooling of generator windings are installed

at the Cherepovetskaya hydroelectric power plant and

at perepadnaya stations of the Inguri system. Besides,

two bulb units of 46 thsnd kW output each are installed

at the Saratovskaya hydroelectric power plant.

2-2. ОСНОВНЫЕ ПАРАМЕТРЫ,

ОПРЕДЕЛЯЮЩИЕ РАБОТУ

ГИДРОАГРЕГАТОВ

Количество воды (в кубических метрах), проте-

кающее через гидротурбину за одну секунду, при-

нято называть расходом, пропускаемым гидро-

турбиной. Этот расход при неизменных напоре

и к.п.д. прямо пропорционален несомой агрегатом

нагрузке, а при неизменных нагрузке и к.п.д. обратно

пропорционален напору.

Численная величина расхода воды для крупней-

ших гидроагрегатов ннзконапорных ГЭС исчисля-

ется сотнями кубометров. Так, например, каждый

гидроагрегат Волжской ГЭС имени В. И. Ленина

при номинальной нагрузке пропускает расход до

675 м3/с.

Уровни воды, расположенные выше и ниже

гидроэлектростанции, называются соответстпепно

верхним и нижним бьефами. Разность между этими

уровнями, или, точнее, между отметками верхнего

и нижнего бьефов, принято называть напором

брутто, который исчисляют в метрах. 11о сути

2-2. BASIC PERFORMANCE

CHARACTERISTICS OF HYDROPOWER

UNITS

The amount of water (in cubic meters) flowing

through a hydraulic turbine per second is called the

discharge of a turbine. This discharge at constant

head and efficiency varies directly with the load of

the unit and at a constant load and efficiency it varies

inversely with the head.

The numerical quantity of water discharge of the

largest units of low-head hydroelectric power plants

amounts to hundreds of cubic meters. For instance,

each hydraulic unit of the Volzhskaya hydroelectric

power plant named after V.I. Lenin discharges up to

675 m3/s at rated load.

Water levels above and below the hydroelectric

power plant are called upstream and downstream,

respectively. The difference between these levels and,

more precisely, between the upstream and downstream

21

дела, напор брутто отображает разность потенциаль-

ных удельных энергий воды в верхнем и нижнем

бьефах гидроэлектростанции. Для гидротурбин дери-

вационных гидроэлектростанций напором брутто

считается разность между уровнями воды в конце

безнапорной деривации и в отводящем канале у

гидростанции,

Вполне понятно, что рабочий напор на

гидротурбине (напор пет т о) будет всегда

меньше напора брутто, а именно, па величину,

равную потерям в устройствах, подводящих воду

к гидроагрегату, а иногда и отводящих ее от нею.

Эти потери для низконапорных ГЭС по существу

сводятся к потерям при подводе воды от забральной

балки до спиральной камеры и составляют от деся-

тых долей процента до 2%. Для средненапорных и

высоконанорных ГЭС названные потери уже пре-

вышают 2%, а для ГЭС с длинными трубопроводами

они приближаются даже к 10%.

Величина напора нс может быть постоянной iso

времени: опа изменяется с изменением соотношений

между притоком воды в водохранилище и про-

пуском водьг через гидроагрегаты или другие водо-

пропускные устройства гидроэлектростанции.

Существует также понятие расчетного

н а п о р а, минимально необходимого для получе-

ния номинальной мощности гидротурбины. По вели-

чине напора гидротурбины, так же как и гидро-

электростанции, подразделяются на низко напорные,

средненапорные и высоконапорные (см. §1-1).

Благоприятные природные условия для эффектив-

ного использования высоких напоров имеются в

Швейцарии и Австрии, располагающих i ндроэлек-

тростанциями с напорами до 1768 м. В Советском

Союзе такие условия отсутствуют, в силу чего

наибольший напор на наших гидроэлектростанциях

составляет 538 м (в Грузии) и 668 м (в Казахстане),

Единичная мощность усталойлепного

на ГЭС гидроагрегата определяется расходом воды

через турбину, напором и индивидуальной способ-

ностью гидроагрегата превращать энергию текущей

воды в электрическую энергию.

Если разность уровней верхнего и нижнего

бьефов, называемую напором, обозначать через Н,

а весовой расход воды, направляемой с этой высоты

на рабочее колесо гидротурбин, через у (2, то работа,

совершаемая водой при падении с высоты И в

течение 1с, будет равна произведению весового

расхода воды yQ па высоту падения Н. Но так как

работа, совершаемая в течение 1 с, есть мощность,

то формула мощности без учета потерь примет

такой вид:

= те н,

где у — вес 1 м3 в кг.

levels, is called a gross head which is calculated

in meters. As a mailer of fact, the gross head represents

the difference of the potential energy of water in the

upstream and downstream reach. For hydraulic tur-

bines of diversion hydroelectric power plants the gross

head is the difference of water levels at the end of the

pressureless diversion and in the tailrace at the power-

house.

It is clear that the operating head on the

turbine (net head) will be always lower than the

gross head by the value of losses in the structures sup-

plying water to the turbine and sometimes discharging

water from it. These losses for the low-head hydro-

electric power plant usually boil down to the losses

between the curtain wall and the scroll case and amount

to from some ten fractions of per cent to 2 per cent.

For medium-head and high-head hydroelectric plants

these losses exceed 2 per cent and sometimes approach

10 per cent.

The head cannot be maintained constant in time;

it varies with the change of ratio between the water

inflow to the reservoir and the water discharge through

the units or other water conducting structures.

The rated head is the minimum head requi-

red to obtain the rated capacity of the turbine. Line

hydroelectric power plants, hydraulic turbines are classi-

fied as low-head, medium-head and high-head devices

(see 1-1). Favourable natural conditions for effective

utilization of high heads may be found in Switzerland

and Austria where power plants operate from the

head up to 1768 m. Such conditions are absent in the

USSR and, hence, the maximum heads are 538 m in

Georgia and 668 m in Kazakhstan.

The unit capacity is determined by the

water discharge through the turbine, by the head and

by the specific ability of the unit to convert the energy

of flowing water into electric power.

With the difference between the upstream and

downstream level (the head) designated through H and

the weighted water discharge directed from this height

to the turbine runner through yQ, work done by the

waler falling from H within one second will be the

product of the weighted water discharge yQ by the

height H. Since the work done within one second is

the capacity, the formula of capacity will be as follows:

A - yQH,

where у is the weight of one cubic meter in kg.

22

Если расход воды Q принять в кубометрах, а

напор воды Н в метрах, то формула Мощности с

размерностью в килограммометрах в секунду

(кГс , м/с) будет

N - 2-1000 н.

Чтобы выразить мощность в лошадиных силах

(л.с.), как это часто делают иностранные фирмы,

только что приведенную формулу следует написать

так:

2-юоо н

75

В СССР мощность принято выражать в кило-

ваттах, а поскольку 1000 кГс.м работы, произведен-

ной за 1 с, равна 9,81 кВт, то формула мощности

с размерностью в киловаттах (кВт) будет иметь

вид:

W - 2-9,81 Н.

Выраженное в приведенных выше формулах

значение мощности является чисто теоретическим,

так как в действительности Мощность гидроагрегата,

полученная на шинах гидрогенератора, будет меньше

на величину, равную гидравлическим, механическим

н электрическим потерям в гидроагрегате в преде-

лах агрегатного блока. Эта величина характеризуется

коэффициентом Полезного действия установки. С

учетом потерь в гидроагрегатах и водотоке формула

мощности в кВт примет окончательно вид: N=9,

81 QHri, где v] — коэффициент полезного действия

агрегатного блока.

Коэффициент полезного дейст-

вия гидроагрегата, называемый сокращенно к.п.д.

и обозначаемый обычно через т), есть отношение

полезной мощности Nni Полученной на шинах гидро-

генератора, к W3 — Мощности потока воды, пропус-

каемого через гидротурбину для приведения пос-

ледней в действие. Другими словами, к.п.д. есть

отношение мощности, полученной на шинах генера-

тора, к разности удельных энергий поды при входе

в гидротурбину и по выходе из отсасывающей трубы

в нижнем бьефе. Таким образом,

Величина к.п.д. всегда меньше единицы и зави-

сит от конструкции и размеров гидроагрегата, от

качества его изготовления и от режима его работы.

При изменении режима работы к.п.д. изменяет’ свое

значение, достигая наибольшей величины при работе

с нагрузками, близкими к номинальной, и снижаясь

при работе на малых нагрузках и на на)рузках выше

номинальной. К.п.д. современных крупных гидро-

If the water discharge 2 is taken in cubic meters

and II in meters, then the formula of capacity (in

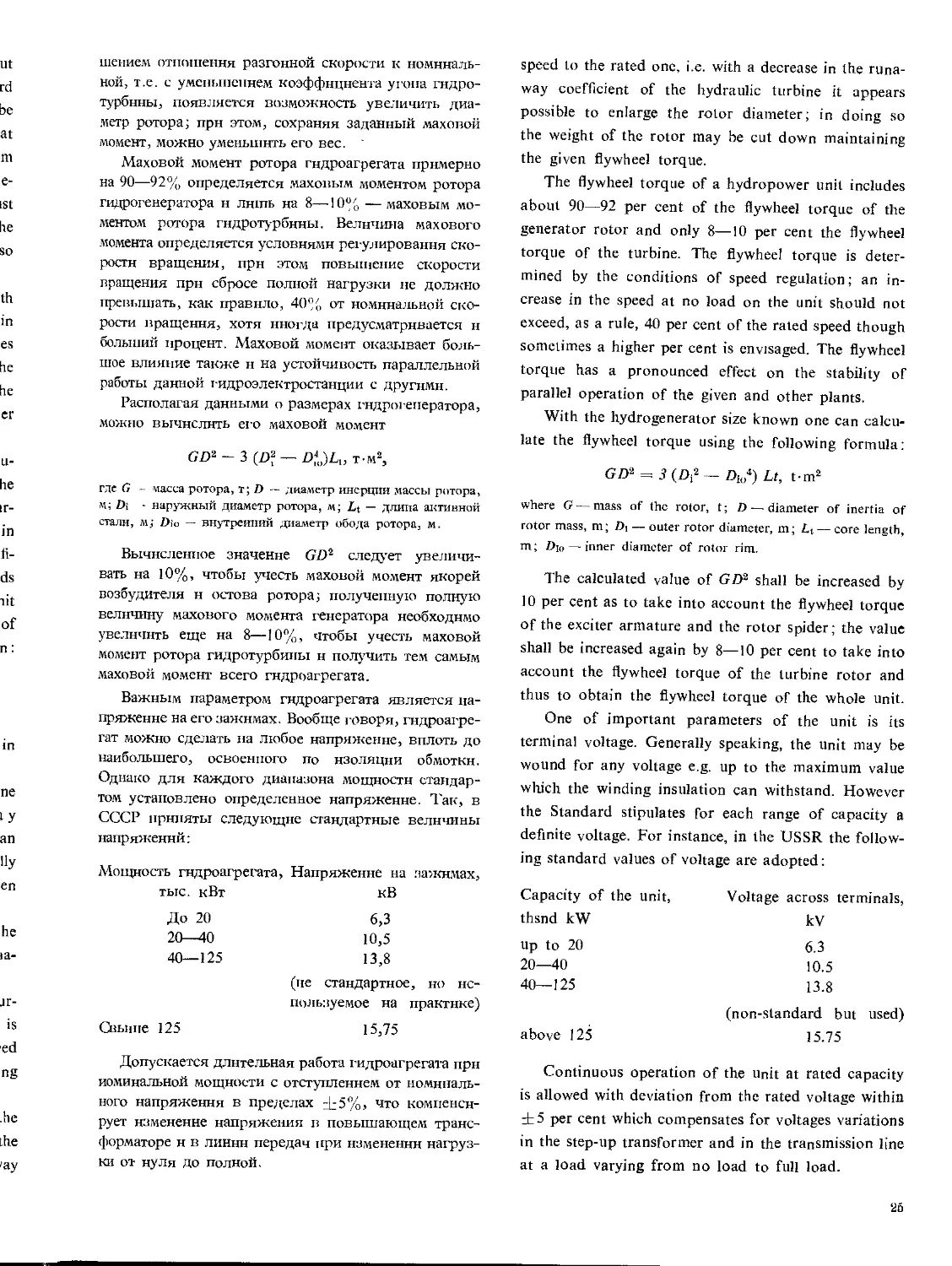

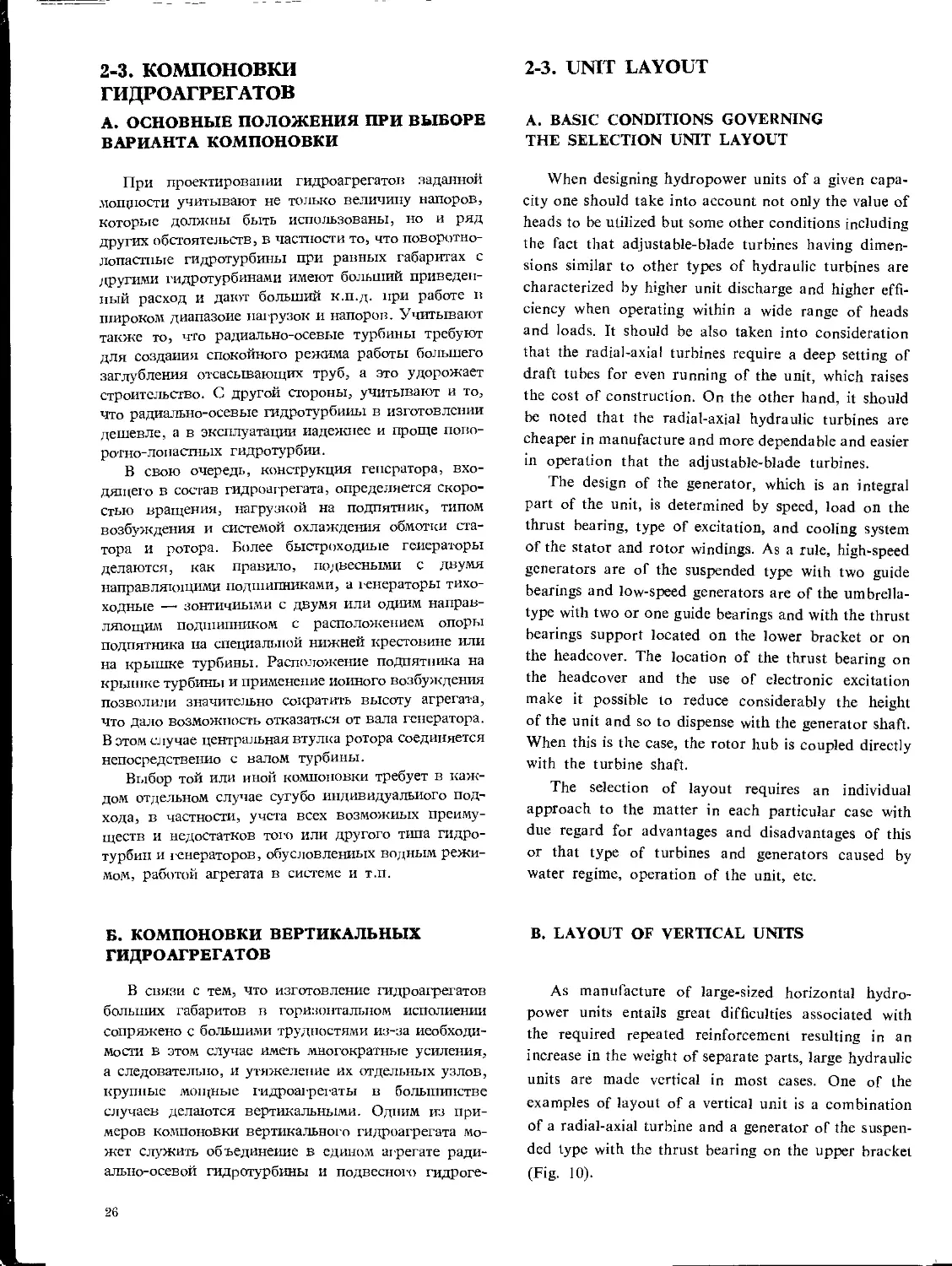

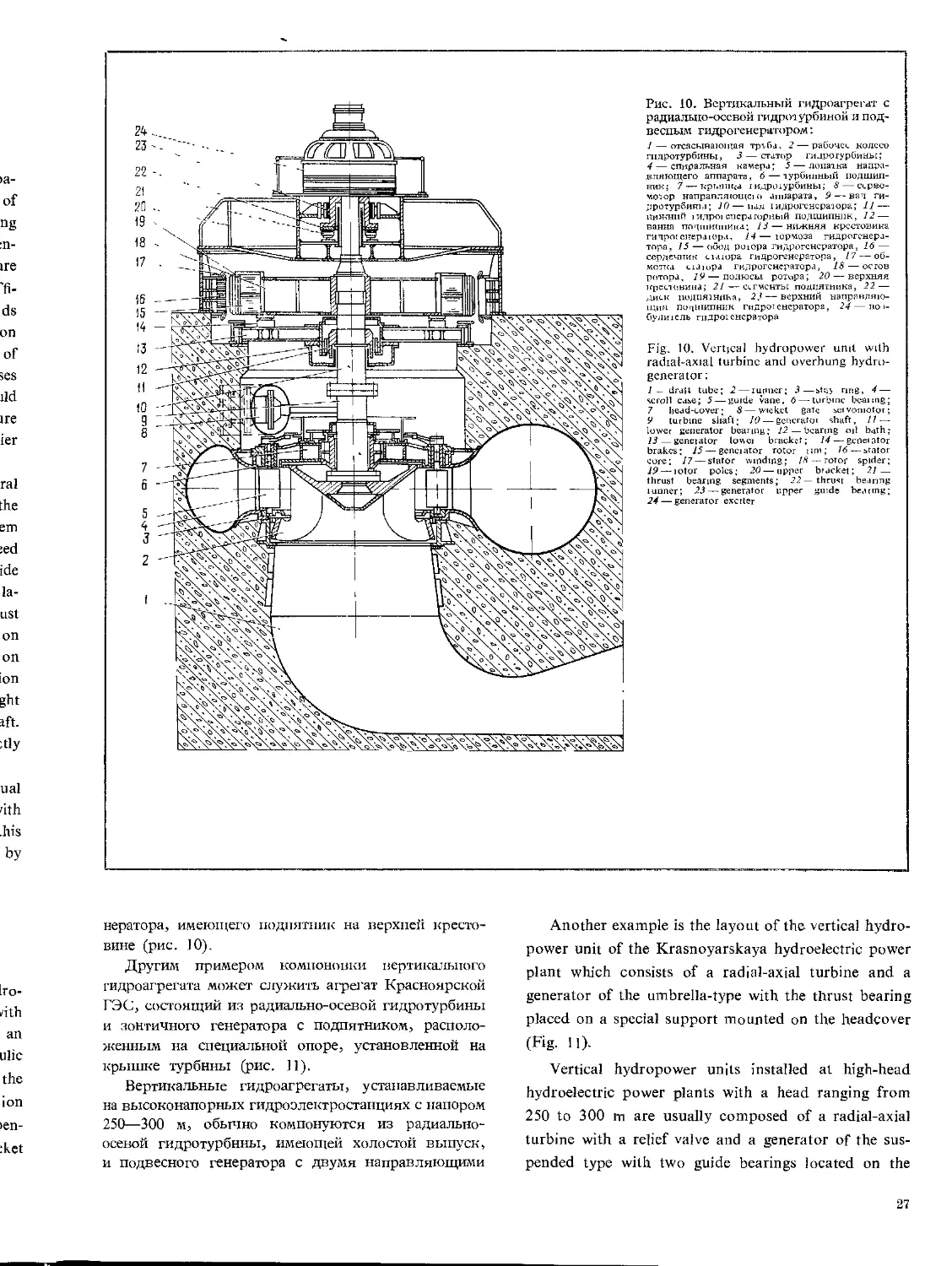

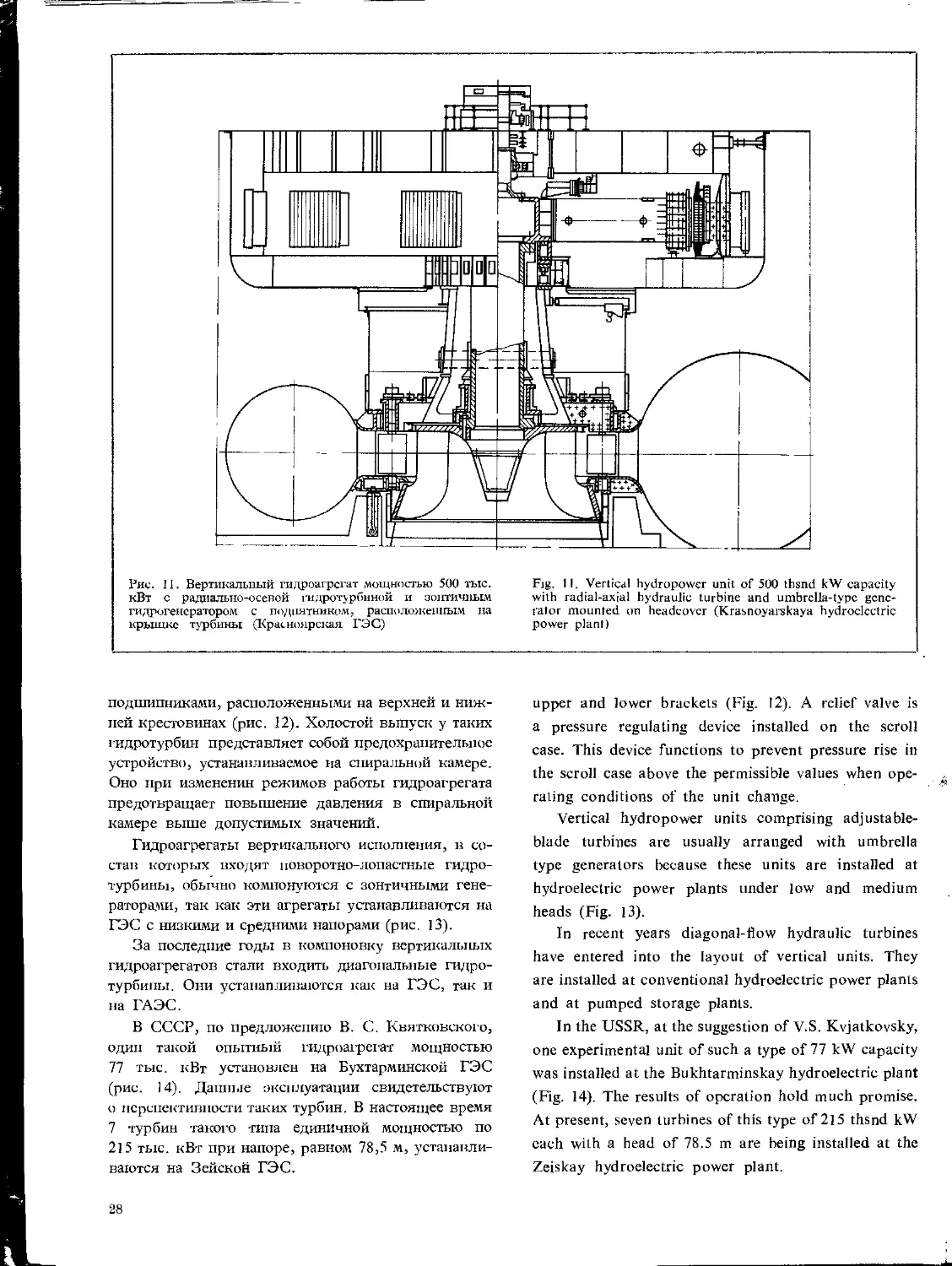

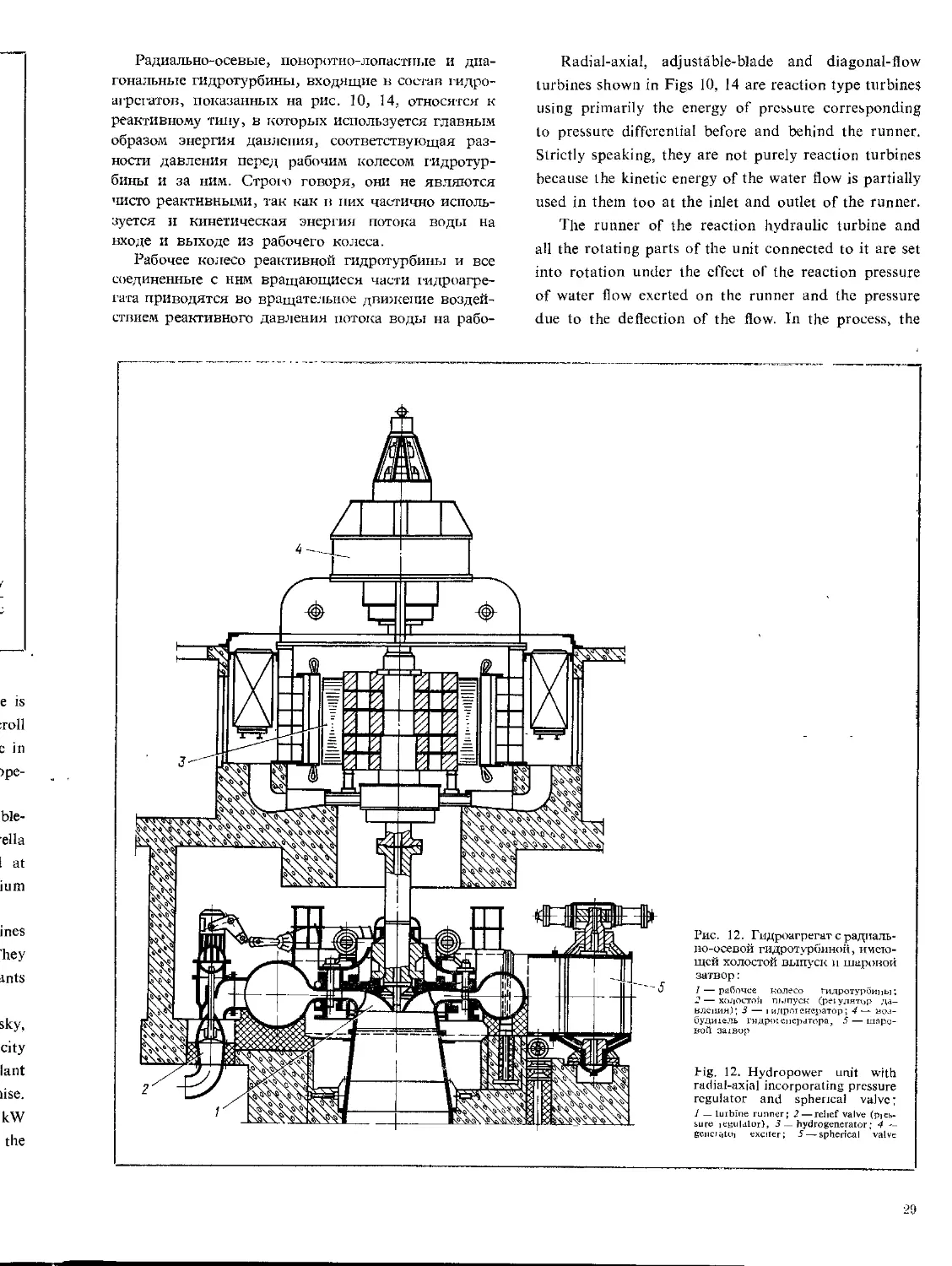

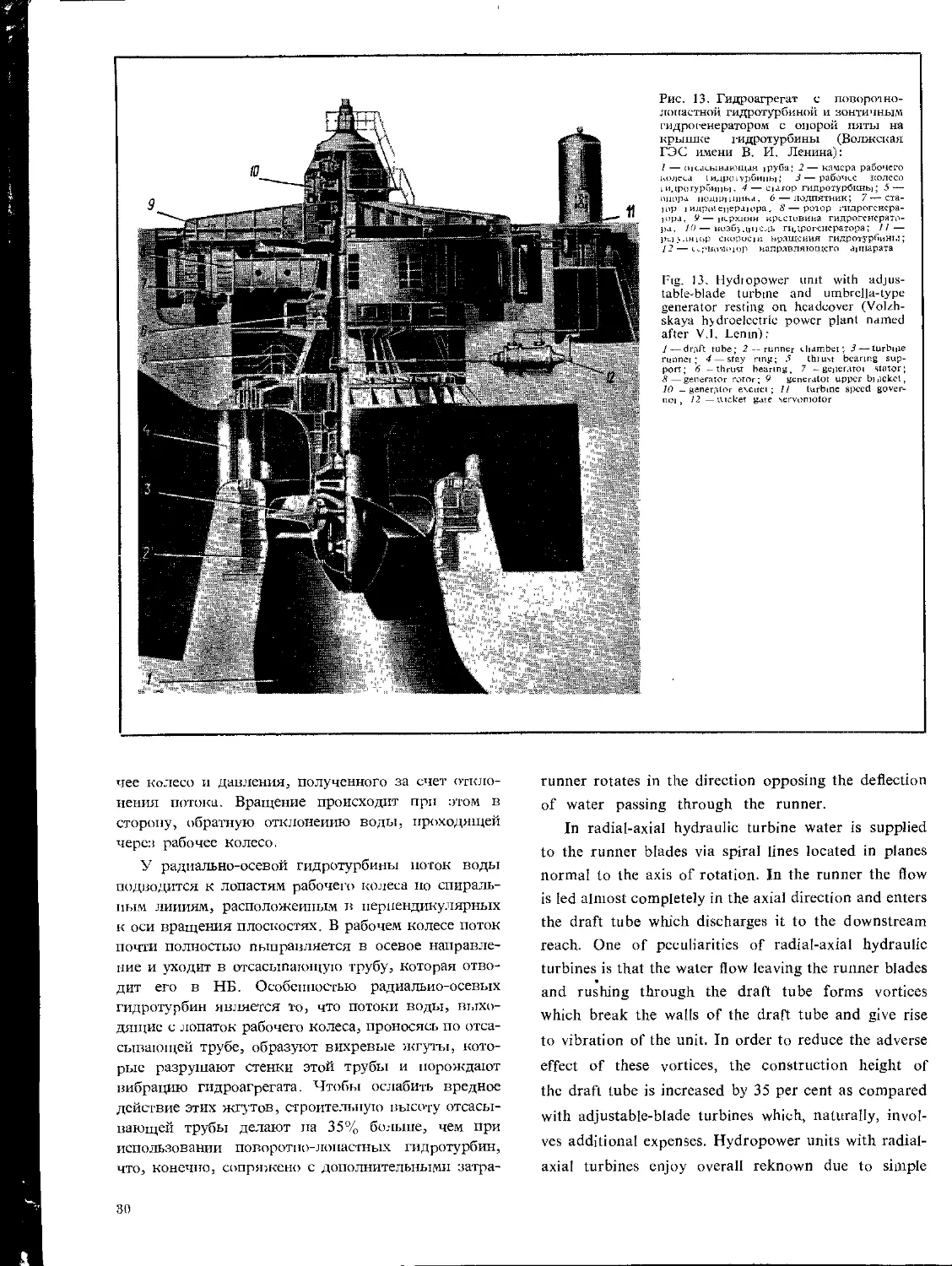

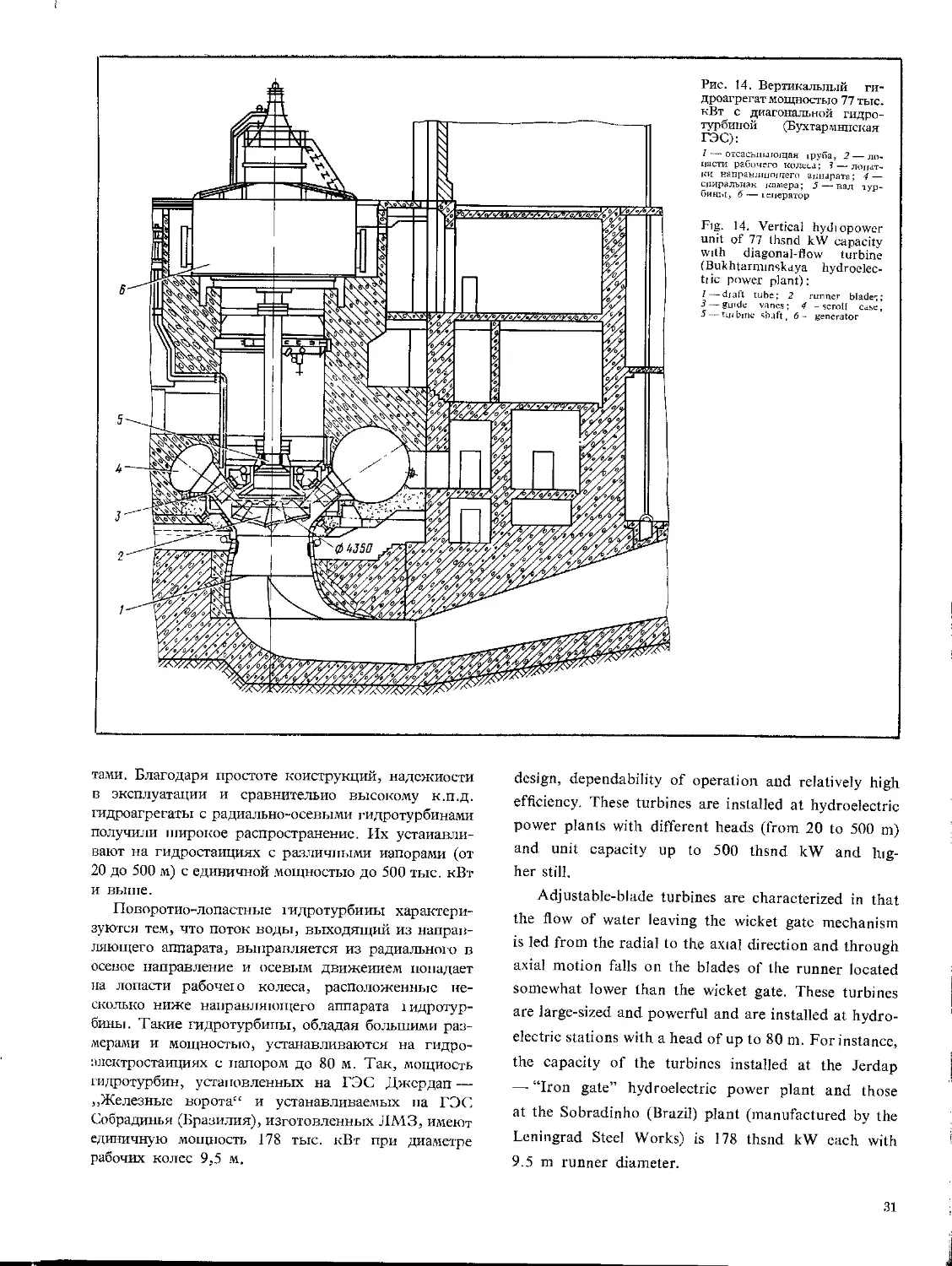

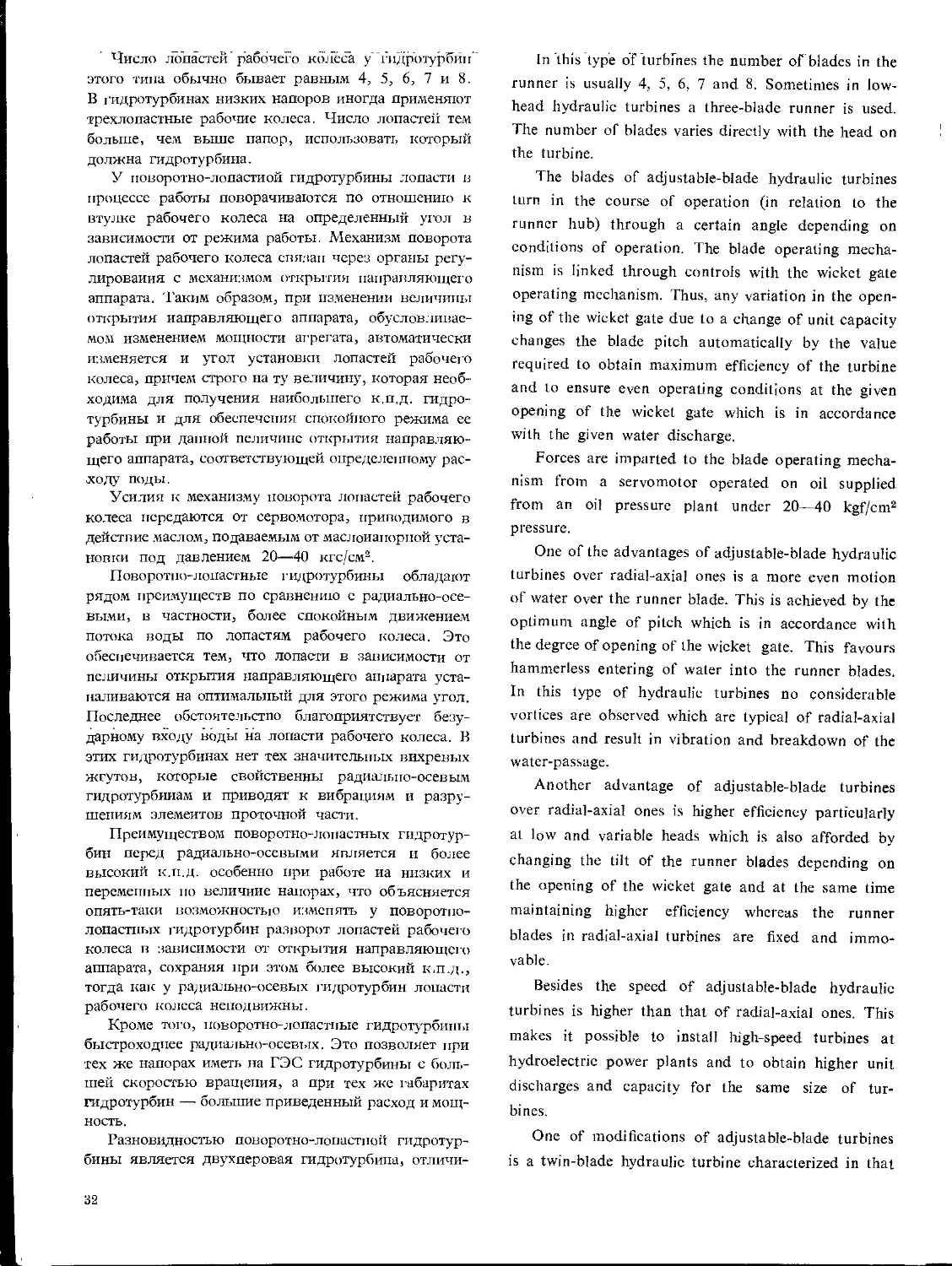

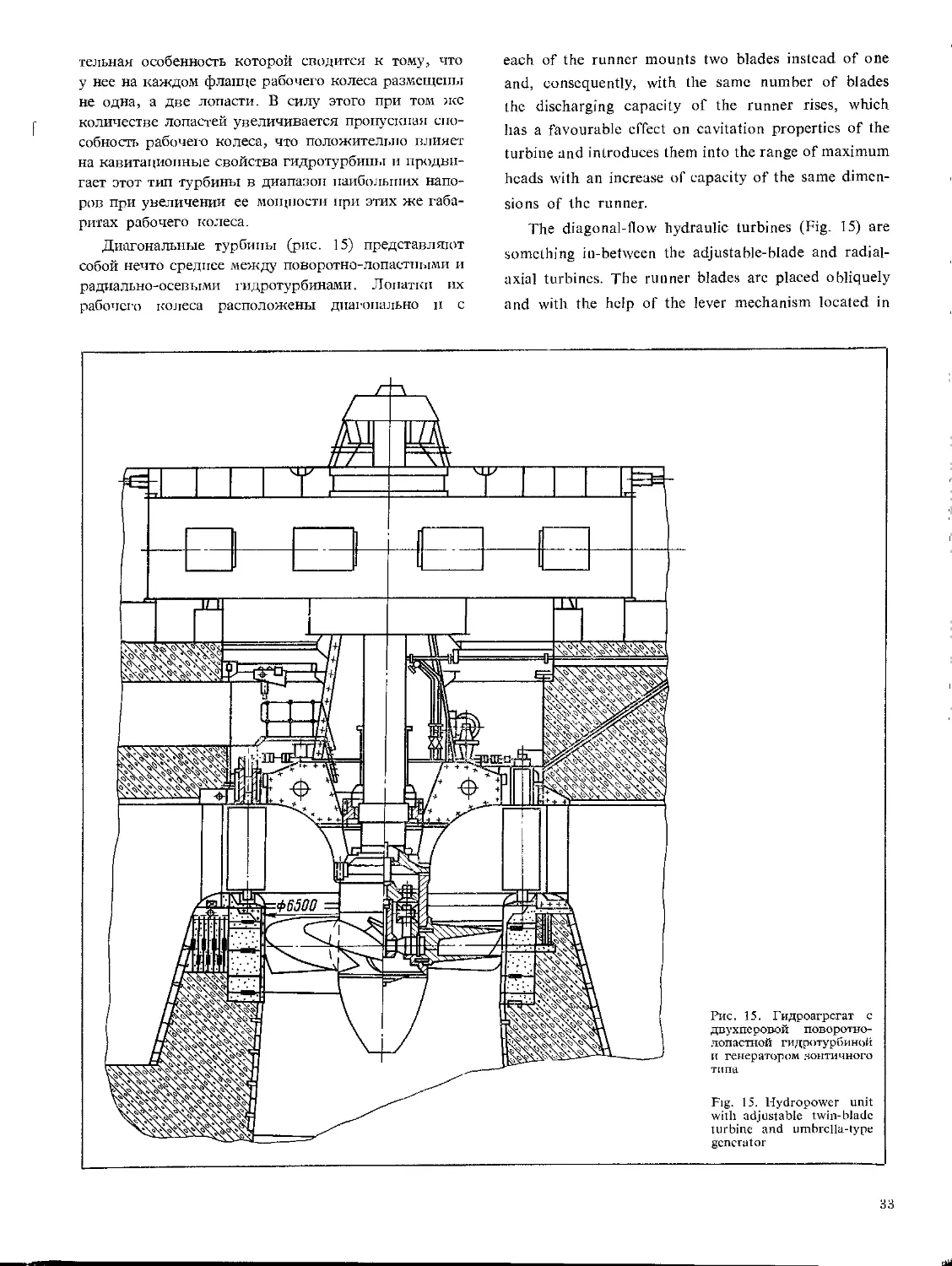

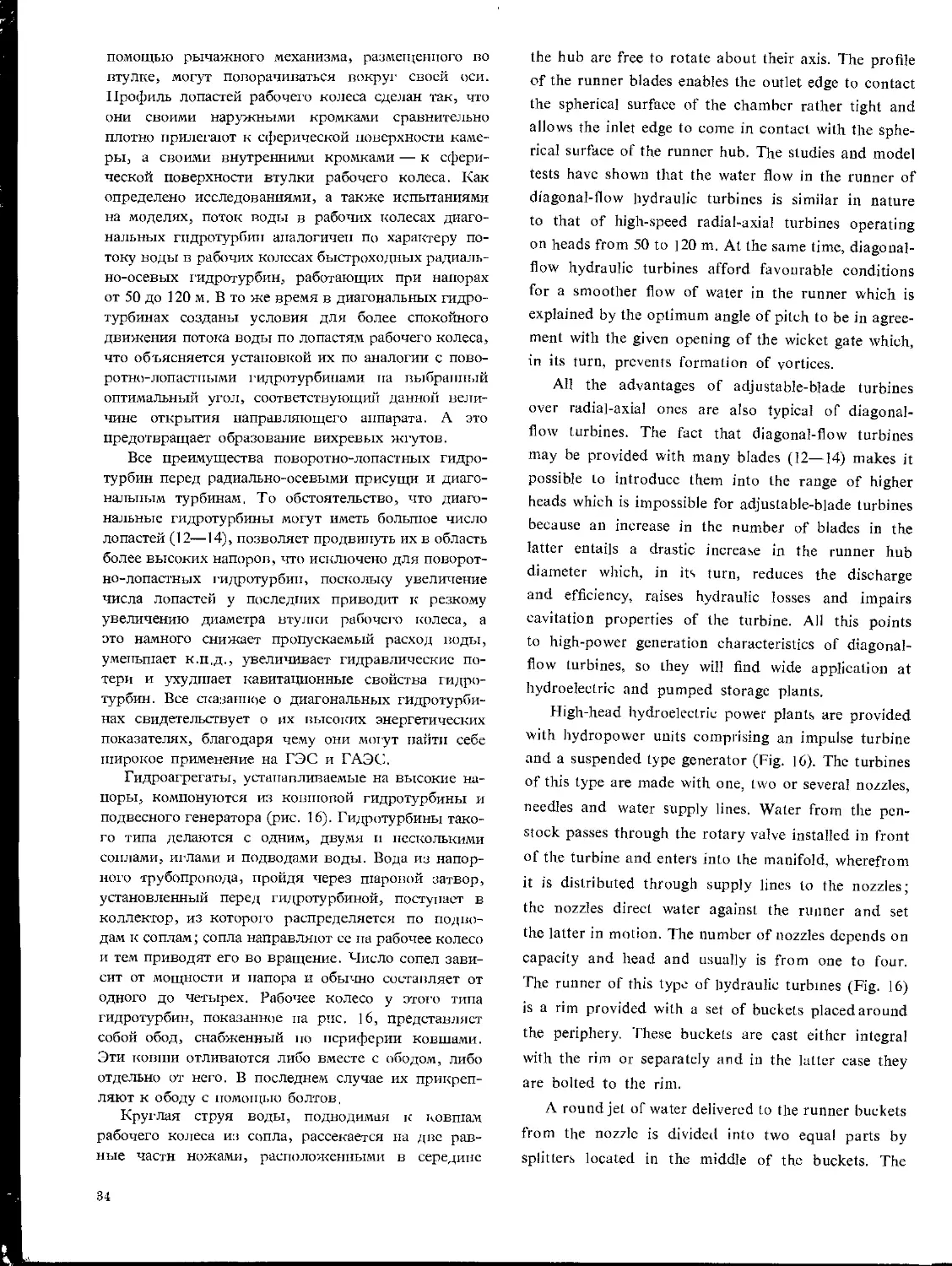

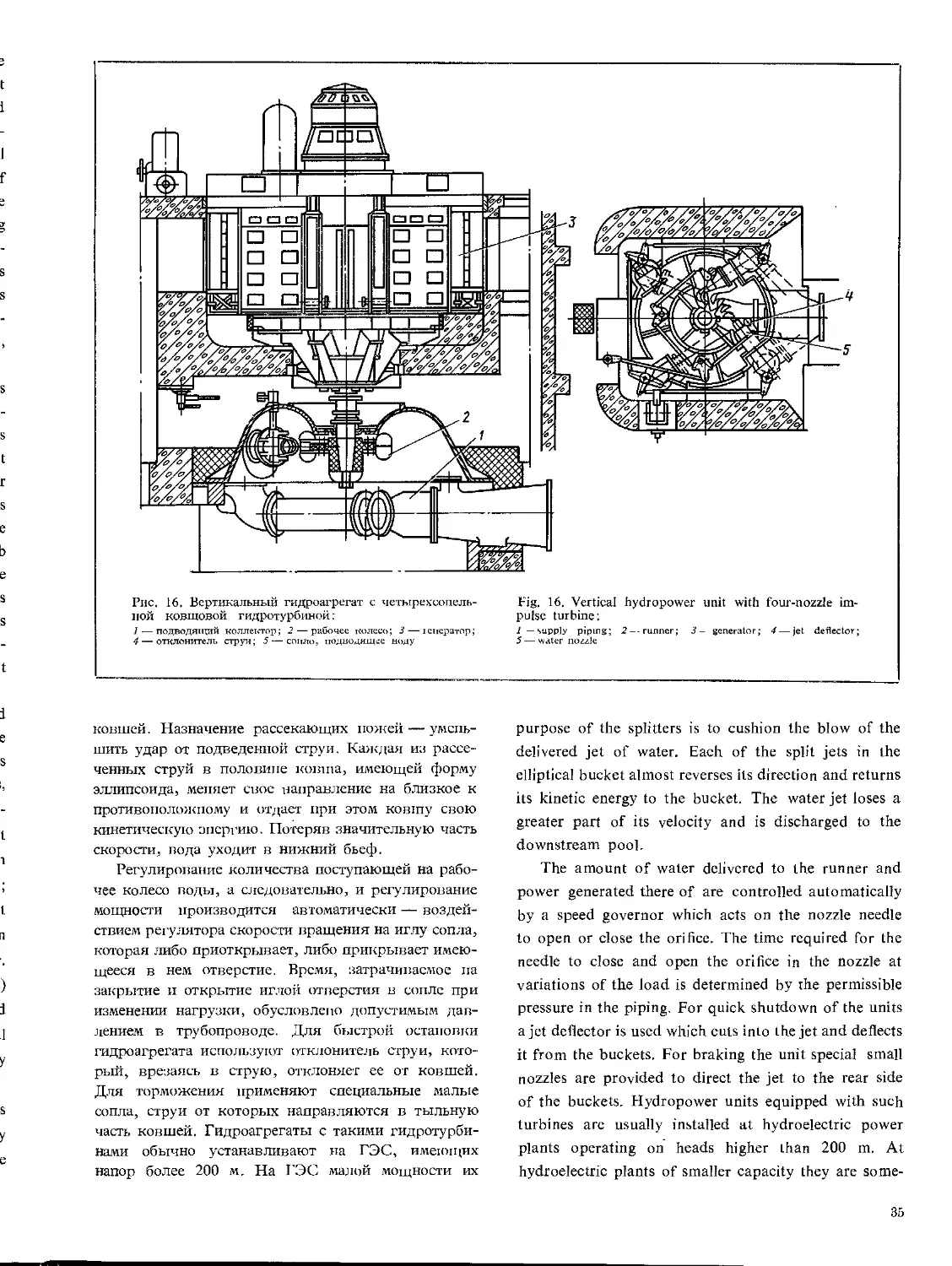

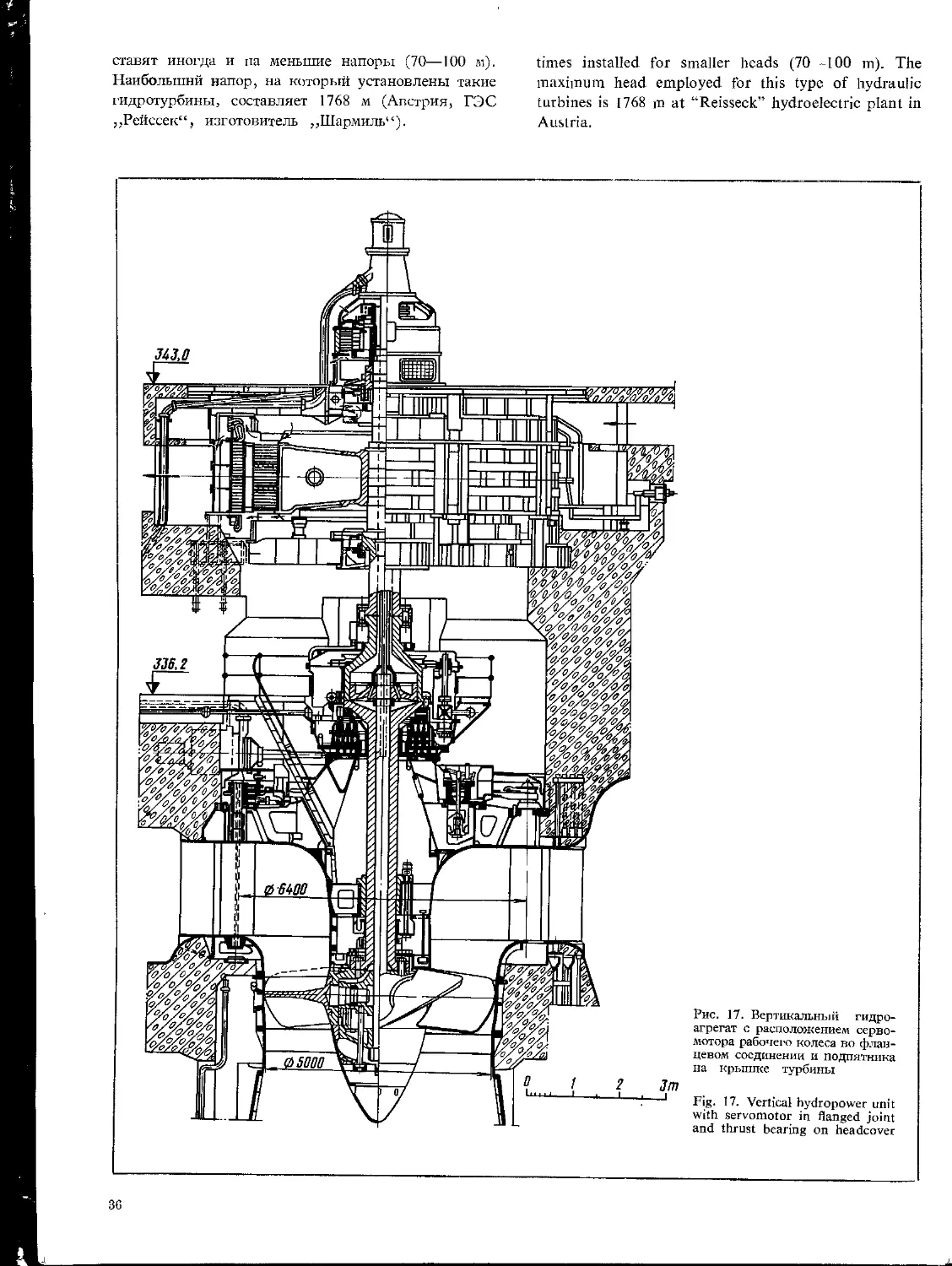

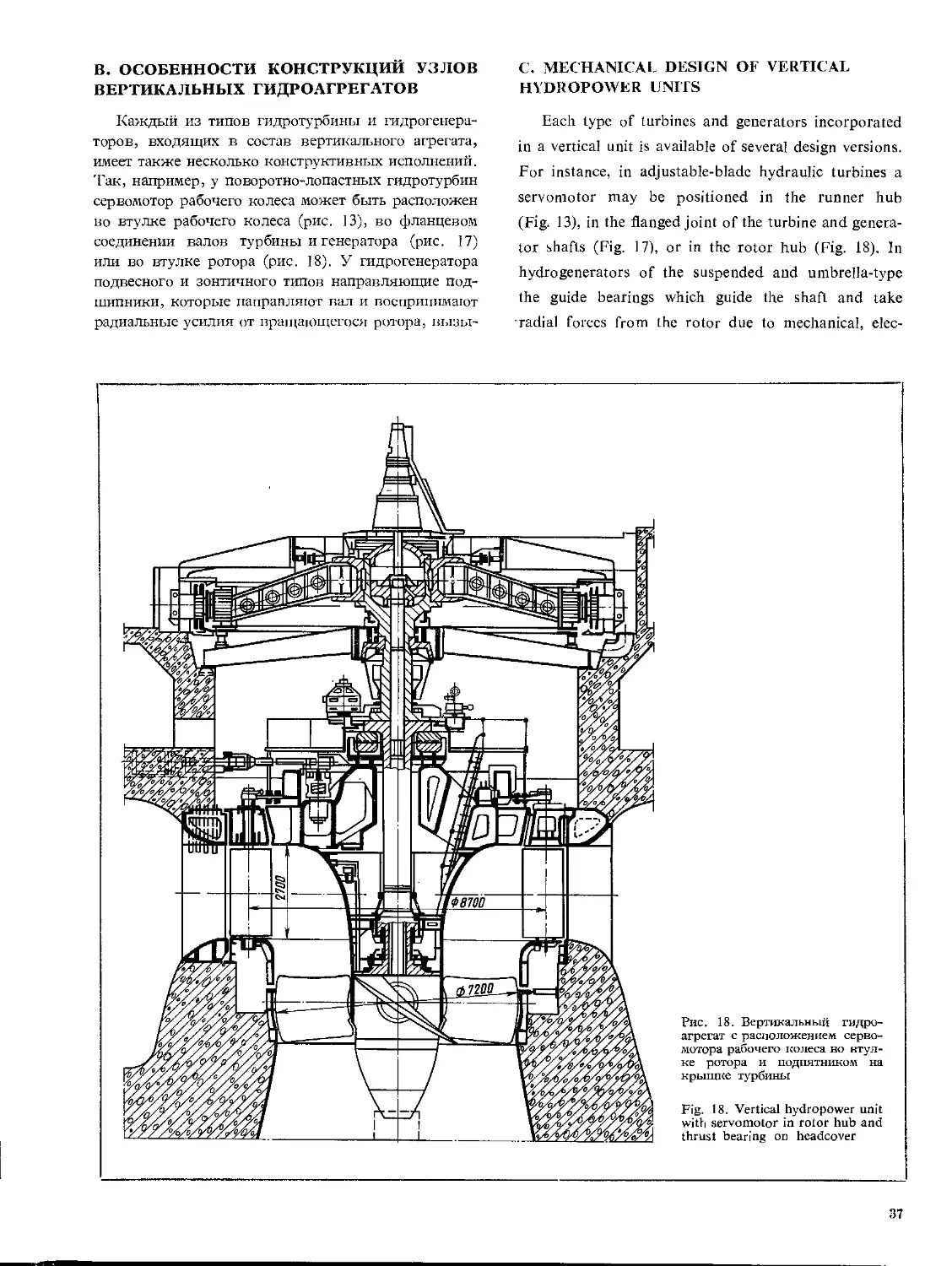

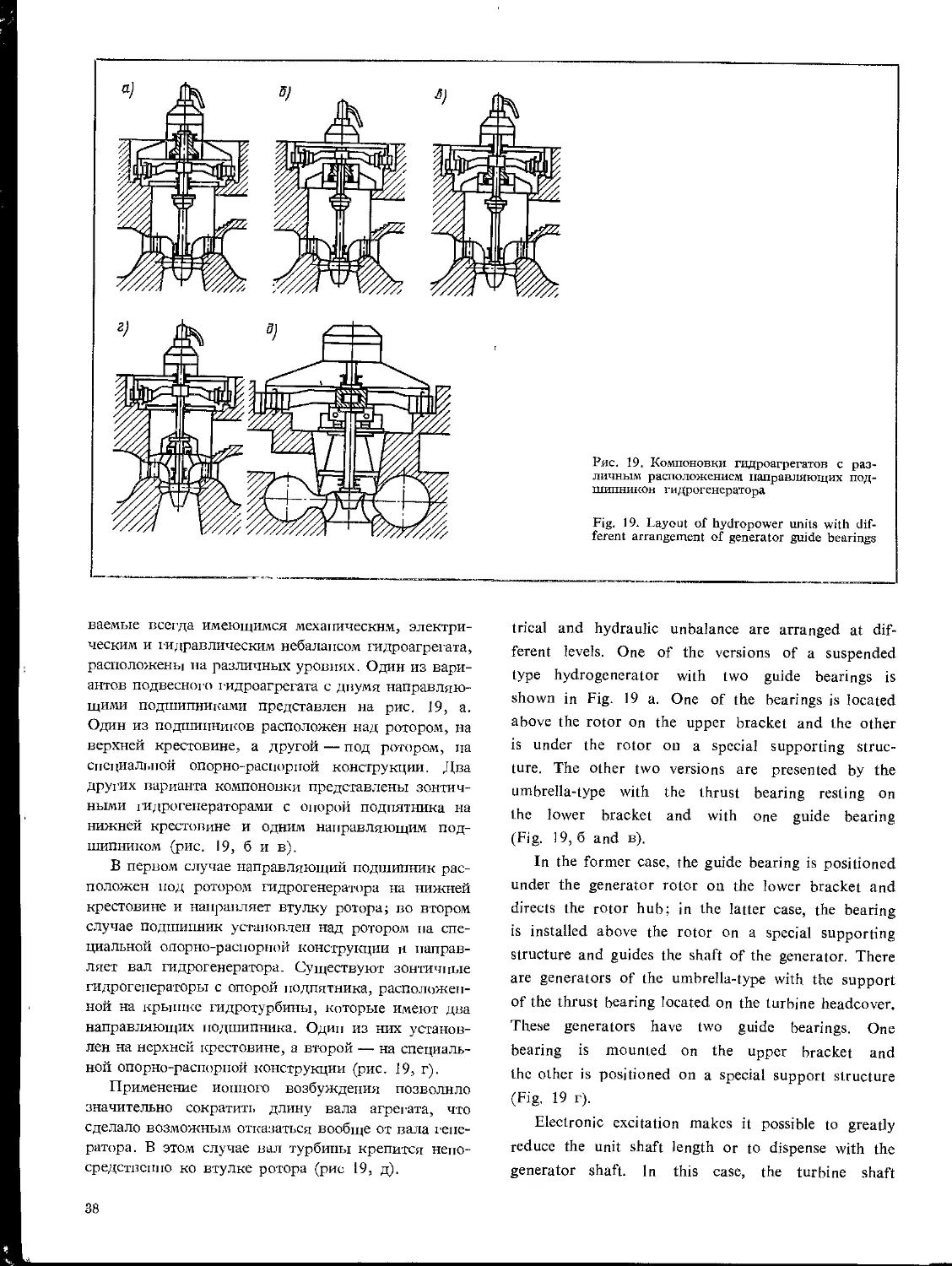

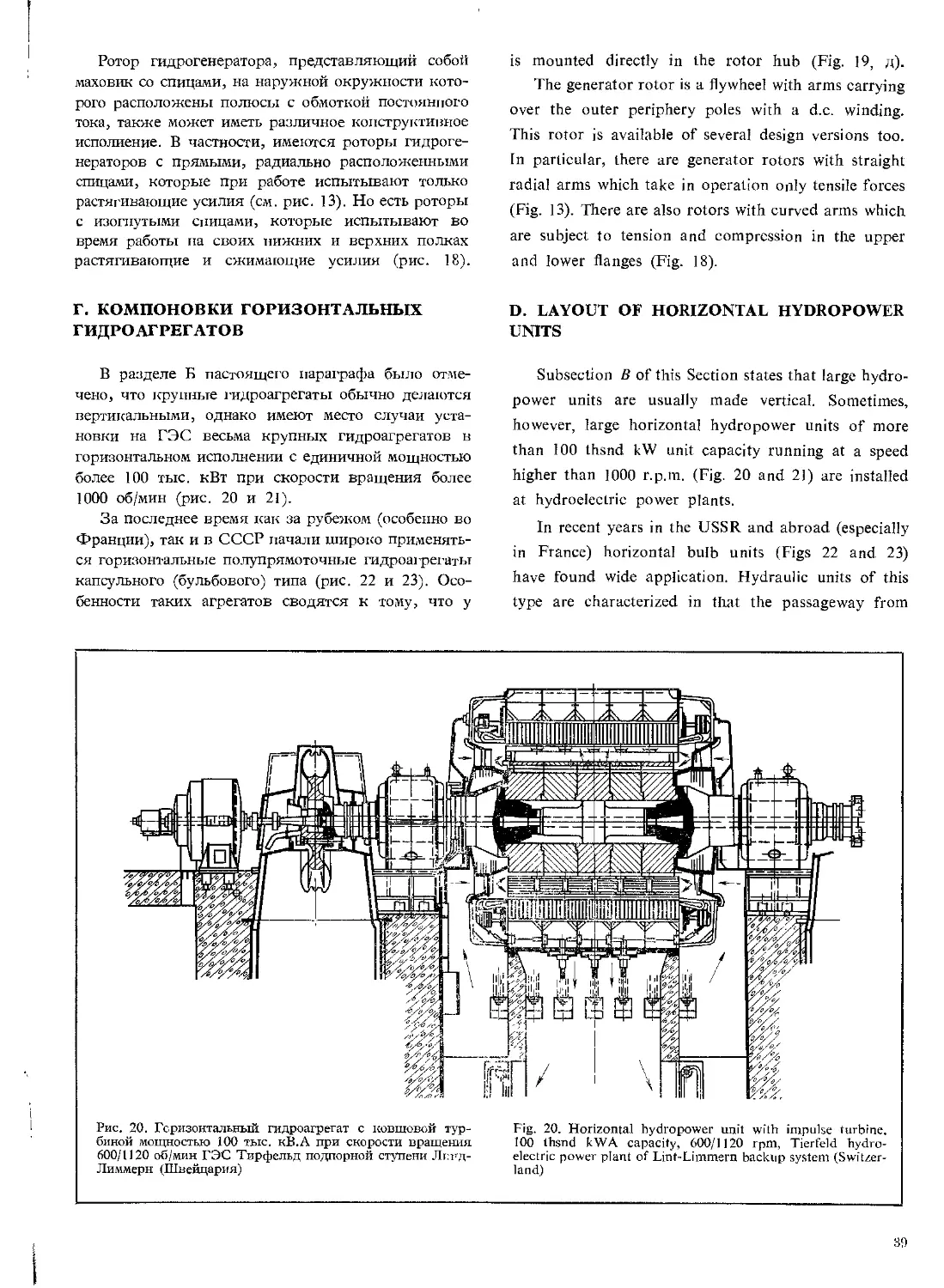

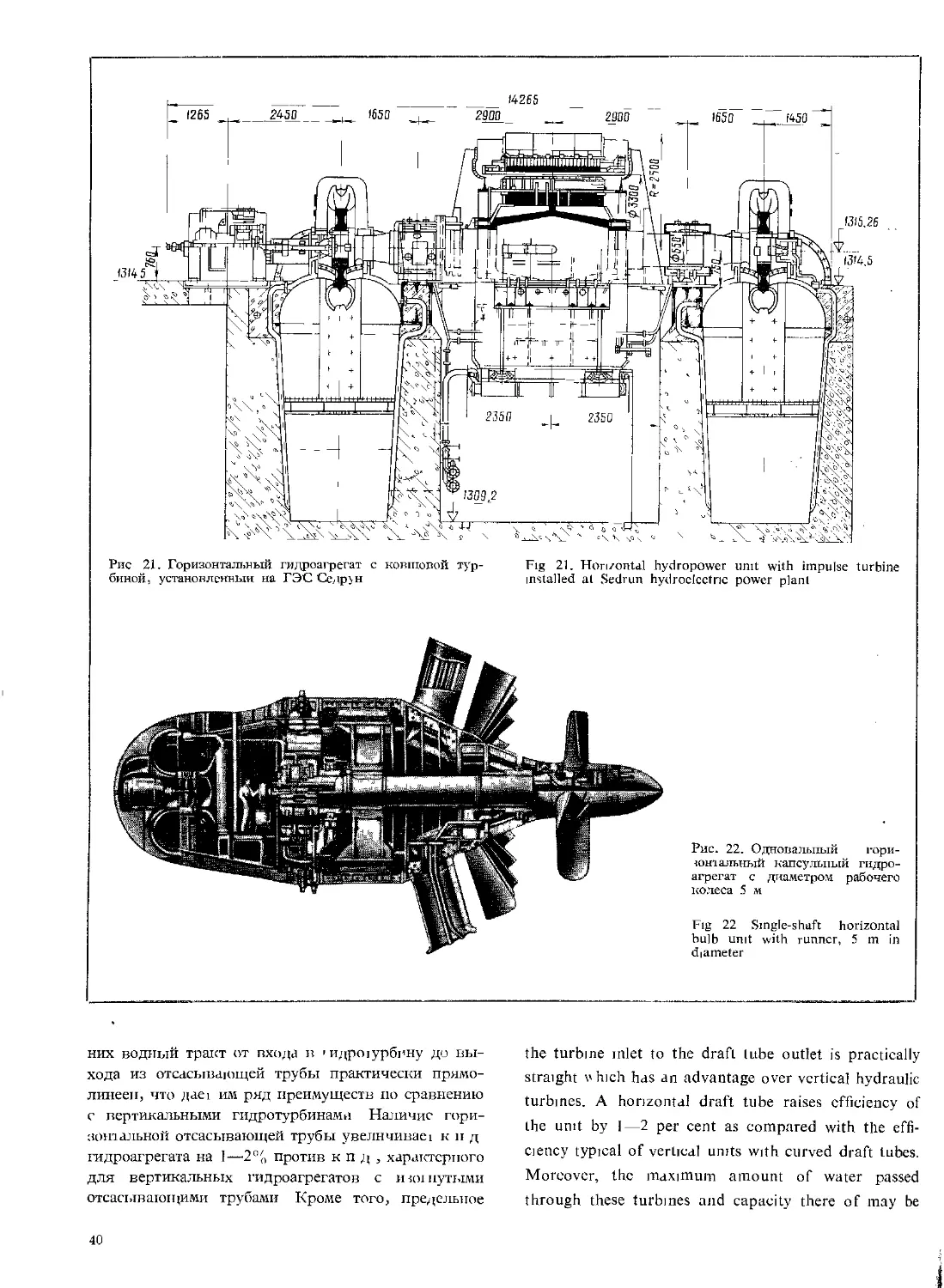

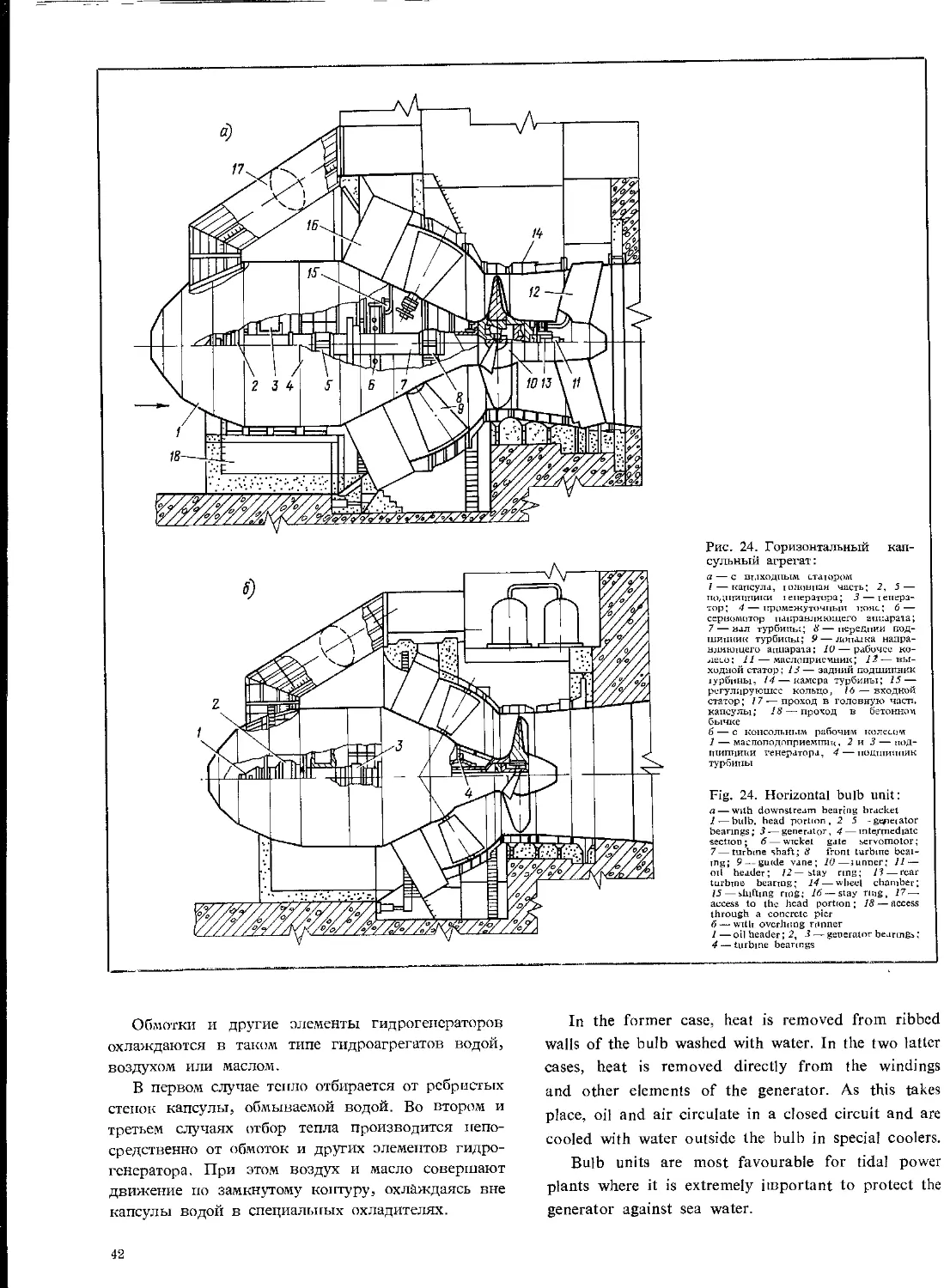

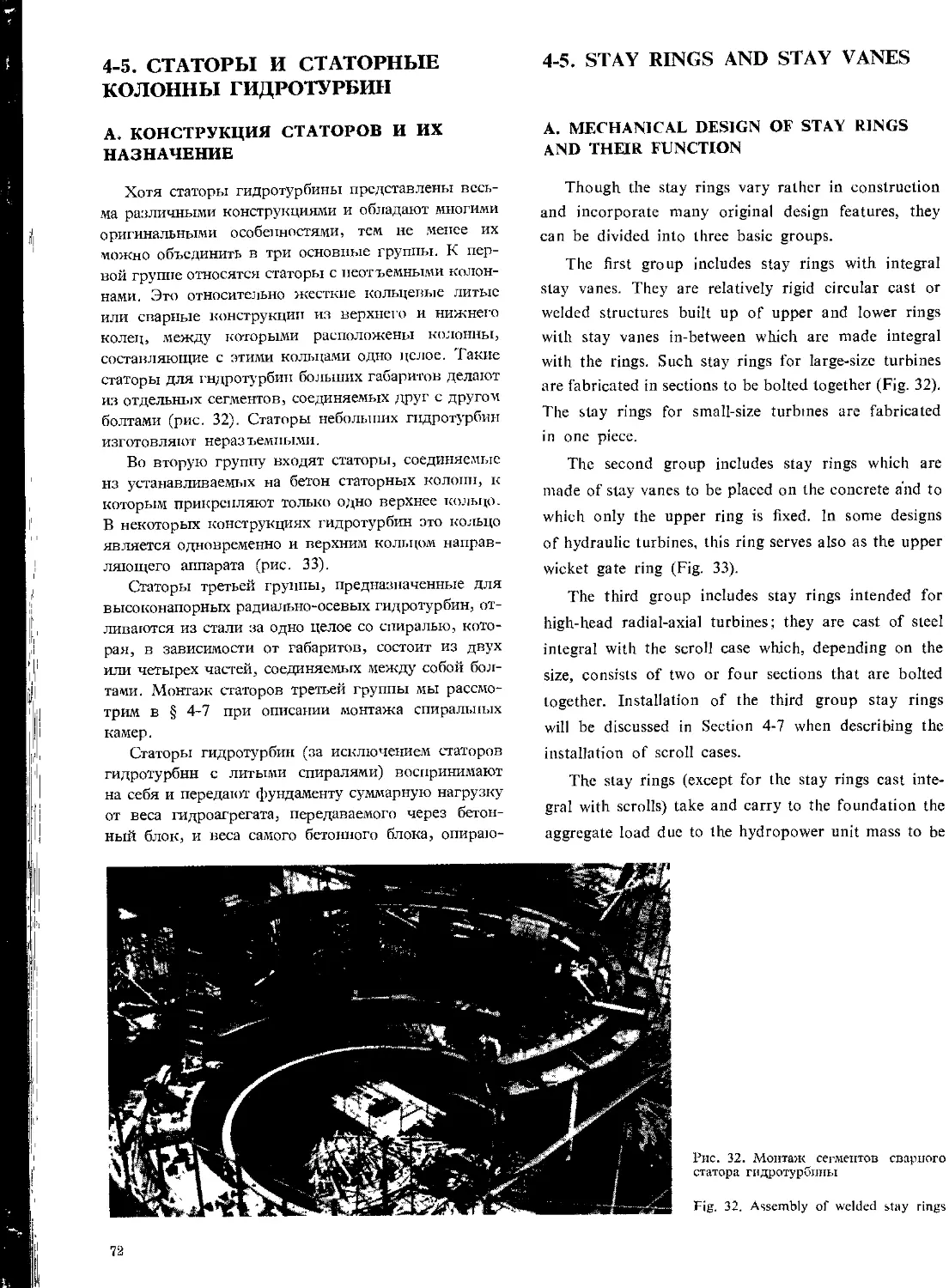

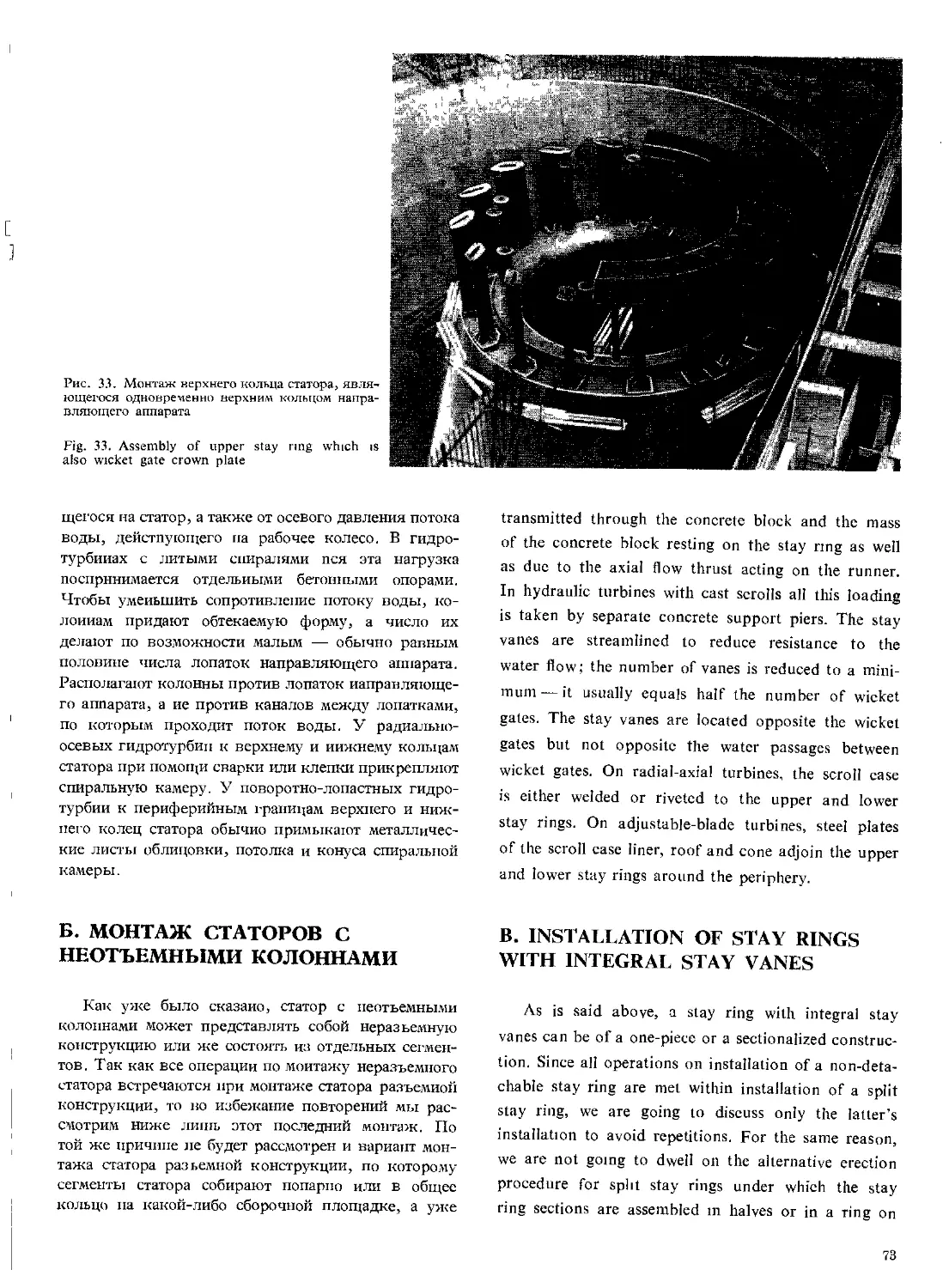

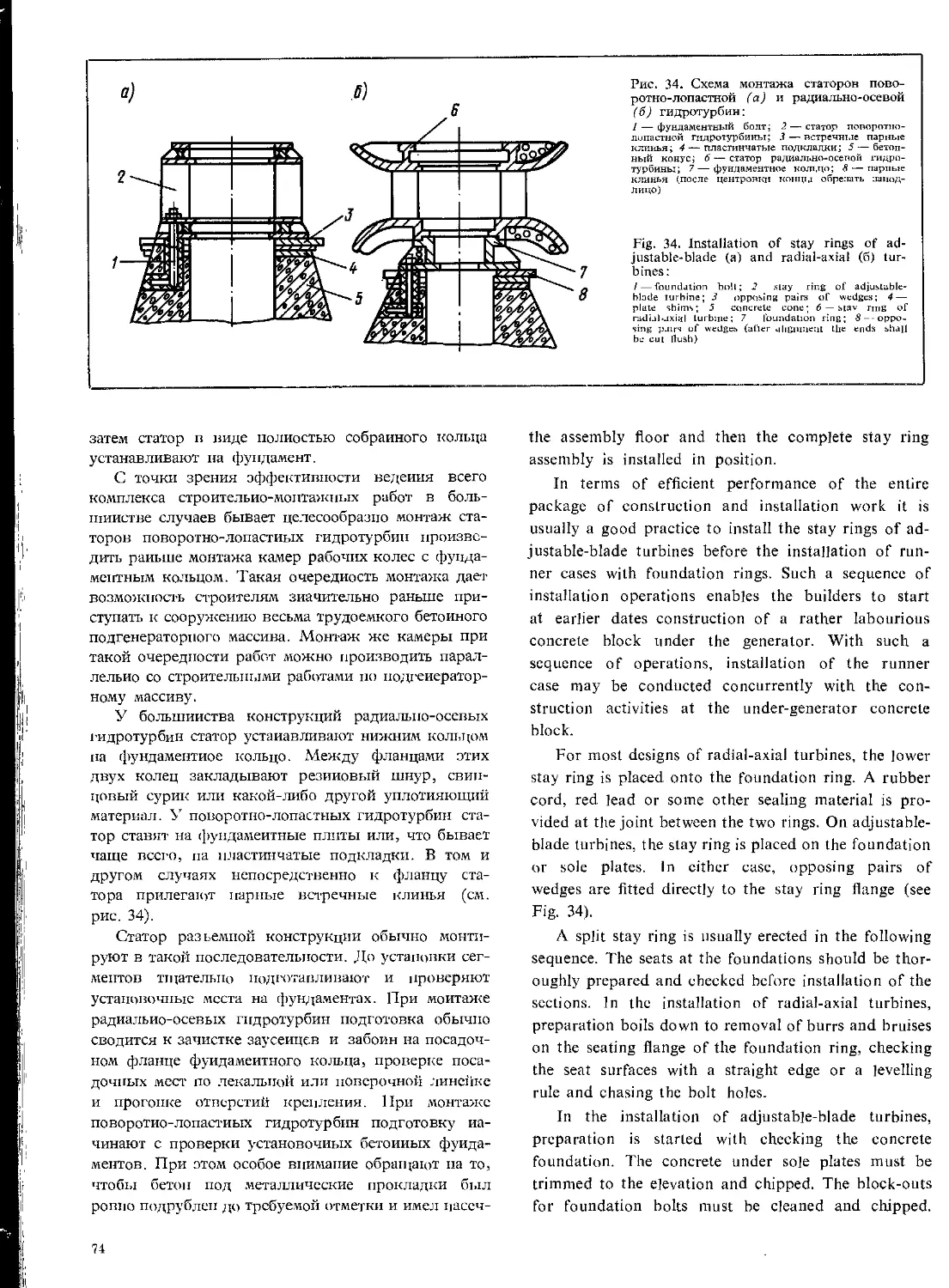

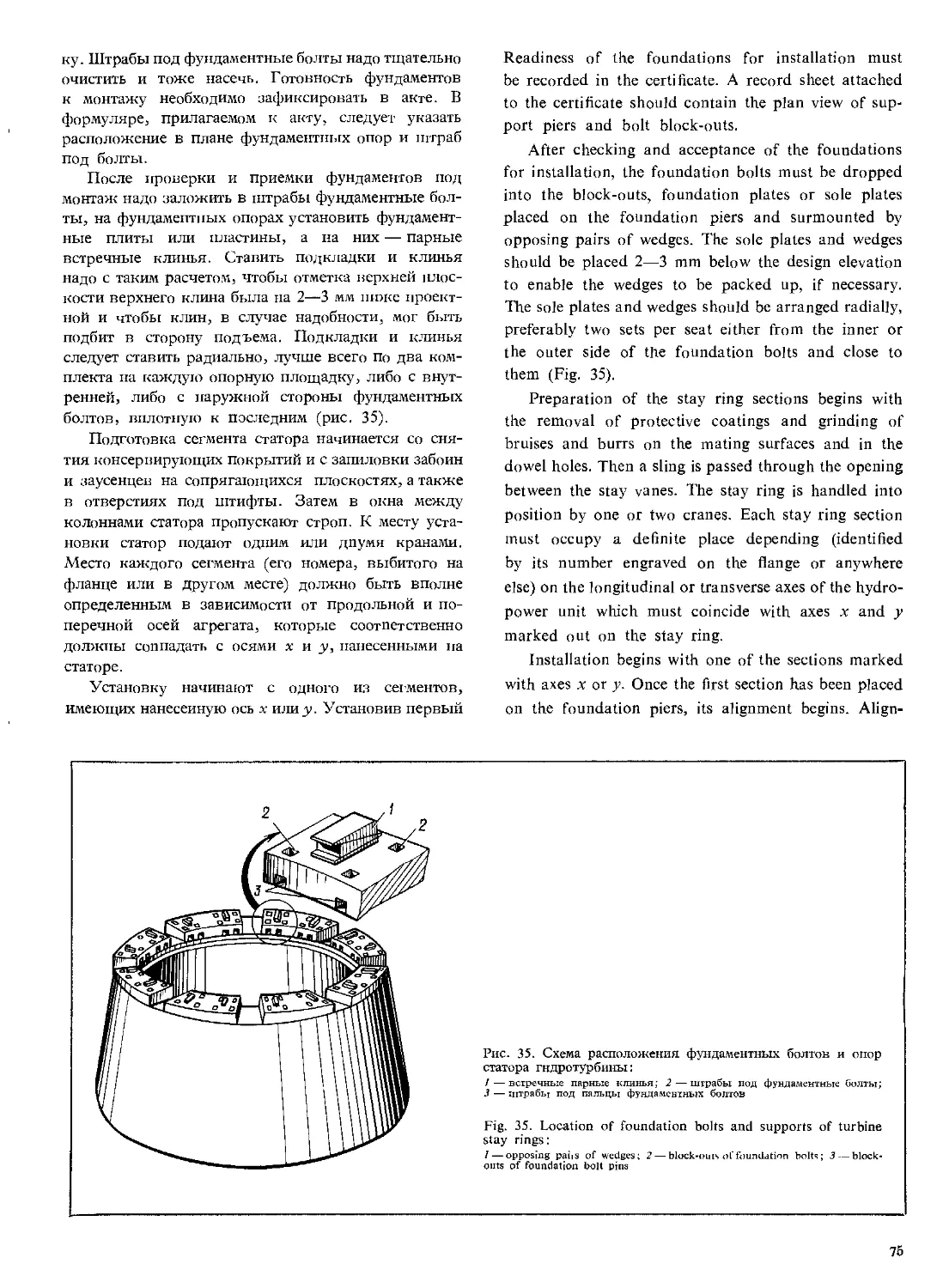

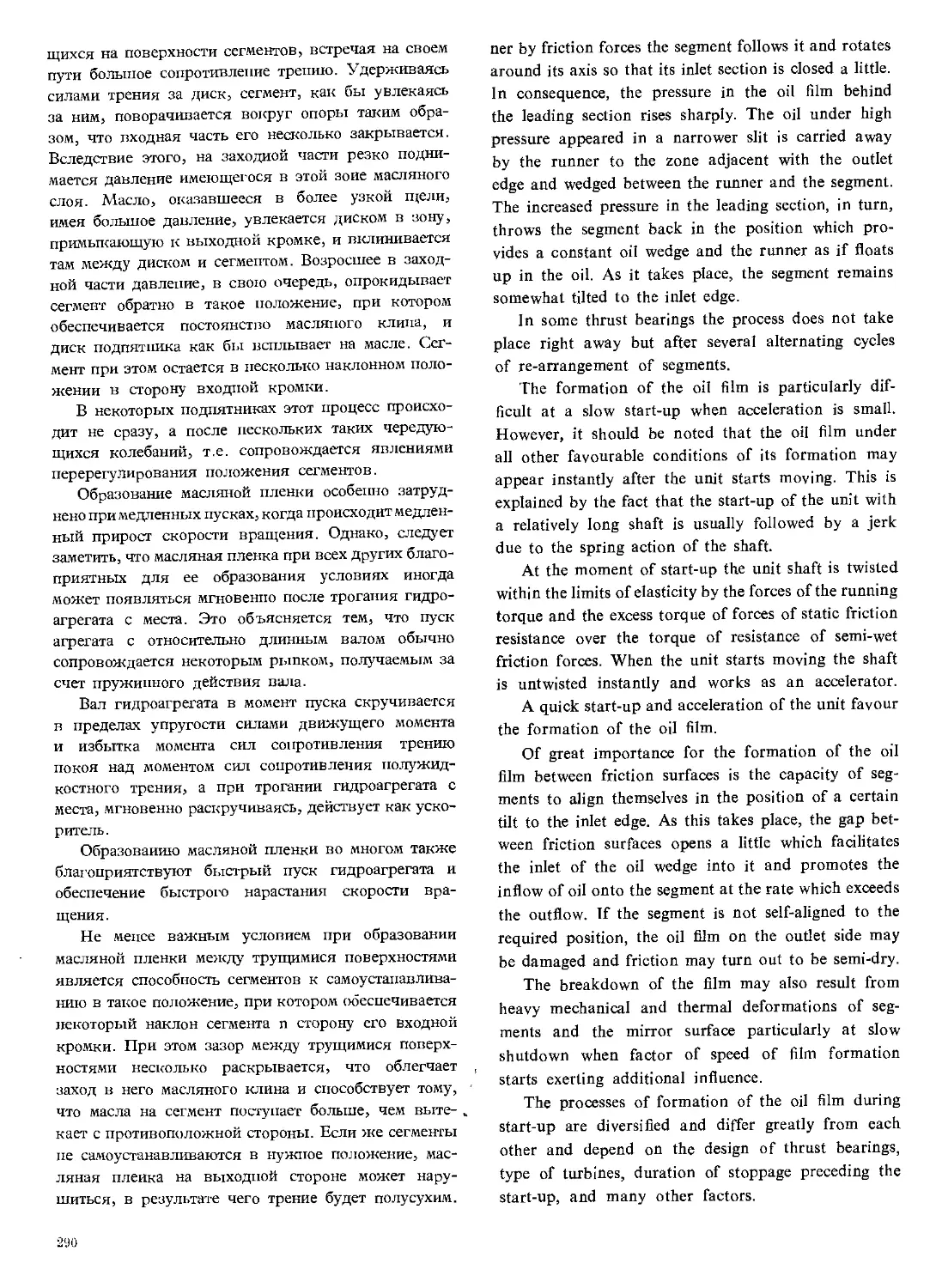

kilogram-metre per second), kgf. m/s, will be: