Author: Шерман А.Д.

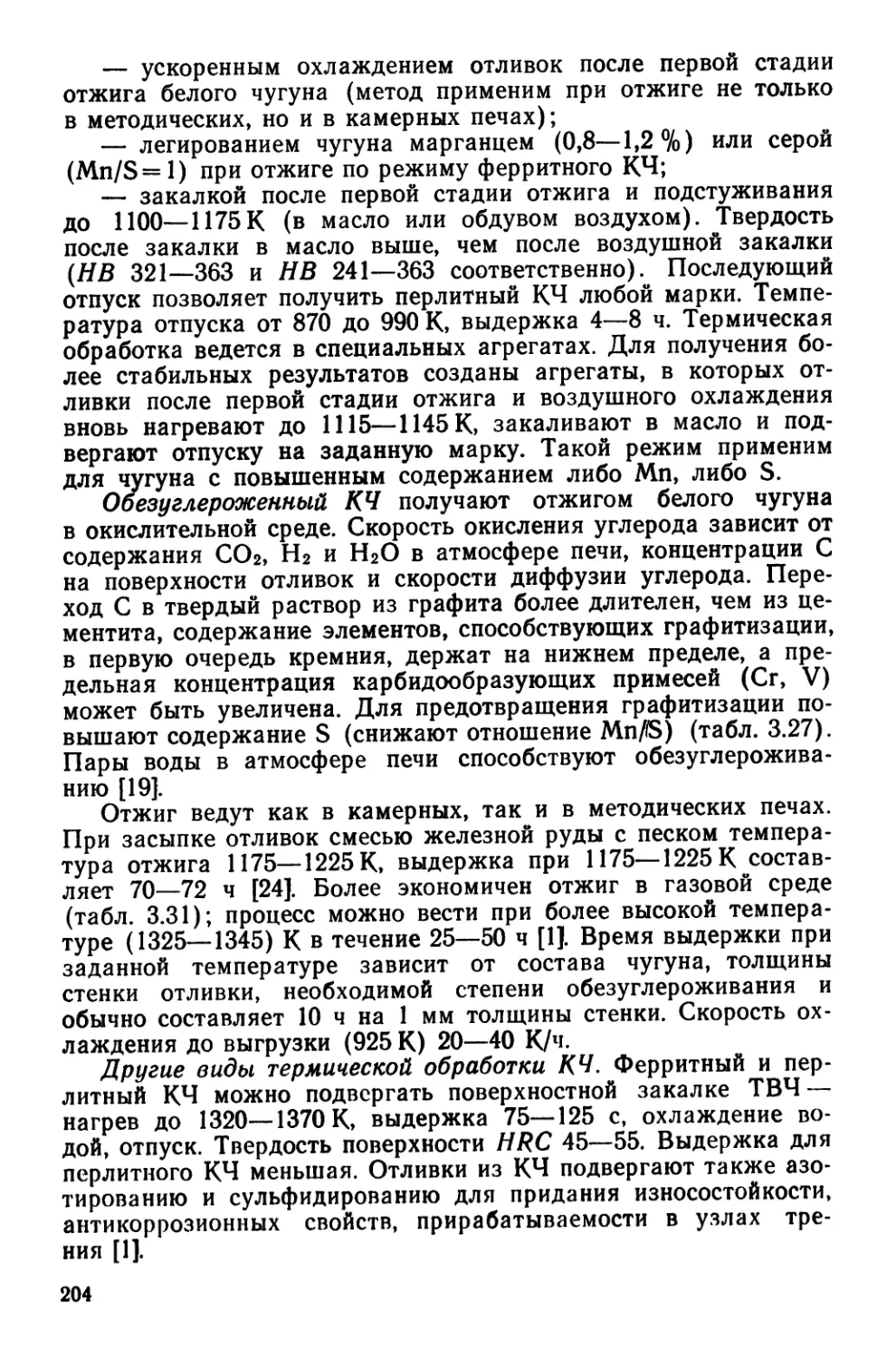

Tags: металлургия черных металлов железо, чугун и сталь справочник металлургия металлы

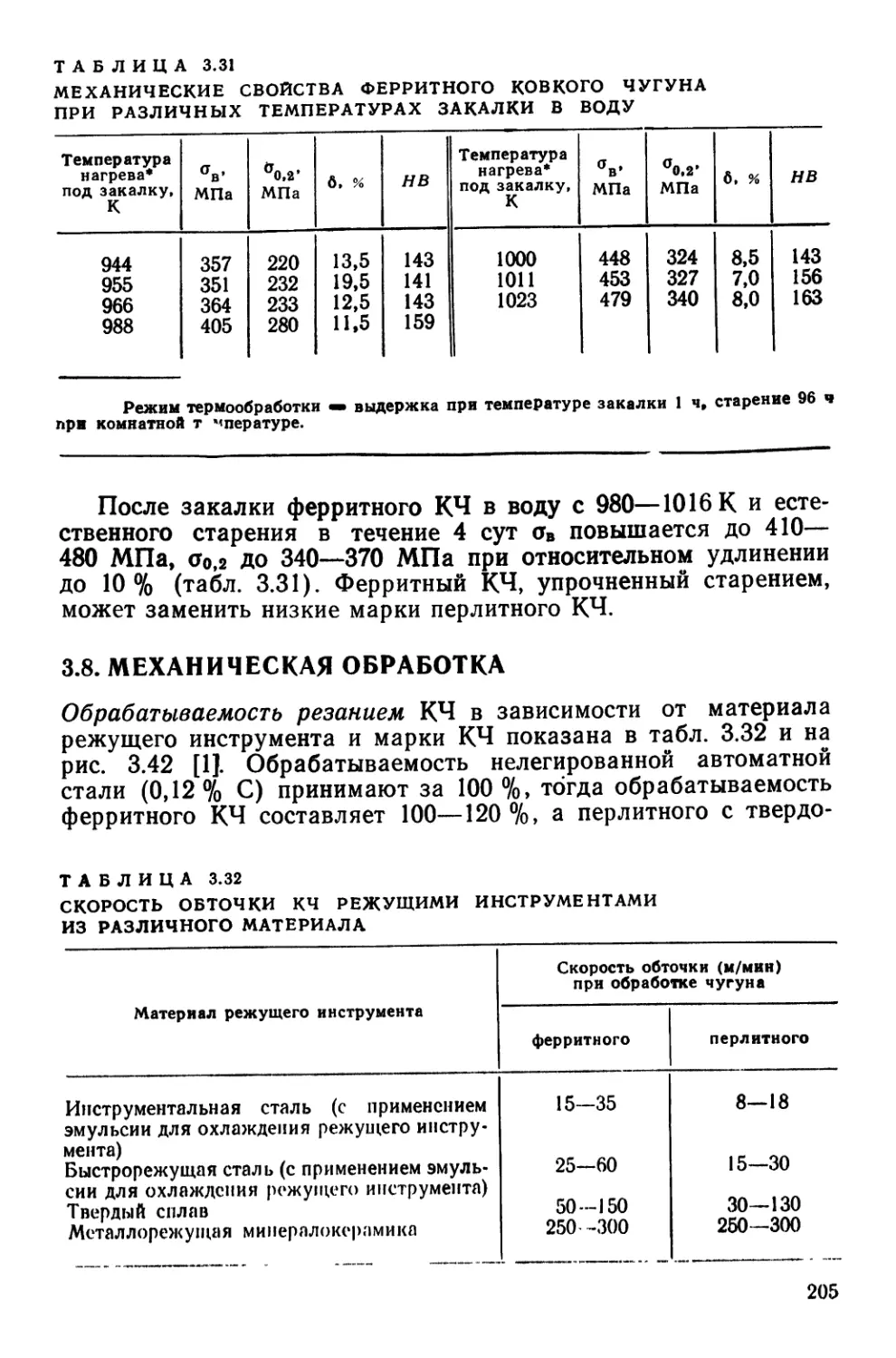

ISBN: 5-229-00810-5

Year: 1991

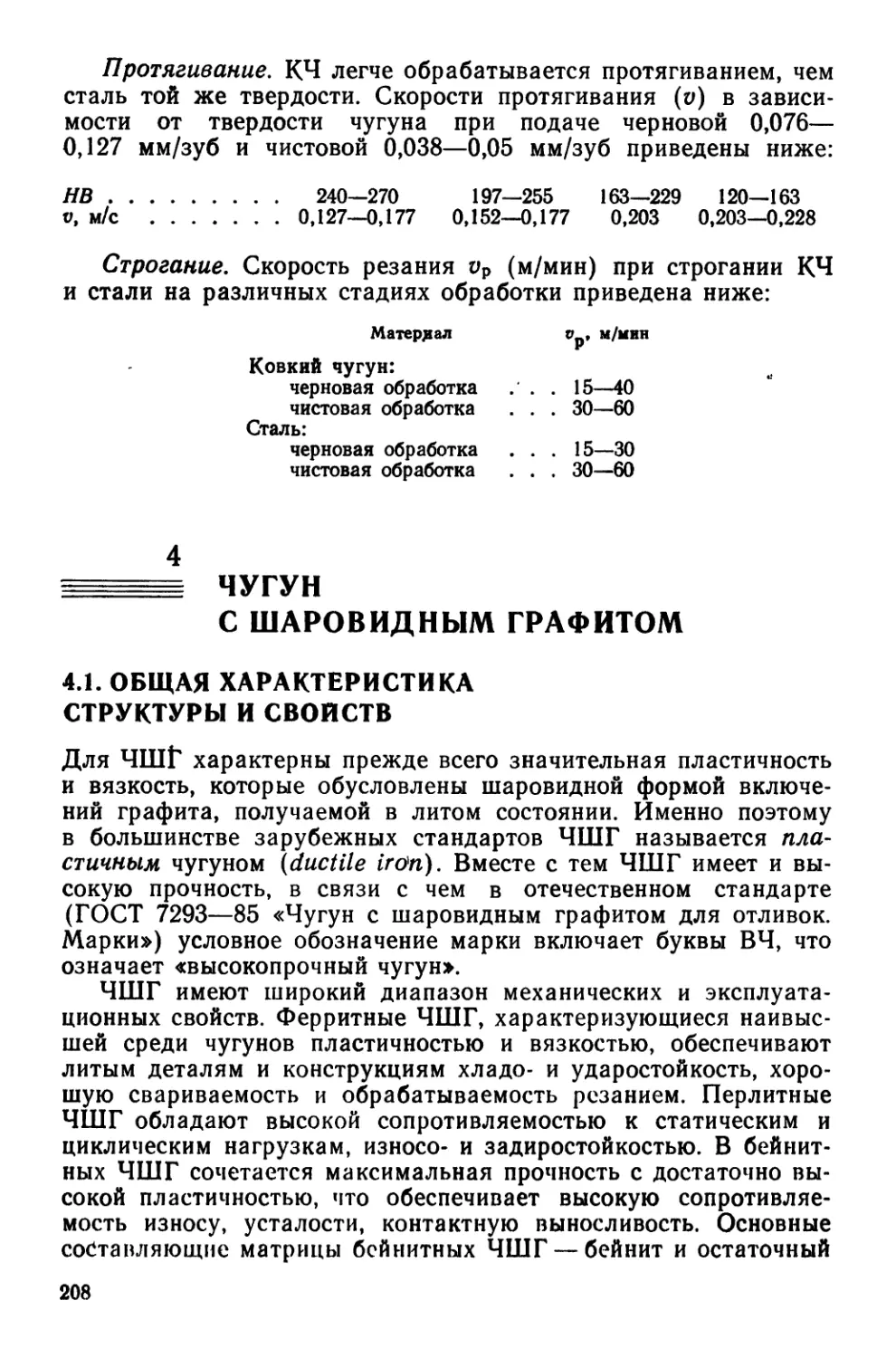

Text

ЧУГУН

аиия

Под редакцией

канд. техн, наук А. Д. Шермана

и докт. техн, наук А. А. Жукова

Согласовано с Государственной службой

стандартных справочных данных

&

МОСКВА «МЕТАЛЛУРГИЯ» IWI

Авторы: А. Д. ШЕРМАН, А. А. ЖУКОВ, Э. В. АБДУЛЛАЕВ, И. О. ПАХ-

НЮЩИИ, В. И. САМСОНОВ, С. В. БАЛИНСКИИ, В. Р. БАЛИНСКИИ,

Э. В. ЗАХАРЧЕНКО, Ю. Н. ЛЕВЧЕНКО, Н. Г. РУДЕНКО,

И. Г. НЕИЖКО, И. И. ЦЫПИН, Г. И. СИЛЬМАН,

Е. В. КОВАЛЕВИЧ, Б. A. KHPJ^EBCKHH, А. А. ШЕИКО,

М. Л. ХРУЩЕВ, Г. Ю. ШУЛЬТЕ, Я. Г. КЛЕЦКИН, А, Ш. МИНЕВИЧ

УДК 669.13(03)

Чугун: Справ. изд./Под ред. А. Д. Шермана и А. А. Жукова. М.: Металлур-

гия, 1991. 576 с.

Обобщены данные о чугунах всех типов и марок. Приведены сведения

о физико-механических свойствах, принципах выбора марок чугуна, о слу-

жебных и технологических его свойствах, технологических основах получе-

ния чугуна различных марок, влиянии химического состава и легирования на

структуру и свойства чугуна.

Для инженерно-технических работников различных отраслей промышлен-

ности, занимающихся вопросами использования чугуна, эксплуатацией и кон-

струированием машин из него. Ил. 319. Табл. 388. Библиогр. список: 320 иазв.

В финансировании издания принимали участие:

НПО Автопромматериалы,

ПО УралАЗ

Ч

2602000000—055

040(01)—91

131—91

ISBN 5-229-00810-5

© А. Д. Шерман, А. А. Жуков, Э. В. Аб-

дуллаев и др., издательство «Металлур-

гия», 1991

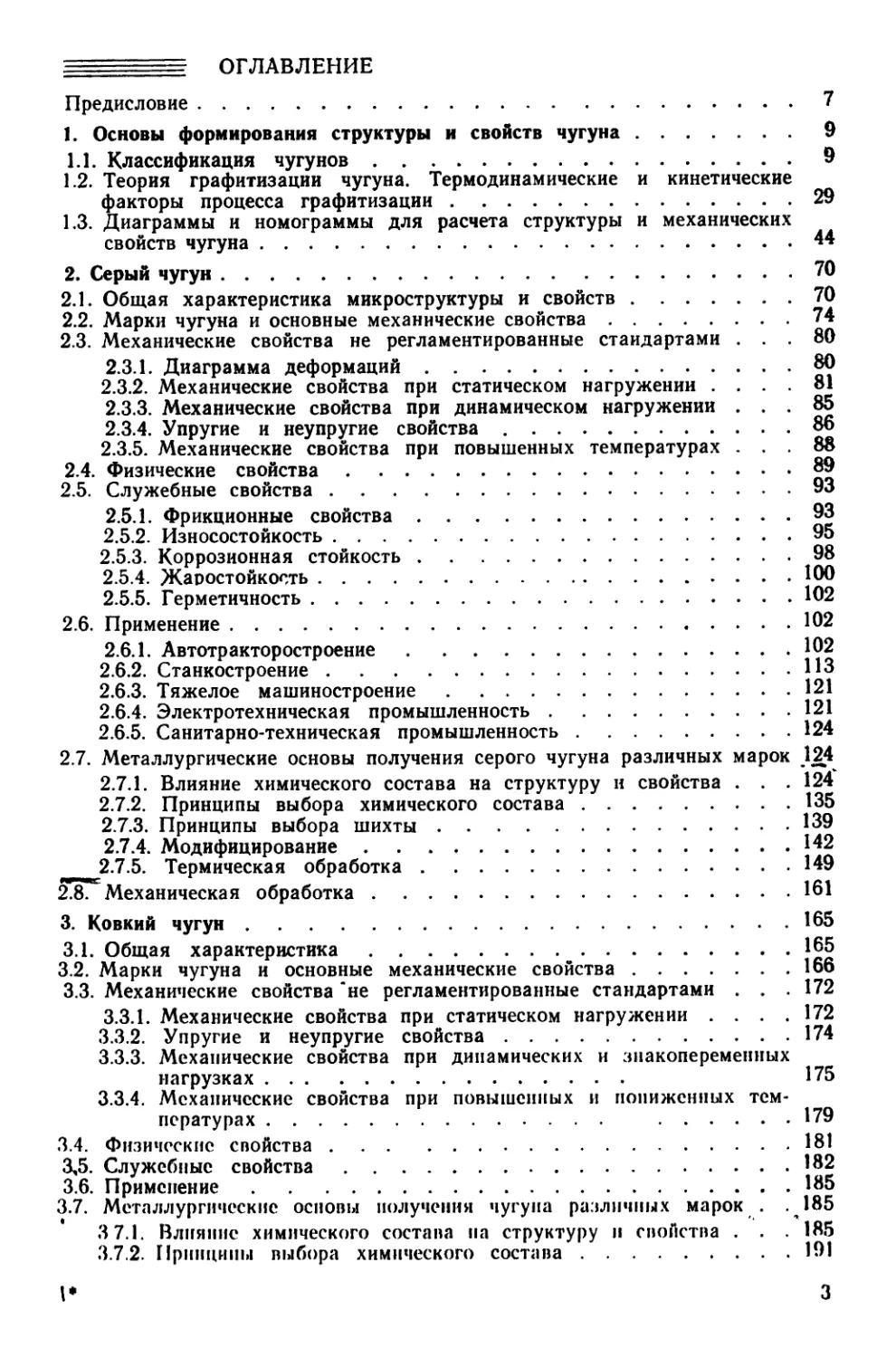

ОГЛАВЛЕНИЕ

Предисловие.........................................................7

1. Основы формирования структуры и свойств чугуна.................9

1.1. Классификация чугунов..........................................9

1.2. Теория графитизации чугуна. Термодинамические и кинетические

факторы процесса графитизации...................................29

1.3. Диаграммы и номограммы для расчета структуры и механических

свойств чугуна.....................................................44

2. Серый чугун....................................................70

2.1. Общая характеристика микроструктуры и свойств............70

2.2. Марки чугуна и основные механические свойства............74

2.3. Механические свойства не регламентированные стандартами ... 80

2.3.1. Диаграмма деформаций...............................S0

2.3.2. Механические свойства при статическом нагружении .... 81

2.3.3. Механические свойства при динамическом нагружении ... 85

2.3.4. Упругие и неупругие свойства.......................36

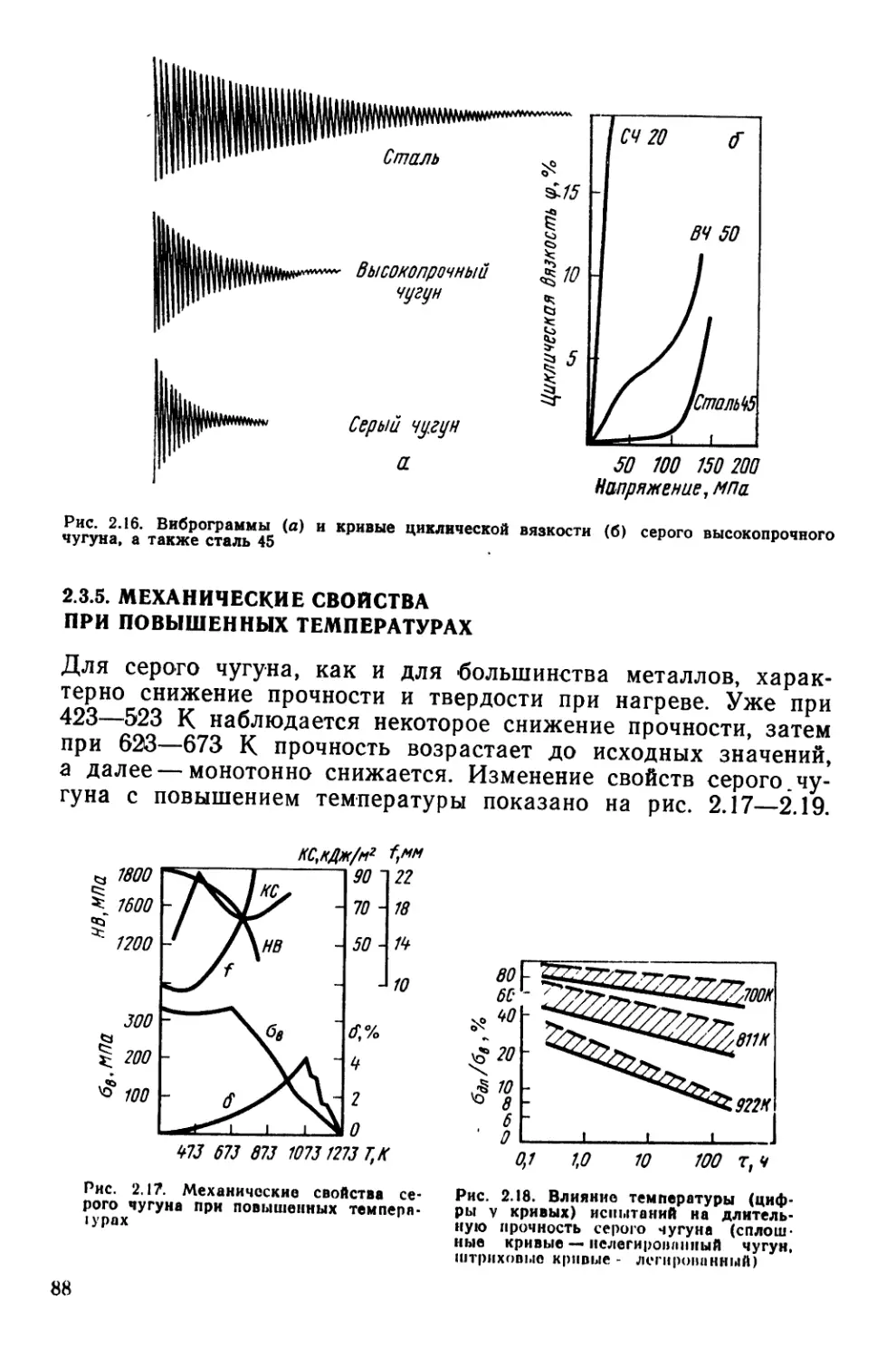

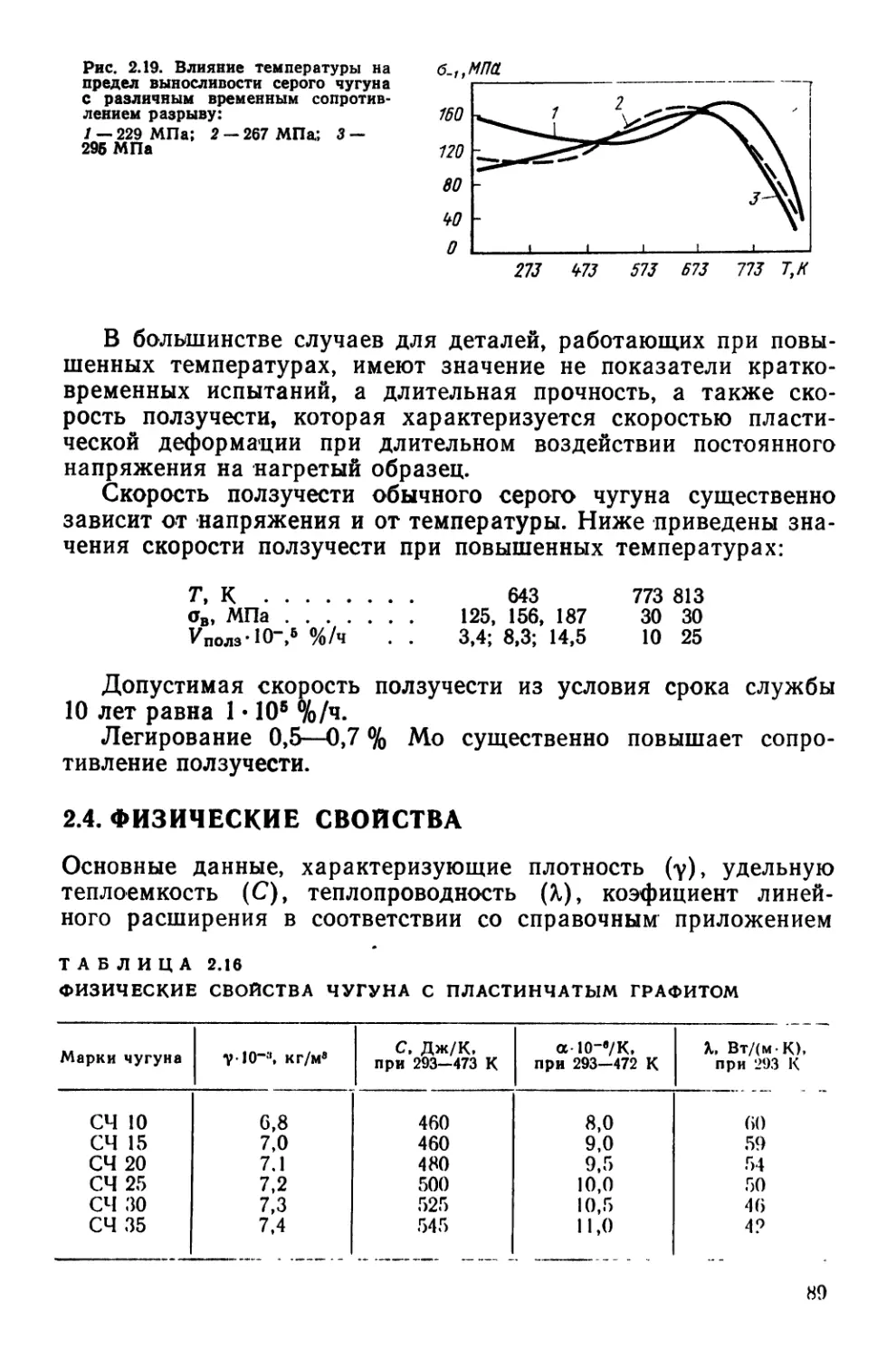

2.3.5. Механические свойства при повышенных температурах ... 88

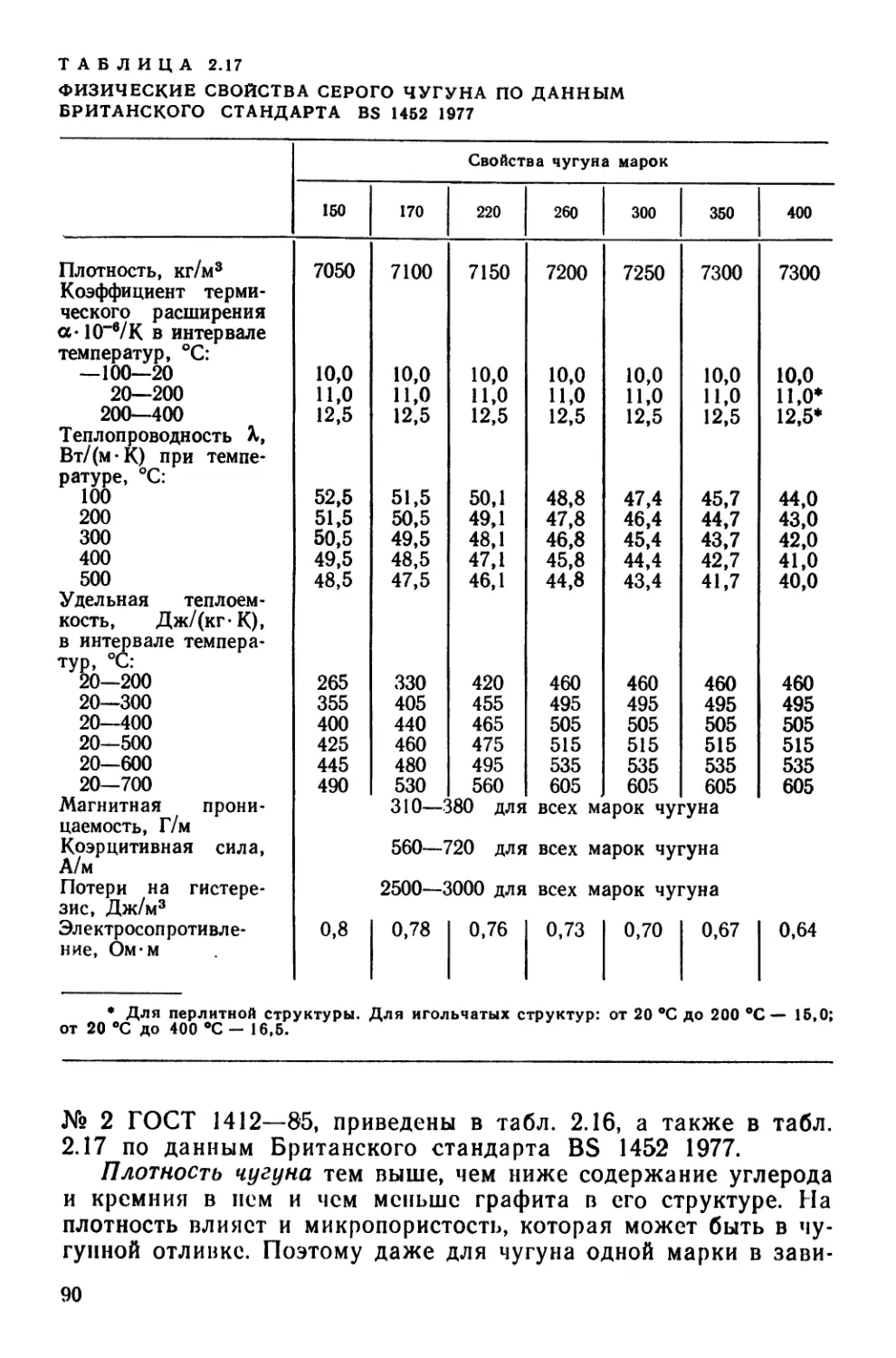

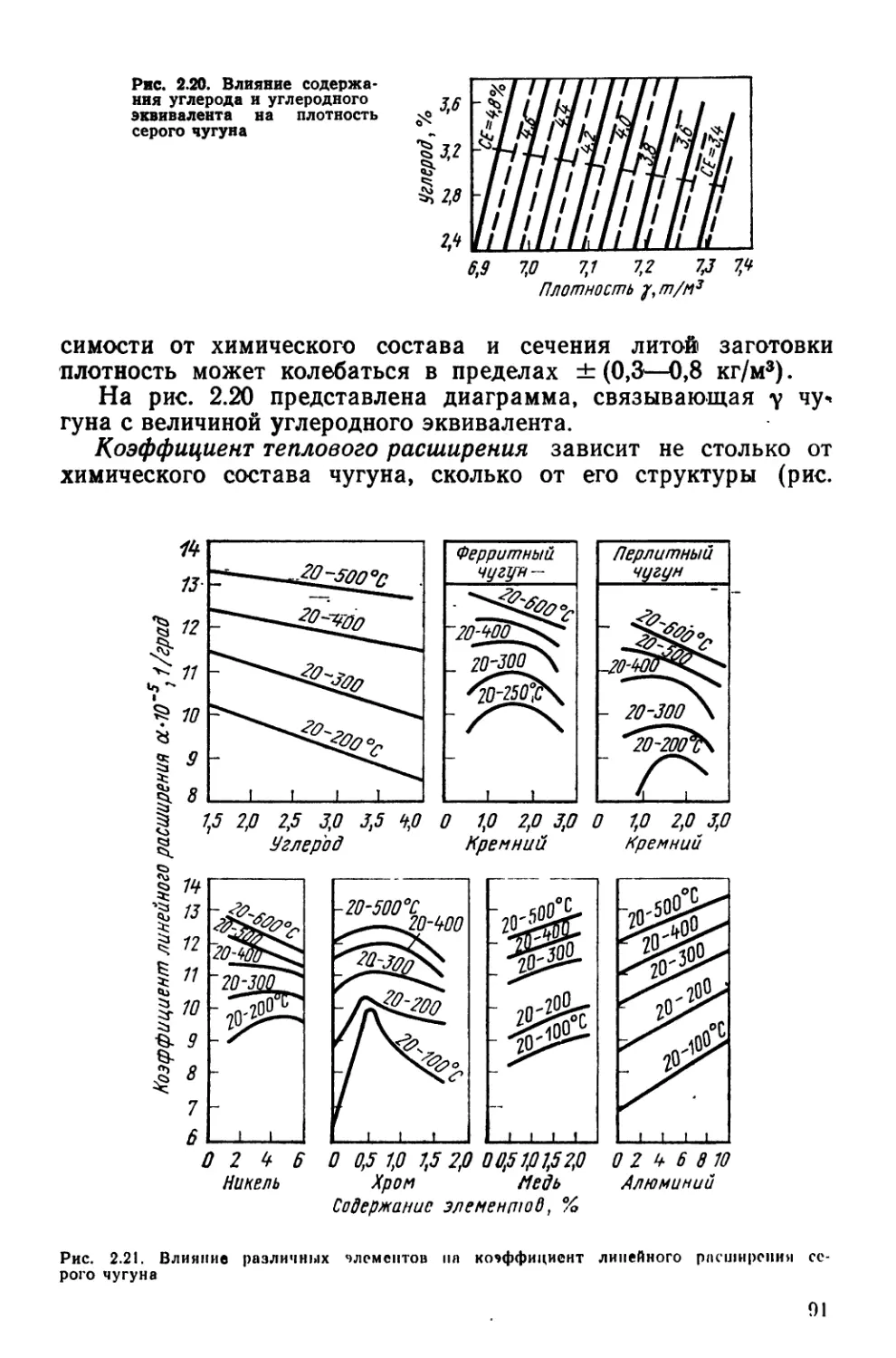

2.4. Физические свойства......................................39

2.5. Служебные свойства.......................................93

2.5.1. Фрикционные свойства....................................93

2.5.2. Износостойкость.........................................95

2.5.3. Коррозионная стойкость..................................98

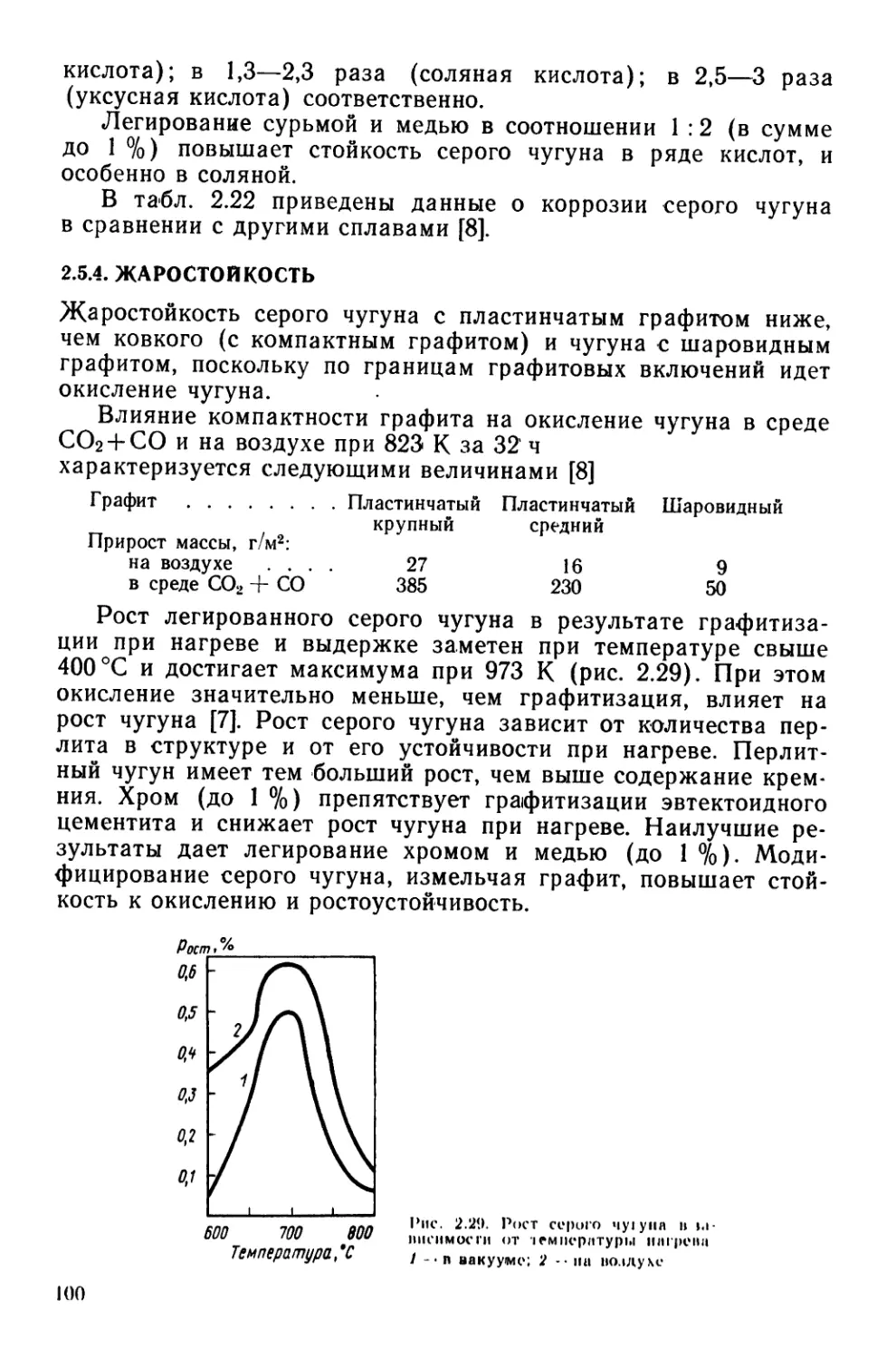

2.5.4. Жаростойкость..........................................100

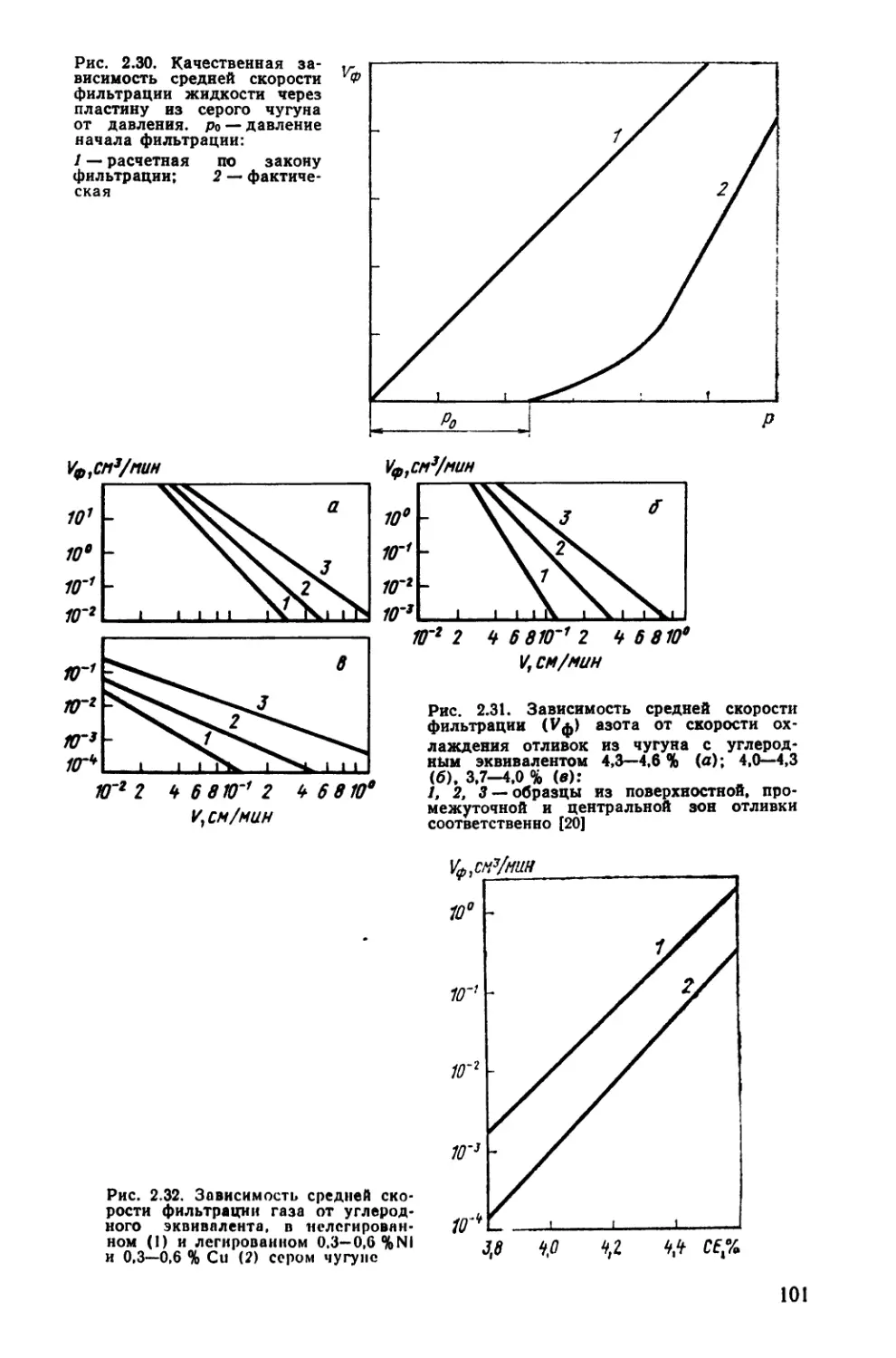

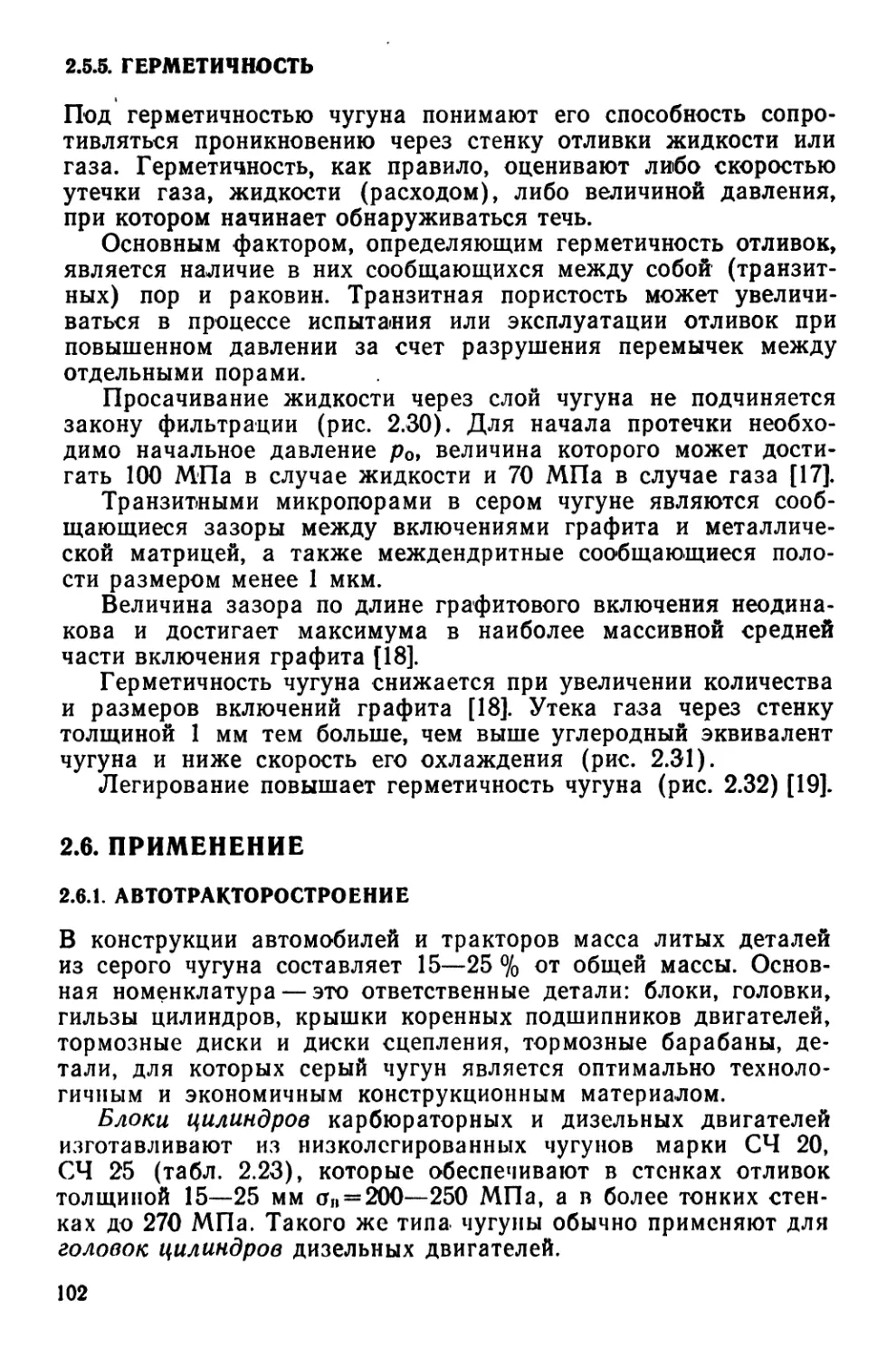

2.5.5. Герметичность..........................................102

2.6. Применение..............................................102

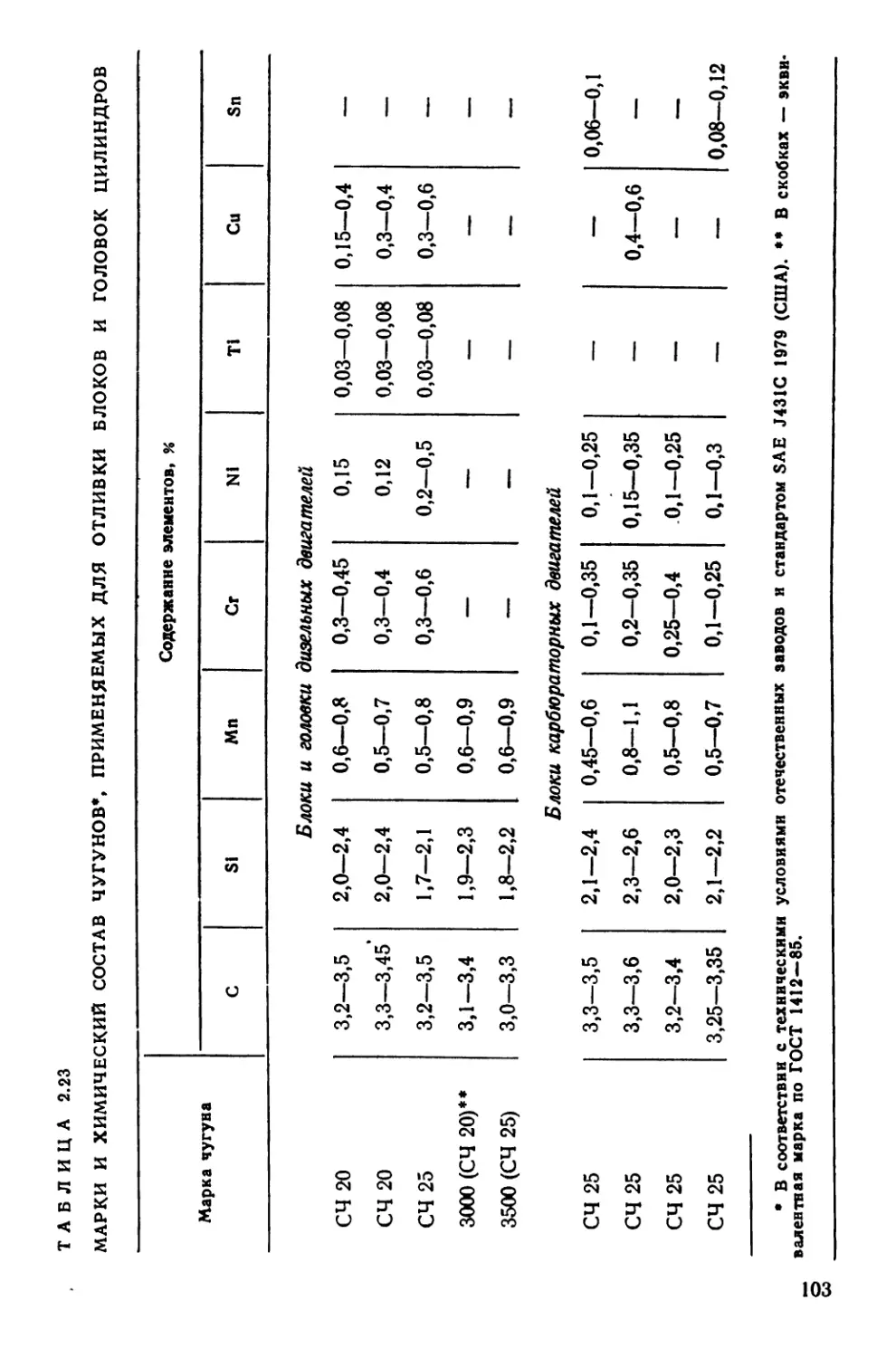

2.6.1. Автотракторостроение...................................102

2.6.2. Станкостроение..........................................ИЗ

2.6.3. Тяжелое машиностроение.................................121

2.6.4. Электротехническая промышленность......................121

2.6.5. Санитарно-техническая промышленность...................124

2.7. Металлургические основы получения серого чугуна различных марок 124

2.7.1. Влияние химического состава на структуру и свойства . . . 124

2.7.2. Принципы выбора химического состава...................135

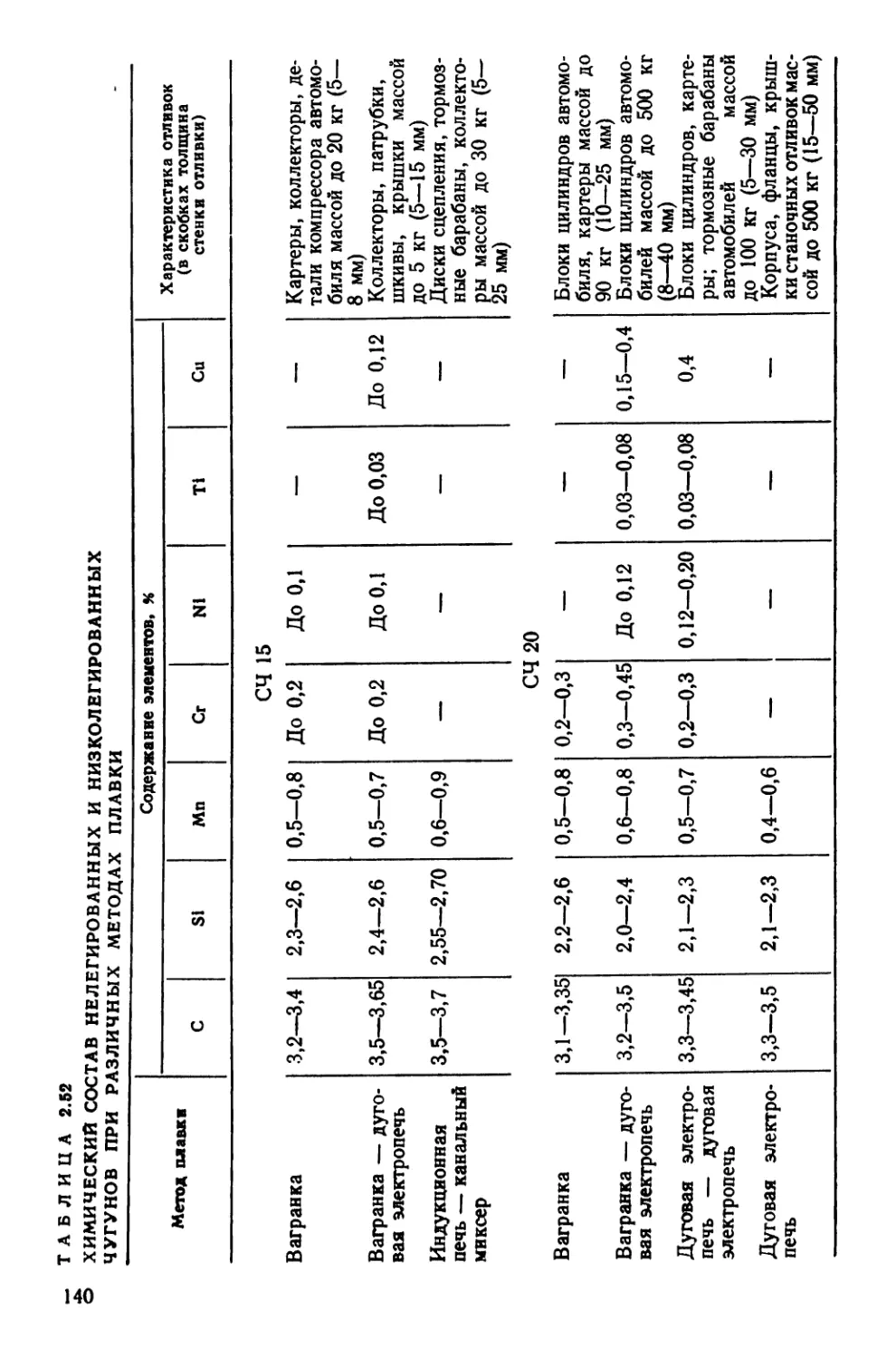

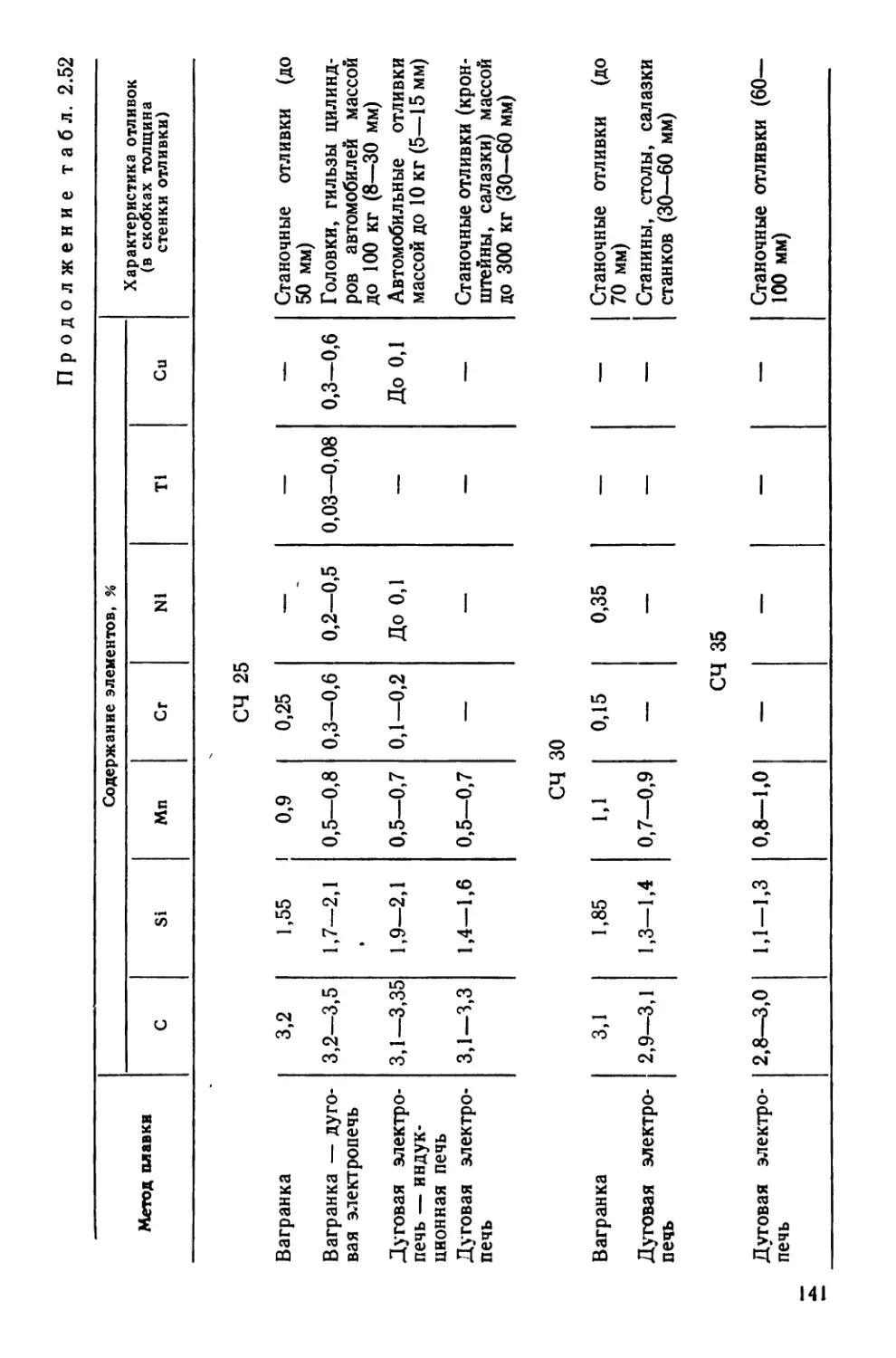

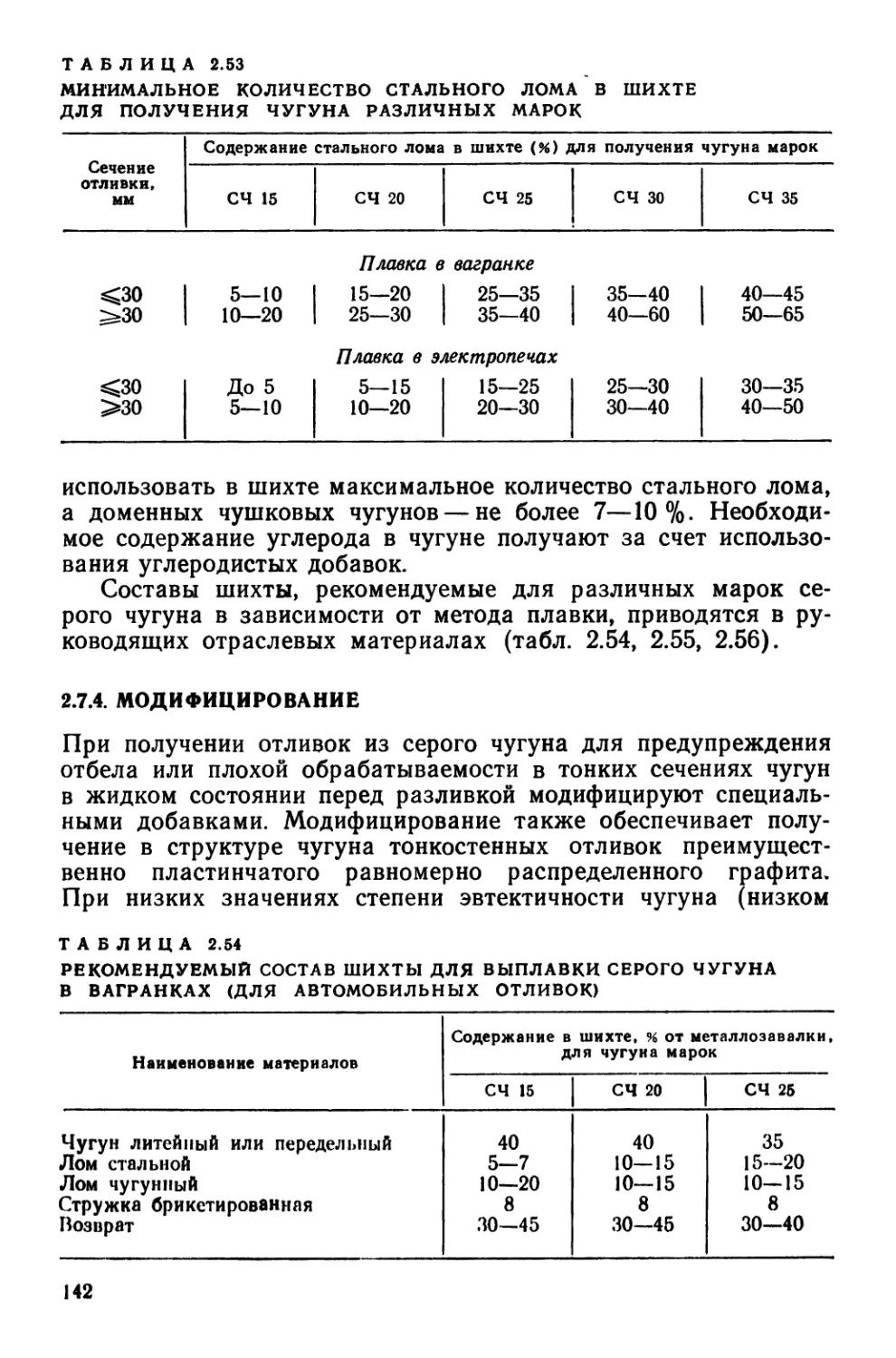

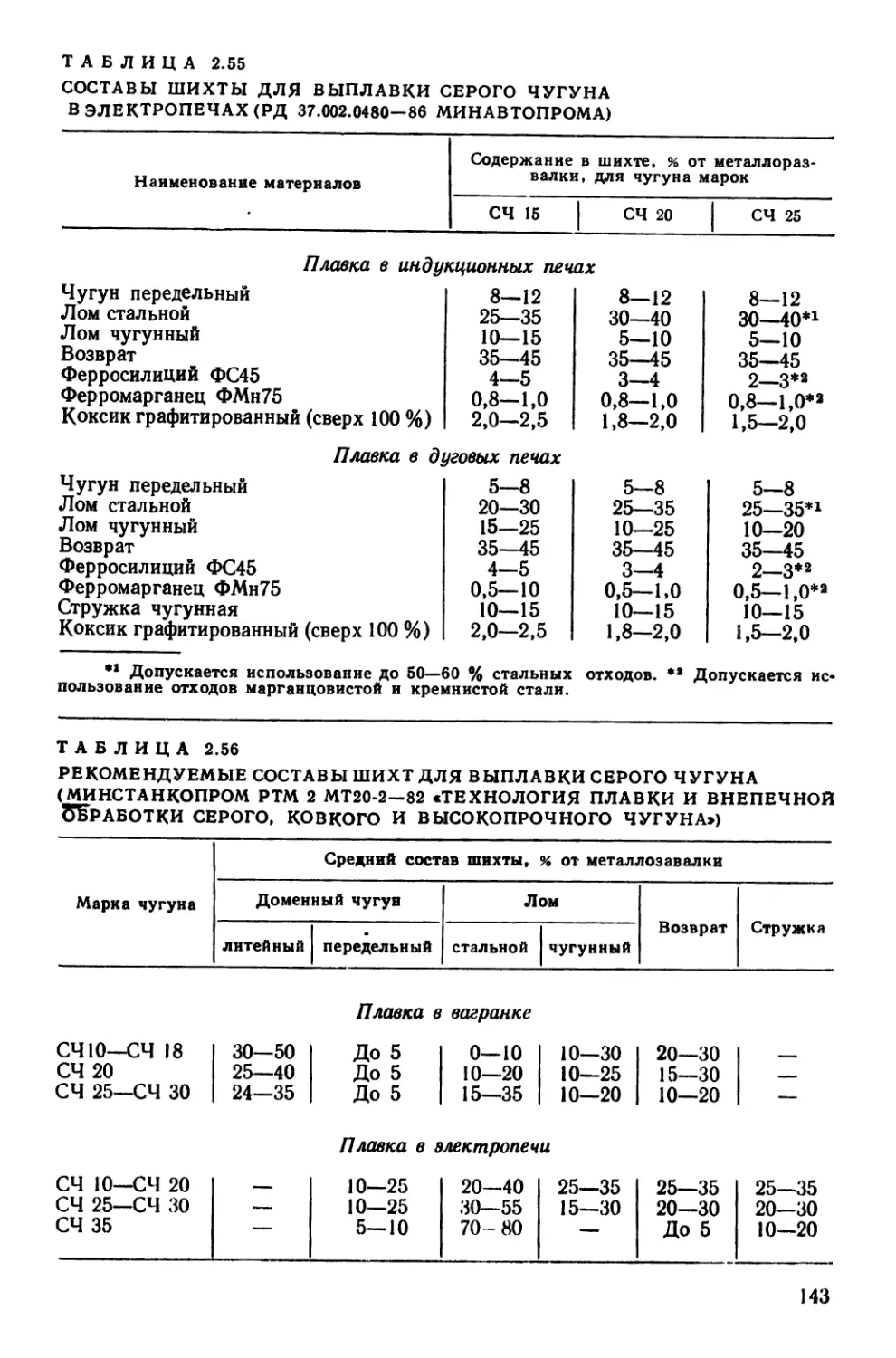

2.7.3. Принципы выбора шихты..................................139

2.7.4. Модифицирование........................................142

____2.7.5. Термическая обработка..................................149

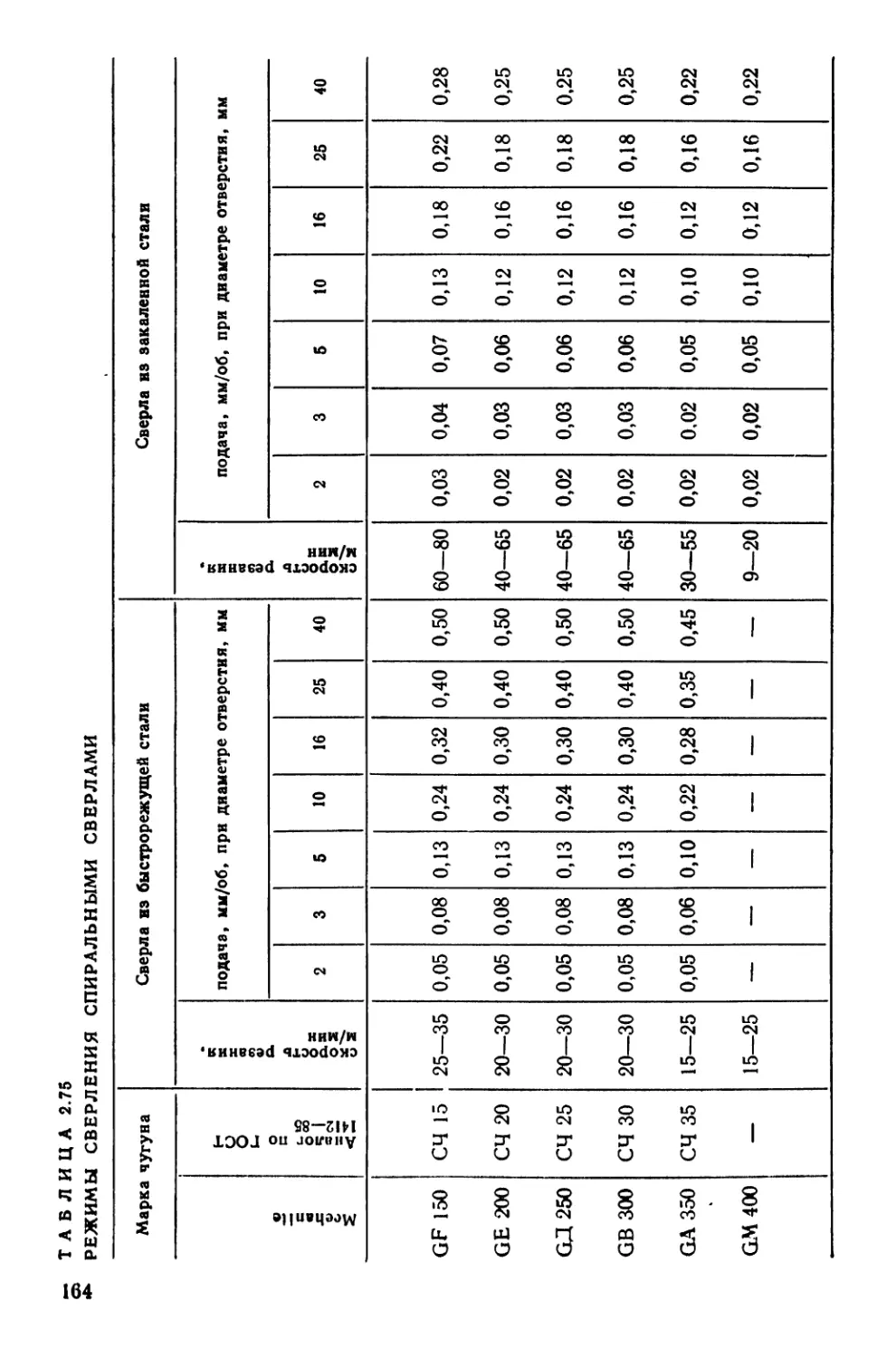

2.8. Механическая обработка.......................................161

3. Ковкий чугун....................................................165

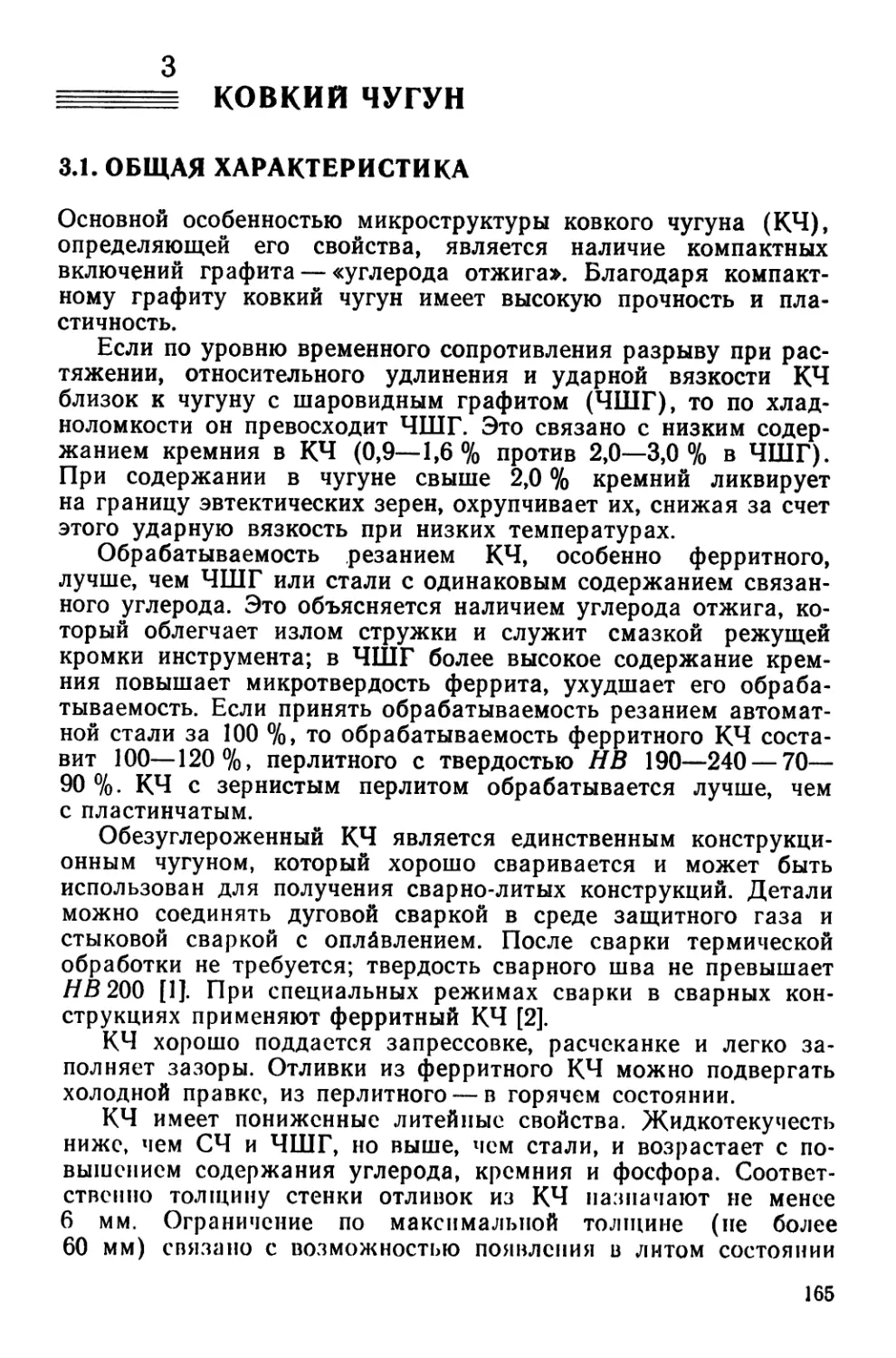

3.1. Общая характеристика...........................................165

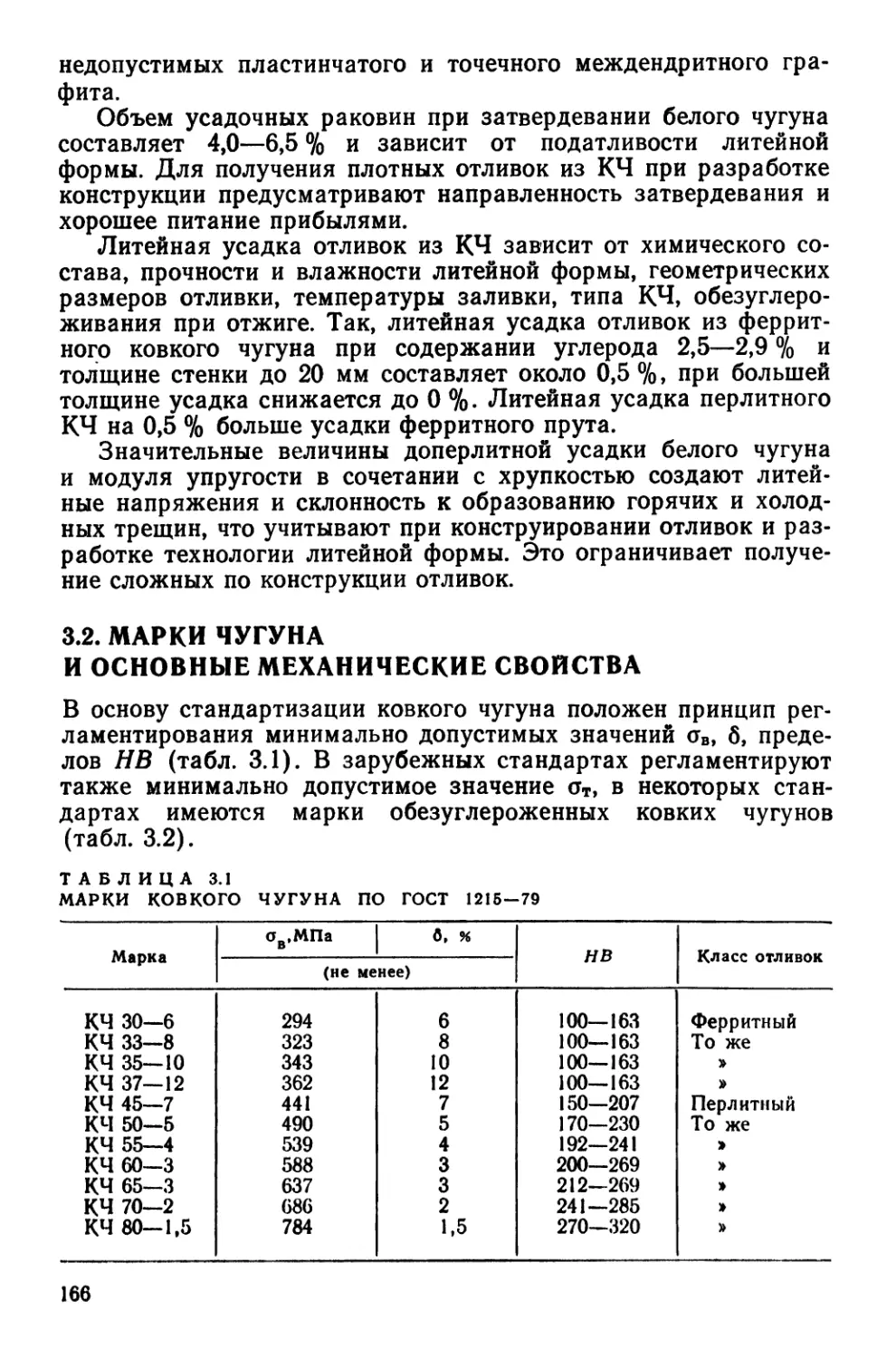

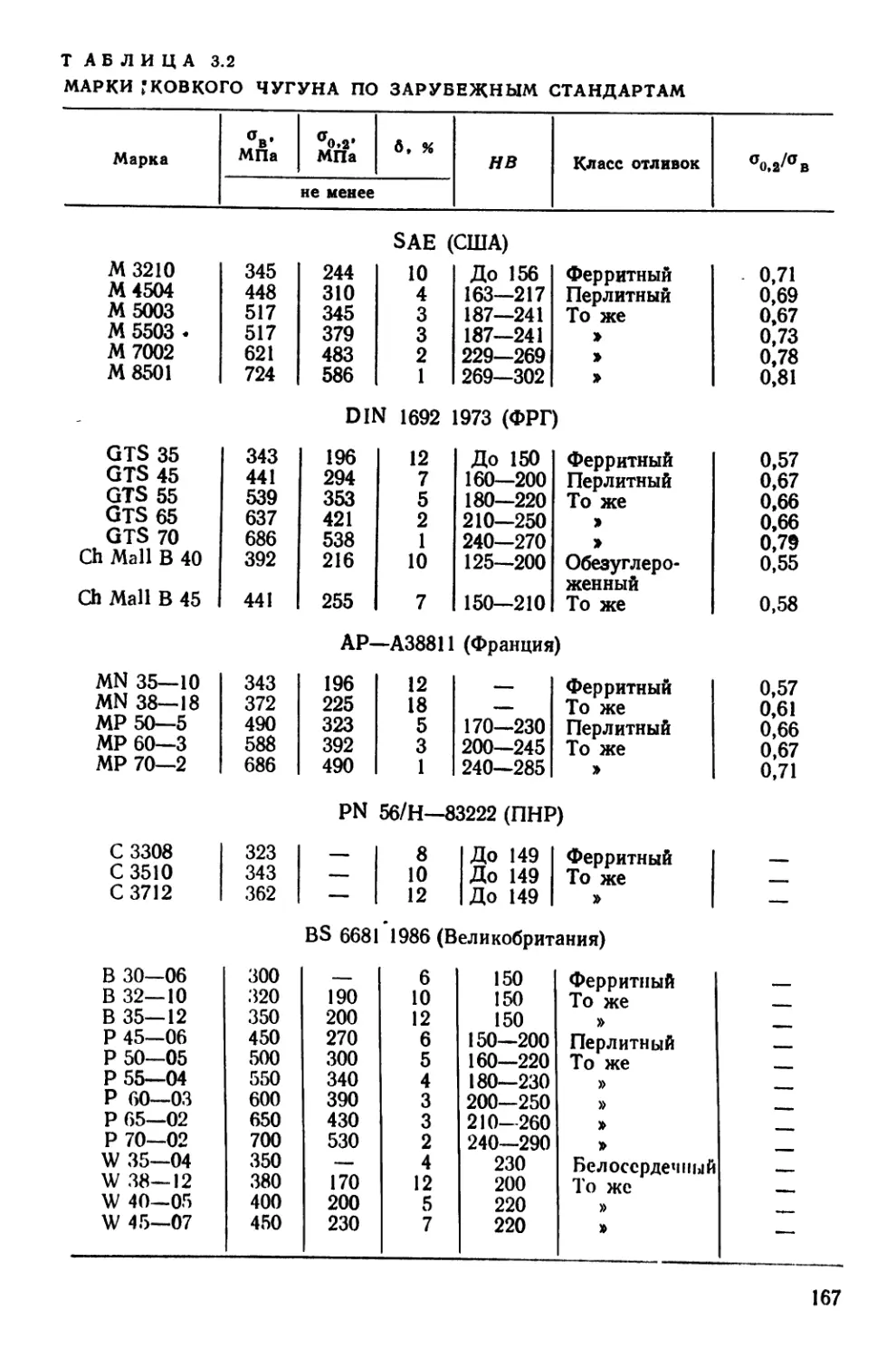

3.2. Марки чугуна и основные механические свойства...............166

3.3. Механические свойства “не регламентированные стандартами . . .172

3.3.1. Механические свойства при статическом нагружении . . . .172

3.3.2. Упругие и неупругие свойства............................174

3.3.3. Механические свойства при динамических и знакопеременных

нагрузках..................................................... 175

3.3.4. Механические свойства при повышенных и пониженных тем-

пературах ................................................... 179

3.4. Физические свойства..........................................181

3,5. Служебные свойства...........................................182

3.6. Применение...................................................185

3.7. Металлургические основы получения чугуна различных марок . .185

3 7.1. Влияние химического состава па структуру н свойства . . . 185

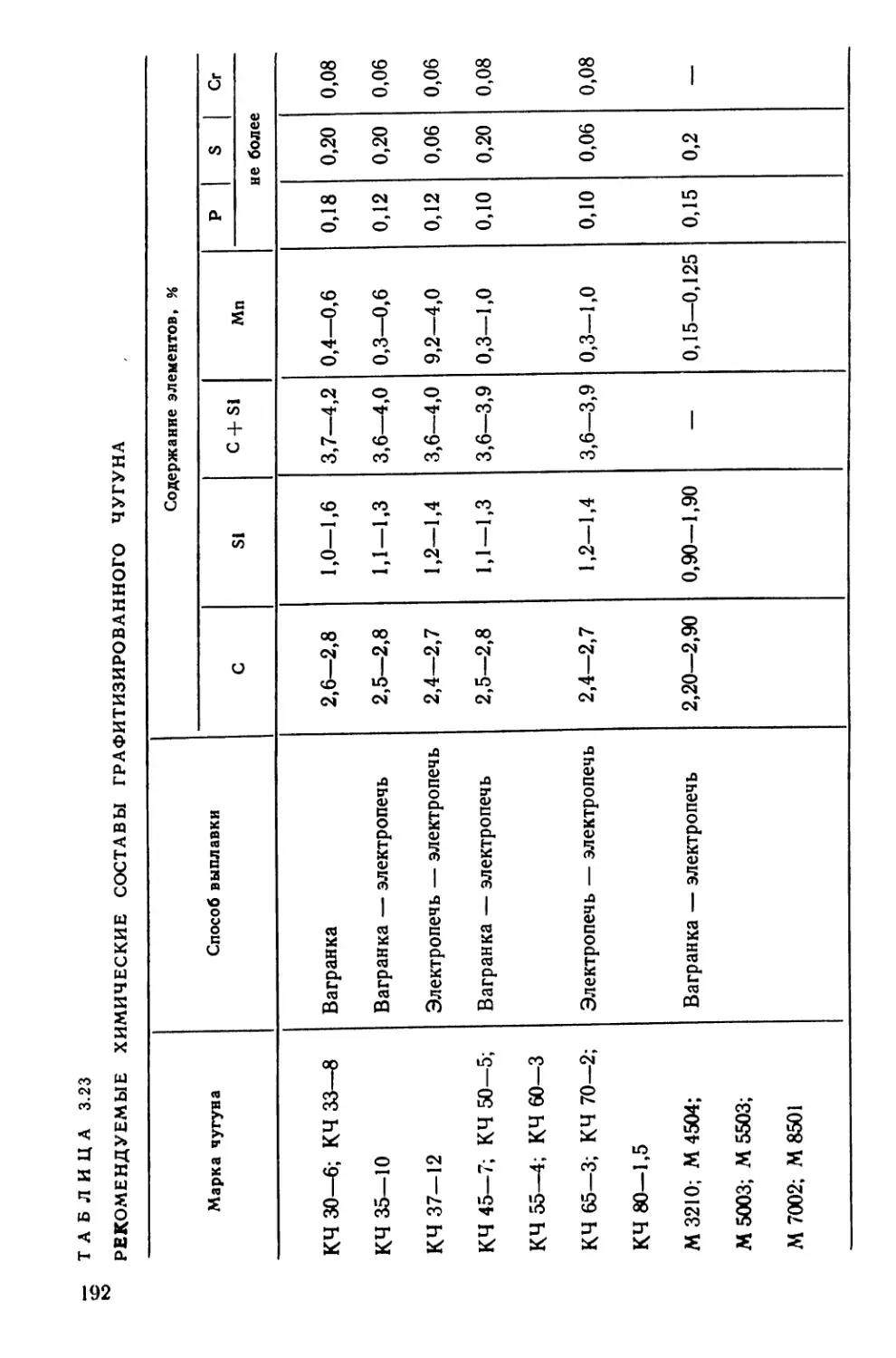

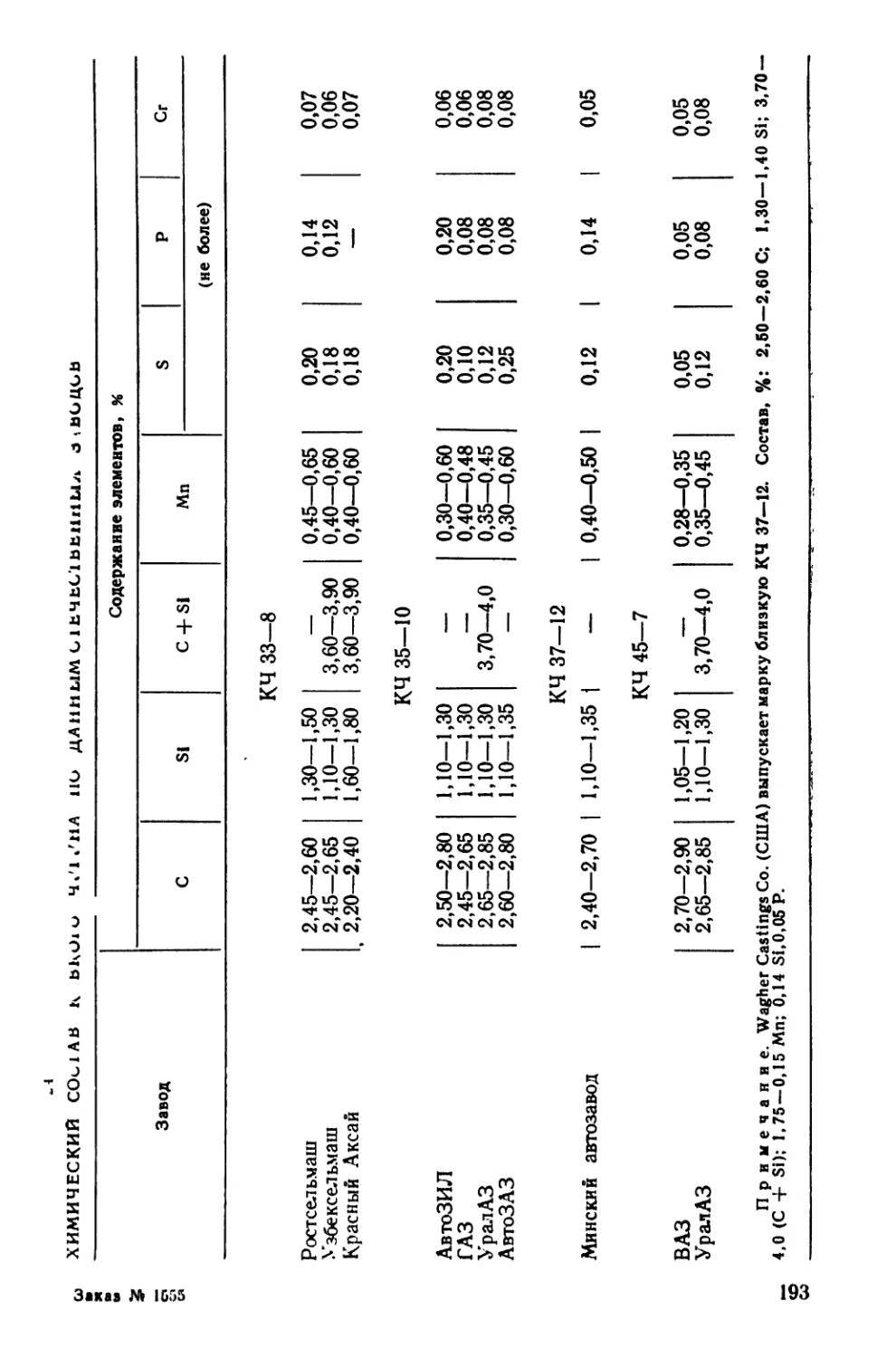

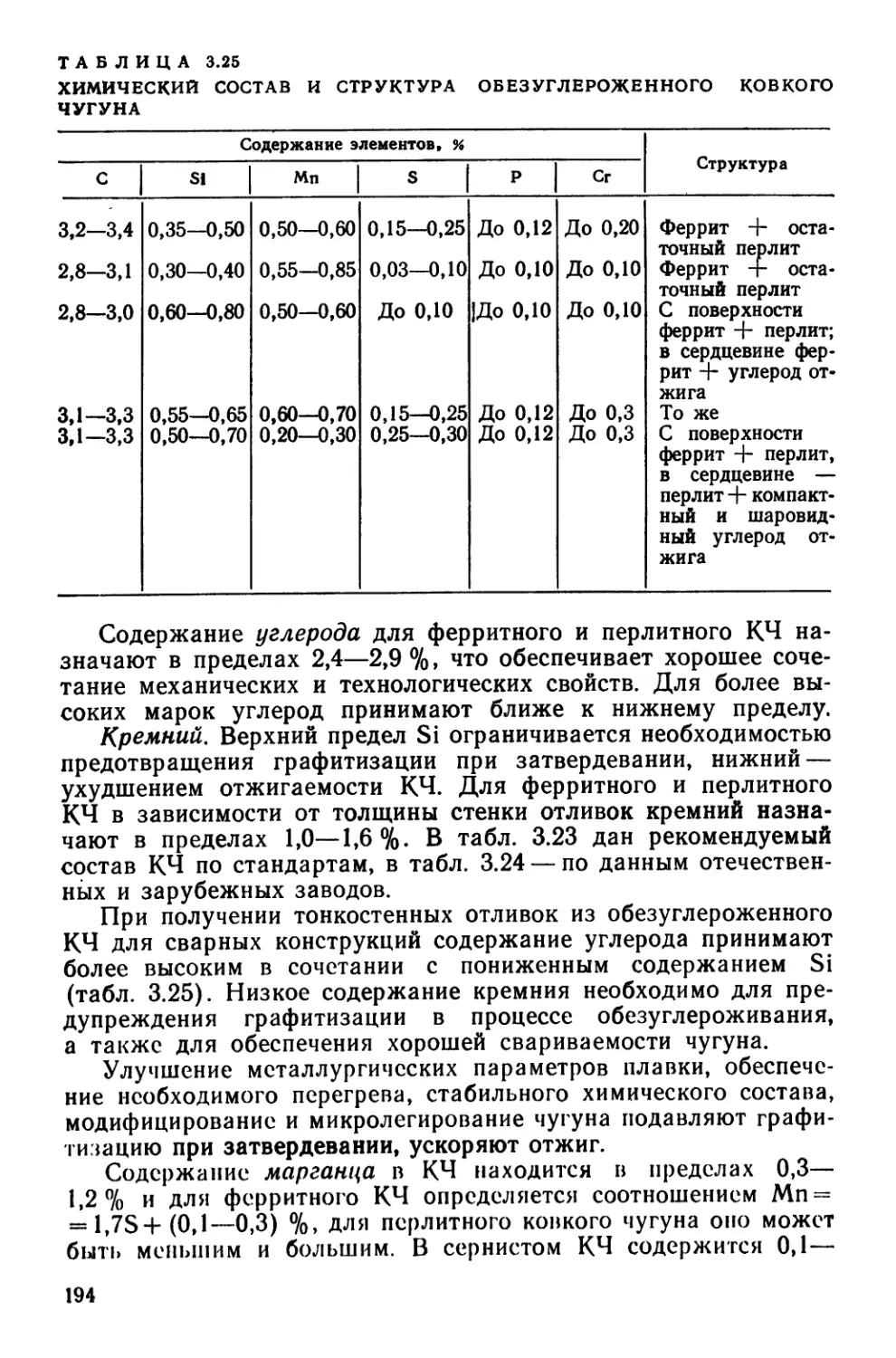

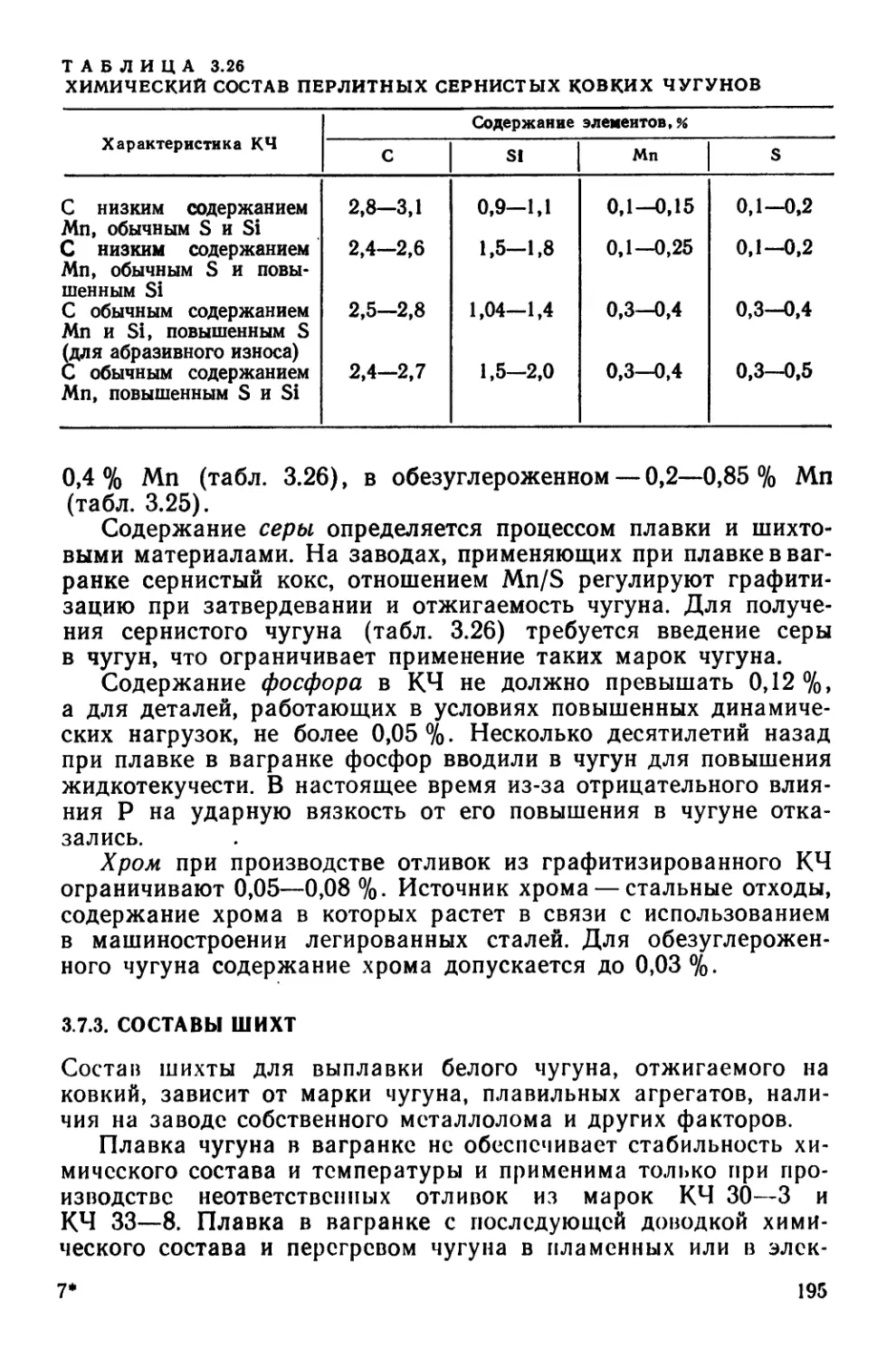

3.7.2. Принципы выбора химического состава...................191

I*

3

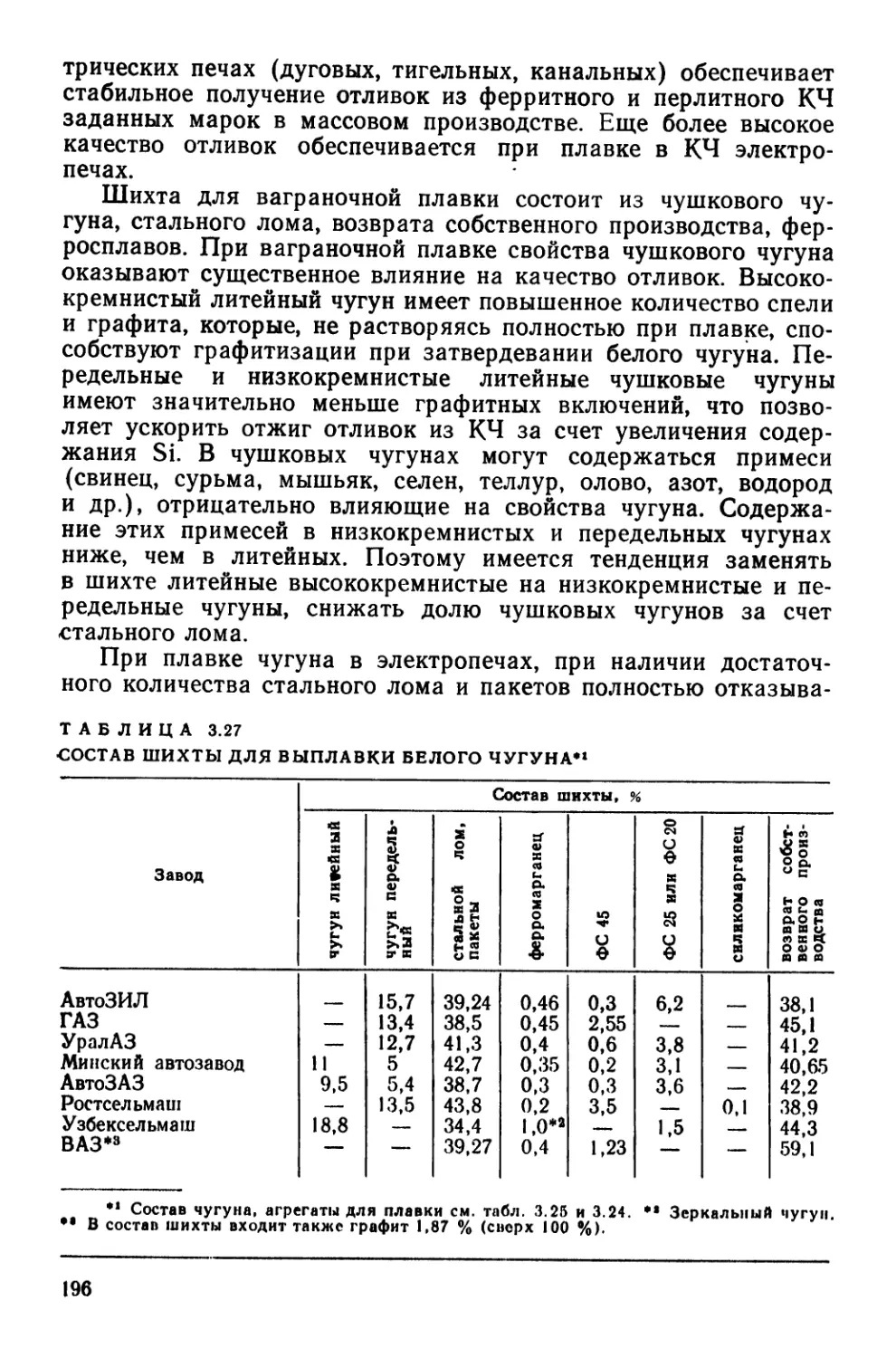

3.7.3. Составы шихт...........................................; 195

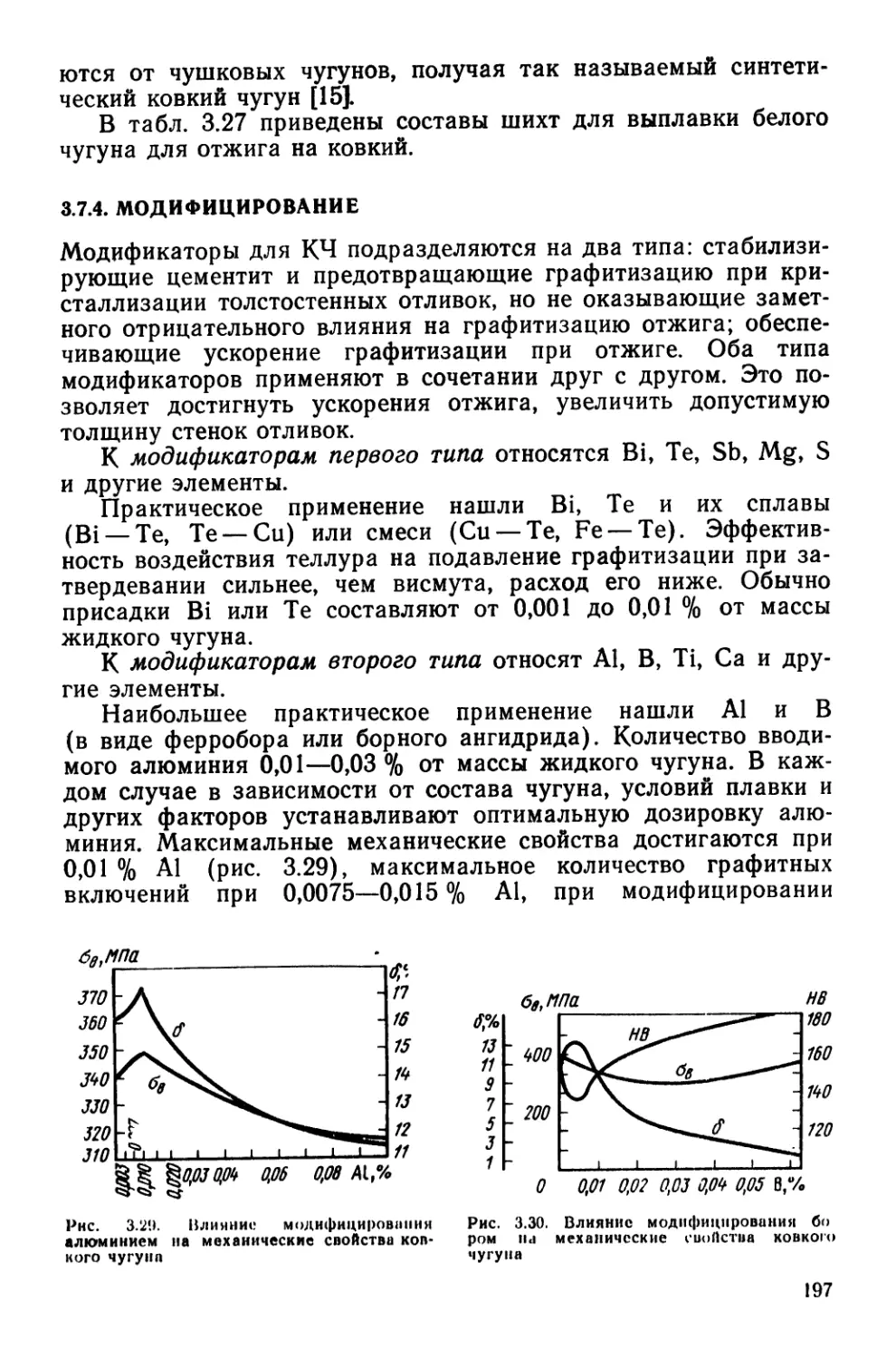

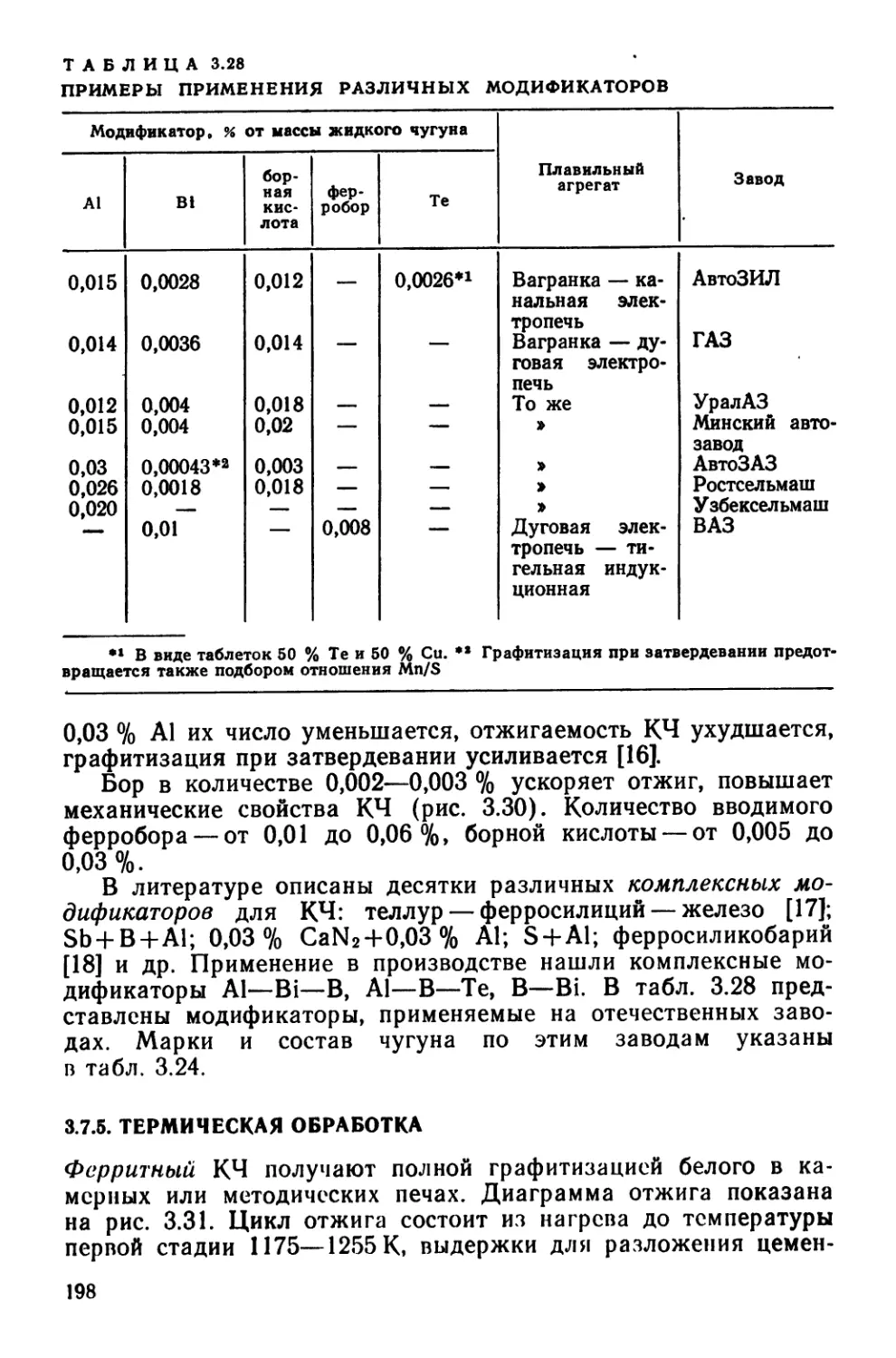

3.7.4. Модифицирование....................................... 197

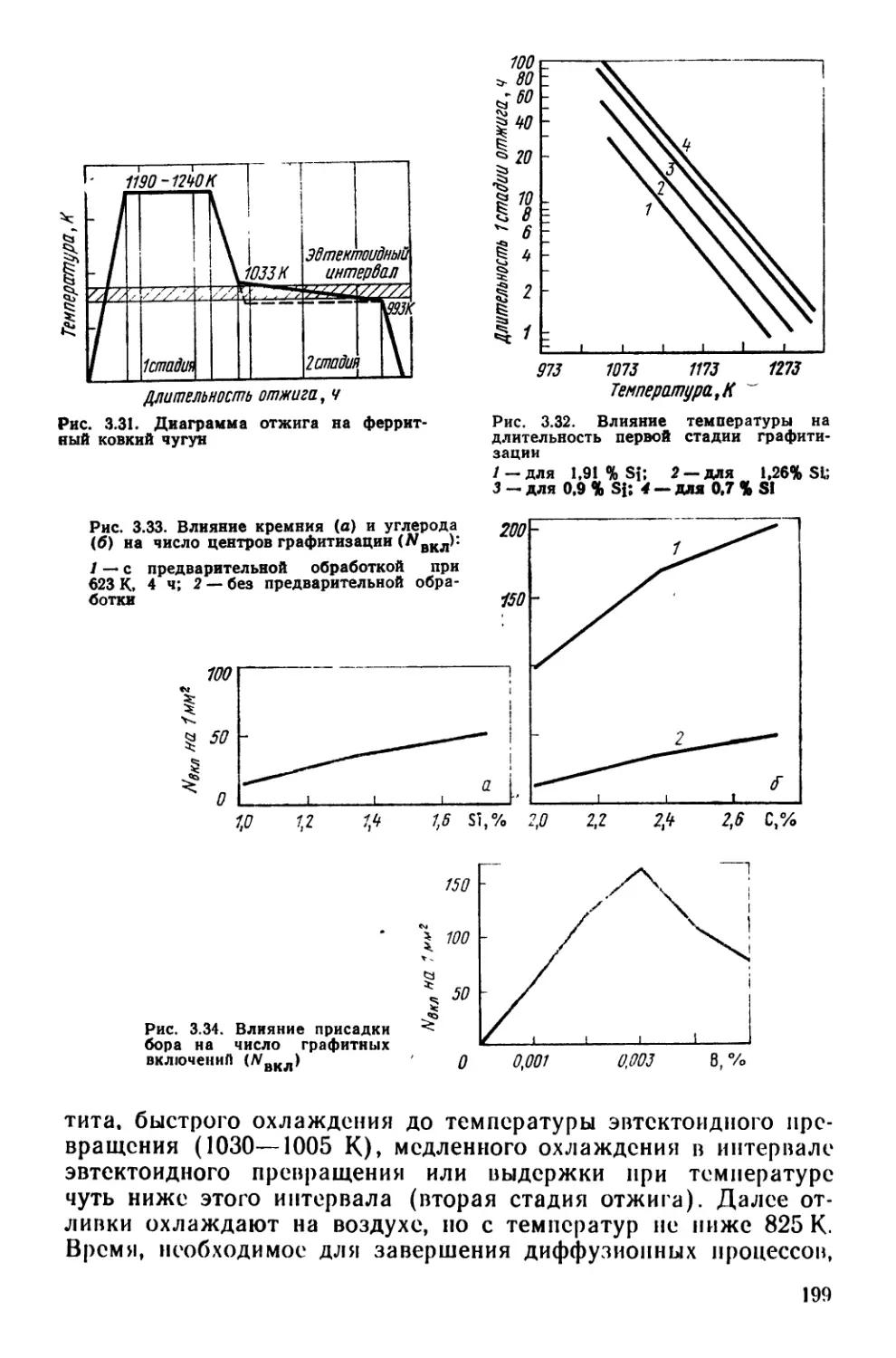

3.7.5. Термическая обработка................................. 198

3.8. Механическая обработка.......................................205

4. Чугун с шаровидным графитом...................................208

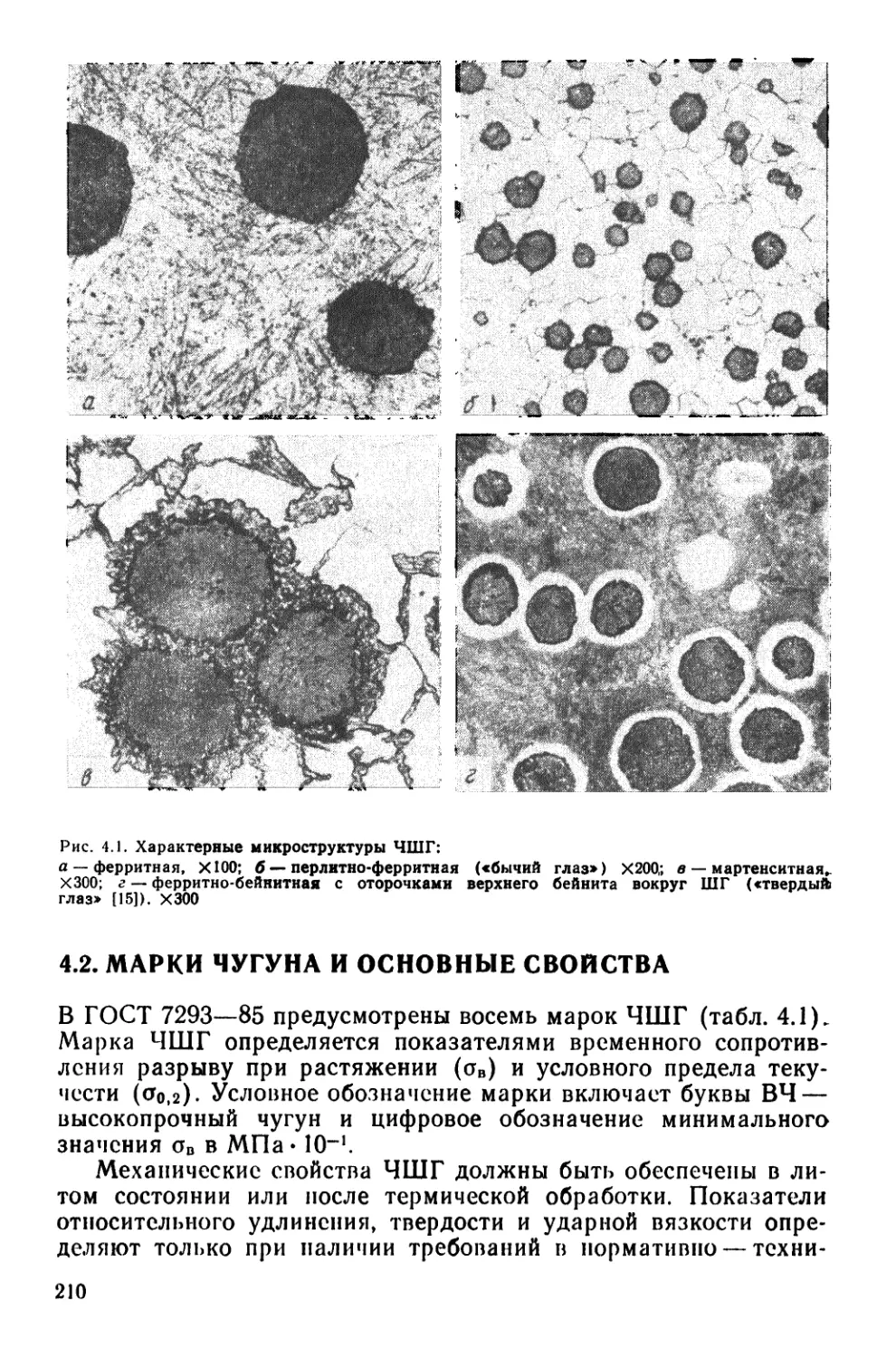

4.1. Общая характеристика структуры и свойств.....................208

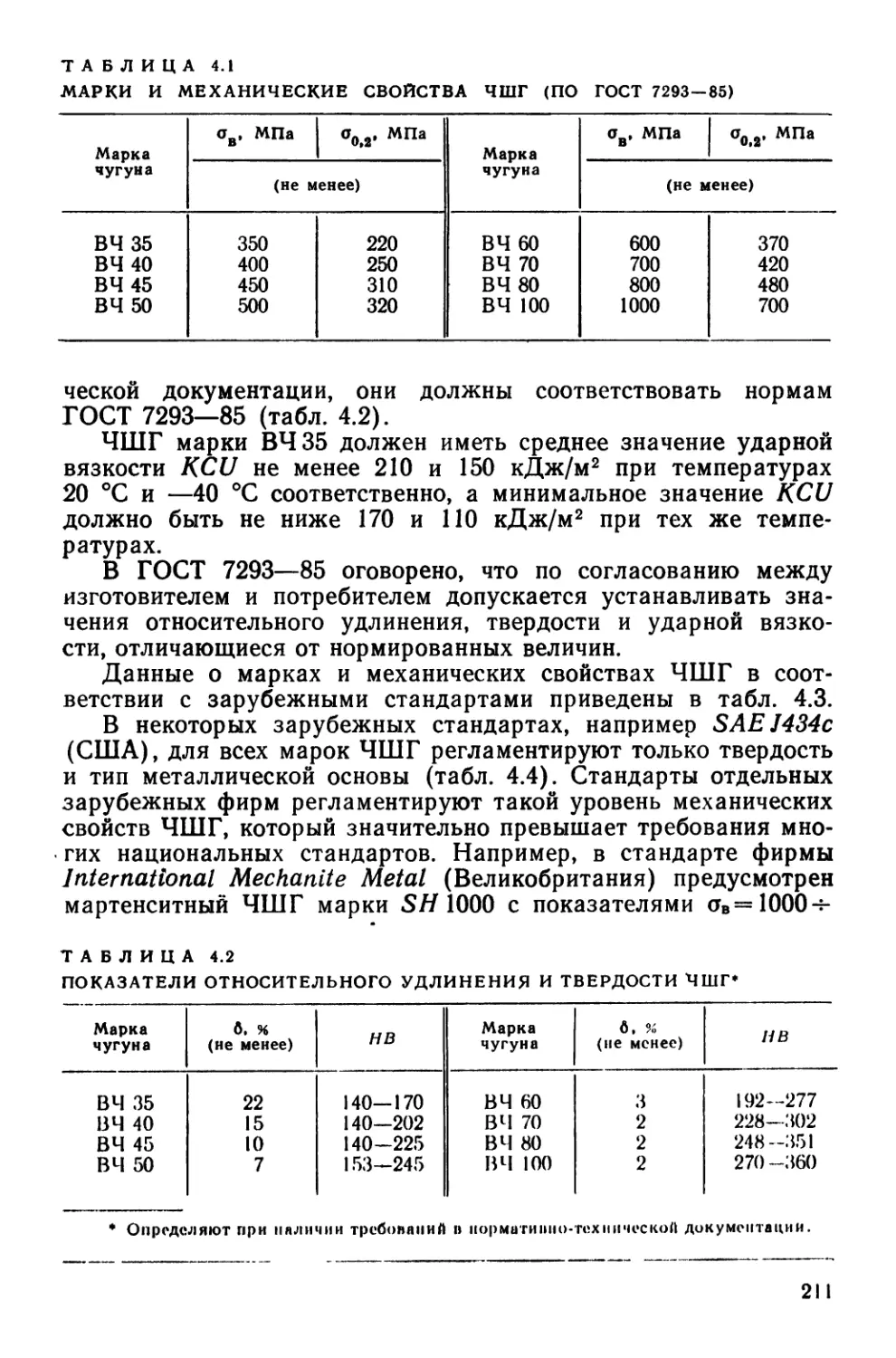

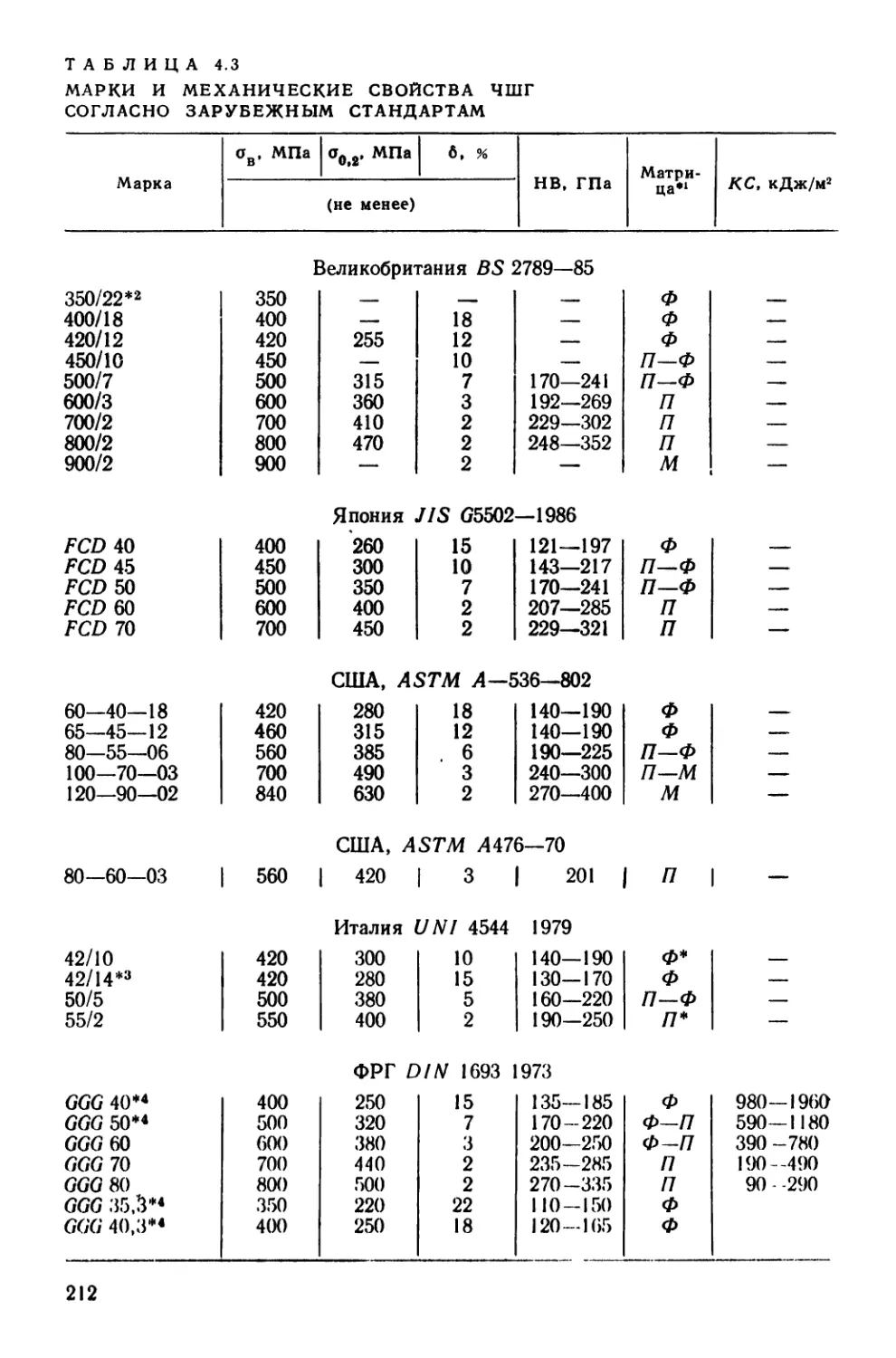

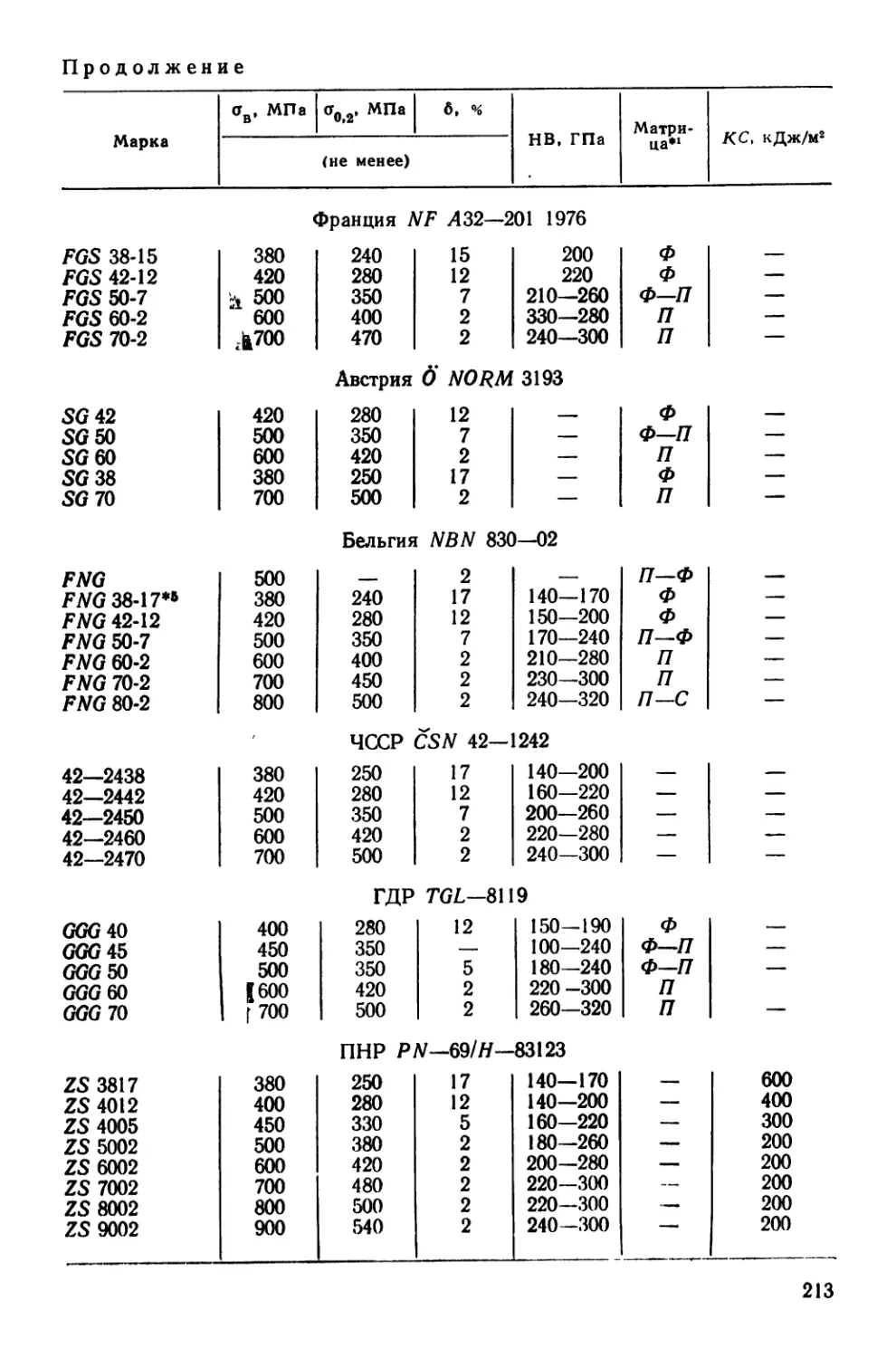

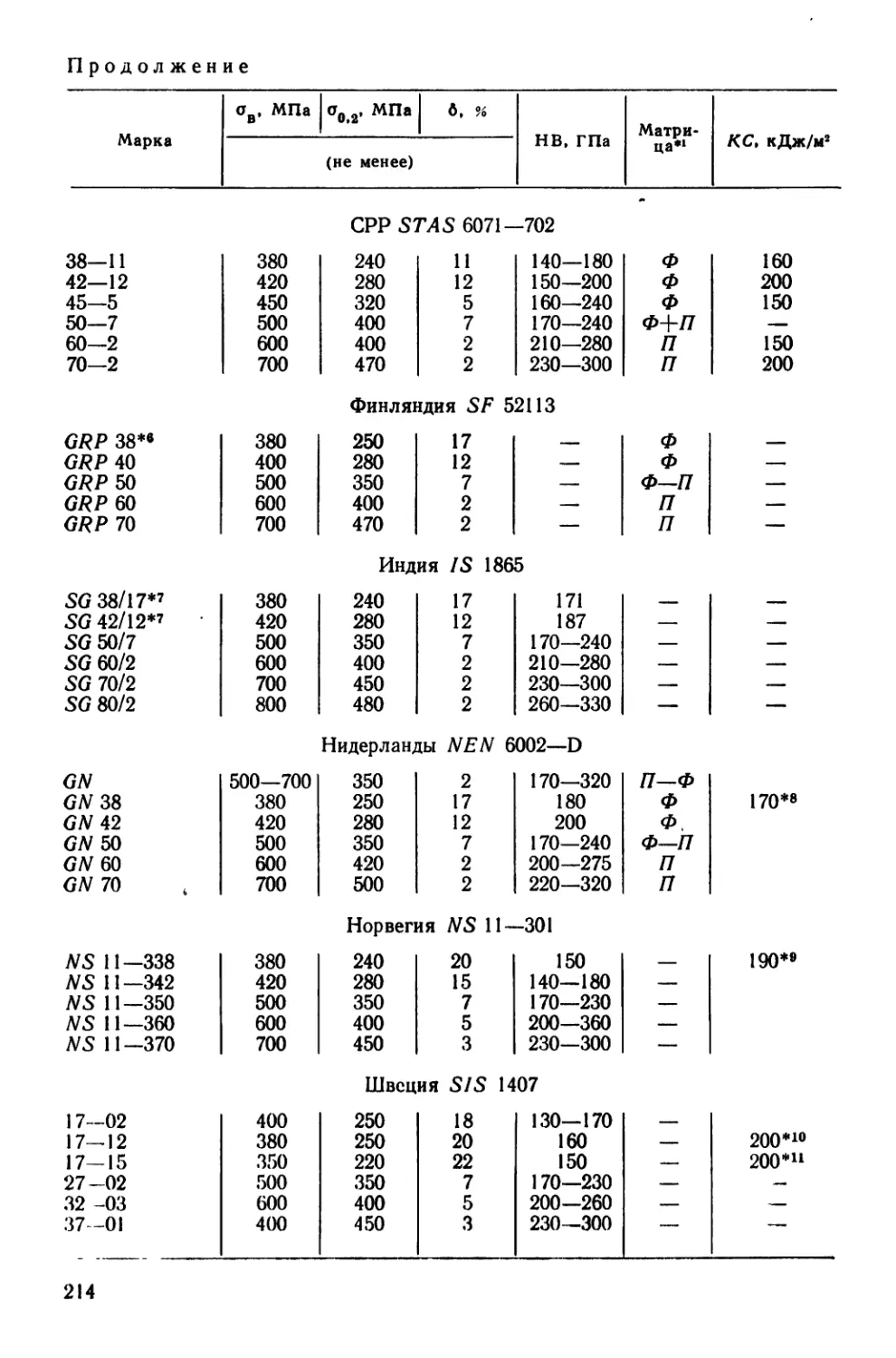

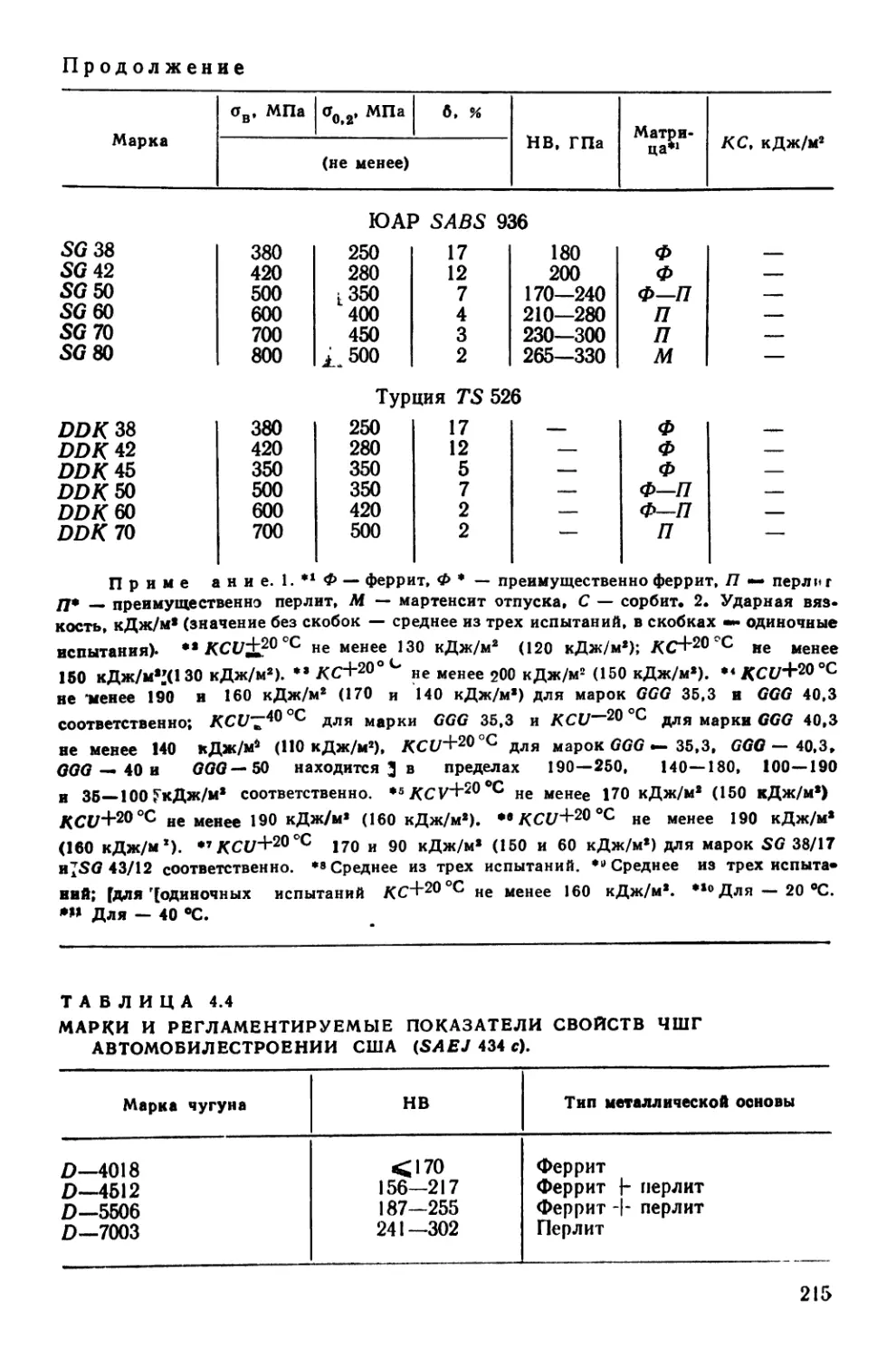

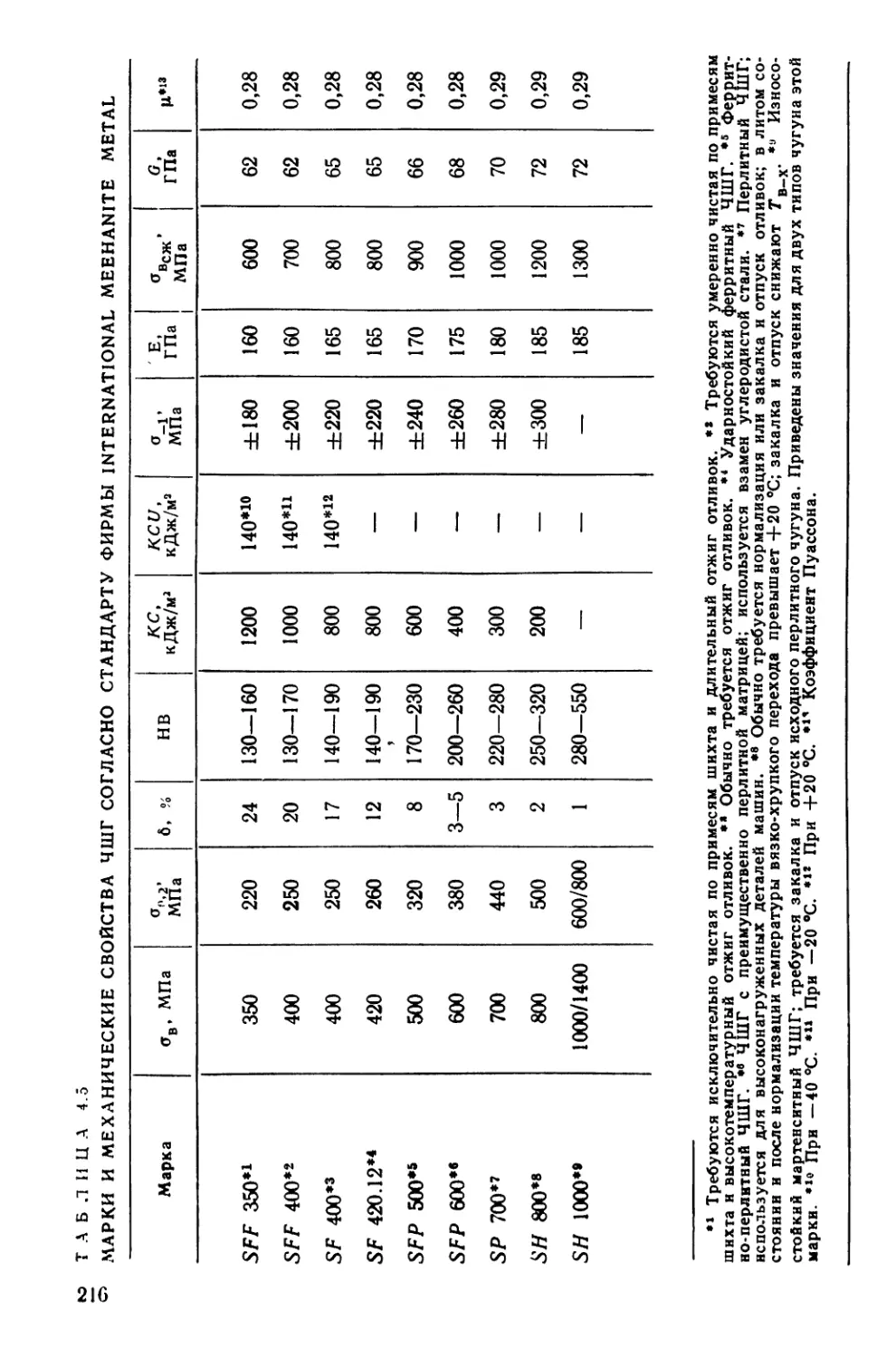

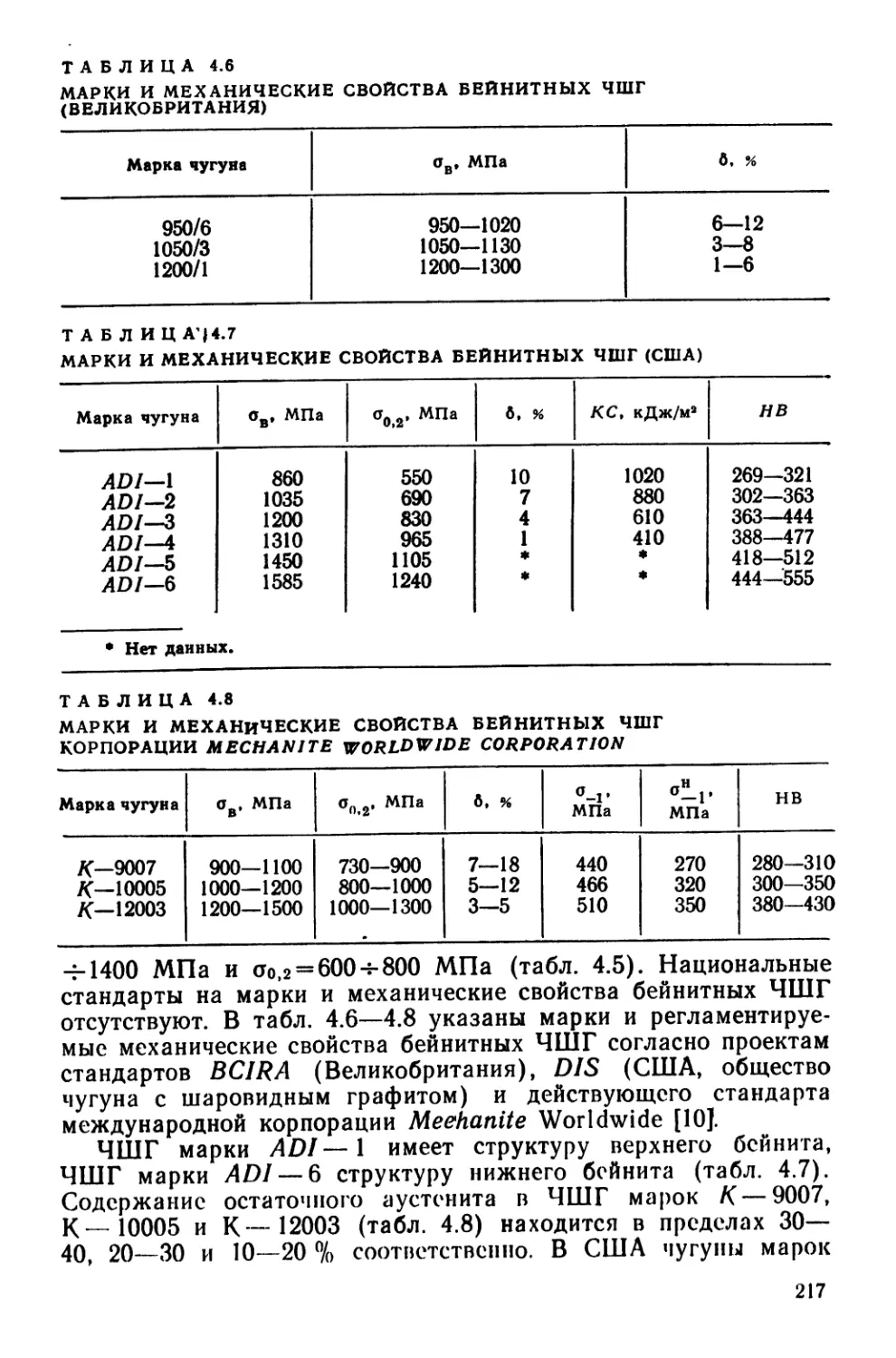

4.2. Марки чугуна и основные свойства.............................210

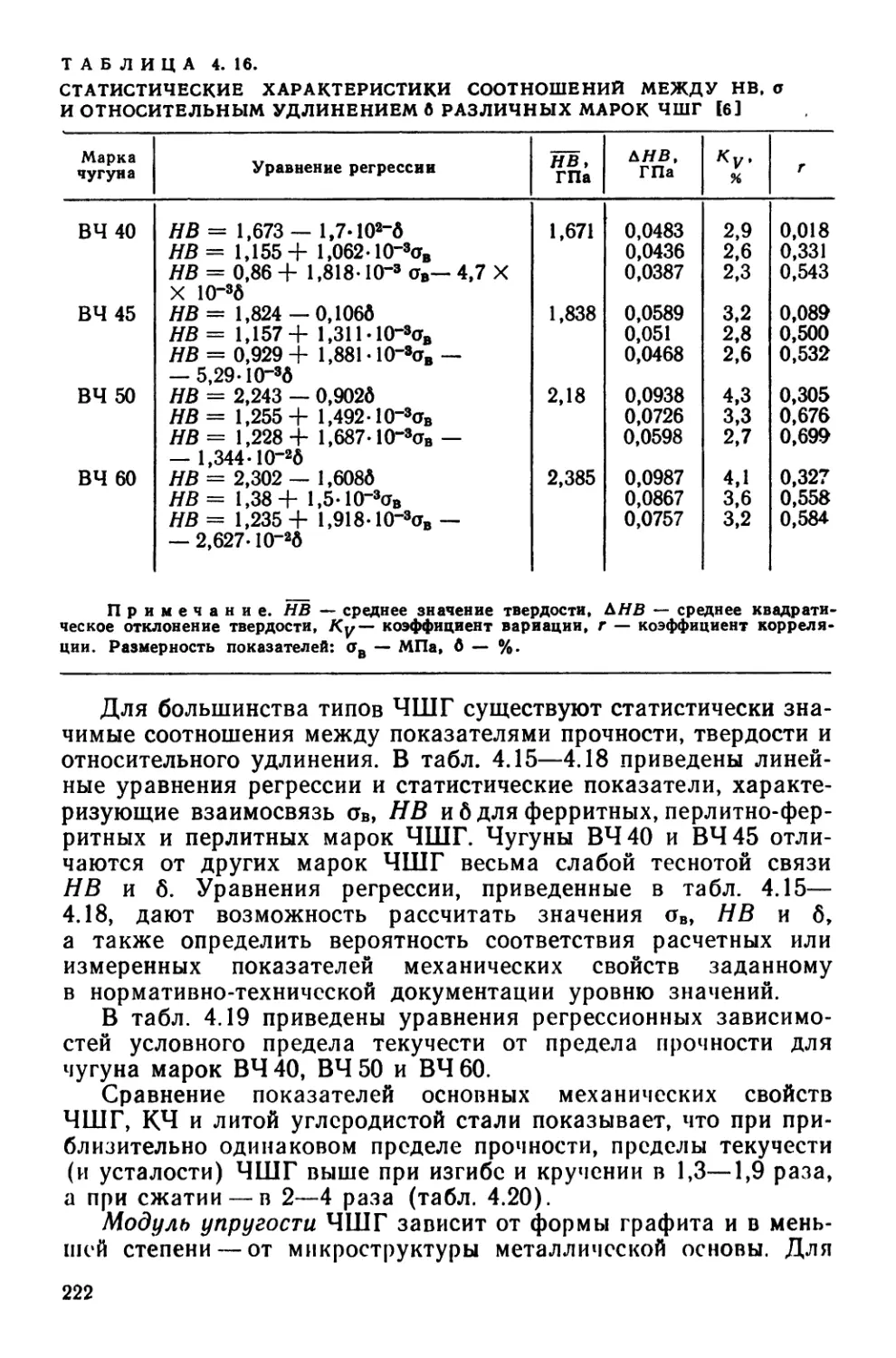

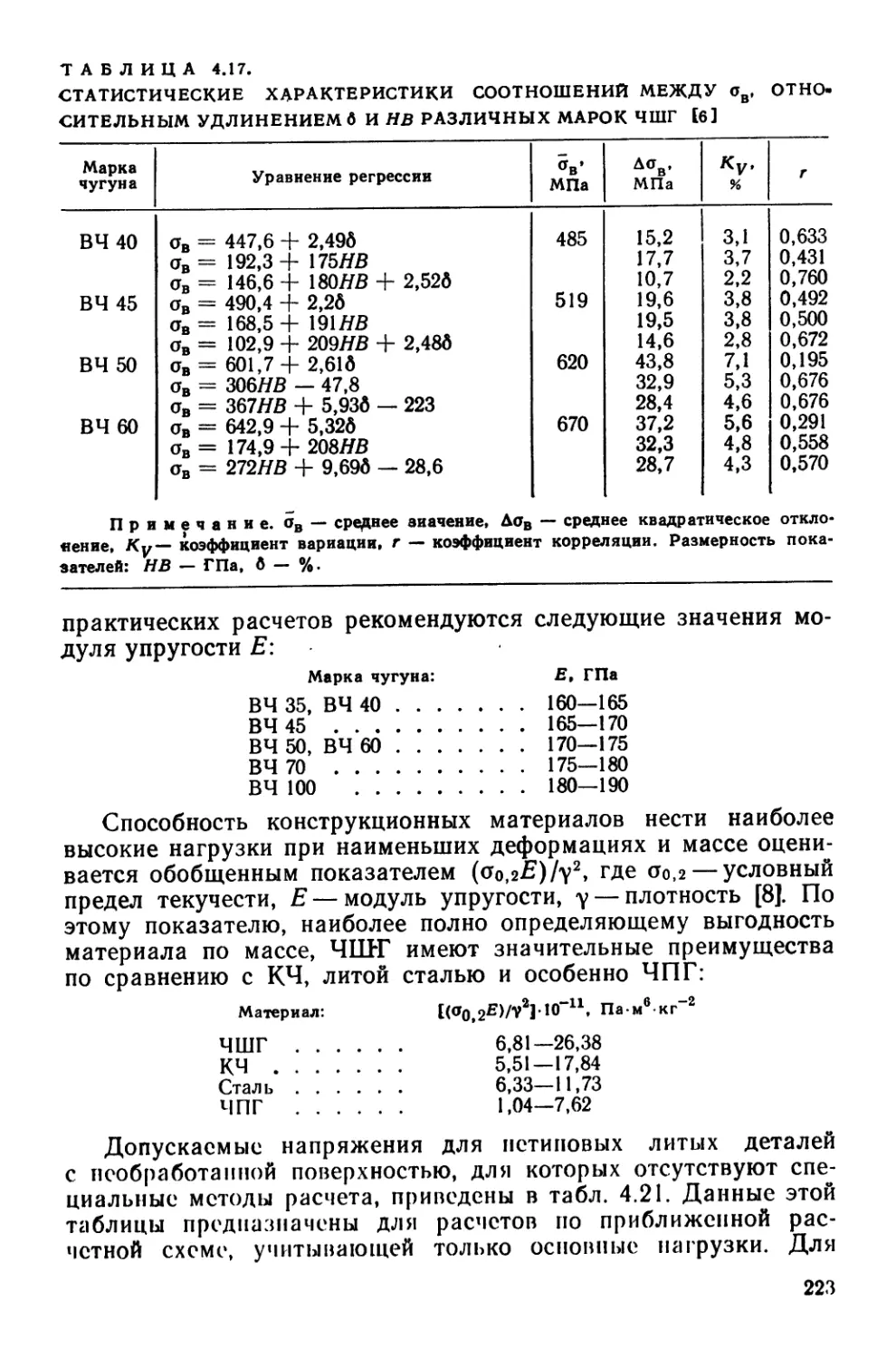

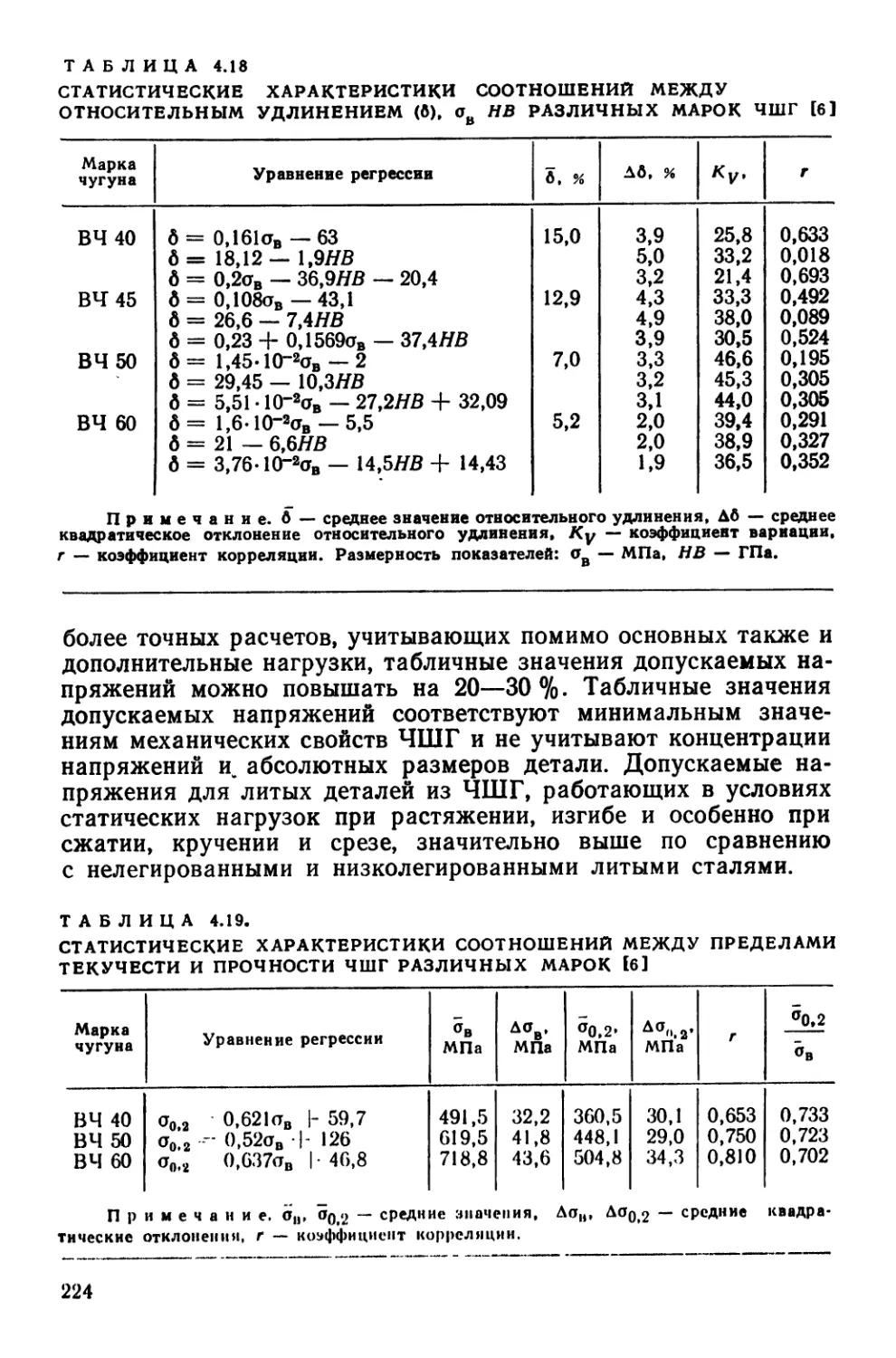

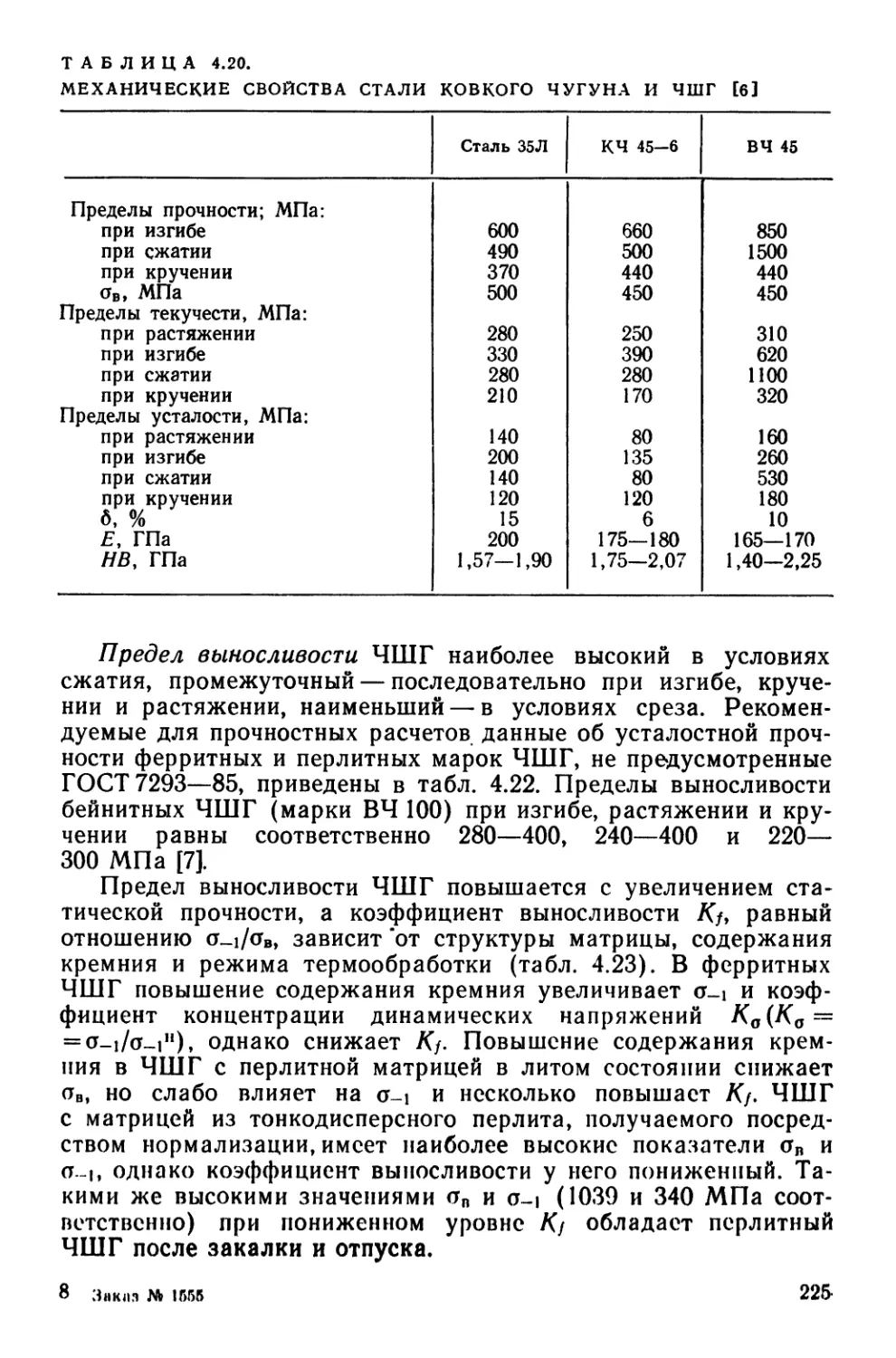

4.3. Механические свойства не регламентированные стандартами . . . 220

4.3.1. Механические свойства при статических, динамических и цик-

лических нагрузках............................................£20

4.3.2. Механические свойства при повышенных и пониженных тем-

пературах ....................................................248

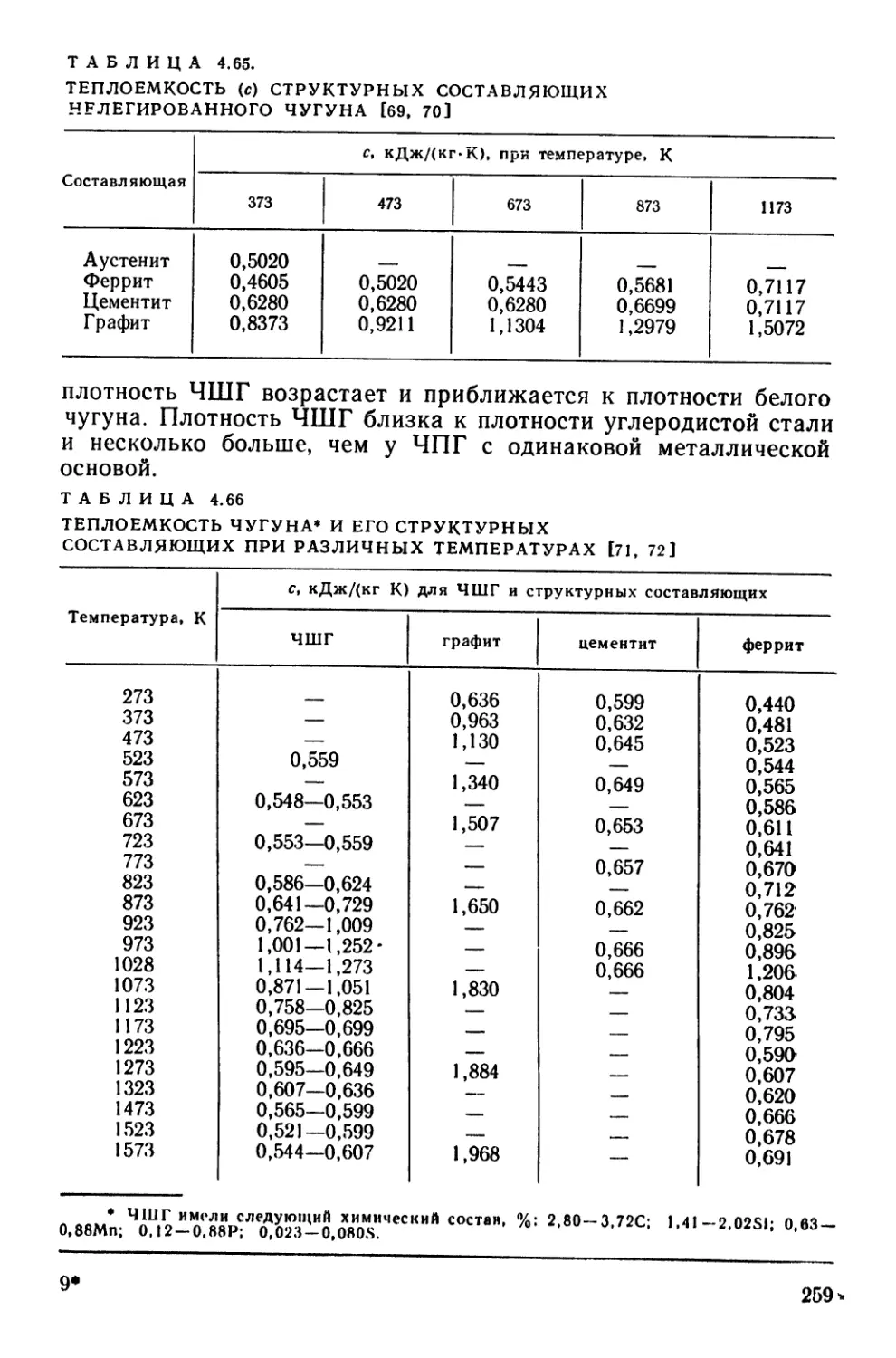

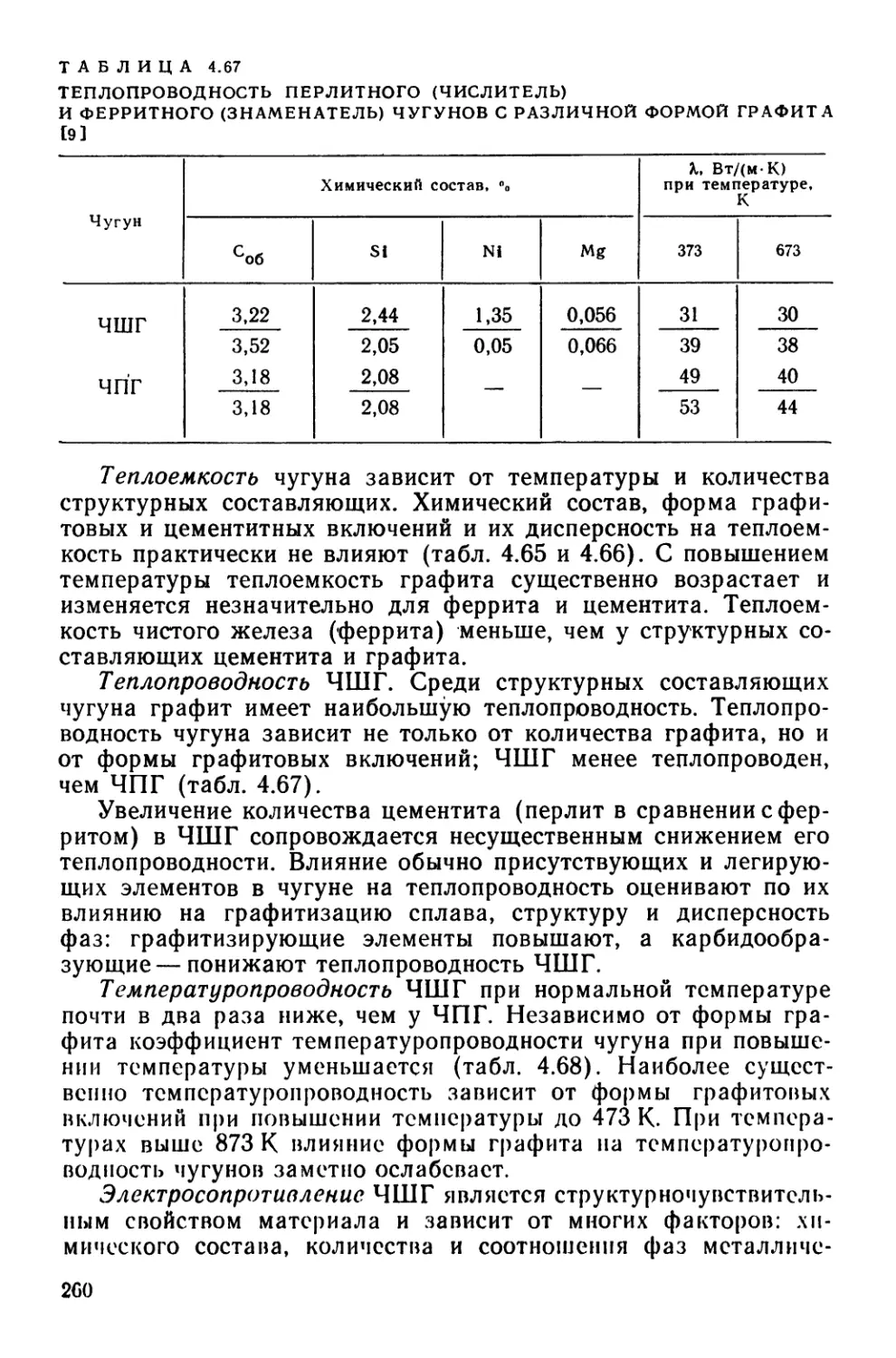

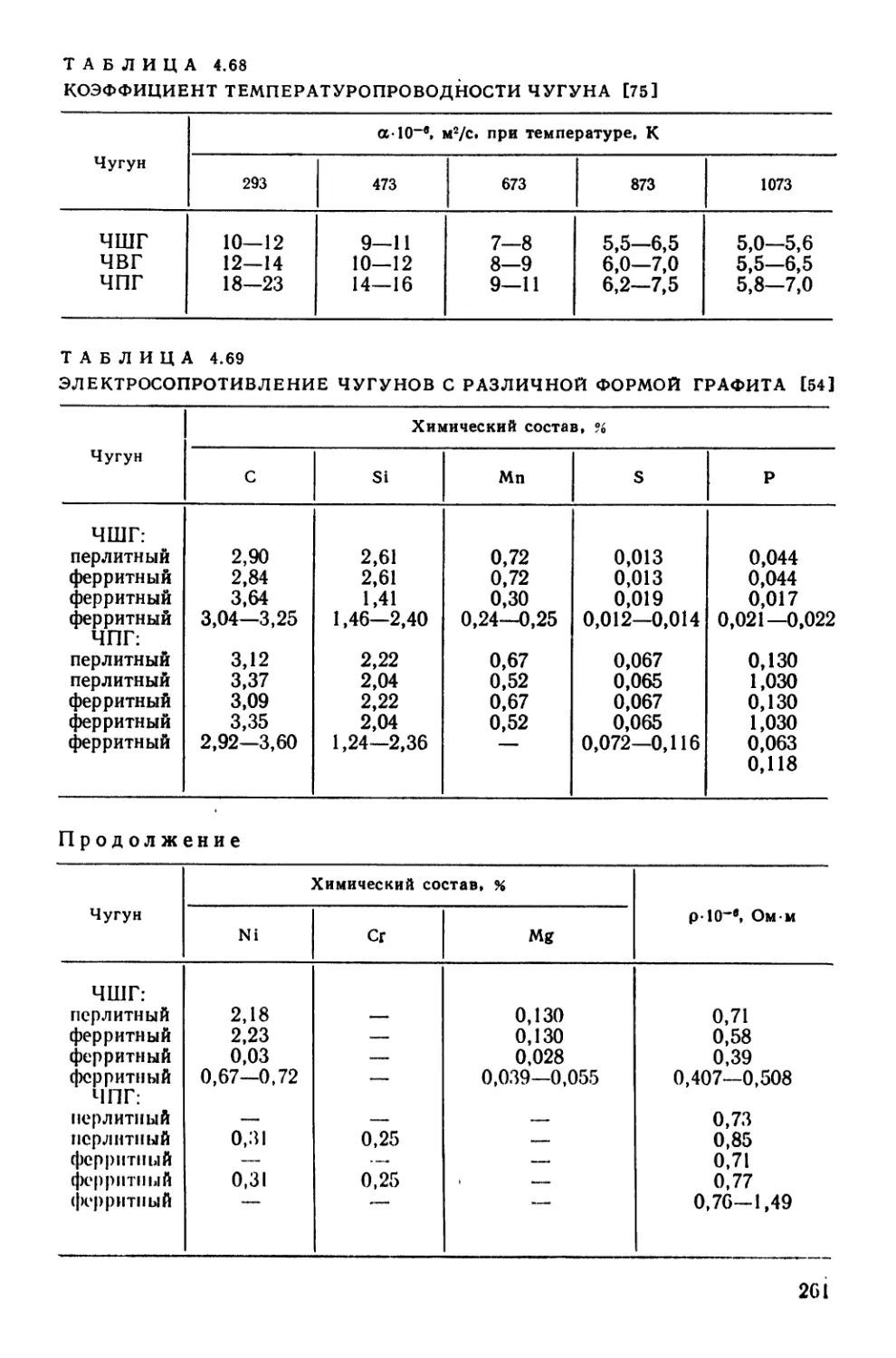

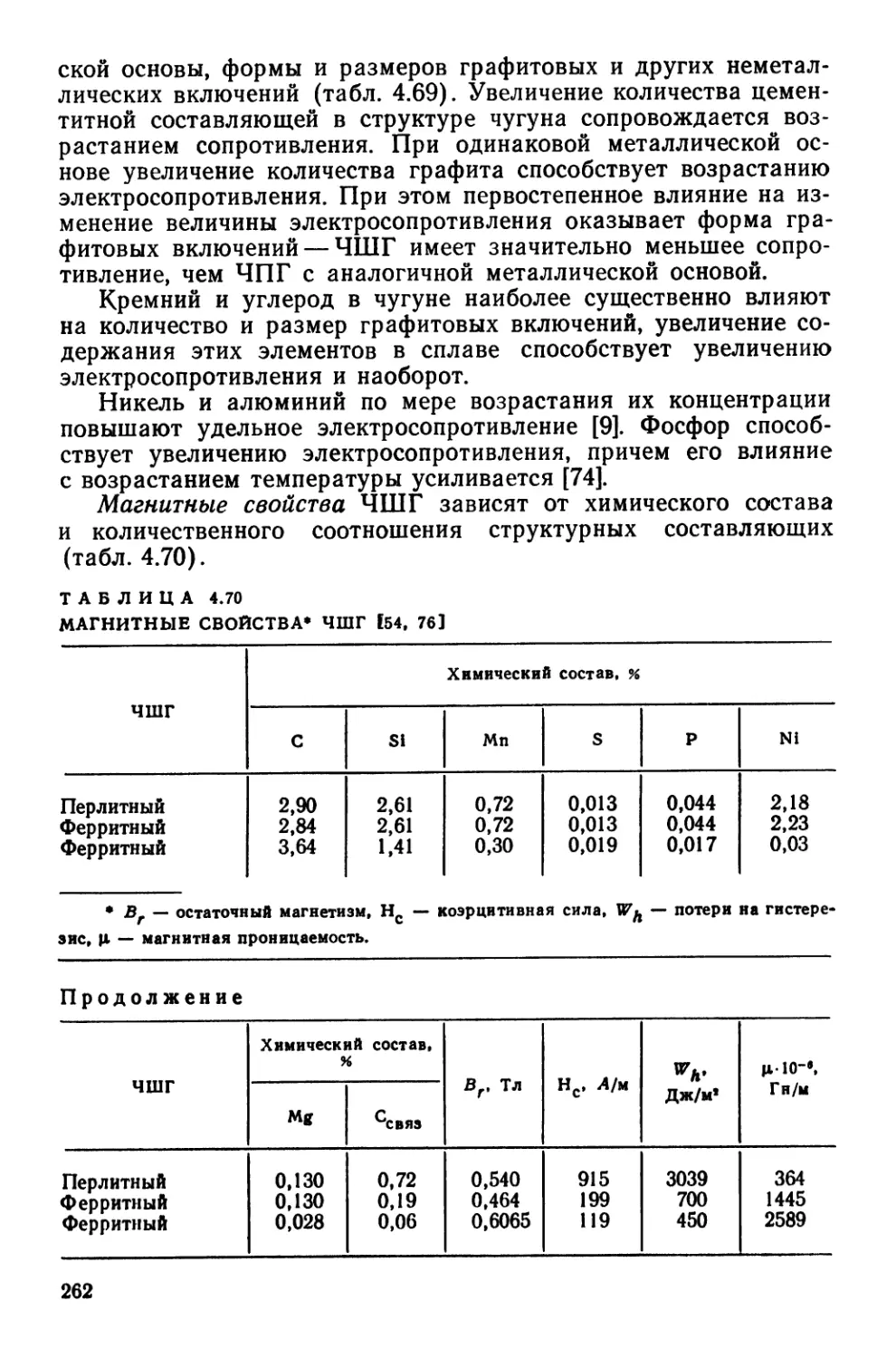

4.4. Физические свойства . . . ...............................258

4.5. Служебные свойства....................*......................264

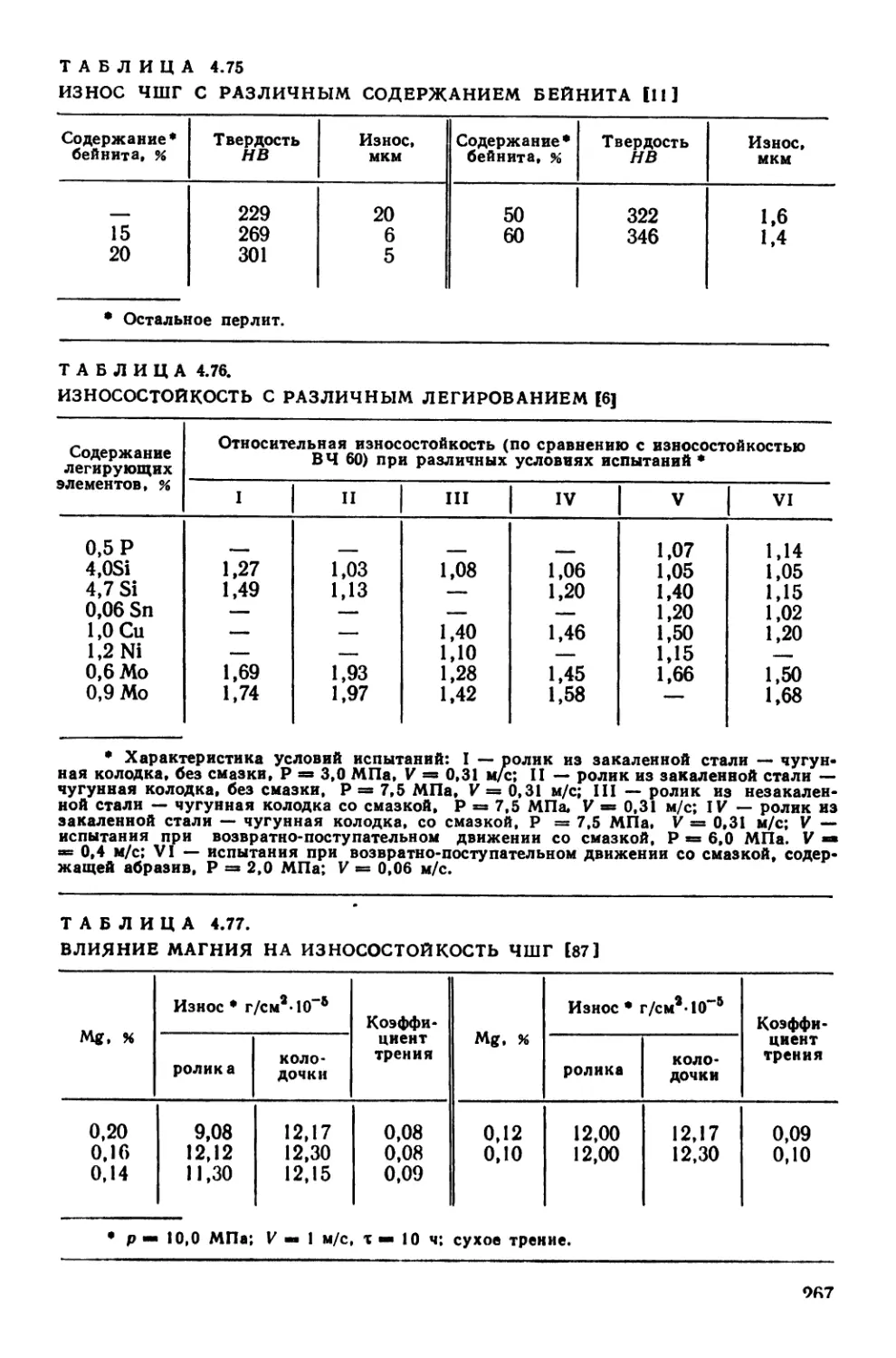

4.5.1. Износостойкость . . . :................................264

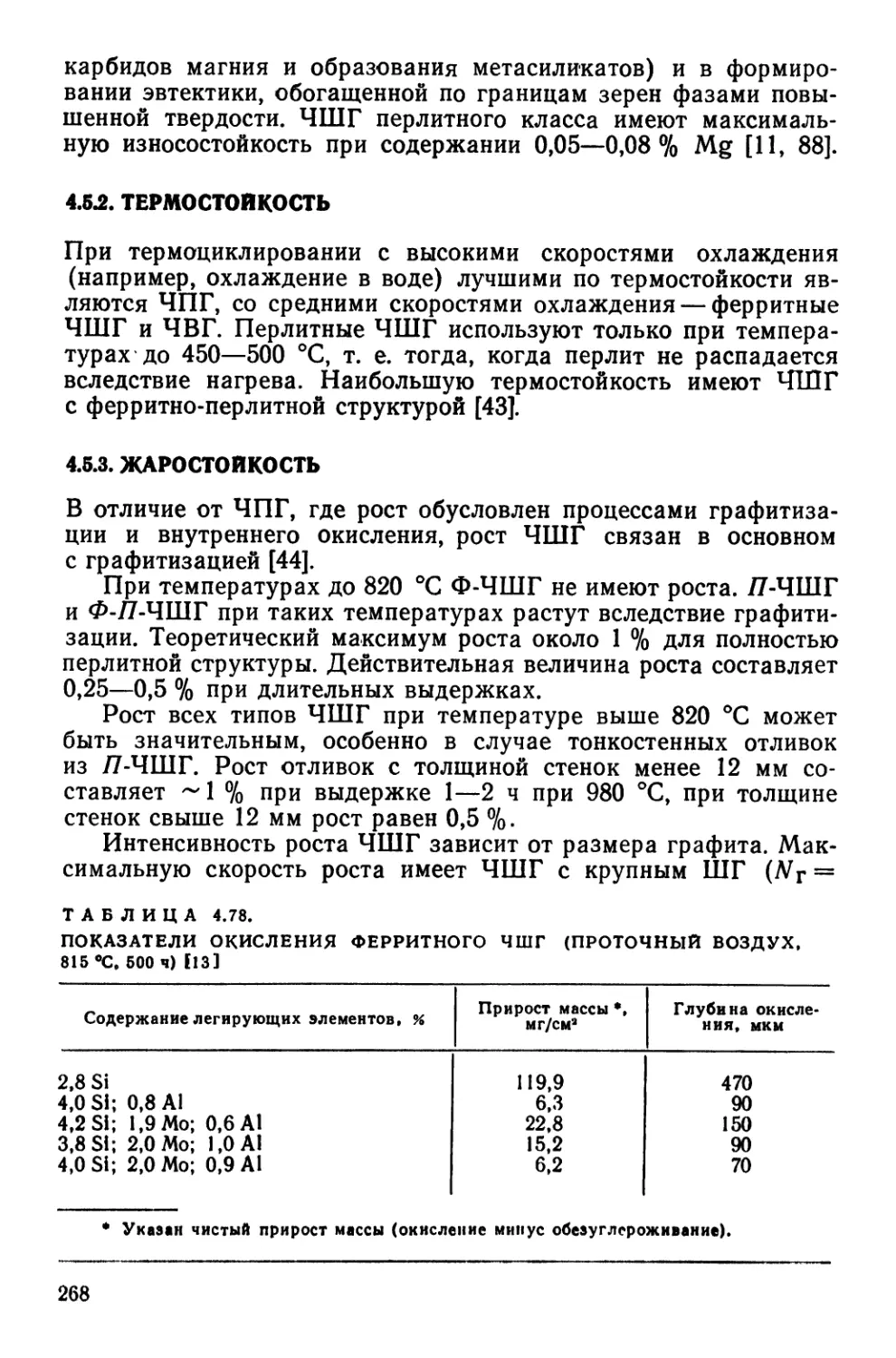

4.5.2. Термостойкость . . . ................................... 268

4.5.3. Жаростойкость...........................................268

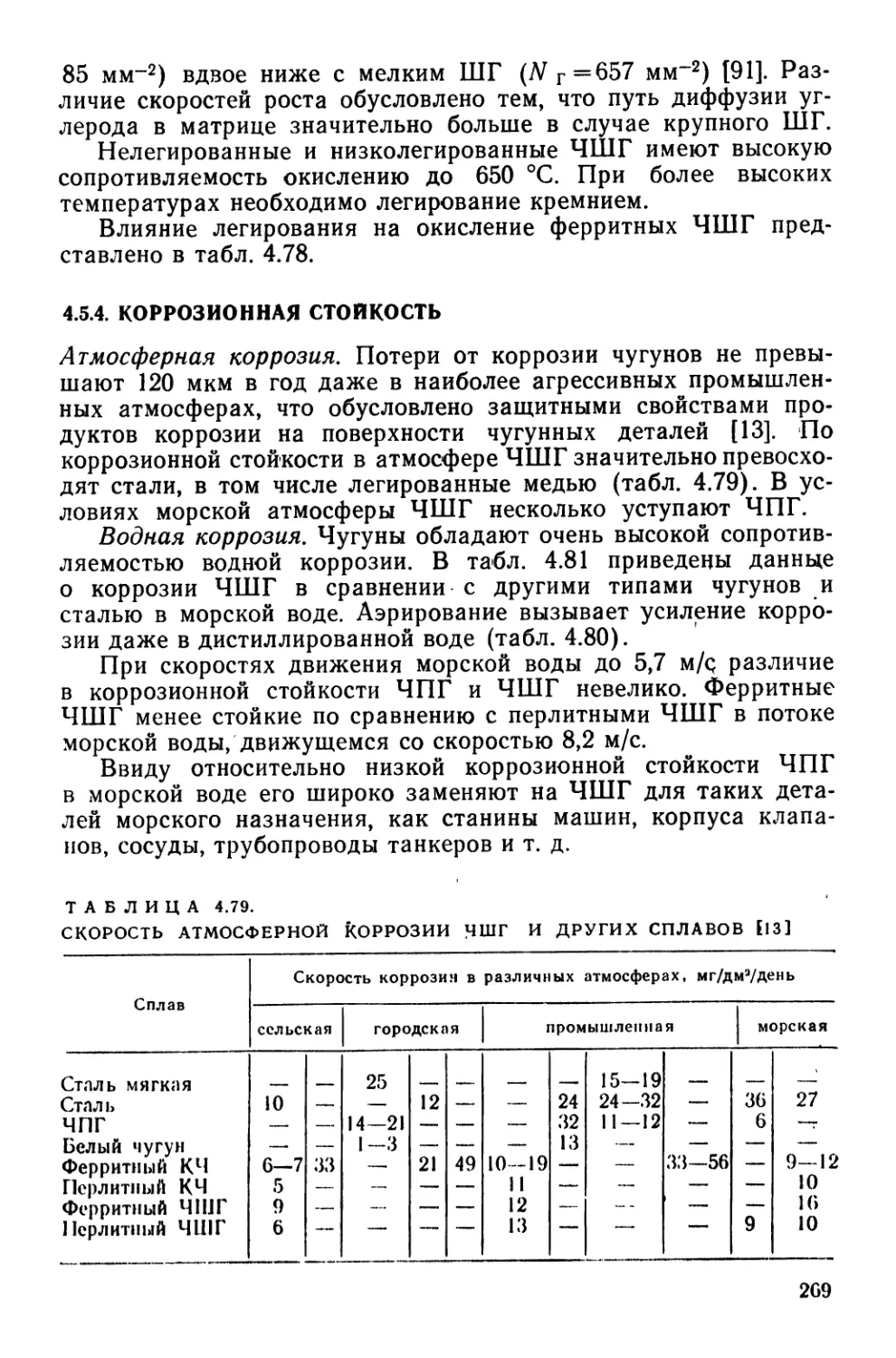

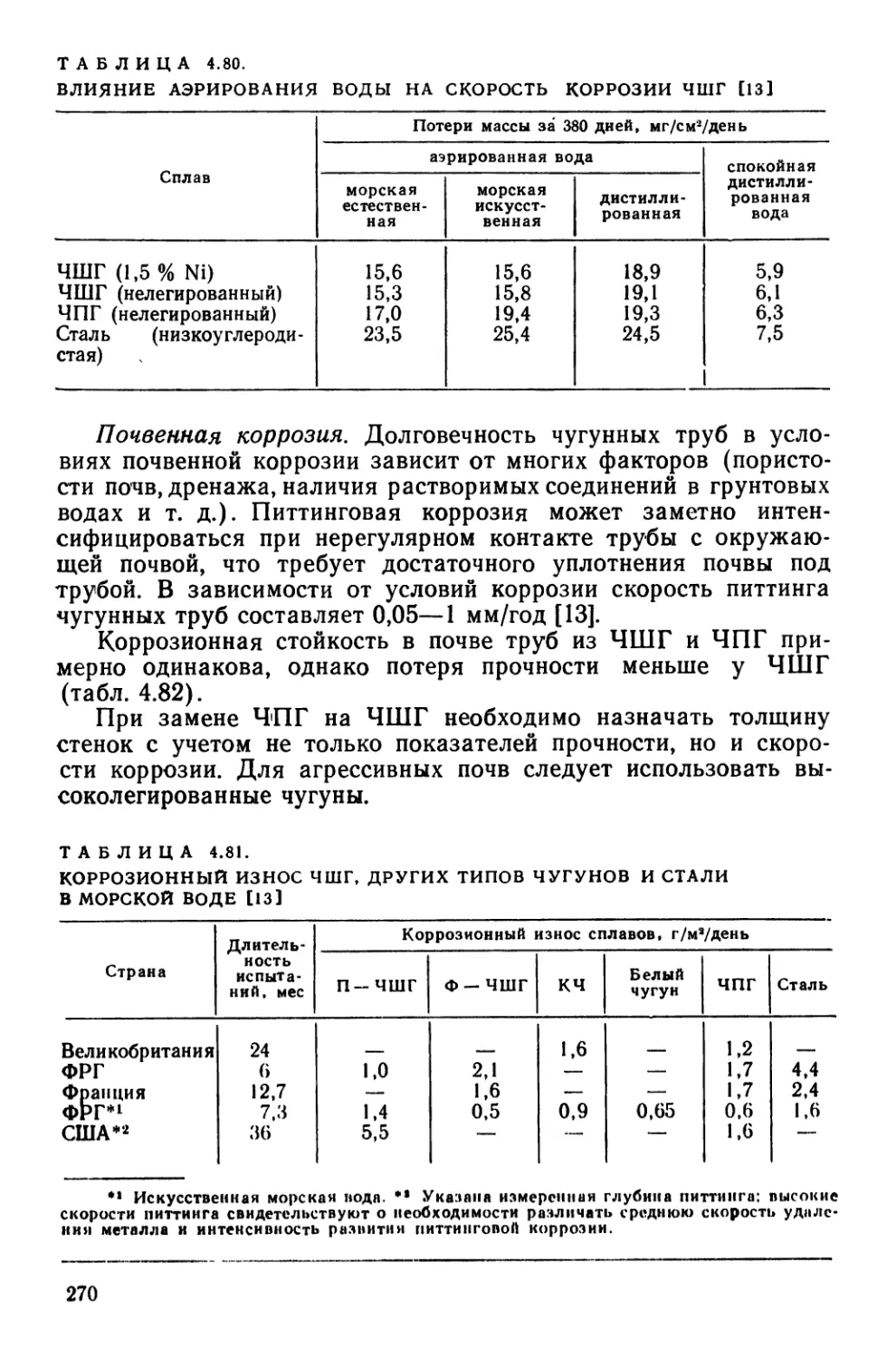

4.5.4. Коррозионная стойкость . . ............................269

: 4 5.5. Герметичность..........................................271

•4.6. Применение..................................................273

4.7. Металлургические основы получения ЧШГ разных марок .... 278

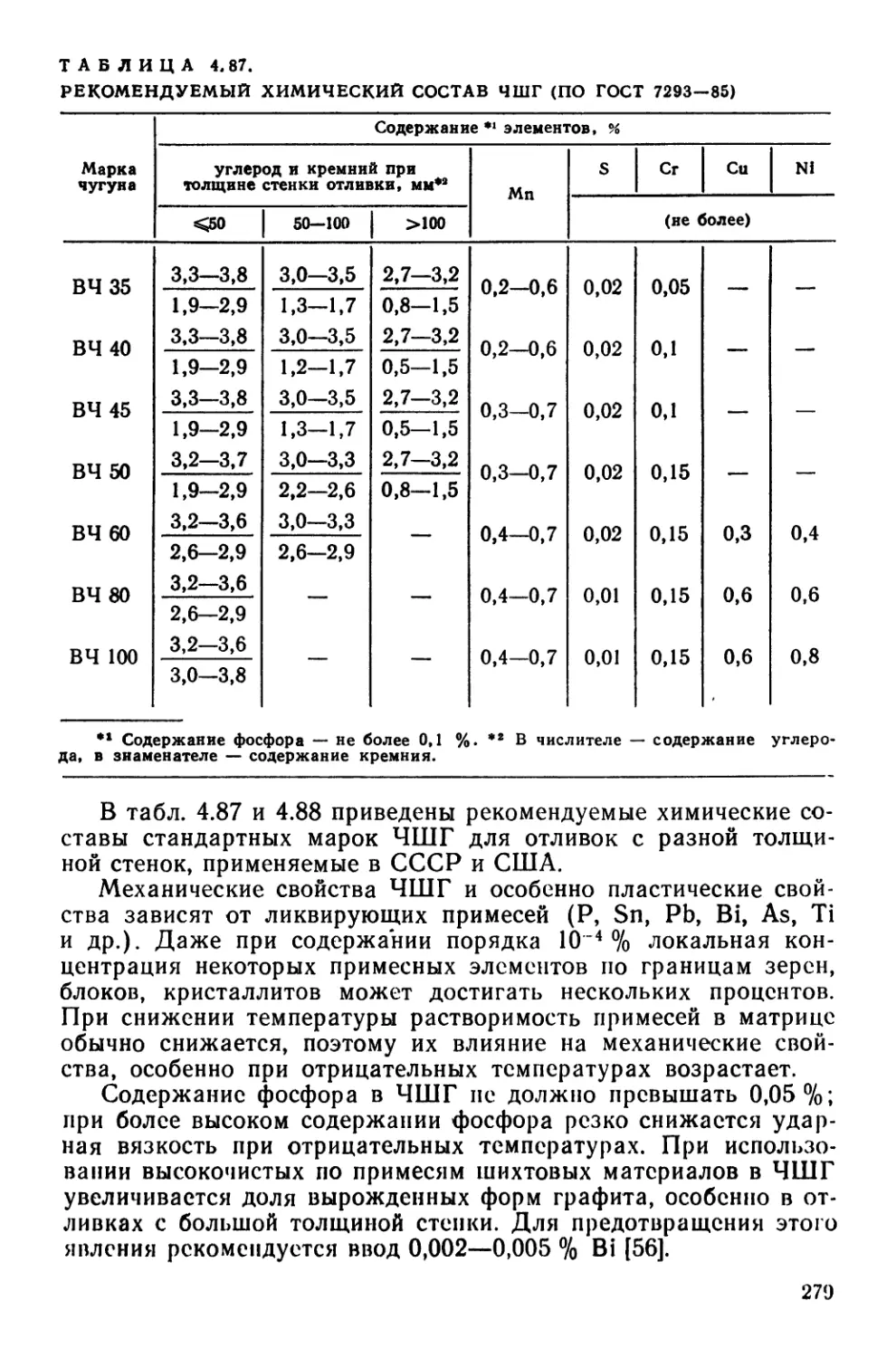

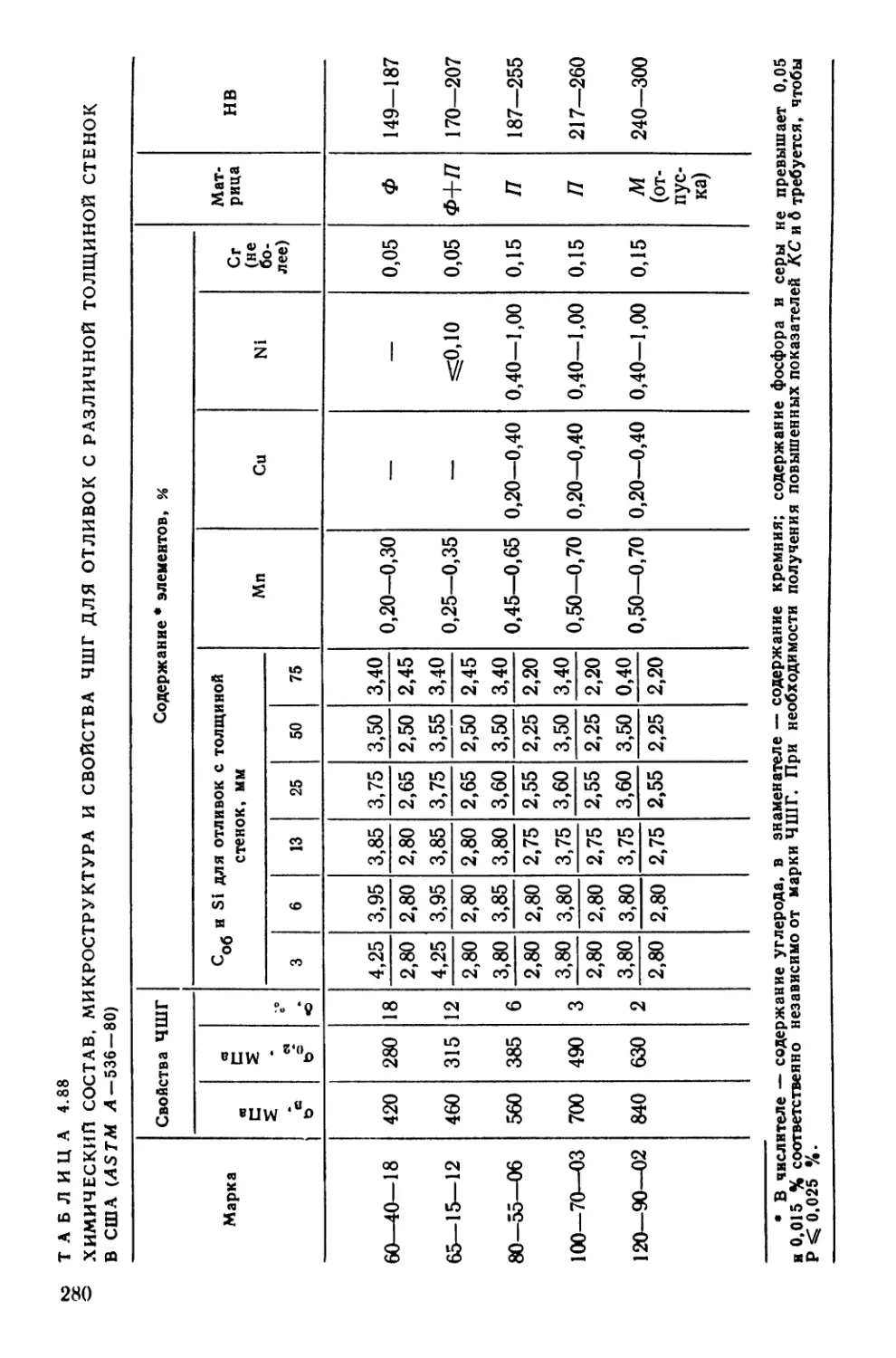

4.7.1. Принципы выбора химического состава..........278

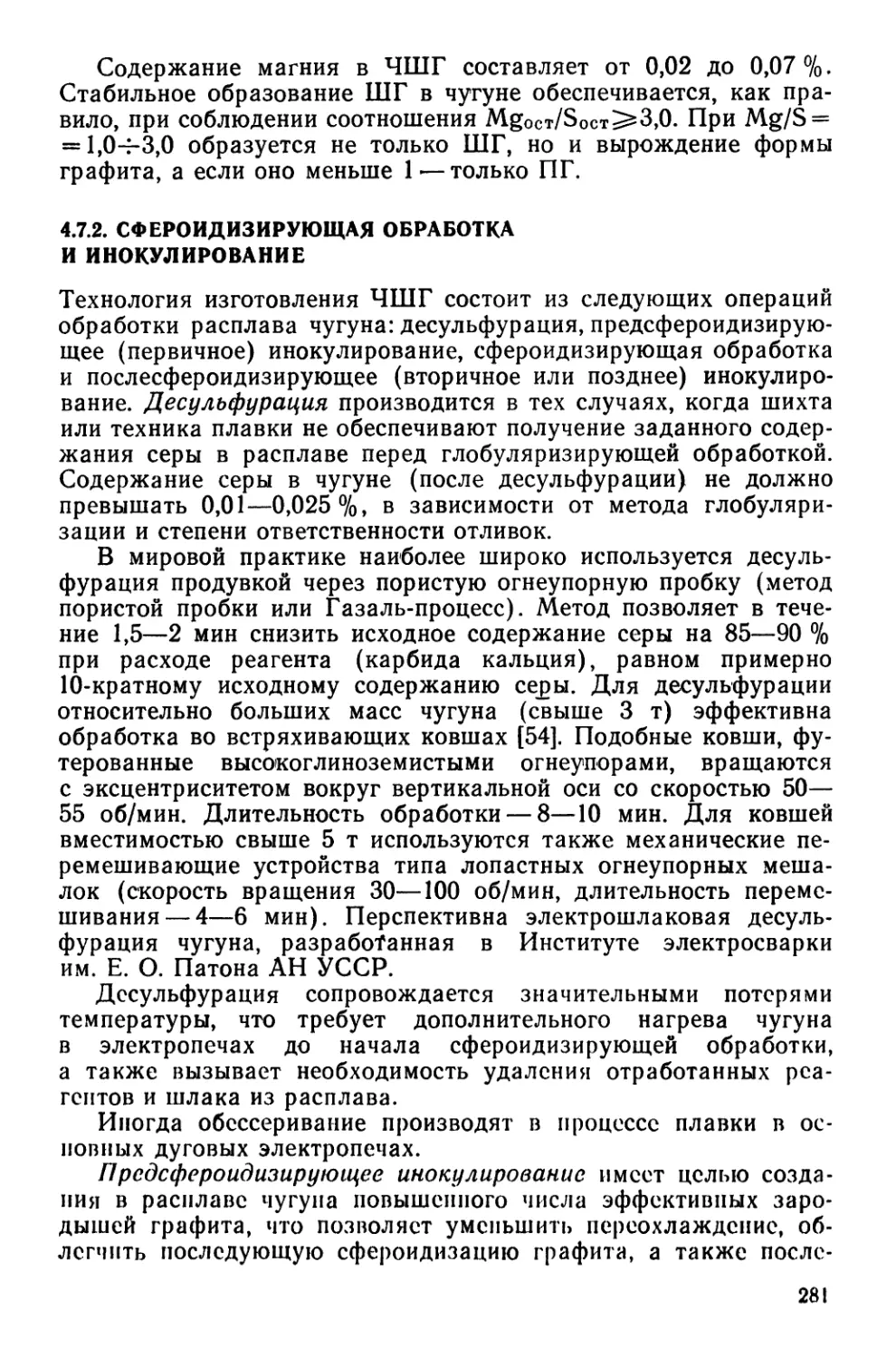

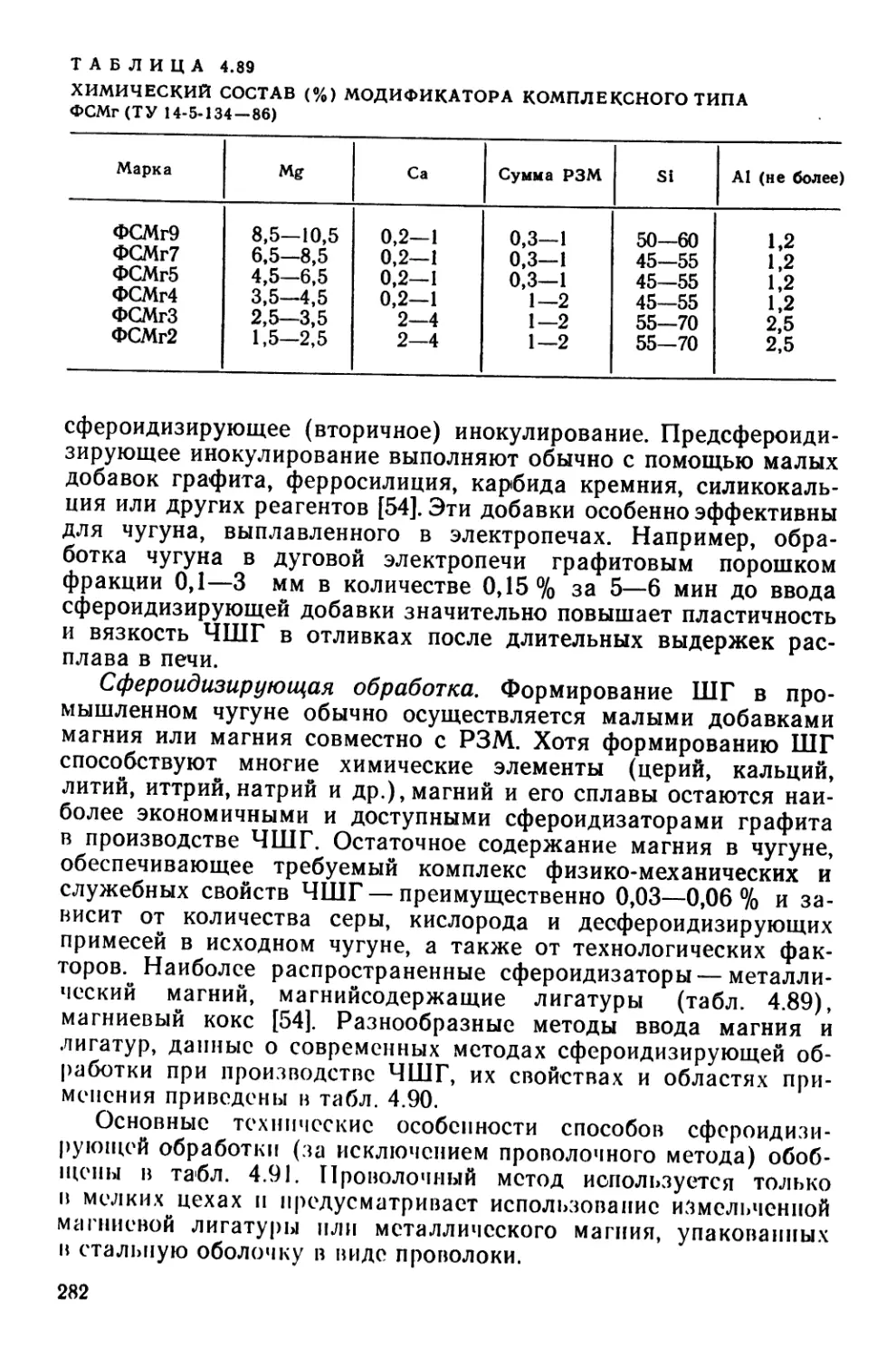

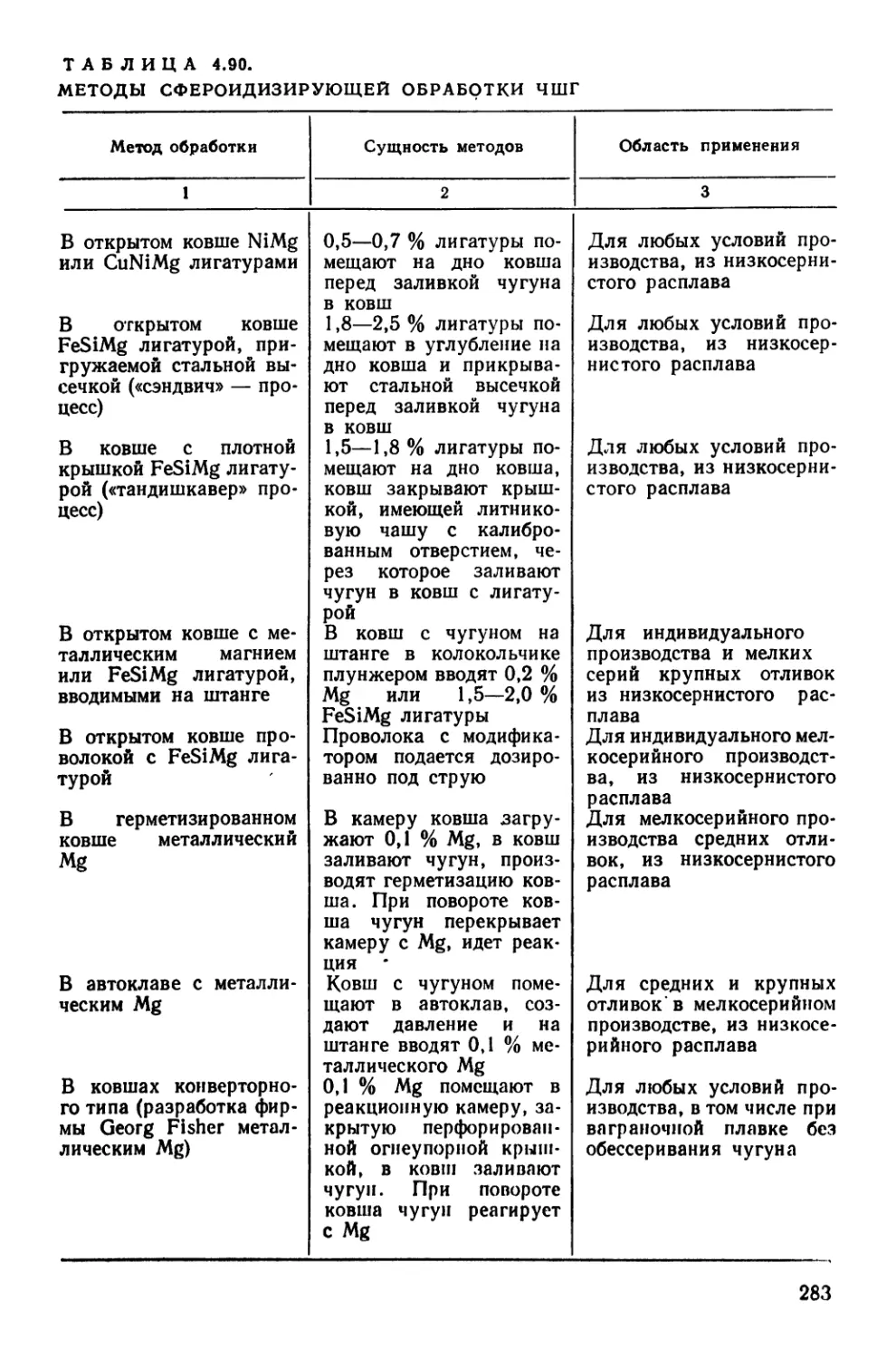

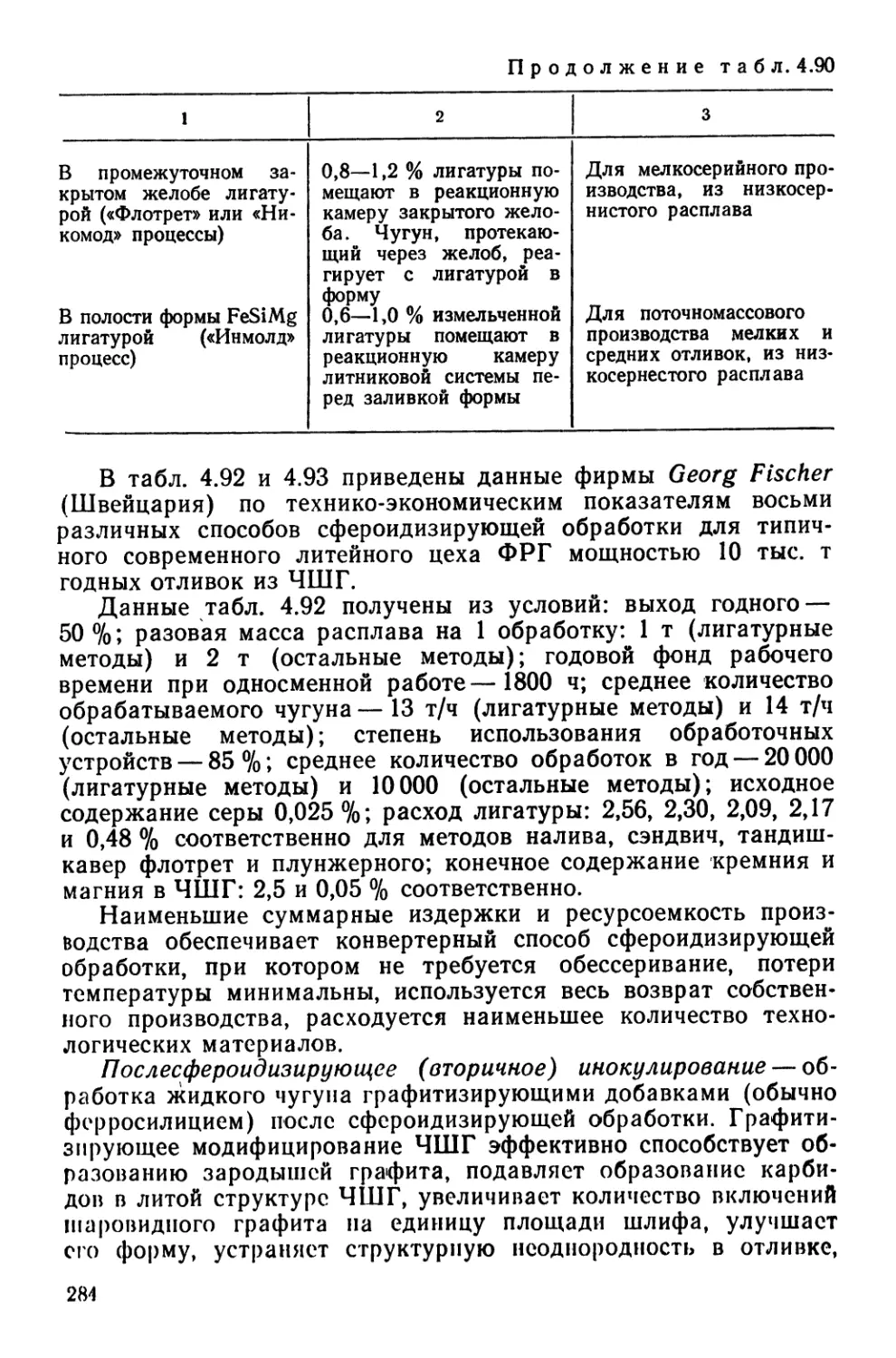

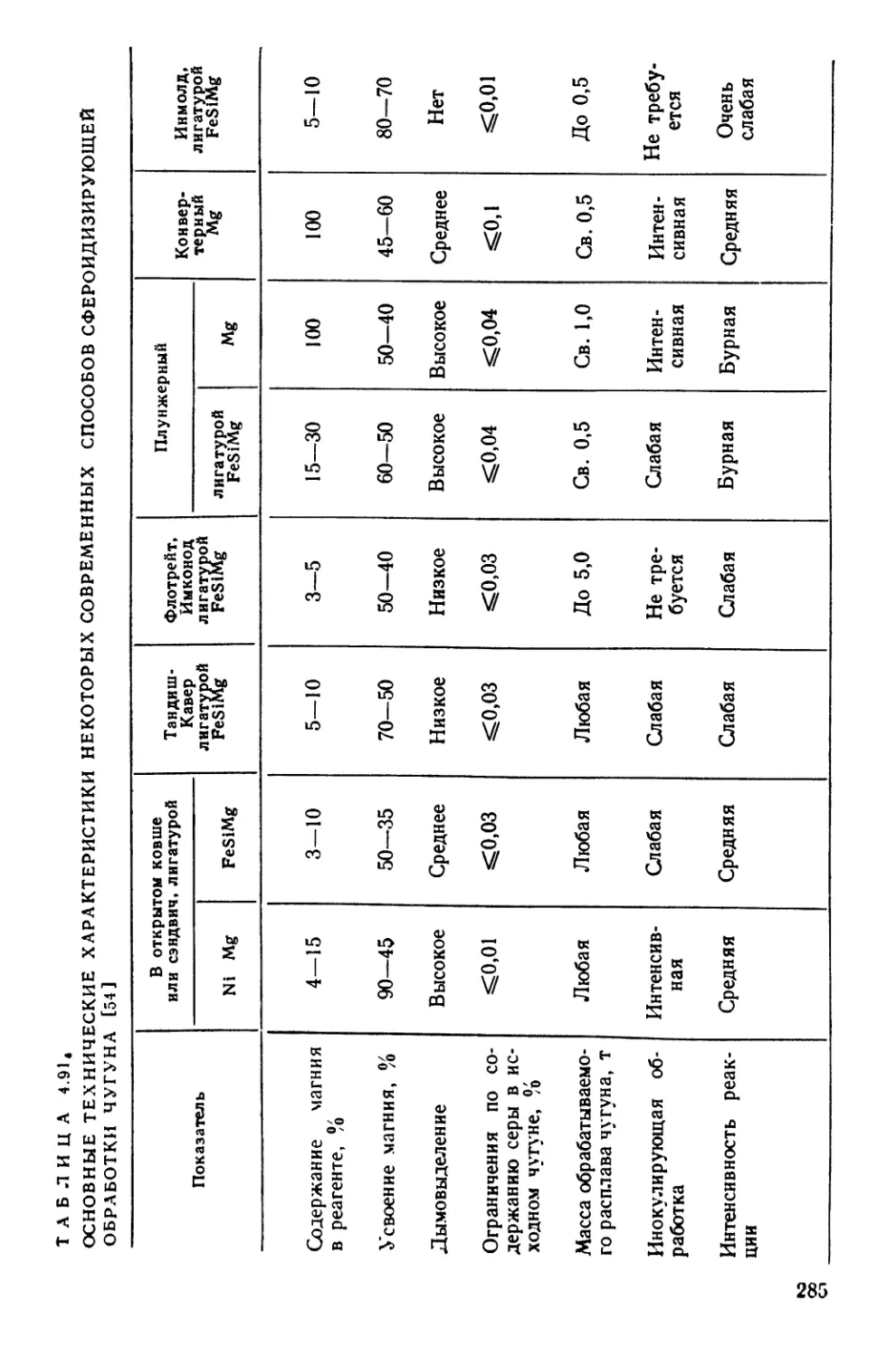

4.7.2. Сфероидизирующая обработка и инокулирование.............281

4.7.3. Термическая обработка................>..................290

4.8. Механическая обработка.......................................301

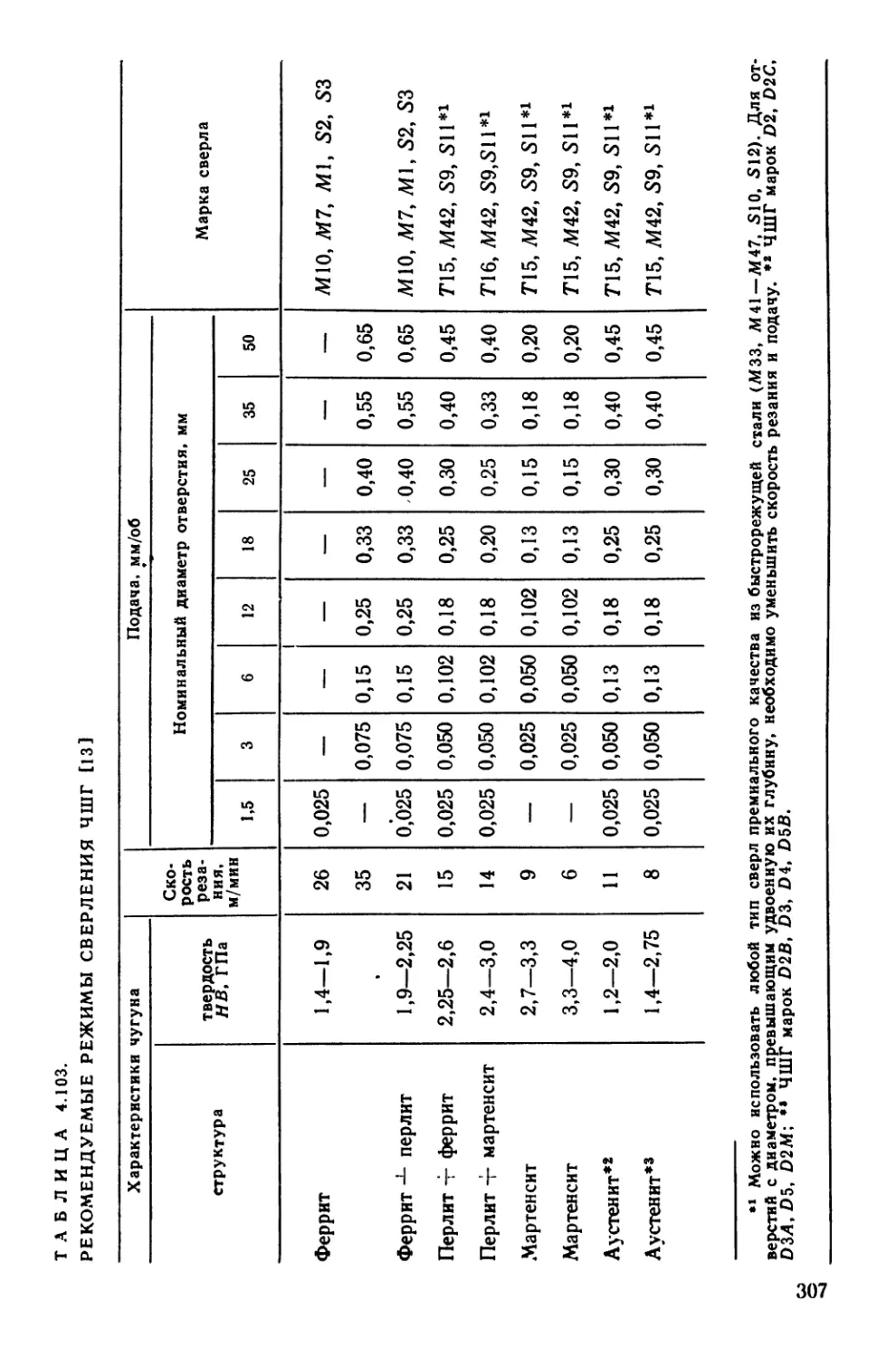

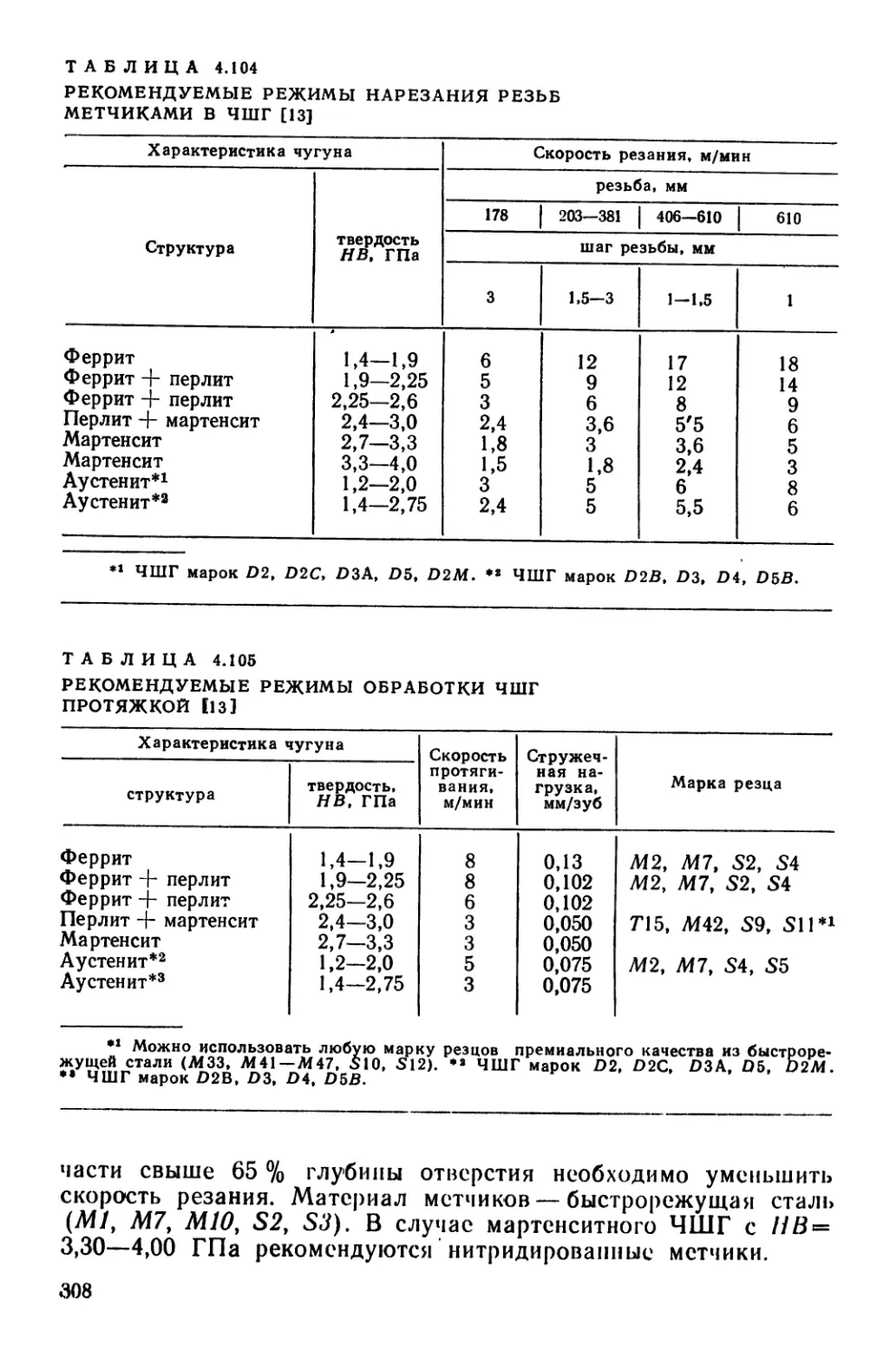

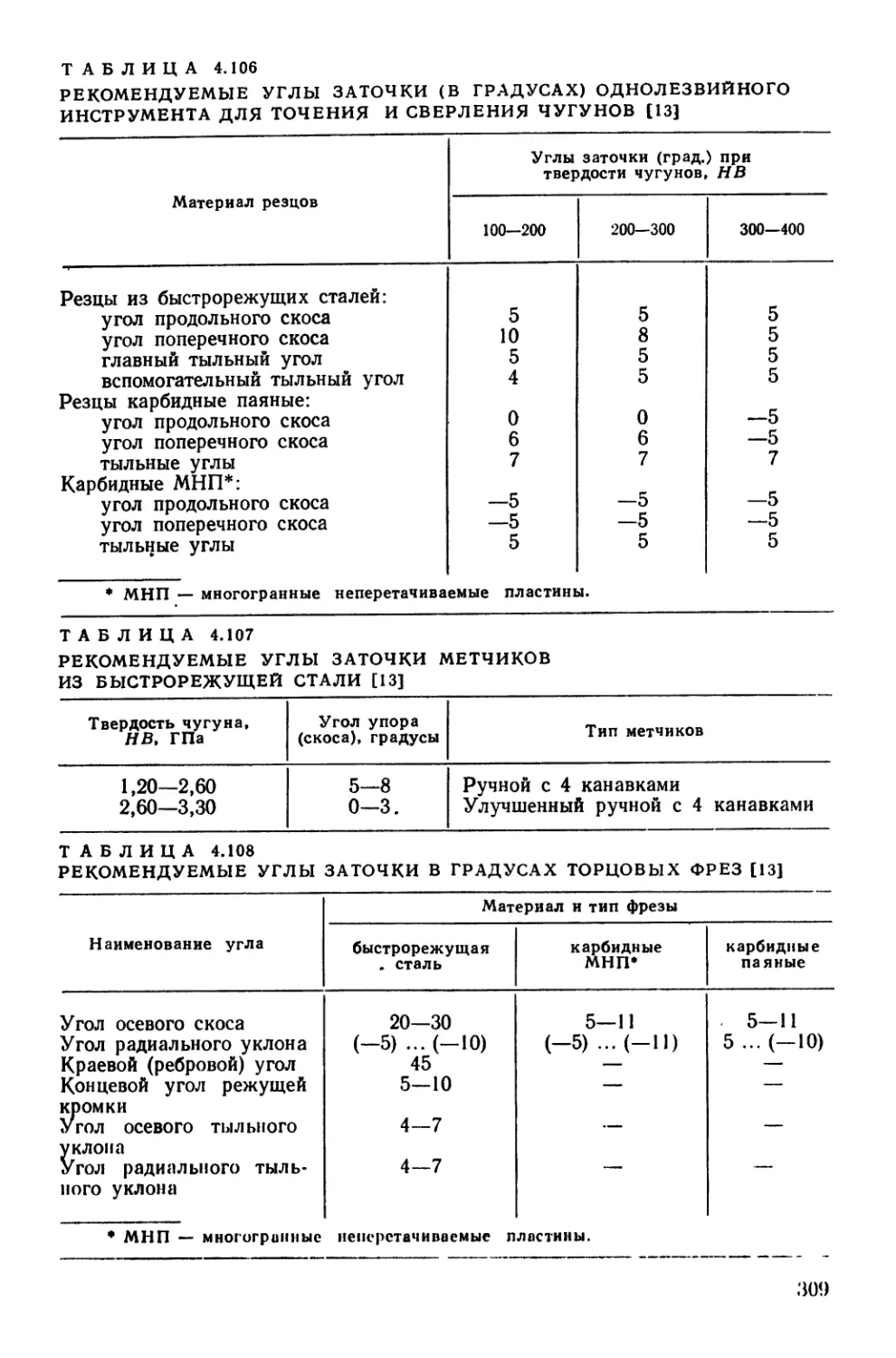

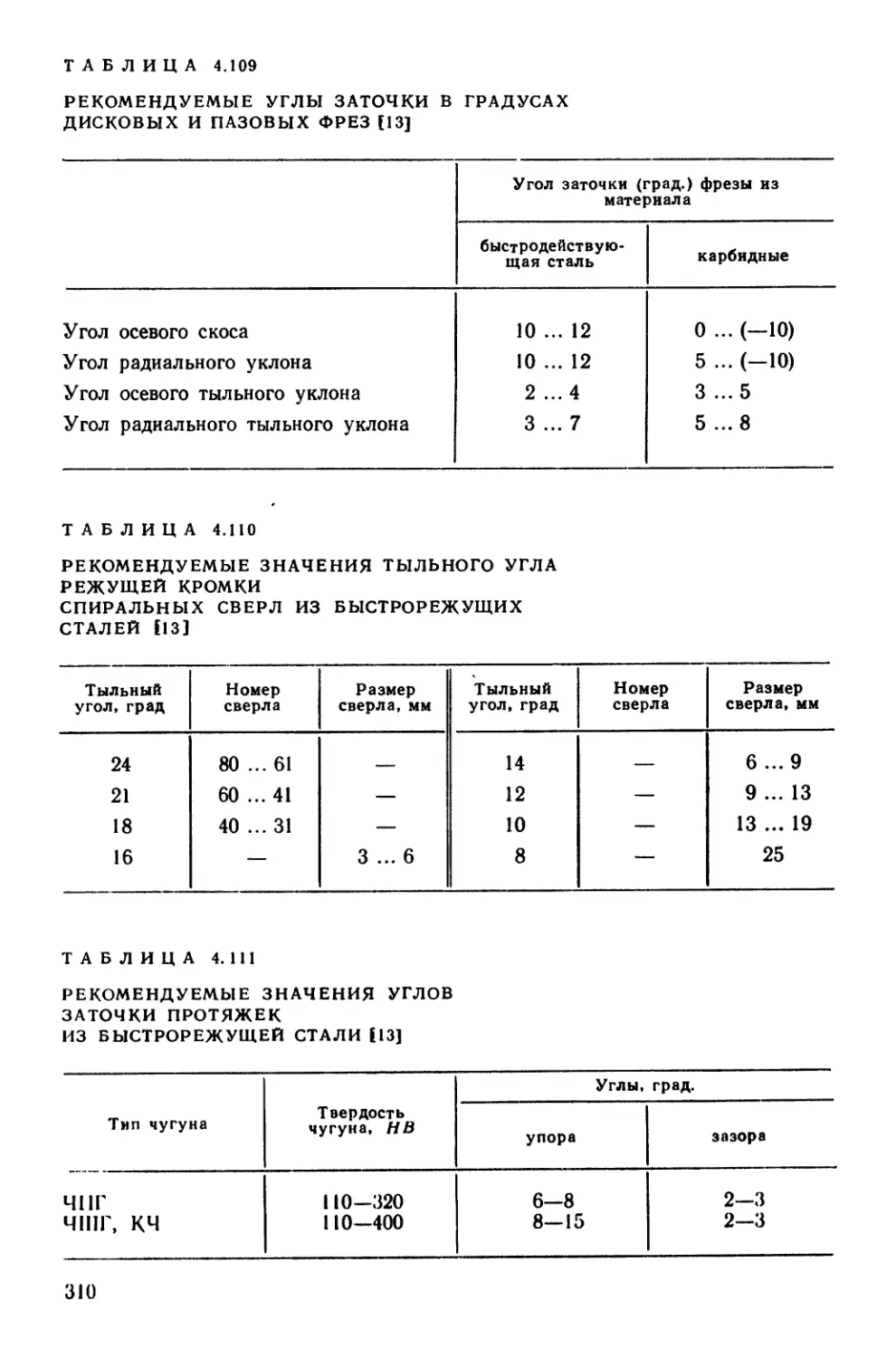

4.8.1. Обработка резанием......................................301

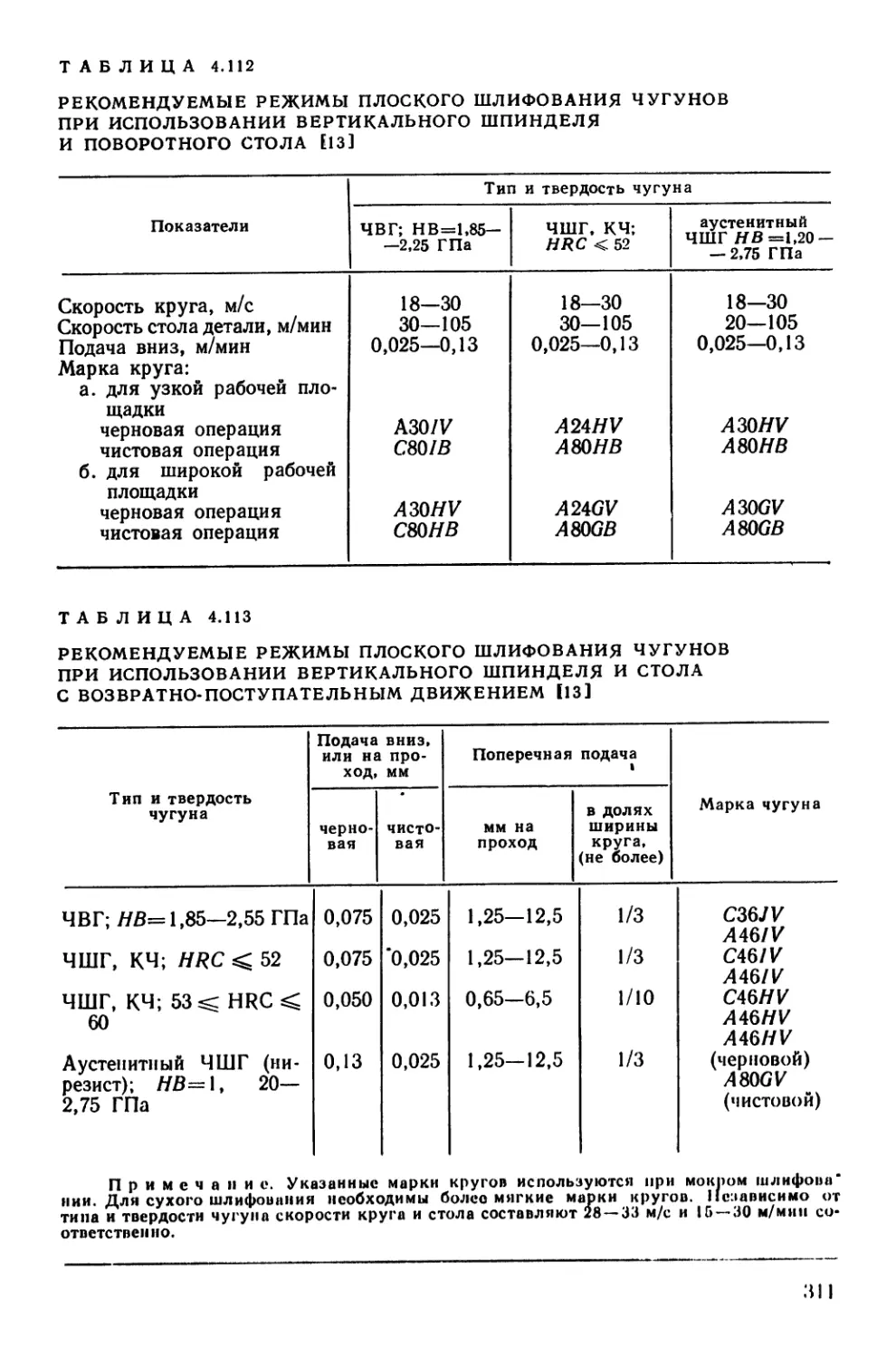

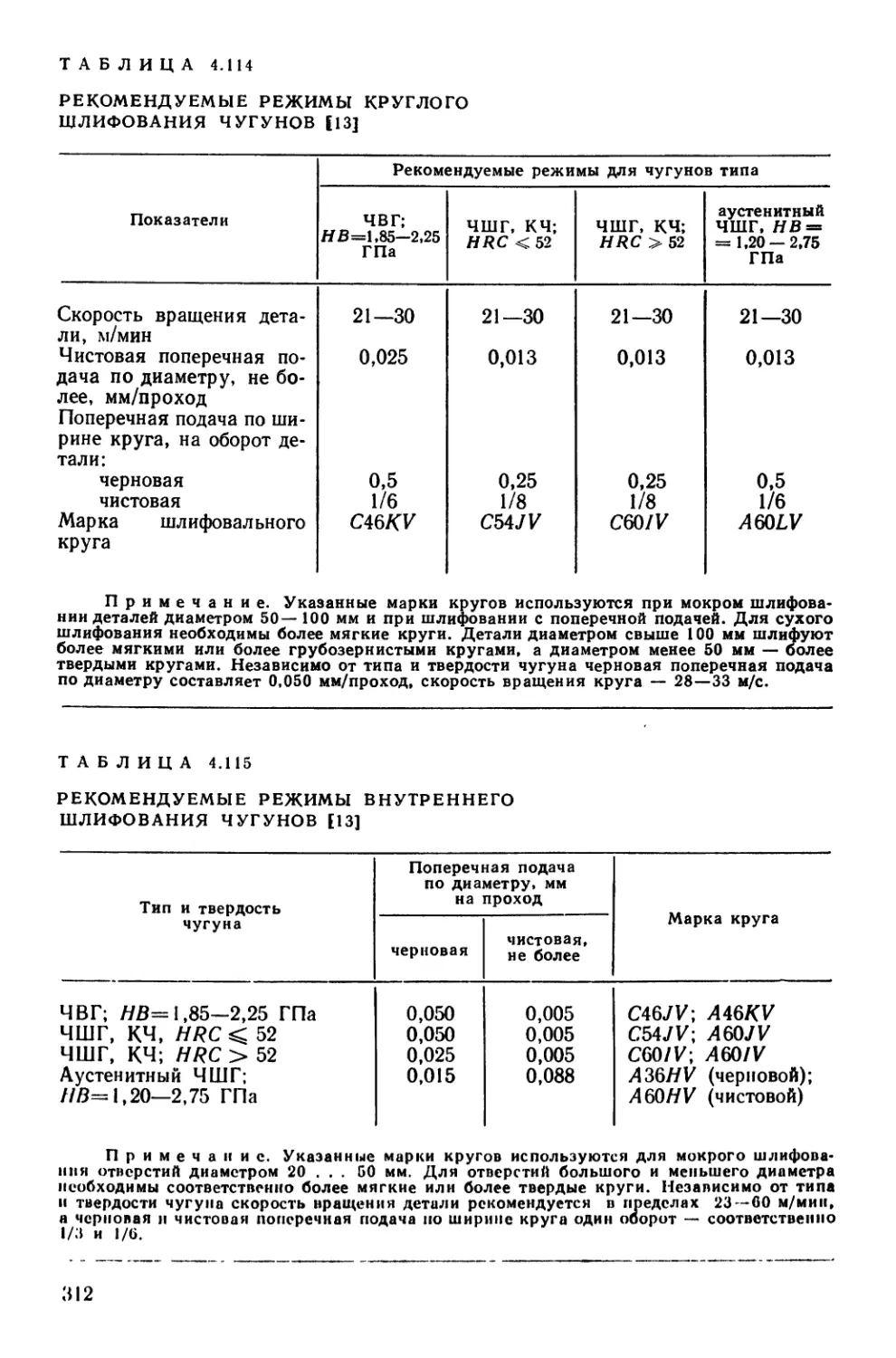

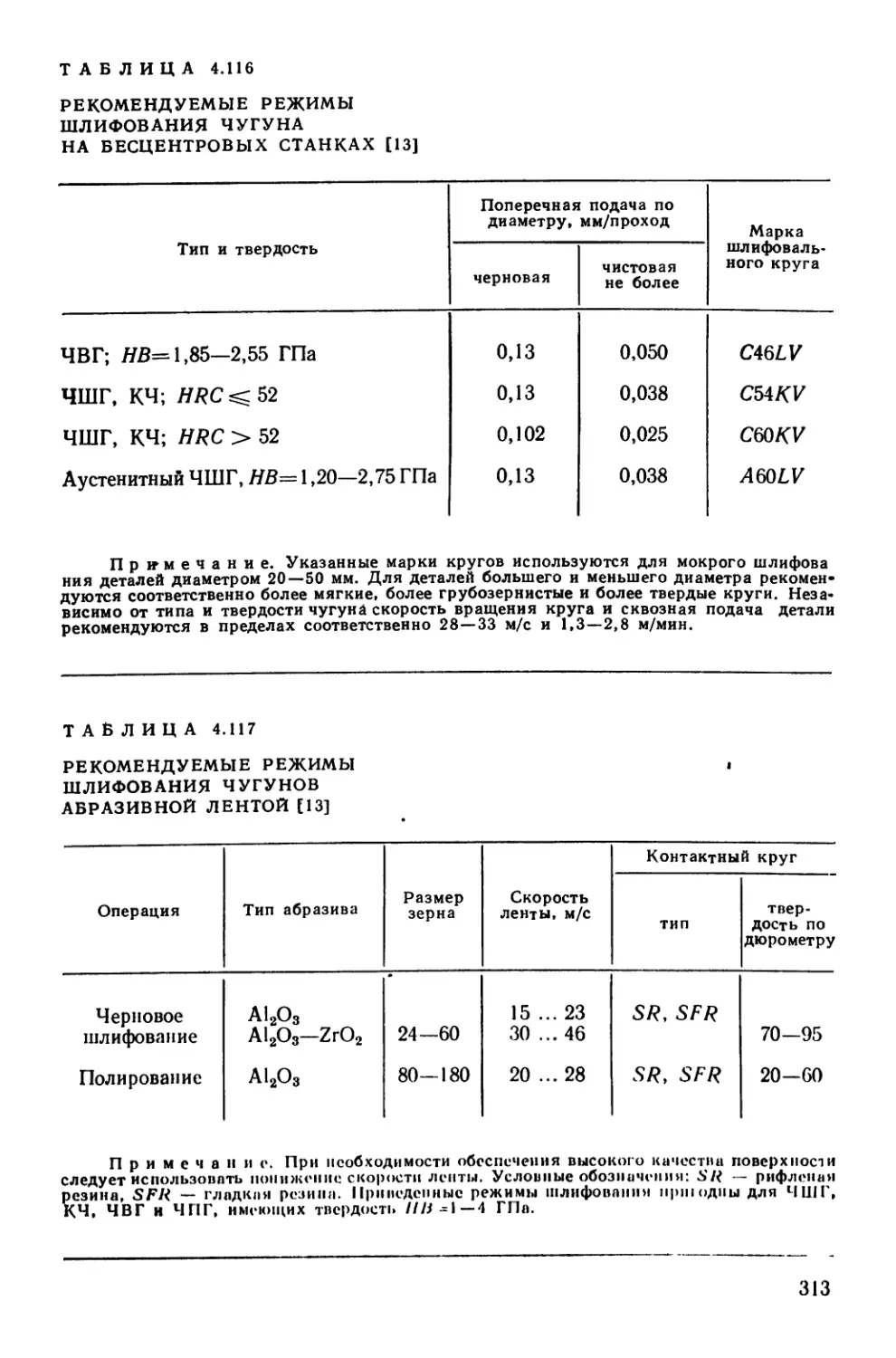

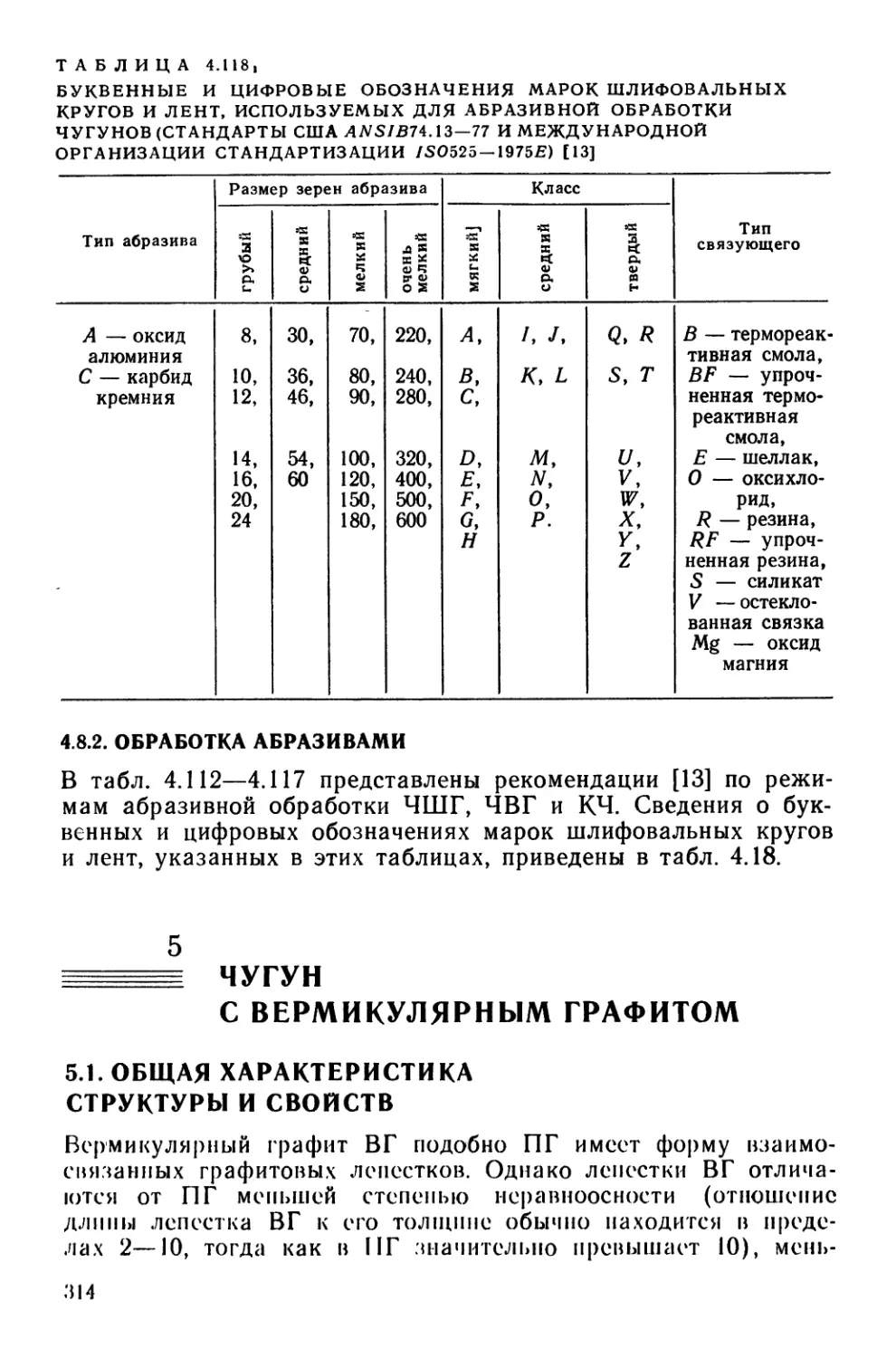

4.8.2. Обработка абразивами....................................314

5. Чугун с вермикулярным графитом................................314

5.1. Общая характеристика структуры и свойств..........314

5.2. Марки чугуна и основные свойства.............................317

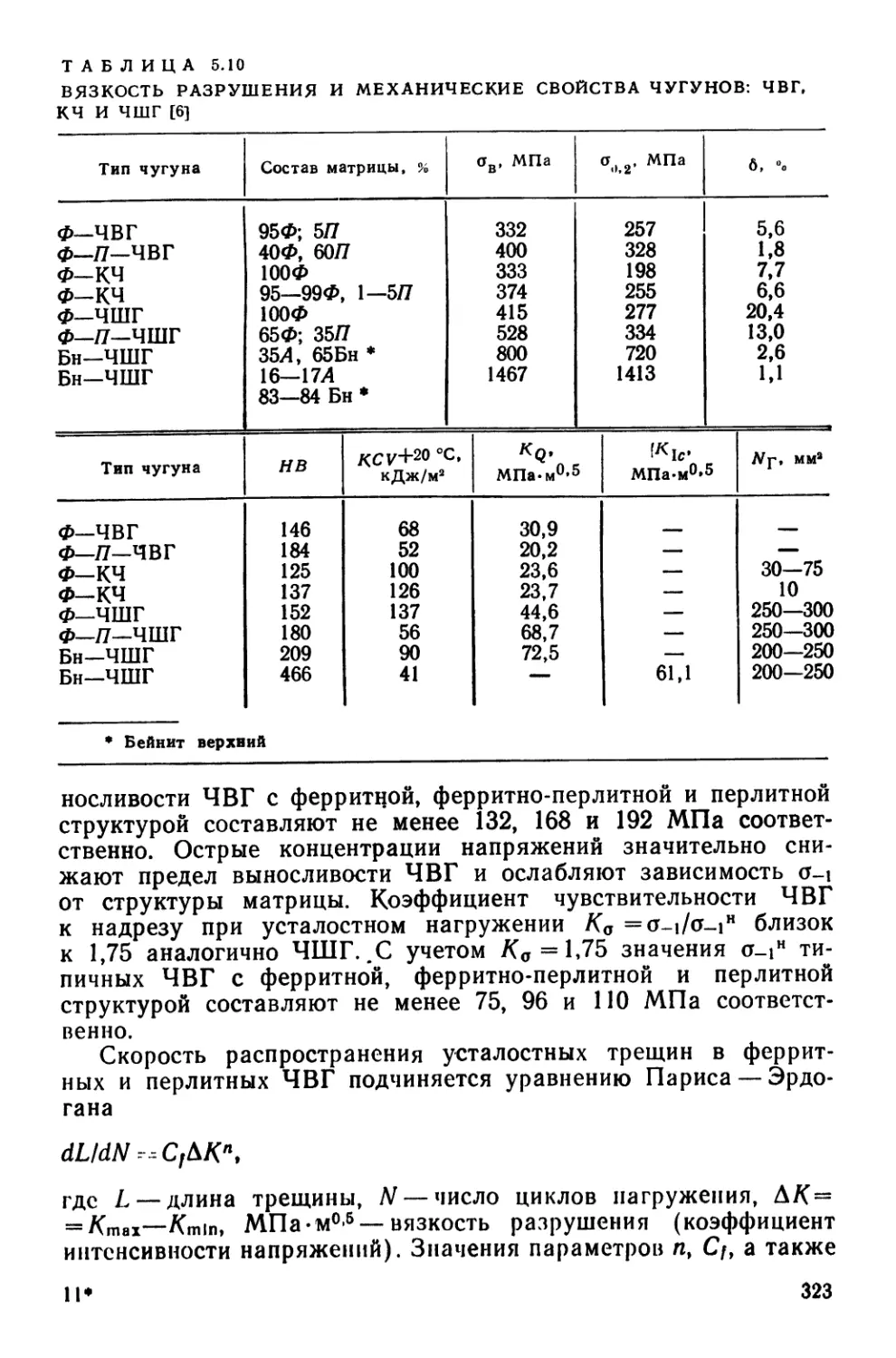

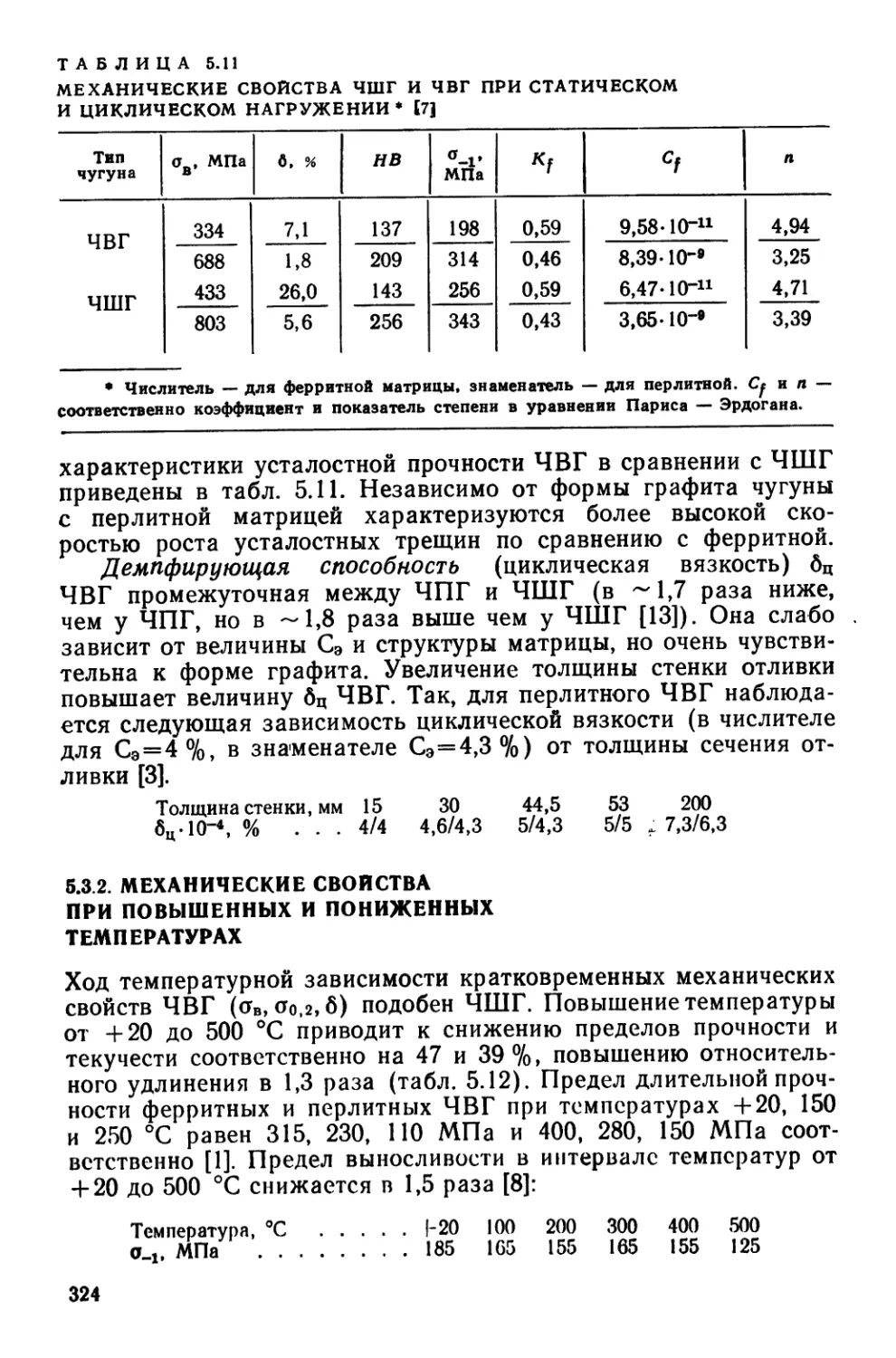

5.3. Механические свойства не регламентированные стандартом . . . .319

5.3.1. Механические свойства при статических, динамических и цик-

лических нагрузках............................................319

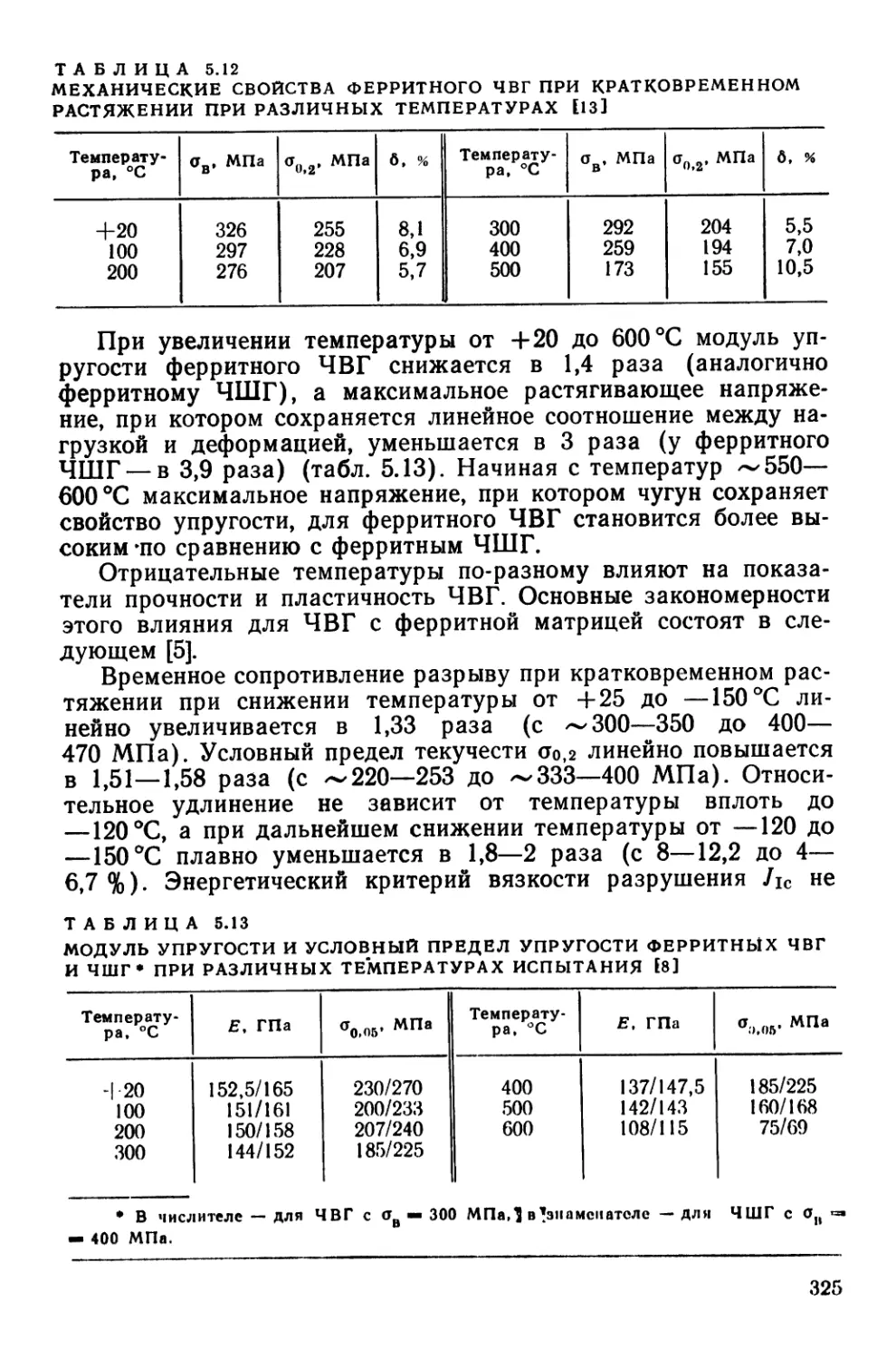

5.3.2. Механические свойства при повышенных и пониженных тем-

пературах .....................................................324

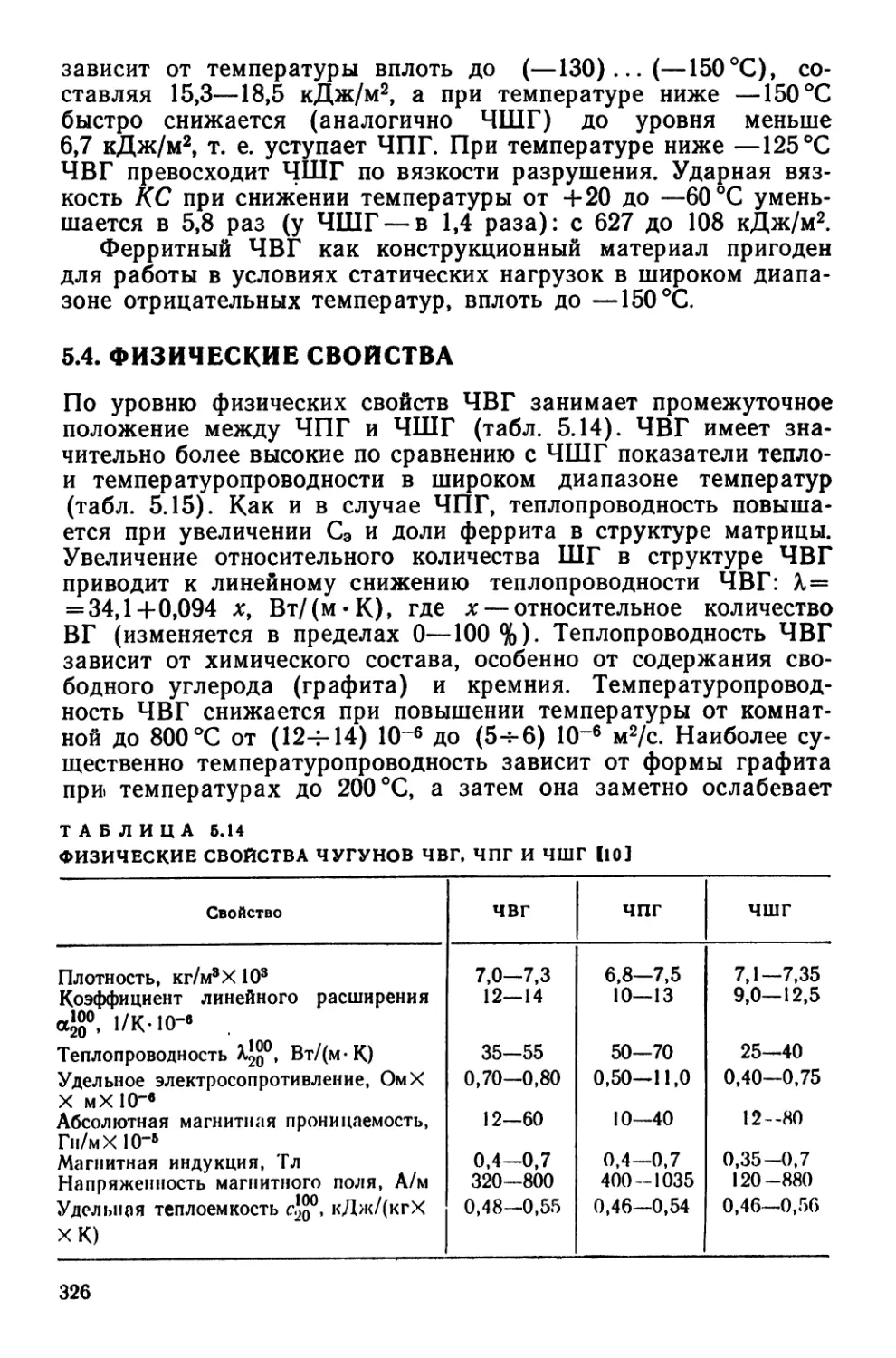

5.4. Физические свойства..........................................326

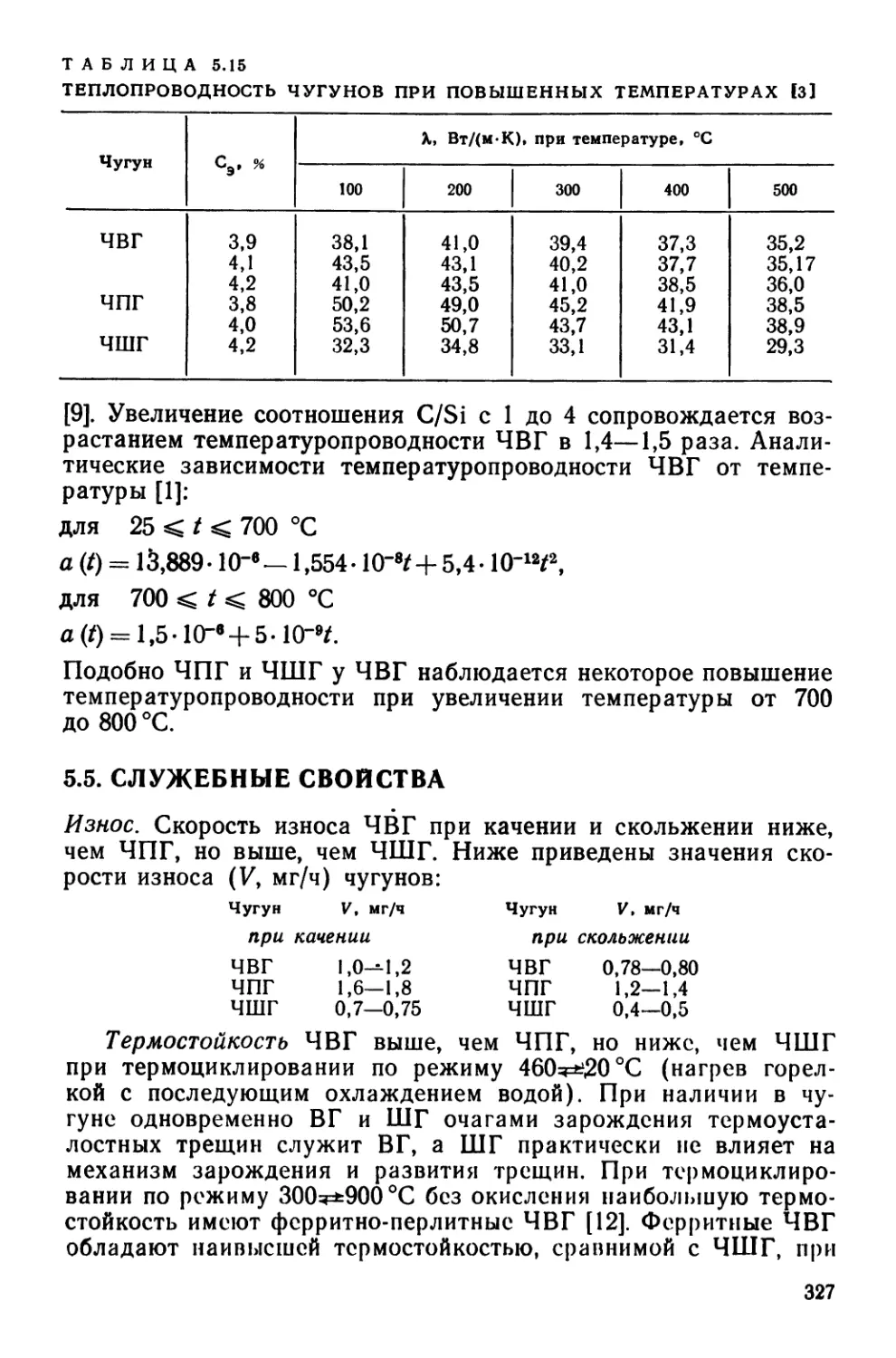

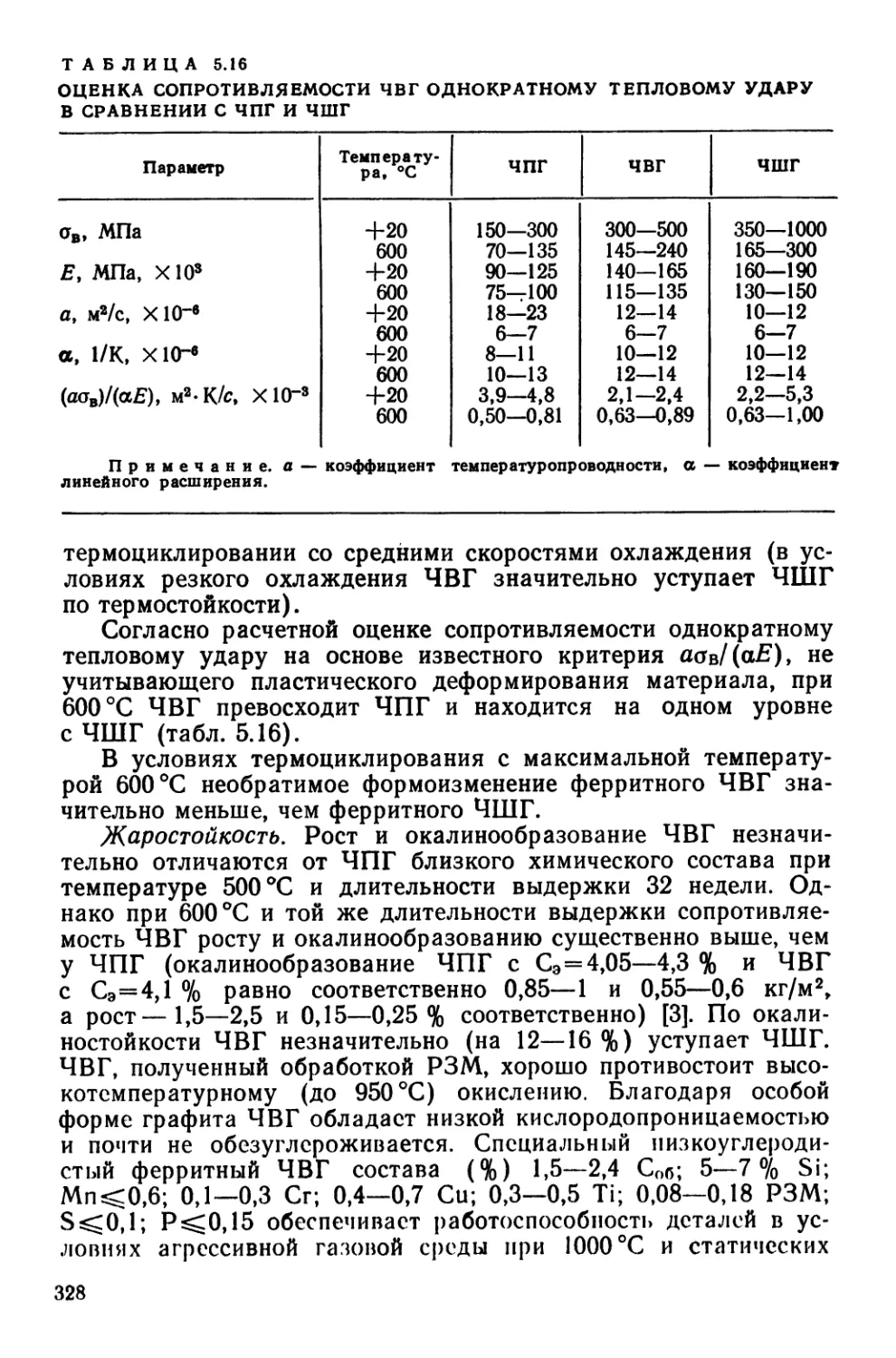

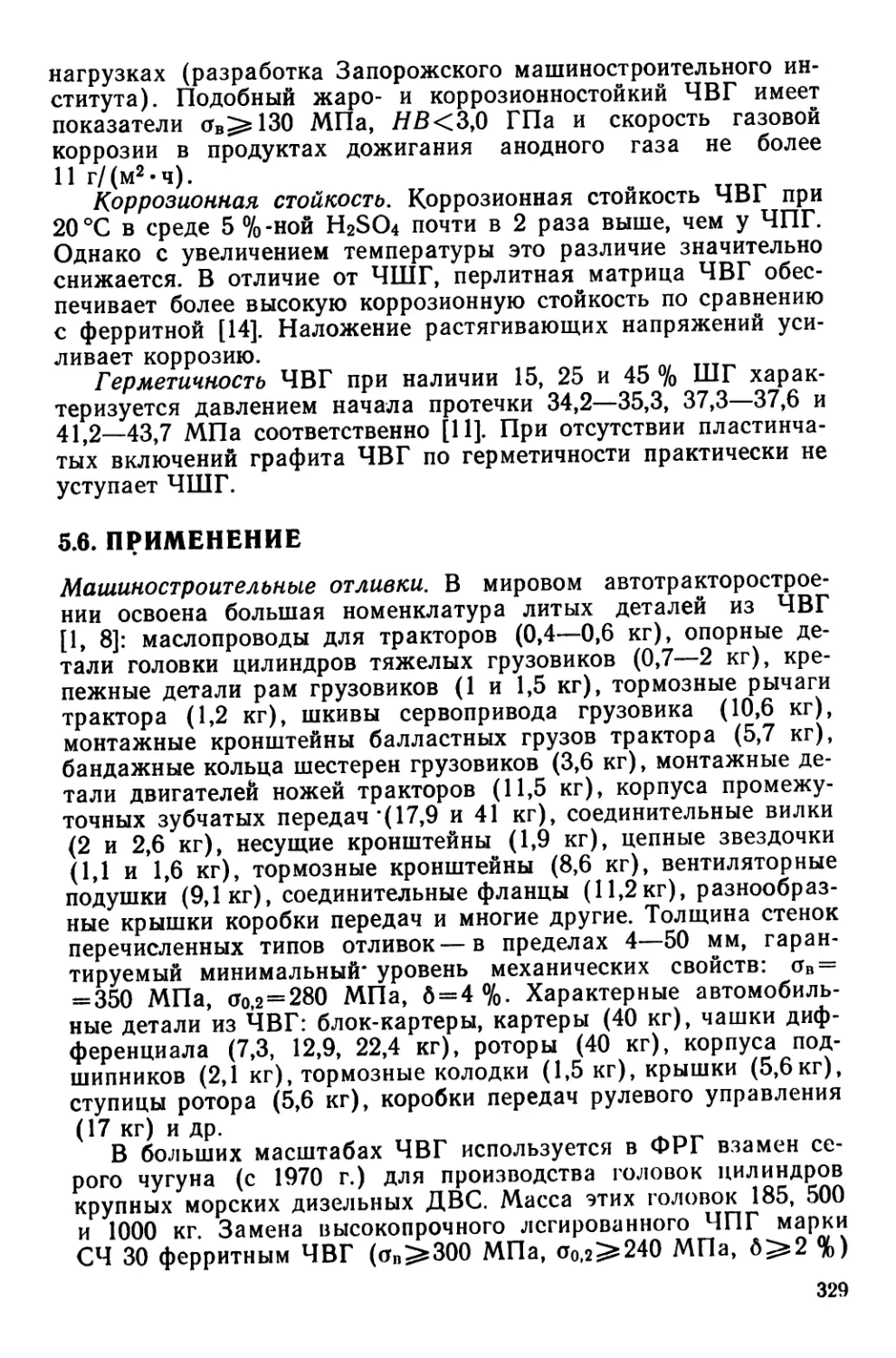

5.5. Служебные свойства............................................327

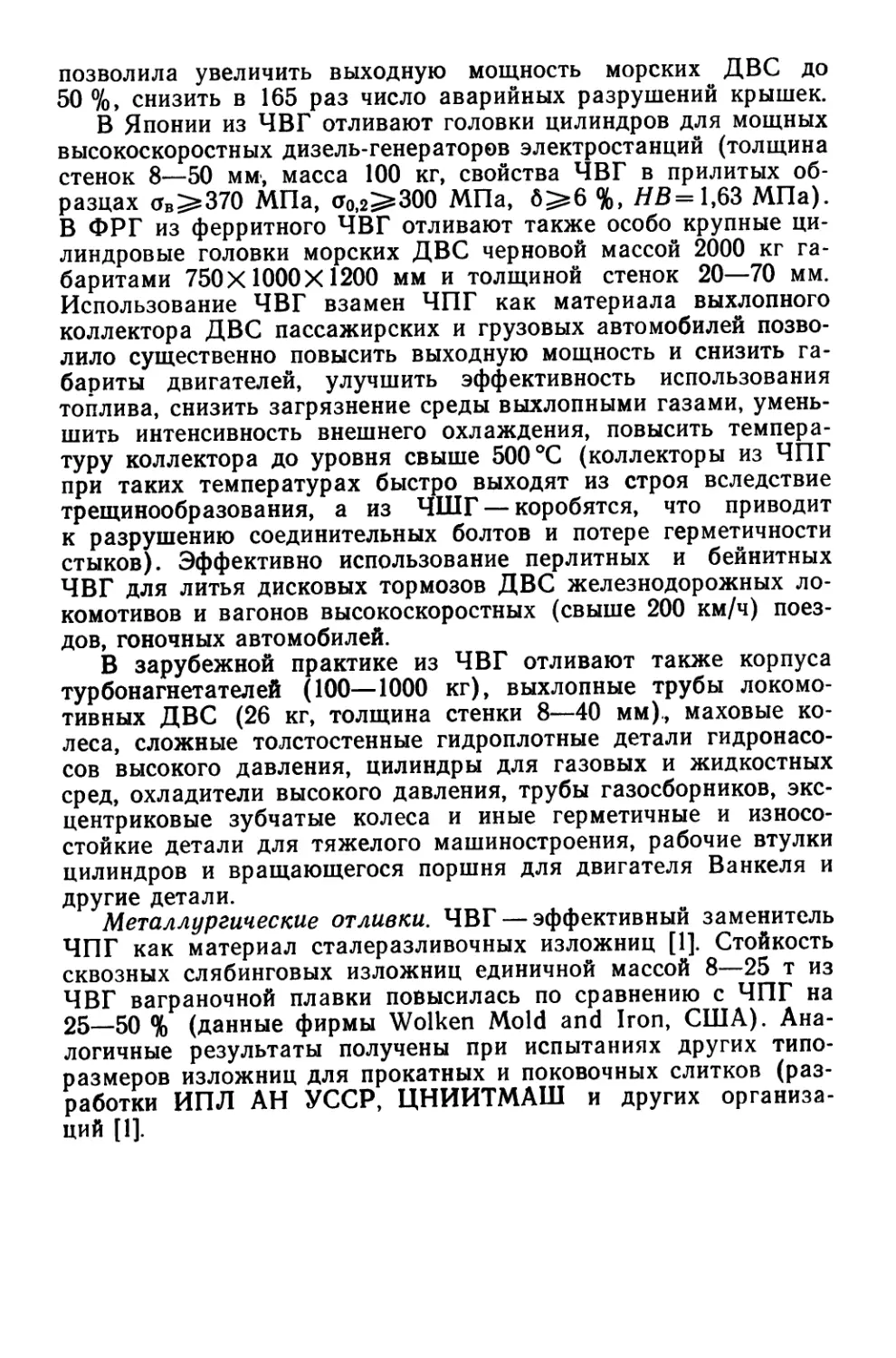

5.6. Применение...................................................329

5.7. Металлургические основы производства ЧВГ......................331

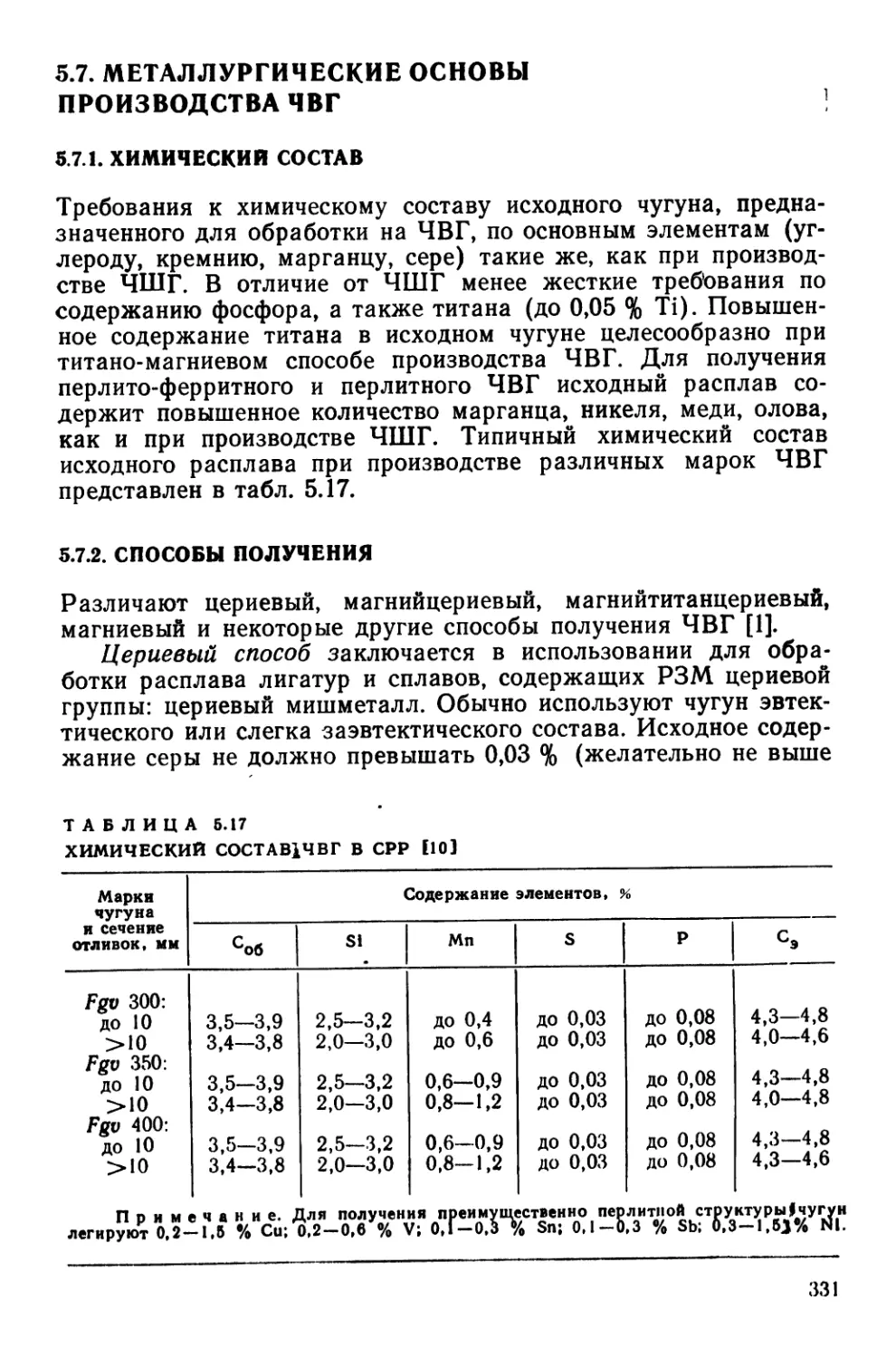

5.7.1. Химический состав......................................331

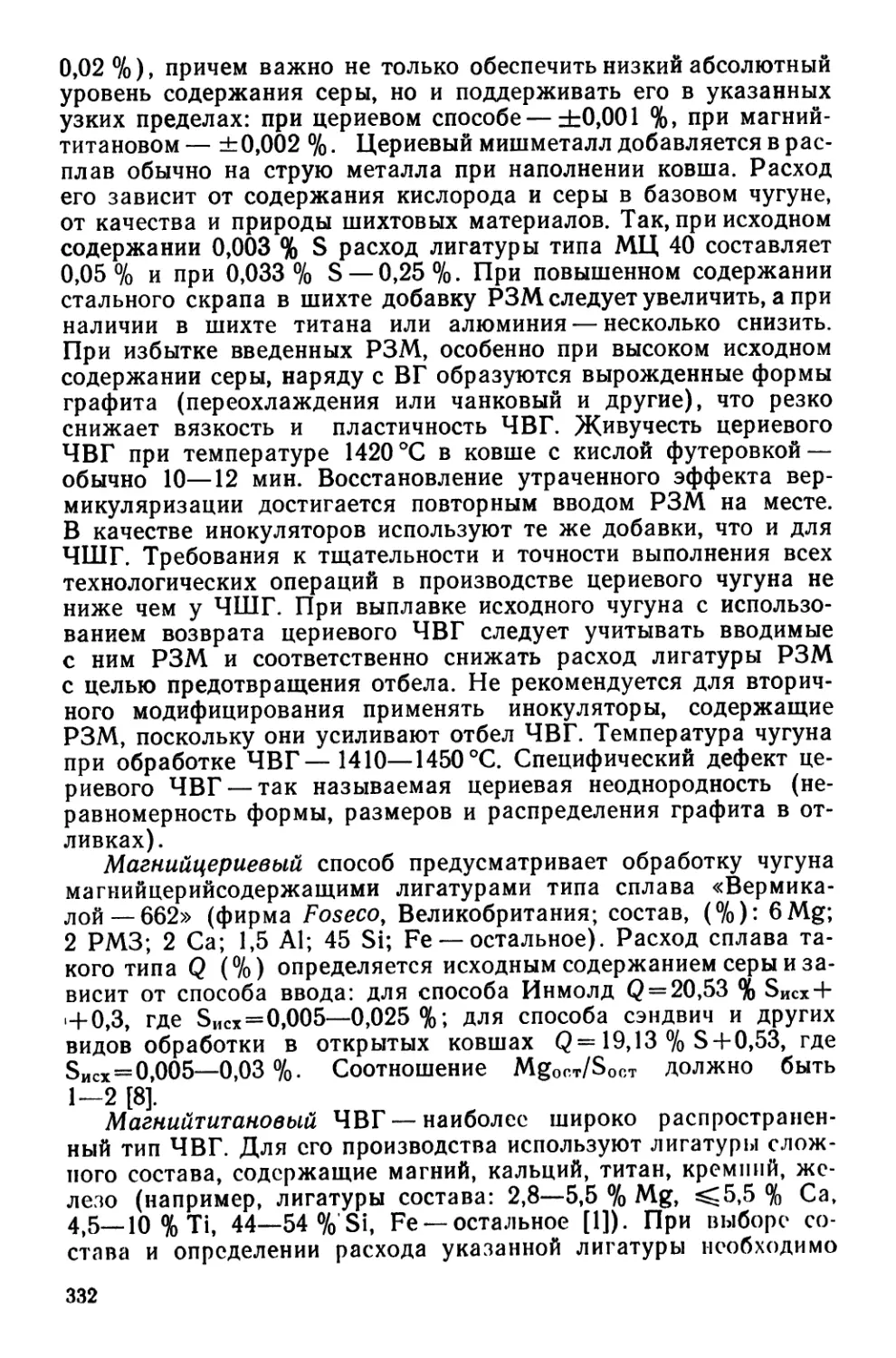

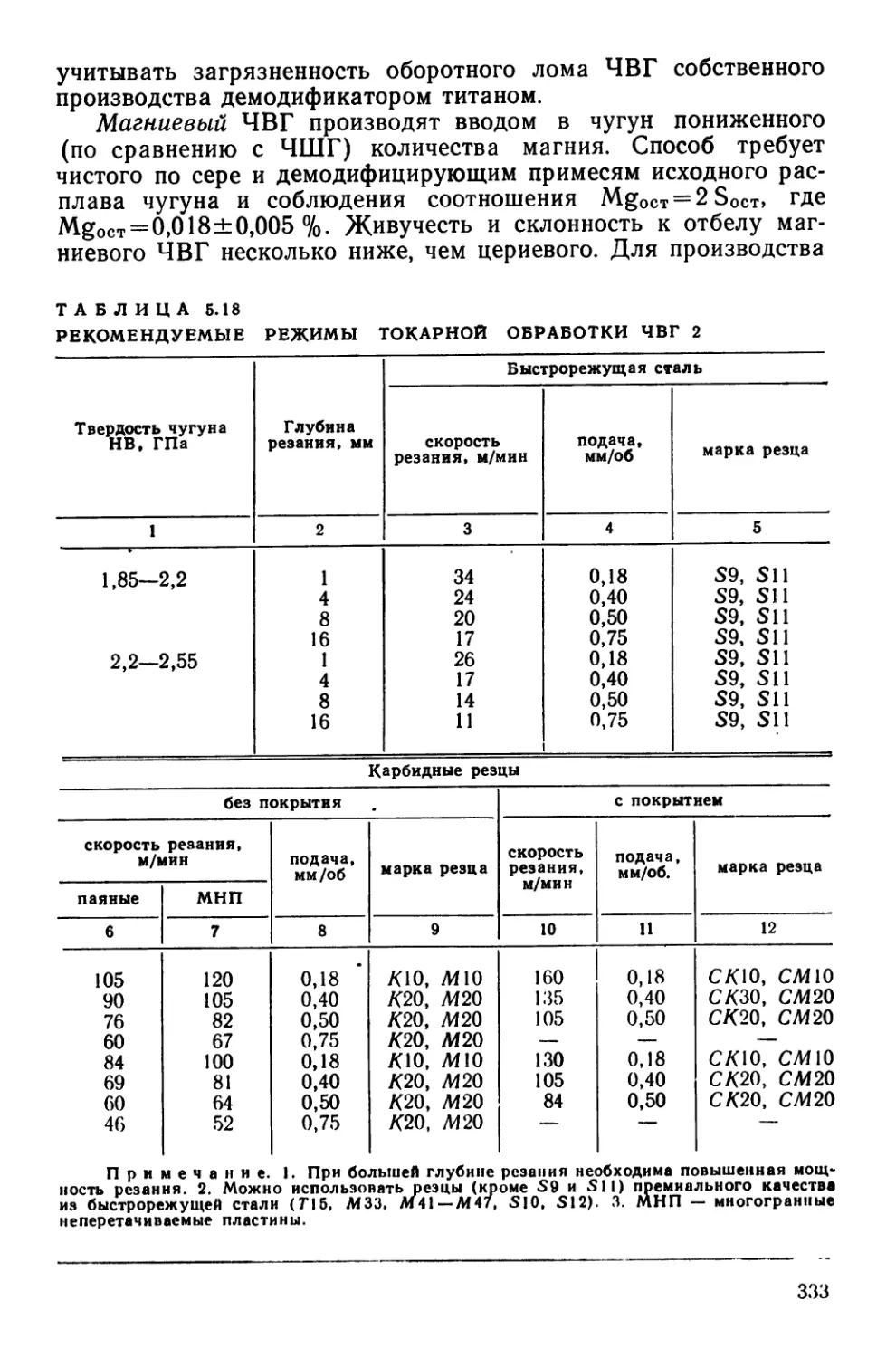

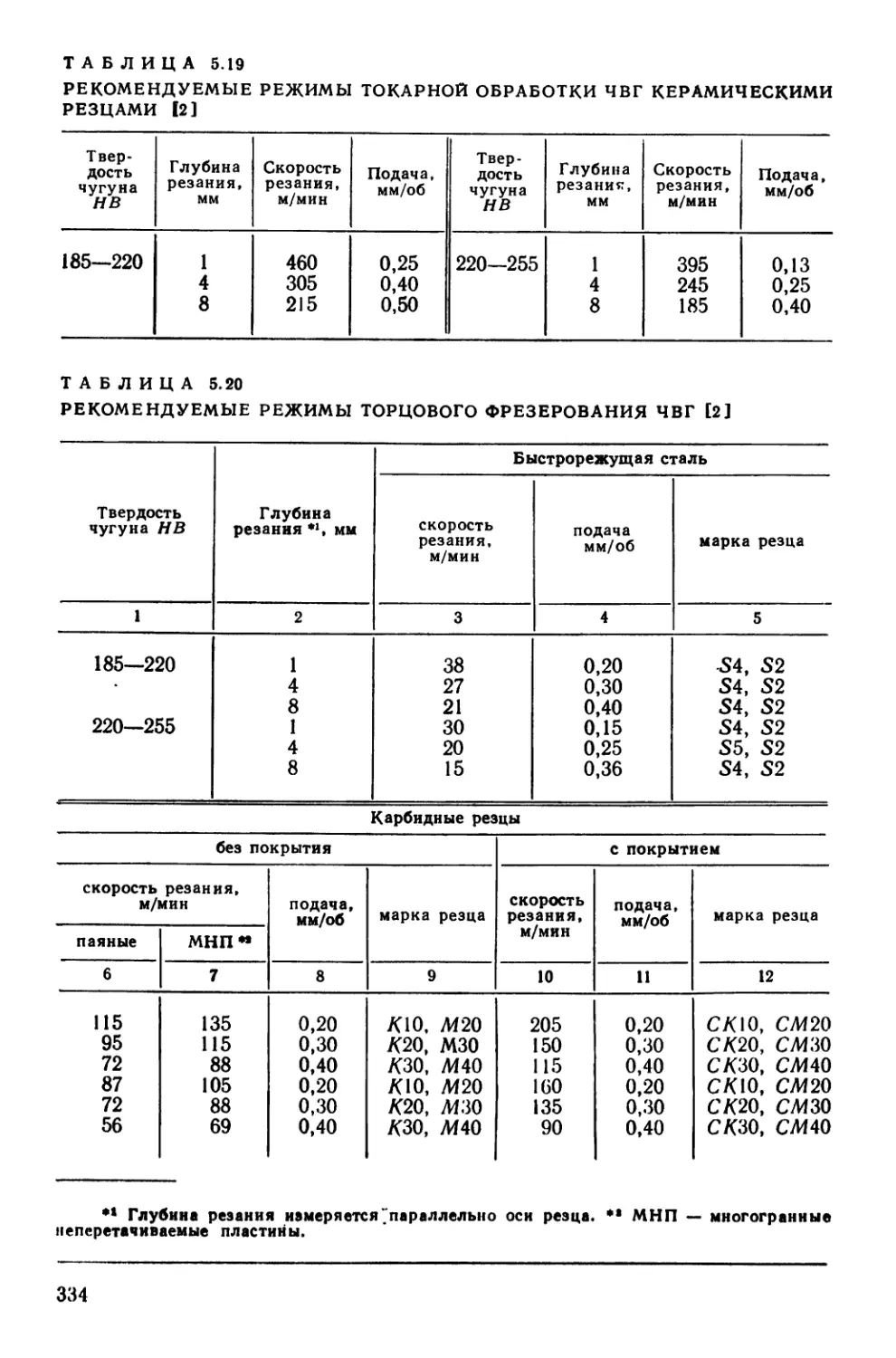

5.7.2. Способы получения......................................331

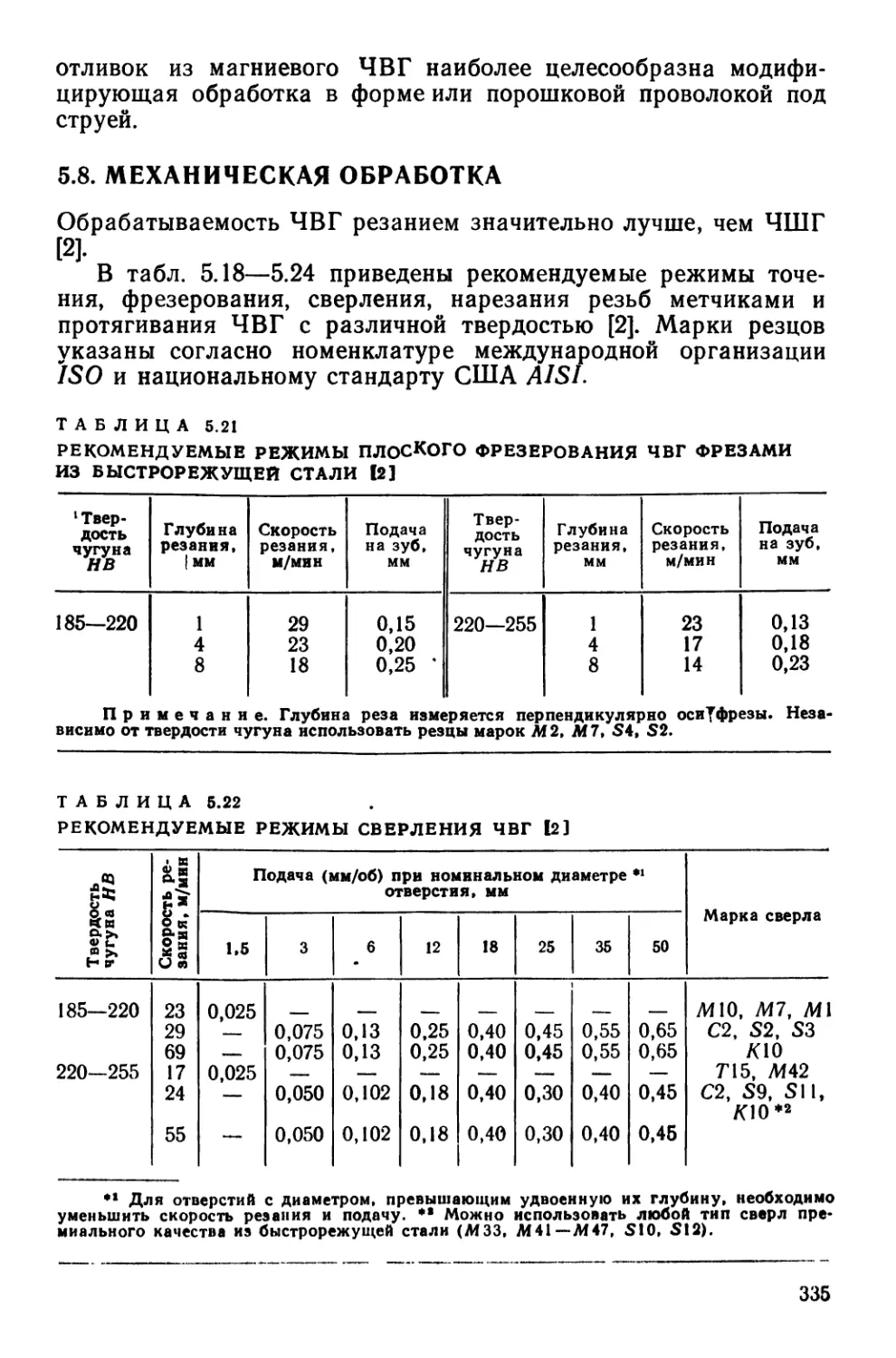

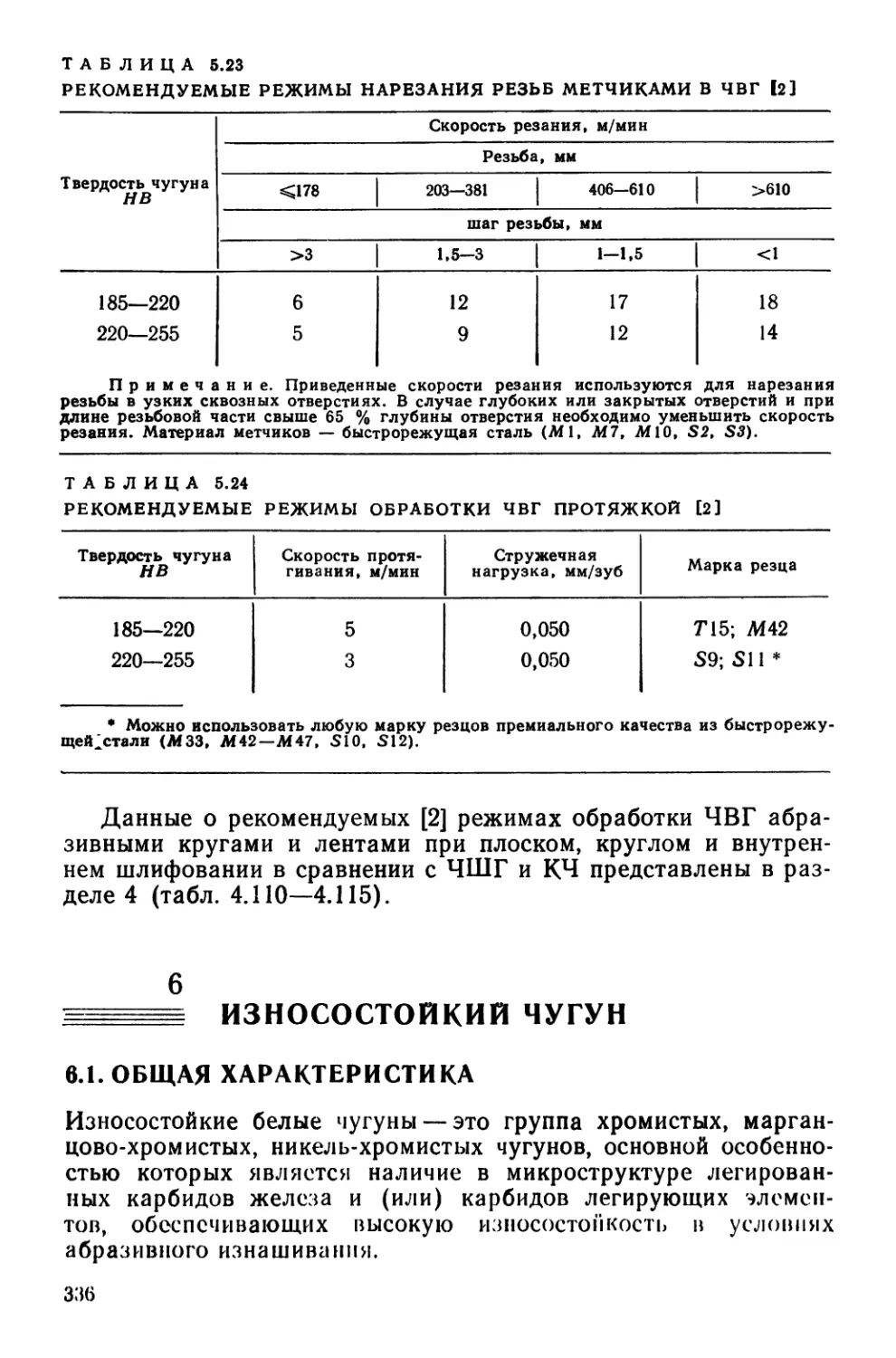

5.8. Механическая обработка.......................................335

6. Износостойкий чугун...........................................336

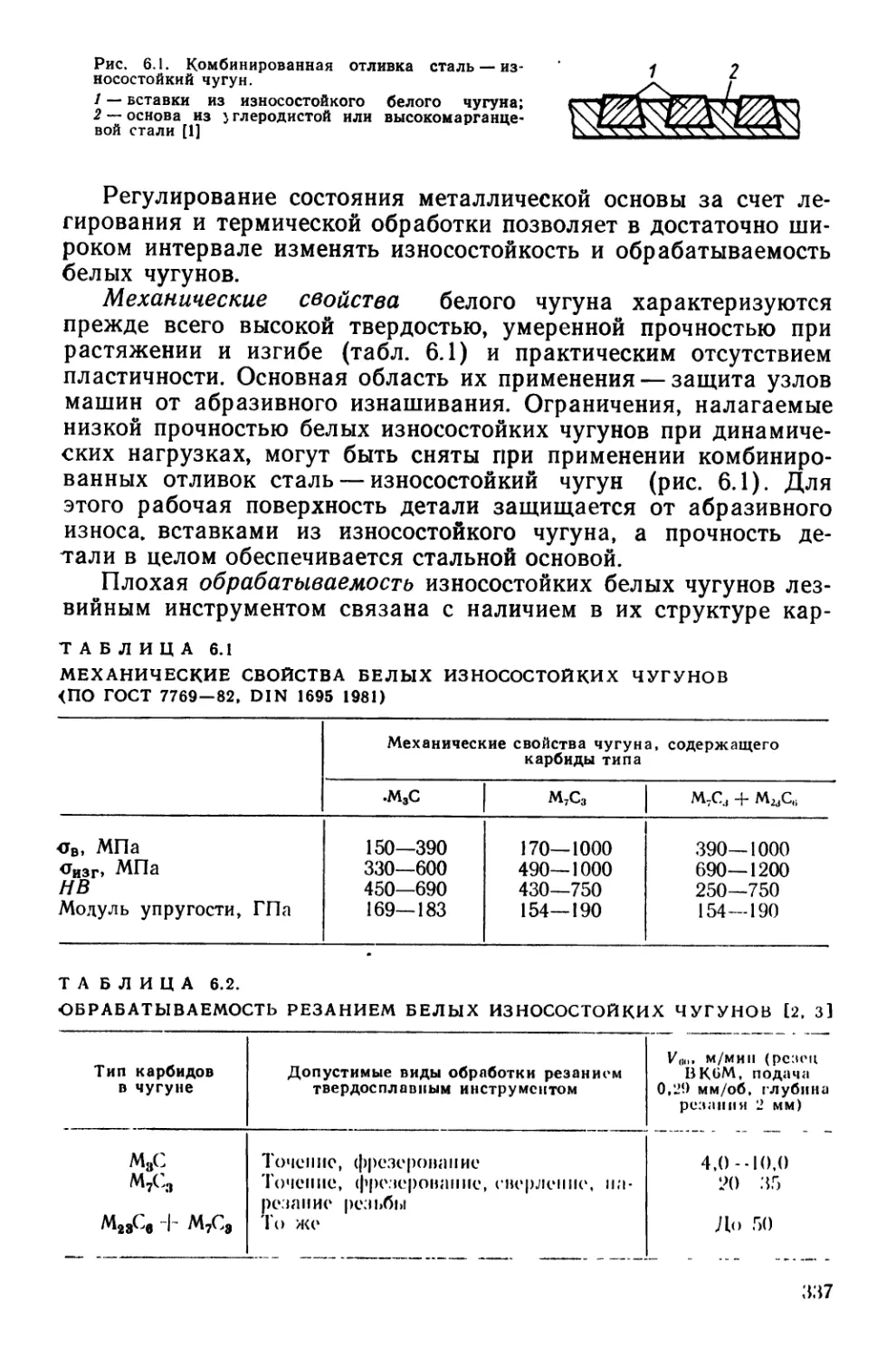

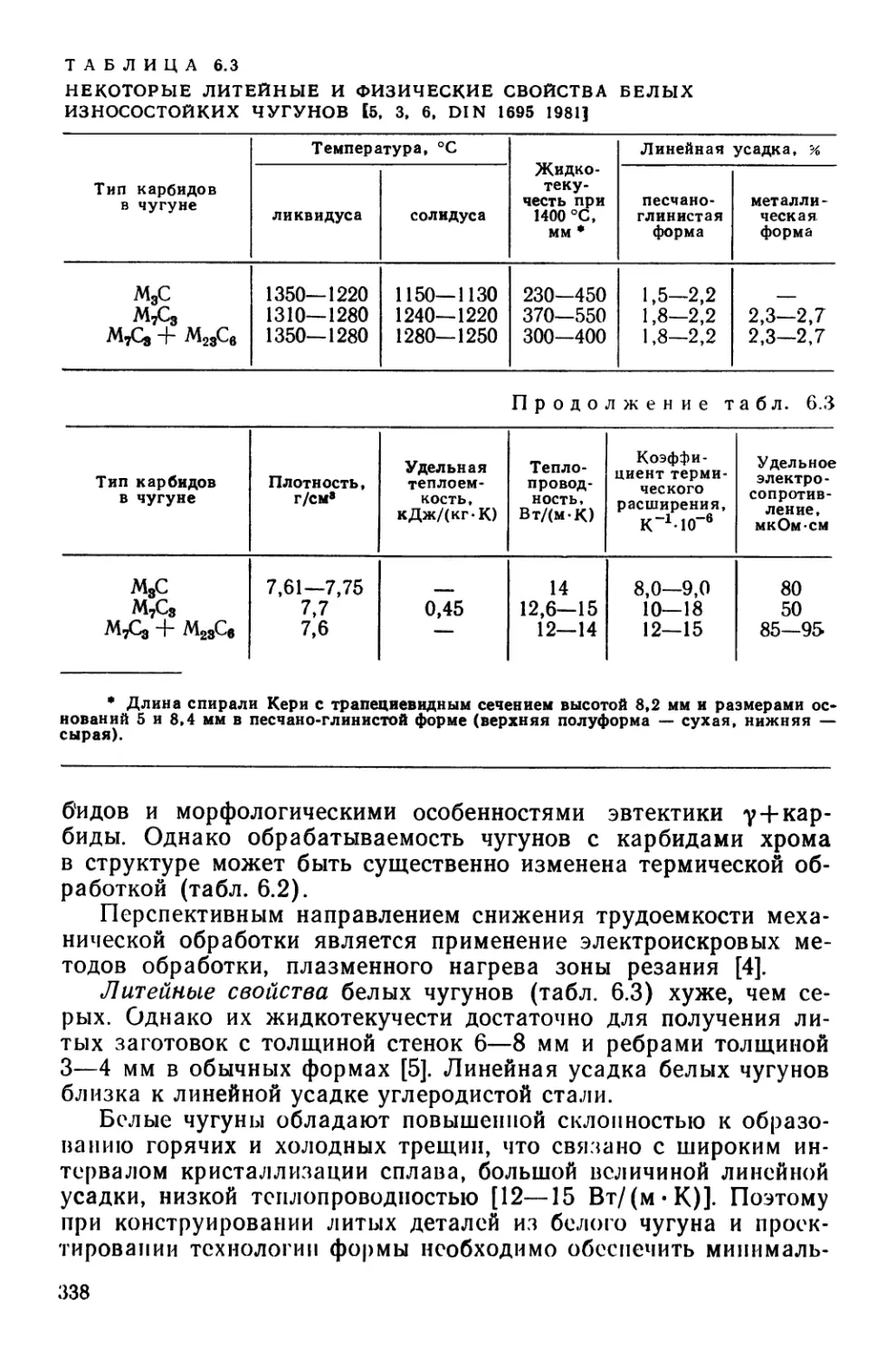

6.1. Общая характеристика.........................................336

6.2. Процессы абразивного изнашивания..............................340

6.3. Влияние микроструктуры белых чугунов па износостойкость . . . 343

6.3.1. Влияние карбидов...................................... 343

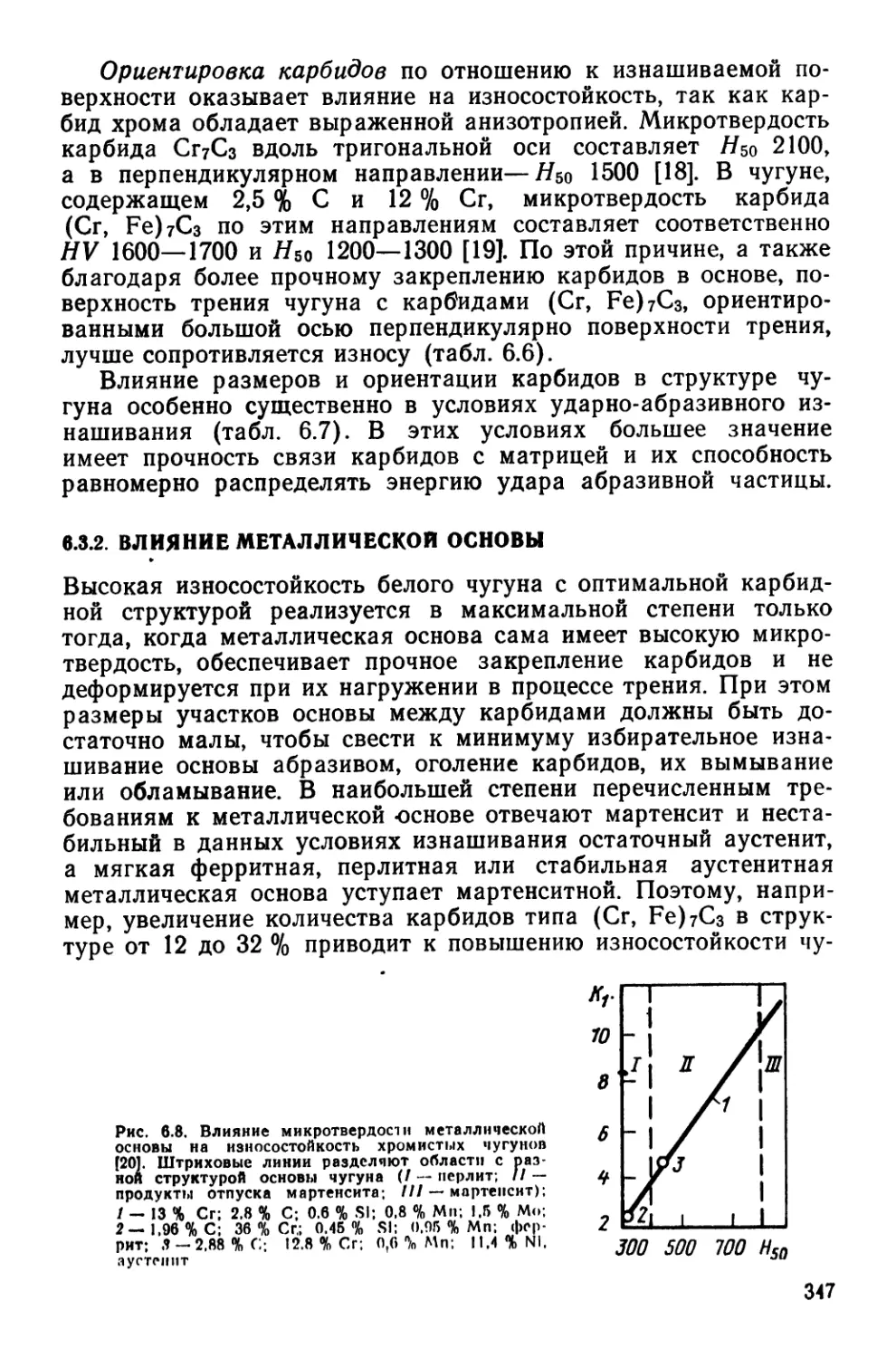

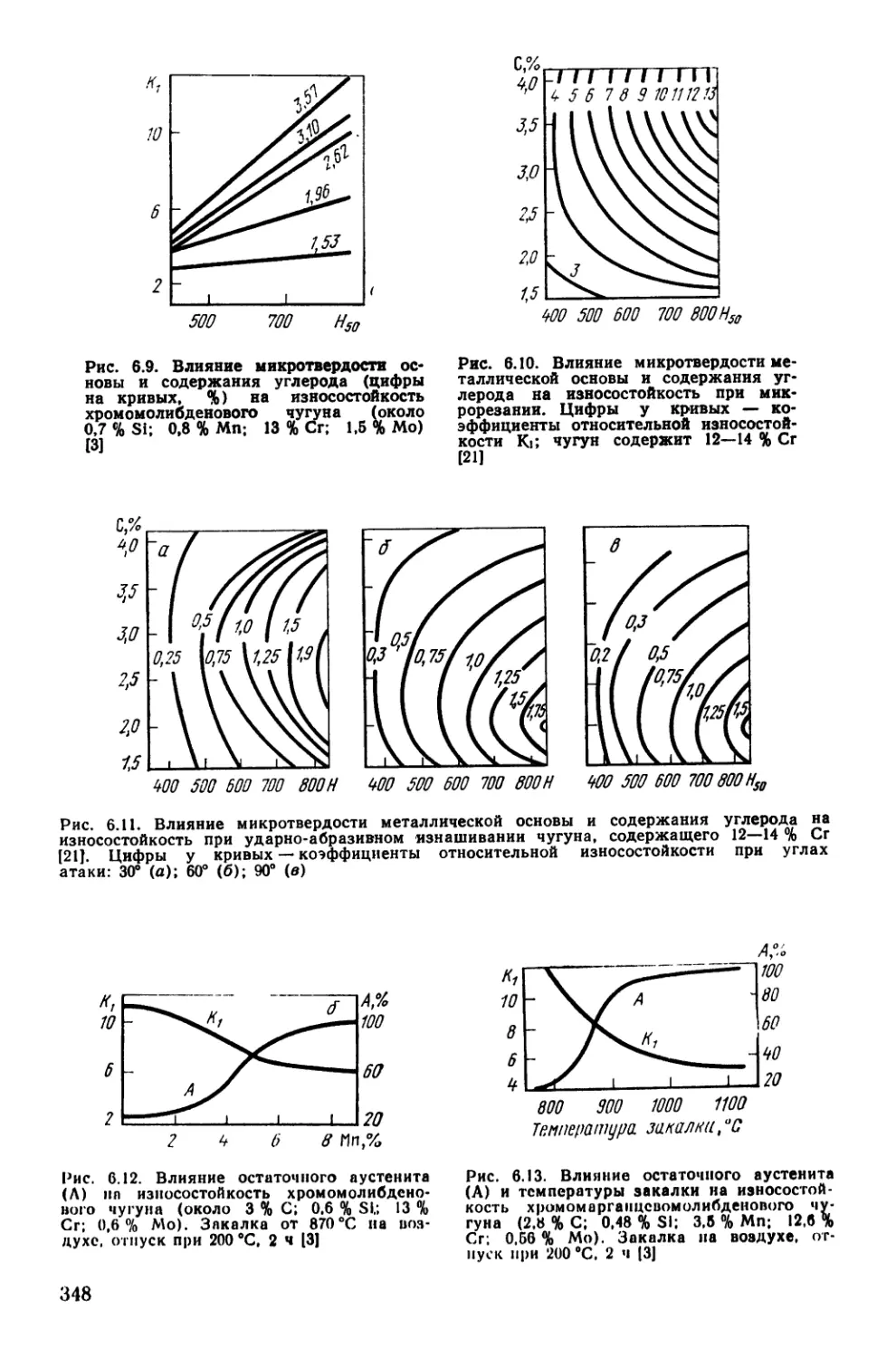

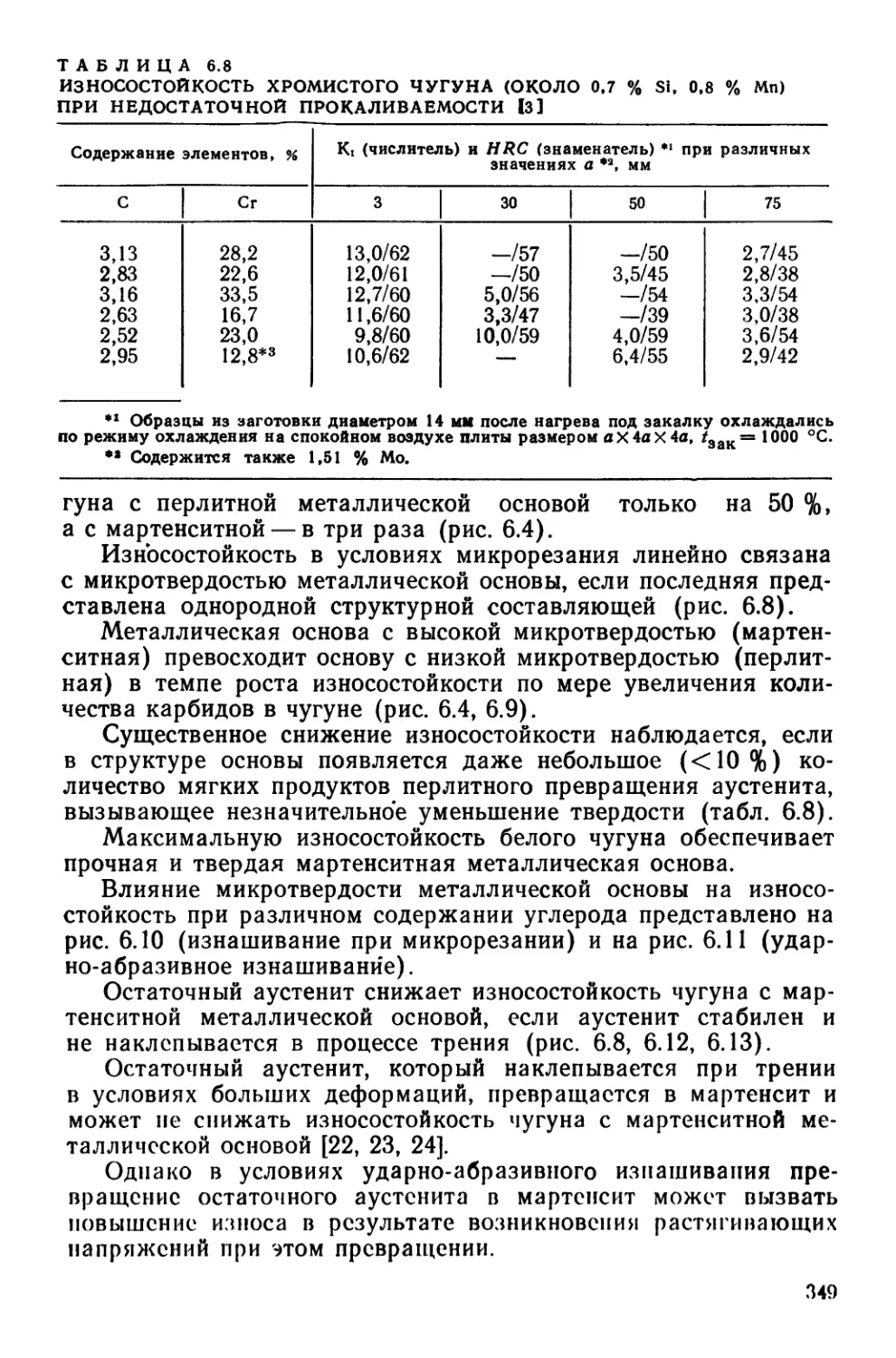

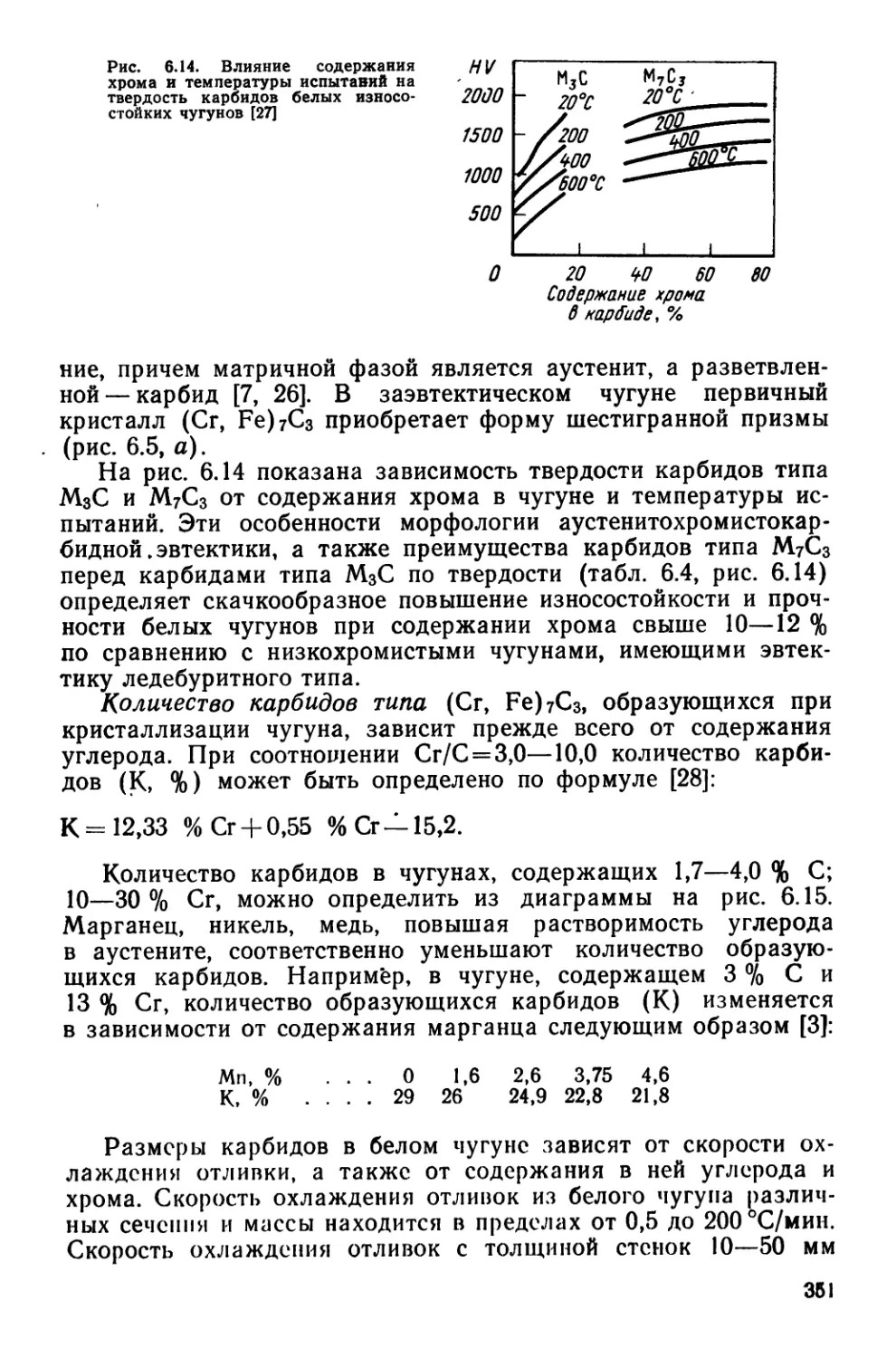

6 3.2. Влияние металлической основы...........................347

6 4. Влияние химического состава, условий кристалл)! гацни и терми-

ческой обработки................................................... 350

6.4 I. Формирование литой структуры (карбидной фазы) .... 350

6 4.2. Формирование микроструктуры металлической основы . . 353

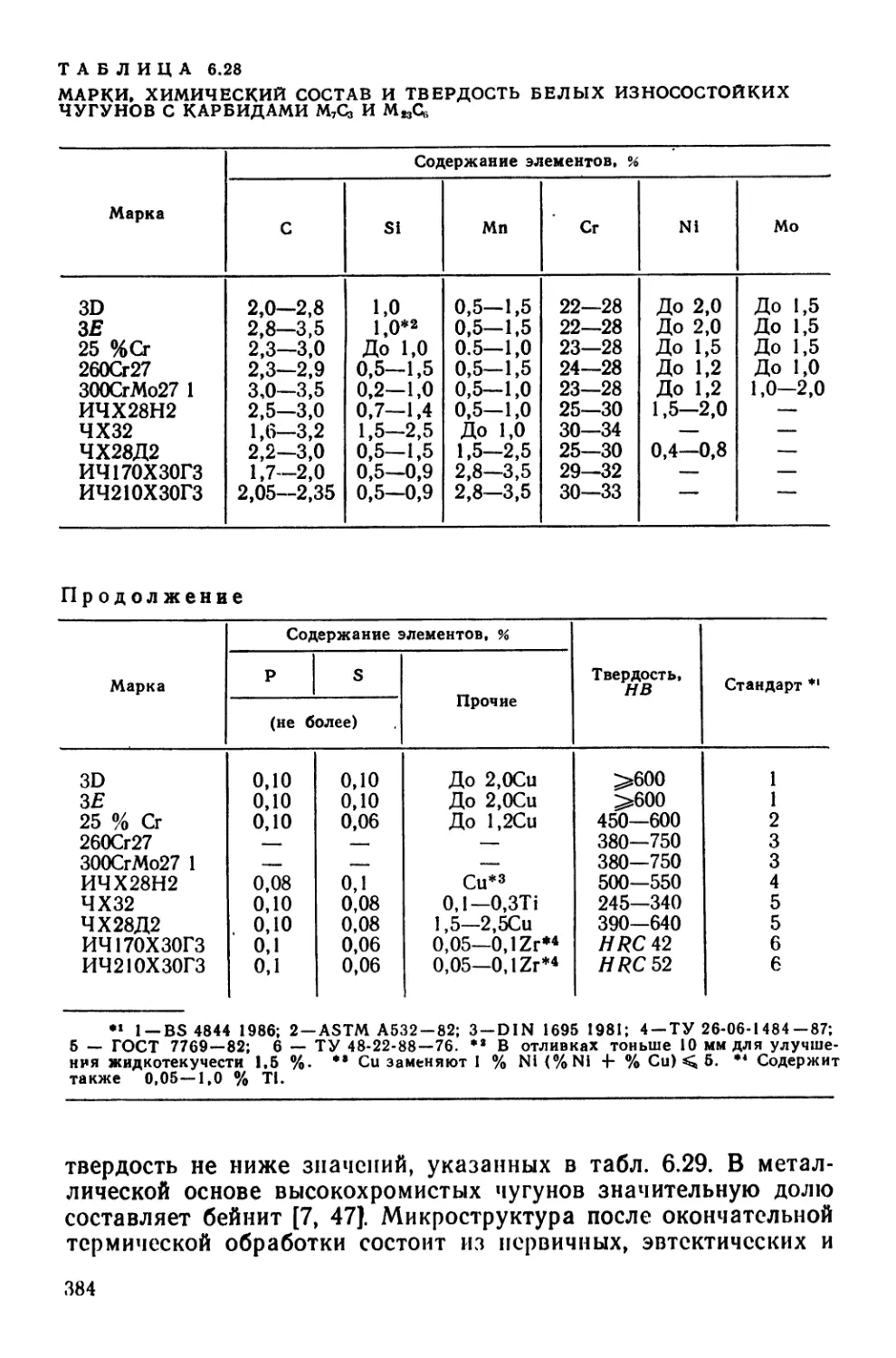

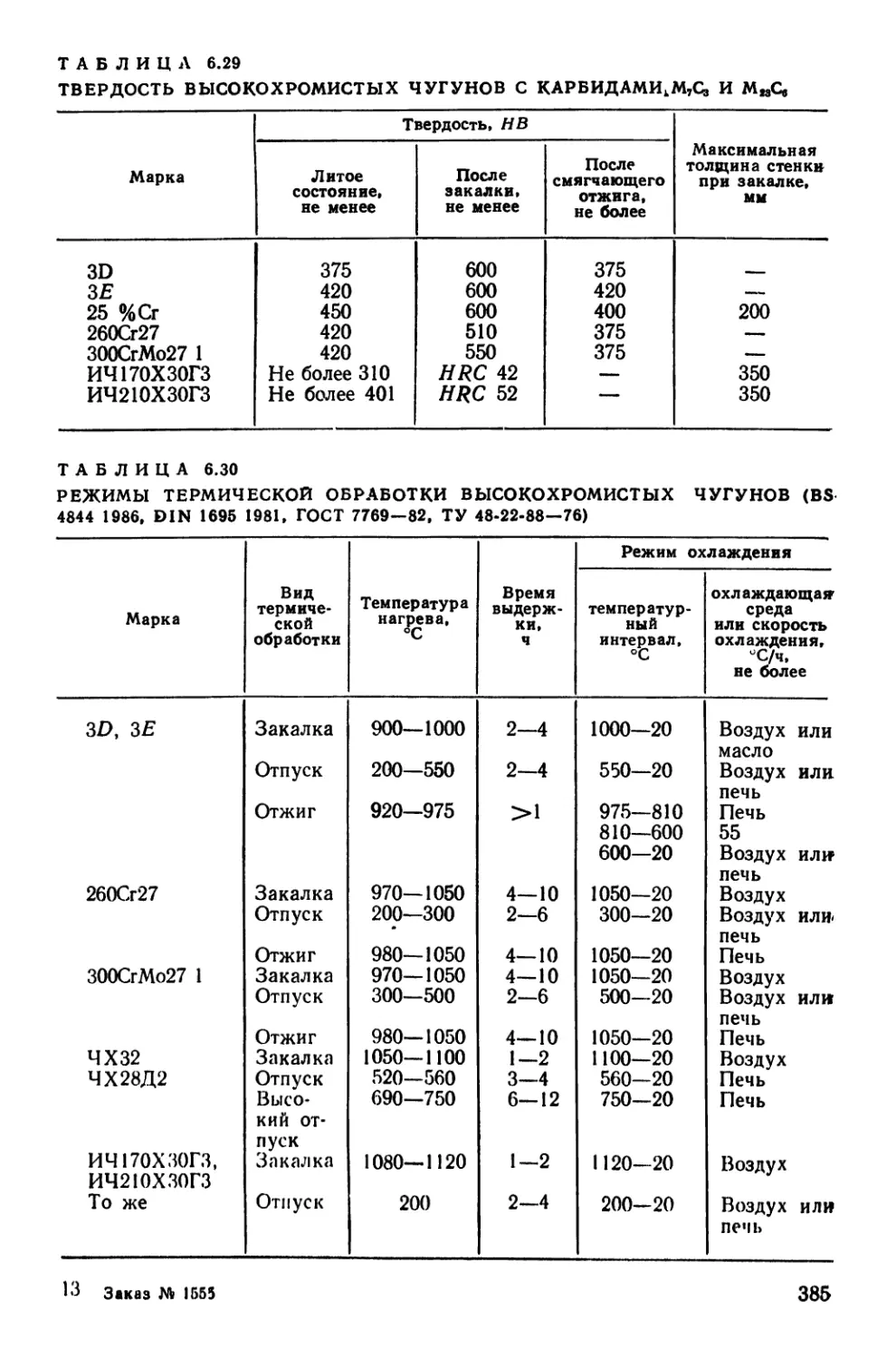

6.5. Марки чугуна и основные свойства........................... . 367

6.5.1. Химический состав, твердость, микроструктура и режимы тер-

мической обработки...........................................367

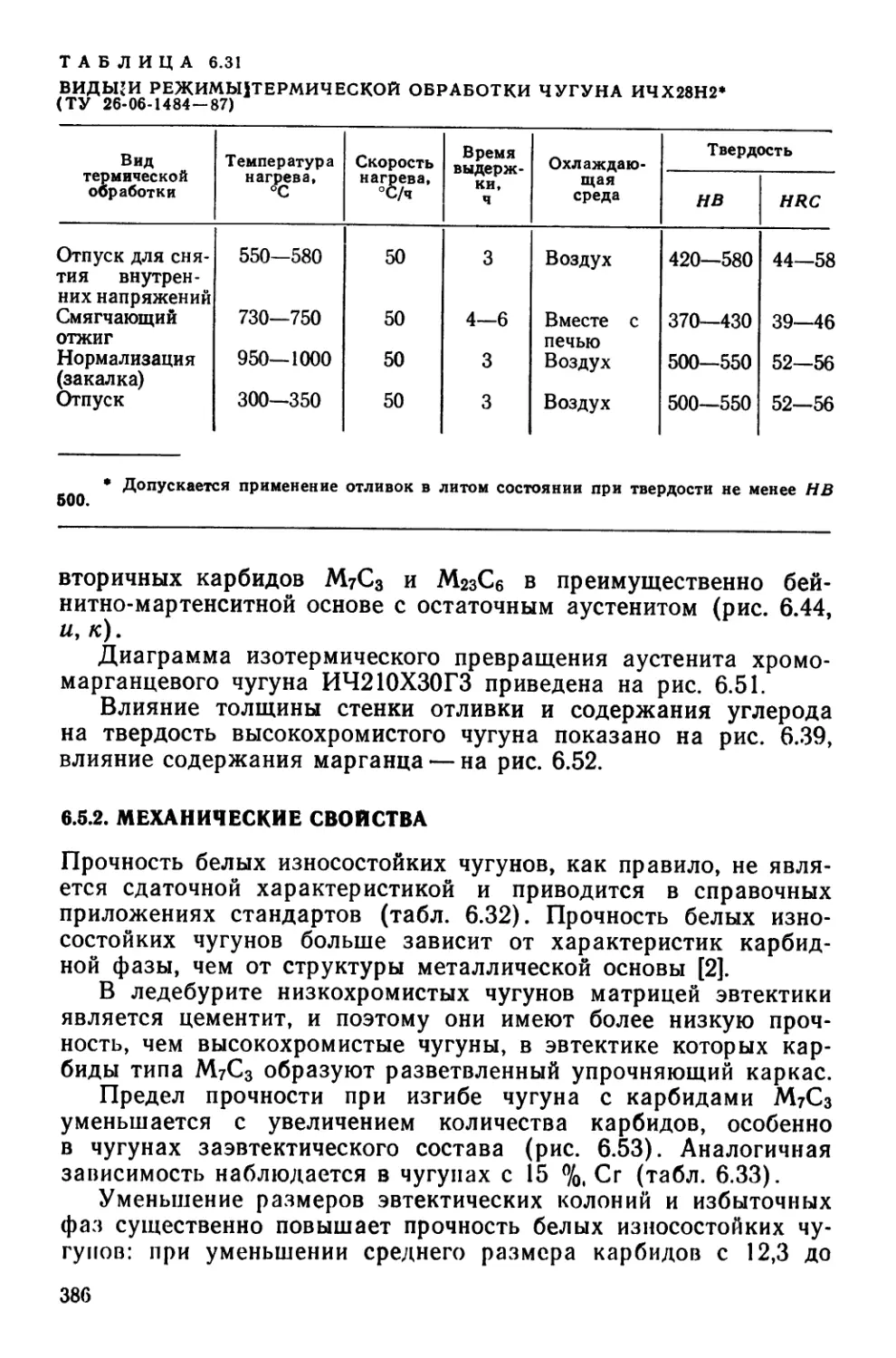

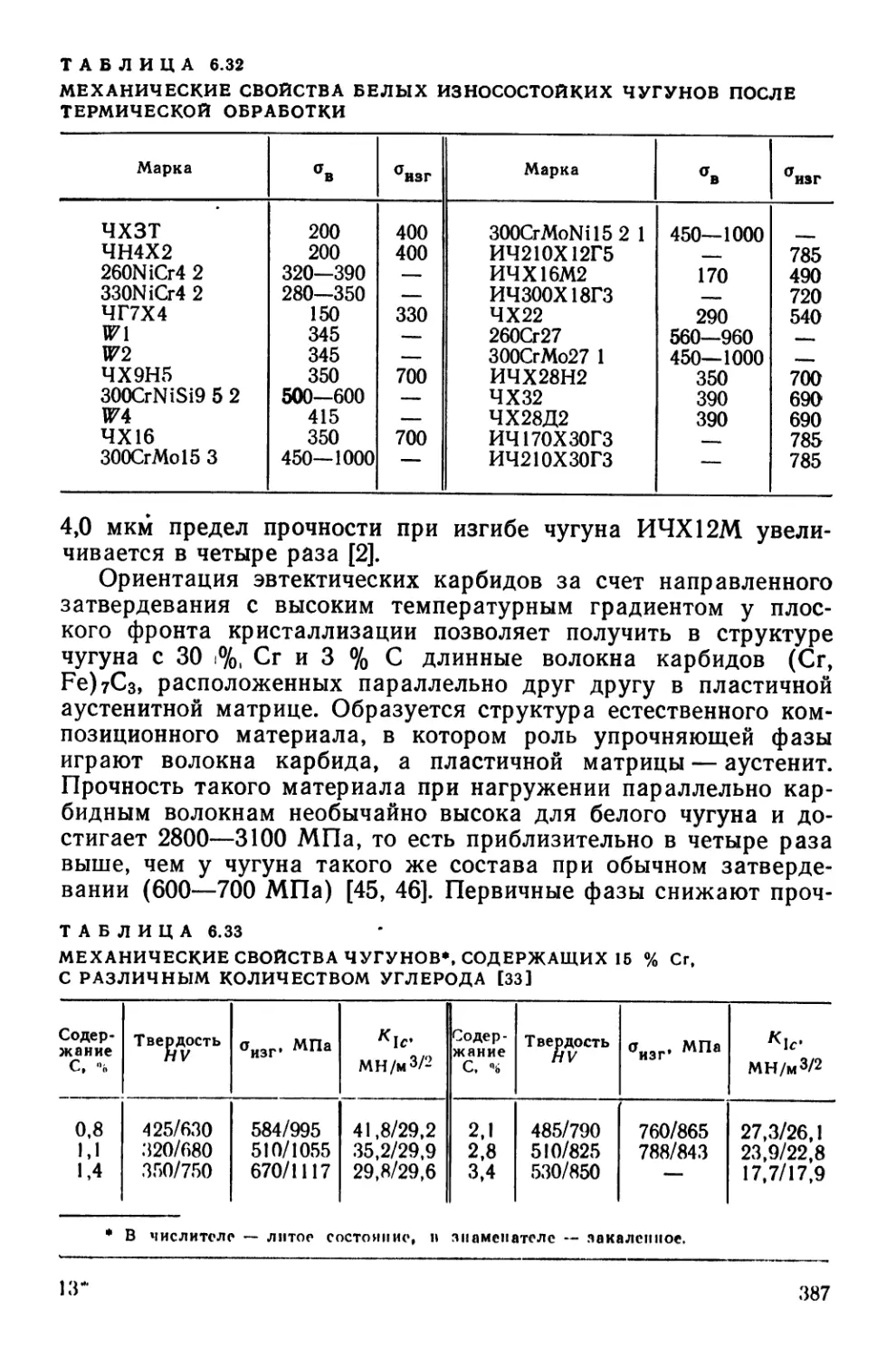

6.5.2. Механические свойства.................................386

4

6.5.3. Физические свойства......................................391

6.5.4. Износостойкость..........................................394

6.5.5. Литейные свойства........................................402

6.6. Применение.....................................................404

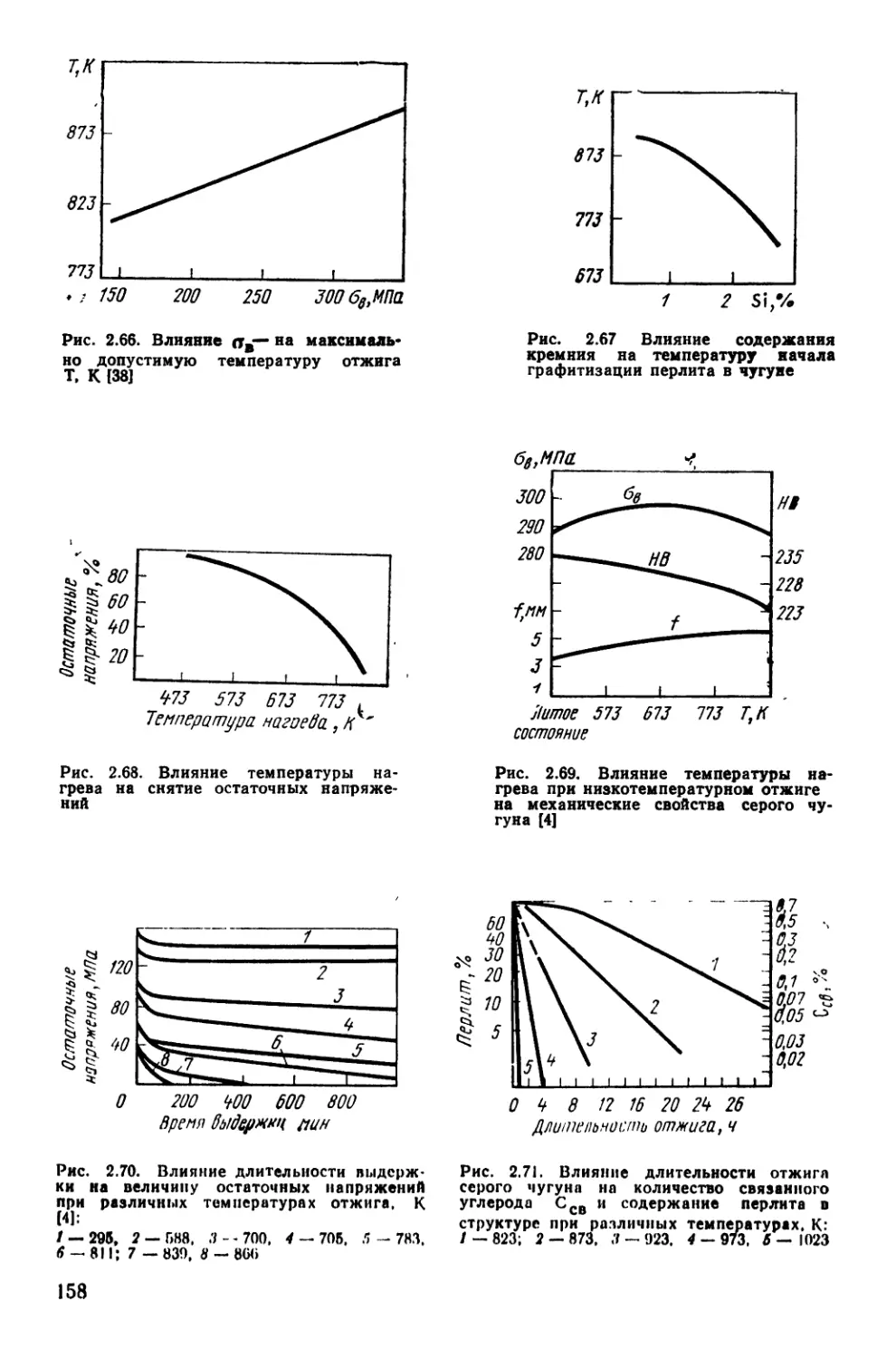

6.7. Металлургические основы изготовления отливок...................408

6.8. Механическая обработка.........................................410

6 8.1. Обрабатываемость резанием ...............................411

7. Износостойкие белые и половинчатые чугуны с композиционным

упрочнением....................................................... 414

7.1. Общая характеристика...........................................414

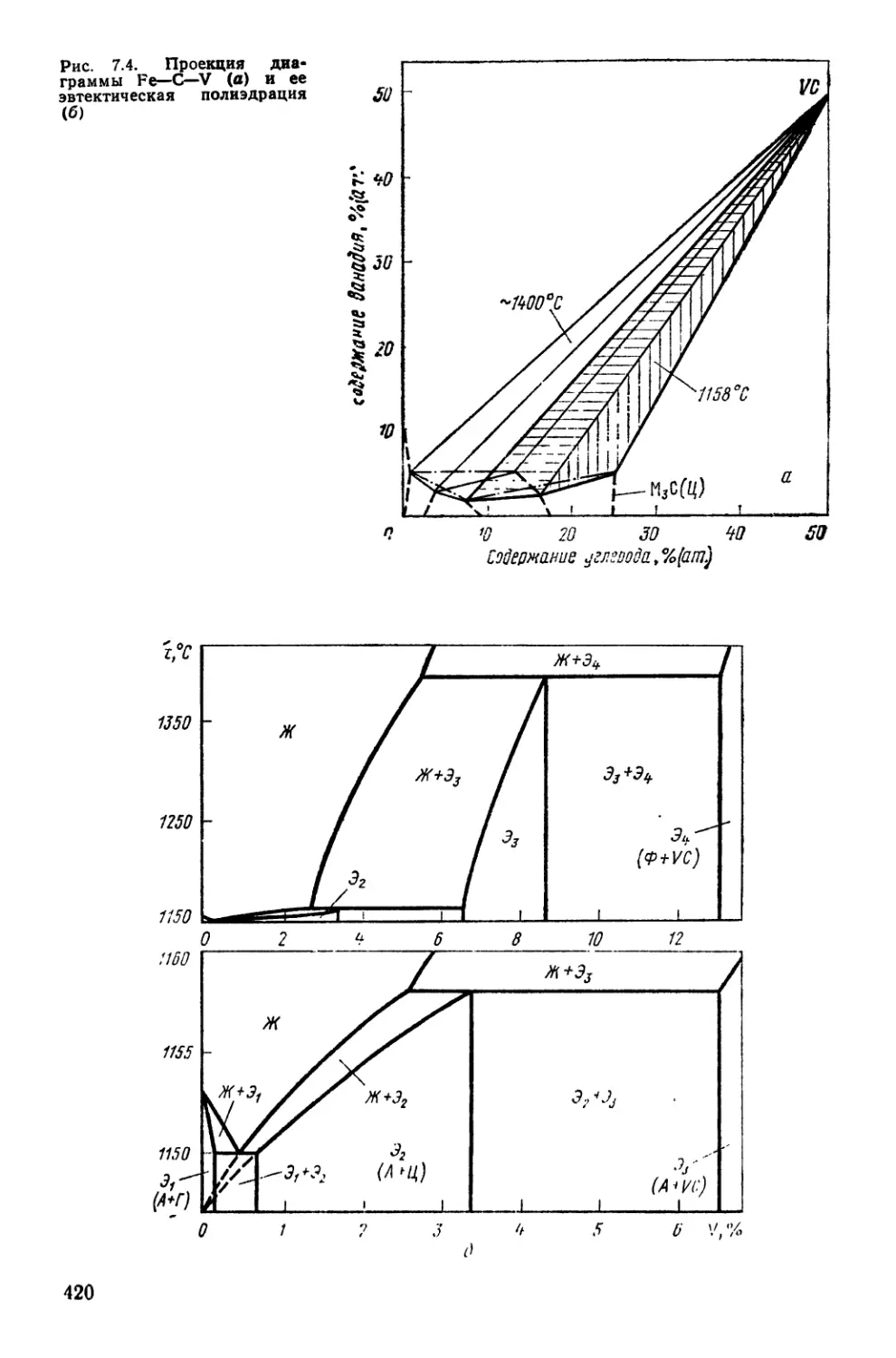

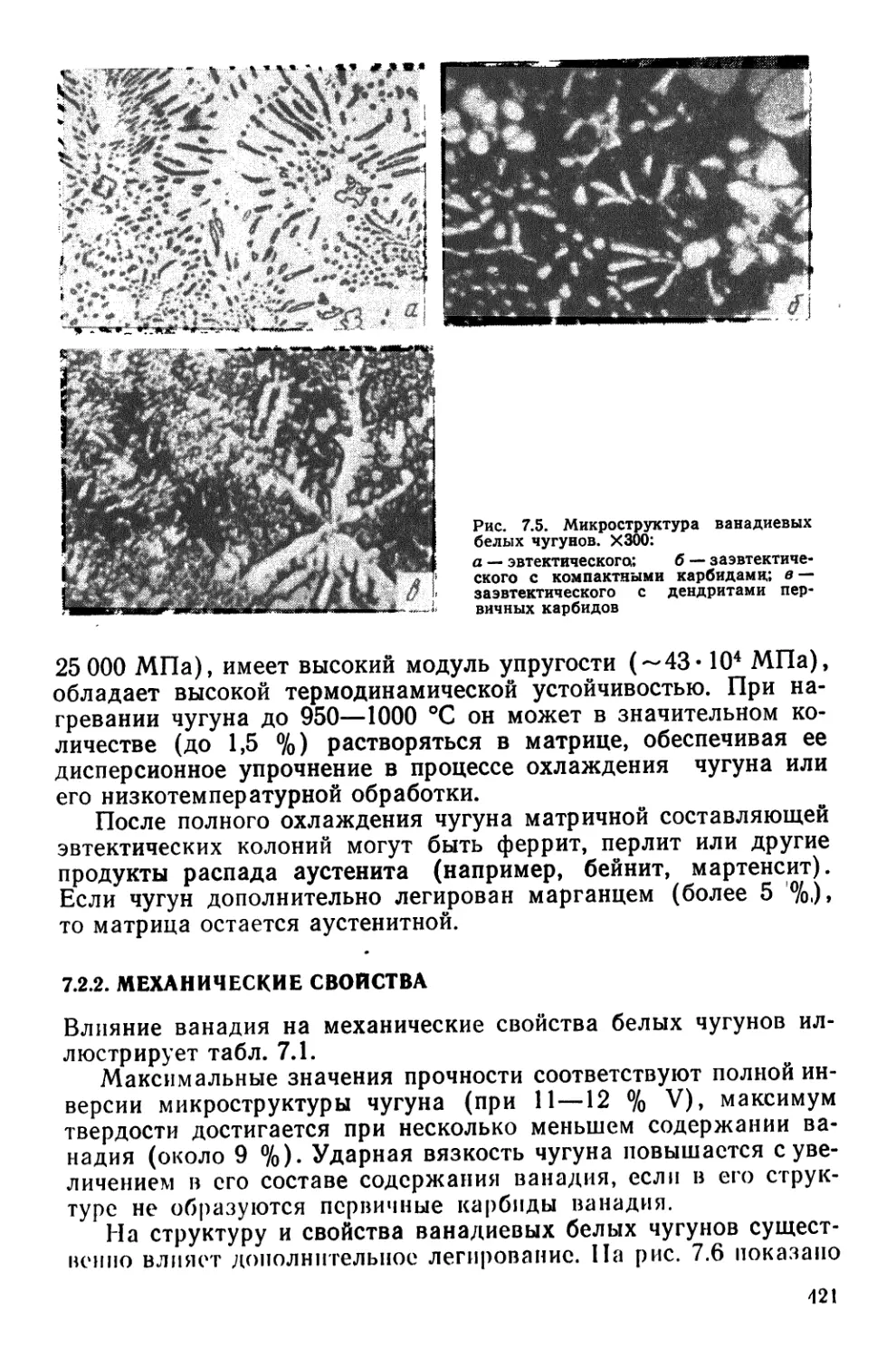

7.2. Ванадиевые белые чугуны........................................419

7.2.1. Особенности химического состава и структуры.....419

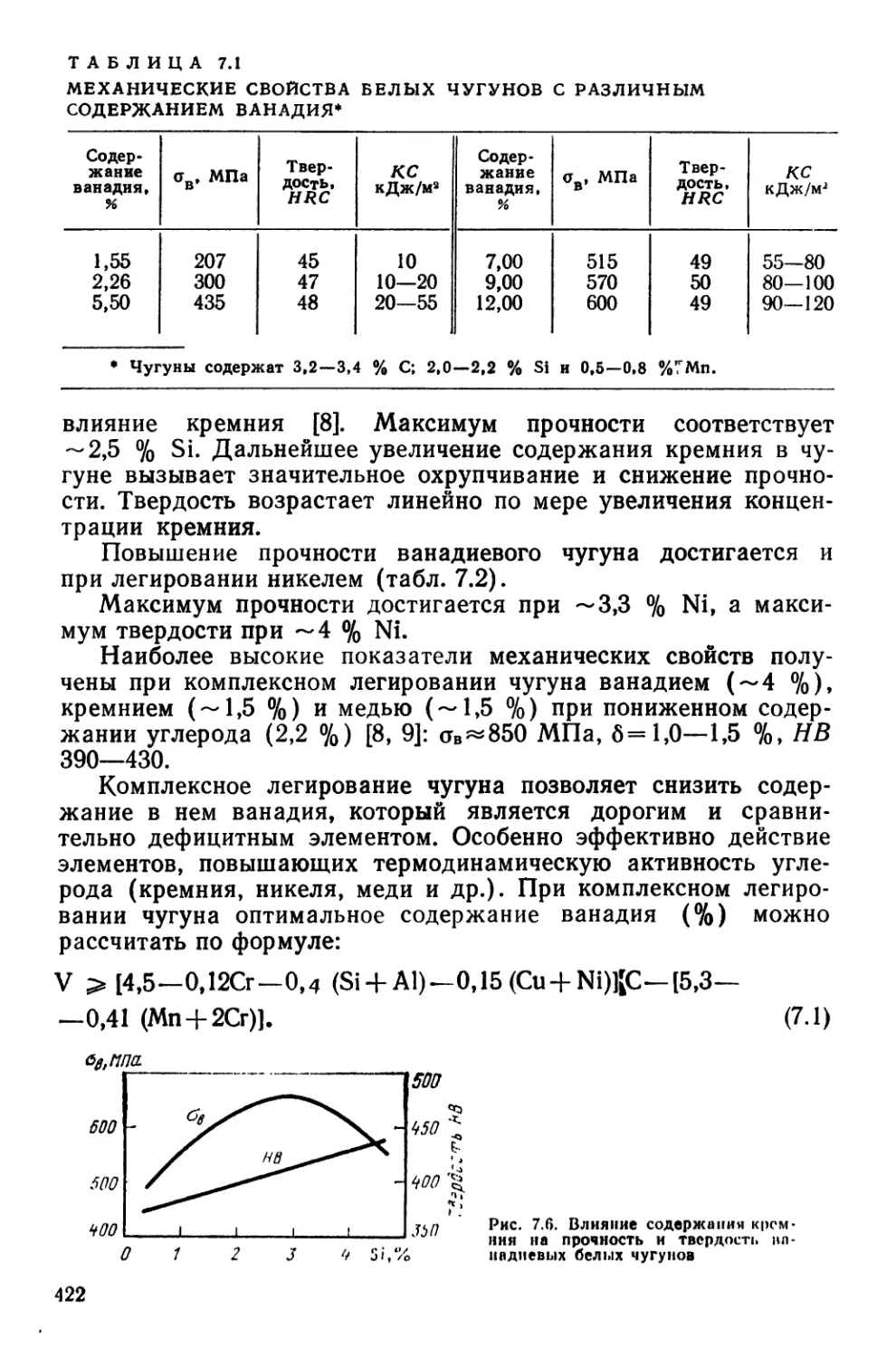

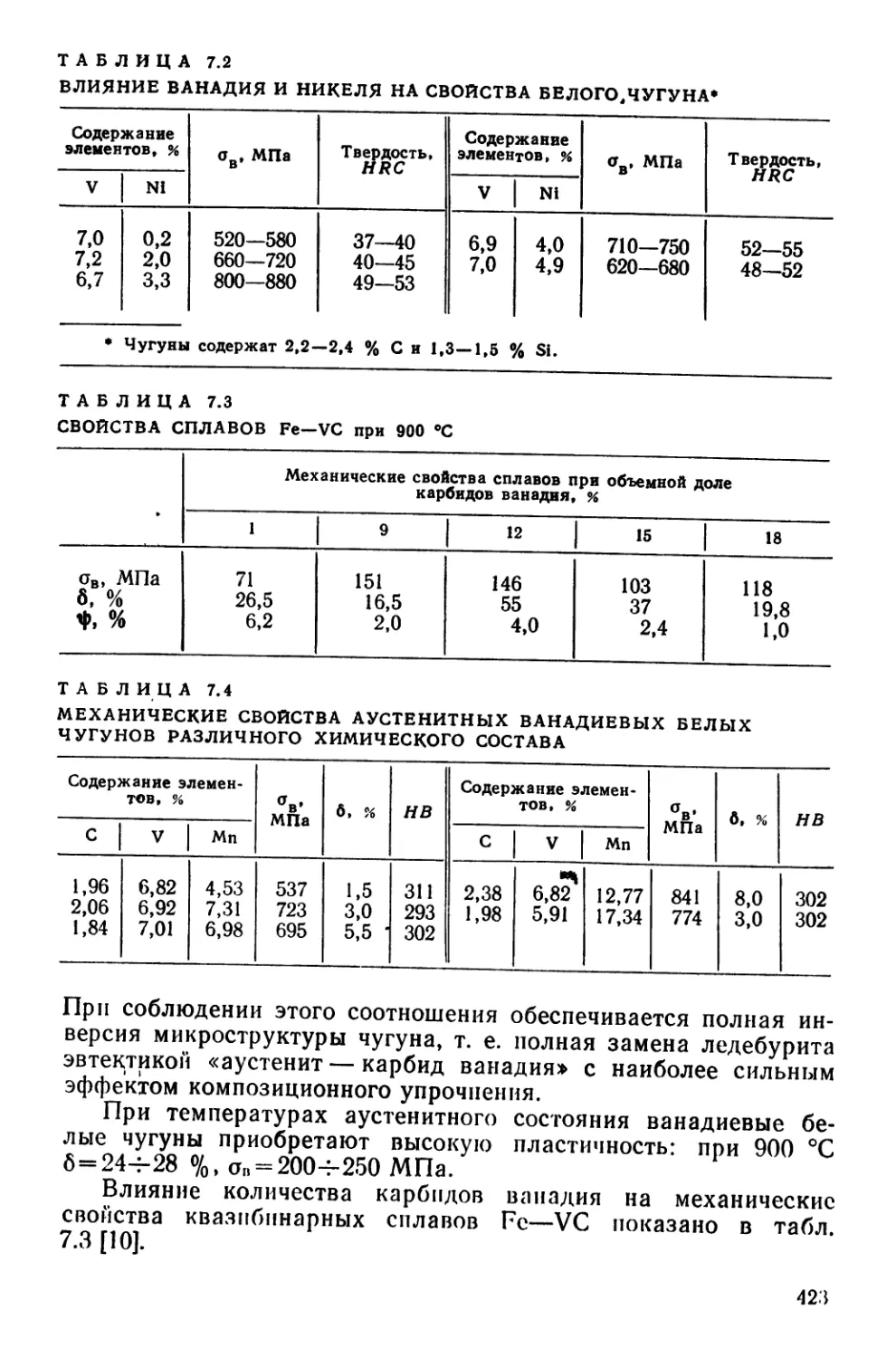

7.2.2. Механические свойства . :.............................421

7.2.3. Износостойкость..........................................424

7.2.4. Применение...............................................426

7.3. Комплексно-легированные хромованадиевые белые чугуны . . . 428

7.3.1. Особенности химического состава и структуры.....428

7.3.2. Механические свойства....................................429

7.3.3 Износостойкость...........................................432

7.3.4. Применение...............................................432

7.4. Малоуглеродистые комплексно-легированные белые чугуны . . . . 434

7.4.1. Особенности химического состава и структуры....434

7.4.2. хМеханические свойства..................................434

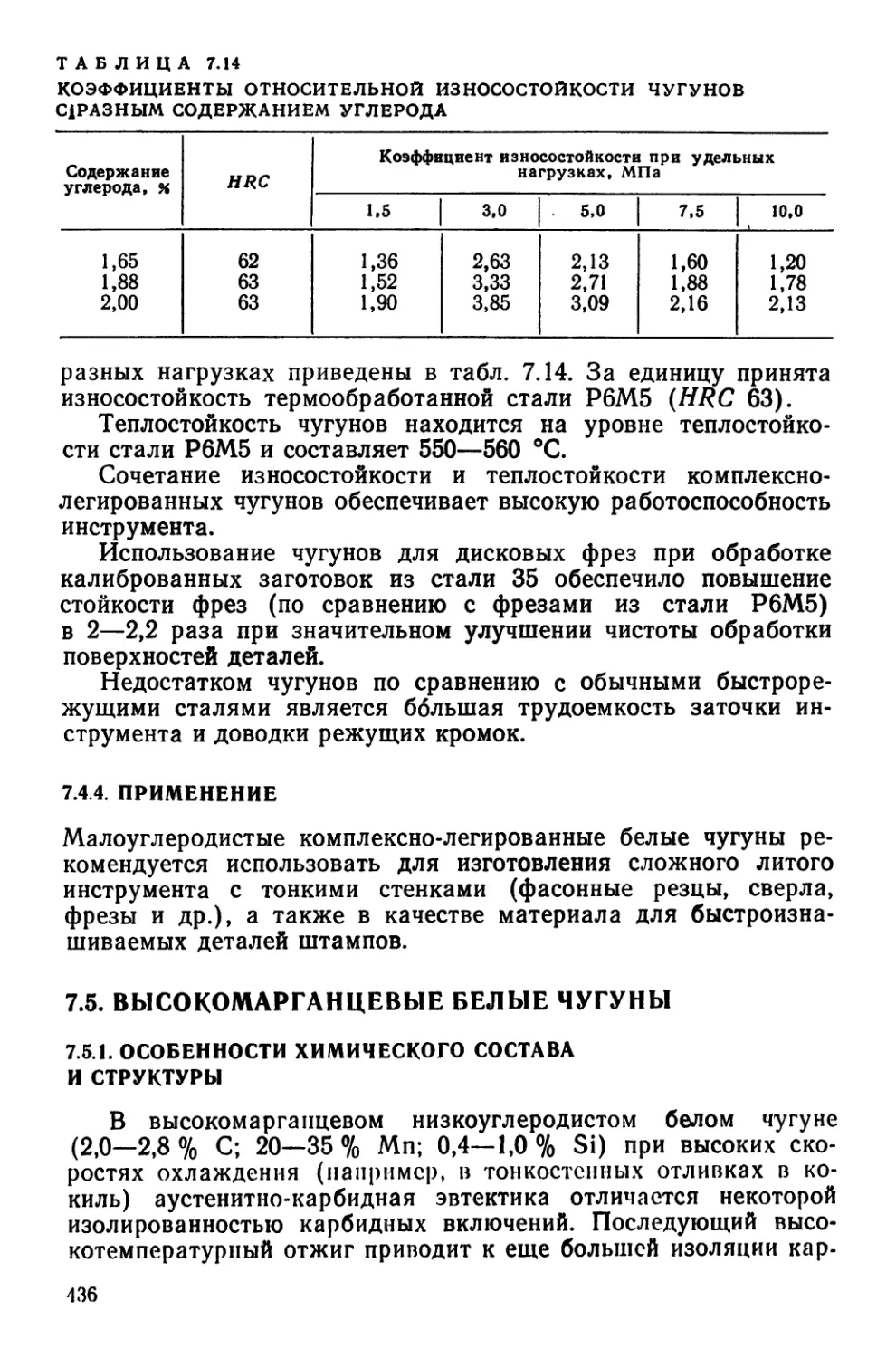

7.4.3. Износостойкость и теплостойкость........................435

7.4.4. Применение..............................................436

7.5. Высокомарганцевые белые чугуны................................436

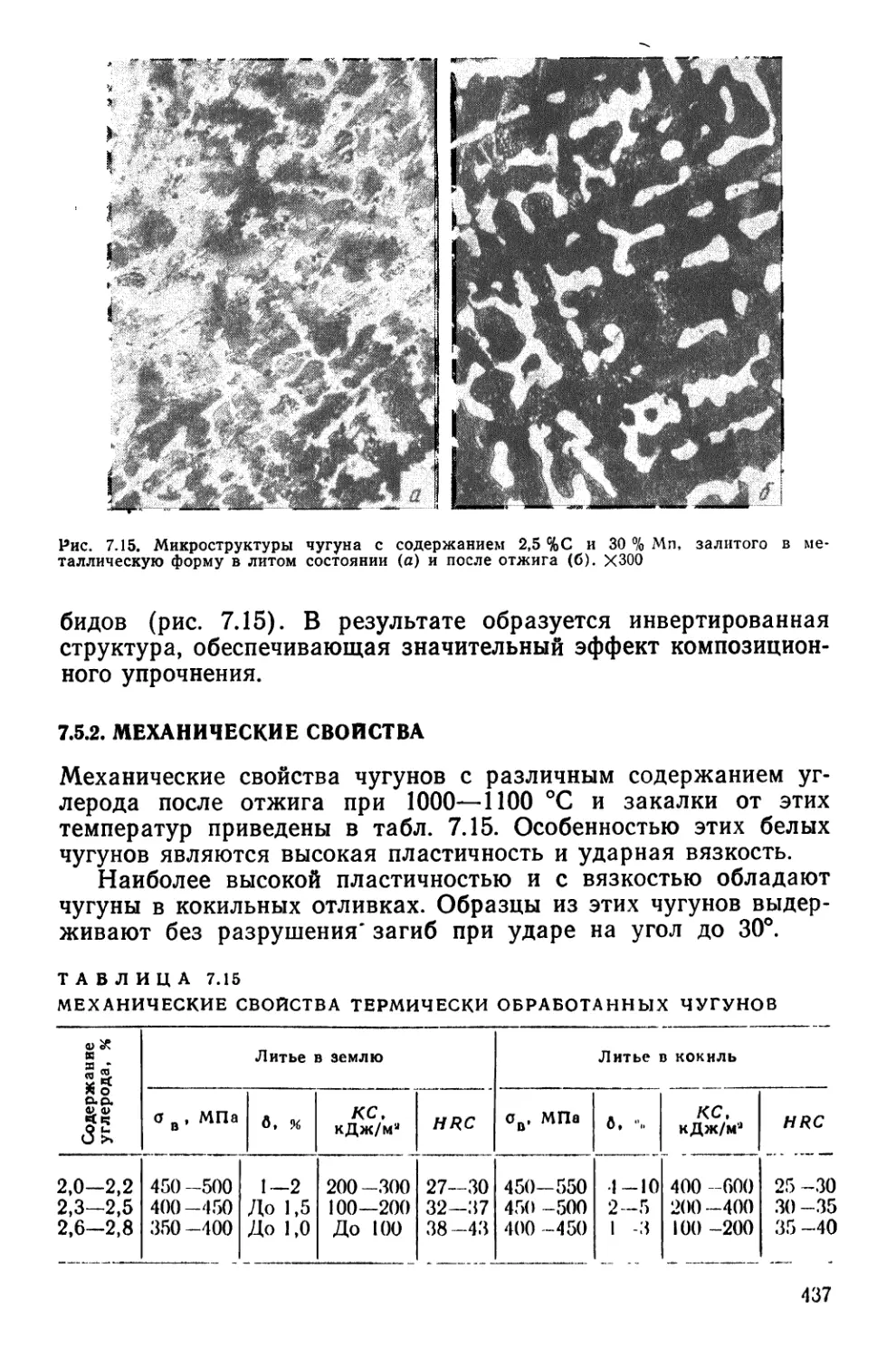

7.5.1. Особенности химического состава и структуры....436

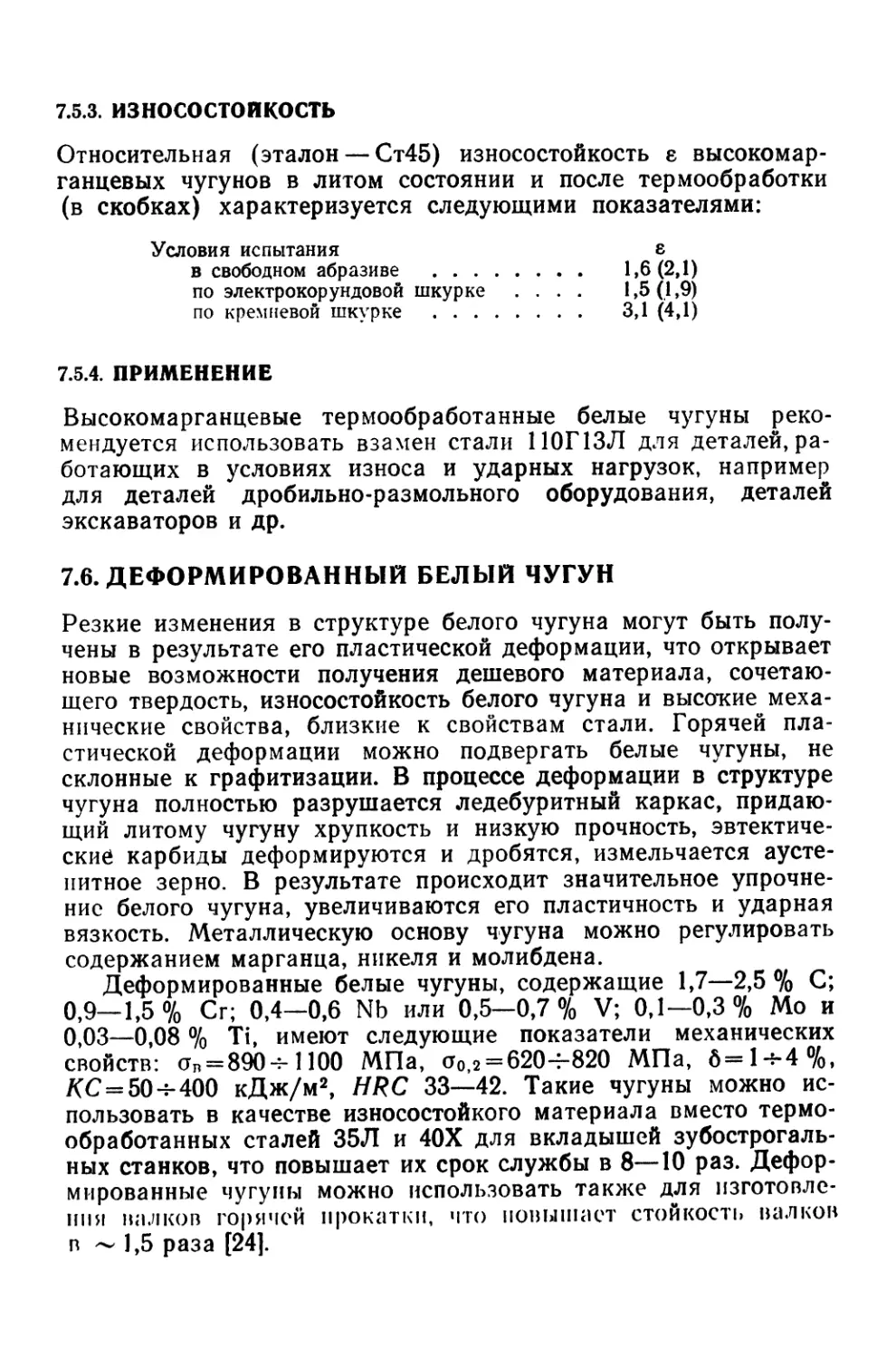

7.5.2. Механические свойства...................................437

7.5.3. Износостойкость.........................................438

7.5.4. Применение..............................................438

7.6. Деформированный белый чугун...................................438

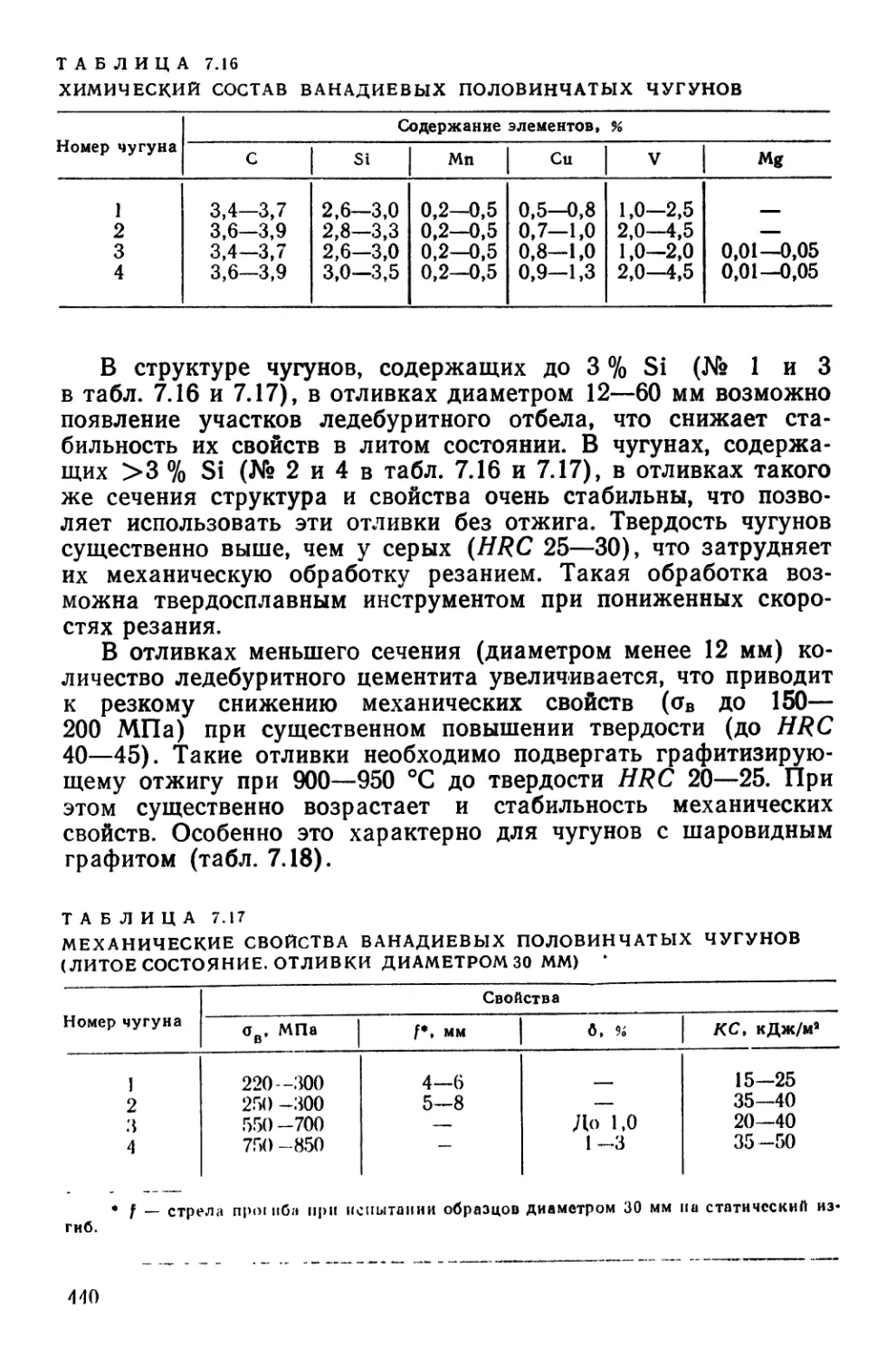

7.7. Износостойкие половинчатые ванадиевые чугуны...............439

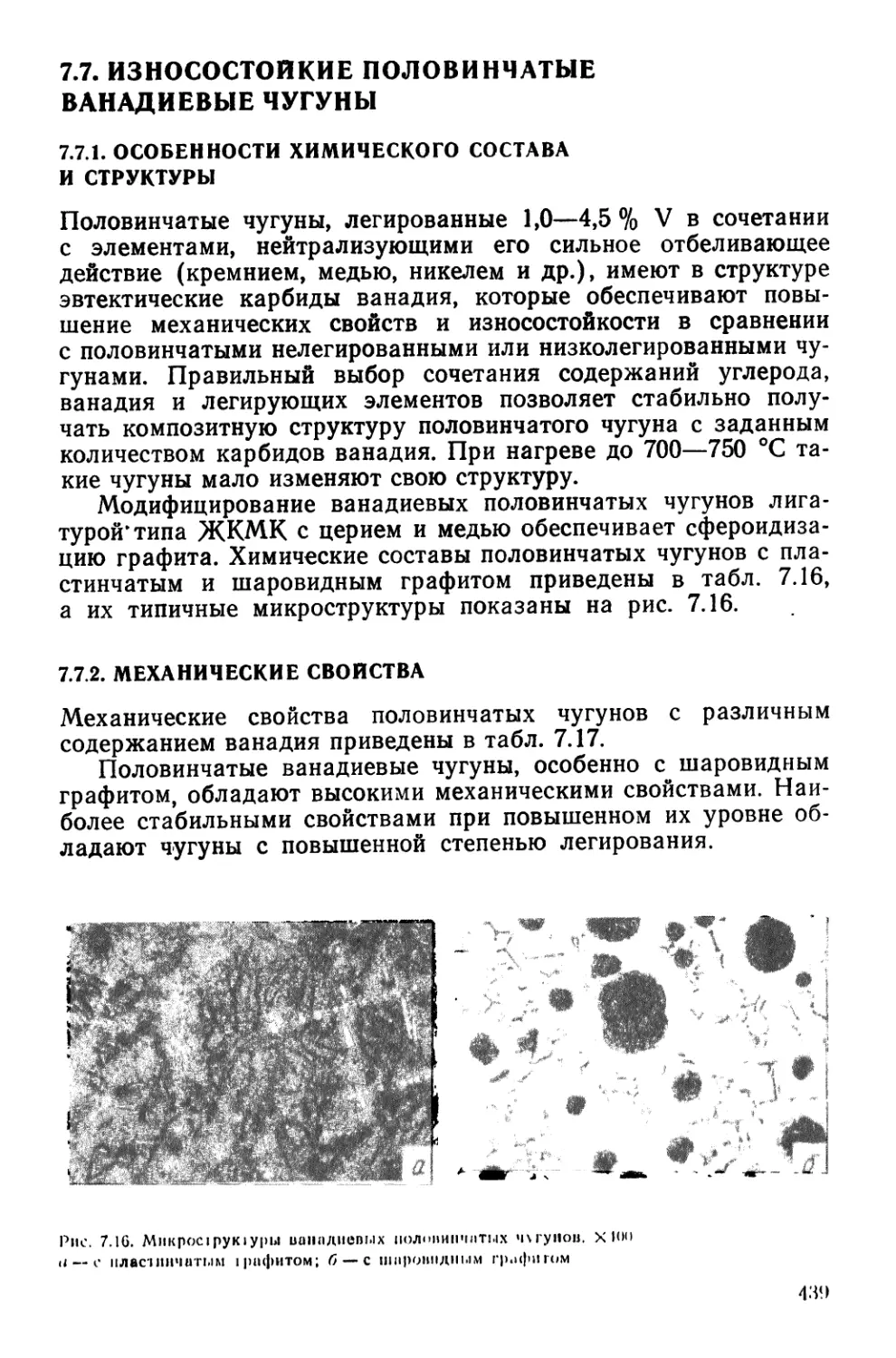

7.7.1. Особенности химического состава и структуры....439

7.7.2. Механические свойства...................................439

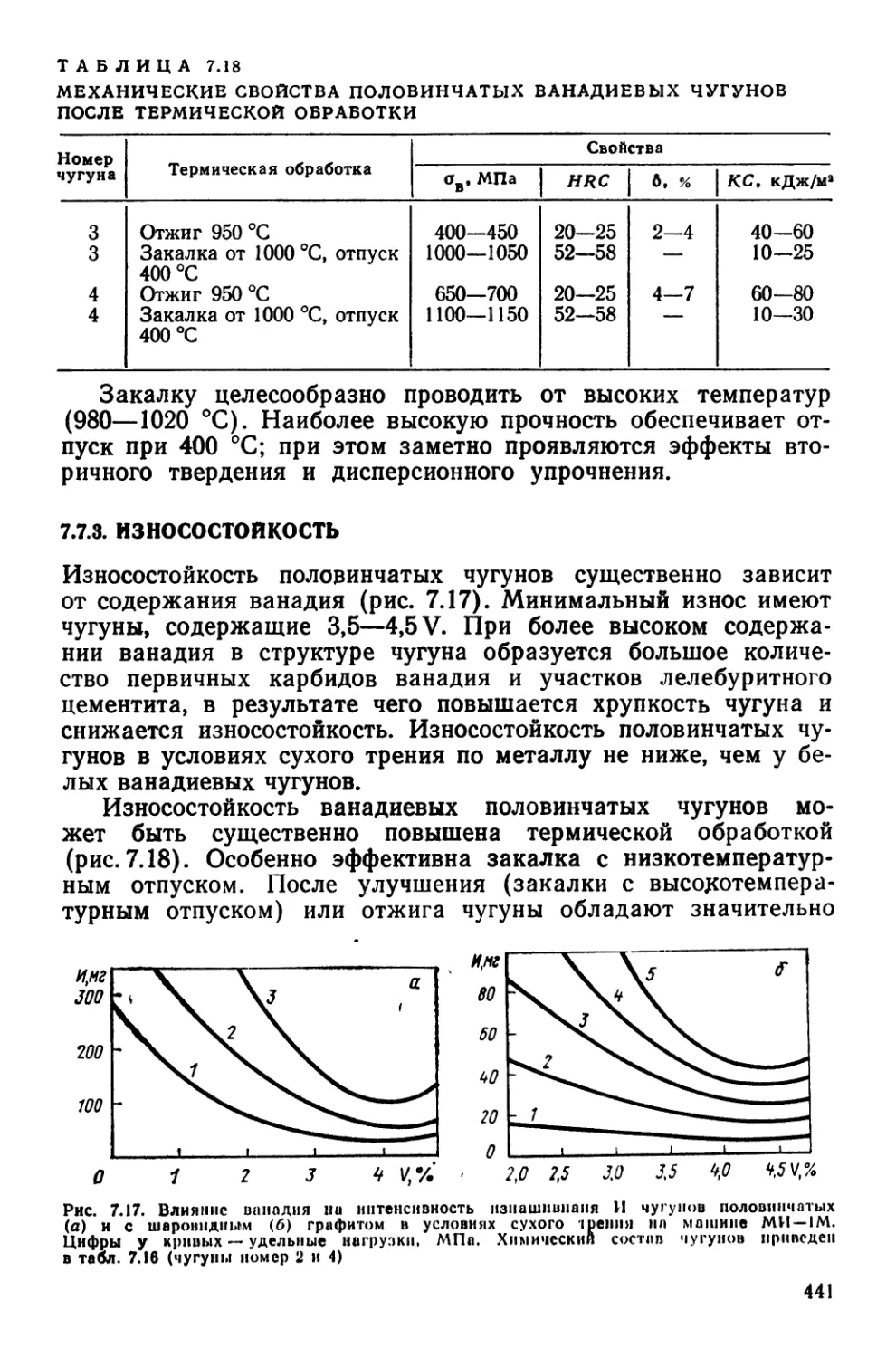

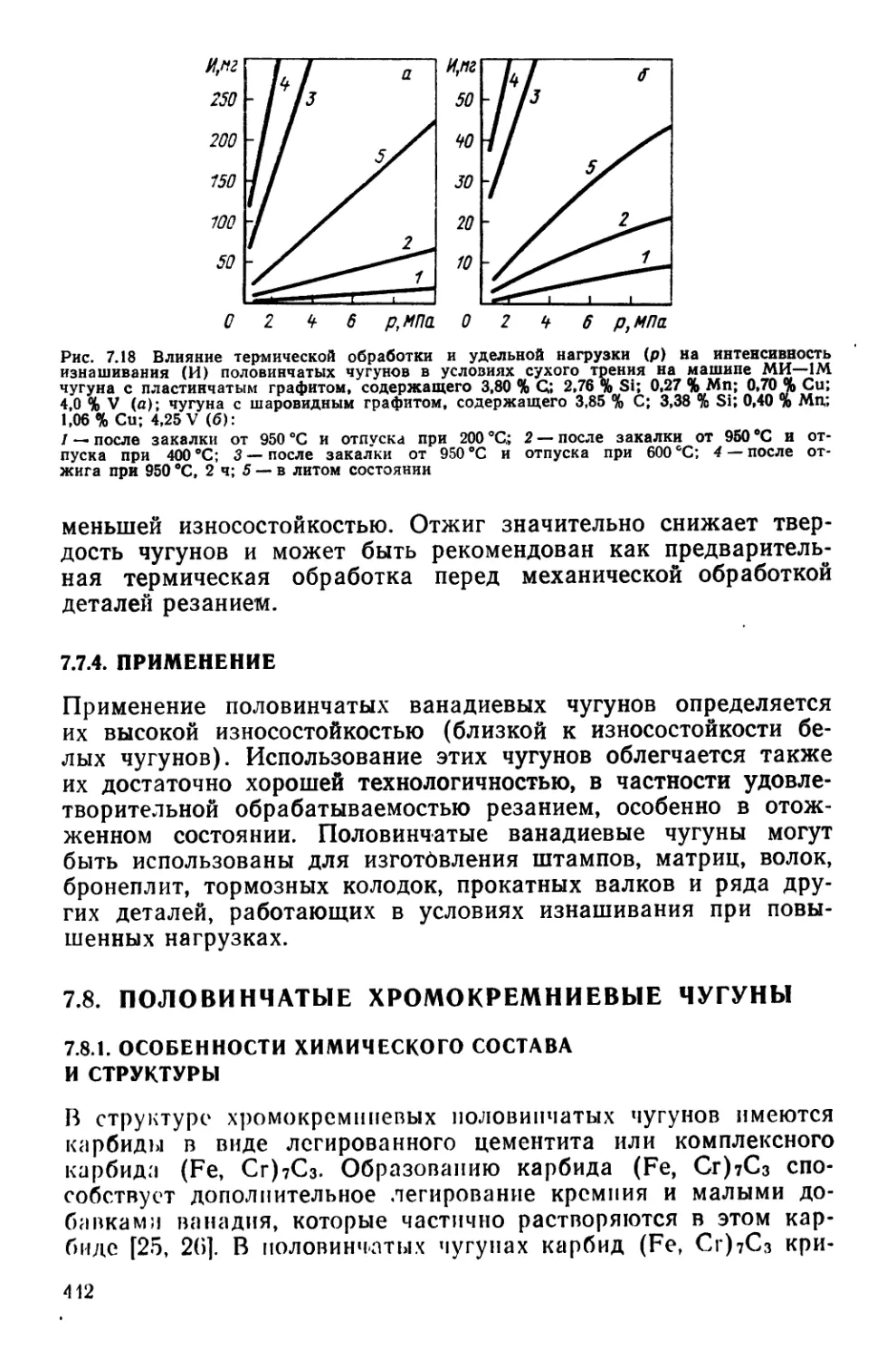

7.7.3. Износостойкость.........................................441

7.7.4. Применение..............................................442

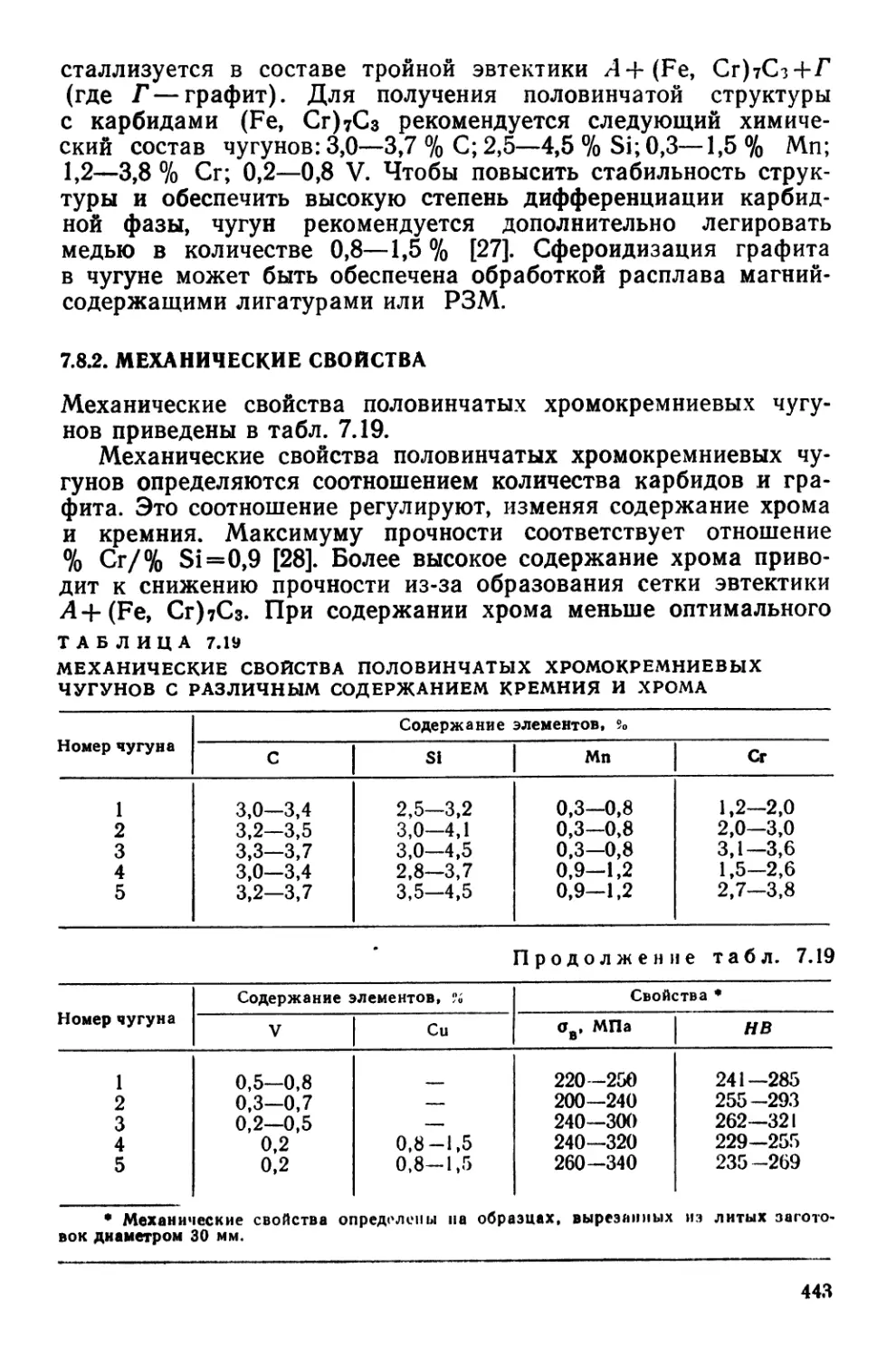

7.8. Половинчатые хромокремниевые чугуны............................442

7 8.1. Особенности химического состава и структуры..............442

7.8.2. Механические свойства....................................443

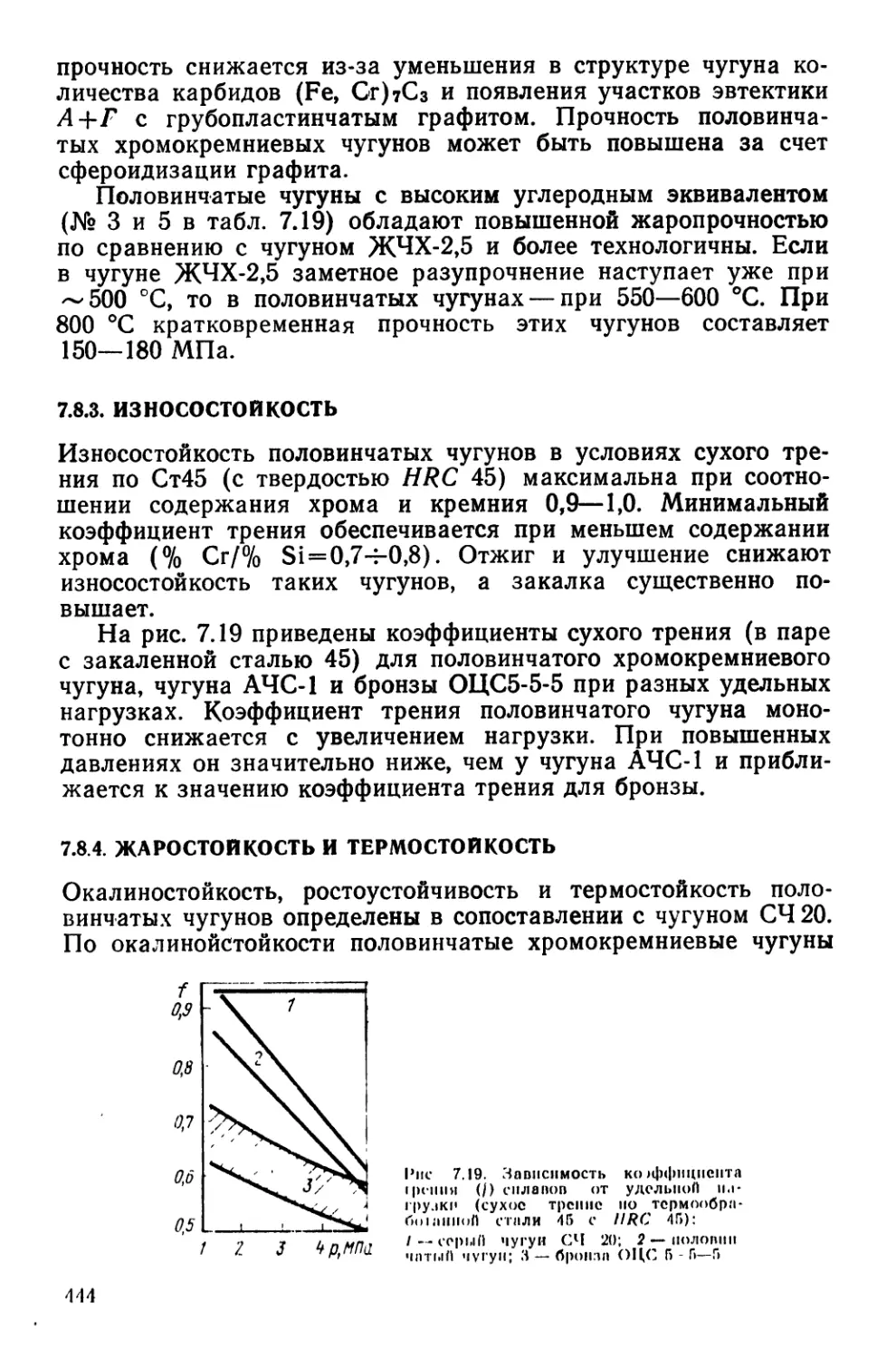

7.8.3. Износостойкость.............................. 444

7.8.4. Жаростойкость и термостойкость...........................444

7.8.5. Применение...............................................445

8. Жаростойкий чугуп . •...........................................445

8 1. Общая характеристика...........................................445

8.2. Методика определения жаростойкости.............................446

8 3. Алюминиевые чугуны.............................................447

8.3.1. Общая характеристика................................ ... 447

8.3.2. Формирование структуры.............................. ... 447

8 3 3. Марки чугуна и основные свойства..................... . 454

8.3 4. Применение ....................................... ... 469

8.3 5. Металлургические основы получения отливок......470

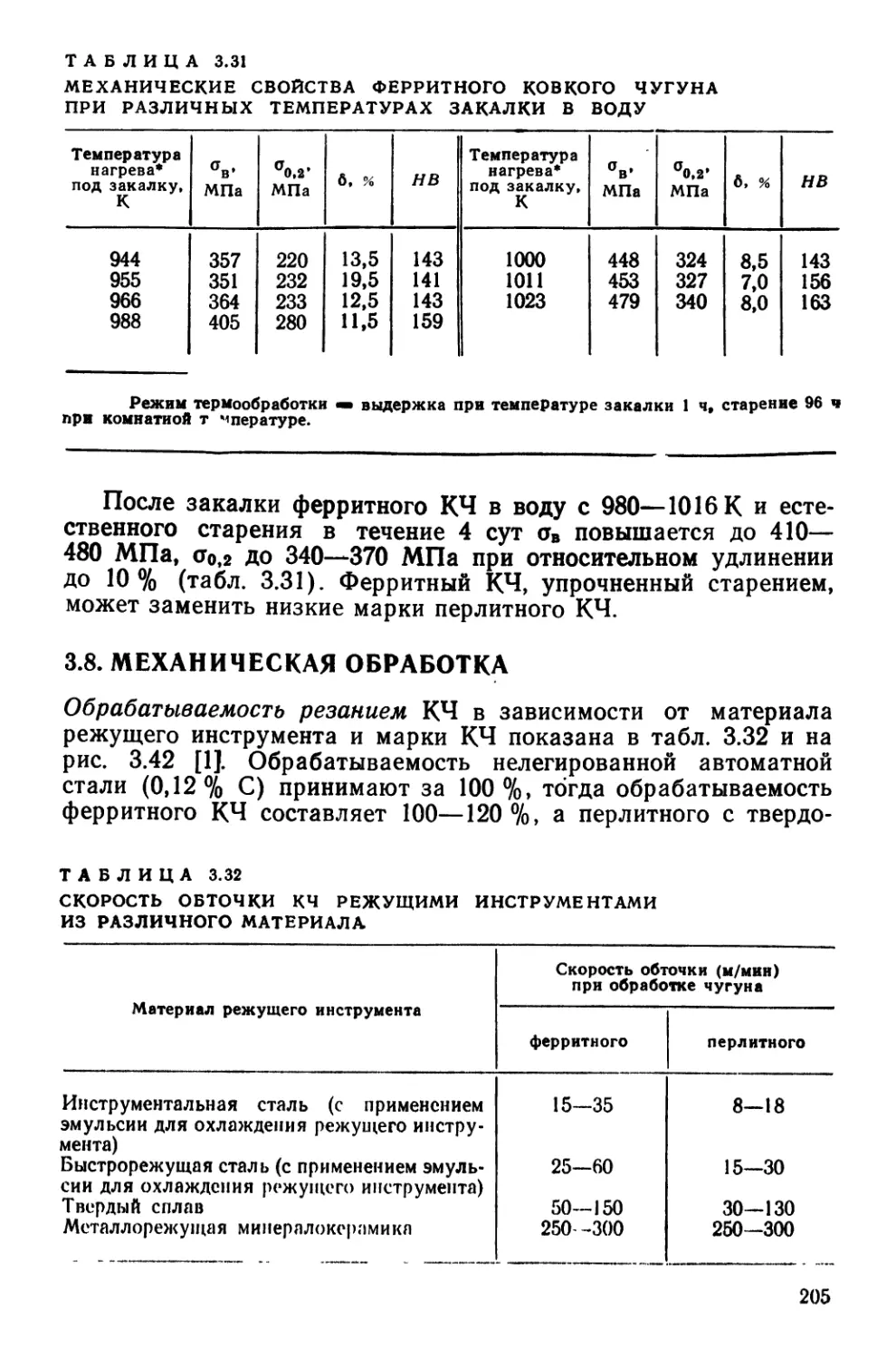

836 Механическая обработка......................................477

8.4. Хромистые чугуны...............................................479

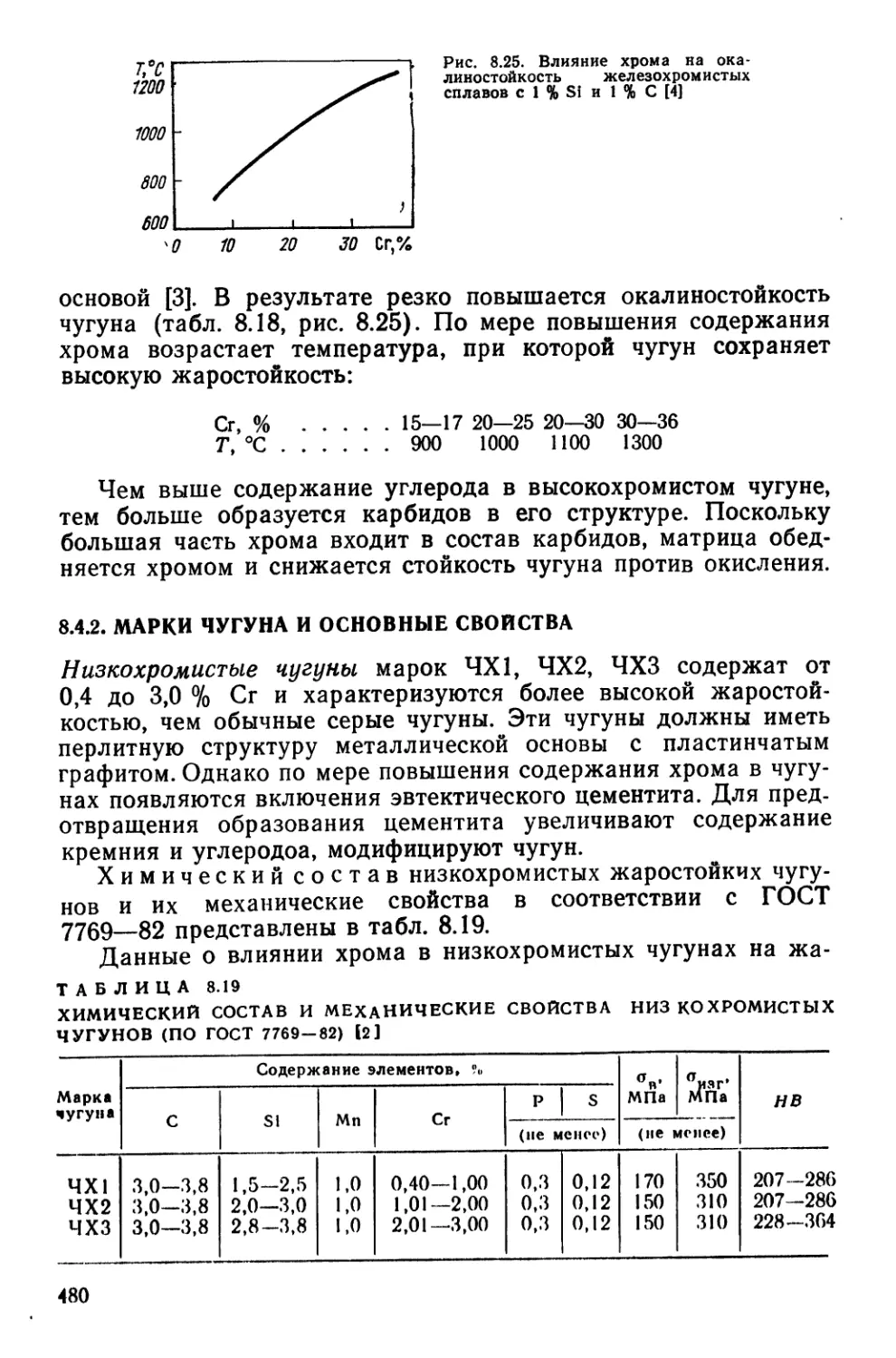

8.4 1. Влияние хрома на жаростойкое!ь чугуна ... ... 479

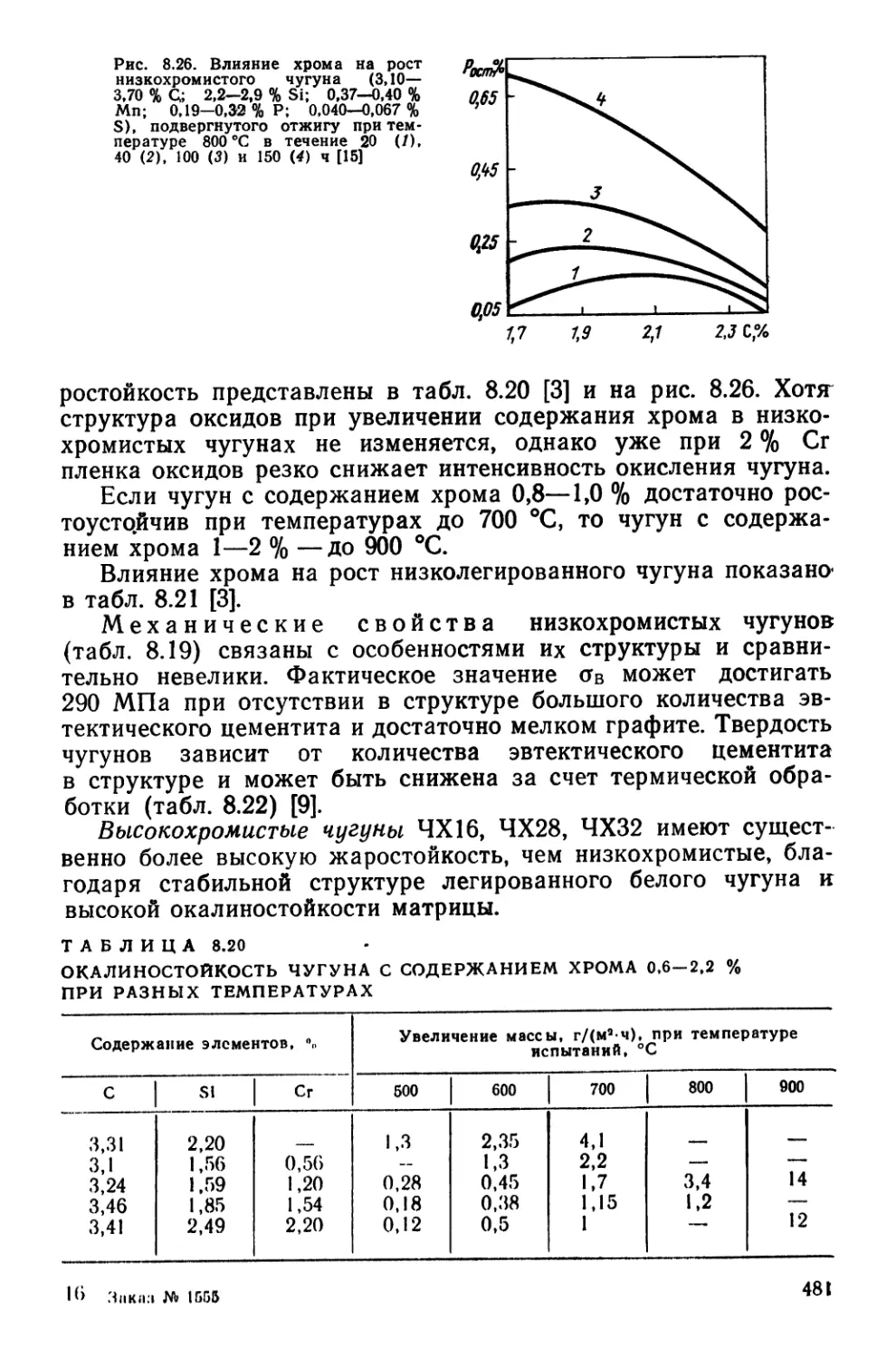

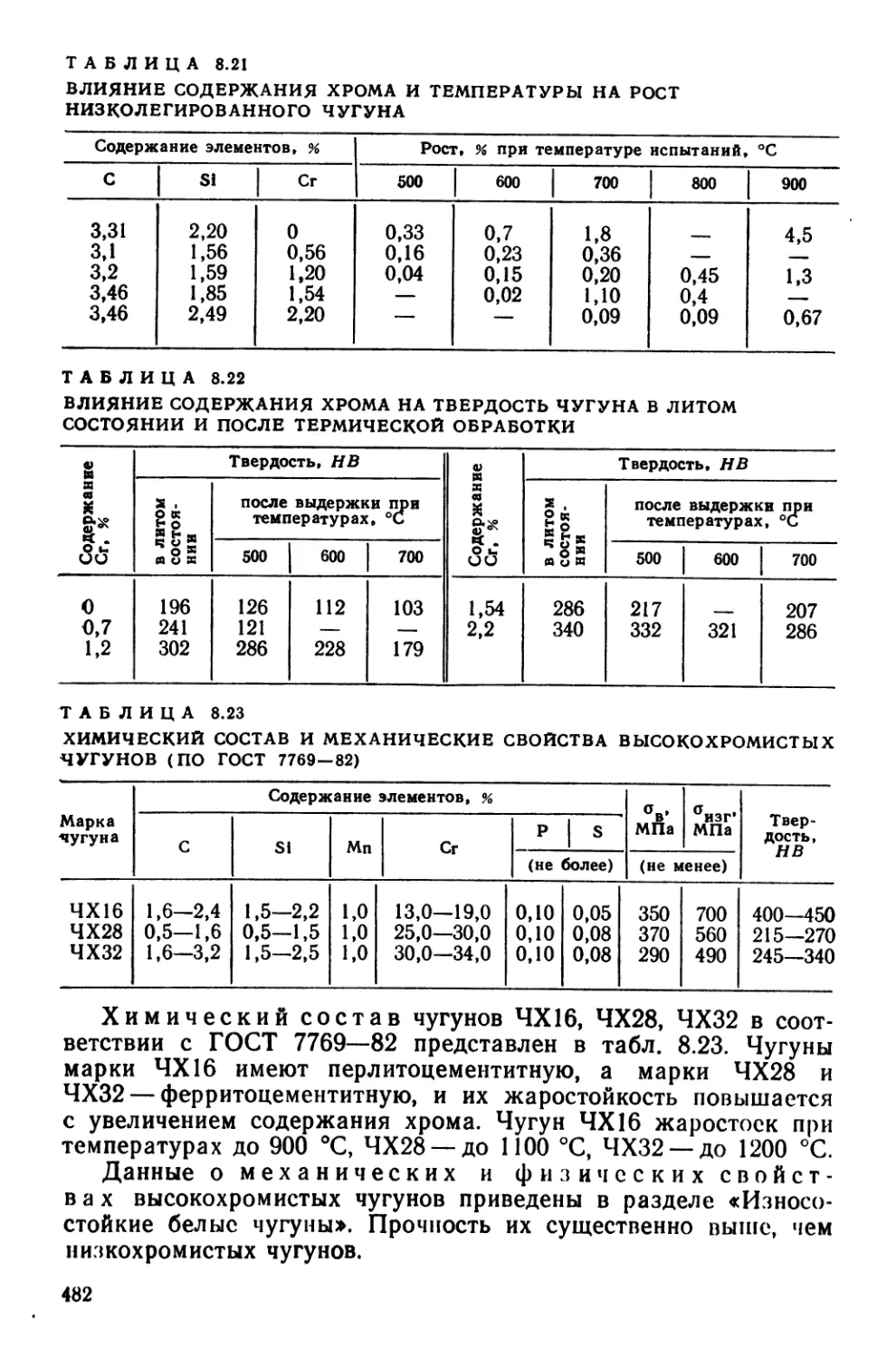

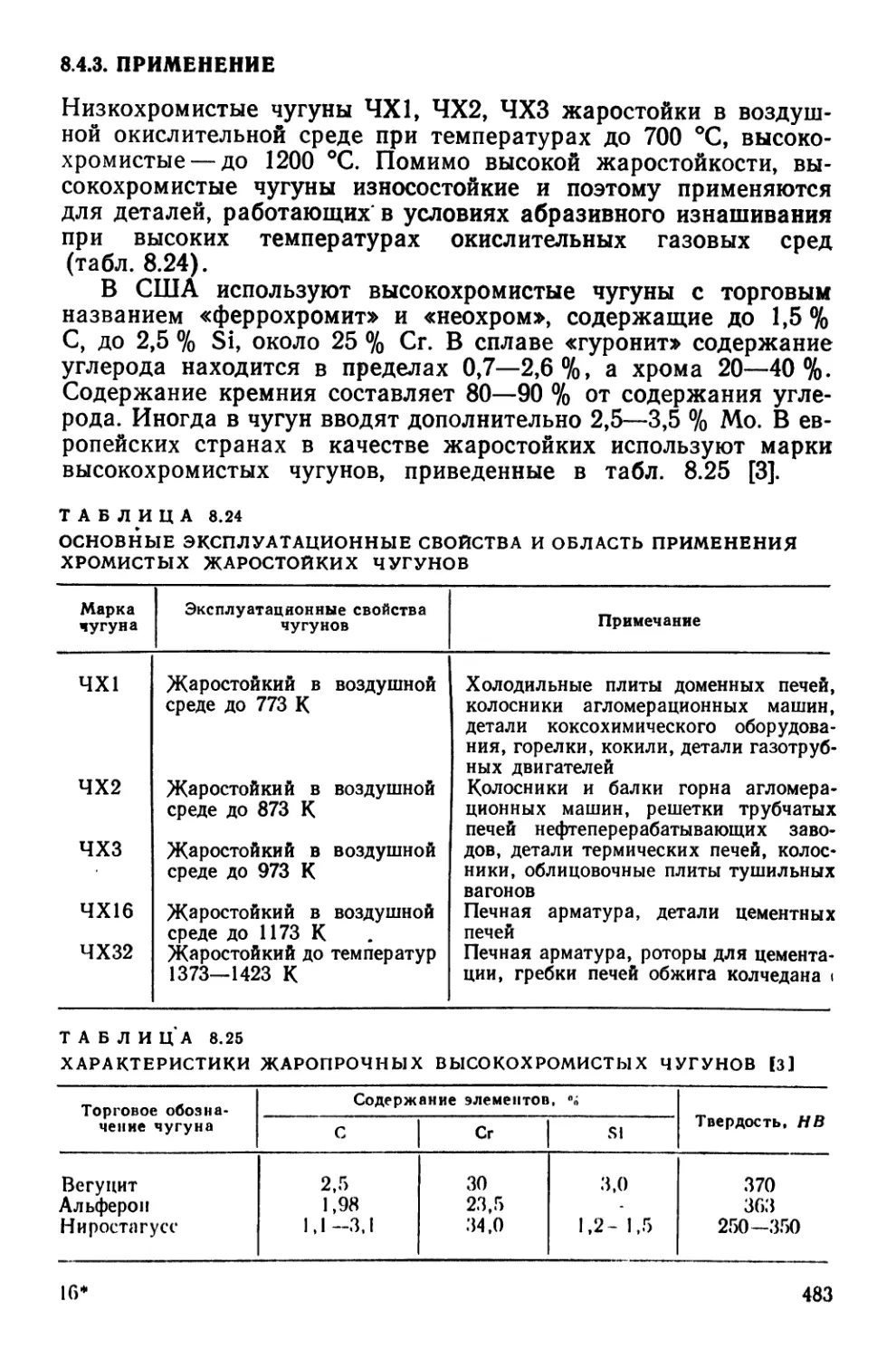

8 4.2. Марки чугуна и основные свойства................... ... 480

8 4 3. I IpiiMCHcinie........................................ . 483

5

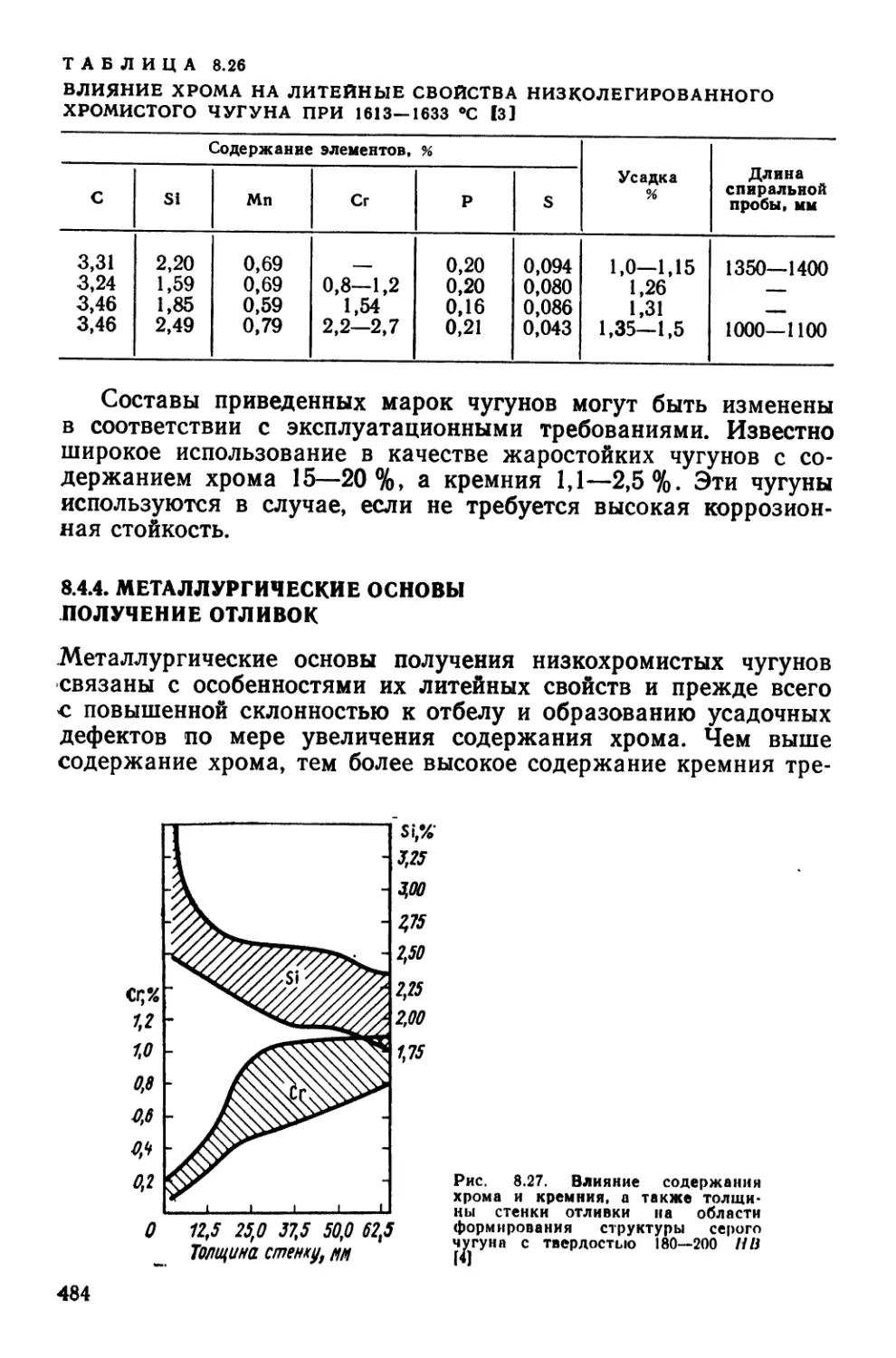

8.4.4. Металлургические основы получения отливок..............484

8.5. Кремнистый чугун.............................................485

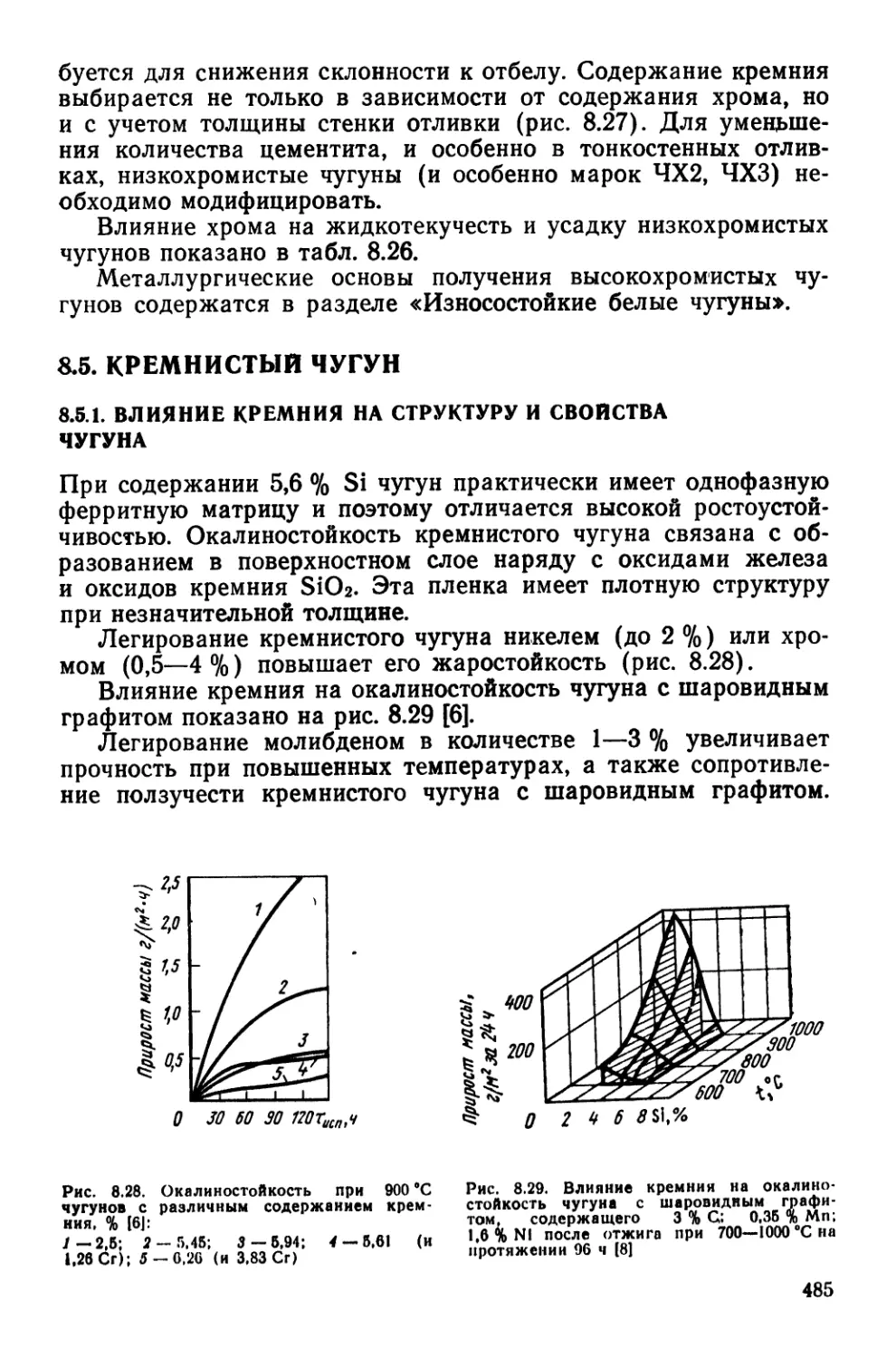

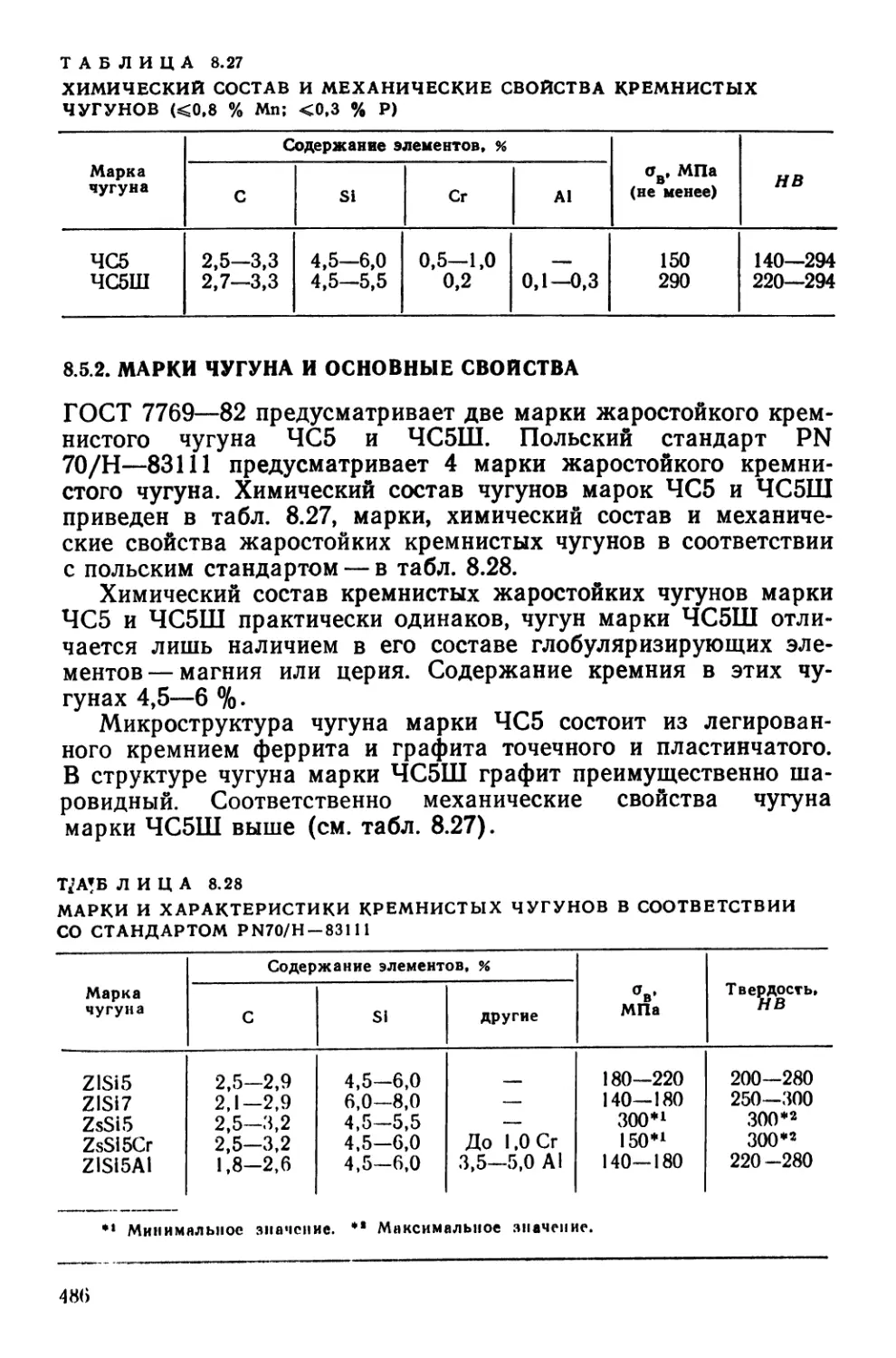

8.5.1. Влияние кремния на структуру и свойства чугуна .... 485

8.5.2. Марки чугуна и основные свойства......................486

8.5.3. Применение..............................................487

8.5.4. Металлургические основы получения отливок...............488

9. Коррозионностойкий чугун......................................488

9.1. Общая характеристика.........................................488

9.2. Процессы коррозии в чугуне..................................489

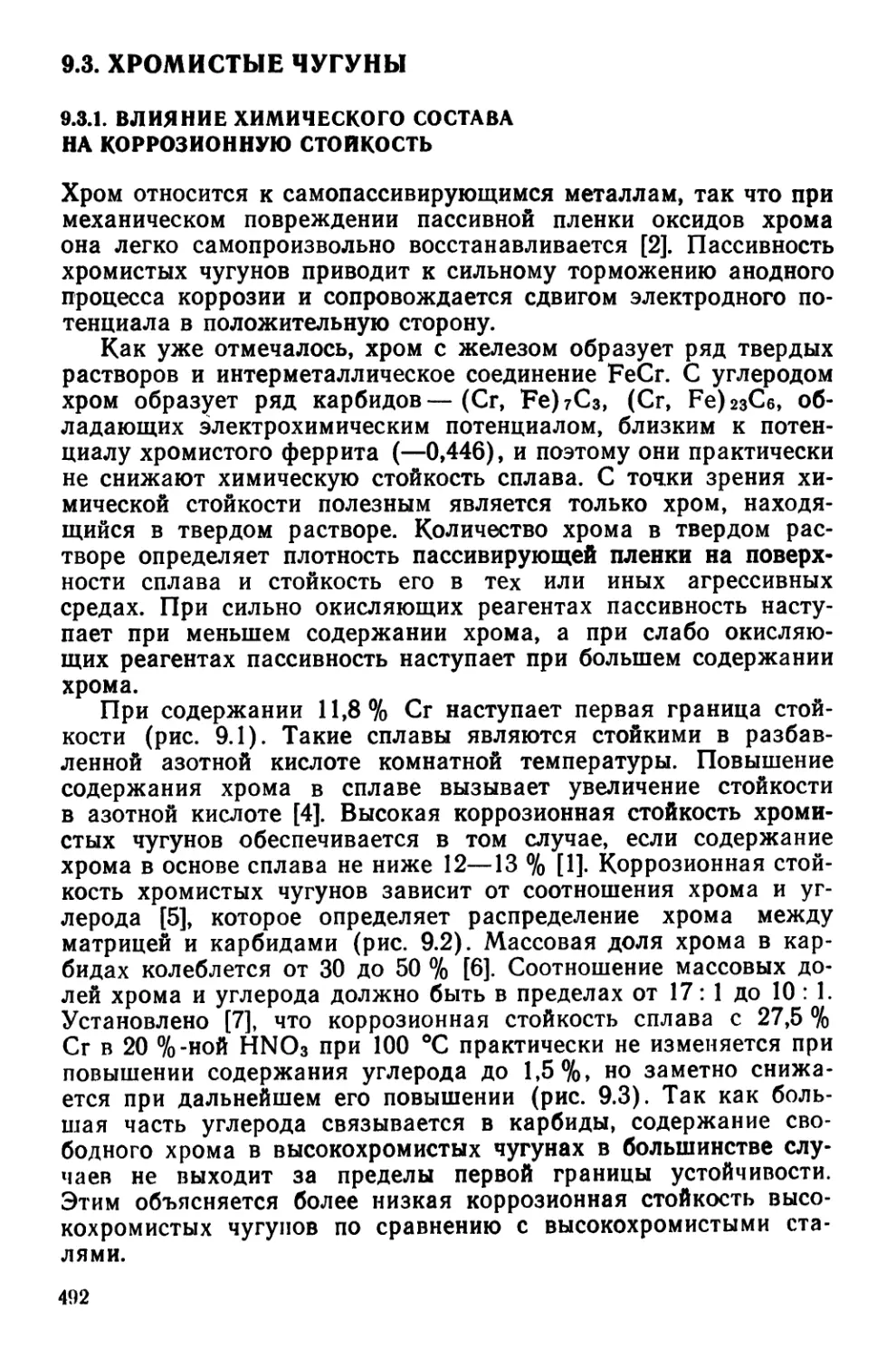

9.3. Хромистые чугуны.............................................492

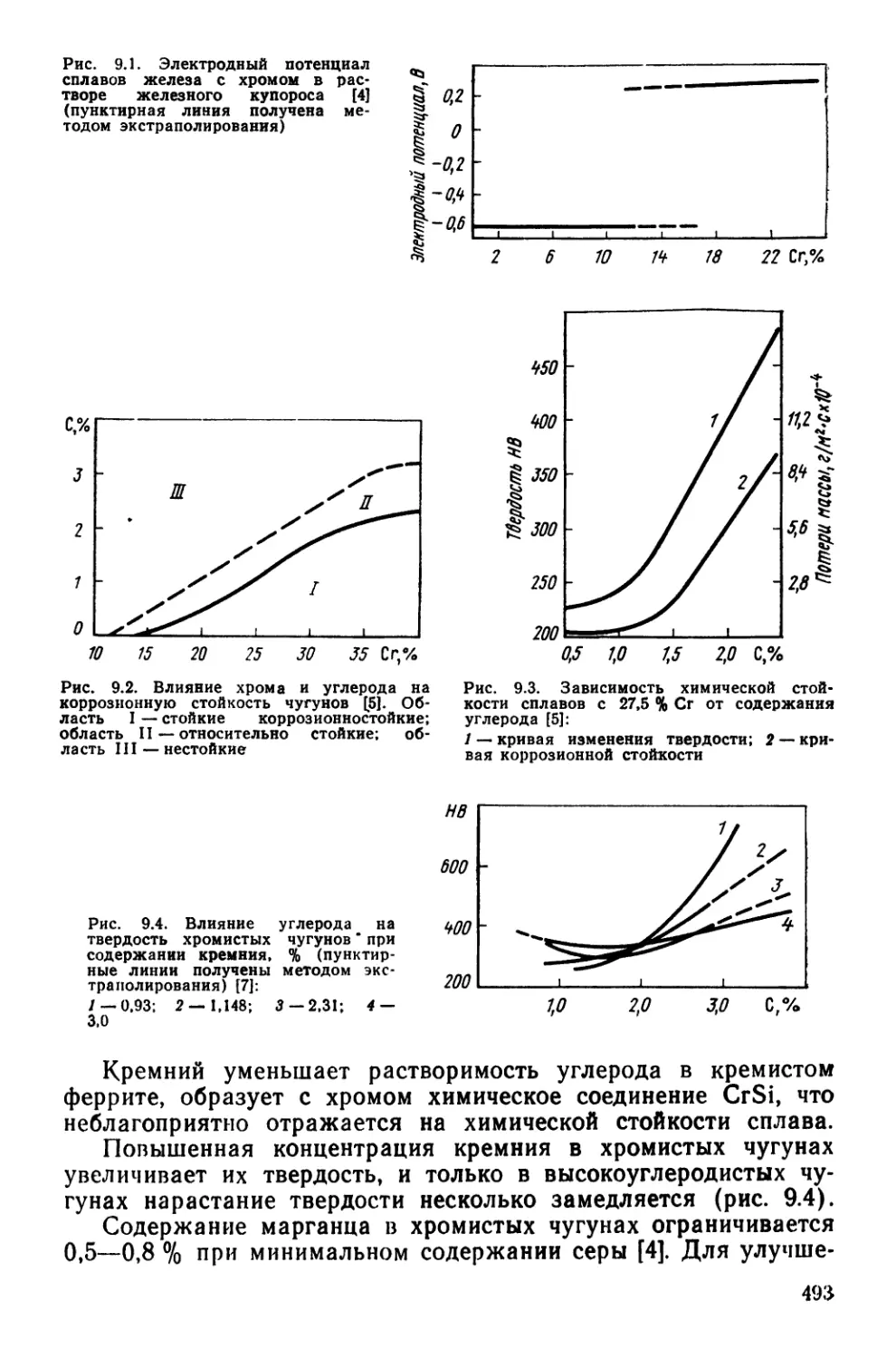

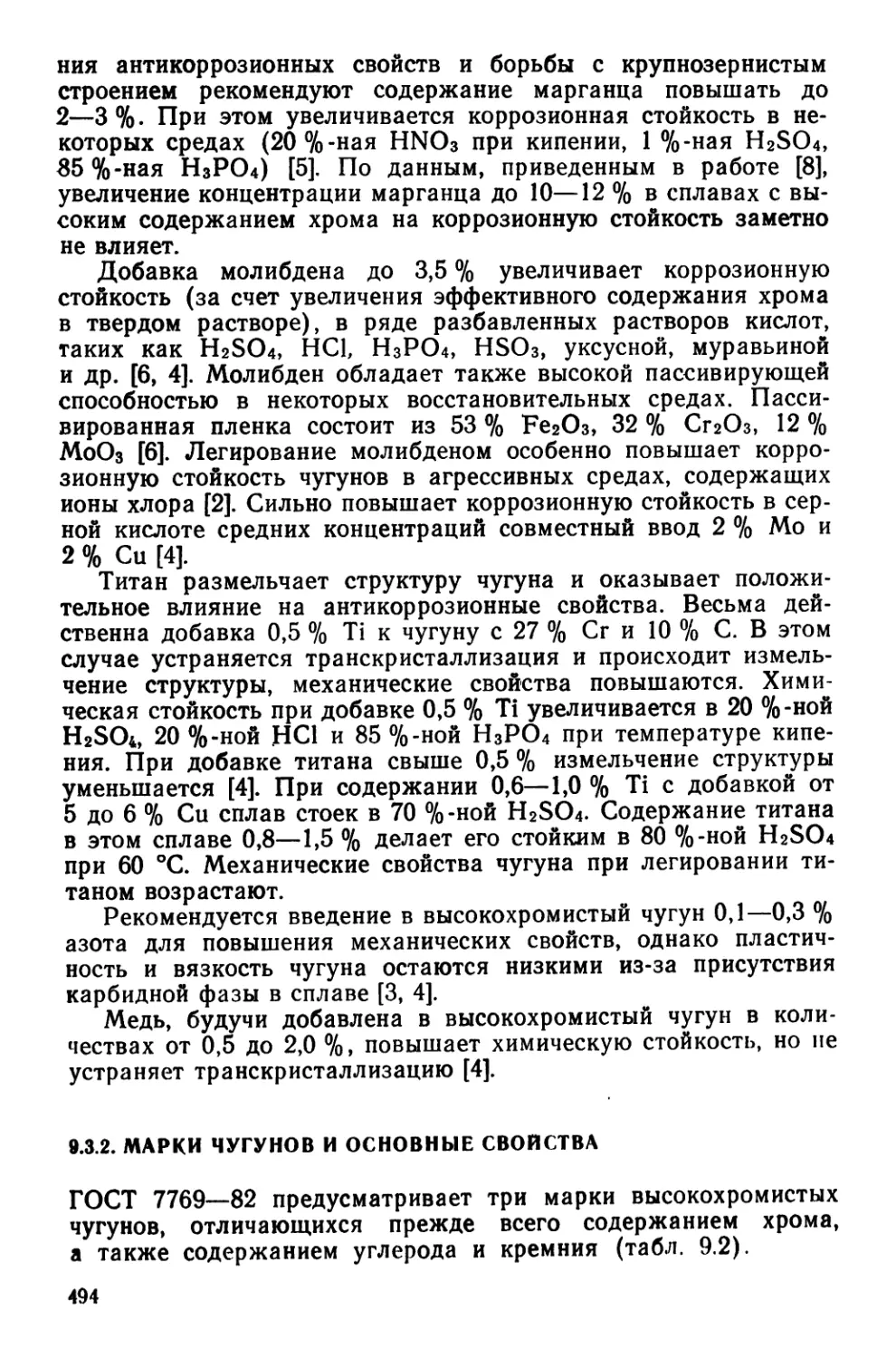

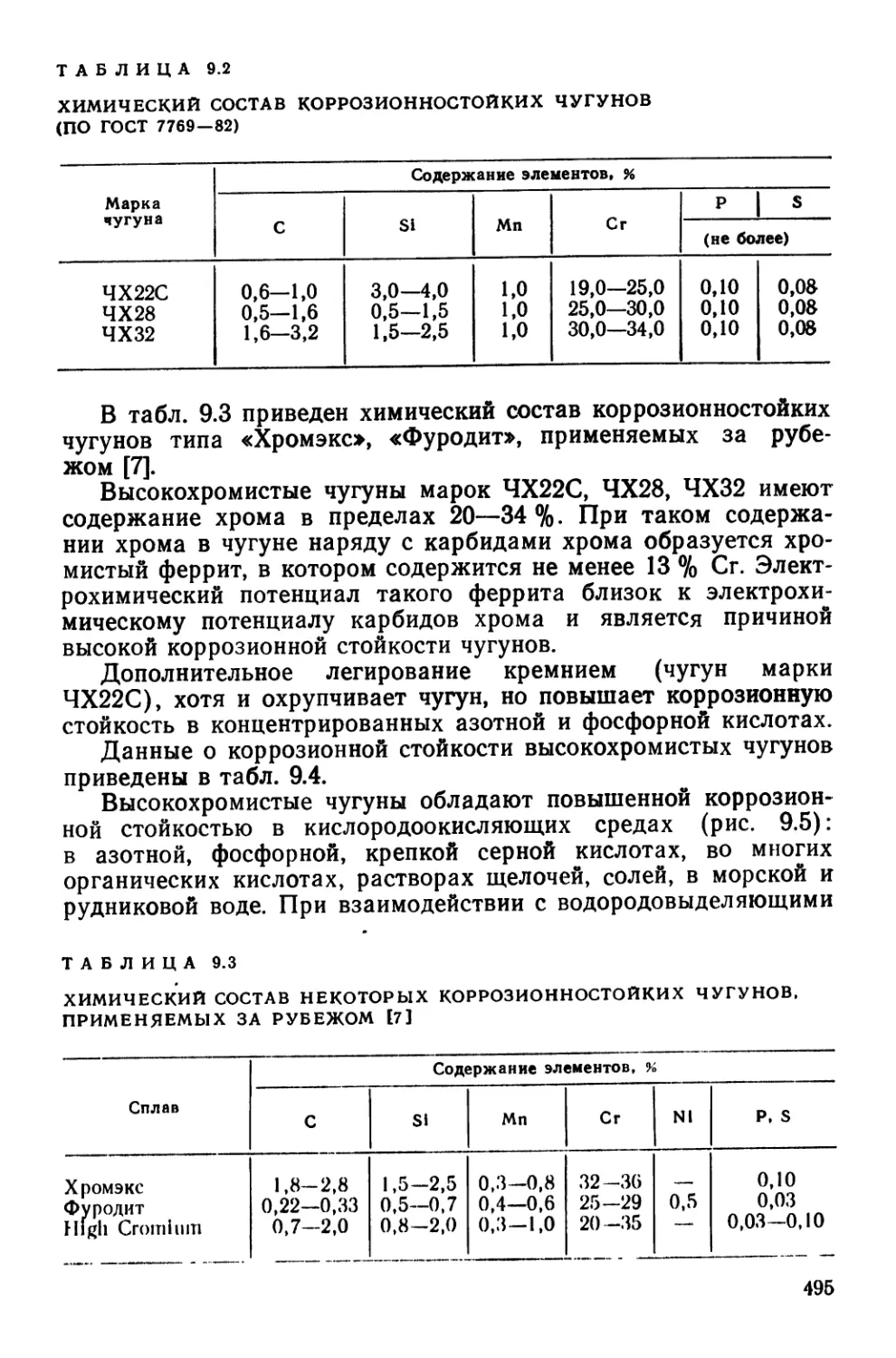

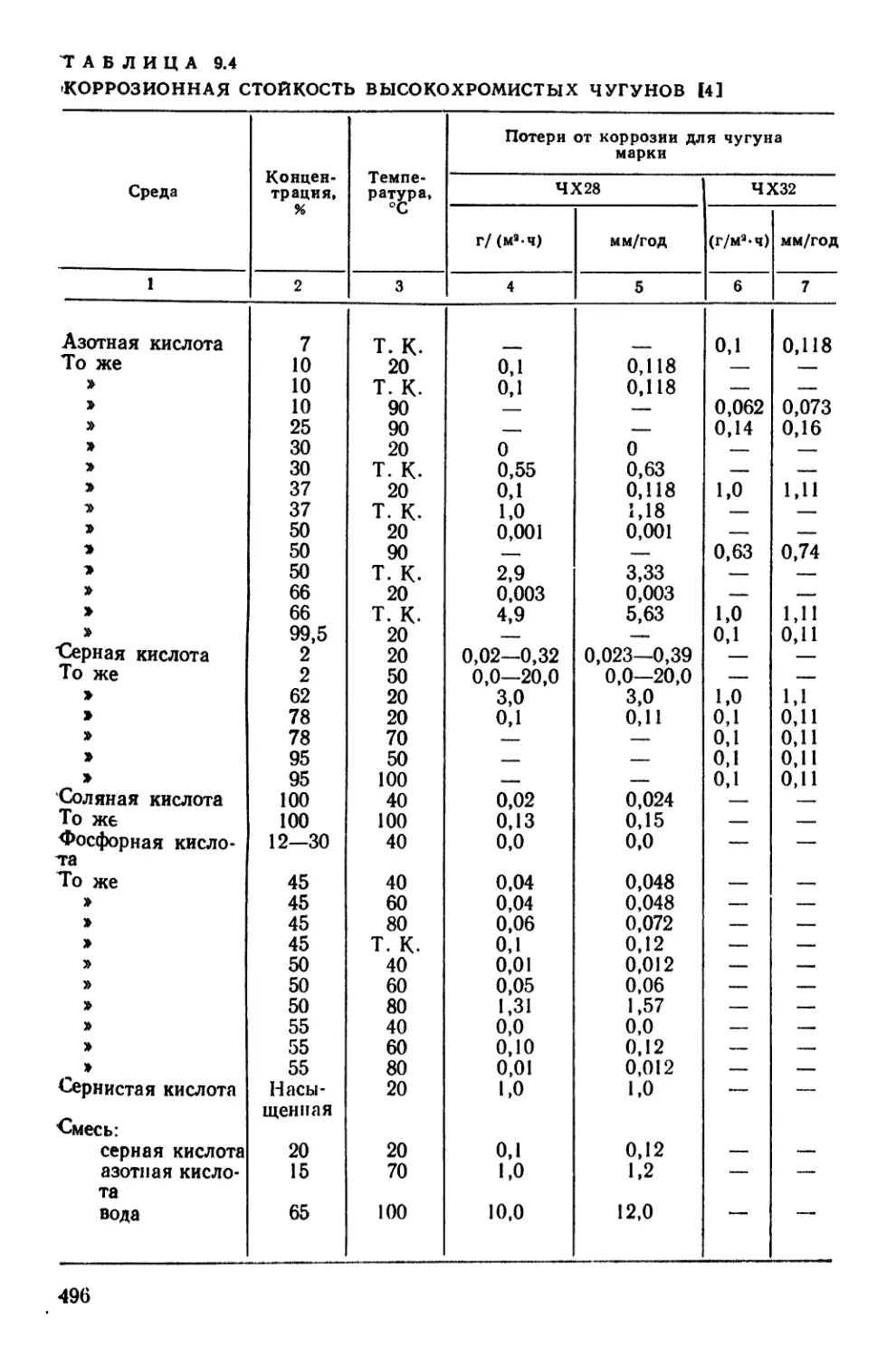

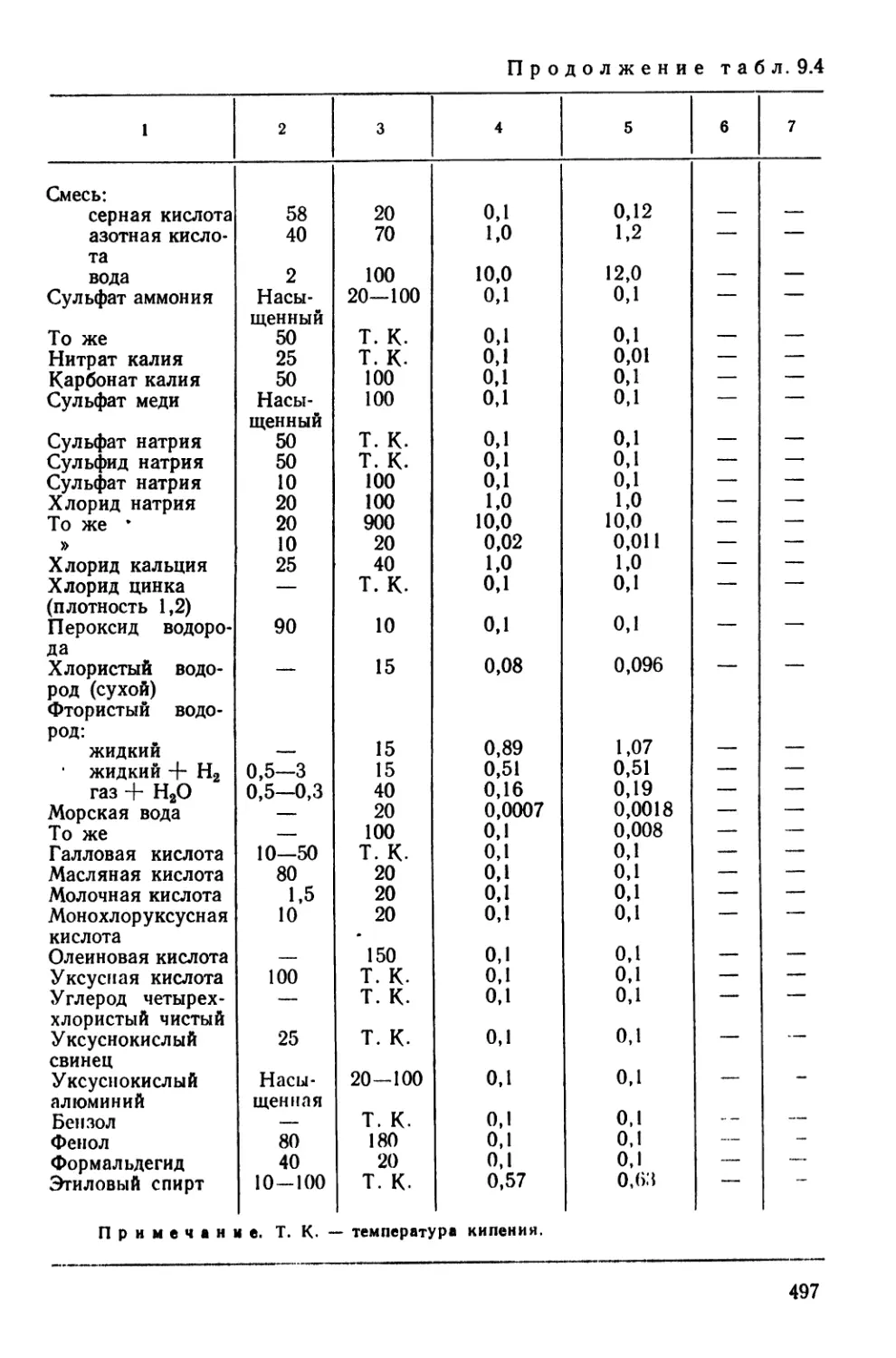

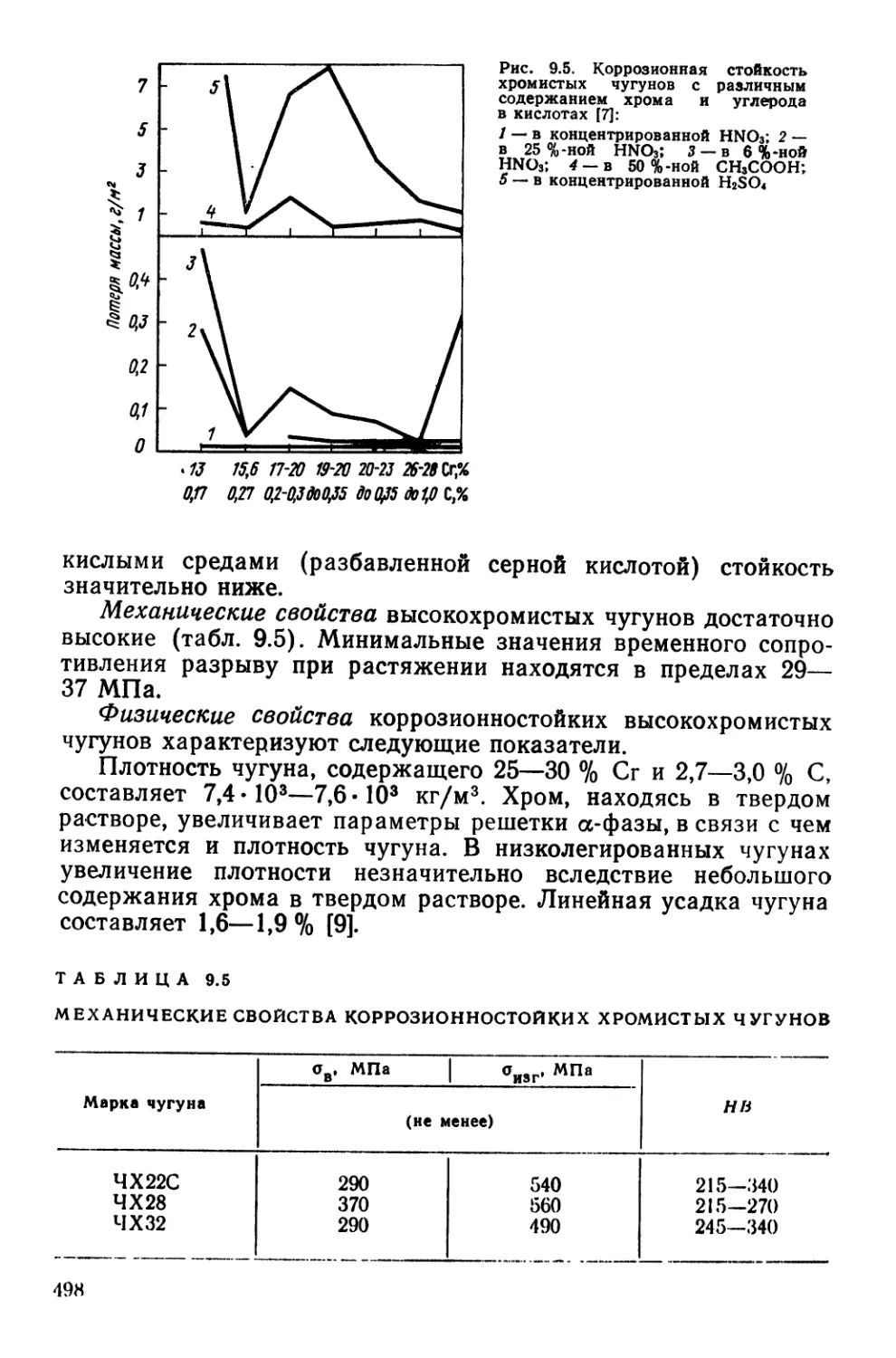

9.3.1. Влияние химического состава на коррозионную стойкость . . 492

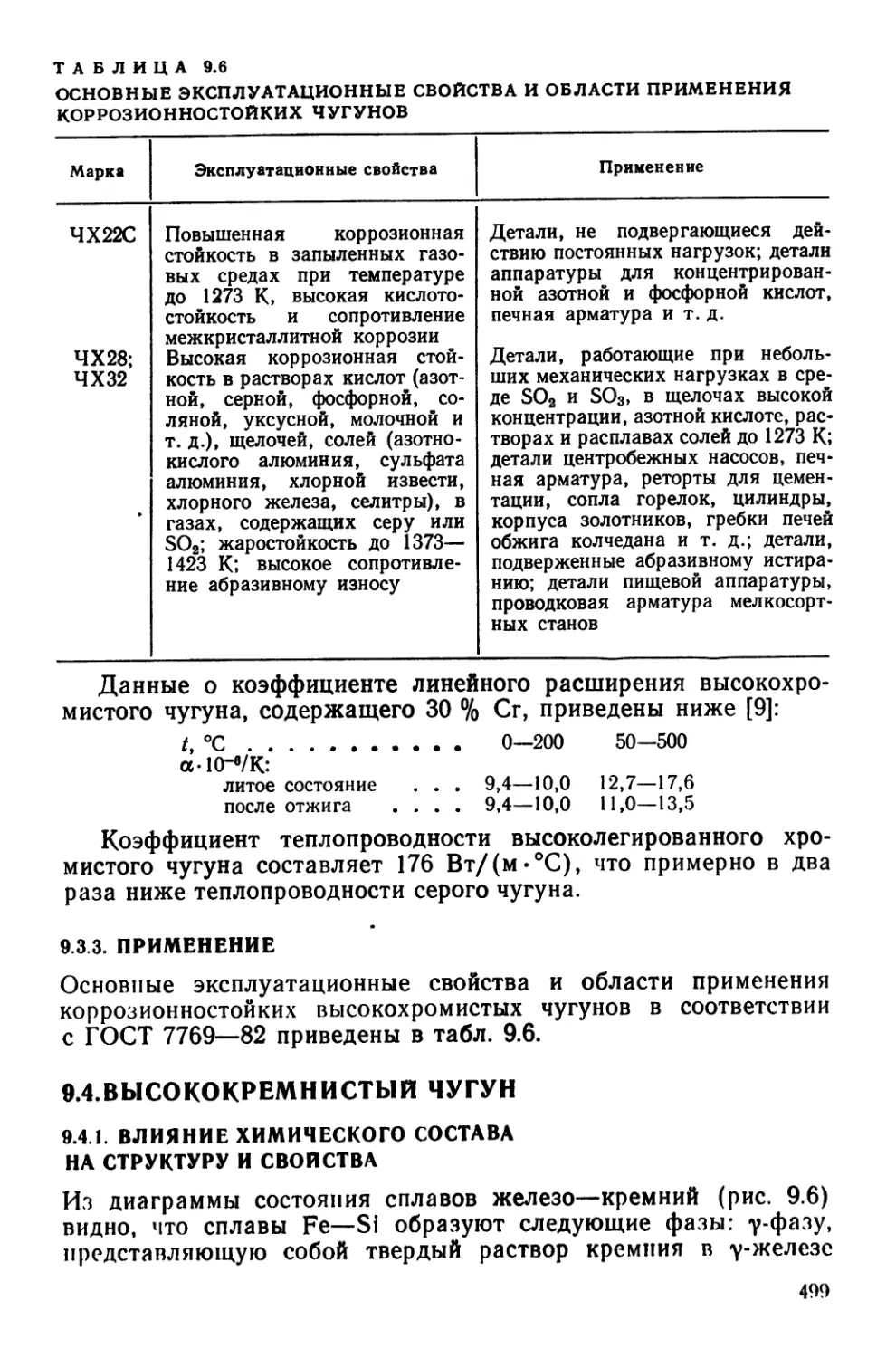

9.3.2. Марки чугунов и основные свойства......................494

9.3.3. Применение.............................................499

9.4. Высококремнистый чугун 7.................................... 499

9.4.1. Влияние химического состава на структуру и свойства . . . 499

9.4.2. Марки чугуна и основные свойства......................501

9.4.3. Применение.............................................506

9.4.4. Металлургические основы получения отливок..............506

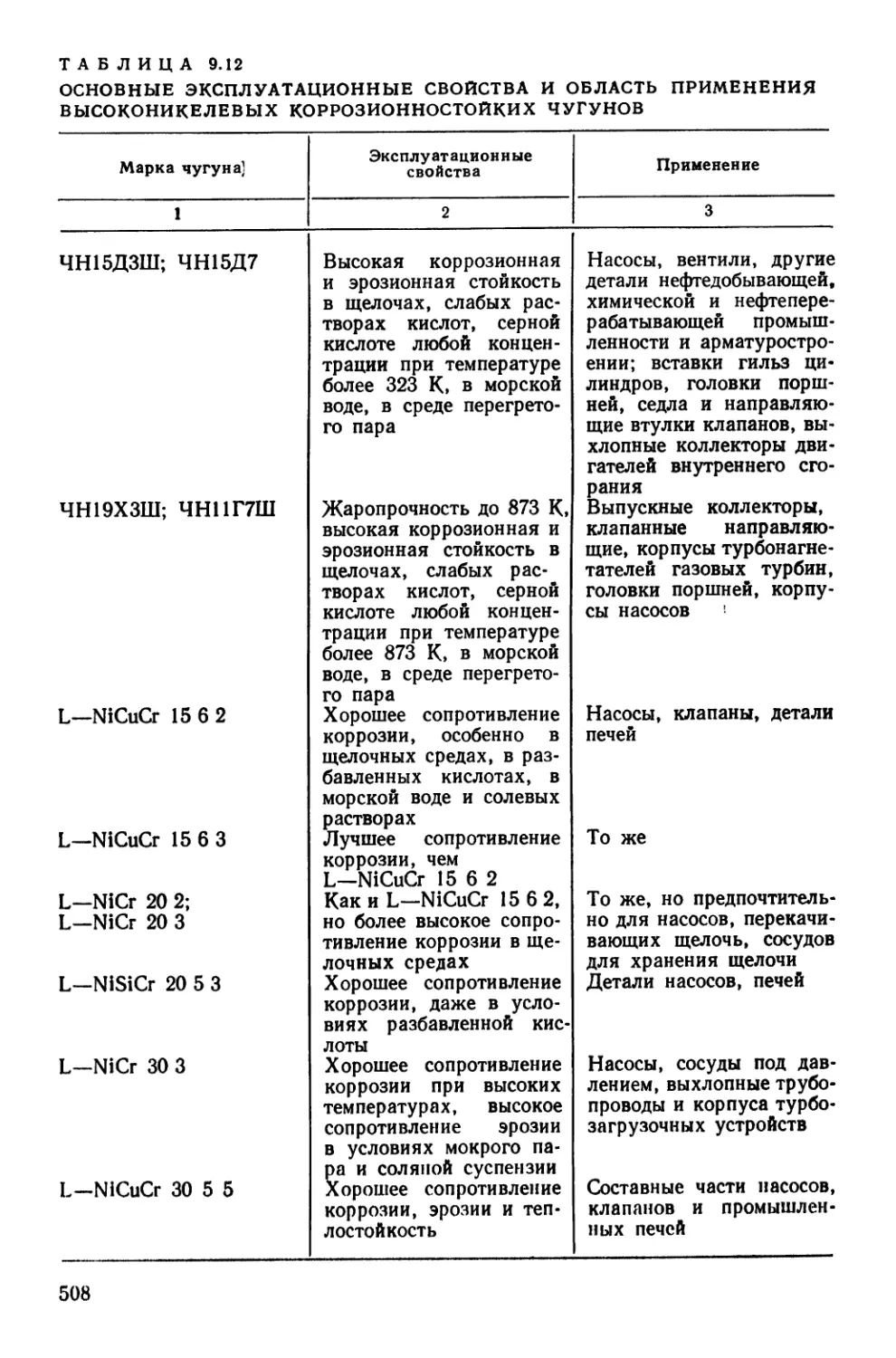

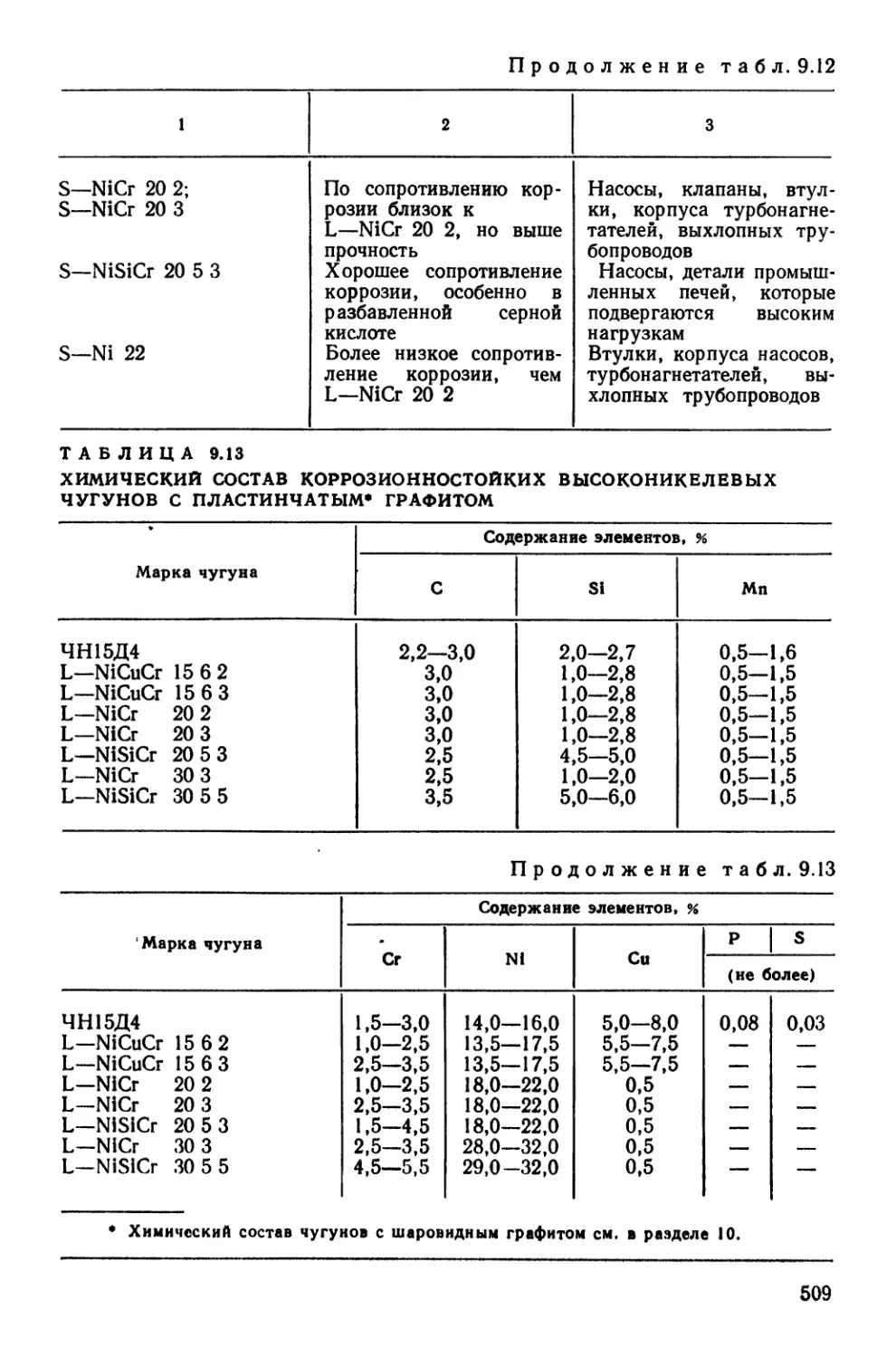

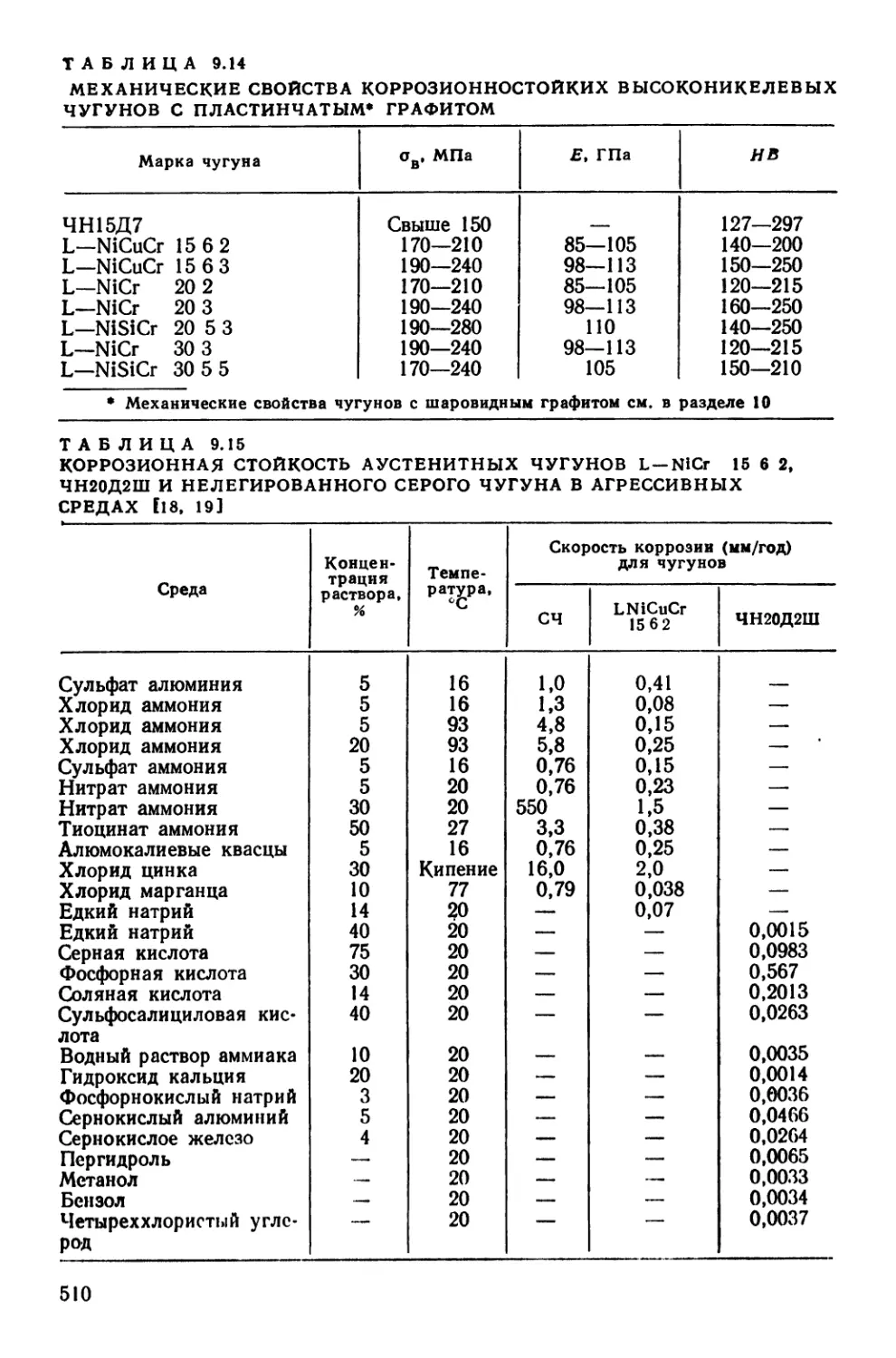

9.5. Высоконикелевый чугун........................................507

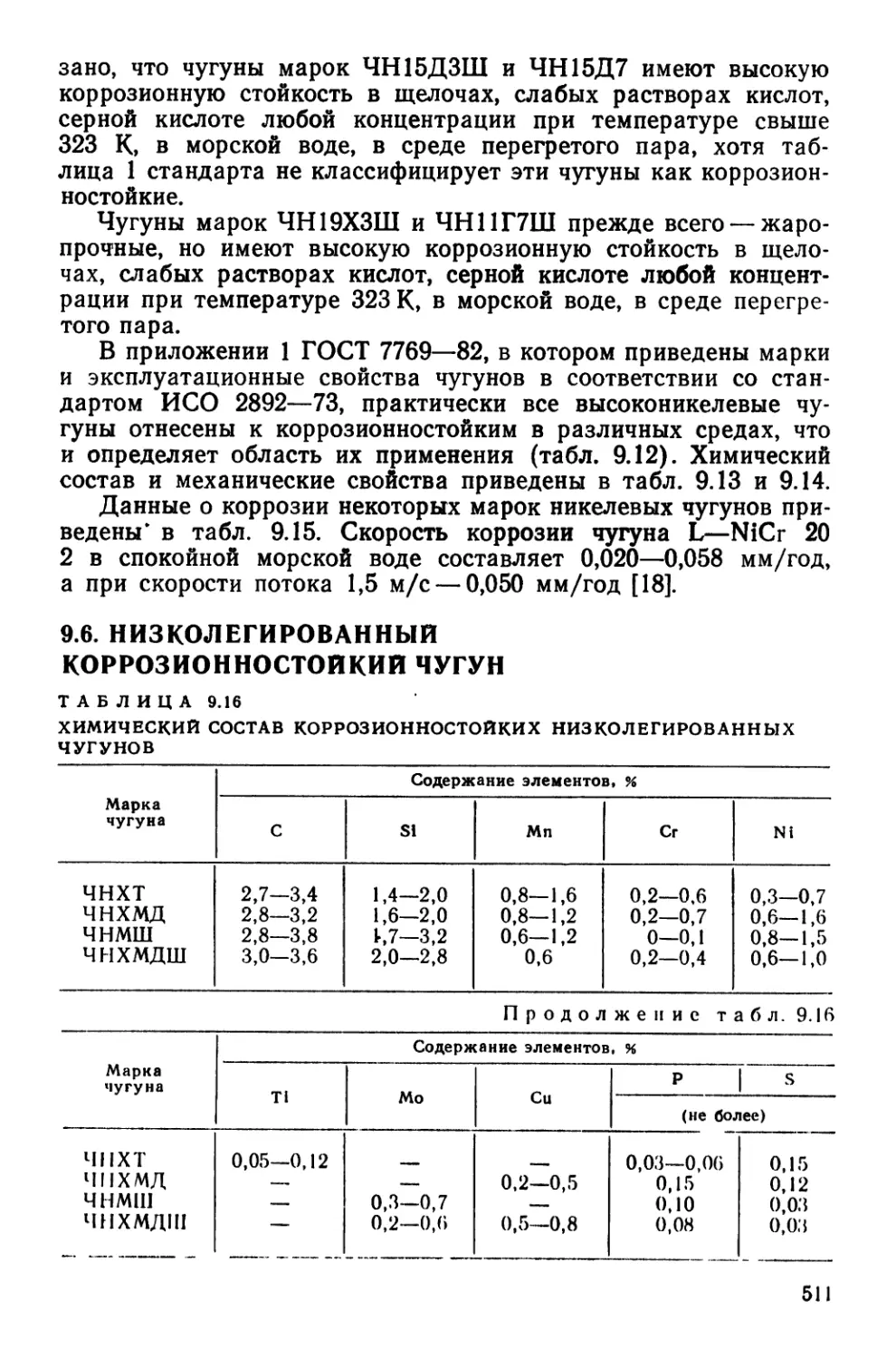

9.6. Низколегированный коррозионностойкий чугун...................511

10. Жаропрочный чугун............................................513

10.1. Общая характеристика.......................................513

10.2. Марки чугуна и основные свойства...........................513

10.3. Применение.................................................516

10.4. Металлургические основы получения отливок..................517

11. Немагнитный чугун............................................518

11.1. Влияние химического состава и микроструктуры на магнитные

свойства.........................................................518

11.2. Марки чугуна и основные свойства...........................518

11.3. Применение.................................................518

11.4. Металлургические основы получения отливок..................520

12. Антифрикционный чугун........................................520

12.1. Общая характеристика.......................................520

12.2. Марки чугуна и основные свойства...........................521

12.3. Применение.................................................525

12.4. Металлургические основы получения отливок..................525

13. Методы контроля................................................528

13.1. Методы экспресс-контроля по ходу плавки.......................528

13.1.1. Контроль химического состава............................528

13.1.2. Контроль отбеливаемости.................................532

13.1.3. Контроль температуры....................................532

13.2. Неразрушающие методы контроля твердости и микроструктуры чу-

гуна в отливках.....................................................534

13.2.1. Магнитные методы........................................536

13.2.2. Электрические методы....................................539

13.2.3. Метод измерения амплитуды и фазы вихревых токов . .541

13.2.4. Акустические методы.................................... 542

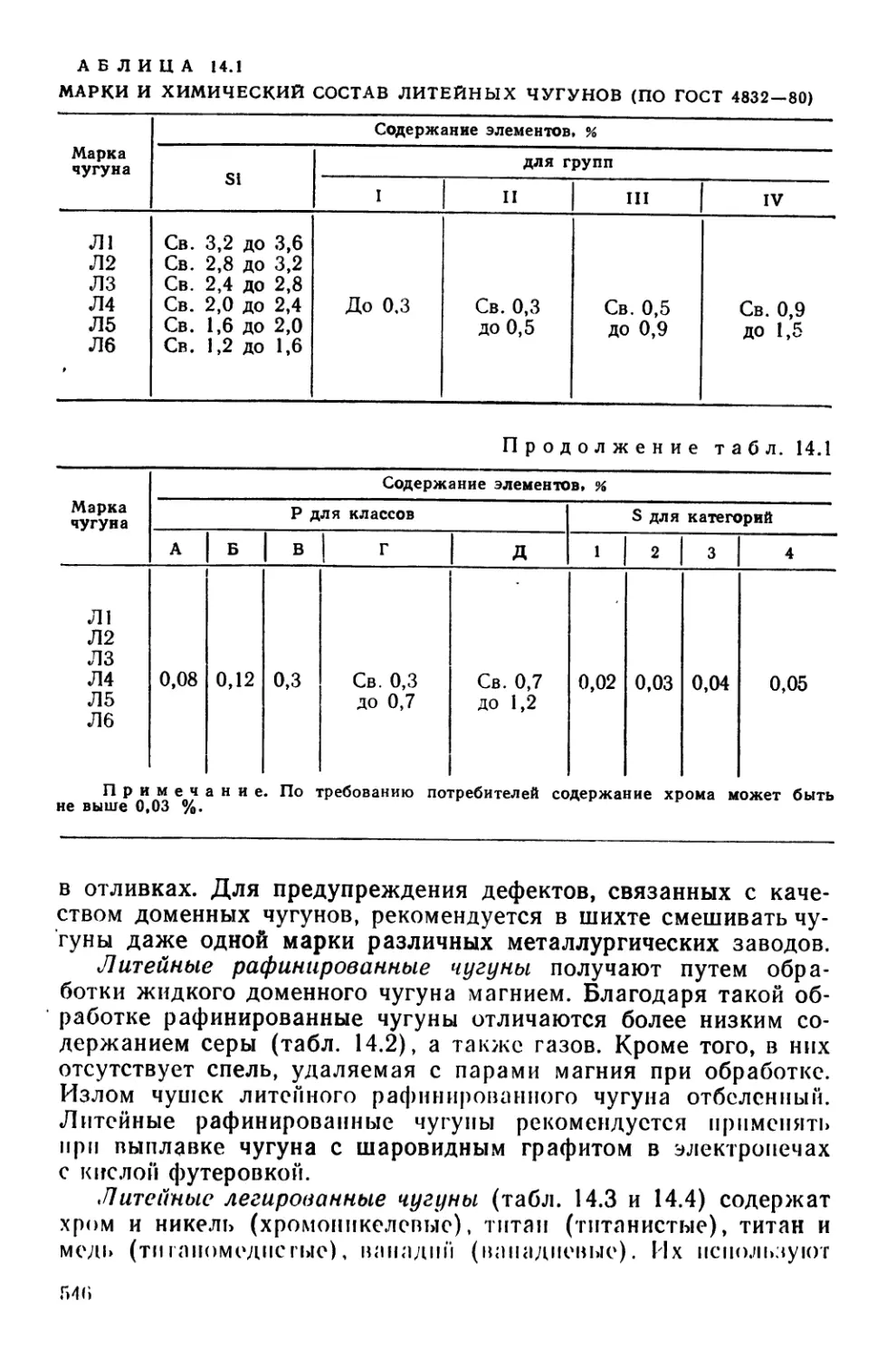

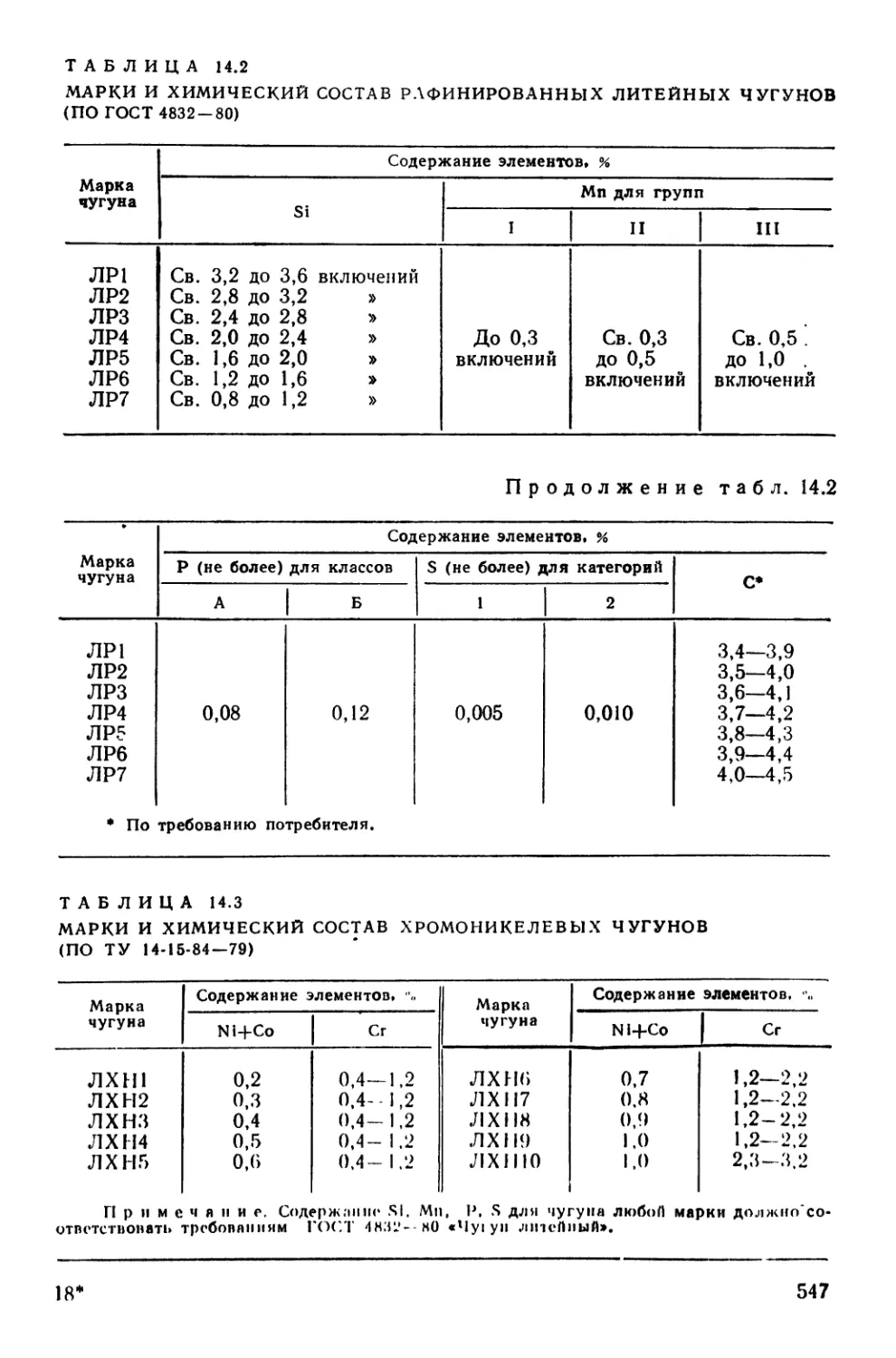

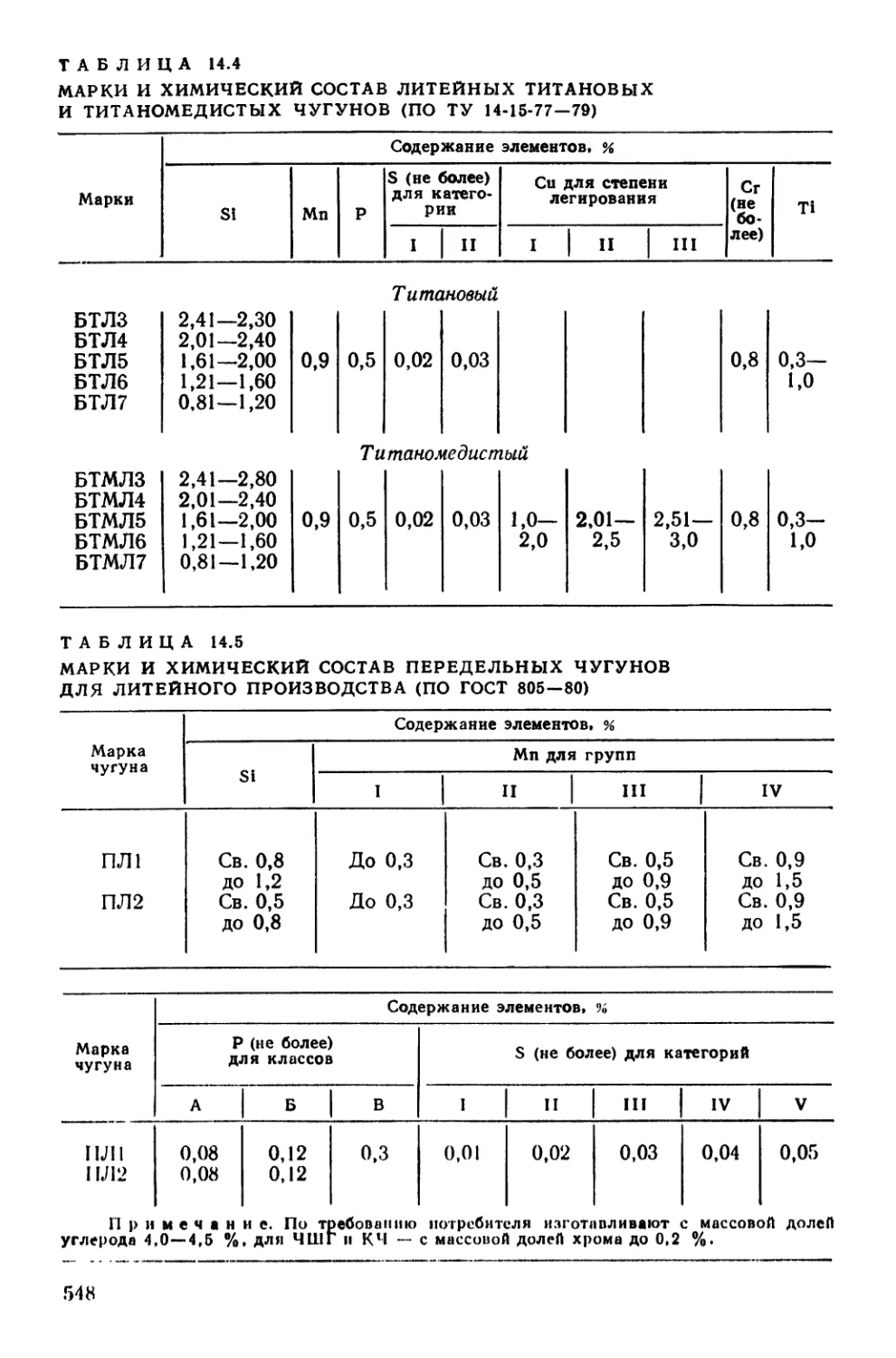

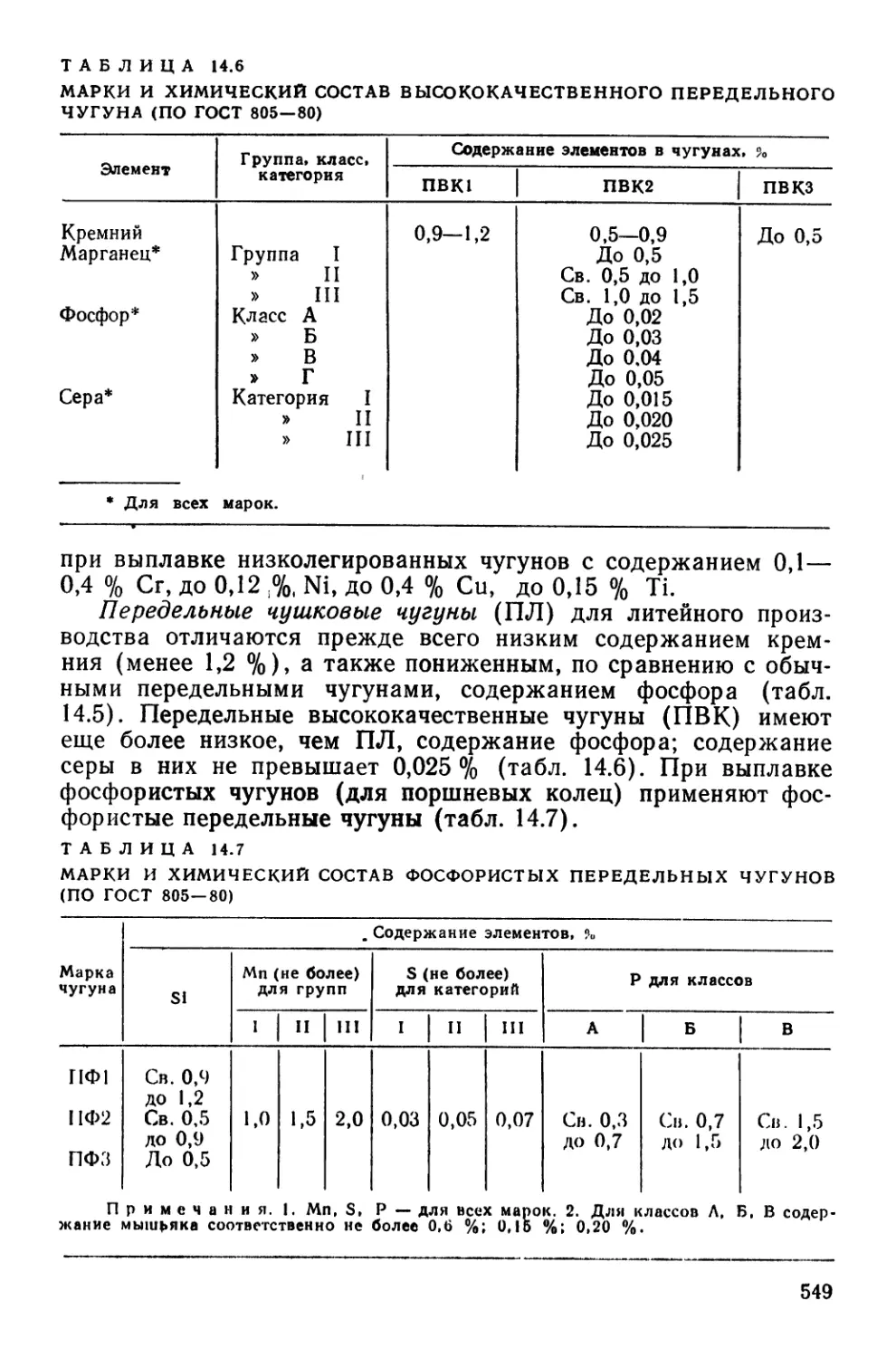

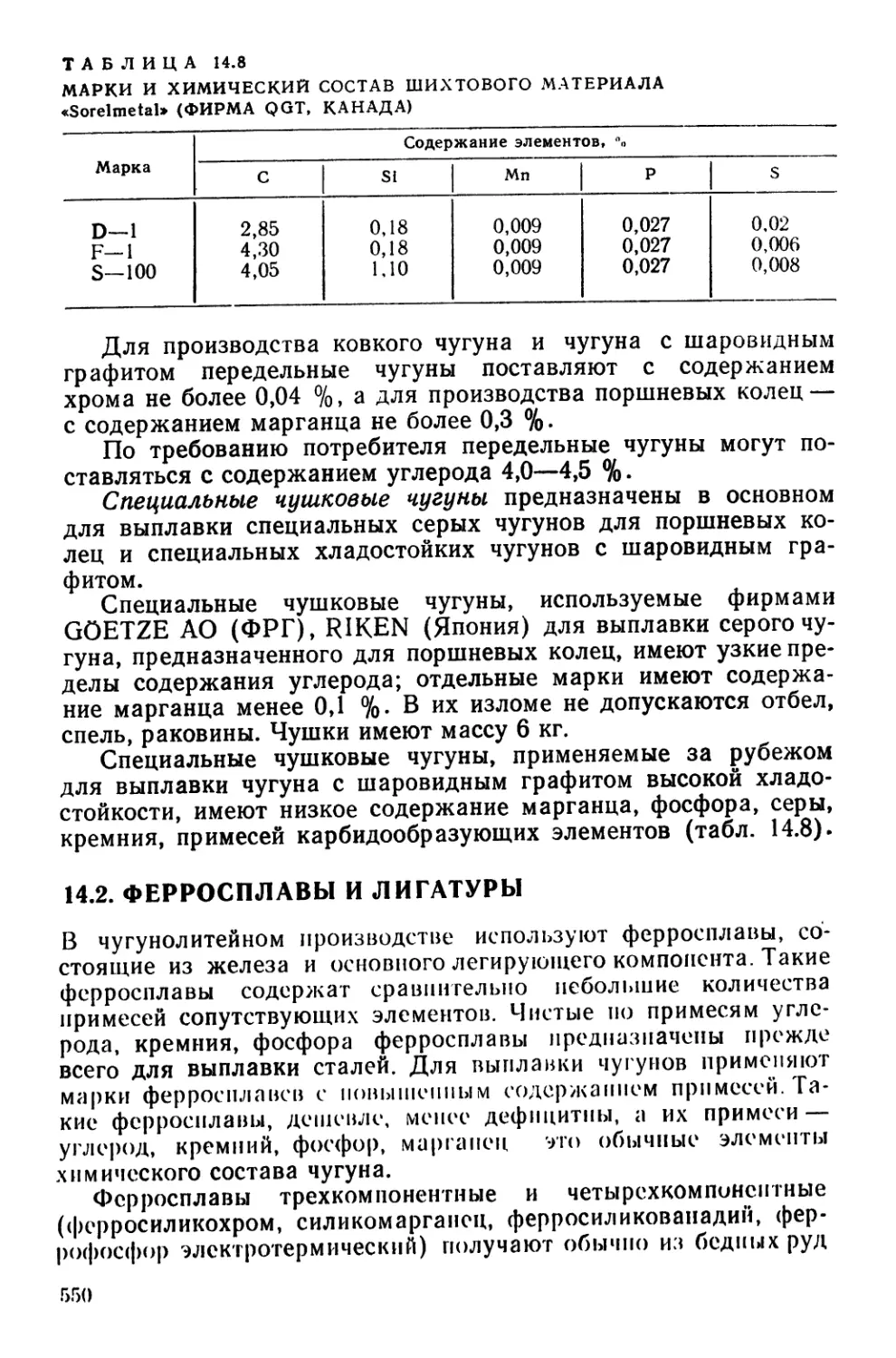

14. Шихтовые материалы.........................................

14.1. Доменные чушковые чугуны.................................

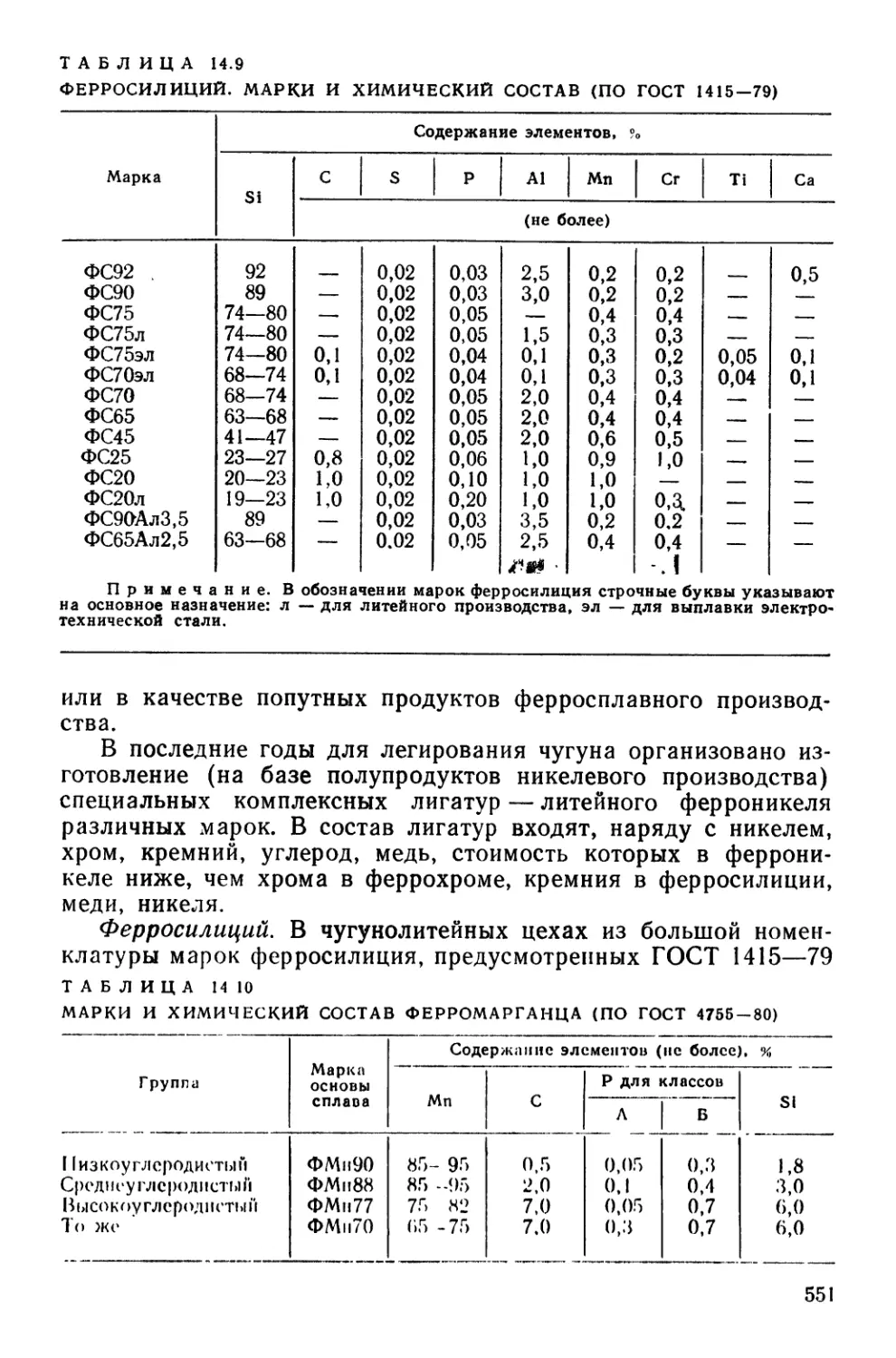

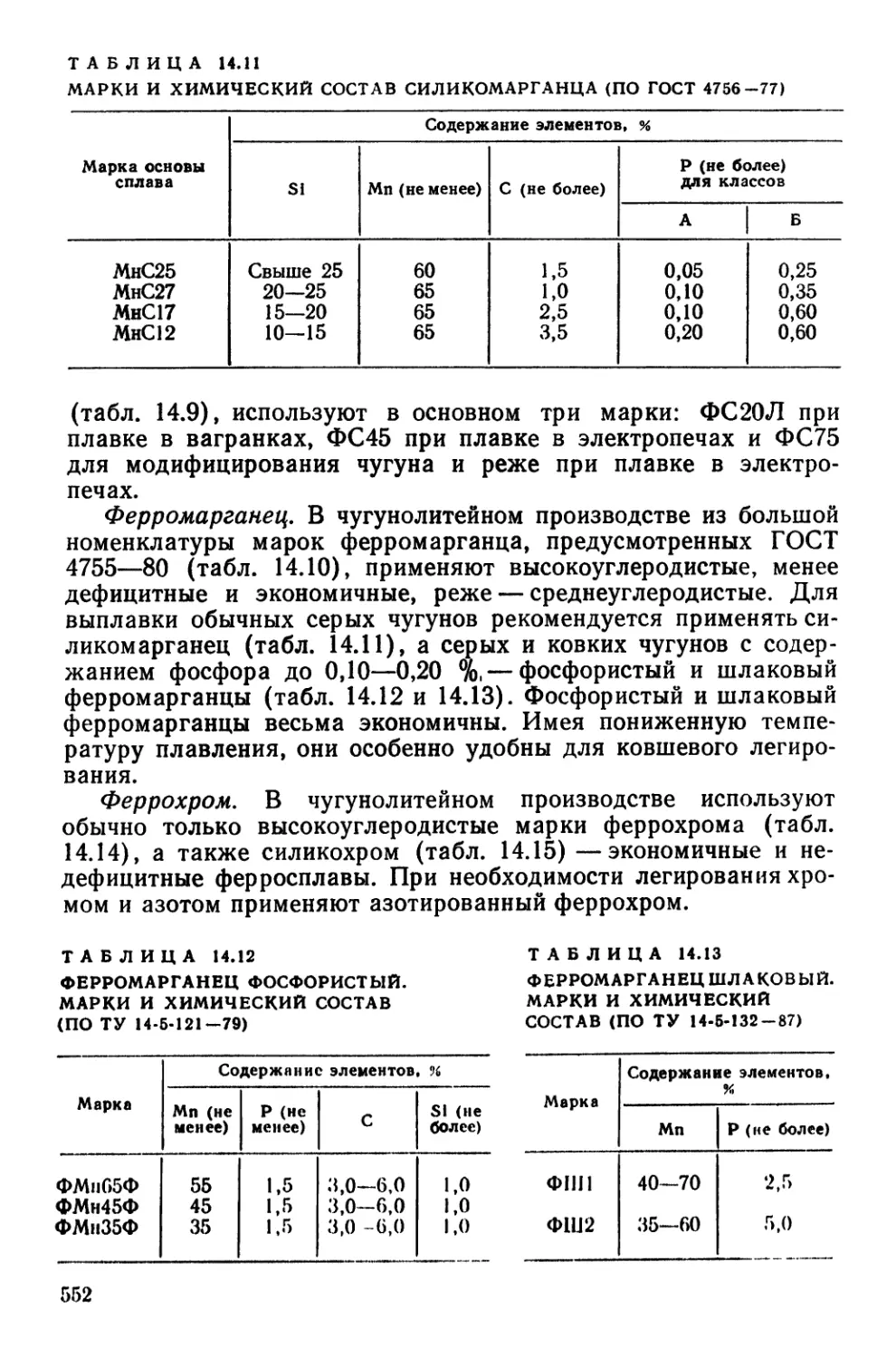

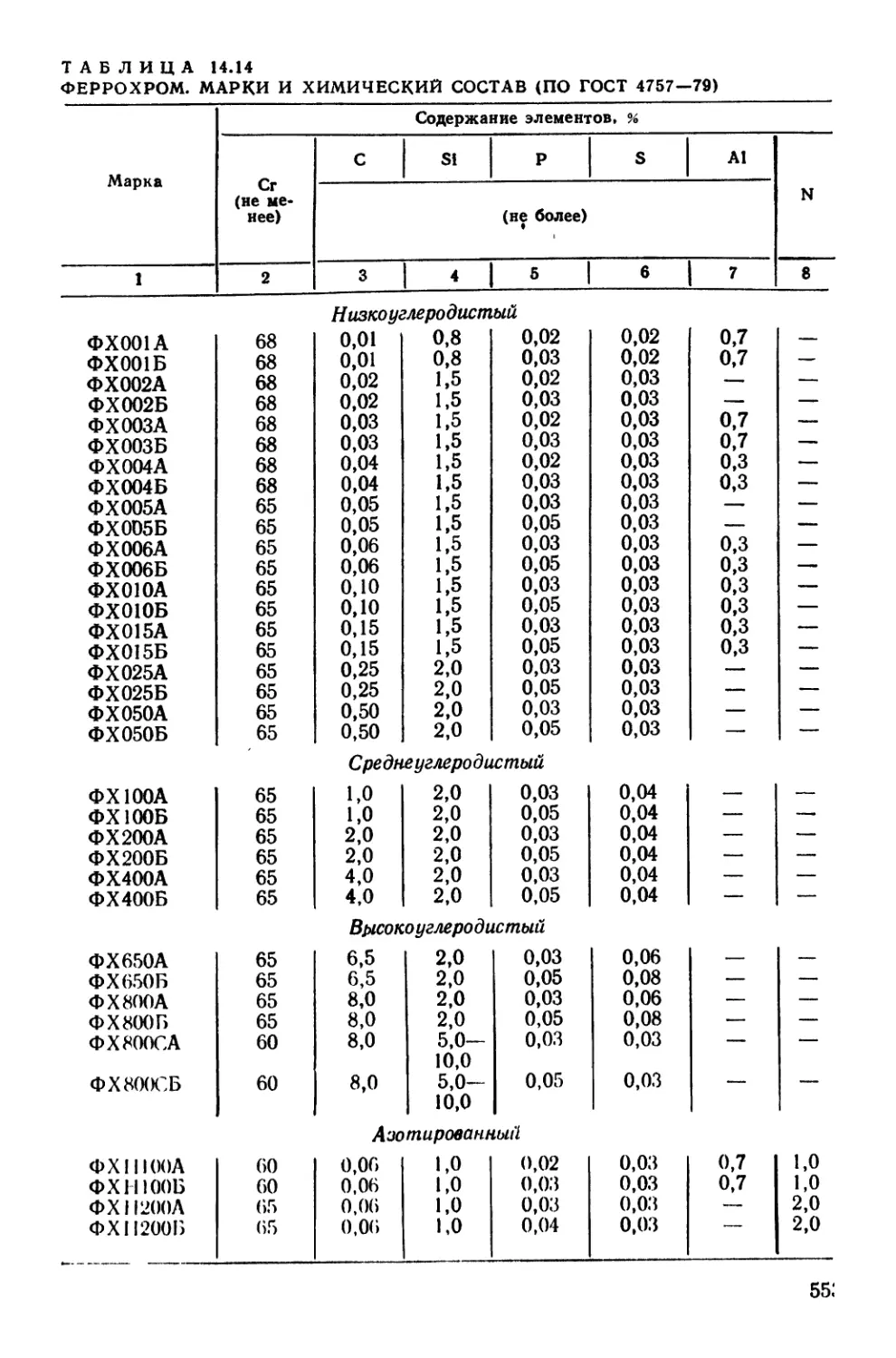

14.2. Ферросплавы и лигатуры...................................

14.3. Лом и отходы черных металлов.............................

14.4. Карбюризаторы............................................

Информация.....................................................

Библиографический список . « . ...................

545

545

550

558

559

561

562

6

Посвящается памяти проф. докт. техн, наук

Наума Григорьевича Гиршовича

: х ПРЕДИСЛОВИЕ

Справочник «Чугун» содержит технические требования отечест-

венных и зарубежных стандартов к свойствам всех типов и ма-

рок чугунов, известных в мировой практике, данные о механи-

ческих свойствах при различных видах нагружения и темпера-

турах, о физических и служебных свойствах. Сформулированы

принципы выбора марки чугуна в зависимости от требований

к свойствам чугуна в литой детали с учетом ее сечения, массы,

габаритов. Рассмотрены конкретные примеры рационального

использования чугунов различных типов и марок на основе оте-

чественного и зарубежного опыта.

В справочнике приведены свойства специальных легирован-

ных, износостойких белых чугунов, в том числе с «композит-

ной» структурой, и половинчатых чугунов. В имеющейся спра-

вочной литературе сведения об этих чугунах крайне ограничен-

ные, а чугуны этих типов широко применяют в технике.

Для каждого типа чугуна кратко изложены металлургиче-

ские основы производства, данные о влиянии основных и леги-

рующих элементов на свойства, рекомендации по выбору хими-

ческого состава, модифицированию и термической обработке.

Раздел «Методы контроля» содержит информацию о прин-

ципах, методах и приборах контроля жидкого чугуна, а также

структуры и свойств чугуна в отливках.

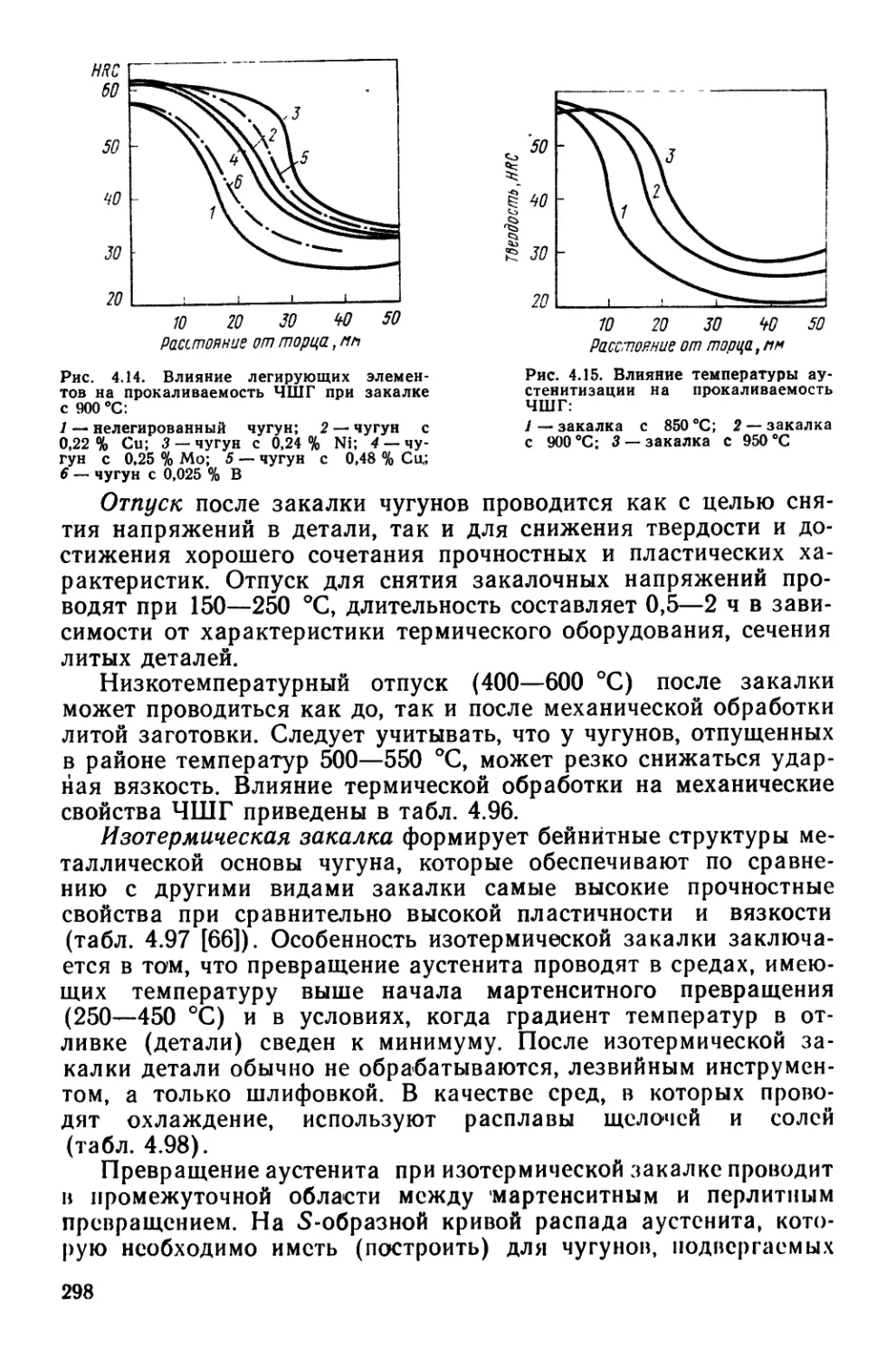

Учитывая, что за последние годы изменились технические

требования стандартов на доменные чугуны, ферросплавы, лом

черных металлов и появились новые типы модификаторов и ли-

гатур, применяемых в чугунолитейном производстве, в справоч-

ник введен раздел «Шихтовые материалы». Металлургические

основы технологических процессов получения чугунных отли-

вок, содержащиеся в справочнике, базируются прежде всего на

теоретических представлениях Н. Г. Гиршовича, изложенных

в его монографиях и статьях.

Диапазон механических и служебных свойств современных

типов и марок чугунов весьма широк. Серый чугун с пластин-

чатым графитом имеет прекрасные антифрикционные свойства,

износостойкость, высокую демпфирующую способность, низкую

чувствительность к концентраторам напряжений. Высокопроч-

ный и ковкий чугуны имеют высокую прочность, пластичность,

а но величине соотношения пределов текучести и временного

сопротивления разрыву при растяжении, по низкой чувствитель-

ности к надрезам, демпфирующей способности и износостойко-

сти превосходят сталь. Металлоемкость литых чугунных дета-

лей меньше, чем изготовленных из проката и деформированных

7

стальных заготовок, поэтому применение чугунов обеспечивает

снижение металлоемкости конструкций.

Специальные белые легированные чугуны имеют высокую

твердость и износостойкость при трении в абразивных условиях,

и их применение обеспечивает работоспособность нагруженных

деталей металлургического, горнодобывающего и размольно-

дробильного оборудования. Специальные легированные никеле-

вые, хромистые, алюминиевые, кремнистые чугуны предназна-

чены для деталей, работающих при высоких температурах,

в агрессивных средах. Для деталей сложной конфигурации чу-

гун по уровню технологических свойств является единственным

материалом, из которого можно экономично получать заготовки

с требуемыми свойствами методом литья.

Важной особенностью чугуна является то, что его физико-

механические и служебные свойства существенно зависят от

скорости охлаждения отливки и химического состава. В то же

время стандарты на чугуны регламентируют свойства чугуна

в литой пробной заготовке определенного сечения, скорость ох-

лаждения которой практически постоянна. Реальная же ско-

рость охлаждения чугуна в стенках отливки различного сече-

ния колеблется в широких пределах.

Влияние скорости охлаждения (сечения) отливки на свой-

ства зависит от химического состава чугуна. Однако рекоменда-

ции стандартов по химическому составу чугуна не учитывают

эти особенности и не могут служить основой для выбора опти-

мального химического состава. Справочник «Чугун» предназ-

начен для широкого круга специалистов (инженеров-конструк-

торов, литейщиков-металлургов и др.). Он позволяет обосно-

ванно подходить к выбору типа и марки чугуна, а также метал-

лургических параметров процесса их производства, обеспечива-

ющих получение отливок с заданными свойствами. Приведен-

ные в справочнике данные о свойствах чугуна в соответствии

с ГОСТ 8.310—90 относятся к категории информационных.

Раздел 1 написан А. А. Жуковым совместно с Э. В. Абдул-

лаевым и И. О. Пахнющим. Предисловие, разделы 2. Г; 2.2; 2.3;

2.4; 2.7.1—2.7.4; 2.8; 14 написал А. Д. Шерман; разделы 2.5;

2.7.5—В. И. Самсонов; раздел 2.6 — А. Д. Шерман и

В. И. Самсонов; раздел 3 — С. В. Балинский и В. Р. Балинский;

разделы 4.1; 4.2; 4.3; 4.5.2; 4.5.3; 4.5.4; 4.6; 4.8; 5—Э. В. Захар-

ченко; раздел 4.4 — Н. Г. Руденко; разделы 4.7.1 и 4.7.2 на-

писаны Э. В. Захарченко и Ю. Н. Левченко; раздел 4.5.1;

4.5.5 — Ю. Н. Левченко; раздел 4.7.3 — И. Г. Нсижко; раздел

6 — И. И. Цыпин; раздел 7 — Г. И. Сильман; раздел 8.3—

Е. В. Ковалсвич; разделы 8.4; 9.1; 9.2; 9.3 — Б. А. Кирисвский;

разделы 8.1; 8.2; 8.5; 9.4; 9.5; 9.6; 10; 11 — А. А. Шсйко; раз-

дел 12 — М. Л. Хрущев; раздел 13 — Г. Ю. Шульте; Я. Г. Клсц-

кин, А. Ш. Миневич.

8

1

-Г;:.. . ОСНОВЫ ФОРМИРОВАНИЯ

СТРУКТУРЫ И СВОЙСТВ ЧУГУНА

1.1. КЛАССИФИКАЦИЯ ЧУГУНОВ

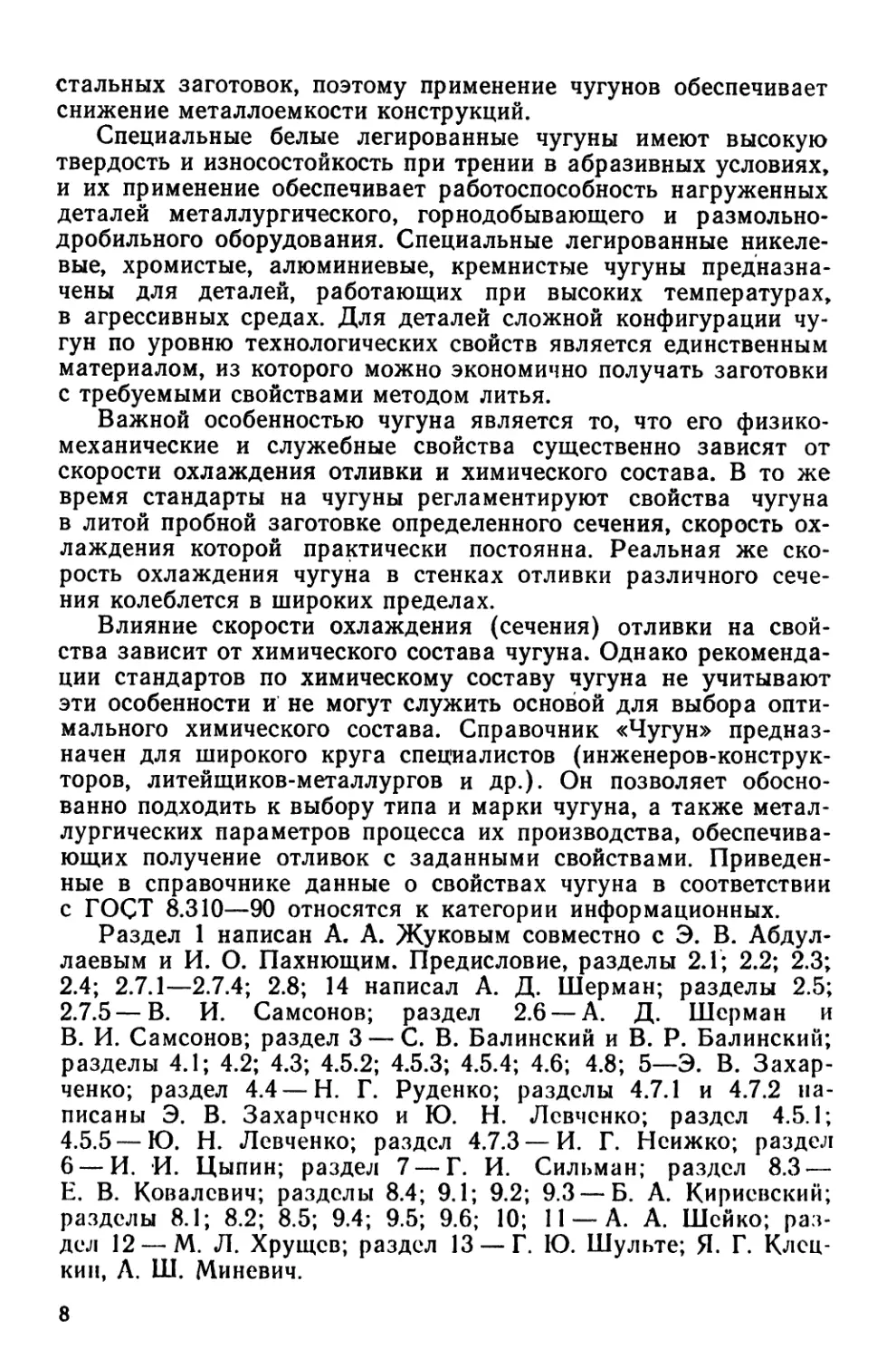

Чугунами называются сплавы Fe—С, содержащие в структуре

эвтектику (эвтектики). На рис. 1.1 приведена диаграмма со-

стояния сплавов системы Fe—С, включая систему Fe—РезС [1].

Фигуративная точка С наиболее легкоплавкой (1148 °C) ком-

позиции, содержащей 4,38 %, С, называется эвтектической. При

этой температуре эвтектический жидкий нелегированный чугун

(содержащий только Fe и С) затвердевает в полностью равно-

весных условиях с образованием смеси двух твердых фаз —

аустенита А, содержащего около 2 % С (в разные времена это

содержание оценивалось от 1,7 до 2,14 %), и цементита Ц, со-

держащего 6,4 % С при 1148 °C (по стехиометрической фор-

муле РезС соответствует содержание углерода 6,67 ;%, С) [1].

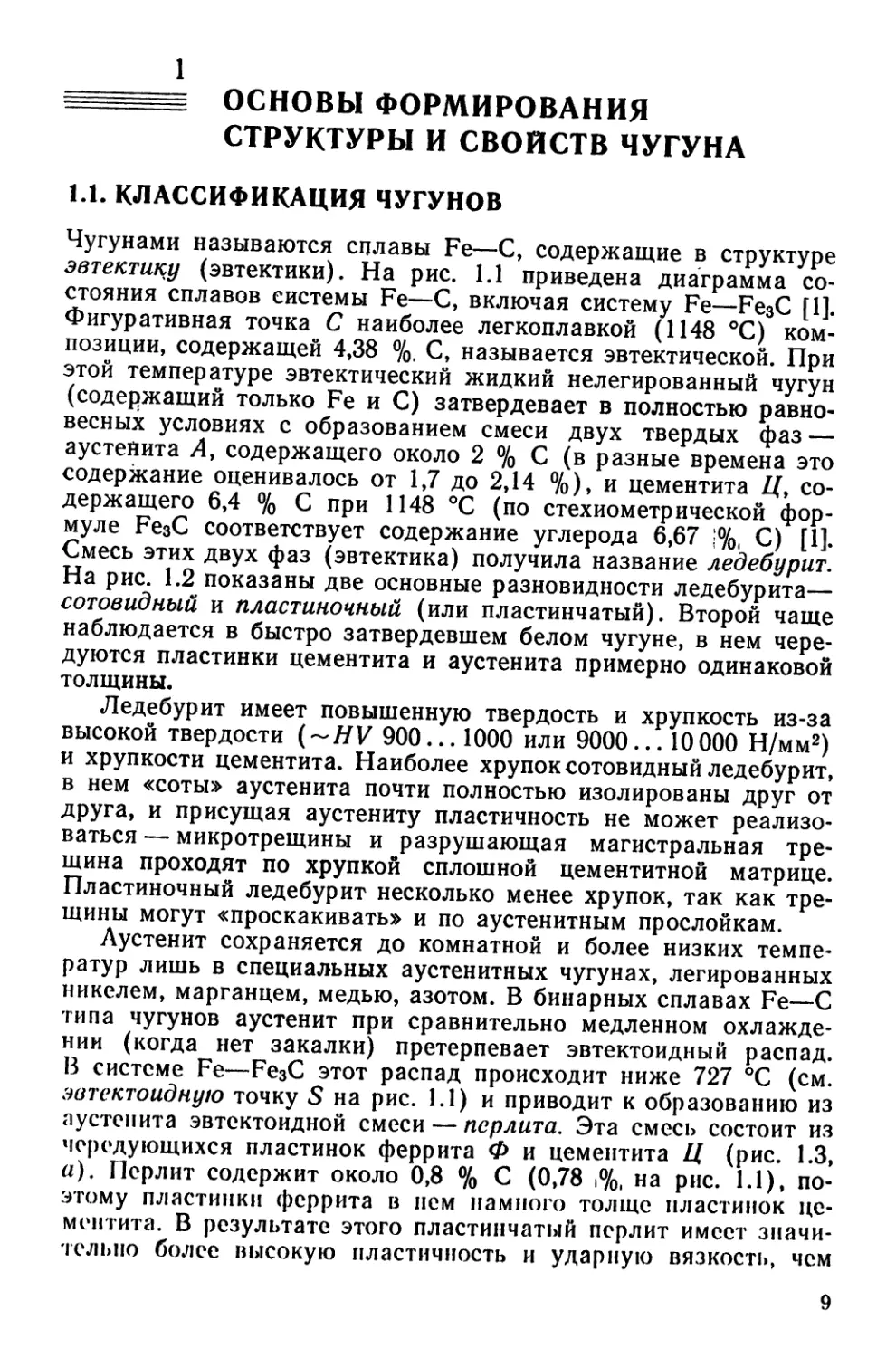

Смесь этих двух фаз (эвтектика) получила название ледебурит.

На рис. 1.2 показаны две основные разновидности ледебурита—

сотовидный и пластиночный (или пластинчатый). Второй чаще

наблюдается в быстро затвердевшем белом чугуне, в нем чере-

дуются пластинки цементита и аустенита примерно одинаковой

толщины.

Ледебурит имеет повышенную твердость и хрупкость из-за

высокой твердости (~77У 900... 1000 или 9000... 10000 Н/мм2)

и хрупкости цементита. Наиболее хрупок сотовидный ледебурит,

в нем «соты» аустенита почти полностью изолированы друг от

друга, и присущая аустениту пластичность не может реализо-

ваться — микротрещины и разрушающая магистральная тре-

щина проходят по хрупкой сплошной цементитной матрице.

Пластиночный ледебурит несколько менее хрупок, так как тре-

щины могут «проскакивать» и по аустенитным прослойкам.

Аустенит сохраняется до комнатной и более низких темпе-

ратур лишь в специальных аустенитных чугунах, легированных

никелем, марганцем, медью, азотом. В бинарных сплавах Fe—С

типа чугунов аустенит при сравнительно медленном охлажде-

нии (когда нет закалки) претерпевает эвтектоидный распад.

В системе Fe—Fe3C этот распад происходит ниже 727 °C (см.

эвтектоидную точку S на рис. 1.1) и приводит к образованию из

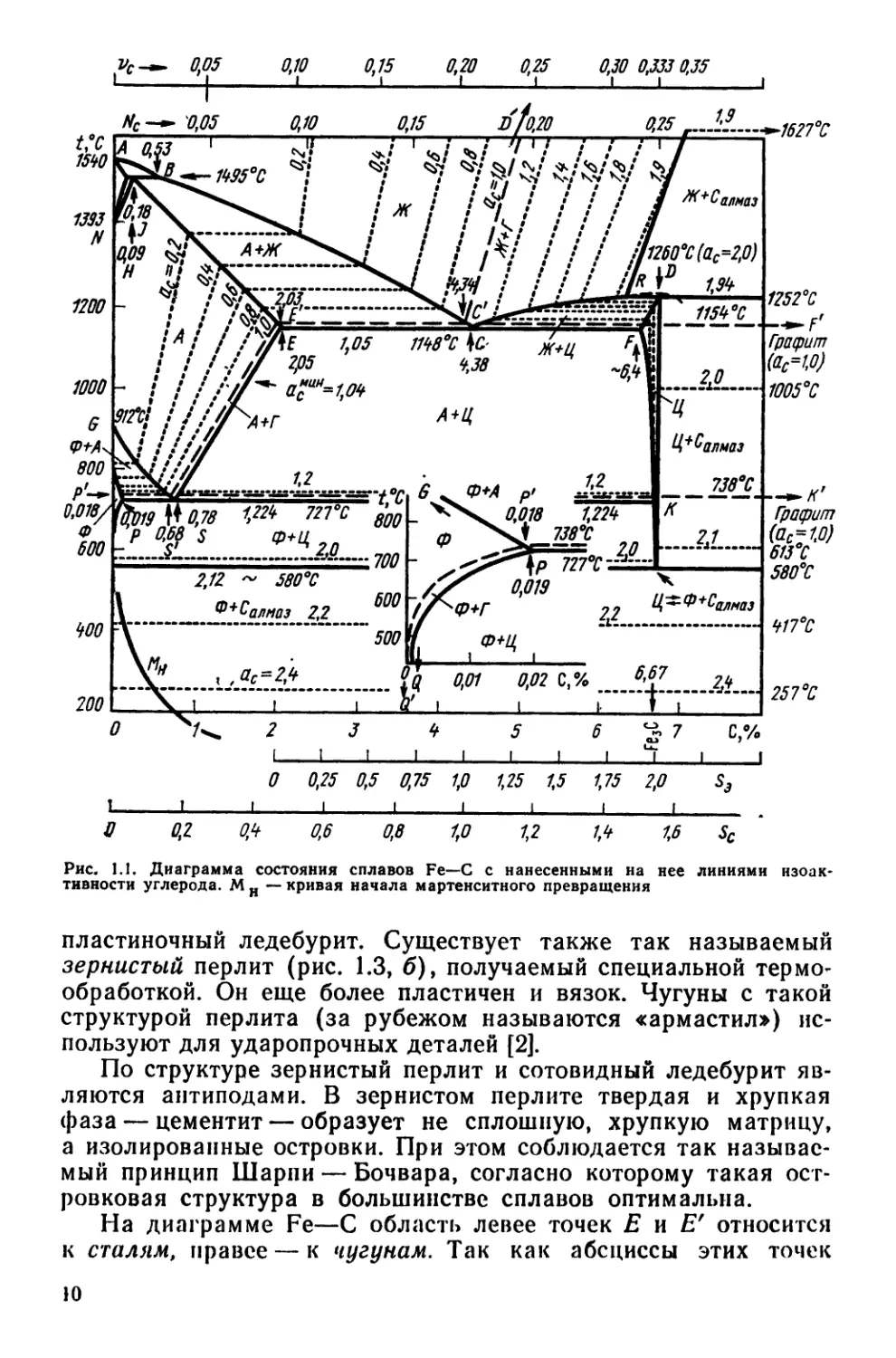

аустенита эвтектоидной смеси — перлита. Эта смесь состоит из

чередующихся пластинок феррита Ф и цементита Ц (рис. 1.3,

а). Перлит содержит около 0,8 % С (0,78 i%, на рис. 1.1), по-

этому пластинки феррита в нем намного толще пластинок це-

ментита. В результате этого пластинчатый перлит имеет значи-

тельно более высокую пластичность и ударную вязкость, чем

9

vc-~ 0,05

0,10 0,15 0,20 0,25 0,30 0,333 0,35

t,°c

1540

1393

N

ffc-^0,05 0,10

А 0,53 1

‘5‘)

kj X.--------

Ц09 Л+Х

Н “•

0,15

0,15 ,

л* <§• л/ ч/

/ ; £ 7 7 7 7 ,

ж ! IЧ : : ! ! / итз

1200

!A

/ /Ш

1000 - /

9 9f2°c!

ф+а\!

ооо

0,018/

ООО

! /ЛЕ 1,05

// ?Р5

^=1,04

^А+Г

<

1Н8°С |С-

9,38

'1200°С (ас=2,0)

L 1,94

Я ' 11544

1252°С

400

1/______

,319^0,78 1.224 ^72Г~

Р 0,58 S ф+Ц 2Л

2,12 ~ 5804

_____~ алмаз__ 2,2_

Г .................... 500

-700 -

ООО

& < ,Ос=2,4

Ж+Ц

-0,4

2,0

Графит

(ас-Ю)

1005°С

А+Ц

Ф+А

1,2

1,224

7384

2,0

Р'

0,018

^\Р 727°С‘^Л

0,019

Ф+Г

Ф+Щ

Ц+Оалмаз

____ 7384

К

2J

--^кг

Гртрит

(ас=Ю)

613°С

580°С

417°C

200 L

о

0,01 0,02 С, % .

±

6 ^>7

257 °C

6

Ф

22 Ц^^^^/иказ

W 2,4

2

4

5

О 0,25 0,5 0,75 1,0 1,25 1,5 1,75 2,0 S3

I-----------1---------1___________I__________I__________I__________I__________I__________I

О 0,1 0,9 0,6 0,8 1,0 1,2 1,9 1,6 8С

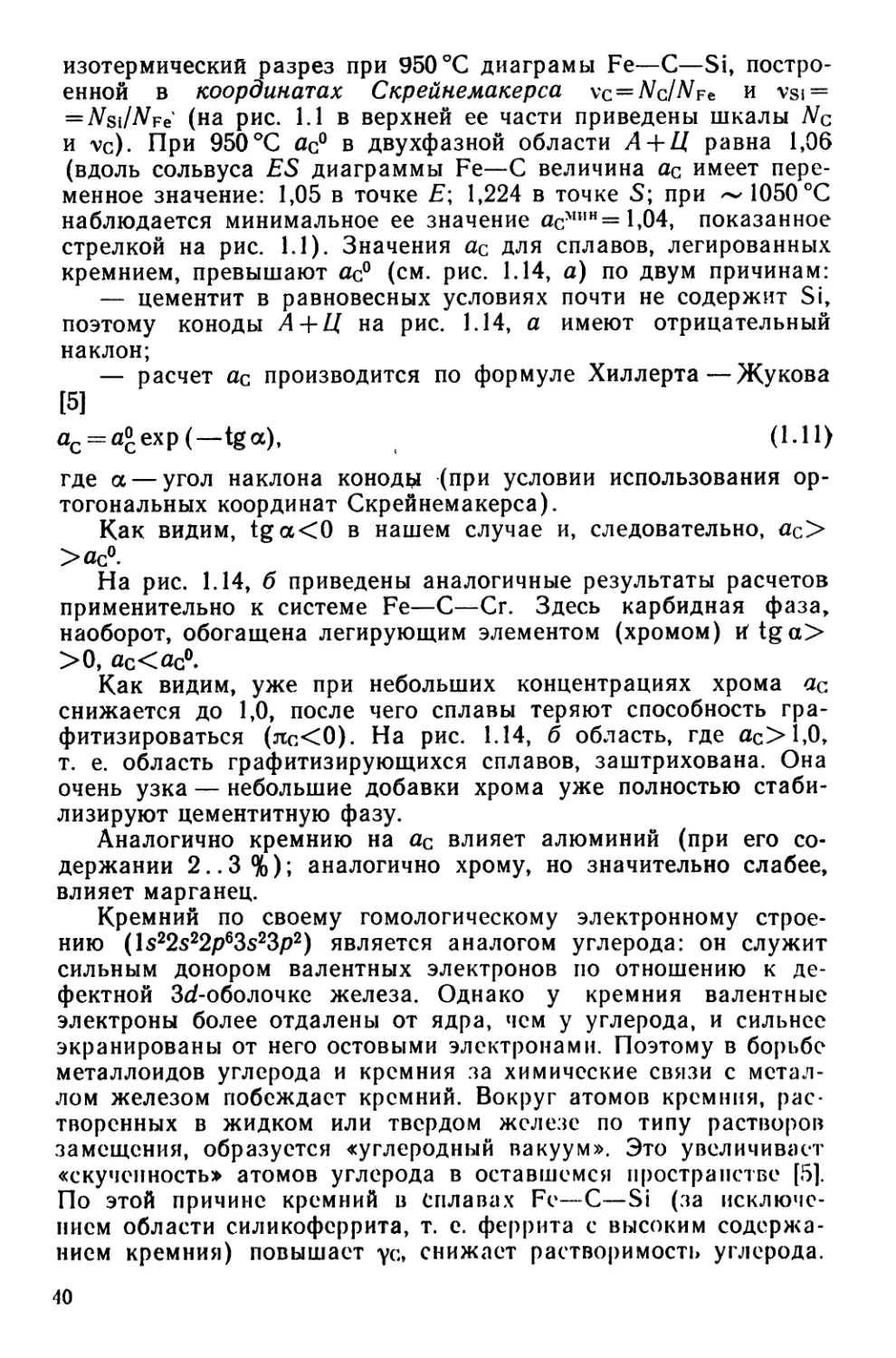

Рис. l.l. Диаграмма состояния сплавов Fe—С с нанесенными на нее линиями нзоак-

тивности углерода. М н — кривая начала мартенситного превращения

пластиночный ледебурит. Существует также так называемый

зернистый перлит (рис. 1.3, б), получаемый специальной термо-

обработкой. Он еще более пластичен и вязок. Чугуны с такой

структурой перлита (за рубежом называются «армастил») ис-

пользуют для ударопрочных деталей [2].

По структуре зернистый перлит и сотовидный ледебурит яв-

ляются антиподами. В зернистом перлите твердая и хрупкая

фаза — цементит — образует не сплошную, хрупкую матрицу,

а изолированные островки. При этом соблюдается так называе-

мый принцип Шарли — Бочвара, согласно которому такая ост-

ровковая структура в большинстве сплавов оптимальна.

На диаграмме Fe—С область левее точек Е и Е' относится

к сталям, правее — к чугунам. Так как абсциссы этих точек

10

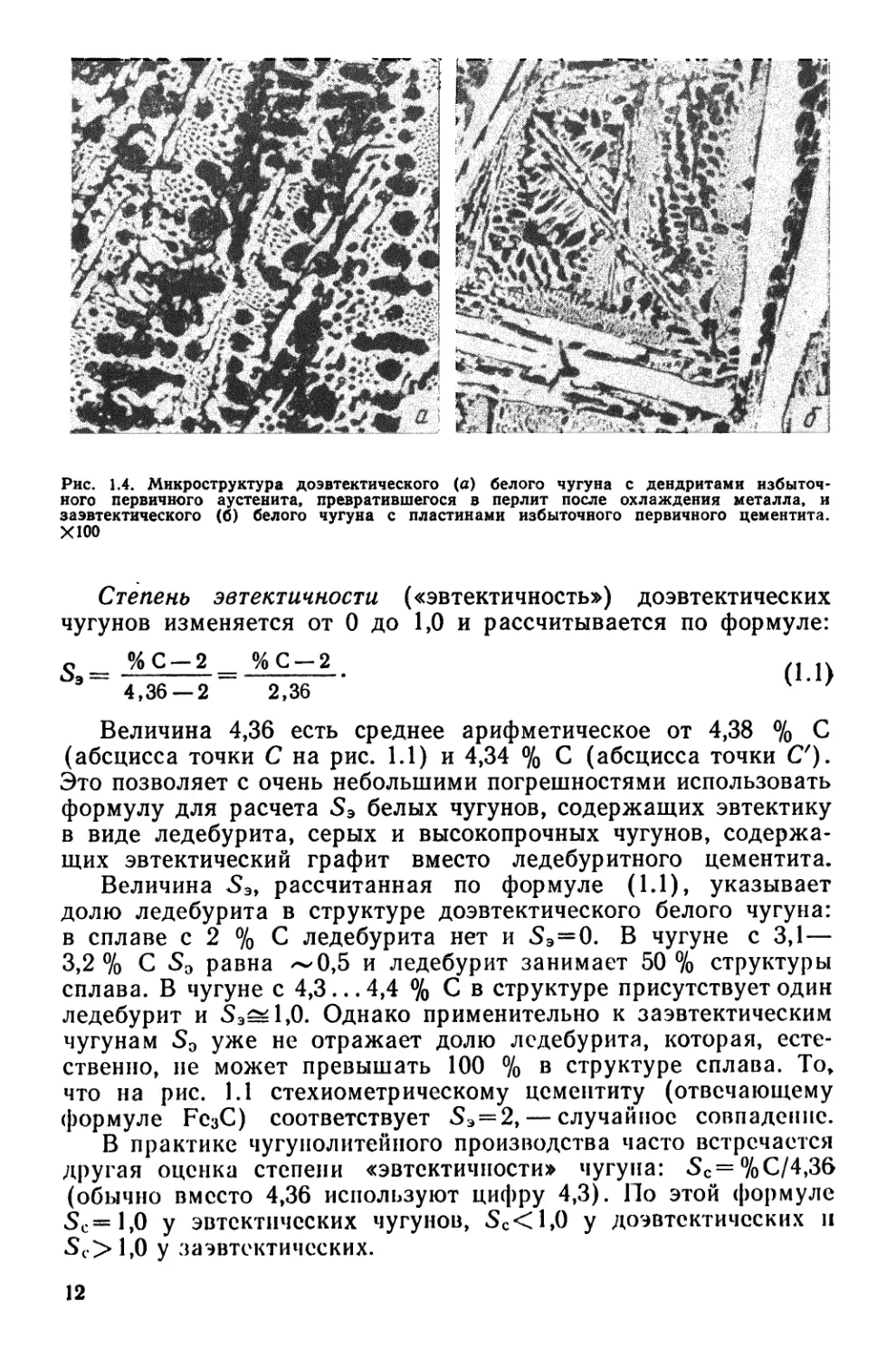

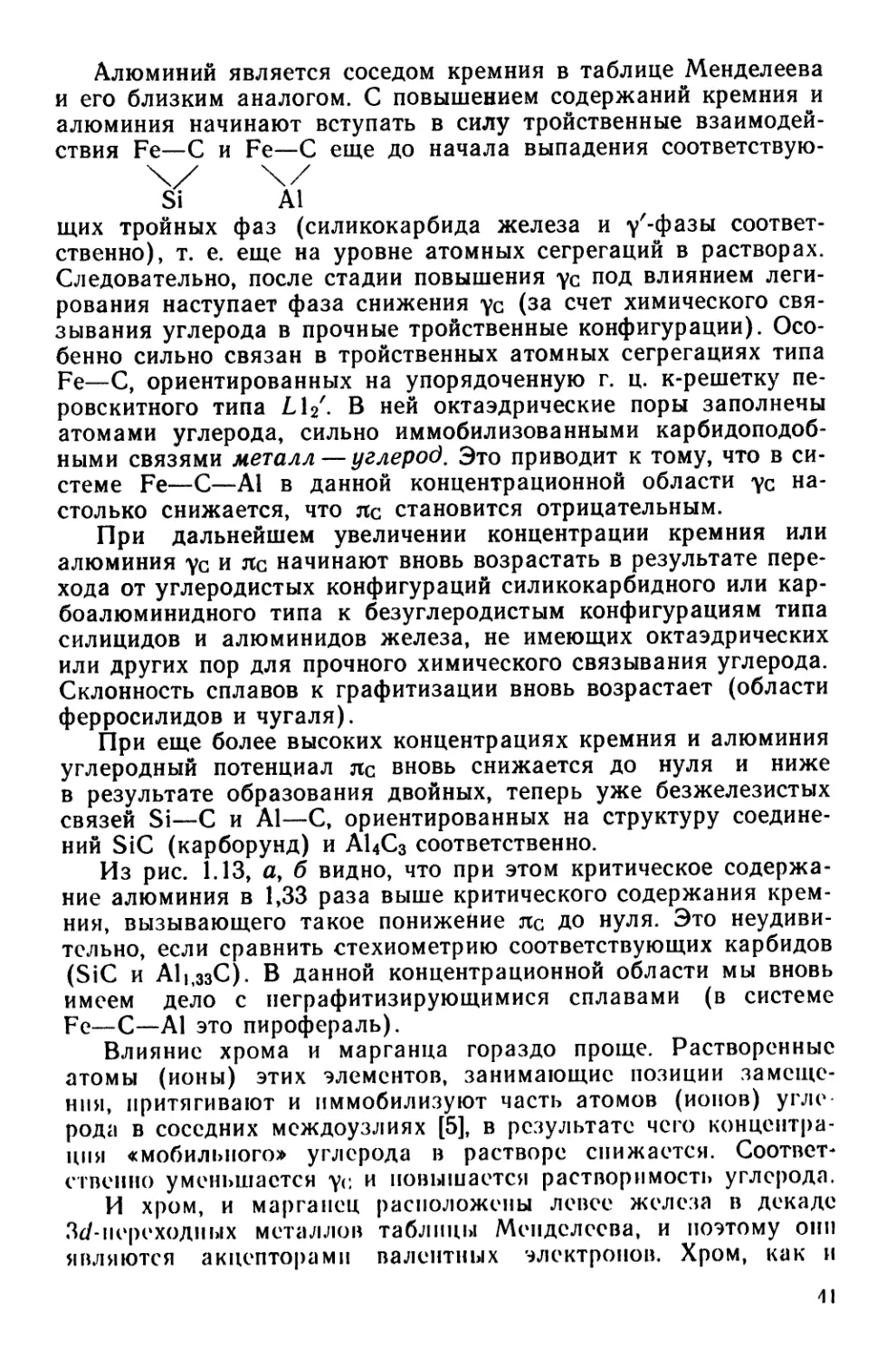

Рис. 1.2. Микроструктура ледебурита после травления микрошлифа ниталем:

а — сотовидный ледебурит, Х400; б — пластиночный (пластинчатый) ледебурит в бы-

стро затвердевшем белом чугуне. Х1000

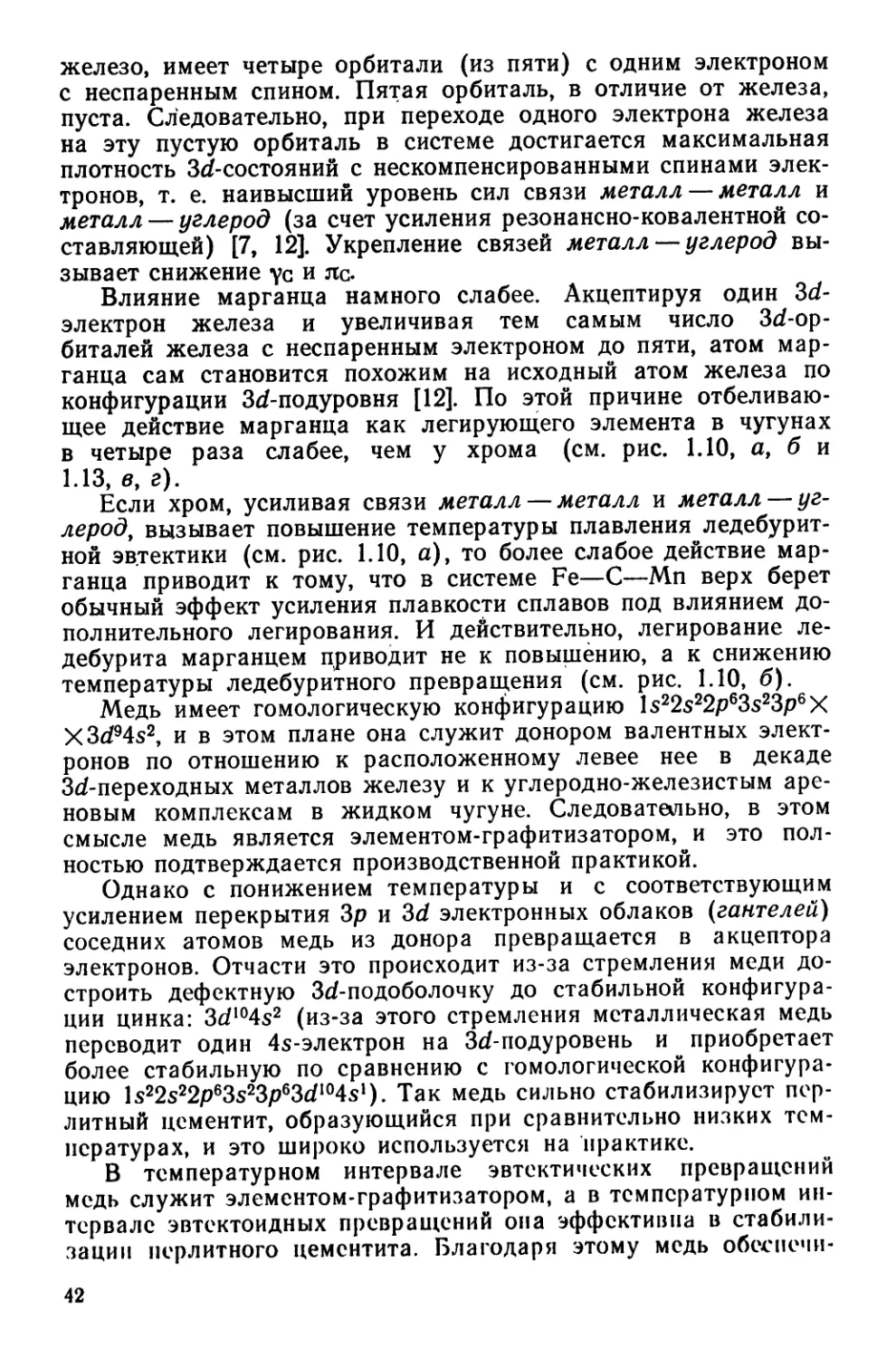

Рис. 1.3. Микроструктура перлита после травления микрошлифа ниталем:

а — пластинчатый перлит. Х200; б — зернистый перлит. Х100

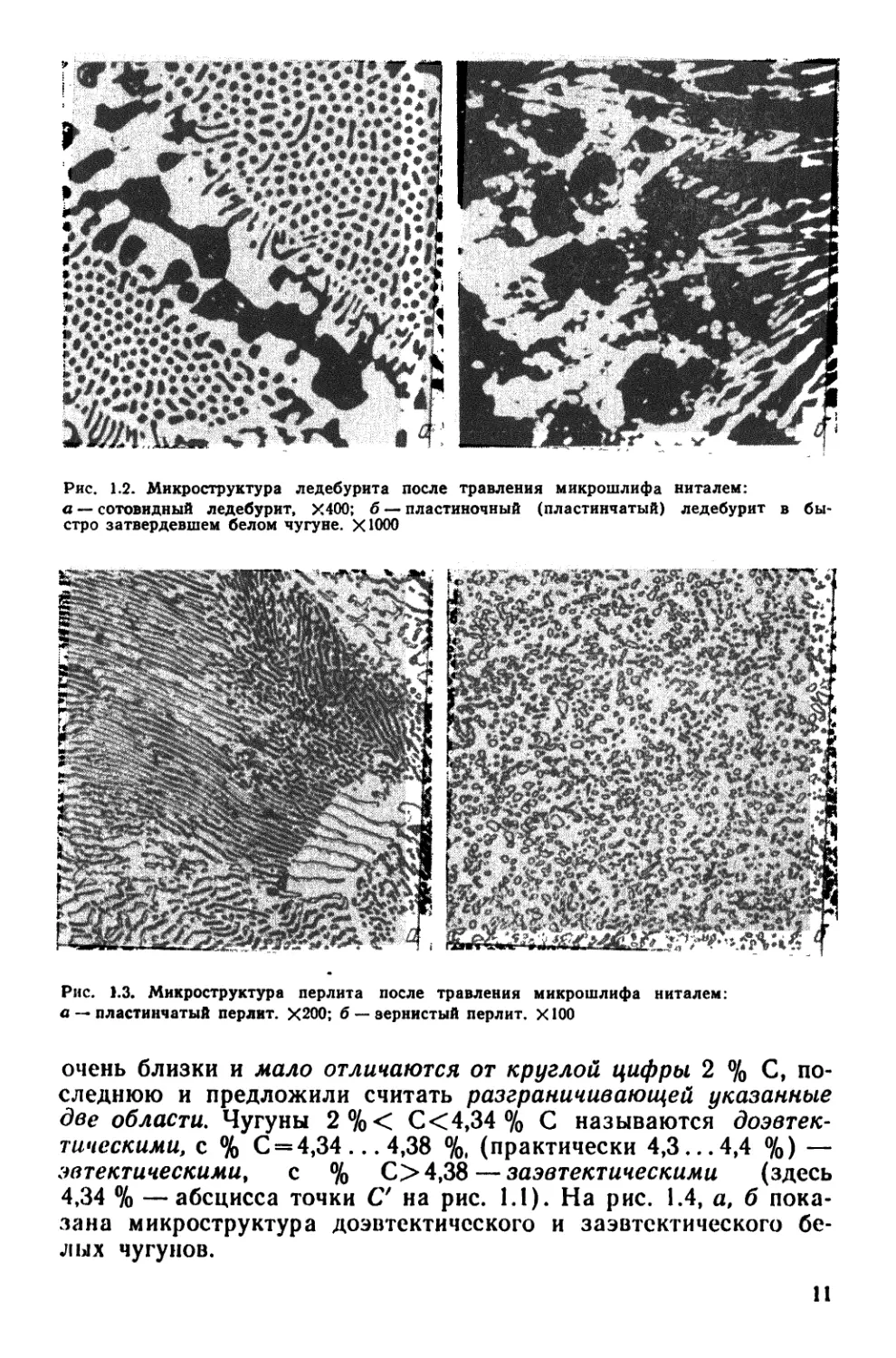

очень близки и мало отличаются от круглой цифры 2 % С, по-

следнюю и предложили считать разграничивающей указанные

две области. Чугуны 2%< С<4,34 % С называются доэвтек-

тическими, с % С = 4,34 ... 4,38 %, (практически 4,3...4,4 %) —

эвтектическими, с % 04,38 — заэвтектическими (здесь

4,34 % — абсцисса точки С' на рис. 1.1). На рис. 1.4, а, б пока-

зана микроструктура доэвтектического и заэвтектического бе-

лых чугунов.

11

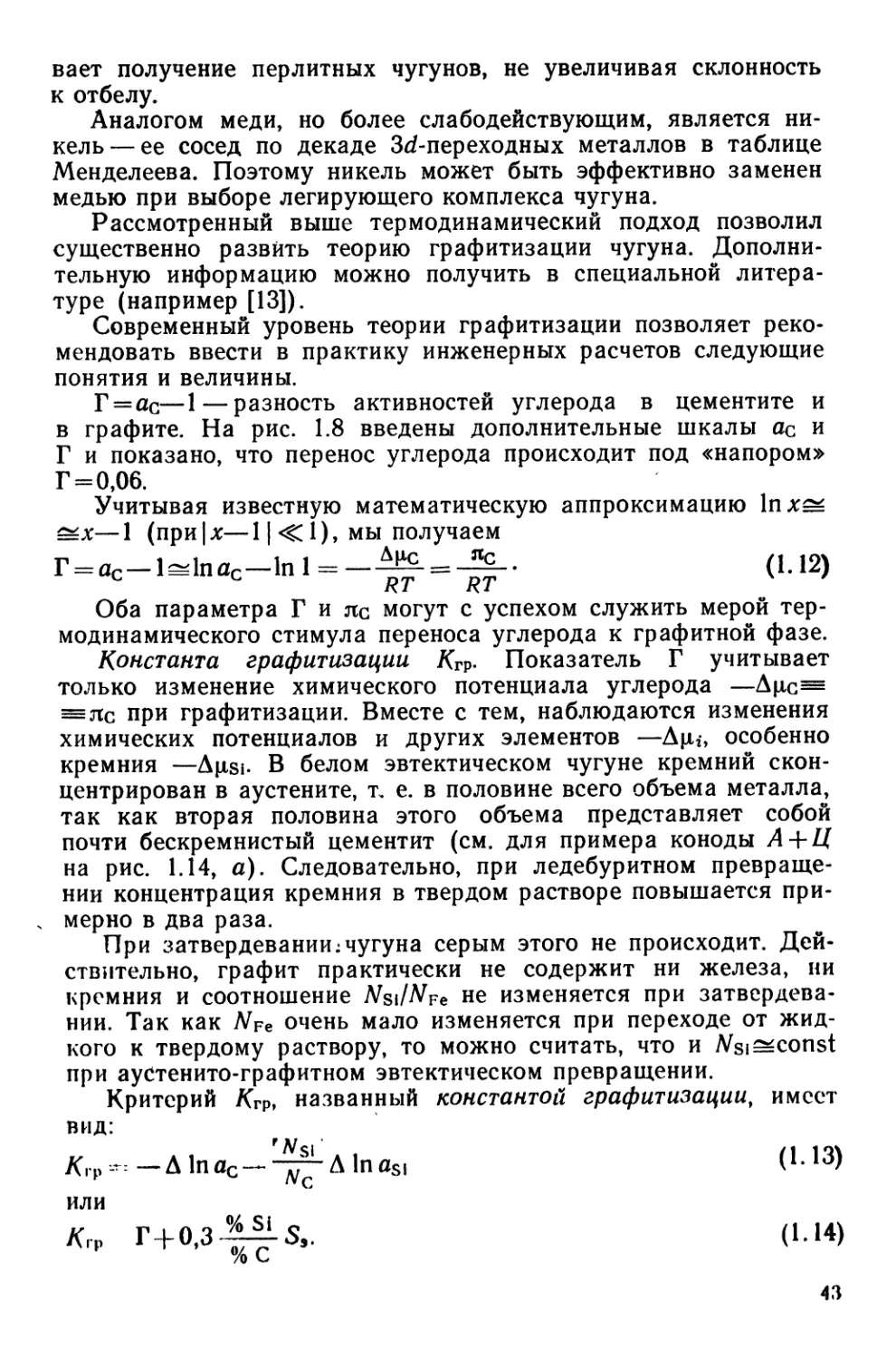

Рис. 1.4. Микроструктура доэвтектического (а) белого чугуна с дендритами избыточ-

ного первичного аустенита, превратившегося в перлит после охлаждения металла, и

заэвтектического (б) белого чугуна с пластинами избыточного первичного цементита.

Х100

Степень эвтектичности («эвтектичность») доэвтектических

чугунов изменяется от 0 до 1,0 и рассчитывается по формуле:

s = % С —2 = % С —2

3 4,36 — 2 2,36

Величина 4,36 есть среднее арифметическое от 4,38 % С

(абсцисса точки С на рис. 1.1) и 4,34 % С (абсцисса точки С').

Это позволяет с очень небольшими погрешностями использовать

формулу для расчета белых чугунов, содержащих эвтектику

в виде ледебурита, серых и высокопрочных чугунов, содержа-

щих эвтектический графит вместо ледебуритного цементита.

Величина 5Э, рассчитанная по формуле (1.1), указывает

долю ледебурита в структуре доэвтектического белого чугуна:

в сплаве с 2 % С ледебурита нет и 5э=0. В чугуне с 3,1—

3,2 % С 5Э равна ~0,5 и ледебурит занимает 50 % структуры

сплава. В чугуне с 4,3... 4,4 % С в структуре присутствует один

ледебурит и Зэ=1,0. Однако применительно к заэвтектическим

чугунам So уже не отражает долю ледебурита, которая, есте-

ственно, не может превышать 100 % в структуре сплава. То.

что на рис. 1.1 стехиометрическому цементиту (отвечающему

формуле РезС) соответствует 5Э=2, — случайное совпадение.

В практике чугунолитейного производства часто встречается

другая оценка степени «эвтектичности» чугуна: Sc=%C/4,36

(обычно вместо 4,36 используют цифру 4,3). По этой формуле

Sc=l,0 у эвтектических чугунов, 5с<1,0 у доэвтектических и

S< > 1,0 у заэвтсктичсских.

12

Величину Sc следует называть «степенью насыщенности»

(Sattignngsgrad). В нижней части рис. 1.1 приведены шкалы

И Sc.

Представленные выше данные (за исключением точек Е' и

С' диаграммы Fe—С) относятся к системе Fe — РезС, т. е. к бе-

лым чугунам. Однако в чугунах вместо цементита может обра-

зовываться графит (Г на рис. 1.1) —вещество, хотя и хрупкое,

но очень мягкое, служащее хорошей твердой смазкой при тре-

нии скольжения, при обработке металла резанием.

Процесс выделения графита в чугунах обусловлен неста-

бильностью (метастабильностью) карбида Fe3C при атмосфер-

ном давлении. Процесс называют графитизацией, а такие чу-

гуны графитизированными. Они делятся на:

— чугуны с пластинчатым графитом (ЧПГ) или серые чу-

гуны (СЧ);

— чугуны с хлопьевидным графитом (ЧХГ) или ковкие чу-

гуны (КЧ);

— высокопрочные чугуны (ВЧ), которые в свою очередь де-

лятся на чугуны с шаровидным графитом (ЧШГ) и чугуны

с вермикулярным графитом (ЧВГ).

В серых чугунах пластинки графита, размельчаясь и раз-

ветвляясь при ускорении охлаждения затвердевающего металла

и, соответственно, роста фронта кристаллизации, иногда свер-

тываются в «веточки», и тогда колония эвтектического графита,

вырастающая из одного «центра графитизации», имеет вид еще

не распустившегося куста. За рубежом такой вид графита по-

лучил название «коралловидного».

ЧХГ и ЧВГ иногда объединяют в одну группу ЧКГ (чугунов

с компактным графитом), однако не следует забывать, что

в первом случае такой графит образуется во время отжига, а во

втором — во время затвердевания.

Чугуны, содержащие, наряду с эвтектикой аустенит-[-гра-

фит, некоторое количество эвтектики аустенит-[-цементит (т. е.

ледебурит), называются половинчатыми (или «третными»). Они

имеют повышенную твердость и плохую обрабатываемость ре-

занием и чаще всего рассматриваются как литейный брак, ис-

правимый термической обработкой.

Чем больше пластинчатого графита в сером чугуне и чем

крупнее его пластинки, тем ниже механические свойства ме-

талла. Считается, что механические свойства хорошо коррели-

руют с эвтектичностыо чугуна (или со степенью насыщенности

Хс). Чем опа выше, тем больше графита в сплаве, тем ниже эти

свойства. В ковком и высокопрочном чугуне такая корреляция

прослеживается значительно слабее, а иногда в ЧШГ и вовсе

отсутствует—важное оказываются такие факторы, как ком-

пактность графитных включений, их размер, среднее расстоя-

ние между ними.

13

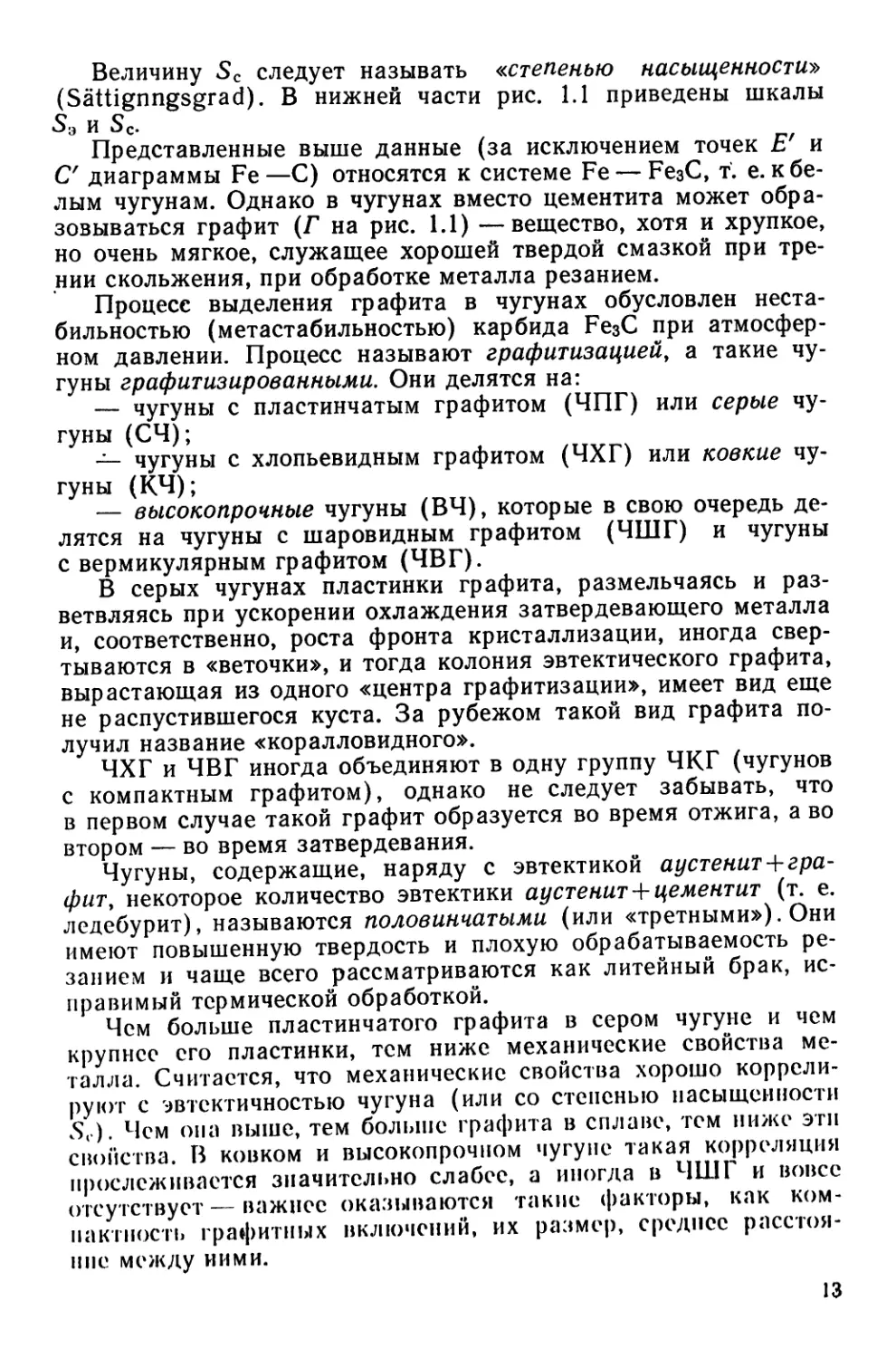

В сером чугуне графитная фаза вырастает при его затвер-

девании в виде пластинок, чаще всего объединенных в розетки,

центр которых и есть место, где в жидком чугуне зародился

(или развился) центр кристаллизации графитного разветвлен-

ного кристалла (сокращенно — центр графитизации). Плас-

тинки графита в сером чугуне сильно разобщают металличе-

скую матрицу, при нагружении и разрушении чугунных деталей

они служат внутренними надрезами, концентраторами напря-

жений и местом образования или прохождения микро- и макро-

трещин. По этой причине механические свойства серого чугуна

значительно ниже, чем у стали того же химического состава.

Придание графитной фазе в чугуне компактной формы (КЧ

и ВЧ) вызывает резкое повышение механических свойств ме-

талла.

14

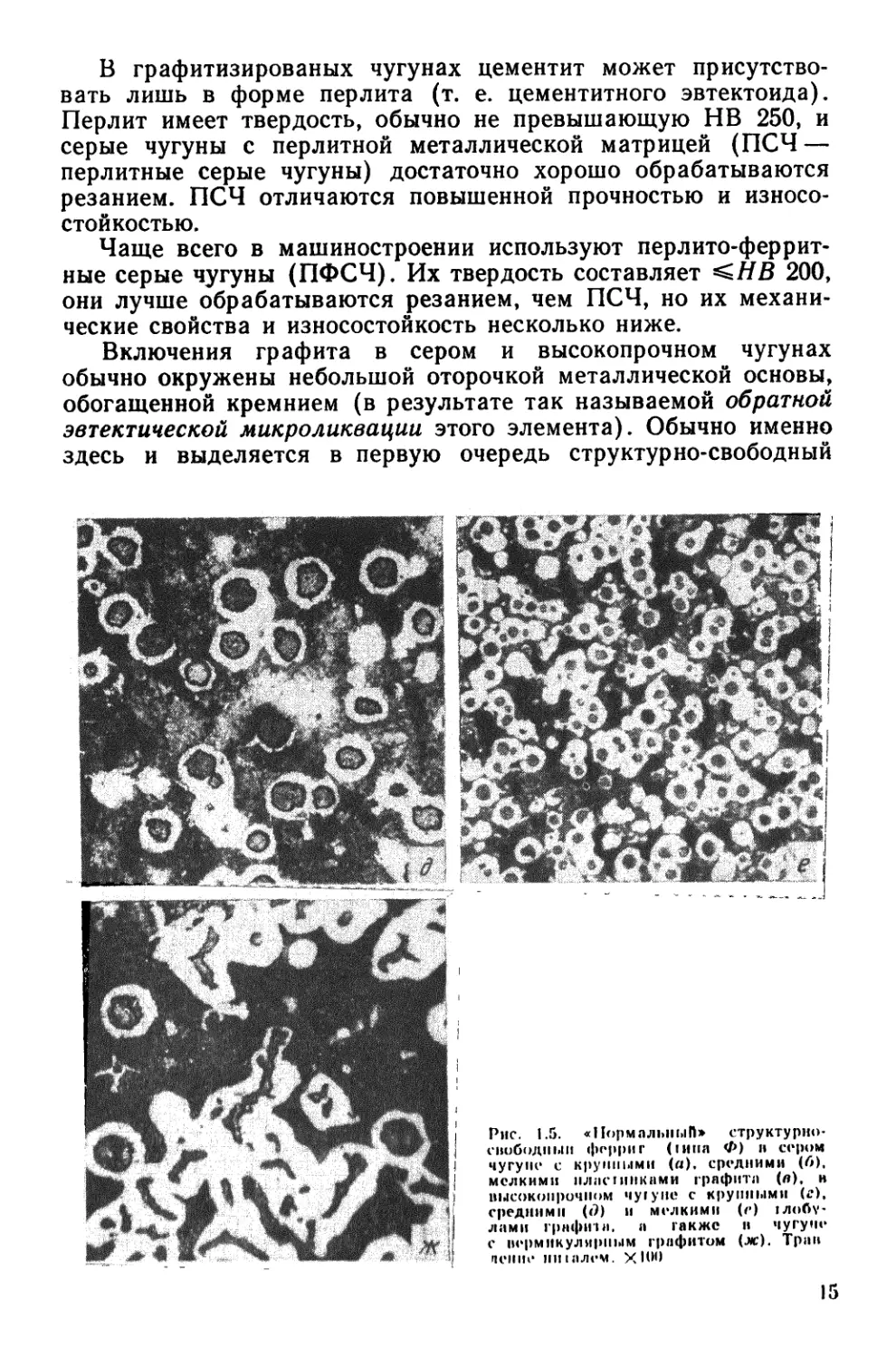

В графитизированых чугунах цементит может присутство-

вать лишь в форме перлита (т. е. цементитного эвтектоида).

Перлит имеет твердость, обычно не превышающую НВ 250, и

серые чугуны с перлитной металлической матрицей (ПСЧ —

перлитные серые чугуны) достаточно хорошо обрабатываются

резанием. ПСЧ отличаются повышенной прочностью и износо-

стойкостью.

Чаще всего в машиностроении используют перлито-феррит-

ные серые чугуны (ПФСЧ). Их твердость составляет 200,

они лучше обрабатываются резанием, чем ПСЧ, но их механи-

ческие свойства и износостойкость несколько ниже.

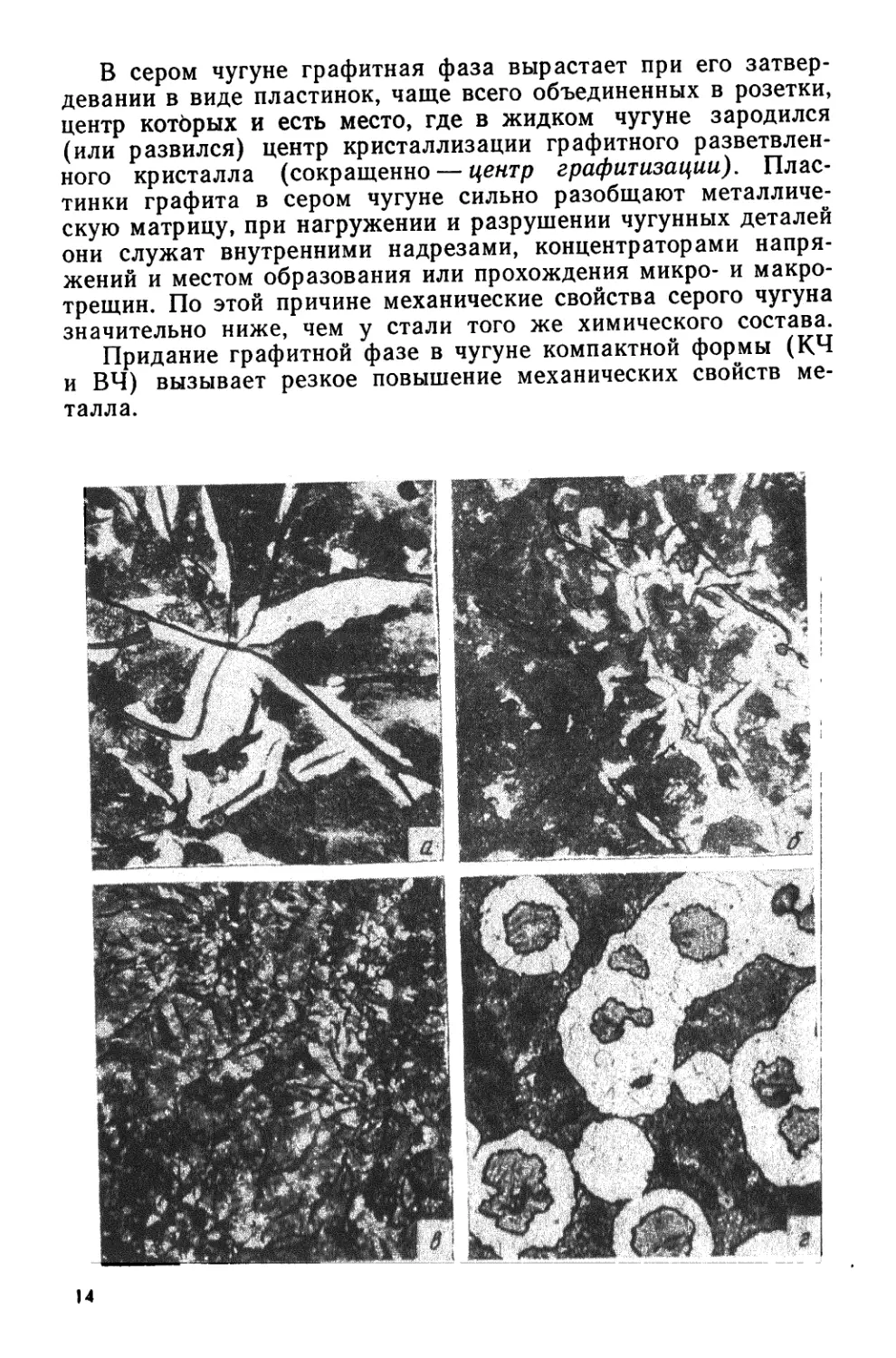

Включения графита в сером и высокопрочном чугунах

обычно окружены небольшой оторочкой металлической основы,

обогащенной кремнием (в результате так называемой обратной

эвтектической микроликвации этого элемента). Обычно именно

здесь и выделяется в первую очередь структурно-свободный

15

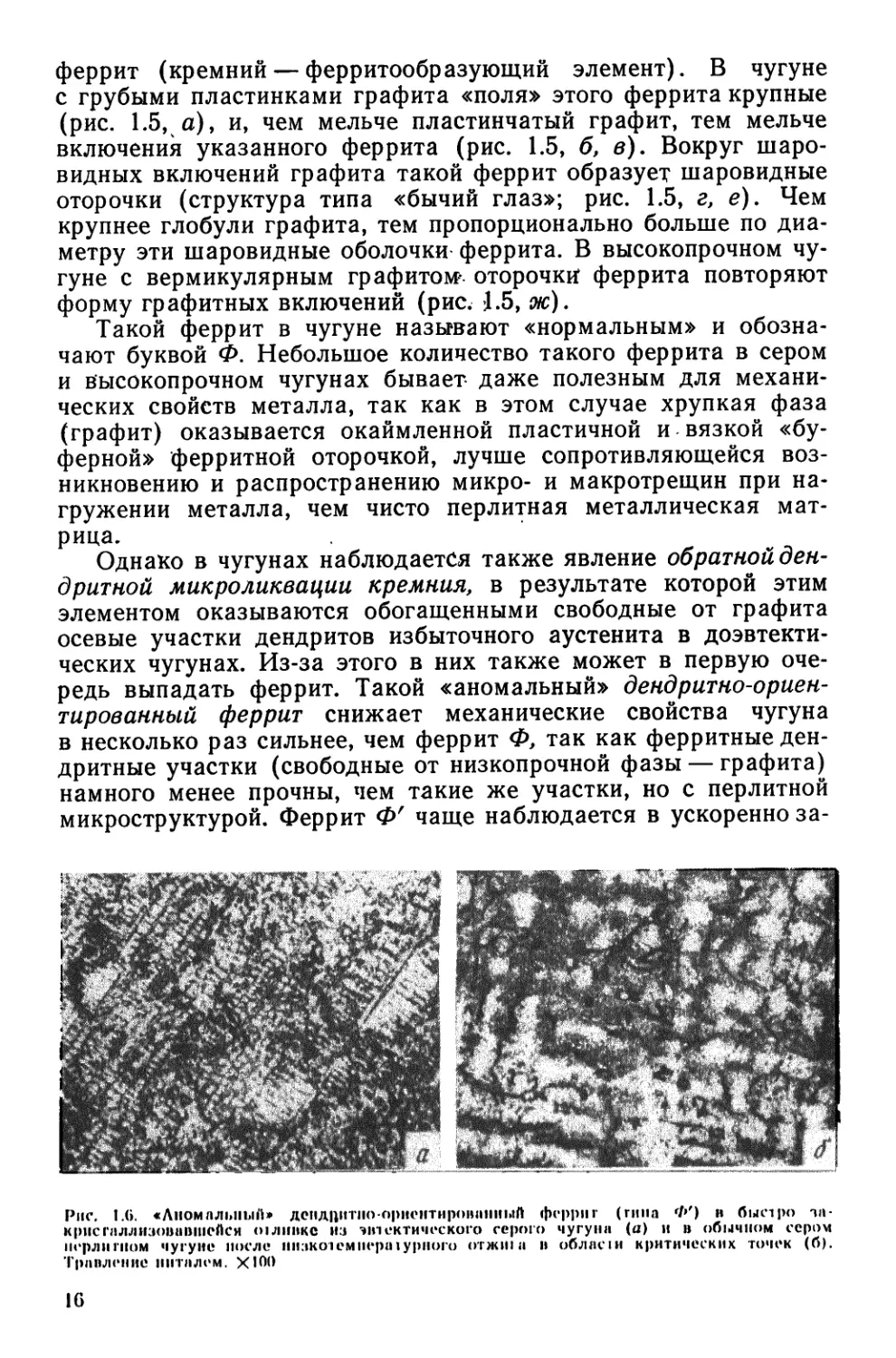

феррит (кремний — ферритообразующий элемент). В чугуне

с грубыми пластинками графита «поля» этого феррита крупные

(рис. 1.5, а), и, чем мельче пластинчатый графит, тем мельче

включения указанного феррита (рис. 1.5, б, в). Вокруг шаро-

видных включений графита такой феррит образует шаровидные

оторочки (структура типа «бычий глаз»; рис. 1.5, г, е). Чем

крупнее глобули графита, тем пропорционально больше по диа-

метру эти шаровидные оболочки феррита. В высокопрочном чу-

гуне с вермикулярным графитом- оторочки феррита повторяют

форму графитных включений (рис. 1.5, ж).

Такой феррит в чугуне называют «нормальным» и обозна-

чают буквой Ф. Небольшое количество такого феррита в сером

и высокопрочном чугунах бывает даже полезным для механи-

ческих свойств металла, так как в этом случае хрупкая фаза

(графит) оказывается окаймленной пластичной и вязкой «бу-

ферной» ферритной оторочкой, лучше сопротивляющейся воз-

никновению и распространению микро- и макротрещин при на-

гружении металла, чем чисто перлитная металлическая мат-

рица.

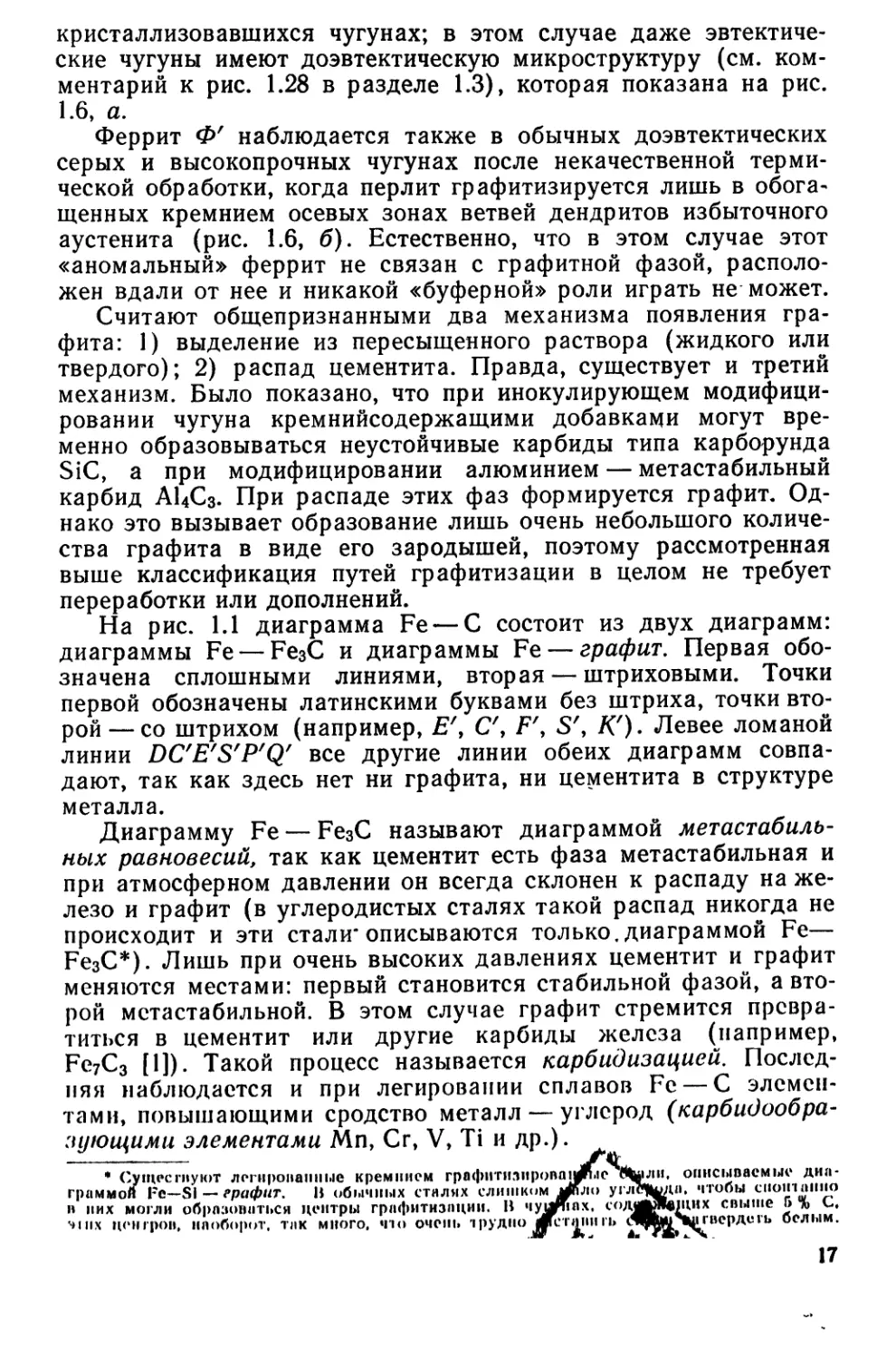

Однако в чугунах наблюдается также явление обратной ден-

дритной микроликвации кремния, в результате которой этим

элементом оказываются обогащенными свободные от графита

осевые участки дендритов избыточного аустенита в доэвтекти-

ческих чугунах. Из-за этого в них также может в первую оче-

редь выпадать феррит. Такой «аномальный» дендритно-ориен-

тированный феррит снижает механические свойства чугуна

в несколько раз сильнее, чем феррит Ф, так как ферритные ден-

дритные участки (свободные от низкопрочной фазы — графита)

намного менее прочны, чем такие же участки, но с перлитной

микроструктурой. Феррит Ф' чаще наблюдается в ускоренно за-

Рис. I.G. «Аномальный» дендритно-ориентированный фгрриг (типа Ф') и быстро за-

к рис галл изоваВ1пеЛся отливке из эвтектического серого чугуна (а) и в обычном сером

перлитном чугуне после низкотемпературного отжита в области критических точек (б).

Травленне ппталем. XI00

16

кристаллизовавшихся чугунах; в этом случае даже эвтектиче-

ские чугуны имеют доэвтектическую микроструктуру (см. ком-

ментарий к рис. 1.28 в разделе 1.3), которая показана на рис.

1.6, а.

Феррит Ф' наблюдается также в обычных доэвтектических

серых и высокопрочных чугунах после некачественной терми-

ческой обработки, когда перлит графитизируется лишь в обога-

щенных кремнием осевых зонах ветвей дендритов избыточного

аустенита (рис. 1.6, б). Естественно, что в этом случае этот

«аномальный» феррит не связан с графитной фазой, располо-

жен вдали от нее и никакой «буферной» роли играть не может.

Считают общепризнанными два механизма появления гра-

фита: 1) выделение из пересыщенного раствора (жидкого или

твердого); 2) распад цементита. Правда, существует и третий

механизм. Было показано, что при инокулирующем модифици-

ровании чугуна кремнийсодержащими добавками могут вре-

менно образовываться неустойчивые карбиды типа карборунда

SiC, а при модифицировании алюминием — метастабильный

карбид AI4C3. При распаде этих фаз формируется графит. Од-

нако это вызывает образование лишь очень небольшого количе-

ства графита в виде его зародышей, поэтому рассмотренная

выше классификация путей графитизации в целом не требует

переработки или дополнений.

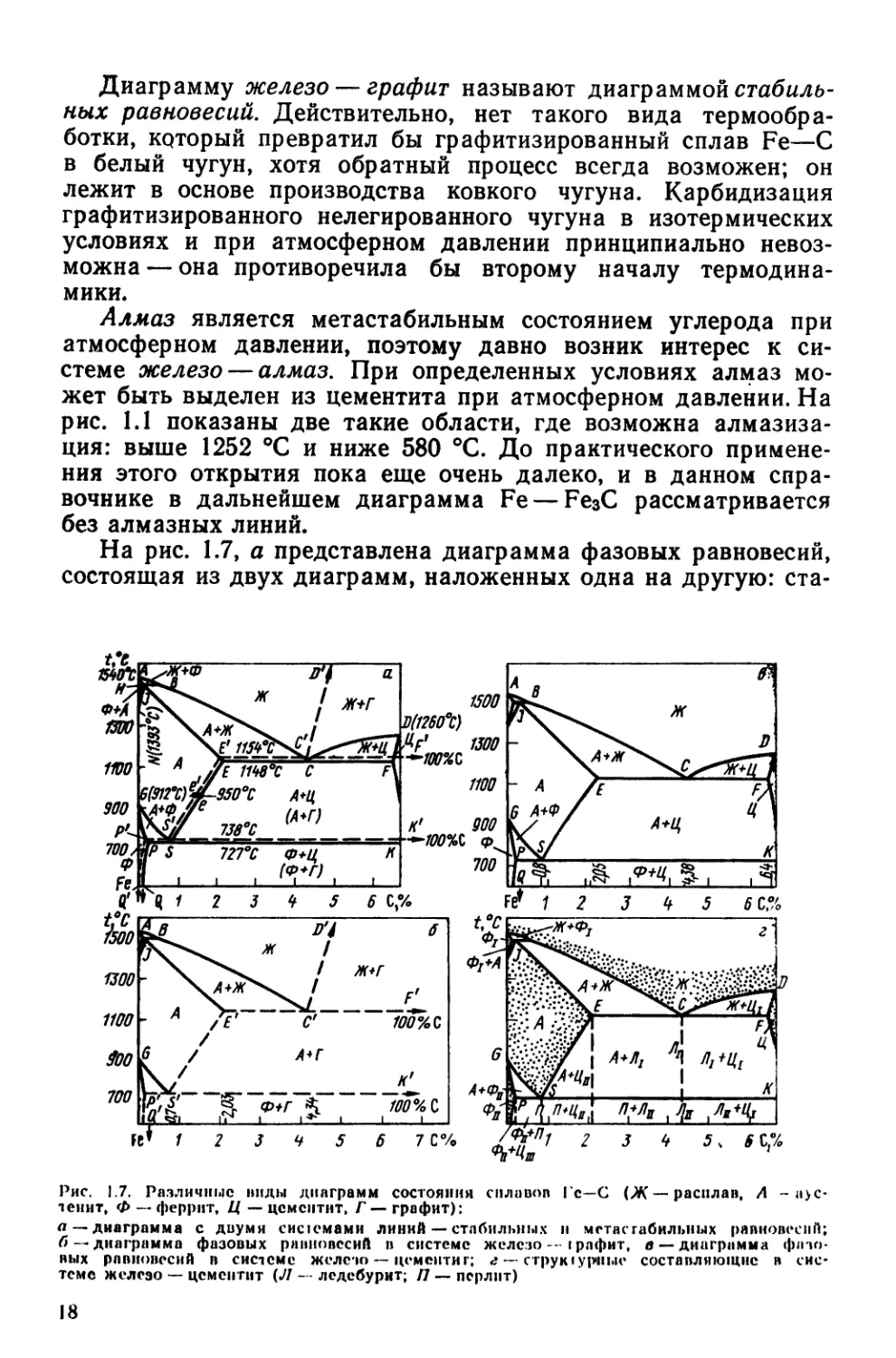

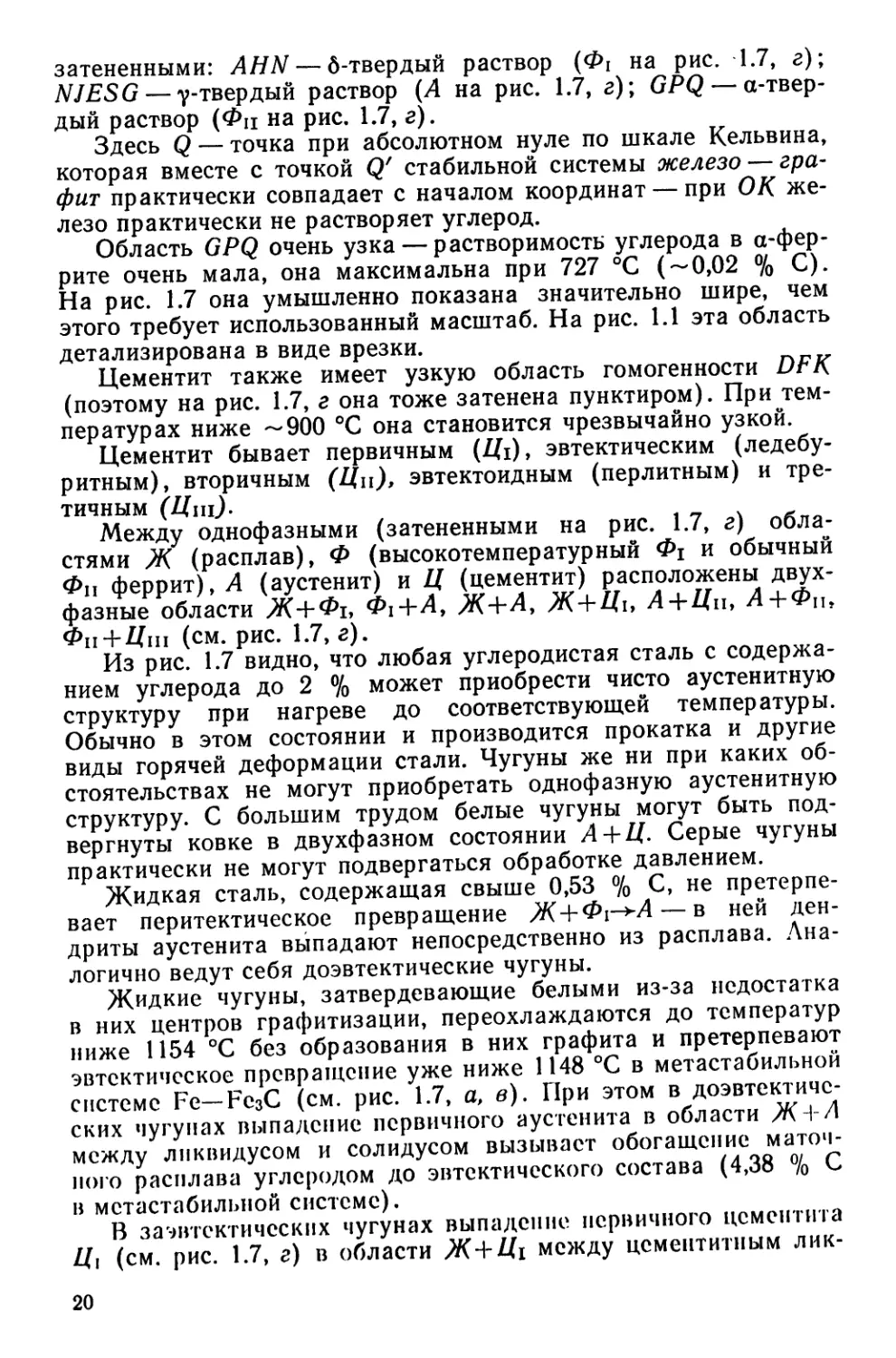

На рис. 1.1 диаграмма Fe — С состоит из двух диаграмм:

диаграммы Fe — Fe3C и диаграммы Fe — графит. Первая обо-

значена сплошными линиями, вторая — штриховыми. Точки

первой обозначены латинскими буквами без штриха, точки вто-

рой— со штрихом (например, Е', С', F', S', К'). Левее ломаной

линии DC'E'S'P'Q' все другие линии обеих диаграмм совпа-

дают, так как здесь нет ни графита, ни цементита в структуре

металла.

Диаграмму Fe — РезС называют диаграммой метастабиль-

ных равновесий, так как цементит есть фаза метастабильная и

при атмосферном давлении он всегда склонен к распаду на же-

лезо и графит (в углеродистых сталях такой распад никогда не

происходит и эти стали'описываются только, диаграммой Fe—

РезС*). Лишь при очень высоких давлениях цементит и графит

меняются местами: первый становится стабильной фазой, а вто-

рой мстастабильной. В этом случае графит стремится превра-

титься в цементит или другие карбиды железа (например,

Fe7C3 [1]). Такой процесс называется карбидизацией. Послед-

няя наблюдается и при легировании сплавов Fe — С элемен-

тами, повышающими сродство металл — углерод (карбидообра-

зующими элементами Мп, Cr, V, Ti и др.).

• Существуют лсгироиаипыс кремнием графитиаиропап^Ье^али, описываемые дна-

граммой Fe—Si •— графит. В обычных сталях слишком лЛло углсэдда, чтобы спонтанно

в них могли образоваться центры графитизации. В 4yi>Tiax, содйыцицнх свыше 5 % С.

'них центров, наоборот, так много, что очень трудно jpcrjini ть с^у^Чцпвсрдегь белым.

17

Диаграмму железо — графит называют диаграммой стабиль-

ных равновесий. Действительно, нет такого вида термообра-

ботки, который превратил бы графитизированный сплав Fe—С

в белый чугун, хотя обратный процесс всегда возможен; он

лежит в основе производства ковкого чугуна. Карбидизация

графитизированного нелегированного чугуна в изотермических

условиях и при атмосферном давлении принципиально невоз-

можна — она противоречила бы второму началу термодина-

мики.

Алмаз является метастабильным состоянием углерода при

атмосферном давлении, поэтому давно возник интерес к си-

стеме железо — алмаз. При определенных условиях алмаз мо-

жет быть выделен из цементита при атмосферном давлении. На

рис. 1.1 показаны две такие области, где возможна алмазиза-

ция: выше 1252 °C и ниже 580 °C. До практического примене-

ния этого открытия пока еще очень далеко, и в данном спра-

вочнике в дальнейшем диаграмма Fe — РезС рассматривается

без алмазных линий.

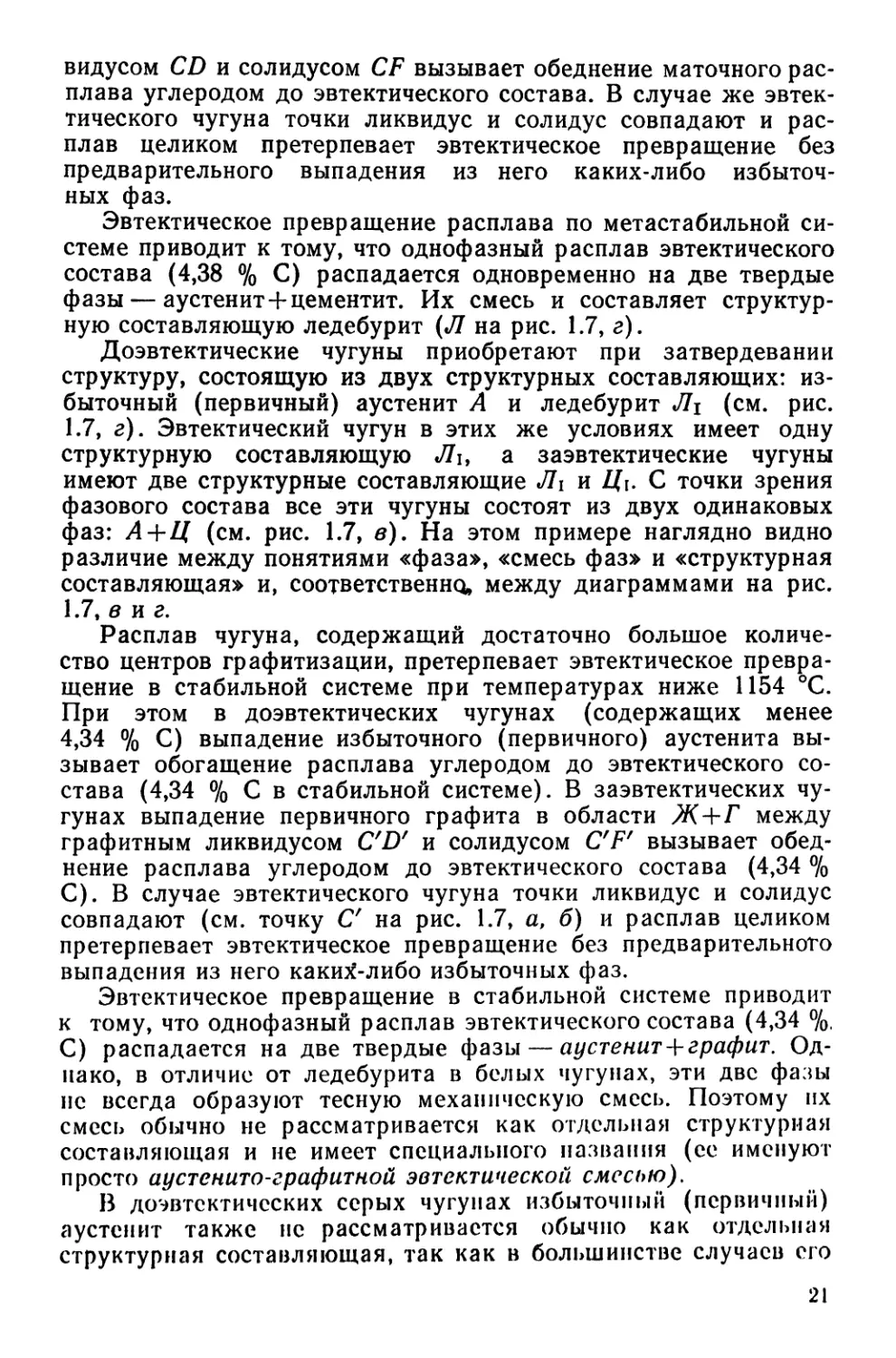

На рис. 1.7, а представлена диаграмма фазовых равновесий,

состоящая из двух диаграмм, наложенных одна на другую: ста-

Рис. 1.7. Различные виды диаграмм состояния сплавов Ге—С (Ж — расплав, А - аус-

тенит, Ф — феррит, Ц — цементит, Г — графит):

л— диаграмма с двумя системами линий — стабильных и мгтасгабильиых равновесий;

б —диаграмма фазовых равновесий в системе железо - i рвфит, л —диаграмма фазо-

вых равновесий в системе железо — цемент и г; <? —струн lypm.ie составляющие в сис-

теме железо — цементит (Л --- ледебурит; П — перлит)

18

бильных равновесий железо — графит (рис. 1.7, б) и метаста-

бильных равновесий Fe — РезС (рис. 1.7, в). Естественно, что

границы областей фазовых состояний, в которых не участвуют

графит или цементит, у них общие. Это линии АВ, ВС', АН, НВ,

NH, NJ, JE', GS', GP'. Остальные линии смещены друг по отно-

шению к другу: ломаная линия D'C'E'S'P'Q' диаграммы ста-

бильных равновесий проходит немного левее и выше линии

DCESPQ диаграммы метастабильных равновесий.

Этот «сдвиг» имеет большое теоретическое и практическое

значение. Представим себе жидкий эвтектический чугун, охлаж-

денный до 1151 °C. Он переохлажден по отношению к линии

солидус E'C'F', но не к линии ECF. Следовательно, в нем мо-

жет выделиться графит, но ледебуритный цементит еще не мо-

жет образоваться. Вот пример графитизации, минуя цементит-

ную фазу.

На рис. 1.7, г диаграмма Fe — РезС повторена, но на нее на-

несены не области фазовых состояний, а области структурных

составляющих, что для практического металловедения гораздо

важнее. Как видим, рис. 1.7, в и г — это две принципиально

различные диаграммы одной и той же системы.

Выше линии ликвидус ABC'D' лежит область однофазных

расплавов — жидких стали и чугуна*. Линия CD — тоже лик-

видус, но в метастабильной системе. Здесь из-за высоких тем-

ператур цементит очень быстро распадается на железо и гра-

фит, и истинное положение линии CD долгое время не было из-

вестно. В 1974 году была впервые экспериментально определена

точка плавления цементита за счет использования сверхскорост-

ного нагрева металла [3]. Она оказалась весьма низкой — около

1260 °C. Позже этот результат нашел экспериментальное под-

тверждение за рубежом. Ранее предполагалось, что цементит

плавится при температуре выше 1500 °C.

Чистое железо затвердевает при 1540 °C (точка А на рис.

1.1) в виде высокотемпературной модификации феррита, имею-

щего о. ц. к.-решетку (б-феррит). При температурах ниже

1393 °C (точка jV на рис. 1.1) чистое железо переходит в у-мо-

дификацию, имеющую г. ц. к.-решетку (аустенит). При даль-

нейшем охлаждении до температур ниже 912 °C (точка G на

рис. 1.1) аустенит вновь превращается в феррит с о. ц. к.-ре-

шеткой. Этот феррит обозначается греческой буквой а, чтобы

отличить его от высокотемпературного б-феррита. Области твер-

дых растворов углерода в этих фазах показаны на рис. 1.7, г

* Длительное время в СССР жидкий чугун рассматривался как двухфазная кол-

лоидная система, что противоречит теории диаграмм состояния [Ц. Жидкий чугун оче-

видно содержит не коллоидную графитную фазу, а у глеродно-железистые комплексы,

которые могут обьединязься н сравнительно крупные макромолекулы. Последние ос

таимся в растворе и не являются фазой. Поэтому область Ж на рис. 1.1 мы продол-

жаем считать областью однофазного состояния металла (на рис. 1.7, г она поэтому

заз сиена).

19

затененными: AHN — d-твердый раствор (Ф1 на рис. 1.7, г);

NJESG — у-твердый раствор (Л на рис. 1.7, г); GPQ— а-твер-

дый раствор (Фц на рис. 1.7, г).

Здесь Q — точка при абсолютном нуле по шкале Кельвина,

которая вместе с точкой Q' стабильной системы железо — гра-

фит практически совпадает с началом координат — при ОК же-

лезо практически не растворяет углерод.

Область GPQ очень узка — растворимость углерода в а-фер-

рите очень мала, она максимальна при 727 °C (~0,02 °/о С).

На рис. 1.7 она умышленно показана значительно шире, чем

этого требует использованный масштаб. На рис. 1.1 эта область

детализирована в виде врезки.

Цементит также имеет узкую область гомогенности DFK

(поэтому на рис. 1.7, г она тоже затенена пунктиром). При тем-

пературах ниже ~900 °C она становится чрезвычайно узкой.

Цементит бывает первичным (Hi), эвтектическим (ледебу-

ритным), вторичным (Нп), эвтектоидным (перлитным) и тре-

тичным (Ц111).

Между однофазными (затененными на рис. 1.7, г) обла-

стями Ж (расплав), Ф (высокотемпературный Фг и обычный

Фп феррит), А (аустенит) и Ц (цементит) расположены двух-

фазные области Ж+Фг, Ф1+Л, Ж+А, Ж+Hi, А + Нп, Л + Фц,

Фп + Дш (см. рис. 1.7, г).

Из рис. 1.7 видно, что любая углеродистая сталь с содержа-

нием углерода до 2 % может приобрести чисто аустенитную

структуру при нагреве до соответствующей температуры.

Обычно в этом состоянии и производится прокатка и другие

виды горячей деформации стали. Чугуны же ни при каких об-

стоятельствах не могут приобретать однофазную аустенитную

структуру. С большим трудом белые чугуны могут быть под-

вергнуты ковке в двухфазном состоянии А + Ц. Серые чугуны

практически не могут подвергаться обработке давлением.

Жидкая сталь, содержащая свыше 0,53 % С, не претерпе-

вает перитектическое превращение Ж+Фг+А — в ней ден-

дриты аустенита выпадают непосредственно из расплава. Ана-

логично ведут себя доэвтектические чугуны.

Жидкие чугуны, затвердевающие белыми из-за недостатка

в них центров графитизации, переохлаждаются до температур

ниже 1154 °C без образования в них графита и претерпевают

эвтектическое превращение уже ниже 1148 °C в метастабильной

системе Fe—РезС (см. рис. 1.7, а, в). При этом в доэвтектиче-

ских чугунах выпадение первичного аустенита в области Ж + А

между ликвидусом и солидусом вызывает обогащение маточ-

ного расплава углеродом до эвтектического состава (4,38 °/о С

в метастабильной системе).

В заэвтектичсских чугунах выпадение первичного цементита

Hi (см. рис. 1.7, г) в области Ж+Hi между цсментитным лик-

20

видусом CD и солидусом CF вызывает обеднение маточного рас-

плава углеродом до эвтектического состава. В случае же эвтек-

тического чугуна точки ликвидус и солидус совпадают и рас-

плав целиком претерпевает эвтектическое превращение без

предварительного выпадения из него каких-либо избыточ-

ных фаз.

Эвтектическое превращение расплава по метастабильной си-

стеме приводит к тому, что однофазный расплав эвтектического

состава (4,38 % С) распадается одновременно на две твердые

фазы — аустенит+цементит. Их смесь и составляет структур-

ную составляющую ледебурит (Л на рис. 1.7, г).

Доэвтектические чугуны приобретают при затвердевании

структуру, состоящую из двух структурных составляющих: из-

быточный (первичный) аустенит А и ледебурит Л1 (см. рис.

1.7, г). Эвтектический чугун в этих же условиях имеет одну

структурную составляющую Ль а заэвтектические чугуны

имеют две структурные составляющие Л1 и Дь С точки зрения

фазового состава все эти чугуны состоят из двух одинаковых

фаз: А+Ц (см. рис. 1.7, в). На этом примере наглядно видно

различие между понятиями «фаза», «смесь фаз» и «структурная

составляющая» и, соответственно, между диаграммами на рис.

1.7, в и г.

Расплав чугуна, содержащий достаточно большое количе-

ство центров графитизации, претерпевает эвтектическое превра-

щение в стабильной системе при температурах ниже 1154 °C.

При этом в доэвтектических чугунах (содержащих менее

4,34 % С) выпадение избыточного (первичного) аустенита вы-

зывает обогащение расплава углеродом до эвтектического со-

става (4,34 % С в стабильной системе). В заэвтектических чу-

гунах выпадение первичного графита в области Ж+Г между

графитным ликвидусом C'D' и солидусом CF' вызывает обед-

нение расплава углеродом до эвтектического состава (4,34 %

С). В случае эвтектического чугуна точки ликвидус и солидус

совпадают (см. точку С' на рис. 1.7, а, б) и расплав целиком

претерпевает эвтектическое превращение без предварительного

выпадения из него каки^-либо избыточных фаз.

Эвтектическое превращение в стабильной системе приводит

к тому, что однофазный расплав эвтектического состава (4,34 %.

С) распадается на две твердые фазы — аустенит+графит. Од-

нако, в отличие от ледебурита в белых чугунах, эти две фазы

не всегда образуют тесную механическую смесь. Поэтому их

смесь обычно не рассматривается как отдельная структурная

составляющая и не имеет специального названия (ее именуют

просто аустенито-графитной эвтектической смесью).

В доэвтектических серых чугунах избыточный (первичный)

аустенит также нс рассматривается обычно как отдельная

структурная составляющая, так как в большинстве случаев его

21

очень трудно отличить от эвтектического аустенита, наслаиваю-

щегося на него при эвтектическом превращении маточного рас-

плава. .

С понижением температуры растворимость углерода в аус-

тените уменьшается (по линии ES в метастабильной системе и

линии E'S' в стабильной системе). В высокоуглеродистых (за-

эвтектоидных) сталях из аустенита в процессе охлаждения вы-

падает вторичный цементит Цп (см. область Л+Дц на рис. 1.7,

г). Однако в белых чугунах вторичный цементит Ди обычно

трудно различить в микроструктуре, так как он наслаивается

на включениях эвтектического (ледебуритного) цементита,

а в случае заэвтектического белого чугуна и на первичном це-

ментите Дь

В серых чугунах вторичный графит не наблюдается в явном

виде, так как он осаждается на поверхности ранее образовав-

шихся включений графита.

При снижении температуры ниже 738 °C аустенит может

в принципе претерпевать эвтектоидный распад на две новые

фазы: феррит+графит (см. рис. 1.7, б). Однако в сталях этого

никогда не происходит (за исключением некоторых видов гра-

фитизированной стали) — слишком мала концентрация угле-

рода, чтобы при столь невысоких температурах в твердом ме-

талле зародились центры графитизации. В сталях аустенит

переохлаждается до температур ниже 727 °C и претерпевает эв-

тектоидное превращение уже в метастабильной системе: аусте-

нит, содержащий —0,8 % С, распадается на две другие твердые

фазы — феррит+цементит. Эти две фазы в этом случае обра-

зуют характерную тесную механическую смесь — перлит. (П на

рис. 1.7, г).

Сталь с ~0,8 %, С, имеющая в отожженном состоянии чисто

перлитную структуру, называется эвтектоидной. Стали, содер-

жащие больше или меньше углерода, называются соответ-

ственно заэвтектоидными и доэвтектоидными. Эта же термино-

логия применима и к металлической матрице чугунов. В за-

эвтектоидных сталях аустенит обедняется углеродом при

охлаждении до эвтектоидного состава (~0,8 %, С) в результате

выпадения в области Д + Дц вторичного цементита Ди. В доэв-

тектоидных сталях аустенит при охлаждении, наоборот, обога-

щается углеродом до эвтектоидного состава в результате выпа-

дения в области Фп+Д низкотемпературного феррита Фц (а-

фаза). Так как в чугунах с невысоким и средним содержанием

кремния феррит Ф( (б-феррит) практически не участвует

в структурообразовании, мы фактически всегда имеем дело

с ферритом Фц и поэтому ниже будем обозначать его одной

буквой Ф (а-феррит).

Линии ES и GS, с одной стороны, и PSK, с другой, играют

очень важную роль в процессах структурообразовании и в стали

22

и в чугуне. Ниже этих критических точек (Л3 на линии GS, Аст

на линии ES, Ai вдоль изотермы PSK) все фазовые переходы,

происходящие в условиях, близких к равновесным, прекраща-

ются, за исключением выпадения третичного цементита Цщ из

пересыщенного феррита, металлографически обычно не выяв-

ляемого в чугунах из-за наслоения третичного цементита на це-

ментите перлитном или других его разновидностях.

При превращении ледебуритного аустенита в перлит цемен-

тит перлитный часто осаждается на ледебуритном цементите и

также металлографически не проявляется. Поэтому превращен-

ный ледебурит Ли (см. рис. 1.7, г) может состоять либо из

смеси цементита и перлита, либо из смеси цементита и фер-

рита.

Если в белых чугунах эвтектоидное превращение всегда про-

исходит только в метастабильной системе, то в графитизирован-

ных чугунах оно может протекать как в метастабильной, так и

в стабильной системах. В этих сплавах эвтектоидное превраще-

ние в стабильной системе становится возможным из-за наличия

в них графита. Ниже 738 °C аустенит начинает распадаться на

эвтектоидную смесь феррита и графита. Однако последняя не

образует характерной для эвтектоида тесной двухфазной струк-

туры. Наоборот, графит, образующийся при эвтектоидном

распаде аустенита, наслаивается на поверхности ранее образо-

вавшихся включений этой фазы, и эвтектоидный феррит кри-

сталлизуется самостоятельно. Его называют «структурно-сво-

бодным», а такую «смесь», в отличие от перлита, не рассматри-

вают как структурную составляющую и она не имеет какого-

либо специального названия.

Аналогичным образом в чугунах вторичный графит, выпа-

дающий при охлаждении вдоль линии E'S', и третичный гра-

фит, выпадающий вдоль линии P'Q', не считаются структур-

ными составляющими: они металлографически неотличимы от

эвтектического графита (и первичного в заэвтектических чугу-

нах). Следовательно, в случае графитизированных чугунов диа-

грамма фазового состава в системе железо — графит (рис.

1.7, б) фактически совпадает с диаграммой структурных состав-

ляющих.

Присутствие в технических сплавах Fe—С дополнительных

элементов (кремния в чугунах, примесей типа Р, S, легирующих

компонентов) часто приводит к образованию новых кристалли-

ческих фаз и структурных составляющих.

В белых чугунах, содержащих свыше 1,5...2 % Si, наряду

с эвтектическим цементитом РезС, появляется силикокарбид

железа FeaSiC. При травлении питалем силикокарбид остается

неотличим от цементита. При тепловом травлении (нагрев на

воздухе до —150 °C или в щелочном растворе пикрата нат-

рия при —100 °C) цементит окрашивается, а силикокарбид

23

железа — почти нет. Силикокарбид железа более стоек, чем це-

ментит, к графитизации.

При содержании в чугунах свыше 23 % Si в структуре ме-

талла, наряду с большим количеством первичного графита

(спели), появляется карбид кремния SiC (карборунд).

Фосфор практически нерастворим в цементите и слабо рас-

творим в аустените и феррите. Поэтому при затвердевании чу-

гуна фосфор концентрируется в маточном расплаве. Последние

порции этого расплава затвердевают в виде включений тройной

фосфидной эвтектики, содержащей свыше 6 % Р и около 2 % С.

В метастабильной системе Fe—Fe3C—Р эта тройная эвтектика

состоит при кристаллизации ( — 950 °C) из трех фаз: аустенит+

-Fцементит Fe3C + фосфид железа Fe3P и носит название «сте-

дит» (при комнатной температуре аустенит чаще всего замёнен

не перлитом, а ферритом, так как перлитный распад аустенита

происходит обычно с наслоением эвтектоидного цементита на

эвтектический цементит, и перлита, как такового, под микро-

скопом мы не видим). По ГОСТ 3443—87 стедит соответствует

баллам ФЭЗ и ФЭ4 классификации структур фосфидной эвтек-

тики в чугуне.

Твердость стедита несколько ниже, чем у ледебурита, но он

отличается повышенной износостойкостью, в том числе и вслед-

ствие явления «самофосфатирования». Оно заключается в том,

что в зоне трения фосфор при окислении металла превращается

в ангидрид Р2О5, кремний — в SiO2, железо и марганец — в сла-

бощелочные оксиды FeO и МпО. При изнашивании металличе-

ской матрицы чугунов, содержащей намного больше кремния,

чем фосфора, образуются в основном силикаты железа и мар-

ганца, незначительно улучшающие триботехнические свойства

трущихся поверхностей. При изнашивании же участков тройной

фосфидной эвтектики, почти не содержащих кремния (из-за

обратной эвтектической микроликвации этого элемента), обра-

зуются фосфаты железа и марганца, резко улучшающие ука-

занные свойства. Преимущество «самофосфатирования» чугуна

перед обычным фосфатированием заключается в постоянном

самовозобновлении фосфатной пленки в процессе изнашивания

металла.

В стабильной системе Fe — графит — Fe3P образуется так

называемая псевдодвойная эвтектика (ФЭ1 по ГОСТ 3443—87),

состоящая при кристаллизации —950 °C из двух фаз — аусте-

нита и фосфида Fc3P. Однако на самом деле при этом выпадает

и третья фаза — графит. Но эта фаза не образует тесной эвтек-

тической смеси с двумя первыми, а осаждается на поверхности

ранее образовавшихся включений эвтектического графита се-

рого чугуна с наслоением на них и вторичного графита, и эв-

тектоидного графита ниже критического интервала температур.

В результате все три вида графита остаются мсталлографиче-

24

ски неотличимыми от графита аустенито-графитной эвтектики.

При комнатной температуре фосфидная эвтектика типа ФЭ1

в результате процессов наслоения графита оказывается двух-

фазной (феррит+фосфид РезР) и поэтому она также называ-

ется псевдодвойной.

Фосфидная эвтектика типа ФЭ2 по ГОСТ 3443—87 (фос-

фид+цементит) не должна образовываться в обычных чугунах

по известным законам металловедения и физической химии.

Редкое ее появление на микрошлифах связано с процессами,

протекающими при длительной термообработке.

Внутри включений стедита могут появляться крупные пла-

стины цементита с таким же габитусом, что и тонкие пластины

цементита тройной эвтектики типа ФЭ4 (эвтектика типа ФЭ5

по ГОСТ 3443—87). Характерно, что по ГОСТ 3443—87 коли-

чество этих крупных пластин и их относительный объем во

включениях типа ФЭ5 не регламентированы, нет четких крите-

риев границы между структурой типа ФЭ5 и началом ледебу-

ритного отбела чугуна со структурой типа Ц2.

Эти крупные пластины представляют собой цементитную

часть фосфористого ледебурита с «разведенной» (divorced)

микроструктурой, т. е. они не должны в принципе рассматри-

ваться как входящие в состав включений тройной фосфидной

эвтектики, хотя повсеместно именно так и поступают (в том

числе, к сожалению, и в классификации ГОСТ 3443—87).

Одна из причин такого не вполне научного подхода заклю-

чается в том, что аустенитной составляющей упомянутого фос-

фористого «разведенного» ледебурита в этих включениях, как

правило, нет. Она оказывается металлографически неразличи-

мой из-за того, что эвтектический аустенит такого фосфори-

стого ледебурита осаждается на окружающих аустенито-гра-

фитных колониях и фактически на микрошлифах не виден.

Получается, что теоретически чугуны с включениями типа

ФЭ5 являются не серыми, а половинчатыми (такой частичный

отбел, в отличие от ледебуритного, можно условно назвать

«фосфидным»). Действительно, их обрабатываемость резанием

существенно снижена. Однако согласно ГОСТ 3443—87 эти чу-

гуны продолжают считать серыми, ибо пластины цементита та-

кого «фосфидного» отбела рассматриваются как составная

часть включений фосфидной эвтектики типа ФЭ5. Пока что ни

справочники, пи государственный стандарт, ни технические ус-

ловия не дают ответа при возникающих па производстве спорах

о границе между структурами типа ФЭ5 в серых чугунах и Ц2

в отбеленных (половинчатых). В данном справочнике предла-

гается границей между серыми и половинчатыми чугунами

в любом случае считать появление в микроструктуре металла

одной (или более) объемной доли, выраженной в процентах лю-

бой карбидной фазы (эвтектического цементита ледебуритного

25

типа, крупных пластин цементита внутри включений типа ФЭ5,

карбидов ванадия в стабильно-половинчатых, чугунах, карбидов

титана, силикокарбидов, карбоалюминидов и т. п.).

Сера в чугунах образует сульфидные включения. Считается,

что меньше снижают механические свойства чугуна более или

менее компактные (хотя и остроугольные) включения типа MnS

[на самом деле — смешанные соединения переменного состава

типа (Мп, Fe)S], и больше — сульфиды типа FeS [на самом

деле типа (Fe, Mn)S], образующие эвтектические колонии с низ-

кой температурой затвердевания. При большом количестве

фазы типа MnS в сером чугуне ее включения могут образовы-

вать длинные и разветвленные дендриты. По этой причине счи-

тается, что повышенное содержание серы в чугуне должно быть

«нейтрализовано» соответствующим количеством марганца:

%Mn> 1,7(%S) 4- (0,1 ...0,2).

Однако в последнее время показано, что слишком низкое со-

держание серы в чугуне снижает его восприимчивость к иноку-

лирующему модифицированию. Кроме того, показано, что вы-

сокосернистые чугуны, содержащие 0,4... 1 % S, могут заме-

нять бронзы и латуни как антифрикционные сплавы (уступая

им только в теплопроводности).

Если фосфор почти не влияет на склонность чугунов к гра-

фитизации, то сера чаще всего играет роль элемента-антигра-

фитизатора (по терминологии А. Ф. Ланды). Однако если не-

большое количество серы вводить вместе с инокулирующими

модификаторами (эффект «встречного» модифицирования), ее

действие может оказаться противоположным упомянутому

выше.

Карбидообразующие элементы в чугуне могут формировать

в нем специальные фазы. Хром в определенной мере растворим

в цементите в виде смешанной фазы переменного состава (Fe,

Сг)3С. При содержаниях свыше 10—12 % хром образует «соб-

ственные» карандашеподобные шестигранные карбиды типа

(Fe, Сг)7С3. Они в той или иной мере изолированы друг от

друга. Такой чугун отчасти отвечает по структуре требо-

ваниям принципа Шарли — Бочвара, поэтому хромистые бе-

лые чугуны более ударопрочны, чем нелегированный белый

чугун.

Ванадий, в отличие от хрома, слабо растворим в цементите.

При содержании свыше 0,15...0,2 % ванадий способствует об-

разованию в сером чугуне стабильных (неграфитизирующихся)

карбидов типа VC с переменным химическим составом (от

VCo,75 до VCo.ee) и с высокой микротвердостыо (свыше HV

2000). Фаза VC образует в чугунах сравнительно изолирован-

ные друг от друга карбиды, и такой металл, отвечающий тре-

бованиям принципа Шарли — Бочвара, имеет повышенные ме-

ханические и износостойкие свойства.

26

Повышенная износостойкость хромистых и ванадиевых бе-

лых чугунов обусловлена не только высокой твердостью кар-

бидных фаз, но и тем, что эти фазы не способны графитизиро-

ваться даже при температурах начала их плавления. Напротив,

нелегированный или недостаточно легированный цементит, на-

греваясь до высоких температур в зонах межмолекулярного

схватывания при трении и изнашивании, претерпевает «графи-

тизационный» износ, т. е. износ, усиленный распадом этой ме-

тастабильной карбидной фазы.

Титан всегда присутствует в чугуне хотя бы в микродозах

и практически весь находится в виде соединений типа карбида

TiC, карбонитрида Ti (С, N) или оксикарбонитрида Ti (С, N,

О). Все эти соединения изоморфны, образуют непрерывный ряд

растворов, обладают очень высокой микротвердостью (свыше

HV 2500), на микрошлифах они видны в виде компактных мел-

ких бледно-голубых или бледно-розовых включений с кубиче-

ской сингонией. Небольшие добавки титана в жидкий чугун

способствуют его графитизации, в основном вследствие того,

что включения типа TiC оказывают зародышевое действие на

графитообразование; однако выявлен и чисто термодинамиче-

ский эффект. Повышенные добавки титана вызывают отбел.

Алюминий при малых его содержаниях «собственных» фаз

в чугуне не образует, однако плены, богатые А12О3, на поверх-

ности жидкого чугуна хорошо смачиваются им и легко попа-

дают внутрь отливок, что затрудняет борьбу с ними. При этом

алюминий почти не входит в состав цементита и растворяется

в основном в феррите. С ростом содержания алюминий обра-

зует сначала карбоалюминид Ре3А1Сх (где х->1,0), который

можно рассматривать и как упорядоченную у'-фазу типа £Г2

(со структурой перовскита), и собственный карбид АЦСз с очень

ослабленными металлическими свойствами (это преимущест-

венно ковалентное соединение).

Никель специальных фаз не образует, он способствует ста-

билизации аустенитной структуры чугуна вплоть до комнатной

температуры и ниже.

Медь ограниченно ра’створима и в жидком и в твердом чу-

гуне. При содержании свыше —1,5 % она становится металло-

графически различимой на нетравленых и травленых микро-

шлифах в виде глобулей золотистого или красноватого цвета.

В настоящее время считается, что и при меньшем содержании

в чугуне медь выделяется на межфазных границах и служит

тепзоактивпой «твердой смазкой» при изнашивании металла и

при его обработке резанием, которая резко улучшается. Кроме

того, эти тончайшие прослойки элементарной меди в металле

повышают его теплопроводность.

Медь и никель способствуют графитизации чугуна при кри-

сталлизации и препятствуют графитизации при эвтектоидном

27

превращении, что очень ценно при получении отливок из пер-

литного чугуна без отбела.

Висмут и теллур являются самыми сильнодействующими

элементами-антиграфитизаторами в чугуне. Особенно эффек-

тивен теллурид висмута Bi2Te3, содержащий около 50 % Bi и

50 %, Те, — тугоплавкое (585 °C) и химически прочное соедине-

ние. При растворении в жидком чугуне оно тонет и поэтому не

взаимодействует с кислородом воздуха. Это обстоятельство и

низкая упругость паров висмута и теллура над соединением

Bi2Te3 обусловливают высокое усвоение Bi и Те, очень низкий

уровень загрязнения атмосферы соответствующими элементами.

Малые присадки висмута и теллура к инокулирующим мо-

дификаторам вызывают эффект «встречного» модифицирования

(см. выше), и вместо отбела они могут стимулировать процесс

графитизации серого чугуна (а также высокопрочного чугуна

в случае присадок одного висмута).

Магний и редкоземельные металлы (лантаноиды + иттрий+

+ скандий) способствуют сфероидизации графитной фазы. При

избыточном содержании магния в чугуне могут образовываться

карбиды типа Mg2C и Mg3C2, разрушаемые водой и влагой

(с выделением ацетилена).

Бор в небольших количествах (порядка 0,003 % и выше)

образует в чугунах включения очень мягкой фазы BN, почти

изоморфной графиту и поэтому играющей роль подложки для

центров графитизации (эффект топотаксии). При больших со-

держаниях бор отбеливает чугун, образует боридную легко-

плавкую эвтектику, входит в состав цементита в виде смешан-

ного соединения переменного состава Fe3(C, В).

Чугуны содержат также газы — кислород, водород, азот.

Кислород присутствует в основном в виде оксидов типа А12О3,

SiO2. В газовых дефектах он присутствует в виде СО. Раство-

ренного в жидком или твердом чугуне кислорода очень мало,

в основном из-за повышенного содержания кремния, являюще-

гося сильным раскислителем. По уровню термодинамической

активности растворенного в жидкой фазе кислорода судят о со-

держании магния в расплавах высокопрочных чугунов и об

ожидаемой степени сфероидизации графита.

Водород слабо отбеливает чугун и в затвердевшем сером

чугуне содержится в основном внутри графитной фазы. В жид-

кий и затвердевающий чугун водород может попадать в избы-

точном количестве из влаги окружающей среды (дутья при

плавке в вагранке, влаги формовочных смесей). Присадка в чу-

гун РЗМ способствует переводу водорода в химически связан-

ное состояние, в том числе в растворенные в металле водород-

содержащие комплексы, и тем самым уменьшает его негатив-

ное влияние.

Азот находится в растворе в железе и в цементите, с кото-

28

рым он образует смешанную фазу — карбонитрид Fe3(C, N).

Обычно его слишком мало для образования нитридов железа и

других элементов. Его вводят в количествах, не вызывающих

отбел или брак по пористости отливок, по газовым раковинам,

но достаточных для перлитизации микроструктуры металличе-

ской матрицы и соответствующего повышения механических

свойств. Азот, вводимый в легированные чугуны, способствует

стабилизации в них аустенитной структуры металлической мат-

рицы.

1.2. ТЕОРИЯ ГРАФИТИЗАЦИИ ЧУГУНА.

ТЕРМОДИНАМИЧЕСКИЕ И КИНЕТИЧЕСКИЕ

ФАКТОРЫ ПРОЦЕССА ГРАФИТИЗАЦИИ

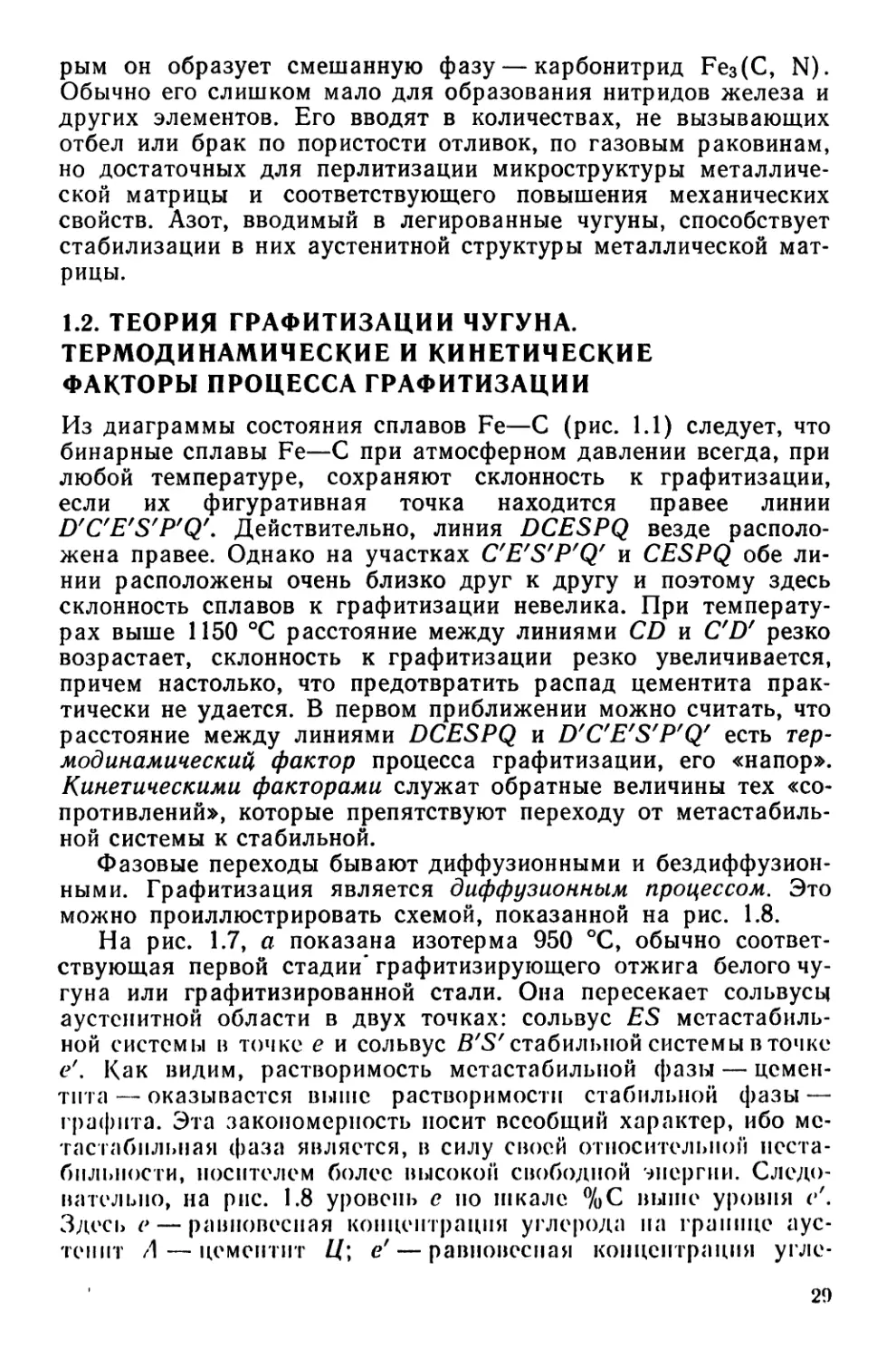

Из диаграммы состояния сплавов Fe—С (рис. 1.1) следует, что

бинарные сплавы Fe—С при атмосферном давлении всегда, при

любой температуре, сохраняют склонность к графитизации,

если их фигуративная точка находится правее линии

D'C'E'S'P'Q'. Действительно, линия DCESPQ везде располо-

жена правее. Однако на участках C'E'S'P'Q' и CESPQ обе ли-

нии расположены очень близко друг к другу и поэтому здесь

склонность сплавов к графитизации невелика. При температу-

рах выше 1150 °C расстояние между линиями CD и C'D' резко

возрастает, склонность к графитизации резко увеличивается,

причем настолько, что предотвратить распад цементита прак-

тически не удается. В первом приближении можно считать, что

расстояние между линиями DCESPQ и D'C'E'S'P'Q' есть тер-

модинамический фактор процесса графитизации, его «напор».

Кинетическими факторами служат обратные величины тех «со-

противлений», которые препятствуют переходу от метастабиль-

ной системы к стабильной.

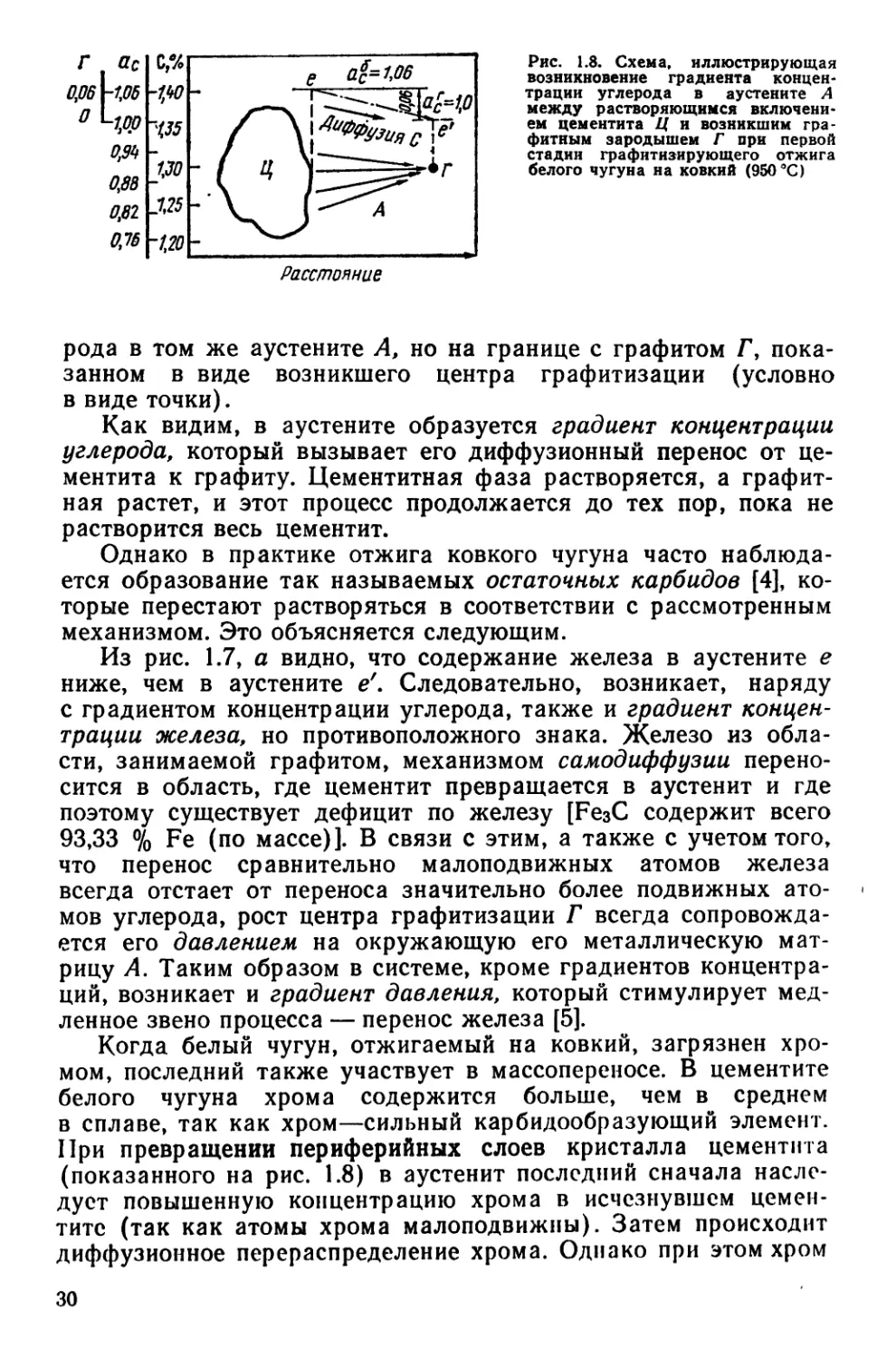

Фазовые переходы бывают диффузионными и бездиффузион-

ными. Графитизация является диффузионным процессом. Это

можно проиллюстрировать схемой, показанной на рис. 1.8.

На рис. 1.7, а показана изотерма 950 °C, обычно соответ-

ствующая первой стадии’ графитизирующего отжига белого чу-

гуна или графитизированной стали. Она пересекает сольвусы

аустенитной области в двух точках: сольвус ES метастабиль-

ной системы в точке е и сольвус B'S' стабильной системы в точке

е'. Как видим, растворимость метастабильной фазы — цемен-

тита — оказывается выше растворимости стабильной фазы —

графита. Эта закономерность носит всеобщий характер, ибо мс-

тасгабильная фаза является, в силу своей относительной неста-

бильности, носителем более высокой свободной энергии. Следо-

вательно, на рис. 1.8 уровень е по шкале % С выше уровня е'.

Здесь е— равновесная концентрация углерода па границе аус-

тенит Л — цементит Ц\ е' — равновесная концентрация угле-

29

Расстояние

Рис. 1.8. Схема, иллюстрирующая

возникновение градиента концен-

трации углерода в аустените А

между растворяющимся включени-

ем цементита Ц и возникшим гра-

фитным зародышем Г при первой

стадии графитизирующего отжига

белого чугуна на ковкий (950 °C)

рода в том же аустените А, но на границе с графитом Г, пока-

занном в виде возникшего центра графитизации (условно

в виде точки).

Как видим, в аустените образуется градиент концентрации

углерода, который вызывает его диффузионный перенос от це-

ментита к графиту. Цементитная фаза растворяется, а графит-

ная растет, и этот процесс продолжается до тех пор, пока не

растворится весь цементит.

Однако в практике отжига ковкого чугуна часто наблюда-

ется образование так называемых остаточных карбидов [4], ко-

торые перестают растворяться в соответствии с рассмотренным

механизмом. Это объясняется следующим.

Из рис. 1.7, а видно, что содержание железа в аустените е

ниже, чем в аустените е'. Следовательно, возникает, наряду

с градиентом концентрации углерода, также и градиент концен-

трации железа, но противоположного знака. Железо из обла-

сти, занимаемой графитом, механизмом самодиффузии перено-

сится в область, где цементит превращается в аустенит и где

поэтому существует дефицит по железу [РезС содержит всего

93,33 % Fe (по массе)]. В связи с этим, а также с учетом того,

что перенос сравнительно малоподвижных атомов железа

всегда отстает от переноса значительно более подвижных ато-

мов углерода, рост центра графитизации Г всегда сопровожда-

ется его давлением на окружающую его металлическую мат-

рицу А. Таким образом в системе, кроме градиентов концентра-

ций, возникает и градиент давления, который стимулирует мед-

ленное звено процесса — перенос железа [5].

Когда белый чугун, отжигаемый на ковкий, загрязнен хро-

мом, последний также участвует в массопереиосе. В цементите

белого чугуна хрома содержится больше, чем в среднем

в сплаве, так как хром—сильный карбидообразующий элемент.

При превращении периферийных слоев кристалла цементита

(показанного на рис. 1.8) в аустенит последний сначала насле-

дует повышенную концентрацию хрома в исчезнувшем цемен-

тите (так как атомы хрома малоподвижны). Затем происходит

диффузионное перераспределение хрома. Однако при этом хром

30

преимущественно перемещается «назад», в сторону еще сохра-

нившейся части цементитного кристалла, так как согласно рав-

новесному его распределению между двумя фазами его концен-

трация в карбидной фазе должна быть всегда выше, чем в аус-

тените.

Следовательно, в процессе растворения кристалла цементита

наблюдается его постепенное обогащение хромом. На опреде-

ленном этапе это обогащение достигает такого уровня, при ко-

тором цементит практически лишается термодинамического сти-

мула к графитизации — образуются остаточные карбиды. Они

фактически всегда присутствуют в техническом ковком чугуне,

однако их не должно быть много.

Рассмотренный на рис. 1.8 диффузионный механизм «рас-

пада» (а на самом деле — растворения) цементита и роста гра-

фитной фазы не является единственным. Иногда цементит как

бы распадается «на месте» и графит наследует форму исчезаю-

щих карбидов. Однако и здесь процесс является диффузион-

ным, но диффузия углерода протекает преимущественно через

кристаллы цементита [6].

Важным кинетическим фактором является скорость измене-

ния температуры при фазовых превращениях, в частности, ско-

рость охлаждения чугунных отливок при первичной кристалли-

зации (затвердевании) и при вторичной (в области критиче-

ских точек).

При быстром охлаждении жидкого чугуна атомы углерода

не успевают сконцентрироваться в центрах графитизации и

чугун затвердевает белым. Обычно для практических целей

скорость охлаждения жидкого чугуна или скорость его затвер-

девания учитывается косвенно через толщину (массивность) от-

ливок. Чем они массивнее, тем обе эти скорости ниже. Указан-

ную массивность определяют обобщенным параметром — при-

веденным размером R отливки (неправильно называемым

приведенной толщиной). Параметр /? есть отношение объема

отливки (или отдельного ее элемента) к площади поверхности

(а на плоском сечении — отношение площади сечения к пери-

метру). Так для протяженной плоской тонкостенной отливки

(типа плиты) R^TIZ, где Т — толщина. Для удлиненной цилин-

дрической отливки R = D/4 ,где D — диаметр.

На практике удобнее использовать эквивалентную толщину

отливок ЭТ = 2/?. Тогда для плоской отливки ЭТ = Т, т. е. фак"

тической толщине.

Обычно в расчетах используют 1g /?, так как влияние мас-

сивности отливок убывает с ростом R по логарифмическому за-

кону.

Склонность чугуна к графитизации регулируют путем под-

бора химического состава. Однако кинетические факторы,

в частности факторы времени, также играют важную роль.

31

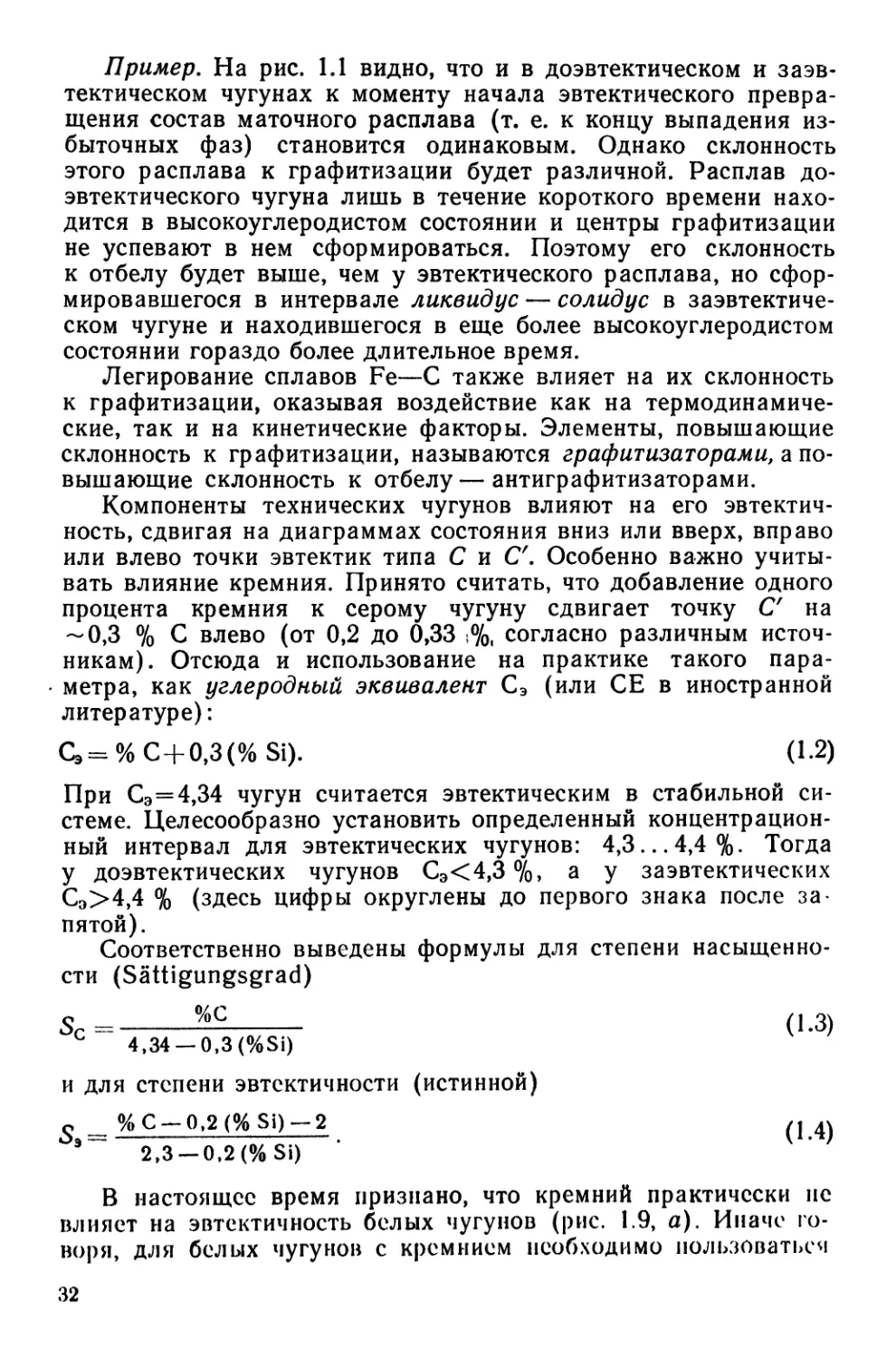

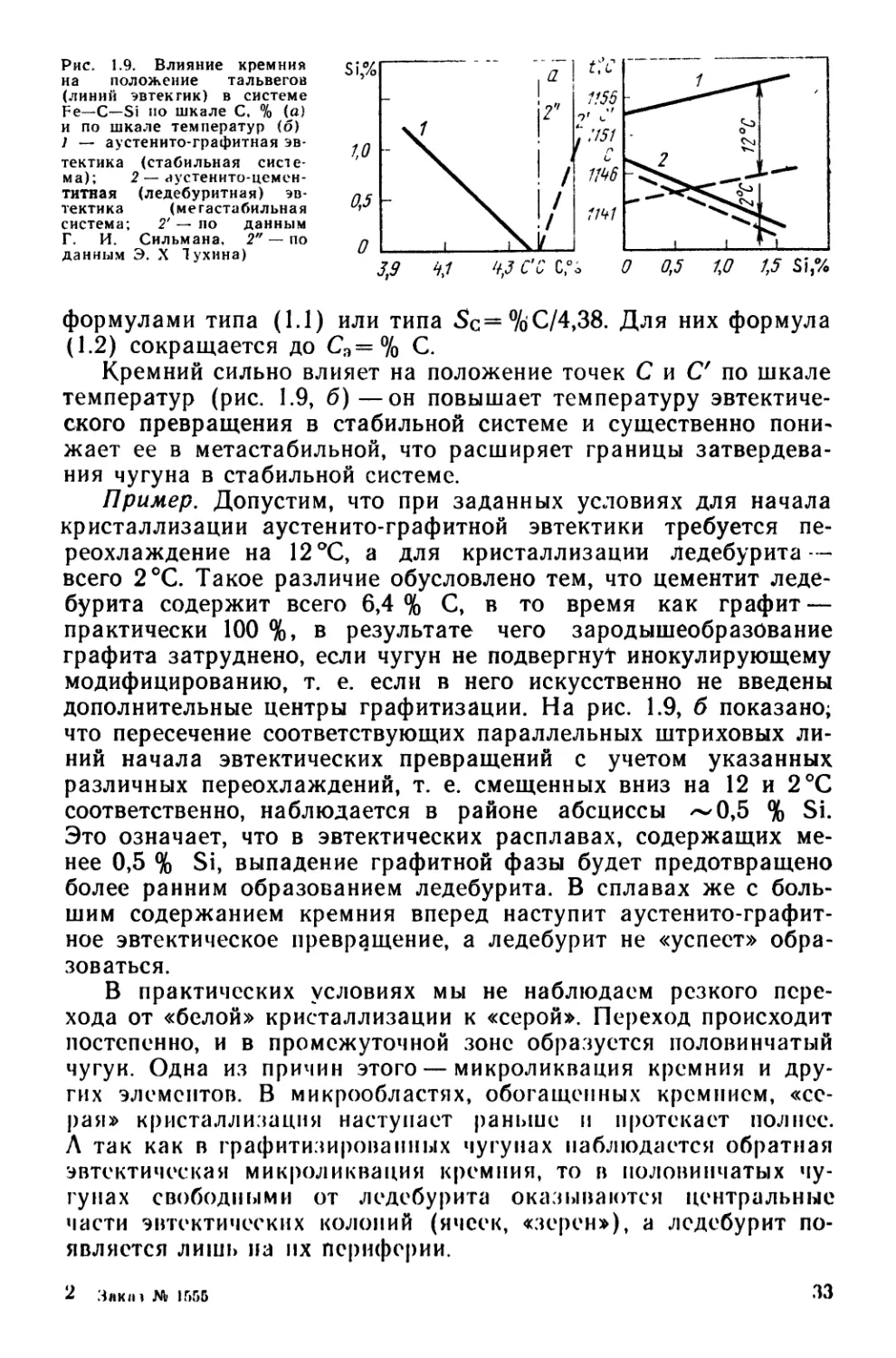

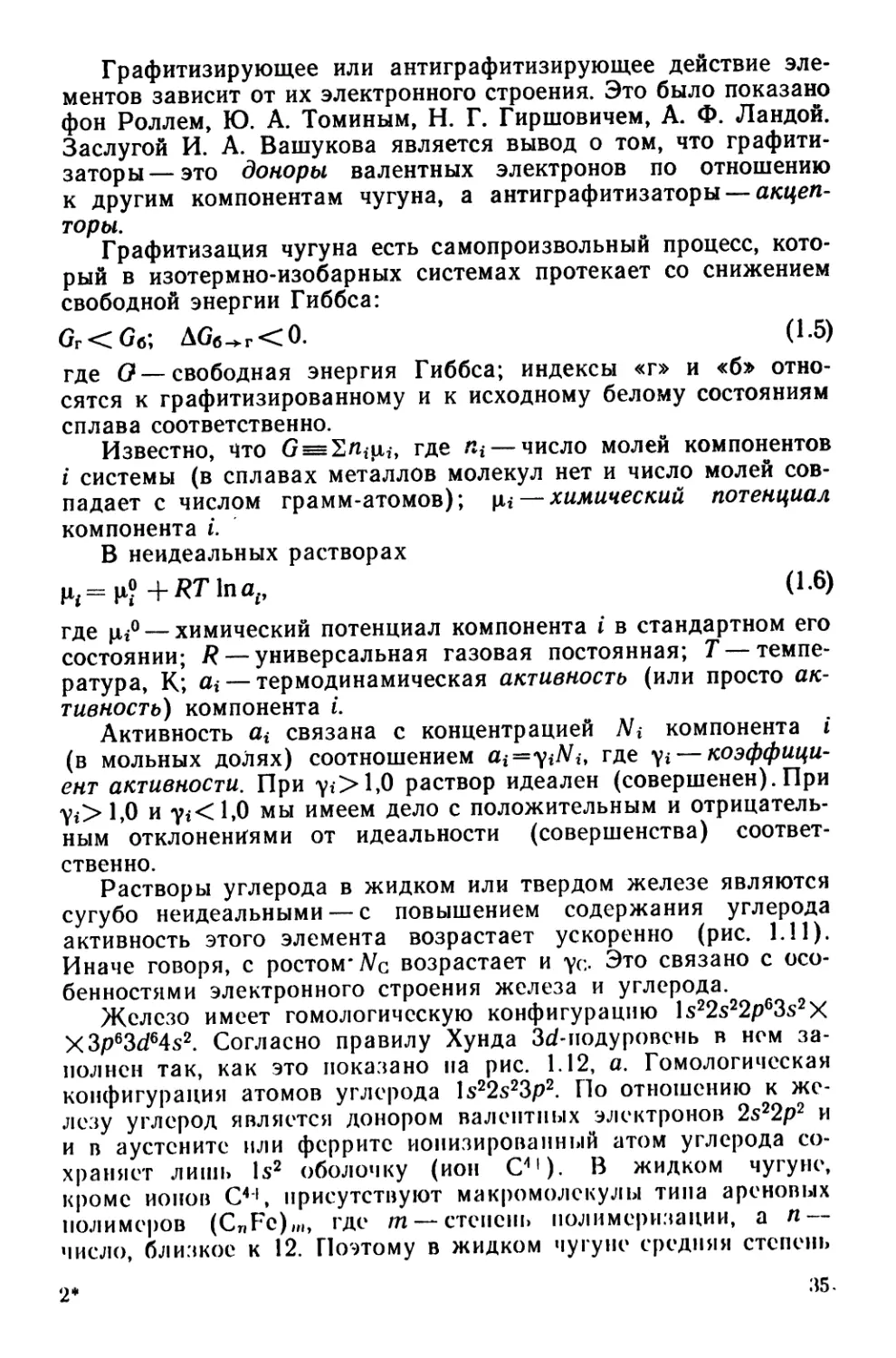

Пример. На рис. 1.1 видно, что и в доэвтектическом и заэв-

тектическом чугунах к моменту начала эвтектического превра-

щения состав маточного расплава (т. е. к концу выпадения из-

быточных фаз) становится одинаковым. Однако склонность

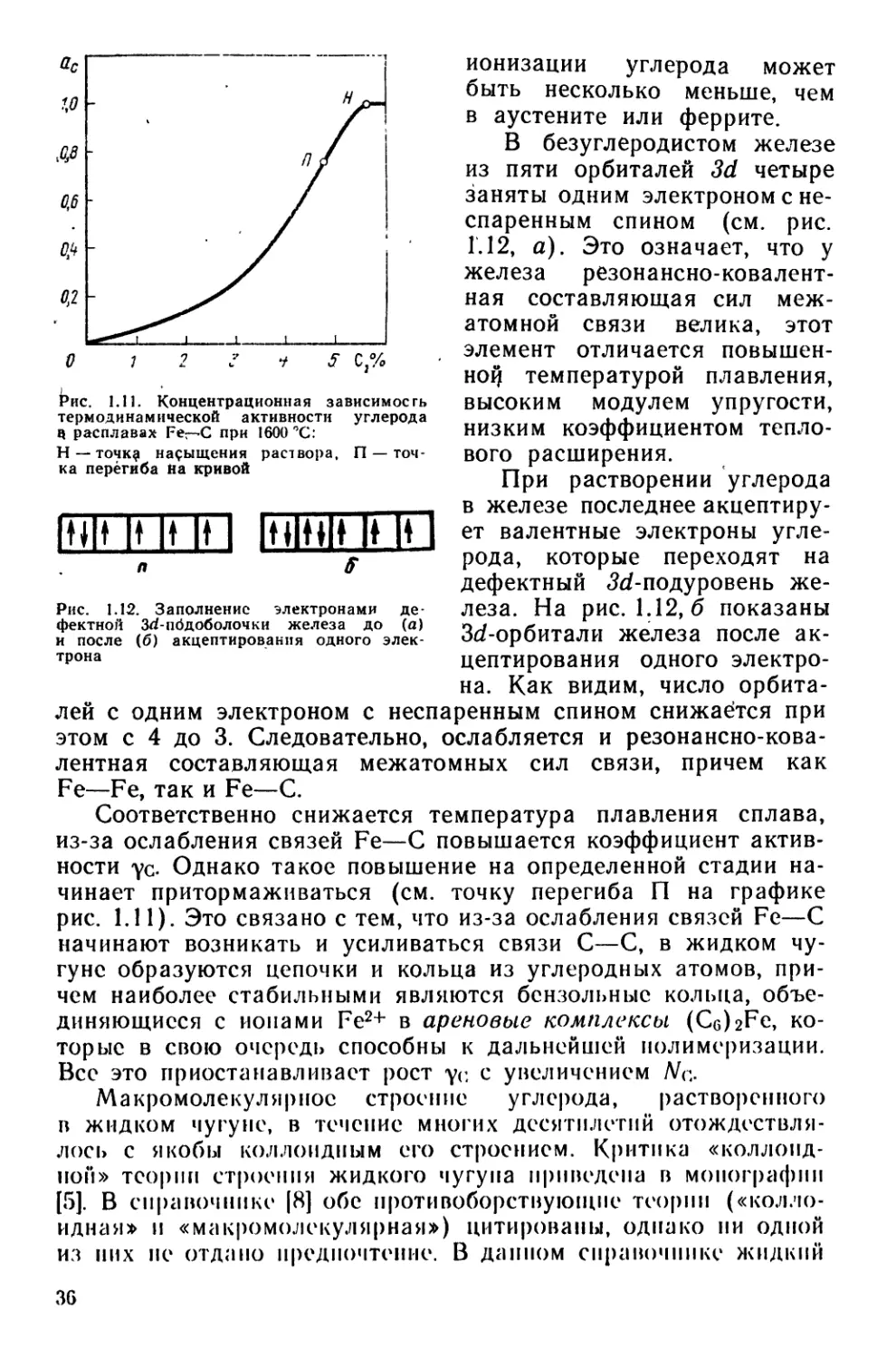

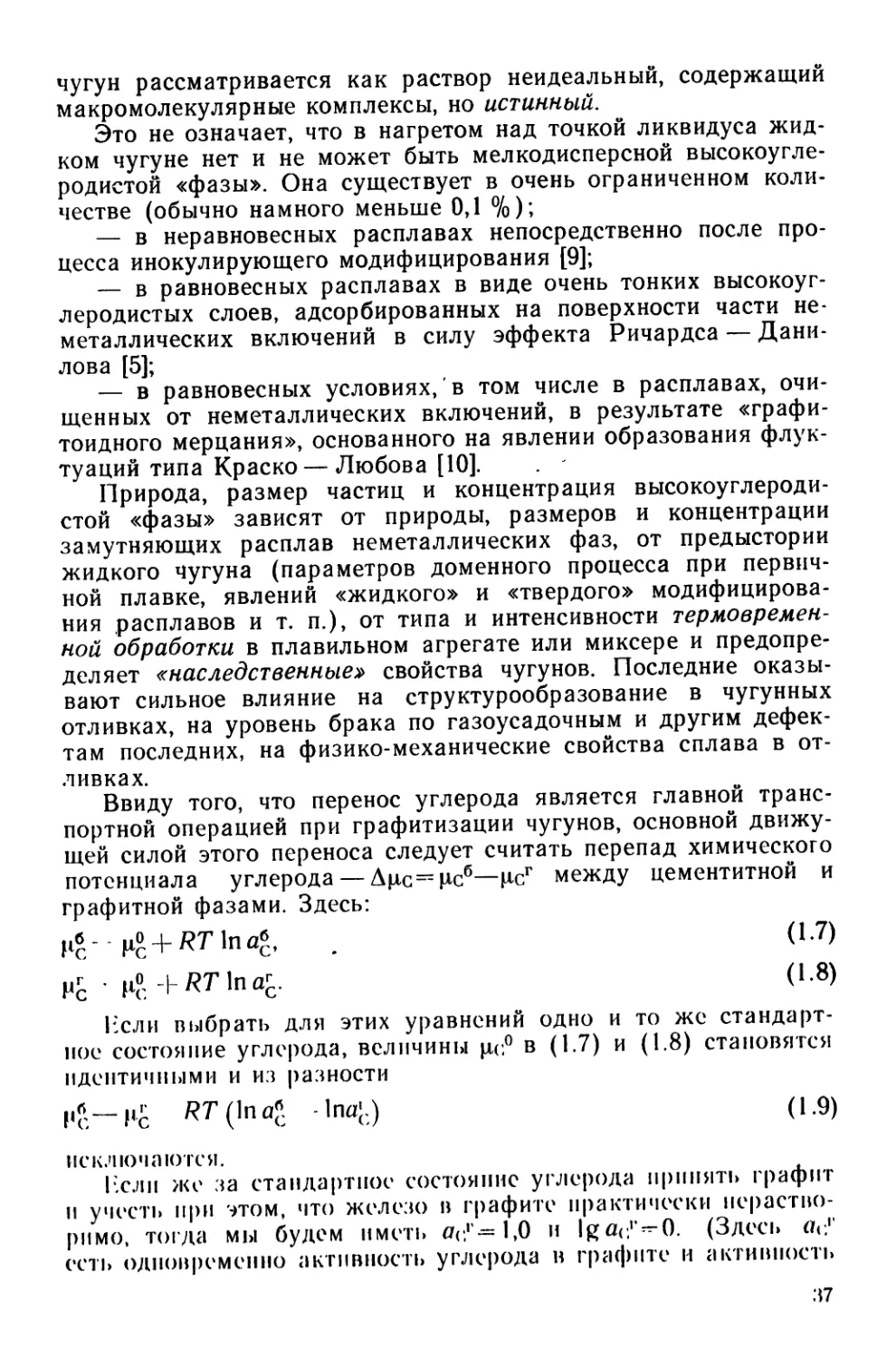

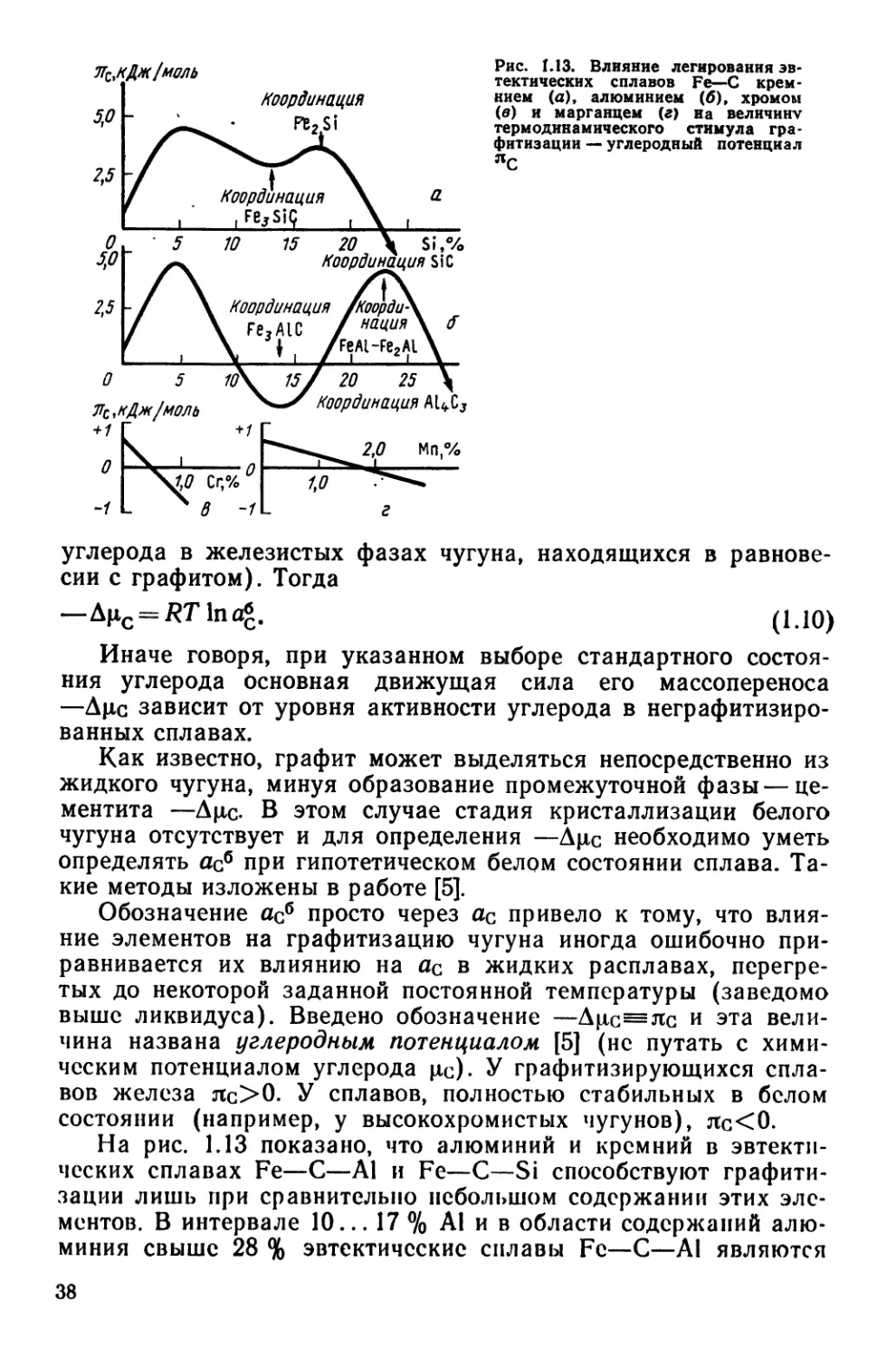

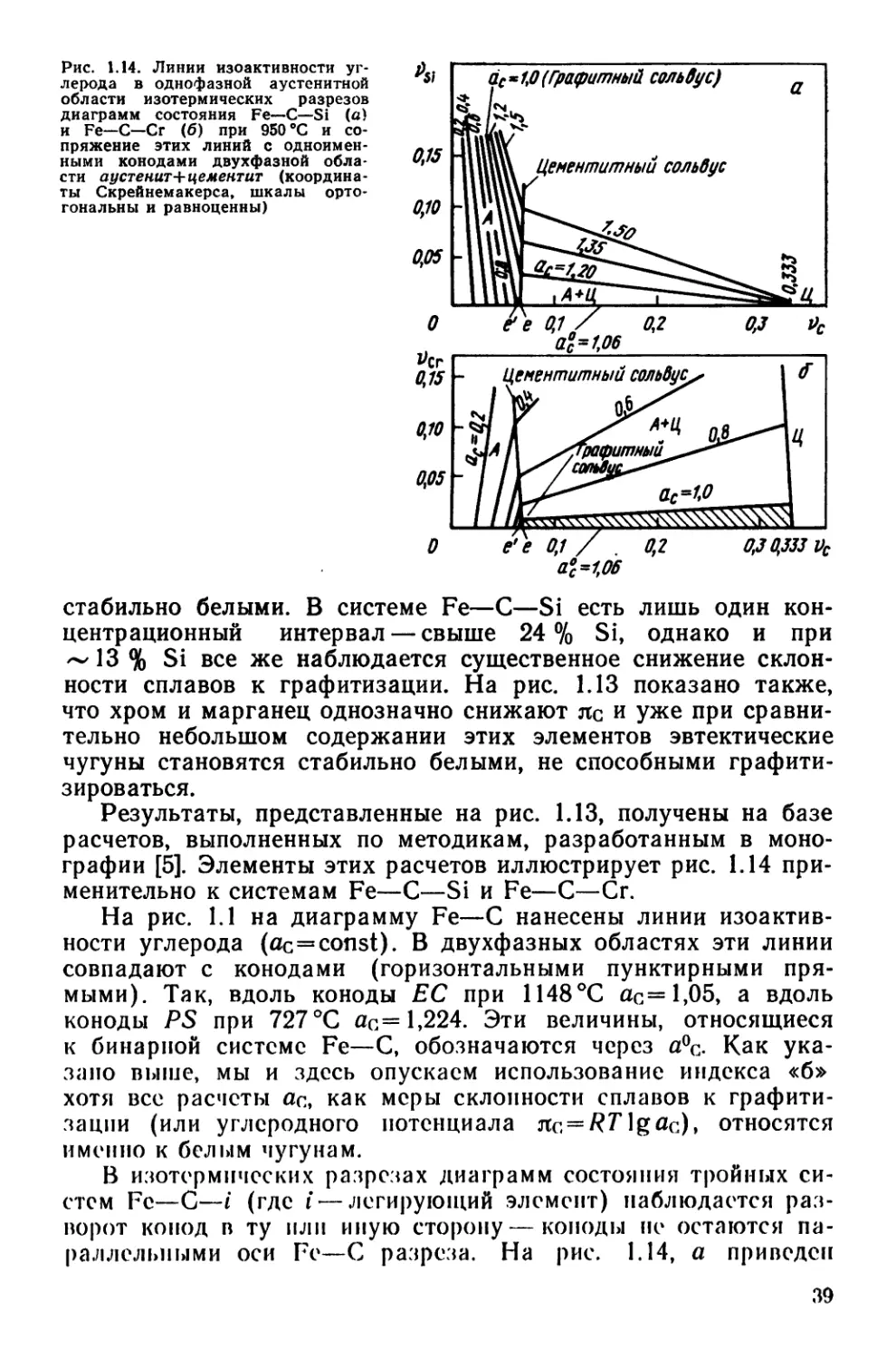

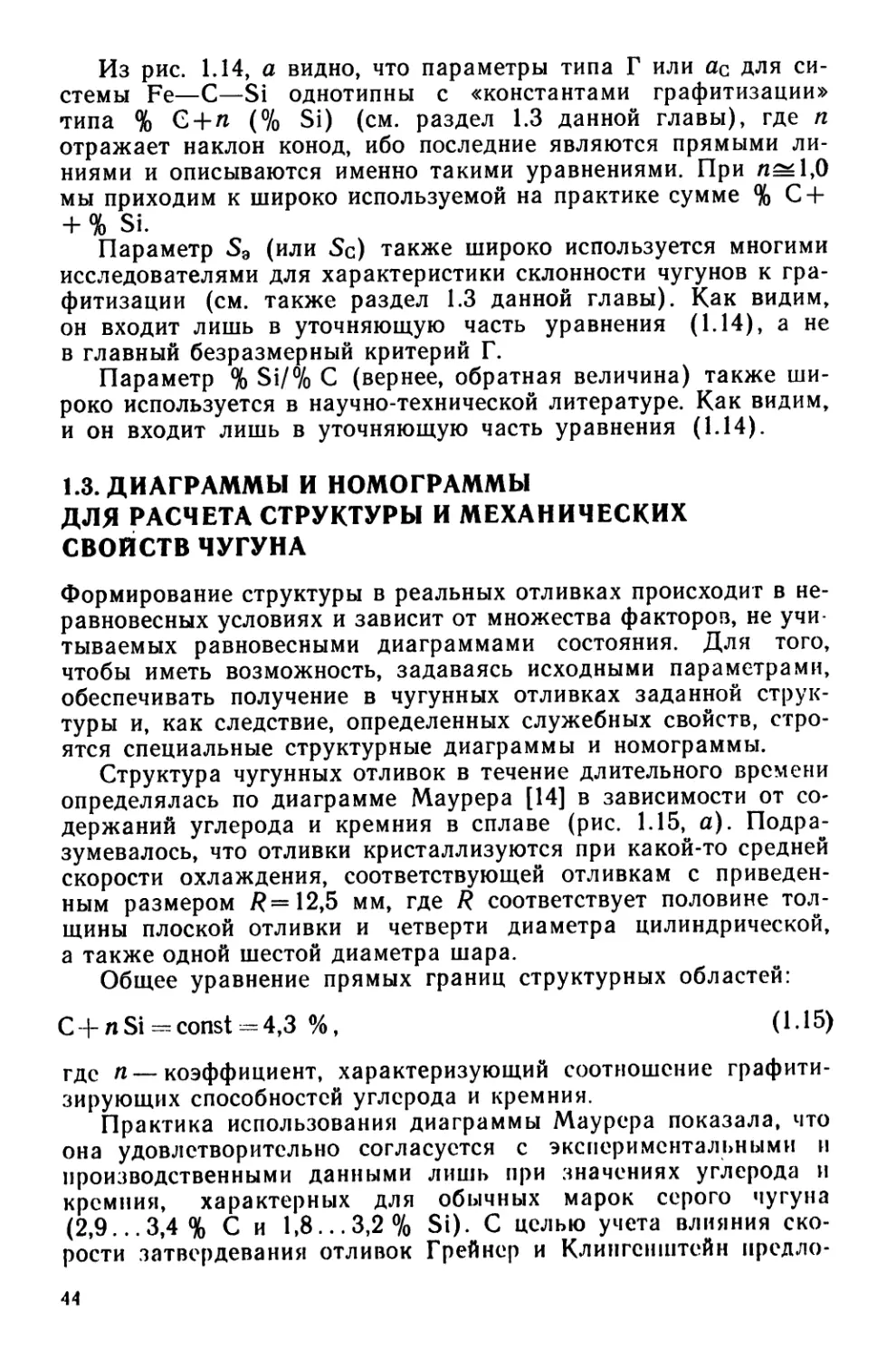

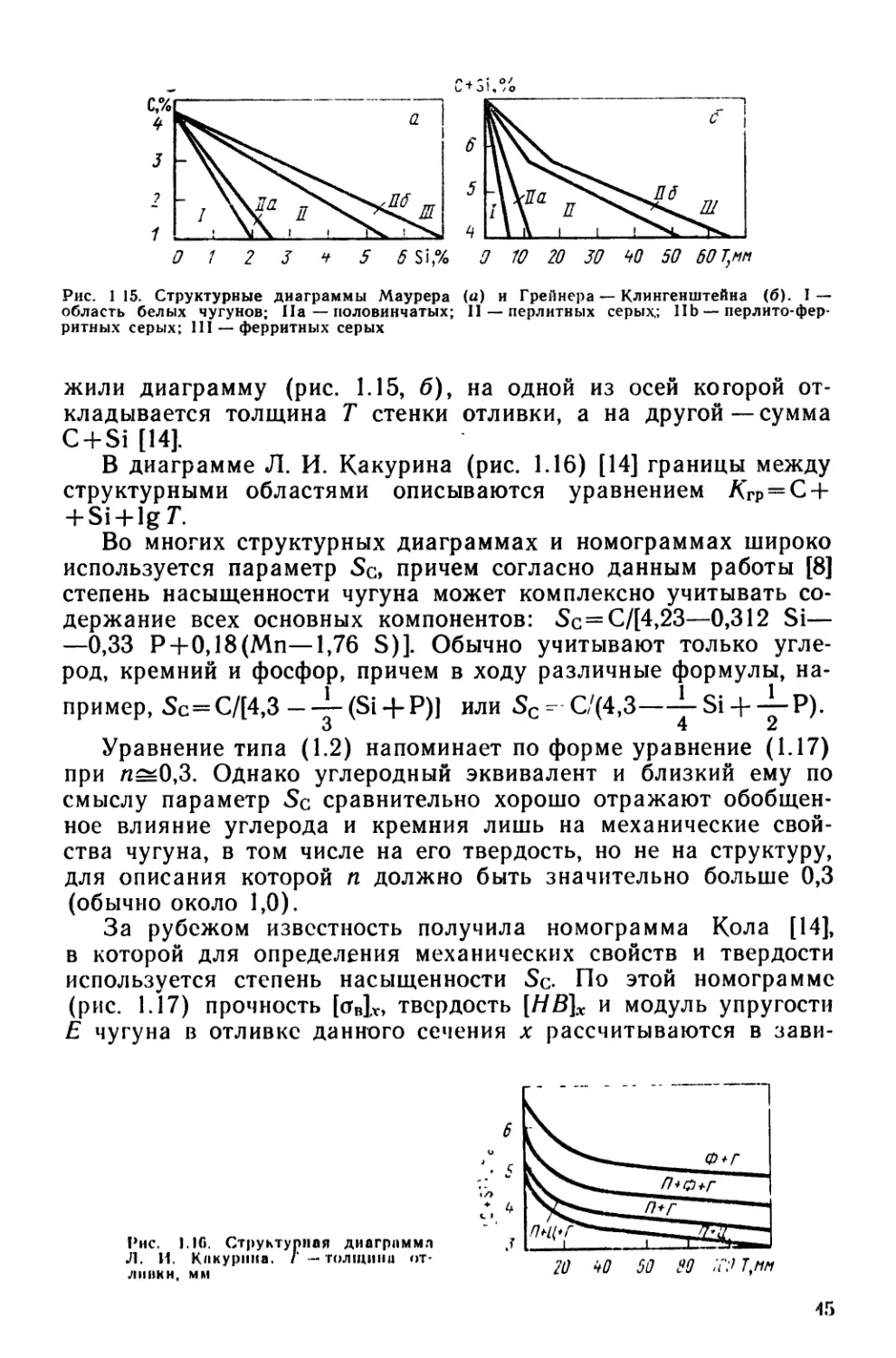

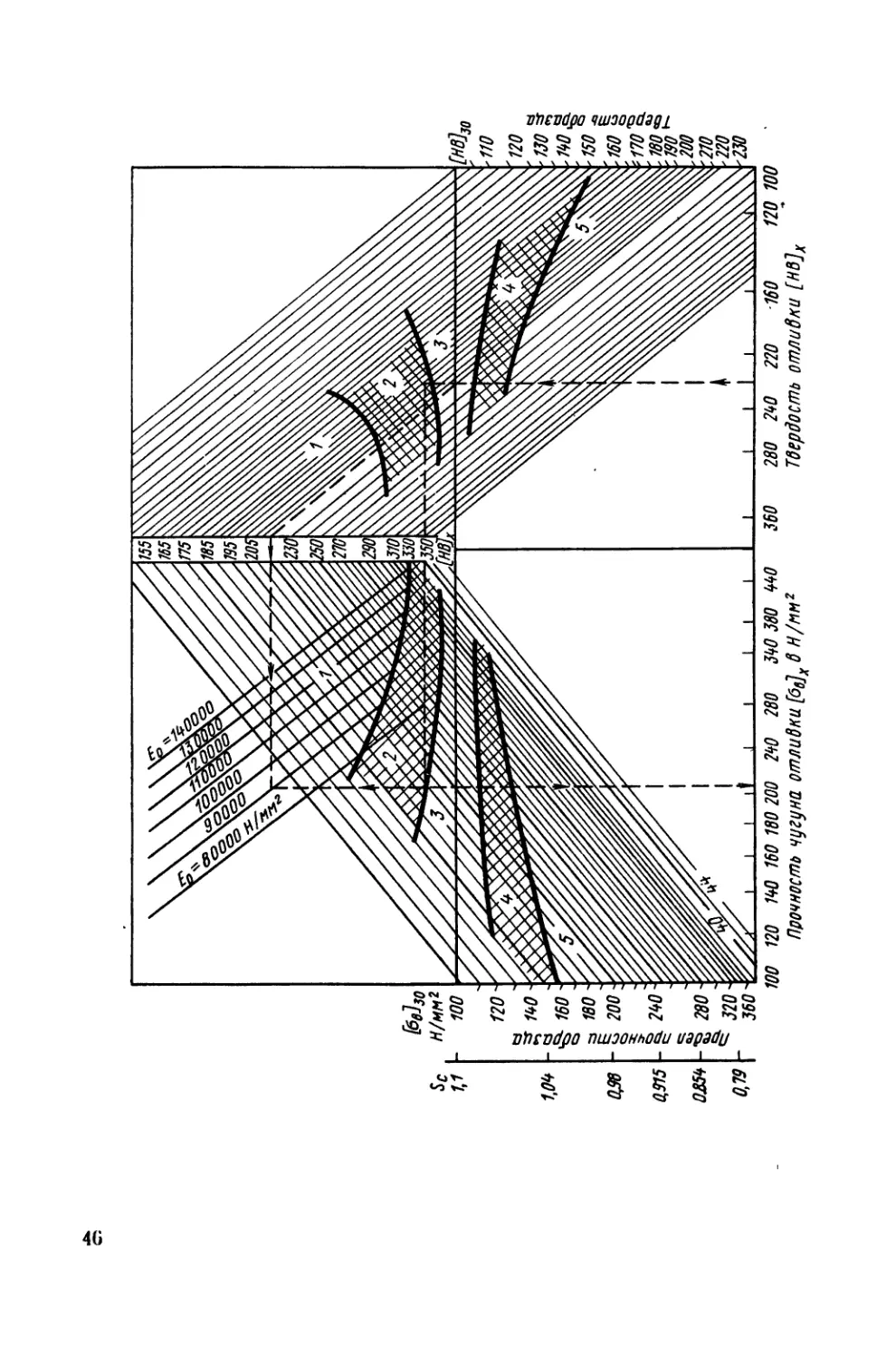

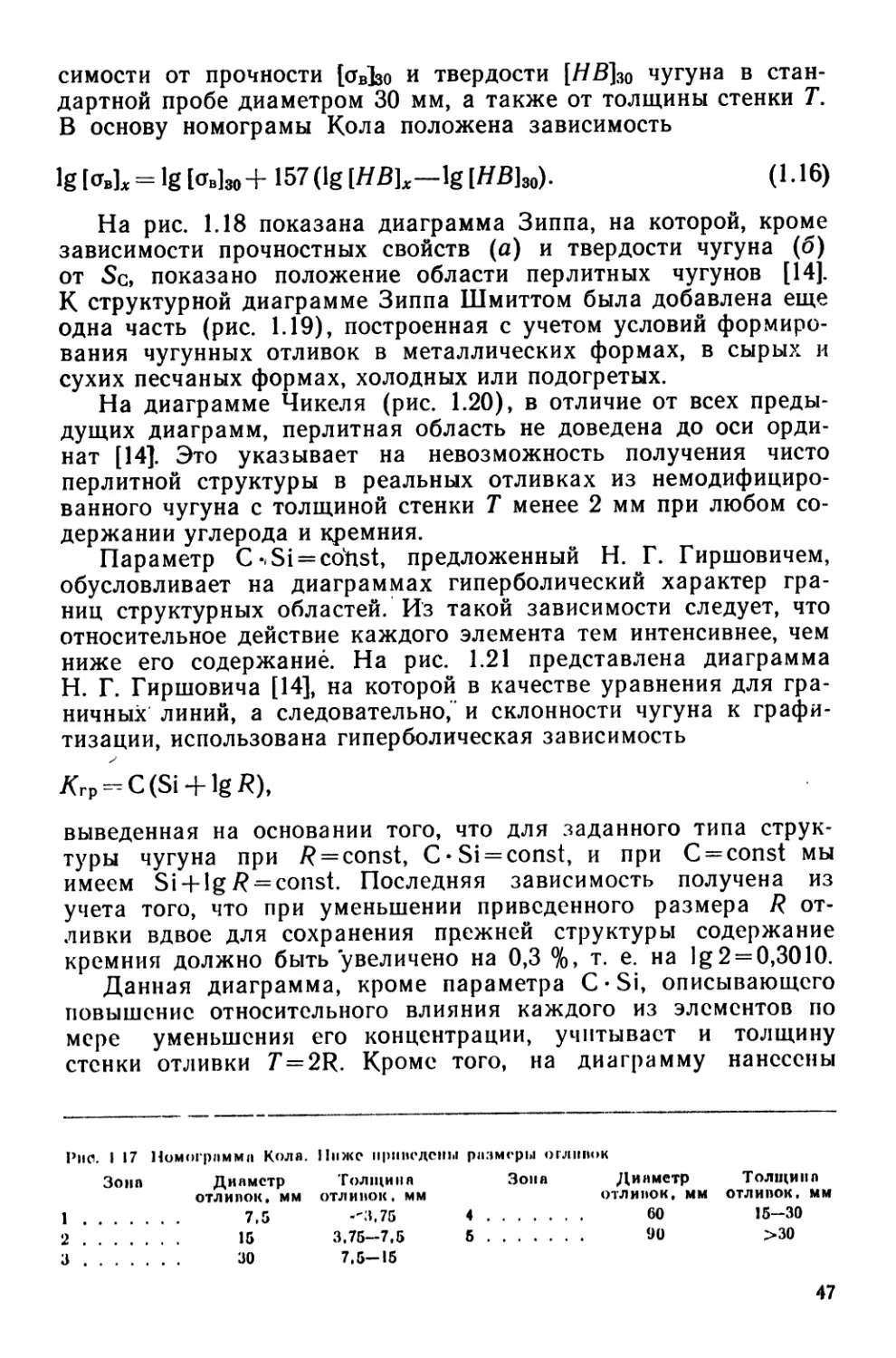

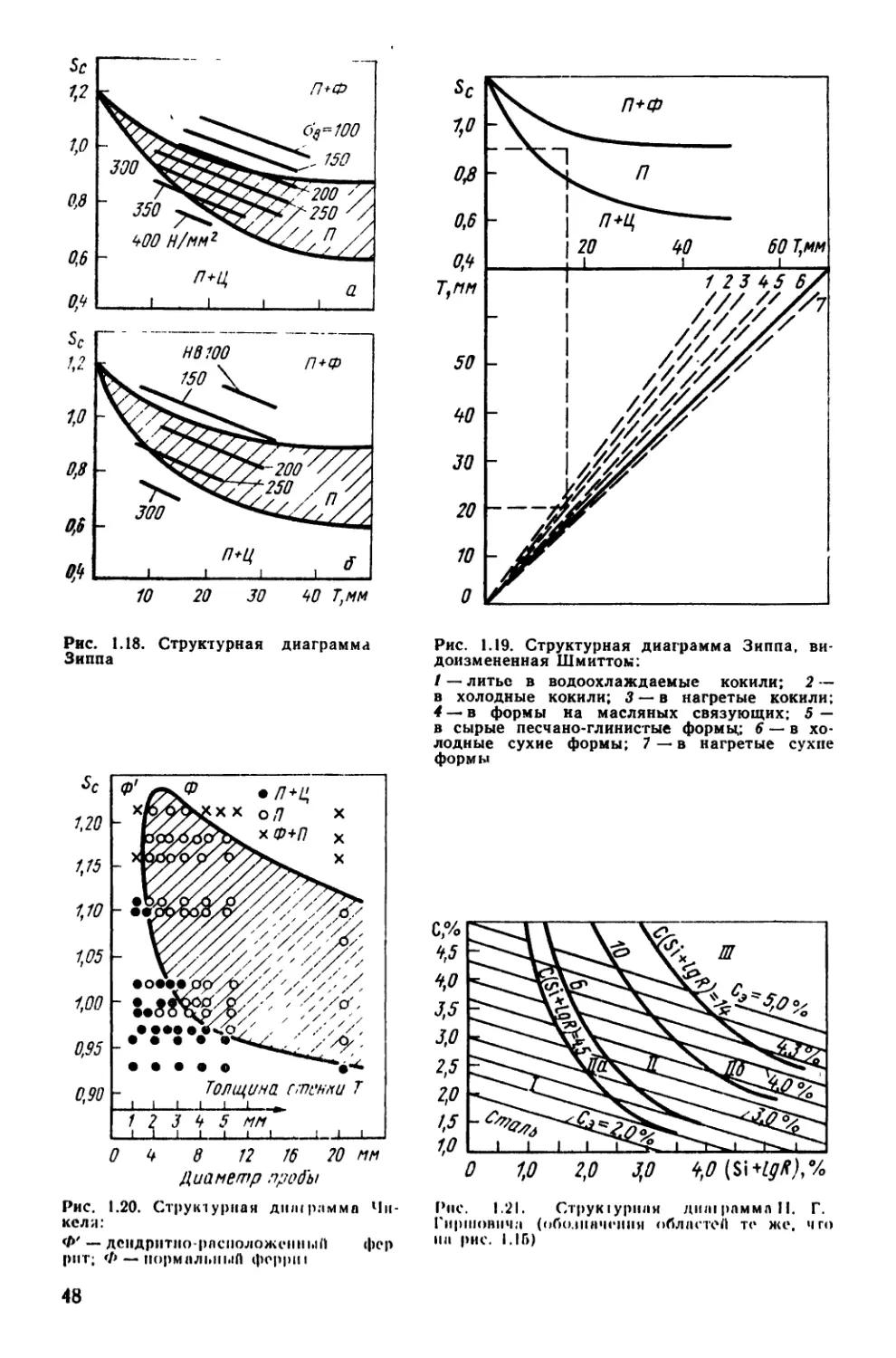

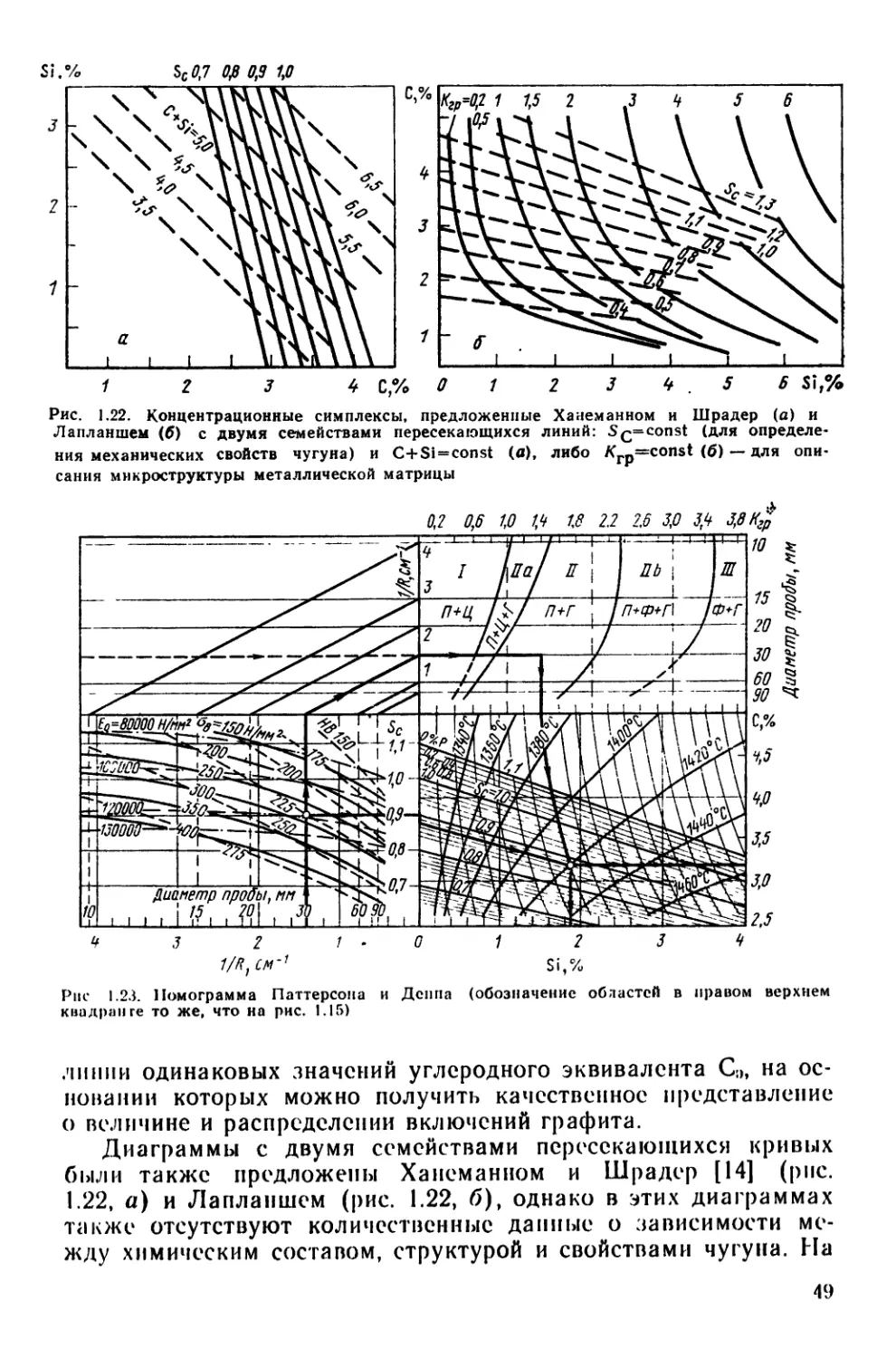

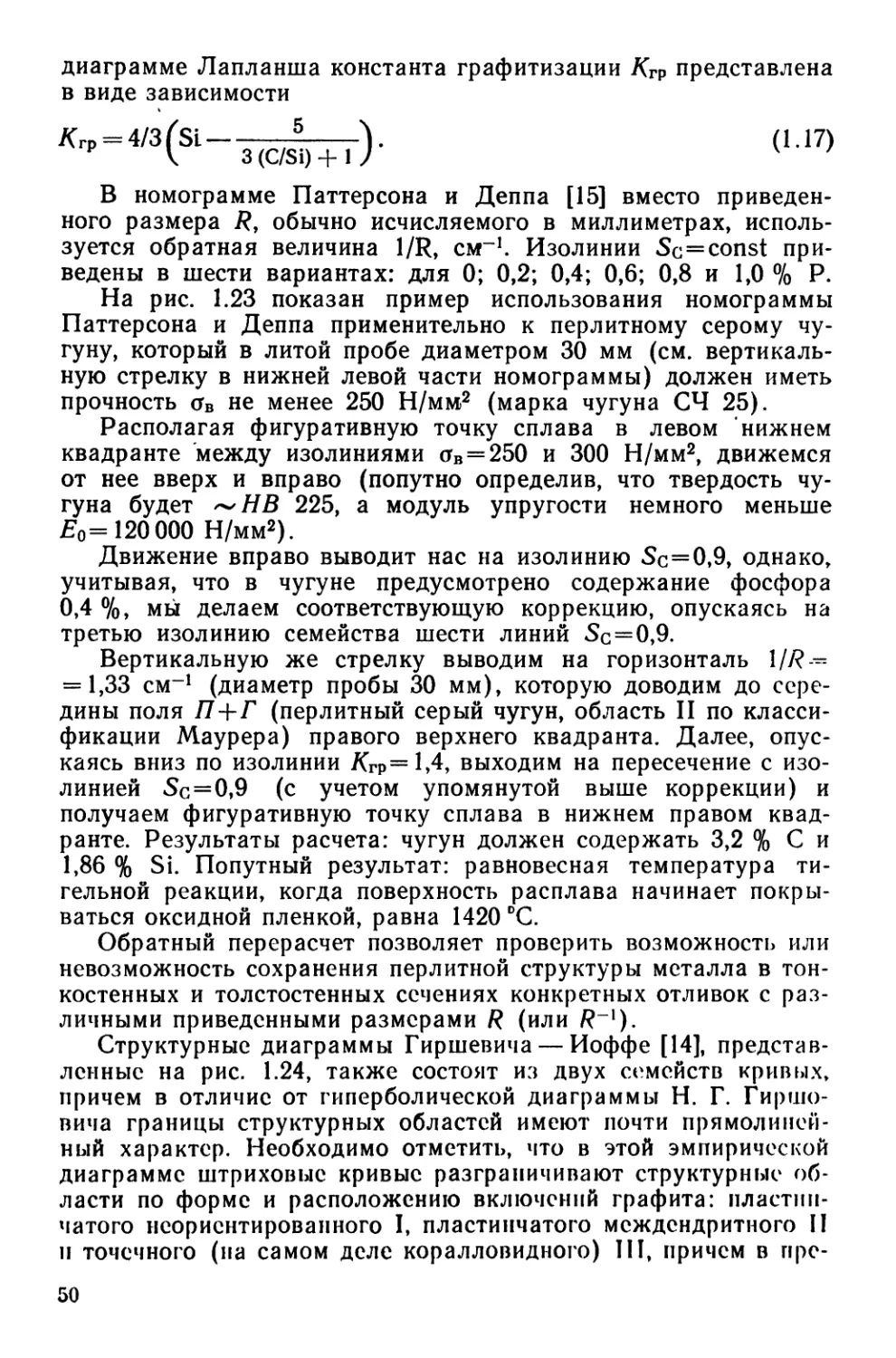

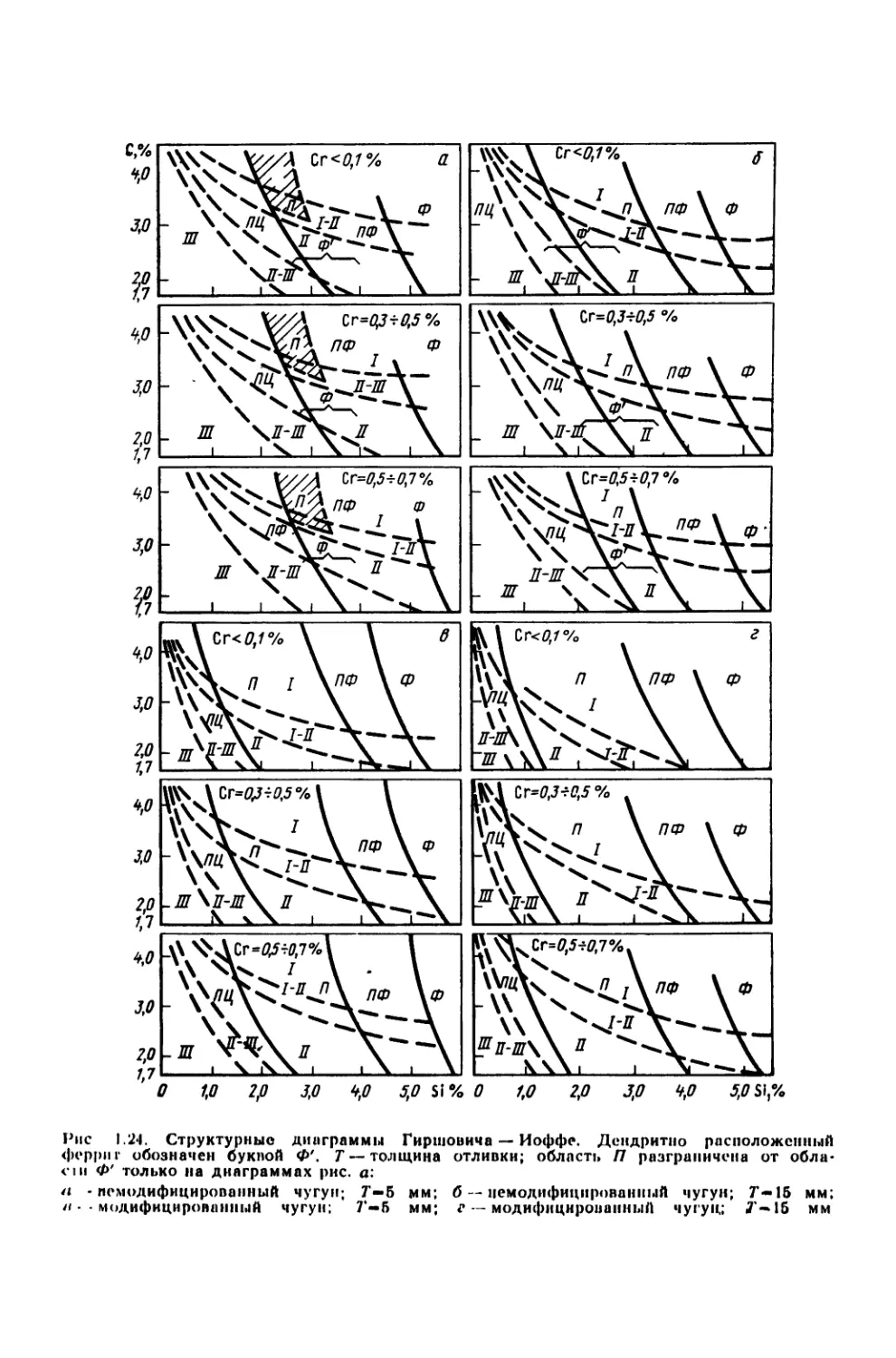

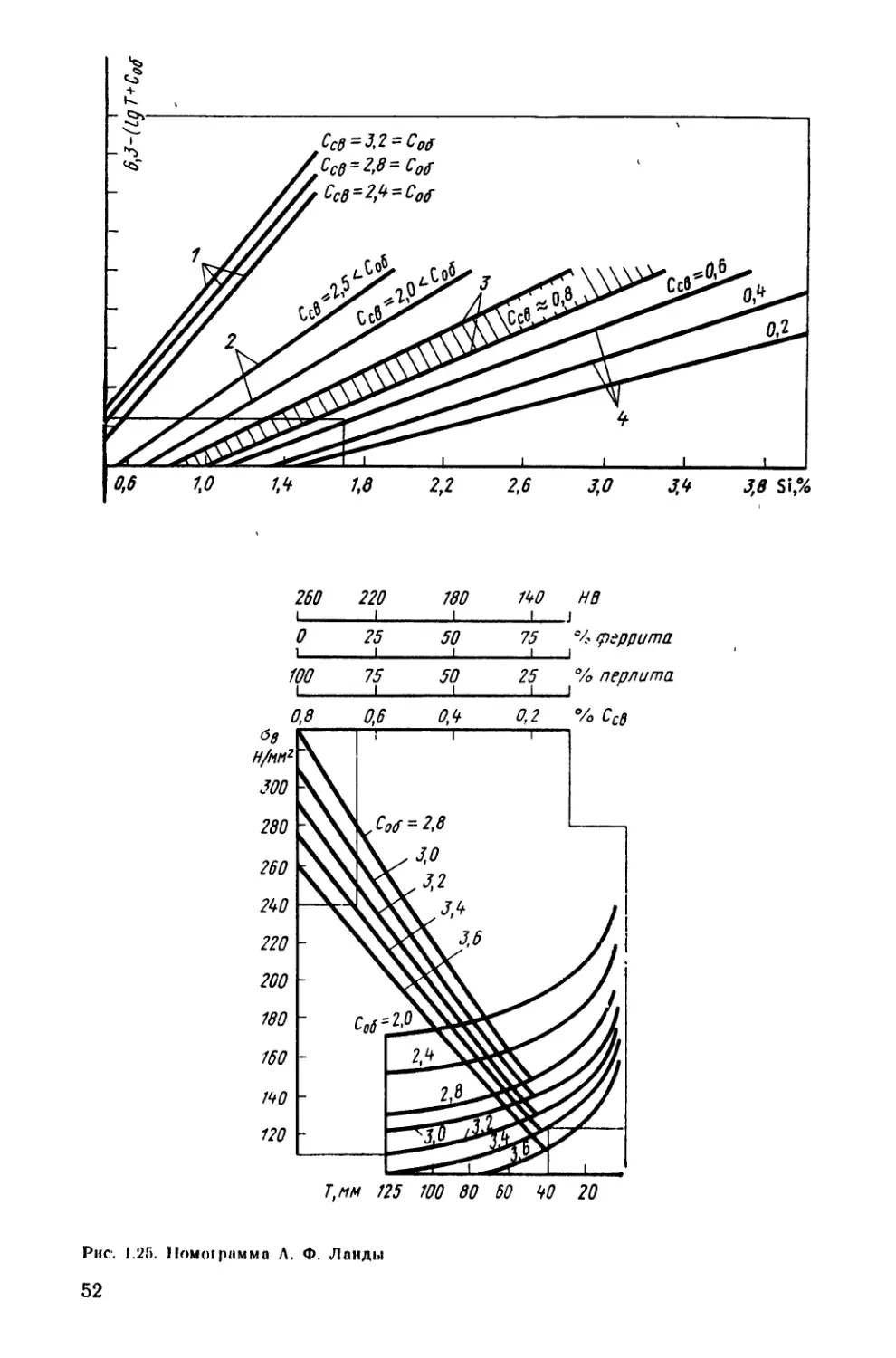

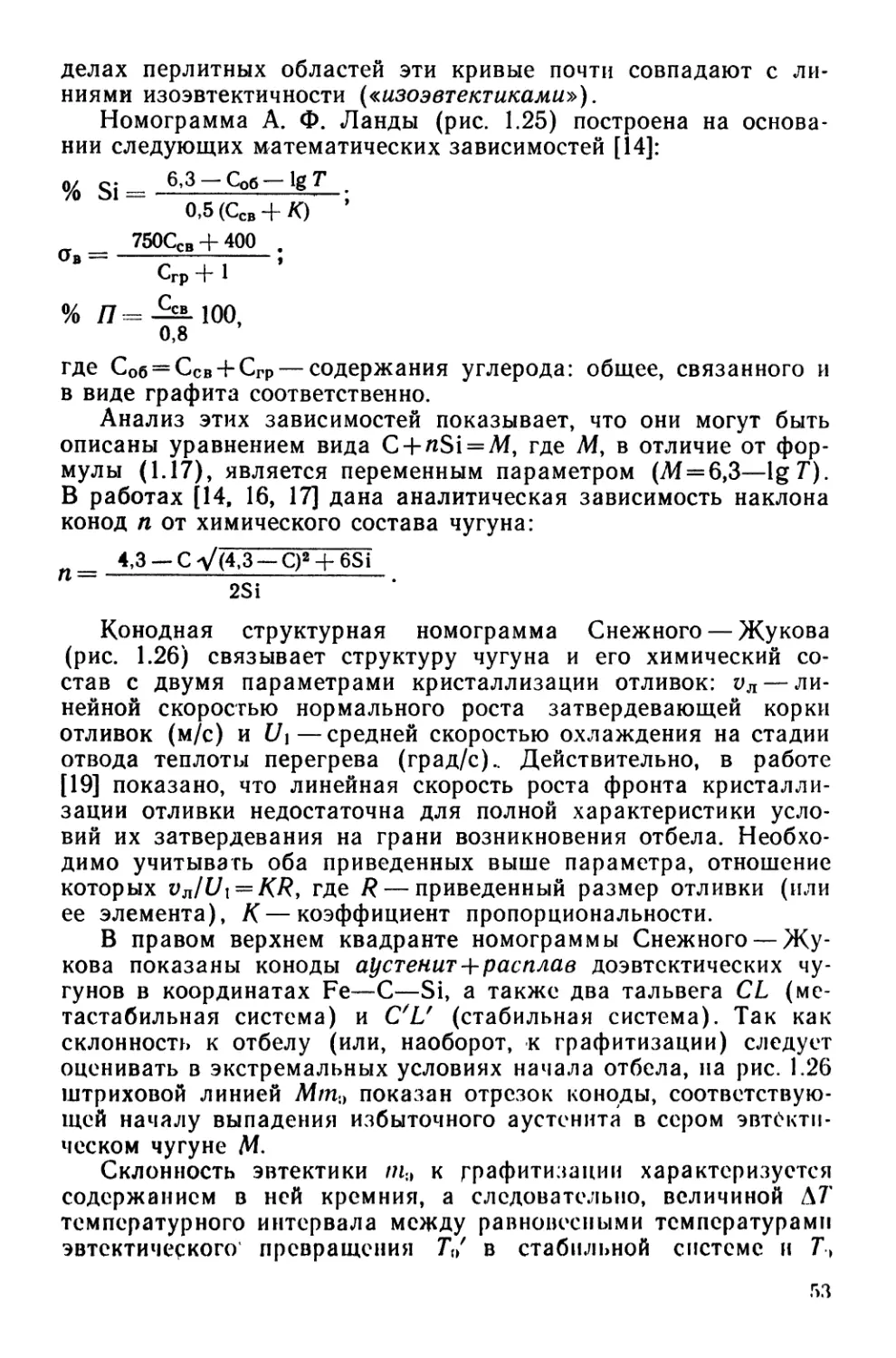

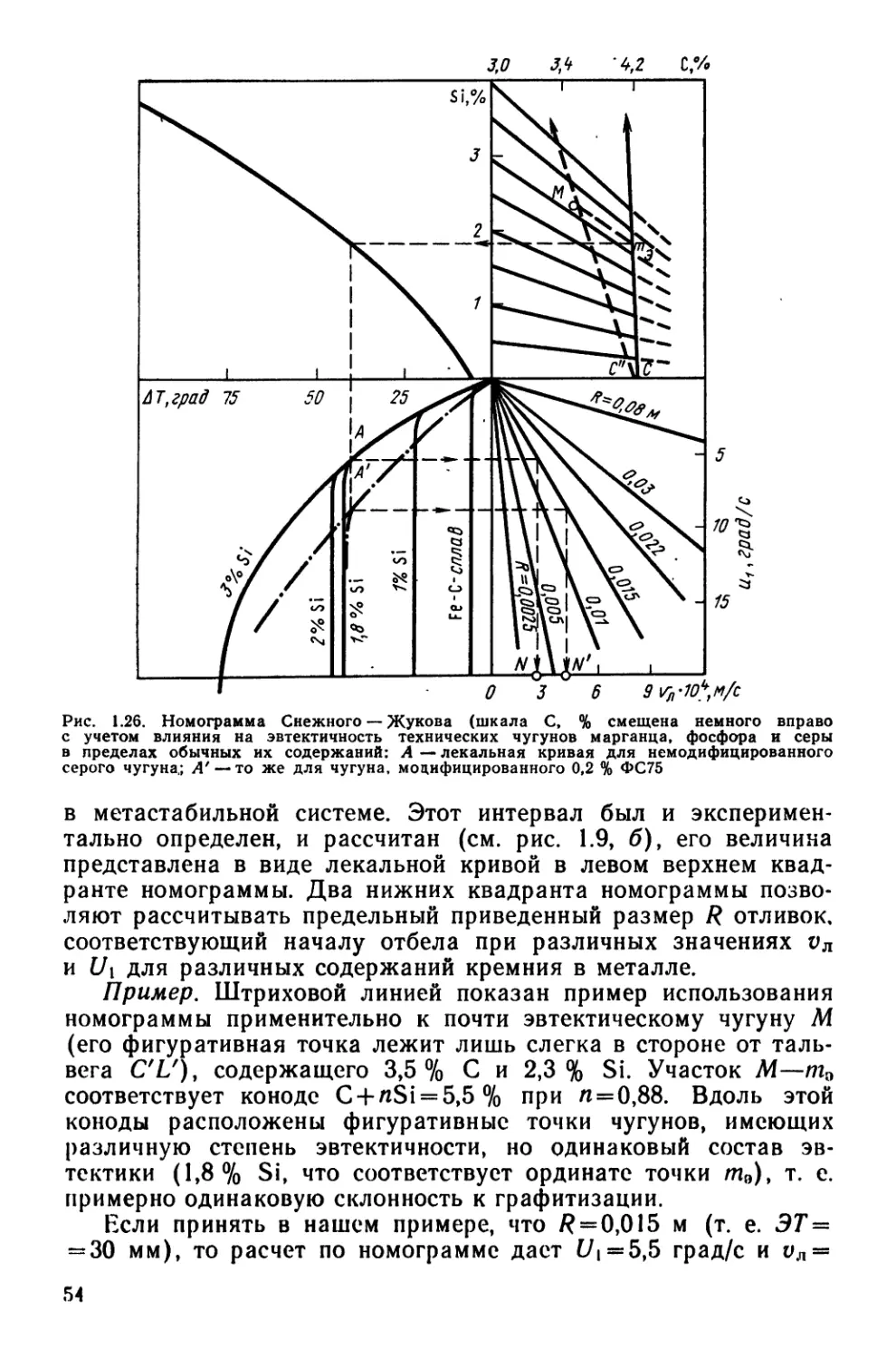

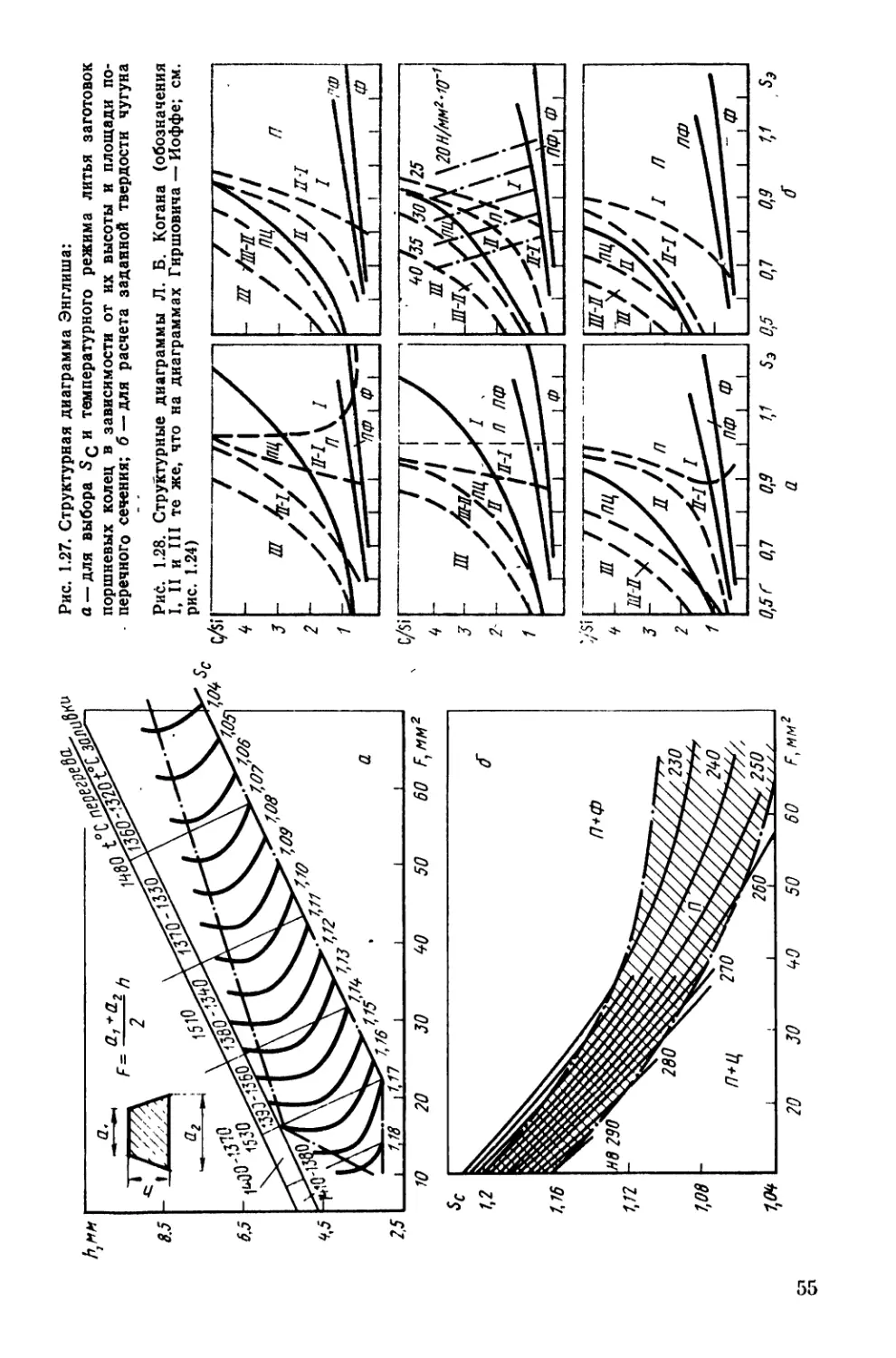

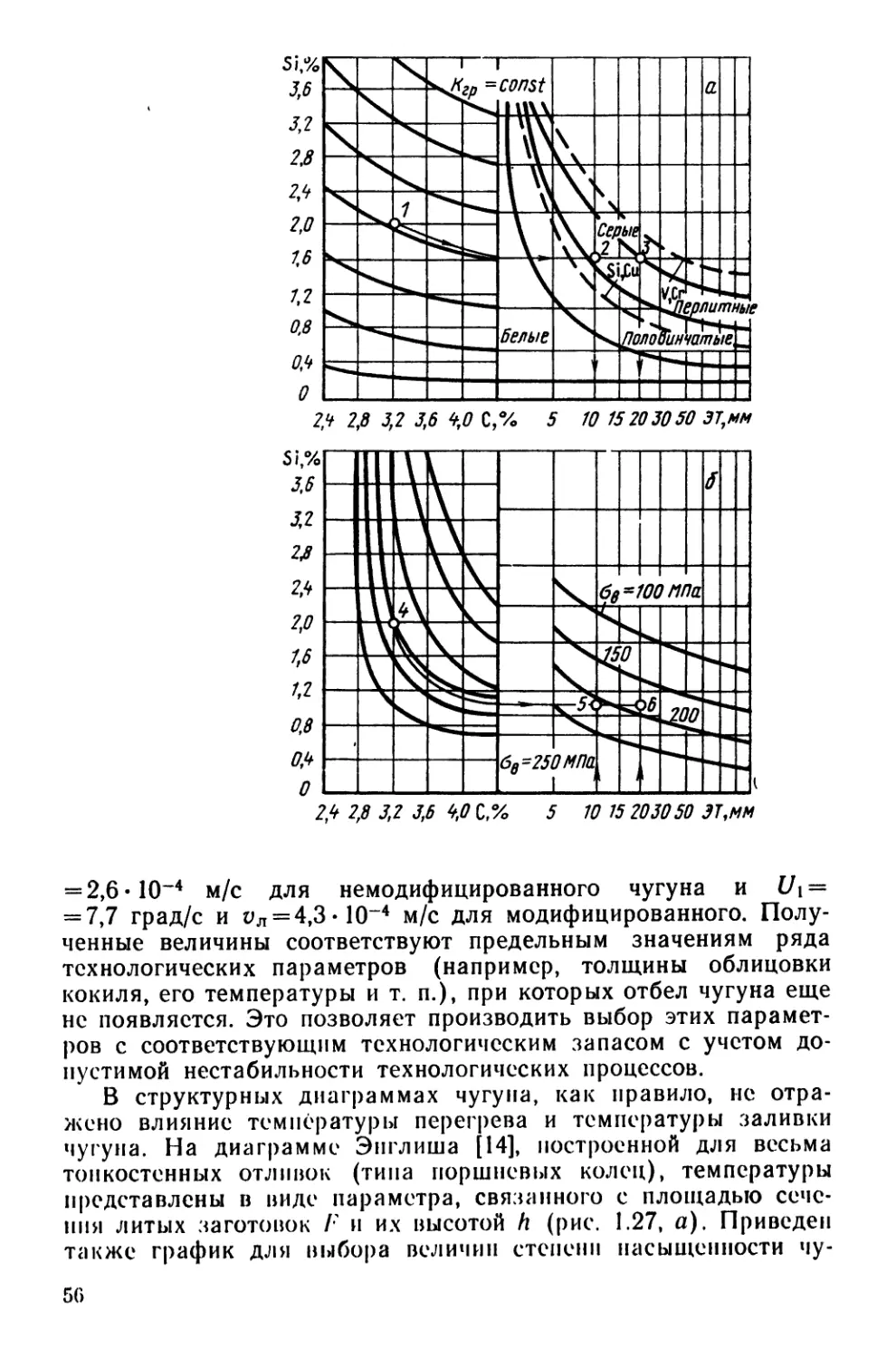

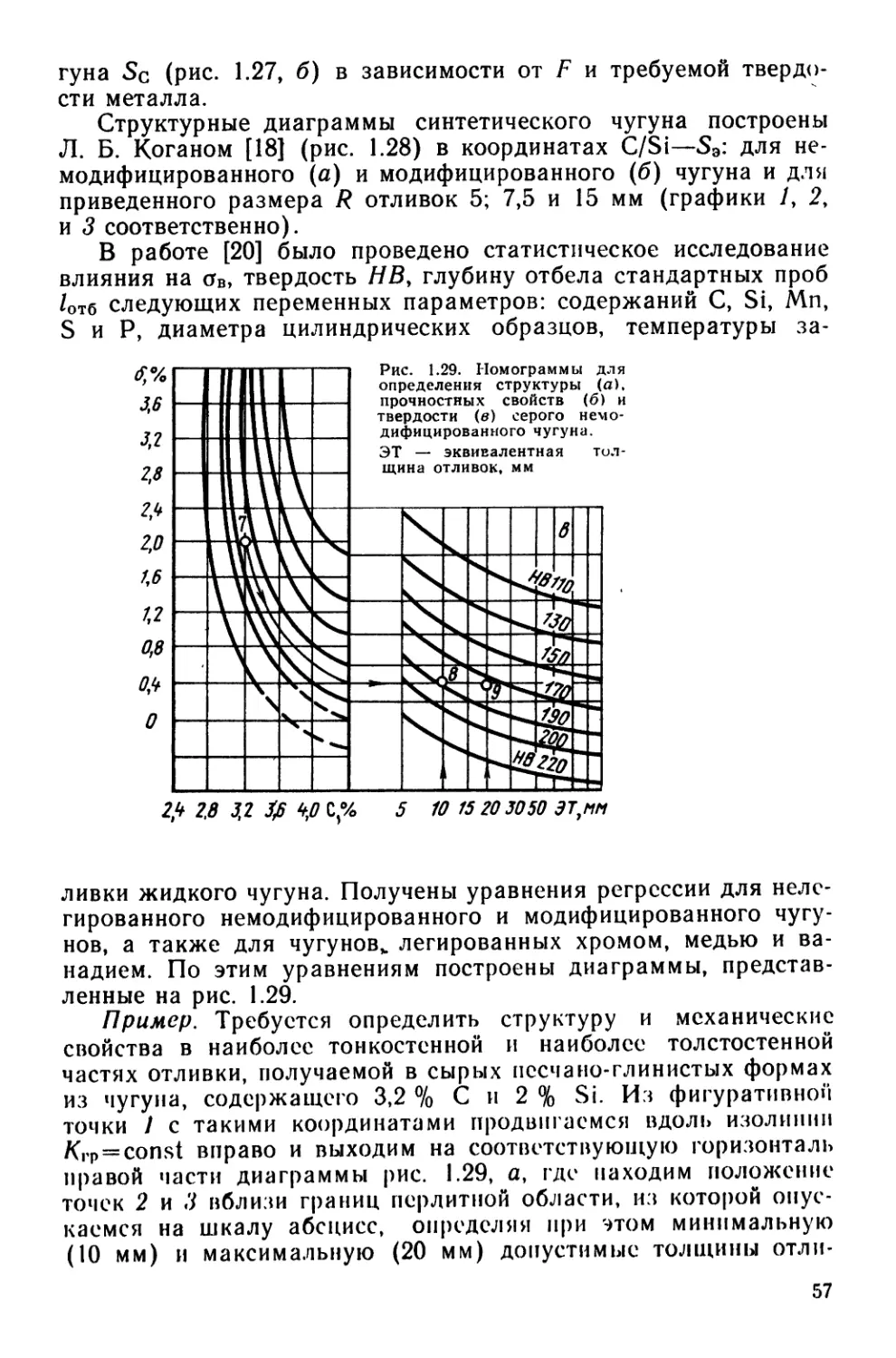

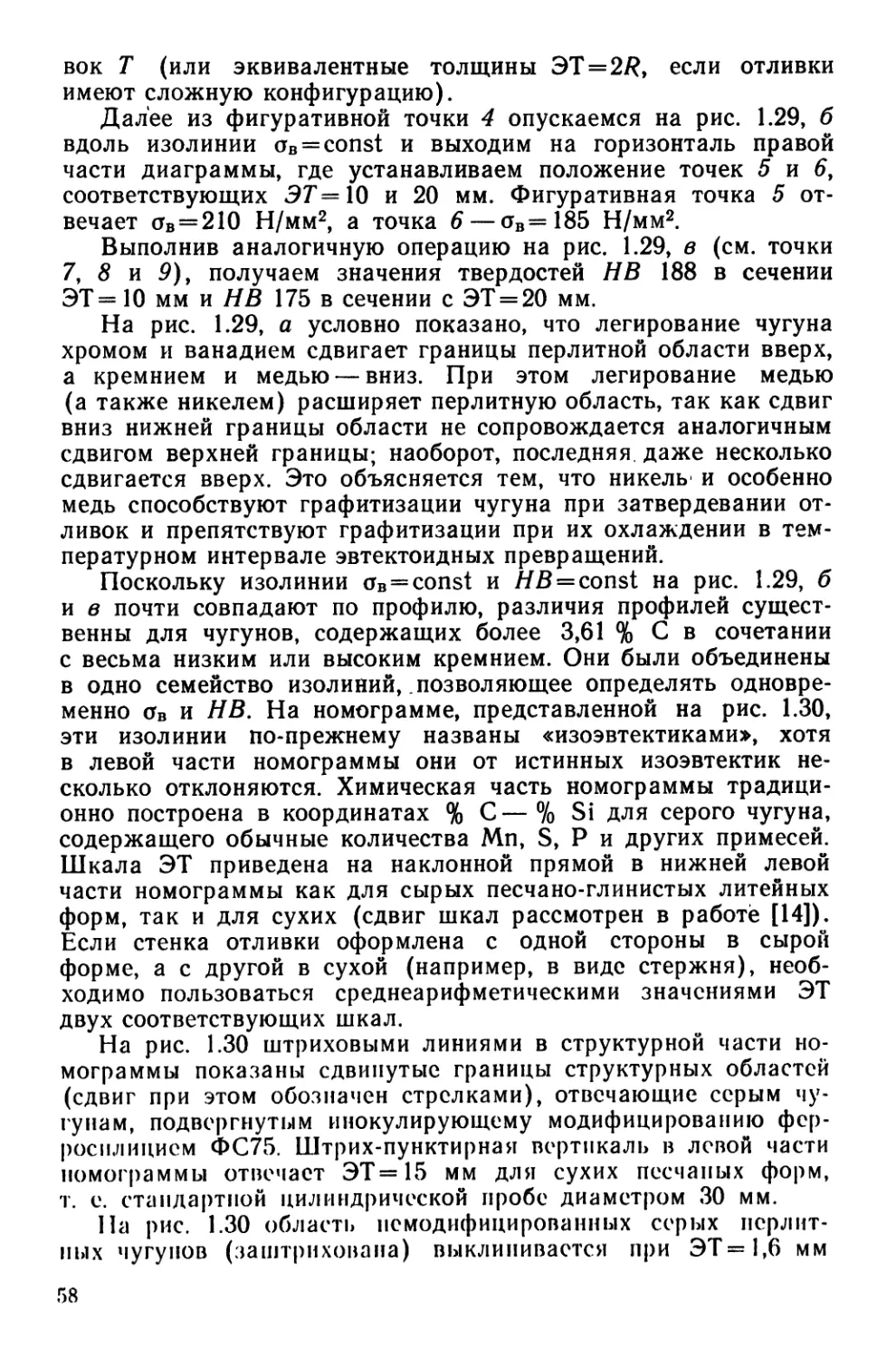

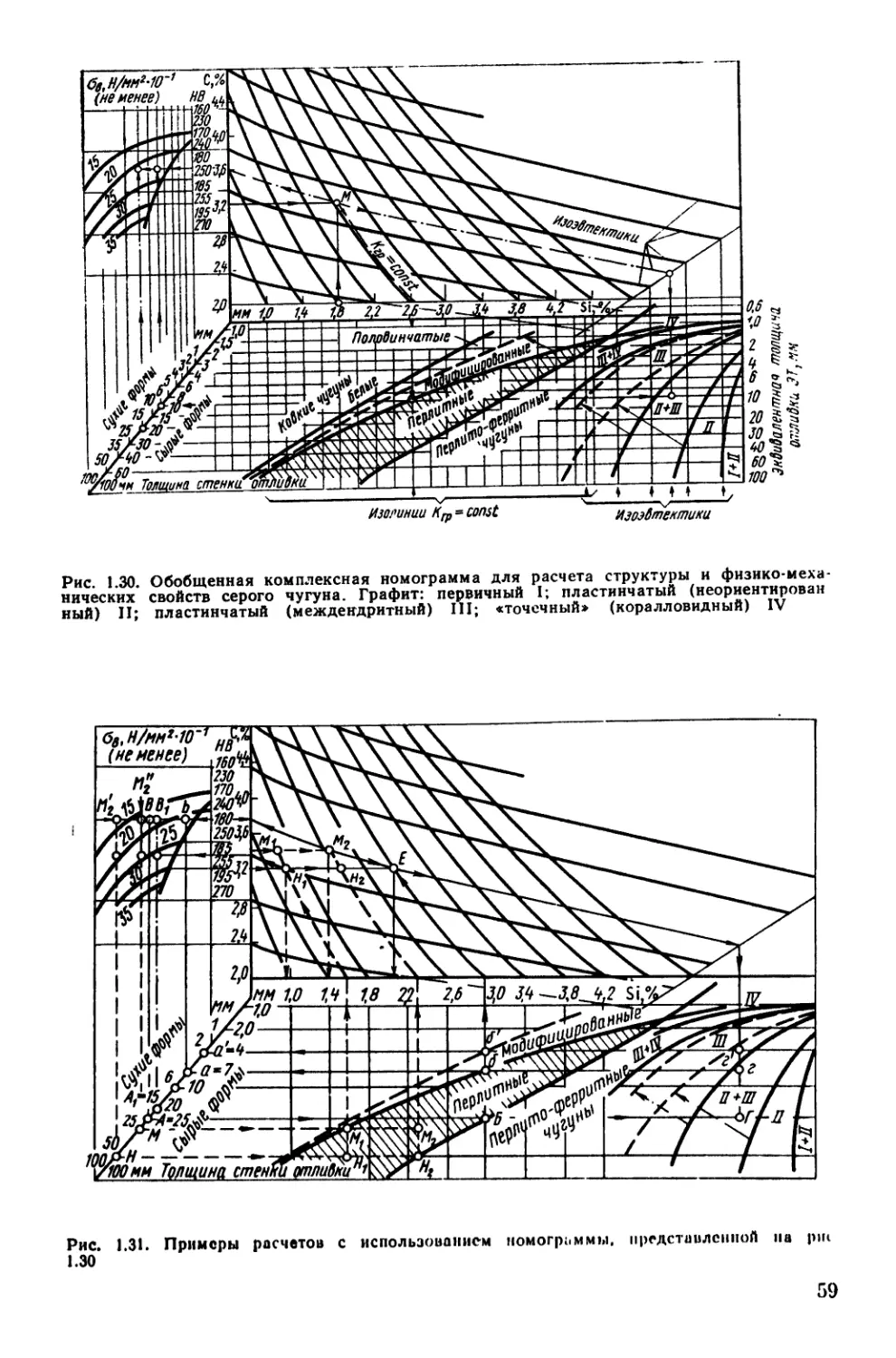

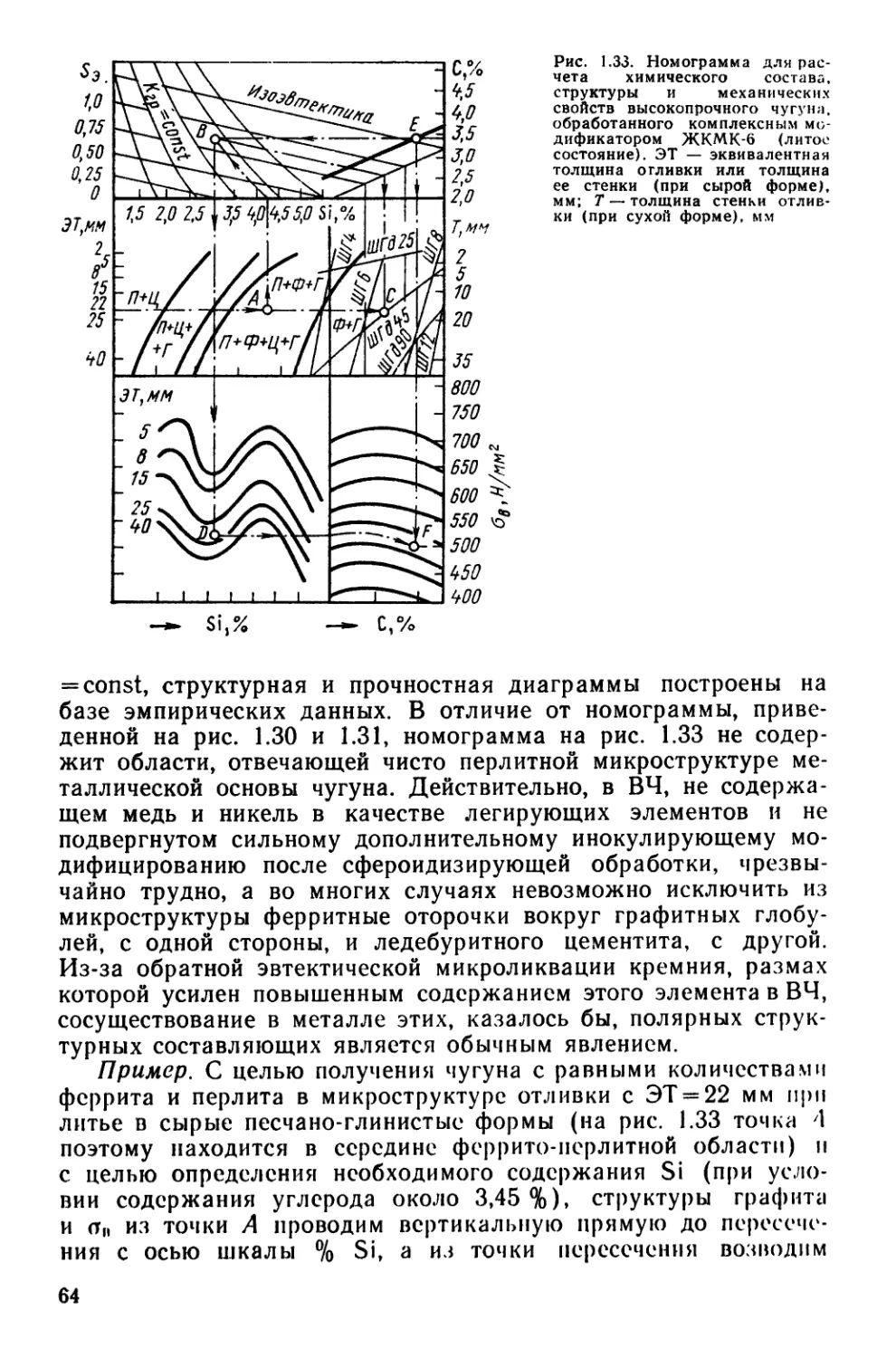

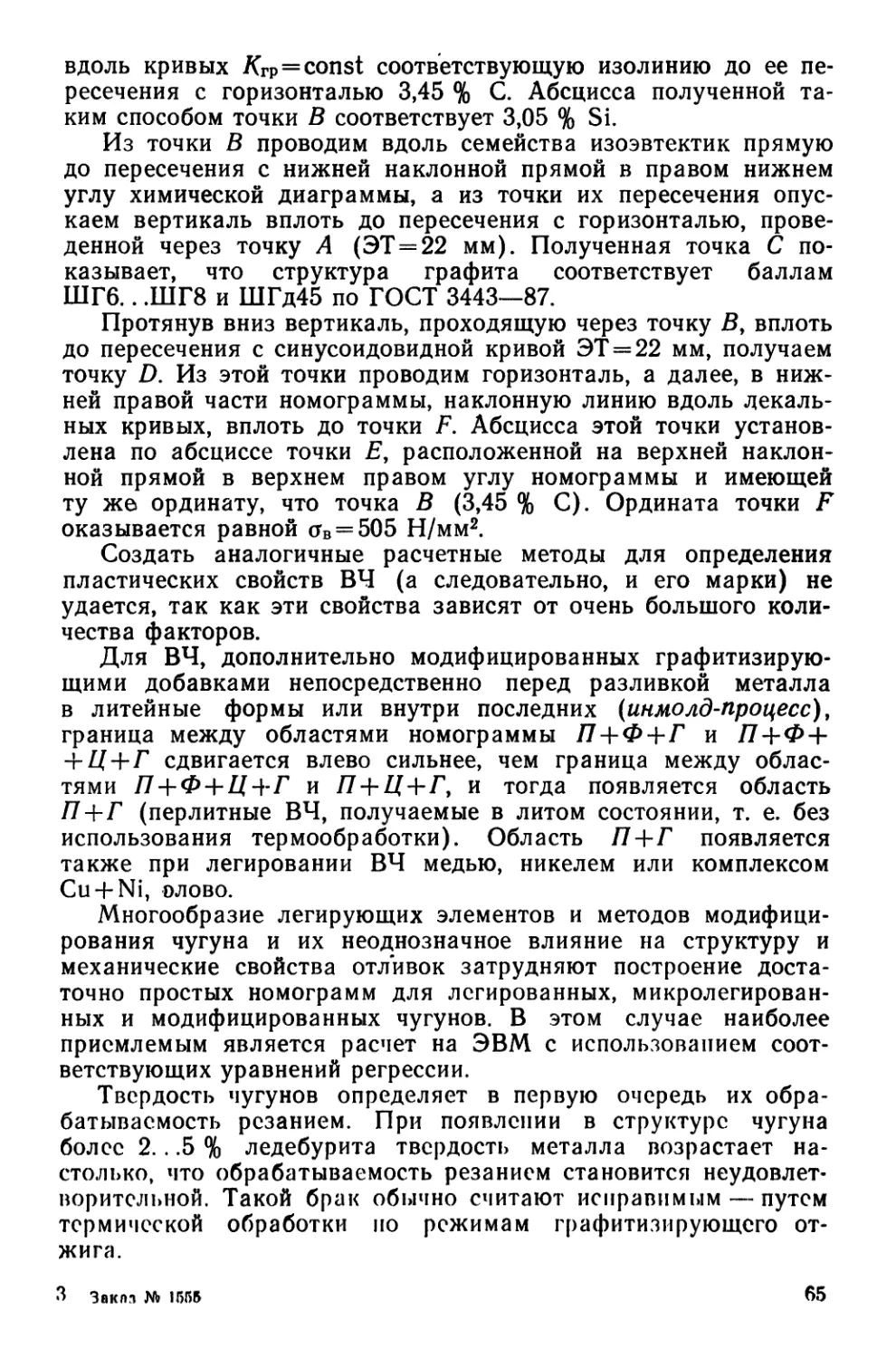

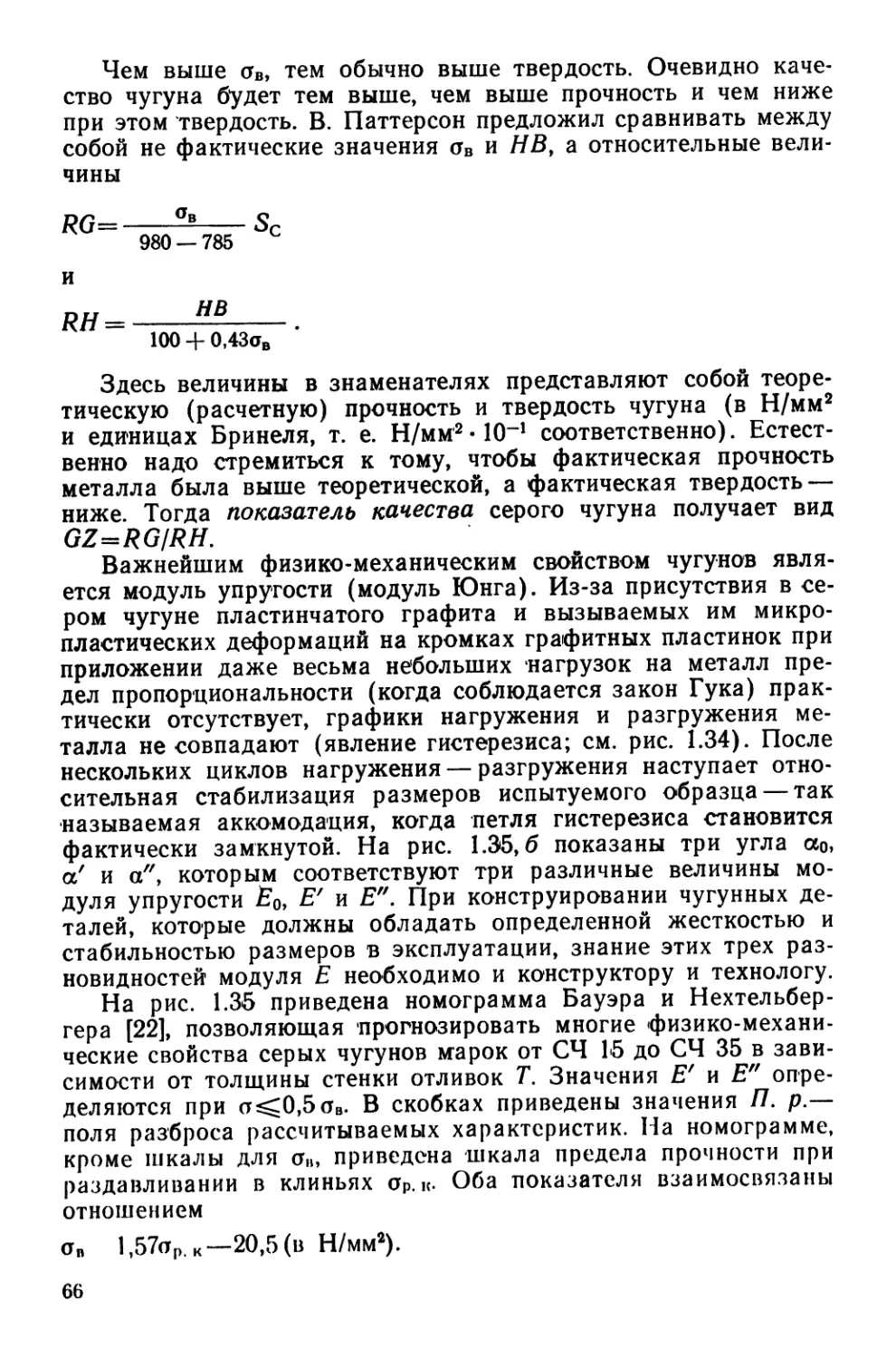

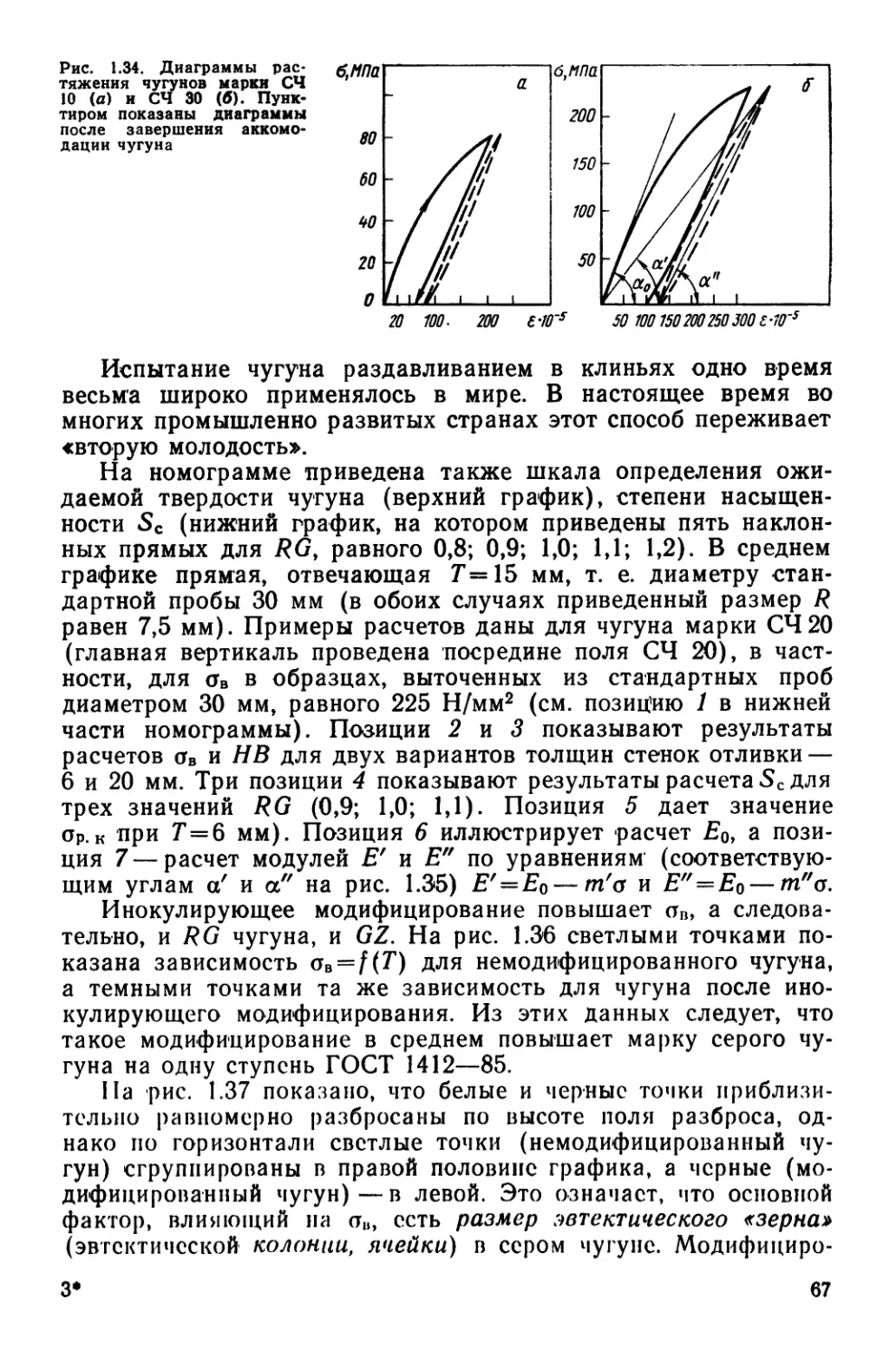

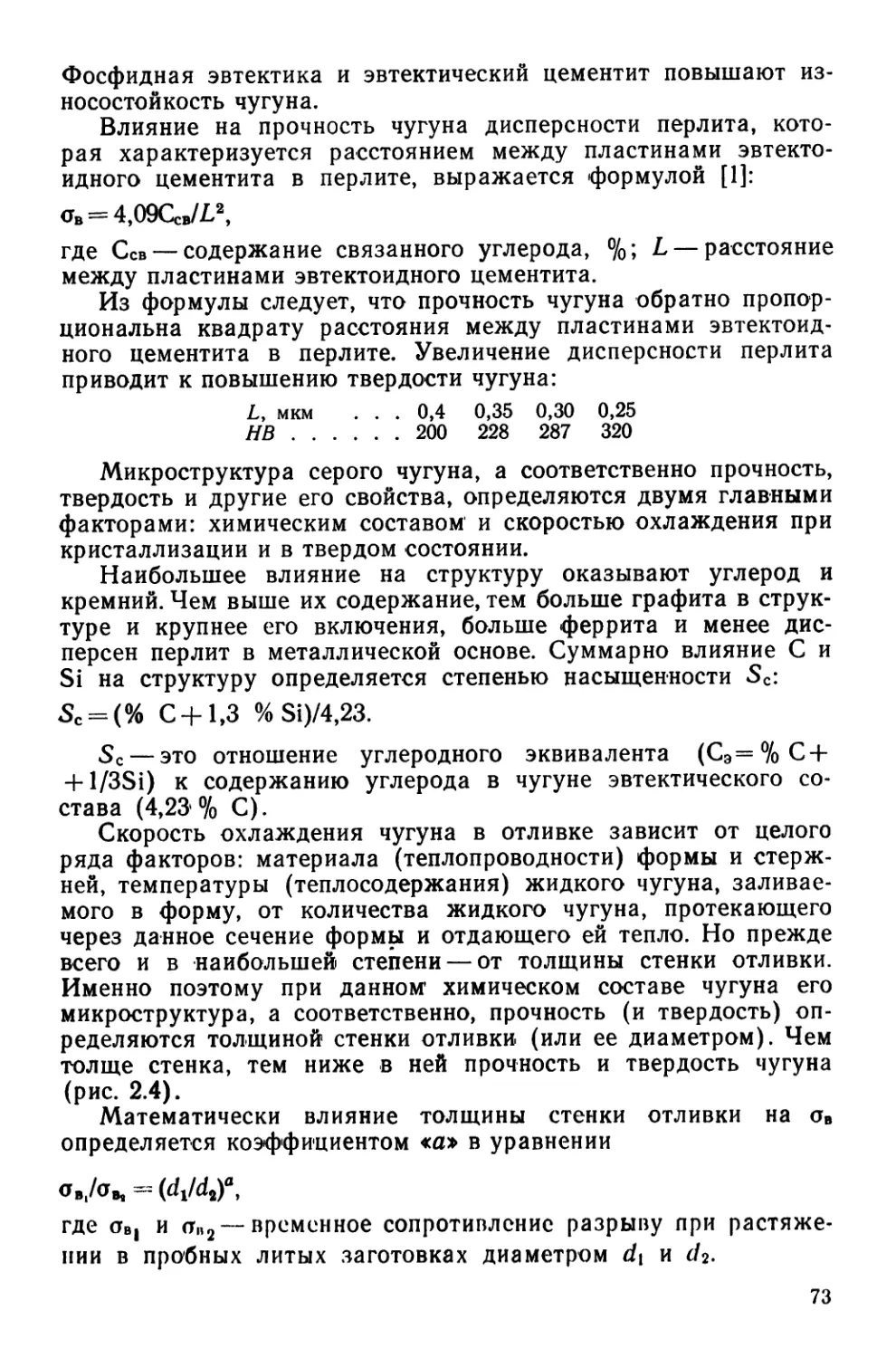

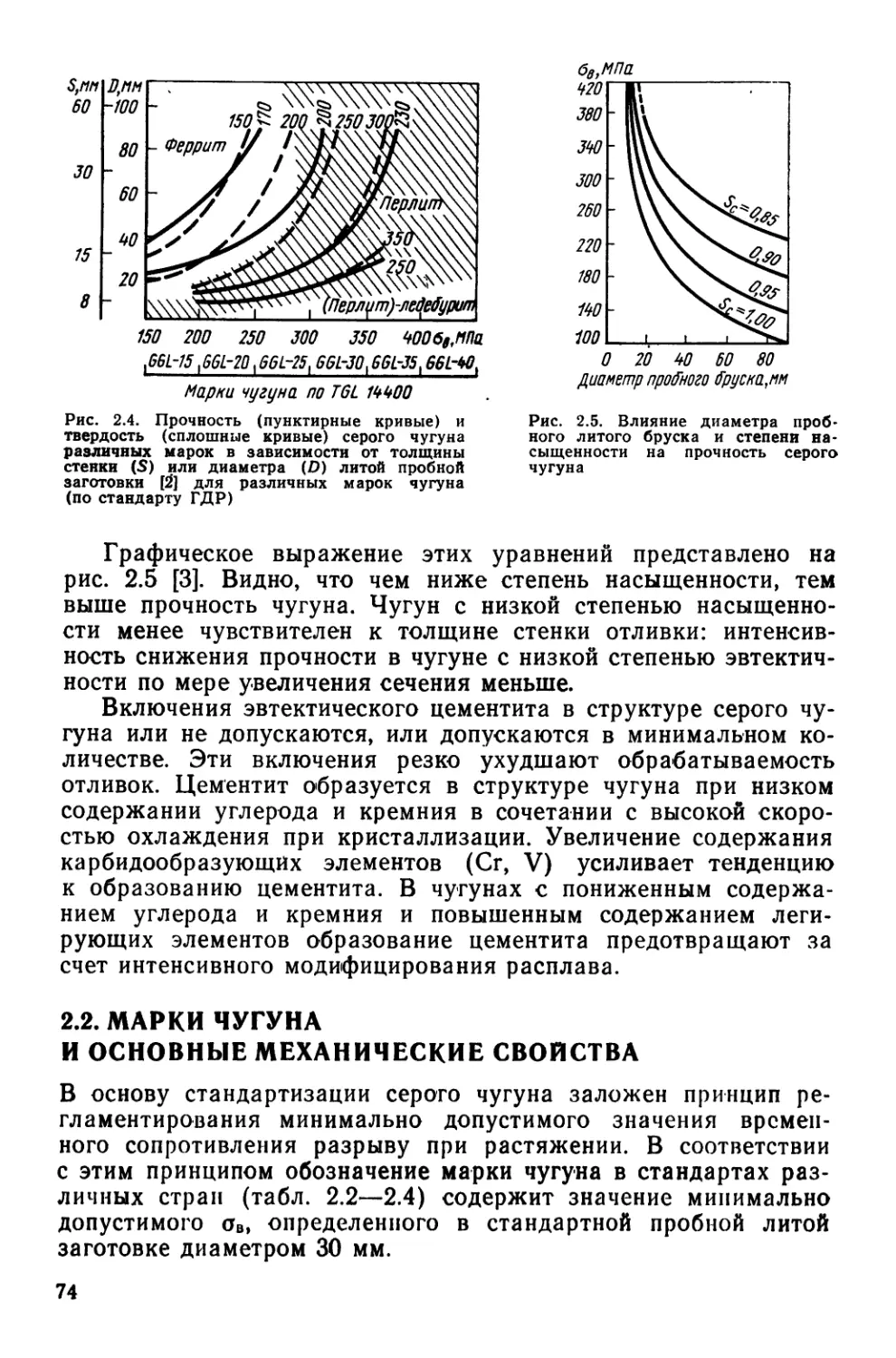

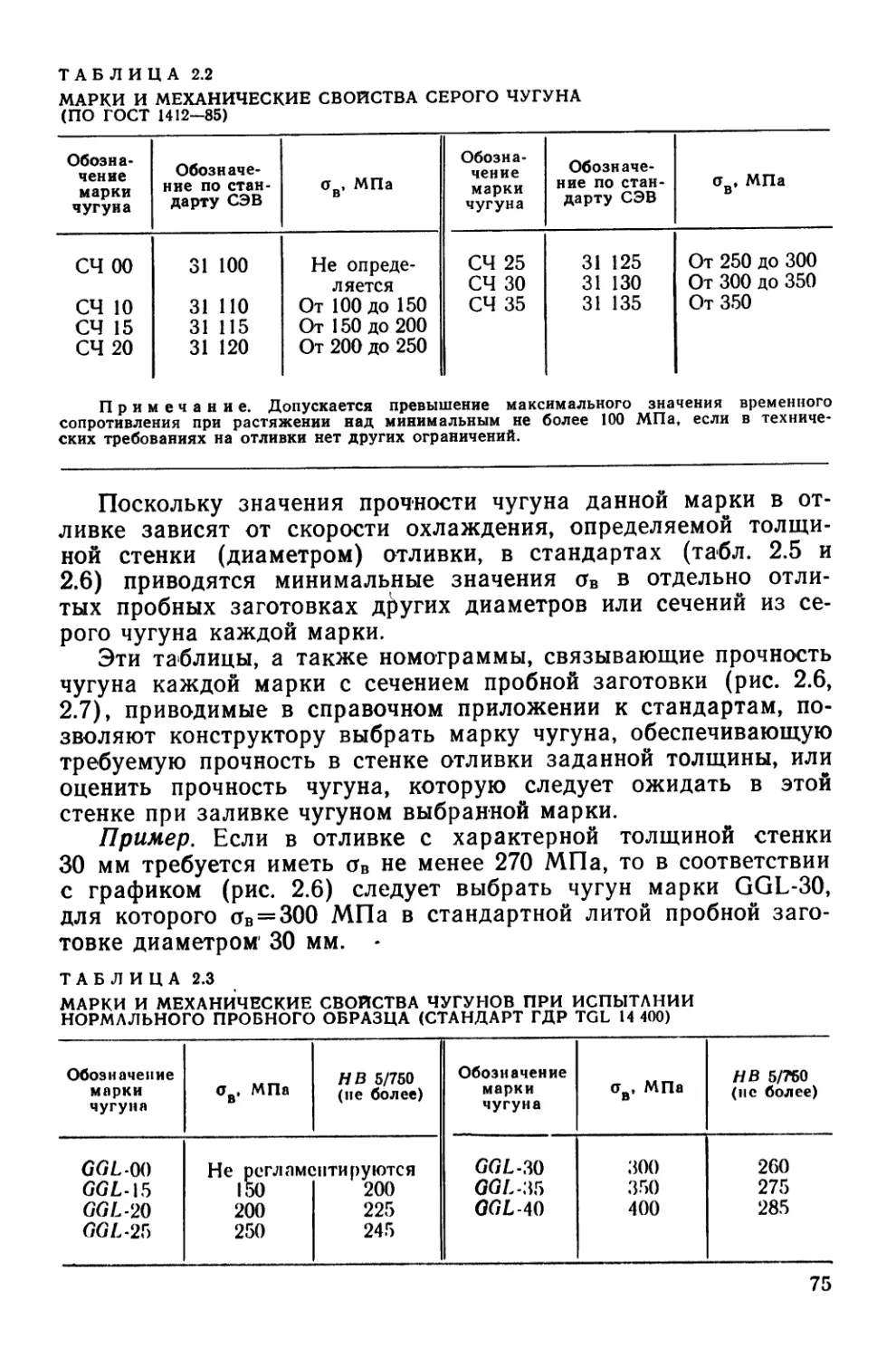

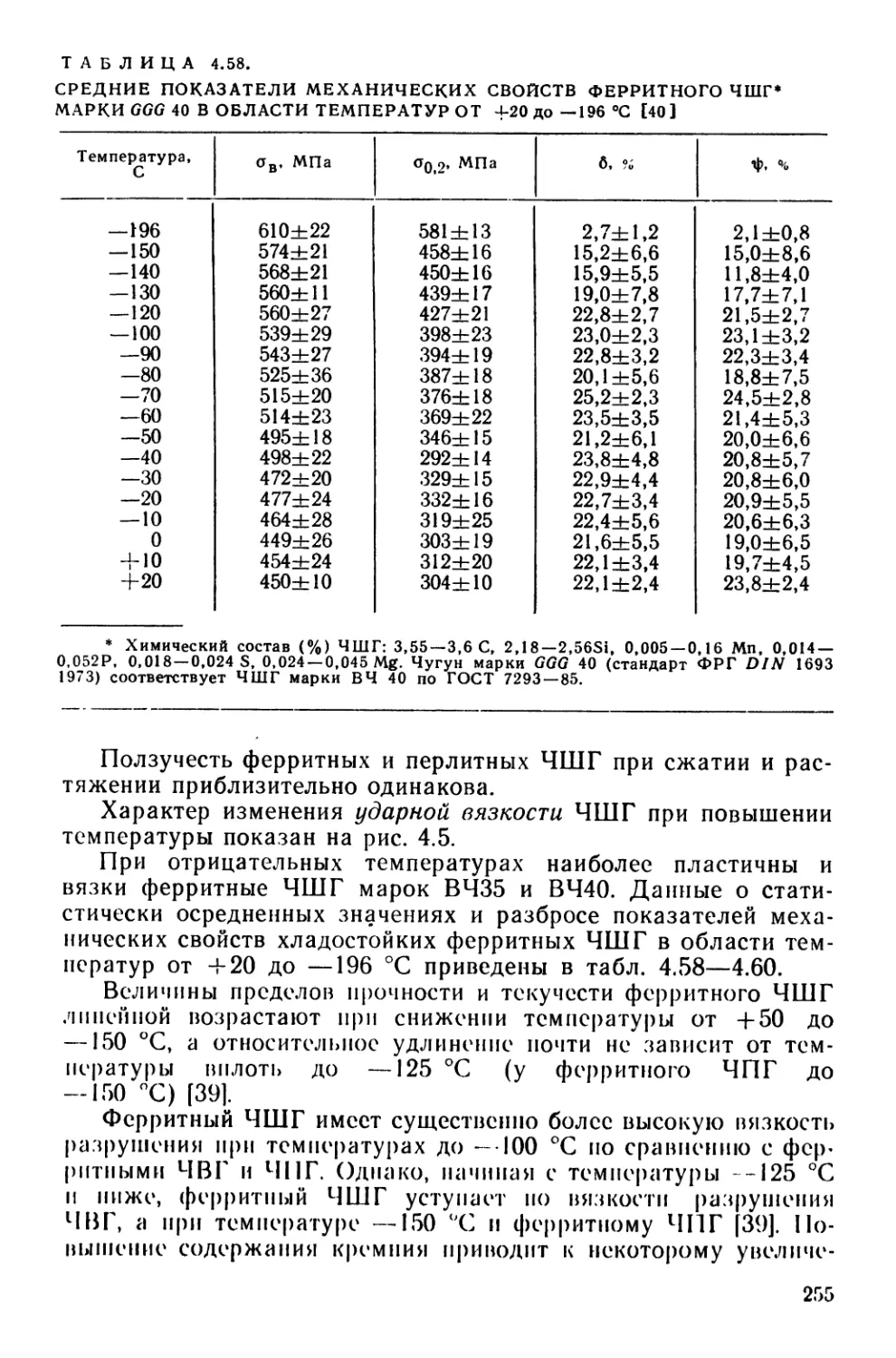

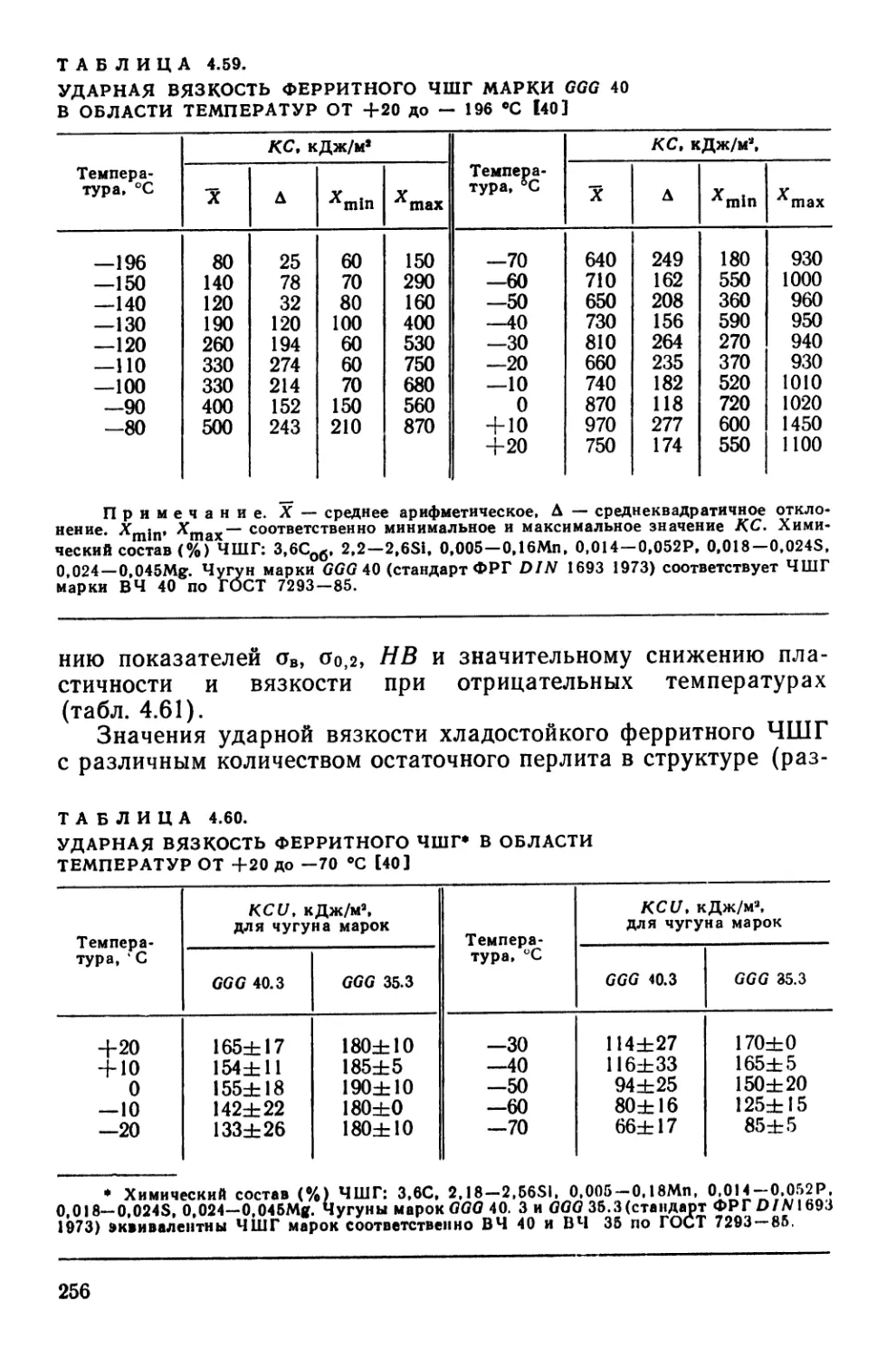

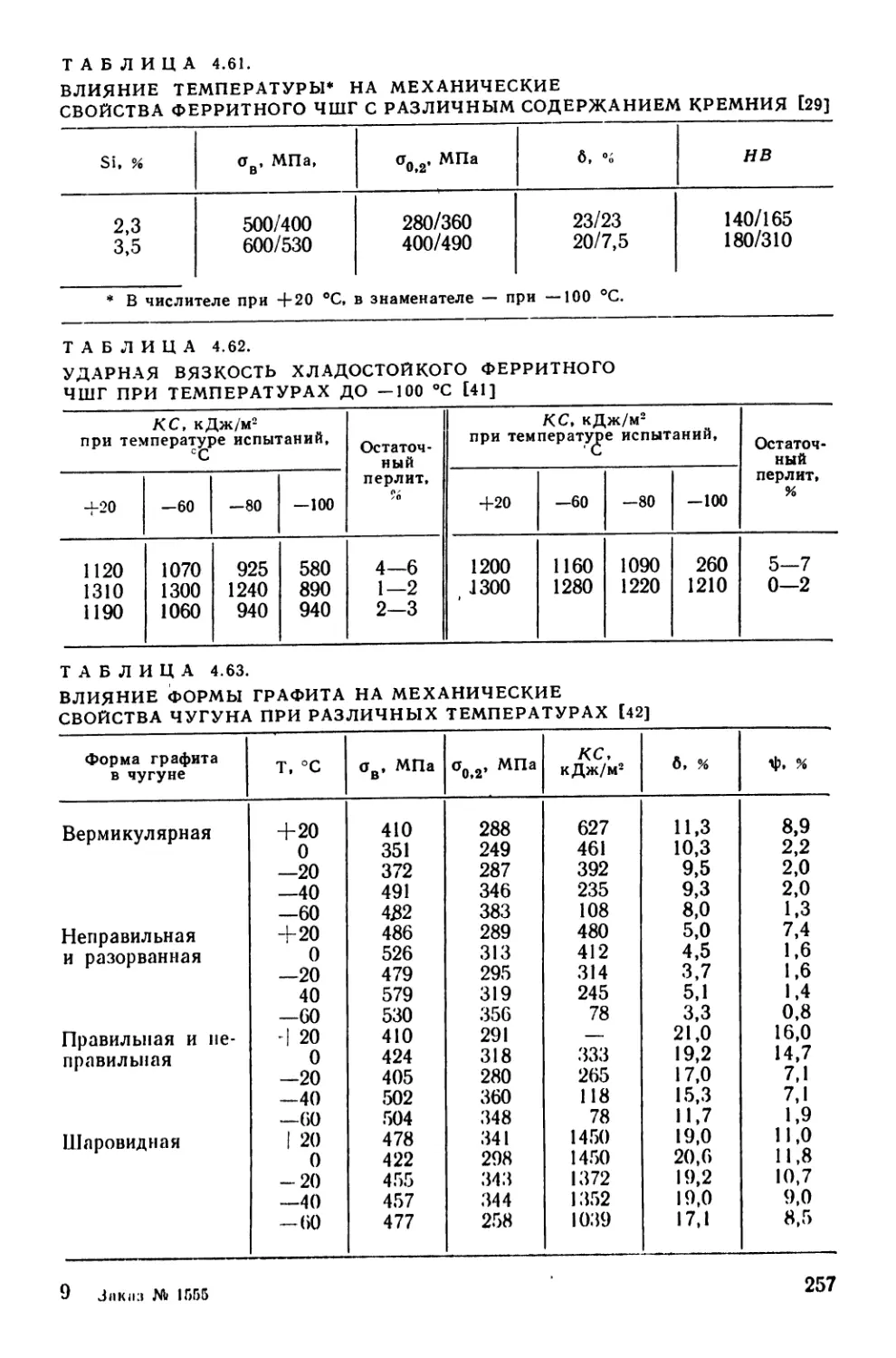

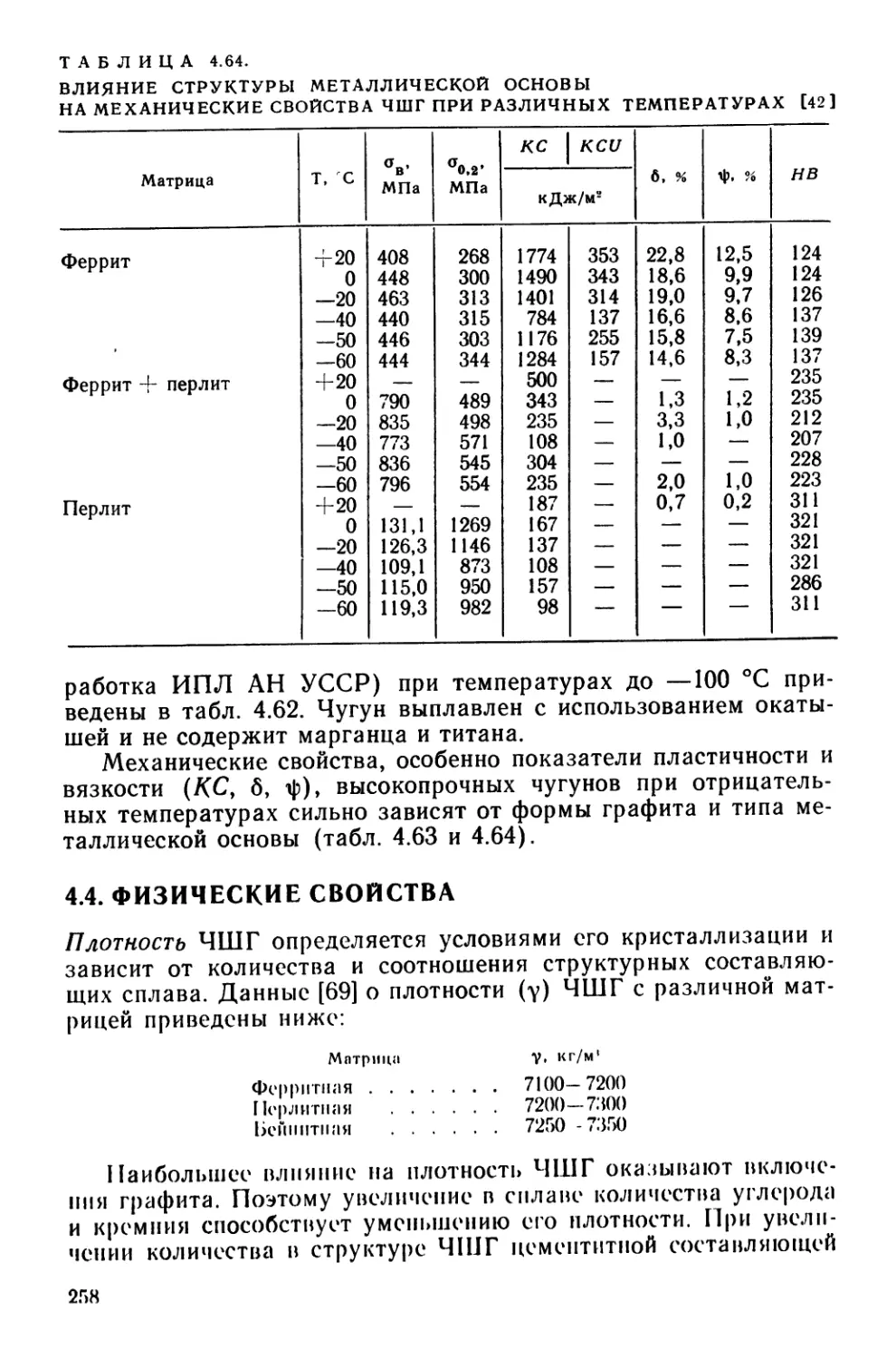

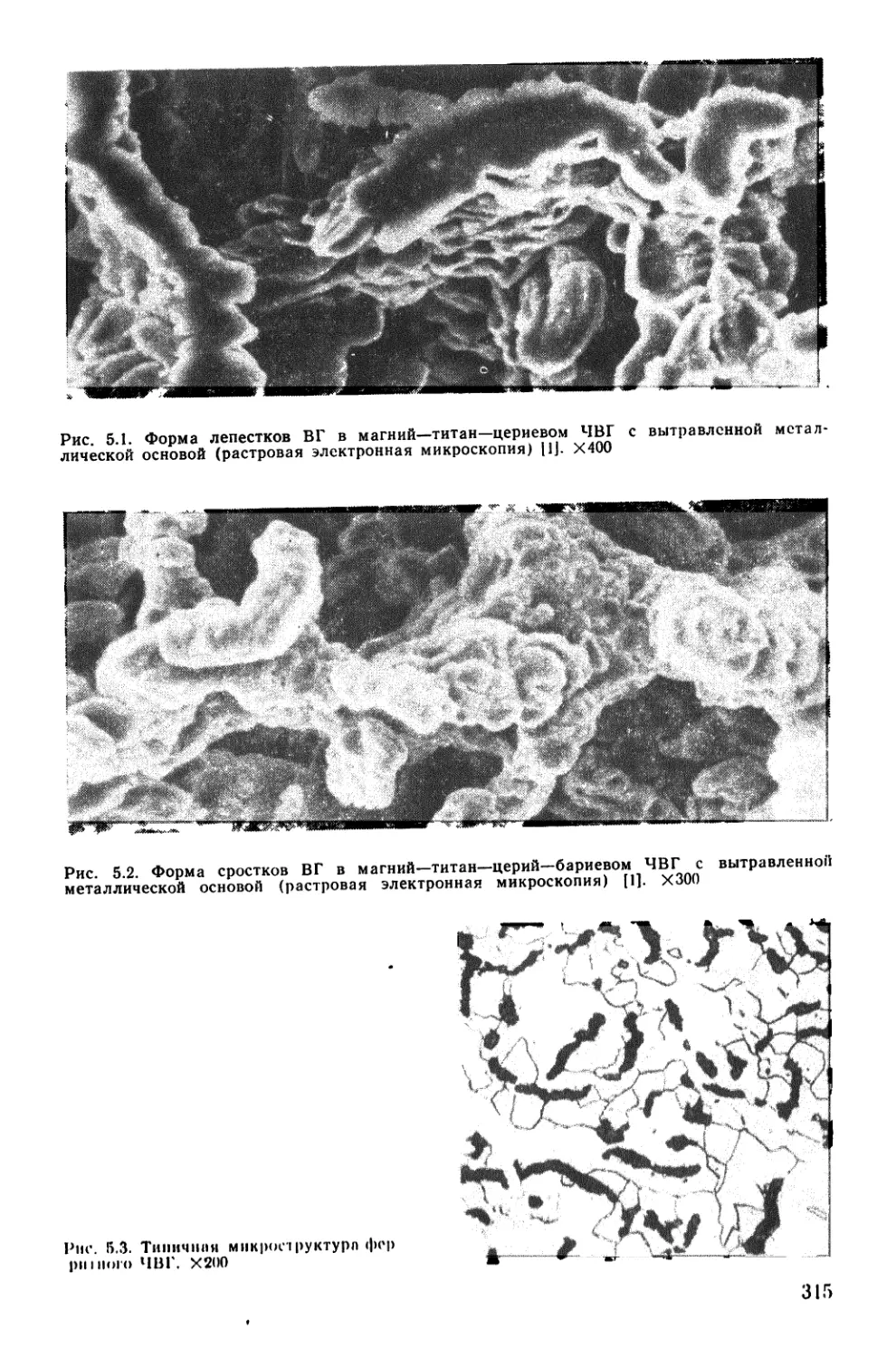

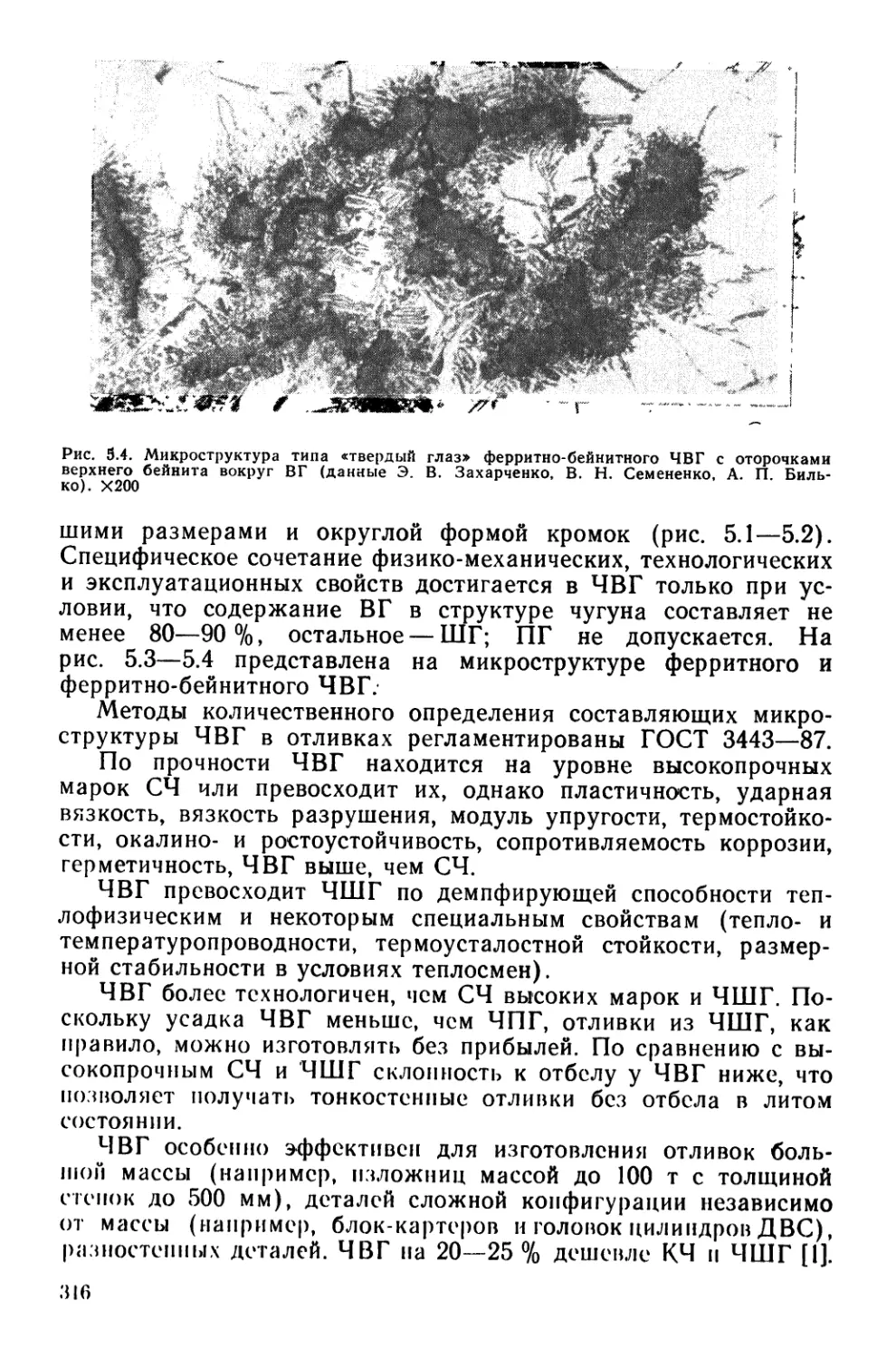

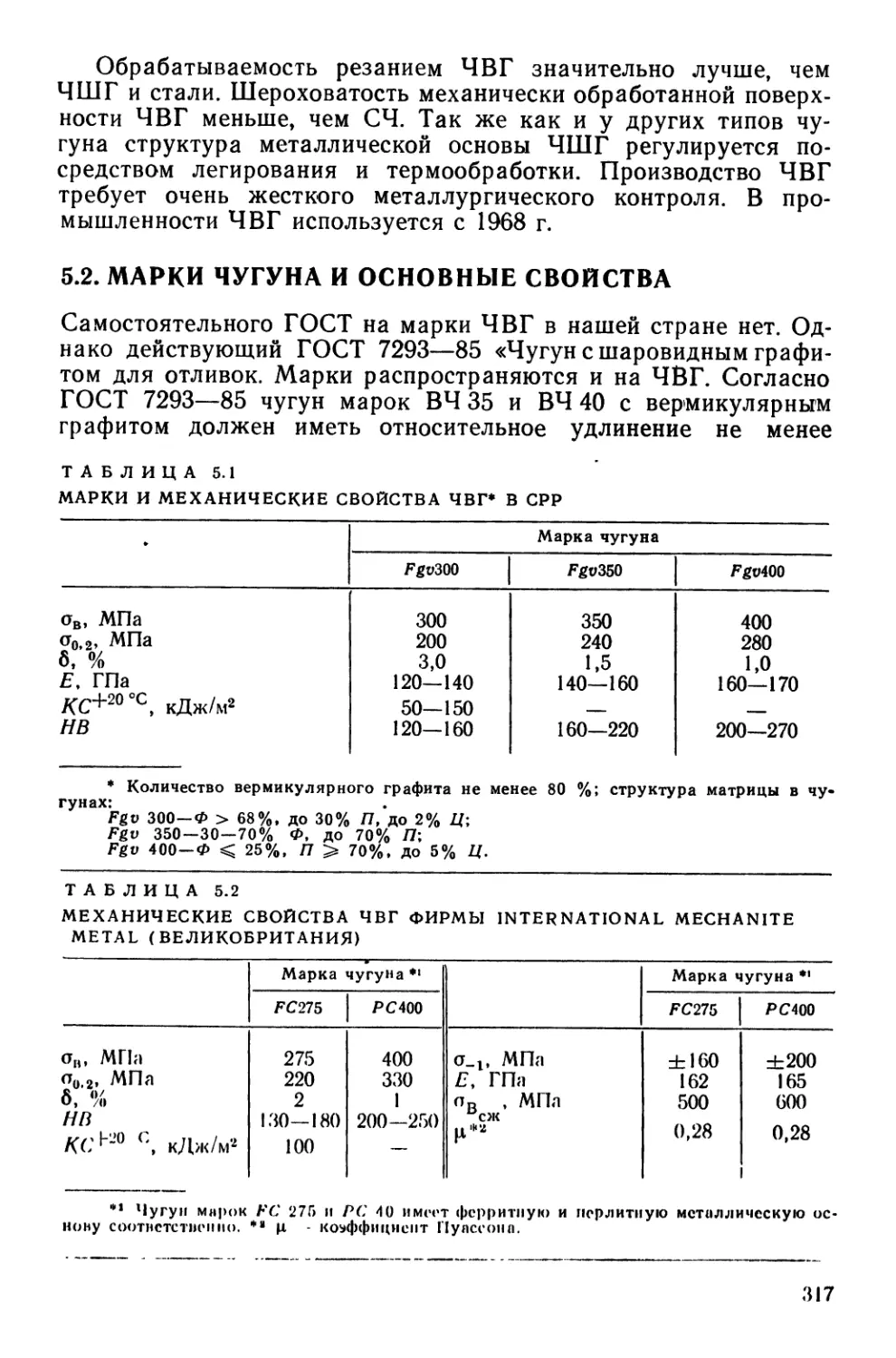

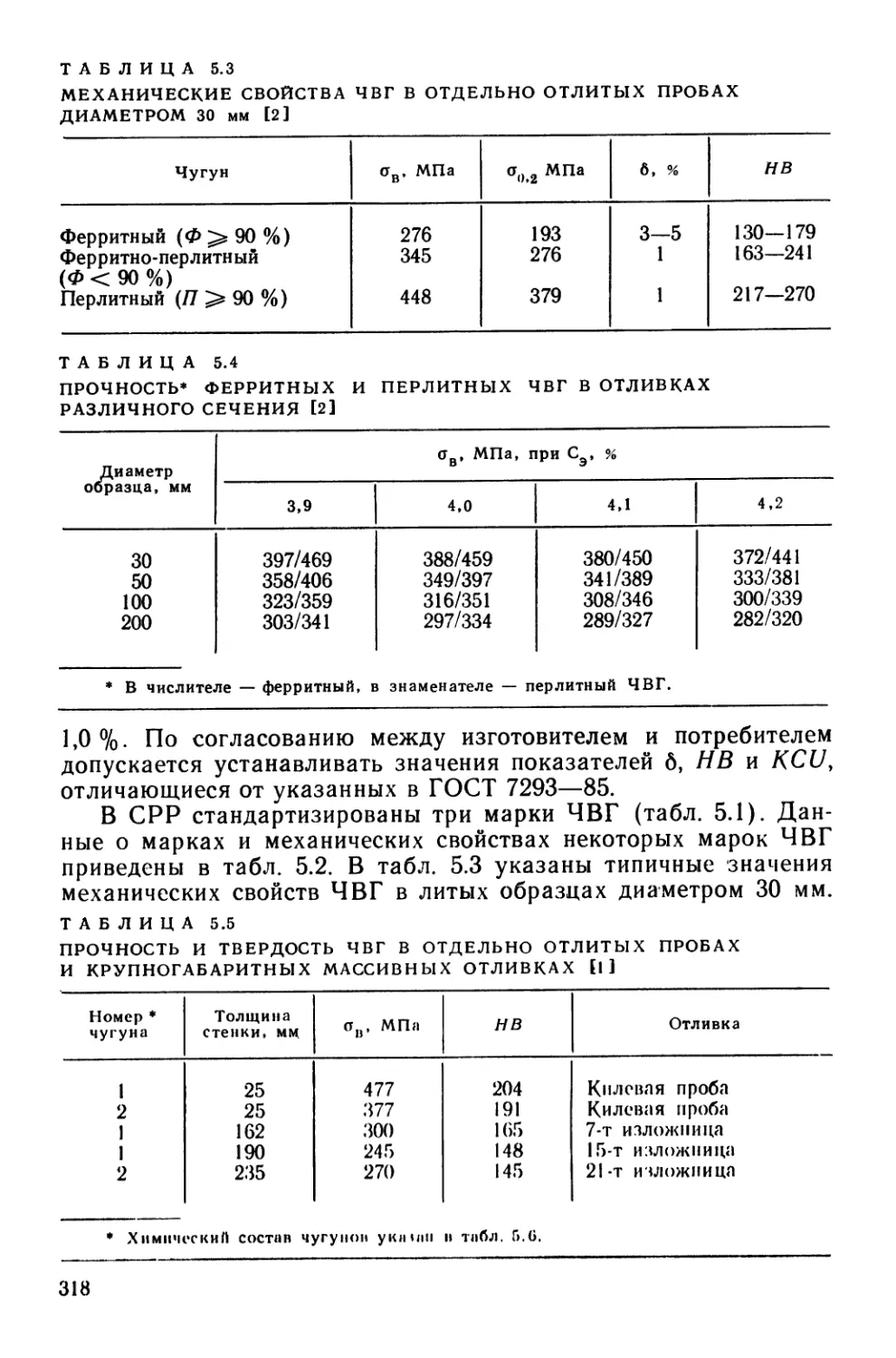

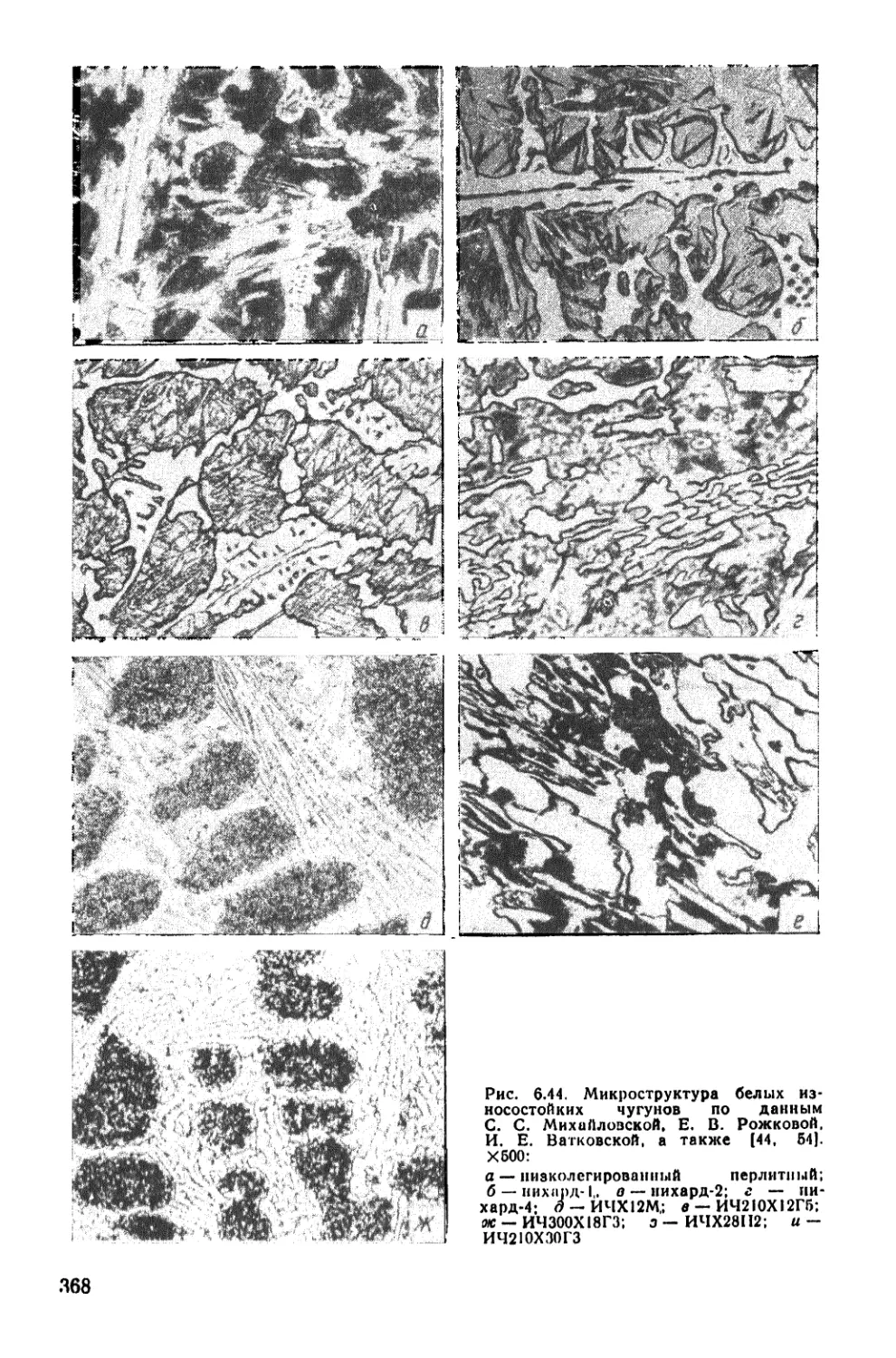

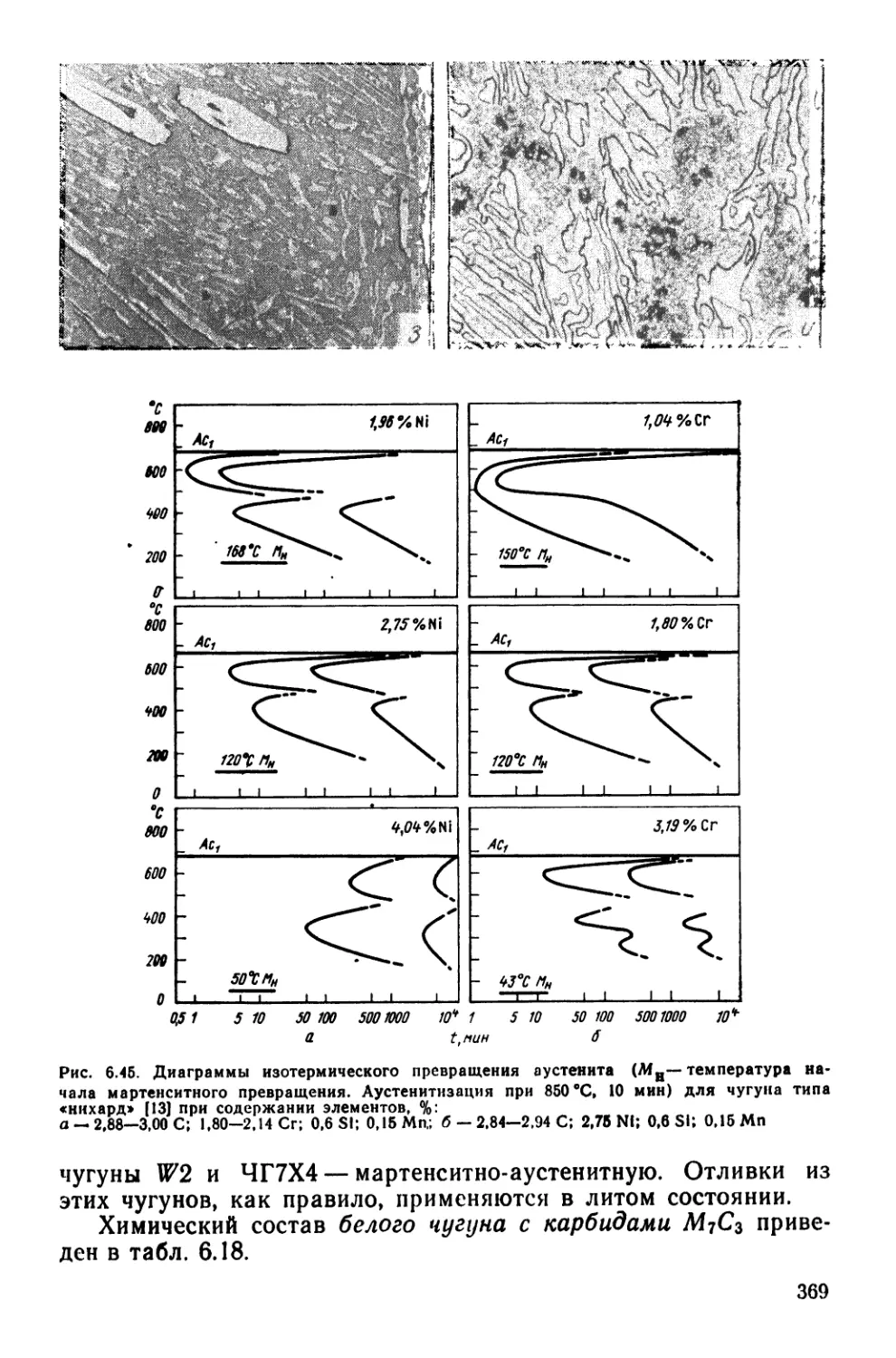

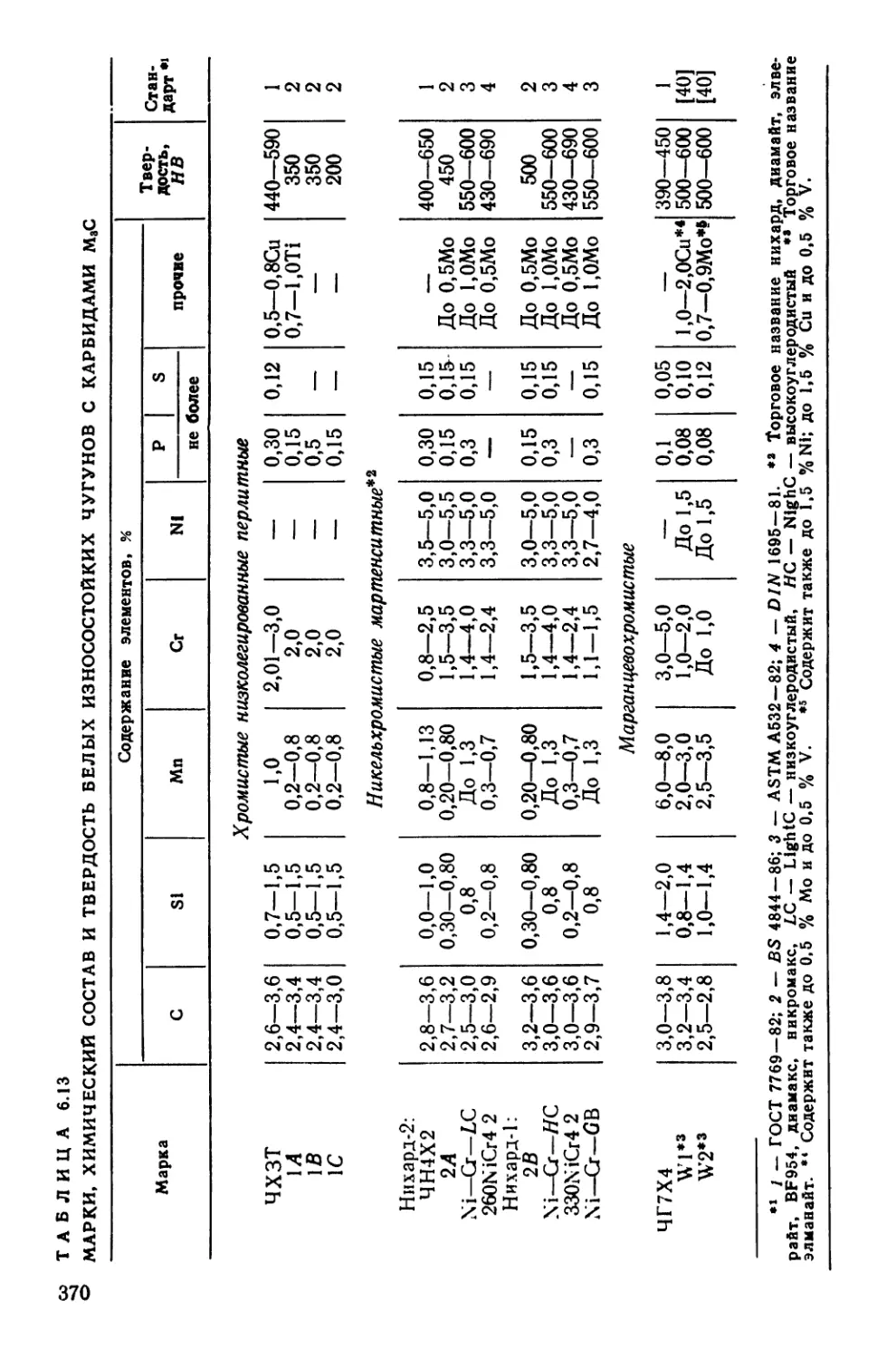

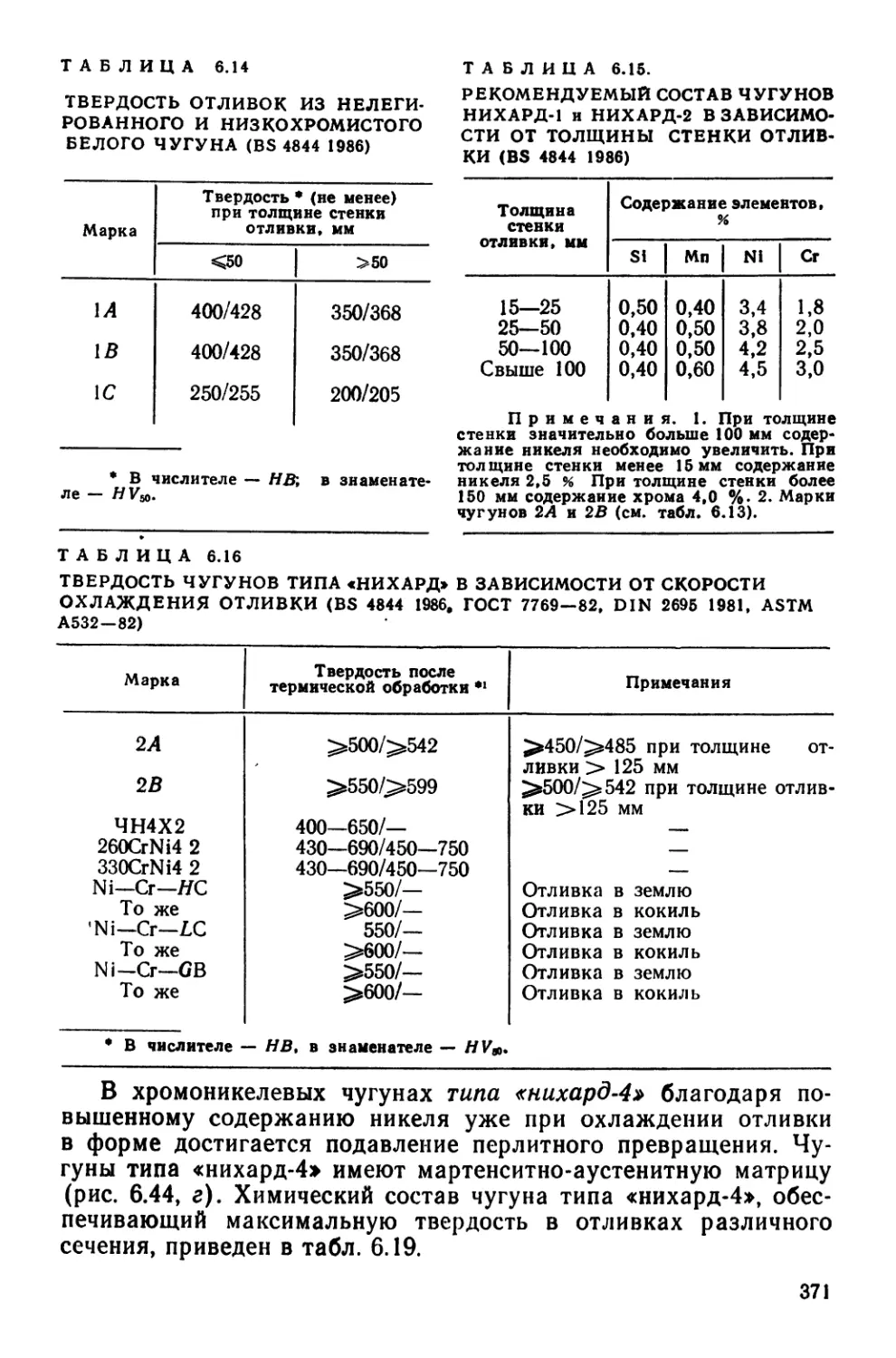

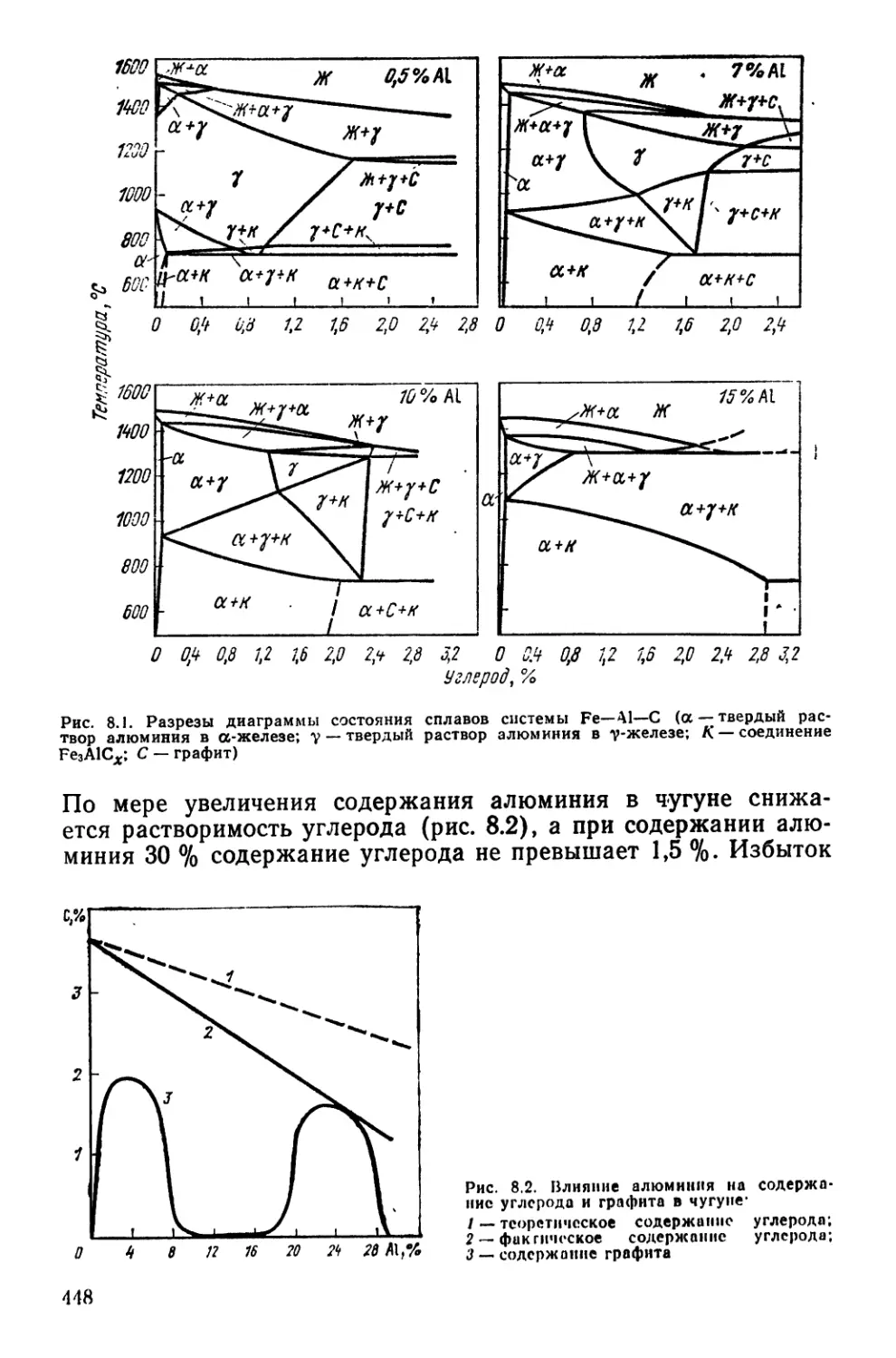

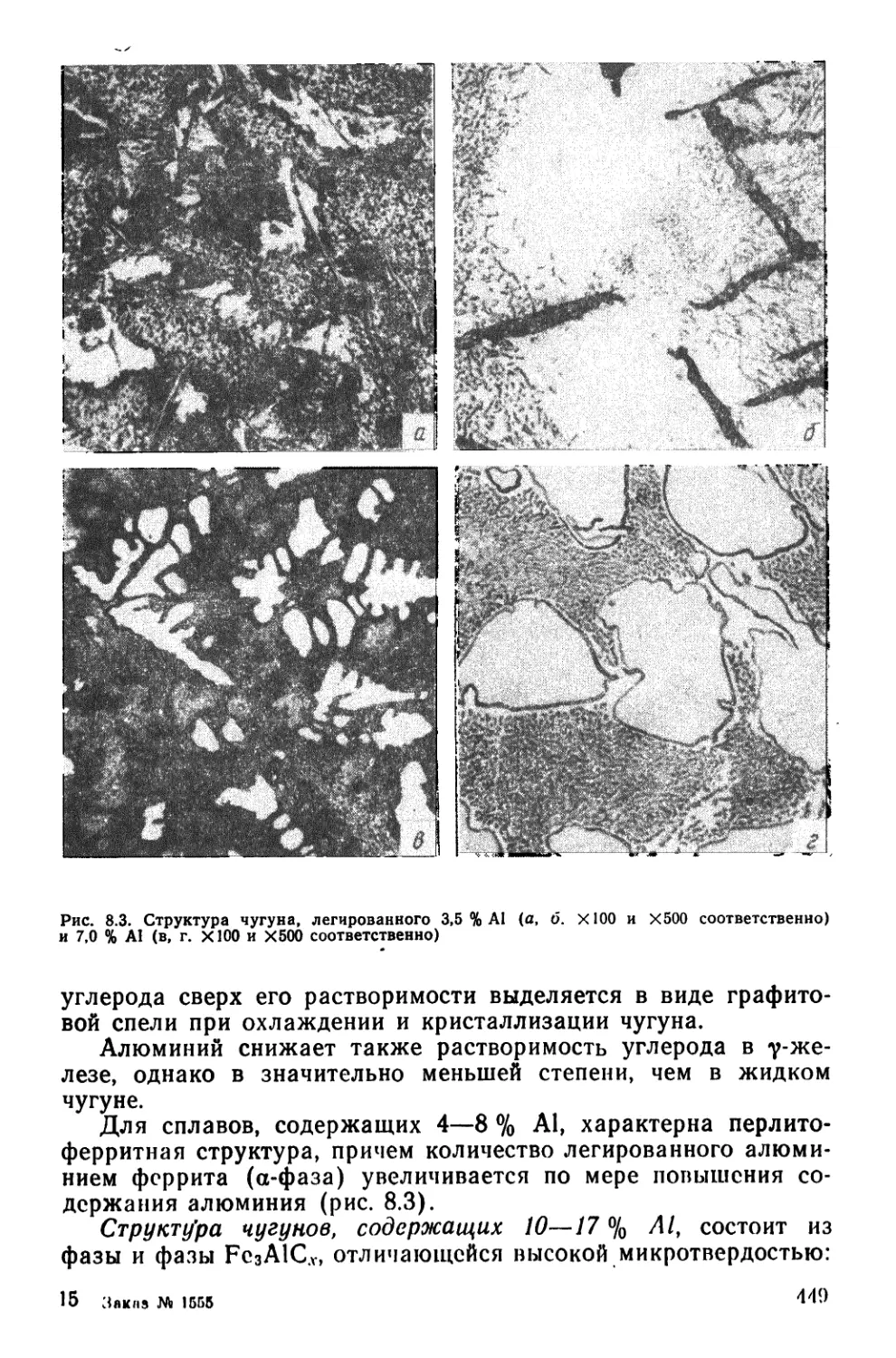

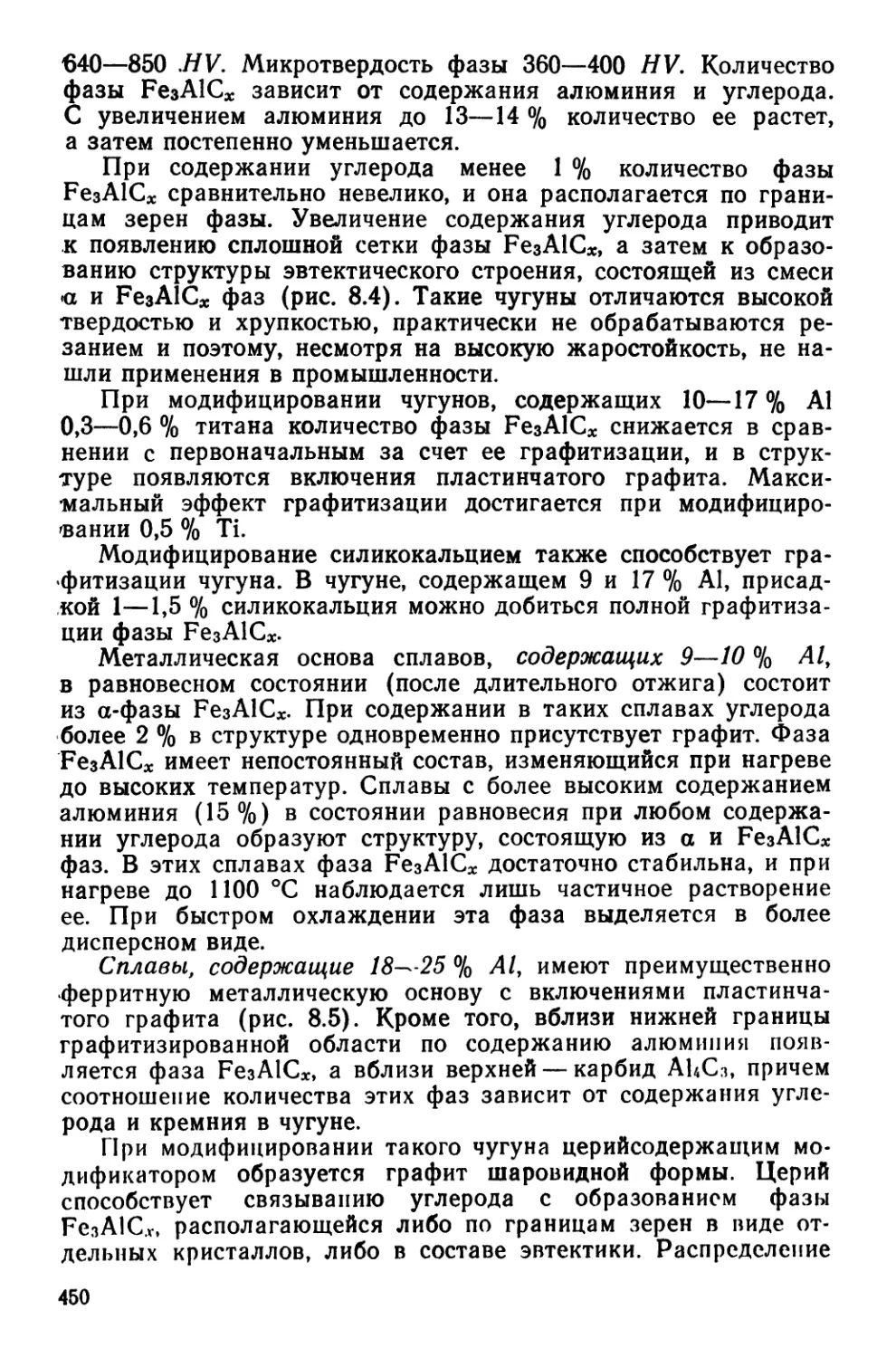

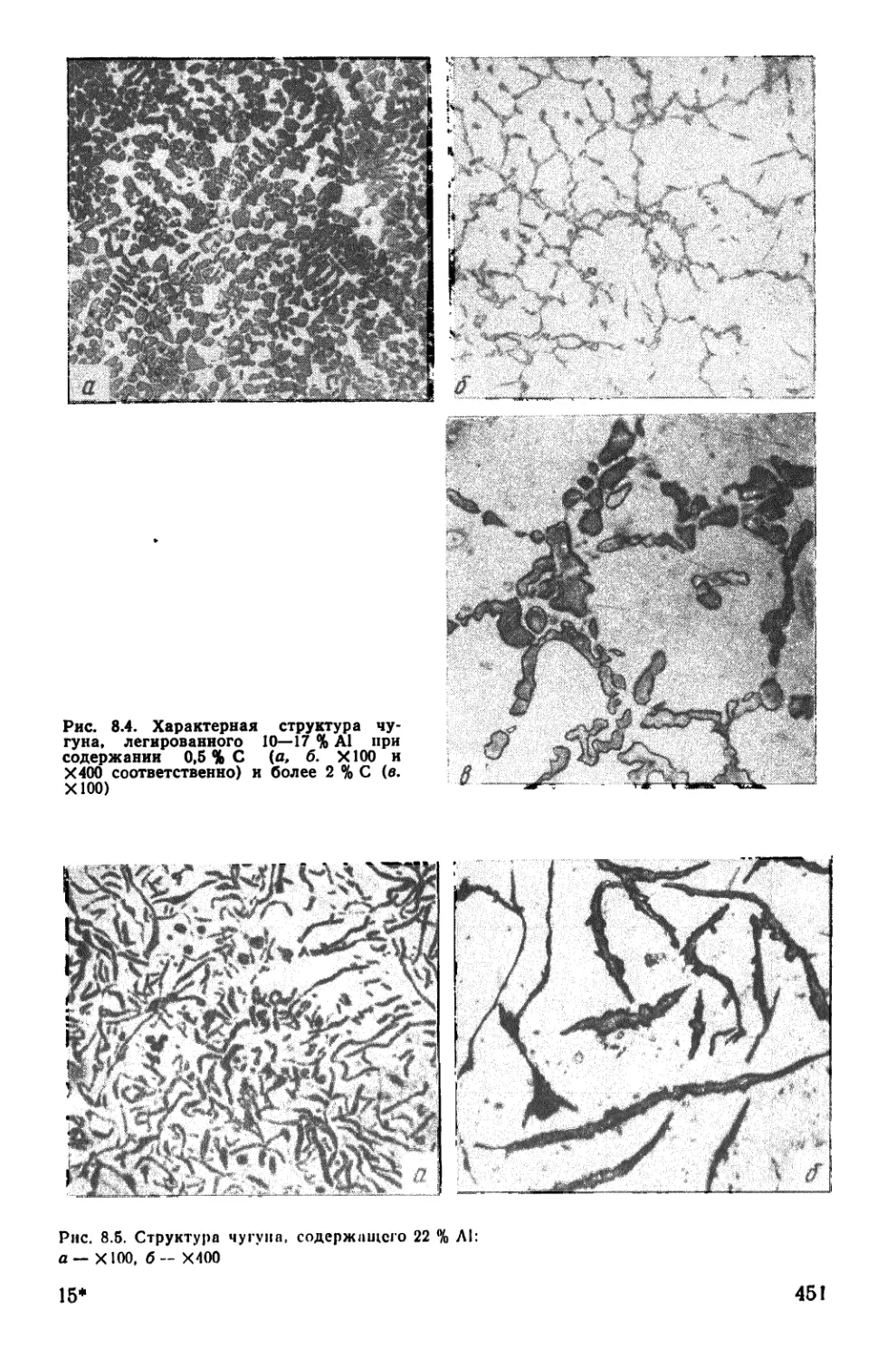

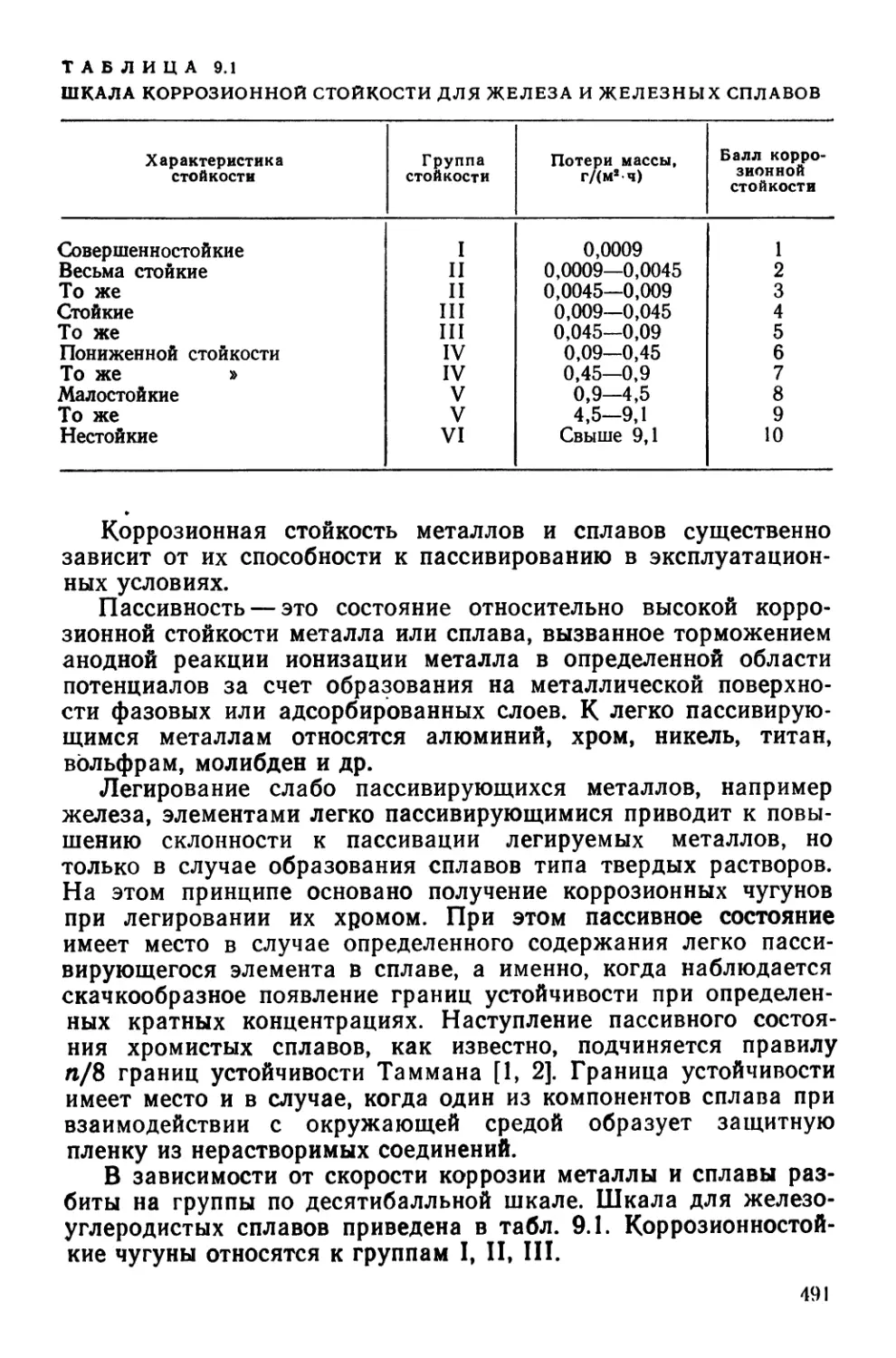

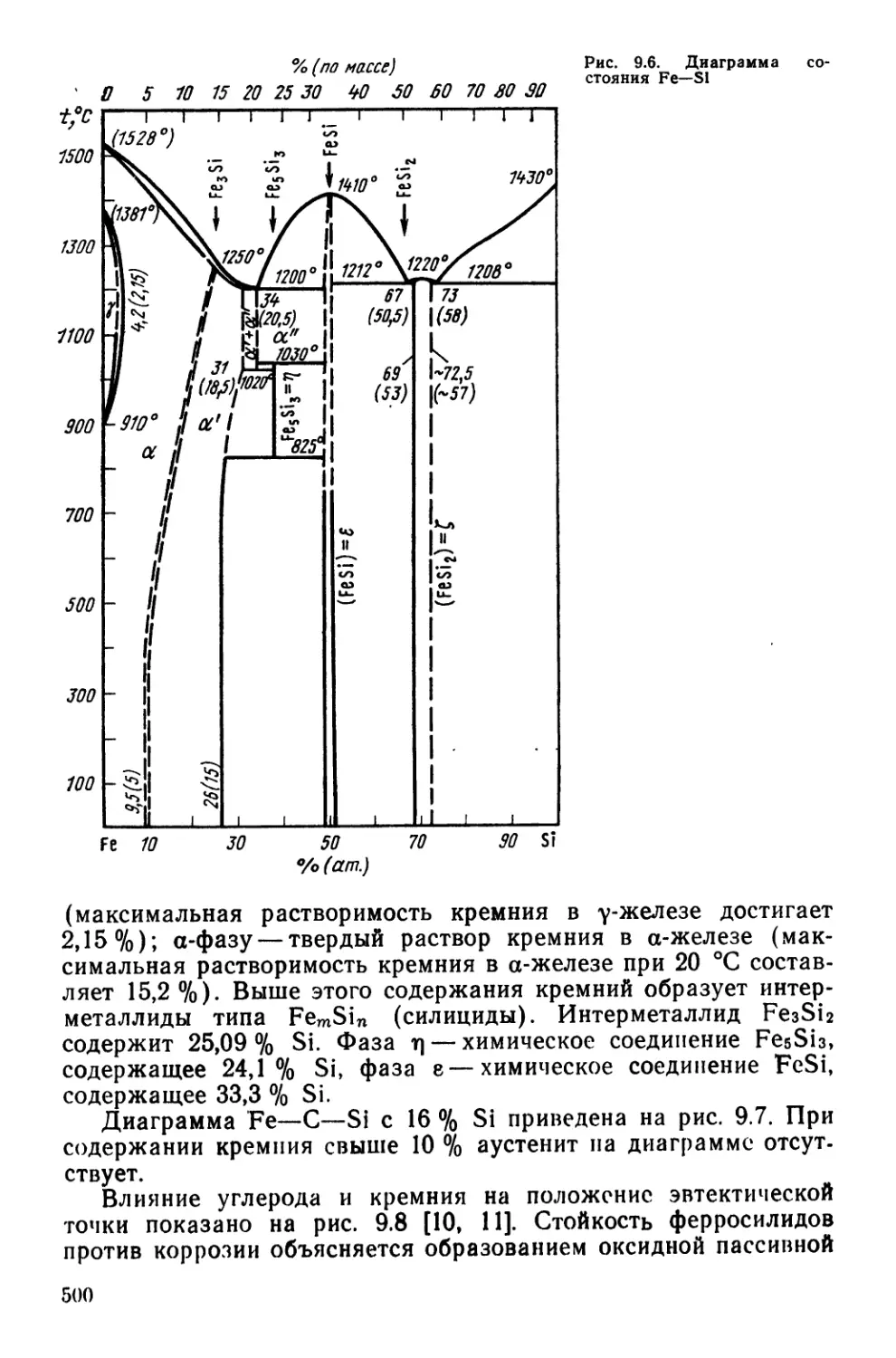

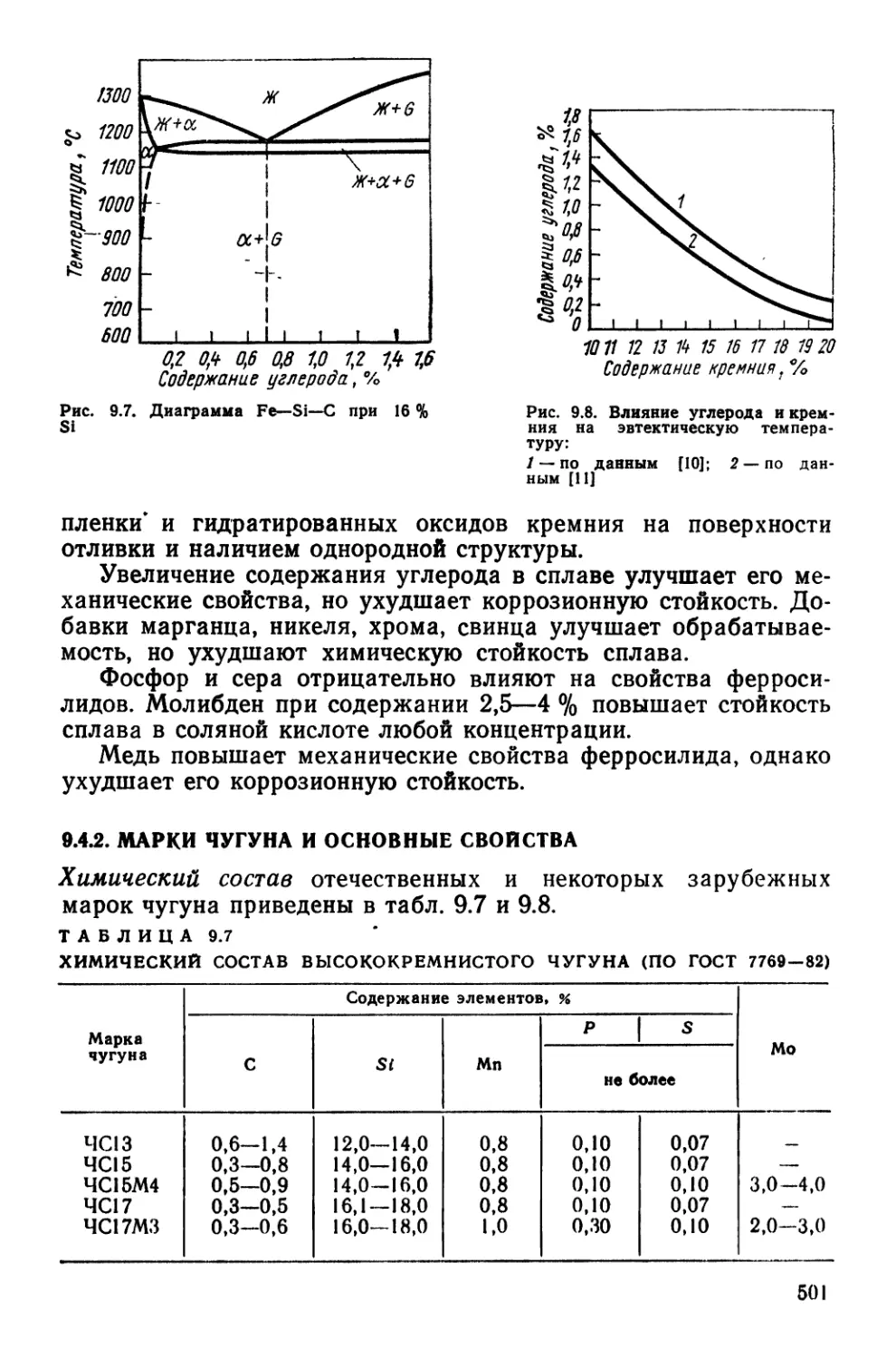

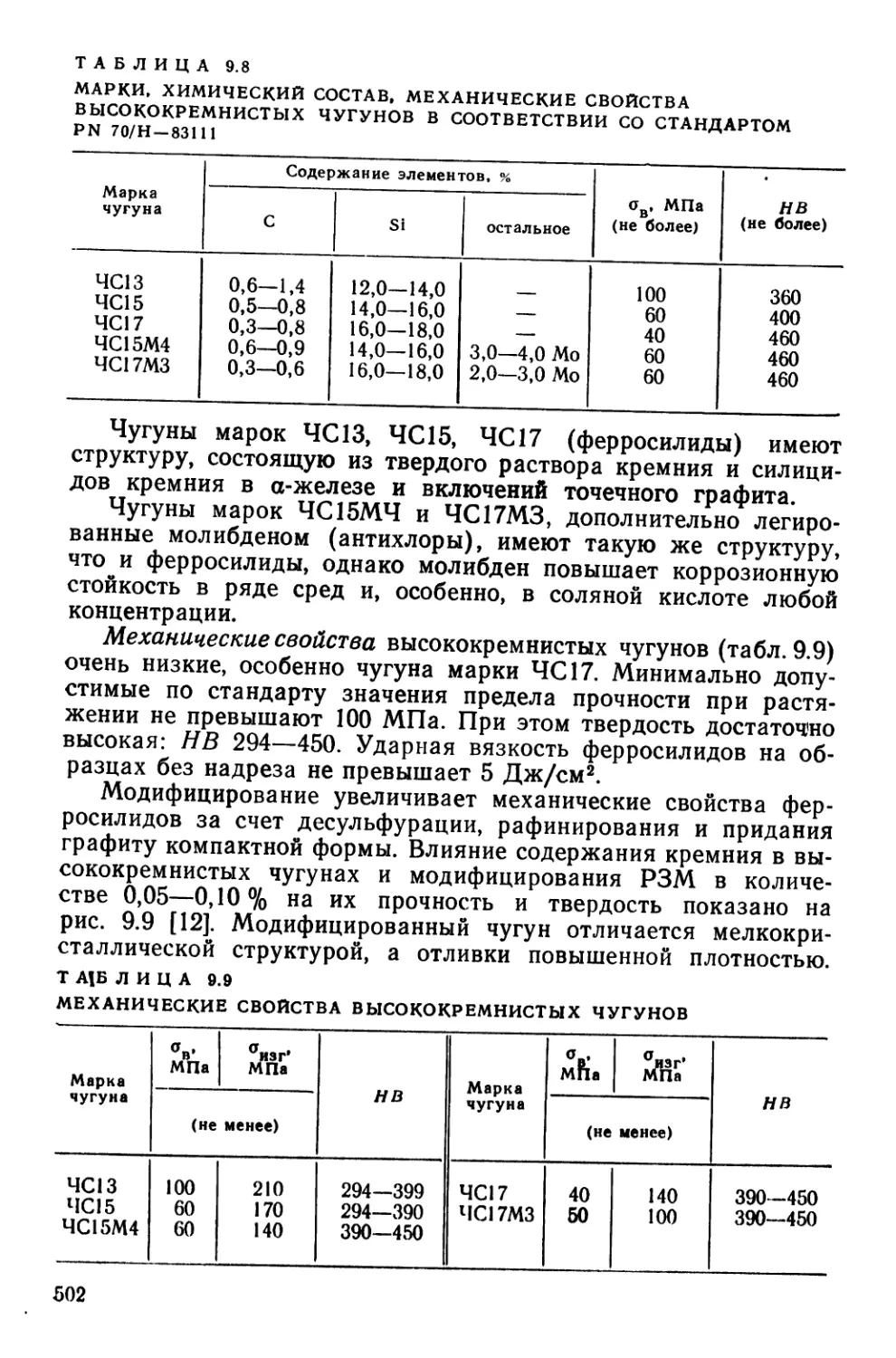

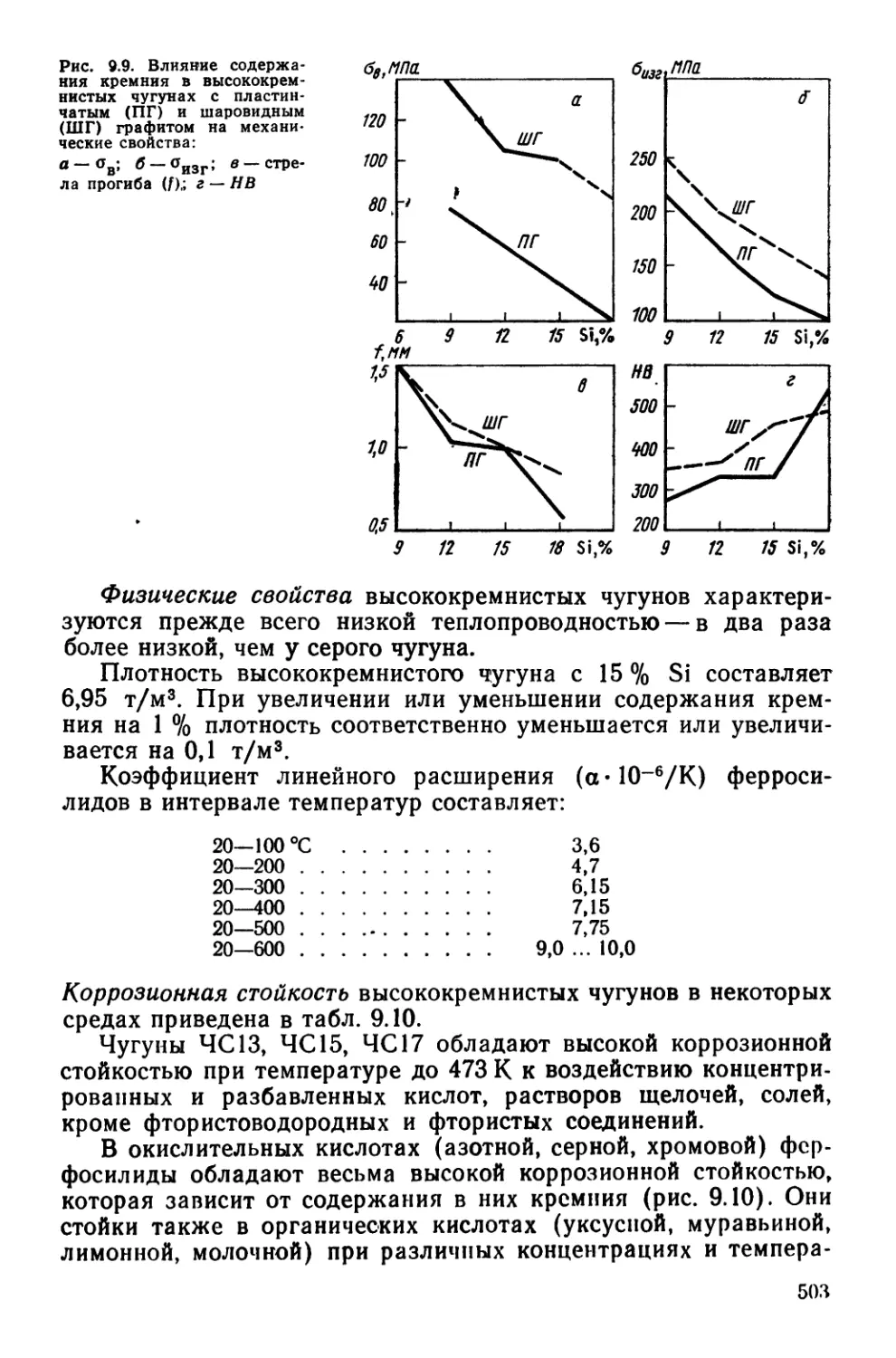

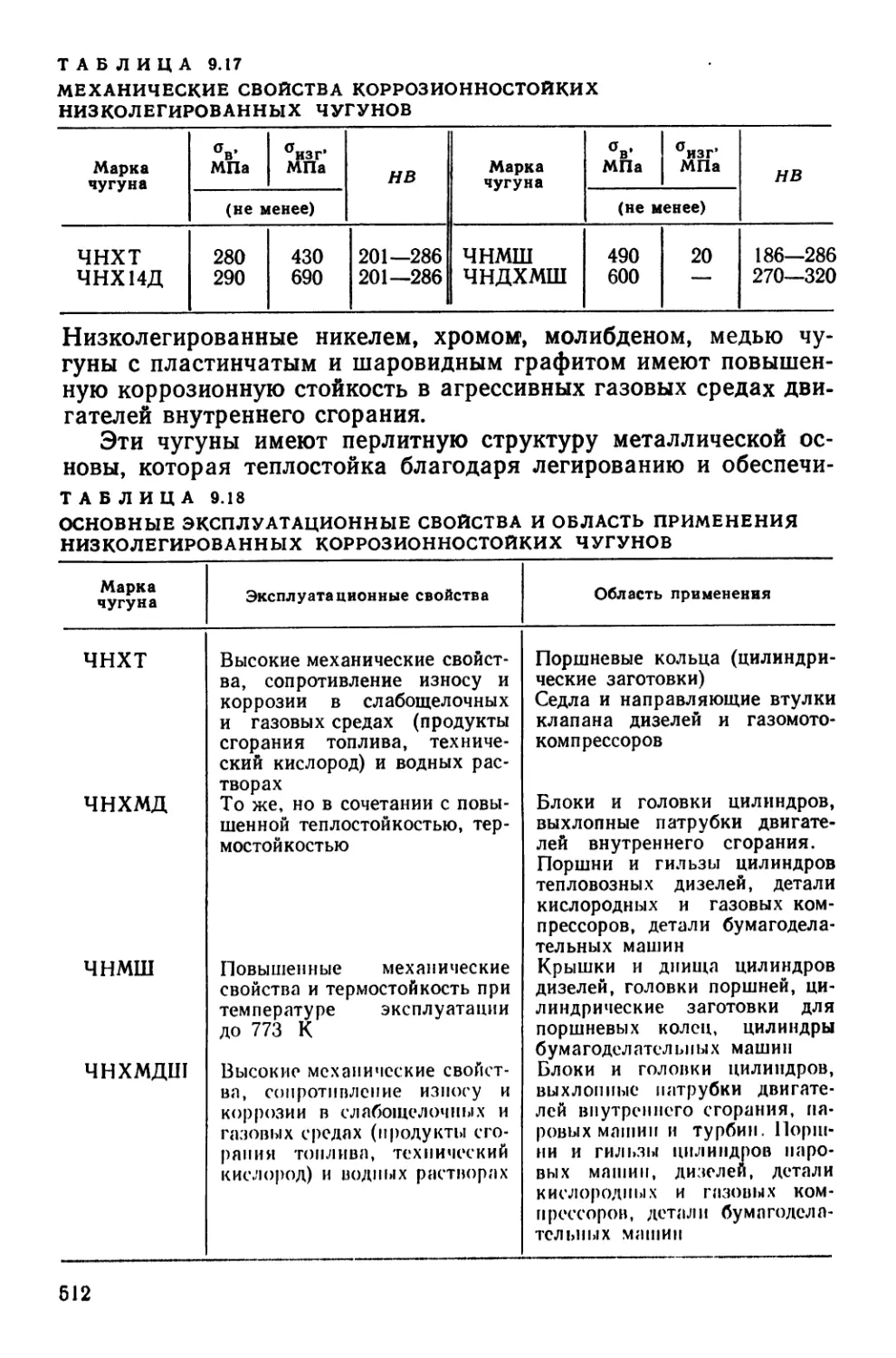

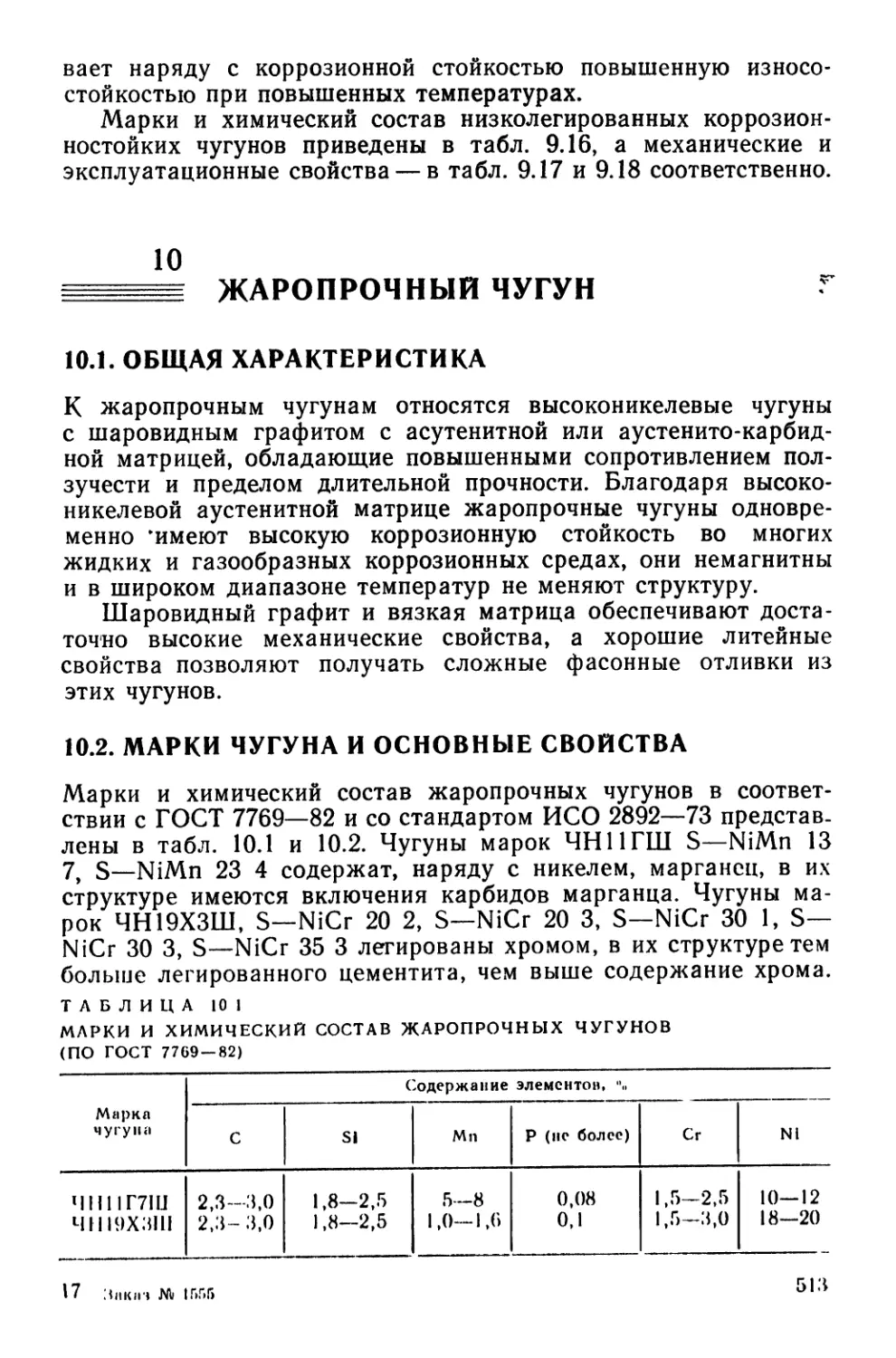

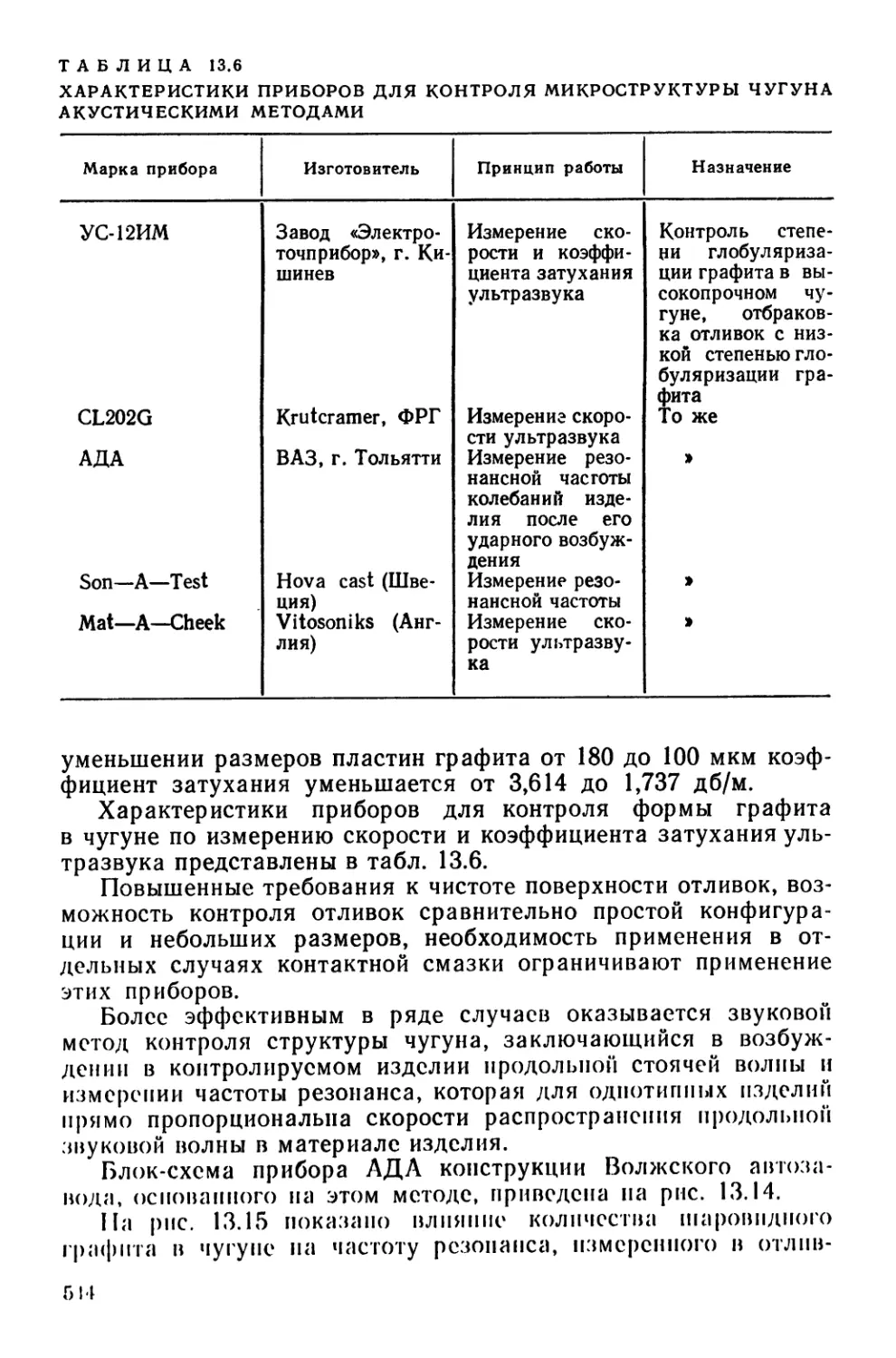

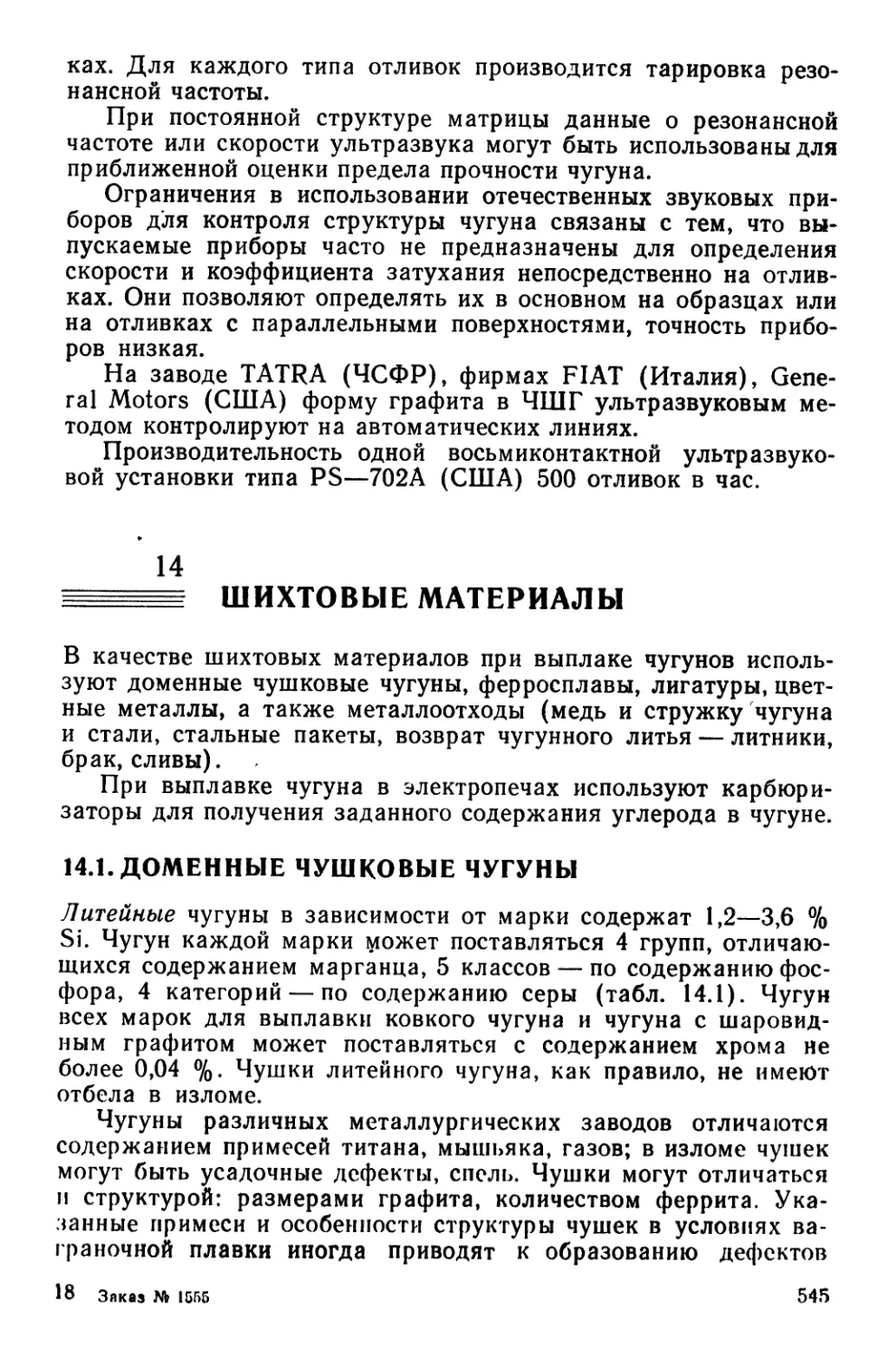

этого расплава к графитизации будет различной. Расплав до-