Author: Арзамасов Б.Н. Соловьева Т.В. Герасимов С.А.

Tags: металлургия общее машиностроение машиноведение машиностроение справочник

ISBN: 5-7038-2651-9

Year: 2005

Text

СПРАВОЧНИК

по конструкционным

материалам

Издательство МГТУ имени Н.Э. Баумана

К 175-летию МГТУ им. Н.Э. Баумана

‘Я

пп

ни

If ПППТПИи ИМП111Н Ilf

нипь।рулцпиппн1м

UHTHHUHAQU

mu । uunujium

Под редакцией Б.Н. Арзамасова, Т.В. Соловьевой

Москва

Издательство М! ! У имени Н.Э. Баумана

2005

ББК 34.43

Л Д1Ч UU7

C74

Федеральная целевая программа «Культура России»

(подпрограмма «Поддержка полиграфии и книгоиздания России»)

Рецензенты: д-р техн, наук, проф. В.В. Крымов; д-р техн, наук А.Г. Братухин;

канд. техн, наук В.А. Поклад

Авторы: Б.Н. Арзамасов, Т.В. Соловьева, С.А. Герасимов, Г.Г. Мухин, В.Н. Зи-

кеев, О.М. Ховова, А.Г. Рахштадт, В.Н. Глущенко, Е.В. Рябченко, Э.Ч. Гини, И.С. Герш-

ман, Н.А. Буше, А.П. Семенов, Н.В. Васильев, Ж.П. Пастухова, Г.Б. Строганов,

R И Сипяеяя И Н (Ьпилпяилеп A A ЧяАпай А К Апяямягпй Ю A ITvumn F A Vnv-

MV ж mw mv м J» J • “ w mv w gr VW, ш mv^mv a M^aiwwvavM^ar ,v mv м MMva • • w

янин, T.A. Панайоти, В.И. Третъяков, В.И. Солонин, В.И. Макарова, В.Н. Симонов,

В.Б. Арзамасов, Ю.А. Быков, Л.М. Соколенко, И.В. Кириллов, Г.И. Эскин, Е.И. Па-

U/\n D ХЛли/'ААП D 1Л (Л/НАЛвППЙ

11VD) 17.Y-. JVlvriVVVD, Ы.11. ~lV|7ZlD*Mn

Справочник по конструкционным материалам: Справочник / Б.Н. Арзама-

С74 сов, Т.В. Соловьева, С.А. Герасимов и др.; Под ред. Б.Н. Арзамасова, Т.В. Со-

ловьевой. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2005- 640 с.: ил.

ISBN 5-7038-2651-9

Приведены сведения о составах, свойствах и назначении современных конструкцион-

ных материалов. Впервые классификация материалов и их описание представлены по ос-

новным эксплуатационным (служебным) требованиям, предъявляемым к деталям машин.

Согласно этим тпебованиям материалы распределены по группам, каждая из котопых опре-

деляется комплексом стандартных и нестандартных свойств, от которых зависит реализа-

ция эксплуатационных характеристик. Нетрадиционная классификация справочного мате-

риала поможет конструкторам и технологам на научно-технической основе выбирать

материалы для деталей машин, приборов и приспособлений, а также назначать рациональ-

ные технологические процессы их обработки.

Для широкого круга инженерно-технических работников машиностроительной и при-

боростроительной промышленности; может быть полезен студентам втузов.

ББК 34.43

УДК 669

ГПЫ Г 4^*1 л

10D11 /VJO-AVvJl-^

© Б.Н. Арзамасов, Т.В. Соловьева, С.А. Герасимов

и др., 2005

© Оформление. Издательство МГТУ им. Н. Э. Бау-

мета, auuj

ттпт? Tmrr’i гслптг

£444JUK>«/<VZ1»UJD

В справочнике представлены главным образом конструкционные материалы, пред-

назначенные для изготовления деталей машин и приборов, инженерных сооружений и

изделий, которые в основном несут механические нагрузки, а в некоторых случаях на-

ходятся под воздействием окружающей среды и температуры.

Выбор материалов для деталей машин и приборов определяется эксплуатацион-

ными, технологическими и экономическими требованиями. Эксплуатационные требова-

ния к свойствам материалов часто играют определяющую роль, хотя технологические и

экономические требования тоже важны, особенно в условиях массового производства.

Отличительная особенность предлагаемого справочника - классификация материа-

лов по основным эксплуатационным характеристикам с учетом назначения. Принятая

классификация поможет конструкторам и технологам лучше ориентироваться в выборе

материалов для деталей машин и приборов. Такая же классификация принята в учебнике

«Материаловедение», изданном в издательстве МГТУ им. Н.Э. Баумана и пользующемся

большим спросом у читателей. Поэтому данный справочник является хорошим допол-

iiaiiriaii кл iniaAirntM/ z**w*t/rwatrroiл ач маиюкок аггамип n/\nan(tA^*/fiv гэ«ч nn»i >«

nvnnvm a jTvunnAjf. vn Aivmvmvi vij^vniwvi о ^vtuvnnn moiv|snwivDvu'iwiuiA

выполнении курсовых и дипломных проектов, а также будет .способствовать более

глубокому усвоению курса «Материаловедение».

В написании справочника принимали участие преподаватели высшей школы, на-

учные сотрудники промышленных и исследовательских организаций, крупные специа-

листы в области материаловедения.

Авторы благодарны всем, кто способствовал выходу в свет данного издания, - ФГУП

ММПП «Салют», кафедре «Металловедение» МГТУ им. Н.Э. Баумана и Издательству

МГТУ им. Н.Э. Баумана.

1. КОНСТРУКЦИОННЫЕ СТАЛИ

Конструкционные стали в общем объеме производства предприятий черной ме-

таллургии занимают более 90 %.

В зависимости от области применения конструкционные стали подразделяют на две

основные группы: для строительных металлоконструкций и для деталей машин. Од-

новременно конструкционные стали подразделяют по уровню легированности на угле-

nnnu/vrtio

UUOVnnerUYVXDQUULie и ПАптлпаиино

1.1. Углеродистые стали

1.1.1. Углеродистые стали обыкновенного качества

Производят стали в виде горячекатаного проката: листового (ГОСТ 14637-89), а

также сортового и фасонного (ГОСТ 535-88), применяемого в основном для изготовле-

ния строительных конструкций и неответственных деталей машин.

Согласно ГОСТ 380-94, выпускают стали следующих марок: СтО, Ст1 (кп, пс, сп),

Ст2 (кп, пс, сп), СтЗ (кп, пс, сп), Ст4 (кп, пс, сп), Ст5 (пс, сп), Ст5Гпс, Стб (пс, сп).

По степени раскисления стали подразделяют на кипящие (кп), полуспокойные (пс) и

спокойные (сп). Химический состав сталей ппиведен в табл. 1.1, а их механические

свойства - в табл. 1.2.

Таблица 1.1. Химический состав углеродистых сталей

обыкновенного качества (ГОСТ 380-94), % (мае.)

Марка стали С Мп Si в стали S Р

кп пс СП небе лее

СтО £0,23 — — — — 0,06 0,07

Ст1 0,06-0,12 0,25-0,5 0,05 0,05-0,17 0,12-0,30 0,05 0,04

Ст2 0,09-0,15 0,25-0.5 0,05 0,05-0,17 0,12-0,30 0,05 0,04

СтЗ 0,14-0,22 0,3-0,65 0,07 0,05-0.17 0,12-0,30 0,05 0,04

Ст4 0,18-0,27 0,4-0,7 0,07 0,05-0,17 0,12-0,30 0,05 0,04

Ст5 0,28-0,37 0,5-0,8 — 0,05-0,17 0,15-0,35 0,05 0,04

Стб 0,38-0,49 0,5-0,8 — 0,05-0,17 0,15-0,35 0,05 0,04

Л 1Л Л Vi ле it л л< л п л л< Л ЛА

V,*» и, 1 /

Ст5Г 0,28-0,37 0,8-1,1 — 0,05-0,17 — 0,05 0,04

Примечания: 1. В сталях Ст1 — Стб допускается не более 0,3 % Сг; 0,3 % Ni; 0,3 % Си;

0,08 % As; 0,01 % N. 2. В сталях, выплавляемых из керченских руд, допускается до 0,15 % As и

0,05 % Р. 3. В сталях, выплавляемых в электропечах, допускается не более 0,012 % N.

6

Таблица 1.2. Механические свойства листового проката

из углеродистых сталей обыкновенного качества

ст, МПа, при а, мм 5при а, мм Изгиб на 180° при а, мм

Марка стали ав, МПа £20 от 20 до 100 £20 >20 £20 >20

не менее

СтО г 300 — — 23 20 а=2о d=3a

Ст1кп 300-390 — — 35 32 с/=0 d=a

Ст1пс, Ст!сп 310-410 — — 34 31 </=0 d=a

Ст2кп 320-410 215 195 33 30 d=0 d=a

Ст2пс, Ст2сп 330-430 225 205 32 29 cf=O d-a

СтЗкп 360-460 235 215 27 24 </=0,5а d=\,5a

СтЗпс, СтЗсп 370-480 245 225 26 23 ds0,5a d=\,5a

СтЗГпс 370-490 245 205 26 23 </=0,5а d=l,5a

СтЗГсп 390-570 245 205 26 23 — d=2a

Ст4кп 400-510 255 235 25 22 d=2a d=3a

Ст4пс, Ст4сп 410-530 265 245 24 21 d=2a d-3a

Ст5пс, Ст5сп 490-630 285 265 20 17 d=3a d=4a

Ст5Гпс 450-590 285 265 20 17 d=3a d-4a

Стбпс, Стбсп £590 315 295 15 12 — —

Примечание. Здесь а - толщина листа; d - диаметр оправки.

Прокат из СтЗпс и СтЗсп имеет гарантируемую ударную вязкость при тем-

Прпйтипя» игпитянио ПЛ — 7П °C ГтЯЙп 1 3^ V ПА ПЛСТЛЙКЛСТЬ ГППвЦ(>1ГЯТйии¥ СТА ПАЙ

---г--уг—- --------- - -г—----------------------------------------------

СтЗсп и СтЗкп, определенная по температуре порога хладноломкости

(температуре перехода из вязкого состояния в хрупкое, при котором в изломе доли

вязкой и хрупкой составляющих равны между собой), составляет -10 °C и +50 °C

-------------- л_____________________________** . _____________ АЛ _ > «л ®/>

соответственно, после нормализации этих сталей f$o снижается до — эи v и т ю

спптяАтстяемнп 161

-----------------------------------------------------------------------_i-j-

7

Таблица 1.3. Ударная вязкость проката из углеродистых сталей

обыкновенного качества

Марка стали Вид проката Толщина проката, мм Расположение образ- ца относительно оси прокатки Тип образца по ГОСТ 9454-78 KCU, МДж/м' при 1, !, ие менее, °C

+20 -20

5-9 3 0,78/0,39 0,39

Листовой 10-25 Поперек 1 0,69/0,29 0,29

СгЗпс 26-40 1 0,49/- —

СгЗсп Сортовой 5-9 3 0,108/0,49 0,49

Вдоль 1

и фасонный 10-25 0,98/0,29 0,29

26-40 1 о.яя/- — > —

5-9 3 0,78/0,39 0,39

Листовой 10-30 Поперек 1 0,69/0,29 0,29

СтЗГпс 31-40 1 49/- —

5-9 3 0,108/0,49 0,49

Сортовой 10-30 Вдоль 1 0,98/0,29 0,29

и фасонный 31-40 1 0,88/- —

5-9 3 0,78/- —

Листовой 10-25 Поперек 1 0,59/- —

Ст4пс 26-40 1 0,39/- —

Ст4сп \-/VfSlVDVn 5-9 3 0,98/- —

10-25 Вдоль 1 0,88/-

и фасонный

26—40 1 0,69/- —

Примечание. В числителе - ударная вязкость в горячекатаном состоянии, в знаменателе -

после механического старения.

1.1.2. Углеродистые качественные стали

Из углеродистых качественных сталей производят сортовой и калиброванный со

специальной отделкой поверхности прокат в основном для изготовления деталей машин.

Прокат изготавливают из сталей следующих марок: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50,

55, 58 (55 пп) и 60; диаметром или толщиной до 250 мм.

Химический состав качественных сталей /табл. 1 4^ пп спавнению сп сталями обык-

-----------------------------------------х----- -- . z--1-------— -------------

новенного качества отличается меньшим содержанием вредных примесей серы и фос-

фора, а также примесей хрома, никеля, меди.

Механические свойства проката в нормализованном состоянии приведены в табл. 1.5;

nXV/ЧПА ЯЛ ГЧЛИ1 IIIA1/A _ П 1 £.

11WJ1V ЛШМШЛЛ П VIII}V1UI — О lavjl. 1 .V.

8

Таблица 1.4. Химический состав углеродистых качественных

сталей (ГОСТ 1050-88), % (мае.)

Марка стали С Si Мп Сг, не более

08 0,05-0,12 0,17-0,37 0,35-0,65 0,10

10 0,07-0,14 0,17-0,37 0,35-0,65 0,15

15 0,12-0,19 0,17-0,37 0,35-0,65 0,25

20 0,17-0,24 0,17-0,37 0,35-0,65 0,25

25 0,22-0,30 0,17-0,37 0,50-0,80 0,25

Л л г U,Z/-U,JJ Л • 9U f\ *1^ U, I /~ир/ 0,50—0,80

к 0,32-0,40 0,17-0,37 п «п_л ял

40 0,37-0,45 0,17-0,37 0,50-0,80 0,25

45 0,42-0,50 0,17-0,37 0,50-0,80 0,25

50 0,47-0,55 0,17-0,37 0,50-0,80 0,25

55 0,52-0,60 0,17-0,37 0,50-0,80 0,25

58(55пп) 0,55-0,63 0,10-0,30 £0,20 0,15

60 0,57-0,65 0,17-0,37 0,50-0,80 0,25

Примечание. Стали также содержат, %: 0,040 S; < 0,035 Р; £ 0,30 Ni и £ 0,30 Си.

Таблица 1.5. Механические свойства листового и сортового проката из углеродистых

качественных сталей в нормализованном состоянии*, не меиее

Марка стали UT с и5 у

a vaniavjjcai jfzsa нормализации, ~С (тж30мин)

м Па %

08 920 196 320 33 60

10 900 205 330 31 55

а л ЛЛЛ к СС

и 7W J/V £.! JJ

20 890 245 410 25 55

25 880 275 450 23 50

30 880 295 490 21 50

35 870 315 530 20 45

40 860 335 570 19 45

45 850 355 600 16 40

50 850 375 630 14 40

55 850 380 650 13 35

58(55пп) 850 315 600 12 28

ГЛ ОДЛ 4 ЛА ГОЛ 1Т ТС

VV QTV 4W UOV г

Нормы относятся к прокату диаметром (толщиной) до £ 80 мм; для проката диаметром

(толщиной) > 80 мм допускается снижение 6, на 2 % и у на 5 %.

9

Таблица 1.6. Механические свойства сортового проката из углеродистых

Марка стали Температура. °C МПа, при d, мм от. МПа, при d, мм 5s, %, при d, мм KCU, МДж/м2

закалки* отпуска до 16 св. 16 до 40 ДО 16 св. 16 до 40 до 16 св. 16 до 40

25 870 600 550 500 375 315 19 21 0,44

30 860 600 600 550 400 355 18 20 0,38

ОС ОСЛ хол ГЛЛ л-зл 9ОЛ 1-Т 1Л Л 1 1

JJ OJV WV UJV WV 7JV JQV 1 / 1 Z V, J 1

40 840 600 650 630 460 400 16 18 0,25

45 840 600 700 650 490 430 14 16 0,19

50 830 600 750 700 520 460 13 15 —

55 820 600 800 750 550 490 12 14 —

60 820 600 850 800 580 520 11 13 —

* Охлаждение в воде.

1.2. Низколегированные и легированные стали

1.2.1. Низколегированные строительные стали

Строительные стали (ГОСТ 19281-89) производят в виде толстолистового, широ-

кополосного универсального, фасонного и сортового проката, а также гнутых профилей

rmni_iniouuri{l гтлиилгти fzr = ЭА^ ЛА/l КЛГТа vnarPLi гтплиипгти ЭА^ Т4Я

ilWMRMivi miv«« i*|/v mawacb yvj vw ••• v *»** «wawwaa» ii*w**« A»v*ry •*> «r • «re»*, «r

355, 375, 390, 440). Прокат применяют в основном для изготовления сварных конструк-

ций, поэтому в зависимости от требуемого уровня свойств его поставляют в горячеката-

ном состоянии, после нормализации, термического улучшения или контролируемой

прокатки.

Для обеспечения свариваемости этих сталей регламентируют их углеродный экви-

валент, определяемый по формуле

_ . _ Мп V + Nb + Ti + Mo Ni + Си

C.SC+T+-----5---+—15“

Значение С, возрастает с повышением класса прочности стали от 0,38 до 0,44 %.

С целью повышения хладостойкости* стали подвергают термической обработке или

контролируемой прокатке, а для обеспечения стойкости против атмосферной коррозии

BVZ4 ПГА»ЧЖ«МПЛ»»« Л 1 С _Л ОЛ ОХ /"'ll

диниллшVJ1DK14/ J1V1 — V,JV /V VzW.

Химический состав наиболее типичных низколегированных сталей приведен в табл. 1.7.

Суммарное содержание легирующих элементов в них не превышает ~ 2,5 % (мае.). Ме-

ханические свойства этих сталей даны в табл. 1.8.

10

Таблица 1.7. Химический состав низколегированных свариваемых

мтл.гмп..».* ГГПГТ 1O9fi1_Mh •Х. \

«•t"»"»"»»»—»•-«л,, »- x™~w.z

Марка стали С Si Мп Or Ni Cu V Другие элементы

09Г2 <0,12 0,17-0,37 1,4-1,8 <0,30 <0,30 <0,30 — —

09Г2Д <ai2 0,17-037 1,4-1,8 <0,30 <030 0,15-0,30 — —

09Г2С <0J2 0,5-0,8 13-1,7 <030 <0,30 <0,30 — —

17Г1С 0,15-0,20 0,4-0,6 1,15-1,60 <0,30 <0,30 <0,30 — —

15ГФ 0,12-0,18 0,17-0,37 0,9-1Д <0,30 <0,30 <0,30 0,05-0,12 —

10Г2Б <0,12 0,17-0,37 U-1,6 <0,30 <0,30 <0,30 — 0,02-0,05 Nb

15Г2СФ 0,12-0,18 0,4-0,7 13-1,7 <0,30 <0,30 <0,30 0,05-0,10 —

14Г2АФ 0,12-0,18 0,3-0,6 13-1,6 <0,40 <0,30 <0,30 0,07 0,015-0,025 N

14ХГС 0,11-0,16 0,4-0,7 0,9-13 0,5-0,8 <0,30 <0,30 — —

10ХСНД <0,12 0,8-1,1 0,5-0,8 0,6-0,9 0,5-0,8 0,4-0,6 — —

10ХНДП <0,12 0,17-037 03-0,6 0,5-0,8 03-0,6 03-0,5 — 0,07-0,12 P; 0,08-0,15 Al

Примечания: 1. Все стали, кроме 14Г2АФ, содержат <0,008 % N. 2. Содержание фосфора,

серы и мышьяка в сталях не должно превышать 0,035; 0,040 и 0,08 % (мае.) соответственно.

3. Стали раскисляют алюминием до его содержания 0,01 -0,05, % (мае.)....

Таблица 1.8. Механические свойства проката из низколегированных

строительных сталей, ие меиее

Марка стали Класс пмашпети Толщина ПППГЯТЯ мм —г » - — ст. 8S,% KCIL МДж/м2, при /, °C

Ml Па -40 -70

09Г2С;16ГС 265 20-160 265 430 21 0,29 0,24

09Г2С; 10Г2С1 295 20-100 295 430 21 0,29 0,24

17Г1С; 10Г2С1 315 10-60 315 450 21 0,29 0,24

15ГФ; 15ХСНД; 10ХНДП 345 10-32 345 490 21 0,29 0,29

14Г2АФ; 15ГФ; 10Г2Б 375 10-50 375 510 20 0,39 0,29

15Г2СФ- 10ХСНЯ* 390 £32 390 510 19 0,39 0,29

16Г2АФ 440 £32 440 590 19 0,39 0,29

«,__________________—О___________________-________________2

примечание, ударная вязкость при хи и для всех стилей после прокатки ли и х и, мдж/м ,

а после механического ставения пои той же темпеоатуое KCU = 0J9 МДж/м .

—------ - я а V ' • ••

Тлптуиа rrnQvftra дл ДЛ ММ.

11

Контролируемой прокатке* в основном подвергают низколегированные стали, мик-

ролегнрованные ниобием [14]. При этом регламентируют температуру конца прокатки

(/кп=760...820 °C), степень деформации в последних проходах (не менее 20 %), скорость

охлаждения от /кп до 500 °C (~ 10 ° С/с). В табл. 1.9 приведен химический состав сталей,

подвергаемых контролируемой прокатке, а в табл. 1.10 их механические свойства и хла-

достойкость. Основное применение этих сталей - хладостойкие нефтегазопроводные

сварные трубы большого диаметра.

Таблица 1.9. Химический состав низколегированных строительных сталей,

подвергаемых контролируемой прокатке, % (мае.)

Марка стали С Мп Si S’ Р* Nb V Ti

09Г2ФБ £0,13 £1,7 £0,35 0,007 0,020 £0,05 £0,09 0,010-0,035

13Г1СБ-У 0,12-0,15 1,30-1,60 0,4-0,6 0,007 0,025 2 0,045 — 0,015-0,035

10Г2ФБЮ 0,09-0,12 1,55-1,75 0,15-0,50 0,006 0,020 0,02-0,05 0,08-0,12 0,010-0,035

08Г2ФБТ £0,10 £2,00 £0,50 0,005 0,020 £0,06 £0,08 £0,05

* Не более.

Таблица 1.10. Механические свойства низколегированных строительных

сталей после контролируемой прокатки листов толщиной 9-28 мм

Марка стали °. .. »т 65, %, не менее ЯСС/при-60 °C К'СИпри-20°С

М Па МДж/м2, не менее

09Г2ФБ 550-670 450-570 22 0,59 0,88

13Г1СБ-У 570-690 490-610 22 0,59 0,69*

« АТ'ААПТЛ IU1 XWDIU 590-690 А ПЛ 22 0,69 0,49

08Г2ФБТ 640-740 510-610 20 059 ~ т 088 — у

* при - 5 °C.

Сероводородостойкие низколегированные стали применяют для изготовления

оборудования (транспортные трубы, аппараты) нефтегазовых месторождений, содер-

жащих в продукте сероводород, углекислый газ, которые вызывают коррозионное

растрескивание металла. Химический состав низколегированных сероводородо-

стойких сталей приведен в табл. 1.11, а механические и коррозионные свойства - в

табл. 1.12. Для обеспечения требуемой коррозионной стойкости стали микролеги-

рованы ниобием и ванадием, модифицированы кальцием для глобуляризации

сульфидных включений при повышенной чистоте по содержанию серы, равной

0,005-0,010 % (мае.) [13].

Контролируемая прокатка - это высокотемпературная обработка низколегированной

стали, технология которой основана на определенном сочетании основных параметров го-

паплМ «л • *А»«плмаччтп uamana и илина пм/м?а>гии /'Viikiantintt /'*гапаии алачо*ги/\/*ч*и

. a vranv|/« a J fzeaa iiiu|/vdu ri вьь/пады uj/vna i a\ra, <vaiwib»|snvn vaviivnri, n|/uiiavvifi

деформации и ее величины при различных температурах, скорости охлаждения между

проходами и т. д.

12

Таблица I. Н. Химический состав сероводородостойких низколегированных сталей, % (мае.)

Марка стали С Si Мп S Р Ni Ст V ьъ А1 N

20Юч 0,16-0,24 0,15-0,30 0,35-0,65 <0,004 <0,020 <0,05 <0,10 — — 0,01-0,06 <0,008

12ГФ 0,09-0,14 0,17-0,37 0,8-1,1 <0,005 <0,015 <0,05 <0,10 0,06-0,12 — 0,01-0,06 <0,008

16ГФБ 0,13-0,18 0,17-0,37 0,9-1,3 <0,005 <0,015 <0,05 <0,10 0,041-0,10 0,03-0,05 0,01-0,06 <0,008

14ГБ4И* 0,07-0,15 0,2-0,4 0,8-1,0 <0,005 <0,020 — — — 0,02-0,05 0,02-0,05 —

С9ХГ2НАБ 0,09-0,14 0,3-0,5 1,3-1,7 <0,010 <0,020 0,8- 1Д 0,30-0,65 — 0,03-0*08 0,01-0,06 0,010-0,025

Прим ечание. Все стали в видком состоянии обрабатывают кальцийсодержащим модификатором.

• Сталь такие содержит 0,010-0,035 Ti.

Таблица 1.12. Механические свойства, хладостойкость и стойкость к сероводородному растрескиванию

низколегированных сталей дли нефтегазопроводных труб н аппаратов

Марка стали Металлопродукция о. от 65,% KCU, МДж/м2, при -40 °C г», °C Стойкость в HjS, ч, при о=0,8 от

Ml Па не менее

20Юч Трубы бесшовные диаметром: 42-426 мм; листы толщиной 22-100 мм >420 >240 23 49 -40 720

12ГФ1 Трубы бесшовные диаметром 57-426 мм 415-570 || >290 24 49 -40 720

16ГФБ Тоже 530-700 >415 22 49 -40 720

14ГБ-Ш Листы толщиной 14-26 мм для электро- сварных труб диаметром 530-1020 мм 440-540 310-410 23 78 — 720

09ХГ2НАБ Листы толщиной 65-100 мм для аппаратов >490 >314 22 49 -10 500

Примечание. Стойкость против сероводородного растрескивания определяется испытанием цилиндрических образцов диаметром

6 мм при постоянной нагрузке в специальной среде по методике МСКР-01 -85 [7].

1.2.2. Легированные машиностроительные стали

Легированные машиностроительные стали (ГОСТ 4543-71) производят в основном

в виде горячекатаного и кованого сортового проката диаметром или толщиной до 250 мм

для изготовления деталей машин, бесшовных труб нефтяного сортамента и др. В за-

висимости от вида термической или химико-термической обработки стали подразделяют

на термоулучшаемые (закалка и высокий отпуск) и цементуемые (закалка и низкий от-

пуск), а в зависимости от содержания легирующих элементов - на хромистые, марган-

цовистые, хромоникелевые и т. д.

Для достижения эксплуатационной надежности деталей машин машиностроитель-

ные стали после закалки должны обеспечивать требуемую глубину прокаливаемости* на

структуру мартенсита или мартенсита и не более 50 % нижнего бейнита, а после отпуска

- дисперсную сорбитную структуру с достаточно высоким сопротивлением хрупкому

«ЧкПгвжЧквпввАииижвА v пл # tra nt itita /СП

ск>|/ушvnniyj ^«ivjA/д an b^q nv ddiuiv —vv

Цементуемые стали наряду с требуемым уровнем прокаливаемости, механиче-

ских свойств и сопротивления хрупкому разрушению должны обеспечивать повы-

шенную износостойкость и усталостную прочность благодаря созданию (после

цементации, закалки и низкого отпуска) поверхностного слоя с высокой твердостью

(> 60 HRC,).

В зависимости от содержания в машиностроительных сталях вредных примесей

серы и фосфора, а также примесей цветных металлов (меди, никеля и др.) различают

качественные (S < 0,035; Р < 0,035 %), высококачественные (S < 0,025; Р < 0,025 %),

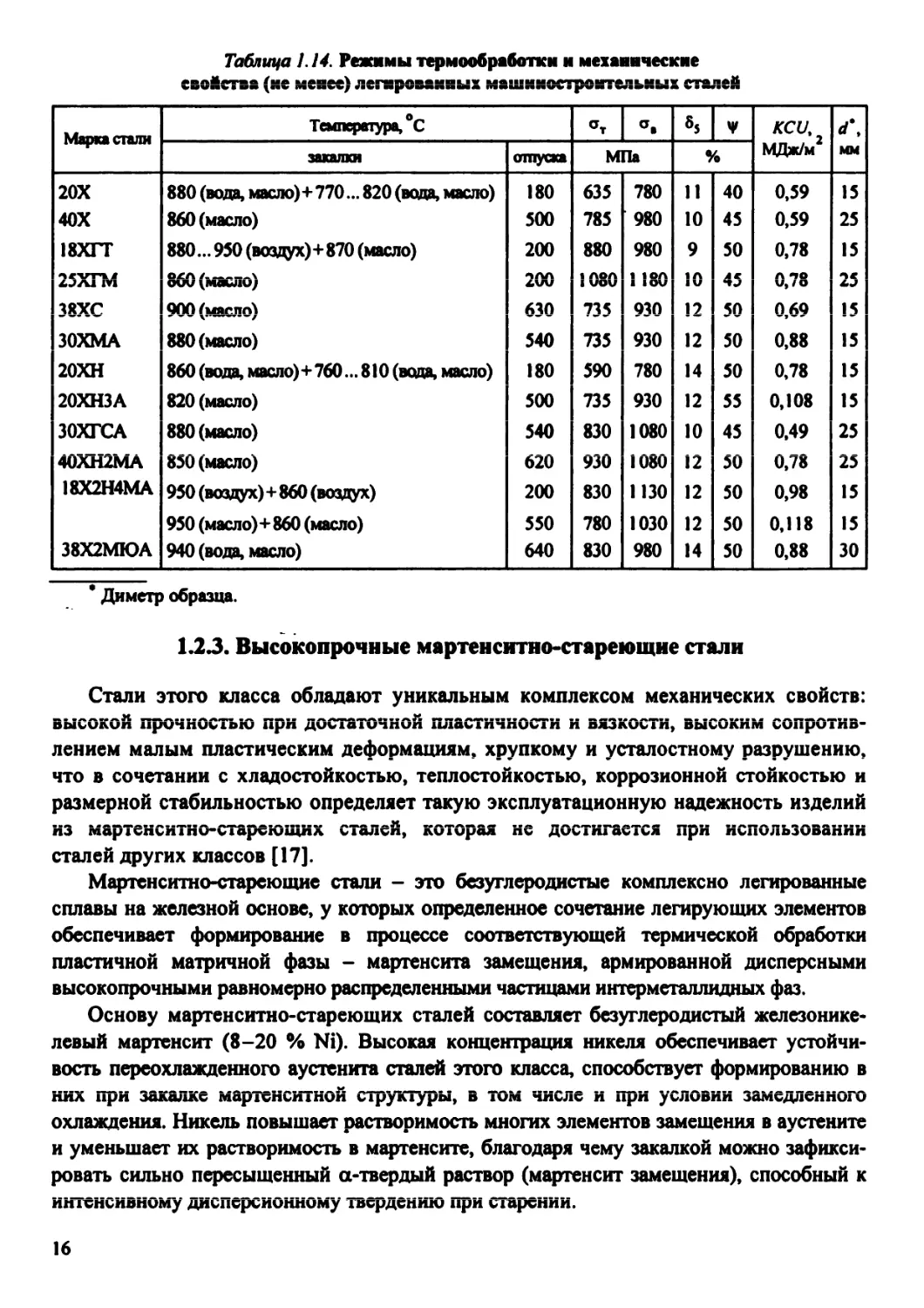

особо высококачественные (S <0,015, Р < 0,025 %). В табл. 1.13 приведены типичные

марки этих сталей и их" химический состав, а в табл. 1.14 - их механические свойства

после термической обработки.

ДОПОЛНИТСЛЬНЫС еПр&ВОЧНЫе ДаННЫС ПО МеХаНИЧССКИМ СВОИСТВаМ, ПрОКаЛИВаОМОСТИ

и хладостойкости машиностроительных сталей приведены в [8].

Таблица 1.13. Химический состав легированных машиностроительных

сталей (ГОСТ 4543-71), % (мае.)

Марка стали С Si Мп Сг Другие элементы

Хромистые стали

20Х 0,17-0,23 0,17-0,37 0,50-0,80 0,70-1,00 —

40Х 0,36-0,44 0,17-0,37 0,50-0,80 0,80-1,10 —

Марганцовистые стали

20Г 0,17-0,24 0,17-0,37 0,7-1,0 — —

40Г 0,35-0,45 0,17-0,37 0,7-1,0 — —

40Г2 0,36-0,44 0,17-0,37 1,40-1,80 — —

Прокаливаемость стали определяется методом торцевой закалки цилиндрических образцов

по ГОСТ 5657-69 с построением кривых и полос прокаливаемости в координатах твердость HRC, -

расстояние от охлаждаемого торца образца. Полосы прокаливаемости для ряда марок сталей и

лиаметпы ппугков имеющих после объемной закалки в воле или в масле такую же твеплостъ. как

•-----1---------*------’------ ------------------------- — - ------ --- --Ж''"’-»---

и торцевой образец на соответствующем расстоянии от охлаждаемого торца, приведены в прило-

жении № 1 ГОСТ 4543-71.

14

Окончание табл. 1.13

Марка стали С Si Мп Сг Другие элементы

18ХГТ 0,17-023 0,17-0,37 XpOMOMCpi 0,80-1,10 шанцевые ста 1,00-1,30 пи 0,03-0,09 Ti

20ХГР 0,18-024 0,17-0,37 0,70-1,00 0,75-1,05 >0,001 В

ЗОХГТ 024-032 0,17-0,37 0,80-1,10 1,00-1,30 0,03-0,09 Ti

25ХГМ 023-029 0,17-0,37 0,90-1,20 0,90-1,20 0,20-0,30 Мо

38ХС 0.34-0.42 1.00-1.40 Хромокремнистые стали 0.30-0.60 1 1.30-1.60 1 । । ।

Хромомолибденовые и хромомолибденованадиевые стали

20ХМ 0,15-025 0,17-0,37 0,40-0,70 0,80-1,10 0,15-0,25 Мо

ЗОХМА 0,26-0,33 0,17-0,37 0,40-0,70 0,80-1,10 0,15-0,25 Мо

40ХМФА 0,37-0,44 0,17-0,37 0,40-0,70 0,80-1,10 0,20-0,30 Мо, 0,10-0,18 V

20Н2М 0,17-025 0,17-0,37 Никельмолибденовые стали 0,40-0,70 I - I 1,50-1,90 Ni, 0,20-0,30 Мо

20ХН 0,17-023 0,17-0,37 Хромонии 0,40-0,70 :елевые cmaei 0,45-0,75 1,00-1,40 Ni

40ХН 0,36-0,44 0,17-0,37 0,50-0,80 0,45-0,75 1,00-1,40 Ni

20ХНР 0,16-023 0,17-0,37 0,60-0,90 0,70-1,10 0,80-1,10 Ni

20ХНЗА 0,17-024 0,17-0,37 0,30-0,60 0,60-0,90 2,75-3,15 Ni

'iAVTIl А Л АП Л но Л 1*1 Л ОН Л ОА Л ГА А А АА A *!C A1C If!

JUAIIJA V, 1 / / vtjv—V,W V,W“V,7V 1^1

ШУГГА л ЭЙ_ л 14 • 0,27-0,34 1 Z1 л 0Л- 1 ЭЛ Гав» ii/tMawiuaiii а ПЙП-1 1Л *арсанцс^ыс с ПЯЛ-1 in

30ХГСН2А 0,90-1,20 1,00-1,30 0,90-1,20 1,40-1,80 Ni

15ХГН2ТА 0,13-0,18 Х1 0,17-0,37 юмомарганщ 0.70-1,00 моникелевые 0,70-1,00 стали 1,40-1,80 Ni

20ХГНР 0,16-023 0,17-0,37 0,70-1,00 0,70-1,00 0,80-1,10 Ni, > 0,001 В

I4X2H3MA 0,12-0,17 X 0,17-0,37 ромоникелъм< 0,30-0,60 мибденовые 1,50-1,75 стали 2,75-3,15 Ni, 0,20-0,30 Mo

40ХН2МА 037-0,44 0,17-0,37 0,50-0,80 0,60-0,90 1,25-1,65 Ni, 0,15-0,25 Mo

18Х2Н4МА 0,14-020 0,17-0,37 0,25-0,55 1,35-1,65 4,00-4,40 Ni, 0,30-0,40 Mo

38X210 0,35-0,43 0,20-0,40 Хромоалюл 0,20-0,50 шниевые ста 1,50-1,80 ли 0,50-0,80 Al

38Х2МЮА 035-0.42 0.20-0.45 0.30-0.60 1.35-1.65 0.15—0.25 Mo. 0.70-1.10 Al

Примечание. Буква «А» в кинЦс марки стали означает, что столь высококачественная.

15

Таблица 1.14. Режимы термообработки и механические

мпл^Ач<па /наа клапалХ пагчаплпаипг v ившии/ъАптлкггАПк иа tv а*ичв пой

wvwwvBnea ^vww rnvuvvj *ivi ngvwBwannaaa a mwijunnw |rvni мгавлвяа чг

Марка стали Температура, °C от о, S$ ¥ KCU, МДж/м2 d\ мм

закалки отпуска МПа %

20Х 880 (вода, масло)+770... 820 (вода, масло) 180 635 780 11 40 0,59 15

40Х 860 (масло) 500 785 980 10 45 0,59 25

18ХГТ 880... 950 (воадух)+870 (масло) 200 880 980 9 50 0,78 15

'ЧГЧГТ’Ж л ОГЛ / \ ow (маили) 1 АОЛ 1 юл 1 л А Г Л *1 А

4JA1 1V1 XW 1 VOU 1 IOV IV •tj V, / о

38ХС 900 (масло) 630 735 930 12 50 069 15

30ХМА 880 (масло) 540 735 930 12 50 0,88 15

20ХН 860 (вода, масло)+760... 810 (вода, масло) 180 590 780 14 50 0,78 15

20ХНЗА 820 (масло) 500 735 930 12 55 0,108 15

ЗОХГСА 880 (масло) 540 830 1080 10 45 0,49 25

40ХН2МА 850 (масло) 620 930 1080 12 50 0,78 25

18Х2Н4МА 950 (воздух)+860 (воздух) 200 830 ИЗО 12 50 0,98 15

950 (масло)+860 (масло) 550 780 1030 12 50 0,118 15

38Х2МЮА 940 (вода, масло) 640 830 980 14 50 0,88 30

* Диметр образца.

1.23. Высокопрочные мартенситно-стареющие стали

Стали этого класса обладают уникальным комплексом механических свойств:

высокой прочностью при достаточной пластичности и вязкости, высоким сопротив-

лением малым пластическим деформациям, хрупкому и усталостному разрушению,

что в сочетании с хладостойкостью, теплостойкостью, коррозионной стойкостью и

размерной стабильностью определяет такую эксплуатационную надежность изделий

ИЗ МарТСНСИТНО-СТарСЮЩИХ СТаЛСп, КОТОрм НС ДОСТИГаСТСл ПрИ ИСПОЛЬЗОВаНИИ

сталей других классов [17].

Мартенситно-стареющие стали - это безуглеродистые комплексно легированные

сплавы на железной основе, у которых определенное сочетание легирующих элементов

обеспечивает формирование в процессе соответствующей термической обработки

пластичной матричной фазы - мартенсита замещения, армированной дисперсными

высокопрочными равномерно распределенными частицами интерметаллидных фаз.

Основу мартенситно-стареющих сталей составляет безуглеродистый железонике-

левый мартенсит (8-20 % Ni). Высокая концентрация никеля обеспечивает устойчи-

вость переохлажденного аустенита сталей этого класса, способствует формированию в

них при закалке мартенситной структуры, в том числе и при условии замедленного

охлаждения. Никель повышает растворимость многих элементов замещения в аустените

и уменьшает их растворимость в мартенсите, благодаря чему закалкой можно зафикси-

ровать сильно пересыщенный a-твердый раствор (мартенсит замещения), способный к

интенсивному дисперсионному твердению при старении.

16

Дисперсионное твердение железоникеле-

вого мартенсита вызывают титан, бериллий,

алюминий, марганец, ванадий, молибден,

вольфрам, ниобий, тантал, кремний и другие

элементы, характеризующиеся ограниченной

растворимостью в a-Fe (рис. 1.1), причем

наибольшее упрочнение при старении (в усло-

виях равной атомной концентрации) обеспе-

чивают те из них (титан, алюминий, бериллий),

равновесная концентрация которых в мартен-

сите минимальна.

Никель, а в некоторых сталях и кобальт

способствуют увеличению объемной доли вы-

ПАпплшиуг.а rmu гтяприии vrmrkuuaininuY И1я** и

^vr*ru w • w •• 1 а«* J л muv "S'

тем самым повышают эффективность процесса

дисперсионного твердения (рис. 1.2 и 1.3). По-

Рис. 1.1. Влияние концентрации леги-

nvinmirv аттжлмтггъп ua ипплииАиий

железоникелевого мартенсита (18 % Ni)

при старении [17]:

l _т«; 2 -Be; 3 -Al; 4 -Мп; 5- Nb; 6-Si* 7Mo

ЛОЖгыСЛЬНОС ВЛИЯНИС КОиаЛЬю Б Mapi^HCh i HO-viapCiOuXHX viaJDiX обусловлено 1шиКС

формированием в мартенситной матричной фазе при старении упорядоченных областей,

являющихся дополнительным фактором упрочнения. Хром способствует повышению

коррозионной стойкости этих сталей и одновременно вызывает дополнительное упроч-

нение при старении (рис. 1.4).

Подробно основные системы легирования мартенситно-стареющих сталей, особен-

ности их фазового состава и структурного состояния, а также представления о природе

высокой прочности сталей этого класса рассмотрены в монографиях [3, 18]. Эти стали

Рис. 1.2. Влияние содержания никеля

на повышение твердости при старении

мартенсита сталей на основе Fe с

различным дополнительным легирова-

нием [17]:

1 - 5 % Мп; 2 - 4 % Nb; 3 - 1,5 % Ti;

4 - б % Та; 5 - 1,5 % Ai; 6 - 3 % Si;

7-7% V; 8 -10% W; 9-5 % Mo

Рис. 13. Влияние содержания ко-

KarrtTO ua плшпняиш» rnonnA/*™ rmu

xsMtfiwtw iivwiMiAJvuriv ii|zn

старении железоникелевого мартенсита

(14-18 % Ni), содержащего различные

элементы замещения [15]:

1 - Н18Ф7; 2 - Hl 8В10; 3 - Н16М5; 4 - Н16СЗ;

5 - Н14ь4; б - Hieiao; 7 - Н1615; 8 - Н16;

9-Н16Т; /0-Н16Ю

17

Рис. 1.4. Влияние содержания хрома

на повышение твердости при старении

сталей Г171:

-----

/-11 %Ni+1,1 %Ti;2-11 %Ni+1,1 %А1

содержат, как правило, значительное количество

различных легирующих элементов. При их вы-

боре основываются на требованиях строгого

баланса компонентов, поскольку при этом необ-

ходимо обеспечить не только эффективное дис-

персионное твердение мартенсита при старении,

но и предотвратить появление в структуре стали

большого количества остаточного аустенита,

снижающего прочность, или 5-феррита, умень-

шающего пластичность сталей.

Мартенситно-стареющие стали характери-

зуются высокой технологичностью [8, 17]. Их

упрочняющая термическая обработка, заклю-

чающаяся в закалке и старении, сравнительно

проста. Стали имеют глубокую прокаливае-

мость, закаливаются на мартенсит практически

при любой скорости охлаждения. Изменения

размеров при термической обработке этих сталей минимальны, поэтому практически

исключены поводка и коробление изделий самой сложной формы. Стали этого класса,

как правило, не содержат углерода, поэтому нет опасности их обезуглероживания при

термической обработке в обычной среде. Указанные преимущества мартенситно-

стареющих сталей позволяют подвергать термической обработке готовые детали и

изделия.

В закаленном состоянии стали характеризуются высокой пластичностью и вязко-

стью, малым коэффициентом деформационного упрочнения; поэтому при изготовле-

нии проволоки, ленты, труб и других полуфабрикатов эти стали можно деформи-

ровать с высокими степенями обжатия (до 80 %), не прибегая к промежуточным

na'ivnnnuwainiiiuM пбпяблткям Стяпм улпппш гпяпипямтгга я штямпиются п гл-

Г”7 —------.------—---------_-------г_-------г----...-, -----------J — — —

рячем и холодном состоянии; обработка резанием закаленных сталей не вызывает

трудностей.

Закаленные мартенситно-стареющие стали имеют структуру мартенсита замещения.

Легирующие элементы, вызывающие старение, незначительно влияют на свойства несо-

старенного мартенсита, поэтому прочность, пластичность и ударная вязкость закален-

ных сталей разных составов весьма близки и находятся, как правило, в следующих

пределах [17]: о. = 900... 1200 МПа; оод = 800... 1100 МПа; б = 15...20 %; у = 50...80 %;

KCU= 1.S...3 МЛж/м2.

“ гл

Старение мартенситно-стареющих сталей приводит к повышению их прочности,

но одновременно снижает вязкость и пластичность. Наиболее высокое упрочнение

достигается для всех сталей при старении в интервале температур 480-520 ~С

(рис. 1.5); при этом в зависимости от состава сталей временное сопротивление может

повышаться на 300— 1800 МПа [17]. При более высокой температуре старения развиваются

18

процессы, ведущие к разупрочнению: коагуляция

частиц упрочняющих фаз и образование устой-

чивого аустенита вследствие обратного а—^-пре-

вращения.

Учитывая диапазон упрочнения, реализуемо-

го в мартенситно-стареющих сталях (а, = 1500...

...3500 МПа), диапазон размеров изделий (от

проволоки до многотонных поковок), комплекс

ценных физико-химических свойств и высокую

iVAnvjiui nnnvviD — wjaovid Ai|snivivnvnrui лпл vда-

ЛеЙ как конструкционного материала практиче-

ски не ограничена и непрерывно расширяется.

Наиболее целесообразно использовать их прежде

всего для изделий, от которых требуется высокая

vnpnkuao rmnuunrru n гпиэтяиии r nurnmti

..r_ _ -- — •---------------- -

плуатационной надежностью.

Разработаны составы мартенситно-стареющих

сталей, удовлетворяющие различным требованиям

по уровню прочности, пластичности, коррозион-

ной стойкости, по температурной области примене-

ния. Большинство сталей создано на базе систем

Рис. 1.5. Влияние легирующих эле-

ментов на упрочнение железонике-

левого мартенсита при старении [17]:

/ - 17,5 % Ni + 1,2 % Ti; 2 - 17,5 % Ni +

+ 1,1 % Al; 3 - 18 % Ni + 1,5 % Nb;

4- 16,5 % Ni + 2,1 % Mo

Fe-Ni-Mo, Fe-Ni-Co-Mo, Fe-Cr-Ni-Mo, Fe-Cr-Ni-Co-Mo.

Мартенситно-стареющие стали общего назначения. Составы н свойства. Наи-

более распространенные составы этих сталей и их свойства приведены в табл. 1.15 в со-

ответствии с принятой классификацией по уровню прочности.

Как конструкционный материал общего назначения наилучшее сочетание прочно-

сти, пластичности и вязкости имеют стали, содержащие, %: 17—19 Ni, 7—12 Со, 3—5 Мо,

0,2—1,6 Ti. Изменением содержания титана в этой системе можно варьировать проч-

ность сталей в широких пределах (1400-2500 МПа) [17].

Наибольшее распространение в технике получила сталь Н18К9М5Т (ЭП-637). Согласно

ТУ 14-1-1531-75, она содержит, %: < 0,03 С, 16,7-19,0 Ni; 8,5-9,5 Со; 4,6-5,5 Мо; 0,5-0,8

Ti; <0,15 А). В закаленном состоянии (закалка при 820 °C, охлаждение на воздухе) сталь

имеет следующие механические свойства: ств=1000... 1100 МПа, ао^=9ОО... 1000 МПа,

8>15%, а после закалки и старения при 480-500 °C, 3 ч - ов = 1900...2100 МПа,

оод -1800...2000 МПа, 5 = 8... 10 %, у = 45... 55 %, KCU=0,5... 0,7 МДж/м2.

В связи с шиооким и оазнообоазным ппомышленным поименением было летально

* л а ж— а ’ ’

изучено влияние режимов термической обработки на комплекс основных свойств стали

Н18К9М5Т. Перегрев при горячей пластической деформации или термической обра-

ботке повышает ее чувствительность к трещине (табл. 1.16). Для измельчения зерна пе-

пвв а at nSknft B^k rrMvak AltvlA ww — ив,A WW ллв B^^BW вАвв ЛООЛ ^/”^4 ««—от

vicuin pviturawi/jvDanu iipnmvnv-nriv nvj/v/j uvnuonun золадлип (oz.v

ной закалки на воздухе или в воде от 900-950 °C с выдеожкой 1 ч.

• v ’ ’ ' ’ а

19

Таблица 1.15. Содержание основных легирующих элементов

Ы МОТО ММиолв^мо гплйлтпв /лПАПишЛ МАП*ГАМАМ*ГМЛ-А*ГА11АВЛ1а1М«

•w waaara.w а W/ .~._r ~ W . аар,^.'аа^а...

сталей общего назначения после старения при 480-520 *С [10]

Тил стали Средняя концентрация легирующих °0,2 8 V KCU, МДж/м2

элементов, % (мае.) МПа %

а,-1500... 2000 МПа

Н18КЗМ4Т 18 Ni; 3,2 Со; 4,2 Mo;0,26Ti 1550 1500 9 49 0,46

Н18К7М5Т 18Ni;7Co;5,5Mo;0,5Ti 1800 1700 8 50 0,5

H1SK8M3T 18 Ni; 8 Со; 3 Мо; 0,2 Ti 1450 1400 15 65 0,8

Ы1Я1ГЯМЯТ i в Ni; 8 Со; 5 Мо; 0,5 Ti 1 ЯХП 1 ЯЛП 17 60 n 4

Н18К9М5Т 18 Ni; 9 Со; 5 Мо; 0,5 Ti 1900 1830 8 50 0,6

Н18К9М5Т 18Ni;9Co;5Mo; 0,8 Ti 2100 1900 8 50 0,5

Н18К9М5Т 18 Ni; 9 Co; 5 Mo; 1,2 Ti 2180 1960 8 45 0,6

tti стглк«*Г1Г\ П 1 1 IV i с xi:. л с л *7 *r:. л л a i IJ HI, 7 Ч/W, J 1VIV, V, 4 11, V,7 П1 1 Л£Л 1 7VV — 6 м —

Н16К4М5Т2Ю 16 Ni; 4,5 Co; 4,5 Mo; 2 Ti; 0,3 Al 2050 1980 7,5 40 0,2

Н12К8МЗГ2 12 Ni; 8 Co; 3 Mo; 2 Mn 1500 1480 9,6 57 0,6

Н12К8М4Г2 12 Ni; 8 Co; 4 Mo; 2,3 Mn 1700 1680 7 50 0,4

Н18Ф6МЗ 18Ni;6V;3Mo 1650 1600 10 60 0,7

Н18Ф6М6 18Ni;6V;6Mo 1940 1880 10 53 0,45

2000... 2500 МПа

Н16К11МЗТ2 16 Ni; 11 Co;3Mo; 1,6 Ti 2136 2070 11 64 —

HiOKJ imjiz 16 Ni; 11 Co; 3 Mo; 1,9 Ti 2250 2220 12 60 —

Н17К11М4Т2Ю 17 Ni- 11 Cn- A 5 Mn- 1 Я Ti- 1 Al a v a а а VW) «jar »’aw) a J V a a) a a aa 2570 2550 я 46 0,25

Н18К12МЗТ2 18 Ni; 12 Co; 3 Mo; 1,4 Ti 2400 2350 9 50 0,2

Н17К12М5Т 17 Ni; 12 Co; 5 Mo; 1 Ti 2050 2000 8 45 0,3

H18KI2M4T2 18 Ni; 12 Co; 4 Mo; 2 Ti 2450 2350 7 35 —

uievinixcT in U4\ а a io xr;. iA r*-. a m«. i < t: IV a~T W, aZ 4TIV) В »•/ 1 О ЛЛЛ ATW = О X 35 -

HI8K4M7TC 18 Ni; 4,5 Co; 7,7 Mo; 0,6 Ti; 0,7 Si 2180 2060 7 34 0,35

H17K10M2B10T 17 Ni; 10 Co; 1,5 Mo; 10 W; 0,7 Ti 2350 2300 8,5 48 0,3

22500 МПа

Н12К12М10ТЮ 12 Ni; 12 Co; 10 Mo; 0,8 Ti; 1 A) 3000 2950 2 4 —

H12K15M10 12 Ni; 15 Co; 10 Mo 2500 2400 6 30 0,2

H13K15M10 13 Ni; 15 Co; 10 Mo 2600 2500 6 30 0,2

H13K16M10 13 Ni; 16 Co; 11 Mo 2800 2740 8 42 —

на a za a a niZAIOIVlIZ i a a x хч _ . a *a * л iz ini; io lu, iz mo *4 ЛЛЛ zouu А «Ч4Л L /4U 5 w u,z

H8K18M14 8Ni; 18 Co; 14 Mo 3500 3400 1 3 —

H12K12M7B7 12 Ni; 12 Co; 7,8 Mo; 6,7 W 2600 — 6 30 0,25

H16K15B9M2 16 Ni; 15 Co; 9 W; 2 Mo 2600 2400 6 30 0,2

Примечание. Освоенные промышленностью стали поставляют по техническим условиям.

20

Таблица 1.16. Чувствительность образцов стали 00Н18К9М5Т

плвАпуплгтипЦ vлтаилпт ил1 TTWM1UUA

~ ..w_wr_..vw...vn .|—

ИА1

I"”!

Заготовка для изготовления образца Термическая обработка Номер зерна с,, МПа

гладких образцов Образцове трещиной

Горячекатаный лист (толщиной 2,5 мм) Закалка 820 °C, 1 ч + старе- ние 450 °C, Зч 8 1940 1940

ПапагпаткЛ (1 1 ПП °C * BVfAVI W • ye a v v j пруток диаметром 130 мм То же Трехкратная закалка 920 °C, 1 ч +820 °C, 1 ч + 450°С, Зч 1-3 5-6 1860-1950 1930 1500-1720 1900-1990

Оценивая возможность использования стали в виде крупных поковок, прутков и

листов толщиной более 25 мм. установили ее склонность к тепловому охрупчиванию

при замедленном охлаждении от 1150-1200 иС или при ступенчатом охлаждении в ин-

тервале 900-700 °C, связанную с разнозернистостью, но главным образом с образова-

нием зернограничных выделений карбидов и карбонитридов титана. Для устранения

явления теплового охрупчивания предложен режим термической обработки, включаю-

щий закалку от 1 150-1200 °C с охлаждением в воде (для растворения пограничных вы-

делений) и последующую трехкратную закалку при 900-1000 °C (для измельчения

зерна) (табл. 1.17).

Таблица 1.17. Влияние режима термической обработки крупных

поковок из стали Н18К9М5Т иа ее свойства (251

Термическая обработка Направление волокна СУ_ - в сул ~ 8. J ш т ЖЛХЧ* » леи, МДж/м2

к/ТТ- 1V111Q %

Закалка 820 °C, 1 ч + + старение 480 °C, 3 ч Продольное Поперечное 1850-2200 1850-2200 1800-2100 1800-2100 6-8 2-4 25-50 5-30 0,07-0,2

Закалка 1200 °C, 2 ч, вода+ +трехкратная закалка 970 °C, 1 ч, вода+ старение 520 °C, 3 ч Продольное Поперечное 1950-2100 1950-2100 1850-2050 1850-2050 6-10 5-8 40-58 25-50 0,2-0,25

Применительно к стали Н18К9М5Т были опробованы различные комбинированные

сплгпЯм TAnMuuRT'irnfi п 'глъя uurnp и тетмпттгпгпитьппяим*» ппп плпх/uAuura ttdv/y-

фазной (a + у)-структуры. Путем стабилизации 18-30 % аустенита (особенно если аус-

тенит получен в результате применения термоциклической обработки) могут быть

существенно повышены пластичность, ударная вязкость и вязкость разрушения, со-

противление ударно-циклическому нагружению при незначительном снижении прочности

стали (табл. 1.181

Л Z

21

Таблица 1.18. Механические свойства (средние значения) стали Н18К9М5Т

при различных способах получения остаточного аустенита [17]

Вариант Термическая обработка Количество аустенита, % (об.) °. СТ0,2 б V кси, МДж/м2 МПа-м,Л Число циклов до разру- шения при огг_т МПа

Ml Па °/ 1100 1650 2600

Обычная термическая обработка Закалка 820 °C + старение 490 °C, Зч 0 2100 2050 8 57 0,4 97 48000 20000 4600

Термоциклирование Двухкратная закалка 820 °C, 5 мин + старение 490 °C, 3 ч 118 1950 1930 10,8 63 0,9 143 60000 23000 4400

Старение в двухфазной области Закалка 820 °C + старение 550 °C, Зч 28 1800 1750 8,7 60 0,4 115 33 000 13000 3740

Закалка 820 °C + старение 600 °C, 30 мин 119 1790 1730 10,7 58 0,6 128 38 000 13 600 3700

Закалка 820 °C + старение 650 °C, 5 мин 118 1810 1750 10 63 0,7 137 43 000 17600 4100

Тепловая стабилизация Нагрев до 820 °C + + изотермическая выдерж- ка 110 °C, 5 мин + старение 490 °C, Зч 30 1860 1800 10 60 0,6 113 50000 12 000 250

Значительно влияет на свойства стали

Н18К9М5Т и режим старения. Длительное (до

40-50 ч) старение при 425-450 °C обеспечивает

более высокие прочностные свойства стали, чем

старение при 480-500 °C при практически

одинаковых показателях пластичности. С помо-

щью комбинированного старения (500 °C, 3 ч +

+ 425 °С1 сокпатии впемя вылепжки вдвое, мож-

---- —z,--л----—л-------’"’ Ж ' -г----

но получить ту же прочность стали, что и

при длительном низкотемпературном старении.

Отличительной особенностью стали Н18К9М5Т

Таблица 1.19. Вязкость разрушения

стали Н18К9М5Т с различным

содержанием титана [17)

Ti, % (мае.) аод» МПа *1с. 1/2 МПа м

0,2 1400 115-180

0,4 1700 103-170

0,8 1950 93-155

является то, что пластичность,

вязкость разрушения, работа разрушения при ударном изгибе образцов с трещи-

ной изменяются при возрастании упрочнения практически независимо от режима

СТЗ^НИЯ,

Проведена оценка работоспособности стали в различных условиях эксплуата-

ции. Параметры, характеризующие конструктивную прочность стали Н18К9М5Т,

свидетельствуют о высоком сопротивлении развитию трещины. После полного

цикла упрочняющей обработки отношение временного сопротивления образцов с

надрезом к временному сопротивлению гладких образцов g,/gb=1,4... 1,6, т. е. су-

щественно больше 1; ударная вязкость образцов с заранее нанесенной трещиной

также весьма высока (0,15-0,25 МДж/м ). Вязкость разрушения К1с, хотя и

снижается по мере роста предела текучести (табл. 1.19), однако во всех случаях

превышает уровень, достигаемый в углеродсодержащих легированных сталях экви-

валентной ппочности.

Меньшая чувствительность стали Н18К9М5Т к надоезу проявляется и в условиях

* - -а < • *

усталостного нагружения. По сопротивлению усталости сталь соответствует углеродсо-

держащим конструкционным сталям равной проч-

ности (рис. 1.6), а при ударно-усталостном нагруже-

нии ее стойкость в 2-4 раза выше [17].

Как и многим другим мартенситно-стареющим

сталям, стали Н18К9М5Т свойственно высокое со-

противление развитию малой пластической дефор-

мации. Для достижения максимального предела

vnnvmcTH Ггг-= 1275 1370 МПя1 npirnupunvinT

Г/----------------- ---------/

старение пои 450 °C. 4 ч Г201. Ступенчатое ста-

• а ъ « <

рение по режиму 480 °C, 30 мин + 425 °C, 8 ч еще

больше повышает предел упругости (g0002 до

1575 МПа).

Рис. 1.6. Кривая усталости образ-

цов из стали Н18К9М5Т [17]

23

При определенных режимах термической обработки благодаря стабилизации неко-

торого количества аустенита наряду с высокими упругими характеристиками сталь

Н18К9М5Т обладает также и элинварными свойствами, т. е. малым изменением модуля

упругости в климатическом интервале температур (табл. 1.20).

Оптимальное сочетание элинварных и механических свойств получено на стали

Н21К9М5Т с повышенным содержанием никеля (после закалки от 850-900 °C и старения

при 575 °C, 3 ч ТКЧ составил - 30-10"6 °C’’, a qo,oos “ 1100... 1 150 МПа).

Таблица 1.20. Физико-механические свойства стали Н18К9М5Т

ВАМ МЛ BMWfcO »<>— »«»»« — ИВЛВВ —ЛВВЛЯИИИЖЛВ» VA1

UVWIV v I жж прп равапмл viviBivpoi [л|

Температура «£* Ю6' ау 10б,‘ Количество ао,а» °0.2 °. 8

старения, °C °С“ 1 dJTVI Vfin 1СЦ % (об.) МПа %

450 — -175 0 1600 । аии « ААЛ 1 WV 10 62

480 -250 -160 0 1700 2100 2200 8 58

530 -225 -140 15 1300 2000 2080 10 57

600 — -38 40 980 1750 1850 12 55

630 -65 -30 50 850 1650 1750 14 64

650 — -80 40 — — — — —

* Температурный коэффициент модуля упругости. ** Температурный коэффициент час-

тоты.

Рис. 1.7. Зависимость ме-

ханических свойств стали

Н18К9М5Т от температуры

испытаний [17]

Сталь Н18К9М5Т сохраняет свою рабо-

тоспособность в широком интервале темпера-

тур: от криогенных до + 400 °C (рис. 1.7).

С понижением температуры испытания до — 196 С

временное сопротивление возрастает от 2000 до

2400 МПа при незначительном уменьшении плас-

тичности и вязкости (KCU - 0,3 ...0,4 МДж/м2,

5 = 7...9 %, у = 40...45 %) [17]. При нагреве с

ростом температуры пропорционально умень-

шаются прочностные характеристики, снижается

поедел vnovrocrn <jn пло от 1450 МПа пои 20 °C

до 1210, 930 и 755 МПа соответственно при 200,

300, 400 °C [20]. Тем не менее и при 300 °C

сталь отличают достаточно высокие свойства и

хорошее сопротивление ползучести.

24

Ниже приведены некоторые физико-механические свойства стали Н18К9М5Т

[17]:

Удельное электрическое сопротивление р, мкОм м:

после закалки 820 °C, 1 ч..................... 0,60-0,51

после старения при 480 °C, 3 ч................ 0,38-0,39

Коэрцитивная сила, А/м:

после закалки 820 °C, 1 ч........................ 1750-1910

после старения при 480 °C, 3 ч................ 2150

Модуль упругости Е

при 20 °C, ГПа................................... 190

Модуль сдвига G, ГПа............................. 70-72

Коэффициент Пуассона ц .............................. 0,3

П - _ 1..^ О

wiuinwib 17 М ........................ О

Коэффициент линейного расширения

“«-«•c'oVc'1....................................... 11,2

Изменение длины A//Z после старения

при 480-500 °C, %.................................. -0,08

Теплопроводность А. юо-4оо’с» Вт/(м-°С).............. 25,5

Удельная теплоемкость С]оо-4оо°с» *Дж/(кг- °C)....... 0,480

Особо важное значение имеет малое изменение размеров деталей при полном

цикле упрочняющей термической обработки (рис. 1.8).

Коррозионно-стойкие. мартенситно-стареющие стали. Составы и свойства.

Вследствие высокого содержания никеля мартенситно-стареющие стали общего на-

значения по коррозионной стойкости (без нагрузки) превосходят высокопрочные

конструкционные низколегированные стали, а по сопротивлению коррозии под на-

пряжением уступают им [3]. Коррозионная стойкость сталей этого класса повыша-

ется при введении уже 5 % Сг; однако достаточную их работоспособность как в

атмосферных условиях, так и в некоторых агрессивных средах обеспечивает вве-

дение не менее 10-12 % Сг.

Легирование хромом вносит существенные изменения в фазовый состав сталей,

способствует сохранению в них значительного количества остаточного аустенита, в

связи с чем коррозионно-стойкие мартенситно-стареющие стали фактически при-

надлежат к переходному (мартенситно-аустенитному) классу и в цикле их упроч-

иаалтдй /xArxQfbrvrvu novnuau плооил папап птопАииаи пнлвлпитс

vvj/wvvinii j/vnviuvn^vuuitxz v«u|/viinvni ii|/vuv^jiiu wjzww a «bj /xvr^av^xztva

или холодную пластическую деЛооманию. Для сталей, содеожаших xdom. хаоак-

' * < - - а г ’ * • • а а * а

терным является рост коэффициента деформационного упрочнения, что позволяет

25

Рис. 1.8. Относительное изменение длины образцов при от-

дельных операциях упрочняющей термической обработки

стали HI8K9M5T [17]

исплпк^лпатк

тттта uuv vnnnnuvm

эффективный дополнительный фактор упрочнения [17]. Введение кобальта сущес-

твенно (до 550 °C) повышает теплостойкость сталей этого класса.

Наиболее распространенные составы коррозионно-стойких маргенситно-стареющих

сталей и их свойства после полного цикла упрочняющей обработки приведены в табл. 1.21.

Отдельно здесь выделены стали, предназначенные для эксплуатации при повышенных

температурах.

Стали, нашедшие широкое промышленное применение, условно можно разбить на

пче гпупим* низкоуглеродистые слабостипетгппир (типа 08Х15Н5Д2Т) и безуглеродистые

интенсивно стареющие (типа 03Х12Н10Д2ТБ и 03X11Н10М2Т).

Сталь 08Х15Н5Д2Т (ВНС-2) [3] в закаленном состоянии кроме мартенсита содержит

около 10 % остаточного аустенита. Температура закалки составляет 950-1 000 °C. Охлаж-

дение при закалке должно быть ускоренным во избежание образования сетки зерно-

mauijtiuiiv г»ит iv DLinanAUiJil Qovanva пашот лпилппаълоиил г*/Ч1уанг*«>'Т«1

я uuwvuivaihii* avbwvbvwx v^MivuyvmviBBiv vvivbwamv/i v w|/uvviavh

давлением; при этом сталь ведет себя как аустенитная, если деформация заканчивается

при температуре выше начала мартенситного превращения. В большинстве случаев

после такой термомеханической обработки нет необходимости выполнять обработку

холодом.

В закаленном состоянии сталь характеризуется повышенным временным сопротивлени-

ем (ов= 1150... 1220 МПа) при очень высоком сопротивлении удару (KCU= 1,5 ...2 МДж/м2).

Старение при 450 °C способствует достижению более высокого упрочнения (a, ®

- 1350... 1450 МПа, сод ~ 1150... 1250 МПа). Временное сопротивление стали можно

ПЛПИГМТк ПЛ 1 АЛЛ КЛГТя АЛПЫ ТТАТЬ^П ЛТЯПАииДМ А4* ТТЛ ппдпгиить. vnnnnunti ППОРТииАГУПЙ

• а vw »>«««*^ wvaa* ovaav^aavaa awaaw • ав awaavaa

деформации.

Сочетание высоких механических свойств (в том числе и при криогенных темпера-

турах) с отличной свариваемостью делает сталь 08Х15Н5Д2Т перспективным материа-

лом для многих отраслей современной техники.

26

Таблица 1.21. Содержание основных легирующих элементов н механические

^ЛПАЛиив! ХЛЛППЛЭиЛииЛ-ЛТЛЙиПТ иаП'ГДиЛиТиЛ_/*ГвПД1ЛП11ГТ г*голлй F1A1

**XwrwW—-w, ~.4,rrVM_w..M4, ГГ—|*VJ

Тйп стали Средняя концентрация легирующих °. °04 6 KCU,

элементов, % (мае.) МПа % МДж/м2

Стали для нормальных температур

Х5Н12МЗТ 5Сг, 12 Ni; 3 Мо; 0,4 Ti 1550 1450 15 61 0,6

XI1H10M2T 11 Сг; 10 Ni; 2 Мо; 0,6 Ti 1500 1400 8 50 0,5

Х11Н10М2Т 11 Сг; 10Ni;2Mo;0,9Ti 1550 1480 12 58 0,5

Х11Н10М2Т ПСг, 10Ni;2Mo; 1,2 Ti 1750 1700 12 50 0,37

va *чт»отг Al^nOJl Z"*— О VT2. Л Л IX vr, О 1X1, V,7 DC a nz’/x 1 OW t 1 16 6 —

Х12Н9Д2ТБ 12 Сг; 9 Ni; 2 Си; 1 Ti; 0,4 Nb 1800 1700 10 — —

Х12Н9МД2Т 12,5 Сг, 8,5 Ni; 2Д Си; 0,7 Мо; 0,8 Ti 1550 1500 10 50 0,5

Х12Н10Д2Т 12Cr,9Ni;2Cu; 1,2 Ti 1720 1650 10 45 —

Х14Н5МГ2ТЮ 15 Сг, 5,5 Ni; 2 Mn; 1 Mo; 0,3 Ti; 0,3 Al 1350 1280 16 50 0,45

Х14Н5Д2МБ 14,5 Cr, 5 Ni; 2,2 Си; 1,5 Mo; 0,25 Nb 1500 1270 15 63 0,9

Х15Н5Д2Т 14,5 Cr, 5 Ni; 2 Си; 0,2 Ti 1450 1350 11 50 0,8

Теплостойкие стали

X5HI2K3M7T 5Cr, 12Ni;3Co;7Mo; 1,1 Ti 2000 1900 8 45 0,45

Х9Н6К14М4Д 9Cr,6Ni; 14 Co; 4 Mo; 2 Си 1700 1600 — — 0,4

Х11Н4К7ГЗМ5Т 11 Cr, 4 Ni; 7 Co; 3 Mn; 5 Mo; 0,3 Ti 1700 1450 15 50 0,2

XI2H8K5M2T 12,5 Cr, 8 Ni; 5,2 Co; 2 Mo; 0,9 Ti 1800 1700 9 40 —

Х12Н7К7М4 12 Cr, 7 Ni; 7 Co; 4 Mo 1600 1500 16 46 0,5

XI2H5K14M5T 12 Cr, 5 Ni; 14 Co; 5 Mo; 0,3 Ti 1700 1650 — — 0,4

VI vnvinn /\ 1 Z.11XI\ 1 VIVA Т ги о xi:. a u* 14> 1^1, IV W, T AVIV 1 ГЛЛ 1 WV 1 CCA 1 JJXJ 1A 14 55 —

Х13К13М5 13 Cr, 13 Co; 5,5 Mo 1590 1340 15 50 —

XI3K16M5 13 Cr, IM Co; 5 Mo 1700 1550 14 48 —

Х14Н6К9М5 14 Cr, 5,5 Ni; 9 Co; 5 Mo 1550 1350 15 55 0,4

Х14Н4К14МЗТ 14,5 Cr; 4 Ni; 14,6 Co; 2,9 Mo; 0,2 Ti 1650 1500 20 62 0,78

Примечание. Освоенные промышленностью стали поставляют по техническим условиям.

Сталь 03Х12Н10Д2ТБ [3,20] подвергают закалке с температур 870-1150°С (в зави-

симости от содержания титана соответственно 0,4-1,2 %) в сочетании с обработкой

холодом при -70 °C, 2 ч. Преимущество безуглеродистых сталей по сравнению с низко-

углеродистыми - меньшая чувствительность к охрупчиванию при невысоких скоростях

охлаждения. Старение стали 03Х12Н10Д2ТБ при оптимальном режиме 450 °C, б ч

обеспечивает слелуютие свойства: <т_ = 1800 МП» пл 1 — 1 700 МПя стлллч — 1 760 МПа

----------- ---, ---------— в --------—, ~V/i - . — — -V,VV4 - — ~

5=10 %, 460 HV. Проведение ступенчатого старения 450 °C + 400 °C позволяет повы-

сить предел упругости оо.оог до 1300 МПа и особенно релаксационную стойкость стали.

Также весьма эффективным является применение перед старением холодной пласти-

иммгпй пйАлпиянии (ппи р = ЯП 44 гт = 7 ^ПП ХЛПя'Ъ

27

Особенностью стали является высокий предел упругости о0 002 при нагреве, равный

1100, 930 и 830 МПа при 200, 300 и 400 °C соответственно. Упругие элементы из этой

стали могут длительно работать при 300-350 °C, кратковременно - при 400 °C.

Сталь 03Х12Н10Д2ТБ обладает высокой коррозионной стойкостью не только в ус-

ловиях обычных статических испытаний на коррозию, но и при непосредственном на-

гружении в таких коррозионно-активных средах, как 60 %-ная HNO3 и 3 %-ная NaCl.

В процессе этих испытаний не были отмечены изменения предела упругости, упругого

последействия, упругого гистерезиса. Благодаря ценному сочетанию технологичности и

высоких механических свойств, в первую очередь высокого сопротивления развитию

малых пластических деформаций, сталь рекомендуется главным образом для изготовле-

ния пружин и других упругих элементов ответственного назначения.

лэ V/zu/ni/iT

i l И l X/LV14 l IipFrimVrLniAJl 4V&A ПЛ UlVDJlVIirUI JJlVMVniVD VUUIHDIUI, ПШ pj ЛЧ vn’

ных внутренним давлением емкостей, пружин. Температуры ее эксплуатации - от крио-

генных до 500 °C; рекомендуемый режим термической обработки - закалка 900 °C, воз-

дух + старение при 500-525 °C, 2 ч. Некоторые физические и механические свойства

•ymtf гтапи гтпипрпяим о тоАп 1 ОО_1 ОА

Таблица 1.22. Физические свойства стали 03Х11Н10М2Т

Параметр Температура, °C

20 100 200 300 400 500

alO6, °C’’ 10,4 11,1 11,7 12,2 12,8 —

1»Вт/(м*°С) 17,7 18,0 19,3 20,1 20,9 21,3

с, кДж/(кг-°С) — 0,460 0,502 0,544 0,628 0,712

Примечание. Приведенные значения определены в интервале температур 20—100,

100-200,200-300,300-400 и 400-500 °C соответственно.

77тАп«м//т / 23. Поивзятсли прочности и плвстнчиости листов

толщиной 2-3 мм из стали 03Х11Н10М2Т

Обработка ^.°С Е °. °0.2 8 г-.% 5.65VF

МПа

Закалка 860 °C + старение 500°С, 2 ч 20 196000 1500 1430 8

300 165 000 1400 1320 5

400 156000 1350 1280 6

500 145 000 1100 980 10

Закалка 860 °C, воздух 20 — 1000 900 15

Нагартовка (50 %-ное обжатие) — — 1250 1180 7

Нагартовка (ЗО %-ное обжатие)+ + стаоение 500°С. 2 ч а ' i 800 i 650

* Данные С.И. Кишкиной.

28

Таблица 1.24. Влияние отрицательных температур на механические

лмпм A1Y11U1AM3T

w « w<* *а **»•• •

Термическая обработка 'ио/С °. °0.2 8, % КСИ, МДж/м2

МПа

Закалка 860 °C, воздух То же + старение 500 ”С, 2 ч 20 -70 -196 -70 1000 1150 1450 1 сел 1 «JUV 1700 900 1050 1300 1 А-7Л -т / V 1600 15 13 13 1Л V 7 2,2 2,0 1,0 Л 1 0,5

Аттплпяпяииыр пги>иииш»^»гпя имяст AvcreuirririAiiufl стали ПТ VI 1Н1ПМ9Т ппи плии.

—-———- •• f"—1----— — j~~~-----------------—--------------—г-.

женной температуре (800-850 °C), особенно при минимальном содержании в ней угле-

рода. В этом случае при равной прочности (при других температурах закалки) сталь

имеет существенно более высокую вязкость и одновременно наиболее высокую стой-

кость против коррозионного растрескивания под напряжением.

В качестве эффективной меры по предотвращению теплового охрупчивания реко-

мендуется там, где это возможно, вообще отказаться от проведения закалки. При усло-

вии завершения горячей пластической деформации изделий при температурах не выше

800-850 °C и ускоренного охлаждения обеспечивается наследование эффекта высоко-

температурной термомеханической обработки (ВТМО), нет опасности выделения в ау-

стените охрупчивающих фаз и потому оказывается возможным одновременно повысить

как прочностные характеристики, так и показатели пластичности и вязкости стали.

Пути совершенствования свойств мартенситно-стареющих сталей. Практика

широкого промышленного применения этих сталей показала, что наряду с преимущест-

вами по реализуемым механическим и физико-химическим свойствам, по критериям

технологичности в отдельных сталях наблюдается ряд явлений, таких как тепловое ох-

рупчивание, задержанное разрушение, ликвационная неоднородность, трудности ис-

правления перегретой структуры, которые затрудняют и ограничивают их использова-

ние. Поэтому при разработке новых эффективных способов улучшения свойств мартен-

СИТНО-СТапеЮЩИХ сталей главное ВНИМАНИЯ С.педуст уделять изысканию ВОЗМОЖНОСТЕЙ

I устранения или предотвращения перечисленных явлений. Работы ведут по двум основ-

ным направлениям: по пути совершенствования составов сталей и методов их выплавки,

а также по пути изыскания оптимальных условий их термической и термомеханической

обработки.

Первое направление включает разработку новых перспективных систем легирования

мартенситно-стареющих сталей [5, 15, 23, 24], однако особое внимание уделяется полу-

чению точного химического состава сталей по углероду и легирующим элементам, спо-

собам выплавки с целью достижения максимальной однородности слитков и мини-

мального содержания неметаллических включений [5]. Увеличение на 1 % содержания

молибдена и кобальта в стали типа Н18К9М5Т повышает уровень прочности на 140 и 60

МПа соответственно. Аналогичный эффект (увеличение на 60-70 МПа) наблюдается

при повышении концентрации титана и алюминия всего на 0.1 % [51. На пластичность и

вязкость влияют даже незначительные колебания содержания примесных атомов (табл. 125),

поэтому для выплавки мартенситно-стареющих сталей рекомендуется применять ваку-

VUUA. nVIYlDnU ПAW»П ПЯD U 1ЛППЛТПЛЛПЯТЬ IIIUVTV ГТГЪПКЛ VTWUU/bfi ПиРТЛТи 1X1

А/• vwvbb <* bbvbbwbbmvw«*b w лллллгълу bbvwmbbmvbbbbvbb bbbvavbbm |^J.

29

Таблица 1.25. Механические свойства стали типа Н18К9М5Т, выплавленной из шихты

шилМ /nn«aa»Bj»A 8\ ш >#** аиипй /ппапма ниллгллм i пллпа чвкллшли м А'ж'аллиил IC1

Номер плавки °. °0,2 5 К*, Дж, при /, °C

МПа % -70 +40

Плавка 1 (0,009 % S, 0,003 % Р) 1596 1533 11 46,9 20,7 27,6

Плавка 2 (0,0015 % S, 0,001 % Р) 1600 1526 14 68,4 62,4 128,5

* Работа пазпушения ппи улапном изгибе.

_ — _ i-t *-----~1-J г-w—ж-------

D OalMfAaWIintt гя ММ>/\ПИ1/А iJi/ai/vme Hoirnt »а z> rmvik«afratri>ti кагяучнлп нлмл1яи/лпаК k4A

U w/iuivn llVprBV^^OAV rUWVIVlVfl ДОЛЛОВ V llj/JlXVlVnV ЛПП HIVIV^VD HVrfJVFUliVVDVFn MV"

таллургии для изготовления изделий из мартенситно-стареющих сталей разного состава.

Порошковые материалы, в том числе и подвергавшиеся горячей экструзии, уступают

литым кованым и литым экструдированным как по уровню упрочнения, так и по показа-

телям п пястичипгти (SI R itvuiiiem епл/ияе их ппялтииилт. глетяппяпя ОП % п пясти и ил-

— -w—W—W—-W wwww — w w ww WWW w ww w- j w w w » wwww w--W -VW W J w ww w wwww w WWW wav WWW WWW w v w ww w w • a wwww WWW v г w WWW w wa w WWW ww WWW

ста литого кованого материала.

Второе направление, связанное с оптимизацией условий термической и термомеха-

нической обработки, учитывает и использует особенности развития фазовых и струк-

турных превращений в сталях этого класса. Разработаны рекомендации по совер-

шенствованию проведения основных операций упрочняющей термической обработки -

закалки и старения, использованию различных вариантов пластической деформации в

общем цикле обработки/

Комбинированная закалка. Эффективным средством воздействия на структурное со-

стояние и свойства мартенситно-стареющих сталей является применение различных

комбинированных вариантов закалки. Многократная закалка обеспечивает измельчение

зерна и исправляет структуру перегретой стали [26]. В сочетании с предварительной

высокотемпературной закалкой такая обработка рекомендована для предотвращения

теплового охрупчивания сталей при их замедленном охлаждении (для крупных поковок

и полуфабрикатов крупного сечения) [25]. В коррозионно-стойких мартенситно-ста-

реющих сталях для измельчения зерна и рафинирования структуры чаще применяют

сочетание двух последовательных закалок при различных температурах. Двойная закалка

(750 °C, 4 ч + 850 °C, 2 ч) обеспечивает измельчение зерна в сталях типа 03X11Н10М2Т

от 0 до 8.

Важным результатом применения термоциклической обработки и других видов

комбинированной закалки является сохранение в закаленных сталях некоторого количе-

ства остаточного аустенита [17], благодаря чему удается повысить пластичность и вяз-

кость сталей, особенно при криогенных температурах [27], увеличить сопротивление

ударно-циклическому нагружению [17].

Термомеханическая обработка. Практически всегда в процессе изготовления либо

naiiuv uonenufi пыА/ч пгчт/гКо^тлтл г*тапи плпполгаш'г

V«*АТДЖrfBBBW 11 V*IJ kj/WV|/IUkU 1 VU iUW|/AVltVIl*IlV VlWj^tVUVlV A1V^UV|/1U1V1 lVj/Л-

чей пластической деформации. Для того чтобы обеспечить формирование мелкозерни-

стой структуры, сохранить развитую полигонизованно-рекристаллизованную субструктуру

рекомендуют понижать температуру окончания пластической деформации, соблюдать

наиболее оптимальные условия деформирования (степень, скорость, число проходов),

30

использовать ускоренное охлаждение. Наследование эффекта ВТМО позволяет обеспе-

чить достаточную пластичность сталей, характеризующихся особо высокой прочностью,

ослабляет зернограничную хрупкость коррозионно-стойких сталей и проявление тепло-

вого охрупчивания.

Высокая пластичность закаленных мартенситно-стареющих сталей позволяет приме-

нять холодную пластическую деформацию, в том числе и со значительными степенями

обжатия, при производстве широкой номенклатуры полуфабрикатов (листов, ленты,

проволоки, труб и т. д.). Использование эффекта низкотемпературной термомеханичес-

кой обработки (НТМО) в цикле упрочняющей обработки сталей этого класса обеспечи-

вает существенное повышение 1фочностных свойств, в том числе временного сопротив-

ления ГкЯпЯЧНЛП Г ПЛПАПУНГМУГНЛЙ ТПРШИНЛЙ «ГГЯПЛСТИ rr VRRnUUMRAAT няппяжемме ГТ

""-----J-----------,-----------------у---------в , J-------------I--------up,

при котором еще не происходит коррозионное растрескивание в 3 %-ном растворе NaCl

(табл. 1.26) [20]. Положительное влияние НТМО усиливается при снижении температу-

ры закалки, если в стали нет труднорастворимых частиц упрочняющих фаз. В отдельных

случаях хорошие результаты дает применение холодной пластической деформации час-

тично состаренного мартенсита [3,20].

Таблица 1.26. Влияние холодной пластической деформации

на свойства стали Н18К9М5Т [20]

Термическая обработка °. °0.2 5, % кси, MJ&Ju о’р, МПа, при 7^, мм К1с, 1/2 МПам °Ч»’ МПа

М Па 2,5 6

Закалка 820 °C, + + старение 480 °C 1900 1800 5 0,62 1950 1740 132 600

Закалка 820 °C + +деформация 40 %+ + старение 480 °C 2100 1970 6 0,56 2120 1720 128 800

Для коррозионно-стойких мартенситно-стареющих сталей характерен более высо-

кий коэффициент леформа! 1ит<ыпго упрочнения [12], что птншпяет эААактивнг>сть

НТМО, особенно если деформирование проводить методом гидропрессования.

Комбинированное старение. Многочисленными исследованиями доказана эффектив-

ность применения для мартенситно-стареющих сталей комбинированных схем старения.

В том случае, когда при старении выделяется одна упрочняющая фаза или несколько

фаз, имеющих близкий интервал температур образования, целесообразнее использовать

ступенчатое старение по схеме В + Н, при котором последовательно выполняют сначала

высокотемпературное, а затем при более низкой температуре низкотемпературное старе-

ние. В результате увеличения объемной доли выделяющейся фазы, более высокой дис-

персности части частиц уровень упрочнения сталей может быть повышен при общем

I ггмспяшении ллитепкылети гтяпения Лпя гететьлАя'ин.ту vnnrvMunuunjvrnuvu¥ ияптяигит.

, , --------г_—— г-г— . . . .j..T_..—.. ......... ............ .«.—г ....... .

но-стареющих сталей рекомендуется ступенчатое старение по схеме Н + В, когда внача-

ле выполняют низкотемпературное, а затем высокотемпературное старение. На первом

этапе старения (480 °C) формируются обогащенные хромом области a-фазы, на втором

/слл сел ________________..._..._п д.__.. тот п___________-я -с__сг___________

\jw~jju \^) iipvnvAUAni шмдслсппс /\-цкыы 1^0]. о pvjyjibiaic ioauh uvpauuiiin auvimi a-

ется более высокий комплекс свойств, в том числе и более высокая теплостойкость.

31

Применительно к мартенситно-стареющим сталям опробованы различные варианты ди-

намического старения. В частности, достаривание под напряжением ст - 0,7 стОд при 300 °C

после основного старения при 400 °C приводит к релаксации микронапряжении и тем самым

устраняет опасность задержанного разрушения, проявляющегося в снижении пластичности

сталей при малых скоростях нагружения [17]. Важным следствием динамического достари-

вания является значительное (в 1,5-2 раза) увеличение предела упругости ст0002 стали

04X14K13H4M3TB и ее релаксационной стойкости при практически неизменных значениях

временного сопротивления и относительного удлинения [16]. Эффективность динамиче-

пл/vratM/nauiin mntia/vrnauiiA п •тли nmniaa олпи гт» потоп ллп/чтп ш

VIW4 mwiwpfUMMUMi vjimwiuwuiv о 1\/т. vuijriaw, viujio wavonaim viapv~

нием подвергается НТМО [16]. Динамическое достаривание можно реализовать различными

способами [16], например путем заневоливания винтовых пружин, и использовать для

улучшения эксплуатационных характеристик различных упругих элементов.

Для отдельных видов изделий пазработаны специальные варианты стапения. Приме-

няющуюся при изготовлении волокнистых композиционных материалов армирующую

проволоку, которая подвергается холодной пластической деформации с предельными

оижатиями (уо-уу то), нагревают при высокотемпературном старении вии с в течение

1 -1,5 с. Скоростное старение позволяет реализовать очень высокое временное сопротив-

ление (4200 МПа при диаметре проволоки 40 мкм) и избежать охрупчивания (5 = 4 %),

которое имеет место при обычном старении такой проволоки. Совмещение старения

мартенситно-стареющих сталей с процессом азотирования наряду с объемным упрочне-

нием обеспечивает формирование износостойкого поверхностного слоя [17].

Применение мартенситно-стареющих сталей. Стоимость сталей этого класса выше,

чем низко- и среднелегированных углеродистых сталей, однако более простая упрочняющая

термическая обработка, технологичность, высокая конструктивная прочность, надежность и

ряд других преимуществ не только компенсируют высокую стоимость, но делают эконо-

мически более выгодным использование мартенситно-стапеющих сталей в различных

отраслях машиностроения, в приборостроении и инструментальной промышленности.

Машиностроение [3, 5, 17]. Как конструкционный материал, отличающийся высо-

КОп уДСЛЬНОЙ ПрОЧНОСТЬЮ И СОПрОТИВЛеНИСМ ХруПКОМу раЗрушеНИЮ, МарТеНСИТНО-СТа-

реющие стали используют для изготовления конструктивных элементов космической и

ракетной техники, в криогенном машиностроении, авиастроении. Благодаря хорошей

свариваемости их применяют также для топливных баков ракетных двигателей, резер-

вуаров высокой точности. Хорошая коррозионная стойкость позволяет использовать ста-

ли для корпусов подводных лодок, ответственных шестерен, гребных винтов, деталей

компрессоров в силовых установках, сосудов высокого давления, рабочих колес и валов

насосов. Высокая износостойкость в сочетании с размерной стабильностью сталей этого

класса определяют их применяемость для деталей высокоточных металлорежущих станков.

Более высокая (чем у перлитных сталей) радиационная стойкость позволяет использо-

вать безкобальтовые стали в реакгоростроении, а также для узлов урановых центрифуг.

Приборостроение [9, 16, 20]. Высокое сопротивление малым пластическим

деформациям, значительно более высокий уровень максимальной упругой деформа-

ции. определяемой отношением оппп->/Е. чем у сталей других классов, повышенная

a ' а а

малоцикловая выносливость в сочетании с возможностями широкого применения

холодной пластической деформации, хорошей свариваемостью и коррозионной

ir\ лпмАпалгвшт rmaukixHfiaAma uoivrAUAU'ruA-PTonemiiiuv атонаЙ vev rminmiuuAm

W A vracww А «IV A A AAM mU|yAVIlVIllAAV V1W|/V«VU4I1A viwivn AIM\ Al|/J/niAllIIVI V

32

материала. При формировании двухфазной (а+у)-структуры эти стали могут

ииладаи» ллппварпыми ldufivlвамп о пшvpocuiv лдпма!n'wvitnA ivnuivyaijp, nv vj-

щественно расширяет диапазон использования упругих элементов из этих сталей.

Изготовление инструментов [3, 17]. Преимущества в технологичности, отсутствие по-

водки при термической обработке, высокая прочность и износостойкость в сочетании с раз-

мерной стабильностью и коррозионной стойкостью обеспечивают возможность применения

мартенситно-стареющих сталей для различных инструментов, в том числе для медицинского

микроинструмента. Благодаря теплостойкости стали нашли применение при изготовлении

пресс-форм для обработки резины, пластмасс, для высокоточного латунного и алюминие-

вого литья под давлением. Стали можно применять для изготовления штампов горячего и

__________-А______ ..

лилидпш и дсфирмпрш>аплл, ЛЬЗОПЛ n numtn.

1.3. Стали с высокой технологичностью

1.3.1. Стали с улучшенной обрабатываемостью резанием

V V Ж Ж

V ЛДАТ'ЛП Ж/Л плпил ЛЛЛПГЛВМИ ППЛ1^Д*ТЧ) и** ЛВ'ГЛИ ЛЛГ111 IV ЛПГО ПД

zininn'ivvivnn vuvimd п jvwiuimn Iiwmonn bi|jvi%mim n<j «ж» uitim ппгал vitwibn* iivwAv^n-

мость разработки и выпуска сталей с повышенной обрабатываемостью резанием вызвана

тем, что этот вид механической обработки является основным при изготовлении большин-

ства деталей в машиностроении. Решающее значение это имеет для массового производства,

где широко используется обработка на автоматических линиях и станках-автоматах.

Для обеспечения высокой эффективности механической обработки резанием потре-

бовалось создание целого класса сталей, которые позволяли бы вести обработку деталей

с максимальной скоростью резания, соответствующей определенной степени износа или

1аданной стойкости инструмента. Кроме того, важными показателями также являются

ч«лла.жлй nAnzM%v«i^/vr<Ti /krinwa /vmi/M/t/u w* пд1Ч/л/*м АО лфп/лпл

inviuia ииуаиаiniDavxvivn nvDvpAiivviri, фх/ргап vijzjrmcxn n avmwio w июмда.

Стали этого класса получили название «автоматные» и, согласно ГОСТ 1414-75,

обозначаются буквой «А» в начале маркировки.

Высокая обрабатываемость резанием автоматных сталей достигается благодаря по-

ikiiiiRMHnMv глпепжяниш r них гепы. thncchnnn и (или^ пппппмителкнпюп/ ййелению спин-

Г""-~--—у------------—---- ---> Т--T’f---X----z -------------У---’----------

ja, селена, теллура, кальция. Наличие свинца в марке стали обозначает буква «С»,

:елена - «Е», кальция - «Ц».

Благодаря такому металлургическому приему в структуре стали образуются неме-

аллические включения, которые создают как бы внутреннюю смазку, снижающую трение в

оне резания между инструментом и стружкой, а также облегчающую ее измельчение.

В зависимости от химического состава автоматные стали подразделяются на пять

рупп (табл. 1.27).

Таблица 1.27. Группы автоматных сталей (ГОСТ 1414-75)

Группа сталей Марки

Углеродистые сернистые Сернистомарганцовистая Углеродистая свинецсодержащая Сернистомарганцовистые свинецсодержащие Легированные свинецсодержащие АП.А12, А20.А30, А35 А ЯЛГ zvtvi АС40 АС 14, АС35Г2, АС45Г2 A/4JAV AniAVT’TT AritftVrTT AVWA, ЛЫХАП, П, /WIXA1 п, АС20ХГНМ, АС30ХМ, АС38ХГМ, АС40ХГНМ

- 1300

33

Таблица 1.28. Химический состав автоматных сталей (ГОСТ 1414-75), % (мае.)

Марка стали С Si Mn Cr Ni Мо S Р Pb Си

АП 0,07-0,15 2SO,10 0,80-1 ДО £0,25 £0,25 — 0,15-035 0,06-0,12 — £0,25

А12 0,08-0,16 0,15-0,35 0,70-1,10 £0,25 £0,25 — 0,08-03 0,08-0,15 — £0,25

А20 0,17-0,25 0,15-0,35 0,70-1,00 £0,25 £0,25 — 0,08-0,15 £0,06 — £0,25

АЗО 0,26-0,35 0,15-0,35 0,70-1,00 £035 £0,25 — 0,08-0,15 £0,06 — £0,25

А35 0,32-0,40 0,15-035 0,70-1,00 £035 £035 — 0,08-0,15 £0,06 — £0,25

А40Г 037-0,45 0,15-035 1,20-135 £035 £0,25 — 0,18-030 £0,05 — £0,25

АС40 037-0,45 0,17-0,37 0,50-0,80 £035 £0,25 — £0,04 £0,040 0,15-030 £0,25

АСЫ 0,10-0,17 £0,12 1,00-130 £035 £0,25 — 0,15-0,30 £0,10 0,15-0,30 £0,25

АС35Г2 0,32-0,39 0,17-037 135-1,65 £035 £0,25 — 0,08-0,13 £0,04 0,15-0,30 £0,25

АС45Г2 0,40-0,48 £0,15 1,35-1,65 £035 £0,25 — О34-О35 £0,04 0,15-0,35 £0,25

АС40Х 036-0,44 0,17-037 0,(50-0,90 0,80-1,10 £0,30 — £0,035 £0,035 0,15-030 £0,30

АС12ХН 0,09-0,15 0,17-037 030-0,60 0,4(0-0,70 0,50-0,80 — £0,035 £0,035 0,15-030 £0,25

АС14ХГН 0,13-0,18 0,17-037 0,70-1,00 0,80-1,10 0,80-1,10 £0,10 £0,035 £0,035 0,15-030 £0,25

АС19ХГН 0,16-0,21 0,17-037 0,70-1,10 0,80-1,10 0,80-1,10 £0,10 £0,035 £0,035 0,15-0,30 £0,25

АС20ХГНМ 0,18—0,23 0,17-0,37 0,70-1,10 0,410-0,70 0,40-0,70 0,15-035 £0,035 £0,035 0,15-030 £0,25

АСЗОХМ 0,27-0,33 0,17-037 0,40-0,70 0,«Ю-1,10 £0,30 0,15-035 £0,035 £0,035 0,15-0,30 £0,25

АС38ХГМ 0,34-0,40 0,17-037 0,60-0,90 ОДЮ-1,10 £0,30 0,15-035 £0,030 £0,035 0,15-0,30 £0,25

АС40ХГНМ 037-0,43 0,17-0,37 0,50-0,80 0,60-0,90 0,70-1,10 0,15-035 £0,030 £0,035 0,15-0,30 £0,25

Примечания: 1. Для легированных свинецсодержащих сталей суммарная массовая доля серы и фосфора не должна превышать 0,06 %.

2. По соглашению с потребителями допускается замена свинца селеном для углеродистой свинецсодержащей стали. При этом количество

селена должно быть в 2,5 раза меньше, чем свинца. 3. Прокат из стали марки А12 не допускается к применению во вновь создаваемой и

модернизируемой технике.

Наряду с приведенными в табл. 1.27 марками металлургические заводы по отдель-

НЫМ техническим условиям выпускаю! кальциииидержсицпс (v,vw-v,wo /о uioiin

марок АЦ20, АЦЗО, АЦ40Х, АЦЗОХН и другие с добавлением свинца и теллура. Из этих

сталей изготавливают термически упрочняемые детали, обрабатываемые твердосплав-

ным инструментом при повышенных скоростях резания. По техническим условиям вы-

пускаются также селенсодержащие автоматные стали марок А35Е, А45Е и А40ХЕ.

В структуре этих сталей образуются селениды и сульфоселениды, которые обволакивают

твердые оксидные включения и тем самым устраняют их истирающее действие. Приме-

нение селенсодержащих сталей в 2 раза снижает расход инструмента и в 1,3 раза повы-

шает производительность механической обработки резанием.

Химический состав указанных выше групп автоматных сталей приведен в табл. 1.28.

Коитические точки некотооых масок автоматных сталей даны в табл. 1.29.

А • •

Тлбт/ил / ?0 Тани пап a*rvnLi irnarrMuecifHY тпиАвг аятлиятмыт гтяпаЙ °C 1111

* ***'•—т— _ ..г_.... — — ---------------------, — 1-“1

Марка стали ЛС| лс3 лг3 Лг|

А12 735 866 840 685

А20 735 866 840 685

АЗО 735 845 820 680

А40Г 730 830 — —

Некоторые физические свойства определены для наиболее широко исследованной

стали марки А12. Например, установлено, что температурный коэффициент линейного

расширения а стали А12 увеличивается с ростом температуры от а2о-юо = 11,9 °C до

а20-боо = 14,2 °C *. Удельная теплоемкость с также возрастает с повышением температу-

_______ — иге тт — лла °г<х 1

ры Vi ^20-100 ~_________________________________________________________________) ди v 20-500 — VJV Л 1 vAuivupvov^inwii» /v viojih

А12 с ростом температуры от 100 до 500 °C снижается от 77,5 до 41 Вт/(м,оС). Модуль

нормальной упругости этой стали составляет Е=202 ГПа.

По видам обработки поставляемый металлургическими заводами прокат из автомат-

iitiv /*>гппаи плгтоопоппшт uq mnauoi/QTaunii кеа пиАплпаии кв и

11ШЛ ViUJIVri A ААЬА A VZjS/A~AWA4M * АААААМКА, 1\(М1Г1 U|/VUUA1U AM КА,

vm/rnLifi г»гъ ппопиа пгилй

AKjSJ А СААМКА WVJ VAAVА^КАW1UA1VIA