Tags: руководство по эксплуатации станки токарные станки

Year: 1956

Text

ТОКАРНО-ВИНТОРЕЗНЫИ

СТАНОК

модели ТВ-320 и ТВ-320П

ПРЕДИСЛОВИЕ

В настоящем руководстве описаны устройство,

особенности конструкции и принцип работы токар-

но-винторезного станка модели ГВ-320 нормальной

точности н модели ТВ-320П повышенной точности.

В нем также изложены указания по и®стройке, ре-

гулировке механизмов и основные правила по уходу

и эксплуатации.

Кроме того, в рх ководстве приведены перечень и

чертежи быстропзнашисающихся деталей и специ-

фикация применяемых шарикоподшипников.

Руководство предназначено в основном для тока-

рей, наладчиков, мастеров, цеховых механиков, ре-

монтных слесарей и электриков, но может быть так-

же использовано технологами и нормировщиками.

Глава VI «Ремонт станков по системе ППР» из-

ложена па основе материалов типового положения

«Единая система планово-предупредительного ре-

монта и эксплуатации технологического оборудова-

ния машиностроительных предприятий» (Машгиз,

Москва, 1957).

ВВЕДЕНИЕ

НАЗНАЧЕНИЕ СТАНКА МОДЕЛИ ТВ 320 И ЕГО ОСОБЕННОСТИ

Токарно-винторезный станок модели ТВ-320

(фиг. 1) представляет собой высокооборотный спе-

циализированный станок особо пригодный для вы-

полнения работ в инструментальном и приборостро-

ительном производстве.

Станок может быть успешно использован также

для выполнения работ операционного характера.

Станок предназначен для токарной обработки де

талей резцами, укрепленными как ла переднем, так

и на заднем резцедержателе. Задний резцедержа-

тель устанавливается на суппорте по мере необхо-

димости. Обточка конусов производится путем «по-

перечного смещения центра задней бабки.

В отличие от существующих типов токарных

станков данная модель позволяет максимально ис-

пользовать технологические возможности токарно-

го станка при обработке деталей скоростным то-

чением и методом комбинирования операций

(С. С. Ильин и К. С. Ильин, «Наш метод комбини-

рования операций при токарной обработке дета-

лей», Оборонгиз, 1955).

В соответствии с требованиями этого прогрессив-

ного метода станок снабжен механизмом изменения

величины подачи на ходу без его остановки, а руко-

ятки ‘Продольного и поперечного перемещения суп-

порта лимбами с ценой деления, соответствую-

щей перемещению суппорта на 0,1 мм продольного

и 0,01 мм поперечного. Лимб фартука имеет цену

деления 0,1 мм. Величина поперечного перемещения

суппорта позволяет при одновременном креплении

двух резцов перемещать резцовую головку в обе

стороны за осевую линию центров.

По согласованию с заказчиком к станку прикла-

дываются комплекты приспособлений для обработ-

ки деталей в патроне, центрах или в цанговом за-

жиме.

Перед установкой станка, а тем более леред на-

чалом работы на нем необходимо тщательно озна

комиться с настоящим руководством.

За поломки, связанные с неправильным подклю-

чением станка к сети, по небрежности установки

или из-за несоблюдения указаний по эксплуатации,

завод-изготовитель ответственности не несет.

Работа на станке и обслуживание его в строгом

соответствии с настоящим руководством обеспечат

в течение длительного времени предусмотренную

ТУ точность станка.

ОТЛИЧИЕ СТАНКА МОДЕЛИ ТВ-320П

ОТ СТАНКА МОДЕЛИ ТВ-320

Станок модели ТВ-320П создан на базе станка

модели ТВ-320. Станок ТВ-320П отличается от

ТВ-320 повышенной точностью изготовления основ-

ных его деталей: станины, ходового винта, шпинде-

ля, его переднего подшипника и шестерен, входящих

в цепь нарезки резьбы. Станок удовлетворяет тре-

бованиям норм точности по ГОСТ 1969—43 для

станков повышенной точности.

Для -сохранения точности на длительный период

эксплуатации диапазон оборотов станка снижен с

2000 до ИЗО об/мин и соответственно уменьшено

число скоростей шпинделя и число подач

ДО 16.

Станок ТВ-320П следует применять для выпол-

нения чистовых и получистовых работ. Исполь-

зовать станок для грубых обдирочных операций не

рекомендуется.

Описание, конструкция, уход и эксплуатация за

станком являются общими для моделей ТВ-320 и

ТВ-320П.

702

3

ГЛАВА i

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ СТАНКА

L ОСНОВНЫЕ РАЗМЕРЫ

Высота центров над станиной в л и - 155

Расстояние между центрами в лс и.................500

Наибольший диаметр обрабатываемой детали в м и:

над верхней частью суппорта ПО

над станино ।............................... 320

прытка....................................... 25

Наибольшая длина обточки в v и . 500

2. МЕХАНИКА СТАНКА

Модель

ТВ-320

Количество скоростей шпинделя . . 18

Пределы чисел оборотов шпинделя

в мин. . . . . ............... 36—2000

Котичество продольных подач ... 16

Пределы продольных подач в мм. об

шпиндетя................. 0,034-0.49

Мелеть

ТВ-320П

16

36 М130

16

0,034-0,49

Фиг. I. Общий вид токарне-винторезного станка модель ТВ-320 и ТВ-320П.

Кошчество поперечных потач .

nSMMZX4"WX, "°ДаЧ. В 0.012,0.18 0,012—0.18

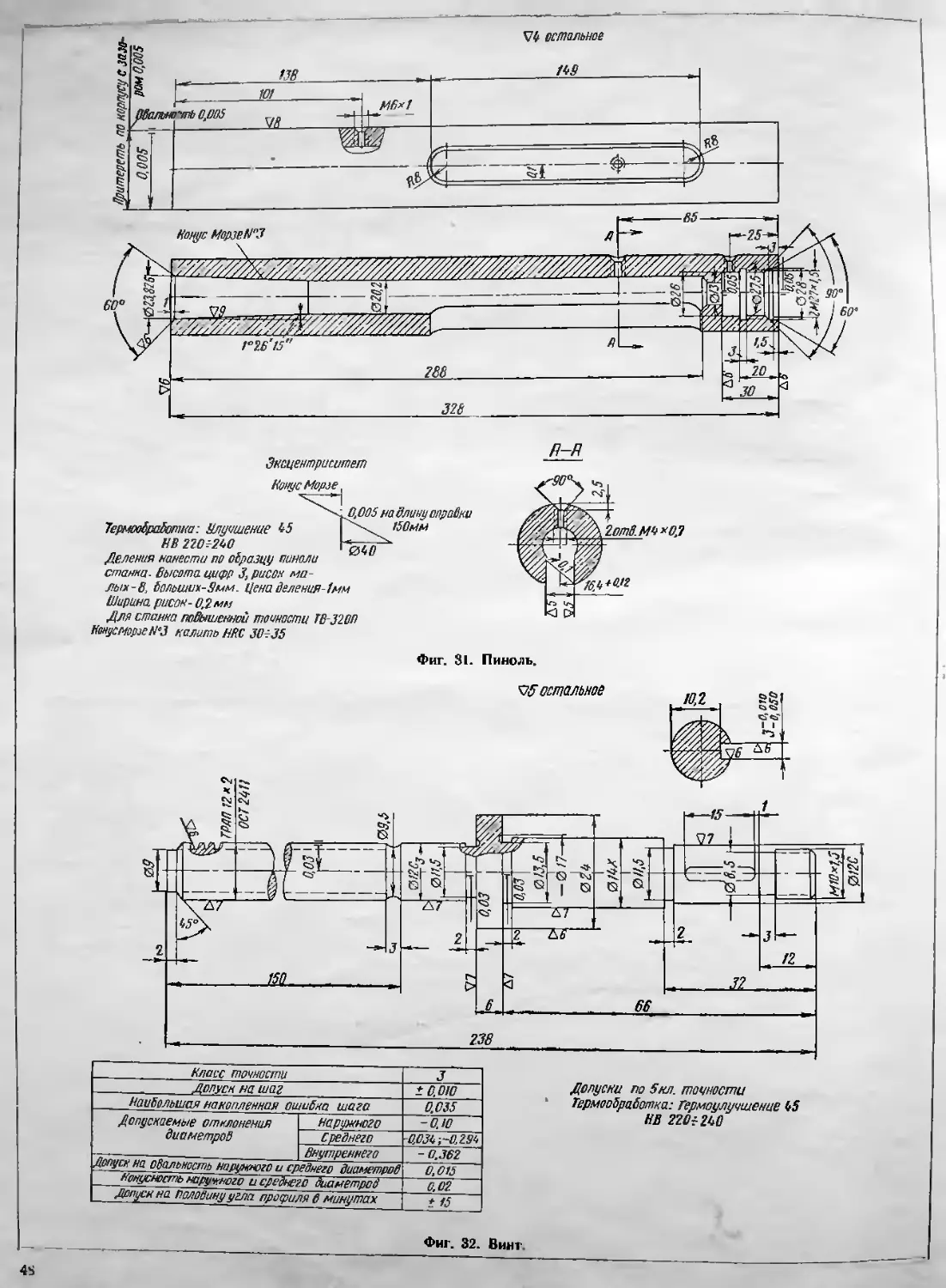

3. ШПИНДЕЛЬ И ПИНОЛЬ ЗАДНЕЙ БАБКИ

Kohvc шпинделя перечнем бабьи . - - Морзе № 4

Диаметр отверстия в шпинделе в мм 26

Конус пиноли задней бабки.......... Морзе № 3

Нанбо1ьшее перемещение пиноли вл<л 90

4. ДРУГИЕ ДАННЫЕ

Число нарезаемых метрических резьб 19

Пределы нарезаемых метрических

резьб б .и и:

наименьший шаг , . . . u,zd

мамбо 1ЫИНЙ шаг............. 3

Диаметр прутков для наружного за-

жима цанг в мм............... •*. 4,

5. ПРИВОД. ГАБАРИТЫ И ВЕС .

Этектродвигатель трехфазного тока

главного движения:

тип............

мощность в кет

число об. мин ...

Электронасос.

тип.........

мо щность ...

чисто об/мин................

Производительность электронасоса

в л! ..............................

Габариты станка (длинах ширина Хвьь

сота) в мм.........................

Вес станка в кг.....................

-А42-4

2,8

1420

П-22

(ГОСТ 2640 —44)

0,125

2810

22

I8C0X 950x1250

9СХН50

Примечания: 1. Более подробную технически ю

характеристику смотри в паспорте станка.

2. Основные паспортные данные станка ТВ-320 П

отличаются от станка ТВ-320 только по разд. 2 „Ме-

ханика станка-.

6 ПРГДГПЫ ИСПОЛЬЗОВАНИЯ СТАНКА

ПО МОЩНОСТИ И СИЛОВЫМ НАГРУЗКАМ

Пределы использования стайка ограничиваются

мощностью электродвигателя главного движения,

которая не должна превышать 2,8 кет по ваттметру.

Превышение мощности свыше 2,8 кет при рабо-

те в зоне низких и средних чисел оборотов не до-

пускается.

Наибольшее усилие, допускаемое прочностью ме-

ханизмов продольных и поперечных подач, состав-

ляет 220 кг при продольном точении и 612 кг при

поперечном точении.

Слабым звеном станка являются ремни передней

бабки (двигателя}. Рекомендуется ислользпвать

станок на скоростных режимах, как наиболее про-

изводительных и тающих лучшую чистоту обраба-

тываемой поверхности.

Рекоменду ются следующие предельные режимы

для наружного точения обдирочным резцом при за-

жиме в патроне.

Работа по стали

Марка стали................

Твердость. . .

Диаметр заготовки в мм Л

Число об,*мни..........

Гтубина резания (/) в м и

Подача (з) в мм на оборот

сталь 45;

сталь 30

в состоянии по-

ставки

. 40^50

430—665

1.5

не более 0.17

Работа по чугуну

Марка чугуна ............... чу пи серый

Твердость .......... . . НВ Нин-160

Диаметр заготовки в мм . 60—70

Чисчо оборотов в минуту 53-е-82

I лубнна резания (/) в м w......... 5

Подача (г.) в мм и а оборот........ не более 0,33

ГЛАВА 11

КИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА

(Фиг. 2)

Таблица 1 L СПЕЦИФИКАЦИЯ КИНЕМАТИЧЕСКОЙ СХЕМЫ

м по пор. Наименование элементов схемы Число зубьев Модуль

1 Коробка скоросте Шестерня цилиндрическая й 19 2,5

2 То же 40 2,5

3 * 52 2,5

4 я 35 2.5

5 И 24 2.5

6 м 68 2,5

7 я 27 2,5

8 я 32 2,5

9 • 60 2,5

10 Передняя бабка (пер Шестерня цилиндрическая >ебор) 30 2

11 То же 60 2

12 18 2

13 и 72 2

14 Привод подач Шестерня цилиндрическая 30 2

15 То же 30 2

16 л 30 2

17 » 24 2

18 24 2

19 > 24 2

20 V 40 2

21 W 80 2

22 50 2

23 75 2

24 Коробка подач Шестерня цилиндрическая 33 I 1.25

25 То же 55 1.25

26 л 48 1,25

27 ♦ 40 1,25

№ по пор. Наименование элементов схемы Число зубьев •л Модуль

28 Шестерня цил ин дрич еска я 42 1

29 То же 66 1

30 tr 50 1

31 W 58 1

32 Л 60 1

33 V 48 1

34 V 30 1

35 > 75 1

36 * 55 1

37 м 50 1

38 • 80 1

39 ♦ 25 1

Фа р т у к

40 Шестерня цилиндрическая 26 1,5

41 То же 26 1.5

42 Червяк 4 захода 1.5

43 Червячное колесо 39 1.5

44 Шестерня цилиндрическая 18 1.5

45 То же 56 1,5

46 л 14 1.5

47 56 1.5

48 12 2

Общая сборка станка

49 Рейка 2

50 Шестерня цилиндрическая 16 1.5

51 То же 56 1.5

52 > 24 1.5

53 Винт поперечной подачи Шаг 3 Заход 1

54 Гайка винта Шаг 3 Заход 1

55 Винт ходовой Шаг 6 Заход 1

56 Гайка маточная Шаг 6 Заход 1

б

Фиг. 2» Кинематическая схема станка.

/—5—шестерни цилиндрические коробки скоростей; 10 /9—

шестерни перебора; /7— 23— шестерни шиинпрические приво-

да подачи; 24—39—шестерни ичтнилричсскис коробки потаи;

40—7/. 44—18— шестерни цилиндрические фартука, 42—шрвяк;

43—червячное колесо; 73—рейка; 50—52—шестерни ципнилри-

ческие; 53—винт поперечной подачи; 54—гайка винти; 55—

винт ходовой: 56 мйка маточпля; 57, 5^—шестерни каретки

суппорта (верхние): винт [ чипов ой годоккп* 60 i шка;

СД 62 шестерни привода насоса: 6? винт задней бабки 07—

гаГп.а мдией GlIukh* I 5 (\ 1 • менние шестерни; ДкГ -

шкив (средний диаметр).

Пптл

X

по

пор.

Наименование элементен схемы

Число

зубьев

Модуль

58

Г,9

60

61

62

Каретка суппорта

Шестерня перхняи

То же

Винт резцовой головки

Г а бка

Привод насоса

Шестерня

То же

Задняя бабка

20

20

Шаг 2

Шаг 2

119

21

1

За хот

Заход

1

63

64

Винт

Га Она

Шаг 2

Шаг 2

За хол

За ход

2. ЦЕПЬ ГЛАВНОГО ДВИЖЕНИЯ

Шпиндсть станка получает движение от электро-

двигатедя через ременную передачу, коробку ско-

ростей, вторую ременную передачу. Числа оборо-

тов изменяются при помощи коробки скоростей

путем передвижения двух тройных блоков 1—4—7

н з__6 9 и дают 9 чисел оборотов, причем посред-

ством перебора передней бабки 10—11—12—13

каждое чисто оборотов может быть уменьшено в

8 раз. Таким образом, шпиндель имеет 18 чисел

оборотов. В табл. 2 указываются сцепления шесте-

рен, дающих числа оборотов, при этом шестерни

обозначены порядковым номером, соответствующим

порядковому номеру по кинематической схеме (см.

фиг. 2). Числовые значения оборотов получаются

путем подстановки чисел зубьев в соответствующие

номера схемы шестерни. Числа зубьев берутся из

спецификации кинематической схемы.

Таллина 2

Скорости

Зацепление шестерен

Обороты

в минуту

1-я

2-я

о-Я

4-я

5-я

6-я

7-я

8-я

9-я

1420

1420 -

1420

1420

1420 •

1420

1420

1420 •

1420

14Р 1 5 114 10 12

по 2 6 114 11 13

140 1 8 114 10 12

но 2 9 114 11 13

140 7 5 114 10 12

но 8 6 114 11 13

J_40 1 2 114 10 12

ПО 2 3 НО 11 13

140 7 8 114 10 12

ПО 8 9 114 11 13

140 4 5 Ш 10 12

110 5 6 114 11 13

140 7 2 114 10 12

по 8 » " » 3 114 11 13

140 4 8 114 10 12

ПО 5 9 114 * п 13

140 4 2 114 10 12

« ’

ПО 5 3 114 11 13

С перебором

36

53

65

82

98

111

111

167

250

10-я

11-я

12-я

13-я

14-я

15-я

16-я

17-я

18-я

Только для станка модели ТВ-320.

1420

1420

1420 •

1420 -

1420 •

1420

1420 •

1420 •

1120 -

140 1 5 114

ПО ' 2 ’ 6 ' Т1Т

140 1 8 П4

ПО 2 9 411

1!0 7 5 114

ПО ' 8 ’ 6 114

140 1 2 114

ПО ' 2 ' 3 114

140 7 8 114

ПО 8 9 414

,140 4 5 114

ПО 5 6 114

140 7 2 114

ПО 8 . ' 3 ' 111

140 4 8 П4

ПО ' 5 ’д’ 114

140 4 2 114

ПО ’ 5 3 114

Без перебора

290

430

520

665

785

890

ИЗО

1340*

2000*

3. ЦЕПЬ ПРОДОЛЬНЫХ ПОДАЧ

Движение продольной подачи осуществляется от

шпинделя через шестерни И 15-16, промежуточ-

ный блок шестерен 21—22. коробку подач, через

ходовой валик, шестерни 40—41, червячную пару

42—43, шестерни 44—45—46—47. через шестерню

которая, перекатываясь по неподвижной рейке, пе-

ремещает суппорт в продольном направлении.

Расчет величины подач ведется от одного оборо-

та шпинделя. Изменение чнссч подач осуществляет-

ся в коробке путем перемещения двух тройных бло

ков 31—29—33 и 34 36 38, что соответствует де-

вяти числам подач. Каждая подача посредством

блока 25—27 и шестерни 26 может быть удвоена.

Подачи

Зацепление шестерен

Таким образом, коробка подач дает 18 различных

величин подач, из которых последние две увеличен-

ные подачи включать не рекомендуется, так как

блок введен в станок для увеличения подач на ходу

без остановки станка и при пользовании блоком на

больших подачах будет происходить преждевремен-

ный износ зубьев переключающей шестерни и уве-

личение нагрузки па механизм подач в момент

включения. В табл. 3 указаны сцепления шестерен

н блоков, лающих ряд подач, при этом шестерни

обозначены порядковым номером кинематической

схемы. Числовые значения подач, указанные в гра-

фе, получаются путем подстановки чисел зубьев

к соответствующим номерам схемы шестерни.

Tati in ца 3

Подача и и и

на 1 оборот

шпинделя

1-я

2-я

3-я

4-я

5-я

6-я

7-я

8-я

9-я

10-я

11-я

12-я

13-я

14-я

15-я

16-я

17-я

18-я

20 22 Ряд 21 норма 28 л ь н ы х подач

31 40 42 41

14.16 • 21 23 25 29 35 41 43 45

20 22 24 30 34 40 42 44

14.16 • 21 23 25 31 35 41 43 45

20 22 21 32 34 40 42 44

14.16 • 21 23 25 33 35 41 43 45

20 22 24 28 36 40 42 44

14.16 • 21 23 25 29 37 41 43 45

20 22 24 30 36 40 42 44

14.16 21 23 25 31 37 41 43 45

20 22 24 32 36 40 42 41

14.16 21 23 25 33 37 41 43 45

20 22 24 28 38 40 42 44

11 16 *

21 23 25 29 39 41 43 45

20 22 24 30 38 40 42 44

14.16 21 23 25 31 39 41 43 45

20 22 24 32 38 40 42 44

11.16 - 21 23 25 33 39 41 43 45

Ряд увеличенных подач

20 22 26 28 34 40 42 44

14 16 - - •

21 23 27 29 35 41 43 45

20 22 26 30 34 40 42 44

14.16 21 23 27 31 35 41 43 45

20 22 26 32 34 40 42 44

14 16 г———— »

21 23 27 сз 35 41 43 45

20 22 26 28 36 40 42 44

14 16 •

21 23 27 29 37 41 43 45

20 22 26 30 36 40 42 44

14.16 - 1 ”

21 23 27 31 37 41 43 45

20 22 26 32 36 40 42 44

14.16 • ш 1 ** ' V

21 23 27 33 37 41 43 45

20 22 26 28 38 40 42 44

14.16 •

21 23 27 29 39 41 43 45

20 22 26 30 38 40 42 41

14 16

21 23 27 31 39 41 43 45

20 22 26 32 38 40 42 44

14.16 - • й — •

21 23 27 33 39 41 43 45

0,03

0,04

0,06

0,085

0,115

0.165

0,215

0.335

0.48

0,06

0,08

0,12

0.17

0,23

0.33

0,49

0,67

0,99

где А—постоянное чнсло=3.14-те-^;

т—модуль шестерни 48 равен 2;

г—число зубьев шестерни 48 равно 12.

2 702

9

4. ЦЕПЬ ПОПЕРЕЧНЫХ ПОДАЧ

Движение поперечной подачи осуществляется

так же как и у продольных потаи через те же эле-

менты кинематической пели с тон лишь ралишен,

что шестерня передает движение не на шестер-

ню 45, а на шестери и 51- 52 и далее па ходовом

винт 53 п гайку 54. Коробка подач также дает 18

поперечных подач. Две последние увеличенные по

дачи включать не рекомендуется по причинам, из-

ложенным выше. В табл. 4 указаны сцепления ше-

стерен и элементов кинематической схемы, дающих

ряд поперечных годам. Числовые значения попереч-

ных подач, указанных втабл. 4, получаются путем

подстановки чисел зубцов в соответствующие но-

мера схемы шестерни.

Таблица 4

Почз <ш

Зацепление гпс< тсрсн

Поперечная по-

дача в мм на 1

оборот шпинделя

1-и

14.16 .

2-я

11.16

3-я

14.16

4-я

14.16 •

5-я

14.16 -

6-я

14.16 •

7-я

14.16

8-я

14.16

9-я

14.16 •

10-я

14.16

11-я

14.16 •

12-я

14.16 •

13-я

14.16 •

14-я

14.16 •

15-я

14.16

16-я

14.16 -

17-я

14.16

18-я

14.16 •

20 22 Р я д 24 п (j |> м а л ь и ы к пода ч 51

28 34 40 12 44

21 23 25 9 29 35 41 13 45 52

20 22 21 30 34 40 42 44 * " _51_

21 23 25 31 35 41 43 45 52

20 22 24 32 34 40 Р 44 51

21 23~ 23 33 33 41 43 45 52

20 22 24 28 36 40 42 44 51

21 23 25 29 37 41 43 45 52

20 22 24 30 36 40 42 44 51

21 23 25 31 37 41 43 45 52

20 22 24 32 36 40 42 44 51

21 23 25 33 37 41 43 45 52

20 22_ 24 28 38 40 42 44 51

21 23 25 * 29 39 41 43 45

20 22 24 30 38 40 42 44 51

21 23 25 V 31 39 41 43 45 52

20 22 24 32 38 40 42 44 51

• » •

21 23 25 33 39 41 43 45 52

Ряд увеличенных подач

20 22 26 28 34 40 42 44 51

21 23 27 29 • 33 41 43 45 52

20 22 26 30 34 40 42 14 51

21 23 27 « 31 35 41 43 45 52

20 22 26 32 34 40 12 44 51

21 23 27 33 9 35 41 43 45 52

20 22 26 28 36 40 42 44 51

21 23 27 29 37 41 43 45 52

20 22 26 30 36 40 42 44 51

21 23 27 * 31 37 41 43 45 52

20 22 26 32 36 40 42 44 51

21 23 27 33 37 41 43 45 52

20 22 26 28 38 40 42 44 51

21 23 27 29 39 41 43 45 52

20 22 26 30_ 38 40 42 41 51

21 23 27 V 31 9 • 39 41 43 45 52

20 22 26 32 38 40 42 41 51

21 23 27 33 39 41 43 45 52

В

В

В

В

В

В

В

В

В

В

В

В

В

В

В

В

В

В

0,012

0.01G

0,022

0.032

0,043

0,062

0,092

0.124

0, ISO

0.024

0,032

0.044

0.064

0.086

0,124

0,184

0.218

0,362

где В—постоянное число

равно шагу винта поперечной подачи, равное 3.

10

5. настройка станка на нарезку

МЕТРИЧЕСКОЙ РЕЗЬБЫ

Настройка станка па нарезку метрической резь-

бы производится путем подбора чисел зубьев смен-

ных шестерен, необходимых для сообщения про-

дольного хода резьбы образующему инструменту

(резцу), равного выбранному шагу нарезаемом

резьбы. Движение резцу сообщается от шпинделя

через шестерни 14—15—16, через сменные шестер-

ни А Б—С—Д, ходовой винт 55 и ганку 56. Набор

сменных шестерен, необходимых для нарезки резь-

бы соответствующего шага, представлен в глбл. 5.

В таблице даны числя зубьев сменных шестерен.

Сменные шестерни укрепляются ла приклонг (ги-

таре), укрепленном п<з кронштейне передней бабки.

Таб шца 5

Шаг

резьбы

и w

Метрическая pent ба

Числа зубьев сменных шестерен

А Б С Д

0,25

0.3

0.35

0,4

24

24

24

24

120

120

120

120

25

30

35

40

120

120

120

120

Про ’т %'енне

Шаг резьбы мм Метрическая резьба

Чнгла зубьев сменных шестерен

А Б с Д

0.45 24 120 45 120

0.5 48 120 25 120

0.6 48 120 30 120

0,7 48 120 ю СО 120

0.75 30 120 50 100

0,8 48 120 40 120

1.0 40 100 50 120

1,25 25 100 100 120

1.5 30 100 100 120

1,75 35 100 100 120

2 40 100 100 120

2,5 50 100 100 120

3 25 120 120 50

4 30 100 100 45

5 40 100 100 48

, , АС 1 Формула подбора резьб — г_ Б '

где 7—шаг нарезаемой резьбы в мм;

6—шаг ходового винта в мм.

ГЛАВА Ш

ОПИСАНИЕ КОНСТРУКЦИИ СТАНКА

1, СТАНИНА

(Фиг. 3)

Станина станка — чугунная, коробчатого сече-

ния, связанная диагональными ребрами жесткости.

В верхней части станины находятся направляю-

щие, из них две призматические симметричные уси-

ленные 1 слджат для перемещения суппорта, две

другие направляющие — малая призматическая 2

и плоская 3 служат для направления бабки.

Фиг. 3. Станина.

1—направляющие перемещения суппорта; 2—

направляющая (призматическая малая) на-

правления передней и задней бабок; 3—направ-

ляющая (плоская) направления передней и

задней бабок.

Станина крепится к двум пустотелым чугунным

ножкам—стойкам С левого торца станины укреп-

лен на оси промежуточный блок шестерен, передаю-

щий движение от передней бабки к коробке подач.

С левого торца станины крепится корпус переклю-

чателя (реверс) электродвигателя.

В левой стойке монтируется коробка скоростей

и в отдельной нише — электрощит. Ниша электро-

щита отделена от внутренней полости коробки ско-

ростей стенкой и снаружи закрыта дверкой. На на-

12

ружную поверхность дверки выведены ручки пакет-

ных переключателей, один из которых включает

станок в сеть, другой включает электронасос.

С задней стороны левой стойки на подвеске уста-

новлен электродвигатель с защитным кожухом;

переднее окно левой стейки закрыто дверкой. В пра-

вой стойке установлены полочки для инетр\мента и

приспособлений. С левой стороны к стойке укреп-

лен эмульсионный бачок.

2. ПЕРЕДНЯЯ БАБКА

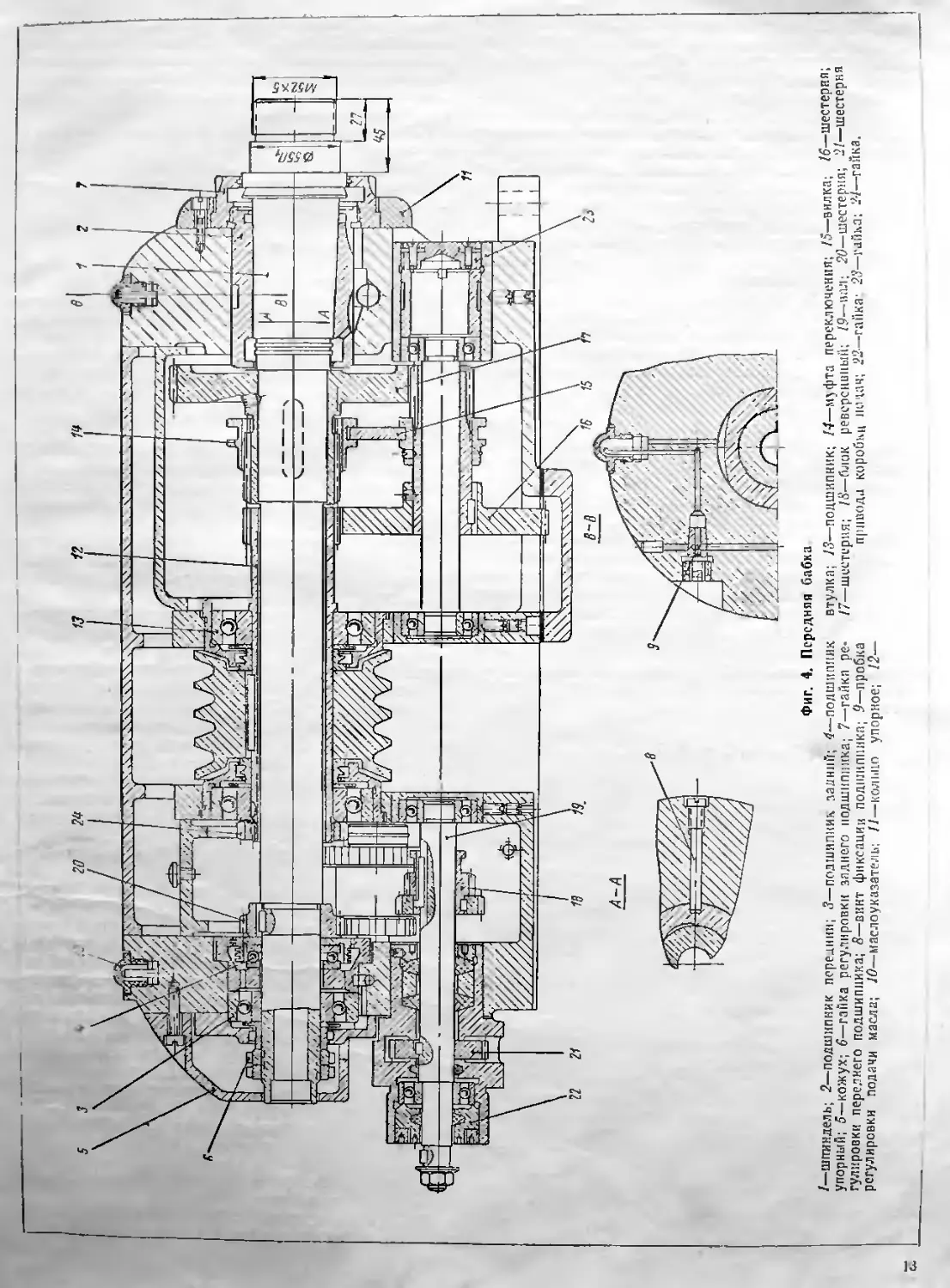

Передняя бабка станка (фиг. 4) представлтет

собой чугунную отливку коробчатой формы. В пе-

редней части бабки смонтирован механизм перебо-

ра, с включением которого каждое из 9 чисе : обо-

ротов, сообщенных шпинделю коробкой скоростей,

уменьшается в восемь раз. В задней части бабки

смонтирован механизм привода и реверсирования

подачи. Управление реверсом и перебором осущест-

вляется с помощью рукояток, смонтированных на

осях в передней стенке бабки.

Шпиндель станка 1 стальной пустотелый, разгру-

жен от изгибающих усилий ременной передачи, име-

ет переднюю конусную шейку. Перегний конец

шпинделя смонтирован в бронзовом подшипнике

скольжения 2. Задний конец шпинделя смонтиро-

ван на радиально-упорном подшипнике 3 серии

46208 класса точности П. Усилие резания, дейст-

вующее вдоль оси шпинделя, воспринимается упор-

ным подшипником 4 серии 8108 класса точности В.

Передний бронзовый подшипник скольжения смон-

тирован в корпусе с натягом 0,004—0,008 ил. Нуле-

вой натяг нс допускается, так как при нем происхо-

дит дробовидное выбивание поверхности обрабаты-

ваемой детали. Внутренний конус его пришабрен по

конусной шейке шпинделя с прилеганием по краске

равномерно по всей конусной поверхности 16—25 пя-

тен на 1 квадратный дюйм. Осевой зазор в задней

опоре шпинделя должен быть 0,01 -4-0,015 мм. осевое

биение шпинделя в собранном состоянии не должно

превышать 0.01 льч. Диаметральный зазор 0,015-г-

0,03 мм между шпинделем и подшипником скольже-

ния передней опоры. При работе стайка в течение

30 л«н при 2000 обIмин и продольной пода-

че 0,115 мм на оборот шпинделя температура

нагрева переднего подшипника не должна прсны-

шать 60° С, задних подшипников — не более 70° С,

шариковых подшипников других механизмов — не

Фиг. 4, Передняя бабка

/—шпиндель; 2— подшипник передний; <?—подшипник задний; 4—подшипник втулка; 13—подшипник; 14—м^фта переключения; /5—вилка; /6—шестерня;

упорный; 5—кожух; 6—ганка регулировки заднего подшипника; 7—гайка ре- 17—шестерня; 18— блок реверсивный; /9—нал; 20—шестерня; ^/—шестерня

гулировки переднего подшипника; 8—винт фиксации подшипника; 9—пробка привода коробкц ночач; 22— ганка1 23—гайка; 24—гайка.

регулировки подачи масла; 10— маслоуказатель; 11—кольцо упорное; 12—

х « WC Быстрый нагрев подшипников указы-

наличие слишком большого натяга а под-

ш,шпиках ч™ приводят к преждевременному из-

" р^провга^ерелкего и заднего подшипников

р п гп IV газд 6 «Регулировка станка».

^Разгрузка шпинделя от изгибающих усилий при-

водныхР ремней осуществлена за счет bt^iku не-

смонтированной па подшипниках качения 13. С по

мошьюРмуфты /< передвигаемой вилкои 15, можно

сиеалять шпиндель со втулкой 12 при этом шпин-

дель будет иметь 9 скоростей (290 до 2000 об/мин),

при выключенном положении муфты можно иди

выключить вращение шпинделя (поставить ру-

коятку переключения в среднее положение)

или включить перебор, т. е. сцепить зубья втулки

12 с шестерней 16 и далее передать движение на

шестерню 17, которая сидит на шпинделе на шпон-

ке и закреплена винтом. В этом случае перебор

уменьшает в 8 раз получаемые с коробки скоростей

обороты и сообщает шпинделю еще 9 скоростей

(36 то 250 об/мин).

В левой част» передней бабки находится ревер-

сивный механизм, позволяющий изменять направ-

ление подачи без изменения вращения шпинделя.

Изменение направления осуществляется блоком 18,

который перемешается рукояткой в крайнее левое

положение и через паразитную шестерню сцепляет

выходной вал 19 с шестерней 20, закрепленной на

шпинделе, сообщая таким образом обратное (по от-

ношению к шпинделю) вращение выходному валу 19.

Для наблюдения за работой маслонасоса на пе-

редней бабке смонтированы два глазка —• масло-

указатели 10. Отсутствие подачи масла в глазках

свидетельствует о неисправности маслонасоса или

загрязнении его входного фильтра.

Регулировка подшипников качения осуществляет-

ся гайками 22, 23,24.

Смазка передней бабки

Смазка подшипника осуществляется маслена-

сосом, который подает масло по трубкам и коллек-

тору раздельно к переднему и заднему подшипни-

кам. Количество подаваемого масла регулируется

пробками 9 и должно быть для переднего 12- -19 см3

в минуту, для заднего 3—5слг3 в минуту. Подавае-

мое к подшипникам масло одновременно охлаждает

подшипник. В целях лучшего сохранения масла от

загрязнения в передней бабке масло для смазки

подшипников не должно попадать во внутреннюю

полость бабки. Для этого имеются лабиринтные

уплотнения. Необходимо следить по маслоуказате-

лю за уровнем масла в корпусе передней бабки.

Повышение уровня масла свидетельствует о том,

что масло проходит через лабиринтные уплотнения.

Для устранения повышения уровня масла необхо-

димо убавить подачу масла в подшипнике пробка-

ми 9. Отработанное масло стекает в бак маслона-

соса, отстаивается и снова поступает в систему для

смазки. Остальные механизмы .передней бабки сма-

зываются разбрызгиванием масла «индустриальное

12>>. Количество масла в ванне бабки должно быть

таким, чтобы уровень его доходил до середины мас-

лоуказателуц(1 Количество заливаемого масла

СЛОнас°ёД?ГТ (см- схему смазки). Пополнение

окц свежим маслом производится не реже чем

14

через 2 месяца. Смена масла рекомендуется первый

раз через 30 дней работы и далее через 8 месяцев

работы. Перед заливкой свежего масла все механиз-

мы и каналы должны быть промыты керосином.

Промывку узлов станка необходимо проводить че-

рез 700 часов работы.

Работа при неисправном маслонасосе воспре-

щается.

Привод коробки подач связан с шестерней 21.

Привод ходового винта через сменные шестерни

берется с конца вала 19.

3. СУППОРТ

Суппорт (фиг. 5) предназначен для закрепле-

ния и подачи режущего инструмента. Он состоит из

четырех основных частей: каретки 1, поперечных

салазок 2, поворотной части 3 и верхних салазок 4.

Каретка перемещается в продольном направле-

нии по направляющим станины как механически

(от ходового винта или ходового валика), так и

вручную (от маховика, расположенного на фар-

туке) .

Поперечные салазки перемещаются по направляю-

щим каретки механически и вручную. Механический

привод осуществляется от фартука через шестерню

5, ручное—посредством рукоятки 6, закрепленной

на конце винта 7.

Средняя поворотная часть может поворачивать-

ся относительно поперечных салазок в обе стороны

на угол 90° и закрепляется в требуемом положении

двумя болтами 8 и гайкой 9.

Верхние салазки суппорта, несущие резцовую го-

ловку, имеют только ручное перемещение, осущест-

вляемое рукояткой 10 посредством винта 11 и гай-

ки 12.

Поперечная салазка суппорта снабжена двумя

Т-образными пазами для установки дополнитель-

ного резцедержателя. Величина перемещения по-

перечных салазок в ту или иную сторону может

регулироваться боковыми упорами 13.

Для облегчения отсчета поперечного перемеще-

ния по лимбу, что особо важно при изготовлении

деталей в несколько проходов или при нарезке

резьбы, суппорт снабжен шариковым упором.

Работа с применением упора сводится к следую-

щему.

В конце прохода закрепляют рукояткой 18 втул-

ку 14, резец отводят от изделия на требуемую ве-

личину (35-е-40льи) и перемещают суппорт в исход-

ное положение. При отводе резца шарик, находясь

в пазу втулки 14, перекатывается по винтовой ка-

навке втулки 15 и, дойдя до конца канавки, закли-

нивает втулку. Перемещают суппорт в исходное по-

ложение и подводят резец к детали, вращая винт

до упора. Шарик, совершая обратный ход до упора,

установит резец на глубину резания первого про-

хода. Для дальнейшей обработки детали открепля-

ют втулки 14 рукояткой 18, устанавливают по лимбу

необходимую глубину резания. При установке глу-

бины по лимбу шарик, выполняя роль шпонки, до-

полнительно проверяет втулку 14 и винт подаст ре-

зец на деталь.

При работе без упора рукоятка должна быть в

отключенном положении.

Конструкция суппорта обеспечивает перемещение

задней грани резцедержателя за ось шпинделя стан-

ка что предусматривает обточку и расточку дета-

лей без поворота резиовой головки. На каретке уста-

новлены упоры 13, с помощью которых можно

вести настройку при работе по упорам. Автомати-

ческого отключения поперечной подачи упоров

станок не имеет.

втулок фартука. Смазка суппорта производится

шприцем через масленки. Места смазки указаны

па фиг 16, масло—«индустриальное 30». Зазоры

по направляющим выбираются по мере необходи-

мости планками 20 и поджимающими винтами 27 и

28. Для работы с неподвижным суппортом его за-

Фиг. 5.

каретка; 2—салазки поперечные; 3—поворотная часть суп-

порта; 4 салазки верхние; 5—шестерня; 6—рукоятка ручного

перемещения; 7—винт поперечной подачи; 8—болт; 9—гайка;

и рукоятка ручного перемещения верхних салазок; 11—винт

ручного перемещения; 12—гайка маточная. 13—упоры попе-

На платине каретки устанавливается при необ-

ходимости подвижный люнет. Резьбовые отверстия

при снятом люнете закрываются пробками 19.

правой стороны каретки имеется крышка 26, за-

крывающая отверстия для наполнения маслом мас-

ных ванн фартука для смазки подшипниковых

Суппорт.

речного перемещения; 14—втулка; 15—втулка; 16—шарик; 17—

винт; 18—рукоятка; 19—пробка; 20, 21—планки поджима

суппорта; 22—винт, 23—втулка регулировки зазора в маточ-

ной гайке; 24—пробка,- 25—фиксатор; 26— крышка; 27, 28—

болты.

крепляют на станке планкой и винтом 22. Винты

для затягивания планок 20 находятся в крестовине

и сверху закрыты пробками 24.

Резцедержатель фиксируется относительно верх-

них салазок фиксатором 25. В случае попадания

эмульсии фиксатор может заржаветь и закли-

15

МИТ» ся в отверстии, поэтому один раз в Месяц не-

обходимо смазывать его и пружину маслом. Л

ХОЛИМО также содержать в чистоте отверстие д.

заполнения масляных резервуаров фартука.

продольной НЛП попергчпой подач, что не по«во-

_ ” --- 1 с шестерней 6 продоль-

ного хода inn шестерней 7 поперечного хода. Ма-

4. ФАРТУК

Фартук (фиг. 6) предназначен для передачи дви-

жения от ходового винта (при нарезке резьбы) и

ходового валика каретке и суппорту. Во избежание

поломок механизма, вследствие различных скоро-

стей движения суппорта при одновременном вклю

чепии ходового валика и ходового винта, ф.зргук

снабжен блокирующим механизмом. Маточная ian

ка 1 ходового винта не может быть включена до

тех пор. пока не будет поставлена переднее положе

пне рукоятка 2 переключения продольной пли по

перечной подач.

При этом положении упор детали .? должен вон

тн в Круговой паз вилки 4 переключения шестерни

продольной или поперечной подач, что не по«по-

лит шестерне 5 сцепиться с шестерней 6 продоль-

ного хода или шестерней 7 поперечного хода. Ма-

точная ганка включается с помощью запорной шай-

бы с тв\мя косыми пазами.

Для iipc юхранеиия станка от перегрузки в ниж-

ней части фартука на осях — втулках 9 смонти-

рован механизм падающего червяка (разрез В—В).

Мсханпш падающего червяка позволяет автомати-

чески выключать подачу в случае работы по про-

дольным упорам или перегрузки, происшедшей от

других причин (увеличения усилия резания, полом-

ки и заедания резца). Отключение подачи пред-

усмотрено при прямой и обратной продольных

подачах. Работа механизма падающего червяка

сводится к счсдующему.

От ходового валика через втулку 10, шпонку 11,

пару шестерен 12 и 13 и муфту 14 с торцовым вин-

товым зубом движение передается червяку 15 и да-

лее червячному колесу 16.

При перегрузке станка (установка суппорта, уве-

личение сопротивления резанию) червяк останав-

ливается или имеет скорость вращения меньше, чем

скорость вращения шестерен, вследствие чего ку-

лачковые муфты получают относительное переме-

щение по винтовым поверхностям. Муфта 14, сидя-

щая на червяке и передающая крутящий момент

червяку через штифт, перемешается вдоль оси

червяка, преодолевая сопротивление пружины 30,

и сжимает ее. В паз муфты входит вилка 17. свя-

занная с упором 18, который, перемещаясь вместе

с муфтой, поворачивает рычаг 22 и рычаг 19 сходит

с упора 20. Основание 21 падающего червяка под

действием пружины и собственного веса, падая по-

ворачивается вокругосей втулок 9, расцепляя’чер-

вячную пару. Включение падающего червяка про-

изводится путем поворота рычага 22 вверх, при

этом рычаг \19. скользя по наклонному выступу

упора 20. поднимает основание падающего червяка

““ МОМеНт сцеплення червячной пары штифт 23

заскакивает в выемку пальца 19, а упор пальца

опирается на упор 20. У 1 мальца

Dli Суппорта смонтирован механизм

г rp";loj,hlforo ma суппорта или поиереч-

каретки °т ходового валика. Включе-

НИС производится Следующим образом- на валу 24

имеется винтовой паз. Поворачивая вал за рукоят

У 2. передвигают вилку Т „с ее поморю SeL

16

ню 5, которая может занимать три различных По-

ложения:

1. Нейтральное, при котором возможно включе-

ние маточной гайки ходового винта. Продольная и

поперечная подачи не включены.

2. Включение продольной подачи суппор-

та. В этом случае шестерня 5 сцепляется с шестер-

ней 6 и далее движение передается реечной ше-

стерне 25.

3. Включение поперечной подачи каретки--в

-гром случае шестерня 5 сцепляется с шестерней 7

и далее движение передастся через шестерню суп-

порта па винт поперечной подачи

На оси 26 маховика фартука, служащего для

ручного перемещения суппорта, смонтирован лимб

27 продольного перемещения с ценой деления 0,1.

Крепление лимба осуществляется винтом 28 и су-

харем 29. Между ходовым винтом и маточной гай-

кой установлен радиальный зазор U,3—0,5 мм. За-

зор устанавливается винтами, расположенными на

верхней половине корпуса маточной гайки.

Коппы винтов при регулировке упираются в

нижнюю половину корпуса маточной гайки и огра-

ничивают перемещение полугаек. После регу чиров

ки винты контрятся винтами 32.

Пополнение маслом фартука должно произво-

диться не реже чем через 2 месяца. Полную смену

масла в ванпах станка рекомендуется производить

первый раз после 30 дней работы, в дальнейшем —

через 8 месяцев работы. Перед заполнением ванн

свежим маслом необходимо промыть механизмы

станка, их ванны и фитили керосином. Промывку

керосином производить через 700 час. .работы стан-

ка. Карта смазки дана на фиг. 16.

5. КОРОБКА ПОДАЧ

Коробка подач (фиг. 7) предназначена для по-

лучения ряда чисел продольных и поперечных подач

и передачи движения от передней бабки к суппор-

ту с помощью.ходового валика пли в случае нарез-

ки резьбы — ходового винта.

В коробке применена схема трехваловой системы,

позволяющей с помощью двух-, трехвенцовых бло-

ков 10 нН получать девять различных продольных

и поперечных подач. В коробке подач смонтирован

множительный механизм, позволяющий удваивать

полученные подачи. Таким образом, коробка может

дать 18 чисел подач. Множительный блок 13 ис-

пользуется для увеличения подач при скоростном

точении деталей, обрабатываемые поверхности ко-

торых по диаметру сильно разнятся. Для сохране-

ния стойкости резца при скоростной обточке по-

верхности большего диаметра на тех же оборотах,

что и поверхность меньшего диаметра, преждевре-

менную подачу, не останавливая станка, удваивают

с помощью множительного механизма и, не ме-

няя чисел оборотов детали, ведут дальнейшую об-

работку поверхности большего диаметра-. При поль-

зовании множительным механизмом необходимо

иметь в виду, что две последние подачи при скорост-

ном резании не следует включать, так как это соз-

дает увеличенные нагрузки на механизм потач. На

это и указывают предупреждения на таблице чисел

подач «Не включать». Это относится как к продоль-

ным, так и к поперечным подачам.

В других случаях, когда множительный механизм

используется для увеличенных подач, не создающие

еи

КЗ

Фиг, 6. Фартук.

/—гайка маточная; 2—рукоятка блокировки; 3—упор; 4—вилка; 5—шестерня; 6—шестерня продольного хода; 7—шестерня поперечного хода; ®1“ВТУ^3’Л

ось; /0—втулка; 11—шпонка; 12—шестерня; 13— шестерня; 14—муфта; 15— червяк; 16—червячное колесо, 17 -вилка; IS—хпор; /9—рычаг; У' Pi - '

основание падающего рычага; 22—рычаг: 23—штифт; 24—вал; 25—реечная шестерня; 26— ось маховика; 27—лимб; 28—винт; 29—сухарь; ос пру ,

винт; 32— винт.

Фиг. 7. К<»ро6к«1 подач.

/—фиксатор; 2—рукоятка; 3— рейка; 4— шестерня; 5—рукоятка; С- рукоятка; 7 рукоятка; Л'—вилка, 9— вилка; 10— блок; //—блок; /2—муфта,

/З'-блак множнтельныи; /'/—шестерил; 15—вал; 16 цапфа \о итого винта; 17- иоцииииик; /С'—мае и'нка.

опасности перегрузки механизма подач (холостые

хоил, работа па низких и ере пгих скоростях, малых

j |убип 1х резания и другие), допускается включе-

ние иобой подачи из увеличенного ряда подач.

Л1нол»и|е.11»пый механизм переключается попоро-

том рукоятки 6, при ЭТОМ шестерня 4 перемещает

рейку 3 пи коюрой смонтирована вилка нереклю-

чепия блока /.7 Множительным мех а и и imom можно

ноль «шан,с я на ходу станка. Набор необходимой

нод<1чи (icyHicciп.тястся рукоятками 6 и 7. усi,iнив-

ка которых в pa mjiwhijc положения, указанные на

ыбличке коробки подач, с помощью вилок 8 и 9 и

блоковп // д.-ivr нужною пачачу па одни оборот

uiJiHH ir ш Набор по ыч необходимо производить

тогда, koi i.i огпостельные скорости шеегерои ма

лы. т. е. в момент торможения при остановленном

станке. Коробка подач через шестерню И и про

межуточный блок связана со шпинделем передней

бабки.

При паре шипи резьбы сменные шестерни, смой

nipt ванные па при клоне (гитаре) и на валу /5, пе-

редают движение через муфту/2 па цапфу 16 ходо-

вого винта и далее па ходовой винт. При этом ру-

коятка 6 должна быть поставлена в нейтральное

положение, при котором блок 13 выходит из зацеп-

ления с шестернями блока, расположенного па ва-

лу шестерни 14. При включении муфты с цапфой 16

фиксатор / входит в отверстие рейки 3 и таким об-

ра.юм блокирует ручки набора подач, т. е. делает

невозможным включение коробки подач в момент

нарезания резьбы. Ходовой винт на ходу переклю-

чать не разрешается.

Смазка коробки подач

Смазка шестерен коробки подач осуществляется

путем разбрызгивания залитого в корпус масла

зубчатыми колесами во время работы станка. За-

полнение маслом ванн коробки подач должно про-

изводиться до риски, нанесенной на стекле масло-

указателя. Количество заливаемого масла пример-

но 0,8 л. В верхней части корпуса коробки под

крышкой имеется масляный резервуар, из которого

по фитилям масло поступает к цапфе 16 ходового

винта и к подшипнику, вмонтированному' внутри

цапфы ходового винта.

Смазка игольчатого подшипника производится

через масленкуЗаливка масла в ванну должна

производиться не реже одного раза в смену. По-

полнение маслом коробки подач должно произво-

диться не реже двух раз в месяц, полная смена

масла в первый раз после 30 дней работы, второй —

нс реже чем через восемь месяцев работы станка.

Перед заполнением свежим маслом все механиз-

мы ванны, фитиля промыть керосином. Про-

мывку керосином проводить через 700 час работы

станка.

Залив масла производят в отверстие, закрытое

пробкой 20. слив через отверстие 22 (см. карту смаз-

ки на фиг. 16).

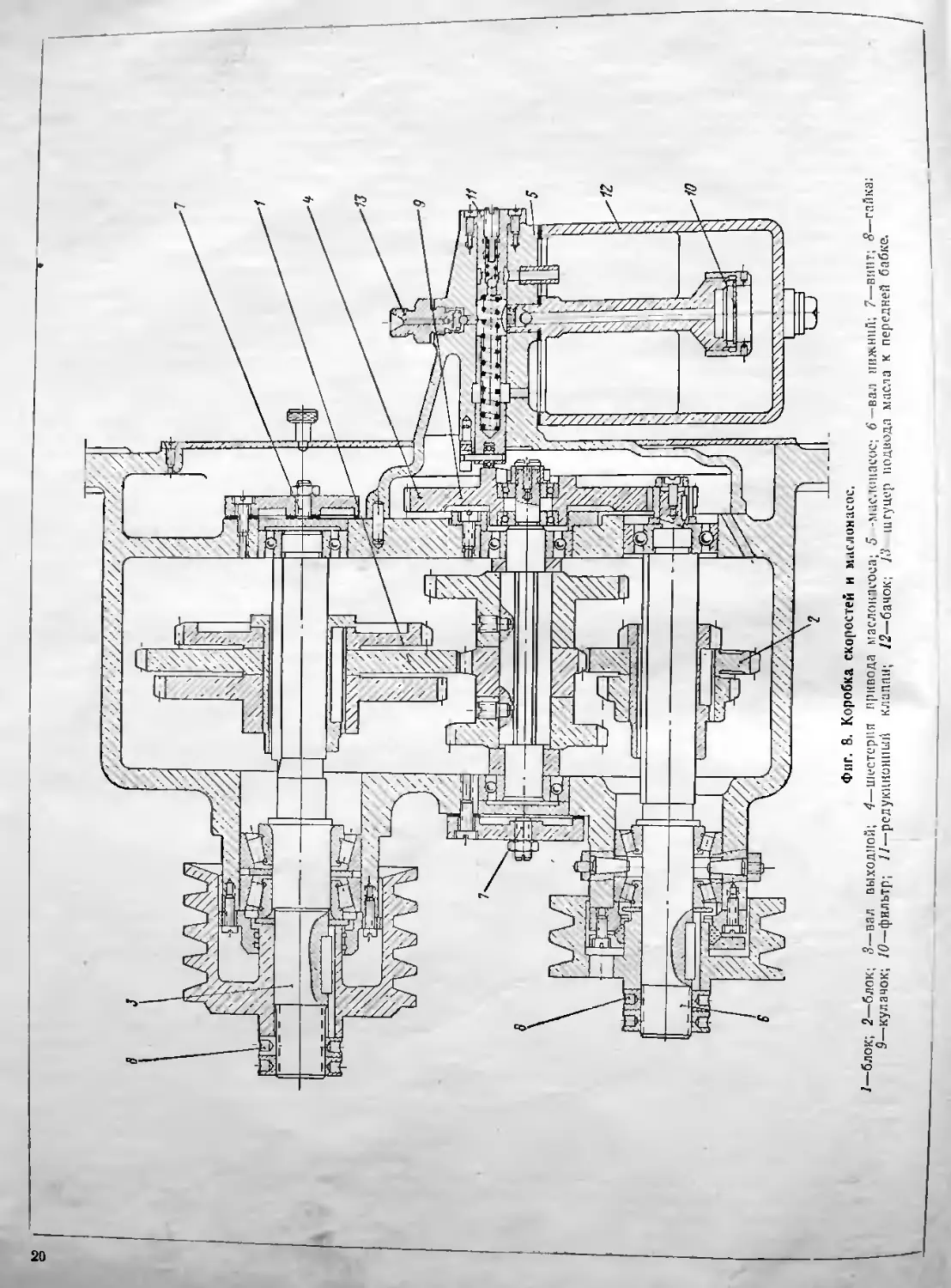

6- КОРОБКА СКОРОСТЕЙ

пепеГ^Ка скоростей (Фиг- 8) предназначена для

’ Дп.,П дв"же|,,,я от электродвигателя к шппнде-

*„ п Ка’ ° коР°бке 'использована схема трехва-

Т0€ХПО1П1,1СТеМЬ^ ЛОЗВОЛЯЮЩСЙ с -помощью двух-

трехвенцовых блоков 1 и 2 получать на выходном

валу 3 девять чисел оборотов, которые через ре-

менную передачу передаются шкиву передней баб-

ки. Валы коробки скоростей смонтированы на ша-

риковых и роликовых подшипниках. Коробка скоро-

стей имеет шестерню привода 4 маслонасоса 5. Дви-

жение от электродвигателя через шкивы и ремен-

ную перед? чу передается нижпемувалу 6 коробки.

Переключение коробки скоростей осуществляется

двумя рукоятками, связанными с вилками, пере-

двигающими блоки и выведенными на переднюю

стенку стойки. Фиксация положений осуществляет-

ся шариками, которые фиксируются пружиной в

соо1вс1г1вующем конусном отверстии планок, смон-

тированных на крышке коробки. Коробка скоростей’

имеет возможность опускаться вниз по пазам и та-

ким обра юм натягивать приводные ремни, идущие

к передней бабке. Опускание коробки производит-

ся шипом при ослабленных крепежных болтах. Ско-

рости необходимо переключать только при останов-

ленном двигателе.

Смазка шестерен и подшипников коробки ско-

ростей осуществляется разбрызгиванием шестер-

нями масла, залитого в корпус во время работы

станка. Заполнение маслом коробки производится

через трубку. Уровень масла должен доходить до

середины маслоуказатетя. Уровень масла выше

указанного не допускается, так как при этом воз-

можна течь масла через сальниковые уплотнения

со стороны шкива и попадание масла на ремни.

Подшипники выходного вала коробки со стороны

шкива дополнительно смазываются через масленку

с шариком. Смазка их должна проводиться не ре-

же одного раза в 5 дней Пополнение маслом про-

изводится не реже чем через два месяца. Полную

замену масла в ванне осуществляют первый раз

через 30 дней работы и дачее второй — не реже чем

через 8 месяцев работы станка. Перед заполнени-

ем свежего масла все внутренние механизмы про-

мыть керосином. Спуск масла производится через

резьбовое отверстие, заглушенное пробкой. Схема

смазки приведена на фиг. 16.

Регулировка зазоров в подшипниках осущест-

вляется винтами 7 и гайками 8.

7. ЗАДНЯЯ БАБКА

Задняя бабка (фиг. 9) служит опорой для цент-

ра, поджимающего деталь с противоположного

шпинделю конца, или оправкой для крепления ин-

струмента. Перемещение задней бабки по направ-

ляющим осуществляется только вручную. Крепле-

ние бабки к станине производится эксцентриковым

механизмом 1 при помощи рукоятки 2. Для точе-

ния на конус предусмотрена возможность попереч-

ного перемещения корпуса задней бабки по плите

в обе стороны от линии центров за счет поворота

винта 3. Установка бабки в исходное положение

производится по рискам на задней грани бабки, а в

более точном положении, при помощи индикатора

и цилиндрической оправки, закрепленной в центрах

станка.

Продольное перемещение производится махович-

ком 4 посредством винта 5 ц гайки 6 в требуемом

положении, пиноль крепится рукояткой, переме-

щающей зажимные сухари Я и 9. Для выталкивания

центра из гнезда пиноли необходимо переместить

ее в крайнее правое положение, при этом центр вы-

жмется упором 10.

3*

19

Фиг. 8. Коробка скоростей и маслонасос.

1—блок; 2—блок; 5—вал выходной; 4— шестерни привода маслоклсоеа; 5 -маслоиасое; 6 —вал нижний; 7—винт; 5—гайка;

9—кулачок; /0—фильтр; //—редукционный клапан; 12— бачок; /Л штуцер подвода масла к передней бабке.

Фиг. 9. Задняя бабка.

/—эксцентрик; 2—рукоятка; 3—винт; 4— маховичок; 5—винт; 6— гайка; 7—рукоятка; 8, 9—сухари; 10—упор.

8 НАСОС ДЛЯ СМАЗКИ ПОДШИПНИКОВ

шпинделя

Насос 5 для смазки (см. фиг. 8) подшипников

перечней бабки крепится на коробке скоргстс

Насос плунжерный приводится и движение кула

ком ^выполненным на шестерне < на-

соса 10 является металлическая сетка. Насос iimui

редукционный клапан //. Смазывается на<ск е =

же мае юм. которое он качает. Бачок насоса hvicci

отстойник. Кошроль за работой насоса ведете я по

глазкам в перетлей бабке. Отсутствие подачи мае

ла в глазок укатывает па откат в работе насоса

Осмотр насоса надо начинать с осмотра фплътрую-

9. ОХЛАЖДГНИЕ РЕЗЦОВ ПРИ РЕЗАНИИ

Охлаждение (<!>"г |0> “а ста™е

применять при работе ио стали. Охлажден,,с „л "

и!аст стойкость режущего „„струме,,та и Улу,ш’’

ёспотии резания, поэтому эмульсию стетуст ’

прХить па резек. 11а ставке устаноплс,, эчу.„.с„.

оииый бачок / с отстойником куда из корыта Сли

кается через сетку эмульсия. На эмульсионном бач-

ке установлен электронасос 2 типа П-22. Мощность

электродвигателя 0.125 кет; число оборотов в, м„.

нуту 2800; производительность 22 л!шщ. Эмульсии

подастся по штату 3 в трубу и через кран 4 и По.

воротные соединения 5 на деталь. Включение элек-

Фиг. Ю. Система охлаждения.

/—эмульсионный бачок. 2—электронасос П-22; 3— шланг- 4 i-ояи «г г.™

Шиан! t v край, 5—поворотное соединение

щеп сетки, для чего необходимо снять бачок 12

Если сетка не засорилась, надо снять корпус на-

соса и устранить неисправность.

Масло от насоса подается к маслоколлектору

перетнеи бабки по трубке через штуцер ,/3. Из пе-

редней бабки масло стекает в маслонасос по труб-

ке большого размера. 13

Смену масла проводить первый раз через ЗД дней

“ далее не реже чем через четырё месяца работы

nrn'm фп-’ира проводить по мере необходимости

™гЛ сликают осаД<ж загрязненного маета и

добавляют свежее. и

,Ю«|5"рП.?"ОЙ 3аМС'.'е МаСЛа "аТОС промыть кероси-

ном. Редукшюшши клапан отрегулиповач ё

СТЕКОМ. Изменить рсгуЛ„ро0₽ку 5 ~ом^

22

тронасоса осуществляется пакетным выключате-

лем, вынесенным наружу дверки электрощит <

левой стороны левой стойки.

~льсноцпый бачок следует держать в чистоте

и периодически, исходя из условии работы электро-

coca, промывать. Промывку бачка рекомендует-

ся проводить один раз в месяц.

ечь из соединении трубопровода нс допускается

10. ЭЛЕКТРООБОРУДОВАНИЕ станка

Рассч,ггано на пшашю о*

и наппяж!» ЗНОГ°"еРеэнного тока с uaciuTGiiaO гЦ

^напряжением 380 е. Для включения и отключения

смотпеп к^оо^°РУдования от сети на станке пред)

одныи пакетный выключат ель т1,п

ПКЗ-25 (п. 250/380 в. 25/15 а}, расположенный

на наружной дверке электрооборудования левом

стойки.

Электрическая схема станка

R качестве электропривода станка применен элек-

тродвигатель типа Л12-4 2,8 кит; 1420 об/мин. Для

охлаждения инструмента установлен электронасос

с элекгротвшатс.чем типа ПЛ-22; 0,125 кеч:

При повороте рукоятки в нижнее положение элек-

тродвигатель 1М {фиг. 11) имеет прямое враще-

ние, а в верхнее—обратное вращение. При пере-

ключении с прямого хода па обратный рукоятка

проходит нейтральное среднее положение, при ко-

тором электродвигатель отключен.

При прямом ходе электродвигателя катушка ре-

версивного магнитного пускателя 2К получает пита-

ние по испи: —2К—5 -/К—4—2 КУ 6 РП—

Л\2\ при обратном — катушка того же пускателя 1К

Фиг. 11. Электрооборудование станка.

/М—электродвигатель А12-4; 2AI—электродвига-

тель ПА-22; IK—магнптнын пускатель П-213;

2К магнитный пускатель П-213М; 111—предохра-

нитель Е-27; ВП\—выключатель пакетный

ПКЗ-25/п; ВП-2—выключатель пакетный ВПЗ-10А;

2П—предохранитель ЛК', РП—реле промежуточ-

ное МКУ-48; ТР—трансформатор ТП-50, Л—лам-

па МО-14; Б--выключатель; 1КУ—выключатель

конечный ВК-411; 2КУ—выключатель конечный

ВК-411; ЗКУ—выключатель конечный ВК-411;

РП—реле промежуточное.

2800 об/мин. Лампа местного освещения типа МО-14

50 вт, 36 в включена через трансформатор типа

ТП-50 380-е-36 в, установленный на щите электро-

оборудования. Электродвигатели А42-4 и ПА-22 за-

щищены от токов короткого замыкания предохра-

нителями Е-27 15 а, 500 в, а трансформатор — пре-

дохранителем ПК-45 I а. Электродвигатель А42-4

управляется рукояткой? (см. фиг. 15) при помощи

конечных выключателей типа ВК-411 6 а, 500 в и

реверсивного магнитного пускателя типа П-213, а

электродвигатель насоса — пакетным выключате-

лем типа ПКЗ-10 (п. 250/380 в, 10/6 а). Пуск стан-

ка осуществляется поворотом рукоятки вводного

пакетного выключателя ВП. Реверсирование шпин-

деля во время работы станка производится рукоят-

кой 2 (см. фиг. 15), смонтированной на фартуке.

питается по цепи Л32—i//C—2—2К—3—1КУ—б- -

РП-Л1г.

Для предотвращения одновременного включения

катушек и реверсивного магнитного пускателя/А и

2К схемой предусмотрена электрическая блокиров-

ка, которая осуществляется нормально-закрытыми

(НЗ) блок-контактами реверсивного магнитного пу-

скателя 1К и 2К и конечными выключателями 1КУ

и 2КУ. Кроме того, магнитный пускатель имеет ме-

ханическую блокировку. Защита от .полного исчез-

новения или чрезмерного понижения напряжения в

питающей сети (нулевая защита) осуществляется

промежуточным реле типа РПТ-100 или MKV-48.

При включенном пакетном выключателе ВП1 и

при среднем положении рукоятки? (см. фиг. 15) ка-

тушка промежуточного реле РП получает питание

23

по цепи Лз2—РП- -6—3КУ—Л12, при нижнем и верх-

нем положении рукоятки катушка реле РП питается

через нормально открытый НО контакт этого же

реле Л32 - -РП—6—РП—Л^. При падении напря-

жения в сети промежуточное реле, а за ним и вся

цепь управления отключаются.

Для повторного пуска станка после восстановле-

ния напряжения в сети нужно рукоятку 2 (см.

фиг. 1э) перевести в среднее положение. Этим са-

мым замыкается НО контакт реле РП, который

подготавливает цепь для последующего включения

прямого или обратного хода электродвигателя /Л1

Спецификация принципиальной электросхемы

(См. фиг. 11)

Обозна-

чение

Наименование

Таблица 6

Тик Количество Примечание

1М

2М

1К

2К

1П

ВП)

вп2

2П

РМ

ТР

Л

в

1КУ

2КУ

ЗКУ

Электродвигатель 2,Я кет, 1420 об (мин

Электродвигатель 0,125 кет, 2Я00 об!мпн

Магнитный пускатель открытого исполнения—ре-

версивный без тепловых реле

Магнитный пускатель с катушками на 380 в с дву-

мя добавочными НЗ блок-коит актами

Предохранитель 15 а

Выключатель пакетный 250/380 в, 25/15 а

Выключатель пакетный 250/380 в, 10/6 а

Предохранитель 45—1,0 а

Реле промежуточное с катушкой 380 в

Трансформатор 380/36 в

Лампа 36 в, 50 вт

Выключатель 6 а, 250 в

Выключатель конечный 6 а, 500 в

Выключатель конечный правый 6 а, 500 в

Выключатель конечный для выключения РП 6 а,

500 в

А12-4

ПА-22

П-213

П-213М

Е-27

ПКЗ-25/п

ВПЗ-10А

ПК

М КУ-43

ТП-50

МО-14

ВК-411

ВК-411

ВК-411

1

1

I

3

1

1

I

1

1

1

1

1

1

1

Допускается установка

двух магнитных пускателей

МПКО или одного П-211

ГОСТ 1138—55

МЭП ВТУ 132—49

МЭП ВТУ 132—49

ГОСТ 5010—53

Или РТП-ЮОс катушкой на

220 в с провоточным сопро-

тивлением ПЭ24—3000 ом

ГОСТ 1495—45

ГОСТ 1182—54

ХЭС

ХЭС

ХЭС

ГЛАВА IV

ЭКСПЛУАТАЦИЯ СТАНКА И УХОД ЗА НИМ

1. ТРАНСПОРТИРОВКА СТАНКА

Станок упакован в специальный ящик с прочными

лазками, к которым прикреплен на болтах. При

>грузке и выгрузке яшика со станком не допускать

1льпых толчков и сотрясений, чтобы не нарушить

[стройку точности станка. Не допускается также

целой яшика со станком в стороны на угол боль-

е 15°.

Перед вскрытием упаковки следует проверить ее

хранность.

При распаковке убедиться в наличии всех при-

длежностей к станку по списку упаковочного ли-

а; претензии по некомплектности деталей после

ска станка в эксплуатацию изготовителем не при-

чепиое место краном или с помошыо передвижения

на катках, при этом канат или трос крана должен

быть выбран с учетом нагрузки около 1,5 т.

После распаковки станок транспортируется к

месту установки на катках (станок с салазок не

снимать) или волоком на железном листе.

Для внутризаводской транспортировки станка

без упаковки следует применять пеньковые канаты.

При подъзме станка необходимо следить за тем,

чтобы натянутые ветви каната не касались рыча-

гов валов и обработанных частей станка, для чего

в соответствующих местах под канаты необходимо

подкладывать деревянные планки с резиновой про-

кладкой. Расположение канатов при подъеме дол-

жно соответствовать расположению, указанному на

фиг. 12.

Упакованный станок транспортируется в назна-

Фиг. 12. Расположение канатов для внутризаводской транспортировки станка

702

25

2. УСТАНОВКА СТАНКА НА ФУНДАМЕНТ

Точность работы станка в значительной мере за-

висит от правильной его установки. Для обеспече-

ния безупречной работы станок должен быть уста-

вов пси на бетонном фунта менте, выполненном по

чертежу фиг. 13, точно выверен по уровню и в та-

ком положении закреплен анкерными болтами 1.

Выверка станка производится высокочувствитель-

ным металлическим уровнем при помощи клинь-

ев 2. Для станка ТВ-320П фундамент должен быть

обшпм, глубиной до твердого грунта, ио не менее

ЮОО—1200 лл с обязательной прослойкой между

фундаментом и грунтом шириной 100 -150 мм, за-

полненной пробкой, торфом или древесным углем по

периметру фундамента.

При выверке в продольном направлении уровень

становится па шабреную горизонтальную плоскость

станины, в поперечном направлении — на направ-

ляющую поперечных салазок суппорта. Перемещая

суппорт с уровнем по станине, определяют, не

извернута ли станина по спирали Точность вывер-

ки станка должна быть не более 0.04 па 1000 мм

для ТВ-320 и 0,02 на 1000 мм для ТВ-320П. После

выверки станка под него заливают цементный рас-

твор. Когда цемент затвердеет, затягивают гайки

фундаментных болтов, проверяя, не изменилось ли

положение станка. Проверка по уровню ведется

таким же порядком.

3. ВКЛЮЧЕНИЕ ЭЛЕКТРООБОРУДОВАНИЯ СТАНКА

В СЕТЬ

Перед пуском станка в эксплуатацию необходимо

провести следующую подготовку электрооборудо-

вания:

1. У магнитных пускателей и реле удалить пре-

дохранительную смазку с сердечников и якорей

магнитов. Для удаления смазки в пускателе необ-

ходимо снять замок с оси траверсы, вынуть ось,

снять траверсу с якорем, после чего сердечник и

якорь очищаются от смазки.

Если в пускателе смазка не удалена, то могут

быть случаи «прилипания» якорей при нажатии

кнопки «Стоп», что может вызвать аварии в меха-

низме станка из-за неотключения пускателем дви-

гателя от сети.

2. Затянуть все ослабевшие контактные винты,

проверив состояние контакта в патронах у предо-

хранителей.

3. При подключении вводных клемм к сети необ-

ходимо убедиться в том, что чередование фаз для

двигателя станка сделано правильно.

Правильное фазирование получается тогда, когда

положение переключающей рукоятки вниз соответ-

ствует вращению шпинделя вправо, т. е. по часо-

вой стрелке, если смотреть на шпиндель со сторо-

ны его заднего конца.

4. Станок должен быть заземлен.

5. Перед пуском станка в эксплуатацию необ-

ходимо ознакомиться с описанием электросхемы и

инструкцией для включения электрооборудования

в сеть (фиг. 14).

4. ПУСК СТАНКА

Перед пуском станка необходимо:

1. Выполнить инструкцию для включения элек-

трооборудования станка в сеть.

26

2. Изучить управление всеми ручками, хорошо

знать их назначение, внимательно изучить руковод-

ство по уходу и обе чу жива нию станка.

3. Тщательно очистить от антикоррозийного слоя

консервации обработанные поверхности деталей

станка. Антикоррозийный слой консервации легко

снимается концами, смоченными бензином Не до-

пускается употреблять для очистки станка метал-

лические предметы и наждачную бумагу. Пере-

двигать суппорт, пиноль задней бабки и вкпочать

станок до очистки его и смазки поверхностей вос-

прещается.

4. Масляные ванны передней бабки, коробки ско-

ростей, фартука, коробки подач должны быть за-

полнены маслом согласно указаниям по смазке

узлов (см. указание и схему смазки, фиг. 16).

5. Убедиться в правильности взаимодействия,

вращения и перемещения отдельных частей п уз-

лов станка перемещением их вручную Пос те этого,

установив перебор в нейтральное положение, по-

вернув пакетный выключатель / (фиг. 15) и р\чку 2

вниз, убедиться в нормальной работе маслонасоса

по появлению масла в гзазках передней! бабки.

После этого включить перебор и провести обкатку

станка на холостых ходах, и убедиться в нормаль-

ной работе подшипников. Затем провести ознакоми-

тельное управление станком. В течение первых

150 час. работы станка воспрещается включать

шпиндель на максимальные числа оборотов (ИЗО,

1340, 2000).

5. УПРАВЛЕНИЕ СТАНКОМ

Включение станка в сеть осуществляется глав-

ным выключателем 1 (фиг. 15), рукоятка кото-

рого выведена на левую стенку стойки.

Включение и выключение станка во время ра-

боты, а также изменение направления вращения

шпинделя осуществляется рукояткой 2, расположен-

ной с правой стороны фартука. При среднем положе-

нии рукоятки электродвигатель станка выключен.

Изменение чисел оборотов шпинделя производится

рукоятками 3, 4, 5; изменение подач — рукоятками

7, 8, 9. При установке нужного числа оборотов пли

подач необходимо пользоваться трафаретками, при-

крепленнымн на передней бабке и коробке подач

Переключение рукояток управления передней баб

ки, коробки скоростей и коробки подач можно про-

изводить только при выключенном электродвига-

теле.

Изменение направления подачи (направление

движения суппорта) осуществляется рукояткой

б, смонтированной на передней бабке станка. Кон-

струкция коробки подач исключает одновременное

включение ходового винта и ходового валика. Пере-

ключение подачи с ходового винта на ходовой ва-

лик осуществляется рукояткой 12. Увеличение по-

дачи коробки подач осуществляться при помощи

множительного механизма на ходу станка рукоят-

кой 9. Управление суппортом сосредоточено на пе-

редней стенке фартука.

Продольные подачи осуществляются поворотом

рукоятки 10. «Вниз», поперечные — поворотом

«Вверх». Маточная гайка может быть включена РУ'

кояткой 13 только при среднем положении рукоят-

ки 10. При нарезке резьбы реечную шестерню необ-

ходимо отключить поворотом ручки 26 «Вниз»;

включенное положение реечной шестерни создает

ooz

Фиг. 13. фундамент для установим станка.

/ болт ан кер > I мм; 2—клип чля выверки.

СП

____________________6;ЗУЛ2'>ПГВ-500 4^Г/_________________

7 '<?; ПГв'500 2^ 7 Гибкий мегпаллимыиО шланг ®/5мм

Гибкий металлический шланг QfOMtH iCi; 1С2; /С3;пгв-500 8^rt5

Гибкий метп лличсишй шланг О вмs 10мм

2C1;2C2; J,’ ПГ8-500 J* / Гибкий металлический шланг 0 вн; Юмм

Фиг. 14. Монтажная электросхема,

Фиг, 15. Схема управления станком.

1—выключатель пакетный; 2—рукоятки реверса

включения и выключения шпинделя во время рабо-

ты станка; 3. 4—рукоятки изменения чисел оборо-

тов шпинделя» 5—рукоятка изменения чисел оборо-

тов шпинделя через перебор; в—рукоятка изменения

направления движения (реверс) суппорта; 7, 8, 9—

рукоятки изменения подач; 10—рукоятка включения

продольной и поперечном подач; 11—рукоятка вклю-

чения и выключения падающего червяка; 12—руко-

ятка включения и выключения ходового винта; 13—

рукоятка включения маточной гайки; 14—маховик

для продольного перемещения суппорта; 15—руко-

ятка поперечнего перемещения суппорта; 16—руко-

ятка перемещения резцовых салазок; /7—маховик

перемещения пиноли задней бабки; 18—рукоятки

крепления пиноли задней бабки; 19—рукоятки попе-

речного перемещения задней бабки; 20—болт креп-

ления задней бабки на подушке; 21—рукоятка креп-

ления задней бабки на станине; 22—рукоятка креп-

ления резцедержателя от проворота; 23—махови-

чок крепления детали в цанговый зажим; 24—ручка

крепления механизма отвода розна; 25—выключатель

пуска» останова насоса для охлаждения; 26— ручка

сцепления реечной шестерни и рейки.

29

«лполлитсльные ошибки в нарезаемой резьбе и при-

S"" "Хес быстрому и,.юсу холеного шштз н

"ЯХ”» № чтобы . реечная шестерня

fima сиепчепа с рейкой по всей се ширине, в 1 Р

Хы про.пойдет срыв зубной реечной

'taJSXS переые.пе.н.е н остаиопка суо-

шсиис маховиком //. Bepxum'i суппорт в попе

печном направлении порсмещаегся руг«>я1ков М.

Ручка 2/ служит цля закрепления втулки при поль-

зовании упором для (Ивода резца (подробно о ра-

боте упора см. описание конструкции суппорта).

Верхние салазки перемешаю гея с помощью ру-

коятки 16. Пиноль задней бабки перемещается ма-

ховиком 17, закрепляется рукояткой 18. Сдвиг

задней бабки в поперечном направлении осущест-

вляется рукояткойКрепление бабки на подушке

производится рукояткой 21. Закрепление затеи

бабки па станине осуществляется эксцентриком с

помощью рукоятки 20. Л^аховичок 23 зажимает де-

таль при работе с цанговым зажимом.

6. РЕГУЛИРОВАНИЕ СТАНКА

В процессе работы станка неооходнмо проводить

регулирование отдельных узлов станка номере из-

носа дсталрй. Ниже даны основные методы регули-

рования отдельных узлов, влияющих на точность

станка и качество его работы.

а) Регулирование зазоров в подшип-

никах передней бабки

Регулирование зазоров в опорах шпинделя необ-

ходимо начинать с заднего подшипника, после чего

приступать к регулированию диаметрального зазора

переднего подшипника. Задняя опора шпинделя

воспринимает радиальные и осевые нагрузки. Для

регулирования зазоров в задней опоре необходимо

снять кожух 5 (см. фиг. 4) и при помощи гайки 6

выбрать люфт в опорном и радиально-упорном под-

шипнике. Создав в подшипниках осевой зазор 0,01 —

0,015 лин, законтрить ганку контргайкой и поста-

вить кожух на место. Регулирование зазоров в пе-

реднем подшипнике осуществляется гайкой 7 путем

осевого перемещения подшипника в отверстии кор-

пуса бабки. При регулировании переднего подшип-

ника винт 8 не следует поджимать до упора в под-

шипник, так как это повлечет за собой искажение

конуса и неправильное прилегание шейки вала к от-

верстию конуса подшипника и в конечном счете

приведет к вибрации на больших оборотах. Регули-

рование зазора в подшипнике необходимо всегда

заканчивать поворотом гайки 7 от себя (для выбора

люфта в резьбе) с последующим креплением ее вин-

том, расположенным на кольце 11. Диаметральный

зазор переднего подшипника должен быть в пре го-

лах 0,015—0,03 мм. После регулирования проверить

нагрев подшипников. Температура не должна пре-

вышать 60 С для переднего и 70° С для заднего

подшипников.

б) Регулирование натяжения привод-

ных ремней передней бабки

Натяжение ремней осуществляется подъемом или

опусканием коробки скоростей, при этом коробка

скоростей перемещается по пазам при ослабленных

30

крепежных болтах. Опускание коробки производит,

ся поворотом болта, нахотяшегося внизу коробки.

После натяжения ремней болты крепления коробки

скоростей затягиваются. Натяжение ремней элек-

тродвигателя прои «годится поворотом подмоторной

плиты. При установке плиты в нужном положении

плита закрепляется с помощью гаек.

в) Регулирование зазора маточной

гайки винта поперечной подачи

Регул ирогыипс зазора люф га маточной гайки вин-

та поперечной подачи осуществляется втулкой 23

(см. фиг. 5) путем перемещения со в осевом направ-

лении с помощью винтов. Регулирование проводит-

ся через отверстия в заднем торне каретки. Зазоры

в направляющих рейках регулируются клиньями,

подтягиваемыми винтами при помощи рукоятки 17.

г) Регулирование тягового усилия

с у п п о р т а

Пружина 30 (см. фиг. 6), регулирующая тяговое

усилие суппорта, отрегулирована изготовитетем на

максимально допустимое усилие подачи 220 кг. При

использовании станка для чистовой обточки и."г

иных работах, не требующих большого усилия по

дачи, но требующих отключения подачи от продоль-

ных упоров, рекомендуется уменьшить тяговое \си

лпе суппорта. Для этого с левой стороны фартука

необходимо отвернуть пробку и торцовым ключом

несколько вывернуть винт 31 из падающего червя-

ка. Регулирование зазора по среднему диаметру

между маточной гайкой и ходовым винтом произво-

дится винтами. Перед регулированием необходимо

вывернуть винты 32.

д) Регулирование зазоров в направ-

ляющих суппорта

Регулирование производится при помощи поджа-

тия планок болтами 27, 28, а клиньев винтами (см.

фиг. 5).

Для нормального перемещения каретки по на-

правляющим станины необходим зазор в пределах

0,02—0,03 лл/ для поперечных салазок и 0,008—

0,01 мм для верхних салазок.

7. ОСНОВНЫЕ ПРАВИЛА ЭКСПЛУАТАЦИИ

СТАНКОВ

До начала работы рабочий обязан принять ста-

нок от своего сменщика, произведя тщательный

осмотр и проверку состояния его механизмов Если

при приеме станка рабочий обнаружил неисправ-

ность, то, по приступая к работе, он должен заявить

об этом мастеру, который обязан вызвать тежуряо-

го ремонтного слесаря для устранения неисправ-

ности.

Работать на неисправном станке категори-

чески воспрещается.

Регулирование сложных механизмов, требующих

частичной разборки, производят ремонтные слесари

и электромонтеры

Рабочий и производственный мастер несут адми-

нистративную и материальную ответственность за

все дефекты и поломки станка, выявившиеся в про-

цессе и.х смелы и не обнаруженные при приемке.

Приступая к работе, рабочий в начале каждой сме-

ны должен смазать станок и убедиться в нормаль-

ной работе всей его смазочной системы.

п,Ло<1иИ должен хорошо адат» и аккуратно вы-

«нсгрукнию по сма.ке станка, знать распо-

' ' , ,с всех подлежащих смазке поверхностен, пс-

' *, нноеть сма.кн. расположение » ковструкпшо

Пеннок в смазочных уе.ройчв и применят» реко-

«. .г уемме сорта маем. Рабочий об., .ан следить .а

иювнем масла и картерах. Замену одного сорта

масча ipV'iiM можно пр»извод1Пь только с ра «ре-

шения ncviBOfo механика.

j(рис гупая в начале смены к работе, рабочий дол-

жен освободи1ь рабочее место от уаготовок, при-

способлении и лиг ipy ментов, нс нужных при выпол-

нении данной рабон.1.

Зо прими работы станка рабочий обязан.

а) лилмаJелыю следить за работой станка п не

оставлять do без присмотра; при уходе с рабочею

места остановить станок и выключить электродви-

гатель

б) перед опиловкой станка выключить подачу и

отвести режущий инструмент от обрабатываемой

детали;

nj немечлепно выключить электродвигатели стан-

ка при прекращении по (ачп тока и падении напря-

жения.

Запрещается работать со снятыми защитными

ограждениями и устройствами.

В случае какой-либо поломки станка рабочий

обязан немедленно его остановить и сообщить о по-

ломке мастеру или начальнику участка. При этом

станок должен быть оставлен в том положении, в

котором он находился в момент аварии; деталь, ин-

струмент, приспособление так же остаются в этом

положении до прибытия представителя отдела глав-

ного механика и энергетика для расследования при-

чин аварии.

8. СМАЗКА СТАНКА

Надежность работы станка в значительной степе-

ни зависит от систематической и своевременной

смазки всех его трущихся деталей (о смазке отдель-

ных узлов см. гл. III «Описание конструкции стан-

ка)».

Периодичность смазки узлов станка при его экс-

плуатации дана в табл. 7.

Таблица 7

Спецификация мест смазки

№ поз. на фиг. 16 Узел Место смазки Периодич- ность смазки Смазочный материал (ГОСТ 1707—51)

1 Передняя бабкя Глазок Контроль Масло „инду-

сжеднев- стриальное 12“

мы и

2 Каретка На прав- Ежедневно Масло .инду-

Q Каретка ляюи не стриальиое 30“

О Га йка Ежедневно Масло „инду-

л винта стриальиое 30“

4 Каретка Шейка Ежедневно Масло „ин чу-

винта с триальное 30"

Продолжений

К? поз- Узел Место Периодич- Смазочный

на смазки но ть материал

фиг. смазки (ГОСТ 1707—51) 1

1С

л Каретка 1 Упорный Ежедневно 1 Магло ..инду-

подшипник 1 стриатыюс 30"

6 Каретка 1 айка Ежедневно Масло „пи ту-

верхняя пиита стриальиое 30“

7 Каретка Подшипник 1 Ежедневно Масло „инду-

верхняя пала 1 стриальиое 30“

* Каретка Иоцлипник Ежедневно Мас то „инду-

верхняя ва та стриатьиое 30“

Р Каретка Накрав- Г жедиевне Масло „инду-

ляюшая 1 стриальиое 30"

10 Каретка Задняя Ежедневно .Часто .инду-

ла прав- тяющая стриа тьное 30й

11 Каретка Ванны Заливать Мас то „инду-

фартука ежедневно стриальиое 30“

12 Задняя Пиноль Ежедневно Масто „инди-

бабка 1 стриальиое 30“

13 Задняя Винты и Один раз Часто ,инду-

ба бка упоры в месяц стриа тьное 30“

14 Подшипник — Ежедневно -Масло .инду-

ХОДОВО1О стриальное 30“

винта

15 Подшипник 1 ——* Ежедневно -Масло .инду-

ходового । стриальное 30*

вала

16 Подшипник вала пере- Ежедневно Масто -инду- стриальное 30"

ключения 1

17 Промежу- Ежедневно Масто .инду-

точные стриальное 30*

шестерни

18 Коробка Подшипник Ежедневно Масло -инду-

подач стриальное 30*

19 Коробка Игольчатый Ежедневно Масло ,инду-

подач подшипник стриальное 30

20 Коробка - Дотнвагь Масло .инд\-

подач по инструк- стриальное 30-

ции

21 Коробка Подшипник Доливать .Масло .инду-

подач вала ежедневно стриальное 30~

22 Коробка - ' Слив

подач маета

23 Коробка Подшипник Доливать Масло .инду-

скоростей КОШ1ЧС- по инет- стриальное 30“

с кии рукиии

24 Коробка 1 • Холивать Масло чинду-

скоростей по инет- стриальное 30"

рукцми

25 Коробка Слив

скоростей масла

26 Маслопасос! •—— Заливать > Масло лицу-

по инет- стриальиое 12*“

рукцми

27 Маслонасос Слив —

28 Фартук Заливать Масло „пи ду-

по инет- стриальиое 30“

рукипи

29 । Фартук I - Слив —

31

Фиг. 16. Карта мест смазки.

1—глазок; 2—направляющие станины каретки; 3—гай-

ка винта; 4—шейка винта; 5—упорный подшипник; 6—

гайка винта; 7—подшипник; 8—подшипник вала; 9—

направляющие станины; 10—направляющая станины

задняя; 11—ванны фартука; 12—пиноль; 13—винты и

упоры задней бабки; 14—подшипник (верхний) ходово-

го впита; 15—ПОДШИПНИКИ ходового Винта; 16—под-

шипник вала переключения; 17—промежуточные тестер-

ни; 18—подшипник коробки подач; 19—игольчатый под-

шипник; 20—пробка в коробке подач; 21—подшипник

вала; 22—отверстие в коробке подач; 23~подшипник

конический коробки скоростей; 24—коробка скоростей;

коробка скоростей (слив масла); 26—маслонасос

(залив); 27 маслонасос (слив); 28—фартук (залив);

29—фартук (слив).

0. СПЕЦИФИКАЦИЯ ШАРИКОВЫХ ПОДШИПНИКОВ, УСТАНОВЛЕННЫХ НА СТАНКЕ ТВ-320

(Фщ. 17)

Таблица 8

№ пол.

на фиг

17

I Количе-

ство под-

шипни-

ков па

1 станок

Xs под-

шинника

ста irnnic иные по дтип пики

Тип НОДШИПННКа

Габариты

Максималь-

ное число

об (мни

Класс

точно-

сти

Куда входит

4

5

6

1

8

9

10

11

12

/3

1

1

2

4

2

2

4

66

1

2

2

1

211

36204

16’08

8108

8103

6012

Шариковы и

о (порядини

Шариковый

|-пориый

I

Ша риковы й

упорный

Шариковый

Шариковый

Шариковый

р<1 дна к.и i>iit

ра диалыю-

ра ut.i Ti.uo-

унорный

опорный

м.1 гнет п ый

8105

.36203

202

ГОСТ 6870 -54

204

7205

7506

23

Шариковый упорный

Шариковый радиально*

упорный

Шариковый ра дпалынлй

Ролик игольчатый