Author: Башта Т.М.

Tags: характеристика машин по способу привода машиностроение насосы издательство машиностроение вакуумные насосы

Year: 1974

Text

Т. М. Башта

д-р техн, наук, проф.

ОБЪЕМНЫЕ НАСОСЫ

И ГИДРАВЛИЧЕСКИЕ

ДВИГАТЕЛИ

ГИДРОСИСТЕМ

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности

„Гидропневмоавтоматика и гидропривод**

С

Москва

«МАШИНОСТРОЕ Н И Е»

1974

6П2.3

БЗЗ

УДК 62-82 (075.8)

Башта Т. М. Объемные насосы и гидравлические двигатели

гидросистем.Учебник для вузов. М., «Машиностроение», 1974,

с. 606

В учебнике описаны конструкции, изложены вопросы рас-

чета, конструирования, изготовления и испытаний объемных

насосов и гидродвигателей, применяющихся в силовых гидрав-

лических системах машин и механического оборудования, Под-

робно рассмотрены роторные насосы и гидромоторы различных

типов, дай-ы их характеристики и приведены рекомендации по

конструированию. Дан анализ их качеств применительно к

конкретным случаям использования. Рассмотрены также вопро-

сы, касающиеся шума машин и даны рекомендации по его сни-

жению.

Описаны конструкции и приведены характеристики гидрав-

лических передач (трансмиссий) вращательного действия, в том

числе передач, обеспечивающих стабильные скорости выходного

вала, даны рекомендации по их конструированию и изготовлению.

Рассмотрены также гидродвигатели возвратно-поворотного

и возвратно-прямолинейного действия различных типов, приведен

их расчет и рекомендации по конструированию и изготовлению.

Книга предназначена в качестве учебника для специальности '

«Гидропривод и гидропневмоавтоматика»; может быть исполь-

зована специалистами машиностроительного и механического

профилей и также работниками, занимающимися проектирова-

нием, изготовлением, исследованием и эксплуатацией объемного

гидропривода.

Табл. 8, ил. 272, список лит. 15 назв.

Рецензенты:

Кафедра гидропневмоавтоматики и гидропривода

Киевского политехнического института

Д-р техн, наук проф Некрасов Б. Б.

31303—124

Б 038(01)—74

124—74

© Издательство «Машиностроение», 1974 г.

ПРЕДИСЛОВИЕ

Настоящий учебник предназначен для студентов высших тех-

нических учебных заведений по специальности № 0566 «Гидропри-

вод и гидропневмоавтоматика». Поскольку излагаемому здесь

материалу предшествует курс «Гидравлика и газовая динамика»

и последуют курсы «Гидропривод и гидропневмоавтоматика»,

«Динамика гидроприводов и теория автоматического регулирова-

ния», а также «Производство гидроприводов», в книгу не вклю-

чены вопросы, относящиеся к тематике названных курсов. Основ-

ное'внимание в учебнике уделено конструированию и расчету

объемных гидравлических машин и их элементов, а также вопро-

сам их: прямейший.

В вводной главе приведены сведения по применяемым рабочим

жидкостям гидросистем и их свойствам; в специальной главе

изложены вопросы обеспечения надежной работы гидромашин.

Наиболее подробно рассмотрены конструкции и расчет роторно-

поршневых насосов, радиальных и аксиальных гидромоторов,

а также их рабочие параметры и характеристики. Даны рекомен-

дации по последовательности расчета основных параметров этих

машин и примеры решения инженерных задач по расчетам.

Несколько глав посвящено описанию пластинчатых и шесте-

ренно-винтовых гидромашин, а также насосов сверхвысоких (бо-

лее 100 МПа или 1000 кгс/см8) давлений.

Подробна рассмотрены вопросы испытаний гидромащин, при-

чин шума при их работе и методы борьбы с ним. В отдельные главы

выделены вопросы регулирования подачи объемных насосов,

а также описание и расчеты объемных передач вращательного дви-

жения.

Учитывая широкую, распространенность гидросистем с двига-

телями прямолинейного и поворотного возвратно-поступатель-

ного движений, подробно рассмотрены гидродвигатели этих си-

стем, а также их характеристики и вопросы расчета.

В заключительной главе описаны пневматические объемные

машины и даны их основные расчеты.

Физико-технические величины выражены в учебнике в едини-

цах систем СИ и МКГСС с привлечением некоторых внесистемных

единиц. .

Давление выражено в паскалях (Па). Паскаль — давление,

вызываемое силой 1 Н, равномерно распределенной по поверх-

ности площадью 1 м2. Наиболее употребительные в тексте другие

единицы давления имеют следующие соотношения:

1 кгс/м2 — 9,80665 Па

1 кгс/cAi3 = 1 ат (техническая атмосфера) = 98066,5 Па

1 атм (физическая атмосфера) == 101325 Па

1 мм рт. ст. — 133,332 Па

1 бар = 105 Па

В расчетах для упрощения согласования экспериментальных

и теоретических параметров приближенно принято 1 кгс/см2 =

= Ю5 Н/ма = 0,1 МПа (мегапаскаля).

Мощность выражена в ваттах (Вт). Ватт — мощность, при

которой работа 1 Дж совершается за время 1 с. [Джоуль (Дж) —

работа силы 1 Н при перемещении ею тела на расстояние 1 м

в направление действия силы]. 1 л. с. (лошадиная сила) = 75 =

745,7 Вт.

Температура выражена в градусах Цельсия (°C). 0° С =

~ 273,15 К (кельвин). Кельвин—единица термодинамической тем-

пературы.

ГЛАВА /

ОБЩИЕ СВЕДЕНИЯ

§ 1. Основные термины и определения

л

Насос — машина для создания потока жидкой среды. Разли-

чают динамические и объемные насосы. В динамическом

насосе жидкая среда перемещается под силовым воздействием

на нее в камере, постоянно сообщающейся со входом и выходом

насоса,1. В объемном насосе жидкая среда перемещается

путем периодического изменения объема занимаемой ею камеры,

попеременно сообщающейся со входом и выходом насоса.

Объемный гидродвигатель — машина, предназначенная для

преобразования энергии потока рабочей среды в энергию движе-

ния выходного звена.

Объемные насосы и гидродвигатели (объемные гидромашины)

являются энергопреобразователями объемных гидравлических

приводов, под которыми понимают совокупность устройств, пред-

назначенных для приведения в движение механизмов машин по-

средством жидкой рабочей среды под давлением.

Объемный гидропривод определяется так же как гидравличе-

ская система, включающая объемные насос и гидродвигатель

с соответствующей аппаратурой (устройствами) управления. Эта

система служит для передачи посредством жидкости энергии на

расстояние, и преобразования ее в механическую работу на вы-

ходе системы с одновременным выполнением функций регулирова-

ния и реверсирования скорости выходного звена гидродвигателя,

а также преобразования одного вида движения в другой. Это

преобразование в объемных гидромашинах происходит в резуль-

тате вытеснения жидкости из рабочих камер насоса при движении

вытеснителей или наполнении этих камер жидкостью под давле-

нием в гидродвигателе, т. е. в этих машинах используется энер-

гия давления. Расчетный объем жидкости, вытесняемый в единицу

времени из рабочих камер насоса, или поступающий в рабочие

камеры гидродвигателя, называют теоретической подачей. Или,

1 Изучение этих насосов вынесено в специальный курс «Гидродинамические 1

передачи и лопастные машины».

5

иначе, под объемной подачей насоса понимают отношение объема

подаваемой жидкости к времени его подачи.

Подачей или расходом жидкости называется, в общем случае,

объем жидкости, прошедшей через данное сечение канала (трубо-

провода) в единицу времени. Величина его Q определяется как

произведение средней скорости течения и на площадь f попереч-

ного сечения канала:

л

Ч

Q = fu>

где V — объем жидкости;

t — время. 4

Применяют также термин «объемная гидропере-

дача», под которым понимают часть объемного гидропривода,

состоящую из объемного насоса, объемного гидродвигателя и со-

единяющих их гидролиний (магистралей).

Объемным насосом называют гидравлическую ма-

шину, преобразующую приложенную к входному его звену (валу)

внешнюю механическую энергию в гидравлическую энергию по-

тока жидкости. Объемной гидрома.шиной называют

машину, преобразующую механическую энергию привода в потен-

циальную энергию потока жидкости (рабочей среды) — при работе

машины в генераторном (насосном) режиме и обратно в механи-

ческую энергию на выходе гидродвигателя — при работе машины

в двигательном режиме. Под рабочей средой понимается

рабочая жидкость в объемном гидроприводе и рабочий газ в пнев-

моприводе.

Объемная гидромашина, предназначенная для работы как

в режиме объемного насоса, так и в режиме объемного гидро-

мотора, называется насос-моторбм. Насосный агрегат с комплек-

тующим оборудованием, смонтированным по определенной схеме,

обеспечивающей работу насоса, называют насосной установкой.

Всякая объемная гидравлическая машина имеет рабочий

орган, который состоит из нескольких взаимодействующих дета-

лей определенной геометрической формы, образующих полость

изменяемого объема, заполняемую рабочей жидкостью во время

нахождения ее во входной камере машины. При достижении по-

лостью выходной камеры объем этой полости уменьшается и

жидкость выталкивается (вытесняется) в выходную камеру. Для

осуществления указанных функций в объемной гидромашине

имеется устройство, которое герметично замыкает (ограничивает)

вытесняемый объем, а также вытеснитель, изменяющий этот объем

в процессе рабочего хода.

Детали, образующие полости изменяемого объема и отделяю-

щие входную полость от выходной, являются основными деталями

всякой объемной гидромашины. Требованиями к этим деталям

являются обеспечение герметичности изменяемого объема, пре-

пятствующей вытеканию жидкости из полостей высокого давле-

6

. ния, а также обеспечение жесткости конструкции этих полостей.

Форма вытеснителей и способ замыкания вытесняемого объема

определяет кинематику и конструктивный тип гидромашины.

В гидропередачах жидкостным звеном устанавливают геомет-

рические или силовые связи между соединениями или механи-

ческими звеньями. Геометрические связи жидкостным звеном

осуществляют при помощи определенного геометрически изолиро-

ванного объема жидкости, ввиду чего гидропередачи с этой связью

называются объемными. Кинематика таких механизмов может

быть независимой от нагрузок, и соотношения между кинемати-

ческими и нагрузочными показателями режима можно рассматри-

вать раздельно.

Если жидкостным звеном установлены между соединяемыми

им механическими звеньями силовые связи, то гидропередача

называется динамической. Кинематика ее существенно зависит

от приложенных нагрузок на выходном валу и не может рассмат-

риваться самостоятельно. Иначе говоря, такие механизмы не об-

ладают собственной кинематикой и обратная связь в них осу-

ществляется по нагрузке. Под нагрузкой понимается комплекс

статических и динамических сил, действующих на выходное звено

гидродвигателя при его движении по заданному закону.

Вытеснение жидкости из рабочих камер насоса и заполнение

ею всасывающих камер происходит в результате уменьшения

и соответственно^увеличения геометрического объема этих камер,

герметически отделенных друг от друга. Рабочим органом, непо-

средственно совершающим работу вытеснения, является в объем-

ном насосе вытеснитель — поршень (плунжер), пластины, зубча-

тое колесо, диафрагма и т. д.

Рабочий ход в гидродвигателе осуществляется в результате

увеличения объема рабочих камер под действием поступающей

в них жидкости под давлением. Под рабочей камербй насоса (или

гидромотора) понимается ограниченное изолированное простран-

ство, образованное деталями насоса с периодически увеличиваю-

щимся и уменьшающимся при работе насоса объемом и попере-

менно сообщающееся соответственно с нагнетательным и' всасы-

вающими каналами (с приемной или отдающей полостью гидро-

машины).

Применяется также термин объемная гидромашина; рабочий

процесс в такой машине основан на попеременном заполнении

рабочей камеры рабочей жидкостью и вытеснения ее из камеры.

В соответствии с этим объемная гидромашина определяется так же

как устройство, предназначенное для преобразования энергии

движения входного звена в энергию потока жидкости или энер-

гии потока жидкости в энергию движения выходного звена в про-

цессе попеременного заполнения рабочей камеры жидкостью и

вытеснения ее из камеры.

В гидравлических приводах (системах) применяют преиму-

щественно роторные насосы, под которыми понимают объемные

’.К'

ч

насосы с вращательным или вращательным и возвратно-посту-

пательным движением рабочих органов независимо от характера

движения ведущего звена насоса.

Реже применяют возвратно-поступательные насосы — объем-

ные насосы с прямолинейным возвратно-поступательным движе-

нием рабочих органов независимо от характера движения веду-

щего звена. В качестве перекачивающих распространены пря-

модействующие насосы, под которыми понимают

объемные насосы с возвратно-поступательным движением веду-

щего звена.

Используются также роторно-вращательные насосы — ротор-

ные с вращательным движением рабочих органов и роторно-посту-

пательные насосы — роторные с вращательным и возвратно-по-

ступательным движением рабочих органов.

В зависимости от типа применяемого гидродвигателя разли-

чают поступательный, поворотный и вращательный гидроприводы,

а также гидропривод смешанного движения, в который входят

не менее двух типов объемных гидродвигателей.

Гидропривод с автоматическим регулированием, в котором

параметр движения выходного звена объемного гидродвигателя

поддерживается постоянным, называют стабилизированным гидро-

приводом, а гидропривод с автоматическим регулированием, в кЬ-

тором параметр движения выходного звена гидродвигателя изме-

няется по заданной программе, называют программным гидропри-

водом.

Объемная гидромашина, предназначенная для работы как

в режиме объемного насоса, так и в режйме объемного гидродви-

гателя, называется обратимой объемной гидромашиной.

По характеру движения выходного звена различают объемные

гидродвигатели возвратного и вращательного движения. Первые

из них называются силовыми цилиндрами или гидроцилиндрами,

а вторые — гидромоторами. Под последним понимается объемный

гидродвигатель с вращательным движением выходного звена.

Различают нерегулируемый и регулируемый гидромоторы, под

которыми понимаются соответственно гидромоторы с постоянным

и с переменным рабочим объемом (см. стр. 76). Кроме того, раз-

личают нереверсивный и реверсивный гидромоторы, под которыми

понимается соответственно гидромотор с постоянным и с перемен-

ным направлением вращения выходного звена.

Гидропривод, управление которым осуществляется ручным

воздействием на регулирующий орган без подвода дополнительной

энергии извне, называют гидроприводом ручного управления.

При использовании же воздействия на регулирующий орган гидро-

машины сервомеханизма, а также в случае дистанционного упра-

вления, будет иметь место гидропривод автоматического управ-

ления.

Гидролин^ия (гидросеть) — устройство, предназначенное для

прохождения рабочей среды в процессе работы объемного гидро-

3

привода. Различают всасывающую и напорную гидро-

линии; по первой рабочая жидкость движется к насосу, а по

второй жидкость движется от насоса к распределителю или непо-

средственно к гидродвигателю. Гидролинию, по которой жидкость

движется от распределителя к объемному гидродвигателю, назы-

вают исполнительной гидролинией; гидроли-

нию, по которой жидкость движется в бак от гидроаппарата или

непосредственно от объемного гидродвигателя, называют слив-

ной гидролинией.

Под аппаратами управления понимают устройства, предназна-

ченные для управления параметрами гидросистемы (гидропри-

вода) Ч Насос и гидродвигатель связаны между собой и с аппа-

ратами управления гидролинией.

Ниже приводятся прочие определения и термины по основным

техническим показателям работы насосов. ’

Объемная подача насоса — отношение объема подаваемой

жидкости ко времени.

Рабочий объем насоса — разность наибольшего и наименьшего

значений замкнутого объема за один оборот.

Геометрическая (идеальная) подача — сумма подач и объем-

ных потерь насоса.

Давление на входе в насос и на выходе из насоса — соответ-

ственно давление рабочей жидкости на входе и на выходе из

насоса.

Подпор — разность высот уровня рабочей жидкости в опорож-

няемой емкости (баке, резервуаре) и центра тяжести сечения

входа в насос.

Высота самовсасывания — высота самозаполнения подводя-

щего трубопровода самовсасывающим насосом.

Мощность насоса — мощность, потребляемая насосом.

К. п. д. насоса — отношение полезной мощности насоса к его

приводной мощности.

Номинальный режим насоса — режим его работы, обеспечи-

вающий заданные технические показатели.

Оптимальный режим насоса — режим работы насоса при наи-

большем значении к. п. д.

Кавитационный режим насоса — режим работы насоса в усло-

виях кавитации, вызывающей изменение основных технических

показателей.

Помимо объемного гидропривода различают также гидродина-

мический привод (передачу), состоящий из гидродинамической

передачи и устройства управления, а также вспомогательных

аппаратов и гидролиний. Гидродинамическая передача соответ-

ственно состоит из лопастных (центробежных) насоса и гидродви-

1 Изучение этих устройств входит в специальный учебный курс «Гидро- >

приводы и гидропневмоавтоматика».

9

гателя (турбины). Энергия от насоса к турбине передается гидро-

динамическим взаимодействием потока жидкости и рабочих колес

машин. Следовательно, в этих передачах в основном используется

кинетическая энергия жидкости (скоростной напор), тогда как

в объемных гидропередачах в основном используется энергия

давления.

Гидропередачей также часто называют устройства, предназна-

ченные для передачи механической энергии посредством жидкости

независимо от типа передач (объемного или гидродинамического),

причем понятия «насос» и «гидродвигатель» объединяют в общем

названии «гидромашина», понимая под этим преобразователь

энергии — механической в гидравлическую и гидравлической

в механическую.

Гидродинамическим приводам посвящен специальный курс,

ввиду чего в настоящем учебнике он не затрагивается.

Сравнение мощностных характеристик гидравлических и элек-

трических приводов показывает аналогию между давлением жидко-

сти и напряжением тока, а также между расходом жидкости и

силой тока, что позволяет представить эти различные по своей

природе приводы одними и теми же по структуре дифференциаль-

ными уравнениями движения.

§ 2. Преимущества гидропривода

Основными преимуществами объемного гидравлического при-

вода являются его высокие •'Динамические качества, простота осу-

ществления' бесступенчатого? регулирования выходной скорости,

а также весовые характеристики (отношение веса машины к ее

мощности) и строительный объем, приходящийся на единицу пере-

даваемой мощности (энергоемкость). /

Динамические качества гидромотора оцениваются способ-

ностью сообщать инерционной (массовой) нагрузке большое, уско-

рение и определяются отношением момента, развиваемого гидро-

мотором, к моменту инерции вращающихся его частей. По вели-

чине этого отношения аксиально-поршневые гидромоторы (см.

стр. 179) более чем на порядок превосходят электродвигатели

той же мощности, что во многих случаях является решающим

фактором для характеристики гидросистемы и в частности — для

следящих гидросистем.

Преимущества гидродвигателей по этому показателю перед

электродвигателями обусловлены тем, что удельная сила их прак-

тически неограничена, а при давлении жидкости примерно 30 МПа

(300 кгс/см2) она в 20—25 раз больше, чем у электродвигателя.

Благодаря возможности получения в заданном ограниченном

пространстве больших крутящих моментов и усилий обеспечи-

вается высокая' приемистость и быстродействие гидропривода

и соответственно — малое время запаздывания при отработке

ю

командных сигналов, что особенно важно для быстродействующих.

следящих механизмов.

Под приемистостью гидродвигателя в общем случае понимают

его способность "развивать скорость при инерционной нагрузке

в течение малого времени. Практически реверс гидродвйгателя-

без маховых масс происходит мгновенно и запаздывание (если

оно есть) обусловлено лишь сжимаемостью рабочей жидкости

и составляет обычно всего несколько миллисекунд. Так, время

разгона гидромотора средней мощности 5—75 кВт) не превышает

0,1 с, для некоторых же моторов оно не превышает 0,03—0,04 с.

Для качественной оценки гидродвигателей по этому параметру

можно указать, например, что момент инерции ротора пластин-

чатого гидромотора (N — 2,5 кВт при п = 1000 об/мин и р =

= 6,5 МПа) равен 2-lQ-eH/ca (2-10’в кгс/с’).

Высокой приемистостью отличаются также и насосы. Напри-

мер, в лучших образцах насосов время достижения регулируемым

насосом максимальной подачи от нулевого ее значения не превы-

шает 0,04 с, а время снижения подачи от номинального значения

до нулевого — не более 0,02 с. В тяжелом машиностроении при-

меняют регулируемые насосы мощностью 2000 кВт, производя-

щие до 60 реверсов в минуту.

В силу сказанного, гидравлический привод более чем иной

тип при^АО^ пригоден для^р^^ьсд уелрвйя^^рльших ускоре-

ний, ____

При оценке гидромашины большое значение имеют также ве-

совые характеристики, которыми являются:

удельный вес (или коэффициент удельного веса) гидрома-

шины, под которым понимают вес, приходящийся 'на единицу

полезной мощности (обычно выражается в H/кВт или кгс/кВт)

вес на единицу развиваемого момента (в Н/(Н-м) или

кгс/(кгс • м) J

; г G -

~~ М ’

где G, N и М — соответственно вес и мощность гидромашины

и крутящий момент на ее валу.

Для гидромашин высокого давления (>20 МПа или

>200 кгс/сма) общего применения удельный вес обычно составляет

6 Н/кВт (0,6 кгс/кВт); дли авиационных насосов и гидромоторов,

работающих при высоких скоростях (2500—4000 об/мин), этот

вес составляет 3 Н/кВт (0,3 кгс/кВт).

Кроме того, для многих случаев применения, в частности,

в горных машинах, ракетах и пр., для которых объемный фактор

имеет чрезвычайно большое значение, гидромашины оцениваются,

также по удельной мощности (мощности, отнесенной к единице

' и

объема), или, как называют этот показатель, энергоемкости.

Наиболее высокую энергоемкость имеют высокооборотные акси-

ально-поршневые гидромашины, пригодные для работы при да-

влениях 70 МПа (700 кгс/см2) и выше. Их энергоемкость достигает

6,7 кВт/дм3 и выше.

Преимуществом гидравлических приводов является также

возможность бесступенчатого регулирования в широком диапазоне

выходной скорости, а также простота управления, плавность, рав-

номерность и устойчивость движения под изменяющейся нагруз-

кой и высокая надежность гидроэлементов. Срок службы при

работе под нагрузкой насосов и моторов достигает 20 000 ч и более.

Гидропривод может работать в любых климатических условиях.

Высококачественные моторы и насосы имеют на номинальном

режиме работы высокий к. п. д.: объемный т)об = 0,98^-0,99,

механический т]мех = 0,96^-0,98 и полный г]пол = 0,95-^0,96.

Диапазон регулирования гидропривода вращательного дей-

ствия или передаточное число, под которым понимается отноше-

ние минимальной частоты вращения вала гидромотора к макси-

мальной, составляет во многих случаях 1 : 1000. Нижний предел

частоты вращения большинства двигателей составляет 8—16 об/мин

у двигателей с малым крутящим моментом (3—20 Н-м) и 2—

3 об/мин у двигателей с большим крутящим моментом (более

100 Н-м).

При применении гидроприводов конструктивно просто ре-

шается задача защиты машины от перегрузок. Благодаря тому,

что передача энергии производится по.трубопроводам, гидроси-

стемы обладают хорошими коммутационными качествами.

Высокие модуль упругости рабочей жидкости и герметичность

гидроагрегатов обеспечивают гидросистеме механическую жест-

кость по отношению к нагрузке (минимальную податливость вы-

хода под нагрузкой), а также допускают неограниченную по вре-

мени работу при минимальных скоростях, сохраняя при этом

постоянство заданных характеристик зависимости скорости от

нагрузки. Кроме того, гидросистема обеспечивает высокую пози-

ционную точность реверсирования. Так, у силового органа металло-

режущего станка точность реверсирования при применении гидро-

привода может быть доведена до 0,01 мм.

§ 3. Принцип действия объемного гидропривода

Из известных по курсу гидравлики трех видов механической

/г, . р . и2 Е р . и2

энергии ЖИДКОСТИ (^£=2 + ИЛИ е ~~т + р + 2* ’

где и, тир — скорость, масса и плотность жидкости [9]) в рас-

сматриваемых гидромашинах используется удельная энергия

давления р/р, которая с помощью объемных гидравлических’

двигателей преобразовывается в механическую работу.

12

Удельной энергией положения (z) в объемных гидропередачах

обычно пренебрегают, поскольку разности высот отдельных

элементов гидросистемы несоизмеримо малы в сравнении с дей-

ствующими в ней статическими давлениями жидкости. Прене-

ц2

в виде скоростного напора жидкости используется часто в команд-

ных устройствах гидроприводов.

брегают также и кинетической энергией

к хотя эта энергия

♦

Рис. 1. Схемы, иллюстрирующие закон Паскаля

Гидропередачи, в которых энергия передается главным образом

за счет кинетической энергии жидкости, называются гидро-

динамическими и рассматриваются в специальном курсе «Гидро-

динамические передачи».

Принцип действия объемных гидроприводов основан на высо-

ком объемном модуле упругости (ничтожной сжимаемости) жидко-

сти и на законе Паскаля, гласящем, что всякое изменение давле-

ния в какой-либо точке покоящейся капельной жидкости, не

нарушающее ее равновесия, передается в другие точки без изме-

нения. Это можно наглядно иллюстрировать схемой, показанной

на рис. 1, а. Она состоит -из двух силовых цилиндров 1 и 3 с порш-

нями разной площади, нагруженных грузами, и ручного насоса 2,

выходной канал которого связан с цилиндрами. Если площадь

поршня цилиндра 1 равна 5 см2 и поршня цилиндра 3 — 12 см2,

то веса удерживаемых ими грузов при давлении жидкости, разви-

ваемой насосом, в 10 МПа (100 кгс/см2), соответственно будут

Gr = 5000 Н (500 кгс) и С2 = 12 000 Н (1200 кгс).

Равновесие сил, действующих в рассматриваемой схеме, можно'

сравнить с равновесием коромысла с нагрузкой и С2, прило-

13

женной на его концах (рис. 1, б). Длины плеч и £2 коромысла

и величины грузов Gx и G2 связаны здесь соотношением

G1 ^3

02 Li-

Соответственно для гидравлической схемы (рис. 1, в), состоя-

щей из двух цилиндров площадью Fx и F2, поршни которых

нагружены грузами Gx и G2, эти параметры связаны соотно-

шением

01 _ £1

са - f2 •

Отсюда следует, что при соответствующем выборе размеров

площадей цилиндров представляется возможным уравновесить

большой груз G2 малым грузом Gp •

Уместно отметить, что отсутствие надежных средств гермети-

зации длительное время служило препятствием к практическому

использованию в технике закона Паскаля, сформулированному

им еще в 1663 г. Лишь в XIX в., с появлением надежных уплотни-

тельных манжет появились гидромашины для передачи энергии

через жидкость, в промышленности получили распространение

гидравлические прессы, грузоподъемные гидромеханизмы и др.

Для нахождения основных кинематических и силовых зависи-

мостей гидропривода рассмотрим расчетную схему на рис. 2, а.

Цилиндры 4 и 5, заполненные жидкостью, соединены трубопро-

водом. Поршень первого цилиндра нагружен силой Ри развива-

емой внешним усилием R, приложенным к ручке 3, а поршень вто-

рого цилиндра (гидродвигателя) — внешней -нагрузкой в виде

силы Р2. х

При перемещении поршня 1 в направлении, показанном стрел-

кой, жидкость будет вытесняться из цилиндра 4 по соединитель-

ному Трубопроводу в цилиндр 5, приводя его поршень 2 в движе-

ние. При этом давление р = создаваемое в цилиндре 1

силой Ри будет действовать (по закону Паскаля) также и на

поршень 5 (потерями напора в трубопроводе пренебрегаем).

Из рассматриваемой схемы следует, что при полной герметич-

ности и отсутствии деформации цилиндров, а также при практи-

ческой несжимаемости жидкости перемещения поршней 1 и 2

будут связаны зависимостью

/ii£-1 = h2F 2,

где hlt h2, Ft и F2 — соответственно перемещения и площади

поршней 1 и 2.

На основании данного уравнения, а также принимая во вни-

л d? ' л do

мание, что =-7- и га = можно составить выражения

^2 Л F] dj ,

— = — = -г; п« = п, — = п, -я-.

hi F2 dj 2 Ч xdl

14

Пренебрегая гидравлическим сопротивлением и трением порш-

ней 1 и 2 при их движении, а также принимая во внимание, что

Pj = pFi и Р2 = рР2, можно также написать

Р2 . D n F2 d ^2

Р " „Р — И2 ’ ~ “ ^172 >

Pj рг\ di dt

X

где р — давление жидкости;

Рх и Р2 — силы статического давления жидкости соответ-

ственно на поршнях Iji 2.

Соответствующим выбором значений плеч а и Ь можно повы-

сить усилие Р2:

Ра _а4"^/^а\®. р _,

R a~\dj ’ •

На рис. 2, б показана принципиальная схема гидропресса,

соответствующая приведенной расчетной схеме, которая может

служить также и схемой гидродомкрата. Для случая домкрата

тело 10 — поднимаемый груз, для случая пресса — это неподвиж-

ная опора, связанная с фундаментом колоннами 8 (показаны,

штриховыми линиями), а тело 11 — прессуемый материал.

к

15

f

С помощью ручного насоса 13, снабженного всасывающим 12

и напорным 14 клапанами, создается давление в цилиндре 6,

которое действует на поршень 7 и вызывает усилие Р2 вдоль

поршня. Это усилие при R = 200 Н (20 кгс), alb = 1/9 и d2ldx ==

= 10 составляет

р =fll±2/W = 200.10-100 = 200 кН.

/ a \di/

Соответственно заданному соотношению -^-=10 путь пере-

«1

мещения поршня 7 будет меньше пути перемещения поршня 9

d22 <

в -п- раз. Допустим, требуется определить число ходов порш-

ня 9 (число качаний ручки) при работе рассматриваемой пере-

дачи в режиме домкрата для-поднятия груза (перемещения

поршня 7) на путь 100 мм при ходе поршня 9 в 50 мм. Пренебре-

гая утечками и сжимаемостью жидкости, находим искомое число

ходов ручки из условия равенства объемов, описываемых порш-

нем 7 за один ход длиной h2 и поршня 9 — за п ходов длиной hx

каждый:

Отсюда для перемещения поршня

двойных качаний ручки (поршня 7)

П = “9- .

7 на 100 мм потребуется

На рис. 2, в представлена схема простейшей модели гидро-

привода, состоящего из регулируемого реверсивного насоса 16

и последовательно соединенного с ним гидроцилиндра (гидродви-

гателя) 15. ^Жидкость, подаваемая насосом 16 под давлением р,

поступает в гидродвигатель 15. Если пренебречь потерями давле-

ния жидкости в трубопроводе, соединяющем насос и двигатель,

то на поршень последнего будет действовать давление р, равное

давлению на выходе насоса, которое будет развивать движущее

усилие на его штоке.

Пренебрегая трением и силами инерции движущихся частей,

уравнения сил, действующих на поршень гидродвигателя при

установившемся движении, имеет вид v

Р — pF или р — ,

где Р — нагрузка (сила сопротивления), действующая на пор-

шень;

F — рабочая площадь поршня гидродвигателя;

г л (£>2 — d2)

16

Эта сила приводит в движение «выходное звено» гидропривода

(поршень гидроцилиндра), преодолевая нагрузку и совершая

полезную работу.

С учетом трения в гидродвигателе выражение для давления

примет вид

где Ртр — сила трения в гидродвигателе.

Следовательно, давление жидкости определяется не только

внешней нагрузкой Р, но также и трением в гидродвигателе

(силы инерции не учитываем), причем на холостом ходу (Р = 0)

давление определяется лишь величиной трения в гидродвигателе.

Из приведенной формулы следует, что давление жидкости за-

висит при прочих равных условиях от геометрических размеров

рабочих элементов гидродвигателя. В соответствии с этим для

преодоления одной и той же внешней нагрузки можно уменьшить

размеры гидродвигателя путем соответственного повышения да-

вления. Ввиду того, что уменьшение размеров гидродвигателя

обычно существенно важно, стремятся к повышению рабочих

давлений жидкости. Величины давлений достигли в отдельных

случаях 70 МПа (700 кгс/сма) и выше.

Однако повышение давления предварительно требует решения

ряда технических проблем, как-то: усовершенствования конструк-

ции гидроагрегатов и технологии их изготовления, а также обеспе-

чения срока службы и их надежности. Ввиду этого выбор вели-

чины давления должен производиться с учетом всех этих, а также

экономических соображений.

Важным параметром, характеризующим работу гидравличе-

ского привода, является также подача жидкости, величина кото-

рой определяет скорость «выходного звена» привода. Пренебрегая

утечками и сжимаемостью жидкости, можем написать

Qh “ Од»

где QH — подача насоса;

— расход жидкости в гидродвигателе;

г» Ph г

Од — т

здесь v — hit — линейная скорость штока гидродвигателя;

h и t — путь и время перемещения штока.

Из последнего уравнения следует, что расчетная скорость

гидродвигателя v = прямо пропорциональна количеству

поступающей в него в единицу времени жидкости, т. е. повышение

скорости связано с повышением подачи жидкости.

Считая, что перемещение поршня 1 (рис. -2, а) на величину hr

произошло за время t. находим скорость его^движения

2 Т. М. Башта

17

I

Произведение силы Р1г действующей на поршень 1, на ско-

рость vх его движения даст выражение мощности

W7 = Р jVj = pF jt»!.

Поскольку произведение скорости поршня на его площадь Ft

есть объем, описываемый им в единицу времени, или, иначе,

расчетная подача QT жидкости, выражение для вычисления рас-

четной мощности можно представить в виде

W = pQT. (1)

Следовательно, мощность объемного гидравлического привода

определяется произведением давления на подачу. Если давле-

ние р выразить в кгс/см2 и расход Q — в см3/с, то расчетная мощ-

ность

N — PQt кВт- V — р^т — Р^т л с

" ~ 10,2-103 КИТ’/V 100-75“ 7,5-10» Л> С‘

Для распространенной размерности подачи Q л/мин эти выра-

' жения примут вад:

м — кВт* N — л с

612 ’ 450

Для подачи жидкости в галлонах (американских) в минуту

(1 галлон = 3,7^-л) и давления жидкости в фунт/кв. дюйм выра-

жения мощности имеют вид

N — р® - кВт- N — Ф л с

п ~ 2331 КОТ’ /V ~ 1714 Л> С’

В единицах системы СИ расчетная мощность выражается как

. N = 10"2QTp Вт,

где QT — подача жидкости в см3/с;

р — давление в Н/см2.

Из выражения (1) следует, что расчетная мощность гидропри-

вода растет при неизменной подаче пропорционально повышению

давления жидкости. Поскольку при увеличении давления масса

и габариты гидроагрегатов и их компонентов (трубопроводов

и пр.) увеличиваются незначительно (так как повышение размер-

ный их параметров обусловлено лишь условиями прочности),

рабочие давления с этой точки зрения целесообразно выбирать

возможно высокими. В настоящее время величины давлений до-

стигли 20—30 МПа (200—300 кгс/см2), а во многих случаях 70—

100 МПа (700—1000 кгс/см2) и выше.

Мощность единичного насоса и соответственно гидродвигателя

обычно не превышает в типовых гидросистемах 73,6 кВт (100 л. с.),

однако в отдельных случаях она достигает 2900 кВт (4000 л. с.)

и выше. По литературным сведениям за рубежом ведется разра-

18

ботка гребной установки с гидрообъемным приводом (передачей)

для судна на подводных крыльях с газотурбинными двигателями

мощностью'6500 кВт (9000 л. с.). Рабочее давление в гидро-

системе этой передачи принято в 70 МПа (700 кге/см2).

Ближайшей перспективой в развитии отечественных гидро-

приводов также является давление в 700 кгс/см2.

Следовательно, повышение давления жидкости и частоты вра-

щения машины является одной из основных задач технического

усовершенствования гидросистем. Однако применять машины

с экстремальными данными (например, насос с рабочим объемом

55 см8 и давлением 500 кгс/см2, имеющий при 5000 об/мин мощ-

ность 300 л. с.) без особой необходимости не рекомендуется,

поскольку следует учитывать сопровождающие отрицательные

факторы и, в частности, возникающий при столь высоких давле-

ниях и скоростях шум во время эксплуатации и снижение срока

службы машин. '

§ 4. Механизм гидравлической связи

<1

Часто представляется целесообразным применить гидравличе-

скую систему для связи ручки управления с управляемым агре-

гатом какой-либо машины вместо механической, системы управле-

ния, которая во многих случаях бывает чрезмерно сложной. Так,

клапаны, служащие для управления силовыми агрегатами само-

летной гидросистемы обычно устанавливаются в местах, удален-

ных от пилота, и чтобы привести в действие эти клапаны, приме-

няют различные устройства — механические тяги, гибкие тросы

и пр. Эти устройства имеют недостатки, например, качество ме-

ханической связи распределительного золотника с ручкой упра-

вления зависит от теплового расширения механической проводки,

от прогиба самолетной конструкции, от трения в механической

проводке, от сложности прокладки тяг (особенно сложной на

самолетах со складывающимися крыльями) и пр. Гибкие тросы

под действием нагрузки удлиняются и часто выходят из строя.

Учитывая это, во многих случаях целесообразно применить

гидравлическую связь между ведущим и ведомым звеньями.

К примеру, связь между ручкой управления и распределительным

золотником, управляющим движением поршня силового цилиндра,

и пр. Подобные механизмы могут быть применены для привода

приспособлений, требующих приложения силы не только в одном

направлении, но и в обоих направлениях.

К наиболее простым случаям подобного гидравлического упра-

вления можно отнести управление посадочными фарами самоле-

тов, управление дросселями авиамоторов и пр. Обычно эта* си-

стема управления состоит из датчика с ручным приводом и при-

емника, соединенных трубопроводом (диаметром 4—6 мм). При .

приложении усилия к рукоятке датчика на рычаге приемника

2* 19

создается сила, которая может быть использована для привода

соответствующего механизма.

На рис. 3 изображены датчик 2 и приемник 12, предназначен-

ные для привода узла, имеющего поворотное движение, напри-

мер, — дросселя мотора. При повороте влево рукоятки 1 датчика

Рис. 3. Схема механизма гидравлического дистанционного управ-

ления

поршень 5, связанный с рукояткой коромыслом 3, опустится вниз

и через штуцер 7 вытеснит жидкость в штуцер 18 приемника.

При этом поршень 15 приемника переместится вверх и через стер-

жень 14 и рычаг 13 повернет рукоятку 11, связанную с приводи-

мым узлом. При повороте рукоятки 1 датчика вправо поршень 5

датчика будет перемещаться вверх, а поршень 15 приемника под

действием пружины 16 — перемещаться вниз, осуществляя тем

самым обратный поворот рукоятки 11.

Пружины 6 датчика применены для уравновешивания пру-

жины 16 приемника. Помимо этого, благодаря взаимно противо-

положным направлениям действия указанных пружин, осуще-

20

ствляется распределение нагрузки при действиях рукоятки 1

датчика в обоих направлениях.

Корпус 2 датчика служит резервуаром жидкости; для попол-

нения ею цилиндров 10 и 17 в случаях утечек или отвода излишка,

могущего появиться при тепловом расширении жидкости, пре-

дусмотрен клапан 9, который в конце обратного хода (вверх)

поршня 5 соединяет полость цилиндра 10 с резервуаром; это осу-

ществляется при помощи рычага 4 и тяги 8.

Добавление или уменьшение объема жидкости в данной си-

стеме необходимо для восстановления синхронизации управления,

могущей нарушиться при изменении объема жидкости вследствие

изменения температуры и утечек. Благодаря наличию клапана 9

происходит в конце каждого обратного хода компенсация запер-

того объема жидкости.

Основным условием точности и надежности работы рассмотрен-

ного гидравлического механизма является герметичность дви-

жущихся и неподвижных соединений. С учетом практически абсо-

лютной герметичности (что достижимо при современных методах

герметизации) и высокого модуля объемной упругости жидкости

(практической несжимаемости при возможных здесь давлениях)

рассмотренный механизм гидравлической связи обеспечивает пол-

ную и надежную синхронность движений выходного (рычаг 11)

и входного (рычаг 1) звеньев.

§ 5- Схемы гидроприводов

Всякий объемный гидропривод состоит из объемных насоса

и гидродвигателя, а также распределительно-регулирующей и

предохранительной аппаратуры, связанных гидравлической ма-

гистралью (гидролинией).

Рассмотренная выше принципиальная схема (см. рис. 2, а) со-

держит основные элементы, присущие' всякому гидроприводу

(передаче): насос (цилиндр,/) и гидродвигатель (цилиндр 2).

Однако для превращения этой схемы в конструктивную она должна

быть снабжена насосом непрерывного действия и рядом дополни-

тельных гидроаппаратов, которые позволили бы управлять потоком

жидкости, поступающей о.т насоса к гидродвигателю и предохра-

нять систему от перегрузок. В соответствии с этим во всяком

гидроприводе различают три группы элементов: насос (источник

гидравлической энергии), гидродвигатель (приемник гидравличе-

ской энергии или исполнительный механизм) и распределитель-

ная и предохранительная гидроаппаратура. В настоящем курсе

рассматриваются первые две группы элементов, третья группа

отнесена к курсу «Гидропривод и гидропневмоавтоматика».

Проблема создания качественного насоса и обеспечения на-

дежности его работы является основной проблемой в комплексе

задач по гидроприводу. Обычно в гидроприводах машин приме- •

няют многокамерные роторные насосы той или иной конструкции,

21

вращательного движения и гидродвигатели вращательного дви-

жения (гидромоторы), а также двигатели прямолинейного воз-

вратно-поступательного движения (силовые цилиндры); реже

используют гидродвигатели возвратно-поворотного движения

(угол поворота менее 360°).

На рис. 4, а показана принципиальная схема гидропривода

(гидросистемы) с гидродвигателем прямолинейного возвратно-

поступательного движения. Привод состоит.из насоса 1 с резер-

Рис. 4. Принципиальные схемы гидросистем

вуаром 6 и гидродвигателя (силового цилиндра) 2, соединенных

трубопроводами, а также дросселя 4 и переливного клапана 5,

ограничивающего повышение в процессе дроссельного регулиро-

вания давления жидкости на выходе насоса. Реверсирование

гидродвигателя (изменение направления движения штока силового

цилиндра) осуществляется распределительным устройством (кра-

ном) 3, с помощью которого изменяется направление потока

жидкости от насоса к гидродвигателю.

При положении распределителя 3 как показано в схеме на

рис. 4, а, жидкость от насоса 1 поступает в левую полость ци-

линдра 2, перемещая его поршень вправо. Жидкость, вытесняемая

при этом поршнем из правой (нерабочей) полости цилиндра 2,

по сливным трубопроводам и через распределитель 3 удаляется

в резервуар (бак) 6. При установке (поврроте) распределителя 3

в противоположное положение жидкость от насоса 1 будет посту-

пать в правую полость цилиндра 2 и отводиться в бак 6 из левой

его полости; поршень цилиндра в этом случае будет перемещаться

влево. При повышении давления жидкости сверх установленной

22

величины откроется клапан 5 и жидкость от насоса будет посту-

пать (переливаться) через него в бак.

На рис. 4, б и в представлены схемы гидропередач (приводов)

с гидродвигателем (гидромотором) 7 вращательного движения.

Приведенные схемы снабжены предохранительным клапаном 5

и баком 6 для рабочей жидкости.

. Реверсирование гидродвигателя гидропередачи вращательного

движения осуществляется "либо с помощью распределительного

устройства 3 (рис. 4, б), либо изменением направления потока

жидкости, подаваемой насосом 1 (рис. 4, в). Гидросистема (гидро-

передача) в последнем случае должна быть снабжена обратными

клапанами 8, которые отсоединяют нагнетательную линию от

бака 6 и одновременно обеспечивают подпитку всасывающей

полости насоса 1 в случае, если в последней в результате утечек

жидкости образуется вакуум.

При условии герметичности гидроагрегатов и практической

несжимаемости жидкости выходное звено гидродвигателя должно

перемещаться (или вращаться) с определенной скоростью, для

того чтобы пропустить через свои рабочие камеры жидкость, пода-

ваемую насосом, т..е. должно быть соблюдено условие QH = (?д,

где QH и <2Д—теоретические подачи (расхода) насоса и гидродвига-

теля, т. е. величины изменения их рабочих камер в единицу времени.

В результате, при условии указанных допущений, получим жест-

кую кинематическую связь между насосом и гидродвигателем.

Регулирование скорости гидродвигателя, т. е. движения

поршня силового цилиндра 2 (на рис. 4, а) или вала гидромотора 7

(на рис. 4, б), в передачах мощностью более 5 л. с. осуществляется

изменением подачи насоса 1 (см. рис. 4, в) и в передачах меньших

мощностей — посредством дросселя 4 (рис. 4, б), с помощью

которого создается сопротивление на выходе из насоса, в резуль-

тате чего часть жидкости отводится (переливается) через предохра-

нительный клапан 5 в бак 6. При полном перекрытии трубопро-

вода дросселем 4 вся жидкость удаляется в бак, в результате

скорость гидродвигателя 7 будет равна нулю.

В гидроприводах в качестве источников подачи применяются

аксиально-поршневые щ реже — радиально-поршневые насосы.

Шестеренные и прочие шиберные насосы нашли в основном

применение в качестве вспомогательных насосов, а также, в

основных системах — при невысоких (до 100 кгс/см*) давлениях.

В качестве основного насоса они применяются в гидросистемах

строительно-дорожных машин, в сельхозмашинах и пр. '

*

ч_ ,

*

§ 6. Условные графические обозначения объемных

гидравлических и пневматических машин

В комплект технических документов на гидравлическую (или

пневматическую) систему входят схемы, в которых показывается' л

взаимодействие гидроаппаратуры (гидроагрегатов) управления

га

ь

• ♦

ч

4

с источником питания и силовыми исполнительными механизмами

(гидродвигателями).

Гидравлические схемы составляются либо в полуконструктив-

ных изображениях, либо в условных (символических) обозначениях.

Схема .первого вида обеспечивает удобство чтения и наглядность

в понимании взаимодействия входящих в схему гидроагрегатов.

В схемах же второго вида показывается лишь тип гидроагрегата

и даются линии тока жидкости. Достоинством этих схем является

их универсальность, а также простота исполнения (вычерчива-

ния). Каждой группе гидроагрегатов присваиваются определен-

ные обозначения (см. ГОСТ 2.782—68). Размеры и начертания

таких изображений выбирают в каждом отдельном случае сооб-

разно принятому габариту общей схемы гидросистемы.

Объемные насосы и гидромоторы. Насосы обычно обозначают

окружностями. Размеры окружностей не регламентируются и

берутся соизмеримыми с обозначениями прочих гидроагрегатов

данной гидросхемы. Направление потока жидкости показывается

острием жирной . стрелки (треугольника), помещенной внутри

контура символа, а потока воздуха — острием незачерненного

треугольника; регулируемость подачи показывается длинной

тонкой стрелкой, пересекающей этот контур под углом. Неревер-

сивный насос постоянной производительности изображают одной,

а реверсивный — двумя жирными стрелками (треугольниками)

внутри контура, направленными во внешнюю сторону (показы-

вает, что поток жидкости направлен из насоса в гидросистему).

- Обозначения гидро- и пневмомоторов такие же, как и насосов,

однако острие стрелок направляется внутрь контура (показы-

вает, что поток рабочей жидкости направлен из гидросистемы в

мотор).

Условные графические обозначения объемных насосов, гидро-

и пневмомоторов показаны в табл. 1. Допускаются также к при-

менению полуконструктивные условные обозначения насосов,

в которых показан их тип (табл. 2).

Гидроцилиндр является объемным гидродвигателем, в котором

ведомое звено совершает ограниченное прямолинейное возвратно-

поступательное (силовой гидроцилиндр) или возвратно-поворот-

ное (моментный гидроцилиндр) движение. В табл. 3 приведены

символические обозначения гидроцилиндров. Сильфон изобра-

жается как плунжерный гидроцилиндр.

Объемная гидропередача вращательного движения состоит из

объемных насоса и гидромотора неограниченного вращательного

движения, соединенных между собой магистральными линиями.

Обозначения этих передач (табл. 4) зависят от регулируемости

и реверсивности входящих в них насосов и моторов.

Условные изображения типов управления механизмами подачи

гидромашин приведены в табл. 5. Примеры распространенных

комбинаций условных обозначений, включающих регулируемые'

объемные насосы, приведены в табл. 6.

24

Таблица 1

Насосы

Гидромоторы

Постоянной подачи:

а —нереверсивный; б —

реверсивный

а) ё)

Регулируемой подачи:

а — нереверсивный;

б — реверсивный

Нерегулируемые: а —

нереверсивный; б —

реверсивный

Регулируемые: а — не-

реверсивный; б —

реверсивный

Неполноповоротный

(поворотник)

ё)

Насос-моторы

Пневмомоторы

Нерегулируемый: а —

при одном направлении

потока; б — при любом

направлении потока

<t) ё)

Регулируемый: а — при

одном направлении по-

тока; б — при любом

направлении потока

а) ё)

Нерегулируемый: а —

с постоянным направ-

лением потока; б—

с реверсивным потоком

а) ё)

Регулируемый: а —

с постоянным направ-

лением потока; б —

с реверсивным потоком

Неполноповоротный

а) ё)

4

Таблица 2

I,

«о

Насосы

Шестеренный

Пластинчатый

Радиально- поршневой

Аксиально-поршневой

Кривошип но-поршневой

Винтовой

>

Таблица 3

Гидроцилиндры

4

Двустороннего действия

с односторонним штоком

Двустороннего действия

с двусторонним ШТ0К0>4

Двустороннего действия,

двухкамерный

Двустороннего действия,

телескопический

Одностороннего действия,

плунжерный

Одностороннего действия,

возвратом штока пружиной

к/ z *

Двустороннего действия,

с подводом жидкости через

шток

С двусторонним

регулируемым демпфером

Продолжение табл. 3

Гидроцилиндры

С односторонним

регулируемым демпфером

Камера мембранная

одностороннего действия

Гидроусилитель (бустер)

однокамерный

%

С механическими замками

г

Таблица4

Гидропередача из нерегулируемых насоса и гидромотора

Реверсивная передача

Нереверсивная

Реверсивная

С регулируемым насосом

и нерегулируемым

гидромотором

С регулируемым насосом

и гидромотором

•о

h

Таблица 5

ю

00

Управление

Механическое (от

движущейся части)

Пружинное

Гидравлическое

Электрогидравлическое

Ручное

Таблица 6

Насосы в гидросистемах

Реверсивный регулируемый

с ручным управлением

Нереверсивный

с автоматическим

регулированием по давлению

Нереверсивный

с автоматическим

регулированием по давлению

Регулируемый

с гидравлическим

управлением

по ходу поршня

сервопривода

/

Гидроаппаратура управления и регулирования изображаются

в схемной символике в виде простых контуров (преимущественно

прямоугольников). Гидравлические аппараты, состоящие из не-

скольких простых элементов, объединяют в группу условных обо-

значений, относящихся к составному (комплексному) аппарату;

группа заключается в общую рамку, очерченную штрих-пунктир-

ными линиями (см. рис. 7, е), чем подчеркивается, что все эти

Рис. 5. Конструктивные и условные изображения распределительных

золотников

элементы размещаются в одном общем корпусе. Простые элементы

составного аппарата, которые объединены внешними связями,

в общую рамку не заключаются.

Размеры условных изображений гидравлических аппаратов

выбираются в каждом отдельнрм случае сообразно принятому

габариту общей схемы гидросистемы.

Направление потока рабочей жидкости (среды) условно изо-

бражается жирной стрелкой, течение жидкости в обоих направле-

ниях изображается двумя противоположно направленными стрел-

ками. Направление потока газов изображается такими же стрел-

ками с незачерченным острием (треугольником).

Распределители (устройства управления, предназначенные для

изменения направления движения рабочей жидкости) всех типов

условно изображаются прямоугольниками (квадратами), причем

количество фиксированных позиций подвижного элемента распре-

делителя показывается соответствующим количеством прямо-

угольных полей, а число ходов — числом подведенных к нему

внешних линий (входов и выходов трубопроводов).

На рис. 5, а—в показаны конструктивные схемы и условные

обозначения двухпозиционных распределительных золотников:

29

двухходового (а), трехходового (б) и четырехходового (в) (соот-

ветственно двух-, трех- и четырехлинейных) типов, а на рис. 5, г —

трехпозиционногб золотника четырехходового типа с положитель-

ным перекрытием. Буквенные обозначения соответствуют: Н —

насос, Б — бак, D х ц D 2 — полости гидродвигателя (силового

цилиндра). Стрелки показывают направление потока рабочей

жидкости по каналам распределителя для одной какой-либо

фиксированной позиции подвижного его элемента, причем положе-

ние стрелок каждого поля должно соответствовать расположению

внешних подводимых линий. - 1

Линии условного обозначения (внешние трубопроводы, соеди-

ненные с распределителем) показываются лишь в одной (исход-

ной) позиции распределителя. При переключении распределителя

в другую позицию поле (прямоугольник), соответствующее этой

новой позиции, как бы перемещается на место поля исходной

позиции, линии же условного обозначения подводов остаются

на прежних местах.

Перекрытия (блокирование) каналов распределителя показы-

ваются короткой чертой, на- внутренних концах линий этих кана-

лов, перпендикулярной j< их осям. В частности в трехпозиционном

четырехходовом (четырехлинейном) распределителе (рис. 5, е)

все внутренние каналы в среднем положении подвижного элемента

распределителя перекрыты и циркуляция жидкости в нем отсут-

ствует. Путь жидкости по каналам распределителя в двух других

позициях характеризуется совмещениями левого или соответ-

ственно правого квадрата (поля) со средним, на котором пока-

заны линии условного обозначения (внешние трубопроводы).

На рис. 5, д и е представлены схемы включения четырехходо-

вых двухпозиционного (д) и трехпозиционного (а) распределите-

лей с электромагнитным управлением и возвратными пружи-

нами в систему одностороннего и двустороннего силового ци-

линдра. /

В ряде конструкций распределителей часть или все внутрен-

ние их каналы в среднем положении подвижного элемента не пере-

крываются, а соединяются между собой или со, сливом (баком).

В частности, в распределителе с отрицательным перекрытием все

внутренние каналы соединены между собой (рис. 6, а). Стрелка

в среднем квадрате контура условного обозначения показывает

направление выхода жидкости из каналов распределителя. В рас-

. пределителе, представленном на рис. 6, б, перекрыт лишь канал Б

(бака), каналы же £>х и £>а гидродвигателя соединены о каналом

насоса (Я). В распределителе, представленном на рис. 6, в, со-

единены между собой все каналы, кроме канала Н (насоса),

который перекрыт.

В системах с разгрузкой насоса применяется в среднем поло-

жении распределитель, в котором перекрыты лишь каналы гидро-

двигателя (Dt и Da), канал же насоса (Я) соединен с каналом

бака (Б) (рис. 6, е).

30

На рис. Т приведены примеры комбинаций условных обозна-

чений распределителей с различными жидкостными коммуника-

циями. На рис. 7, а показан трехпозиционный четырехходовой

распределитель с ручным (рычажным) управлением и двумя вез-

Рис. 6. Конструктивные и

распределителя с

А

условные схемы трехпозиционного четырехходового

различными внутренними коммуникациями

вратными пружинами, устанавливающими подвижный элемент

распределителя в среднее положение, в котором все каналы его

соединяются между собой и баком. Распределитель того же типа,

но с перекрытыми в среднем положении каналами (рис. 7, б),

снабжен механическим фиксатором, используемым в этом поло-

Рис. 7. Примеры условных изображений распределителей

жении. Двухходовой двухпозиционный распределитель (перекрыв-

ной кран), изображенный на рис. 7, в, предназначен для открытия

или закрытия магистрали; управляется он обычно от подвижной

детали с возвратом в исходное положение с помощью пружины.

Четырехходовой трехпозиционный распределитель, изображенный

на рис. 7, г, приводится дистанционно с помощью подачи управ-

ляющего давления и устанавливается в среднее положение пру-

жинами. В этом положении канал насоса перекрывается, а все

прочие каналы соединяются с баком.

31

Управляющее давление (условно изображается тонкими сплош-

ными или штрих-пунктирными линиями) может быть подано от

различных аппаратов управления ручным или иными (механи-

ческим, электромагнитным и пр.) способами. Управляющим

давлением может быть также давление самой рабочей среды.

Наиболее широко распространены распределители с электро-

гидравлическим управлением (с электрогидравлическими сервозо-

лотниками). На рис. 7, д приведена схема с двумя сервозолотни-

Рис. 8. Конструктивные и условные изображения распространенных клапанов

давления

ками (пилотами), представляющими собой вспомогательные рас-

пределители (золотники) с электромагнитным управлением. На

рис. 7, е показана схема, в которой вспомогательный (пилотный)

распределитель выполнен в виде четырехходового двухпозицион-

ного золотника с двумя электромагнитами. Основной распреде-

литель в этой схеме управляется энергией давления рабочей

среды, подводимой к нему с помощью этого вспомогательного

распределителя.

Клапаны регулирования давления условно изображаются

в виде прямоугольника (прямоугольного поля) со стрелкой внутри

(рис. 8). Конструктивная схема и условные изображения предо-

хранительного клапана (клапана, ограничивающего максималь-

ное давление рвх) с регулируемой пружиной представлены на

рис. 8, а—г. Изменения под действием какой-либо силы (давле-

ния рабочей среды, управляющего давления и пр.) положений

регулирующего элемента (затвора), вплоть до полного открытия

или закрытия им проходного сечения, можно представить как

перемещение прямоугольного поля со стрелкой относительно

входной и выходной линий (рис. 8, в), которые сохраняют при

этом свое положение неизменным. Клапан открыт, когда стрелка

находится в положении, совпадающем с входной и выходной

32

Таблица 7

Элементы гидросистем

3

№

Башта

Дроссель:

а — нерегулируемый;

б — регулируемый

Обратный клапан:

а — одинарный

неуправляемый;

б — сдвоенный управляемый

Приборы:

а — термометр; б — манометр.

Бак:

а — без поддавливания;

б — с газовым подлавливанием

Масляный фильтр

(а) и терморегулятор (б)

а)

6)

Я

Ги др оа к к ум у л ятор:

а — общее обозначение;

б — гидрогазовый

а) 6)

Запорный кран (а)

и фиксирование

подвижных

соединений (б)

б)

Подогреватель (а)

и охладитель (б)

жидкости

линиями (рис. 8, в), и закрыт, когда стрелка смещена относительно

них (см. рис. 8, б). Сигнальным (управляющим) давлением в ти-

повом клапане является рабочее (входное) давление рвх среды

(рис. 8, б) или дополнительное управляющее давление рупр.

На рис. 8, д и е показаны конструктивная схема и условное

обозначение предохранительного клапана двухступенчатого типа

(клапана непрямого действия), состоящего из плунжерного кла-

пана (затвора) 2 (или перекрывного плунжера) и регулируемого

по давлению вспомогательного клапана-датчика 3, к которому

через дроссель 1 подводится жидкость из входного канала. Для'Л

дистанционной разгрузки (управления) предусмотрен канал k,

при соединении которого со сливной полостью (атмосферой) про-

изойдет отключение клапана (плунжер 2 переместится вправо,

открывая проход жидкости, практически без сопротивления от

насоса в бак). Схема такого клапана с дистанционной разгрузкой

дополняется сигнальной (управляющей) тонкой линией а. Ввиду

некоторой сложности вычерчивания последнего изображения

в практике обычно применяют изображения, представленные

на рис. 8, б, снабжая их, в случае необходимости, поясняющей

надписью.

В практике широко распространены редукционные клапаны,

предназначенные для поддержания постоянного давления на вы-

ходе (рвых = const) при изменении входного давления (рвх =/=

const) при условии, что рвых > рвх. Конструктивная схема

и условные обозначения такого клапана показаны на рис. 8, ж—и.

Сигнальным давлением здесь является давление рвых на выходе

из клапана (выходное или редуцированное давление), определяе-

мое усилием пружины. В клапане, условное обозначение которого

представлено на рис. 8, и, величина выходного давления опреде-

ляется (корректируется) управляющим давлением рупр отдельной

магистрали.

В табл. 7 приведены условные изображения распространенных

вспомогательных элементов гидросистемы.

ГЛАВА 11

РАБОЧАЯ ЖИДКОСТЬ ГИДРОСИСТЕМ

И ЕЕ СВОЙСТВА

Рабочая жидкость является рабочим телом гидропривода

и может рассматриваться как его элемент. Одновременно она

выполняет функции смазочного и охлаждающего агента, а также

защищает детали от коррозии, т. е. обеспечивает работоспособ-

ность и надежность узлов гидропривода.

Наиболее полно удовлетворяют требованиям, предъявляемым

к рабочей жидкости, минеральные масла нефтяного происхожде-

ния, представляющие собой жидкие дистиллаты, загущенные пара-

фином, церезином и другими твердыми углеводородами. Для спе-

циальных гидроприводов применяются также синтетические

жидкости на основе органических и кремнийорганических соеди-

нений. Основными показателями для оценки качества рабочей

жидкости, применительно к тематике настоящего учебника, слу-

жат вязкостно-температурные ее свойства, химическая и физи-

ческая стабильность, агрессивность по отношению к резиновым

уплотнительным деталям и смазочная способность.

§ 7. Вязкость жидкости

Характеристика вязкости. Вязкость рабочей жидкости, под

которой понимается ее свойство оказывать сопротивление дефор-

мации сдвига, является одной из наиболее важных характеристик

для расчета и проектирования объемных гидравлических машин

и их эксплуатации. От вязкости жидкости зависят объемные и

механические потери при работе насоса, возможность работы

гидропривода при низких и высоких температурах и пр.

Описание характеристики вязкости жидкости основано на

известной гипотезе Ньютона, согласно которой напряжение т

сдвига между соседними слоями жидкости бесконечно малой тол-

щины пропорционально градиенту скорости и сдвига в направле-

нии, перпендикулярном к направлению движения жидкости [91.

Механизм возникновения вязкости обусловлен тем, что при тече-

нии вязкой жидкости вдоль твердой стенки скорость движения

ее слоев в результате торможения потока различна, вследствие

чего между слоями возникает сила трения. Выражение для на-

з* 35

пряжения от силы трения (среза слоя жидкости) в дифференциаль-

ном виде, -известное как закон Ньютона, имеет вид

__ du

X~^dy’

где р — коэффициент пропорциональности; в практике назы-

вается коэффициентом динамической (или абсолютной)

вязкости жидкости;

и — скорость сдвига;

у — расстояние между слоями жидкости, измеренное пер-

пендикулярно направлению ее движения.

В соответствии с этим касательное напряжение Т слоя жидкости

площадью F будет

лт, г- du

Т = uF ~ ,

r dy

Следовательно, абсолютная вязкость р является силой, дей-

ствующей на единичную площадь плоской поверхности, которая

перемещается с единичной скоростью относительно другой пло-

ской поверхности, находящейся от первой на единичном рас-

стоянии.

В системе единиц МКГСС единицей абсолютной вязкости при-

нято считать касательную силу, с которой один слой жидкости

площадью 1 м3 действует на другой, когда один слой движется

относительно другого с градиентом скорости 1 м/с-м. Размер-

ность этой единицы кгс* с/м3. В системе единиц СГС вязкость

выражается в пуазах (П), причем вязкость жидкости равна 1П,

если сила, необходимая для того, чтобы перемещать одну относи-

тельно другой две параллельные пластинки из жидкости с пло-

щадью поверхности 1 см3 и градиентом скорости 1 см/с*см, соста-

вляет 1 дину. Эта единица коэффициента вязкости обозначается р

и имеет в системе СГС размерность дин*с/см2 или г/(см*с).

Для примера можно указать, что вязкость воды при 20° С равна

примерно 1П.

Для маловязких жидкостей р обычно выражают в сантипуа-

зах (сП).

Коэффициенты динамической вязкости связаны следующими

соотношениями:

1 кгс* с/м2 = 98,1 П = 9810 сП

1 П= дин • с/см2 = 0,010193 кгс с/м2

1 сП = 1,0193-10"4 кгс-с/м2 — 0,01 П

В системе СИ коэффициент динамической вязкости выражается

в Н*с/м2.

Кинематическая вязкость. В гидравлических расчетах обычно

применяют отношение коэффициента динамической вязкости р

к плотности р жидкости, которое называется коэффициентом ки-

нематической вязкости и обозначается

р

V = — .

р

36

В системах СИ и МКГСС v выражается в ма/с, а в системе СГС —

в см2/с. Величина вязкости, равная 1 см2/с, называется сток-

сом (Ст). В технической практике получили распространение

сантистоксы (сСт). Указанные единицы кинематической вязкости

связаны соотношением: 1 м2/с = 10 000 Ст = 1 000 000 сСт.

В технических характеристиках отечественных масел указы-

вается (если отсутствуют специальные оговорки) кинематическая

вязкость, выраженная в сантистоксах при температуре 50° С.

При выборе величины вязкости рабочей жидкости для гидро-

приводов приходится учитывать ряд противоречивых факторов.

С точки зрения упрощения герметизации уплотнительных соеди-

нений, и в особенности без применения эластичных уплотнитель-

ных средств, вязкость должна быть возможно высокой. Однако

повышение вязкости увеличивает механические потери при дви-

жении узлов гидравлических машин и потери напора в их каналах,

а также ухудшает режим питания (всасывания) насосов. Повы-

шение вязкости жидкости замедляет реакцию исполнительных

механизмов на сигналы регулирования (задающих устройств).

В общем случае для гидромашин, работающих с высокими

давлениями, следует выбирать жидкости более высокой вяз-

кости, чем для машин с более низкими давлениями.

На основании опыта можно рекомендовать для радиально-

поршневых насосов (см. стр. 107) с давлением от 20 МПа

(200 кгс/см2) и выше и работающих в стабильных температурных

условиях применять масла с вязкостью v = 60ч-150 сСт и для

насосов с давлением до 10 МПа (100 кгс/см2) — масла с вязко-

стью v = 30ч-60 сСт, причем для аксиально-поршневых насосов

(см. стр. 179) обычно применяются менее (на 25—50%) вязкие

масла, чем для радиально-поршневых.

Условные (относительные) единицы вязкости. На практике

обычно пользуются условными единицами вязкости, измеряемой

с помощью вискозиметров. В отечественной промышленности

применяются единицы условной вязкости, выражаемые в градусах

Энглера.

Отношение времени t истечения под собственным весом 200 см3

жидкости при данной температуре через калиброванное отверстие

определенного диаметра (2,8 мм) к времени tB истечения из того же

сосуда 200 см3 воды при 20° С выражает вязкость жидкости в гра-

дусах Энглера:

Пересчет условной вязкости в кинематическую и абсолютную

производится по приближенным эмпирическим формулам или

таблицам [2]. Для применяемых в гидросистемах масел при сред-

нем значении их плотности р = 100 кгс*с2/м4 (у = 900 кгс/м3) *

37

кинематическая v и условная вязкость в градусах Энглера свя-

заны соотношением

v = 0,0731®Е — смг/с.

Пересчет вязкости в градусах Энглера (°Е) в единицы абсо-

лютной вязкости (р,) может быть осуществлен для распростра-

ненных в гидросистемах жидкостей по упрощенной формуле р, —

= 0,00065° Е. Для пересчета динамической вязкости ц в единицы

условной вязкости можно также пользоваться графиком, пока-

занным на рис. 9, а.

Зависимость вязкости от температуры. С повышением темпе-

ратуры вязкость капельных жидкостей понижается. Чем меньше

изменяется вязкость с изменением температуры, тем выше каче-

ство и эксплуатационные свойства рабочей жидкости. Одним из

основных критериев этой зависимости является характеристика

по застыванию, условно оценивающая потери подвижности частиц.

При этом жидкость (масло) не превращается в твердое тело.

Выразить закон изменения вязкости жидкости от температуры

математическими уравнениями, пригодными для практического

применения, не представляется возможным, ввиду чего в практике

пользуются эмпирическими зависимостями. На рис. 9, б приве-

дены кривые зависимости вязкости распространенных масел от

температуры: 1 — трансформаторное, 2 — индустриальное 12,

3 — индустриальное 20, 4 — индустриальное 30, 5 — инду-

стриальное 50 и 6 — автотракторное.

Из применяемых в гидроприводах морозостойких минераль-

ных масел наиболее пологую вязкостную характеристику имеет

масляная смесь АМГ-10 (рис, 9, в), вязкость которой изменяется

в диапазоне температур ±60° С в пределах 8—2000 сСт. Еще бо-

лее пологую характеристику имеют жидкости на основе кремний-

органических соединений, для которых минимальное значение

вязкости в указанном диапазоне температур меньше максималь-

ного лишь в 40—50 раз.

При применении жидкостей, имеющих крутую кривую темпе-

ратурной зависимости вязкости, затрудняется работа гидроси-

стемы в зимних условиях. Это обусловлено в основном тем, что

при повышении вязкости жидкости при низких температурах

выше допустимых значений ухудшается ее прокачиваемость в ма-

гистралях и засасывание при открытых баках насосами.

Индекс вязкости. Для оценки влияния температуры на вяз-

кость рабочей жидкости (масла) в практике пользуются понятием

индекса вязкости, характеризующим соотношение вязкостей ма-

сел в некотором температурном интервале (например, от 0 до

100° С или от 50 до 100° С). Таким образом, индекс вязкости

является относительной величиной, показывающей степень изме-

нения вязкости масла в зависимости от температуры (рис. 9, б ив),

т. е. характеризующий пологость температурной кривой вязкости

38

\1,сСт

160

8)

500\

20

10

200

100

50

АГРМО

*0

oo

-00 -20 0 20 00 60 6°С

pn, pm. cm.

100

120

100

80

60

20

60 80 100 120 100 160 180 t,°G

Рис. 9. Характеристики рабо-

чих жидкостей гидросистем

39

масла (чем ниже индекс вязкости, тем более полога кривая вяз-

кости).

За эталон принимают два масла — одно с очень пологой тем-

пературной кривой вязкости, а другое — с очень крутой. Сте-

пень изменения вязкости первого масла от температуры называют

индексом вязкости, условно равным 100 единицам. Степень изме-

нения вязкости второго масла принята за индекс вязкости, рав-

ный нулю. Сравнивая температурное изменение вязкости указан-

ных эталонов, вычисляют индексы вязкости масел для данного

температурного интервала. В качестве эталонов масел с индексом

вязкости 100 и 0 принимают не одно какое-либо масло, а ряд ма-

сел, отличающихся друг от друга лишь вязкостью. Испытуемое

масло сравнивают с двумя эталонными маслами, имеющими ин-

дексы 100 и 0 и вязкость при 98,9° С, одинаковую с вязкостью

испытуемого масла.

В США индекс вязкости масел определяется сравнением испы-

туемого масла с условно выбранным из лучшей пенсильванской

нефти, индекс которого принят за 100. Чем больше приближается

испытуемое масло по этому показателю к условному маслу, тем

оно лучше.

Относительное изменение вязкости р на 1° С называют тем-

пературным коэффициентом вязкости; он выражается соотноше-

нием

, _ 1

м р dt *

Зависимость вязкости от давления. Вязкость жидкостец уве-

личивается с повышением давления. В пределах относительно

небольших давлений — от 0 до 30н-40 МПа (от 0 до 300—

400 кгс/см2) вязкость распространенных минеральных масел для

гидросистем изменяется с изменением давления р практически

линейно (рис. 9, г). При этом вязкость маловязких масел изме-

няется под давлением меньше, чем высоковязких.

В общем случае при приближенных практических расчетах

для определения зависимости вязкости минеральных масел, при-

меняемых в гидросистемах, от давления для диапазона от 0 до

50 МПа (от 0 до 500 кгс/см2) пользуются упрощенным эмпириче-

ским уравнением

VP = V0 (1 + kp),

где v- и v0 — кинематический коэффициент вязкости соответ-

ственно при давлении р и атмосферном (нулевом);

k — коэффициент, зависящий от сорта масла (для лег-

ких масел vB0 < 15 сСт, k — 0,002;

для тяжелых v80 «> 15 сСт, k = 0,003).

§ 8. Сжимаемость и стойкость жидкости

Сжимаемость жидкости. Капельная жидкость является упру-

гим телом, которое при давлениях примерно до 600 кгс/см2 под-

чиняется с некоторым приближением закону Гука.

40

ч

Сжатая жидкость подобна пружине, и жесткость tee можно

оценить коэффициентом относительной объемной сжимаемости Р,

который характеризует изменение единицы объема жидкости,

приходящееся на единицу изменения (приращения) давления:

Л У/Уо 1 . ДУ

Др Др ’ Уо ’

или

ДУ = рДрУо; У = (Уо — ДУ) = Уо (1 - рДр)

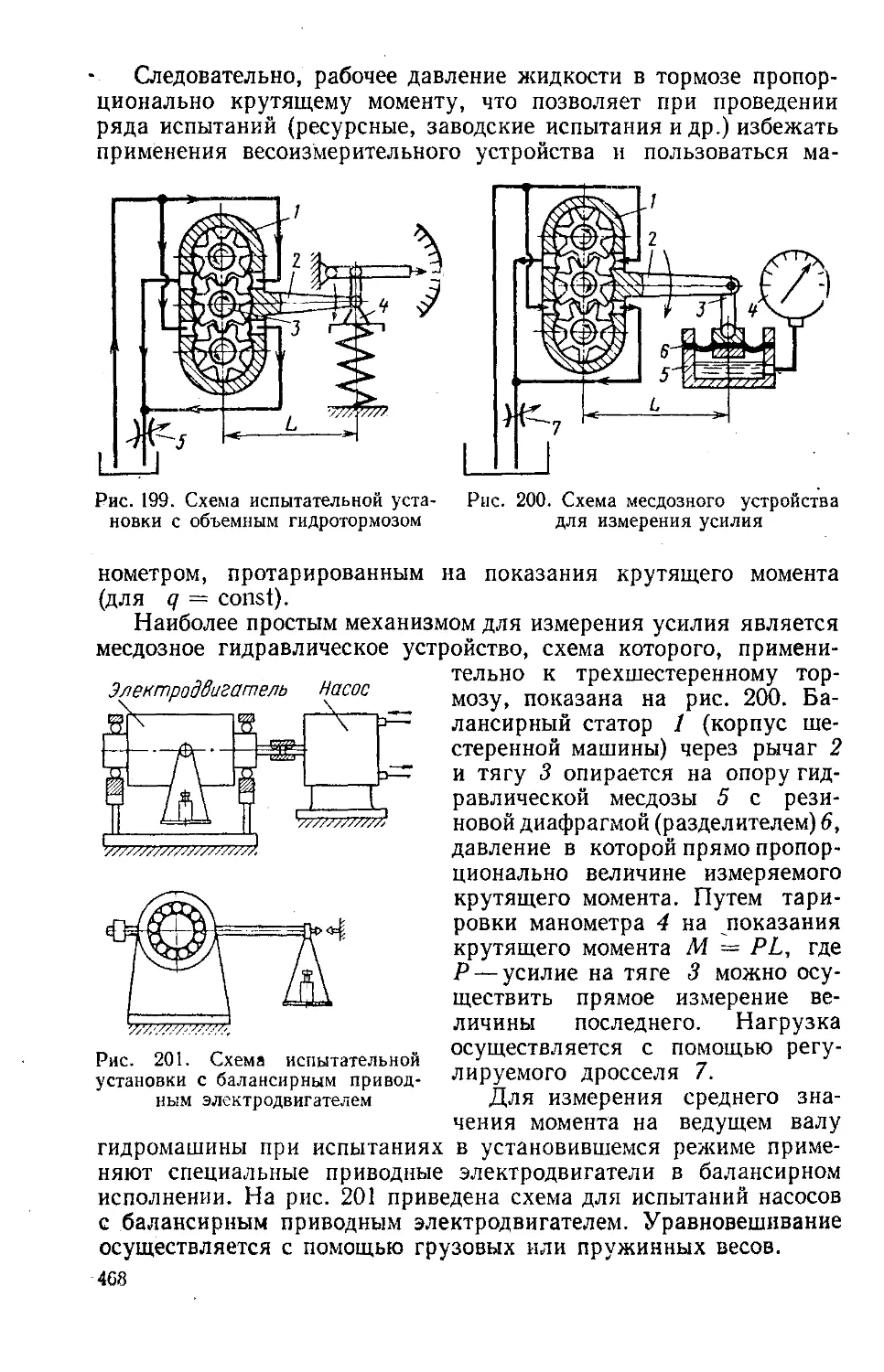

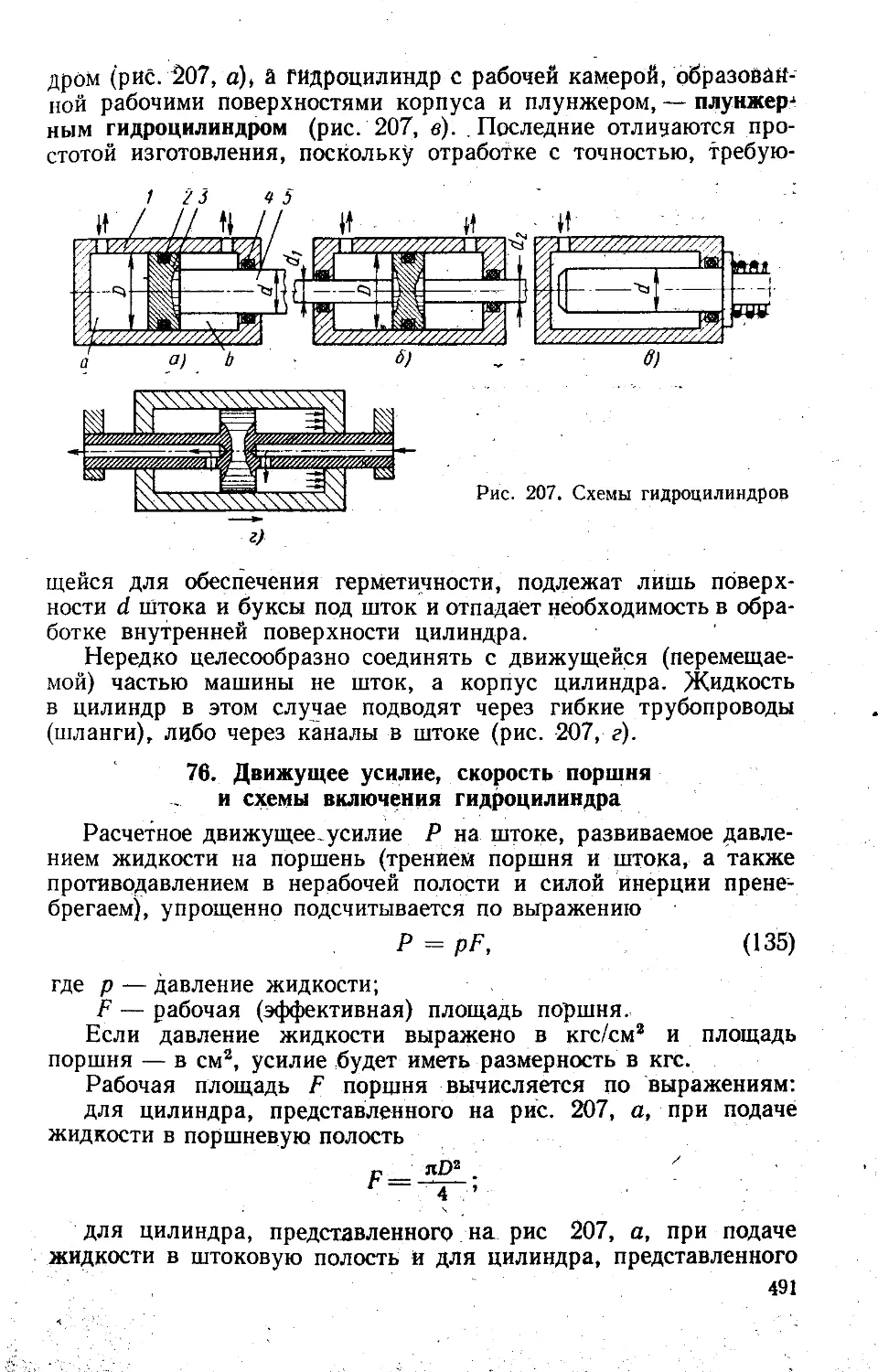

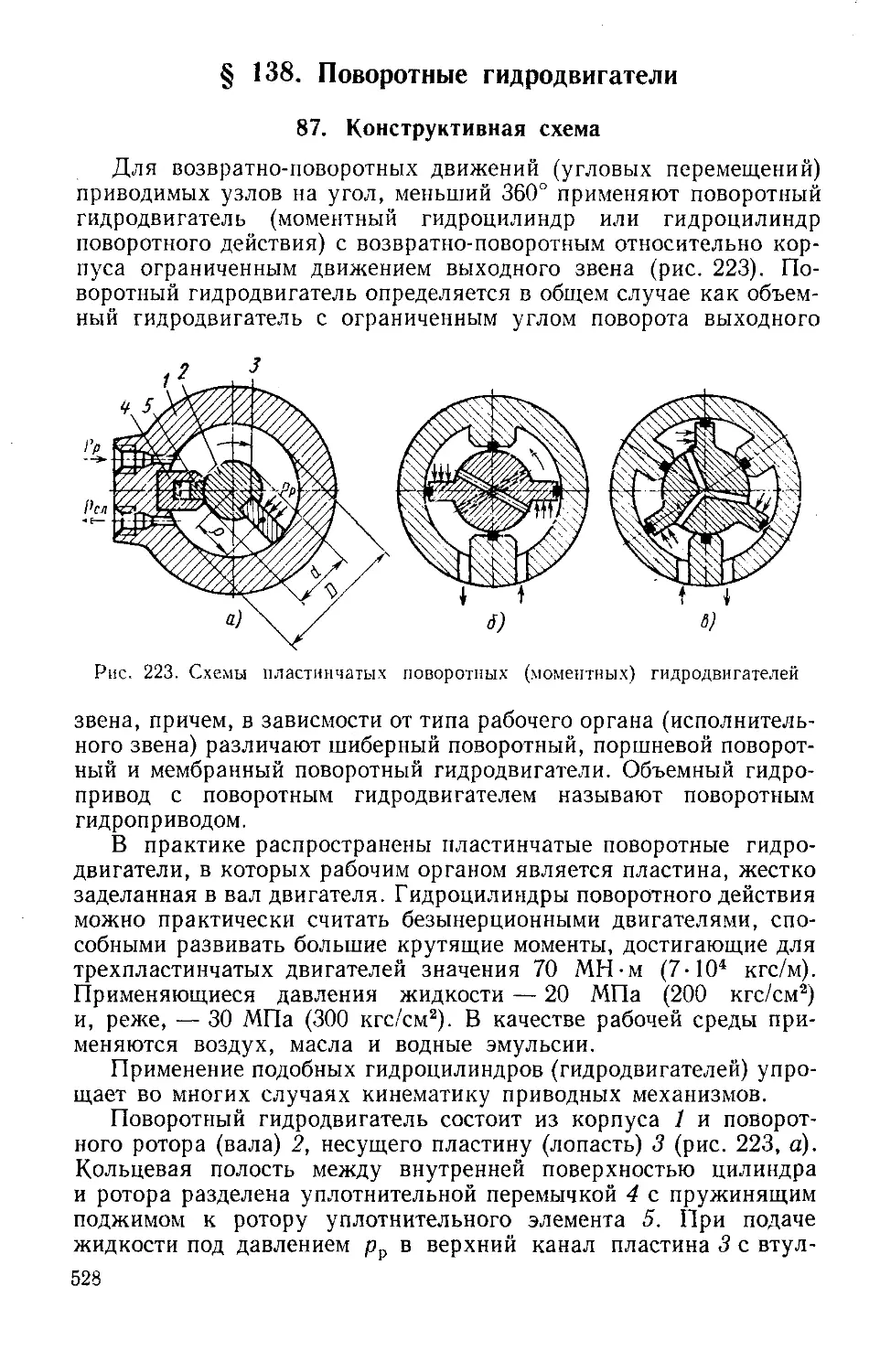

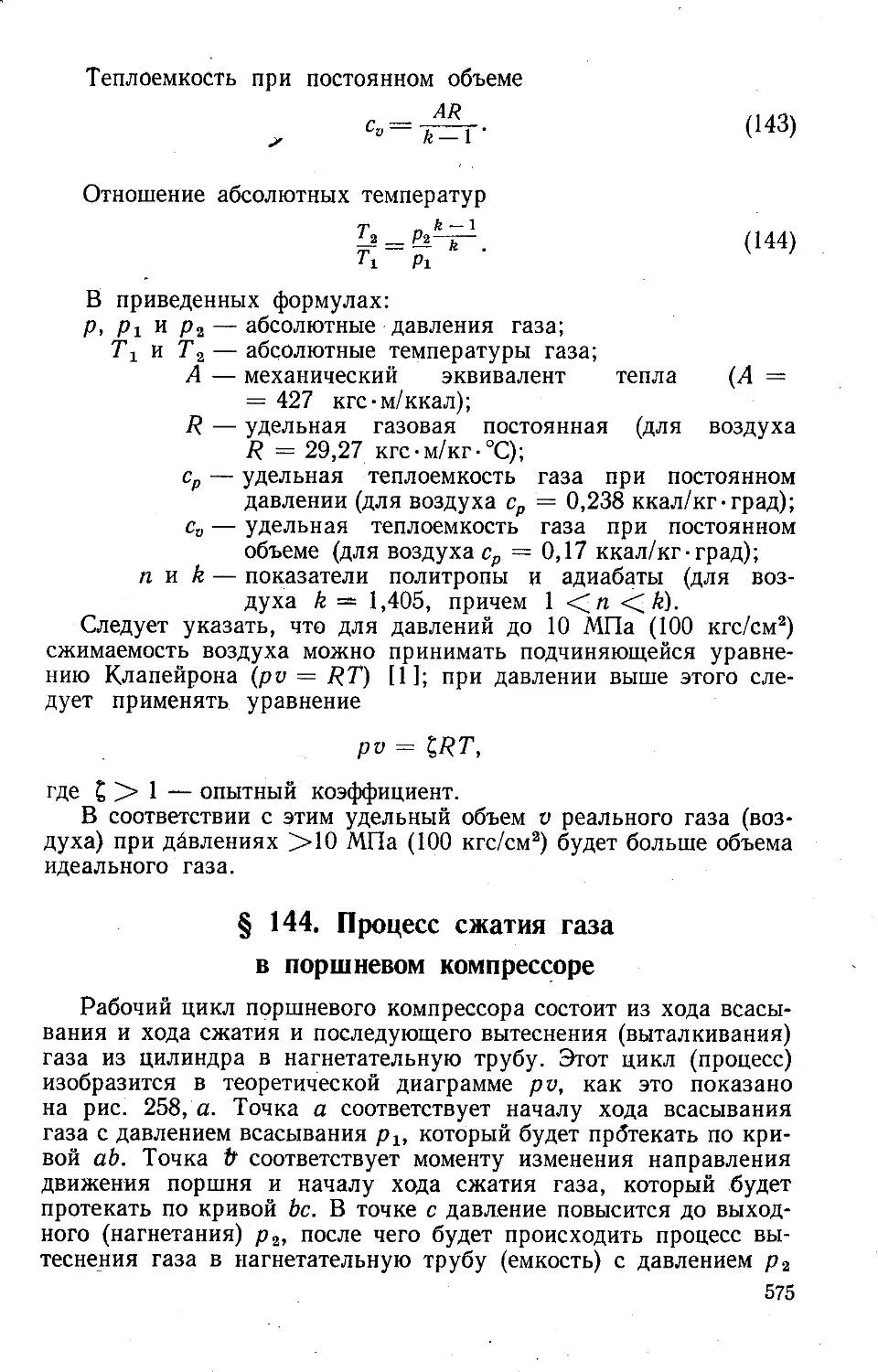

(2)