Author: Прокофьев В.Н.

Tags: общее машиностроение технология машиностроения гидромашины гидропривод гидравлика

Year: 1969

Text

54

54

В Н. ПРОКОФЬЕВ, ю. Л. ДАНИЛОВ, Л. А КОНДАКОВ. А С ЛУГАНСКИЙ и |(» А ЦЕЛ11Н

АКСИАЛЬНО-ПОРШНЕВОЙ РЕГУЛИРУЕМЫЙ ГИДРОПРИВОД

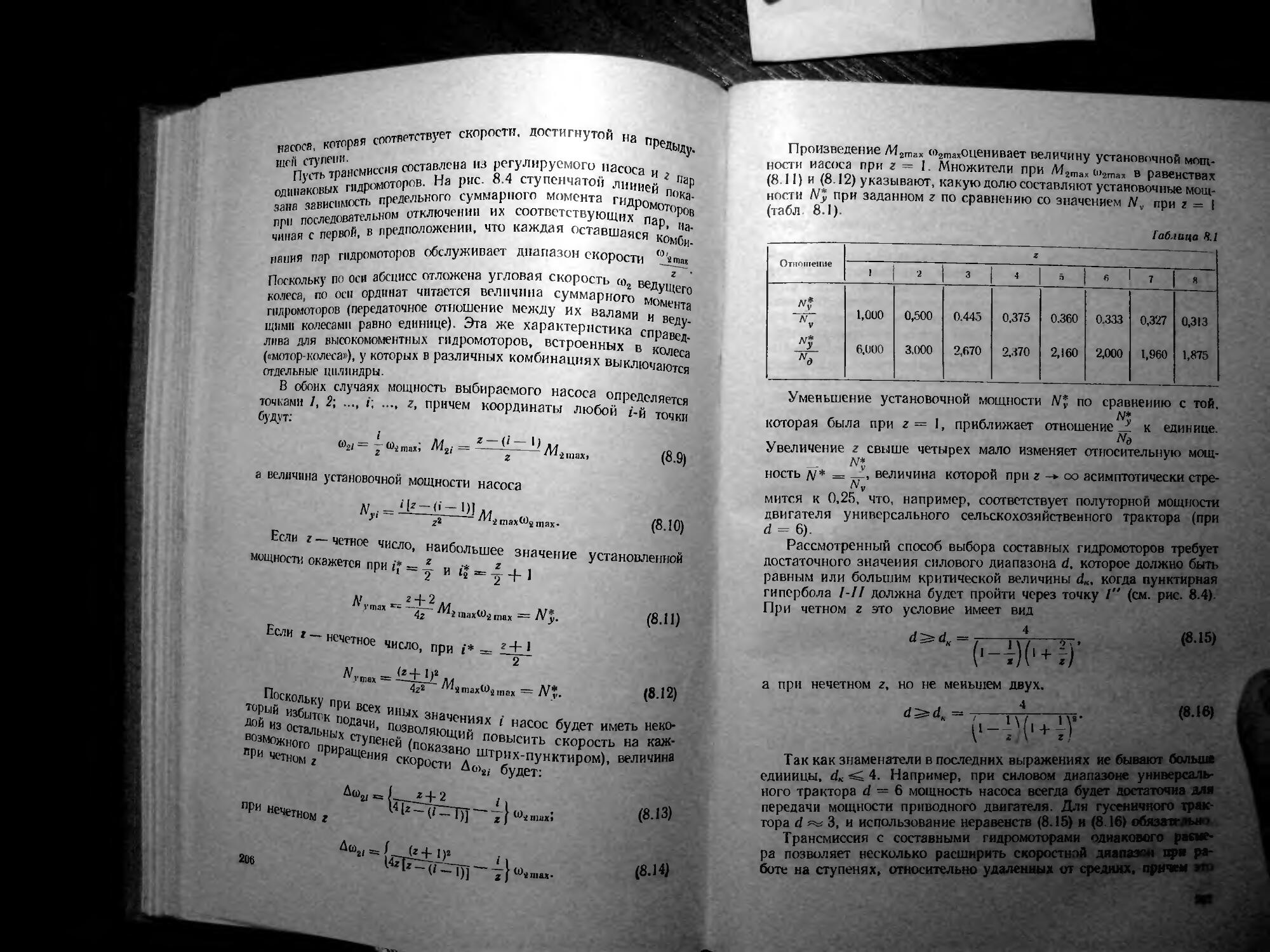

Под редакцией д-ра техн наук проф. В. Н. //РиКиФЬЕВА

ИЗДАТЕЛЬСТВО .МАШИНОСТРОЕНИЕ.

Москва

1969

Дксиально поршневой регулируемым гидропривод 11 р о-ьофьсвВ Н п ДР Пол РУЛ Лра техн наук пр. ф В Н. Прокофьево. At, «Машиностроение». 1969, 196 стр

R кгатте рассматривается устройство и действие, расчет и проектирование, технология изготовления и организация про итнодств.т отечественных аксиально поршневых гндромашни большое внимание уделяется свойствам рабочей жидкости особенно упругости тт вязкости, а также уплотнениям, часто олредезяюшим ресурс гидропривода. Подробно исследуются метаиизмы упрлвлетнтя автоматизированным гидроприводом дается анатиз их динамических свойств, излагаются взгляды’ ни снижение уровни шума гидропривода, приводятся способы реиипия нешнеиных задач о работе нтдропрцвода на нижнем претеле диапазона регулирования, Когда возникают автокоде-оянпя. '

-г» ;== rz,

'тиаетке г, оргзш.ззтши производства гидромашни акснальио-

поршневого типа

Киша предназначена для работников производства, конструкторских бюро и научно исследовательских организаций, занимающихся вопросами гидроприводов Она может быть полезна также студентам машиностроительных вузов. Табл. 47. илл 312, бпбз 130 назв

книжный фонд""—

ЬИЬЛИГХТ.М моги. ЭНЕРГ.

^-£1195 64

Редснзепт д р техн. наук про()) £ Гордеев

3-1-Л

177-69

ПРЕДИСЛОВИЕ

Книга «Аксиально-поршневой регулируемый гидропривод» написана группой авторов, в течение многих лет занимающихся созданием и совершенствованием машин этого вида.

При выборе материала авторы учитывали зарождение специализированной отрасли промышленности — гидропередач общего назначения, поэтому в первую очередь обращались к тем разработкам, которые могут представить интерес при создании и внедрении в машиностроение новых гидроприводов.

Конкретизация содержания разделов, посвященных применению материалов, оборудования и оснастки, способу изготовления, а также рассмотрению вопросов организации производства, была достигнута выбором единого объекта — различных модификаций гаммы II отечественных гидроприводов, получивших широкое распространение в машиностроении и, особенно, в автоматических приводах. Понимая, что все связанное с процессом изготовления машин нового типа определяется масштабами производства, имеющимся оборудованием, опытом обслуживающего персонала и многими иными обстоятельствами, допускающими многозначные решения в основу написания гл 13—15 положен опыт серийного производства. Такой способ выбора содержания глав, посвященных раз личным вопросам технологии изготовления, представляется обязательным также из-за отсутствия литературы и установившихся способов изложения технологии изготовления гидроприводов.

При компоновке гидропривода на базе изготовляемых гидромашин его динамические свойства в большой степени обусловливаются возможностями механизма управления, поэтому глава об устройствах управления составлялась с подробностями, относящимися к выбору, расчету и, особенно, к оценке динамических свойств тех электро- и гидромеханических преобразователей, которые чаще всего применяются в современных машиностроительных автоматических приводах.

Непосредственно примыкающие к содержанию этой главы задачи .

синтеза автоматических приводов в книге не рассматривались, по .

скольку их решением занимаются специалисты, не участвующие |

в конструировании и изготовлении гидромашин. s

Г

3

ппнямика гидропривода в большой мере

Ресурс, надежность и динам и рациональном конструк-

определяются вь^ром рабочс. с возможн()й степенью под-

цин уплотняющих устройся. 5'Содрржа1|11е этих глав окажется ж*“ г""|,авл,"ет"‘уп-

иь. —cssxsz: машин роторною типа < аксиалыю-поршневых гидромашпп SaSaHHoJo'^a и для многих иных поршневых и плунжерных ГИДПоиХвие фактических материалов и технических характеристик но наиболее распространенному типу отечественных гидроприводов сопровождается многочисленными справочными материалами по иным близким к ним конструкциям.

В книге анализируются различные задачи динамики гидропривода, однако только в линейной постановке, если не считать решения нелинейной задачи о работе гидропривода на нижнем пределе диапазона регулирования. В настоящее время при изучении динамики гидропривода обязательно исследуются и автоколебания, возникающие на малых скоростях движения.

В книге компактно изложен способ оценки динамической ошибки гидропривода. Этот, ло-видимому, наиболее простой способ определения ошибки привода с разомкнутой системой управления может быть использован применительно к любому приводу динамические свойства которого задаются линейным дифферент! альным уравнением дицхреренци-

За последние годы внимание исследователей и конструкторов

“лерж,,т в ис"от"°“ »₽""'•

вопросам гидропривода ' существующую литературу по

а~< Ч? ”~

£ ™ л. шд’ж’-йя

Мес™ с Ректором, которому пп^я?Л"НЬ,М: гЛ' 2 ~ им сов-непамТВр1гьИ РсдактсР выражают глубок^'1 остальной материал, помощь, отшшуюИНУ’ В' А' СакОвУ « ВЮНРХа(теЛЬН0СТЬ инже-

ую ПРИ создании этой книги нову за Ценную

Д-Р »аук проф. „ н П(юкофьи

к

Глава /

акспально-поршневыь ГИДРОМА 1ПШПЛ

§ 1. 1. КОНСТРУКТИВНЫЕ ФОРМЫ И ТЕХНИЧЕСКИЕ ХАР ХКТЕРИСТИКИ АКСИАЛЬНО-ПОРШНЕВЫХ

ГИДРОМАШИН

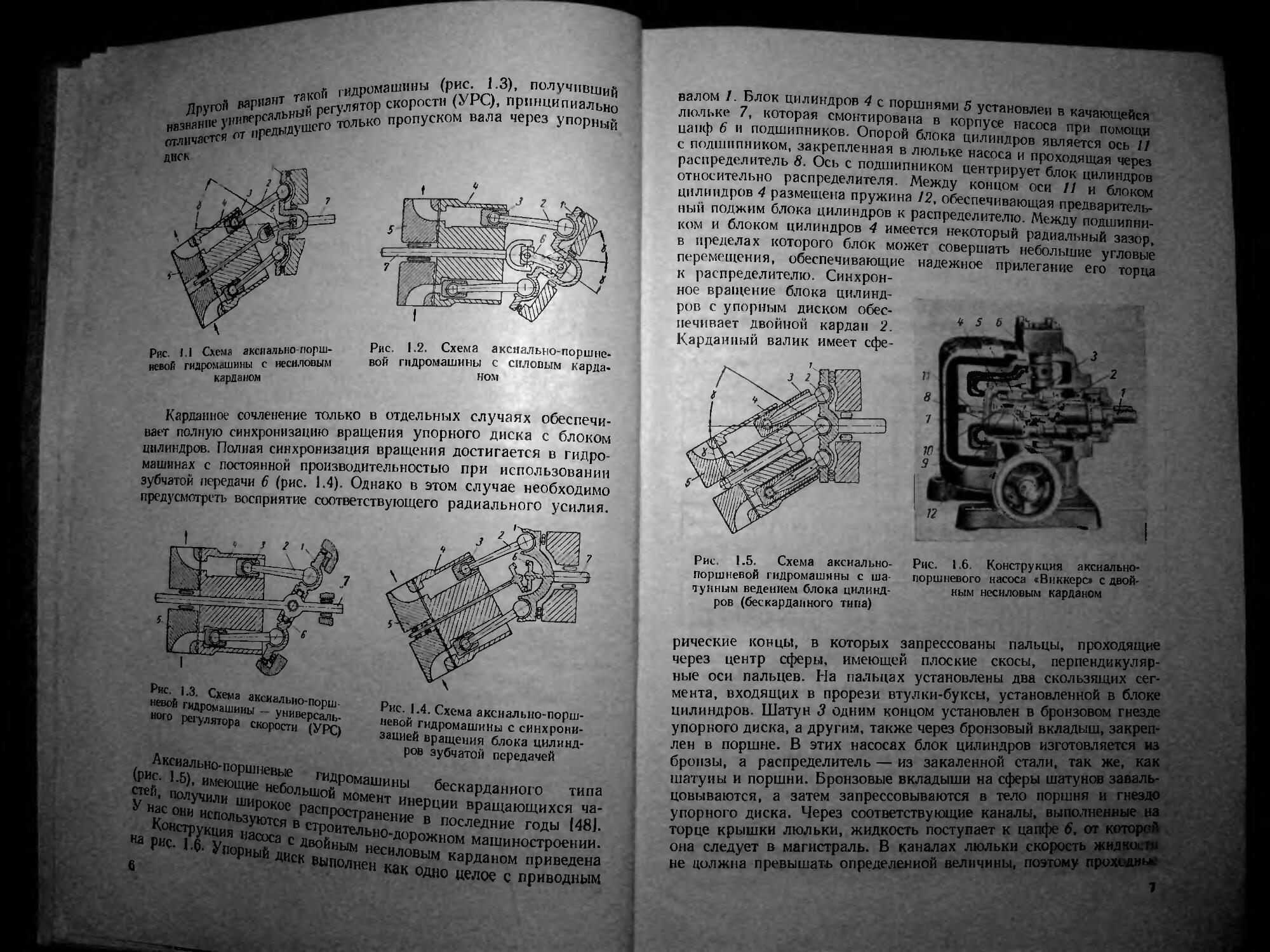

В машиностроении получили распространение три группы аксиально-поршневых гидромашин: 1) с двойным несиловым карданом, 2) с силовым карданом и 3) бескарданные гидромашнны. Столь же широко распространены аксиально-плунжерные гидро-машины, в которых отсутствуют шатуны. Чаще всего различия этих машин не являются принципиальными шли даже существенными, а их предельные характеристические возможности в первую оче-редь определяются выбором геометрических форм, материалов, способов обработки и иными технологическими особенностями

Подавляющее распространение в аксиально-поршневых гидромашинах получило торцовое распределение рабочей жидкости, осе-

вое распределение используется лишь в порядке исключения, поскольку приводит к повышенным утечкам, существенно зависимым от времени и режимов эксплуатации.

Наибольшее распространение, особенно в автоматических приводах, имеют аксиально-поршневые гидромашины с двойным несиловым карданом (рис. 1 1). Упорный диск /, выполненный как одно целое с валом 7, шарнирно связан со сферическими головками шатунов 2. Вторые сферические головки шатунов шарнирно заделаны в поршнях 3, которые совершают возвратно-поступательное движение в блоке цилиндров 4, приводимом во вращение от вала 7 через двойной кардан 6. Магистрали присоединяются к распределителю 5, с изменением положения которого на угол у относительно вала 7 изменяется ход каждого поршня, а значит, и

подача.

Основной нагружающий момент компенсируется усилиями, действующими через штоки 2, а кардан 6 нагружается только моментом, затрачиваемым на вращение блока цилиндров (для установившегося движения — момент потерь).

Относительно меньшее распространение, главным образом из-за больших весов и моментов инерции вращающихся частей, получили аксиально-поршневые гидромашины с силовым карданом ’Р^с- )• который нагружается основным моментом. Блок цилиндров в этом конструкции непосредственно соединен с валом.

такой гндромаш"нь1 полУчивщий

Другой вариант тор СКОрости (УРС), принципиально

название УН”ре^'Хго то-пько пропуском вала через у1юрный отличается от предыд>

ДИСК

Рис. I I Схема аксиально поршневой гидромашины с несиловым карданом

Рис. 1.2. Схема аксиально-поршневой гидромашпны с силовым карданом

Карданное сочленение только в отдельных случаях обеспечивает полную синхронизацию вращения упорного диска с блоком цилиндров. Полная синхронизация вращения достигается в гидромашинах с постоянной производительностью при использовании зубчатой передачи 6 (рис. 1.4). Однако в этом случае необходимо предусмотреть восприятие соответствующего радиального усилия

Рис. 1.4. Схема аксиально-поршневой гидромашины с синхронизацией вращения блока цилиндров зубчатой передачей

типа

,^1г^Х|ныК21^нЬнН°П0₽ш

-о регулятора скор^^

стей ИмеюцШе небольшойР°МаШИНЫ беекарданного У нас °лучнли широкое oacnnnM°MeHT инеРДии вращающихся ча-КонсттИСПОЛьзуются вРстооитТранеНИе в послеДНие годы I48J.

на Рис. lPfiKlv Я |<ас°са с двойиыеЛЬНО’А<’РОЖном машиностроении.

Опорный дцск ВЬ|ПП нссиловым карданом приведена

6 днец как одно целое с приводным

цапф 6 и подшипников. Опорой блока цилиндров является ос?// с подшипником, закрепленная в люльке насоса и проходя??

распределитель 8. Ось с подшипником центрирует блок цилиндров относительно распределителя Между концом оси // и блоком цилиндров 4 размещена пружина 12, обеспечивающая предварительный поджим блока цилиндров к распределителю Между подшипником и блоком цилиндров 4 имеется некоторый радиальный зазор в пределах которого блок может совершать небольшие угловые перемещения, обеспечивающие ----------- -

к распределителю. Синхронное вращение блока цилиндров с упорным диском обеспечивает двойной кардан 2. Карданный валик имеет сфе-

надежное прилегание его торца

Рис. 1.6. Конструкция аксиальнопоршневого насоса «Виккерс» с двойным несиловым карданом

Рис. 1.5. Схема аксиальнопоршневой гидромашины с ша тунным ведением блока цилиндров (бескардаиного типа)

рические концы, в которых

рические концы, в которых запрессованы пальцы, проходящие через центр сферы, имеющей плоские скосы, перпендикулярные оси пальцев. На пальцах установлены два скользящих сегмента, входящих в прорези втулкп-буксы, установленной в блоке цилиндров. Шатун 3 одним концом установлен в бронзовом гнезде упорного диска, а другим, также через бронзовый вкладыш, закреплен в поршне. В этих насосах блок цилиндров изготовляется из бронзы, а распределитель — из закаленной стали, гак же, как шатуны и поршни. Бронзовые вкладыши на сферы шатунов заваль цовываются, а затем запрессовываются в тело поршня и гнездо упорного диска. Через соответствующие каналы. выполненные на торце крышки люльки, жидкость поступает к uan(N X

она следует в магистраль. В каналах люльки скорость ""и не должна превышать определенно»! величины, поэтому про* Д

7

о

$

п вариант такс"’ ^“сХ^ЛрС), прпн шит налево ЛяЙниЛ^ЬНЬ'” РД тпькС пропуском вала через упорНый *ЙЙ <* "^yiucro

Рис. 1.1 Схема аксиально-поршневой гидромашины с несиловым карданом

Рис. 1.2. Схема аксиально-поршневой гпдромашины с силовым карданом

Карданное сочленение только в отдельных случаях обеспечивает полную синхронизацию вращения упорного диска с блоком цилиндров. Полная синхронизация вращения достигается в гидромашинах с постоянной производительностью при использовании зубчатой передачи 6 (рис. 1.4). Однако в этом случае необходимо предусмотреть восприятие соответствующего радиального усилия.

Рис. 1.3. Схема аксиально-порш невой гидромашииы — универсального регулятора скорости (УРС)

Рис. 1.4. Схема аксиально-поршневой гидромашины с синхронизацией вращения блока цилиндров зубчатой передачей гидромашины бескарданного типа пой момент инерции вращающихся ча-

Аксиально-поршневые гид

(рис. 1.5), имеющие небольшой ™

v^J.' П0ЛуЧИЛИ шиРокое распространение в последние годы (481. а^оии используются в строительно-дорожном машиностроении.

на пнЛГГ Наа5а с дойным несиловым карданом приведена р i p- Упорный диск выполнен как одно целое с приводным

в

валом / Блок цилиндров 4 с поршнями 5 установлен в качающейся люльке 7, которая смонтирована в корпусе насоса при цапф 6 и подшипников. Опорой блока цилиндров является ось / с подшипником закрепленная в люльке насоса и проходящая через распределитель 8. Ось с подшипником центрирует блок вдпиндпов относительно распределителя. Между концом оси 11 и'бпоком цилиндров 4 размещена пружина 12, обеспечивающая предварительный поджим блока цилиндров к распределителю. Между подшипником и блоком цилиндров 4 имеется некоторый радиальный зазор в пределах которого блок может совершать небольшие угловые ............................." .. - торца

перемещения, обеспечивающие к распределителю. Синхронное вращение блока цилинд-

надежное прилегание

его

ров с упорным диском обеспечивает двойной кардан 2. Карданный валик имеет сфе

Рис. 1 6. Конструкция аксиальнопоршневого насоса «Виккерс» с двойным несиловым карданом

Рис 1.5. Схема аксиальнопоршневой гидромашяны с ша тунным ведением блока цилиндров (бескарданного типа)

рические концы, в которых запрессованы пальцы, проходящие через центр сферы, имеющей плоские скосы, перпендикулярные оси пальцев. На пальцах установлены два скользящих сегмента, входящих в прорези втулки-буксы, установленной в блоке цилиндров. Шатун 3 одним концом установлен в бронзовом гнезде упорного диска, а другим, также через бронзовый вкладыш, закреплен в поршне. В этих насосах блок цилиндров изготовляется из бронзы, а распределитель — из закаленной стали, так же, как шатуны и поршни. Бронзовые вкладыши на сферы шатунов заваль-цовываются, а затем запрессовываются в тело поршня и гнездо упорного диска. Через соответствующие каналы, выполненные на торце крышки люльки, жидкость поступает к цапфе 6, от которой она следует в магистраль. В каналах люльки скорость жидкосгм не должна превышать определенной величины, поэтому проходи**

7

сечения должны быть выбраны соответствующими. Это увеличивает габариты люльки и всего иасоса, повышает время реверсирования насоса, требует более мощного механизма управления.

Конструкция насоса довольно сложная из-за наличия большого количества деталей, требующих точного выполнения. Габариты и вес насосов и гидромоторов резко различаются.

Точная сравнительная оценка различных конструкций гидро-машин затруднена ограниченностью опубликованных материалов. Кроме того, очень мало проводилось сравнительных испытаний гидромашин в одинаковых условиях эксплуатации, особенно испытаний на надежность и долговечность, требующих большой затраты времени. Однако представления о существующем техническом уровне современных аксиально-поршневых гидромашин могут быть получены путем сопоставления кратких технических характеристик конструкций, экспонируемых на международных выставках последних лет.

Таблица 1.1

Давление в кГ1сч*

Число оборотов вала в минуту

. а

Д о

Модель

»Е

I

2

5 Е

Е

о

С

С

Насосы

PV-2003 РУ-2008 PV-20I2

PV-2020

PV-2O32

PV-2050

PVA-120

MF-2003 МН-2008 MF-20I2 МН-2020 MFA-50

МГ-2050

MFA-I20

16

40

62

98

156

245

388

16

40

62

98

156

245

388

переменной производительности

140

140

140

140

140

140

140

140

140

140

140

210

140

210

210 210 210 210 210 210 210 Гил 210 210 210 210 350 210 350 1800 1200 1200 1200 1200 1200 1200 роме 1800 1200 1200 1200 1200 1200 1200 )тор ь 4400 3300 2700 2300 2400 1600 1800 28,6 48,0 74,4 117,5 187,0 294,0 466,0 28,6 48,0 74,4 117,5 187,0 294,0 466,0 6,54 11,0 17,0 27,0 42,7 67,2 106,5 6,54 11,0 17,0 27,0 64,2 67,2 160,0 20 39 64 98 155 247 400 13,4 23,0 34,0 50,0 68,5 194,0 3,06 3,54 3,76 3,63 3,63 3,68 3,76 1,22 1,35 1,26 0,78 1,02 1.21

В настоящее время утвержден ГОСТ 13824—68, предусматривающий в качестве главного параметра ряда гидромашин объемного типа геометрическую подачу (т. е. подачу без учета утечек) на один оборот ротора (упорного диска или блока цилиндров в завис и-ь

мости от того, кто из них непосредственно связан с валом) поэтом^ в таблицах технических характеристик каждый типоразмер гадм машины сопровождается значением главного параметра о в сЖ

В системе СИ используется характерный объем, т е среднее раХ'Г Ге°МетрнЧескОЙ подач" ПР« повороте ротора'на одвд

® = 2л 9 смг!рад.

(11)

Технические характеристики насосов переменной производительности, показанных на рис. 1.6, и гидромоторов аналогичных конструкций приведены в табл. 1.1.

Имеется модификация гидромоторов для авиационных гидросистем. Эти машины более быстроходны, форсированные по давлению и обладают меньшим удельным весом (табл. 1.2).

Табшца 1.2

Модель Подача в см3/об Давление в кПсиЗ Число оборотов вала в минуту Номинальная производительность В .t/MUH 1 I Номинальная мощность а кет S и V о СО Удельный пес в кг/квт

номинальное максимальное номинальное максимальное ,

Гндромоторы

906 1.56 210 315 6060 9100 9,46 3,23 1,18 0.355

907 3.08 210 315 4840 7245 14,9 5,07 1,63 0.322

909 6,02 210 315 3860 5800 23,2 8,08 2,68 0.332

911 9.8 210 315 3280 4920 32,2 11.0 3.86 0.351

913 15.58 210 315 2820 4230 43,9 14,1 5,44 0,37

915 24,9 210 315 2820 4230 70.2 23,55 7.98 0,338

918 38,5 210 315 2400 3610 92,5 31.6 Н.1 13,6 0.351

921 60.2 210 315 2080 3120 125,5 42,6 0,320

Конструкция регулируемого насоса, выполненного по кинематической схеме, показанной на рис. 1.5, приведена иа рис. 1-Л а на рис 1.8 — аналогичная конструкция гидромотора.

Использование сферического распределения п03“° скорость скольжения на оси окон распределителя, котораясущ ственно смещена к оси вращения. В конструкциях ^свально поршневых гидромашин бескардаиного типа шир к Q

гидростатическая разгрузка, например, на <ИР сЛепическом упорного диска, на сферических головках

распределителе, в разгрузочные канавки и ^л д^ Подасти с ком-изводится впрыск рабочей ’«идкосги из напорной

мутационной частотой (произведени позволила повькить цилиндров). Совокупность таких меро р

Рис J.7. Регулируемым аксиально-поршневой насос с шатунным ведением поршней

10

ресурс (гарантированное время эксплуатации) распределителя настолько, что общий ресурс гидромашины стал определяться работой ее упорного подшипника. 1

Блок цилиндров центрируется при помощи специального валика (рис. 1 7), а первоначальный прижим обеспечивается специальной поджимной пружиной, установленной на этом валике.

Корпус грушеобразной формы вместе с люлькой замыкает на себя силовые воздействия и разгружает опоры. Наряду с достоинствами такого конструктивного оформления гидромашины приходится считаться и с недостатком — увеличение момента инерции поворачивающихся при изменении производительности частей.

Блок цилиндров в этих гидромашинах выполняется бронзовым, а распределитель из специальной стали. Поршень с шатуном закрепляется при помощи разжимного кольца, а большие сферические головки шатунов в упорном диске — при помощи винтового соединения.

Таблица (.3

Модель Подача в cw3/od Число обор в мин номинальное отов вала уту максимальное Номинальная производительность в Л/.пин Номинальная мощность в кет Вес в кг Удельный вес в кг1квт

VII 01г Н а со 12 16 20 25 32 40 50 12 16 20 25 32 40 50 55 с ы п е 11,6 28,1 54,8 107 225 468 915 Н,6 28,1 54,8 107 225 468 915 1210 ре м е н 1450 1450 1450 1450 970 970 730 Гн 1450 1450 1450 1450 970 970 730 730 ной пр 4500 3550 2800 2240 1800 1400 1120 д р о и о 5000 4000 3150 2500 ‘2000 1600 1250 1120 О И 3 В О д 16,8 40.8 79,5 155 218 454 668 торы 16,8 40.8 79.5 155 218 454 668 885 и т е л ь 4,78 11.78 22,81 44,6 62,6 130 191,5 4,37 10,7 20.9 40.8 57,4 119 175 231 т о ст и 13 28 49 109 257 450 700 5,5 12,5 23 44 88 195 328 486 2,72 2,36 2,14 2,44 4,10 3,46 3,65 1,26 1,17 1,1 1,07 1,53 1,63 1,87 2,1

Технические характеристики насосов "ер«« Г'таб^.З. n?H°m”^cS“3aatoaCT с имивальнин »ен^ 175 кГ/ci^ и допускаемой кратковременной пеРзгр).3^1 и дояуска*-а гидромоторы - соответственно сдаменнемJ60 «Г/« Ж мой кратковременной перегрузкой 320 w /см .

Таблица 1.4

Модель Подача СИЛ[об Чцгло оборотов валов в минут» Номинальная производительность в л/ wtt« Номинальная мощность в кет Вес и лг Сдельный вес в Kt/квт

номинальное максимальное

Насосы перем е п и о 0 производительности

НАР-32 НАР-40 225 450 1000 1000 750 600 500 395 1500 1200 1000 225 450 675 55,1 110,2 165 250 460 850 1,54 4,16 5,15

НАР-50 900 750 1080 261 1570 5,95

НАР-63 1800 600 1800 440 2900 6,6

НАР-80 НАР-ЮО 3600 7200 500 2700 663 5500 8,3

Гидромоторн

НАМ-27 НАМ-32 НА М-40 НА М-50 НАМ-63 133,2 233 460 900 1808 1500 1000 1000 750 600 2000 1800 1500 1200 900 200 233 460 675 1090 49 57,2 112 165 267 75 120 220 400 800 1,53 2,1 1,96 2,42 3

НА М-72 2715 500 750 1350 330 2500 7,58

НАМ-80 3670 375 60 1370 335 2500 7,44

Имеются конструкции гидромоторов, блок цилиндров которых с при помощи конической зубчатой пары. Техническая характеристика гидромашин, аналогичных по конструкции приведенным на рис. 1.7 и 1.8, но изготовляемых другой фирмой, работающих при номинальном давлении 150 и 200 к/7с.м2 и кратковременной перегрузке, приведены в табл. 1.4.

Зависимость ресурса в часах одного из насосов переменной производительности от угла наклона люльки в процентах от его наибольшего значения у>П1ВХ показана на рис. 1.9; зависимость ресурса разных насосов при Y,najI от давления нагнетания — на рис. 1.10.

Выпускаются аксиально-поршневые гидромашины бескарданного типа с центральным прижимом распределителя к блоку цилиндров (рис. 1.11). В этой более сложной конструкции усилие прижима блока цилиндров к распределителю пропорционально

упорным диском связываются

Рис 1.10 Ресурс насосов в часах при Углах в зависимости от давления

Рис. 1.11. Аксиально-поршневой насос бескарданного типа с центральным прижимом распределителя к блоку цилиндров

Рис 1.12. Гидроыашина с центральным прижимом блока цилиндров к распределителю

13

гяпактеристпки насосов пере-=S5=S₽-,ss:x „нем 100л/ "f ид Таблица 1.5

в табл. 1.5-

Удельный пос в кг! кет

Число оборотов пали в минут?

Модель

Подача R

СЛ<8/О#

Насосы

поминальное

максимальное

Номинальная производительность и Л/ W//H

Номинальная мощность в К(1ГП

Вес п

переменной производительности

HR12 HRI6 IIR20 HR25 HR30 HR36

7,9

17,0

33,0

59,0

101.0

137,0

1450

1450

1450

970

970

970

11,4

25,0

48,0

57,2

98,0

1,915 4,05 7,87

9,4 16,0

24,8

34

9'2

187

6,27

8,38

6,6

9,8

9,45 7,55

Гидромоторы

HS12

HS16

HS20

HS25

HS30

HS35

9,3

20.0

39,0

70.0

119,0

185,0

1450

1450

1450

970

970

970

2000 2000

2000 1750 1750

1450

13,5

29,2

57,0

68,0

179,5

оо

4,78

9,35

18,9

29,0

8,9 15,0 28,0 47,0 70,0

102,0

4,04

3,15

3,0

4,24

4,2

3,52

Таблица 1.6

Модель Подача в см^/об Число оборотов вала в минуту Номинальная производительность в л/ чин Номинальная мощность в кет Вес в кг Удельный вес в кг! кет

номинальное максимальное

Насосы переменной производительности

СТ-10 42 3200 3200 135 31 114 3,68

СТ-15 66,4 1500 1500 100 22,9 152 6,65

СТ-25 102 1500 1500 153 35 200 5,7 1,27 1,99

СТ-50 236 1200 1800 285 65,5 125

СТ-90 404 1000 1500 404 92,5 184

Гидро моторы

СТ-10 СТ-15 СТ-25 СТ-50 СТ-50 42 66,4 102 216 404 3200 1500 1500 1200 1000 3200 1500 1500 1800 1500 135 100 153 285 404 31 22,9 35 65,5 92,5 40 56 78 114 169 1,29 2,44 2,23 1,17 1,83

——— - - - —

Изготовляются аксиально-поршневые гидромашины яняп. ные изображенным на Рис. 1.7, но отличающиеся дополнительным гидростатическим прижимом блока цилиндров к распределю за счет использования центрирующей оси в качестве поршня под который подается рабочая жидкость из полости нагнетания (рис. 1.12). Предпола1ается. что в этой конструкции обеспечивается постоянный зазор между блоком цилиндров и плоским распределителем. Технические характе-

рпсгикп насосов переменной производительности, показанных на рис. 1.12, и гидромоторов аналогичной конструкции приведены в табл. 1.6. Гидро-машпны работают при номинальном давлении 140 кГ /см2, допуская кратковременную перегрузку до 320 кГ!см2.

Подробные материалы по аксиально-поршневым гидро-машинам бескарданного типа с установленным на подшипнике блоком цилиндров (рис. 1.!3) приведены в работах 166] и [631. Сведения по аксиально-поршневым гидромашинам с силовыми карданами можно найти в работе |48|.

Очень большое распространение, кроме гидромашин больших мощностей, получили аксиально-поршневые

Рис. 1.13. Гидромашина «Брюнингхауз»

наиболее старого образца с точеч-, показанном на рис. 1-15,

гидромашины плунжерного типа, в которых упорный диск выполняет обязанности пространственного кулачка. Схема ---- ,

ным касанием головок плунжеров показана на рис. 1.14. 1акие гидромашины в варианте исполнения, показанном на рис Но, могут обладать свойством самовсасыванкя. Примененная гидростатическая разгрузка, принципы расчета которой приведены в гл. Ь, получила в последние годы большое распространение. Эти гидро-маЛты выполняются также н со

(рис. 1.16) и с размещением плунжеров по конической

(рис 1.17), позволяющим использовать действие центробеж сил в процессе всасывания и обеспечивающим боле? благояр ицтно* действие нагружающего изгибающего момента 114‘

Характерной особенностью рассматриваемых nt poм«Ш ляются значительные силы трения плунжера о стенки

опкной составляющей силы достигает 36% от осевой (величина ради • ’ давления).

силы гидростатическ го Д получили самое широкое рас.

Гидромашины Да,™"ке зарубежного гидромашиностроения в пространение в пр i

Рис. 1.14. Схема аксиально-плун жерной гидромашины

Рис. 1.15. Аксиально-плунжерная гидромашина с гидростатической разгрузкой головок плунжеров

последние 10—16 лет вследствие простоты конструкции, малых весов и габаритов, большой мощности при небольшом весе в малой стоимости.

Широко известны гидромашины с гидростатической разгрузкой головок плунжеров и размещением блока цилиндров в наружном шарикоподшипнике, в пределах зазора которого возможно

угловое перемещение блока, обеспечивающее самоустанавливаемость на плоской поверхности распределителя (рис. 1.18). Замена лишь одной крышки с упорным диском позволяет превратить насос переменной подачи в гидромашину с постоянной подачей, различие в весах которых незначительно. Гидромашина имеет только один разъем корпуса, что уменьшает технологическую неточность выполнения плоскости распределителя перпендикулярно оси вращения блока цилиндров. Размещение опор упорною диска в смен-

Рис. 1.18. Аксиально-плунжерный иасос «Лукао

пой крышке и выполнение их ня поппшт»,.,.

лист сократить габариты гидромашины. Размещен™'^ пшГ машины со стороны распределителя гюзволяе? осущеХятьХ сборку и разборку без отсое- осуществлять ее

дннеппя от приводного двигателя п магистралей.

Гпдромоторы, построенные по данной конструктивной силовой схеме, имеют один существенный недостаток — невозможность работы на малых оборотах под нагрузкой. Имеются сведения, что гидромотор 1М 500 при давлении в полости нагнетания 210 кГ/см2 имеет наименьшее число оборотов 350 в минуту.

Блоки цилиндров этих гидромашнц выполнены из бронзы с напрессованным кольцом, являющимся внутренним кольцом подшипника. Торец блока имеет серебряное ные. Плунжеры — стальные, сти. Башмаки плунжеров—бронзовые, имеющие серебряное покрытие на рабочем торце. Корпуса насосов — поковки из алюминиевых сплавов. Упорный диск выполнен из стальной поковки. Опоры диска выполнены в виде стальной ленты, на которую нанесен антифрикционный материал типа найлона. Лента устанавливается в цилиндрическую расточку крышки насоса.

покрытие. Распределители — сталь-закаленные до высокой твердо-

Таблица 1.7

Модель

Давление в

Число оборотов вала в минуту

Насосы постоянной производительности

IP60 1Р125 1Р500

IP 1000 1Р3000

4,55

9,3

38,0

76.0

225,0

280

210

210

210

170

350

280

280

280

246

4000

3000

3000

3000

2000

6000

4000

4000

3000

2000

18.2

28,0

43,5

228,0

450,0

8,5

9,6

39.2

78,5

125,0

4,08

6,35

16.1

27.4’<

0,48 "56 0.41 и б О.к>

609561

Тпб.1цца /g

Модель

Поляча п емЧоб Пяпзсннр в кПсм‘ Число оборотов вала в минуту Номинальная произ- 1 водительность в 1 Л; MUH 1 Номинальная мощность в кет Вес в кг । Удельный вес в кг/кет

номинальное максимальное 1 номинальное о 3 rt X rt X

С Т II

производители!

о

Насосы п е р с ч с н в о fl

IP60

IP 125

IP500

IP 1000

IP3000

4,57

36. 1

76.2

218,7

280

210

210

280

280

3.50

280

380

350

3.50

3.500 3800

1750 17.50 1750

6000

1000 touo

3600

1 2.500

IM60 1ЛИ25 1М500 1 Ml ООО I.M3000

Г 1 Д Р О мотор ы

4,57 280 350 4000 6000 21.5

9,51 210 280 4000 5000 39.8

38,1 210 280 4000 5000 106.4

76,2 280 35(1 3000 4801) 256,7

218,7 280 3.50 9000 31KJJ 5011.0

14,0

30.7

121,9

370.9

7,36 9 1,22

11,4 13 1,14

26,5 36 1,36

61,8 1,05

191,2 135 0,705

7,64 9 1,18

11,2 13 1,16

47,7 36 0.756

101,5 65 Ц.66

195,4 135 0.69

Технические характеристики насосов постоянной производительности, показанных иа рис. 1.18, приведены в табл. 1.7. Техннче-

Рис. 1.19. Аксиально-плунжерный иасос «Клайн гидравлик»

ские характеристики насосов переменной производительности и гидромоторов, аналогичных по конструкции, но изготовляемых другой фирмой, приведены в табл. 1.8.

На рис. 1.19 показан регулируемый насос, отличающийся тем, что опора блока цилиндров расположена на валу. Это сферический поясок, центр сферы которого совпадает с точкой приложения результирующей радиальной силы от сил давления жидкости на плунжеры. Вал насоса проходит через распределитель и упорный Диск. Опоры вала расположены в крышках насоса. Силы трения в соединении вала с блоком ци-

вилка.

‘упенчатым. От вспомогательного на-

18

сося к большему отверстию подводится рабочая жидкость поп „яо леиием, действуя на площадь уступа, она создает сипу прижимаю щую плунжер к упорному диску. а блок Ц11ЛИ11 *7аР"лТ телю. Пружинный поджим плунжеров и блока цилиндров к Кое делителю отсутствует. р распре-

Основные характеристики таких насосов приведены в табл 1 9 Материалы по аксиально-плунжерным гидромашинам используемым главным образом в грузоподъемных машинах различных типов, можно найти в работе (66].

Таблица 1.9

Модель Подача В СМ3/об Давление в кГ/см* Число оборотов пала в минуту Номинальная производительность в л/ »ш« Номинальная мощность в кет

номинальное максимальное номинальное максимальное

1205 18,30 210 350 1200 1801) 28 7,57

1210 35,1 210 350 1200 1800 42 14,85

1220 78 210 350 1200 1800 93,5 33

1210 158 210 330 1200 1800 190 65,5

Выпускаются аксиально-плунжерные насосы переменной производительности упрощенной конструкции (рис. 1.20). Технические характеристики таких насосов и гидромоторов приведены в табл. 1.10.

Таблица 1.10

Модель Подача в <? И:,/об’ Давление в кГ1ся~ Число оборотов вала в минуту Номинальная производительность в л/мин Номинальная мощность в кет Вес в кг Удельный вес в кг 1 кет

номинальное максимальное номинал ь- иое максимальное

Насосы переменной производительности

PVB-5 10,4 140 210 1440 3600 15 3,5 7 2

PVB-6 14 140 210 1440 3600 20 4,55 7 1,54

PVB-10 21 140 210 1440 3600 30 7 14 2 1,27

PVB-15 33 140 210 1440 3600 47 11 14

PVB-20 42,5 140 210 1440 3600 61 14 21,5 1,74 1,22

PVB-29 61 140 210 1410 3600 88 20 24,5

PVB-45 90,5 105 210 1440 2200 130 22,5 49,5 2,2

Гидромоторы

MFB-5 10,4 105 210 1800 3600 18,7 3,21 5 9,5 1,56 1,46 1,3 1,31

МРВ-10 21 105 210 1800 3200 37,8 6,5

MFB-20 MFB-29 42 61 105 70 210 140 1800 1800 2400 2400 75,6 ПО 13 12,6 11 17

ia

Наименьший Хроспстемах, ’’регулируемы”’’^^

=тайт("г^--о лаянию (р..с. L2,)'67's

Рис 120 Аксиально-плунжерный Рис 1.21. Аксиально-плунжерный ,1асос насос «Виккерс» «Ьендикс»

сведения, что их ресурс не превышает 500 ч. Технические характеристики этих насосов, работающих при номинальном давлении 210 кПсм* и допускающих перегрузку до 280 кГ'см2, приведены в табл. 1.11.

Таблица 1.Ц

Модель Подача в см*/оС Число обсрслов вала в МЙН)Ту Номинальная производительность в я/мин Номинальная МОЩНОСТЬ в кет Вес в кг Удельный лес в кг/ кет

номинальное максимальное

Р38 6,24 8000 11 000 50 17,1 3 0.175

Р56 9,31 7000 10000 65 22,3 3,68 0.165

Р105 16,4 5000 8 000 82 28,1 5,36 0,19

Р175 28,7 4000 6 000 115 39,5 7,31 0,185

§ 1. 2. ОСНОВНЫЕ КОЛИЧЕСТВЕННЫЕ СООТНОШЕНИЯ ГИДРОМАШИН ОБЪЕМНОГО ТИПА

жЯт«₽СИ^Л«пГП^РШНеВЫе гидР°машины, как и другие, принадле-паботять n РОТОРНЫХ’ принципиально обратимы, т. е. могут НаС0С0В И "роторов (48]. Зная техниче-мотора можно лпети ГИДР°МаШИНЬ1’ В1>1полнеьной в качестве гидро-зований в качестве насоса тоТьт °ценить ее свойства при исполь-соотношениями гинг>™ ’ ПОлвзУясь основными количественными подсчеты могут быть поовепг. °6ЪСМН0Г0 типа' В частности, такие веденным в табл. 1 1 Р] o/Vo пРименительн0 к материалам, при-значения к. п. д. cobd’cmpuu ‘д’ 1Л’ , 5’ 16 и поскольку меняются мало. ых гидРомашин рассматриваемых типов

20

характерного объема w, можно записать утечек,

выражение геометрической подачи, т. е. подачи без учета любой гндромашнны объемного типа ' -

Q, — К®

Обозначая объемный к. п. д. насоса 1

(1-2)

n Ci

П'’1~0г1’ (13)

где Qi п Q 1 — соответственно действительная подача рассматриваемого насоса и его геометрическая подача, получаем

<?i = u,wlto,ilol, (1.4)

кд где ы, — -— параметр регулирования насоса;

мд — текущее значение характерного объема насоса переменной подачи.

Для насосов постоянной производительности w = и)ь поэтому = 1.

Применительно к гидродвигателю выражение действительной подачи записывается в форме

Qa — ^2^2 — > (1-5)

ЧО2

поскольку утечки приводят к увеличению расхода Q2, проходящего через гидродвигатель.

Любые потери в гидромашине, не являющиеся объемными (утечками), называются механическими [48|, поэтому механический к. п. д.

(1.6)

Чо

где 1] — полный к. п. д. гидромашины.

При отсутствии потерь в гидромашине гидравлический (индикаторный) момент на ее валу

Мг = uwp, (1 -7)

где р — перепад давления в гидромашине.

Сравнивая выражения (1.2) и (1.7), можно убедиться, что характерный размер w является коэффициентом связи как в уравнении связи (1.2) между кинематическими показателями режима, так и

1 Здесь я дальше величины с индексом 1 будут относиться к насосу. Отсутствие индекса будет означать запись выражения применительно к гидро-двигателю. В отдельных случаях отсутствие индекса может также одинаковую правомерность записанного выражения для насо а Д ₽ двигателя В случае противопоставления или сравнения выражений, записи ваемых применительно к насосу и гидродви! ателю, использование индексоа 1 и 2 обязательно.

В»

оои /1 71 между нагрузочными показателями режима ‘ да» об

<18>

ды др

Записывая уравнение энергий применительно к насосу

= QiPi

с ясжяиоиня». рабств " <'®- ““ У^«'т чт°

м, - ““’'Л (L9>

для гидромотора

(МО)

М2 —

На самом деле у подавляющего большинства гндромашпп const, поэтому рассмотренные выражения применяются в порядке первого приближения. Переменность значения w учитывается соответствующими коэффициентами, рассматриваемыми в следующей главе.

§ 1. 3. НАСОСЫ, ГИДРОМОТОРЫ II ГИДРОПРИВОДЫ ГАММЫ п

Основным объектом исследования в данной работе является получившая большое распространение в машиностроении, особенно в автоматических приводах, гамма II отечественных аксиальнопоршневых гидроприводов, выполняемая во многих модификациях.

Аксиально-поршневые насосы типа ПД (дистанционного управления) или типа ПР (ручного управления) вместе с гидромоторами постоянной подачи типа ИМ являются элементами гидравлических приводов и предназначены для работы в качестве силовых исполнительных агрегатов в различных схемах автоматического и полуавтоматического дистанционного или местного и ручного управления. Все три типа гидромашин предназначены для работы при 160 давлении 100 кГ/см* с допускаемой перегрузкой до

При помощи гидромашин этих типов компонуются гидроприводы олного^нп^0 исполнения НД-Н, включающие насос и гидромотор н2й аггегатРГпиеР1 ” "Редставляюи«е собой законченный автоном-размероН№ о£-2О) аГреГа™ ВЫПУС™ шести типо-нястсТвЫтеке^лМучНзй°хЙ пР°ИЗВОДительности типов ПД и ПР приме-расхед рабочей жилкосты°ГДа НУЖНО быстро и точно регулировать ваемой гидросистеме П° 86/1114,11,6 и направлению в обслужи-

постояв-

(1.8)

(1.9)

(1.10)

II

ляется юбенно

-я в по-'ывается следую-

ы при кой до

” Режима *:ти |48|.

типо-

лужи-

Рис. 1.22. Нераздельный гидропривод типа ПД-Н

> что

:ациях. управ-торами ческих испол-[ полу-

Гидроприводы, составляемые из насоса и гидромотора, служат для плавного (бесступенчатого) регулирования скорости вращения ведомого вала и связанного с ним обслуживаемого агрегата по заранее заданному или желаемому закону при постоянной или мало меняющейся скорости вращения приводного двигателя. Кроме такого способа использования гидропривода-гидроусилителя, применяют гидромотор и насос (обычно постоянной производительности) в качестве трансмиссии (гидравлический вал).

Гидромашины ПД, HP, ИМ и ПД-Н одинаковых номеров имеют одинаковые основные узлы и собираются из одинаковых деталей.

Насосы ПД малых номеров (Ке 0,5—2,5) отличаются по исполнению от насосов больших номеров так же, как и гидромоторы.

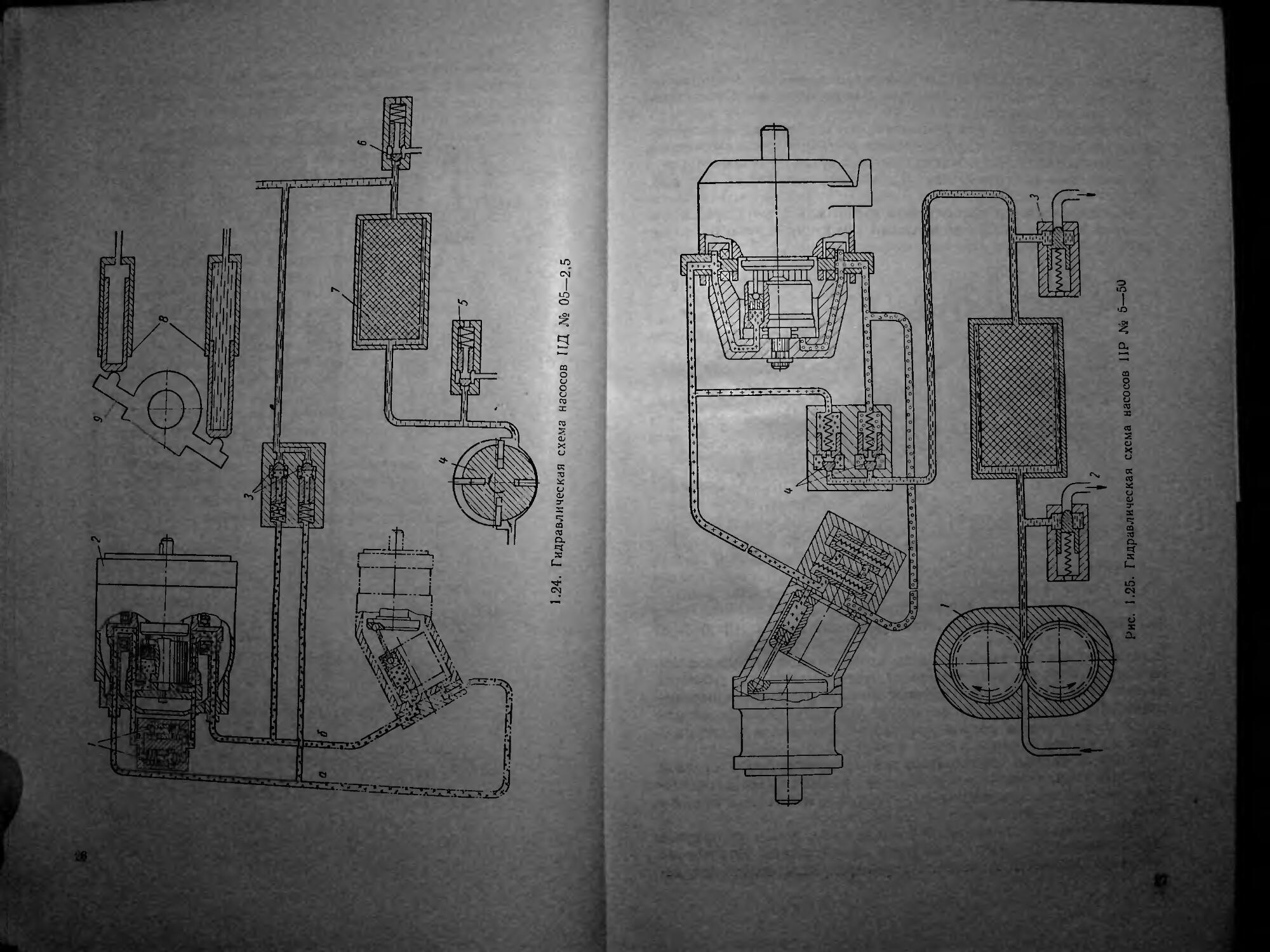

Насосы переменной подачи ПД (№ 5—50) составляются по одинаковой гидравлической схеме (рис 1.23), предусматривающей возможность регулирования подачи при помощи маломощных электрогидравлических механизмов управления, рабочий процесс и расчет которых подробно рассмотрен в гл. 11. Конструкции допускают переключение насосов ПД на ручное управление без использования вспомогательных устройств.

Магистрали а и б насоса / (рис. 1.23) присоединяют к гидравлическому исполнительному органу (гидромотор или гидроцилиндр). Давление в приемной магистрали создается вспомогательным насосом 4 постоянной производительности, который одновременно обслуживает основные узлы гидроавтоматики. Рабочая жидкость из насоса 4 подается через фильтр 7 к крану переключения 9, включающему дистанционное или ручное управление, и к подпиточным клапанам 2, обеспечивающим избыточное давление в приемной линии 8—9 ат.

Избыточное количество рабочей жидкости удаляется через сливной клапан 6, а давление подпитки ограничивается предохранительным клапаном 5 (настраивается на давление 20 ат).

Производительность насоса изменяется при помощи управляющего золотника 12 и исполнительных гидроцилиндров 13, поворачивающих люльку насоса 3.

При падении давления подпитки, благодаря срабатыванию запорного клапана 11 в клапанной коробке 10, силовые цилиндры 8 нирЬУпДТВИТеЛЯ СТавЯТ ЛЮЛЬКУ насоса 3 в нейтральное положе-устаиявпш^гНИТеЛЬНЬ1е клапаны гидроприводов этого размера устанавливаются в гидромоторах.

навливаютсяР иешГ Д° № 2,5 пРедохРанительные клапаны 1 уста-^Х5 втнХТДСгееНН° В "аС0Се (РИС- L24)- подпиточный систему подпитки и шестеРенным> а шиберным, обслуживающим coca. Ц ИНДРЫ управления производительностью ка-

литочным насосом1/ чеоез ппп^ обслуживаются шестеренным полна избыточное давление 2 клапаны 4, настраиваемые

давление 2 ат. Сливнои клапан 3 настраивается на

Рис. 1.23. Гидравлическая схема насосов 11Д № 5-

1-24. Гидравлическая схема насосов ЦД № 05—2,5

давление 11 utn, предохранительный клапан 2 системы подпитки — на 20 сип, а предохранительные клапаны устанавливают па исполнительном гидродвигателе.

Гидравлические схемы соответствующих номеров гидроприводов IIH получаются присоединением к гидравлическим схемам участков гидравлических исполнительных органов (гидромоторов), которые показаны условным пунктиром соответственно на рис. 1 23 и 1.24.

Наиболее сложной является кинематическая схема управления насосами ПД (рис. 1.26). Вал насоса 15, вращаемый приводным лви-

Рис. 1.26. Кинематическая схема системы управления насосов

ПД № 5—50

гателем, через карданный механизм вращает блок цилиндров 16-На валу насоса укреплена шестерня /, которая связана с зубчатым колесом 7, сидящим на выступающем конце приводного валика шестеренного насоса. На этом же валике укреплена коническая шестерня 6, вращающая посредством другой конической шестерни 5 валик вибратора 4.

Вибратор служит для создания между золотником и втулкой золотника осциллирующих перемещений, регулируемых по амплитуде, которые при соответствующей амплитуде и частоте повышают чувствительность золотникового устройства.

При уменьшении перекрытий в золотнике с целью увеличения его чувствительности могут возникнуть автоколебания. Наличие же вибратора позволяет иметь величину перекрытий золотника, га-28

рантирующую от возникновения автоколебаний, и одновременно получить его высокую чувствительность.

Валик вибратора 4 имеет на своем конце шейку с резьбой ось которой расположена эксцентрично относительно оси валика’ На шейку валика с резьбой навернута и законтрена глухая гайка вибратора, имеющая цилиндрический палец. Ось пальца, в свою очередь, эксцентрична относительно оси гайки, при этом величина эксцентрицитетов гайки и валика вибратора одинакова. Поэтому при повороте гайки относительно валика вибратора их эксцентрицитеты алгебраически складываются, изменяясь в сумме от нуля до максимального значения, позволяя изменять амплитуду вибрации, передаваемой на втулку золотниковой коробки гидроусилителя 9 при помощи тяги 8, насаженной на палец гайки вибратора.

Управление люлькой насоса производится путем поворота валика управления 11, связанного с рычагом 2, который посредством тяги 10 перемещает золотник гидроусилителя. Рычаг 2, соединенный одним концом через тягу 10 с золотником гидроусили-

теля, другим через тягу 3 Р'|С- I-27- Кинематическая схема системы

с ЛЮЛЬКОЙ гидронасоса, об- управления насосов ПД № 0,5-2,5

разует вместе с рычагом

валика управления 11 механический рычажный дифференциал. Поэтому перемещение золотника гидроусилителя всегда будет равно алгебраической сумме перемещений (углов поворота) валика управления и люльки. А так как расстояние точки крепления тягиЗ на люльке от ее оси поворота равно расстоянию между осями крепления на рычаге 2 тяги 10 и тяги 3, и при среднем положении рычага 2 ось валика управления совпадает с осью крепления тяги 10 на рычаге 2, то угол поворота люльки (при неподвижном золотнике) точно соответствует углу поворота валика управле-

Таким образом, при повороте валика управления перемещается золотник гидроусилителя, открывая доступ рабочей жидкости в соответствующий гидроцилиндр.'Люлька, поворачиваясь, через рычажный дифференциал перемещает золотник к нулевому иол°*^ нию до тех пор, пока угол поворота люльки не будет равен углу поворота валика управления. Этот процесс слежения люльки_за валиком управления благодаря малой постоянно усилителя происходит непрерывно с очень малой оши >

которой может быть рассчитана при использовании материалов, приводимых в гл. 3.

При ручном управлении отклонение люльки осуществляется с помощью силового вала 12 с укрепленной на нем шестерней, сцепляющейся с зубчатым сектором 13, связанным с люлькой на coca. Передаточное отношение шестерни и зубчатого сектора равно 1 : 4, поэтому при ручном управлении полному повороту люльки на угол 30° соответствует угол поворота силового вала на 120

Кинематическая схема насосов ПР № 5—50, в отличие от рассмотренной, включает в себя те же элементы за исключением ва лика управления, приводных шестерен вибратора и рычажного дифференциала.

Значительно проще кинематическая схема насосов ПД мень ших номеров (рис 1.27). В этих конструкциях поворот люльки 1

Рис. 1.28. Кинематическая схема системы управления гидроприводом 11Д-Н Ks 5—20

^Т™ЯетСЯ непосРеДственным поворотом валика ручного vn равления 4 ня vmn ____i- ручного yn-

(8 на рис. 1.24 и 3 на рис. 1.27) Р щи гиДроцилиндров ния^ПД-'нм’б-го приХипи™РьноРГ1е°Да иераздельного исполнена рис. 1.26, поскольРкГа^

машин ПД н ЦМ в общем корпусе (рис L28) К°МПОНОВКУ ГИДР°-

« 1. 4. КОНСТРУКЦИЯ НАСОСОВ НД № 5-50

“ ПД № 5—50 <р„с. ,.29).

7“УС ‘ К‘’РЙ5ЧаИЙ о Х'Гь"

зуется как резервуар для рабочей жидкости. С передней и задней сторон корпус закрыт крышками 10 и 20 из алюминиевого сплава. Места разъемов крышек и выходящих наружу деталей уплотняются кольцами из маслостойкой резины, а выходной вал, вал силового управления и валик для дистанционного управления уплотнены манжетами 12. В центральной расточке корпуса 8 помещается приводной вал 13 (вал ротора) насоса, укрепленный в шариковых (или

роликовых) подшипниках 7 и 11. Конец вала ротора, находящийся внутри насоса, выполнен в виде диска, в расточках КОТ°РОГ°’ р“ положенных равномерно по окружности, укреплено семь (или девять) шатунов с поршнями 21. ^.„^поГютяны

Шатуны выполнены из цементуемой стали и тер”^р®^

до высокой твердости. Сферическая головка шатуна замльцотана во вкладыше из бронзы Бр. АЖ9-4, который, в СВОД очере^‘ S лен в расточке вала ротора при помощи^ развальцовки. На другой головке шатуна завальцован бронзовый поршень 21 из бронзы Бр. АЖ 9-4.

3!

"Z’Xy»S^№«»"»CTb «о&лно поворачивать™ в порш. ”” В^ХХ^насоса^Гапф^ укреплена люлька 2

сплотненьУ пртГпомощи комбинированных уплотнении из фторопласта и резины 4 Рабочая жидкость через каналы в крышке 19 люльки, каналы в юльке 2 и отверстия в цапфах 5 подводится к неподвгж-Z фланцам /, установленным на верхней и нижнеп плоскостях

Рис. 1.30 Кодовая часть насоса:

1 — вал насоса; 2 — букса блока цилиндров; 3 — блок цилиндров; 4 — распределитель.

5 — упор блока; 6 — валик кардана; 7 — упор (сферическая опора) вала; 8 — букс» вала

корпуса насоса. В центральной расточке крышки 19 люльки укреплена ось 17, па которой на шарикоподшипнике 15 установлен блок цилиндров 14. Блок на шарикоподшипнике устанавливают с зазором, дающим возможность блоку самоустанавливаться и тем самым сохранять постоянное прилегание торца блока к торцу распределителя 18.

Распределитель 18 выполнен из бронзы Бр. ОСН 10-2-3, торцы его о ра отаны с высокой точностью (допускаемая неплоскостность не должна превышать 5 лис).

В отверстия блока цилиндров с зазором 0.013—0,045 мм (в за-nonvc^TL°T размеР°Б машчны) входят бронзовые поршни. Поле S сумме обычип Т?ВЛеНИе °™ерс™я в блоке цилиндров и поршня в сумме обычно не превышает 15—20 /ик. F

Детали ходовой части показаны на рис 1 30 пРужХХИвп?“пТОЙННО П₽-ЖЭТ К определителю усилием

Р р оты насоса олок дополнительно прижимается

к распределителю усилием давления жидкости а обеспечения длительном и нормальной работы ° усилйе д-™ в пределах 1 — 1,5% от суммарного усилия пяпп! °Са выбиРается поршни. У “Я давлен11Я жидкости (1а

Люлька насоса, с закрепленными на ней шатии.

силовых гидроцилиндров управления произиоиХ С П0Ршня«и зава на рис. 1.31. производительностью, пока-

Синхроииое вращение блока цилинлппп

люльки насоса обеспечивается двойным ! лгобь,х Отклонениях состоящим из валика с за- Явош,ым карданом (рис. 1.32,

прессованными в него двумя пальцами и надетыми на них сегментами. Сегменты входят в пазы буксы 3

fl).

Рис. 1.31. Люлька

й)

Рис 1.32. Двойной кардан:

1 — конструкция с сегментами; б — конструкция с роликами

(см. рис. 1.29) блока цилиндров и буксы 9 вала ротора. Положение валика кардана относительно точки пересечения оси вала ротора с осью блока цилиндров определяется установкой упора в блоке Цилиндров 16. Угол наклона люльки насоса, при котором карданный механизм работает синхронно, примерно равен 28 В этом случае работа трения в сочленениях карданного механизма оказывается наименьшей. Для обеспечения нормальной работы карданный механизм в насосах подвергается принудительной смазке подводимой к нему рабочей жидкостью, отбираемой от сливного клапана.

В последнее время сегментный кардан (на рис. 1.32, а. 1 — валик Кардана, 2 — палец и 3 — сегмент) па всех моделях маиИШ

О, В И Прокофьев и цр — 154

заменяется роликовым карданом (рис. 1.32, б), хорошо заршюмец. девавшим себя при многочисленных испытаниях. В роликовом кардане вместо сегментов применяют ролики из термообработаннои стали ШХ15, все остальные детали - буксы, упоры, также нзготов-

ЛЯЮШестереиный насос, примененный в насосах № 5-50, и шибер-ный (рис 1 33). примененный в насосах № 0,5—2,5, приводятся от вала насоса. Шестеренный насос крепят на передней стенке насоса и соединяют трубопроводом с расточкой в корпусе, в которой

помещается фи л ы р.

В последнее время на всех моделях машин применяются металлокерамические фильтры (см. гл. 13 и 14), которые значительно превосходят по качеству очистки рабочей жидкости щелевые, обеспечивая тонкость фильтрования до размера частиц 20—30 мк.

Рис. 1.33 Шиберный подпиточный насос

Сливной клапан состоит из стакана, в котором под действием пружины перемещается цилиндрический клапан с запирающей конической частью. Клапан регулируется на давление 11—\2 кГ/см2 при полной производительности шестеренного насоса.

Предохранительный клапан шестеренного насоса по конструкции аналогичен сливному клапану и отрегулирован на давление coca СМ 063 Клапана УСТанавливают в расточках в корпусе на-кла?аномТОнЧНппЙ Клапа~н ыСТ0ИТ из стального стакана с коническим 2 5 ^Й П РУ Н0И’ КлаПаН РегУлиРУется на давление 1,5— нем и ™м ж7ТОЧНЫепК?Паны (рис' L34) Установлены в верх-из полости ЛипыгпяЦаХ а^0Чая жидкость к клапанам подводится

Гидроусилители ^трубопроводам и каналам в корпусе насоса, стью насоса поспепгтп Ужащии для управления производительно-золотника, 4 — вибпатоп^ и Р° КИ’ 2 ~ 30л°тник, 3 — втулка Р Р) механического рычажного дифферен-34

циала конструктивно выполнен в виде отдельных узлов (на рис. 1 ЗЬ: / — силовые гидроцилиндры и 2 — поршень со штоком нульустанови геля с пружиной).

Рис. 1.34. Фланец насоса и подпиточный клапан

Золотниковая коробка представляет собой стальную коробку, укрепленную на корпусе насоса, в которой помещена втулка золотника. На втулке шарнирно закреплена тяга, соединяющаяся с вибратором.

Внутри втулки золотниковой коробки размещен золотник, соединенный системой рычагов с валиком управления. Золотниковая

/

Рис. 1.35. Золотниковая коробка с вибратором

коробка трубопроводами соединена с распределительной коробкой и силовыми гидроцилиндрами.

Золотниковая коробка является основным узлом, от работы которого зависит работа всего следящего устройства насоса.

Зазоры между втулкой и золотником как радиальные, так и особенно осевые — между проточками, должны точно выдержи-

„ Уменьшение или увеличение осе-

ваться в определенных пр Д : к снижецию быстродействия

вых зазоров приводит в од У появление самовозбуждения к ошибкам, » другому может помечь" »uf„,p„TbCT

„ „„бра,,,,,,. VrXro расширения, так кок кто

с различными коэффиц пРЧ«Льтатам при различных темпера-приводит к «и» Т”герХ ». втулки - сталь

ЖИзакда"а»‘до твердой 40-45 единиц ио Роквеллу, золот-Й-S 2ПХ. цементованная по наружному диаметр) и за-"Хияая™ тДдмтп 56-62 «Инины ио Роквеллу, или закале,,.

Рис 1.36. Силовые гидроцнлиндры с иульустановителе.м

ная сталь ШХ15. Золотник и втулка должны быть подвергнуты термообработке для исключения поводок и изменения размеров (обработка холодом).

Силовые цилиндры представляют собой стальной корпус, в котором перемещается шток с поршнем, соединенный с люлькой (рис. 1.36). Зазор между поршнем и корпусом выбирается наименьшим, исходя из расчета, что при максимальной температуре рабочей жидкости между поршнем и корпусом еще есть зазор. Максимальная величина зазора зависит от поля допусков на изготовление.

Силовые цилиндры конструктивно выполнены в одном корпусе с нульусгановителями (см. рис. 1.36). Нульустановитель представляет собой поршень со штоком, перемещающийся в стальном корпусе. од поршня ограничен крышкой, в отверстие которой прохо-Д”!„УГГОК‘ На °°Рщень воздействует расположенная внутри него Пгш КотоР0^ Достаточно для поворота люльки насоса.

Р чении насоса жидкость подается в корпус перед поршнем

86

Рис 1.37. Распределительная коробка

Рис. 1.38. Насос 11Д № 5—50 со снятой передней крышкой

Рис 1.39. Насос НД № 0.5—2,5 со снятым колпаком

37

л..о.,таТ1,ГЯ сжимая пружину. При этом

и заставляет поршень веР мешать повороту люльки.

штоки утапливаются чтоб, ми„ль„ая коробка. пристав-

ст» ”»» корпус, а котором расположены золоти,,к

с пружиной И клапан. „ппптн,,|( перемешается, сжимая пру-

ГШФОП..ЛННДРОН „ нульустановителя.

Рис. 1.40. Гидропривод нераздельного исполнения ПД-Н № 0,5—2,5 без корпуса

На рис. 1.38 показан насос ПД № 5—50 со снятой передней крышкой, что позволяет видеть размещение шестеренного насоса, золотниковой коробки, силовых цилиндров, распределительной коробки и трубопроводов, соединяющих их. Ясно видны силовые гидроцилиндры в насосе ПД № 0,5—2,5 со снятым колпаком (рис. 1.39). Эти гидроцилиндры являются единственными узлами гидроавтоматики в насосах малых номеров.

На рис. 1.40 показан нераздельный гидропривод типа ПД-Н № 0,5—2,5 без наружного корпуса — кожуха.

Сопоставляя рис. 1.22, 1.28 и 1.40, можно достаточно точно представить конструкцию гидропривода ПД-Н, общую компоновку и положение соединительных трубопроводов.

§ 1. 5. РАБОТА НАСОСОВ ПД № 5-50

®апЛц=Са Вместе с поРи1,,евой группой вращается от привод-цилинппов Л” Че13е3 каРдаиный валик передает вращение блоку цилиндров и шестеренному насосу, засасывающему рабочую жид-

кость из корпуса насоса и подающему ее через фильтр клапаны подпитки (давление настройки 1,5—2 кГ/см2) в рабочие полости насоса п соединенною с ним гидромотора (или другого исполнительного элемента). Рабочие полости заполняются жидкостью, пока давление возрастает до 11 кГ 1см2, после чего открывшийся сливной клапан пропускает избыток рабочей жидкости обратно в корпус насоса '

В начальный момент работы насоса ось блока цилиндров и вала с поршневой группой составляют одну прямую, так как пружины нульустановителя удерживают люльку в среднем положении. При возрастании давления свыше 6 кГ/см1 открывается золотник в распределительной коробке и, сжимая пружину, перемещается в крайнее заднее положение. При этом рабочая жидкость, поступая в нульустановптели, перемещает поршни, сжимая пружины, а штоки поршней нульустановителей, погружаясь в гидроцилиндры, освобождают люльку. Одновременно рабочая жидкость начинает поступать в золотниковую коробку и ранее соединенные полости гидро-цилиндров разобщаются. В этом положении насосом можно управлять при помощи валика управления. Поворачивая валик управления в ту или другую сторону от нулевого положения, заставляют перемещаться золотник гидроусилителя, который открывает доступ рабочей жидкости в один из гидроцилиндров.

Поршень гидроцилиндра под действием давления рабочей жидкости перемещается, поворачивая люльку, а второй поршень вытесняет находящуюся под ним рабочую жидкость через золотниковую коробку в корпус насоса. При повороте люльки рычаг механического дифференциала возвращает золотник золотниковой коробки в среднее положение, прекращается доступ рабочей жидкости в гидро-цилиндр и люлька перестает поворачиваться.

Поворот люльки создает наклон оси блока цилиндров к осн вала насоса, и поршни совершают относительное возвратно-поступательное движение в цилиндрах, всасывая и вытесняя рабочую жидкость. Величина хода поршней в цилиндрах зависит от величины угла отклонения люльки насоса от среднего «нулевого» положения.

Управление насосом может производиться при помощи вала силового управления, который через сидящую на нем шестерню поворачивает зубчатый сектор и скрепленную с ним люльку. Для этого устанавливают кран переключения режимов работы в положение ПА. При этом прекращается доступ рабочей жидкости к распределительной коробке и золотник под действием пружины возвращается в крайнее переднее положение.

Переместившийся золотник замыкает полости гидроцилиндров между собой и соединяет полости под поршнями нульустановителей с корпусом насоса. Поршни нульустановителей под действием пру жин выдвигаются и устанавливают люльку в нейтральное положение. Поэтому при управлении насосом через силовой вал люлька,

3»

плвопачиваясь Давит на штоки и сжимает пружины нульустанови. ХТпрн прекращении воздействия люлька опять устанавливается пп\7жинэми в нейтральное положение.

Р>В некоторых случаях применения насосов бывает необходимо остановить вал гидромотора, несмотря на то, что валик управления остается повернутым на некоторый угол. Для этого люльку устанавливают в среднее положение при помощи вала силового управления преодолевая усилие силовых гидроцилиндров. При этом рабо-чая жидкость перепускается из одного гидроцилиндра в другой через клапан в распределительной коробке, отрегулированный на давление 25 кГ/см2.

При прекращении вращения приводного вала давление подпиточного насоса падает, срабатывает золотник распределительной коробки, сообщая полости нульустановителен с баком, штоки нульустановителей выдвигаются и устанавливают люльку в нулевое положение.

большими восприни-

S 1. 6. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ И ИСПОЛЬЗОВАНИЯ АКСИАЛЬНО-ПОРШНЕВЫХ ГИДРОМАШИН ГАММЫ II

Основным назначением гидромашин гаммы II является их применение в схемах дистанционного управления. Поэтому при выборе конструктивно-силовой схемы основным требованием являлось создание гидромашин с высокими регулировочными качествами и широким диапазоном изменения скоростей. В то же время эти машины должны быть пригодны для применения в любых схемах объемного или дроссельного регулирования там, где требуется широкий диапазон бесступенчатого изменения скорости с ' ускорениями, высокая удельная мощность и способность мать значительные динамические перегрузки.

Производственные и эксплуатационные соображения, связанные с выгодой иметь ряд машин от самых малых до самых крупных, построенных по единому принципу, из одинаковых по форме, назначению и материалу деталей, также наложили свой отпечаток на выбор конструктивно-силовой схемы. Для получения высоких регулировочных качеств одним из основных требований является о еспечение высокого объемного коэффициента полезного действия, не изменяющегося или изменяющегося незначительно в зависимости Ра^очей жидкости, нагрузок и времени работы ма-пав^хГ^^ТиТЬ'^’ПЛУ,,ЖерНЬ,е ГИдРомашины имеют при прочих вЛ±еМНЫЙ К- п- Д- На 3~6% ниже- чем машины чески разгочженпых пат? Дополнительнь1Х утечек из-под гидравли-ный диск МинимальнаяК0Т°РЬ,МИ плУнжеры опираются на наклон-построенных по этим схемам^около^О°30°o6/В°а ГидромотоР°В1 моделей машин даже 260 об/мин 2°~3° ^1мин' & У некотоРь,х 40

Аксиально-плунжерные гидромашины с силовым замыканием поршней хорошо компонуются, имеют малые габариты и в₽с на единицу мощности, однако диапазон регулирования таких машин невелик, а регулировочные свойства ниже, чем машин других типов. Тем не менее во многих случаях применения, в том числе и в некоторых схемах дистанционного управления с низкими требованиями к точности, они с успехом могли бы быть использованы.

Группа гидромашин с упорным диском и точечным касанием головок плунжеров обладает высокими регулировочными качествами, однако не может работать на самовсасывании без дополнительных устройств (например, установка пружин под плунжерами). Осуществление по этой схеме машин большой мощности весьма затруднительно.

Гидромашины, в которых для передачи крутящего момента между валом и кривошипным диском применен силовой карданный механизм, строятся начиная с определенных размеров. Построить машины с силовым карданом малой мощности, а следовательно, малых габаритов, очень сложно и дорого, к тому же каких-либо ощутимых преимуществ такие машины не имеют.

Наиболее приемлемой конструктивно-силовой схемой, по которой можно построить как насосы, так и гилромоторы универсального применения широкого ряда мощностей с очень высокими регулировочными качествами, является схема с наклонным блоком цилиндров. Однако насосы, построенные по этой силовой схеме имеют принципиальный недостаток: необходимость отвода рабочей жидкости под давлением от подвижной качающейся люльки к неподвижным маслопроводам. Такое устройство несколько усложняет конструкцию, делает ее тяжелее и увеличивает габариты. Поэтому гидромашины, построенные по этой схеме, не всегда являются лучшими в тех или иных случаях применения. Однако проектирование и изготовление специальных гидромашин, наиболее удобных и выгодных для каждого случая применения, привело бы к созданию очень большого количества различных типов машин, сильно затруднило производство, снабжение запасными частями и

эксплуатацию.

Гамма II гидромашин состоит из 35 типоразмеров, в которые входят восемь типоразмеров насосов для дистанционного управления типа ПД, восемь типоразмеров насосов для ручного управления типа ПР, шесть типоразмеров нераздельных гидроприводов для дистанционного управления типа ПД-Н, четыре типоразмера нераздельных гидроприводов для ручного управления iтипа I Р-Н и девять типоразмеров гидромоторов типа ИМ, К0ТОР“ работать также и в качестве насосов постоянной производительн -Технические характеристики этих машин приведены в та пь •

Рассматриваемые гидромашины обладают стабильными харак тер„™м», яеаависямнмн ОТ ИИ- температур,,ых у«о«п» (температура окружающей среды допускается от -аО до -г ои ы.

41

—т~ ' _ Номера гидромашнн

0.6 Ъ5 25 Я.5Л & » 1 20 30 | 50

Pacxv' гидромотора и подам касоса в елг’гоб 3 9 16 32 71 142 251 501 790

Наибольшее число оборотов вала я минуту: приводного насоса и гидропривода 2950 2950 29.50 1440 1440 1440 980 980

выходного гидропривода и гидромоторэ . . . , ± 2930 ± 2930 ± 2950 + 1440 + 1440 + 1440 ± 1440 + 980 + 980

Наибольшие производительность насоса и расход гидромо-1 торов (теоретические/ в л мин 9 26.5 47 46 102 204 361 491 774

Момент, развиваемый на валу, в кГм- гидромотора при перепаде давления 100 кГ\см* . . 0,4 1,2 2,1 4,2 10,5 21 37 1 74 1П

гидропривода (номинальный) 0,33 1.0 1.75 — 95 19 34

Момент инерции вращающихся частей в кГ. см. сек-’. наСоса и входного вала гидропривода 0,001 0.004 0.01 0,06 0.193 0.47 1,6 4,26

гидромоторэ и выходного вала гидропривода 0.0009 0.004 0.009 0 02 0,0.56 * 0.175 0.415 ' . 1 1,5 — 3,74

Продолжение табл. 1.12

Номера п-ирамашнч

Показатели 0.5 | 1 5 25 2.5А 5 to Л) 1 к

Минимальное время изменения производительности от нуля до максимального значения в сек Момент трогания валика уп- 0,1 15 0.12 20 0Л5 ‘25 — 0.2 0,35 0.3 0.7 0.35 0.9 0,4 1.2 0,5 1,5

Максимально допустимые моменты: иа валике управления в 100 300 400 10 10 10 10 10

иа валу силового унравле- 1 3 4 —— 5 10 20 25 50

| Вес гидромашнн без рабочей 1 жидкости В К.” 10 17,5 29 95 160 238 410 580 535 [

10 17,5 29 —- 75 140 198 330

гмиротфиводов 11Д-Н . . >. • ГНДрИПрН» • 40» UP"H 13,5 13 25.7 25,1 4,64 43 42/ 7,0 14,7 1 _ 177 152 29 282 52,4 429 79 !21 1 р 1 1 i .

„ Уяпяктеристики должны быть станагрузок, вибрации и толчко> . ар , Р J30 _)4(r с ЧТ() соответ. Сильными при изменен^i_r^e^ жидкости в 300-400 раз. ствует изменению вязкост Р характеристики заключается Один из способов X, вместо обычно приме-

в изготовлении блока и Р наоборот, изготовления порш-няющейся для этой целир’ у коэффициент теплового „ей из бронзы вместо стальных.^ Так как^ Повышении темпера_ т^маТишТрабочей жидкости зазор между блоком цилиндров Хршнем Уменьшается. Поэтому, несмотря на значительное уменьшение вязкости рабочей жидкости при нагреве утечки в зазоре

между поршнем и цилиндром

Рис. 1.41. Зависимость утечек через зазор между поршнем и цилиндром, выполненными из разных материалов, от температуры

почти не меняются.

На рис. 1.41 показан характер изменения утечек через этот

Рис. 1.42. Зависимость объемного к. п. д. гидромотора № 20 от давления при разных температурах (работа в насосном режиме)

зазор при изменении температуры при постоянном давлении. Первоначальная величина рассматриваемых зазоров выбирается из условия возможности местного перегрева до температуры НО_

120 С, при которой не должно происходить заклинивания поршней в цилиндрах. Принимая начальную температуру ф- 20° С (темпе-?лло нагРев деталей может превзойти ее на величину до

1W С. Переохлаждение же деталей относительной той же началь-X ™РГУРЬ’ ?льше’ Чем на 70°С- ПРИ КОТОРОМ может закли-

Р нь в бронзовом блоке цилиндров, вряд ли возможно S*bS ZTT1’2 ~50°Ф Пи7“у ''маль"“й 3"°t’ ° "Z cL,™ Т™1” 7 6Р°“’«“ЫЙ поршень должен ванна-пот,™, п™ паре бР°«»=ий блок цилиндров - стальной XXZT”1 блока ВДЛ“""|’“ “ "а™ р2У5шХВл“ ₽а“К7Г"а""’е“"х « Уларам»

слабым местом гидромотооов /и t. atOKe испытании показали, что «стающих с риЕГ=.* насосов а некоторых случаях), ра-валу, является кинематическаТцепочка,а“"он"ы“" нагрузками на X почка, передающая вращение от

ТО?

вала блоку цилиндров. Особенно часто ломались у бронзовых бло ков цилиндров выступы для установки буксы блокаРЕ5 ntne‘ даюшпе крутящий момент. ««усы»), пере-

расчет карданного механизма насосов и гидромоторов ведется по инерционным нагрузкам, которые возникают при резкой оста

новке вала гидромотора за время 0,02—0,05 сек.

Рис 1 43. К. п. д. гидроприводов нераздельного исполнения при разных скоростях:

а — для № 0,5—2,5; б — для № 5—20; I — полный к. п. д.; II — объемный к. п. д.

Давление нагнетания

Рис. 1.44. К. П. д. гидромоторов ИМ в зависимости от давления для № 5—50

Использование разности коэффициентов теплового расширения бронзы н стали для компенсации утечек через зазоры и другие меры, как, например, выбор степени гидравлического уравновешивания между блоком цилиндров и распределителем (коэффициента прижима), позволили изготовлять машины с высокими регулировочными качествами и стабильными параметрами.

На рис. 1.42 показана зависимость объемного к. п. д. гидромотора № 20 при работе его в насосном режиме от давления нагнетания при разных температурах рабочей жидкости. Диапазон регулирования скорости вращения вала гидромотора при работе с насосом того же номера

достигает 1 : 1000. В конце гарантийного срока объемный ж п. д. гидромашин в большинстве случаев, как правило, остается в преде Ла%а3ваисХЫс™Добщего°и объемного к. п. д. гидроприводов нераз-ЯМХ исполнения тиноа НД-Н-ПМ ». Р— нения, состоящих из насосов типа НА Р

ИМ, приведены на рис. 1.43 и 1.44. гипплсистемы в

Гидравлические машины могут включатьс Р „ниЯ

различных сочетаниях. В обычную схему машинного рсгу.шроаани.

45

гидропривод нераздельно ^полпенни, при размещении которого как гидропривод Раздельного ’™'е™Я;еРте РуДобном для обслу-насос с приводным дви ' на приводимом им механизме,

при эксплуатации благодаря тому, что насос, гидромотор и связы-ваХе ю; трубопроводы тщательно очищаются и промываются на заводе-изготовителе. ,

Однако компоновочные соображения обычно приводят к выбору раздельного варианта привода.

Гидравлические устройства исключительно чувствительны к засорениям, поэтому подготовка узлов к монтажу, особенно трубопроводов, качество проведения самого монтажа существенно влияют на дальнейшую работоспособность и надежность гидроприводов

Особенно частой ошибкой, допускаемой при монтаже гидрома шин, является небрежная подготовка трубопроводов. Случается, что машины выходят из строя в первые часы работы из-за сильного абразивного износа. Причиной может быть то, что после гибки, пайки или сварки труб и фланцев была применена дробеструйная или пескоструйная очистка, частицы дроби или песка не могли быть полностью удалены из стыков между фланцами и трубами и попали в рабочую жидкость; трубы с множеством изгибов нагревались при гибке, образовалась окалина, которая не была полностью удалена, а после окончательной промывки, при транспортировке труб или их монтаже трубы подвергались ударам и окалина попала в рабочую жидкость.

Для компенсации температурных изменений объема рабочей жидкости в гидросистему должен быть включен пополнительный бак.

Пополнительный бак обычно состоит из литых алюминиевых корпуса и крышки, уровня со смотровым стеклом, используемым пК?ИВКе раб0Че” жндкости- горловины с фильтром для заливки ния ИДК0“СТИ’ а также Сапуна’ предназначенного для сообще-баТ™ ГвыбиОппополнитедьного бака с атмосферой. Объем роси™ L™S V УЧеТ°М °бъема раб0Чей «скости в гид-Ц олр““й

КОСТИ ^Де°мХаа^вХЬ?п1аКИМ °бра30М> Чтобв! уРовень жид-Иногда это условие полностьюРвмп™ НаСОСе и во в£еи гидросистеме. Дусмотреть меры, гарантипуюшие нельзя. Тогда нужно пре-и зная, что узлы системы нйспг.п, пеРеполнения бака жидкостью, заполнены воздухом, пре^усмотре тТмепь^ чтоТ УР°ВНЙ бЭКа’ буДуТ нормальной работе системы и рь ’ чтобы воздух не помешал

Иногда «„oawySS v„,,X бМТЬ ™ У®®»-гидроцилиндрами, в котопых ппИИ С си,П0ВЫМи несимметричными которых при перемещении штока из бака в

цилиндр и обратно перекачиваются большие объемы рабочей жид кости. В бак в этом случае поступает много воздуха и образуется значительное количество конденсата, который при температупе ниже нуля замерзает, образовавшийся лед попадает в фильтры золотники и другие элементы, нарушая работу системы В этих слу' чаях пополнительные баки должны иметь специальную конструкцию, включающую в себя упругий герметичный элемент, разделяющий рабочую жидкость с атмосферным воздухом. ‘

Кроме бака в гидравлическую схему привода должны быть вклю-

чены предохранительные устройства — клапаны. Насосы малых номеров № 0,5—2,5 включают в себя предохранительные клапаны, смонтированные внутри насосов, а насосы от № 5 до 50 таких устройств не имеют. Предохранительные клапаны для машин № 5—50

Рис 1.45. Детали клапанной коробки устанавливают на крышках гидромоторов, если же в систему не входят гидромоторы, клапанные коробки устанавливают в другом месте и соединяют с магистралями насосов.

При использовании гидромоторов в качестве насосов постоянной производительности клапанные коробки (рис. 1.45) с гидромоторов должны быть сняты во избежание очень быстрого перегрева при работе и установлены в более удаленных точках системы. Клапанные устройства типа ПК специально спроектированы для работы С "в^^ыТу^Хвах режимы работы г»лропр»«=« ковы, ч™ дХкы^допускать „чек., резки, «такоики тора. При этом скорость нарастания давления достигает № т,ю кГ/см2 в секунду. Поэтому предохранительные клапаны ™жкы бЫТЬ^ ОЧеНЬ^ОМСТроД.ЙСТвуюЩНИИ, НО На^абрнР^^^’^^ как вибрация вызывает быстрое разру У прямОГО действия, более быстродействующими " и Х1е£ие пере-

однако они имеют очень крутую хар Р расхода. Двухкас-пуска таких клапанов очень сильно зависит от расхода, иву

кадные клапаны имеют пологую характеристику, герметичны, однако время срабатывания у них относительно велико. Клапаны типа ПК представляют собой дифференциальные клапаны прямого действия, у которых для исправления характеристики исполь зуется реакция струи жидкости, проходящей через клапан. Благодаря этому клапаны типа ПК обладают достаточным быстродейст вием, а характеристика клапана сделана пологой.

Общий вид такой клапанной коробки и ее детален показан на рис. 1.45, а характеристики — на рис. 1.46.

Насосы должны соединяться с приводными двигателями при помощи эластичной муфты н монтироваться на жестком основании Насосы малых номеров № 0,5—2,5 приспособлены для соединения со встроенным электродвигателем типа АВ, для которого делается специальный корпус и вал. В этом случае электродвигатель может

Рис. 1.46. Характеристики клапанных коробок ПК

иметь только один подшипник на конце вала, противоположном насосу. Второй конец вала электродвигателя, имеющий внутренние шлицы, надевается на шлицевой конец вала насоса. Такая компоновка значительно сокращает габариты всей установки.

Для управления насосами существует целый ряд механизмов управления, построенных по различным схемам. На рис. 1.47 и 1.48 показаны насосы типа ПД № 20 и 2,5 с установленными на них механизмами управления.

На насосах типа ПД № 5—50 с гидроусилителями из корпуса выведен валик управления, максимальный момент на котором не должен превышать 10—40 кГ-см. Поэтому механизм управления должен соединяться с валиком управления через безлюфтовое упругое звено, ограничивающее передаваемый момент при всех углах поворота до 30° во избежание поломок. При установке на насосы ™?ПД № 5 ограничителей мощности или регуляторов для ра оты по схеме с постоянным давлением эти устройства также должны соединяться с управляющим валиком через упругое звено» и ™.“УЯ насось1 в схемах с ручным управлением, необходимо ня вяпикГДУ>г,ЧТ° У насосов типов ПД и ПР величина мертвой зоны на валике управления не превышает 5-6 угловых минут. Поэтому 48

попытки сделать механизм для ручного управления с четкой установкой на нулевое положение часто кончаются неудачей. Для того чтобы все же иметь возможность устанавливать насос в нуле-

Рис. 1 47. Насос ПД № 20 с установленным на нем механизмом управления

Рис. 1.48. Насос 1Щ № 2,5 с установленным на нем механизмом управления

вое положение и исключить «ползучую» скорость гидромотора, иногда идут па ухудшение характеристик всего привода, включая дроссель между рабочими полостями и создавая таким образом внутренние перетечки для увеличения мертвой зоны.

Рис. 1.49.; Схема питающей установки с гидромотором, работающим в качестве насоса постоянной производительности

При расчете автоматических или ручных механизмов управления нужно учитывать, что несмотря на возможность некоторого повышения быстродействия насосов, время изменения производительности от нулевой до максимальной не должно делаться меньше рекомендуемого каталогами и руководствами. Если это время умгиь

4»

л.п,^п. ппсти подпиточного насоса будет недоста-ШИТЬ’ л^яП£пе= слишком быстрого перемещения гидроци-ХХдр^силителя, что может привести к разрушению насоса ВХТисп^ьзоваании в раздельном приводе машин разных номе-ров (обычно насоса с гидромотором большего номера) получают гидравлическую редукцию. В таких случаях необходимо иметь « JhZ что чем крупнее машина, тем большие у нее утечки Поэтому, если например, составить гидропривод с насосом № 2,5 и гидро-мотором № 20, то может оказаться, что в некоторых, даже не особенно жестких режимах работы, подпиточный насос не сможет восполнять утечки и поддерживать давление в полости всасывания на необходимом уровне, т. е. в этом случае также могут наступить явления кавитации. Поэтому, составляя привод из машин разных номеров, необходимо проверять возможные режимы работы.

Очень часто гидромоторы используются в качестве насосов постоянной производительности. В этом случае необходимо обеспечить хорошее всасывание. С этой целью устанавливают всасывающие трубопроводы большего диаметра, размещают бак выше насоса, уменьшают, по возможности, длину всасывающего трубопровода, сокращают до минимума различные колена и изгибы трубопровода. При работе гидромотора в качестве насоса скорость вращения приводного вала должна быть уменьшена в полтора раза против допустимой для гидромотора. Часто для улучшения всасывания, особенно в условиях низких температур, применяют инжекторы^ подводя к ним часть потока жидкости из линии слива. Иногда масляный резервуар используется как корпус для создания питающей насосной установки, в которую помещают также фильтр клапаны и другие узлы. На рис. 1.49 приведена схема такой установки а на рис. 142 к. п д. гидромотора при работе в качестве насоса с постоянной подачей.

Глава 2 кинематика аксиально-поршневых гидром дшин

§ 2. 1. КИНЕМАТИКА ОБОБЩЕННОЙ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ

Получение точных аналитических зависимостей между углом поворота ведущего вала (а значит, и ротора гидромашины) и относительным перемещением поршня гидромашины в большинстве случаев затруднительно из-за весьма громоздких алгебраических выкладок, несмотря на то, что путь получения точного решения очевиден.

Чаще всего в технической литературе рассматриваются приближенные зависимости между углом поворота вала а и относительным перемещением поршня в цилиндре х только в тех случаях, когда шток поршня находится в общей меридиональной плоскости с осью поршня, или когда рассматривается плунжерная аксиальнопоршневая гидромашина.

Работы, где рассматривается точная задача о кинематике относительного перемещения поршня аксиально-поршиевой гидромашины [481 и [901, исследуют вариант с неизменным значением угла наклона упорного диска у относительно блока цилиндров, т. е. относятся к так называемым статическим исследованиям, не позволяющим установить существование динамической подачи [75J, которая в связи с этим будет специально рассмотрена в § 2.2.

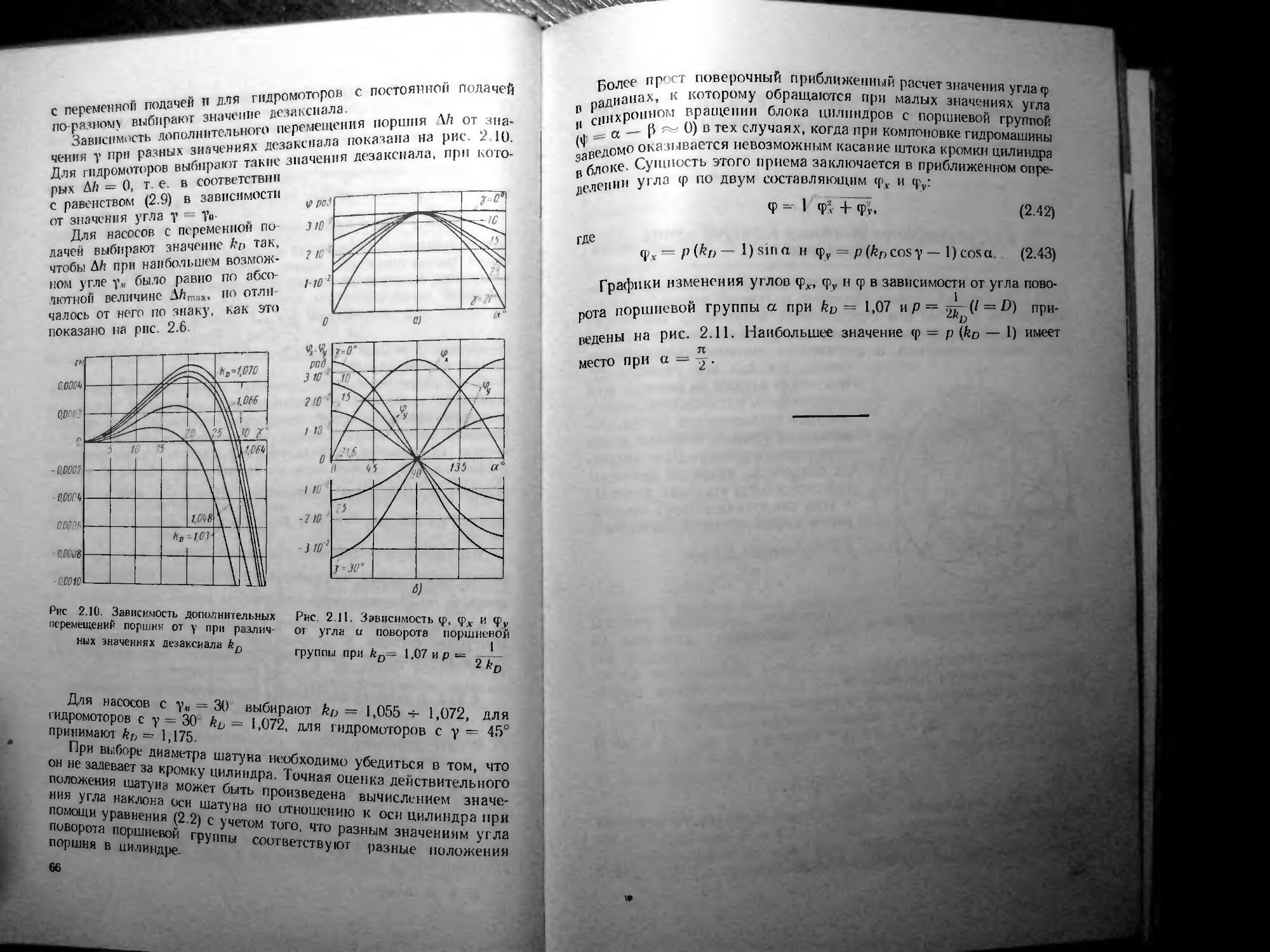

С целью установления точной зависимости х = х (а) рассмотрим обобщенную схему механизма аксиально-поршневой гидромашины, показанную на рис. 2.1. В этой схеме ведущий вал 2 в опоре вра щается с угловой скоростью <о = , а блок цилиндров 3, ось кото

рого наклонена под углом у к оси приводного вала, вращается с уг левой скоростью Q = вокруг собственной оси. Поскольку поршни 4 при помощи штоков 5 шарнирно связаны с' У”°Р^д цилинд-то они совершают возвратно-поступательные д

Р Рассматриваемый механизм бда^0Да^

и £2 не определена (упорный диск 2 с бл „п„хплы Чтобы этот чески не связаны) обладает двумя

механизм мог быть основой аксиально-поршневой гидром

SI

. „гтяновпть кинематическую завиСп.

«,-лппмо любым способом J ста ль1Ю.ПОрШпевых гидрома,

"пет. межДУ углами а п ₽• ;пнвЯЮТ синхронный пли асин-Хнах с силовым карданом 5ста ||аЛ1>но.ПОршпевых гпдро. ровный кардан (Л' «а Р''^JнОм устанавливают аспнхро,,. машинах с двойным нес.<« Рально-поршневых гидромашииах ный кардан. В бескарданнь^ сь на юбку порп.ня 4, при.

с ведущими шатУн'™'1ааютУ определенную связь между углами а нудптельно устанавливают f акС11альн0.плунжерных гидрома-,,-р ,701. 1891 и 190J. Вак ь на упорны.. диск, также

шипах головки п. } И ’ углами а и Р-делают определенной связь между )

Рис. 2.1. Обобщенная схема аксиально-поршневой гидромашины

Используя методы векторной алгебры (90], можно конкретизировать зависимость относительного перемещения поршня в цилиндрах от угла поворота вала а:

*= — 2 Z>sinycosa +/со$ф, (2.1

при этом

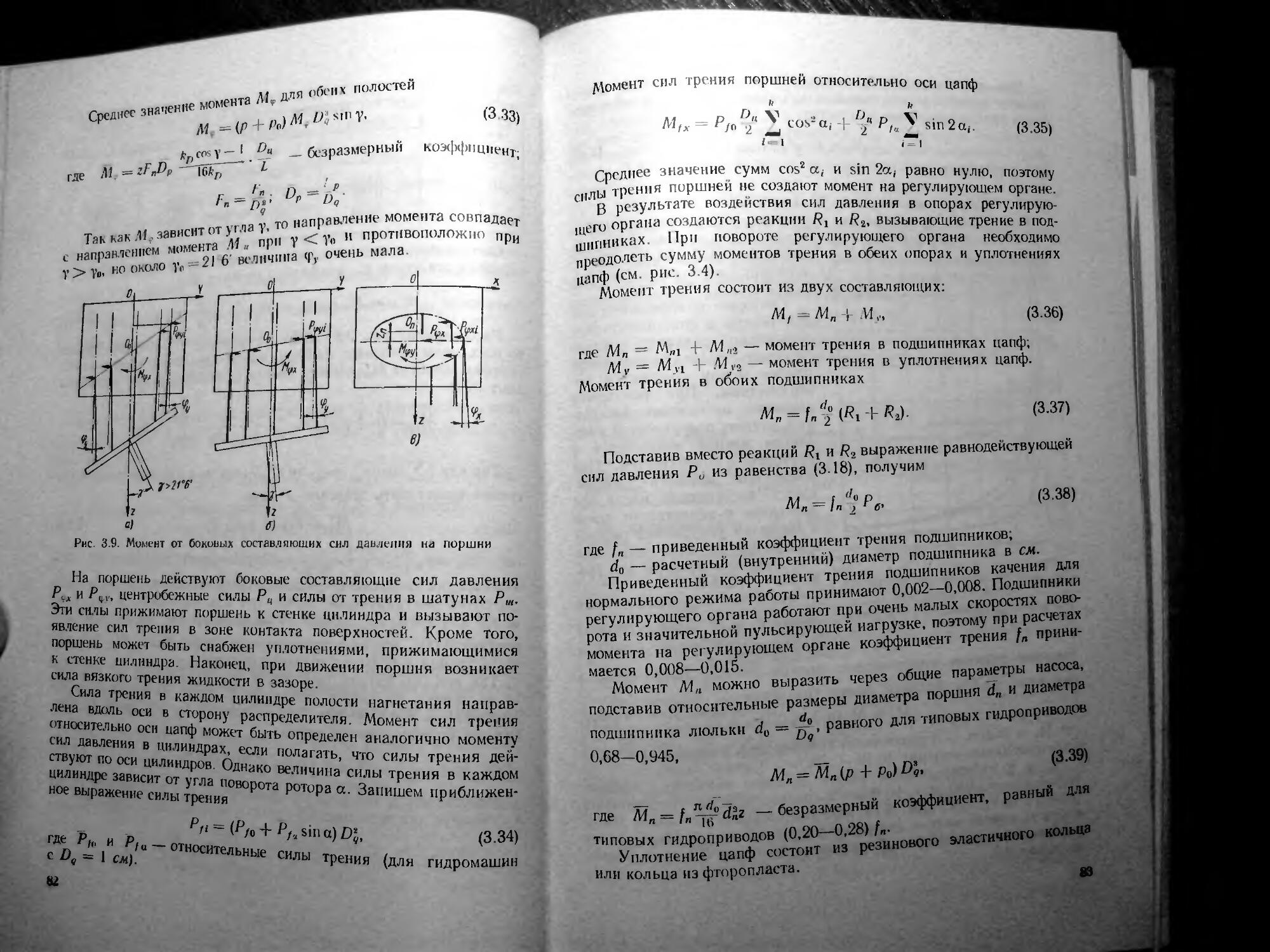

____________ cos <p =