Text

Е АПОПОВ

ОСНОВЫ ТЕОРИИ

листовой

ШТАМПОВКИ

Е. А. ПОПОВ

ОСНОВЫ ТЕОРИИ

ЛИСТОВОЙ ШТАМПОВКИ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕj

Допущено Министерством высшего и среднего специального

образования СССР в качестве учебного пособия

для студентов вузов, обучающихся по специальности

«.Машины и технология обработки металлов давлением»

Москва

«МАШИНОСТРОЕНИЕ»

1977

/7S&

6П4.2

П58

УДК 621.983.3.001.1 (075.8)

Рецензент

кафедра «Машины и технология обработки металлов давлением»

Московского автомеханического института

Попов Е. А.

П58 Основы теории листовой штамповки. Учебное

пособие для вузов. Изд. 2-е, перераб. и доп. М.,

«Машиностроение», 1977.

278 с. с ил.

В учебном пособии приведен приближенный теоретический анализ

основных операций листовой штамповки, вскрывающий функциональ-

ные зависимости, позволяющие выяснить характер деформирования

заготовки, определить величину допустимой степени деформации и

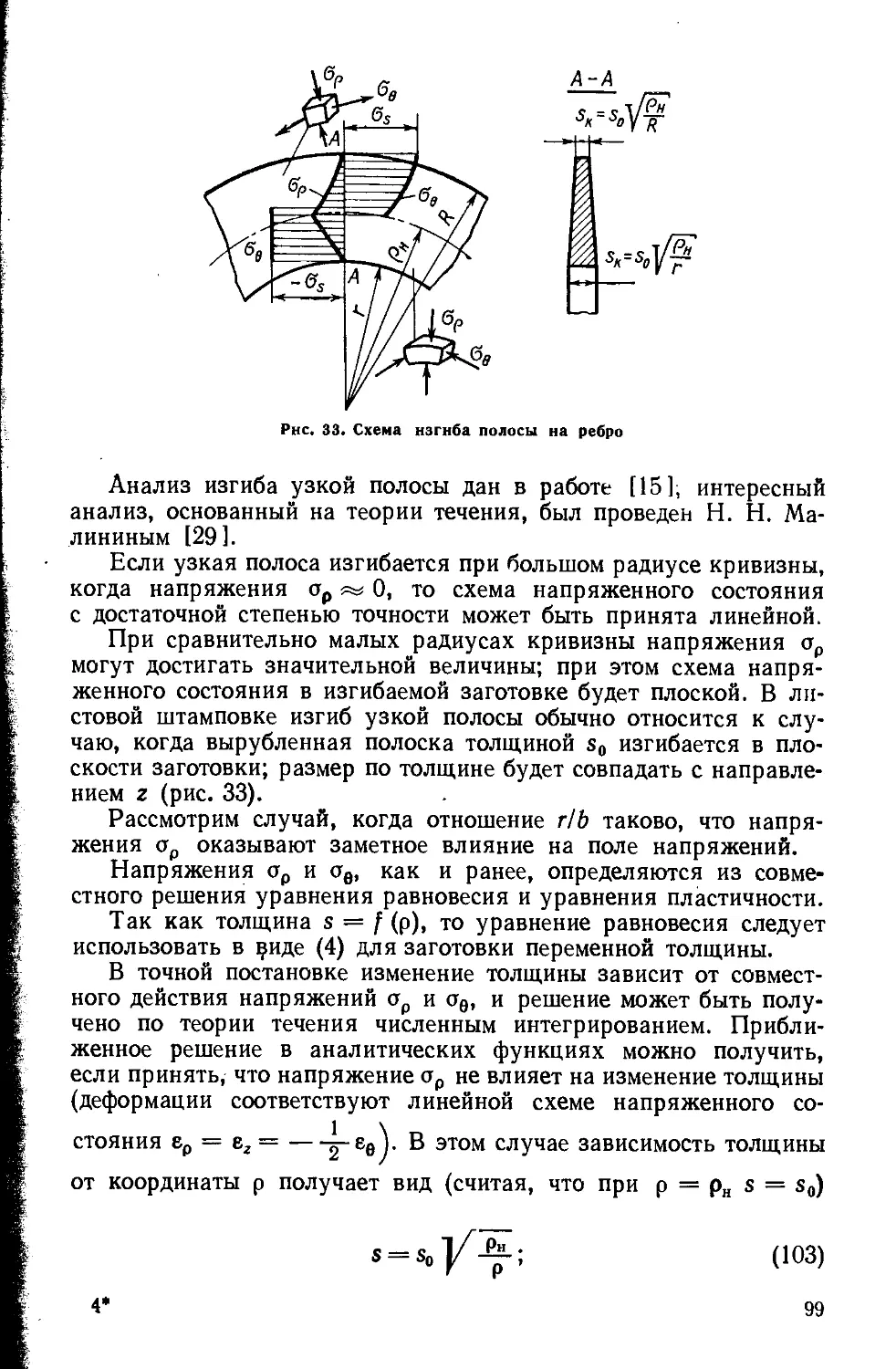

силовой режим деформирования.

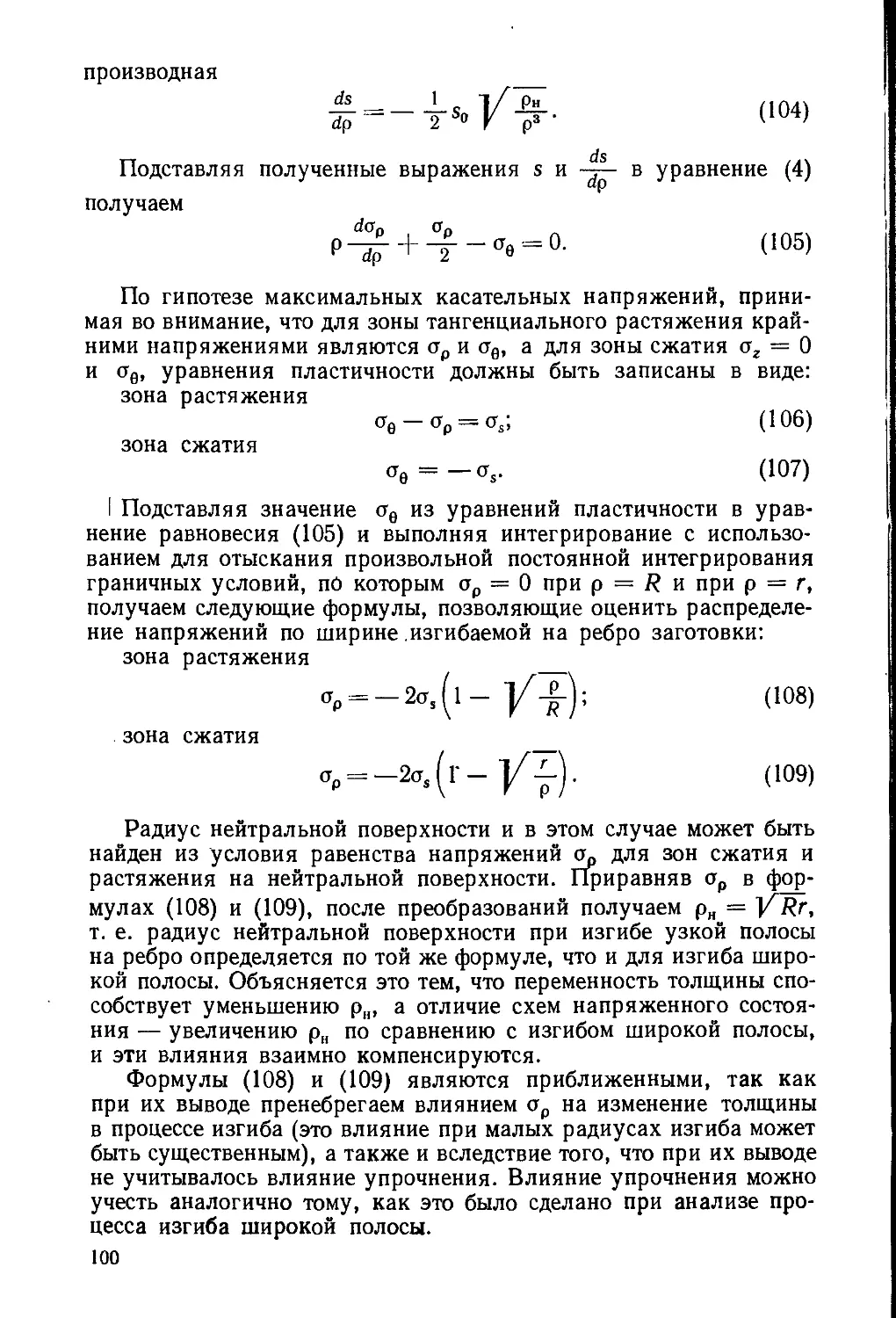

Пособие предназначено для студентов вузов по специальности

«Машины н технология обработки металлов давлением:». Оно может

быть также полезным для инженерно-технических работников, зани-

мающихся вопросами обработки металлов давлением.

п

31205-081

038(01)-77

-081-78

6П4.2

тво «Машиностроение», 1977 г.

ВВЕДЕНИЕ

Листовая штамповка, или штамповка листового материала,

является широко распространенной и весьма прогрессивной раз-

новидностью технологии обработки металла давлением. Исполь-

зуя в качестве исходной заготовки листовой материал (полосу,

ленту, лист), листовой штамповкой можно изготовлять большую

номенклатуру самых разнообразных плоских и пространственных

деталей.

Листовая штамповка находит применение во всех отраслях

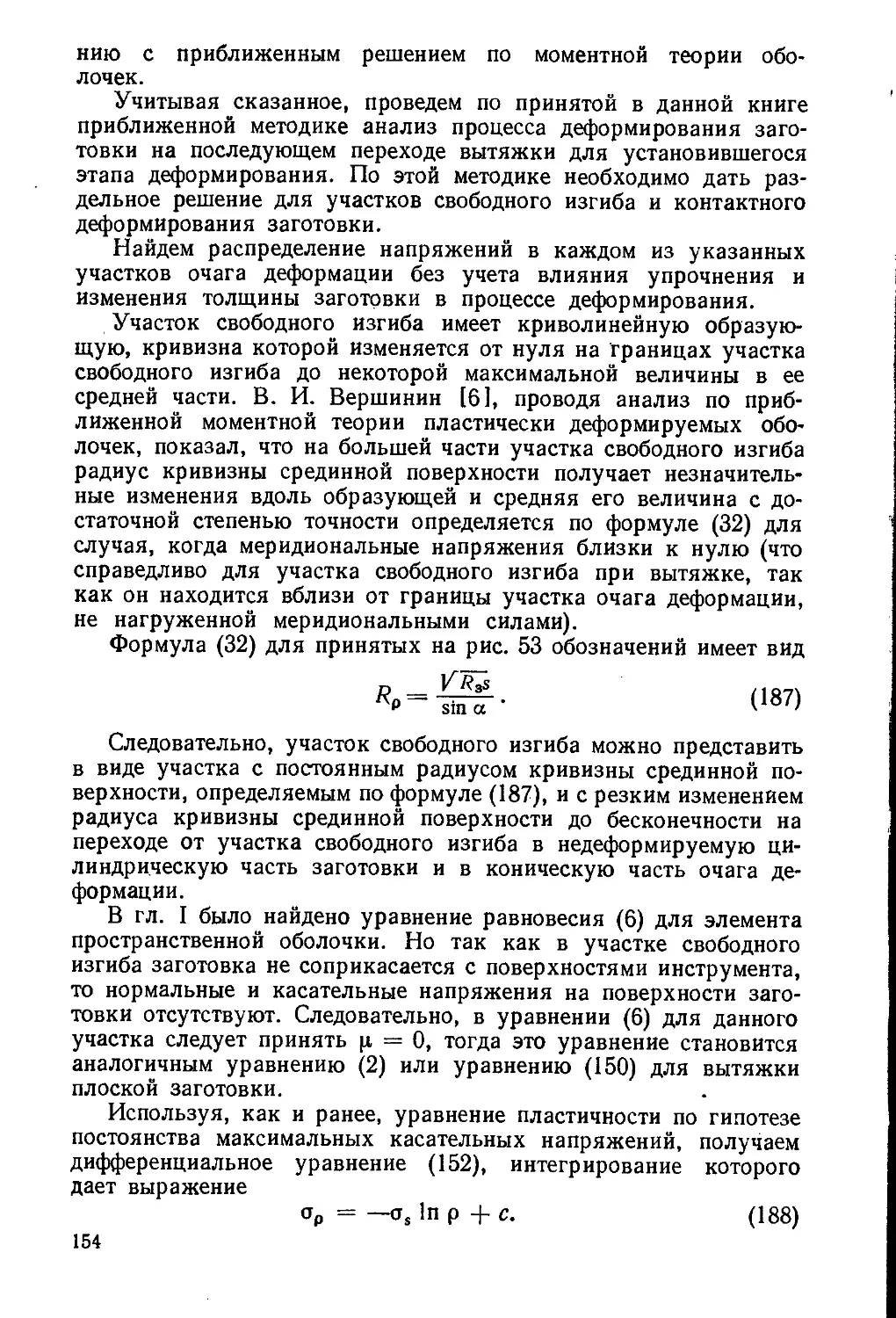

производства, связанных с изготовлением металлических деталей.

Особенно большое применение она находит в таких отраслях,

как автомобиле-, тракторо- и самолетостроение, в оборонной

промышленности, приборостроении, при изготовлении предметов

домашнего обихода и т. д.

К числу достоинств листовой штамповки, обеспечивающих

все возрастающее ее применение в промышленности, можно от-

нести следующие. ‘

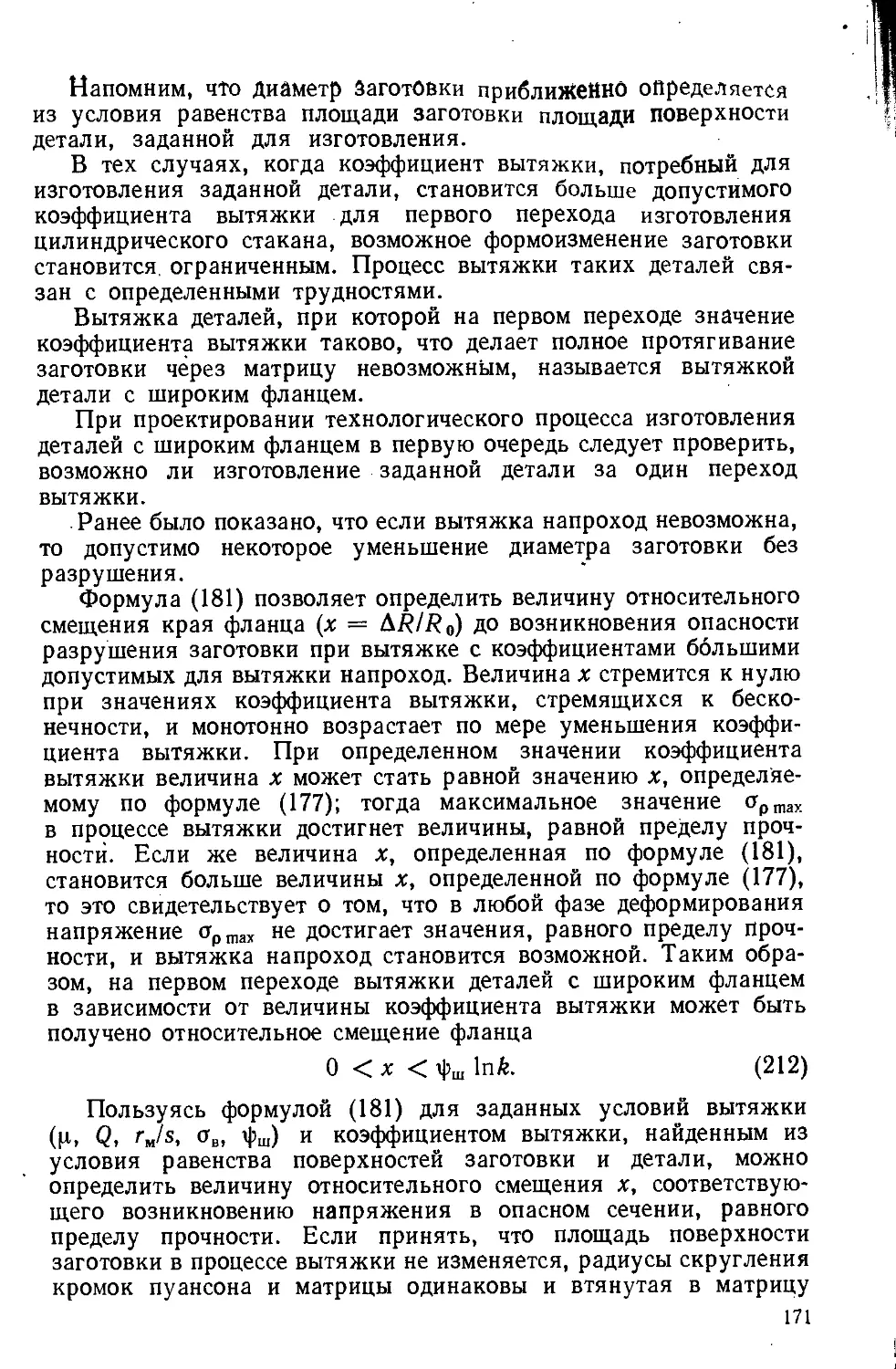

1. Возможность изготовления деталей с минимальной металло-

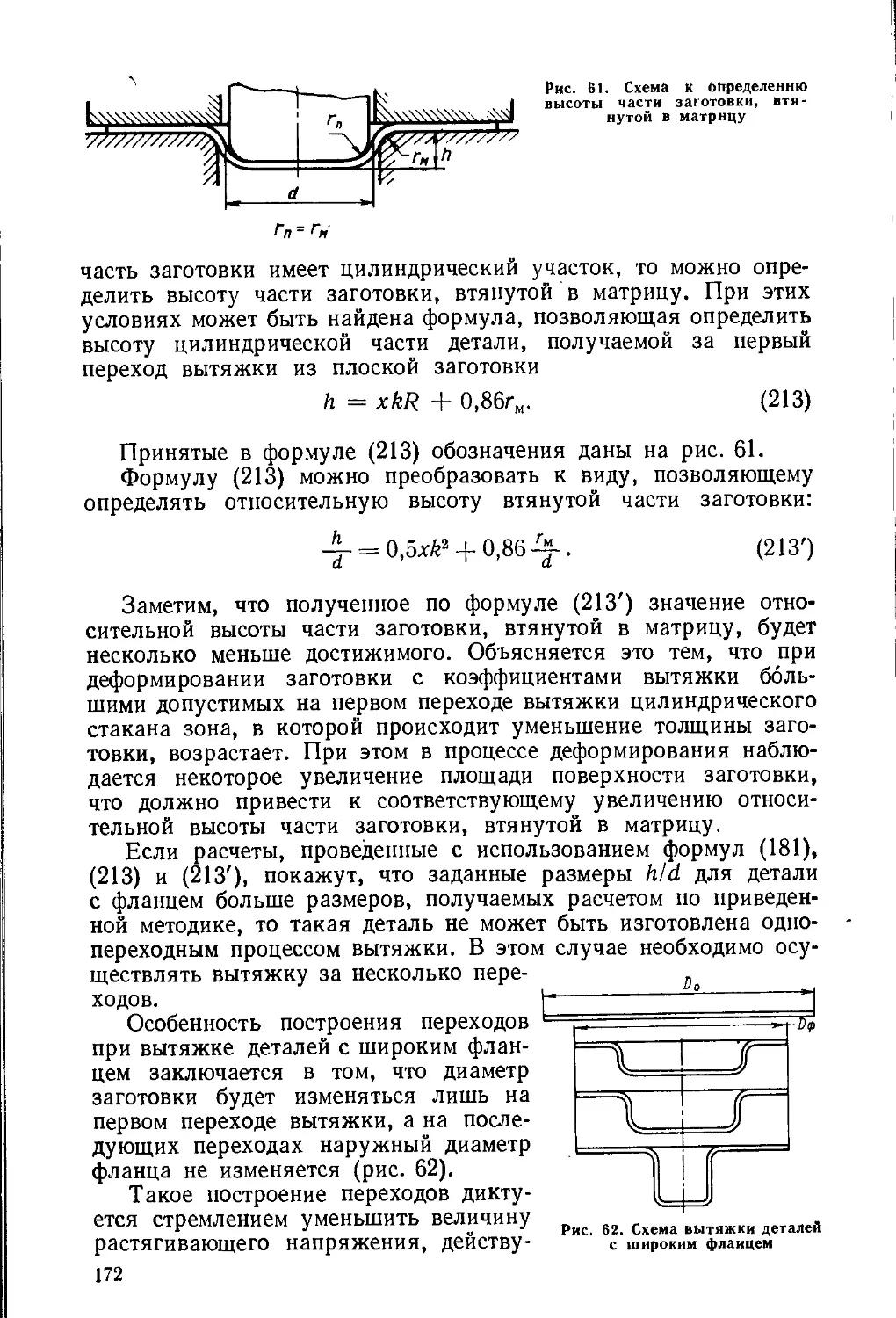

емкостью, которую нельзя получить другими способами металло-

обработки.

2. Высокую точность штампуемых деталей, обеспечивающую

их взаимозаменяемость.

3. Хорошее качество поверхности отштампованных деталей

(в условиях холодной штамповки), что наряду с их точностью

позволяет полностью исключить или свести к минимуму обработку

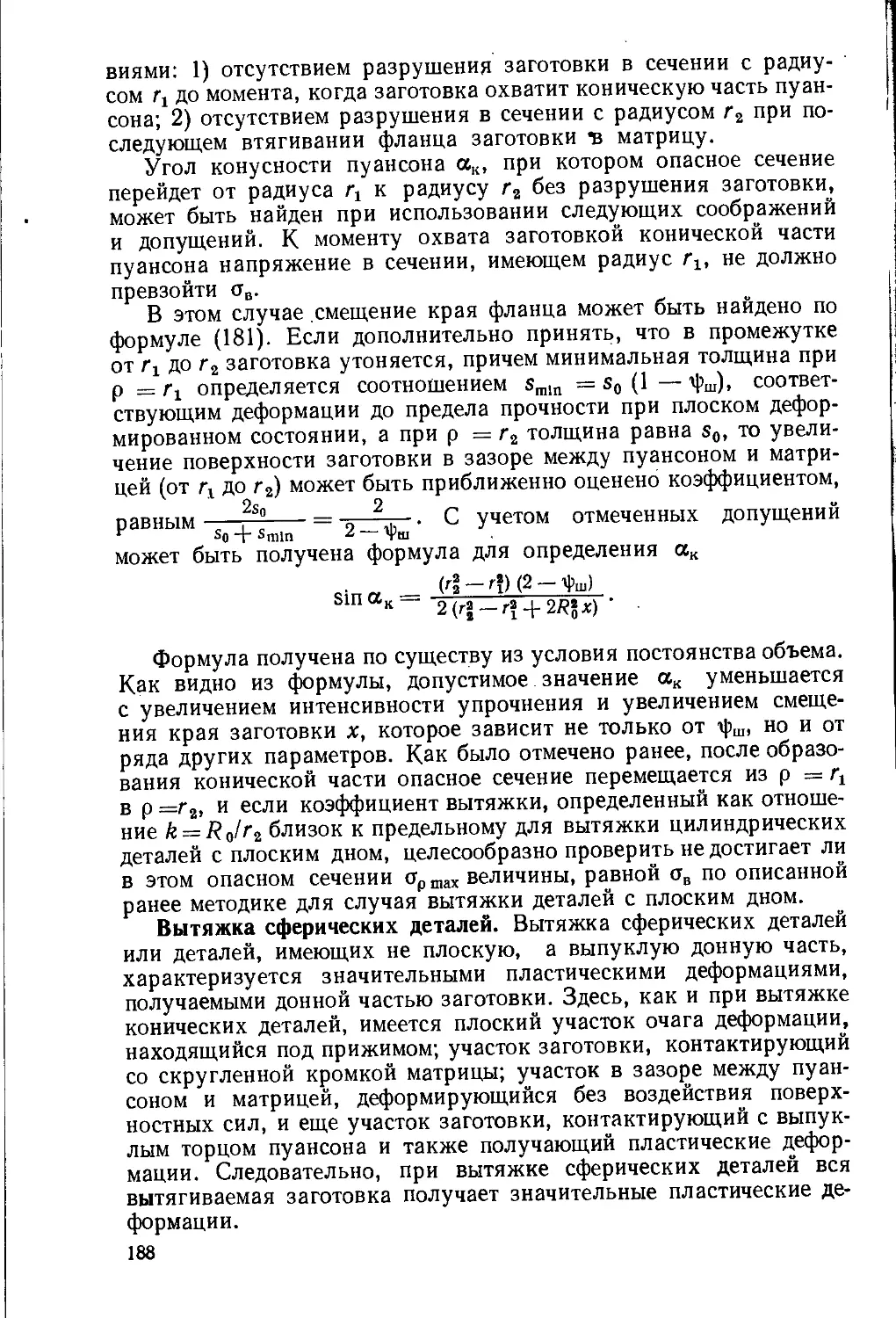

резанием.

4. Сравнительно высокую производительность труда даже

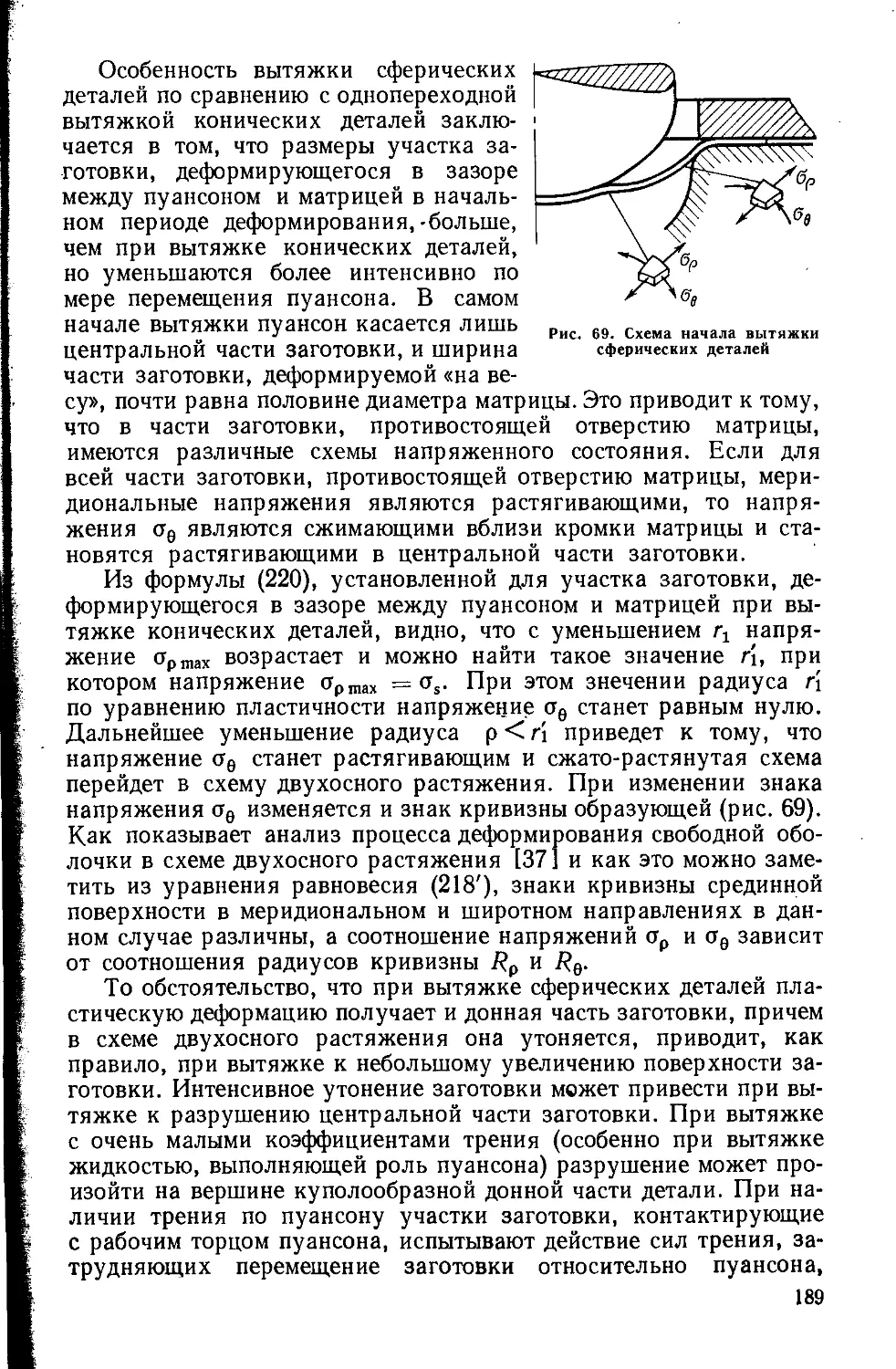

при ручной подаче заготовок.

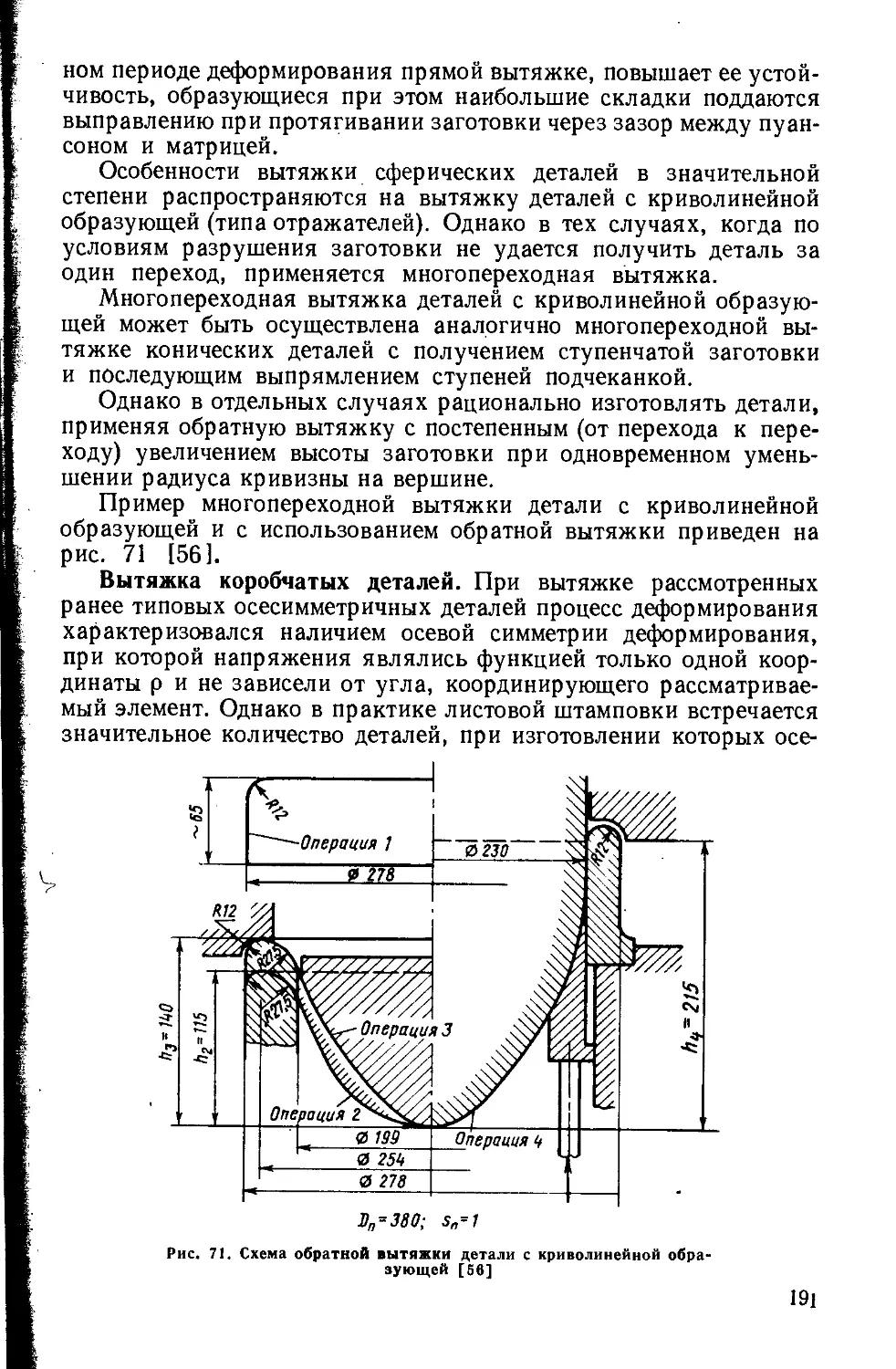

5. Сравнительную простоту механизации и автоматизации

процессов листовой штамповки.

6. Приспособляемость к масштабам производства.

7. Относительно небольшой отход металла.’

8. Возможность получения различных и оптимальных меха-

нических свойств в разных участках деталей, получаемых штам-

повкой.

Некоторые из отмеченных достоинств листовой штамповки

связаны с тем, что формоизменение заготовки осуществляется

1* 3

путем ее пластического деформирования, причем одновременному

деформированию подвергается значительная часть заготовки.

Холодная штамповка, характеризующаяся деформированием

заготовки без предварительного нагрева, обычно сопровождается

упрочнением металла, качество поверхности при этом, как пра-

вило, не ухудшается, а может даже улучшиться по сравнению

с качеством поверхности исходной листовой заготовки.

Изменение механических, а иногда и физико-химических

свойств металла в процессе его пластического деформирования

открывает дополнительные возможности (сверх технологических

и конструктивных возможностей листовой штамповки) создания

максимально облегченных конструкций при заданной их проч-

ности и жесткости.

Совершенствование технологии, конструкций штампов и ис-

пользуемого оборудования привело к тому, что листовая штам-

повка применяется для изготовления деталей самых разнообраз-

ных размеров (от долей миллиметра до нескольких метров) и

конфигураций (от простых плоских деталей до сложных простран-

ственных типа облицовочных деталей автомобиля, самолета или

деталей приборов). Тем не менее процесс развития листовой штам-

повки далеко не завершен; в настоящее время наблюдается тен-

денция все более интенсивного совершенствования способов

штамповки, оснастки и оборудования, применяемых для штам-

повки.

Создаются совершенно новые способы штамповки, например

взрывная и электромагнитная; коренным образом изменяются

обычные способы штамповки введением, например, дифференци-

рованного нагрева заготовки; создаются машины, открывающие

новые технологические возможности, например для давильных

работ с утонением заготовки и т. п.

В этих условиях особенно актуальной становится задача раз-

работки научных основ построения рациональных технологиче-

ских процессов, дающих минимальные трудоемкость и себестоимость

изготовления заданных деталей при наилучшем их качестве.

Технологические процессы листовой штамповки можно разде-

лить на операции, поочередное применение которых позволяет

придать исходной плоской заготовке форму и размеры детали,

заданной к изготовлению.

В основу деления технологических процессов листовой штам-

повки на операции можно положить такие признаки, как харак-

тер формоизменения, схема напряженного состояния и назначение

операции.

Каждая из операций листовой штамповки имеет определенную,

характерную для данной операции схему напряженного состояния

в участке, получающем пластическую деформацию, и присущее

этой операции изменение размеров заготовки. Иногда, как будет

показано ниже, оказывается удобным кроме указанных двух

признаков характеризовать операции еще и по назначению.

4

Все операции листовой штамповки можно объединить в две

группы: разделительные и формоизменяющие. При выполнении

разделительных операций деформирование заготовки происходит

вплоть до разрушения. Для успешного выполнения этих операций

стремятся к максимальной локализации зоны, в которой имеют

место пластические деформации. При выполнении формоизменя-

ющих операций не должно происходить разрушения заготовки.

При этом обычно стремятся к созданию условий, при которых

может быть получено наибольшее формоизменение заготовки без

ее разрушения.

Если в разделительных операциях стремятся к максимальной

локализации очага пластической деформации, то в формоизменя-

ющих операциях стремятся избежать ее. Заметим, что очагом

пластической деформации называется та часть заготовки, пласти-

ческая деформация которой обеспечивает формоизменение, харак-

терное для той или иной операции листовой штамповки.

В классическом виде операции листовой штамповки осуще-

ствляются действием на заготовку двух рабочих инструментов —

пуансона и матрицы. Пуансоном называется инструмент, охваты-

ваемый заготовкой в процессе деформирования, а матрицей —

инструмент, охватывающий заготовку в процессе ее деформиро-

вания.

Степень локализации очага пластической деформации зависит

от размерных характеристик инструмента, в частности, от вели-

чины зазора между матрицей и пуансоном и от радиусов скругле-

ния рабочих кромок пуансона и матрицы. Чем меньше зазор и

радиусы скругления рабочих кромок инструмента, тем (более

подробно об этом будет сказано ниже) больше локализуется очаг

пластической деформации около рабочих кромок пуансона и

матрицы.

В разделительных операциях зазор между пуансоном и матри-

цей обычно составляет десятые или даже сотые доли от толщины

заготовки.

Обычно в формоизменяющих операциях кромки пуансона и ма-

трицы скруглены радиусами, значительно большими толщины заго-

товки; зазор принимается немного большим толщины заготовки.

Дадим краткую характеристику основных разделительных и

формоизменяющих операций листовой штамповки. Из раздели-

тельных операций отметим следующие.

Отрезка — полное отделение части заготовки по незамкнутому

контуру.

Вырубка — отделение части заготовки по замкнутому кон-

туру в штампе, причем отделенная, смещенная в матрицу часть

заготовки является деталью или полуфабрикатом для последу-

ющей штамповки, механической или иной обработки.

Пробивка — отделение части заготовки по замкнутому кон-

туру в штампе, причем отделенная, смещенная в матрицу часть

заготовки является отходом (получение отверстий).

5

Надрезка — отделение части заготовки по незамкнутому кон-

туру без нарушения связи разделяемых частей заготовки по дру-

гим участкам контура.

Обрезка — отделение краевой части (припуска) полуфабри-

ката, полученного формоизменяющими операциями.

Зачистка — отделение припуска со снятием стружки на боко-

вых поверхностях полуфабриката, полученного вырубкой или

пробивкой отверстия.

Во всех операциях, за исключением зачистки, очаг пластиче-

ской деформации охватывает всю толщину заготовки и имеет

ограниченную, по возможности минимальную протяженность

в плоскости заготовки (в направлении, перпендикулярном к по-

верхности раздела).

В зачистных операциях очаг деформации еще более локали-

зован вблизи режущей кромки и охватывает лишь долю толщины

заготовки; удаление припуска осуществляется срезанием стружки,

аналогично тому как это имеет место при обработке резанием.

Из формоизменяющих операций отметим следующие.

Гибка — изменение кривизны срединной поверхности заго-

товки без существенного изменения ее линейных размеров. Очаг

деформации охватывает всю толщину заготовки и имеет значи-

тельную протяженность в поперечных направлениях, причем

поле напряжений и деформаций переменно по толщине заготовки.

Вытяжка без утонения стенки — превращение плоской заго-

товки в полое изделие или увеличение высоты полого полуфабри-

ката путем протягивания через матрицу с уменьшением попереч-

ных размеров заготовки, но без принудительного ее утонения.

Очаг пластической деформации охватывает периферийные участки

заготовки (фланец), схема напряженного состояния в очаге де-

формации близка к плоской разноименной с меридиональными

растягивающими напряжениями.

Вытяжка с утонением стенки — увеличение высоты полого

полуфабриката за счет уменьшения толщины его стенки. Очаг

деформации обычно охватывает часть заготовки, которая нахо-

дится в зазоре между пуансоном и матрицей и одновременно кон-

тактирует с поверхностями пуансона и матрицы.

Схема напряженного состояния в очаге деформации объемная

разноименная с меридиональными растягивающими напряжениями.

Обжим — уменьшение поперечного сечения краевой части по-

лого полуфабриката путем заталкивания его в сужающуюся

рабочую полость матрицы. Очаг деформации контактирует только

с рабочей полостью матрицы, а схема напряженного состояния

близка к плоской одноименной схеме сжатия.

Отбортовка — образование горловин путем вдаливания в ма-

трицу части заготовки, противостоящей отверстию матрицы, с одно-

временным увеличением периметра отверстия, предварительно

пробитого в этой части заготовки. Очаг деформации охватывает

часть заготовки, находящуюся напротив отверстия матрицу,

6

а схема напряженного состояния в нем близка к плоской одно-

именной схеме растяжения.

Раздача — увеличение поперечных размеров краевой части

полого полуфабриката путем внедрения в него пуансона с посте-

пенно увеличивающимися размерами поперечного сечения. Очаг

деформации контактирует только с рабочей поверхностью пуан-

сона, а схема напряженного состояния близка к плоской разно-

именной, с меридиональными сжимающими напряжениями при

опоре заготовки на торец.

Формовка — образование местных выпуклостей за счет умень-

шения толщины заготовки при неизменных ее наружных раз-

мерах.

Очаг деформации обычно охватывает часть заготовки, распо-

ложенную напротив отверстия матрицы, а схема напряженного

состояния близка к плоской одноименной схеме растяжения.

Во всех операциях листовой штамповки поле напряжений и

деформаций неоднородно, т. е. напряжения в очаге деформации

являются функцией координат в каждый момент деформирования;

кроме того, они могут изменяться во времени по мере деформи-

рования заготовки.

Величина и распределение напряжений в очаге деформации

зависят от многих факторов, связанных с размерными характе-

ристиками инструмента, с контактными условиями деформирова-

ния, с температурно-скоростными условиями деформирования и т.п.

При формоизменяющих операциях напряжения и деформации,

которые имеют место в очаге деформации, в большинстве случаев

определяют величину допустимого формоизменения заготовки.

Заметим, что величина допустимого формоизменения в операциях

листовой штамповки ограничивается или разрушением заготовки,

или потерей устойчивости, приводящей к недопустимому иска-

жению формы.

В тех случаях, когда в пределах допустимого формоизменения

заготовки при однократном и одновременном деформировании

не удается получить формоизменение, потребное для получения

заданной детали, выполнение операции разделяется на переходы.

Чем больше потребное формоизменение и чем меньше допу-

стимое формоизменение, тем большее число переходов необходимо

для изготовления данной детали. Следовательно, для сокращения

длительности технологического цикла и уменьшения потребного

числа переходов необходимо максимально увеличить допустимое

формоизменение.

Анализ процесса деформирования заготовки в операциях

листовой штамповки с использованием теории пластичности позво-

ляет оценить характер и степень влияния отдельных факторов

на величину допустимого формоизменения заготовки.

Аналитическое и численное решение задач, связанных с оты-

сканием полей напряжений и деформаций, и определение на основе

этого решения величины допустимой степени деформации с учетом

влияния основных факторов составляет первую задачу, решаемую

теорией листовой штамповки.

Выявление причин брака и борьба с ним вызывают большие

трудности при отладке технологических процессов листовой

штамповки.

Сложность зависимостей и одновременность влияния многих

факторов на процесс деформирования создают большие трудности

в установлении причин возникновения отдельных дефектов,

а иногда и в уяснении механизма их образования. Отсюда второй

задачей, решаемой теорией листовой штамповки, является выяс-

нение механизма деформирования заготовки, оценка характера

и степени влияния отдельных факторов на процесс деформирова-

ния для нахождения причин образования дефектов штампуемых

деталей и способов борьбы с ними.

Точность штампованных деталей, служащая одним из по-

казателей их качества, зависит от условий штамповки и вели-

чин напряжений и деформаций, возникающих в заготовке при ее

деформировании.

Третьей задачей, решаемой теорией листовой штамповки,

является оценка влияния условий деформирования и, в частности,

величины и распределения напряжений, возникающих в заго-

товке при ее деформировании, на точностные показатели полу-

чаемых деталей.

При разработке технологических процессов и их отладке

зачастую возникают трудности, связанные с получением заданных

размерных и прочностных характеристик штампованных деталей.

Это вызвано тем, что поле деформаций, являющееся функцией

поля напряжений, зависит от условий деформирования и может

изменяться в процессе деформирования.

Отыскание поля конечных деформаций или же величины де-

формаций, получаемых любым элементом заготовки в результате

ее деформирования, является четвертой задачей, решаемой в тео-

рии листовой штамповки.

Решение указанных и некоторых других задач может дать

технологам научно обоснованные данные по проектированию и

отладке технологических процессов листовой штамповки.

Следует отметить, что решение этих задач на основе теории

пластичности с учетом одновременного влияния многих факто-

ров наталкивается на значительные математические трудности, не

позволяющие в большинстве случаев получить точные решения

в виде формул, функционально отражающих влияние основных

факторов на процесс деформирования. В то же время такие фор-

мулы представляют особую ценность, так как они позволяют не

только осознать процесс деформирования в той или иной опера-

ции листовой штамповки, но и создать условия для сознательного

управления технологическими процессами.

Трудности, связанные с учетом влияния многих факторов на

процесс деформирования в математическом анализе операций

8

листовой штамповки, привели к тому, что вначале учитывали

лишь некоторые из основных факторов (например, величину фор-

моизменения и трение на контактных поверхностях) при значи-

тельном упрощении формы очага деформации. Полученные за-

висимости давали неточное представление о процессе деформиро-

вания и могли явиться исходными для отыскания формул, позво-

ляющих приближенно определять усилие деформирования.

По мере изучения процесса деформирования в операциях

листовой штамповки и разработки способов учета все боль-

шего числа влияющих факторов в аналитических решениях

последние становились точнее, а главное, они более полно отра-

жали реальные условия деформирования. Увеличивалась и прак-

тическая ценность полученных формул и зависимостей, так как

они позволяли не только более точно оценивать влияние отдель-

ных факторов на величину потребного усилия деформирования,

но и решать другие интересующие технологов вопросы, связанные

с определением допустимой степени деформации, оценкой точности

получаемых деталей и т. п.

Большой вклад в разработку научных основ технологии ли-

стовой штамповки внесли многие отечественные и зарубежные

ученые. Большую ценность представляют труды советских ученых

С. И. Губкина, Л. А. Шофмана, И. А. Норицына, Р. В. Пихтов-

никова, Е. И. Исаченкова, А. Д. Томленова, М. Н. Горбунова,

В. Т. Мещерина, И. П. Ренне и многих других, а также зарубеж-

ных ученых Г. Закса, Э. Зибеля, X. Свифта, Э. Томсена, Ш. Ка-

бояши, В. Джонсона и др.

Теория листовой штамповки продолжает развиваться и со-

вершенствоваться.

В настоящей работе рассмотрены операции листовой штам-

повки с использованием теории обработки металлов давлением

для анализа этих операций и выяснения характера влияния основ-

ных факторов на процесс деформирования.

Так как излагаемые в данной книге материалы предназначены

для использования при чтении курса «Технология холодной

штамповки», а также могут быть полезны широкому кругу инже-

нерно-технических работников, занимающихся холодной штампов-

кой, автор стремился не усложнять аналитические решения и ши-

роко использовать приемлемые допущения и упрощения с тем,

чтобы получить максимально простые зависимости, отражающие

действительные условия деформирования.

Развиваются направления теории листовой штамповки, свя-

занные с учетом таких особенностей, как влияние инерционных

сил и волновых процессов при импульсном нагружении, влияние

анизотропии механических свойств заготовки, переменного тем-

пературного поля и т. п.

ГЛАВА I

ОБЩИЕ ПОЛОЖЕНИЯ

ТЕОРИИ ЛИСТОВОЙ ШТАМПОВКИ

Формоизменение в операциях листовой штамповки осуще-

ствляется под действием внешних сил, вызывающих появление

пластических деформаций.

Даже в разделительных операциях, назначение которых

довести заготовку до разрушения, последнее является заверша-

ющей стадией пластического деформирования. Отсюда' следует,

что математический анализ процесса деформирования во всех

операциях листовой штамповки должен основываться на общих

положениях теории пластической деформации.

Как известно из теории пластических деформаций, математи-

ческий анализ процессов деформирования осуществляется путем

совместного решения уравнений равновесия, уравнения пластич-

ности (предельного состояния), уравнений связи напряжений и

деформаций (или скоростей деформаций), уравнений неразрыв-

ности деформаций и уравнения сплошности. Для отыскания про-

извольных постоянных интегрирования указанных уравнений,

большинство которых задано в дифференциальной форме, исполь-

зются граничные условия, определяемые заданными условиями

деформирования.

Решение этой громоздкой системы уравнений связано с боль-

шими математическими трудностями. Эти трудности усугубляются

тем, что при пластических деформациях отсутствует линейная

связь между напряжениями и деформациями, граничные условия

зачастую меняются по ходу деформирования, а процесс дефор-

мации является немонотонным. Отмеченные трудности вынуж-

дают прибегать при анализе операций обработки металлов

давлением к схематизации процессов деформирования.

Значительно упрощаются решения, если деформирование осу-

ществляется в условиях плоского напряженного или плоского

деформированного состояния или может быть принято с доста-

точной степенью точности происходящим в этих условиях. Поло-

жительной особенностью листовой штамповки, в значительной

степени облегчающей выполнение анализа, является то, что в боль-

шинстве операций схема напряженного состояния может быть

принята плоской с достаточной степенью приближения к реаль-

ным условиям деформирования.

10

Однако даже в этих условиях не могут быть получены строгие

математические решения, особенно в виде аналитических зависи-

мостей без пренебрежения влиянием некоторых факторов и без

значительной схематизации процессов деформирования.

Стремление максимально приблизить принимаемую схему

деформирования к реальной и учесть в решении влияние боль-

шего числа факторов привело к разработке и обоснованию

особых приемов упрощения исходных уравнений, к созданию

способов приближенного учета влияния отдельных факторов на

процесс деформирования.

Схематизация, применяемая при анализе операций листовой

штамповки, различна для разных операций. Это объясняется

и различием схем напряженного состояния, и различной степенью

влияния отдельных факторов на процесс деформирования. Наи-

более грубой схематизацией приходится пользоваться при ана-

лизе разделительных операций листовой штамповки. Объяс-

няется это тем, что действительное поле напряжений и деформа-

ций в разделительных операциях весьма неоднородно и меняется

по ходу деформирования; кроме того, трудно задать определенные

граничные условия.

Значительно проще, с использованием менее грубой схемати-

зации, решаются задачи, связанные с анализом процесса деформи-

рования в формоизменяющих операциях.

С использованием разработанных в теории обработки металлов

давлением способов приближенных решений создана сравнительно

стройная методика анализа формоизменяющих операций листовой

штамповки, позволяющая учесть влияние многих факторов на

процесс деформирования.

Обоснование методики учета влияния отдельных факторов на

процесс деформирования в формоизменяющих операциях листо-

вой штамповки можно найти в работах по теории обработки ме-

таллов давлением [37, 53, 56].

Ниже будут кратко рассмотрены основные уравнения, исполь-

зуемые в анализе операций листовой штамповки, и способы при-

ближенного учета влияния отдельных факторов на процесс де-

формирования.

§ 1. УРАВНЕНИЯ РАВНОВЕСИЯ

Основными исходными уравнениями, используемыми для оты-

скания поля напряжений, являются уравнения равновесия.

В общем случае уравнения равновесия образуют систему трех

дифференциальных уравнений с шестью неизвестными. Эти урав-

нения могут быть составлены для прямоугольной, цилиндриче-

ской и сферической систем координат. Выбор системы координат

определяется характером деформирования заготовки и возмож-

ностью получить максимально простые аналитические зависимости.

Для упрощения решений, связанных с анализом процесса

деформирования, желательно, без особого ущерба для точности

11

решений, упростить исходные уравнения равновесия и, в част-

ности, уменьшить число неизвестных, входящих в эти уравне-

ния.

Возможность использования упрощенных уравнений равнове-

сия должна быть обоснована при рассмотрении каждой конкрет-

ной операции листовой штамповки. Однако для отдельных групп

операций листовой штамповки можно использовать одинаковые

приближенные уравнения равновесия. Эта возможность обуслов-

ливается сходством размерных характеристик очага деформаций

и характера приложения внешних сил.

Например, для таких операций, как вытяжка без утонения

стенки, отбортовка, обжим, раздача, формовка, размеры очага

деформации вдоль срединной поверхности заготовки и радиусы

кривизны срединной поверхности обычно значительно больше

толщины заготовки. При таких размерных характеристиках

очага деформаций величины напряжений, перпендикулярных

к срединной поверхности заготовки, малы по сравнению с напря-

жениями, действующими параллельно касательным к срединной

поверхности, и схема напряженного состояния с достаточной точ-

ностью может быть принята плоской.

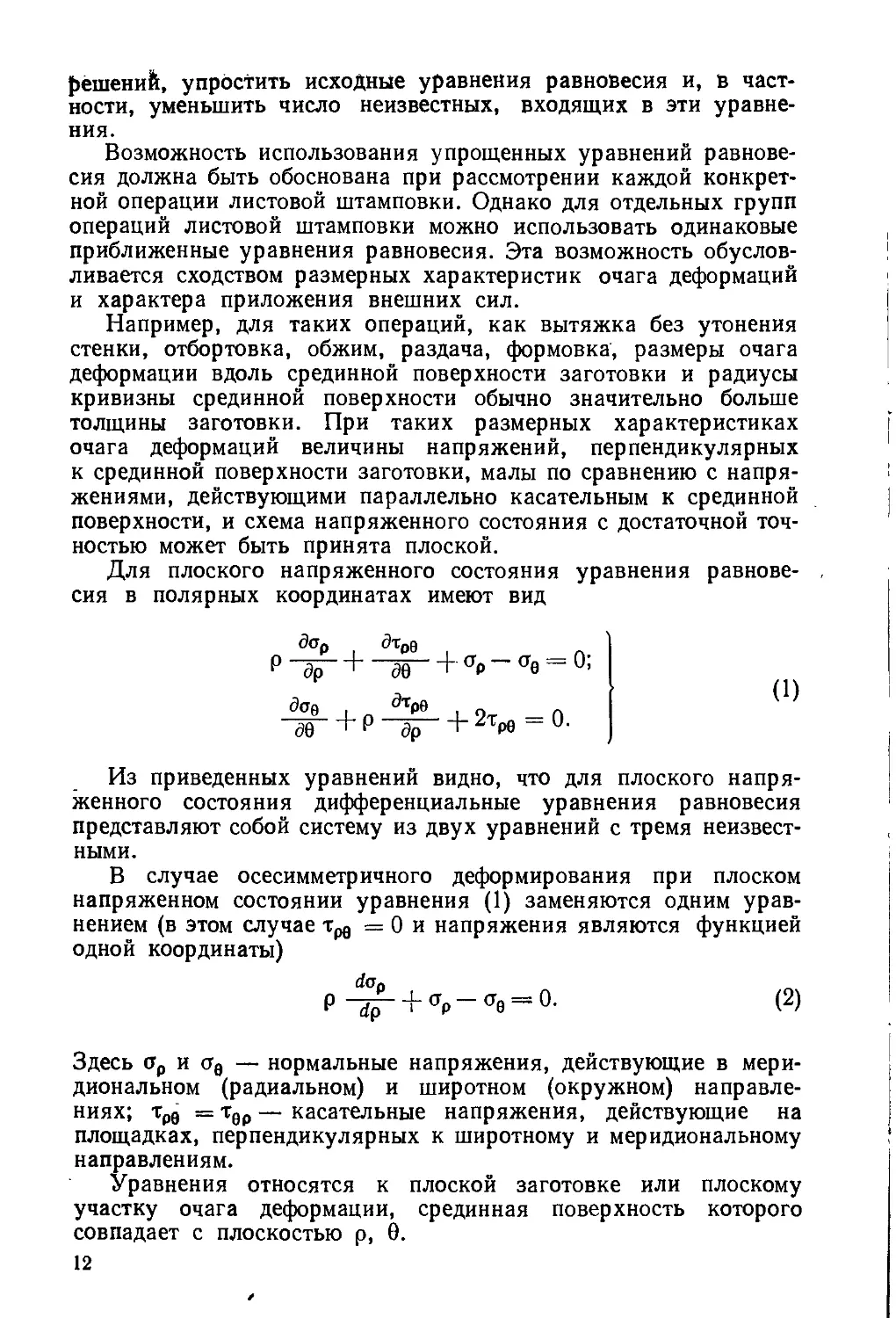

Для плоского напряженного состояния уравнения равнове-

сия в полярных координатах имеют вид

P-v+-a0- + Gp-Ge = O;

(1)

д°е , ^ре ,2 _ а

<30 + Р др + 2тР0 ~ °-

Из приведенных уравнений видно, что для плоского напря-

женного состояния дифференциальные уравнения равновесия

представляют собой систему из двух уравнений с тремя неизвест-

ными.

В случае осесимметричного деформирования при плоском

напряженном состоянии уравнения (1) заменяются одним урав-

нением (в этом случае тр0 = 0 и напряжения являются функцией

одной координаты)

da0

Р ^r + Gp-G0==o- ®

Здесь Ор и <т0 — нормальные напряжения, действующие в мери-

диональном (радиальном) и широтном (окружном) направле-

ниях; тр9 = т0р — касательные напряжения, действующие на

площадках, перпендикулярных к широтному и меридиональному

направлениям.

Уравнения относятся к плоской заготовке или плоскому

участку очага деформации, срединная поверхность которого

совпадает с плоскостью р, 0.

12

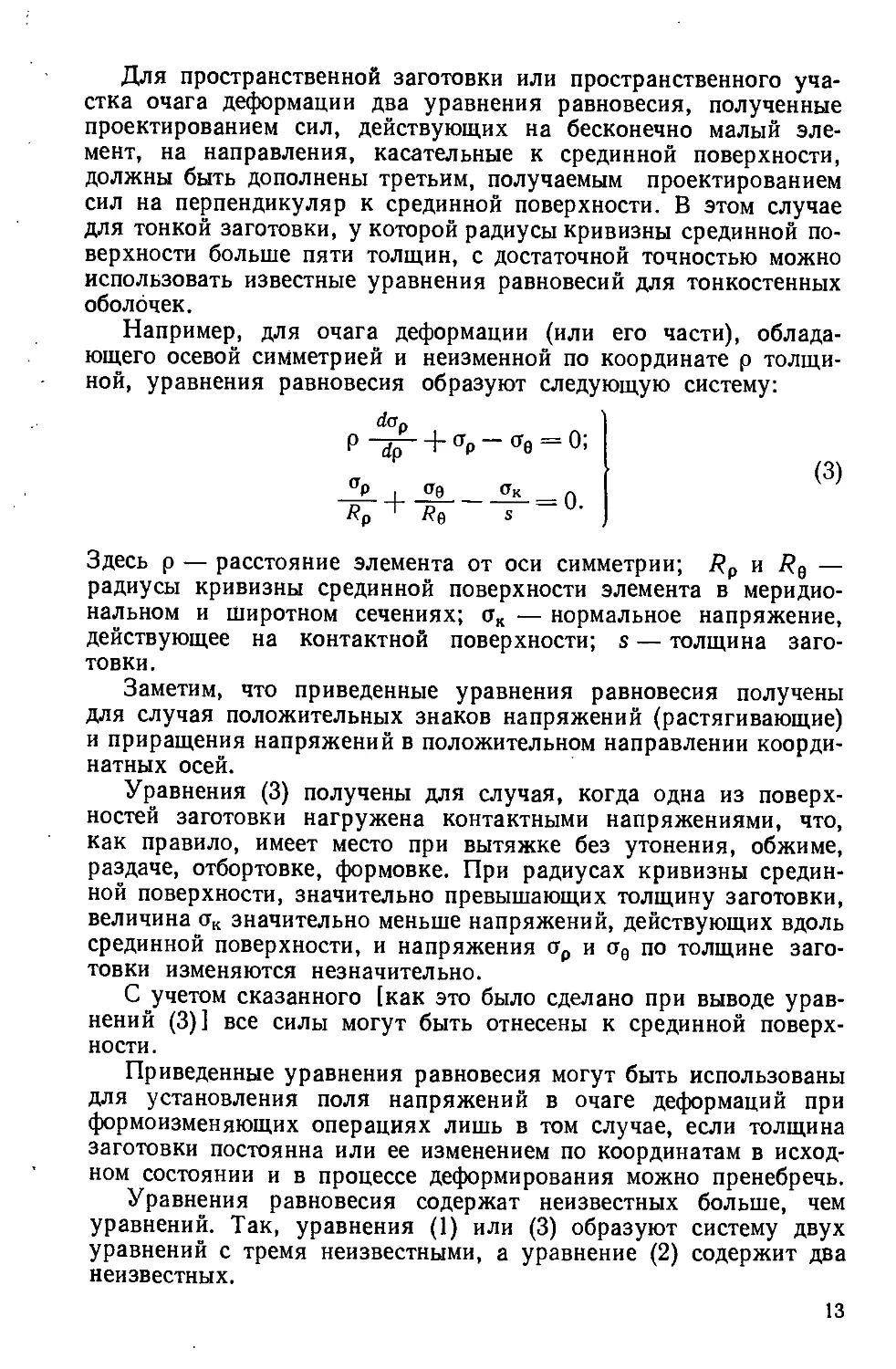

Для пространственной заготовки или пространственного уча-

стка очага деформации два уравнения равновесия, полученные

проектированием сил, действующих на бесконечно малый эле-

мент, на направления, касательные к срединной поверхности,

должны быть дополнены третьим, получаемым проектированием

сил на перпендикуляр к срединной поверхности. В этом случае

для тонкой заготовки, у которой радиусы кривизны срединной по-

верхности больше пяти толщин, с достаточной точностью можно

использовать известные уравнения равновесий для тонкостенных

оболочек.

Например, для очага деформации (или его части), облада-

ющего осевой симметрией и неизменной по координате р толщи-

ной, уравнения равновесия образуют следующую систему:

dc0

Р-1Г + Ст₽-Сте = о;

а

ар , <Т9 <ТК __ п

RP Re s -

Здесь р — расстояние элемента от оси симметрии; /?р и /?0 —

радиусы кривизны срединной поверхности элемента в меридио-

нальном и широтном сечениях; ок — нормальное напряжение,

действующее на контактной поверхности; s — толщина заго-

товки.

Заметим, что приведенные уравнения равновесия получены

для случая положительных знаков напряжений (растягивающие)

и приращения напряжений в положительном направлении коорди-

натных осей.

Уравнения (3) получены для случая, когда одна из поверх-

ностей заготовки нагружена контактными напряжениями, что,

как правило, имеет место при вытяжке без утонения, обжиме,

раздаче, отбортовке, формовке. При радиусах кривизны средин-

ной поверхности, значительно превышающих толщину заготовки,

величина стк значительно меньше напряжений, действующих вдоль

срединной поверхности, и напряжения стр и ст0 по толщине заго-

товки изменяются незначительно.

С учетом сказанного [как это было сделано при выводе урав-

нений (3)1 все силы могут быть отнесены к срединной поверх-

ности .

Приведенные уравнения равновесия могут быть использованы

для установления поля напряжений в очаге деформаций при

формоизменяющих операциях лишь в том случае, если толщина

заготовки постоянна или ее изменением по координатам в исход-

ном состоянии и в процессе деформирования можно пренебречь.

Уравнения равновесия содержат неизвестных больше, чем

уравнений. Так, уравнения (1) или (3) образуют систему двух

уравнений с тремя неизвестными, а уравнение (2) содержит два

неизвестных.

13

Дополнительное использование уравнения пластичности де-

лает задачу статически определимой и в принципе позволяет

получать замкнутые решения.

Однако допущение о постоянстве толщины заготовки, дела-

ющее возможным использование приведенных уравнений равно-

весия для отыскания поля напряжений, далеко не во всех слу-

чаях дает достаточно точное решение. Действительно, в условиях

плоского напряженного состояния деформация в направлении,

в котором главное нормальное напряжение равно нулю, может

быть равна нулю лишь в том случае, когда два других главных

нормальных напряжения равны по абсолютной величине и про-

тивоположны по знаку (в условиях плоского напряженного со-

стояния имеет место плоская деформация, для которой среднее

напряжение равно полусумме крайних).

В реальных операциях листовой штамповки, когда напряже-

ния, действующие в очаге деформации, являются функцией

координат, условие плоской деформации может быть реализовано

лишь в некоторых точках очага, в других же толщина заготовки

в процессе деформирования будет изменяться. Это приведет к тому,

что толщина заготовки в очаге деформации будет переменной,

являясь некоторой функцией координат.

При осесимметричном деформировании заготовки, поскольку

напряжения являются функцией только координаты р, толщина

может быть также функцией координаты р. В этом случае [291

уравнения равновесия (3) имеют несколько иной вид

dffp р ds

Р ~ = 0;

„ (4)

°р °е______<*к _ п

RP f Re s ~ и-

Как видно, изменяется лишь уравнение равновесия, получае-

мое при проектировании сил на касательную к срединной поверх-

ности в меридиональном сечении заготовки.

Приведенные два уравнения содержат четыре неизвестных (<тр,

°0> °к. s), являющихся функцией координаты р. Дополнительное

использование уравнения пластичности не делает задачу стати-

чески определимой.

В данном случае для отыскания поля напряжений требуется

использование уравнения связи, а иногда и уравнений совмест-

ности деформаций.

Если при этом учесть, что толщина в данной точке опреде-

ляется координатой р, которая изменяется в процессе деформиро-

вания, то можно представить, насколько сложна задача опреде-

ления поля напряжений. Для некоторых операций точные реше-

ния могут быть получены методами численного интегрирования

при заданных условиях деформирования и при учете ограничен-

ного числа факторов, влияющих на процесс деформирования.

14

Например, задача по определению поля напряжений в очаге де-

формации при обжиме с учетом изменения толщины заготовки

была решена А. А. Ильюшиным [23]. Решение было найдено

методом численного интегрирования без учета влияния таких су-

щественных факторов, как трение, упрочнение и т. п.

Такие решения, несмотря на их научную ценность, имеют

ограниченное использование в практике листовой штамповки.

Так как в реальных условиях на процесс деформирования одно-

временно влияет значительное число факторов, максимально

полезными будут те решения, которые наиболее полно отражают

это влияние. В связи с тем, что точные решения этой задачи весьма

сложны, необходимо изыскивать способы приближенного учета

влияния основных факторов на процессы деформирования.

Ниже будут изложены существующие способы учета влияния

указанных факторов на процесс деформирования.

§ 2. МЕТОДИКА УЧЕТА ВЛИЯНИЯ СИЛ ТРЕНИЯ

НА ПОЛЕ НАПРЯЖЕНИЙ

у В процессе деформирования определенные участки поверх-

ности заготовки контактируют с поверхностями рабочего инстру-

мента.

В общем случае на контактных поверхностях могут действовать

нормальные и касательные напряжения, вызванные силами

трения.

В большинстве операций холодной листовой штамповки нор-

мальные контактные напряжения сравнительно невелики. В опе-

рациях вытяжка без утонения стенки, обжим, отбортовка, раз-

дача, формовка контактной поверхностью может являться лишь

одна из поверхностей заготовки, в то время как другая свободна

от внешних нагрузок; в этом случае нормальные напряжения

обычно не превышают десятых долей напряжения текучести.

При вытяжке с утонением нормальные напряжения могут дости-

гать значений напряжения текучести. Лишь в разделительных

операциях нормальные контактные напряжения могут значи-

тельно превосходить по абсолютной величине напряжение теку-

чести .

Влияние касательных напряжений на величину и распреде-

ление напряжений в очаге деформации может быть существенным

при сравнительно больших (по отношению к толщине заготовки)

поперечных размерах очага деформации. Сказанное характерно

для формоизменяющих операций листовой штамповки.

Операции, в которых поверхности заготовки смещаются отно-

сительно поверхности инструмента, обычно осуществляются с при-

менением смазки. Удачно подобранная смазка образует слой,

разделяющий поверхности заготовки и инструмента и предотвра-

щающий возникновение сухого трения. Этот слой приводит к зна-

чительному уменьшению коэффициента трения, благодаря чему

15

касательные напряжения на контактной поверхности не дости-

гают предельного значения касательного напряжения в условиях

пластических деформаций.

При малых значениях коэффициента трения и соответственно

касательных напряжений, действующих на контактной поверх-

ности, вполне допустимо использование закона Кулона для опре-

деления сил трения, применяемого в механике для абсолютно

жестких тел. По этому закону сила трения пропорциональна

нормальному усилию, причем коэффициент пропорциональности

и есть коэффициент трения р.

Переходя от сил к напряжениям, получаем, что

тк = рстк,

где тк — касательное напряжение, действующее на контактных

поверхностях и вызываемое силами трения; р — коэффициент

трения.

Одной из существенных задач, решаемых при отыскании поля

напряжений с учетом действия сил трения, является установле-

ние границ контактных поверхностей. Сложность этой задачи

обусловлена тем, что в формоизменяющих операциях на место-

положение и протяженность контактных поверхностей оказывают

влияние изгибающие моменты, а также изменение толщины

заготовки в процессе деформирования. Действительно, при резком

изменении кривизны заготовки возникает обычно внеконтактный

участок очага деформации, называемый также участком свобод-

ного изгиба. Методика определения размеров и формы участка

свободного изгиба будет рассмотрена ниже. Наличие участков

свободного изгиба обычно несколько уменьшает протяженность

контактной поверхности. Многими исследователями (в частности,

С. И. Губкиным [14], Г. Заксом [18]) при анализе ряда формо-

изменяющих операций не учитывалось влияние участков свобод-

ного изгиба. Это снижало точность полученных функциональных

зависимостей, однако в отдельных случаях погрешность была

весьма незначительной.

Изменение толщины в процессе деформирования может ска-

заться на местоположении и протяженности очага деформа-

ции.

В частности, при вытяжке с прижимом цилиндрического ста-

кана из плоской заготовки, как было показано С. И. Губкиным

[14], толщина заготовки во фланце изменяется, причем наиболь-

шее утолщение наблюдается у края фланца. Благодаря этому

при параллельных рабочих плоскостях прижима и матрицы силы

трения, возникающие при перемещении фланца, будут приложены

по периферийной части заготовки. В этом случае влияние трения

на поле напряжений может быть выявлено, если при анализе

в решении учесть действие сил трения в граничных условиях,

используемых для отыскания произвольных постоянных интегри-

рования дифференциальных уравнений равновесия.

16

Следующей существенной задачей, которую приходится ре-

шать при анализе процесса деформирования с учетом действия

сил трения, является определение величин нормальных напряже-

ний, действующих на контактных поверхностях. При отыскании

точных решений необходимо, как это подробнее показано далее,

учитывать действие изгибающих моментов и перерезывающих сил

на величину нормальных контактных напряжений, возникающих

в процессе деформирования.

Точное определение нормальных контактных напряжений

требует решений, проводимых по моментной теории оболочек.

Эти решения сложны, но при использовании некоторых допуще-

ний и упрощений в отдельных случаях удается получить замкну-

тые решения.

Если используется безмоментная теория оболочек, то опре-

деление нормальных контактных напряжений не вызывает боль-

ших трудностей и осуществляется для случаев деформирования

при наличии осевой симметрии с помощью второго уравнения

равновесия из системы уравнений (4).

По найденным величинам нормальных контактных напряже-

ний можно с использованием закона Кулона определить величину

касательных напряжений, действующих на контактной поверх-

ности. В операциях, имеющих осевую симметрию деформирования,

контактные касательные напряжения направлены по касательной

к образующей заготовки. Действие этих касательных напряжений

должно быть учтено при составлении уравнений равновесия.

Относя все силы к срединной поверхности, что допустимо при

сравнительно больших радиусах кривизны [37], и проектируя

силы на касательную к срединной поверхности в меридиональ-

ном сечении для осесимметричной оболочки постоянной толщины,

можно получить следующее уравнение равновесия с учетом дей-

ствия сил трения:

dop р

Р - J 1- ; = 0, (5)

1 dp 1 Р ° “ к s sin а ’ ' '

где а — угол между касательной к срединной поверхности заго-

товки в меридиональном сечении в данной точке очага деформа-

ции и осью симметрии.

Подставляя в формулу (5) значение ак, определяемое из вто-

рого уравнения системы (4), можно получить синтезирующую

запись уравнения равновесия для случая осесимметричного

деформирования тонкостенной заготовки:

+ <Тр — <Т0

___ РР ( аР I _ л

sin а \ Rp "г" Rq )

(6)

Заметим, что

ний нормальных

-----------1

БИБЗИЗПГ* 1

уравнение получено для положительных значе-

напряжений и для оболочки одинакового знака

17

кривизны в меридиональном и широтном сечениях, обращенной

выпуклостью от оси симметрии.

Уравнение является общим уравнением равновесия для формо-

изменяющих операций листовой штамповки с осевой симметрией

деформирования при наличии сил трения на одной из контактных

поверхностей. В это уравнение радиусы кривизны следует под-

ставлять со своими знаками (если центр кривизны находится

с наружной стороны оболочки в меридиональном ее сечении, то

радиус считается отрицательным).

В общем случае радиусы /?р и 7?0 могут являться функцией

координаты р или а; для получения замкнутых решений жела-

тельно иметь аналитическое выражение этой функциональной

зависимости. Кроме того, для решения уравнения (6) необходимо

задать функциональную зависимость а = f (р). Если эти функ-

циональные зависимости заданы, то уравнение (6) можно привести J

к виду, при котором оно будет содержать лишь два неизвестных ар 4

и <г0, являющихся функцией одной координаты.

Использование кроме (6) уравнения пластичности, устанавли-

вающего связь между напряжениями ор и а0 и напряжением

текучести, делает статически определимой задачу отыскания

поля напряжения с учетом действия распределенных сил трения.

Если оболочка имеет переменную толщину, то уравнение

равновесия имеет вид

р _^р_ + (Т /1 + _ст----------ЕР_(_£р_+_£е_\==0. (6')

' dp 1 Р\ 1 sdp ) н sin а \ Rp 1 R0 ) ' '

Уравнение (6') может быть решено совместно с уравнением

пластичности, если задана зависимость толщины заготовки от

координаты s = f (р). Однако в ряде случаев дополнительное

использование уравнения связи, как будет показано далее, поз-

воляет на основе уравнений типа (4) и (6') решать задачи по оты-

сканию поля напряжений в заготовке с учетом влияния измене-

ния ее толщины в процессе деформирования.

h В тех случаях, когда контактное напряжение создается не

только напряжениями ар и а0, но и внешними силами (например,

действием прижима), трущимися поверхностями становятся обе

поверхности заготовки, а в уравнении равновесия должно быть

учтено влияние удельного усилия q, создаваемого внешними

силами. Уравнение равновесия в этом случае может быть пред-

ставлено в виде

о daP 1 „ a HP ( 2q <тр <т0 \

р dp +аР sin a + + ~R^) “°-

Заметим, что при решении задачи по определению полей напря-

жений следует учитывать, что q всегда сжимающее напряжение,

имеющее знак минус.

18

§ 3. УРАВНЕНИЯ ПЛАСТИЧНОСТИ

ПРИМЕНИТЕЛЬНО К ОПЕРАЦИЯМ ЛИСТОВОЙ ШТАМПОВКИ

Из сказанного выше следует, что в ряде случаев для отыскания

поля напряжений достаточно использовать уравнения равновесия

и пластичности.

Рассмотрим кратко существующие формы записи уравнения

пластичности, которые могут быть использованы при анализе

операций листовой штамповки.

Как известно, для пластичных металлов достаточно точно

условия перехода от упругих деформаций к пластическим отра-

жает гипотеза постоянства максимальных касательных напряже-

ний и так называемая энергетическая гипотеза.

По первой гипотезе пластическое состояние наступает и под-

держивается, если одно из максимальных (главных) касательных

напряжений достигнет величины, численно равной половине

напряжения текучести.

По второй гипотезе пластическое состояние наступает и под-

держивается, если работа формоизменения достигает определен-

ной величины или если касательное напряжение, действующее на

октаэдрической площадке, достигнет величины, численно равной

/2

“ CTs (CTs — напряжение текучести).

В общем случае для объемной схемы напряженного состояния

математическая запись условия пластичности (уравнения пластич-

ности) по гипотезе постоянства максимальных касательных на-

пряжений имеет вид

Og = —

°2 ± CTs>

= — tfs,

(8)

а по энергетическому условию

V(<h - + (о2 - о3)2 + (о8 ~ CTi)2 = *s» (9)

где стх, аа, <т3 — главные нормальные напряжения.

Как видно, гипотеза постоянства максимальных касательных

напряжений выражается тремя уравнениями, причем для возник-

новения пластического состояния достаточно, чтобы удовлетво-

рялось хотя бы одно из трех уравнений (8).

Уравнение пластичности по энергетическому условию имеет

более сложный вид, однако оно охватывает все схемы напряжен-

ного состояния при любых соотношениях между главными нор-

мальными напряжениями.

При совместном решении уравнений равновесия и уравнения

пластичности (9) в отдельных случаях возникают значительные

математические трудности из-за нелинейной связи главных нор-

19

мальных напряжений с напряжением текучести. Для упрощения

решений можно использовать уравнение пластичности по энер-

гетическому условию в виде

0! — Оз = ₽os, (10)

где 01 и 03 — крайние главные напряжения; р — коэффициент,

учитывающий влияние среднего главного напряжения и меня-

ющийся в пределах от р = 1 для случая, когда два напряжения

равны между собой, до р = 2/V3 =^1,15 при плоской деформации.

При неоднородном поле напряжений в очаге деформации коэф-

фициент р является функцией координат. Однако, допуская при

решении задач небольшую погрешность, можно принять вели-

чину р постоянной и средней для всего очага деформации (исполь-

зование теоремы о среднем значении). Среднее значение коэффи-

циента р может быть определено или как среднее арифметическое

предельных значений возможного изменения коэффициента р

в очаге деформации, или как среднее интегральное значение р

для всего очага деформации.

Для большинства формоизменяющих операций листовой штам-

повки влиянием напряжений 0К и тк на направления главных

осей и на условие перехода в пластическое состояние можно пре-

небречь в силу их малости и считать, что очаг деформации имеет

плоскую схему напряженного состояния.

Для плоского напряженного состояния уравнения пластич-

ности. имеют несколько иной вид.

Если принять 02 = 0, то по гипотезе постоянства максималь-

ных касательных напряжений имеем

0! —- Оз = ± ns;

01 = ± 0S;

03 == —

(П)

Первое уравнение относится к разноименной, а два других —

к одноименным схемам напряженного состояния (0j и 03 — глав-

ные нормальные напряжения, действующие вдоль срединной

поверхности заготовки).

Если принять 02 = 0, то по энергетической гипотезе после

несложных преобразований формулы (9) получаем

а? — 010з + 0з = 0s- (12)

Упрощенная запись уравнения пластичности по энергетиче-

скому условию имеет вид, аналогичный уравнениям (11), но с вве-

дением коэффициента р перед напряжением текучести.

В координатах 0Х — 03 уравнения (11) представляют собой

уравнения сторон шестиугольника, вписанного в эллипс, опре-

деляемый уравнением (12).

Я0

В формоизменяющих операциях с осевой симметрией дефор-

мирования главными нормальными напряжениями являются ме-

ридиональное ор = 0! и широтное ов = о3 напряжения.

В некоторых случаях, как, например, при вытяжке коробча-

тых деталей, схема напряженного состояния может быть при-

нята плоской, однако направления главных осей неизвестны.

В этом случае при анализе процессов деформирования приходится

пользоваться уравнениями равновесия и пластичности не в глав-

ных нормальных напряжениях, а в компонентах тензора напря-

жений (в нормальных и касательных напряжениях).

Уравнения пластичности для плоского напряженного состоя-

ния в компонентах тензора напряжений по гипотезе постоянства

максимальных касательных напряжений имеют вид

(Ojc - Од) 4" 4Тху = Os,

— + -у "У(<Jx — Off)2 4* ^Тхд ~ — as> (12)

- о,)2 + 4т^ = ± а».

Первое уравнение относится к разноименной, а два последу-

ющих — к одноименным схемам напряженного состояния.

Для этого же случая уравнение пластичности по энергетиче-

скому условию имеет вид

Ojc 4“ 0у — ОхОу 4* ЗТху = os. (14)

Из приведенных формул видно, что для плоского напряжен-

ного состояния уравнения пластичности в компонентах тензора

напряжений имеют примерно одинаковую сложность по обоим

условиям пластичности.

В листовой штамповке встречаются случаи, когда условия

деформирования близки к схеме плоской деформации (изгиб ши-

рокой заготовки, отрезка и т. д.).

Для плоской деформации, как известно, среднее главное нор-

мальное напряжение равно полусумме крайних; при этом уравне-

ния пластичности в компонентах тензора напряжений прини-

мают вид:

по условию постоянства максимальных касательных напря-

жений

(ст* — 0у) 4~ 4тху = Ом (15)

по энергетическому условию

(Ох — Оу) 4* 4Тху = -g- <js. (16)

При анализе операций листовой штамповки (в зависимости

от условий деформирования) из приведенных уравнений пластич-

ности следует выбрать то, которое даст более простое решение,

так как разница в величинах напряжений, определенных по фор-

мулам, найденным с использованием двух указанных условий

пластичности, невелика. Однако следует помнить, что энергети-

ческое условие пластичности точнее, чем условие постоянства

максимальных касательных напряжений, по крайней мере для

обычно штампуемых материалов.

В тех случаях, когда контактные напряжения становятся со-

измеримыми с напряжениями ар и а0 (малые радиусы кривизны,

значительные усилия прижима), точность решения может быть

повышена, если использовать уравнения пластичности для объем-

ной схемы напряженного состояния. В этом случае точное решение

должно учитывать переменность напряжений ар, а0 и аг (где az —

напряжение, перпендикулярное срединной поверхности) по тол-

щине заготовки. Однако для приближенных решений допустимо

осреднение напряжений по толщине и отнесение всех сил к средин-

ной поверхности, как это сделано в § 2. В качестве среднего

значения о2 при наличии одной контактной поверхности может

быть принято аг = -i-oK, где ак определяется из второго урав-

нения системы (3), а при наличии внешних сил от прижима аг =

~ *7 "Ь

Приведенные уравнения пластичности справедливы для изо-

тропного металла. Листовой металл иногда имеет значительную

анизотропию механических свойств, что желательно учитывать

при анализе. Уравнения пластичности для анизотропного металла

были предложены Р. Хиллом [57], а решения с учетом анизотро-

пии применительно к листовой штамповке разрабатывались

в трудах [8, 53 др. ].

§4 МЕТОДИКА УЧЕТА ВЛИЯНИЯ УПРОЧНЕНИЯ

НА ПОЛЕ НАПРЯЖЕНИЙ

Для операций листовой штамповки характерно, что поле на-

пряжений и деформаций неоднородно. Различные точки очага

деформации получают различные деформации, а в условиях хо-

лодной деформации — и различное упрочнение. В этом случае

напряжение текучести является функцией координат и при

совместном решении уравнений равновесия, и уравнения пластич-

ности в последнем напряжение текучести следует считать пере-

менным и зависящим от координат данного элемента очага дефор-

мации.

Решение задачи по отысканию поля напряжений с учетом

влияния упрочнения встречает значительные математические

трудности. Наибольшие трудности создает взаимозависимость

полей напряжений и деформаций. Действительно, при деформи-

ровании с упрочнением напряжения, вызывающие деформацию,

зависят от значения напряжения текучести в различных- точках

очага, которое, в свою очередь, зависит от деформаций, получае-

мых элементами очага.

22

Точное решение указанной задачи может быть получено для

данных частных условий лишь методом численного интегрирова-

ния, если рассматривать процесс деформации во времени. При-

ближенно задача может быть решена методом последовательных

приближений, когда вначале определяется поле напряжений без

учета влияния упрочнения и по нему, используя уравнение связи,

находится поле деформаций, по которому устанавливаются зна-

чения напряжения текучести в очаге деформации. Далее решается

задача по отысканию нового поля напряжений с учетом найденной

зависимости напряжения текучести от координат и т. д.

Однако оба эти способа сложные и не позволяют получить

замкнутые решения в виде аналитических зависимостей, харак-

теризующих поле напряжений с учетом основных влияющих

факторов.

Необходимость получения сравнительно простых аналитиче-,

ских решений приводит к изысканию более простых способов

учета влияния упрочнения на поле напряжений в очаге дефор-

мации. Такие способы были разработаны и частично обоснованы

в работах [14, 37 и др.].

Ниже кратко описаны существующие способы учета влияния

упрочнения на поле напряжений, позволяющие получать сравни-

тельно простые замкнутые решения.

Для получения решений, дающих аналитическое выражение

поля напряжений с учетом упрочнения, необходимо в первую

очередь иметь аналитическое выражение кривой упрочнения (за-

висимости напряжения текучести от деформации).

Кривые упрочнения могут быть построены в координатах

напряжение текучести — относительная деформация, напряжение

текучести — истинная (логарифмическая) деформация и, наконец,

напряжение ткучести — интенсивность деформаций (может вы-

ражаться в относительных или логарифмических деформациях).

Выбор той или иной кривой упрочнения зависит от заданной

точности и простоты решения, а также от величины деформаций

и соотношения между ними.

Изменение напряжения текучести в процессе деформирования

более точно характеризует кривая упрочнения в координатах

напряжение текучести as — интенсивность деформации е;, по-

тому что по этой кривой напряжение текучести зависит от всех

трех главных деформаций. Если деформации сравнительно неве-

лики (меньше 0,1—0,2), то интенсивность деформаций можно

определять по относительным деформациям. Если же деформации,

получаемые элементами очага деформации, значительны, то сле-

дует пользоваться логарифмическими деформациями. По усло-

вию постоянства объема сумма трех главных логарифмических

деформаций равна нулю. Равенство нулю суммы трех главных

относительных деформацийТможет использоваться с достаточной

точностью лишь при небольших пластических деформациях.

Заметим, что условие постоянства объема необходимо для

23

отыскания деформаций и соотношений между их величинами.

Использование кривой упрочнения в координатах os — е4 при

анализе операций обработки металлов давлением приводит к боль-

шим математическим трудностям, даже если зависимость напря-

жения текучести от интенсивности деформаций задана простой

аналитической функцией. Трудности эти обусловлены сложной

функциональной связью деформаций между собой.

Лишь при плоской деформации (одна из главных деформаций

равна нулю, а две другие равны между собой и противоположны

по знаку) или в линейной схеме напряженного состояния (две

главные деформации равны между собой, а в сумме равны третьей

деформации с обратным знаком) соотношения между деформациями

достаточно простые, что несколько упрощает использование

кривой упрочнения в координатах <js—ez.

Более простые, хотя и менее точные, решения могут быть

получены при использовании кривых упрочнения в координатах

напряжение текучести — максимальная по модулю деформация.

В этом случае для отыскания напряжения текучести в любой

точке очага деформации необходимо знать лишь одну максималь-

ную деформацию, величина которой, как функция координат

элементов заготовки, может быть сравнительно просто рассчитана.

Кривые упрочнения в координатах напряжение текучести —

относительная деформация могут быть двух видов в зависимости

от возможных пределов изменения величины деформации. Условно

различают кривые упрочнения первого вида, в которых теорети-

чески возможными пределами изменения деформации являются

ноль и бесконечность, например относительное удлинение е =

= * , и второго вида, в которых теоретически возможными

•о

пределами изменения деформации являются ноль и единица, напри-

мер относительное уменьшение площади поперечного сечения при

испытании на растяжение ф = , где 10 и Fo — исходные зна-

чения длины и площади поперечного сечения образца при линей-

ном растяжении, а I и F — текущие значения этих же величин.

Использование кривых упрочнения первого или второго вида

при анализе операций обработки давлением зависит от типа

максимальной деформации, которую получают элементы очага

деформации. Если в той или иной операции максимальная де-

фюрмация в очаге положительная (растяжение), то удобнее поль-

зоваться кривой первого вида, если наибольшая по абсолютной

величине деформация отрицательна (сжатие) — кривой второго

вида. Если же имеющаяся в распоряжении кривая упрочнения не

соответствует максимальным деформациям, возникающим в очаге

деформации, то необходимо использовать коэффициент для пере-

вода одних деформаций в другие, получаемый из условия постоян-

ства объема (например, ф = ~1 4-е) ’

24

Заметим, что если оценивать влияние упрочнения по макси-

мальной деформации и если значения последней могут быть най-

дены в любой точке очага деформации, то вполне допустимо ис-

пользование кривых в координатах напряжение ткучести — отно-

сительная деформация даже для больших конечных деформаций.

Действительно, при построении таких кривых упрочнения вели-

чина напряжения текучести устанавливалась в зависимости от

одной относительной деформации для любого возможного ее зна-

чения.

Кривые упрочнения, как характеристику данного металла

в его данном состоянии, обычно получают на основании спе-

циально проведенных испытаний, в которых схема напряженного

состояния должна быть близка к линейной или плоской, а поле

напряжений — однородно.

Использование экспериментальных кривых упрочнения при

анализе процесса деформирования неизбежно приводит к необхо-

димости численного интегрирования.

Стремление получить решения в виде формул требует аппрокси-

мации экспериментальных кривых некоторыми функциональными

зависимостями. Кривые упрочнения можно аппроксимировать

различными функциями, однако желательно, чтобы эти функции

были по возможности простыми.

Как показано многими исследователями [14, 56 и др. ], доста-

точно высокую точность аппроксимации действительной кривой

упрочнения дает степенная зависимость вида

а, = А (в)», (17)

где Ann — коэффициенты, отыскиваемые по экспериментальной

кривой упрочнения; е — текущее значение максимальной по-

модулю деформации любого вида, принятого при построении этой

кривой (относительная, логарифмическая и т. п.).

Используя закономерности, установленные Кербером, С. И.Губ-

кин и другие исследователи выявили возможность^установления

связи между коэффициентами А ив/г и константами, получаемыми

из испытания на растяжение; при этом была получена кривая,

достаточно точно аппроксимирующая действительную кривую

упрочнения.

В частности, кривую упрочнения второго вида было пред-

ложено аппроксимировать кривой, описываемой уравнением

_ <Тв ( 'Р \

1—Фш \ Фш /

где ав — предел прочности; фш — относительное уменьшение

площади поперечного сечения к моменту начала образования

шейки; ф — текущее значение относительной деформации вто-

рого вида.

25

Аналогичные уравнения могут быть получены для кривых

упрочнения по деформации первого вида, а также по логарифми-

ческим деформациям.

Одним из недостатков приведенных степенных функций, опи-

сывающих кривые упрочнения, является то, что они не показывают

наличия предела текучести, а дают плавное уменьшение напря-

жения текучести до нуля при устремлении деформации к нулю.

Возможно, что в некоторых случаях было бы целесообразно

использовать для кривых упрочнения выражения типа

<г, = <тт + В(е)'", (19)

где от — предел текучести.

Здесь при устремлении деформации к нулю напряжение

текучести становилось бы равным пределу текучести.

В ряде случаев степенная аппроксимация кривой упрочнения

приводит к сложным дифференциальным уравнениям, интегриро-

вание которых представляет большие трудности.

Для упрощения решений можно воспользоваться еще более

простой, хотя и менее точной, линейной аппроксимацией кривой

упрочнения вида

= ато + Пъ, (20)

где от0 — так называемый экстраполированный предел теку-

чести; П — модуль упрочнения (тангенс угла наклона прямой

упрочнения к оси, деформаций); в — максимальная по модулю

деформация того или иного вида.

В частности, для кривой упрочнения второго вида линейная

аппроксимация (при замене кривой упрочнения касательной

к ней, проведенной в точке, соответствующей началу образова-

ния шейки) может быть представлена в виде

as— + (1—-фш)2 “ (1-фш)* ( 2Фш + Ф)- (21)

При сравнительно малых деформациях замена кривой упроч-

нения касательной в точке начала образования шейки может

привести к значительным погрешностям при определении вели-

чины напряжения текучести. Для случаев, когда в очаге дефор-

мации величины пластических деформаций сравнительно малы,

Е. Н. Мошнин [33], предложил аппроксимировать кривую упроч-

нения не касательной в точке начала образования шейки, а не-

которой прямой, пересекающей действительную кривую упрочне-

ния и дающей наименьшие от нее отклонения в диапазоне возмож-

ных для данной операции значений деформации. Им же предло-

жена замена кривой упрочнения тремя ломаными линиями,

из которых одна совпадает с прямой Гука.

Выбор кривой упрочнения и типа ее схематизации зависит

от исследуемой операции, требуемой точности анализа и простоты

получаемых зависимостей. Этот выбор является первым этапом

26

в отыскании решений, отражающих влияние упрочнения на поле

напряжений и процесс деформирования.

Следующей задачей, решаемой при рассмотрении процесса

деформирования с учетом влияния упрочнения, является отыска-

ние поля деформаций.

Как уже отмечалось, отыскание действительного поля дефор-

маций в операциях листовой штамповки является весьма слож-

ной задачей.

При поисках простых решений необходимо прибегать к не-

которым допущениям, не слишком искажающим действительные

условия деформирования заготовки, но позволяющим в первом

приближении найти поле деформаций или же значения деформа-

ций в функции координат.

При выяснении допущений, которые могут быть приняты для

получения сравнительно простых выражений, связывающих дефор-

мации с координатами, можно принять следующие рекомендации.

Для отдельных формоизменяющих операций с осевой симме-

трией деформирования (обжим, раздача), в которых в качестве

исходной используется цилиндрическая тонкостенная заготовка,

а в промежуточной и конечной стадиях деформирования форма

заготовки определяется размерами инструмента, максимальную

деформацию в любой точке найти сравнительно просто. Такой

' максимальной деформацией является окружная (тангенциальная)

деформация.

Действительно, для любого кольцевого элемента, контакти-

г рующего с инструментом в очаге деформации, задано его рас-

стояние от оси р; известно также, что исходный радиус этого эле-

мента равен радиусу /?3 (половине диаметра) исходной заготовки.

Следовательно, известна величина окружной деформации

Но радиус р одновременно является и координатой элемента,

а следовательно, получается связь максимальной деформации

с координатами элемента х.

В некоторых операциях, например при вытяжке цилиндриче-

•ского стакана из плоской заготовки, изменение площади поверх-

ности заготовки сравнительно невелико, и в первом приближении

Сможет быть принято условие постоянства толщины для отыскания

j Значений тангенциальной деформации в любой точке фланца.

* Для более сложных условий деформирования, для которых

. максимальные деформации однозначно не определяются координа-

тами рассматриваемого элемента и толщина заготовки значительно

^’изменяется (например, отбортовка) при отыскании поля дефор-

маций, допустимо вначале решать задачу без учета влияния упроч-

1 При обжиме ед будет максимальной деформацией, строго говоря, лишь

ДЧЯ той чдсти очага деформации, где | о„ I <: -i- os.

* ’ 4

27

нения и изменения толщины, а затем приближенно отыскивать

поля деформаций по найденному полю напряжений и, наконец,

находить простейшие функции для приближенного определения

величин максимальных деформаций в функции координат.

Использование этих и других приемов отыскания зависимостей,

характеризующих приближенное поле деформаций, будет пока-

зано ниже при анализе отдельных операций листовой штамповки,

Г Если известны величины деформаций в функции координат,

то, используя одну из возможных аппроксимаций кривой упроч-

нения, можно получить выражение, определяющее величину на-

пряжения текучести в функции координат.

JПодставляя полученное значение напряжения текучести в урав-

нение пластичности и решая его совместно с уравнениями равно-

весия, можно отыскать поле напряжений с учетом влияния на

него упрочнения металла.

§ 5. МЕТОДИКА УЧЕТА ВЛИЯНИЯ ИЗГИБА

НА ПОЛЕ НАПРЯЖЕНИЙ

В тех случаях, когда при деформировании оболочек имеет

место не только изменение размеров элементов по срединной

поверхности, а также изменение их кривизны, необходимо учи-

тывать влияние изгибающих моментов на поле напряжений.

Действительно, на изменение кривизны элементов затрачивается

работа, что приводит к изменению энергетического баланса про-

цесса деформирования. Такой процесс деформирования должен

рассматриваться как процесс деформирования тонкостенной обо-

лочки под одновременным действием продольных сил, моментов

и перерезывающих сил. F* г " '

Теория деформирования оболочек при одновременном действии

сил и моментов разрабатывалась многими учеными [4, 7' и др. ].

Большой вклад в теорию пластического деформирования оболочек

действием сил и моментов внес А. А. Ильюшин [23].

В общем виде уравнения равновесия элементов пространствен-

ной оболочки при одновременном действии сил и моментов весьма

сложны и содержат неизвестных больше, чем имеется уравнений,

поэтому их решение без использования уравнений связи и сов-

местности деформаций невозможно.

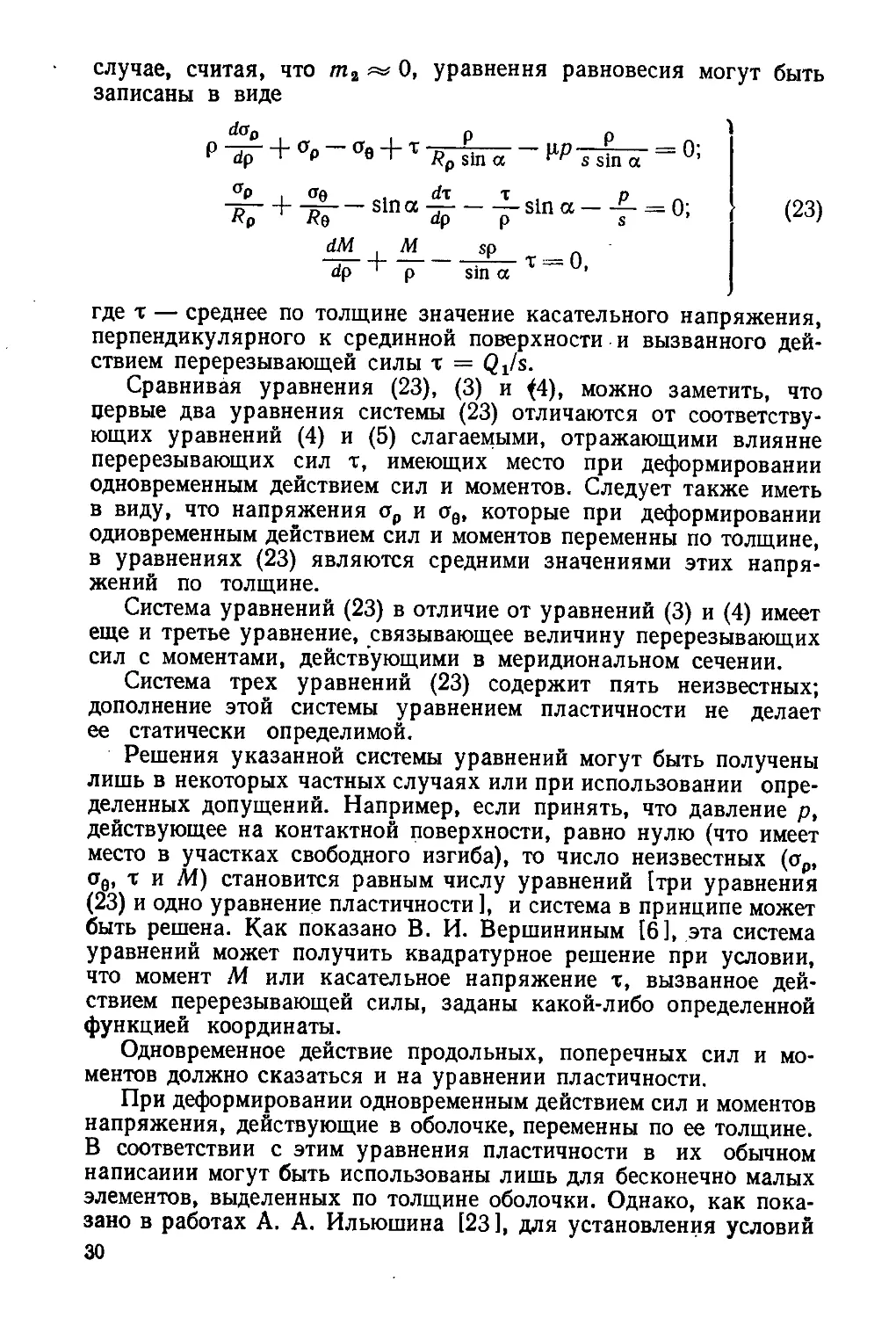

Более просты уравнения равновесия для осесимметричного

деформирования оболочек. Для этого случая дифференциальные

уравнения равновесия, как приведено в работах И. И. Казаке-

вича [25] и В. И. Вершинина [6], имеют вид

* Afgil + t,R„sin« - W i = 0;

+ | (22)

^Ё-^^sma + ^-o,

28

где т1У та, qx и tly t2 — безразмерные значения моментов, пере-

резывающей силы и продольных сил, действующих в меридио-

нальных (1) и широтных (2) направлениях (или плоскостях);

а — угол между касательной к срединной поверхности в меридио-

нальном сечении и осью симметрии; р — радиус поперечного

сечения (расстояние от оси симметрии до рассматриваемого эле-

мента); Rp — радиус кривизны элемента в меридиональном сече-

нии; Pi — меридиональная составляющая контактного напряже-

ния; рп — составляющая контактного напряжения, перпендику-

лярная к срединной поверхности; os — напряжение текучести;

s — толщина оболочки.

Верхний знак в уравнениях (22) соответствует оболочке,

обращенной выпуклостью от оси симметрии, а нижний — обо-

лочке, обращенной выпуклостью к оси симметрии.

Выражения безразмерных сил и моментов через размерные

имеют следующий вид:

t -= Т1,г • т — Л?1,2 • а = ® -

1,2 ass ’ 1,2 s2 ’ ass ’

°ST

где Л,2» Afli2 и Q — размерные силы и моменты, действующие

в меридиональном и широтном направлениях (плоскостях), отне-

сенные к единице длины.

Применительно к формоизменяющим операциям листовой

штамповки, как было указано ранее, соотношение между нор-

мальной и касательной составляющей контактного напряжения

может быть установлено с помощью коэффициента трения Pi —

= РРп-

В формоизменяющих операциях листовой штамповки обычно

более значительно изменяется кривизна в меридиональном на-

правлении по сравнению с ее изменением в широтном направле-

нии. Кроме того, как правило, приходится решать задачу по

определению изменения меридионального напряжения в очаге

деформации, а на величину напряжения, действующего в меридио-

нальном направлении, моменты, действующие в широтном сече-

нии, оказывают меньшее влияние, чем моменты, действующие

в меридиональном сечении.

Все сказанное позволяет без большой погрешности пренебречь

в уравнениях (22) слагаемыми, содержащими момент т2, дей-

ствующий в широтном сечении. Заметим также, что силы Тг

и 7\ являются единичными силами, приходящимися на единицу

длины сечения; при делении их на произведение s-1 (толщина

на единицу длины) получим среднее по сечению значение меридио-

нального’и 'широтного нормального напряжения <тр и <т0. __ _

С учетом^сказанного уравнения (22) можно записать в не-

сколько иной форме, выразив силы через напряжения. В этом

29

случае, считая, что тг ж 0, уравнения равновесия могут быть

записаны в виде

d<rp о о

р -з—I- о — Од 4- т п - - .-up —г— = 0;

' dp • р 01 Rp sin a s sin а

аР . Оа . dt Т , Р -

-н—И ~ег— sin а ---------sin а--— = 0;

Rp Ro dp р s’

dM . M sp n

—;—----------4— r = 0,

dp 1 p sin а ’

(23)

где т — среднее по толщине значение касательного напряжения,

перпендикулярного к срединной поверхности и вызванного дей-

ствием перерезывающей силы т = QJs.

Сравнивая уравнения (23), (3) и (4), можно заметить, что

первые два уравнения системы (23) отличаются от соответству-

ющих уравнений (4) и (5) слагаемыми, отражающими влияние

перерезывающих сил т, имеющих место при деформировании

одновременным действием сил и моментов. Следует также иметь

в виду, что напряжения ар и о0, которые при деформировании

одновременным действием сил и моментов переменны по толщине,

в уравнениях (23) являются средними значениями этих напря-

жений по толщине.

Система уравнений (23) в отличие от уравнений (3) и (4) имеет

еще и третье уравнение, связывающее величину перерезывающих

сил с моментами, действующими в меридиональном сечении.

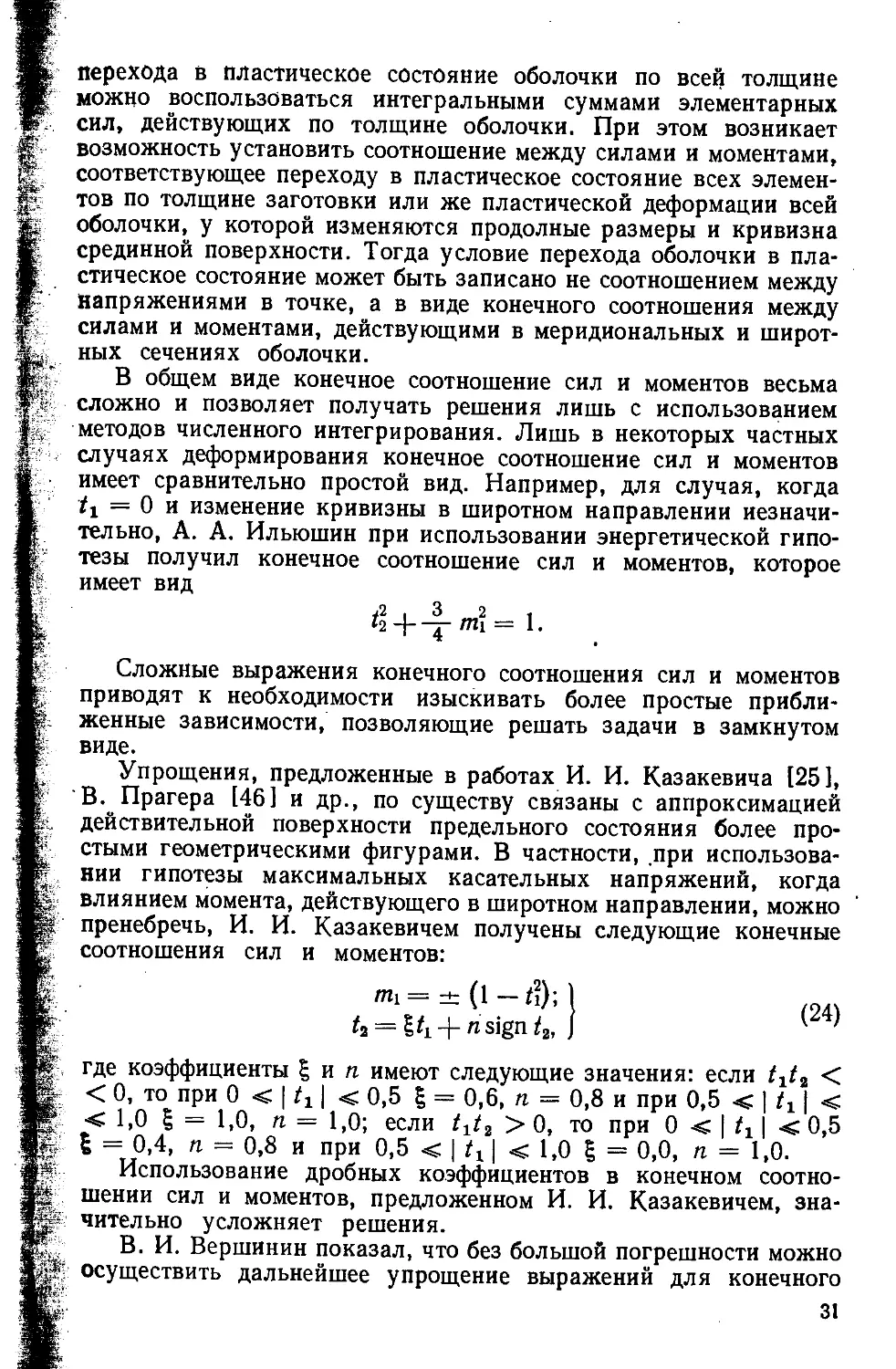

Система трех уравнений (23) содержит пять неизвестных;

дополнение этой системы уравнением пластичности не делает

ее статически определимой.

Решения указанной системы уравнений могут быть получены

лишь в некоторых частных случаях или при использовании опре-

деленных допущений. Например, если принять, что давление р,

действующее на контактной поверхности, равно нулю (что имеет

место в участках свободного изгиба), то число неизвестных (ар,

а0, т и Л4) становится равным числу уравнений [три уравнения

(23) и одно уравнение пластичности ], и система в принципе может

быть решена. Как показано В. И. Вершининым [6], эта система

уравнений может получить квадратурное решение при условии,

что момент М или касательное напряжение т, вызванное дей-

ствием перерезывающей силы, заданы какой-либо определенной

функцией координаты.

Одновременное действие продольных, поперечных сил и мо-

ментов должно сказаться и на уравнении пластичности.

При деформировании одновременным действием сил и моментов

напряжения, действующие в оболочке, переменны по ее толщине.

В соответствии с этим уравнения пластичности в их обычном

написании могут быть использованы лишь для бесконечно малых

элементов, выделенных по толщине оболочки. Однако, как пока-

зано в работах А. А. Ильюшина [23], для установления условий

30

перехода в пластическое состояние оболочки по всей толщине

можно воспользоваться интегральными суммами элементарных

сил, действующих по толщине оболочки. При этом возникает

возможность установить соотношение между силами и моментами,

соответствующее переходу в пластическое состояние всех элемен-

тов по толщине заготовки или же пластической деформации всей

оболочки, у которой изменяются продолные размеры и кривизна

срединной поверхности. Тогда условие перехода оболочки в пла-

стическое состояние может быть записано не соотношением между

напряжениями в точке, а в виде конечного соотношения между

силами и моментами, действующими в меридиональных и широт-

ных сечениях оболочки.

В общем виде конечное соотношение сил и моментов весьма

сложно и позволяет получать решения лишь с использованием

методов численного интегрирования. Лишь в некоторых частных

случаях деформирования конечное соотношение сил и моментов

имеет сравнительно простой вид. Например, для случая, когда

ti = 0 и изменение кривизны в широтном направлении незначи-

тельно, А. А. Ильюшин при использовании энергетической гипо-

тезы получил конечное соотношение сил и моментов, которое

имеет вид

/2 I „2 ,

‘2 + “J" Ш1 == 1.

Сложные выражения конечного соотношения сил и моментов

приводят к необходимости изыскивать более простые прибли-

женные зависимости, позволяющие решать задачи в замкнутом

виде.

Упрощения, предложенные в работах И. И. Казакевича [251,

В. Прагера [46] и др., по существу связаны с аппроксимацией

действительной поверхности предельного состояния более про-

стыми геометрическими фигурами. В частности, при использова-

нии гипотезы максимальных касательных напряжений, когда

влиянием момента, действующего в широтном направлении, можно

пренебречь, И. И. Казакевичем получены следующие конечные

соотношения сил и моментов:

Т ) (24)

t2 = + П sign t2, J

где коэффициенты | и п имеют следующие значения: если <

< 0, то при 0 < | ^ | < 0,5 £ = 0,6, п = 0,8 и при 0,5 < | | <

’ <1,0 £ = 1,0, п = 1,0; если trt2 > 0, то при 0 < | | <0,5

Б = 0,4, п = 0,8 и при 0,5 < | | < 1,0 £ = 0,0, п = 1,0.

Использование дробных коэффициентов в конечном соотно-

шении сил и моментов, предложенном И. И. Казакевичем, зна-

- чительно усложняет решения.

В. И. Вершинин показал, что без большой погрешности можно

F осуществить дальнейшее упрощение выражений для конечного

31

соотношения сил и моментов, которые для тех же условий дефор-

мирования имеют вид:

для одноименной схемы напряженного состояния

mi=7} (25)

для разноименной схемы напряженного состояния

mi — ± (I — /?);

1.

(26)

Если выразить силы и моменты через средние по толщине

значения меридионального а„ и тангенциального о0 напряжений,

то конечные соотношения (25) и (26) могут быть представлены

в виде:

для одноименной схемы напряженного состояния

М = -£г- (о2 — о*);

4о, I» р; (27)

oe = as;

для разноименной схемы напряженного состояния

М = (<32 — в2\\

4а’ 1 P? (28)

Op ~ °e = ± as-

При сопоставлении уравнений (27) и (28) с уравнениями пла-

стичности (И), установленными по гипотезе максимальных каса-

тельных напряжений, можно заметить, что уравнения, связыва-

ющие нормальные напряжения с напряжением текучести, иден-

тичны, но в уравнениях (27) и (28) имеются дополнительные урав-

нения, связывающие напряжения с моментами.

Заметим, что в уравнениях (11) напряжения являются глав-

ными и равномерно распределенными по толщине оболочки, а

в уравнениях (27) и (28) средними по толщине оболочки значе-

ниями нормального и широтного напряжений.

Для решения задачи по определению поля напряжений недо-

статочно систем уравнений (23) и (27) или (28), так как в них

число неизвестных превосходит число уравнений. В. И. Вершинин

показал, что решения могут быть получены для участков свобод-

ного изгиба (р = 0) или при допущении линейности изменения т

или М в очаге деформации (или его участке).

Решения с использованием уравнений (23), (27) или (28) до-

вольно сложны, а конечные зависимости громоздки. Однако

решения по моментной теории могут использоваться при необхо-

димости достаточно точного определения изменения напряжений

по координатам, формы участка свободного изгиба, распределения

нормальных напряжений на контактных поверхностях и т. п.

32

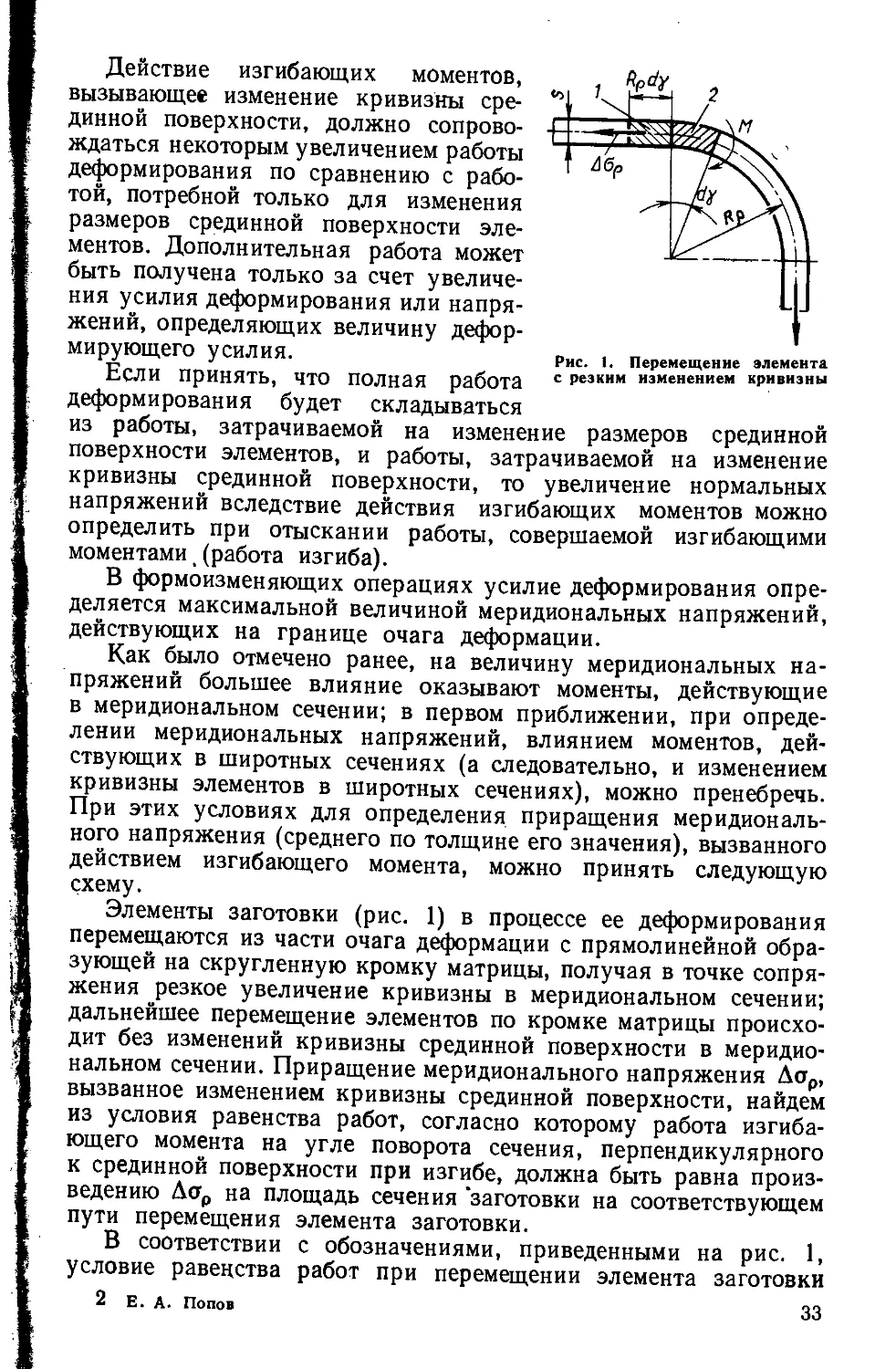

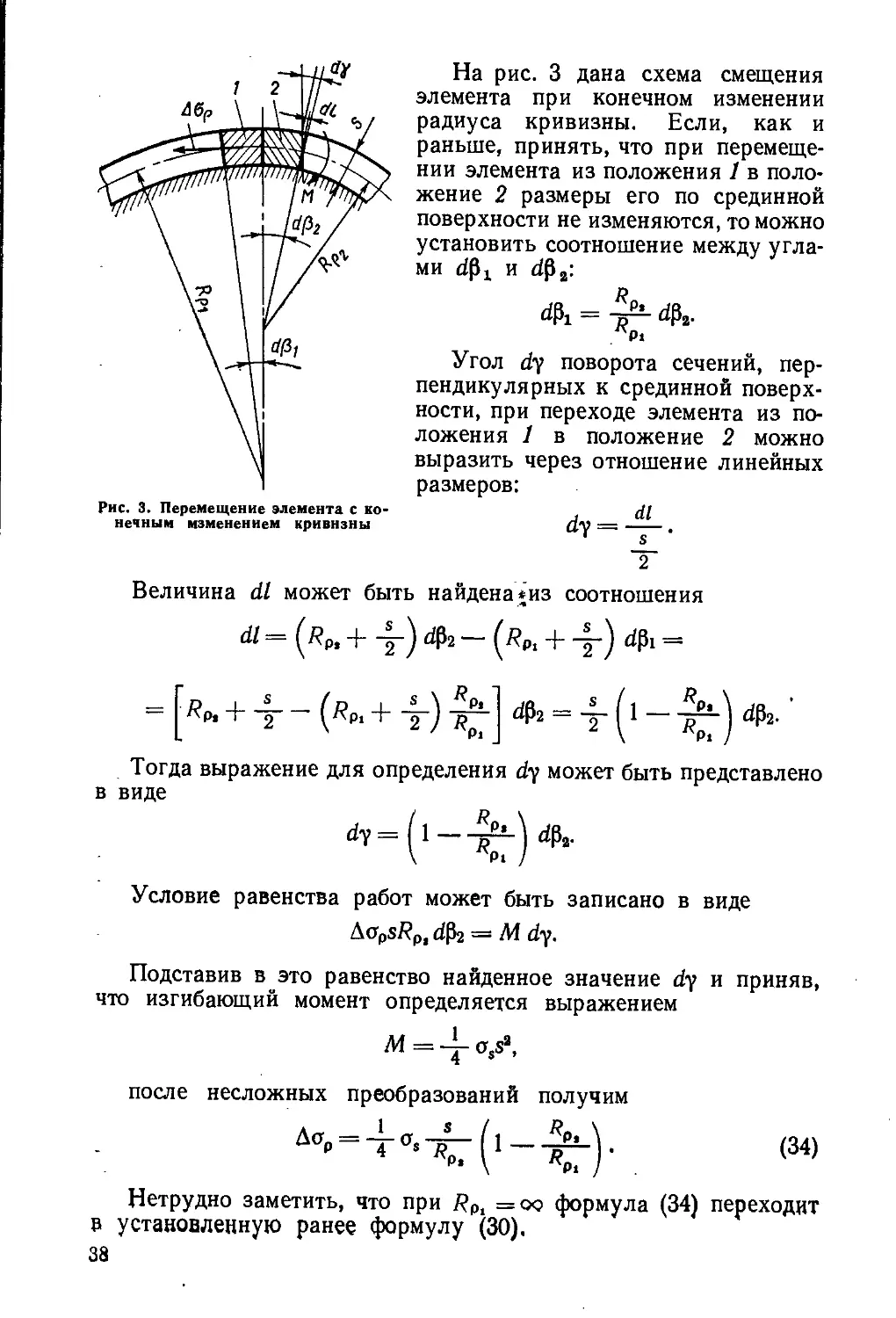

Рис. 1. Перемещение элемента

с резким изменением кривизны

Действие изгибающих моментов,

вызывающее изменение кривизны сре-

динной поверхности, должно сопрово-

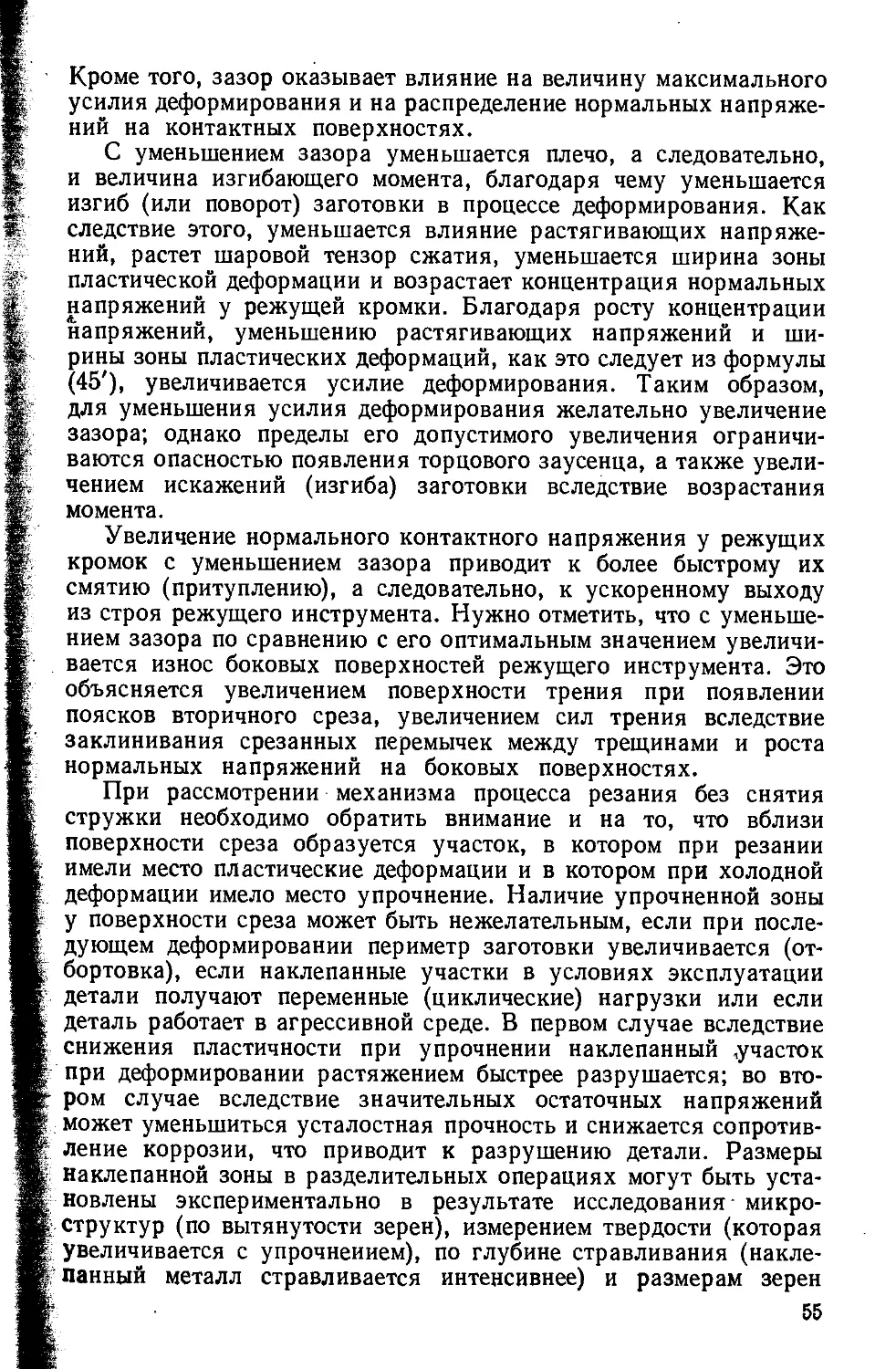

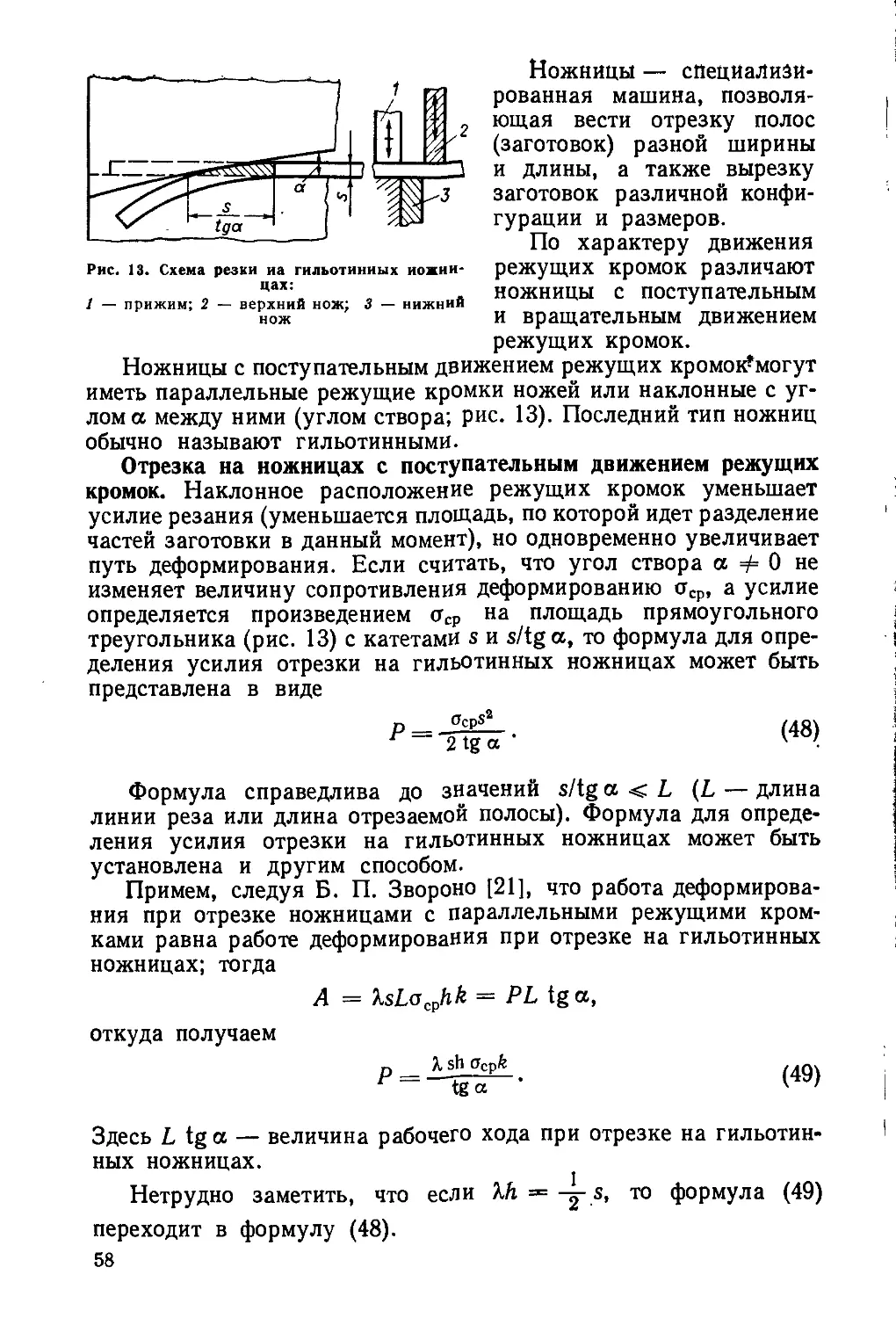

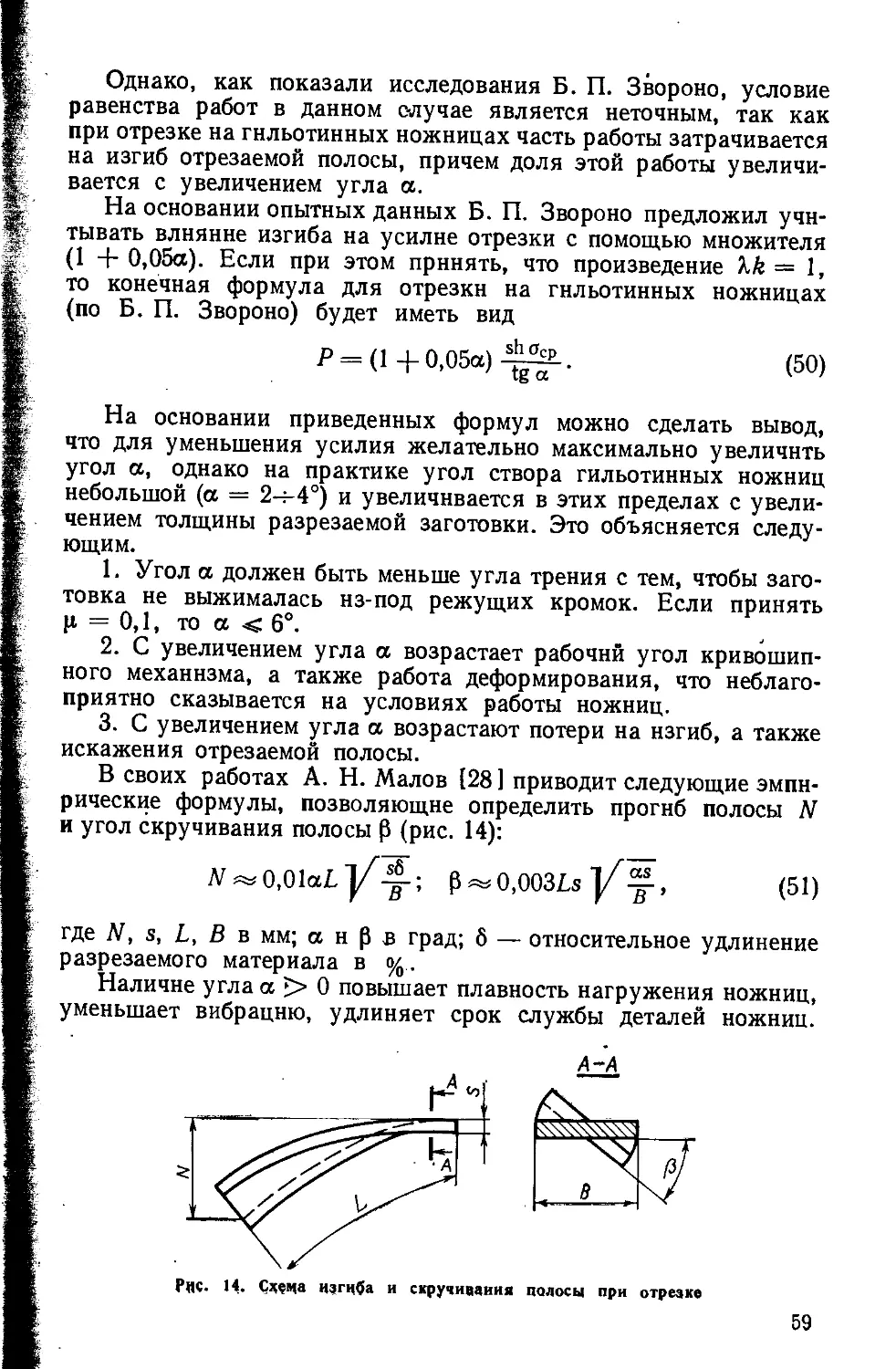

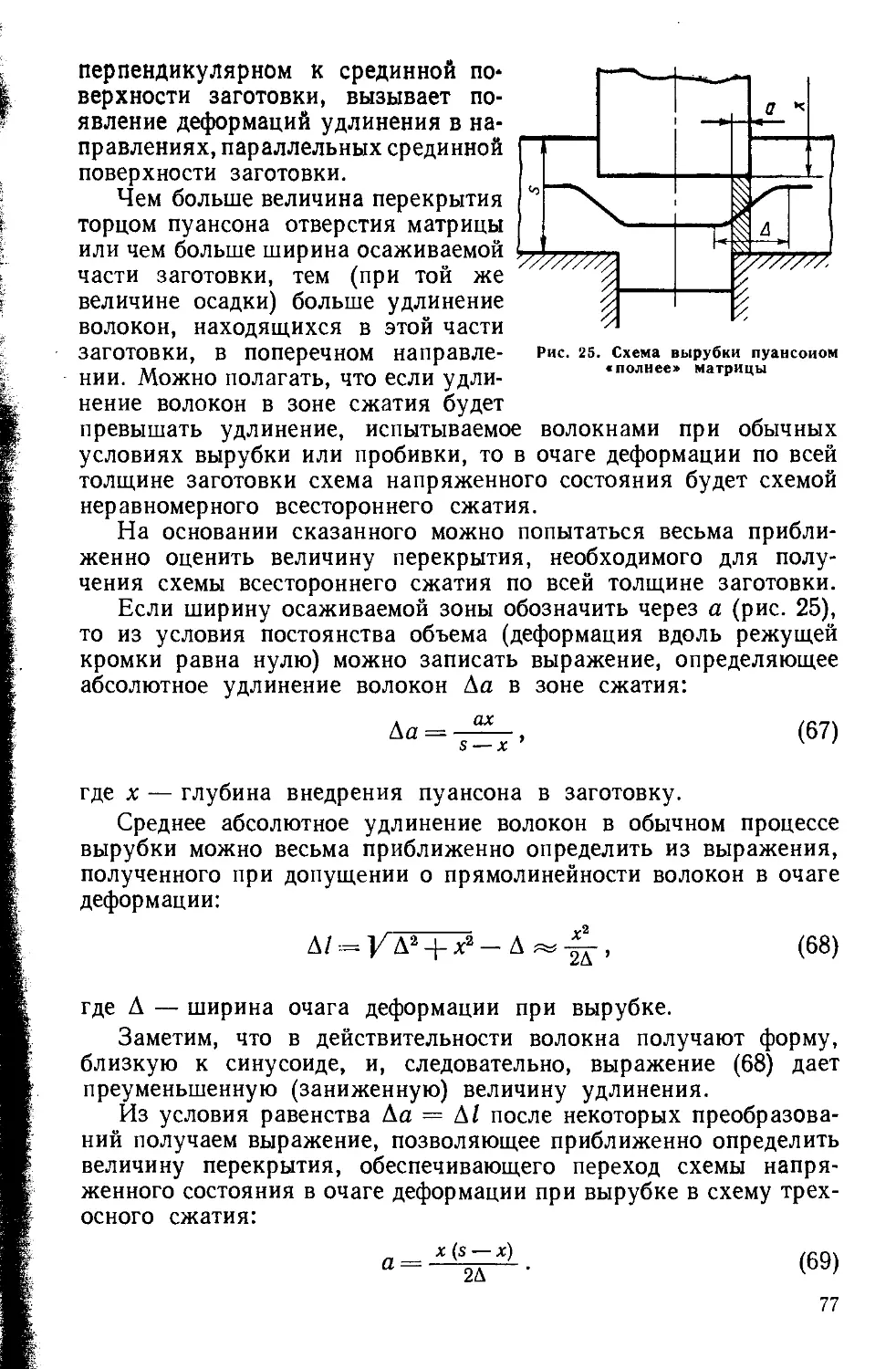

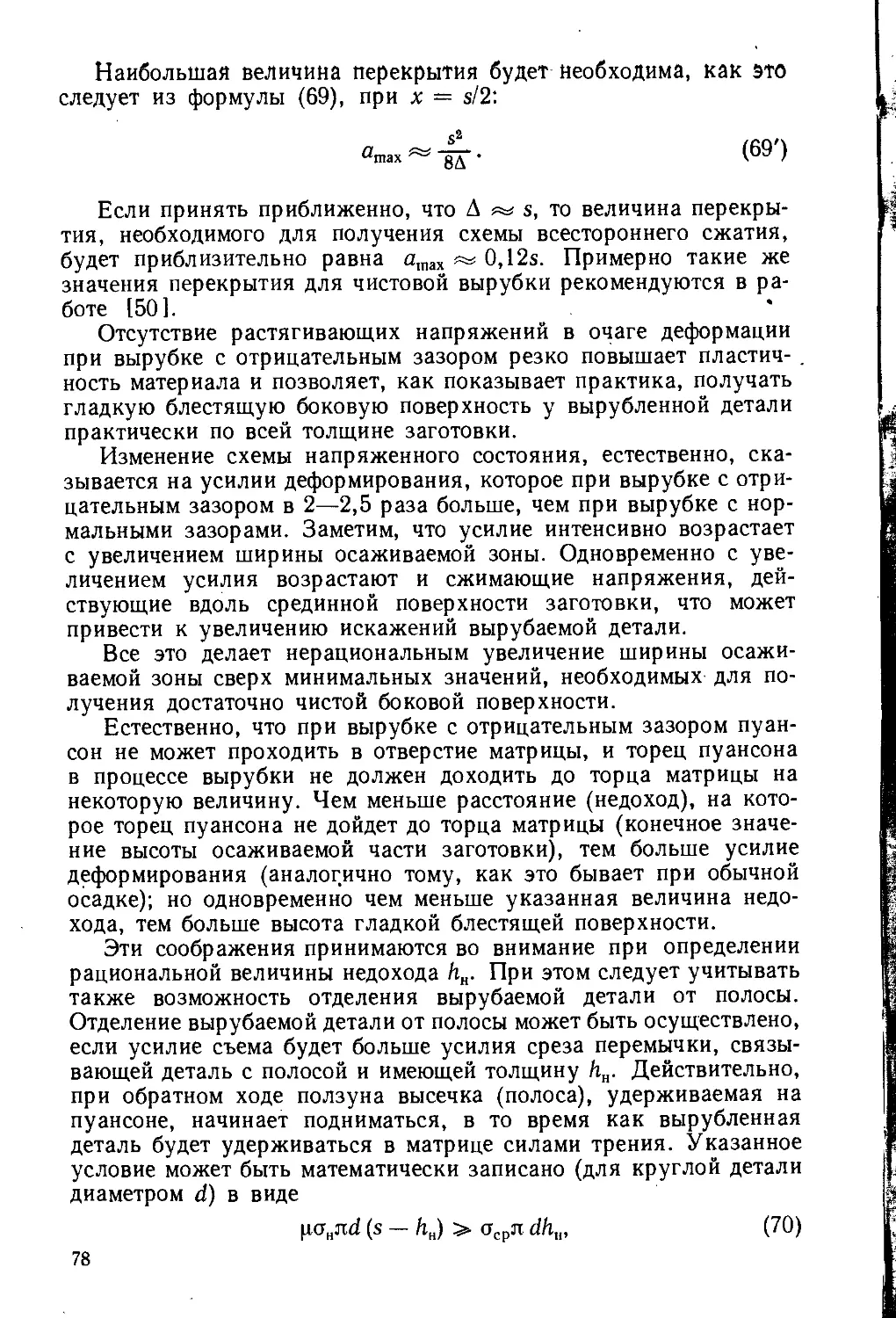

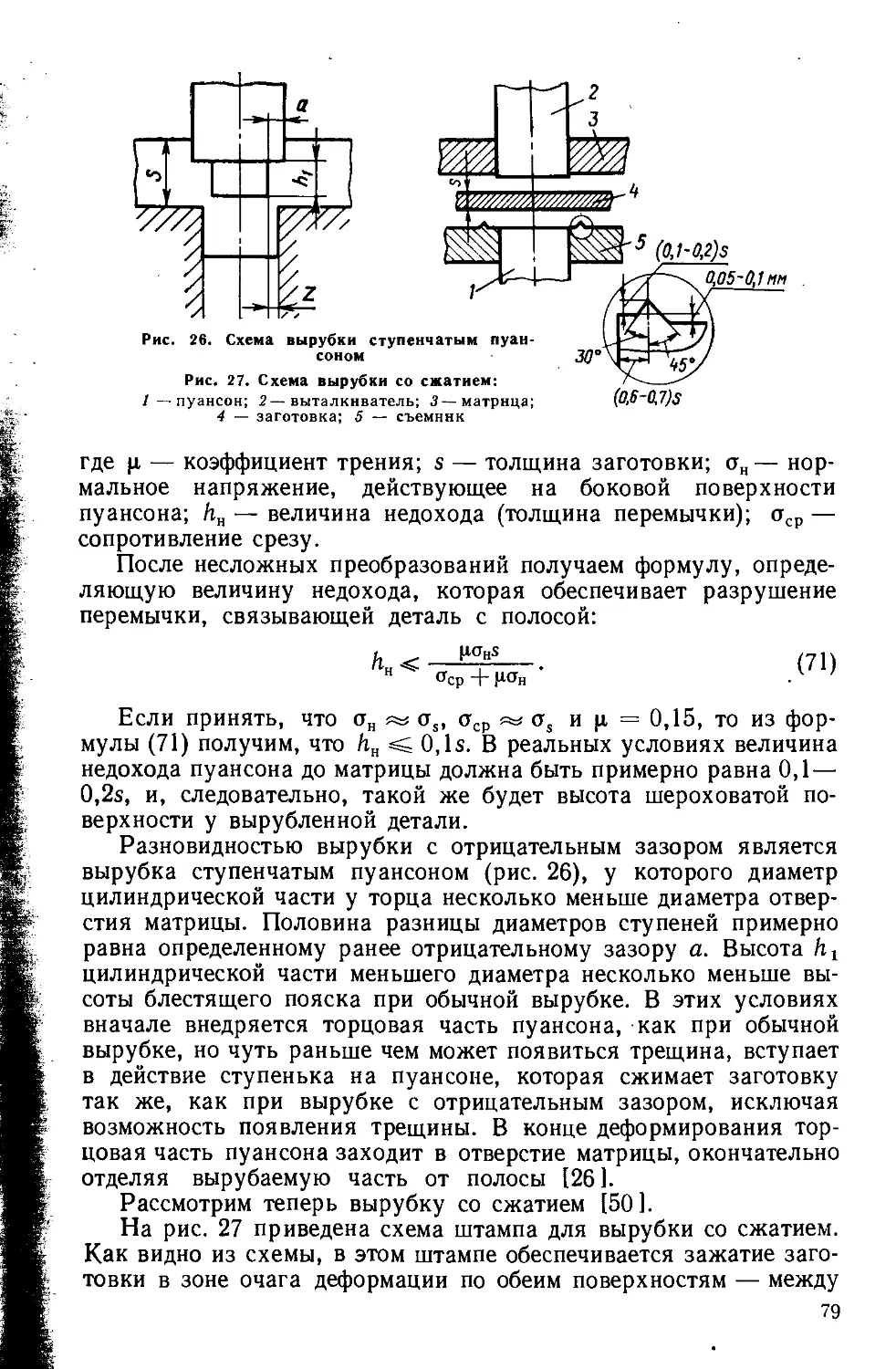

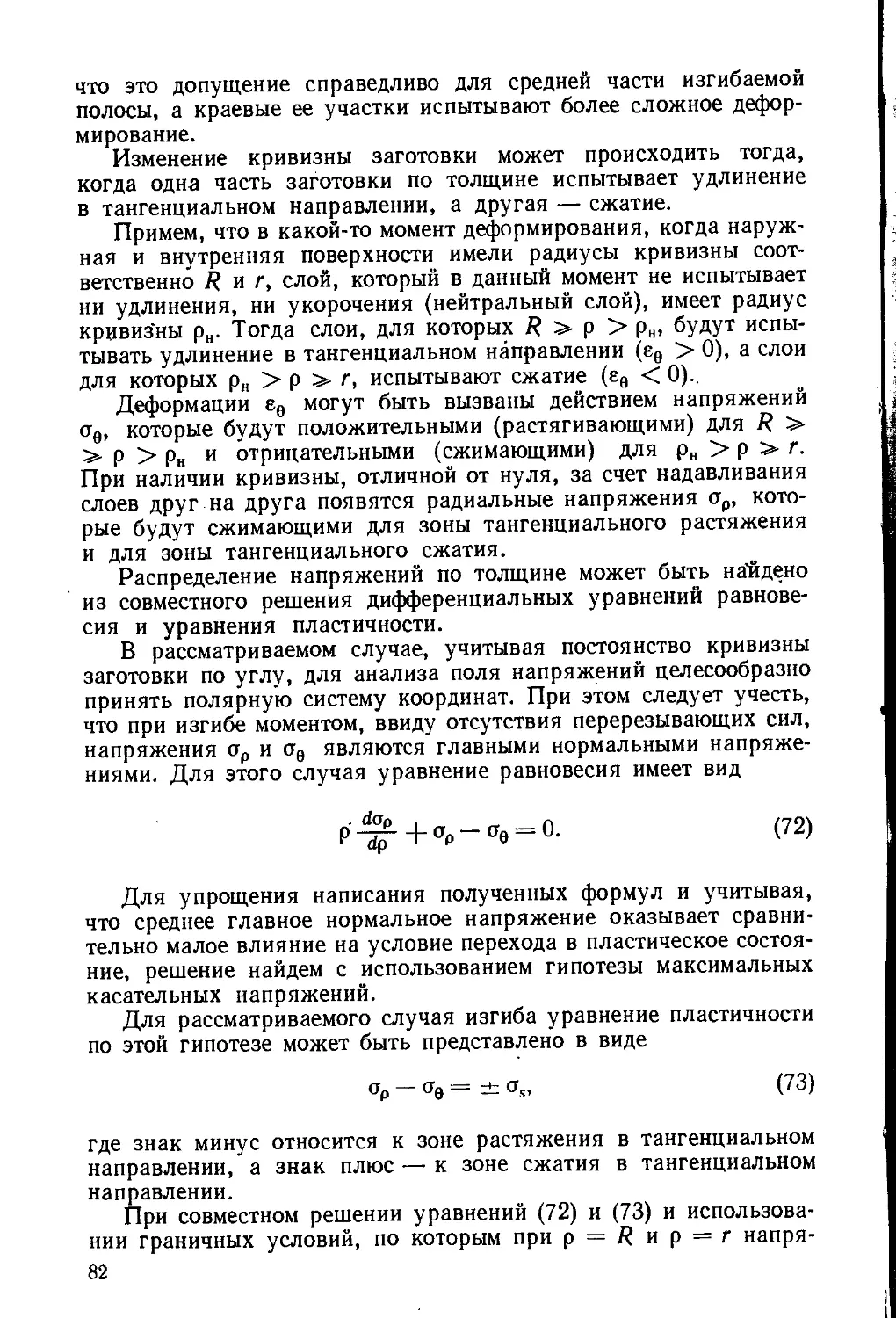

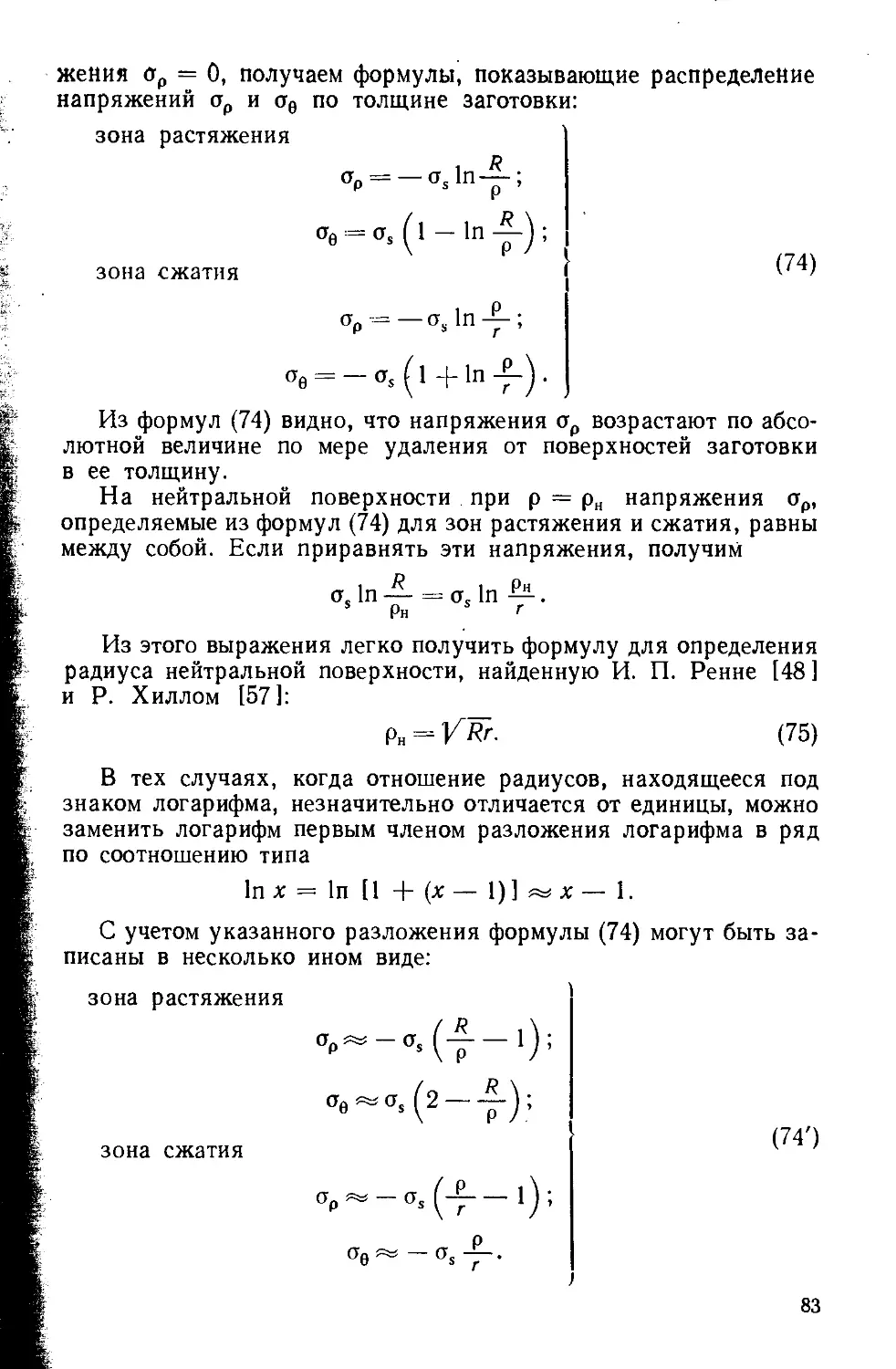

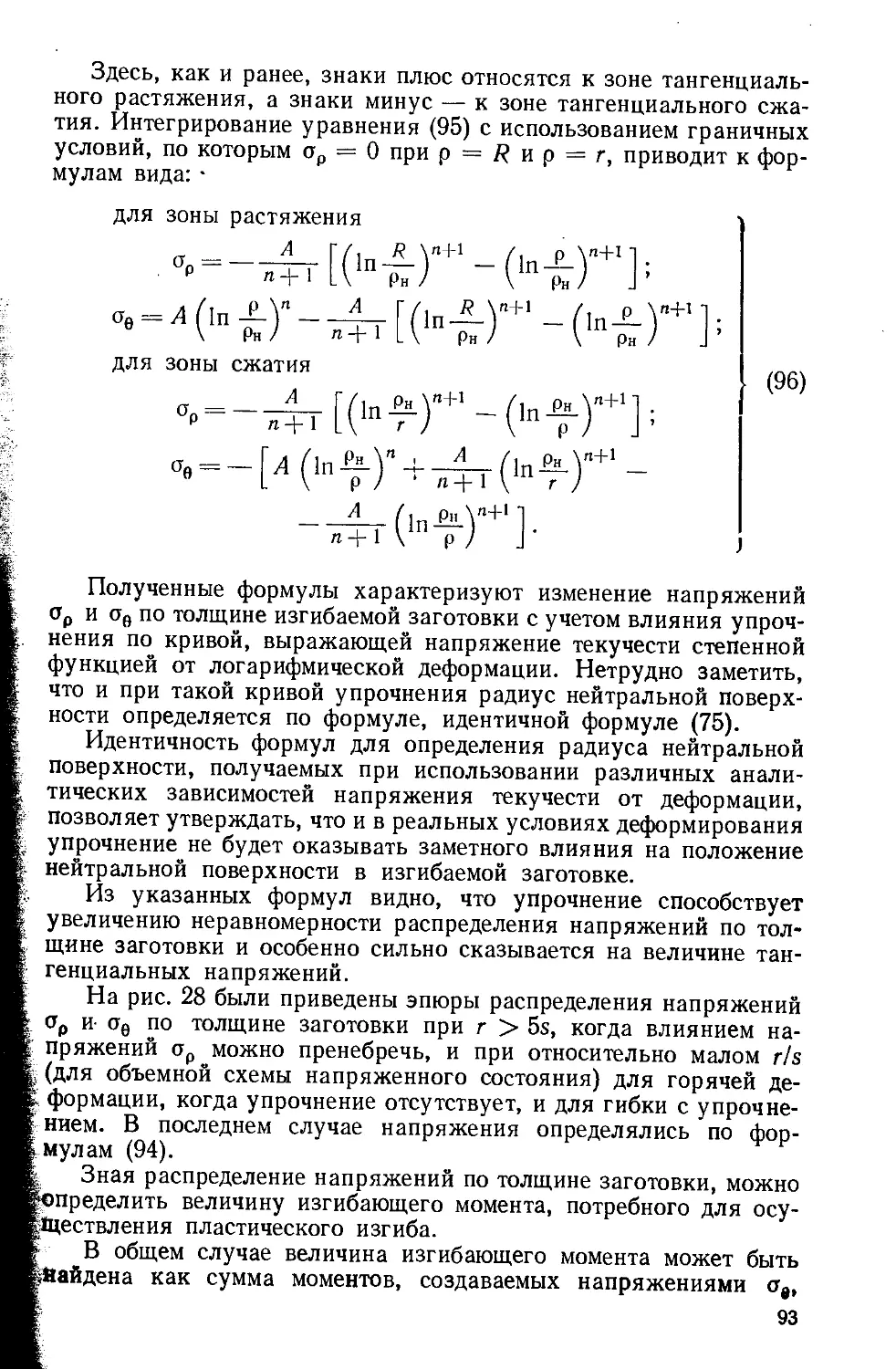

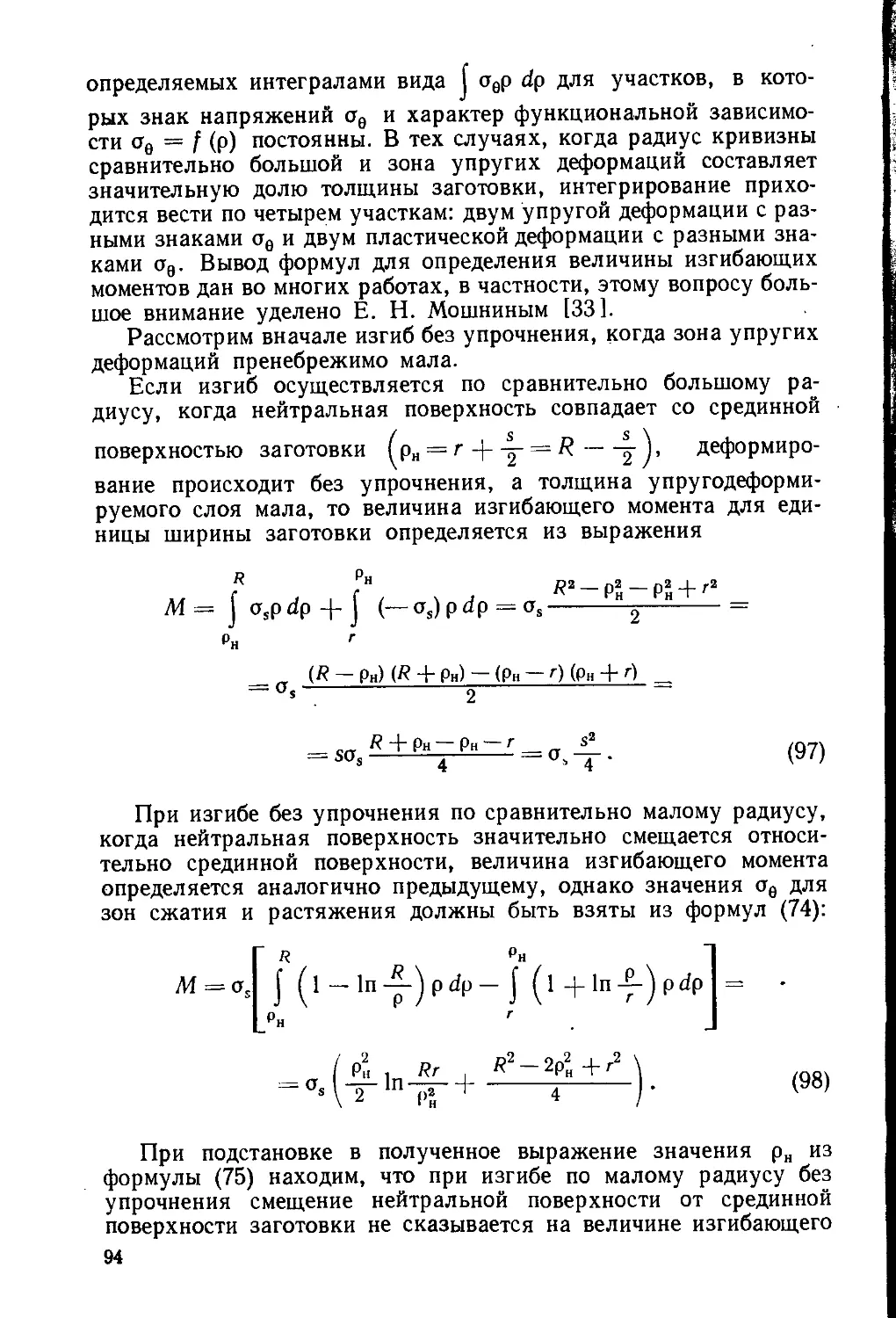

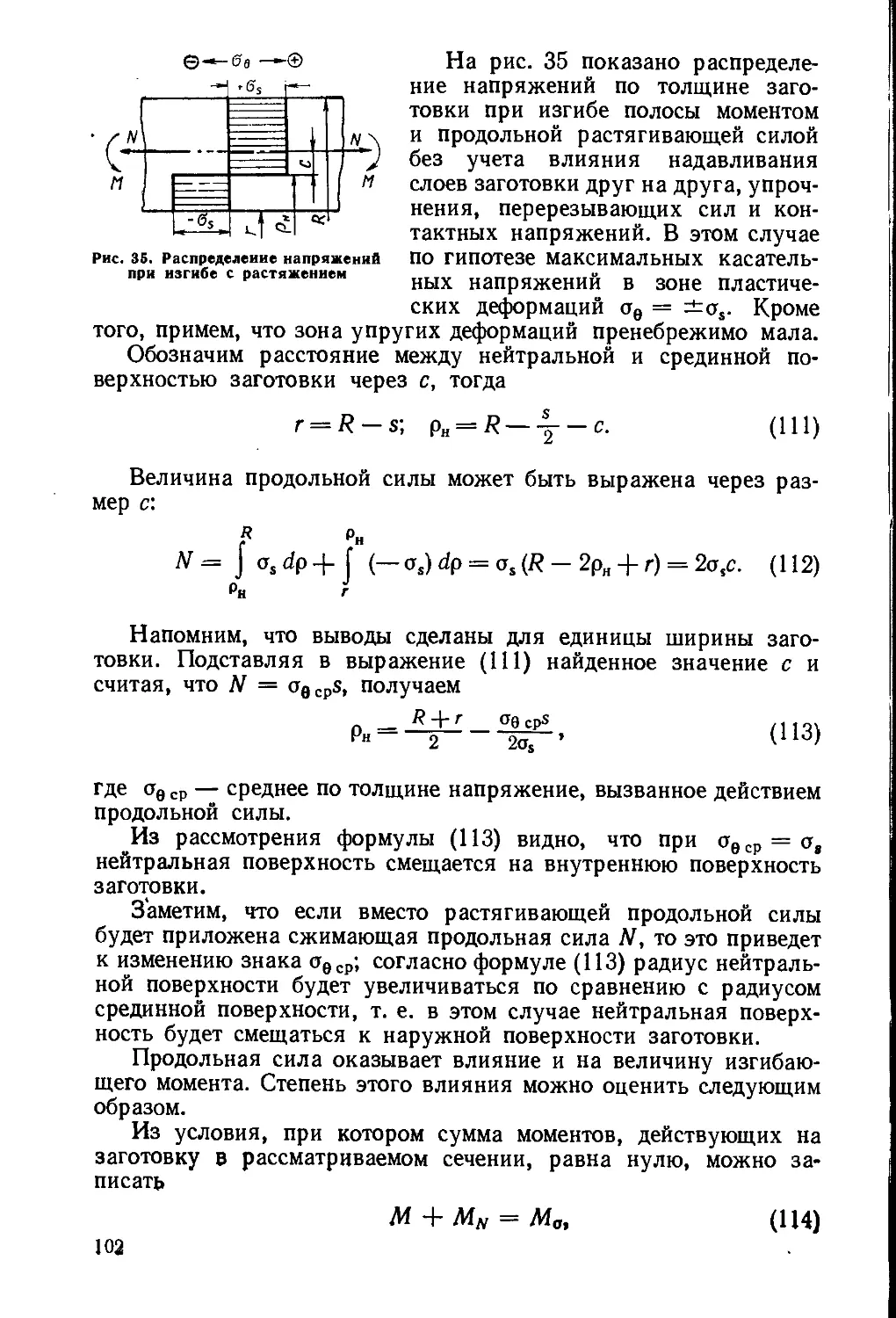

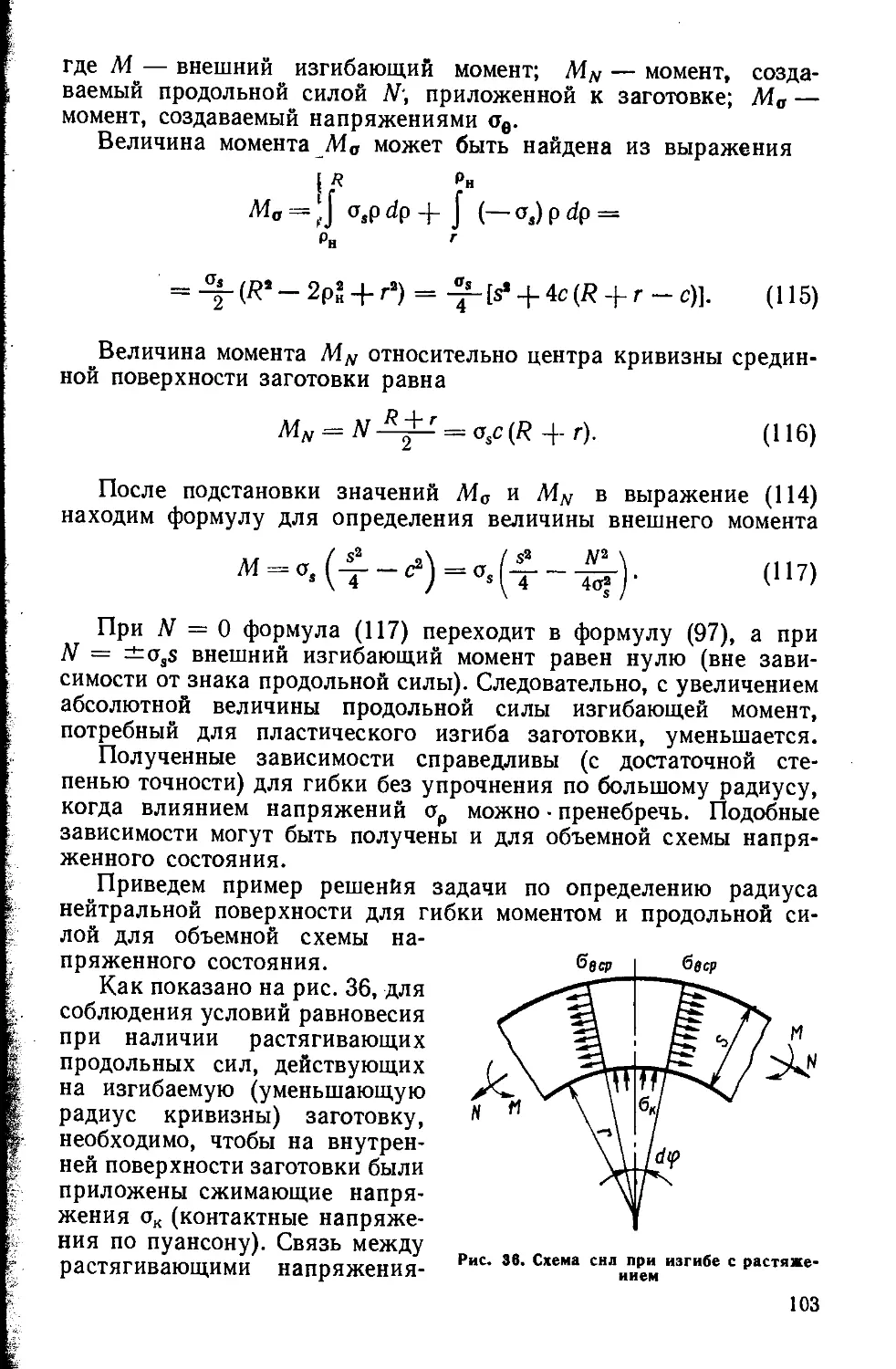

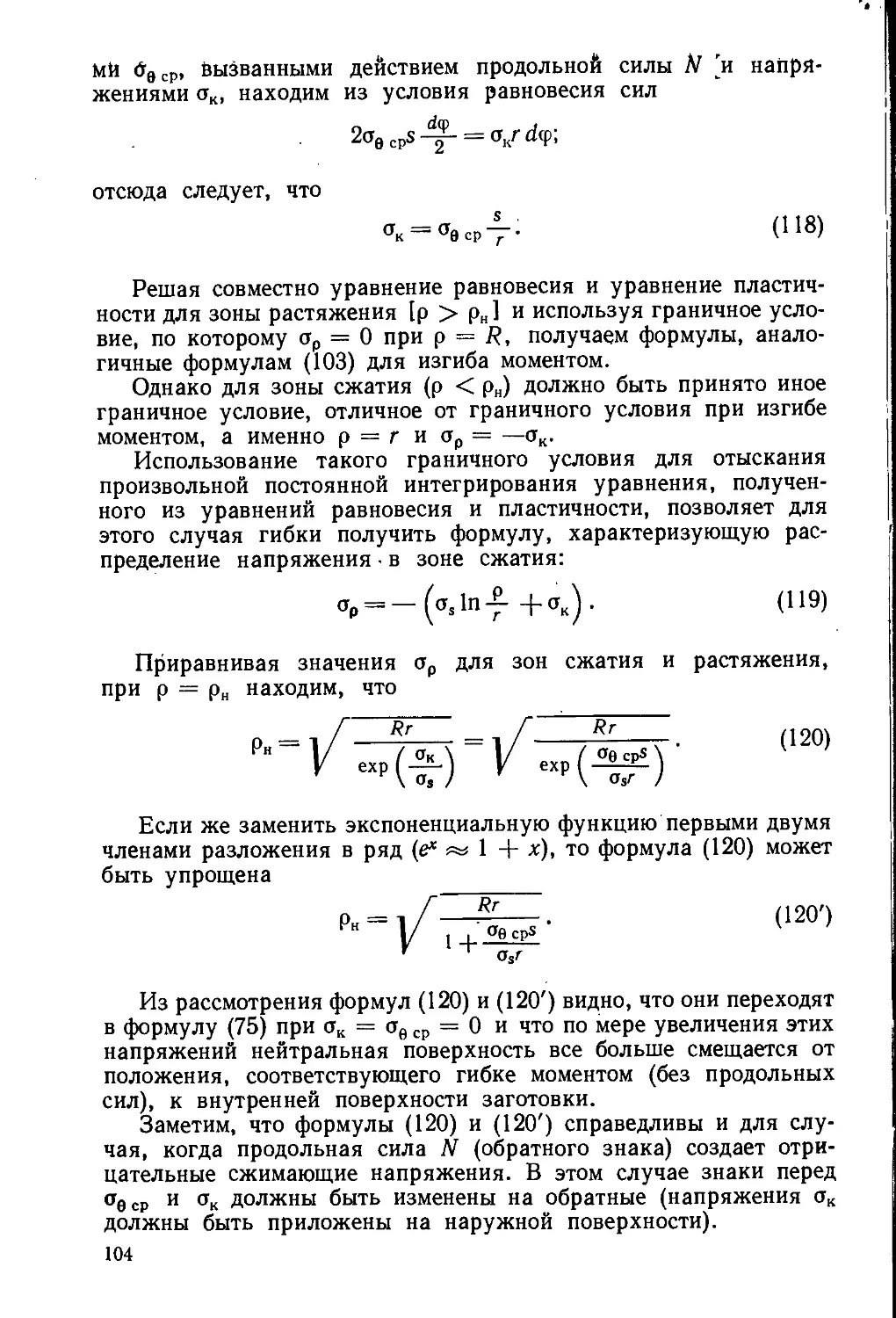

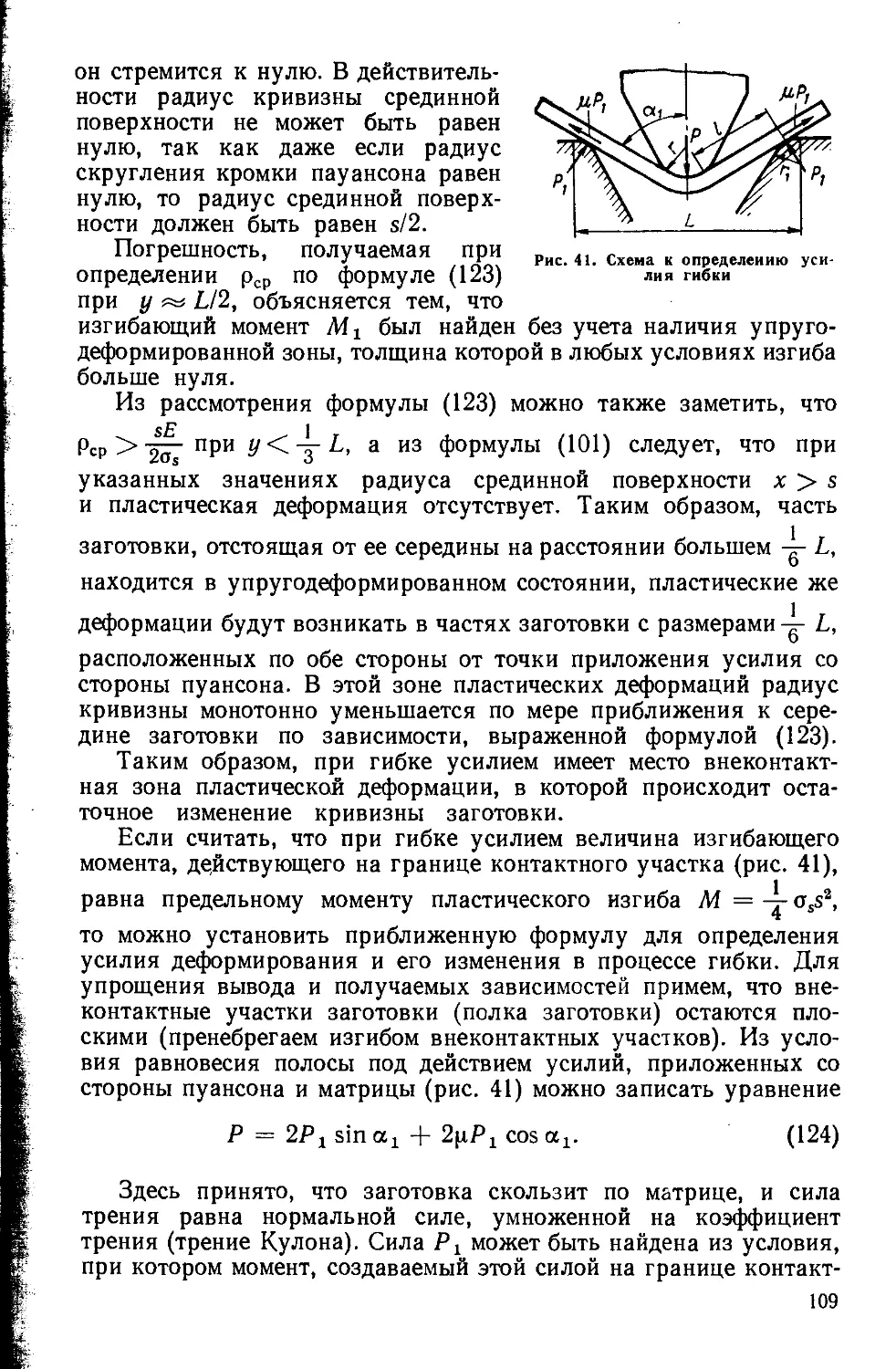

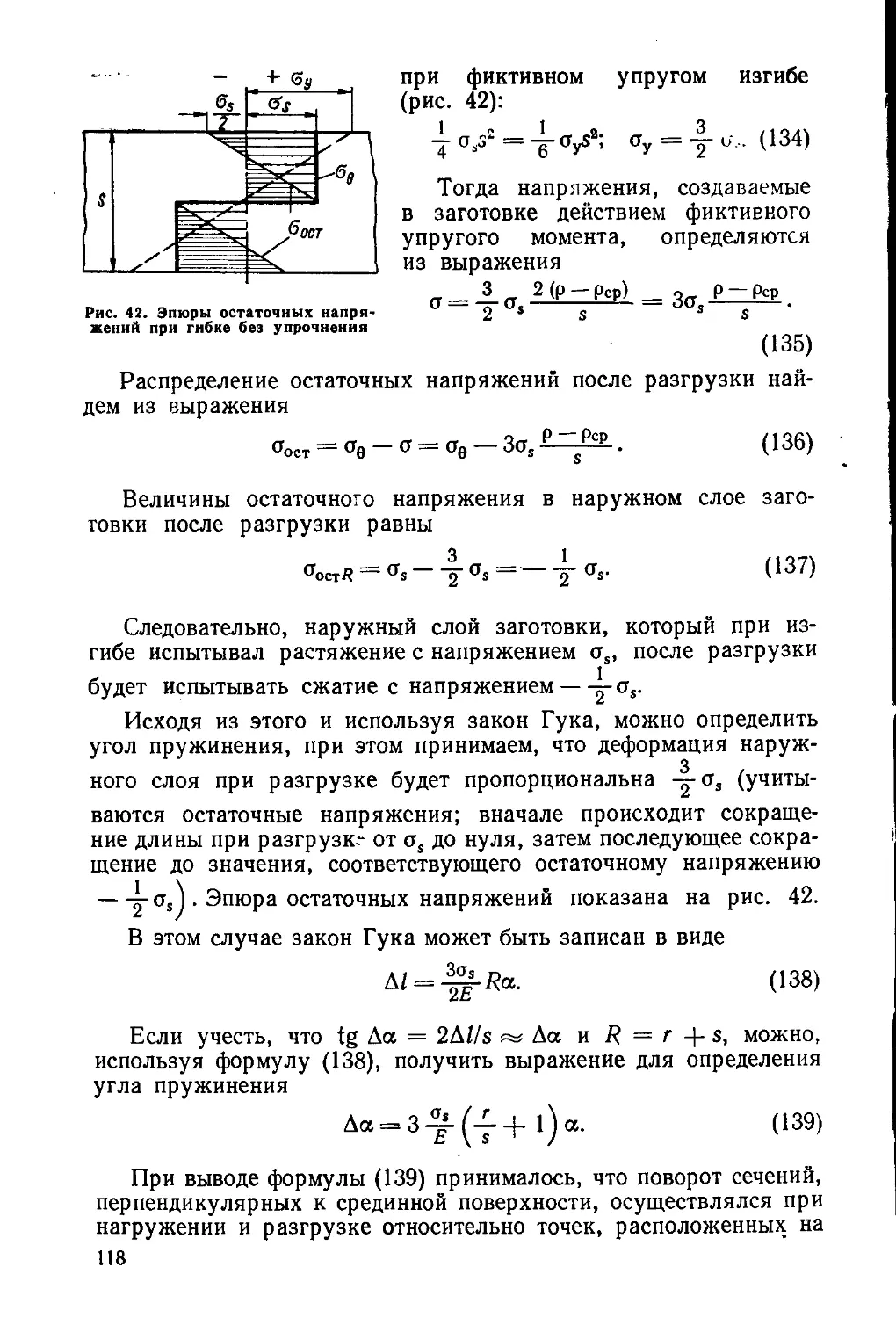

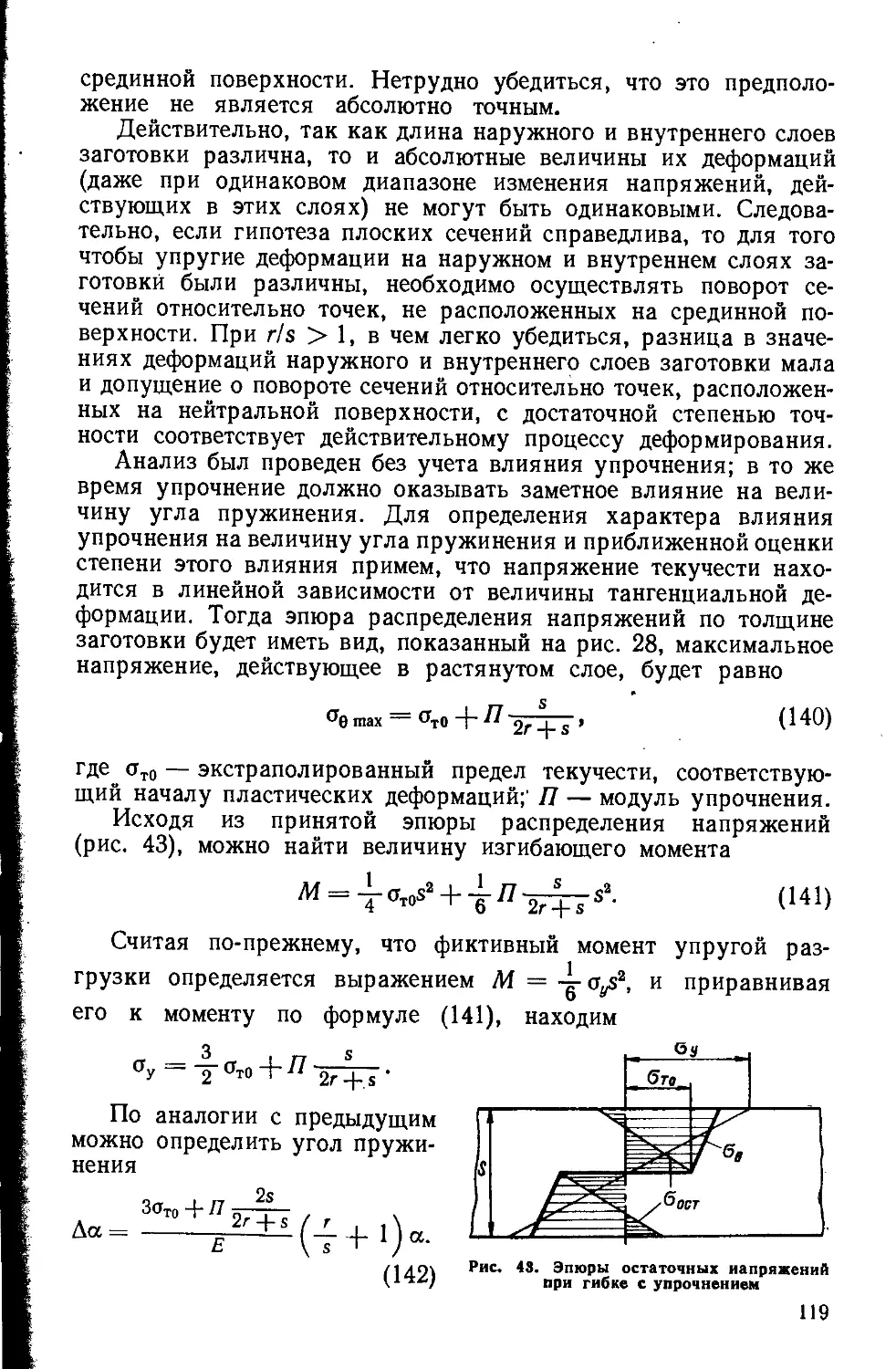

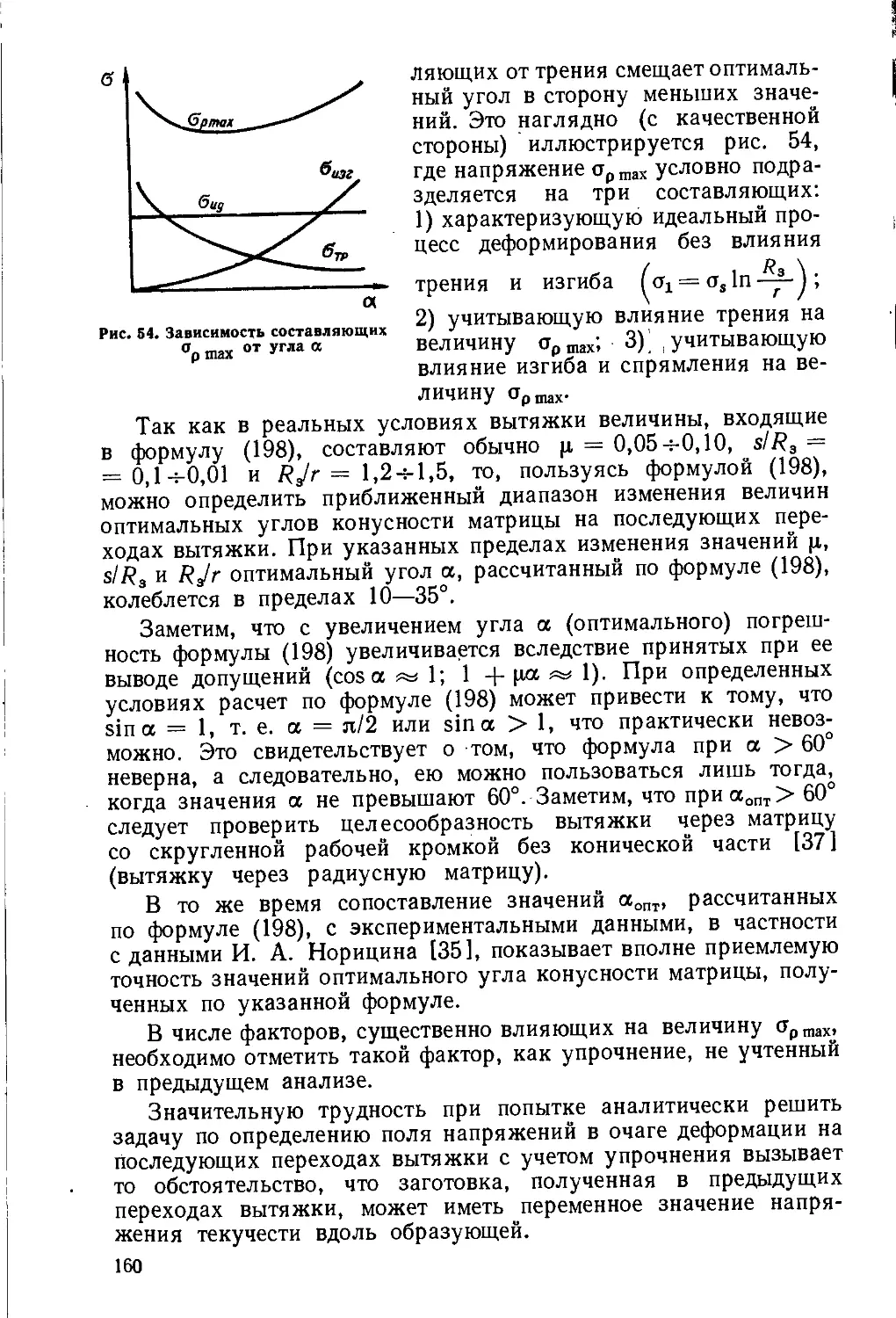

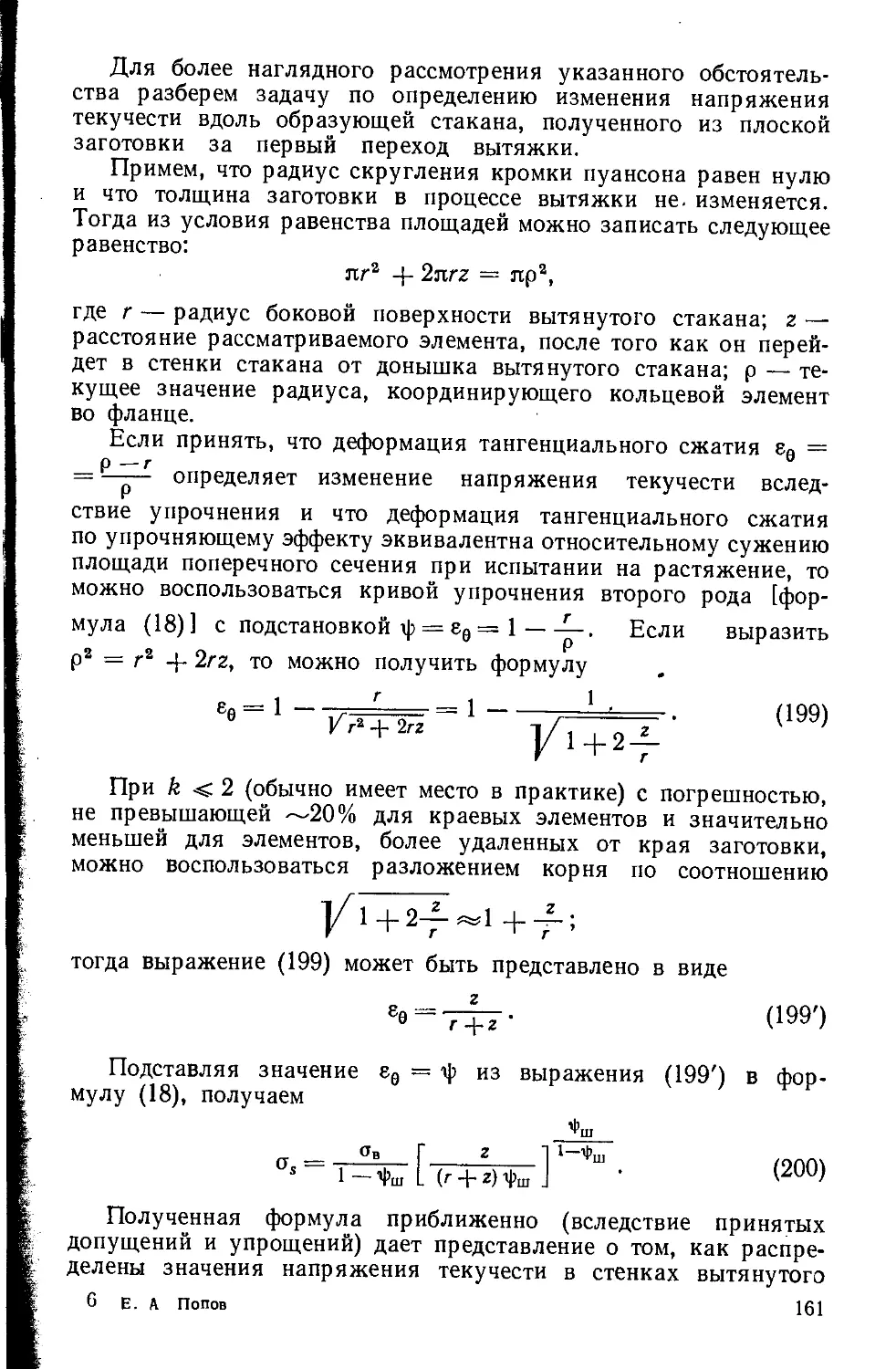

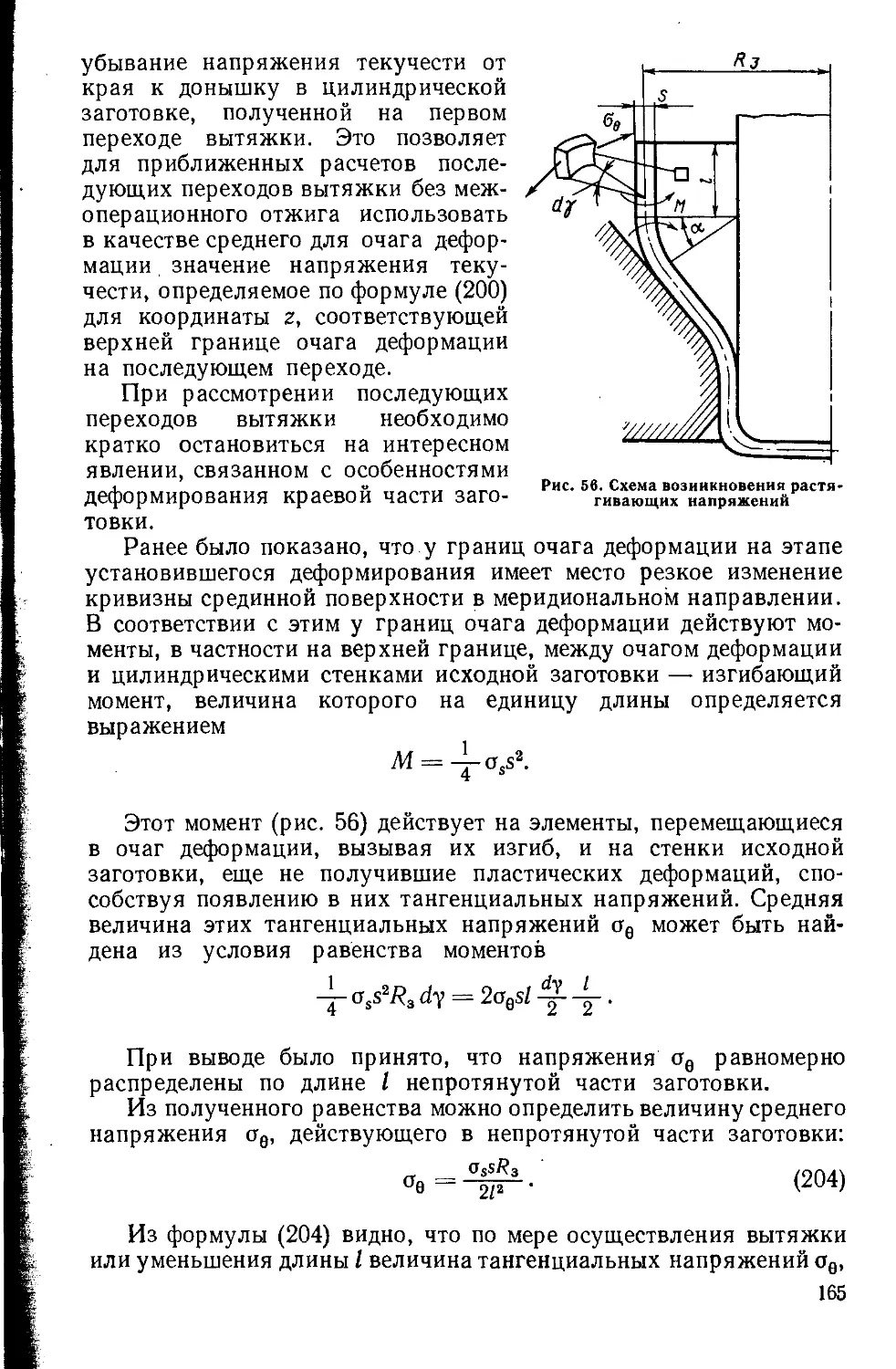

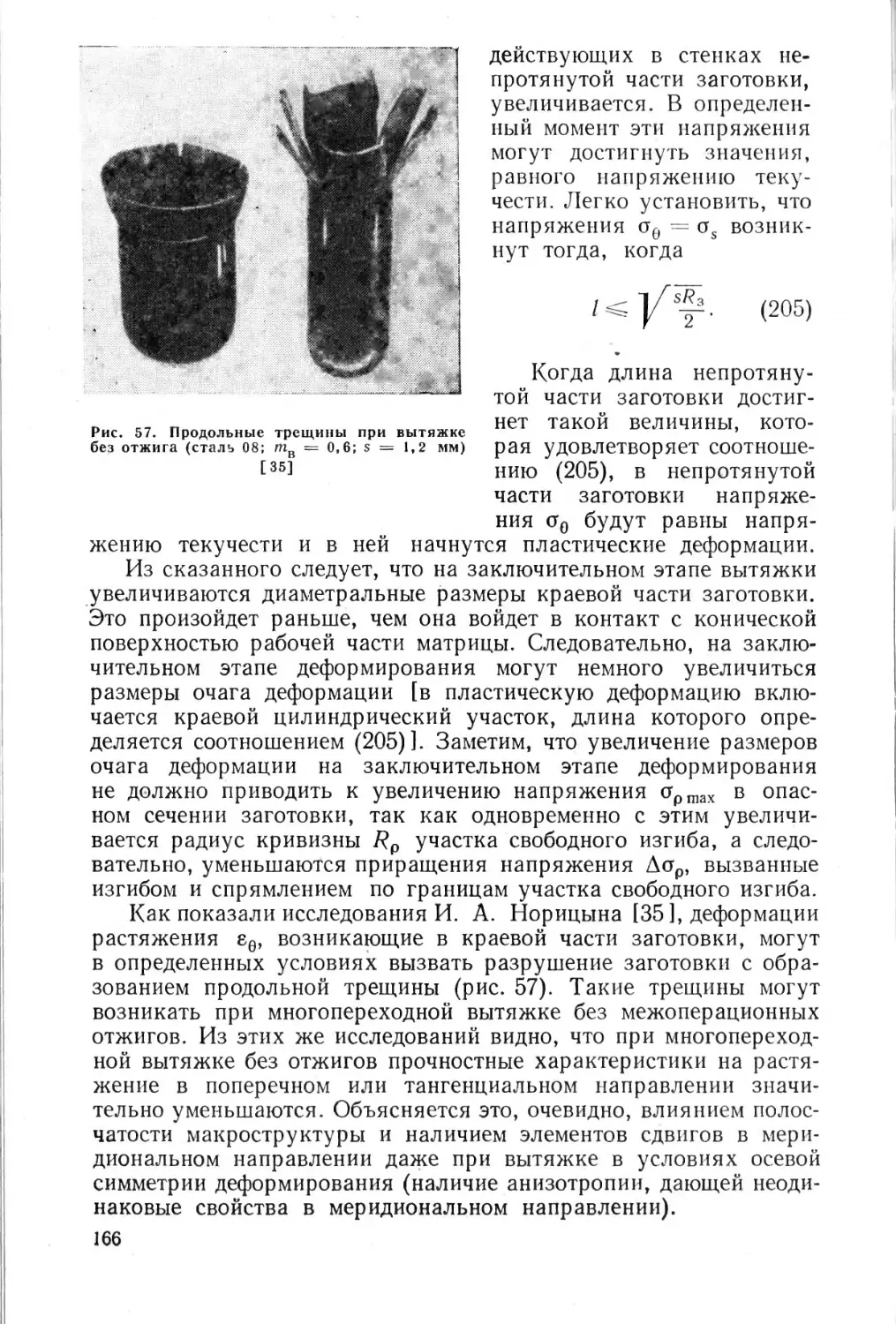

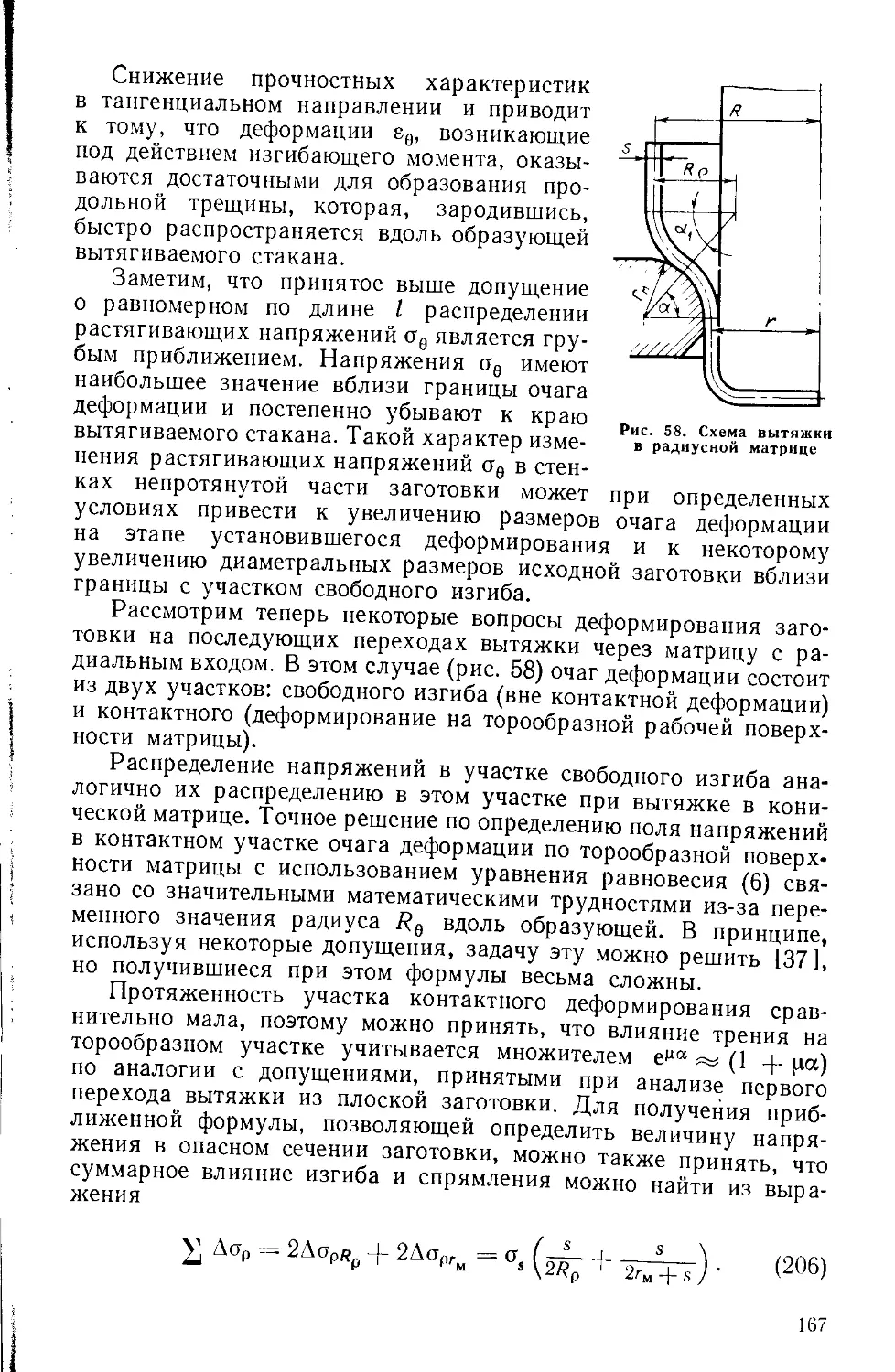

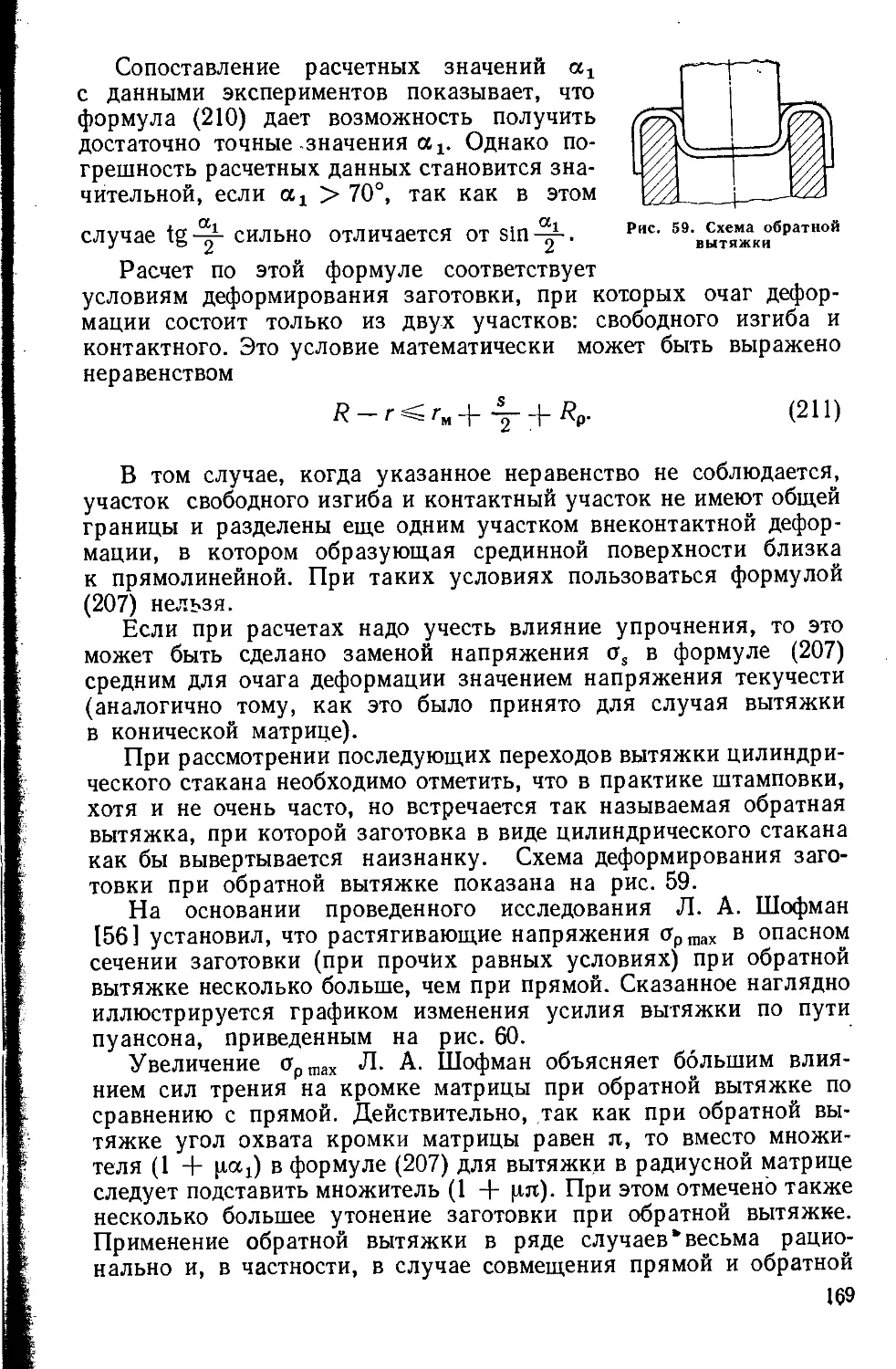

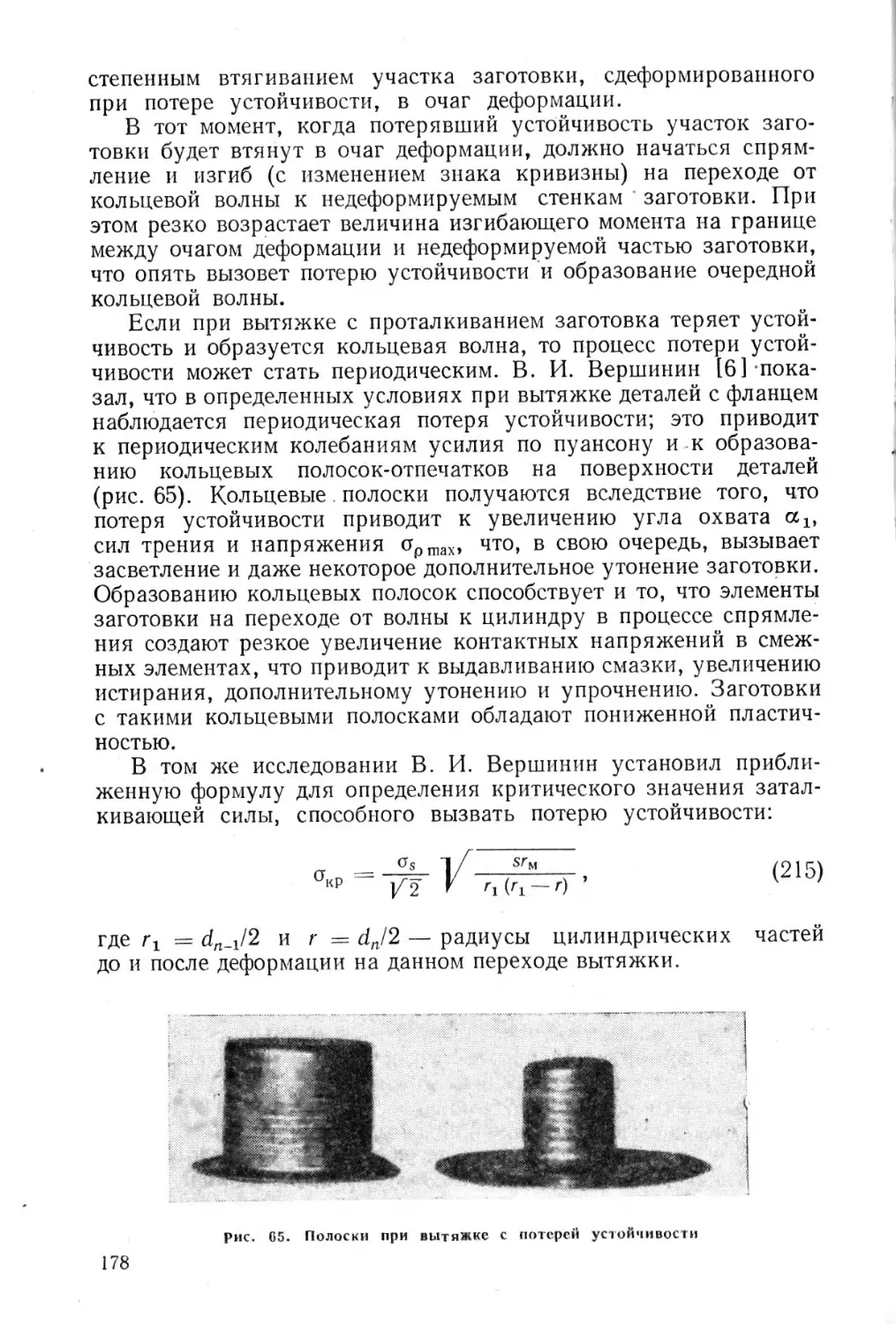

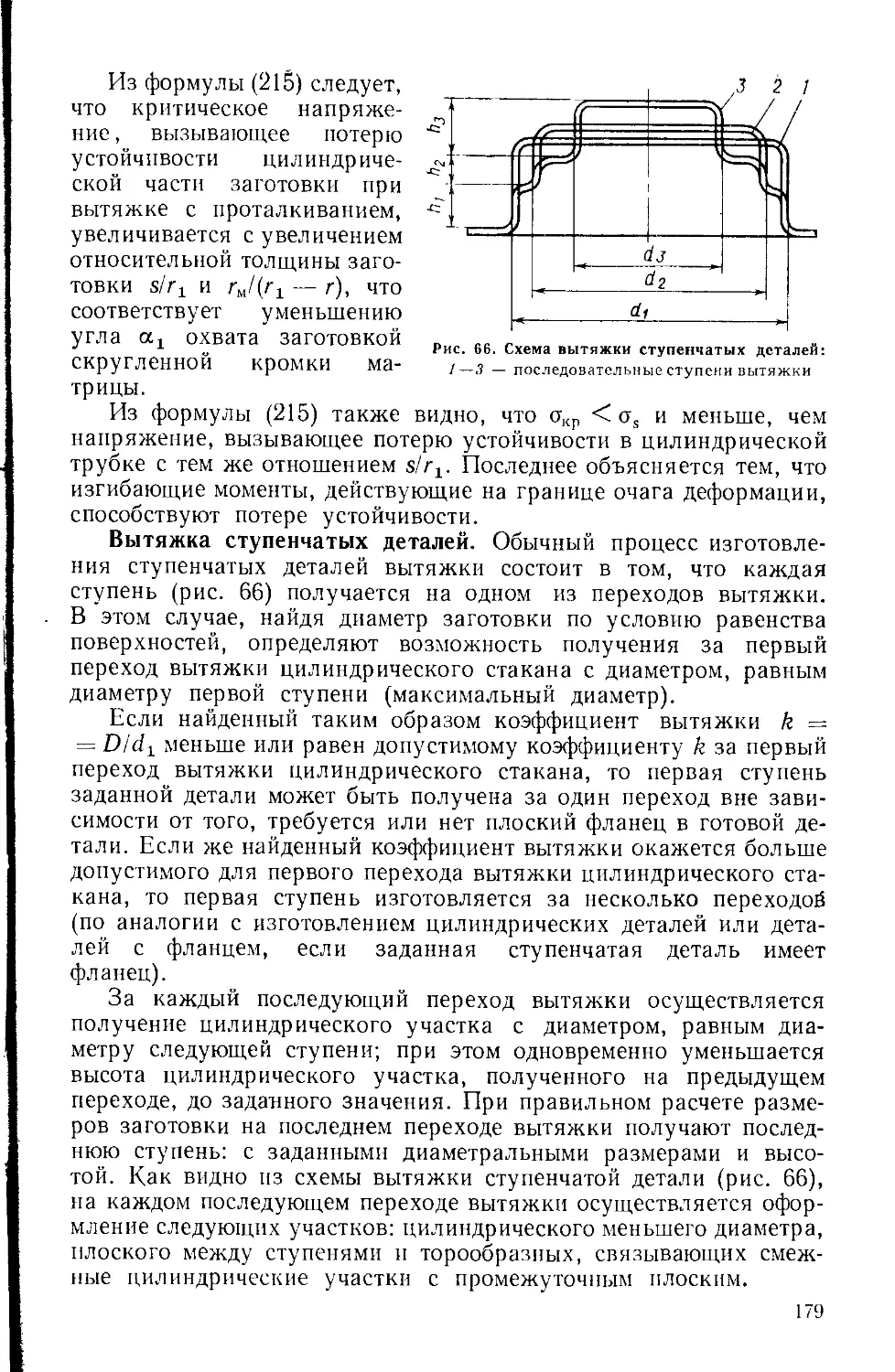

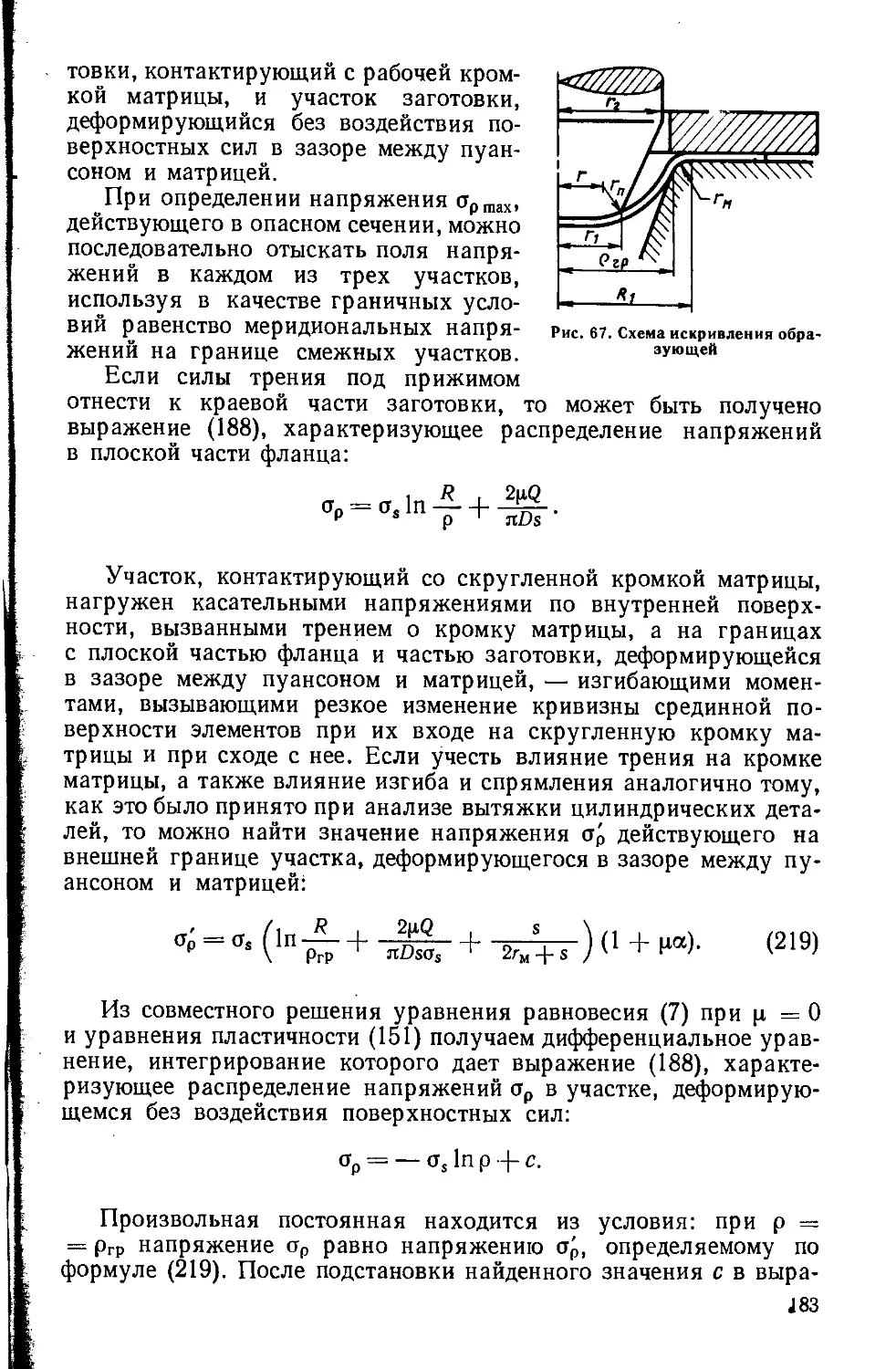

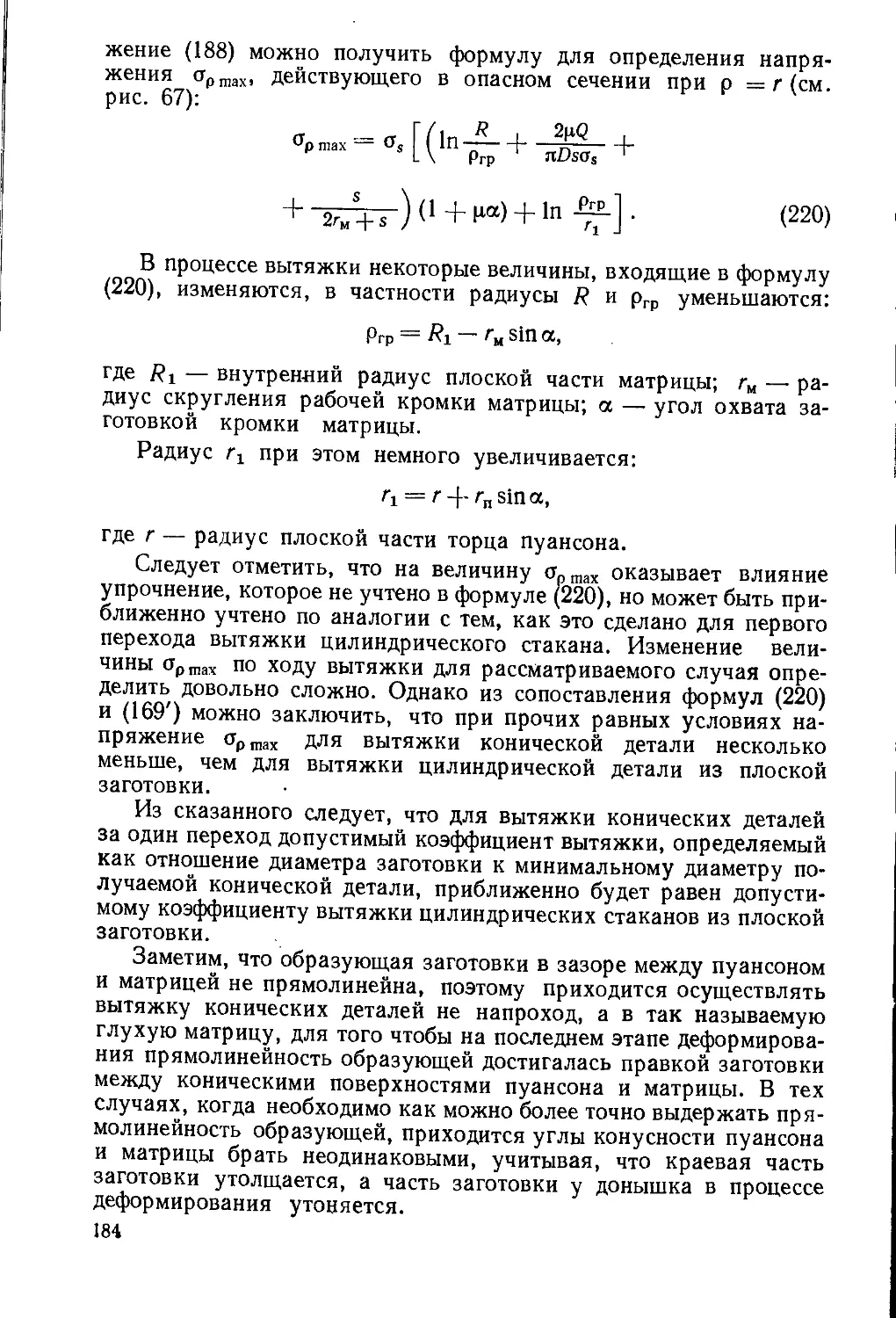

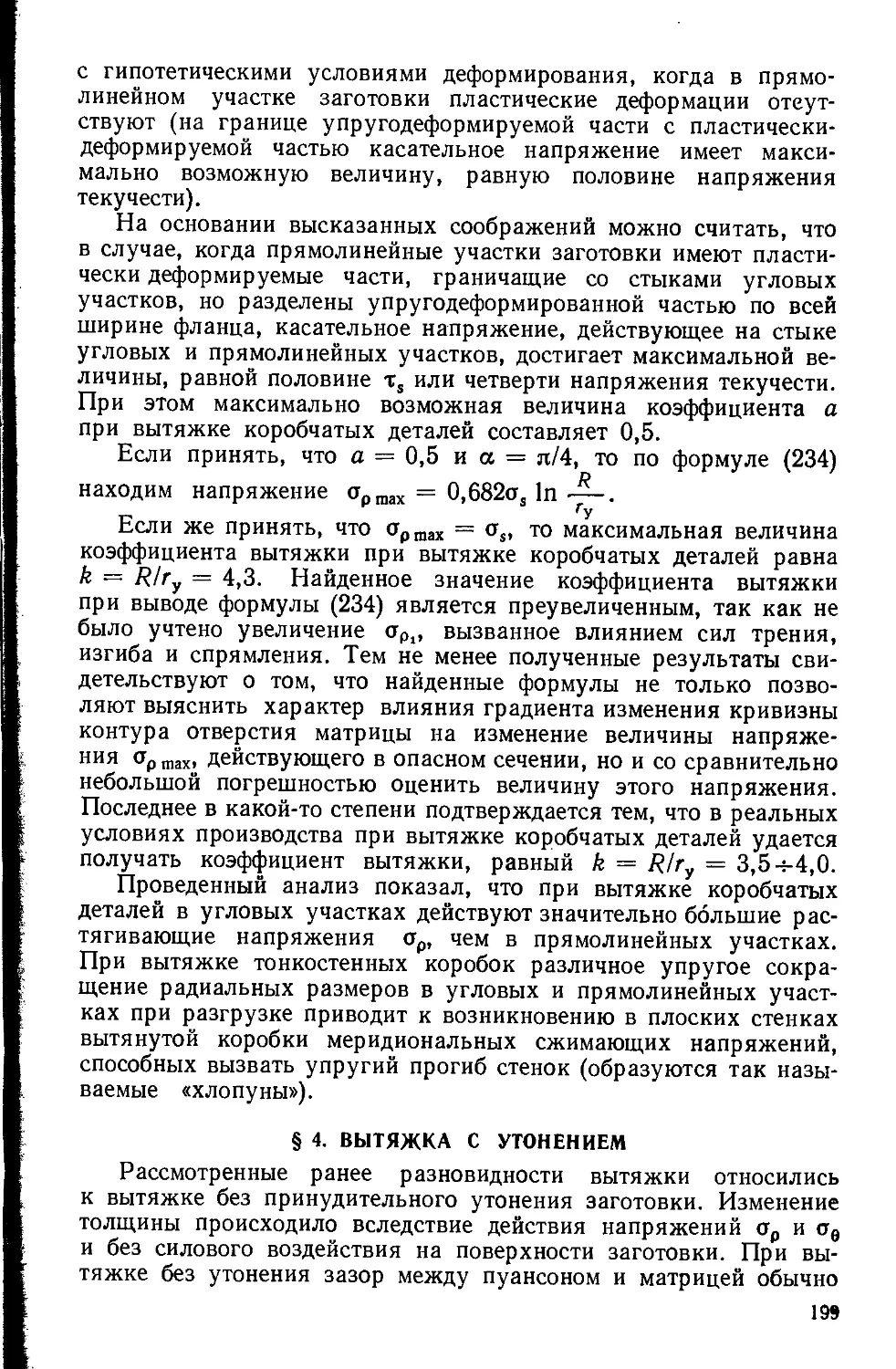

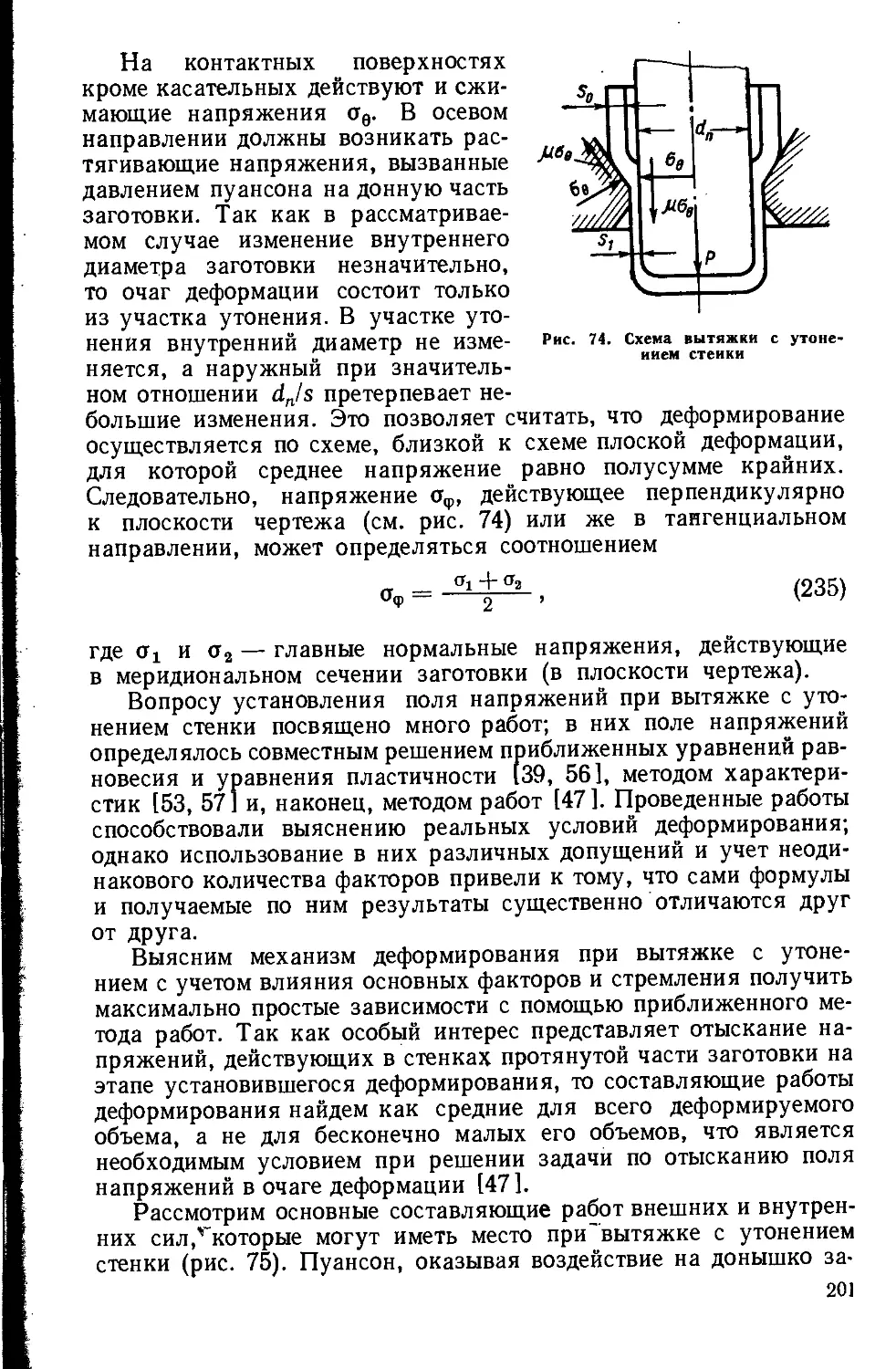

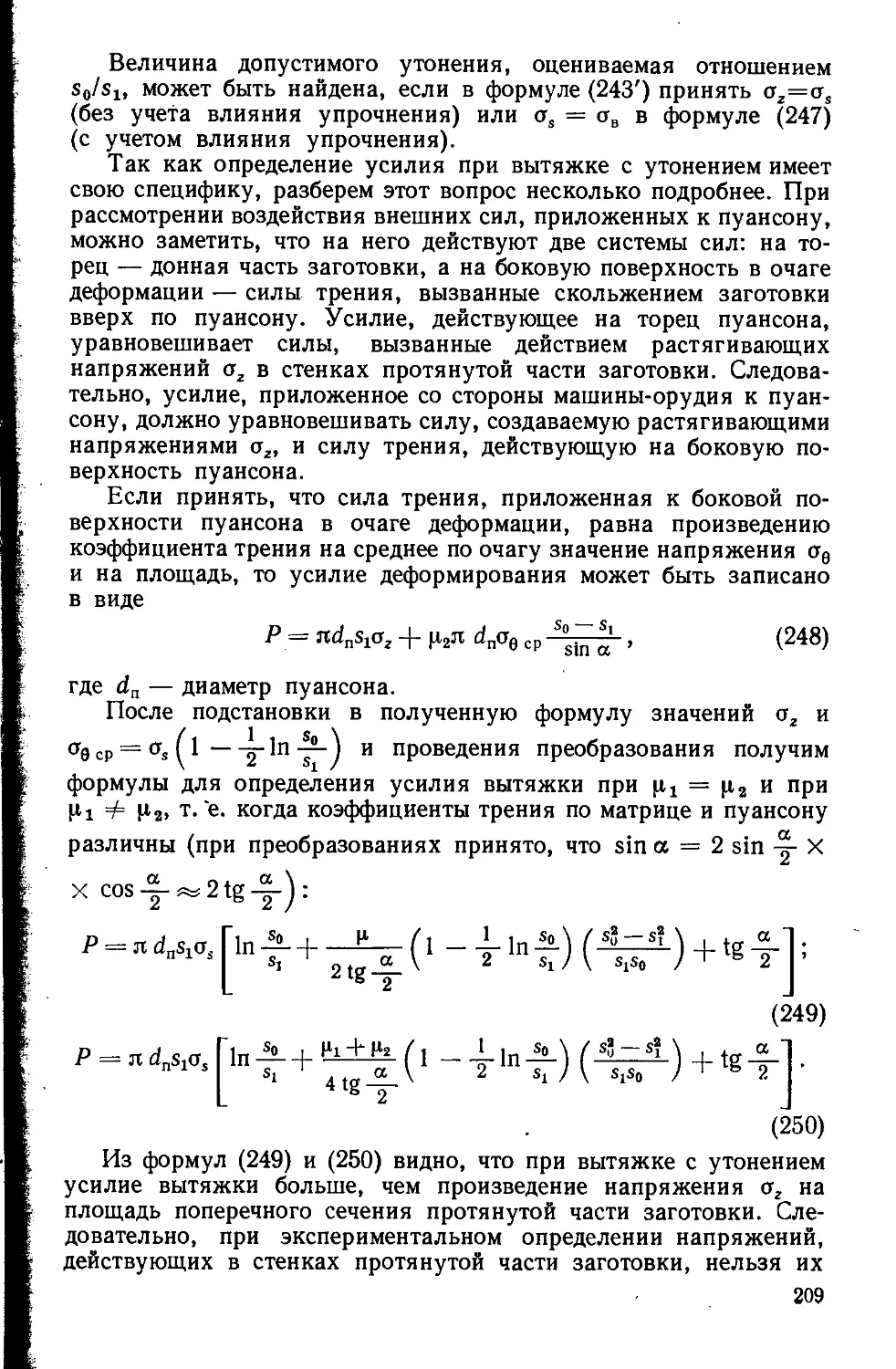

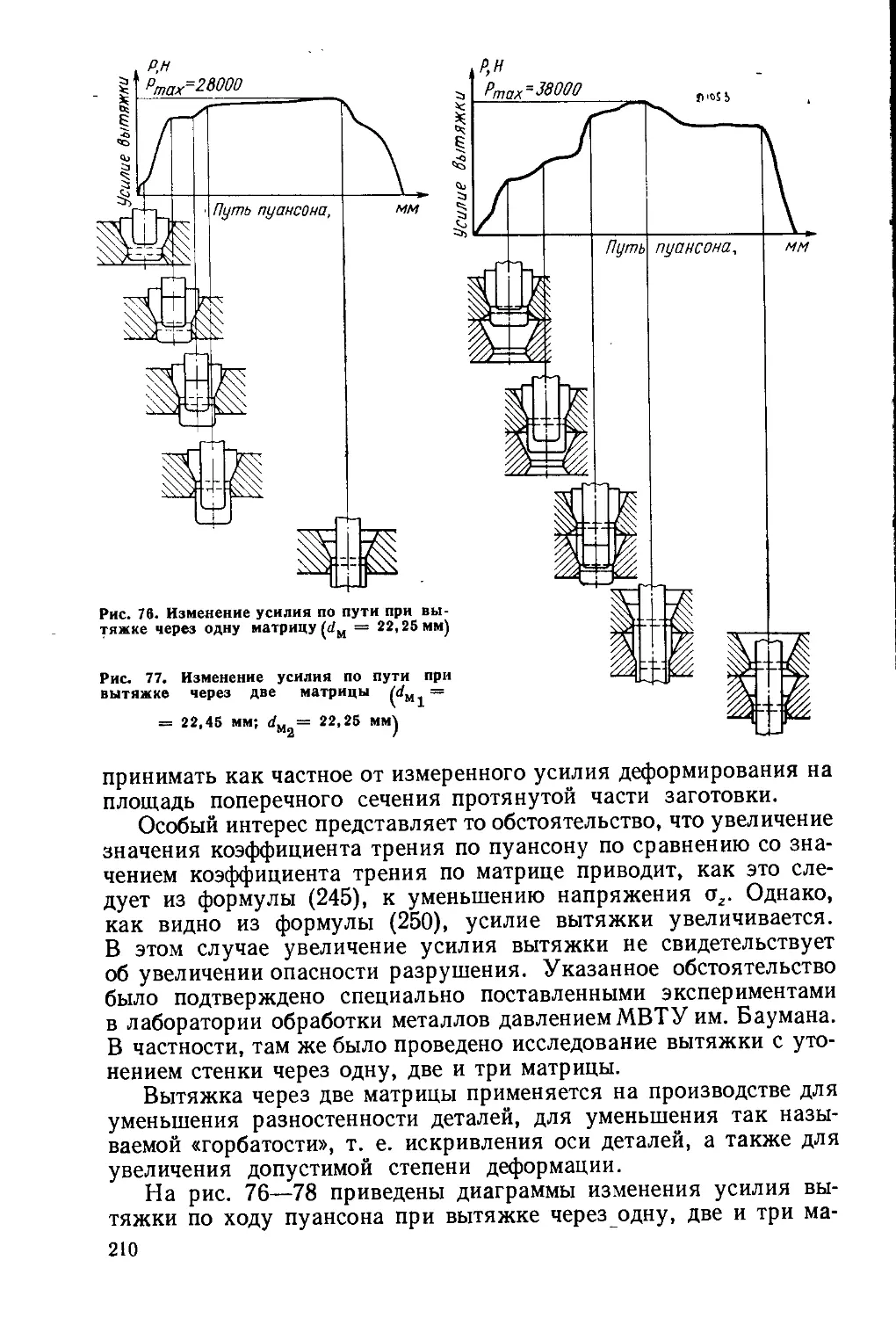

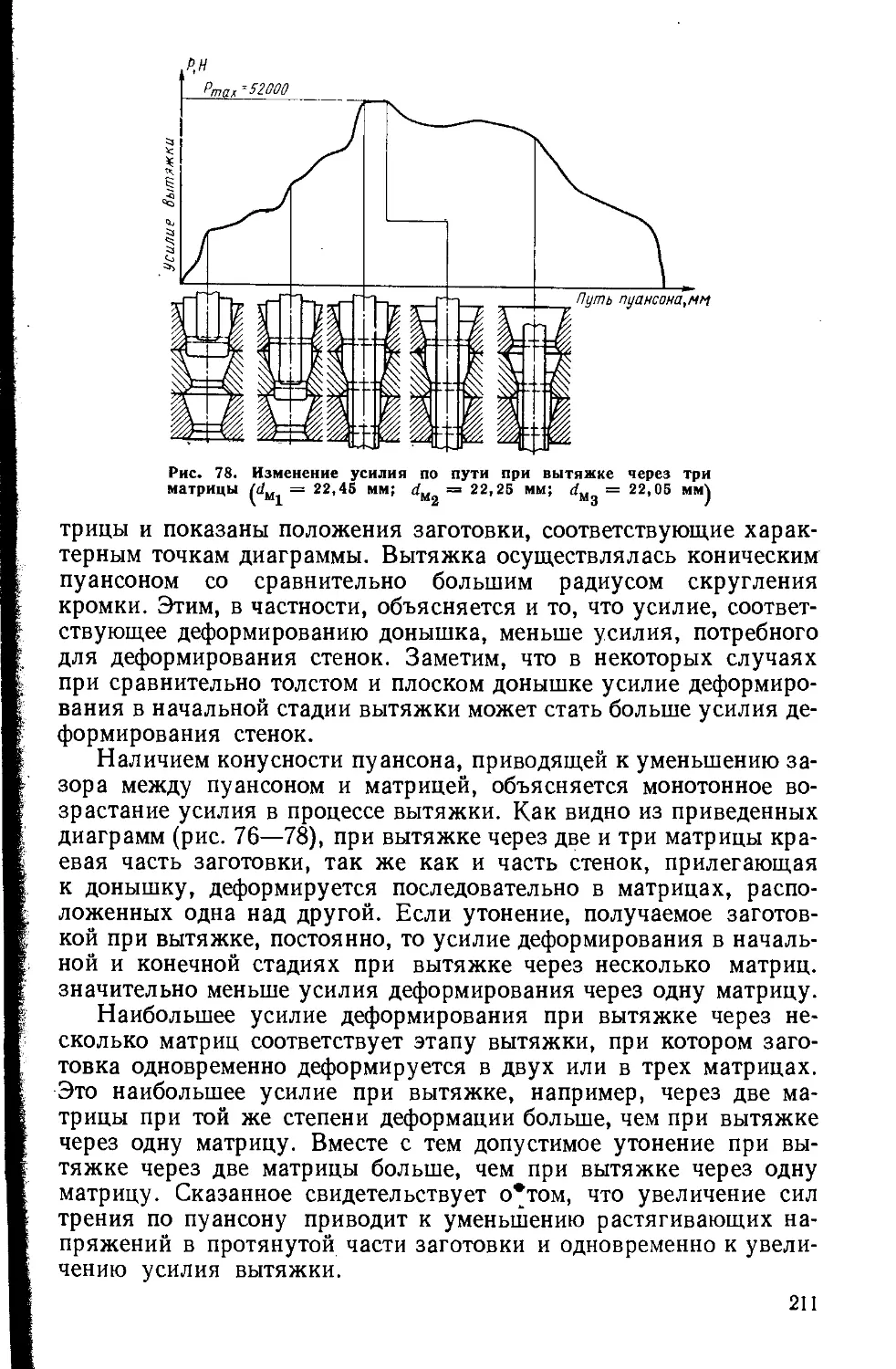

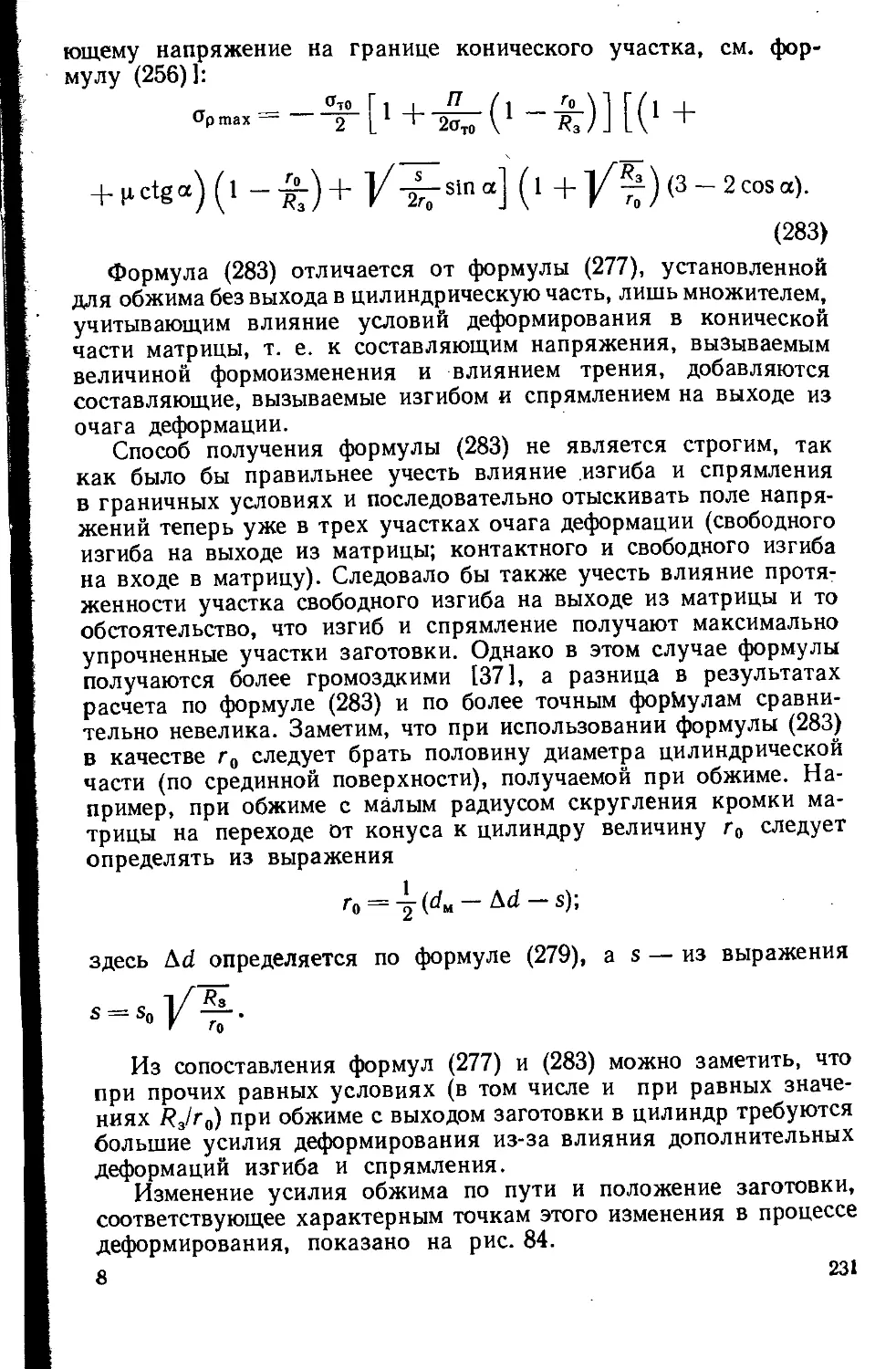

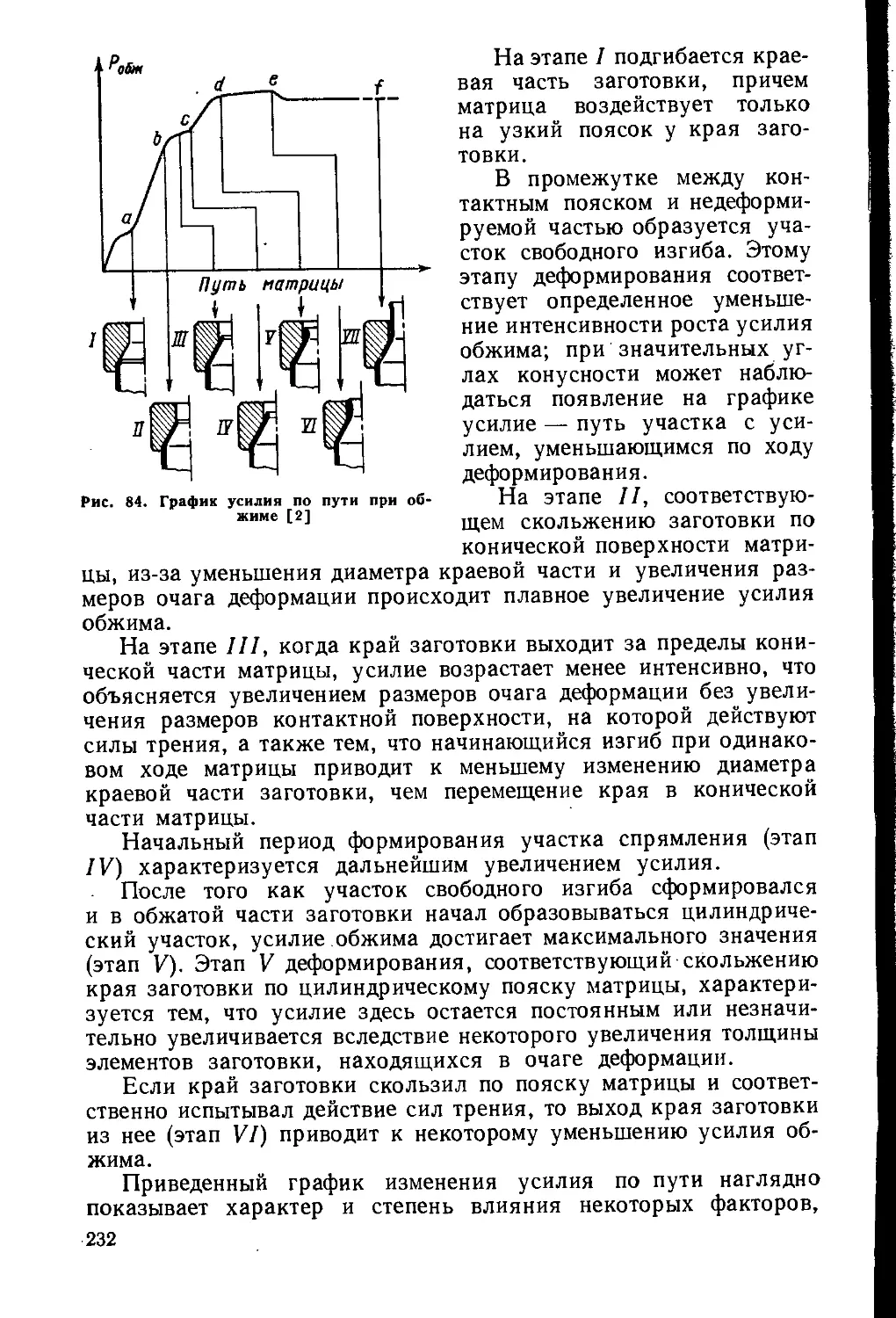

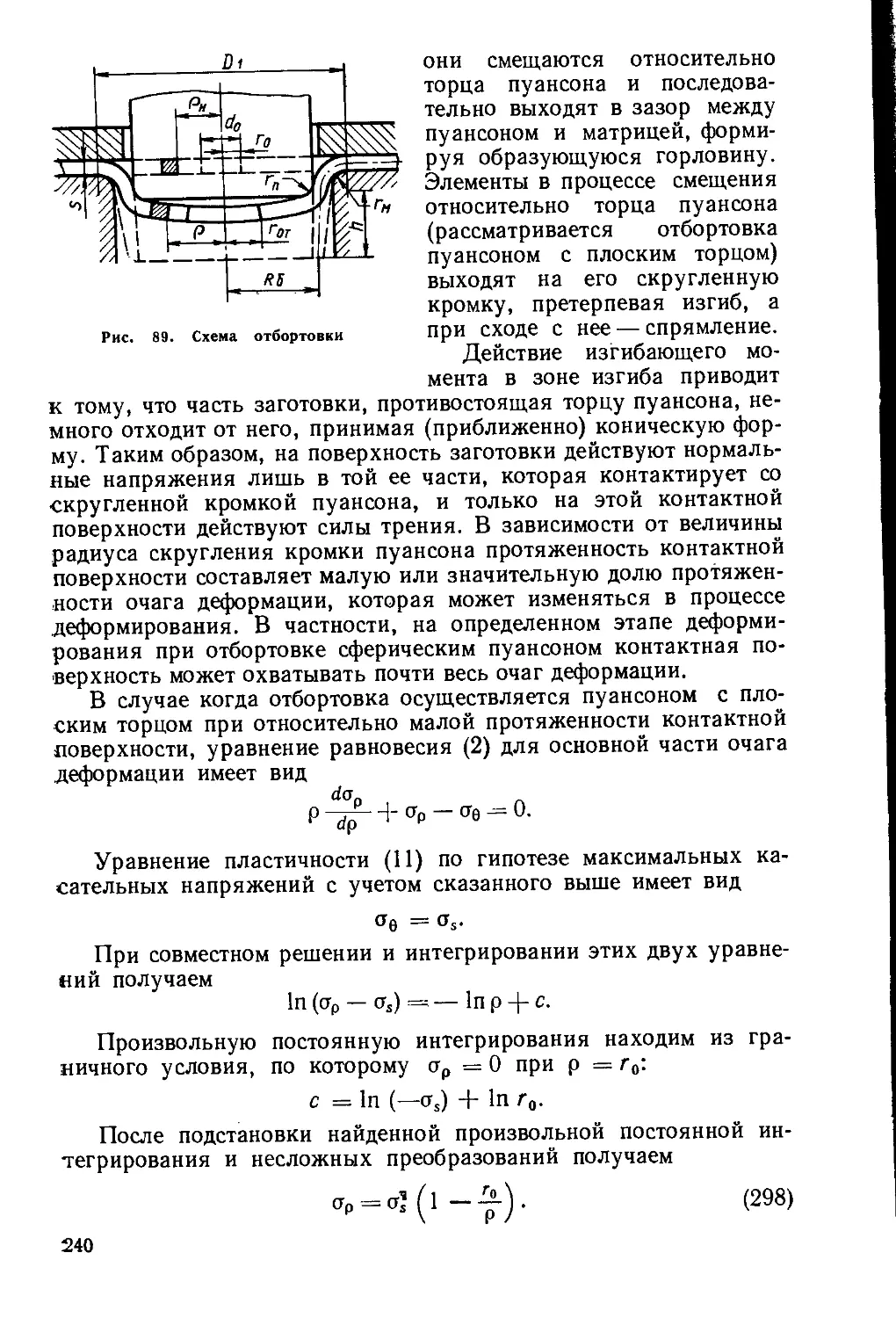

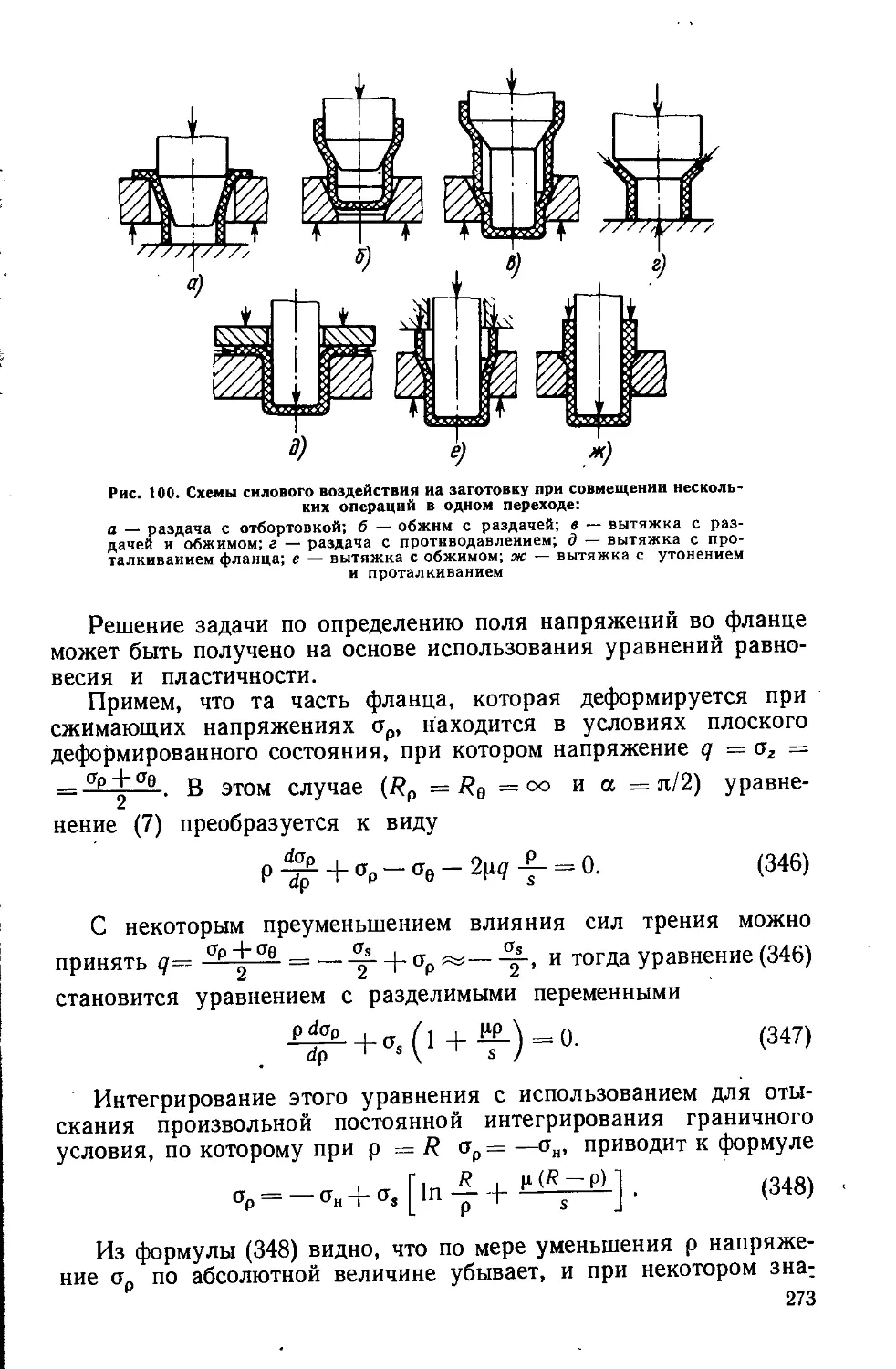

ждаться некоторым увеличением работы