Author: Левит М.Е.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка отдельные машиностроительные и металлообрабатывающие процессы и производства инженерия машиностроение справочник детали механизмов балансировка двигателя металлообработка

ISBN: 5-217-00399-5

Year: 1992

СЛИВОЧНИК £

ПО

Б4ГИНСИРСЖКЕ

Под редакцией

канд. техн, наук проф. М.Е. Левита

Москва

• Машиностроение-

1992

ББК 34.686я2

СУД-

УДК 621.828.3 (035)

Авторы:

М. Е. Левит, канд техн наук (предисловие,

гл. I, и. 1-1, 13. 1.4, гл 5, п 5 1, 5.4, 5.6,

гл. 7, п 7.3; гл. 14, п. 14.5), К). В. Агафонов,

канд. техн, наук (гл 8, п, 8.2), Л. Д, Вайнгор-

тин, канд, техн наук (гл 5, и. 5.5). Л. 3. Варта-

нян, канд. техн наук (гл. 8, п. 8 7);

А. А. Гусаров, канд. техн, наук (гл. 8,

и. 8.1 8.4); А. И. Ильянков, канд. техн, наук

(гл. 8, и 8,6; гл 11, п, 11.1 ИЗ; гл 14,

п. 14.2; 14.7); Р. А, Йонушас, канд техн, наук

(гл. 6, п. 6 5); И. А. Ковалев, канд техн, наук

(гл. 5, п 5 3), П- В. Коротков, инж (гл 4,

в 4.6; гл. 7, п 7.1- 7.4); В. М. Коршунов,

канд. техн, наук (гл 3, и 3.4, гл 4, п. 4.5);

Л. Э. Кранцберг, канд. техн, наук (гл. 4, п, 4.7,

4.8; гл. 7, п. 7.3 7.6, гл 8, п 8.7- 8 8, гл 14,

п. 14 3, 14.6); С. Г, Кубланов, канд техн, наук

(гл. 1, п 1-2); А. и. Максименко, д-р техн,

наук (гл. 1, и. 1.5, 1.6; гл. 4, л. 4.1—4.4;

гл 11, и. 11 4); В. И. Петрович, д-р техн,

наук (гл. 9), О. А. Полушкин, д-р техн, даун

(гл 14, п. 14.4); К- М. Рагульскис, д-р техн,

наук (гл. 6. п. 6 5), В- П, Ройзман, д-р техн

наук (гл. 1, п. 1.7, гл. 5, п. 5.2, 5.4); В. М. Ры-

женков, канд. техн, наук (гл. 1, п 1.8, гл 3,

п. 3.1, 3.2, 3.3, гл 10-гл. II, л- 11.1 1L3. гл 12.

гл. 13, гл. 14, п. 14.1); А. В. Салимон, канд. техн.

Наук (гл. 6, п. 6 1—6.4); А. К. Скворчевскнн,

канд. техн, наук (гл. 8, п. 8.6); И. Н. Стельнан,

йнж. (гл. 8, и. 8.7, 8.8, гл. 14, п. 14.3);

В. А. Суетин, канд. техн, наук (гл. 7, п. 7.3),

В. И. Сусанин, канд. техн, наук (гл. 8, п. 83);

В. В. Тихомиров, канд. техн, наук (Основные

термины и определения, принятые обозначения,

гл. 4, н. 4 4. Приложения, список стандартов,

список литературы);Л. Н. Шаталов, инж. (гл, 8,

п. 8.4, 8,5) ; В. А. Щепетильников, Д-р тан.

наук (гл. 2)

Рецензенты:

д-р техн наук Э. А. Горов, канд техн наук

Н, Г. Самаров

С74 Справочник по

Л. Д. Вайнгортин и

строение, 1992.-464

ISBN 5-217-00399-5

Левит, Ю. А.

балансировке/М Е.

др.; Под общ. ред. М. Е. Левита. — М,: №щ^но-

С.. И.П

Изложены основные сведения по балансировочной технике, необходимые в провесе

конструирования роторов машин и механизмов, выбора методов, средств и 'гехнодЬГии

уравновешивания.

Освещены вопросы проектирования оснонцых устройств балансировочной

механизаций и автоматизации процессов определения дисбалансов и корректировки ласс

Справочник предназначен для конструкторов, технологов и эксплуатационников раз„

личных отраслей машине- и приборостроения.

2704090000-621

С ~*О38(01)—92~ КЬ-21-23-90

ISBN 5-217-000399-5

ББК

© М. Е. Левит, Ю. А. АгафоцОВг

Л. Д. Вайнгортин и ДР., 1992

Оглавление

к Этапы многоплоскостной

балансировки валопро-

вода ................. 179

> Метод точной баланси-

ровки изделий с жестки-

ми роторами в собран-

ном состоя нии . 180

’ЕД СТ В А БАЛАНСИ-

ВКИ .................. 188

ьлансировочные станки 188

I Классификация 188

2. Станки общего и специа-

лизированного назначе-

ния .................. 197

3 Специальные баланси-

ровочные ’ станки 209

4 Центровальные бал а ней

ровочные станки . . 224

5. Проектирование основ-

ных систем балансире

вечных станков . . . 228

6. Нормы точности и испы-

тания балансировочных

станков . . 234

зтобалансирующие устрой-

ва .................... 239

1. Основы автобалансиро-

вания роторов . . 239

2. Устройства со свобод-

ным перемещением кор-

ректирующих масс . . 243

3. Автобалансирующие ус-

тройства с принудитель-

ным перемещением кор

ректирующих масс . . 257

.4. Автобалансирующие

устройства для шлифо-

вальных кругов . . . 265

l5. Импульсные автобалан-

сирующие устройства 270

.6. Автоматические балан-

сировочные устройства,

реализующие лазерный

метод корректировки

масс . . . .273

.^Автоматические и полу-

автоматические стан-

ки ... . 285

,.8. Автоматические линии,

участки и гибкие произ-

водственные системы 295

1ортативная балансировоч-

ная аппаратура . 298

1.1. Классификация и об-

ласти применения . 298

1.2. Частотно-избирательные

устройства . 300

).3. Конструкции и основные

характеристики порта-

тивной балансировочной

аппаратуры . . . .316

9.4. Перспективы развития

портативной балансиро-

вочной аппаратуры

Часть III. ТЕХНОЛОГИЯ БАЛАН-

СИРОВКИ РОТОРОВ

Глава 10. Точность балансировки

10.1. Основные понятия

10.2. Расчет требуемой точ

ности балансировки

10.3. Расчет допусков на ба

лансировку деталей и

узлов роторов

10.4. Расчет ожидаемой точ-

ности балансировки

10.5. Определение элемен-

тарных погрешностей

балансировки . .

10.6. Статистический метод

анализа точности ба-

лансировки . . . .

Глава 11. Проектирование технологи-

ческих процессов ....

11.1. Общие сведения о тех-

нологической подго-

товке производства .

11.2. Обеспечение техноло-

гичности конструкций

балансируемых изде-

лий ... . .

11.3. Проектирование тех-

нологического процес-

са балансировки, . .

11.4. Автоматизированное

проектирование техно-

логических процессов

балансировки рото

ров ...................

Глава 12. Основы проектирования ба-

лансировочных приспособ-

лений

12.1. Назначение и типы ба-

лансировочных при-

способлений . . .

12.2. Технологические опо-

ры .. . . . .

12.3. Балансировочные оп-

равки и технологичес-

кие валы .

12.4. Балансировочные рам-

ки . . .

12.5. Приводные валы и

шкивы , . . .

12.6. Защитные кожухи

12.7 Контрольные и тари-

ровочные роторы . .

Глава 13. Способы корректировки

масс . . . - -

13.1. Общие сведения . .

13.2. Способы корректиров-

ки перемещением масс

326

328

328

328

329

331

335

337

338

342

342

343

345

350

358

358

358

365

367

369

372

372

374

374

376

Оглавление

5

13.3. Способы корректиров-

ки добавлением массы 378

13.4. Корректировка масс

механической обработ-

кой . ... 381

13.5. Корректировка масс

электрообработкой 383

Глава 14. Балансировка типовых изде-

лий машине- и приборо-

строения ... . . 384

14.1. Типовые технологичес-

кие процессы баланси-

ровки . . . 384

14.2. Балансировка роторов

гироскопических при-

боров .... 395

14.3. Балансировка кардан-

ных валов . 404

14.4. Балансировка роторов

сельскохозяйственных

машин> . . . . 405

14.5. Балансировка воздуш-

ных винтов . . 410

14.6. Балансировка колес-

ных пар . . .414

14.7. Балансировка узлов

текстильных машин 416

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ П.1. Описание програм-

мы «Статическая

балансировка ра-

бочего колеса ло-

паточной машины

распределением

лопаток по пазам

диска» . . . 422

ПРИЛОЖЕНИЕ П.2. Программа МК1-

«Расчет дисбалан-

сов детали на оп-

равке» .... 424

ПРИЛОЖЕНИЕ П.З. Программа МК2-

«Балансировка ме-

тодом амплитуд и

фаз» . . . 426

ПРИЛОЖЕНИЕ П.4. Программа МКЗ

«Балансировка в

трех плоскостях» . 428

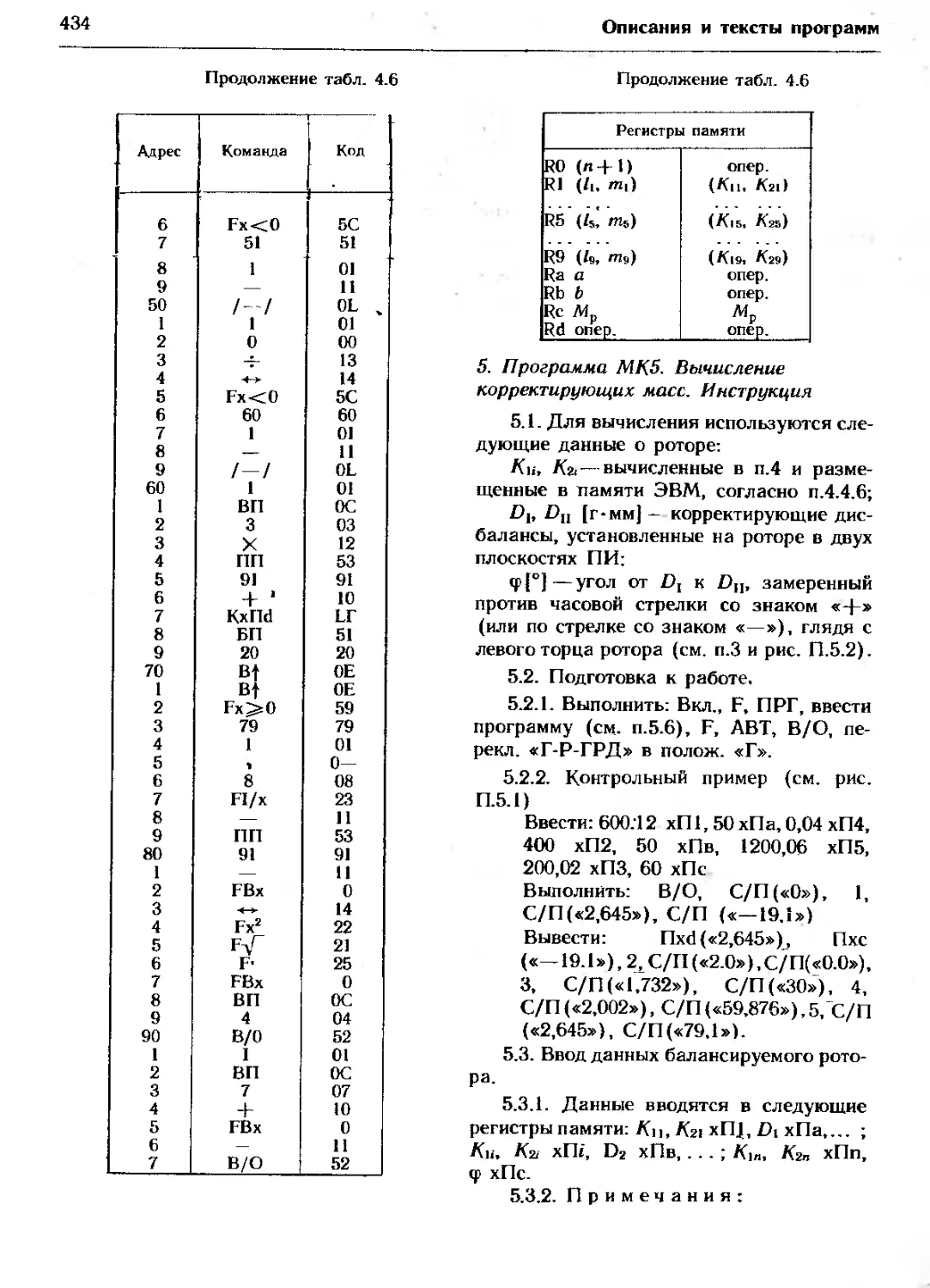

ПРИЛОЖЕНИЕ П.5. Программы МК4 и

МК5. «Многоплос-

костная баланси-

г ровка» . . . 430

ПРИЛОЖЕНИЕ П.6. Программа МК6

«Расчет главного

вектора и главного

момента дисбалан-

сов» .............................436

ПРИЛОЖЕНИЕ П.7. Описание програм

мы ЕХС1- «Балан-

сировка с примене-

нием системы проб

ных дисбалан-

сов» . . . . 438

ПРИЛОЖЕНИЕ П.8. Описание програм-

мы ЕХСЗ «Опреде-

ление эксцентриси

тетов гибкого рото

ра по известным

значениям его про

гибов» .... 440

ПРИЛОЖЕНИЕ П.9. Описание програм

мы ЕХС4-«Опреде-

ление эксцентриси-

тетов гибкого рото-

ра по его прогибам

и нормальным на-

пряжениям» . . 442

ПРИЛОЖЕНИЕ П.10. Описание програм-

мы ЕХС5. «Опреде-

ление изгибных

жесткостей гибко

го ротора по его от-

носительным де-

формациям и про-

гибам оси» . . 443

ПРИЛОЖЕНИЕ П.11. Описание програм-

мы ДИСБАЛ.

«Расчет удельных

дисбалансов рото-

ра в корпусе» 444

ПРИЛОЖЕНИЕ П.12. Описание програм-

мы «Технология

балансировки ро

торов» .... 446

ПРИЛОЖЕНИЕ ПЛЗ. Описание програм-

мы «Сборочная

технологичность» 448

ПРИЛОЖЕНИЕ П.14. Описание програм

мы «Балансиро-

вочная технологич-

ность» . 450

Список Международных стандартов и

ГОСТов по балансировочной технике . 452

Список литературы . . 454

Предметный указатель .... 452

Одним из важнейших критериев ка-

чества и надежности работы машин явля-

ется уровень их вибраций.

С повышением мощности и быстроход-

ности современных машин обеспечение

допустимого уровня их вибрации пред-

ставляет проблему первостепенной важ-

ности, так как вибрации снижают надеж-

ность и долговечность машин. Статистика

показывает, что более 40% аварий турбо-

машин происходит по причине вибрацион-

ного разрушения деталей. Вибрации также

вредно влияют на организм человека, вы-

зывая физиологические расстройства.

Динамические нагрузки в машинах и

вызываемые ими вибрации создаются в

первую очередь неуравновешенными инер-

ционными силами вращающихся и воз-

вратно-поступательно движущихся масс.

Эти силы вызывают значительные пере-

менные нагрузки в материале, в опорах,

преждевременный износ деталей машины,

а иногда и их разрушение, приводящее

к аварийной ситуации.

Вибрации являются неизбежным спут-

ником работы всех машин, независимо

от их класса, разновидностей и размеров.

Причина вибраций — неуравновешенные

силы. Поэтому главный технологический

путь устранения вибраций машин — при-

менение эффективных методов баланси-

ровки, чему и посвящен справочник.

Если в прошлом вопросы уравновеши-

вания машин решались расчетным путем

в процессе их проектирования, то с появ-

лением быстроходных и гибких роторов

в ряде отраслей техники для снижения

инерционных сил вращающихся и воз-

вратно-поступательно движущихся масс

понадобились новые методы и средства

уравновешивания. Поэтому от уровня раз-

вития балансировочной техники во многом

зависит не только общий уровень вибра-

ций машин и приборов, но также ресурс,

надежность и точность их работы.

Однако не все вибрации вызываются

только неуравновешенными инерционными

силами неравномерно распределенных

масс движущихся или вращающихся час-

тей машин. Исследования показали, что

лишь 50% случаев вибрации вызываются

этими причинами; около 30% вибраций

вызываются плохой центровкой сопряга-

емых валов, примерно 17% — различными

механическими дефектами и 3% - элек-

трическими неисправностями

Все это подтверждает, что борьбу

с вибрацией машин следует начинать с

балансировки, а при высоких частотах

вращения она превращается в первооче-

редную техническую проблему.

Основным технологическим фактором

снижения уровня вибраций машин, как

известно, является выбор оптимального

метода балансировки роторной системы.

Он должен быть осуществлен в результате

выявления (идентификации) динамичес-

ких свойств системы ротор—статор— фун-

дамент и многих факторов, влияющих в

эксплуатации на точность балансировки

ротора, а также методов нахождения и

устранения дисбалансов.

Авторы справочника не ставили своей

целью охватить все существующие методы

балансировки роторных систем и способы

уравновешивания механизмов. В него

включены только основые вопросы балан-

сировочной техники, наиболее часто встре-

чающиеся в практике. В справочнике даны

основные сведения по балансировочной

технике, необходимые в процессе констру-

ирования роторных машин и механизмов,

выбора метода уравновешивания.

При проектировании роторных систем

справочник поможет конструктуру и тех-

нологу в выборе метода, средств и тех-

нологии балансировки. При этом необхо-

димо ознакомиться с классами роторов,

методами и точностью их балансировки;

определить критические частоты вращения

Предисловие

7

проектируемого ротора; выбрать метод

его балансировки, число и положение

плоскостей коррекции, подобрать для него

типовой пример балансировки и. наконец,

определить оптимальное оборудование,

аппаратуру и приспособления.

Справочник состоит их трех частей.

В первой части приводятся теоретические

сведения, необходимые при разработке ме-

тодов балансировки роторов основных

типов, а также излагаются положения

по уравновешиванию плоских механизмов

с симметричными и несимметричными

звеньями.

Поскольку балансировка роторов не

самоцель, а средство снижения уровня

вибрации машин, в первой части справоч-

ника уделено внимание причинам, источ-

никам и видам вибраций, а также мето-

дам их снижения. Показана связь вибра-

ции с балансировкой роторов, дана их

классификация. Приводятся критерии

уравновешенности роторов и выбора ме-

тода их балансировки.

Вторая часть справочника касается

средств балансировки. Сюда входит опи-

сание балансировочных станков и комп-

лектов, приспособлений для балансировки

роторов и разные способы корректиров-

ки неуравновешенных масс, включая об-

работку цапф и центров.

Получение достоверной информации о

дисбалансе, его фазе и значении осущест-

вляется на балансировочном станке, сос-

тоящем из механической и измерительной

систем. Этапы определения и устранения

дисбаланса у ряда станков-автоматов сов-

мещены. Приводятся основные техничес-

кие характеристики универсальных, спе-

циальных и специализированных станков,

широко применяемых в отечественной

практике.

Если остановка машины для баланси-

ровки ротора недопустима, то наиболее

перспективным является применение авто-

балансирующих устройств.

Третья часть справочника посвя-

щена технологическим вопросам баланси-

ровки роторов. Рациональное проектиро-

вание технологических процессов и балан-

сировочной техники является определяю-

щим фактором высокой точности ротор-

ных систем в машине- и приборострое-

нии.

При создании справочника авторы

стремились:

изложить основные сведения по балан-

сировочной технике, необходимые в про-

цессе конструирования роторных машин

и механизмов;

помочь конструкторам и технологам

в осмысленном выборе оптимальных ме-

тодов, средств и технологии балансиров

ки роторных систем машин и механизмов;

указать пути достижения требуемой

точности и производительности при балан-

сировке роторов и уравновешивании меха-

низмов.

Авторы будут признательны читателям

за все замечания и предложения, направ-

ленные на улучшение справочника, и про-

сят направлять их по адресу: 107076,

Москва, Стромынский пер., 4, издатель-

ство «Машиностроение».

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Амплитудно-частотная характеристи-

ка (АЧХ) — зависимость амплитуды пер-

вой гармоники вынужденных колебаний

системы от частоты гармонического воз

буждения с постоянной амплитудой.

Антирезонансные колебания — режим

вынужденных колебаний системы, соот-

ветствующий одному из минимумов ампли

тудно-частотной характеристики.

Балансировка ротора — процесс опре-

деления значений и углов дисбалансов

ротора и уменьшение их корректировкой

его масс. Это технологический процесс

совмещения оси вращения ротора и его

гцои.

Вибрация — колебательное движение

точки или системы.

Виброперемещение — перемещение

при вибрации.

Виброскорость скорость при вибра-

ции.

Виброускорение — ускорение при виб-

рации.

Вынужденные колебания — колебания

системы, вызванные и поддерживаемые

силовым или (и) кинематическим возбуж-

дением.

Вынуждающая сила (момент) пере-

менная во времени внешняя сила (мо-

мент), не зависящая от движения системы

и вызывающая ее колебания.

Динамическая жесткость — отноше-

ние амплитуды гармонической вынужден-

ной силы к комплексной амплитуде

перемещения при гармонических вынуж-

денных колебаниях линейной системы.

Динамическая податливость — вели-

чина, обратная динамической жесткости.

Дисбаланс — векторная величина,

равная произведению неуравновешенной

массы на ее эксцентриситет.

Затухающие колебания - колебания

с уменьшающимся размахом колеблющей-

ся величины.

Значение дисбаланса — числовое

значение, равное произведению неуравно-

вешенной массы на модуль ее эксцентри-

ситета.

Интенсивность вибрации системы —

максимум среднеквадратичных значений

виброскоростей характерных точек систе-

мы.

Колебания — процесс изменения ска-

лярной величины, характеризующийся ее

поочередным возрастанием и убыванием

во времени.

Колебательное движение точки — дви-

жение точки, при котором по крайней

мере одна из ее координат является ко-

леблющейся величиной. Колебание систе-

мы это движение системы, точки которой

колеблются.

Колебательная система — система,

способная совершать свободные колеба-

ния.

Корректирующая масса — масса, ис-

пользуемая для уменьшения дисбалансов

ротора.

Коэффициент податливости — величи-

на, обратная коэффициенту жесткости.

Неуравновешенность ротора — состоя-

ние ротора, характеризующееся таким рас-

пределением масс, которое во время вра-

щения вызывает переменные нагрузки на

опорах ротора и его изгиб.

Период — изменение во времени / ка-

кой-либо координаты х, которое можно

представить функцией х — x(t). В общем

случае такое изменение силовой, линейной

или угловой координаты х может быть про-

извольным. Если же это изменение полно-

стью повторяется по истечении равных

интервалов времени, называемых перио-

дом, то такое изменение является периоди-

ческим колебанием.

Резонансные колебания (резонанс) —

режим вынужденных колебаний системы,

соответствующий одному из минимумов

амплитудно-частотной характеристики.

Резонансная частота — частота, при

которой осуществляется резонанс.

Ротор — тело, которое при вращении

удерживается своими несущими поверх-

ностями в опорах.

Свободные колебания — колебания

системы, совершающиеся без переменного

внешнего воздействия и без поступления

энергии извне и происходящее за счет

первоначально накопленной энергии вслед-

ствие начального возмущения.

Собственная форма колебаний систе-

мы - форма гармонических колебаний ли-

нейной системы, колеблющейся с одной

из собственных частот.

Собственная частота колебаний —

частота свободных колебаний линейной

системы при отсутствии рассеяния энергий.

Угол дисбаланса — угол, определя-

ющий положение вектора дисбаланса в

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ, СОКРАЩЕНИЯ И ИНДЕКСЫ

9

системе координат, связанной с осью ро-

тора.

Уровень колебаний — характеристика

колебаний, основанная на сравнении зна-

чения параметра колеблющейся величины

Условные обозначения для части I

А — амплитуда, м;

аА — амплитуда ускорения,

м с-2;

а — коэффициент влияния дис-

баланса, ММ • С-,/(г'Мм)

A J— вектор вибраций опоры I

ротора, мкм '• с_|;

а — коэффициент балансиро-

вочной ч увствител ьности,

влияния' мкм/(г • мм);

ар, рр, ур — координаты ротора;

Р — угол между векторами,...0;

b — коэффициент пропорцио-

нальности;

с — коэффициент жесткости,

Н/М:

D— дисбаланс, г мм...°;

6 — радиальный зазор, биение,

мм; коэффициент демпфи-

рования;

DtT — главный вектор дисбалан-

сов, Г’ММ,...а;

d — диаметр, мм;

е — угловое ускорение, с-2;

е—эксцентриситет, мкм;

ест —удельный дисбаланс, мкм;

F, Р-— неуравновешенная сила,

Н:

Ф — вектор инерции;

f — частота периодического

колебания, с-1, Гц;

<р — фаза колебаний, угол,

радиан,...0;

G — вектор силы тяжести звена

Н:

g — ускорение силы тяжести.

—2

м - с :

G\ Н* — коэффициенты, зависящие

от параметров возмуще-

ния;

0- угловое положение кон-

тактной группы,

с заданным отсчетным значением этого

же параметра.

Эксцентриситет массы - радиус-век-

тор центра рассматриваемой массы отно-

сительно оси ротора.

J— момент инерции тела,

2

кг • м ;

k - номер собственной формы,

число (1, 2, ... ,п);

А—целое неотрицательное

число;

L — расстояние между середи-

нами опор ротора, мм;

I- расстояние от центра

^гасс до опоры, длина зве-

на, мм;

W—коэффициенты кинемати-

ческого возмущения;

А4О— главный момент дисбалан-

сов ротора, г мм2,...°;

М— крутящий момент, Н м;

т— -масса, кг или г;

р. — распределенная масса,

кг/м;

f—частота вращения, с-1;

N— мощность, кВт;

р, q, s, t — коэффициенты при балан-

сировке;

-главный вектор неуравно-

вешенных сил;

Q,ip корр — вектор пробной, корректи-

рующей массы, г мм2;

Q,— вектор дисбаланса, г-мм2;

R,(fT) — вектор равнодействующей

силы;

Ri — реакция на опоре рото-

ра;

г - радиус окружности, мм;

S— перемещение, мм, стати-

ческий момент, г - мм;

Snp к—пробная. корректирую-

щая масса, т;

Т — период, с_|;

t — время, с;

U— динамическое перемеще-

ние, мкм;

V А — амплитуда скорости

м - с~ ’;

10

Принятые обозначения

to — угловая скорость ротора,

с

х, у, z— координаты;

у — прогиб ротора, мкм;

Условные обозначения для части II

aG прогиб ротора в АБУ, мкм;

0о — коэффициент дисковых по-

терь, kVA;

0 —угол,...°,

с - коэффициент жесткости

опоры;

ь .., Ci — пол ож ител ьные де йств и-

тельные числа:

EJ—изгибная жесткость рото-

ра, Нм/рад;

| механический импеданс,

кг/см;

Е— экцентриситет беговой до-

рожки, мкм:

F—неуравновешенная сила,

Н;

Гср—частота среза ФНЧ, Гц;

Ft — частота входного сигнала,

Гц;

<ро — сдвиг фазы,___° (ра-

диан)

И — отношение сигнала к

шуму;

/' — параметр «информатив-

ность»;

/ — момент инерции ротора.

2

КГ’М ;

k -- отношение дисбалансов

начального к корректиру-

':i‘ ющему;

kg — коэффициент преобразо-

вания датчика, mV/

(м • с“’);

М — масса ротора, кг;

' 1’ М,— погонная масса ротора,

г/м;

Л4Т— момент трения, Н • м;

N- мощность, kVA,

Акм— количество корректиру-

ющих масс в устройстве;

Аш— число шаров ШП;

Р — частотный спад фильтра,

дБ/октава;

Q — механические и электри-

ческие помехи;

R — радиус обоймы подшипни-

ка, мм;

RIU— радиус шара, мм;

/?к — корректируют ие сопро-

тивления;

г — радиус, мм;

р — плотность, кг м~3;

— статический момент шара,

кт • м;

SK — статический момент ШП,

кг - м;

Т — точность балансировочно-

го станка, г - мм/кг

То — период входных импуль-

сов разряда, с,

г — выходное напряжение, В;

1] — коэффициент демпфирова-

ния опоры, с-1;

tji—КПД механизма, %;

Uo—амплитуда переменного

напряжения, мкм

Условные обозначения для части III

А вектор вибрации,

мкм • с“',

а—жесткость, Н/м;

а.1 -разность температур, °C;

<Х| - коэффициент чувстви-

тельности ротора, мкм/

(г • мм);

Ь — ширина полосы, мм;

£)доп — допустимый дисбаланс

детали, г - мм;

£>wtp — остаточный дисбаланс

оправки, г • мм;

d — диаметр вкладыша, мм;

dp—диаметр поверхности ро-

тора под ремень, мм;

du— диаметр цапфы, мм;

£>нач — начальный дисбаланс.

г • мм;

^р.т — радиальное биение, мм;

Агюя— радиальный зазор под-

шипника, мкм;

V, Арад— радиально? и угловое от-

клонение от соосности,

мм,°;

Принятые обозначения

II

ЛТО|,Ц — торцевое биение, мкм;

- суммарная погрешность,

мкм,

Е — модуль упругости, Н/м2;

81.2 — радиус-вектор, мкм;

ё|.2 — колебания датчиков опор

ротора, мкм;

e=u>,max/u>lKp — отношение max эксплуат.

угловой скорости враще-

ния к первой критичес-

кой;

F — вектор динамического

воздействия, Н;

f6— частота балансировки,

с-1;

частота вращения наруж-

ного кольца подшипни-

ка, с“';

h— глубина сверления, мм;

1—экваториальный момент

2

инерции, кг - м

Кс6 — коэффициент сборности;

Квз—коэффициент взаимозаме-

няемости;

Ку — коэффициент унификации;

Кст — коэффициент стандарти-

зации;

Ki — коэффициент рассеяния;

Кт — коэффициент точности;

LAS — расстояние от опоры А до

ц. м. диска S, м;

I — длина вкладыша, мм;

/ЙОП—допустимая длина балан-

сировочного груза, мм;

М, С, К - матрицы масс, коэффи-

циенты сопротивлений,

жесткостей;

т - масса, г;

Л4Ш— крутящий момент шпин-

деля, Нм;

то — масса ротора, кг;

mOit — масса оправки, кг:

—масса детали, кг;

Мп—главный момент,

г • мм2,...°;

тк — корректирующая масса, г;

тнач—начальная неуравнове-

шенная масса, г;

/пяО1|— допустимая масса ба-

лансировочного груза, г;

JV — угловое положение экс-

центриситета, рад,...°;

Ке число сборочных единиц,

шт.;

7Va—число деталей, шт.;

A'CT— число стандартных дета-

лей, шт.;

Ney — число унифицированных

сборочных единиц, шт.;

Nrv число унифицированных

деталей, шт.;

—число стандартных сбо-

рочных единиц, шт.;

Кя ст - - ч ис л о стан д артн ых дета -

лей, шт.;

п — число деталей, шт.;

NM№~..допустимое число бала-

нсировочных грузов, шт.;

Р — гарантированная надеж-

ность;

р — давление, МПа;

Рпрур— пробные уравновешиваю-

щие грузы, г;

р -плотность материала,

г/мм3;

Ro, Кац — внутренний и внешний ра-

диусы детали, мм;

R. г — радиусы наружной и внут-

ренней беговых дорожек

подшипника, мм;

гк — радиус коррекции, мм;

S - - условная площадь контак-

9

та, мм ;

Smax- максимальный зазор дета-

ли оправки, мкм;

S4 — усилйя на опорах ротора;

7~вз— трудоемкость сборки, мин;

Та~ общая трудоемкость

сборки изделий, мин;

Тб — время на балансировку,

мин;

основное (машинное)

время, мин;

tti — вспомогател ьное время,

мин;

/о6 — время обслуживания ра-

бочего места, мин;

iOT- время на отдых и личные

надобности, мин;

12

Принятые обозначения

UAB— амплитуды вибраций под-

шипника, мкм;

V, — виброскорость, мм - с 1;

V — скорость скольжения,

М -с-1;

УдиН. Уст — динамический и статичес-

кий прогиб, мм;

<р — угол дисбаланса,. . .°;

<рнач — угол начального дисба-

ланса, . ..°;

ц>б — угловая скорость бал анси-

ровки, с_|;

wmax—максимальная угловая

эксплуатационная ско-

рость, с”1;

(о|кр— первая критическая угло-

вая скорость, с_|

АБУ—автоматическое баланси-

ровочное устройство:

АВМ — аналоговая вычислитель-

ная машина;

АЛБМ - автоматическая лазерная

балансировочная маши-

на;

АЧХ—амплитудно-частотная ха-

рактеристика;

БУ — балансировочное устрой-

ство;

ВГС — взрыв горючей смеси;

ГТД — газотурбинный двигатель;

ГЦОИ — главная центральная ось

инерции ротора;

ДКВ—динамический коэффици-

ент влияния,

ЕСКД — единая система конструк

торской документации;

ЕСТД — единая система техноло-

гической документации:

ИМП — импульсное магнитное по

ле;

ИМ—исполнительный меха-

низм ;

ИО— исполнительный орган,

КМ — корректирующие массы;

МСЭ— магнито-стрикционный

эффект;

ОКГ—оптический квантовый ге-

нератор;

ПОН -предварительный осевой

натяг;

ПУ — поверхность уровня функ-

ционала;

РБС разгонный балансиро-

вочный стенд;

ТВД— турбовинтовой двигатель;

ТПП — технологическая подготов-

ка производства;

ФВЧ— фильтр высокой частоты;

ФНЧ—фильтр низкой частоты;

ЦМ — центр масс;

ЧЭ —чувствительный элемент;

ШП — шариковый подшипник;

ЭВМ —- электронная вычисли

тельная машина,

ЭГЭ — электрогидравлический

эффект;

ЭФБ — электрофизическая ба-

лансировка.

Сокращения в индексах

доп —допустимый;

верх — верхний;

к— корректирующая;

кр— критический;

нижн — нижний;

ост- остаточный;

он —опора:

рез — резонансный;

табл — табличный;

i— порядковый;

/ — порядковый;

нач — начальный;

рот— ротор;

с — собственный;

ст —статический;

т — технологический;

ф — функциональный;

э — эксплуатационный:

п — нормальная составляю-

щая;

t -тангенциальная состав-

ляющая

часть!, основы балансировки

К основным вопросам балансировки

относятся технологические методы и

средства, позволяющие уравновесить ро-

торную систему машины и тем самым

снизить вредные динамические нагрузки

на ее элементы

Ниже кратко излагаются некоторые

сведения из теории и практики различных

методов балансировки основных типов ро-

торов и механизмов.

Рассматриваются вопросы повышения

точности балансировки с учетом влияния

технологических и эксплуатационных дис-

балансов, возникающих в процессе сборки

и нормальной работы изделий, а также

выбора допустимого значения неуравно-

вешенности вращающихся элементов ма-

шин и механизмов.

Глава 1

ОСНОВНЫЕ ПОНЯТИЯ

1.1. ВИБРАЦИЯ МАШИН

И БАЛАНСИРОВКА

В природе и технике наблюдаются са-

мые разнообразные повторяющиеся коле-

бательные явления и процессы.

Динамические нагрузки на подшипни-

ки роторных сиетем вызывают повышен-

ный уровень механических колебаний ма-

шин, часто называемых вибрациями.

Вибрация — это периодические коле-

бания, появляющиеся в результате вра-

щения неуравновешенного тела с опреде-

ленными частотой и амплитудой.

Виброизмерительную аппаратуру под-

разделяют на аппаратуру с контактными

и неконтактными виброизмерительными'

преобразователями. К контактным вибро-

измерительным преобразователям относят,

например, сейсмические, тензометричес-

кие, пьезоэлектрические и др., которые ус-

танавливают на колеблющейся системе, а к

неконтактным — фотоэлектрические, оп-

тические, лазерные и др., не имеющие

механического контакта с колеблющейся

системой.

Причины и источники вибраций. 1. Виб-

рацию в машине с частотой вращения

ротора могут вызвать не только дисба-

лансы вращающихся роторов, но и силы,

возникающие в опорах из-за их несоос-

ности или перекосов наружных колец под-

шипников качения. Влияние неп арал л ель-

нос ти и перекоса осей соединенных роторов

невозможно устранить с помощью ба-

лансировки.

Вибрация с удвоенной частотой враще-

ния ротора 2п может возникнуть из-за

овальности внутреннего кольца подшипни-

ка качения, неравножесткости ротора по

окружности, а также вследствие пере-

менного прогиба.

2. Турбулентные явления в жидком

или газовом слое смазочного материала

подшипников скольжения могут вызвать

вибрацию с частотой, примерно равной

0,5 частоты вращения. Суммарное дей-

ствие этой вибрации с вибрацией частоты

вращения ротора п создает так назы-

ваемые «резонансные биения».

!4

Основные понятия

3. Подшипники качения являются

источниками целой гаммы частот вибра-

ций. Вследствие периодически повторяю-

щейся ассимметрии расположения тел

качения в подшипниках качения возни

кают радиальные силы с периодом, рав-

ным половине времени прохождения цап-

фой расстояния между телами качения.

4. Зазоры между телами качения и

кольцами подшипника приводят к ударам,

в результате чего возникают свободные

затухающие колебания различной часто-

ты.

5. Неуравновешенность сепаратора

подшипников качения вызывает вибрацию

с частотой, зависящей от числа тел ка-

чения,

6. Аэродинамические, гидравлические

и газодинамические силы в турбомаши-

нах и в высокооборотных электрических

машинах могут возбудить вибрацию при

трении ротора об окружающую среду,

от ударов потока в лопатки турбин или

вентиляторов из-за кавитации, колебания

давления в маслопроводящих и охлаж-

дающих трубопроводах, малых рессиверах

и турбулизации потока.

7. Резонанс в неподвижных частях

машин при эксплуатационной частоте вра-

щения роторов даже в том случае, когда

они имеют дисбалансы ниже допустимых.

Тогда для достижения удовлетворитель-

ных вибрационных характеристик машины

может потребоваться исключительно точ-

ная балансировка роторов, а иногда и

изменение в конструкции машины для

сдвига ее резонансной частоты.

Методы снижения вибраций и их связь

с балансировкой. Повышенный уровень

вибраций устраняют конструктивным и

технологическим путем (рис. 1.1). Не рас-

сматривая конструктивные методы, ука-

жем лишь, что среди технологических наи-

более предпочтительным является высоко-

качественная (многоплоскостная) балан-

сировка роторных систем, она состоит из

Рис. 1.1. Структурная схема методов снижения вибрации машин

Необходимые сведения их теории колебаний и балансировки

15

выбора метода нахождения эксцентрисите-

та и его устранения.

К причинам возникновения неуравно-

вешенности ротора можно отнести нека-

чественное изготовление деталей ротора,

ето сборку и балансировку. Например,

при изготовлении дисков ротора возможны

некойцентричность их поверхностей отно-

сительно геометрической оси вращения,

биение посадочных мест, несимметричное

расположение пазов и отверстий, ослаб-

ление натягов сопрягаемых деталей вслед-

ствие температурных влияний, длитель-

ности работы и центробежных сил.

Под балансировкой понимают улучше-

ние общего динамического состояния

машины. Балансировка включает в себя

снижение уровня вибраций не только

опор ротора, но и корпуса изделия,

а также уменьшение прогибов ротора в

различных сечениях и ограничивает напря-

жение по его длине. Выбор метода

и средств балансировки осуществляют на

основе требований, предъявляемых к урав-

новешенности ротора и его конструк-

тивно-технологических особенностей. При

балансировке на первом этапе осу-

ществляют поиск корректирующих масс

или действительных эксцентриситетов, а на

втором этапе находят способы их устра-

нения.

1.2. НЕОБХОДИМЫЕ СВЕДЕНИЯ ИЗ

ТЕОРИИ КОЛЕБАНИЙ И БАЛАНСИРОВКИ

Прямая синхронная прецессия. В об-

щем случае движение вращающегося ро-

тора имеет сложный характер — вращение

относительно оси ротора суммируется с

вращением этой оси относительно оси

подшипников. Если частоты вращений

совпадают, то вал не испытывает пере-

менных напряжений. Такое движение на-

зывают прямой синхронной прецессией.

Кроме этого может быть и вращение

изогнутой оси вала вокруг оси под-

шипников в направлении, обратном вра-

щению вала и с равной частотой. Такой

вид вращения называют обратной син-

хронной прецессией. Возможны и другие

видь; прецессионных движений.

Наглядное представление вращения

изогнутого вала показано на модели ро-

торной системы (рис. 1.2) Пусть имеется

изогнутая металлическая труба 2, лежа-

щая в направляющих стойках 3. Если

внутрь этой трубы ввести шланг 1, то

он изогнется и примет форму трубы.

Труба и шланг имеют на своих торцах

рычаги, через которые можно вращать

трубу и шланг отдельно друг от друга

или вместе, скрепив жестко рычаги. Изо-

гнутая труба будет имитировать враще-

ние изогнутой оси вала, а гибкий шланг —

вращение самого вала.

Пусть (Oi частота вращения шланга-ва-

ла, а и>2 — частота вращения трубы.

При <oi #= 0, <02 — 0 движение можно

осуществить, вращая рычаг шланга и сто-

поря рычаг трубы. При этом вал вращается

вокруг своей изогнутой установившейся

оси. При (oi — «г движение можно осу-

ществить, соединяя жестко оба рычага и

вращая их. Тогда относительная скорость

равна нулю Указанное вращение имити-

рует прямую синхронную прецессию.

При (о> = — (02 движение осуществляется

путем вращения рычагов в разные сто-

роны, но с одной частотой. Оно имитирует

обратную синхронную прецессию.

При обратной синхронной прецессии за

один оборот знак напряжений волокон ва-

ла изменяется дважды. Если движение

ротора представить в проекциях на две

взаимно перпендикулярные плоскости, то в

Рис. 1.2. Модель роторной системы

16

Основные понятия

них будут происходить гармонические

колебания.

Для изучения представленного в таком

виде движения ротора применяют теорию

малых колебаний, являющуюся прибли-

женной теорией движения механических

систем около положения устойчивого рав-

новесия. Одним из наиболее важных при-

ложений теории колебаний систем с одной

степенью свободы является вопрос о кри

тической частоте невесомого вала, несуще-

го один диск массой т (рис. 1.3).

Рис. 1.3. Схема одномассовой роторной

системы

Пусть а — податливость вала в месте

крепления диска, т. е. величина деформа-

ции вала под диском от единичной

вертикальной силы, приложенной в этом

же месте. Величина, обратная податли

вости, с — 1/а есть жесткость вала. Пусть

диск посажен на вал с некоторым смеще-

нием центра масс относительно оси враще-

ния, равным е. Тогда при вращении вала

возникает его прогиб у. Из равенства силы

инерции диска и силы упругости вала

ягеы2а ею2

У = т-----— = -7------

1—тм а с 9

---------------w

т

Если <ос — собственная частота коле-

баний невращающегося невесомого вала с

диском массой т(<о2 = с/т), то прогиб

можно записать в виде функции

У =---------?е. (1.1)

1 —(w/wj

При со —<ос —► <окр, т. е. при стремле-

нии угловой частоты вращения вала к соб-

ственной частоте колебаний невращающе-

гося вала с диском, прогиб у бесконечно

возрастает. Такую частоту вращения, при

которой наступает описанное явление, и

называют критической частотой. Отмечен-

ное свойство распространяется на любые

сложные вращающиеся системы, что осо-

бенно важно, так как позволяет применить

хорошо разработанный аппарат теории

колебаний к вопросу нахождения крити-

ческих частот. Практика показала, что на

критических частотах валы действительно

теряют устойчивость, растут их прогибы и

резко увеличиваются вибрации корпусов.

Работа машины на критических частотах

приводит к многочисленным вибрационным

поломкам, к задеванию ротора о статор,

к выходу из строя подшипников и т. п. Поэ-

тому по возможности необходимо избегать

работы на критических частотах.

Явление критических частот вращения

очень сложно, так как связано не только

с вращением ротора, но и с колебаниями

присоединенных к нему масс машины с их

упруго-инерционными характеристиками и

величинами рассеяния энергии при коле-

баниях. Для простоты будем рассматри-

вать явление критической частоты в чистом

виде без учета указанных факторов. Одна-

ко и такое рассмотрение дает ответы на

важные’для практики вопросы.

Критические частоты наступают не

только у неотбалансированного ротора, но

даже и у идеально отбалансированного.

Дело в том, что воздействие внешних

случайных нагрузок не нарушает устой-

чивой работы вала, вращающегося не на

критических частотах, но если вал достиг

<окр, то при любом случайном отклонении

от оси вращения он уже не возвра-

тится к исходному состоянию, а его про-

гиб начнет расти. Ясно, что такие слу-

чайные воздействия-толчки неизбежны, а в

реальном случае почти всегда существу-

ет воздействие от силы тяжести, так как

большинство роторов вращаются в гори-

зонтальном положении.

Проанализируем, как изменяется про-

гиб вала при переходе через критическую

частоту вращения График функции (1.1)

зависимости прогиба ротора от частот вра-

щения имеет вид, показанный на рис. 1.4.

При возрастании частоты вращения про-

Необходимые сведения из теории колебаний и балансировки

17

Рис. 1.4. График зависимости прогиба ротора

от частот вращения

гиб вала вначале растет от нуля до бес-

конечности (на критической частоте). При

этом от центра вращения вала точки О

гося вала. В этом случае вал враща-

ется вокруг своего центра тяжести.

На критических частотах вращения си-

ла инерции равна силе упругости и вал

находится в безразличном положении, т. е.

он вращается, имея любой прогиб, и на-

личие или отсутствие эксцентриситета

здесь не имеет значения. В практике

расчетов на критические частоты враще-

ния их считают опасными, если они менее

чем на 30% отличаются от диапазона

рабочих частот вращения.

До сих пор предполагалось, что движе-

ние диска происходит в его плоскости.

Если тот же диск поместить на валу вбли-

зи одной из опор на конце вала, находя-

щегося вне опорного пролета, то сущест-

венное влияние на движение диска начина-

ют оказывать повороты вокруг его попе-

речных осей. Тогда несмотря на то, что

жесткость вала и масса диска остаются

прежними, выражение критической часто-

ты системы будет иным. Это происходит

потому, что силы инерции различных ча-

стиц диска не лежат в одной плоскости

и, таким образом, будучи приложенными к

валу, образуют пары сил, стремящихся

выпрямить последний. Следовательно, вал

становится более жестким, что приводит

к повышению критической частоты вра-

щения.

<°кр ~

0,5 (а, ।т — а22-0 + V 0,25( а( । т — ос^/)2 + Щ । «22—

— 1/2

отходит «тяжелая» часть диска и прогиб

вала О А складывается с исходным экс

центриситетом AAt, увеличивая силу инер

ции.

После прохождения критической ча-

стоты вращения знаки у прогиба и экс-

центриситета становятся противополож-

ными, бывшие растянутые волокна стано-

вятся сжатыми. Теперь от центра вра-

щения отходит «легкая» часть диска, про-

гиб уменьшается и при бесконечно боль-

ших частотах вращения становится рав-

ным —е, т. е. наступает эффект, назы-

ваемый самоцентрированием вращающе-

где осц и aj 2—прогиб и угол поворота

от действия единичной силы; а-22 и а щ—

прогиб и угол поворота от действия

единичного момента по теореме Максвел-

ла; т — масса; I — момент инерции диска

относительно оси диска.

Такое явление называют гироскопичес-

ким эффектом. Если положить J = 0, то

(окр ~ 1/^/а.цт = \с/т.

Кроме указанного эффекта, существен-

ное влияние на движение ротора могут

оказывать трение в материале, соединени-

ях, сопротивление внешней среды. Эти

18

Основные понятия

факторы тормозят движения, и энергия

колеблющейся системы переходит в тепло

и рассеивается. Реальный процесс коле-

баний - это не чисто механический про-

цесс. Он требует учета состояния окру-

жающей среды и характеристик самого

тела.

Для ряда конкретных случаев уда-

ется приближенно описать такие колеба-

ния путем введения в систему сил трения,

зависящих только от скорости, с коэффи-

циентом пропорциональности Ь. Тогда кри-

тическая частота вращения ротора

Если с/т > fe2/(4m)2, то при дости-

жении критической частоты вращения ро-

тора амплитуда колебаний остается конеч-

ной, что и наблюдается в реальных слу-

чаях.

Пусть ротор произвольной конфигура-

ции вращается как твердое тело с угло-

вой скоростью о и угловым ускорением е

вокруг оси OZ, проходящей через гео-

метрические центры его жестких опор

А и В (рис. 1.5). Если к динамическим

Рис. 1.5. Схема ротора произвольной кон-

фигурации на жестких опорах

реакциям опор ротора N\ и /Va, представ-

ленным соответственно в виде двух состав-

ляющих Л'|*, N\y н #2*. Nzy, присоединить

силы инерции всех частиц, то, согласно

принципу Даламбера, полученная система

сил будет удовлетворять уравнениям ста-

тики. Относительно координатных осей

X, Y, Z есть три уравнения момен-

тов сил:

Мх == Л — zFY; zFx — xFz;

Mz = xFy — yFx,

на основании которых составлены шесть

уравнений равновесия

/Vi* + 4- ^Fix 4- тхсыг 4- тусг = 0;

Л% 4" /V2y 4- YLFiy 4- tnyc(j)2 4- mxc& = 0;

/V.z 4- Л/2г 4- = 0.

- £/V2a4- - W 4“ 0;

LNzx 4- YLMiy 4" •/ 4* /xzE — 0;

—Je = 0,

где L— расстояние между опорами рото-

ра; /V — сила давления на опоры; Лх, Fiy,

F(t — проекции сил на координатные оси;

Mix, Miy, Mtz -- проекции моментов на ко-

ординатные оси; хс, 'ус — координаты цен-

тра масс; /*2, Jуг — центробежные момен-

ты инерции; J — момент инерции отно-

сительно оси вращения; со, е — соответ-

ственно угловая скорость и ускорение.

Часто в практических решениях ставят

узкую задачу при уравновешиваний рото-

ров — уравновесить силы инерции. Тогда

ЛГ| и Nz зависят только от хс, ус, Jxz, Jyz.

Чтобы /V» —0, N-2—0, должно быть

хс(02 4 усе — 0; — Jxxia2 4- Jyzb =« 0;

ус(о2 4" х<$ ~ 0: Jyz<a2 4- /х2е = 0.

Ротор уравновешен, если динамичес-

кие реакции его опор будут нулевыми.

Это условие из уравнений статики эквива-

лентно равенствам

Хс — Ус ~zr- 0; Jxz J yz == 0.

Иными словами, ротор уравновешен

тогда и только тогда, когда ось его

вращения является главной центральной

осью инерции ротора В этом случае дина-

мические реакции ротора не отличаются

от его статических реакций. Однако в ре-

зультате различных причин, приведенных

выше, возникает неуравновешенность ро-

тора, означающая отклонение главной

центральной оси инерции от оси его враще-

ния. В зависимости от вида, к кото-

рому приводятся силы инерции частиц,

различают три типа неуравновешенности

ротора.

Статическая, моментная и динамичес-

кая неуравновешенности. Статическая не-

Необходимые сведения из теории колебаний и балансировки

19

уравновешенность возникает, если момент

инерционной пары равен нулю. Тогда

ixz = ]yz — 0. т. е. ось вращения является

главной осью инерции и параллельна

главной центральной оси инерции ротора.

В этом случае NiX — Niy~ О, Ni* =

= —Ф„ Nty = —Фу, т. е. динамические ре-

акции уравновешиваются (кинетостати-

чески) главным вектором инерции Ф. Ве-

личины реакций зависят как от кине-

матических характеристик <о и г, так и

от геометрии масс ротора. Для удобства

оценки последней вводится массово-

геометрическая характеристика — дисба-

ланс D массы ротора относительно оси вра-

щения D = те, где ё — радиальное откло-

нение центра масс ротора от оси вращения,

называемое эксцентриситетом массы рото-

ра. Можно показать, что Nt = ejD — a>zD.

Таким образом, статическая неуравно-

вешенность ротора количественно характе-

ризуется наличием дисбаланса или экс-

центриситета массы ротора.

Моментная неуравновешенность воз-

никает, если главный вектор сил инерции

равен нулю. Тогда А'|Л = — Nix, Nty —

— — Niy, хс — ус = О.

Отсюда следует, что Л’| = — ZV2, т. с.

динамические реакции ротора образуют

пару сил. а центр масс ротора лежит на

оси вращения. Значит, ось ротора,

не являясь главной осью инерции, пере-

секается с ней в центре масс ротора.

Следовательно, динамические реакции

опор ротора уравновешиваются (кинето-

статически) инерционной парой.

Можно показать, что_главный момент

сил __инерции _ ротора М = ы2/Ог — ]гё—

— (8^ог)» где Jo?— центробежный момент

инерции массы относительно точки С) на

оси вращения. Второе слагаемое представ-

ляет собой вектор, направленный по оси

вращения ротора, поэтому пара сил с та-

ким моментом не может вызвать дина-

мических воздействий на опоры

Таким образом, моментная неуравно-

вешенность ротора количественно характе-

ризуется центробежным моментом инерции

массы относительно точки на оси враще-

ния.

Динамическая неуравновешенность

представляет собой самый общий случай

неуравновешенности жесткого ротора, так

как в этом случае главный вектор сил

инерции и момент инерционной пары — не-

нулевые векторы, образующие между со-

бой некоторый угол. Следовательно, ось

ротора и его главная центральная ось

инерции либо пересекаются не в центре

масс ротора, либо скрещиваются.

В каждом из трех рассмотренных слу-

чаев устранить неуравновешенность мож-

но путем добавления или удаления масс

в двух плоскостях коррекции, перпенди-

кулярных к оси вращения. С этой целью

вектор дисбаланса массы ротора D за-

меняют двумя векторами дисбалансов Ь\\

и Du, лежащими в плоскостях коррекции

так, чтобы геометрическая сумма этих дис-

балансов была равна D, а сумма их

моментов относительно точки приложения

D была равна нулю. Если 1\ и 12 —

расстояния плоскостей коррекции от цен-

Tjpa массы (рис. 1.6), то, учитывая, что

jDji. &2\ и D лежат в одной осевой

плоскости, эти условия выполняются, если

Du - - liD/(i' - li), Diy = /,£/(/, -

-Ъ).

В этих же плоскостях коррекции рас-

сматривают два других вектора дисбалан-

сов: Du и Da, эквивалентные паре сил

с моментом, равным центробежному мо-

менту ротора относительно точки на его

оси. Рассматриваемые векторы образуют

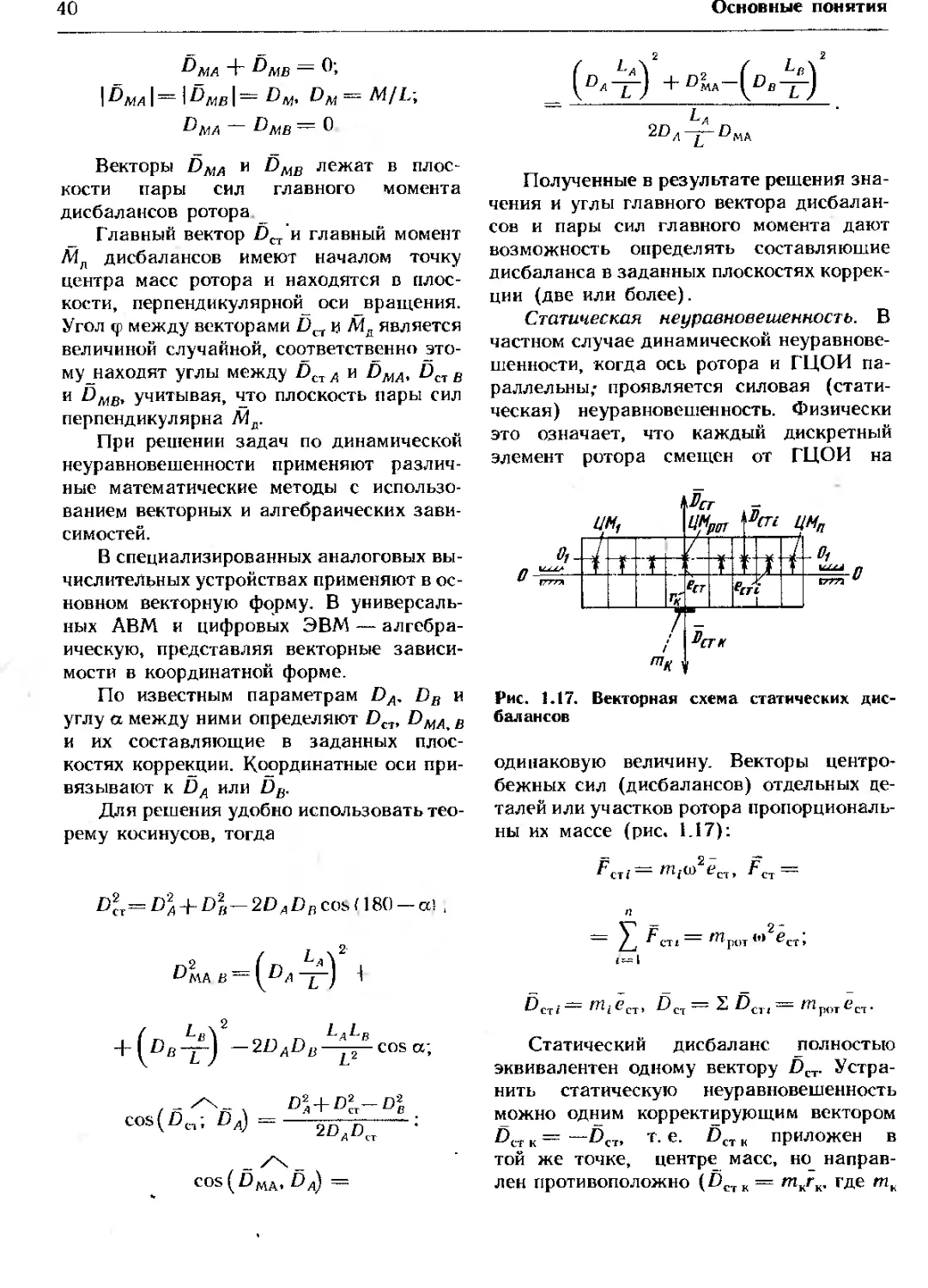

Рис. 1.6. Приведение неуравновешенности

ротора к системе дисбалансов в двух плос-

костях коррекции

20

Основные понятия

пару, поэтому Di? — —D22. |Д12 j — j D221 =

/Ог/|/1 — Аг|» которая вращает ротор про-

тив хода часовой стрелки при наблю

дении за ней со стороны конца вектора

ОZ'

Таким образом, в каждой плоскости

коррекции получено по два, приложенных

в одной точке, вектора дисбаланса, ко-

торые представляют их геометрическими

суммами D। = jDu + Dw, Ьч = D21 + D22

Векторы jDi и £>2 заменяют совокуп-

ностью вектора D и пары векторов с

моментом JОг, определяющих количествен-

но неуравновешенность ротора. Если вве-

дением корректирующих масс векторы D и

7Ог удается обратить в ноль, то неуравно-

вешенность ротора устраняется.

Однако приведенное утверждение оста-

ется в силе только для ротора, вращаю-

щегося на частотах, меньших первой кри-

тической, когда деформациями ротора в

силу их малости можно пренебречь и рас-

сматривать ротор как твердое тело, кото-

рое можно сбалансировать на любой ча-

стоте вращения в двух произвольных плос-

костях коррекции. Такую балансировку на-

зывают низкочастотной. Как правило, она

проводится на частоте вращения, значи-

тельно меньшей эксплуатационной.

Если дисбалансы ротора, прошедшего

низкочастотную балансировку на частоте

вращения, меньшей первой критической,

могут превышать допустимые дисбалансы

на иных частотах вращения вплоть до

наибольшей эксплуатационной, то такой

ротор называют гибким.

Устранение дисбаланса гибкого рото-

ра. Для устранения неуравновешенности

гибкого ротора низкочастотной баланси-

ровки недостаточно. В большинстве случа-

ев применяют высокочастотную баланси-

ровку, т. е. балансировку на такой часто-

те вращения, при которой ротор уже

нельзя рассматривать как жесткий, а сле-

довательно, необходимо учитывать де-

формации ротора. При высокочастотной

балансировке, проводимой на частоте вра-

щения ротора, близкой к эксплуатацион-

ной, применяют не менее двух плоскостей

коррекции.

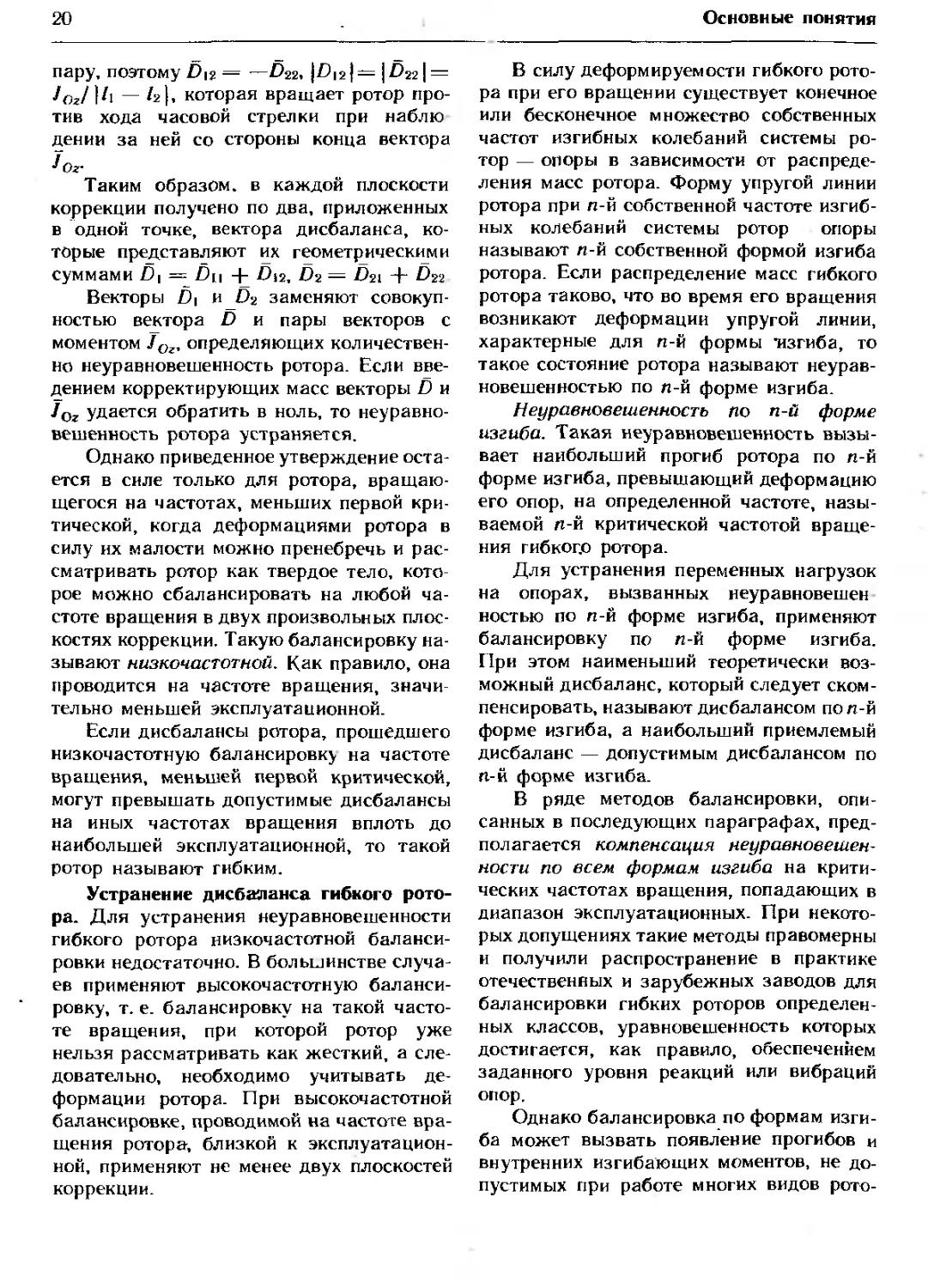

В силу деформируемости гибкого рото-

ра при его вращении существует конечное

или бесконечное множество собственных

частот изгибных колебаний системы ро-

тор — опоры в зависимости от распреде-

ления масс ротора. Форму упругой линии

ротора при п-й собственной частоте изгиб-

ных колебаний системы ротор опоры

называют n-й собственной формой изгиба

ротора. Если распределение масс гибкого

ротора таково, что во время его вращения

возникают деформации упругой линии,

характерные для n-й формы изгиба, то

такое состояние ротора называют неурав-

новешенностью по n-й форме изгиба.

Неуравновешенность по п-й форме

изгиба. Такая неуравновешенность вызы-

вает наибольший прогиб ротора по п-й

форме изгиба, превышающий деформацию

его опор, на определенной частоте, назы-

ваемой п-й критической частотой враще-

ния гибкого ротора.

Для устранения переменных нагрузок

на опорах, вызванных неуравновешен

ностью по п-й форме изгиба, применяют

балансировку по п-й форме изгиба.

При этом наименьший теоретически воз-

можный дисбаланс, который следует ском-

пенсировать, называют дисбалансом по п-й

форме изгиба, а наибольший приемлемый

дисбаланс — допустимым дисбалансом по

п-й форме изгиба.

В ряде методов балансировки, опи-

санных в последующих параграфах, пред-

полагается компенсация неуравновешен-

ности по всем формам изгиба на крити-

ческих частотах вращения, попадающих в

диапазон эксплуатационных. При некото-

рых допущениях такие методы правомерны

и получили распространение в практике

отечественных и зарубежных заводов для

балансировки гибких роторов определен-

ных классов, уравновешенность которых

достигается, как правило, обеспечением

заданного уровня реакций или вибраций

опор.

Однако балансировка по формам изги-

ба может вызвать появление прогибов и

внутренних изгибающих моментов, не до-

пустимых при работе многих видов рото-

Неуравновешенность и балансировка ротора

21

ров. В последующих параграфах будут

отмечены и другие недостатки такой балан-

сировки гибких роторов. Поэтому не все

приведенные выше термины, касающиеся

гибких роторов, включая и само их опреде-

ление, приемлемы для тех методов ба-

лансировки, в которых контролю и устране-

нию подлежат не только вибрации или

реакции опор, но и прогибы, внутренние

изгибающие моменты и другие факторы.

В таких случаях гибким следует назы-

вать ротор, у которого после низкочастот-

ной балансировки на частоте вращения,

меньшей первой критической, контролируе-

мые параметры (вибрации или реакции

опор, прогибы, изгибающие моменты, на-

пряжения ит. п.) на иных частотах враще-

ния вплоть до наибольшей эксплуатацион-

ной, могут превышать допустимые значе-

ния.

Таким образом, вместо неизмеряемого

значения дисбаланса, в определение вво-

дят допустимые значения тех параметров,

которые подлежат непосредственному из-

мерению и контролю при обеспечении

нормального функционирования машины.

1.3. НЕУРАВНОВЕШЕННОСТЬ

И БАЛАНСИРОВКА РОТОРА

О критериях уравновешенности и выбо-

ра метода балансировки. Всякий ротор

обладает некоторой податливостью в попе-

речном направлении, что совместно с его

массой определяет критические частоты

его поперечных колебаний. В зависимости

от соотношений между критическими час-

тотами и скоростями вращения роторов

в эксплуатационном диапазоне их разде-

ляют на классы.

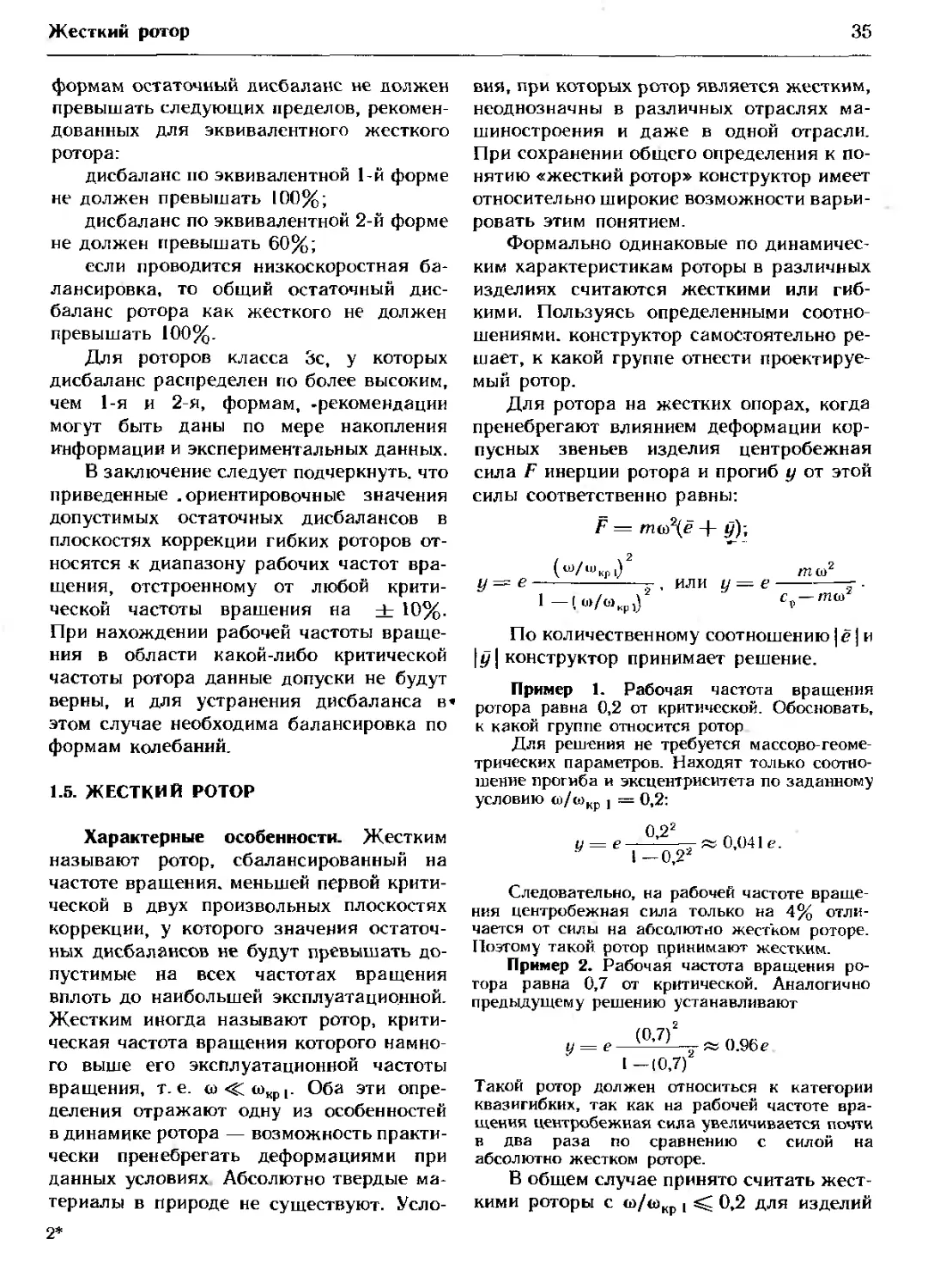

Жесткими роторами считают роторы,

рабочая скорость которых не превышает

первой критической скорости вращения. В

отношении количественной оценки соотно-

шения между рабочей скоростью вращения

tip и критической сокр необходим в каждом

конкретном случае индивидуальный подход

для определения класса ротора с учетом

требуемой точности балансировки, кон-

структивных особенностей и других факто-

ров, приведенных в табл. 1.1.

Таблица 1.1

Деление роторов на классы

Типы роторов и роторных систем Классы точ- ности балан- сировки по ГОСТ 22061 — 75 тех’ мм • рад/с, не более

Коленчатый вал низ- кооборотного судово- го дизеля с нечетным числом цилиндров 11 4000

Коленчатый вал двух- тактного двигателя большой мощности 10 1600

Коленчатый вал четы- рехтактного двигате- ля большой мощнос- ти. Коленчатый вал судового дизеля, уста- новленного на вибро- изоляторах 9 630

Коленчатый вал жест- ко установленного вы- сокооборотного четы- рехцилиндрового ди- зеля 8 250

Коленчатый вал высо- кооборотного дизеля с шестью и более ци- линдрами. Двигатели в сборе (бензиновые или дизельные) для легковых и грузовых автомобилей и локо- мотивов 7 100

Колеса легковых ав- томобилей, ободы ко- лес, бандажи, привод- ные валы, тормозные барабаны автомоби- ля, колесные пары. Коленчатый вал, уста- новленный на вибро- изоляторах высоко- оборотного четырех- тактного двигателя (бензинового или ди- зельного) с шестью и более цилиндрами. Коленчатый вал дви- гателя для легкового и грузового автомо- билей и локомотива 6 40

22

Основные понятия

Типы роторов и роторных систем Классы точ- ности балан- сировки но ГОСТ 22061 75 мм • рад /с, не более

Приводные валы (ва- лы судовых винтов, карданные валы) со специальными требо- ваниями. Части дро- билок Части сельско- хозяйственных ма- шин. Отдельные части двигателей (бензино- вых или дизельных) легковых автомоби- лей, грузовиков и ло- комотивов. Коленча- тый вал двигателя с шестью и более ци- линдрами со специ- альными требовани- ями 5 16

Части технологичес- кого оборудования: главные редукторы турбин торговых су- дов, барабаны цент- рифуг, вентиляторы, роторы авиационных газотурбинных двига- телей в .сборе, махо- вики, крыльчатки це- нтробежных насосов, части станков и ма- шин общего назначе- ния, роторы обычных электродвигателей, от- дельные детали дви- гателей со специаль- ными требованиями 4 6,3 * Р {

Газовые и паровые турбины, включая главные турбины тор- говых судов. Турбоге- нераторы с жесткими роторами. Турбокомп- рессоры. Приводы мета ллорбрабатыва to- щи х станков. Роторы средних и крупных электродвигателей со специальными требо- ваниями. Роторы не- больших электродви- гателей. Турбонасосы 3 2.5

Типы роторов и роторных систем Классы точ- ности балан- сировки по ГОСТ 22061 -- 75 injx- мм - рал/с. нс более

Приводы магнитофо- нов и проигрывателей. Приводы шлифоваль- ных станков Роторы небольших электро- двигателей специаль- ного назначения 2 1.0

Шпиндели, шлифо- вальные круги и ро- торы электродвигате- лей прецизионных шлифовальных стан- ков. Гироскопы 1 0.4

С изменением частот вращения ротора

в зоне упругих деформаций происходят

не только количественные, но и качествен-

ные изменения вибраций ротора.

С ростом угловых частот вращения,

особенно при прохождении критических

частот, изменяются соотношения между

деформациями и неуравновешенными си-

лами, действующими на ротор в различ-

ных его сечениях, т. е. меняется спектр

сил и жесткостей. Действие одних сил

ослабевает, других — усиливается, сдви-

гаются места узлов и максимальных ам-

плитуд, появляются параметрические

резонансы, претерпевают изменения реак-

ции опор и т. д.

Если при балансировке тихоход ного-

жесткого ротора (при <ор < 0,3о)кр| либо

еы2<^_ 1g) основной задачей является

устранение или сведение к минимуму

реакций опор вне зависимости от частоты

его вращения, то при уравновешивании

быстроходного ротора (при <о > 0.3ц)кр!

либо ею2 1g) необходимо, применяя спе-

циальные методы, сведение к минимуму

не только реакций опор, но и деформа-

ции гибкого ротора во всем диапазоне

эксплуатационных частот вращения.

Таким образом, при решении задач

о балансировке быстроходных роторов

необходимо удовлетворить требования

уравновешенности ротора как гибкого

Неуравновешенность и балансировка ротора

23

(квазигибкого), так и жесткого. Существу-

ет ряд критериев балансировки, но наи-

более общими являются следующие: сведе-

ние к минимуму реакций опор, неурав-

новешенных сил и моментов, действующих

на ротор; сведение к минимуму прогибов

ротора и кинетической энергии при колеба-

ниях системы [24]'.

Можно потребовать удовлетворения

этих критериев на всех частотах враще-

ния. Однако следует выбрать лишь ту зону

частот, где удовлетворение выдвинутых

критериев достаточно из условий вибро-

прочности данной конкретной машины.

Существуют и другие критерии, тре-

бующие, например, ограничения прогиба

ротора в каких-то определенных сечениях,

где имеется опасность касания о статор

либо устранения вибраций некоторой пло-

щадки на корпусе, где установлен агре-

гат или прибор, требующий неподвижного

основания, и т. д. Выполнение этих тре-

бований в отличие от полного уравновеши-

вания иногда может быть осуществлено

быстрее и с меньшими экономическими за-

тратами, но при этом возможно ухудшение

вибрационного состояния машины в других

местах. Исследуя критерии сбалансиро-

ванности ротора, из всех встречающихся

на практике случаев рассмотрим полное

уравновешивание, которое теоретически

исключает передачу возбуждающих сил с

ротора на корпус и деформации самого

ротора на всей его длине.

Задачу по уравновешиванию роторной

системы следует разделить на две части.

К первой части задачи можно отнести

метод определения дисбаланса ротора, а

ко второй — способ его устранения, хотя

то и другое входит в метод уравно-

вешивания.

При определении дисбаланса в основ-

ном выявляют связи между эксцентриси-

тетами ротора и экспериментально найден-

ными прогибами, реакциями опор, вибра-

циями корпусов. При этом, как правило,

эксцентриситеты являются неизвестными

1 Список литературы см. в конце книги

аргументами функции прогибов, реакций

опор, вибраций корпусов.

Балансировкой ротора предусматри

вается компенсация найденной неуравно-

вешенности с учетом возможностей маши-

ны, ротора или балансировочного устрой-

ства. Устанавливается связь между дис-

балансами и уравновешивающими мас-

сами, которая обеспечивает выполнение

требований, предъявляемых к машине с от-

балансированным ротором.

В отдельных случаях связь между дис-

балансом и колебаниями не рассматрива-

ется. В этих случаях для уравновешивания

используют ограниченное число пробных

масс и запусков ротора, с помощью кото-

рых устанавливают зависимость между

дисбалансами и вибрациями и производят

расчет уравновешивающих масс.

Качество балансировки гибких роторов *

определяется уровнем вибрации шеек или

шения центра массы от оси вращения

в функции скорости. За исключением не-

которых (небольшого числа) случаев, этот

метод в настоящее время нельзя приме-

нить к гибким и квазигибким роторам.

Качество балансироки гибких роторов

определяется уровнем вибрации шеек или

подшипников, а также уровнем вибрации,

допустимой в установленных измеритель-

ных точках, или остаточных дисбалансом

в определенных балансировочных плоскос-

тях.

Максимально допустимые уровни ви-

браций роторов и машин обычно приводят

в технических условиях на их испытания.

Метод балансировки выбирают в зави-

симости от класса ротора, а для опреде-

ления класса необходимо знать значение

top/<DKpi, т. е. степень гибкости ротора.

Принято условно считать, что при юр/

/<%j 0,3 ротор балансируют как жест-

кий, при Ыр/сокр! = 0,3 ~ 0,7 — как ква-

зигибкий и при <ор/(окр! > 0,7 — как гиб-

кий.

Если за параметр динамического со-

стояния принять один из известных фак-

торов (вибрации корпусов, прогибы рото-

ров, реакции опор, относительные дефор-

24

Основные понятия

мации и т. п.), то критерий гибкости и сба-

лансированность можно видоизменить, т. е.

представить его в виде отношения макси-

мального значения выбранного параметра,

найденного в диапазоне эксплуатационных

частот вращения или во всем диапазоне

от нуля до максимальных эксплуатацион-

ных частот вращения, к его допустимому

значению. Если это отношение меньше

единицы для несбалансированного ротора,

то он не нуждается в балансировке, в

противном случае его следует балансиро-

вать. Когда это отношение меньше еди-

ницы после балансировки ротора как

жесткого, т. е. в двух произвольных плос-

костях коррекции, то учет гибкости не ну-

жен, в противном случае ротор следу-

ет балансировать как гибкий.

Если после балансировки ротора как

гибкого в трех плоскостях коррекции рас-

сматриваемое отношение не стало меньше

единицы, ротор можно балансировать в

четырех, пяти и более плоскостях до тех

пор, пока отношение максимального зна-

чения измеренного параметра после бала-

нсировки к его допустимому значению не

станет меньше единицы.

На практике до решения вопроса о

критерии гибкости и сбалансированности

необходимо начальное распределение дис-

балансов. Если оно неизвестно, то находят

эксцентриситеты масс (например, вдали от

критических частот вращения), а затем

перерассчитывают контрольный параметр

для всех резонансных, критических и мак-

симальных частот вращения. После этого

сравнивают найденное максимальное зна-

чение контрольного параметра с допусти-

мым и принимают решение о небходимой

балансировке. Для этого расчетом опре-

деляют максимальное значение контроль-

ного параметра после компенсации найден-

ных дисбалансов в двух, трех и более

плоскостях коррекции и. сравнивая это

значение с допустимым, решают вопрос

об учете гибкости и минимально не-

обходимом числе плоскостей коррекции

[20]. С этой точки зрения решение

вопроса о допустимости балансировки

ротора как жесткого представляет со-

бой частный случай решения более об-

щего вопроса о минимально необходимом

числе плоскостей коррекции для выполне-

ния критерия сбалансированности.

Точность балансировки характеризует-

ся двумя составляющими: точностью полу-

чения заданного значения дисбаланса для

жесткого ротора на балансировочном стан-

ке-, точностью балансировки ротора любой

жесткости (в том числе и гибкого)

оцениваемой вибрацией машины по задан-

ному техническими условиями критерию

(перемещение, скорость, ускорение).

Для жесткого ротора точность ба-

лансировки характеризуется ГОСТом

[Г 9]* как произведение удельного дис-

баланса на наибольшую частоту вращения

ротора в эксплуатационных условиях, а

класс точности балансировки определяется

по нормированным предельным значениям

произведения удельного дисбаланса на на-

ибольшую частоту вращения ротора также

Таблица 1.2

Классы точности балансировки

Класс точности Значения произведения удельного дисбаланса (etT) на максимальную экспяуа тационную угловую ско- рость вращения (w,„,a4). мм рад,’с

наименьшее** наибольшее**

(0)* (0,064) (0,16)

1 0,16 0,40

2 0,40 1.00

3 1.1X1 2,50

4 2,50 6,30

5 6.30 16,00

6 16.30 40.00

7 40 IX) 100,00

8 100,00 250,00

9 250.00 630.00

10 630,00 1600.00

11 1600,00 4000,00

(12) (4000.00) —

* Применять факультативно.

** Наибольшие и наименьшие значения

произведений естыЭП1ах, определяющие границы

классов, образуют геометрическую прогрессию

со знаменателем 2,5.

* См список ГОСТов в конце книги

Неуравновешенность и балансировка ротора

25

в эксплуатационных условиях. В табл. 1.2

приведены классы точности балансировки,

а расположение полей классов точности

показано на рис. 1.7.

Роторы в изделиях с горизонтальной

осью вращения, попадающие в область

ниже линии НН, где eCT<o^l?iax < g, созда-

ют в опорах динамические нагрузки от дис-

балансов меньшие, чем статистические на-

грузки от веса ротора.

Роторы в изделиях с горизонтальной

осью вращения, попадающие в область вы-

ше линии НН, где тах >« g, создают

в опорах динамические нагрузки боль-

шие, чем статические нагрузки от веса

ротора (в этом случае, если нет других,

кроме веса статических нагрузок, при

выборе класса точности балансировки сле-

дует учитывать радиальные зазоры в под-

шипниках).

ГОСТом устанавливается верхнее зна-

чение главного вектора допустимых дис-

балансов по формулам:

Для ротора, балансируемого в изделии

в сборе,

^стдоп верх = рогаст табл ^ст э>

для ротора, балансируемого в виде отдель-

ной детали,

^ст доп верх ^рот^ст табл ^ст т ^ст э»

где /прот — масса ротора, состоящая из

всех деталей, которые вращаются в соб-

ранном изделии как одно целое (например,

собственно ротор, шкивы, шестерни, вра-

щающиеся вместе с реторсии кольца под-

шипников качения и т. д.); ест табя — таб-

личное значение удельного дисбаланса,

определяемое для данного собранного из-

делия по верхней границе установленного

класса точности балансировки и макси-

мальной эксплуатационной частоте вра-

щения его ротора; DCT т — значение глав-

ного вектора технологических дисбалансов

изделия, ротор которого балансировался

не в сборе; DCT э — значение главного

вектора эксплуатационных дисбалансов

изделия.

Технологические дисбалансы ротора

возникают, если его балансировали до

монтажа деталей (шкивов, полумуфт,

подшипников, вентиляторов и т. д), кото-

рые имеют собственные дисбалансы, вслед-

ствие отклонения формы и расположения

поверхностей и посадочных мест, радиаль-

ных зазоров и т. д.

Эксплуатационные дисбалансы возни-

кают из-за неравномерности износа, релак-

сации, выжигания, кавитации деталей

ротора (например, рабочих колес насо-

сов, вентиляторов, турбин), деформации

деталей ротора под влиянием рабочей

температуры ротора, неравномерности рас-

пределения материала на рабочей поверх-

ности центрифуги, действия шатунных и

поступательно движущихся масс

в поршневых машинах, за заданный

технический ресурс или до ремонта, пре-

дусматривающего балансировку.

Нижнее значение главного вектора

допустимых дисбалансов, приложенного

к центру масс ротора, устанавливают по

формулам

^ст доп нижи (^рот^ст табл/2,5) Dcy э,

для ротора, балансируемого в виде отдель-

ной детали или сборочной единицы,

/^СТ ДОП НИЖН == (^рот^ст табл/2,5) ^ст т

^ст э-

На основании опыта проектирования,

изготовления, эксплуатации роторных сис-

тем и стандарта [Г 1J в табл. 1.1

приведены рекомендации, связывающие

различные типы роторов роторных систем,

машин и механизмов, с классами точности

их балансировки [Г 9].

Более точное определение допустимых

удельных дисбалансов может быть прове-

дено на основании расчетов по определяю-

щим критериям, результатов испытаний

и опытной эксплуатации партии машин.

Расчет допустимых удельных дисба-

лансов. Допустимое значение удельного

дисбаланса eCTi (г • мм/кг) можно полу-

чить по одному из указанных выше кри-

териев, используя следующие соотноше-

ния:

Основные понятия

90000

70000

50000

ЧОООО

30000

20000

16000

12000

9000

7000

5000

9000

3000

2000

1800

1200

900

700

500

ЧОО

300

200

ISO

120

90

70

50

90

30

20

IS

12

250

о,ч

МГН!

ЧОООнм-рад/с

KOO

Г/Е

7,г

0,9

0,7

0,5

0,9

0,3

о, г

0,16

0,12

0,09

0,07

0.05

0,09

0,03

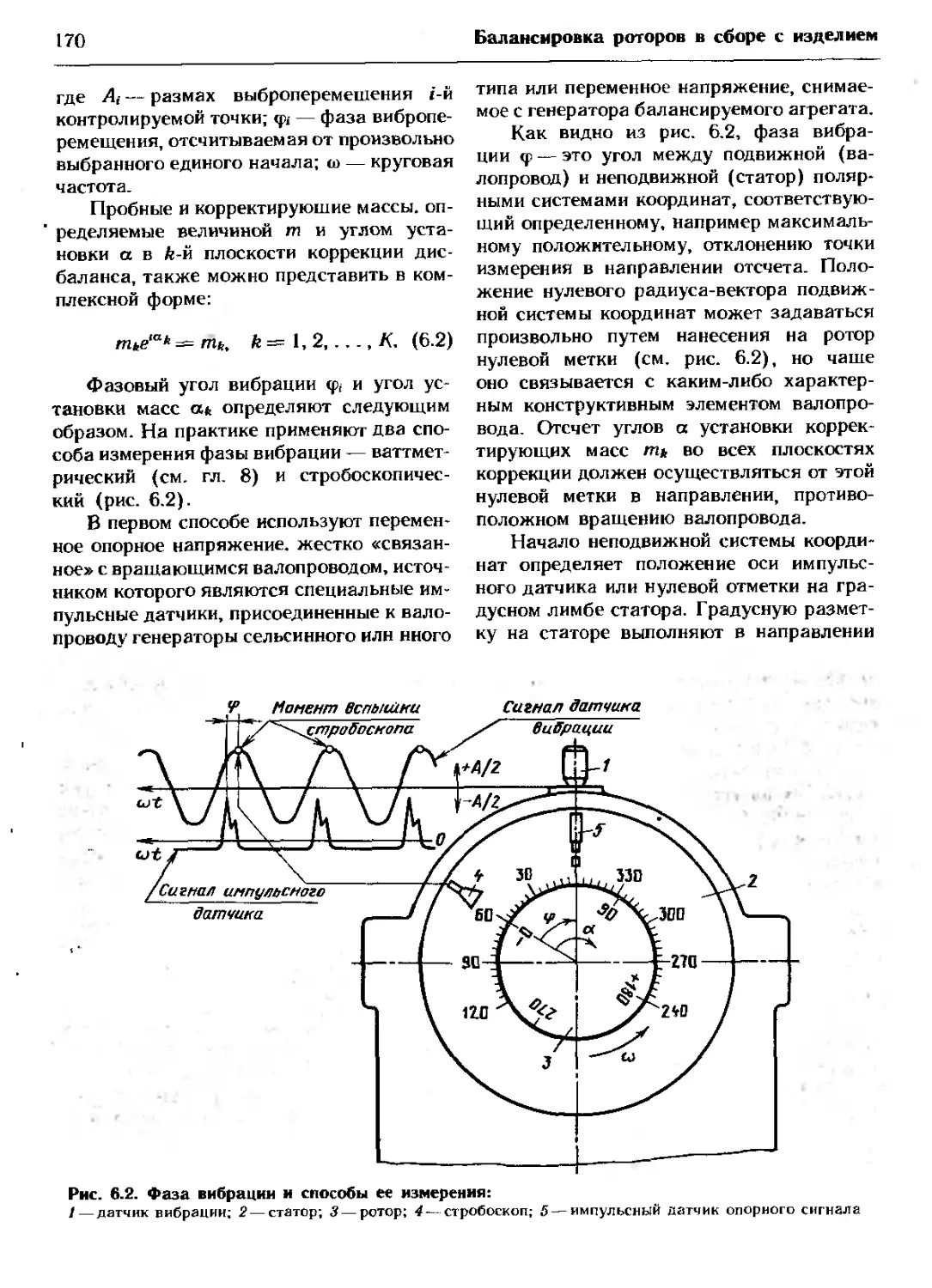

0,02

0,016

0,012

0,01

?.5мн-райк

0,1Бнн-раО/с

6,3мн-pail/с

П~ ID (t>

рзтах г_

Si S. ISSfWa'bS» <5i ^lOO'MUH 1

sb Ma цчСь c>> CsM

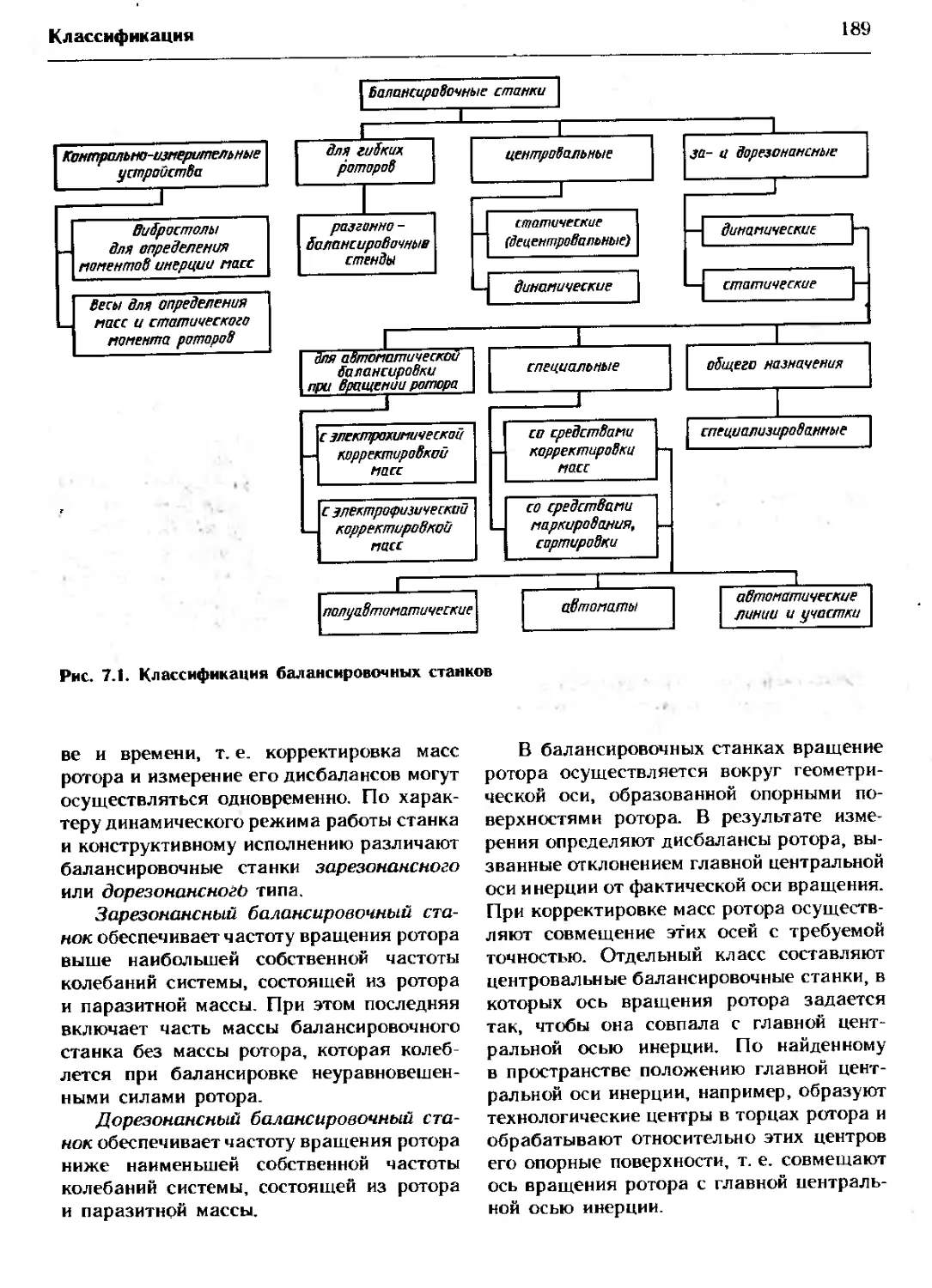

Рис. 1.7. Система классов точности балансировки и их полей

Неуравновешенность и балансировка ротора

27

с учетом физиологического воздей-

ствия вибрации на человека

ест1О- I03 • 10Ро/20/(лэ^)» (1-2)

где пэ—эксплуатационная частота враще-

ния, рот. об/мин; Кт=-----—-------------

"»₽<.» + «ст + ^фу.!Л

коэффициент массы; Ро — 2 IgV/V© — ин-

тенсивность колебаний (здесь V = 3,16 X

X Ю_| мм /с — пороговая виброскорость;

У© — виброскорость в центре масс ротора,

мм/с).

При интенсивности колебаний (в дБ)

после ряда преобразований получим

Ро = V - 76;

с учетом общей долговечности деталей

и узлов

ест2С2 • Юе/п2; (1.3)

с учетом долговечности подшипников

качения опор

естзСКт' Ю7«2. (1-4)

где Кг == | (] ДТ/Т)“1/3 — 11— коэффи-

циент снижения долговечности (здесь

ДТ = Т — Т\ —снижение долговечности

подшипников; Т — номинальная долго-

вечность подшипников; 7\ допустимая

долговечность подшипников; Кт = 0,2 при

ЬТ/Т < 0,96);

с учетом резонансных явлений в диа-

пазоне рабочих частот

«„„<2 • 107(<?п|). (1.5)

где Q — nnj/ln (Ло/Л|) —добротность

механической системы (здесь «| — число

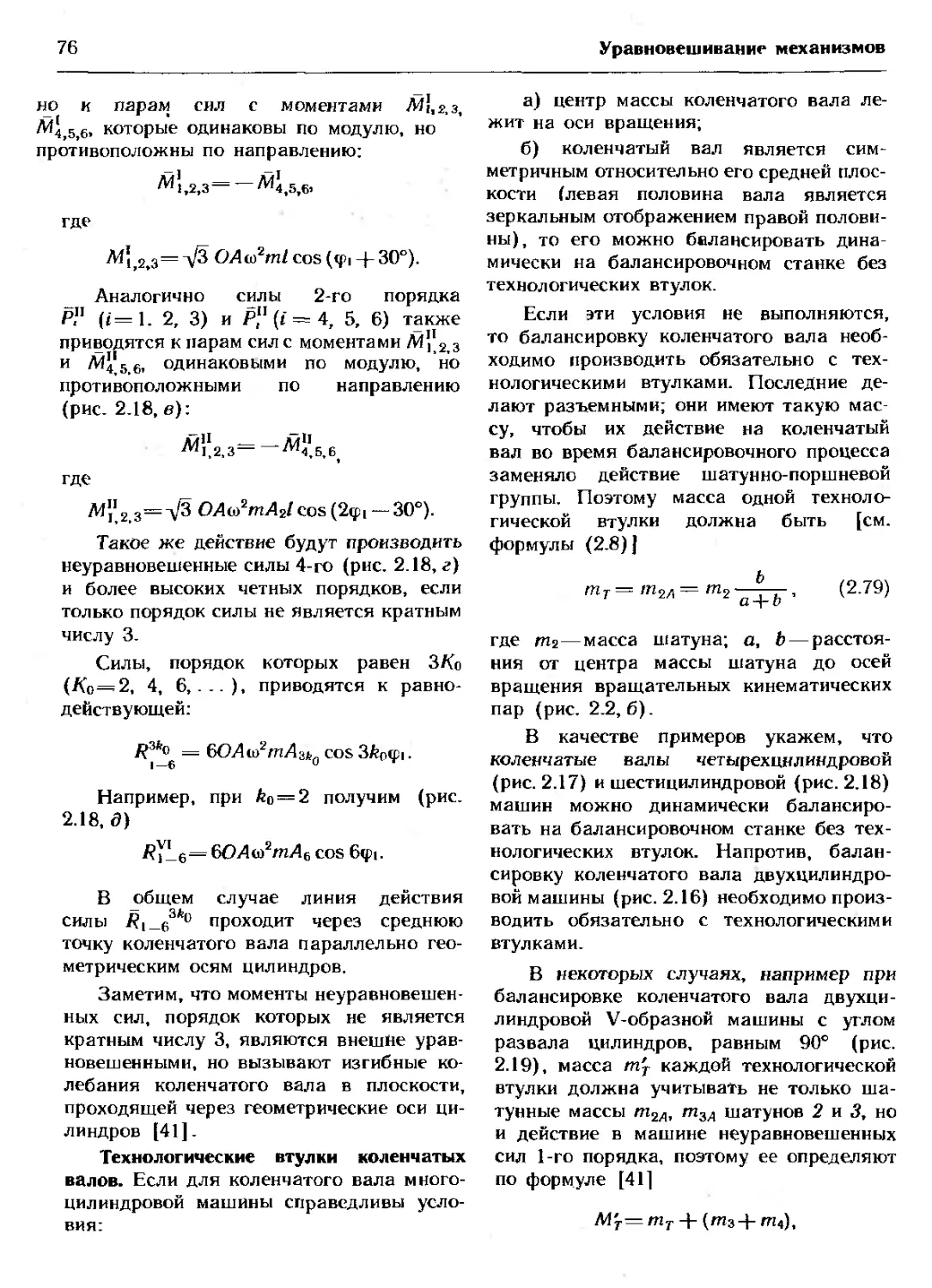

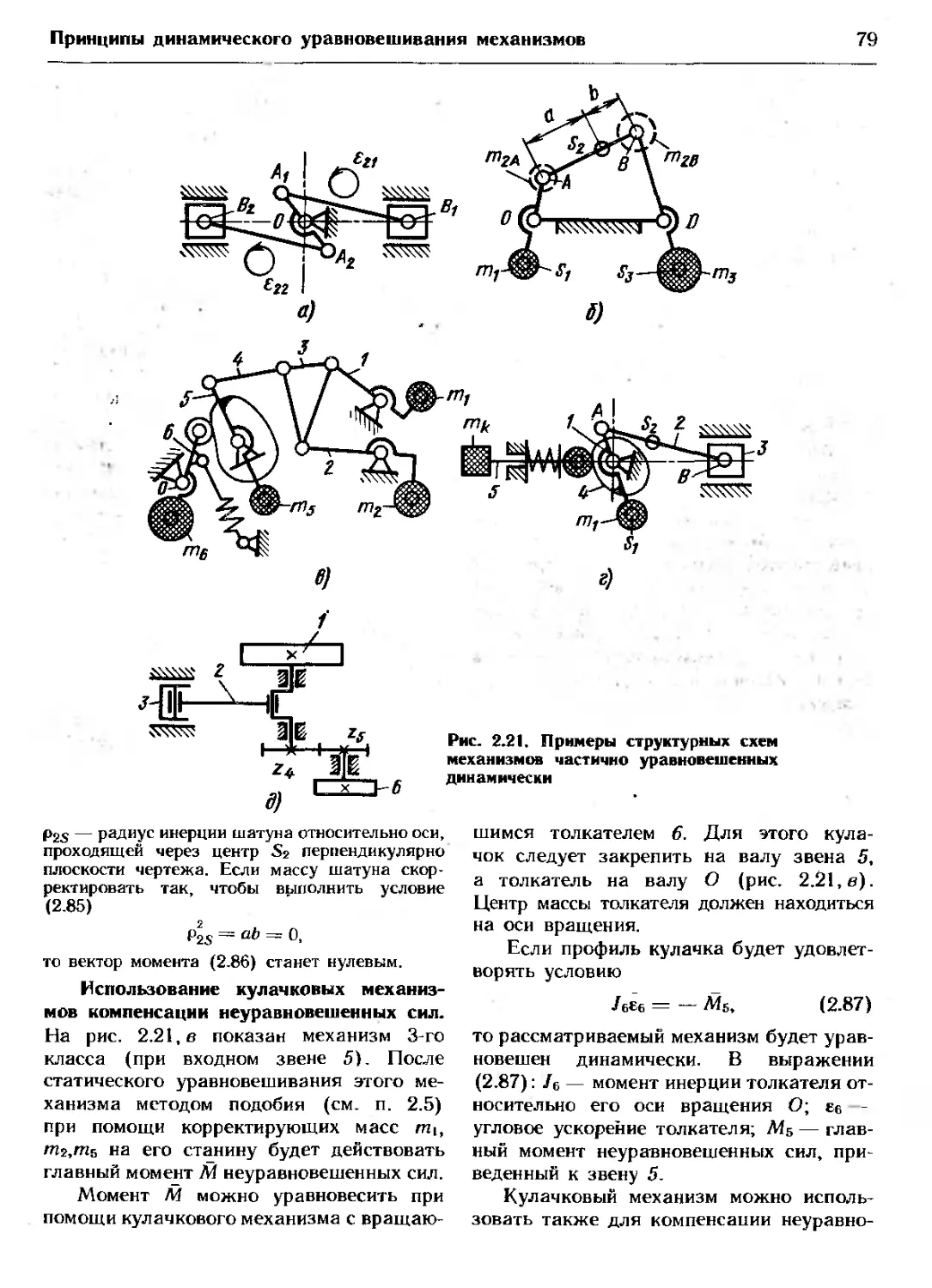

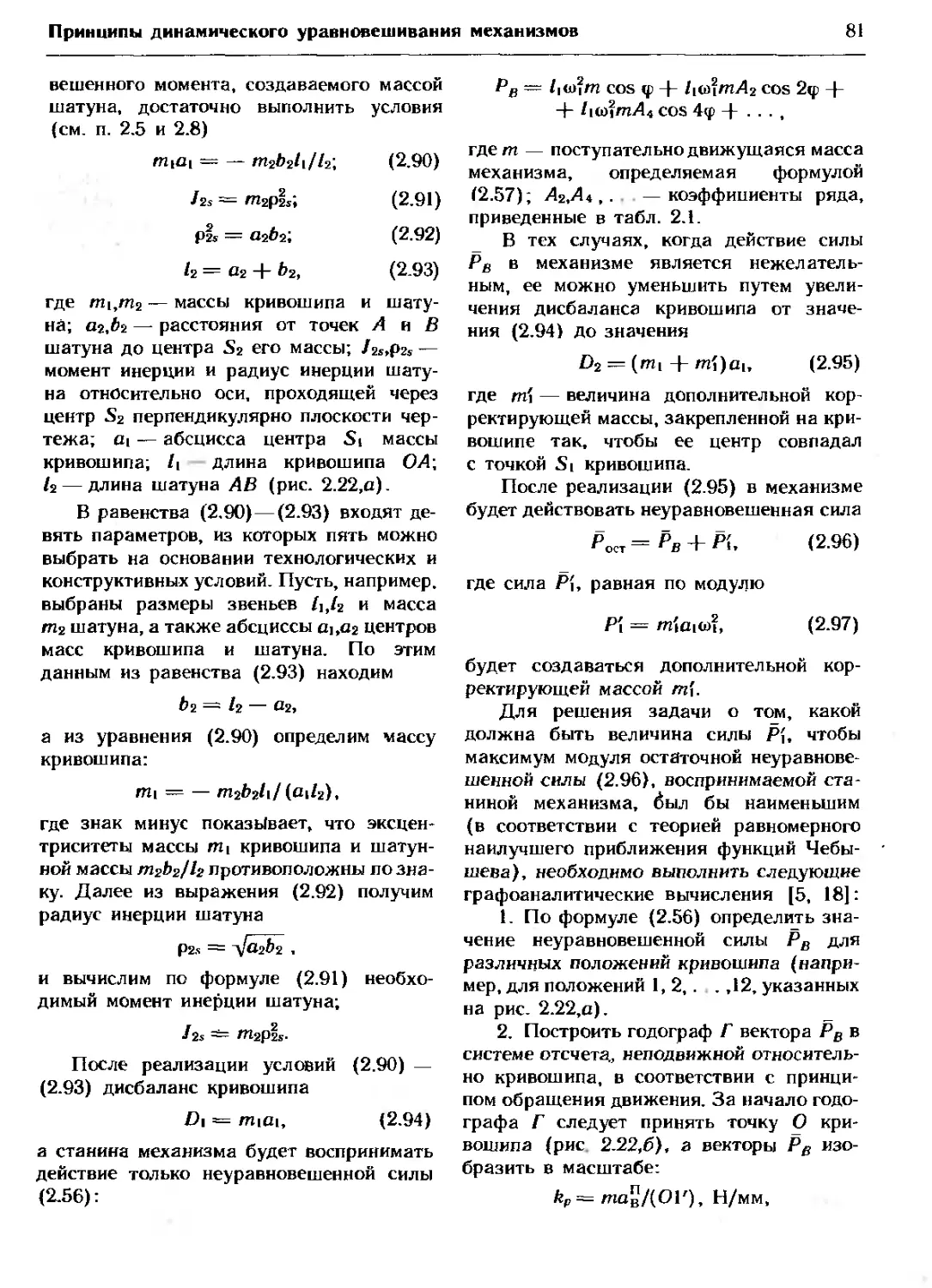

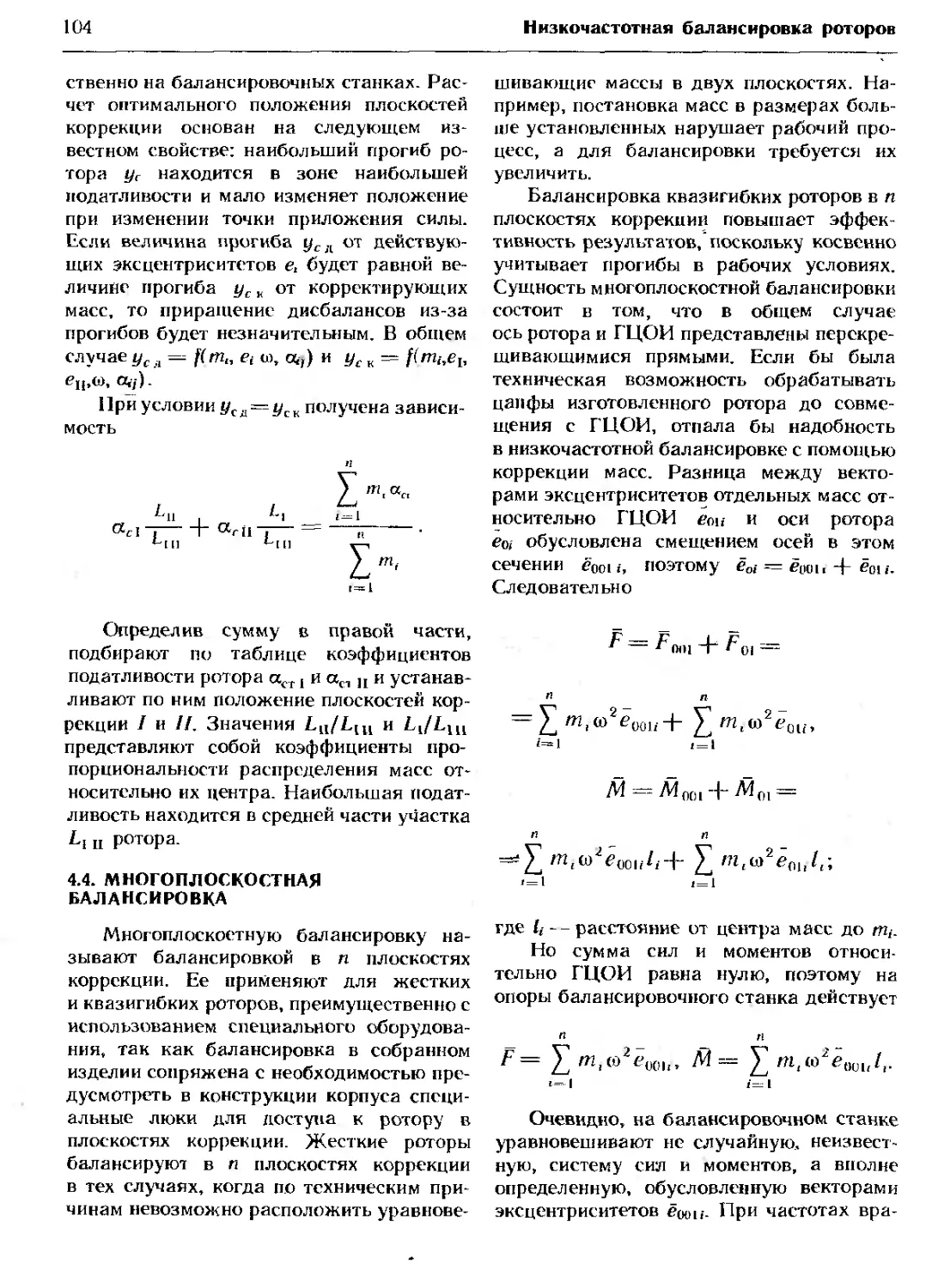

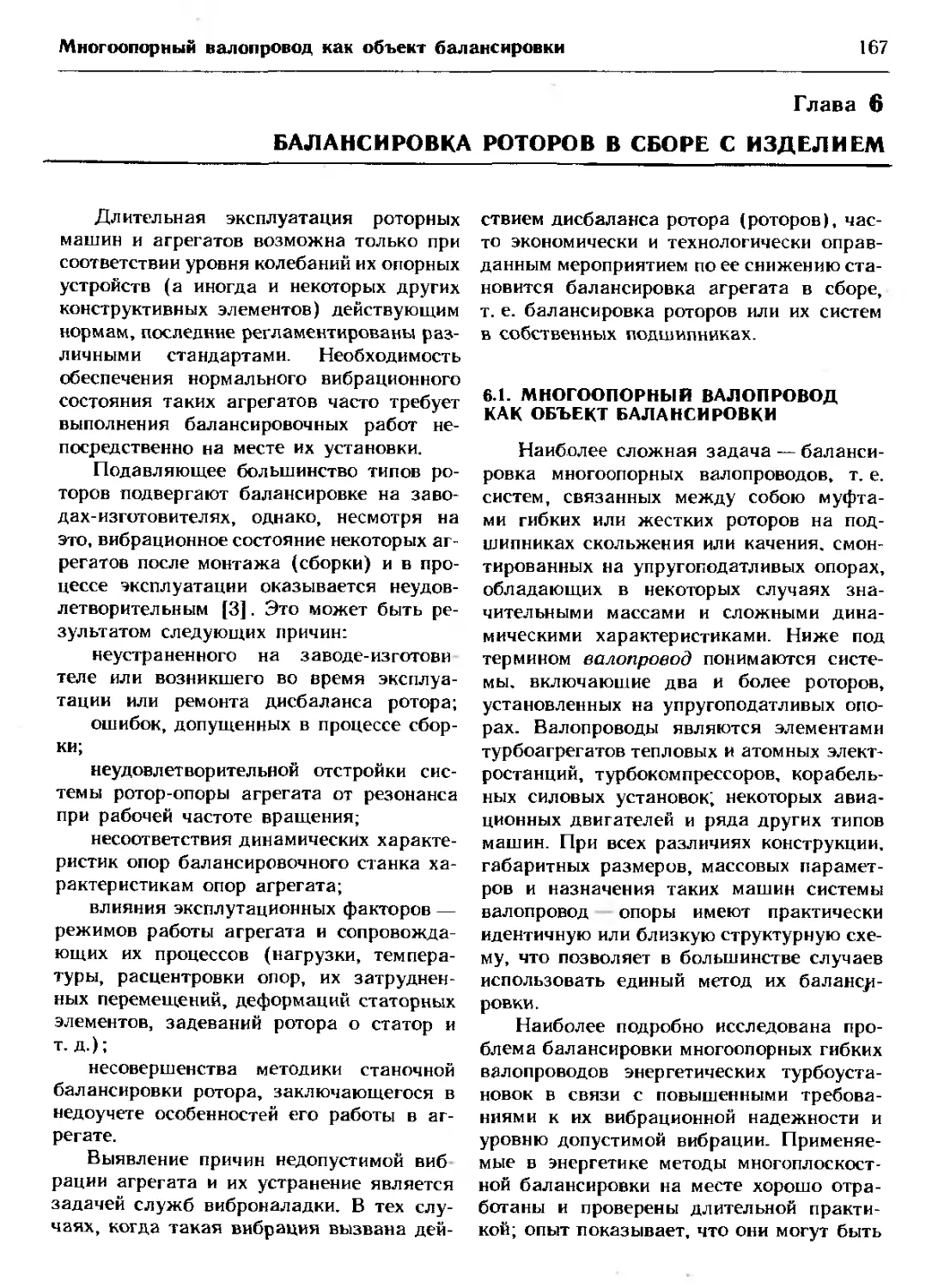

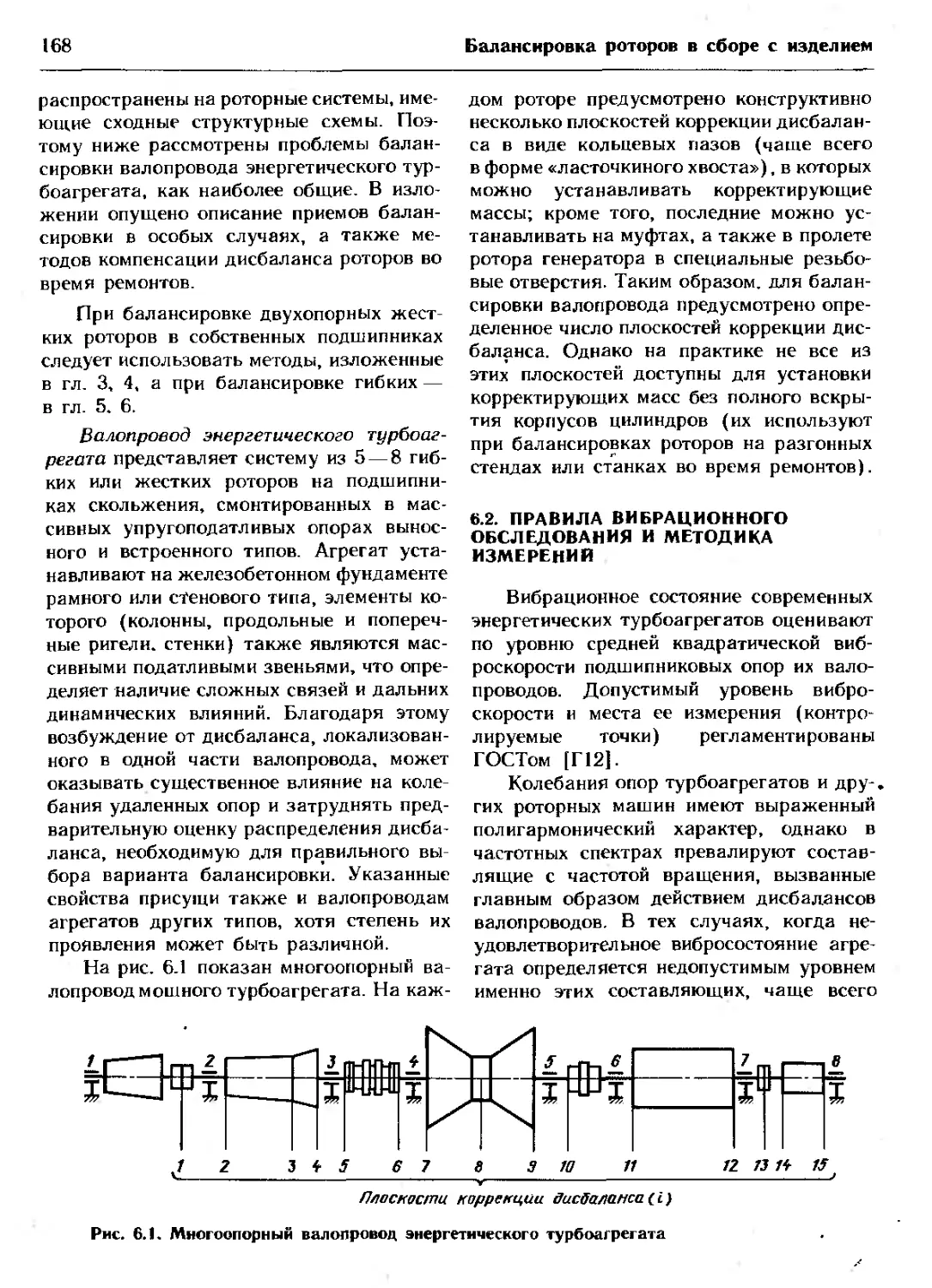

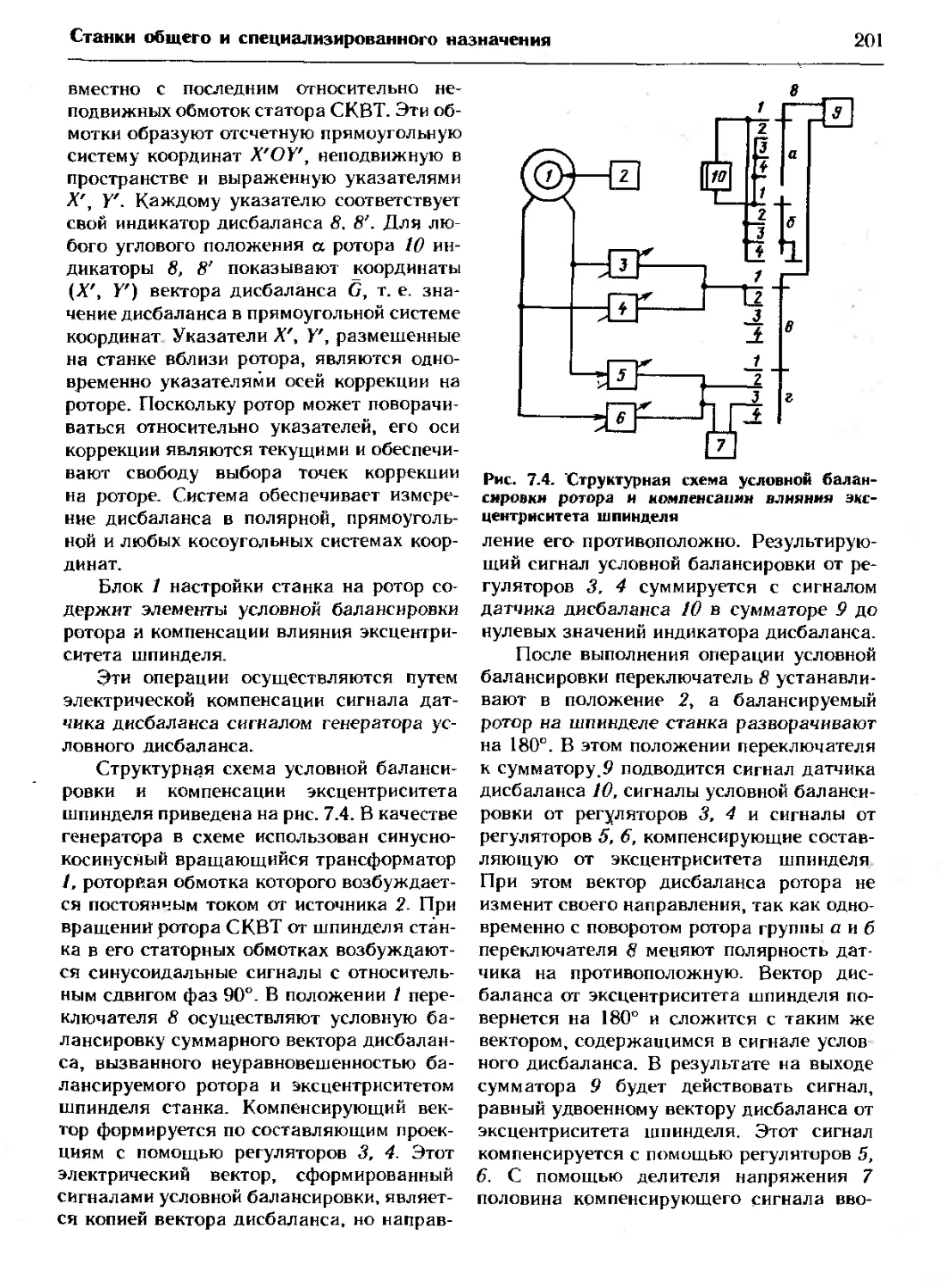

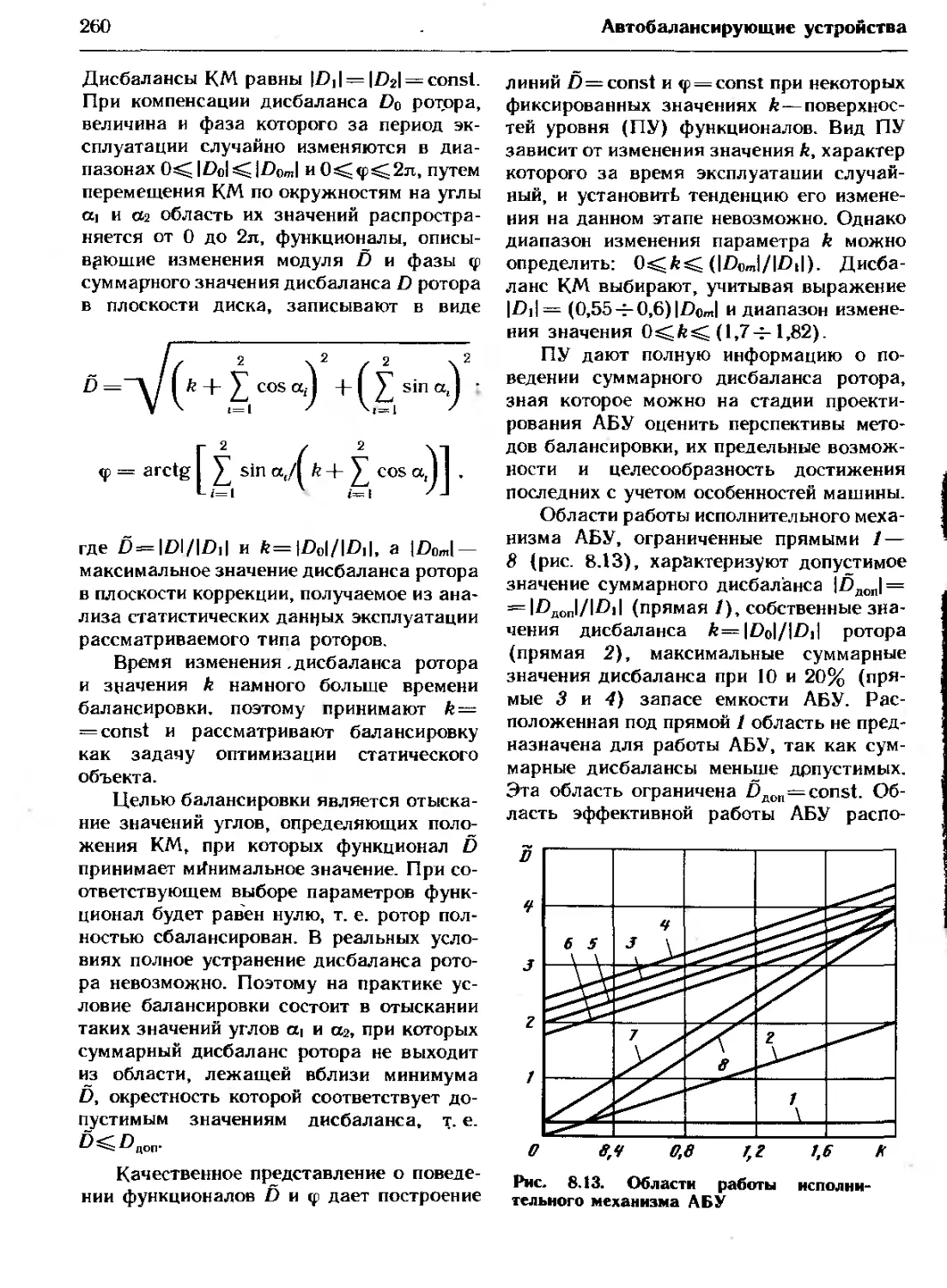

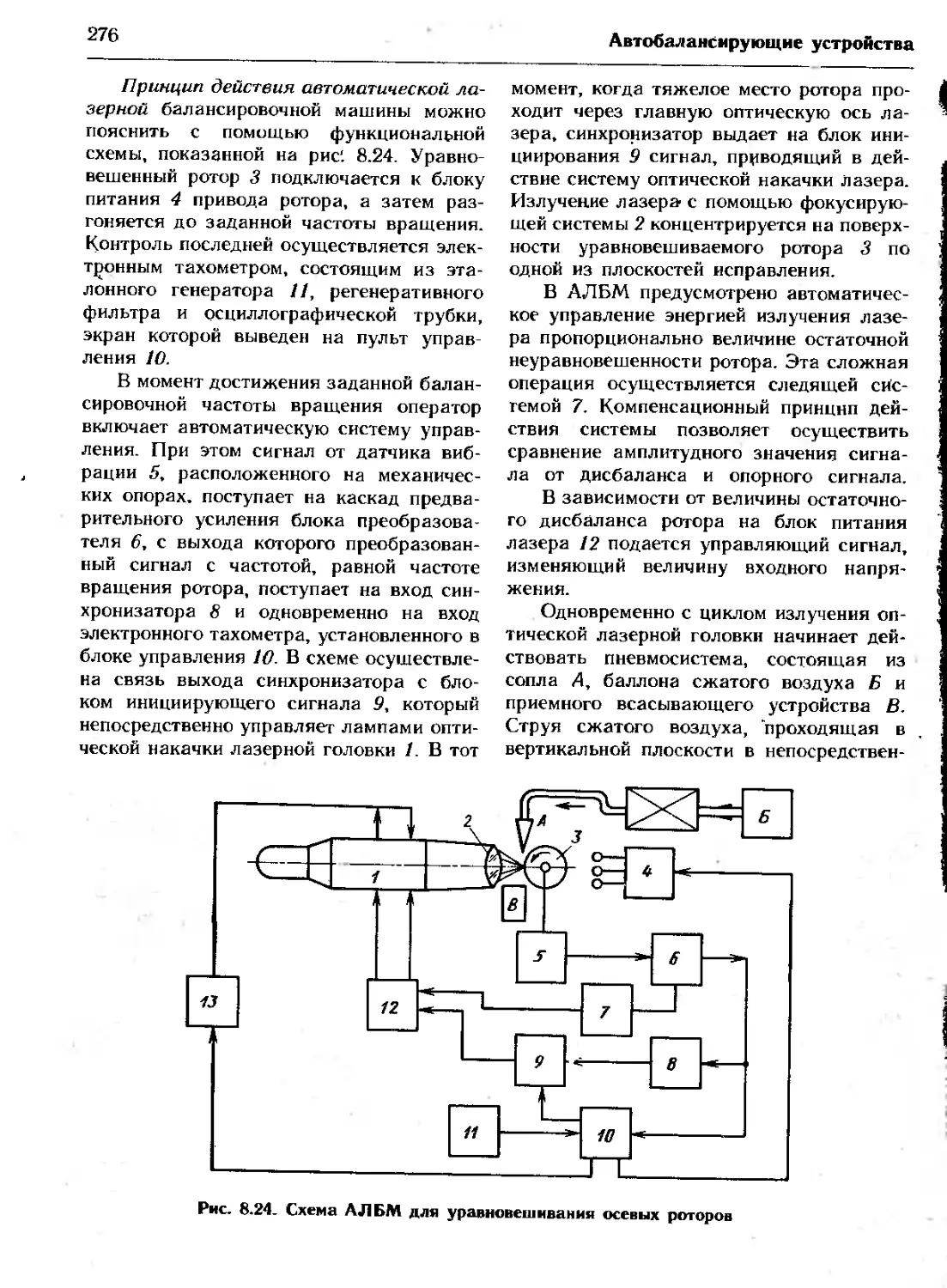

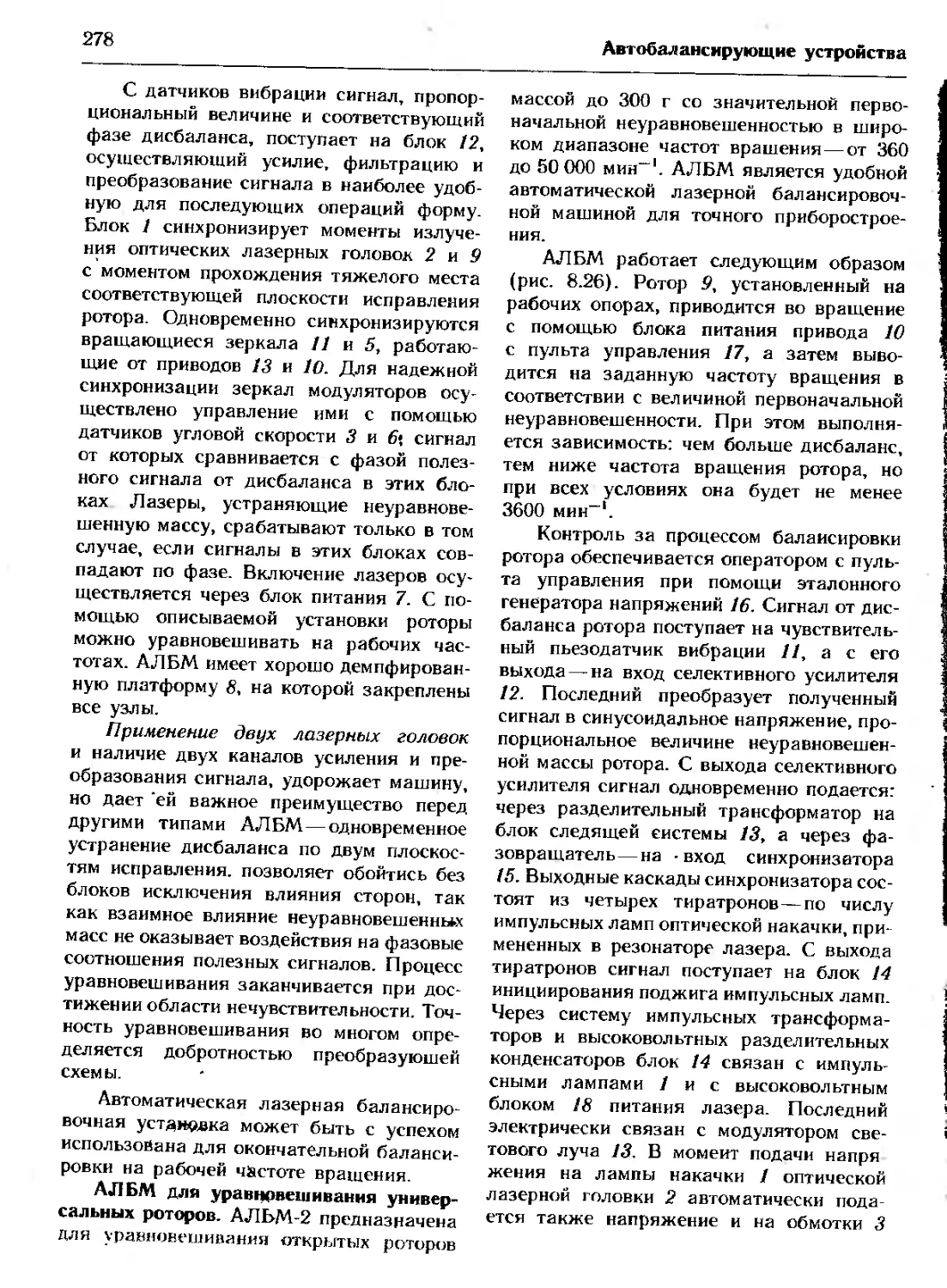

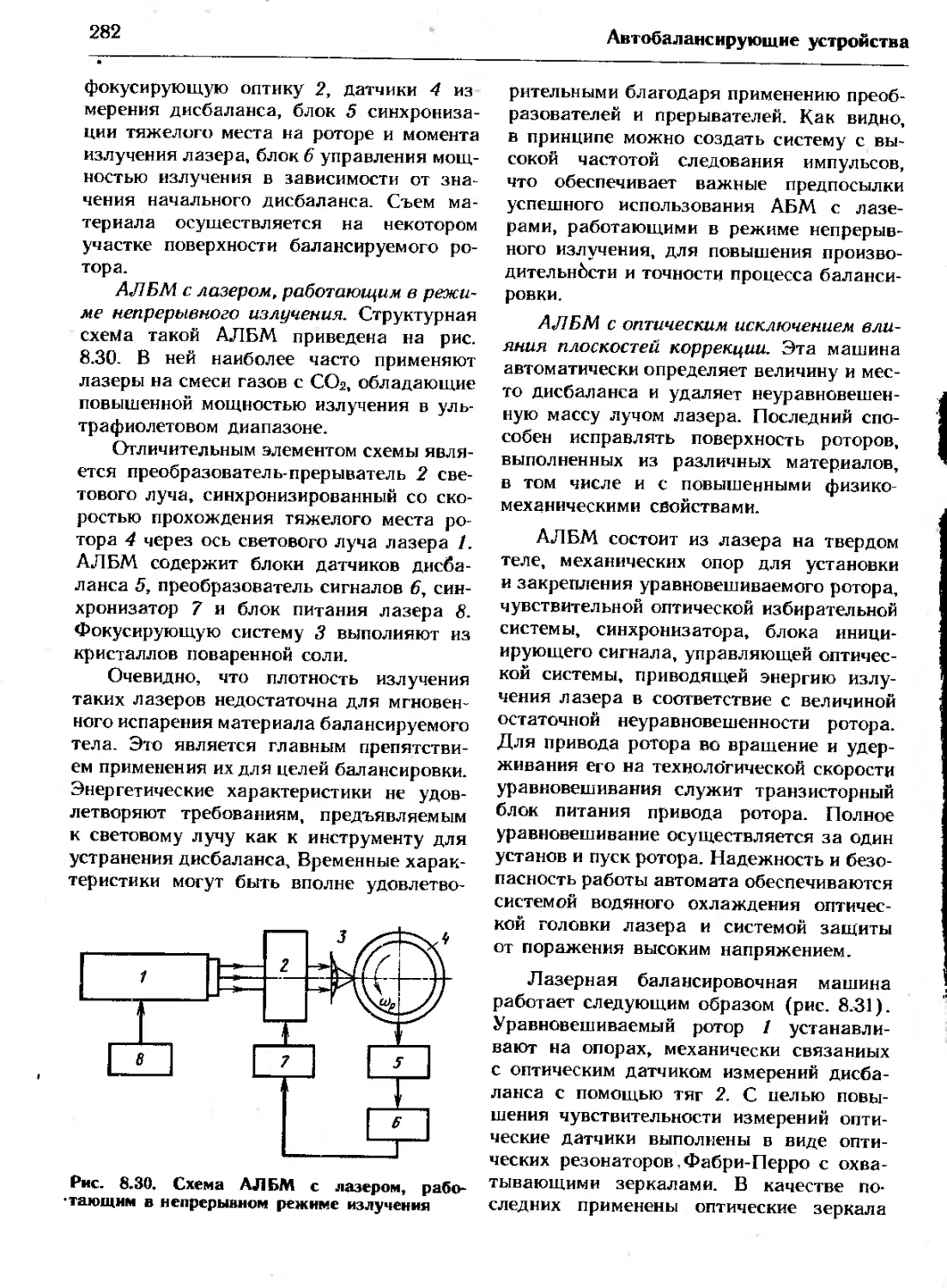

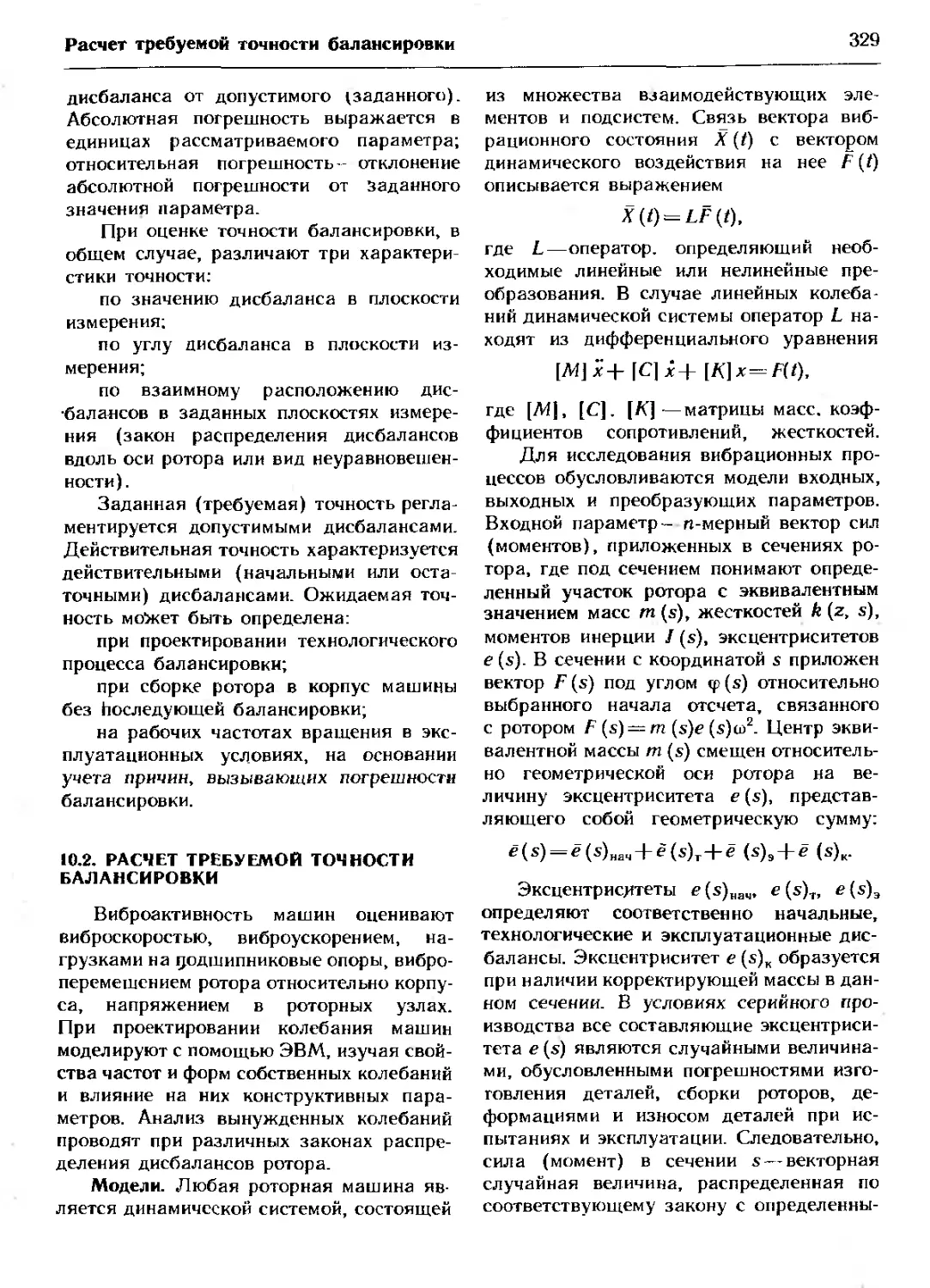

периодов свободных колебаний механи