Author: Пластинин П.И.

Tags: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика машиностроение компрессоры

ISBN: 5-9532-0428-0

Year: 2006

Text

Науч, фонд

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ СТУДЕНТОВ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

П. И. ПЛАСТИНИН

ПОРШНЕВЫЕ

КОМПРЕССОРЫ

ТЕОРИЯ И РАСЧЕТ

3-е издание, дополненное

Допущено Министерством образования и науки Российской Федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности «Вакуумная и компрессорная техника физических установок» направления подготовки «Гидравлическая, вакуумная и компрессорная техника»

МОСКВА «КолосС» 2006

УДК 621.512.001.24(075.8)

ББК 31.76-02я73

П37

Редактор Г. А. Гусева

Рецензенты д-р техн наук, проф. В А. Максимов (Казанский государственный технологический университет), д-р техн, наук, проф. 10. Б. Галеркии, д-р техн, наук, проф. Б. С. Хрусталев (Санкт-Петербургский государственный политехнический университет)

к

Пластинин П.И.

П37 Поршневые компрессоры. Том 1. Теория и расчет. — 3-е изд., доп. —М.: КолосС, 2006.— 456 с.: ил. — (Учебники и учеб, пособия для студентов высш. учеб, заведений).

ISBN 5-9532-0428-0 (Т. 1)

ISBN 5-9532-0176-1

Изложены теория и расчет тепловых процессов поршневых компрессоров, расчет самодействующих клапанов, динамические расчеты поршневых компрессоров и уравновешивание, расчеты межступенчатых трубопроводов и охладителей газа. Приведены традиционные инженерные методы расчетов, а также расчеты с использованием математического моделирования.

Для студентов машиностроительных, энергетических и технологических высших учебных заведений. Может быть использовано научными сотрудниками и инженерно-техническими работниками.

561954

ISBN 5-9532-0428-0 (Т. 1) ISBN 5-9532-0176-1

УДК 621.512.001.24(075.8) ББК 31.76—02я73

© ВО «Агропромиздат», 1987

© Пластинин П. И., 2000

© Пластинин П. И., 2006

175-летию Московского государственного технического университета им. Н. Э. Баумана посвящается

ПРЕДИСЛОВИЕ

При подготовке инженеров для многих отраслей промышленности (холодильной, криогенной, газовой, химической, нефтехимической, энергетической и т. д.) большое значение имеет изучение поршневых компрессоров, а при подготовке специалистов-компрессорщиков изучение их обязательно. В 1987 г. были изданы два учебных пособия*. В первом пособии рассматриваются только теория и тепловой расчет, а также математическое моделирование рабочих процессов поршневых компрессоров, т. е. не все разделы, которые должны быть изучены при подготовке инженеров-компрессорщиков. Второе пособие охватывает большое число разделов курса лекций, читаемого в высших учебных заведениях, но из-за ограниченного объема носит в большинстве глав конспективный характер, что затрудняет изучение предмета. Оба учебных пособия уже стали библиографической редкостью.

Поэтому возникла необходимость в новом издании, свободном от перечисленных выше недостатков. Представляется, что таким изданием будет учебное пособие в двух томах (Поршневые компрессоры. Т. 1. Теория и расчет; Поршневые компрессоры. Т. 2. Проектирование. Конструкции).

В соответствии с этим проектом в 2000 г. было издано учебное пособие Пластинин П. И. Поршневые компрессоры. Т. 1. Теория и расчет, 2-е издание. — М.: Колос, 2000. — 456 с. Подготовка к изданию тома 2 задержалась из-за смены поколений конструкций поршневых компрессоров.

Том 1 уже разошелся и стал недоступным для студентов. Поэтому читателю предлагается учебное пособие в 2-х томах: Поршневые компрессоры. Т. 1. Теория и расчет. 3-е издание; Поршневые компрессоры. Т. 2. Проектирование. Конструкции.

Том 1 посвящен традиционным методам тепловых расчетов, основам математического моделирования рабочих процессов, динамическим расчетам и уравновешиванию поршневых компрессоров, а также расчетам межступенчатых коммуникаций и теплообменников. При этом под теорией понимают систему понятий, констант и взаимосвязей между ними. Поэтому особое внимание уделено определению используемых понятий, методов и подходов к описанию взаимосвязей между ними**.

‘Пластинин П. И. Теория и расчет поршневых компрессоров. — М.: Агропромиз-дат, 1987. — 272 с. Поршневые компрессоры; Под ред. Б. С. Фотина /Б. С. Фотин, И. Б. Пирумов, И. К. Прилуцкий, П. И. Пластинин. — Л.: Машиностроение, 1987. — 372 с.

**С качков Ю. В. Виды научных теорий. — В кн.: Эксперимент. Модель. Теория. — М.; Берлин: Наука, 1982. — С. 216—273.

3

Предисловие

Том 1 разбит на четыре раздела таким образом, что каждый из разделов можно использовать независимо от других. Два первых раздела посвящены тепловым расчетам поршневых компрессоров.

При изучении поршневых компрессоров наибольшую трудность для студентов представляют тепловой расчет и овладение основными знаниями в области физики рабочих процессов.

Необходимым этапом при современной подготовке инженеров является изучение методов математического моделирования. Вместе с тем изложение студентам просто математических моделей поршневых компрессов имеет существенный недостаток: студенты хуже, чем при традиционном изложении материала, осваивают физику процессов, протекающих в рабочих полостях компрессора; при этом они не знакомятся с традиционной теорией поршневых компрессоров, позволяющей быстро и просто проводить необходимые в инженерной деятельности расчеты. Настоящее пособие сочетает изложение традиционных методов расчета и основ математического моделирования рабочих процессов для исследования и уточненных расчетов компрессоров. Традиционные методы расчета и математическое моделирование в учебном пособии излагаются с единых позиций, последовательно, на основе накопленного автором опыта преподавания курса поршневых компрессоров в МГТУ (МВТУ) им. Н. Э. Баумана.

Два первых раздела написаны таким образом, что студенты вузов, где изучение математического моделирования не предусмотрено учебной программой, могут закончить изучение теории и теплового расчета поршневых компрессоров, ограничившись первым разделом. Такой порядок изложения материала курса соответствует положению, что использование математических моделей оправдано только для решения особо сложных задач, когда другие способы решения невозможны.

В разделе I книги рассматриваются теория и традиционные методы тепловых расчетов поршневых компрессоров, широко используемые в инженерной практике Материал излагается таким образом, что все методологические понятия, необходимые для математического моделирования, вводятся постепенно. Затем только в разделе II, где автор начинает использовать понятия о математическом моделировании и математической модели, углубляются знания о рабочих процессах со спецификой, необходимой для разработки математических моделей поршневого компрессора.

При написании раздела II автор ставил себе следующие цели: 1) определить области применения и специфику математических моделей и математического моделирования; 2) ознакомить читателя с основными идеями, приемами и методами, которые используют при разработке математических моделей рабочих процессов поршневых компрессоров (имея в виду, что студентов надо учить моделированию, а не простому запоминанию уже построенных математических моделей); 3) показать, что метод математического моделирования не заменяет, а лишь дополняет основные методы исследования (эксперимент на натурных машинах, аналитические методы) и не отвергает традиционных методов расчетов; 4) убедить читателя, что метод математического моделирования доступен любому творческому инженеру. Для достижения последней цели автор пытался изложить весь материал раздела в ясной и доступной форме. Не исключено, что стремление к простоте изложения могло привести к некоторым

4

Предисловие

«издержкам» в строгости (с точки зрения последовательности и формы) изложения. Во всяком случае, автор в силу своих возможностей пытался избежать их. Второй раздел заканчивается примером простейшей модели одноступенчатого поршневого компрессора. В книге не рассмотрены методы оптимизации, так как эти вопросы не входят в программу излагаемого курса.

Раздел III, где изложены динамические расчеты и уравновешивание поршневых компрессоров, написан в предположении, что студенты уже изучали эти вопросы в общем виде в курсе «Теория механизмов и машин». Поэтому основная цель раздела — показать, как применить знания, полученные ранее, к решению задач динамики и уравновешивания поршневых компрессоров.

Раздел IV знакомит читателя с основами гидравлических акустических расчетов трубопроводов, методом подбора предохранительных клапанов, а также с тепловыми и гидравлическими расчетами теплообменников в применении к поршневым компрессорам; при этом предполагается, что читателю известны основы гидравлики, механики жидкости и газов, а также теплопередачи.

Основная цель тома 1 пособия — изложение основ теории и тепловых расчетов поршневых компрессоров — определила его содержание. Здесь отсутствуют описания конструкций, прочностные и конструктивные расчеты и рекомендации по конструированию. Эти вопросы будут рассмотрены в томе 2 пособия.

Автор уверен, что изложение материала в учебной литературе должно быть таким, чтобы описываемые подходы и методы расчета не приобретали статуса «окончательной истины», чтобы у читателя не вырабатывался стереотип в решении вопросов, встречающихся в инженерной практике. Поэтому в настоящей книге предпринята попытка (в тех случаях, когда это возможно) показать, что излагаемые представления о явлениях, закладываемые в рассматриваемые расчеты, не единственные. Это, по мнению автора, способствует развитию творческого подхода к решению инженерных задач.

Полагая, что студент должен учиться не только конкретным знаниям, но и методам их получения, автор там, где это считал необходимым, пытался пояснить используемую методологию изучения.

Стремление автора к простоте и четкости описания основных процессов, явлений и закономерностей, характерных для поршневых компрессоров, обусловило метод изложения материала, т. е. раздельное рассмотрение основных вопросов. При этом каждый из вопросов излагается в наиболее простой форме. Этим объясняются предположения об идеальности газа при рассмотрении основных процессов и явлений, протекающих в рабочих полостях и коммуникациях действительного компрессора, использование большинства примеров в применении к компрессорам, сжимающим воздух (газ, наиболее понятный студентам). Особенности же расчета компрессоров, сжимающих реальный газ, изложены в отдельной главе. По тем же соображениям все вопросы теории и расчета действительного компрессора даны в предположении, что пульсации параметров газа на входе и выходе компрессора отсутствуют, а влияние этих пульсаций на работу действительного компрессора поясняется в специальном параграфе. Такой метод изучения позволяет студентам усвоить основные

5

Предисловие

положения расчета наиболее сложных (с точки зрения теории) действительных компрессоров: холодильных, газовых высокого и сверхвысокого давлений.

В основу книги положены лекции, читаемые длительное время автором студентам МГТУ—МВТУ им. Н. Э. Баумана. Это определило подбор иллюстративного материала: рисунки, используемые в тексте, в основном могут быть выполнены лектором на доске при чтении лекций. При этом автор старался избежать перегруженности рисунков, использования одного рисунка для иллюстрирования нескольких вопросов.

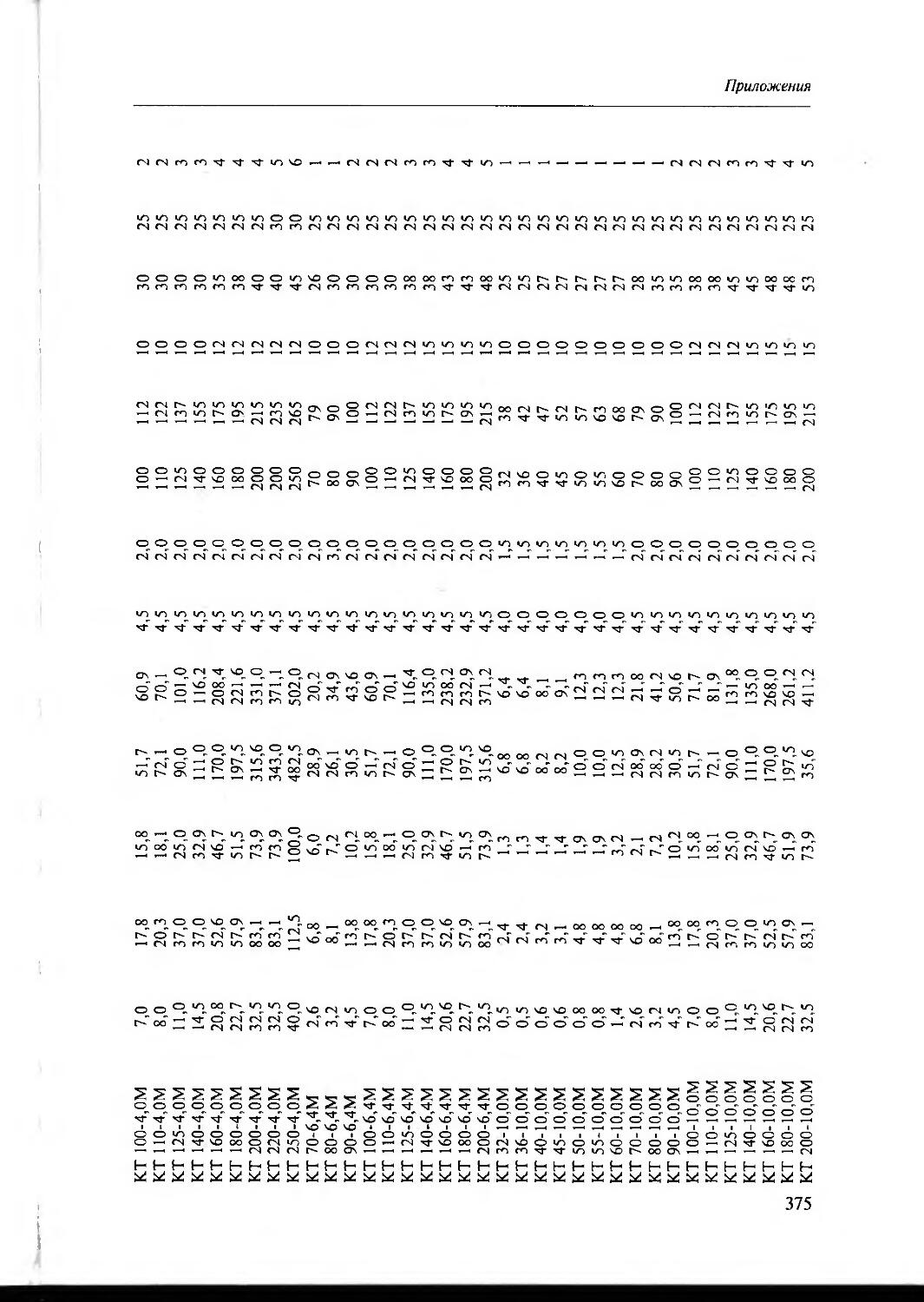

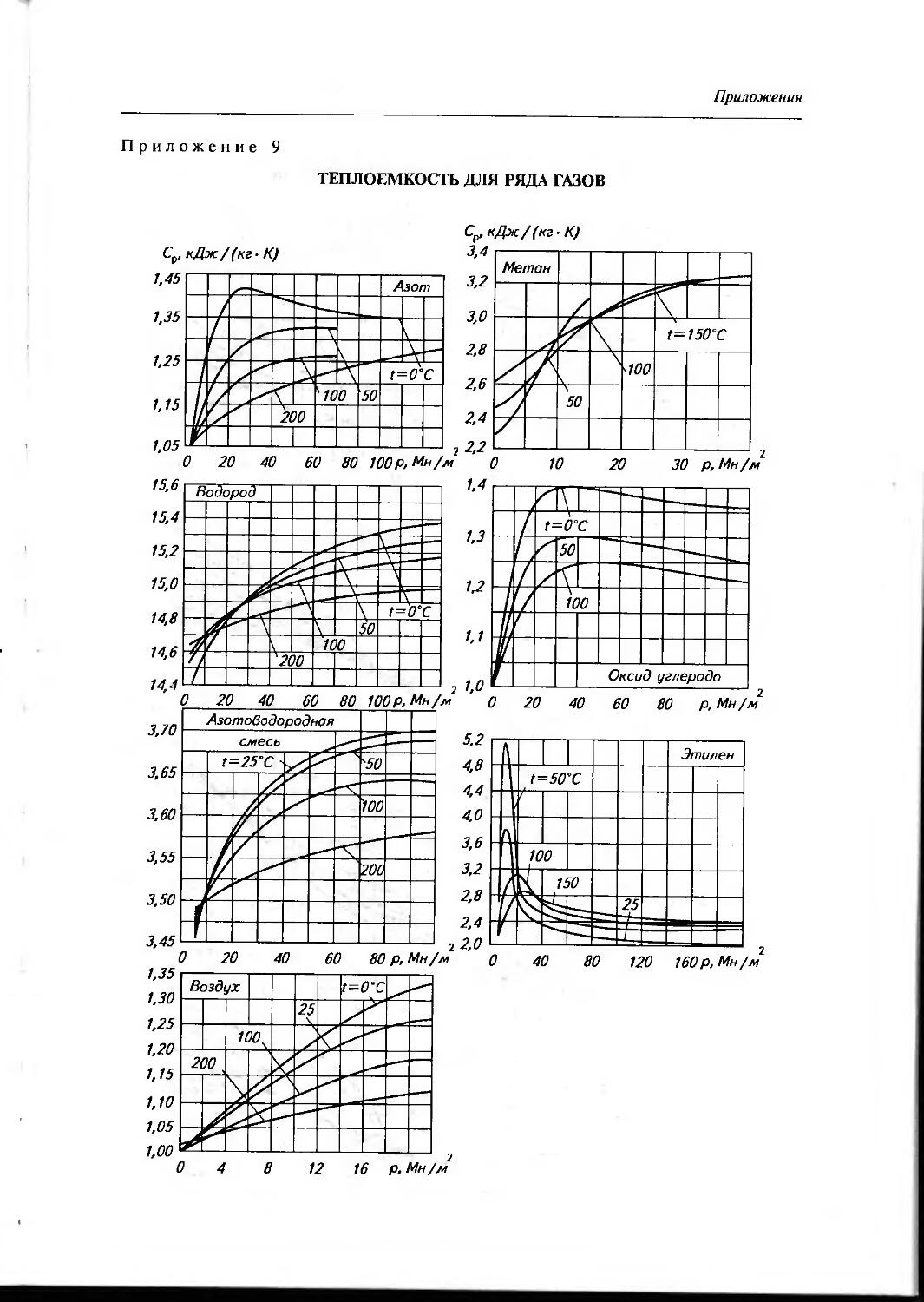

В приложении приведен справочный материал, необходимый для теплового расчета компрессора, в частности для выбора самодействующих клапанов и расчета потерь мощности в них.

В конце книги приведен перечень рекомендуемой литературы. Ссылки на эти источники даются только в тех случаях, когда ознакомление с соответствующим источником, по мнению автора, будет способствовать более глубокому усвоению материала.

Автор выражает благодарность коллегам, вместе с которыми написаны отдельные параграфы: канд. техн, наук, доценту И. В. Автономовой (§ 15.3 и 15.6), канд. техн, наук, доценту Т. С. Дегтяревой (§2.4, 16.4 и 18.6), канд. техн, наук В. С. Едемскому (§ 5.3), инженеру Н. Р. Шевченко (§ 5.3) и инженеру Э. Б. Мазурину (§ 18.6). Особые благодарности — ООО «Нойман-Эссер Русь» (Москва) и инжиниринговой компании «Энекон», а также персонально проявившим интерес к настоящей книге Клаусу Петерсу, Александру Петерсу, Францу-Йосефу Ритцену, Бодо Клемунду и Владимиру Козлову, без которых издание этого тома было бы затруднительным.

ВВЕДЕНИЕ

Компрессором называют машину, осуществляющую повышение давления газа или пара. Другими словами, компрессор — это машина-орудие для подвода энергии извне к газу или пару и превращения ее в потенциальную энергию давления газа или пара.

В практической деятельности находит применение термин «компрессорная машина», который в известной степени является собирательным. Обычно этот термин используют, имея в виду, что все компрессорные машины делятся на собственно компрессоры (машины, повышающие давление газа до 0,3 МПа и выше), нагнетатели (машины, повышающие давление газа менее чем до 0,3 МПа) и вакуум-компрессоры или вакуум-насосы, предназначенные для повышения давления газа, начиная со значения давления менее атмосферного. Компрессоростроение стран СНГ выпускает свыше 500 типоразмеров практически всех основных типов компрессоров производительностью от 0,02 до 27 тыс. м3/мин, давлением нагнетания до 250 МПа и мощностью от 0,1 до 40 тыс. кВт. Наиболее широко применяют компрессорные машины в холодильных установках. Мощность эксплуатируемого в нашей стране электропривода только стационарных компрессоров составляет около 10% всей вырабатываемой электроэнергии.

Поэтому совершенствование и правильная эксплуатация компрессорных машин имеют большое народнохозяйственное значение.

Все компрессоры могут быть разделены на три группы по способу их действия, т. е. по тому, каким образом энергия передается газу, и по тому, какие физические явления используются для повышения давления газа: 1) объемные компрессоры; 2) динамические компрессоры; 3) тепловые компрессоры. В некоторых типах компрессоров сочетается несколько способов повышения давления. Так, в термомеханических компрессорах внешняя энергия подводится к газу в результате механического (объемного) и теплового воздействия.

Объемные компрессоры повышают давление газа путем уменьшения замкнутого объема (камеры), содержащего определенное количество газа, т. е. определенное число молекул газа. Уменьшение замкнутой полости сопровождается увеличением концентрации молекул в единице объема. Давление газовой среды на стенку согласно законам кинетической теории газов пропорционально суммарной энергии соударений молекул газа со стенкой. При увеличении числа молекул в единице объема возрастает число соударений молекул, приходящихся на единицу площади поверхности стенки, т. е. увеличивается давление газа.

7

Введение

Отметим, что процесс сжатия в объемных компрессорах происходит периодически. Необходимо, чтобы рабочая полость объемного компрессора периодически то увеличивалась, то уменьшалась. Во время увеличения объема рабочей полости газ заполняет последнюю, входя в нее. Во время уменьшения этого объема газ сжимается, его давление повышается, и затем в сжатом виде газ выталкивается из рабочей полости.

Наиболее типичным представителем объемных компрессоров является поршневой. Поршневые компрессоры широко распространены. Они отличаются от компрессоров других типов высокой экономичностью, простотой конструкции, обслуживания и ремонта, большей надежностью.

По численности поршневые компрессоры составляют около 70 % всего компрессорного парка страны.

Рис. В.1. Типы поршневых компрессоров:

а— крейцкопфный; б — бескрейцкопфный; 7 — всасывающий клапан; 2— нагнетательный клапан; 3— рабочие полости цилиндра; 4— уплотнение штока; 5— направляющая крейцкопфа; б — шатун; 7— кривошип (коленчатый вал); 8— крейцкопф; 9— шток; 10— поршень

Рис. В.2. Классификация поршневых компрессоров по расположению цилиндров:

а — горизонтальный, б—оппозитный (вид в плане), в — вертикальный, г — V-образный д — W-образный; е — L-образный

8

Введение

Рис. В.З. L-образный двухступенчатый поршневой крейцкопфный компрессор фирмы Atlas Copco (Швеция):

/ — межступенчатый охладитель газа, 2—щит автоматики; 3—регулятор производительности; 4— пор шепь первой ступени; 5—клапаны первой ступени, б—цилиндр первой ступени, 7—всасывающий патрубок; 8— направляющая крейцкопфа; 9— станина-картер; 10 — лубрикатор (насос для смазки цилиндров); 11 — шестеренный маслонасос системы смазки механизма движения; 12— коленчатый вал 13— шатун; 14— крейцкопф; /5 — палец крейцкопфа; /6—нагнетательный патрубок; 77—уплотнение штока; 18— поршень второй ступени; /9—шток

Поршневым компрессором называется компрессор объемного действия, в котором изменение объема рабочей полости осуществляется поршнем, совершающим прямолинейное возвратно-поступательное движение.

Превращение вращательного движения вала приводного двигателя в прямолинейное возвратно-поступательное движение поршня осуществляется кривошипно-шатунным, кулисным или кулачковым механизмом. Наибольшее распространение в поршневых компрессорах получил кривошипно-шатунный механизм. Компрессоры с кривошипно

9

Введение

шатунным механизмом делят на крейцкопфные и бескрейцкопфные (рис. В.1). Кроме того, поршневые компрессоры можно классифицировать по расположению цилиндров (рис. В.2), по создаваемому давлению газа (низкого давления — до 1,0 МПа, среднего —до 1,0... 10 МПа, высокого —до 10... 100 МПа и сверхвысокого— свыше 100 МПа), по роду сжимаемого газа (воздушные, газовые, холодильные), по числу ступеней сжатия (одноступенчатые, двухступенчатые, многоступенчатые). Дополнительно поршневые компрессоры делятся на компрессоры со смазкой и без смазки цилиндров, компрессоры с водяным и воздушным охлаждением.

Сжатие газа может осуществляться в цилиндрах простого действия (см. рис. В.1, б), имеющих одну рабочую полость 3, или в цилиндрах двойного действия (см. рис. В.1, а) с двумя рабочими полостями. Более сложные схемы цилиндров дифференциального типа в современных поршневых компрессорах применяются редко.

Устройство типичного двухступенчатого крейцкопфного поршневого компрессора с водяным охлаждением показано на рис. В.З.

Раздел I ТРАДИЦИОННЫЙ ИНЖЕНЕРНЫЙ ПОДХОД К ТЕОРИИ И РАСЧЕТУ ПОРШНЕВЫХ КОМПРЕССОРОВ

Глава 1

ОБЩИЕ СВЕДЕНИЯ

§ 1.1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Мертвые точки. Из курса теории механизмов и машин известны мертвые точки ползуна кривошипно-шатунного механизма. В поршневых компрессорах различают две мертвые точки: верхнюю (ВМТ) и нижнюю (НМТ). Верхней мертвой точкой называют мертвую точку, наиболее удаленную от коленчатого вала, т. е. от механизма движения (рис. 1.1, позиция а), нижней — мертвую точку, ближайшую к механизму движения (рис. 1.1, позиция б). Таким образом, понятия «нижняя» и «верхняя» в применении к мертвым точкам условны, так как название точек не зависит от их взаимного расположения относительно какого-нибудь уровня. Верхнюю мертвую точку принято принимать за начало отсчета перемещения поршня и угла поворота коленчатого вала.

Объем, описанный поршнем. В расчетах поршневых компрессоров обычно используют понятия: рабочий объем цилиндра V/, (м3), значение которого для цилиндра простого действия равно произведению площади поршня Fn на полный ход 5И поршня, и рабочий объем цилиндра за единицу времени Vh (м3/с), значение которого для компрессора простого действия определяется как произведение \h на частоту вращения коленчатого вала л0 (1/с).

_ Для компрессоров с цилиндрами двойного действия (рис. 1.2) объемы V/, и V/, подсчитывают как суммы соответствующих объемов полостей.

В компрессорной технике принято V/, называть описанным объемом за один оборот, а V/, — описанным объемом за единицу времени, так как их значения определяются объемами, описываемыми поршнем.

Для компрессоров простого действия (см. рис. 1.1) описанный объем

— тгГр"

= (1-1)

ттГр"

(1.2)

Для компрессоров двойного действия (см. рис. 1.2) описанный объем уА=2^5п-^5п; (1.3)

Уа=^(2Д2-^т)5п; (1.4)

11

Раздел 1. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Рис. 1.1. Компрессор простого действия:

а —поршень в ВМТ; б—поршень в НМТ; / — стандартная точка всасывания; 2— полость всасывания; 3 — полость нагнетания; 4 — стандартная точка нагнетания; 5— рабочая полость цилиндра

Рис. 1.2. Компрессор двойного действия:

/ — полости цилиндра (а — полость крышки; б—полость штока); 2 —стандартная точка всасывания; 3— полость всасывания; 4— полость нагнетания; 5— стандартная точка нагнетания

Ч =^-(2 - а2шт)5„ = ЛЛп(2 - а2шт); U -5)

Ч =^(2-а2шт)5пл0 =ЛА(2-ашт)«о. (16)

Vh=^2D2-dlt[)Sn^, (1.7)

где <хшт бГшт/D.

Мертвый объем. Мертвым объемом называют минимальный объем рабочей полости цилиндра при положении поршня в мертвой точке. Для полости, наиболее удаленной от механизма движения, — это объем рабо-

Рис. 1.3. Мертвые объемы:

/ — линейный объем; 2 —объем между цилиндром и поршнем; 3— объем индикаторного канала; 4 — объем во всасывающем клапане; 5 —объем кармана под гайку; 6— объем в нагнетательном клапане

чей полости цилиндра при положении поршня в ВМТ. Другими словами, мертвый объем — это объем газа, который не может быть вытеснен поршнем из цилиндра.

Мертвый объем (рис. 1.3) состоит из объема цилиндра в зазоре между поршнем и крышкой цилиндра (линейный мертвый объем), объемов в каналах, которые служат для сообщения полости цилиндра с запорными элементами клапанов (мертвый объем в клапанах), и объемов различных пустот, каналов и выемок в поршне и в цилиндре (дополнительный мертвый объем). Значения мертвого объема определяют для каждой полости цилиндра отдельно (например, в компрессоре двойного действия). Практически значение мертвого объема

12

Глава 1. Общие сведения

цилиндровой полости можно найти, измерив количество воды или масла, необходимое для заполнения полости цилиндра при положении поршня в ближайшей мертвой точке.

Линейный мертвый объем 1 (см. рис. 1.3) обусловлен тем, что поршень компрессора не может полностью подойти к крышке цилиндра. По целому ряду причин необходимо иметь зазор между поршнем, находящимся в мертвой точке, и крышкой цилиндра. Допустимые по техническим условиям отклонения размеров деталей механизма движения, поршня и штока позволяют фиксировать положение поршня в мертвых точках лишь с определенным отклонением. Кроме того, линейный мертвый объем предназначен для предотвращения удара поршня о крышку в случае температурных деформаций деталей механизма движения, штока и поршня, а также для компенсации износа в подвижных соединениях механизма движения.

Рекомендуется величину зазора 5ЛМ (мм) между поршнем в мертвой точке и крышкой, обусловливающего линейный мертвый объем, выбирать как функцию от величины полного хода поршня 5П (мм):

5л.м-0,0055п + 0,5. (1.8)

Мертвые объемы в клапанах и дополнительные мертвые объемы показаны на рис. 1.3.

Полный мертвый объем полости

VM = V,.M + Vlol.M + EVwn.M, (1.9)

где Улм — линейный мертвый объем; VOM—мертвый объем в клапанах; ЕУЦ0,,„ — сумма дополнительных мертвых объемов.

Относительный и приведенный мертвые объемы. В расчетных зависимостях принято использовать безразмерную величину — относительный мертвый объем ам, т. е. отношение полного мертвого объема VM к описанному поршнем за один оборот объему в данной полости цилиндра:

«M=vM/vA. (1.10)

Иногда ам выражают в процентах.

При построении индикаторных диаграмм используют приведенный мертвый объем 5М (мм) — объем мертвого пространства, выраженный в единицах хода поршня:

(1.11)

FU VA

Значения ам и 5М определяют для каждой полости цилиндра отдельно.

Стандартные точки всасывания и нагнетания. Стандартными точками всасывания (СТВ) и нагнетания (СТН) называют точки, расположенные в середине срезов соответственно всасывающего или нагнетательного патрубка цилиндра (см. рис. 1.1 и 1.2). В стандартных точках измеряют давления всасывания рвс и нагнетания рИ, а также температуры всасывания Твс и нагнетания Тн. При дальнейшем изложении материала полагаем, что но

13

Раздел 1. Традиционный инженерный подход к теории и расчету поршневых компрессоров

минальные давления рвс и /?н и номинальные температуры Твс и Тп относятся к соответствующим стандартным точкам.

Понятия стандартных точек всасывания и нагнетания введены международным стандартом ISO.

Подача компрессора. Производительность компрессора. Массу газа, подаваемого компрессором потребителю в единицу времени, называют подачей компрессора Ме. Естественно, подачу компрессора следует измерять на выходе из компрессора.

Важное значение для объемных компрессоров, в том числе и для поршневых, имеет понятие производительности компрессора. Производительностью компрессора принято называть объем газа, нагнетаемого им в единицу времени (например, в секунду), измеренный на выходе из компрессора, но пересчитанный на условия всасывания, т. е. на давление и температуру в стандартной точке всасывания. Другими словами, под производительностью компрессора понимают количество газа, нагнетаемого компрессором в единицу времени, выраженное объемом, который займет это количество газа при давлении рвс и температуре 7ВС.

Столь сложное определение понятия «производительность компрессора» вызвано стремлением численно оценить функциональную способность компрессора, не зависящую от давления и температуры всасывания. Аналогичное понятие производительности дано международным стандартом ISO 3857/П, в котором она названа стандартной производительностью.

Рассмотрим более подробно приведенное выше определение понятия «производительность». Прежде всего, это объемная производительность. Наиболее часто используются следующие размерности производительности: метр кубический в минуту, метр кубический в секунду и литр в секунду.

Во-вторых, производительность измеряют на нагнетании компрессора, т. е. за компрессором. Действительно, потребителя компрессора интересует сжатый газ, который он получает и может использовать. Было бы с этой точки зрения неверным измерять производительность количеством всасываемого компрессором газа, ибо из-за возможных неплотностей не всегда весь газ, который всасывается в компрессор, попадает потребителю.

Третья особенность принятого определения понятия «производительность» — выражение количества нагнетаемого компрессором газа объемом при рвс и 7ВС в СТВ, что позволяет получать количественное значение производительности компрессора, не зависящее от внешних условий.

Численное значение подачи компрессора Ме изменяется для одного и того же компрессора в зависимости от рвс и Твс, при которых проводят испытания.

Во время испытаний компрессора при различныхрвс и 7ВС (например, в разное время года) получается одно и то же численное значение производительности, если производительность понимать так, как она определена в настоящем параграфе. Именно это является преимуществом использования понятия производительности как технической характеристики компрессора по сравнению с подачей Ме, численное значение которой изменяется для одного и того же компрессора с изменением условий всасывания (рвс и Твс).

14

Глава 1. Общие сведения

Практически при определении производительности компрессора измеряют на нагнетании массу воздуха, подаваемого компрессором в единицу времени, т. е. подачу Ме. Затем, определив плотность газа рвс на всасывании по известным температуре и давлению во всасывающем патрубке, находят объем нагнетаемого компрессором газа, приведенный к условиям всасывания, т. е. производительность:

Ve=Me/pBC. (1.12)

Международным стандартом ISO 3857/П определен еще один вид производительности компрессора — паспортная производительность, под которой понимается объемный расход газа на нагнетании компрессора, приведенный к температуре, давлению, а также к составу (в том числе и влажности) в СТВ. Действительная (паспортная) производительность компрессора без отбора газа

V —V Рс ~ Фс Рн.п.с ^вс zi

venac vc Т ’

Рас Фвс /4i.ii .НС * С

где Vc — объемный расход газа, проходящего через мерное устройство, установленное после компрессора; и рс — абсолютные давления газа в стандартной точке всасывания и перед мерным устройством; <рвс и <рс — относительные влажности газа в стандартной точке всасывания и перед мерным устройством; рнпвс и рнпс —давления насыщенных паров при Гвс и 7'с; 7"вс и Тс — температуры газа в стандартной точке всасывания и перед мерным устройством.

Действительная паспортная производительность компрессора по ISO 3857/П связана с общепринятой (стандартной) производительностью компрессора соотношением

Venae = Ve + VM, (М4)

где V[L1 — объемный расход сконденсировавшегося до мерного устройства водяного пара, приведенный к давлению и температуре в СТВ.

Действительная производительность Venac используется как паспортная характеристика компрессора, а также при проверке соответствия компрессора паспортным данным.

Относительное повышение давления. Часто в компрессоростроении и в теории компрессоров используется понятие «относительное повышение давления в компрессоре» е, которое представляет собой отношение давления нагнетания к давлению всасывания:

£=Рн/Рвс- (1-15)

Различают относительное повышение давления всего компрессора ек и относительные повышения давлений отдельных ступеней сжатия ест. В первом случае рвс и рн относятся ко всему компрессору, а во втором — к отдельной ступени.

Замечание 1. Необходимо отличать применяемую в объемных компрессорах величину относительного повышения давления е = рн/рас, где рн — давление в стандартной точке нагнетания; рвс — давление в стандартной

15

Раздел 1. Традиционный инженерный подход к теории и расчету поршневых компрессоров

точке всасывания, от применяемой в теории динамических компрессоров величины лк = Ркон/Рнач, где Ркон— Давление в конце процесса сжатия; Рнач —давление в начале процесса сжатия. Величины лк = Лон/Рнач и Е = рц/рж имеют разный физический смысл. Далее в главе 3 будет показано, что для ступени сжатия объемных компрессоров в общем случае давление в начале процесса сжатия не есть давление газа рж в стандартной точке всасывания, а давление в конце процесса сжатия не есть давление рн в стандартной точке нагнетания.

Замечание 2. Понятие «относительное повышение давления» отличается от понятия «степень сжатия», так как под степенью сжатия понимают отношение максимального и минимального объемов рабочей полости цилиндра, а не отношение давлений.

Режим работы компрессора. Режим (от французского «управлять») — совокупность параметров и условий, которые определяют протекание рабочих процессов, а через последние — и характеристики компрессора.

Режим работы компрессора обусловливается следующими параметрами: давлениями всасывания рж и нагнетания рп\ температурой всасывания Твс; родом сжимаемого газа; частотой вращения коленчатого вала компрессора; конструкцией; типом и интенсивностью охлаждения компрессора.

От режима работы зависят показатели компрессора: производительность, потребляемая мощность, эффективность, т. е. его КПД. Кроме того, режим работы компрессора определяет его схему и конструкцию.

§ 1.2. ОРГАНЫ РАСПРЕДЕЛЕНИЯ ПОРШНЕВЫХ КОМПРЕССОРОВ

Органы распределения поршневых компрессоров — узлы или элементы, которые периодически открываются и закрываются, сообщая и разделяя рабочую полость цилиндра и полости всасывающего и нагнетательного патрубков. Основная задача органов распределения — пропускать газ в одну сторону и не пропускать его в обратном направлении. По назначению различают всасывающие и нагнетательные органы распределения, по принципу действия — самодействующие и с принудительным приводом.

Наиболее широко в качестве органов распределения поршневых компрессоров применяют самодействующие клапаны, один тип из которых показан на рис. 1.4. Клапанная плита 1 разделяет две полости с давлениями Р\ и р2. В плите выполнено отверстие, которое перекрывается запорным элементом — клапанной пластиной 5. Запорный элемент представляет собой тонкую стальную пластину, которая может подниматься и открывать отверстие, сообщая две полости. На пластину 5 действуют с одной стороны давление р\, с другой — давление р2 и сила упругости пружины 4. Подъем пластины лимитируется ограничителем подъема 3.

Рис. 1.4. Схема самодействующего клапана:

/ — клапанная плита (седло); 2— крепежный винт; 3 — ограничитель подъема; 4— пружина; 5 —пластина (запорный орган)

16

Глава 1. Общие сведения

Рассмотрим упрощенно работу такого клапана*. Пусть клапан будет нагнетательным, а полость б с давлением р} будет рабочей полостью цилиндра, в которой происходит процесс сжатия. Пластина 5 будет закрывать отверстие в клапанной плите, как это показано на рис. 1.4, до тех пор, пока сила, действующая на нее и обусловленная давлением р{, не превысит усилие, обусловленное давлением р2 в нагнетательной полости и силой упругости пружины 4. Таким образом, газ будет сжиматься в замкнутом объеме цилиндровой полости до определенного давления, при котором пластина 5 поднимется, соединив через отверстие полость цилиндра и нагнетательную полость. После чего происходит процесс нагнетания, т. е. выталкивание сжатого газа из полости цилиндра в полость нагнетательного патрубка. Как только поршень в цилиндре достигнет мертвой точки и затем начнет двигаться в другую сторону, увеличивая объем рабочей полости, давление в цилиндре понизится и сила со стороны полости нагнетательного патрубка, действующая на пластинку 5 клапана, будет больше, чем сила, обусловленная давлением р} в цилиндровой полости (см. рис. 1.4). Пластина 5 прижмется к клапанной плите /, которую называют седлом, и перекроет отверстие. Во время всех процессов, при которых давление в цилиндре д, < р2, клапан будет закрыт. В рассмотренном случае мы разобрали работу нагнетательного клапана, который называется самодействующим, так как он сам открывается под действием перепада давления Др = р\— р? и сам закрывается под действием обратного перепада давления.

Предоставим право читателю рассмотреть работу всасывающего клапана. При этом полость а (см. рис. 1.4) будет полостью цилиндра, а полость б должна быть отнесена к полости всасывания.

Клапаны с принудительным приводом открываются при каком-либо воздействии (например, механическом) на запорные органы, которые перекрывают каналы, сообщающие рабочую полость цилиндра со всасывающим или нагнетательным патрубком. Моменты времени открытия и закрытия клапанов с принудительным приводом фиксированы и определяются настройкой специального устройства, открывающего и закрывающего клапаны. Клапаны с принудительным приводом в поршневых компрессорах применяют крайне редко.

§ 1.3. ИНДИКАТОРНЫЕ ДИАГРАММЫ

При движении поршня изменяется объем рабочей полости цилиндра, изменяется и давление газа в этой полости. Изменение давления газа в рабочей полости можно изобразить графически в виде зависимости от положения поршня, т. е. от объема рабочей полости цилиндра. Принято графическую зависимость давления газа в рабочей полости цилиндра от положения поршня или от объема рабочей полости называть индикаторной диаграммой. Обычно по горизонтальной оси откладывают в масштабе перемещение поршня от ВМТ, а по вертикальной — давление газа в рабочей полости.

Известно, что перемещение поршня однозначно связано с углом поворота коленчатого вала. Иногда индикаторную диаграмму строят в коорди-

*Подробно работа самодействующих клапанов рассмотрена в niane 6.

561954 С

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Рис. 1.5. Виды индикаторных диаграмм компрессора: а — свернутая: С— развернутая по углу поворота вала

натах р—<р, где <р —угол поворота коленчатого вала (кривошипа). Таким образом, следует различать два вида индикаторных диаграмм поршневого компрессора: свернутую и развернутую (рис. 1.5). Первая —это графическое изображение изменения давления внутри цилиндра в зависимости от положения поршня, т. е. от текущего объема рабочей полости; вторая — графическое изображение изменения давления газа в рабочей полости цилиндра в зависимости от угла поворота коленчатого вала, т. е. от времени. За начальный момент отсчета угла поворота коленчатого вала принимают положение кривошипа, соответствующее положению поршня в ВМТ. Развернутая индикаторная диаграмма может быть перестроена в свернутую, и наоборот.

Большое распространение получила свернутая индикаторная диаграмма, так как площадь диаграммы, построенной в координатах р— V, пропорциональна работе.

§ 1.4. ЭНЕРГЕТИЧЕСКИЙ БАЛАНС

Энергию £к, которую необходимо подвести к газу для перемещения его из области с давлением р\ в область с давлением д2 (при этом р2 > р,), можно представить суммой

£r ^КИН "I" £цот

(1.16)

где Дкнн — изменение кинетической энергии газа; Ъпот — изменение энергии положения газа, т. е. изменение потенциальной энергии;

^пот ~ %2 £п

здесь Z2 и — положения центра тяжести элемента газа относительно уровня, принятого за нулевой; £сж — энергия, затрачиваемая на сжатие газа; Дпер —энергия, затрачиваемая на перемещение газа; — затраты энергии на трение газа о стенки и в местных сопротивлениях.

Обычно в поршневом компрессоре скорости газа на входе в компрессор и на выходе из него различаются незначительно, поэтому величиной £ки„ можно пренебречь.

Так как входной и выходной патрубки поршневого компрессора расположены приблизительно одинаково по высозс, то членом £11ОТ в уравнении (1.16) также можно пренебречь.

Скорости газа в проточной части поршневого компрессора невелики. Потери же на трение пропорциональны квадрату скорости. Поэтому ве-

18

Глава 1. Общие сведения

личина Lrp в поршневых компрессорах незначительна и ее в уравнении (1.16) можно не учитывать.

Таким образом, уравнение (1.16) принимает следующий вид:

— £,сж + £пер, (1.17)

или для единицы массы газа

/к = /сж + /пер- (1-18)

Здесь уместно напомнить, что перемещение газа в поршневом компрессоре состоит из перемещения газа из полости всасывания в цилиндр компрессора и перемещения сжатого газа из цилиндра в полость нагнетания.

§ 1.5. ОСНОВНЫЕ ТЕРМОДИНАМИЧЕСКИЕ ПРОЦЕССЫ

При изменении хотя бы одного параметра газа состояние системы также будет изменяться. Совокупность изменяющихся состояний газа представляет собой термодинамический процесс. В расчетах компрессоров используются только равновесные термодинамические процессы, т. е. процессы, состоящие из непрерывной последовательности равновесных состояний, которые характеризуются, в частности, одинаковой температурой и одинаковым давлением во всей системе (в нашем случае — в объеме рабочей полости цилиндра)

Различают несколько видов простейших термодинамических процессов: изотермический, изобарный, изохорный, адиабатный, политропный. Для каждого типа процесса характерны свои закономерности изменения состояния, т. е. параметров газа. Чтобы не повторяться и не излагать еще раз материал курса технической термодинамики, представим необходимые нам зависимости для определения основных величин, характеризующих термодинамические процессы, в приложении I. Напомним, что все уравнения технической термодинамики, представленные в приложении I, справедливы для постоянного количества (неизменного в течение процесса) газа и что изотермический, адиабатный и изобарный процессы, которые часто используются в теории поршневых компрессоров, являются частным случаем политропного процесса.

В теории компрессорных машин обычно работу считают положительной при уменьшении объема газа, т. е. когда работа подводится к газу. В самом деле, цель компрессора — сообщить газу энергию. Поэтому при использовании зависимостей термодинамики следует учитывать применяемое в теории компрессоров правило знаков для работы.

Контрольные вопросы и задания. I. Что такое описанный объем? Перечислите виды описанных объемов. 2. Что такое мертвый объем? Из каких объемов складывается полный объем рабочей полости компрессора? 3. Приведите определения относительного мертвого объема и приведенного мертвого объема. 4. Что такое стандартная точка всасывания (СТВ)? 5. Где измеряют давление и температуру всасывания в компрессор? 6. Что такое стандартная точка нагнетания (СТН)? 7. Где измеряют давление и температуру нагнетания в компрессор? 8. Что такое подача компрессора? 9. Что понимают под производительностью компрессора? I0 Что такое относительное повышение давления? 11. Дайте определение степени сжатия. 12. Приведите определение индикаторной диаграммы. 13. Перечислите типы индикаторных диаграмм. 14. Поясните энергетический баланс компрессора. 15 Что такое режим работы компрессора?

19

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Глава 2 ИДЕАЛЬНЫЙ КОМПРЕССОР

§ 2.1. ОПРЕДЕЛЕНИЕ ПОНЯТИЯ «ИДЕАЛЬНЫЙ КОМПРЕССОР»

В идеальном компрессоре рассматривают только основные процессы. Приняв для идеального компрессора ряд упрощений, можно все основные процессы в нем описать простыми зависимостями, заимствованными из курса технической термодинамики. Рассмотрев необходимые закономерности, справедливые для идеального компрессора, и сделав из них выводы, полагают, что в первом приближении аналогичные закономерности, а следовательно, и выводы из них будут с определенными отклонениями, допустимыми для оценки работы действительного компрессора. Подобное изучение работы поршневого компрессора является достаточным для решения многих вопросов, возникающих на практике. Например, если нам надо узнать, какая будет температура в конце сжатия компрессором газа от 0,1 до 1 МПа, то мы находим значение этой температуры для идеального компрессора и полагаем, что в действительном компрессоре она будет в первом приближении такой же.

Таким образом, идеальный компрессор — это упрощенная мысленная модель действительного компрессора, которую можно использовать как инструмент при решении практических задач, связанных с работой поршневого компрессора. Для определения понятия идеального компрессора рассмотрим его содержательное описание*.

Для идеального поршневого компрессора вводят следующие предположения, упрощения и допущения.

1. Мертвый объем отсутствует, т. е. весь газ выталкивается из цилиндра во время хода нагнетания, после которого в цилиндре не остается сжатого газа; таким образом, нет обратного расширения, нет потери производительности.

2. Неплотности в рабочей полости цилиндра отсутствуют, т. е. в процессе сжатия имеем постоянное количество газа; из этого следует, что сколько газа будет всасываться, столько же его будет подаваться в нагнетательный патрубок (но массе). Это предположение означает также, что для описания процесса сжатия в идеальном компрессоре можно использовать зависимости, полученные в технической термодинамике, которая рассматривает процессы с постоянной массой рабочего тела.

3. Тепловая инерция стенок цилиндра отсутствует и не влияет на термодинамический процесс сжатия, т. е. показатель политропы сжатия постоянен (const).

4. Параметры газа в цилиндре (температура и давление) остаются постоянными (неизменными) на всем протяжении процессов всасывания и нагнетания.

5. Нет гидравлических потерь при течении газа в каналах клапанов и в трубопроводах, т. е. при всасывании и нагнетании газ в цилиндре будет иметь давление такое же, как соответственно в СТВ и СТН.

’Содержательным в отличие от математического называют описание исследуемого объекта (или процесса) без использования математических выражений. Содержательное описание содержит гипотезы, предложения, допушения, упрощения и представления исследуемого объекта (или процесса), выраженные в словесной форме или графически.

20

Глава 2. Идеальный компрессор

6. При всасывании газ не нагревается о горячие детали компрессора, т. е. температура газа в цилиндре во время всасывания равна температуре газа в СТВ.

7. При нагнетании также нет теплообмена между газом и стенками рабочей полости цилиндра и клапанов.

8. Всасывающий клапан самодействующий', он открывается в ВМТ и закрывается в НМТ.

9. Нагнетательный клапан самодействующий’, он открывается в момент достижения в цилиндре давления, равного давлению в нагнетательном патрубке, и закрывается в ВМТ.

10. Отсутствует трение в механических узлах в местах контакта трущихся пар (поршень—поршневые кольца, поршневые кольца—цилиндр, поршень—цилиндр и т. д.). Это означает, что в рабочих процессах в идеальном компрессоре нет подвода теплоты к рабочему газу за счет механического трения, т. е. справедливы зависимости, полученные в технической термодинамике.

Совокупность допущений, предположений и упрощений, изложенная в настоящем параграфе, однозначно определяет понятое «идеальный компрессор».

§ 2.2. ИНДИКАТОРНАЯ ДИАГРАММА ИДЕАЛЬНОГО КОМПРЕССОРА

Рассмотрим построение индикаторной диаграммы идеального компрессора (рис. 2.1), сжимающего газ от давления рж до давления нагнетания рн.

Различают три процесса, протекающих в цилиндре идеального компрессора: всасывание (4'—1')*, сжатие (/'—2') и нагнетание (2'—3'). Во время всасывания газ перемещается из полости всасывающего патрубка в рабочую полость цилиндра. Во время сжатия всасывающий и нагнетательный клапаны закрыты, и при уменьшении замкнутого объема рабочей по

всасывания в точке

показателем п в со-сжатия в точке 2' в

лости цилиндра происходит повышение давления газа, находящегося в рабочей полости цилиндра, во время нагнетания — перемещение газа из рабочей полости цилиндра в полость нагнетательного патрубка.

Процесс всасывания в соответствии с допущениями 1, 5 и 8 начинается в точке 4’, в соответствии с допущением 4 характеризуется линией, параллельной оси V, и протекает при ръс и Твс, т. е. при давлении и температуре в СТВ (см. допущения 5 и 6). Заканчивается процесс Г (допущение 8).

Процесс сжатия Г—2' происходит по политропе с ответствии с допущениями 2 и 3. Кончается процесс момент, когда давление в рабочей полости достигнет давления в СТН и когда откроется нагнетательный клапан (допущение 9).

Процесс нагнетания протекает при постоянном давлении ри (допущения 4 и 5).

Отметим, что цикл идеального компрессора не термодинамический, так как в процессах нагнетания и всасывания масса рабо-

Рис. 2.1. Индикаторная диаграмма идеального поршневого компрессора

* Штрихам и будем отмечать точки, лежащие на линиях, соответствующих номинальным давлениям Рвс И Рн-

21

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

чего тела переменна: во время всасывания количество газа в рабочей полости увеличивается, а во время нагнетания — уменьшается и цикл незамкнут. Термин «цикл» используется, так как процессы в определенном порядке циклически повторяются.

Важно и то, что индикаторную диаграмму идеального компрессора нельзя построить иначе, чем это сделано на рис. 2.1. Это свойство идеального компрессора позволяет использовать его в качестве эталона при определении КПД действительных компрессоров (см. § 3.15).

§ 2.3. РАБОТА, НЕОБХОДИМАЯ ДЛЯ СЖАТИЯ И ПЕРЕМЕЩЕНИЯ ГАЗА ИДЕАЛЬНЫМ КОМПРЕССОРОМ

Из термодинамики известно, что площадь, ограниченная линиями Г— 2', 2'—3', 3’—4’ и 4’—Г (см. рис. 2.1), представляет собой работу, необходимую компрессору для осуществления процессов всасывания, сжатия и нагнетания газа. Эту работу можно представить в виде суммы трех составляющих: работы всасывания, пропорциональной площади 4'—Г—И—0’, работы сжатия, пропорциональной площади h—j—2'—r, и работы нагнетания, пропорциональной площади 2’—3'—0—j. Необходимо помнить, что работа всасывания противоположна по знаку работе сжатия и нагнетания. Еще раз напомним, что в теории компрессоров работу, сопровождающуюся уменьшением объема газа, т. е. сообщаемую поршнем газу, считают положительной, а работу, сопровождающуюся увеличением объема, — отрицательной.

Работа всасывания

^вс ~ Рис ~ ~~Рчс W Puc^h (2 -1)

Работа сжатия. Элементарная работа сжатия

dL^ = pFndS = pcN.

Откуда полная работа в процессе сжатия

и2-

£сж = J pdV. (2.2)

И-

Из термодинамики известно, что £сж зависит от характера процесса сжатия.

Работа нагнетания

LH = PHFnSH=PtiNH, (2.3)

где — часть хода поршня, на которой происходит нагнетание, м; VH — объем газа, нагнетаемого компрессора за один рабочий цикл (при условиях нагнетания), м3.

Так как VH=V2-, то

(2.4)

22

Глава 2. Идеальный компрессор

Работа, потребляемая идеальным компрессором за один оборот коленчатого вала, равна сумме работ в процессах всасывания, сжатия и нагнетания:

V1-

4 = ~Ры W + рн V2- + J pd\, (2.5)

v2.

или

4 = ~Ры Ч + Рп Ч + / pdV. (2.6)

vH

Следовательно, работа £ж сжатия и перемещения зависит от характера изменения параметров газа в процессе сжатия.

§ 2.4. ИЗМЕНЕНИЕ ПАРАМЕТРОВ ГАЗА В ПРОЦЕССЕ СЖАТИЯ

Механическое воздействие на газ в рабочей полости цилиндра, выражающееся в уменьшении объема этой полости, приводит к изменению параметров газа. Из первого закона термодинамики

dl = du + dq (2.7)

следует, что вся подводимая извне во время сжатия механическая работа dl расходуется на изменение внутренней энергии газа du и на внешний теплообмен dq.

Если известно количество энергии, отведенной в виде теплоты путем теплообмена сжимаемого газа с внешней средой, то можно использовать уравнение сохранения энергии в форме первого закона термодинамики [см. уравнение (2.7)| для определения изменения параметров газа в процессе сжатия. Однако для определения dq необходимо знать коэффициент теплоотдачи и разность температур стенки рабочей камеры и газа, которые являются переменными величинами, зависящими от большого числа факторов. Поэтому описать простыми зависимостями теплообмен между газом и стенками не представляется возможным.

Задача может быть решена, если предположить, что dq составляет определенную часть от dl в течение всего процесса сжатия, т. е. отношение dq/dl остается постоянным. Такое предположение приводит, как известно из курса технической термодинамики, к политропной зависимости между параметрами газа р\Г' = const.

В теории поршневых компрессоров для упрощенного описания изменения параметров газа в процессе сжатия используют изотермический, адиабатный и политропные процессы, рассмотренные в курсе технической термодинамики (см. приложение 1). В изотермическом процессе сжатия вся механическая энергия, подведенная к газу, отводится в окружающую среду, т. е. dq= dl. Отвод теплоты от газа, сжимаемого в адиабатном процессе, отсутствует, те. dq = Q. В политропном процессе сжатия от сжимаемого газа отводится теплота, составляющая часть подводимой к газу механической энергии:

dq=^dlnon. (2.8)

к —1

23

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Таким образом, изменение состояния газа, обусловленное подводом механической энергии, т. е. изменением объема рабочей полости цилиндра, можно определить двумя способами:

1) используя уравнение сохранения энергии, если есть возможность определить количество отводимой от газа теплоты;

2) используя уравнение политропы*.

Первый из этих способов используется для уточненного описания изменения состояния газа с использованием математических моделей и ЭВМ. Второй способ нашел широкое применение в инженерных расчетах поршневых компрессоров.

§ 2.5. ТИПЫ ИДЕАЛЬНЫХ КОМПРЕССОРОВ

В теории поршневых компрессоров нашли применение несколько видов идеальных компрессоров, отличающихся друг от друга процессами сжатия.

Изотермический идеальный компрессор. Идеальный компрессор, сжатие газа в котором происходит при постоянной температуре (7= const), т. е. по изотерме, называют изотермическим идеальным компрессором.

Работа сжатия в изотермическом процессе

Ч _ „

L^m=\pd\ = pBC\h\n^-. (2.9)

V„ Лс

Работу сжатия и перемещения за один оборот вала получаем подстановкой уравнения (2.9) в уравнение (2.6):

Дсиз Рас h Рн Ч + Рмс Vft 1^1

Рас

Так как для изотермического процесса сжатия Рас ~ Р» \ > то

/ — п v 1п~——

'-к.из Иве v/,ul _ •

Рис

(2.10)

Адиабатный идеальный компрессор. Идеальный компрессор, в котором сжатие газа происходит без теплообмена сжимаемого газа со стенками рабочей полости цилиндра (т. е. по адиабате), называют адиабатным идеальным компрессором.

Работа процесса адиабатного сжатия

V/, j _ _ j _

Лад 7 / Р<№ — - ~(Рц^ц Рис ) 7 7 Рис V1;

\7 К I К 1

'Ра}k

(2.11)

’Напомним, что изотермический и адиабатный процессы являются частным случаем политропного.

24

Глава 2. Идеальный компрессор

Работа сжатия и перемещения газа в адиабатном идеальном компрессоре за один оборот коленчатого вала может быть получена из уравнения (2-6):

Дсад Рис h Рн Ч, + . Рвс

К 1

к-\ ' Рн 1 *

И

Дсад — Рвс 4i + Рн 41 + , .(Рн Ч< Рис 41 )> К" I

или после преобразований:

Дсад

—тРвсЧ,

(2.12)

и

к -

^=-^(pn^~P^h). (2.13)

Температура конца сжатия, т. е. температура нагнетания Тн, в адиабатном идеальном компрессоре

к — \

’ —Т ( Рн 1 н ~ 1 ВС I

Рвс J

(2.14)

Политропный идеальный компрессор. Идеальный компрессор, сжатие газа в котором происходит по политропе, называют политропным идеальным компрессором.

По аналогии с адиабатным идеальным компрессором работу сжатия и перемещения в политропном идеальном компрессоре за один оборот коленчатого вала можно получить из уравнения (2.6):

ДеПОЛ

П XI

. Рвс h

П— 1

(2.15)

(2.16)

Денол - । (Рн 4. Рвс4|)’

П— 1

25

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Рвс

Рк

Рис. 2.2. Влияние показателя политропы сжатия иа индикаторную диаграмму идеального компрессора

pV=const pVn= const (n<k) ' pVn=const

pV"= const (n> k)

Рис. 2.3. К определению работы сжатия и перемещения газа идеальным компрессором

Температуру нагнетания Тн политропного идеального компрессора можно определить по уравнению

'дЛ" ч /’вс J

(2.17)

С возрастанием показателя политропы работа сжатия и перемещения LK увеличивается (рис. 2.2). Следует стремиться к уменьшению показателя политропы, т. е. к увеличению количества отводимой от сжатого газа теплоты.

Влияние показателя политропы сжатия на величину работы цикла (т. е. на потребляемую мощность) тем сильнее, чем выше относительное повышение давления. Это хорошо иллюстрирует рис. 2.3, на котором показана

зависимость величины

п-1 п ( Рн) п «-1 [Рвс ,

1 от относительного повышения

давления е и показателя политропы сжатия п. При е = 3 работа адиабатного идеального компрессора превышает работу изотермического идеального компрессора на 17 %, в то время как при е = 5 — на 27 %.

§ 2.6. ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ МОДЕЛИ ИДЕАЛЬНОГО КОМПРЕССОРА

Использование модели идеального компрессора позволяет в ряде практических задач легко и быстро в первом приближении получить решение и оценить влияние различных факторов на работу поршневого компрессора, т. е. на его производительность и мощность.

26

Глава 2. Идеальный компрессор

Производительность и мощность идеального компрессора. В идеальном компрессоре нет потерь производительности, поэтому производительность идеального компрессора равна описанному объему:

Vew=Vh. (2.18)

Зависимости для определения Vh приведены в § 1.1.

Мощность идеального компрессора может быть получена перемножением работы LK, затрачиваемой на сжатие и перемещение за один оборот коленчатого вала, на частоту вращения коленчатого вала:

^ид.к=£кло- (2.19)

Отсюда получим мощность идеального изотермического компрессора

•^ИД.К.ИЗ Рвс У/l 1п > Рвс

мощность идеального адиабатного компрессора

=-Г^РвсУh

к — 1

N

' ’ ид к.ад

Л-1 ' Рн 1 k

^Рвс ,

(2.20)

(2.21)

и мощность идеального политропного компрессора

N

1 ’ ид.к.пол

। Рвс Ун

п-1 "Рн) " <рис ,

(2.22)

Формулы (2.20)—(2.21) используются при определении КПД действительных компрессоров (см. § 3.15).

Температурные ограничения предела относительного повышения давления в цилиндре. Рассмотрим задачу: определить предельно допустимое значение относительного повышения давления в цилиндре воздушного компрессора.

Решение. Температура в конце сжатия воздуха в компрессоре ограничивается температурой вспышки компрессорного масла, подаваемого в цилиндр. Компрессорное масло К-12 имеет температуру вспышки 489 К. Принимая запас равным 35 К, получаем, что можно допустить повышение температуры газа в цилиндре до 454 К. Это допустимое значение температуры газа согласуется с Правилами устройства и безопасной эксплуатации стационарных компрессорных установок, воздуховодов и газопроводов, которые ограничивают температуру газа в нагнетательном трубопроводе значением 433 К. Такая температура приблизительно соответствует максимально допустимой температуре газа в цилиндре 454 К, поскольку газ охлаждается в полости нагнетания компрессора и на начальном участке нагнетательного трубопровода.

Компрессор всасывает воздух из атмосферы, поэтому можно предположить, что Твс = 293 К.

27

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Установив допустимый предел температуры в цилиндре и температуру всасывания, воспользуемся моделью идеального компрессора. Предполагаем наихудший случай, т. е. что цилиндр компрессора не охлаждается и процесс сжатия протекает по адиабате. Таким образом, мы может воспользоваться уравнением (2.14), откуда получаем

углах

Подставляя в полученное уравнение значения 7Н и 7ВС, получим

^тах

454

293

= 4,57.

Таким образом, для идеального адиабатного компрессора, сжимающего воздух, допустимо относительное повышение давления Етах = 4,5...4,6. В первом приближении можно считать, что в действительном компрессоре безопасно сжимать воздух до Етах = 4,6.

Используя вывод, полученный из анализа идеального адиабатного компрессора, следует помнить, что равенство Етах = 4,6 справедливо только для неохлаждаемых компрессоров.

Влияние температуры всасываемого газа на работу, потребляемую одноступенчатым компрессором. Рассмотрим задачу, в которой предлагается выяснить, влияет ли температура всасывания на работу, затрачиваемую компрессором на сжатие и перемещение газа.

Решение. Для решения этой задачи воспользуемся моделью идеального компрессора, согласно которой работа сжатия и перемещения, т. е. полная затрата энергии, на 1 кг газа

, Рве У вс

К — 1

Так как для идеального газа pBCvBC = RTBC, то

4|д.к.ад

L

=———RTBC k — l

Из последнего уравнения видно, что при неизменном ек = Рп/рВс работа, потребляемая компрессором для сжатия и перемещения 1 кг газа, возрастает с увеличением Твс, т. е. температуры начала сжатия. Значение Твс

28

Глава 2. Идеальный компрессор

близко в большинстве случаев к 300 К. При увеличении температуры всасываемого газа, т. е. температуры начала сжатия, на 1 К работа, затраченная на сжатие 1 кг газа, возрастает примерно на 0,33 %, а при увеличении температуры всасываемого газа на 3 К — на 1 %.

В первом приближении этот вывод, полученный для идеального компрессора, можно применить и к действительному компрессору.

Закончить рассмотрение этого примера можно следующими рекомендациями: а) необходимо стремиться обеспечить хорошее охлаждение полости всасывания; б) следует ограничивать теплопритоки к полости всасывания, т. е. избегать «тепловых мостов» между полостью нагнетания и полостью всасывания.

Влияние давления всасывания на индикаторную работу компрессора. Рассмотрим задачу: определить, как изменяется мощность, потребляемая компрессором, который работает при постоянном давлении нагнетания ри, но с переменным значением давления всасывания рвс.

Решение. Рассмотрим особенности работы компрессора с переменным давлением рвс и постоянным рн на примере идеального компрессора.

Известно, что мощность идеального политропного компрессора |см. уравнение (2.22)]

^ид.к.пол

---ГАкЛ

И— 1

л-1

' aJ «

Анализ этого уравнения показывает, что с падением рвс, с одной стороны, Ацд.к пол должна уменьшаться, так как уменьи’ается сомножитель рвс, стоящий перед квадратной скобкой. С другой стороны, при увеличении />вс отношение Рц/рвс стремится к 1 и, следовательно, значение в квадратных скобках стремится к нулю. Отсюда можно предположить, что существует значение рвс, при котором мощность, потребляемая идеальным политропным компрессором, будет иметь максимальное значение (рис. 2.4).

Для определения р^, соответствующего максимальному значению потребляемой мощности, найдем первую производную от Л^ж-пол по />вс и приравняем ее к нулю. Уравнение (2.22) преобразуется в

N = п-

1 ИД.К.ПОЛ 1

п — 1

л-1 J.

Vh Рнп А" - Ас

поэтому

Рис. 2.4. Влияние давления всасывания (при постоянном давлении нагнетания) на мощность идеального компрессора

— N

1 ’ ИД.К.ПОЛ

ФвС

п

П —

29

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

Откуда

1 —-

р п -1-0 и

= п.

Тогда

(2.23)

Рвс

где е* — относительное повышение давления, соответствующее максимальной мощности, потребляемой компрессором.

При п = 1,4 имеем е* = 1,41,4 1 =3,24; при п = 1,2 е* = 2,99; при п = 1,0 е* = 2,7.

Следовательно, возрастание рвс при неизменном рн может привести как к увеличению (при рвс < р*с), так и к уменьшению (при рвс > р*с) мощности, расходуемой на сжатие и перемещение газа.

§ 2.7. ОСОБЕННОСТИ РАБОТЫ КОМПРЕССОРА С ПРИНУДИТЕЛЬНО ДЕЙСТВУЮЩИМИ КЛАПАНАМИ

В некоторых случаях в поршневых компрессорах применяют принудительно действующие клапаны*, которые открываются и закрываются в строго определенные моменты времени, соответствующие заданным при настройке углам поворота коленчатого вала аоткр и азакр. Другими словами, такие клапаны открываются и закрываются при фиксированных положениях поршня, т. е. при фиксированных значениях объемов рабочей полости цилиндра.

Рассмотрим особенности работы компрессора с принудительно действующим нагнетательным клапаном на модели идеального компрессора, у которого всасывающий клапан самодействующий (см. допущение 8 в §2.1), а нагнетательный клапан принудительного действия. Для упрощения предположим, что нагнетательный клапан настроен так, что он закрывается в ВМТ так же, как и самодействующий. В этом случае допущение 9, сделанное ранее для идеального компрессора (см. § 2.1), изменится и будет сформулировано следующим образом.

9. Нагнетательный клапан принудительного действия. Он открывается независимо от значения давления нагнетания в момент, когда поршень находится на расстоянии 5Н от ВМТ, т. е. в момент, когда объем рабочей полости имеет значение VH.

Предположим также, что сжатие происходит по адиабате. Тогда нагнетательный клапан всегда будет открываться в момент, когда в рабочей полости цилиндра давление достигнет заданного настройкой клапана давле-

♦Читателю, очевидно, знаком один из типов принудительно действующих клапанов — клапаны двигателя внутреннего сгорания.

30

Глава 2. Идеальный компрессор

Рис. 2.5. Работа компрессора с самодействующими и принудительно действующими нагнетательными клапанами

ния Рк.настр- Давление /Пиастр называют встроенным конечным давлением процесса сжатия в цилиндре. Момент открытия принудительно действующего нагнетательного клапана и давление рк настр конца процесса сжатия газа в цилиндре в этот момент не зависят от давления рн в полости нагнетания, а зависят только от того, когда откроется нагнетательный клапан, т. е. от того, как настроен механизм открытия клапана.

Рассмотрим индикаторные диаграммы идеальных адиабатных компрессоров с самодействующими (рис. 2.5, справа) и принудительно действующими нагнетательными клапанами (см. рис. 2.5, слева). Предположим, что номинальное давление нагнетания, т. е. давление нагнетания, на которое рассчитывают оба сравниваемых компрессора, равно р}, = 0,3 МПа. Нагнетательный принудительно действующий клапан при этом настраивают

31

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

так, чтобы он открывался в момент, когда давление газа в цилиндре достигнет рн, т. е. рк.настр = Рн = 0,3 МПа.

Индикаторные диаграммы компрессоров при их работе на номинальном давлении нагнетания рп = 0,3 МПа представлены в верхнем ряду рис. 2.5. Как самодействующие, так и принудительно действующие клапаны будут открываться при достижении давления в цилиндрери = 0,3 МПа.

Индикаторные диаграммы компрессоров при их работе на давление нагнетания < рн представлены в среднем ряду рис. 2.5. Самодействующий клапан открывается при давлении Рн< принудительно действующий — при давлении в цилиндре рк настр = ри, т. е. в момент, когда давление газа в цилиндре больше, чем давление нагнетания р^- При открытии принудительно действующего нагнетательного клапана полость цилиндра соединяется с полостью нагнетания, давление в цилиндре сравнивается с давлением в полости нагнетания и нагнетание, т. е. выталкивание газа из полости цилиндра, происходит при давлении р„.

Индикаторные диаграммы компрессоров при их работе на давление нагнетания р„ > д( показаны в нижнем ряду рис. 2.5. Самодействующий клапан открывается при давлении /?**, принудительно действующий — при рк наСтр, т. е. в момент, когда давление газа в цилиндре меньше, чем давление нагнетания р**. При открытии принудительно действующего нагнетательного клапана полость цилиндра соединяется с полостью нагнетания, давление газа в цилиндре сравнивается с давлением газа в полости нагнетания р*}*, и нагнетание, т. е. выталкивание газа из полости цилиндра, происходит при давлении д**-

Из рис. 2.5 видно, что оба компрессора (с самодействующим нагнетательным клапаном и с принудительно действующим клапаном) на номинальном режиме имеют одинаковые индикаторные диаграммы и, следовательно, одинаковые индикаторные работы. При давлениях нагнетания, отличных от номинального (расчетного), компрессор с принудительно действующими клапанами имеет работу сжатия и перемещения газа больше, чем компрессор с самодействующими клапанами, на величину заштрихованных площадок.

Отношение давлений Дк.настр/Рвс= Евстр называют встроенным относительным повышением давления газа в цилиндре. Понятия «встроенное конечное давление процесса сжатия в цилиндре» и «встроенное относительное повышение давления газа в цилиндре» применимы только к компрессорам с принудительным распределением.

Аналогичные изменения вида индикаторных диаграмм и увеличение индикаторной работы имеем для компрессора с принудительно действующими всасывающими клапанами при его работе на нерасчетных давлениях всасывания.

Принудительно действующие клапаны не нашли широкого применения в поршневых компрессорах. Их используют в специальных случаях, например в высокооборотных компрессорах, когда инерционность подвижных запорных элементов самодействующих клапанов приводит к большому запаздыванию закрытия, т. е. к обратным потокам через клапан, и значительному ухудшению характеристик компрессора.

Контрольные вопросы н задания. 1. Что такое идеальный компрессор? 2. Назовите основные особенности идеального компрессора. 3. Для чего нужен идеальный компрессор? 4. От чего зависит давление нагнетания компрессора? 5. Что такое работа сжатия газа и работа 32

Глава 3. Действительный одноступенчатый компрессор

перемещения газа? На что расходуются работа сжатия газа и работа перемещения газа? 6. Чем отличаются изотермический идеальный компрессор, адиабатный идеальный компрессор и политропный идеальный компрессор? 7. Чему равны производительность и мощность идеального компрессора? 8. Как определить температуру нагнетания, используя модель идеального компрессора? 9. Что такое предельный случай работы компрессора с точки зрения температурных режимов? Чем определяется этот предельный режим работы компрессора? 10. Как влияет температура всасывания на экономичность компрессора? 11. Каково влияние давления всасывания на индикаторную работу компрессора? 12. Почему в компрессорах используют самодействующие клапаны?

Глава 3

ДЕЙСТВИТЕЛЬНЫЙ ОДНОСТУПЕНЧАТЫЙ КОМПРЕССОР

§ 3.1. ОСОБЕННОСТИ ИЗУЧЕНИЯ ДЕЙСТВИТЕЛЬНОГО КОМПРЕССОРА

Работа действительного компрессора во многом отличается от работы идеального, рассмотренного в главе 2. В действительном компрессоре одновременно протекают разнообразные тепловые и газодинамические процессы, оказывающие влияние на производительность и мощность. Интенсивность этих процессов в различных точках рабочей полости цилиндра различна и меняется в течение одного оборота.

Длительность отдельных процессов мала, и в большинстве случаев их начало и конец определить невозможно. Эти одновременно протекающие тепловые и газодинамические процессы связаны друг с другом, влияют друг на друга, причем степень их взаимного влияния не всегда известна. Строго описать весь этот комплекс процессов и явлений простыми математическими уравнениями не представляется возможным.

Обычно при изучении действительного одноступенчатого компрессора выделяют основные, самые важные, наиболее сильно влияющие на производительность и мощность действительного компрессора факторы, отличающие действительный компрессор от идеального. Затем изучают влияние каждого из этих основных факторов по отдельности на рабочие характеристики компрессора, т. е. на производительность и мощность, полагая, что другие факторы не связаны с исследуемым. При изучении влияния какого-либо фактора на мощность (работу) или производительность наиболее просто предположить, что влияние других факторов отсутствует вообще.

Естественно, что при расчете производительности и мощности компрессора учитывают суммарное влияние основных факторов на эти характеристики.

Вторая особенность изучения действительного компрессора — использование метода схематизации рабочих процессов. Этот метод заключается в замене действительного процесса, протекающего в действительном компрессоре, условным (схематизированным) процессом, эквивалентным в определенном отношении рассматриваемому действительному. Другими словами, в тех случаях, когда математическое описание действительного процесса невозможно или очень сложно и громоздко, т. е. утрачивается наглядность зависимости между основными параметрами, такой действительный процесс заменяют условным (схематизированным), имеющим

2 П И. Пластинин

33

Раздел I. Традиционный инженерный подход к теории и расчету поршневых компрессоров

простое и ясное математическое описание. При этом расчеты по схематизированному процессу должны давать результаты, соответствующие реальности и подтверждающиеся экспериментальными данными.

Важно помнить, что схематизация процесса, предназначенная для расчета одной характеристики, может быть непригодна для расчета другой. Поэтому для расчета мощности и производительности действительного компрессора необходимо иметь разные схематизации, одна из которых будет эквивалентна действительному процессу с точки зрения энергии или работы процесса, другая — с точки зрения объемов газа, получающихся в результате расчетов.

Принцип независимости влияния различных факторов на производительность и мощность действительного компрессора и метод схематизации действительных процессов будут использованы при рассмотрении как одноступенчатого действительного, так и многоступенчатого компрессора. Такой подход приводит к определенным отклонениям результатов расчетов от действительности, однако погрешности оказываются допустимыми для инженерных расчетов.

§ 3.2. ОТЛИЧИЯ ДЕЙСТВИТЕЛЬНОГО КОМПРЕССОРА ОТ ИДЕАЛЬНОГО

Рассмотрим основные отличия действительного поршневого компрессора от идеального.

Мертвый объем в цилиндре действительного компрессора. При движении поршня внутри цилиндра газ, находящийся в мертвом объеме, не может быть вытеснен из рабочей полости цилиндра. Таким образом, в мертвом объеме после окончания процесса нагнетания остается часть газа высокого давления (давления нагнетания). При обратном ходе поршня этот газ будет расширяться и на части хода поршня давление газа в цилиндре будет выше, чем во всасывающем патрубке. Так как подавляющая часть компрессоров снабжена самодействующими клапанами, то всасывающие клапаны откроются и процесс всасывания начнется только тогда, когда давление газа в цилиндре (в процессе обратного расширения) понизится до определенного значения. Рабочий объем цилиндра, соответствующий ходу поршня, затраченному на расширение газа высокого давления, оставшегося в мертвом объеме после процесса нагнетания, таким образом будет «потерян». Этот «потерянный» объем будет занят расширившимся газом, оставшимся в мертвом объеме после предыдущего рабочего цикла, и компрессор будет всасывать газа меньше на величину этого «потерянного» объема.

Подогрев газа при всасывании. Газ, поступающий в цилиндр во время всасывания, нагревается при контакте с горячими частями крышки цилиндра, клапанов, гильзы цилиндра и поршня. Таким образом, температура газа в цилиндре в конце всасывания будет выше, чем температура газа во всасывающем патрубке, т. е. в стандартной точке всасывания (СТВ). Естественно, что при этом плотность газа в цилиндре в конце всасывания будет меньше, чем в случае, если бы подогрев при всасывании отсутствовал. Следовательно, всасываться газа в цилиндр будет тем меньше, чем больше подогрев его при всасывании. Подогрев газа при всасыва

34

Глава 3. Действительный одноступенчатый компрессор

нии приводит также к увеличению мощности, потребляемой компрессором, так как сжатие начинается с более высокой температуры (см. § 2.6).

Тепловая инерция стенок рабочей полости цилиндра. В процессах сжатия, расширения, нагнетания и всасывания происходит теплообмен между газом и стенками рабочей полости цилиндра. На этот теплообмен будет оказывать большое влияние тепловая инерция стенок рабочей полости. Таким образом, интенсивность теплообмена между газом и стенками будет переменной, т. е. переменными будут показатели политропы в процессах расширения и сжатия.

Неоднородное поле температур стенок рабочей полости. Поверхности, ограничивающие рабочий объем в цилиндре, имеют разные (средние за цикл) температуры в различных точках как по образующей цилиндра, так и в сечении, перпендикулярном оси цилиндра. Кроме того, в течение одного оборота коленчатого вала температура стенки в каждой отдельной точке будет меняться, причем амплитуда изменения температуры в каждой точке зависит от многих факторов.

Гидравлические потери. В действительном компрессоре имеются гидравлические сопротивления потоку газа через клапаны и трубопроводы. Таким образом, давление газа в цилиндре во время всасывания меньше, чем во всасывающем патрубке, т. е. в СТВ, что сказывается на производительности компрессора. Во время нагнетания из-за потерь давления на сопротивление в нагнетательных клапанах давление газа в цилиндре будет больше, чем давление в нагнетательном патрубке, т. е. в стандартной точке нагнетания (СТН). Гидравлические потери во всасывающих и нагнетательных клапанах и трубопроводах приводят к увеличению мощности, потребляемой компрессором.

Потери давления на гидравлические сопротивления в клапанах не будут постоянными в течение хода поршня, так как скорость протекания газа через клапаны, обусловленная скоростью перемещения поршня в цилиндре, переменна.

Пульсация давления в СТВ и СТН. Давления во всасывающем и нагнетательном патрубках действительного компрессора непостоянны из-за пульсаций потоков газа, обусловленных периодически повторяющимися процессами всасывания и нагнетания. Другими словами, в трубопроводах и патрубках действительного компрессора имеют место инерционные и волновые явления. Эти явления могут значительно влиять на производительность и мощность компрессора.

Механическое трение. В действительном компрессоре имеется трение в подвижных парах, на преодоление которого расходуется энергия. Работу трения следует учитывать при определении мощности привода компрессора. При этом часть работы трения, например трения поршневых колец о цилиндр, может передаваться в виде теплоты к газу в рабочей полости цилиндра. Таким образом, процесс сжатия в некоторых случаях, например в компрессорах высокого давления, может протекать с подводом теплоты, т. е. с показателем политропы, большим показателя адиабаты даже при наличии охлаждения цилиндров.

Неплотности рабочей полости цилиндра. Рабочая полость действительного компрессора имеет неплотности в сальниках, поршневых уплотнениях, закрытых клапанах и т. д. Через неплотности газ может утекать из рабочей полости или втекать в нее, что влияет на производительность и

2*

35

Раздел 1. Традиционный инженерный подход к теории и расчету поршневых компрессоров

мощность компрессора. Даже в процессах сжатия и обратного расширения, строго говоря, количество газа в рабочей полости непостоянно.

Реальность сжимаемого газа. В некоторых типах поршневых компрессоров (холодильные компрессоры, компрессоры высокого давления) сжимаются газы или пары, отличающиеся по своим свойствам от идеального газа. Такие газы (или пары) в отличие от идеального газа называют реальными. Реальность газов, т. е. их отличие от идеальных, сказывается на производительности компрессора и потребляемой им мощности. В настоящей главе и главе 4 для упрощения изложения рассмотрены компрессоры, сжимающие идеальный газ*.

§ 3.3. ИНДИКАТОРНАЯ ДИАГРАММА ДЕЙСТВИТЕЛЬНОГО КОМПРЕССОРА.

ОСОБЕННОСТИ РАБОЧИХ ПРОЦЕССОВ В ДЕЙСТВИТЕЛЬНОМ

КОМПРЕССОРЕ

Индикаторная диаграмма действительного компрессора и диаграммы движения всасывающего и нагнетательного клапанов представлены на рис. 3.1. Те же диаграммы в развернутом (по углу поворота коленчатого вала) виде показаны на рис. 3.2. Приведенные на рис. 3.1 и 3.2 диаграммы характерны для тихоходного компрессора, когда пульсации давления в полости всасывания незначительны и когда есть возможность правильной настройки клапанов. Идеально настроенный клапан должен закрываться в момент изменения знака перепада давления в клапане (см. рис 3.1 и 3.2), т. е. в точке а' для всасывающего и в точке с’ для нагнетательного клапанов, чтобы препятствовать обратному потоку газа. Таким образом, идеально настроенный всасывающий клапан открывается в точке д’, закрывается в точке о'; идеально настроенный нагнетательный клапан открывается в точке Ь' и закрывается в точке с’. Соответственно этому процесс всасывания на рис. 3.1 и 3.2 изображен кривыми д'—а', процесс сжатия — а'—Ь', нагнетания — Ь'—с' и обратного расширения — с'—д'.

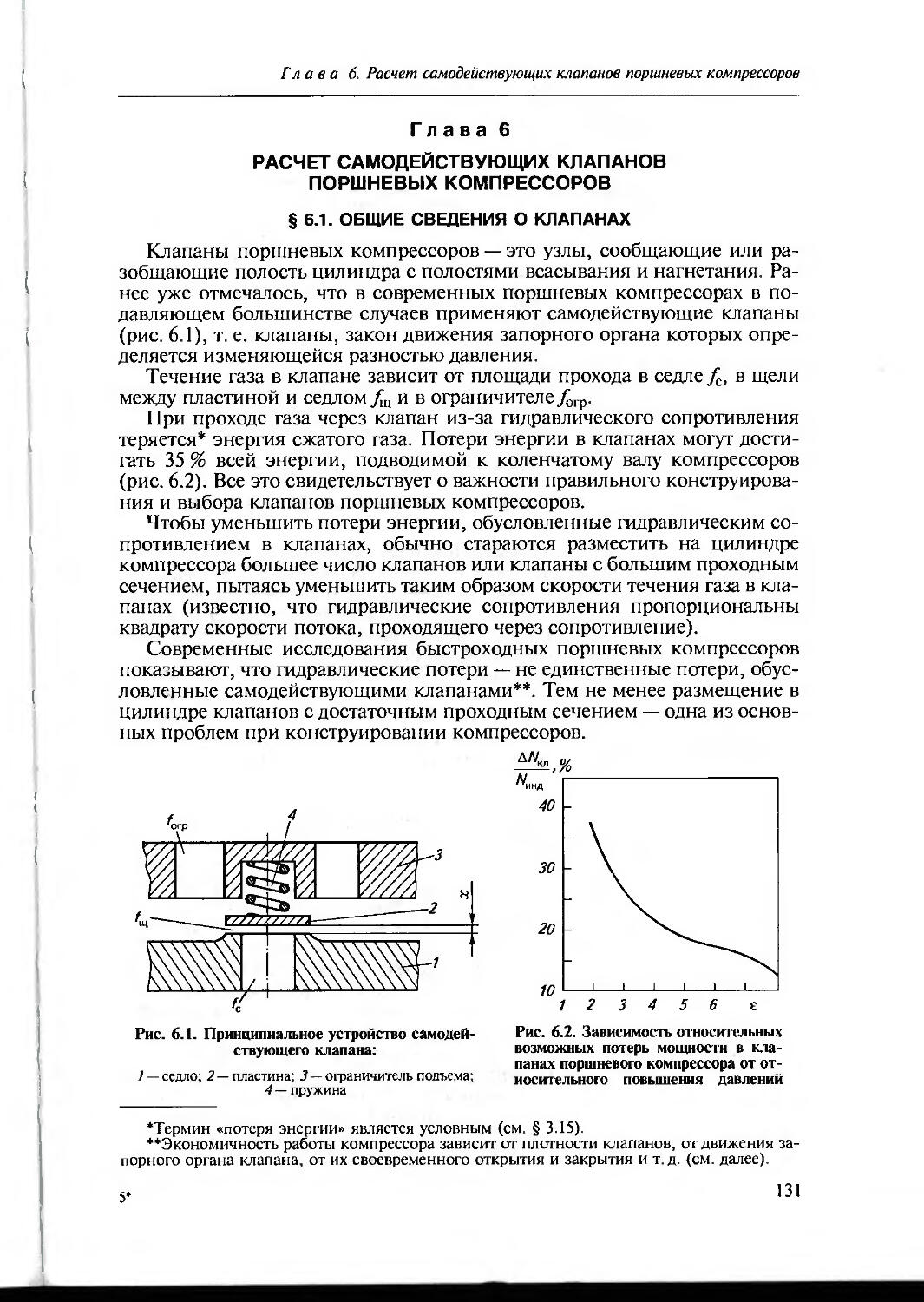

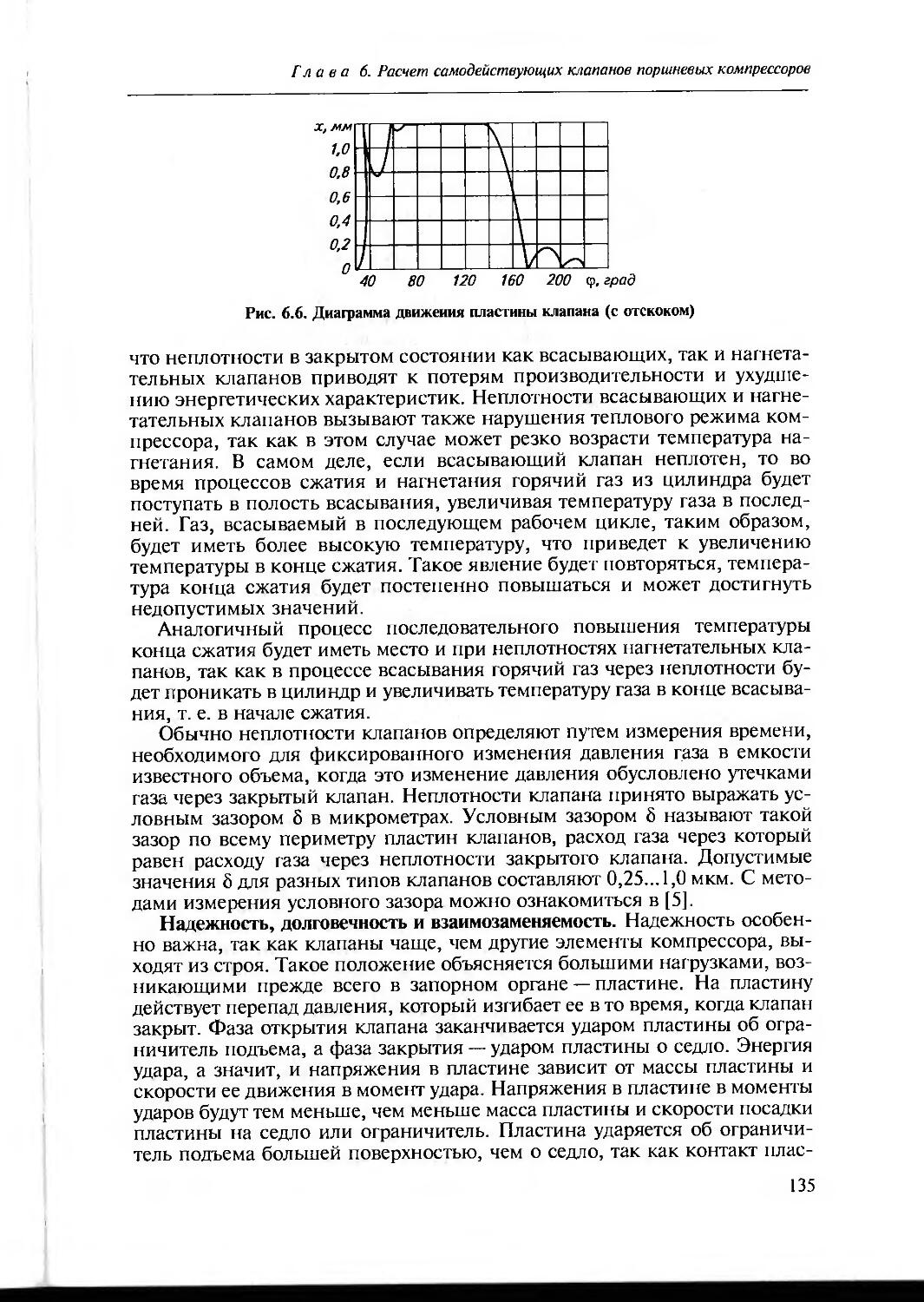

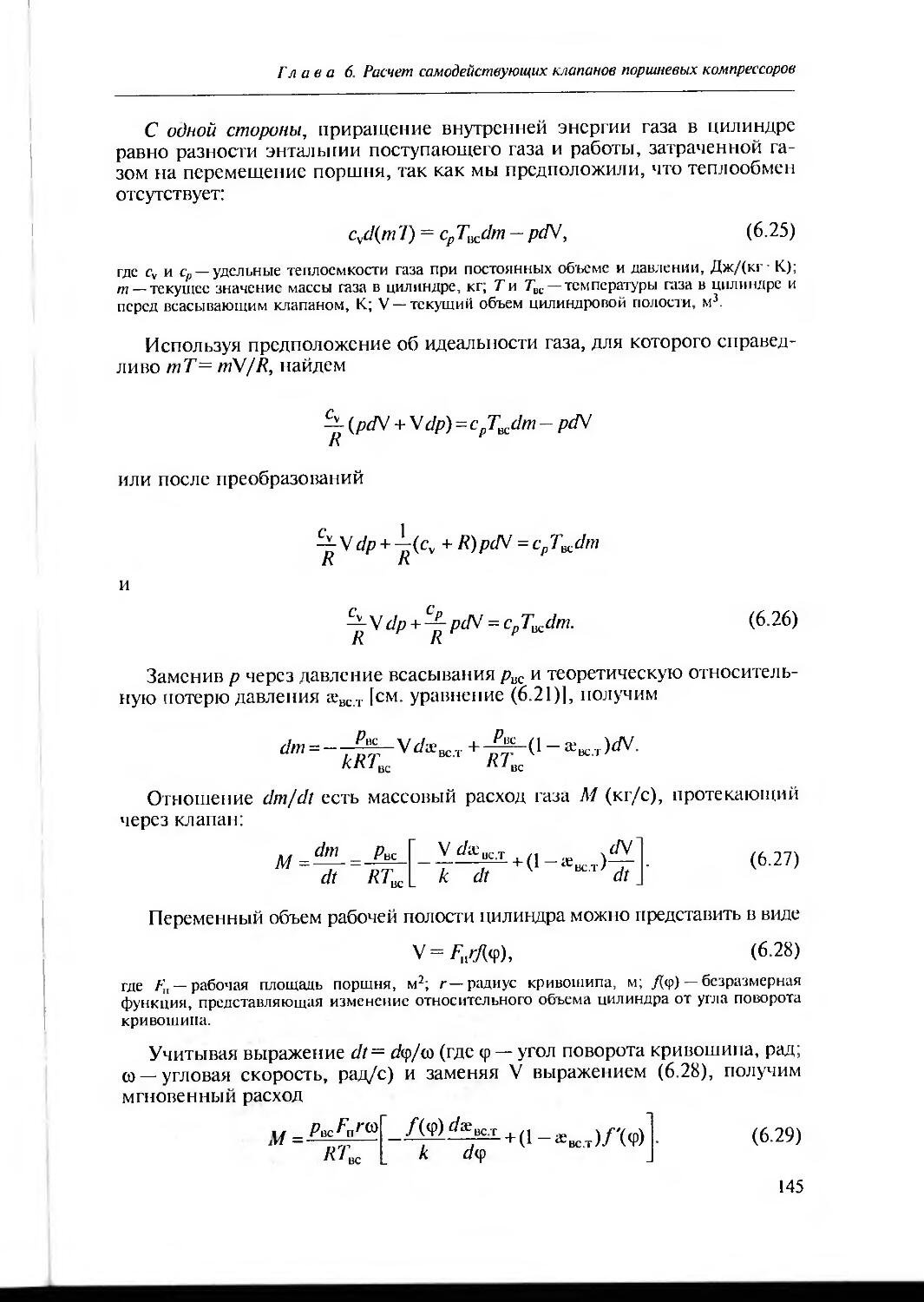

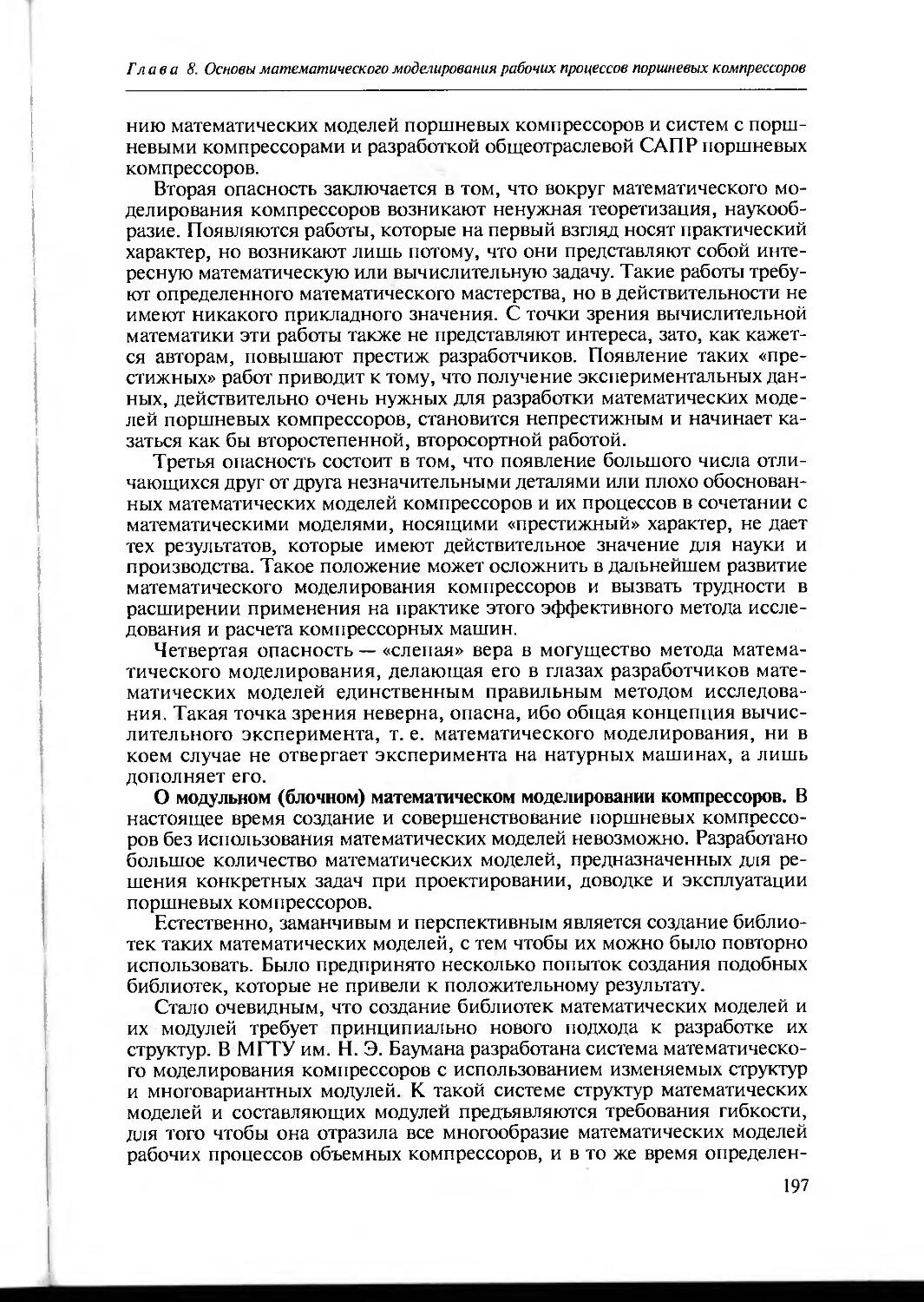

В действительности идеально настроить клапаны не удается. Поэтому, как правило, открытие и закрытие клапанов происходят с некоторым запаздыванием.