Author: Алтухов С.М. Румянцев В.А.

Tags: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование компрессоры

Year: 1967

Text

МЕМБРАННЫЕ

КОМПРЕССОРЫ

С. М. АЛТУХОВ, В. А. РУМЯНЦЕВ

МЕМБРАННЫЕ КОМПРЕССОРЫ

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ" Москвв 18 67

УДК 621.51.8

В книге изложены особенности теории, расчета и конструирования мембранных компрессоров высокого давления с металлической мембраной. Приведены результаты исследований и многочисленных испытаний машин и их критический анализ, позволяющий получить представление об особенностях эксплуатации мембранных компрессоров.

Книга предназначена для конструкторов, проектирующих компрессорные установки, и инженерно-технических работников, связанных с эксплуатацией этих установок.

Рецензент канд. техн, наук Е. С. ФРОЛОВ

Редактор инж. Л. П. РЫЖОВА

33-2-1

67—127

ПРЕДИСЛОВИЕ

В связи с интенсивным развитием химической промышленности и некоторых смежных с ней отраслей за последние годы растет потребность в компрессорных машинах для сжатия газов повышенной чистоты. В диапазоне средних и малых давлений и большой производительности для этой цели применяются центробежные, осевые и винтовые компрессоры; в случае относительно невысокого давления — поршневые и ротационные компрессоры с графитоугольными и лабиринтными уплотнениями; при давлениях по-рядка 10—20 Мн!м2 — поршневые компрессоры с уплотнениями, из композиций на основе фторопластов, а для сверхвысоких давлений (100 MhIm2 и выше) — пока только мембранные компрессоры с металлической мембраной.

Такие мембранные компрессоры используются в тех случаях, когда предъявляются особо жесткие требования к чистоте сжимае-мого газа (недопускается присутствие паров смазочного масла, воды, пыли и т. д.)._

Кроме того, полная герметичность полости сжатия позволяет применять мембранные компрессоры для сжатия таких газов, как кислород, закись азота, фтор, хлор и др. Сжатие газа в таком компрессоре происходит под действием колебательного движения гибкой металлической мембраны, приводимой в действие от гидропривода.

Конструкция мембранного компрессора имеет ряд специфических особенностей, вследствие которых эти компрессоры должны быть выделены в особую группу машин для сжатия воздуха и газов.

Применяются мембранные компрессоры двух типов: с приводом гибкой мембраны непосредственно от кривошипно-шатунного механизма и с гидроприводом.

1*

3

Вопросы конструирования, расчета и эксплуатации мембранных компрессоров освещены в отечественной и зарубежной технической литературе слабо. Опыт показывает, что этот интересный и новый тип компрессора мало известен, вследствие чего в ряде случаев машины неправильно выбираются и эксплуатируются.

Конструкции мембранных компрессоров, их теория и методы расчета в СССР разработаны коллективом компрессорного отдела Всесоюзного научно-исследовательского института химического машиностроения (НИИХИММАШ).

ГЛАВА 1

ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В МЕМБРАННОМ КОМПРЕССОРЕ

1. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ МЕМБРАННОГО КОМПРЕССОРА

Мембранный компрессор по своему устройству и принципу действия должен быть отнесен к поршневым компрессорам, т. е. к машинам объемного типа. Сжатие газа в этих компрессорах происходит в результате уменьшения объема камеры сжатия вследствие поступательного движения поршня. В данном случае поршнем является круглая гибкая мембрана, зажатая по периметру между крышкой и цилиндром и приводимая в колебательное движение. Применяются мембранные компрессоры двух типов: с приводом гибкой мембраны непосредственно от кривошипно-шатунного механизма и с гидроприводом. В этом случае прогиб металлической мембраны вызывается возвратно-поступательным движением столба жидкости, на который воздействует через кривошипно-шатунный механизм поршень гидропривода.

На рис. I показан мембранный компрессор первого типа. Мембрана 1 из эластичного материала прикреплена в центре к штоку 2, имеющему возвратно-поступательное движение от эксцентрика 3, сидящего на коренном валу компрессора. Мембрана защемлена по периферии так, что между ней и крышкой образована герметичная полость сжатия, полностью изолированная от механизма движения.

Смазочное масло из картера может попасть в камеру сжатия только в случае разрушения гибкой мембраны.

Сжимаемая среда (воздух, газ) поступает в камеру сжатия через всасывающий клапан 4; сжатый газ выходит через нагнетательный клапан 5; оба клапана размещены в чугунной крышке цилиндра, снабженной для охлаждения ребрами. Блок-картер машины 6 также чугунный с расточками для опорных подшипников вала.

Такие мембранные компрессоры используют для сжатия малых количеств газа до невысокого давления. Мембраны изготовляют из материалов, допускающих большое число циклов нагружения при относительно больших прогибах, например, из прорезиненной ткани или просто резины.

Жесткая связь мембраны со штоком позволяет допускать довольно высокую угловую скорость вращения вала (примерно до 100 рад! сек). Конечное давление, создаваемое такими машинами,

5

зависит от прочности материала мембран; обычно оно не превышает 0,15 Мн/м2 (1,5 кПсм2).

Мембранные компрессоры второй группы представляют большой интерес и находят применение в промышленности и в лабораторных условиях. На рис. 2 показан вертикальный одноступенчатый компрессор МК 20/12-200 такого типа.

Рис. 1 Компрессор с неметаллической мембраной

Основным рабочим узлом, выполняющим роль цилиндра, этого компрессора является мембранный блок. Он состоит из ограничительного 1 и распределительного 2 дисков, между которыми защемлена по периферии мембрана 3, а также корпуса 4 с гидравлическим цилиндром 5. Внутренние поверхности ограничительного и распределительного дисков имеют одинаковые вогнутые профили, вследствие чего между ними образуется замкнутая полость. Мембрана разделяет эту полость на две части. Наружная часть полости сообщается через всасывающий 6 и нагнетательный 7 самодействующие клапаны с соответствующими газовыми коммуникациями, а внутренняя часть — через равномерно

распределенные отверстия распределительного диска — с гидравлическим цилиндром. Внутренняя часть полости и гидравлический цилиндр заполнены жидкостью.

При работе гидропривода (во многих конструкциях поршневого типа с кривошипно-шатунным механизмом движения) мембране сообщается колебательное движение, при этом она прогибается в обе стороны от плоскости ее заделки. Объем, заключенный между профилированными поверхностями ограничительного и распределительного дисков, несколько превышает рабочий объем гидравлического цилиндра. Поэтому, если в конце процесса нагнетания мембрана плотно прижимается к профилированной поверхности ограничительного диска, то в конце процесса всасывания она не доходит до поверхности распределительного диска.

6

Смещение движения мембраны относительно плоскости ее заделки вызывается дополнительным поступлением жидкости в течение всего хода всасывания поршня гидропривода от компенса-

ционного насоса 8, восполняющего утечки из гидравлической системы. Его производительность больше величины утечек, вследствие чего мембрана достигает профилированной поверхности

7.

ограничительного диска несколько раньше, чем поршень гидравлического привода приходит в в. м. т.

При дальнейшем движении поршня до конца его хода избыток жидкости отводится из гидравлической полости блока через специальный перепускной клапан, так называемый ограничитель давления, который открывается при давлении, превышающем давление нагнетания. Этим достигается плотное прилегание мембраны к профилированной поверхности ограничительного диска и полное вытеснение газа из камеры сжатия в нагнетательный канал.

Таким образом, при работе компрессора мембрана полностью изолирует сжимаемый газ от внешней среды и от жидкости гидропривода. Она нагружена со стороны ограничительного диска давлением газа, а со стороны вала — давлением жидкости. Величина этих давлений непрерывно меняется, но в течение всего периода движения мембраны поддерживается некоторая минимальная их разность, необходимая для преодоления внутренних упругих сил мембраны. Слабая зависимость предельного по прочности состояния мембраны от величины давления нагнетаемого газа позволяет применять относительно тонкие мембраны даже в ступенях высокого давления.

При невысоких скоростях вращения мембранные компрессоры обычно приводятся в движение через клиноременную передачу от электродвигателей, поэтому на одном из концов коленчатого вала закрепляют маховик-шкив 9.

Интенсивное охлаждение сжимаемого газа вследствие относительно больших поверхностей мембраны и массы металла блока, а также весьма низкие величины относительного мертвого пространства позволяют достигать высоких отношений давлений в одной ступени. Например, для достижения давления 100 Мн!м? достаточно всего трех ступеней сжатия.

Для усиления охлаждения и повышения этим производительности машины в полости под распределительным диском часто располагают змеевик, охлаждаемый водой.

Мембранный блок крепится болтами к фланцу жидкостного цилиндра; при этом должно обеспечиваться плотное соединение между ограничительным и распределительным дисками и мембраной без каких-либо прокладок.

Металлические мембраны работают в пределах упругих деформаций, их долговечность относительно невелика (500—1500 ч), что относится к недостаткам этих компрессоров.

При разрушении мембраны рабочая жидкость может попасть в сжимаемый газ. Во избежание этого и для повышения надежности работы машины применяют многослойные мембраны.

Долговечность мембраны в значительной мере определяется правильно выбранным профилем вогнутых поверхностей ограничительного диска и величиной максимального прогиба.

8

Профилированная поверхность должна обеспечивать не только снижение максимальных напряжений в мембране во время работы компрессора, но также и создавать условия минимального мертвого объема в камере сжатия и высокий коэффициент подачи. Кроме того, правильно выбранный профиль влияет на величину давления жидкости, необходимого для прогиба мембраны.

Учитывая малое значение компрессоров с непосредственным приводом мембран, в дальнейшем рассматриваются только машины с металлическими мембранами, приводимыми в движение посредством гидравлического привода.

2. ТЕОРЕТИЧЕСКИЕ И ДЕЙСТВИТЕЛЬНЫЕ РАБОЧИЕ ПРОЦЕССЫ. КОЭФФИЦИЕНТ ПОДАЧИ

Сжатие газа мембранным компрессором принципиально не

отличается от сжатия его поршневым компрессором и в координатах PV (давление—объем) может быть выражено индикаторной диаграммой (рис. 3).

Особенностями сжатия р

в данном случае является большее влияние охлаждения газа через мембрану и стенки блока, что снижает показатель политропы сжатия, и относительно большее влияние мертвого пространства вследствие значительно меньших абсолютных величин

камер сжатия, что влечет

за собой понижение коэф- Рис. 3. Индикаторная диаграмма фициента подачи.

Так же, как и в обычном поршневом, в мембранном компрессоре для достижения значительных давлений применяется многоступенчатое сжатие. Газ после первой ступени поступает в промежуточный холодильник, затем сжимается в мембранном блоке второй ступени, охлаждается и т. д., но число ступеней у мембранных компрессоров обычно не превышает трех.

Термодинамические процессы сжатия в отдельных цилиндрах носят одинаковый характер, поэтому многоступенчатый компрессор можно рассматривать как несколько одноступенчатых компрессоров, работающих последовательно.

Полная работа сжатия в цилиндре идеального компрессора

2

£я= IvdP.

9

Применительно к условиям сжатия в мембранном компрессоре это уравнение принимает вид уравнения политропической работы

где п — показатель политропы сжатия;

Р2 — конечное давление;

Рг — начальное давление;

Уг — объем газовой полости блока в конце процесса всасывания.

Конечная температура сжатия в ступени

п—1

где 7\ — начальная температура газа в °К.

В действительном мембранном компрессоре процессы сжатия отличаются от сжатия в идеальном компрессоре вследствие потерь от:

а) обратного расширения газа из мертвого пространства;

б) дросселирования и перетекания газа через клапаны в мембранном блоке;

в) подогрева газа вследствие соприкосновения его со стенками мембранного блока и смешения с газом, оставшимся в мертвом пространстве;

г) колебания давления газа во всасывающем трубопроводе и патрубках компрессора.

Мертвое пространство в мембранном блоке состоит так же, как и в поршневых компрессорах, из двух частей: из объема газа, остающегося после нагнетания в гнездах клапанов, и из объема газа, остающегося между мембраной и ограничивающей поверхностью диска.

Однако вторая составляющая в нашем случае заметно отличается от такой же составляющей мертвого пространства в поршневом компрессоре, где этот объем определяется так называемым линейным мертвым пространством, заранее заданным конструктором и замеренным при сборке машины.

В мембранном компрессоре стремятся получить максимально возможное прилегание мембраны к ограничительному диску. Для улучшения прилегания на поверхности ограничительного диска делают радиальные канавки для вытеснения сжатого воздуха к нагнетательному клапану (рис. 4), но в них тоже остается газ.

При недостаточном давлении жидкости полного касания мембраны с ограничительным диском не будет. При ходе всасывания неполное использование прогиба мембраны вследствие того, что 10

Рис. 4. Поверхность ограничительного диска

между мембраной и распределительным диском остается слой жидкости нельзя относить к объемным потерям.

К качеству мембран предъявляют очень жесткие требования, однако, несмотря на это, они всегда имеют разнотолщинность, коробоватость, а также внешние пороки поверхности, что увеличивает объем газа, остающегося между мембраной и профилированной поверхностью.

Если первая составляющая мертвого пространства довольно точно учитывается при проектировании новой машины, то при определении второй составляющей приходится использовать опытные значения коэффициента подачи.

Величина относительного мертвого пространства с = £ 100%, V СП

где Vo — объем мертвого пространства;

УоП — описанный объем, в мембранных компрессорах играет более значительную роль, чем в порш- -невых.

Так же, как и у поршневых компрессоров, при опре-

делении размеров действительного мембранного компрессора объемные потери учитываются коэффициентом подачи

*к

Vh’

где VK — действительный объем в единицу времени, подаваемый в нагнетательный трубопровод, отнесенный к условиям всасывания;

Vh — максимально возможный описанный мембраной геометрический объем в то же время.

Всасывание газа в действительном компрессоре начинается лишь после расширения оставшегося сжатого газа в мертвом пространстве. Мембрана при этом прогибается в обратную сторону под влиянием разности давлений газа и жидкости, возникающей вследствие движения поршня. Мембрана должна оставаться все время прижатой к поверхности жидкости. Нельзя допускать попадания под мембрану воздуха, который при всасывании может расшириться при неподвижной мембране.

11

Коэффициент подачи поршневых компрессоров выражается формулой

= ^об^др^П^ПЛ!

где — объемный коэффициент;

).др — коэффициент дросселирования;

?.п — коэффициент подогрева;

?.пл — коэффициент плотности.

Анализируя частные коэффициенты, нетрудно заметить, что п наибольшее влияние на вели-

Рис. 5. Теоретическая индикаторная диаграмма

чину 1 оказывает объемный коэффициент log. Этот коэффициент лучше других частных коэффициентов поддается экспериментальному определению.

В основе расчета мембранных компрессоров лежит теоретическая индикаторная диаграмма камеры сжатия с учетом мертвого пространства (рис. 5).

Процессы всасывания и нагнетания протекают при постоянных давлениях Рг и Р2. По-

тери давления при этих процессах считаются постоянными в течение всего хода всасывания или нагнетания, т. е.

Pi = — ЬРг и Р2 = Р2 + АР2,

где Pi — давление газа во всасывающем патрубке; APj — потери давления при всасывании;

Р2 — давление в нагнетательном патрубке;

АР2 — потери давления при нагнетании.

Кривые расширения и сжатия (3—4 и 1—2) заменяют условными политропами с такими постоянными показателями тип, при которых площадь теоретической индикаторной диаграммы близка к действительной.

Необходимо стремиться свести к минимальным потери давления APi при всасывании и АРг при нагнетании, величина которых зависит, главным образом, от потерь в клапанах. Как уже отмечалось, мертвое пространство в мембранном блоке оказывает большое влияние на форму и площадь индикаторной диаграммы (см. величину SM на рис. 5). Влияние объема мертвого пространства учитывается объемным коэффициентом

_ Si _ V

,ов= 3 -VZ

где S, и S — приведенные величины хода поршня, пропорциональные объемам и Уоя.

12

Если бы не было мертвого пространства, то всасывание газа начиналось бы в точке 4'. Вследствие присутствия сжатого газа в мертвом пространстве (отрезок 3—3') происходит его расширение по кривой 3—4, и ход всасывания уменьшается на отрезок S2

<^2 — So.

Сжатие происходит по политропе 1—2 и нагнетание по изобаре 2—3.

При политропическом расширении газ, находящийся в мертвом пространстве (в точке 3), занимает в точке 4 объем

v.-v.(A)",

где т — показатель политропы расширения;

— объем в точке 4;

Уо — объем мертвого пространства.

Объем газа, расширившегося из мертвого пространства в приведенных величинах хода поршня

1

Тогда объемный коэффициент

ч ___ Si _ S S2 ____ , S2 ___ . SM — So

Лоб — s - s — * S~ S

So Vo

где c = = тг- — величина относительного мертвого про-

О Von

странства.

Из этого уравнения видно, что с увеличением отношения давле-р

ний и величины с объемный коэффициент уменьшается.

Если с = —р-5—, то log = 0, т. е. компрессор не будет всасы-от — 1

Р2

вать газ при недопустимо высоких отношениях и величине относительного мертвого пространства. Точка 4 в этом случае совмещается с точкой 1.

В поршневых компрессорах предельное отношение давлений

13

но такого отношения не достигают вследствие высокой температуры сжатия

;=т, (5?

= Т П п пред I пред

где Т\ — начальная температура газа;

п — показатель политропы сжатия.

В мембранных компрессорах в результате интенсивного охлаждения, вызывающего снижение показателей m и п, достижение предельного отношения давлений

впред

пред

вполне возможно.

Объемный коэффициент мембранных компрессоров изменяется в широких пределах, так как он зависит не только от величины относительного мертвого пространства, но и от отношения давлений о в одной ступени.

Показатели политропы расширения m и сжатия п в расчетах могут приниматься одинаковыми

п = m = 1,05-г-1,1.

Отношение давлений в одной ступени о вследствие низких величин показателя п иногда достигает 10—15. При крайних значениях показателей tn и п и отношения давлении о объемный коэффициент принимает малые значения, что приводит к снижению также и коэффициента подачи.

Коэффициент дросселирования “кдр, как известно из теории поршневых компрессоров, учитывает потери давления в клапанах ДР, "кдр лежит в пределах от 0,97 до 0,95.

Влияние подогрева и теплообмена газа на всасывании учитывает коэффициент подогрева и теплообмена

где Т\ — температура газа на входе в камеру сжатия;

Т\ — температура газа после смешения его с газом, оставшимся в мертвом пространстве, и подогрева от стенок. В результате смешения новой порции газа с оставшимся в мертвом пространстве температура смеси в конце хода всасывания возрастает на величину Л/]

Т\ = Л + М’.

При всасывании происходит некоторое дросселирование газа, в результате которого давление в точке А (рис. 6) меньше давления во всасывающем патрубке Р± на величину ДР^ При последующем 14

повышении давления от точки А до точки 1 температура 7\ увеличивается на величину А Г'

Л = 7'1 + А/ + А/".

Повышение температуры вызывает соответствующее изменение удельного объема, т. е. уменьшение массы порции газа и, следовательно, производительности компрессора.

В мембранных компрессорах влиянием нагрева газа пренебрегать нельзя, несмотря на невысокие показатели политроп

сжатия и конечные температуры. Порции всасываемого газа очень малы, поверхности теплообмена, т. е. поверхности ограничительного диска и мембраны, относительно большие. Устройство охлаждающего змеевика под распределительным диском по опытным данным вызывает увеличение коэффициента подачи до 10%.

Коэффициент плотности или герметичности применительно к мембран-

Рис. 6. Действительная индикаторная дна грамма

ным компрессорам может быть принят равным единице.

Таким образом, для определения коэффициента подачи мембранного компрессора можно воспользоваться уравнением

— ^oB^dpKi-

Вследствие трудности экспериментального определения ).дР и Хп принимают <р = тогда

Z - Xo6qp.

На рис. 7 приведены измеренные величины коэффициентов подачи I и // (1; и ступеней некоторых мембранных компрессоров в зависимости от отношений давлений о.

Объем, описываемый мембраной, несколько меньше объема, описываемого поршнем гидропривода, вследствие дополнительной подачи жидкости в гидравлическую полость блока компенсационным насосом на всем ходе всасывания

Von =Уг-

где Кг и Vc — объемы, описываемые поршнями соответственно гидропривода и компенсационного насоса за один ход;

т]с — объемный к. п. д. компенсационного насоса.

15

Объем, описываемый поршнем гидропривода,

где D — диаметр цилиндра гидропривода;

S — ход поршня гидропривода.

Выше отмечалось, что мембрана при ходе всасывания не должна ложиться на распределительный диск, между ними остается слой жидкости. Это исключает возможность резкого снижения давления

Рис. 7. Зависимость коэффициентов подачи I и II ступеней мембранных компрессоров от отношений давлений

I — компрессор МК-50/6; 2 и 3 — компрессор МК-2,5/200Г; 4 и 5 — компрессор МК-20/200; 6 — компрессор МК-20/12-200

в гидравлической системе, предохраняет мембраны от ударов, а также способствует увеличению долговечности мембраны.

Таким образом,

= VH + ve,

где VH — объем, ограниченный плоскостью заделки мембраны с одной стороны и ограничительным диском — с другой;

Ve — объем, ограниченный плоскостью заделки мембраны и ее упругой поверхностью при прогибе в сторону жидкостного цилиндра.

Обычно

V. < vN.

Последнее условие должно обеспечивать образование жидкостного слоя, предохраняющего от постоянного соприкосновения мембраны с распределительным диском. Однако отказаться от распределительного диска все же нельзя, так как он предохраняет мембрану от разрушения при нарушениях работы мембранного блока и ограничивает напряжения в точках мембраны у заделки при ее прогибе внутрь.

Для упрощения изготовления профили на ограничительном и распределительном дисках выполняют одинаковыми.

16

Действующие усилия в мембранном компрессоре и мощность двигателя определяются по индикаторной диаграмме цилиндра

гидропривода.

В связи со взаимодействием гидропривода и камеры сжатия газа эта диаграмма носит особый характер, присущий только мембранному компрессору. На рис. 8 показана теоретическая индикаторная диаграмма жидкостного цилиндра мембранного компрессора. Линия 1—2 соответствует всасыванию при давлении 2—3 — повышению давления жидкости и сжатию газа до давле-

ния Р2; 3—4 — нагнетанию газа; 4—5 —повышению давления жидкости до давления сброса Р3 жидкости через клапан; 5—6—сбросу рабочей жидкости клапаном; 6— 1 — расширению газа из мертвого пространства.

Действительная индикаторная диаграмма, снятая с жидкостного цилиндра, показана на рис. 9. Резкое повышение давления легко ^.объяснимо тем, что жидкость, %ув данном случае масло, практи-Ц чески несжимаема.

Давление рабочей жидкости несколько выше давления газа;

$0

Рис. 8. Теоретическая индикаторная диаграмма жидкостного цилиндра

в противном случае мембрана не будет доходить до ограничительного диска, образуется большое мертвое пространство, что повлечет снижение производительности компрессора. Правильное регулирование давления Р3 (см. рис. 8) рабочей жидкости обеспечивает хорошую работу всего мембранного компрессора.

Давление Р3 в точках 5—6 устанавливается экспериментально путем соответствующей настройки ограничителя, обеспечивающей достижение максимальной производительности. Повышение давления жидкости по линии 4—5 происходит за счет подачи жидкости компенсационным насосом. Насос обеспечивает повышение давле-

ния, при котором мембрана плотно прилегает к ограничитель-

ному диску.

Давление Р3 зависит от производительности компенсационного насоса, настройки клапана. Повышение давления Р3 — Р2 = = &РЖ (отрезок 4—5) стремятся снизить. Оно зависит от формы профилированной поверхности диска и толщины мембраны.

Мощность, энергетические потери и коэффициенты полезного действия. Мощность, затрачиваемая на собственно сжатие газа, в мембранном компрессоре определяется индикаторной диаграммой и может быть определена из уравнения

= ИМ квт’

2 С. М. Алтухов 1049

17

где VK — производительность в мЧсек при условиях всасывания;

LK — работа компрессора в Мдж!м3-, Лина — индикаторный к. п. д.

Действительная мощность на валу компрессора

Члех

где г]мх — механический к. п. д.

Рис. 9. Действительная индикаторная диаграмма жидкостного цилиндра

Подставляя значения изотермической или политропической работы и соответствующих к. п. д., находим

*7 ^K^K-US 2,303 DI/1

Nd - 1000г)о.из - iooor)0.U3 P1 Vk PT Kem’

»r __ ^к^к-пол Р1Ук fl Г n - < 1

д ~~~ 1ЛПЛм — iллл * ГГ I (J n 1 I

1000т]лех ЮОО^дел; (n— 1) L J

гДе n>-«s = ^инд-из Чмех — общий изотермический к. п. д.;

Pi и Рл — начальное и конечное абсолютные давления в Мн!лР.

По опытным данным т]о иэ = 0,35-^0,55. При выборе двигателя мощность его принимается на 25—50% больше расчетной

Nd, = (1,25 + 1,5) Na.

18

Уравнениями адиабатической работы при определении мощности мембранного компрессора не пользуются в связи с тем, что показатель политропы сжатия значительно ниже показателя адиабаты.

Мембранные компрессоры применяются для сжатия различных газов до очень высоких давлений, при которых поведение газов существенно отклоняется от поведения идеальных газов.

В этом случае пользуются уравнением состояния

Pv = IRT,

где £ — коэффициент сжимаемости.

Однако при определении мощности ввиду малых абсолютных значений ее и больших значений коэффициента запаса поправки на сжимаемость газа можно не делать.

2*

ГЛАВА II

СХЕМЫ РАСПОЛОЖЕНИЯ ЦИЛИНДРОВ. ОСНОВЫ КИНЕМАТИКИ И ДИНАМИКИ КОМПРЕССОРА

1. СХЕМЫ РАСПОЛОЖЕНИЯ ЦИЛИНДРОВ

Выше отмечалось, что мембранные компрессоры выпускаются в зависимости от давления одно-, двух- и трехступенчатыми. Цилиндры располагаются вертикально, V-образно и горизонтально (рис. 10, а, б и в). Каждая из этих схем имеет свои преимущества и недостатки.

Рис. 10. Схема расположения мембранных блоков

Наиболее распространенный вертикальный тип машины (рис. 10, а) имеет большие преимущества, частично присущие вертикальным поршневым компрессорам:

а) относительно малые размеры площади пола, занимаемой машиной;

б) совпадение направлений поршневых усилий и силы тяжести рабочей жидкости.

К недостаткам этого типа машин относятся:

а) относительно плохая уравновешенность действующих моментов в двухрядной машине и усилий в одноцилиндровой машине;

б) трудность размещения нескольких мембранных блоков;

20

в) необходимость многоопорного вала при больших размерах мембран и нескольких блоках.

Часть отмеченных недостатков устраняется в случае выбора V-образной схемы (рис. 10, б). В частности, возможно более компактно разместить блоки и уравновесить силы инерции и моменты.

При горизонтальном расположении цилиндров гидропривода (рис. 10, в) компрессор становится наиболее компактным. Силы тяжести от массы жидкости в этом случае действуют в направлении, перпендикулярном поршневым усилиям, что, как показывает опыт, не всегда хорошо сказывается на поведении мембран в машинах большой производительности. Видимо, применения этой схемы, несмотря на преимущества оппозитного расположения цилиндров и хорошую уравновешенность инерционных сил, все же следует избегать для компрессоров с мембранами большого диаметра, но с успехом можно применять для компрессоров с малыми и средними диаметрами мембран.

2. КИНЕМАТИКА И ДИНАМИКА КРИВОШИПНО ШАТУННОГО МЕХАНИЗМА

Динамический расчет мембранного компрессора носит поверочный характер и состоит из двух частей:

1) определения сил, действующих в кривошипно-шатунном механизме, и размеров маховика;

2) расчета по уравновешиванию сил инерции движущихся частей машины.

Принципиально эти расчеты не отличаются от аналогичных расчетов поршневых компрессоров.

Для определения действующих сил необходимо знать кинематические соотношения, т. е. величины скоростей, ускорений и пути, проходимого поршнем в зависимости от угла поворота кривошипа.

На рис. 11 показана схема кривошипно-шатунного механизма. Положениям кривошипа в мертвых точках ОК и ОК} соответствуют положения пальца поршня или крейцкопфа в точках А и

AAt = KKt = 2R = S,

где S — ход поршня;

R — радиус кривошипа,

a2b = ak = l,

где L — длина шатуна;

OB = R.

Путь, проходимый поршнем, соответствующий углу поворота кривошипа а

х = R (1 — cosa) + (1 —cos2a),

. В где X = -j-

21

Скорость поршня

dx dx

C = -n- = -j- 0) dt da

= /?w (sin a -^sln2a^ м/сек.

где co — угловая скорость.

Ускорение поршня

• de

j = = Rw2 (cos a + X cos 2a) м/сек2.

А

Рис. 11. Схема кривошипно-шатунного механизма

Усилия в кривошипно-шатунном механизме (рис. 12) определяем, раскладывая поршневую силу Р на ее составляющие.

Нормальное усилие

N = Р tg р.

Усилие, действующее по шатуну,

^ = соГр'

Тангенциальное усилие

T=Qsin (a + P) = Psinco(sa + P?.

Сила, действующая на кривошип по радиусу

z _ Р cos (a + Р)

COS Р

Тангенциальная сила Т, приложенная к пальцу кривошипа, создает момент

М = RT — R ? sin (-о+ ,

COS Р

который преодолевает двигатель при вращении вала компрессора.

Возвратно-поступательное движение частей машины неравномерно; сопротивление, создаваемое сжатым газом, и момент /VI периодически изменяются

в зависимости от угла поворота кривошипа. Для выравнивания крутящего момента в мембранных компрессорах так же, как и в других машинах с кривошипно-шатунным механизмом, применяют маховики. При конструировании машин стремятся снизить колебания суммарного тангенциального усилия Т в зависимости от угла поворота вала.

На рис. 13 показана суммарная диаграмма изменения силы Т. Измерив площадь под кривой Т, находим высоту равновеликого

22

прямоугольника Тср. Рассмотрим соотношения усилий Тср и Т. На участке А гА 2 угловая скорость соь в точке b будет меньше, чем сосР в точках At и А2, а сопротивление Т больше движущей силы Тср. В точке с на участке А2А3 (ос > (осР. На участках, где сопротивление больше движущей силы Тср, угловая скорость уменьшается, а где оно меньше силы Тср угловая скорость возрастает. При возрастании угловой скорости увеличивается кинетическая энергия вращающихся масс, в первую очередь маховика.

Рис. 12. Силы, действующие в кривошипно-шатунном механизме

Рис. 13. Зависимость суммарной силы Т от угла а

При понижении скорости кинетическая энергия маховика уменьшается. Таким образом, маховик выравнивает угловую скорость в течение оборота вала.

Приращение кинетической энергии

л _ III (-.2 2 > _,п^~ (wmax wmfn) >впш wmln

Л — ~2~ \Лтах — Цп1п/ — 2 — " -----2----’

где J = mR2 — момент инерции вращающихся масс. Обозначив степень неравномерности

g _ с°тах ыш1п

<0ср ’

23

получим

Л = J t°max ~F~ ЫШ1П . Иглах — fflmln _ _ Л

2 ’ ЫСЛ <7> срю'

НО

/»О2

J = tnR2 =

Тогда

rnD2 w2 6 д _ M cp

где DM — диаметр центра сил тяжести обода маховика;

т — масса маховика, приведенная к диаметру DM.

Величина избыточной или недостаточной работы А, необходимая для расчета маховика, определяется по диаграмме тангенциальных сил.

Для этого необходимо построить кривую силы Р, которая является суммой сил Рг (от давления газа), Р;- (от инерции воз-вратно-движущихся масс) и трения в механизме движения. Усилие Pt определяется из теоретической индикаторной диаграммы, изображенной на рис. 8.

Кривые расширения и сжатия строят, задаваясь показателями политроп тип. Величина относительного мертвого пространства вычисляется по конструктивным размерам. Абсцисса точки 4, в которой происходит повышение давления рабочей жидкости, определяется исходя из производительности компенсационного насоса.

Инерционные усилия определяются из уравнения

Р/ = msj = msRa2 (cos а + X cos 2а).

Сплу Р, можно представить в виде суммы сил

Pi = Pfl + Pin,

где P;I — сила инерции первого порядка Рц = msRa)2 cos а;

PjU — сила инерции второго порядка PjU = ZmsP со2 cos 2а;

ms = тп тх — масса возвратно-движущихся частей поршневой группы (штока, крепкопфа и части шатуна).

В мембранных компрессорах вследствие их малой быстроходности всегда

Р,- < Рг

Силами тренпя в кривошипно-шатунном механизме вследствие их малости можно пренебречь.

По этим зависимостям вычерчивается развернутая диаграмма свободных и тангенциальных усилий для каждого ряда, а также 24

и для компенсационного насоса. Затем, учитывая смещение отдельных цилиндров относительно осей коленчатого вала, находят сумму тангенциальных усилий, среднее усилие Тср и избыточную или недостаточную работу А. Диаметр маховика

где А — работа, соответствующая наибольшей площадке на тангенциальной диаграмме, отсекаемой значением Тср;

б = 0,05^-0,015.

Вследствие малой быстроходности для мембранных компрессоров применяют массивные маховики.

3. УРАВНОВЕШИВАНИЕ СИЛ ИНЕРЦИИ

Неуравновешенные инерционные усилия передаются через картер машины и фундаментные болты на фундамент. Чем больше неуравновешенные инерционные силы, тем тяжелее должен быть фундамент.

Расчет по уравновешиванию сил инерции движущихся частей мембранного компрессора принципиально не отличается от ана-

Рис. 14. Приведенные массы шатуна

логичного расчета поршневого компрессора, поэтому ниже приводятся лишь основные положения. Движущиеся части машины имеют вращательное, возвратно-поступательное и смешанное движения (например, шатун).

Как известно из теории механизмов машин, можно с некоторым приближением массу шатуна привести к двум точкам А и В (рис. 14). В точке А можно считать сосредоточенной от 1/2 до 2/3 массы шатуна, а в точке В — остальную массу шатуна.

Таким образом, массу шатуна со смешанным движением приравнивают двум массам, одна из которых имеет вращательное, а другая — возвратно-поступательное движение. К возвратно-поступательно движущимся частям относятся поршневая группа

25

деталей со штоком и крейцкопфом (в крейцкопфных машинах)» а также часть шатуна.

К вращающимся частям относятся коленчатый пли кривошипный вал и часть шатуна, а также противовесы, уравновешивающие возникающие при движении инерционные силы.

Часть массы шатуна, относящуюся к возвратно-поступательно движущимся частям тх, считаем сосредоточенной в центре поршневого или крейцкопфного пальца, а другую ту — в центре кривошипной шейки (рис. 14). Условие приведения: сумма приведенных масс равна массе шатуна

тш = тх + ту.

Сумма моментов масс ту и тх относительно центра тяжести шатуна

mxl — ту (L — /) = О,

где L — длина шатуна;

I — расстояние от центра пальца поршня или крейцкопфа до центра тяжести шатуна.

Решая совместно оба уравнения, находим

L-1

тх = 'пш—Т—,

ту = тш~г

или ----

тх = (0,3 — 0,5) т,и,

ту = (07 — 0,5) тш.

В механизме движения возникают центробежные силы от масс вращающихся частей машины. Эти силы возникают в результате вращения неуравновешенной части кривошипа и части шатуна с массой ту. Масса неуравновешенных вращающихся частей, приведенных к центру кривошипа

tn-R = тк + ту, где тк — масса неуравновешенных частей кривошипа;

ту — масса части шатуна, отнесенной к вращающимся частям.

Центробежная сила неуравновешенных вращающихся масс постоянна по величине и направлена по радиусу кривошипа

PjR = mRR(a2,

где R — радиус кривошипа.

Для определения сил инерции вращающихся масс кривошипношатунного механизма их приводят к центру кривошипа и разби-26

вают колено вала на три части (рис. 15). Неуравновешенные массы будут и т2, тогда

тк = + т2

и

piR = tnRR(f>2 = (mi + тг + ту^ /?со2.

Центробежные силы, возникающие от неуравновешенных вращающихся масс, уравновешивают противовесами, укрепляемыми

Рис. 15. Схема уравновешивания вращающихся масс

на щеках коленчатого вала и развивающими при вращении центробежные силы, направленные в противоположном направлении.

Если противовесами уравновешивают только вращающиеся массы, то

= m„pomQ,

R ( , г . \ R

W-nporn WR + ^2 p "Ь g >

где Q — расстояние центра тяжести противовеса от оси вала; тпрсгп — масса противовеса.

Если принять для уравновешивания силы Р,к массу противовеса тпр01П несколько большей, чем это следует из уравнения, то появится неуравновешенная сила, постоянная по величине. Этой силой можно воспользоваться для уравновешивания инерционных сил от возвратно-поступательно движущихся масс

Pj = —tnsj = —msR со2 (cos а + X cos 2а).

Сила Р/ обычно рассматривается как сумма инерционных сил первого н второго порядка, отношение максимальных значений которых равно отношению радиуса кривошипа к длине шатуна, т. е.

Phi _ R

Рц - msR^ - к - L'

27

Учитывая, что это отношение составляет от г/4 до 1/й, силы инерции первого порядка в 4—6 раз превышают силы инерции второго порядка, поэтому при расчете стремятся частично или полностью уравновесить силы первого порядка, а силы второго порядка оставляют свободными и они воспринимаются фундаментом.

Центробежная сила, развиваемая при вращении противовеса, может быть разложена на две силы PjR и PjR, направленные по вертикальной и горизонтальной осям машины. Сила PlR, действующая в вертикальной плоскости, может быть использована для уравновешивания инерционных сил возвратно-поступательно движущихся масс в этой плоскости, а сила PjR — инерционных сил, действующих в горизонтальной плоскости.

Рассмотрим уравновешивание инерционных сил, возникающих при вертикальном, горизонтальном и V-образном расположениях цилиндров.

В вертикальном однорядном компрессоре приведенные массы возвратно-поступательно движущихся частей представлены величиной ms, а вращающихся частей — величиной tnR.

Сила инерции первого порядка возвратно-поступательно движущихся частей

P; i = ms7?(o2 cos а.

Сила инерции второго порядка

Pjn = XmsRa2 cos 2а.

Для уравновешивания сил инерции вращающихся частей Рщ необходима масса

R Шпрот = -у tnR-

Для того чтобы уравновесить силы Р;1 и Р/п, примем массу противовесов

R , тпрот — mR ~ + mS-

В этом случае часть массы противовеса, равная ms, будет уравновешивать массу возвратно-поступательно движущихся частей вдоль оси машины. Эта часть массы будет развивать центробежную силу Q (рис. 16), раскладывая которую на две составляющие, получим

Qi = ms7?co2 cos а,

Q2 = msRa2 sin а, откуда

Ci ~ Рц-

Сила Qi направлена прямо противоположно усилию Р;1, т. е. силы инерции первого порядка в рассматриваемой схеме могут 28

быть полностью уравновешены противовесами массой .

Однако при этом появится новая сила Q.,, направленная перпендикулярно оси и остающаяся свободной. Сила инерции второго порядка останется также свободной.

Таким образом, при данной схеме силы инерции возвратно-поступательно движущихся масс могут быть лишь изменены по направлению, но не могут быть уравновешены противовесами, устанавливаемыми на щеках коленчатого вала. Обычно силы инер-

Рис. 16. Схема уравновешивания инерционных сил однорядной машины

ции распределяют поровну на вертикальные и горизонтальные, устанавливая противовесы соответствующих масс.

Приведенные выводы вполне применимы к однорядным горизонтальным и вертикальным машинам.

Рис. 17. Схема уравновешивания инерционных сил двухрядной машины

В случае двухрядной конструкции кривошипы коленчатого вала располагают обычно под углом 180° (рис. 17), оси рядов параллельны.

Силы инерции в первом ряду

Рц = m$Pa>2cosa;

PjH = XmsRto2 cos 2a;

P-n = m'Ra2. I r\ П

Силы инерции во втором ряду

Рр = m$R®2 cos (a + 180°) = —m^Pco2cosa;

Р" . = Zm;Pco2cos2 (a + 180°) = WiPco2cos2a; /11 О 'O'

Р"я = — in" Ru2. jn t\

29

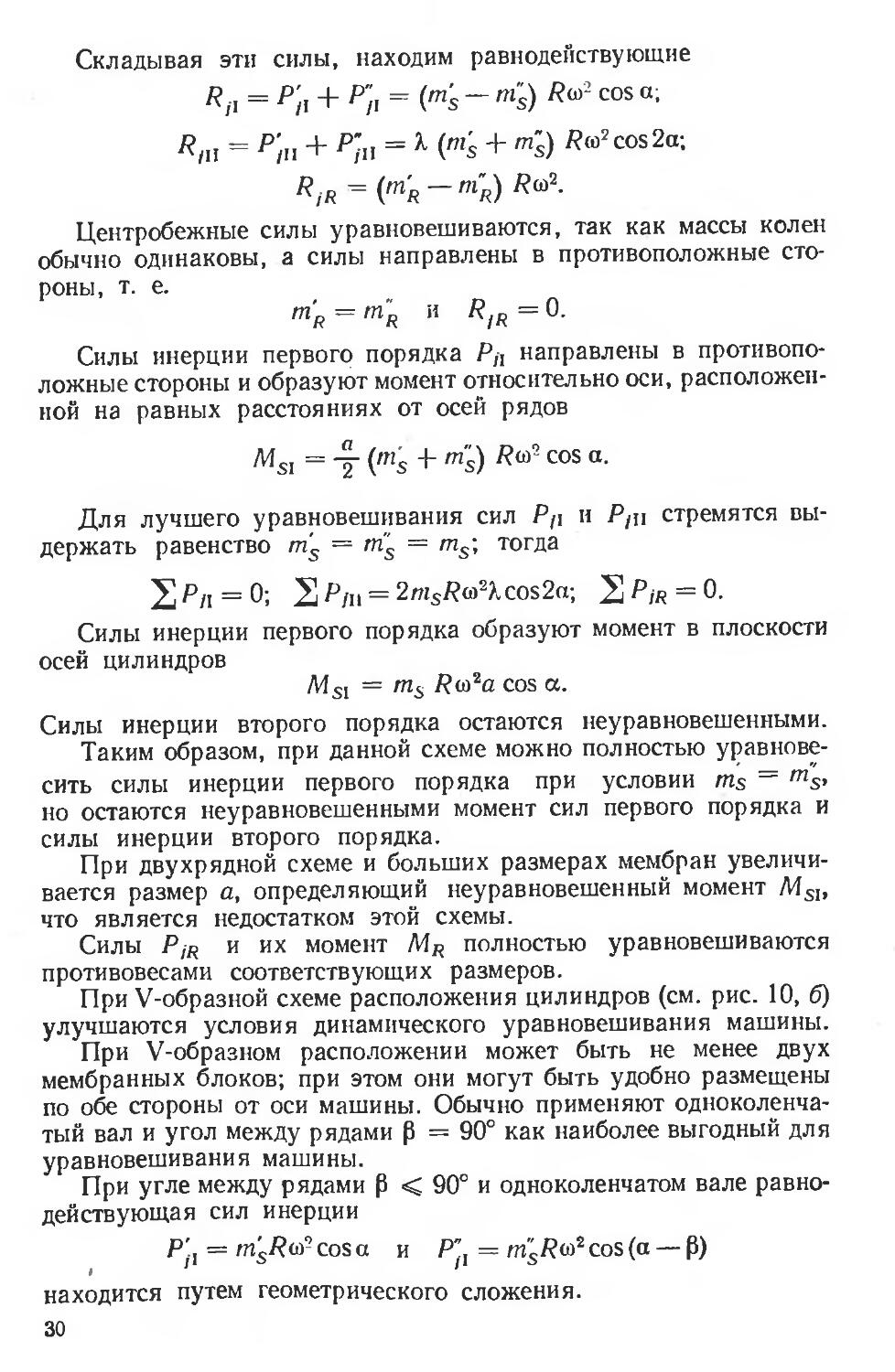

Складывая эти силы, находим равнодействующие

#;1 = Р'ц + р"п = (ms - m"s) Pb>2 cos a-

plU = P’iH + P’n = X (ms + m’s) £“2cos2a;

PiR = R(*2-

Центробежные силы уравновешиваются, так как массы колен обычно одинаковы, а силы направлены в противоположные стороны, т. е.

mR=tnR И RIR=0-

Силы инерции первого порядка Рц направлены в противоположные стороны и образуют момент относительно оси, расположенной на равных расстояниях от осей рядов

ЛЦ. = -|- т") Ro^ cos a.

у/ у о о/

Для лучшего уравновешивания сил Рц и Ptu стремятся выдержать равенство m's = m"s = ms\ тогда

2Рд = 0; 2^,/ii = 2ms^tl’2^cos2a; У PiR = 0.

Силы инерции первого порядка образуют момент в плоскости осей цилиндров

MS1 = ms Rd^a cos a.

Силы инерции второго порядка остаются неуравновешенными.

Таким образом, при данной схеме можно полностью уравновесить силы инерции первого порядка при условии ms = ms> но остаются неуравновешенными момент сил первого порядка и силы инерции второго порядка.

При двухрядной схеме и больших размерах мембран увеличивается размер а, определяющий неуравновешенный момент MSI, что является недостатком этой схемы.

Силы PjR и их момент MR полностью уравновешиваются противовесами соответствующих размеров.

При V-образной схеме расположения цилиндров (см. рис. 10, б) улучшаются условия динамического уравновешивания машины.

При V-образном расположении может быть не менее двух мембранных блоков; при этом они могут быть удобно размещены по обе стороны от оси машины. Обычно применяют одноколенчатый вал и угол между рядами р = 90° как наиболее выгодный для уравновешивания машины.

При угле между рядами р < 90° и одноколенчатом вале равнодействующая сил инерции

рц ~ m'sR^ cos а и Р", = tnsR<nz cos (а — Р) находится путем геометрического сложения.

30

Из треугольника сил (рис. 18) находим — S ^/i =

= V Р'.' + - 2р;,р;, cos (i 80’ - Р).

Подставляя значения сил и принимая rhs = m"s = ms, получаем

Rji = т5И<л2 |zcos2 a + cos2 (a — ₽) + 2 cos a cos (a — P) cos p.

Рис. 18. Схема V-образного расположения цилиндров

Проекция равнодействующей Rfl на ось х—х

X = Р;, cos (90° - 4) - Р'и cos (90° - 4) •

Подставляя значения сил при m's = rns = ms, после преобразований получим

X = 2msR<i^ sin24 sin (a--P).

Аналогично для оси у—у получаем

Y = 2ms/?co2cos2 4cos (a---.

Из этих уравнений следует, что конец вектора равнодействующей сил инерции первого порядка при угле между рядами р <• 90° описывает эллипс, поэтому силы первого порядка не могут быть полностью уравновешены противовесами, установленными на коленчатом валу, а могут быть уравновешены лишь частично.

31

При р = 90° и tns = m's = ms

X — 2nisRu>"sin2 sin (a — = msR<n2 sin (a — 45°);

V = 2tnsR<ir cos2 cos ( a — y-) = msRia2 cos (a — 45°);

Rit = msR<jr ] Sin2 (a — 45°) + cos2 (a — 45°) = msRai2.

Конец вектора равнодействующей сил инерции первого порядка описывает окружность в плоскости цилиндров.

Следовательно, силы инерции

Рис. 20. Схема оппозитного расположения цилиндров

Рис. 19. Схема расположения сил инерции второго порядка при угле Р = 90°

полностью уравновешены при р=90° и равных массах ms противовесов. Аналогично можно вывести уравнение для сил инерции второго порядка.

Равнодействующая этих сил при р = 90° и m’s = m"s = ms

Rin = 1 2 XmsRi>i2 cos 2a

направлена по горизонтали (рис. 19) и не может быть уравновешена противовесом.

Масса противовеса для полного уравновешивания сил инерции первого порядка

тпрот = (mR + ms) “>

где mR — часть массы противовеса для уравновешивания центробежных сил;

R — радиус кривошипа;

q — расстояние центра тяжести противовеса от оси вала.

32

Очевидно, что все изложенные соображения справедливы для углового расположения цилиндров при 0 = 90° (один цилиндр горизонтальный, а второй — вертикальный).

При горизонтальном оппозитном расположении (рис. 20) цилиндров и при смещении кривошипов коленчатого вала на 180° силы инерции первого и второго порядка всегда направлены в противоположные стороны и их равнодействующие при m's = = m"s = ms взаимно уравновешиваются

Rji = s Rji = Pfi — pii = (,ns — rn's} Ro>~ cosa =0;

#/n = 2 Р/и = P/n — P/ii = (/n$ — ins) LR<»2 cos 2a = 0.

Моменты сил инерции первого и второго порядка A1SI = msR(j>2a cos a, MS1I = >.tnsR<M2a cos 2a

остаются неуравновешенными. При малом расстоянии между осями рядов эти моменты незначительны по своей величине.

Центробежные силы и их момент могут быть также полностью уравновешены.

К достоинствам этой схемы относится также противоположное направление поршневых усилий, что имеет особое значение для компрессоров высокого давления, так как при этом снижается нагрузка на подшипники.

3 С. М Алтухов 1049

ГЛАВА 111

ОСНОВЫ ТЕОРИИ ПЛОСКОЙ МЕТАЛЛИЧЕСКОЙ МЕМБРАНЫ

При работе компрессора на мембрану действует циклически изменяющийся перепад давлений, вызывающий перемещения мембраны, во много раз превосходящие ее толщину.

К мембране применимы общие теоретические зависимости для гибких оболочек вращения, имеющих осевую симметрию формы и способа нагружения. Вывод таких зависимостей достаточно полно изложен во многих работах, например [1, 12].

При решении задачи о больших перемещениях плоской мембраны, нагруженной равномерно распределенной нагрузкой, принимают следующие допущения:

1. Деформации мембраны не выходят за пределы упругих. После снятия нагрузки все точки мембраны возвращаются в исходное положение.

2. Материал мембраны изотропен.

3. Нормаль, проведенная к любой точке срединной поверхности мембраны до деформации, после деформации не искривляется и остается по-прежнему нормальной к деформированной срединной поверхности.

4. Любое нормальное сечение мембраны плоское до деформации остается таким же и после нее.

5. Нормальные напряжения в перпендикулярном направлении к срединной поверхности малы по сравнению с другими главными напряжениями; это позволяет рассматривать напряженное состояние мембраны как двухосное.

6. Во время деформации мембрана приобретает форму, при которой угол fl наклона касательной к упругой поверхности остается весьма малым, так что всегда справедливы условия:

tg fl sin fl ~ fl;

cos fl » I.

1. УРАВНЕНИЯ РАВНОВЕСИЯ И СОВМЕСТНОСТИ ПЕРЕМЕЩЕНИЙ И ДЕФОРМАЦИЙ

Двумя парами меридиональных и нормальных конических сечений выделим элемент деформированной мембраны на расстоянии г от центра оси (рис. 21). Приложим к элементу все внутренние силовые факторы, возникающие в этих сечениях (рис. 22).

34

Trrd(p+d(Trrd(p)

Рис. 22. Внутренние силовые факторы, возникающие в элементе деформированной мембраны

3'

35

Введем следующие обозначения:

Тг — нормальное усилие на единицу дуги кругового конического сечения в н/м;

Tt — нормальное усилие на единицу длины меридиональной стороны элемента в н/м;

Q — интенсивность поперечной силы в круговом сечении в н/м;

М, и Mt — изгибающие моменты, приходящиеся на единицу дуг соответствующих сечений в н-м/м;

р — давление, действующее на мембрану в н/м2.

Так как мембрана имеет полярную симметрию относительно центральной оси, то силовые и геометрические факторы постоянны вдоль окружности и могут изменяться только по радиусу. Поэтому нормальные усилия Tt и окружные моменты Mt на противоположных сторонах элемента одинаковы, нормальные усилия Тг, радиальные моменты Мг и поперечная сила Q па радиусе г + dr получают приращения, а остальные силовые факторы обращаются в нуль.

Проектируя все силы на направление нормали, проведенной к центру тяжести элемента, и принимая во внимание гипотезу о малости угла fl, получим

— РУЙ + d(Trrdtp)]^- + |Qrd<p + d (Qrdtp)] —

— Ttdr dtpfl — Trr dtp^- — Qrdtp — pr dr dtp = 0.

Отсюда, пренебрегая малой высшего порядка d (Trr dtp) -у, получим

(Trr) fl' + Tfi - (Qr)' + pr = 0; (1)

здесь ( )' означает производную d^dr \

Составляя сумму моментов относительно оси, проведенной через центр тяжести элемента, перпендикулярно направлению радиуса, и пренебрегая малыми высших порядков, получим

[Mrr dtp + d (Mrr dtp)) —

— Mt dr dtp — Mrr dtp — Qr dtp dr = 0, откуда

Mt - (Mrr)' + Qr = 0. (2)

Поперечную силу Q определим, рассматривая равновесие центральной части мембраны (рис. 23). Проектируя все силы на ось симметрии, получим

—Q2nr -|- 7'Л2лгА + рлг2 = 0,

36

откуда

Qr = + Тгг$.

Подставляя последнее выражение и его производную в уравнения равновесия (1) и (2), получим

(Trr)' -Tt = 0; (3)

(ВД'-М^^ + ТуО. (4)

Таким образом, имеем два уравнения (3) и (4) с пятью неизвестными Tr \ Tt \ Л1/ Mt и

Рис. 23. Схема нагружения центральной части мембраны

Для составления уравнений совместности перемещений и деформаций рассмотрим линейный элемент АВ меридионального сечения срединной поверхности до и после деформации (рис. 24).

Полное перемещение любой точки элемента, например точки В, можно разложить на две составляющие — по направлению оси симметрии w и по радиусу V. Третья составляющая вследствие симметрии равна нулю.

Длина дуги элемента АВ после деформации А'В' = dr (1 + егр),

где е,гр — относительное удлинение срединной поверхности по направлению меридиана.

Проектируем полученный замкнутый шестиугольник на направление радиуса г

v + dr (1 + еЛр) cos О — (v + dv) — dr = 0.

Подставляя cos О как 1----%-, получим

. 0а

4rP = v +-F. (5)

Проектируем этот же многоугольник на ось симметрии

w + dr (1 + егр) О' — (w + dw) = 0.

37

Пренебрегая е,гр по сравнению с 1, получаем

б = w'. (6)

Вычислим относительное удлинение ezp срединной поверхности в окружном направлении. При деформации окружность 2лг получает вследствие увеличения радиуса г на величину v удли-

нение

2л (г + v) — 2 л г,

откуда

2л (г + v) — 2лг

е'₽ ~ 2л7

или

Рис. 24. Элемент срединной поверхности мембраны до и после нагружения

Подставляя значение v из этого выражения в уравнение (5), получим

, О2

8 гр = ~2~

(8)

Так определяются относительные удлинения ъгр и е1р срединной поверхности мембраны.

Напряжения растяжения срединной поверхности связаны с усилиями соотношениями

_ Тг _ Tt arp— h ’ а‘р~ h ’

где h — толщина мембраны.

На основании закона Гука выразим деформации е,гр и e,tp через усилия, возникающие в срединной поверхности Тг и Т,

&ГР ~ —jT В°/р) ~ (Т'г

1 1 (9)

8/р = (О/р — ЦОгр) = Eh (Л — Г^г).

где Е — модуль упругости материала;

ц — коэффициент Пуассона.

Заменяя в уравнении совместности деформаций (8) относительные деформации егр и я1р их выражениями из формул (9) и учитывая соотношение (3), получим

-г (Тгг)" — (Тгг)' +т = ^-Eh. (10)

Уравнение (10) содержит два неизвестных: радиальное растягивающее усилие Tf и угол поворота &.

38

Рис. 25. Элемент мембраны до и после изгиба

Второе необходимое для решения уравнение можно получить на основании уравнения равновесия (4), выразив в нем изгибающие моменты Л1, и М, в виде функций угла поворота 0.

Для этого найдем относительные удлинения яГг в к,г элемента в точках, находящихся на расстоянии z от срединной поверхности (рис. 25). Относительные удлинения будут складываться из удлинений ег[) и 8/р срединной поверхности и из добавочных относительных удлинений, вызванных изгибом мембраны

+'"•! (и, е<г = «гр + «-IU, J

где 8Ги и etu — относительные удлинения мембраны в точках, находящихся на расстоянии z от срединной поверхности, вызванные только изгибом мембраны.

Определим эти величины, рассматривая элемент меридионального сечения мембраны до и после изгиба (рис. 25).

В связи с допущением неизмеь

что нормаль п—п, поворачиваясь на угол &, пе искривляется и остается нормальной к деформированной срединной поверхности; тогда п'—п — нормаль к точке В' срединной поверхности после деформации.

Для определения относительной деформации в радиальном направлении е,ги найдем удлинение произвольного волокна CD, расположенного на расстоянии z от срединной поверхности. Так как растяжение срединной поверхности в данном случае не учитывается (АВ = А'В' = dr), то абсолютное удлинение волокна CD равно —z dft); тогда относительная деформация

8гЫ = —= —zfl'- (12)

нормали будем считать,

Окружную деформацию e,tu в точке D определим, сравнивая длины окружностей, на которых находилась точка D до и после нагружения мембраны. До нагружения окружность, на которой находилась точка D, имела радиус г, после нагружения точка D переходит в точку D', положение которой определяется радиусом г—zft. Тогда относительное удлинение s/u в окружном направлении

8/в=—Z—. (13)

39

Подставляя полученные зависимости (12) и (13) в выражения (11), получим

—e« = ezp —z~7- ll4)

2. ОПРЕДЕЛЕНИЕ ВНУТРЕННИХ СИЛОВЫХ ФАКТОРОВ

Согласно принятой гипотезе о малости нормальных напряжений в направлении, перпендикулярном срединной поверхности, считаем напряженное состояние мембраны плоским.

На основании закона Гука для плоского напряженного состояния и формул (14) получаем

= 1Д2 [(ео, + 1^Р) —z(fl' + Н7)];

Е Г, \ М , п,\1

= ьу [(8/р + Иегр) - г ) J >

(15)

мериди-на рас-

где оГ2 и о/г — нормальные напряжения в окружном и ональном сечениях в точке, отстоящей стоянии г от срединной поверхности.

Свяжем теперь изгибающие моменты Мг и М, с углом 0 поворота нормали. Сумма моментов внутренних сил, распределенных по цилиндрической площадке высотой h, равной толщине мембраны, и шириной, равной единице (рис. 26), равна радиальному изгибающему моменту Мг, т. е.

+ 4 Mr = J оггг dz.

_h~

2

Рис. 26. Внутренние силовые факторы, возникающие в элементе мембраны при ее изгибе

Окружной момент, полученный аналогичным путем,

л

М‘= J

_ h_

2

Подставляя в полученные выражения значения напряжений из формул (15) и произведя интегрирование, получим следующие зависимости:

40

Mr = [)(w + ц|); М( = о(± + цО'),

(16)

где n — 12(i _fl2j •

Величину D называют обычно жесткостью мембраны при изгибе или цилиндрической жесткостью. Наконец, заменяя в зависимости (4) моменты М, п Mt выражениями (16), получим второе уравнение, связывающее неизвестные Тг и 6

+ = + (17)

Таким образом, получено два уравнения (10) и (17) с двумя неизвестными Тг и 0.

Уравнения (10) и (17) удобнее использовать в форме, полученной В. И. Феодосьевым [12]

.. ib О2

еФ + ф =

(18)

рб" + О’ — = -у- [— ЕЛфО + у ,

где q =-^= — относительный радиус мембраны;

г — текущий радиус;

R — рабочий радиус (радиус в заделке);

ф — безразмерная функция, связанная с растягивающей силой Тг выражением

^ = -^; ТО

ф’, О’, ф’’, О ’ обозначают первую и вторую производные от ф и О по р в отличие от ( )' и ( )" — производных по г.

3. УРАВНЕНИЯ МЕМБРАНЫ В БОЛЬШИХ ПЕРЕМЕЩЕНИЯХ

Уравнения (18) нелинейные, так как в первое уравнение входиг квадрат неизвестной функции О, а во второе — произведение неизвестных фО.

Для решения системы уравнений (18) необходимо знать, каким закономерностям подчиняется изменение формы упругой поверхности мембраны по мере увеличения ее прогиба.

Теоретические и экспериментальные исследования [12, 8] показали, что при увеличении прогиба мембрана весьма сильно меняет свою форму.

На рис. 27 показано характерное изменение формы осевого сечения упругой поверхности при различных прогибах мембраны.

41

Из рисунка видно, что по мере увеличения прогиба точка перегиба (т. п.) кривой меридионального сечения сдвигается к заделке. При весьма больших прогибах точка перегиба почти совпадает с контуром заделки.

Закономерность изменения формы мембраны может быть выражена аналитически уравнением, связывающим угол поворота нормали 0 с текущим радиусом г (или относительным радиусом q).

Универсальное решение дифференциальных уравнений (18), учитывающее указанную особенность изменения формы мембраны н справедливое для любых прогибов \ было дано В. И. Феодось-евым 112].

Рнс. 27. Положения точек перегиба кривой меридионального сечения мембраны при увеличении прогиба

Изменение формы упругой поверхности мембраны может быть представлено в виде

0 = С(р9 —р), (20)

где С — параметр, не зависящий от р и являющийся функцией давления р;

q — так называемый неопределенный показатель, учитывающий изменение формы упругой поверхности при увеличении прогиба.

Параметр С и показатель q определяются по методу Бубнова — Галеркина [9 и 3].

В соответствии с, зависимостью (6) уравнение упругой поверхности может быть получено интегрированием выражения (20) “ = СИ(тг),~Тг] <,г + с';

Параметр С и постоянная интегрирования CY определяются из граничных условий. На контуре мембраны (г = /?) прогиб w = 0; следовательно, С( = — CR (—=—у).

1 При очень больших прогибах возможна потеря устойчивости мембраны, проявляющаяся в появлении волновой периодической складчатости на периферийной части. Рассматриваемые в настоящей главе прогибы меньше критических, вызывающих потерю устойчивости мембраны.

42

Тогда

w = С/?

Используем граничное условие; в центре мембраны (г = 0) прогиб w = w0

w0 = CR

9-1

2 (9 + 1) ’

откуда r _ 2wB (у + 1) /?(9-1) ’

Подставив значение С в выражение (21), получим уравнение упругой поверхности мембраны

= -Дг [2e"+I - (О 1) е2 + <? -1]» (22)

При q = 3 уравнение (22) преобразуется в выражение упругой поверхности мембраны- при малых прогибах ш = шс(1—о2)2- (23)

Связь между относительным прогибом ~ и показателем q найдена В. И. Феодосьевым в виде следующего равенства:

Т^С| + (т)«>“°- . <20

где Вх и В2 — коэффициенты, зависящие только от q

^ = 1-^ <25>

' Вг = 3(27+1) (9 + 2) (у + б) [ (6<72 + 78<7 + 167) —

(2q3 + 39?2 + 1679 + 174) (692 4- ЗО9 + 27) (29 + 1) (9 + 2) (9 + 5)

_ 4 293 + 3992 + 1679 + 174 ]_8________1____

(9+1) (9 + 3) J 1-М ’ (9+ 1)(9 + 3) • 1 >

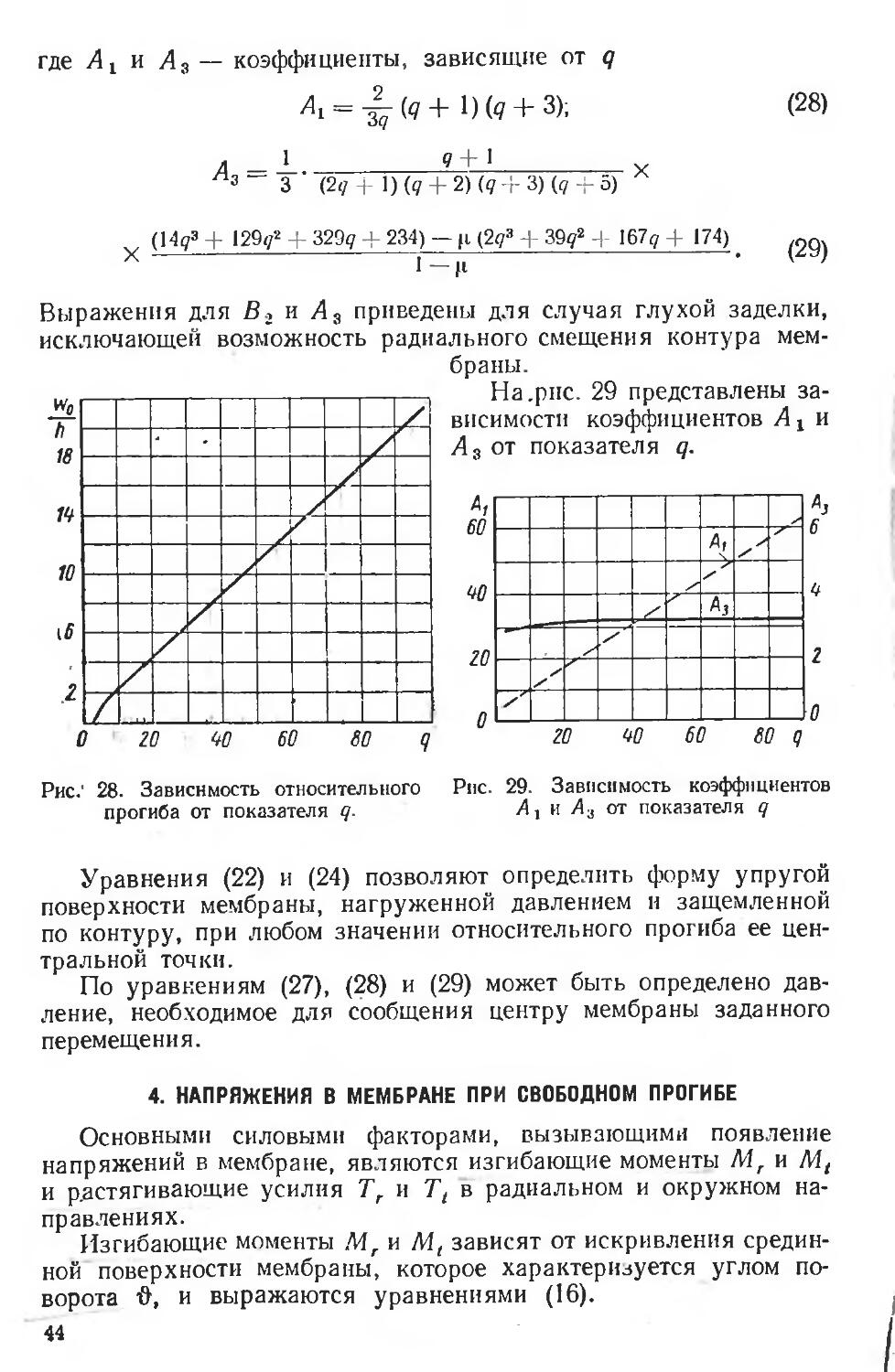

На рис. 28 зависимость (24) представлена графически в виде кривой.

Характеристика мембраны выражается уравнением ^==^1_.^+дэ4, (27)

th* 1 — р.2 h d ha ’ ' '

43

где At и Л3 — коэффициенты, зависящие от q

Al = ^-(q+l)(q + 3)- (28)

л _1_____________9+J__________ х

3 ~ 3 (2</ + !)(<? + 2) (q + 3) (? - 5) А

(14g3 + 129g2 + 329g + 234) — ц (2g3 + 39g2 Ч- 167g + 174)

(29)

1 -ц

Выражения для Вг и Д3 приведены для случая глухой заделки, исключающей возможность радиального смещения контура мем-

Рис.' 28. Зависимость относительного прогиба от показателя q.

Рис. 29. Зависимость коэффициентов Л1 и Л3 от показателя q

Уравнения (22) и (24) позволяют определить форму упругой поверхности мембраны, нагруженной давлением и защемленной по контуру, при любом значении относительного прогиба ее центральной точки.

По уравнениям (27), (28) и (29) может быть определено давление, необходимое для сообщения центру мембраны заданного перемещения.

4. НАПРЯЖЕНИЯ В МЕМБРАНЕ ПРИ СВОБОДНОМ ПРОГИБЕ

Основными силовыми факторами, вызывающими появтеине напряжений в мембране, являются изгибающие моменты Мг и Mt и растягивающие усилия Тг и Т, в радиальном и окружном направлениях.

Изгибающие моменты Мг и Mt зависят от искривления срединной поверхности мембраны, которое характеризуется углом поворота О, и выражаются уравнениями (16).

44

Подставляя в эти выражения угол поворота й по уравнению (20), получим изгибиые напряжения в радиальном и окружном направлениях в точках поверхностей мембраны

оги=±-^--г4|Р-^-[(1 -но-(? + и) (Г1]; (30)

ot£J= ±^г!!--Ттг^-7=т[(1 +ю — (1 +P?)Q9-1]. (31)

В этих выражениях знак плюс принимается для точек наружной (ненагруженной давлением) поверхности мембраны, а знак минус — для точек внутренней поверхности.

Формулы (30) и (31) позволяют определить нормальные пз-гнбные напряжения в деформированной мембране при различных формах упругой поверхности, зависящей от показателя q. Проследим закон изменения этих напряжений по радиусу мембраны в зависимости от величины показателя q. На рис. 30 и 31 показаны кривые изменения двух величин

аг= ±а,и inZTr-Tzrrk1 +Н) —(<7 + [Об*-1]; (32)

а,= = Г [(1 +ll)~ (J +н?)о’-1]. (33)

пропорциональных соответственно иги и о/н при различных значениях показателя q.

Расчет напряжений произведен для наружной (ненагруженной давлением) поверхности мембраны при р = 0,3.

Из рис. 30 и 31 следует, что изгибиые напряжения в точках, расположенных вдоль радиуса на наружной поверхности, меняют свой знак, переходя от положительных значений в центре к отрицательным у заделки. Очевидно, что аналогичные кривые, построенные для точек внутренней (нагруженной давлением) поверхности мембраны, расположатся симметрично относительно оси абсцисс (рис. 30 и 31). Напряжения у заделки интенсивно возрастают с увеличением показателя q, т. е. с ростом относительного прогиба. Напряжения в центре при этом незначительно снижаются. Напряжения в радиальном и окружном направлениях в центре равны, что указывает на образованье в центре мембраны равного двухосного растяжения-сжатия. Во всех точках мембраны радиальные напряжения больше окружных, кроме центра, где они равны. У заделки а, составляет в среднем О,3аг. Точка пересечения кривыми аг оси абсцисс определяет положение точки перегиба Расположение этих кривых наглядно иллюстрирует отмечавшуюся ранее особенность изменения упругой поверхности мембраны, заключающуюся в перемещении точки перегиба кривой меридионального сечения мембраны от центра к заделке по мере увеличения прогиба.

45

Зная размеры мембраны, ее прогиб и упругие постоянные материала, можно определить и величину напряжений по главным направлениям — радиальному и окружному.

Рнс. 30. Зависимость величины аг в точках радиуса наружной поверхности мембраны от показателя q

Растягивающие усилия Т, и Tt вызывают появление напряжений растяжения ар, постоянных по толщине

Тг Tt

°ГР — д и °tp — h '

Усилия Тг и Т, связаны с функцией ф выражением (19). Функция ф может быть найдена интегрированием первого уравнения системы (18).

Приведем конечные формулы для нормальных напряжений в срединной поверхности в радиальном и окружном направлениях 46

_ £ti'o 2(</+ 1) (3 — p)(9 + 1) 2(9+2 — p)

r₽ A>2 1)2 8(1-p) (9+34i-M)-t-

29 + 1 — p 4<; (1 — p)

-]____— ofl+1 — 4+ 1 о2] •

49 9 + З 6 8 6 ]’

'34)

_ = £-'o 2(?+ 1) Г (3 —p) (9+1) _ 2 (9 + 2 - p)

,p R2 (9—l)z I 8(1-p) (9 + 3)(l - p) +

2?+l~B _ 29JJ o. 2(9 + 2) , _ 3(9+ ) 1 (35)

49(1 -p) 49 6 + 9 + 3 Q 8 GJ-

Характер изменения напряжений orp и utp вдоль радиуса мембраны в зависимости от показателя q (или относительного

Рис. 31 Зависимость величины at в точках радиуса наружной поверхности мембраны от показателя q

прогиба проследим таким же способом, каким был ранее произведен анализ распределения напряжений от изгибающих моментов. Подсчитаем значения двух безразмерных величин

п _RL = 2(?+ П (3-р)(9+ 1) _ 2(94 2-р) rPE-J0 (Q~ О2 8(1-р) (9 + 3)(1-р)

29 1 — И Q21?

49 (1 — р) 49

_ £+J. „2

8 У

(36)

9 + 3 *

47

О _ п К2 2(9+1) Г (3-Ю(?+ 1) _ 2(g + 2-n)

Pz tp Fw* (9-О2 I 8(1—u) (г/ 3)(l-p)'r

2^+1-н 2g+l 2(g + 2) 3.+ 1) Я 37

+ 49(1-И) 4q G + 9 + 3 8 GJ’

пропорциональных соответственно urp и o(p, при различных значениях q и q и р = 0,3. Результаты расчета представлены

Рнс. 32. Зависимость величины ()г в точках радиуса наружной поверхности мембраны ог показателя q

Рнс. 33. Зависимость величины pz в точках радиуса наружной поверхности мембраны от показателя q

на рис. 32, 33 в виде серии кривых, которые показывают, что напряжения от растягивающих усилий в радиальном и окружном направлениях достигают наибольших (и равных) значений в центре мембраны. С увеличением относительного прогиба (а также показателя q) разница между напряжениями в центре и у заделки ' 48

несколько уменьшается. Во всех точках мембраны (кроме центра) напряжения в радиальном направлении больше, чем в окружном.

Напряжения аги и огр, а также utu и otp являются нормальными к соответствующим сечениям. Поэтому их можно алгебраически складывать, получая суммарные напряжения в радиальном и окружном направлениях. Произведем такое сложение, используя выражения (32) и (36), а также (33) и (37), и в результате получим

Eu)q Ehw0

°г ~ ®гр 4" Щи = Рг ~^2 I” аг pi ’

Ew2 Ehw0

®tp г Gtu Р/ R2 I R2

ИЛИ

«,=-^(₽, + ^); (Зв)

(39)

аг и at в эти выражения подставляются с теми знаками, которые определяются при вычислении по формулам (32) и (33). При этом необходимо помнить, что знак «плюс» в этих формулах следует брать для наружной поверхности мембраны, а знак «минус» — для внутренней поверхности.

Проследим изменение суммарных нормальных напряжений с, и ut на наружной и внутренней поверхностях мембраны, имеющей размеры, типичные для мембранного компрессора средней производительности, при свободном прогибе мембраны под действием давления и глухой заделке ее периферийного пояса.

Дано: диаметр мембраны в заделке 300 мм; толщина мембраны 0,4 мм; материал — сталь Х18Н10Т (Е — 0,196-10е Мн/м2); максимальный прогиб в центре 4 мм.

Рассмотрим несколько последовательных положений мембраны при прогибе в центре, равном 1, 2, 3 и 4 мм. При каждом из этих положений упругая поверхность мембраны определяется уравнением (22), в котором значения показателя q могут быть найдены по формулам (24), (25) и (26) или по рис. 28.

Результаты определения показателя q следующие:

w0 в мм ............... 1 2 3 4

.............................. 2,5 5 7,5 10 л

q............................ 11 ' 23 34 46

Для каждого значения показателя q и относительного радиуса £> находим по формулам (32), (33), (36) и (37) или по рис. 30—33 значения безразмерных параметров ar, at, Р, и ₽( и затем под-

4 С. М. Алтухов 1049 49

считываем напряжения. Результаты расчета представлены в виде кривых на рис. 34 и 35.

Кривые показывают, что при свободном прогибе мембраны наблюдается чрезвычайно интенсивный рост напряжений у за-

Рис. 34. Зависимость нормальных радиальных напряжений в точках радиуса мембраны от прогиба

делки. Особенно большие напряжения возникают в точках у заделки на внутренней поверхности. В центре наружной поверхности напряжения возрастают менее интенсивно.

50

Во всех промежуточных точках радиуса напряжения меньше, чем в этих двух точках.

Такое распределение напряжений обусловлено особенностью формоизменения мембраны при ее свободном прогибе, заключающейся в том, что с увеличением прогиба мембрана искривляется вблизи контура сильнее, чем в центре или какой-либо другой точке. Это приводит к быстрому росту изгибных напряжений у заделки, превосходящих напряжения растяжения.

Рис 35 Зависимость нормальных окружных напряжений в точках радиуса мембраны от прогиба

Таким образом, в свободно прогибающейся мембране наибольшие нормальные напряжения могут возникнуть только в двух точках — либо в центре, либо у заделки (в зависимости от величины относительного прогиба). Остальные точки мембраны характеризуются меньшими напряжениями. Другими словами, форма упругой поверхности мембраны не обладает свойством равнопроч-ности

Кроме рассмотренных нормальных напряжений, в сечениях деформированной мембраны возникают также касательные напряжения т от поперечной силы. Возвращаясь к уравнениям равновесия мембраны, заметим, что поперечная сила достигает максимального значения у заделки, т. е. при О — 0 и г = R. Можно показать, что касательные напряжения по толщине мембраны изменяются по закону параболы, достигая наибольших значений в срединной поверхности и обращаясь в нуль на поверхностях

4* 51

мембраны. Наибольшее значение касательного напряжения в срединном слое у заделки определяется из уравнения

* = (39а)

где р — давление, вызывающее прогиб мембраны.

Как показывает анализ, в мембранах, применяемых для компрессоров, эта величина не превышает 10% от нормального напряжения.

Указанные характерные особенности изменения напряженного состояния мембраны при ее прогибе весьма важны для правильного понимания одной из главных задач конструирования мембранного компрессора — рационального выбора формы камеры сжатия.

Б. ОБЪЕМЫ, ОПИСЫВАЕМЫЕ МЕМБРАНОЙ ПРИ ЕЕ СВОБОДНОМ ПРОГИБЕ

Рассмотрим меридиональное сечение прогнувшейся мембраны (рис. 36). Выделим на кривой элемент dr с координатами г и w.

Учитывая осевую симметрию кривой, составим выражение для элементарного объема, описываемого отрезком dr при вращении вокруг оси симметрии

dV = 2nrw dr.

Рис. 37. Зависимость объема, описываемого мембраной при ее свободном прогибе от показателя q

Рис. 36. Схема к определению объема, описываемого мембраной при ее свободном прогибе

Подставим выражение w из уравнения (22) и проинтегрируем зависимость в пределах изменения текущего радиуса от 0 до R

[2q’+1 - (? + 1) е2 + ? -1] rdr;

R

V =-------г I 2 . — (q -|- 1) + аг — г dr =

q— 1 I 7 a2

o

2лх>и Г 2/?^ (q 4- 1) /?«

Я — 1 (q 4- 3) Rq+l W + 2 2

62

После преобразования получим

V = (40)

Как видно из формулы (40), объем, ограниченный упругой поверхностью мембраны и плоскостью ее заделки, зависит от квадрата радиуса и центрального прогиба мембраны, а также от показателя q, определяющего порядок упругой поверхности.

Для последующего изложения представляет интерес оценка влияния показателя q на объем, описываемый мембраной.

Как будет показано ниже, один из методов расчета профилированных поверхностей ограничительного и распределительного дисков основан на использовании уравнения упругой поверхности мембраны при малых прогибах, которое преобразуется из уравнения (22) при q = 3.

Условно примем объем, описываемый мембраной, при q = 3 за единицу. Значения отношения объема при q > 3 к объему при q = 3 и постоянных R и щ0, подсчитанные по уравнению (40), представлены в виде кривой на рис. 37. Характер кривой свидетельствует об интенсивном нарастании объема, описываемого мембраной, при увеличении показателя q. Следовательно, при одинаковом центральном прогибе нескольких мембран наибольший объем опишет самая тонкая мембрана, а наименьший — самая толстая.

ГЛАВА IV

ФОРМА ПОВЕРХНОСТИ, ОГРАНИЧИВАЮЩЕЙ ПРОГИБ МЕМБРАНЫ КОМПРЕССОРА

Форма мембраны в предельном положении полностью определяется формой профилированной поверхности диска. Иными словами, мембрана в компрессоре работает в режиме заданных деформаций и напряжений.

Отсюда понятно первостепенное значение правильного выбора формы камеры сжатия для достижения высоких показателей мембранного компрессора, главными средн которых являются коэффициент подачи, долговечность работы мембран, удельная металлоемкость и др. Правильный выбор формы поверхности, ограничивающей прогиб мембраны, определяется в общем случае следующими основными условиями:

1) получение максимального объема, описываемого мембраной при ее движении;

2) равномерное распределение суммарных напряжений в опасных точках деформированной мембраны и ограничение их значений с учетом прочностных показателей материала мембраны;

3) непрерывное перемещение линии контакта между прогибающейся мембраной и опорной поверхностью от периферии к центру. Последнее условие обеспечивает наиболее полное вытеснение сжатого газа из полости блока при минимальном значении перепада давлений между рабочей жидкостью и газом.

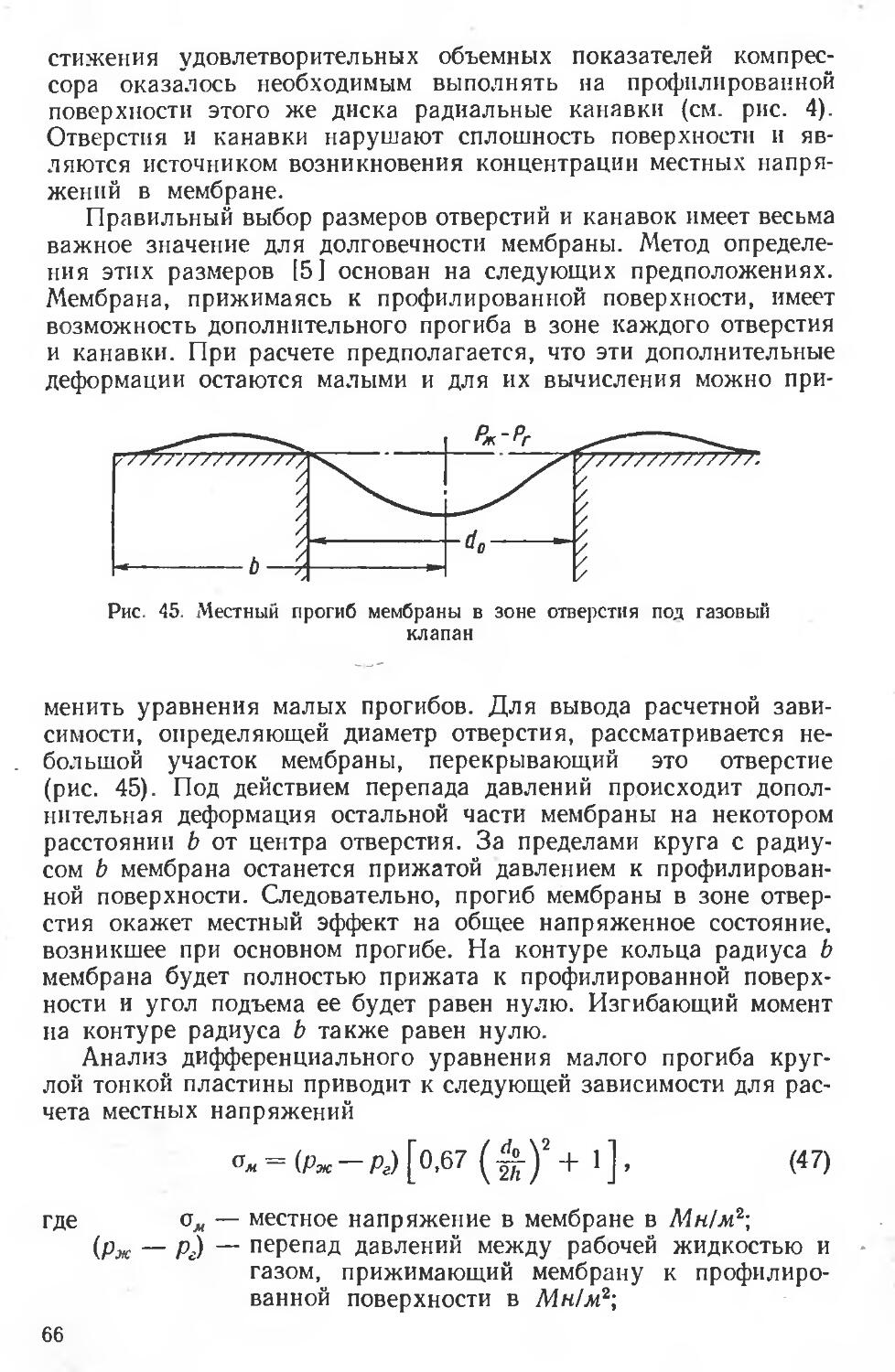

Нетрудно убедиться, что невыполнение любого из этих трех условий неизбежно приведет к снижению показателей машины. Например, в первых образцах мембранных компрессоров, работа которых характеризовалась низкими объемными показателями и малой долговечностью мембран, опорная поверхность выполнялась в виде усеченного конуса с малым углом наклона образующей. Такая форма поверхности не удовлетворяет ни одному из указанных требований. Действительно, ограниченный ею объем можно увеличить, если, например, конические участки заменить сферическими, при прижатии мембраны к опорной поверхности напряжения в ней распределяются неравномерно и могут достигать очень высоких значений на участках сопряжения конической поверхности с плоскостью, и, наоборот, быть весьма небольшими на остальных участках мембраны и, наконец, при облегании мембраной опорной поверхности возможно нарушение 54

непрерывности контакта между ними в местах перехода конической поверхности в плоскость.

Казалось бы естественным опорную поверхность газовой полости компрессора выполнить такой же формы, какую приобретает мембрана при своем свободном прогибе. При таком выполнении опорной поверхности оказалось бы минимальным давление, необходимое для прогиба мембраны. Однако в этом случае, как было показано в гл. III (см. рис. 34 и 35), уже при сравнительно небольших прогибах, а следовательно, и малых объемах, описываемых мембраной, нормальные напряжения у заделки мембраны возрастают до недопустимых значений, в то время как напряжения в ее центре и остальных точках радиуса относительно невелики. Такая неравномерность распределения напряжений исключает возможность рационального использования прочностных свойств материала мембран и делает данный способ профилирования опорных поверхностей практически непригодным.

Однако изложенные соображения вовсе не мешают применить уравнение (22), описывающее упругую поверхность мембраны в больших перемещениях, для профилирования камеры сжатия компрессора. Математически этому уравнению соответствует бесчисленное множество поверхностей и среди них в каждом конкретном случае можно, по-видимому, выделить такую, которая наиболее полно удовлетворяет изложенным выше требованиям.

Выбор для профилирования камеры сжатия поверхностей, подчиняющихся уравнению (22), имеет то неоспоримое преимущество, что в этом случае в распоряжении конструктора имеются готовые расчетные зависимости, полученные на основе глубокого теоретического анализа законов изменения формы и напряженного состояния упругих оболочек. Данное обстоятельство значительно облегчает решение поставленной задачи.

Вернемся к рассмотрению основных уравнений плоской мембраны, приведенных в гл. III.

Воспользуемся уравнениями (38) и (39) и проследим, как изменяются нормальные напряжения в точках радиуса мембраны при облегании ею профилированных поверхностей, построенных по уравнению (22) и имеющих равные центральные ординаты щ0, но разные показатели q. Этот анализ произведен для той же мембраны, свободный прогиб которой рассматривался ранее. Диаметр мембраны в заделке 300 мм, толщина 0,4 мм, материал — сталь Х18Н10Т (Е = 0,196- 10е Мн/м2), прогиб в центре — 4 мм.

Нормальные напряжения рассчитаем для шести профилированных поверхностей с показателями q, равными 3, 6, 10, 20 и 40. Результаты расчета в виде кривых изменения ог и ot по радиусу мембраны для наружных и внутренних ее поверхностей показаны на рис. 38 и 39. Как видно из этих рисунков, показатель q оказывает большое влияние на распределение напряжений в мембране.

55

Рис. 38. Нормальные радиальные напряжения в точках радиуса мембраны при ограничении ее прогиба поверхностями различной формы

56

Для мембраны выбранного размера наибольшие напряжения возникают в центре при облегании профилированных поверхностей, характеризующихся сравнительно небольшими значениями показателя q. При увеличении порядка опорной поверхности центральная часть мембраны несколько разгружается, но у ее заделки напряжения начинают возрастать весьма интенсивно. Важно

Рис. 39. Нормальные окружные напряжения в точках радиуса мембраны при ограничении ее прогиба поверхностями различной формы

отметить, что во всех рассматриваемых случаях наибольшие напряжения сосредоточены либо^ в центре, либо у заделки. Все промежуточные точки радиуса характеризуются меньшими напряжениями.

Данное обстоятельство свидетельствует о том, что при профилировании камеры сжатия мембранного компрессора в соответствии с уравнением (22) не выполняется ранее сформулированное требование о равномерности распределения напряжений

57

в деформированной мембране. Однако этот недостаток рассматриваемого метода не является решающим. Опыт показывает, что для достижения наивысших объемных показателей мембранного компрессора при минимальном перепаде давлений, действующем на мембрану, наиболее важным является обеспечение непрерывности контакта между прогибающейся мембраной и опорной профилированной поверхностью ограничительного диска и перемещение этого контакта от заделки к центру.

Если произвести расчет для всего диапазона размеров мембран, представляющего практический интерес, то можно убедиться в том, что поверхности, построенные по уравнению (22) из условия достижения в центре и у заделки мембран допускаемых напряжений, характеризуются меньшими значениями показателя q, чем упругая поверхность свободно прогибающейся мембраны (при равных значениях центральных ординат сравниваемых поверхностей). Как было показано выше, с уменьшением порядка поверхности уменьшается и кривизна ее периферийного участка, а точка перегиба приближается к центру. Следовательно, при облегании мембраной опорной поверхности меньшего порядка, чем поверхность, которую приобрела бы мембрана при свободном прогибе, контакт между мембраной и опорной поверхностью должен наступать раньше всего у контура заделки, а затем непрерывно перемещаться к центру.