Author: Рейбман А.И.

Tags: средства для покрытий и их технология лакокрасочные материалы химия строительство строительные материалы

Year: 1982

Text

chipmaker.ru

А. И. РЕЙБМАН

Chipmaker.ru

ЗАЩИТНЫЕ

ЛАКОКРАСОЧНЫЕ

ПОКРЫТИЯ

Издание пятое,

переработанное и дополненное

«химия»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1982

chipmaker.ru

6П7.7

Р35

УДК 667.63/. 64 : 620.197.6

Chlpmaker.ru

Рейбман А. И.

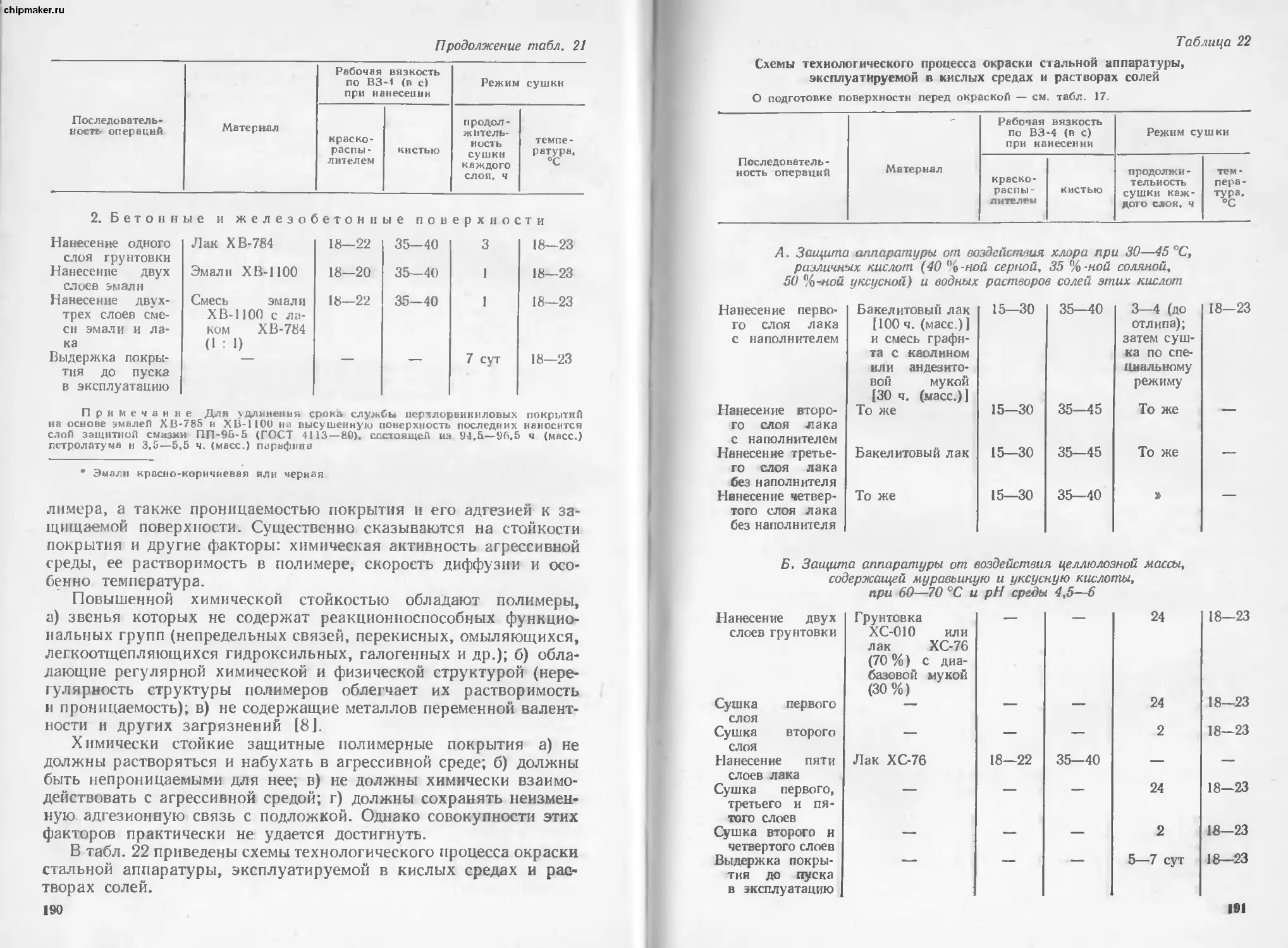

Защитные лакокрасочные покрытия. — 5-е изд.,

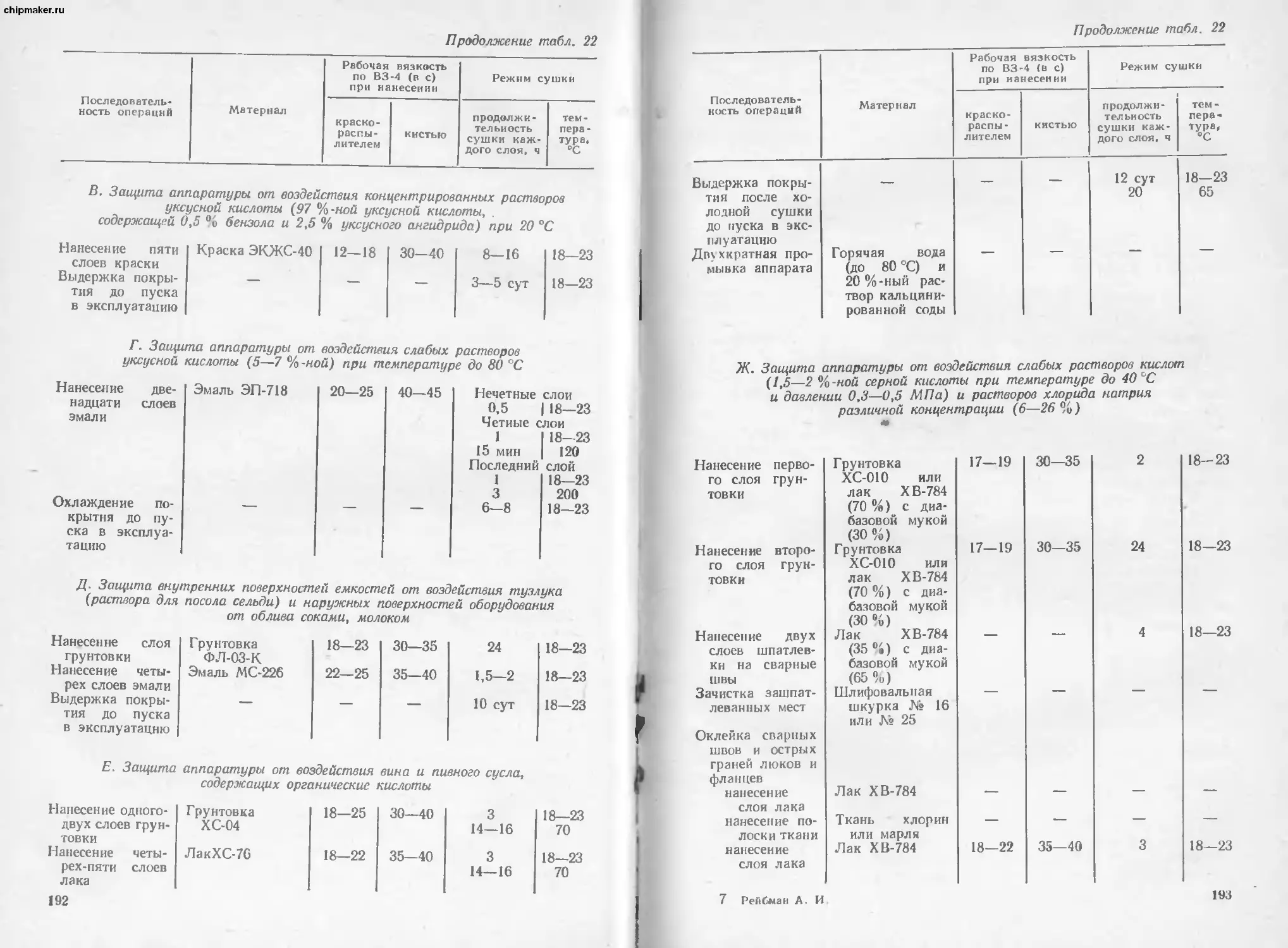

перераб. и доп. — Л.: Химия, 1982 — 320 с., ил.

Рассмотрены вопросы защиты аппаратуры и оборудования от воз-

действия агрессивных сред с помощью лакокрасочных покрытий. Описаны

новые лакокрасочные материалы; приведены составы для травления,

обезжиривания и фосфатирования поверхности стали и цветных металлов

перед окраской. Пятое издание (4-е изд. — 1978 г.) дополнено сведениями

по технологии лакокрасочных покрытий я эффективности их применения;

значительное внимание уделено покрытиям специального назначения,

вопросам временной защиты металлических поверхностей и окраски по

влажному металлу.

Предназначена для широкого круга инженерно-технических работ-

ников химической, нефтехимической и нефтеперерабатывающей промыш-

ленности, занимающихся вопросами защитных покрытий. Она будет по-

лезна и работникам производств нехимнческого профиля.

320 с., 6 рис., 39 табл., список литературы 240 ссылок

Рецензент: докт. техн. наук. В. В. Чеботаревский

Абрам Исаакович Рейбман

ЗАЩИТНЫЕ ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

• Редактор Л, М. Танезер

Техн, редактор Д. Д. Некрасова

Переплет художниками. И. Бородина

Корректор Г, At Ле5'ед%ва

ИБ № 1420 /

Сдано в^иабор 14.04.82. Подписано в печать 31.08.82. М-30772. Формат

бумаги &0X9OVxe* Бумага тип. № 2. Литературная гарнитура.

Высокая печать. Усл. печ. л. 20,0. Усл. кр.-отт. 20,0. Уч.-изд. л. 22,73.

Тираж 20 000 экз. Зак. 133. Цена 1 р. 40 к. Изд. № 2240.

Ордена «Знак Почета» издательство «Химия»,

Ленинградское отделение. 191186, г. Ленинград, Д-186, Невский пр., 28.

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

2803030000—050

Р (050)01—82 50 Ь2

© Издательство «Химия», 1978

© Издательство «Химия», 1982,

с изменениями

Содержание

Предисловие к пятому изданию . . ........................... 6

Глава первая

Общие сведения о коррозии н защите металлов

и неметаллических материалов лакокрасочными покрытиями 7

Основные понятия о коррозии металлов................................. 7

Факторы, определяющие характер н скорость коррозии............... 11

Методы защиты от коррозии .......................................... 12

Устранение причин коррозии ................................... 12

Катодная защита............................................... 14

Применение ингибиторов коррозии .... ........... 15

Пассивация поверхности металлов .............................. 15

Защита лакокрасочными покрытиями.............................. 15

Основные понятия о коррозии н защите бетона ........................ 20

Основные понятия о защите древесины лакокрасочными покрытиями . . 22

Литература ......................................................... 24

Глава вторая

Основные лакокрасочные материалы

Выбор лакокрасочных материалов.................................... 25

Лакокрасочные материалы на основе растительных масел ............. 31

Битумные лакокрасочные материалы ... ..... 32

Алкидные лакокрасочные материалы . ........... . . 33

Алкидностирольиые лакокрасочные материалы ........................ 37

Фенолоформальдегидные лакокрасочные материалы..................... 38

Мочевиноалкндные и меламиноалкндные лакокрасочные материалы ... 41

Эпоксидные лакокрасочные материалы .... . ........... 44

Полиуретановые лакокрасочные материалы ........................... 56

Кремнийоргаинческне лакокрасочные материалы....................... 62

Перхлорвиниловые лакокрасочные материалы ......................... 65

Лакокрасочные материалы на основе полимеров и сополимеров виннл- -

хлорида........................... . . .............. 67

Акриловые лакокрасочные материалы............................ . 72

Лакокрасочные материалы на основе полнвинилбутираля ............ 1 74

Полидивииилацетнленовые лакокрасочные материалы................... 76

Материалы на основе полиолефинов н хлорсульфнроьанного полиэтилена 77

Лакокрасочные материалы на основе полистирола . .............. 78

Лакокрасочные материалы на основе пентапласта ... ........... 7У

Лакокрасочные материалы на основе фторпроизводных этилена ... 81

Лакокрасочные материалы на основе нитрата целлюлозы .............. 83

Лакокрасочные материалы на основе каучуков . . 84

Фуриловые лакокрасочные материалы................................. 87

1* 3

chipmaker.ru

Водоразбавляемые лакокрасочные материалы.............. • • • • 88

Цннкснликатные н этнлснлнкатная краски............................ 94

Литература ............... . . . . .......................... 96

Глава третья

Подготовка поверхности под окраску

Механические способы очистки .............................• . . . . 101

Пескоструйная н гидропескоструйная очистка........... . . 101

Дробеструйная очистка........................................ 102

Очистка механизированным инструментом........................ 105

Химические способы очистки............................ .... 106

Обезжиривание поверхности.................... . . 106

Фосфатирование поверхности ............................... . 113

Травление поверхности металла . . •.......................... 116

Подготовка поверхности цветных металлов под окраску ............... 120

Механохнмическнй способ очистки . ................. 126

Термический способ очнсткн ....................................... 127

Удаление старых лакокрасочных покрытий ............................ 128

Подготовка поверхности под окраску без удаления ржавчины . . . 130

Временная противокоррозиениая защита металлических поверхностей . 135

Литература .................... ... .............. 141

Глава четвертая

Оборудование для нанесения лакокрасочных материалов

Пневматическое распыление........................................ 142

Нанесение лакокрасочных материалов с подогревом .................. 149

Безвоздушное распыление............................................ 150

Электростатическое, пневмо- и гидроэлектростатическое распыление . . . 157

Нанесение порошковых полимерных материалов . . . . 164

Окраска методом электроосаждеиия . , ... 168

Окраска методом автофореза ... .... .............. 169

Уход за аппаратурой н инструментом ................................ 170

Литература ..................................................... 171

Глава пятая

Технология окраски и системы покрытий для защиты аппаратуры

и оборудования

Основные стадии процесса нанесения лакокрасочных материалов . . . 172

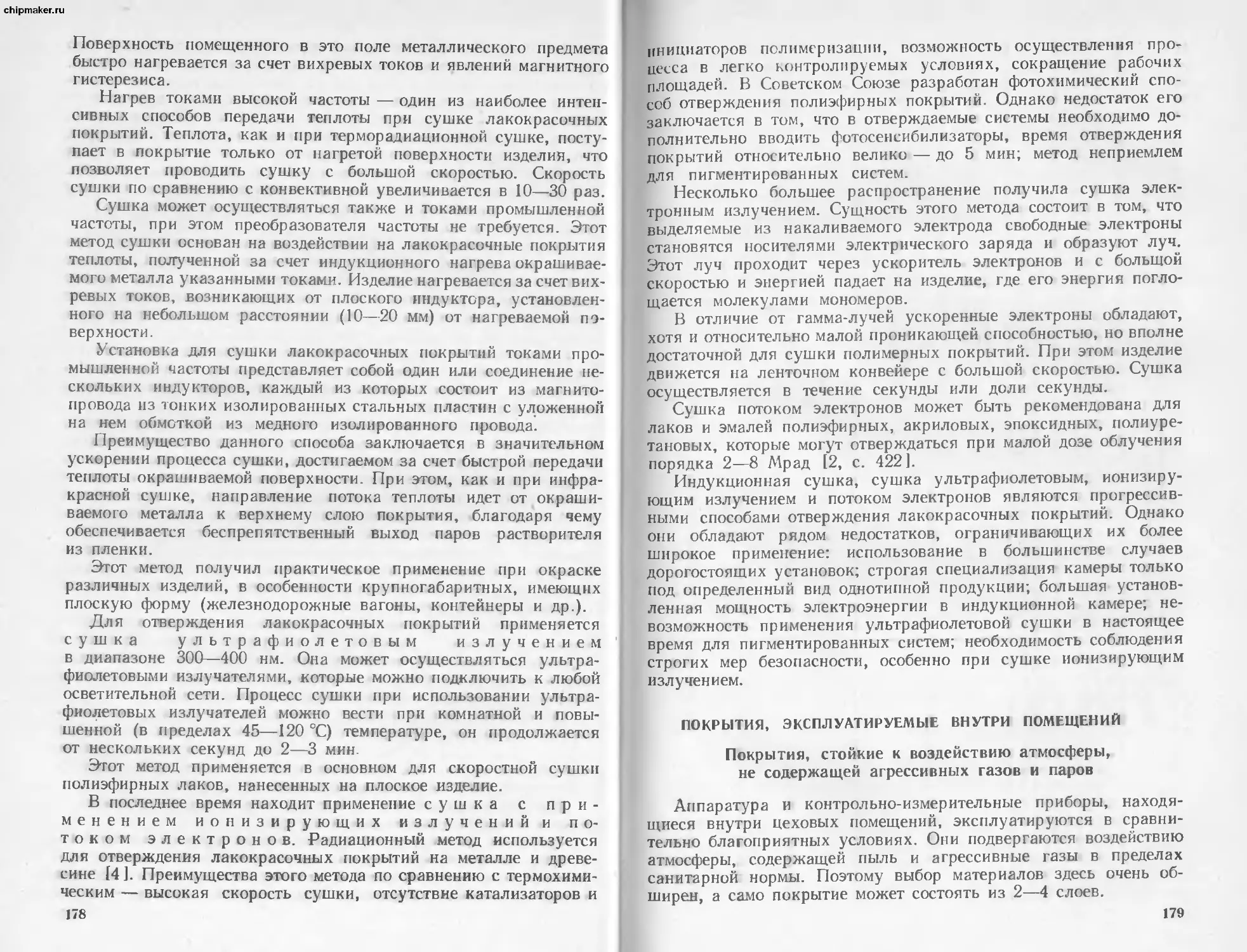

Покрытия, эксплуатируемые внутри помещений......................... 179

Покрытия, стойкие к воздействию атмосферы, не содержащей агрес-

сивных газов и паров ................................. .... 179

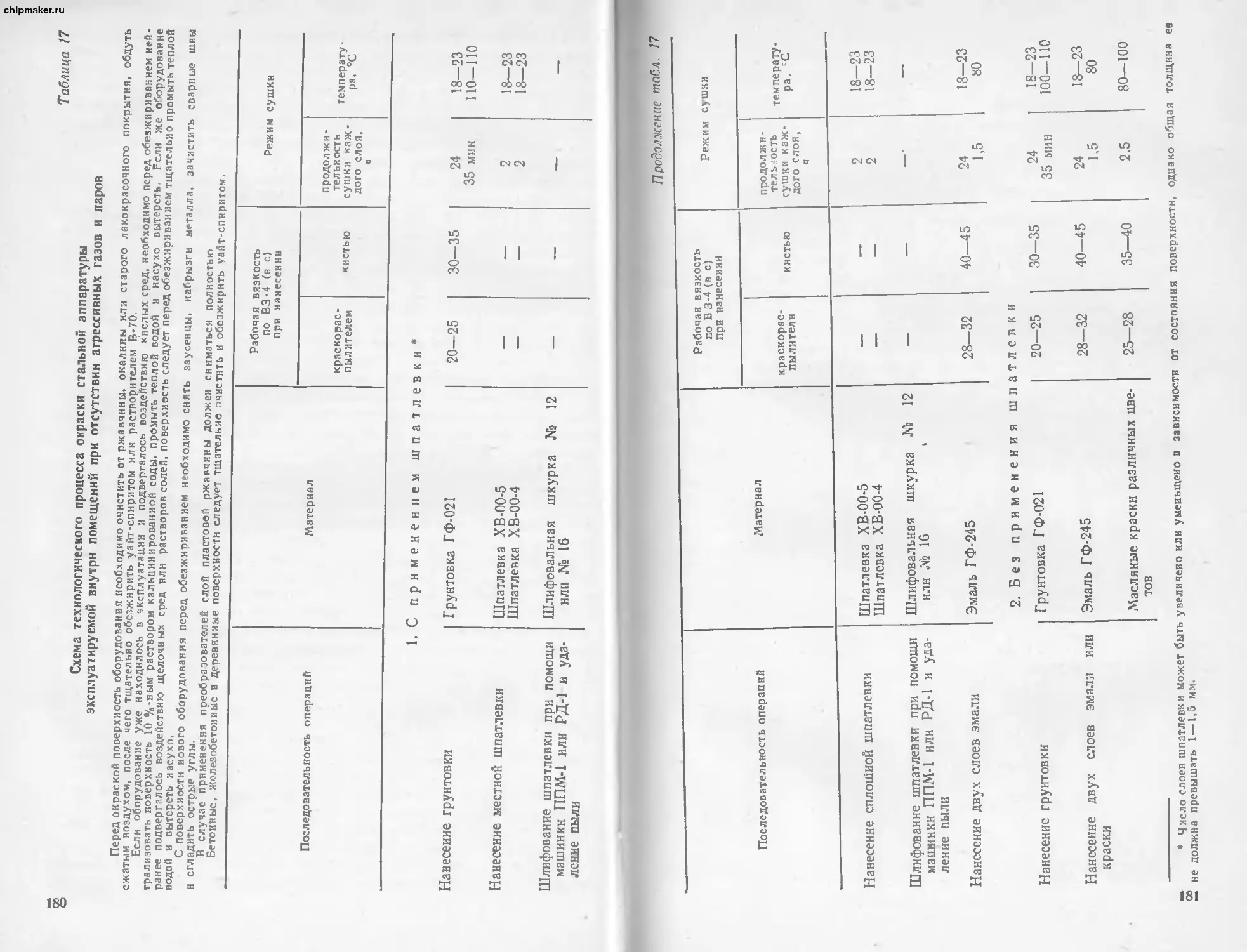

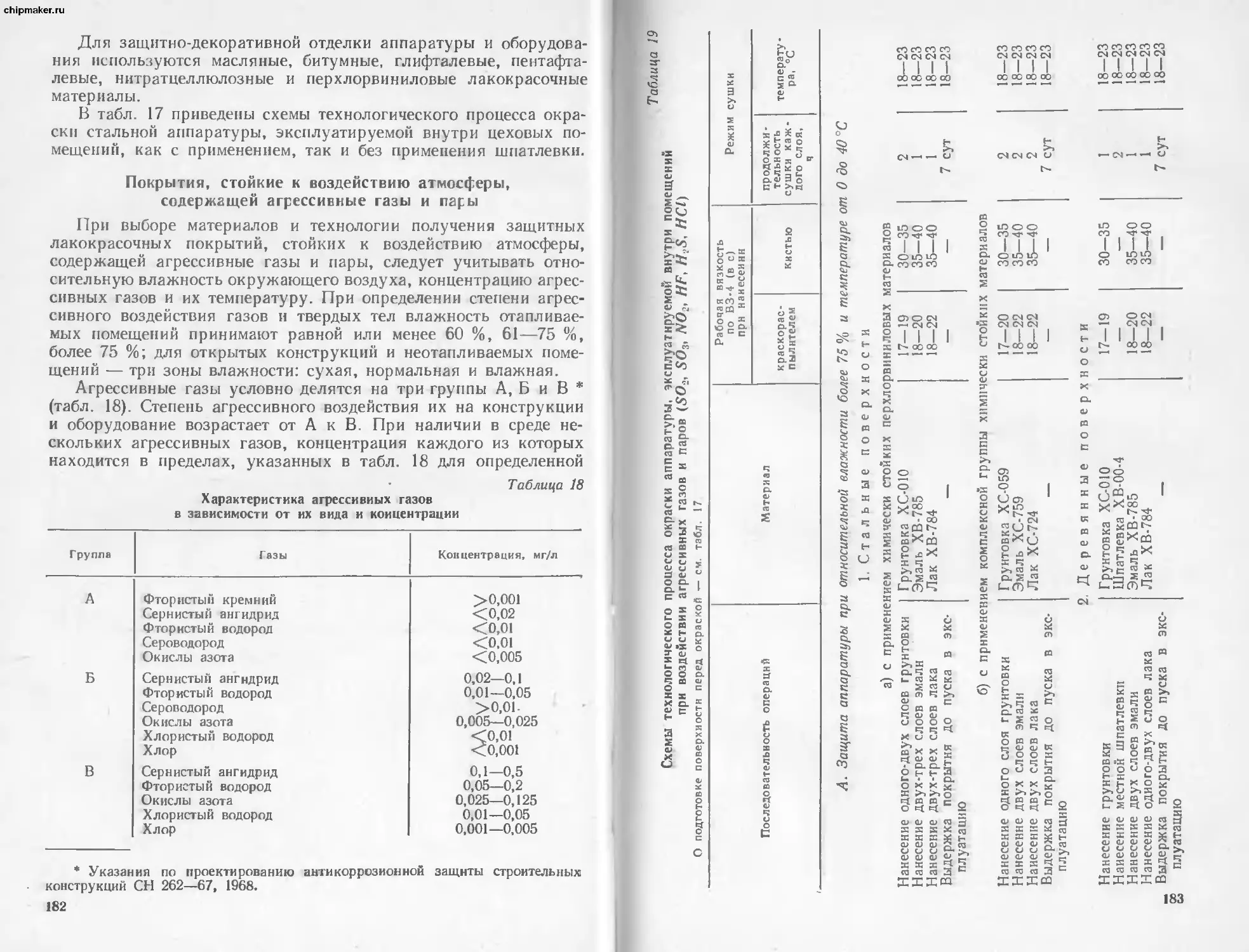

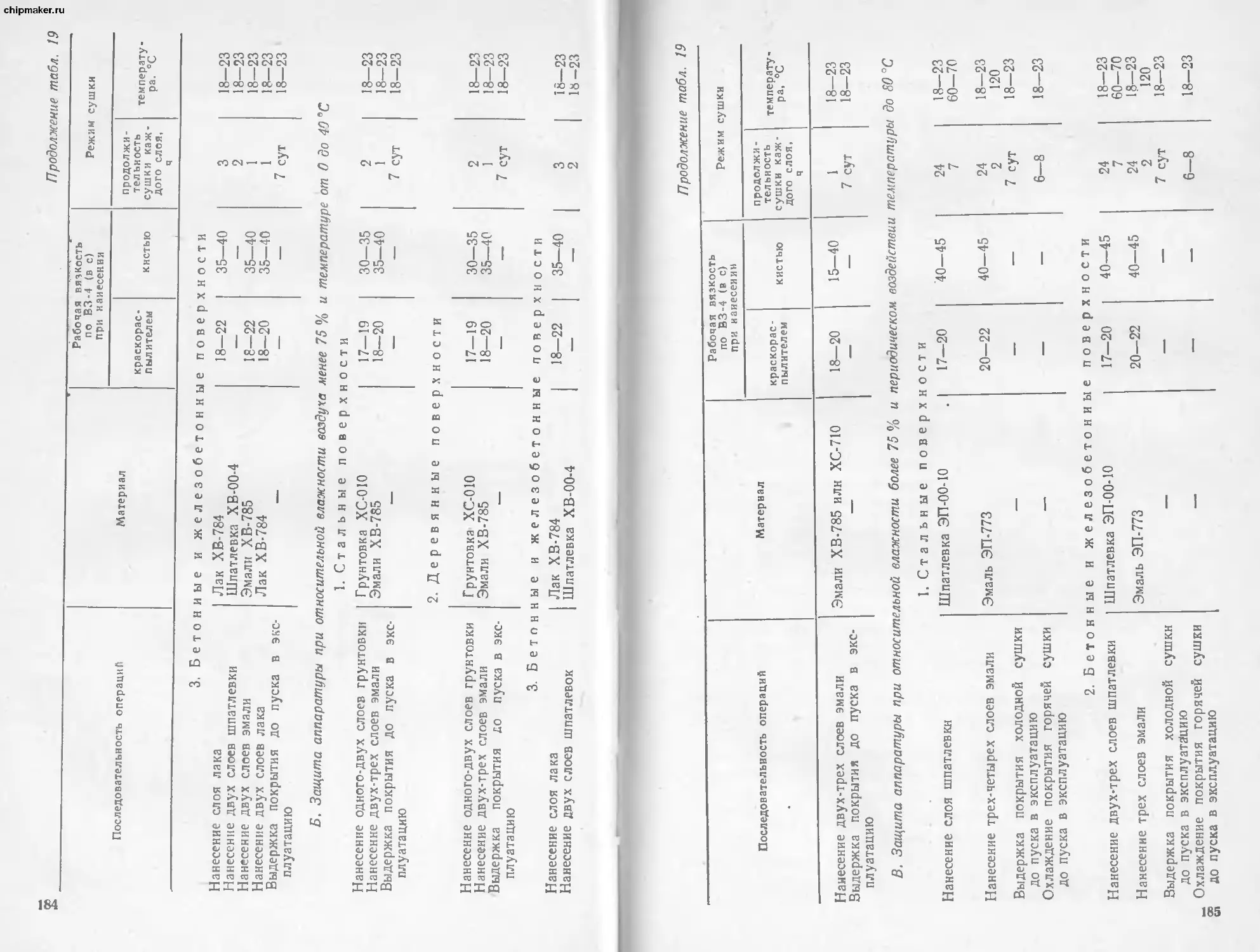

Покрытия, стойкие к воздействию атмосферы, содержащей агрес-

сивные газы и пары ... ... ........ 182

Атмосферостойкие покрытия . . ............................. - . 186

Покрытия, эксплуатируемые в кислых средах и растворах солей .... 186

Покрытия, эксплуатируемые в щелочных средах . ... .... 198

Водостойкие покрытия . . . ..................... 200

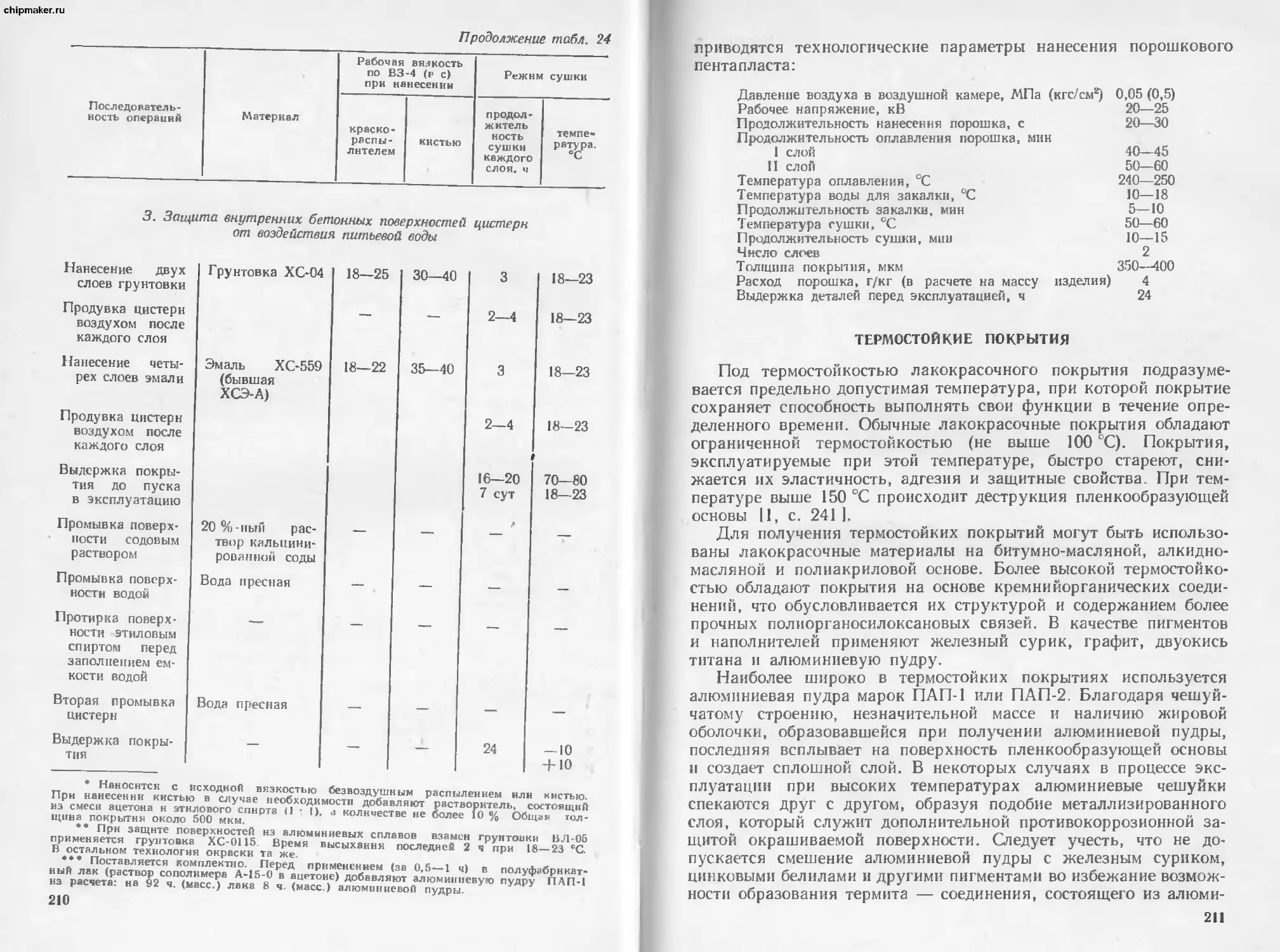

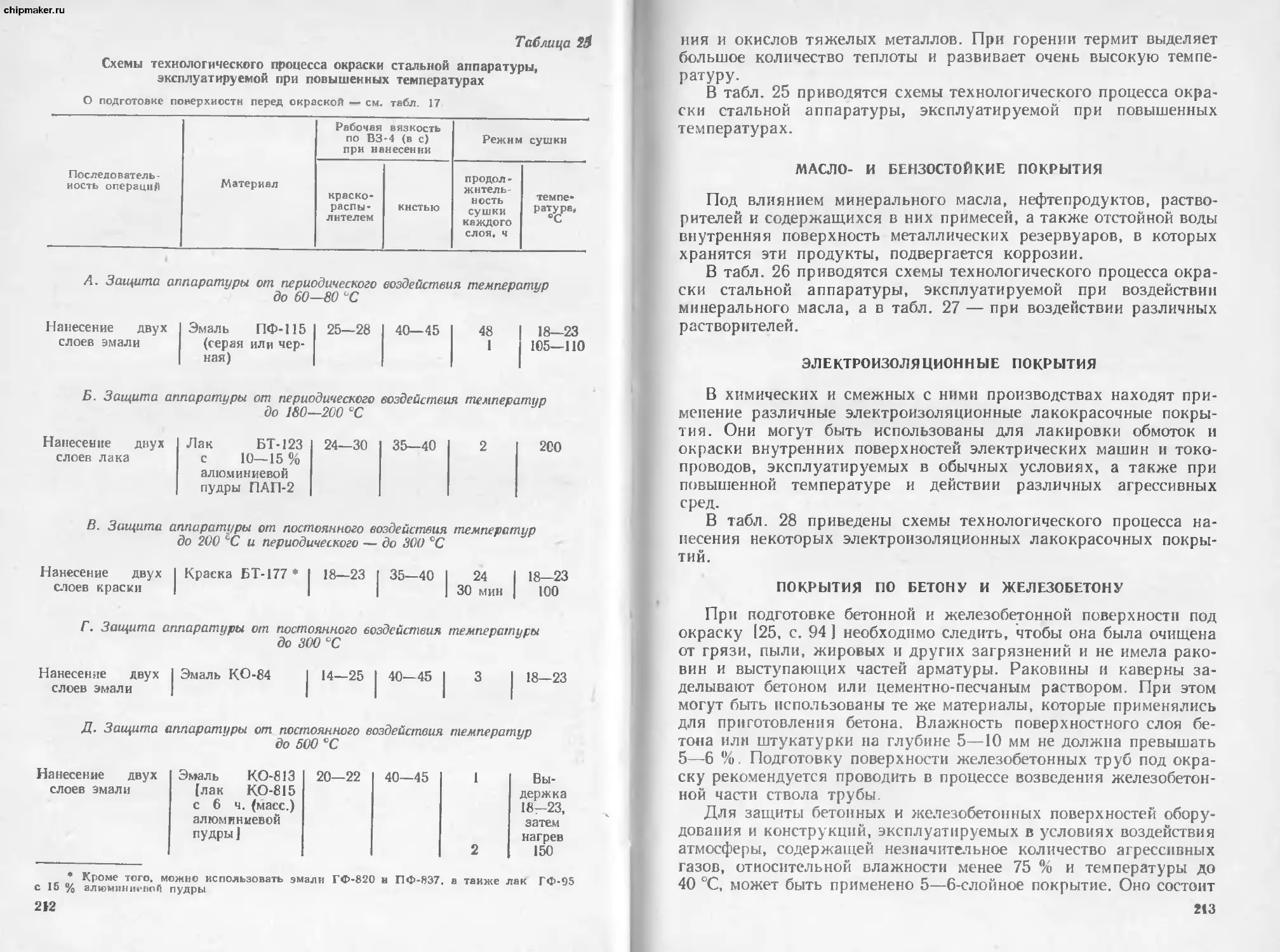

Термостойкие покрытия .... ....................... 211

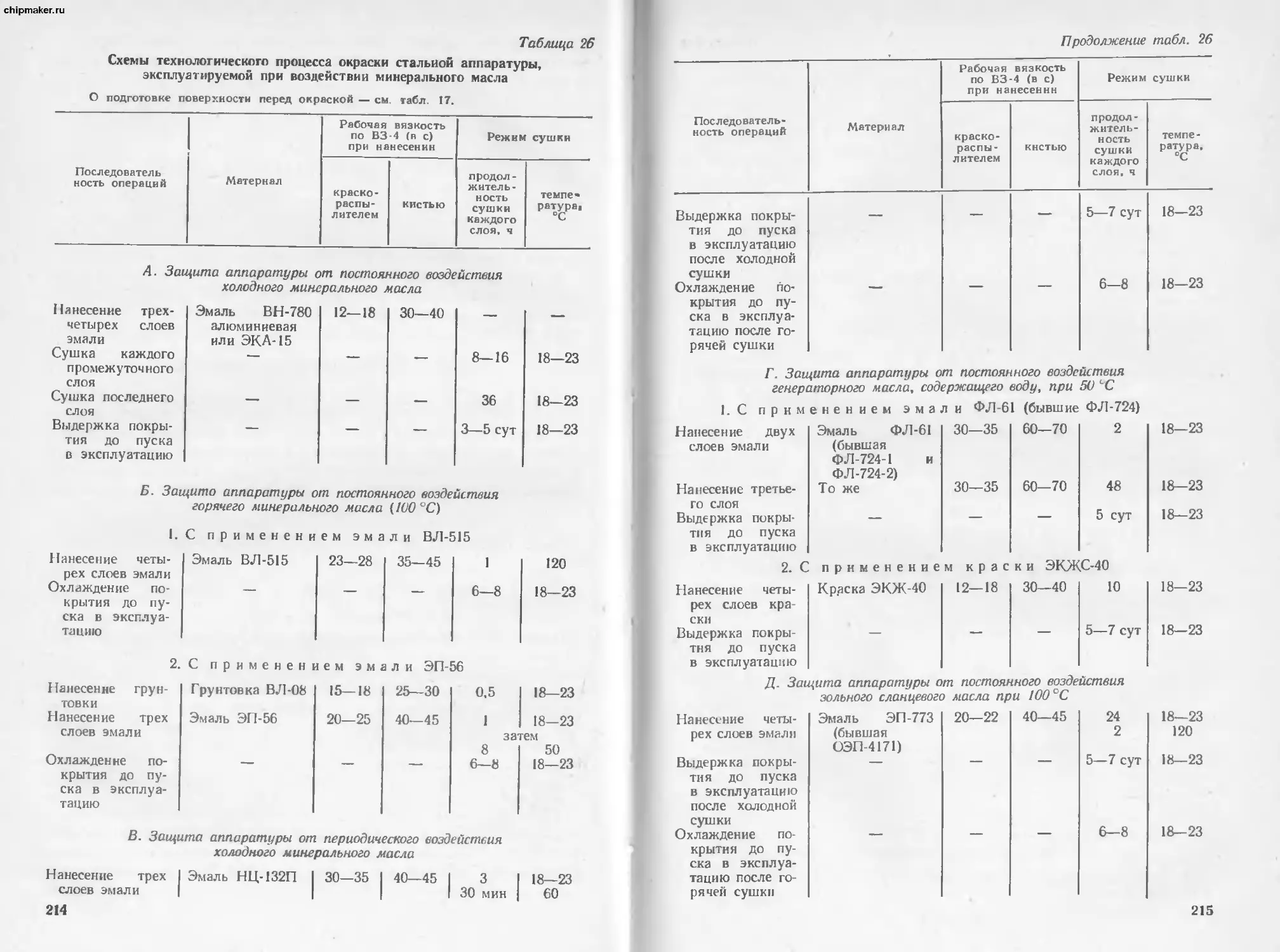

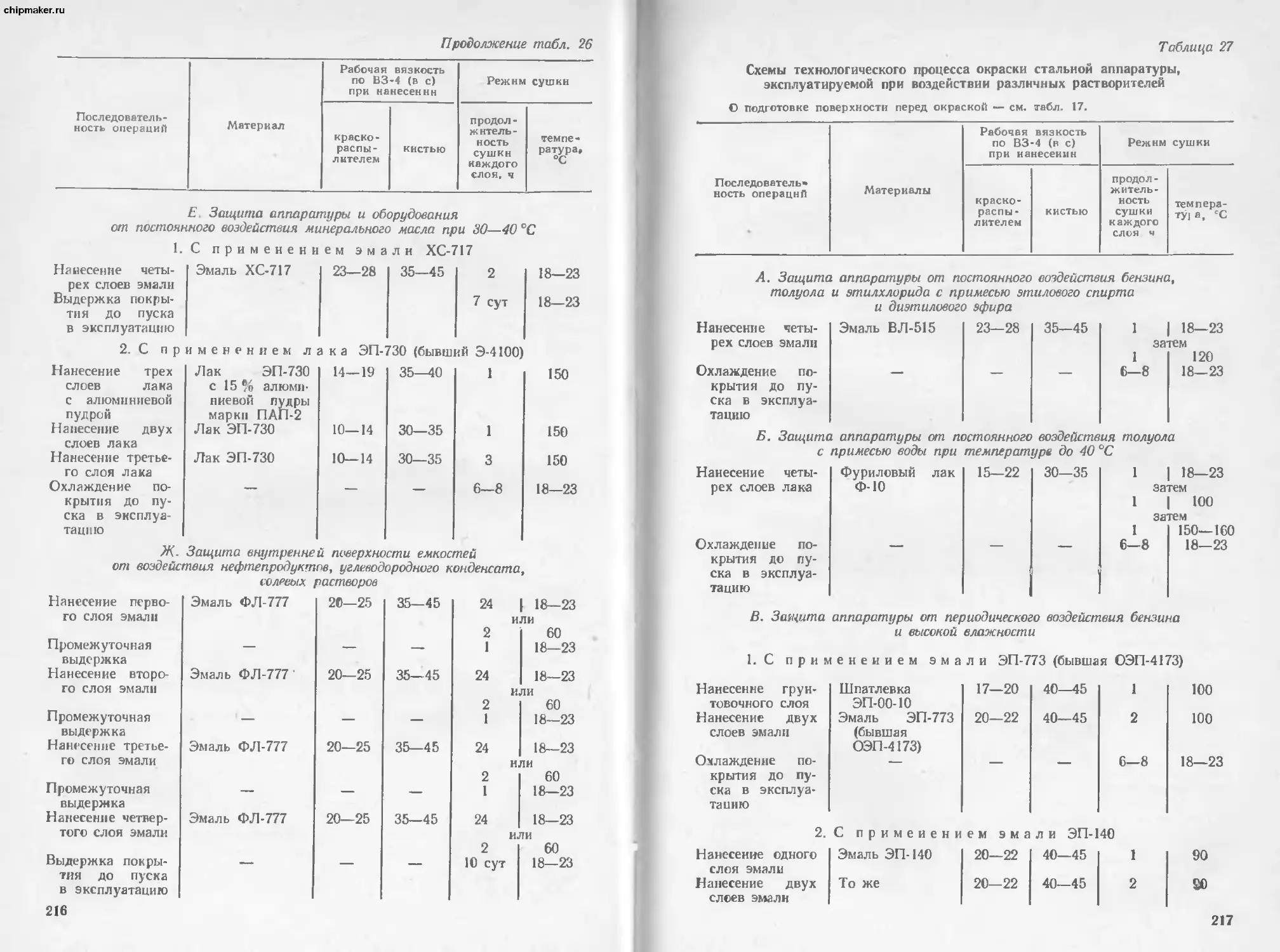

Масло- н бензостойкие покрытия .................................... 213

Электроизоляционные покрытия................................. .... 213

Покрытия по бетону и железобетону................................ 213

Покрытия по дереву................................................. 225

Покрытия по мокрой поверхности н для подводных объектов............ 226

Покрытия специального назначения................................... 229

Антнадгезионные покрытия..................................... 230

4

Токопроводящие покрытия................................... 230

Радиационностойкне покрытия ................................ 235

Покрытия, стойкие при пониженных температурах . 236

Другие виды покрытий специального назначения...................... 240

Эрозионностойкие покрытия................................... 240

Светоотражающие покрытия.................................... 242

Флуоресцентные покрытия .................................... 242

Антиобледенительные покрытия................................ 244

Огнезащитные и негорючие покрытия........................... 245

Комбинированные металлизационио-полнмерные покрытия .............. 246

Литература ....................................................... 247

Г лава шестая

Организация работ по окраске оборудования и контроль

за качеством лакокрасочных покрытий

Окраска оборудования в производственных цехах..................... 250

Окраска оборудования в окрасочном цехе............................ 251

Краскозаготовительное отделение................................... 251

Контроль качества лакокрасочных покрытий.......................... 254

Профилактический уход за лакокрасочным покрытием . . 256

Литература ....................................................... 258

Глава седьмая

Техника безопасности и противопожарные мероприятия 25)

Литература ....................................................... 267

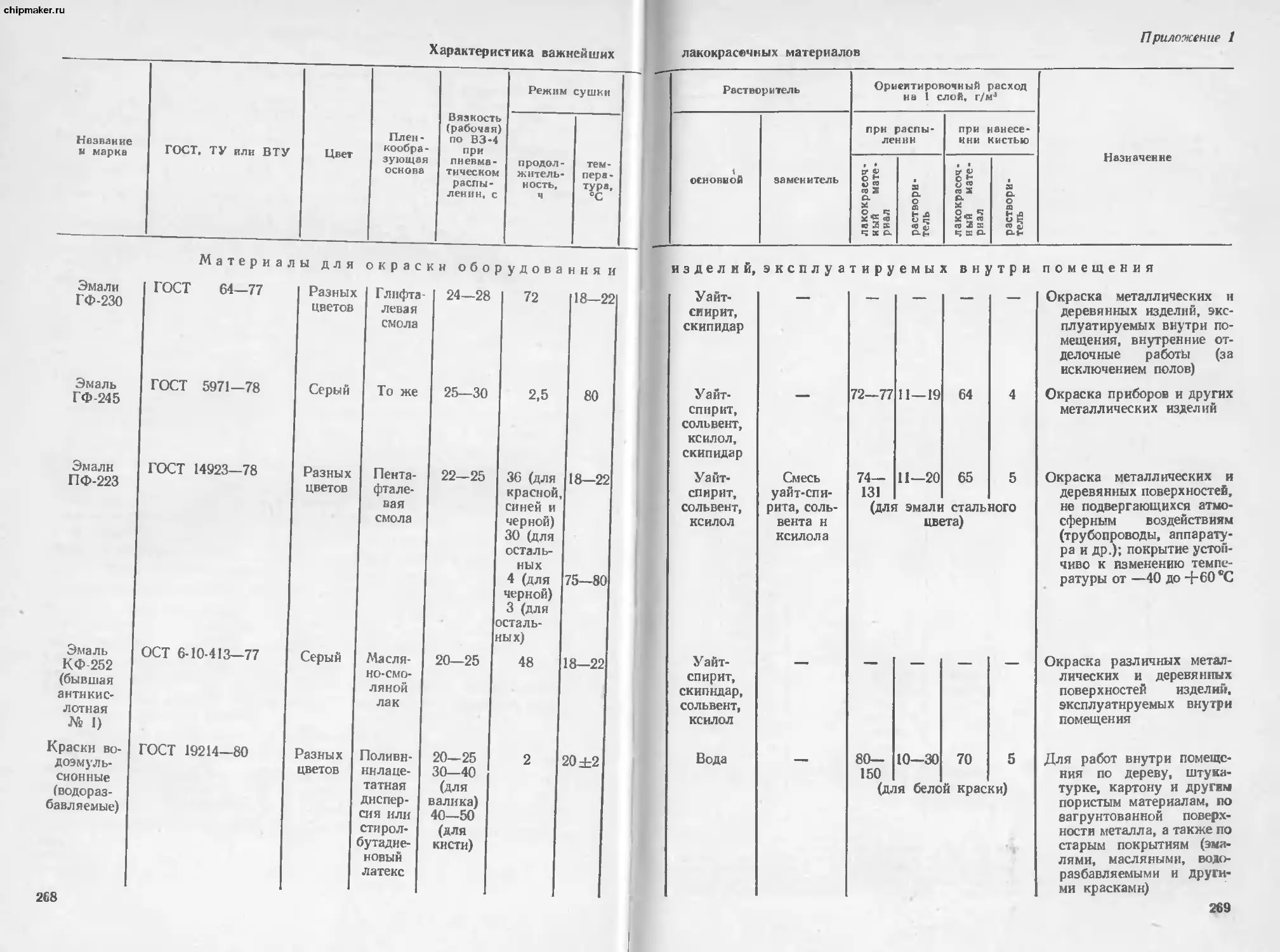

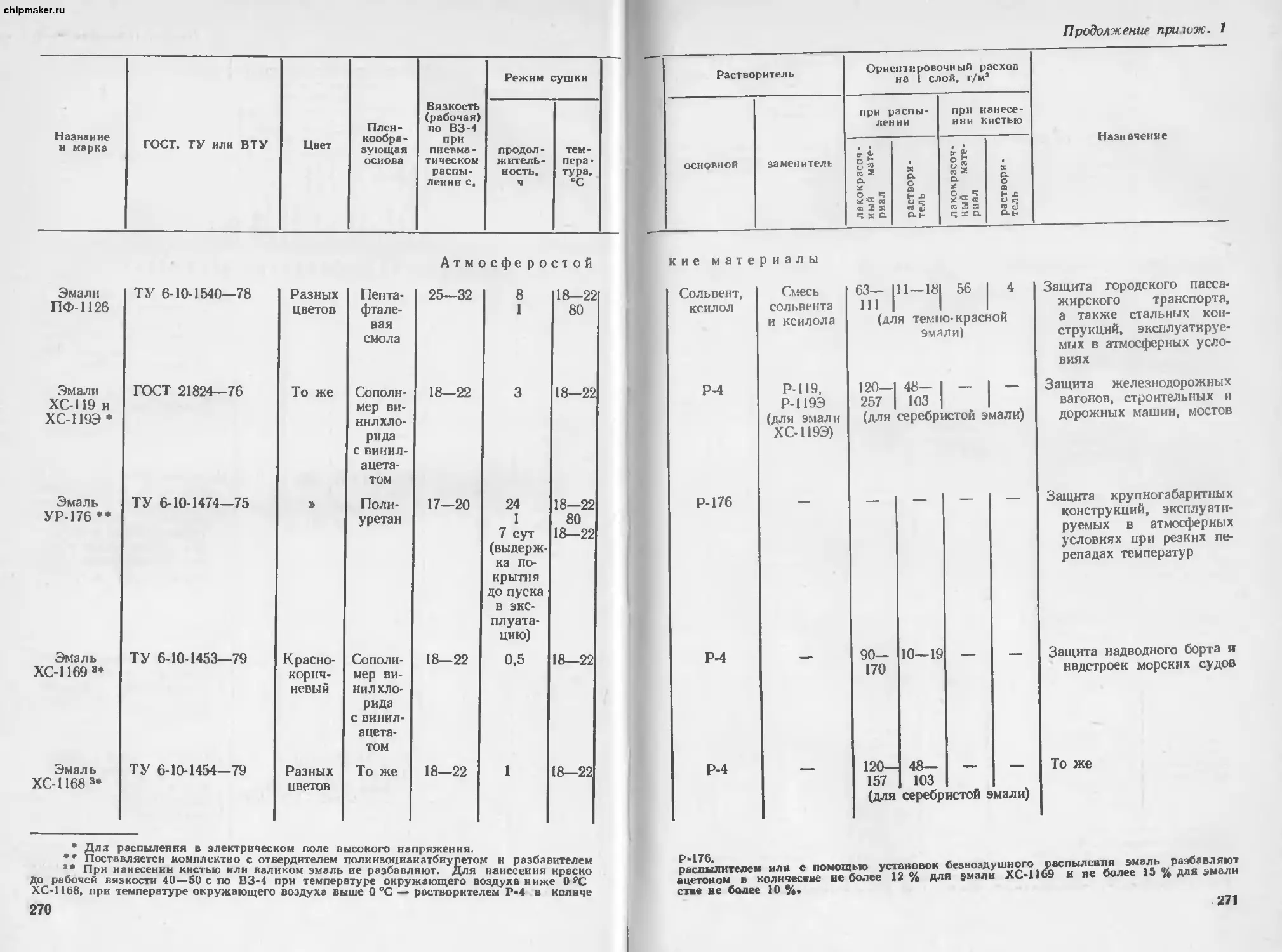

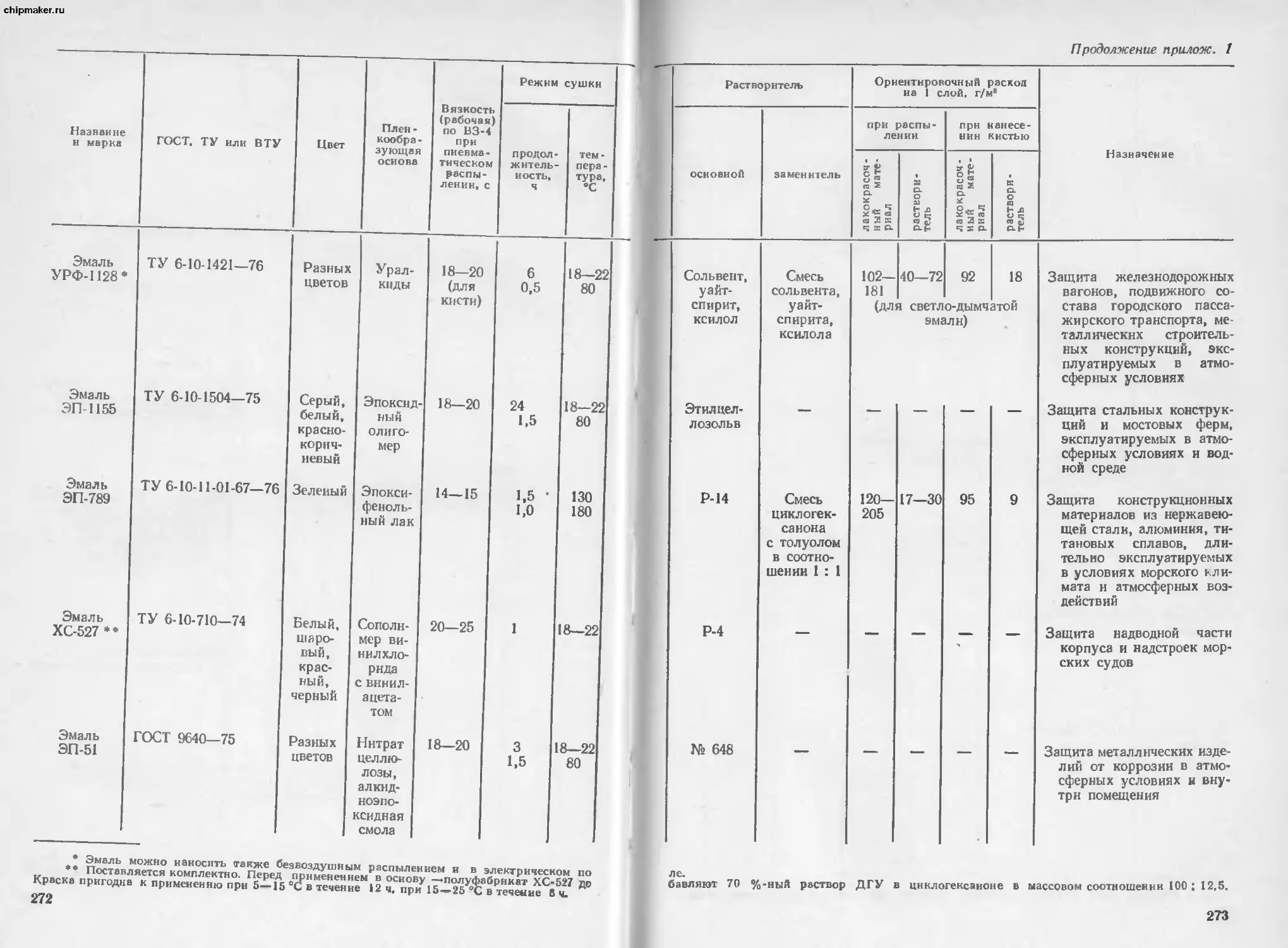

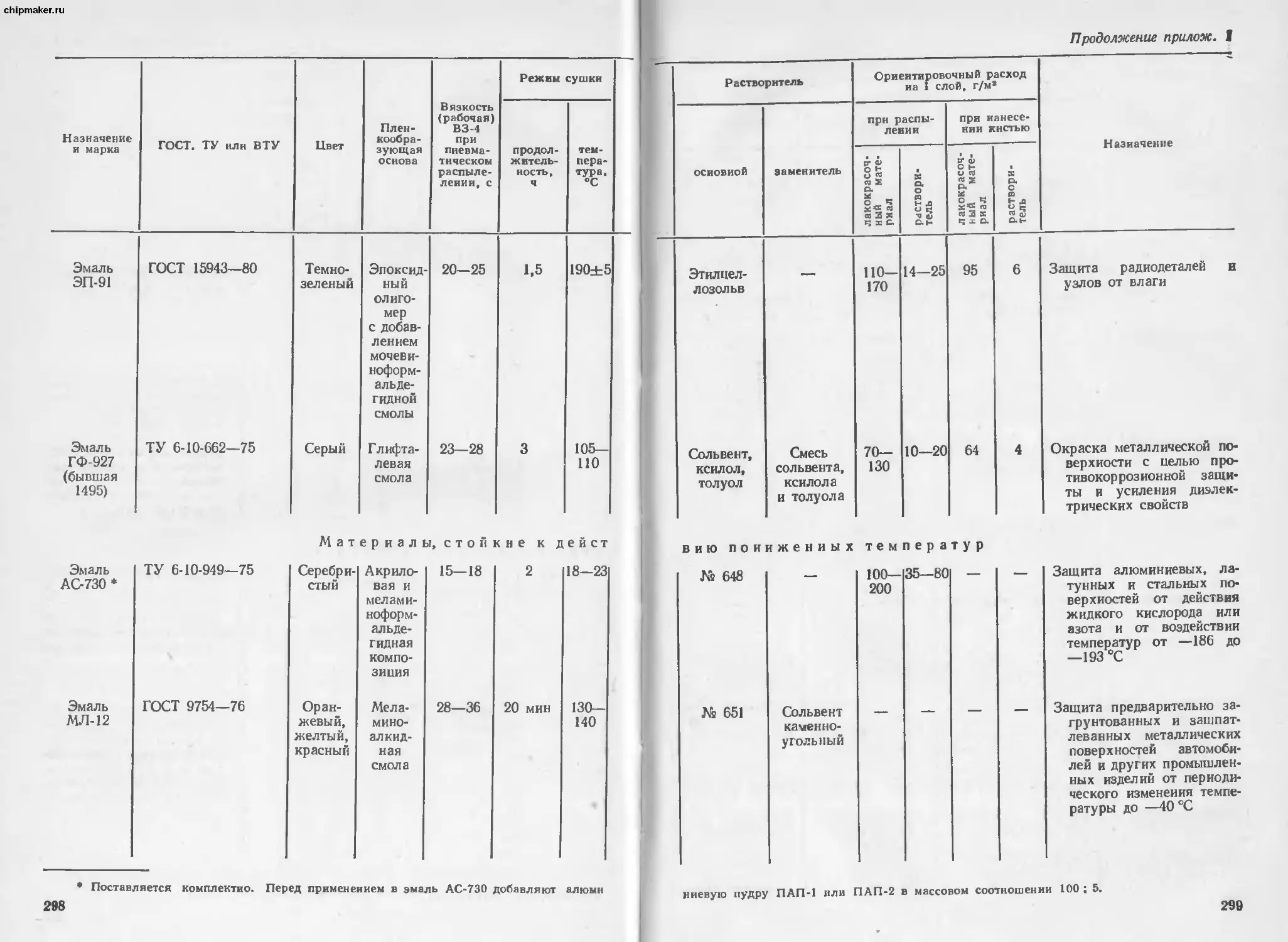

Приложение 1. Характеристика важнейших лакокрасочных материалов 268

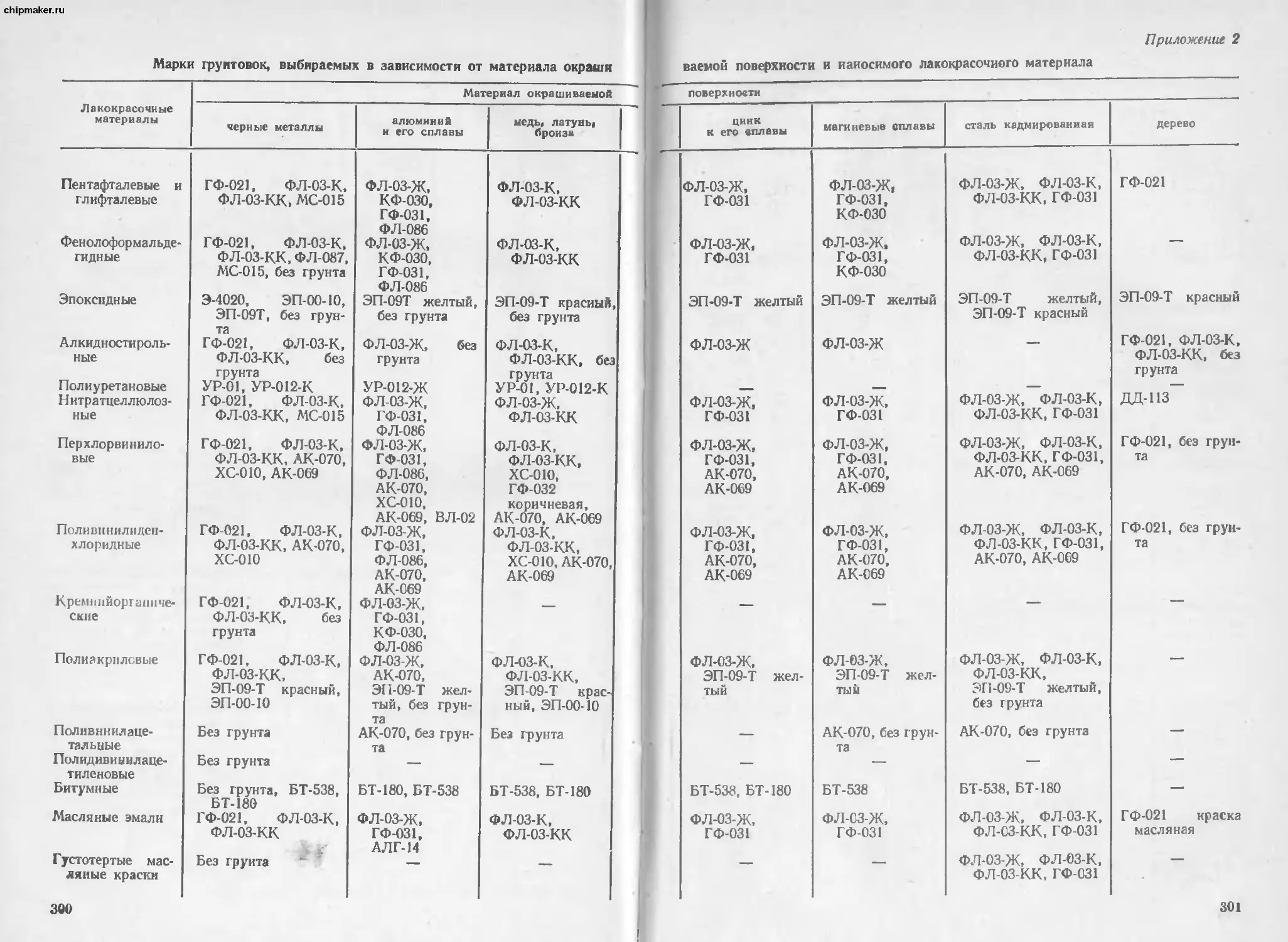

Приложение 2. Марки грунтовок, выбираемых в зависимости от мате-

риала окрашиваемой поверхности и наносимого лако-

красочного материала ............................................. 301

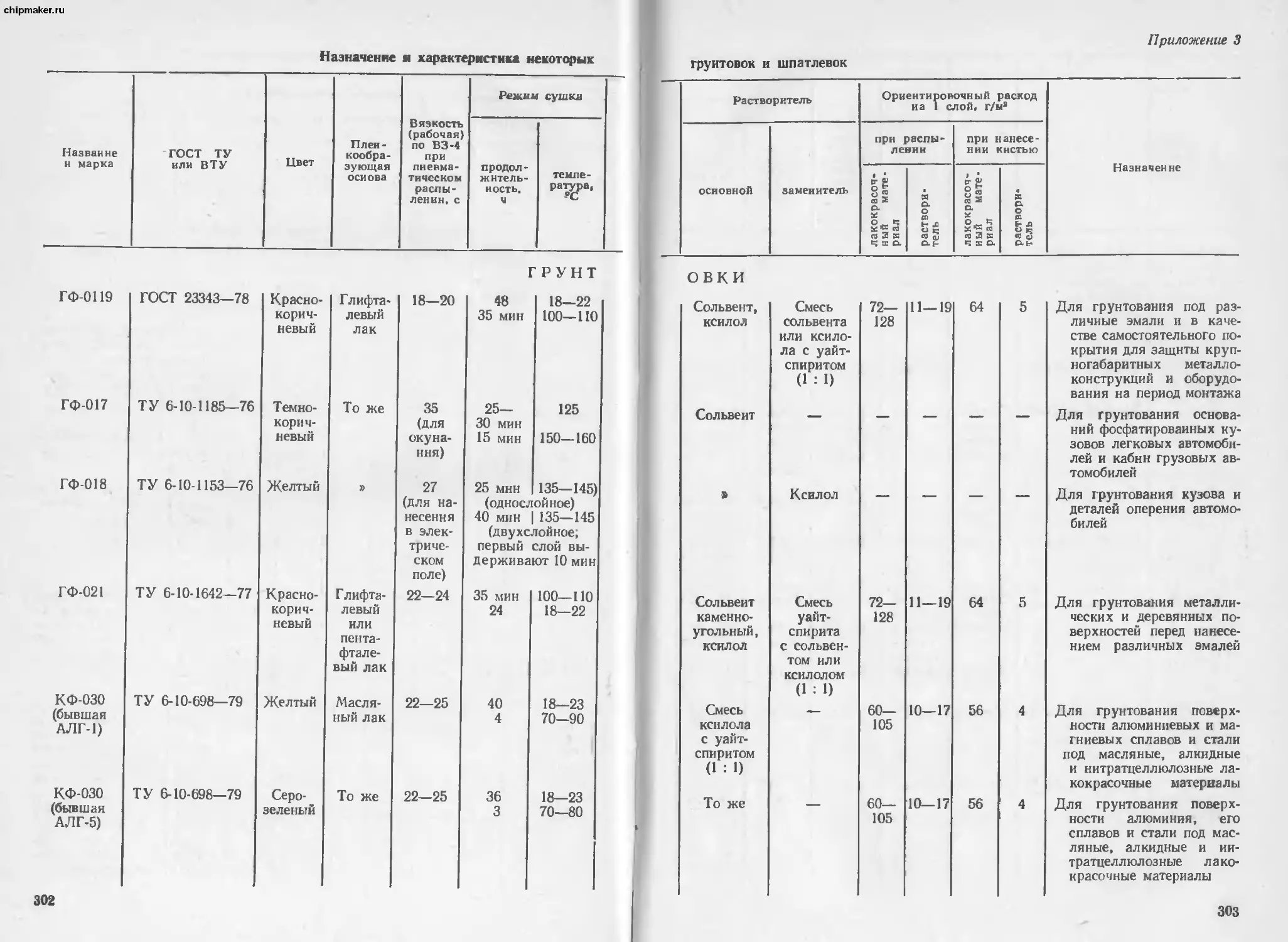

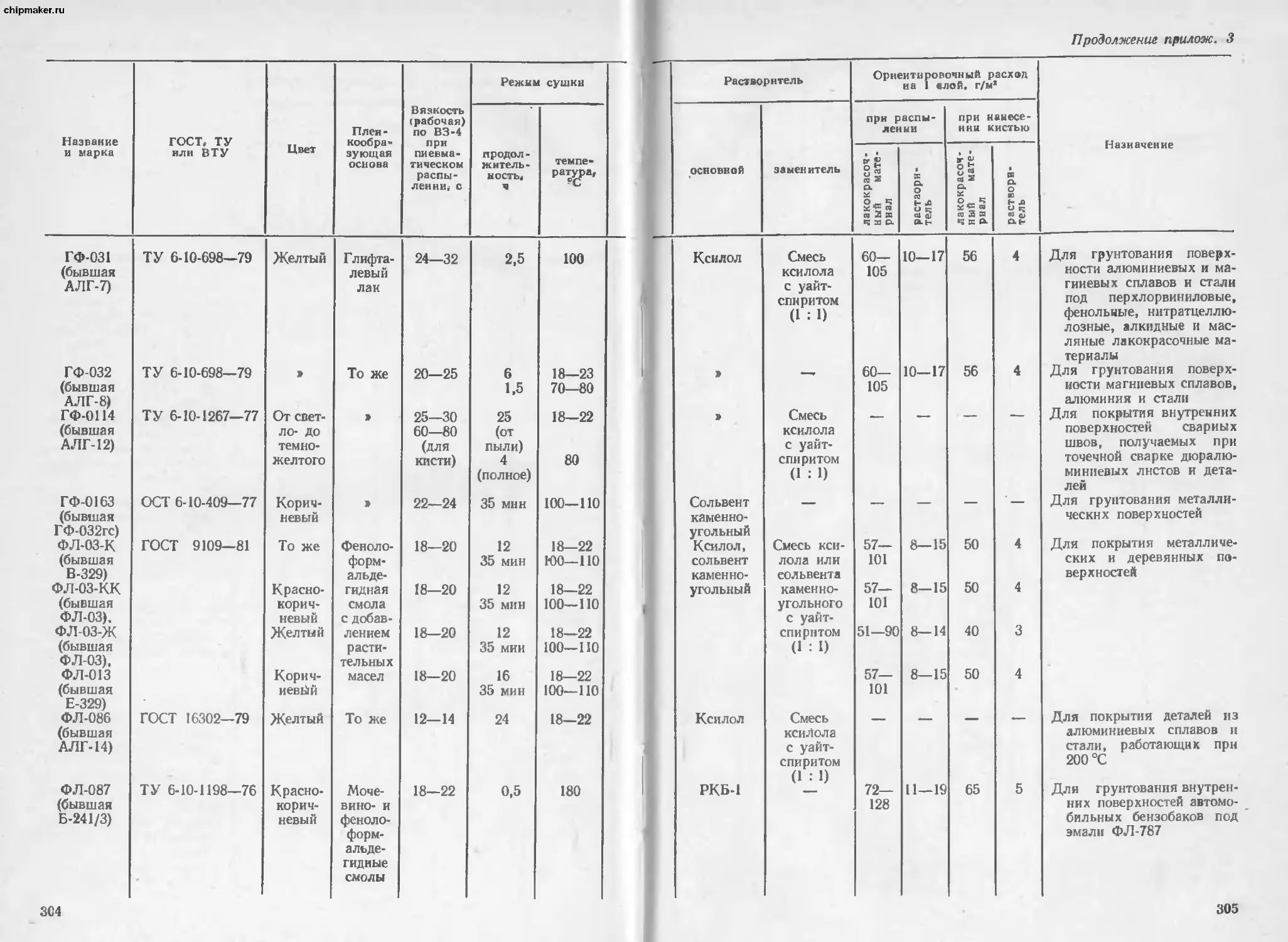

Приложение 3. Назначение н характеристика некоторых грунтовок и

шпатлевок......................................................... 303

Приложение 4. Назначение некоторых вспомогательных материалов,

применяемых при получении защитных покрытий . . . 315

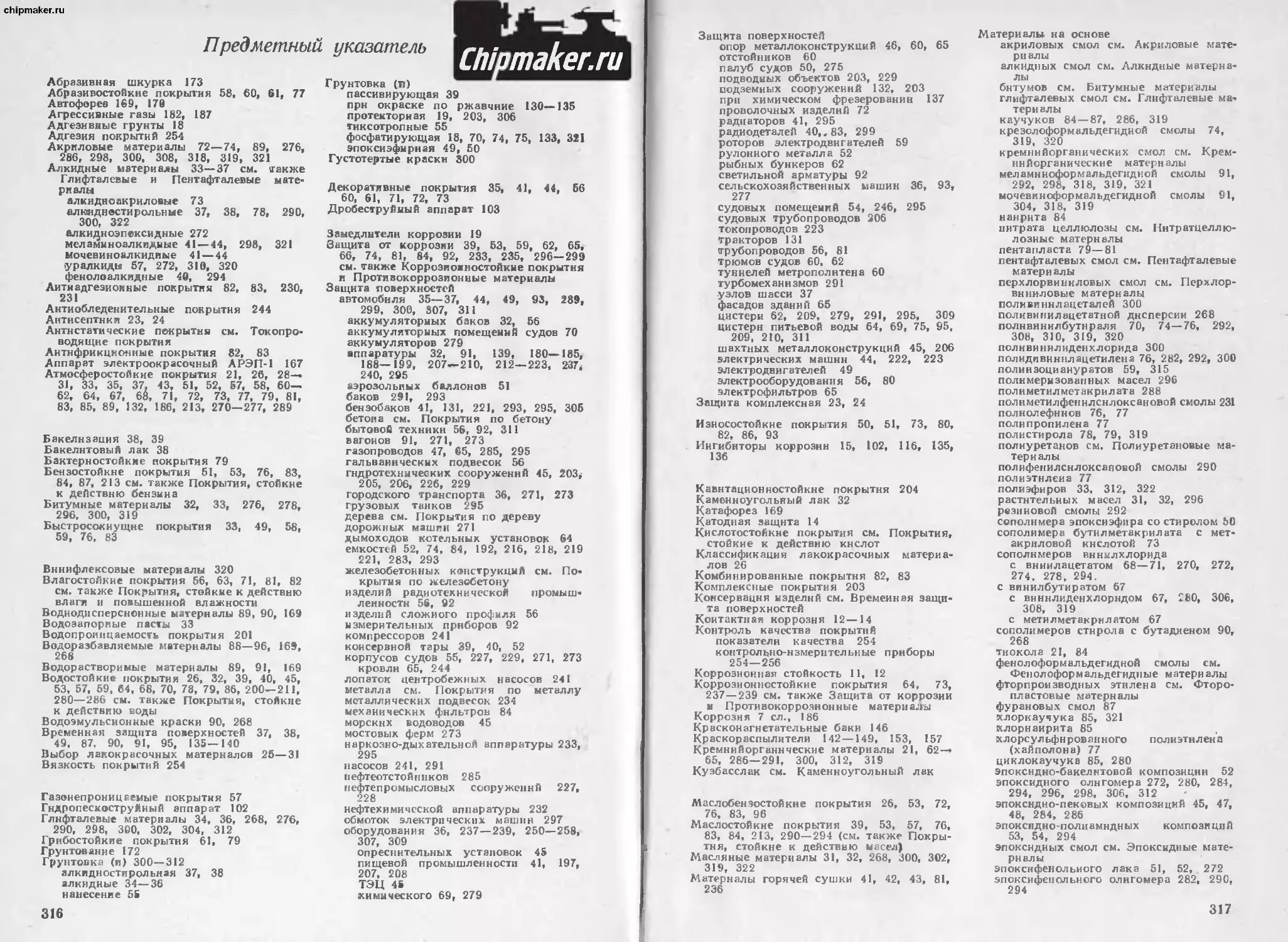

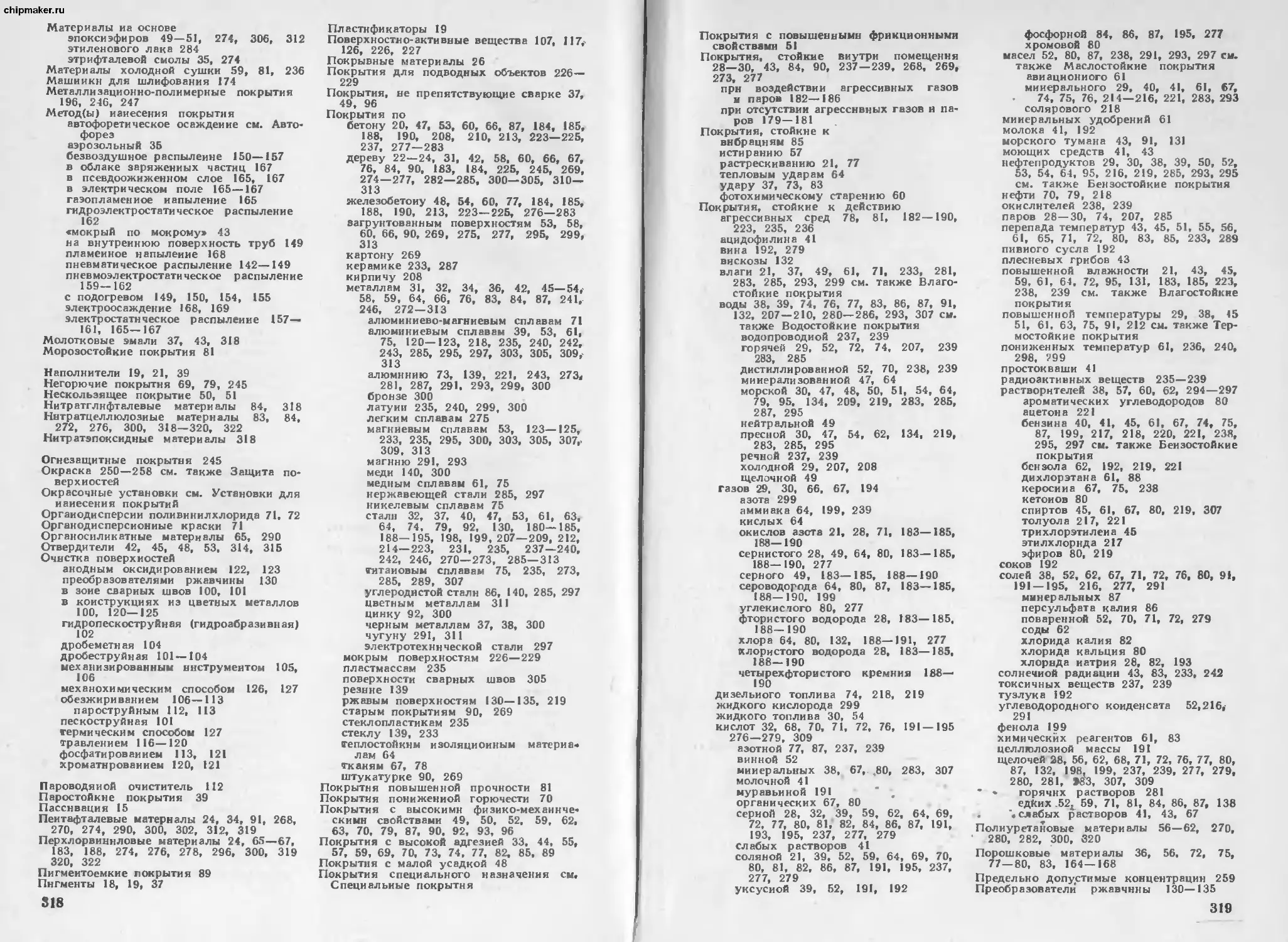

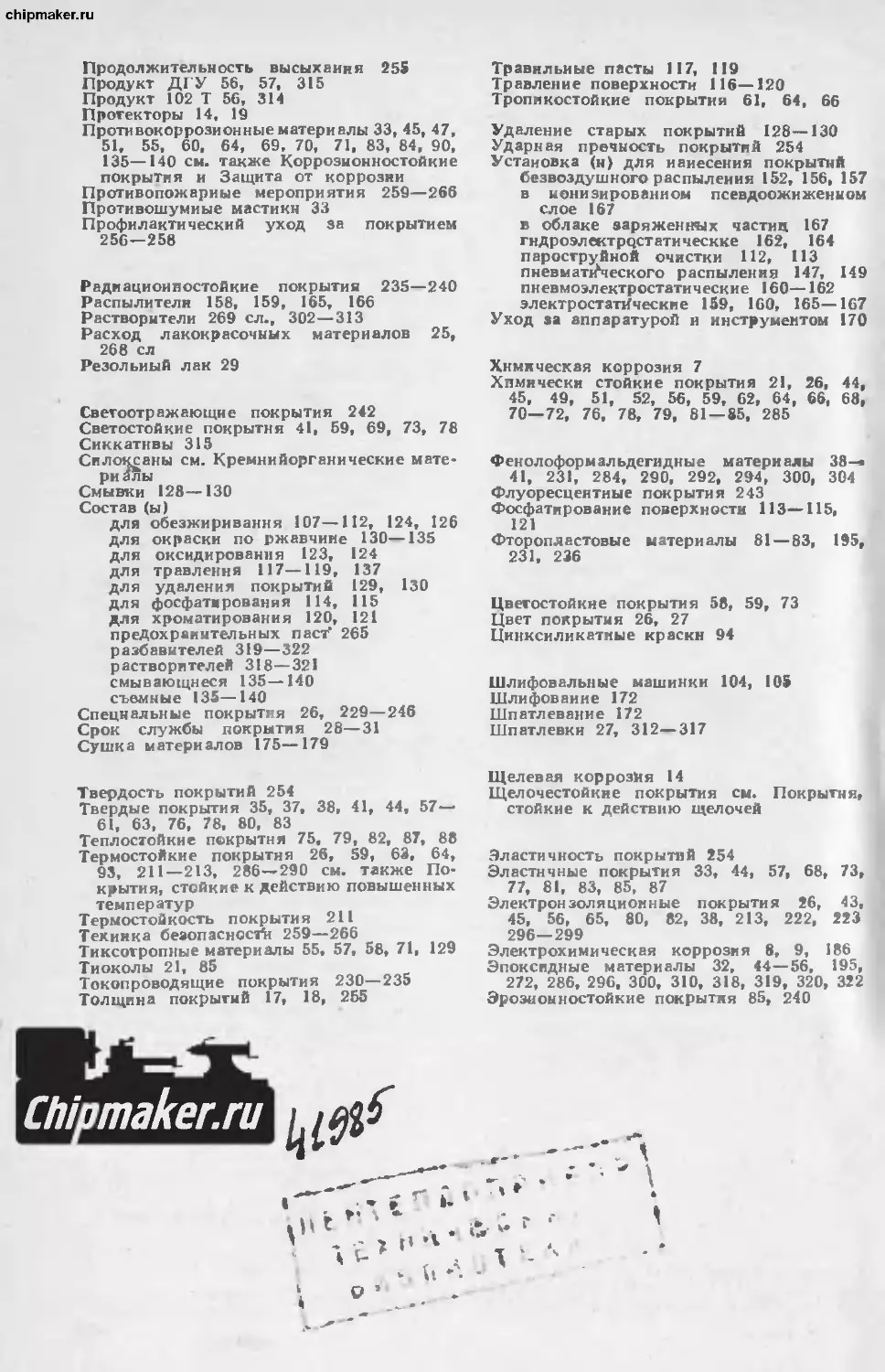

Предметный указатель ............................................. 316

Chipmaker.ru

chipmaker.ru

Предисловие к пятому изданию

Защита от коррозии аппаратуры, оборудования, металлокон-

струкций и изделий, находящихся в различных условиях эксплуа-

тации, — важнейшая народнохозяйственная задача. Одним из

наиболее эффективных средств борьбы с коррозией является при-

менение защитных лакокрасочных покрытий.

Надежная защита металлических, бетонных и других поверх-

ностей оборудования и изделий, эксплуатируемых в условиях

различных жидких и газообразных реагентов, повышенной и пони-

женной температуры, атмосферных воздействий, может быть осу-

ществлена лишь при правильном выборе лакокрасочных материа-

лов и систем покрытий. Для этой цели должны применяться со-

ответствующие лакокрасочные материалы, стойкие к тем или иным

агрессивным средам. Не менее важным является правильный выбор

технологического процесса и строгое его соблюдение при выпол-

нении работ.

Настоящая книга является переработанным изданием книги

«Защитные лакокрасочные покрытия», вышедшей в 1978 г. В ней

рассматриваются вопросы защиты аппаратуры и оборудования от

воздействия различных агрессивных сред с помощью лакокрасоч-

ных покрытий.

В пятом издании описаны новые лакокрасочные материалы для

окраски по влажному металлу, нанесения по ржавым поверхно-

стям, временной защиты металлов, химически стойкие, износо-

стойкие и другие виды покрытий. Рассмотрены также способы

подготовки поверхности цветных м таллов под окраску и сушки

лакокрасочных покрытий.

Данные, приведенные в книге, могут быть полезными при вы-

боре лакокрасочных покрытий для защиты металлических, бетон-

ных и других поверхностей от гоздействия различных агрессивных

сред. Они могут способствовать также улучшению качества, сокра-

щению технологического цикла окраски, повышению производи-

тел_ности труда при выполнении работ по противокоррозионной

защите аппаратуры и оборудования.

Автор выражает благодарность доктору технических наук

профессору В. В. Чьботаревскому за ряд ценных рекомендаций,

высказанных им при рецензировании рукописи.

В новом издании автором учтены отзывы читателей на книгу.

В дальнейшем сни также с признательностью будут приняты

во внимание.

А. Рейбман

Chipmaker.ru

Глава первая

ОБЩИЕ СВЕДЕНИЯ О КОРРОЗИИ И ЗАЩИТЕ

МЕТАЛЛОВ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

ЛАКОКРАСОЧНЫМИ покрытиями

Коррозия металлов наносит значительный ущерб народному

хозяйству. Только прямые потери от коррозии вследствие плохой

защиты аппаратуры, оборудования и изделий составляют ежегодно

около 10 % всего производимого в мире металла. Еще больший

урон наносят косвенные убытки, вызванные простоями производ-

ственного оборудования и ухудшением качества продукции вслед-

ствие загрязнения ее продуктами коррозии. Эти убытки в 1,5—

2 раза превышают прямые потери.

Суммарный ущерб в результате коррозии металлов достигает

в промышленно развитых странах 4—5 % национального дохода.

Так, в США он оценивается в 70 млрд, долларов, в ФРГ —

19 млрд, марок, в СССР — 40 млрд, рублей в год [1].

Значительный ущерб коррозия причиняет химическим и дру-

гим производствам, в которых имеет место интенсивное воздей-

ствие агрессивных сред на различные материалы. Агрессивными

средами являются минеральные и органические кислоты, щелочи,

растворы солей, растворители и другие продукты, постоянно или

периодически воздействующие на оборудование, эксплуатируемое

при комнатной или повышенной температуре. К этим средам от-

носится также промышленная атмосфера, содержащая различные

а1рессивные газы и пары (серный и сернистый газы, окислы азота,

хлористый водород и др.).

Один из наиболее доступных и широко распространенных

способов защиты от коррозии в условиях химических и смеж-

ных с ними производств — применение лакокрасочных покрытий.

ОСНОВНЫЕ ПОНЯТИЯ о КОРРОЗИИ МЕТАЛЛОВ*

Коррозией называют разрушение поверхности металлов под

влиянием химического или электрохимического воздействия внеш-

ней среды. Различают химическую и электрохимическую корро-

зию [2].

Химическая коррозия происходит при действии

на металл сухих газов или паров (кислорода, паров серы и серни-

стых газов, сероводсрода, хлора, хлористого водорода, окислов

азота, окиси углерода, водорода и т. п.), а также неэлектролитов

Раздел написан совместно с канд. техн, наук Е. С. Гуревичем.

7

chipmaker ru

(нефти, бензина, бензола и др.). Процесс химической коррозии

подчиняется основным законам чисто химической кинетики гете-

рогенных реакций. Условия протекания химической коррозии

и состав получаемых на металле продуктов коррозии весьма раз-

личны. Наибольшее практическое значение в химических произ-

водствах имеет химическая коррозия, протекающая при взаимодей-

ствии поверхности металлической аппаратуры с газовой фазой

при повышенных температурах — так называемая газовая

коррозия. Продуктами коррозии в этом случае обычно яв-

ляются окислы металлов, а при воздействии серусодержащих

газов — сернистые металлы.

Специфическая особенность химической коррозии, в отличие

от электрохимической, — образование и фиксирование продуктов

коррозии непосредственно на тех участках металлической поверх-

ности, которые вступают в реакцию. Дальнейший рост менки

продуктов коррозии зависит только от возможности проникнове-

ния через эту пленку коррозионной среды. Иногда пленка может

расти до значительной толщины, в других случаях она может быть

очень тонкой, порядка нескольких молекулярных слоев.

Когда объем продуктов газовой коррозии меньше объема кор-

родирующего металла, образуется пористая несплошная пленка,

которая не обладает защитными свойствами. Тогда же, когда

объем пленки больше объема металла, пленка значительно тормо-

зит дальнейшее протекание процесса газовой коррозии. Однако

устойчивость металла к газовой коррозии зависит не только от

сплошности пленки, но и от других факторов.

Существенное влияние на скорость химической коррозии ока-

зывает температура. Константа скорости реакции металла с кис-

лородом увеличивается с повышением температуры. При наличии

на поверхности защитной пленки продуктов коррозии диффузия

кислорода через эту пленку также будет больше при повышении

температуры.

Скорость газовой коррозии зависит также от шероховатости

поверхности, деформации ее (наклеп металла), а также от скорости

движения коррозионной среды.

При эксплуатации углеродистых сталей, меди и медных спла-

вов в водородной или сильно восстановительной среде при тем-

пературах порядка 200—400 °C и давлении до 30 МПа наблюдается

сильное снижение прочности, а у меди — потеря пластичности.

Это явление носит название водородной коррозии.

В органических веществах, являющихся диэлектриками, ско-

рость коррозии в значительной степени зависит от содержания

в среде влаги. Особенно резко возрастает скорость коррозии при

увлажнении хлорорганических соединений.

Электрохимическая коррозия протекает

в растворах электролитов, подчиняется законам злектрохимиче-

ской кинетики и сопровождается возникновением действующей

цепи электрического тока. Этот процесс возникает вследствие

8

склонности ряда металлов при контакте с электролитами пере-

ходить в ионное состояние с освобождением электронов.

Для протекания электрохимической коррозии металл должен

иметь участки с различными значениями потенциала. Участки

с более низким значением потенциала, т. е. аноды, отдают со своей

поверхности в электролит положительно заряженные ионы ме-

талла (катионы), которые с отрицательно заряженными ионами

(анионами) электролита образуют нейтральные молекулы. При

переходе металла на анодах в ионное состояние освобождаются

электроны, которые поступают к участкам с более высоким потен-

циалом — катодам. Для восстановления электрического равно-

весия электроны должны либо присоединиться к катионам элек-

тролита, нейтрализуя их, либо ионизировать молекулы кисло-

рода, которые с молекулами воды оборазуют гидроксильные ионы.

Реакции, протекающие на катоде, зависят от природы металла,

pH электролита и других факторов.

Катодная реакция, сопровождающаяся выделением водорода,

обычно протекает при коррозии металлов в кислотах или легких

сплавов в растворах солей. Реакция разряда иона водорода на

катоде (катодная деполяризация) происходит по следующей схеме:

Н+ + НаО-Н- Н + НаО

H + H-Haf или Н2 +О2 - Н2О

При коррозии железа и других металлов в растворах нейтраль-

ных солей протекает катодная реакция ионизации кислорода.

Общая реакция катодного процесса:

Оа + 2НаО + -» 4ОН~

Таким образом, для возникновения и протекания процесса

коррозии необходимы: наличие участков с неодинаковыми зна-

чениями электродного потенциала; электрическое соединение этих

участков между собой; контакт анодных и катодных участков

с общим электролитом; наличие свободных ионов в электролите.

Причины возникновения участков коррозии на поверхности

металлов различны. В самом начале развития теории электро-

химической коррозии основную причину ее усматривали в загряз-

нении основного металла различными примесями или его струк-

турной неоднородности. По современным взглядам, кроме этой

причины коррозия может быть вызвана целым рядом других фак-

торов. Томашов [2 ] различает три группы факторов, вызывающих

образование коррозионных пар на металлической поверхности:

неоднородность металлической фазы; неоднородность жидкой

фазы; неоднородность физических у ловий.

Неоднородность металлической фазы.

Структурная неоднородность металла связана с его химическим

составом, а также с термической и механической обработкой,

9

chipmaker.ru

которой подвергался металл. Усиление коррозии наблюдается

при контакте одного металла с другим, более электроположитель-

ным. Участки с более отрицательным потенциалом обычно рабо-

тают анодами. Неоднородность защитных оксидных пленок на

поверхности металла также способствует коррозии. Так, не-

сплошная окалина ускоряет коррозию железа; участки, не по-

крытые оксидной пленкой, — аноды. Пластические и упругие де-

формации, внутренние напряжения в металле также создают

структурную неоднородность. Более напряженные участки —

аноды. Многочисленные случаи коррозии котлов, реакторов,

коррозия в местах изгибов железных листов вызваны упругими

деформациями.

Неоднородность жидкой фазы. В большой

степени скорость протекания процесса коррозии зависит от хими-

ческих и физических свойств электролита: значения pH, концен-

трации и природы кислот, щелочей, растворенных солей и газов,

в первую очередь кислорода. Многочисленные случаи коррозии

химической аппаратуры и коммуникаций вызываются именно

неоднородностью жидкой фазы. Участки металла, омываемые элек-

тролитом с большей концентрацией солей с активным ионом,

например NaCl, являются анодами; в случае пассивирующих

солей, например К2Сг.,О7, эти участки — катоды. Участки, омы-

ваемые растворами с большим значением pH, будут при коррозии

с водородной деполяризацией анодны по отношению к участкам,

омываемым электролитом с меньшим значением pH. При коррозии

с кислородной деполяризацией распределение полюсов будет

обратным.

Различие в концентрации кислорода или других окислителей

обусловливает частые случаи коррозии из-за неравномерной аэра-

ции раствора. Участки, омываемые раствором с меньшей концен-

трацией кислорода или окислителя, будут анодами.

Существенное значение имеют условия движения электролита

по коммуникациям. С одной стороны, движение электролита

способствует удалению продуктов анодного растворения металла

и тем самым ускоряет процесс коррозии. С другой стороны, при

наличии в электролите кислорода или пассивирующих солей

увеличивается доставка к аноду кислорода, при этом анодные

участки пассивируются и ослабляется растворение металла.

Неоднородность физических условий.

Различная температура отдельных участков металлической по-

верхности может вызвать образование коррозионных пар. Более

нагретые участки обычно являются анодами. Коррозия теплооб-

менных и холодильных аппаратов часто бывает связана с этим

случаем появления коррозионных пар. Способствует коррозии

неравномерное распределение лучистой энергии по корродиру-

ющей поверхности. Более интенсивно облучаемые участки —

аноды. Образование анодных и катодных участков происходит

также при неравномерном наложении внешнего электрического

ю

поля Участки, где положительное электричество выходит из ме-

талла в электролит, — аноды 12 I.

Специфические особенности химических и других производств

обусловливают возможность возникновения разнородных условий,

при которых может протекать интенсивный процесс коррозии ап-

паратов, трубопроводов и отдельных узлов.

ФАКТОРЫ,

ОПРЕДЕЛЯЮЩИЕ ХАРАКТЕР И СКОРОСТЬ КОРРОЗИИ

В условиях химических и смежных с ними производств под

воздействием агрессивных сред происходит изменение структуры

и свойств материала, приводящее к снижению его прочности и

преждевременному разрушению оборудования и конструкций,

изготовленных из этого материала. Агрессивные среды по физи-

ческому состоянию делятся на газовые, жидкие и твердые. На обо-

рудование и конструкции мог^т действовать одна или одновре-

менно несколько агрессивных сред.

Факторами, определяющими характер и скорость коррозии

конструкционных материалов, могут быть: дл'я газовых сред —

вид и концентрация газов, влажность, температура, растворимость

газов в воде; для твердых сред — вид среды (к; исталлическая,

аэрозоль и др.), дисперсность, растворимость в воде, гигроско-

пичность, влажнссть окружающей среды и самого материала; для

жидких сред — вид среды (растворы кислот, щелочей и солей,

органические растворители и другие жидкости), наличие агрес-

сивных агентов и их концентрация, температура, а также скорость

притока их к поверхности оборудования и конструкций.

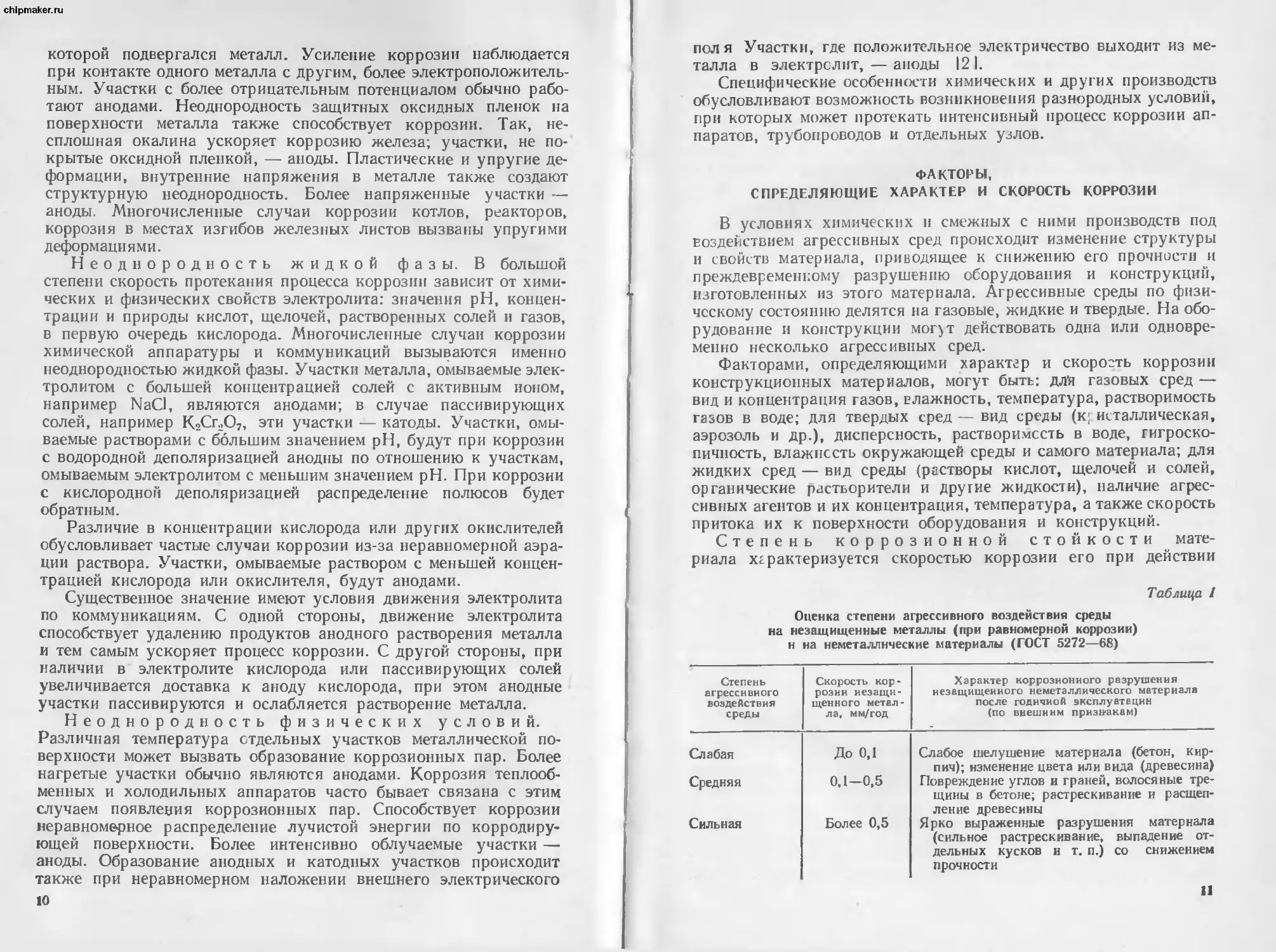

Степень коррозионной стойкости мате-

риала характеризуется скоростью коррозии его при действии

Таблица 1

Опенка степени агрессивного воздействия среды

на незащищенные металлы (при равномерной коррозии)

н на неметаллические материалы (ГОСТ 5272—68)

Степень агрессивного воздействия среды Скорость кор- розии незащи- щенного метал- ла. мм/год Характер коррозионного разрушения незащищенного неметаллического материала после годичной эксплуатации (по внешним признакам)

Слабая До 0,1 Слабое шелушение материала (бетон, кир- пич); изменение цвета или вида (древесина)

Средняя 0,1—0,5 Повреждение углов и граней, волосяные тре- щины в бетоне; растрескивание и расщеп- ление древесины

Сильная Более 0,5 Ярко выраженные разрушения материала (сильное растрескивание, выпадение от- дельных кусков и т. п.) со снижением прочности

11

chipmaker.ru

агрессивной среды 13 ]. Коррозионная стойкость металлов (при

равномерной коррозии) определяется скоростью коррозии

(в мм/год), а стойкость неметаллических материалов оценивается

качественно по изменению прочности, проницаемости и других

свойств материалов.

Степень агрессивного воздействия среды на материалы может

быть слабой, средней и сильной. В зависимости от условий экс-

плуатации конструкций и оборудования (влажность, температура

и др.) одна и га же среда может иметь различную степень агрес-

сивного воздействия на разные материалы.

Оцеш а степени агрессивного воздействия среды на незащищен-

ные металлы приведена в табл. 1.

МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ

Борьба с коррозией в химических производствах [4—6] может

быть осуществлена различными методами.

Устранение причин коррозии

В процессе проектирования, изготовления и эксплуатации

химической аппаратуры, оборудования, установок и коммуника-

ций необходимо предусматривать ряд мероприятий, устраняющих

или снижающих коррозию. В первую очередь следует устранить

или ослабить действие контактной коррозии. Она возникает в ре-

зультате контакта металлов, имеющих разные стационарные по-

тенциалы в данном электролите, что приводит к изменению ско-

рости их коррозии. Металл с более отрицательным потенциалом

(анод) в данном случае будет разрушаться со скоростью значи-

тельно большей, чем скорость коррозии этого металла при отсут-

ствии контакта. Совершенно недопустимо, например, использо-

вание стальных труб для подвода растворов солей или кислот

в медные реакторы. В отдельных случаях, когда используется

арматура, выполненная из металла с электродным потенциалом,

отличным от потенциала металла основной аппаратуры, необхо-

димо соответствующими прокладками обеспечить тщательную

электрическую изоляцию разных металлов. Целесообразно при

разработке аппаратуры и конструкций предусматривать увеличе-

ние толщины металла в тех местах, которые наиболее подвержены

коррозии, а также учесть необходимость легкого выполнения ре-

монтных работ.

Значительное внимание устранению причин контактной кор-

розии должно быть уделено при использовании цветных металлов,

которые широко применяются в различных отраслях промышлен-

ности [7, с 194—197J.

Так, алюминиевые сплавы в контакте с другими металлами

часто являются анодами и подвергаются интенсивному коррозион-

ному разрушению, особенно в морской атмосфере. Не допу-

скаются, например, контакты алюминиевых сплавов с медью,

12

латунью, нержавеющей сталью и серебром, допускаются — с цин-

ком и кадмием. Стальные детали, находящиеся в контакте с дета-

лями из алюминиевых сплавов, следует цинковать или покрывать

чистым алюминием с последующей окраской. Места контакта

алюминиевого сплава с другими металлами должны быть защищены

пассивирующей грунтовкой.

Следует учесть, что магниевые сплавы обладают малой корро-

зионной стойкостью вследствие низкого значения электрохими-

ческого потенциала. Для повышения коррозионной стойкости на

поверхности сплава создают искусственную оксидную пленку,

которая снижает химическую активность металла и улучшает

адгезию к нему лакокрасочных покрытий.

Места контакта магниевого сплава с другими металлами подвер-

гаются усиленной коррозии, так как большая часть металлов по

отношению к магниевому сплаву является катодом. Защита от

контактной коррозии достигается металлизацией, например, пин-

ком или кадмием контактирующих с магниевым сплавом металлов

с последующим нанесением лакокрасочного покрытия. Допу-

скаются контакты магниевых сплавов с магниевыми сплавами лю-

бых марок, с алюминиевыми сплавами, анодированными с наполне-

нием оксидной пленки бихроматом калия, а также с цинком,

кадмием, сталью фосфатированной (при условии пропитки фосфат-

ной пленки минеральным маслом), сталью хромированной при

толщине хрома не менее 40 мкм, местными сплавами с оловянным

покрытием и титановым сплавом.

Из алюминиевых сплавов наименее опасным для контактной

коррозии является сплав АМг-5. Все детали из магниевых сплавов,

эксплуатируемые в контакте с другими сплавами, должны быть

обязательно защищены лакокрасочными покрытиями. При на-

личии на деталях острых кромок их следует делать закругленными

с радиусом закругления 2—3 мм во избежание получения в этих

местах лакокрасочного покрытия пониженной толщины.

Места контактов деталей из магниевого сплава с головками за-

клепок, шурупами, болтами, втулками и другими деталями до-

полнительно покрывают эпоксидной шпатлевкой или несколькими

слоями эпоксидной или перхлорвиниловой эмали. Неокрашенные

детали, сопрягаемые с заклепками, втулками, болтами, ставят по

слою невысушенной грунтовки КФ-030 или ГФ-031.

Титановые сплавы обладают высокой коррозионной стойкостью

благодаря легко образующейся на их поверхности тонкой оксидной

пленке. В контакте со сталью, медью, магниевыми и алюминие-

выми сплавами титановые сплавы способны ускорить их корро-

зию. Поэтому на места контактов следует наносить лакокрасочное

покрытие. Необходимо учесть, что постеднее обладает слабой

адгезией к титановым сплавам, в связи с чем перед окрашиванием

применяют гидропескоструйную обработку или травление.

Припои ПОС (олово со свинцом) и ПСР (серебро со свинцом)

обладают слабой коррозионной стойкостью, а при контакте

13

chipmaker.ru

с другими металлами образуют коррозионные пары, в которых

играют роль катода или анода.

В условиях морской и промышленной атмосферы припои под-

вержены интенсивной коррозии, в результате чего прочность пая-

ных соединений может снизиться за короткий срок на 20—25 %.

Поэтому их защищают лакокрасочными покрытиями. Поверхность

швов перед окрашиванием предварительно зачищают абразивной

шкуркой с целью улучшения адгезии.

При проведении противокоррозионных работ следует также

устранить или ослабить действие щелевой коррозии. Она возни-

кает в щелях и зазорах конструкций между двумя металлами,

а также в местах неплотного контакта металла с неметаллическим

коррозионно-инертным материалом. Продукты коррозии, обра-

зующиеся в щели, иногда создают в ней напряжения, которые

могут привести к разрушению конструкции.

Наиболее опасна коррозия в щелях конструкций, изготовлен-

ных из алюминиевых сплавов. В таких щелях, особенно шириной

0,05—0,25 мм, образуется локальный коррозионный элемент типа

щели—открытая поверхность, в результате чего коррозия в щелях

в 10—12 раз больше, чем на открытой поверхности. Зазоры сле-

дует грунтовать или заполнять водостойкой шпатлевкой.

Следует уделить особое внимание коррозии, возникающей

в зоне сварных швов, где этот процесс протекает в зазорах и ще-

лях, в которых влага и электролиты задерживаются длительное

время.

Данные о способах подготовки поверхности в зоне сварных

швов и защите мест сопряжений деталей в конструкциях, изготов-

ленных из цветных металлов, а также методах подготовки поверх-

ности последних под окраску приведены в гл. 3.

Катодная защита

Этот метод осуществляется при помощи протекторов или на-

ложенных извне токов. Защита в обоих случаях обусловливается

катодной поляризацией всей защищаемой поверхности.

При протекторной защите используют аноды (протекторы),

имеющие более отрицательный потенциал, чем у защищаемого

металла. Протектор укрепляется на корродирующей поверхности

непосредственно или с помощью промежуточных сопротивлений,

которые должны ограничивать развивающиеся токи до значений,

необходимых для защиты, не допуская излишнего расходования

протектора. Таким образом, при использовании протекторов за-

щищаемый металл становится катодом и не корродирует. Протек-

торы изготовляют из цинка, магния, алюминия и их сплавов.

При защите наложенными извне токами отрицательный полюс

какого-либо источника постоянного тока соединяют с защищаемым

металлом, а к положительному полюсу этого источника подклю-

чают электрод, устанавливаемый в том же электролите.

14

Применение ингибиторов коррозии

Ингибиторы коррозии — вещества, замедляющие коррозию

металлов в определенной агрессивной среде. Нужно различать

ингибиторы кислотной коррозии; ингибиторы для растворов ще-

лочей; ингибиторы для неводных сред (бензин, нефть и т. п.);

ингибиторы для нейтральных сред и ингибиторы атмосферной

коррозии [8].

Отечественная промышленность вырабатывает различные ин-

гибиторы кислотной коррозии («УНИКОД», КС, ПБ, ЧМ), при

помощи которых можно замедлить коррозию металлов в кислоте

в сотни раз. В нейтральных и щелочных средах коррозия стали,

нержавеющей стали, алюминия и чугуна замедляется при введе-

нии в коррозионную среду нитрита натрия, хроматов, жидкого

стекла и фосфатов. Коррозию углеродных сталей в растворах

хлоридов и хлоратов можно снизить в 100 раз добавлением ще-

лочи [9].

В качестве ингибиторов атмосферной коррозии используются

разнообразные соли аминов и аминоспиртов.

Пассивация поверхности металлов

Под пассивностью подразумевается повышенная коррозионная

стойкость металлов вследствие образования на их поверхности

окислов или солей, тормозящих анодный процесс растворения

металлов. Это достигается главным образом в результате взаимо-

действия металла с кислородом и другими окислителями. Пасси-

вировать металл можно введением в его состав специальных пас-

сивирующих добавок (хрома, кремния и др.). На этом принципе

основано получение нержавеющих сталей.

Защита лакокрасочными покрытиями

Широкое распространение получили лакокрасочные покрытия,

которые служат барьером, препятствующим диффузии и ограни-

чивающим доступ агрессивной среды к защищаемой поверхности.

При введении в лакокрасочные материалы ингибиторов коррозии

или пассиваторов защитное действие покрытий усиливается.

Лакокрасочные покрытия имеют ряд преимуществ перед другими

видами защитных покрытий:

простота нанесения и возможность применения для защиты

оборудования и металлоконструкций больших габаритов и слож-

ной конфигурации;

возможность подновления и ремонта лакокрасочного покрытия

непосредственно на месте эксплуатации;

возможность сочетания лакокрасочного покрытия с другими

методами защиты, что позволяет использовать его в более жестких

коррозионных условиях;

возможность получения покрытия любого цвета;

15

chipmaker.ru

более низкая стоимость по сравнению с другими видами за-

щитных покрытий

Эт и преимущества позволяют широко использовать лакокра-

сочные покрытия для противокоррозионной защиты оборудования

и металлических конструкций.

В настоящее время до 80 % всех защитных и декоративных

, покрытий, применяемых в мире, в том числе и в СССР, являются

лакокрасочными [10].

К основным недостаткам лакокрасочных покрытий следует

отнести их ограниченную паро-, газо- и водонепроницаемость и не-

достаточную термостойкость.

В зависимости от состава пигментов и пленкообразующей

основы лакокрасочные покрытия могут выполнять роль барьера,

пассиватора или протектора. Поэтому их защитное действие

обусловливается двумя основными факторами [6 ]• механической

изоляцией защищаемой поверхности от внешней среды; химиче-

ским или электрохимическим взаимодействием покрытия с за-

щищаемой поверхностью.

Механическая изоляция поверхности. Механическая изоляция

поверхности от агрессивной среды достигается в том случае,

когда покрытие является сплошным, химически стойким и обла-

дает хорошим сцеплением (адгезией) с защищаемой поверхностью.

Большая часть пигментированных лакокрасочных материалов,

при отверждении которых получается трехмерная структура

пленкообразователя, дает при многослойном нанесении практи-

чески беспористые покрытия.

Однослойные покрытия обычно имеют истинные поры (диа-

метром 10-2—1СГ4 см), образующиеся в процессе высушивания

пленки. Через эти поры могут проникать газы, а также ионы

и молекулы жидкости. Покрытия обладают также структурной

пористостью (поры диаметром 10-Б—10“7 см), зависящей от хими-

ческого состава и строения молекул пленкообразователя.

При открытой пористости проникновение агрессивной среды

в пленку и поступление ее к поверхности металла осуще-

ствляется через поры покрытия за счет как капиллярной конден-

сации, так и капиллярного течения. При плотной однородной

структуре пленки агрессивный агент поступает к подложке по

механизму активированной диффузии в материал покрытия и ча-

стичного растворения в нем этого агента. При контакте лакокра-

сочного покрытия с водой и растворами электролитов происходит

диффузия жидкости через поры пленки и адсорбция влаги моле-

кулами пленкообразующего.

Скорость проникновения агрессивного агента к поверхности

металла, защищенного химически стойким покрытием, опреде-

ляется химической природой связующего, пластификатора и

пигментной части [11].

Важное значение для создания диффузионного барьера на пути

движения ионов к поверхности- металла имеет общая толщина

16

лакокрасочного покрытия. Установлено, что для достижения

сплошности и получения покрытия, обладающего эффективным

противокоррозионным защитным действием, необходимо, чтобы

толщина покрытия была больше так называемой критической

толщины 112]. Для каждого типа покрытия существует своя кри-

тическая толщина, при которой сопротивление в порах покрытий

становится близким к сопротивлению самого покрытия. При тол-

щине покрытия больше критической в пленке устраняются сквоз-

ные поры и капилляры и пленка становится практически сплош-

ной, а при толщине покрытия меньше критической в пленке

сохраняются такие поры. Поэтому, для того чтобы пленка на-

дежно защищала поверхность в агрессивных средах, тол-

щина лакокрасочного покрытия должна быть больше крити-

ческой.

Критическая толщина, а значит, и срок службы покрытий

зависят от ряда факторов: природы пленкообразователя и окраши-

ваемой поверхности, характера ее обработки, состава применяе-

мых растворителей и числа наносимых слоев. Так, критическая

толщина одного и того же лакокрасочного покрытия различна при

нанесении его на поверхность металла и бетона.

При неровной поверхности, которая получается, например,

при дробеструйной обработке, критическая толщина в 2,5—4 раза

больше, чем для такого же покрытия на необработанной гладкой

поверхности. Установлено, что критическая толщина, например,

эпоксидных покрытий составляет на металлической поверхности

с дробеструйной обработкой 100—ПО мкм, на необработанной

поверхности тонколистовой стали 25—50 мкм, на бетонной ошту-

катуренной поверхности 240—300 мкм [13]. Однако адгезия ла-

кокрасочных покрытий к необработанной поверхности значи-

тельно меньше, чем к обработанной.

Высококипящие составные части растворителя медленно уле-

тучиваются из пленки и в некоторых случаях увеличивают ее

пористость. Поэтому необходим такой подбор компонентов рас-

творителя, который обеспечивал бы наиболее благоприятные

условия при испарении растворителя из пленки.

Двухслойное покрытие эффективнее однослойного покрытия

той же толщины, так как часть пор первого слоя перекрывается

при нанесении второго.

Срок службы различных видов полимерных покрытий по ме-

таллу и бетону, эксплуатируемых в агрессивных средах, пропор-

ционален толщине покрытий (если она не меньше критической).

Это дает возможность при оценке и выборе различных вариантов

лакокрасочных покрытий использовать понятие «удельный срок

службы покрытия» [14], т. е. общий срок службы покрытия в ча-

сах, отнесенный к единице его рабочей толщины (например,

к 100 мкм). Рабочая толщина — часть общей толщины покрытия,

определяющая его долговечность, — должна быть больш крити-

ческой ТОЛЩИНЫ. х

17

chipmaker.ru

Однако чрезмерно увеличивать толщину покрьпия нельзя,

так как при этом возрастают внутренние напряжения в

пленке, которые вызваны усадкой и другими процессами, про-

исходящими при формировании покрытия. При этом значительно

снижается адгезия и прочность самого покрытия, поскольку

усадочные процессы действуют против сил молекулярного сцепле-

ния в полимерах. Поэтому при выборе покрытий необходимо стре-

миться к получению пленок, отличающихся незначительным

внутренним напряжением и обладающих одновременно высокой

адгезией и прочностью

Химическое и электрохимическое взаимодействие покрытия

с поверхностью. Покрытия на основе линейных полимеров, на-

пример перхлорвиниловых смол, фторопласта, отличающиеся

высокой химической стойкостью, не обладают обычно достаточно

хорошей адгезией.

Установлено, что адгезия снижается в зависимости от харак-

тера функциональных групп полимеров в такой последователь-

ности: СООН, ОН, CONH2, СН3, CN, Cl, F, между тем химическая

стойкость полимеров, содержащих С1 и F, очень высока. Для улуч-

шения свойств покрытий применяют сополимеры, например со-

полимеры винилхлорида с винилиденхлоридом, винилацетатом

и другими соединениями, или вводят модифицирующие добавки

(например, алкидные смолы добавляют в перхлорвиниловые),

а также подбирают адгезивные грунты. Для улучшения адгезии

необходимо подбирать такие грунты, которые, будучи достаточно

химически стойкими, служили бы связующим звеном между за-

щищаемой поверхностью и последующими слоями покрытия.

В этом случае большую роль играет также качество подготовки

подлежащей окраске поверхности.

К покрытиям, химически взаимодействующим с металлом,

относятся грунты, содержащие фосфорную кислоту, пленкообра-

зователи с полярными группами, ингибирующие пигменты и т. д.

Так, фосфатирующие грунтовки, получаемые на основе поливинил-

бутираля и ортофосфорной кислоты, при нанесении на металличе-

скую (стальную) поверхность образуют покрытия с высокими

адгезионными и пассивирующими свойствами. Это обусловли-

вается тем, что поливинилбутираль содержит гидроксильные и

другие полярные группы, создающие хорошую адгезию с метал-

лической поверхностью. Ортофосфорная кислота и цинковый

крон, вводимые в состав грунтовки, пассивируют стальную по-

верхность и образуют хромофосфатные мостики» связанные как

с металлом, так и с молекулой поливинилбутираля.

Пассивирующие пигменты, обладающие щелочными или окис-

лительными свойствами и входящие в состав покрытия, играют

важную роль в замедлении или предотвращении процесса корро-

зии. Они нейтрализуют способствующие коррозии свободные

кислоты связующего, образуя при этом гидрофобные мыла,

уменьшающие адсорбцию воды покрытием.

18

Пигменты с окислительным действием замедляют анодное рас-

творение, образуя продукты окисления при контакте с металлом.

Как уже указывалось, некоторые пигменты обладают пассивиру-

ющим действием, основанным на облагораживании электродного

потенциала, и уменьшают склонность металла к коррозии. В ка-

честве замедлителей коррозии могут быть применены свинцовый

сурик, свинцовый глет, хроматы цинка, бария, стронция и калия

и некоторые другие пигменты. Из них наиболее широкое приме-

нение в активных грунтовках получил хромат цинка, который,

будучи частично растворим в воде, образует хроматные ионы,

оказывающие пассивирующее действие и замедляющие анодную

реакцию.

Известно, что металлы менее благородные, чем железо (алю-

миний, цинк, магний), могут действовать как протекторы, если

добавлять их в краску в порошкообразном виде. На этом принципе

основано получение протекторных грунтовок, при нанесении

которых металл становится катодом и не корродирует: цинк,

выполняющий роль анода, переходит в ионное состояние. Для

получения наиболее эффективных результатов рекомендуется

вводить в протекторные грунтовки 80—95 % цинковой пыли.

В качестве пленкообразователей применяют щелочестойкие ма- .

териалы, образующие прочные ненабухающие пленки. К ним

могут быть отнесены пленкообразующие на основе полистирола,

полиэтилена, поливиниловых смол, хлоркаучука, полиакрилатов,

алкидных и фенольных смол.

При выборе покрытия необходимо учитывать свойства отдель-

ных компонентов лакокрасочного материала, а также влияние

состава и свойств агрессивной среды как на покрытие, так и на

металл. Значительное влияние на химическую стойкость полимер-

ных покрытий оказывают пластификаторы, пигменты и другие

ингредиенты, входящие в состав лакокрасочного материала.

Некоторые пластификаторы, улучшая физико-механические свой-

ства покрытий, ухудшают их химическую стойкость. Например,

дибутилфталат сам по себе не обладает достаточной химической

стойкостью, легко омыляется и ослабляет молекулярные связи

в полимере. Введение пигментов и наполнителей может повлиять

на стойкость полимерного покрытия. Так, кристаллический се-

ребристый графит значительно улучшает химическую стойкость

и теплостойкость эпоксидных лаков, алюминиевая пудра марок

ПАП-1 и ПАП-2 улучшает водостойкость этинолевых и алкидных

лаков и т. д. При этом важное значение имеет количество вводи-

мых пигментов и наполнителей, характеризуемое объемной кон-

центрацией пигментов, т. е. отношением долей пигмента или на-

полнителя к объему пленкообразующей основы. Для получения

противокоррозионного лакокрасочного покрытия объемная кон-

центрация пигмента не должна превышать 60—70 % критической

объемной концентрации пигмента, соответствующей наиболее плот-

ной упаковке частиц пигмента.

19

chipmaker ru

ОСНОВНЫЕ ПОНЯТИЯ о КОРРОЗИИ И ЗАЩИТЕ БЕТОНА

Под влиянием агрессивных сред бетон подвергается коррозии.

Все процессы коррозии бетона можно классифицировать сле-

дующим образом [15].

Коррозия I в и д а. К этому виду могут быть отнесены

все процессы, протекающие в бетоне при взаимодействии его

с внешней водной средой, сопровождающиеся растворением и вы-

носом растворимых составных частей цементного камня. Такой

вид коррозии наблюдается, например, при действии на бе гон бы-

стротекущих вод. Основным процессом здесь является выщела-

чивание растворимых составных частей цементного камня и соот-

ветствующее разрушение его структурных элементов. Наличие

в растворе солей (но не солей кальция), не реагирующих непо-

средственно с составными частями цементного камня, но повы-

шающих ионную силу раствора, увеличивает растворимость

гидроокиси кальция — наиболее растворимой составной части це-

ментного камня. Это соответственно усиливает и ускоряет раз-

витие процессов коррозии I вида.

Коррозия II вида. К ней относятся процессы, про-

текающие в бетоне при взаимодействии его с внешней агрессив-

ной средой, при которых в результате обм'енных реакций между

составными частями цементного камня и веществами, растворен-

ными в воде, образуются легкорастворимые соли и аморфные

малорастворимые продукты реакций, причем и те, и другие не

обладают вяжущей способностью. К этому виду может быть отне-

сена, например, коррозия бетона при действии растворов кислот,

солей магния, аммония и др.

При интенсивном развитии в бетоне коррозии II вида основ-

ным является процесс взаимодействия агрессивных растворов

с твердой фазой цементного камня при катионном обмене и раз-

рушение главных структурных элементов цементного камня.

Коррозия III вида. Все те процессы коррозии бе-

тона, в результате которых продукты реакции накапливаются

и кристаллизуются в порах и капиллярах бетона, относятся

к этому виду коррозии. На определенной стадии развития этих

процессов рост кристаллообразований способствует возникно-

вению растущих напряжений и деформаций в ограждающих

стенках, а затем и разрушению структуры. Деструктивные про-

цессы вызываются не только непосредственно продуктами реак-

ции, но также и другими солями, поступающими извне в виде

раствора и кристаллизующимися в бетоне. К этому виду относят

коррозию бетона при действии сульфатов, связанную с накоп-

лением и ростом кристаллов гидросульфоалюмината, гипса

и др.

Для защиты бетонных и железобетонных конструкций от воз-

действия различных агрессивных сред успешно применяются

лакокрасочные покрытия (см. гл. 2 и 5).

20

При окраске бетона и железобетона необходимо учитывать

ряд их особенностей [16].

1 Пористость. Поверхность бетона и железобетона нужно

хорошо выровнять, само покрытие не должно иметь открытых

пор. Это требует увеличения числа слоев покрытия и повышает

трудоемкость окрасочных работ.

2 . Повышенная влажность, способствующая значительному

ухудшению адгезии лакокрасочного покрытия к защищаемой по-

верхности. Для получения удовлетворительной адгезии покрытий

влажность поверхностного слоя бетона не должна превышать

5—6 %.

3 . Повышенная щелочность поверхности. Это вызывает не-

обходимость подбора щелочестойких грунтов. Для повышения

адгезии лакокрасочного покрытия к бетону грунтование лучше

проводить непигментированными низковязкими лаками. После

грунтования дефекты поверхности следует устранить путем нане-

сения шпатлевочных составов.

4 Возможность образования трещин на бетонной или железо-

бетонной поверхности. Бетон в период созревания и последующей

эксплуатации склонен к структурным изменениям, ведущим

к усадочным деформациям и образованию трещин. Поэтому для

получения на бетонной поверхности непроницаемого защитного

слоя лакокрасочное покрытие должно обладать стойкостью к рас-

трескиванию.

Химически и атмосферостойкие лакокрасочные покрытия для

бетона дают следующие материалы [17]:

грунтовочные составы —лаки ХВ-784, ХС-76, лаки на основе

хлорсульфированного полиэтилена или тиокола Т-50 (последние

два лака обладают лучшей стойкостью к растрескиванию);

шпатлевочные составы — шпатлевки ЭП-00-10, Э-4020, Э-4022,

ХВ-00-4 (наполнителями служат диабазовая или андезитовая

мука, портландцемент).

Для получения покрытий, стойких к повышенной влажности,

при наличии паров соляной кислоты следует применять эмали

ХС-710, ХВ-113 и ЭП-56, при наличии окислов азота — эмали на

основе хлорсульфированного полиэтилена и циклокаучука, эмали

ХС-710, ЭП-56, ХС-119, МС-226, при наличии сернистого

ангидрида—эмали ЭП-773, ХС-710, ХС-119, ХВ-785 (белая).

Значительное влияние на бетонные, железобетонные и другие

пористые материалы оказывает атмосферная влага, легко адсорби-

руемая этими поверхностями. С целью гидрофобизации и умень-

шения смачиваемости бетон и железобетон обрабатывают крем-

нийорганическими составами. При этом в результате взаимодей-

ствия активных групп кремнийорганических соединений с гидро-

ксильными группами, входящими в состав материала, или с водой,

адсорбированной на поверхности бетона, образуется защитная

пленка. Гидрофобность защитной пленки обусловлена наличием

органического радикала, связанного с кремнием, и определенной

21

chipmaker.ru

ориентацией кремнийорганических молекул в пленке. При этом

органический радикал ориентирован в сторону окружающей

среды, а кремний и кис пород, т. е. силоксановая связь, — к по-

верхности бе гона. Для гидрофобизации применяют различные

кремнийорганические жидкости. Значительное распространение

получила, например, жидкость ГКЖ 94, представляющая собой

полиэтилгидросилоксан.

ОСНОВНЫЕ понятия

О ЗАЩИТЕ ДРЕВЕСИНЫ ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ

Древесина широко используется в различных отраслях про-

мышленности. Наряду с деревообрабатывающей промышлен-

ностью, где она является исходным материалом для из! отселения

разных изделий, древесина применяется в вагоно- и автомобиле-

строении, жилищном и промышленном строительстве и других

областях народною хозяйства [18, с. 5—61.

Для защиты деревянных сооружений от агрессивных сред и

атмосферных воздействий, а также для декоративной отделки

изделий из древесины применяются различные лакокрасочные

материалы. При защите деревянных конструкций следует учиты-

вать ряд особенностей, свойственных древесине [4, с. 256].

1. Пористость. Поры и полости древесины могут достигать

значительных размеров. Так, в воздушно-сухой древесине поры

и полости, заполненные воздухом и отчасти водою, составляют

от 50 до 80 % общего объема. Наличие пор у древесины, с одной

стороны, повышает адгезию к ней лакокрасочного покрытия,

с другой — значительно увеличивает нерациональный расход

материалов. Поэтому необходимо проводить операцию пороза-

полнения, которая также способствует получению равномерных

и сплошных покрытий. Для устранения пористости применяют

обычно порозаполнители КФ-1, ПМ-11 и др.

2. Влажность. Древесина содержит влагу, которая вызывает

ее деформацию и количество которой может изменяться под влия-

нием влажности и температуры окружающего воздуха. Чтобы

покрытие по древесине не разрушалось, оно должно обладать

достаточной эластичностью. Для получения надежного покрытия

влажность древесины должна быть в пределах 10—12 %.

3. Твердость. В зависимости от породы древесина имеет раз-

ную твердость. При нанесении лакокрасочных материалов на

древесину мягких пород поверхность ее необходимо предвари-

тельно уплотнить. Это достигается нанесением твердого слоя грун-

товки или шпатлевки, служащего подложкой для основного по-

крытия. Такая операция необходима во избежание истирания и

крошения поверхности.

4. Разнородность по химическому составу. Древесина содер-

жит целлюлозу, лигнин, масла, природные смолы, красящие

22

дубильные вещества. Некоторые вещества, например фенольного

характера, препятствуют процессу пленкообразования. Смолы,

входящие в состав древесины хвойных пород, ухудшают адге-

зию лакокрасочного материала к поверхности древесины, способ-

ствуют образованию пятен на прозрачных покрытиях. При исполь-

зовании пород древесины, содержащих вещества фенольного

характера, необходимо предварительно наносить слой изоляцион-

ной грунтовки.

5. Недостаточно высокая термостойкость. Термическое раз-

ложение древесины начинается при температуре около 140 °C.

Горячая сушка нанесенных на древесину лакокрасочных покрытий

допускается при температуре не выше 70—80 °C.

6. Склонность к загниванию, вызываемому различными гриб-

ками. Для предотвращения этого явления поверхность древе-

сины обрабатывают антисептиками (нафтенат меди, пентахлор-

фенолят меди, хлорид цинка, креозотовое масло и др.). Защита

дерева от загнивания в значительной мере может быть достигнута

лакокрасочными покрытиями.

7. Разрушение, вызываемое жуками-точильщиками. Для пре-

дупреждения этого древесину пропитывают медными мылами

или фенолятами, горячей олифой, разбавленной керосином, и окра-

шивают изделия, в особенности с торцов. Проветривание древе

сины и чистота складов и помещений, где она хранится, также

являются профилактическими мерами против данного вида раз-

рушения.

Перечисленные и некоторые другие особенности древесины

требуют создания специальной технологии нанесения лакокрасоч-

ных материалов, значительно отличающейся от технологии нане-

сения лакокрасочных материалов на поверхность металла.

Отделка древесины может быть прозрачной и непрозрачной.

При прозрачной отделке на поверхность древесины наносят бес-

цветные или окрашенные прозрачные отделочные материалы,

которые создают покрытие, выявляющее естественную фактуру

древесины. Этот вид отделки применяется при изготовлении ме-

бели, фанерованной ценными породами дерева, или при произ-

водстве декоративных панелей и изделий из древесины.

При непрозрачной или укрывистой отделке наносимые на по-

верхность древесины пигментированные непрозрачные материалы

создают покрытие, полностью скрывающее текстуру и цвет дре-

весины. Данный вид отделки используется при противокоррозион-

ной защите железнодорожных вагонов, грузовых автомобилей,

морских и речных судов, деталей сельскохозяйственных машин,

бакоь в пищевой промышленности и др.

Важное значение для повышения долговечности деревянных

строительных конструкций имеет комплексная защита древесины

от увлажнения и биоповреждений. Система такой комплексной

защиты включает в себя антисептики и покрывные лакокрасочные

материалы. В качестве антисептиков могут быть применены:

23

chipmaker.ru

1) 10 %-ный водный раствор кремнефторида аммония (КФА)

(ОСТ 6-08-2—75);

2) препарат ХМБ-444 (ТУ 65-14-23—75), представляющий

собой 12 %-ный водный раствор смеси бихромата натрия, медного

купороса и борной кислоты в соотношении 1:1:1.

Из покрывных материалов могут применяться перхлорвинило-

вые эмали ХВ-124 (ГОСТ 10144—74), ХВ-1100 (ГОСТ 6993—70),

ХВ-110 (ГОСТ 18374—73), огнестойкая эмаль ХВ-5169, пента-

фталевая эмаль ПФ-115 (ГОСТ 6465—76).

Исследованиями [19] установлено, что наиболее высокими за-

щитными и декоративными свойствами при действии влаги отли-

чаются система комплексной защиты с эмалями ПФ-115, ХВ-124,

ХВ-110, а при действии переменных температур—с эмалями

ХВ-124, ХВ-1100, ХВ-5169.

Для защиты строительных конструкций в условиях умеренного

климата могут быть рекомендованы системы защиты древесины от

увлажнения и биоповреждения, включающие антисептики КФА,

ХМБ-444 и перхлорвиниловые лакокрасочные материалы. Такая

система комплексной защиты после двух лет натурных испытаний

находится в хорошем состоянии.

Лакокрасочные покрытия могут быть успешно применены

для защиты деревянных конструкций от воздействия различных

агрессивных сред. Сведения о некоторых из этих покрытий при-

ведены в гл. 5.

Литература

1. Люблинский Е. Д. Что нужно знать о коррозии. Л., Лениздат, 1980. 192 с.

2. Томашвв Н. Д. Теория коррозии и защиты металлов. М., Изд. АН СССР,

1959. 592 с.

3. Указания по проектированию антикоррозионной защиты строительных

конструкций СН 262—67. М., Стройиздат, 1968. 42 с.

4. Дринберг А. Д., Гуревич Е. С., Тихомиров А. В. Технология неметалличе-

ских покрытий. М., Госхимиздат, 1957. 588 с.

5. Клинов И. Д. Коррозия химической аппаратуры и коррознонностойкие

материалы. М.—Л., Госхимиздат, 1950. 292 с.

6. Ницберг Л. В. — Лакокрасочные материалы и их применение, 1961, № 5,

с. 41.

7. Лакокрасочные покрытия в машиностроении. Справочник/Под ред.

М. М. Гольдберга. М., Машиностроение, 1974. 576 с.

8. Балезин С. А. Ингибиторы коррозии и их применение. Л., ЛДНТП, 1959.

34 с.

9. Баранник В. П. Краткий справочник по коррозии. М.—Л., Госхимиздат,

1953. 456 с.

10. Баранов Е. Л., Лабутин Р. А. —Лакокрасочные материалы и их приме-

нение, 1977, № 2, с. 3.

11. Дьяченко О. Р., Река Б. А., Исаева Р. В. — Там же, 1965, № 5, с. 46—48.

12. Ницберг Л. В., Дкубович С. В., Колотыркин Д. М. — Там же, 1961, № 1,

с. 13—17.

13. Оржаховский М. Л., Звягинцева И. В. — Там же, 1965, № 5, с. 52—57.

14. Тихомиров В. Б. Полимерные покрытия в атомной технике. М., Атомиздат,

1965, 276 с.

15. Москвин В. М. — В кн.: Коррозия бетона в агрессивных средах. М., Строй-

издат, 1971, с, 4—10.

24

16. Шнейдерова В. В., Мигаем Г. С., Ношпе М. Л. — В кн.: Коррозия. Методы

повышения долговечности бетона и железобетона. М., Стройиздат, 1965,

с. 111—118.

17. Шнейдерова В. В., Медведев В. М., Мигаева Г. С. — Лакокрасочные мате-

риалы и их применение, 1966, № 1, с. 50.

18. Нагорская И. А. Отделка древесины лакокрасочными материалами. М.,

Химия, 1966. 236 с.

19. Свистунова Н. М., Цветков А. К., Ломакин А. Д., Елисаветский А. М. —

Лакокрасочные материалы и их применение, 1980, № 3, с. 22—23.

Глава вторая

Chipmaker.ru

ОСНОВНЫЕ ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

ВЫБОР ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Окраску химической аппаратуры, оборудования и металло-

конструкций можно производить различными материалами, при

выборе которых необходимо учитывать: 1) способность материала

обеспечить противокоррозионную защиту в конкретных условиях

эксплуатации; 2) требования к цьету; 3) природу окрашиваемой

поверхности; 4) технико-экономическую эффективность применяе-

мого лакокрасочного материала.

Важное значение при выборе покрытия имеют условия эксплуа-

тации аппаратуры и оборудования (постоянно или периодически

воздействуют агрессивные среды, эксплуатируется ли оборудова-

ние внутри цеховых помещений или на открытом воздухе, какие

агрессивные факторы превалируют и т. п.).

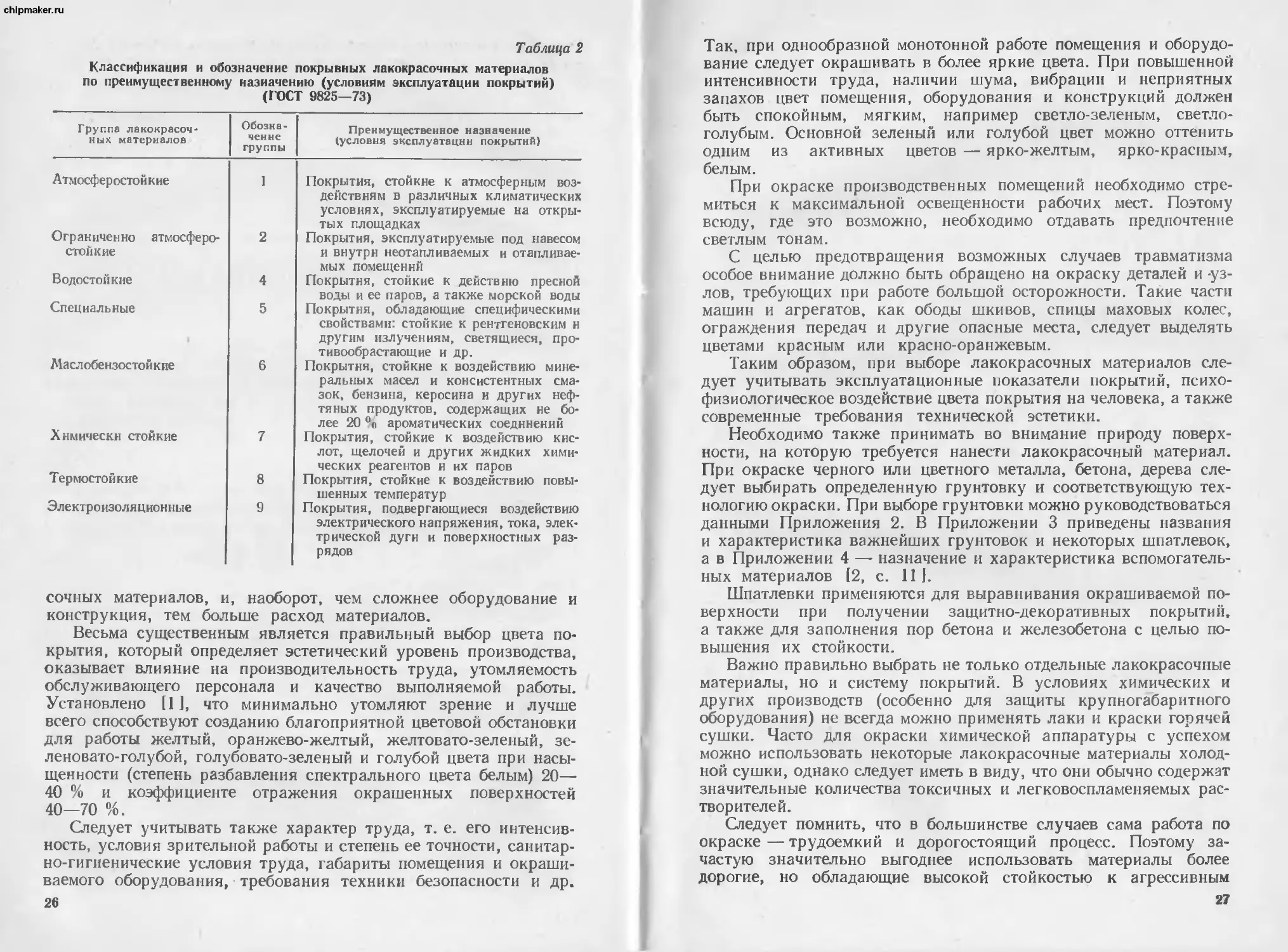

По преимущественному назначению (применительно к усло-

виям эксплуатации покрытий) основные покрывные лакокрасоч-

ные материалы делятся на группы, приведенные в табл. 2. Отне-

сение лакокрасочного материала к определенной группе по наи-

более характерному признаку не исключает возможности его

применения по другой группе, указанной в табл. 2. Кроме пере-

численных в табл. 2 применяются также покрытия, удовлетворя-

ющие специальным условиям эксплуатации, например покрытия,

стойкие к пониженным температурам, токопроводящие и т. д.

Для каждой группы покрытий рекомендуются определенные виды

материалов, которые лучше всего отвечают эксплуатационным

условиям.

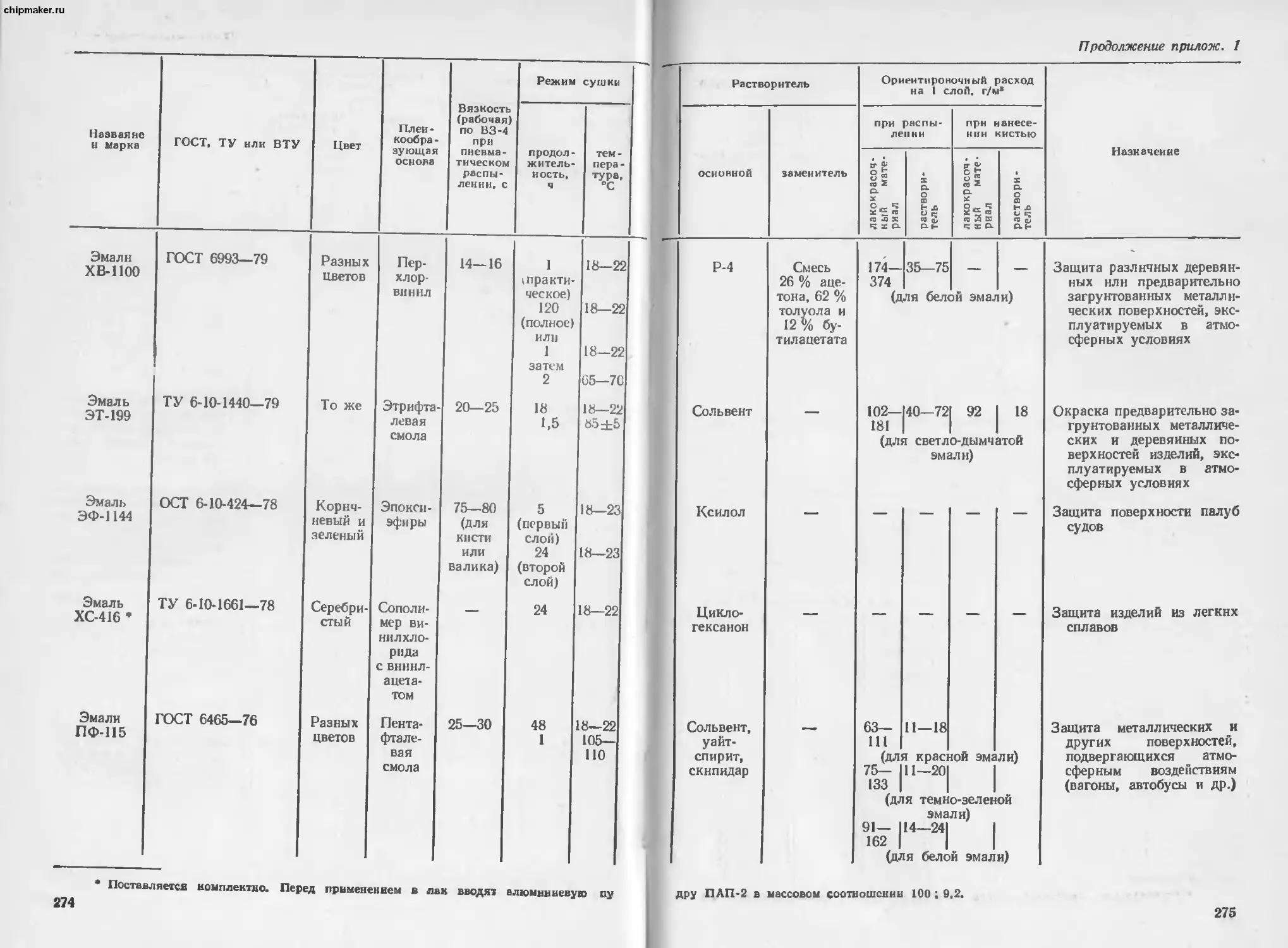

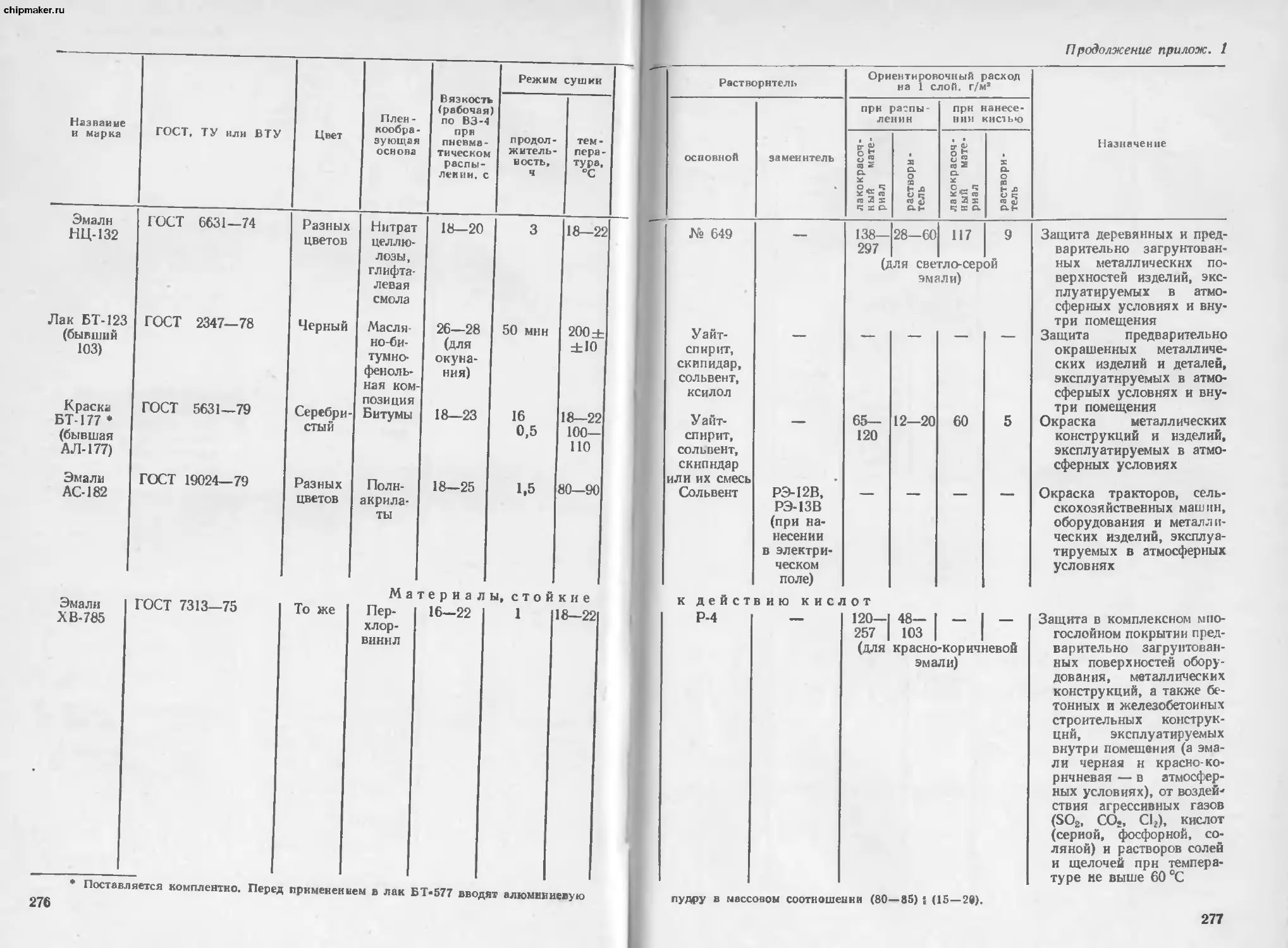

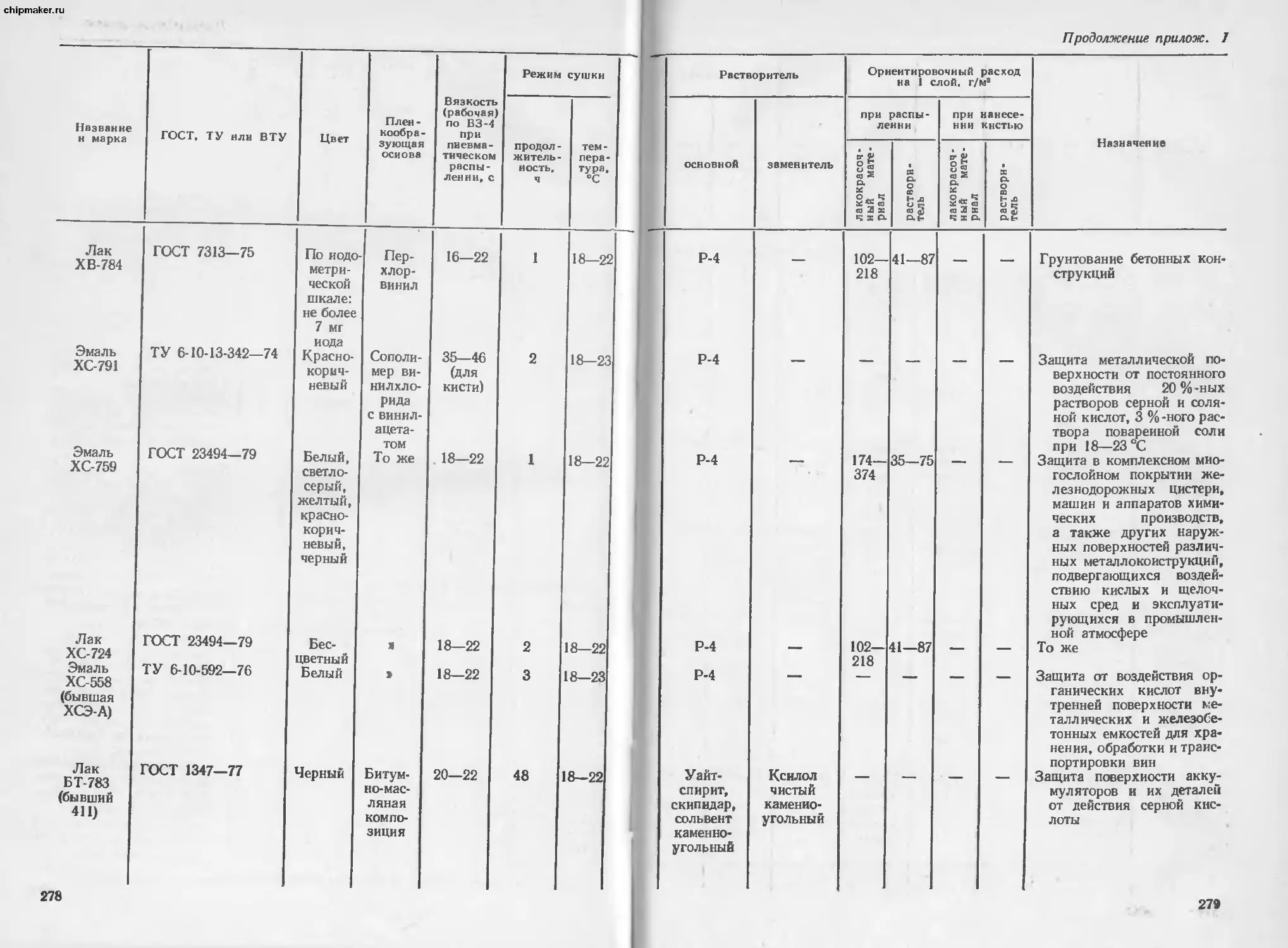

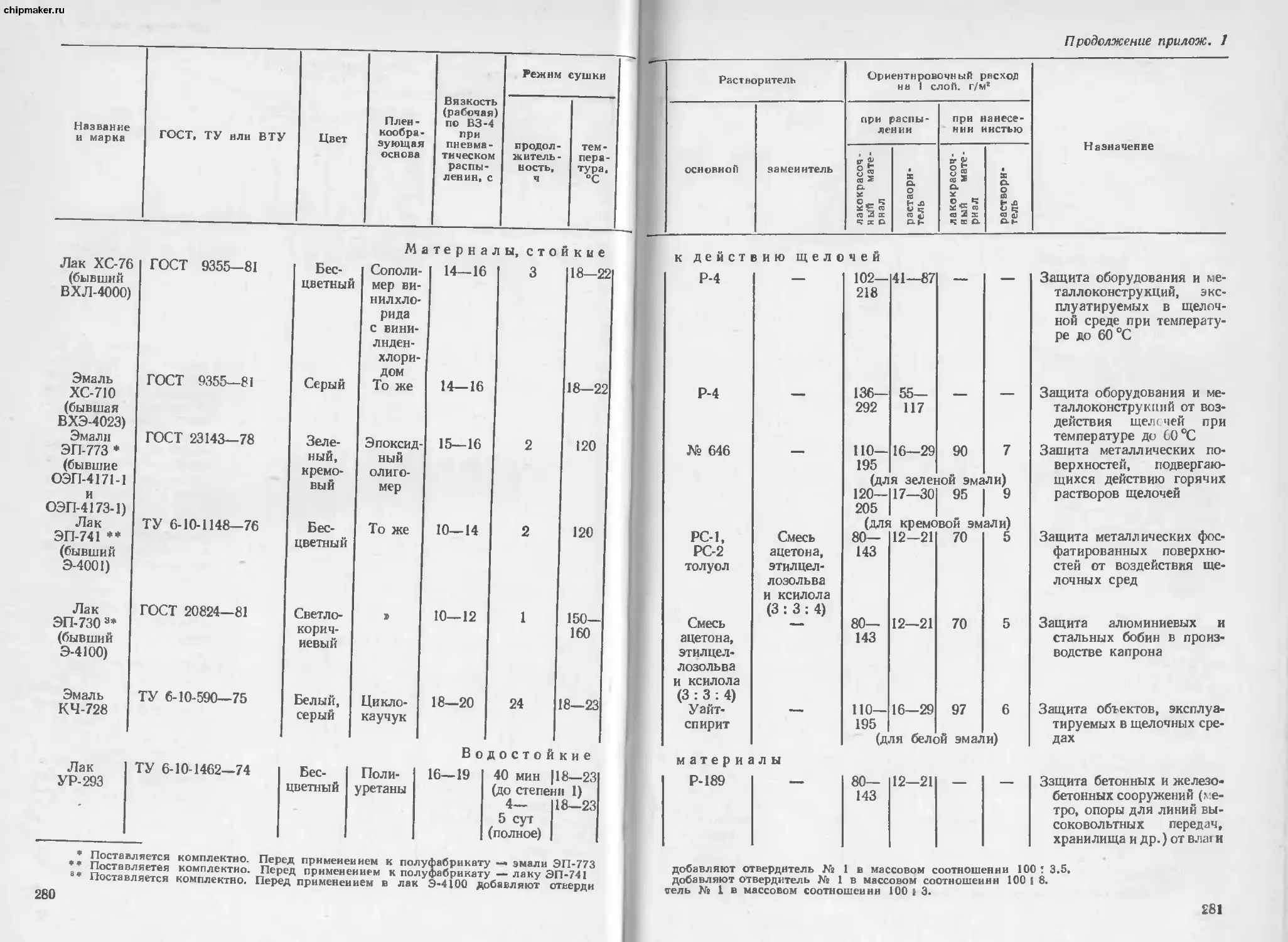

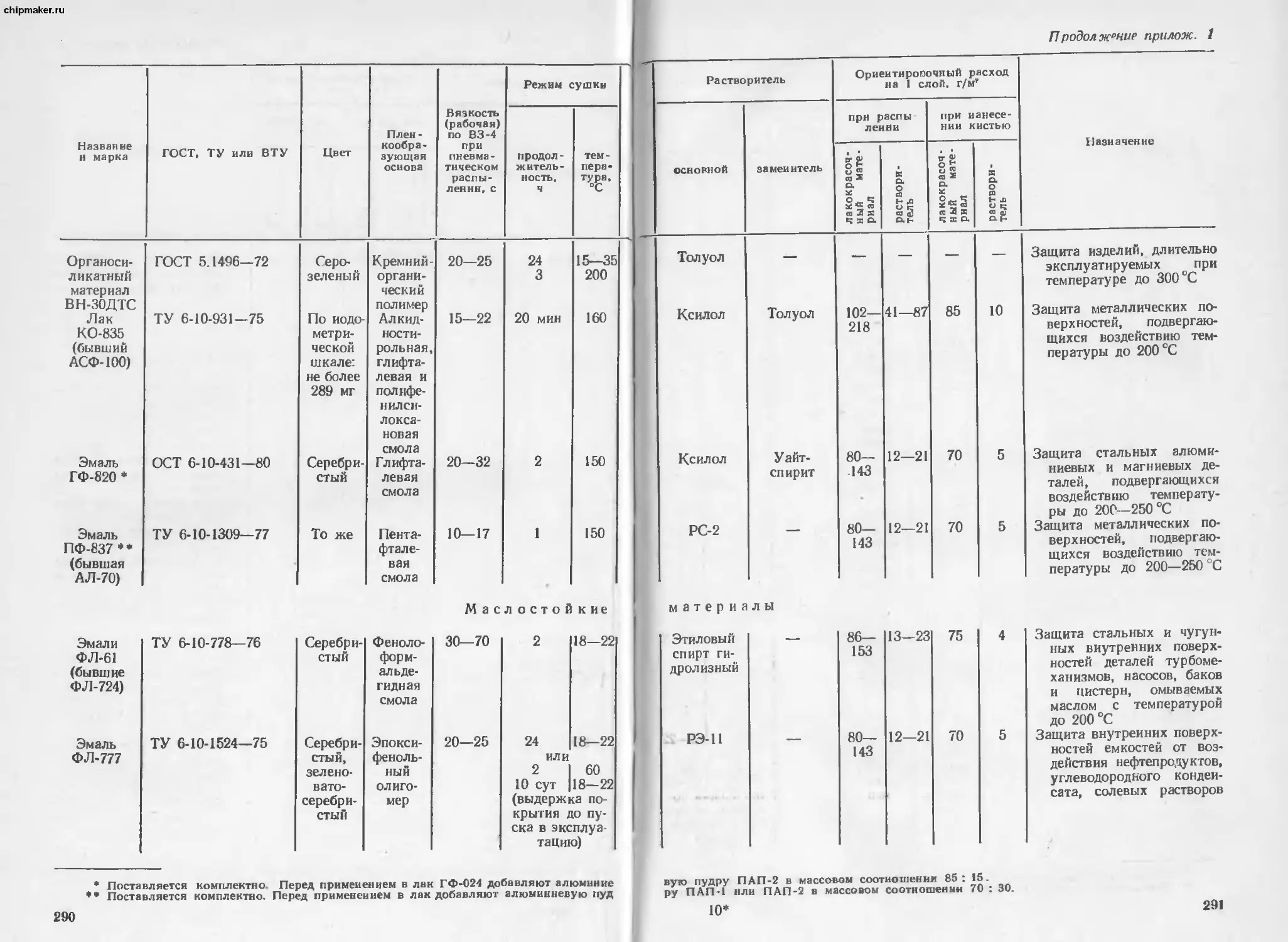

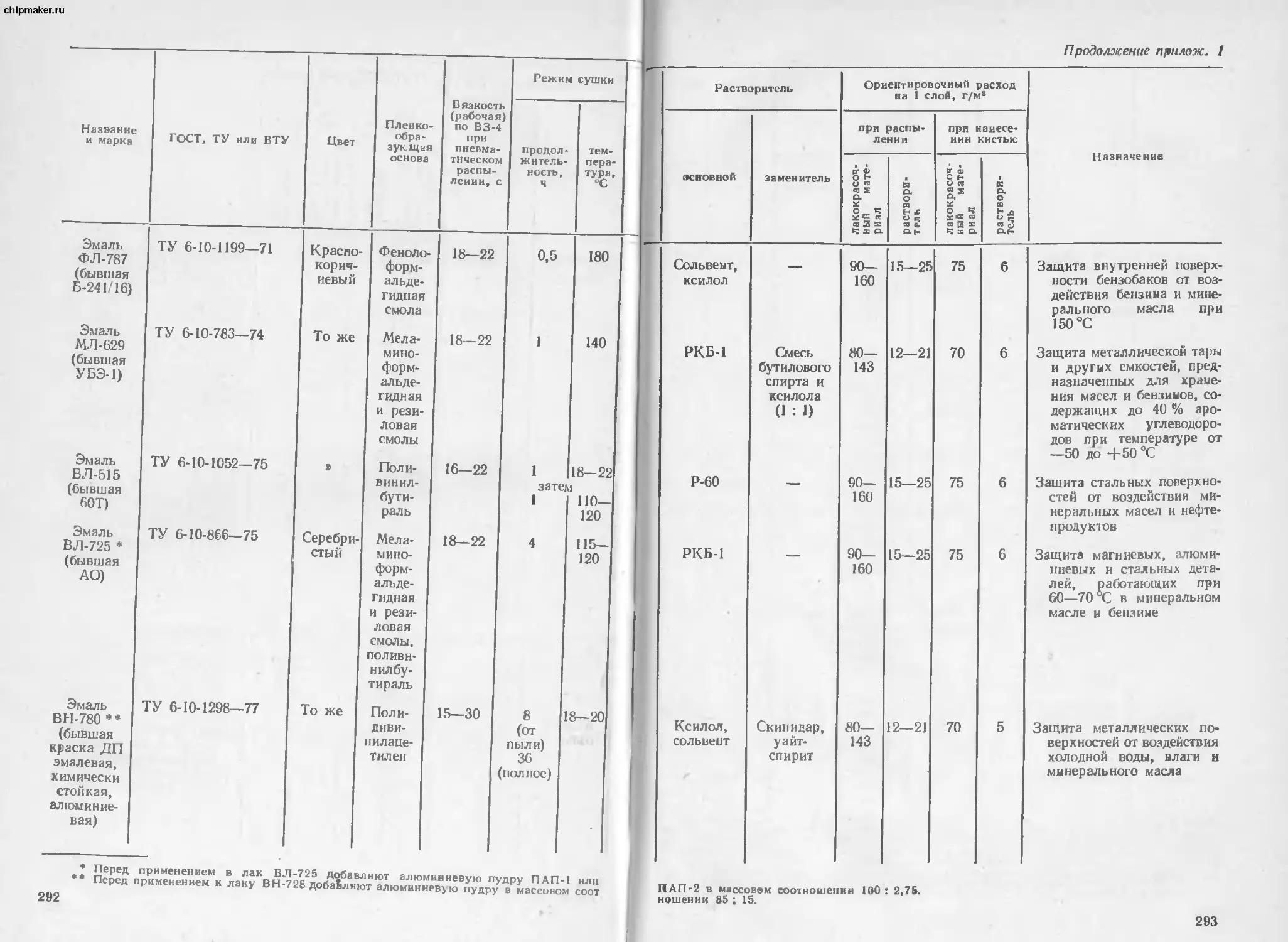

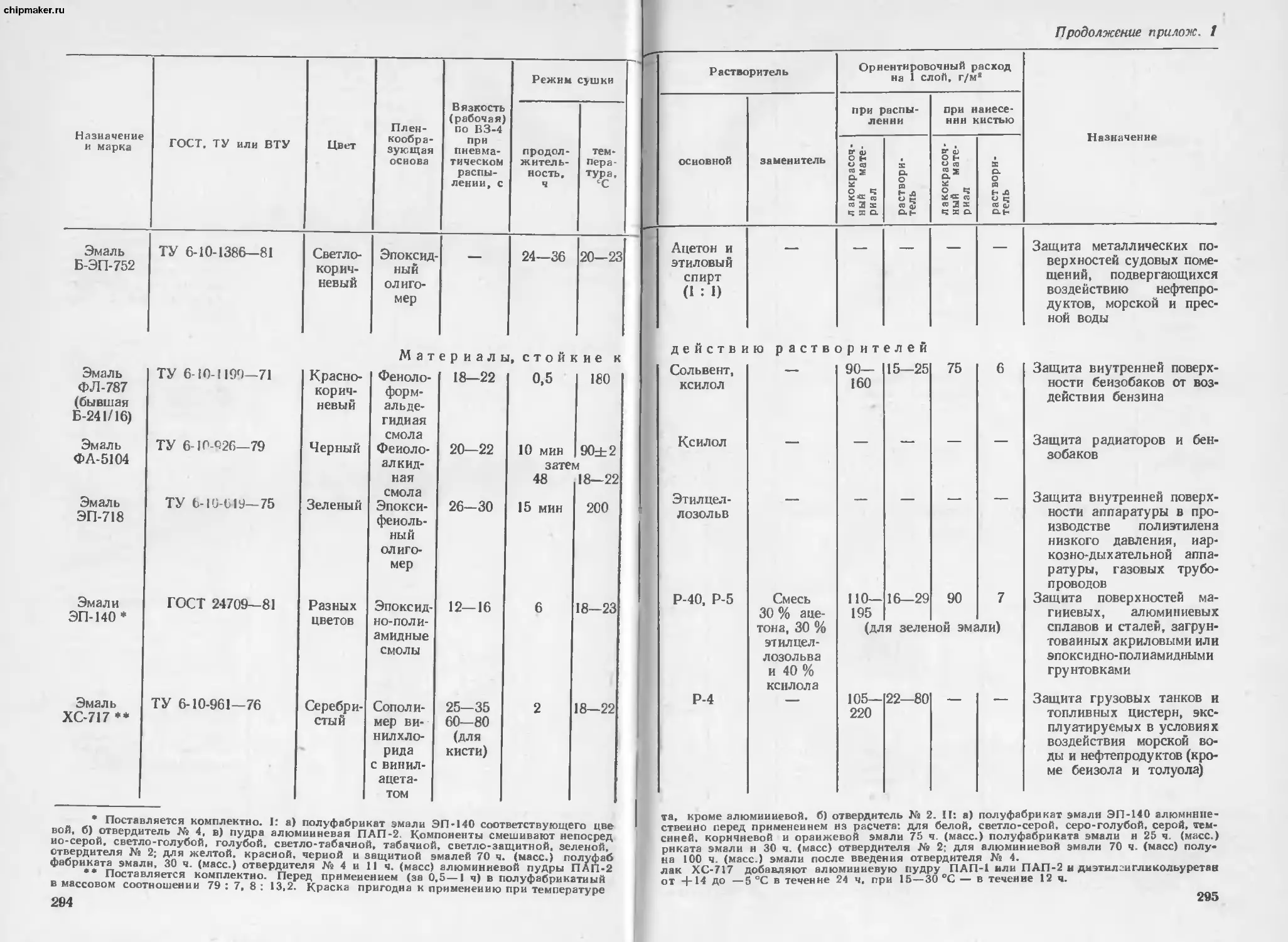

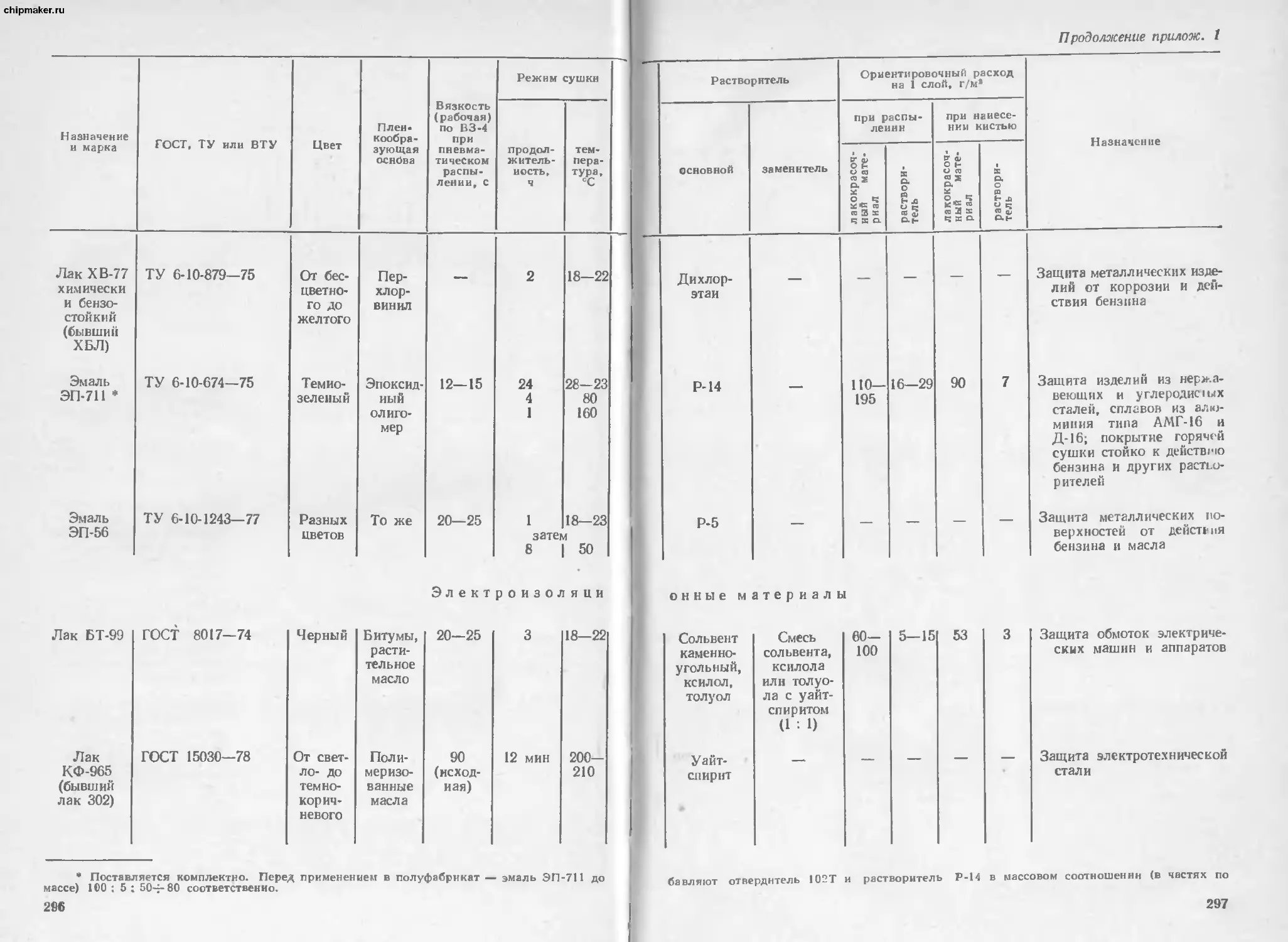

При выборе основных лакокрасочных материалов следует учи-

тывать их физико-малярные характеристики, приведенные в При-

ложении 1, где указаны также ориентировочные нормы расхода

лакокрасочных материалов и растворителей на один слой (в г/м2)

при окраске распылением и кистью в зависимости от сложности

аппаратуры и оборудования, их конфигурации, размеров и т. д.

Чем проще агрегат или аппаратура, тем меньше расход лакокра-

25

chipmaker.ru

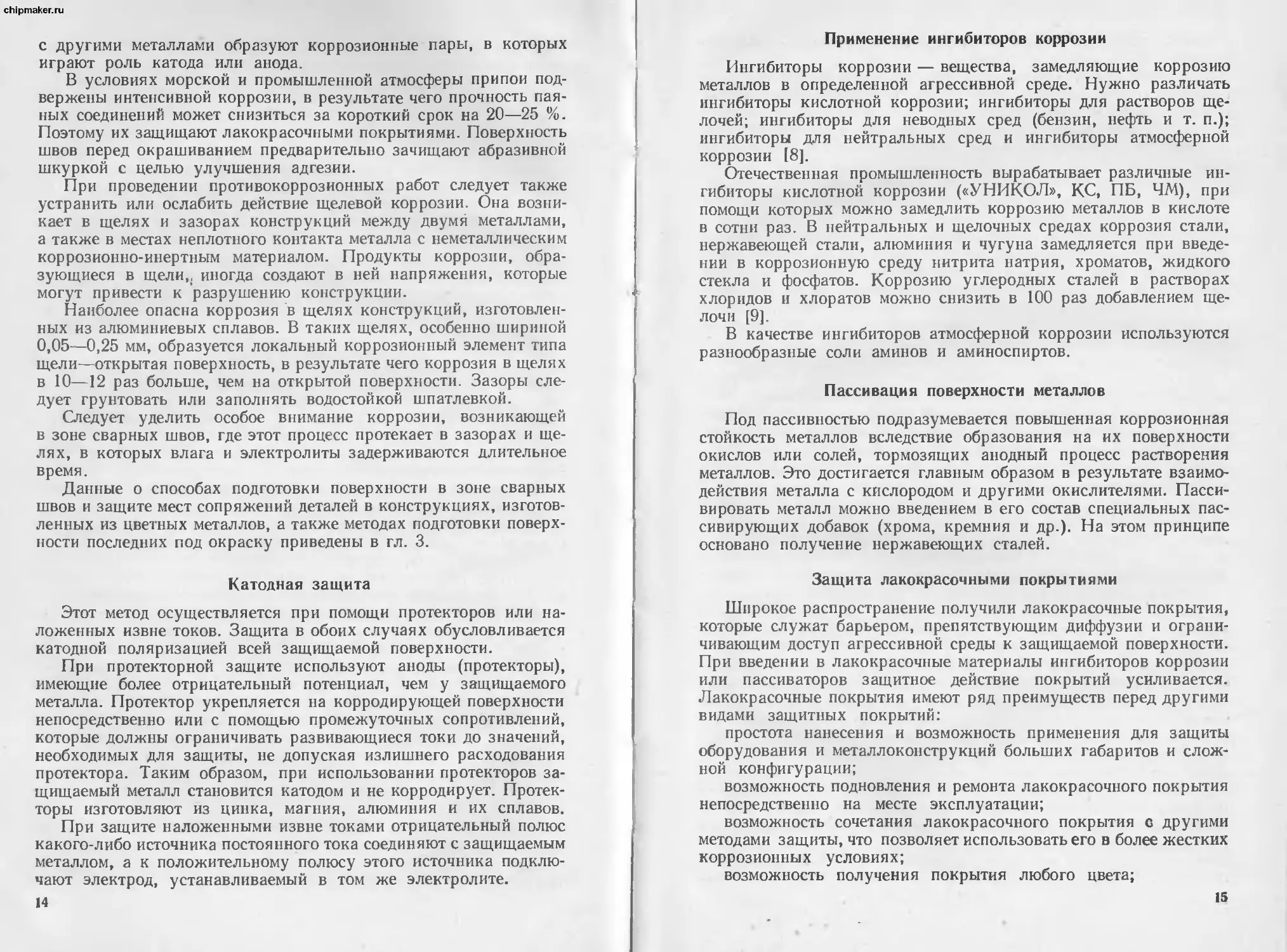

Таблице 2

Классификация и обозначение покрывных лакокрасочных материалов

по преимущественному назначению (условиям эксплуатации покрытий)

(ГОСТ 9825—73)

Группа лакокрасоч- ных материалов Обозна- чение группы Преимущественное назначение (условия эксплуатации покрытий)

Атмосферостойкие 1 Покрытия, стойкие к атмосферным воз- действиям в различных климатических условиях, эксплуатируемые на откры- тых площадках

Ограниченно атмосфере- 2 Покрытия, эксплуатируемые под навесом

стойкие и внутри неотапливаемых и отапливае- мых помещений

Водостойкие 4 Покрытия, стойкие к действию пресной воды и ее паров, а также морской воды Покрытия, обладающие специфическими свойствами: стойкие к рентгеновским н другим излучениям, светящиеся, про- тивообрастающие и др.

Специальные 5

Маслобензостойкие 6 Покрытия, стойкие к воздействию мине- ральных масел и консистентных сма- зок, бензина, керосина и других неф- тяных продуктов, содержащих не бо- лее 20 % ароматических соединений

Химически стойкие 7 Покрытия, стойкие к воздействию кис- лот, щелочей и других жидких хими- ческих реагентов и их паров

Термостойкие 8 Покрытия, стойкие к воздействию повы- шенных температур

Электроизоляционные 9 Покрытия, подвергающиеся воздействию электрического напряжения, тока, элек- трической дуги и поверхностных раз- рядов

сочных материалов, и, наоборот, чем сложнее оборудование и

конструкция, тем больше расход материалов.

Весьма существенным является правильный выбор цвета по-

крытия, который определяет эстетический уровень производства,

оказывает влияние на производительность труда, утомляемость

обслуживающего персонала и качество выполняемой работы.

Установлено 11], что минимально утомляют зрение и лучше

всего способствуют созданию благоприятной цветовой обстановки

для работы желтый, оранжево-желтый, желтовато-зеленый, зе-

леновато-голубой, голубовато-зеленый и голубой цвета при насы-

щенности (степень разбавления спектрального цвета белым) 20—

40 % и коэффициенте отражения окрашенных поверхностей

40—70 %.

Следует учитывать также характер труда, т. е. его интенсив-

ность, условия зрительной работы и степень ее точности, санитар-

но-гигиенические условия труда, габариты помещения и окраши-

ваемого оборудования, требования техники безопасности и др.

26

Так, при однообразной монотонной работе помещения и оборудо-

вание следует окрашивать в более яркие цвета. При повышенной

интенсивности труда, наличии шума, вибрации и неприятных

запахов цвет помещения, оборудования и конструкций должен

быть спокойным, мягким, например светло-зеленым, светло-

голубым. Основной зеленый или голубой цвет можно оттенить

одним из активных цветов — ярко-желтым, ярко-красным,

белым.

При окраске производственных помещений необходимо стре-

миться к максимальной освещенности рабочих мест. Поэтому

всюду, где это возможно, необходимо отдавать предпочтение

светлым тонам.

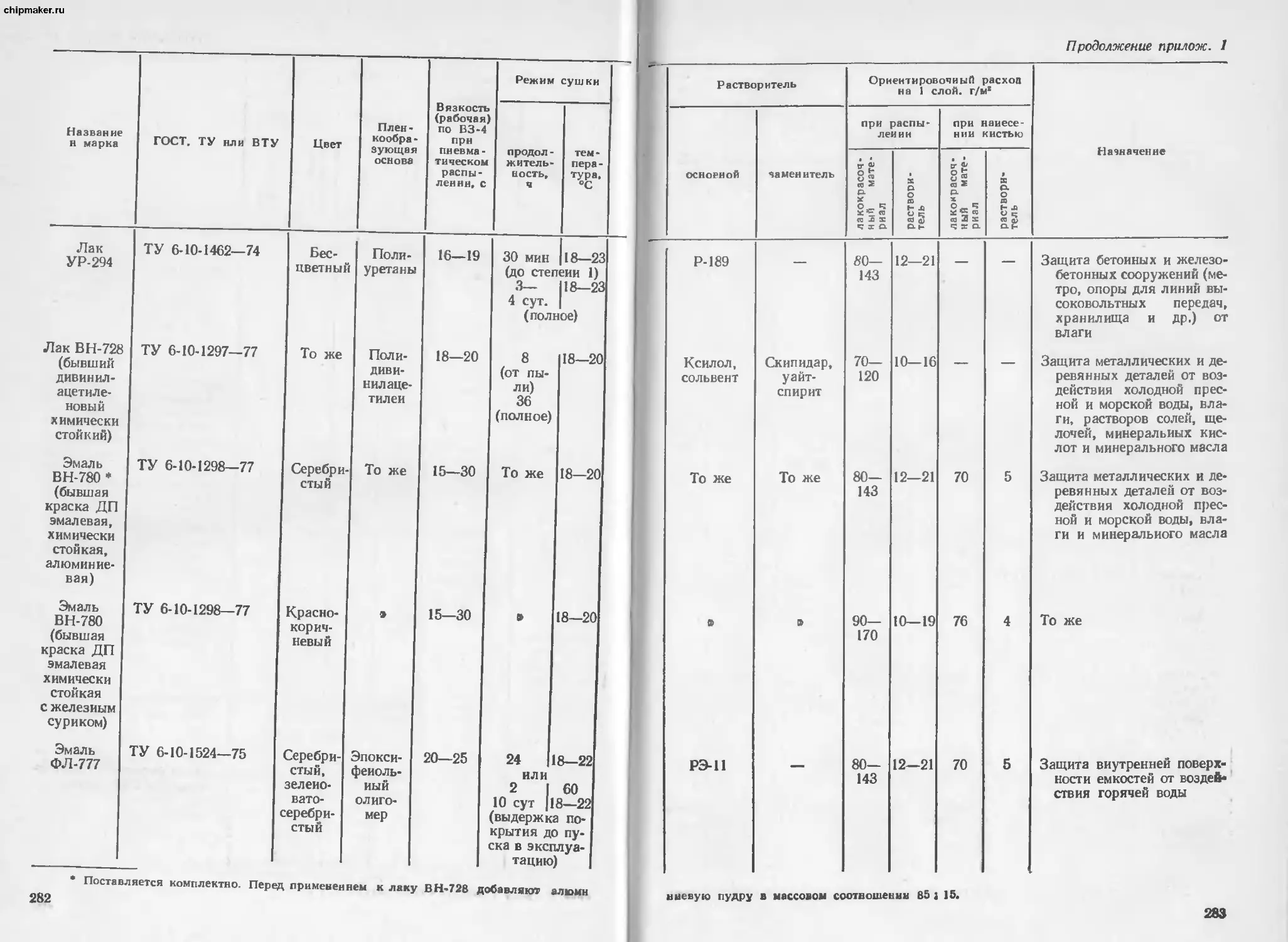

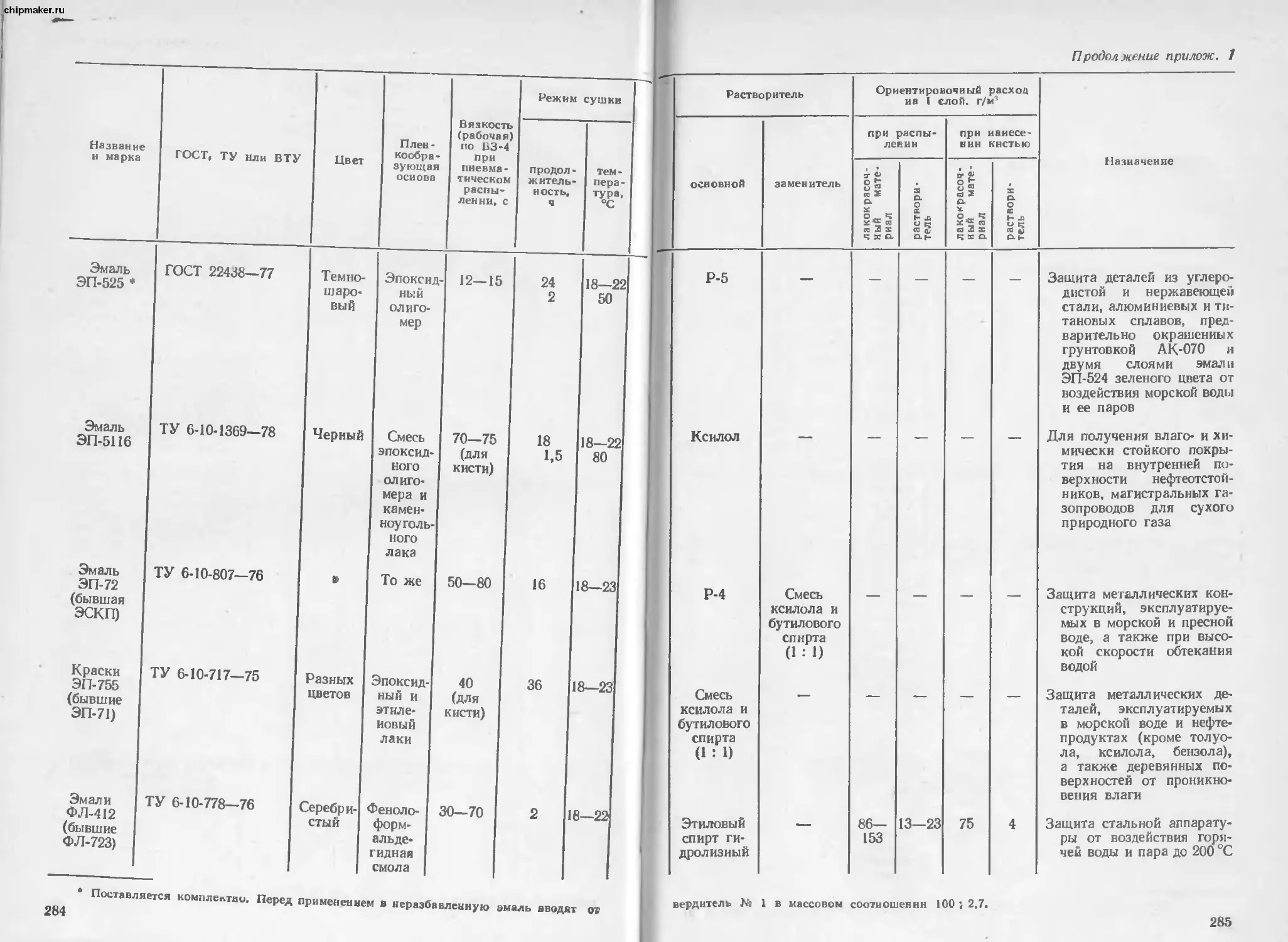

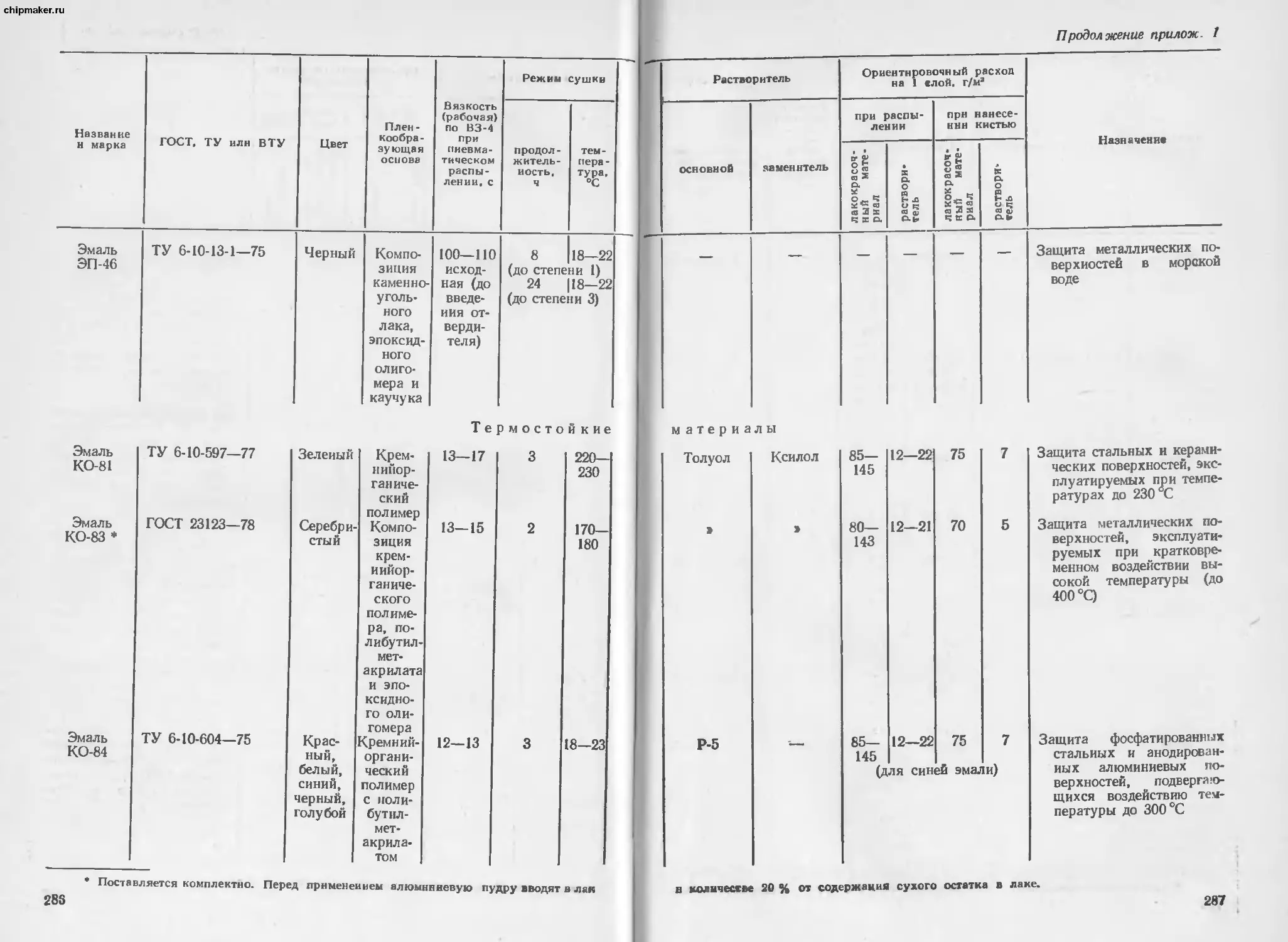

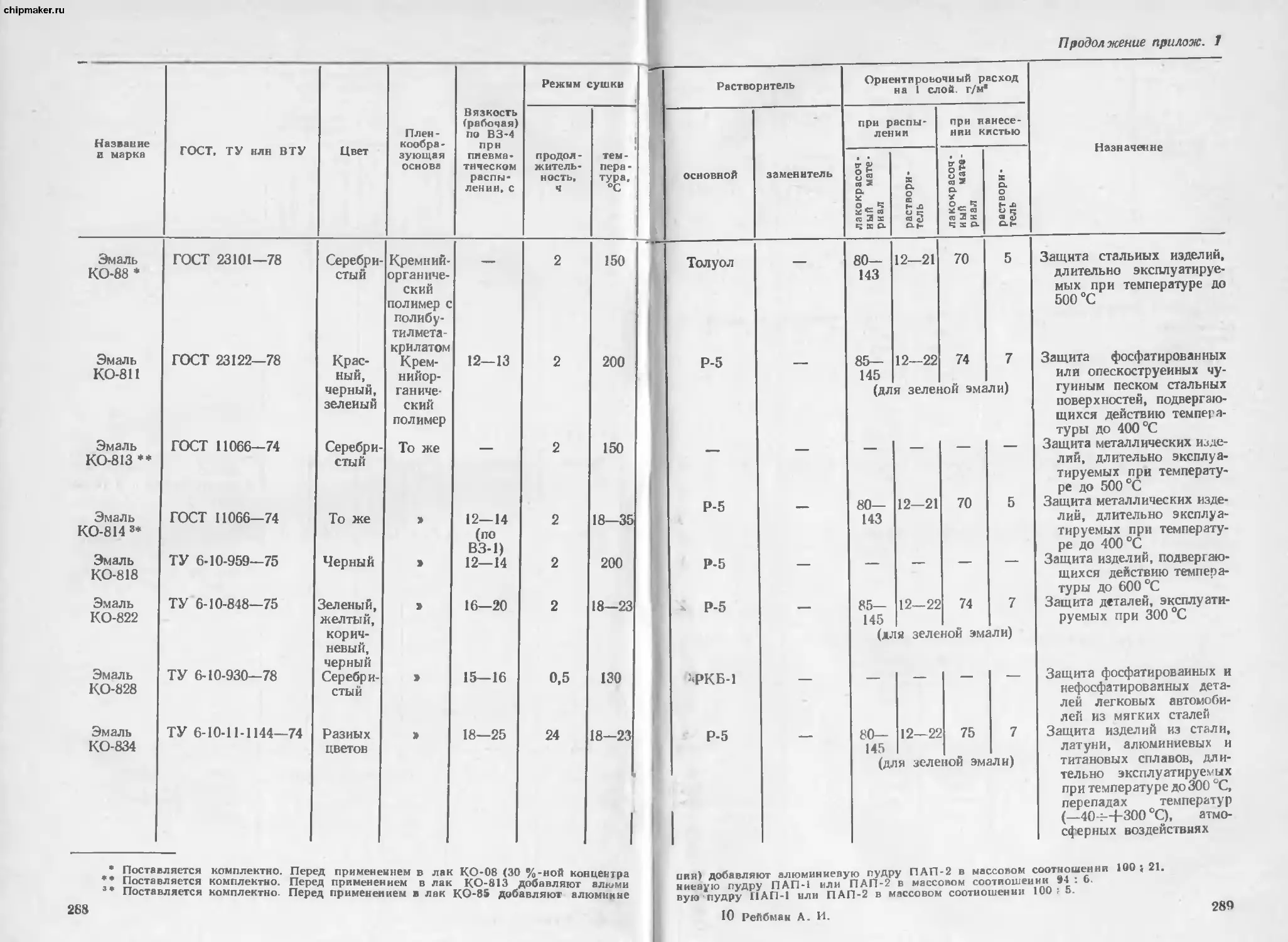

С целью предотвращения возможных случаев травматизма

особое внимание должно быть обращено на окраску деталей и -уз-

лов, требующих при работе большой осторожности. Такие части

машин и агрегатов, как ободы шкивов, спицы маховых колес,

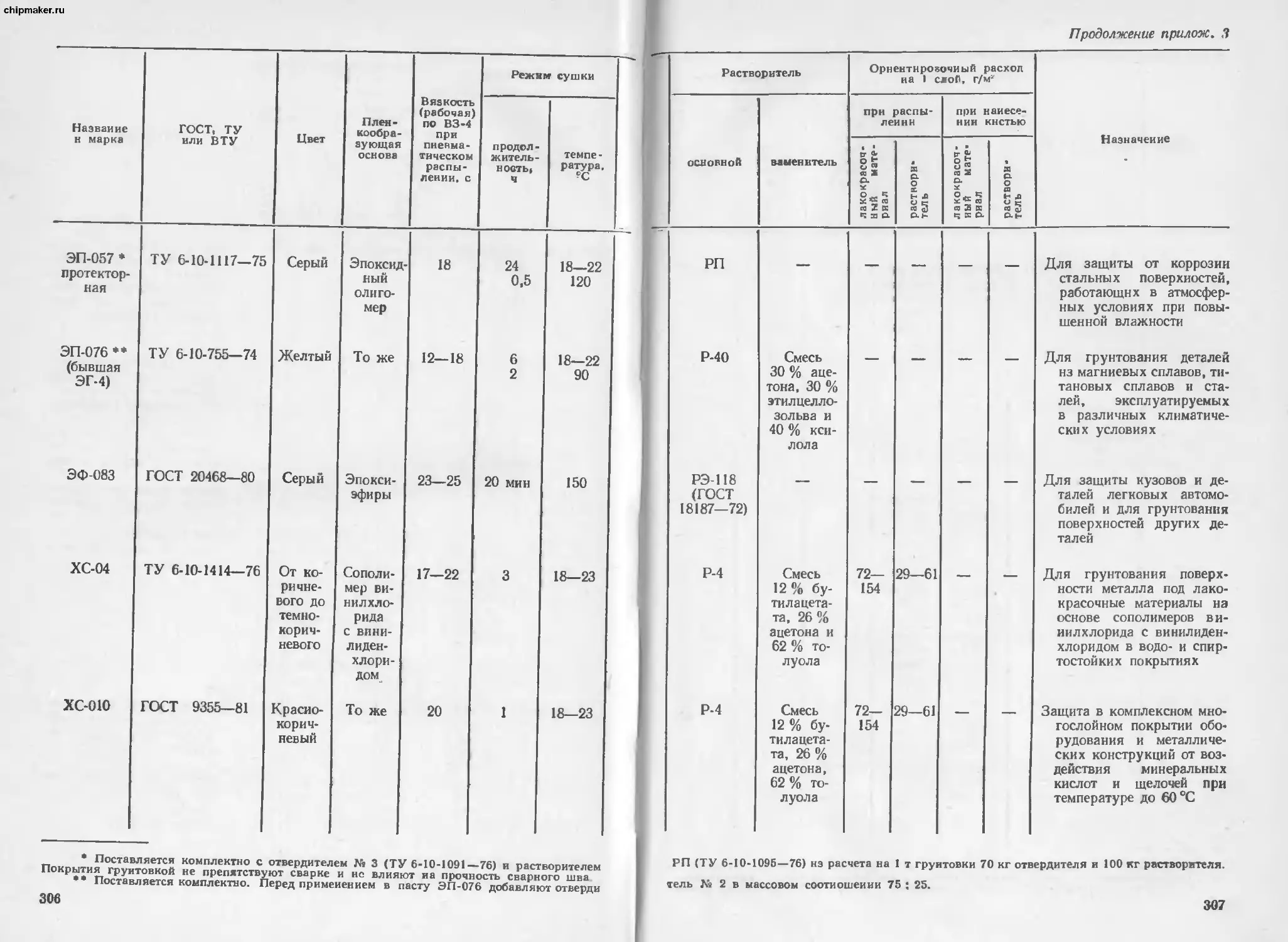

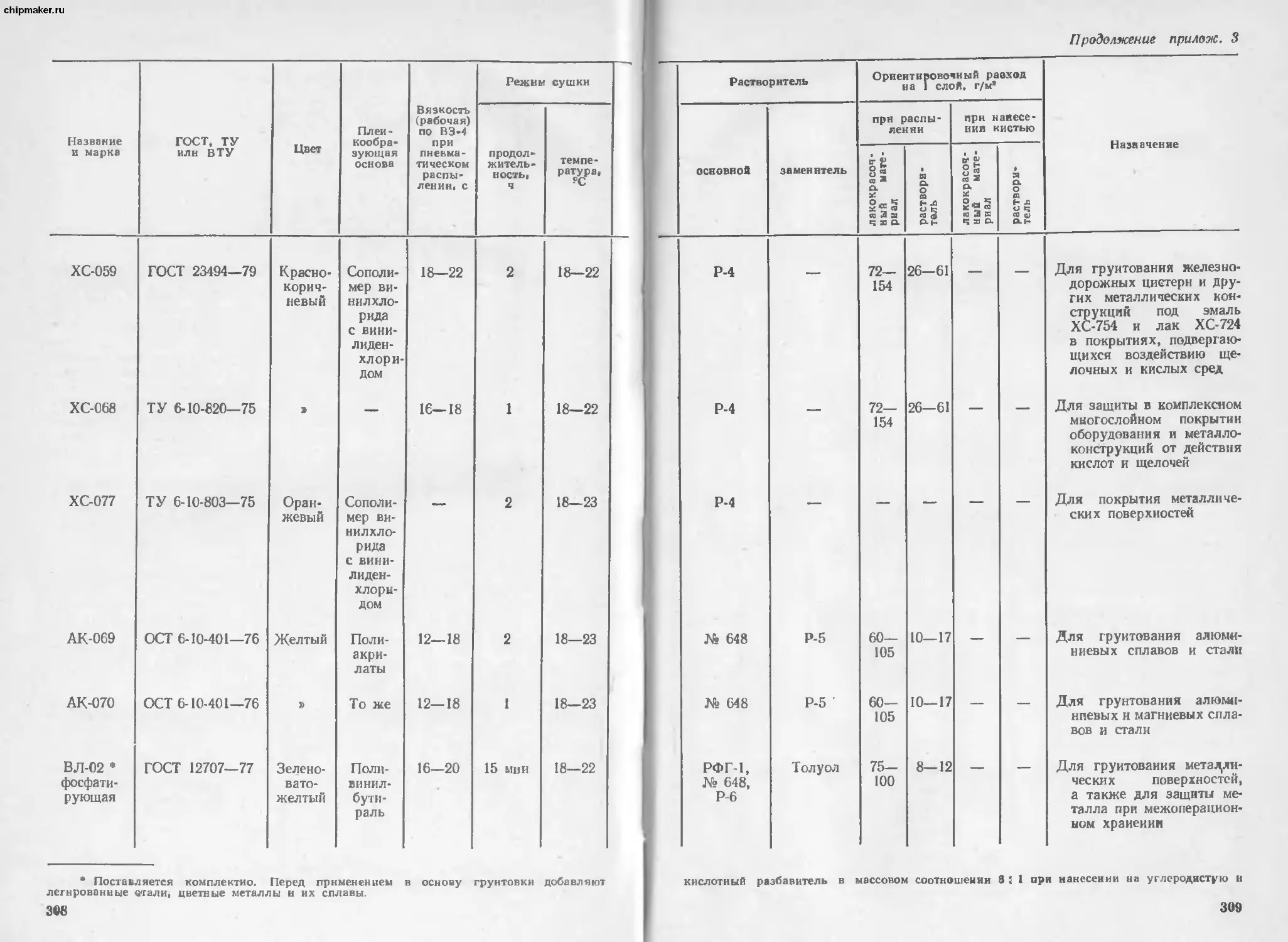

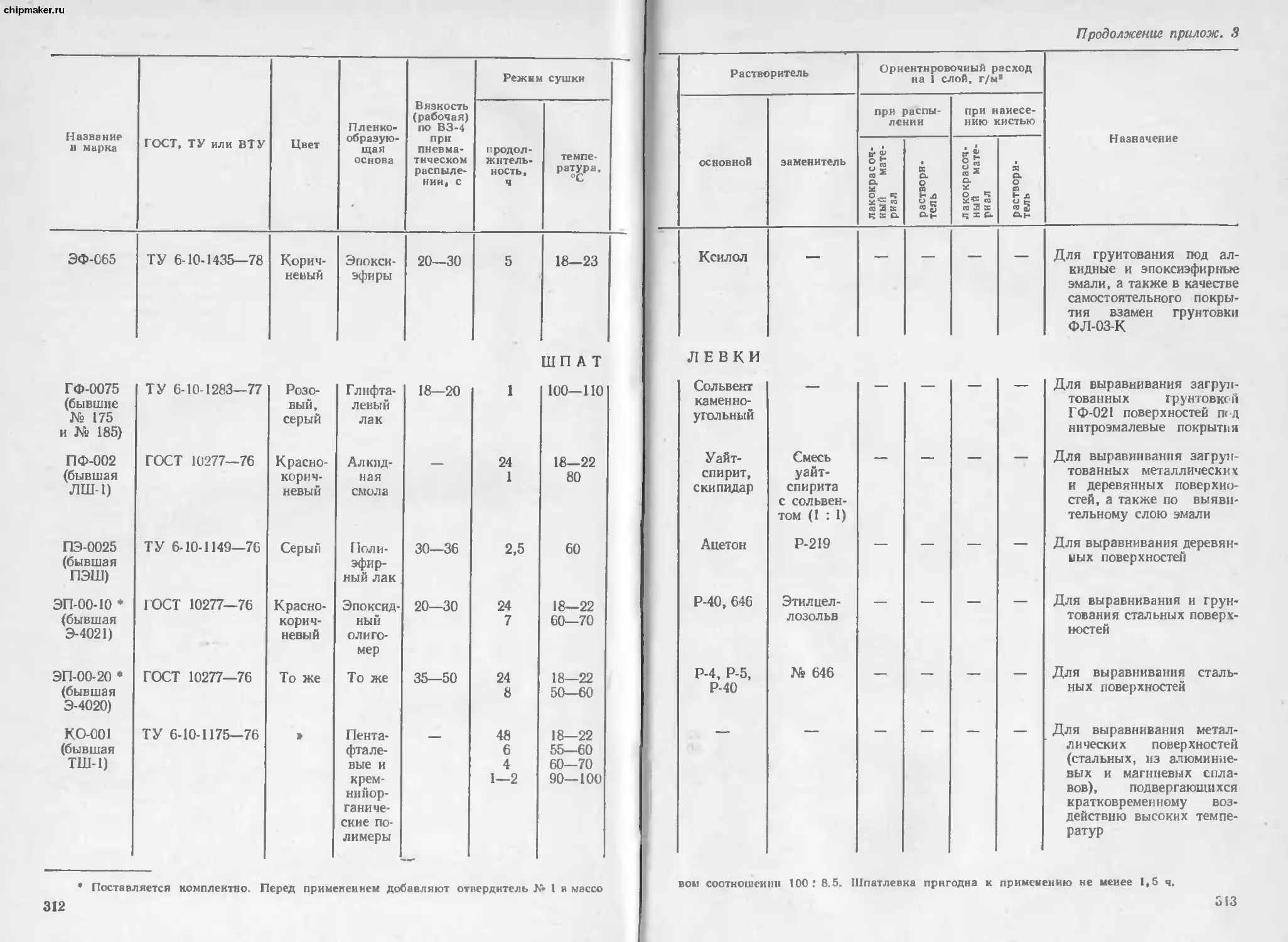

ограждения передач и другие опасные места, следует выделять

цветами красным или красно-оранжевым.

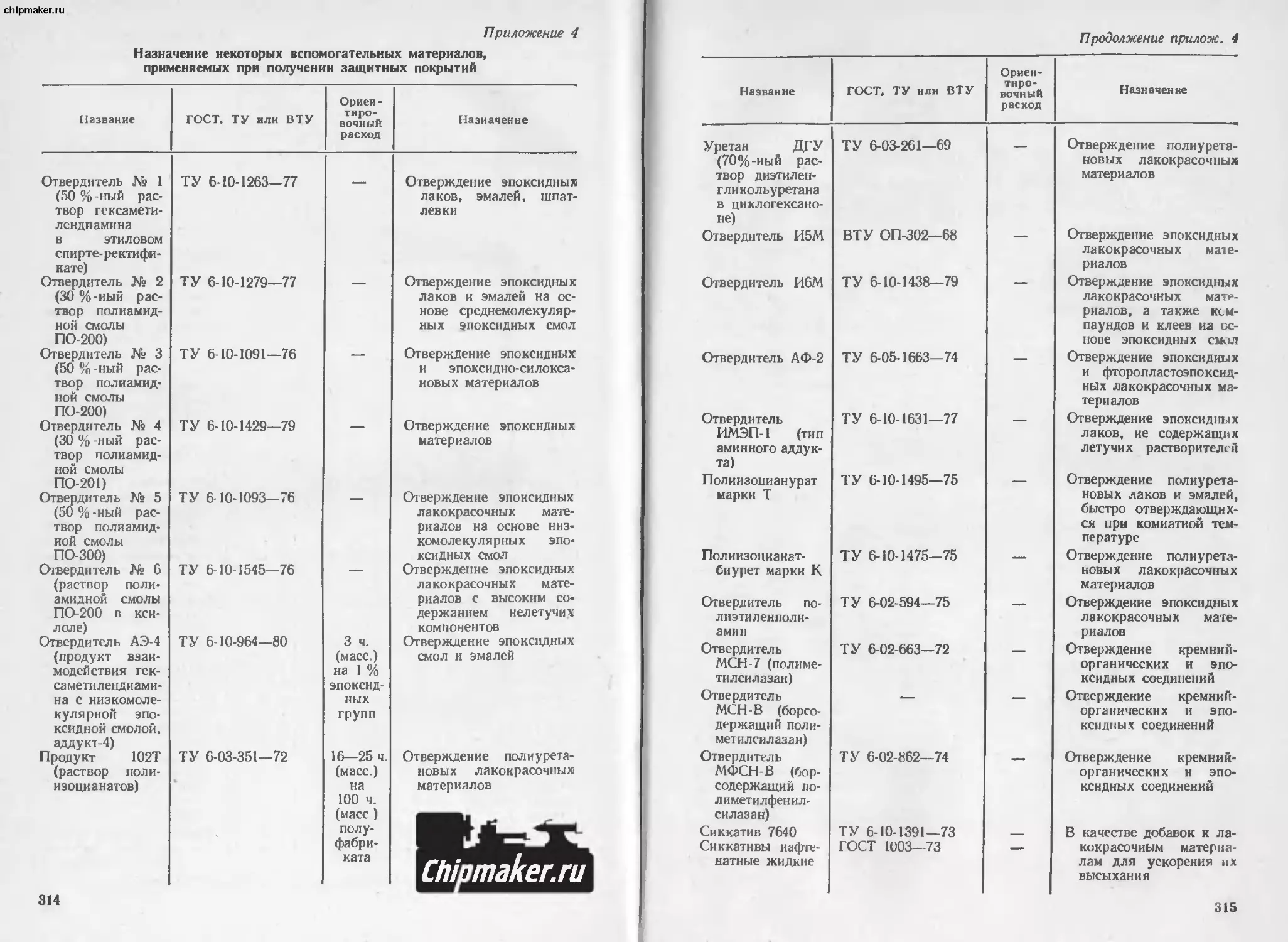

Таким образом, при выборе лакокрасочных материалов сле-

дует учитывать эксплуатационные показатели покрытий, психо-

физиологическое воздействие цвета покрытия на человека, а также

современные требования технической эстетики.

Необходимо также принимать во внимание природу поверх-

ности, на которую требуется нанести лакокрасочный материал.

При окраске черного или цветного металла, бетона, дерева сле-

дует выбирать определенную грунтовку и соответствующую тех-

нологию окраски. При выборе грунтовки можно руководствоваться

данными Приложения 2. В Приложении 3 приведены названия

и характеристика важнейших грунтовок и некоторых шпатлевок,

а в Приложении 4 — назначение и характеристика вспомогатель-

ных материалов 12, с. 11 J.

Шпатлевки применяются для выравнивания окрашиваемой по-

верхности при получении защитно-декоративных покрытий,

а также для заполнения пор бетона и железобетона с целью по-

вышения их стойкости.

Важно правильно выбрать не только отдельные лакокрасочные

материалы, но и систему покрытий. В условиях химических и

других производств (особенно для защиты крупногабаритного

оборудования) не всегда можно применять лаки и краски горячей

сушки. Часто для окраски химической аппаратуры с успехом

можно использовать некоторые лакокрасочные материалы холод-

ной сушки, однако следует иметь в виду, что они обычно содержат

значительные количества токсичных и легковоспламеняемых рас-

творителей.

Следует помнить, что в большинстве случаев сама работа по

окраске — трудоемкий и дорогостоящий процесс. Поэтому за-

частую значительно выгоднее использовать материалы более

дорогие, но обладающие высокой стойкостью к агрессивным

27

chipmaker.ru

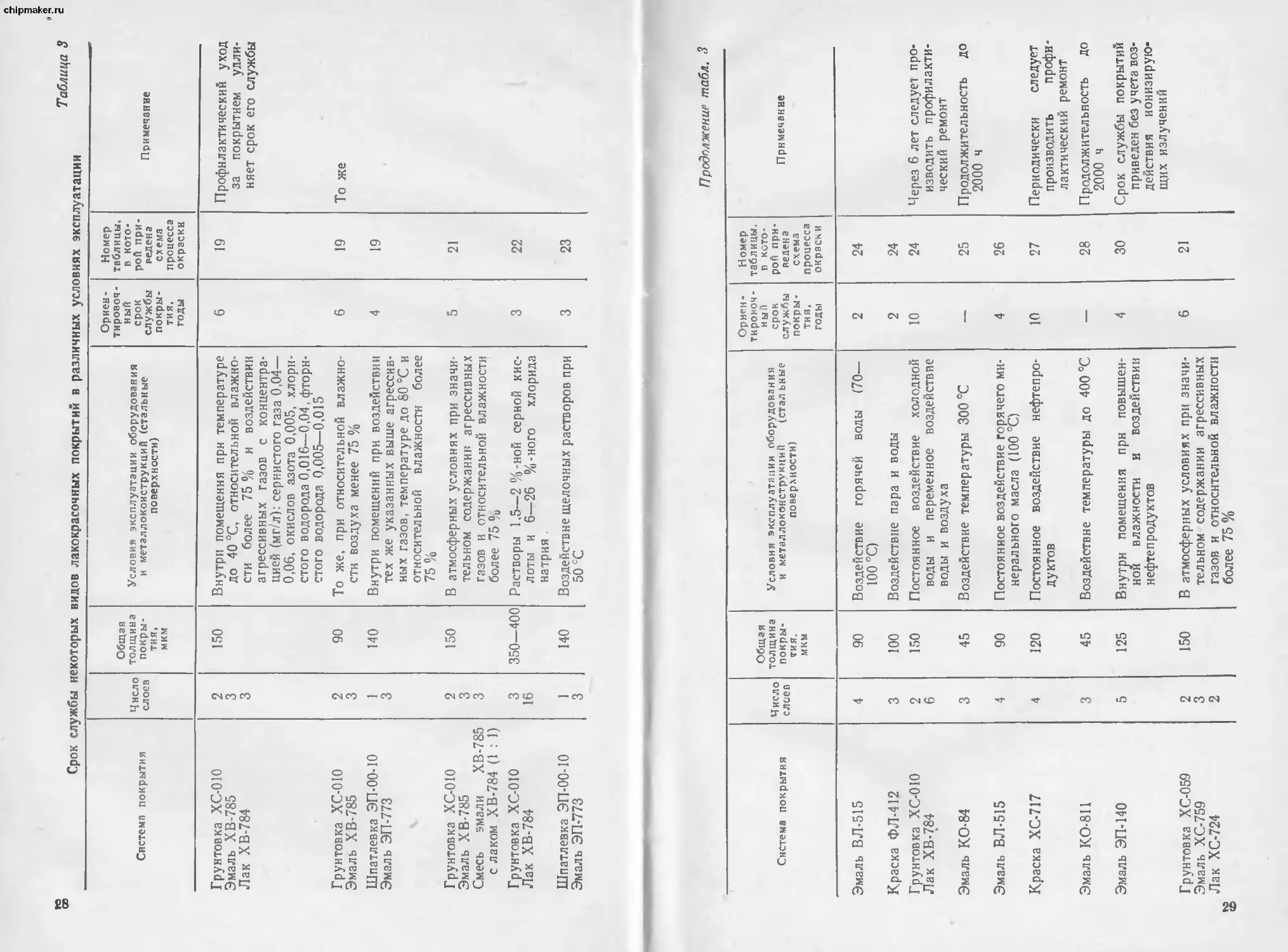

S _ Таблица 3

Срок службы некоторых видов лакокрасочных покрытий в различных условиях эксплуатации

Система покрытия Число слоев Общая толщина покры- тия, мкм Условия эксплуатации оборудования и металлокоиструкций (стальные поверхности) Ориен- тировоч- ный срок службы покры- тия, годы Номер таблицы, в кото- рой при- ведена схема процесса окраски Примечание

Грунтовка ХС-010 Эмаль ХВ-785 Лак ХВ-784 2 3 3 150 Внутри помещения прн температуре до 40 °C, относительной влажно- сти более 75 % и воздействии агрессивных газов с концентра- цией (мг/л): сернистого газа 0,04— 0,06, окислов азота 0,005, хлори- стого водорода 0,016—0,04, фтори- стого водорода 0,005—0,015 6 19 Профилактический уход за покрытием удли- няет срок его службы

Грунтовка ХС-010 Эмаль ХВ-785 Шпатлевка ЭП-00-10 Эмаль ЭП-773 Грунтовка ХС-010 Эмаль ХВ-785 Смесь эмали ХВ-785 с лаком ХВ-784 (1 : 1) Грунтовка ХС-010 Лак ХВ-784 Шпатлевка ЭП-00-10 Эмаль ЭП-773 2 3 1 3 2 3 3 3 16 1 3 90 140 150 350—400 140 То же, при относительной влажно- сти воздуха менее 75 % Внутри помещений при воздействии тех же указанных выше агрессив- ных газов, температуре до 80 °C и относительной влажности более 75 % В атмосферных условиях при значи- тельном содержании агрессивных газов и относительной влажности более 75 % Растворы 1,5—2 %-ной серной кис- лоты и 6—26 %-ного хлорида натрия . Воздействие щелочных растворов при 6 4 5 3 3 19 19 21 22 23 То же

Продолжение табл. 3

Система покрытия Число слоев Общая толщина покры- тия, мкм Условия эксплуатации оборудования и металлоконстрх'кций (стальные поверхности) Ориен- тироноч- иый срок службы покры- тия, годы Номер таблицы, в кото- рой при- ведена схема процесса окраски Примечание

Эмаль ВЛ-515 4 90 Воздействие горячей воды (70— 100 °C) 2 24

Краска ФЛ-412 3 100 Воздействие пара и воды 2 24

Грунтовка ХС-010 Лак ХВ-784 2 6 150 Постоянное воздействие холодной воды и переменное воздействие воды и воздуха 10 24 Через 6 лет следует про- изводить профилакти- ческий ремонт

Эмаль КО-84 3 45 Воздействие температуры 300 °C — 25 Продолжительность до 2000 ч

Эмаль ВЛ-515 4 90 Постоянное воздействие горячего ми- нерального масла (100 °C) 4 26

Краска ХС-717 4 120 Постоянное воздействие нефтепро- дуктов 10 27 Периодически следует производить профи- лактический ремонт

Эмаль КО-811 3 45 Воздействие температуры до 400 °C — 28 Продолжительность до 2000 ч

Эмаль ЭП-140 5 125 Внутри помещения прн повышен- ной влажности и воздействии нефтепродуктов 4 30 Срок службы покрытий приведен без учета воз- действия ионизирую- щих излучений

Грунтовка ХС-059 Эмаль ХС-759 Лак ХС-724 Ю <е 2 3 2 150 В атмосферных условиях при значи- тельном содержании агрессивных газов и относительной влажности более 75 % 6 21

chipmaker.ru

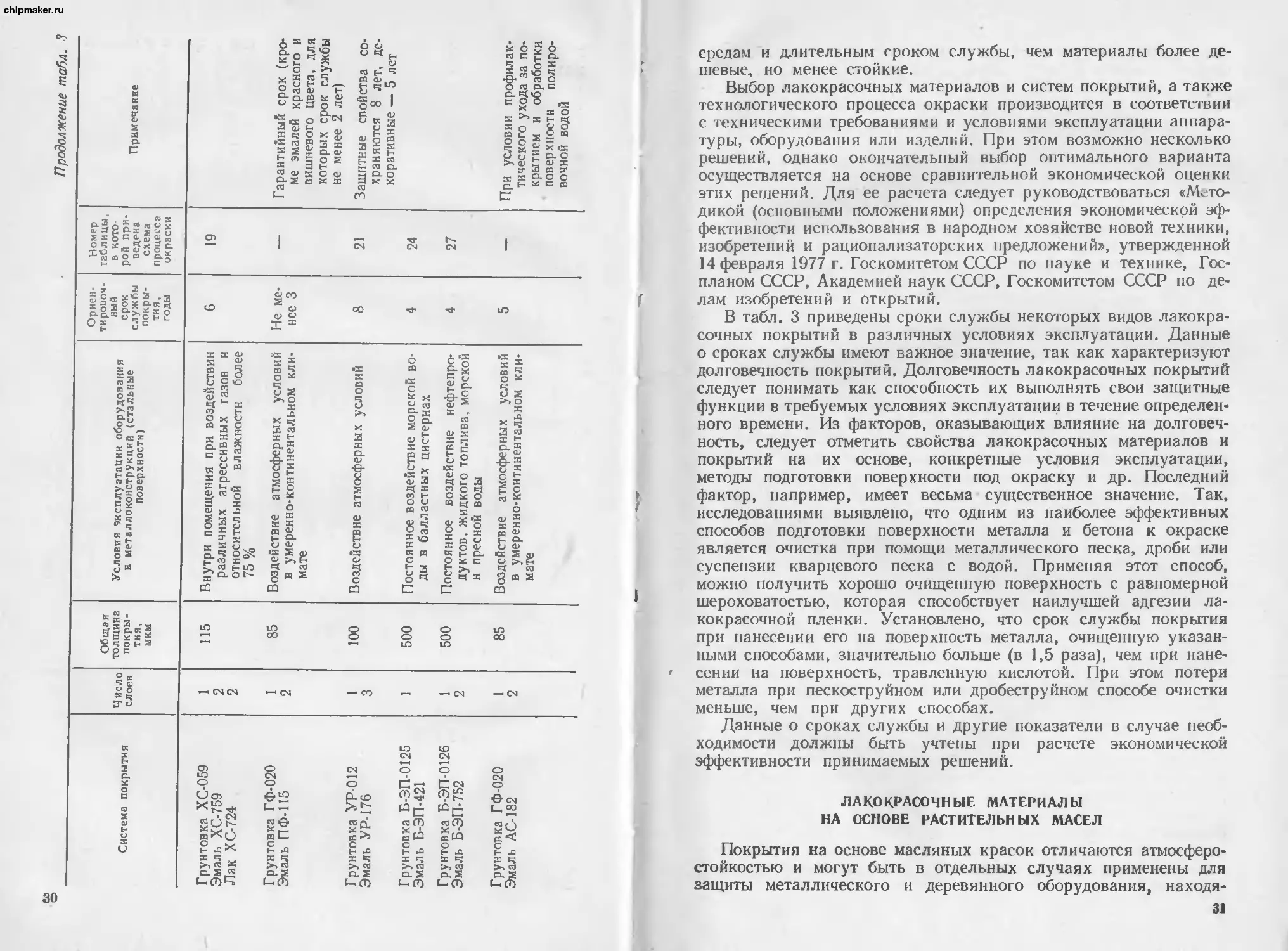

Продолжение табл.

Примечание Гарантийный срок (кро- ме эмалей красного и иншнеьию цвета, для которых срок службы не менее 2 лет) Защитные свойства со- храняются 8 лет, де- коративные — 5 лет

я . ж s SЛ * <Ь‘ Л С, & X О X S Б С о * о ё о х ^х = а О) I — тг ь* — 1 04 СМ СМ

• у 3 • 5 Оед Х’О 3-3 5.0 х К о Р-СХ1 и Г? о н L ° Е 5е О СО 3S О си ОО тг тг о 0> X 1

Условия эксплуатации оборудования и металлоконструкций (стальные поверхности) Внутри помещения при воздействии различных агрессивных газов и относительной влажности более 75% Воздействие атмосферных условий в умеренно-континентальном кли- мате Воздействие атмосферных условий Постоянное воздействие морской во- ды в балластных цистернах Постоянное воздействие нефтепро- JIVKTOR ЖЫПКЛГГ) ТПП пипа млпптллЛ

Общая толщина покры- тия, мкм to to о о о —1 оо ООО — — tO tO

Число слоев — О1СЧ —« CS —CO — — CN

Система покрытия Грунтовка XC-059 Эмаль XC-759 Лак XC-724 Грунтовка ГФ-020 Эмаль ПФ-115 Грунтовка УР-012 Эмаль УР-176 Грунтовка Б-ЭП-0125 Эмаль Б-ЭП-421 Грунтовка Б-ЭП-0126 Эмаль Б-ЭП-752

30

с

средам и длительным сроком службы, чем материалы ботее де-

шевые, но менее стойкие.

Выбор лакокрасочных материалов и систем покрытий, а также

технологического процесса окраски производится в соответствии

с техническими требованиями и условиями эксплуатации аппара-

туры, оборудования или изделий. При этом возможно несколько

решений, однако окончательный выбор оптимального варианта

осуществляется на основе сравнительной экономической оценки

этих решений. Для ее расчета следует руководствоваться «М. то-

дикой (основными положениями) определения экономической эф-

фективности использования в народном хозяйстве новой техники,

изобретений и рационализаторских предложений», утвержденной

14 февраля 1977 г. Госкомитетом СССР по науке и технике, Гос-

планом СССР, Академией наук СССР, Госкомитетом СССР по де-

лам изобретений и открытий.

В табл. 3 приведены сроки службы некоторых видов лакокра-

сочных покрытий в различных условиях эксплуатации. Данные

о сроках службы имеют важное значение, так как характеризуют

долговечность покрытий. Долговечность лакокрасочных покрытий

следует понимать как способность их выполнять свои защитные

функции в требуемых условиях эксплуатации в течение определен-

ного времени. Из факторов, оказывающих влияние на долговеч-

ность, следует отметить свойства лакокрасочных материалов и

покрытий на их основе, конкретные условия эксплуатации,

методы подготовки поверхности под окраску и др. Последний

фактор, например, имеет весьма существенное значение. Так,

исследованиями выявлено, что одним из наиболее эффективных

способов подготовки поверхности металла и бетона к окраске

является очистка при помощи металлического песка, дроби или

суспензии кварцевого песка с водой. Применяя этот способ,

можно получить хорошо очищенную поверхность с равномерной

• шероховатостью, которая способствует наилучшей адгезии ла-

кокрасочной пленки. Установлено, чти срок службы покрытия

при нанесении его на поверхность металла, очищенную указан-

ными способами, значительно больше (в 1,5 раза), чем при нане-

' сении на поверхность, травленную кислотой. При этом потери

металла при пескоструйном или дробеструйном способе очистки

меньше, чем при других способах.

Данные о сроках службы и другие показатели в случае необ-

ходимости должны быть учтены при расчете экономической

эффективности принимаемых решений.

лакокрасочные материалы

НА ОСНОВЕ РАСТИТЕЛЬНЫХ МАСЕЛ

Покрытия на основе масляных красок отличаются атмосферо-

стойкостью и могут быть в отдельных случаях применены для

защиты металлического и деревянного оборудования, находя-

31

r.ru

щегося как на открытом воздухе, так и внутри помещений, но не

подвергающегося воздействию агрессивных сред. К недостаткам

таких покрытий следует отнести длительность высыхания, пони-

женную химическую стойкость, сравнительно быстрое старение,

высокую водонабухаемость и недостаточную механическую проч-

ность.

Более широкое распространение получили масляные эмалевые

краски. В зависимости от содержания масел различают эмали

высокой, средней и низкой степени жирности.

Для окраски объектов, установленных внутри цеховых поме-

щений и не подвергающихся воздействию агрессивных сред,

применяются преимущественно эмали средней и низкой степени

жирности. Промышленностью выпускаются краски масляные

цветные, готовые к применению, марок МА-15 и МА-25