Text

С. Я. ГРИЛИХЕС

Оксидирование

И

фосфатирование

металлов

chlpmaker.ru

БИБЛИОТЕЧКА ГАЛЬВАНОТЕХНИКА

~Г8$

ВЫПУСК в

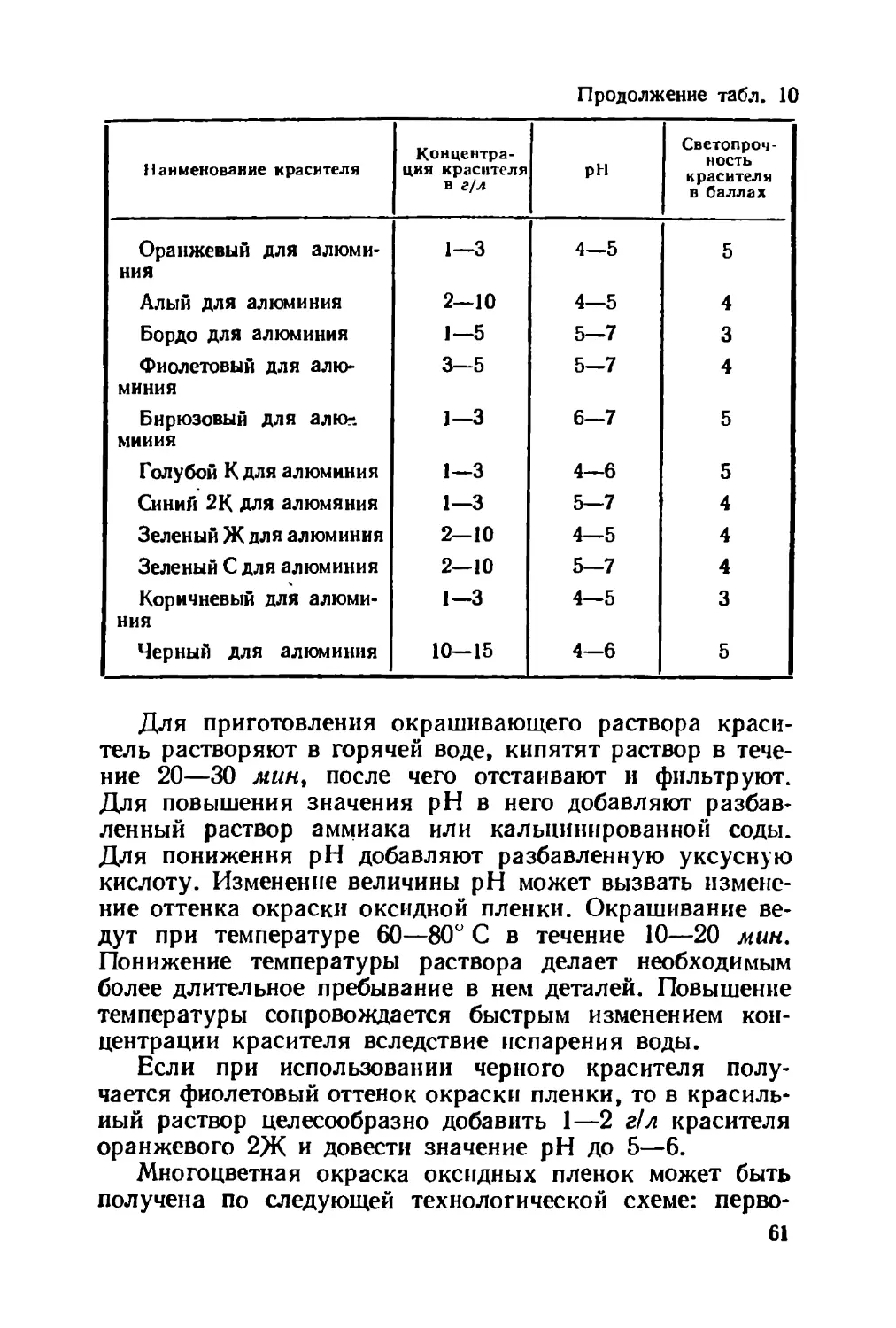

Chipmaker.ru

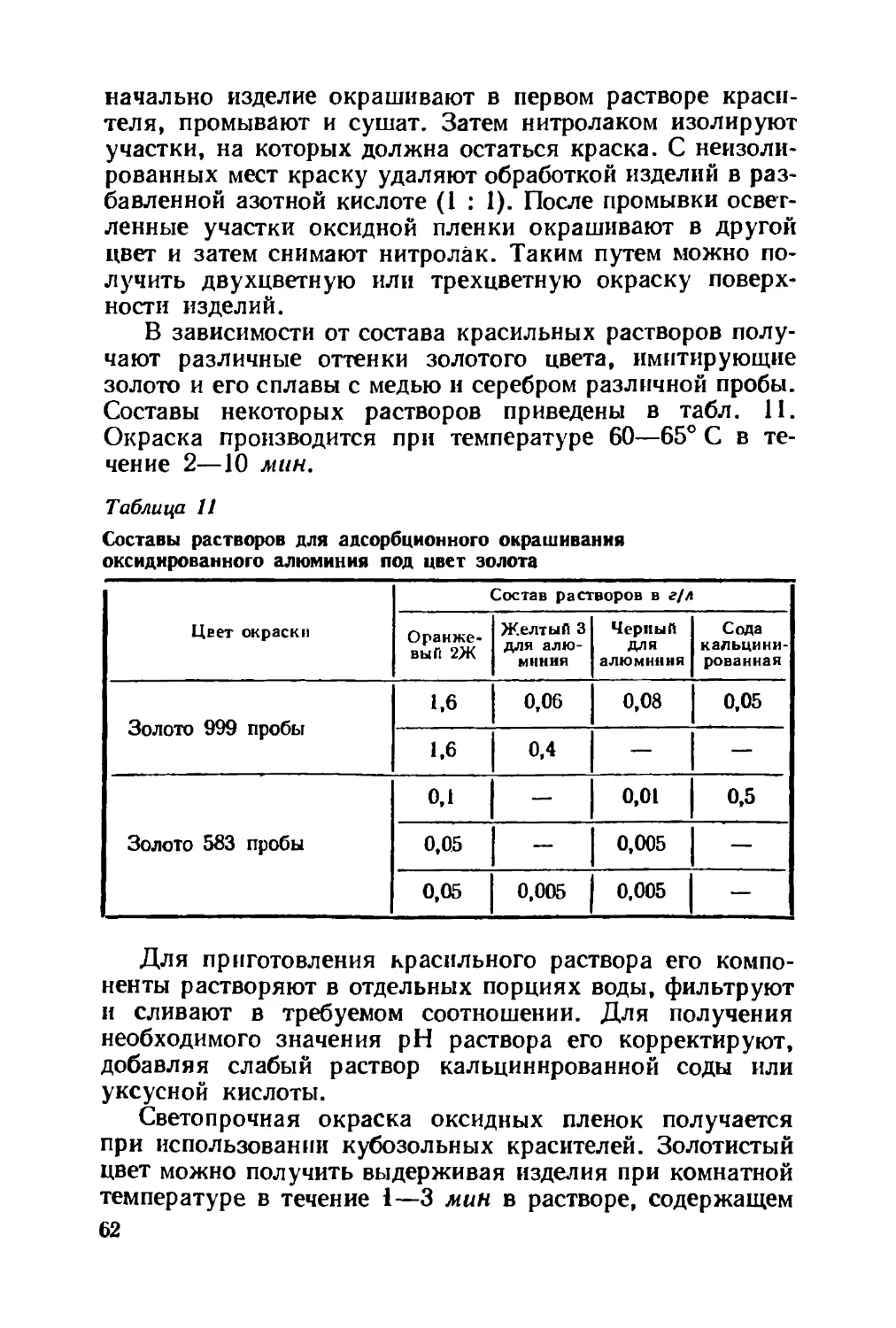

С. Я. ГРИЛИХЕС

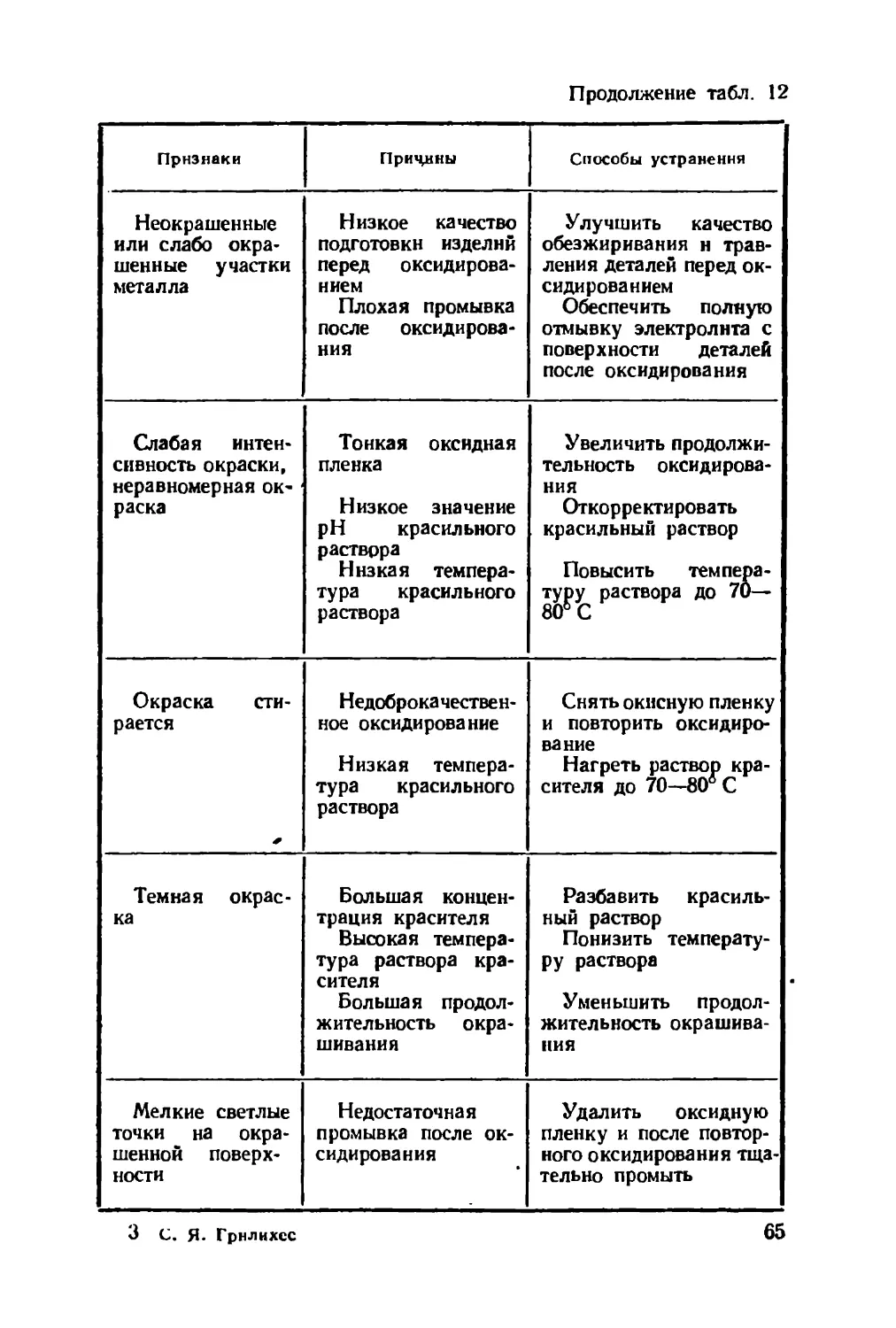

ОКСИДИРОВАНИЕ

И ФОСФАТИРОВАНИЕ

МЕТАЛЛОВ

Издание 3-е,

дополненное и переработанное

Под редакцией

д-ра техн, наук П. N. Вячеславова

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ**

ЛЕНИНГРАД 1971

УДК 621.357 621.794.61 + 621.794.62 (04)

Оксидирование и фосфатирование металлов. Грилихес С. Я.,

Л., «Машиностроение», 1971 г. 120стр. Табл. 17. Илл. 8. Библ. 13 назв.

В серии брошюр «Библиотечка гальванотехника» изложены основ-

ные сведения нз области теории и практики гальванических процессов:

меднения, никелирования, хромирования, цинкования, кадмирования,

лужения, свинцевания, осаждения благородных и редких металлов,

а также некоторых сплавов. Рассмотрены технология нанесения гальва-

нических покрытий на легкие металлы, оксидирование и фосфатирова-

ние металлов и химические способы получения металлических покрытий

в современное оборудование гальванических цехов.

Библиотечка рассчитана на квалифицированных рабочих, лабо-

рантов, мастеров гальванических цехов. Она может быть полезна

также инженерно-техническим работникам, интересующимся вопро-

сами гальванотехники.

Полный перечень брошюр библиотечки публикуется н конце каж-

дого выпуска.

В данной брошюре излагаются основные сведения о способах окси-

дирования и фосфатирования черных, цветных и легких металлов;

рассматриваются вопросы технологии и их практического применения.

По сравнению с предыдущими в настоящем издании уточнены

рекомендации по оксидированию и фосфатированию различных металлов

с учетом работ, выполненных в последние годы; приводятся сведения

о новых электролитах и их применении, а также о способах пассиви-

рования металлов и сплавов; дается описание методик контроля ка-

чества оксидных и фосфатных пленок и состава некоторых растворов

для оксидирования и фосфатирования.

3—12—5

55—71

Рецензент инж. К. М. Спиридонова

Семен Яковлевич ГРИЛИХЕС

ОКСИДИРОВАНИЕ

И ФОСФАТИРОВАНИЕ

МЕТАЛЛОВ

Chipmaker.ru

Редактор издательства И. А. Денина

Технический редактор В. Ф. Костина

Обложка художника И. П. Крелиева

Корректор 3. А. Мирошниченко

Сдано в производство 2/II1 1971 г. Подписано к печати 9/VII 1971 г.

М-22603 Формат бумаги 84Х108,/я> Прив. печ. л. 6.3 Уч.-изд. л. 6,6

Тираж 16 000 экз. Зак. № 1033 Цена 24 коп.

Ленинградское отделение издательства «МАШИНОСТРОЕНИЕ»

Ленинград, Д-65, ул. Дзержинского, 10

Ленинградская типография № 6 Главполиграфпрома

Комитета по печати при Совете Министров СССР

Ленинград, С-144, ул. Моисеенко, 10

ПРЕДИСЛОВИЕ

Неорганические оксидные и фосфатные покрытия на-

ходят широкое применение в различных отраслях про-

мышленности. Такое распространение объясняется их

ценными свойствами. В зависимости от условий химиче-

ской или электрохимической обработки на поверхности

металла могут быть получены окисные или солевые пленки

различной толщины и свойств. Тонкие пленки пассиви-

руют металл и несколько повышают его стойкость против

коррозии. С увеличением толщины и уменьшением по-

ристости возрастает защитная способность пленок.

Изменяя условия ведения процесса, можно оказывать

влияние не только на стойкость материалов против кор-

розии, по и на их механические и физико-химические

свойства, связанные прежде всего с состоянием поверх-

ности. Таким путем на изделиях могут быть получены

пленки, обладающие высокой адсорбционной способ-

ностью, хорошими электроизоляционными свойствами,

повышенными твердостью и износостойкостью. Это позво-

ляет использовать их для улучшения эксплуатационных

характеристик изделий.

В настоящем выпуске приводятся основные сведения

о способах и технологии оксидирования и фосфатирования

черных, цветных, легких металлов и их сплавов и о свой-

ствах получаемых пленок. По сравнению с предыдущими

изданиями брошюра дополнена материалами о получении

на металлах и сплавах тонких пассивных пленок, спо-

собах контроля качества оксидных и фосфатных покры-

тий и состава некоторых растворов для оксидирования и

фосфатирования. Приводятся также сведения о проведен-

ных в последние годы новых работах в области усовер-

шенствования указанных процессов.

Автор

1*

Глава I. ОКСИДИРОВАНИЕ СТАЛИ

1. СПОСОБЫ ОКСИДИРОВАНИЯ И СВОЙСТВА

ОКСИДНЫХ ПЛЕНОК НА СТАЛИ

Chipmaker.

Оксидные пленки на железе и его сплавах могут быть

получены термическим, химическим и электрохимическим

способами. Термический способ заключается в нагреве

деталей на воздухе или в среде водяного пара. При этом

на поверхности металла образуется пленка толщиной до

3 мкм, которая в зависимости от состава металла и режима

оксидирования имеет различную окраску. Термовоздуш-

ныи способ оксидирования используется для получения

изоляционных пленок на трансформаторных пластинах

или на ленте из электротехнической стали.

Для получения на углеродистой стали защитно-деко-

ративных пленок черного цвета погружают нагретые до

450—470° С детали в льняное масло, повторяя эту опера-

цию несколько раз.

Пленки черного цвета получаются при обработке де-

талей в смеси, состоящей из 4 частей едкого натра и 1 части

нитрита натрия, при температуре 250—350° С. Синяя

окраска пленок получается при оксидировании в смеси,

содержащей 55% нитрита натрия и 45% нитрата натрия.

Термический способ применяется для оксидирования

инструмента и некоторых мелких деталей.

Для получения защитно-декоративных пленок наиболее

широко используется химический способ оксидирования

в щелочных и бесщелочных растворах. В первом случае

обработка стали производится в горячем концентрирован-

ном растворе щелочи, содержащем окислители. Образую-

щаяся пленка состоит в основном из магнитной окиси

железа Fe3O4. Во втором случае рабочий раствор содер-

жит фосфорную кислоту и окислители — азотнокислые

соли кальция, бария. Формирующаяся в нем фосфатно-

окисная пленка состоит из фосфатов, окиси железа и

металла, азотнокислая соль которого добавляется к рас-

твору. Толщина ее достигает 3—4 мкм. Такие пленки от-

личаются большей механической стойкостью и лучшей

защитной способностью, чем оксидные слои, полученные

в щелочных растворах.

Бесщелочное оксидирование ведут при более низкой

температуре, что позволяет упростить конструкцию ванн.

Продолжительность процесса по сравнению со щелочным

4

способом уменьшается в 2—3 раза. Оксидно-фосфатный

слой может служить хорошим грунтом под лакокрасочные

покрытия. Он используется также для декоративной от-

делки и защиты от коррозии изделий из углеродистых и

легированных сталей, а также из цинка и его сплавов.

Электрохимическое оксидирование производится об-

работкой изделий на аноде в щелочном растворе. Процесс

идет при более низкой температуре и требует меньшего

расхода химикатов, чем при химическом оксидировании.

Пленки получаются черного цвета с синим оттенком, бо-

лее стойкие против коррозии, чем полученные химическим

путем. Малое практическое применение электрохимиче-

ского способа оксидирования связано с тем, что для его

осуществления требуются дополнительные затраты на пи-

тание ванн постоянным током и специальные подвесные

приспособления для загрузки обрабатываемых деталей

в ванну. Низкая рассеивающая способность электролитов

затрудняет обработку деталей сложного профиля.

Защита металла от коррозии с помощью окисных пле-

нок, помимо оксидирования, производится пассивирова-

нием его в специальных растворах. При осуществлении

этой операции на поверхности металла образуется тонкий

бесцветный или слегка окрашенный окисный слой. Замет-

ное повышение стойкости против коррозии наблюдается

у легированных сталей, в особенности у хромоникелевых.

У простых углеродистых сталей оно очень незначительно.

Пассивирование применяется для предотвращения корро-

зии деталей при межоперационном или складском хра-

нении.

Основой процесса химического оксидирования стали

является реакция взаимодействия металла со щелочью и

окислителями. Растворяясь в горячем концентрированном

щелочном растворе, железо дает закисное соединение типа

Na2FeO2. В присутствии окислителей в растворе обра-

зуется соединение трехвалентного железа Na2Fe2O4. Фор-

мирующаяся на металле оксидная пленка состоит в основ-

ном из магнитной окиси железа, которая может образо-

ваться по реакции Na2FeO2 + Na2Fe2O4 + 2Н2О

— Fe3O4 + 4NaOH.

Формирование пленки начинается с появления на по-

верхности металла кристаллических зародышей. По мере

того как окисел покрывает металл, изолируя его от воз-

действия раствора, уменьшается скорость растворения

5

железа и образования пленки. Скорость роста пленки и

ее толщина зависят от соотношения скоростей образова-

ния центров кристаллизации и роста отдельных кристал-

лов. При большой скорости образования зародышей

кристаллов их количество на поверхности металла быстро

увеличивается, и кристаллы смыкаются, образуя тонкую

сплошную пленку. Если же скорость образования заро-

дышей относительно невелика» то до того как они сом-

кнутся, создаются благоприятные условия для их роста и

формирования оксидной пленки большей толщины.

Процесс образования на металле оксидной пленки оп-

ределяется условиями, при которых проводится оксидиро-

вание. При большой концентрации в растворе окислителя

возрастает скорость образования зародышей оксида и,

следовательно, уменьшается толщина формирующейся

окисной пленки. Уменьшение концентрации окислителя

способствует росту толщины пленки, но при чрезмерно

малом его содержании пленка получается механически

непрочной и легко стирается. Повышение концентрации

едкой щелочи способствует росту толщины пленки, но

в сильно концентрированных растворах на поверхности

металла может выделиться рыхлый осадок гидрата окиси

железа и защитные свойства пленки понизятся.

Скорость растворения стали в оксидировочном рас-

творе зависит также от ее химического состава и микро-

структуры. Высокоуглеродистые стали оксидируются бы-

стрее, чем малоуглеродистые. Поэтому при оксидировании

малоуглеродистых сталей применяют растворы с повышен-

ной концентрацией едкой щелочи. Состав стали оказы-

вает влияние и на цвет пленки: на малоуглеродистых ста-

лях она получается глубокого черного цвета, на высоко-

углеродистых — черного с серым оттенком.

При электрохимическом оксидировании скорость рас-

творения металла и образования окисла определяется не

только составом раствора, по и электрическим режимом

процесса. Повышение анодной плотности тока ускоряет

растворение железа и образование центров кристаллиза-

ции. Более толстые оксидные пленки получаются при

сравнительно низких плотностях тока.

2. ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

Оксидирование в щелочных растворах. Основными ком-

понентами оксидировочных растворов являются едкая ще-

6

лочь NaOH или КОН и окислитель, в качестве которого

используют азотнокислый натрий и азотистокислый на-

трий. В присутствии азотнокислых солей образуются

слегка матовые пленки черного цвета. Азотистокислые

соли способствуют получению блестящих пленок с сине-

ватым оттенком. Матовые пленки несколько более стойки

против коррозии, чем блестящие.

Иногда в оксидировочные растворы вводят добавки

хлористого натрия, силиката натрия, щавелевокислых

солей щелочных металлов, двуокиси магния, хроматов.

Покрытие при этом приобретает синий, фиолетовый или

красноватый оттенок, но его толщина и стойкость против

коррозии практически не увеличиваются.

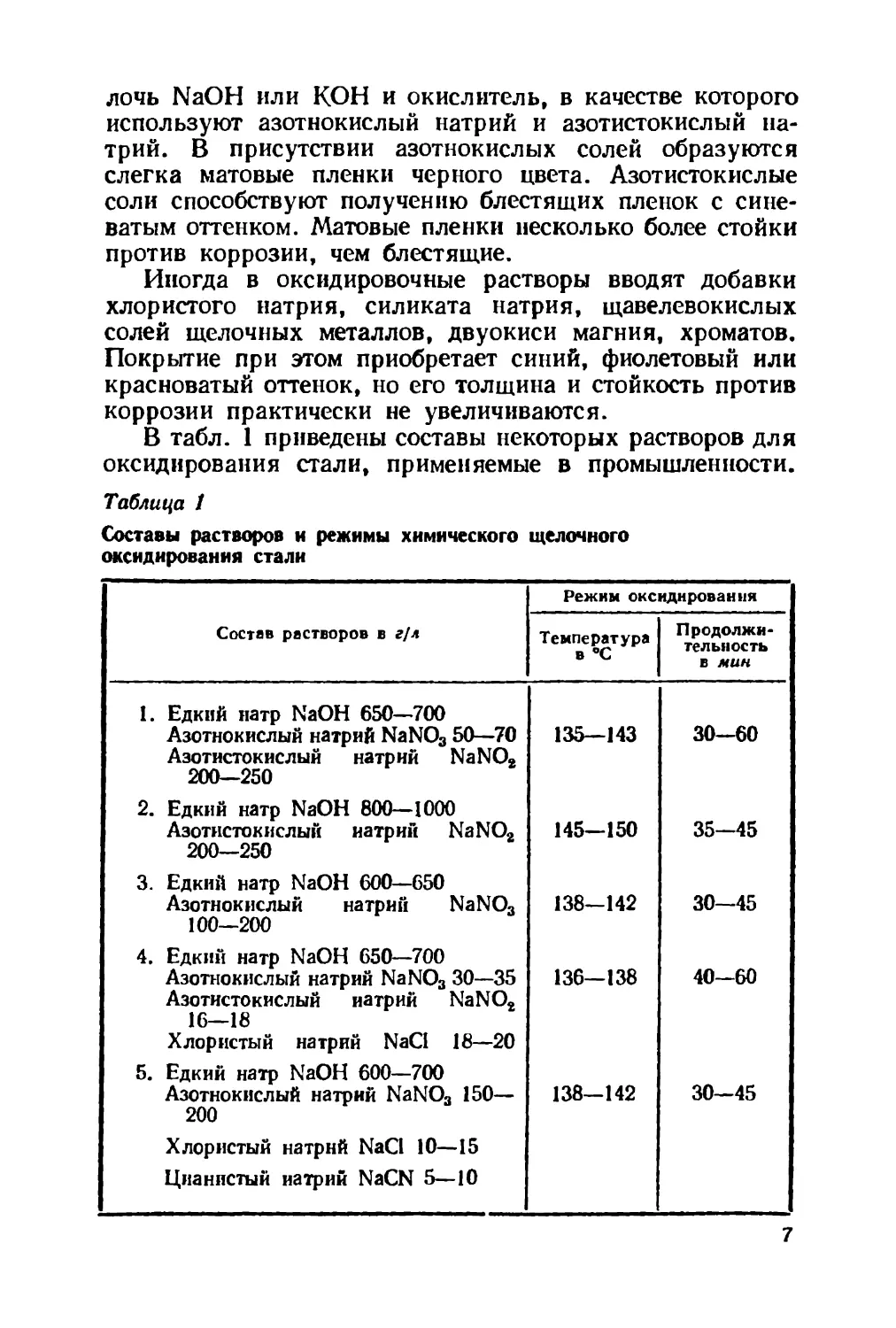

В табл. 1 приведены составы некоторых растворов для

оксидирования стали, применяемые в промышленности.

Таблица 1

Составы растворов и режимы химического щелочного

оксидирования стали

Состав растворов в г/л Режим оксидирования

Температура в °C Продолжи- тельность в мин

1. Едкий натр NaOH 650—’700 Азотнокислый натрий NaNO3 50—70 Азотистокислый натрий NaNO2 200—250 135—143 30—60

2. Едкий натр NaOH 800—1000 Азотистокислый натрий NaNO2 200—250 145—150 35—45

3. Едкий натр NaOH 600—650 Азотнокислый натрий NaNO3 100—200 138—142 30—45

4. Едкий натр NaOH 650—700 Азотнокислый натрий NaNO3 30—35 Азотистокислый натрий NaNO2 16—18 Хлористый натрий NaCl 18—20 136—138 40—60

5. Едкий натр NaOH 600—700 Азотнокислый натрий NaNO3 150— 200 138—142 30—45

Хлористый натрий NaCl 10—15 Цианистый натрий NaCN 5—10

7

chlpmaker.ru

В растворе 1 получаются блестящие, а в растворе 2 —

матовые пленки. Раствор 4 более экономичен, вследствие

меньшей концентрации в нем азотнокислых и азотистоки-

слых солей. При оксидировании в этом растворе почти не

наблюдается образования на деталях налета.

Повышение концентрации щелочи в растворе приводит

к увеличению толщины оксидной пленки, но при этом на

поверхности металла может появиться бурый налет гид-

рата окиси железа, ухудшающий качество покрытия. Для

предотвращения образования гидроокиси в раствор вводят

небольшое количество желтой кровяной соли, перманга-

ната калия или цианистого калия. Положительные резуль-

таты дает пассивирование деталей перед оксидированием

в растворе хромата или бихромата калия или прогревание

на воздухе при температуре 220—230° С. Образующиеся

при такой обработке на поверхности металла тонкие окис-

ные пленки предотвращают выделение при оксидировании

осадка гидроокиси железа.

Для повышения защитной способности оксидных пле-

нок предложено проводить процесс оксидирования в не-

сколько стадий, влияя таким путем на скорость возник-

новения центров кристаллизации и роста кристаллов

оксида.

При двухстадийном оксидировании по А. Г. Самарцеву

растворы имеют следующий состав (в г): 1 — едкий натр —

800—900, азотнокислый калий — 25—50, вода — 1000;

2 — едкий натр — 1000—1100, азотнокислый калий —

50—100, вода— 1000. Детали обрабатывают сначала в рас-

творе 1 при температуре 140—145° С в течение 5—10 мин,

затем в растворе 2 при температуре 150—155° С в течение

30—45 мин.

В растворе 1, где концентрация щелочи понижена, об-

разуется тонкая сплошная пленка, пассивирующая ме-

талл и тем самым замедляющая его растворение. В рас-

творе 2 происходит увеличение толщины пленки.

При трехстадийном процессе [6] применяются растворы

следующего состава (в г): 1 — едкий натр — 1500—2000,

вода — 1000; 2 — едкий натр — 900, азотнокислый нат-

рий — 150, вода — 1000; 3 — едкий натр 1800, азотно-

кислый натрий — 135, вода — 1000. Температура рас-

твора и продолжительность оксидирования составляют

соответственно 150—175° С, 10—15 мин; 133—137° С,

10—15 мин; 148—154° С, 120 мин.

8

Повышение защитной способности пленок, полученных

при многостадийном оксидировании, сравнительно неве-

лико, но технологический процесс усложняется, чем и

объясняется малое использование указанного метода

в производстве.

Режим оксидирования зависит от состава раствора и

обрабатываемого металла. Оксидирование обычно произ-

водят при температуре кипения раствора. Увеличение

концентрации едкого натра в 1 л раствора на 10 г приводит

к повышению температуры кипения примерно на 1°.

Стали, содержащие свыше 0,7% углерода, оксиди-

руют при начальной температуре ванны 135—137° С,

закаленные и легированные стали — при 140—145° С.

В процессе оксидирования температура кипения

раствора повышается вследствие испарения воды на

5—7°.

Декоративное оксидирование продолжается 30—40лшя.

Для получения пленок более стойких против коррозии

продолжительность процесса увеличивается до 1—2 ч.

Для получения покрытий хорошего качества оксиди-

ровочный раствор должен содержать небольшое коли-

чество окисного железа. Для этого после приготовления

раствор прорабатывают в течение нескольких часов, за-

грузив в него стальные полосы или ненужные детали.

Вместо проработки раствора в него можно добавить при

приготовлении 3—5 г/л сернокислого железа.

При эксплуатации состав оксидировочного раствора

изменяется за счет испарения воды, разложения окислите-

лей, накопления солей железа. О необходимости корректи-

рования можно судиты по изменению температуры кипе-

ния раствора и внешнего вида оксидной пленки. Повыше-

ние температуры кипения указывает на необходимость

добавления воды, понижение ее — на необходимость до-

бавления щелочи.

При появлении зеленоватого оттенка оксидированных

деталей в ванну добавляют окислители. Образование на

металле красно-бурого налета указывает на необходимость

добавки окислителей или понижения температуры ванны.

Точный расчет необходимого количества добавок делают

на основании данных химического анализа.

Во время работы на дне ванны накапливается осадок

солей железа, который следует ежедневно удалять с по-

мощью стального сетчатого черпака.

9

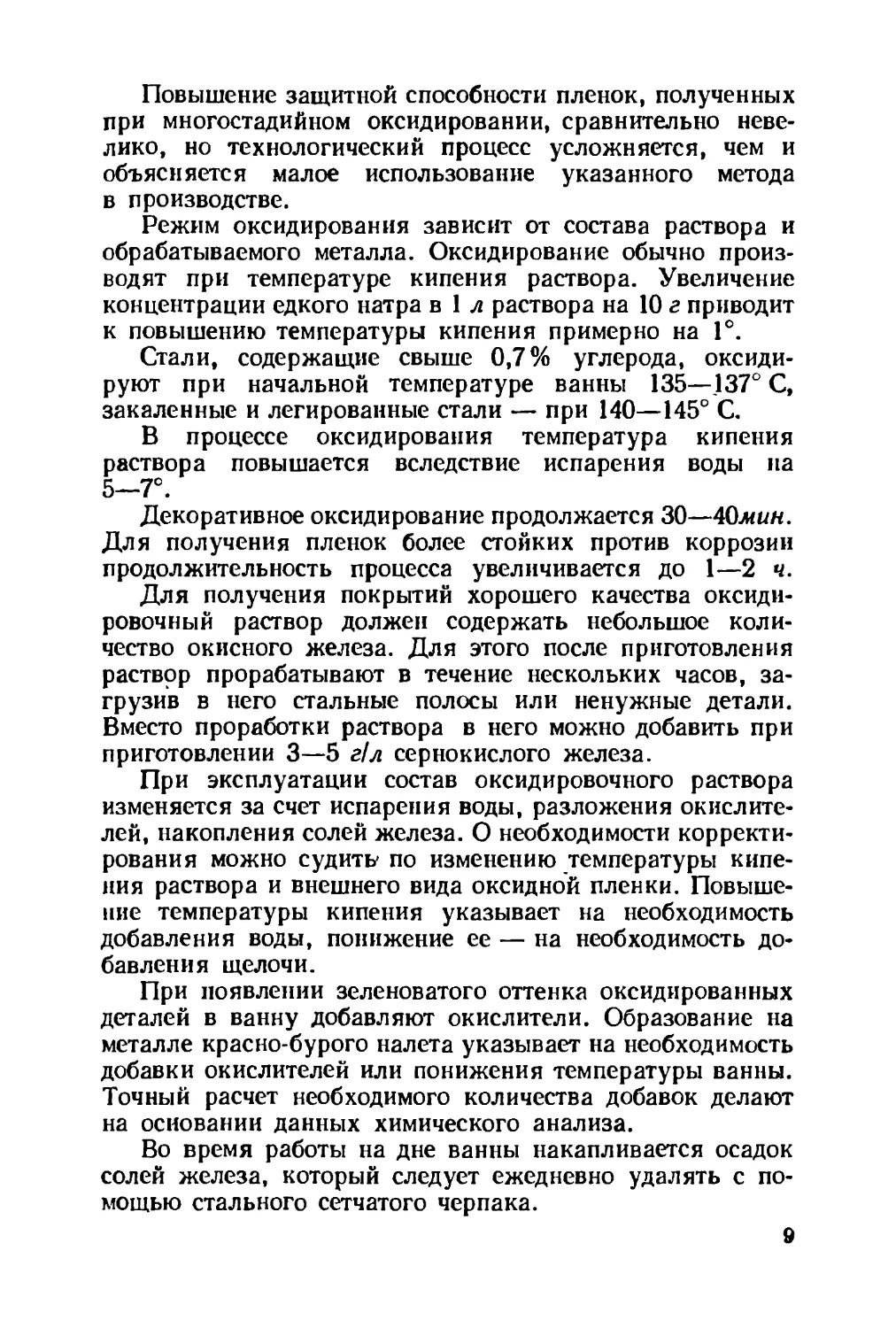

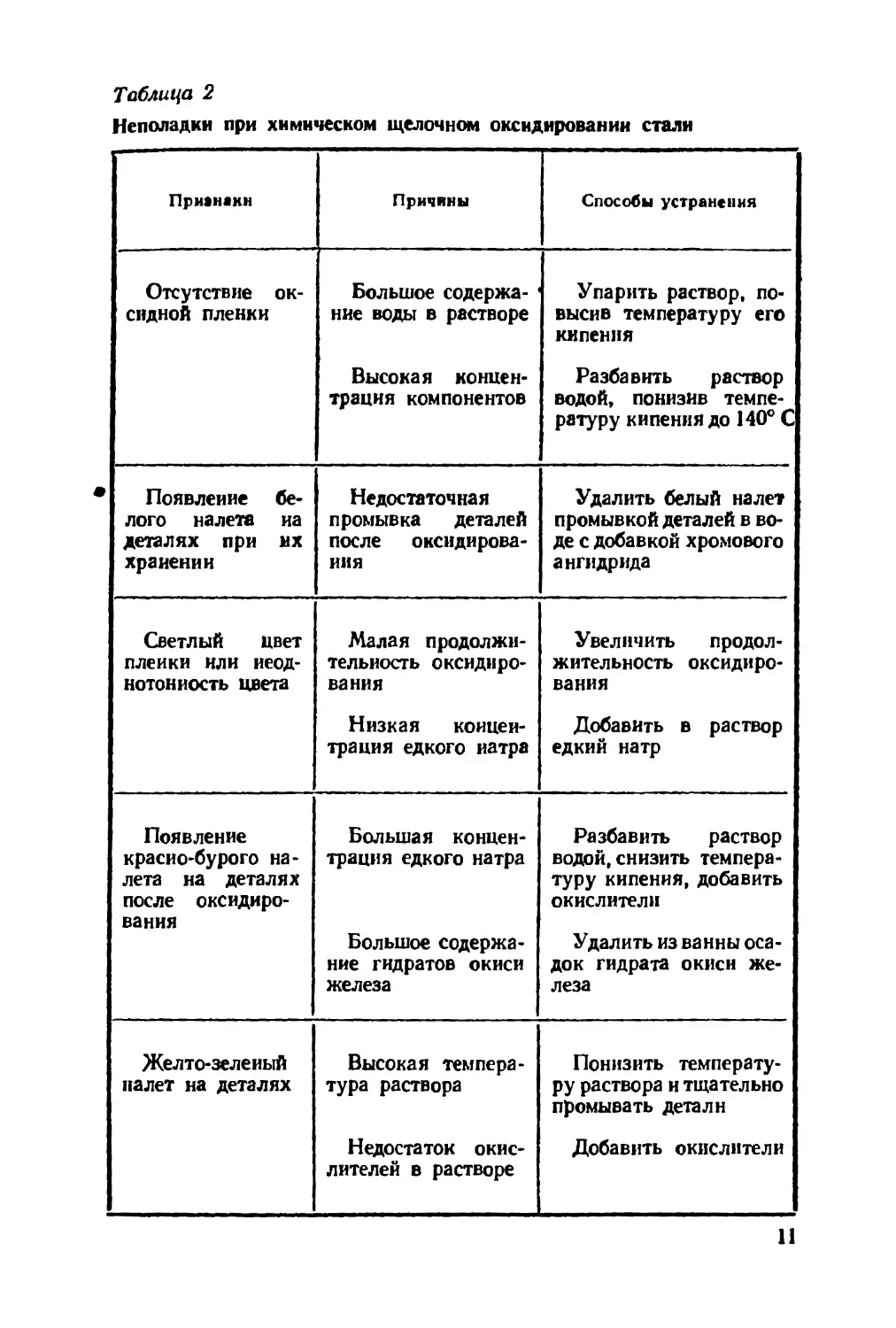

В табл. 2 указаны неполадки, встречающиеся при ок-

сидировании в щелочных растворах, их возможные при-

чины и способы устранения.

Оксидирование в бесщелочных растворах. В состав

растворов для бесщелочного оксидирования входят фосфор-

ная кислота, образующая с железом фосфаты, и окисли-

тели: перекись марганца, азотнокислый кальций или ба-

рий. В некоторых случаях добавляют препарат Мажеф,

способствующий образованию фосфатов.

Наибольшее влияние на качество получаемых пленок

оказывает концентрация в растворе фосфорной кислоты.

При содержании менее 2 г/л Н3РО4 защитные свойства

пленки ухудшаются. Обработку легированных сталей

производят в растворах с большей концентрацией кислоты

сравнительно с обработкой углеродистых сталей.

Значительно меньшее влияние оказывает содержание

в растворе азотнокислых солей кальция или бария. Из-

менение их концентрации от 50 до 100 г!л практически не

сказывается на качестве пленки.

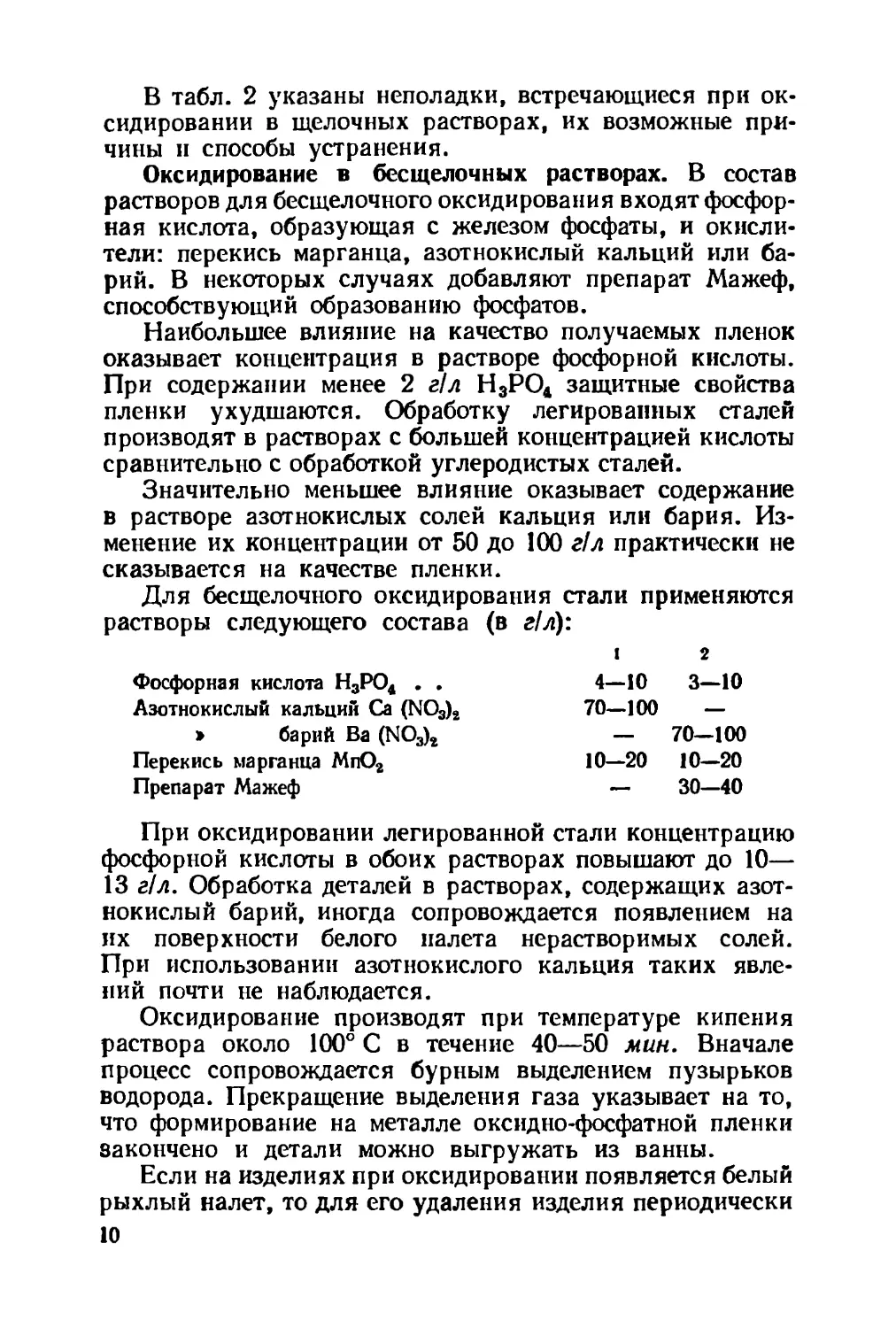

Для бесщелочного оксидирования стали применяются

растворы следующего состава (в г/л):

1 2

Фосфорная кислота Н3РО4 . . 4—10 3—10

Азотнокислый кальций Са (NO3)2 70—100 —

» барий Ba (NO3)2 — 70—100

Перекись марганца МпО2 10—20 10—20

Препарат Мажеф — 30—40

При оксидировании легированной стали концентрацию

фосфорной кислоты в обоих растворах повышают до 10—

13 г/л. Обработка деталей в растворах, содержащих азот-

нокислый барий, иногда сопровождается появлением на

их поверхности белого палета нерастворимых солей.

При использовании азотнокислого кальция таких явле-

ний почти не наблюдается.

Оксидирование производят при температуре кипения

раствора около 100° С в течение 40—50 мин. Вначале

процесс сопровождается бурным выделением пузырьков

водорода. Прекращение выделения газа указывает на то,

что формирование на металле оксидно-фосфатной пленки

закончено и детали можно выгружать из ванны.

Если на изделиях при оксидировании появляется белый

рыхлый налет, то для его удаления изделия периодически

10

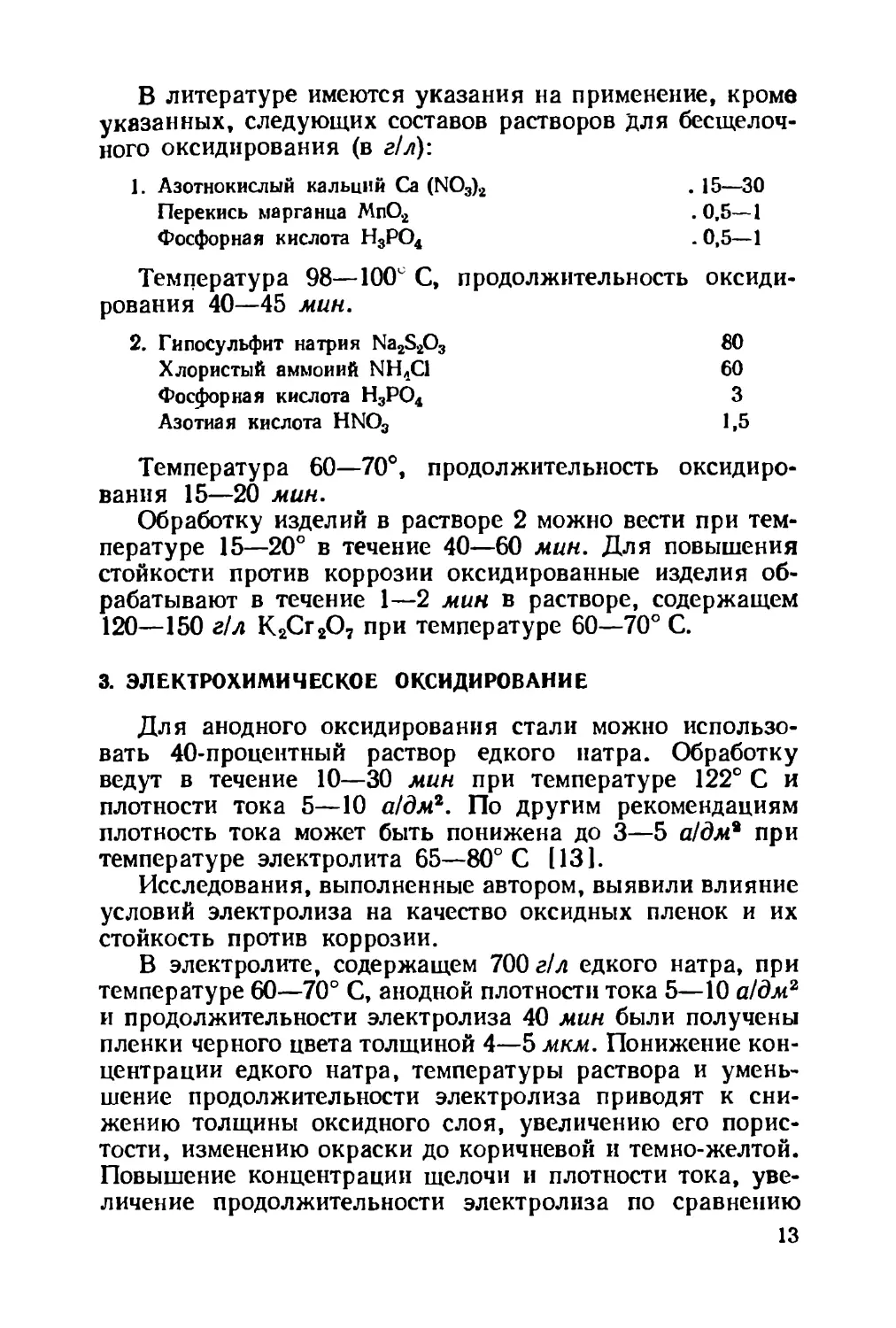

Таблица 2

Неполадки при химическом щелочном оксидировании стали

Прианаин Причины Способы устранения

Отсутствие ок- сидной пленки Большое содержа- ' ние воды в растворе Высокая концен- трация компонентов Упарить раствор, по- высив температуру его кипения Разбавить раствор водой, понизив темпе- ратуру кипения до 140° С

Появление бе- лого налета на деталях при их хранении Недостаточная промывка деталей после оксидирова- ния Удалить белый налет промывкой деталей в во- де с добавкой хромового ангидрида

Светлый цвет пленки или иеод- н о то ни ость цвета Малая продолжи- тельность оксидиро- вания Низкая концен- трация едкого иатра Увеличить продол- жительность оксидиро- вания Добавить в раствор едкий натр

Появление красио-бурого на- лета на деталях после оксидиро- вания Большая концен- трация едкого натра Большое содержа- ние гидратов окиси железа Разбавить раствор водой, снизить темпера- туру кипения, добавить окислители Удалить из ванны оса- док гидрата окиси же- леза

Желто-зеленый палет на деталях Высокая темпера- тура раствора Недостаток окис- лителей в растворе Понизить температу- ру раствора и тщательно промывать детали Добавить окислители

11

chlpmaker.ru

вынимают из ванны и промывают в воде, после чего про-

должают оксидирование. Такой налет обычно появляется

в начале работы ванны.

Контроль оксидировочного раствора состоит в ежеднев-

ном определении кислотности и периодическом анализе

на содержание нитратов. Как принято при анализе ванн

фосфатирования, кислотность выражается в «точках», ко-

торые указывают количество миллилитров 0,1 н. раствора

щелочи, затраченной на титрование 10 мл рабочего рас-

твора. Наименьшее количество свободной фосфорной

кислоты, при котором можно вести оксидирование, соот-

ветствует 3,5—4 точкам. Для повышения кислотности

на одну точку добавляют 1 г кислоты (считая на 100-про-

центную Н3РО4) на литр раствора. Определение кислот-

ности производят 1—2 раза в смену. Корректирование

раствора фосфорной кислотой производят после 1—2 за- ♦

грузок деталей.

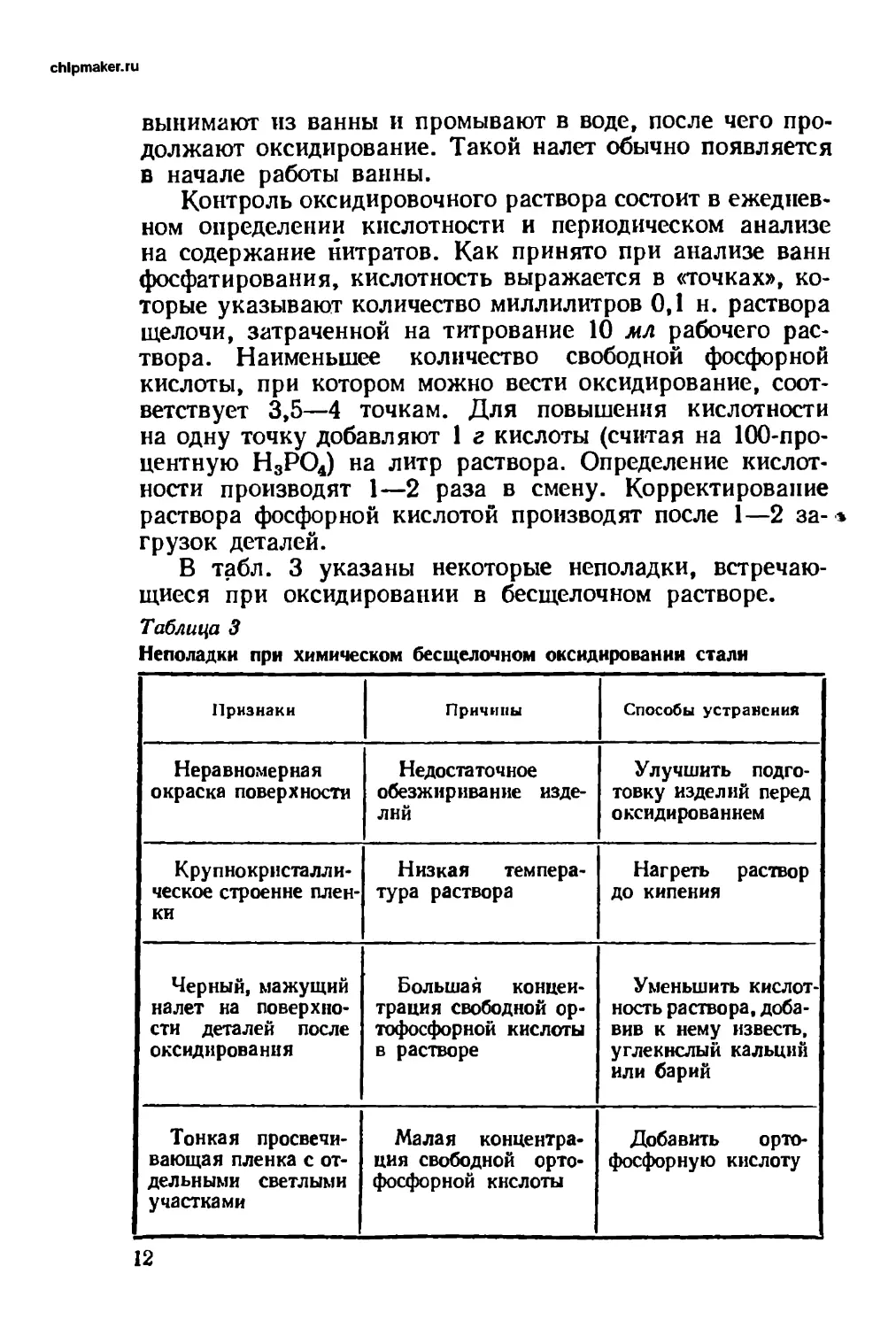

В табл. 3 указаны некоторые неполадки, встречаю-

щиеся при оксидировании в бесщелочном растворе.

Таблица 3

Неполадки при химическом бесщелочном оксидировании стали

Признаки Причины Способы устранения

Неравномерная окраска поверхности Недостаточное обезжиривание изде- лий Улучшить подго- товку изделий перед оксидированием

Крупнокристалли- ческое строение плен- ки Низкая темпера- тура раствора Нагреть раствор до кипения

Черный, мажущий налет на поверхно- сти деталей после оксидирования Большая концен- трация свободной ор- тофосфорной кислоты в растворе Уменьшить кислот- ность раствора, доба- вив к нему известь, углекислый кальций или барий

Тонкая просвечи- вающая пленка с от- дельными светлыми участками Малая концентра- ция свободной орто- фосфорной кислоты Добавить орто- фосфор ну ю кислоту

12

В литературе имеются указания на применение, кроме

указанных, следующих составов растворов для бесщелоч-

ного оксидирования (в г/л):

1. Азотнокислый кальций Са (NO3)2 . 15—30

Перекись марганца МпО2 . 0,5—1

Фосфорная кислота Н3РО4 . 0,5—1

Температура 98—100е С, продолжительность оксиди-

рования 40—45 мин.

2. Гипосульфит натрия Na2S2O3 80

Хлористый аммоний NHdCl 60

Фосфорная кислота Н3РО4 3

Азотная кислота HNO3 1,5

Температура 60—70°, продолжительность оксидиро-

вания 15—20 мин.

Обработку изделий в растворе 2 можно вести при тем-

пературе 15—20° в течение 40—60 мин. Для повышения

стойкости против коррозии оксидированные изделия об-

рабатывают в течение 1—2 мин в растворе, содержащем

120—150 г/л К2Сг2О7 при температуре 60—70° С.

3. ЭЛЕКТРОХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

Для анодного оксидирования стали можно использо-

вать 40-процентный раствор едкого натра. Обработку

ведут в течение 10—30 мин при температуре 122° С и

плотности тока 5—10 а/дм2. По другим рекомендациям

плотность тока может быть понижена до 3—5 а/дм2 при

температуре электролита 65—80° С [131.

Исследования, выполненные автором, выявили влияние

условий электролиза на качество оксидных пленок и их

стойкость против коррозии.

В электролите, содержащем 700 г/л едкого натра, при

температуре 60—70° С, анодной плотности тока 5—10 а/дм2

и продолжительности электролиза 40 мин были получены

пленки черного цвета толщиной 4—5 мкм. Понижение кон-

центрации едкого натра, температуры раствора и умень-

шение продолжительности электролиза приводят к сни-

жению толщины оксидного слоя, увеличению его порис-

тости, изменению окраски до коричневой и темно-желтой.

Повышение концентрации щелочи и плотности тока, уве-

личение продолжительности электролиза по сравнению

13

с оптимальными значениями ухудшают качество пленки —

она получается рыхлой, темно-коричневого цвета. Введе-

ние окислителей KNO2, KNO3, К2Сг2О7 уменьшает по-

ристость пленок, но одновременно сужает рабочий диапа-

зон плотностей тока, при котором получаются покрытия

хорошего качества. В присутствии азотнокислого калия

формируются пленки интенсивно черного цвета, в при-

сутствии двухромовокислого калия — с синеватым оттен-

ком.

Заметного повышения защитной способности пленок,

полученных в электролитах, содержащих окислители, не

наблюдается.

Сравнительные коррозионные испытания образцов

в водопроводной воде показали, что электрохимически

оксидированные образцы в 3—4 раза более стойки, чем

оксидированные химическим способом в щелочном рас-

творе. Это связано с тем, что в первом случае получаются

пленки большей толщины и меньшей пористости, чем

во втором. Хорошие результаты были получены при элек-

трохимическом оксидировании предварительно электро-

полированных образцов. На них получалась плотная

блестящая пленка черного цвета. Стойкость против кор-

розии была в 5—6 раз выше, чем у химически оксидиро-

ванных образцов.

При электрохимическом оксидировании изделия за-

гружают в ванну на стальных приспособлениях, обеспе-

чивающих плотный электрический контакт с анодной штан-

гой. Обработка изделий на сетках или в корзинах не при-

меняется.

4. ПАССИВИРОВАНИЕ

Пассивирование поверхности стальных изделий с

целью кратковременной защиты их от воздействия окру-

жающей среды проводят химической или электрохимиче-

ской обработкой в кислых или щелочных растворах. Эф-

фективность такого метода защиты от коррозии опреде-

ляется условиями пассивирования, составом металла, а

также состоянием его поверхности. Наибольшее повыше-

ние стойкости против коррозии достигается при пассиви-

ровании легированных сталей, причем длительность за-

щитного действия пассивных пленок значительно больше,

чем при обработке углеродистых сталей.

Для химического пассивирования малоуглеродистой

стали рекомендуется 9—10-процентный раствор Сихро-

мата калия. При комнатной температуре обработку ведут

в течение 1 ч, а при 60° С — в течение 20 мин. Лучшие

результаты дает последовательная обработка изделий

сначала в течение 10 мин в 20-процентном растворе хро-

мового ангидрида при комнатной температуре и затем

после промывки в 10-процентном растворе бихромата

калия при 60° С.

В нейтральной среде хромат является более активным

окислителем, чем бихромат, и поэтому при использова-

нии последнего в раствор вводят небольшое количество

щелочи. Пассивирующий раствор такого типа содержит

5 е/л NaOH и 20 г/л К2Сг2О7. Обработку стальных

деталей ведут при температуре 85—90° С в течение

2—3 мин.

Пассивирование холоднокатаной стали можно вести

электрохимически в растворе, содержащем 20—25 г/л би-

хромата калия, 20—25 г/л фосфата натрия, 5 г/л едкого

натра, при температуре 80—85° С в течение 3—5 сек.

Анодная плотность тока составляет 8—10 а!дм*.

Для защиты стальных изделий при межоперационном

хранении широко используется нитрит натрия. Слабо кон-

центрированные растворы содержат 0,2—0,5% NaNO2 и

0,3—0,5% NaaCO3. При температуре 60—70° С изделия

выдерживают в них 5—10 мин, при 18—25° С — до 30—

40 мин. В нейтральной среде успешно применяют кон-

центрированные растворы, содержащие 25—30% NaNO2.

При выгрузке деталей из ванны с таким раствором на их

поверхности после высыхания влаги остаются кристаллы

нитрита натрия. Этот слой хорошо предотвращает корро-

зию металла даже в атмосфере с высокой влажностью.

Для временной консервации деталей рекомендуется

использовать растворы нитрита натрия с добавкой глице-

рина, что повышает их вязкость и способствует образова-

нию на поверхности металла тонкого пассивирующего

слоя.

Пассивирование легированных сталей производят

в концентрированных растворах азотной кислоты, кото-

рая является сильным окислителем. Иногда в растворы

добавляют двухромовокислый калий или натрий.

В табл. 4 приводятся составы растворов и режимы пас-

сивирования.

15

chlpmaker.ru

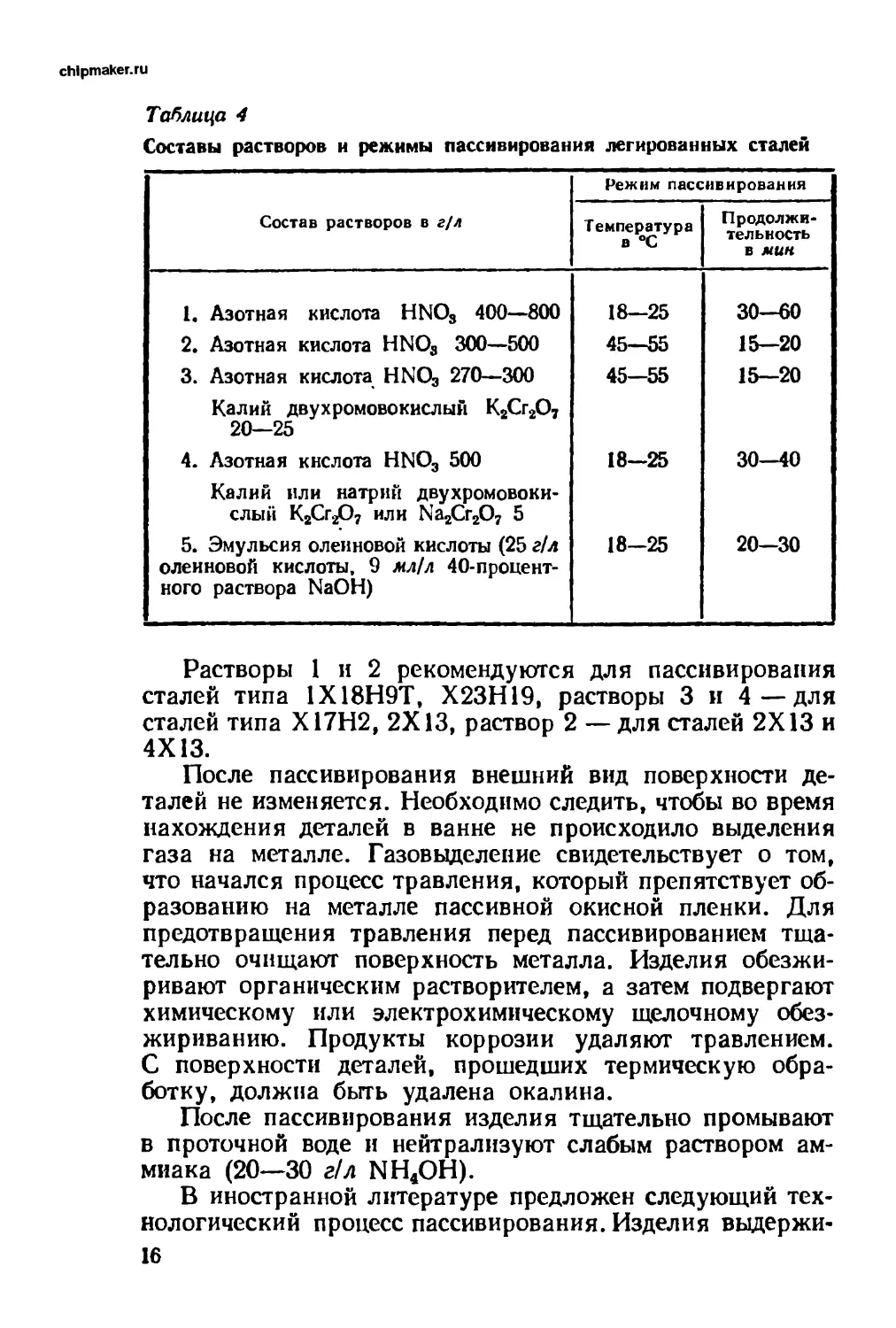

Таблица 4

Составы растворов и режимы пассивирования легированных сталей

Состав растворов в г/л Режим пассивирования

Температура в °C Продолжи- тельность в мин

1. Азотная кислота HNOS 400—800 18—25 30-60

2. Азотная кислота HNO3 300—500 45—55 15—20

3. Азотная кислота HNO3 270—300 Калий двухромовокислый К2Сг2О7 20—25 45—55 15—20

4. Азотная кислота HNO3 500 Калий или натрий двухромовоки- слый К2Сг2р7 или Na2Cr2O7 5 18—25 30-40

5. Эмульсия олеиновой кислоты (25 г!л олеиновой кислоты, 9 жл/л 40-процент- ного раствора NaOH) 18-25 20-30

Растворы 1 и 2 рекомендуются для пассивирования

сталей типа 1Х18Н9Т, Х23Н19, растворы 3 и 4—для

сталей типа Х17Н2, 2X13, раствор 2 — для сталей 2X13 и

4X13.

После пассивирования внешний вид поверхности де-

талей не изменяется. Необходимо следить, чтобы во время

нахождения деталей в ванне не происходило выделения

газа на металле. Газовьщеление свидетельствует о том,

что начался процесс травления, который препятствует об-

разованию на металле пассивной окисной пленки. Для

предотвращения травления перед пассивированием тща-

тельно очищают поверхность металла. Изделия обезжи-

ривают органическим растворителем, а затем подвергают

химическому или электрохимическому щелочному обез-

жириванию. Продукты коррозии удаляют травлением.

С поверхности деталей, прошедших термическую обра-

ботку, должна быть удалена окалина.

После пассивирования изделия тщательно промывают

в проточной воде и нейтрализуют слабым раствором ам-

миака (20—30 г/л NH4OH).

В иностранной литературе предложен следующий тех-

нологический процесс пассивирования. Изделия выдержи-

16

вают в течение 30 мин в 5-процентном растворе NaOH

при температуре 65—95° С. Затем после промывки в воде

их пассивируют в течение часа в растворах на основе

азотной кислоты. Раствор для обработки сталей феррит-

ного и мартенситного классов содержит 20% HNO3 и 2%

К2Сг2О7. Для обработки сталей аустенитного класса ис-

пользуют 20% HNOS, для сталей с высоким содержанием

углерода и хрома — 50% HNOa. Температура растворов

55—60° С. После пассивирования следует обработка из-

делий в течение 20 мин в горячем растворе NaOH, про-

мывка и сушка. Следует обращать внимание на чистоту

промывной воды и концентрацию пассивирующих рас-

творов.

5. ТЕХНОЛОГИЯ ОКСИДИРОВАНИЯ СТАЛИ

Технологический процесс оксидирования состоит из

операций механической и химической подготовок, окси-

дирования и последующей обработки изделий с целью

повышения их стойкости против коррозии.

Поверхность изделий должна быть очищена от жировых

других загрязнений, продуктов коррозии. Обезжирива-

ние и травление производят обычно в растворах, приме-

няемых для химической подготовки металлов перед нане-

сением гальванических покрытий. Механическая чистовая

Обработка: галтовка, шлифование, полирование — при-

меняется в тех случаях, когда требуется достигнуть хо-

рошего декоративного вида поверхности изделий.

* Бесщелочное оксидирование требует особенно тща-

тельной очистки поверхности изделий, учитывая, что ок-

сидировочный раствор не обладает обезжиривающим дей-

ствием.

Поступающие на оксидирование изделия должны быть

изготовлены по возможности из стали одного типа —

углеродистой или легированной, что обеспечивает полу-

чение однородной окраски пленки. Не допускается нали-

чие на изделиях сопряженных деталей из цветных метал-

лов, а также паяных соединений: эти материалы разру-

шаются в щелочном растворе, загрязняют его и ухудшают

качество оксидирования.

При приготовлении ванны бесщелочного оксидирова-

ния ее компоненты растворяют в отдельных порциях воды,

после чего сливают. Азотнокислый кальций и препарат

17

chlpmaker.ru

Мажеф растворяют при комнатной температуре. Азотно-

кислый кальций обычно приготавливают в цехе раство-

рением извести в азотной кислоте. Азотнокислый барий

добавляют в горячую воду при интенсивном перемешива-

нии. Перекись марганца в виде порошка насыпают в ме-

шочки из хлопчатобумажной ткани и помещают на дно

ванны. Таким путем предотвращается взмучивание пере-

киси марганца при загрузке и выгрузке деталей.

Во время щелочного оксидирования изделия периоди-

чески вынимают из ванны и промывают в воде, после чего

продолжают их обработку. При этом контролируют ка-

чество получаемых пленок по интенсивности и равномер-

ности их окраски. Мелкие детали загружают в ванну

в сетчатых стальных корзинах и в процессе оксидирования

периодически встряхивают, чтобы обеспечить равномер-

ное воздействие раствора на всю поверхность изделий.

После оксидирования изделия промывают сначала

в непроточной, а затем в проточной воде. Первая из них

используется для восполнения убыли воды, испаряющейся

при работе оксидировочной ванны.

Промывку следует проводить очень тщательно, так

как оставшиеся на металле соли могут вызвать его корро-

зию. Для проверки качества промывки па поверхность

изделия наносят 2—3 капли спиртового раствора фенол-

фталеина. В присутствии остатков щелочного раствора он

окрашивается в розовый цвет. Для полного удаления ще-

лочи целесообразно промывать изделия в слабом растворе

хромового ангидрида.

Повышение защитной способности оксидных пленок

достигается пропиткой их маслами, смазками, покрытием

олифой или лаками. Перед пропиткой минеральным маслом

промытые в воде изделия погружают на 3—5 мин в на-

гретый до 80—90° 2—3-процентный раствор хозяйствен-

ного мыла. Во избежание свертывания мыла, раствор гото-

вят на кипяченой или конденсатной воде. После обработки

в мыльном растворе поверхность оксидированных изделий

хорошо смачивается маслом и плохо смачивается водой.

Извлеченные из мыльного раствора изделия сушат и

погружают на 5—7 мин в нагретое до 105—115° машинное,

веретенное или трансформаторное масло. Избыток масла

удаляют протиркой изделий чистой сухой ветошью. Про-

масленная оксидная пленка приобретает более темную и

равномерную окраску.

18

Вместо минеральных масел для пропитки пленки

можно использовать раствор смазки нефтегаз-203 или

вазелина в бензине. Пропитка ведется при комнатной

температуре. Растворитель удаляется с поверхности из-

делий при выдерживании их на воздухе. Таким путем

удается избегнуть ручной операции протирки оксидиро-

ванных деталей.

Глава П. ОКСИДИРОВАНИЕ АЛЮМИНИЯ

И ЕГО СПЛАВОВ

6. СПОСОБЫ ОКСИДИРОВАНИЯ

И СВОЙСТВА ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ

В атмосферных условиях поверхность металлического

алюминия покрыта тонкой окисной пленкой, которая сооб-

щает ему некоторую пассивность. Но такая пленка вслед-

ствие малой толщины и низкой механической прочности не

может надежно защитить металл от разрушительного дей-

ствия коррозии. При эксплуатации изделий во влажной

атмосфере иа поверхности алюминия образуется белый

рыхлый налет продуктов коррозии, что приводит не только

к ухудшению внешнего вида изделий, ио и к значитель-

ному снижению механической прочности и других экс-

плуатационных характеристик.

Наиболее простым и надежным способом защиты алю-

миния и его сплавов от коррозии является оксидирование—

процесс получения на поверхности металла оксидных

пленок в результате химической или электрохимической

обработки.

Химическое оксидирование используется для защиты

изделий от коррозии и для получения грунта под лакокра-

сочные покрытия. Толщина оксидных пленок, получен-

ных химическим путем, составляет 0,5—3 мкм. Пленки

отличаются малой механической прочностью и поэтому

неприменимы в тех случаях, когда требуется повышенная

твердость или износостойкость поверхности изделий.

К химическим способам относится обработка алюминия

в слабощелочном растворе хроматов или в растворе, со-

держащем наряду с хроматами фосфорную кислоту и

соединения фтора. При щелочном оксидировании полу-

19

чаются пленки толщиной 2—3 мкм. Они легко исти-

раются и разрушаются от действия горячей воды и горя-

чего воздуха.

Большей механической прочностью и лучшими электро-

изоляционными свойствами характеризуются пленки, по-

лученные в фосфорнокислом растворе. Толщина их дости-

гает 3—4 мкм. Они окрашены в светло-зеленый цвет. В со-

став пленок,помимо окислов,входят фосфорнокислые соли

металлов. Оксидно-фосфатные пленки являются хорошим

грунтом для лакокрасочных покрытий, но и в отсутствии

их защищают алюминий от коррозии.

Тонкие, но плотные пленки, характеризующиеся низ-

ким электросопротивлением, получают обработкой алю-

миния в растворе, содержащем хроматы и фториды в ма-

лых концентрациях. Такие пленки, условно называемые

токопроводными, используются для защиты от корро-

зии изделий, на поверхности которых не допускается

электроизоляционный слой, получающийся при других

способах оксидирования.

Преимуществом химических способов оксидирования

являются малая продолжительность процесса, простота

его выполнения, несложность оборудования, что положи-

тельно сказывается на экономических показателях.

Электрохимическое оксидирование требует использо-

вания источников тока для питания ванны, специальных

приспособлений и оборудования, точного соблюдения ре-

жима электролиза, что усложняет и удорожает процесс.

Но исключительно высокие качества получаемых оксидных

пленок обеспечили широкое применение электрохими-

ческих способов оксидирования.

Образование на алюминии в процессе электролиза

окисной пленки можно представить следующим образом.

В результате электрохимического взаимодействия ионов

гидроксила с металлом на его поверхности образуется

тонкий слой окисла А12О3. Дальнейший ход процесса за-

висит от того, какое влияние оказывает на этот слой элек-

тролит. Если пленка не растворяется в электролите,

то ее рост быстро прекращается, и на металле формируется

тонкий, практически беспористый слой с высоким элек-

тросопротивлением, толщина которого определяется ве-

личиной подаваемого напряжения. Так, в растворе борной

кислоты с бурой при напряжении на ванне 800 в форми-

руются пленки толщиной около 1 мкм.

20

Для формирования сравнительно толстых оксидных

слоев необходимо обеспечить доступ ионов кислорода

к металлу в течение всего времени электролиза. Такие

условия создаются при оксидировании в электролитах,

оказывающих растворяющее действие на оксидную

пленку.

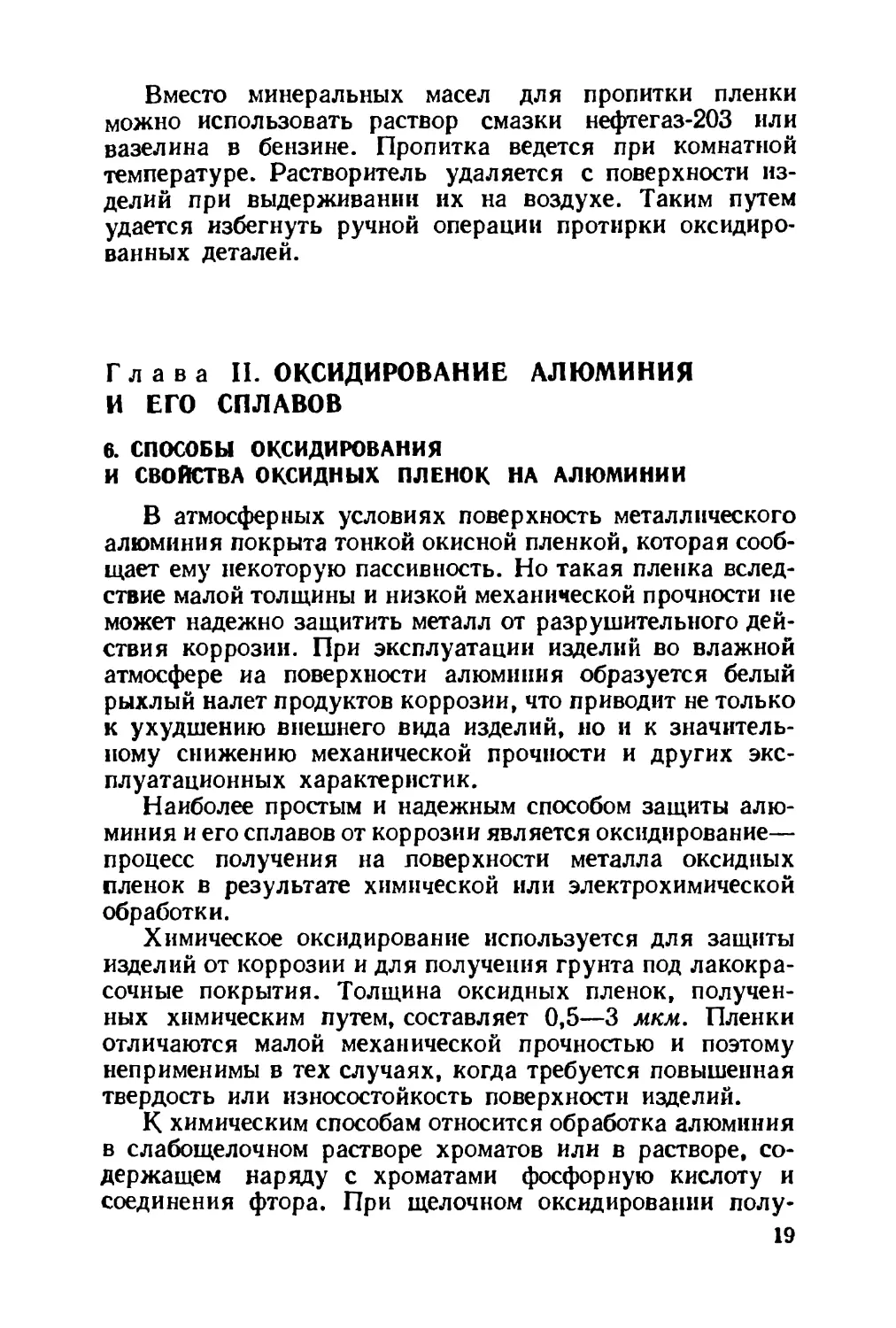

Первоначально образовавшийся тонкий беспористый

слой, химически взаимодействуя с электролитом, частично

растворяется, становится пористым и проницаемым для

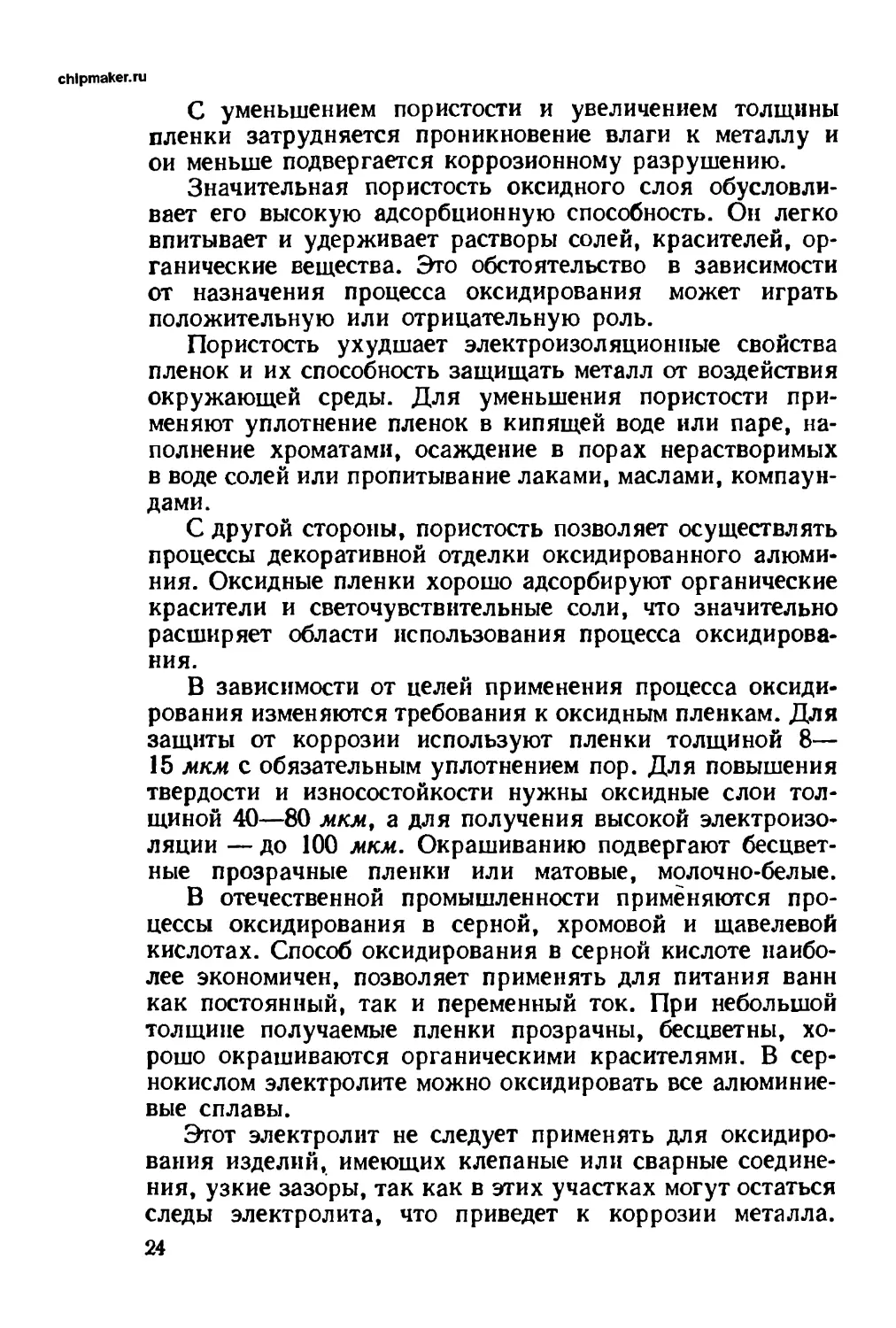

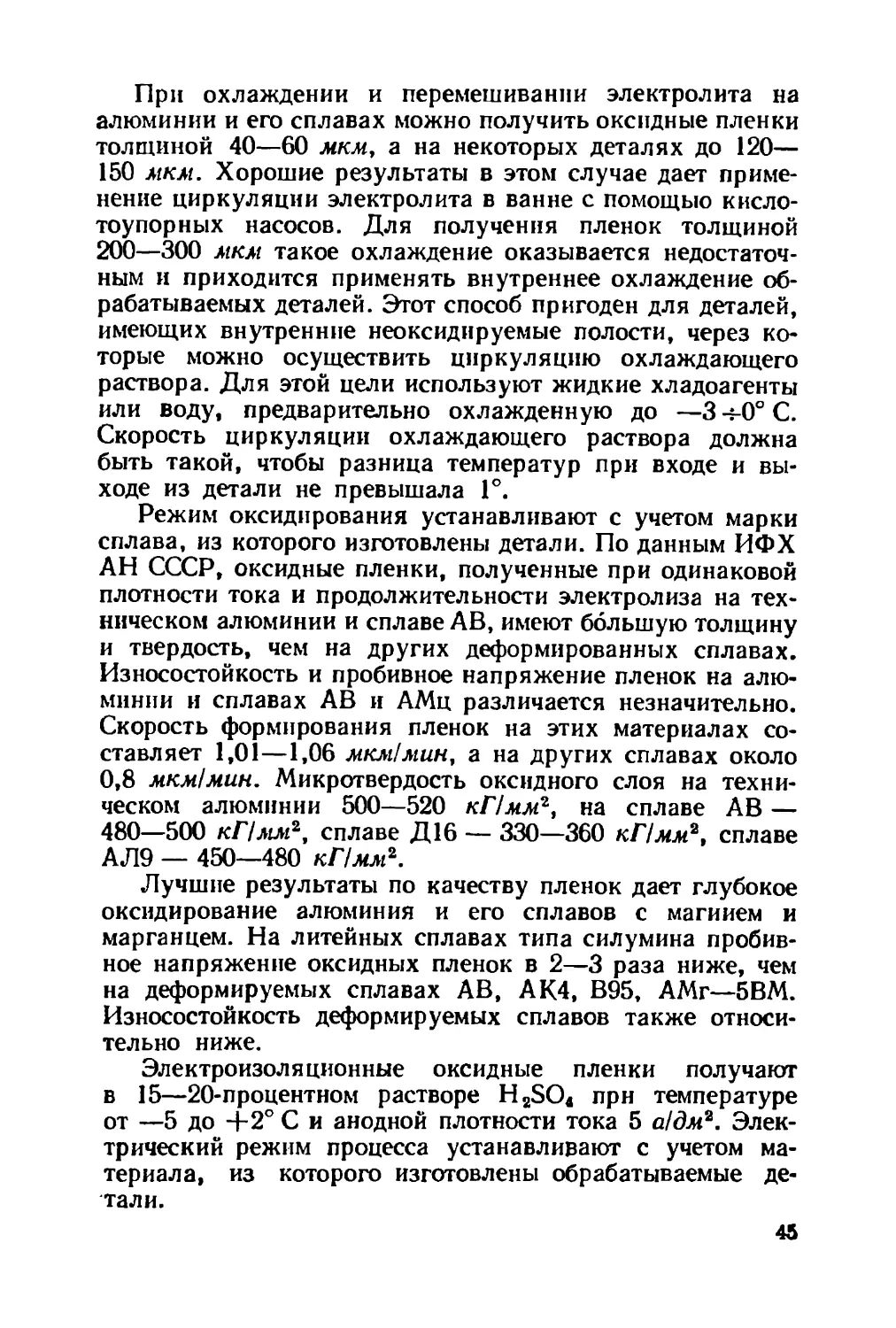

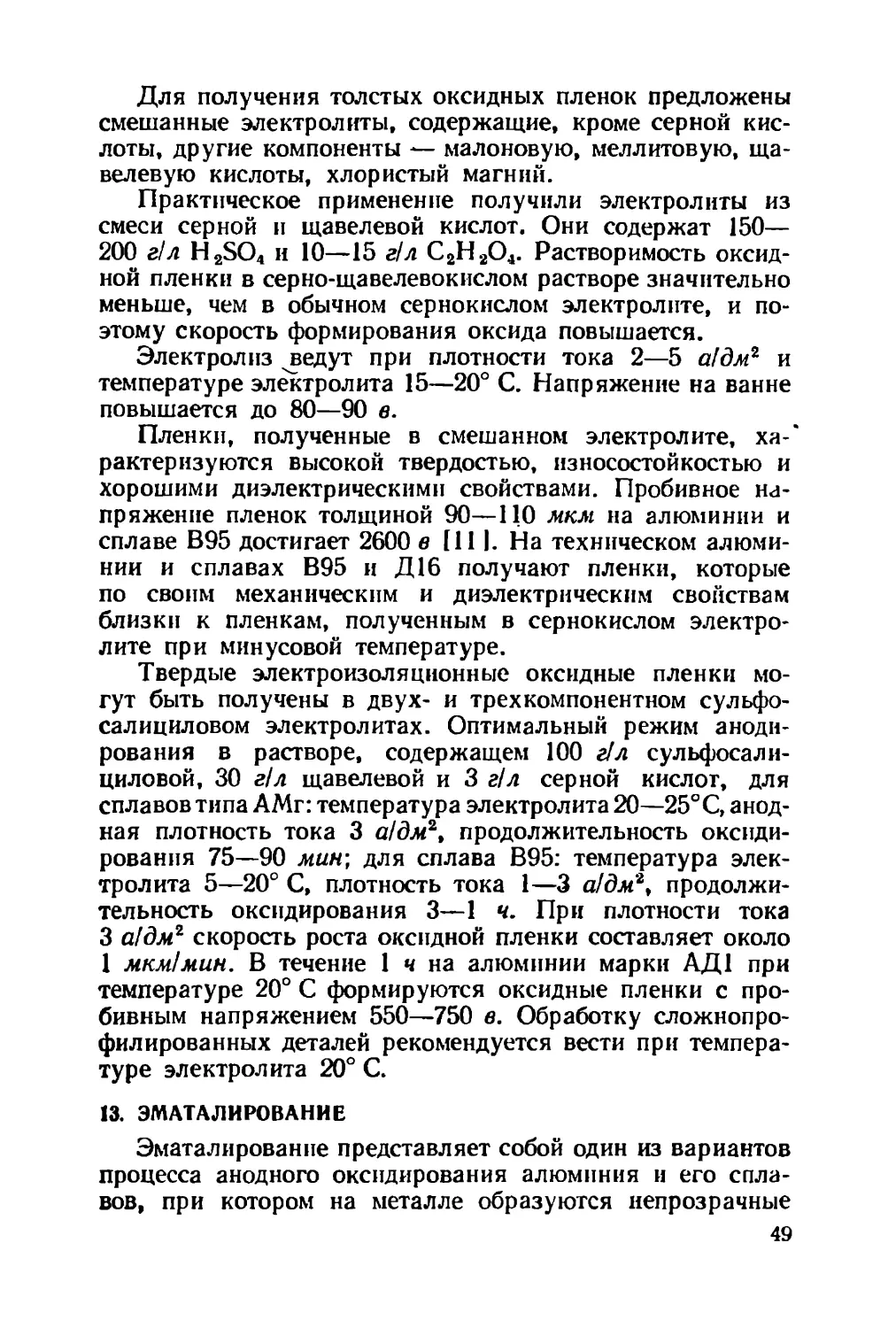

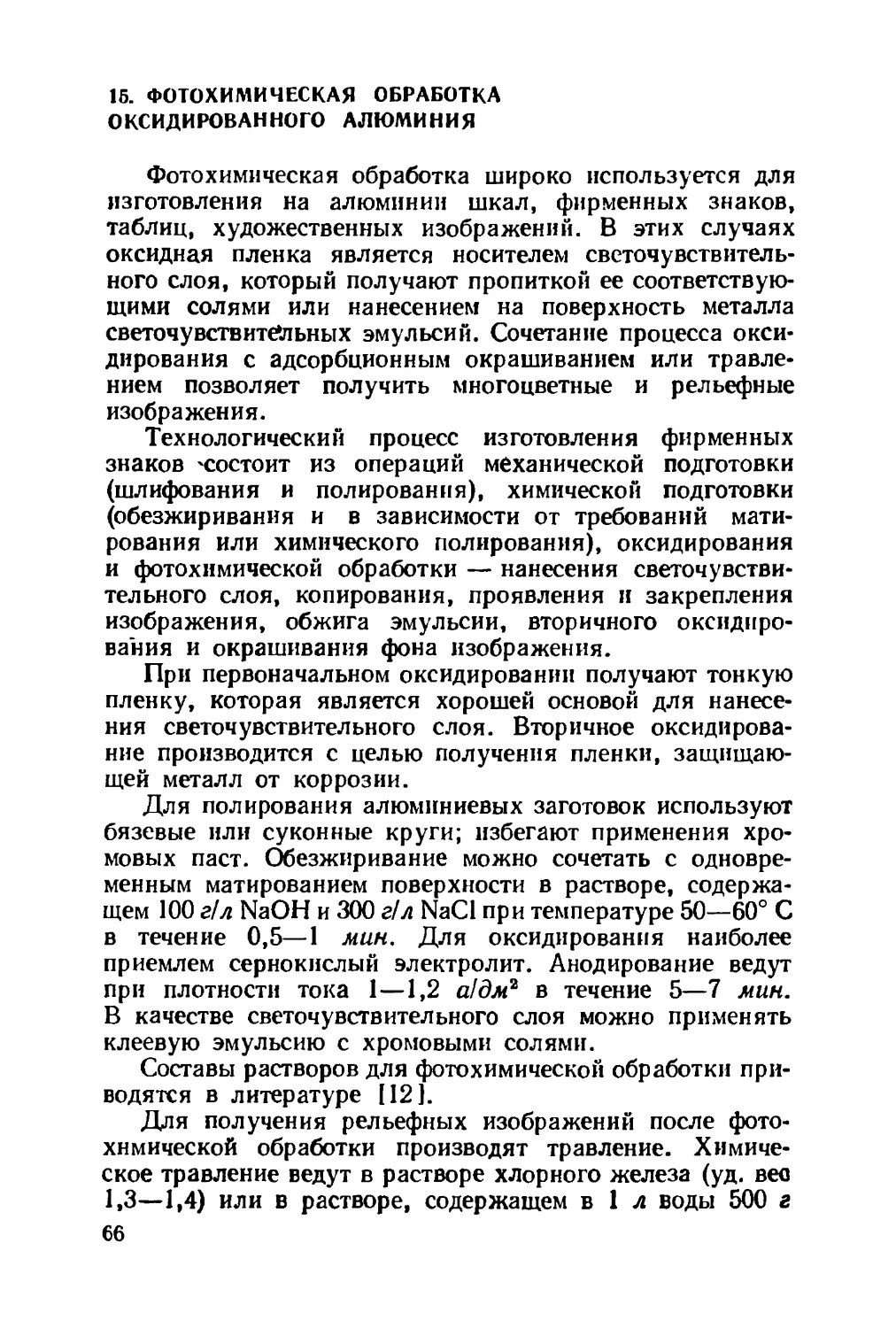

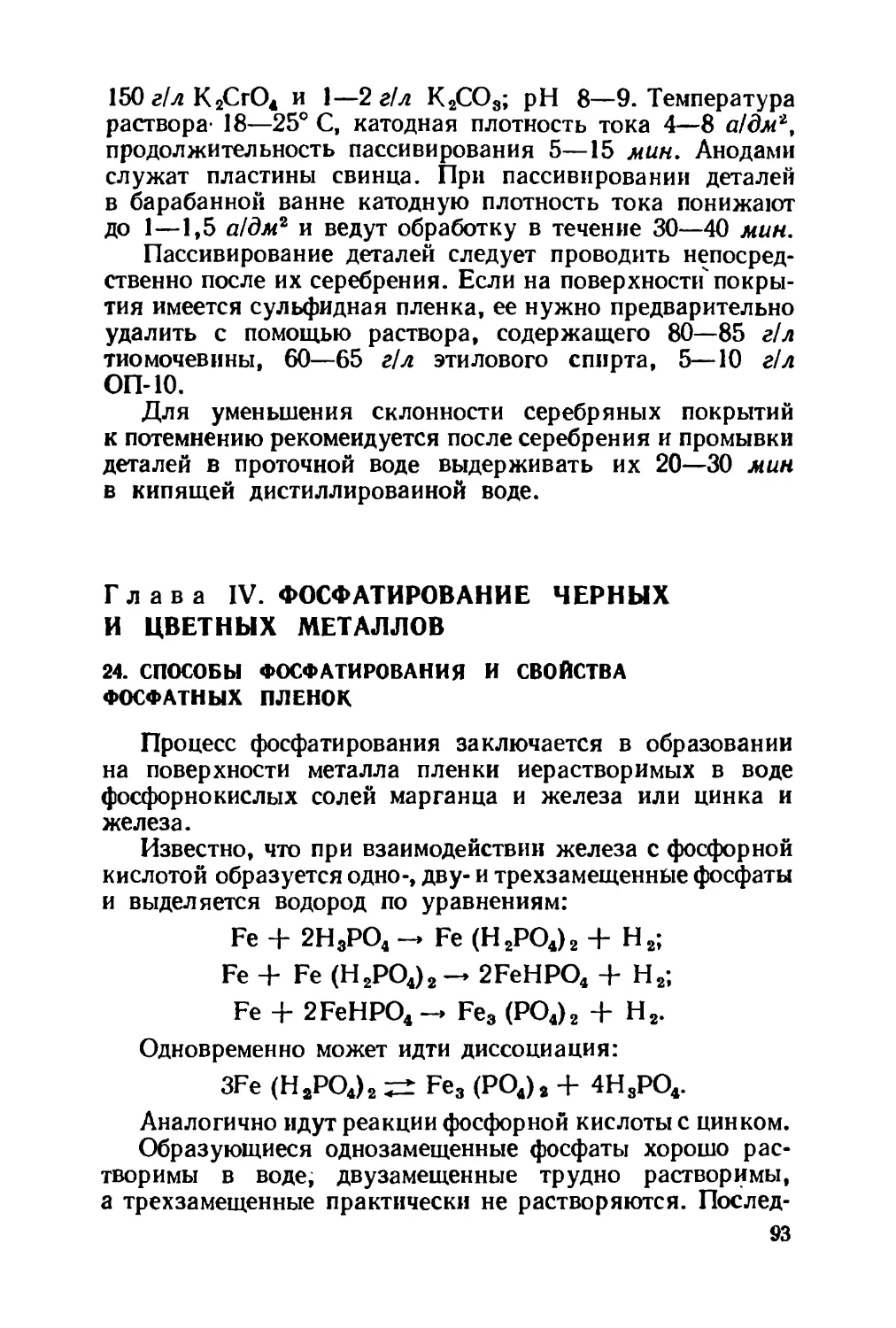

Рис. 1. Схема строения оксидной пленки, получае-

мой при анодном оксидировании алюминия:

/ — барьерный слой; 2 — пористая часть оксидной

пленки

ионов. Создаются условия для дальнейшего окисления

металла. Рост оксидного слоя происходит на границе ме-

талл—пленка, окисел как бы вырастает из металла. При

этом его внешняя поверхность и поверхность пор непре-

рывно подвергаются воздействию электролита, а на гра-

нице с металлом продолжается формирование и обновле-

ние тонкого беспористого слоя. Таким образом, оксидная

пленка на алюминии состоит из плотного барьерного слоя

толщиной 0,01—0,03 мкм непосредственно на поверхности

металла и внешнего пористого слоя, толщина которого

может достигать 200—300 мкм.

На рис. 1 схематически показаны структура оксидного

слоя и механизм его формирования.

Рост оксидной пленки зависит от соотношения ско-

ростей двух одновременно протекающих процессов: фор-

мирования ее в результате электрохимического окисления

металла и химического растворения пленки в электро-

21

chipmaker.ru

лите. Для получения оксидных пленок сравнительно боль-

шой толщины подбирают такие условия электролиза, при

которых скорость образования оксида значительно пре-

вышает скорость его растворения. Скорость растворения

окисного слоя зависит от природы электролита и темпе-

ратуры в зоне реакции.

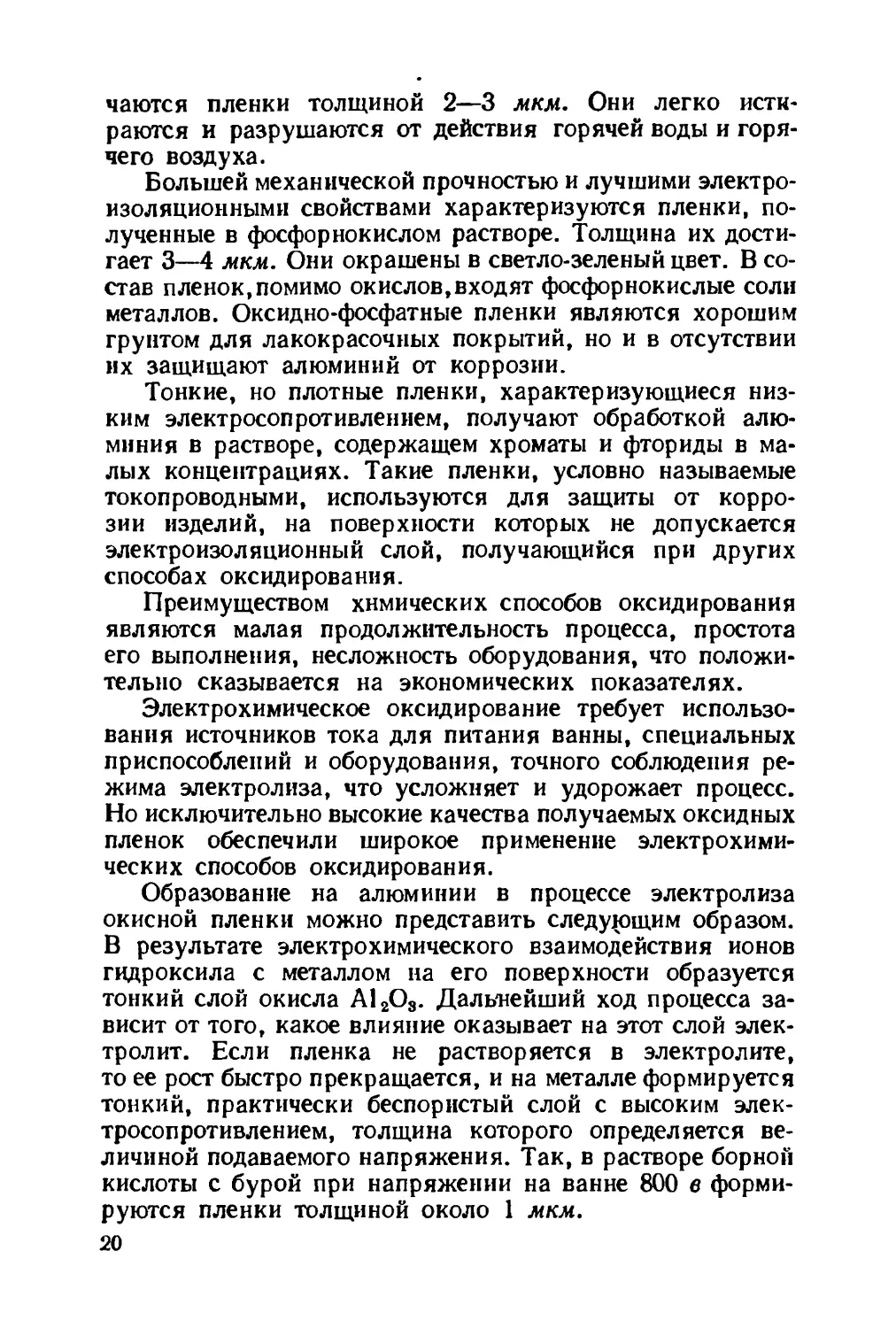

Процессы, происходящие при оксидировании алюми-

ния, могут характеризоваться зависимостью напряжения

на ванне от продолжительности электролиза или пропу-

Рродолжитель ность

оксидирования

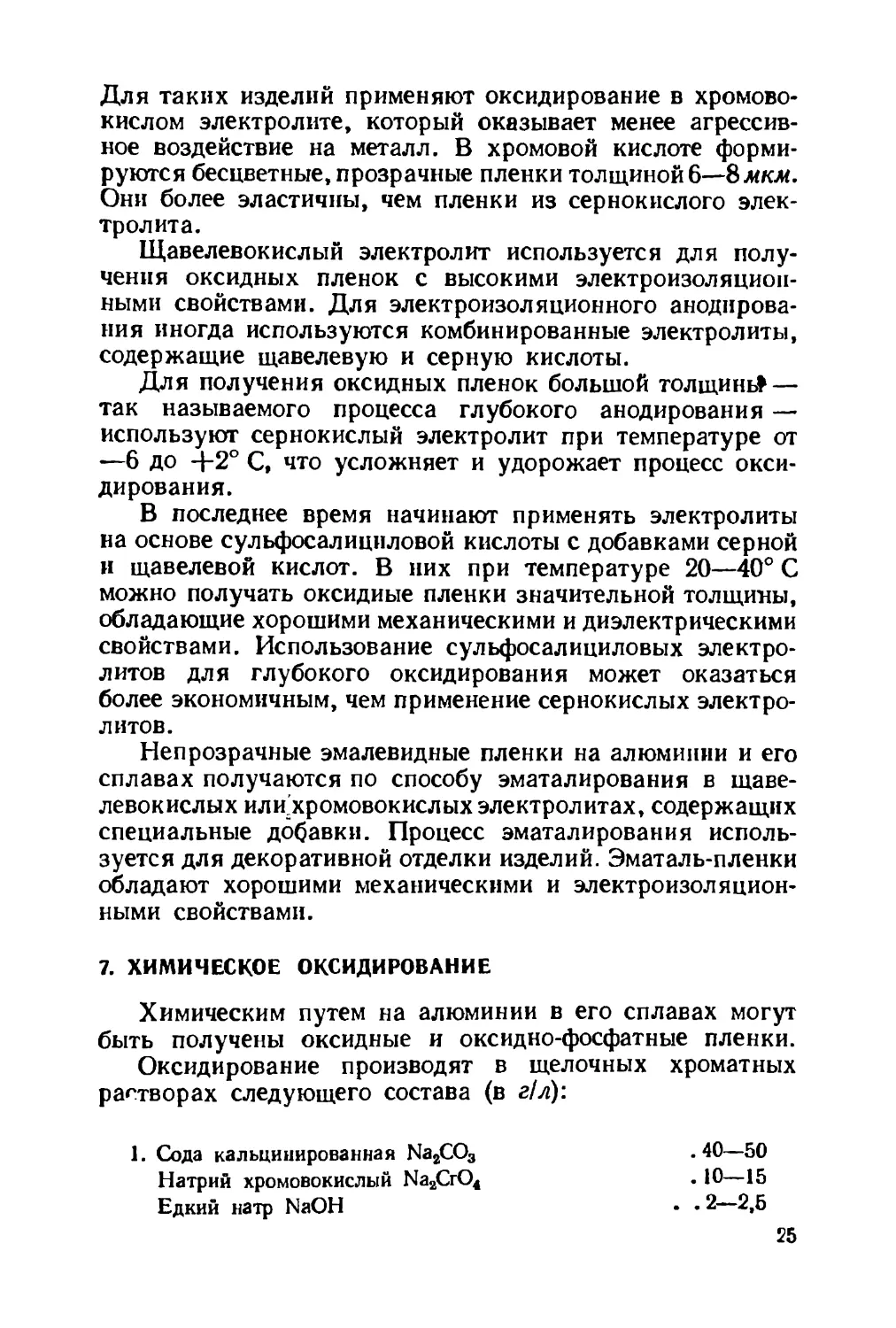

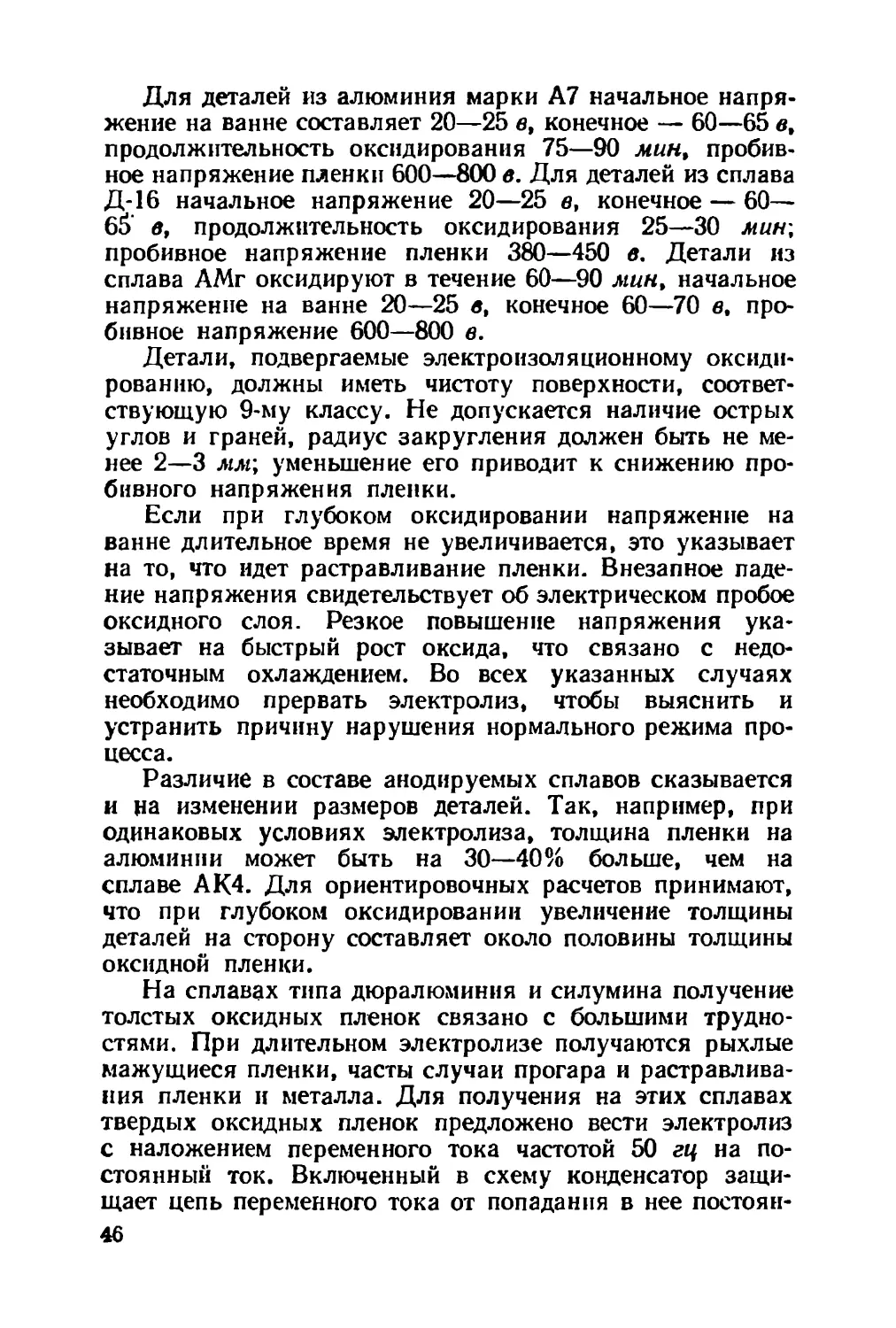

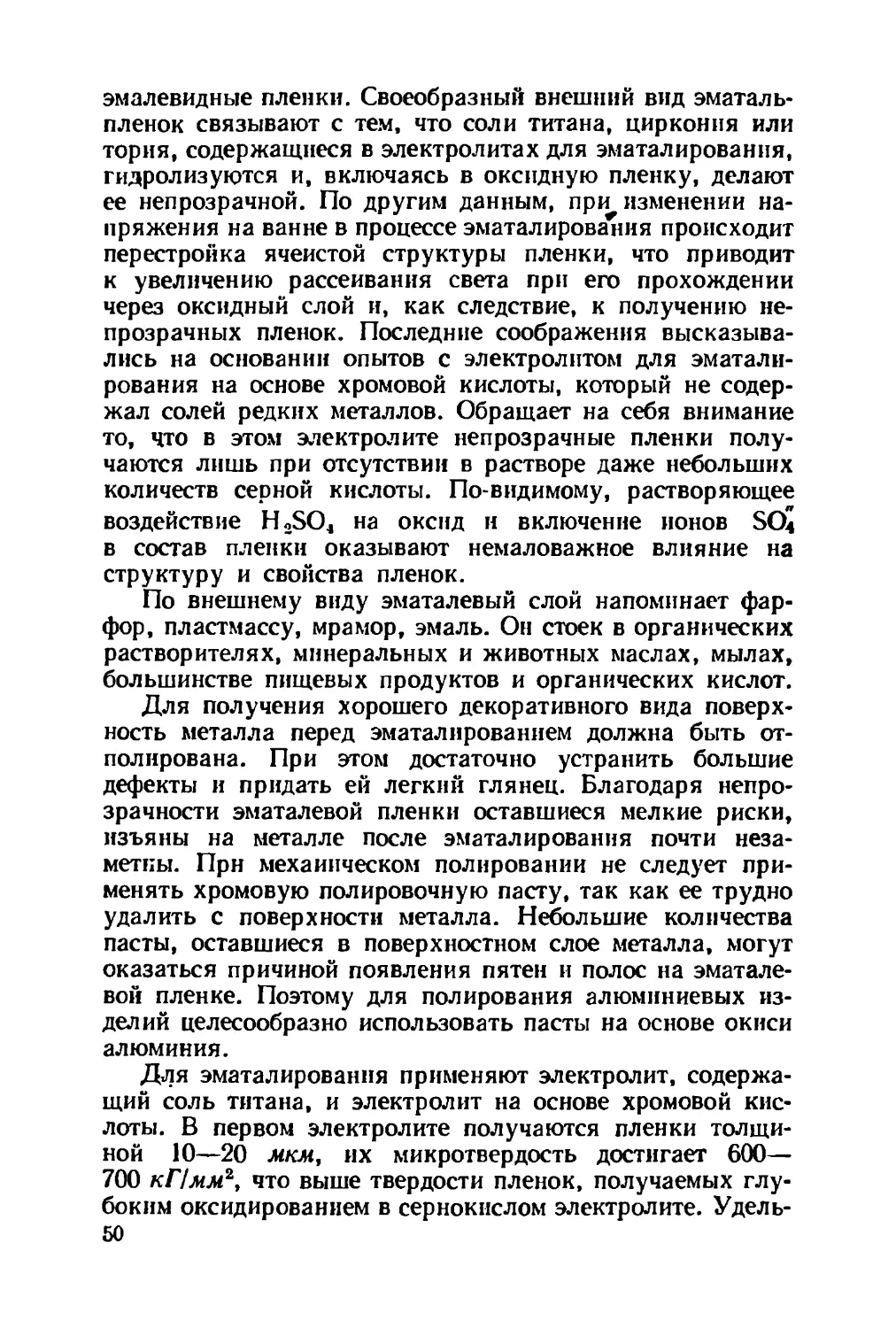

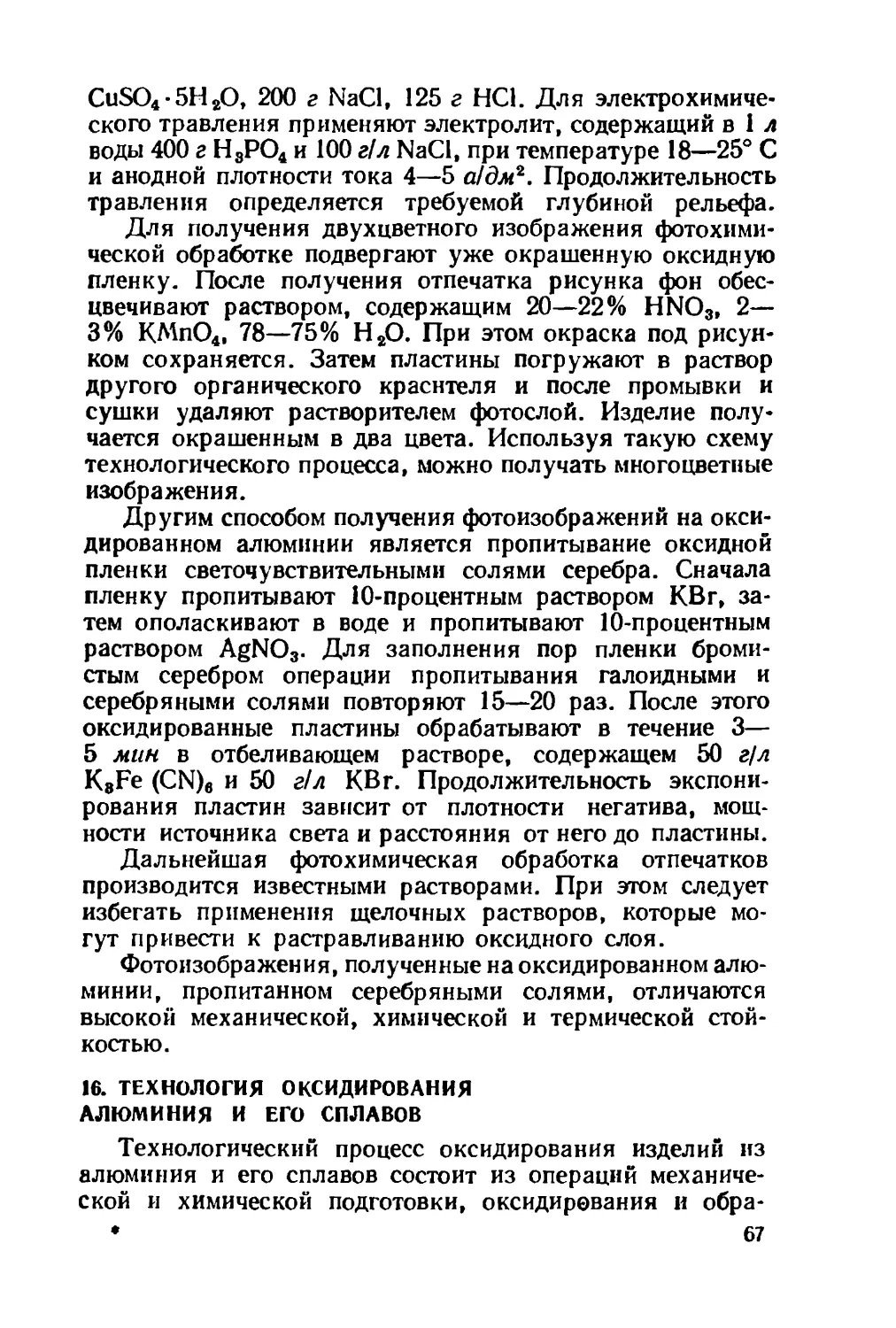

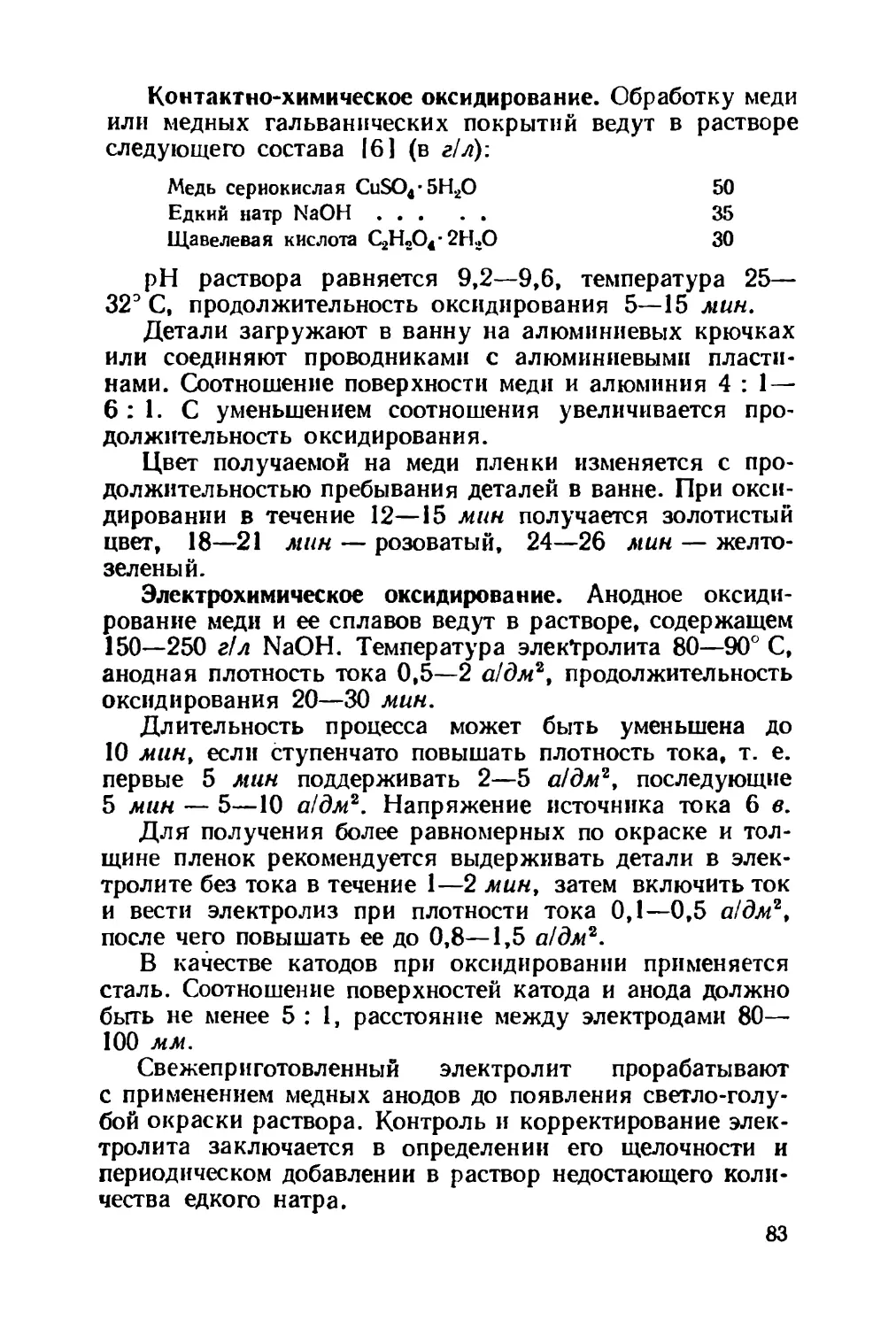

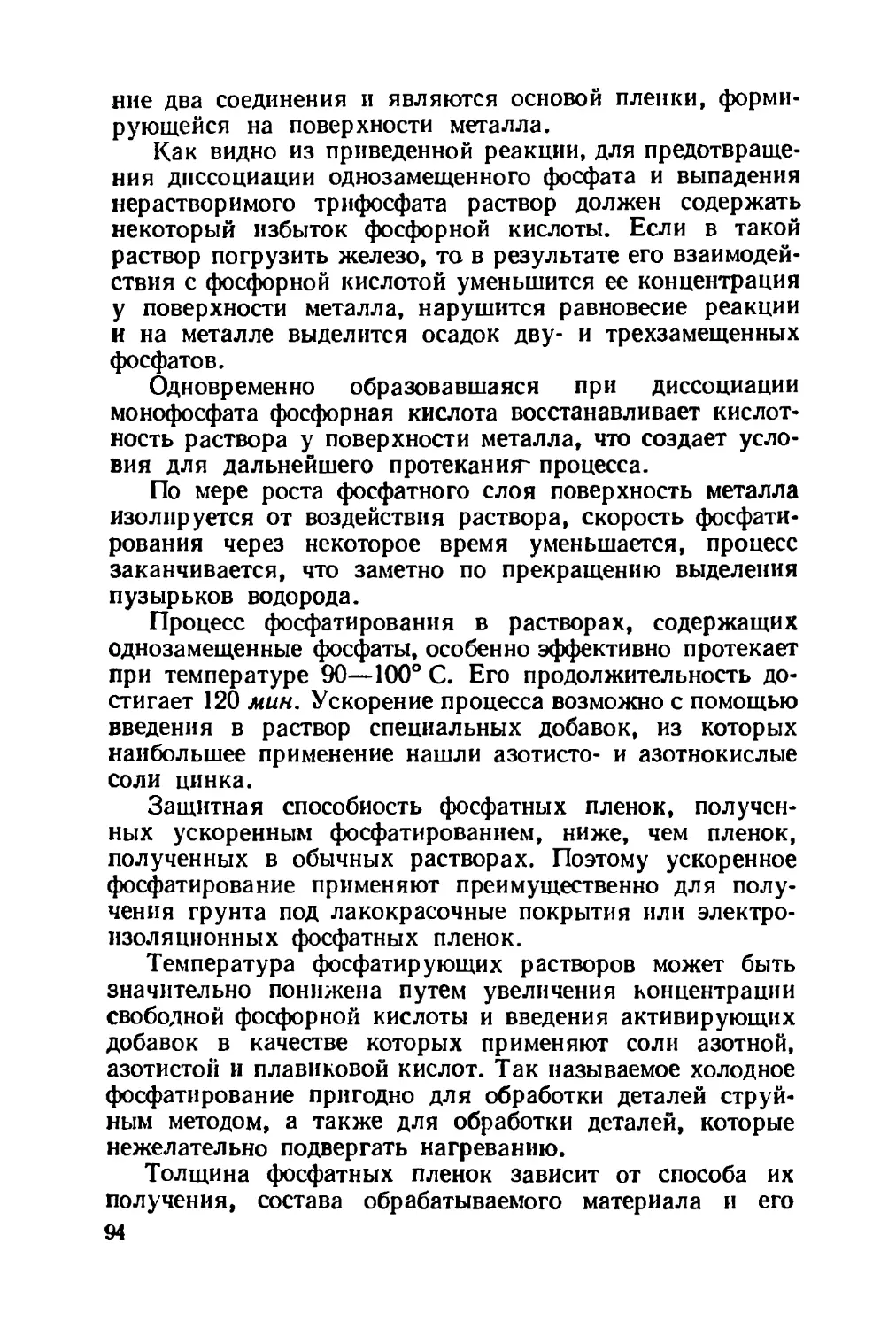

Рис. 2. Зависимость на-

пряжения на ванне от про-

щенного количества электричества

(рис. 2). Возникновение барьер-

ного слоя на металле характери-

зуется резким повышением напря-

жения на ванне (участок /).

Следующее затем нарушение

сплошности слоя за счет раство-

ряющего действия электролита

приводит к небольшому снижению

напряжения (участок //). Даль-

нейшее увеличение времени элек-

тролиза сопровождается постепен-

должительности оксиди-

рования алюминия в сер-

нокислом электролите

ным возрастанием напряжения за

счет роста пористой части оксид-

ной пленки (участок 111}. Этот

участок кривой ток — время со-

ответствует обычному процессу анодного оксидирования.

С увеличением толщины пленки возрастает ее электро-

сопротивление, что, в свою очередь, приводит к увеличению

количества выделяющегося джоулева тепла.

Если оксидирование продолжается долго, то электро-

сопротивление на участках пор утолщенной пленки начи-

нает быстро возрастать за счет скопления в порах пленки

кислорода и образования паров вследствие сильного

местного перегрева электролита (участок /V). Результа-

том этих процессов может явиться растравливание или

электрический пробой пленки (участок V).

Приведенные сведения о механизме формирования ок-

сидной пленки говорят о большой роли, которую играют

в нем состав электролита и тепловые процессы, протекаю-

щие в зоне реакции. Учитывая это, при получении тол-

стых оксидных слоев принимают меры для отвода тепла

от поверхности деталей, охлаждая и интенсивно переме-

шивая электролит, применяя внутреннее охлаждение ок-

сидируемых деталей. Эффективным является использо-

вание режима постоянной мощности или режима падаю-

щей мощности, при которых уменьшается количество вы-

деляющегося в зоне реакции тепла. Хорошие результаты

были получены при использовании для глубокого оксиди-

рования электролитов на основе сульфосалициловой ки-

слоты, оказывающих менее активное растворяющее дей-

ствие на пленку, чем сернокислый электролит.

Свойства оксидных пленок на алюминии и его сплавах

определяются как режимом электролиза, так и составом

обрабатываемого металла.

Твердость пленки на чистом алюминии достигает

1500 кПмм\ на техническом алюминии — 500—600 кПмм\

на алюминиевых сплавах — 200—500 кПмм*. Пленки»

полученные электрохимическим путем, весьма хрупки и

при изгибе дают трещины. Наряду с высокой твердостью,

оксидные пленки хорошо противостоят механическому и

эрозионному износу.

Оксидный слой является одним из жаростойких и

электроизоляционных видов покрытий. Его теплопровод-

ность значительно ниже» чем металла. Коэффициент тепло-

вого излучения оксидированного алюминия достигает

80% излучения абсолютно черного тела. Удельное элек-

тросопротивление оксидной пленки на чистом алюминии

при температуре 15—25° С составляет 109 ом!см\ а при

250° С — 1013 ом!см?. Пробивное напряжение в зависи-

мости от толщины пленки изменяется от нескольких сот

до нескольких тысяч вольт.

Для стабилизации и улучшения электроизоляционных

характеристик оксидные слои пропитывают лаками или

компаундами.

Коррозионная стойкость и защитные свойства оксидных

пленок связаны с их природой, структурой и толщиной.

Получаемый электрохимическим путем оксидный слой

состоит в основном из кристаллической ^-модификации

окиси алюминия А12О3. Это соединение устойчиво против

действия органических растворителей» большинства ор-

ганических кислот, некоторых минеральных солей» но

активно растворяется в растворах щелочей. Чем меньше

примесей в металле» тем однороднее получается оксидная

пленка и тем выше ее химическая стойкость. Лучшими

защитными свойствами обладают пленки, формирован-

ные на алюминии высокой чистоты.

23

chlpmaker.ru

С уменьшением пористости и увеличением толщины

пленки затрудняется проникновение влаги к металлу и

ои меньше подвергается коррозионному разрушению.

Значительная пористость оксидного слоя обусловли-

вает его высокую адсорбционную способность. Он легко

впитывает и удерживает растворы солей, красителей, ор-

ганические вещества. Это обстоятельство в зависимости

от назначения процесса оксидирования может играть

положительную или отрицательную роль.

Пористость ухудшает электроизоляционные свойства

пленок и их способность защищать металл от воздействия

окружающей среды. Для уменьшения пористости при-

меняют уплотнение пленок в кипящей воде или паре, на-

полнение хроматами, осаждение в порах нерастворимых

в воде солей или пропитывание лаками, маслами, компаун-

дами.

С другой стороны, пористость позволяет осуществлять

процессы декоративной отделки оксидированного алюми-

ния. Оксидные пленки хорошо адсорбируют органические

красители и светочувствительные соли, что значительно

расширяет области использования процесса оксидирова-

ния.

В зависимости от целей применения процесса оксиди-

рования изменяются требования к оксидным пленкам. Для

защиты от коррозии используют пленки толщиной 8—

15 мкм с обязательным уплотнением пор. Для повышения

твердости и износостойкости нужны оксидные слои тол-

щиной 40—80 мкм, а для получения высокой электроизо-

ляции — до 100 мкм. Окрашиванию подвергают бесцвет-

ные прозрачные пленки или матовые, молочно-белые.

В отечественной промышленности применяются про-

цессы оксидирования в серной, хромовой и щавелевой

кислотах. Способ оксидирования в серной кислоте наибо-

лее экономичен, позволяет применять для питания ванн

как постоянный, так и переменный ток. При небольшой

толщине получаемые пленки прозрачны, бесцветны, хо-

рошо окрашиваются органическими красителями. В сер-

нокислом электролите можно оксидировать все алюминие-

вые сплавы.

Этот электролит не следует применять для оксидиро-

вания изделий, имеющих клепаные или сварные соедине-

ния, узкие зазоры, так как в этих участках могут остаться

следы электролита, что приведет к коррозии металла.

24

Для таких изделий применяют оксидирование в хромово-

кислом электролите, который оказывает менее агрессив-

ное воздействие на металл. В хромовой кислоте форми-

руются бесцветные, прозрачные пленки толщиной 6—8мкм.

Они более эластичны, чем пленки из сернокислого элек-

тролита.

Щавелевокислый электролит используется для полу-

чения оксидных пленок с высокими электроизоляцион-

ными свойствами. Для электроизоляционного анодирова-

ния иногда используются комбинированные электролиты,

содержащие щавелевую и серную кислоты.

Для получения оксидных пленок большой толщинь*—

так называемого процесса глубокого анодирования —

используют сернокислый электролит при температуре от

—6 до +2° С, что усложняет и удорожает процесс окси-

дирования.

В последнее время начинают применять электролиты

на основе сульфосалициловой кислоты с добавками серной

и щавелевой кислот. В них при температуре 20—40° С

можно получать оксидные пленки значительной толщины,

обладающие хорошими механическими и диэлектрическими

свойствами. Использование сульфосалициловых электро-

литов для глубокого оксидирования может оказаться

более экономичным, чем применение сернокислых электро-

литов.

Непрозрачные эмалевидные пленки на алюминии и его

сплавах получаются по способу эматалирования в щаве-

левокислых или'хромовокислых электролитах, содержащих

специальные добавки. Процесс эматалирования исполь-

зуется для декоративной отделки изделий. Эматаль-пленки

обладают хорошими механическими и электроизоляцион-

ными свойствами.

7. ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

Химическим путем на алюминии в его сплавах могут

быть получены оксидные и оксидно-фосфатные пленки.

Оксидирование производят в щелочных хроматных

растворах следующего состава (в а/л):

1. Сода кальцинированная Na2CO3 .40—50

Натрий хромовокислый Na2CrO4 - 10—15

Едкий натр NaOH • • 2—2,5

25

Температура раствора 80—100° С, продолжительность

оксидирования 3—20 мин.

2. Хромовый ангидрид СгО3 .... . . 3—3,5

Фторсиликат натрия Na8SiFe . .3—3,5

Температура раствора 15—25° С, продолжительность

оксидирования 8—10 мин.

При работе с раствором 2 по мере его выработки по*

вышают температуру до 90—100° С и увеличивают про-

должительность оксидирования до 15—20 мин.

При приготовлении растворов хромовокислый натрий

и фторсиликат натрия растворяют отдельно в горячей

воде, после чего вводят остальные компоненты.

При отсутствии хромовокислого натрия он может быть

получен из хромового ангидрида или калиевого хром-

пика. Для этого к раствору, содержащему 25 г/л СгО3

или 12 г/л К2Сг2О7 добавляют в первом случае 7,4 г,

а во втором случае 3,7 г NaOH. По окончании реакции

раствор будет содержать 15 г Na2CrO4.

Для повышения стойкости против коррозии оксидиро-

ванные изделия подвергают пассивированию, погружая их

при комнатной температуре на 5—15 сек в раствор, содер-

жащий 18—20 г/л СгО3.

После химической обработки изделия промывают сна-

чала в водопроводной, а затем в теплой воде и сушат

в термостате или обдувкой сжатым воздухом. Температура

промывной воды и воздушной среды во время сушки

должна быть 50—60° С (при более высокой температуре

ухудшается качество пленок, а иногда происходит их

разрушение).

Качество оксидных пленок значительно ухудшается

в случае нарушения состава раствора и режима работы.

При чрезмерно большой концентрации щелочи или высо-

кой температуре образуются рыхлые пленки. Значитель-

ное увеличение продолжительности оксидирования может

привести к растравливанию металла. При малой концен-

трации в растворе щелочи или при низкой температуре

образуются тонкие пленки, имеющие цвета побежалости.

Для получения оксидных пленок с повышенной адге-

зией к лакокрасочным покрытиям рекомендуется приме-

нять менее концентрированный оксидировочный раствор,

содержащий 20 г/л Na2CO3 и 5 г/л К2СгО4. Оксидирование

ведут при температуре 65° С в течение 20 мин.

26

Для получения оксидно-фосфатных покрытий в про-

мышленности используют раствор следующего состава:

Фосфорная кислота Н3РО4 40—50 г!л

Хромовый ангидрид СгО3 .............. 5—7 »

Плавиковая кислота (40-процентная) HF 3—5 лм/л

или

фтористый натрий NaF . 3—4 г/л

Температура раствора 20—25° С, продолжительность

обработки 10—15 мин.

В указанном растворе получаются пленки светло-зе-

леного цвета. При повышении температуры или увеличе-

нии продолжительности оксидирования окраска пленки

становится неравномерной, появляются пятна.

Сразу после получения оксиднофосфатный слой чув-

ствителен к воздействию водяного пара, который вызывает

появление на пленке пятен. Поэтому после оксидирования

и промывки в воде необходимо удалить остатки влаги

с поверхности изделий сжатым воздухом и лишь потом

помещать их в сушильный шкаф. Сушку ведут при тем-

пературе 50—60° С с циркуляцией теплого воздуха.

Контроль оксидировочного раствора состоит в его

периодическом анализе иа содержание Н3РО4, СгО3 и F'.

По данным литературы, оптимальное соотношение кон-

центраций СгО3 : F* составляет 0,2—0,4.

Получение тонких слабо окрашенных пленок может

быть вызвано низкой концентрацией компонентов рас-

твора. Сползание пленки вызывается слишком длительным

оксидированием или высокой температурой сушки.

Недоброкачественные пленки могут быть сняты с по-

верхности изделий обработкой в течение 5—10 мин в рас-

творе, содержащем 150 г/л СгО3, при температуре 90—

95° С.

В иностранной литературе предложен ряд способов

получения оксидно-фосфатных покрытий на алюминии.

По способу Алохром применяется раствор следующего

состава (в г/л):

Фосфорная кислота Н3РО4 30

Хромовый ангидрид СгО3 . . 20

Фосфорнокислый аммоний двузамещенный (NH4)2HPO4 2

Бифторид аммония NH4HF2 - 3

Температура раствора 45—50° С, продолжительность

обработки 1—2 мин.

27

При использовании оксидно-фосфатных пленок в ка-

честве грунта под лакокрасочные покрытия окраску сле-

дует проводить непосредственно после оксидироЪания,

так как продолжительный перерыв между этими опера-

циями приводит к ухудшению прочности сцепления лака

с оксидированной поверхностью.

Так называемое токопроводное оксидное покрытие по-

лучают в растворе следующего состава (в г/л):

Бифторид аммония NH4HF2 1,5

или

бифторид калия KHF2 . 2

Хромовый ангидрид СгО3 .............. 4—6

Калий железистосинеродистый K3Fe (CN)e . 0,5— 1

Температура раствора 25—35° С, продолжительность

обработки 0,5—1 мин.

По мере выработки раствора продолжительность окси-

дирования увеличивают до 1—3 мин. Раствор обычно не

анализируют при работе, но периодически заменяют све-

жим.

Оксидированные изделия промывают водопроводной

и затем теплой водой и сушат сначала теплым сжатым воз-

духом, а потом в сушильном шкафу при температуре 50—

60° С в течение 3—4 ч. Оксидная пленка имеет светло-

желтую радужную окраску.

Недоброкачественные токопроводные пленки можно

снять с поверхности изделий, погрузив их на 1—2 мин

в азотную кислоту, разбавленную водой в соотношении

1 1.

8. ЭЛЕКТРОХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

В СЕРНОКИСЛОМ ЭЛЕКТРОЛИТЕ

Для оксидирования алюминия и его сплавов в каче-

стве электролита обычно применяют 15—20-процентный

раствор серной кислоты. При большей концентрации ки-

слоты уменьшается скорость образования пленки и уве-

личивается ее пористость.

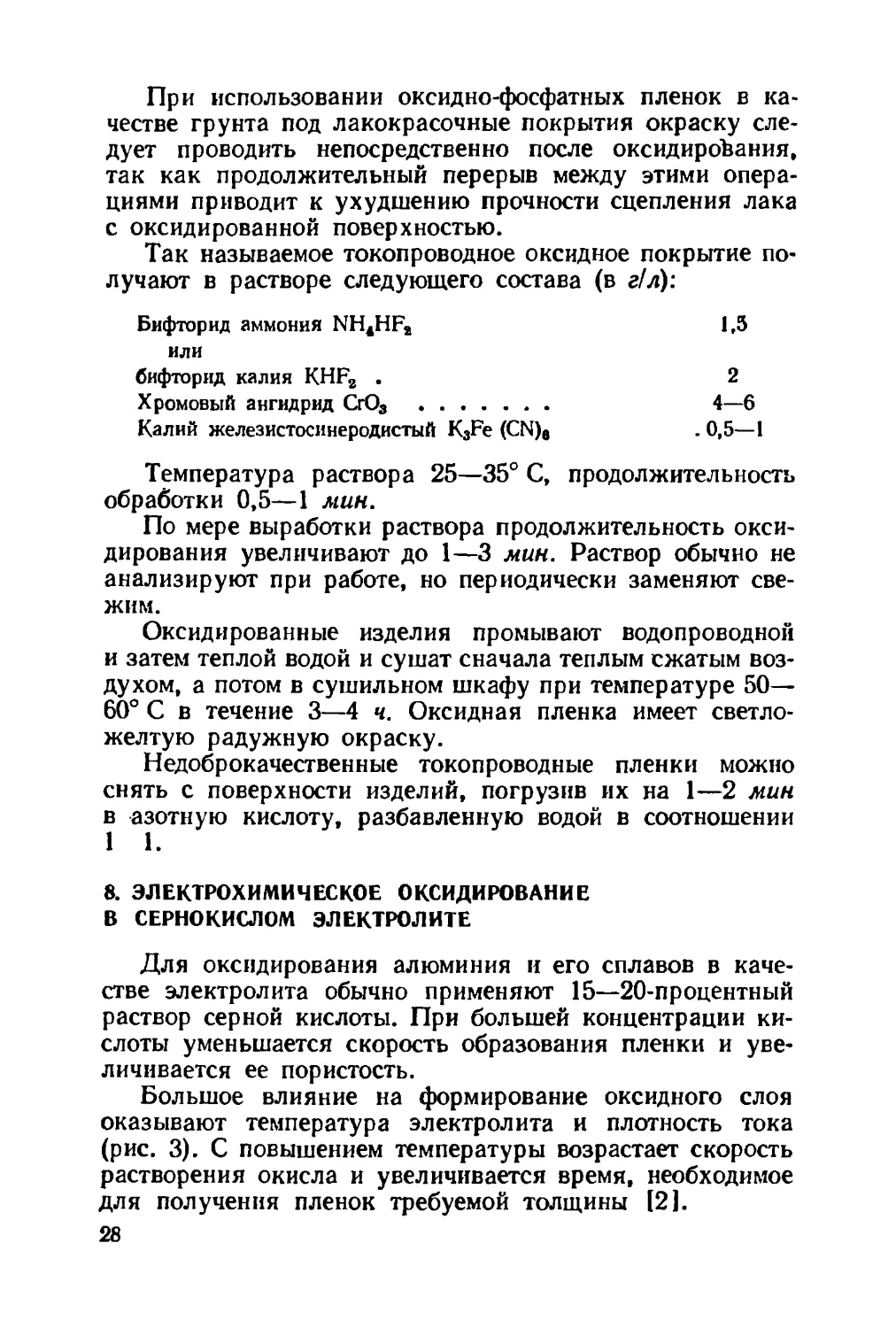

Большое влияние на формирование оксидного слоя

оказывают температура электролита и плотность тока

(рис. 3). С повышением температуры возрастает скорость

растворения окисла и увеличивается время, необходимое

для получения пленок требуемой толщины [21.

28

Увеличение плотности тока сопровождается возраста-

нием скорости образования окисла. Однако чрезмерно

высокая плотность тока вызывает увеличение количества

выделяющегося джоулева тепла, следствием чего может

быть перегрев электролита. Это, в свою очередь, приводит

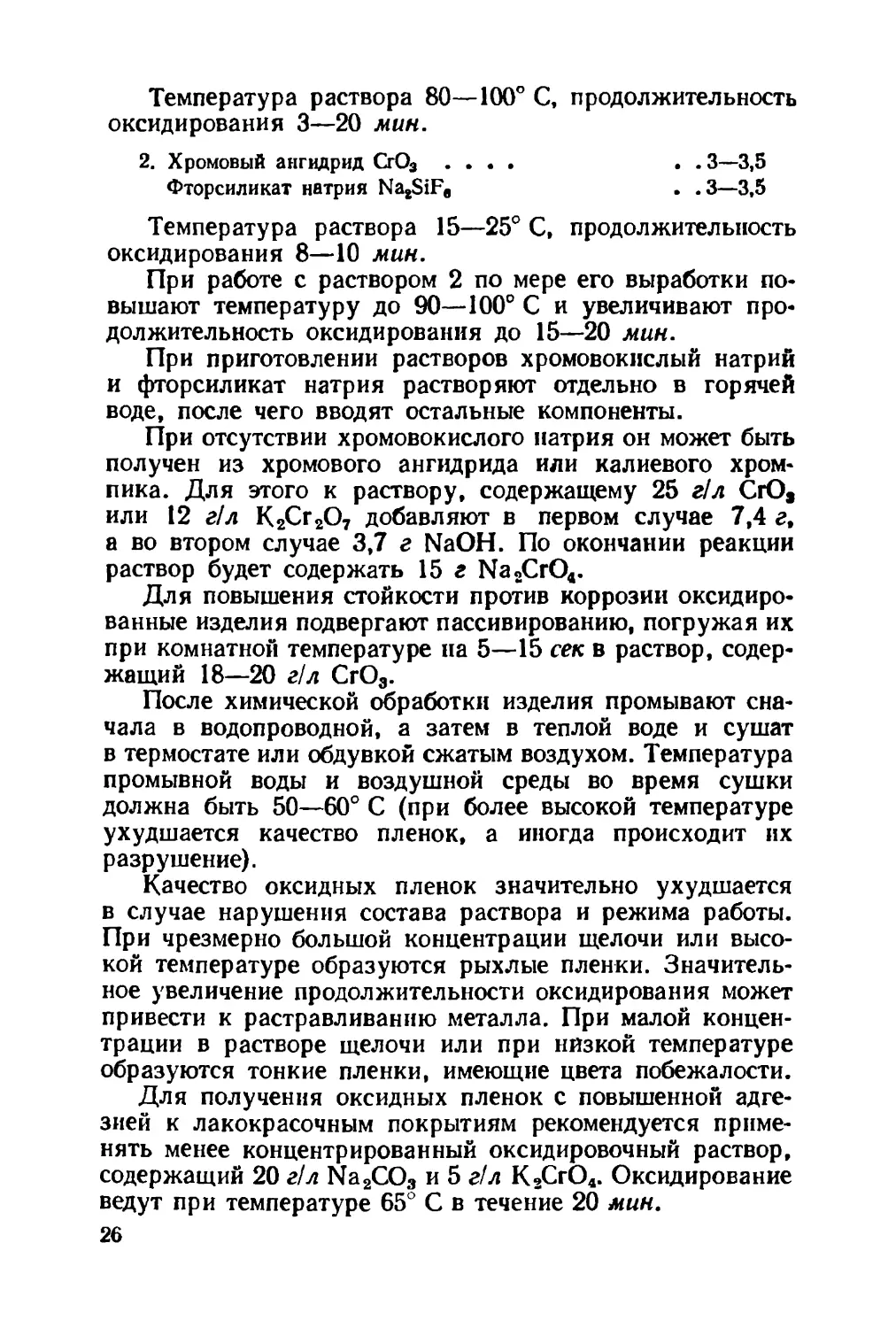

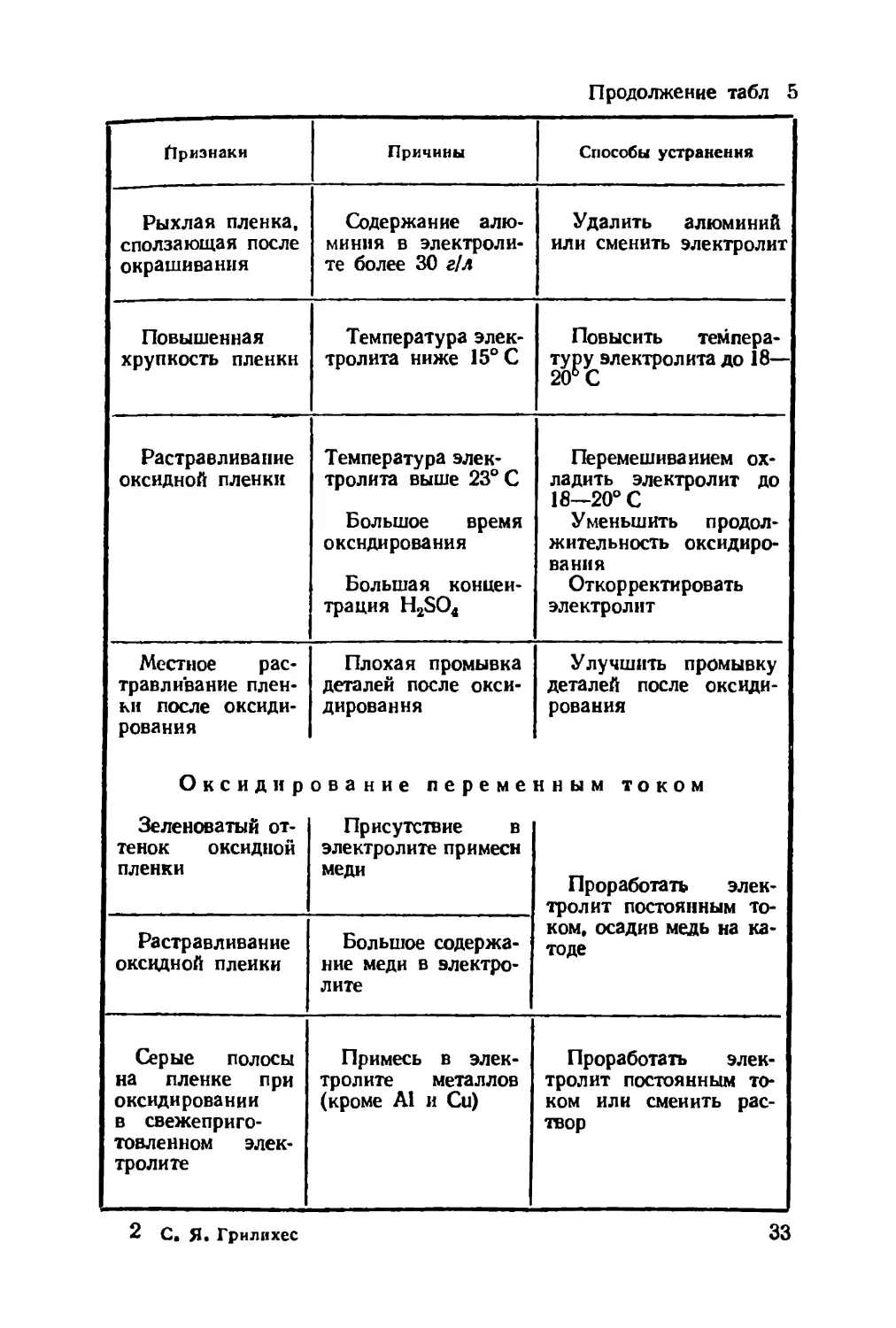

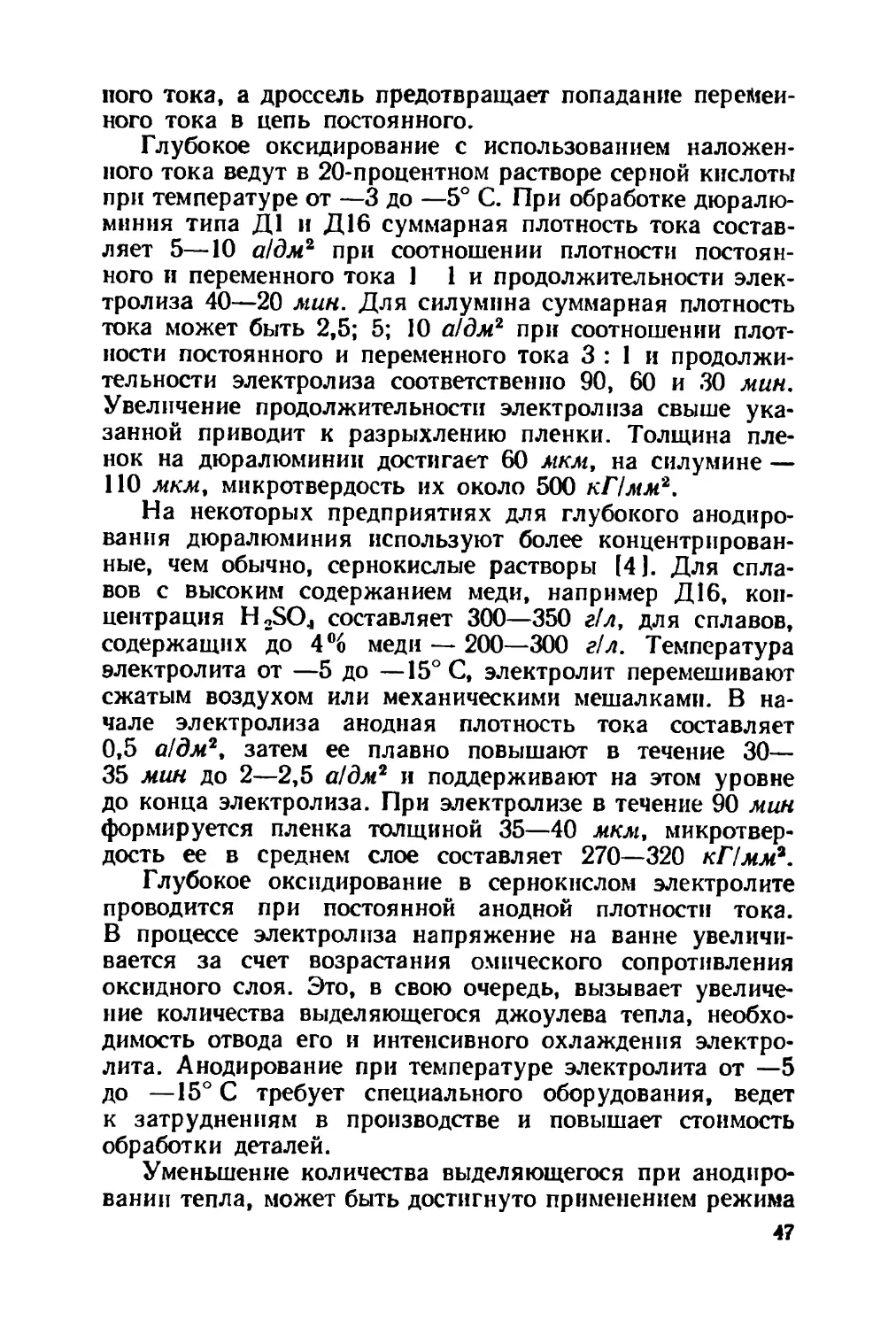

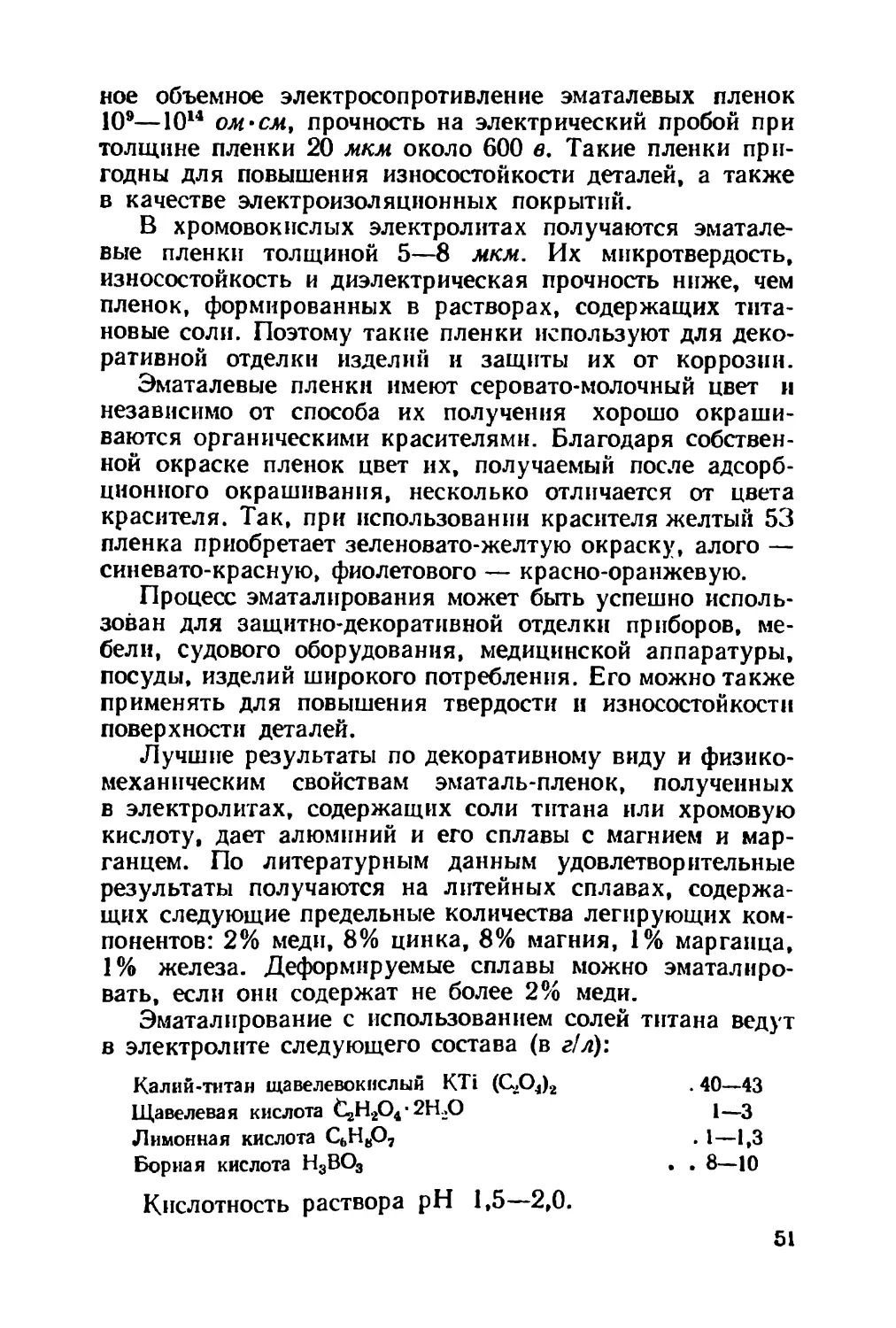

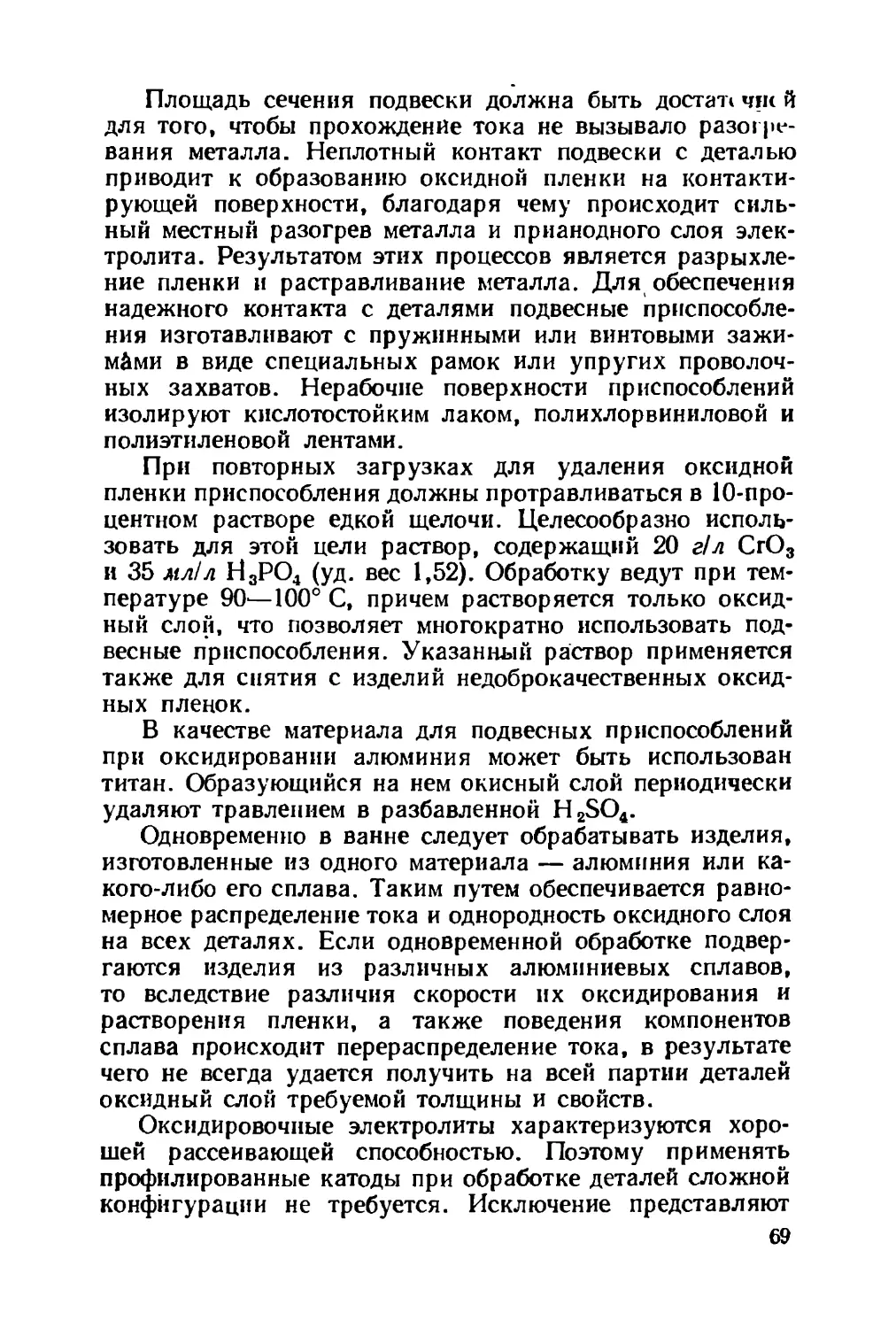

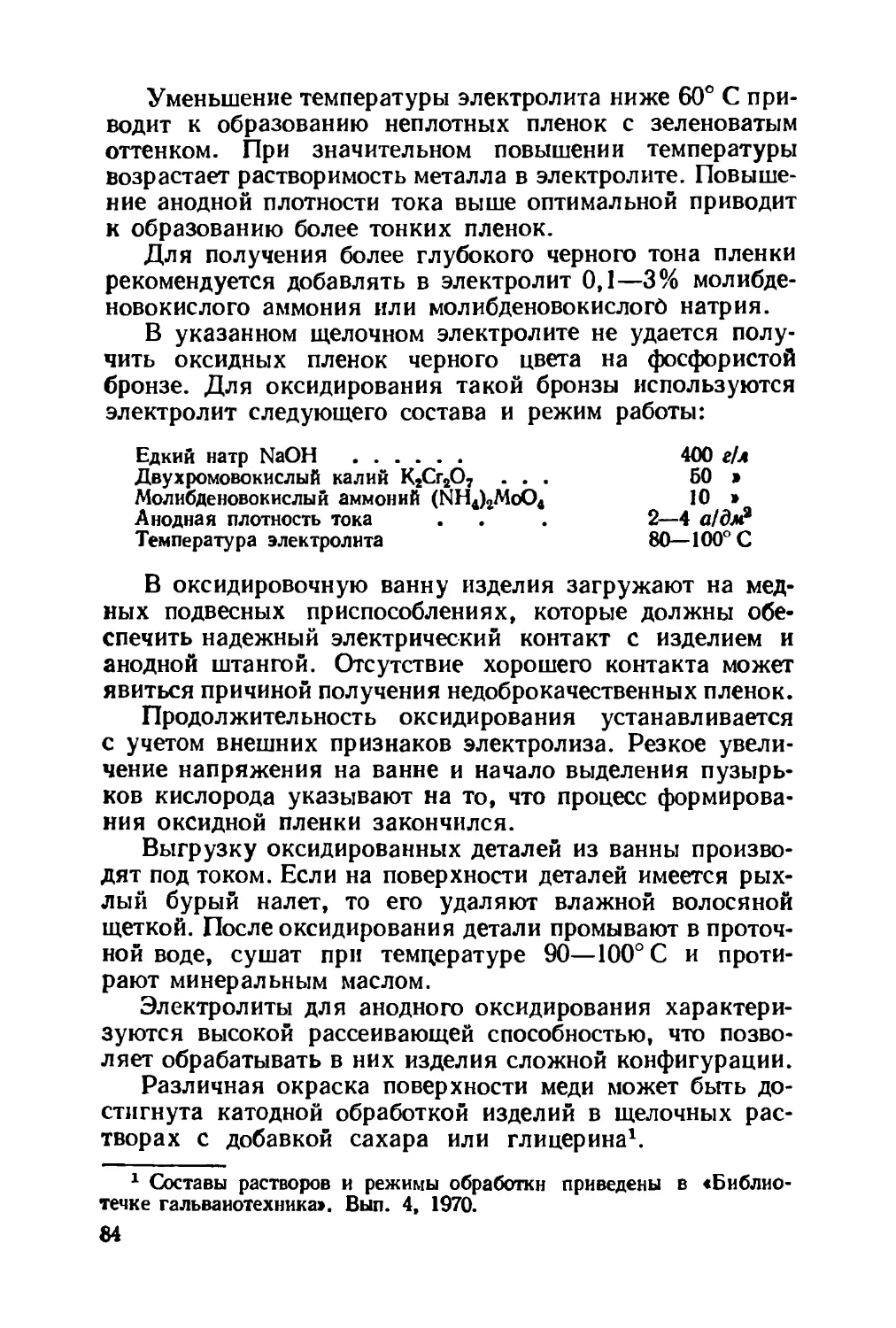

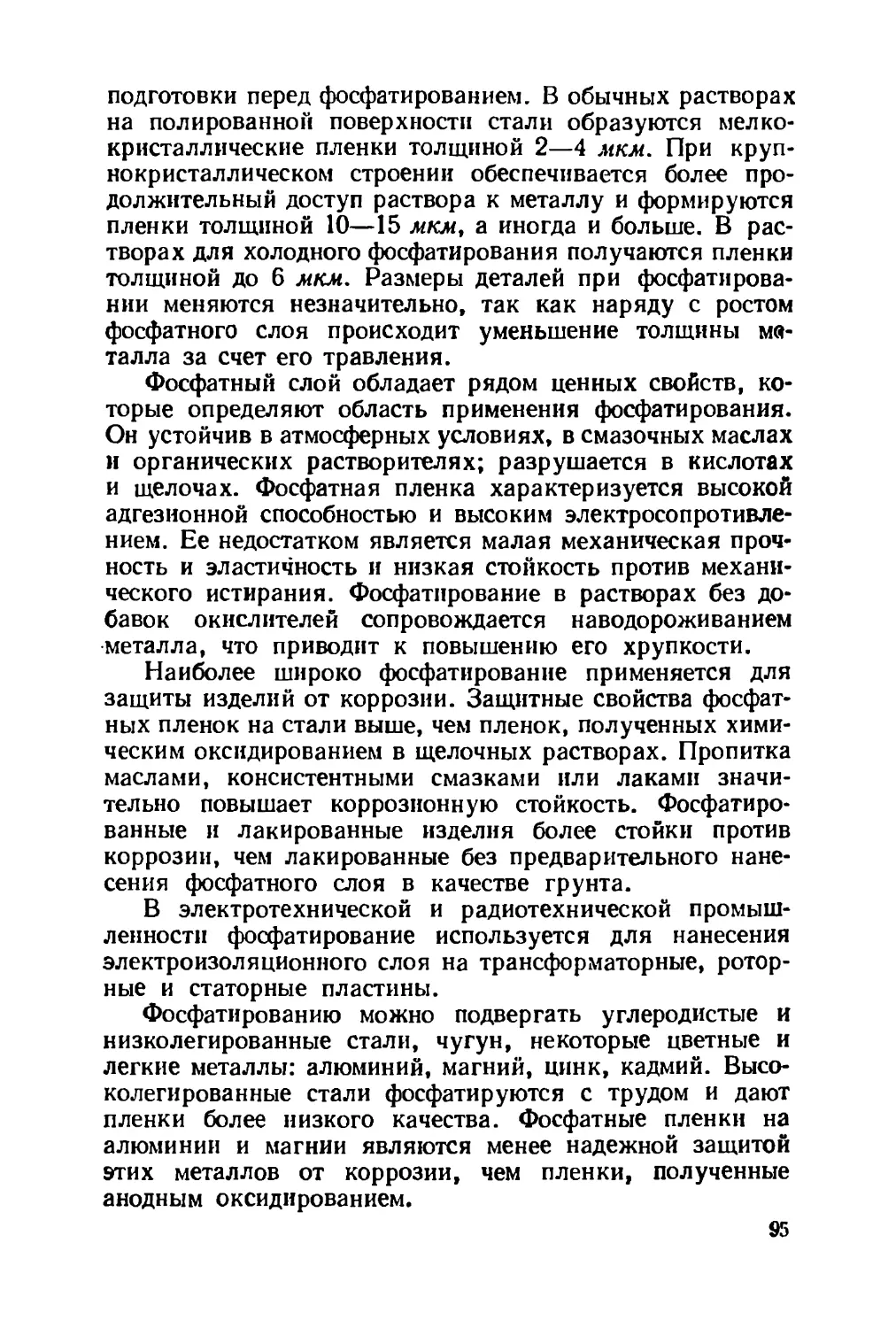

Рис. 3. Влияние продолжи-

тельности оксидирования и

температуры сернокислого

электролита на толщину по-

лучаемых иа алюминии ок-

сидных пленок. Анодная

плотность тока 1 а!дм*. Тем-

пература электролита:

к интенсивному растворению

пленки, а иногда и к рас-

травливанию металла.

Толщина пленки в течение

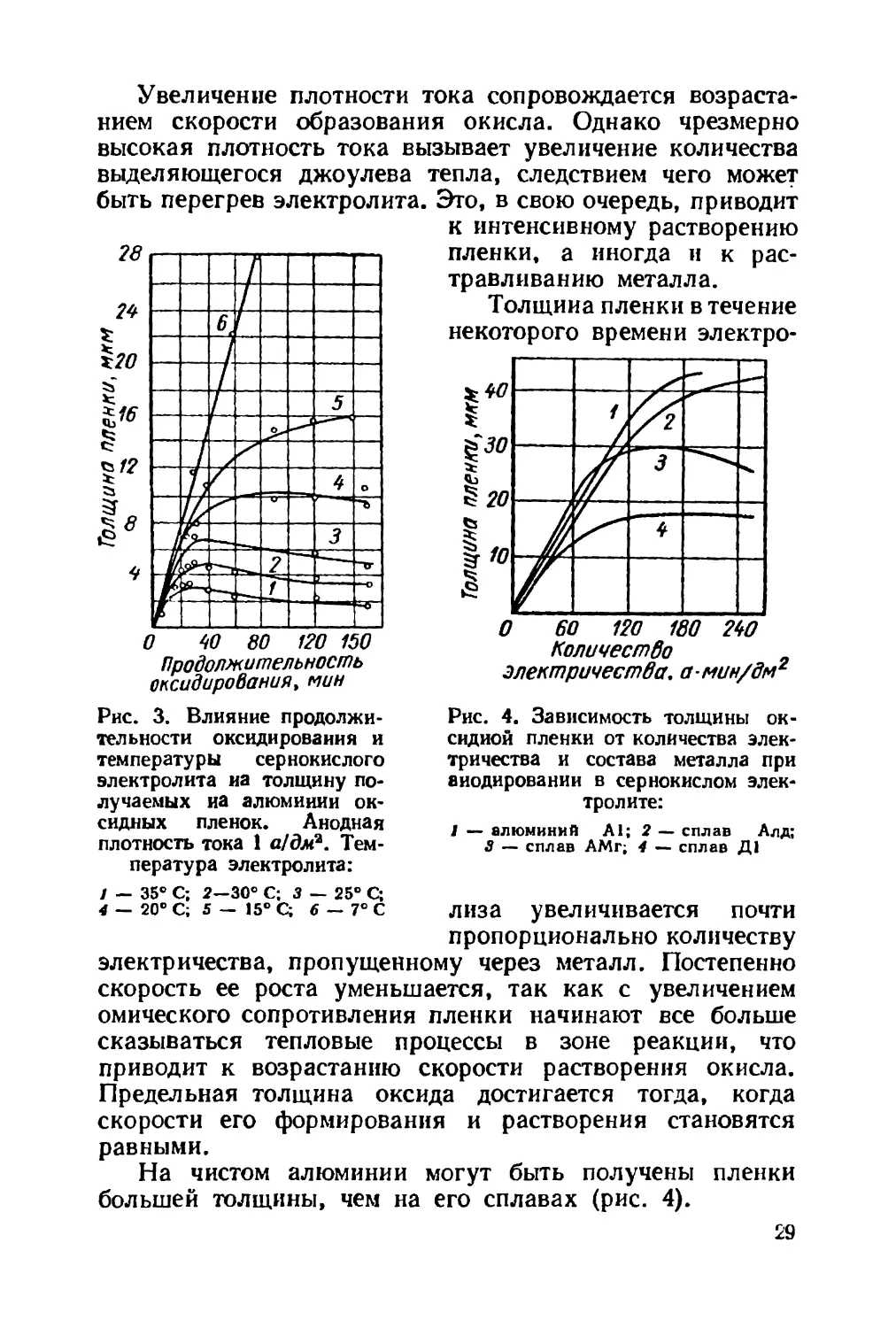

Количество

электричества, а-мин/вм2

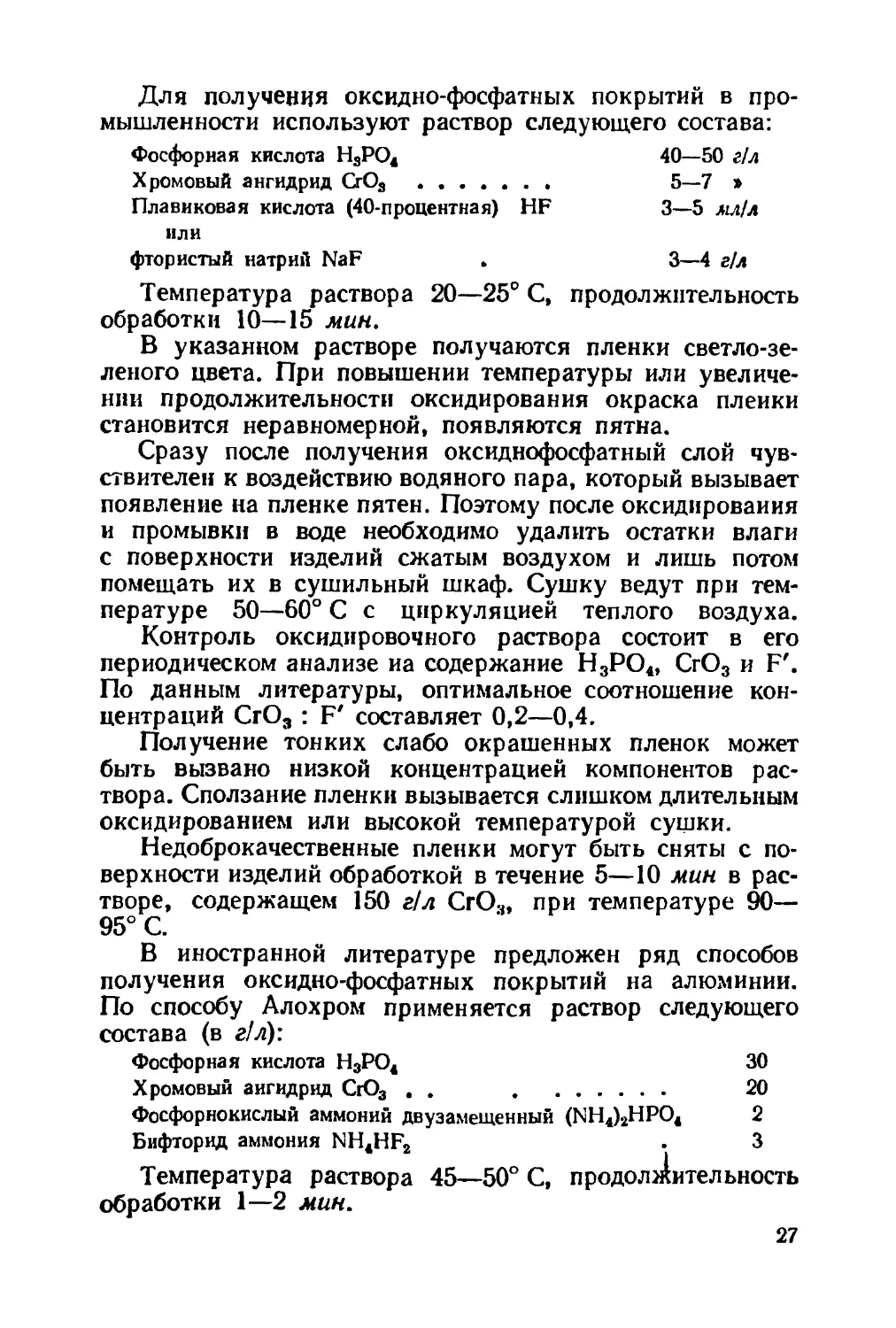

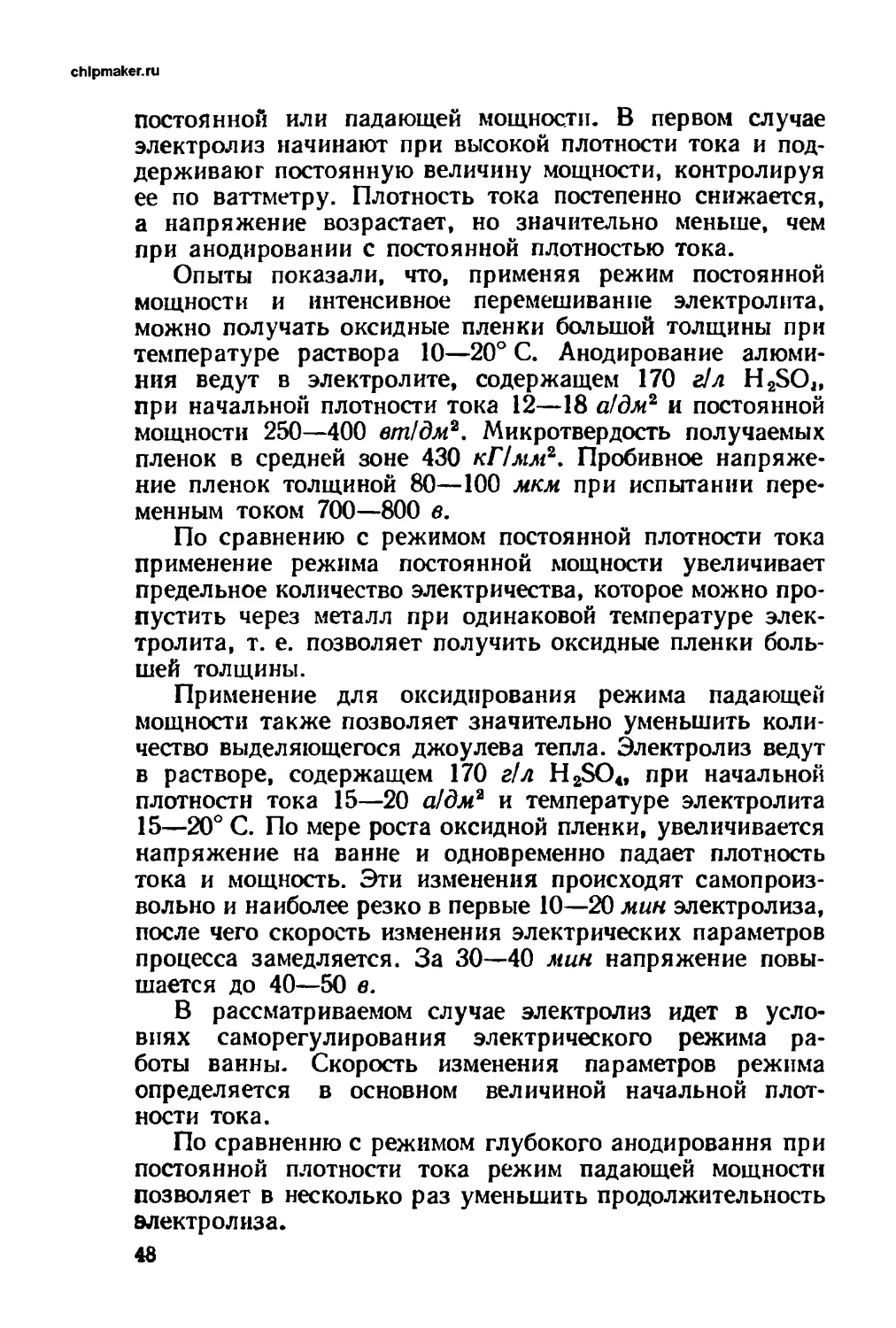

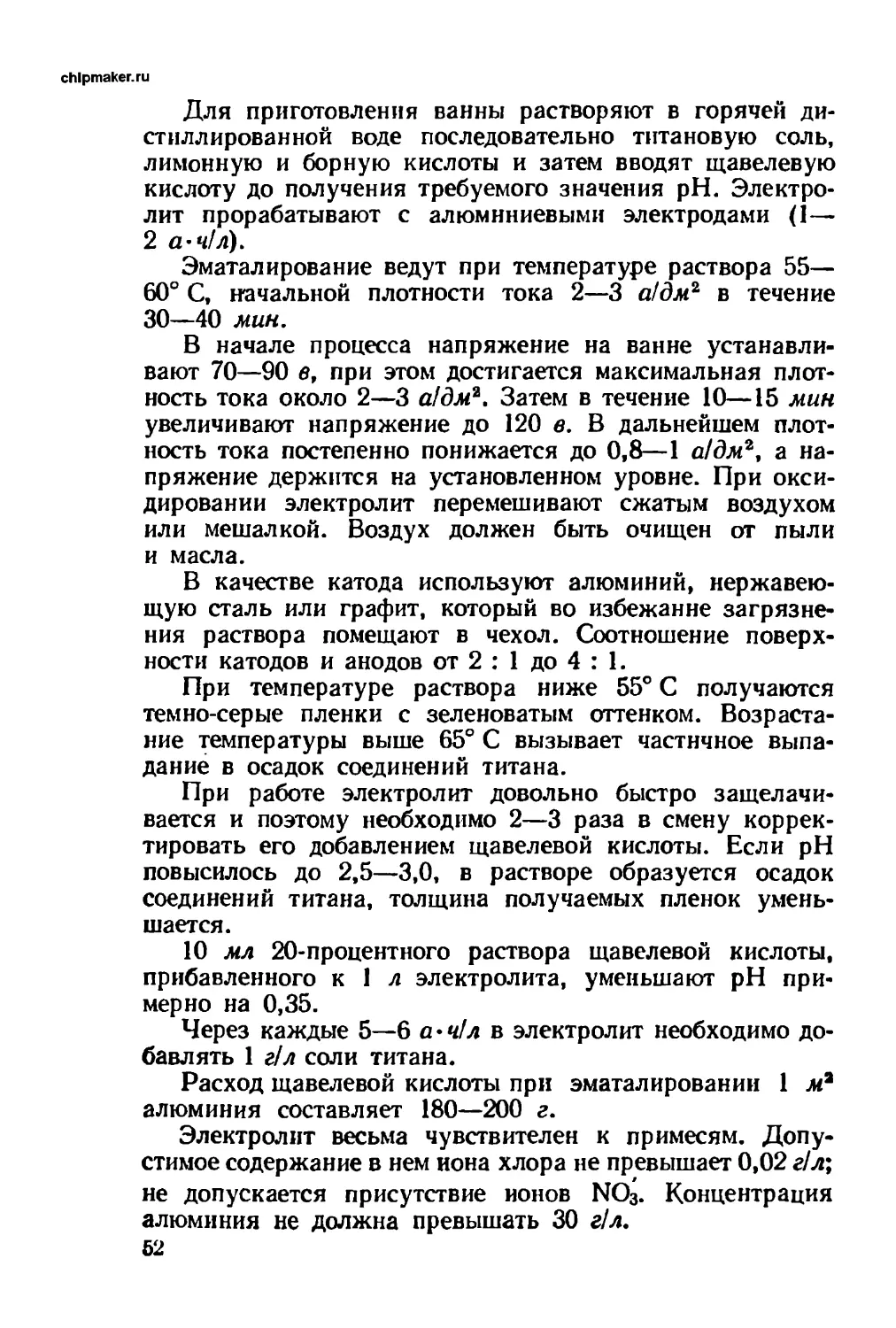

Рис. 4. Зависимость толщины ок-

сидной пленки от количества элек-

тричества и состава металла при

анодировании в сернокислом элек-

тролите:

/ — алюминий А1; 2 — сплав Алд;

8 — сплав АМг; 4 — сплав Д1

у _ 350 Q. 2_30° С; 3 _25° С;

4 — 20° с- 5 — 15° С; 6 — 7° с лиза увеличивается почти

пропорционально количеству

электричества, пропущенному через металл. Постепенно

скорость ее роста уменьшается, так как с увеличением

омического сопротивления пленки начинают все больше

сказываться тепловые процессы в зоне реакции, что

приводит к возрастанию скорости растворения окисла.

Предельная толщина оксида достигается тогда, когда

скорости его формирования и растворения становятся

равными.

На чистом алюминии могут быть получены пленки

большей толщины, чем на его сплавах (рис. 4).

29

Оксидирование постоянным током ведут в электролите,

содержащем 180—200 г/л H2SO4 при температуре 15—

23° С. Алюминий и плакированный металл анодируют при

анодной плотности тока 1—2 а! дм2 и напряжении 11—

12 в, дюралюминий и силумин — при 0,6—1,0 а!дм? и

13—20 в. При оксидировании с последующим уплотнением

пленки хроматами продолжительность электролиза со-

ставляет 30—40 мин. Для последующего окрашивания

пленки органическими красителями оксидирование ве-

дут в течение 40—50 мин.

Оксидирование деталей из листовых материалов типа

АМг или АМц часто сопровождается появлением на их по-

верхности темных полос. Для избежания этого на некото-

рых производствах в сернокислый электролит добавляют по

2—2,5г/л сернокислого магния и сернокислого марганца.

Оксидирование в сернокислом электролите может про-

водиться не только постоянным, но и переменным током.

В этом случае используют электролит, содержащий 120—

150 г/л H2SO*. При оксидировании плакированного ме-

талла плотность тока составляет 1,8—2,8 а!дм?, алюминие-

вых сплавов — 1,5—2,0 а!дмъ, напряжение на ванне 20—

28 в, продолжительность обработки 30—40 мин. При ис-

пользовании трехфазного переменного тока плотность

тока на крайних штангах ванны на 20—25% ниже, чем

на средней штанге.

Оксидирование переменным током алюминиевых спла-

вов, содержащих медь, приводит к накоплению ее в элек-

тролите. Присутствие 0,02 г/л меди вызывает ухудшение

качества оксидной пленки, на ней появляются темные по-

лосы, пятна. Для устранения вреднего влияния меди ре-

комендуется добавлять в электролит 2—3 г/л СгО3. Вос-

становление шестивалентного хрома переменным током

происходит быстрее, чем осаждение меди на обрабатывае-

мых изделиях, и поэтому оксидная пленка не растравли-

вается. В присутствиии СгО3 содержание меди может дости-

гать 0,3—0,4 г/л.

Вместо СгО3 может быть введена добавка 6—8 г/л

HNO3, оказывающая такое же действие.

Для уменьшения выделения с поверхности сернокис-

лого электролита газов и брызг в раствор добавляют 0,5—

3 г/л смачивателя ОП-7 или ОП-Ю. Образующийся при

этом на поверхности электролита слой пены задерживает

пузырьки газов.

30

Контроль электролита оксидирования производят на

содержание в нем H.2SO4, Al, Си, Fe, Cl, Mg. Предельно

допустимое содержание примесей составляет: алюминия —

30 г/л, магния — 5 г/л, железа — 3 г/л, хлора (в пересчете

на NaCl) — 0,1 г/л. При содержании алюминия или железа

выше указанного количества на оксидной пленке появ-

ляются темные полосы и пятна. Увеличение содержания

хлора приводит к растравливанию пленки.

Корректирование электролита производят добавле-

нием серной кислоты. Медь осаждают на свинцовый катод

при плотности тока 0,1—0,2 а!дм2. Для удаления алюми-

ния используют катионообменную смолу КУ2-8. Удаление

других примесей сложно и неэкономично, поэтому при их

накоплении целесообразнее сменить электролит.

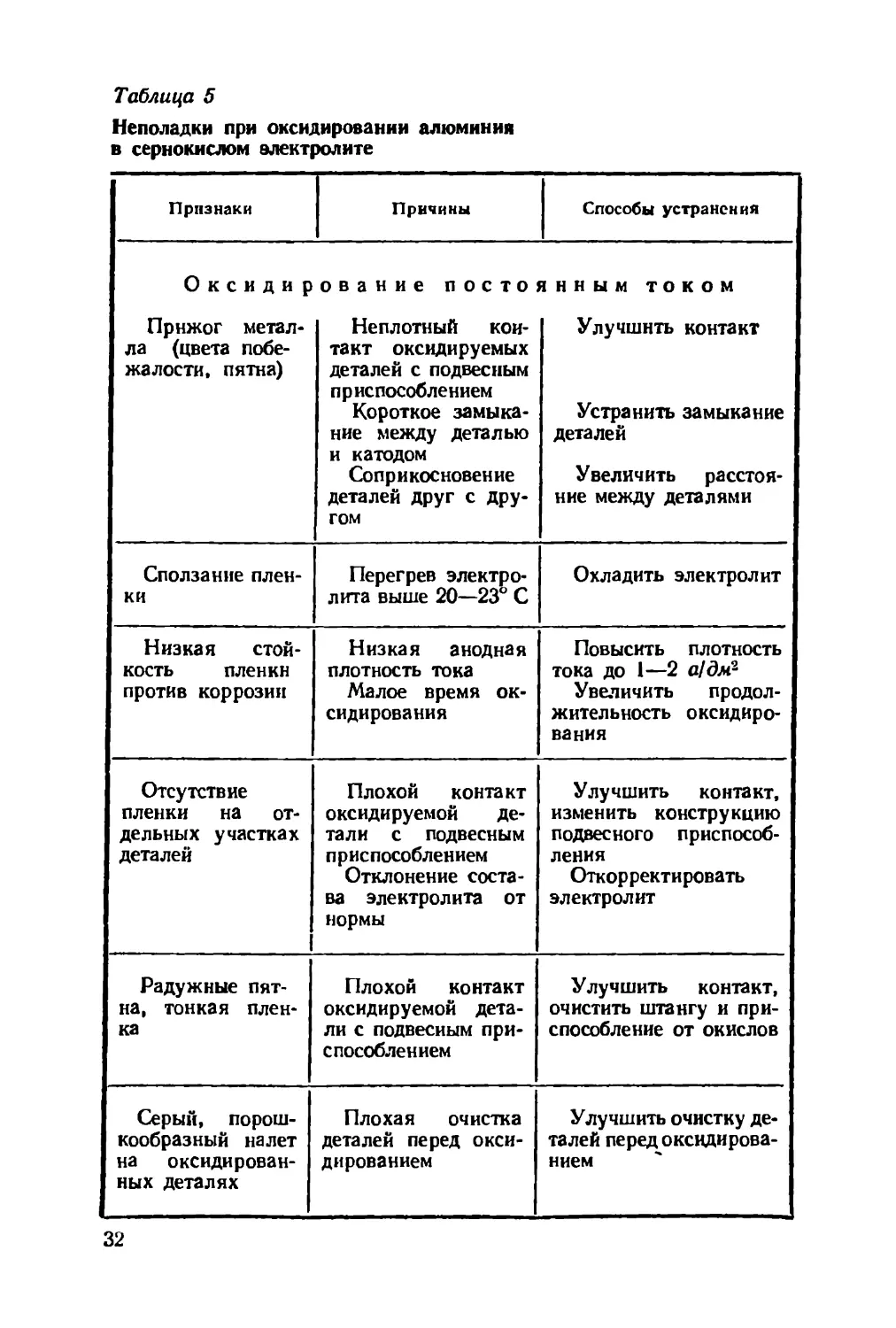

В табл. 5 указаны основные неполадки, встречающиеся

при оксидировании в сернокислом электролите, и способы

их устранения.

После оксидирования изделий и тщательной промывки

их в проточной воде производят уплотнение оксидной

пленки, что значительно повышает ее защитную способ-

ность.

Уплотнение оксидных пленок может быть проведено

несколькими способами:

1) обработкой горячей дистиллированной или конден-

сатной водой или паром, что приводит к гидратации окисла

и заполнению пор образовавшимся гидратом окиси алю-

миния;

2) обработкой растворами хроматов, что способствует

гидратообразованпю в порах пленки;

3) заполнением пор лаками, компаундами, маслами.

Для повышения защитной способности оксидных пле-

нок без изменения их внешнего вида может быть приме-

нено пропитывание 8—10-процентным раствором гидро-

фобизующей кремнеорганической жидкости ГКЖ-94 в то-

луоле.

Наибольшее применение в промышленности нашел спо-

соб уплотнения с помощью хроматов. Оксидированные

изделия обрабатывают в течение 20—30 мин в нагретом

до 80—90° С 4—5-процентном растворе двухромовокис-

лого калия или натрия. При этом оксидная плейка на алю-

минии приобретает лимонно-желтый цвет. В растворе для

хроматного уплотнения не допускается присутствие при-

месей более 4 г/л SO4 и 1,5 г/л С1.

31

Таблица 5

Неполадки при оксидировании алюминия

в сернокислом электролите

Признаки Причины Способы устранения

Оксидирование постоянным током

Прнжог метал- ла (цвета побе- жалости. пятна) Неплотный кон- такт оксидируемых деталей с подвесным приспособлением Короткое замыка- ние между деталью и катодом Соприкосновение деталей друг с дру- гом Улучшить контакт Устранить замыкание деталей Увеличить расстоя- ние между деталями

Сползание плен- ки Перегрев электро- лита выше 20—23° С Охладить электролит

Низкая стой- кость пленки против коррозии Низкая анодная плотность тока Малое время ок- сидирования Повысить плотность тока до 1—2 а!дм2 Увеличить продол- жительность оксидиро- вания

Отсутствие пленки на от- дельных участках деталей Плохой контакт оксидируемой де- тали с подвесным приспособлением Отклонение соста- ва электролита от нормы Улучшить контакт, изменить конструкцию подвесного приспособ- ления Откорректировать электролит

Радужные пят- на, тонкая плен- ка Плохой контакт оксидируемой дета- ли с подвесным при- способлением Улучшить контакт, очистить штангу и при- способление от окислов

Серый, порош- кообразный налет на оксидирован- ных деталях Плохая очистка деталей перед окси- дированием Улучшить очистку де- талей перед оксидирова- нием

32

Продолжение табл 5

Признаки Причины Способы устранения

Рыхлая пленка, сползающая после окрашивания Содержание алю- миния в электроли- те более 30 г/л Удалить алюминий или сменить электролит

Повышенная хрупкость пленки Температура элек- тролита ниже 15° С Повысить темпера- туру электролита до 18— 20°С

Растравливание оксидной пленки Температура элек- тролита выше 23° С Большое время оксидирования Большая концен- трация H2SO4 Перемешиванием ох- ладить электролит до 18—20° С Уменьшить продол- жительность оксидиро- вания Откорректировать электролит

Местное рас- травливание плен- ки после оксиди- рования О к с и д и р Зеленоватый от- тенок оксидной пленки Плохая промывка деталей после окси- дирования ование переме Присутствие в электролите примесн меди Улучшить промывку деталей после оксиди- рования иным током Проработать элек- тролит постоянным то- ком, осадив медь на ка- тоде

Растравливание оксидной плеики Большое содержа- ние меди в электро- лите

Серые полосы на пленке при оксидировании в свежеприго- товленном элек- тролите Примесь в элек- тролите металлов (кроме А1 и Си) Проработать элек- тролит постоянным то- ком или сменить рас- твор

2 с. Я. Грилихес

33

Хорошие результаты дает обработка оксидированных

изделий в течение 30 мин в конденсатной воде при тем-

пературе 95—100° С. Значение pH воды должно быть

6—7,5. Если pH ниже 4, на пленке образуются беловатые

пятна. Для предотвращения таких явлений рекомендуется

вводить в воду 10 г/л NH4NO3 и 0,05 г/л (NH4)2HPO4.

9. ЭЛЕКТРОХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

В ХРОМОВОКИСЛОМ ЭЛЕКТРОЛИТЕ

Для оксидирования алюминия и его сплавов приме-

няются электролиты, содержащие от 30 до 100 г/л СгО3.

Разбавленные растворы содержат 30—35 или 50—55 г!л

СгО3, концентрированные — 95—100 г!л СгО3. Электро-

литы приготовляют на дистиллированной или конденсат-

ной воде. Содержание примесей в них не должно превы-

шать 0,5 г/л SO4 и 0,2 г/л С1 .

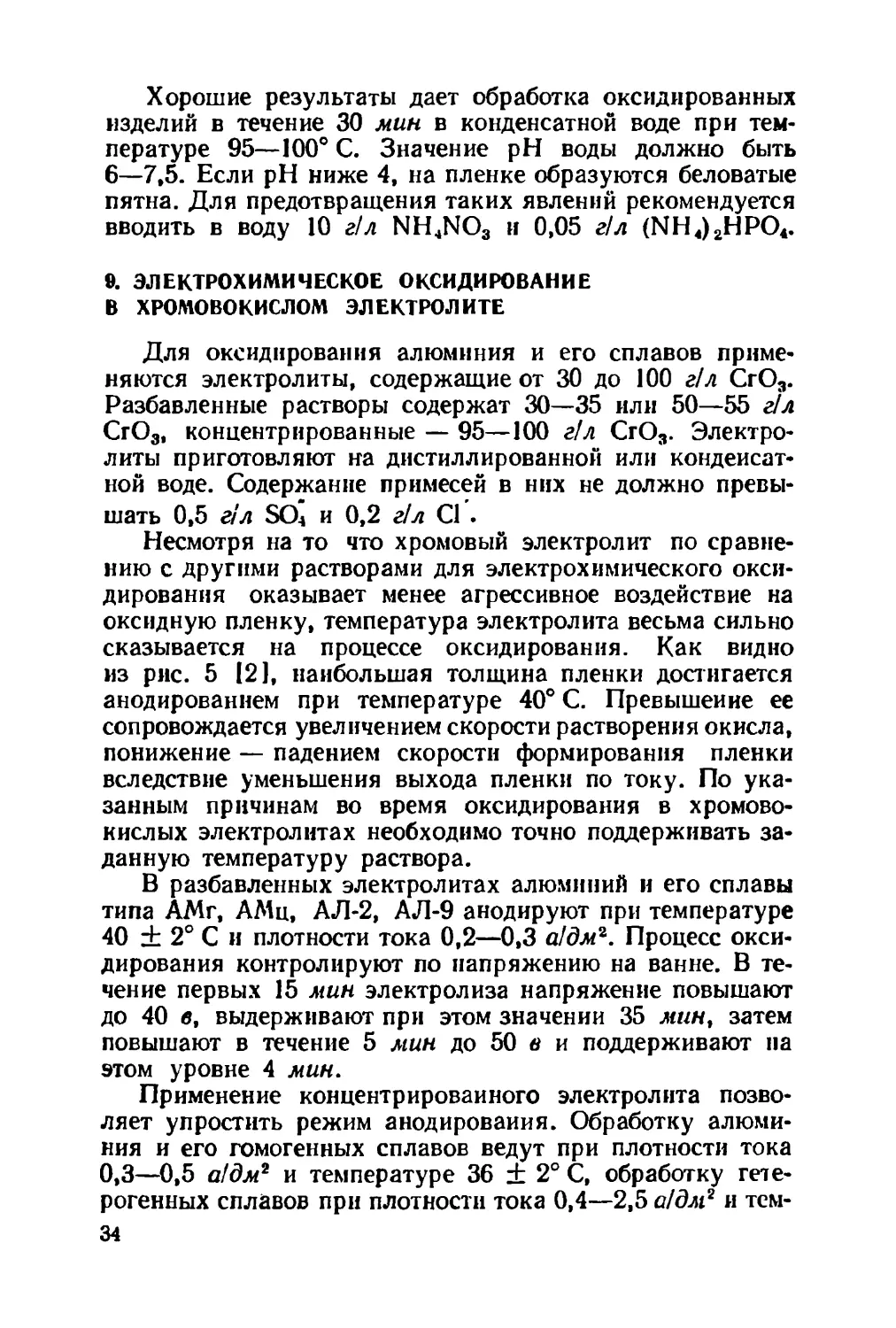

Несмотря на то что хромовый электролит по сравне-

нию с другими растворами для электрохимического окси-

дирования оказывает менее агрессивное воздействие на

оксидную пленку, температура электролита весьма сильно

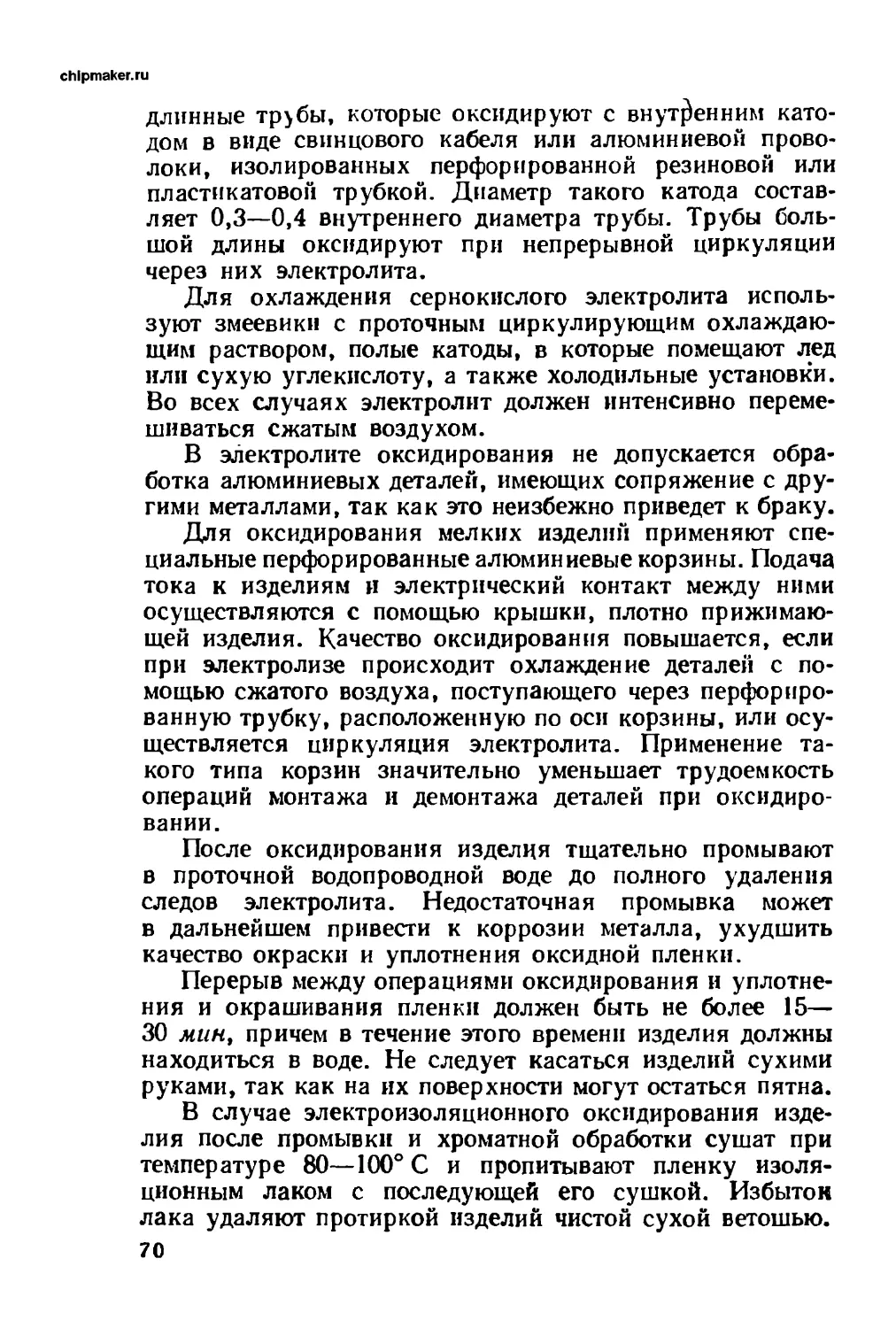

сказывается на процессе оксидирования. Как видно

из рис. 5 12], наибольшая толщина пленки достигается

анодированием при температуре 40° С. Превышение ее

сопровождается увеличением скорости растворения окисла,

понижение — падением скорости формирования пленки

вследствие уменьшения выхода пленки по току. По ука-

занным причинам во время оксидирования в хромово-

кислых электролитах необходимо точно поддерживать за-

данную температуру раствора.

В разбавленных электролитах алюминий и его сплавы

типа АМг, АМц, АЛ-2, АЛ-9 анодируют при температуре

40 ± 2° С и плотности тока 0,2—0,3 а!дм2. Процесс окси-

дирования контролируют по напряжению на ванне. В те-

чение первых 15 мин электролиза напряжение повышают

до 40 в, выдерживают при этом значении 35 мин, затем

повышают в течение 5 мин до 50 в и поддерживают па

этом уровне 4 мин.

Применение концентрированного электролита позво-

ляет упростить режим анодирования. Обработку алюми-

ния и его гомогенных сплавов ведут при плотности тока

0,3—0,5 а!дм2 и температуре 36 ± 2° С, обработку гете-

рогенных сплавов при плотности тока 0,4—2,5 а!дм2 и тем-

34

Продолжительность оксидировония.мин

Рис. 5. Влияние продолжительности

оксидирования и температуры хромо-

вокислого электролита иа толщину

получаемых на алюминии оксидных

пленок. Анодная плотность тока

0,3 а!дм2. Температура электролита:

/ — 30° С; 2 — 50и С; 3 — 35° С; 4 —

45° С; 5 — 40° С

пературе 32—2° С. В течение первых 5—10 мин электро-

лиза напряжение на ванне постепенно повышают до 40 в

и поддерживают на этом уровне 40—50 мин. Скорость

повышения напряжения должна быть такой, чтобы зна-

чение плотности тока при этом не превысило 2—2,5 а!дм2.

В дальнейшем плотность тока самопроизвольно снижается.

Хромовокислый электролит наиболее целесообразно

использовать для оксидирования изделий, изготовленных

из кремнистых сплавов

АЛ-2 и АЛ-9, а также

изделий, имеющих свар-

ные и клепаные соедине-

ния. Сравнительные

коррозионные испыта-

ния такого типа изде-

лий, оксидированных в

сернокислом, щавелево-

кислом и хромовокис-

лом электролитах, пока-

зали, что только в по-

следнем случае не на-

блюдается коррозии на

участке сварки и проч-

ность сварного шва иа

разрыв почти не изме-

няется. Образцы, ано-

дированные в серно-

кислом и щавелевокислом электролитах, показали сниже-

ние прочности сварного шва после коррозионных испы-

таний (7].

В качестве катодов при оксидировании используют

алюминий марки А000, нержавеющую сталь типа 1Х18Н9Т

или графит. Для уменьшения побочного процесса катод-

ного восстановления шестивалентного хрома отношение

поверхности катодов к поверхности оксидируемых изде-

лий не должно превышать 5:1.

В процессе оксидирования в электролите уменьшается

концентрация свободной хромовой кислоты за счет свя-

зывания ее растворяющимся металлом и восстановления

шестивалентного хрома до трехвалентного, что приводит

к ухудшению качества оксидной пленки. Контроль со-

держания хромовой кислоты производится химическим

анализом или ускоренным способом путем определения

>

35

кислотности или электропроводности раствора. Для рас-

твора, содержащего 30 г!л СгО8, электропроводность со-

ставляет 0,05—0,06 ом~*см~\ pH 0,7—0,9; для рас-

твора, содержащего 100 г!л СгО3, электропроводность

равна 0,20—0,24 ом~*см~\ pH 0,1—0,3.

При работе электролита в него периодически добавляют

хромовый ангидрид. Расход его на 1 м2 оксидируемой

поверхности составляет в зависимости от состава элек-

тролита от 10 до 30 г/л. В результате добавления СгО8

общая концентрация хрома в растворе постепенно возра-

стает.

Предельно допустимое содержание СгО3 составляет

в разбавленном электролите 100 г/л, в концентрированном

250 г/л. По достижении указанной концентрации электро-

лит разбавляют водой или заменяют новым.

Трехвалентный хром в электролите может быть пере-

веден в шестивалентный анодным окислением с примене-

нием свинцовых анодов и стальных катодов. Анодная

плотность тока составляет 0,2—0,3 а!дм2, катодная плот-

ность тока — 10 а!дм2. При избытке в электролите суль-

фатов они могут быть удалены введением в раствор 0,2—

0,3 г/л Ва (ОН)2 или ВаСО8. Выпавший осадок сернокис-

лого бария отделяют декантацией.

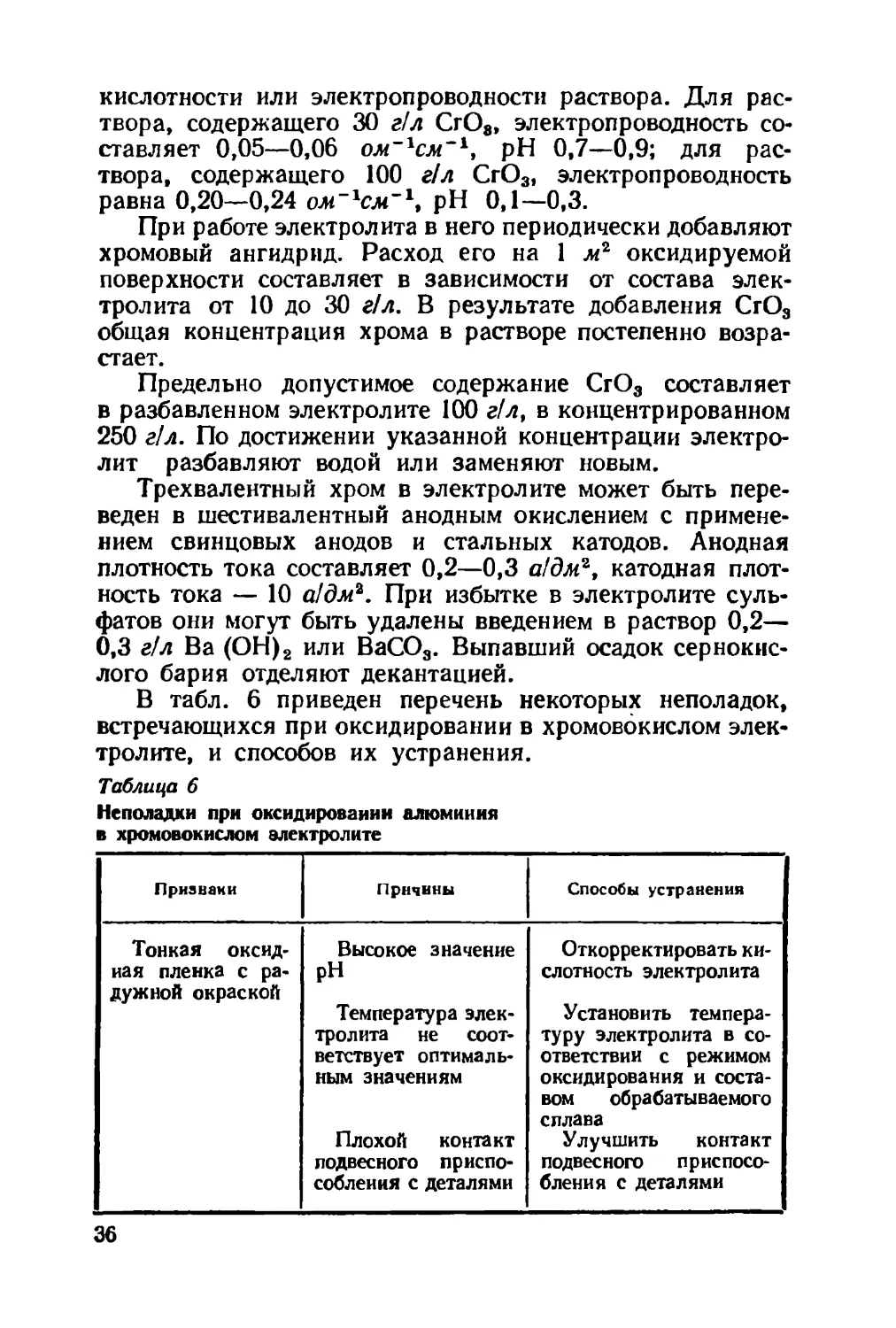

В табл. 6 приведен перечень некоторых неполадок,

встречающихся при оксидировании в хромовокислом элек-

тролите, и способов их устранения.

Таблица 6

Неполадки при оксидировании алюминия

в хромовокислом электролите

Признаки Причины Способы устранения

Тонкая оксид- ная пленка с ра- дужной окраской Высокое значение pH Температура элек- тролита не соот- ветствует оптималь- ным значениям Плохой контакт подвесного приспо- собления с деталями Откорректировать ки- слотность электролита Установить темпера- туру электролита в со- ответствии с режимом оксидирования и соста- вом обрабатываемого сплава Улучшить контакт подвесного приспосо- бления с деталями

36

Продолжение табл. 6

Признаки Причины Способы устранения

Серая, рыхлая оксидная пленка Перегрев электро- лита Понизить темпера- туру электролита и обе- спечить ее стабильность

Растравливание оксидной пленки, желтые или тем- ные пятна Уменьшение кон- центрации СгО3 в растворе Особенности струк- туры металла, де- фекты прокатки Откорректировать электролит Провести термообра- ботку неплакирован- ного металла

Прижоги или растравливание металла Плохой контакт подвесного приспо- собления с деталями Соприкосновение деталей друг с дру* гом или с катодом Улучшить контакт подвесного приспособле- ния с деталями Устранить соприкос- новение деталей друг с другом и с катодом

10. ЭЛЕКТРОХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

В ЩАВЕЛЕВОКИСЛОМ ЭЛЕКТРОЛИТЕ

Оксидирование алюминия и его сплавов производится

в 2—10-процентном растворе щавелевой кислоты, в ко-

торый иногда вводят добавки органических веществ (ян-

тарная, малоновая, уксусная кислоты) или окислителей

(перманганат, хроматы, хромовый ангидрид).

При оксидировании постоянным током применяется

электролит, содержащий 3—5% щавелевой кислоты. Де-

коративное оксидирование ведут при плотности тока 1—

3 а!дм\ напряжении на ванне 50—90 в и температуре

электролита 30 + 3° С н течение 30—40 мин. При этих

условиях могут обрабатываться алюминиевые сплавы,

содержащие около 5% меди или 4% кремния. Образую-

щаяся на них пленка хорошо окрашивается в черный и

темно-коричневый цвета органическими красителями.

Собственный цвет оксидной пленки, получаемой в ща-

велевой кислоте, изменяется в зависимости от состава

обрабатываемого металла, толщины пленки и условий

электролиза. С увеличением толщины пленки на алюми-

нии от 5 до 100 мкм ее цвет меняется от серовато-белого

до коричневого.

37

chlpmaker.ru

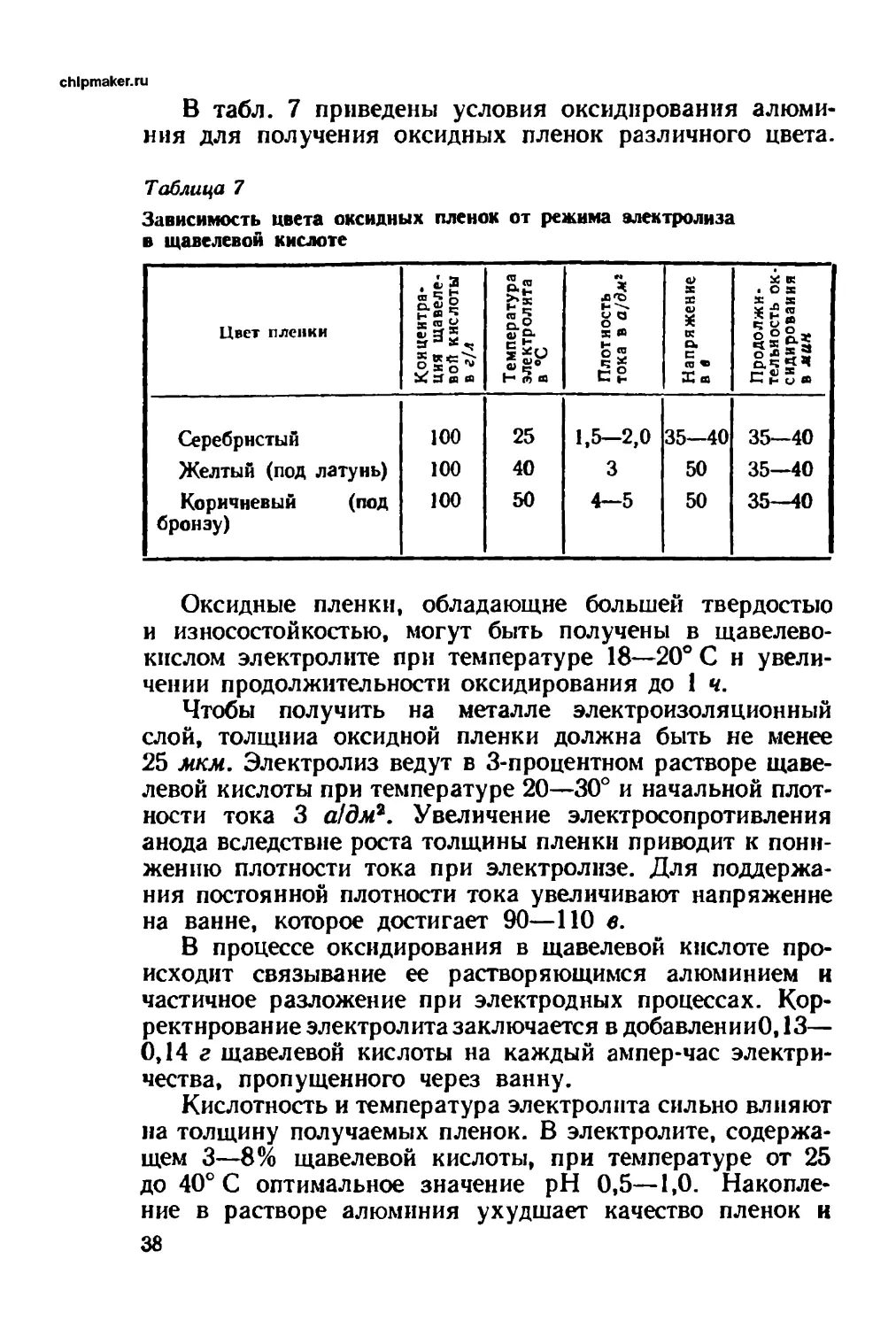

В табл. 7 приведены условия оксидирования алюми*

ния для получения оксидных пленок различного цвета.

Таблица 7

Зависимость цвета оксидных пленок от режима электролиза

в щавелевой кислоте

Цвет пленки Концентра- ция щавеле- вой кислоты в г/л Температура электролита в °C Плотность тока в а/дм2 Напряжение в в Продолжи- тельность ок- сидирования в мин

Серебристый 100 25 1.5—2,0 35—40 35—40

Желтый (под латунь) 100 40 3 50 35—40

Коричневый (под бронзу) 100 50 4—5 50 35—40

Оксидные пленки, обладающие большей твердостью

и износостойкостью, могут быть получены в щавелево-

кислом электролите при температуре 18—20° С н увели-

чении продолжительности оксидирования до 1 ч.

Чтобы получить на металле электроизоляционный

слой, толщина оксидной пленки должна быть не менее

25 мкм. Электролиз ведут в 3-процентном растворе щаве-

левой кислоты при температуре 20—30° и начальной плот-

ности тока 3 а!дм?. Увеличение электросопротивления

анода вследствие роста толщины пленки приводит к пони-

жению плотности тока при электролизе. Для поддержа-

ния постоянной плотности тока увеличивают напряжение

на ванне, которое достигает 90—ПО е.

В процессе оксидирования в щавелевой кислоте про-

исходит связывание ее растворяющимся алюминием и

частичное разложение при электродных процессах. Кор-

ректирование электролита заключается в добавленииО, 13—

0,14 г щавелевой кислоты на каждый ампер-час электри-

чества, пропущенного через ванну.

Кислотность и температура электролита сильно влияют

на толщину получаемых пленок. В электролите, содержа-

щем 3—8% щавелевой кислоты, при температуре от 25

до 40° С оптимальное значение pH 0,5—1,0. Накопле-

ние в растворе алюминия ухудшает качество пленок и

38

при содержании его свыше 30 г!л электролит должен быть

заменен новым. Не допускается также присутствие в элек-

тролите примеси хлоридов более 0,2 г/л.

При оксидировании переменным током к 4—5-про-

центному раствору щавелевой кислоты добавляют 0,5—

1% хромового ангидрида. Электролиз ведут в течение

30—40 мин при плотности тока 1,5—5,5 а!дм\ напря-

жении на ванне 40—60 в и температуре электролита

25° С.

Для получений твердых непрозрачных оксидных пле-

нок толщиной до 80 мк на алюминии и сплавах типа Д16,

АМг, АМц предложен электролит с добавками лимонной

и борной кислот следующего состава (в г/л):

Щавелевая кислота С»Н2О4-2Н2О .40—60

Лимонная кислота СвН8О7 . 10—30

Борная кислота Ы3ВО^ 3—10

Режим анодирования: анодная плотность тока 2—

5 а!дм\ температура раствора 10—40° С, напряжение

на ванне 50—90 в.

В зависимости от состава обрабатываемого материала

и режима анодирования, цвет оксидных пленок изменяется

от светло-коричневого до черного, что имеет значение при

декоративной отделке деталей.

Процесс оксидирования в щавелевой кислоте сопро-

вождается значительным разогреванием электролита, что

приводит иногда к разъеданию пленки и металла. По-

этому необходимо строго соблюдать температурный ре-

жим и применять интенсивное перемешивание и охлажде-

ние электролита.

11. ЭЛЕКТРОХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ

В ЭЛЕКТРОЛИТЕ НА ОСНОВЕ

СУЛЬФОСАЛИЦИЛОВОЙ КИСЛОТЫ

Сообщения об электролитах оксидирования на основе

сульфосалициловой кислоты появились недавно, и прак-

тическое применение их только еще начинается. Однако

выявленные в настоящее время технологические особен-

ности этих электролитов и свойства получаемых пленок

указывают на целесообразность более широкого исполь-

зования новых электролитов для оксидирования алюми-

ния и его сплавов.

39

В растворах, содержащих только сульфосалициловую

кислоту, формируются плотные, тонкие пленки, что свя-

зано с малой растворимостью окиси алюминия в электро-

лите.

Анодная обработка алюминия в электролитах, содер-

жащих до 100 г/л кислоты, сопровождается повышением

напряжения на ванне до 70—90 в. В разбавленных раство-

рах уже после образования пленки небольшой толщины

наступает электрический пробой. В более концентриро-

ванных растворах формируются пленки толщиной до

10 мкм9 но процесс часто сопровождается растравлива-

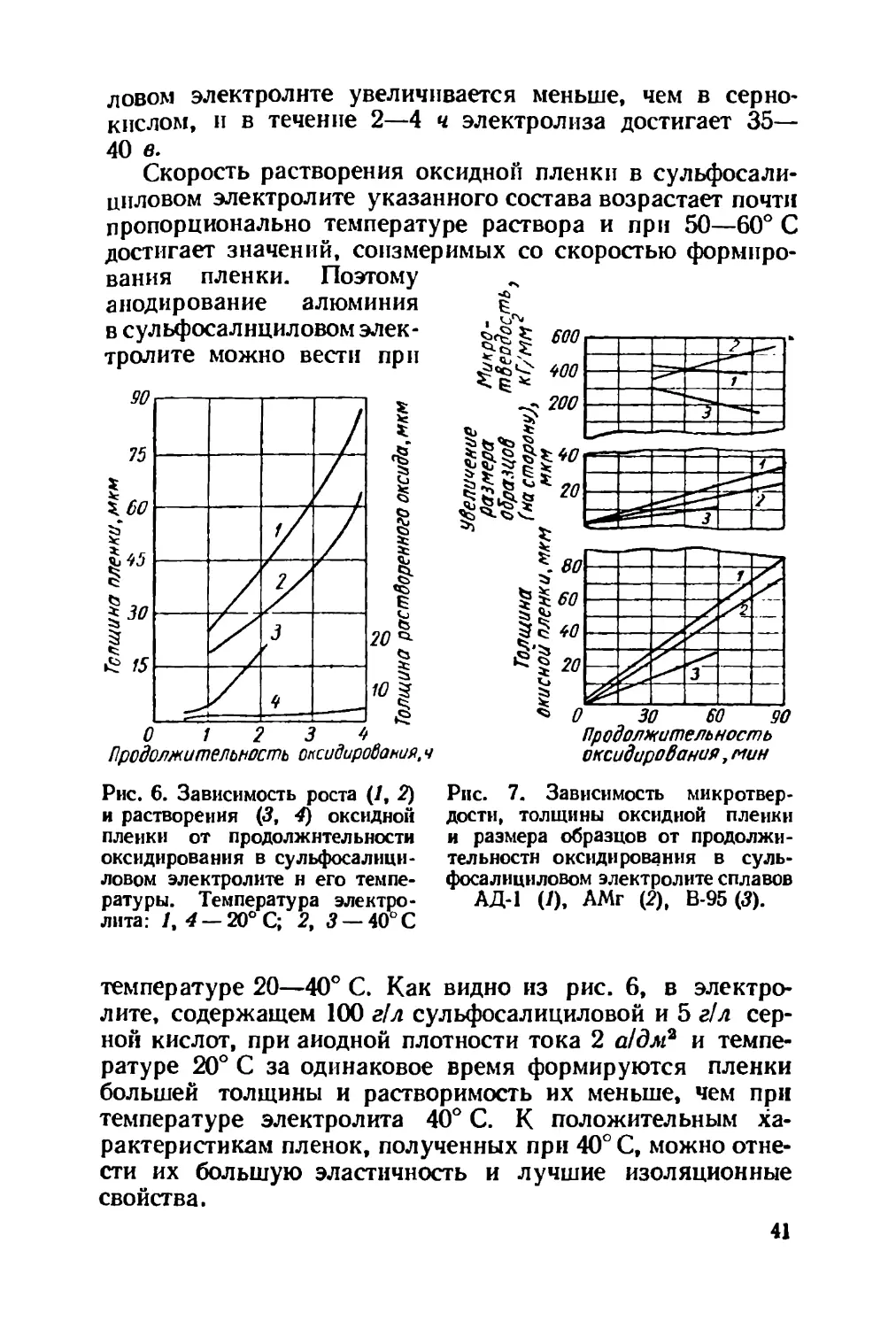

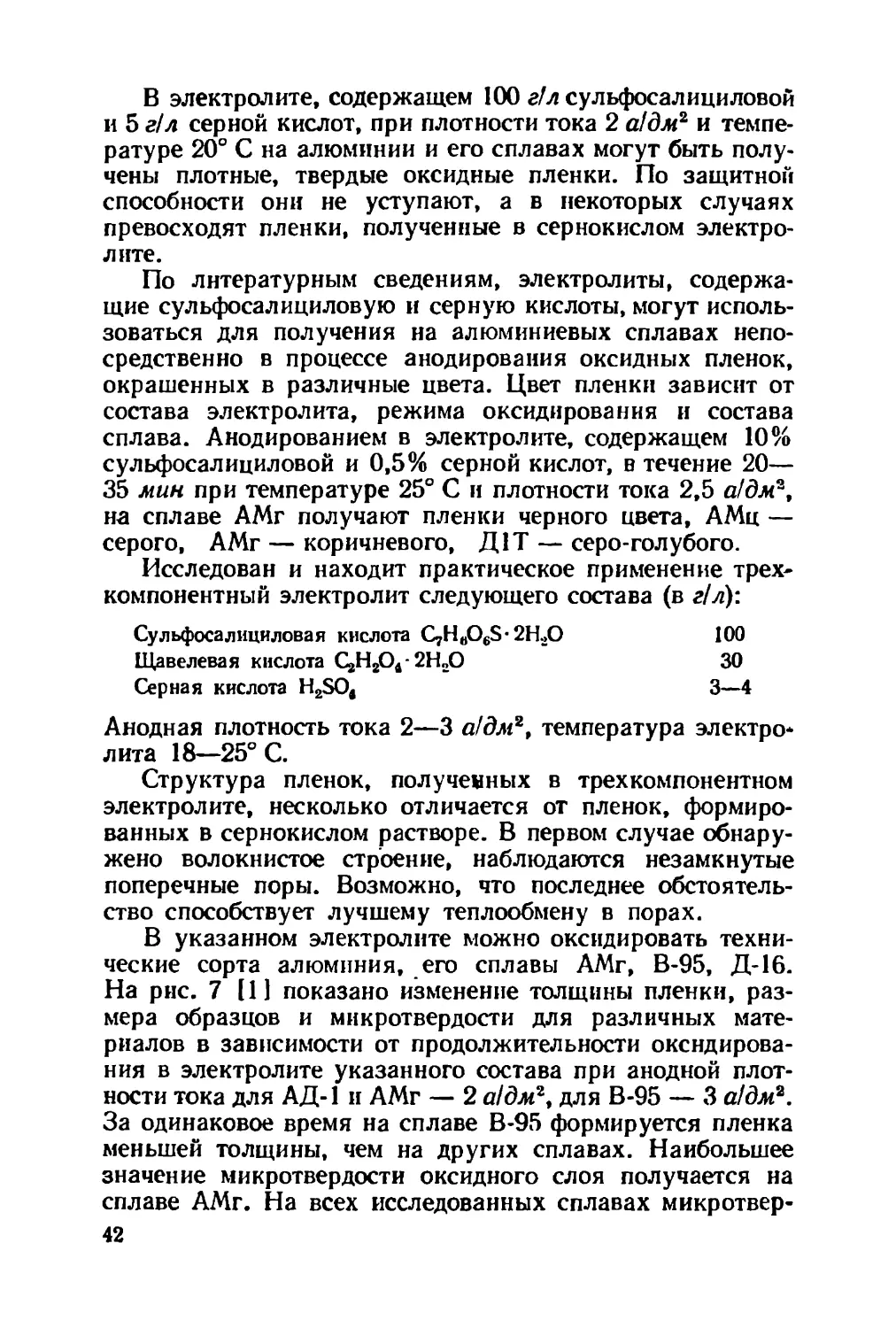

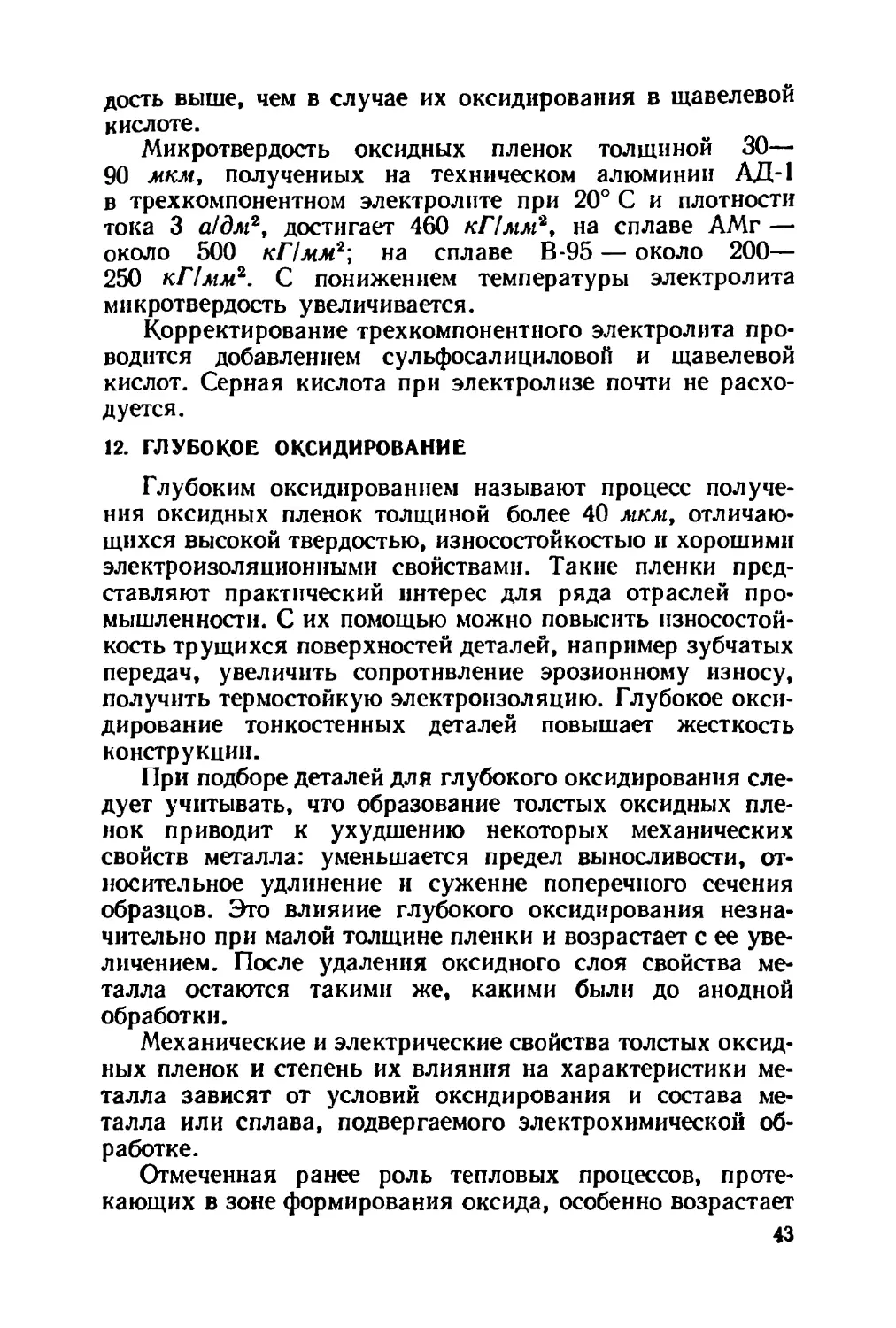

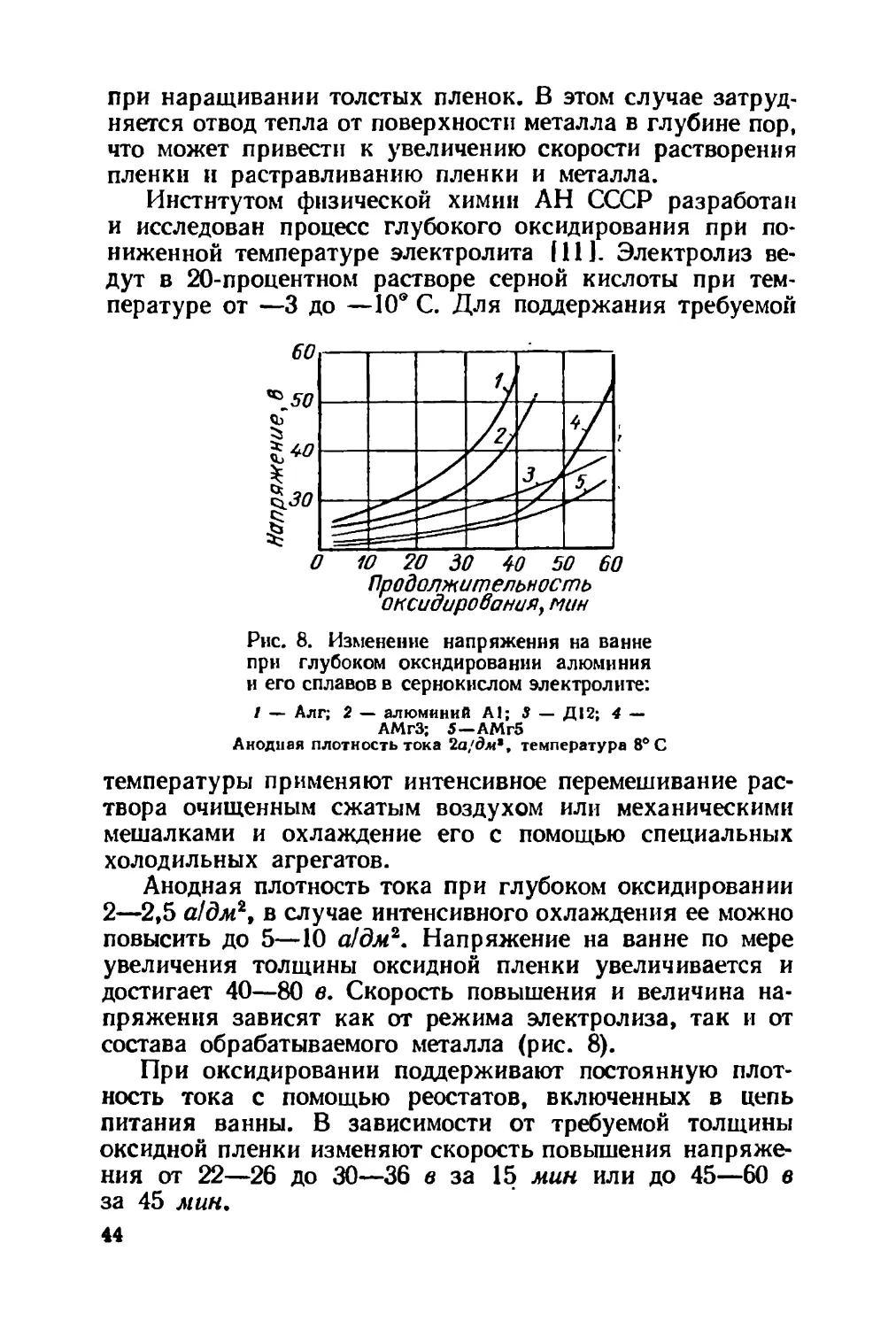

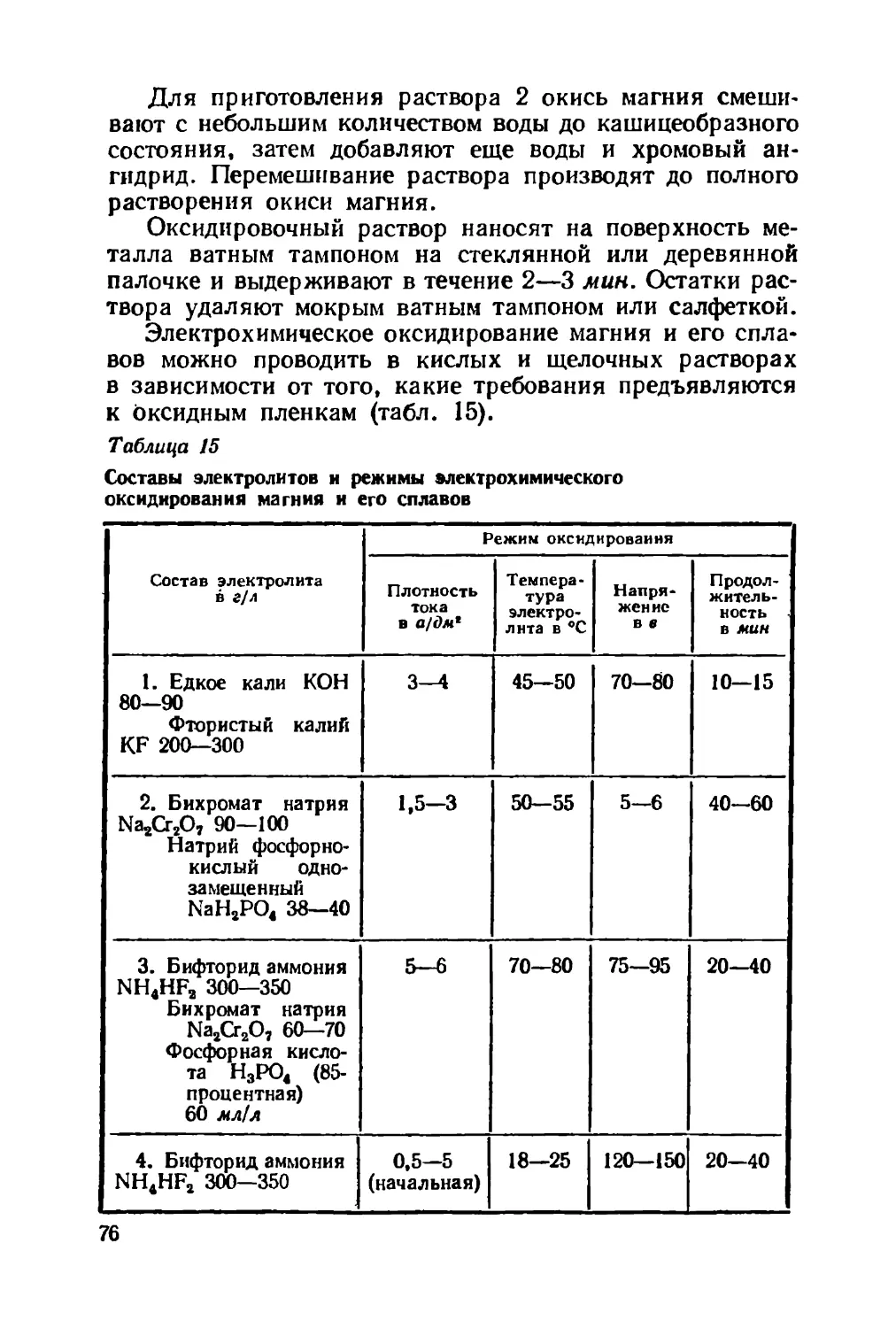

нием оксида вследствие местного разогрева электролита.