Author: Кубасов В.Л. Банников В.В.

Tags: электротехника аналитическая химия неорганическая химия неорганические вещества издательство химия электрохимическая технология

ISBN: 5—7245—0252—6

Year: 1989

Text

для техникумов

ВЛКУБАСОВ

В-В-БАННИКОВ

Электро-

химическая

технология

неорганических

веществ

Допущено Министерством химической

промышленности в качестве учебника

для учащихся техникумов

химико-технологических специальностей

МОСКВА

»химия«

1989

Q&J.O,

ББК 6П7.2

К 88

УДК 621.357.2(075.32)

Рецензенты:

А. А. Бабич (Волгоградский химико-технологический техникум);

Л. А. Симакова (Московский химико-технологический техникум)

Кубасов В. Л., Банников В. В.

К 88 Электрохимическая технология неорганических веществ:

Учебн. для техник. — М.: Химия, 1989. — 288 с.: ил.

ISBN 5—7245—0252—6

Рассмотрены теоретические основы и технологические схемы элект-

рохимических, в частности гидроэлектрометаллургических, процессов по-

лучения разнообразных неорганических продуктов. Особое внимание

обращено на взаимосвязь между условиями проведения процесса с его

показателями, на выбор оптимальных условий эксплуатации оборудова-

ния. Специальный раздел посвящен химическим источникам тока.

2803000000—151

К 050(01)—89

Св. пл. для сред. спец,

учеб, заведений 164—89

ББК 6П7.2

Учебное издание

ВЛАДИМИР ЛЕОНИДОВИЧ КУБАСОВ

ВЛАДИМИР ВАСИЛЬЕВИЧ БАННИКОВ

Электрохимическая технология

неорганических веществ

Редактор И. И. Ланцева

Художественный редактор Н. В. Носов

Технический редактор С. Ю. Титова

Корректор М. В. Черниховская

ИБ № 2259

Сдано в наб. 22.02.89. Подп. в печать 26.06.89. Формат бумаги 60X90716. Бумага тип.

№ 2. Печать высокая. Гарнитура литературная. Усл. печ. л. 18,0. Усл. кр.-отт. 18,0. Уч.-

изд. л. 19,51. Тираж 3000 экз. Заказ № 918. Цена 90 коп.

Ордена «Знак Почета» издательство «Химия», 107076, Москва, Стромынка, 21.

Московская типография № 11 Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

113105, Москва, Нагатинская ул., д. 1.

ISBN 5—7245—0252—6 9 © Издательство «Химия», 1989

ОГЛАВЛЕНИЕ

Предисловие ........................................................ 5

Глава 1. Основные понятия прикладной электрохимии.................. 6

Глава 2. Электролиз воды с получением водорода, кислорода и тяже-

лой воды............................................................18

2.1. Свойства, методы получения и области применения водорода, кис-

лорода и тяжелой воды...............................................18

2.2. Теоретические основы процесса..................................20

2.3. Технологическая схема производства.............................28

2.4. Электролиз воды под давлением..................................30

2.5. Конструкция электролизеров.....................................32

2.6. Получение тяжелой воды.........................................37

2.7. Техника безопасности...........................................40

2.8. Направления совершенствования процесса электролиза воды . . 41

Глава 3. Электролиз растворов хлоридов щелочных металлов с получе-

нием хлора, растворов гидроксидов и водорода........................43

3.1. Свойства, методы получения и области применения .... 43

3.2. Сырье..........................................................46

3.3. Диафрагменный метод получения хлора и растворов гидроксидов

натрия и калия......................................................47

3.4. Получение хлора и растворов гидроксидов щелочных металлов в

электролизерах с ртутным катодом....................................82

3.5. Получение растворов гидроксида натрия в электролизерах с ионо-

обменной мембраной..................................................99

3.6. Обработка и сжижение электролитического хлора . . . . 119

3.7. Получение плавленого гидроксида натрия........................125

3.8. Получение гидроксида натрия повышенной чистоты .... 127

3.9. Получение хлора н водорода электролизом хлороводородной кис-

лоты ............................................................ 128

3.10. Техника безопасности при получении хлора, растворов гидрокси-

дов щелочных металлов и водорода...................................130

3.11. Перспективы развития методов получения хлора, гидроксидов ще-

лочных металлов и водорода....................................... 133

Глава 4. Электрохимический синтез неорганических веществ . 136

4.1. Производство растворов гипохлорита натрия.....................136

4.2. Производство хлоратов натрия и калия..........................145

4.3. Производство хлорной кислоты..................................158

4.4. Производство перхлората натрия................................163

4.5. Производство пероксодисерной кислоты, ее солей и пероксида во-

дорода .............................................................169

4.6. Производство перманганата калия...............................179

4.7. Производство диоксида марганца................................188

4.8. Получение пербората натрия тетрагидрата........................196

4.9. Получение гексацианоферрата(III) калия.........................198

4.10. Получение дитионита натрия и гидроксиламина...................199

3

Глава 5. Электролиз расплавленных сред............................202

5.1. Общие сведения об электролизе расплавленных сред .... 202

5.2. Получение натрия.............................................205

5.3. Получение тройного сплава....................................219

5.4. Получение калия..............................................224

5.5. Получение алюминия...........................................230

5.6. Получение магния.............................................235

5.7. Получение кальция............................................240

5.8. Получение фтора..............................................244

Глава 6. Электролиз водных растворов с получением металлов . . . 250

6.1. Общие сведения о гидроэлектрометаллургических процессах . . 250

6.2. Получение меди..............................................254

6.3. Получение никеля............................................258

6.4. Получение кобальта..........................................261

6.5. Получение цинка и кадмия....................................263

6.6. Получение свинца и олова....................................266

6.7. Получение марганца..........................................268

6.8. Получение хрома.............................................269

6.9. Рафинирование серебра и золота............................270

6.10. Техника безопасности при осуществлении гидроэлектрометаллурги-

ческих процессов..................................................273

Глава 7. Химические источники тока................................274

7.1. Общие сведения...............................................274

7.2. Первичные химические источники тока..........................277

7.3. Кислотные и щелочные аккумуляторы............................280

7.4. Топливные элементы...........................................284

Рекомендуемая литература 287

ПРЕДИСЛОВИЕ

Учебник «Электрохимическая технология неорганических веществ» предназна-

чен для учащихся средних специальных учебных заведений и его содержание

соответствует программе обучения специальности № 0805.

Особенностью и преимуществом электрохимических методов производства

перед химическими является сравнительная простота и дешевизна получения

ряда продуктов, таких как гидроксид натрия и хлор, щелочные и щелочно-

земельные металлы, алюминий, пероксидные соединения, различные неорга-

нические вещества высокой степени чистоты, обычно недостигаемой при хи-

мических методах их получения. Благодаря возможностям электрохимических

технологий сформировалась целая отрасль современной индустрии — электро-

химическая промышленность, к наиболее важным задачам которой относится

обеспечение народного хозяйства ценными неорганическими продуктами (гид-

роксидами щелочных металлов, дезинфицирующими растворами, неорганиче-

скими окислителями), высокочистыми металлами, химическими источниками

тока.

В последующие годы в электрохимической промышленности предстоит

существенно повысить технико-экономические показатели процессов за счет

роста производительности труда, рационализации и разработки новых техно-

логических процессов и оборудования, механизации и автоматизации произ-

водств, снижения энергетических затрат и повышения качества получаемой про-

дукции, а также повышения комплексности переработки сырья и создания

безотходных или малоотходных технологий.

В данной книге мы не можем охватить все области применения электро-

химических технологий в народном хозяйстве страны, поэтому рассмотрим

лишь основные электрохимические способы получения неорганических соеди-

нений, газов и металлов электролизом водных растворов, ряда металлов и фто-

ра— электролизом расплавленных сред, некоторые химические источники

тока.

В книге рассмотрены теоретические основы изучаемых электрохимических

процессов, технологические схемы электрохимических производств, некоторые

вопросы техники безопасности и охраны окружающей среды.

Глава 1, разделы 3.1—3.4, 3.7—3.8 главы 3, главы 5 и 6 написаны

В. Л. Кубасовым; глава 2, разделы 3.5—3.6 и 3.9—3.10 главы 3, а также

главы 4 и 7 — В. В. Банниковым. Раздел 3.11 главы 3 написан авторами

совместно.

Авторы будут благодарны всем приславшим замечания и предложения,

возникшие при пользовании учебником.

Авторы искренне признательны рецензентам книги преподавателям хими-

ко-технологических техникумов А. А. Бабичу и Л. А. Симаковой за полезные

замечания и рекомендации, большая часть которых была учтена при окон-

чательном редактировании.

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ ПРИКЛАДНОЙ ЭЛЕКТРОХИМИИ

Электрохимический процесс осуществляют в электрохимичес-

ких устройствах. Если какие-либо химические вещества полу-

чают при пропускании через раствор или расплав электролита

электрического тока от внешнего источника, то электрохими-

ческое устройство называют электролизером. Если же с по-

мощью электрохимического устройства вырабатывают элект-

рическую энергию, то такое устройство называют гальваничес-

ким элементом или химическим источником тока (ХИТ). Лю-

бое электрохимическое устройство включает одну или несколь-

ко электрохимических ячеек, в которых размещаются электро-

ды, электролит и, при необходимости, разделительные

перегородки: диафрагмы, мембраны, сепараторы. Конструкция

электрохимической ячейки определяется ее функциональным

назначением, размерами, условиями эксплуатации.

Электроды. Основной частью любого электрохимического

устройства являются электроды — проводники с электронной

проводимостью, имеющие различную конфигурацию (плоские

сплошные пластины, перфорированные пластины, цилиндриче-

ские и др.), контактирующие с электролитом. На поверхности

электродов протекают электродные электрохимические реак-

ции, т. е. реакции, связанные с переходом электронов между

электродом и частицами раствора (расплава) электролита.

Электрод, на котором в результате электродной реакции

появляются электроны, отводимые во внешнюю цепь, называ-

ется анодом. К такому электроду в процессе электролиза или

при работе гальванического элемента в растворе (расплаве)

электролита происходит перемещение отрицательно заряжен-

ных ионов — анионов.

Электрод, который при протекании электродной реакции

отдает электроны разряжающимся частицам (ионам) раствора

(расплава), называется катодом. К такому электроду при

протекании в электрохимическом устройстве электрохимичес-

кого процесса перемещаются заряженные положительно ноны

электролита — катионы.

В электролизерах для подвода тока к электродам использу-

ют специальные токоподводы — металлические проводники, со-

единяющие анод с положительным полюсом источника посто-

янного тока, а катод — с отрицательным.

В качестве источников постоянного тока служат обычно

специальные устройства — выпрямители различных систем,

реже двигатели — генераторы постоянного тока. В случае

гальванических элементов (ХИТ) ток для внешнего потребле-

6

ния отводят с помощью металлических токоотводов, прикреп-

ляемых к электродам.

Аноды. В зависимости от типа протекающего электродного

процесса различают растворимые и нерастворимые аноды. Рас-

творимые аноды, используемые, например, при электрорафини-

ровании металлов, в процессе электролиза обогащают раствор

ионами материала анода, т. е. растворяются. При получении

различных химических продуктов путем электрохимических

превращений содержащихся в растворе или расплаве электро-

лита веществ используют нерастворимые, стабильные аноды,

на поверхности которых протекает анодный электродный про-

цесс, в то время как геометрические размеры и свойства са-

мих анодов остаются постоянными. К нерастворимым анодам

могут быть отнесены никелевые аноды в щелочных средах,

платиновые аноды в щелочных, хлоридных и сернокислых сре-

дах, графитовые аноды в концентрированных солянокислых и

расплавленных средах, свинцовые аноды в сульфатных средах.

Устойчивость и высокая электрохимическая активность ста-

бильных анодов, как правило, обусловливаются образованием

на их поверхности оксидов различного состава.

Катоды. Катоды, так же как и аноды, в процессе электроли-

за могут оставаться стабильными либо изменять свои разме-

ры и состав.

При выделении водорода, протекании электродной реакции

восстановления компонентов раствора без выделения твердой

фазы на электроде используют стабильные катоды, материал

которых определяется характером протекающего электродного

процесса и составом раствора или расплава электролита.

Достаточно широко, например при электролизе растворов

хлоридов с выделением на катоде водорода, в качестве мате-

риала катода используют малолегированные стали. В щелоч-

ных, не содержащих ионов хлора,, растворах для катода мож-

но использовать никель. В ряде случаев катоды изготавлива-

ют из титана.

Примером процесса электролиза, при котором катоды из-

меняют свои размеры, может служить электрорафинирование

таких металлов, как медь, никель.

Наряду с твердыми металлическими катодами в техничес-

ком электролизе находят применение жидкометаллические, на-

пример из ртути. При электролизе растворов солей на жидко-

металлическом ртутном катоде происходит разряд ионов ме-

талла соли с образованием сплава этого металла и ртути. При

последующей обработке сплава возможно получение весьма

чистых соединений выделенного при электролизе металла и

отделение ртути, возвращаемой на электролиз.

Диафрагмы. В целом ряде электрохимических процессов

возникает необходимость разделения электродных продуктов

7

и разнополюсных электродов. Так, при электролизе воды на

электродах выделяются газы: на аноде — кислород, на като-

де — водород, в случае смешения которых образуется взрыво-

опасная смесь — гремучий газ. Для исключения возможности

образования гремучего газа разделяют катодные и анодные

продукты с помощью диафрагмы из асбестовой ткани, армиро-

ванной для прочности никелевой проволокой, либо асбестового

картона.

В химических источниках тока с жидким электролитом с

целью разделения разнополюсных электродов и предотвраще-

ния их замыкания и осыпания, снижения переноса растворен-

ных активных веществ от электрода к электроду и уменьшения

саморазряда гальванического элемента обычно устанавливают

специальные диафрагмы, так называемые сепараторы.

Для надежного выполнения своих функций диафрагмы

должны изготавливаться из достаточно химически стойкого ма-

териала и обладать определенными характеристиками: порис-

тостью, протекаемостью, удельным электрическим сопротивле-

нием.

Пористость диафрагмы характеризуется отношением объе-

ма пор в диафрагме к объему диафрагмы:

<Х= Епор/1^диафр,

где а — пористость диафрагмы, доли единицы; Vnop — объем пор в диафрагме,

Удиафр — объем диафрагмы.

Если г — средний эффективный радиус пор, 1п — средняя

эффективная длина пор, б — толщина диафрагмы, п — число

пор на единичной поверхности, S — площадь поверхности ди-

афрагмы, то Vnov—nr2lnSn, УДиафр=б5, тогда

/п

а = лг2п ——• = №nfJ, (1.1)

о

где Р=/п/6 — коэффициент извилистости пор.

Пористость диафрагмы в зависимости от материала и мето-

да изготовления может меняться в широких пределах — от 0,2

до 0,65, коэффициент извилистости пор — от 1,0 до 1,5, толщи-

на диафрагмы — от 0,1 до 3,5 мм. Диафрагмы условно делят

на' крупнопористые (с размером пор более 100 мкм) и мелко-

пористые (с порами менее 100 мкм).

Протекаемость диафрагмы характеризуется количеством

раствора Qp, проходящего через поверхность диафрагмы S за

данное время т при постоянном перепаде давления АР, тол-

щине диафрагмы б и вязкости раствора ц:

где К — коэффициент протекаемости, равный протекаемости, если ДР, S, т, б

й р. равны единице.

8

Удельное электрическое сопротивление диафрагм рд харак-

теризуется сопротивлением раствора электролита, пропитываю-

щего диафрагму с единичной поверхностью, и зависит от со-

става раствора.

Сопротивление электролита в одной поре согласно закону

Ома равно J?n=p-4’ где Р~ Удельное сопротивление электро-

лита. Так как на единичную поверхность диафрагмы приходит-

ся п пор, их суммарное электрическое сопротивление, равное

удельному электрическому сопротивлению диафрагмы, соста-

вит:

____Р_ Jn_ рРа&

п пг2 а

(1.3)

с учетом того, что п=—— и Zn = 6p.

Наряду с разделительными диафрагмами, в отдельных слу-

чаях при электролизе водных растворов, например при элект-

ролитическом получении хлора и гидроксида натрия, при

электрорафинировании никеля используют фильтрующие диаф-

рагмы, через которые раствор электролита протекает от од-

ного электрода к другому, чтобы максимально затруднить про-

никновение тех или иных компонентов раствора навстречу по-

току через диафрагму и тем самым обеспечить чистоту

электродных продуктов и их высокий электродный выход по

току.

В водных растворах в качестве диафрагмы используют ма-

териалы на основе асбеста, пористые полимерные материалы,

например на основе поливинилхлорида, ткани. В расплавлен-

ных электролитах находят применение диафрагмы из керами-

ки. В отдельных случаях в расплавленных электролитах для

разделения электродных продуктов применяют металлические

сетки.

Ионообменные мембраны. Ионообменные мембраны также

используют в качестве разделительных перегородок в электро-

лизерах и гальванических элементах. Мембраны изготавлива-

ют из высокомолекулярных соединений (полимеров), имеющих

ионогенные группы (например, —SOgNa, —СООН, —SO2OH),

способные диссоциировать

R—SOgNa RSO3-+Na+,

где R — органическая матрица.

Если в результате диссоциации ионогенных групп образу-

ются свободные катионы — мембрана называется катионооб-

менной, если образуются анионы — анионообменной.

Мембраны, помещенные в раствор электролита, в той или

иной степени набухают. При этом раствор электролита в мем-

9

Рис. 1.1. Электрохимическая ячейка:

1 — емкость; 2 — электролит; 3 — аиод; 4 — ка-

тод; 5 — токоподводы к электродам; 6 — точ-

ки подключения вольтметра; 7 — вольтметр;

8— амперметр; К — контакты токоподводов к

электродам; 6МЭ — межэлектродное расстоя-

ние

Схемы включения электродов

и электролизеров. Промышленные

электролизеры для увеличения

мощности обычно снабжаются це-

лым рядом электродов.

В зависимости от электрического соединения электродов в

электролизерах электролизеры делят на монополярные и с би-

полярным соединением электродов.

Простейшим монополярным электролизером является элек-

трохимическая ячейка (см. рис. 1.1) с двумя разнополюсными

электродами — катодом и анодом. В случае многоэлектродного

монополярного электролизера одна часть электродов подсо-

единена к шине, ведущей к отрицательному полюсу источника

тока, другая — к шине, ведущей к положительному полюсу

источника тока (рис. 1.2). Каждая пара разнополюсных элект-

родов с раствором электролита между ними может рассматри-

ваться как простейшая электрохимическая ячейка.

Монополярные электролизеры компонуют в серии — груп-

пы электролизеров, подключенные к одному источнику тока —

выпрямителю (рис. 1.3). Число монополярных электролизеров

выбирают, исходя из напряжения на выводах выпрямителя,

напряжения на отдельном электролизере и падения напряже-

ния в ошиновке

Лэл— (1/в — бш)/С/,

Где «эл — количество монополярных электролизеров; UB — напряжение на вы-

водах выпрямителя; иш — падение напряжения в шинах.

Для сокращения межванной ошиновки и снижения расхода

электроэнергии применяют биполярное включение электродов

(рис. 1.4, а и б), при котором аноды и катоды биполярного

элемента крепятся к единой токоведущей перегородке (часто

изготавливают из различных материалов: материала катода с

катодной стороны и анода — с анодной) либо биполярным эле-

ментом служит однослойный или многослойный металличес-

кий лист.

Ток подводят к крайним монополярным электродам. Затем

ток проходит через электролит и биполярные элементы (элект-

роды), на разных сторонах которых реализуются анодные и

катодные электродные реакции. Каждая пара близлежащих

12

Рис. 1.2. Схема включения электродов в монополярном электролизере:

1 — корпус электролизера; 2 — катодная шина; 3 — анодная шииа; 4 — катоды; 5 — аноды

Рис. 1.3. Схема включения в электрическую цепь серии монополярных элект-

ролизеров (L7 — напряжение на ванне; L7B — напряжение на выводах выпрями-

теля) :

1 — выпрямитель; 2 — монополярные электролизеры; 3 — межванная ошиновка

анодов и катодов с раствором электролита между ними (см.

рис. 1.4, а и б) образуют элементарную электрохимическую

ячейку.

Биполярные электролизеры включаются в серию аналогич-

но монополярным (см. рис. 1.3) и число их также выбирают,

исходя из напряжения на биполярном электролизере и напря-

жения на выходах выпрямительного агрегата.

Выбор типа электролизера и выпрямителя определяется

целым рядом факторов, главные из которых мощность произ-

водства, сложность конструкции, удобство эксплуатации.

Баланс напряжения, материальный и тепловой балансы

электролизера. При конструировании, а также выборе элект-

ролизера для конкретного электрохимического процесса выпол-

няются расчеты баланса напряжения, материального и тепло-

вого балансов.

Баланс напряжения — это расчетная сумма составляющих

величины напряжения на электролизере, которая должна быть

практически равной непосредственно измеренному напряже-

нию. Баланс напряжения определяется формулой (1.7).

Материальный баланс для электролизера с постоянным за-

полнением представляет собой сопоставление суммы масс по-

ступающих в него веществ с суммой масс выводимых веществ.

Наличие заметной разницы говорит об ошибке в определении

составляющих баланса (закон сохранения материи).

При составлении материального баланса масса растворов

рассчитывается из уравнения

^р-ра = ^p-pa’Vp-pa > (1-12)

где Gp-pa—масса раствора; Ор-ра—объем раствора; fp-pa—плотность рас-

твора при данной концентрации и температуре.

13

Рис. 1.4. Схема биполярного включения электродов:

(а) — гребенчатые электроды: 1 — корпус электролизера; 2 — анодная шина; 3 — катодная

шина; 4 — анодный монополяриый элемент; 5 — катодный монополярный элемент; 6 —

биполярные элементы с токоведущей перегородкой и закрепляемыми на ней электрода-

ми; 7 — аноды; 8 — катоды; (б) — плоские электроды: 1 — корпус электролизера; 2 — мо-

нополярный анод; 3 — монополярный катод; 4 — биполярный электрод

Для расчета содержания в растворе воды и растворенных

веществ используют формулы:

^Р.в ^р-ра^р-ра» (Г 13)

Своды °р-ра (Vp-pa ср-ра^ ’ (1-1^)

где Ор.в и Оводы — массы растворенного вещества и воды в растворе; Ср-ра —

концентрация растворенного вещества.

Количество разложившейся в процессе электролиза с по-

лучением гидроксида щелочного металла воды определяется

как

18

Сразл— 'СмеОГЬ (1-15)

Л’МеОП

где Л1меон — молярная масса гидроксида; 18 — молекулярная масса воды;

Смеон — количество полученного гидроксида.

Массу газа определяют по формуле:

Сг = Пг7г» (1.16)

где Gr — масса газа; vr и уг — объем и плотность газа при данной темпера-

туре.

Объем газа можно привести к нормальным условиям (тем-

пература 273,2 °C, давление 101,325 кПа)

рг-273,2Рг

О ~~~ «

Рг.о (273,2+ /г)

(1.17)

где »г.о и Рг.о — объем и давление газа при нормальных условиях; tr — темпе-

ратура газа в реальных условиях, °C; Рг — давление сухого газа в реальных

условиях, в случае влажного газа /’г=Робщ—Т’нго (Ровщ— давление влажного

газа, РН2о — парциальное давление паров воды).

14

\

Для многих газов м^жно определить их массу с достаточ-

ной точностью по формуле

<?г=0,0446»г.оЛ1г, (1.18)

где Мг — молярная масса, кг/кмоль; Gr— масса, кг; tir.o — объем газа, м3.

Тепловой баланс — это сопоставление количества поступив-

шего и отведенного из электролизеров тепла, которые при

правильном расчете статей баланса должны совпадать (закон

сохранения энергии).

Количество тепла, поступающее или отводимое с жидкими

средами, определяется формулой

№ж=О,кСжбк, (1.19)

где 1ГЖ— количество тепла, бж— масса жидкости; сж — теплоемкость, tx —

температура.

При прохождении электрического тока выделяется джоуле-

во тепло

W3n=(U — UP)h. (1.20)

Бывает удобно отнести это значение к единице получаемого

вещества

ТГЭЛ = 9,65-10» (^.7рР)г . (1-21)

Л1вВт

где Й7'эл — количество тепла, кДж/кг; г — число электронов, необходимых для

получения на электроде молекулы вещества; Вт — выход вещества по току,

доли единицы; М„ — молярная масса вещества, кг/кмоль.

Если в процессе электролиза имеет место фазовый переход,

необходимо учесть теплоту фазового перехода (плавления, па-

рообразования).

В случае процессов электролиза водных растворов с выде-

лением газов масса уносимых газами паров воды определяется

объемом электролизных газов и парциальным давлением па-

ров воды над раствором электролита при температуре элект-

ролиза

Оисп = 0,8пг о ’ (U22)

Можно определить количество тепла, затраченного на паро-

образование в электролизере

lFn=GHcn<7n, (1*23)

где Wn—теплота парообразования, кДж, qn— скрытая теплота парообразо-

вания воды, зависящая от температуры, кДж/кг

/°C 0 20 40 60 80 100

qn, кДж/кг 2499,1 2451,9 2391,6 2356,5 2307,0 2254,8

15

Таблица 1.1. Значения некоторых физико-химических констант

Константа Символ Значение

Универсальная газовая посте- R 8,31441 Дж-моль-1-К-1

янная Постоянная Фарадея F 96484,5 Кл-моль-1

Постоянная Авогадро Na 6,022-1023 моль-1

Для учета тепла газов используют формулу:

Wr=Grcttr, (1.24)

где ТГг — теплота, уносимая либо приносимая газом; сг — теплоемкость газа.

Теплоемкость газов слабо зависит от температуры и со-

ставляет в среднем для хлора — 0,518, для водорода —14,2 и

для водяного пара — 2,0 кДж/(кг-К).

Сведения о физических величинах и их единицах, исполь-

зуемых в электрохимии.

Количество электричества, единица кулон (Кл).

Q=/t,

где I — сила тока, А; т — время, с.

1Кл=1А-1с=1А-с

Напряжение (разность электрических потенциалов)—единица

вольт (В).

C/=A/Q,

где А — работа электрического поля по перемещению заряда Q между точка-

ми с разностью потенциалов U.

1В= 1Дж/1Кл= 1Дж/(А-с)

Электрическая мощность, единица ватт (Вт).

W=UI

1Ватт=1В-1А=1В-А

Электрическое сопротивление определяется в соответствии с

законом Ома, единица Ом.

Rom=U/I

1Ом=1В/1А=1В/А.

Удельное электрическое сопротивление выражают в Ом-м

р=/?ом5/1,

где S — сечение проводника, м2; I — длина, м.

10м-м=10м-1 мУ1-м.

16

Таблица 1.2. Соотношения едйниц международной системы СИ

с единицами других систем

Величина Единица из- мерения в системе СИ Принятое обозначе- ние в системе СИ Соотношение с единицами других систем

Сила НЬЮТОН н 1 Н=105 дин=0,102 кг (силы)

Работа, энер- гия, теплота джоуль Дж 1 Дж=107 эрг=0,102 кг (силы)-м= =0,239 кал

Мощность ватт Вт 1 Вт= 107 эрг/с=0,102 кг (силы) • м/с

Давление паскаль Па 1 Па=1 Н/м2=10 дин/см2= =0,102 кг (силы)/м2=1,02- -10~5 атм=0,102 мм вод. ст.= = 7,50-10-3 мм-рт. ст.= 10-5 бар

Заряд кулон Кл 1 Кл=3-109 СГСЭ*

Сила тока ампер А 1 А=3-109 СГСЭ*

Электрическое напряжение вольт В 1 В= СГСЭ*

Электрическое сопротивление ом Ом 1 Ом= — • 10" СГСЭ* 9

Динамическая паскаль- Па-с Н-с дин-с 1 1 Па-с—1 —10 —10 пуаз

ВЯЗКОСТЬ секунда м2 см2

* В системе СГС (Электростатической).

Электрическая проводимость — величина, обратная удельному

электрическому сопротивлению, единица Сименс См=Ом-1.

Значения некоторых применяемых в прикладной электрохи-

мии физических и химических констант приведены в табл. 1.1.

В табл. 1.2 приводятся соотношения между некоторыми

единицами системы СИ и других систем, наиболее часто встре-

чающихся в технической литературе.

В данном учебнике во всех случаях, где нет оговорок, ис-

пользуется система СИ.

2—918

ГЛАВА 2

ЭЛЕКТРОЛИЗ ВОДЫ С ПОЛУЧЕНИЕМ ВОДОРОДА,

КИСЛОРОДА И ТЯЖЕЛОЙ ВОДЫ

2.1. СВОЙСТВА, МЕТОДЫ ПОЛУЧЕНИЯ И ОБЛАСТИ

ПРИМЕНЕНИЯ ВОДОРОДА, КИСЛОРОДА И ТЯЖЕЛОЙ ВОДЫ

Водород является одним из наиболее распространенных в при-

роде элементов. Содержание его в литосфере, атмосфере и

гидросфере составляет 17% (ат.). В свободном состоянии он

встречается очень редко (вулканические и природные газы).

Водород входит в состав воды, угля, нефти, природного газа

и многих других минеральных и органических веществ, а так-

же практически во все животные организмы и растения. Он

самый распространенный элемент космоса. Половину массы

Солнца и большинства звезд составляет водород. Юпитер и

Сатурн в основном состоят из водорода.

Атом водорода обладает одним валентным электроном, ко-

торый находится в сфере действия атомного ядра. Поэтому

водород образует лишь двухатомные молекулы.

Водород имеет три изотопа: протий !Н, дейтерий 2Н (или

D) и тритий 3Н (или Т), которые 'могут образовывать молеку-

лу легкого водорода — протия Н2, тяжелого водорода — дейте-

рия D2, трития Т2, протодейтерия HD, прототрития НТ, дей-

теротрития DT.

Молекулы водорода характеризуются большой прочностью

и малой поляризуемостью, имеют незначительные размеры и

малую массу. Все это обусловливает большую подвижность во-

дородных молекул, а следовательно, очень низкие температуры

плавления (—259,1 °C) и кипения (—252,6°С). По тем же при-

чинам водород мало растворим в воде и органических раство-

рителях.

Молекулярный водород не имеет цвета и запаха, легко вос-

пламеняется и горит синеватым неярким пламенем. В отличие

от других газов он обладает значительно большей диффузион-

ной способностью. При повышенных температурах водород

диффундирует в металлы (Fe, Ti, Со, Ni и др.), при этом коли-

чество водорода, поглощаемого металлом, увеличивается с

ростом температуры и давления.

Кислород — самый распространенный элемент на Земле —

52,3% (ат.). Он включает три стабильных изотопа: 16О

(99,759%), 17О (0,037%) и 18О (0,204%).

Вследствие широкого распространения и большой химичес-

кой активности кислород предопределяет во многом форму су-

ществования в природе других химических элементов. В сво-

бодном состоянии кислород находится только в атмосфере.

18

Газообразный кислород не имеет цвета и запаха. В жид-

ком и твердом состояний он имеет бледно-синюю окраску.

Под, действием потока электронов, протонов, коротковолнового

излучения молекулярный кислород частично превращается в

озон Оз, имеющий еще более высокую окислительную актив-

ность, чем О2.

При температуре —120 °C и давлении около 4905 кПа кис-

лород переходит в жидкое состояние. Под атмосферным давле-

нием жидкий кислород кипит при температуре —182,97°C и

затвердевает при -—218,8 °C.

Ниже приведены данные о некоторых физических свойствах

водорода и кислорода:

Газ О, Н2

Молекулярная масса 31,999 2,016

Плотность,* кг/м3 1,429 0,0099

Теплопроводность,* Вт/(м-К) 0,0233 0,162

Удельная теплоемкость,* кДж/(кг-К) Теплота плавления, кДж/кг 0,913 14,27

13,83 58,7

Теплота парообразования,** кДж/кг 215,79 454,62

Растворимость в воде,*** объем/объ- ем 0,038 0,019

* При О °C и 1,01 10= Па.

•* При 1,01-10® Па.

При 10 °C и 1,01-10= Па.

Смеси водорода с кислородом или воздухом взрывоопасны

в широком диапазоне содержания водорода. Концентрацион-

ные пределы взрываемости смесей водорода с кислородом

(К) и воздухом (В) приведены ниже:

к

в

Предел взрываемости, % (масс.) Н2 4,5—95,0 4,1—74,2

Температура самовоспламенения, С 450 510

Максимальная скорость распростра- 8,9 2,67

нения пламени, м/с

Скорость распространения взрывной волны при взрыве гре-

мучей смеси (смесь Н2 и О2 при соотношении по объему 2:1)

составляет около 2800 м/с.

Тяжелая вода (оксид дейтерия) D2O представляет собой

изотопную разновидность воды, молекулы. которой вместо ато-

мов !Н содержат атомы дейтерия. В природной воде на один

атом дейтерия приходится 6500—7200 атомов [Н.

Молекулярная масса D2O — 20,09, температура кипения —-

101,43°С, температура плавления — 3,81 °C, плотность жидкой

фазы (d425) — 1,104 кг/м3, теплота испарения при температуре

25 °C — 45,46 кДж/моль. Тяжелая вода замедляет биологичес-

кие процессы, действует угнетающе на живые организмы.

Электролиз воды является одним из основных методов по-

лучения тяжелой воды. В основу процесса положено свойство

2'

19

тяжелой воды концентрироваться в электролите за счет мень-

шей скорости электрохимического разложения D2O.

Получаемые путем электролиза воды водород и кислород

обладают достаточно высокой чистотой. В соответствии с

ГОСТ 3022—80 концентрация водорода высшего сорта должна

быть не менее 99,5% (об.) Водород является ценным сырьем,

которое находит широкое и разнообразное применение в на-

родном хозяйстве. Мировое производство водорода в настоя-

щее время составляет свыше 30 млн. тонн в год, при этом бо-

лее половины объема всего производимого водорода использу-

ется в производстве синтетического аммиака. Водород приме-

няют также при синтезе метанола, в процессах гидрокрекинга

и гидроочистки нефтепродуктов, при сварочных работах и в дру-

гих процессах. В перспективе ожидается возрастание потреб-

ности в водороде для упомянутых производств, а также рост

его потребления вследствие развития новых областей промыш-

ленности.

Электролитический кислород используется в машинострое-

нии, в черной и цветной металлургии, химической, промышлен-

ности (производство азотной, серной, уксусной кислот, форм-

альдегида и др.).

Тяжелая вода находит применение в ядерных реакторах в

качестве замедлителя нейтронов и теплоносителя, используется

при получении D2, в качестве растворителя в ЯМР-спектроско-

пии. Она является перспективным компонентом топлива термо-

ядерных реакторов, так как энергия 0,001 кг дейтерия, расхо-

дуемого в процессе термоядерного синтеза, эквивалентна энер-

гии, полученной при сжигании 10 тонн угля.

2.2. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

Процесс электролитического разложения воды описывается

следующим суммарным химическим уравнением:

Н2О —>- Н2+0,5О2-

Для раздельного получения газов на практике используют

электролизеры с диафрагмами или мембранами, разделяющи-

ми катодное и анодное пространство. Из-за крайне низкой

электропроводности чистой воды (4,41-Ю-6 Ом-1-м-1 при тем-

пературе 18 °C) электролитическое разложение воды проводят

в присутствии фонового электролита. При этом с точки зрения

удешевления электролизных установок и упрощения их обслу-

живания наиболее подходящими соединениями для промыш-

ленной эксплуатации являются растворы гидроксидов натрия

или калия.

Растворы минеральных кислот, как правило, не находят

практического применения в процессе электролиза воды, хотя

20

и имеют более высокую удельную электропроводность, чем

растворы щелочей. Это связано с агрессивностью кислот и с

трудностями, возникающими при подборе материалов для

электролизных установок. Однако в специальных электролизе-

рах иногда используют растворы некоторых солей или кислот.

В растворах щелочей, применяемых для электролитического

разложения воды, не должны содержаться примеси, вступаю-

щие в электродные реакции и приводящие к коррозии отдель-

ных элементов электролизера. Дистиллированная или обессо-

ленная (деминерализованная) вода, используемая для приго-

товления раствора электролита, должна содержать не более

ЫО-3 кг/м3 железа, 2-10~3 кг/м3 хлоридов и 3-10~3 кг/м3 су-

хого остатка. Несмотря на такие жесткие требования, в про-

цессе электролиза все же имеет место накопление примесей,

оказывающих вредное влияние. Ионы хлора вызывают разру-

шение анодных материалов. Накопление большого количества

карбонат-ионов, образующихся при растворении в электролите

диоксида углерода из атмосферного воздуха, приводит к уве-

личению электрического сопротивления электролита и, следо-

вательно, повышает напряжение на электролизере. На катоде

электролизера могут восстанавливаться ионы железа, образуя

так называемую железную «губку». Катодный осадок может

достичь диафрагмы, отделяющей катодное пространство элек-

тролизера от анодного, и за счет восстановления присутствую-

щего в ней гидроксида железа привести к металлизации диаф-

рагмы. В результате в анодном пространстве электролизера

возможно выделение водорода и образование взрывоопасной

смеси газов.

Для того, чтобы исключить попадание в раствор электро-

лита хлоридов, железа и других примесей, раствор готовят на

основе гидроксидов натрия или калия высокой степени чисто-

ты. Раствор электролита, используемый в установках для

электролиза воды, содержит 16—20% NaOH либо 25—30%

КОН. Данные концентрации несколько ниже, чем это необхо-

димо для обеспечения максимальной электропроводности, од-

нако с практической точки зрения это обстоятельство позволя-

ет уменьшить коррозионную активность раствора и несколько

снизить стоимость электролита.

Процессы на электродах

Катодный процесс в зависимости от кислотности среды мо-

жет быть описан следующими суммарными уравнениями:

2Н++2е_ —► Н2 (в кислой среде),

2Н2О+2е_ —► Н2+2ОН_ (в щелочной среде).

21

Согласно современным научным воззрениям в кислых рас-

творах происходит разряд ионов водорода ,с образованием

атомного водорода, адсорбирующегося на поверхности катода.

Процесс образования молекулярного водорода из атомного

может протекать по двум механизмам: каталитическому и

электрохимическому. По первому механизму два адсорбирован-

ных атома водорода взаимодействуют на поверхности катода

и образуют молекулу водорода (процесс рекомбинации). По

другому механизму процессы разряда ионов Н+ и выделения

молекулярного водорода протекают одновременно (электрохи-

мическая десорбция):

Н++е-+(Н—Me) —> Н2+Ме,

где (Н—Me) — адсорбированный на катоде атом водорода.

В щелочной среде концентрация Н4" очень мала и процесс

осуществляется путем прямого разряда молекул воды с обра-

зованием атомного водорода и гидроксид-ионов с последующей

рекомбинацией атомного водорода по каталитическому или

электрохимическому механизму.

Анодный процесс, так же как и катодный, зависит от кис-

лотности среды:

Н2О —> 2H+-f-0,5O2-f-2e- (в кислой среде),

2ОН~ —H2O-f-0,5O2-|-2e~ (в щелочной среде).

В кислых растворах подвод ионов ОН- к анодной поверх-

ности является лимитирующей стадией, и на аноде происходит

прямой разряд молекул воды. В щелочных растворах поступ-

ление гидроксид-ионов к поверхности анода не затруднено и на-

блюдается прямое окисление ионов ОН“ с образованием кисло-

рода и воды.

Напряжение на электролизере

Равновесные электродные потенциалы для данного случая

зависят от величины pH раствора электролита, температуры,

давления и могут быть выражены следующими уравнениями:

фк=—0,059 pH, (2.1)

<ра = 1,23—0,059 pH, (2.2)

где (фк, фа) — равновесные потенциалы катода и анода, В.

Разность (фа—Фк) определяет величину теоретического

напряжения разложения воды, которое в стандартных услови-

ях (температура 25 °C, давление 1,01•105 Па) составляет

1,23 В.

Теоретическое напряжение разложения воды ((7Р) можно

определить по изменению изобарно-изотермического потенци-

22

ала процесса образования воды из элементов в стандартных

условиях:

U^bG^/lzF) =237,19-107(2-9650) = 1,23 В, (2.3)

где AG°298—изобарно-изотермический потенциал в стандартных условиях,

Дж/моль; F—число Фарадея; г — число электронов, участвующих в реакции.

Величина Up не зависит от pH, но меняется при изменении

температуры и давления. Например, при повышении темпера-

туры от 25 до 80 °C Up снижается от 1,23 до 1,18 В.

На практике процесс электролиза воды реализуется при

более высоком напряжении. Данное обстоятельство связано

с тем, что, помимо затрат электроэнергии на проведение соб-

ственно электрохимического разложения воды, необходимо

затрачивать электроэнергию на преодоление электрического со-

противления электролита, диафрагмы, электродов, контактов,

а также дополнительного сопротивления, обусловленного кон-

центрационной и диффузионной поляризацией, перенапряже-

нием процессов выделения водорода и кислорода. Напряжение

на ячейке для электролиза воды можно представить в виде

суммы следующих составляющих (баланс напряжения):

С/=1/р + Дфа — Дфх+Дфкп+Дфдп+Дб,эл+Д17д-|-Д[/мет, (2.4)

где U — напряжение на ячейке; Дфа, Дфк— перенапряжение выделения кисло-

рода на аноде и водорода на катоде; Дфкп, Дфдп — концентрационная и диф-

фузионная поляризации; Д1/Эл, ДС7д — потери напряжения в электролите и

диафрагме; Д17мет — потери напряжения в токоподводах и контактах ячейки.

Перенапряжение выделения водорода и кислорода оказыва-

ют существенное влияние на затраты электроэнергии в процес-

се электролиза воды. Несмотря на большое число работ, по-

священных влиянию различных факторов на А<рк и Д<ра, для

практических целей используют экспериментальные значения

перенапряжения выделения водорода и кислорода, полученные

при определенных условиях электролиза.

В табл. 2.1 представлены значения перенапряжения выде-

ления Н2 и О2 при электролизе щелочных растворов в усло-

виях, близких к условиям промышленной эксплуатации.

В современных промышленных электролизерах электроды

выполняются из углеродистой стали, при этом аноды дополни-

тельно покрывают слоем никеля. Катоды могут быть активи-

рованы путем осаждения на них никеля, содержащего серу или

металлы платиновой группы.

В процессе электролиза концентрация ионов щелочного ме-

талла в катодном пространстве возрастает, а в анодном соот-

ветственно снижается за счет их переноса к отрицательному

катоду. В анодном пространстве электролизера из-за разряда

гидроксид-ионов с образованием кислорода снижается концент-

рация ионов ОН~. В конечном итоге оба фактора обусловли-

23

Таблица 2.1. Перенапряжение выделения водорода и кислорода

при электролизе 16к/а-го раствора гидроксида натрия

Аф/. мВ Материал электрода При темпе- ратуре 18 °C и плотности тока, кА/м2 При температуре 80 °C и плотности тока, кА/м2

1,0 2,0' 0,5 1,0 2,0

Дфк Платинированная платина —80 —95 —30 —45 —55

Гальванически осажденный никель —190 —210 —60 —80 —100

с включением серы

Никель (катаный) —510 —550 —390 —430 —470

Сталь 3 —390 —450 —180 —220 —270

Железо никелированное —490 —560 —240 —260 —300

Афа Гальванически осажденный никель 385 420 220 240 265

с включением серы

Сталь, легированная никелем (после 440 480 275 290 310

пескоструйной обработки)

Никель (катаный) 820 850 360 400 430

Гладкая платина 1280 1340 — — —

вают разные концентрации щелочи в анодном и катодном про-

странствах и возникновение концентрационной поляризации

Афкп. Величину концентрационной поляризации можно опреде-

лить из выражения:

RT С

Дфкп 1п —— , (2-5)

Zr Cg

где Ci и С2 — концентрация щелочи в катодном и анодном пространстве элект-

ролизера соответственно.

При температуре 80°С и отношении Ci/C2 = l,l величина

Афкп равна 3 мВ.

Диффузионная поляризация, возникающая на границе раз-

дела электролитов в анодном и в катодном пространстве (ано-

лита и католита) из-за различия в числах переноса аниона и

катиона, обычно невелика и составляет при температуре 80 °C

и Ci/C2=l,l примерно 1 мВ.

Потери напряжения в электролите и диафрагме можно оп-

ределить из уравнений:

Д0^эл = 1’р6мэАг, (2.6)

Д1/я=«рбАд, (2.7)

где i — плотность тока, А/м2; р — удельное сопротивление электролита, Ом-м;

бма — расстояние между рабочими поверхностями электродов, м; Кт — коэф-

фициент увеличения удельного сопротивления электролита за счет его газо-

наполнения; 6 — толщина диафрагмы, м; Ка — коэффициент увеличения удель-

ного сопротивления диафрагмы за счет ее пористости и извилистости ее пор.

Согласно уравнению (1.10) Кд=р2/а.

24

Таблица 2.2. Удельное сопротивление водных растворов гидроксидов

калия и натрия, мОм-м

« о Q.O й) Концентрация раствора. % (масс.) I gy ф - Концентрация раствора, % (масс.)

Е S о. 15 20 25 30 35 Темг тура 15 20 25 30 35

Гидроксид натрия Гидроксид калия

50 15,75 15,08 15,83 17,80 19,50 50 — 12,50 11,04 10,42 10,75

60 13,33 12,72 12,90 13,92 15,06 60 —. 10,99 9,70 9,22 9,29

70 11,72 10,88 10,88 11,66 12,00 70 —- 9,88 8,65 8,27 8,18

75 11,62 10,18 10,10 10,50 11,03 75 —. 9,28 8,20 7,75 7,72

80 10,46 9,56 9,41 9,69 10,11 80 ‘— 8,82 7,90 7,37 7,31

Современные промышленные электролизеры характеризуют-

ся близкими значениями коэффициентов Кг и Кл, которые со-

ставляют примерно 2,0—2,5.

Удельное сопротивление раствора электролита можно опре-

делить по данным, представленным в табл. 2.2.

Потери напряжения в токоподводах электролизера и его

металлических частях и контактах составляют около 100 мВ.

Примерный баланс напряжения на ячейке электролизера

ФВ-500 приведен в табл. 2.3 (плотность тока — 4,25 кА/м2,

электролит — 27,2% раствор КОН).

Материальный баланс процесса электролиза воды

В соответствии с законом Фарадея при прохождении через

электролизер IF электричества (96500 А-с/экв, или 26,8 А-

•ч/экв)) на электродах должно образоваться по 1 экв водоро-

да и кислорода. В действительности водорода и кислорода вы-

деляется меньше из-за потерь, обусловленных растворением

газов в растворе электролита с последующим восстановлением

кислорода на аноде и окислением водорода на катоде, разря-

дом примесей на электродах, коррозией анодов, утечками тока

и другими причинами.

В зависимости от конструкции и срока эксплуатации элек-

тролизера и диафрагмы, а также условий работы выход по

току составляет 95—99%.

Материальный баланс процесса электролитического разло-

жения воды приведен в таблице 2.4. Расчет произведен для

случая, когда в течение 1 час пропускают ток силой 1 кА, а вы-

ход по току равен 98%. Объем газов приведен к нормальным

условиям (температура 0°C, давление 1,01 -105 Па).

По напряжению на электролизере и выходу по току опре-

деляют важнейший в электрохимии показатель — удельный

25

Таблица 2.3. Баланс напряжения на ячейке электролизера ФВ-500

(в скобках указан вклад данной составляющей напряжения

в общее напряжение, %)

Напряжение, В Температура, °C

90 95 1 100

t/ р—фа —"фк 1,172 (47,9) 1,168 (49,3) 1,164 (49,4)

Д<Ра— Дфк 0,888 (36,3) 0,818 (34,5) 0,798 (33,9)

0,286 (11,7) 0,283 (12,0) 0,292 (12,4)

Д^мет 0,1 (4,1) 0,1 (4,2) 0,1 (4,2)

и 2,446 (100) 2,369 (100) 2,356 (100)

Таблица 2.4. Материальный баланс процесса электролиза воды

(в расчете на 1000 А-ч)

Наименование потоков Приход Расход Потери

Вода, кг/ч 0,336 0,3293 0,0067

кг/ч 0,0366 0,0007

Электролитический водород, м3/ч — 0,41 0,009

кг/ч 0,2927 0,0060

Электролитический кислород, м3/ч — 0,205 0,0045

расход электроэнергии на получение целевых продуктов.

Удельный расход электроэнергии постоянного тока на получе-

ние 1 м3 водорода и 0,5 м3 кислорода можно определить для

нормальных условий по уравнению:

U7=238,6U/Bt, (2.8)

где W—удельный расход электроэнергии (постоянный ток), кВт-ч/м3; V —

напряжение на электролизере, В; Вт — выход по току, %.

Тепловой баланс электролизера

В процессе электролиза общее количество затрачиваемой

электроэнергии W складывается из энергии, полезно использу-

емой на разложение воды Wx, и электрической энергии, пре-

вращающейся в процессе электролиза в тепло WT. Для этого

случая можно записать следующее уравнение энергетического

баланса:

W=1Ut:=W't+Wx, кВт-ч, (2.9>

где 1 — токовая нагрузка на электролизере, A; U — напряжение электроли-

за, В; т— время, ч.

26

Таблица 2.5. Тепловой баланс электролизера ФВ-500

Приход тепла ГДж/ч % Расход тепла ГДж/ч %

Тепло Джоуля — Ленца (№т) 3,448 99,0 С охлаждающей во- дой С парами воды 3,194 0,085 91,7 2,45

С питающей водой 0,035 1,0 С кислородом С водородом Потери в окружаю- щую среду 0,012 0,024 0,168 0,35 0,7 4,8

Итого: 3,483 100 Итого: 3,483 100

Обозначим через /7Х напряжение, при котором вся электро-

энергия превращается в химическую энергию образующихся

газов. Тогда уравнение (2.9) можно переписать в следующем

виде:

IUx=IU^+WT.

Отсюда получим

WT=Ir(U — Ux). (2.10)

Тепловой эффект процесса сжигания 1 моль Н2 до Н2О (ж)

при 25 °C составляет 287 кДж/моль. Используя эту величину,

можно определить Ux‘.

Сочетая (2.10) и (2.11), получим выражение для расчета

WT

1Гт=3,6-10с/(£/— 1,48), Дж/ч. (2.12)

Тепловая энергия WT расходуется на нагрев образующихся

газов, частично излучается в окружающую среду и затрачива-

ется на испарение воды. Основная доля выделяющейся тепло-

ты снимается охлаждающей водой в холодильнике, через кото-

рый циркулирует электролит, тем самым обеспечивая задан-

ную температуру электролиза (обычно около 95°C).

Количество теплоты, затрачиваемой на испарение воды, оп-

ределяется по следующему уравнению:

ТГпар = 2,151О»—^—(Уо2+Ун2). Дж/ч, (2.13)

где Р'— давление насыщенного пара над раствором электролита, Па; Р —

давление в электролизере, Па; Vo2 и Vhz — объемы выделившегося кислорода

и водорода, м3/ч.

27

Примерный тепловой баланс для электролизера ФВ-500

приведен в табл. 2.5 (линейная нагрузка — 8 кА; напряжение

на электролизере — 362,4 В; число ячеек—164; количество

получаемых Н2 — 537,6 м3/ч, О2 — 268,8 м3/ч).

2.3. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

Технологическая схема электролиза водк включает следующие

основные узлы и стадии:

узел приготовления электролита;

стадию очистки воды на механическом и ионообменном

фильтрах;

стадию электролиза с системами охлаждения и циркуляции

электролита, регулирования уровня электролита и поддержа-

ния равного давления газов в ячейке;

стадии осушки и очистки газов.

На рис. 2.1 приведена технологическая схема получения

водорода и кислорода электролизом воды.

Рабочий раствор электролита готовят растворением твердой щелочи из

барабанов / в баке-растворителе 2. Полученный раствор направляют в емко-

сти 3 для корректировки и подают в электролизер 21. Для подавления корро-

зии стали в электролит вводят 2—3 кг/м3 КгСггО?.

Вода, очищенная от механических примесей на фильтре 4, направляется

последовательно в колонны 6, 7, заполненные катионе- и анионообменной смо-

лой соответственно, где производится глубокая очистка от примесей, и само-

теком поступает в сборник 9, откуда насосом перекачивается в питательный

бак 10 и через промыватель газа подается в электролизер 21.

Водород и кислород, получаемые в процессе электролиза, в колонках 20

отделяются от циркулирующего раствора электролита и поступают в промы-

ватели — регуляторы давления газов 18 и 19, в которых газы охлаждаются

и отмываются от щелочи.

Из промывателей газы направляются через клапанные регуляторы давле-

ния 17 потребителю. При необходимости электролизные газы подвергают до-

полнительной очистке. На насадочных фильтрах 11, заполненных стеклянной

ватой, газы очищают от щелочного тумана. Очистку водорода от примеси

кислорода проводят в контактном аппарате 12 на никель-алюминиевом или

никель-хромовом катализаторах при 100—130 °C. Очистку кислорода от при-

меси водорода производят в контактном аппарате 13, заполненном платини-

рованным асбестом, платиной, нанесенной на оксид алюминия, или гопка-

литом.

Очищенные газы подают в холодильники 14 и после охлаждения переда-

ют на осушку в осушительные колонны 15, заполненные силикагелем или алю-

могелем. Осушенные газы через ресиверы 16 направляют потребителям.

Электролитический водород должен отвечать следующим

требованиям: содержание Н2 — не менее 99,7% (об.), содержа-

ние О2 — не более 0,3% (об.), влажность газа не более 25-

•10-3 кг/м3 (при атмосферном давлении).

Электролитический кислород должен содержать не более

0,7% (об.) водорода.

Ионообменные смолы в колоннах с фильтрами 6 и 7 подвергают периоди-

ческой регенерации. Катионообменную смолу в колонне 6 промывают 5—•

28

10%-ым раствором соляной кислоты из емкости 5, а анионообменную смо-

лу— в колонне 7 5—10%-ым раствором щелочи из емкости 8.

Производство водорода и кислорода электролизом воды

характеризуется достаточно высоким уровнем автоматизации.

Отделение электролиза оснащено приборами для автоматичес-

кого контроля и регулирования процесса, а также целым ря-

дом систем блокировки. Токовая нагрузка регулируется в за-

висимости от заданной производительности. Подача охлаждаю-

щей воды осуществляется автоматически, при этом парамет-

ром, по которому производится регулирование, является

Рис. 2.1. Технологическая схема получения водорода и кислорода электроли-

зом воды:

1 — барабаны со щелочью; 2 — бак-растворнтель; 3 — емкости; 4 — фильтр для счистки

воды от механических примесей; 5 — емкость для кислотного регенерационного раство-

ра; 6, 7 — ионообменные колонны; 8— емкость для щелочного регенерационного раство-

ра; 9— сборинкн очищенной воды; 10—питательный бак; 11 — фильтры для очнсткн га-

зов от щелочного тумана; 12 — аппарат для каталитической очистки водорода; 13 —

аппарат дожигания примесей водорода и кислорода; 14 — холодильники газов; 15 — осу-

шители газов; 16— ресиверы водорода и кислорода; 17 — клапанные регуляторы дав-

ления газов; 18, 19 — кислородный и водородный промывателн газов — регуляторы пе-

репада давления газов; 20 — разделительные колонны; 21 — электролизер; 22 — баллоны

с азотом для продувки электролизера; 23 — преобразователь тока

29

температура в различных точках электролизера. При отклоне-

нии уровня электролита от регламентированных норм происхо-

дит автоматическое отключение электролизера. Автоматическое

отключение установки возможно также при повышении давле-

ния газов, увеличении температуры электролита и снижении

чистоты одного из газов. Последнее осуществляется по сигналу

от автоматических газоанализаторов, непрерывно контролиру-

ющих качество электролизных газов.

2.4. ЭЛЕКТРОЛИЗ ВОДЫ ПОД ДАВЛЕНИЕМ

В процессе электролиза из 1 м3 воды образуется около

1242 м3 Нг и 621 м3 О2. Это обстоятельство позволяет увели-

чить давление электролизных газов примерно в 1800 раз и тем

самым существенно упростить технологическую схему за счет

исключения из нее газгольдеров и компрессоров.

Давление в электролизных камерах уменьшает напряжение

электролиза и соответственно снижает расход электроэнергии.

Зависимость напряжения на отдельной ячейке электролизера

от давления при различных плотностях тока представлена на

рис. 2.2.

Необходимо отметить, что обратимые потенциалы электро-

дов и напряжение разложения

ны возрастать:

Р, МПа 0,1

Дбр В (при 80 °C) 0

при повышении

давления долж-

1,0 10,0

0,052 0,104

Рост напряжения разложения объясняется

давления значений электродных потенциалов

растворимости газов. При изменении давления от

значение обратимого электродного потенциала изменяется для

катода на величину

100,0

0,156

зависимостью от

из-за изменения

Pi ДО Р2

RT

Дфк = — 2F

Р2,Н2

1п------— ,

^1,н2

для анода на величину

RT . __________

Дфа — 2р Ш р1/2^ ,

а для теоретического напряжения разложения на величину

... л р1/Ч°Ан2

Дс/р — Дфа Дфк — 2р Р1/2. п р, „

*•>*’*2

Однако другие составляющие баланса напряжения при

электролизе под давлением существенно уменьшаются, что в

результате приводит к снижению напряжения электролиза с

ростом давления в электролизере.

30

Эксплуатация электролизера при повышенном давлении

позволяет повысить технико-экономические показатели процес-

са электролиза воды за счет увеличения рабочей температуры

и уменьшения газонаполнения раствора электролита.

Увеличение рабочей температуры способствует снижению

перенапряжения выделения газов на аноде и катоде, а также

сокращению потерь напряжения на преодоление электрическо-

го сопротивления электролита и диафрагмы. Вместе с тем по-

вышение температуры усиливает коррозию электродов и дру-

гих деталей электролизера и ведет к ускоренному износу

диафрагмы. Поэтому на практике электролиз проводят при

давлении 1—3 МПа, что позволяет поддерживать рабочую

температуру в пределах 120—160 °C.

Экономическая целесообразность проведения электролиза

при давлениях, не превышающих 3 МПа, основана также на

том, что стоимостные затраты на компримирование газов с

ростом давления снижаются. Так затраты на компримирование

от 1 до 10 МПа примерно равны затратам при компримирова-

нии от 0,1 до 1,0 МПа.

Повышение давления газов в электролизере более 3—

4 МПа требует специальных конструкций электролизера, про-

кладок, систем регулирования давления газов.

На рис. 2.3 представлена схема системы поддержания по-

стоянного уровня электролита и равенства давления обоих

газов в электролизерах, работающих под давлением.

Регулирование давления газов по этой схеме осуществляется следующим

образом. При возникновении разности давления газов уровень жидкости в ре-

гуляторах 1, 13 и промывателях 2, 12 одного из газов (имеющего большее

давление) понижается, а другого повышается. Игольчатый клапан в одном из

регуляторов открывает выход в ресивер 14, 15 для газа, имеющего повышен-

ное давление, и закрывает выход газа в другом регуляторе. В таком положе-

нии клапаны остаются до момента выравнивания давления обоих газов в ре-

гуляторах и промывателях.

Давление в, электролизере, снабженном описанной системой

регулирования, поддерживается по газу (водороду или кисло-

роду), имеющему большее давление в потребляющей сети, при

Рис. 2.2. Зависимость напряжения на

отдельной ячейке электролизера от

давления газов при различной плот-

ности тока:

I — 2,5 кА/м2; 2 — 5,0 кА/м2; 3 — 10,0 кА/м2;

4—15,0 кА/м2

31

Рис. 2.3. Схема системы поддержания постоянного уровня электролита и ра-

венства давления обоих газов в электролизере:

1 — регулятор давления водорода; 2 — промыватель водорода; 3 — холодильник католи-

та; 4— электролизер; 5 — катодное пространство; 6 — питательный канал; 7 — диафраг-

ма; 8— водородный газовый канал; 9—кислородный газовый канал; 10—анодное про-

странство; 11 — холодильник анолита; 12 — промыватель кислорода; 13 — регулятор дав-

ления кислорода; 14 — ресивер кислорода; 15 — ресивер водорода

этом сброс газа в атмосферу исключен. Данная система проста

в исполнении и обслуживании, обеспечивает достаточную точ-

ность регулирования, надежна.

2.5. КОНСТРУКЦИЯ ЭЛЕКТРОЛИЗЕРОВ

Электролизеры для получения водорода и кислорода можно

классифицировать по способу включения электродов, по уст-

ройству корпуса, по способу разделения газов, а также по

давлению получаемых газов.

По способу включения электродов электролизеры делятся

на монополярные и биполярные. Монополярные электролизеры

включают комплект монополярных электродов (анодов и ка-

тодов), электрически соединенных параллельно. Биполярные

электролизеры содержат набор биполярных электродов, поме-

щенных между монополярными электродами. В этом случае

биполярные электроды включены последовательно. Биполяр-

ные электроды характеризуются тем, что у них одна сторона

поляризована положительно (работает в качестве анода),

а противоположная — отрицательно (является катодом).

По устройству корпуса электролизеры подразделяются на

ящичные и фильтр-прессные. На рис. 2.4 и 2.5 представлены

схемы моно- и биполярных электролизеров ящичного и фильтр-

прессного типа.

32

Рис. 2.4. Схема монополярного электролизера ящичного типа с герметичной

крышкой (а) и с открытым корпусом (б):

1 — корпус электролизера; 2 — крышка; 3 — колокол для сбора газа; 4 — диафрагма; 5 —

катоды; 6 — аиод

В зависимости от способа разделения газов различают

электролизеры с колоколами, диафрагменные или с ионообмен-

ными мембранами (см. рис. 2.5) и электролизеры с комбини-

рованным способом разделения (см. рис. 2.4). У электролизе-

ров первого типа каждый электрод снабжен колоколом,

размещенным над электродом, в который собирается образую-

щийся газ. Электролизеры второго типа содержат электролити-

ческие ячейки, в которых анодное и катодное пространства

разделены диафрагмой или ионообменной мембраной. Элект-

ролизеры с комбинированным способом разделения газов снаб-

жены колоколами и диафрагмами.

Рис. 2.5. Схемы биполярных электролизеров ящичного типа (с) и фильтр-

прессного типа (б):

1 — корпус электролизера; 2 — аиод; 3 — биполярный электрод; 4 — катод; 5 — диафраг-

ма; 6— стяжная плита; 7 — стяжной болт; 8 — диафрагменная рама

3—918

33

Рис. 2.6. Электролизер ФВ-500:

™ограждадия;ейК—фильтр°электролит^ ^редняяИкамёраЛ°ВУШКИ Срызг 9лектролита; 5- холодильники газов; 6-стаж-

Рис. 2.7. Схема устройства ячейки электролизера

ФВ-500:

/__диафрагменная рама; 2—биполярный электрод; 3 — па-

ронитовая прокладка; 4 — канал дли выхода газов; 5 — диа-

фрагма; 61- заклепка; 7 — накладка

По давлению получаемых газов элек-

тролизеры можно разделить на устройства,

работающие при атмосферном давлении, и

устройства, позволяющие получать газы с

давлением 1—4 МПа.

С целью уменьшения потерь напряже-

ния в растворе электролита за счет сниже-

ния его газонаполнения разработан це-

лый ряд конструкций электродов: электроды с выносными ра-

бочими элементами — сетчатые, перфорированные или просеч-

ные, двойные электроды — перфорированные или просечные,

жалюзийные, пластинчатые и др. В промышленности наиболь-

шее распространение получили биполярные электроды с вы-

носными рабочими элементами. При этом все конструкции

современных электролизеров относятся к фильтр-прессному

типу.

Для получения водорода и кислорода в СССР разработаны

и эксплуатируются биполярные фильтр-прессные электролизеры

следующих типов: ФВ-500, СЭУ*4М, СЭУ-20, СЭУ-40, ЭФ-12/6-

10, ЭФ-24/12-10, БЭУ-250.

Электролизер ФВ-500 (рис. 2.6) рассчитан на работу под

атмосферным или небольшим избыточным давлением. Число

ячеек в электролизере ФВ-500 составляет 164, они рассчитаны

на максимальную нагрузку 11 кА. Производительность элект-

ролизера по водороду составляет около 750 м3/ч, по кислоро-

ду — 375 м3/ч. Схема устройства ячейки электролизера ФВ-500

представлена на рис. 2.7. Ячейка включает биполярные элект-

роды, состоящие из сплошного стального листа (1,65X2,3 м,

толщина 5-10~3 м), к которому с обеих сторон прикреплены

через анкерные стержни стальные перфорированные листы.

Анодную сторону биполярного электрода покрывают слоем ни-

келя толщиной около 100 мкм. Катодную сторону подвергают

пескоструйной обработке.

Данная конструкция обеспечивает внутреннюю циркуляцию

электролита в ячейке и отвод пузырьков газа из зоны электро-

лиза.

В средней части электролизера расположена средняя каме-

ра, предназначенная для охлаждения циркулирующего элект-

ролита. Все электролитические ячейки электролизера и средняя

камера собираются в комплект и стягиваются четырьмя

болтами.

3*

35

Таблица 2.6. Характеристики электролизеров фильтр-прессного типа

для получения водорода и кислорода

Электролизер Нагрузка, кА Напряжение на ячейке, В Плотность тока, кА/м2 Расход электро- энергии, КВТ’Ч/мЗ Н2 Число ячеек, шт.

Электролизеры, работающие при атмосферном давлении

ФВ-500 [СССР] «Де Нора» [Италия] «Демаг» [ФРГ] ТЕ [ПНР] 7,5—11,0 1—10 0,15—8,5 2,4—3,0 2,15—2,39 2,12—2,16 2,0—2,1 2,12—2,16 2,5—3,7 5,6 4,8—4,9 4,45—4,5 4,8—4,9 До 164 10—100 50—100

Электролизеры, работающие при повышенном давлении

ЭФ [СССР] БЭУ-250 [СССР] Зданского — Лонца [ФРГ]* 0,61 6,0 2,0—6,6 2 3 2,05—2,08 1,75—1,8 1,56 2,0 1,0—1,5 5,6 4,9—5,0 4,3 50—100 100 100—556

* Давление до 4 МПа.

В процессе работы электролит, содержащий пузырьки выделяющихся га-

зов, поднимается вверх. Из верхней части ячейки газы, увлекая за собой

жидкость (принцип газлифта), поступают по штуцерам в газовые каналы

электролизера. Часть электролита, содержащая меньше газовых пузырьков

и имеющая большую плотность, направляется к нижней части ячейки между

основным и выносными листами, способствуя циркуляции электролита в ячейке.

Электролит, увлеченный газами в каналы, отделяется от газа и самотеком

направляется в холодильники средней камеры. Охлажденный электролит

фильтруется, смешивается с поступающей на разложение водой и направляет-

ся в питательный канал электролизера. Таким образом осуществляется есте-

ственная наружная циркуляция электролита.

Наибольшее промышленное распространение в зарубежных

странах получили электролизеры фирм «Де Нора», «Демаг»,

«Лурги» и др. Некоторые характеристики электролизеров этих

фирм в сравнении с отечественными электролизерами приведе-

ны в табл. 2.6.

Электролизеры для работы под давлением

Электролизеры СЭУ фильтр-прессного типа рассчитаны для

работы под давлением 1 МПа. Они отличаются небольшой

движущей силой циркуляции электролита. Этот фактор обус-

ловливает высокий расход электроэнергии (до 5,8 кВт-ч/м3

Н2).

Электролизеры типа ЭФ эксплуатируются при давлении

1—1,5 МПа. Чистота получаемого водорода достигает 99,8%,

кислорода — 99,6%.

Электролизер БЭУ-250 имеет конструкцию, включающую

шесть автономных блоков на нагрузку 1 кА. Такая конструк-

36

Рнс. 2.8. Схема ячейки электролизера Здан-

ского — Лонца:

у— диафрагменная рама; 2— прокладка; 3 — от-

верстие в гофрированном электроде; 4 — питатель-

ный канал; 5 — канал для подачи электролита в

ячейку; 6 — гофрированный электрод; 7 — элект-

родная сетка; в—асбестовая диафрагма; 9 — ка-

налы для отвода газов нз ячеек; 10 — газовый

канал

ция позволяет отключать и ремон-

тировать отдельный блок без оста-

новки всего электролизера. Харак-

теристики электролизеров ЭФ и

ВЭУ-250 приведены в табл. 2.6.

Электролизер Зданского — Лон-

ца, предназначенный для работы

под давлением 3—4 МПа, разрабо-

тан фирмой «Лурги» (ФРГ). Он содержит внутренние каналы

для сбора газов и для распределения циркулирующего электро-

лита и питающей воды. В этом электролизере применена при-

нудительная циркуляция электролита при помощи центробеж-

ного насоса. Ячейки включают гофрированные электроды из

никелированной стали, на которые помещены электродные сет-

ки. Срок службы диафрагмы достаточно высок за счет того, что

она зажата между электродными сетками. Конструкция ячейки

электролизера Зданского — Лонца представлена на рис. 2.8,

некоторые характеристики его работы — в табл. 2.6.

Известны также и другие конструкции электролизеров для

получения водорода и кислорода — с пористыми диафрагмами,

с полимерными диафрагмами, с ионообменными мембранами.

Однако эти разработки пока не получили широкого промыш-

ленного распространения.

2.6. ПОЛУЧЕНИЕ ТЯЖЕЛОЙ ВОДЫ

Электрохимические методы получения тяжелой воды основаны

на фракционировании изотопов водорода в процессе электрохи-

мического разряда водорода. В результате различия потенциа-

лов выделения легкого (протия) и тяжелого (дейтерия) изото-

пов водорода, протий выделяется с большей скоростью, чем

дейтерий. Это приводит к накоплению дейтерия в электролите

(до определенного предела). Распределение дейтерия между

газовой и жидкой фазой характеризуется коэффициентом раз-

деления а

а

С 1 — С1

Сх 1 - с ’

(2.14)

где С и С' — концентрации дейтерия в растворе электролита и в газовой фазе,

молярные доли.

37

На значение коэффициента разделения оказывает влияние

целый ряд факторов: материал катода и состояние его поверх-

ности, катодный потенциал, температура процесса, добавки в

электролите и др.

Зависимость а от материала катода при температуре 75 °C

иллюстрируется следующими данными:

Материал катода а

Fe 6,9—7,6

Ni 4,0-6,5

Pt 4,7—7,6

Pt (платииир.) 3,4—4,7

При электролизе раствора КОН с использованием стально-

го катода коэффициент разделения зависит от температуры

следующим образом:

t, °C 15 25 50 75 97

а 12,7 10,6 8,6 7,1 5,8

Концентрирование тяжелой воды может быть осуществлено

как по периодическому методу, так и по непрерывной техноло-

гической схеме. В периодическом процессе электролит обога-

щается тяжелой водой и наступает момент, когда относитель-

ное содержание дейтерия в катодном газе превышает его со-

держание в исходном электролите. В этом случае экономически

целесообразным становится возврат катодного газа в процесс

(сжигание газа и направление полученной воды в электролит).

В условиях промышленного производства тяжелой воды

применяют непрерывные методы, в которых энергозатраты су-

щественно ниже, чем в периодическом процессе. Все методы

организации непрерывного процесса получения тяжелой воды

основаны на использовании ступенчатого каскада электроли-

зеров. Первая ступень каскада включает фильтр-прессные

электролизеры, в которых в, качестве электролита используют

26 %-й раствор гидроксида калия. В процессе электролиза из

электролизеров выделяются кислород и водород, а также ис-

паряется вода, обогащенная D2O. Эту воду конденсируют и

направляют в электролизеры второй ступени каскада. Вторая

ступень каскада включает меньшее число электролизеров, чем

первая, так как для их питания используется только вода, уне-

сенная с электролитическими газами из первой ступени каска-

да. Водород, полученный в электролизерах первой и второй

ступеней каскада, передают потребителю.

Третья ступень каскада включает еще меньшее число элек-

тролизеров, чем вторая. Для питания электролизеров этой

ступени используют конденсат второй ступени. Газообразный

водород, образующийся на третьей ступени, содержит значи-

тельные количества дейтерия. Поэтому для снижения удельных

затрат электроэнергии на производство тяжелой воды водород

38

третьей ступени направляют на сжигание. Полученную при этом

воду вновь направляют на питание каскада. Удельные затраты

электроэнергии в этом случае существенно ниже, чем при пе-

риодическом методе, однако все же достаточно велики.

Для улучшения технико-экономических показателей процес-

са получения тяжелой воды вместо сжигания обогащенного

дейтерием водорода используют более совершенные методы

извлечения дейтерия из водорода.

Метод извлечения тяжелой воды, основанный на катали-

тическом изотопном обмене между парами воды и обогащен-

ным дейтерием водородом (КИО). По данному методу при

контакте водорода, обогащенного дейтерием, с парами воды

устанавливается равновесие:

HD+H2O =₽* HDO+H2, D2-f-HD0 ** D2O4-HD.

КИО так же, как и процесс электролиза, осуществляют в

несколько ступеней. С целью повышения скоростей реакции

КИО в систему вводят катализаторы — скелетный никель и

никель, нанесенный на оксиды алюминия или хрома.

Метод извлечения тяжелой воды, основанный на сочетании

каталитического изотопного обмена с фазовым изотопным об-

меном (ФИО). В отличие от предыдущего метода, этот метод

Рис. 2.9. Принципиальная схема установки для концентрирования тяжелой

воды:

1 — ступени электролиза (I—III); 2— холодильники; 3— ступени фазового каталитиче-

ского обмена (I—III)

39

позволяет снизить расход пара на процесс, так как вместо ста-

дии конденсации пара из парогазовой смеси, выходящей из

ступени, и испарения конденсата используют ФИО, происхо-

дящий между водой, содержащей меньшее количество дейте-

рия, и парами воды. В данном случае переход дейтерия в

жидкую фазу осуществляется без конденсации паров.

На рис. 2.9 приведена принципиальная схема концентриро-

вания тяжелой воды с использованием ФИО.

Электролитические газы из первой ступени каскада электролизеров 1 по-

ступают в холодильники 2. Конденсат из холодильников 2 направляется в ко-

лонну ФИО 3 второй ступени каскада. Охлажденный водород первой ступени

поступает в колонну ФИО первой ступени, сюда же подается исходная вода.

В колонну фазового изотопного обмена второй ступени каскада направляется

также водород, обогащенный дейтерием, из второй ступени каскада электро-

лизеров. Вода из колонны ФИО второй ступени поступает в каскад электроли-

зеров второй ступени, а водород передается в колонну ФИО первой ступени.

Водород после ФИО в первой ступени поступает потребителю, а вода — в кас-

кад электролизеров первой ступени. Вода, обогащенная D2O, выводится из хо-

лодильника третьей ступени каскада электролизеров.

Для первой ступени каскада используют фильтр-прессные

электролизеры типа — ФВ-500, «Де Нора» и др. Для стадий

конечного концентрирования применяют электролизеры, отли-

чающиеся низким удельным объемом электролита на единицу

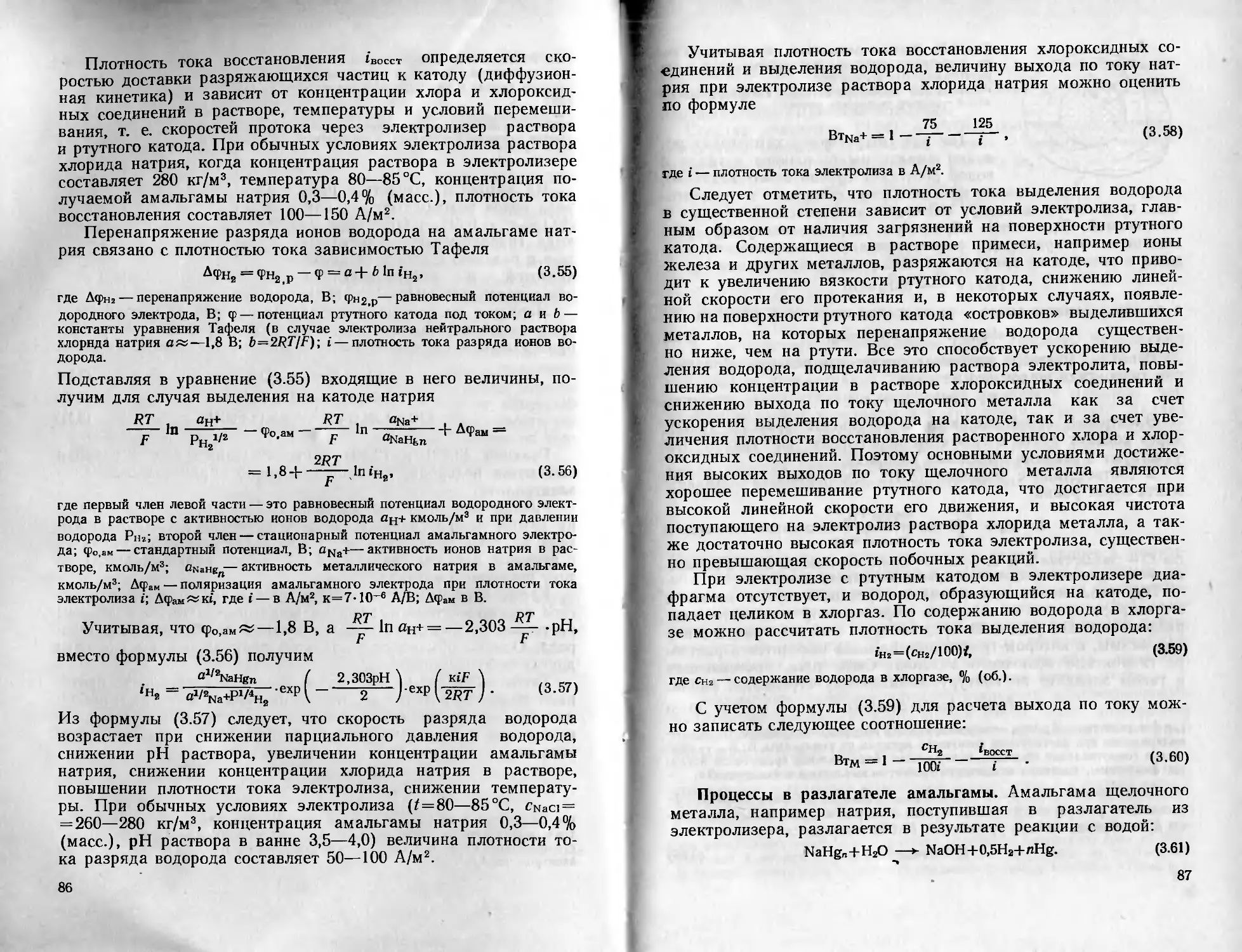

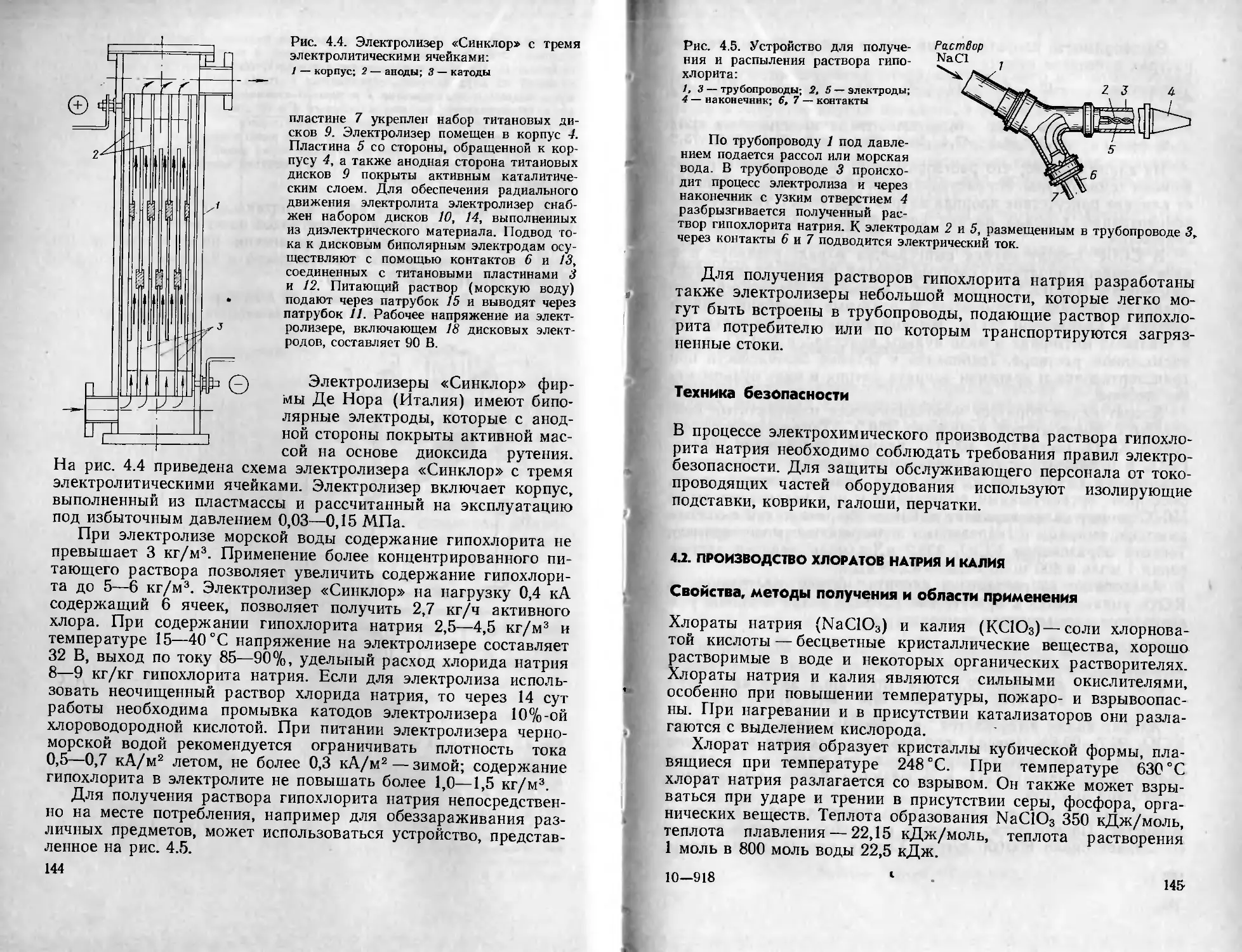

токовой нагрузки, что позволяет сократить запас тяжелой