Author: Желтобрюх Н.Д.

Tags: техника средств транспорта водный транспорт судостроение мореходство издательство судостроение технологии судостроения учебник для судостроительных техникумов

ISBN: 5—7355—0226—3

Year: 1990

Text

Н. Д. Желтобрюх

ТЕХНОЛОГИЯ судостроения и ремонта судов

Учебник для судостроительных техникумов

ЛЕНИНГРАД „СУДОСТРОЕНИЕ.” 1990

ББК 39.42

Ж 52

УДК 629.12.002+629.12.004.67.002

Рецензенты: ииж. Н. К. СИТЧЕНКО, канд. техн, наук М. К- ГЛОЗМАН

Желтобрюх Н. Д.

Ж52 Технология судостроения и ремонта судов: Учебник.— Л.: Судостроение, 1990.— 344 с., ил.

ISBN 5—7355—0226—3

Объем и последовательность изложения материала соответствует современной программе курса «Технология судостроения и ремонта судов». Рассмотрены технологические процессы, применяемые при постройке и ремонте металлических судов, освещены вопросы механизации и автоматизации судостроительного производства, в том числе использования ЭВМ в разработке технологической документации.

Предназначен для учащихся судостровтельных техникумов, обучающихся по специальности «Судокорпусосгроение».

2705140300—036

Ж 048(01)-90 4а-9°

ББК 39.42

ISBN 5—7355—0226—3

© Н Д. Желтобрюх, 1990

ПРЕДИСЛОВИЕ

Судостроение является одной из отраслей промышленности, в которой находят отображение самые современные технологии промышленно развитых стран мира. Отечественное судостроение по некоторым показателям и приоритетам опережает судостроение ведущих капиталистических стран. Технология судостроения и судоремонта в нашей стране постоянно совершенствуется, в последние годы решаются такие актуальные вопросы, как механизация и автоматизация судостроительного производства, развитие модульного принципа постройки судов, применение прогрессивных методов судостроения в судоремонте.

За годы, прошедшие со времени последнего издания учебника для судостроительных техникумов «Технология судостроения» (авторов Н. Д. Желтобрюха и Н. Ф. Фролова), в практике отечественного судостроения произошли значительные изменения. В производство внедрены новые технологические процессы, многочисленные проекты поточных линий изготовления корпусных конструкций, широкое распространение получили комплексно-механизированные корпусообрабатывающие цехи.

В настоящем учебнике рассмотрены основные технологические процессы постройки и ремонта судов, приведены сведения об их техническом оснащении, отражены достижения отечественной и зарубежной практики. При изложении материала автор стремился избежать повторений содержания курса по основам автоматизации технологических процессов в судостроении и ремонте судов.

Учебник написан в соответствии с программой одноименного курса для учащихся судостроительных техникумов. В первом разделе содержатся общие понятия и определения, описаны плазовые работы, корпусообрабатывающее производство, сборка корпусных конструкций и постройка корпуса судна на стапеле, а также достроечные работы, швартовные и ходовые испытания и сдача судна.

Во втором разделе рассмотрены основы судоремонта, причины износа и повреждений корпусов судов, технология судоремонтных работ по корпусу, устройствам, машинам, механизмам и системам, структура судоремонтных предприятий.

В настоящее издание учебника включена в отличие от предыдущего новая глава «Сварочные работы».

Все замечания и пожелания просим направлять по адресу: 191065, Ленинград, ул. Гоголя, 8. Издательство «Судостроение».

введение

Сведения о начале строительства судов уходят в глубь веков. Восточные славяне с VI в. строили прекрасные мореходные парусно-гребные суда, называвшиеся челнами и лодьямн. Лодья могла перевозить до 15 т груза или до 40 человек с провиантом и снаряжением на большие расстояния. Предназначались такие суда первоначально для торговых целей, а позже и для 'боевых походов княжеских дружин. Северные славяне—поморы строили с XI в. кочи — одномачтовые суда, корпуса которых, включая крепеж, изготовлялись полностью из дерева. Использовались кочи для промысловых целей и торгового дела.

Строительство лодей и кочей велось и за Уралом, в Сибири, вплоть до самых восточных границ Российского государства до конца XVIII в. Лодьи и кочи постоянно совершенствовались, усложнялись и развивались способы их постройки. Судостроение считалось искусством вплоть до XVIII в., потому что судно создавалось на базе накопленного опыта и интуиции строителей. Проектов судов как таковых не существовало.

В XIII—XIV вв. грузоподъемность трехмачтовых лодей достигла 200 т. Их корпуса разделялись переборками на три отсека. Строительство лодей начинали с закладки деревянного ни ля. Затем устанавливали набор, скрепленный деревянными и коваными железными нагелями. Набор обшивали корабельными досками вгладь.

В 1648 г. С. Дежнев именно на кочах совершил поход, во время которого открыл пролив между Азией и Америкой. А в начале XVIII в. на лодье «Восток» было совершено плавание на Камчатку |И Курильские острова.

В петровское время в Архангельске, Воронеже, Петербурге, Кронштадте были созданы адмиралтейства, началась постройка регулярного флота, который позволил России выйти в Балтийское и Черное моря.

Строительство больших деревянных судов продолжалось до середины XIX в. В начале XIX в. появились суда с паровыми двигателями. А в 1846 г. был построен колесный буксир

«Волга» — первый пароход с клепаным металлическим корпусом. В 1867 г. со стапелей Балтийского завода в Петербурге была спущена первая подводная лодка И. Ф. Александровского, с 1903 г. на вооружение русского флота стали поступать подводные лодки И- Г. Бубнова, а 10 лет спустя в действующий флот вступили линейные корабли «Севастополь», «Петропавловск», «Гангут» и «Полтава».

Первые металлические суда были клепаными. Клепка выполнялась вручную, а с 1902 г.— с помощью пневматических клепальных молотков. Корпус судна формировался на стапеле. По разметке на стапеле закладывали горизонтальный киль. К нему выставляли поясья днищевой обшивки. Затем ставили вертикальный киль, флоры, стрингеры. Все детали набора скрепляли соединительными угольниками с помощью сборочных болтов. После клепки днищевых конструкций устанавливали шпангоуты. На них навешивали листы обшивки. Сборка выполнялась от миделя судна в нос и корму до полной готовности корпуса.

Листы наружной обшивки изготовляли по шаблонам, снятым с места по выставленным шпангоутам. Их подавали на стапель с маломерными отверстиями под заклепки, навешивали на место установки, подгоняли и закрепляли сборочными болтами. Отверстия рассверливали под чертежные заклепки, после чего выполняли клепку. В 1912 г. вместо шаблонов стали применять плазовую развертку листов по методу Д. Т. Трофимова.

Знаменательным этапом в истории судостроения стал переход от клепки к сварке. В судостроении сварку впервые применил в 1888 г. Н. Г. Славянов. Однако вплоть до качала 40-х гг. нашего столетия клепка оставалась основным способом соединения конструкций. В 1931 г. по инициативе профессора В. П. Вологдина было построено первое советское цельносварное судно — морской буксирный катер. В предвоенные годы сварку применяли при постройке среднетоннажных морских судов. Однако обшивка корпуса продолжала оставаться клепаной. В 1939 г. институтом^ руководимым Е. О. Патоном, была разработана и внедрена в промышленность полуавтоматическая и автоматическая сварка под слоем флюса. С 1948 г. стали известны способы дуговой сварки в защитных газах. В 1952 г. была разработана сварка в среде углекислого газа, нашедшая широкое применение в отечественной промышленности. Сварка позволила перенести значительную часть работ со стапелей в созданные на верфях сборочпо-сварочные цехи. В них предварительно собирали узлы, секции и блоки и сваривали их

Последние 20 лет в тепловой резке наряду с традиционной кислородно-апетиленовой применяют плазменную резку. Машинная плазменная резка является основным способом изготовления корпусных деталей Существенно изменились гибочные работы. Горячую плитовую гибку заменили гибкой с помощью

мощных гидравлических прессов, гибочных станков с нагревом изгибаемых деталей токами высокой частоты (ТВЧ). Находят признание сборочные агрегаты, линии сборки и сварки узлов и секций.

Параллельно с механизацией и автоматизацией корпусообрабатывающего и сборочно-сварочного производств развивается механизация ручных работ в достроечных цехах и на стапеле.

Метод постройки клепаного судна был одни — подетальный. С переходом на сварку основными методами стали секционный и блочный. Несомненным достижением последних десятилетий следует считать блочную постройку крупнотоннажных судов, которую стали применять в 70-е гг. в Японии при создании супертанкеров. И хотя в дальнейшем от постройки судов-гигантов отказались, накопленный опыт сыграл положительную роль в развитии мирового судостроения.

В современном судостроении таких'стран, как СССР, Япония, США, Южная Корея, применяют принципиально новые технологии, ориентированные на роботизацию и гибкие производственные системы (ГПС). Но многих отечественных верфях функционируют сварочные роботы. На ленинградских судостроительных заводах внедрены гибкие автоматизированные участки (ГАУ), представляющие собой первые ГПС.

К настоящему времени накоплен существенный опыт использования модульного принципа постройки судов, над внедрением которого в практику отечественного судостроения работают научно-исследовательские и опытно-конструкторские, коллективы.

Раздел первый

ТЕХНОЛОГИЯ СУДОСТРОЕНИЯ

Глава 1

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ СУДОСТРОЕНИЯ

§ 1.1. Основные понятия и определения

Технология судостроения— наука о методах, способах, средствах постройки судов, их взаимной связи и развитии. Главными целями технологии судостроения являются выбор и применение оптимальных производственных процессов, обеспечивающих максимальную эффективность и экономичность постройки судов.

Судостроительное производство состоит из ряда взаимоувязанных производств, в числе которых корпусообрабатывающее, сборочно-сварочное, трубозаготовительное и др. Все они характеризуются специфическими производственными процессами.

Производственный процесс — это совокупность действий и естественных процессов, в результате которых из материалов и полуфабрикатов получают готовую продукцию. Готовой продукцией корпусообрабатывающего производства являются детали корпусов судов; сборочно-сварочного—корпусные конструкции; трубозаготовительиого—элементы трубопроводов различных судовых систем.

Производственный процесс разделяется на стадии. Стадиями судостроительного производственного процесса называют частные производственные процессы: изготовление деталей корпуса, конструкций корпуса; изготовление и монтаж трубопроводов и др. Всякий производственный процесс состоит из технологического и вспомогательного процессов (рис. 1.1).

Технологическим процессом называется совокупность трудовых действий и естественных процессов, в результате которых происходит изменение свойств материалов, формы и внешнего вида деталей или конструкций. Примерами трудовых действий могут быть управление газорезательной машиной, нанесение краски кистью или пульверизатором на изделие. Естественными процессами в этих случаях будут окисление металла, остывание нагретых его участков, высыхание краски.

Вспомогательным процессом называется совокупность трудовых действий, непосредственно не связанных с изменением свойств формы или внешнего вида изделий, но необходимых для осуществления технологического процесса. Это — транспорта-

ровка, контроль, комплектация, подготовка и наладка инстру-

мента, машин, оснастки.

Всякий производственный процесс разделяется на операции. Операцией называется законченная часть производственного

Рис. 1.1. Схема разделения производства судостроительного предприятия на элементы

процесса, выполняемая на одном рабочем месте. Она состоит из ряда последовательных действий одного или нескольких рабочих. Рабочим местом может быть площадка у машины, станка; кресло у пульта управления; сборочно - св а ро ч н ы й стенд.

Примерами операций могут служить вырезка листовых деталей на переносной или стационарной газорезательной машине; гибка деталей на гидравлическом прессе; сборка полотнищ секции; правка легкой выгородки. Операция — основная единица изучения, организации и учета производственного процесса. Содержание операции зависит от назначения процесса, применяемых заготовок, полуфабрикатов и комплектующих изделий, используемого оборудования и других условий. Поэтому операция может быть простой или сложной. Например, маркировка детали — простая операция, а установка на полотнище и

закрепление электропри хватками ребер жесткости — сложная. Для уп-

рощения анализа сложной операции при разработке рабочей технологии или нормирования труда сс разбивают па переходы.

Переходом называется часть операции, представляющая собой обработку определенной поверхности изделия или изменение взаимного положения собираемых элементов. Переход выполняется при установленном режиме работы оборудования определенным инструментом. Например, установка каждого ребра по линии разметки на полотнище является переходом.

Переходы состоят из технологических комплексов приемов. Технологический комплекс приемов—это несколько последовательных приемов труда. Примерами технологических комплексов приемов могут быть: ориентирование н установка изделия или его элементов; проверка; закрепление под электропри-хватку; электроприхватка.

Приемы, действия и движения рабочего представляют собой трудовые элементы, которые анализируют с целью научной организации или механизации труда.

В ходе развития технологии судостроения производственные процессы механизируют и автоматизируют.

Под механизацией понимают замену ручного труда человека работой машин и механизмов. Различают механизированное ручное и механизированное производства. В первом случае производственный процесс выполняют вручную с помощью механизированного инструмента, во втором — с применением машин и механизмов. При этом управление машинами н механизмами, а также некоторые технологические и вспомогательные операции частично осуществляют вручную.

А втоматизация — применение технических средств, математических методов и систем управления, освобождающих человека частично или полностью от непосредственного выполнения производственных процессов.

' Механизация или автоматизация может быть направлена на совершенствование отдельных производственных операций. В таком случае ее называют частичной. Прн комплексной механизации и комплексной автоматизации решают задачи механизации и автоматизации участков, цехов, т. е. целых производственных комплексов.

Комплексно-механизированным называется производство, в котором основные технологические и вспомогательные операции по всему циклу выполняются машинами, механизмами и устройствами, управляемыми преимущественно вручную.

Комплексно-автоматизированным называется производство, в котором технологические и вспомогательные операции по всему циклу, а также управление выполняются с помощью технических средств. В автоматизированных производствах часть ^функций управления выполняет человек. Автоматические производства функционируют без участия человека. В современном отечественном судостроении внедрен ряд проектов комплексно-механизированных участков и цехов. С середины 80-х гг.

в корпусообрабатывающем производстве были реализованы проекты ГАУ, представляющих собой первые ГПС.

Решающее влияние на экономические показатели производства судостроительного предприятия оказывает совершенствование технологических процессов постройки судна. Этим в судостроении занимаются отраслевые научно-исследовательские институты, службы главных технологов судостроительных предприятий, технологические бюро корпусных цехов. Оптимальные технологические процессы в корпусостроенни создают на базе анализа технологических процессов, применявшихся при постройке судов аналогичных проектов; процессов, освоенных предприятием, на котором предусмотрена постройка судна данного проекта, а также на базе результатов научно-исследовательских работ. При этом учитывают особенности проекта и производства, наличие оборудования, новые прогрессивные способы обработки, сборки, сварки, разработанные научно-исследовательскими институтами, специальными службами предприятий отрасли, а также отделами рационализации и изобретательства. Оптимальные технологические процессы должны быть обеспечены технико-экономическими обоснованиями, которые выполняют одновременно с разработкой технологии. Технологические процессы делят на принципиальные, типовые, рабочие.

Под принципиальным технологическим процессом понимают постройку судна в целом, т. е. метод постройни судна, способ формирования корпуса, разбивку корпуса на строительные районы, блоки, секции. При этом обосновывают также основные технологические решения всех стадий постройки судна. Принципиальный технологический процесс является составной частью документации проекта судна.

Под типовым технологическим процессом понимают, как правило, конкретные частные производственные процессы, например изготовление деталей с помощью тепловой резки, сборку полотнища переборки на стенде. Их разрабатывают научно-исследовательские институты технологии судостроения совместно с судостроительными предприятиями нли технологические службы судостроительных предприятий.

Рабочие технологические процессы, как и типовые, относятся к частным производственным процессам. Их разрабатывают технологические службы судостроительных предприятий. Рабочие технологические процессы базируются на типовых технологических процессах; в отличие от последних в них учитываются имеющиеся оборудование, производственный опыт, рабочие кадры и дается подробное описание операций с указанием переходов, установок и комплексов приемов.

Определив производственный процесс постройки судов, можно рационально разделить корпус на составные части: детали, узлы, секции, блоки.

Деталь—первичный элемент корпусной конструкции, изготовленный из корпусного материала, например из листового или профильного проката.

Узел — технологически законченная часть корпусной конструкции, состоящая из нескольких деталей.

Секция—технологически законченная часть корпуса судна, включающая несколько узлов и деталей, а также детали насыщения.

Блок корпуса- часть корпуса судна от борта до борта и от днища до верхней палубы, ограниченная по длине одной или двумя переборками, параллельными плоскости мидель-шпангоута, состоящая из секций, узлов и деталей. Блок корпуса называют также блок-секцией корпуса.

Блок судна — блок корпуса, насыщенный полностью или частично элементами судовых систем, устройств, оборудования, отделки помещений.

Блок надстройки — конструкция надстройки, ограниченная плоскостями, параллельными плоскости мидель-шпангоута и диаметральной плоскости, а также одной или двумя палубами, с частично или полностью установленным насыщением. Надстройка при изготовлении вне судна может формироваться одним или несколькими блоками.

Корпус судна — сооружение, законченное по форме и состоящее из обшивки, настилов палуб, поперечных и продольных переборок и набора (киля, стрингеров, флоров, шпангоутов, бимсов, карлингсов и т. п.).

Весь производственный процесс постройки судна делят на периоды.

Заготовительный период—стадия первичной обработки материала корпуса, изготовления деталей, узлов секций.

Блочный период — стадия сборки блоков, гидравлические или пневматические испытания непроницаемости их помещений, насыщение механизмами и оборудованием.

Стапельный период—это время закладки судна на стапеле, формирования корпуса, выполнения всех видов монтажных, изоляционных и малярных работ, а также спуска судна на воду.

Достроечный период—стадия завершения монтажных, отделочных и малярных работ, подготовки к испытаниям.

Сдаточный период охватывает швартовные, ходовые испытания; ревизию механизмов и контрольный выход: оформление приемосдаточного акта.

Если судно строится не блочным методом, то, естественно, нет и блочного периода. Остальные четыре периода, как правило, имеют место в производственном процессе постройки судна. Каждый из периодов разбивают на технологические этапы.

Любое судостроительное производство должно быть подготовлено к работе. Подготовка производства начинается с составления специального графика, по которому затем она осуществляется: решаются различные вопросы обеспечения конструкторских проработок, материально-технического снабжения, определяются технологические возможности и сроки выполнения отдельных работ другими предприятиями и т. л. Подготовка производства начинается с момента получения технического проекта судна предприятием. Продолжительность ее может составлять от шести месяцев до года и более.

Конструкторская подготовка заключается в основном в разработке, согласовании и утверждении проектно-конструкторской документации и завершается рабочим проектом постройки судна. Рабочий проект содержит рабочие чертежи, заказные ведомости па материалы, изделия и оборудование. -

Материально-техническая подготовка выполняется на основании заказных ведомостей рабочего проекта и включает заказы материалов, комплектующих изделий и оборудования на предприятиях народного хозяйства.

Технологическая подготовка производства (ТПП) включает решение задач по обеспечению технологичности конструкции судна; разработку технологических процессов изготовления деталей и корпусных конструкций; проектирование и изготовление средств технологического оснащения; организацию и управление процессом ТПП.

Под технологичностью корпусных конструкций понимают совокупность заданных при проектировании характеристик, обеспечивающих оптимальный расход материала, минимальные стоимость и трудоемкость изготовления конструкции, простоту обслуживания и ремонта при эксплуатации.

При решении вопросов организации и управления процессом ТПП разрабатывается технологический график постройки судна, который включает разбитые на технологические этапы периоды постройки судна, соответствующие этапы постройки; здесь же увязывают цехи-исполннтели; расчетную трудоемкость по цехам-исполнителям и нарастающую степень готовности судна в процентах.

При планировании постройки судна нового для предприятий типа могут возникнуть вопросы подготовки производства, связанные с необходимостью реконструкций отдельных видов производств, подготовки рабочих новых профессий.

Повышение качества продукции на всех стадиях постройки судна — одна из самых важных задач судостроения. Требования к качеству продукции судостроения устанавливаются техническими условиями и Правилами Регистра СССР. Все операции технологических процессов, от выполнения плазовых работ, составления программ для обработки корпусных материалов до 12

работ в период испытаний и сдачи судна заказчику, производят в определенной последовательности и с точностью, отклонения от которой регламентируются Государственными общесоюзными стандартами (ГОСТ), отраслевыми стандартами (ОСТ), стандартами предприятий (СТП) п другой нормативной документацией. Нормативы устанавливают отклонения от номинальных размеров, классы качества обработанных поверхностей, пределы структурных изменений материалов и т. д.

При изготовлении деталей корпуса и корпусных конструкций применяются понятия: точность, допуск, погрешность, припуск.

Точностью изделия называют соответствие его размеров или формы установленным требованиям, определяемым геометрическими величинами.

Допуском называют разность между наибольшим и наименьшим предельными размерами изделии. Например, в записи с*1 мм, а—номинальный размер в миллиметрах, а±1—обозначение допуска, т. е. допускаемое отклонение размера в миллиметрах. Согласно определению допуск равен (а+1)— (а—1)= 2 мм.

Погрешностью называют отклонение формы или размеров деталей и конструкций от установленных пределов. Погрешности могут быть обусловлены различными причинами, например тепловыми деформациями при резке, сварке и нагреве конструкций. Они могут быть учтены расчетом и частично уменьшены за счет закрепления конструкций, их охлаждения, приложения нагрузок и других мер. Некоторые погрешности опре-деляютск не расчетными способами, а по теории вероятностей, на основе статистических данных.

Расчетное определение погрешностей, а также их вероятностная оценка являются обоснованиями для назначения допусков па размеры изделий на всех стадиях производственного процесса постройки судна.

Автором работы [10] в корпусостроении введены понятия конструктивные и технологические допуски. Конструктивные допуски— это допуски на размеры корпусных конструкций судна, которые назначают для обеспечения прочности, заданных мореходных качеств, требований эстетики, предъявляемых к корпусу. Технологические допуски—это допуски на межопераццонные и окончательные размеры деталей и корпусных конструкций, которые устанавливают с целью обеспечения рационального выполнения производственного процесса и получения конструкций, размеры которых будут находиться в пределах конструктивных допусков.

Допуски на размеры деталей и конструкций в машиностроении указывают в чертежах в соответствии со стандартами СЭВ. В корпусостроении допуски на размеры деталей и конструкций, например 'на длину между перпендикулярами,

ширину судна на мидель-шпангоуте, высоту борта, шпацию, длину помещения, в чертежах в большинстве случаев не указывают. Они определяются отраслевыми стандартами и другими нормативными документами.

Кроме допусков па размеры деталей предусмотрены допуски на качество поверхности обработки тепловой резкой; элементы соединений, собранных под сварку; качество сварных соединений. Эти допуски регламентируются отраслевыми и общесоюзными стандартами на типовые технологические процессы тепловой резки и сварки металлов различных марок.

Перечисленные выше примеры допусков на размеры относятся к тем параметрам конструкций, которые не требуется доводить или исправлять (при условии соблюдения допуска). Но в судостроении решить проблему точности только с помощью системы допусков не удается. Объективно существует ряд факторов, учесть которые или невозможно или нецелесообразно. К ним относятся сварочные деформации при сварке металлоемких корпусных конструкций и формировании корпуса: деформации от нагрузок масс в процессе постройки; атмосферные условия. Эти факторы могут оказать отрицательное влияние па точность конструкций. Для компенсации отклонений, вызванных ими, в судостроении существует система припусков.

Припуском называют технологическое увеличение номинальных размеров деталей или конструкций. С припуском изготавливают детали узлов, устанавливаемых под приперчивание по месту (фундаменты, комингсы, скуловые кницы; крайние детали некоторых секций палуб, бортов, днища, переборок; забойные детали). Припуск в большинстве случаев назначается на одну кромку детали, реже—на две смежные кромки. Величина припусков на причерчиваемую часть фундамента составляет 10— 30 мм, а причерчиваемой части блока — 30—50 мм и больше. Снижение объема припусков способствует повышению экономичности производства за счет уменьшения объема пригоночных работ, спижения их трудоемкости, экономии материалов. Эту задачу можно решать на стадии расчетов конструкций корпуса, опираясь на теорию размерных цепей.

Размерной цепью называется совокупность размеров, образующих замкнутый контур. Такая цепь состоит из элементов— звеньев. Звеном размерной цепи называют один из. размеров, входящих в размерную цепь, а именно размеры частей конструкции, сборочные зазоры под сварку, поперечные укорочения сварных швов.

В корпусостроении с помощью размерных цепей определяют допуск замыкающего звена. Возможно другое решение задачи — по установленному допуску замыкающего звена можно определять оптимальные допуски контрольного в расчете звена или проверять допуски любого звена размерной цепи.

§ 1.2. Судостроительные предприятия

Судостроение — отрасль народного хозийства, выпускающая весьма разнообразную Продукцию: от простых шлюпок и катеров до огромных океанских лайнеров. Для постройки судов различных типов создаются специальные судостроительные предприятия, отличающиеся по назначению, производственной мощности, составу^производственных цехов, специфике организации производства. По этим признакам и классифицируют судостроительные предприятия.

Судостроительная верфь — предприятие, в состав которого входят корпусообрабатывающие, сборочно-сварочные, стапельные, трубозаготовительные, монтажно-достроечные цехи и достроечные набережные. На верфях нет цехов по изготовлению продукции машиностроения. Изделия машиностроения поступают по кооперации с других предприятий.

Судостроительный завод — предприятие, в состав которого входят цехи верфн и судового машиностроения. Машиностроительные цехи выпускают продукцию для своего производства и для других предприятий по кооперации.

В 60-х гг. в судостроении происходило укрупнение судостроительных предприятий. В это время образуются производственные объединения (ПО), в которые входят два завода или более, имеющих общее управление.

Судосборочная верфь — предприятие, которое выполняет сборку корпусов судов, монтаж механизмов и оборудования, достройку, испытывает суда и сдает их заказчику. Детали, конструкции корпуса, механизмы, оборудование, детали трубопроводов судосборочная верфь получает по кооперации от других предприятий.

Судостроительные предприятия различают также по материалам корпусов строящихся судов, району плавания судов, спусковой массе. В зависимости от материалов корпусов судов выделяют предприятия металлического, железобетонного, деревянного, пластмассового судостроения, от района плавания — предприятия морского, речного, озерного судостроения, от спусковой массы — предприятия морского судостроения: I класса (строят суда водоизмещением более 7000 т); II класса (3500-7000 т); III класса (1000—3500 т); IV класса (250—1000 т): V класса (до 250 т).

Наряду с судостроительными существуют судоремонтные предприятия Они отличаются от судостроительных прежде всего по назначению, а также по составу и структуре цехов, организации производства, технологии, оборудованию, рабочим кадрам. Судоремонтные предприятия имеют оборудованные набережные большой протяженности н оснащенные судоподъемными сооружениями, слипами, плавучими и сухими доками.

Состав цехов судостроительного предприятия зависит от его классификационных признаков. По назначению их разбивают на пять групп: группа верфи, машиностроительная часть, вспомогательные цехи, складское хозяйство, энергетическое хозяйство.

Основные цехи верфн. Корпусообрабатывающий цех изготовляет детали корпуса судна и детали для машиностроительной части (детали МСЧ). В него входят склад стали, участок первичной обработки металла, плаз.

В сборочно-сварочном цехе производится сборка и сварка корпусами конструкций — узлов, секций, блоков. При большом объеме работ по сборке блоков на предприятии создается специализированный цех постройки блоков со складом секций.

В стапельном цехе формируется корпус, производится подготовка к спуску и выполняется спуск судна на воду. В цехе имеются построечные места и спусковые сооружения.

Механомонтйжный цех выполняет на судах монтаж главных механизмов, котлов, валопроводов н вспомогательных механизмов. В состав механомонтажиого цеха входит участок изготовления агрегатов и зональных блоков.

Тр у'боза готовител ьн ый цех выполняет работы по изготовлению и монтажу трубопроводов и судовых систем. В нем имеются склад труб и заготовительные участии.

Слесарно-корпусный цех изготовляет и монтярует систему судовой вентиляции, дельные вещи, устройства, кожухи, мелкие фундаменты и другое слесарно-корпусное насыщение.

Деревообрабатывающий цех изготовляет и устанавливает на судне деревянные настилы палуб' обшнику помещений, мебель н другие деревянные изделия. В него входят лесопилка, сушильный участок, склад пиломатериалов.

Малярно-заготовительный цех выполняет малярные работы и работы по изготовлению и установке на судне изоляции различного назначения и защитных покрытий. В цехе имеются кладовая лакокрасочных материалов и отделение заготовки красок, клеев, шпаклевок и мастик.

Такелажно-парусный цех изготовляет н устанавливает такелаж, тенты, чехлы. Этот цех решает также вопросы перемещения, погрузки и установки на предприятии н на строящихся судах специальных грузов, не обрабатываемых штатными подъемно-транспортными средствами

Цех гальванопокрытий выполняет гальванические покрытия (цинкование, хромирование, никелирование, омеднение) труб, крепежа и других изделий.

Достроечно-сдаточный цех выполняет работы по достройке судов на плаву, проводит их испытания и работы,

связанные со сдачей судов заказчику. В состав цеха входит достроечная набережная.

Машиностроительная часть. Литейный цех изготовляет изделия из чугунного, стального и цветного литья. В него входит модельная мастерская со складом моделей. На некоторых заводах с развитыми производствами литейных изделий для поставок по кооперации могут быть выделены отдельные литейные цехи для чугунного, стального и цветного литья.

Кузнечный це-х— выпускает различные поковки, применяемые в устройствах.

Механический цех выполняет механообработку на станках и слесарную сборку механизмов и оборудования.

Арматурный цех изготовляет судовую арматуру: трубопроводную, машинную, котельную и др.

Вспомогательные цехи. Инструментальный цех изготовляет специальный инструмент, штампы, оснастку и приспособления для механообработки.

Ремонтно-механический цех занимается профилактикой и ремонтом парка оборудования.

Электромонтажный цех ремонтирует электрооборудование цехов.

Транспортный цех включает все сухопутные средства транспортировки на заводе: железнодорожный н автомобильный транспорт, автокраны и электрокары.

Капитанская часть обслуживает постановку судов у набережных, вывод судов с акватории завода. Она имеет плавкраны, буксиры, баржи, катера, рабочие шлюпки.

Кроме того, на каждом судостроительном предприятии имеются следующие хозяйства:

складское — главный магазин (склад для хранения изделий, поступающих от других предприятий и приобретенных в государственной торговой сети); склады материалов, леса, стройматериалов, жидкого топлива и смазочных материалов; склады готовой продукции цехов;

энергетическое—ТЭЦ или котельная с сетями пара и горячей воды; трансформаторные подстанции с линиями электропередач, компрессорная с пневмосетями, кислородная и ацетиленовая станция с газопроводами.

На каждом судостроительном предприятии имеются административное здание (заводоуправление), поликлиника или центральный медпункт, столовые, пожарная часть, административно-хозяйственные службы, АТС и радиоузел.

Тип судостроительного предприятия, его профиль и технологическая схема постройки судов отражаются на его генеральном плане

Генеральным планом судостроительного предприятия называется план расположения цехов, складов, спусковых сооруже-

Рис. 1.2. Генеральный план верфи в Японии

1 — склад стали, 2 — цех предварительной обработки листов; 3 — корвусообрабатыва ющнй цех; 4 — цех сборки малых секций; Б — цех сборки секций; б — малярный цех.

7 — передвижные навесы; 8 — козловые краны: 9 — строительный док. 10 — вспомогательный док; 11— ремонтный док; 12— площадка сборки ококечностей, 13 — цех сборки

бозагоговитедъиьШ цех.

цех сборки секций оконечностей. 1В — административное здание

ний, кранового оборудования, транспортных магистралей, гра-ниц занимаемой территории набережной и примыкающей к ней акватории (рис, 1.2).

Акваторией называется участок водного бассейна, предназначенный для спуска судов на воду и достройки их на плаву, а также для работ, выполняемых капитанской частью.

Планировка предприятия зависит от географических условий, расположения акватории, а также от способа доставки материалов — железнодорожным транспортом, морем, рекой. Наиболее удачными местами для судостроительных предприятий считаются закрытые бухты, где нет необходимости создавать защитные сооружения от волн. При строительстве предприятий стараются создать такие генеральные планы, которые обеспечивали бы ход производственного процесса постройки судна по самым коротким маршрутам, без встречных потоков и возвратов.

§ 1.3. Методы постройки судов

Технология и организация постройки судов определяются методом постройки судна, способом формирования его корпуса. Вариант технологии и организации постройки судна выбирают с учетом конструкции судна, его серийности, производственных возможностей завода-строителя. Совокупность этих факторов закладывают в качестве исходных данных в тех-няко-экономический расчет постройки судна. Естественно, что выбранные технология и организация постройки должны быть экономически целесообразными. Иными словами, должны 'быть обеспечены требования заказчика при минимальной стоимости постройки судна в запланированные сроки.

Методы постройки судна выбирают в зависимости от конструктивно-технологических признаков корпусных конструкций, из которых оно собирается на построечном месте. По этим признакам в современном судостроении различают подетальный, секционный, блочный методы постройки судов.

При подетальном методе сборку судна выполняют из отдельных деталей обшивки и набора. В современном судостроении этот метод применяют только при постройке мелких судов (шлюпок, катеров).

Секционный метод постройки заключается в сборке судна из плоских и объемных секций. Детали и узлы при этом устанавливают только в районах пазов и стыков между соседними секциями на построечном месте. Эти детали и узЛы называются забойными. По мере готовности замкнутых помещений в них выполняют монтаж механизмов, устройств и систем, установку оборудования, а также работы по изоляции, отделке и окраске помещений.

Секции, из которых собирают корпус, изготавливают в сборочно-сварочном цехе. В секциях в максимально возможном объеме устанавливают детали насыщения и частично выполняют монтажные и сборочные работы. Секционный метод пригоден для постройки судов малого, среднего и большого водоизмещения.

Блочный метод основан на постройке судна из блоков. После пристыковки очередного блока в районе стыка завершаются монтажные, изолировочные, отделочные и окрасочные работы. Готовность блоков перед подачей на построечное место достигает 90 %.

Блочный метод наиболее пригоден для постройки судов небольшого и среднего водоизмещения. Этим методом строят и крупные суда, но только па специально спроектированных современных заводах, оснащенных специальным крановым и транспортным оборудованием, имеющих развитые мощности предварительной сборки и достаточные площади для сборки и насыщения блоков.

Блочный метод прогрессивнее секционного, так как сокра- -щает стапельный период, а также способствует развитию модульных методов постройки в судостроении.

Кроме этих методов имеют место также комбинированные методы постройки. Наиболее часто из них применяется секционно-блочный метод, при котором среднюю часть судна формируют на построечном месте из секций, а оконечности пристыковывают носовым и кормовым блоками. Перспективным направлением развития блочного метода постройки судов является модульно-блочный метод. При этом методе сборку судов предусматривается производить на построечном месте из стандартных корпусных конструкций — модулей.

Понятие «модуль» в современном судостроении имеет ряд значений.

Конструктивный модуль — плоскостная или объемная конструктивно и технологически законченная стандартная часть корпуса судна, одинаковая по габаритным размерам и типу конструкции для ряда судов различных размеров н назначений. По аналогии с корпусными конструкциями существуют модуль-панель, модуль-секция, модуль-блок (или блок-модуль).

Функциональный модуль — конструктивно и технологически законченная стандартная сборочная единица, часть судна с насыщением системами, оборудованием, устройствами, предназначенная для выполнения определенных функций. Принято различать большие функциональные модули и малые функциональные модули. Примерами больших могут быть носовая оконеч-

Рис. 1.3. Принцип модульно-блочного метода постройки судов фирмой «Блом унд Фосс» (ФРГ)

ность судна с якорным и швартовным устройствами, оборудованием; кормовая оконечность с движнтельно-рулевым комплексом; надстройка в Сборе с оборудованными помещениями, системами и т. п. Малыми следует считать модуль-помещения (жилые, бытовые и другие) и модуль-агрегаты (агрегаты, изготовленные по модульному принципу).

При модульно-блочном методе постройку судна модуль-блоки изготавливают из модуль-панелей, модуль-секций, насыщают их модуль-помещениями, модуль-агрегатами. Формируют корпус из модуль-блоков, конструктивных и функциональных.

Естественно, что нри модульном принципе постройки судов применяются также детали, изделия, устройства, не являющиеся модулями.

Применение модульно-блочного метода (рис. 1.3) постройки серий судов оказывается экономически выгодно не только при постройке, по и при эксплуатации и ремонте судов. Этот метод позволяет сократить продолжительность работ и снизить стоимость работ на стадии проектировании; упростить технологию постройки судна и снизить его себестоимость за счет повышения стандартизации корпусных конструкций на стадии постройки; повысить надежность и ремонтопригодность судна на стадии его эксплуатации. Четыре разных судна, приведенных на рис. 1.3, выполнены из одинаковых функциональных модулей носовой и кормовой оконечностей и конструктивных модулей средней части двух типоразмеров. Штриховкой обозначены блок-модули носовой и кормовой частей судна и блок-модули цилиндрической вставки.

За многие десятилетия развития металлического судостроения были выработаны несколько способов формирования корпуса. Формирование корпуса начинается с установки закладных секций или блоков, с которыми стыкуются последующие секции и блоки. В настоящее время в зависимости от террито риальных признаков постройки различают две основные группы способов формирования корпуса; непрерывные и островные.

Непрерывным называется способ, при котором формирование корпуса судна осуществляется последовательно от закладной секции или блока в нос и в корму.

Островным называется способ, при котором корпус судна формируется одновременно в нескольких районах-островах. При этом количество закладных секций или блоков соответствует количеству островов, расширяется фронт работ и сокращается стапельный период. В зависимости от ряда условий, основными из которых считаются размеры судна, тип построечного места (наклонный стапель, горизонтальные площадки), острова могут перемещаться по построечному месту или оставаться неподвижными. Если сборка и сварка проводятся без передвижки, то между островами при необходимости устанавливаются забойные части (секции, узлы и отдельные детали). Если острова после окончания их формирования передвигаются с целью сближения для стыкования, то забойные части не нужны.

Следует заметить, что в литературе по судостроению, включая справочную и учебную, нет однозначных определений способов формирования корпуса, а в некоторых работах [23] их называют «методами» или даже «схемами».

В табл. 1.1 приведена классификация указанных способов по существующим признакам и особенностям. Непрерывные способы формирования корпуса, как видно из таблицы, воз

можны при всех методах постройки судна: подетальном, секционном, блочном. При секционном методе постройки различают разновидности непрерывных способов формирования корпуса: непрерывный пирамидальный и непрерывный отсечный.

Островные способы формирования корпуса возможны только при секционном и блочном методах постройки судна. При

Таблица 1.1. Классификация основных методов постройки судов и способов формирования корпуса

Метод постройки судов Способы формирования корпуса

непрерывный островной

Подетальный ДЙМИЮЙ ч_ J

Секционный

BavlMni

J чт -Ш

Блочный (модуль-но блочный) чъьш

Секционный, блочный, блочно-секционный, модульно-блочный -

\ | | У

Примечание. Стрелками указаны направления стыковки блоков.

секционном методе постройки судна различают две аналогичные разновидности: островной пирамидальный и островной отсечный.

Формирование корпуса пирамидами начинается со средней части судна при непрерывном способе или с нескольких средних частей — островов — при островном способе. В основание пирамиды закладывается несколько днищевых секций, к которым приваривают секции переборок, бортов, палуб. Группа установленных секций образует ступенчатую пирамиду. После

завершения формирования 1-й пирамиды устанавливают секции 2-й пирамиды и т. д. (см. табл.'1.1).

При непрерывном отсечном способе корпус по длине разбивают на ряд участков-отсеков. Каждый отсек формируется из секций независимо от других отсеков. После окончания сборочно-сварочных работ двух смежных отсеков выполняют сборку и сварку стыка между ними. Формирование корпуса блоками при непрерывном и островном способах показано в табл. 1.1. На горизонтальных построечных местах блоки стыкуют обычно на тележках с механическими или гидравлическими устройствами для установки блока по горизонту и выравнивания по базовым и контрольным линиям.

Базовой называется линия в пространстве, относительно которой проверяют положение корпусных конструкций, контрольной— линия, нанесенная па корпусную конструкцию, по которой проверяют ее положение. Базовая линия может быть нанесена на специальные стойки, металлические леса, цеховые колонны. Контрольную линию нанвсят только на проверяемую конструкцию.

В годы интенсивного развития строительства большегрузных танкеров, когда модернизация верфей не поспевала за ростом водоизмещения судов, появился еще один способ формирования корпуса — раздельный. Суть его заключается в формировании корпуса частями на построечном месте с раздельным спуском каждой части на воду и последующим стыкованием на плаву. Каждая часть корпуса должна обладать достаточной плавучестью, остойчивостью, способностью кренования и диф-ферентования для установки на ровный киль и выполнения стыковочных работ на плаву. Этот способ позволяет решить проблему постройки судов, превышающих по своим размерам и спусковой массе возможности построечного места и спускового устройства.

Раздельный способ формирования корпуса является разновидностью островного способа. Его можно применять при любом методе постройки: секционном, блочном, секционно-блочном или модульно-блочном.

При стыковке частей корпуса на плаву существует два способа герметизации подводной части монтажного стыка: кессон ный и бескессониый. Последний основан на применении малогабаритного герметизирующего устройства навесной или плавучей конструкции (рис. 1.4).

Устройство состоит из двух частей, соединяемых болтами-стяжками. После заводки устройства и откачки воды оно плотно обжимает корпус судна. Обе части стягивают под стыкование электролебедками. Лебедки устанавливают на палубе судна и на надводной части устройства. Перед началом работ по стыкованию проводит дифферентовку частей судна с помошью бал

ластных цистерн. Для исключения вертикальных смещений стыкуемых частей на надводном участке стыка устанавливают специальные клиновые зажимы. После завершения ра'бот по стыкованию герметизирующее устройство и клиновые зажимы демонтируют. Работы по установке и демонтажу герметизирующего устройства выполняют с участием водолазов.

При раздельном способе корпус судна может быть состыкован из двух половин примерно одинаковой длины (сухогруз-

Д П

Рис. 1.4. Схема герметизирующего устройства для стыкования на плаву I — лебедка; 2 — обухи; 8 — воздушные ящики; 4 — насосы осушения рабочей ка меры; 5 — бортовые цистерны; 6—сточные колодцы; 7—днищевые цистерны;

8—килевые цистерны; S—разъемное устройство; 10—тернарное устройство

ные суда, танкеры), а корпуса таких судов, как плавучие доки,— из нескольких (от 6 до 10) частей.

Раздельный способ формирования корпуса рассматривается судостроителями многих стран как перспективный, так как позволяет развить модульный способ. Так, стыкование крупных модулей на плаву в ряде случаев может оказаться более целесообразным, чем на построечном месте.

Развитие организации производства в судостроении шло параллельно с развитием технологии постройки. В послевоенные годы разработаны и внедрены прогрессивные формы орга низации работ, прежде всего поточно-бригадный и поточно-позиционный методы постройки судов. Поточно-бригадный метод постройки применяется при неподвижном положении формируемого корпуса. Специализированные рабочие бригады последовательно и ритмично переходят с одного судна па другое,

выполняя закрепленные за ними операции. Поточно-позиционный метод постройки предусмотрен для поточных линий с передвижением судна или его блоков на очередную позицию через одинаковые отрезки времени, равные такту выпуска судов с этой линии. Специализированные бригады на каждой позиции выполняют определенный объем работ в планируемое время. После этого блок или судно передвигается на следующую позицию. С последней позиции блок передвигается на построечное место, а судно — на спусковое устройство для спуска на воду. При поточно-позиционном методе закрепление бригад за определенными позициями способствует эффективному применению спец-оснастки и средств механизации, которые применяются в более широких масштабах, чем при обычных методах организации работ. Это способствует также росту производительности труда за счет специализации и приобретения рабочими навыков.

Глава 2

ПЛАЗОВЫЕ РАБОТЫ

§ 2.1. Устройство и оборудование плаза

Теоретический чертеж проекта судна, а также его рабочие чертежи выполняют обычно в масштабе от 1:25 до 1:100. Такой чертеж не может содержать всех размеров, необходимых для изготовления деталей и конструкций корпуса с необходимой точностью. Точные размеры снимают со специальных чертежей, вычерченных в натуральную величину или в масштабе. Такие чертежи называют плазовой разбивкой. Место, на котором вычерчивается теоретический чертеж в натуральную величину, называется плазом.

Плаз — это отдельный специализированный участок корпусообрабатывающего цеха, па котором выполняются плазово-разметочные работы.

Плаз представляет собой специально изготовленный тща тельно выровненный деревянный пол отдельного помещения, покрытый толстыми листами высококачественной фанеры, прошпаклеванный и выкрашенный светлой шаровой краской.

В последние годы натурную плазовую разбивку осуществляют только для судов небольшого водоизмещения, имеющих сложные конструктивные решения. В большинстве случаев применяют масштабную плазовую разбивку в масштабе 1:10, реже- 1:5. Такую разбивку выполняют на специальных щитах, изготовленных из листов стали или алюминиевых сплавов

толщиной до 10 мм. Рабочую поверхность щитов окрашивают светлой масляной краской. Щиты достигают размеров 20X3 м При этом отклонение от плоскости щитов допускается не более 1 мм на 1 м. Щиты укладывают на прочные столы высотой 800 мм с гладкими плоскими столешницами Для масштабной разбивки выделяется специальное помещение. В состав масштабного плаза кроме этого помещения входят чертежные залы, фотолаборатория, шаблонная мастерская, административные и бытовые помещения.

Чертежные залы оснащают стандартным чертежным обору дованием, чертежными приборами. Фотолаборатория состоит из ряда помещений, в которых проводят определенные работы: фотографирование чертежей-шаблонов, печатание копий масштабной разбивки, обработка снимков. В фотолаборатории имеется специальная прецизионная аппаратура для фотографирования чертежей-шаблонов. Она оснащена вакуумными рамами, специальными экранами, осветительными приборами, ваннами для обработки негативов и фотокопий, сушильным оборудованием. Шаблонная мастерская размещается обычно па двух этажах. На верхнем располагается проектор и хранятся негативы копий плазовой разбивки или чертежей-шаблонов, на нижнем — мастерская, оборудованная деревообрабатывающими станками, столярными верстаками, различным столярным инструментом. В рабочих помещениях плаза должен поддерживаться стабильный микроклимат с температурой 18—20 °C и постоянной влажностью воздуха. Фотолабораторию из-за повышенной влажности в ней отделяют от других помещений плаза изолированными непроницаемыми перегородками. Особое требование предъявляют нормы естественного дневного и искусственного освещения. В частности, освещенность при использовании люминесцентных ламп должна быть не менее 500 лк. Плазовые помещения должны быть изолированы от источников шума и вибрации, поскольку выполнение плазово-разметочных работ требует особой тщательности и высокой точности.

Плазово-разметочные работы включают плазовую разбивку, согласование координат теоретического чертежа, определение формы и размеров деталей, вычерчивание эскизов деталей, изготовление плазовой оснастки для гибочных и проверочных работ, макетирование сложных конструкций корпуса. Результаты плазово-разметочных работ заносятся в плазовую книгу (см. §2.2).

Плазово-разметочныс работы выполняют с помощью набора инструментов, широко применяемых стандартных и специальных. Наборы для натурных и масштабных плазов различны. Для измерения линейных размеров ня натурном плазе необходимы стальные рулетки с лентами длиной от 5 до 100 м и линейки длиной до 1500 мм с ценой деления 1 мм. Для измерения

величин углов используют стальные угольники, малочники (угольники с раздвижными полками), транспортиры с радиусом до 1500 мм и ценой деления Г. Для нанесения кривых линий применяют универсальные лекала и гибкие деревянные рейки (правила). Нормали к кривым линиям строят с помощью специальных рейсшин (якорей). В число специального инструмента входят также параллельные лниейки, прибор Макарова— Лебедева, применяемый для построения разверток листов обшивки двоякой кривизны. Линии вычерчивают чертежным инструментом — специальными рейсфедерами. В соответствии с техническими требованиями ошибка в размерах при натурной разбивке допускается не более 1 мм. Следовательно, на чертеже в масштабе 1:10 эта ошибка должна составлять «е более 0,1 мм. Поэтому на масштабном плазе чаще применяют специальные измерительные и чертежные инструменты повышенной точности.

Линейные измерения выполняют с помощью штрихового метра (Ш/Д-1Р) с ценой деления 0,2 мм, оснащенного двумя перемещаемыми лупами семикратного увеличения, а также стальными линейками длиной 500 и 1000 мм с ценой деления 0,5 мм и допускаемой погрешностью 0,07 мм и длиной 2000 мм с ценой деления 1 мм и допускаемой погрешностью 0,1 мм. Инструмент для угловых измерений такой же, как на натурном плазе. Размеры переносят с помощью разметочных игл н луп семикратного увеличения. Для нанесения тушью линий, толщина которых должна быть 0,05—0,1 мм, применяют специальные рейсфедеры. Толщина линий контролируется с помощью измерительных луп с 10-кратным увеличением и ценой деления шкалы 0,1 мм.

§ 2.2. Плазовая разбивка

Плазовой разбивкой называют графическое изображение теоретического чертежа судна по практическим шпангоутам с привязкой к нему наиболее сложных узлов и конструкций корпуса судна, вычерченное в натуральную величину или в масштабе на натурном или масштабном плазе.

Плазовая разбивка (рис. 2.1) включает три проекции теоретического чертежа: «Бок», «Полушироту» и «Корпус». При масштабной разбивке проекции «Бок» и «Полуширота» совмещают на одном щите с целью уменьшения площади вычерчивания. Для размещения чертежей больших судов на щитах масштабного плаза вычерчивание выполняется способом наложения кормовой части проекции на носовую. Для плазовой5 разбивки разработчик проекта представляет теоретический чертеж; таблицу плазовых ординат; чертеж растяжки наружной обшивки; чертеж — практический корпус, а также чертежи необходимых 28

конструкций корпуса, например мидель-шпангоута, форштевня, ахтерштевня.

Теоретический чертеж корпуса используют на плазе для визуальной оценки теоретических линий шпангоутов, ватерлиний и батоксов.

Таблица плазовых ординат содержит числовые данные, характеризующие главные размерения судна, размеры шпаций, высоты палуб и платформ и другую числовую информацию, отражающую конструктивные особенности корпуса, а также данные замеров с теоретического чертежа.

Растяжка наружной обшивки — чертеж, дающий представление о положении стыков и пазов наружной обшивки относительно продольных и поперечных связей корпуса, выполненный по данным, снятым с блок-модели корпуса.

Блок-модель корпуса (рис. 2.2) изготовляют из дерева в виде продольной половины корпуса в масштабе от 1:25 до 1 :100. На ней выполняют разбивку обшивки корпуса на по-ясья; определяют их число, размечают положение пазов обшивки на шпангоутах. Так как корпус к оконечностям сужается и длина шпангоутов там меньше, чем в средней части, количество поясьев обшивки по высоте борта должно быть меньше. Место, в котором два листа смежных поясьев переходят в один, называется «потеряй». После разбивки пазов размечают стыки листов по поясьям. Вычерчивание чертежа растяжки наружной обшивки начинают с нанесения основной линии (О.П) которую разбивают на практические шпангоуты. Через полученные точки проводят перпендикуляры и на ннх откладывают развернутые длины шпангоутов, снятые с блок-модели гибкой рейкой. Концы распрямленных шпангоутов соединяют плавной кривой, которая изображает искаженную линию верхней палубы. Затем с помощью гибкой рейки переносят с модели на чертеж растяжки наружной обшивки пазы, линии палуб, стрингеров,- переборок и другие линии притыкания корпусных конструкций к обшивке.

Практический корпус—чертеж проекции «Корпус» теоретического чертежа, выполненный по практическим шпангоутам в масштабе. На этот чертеж наносят теоретические линии продольных связей (палуб, платформ, стрингеров, скуловых килей, ребер жесткости и т. п.), стыки и пазы листов наружной обшивки. При разработке чертежа используют данные, полученные с блок-модели.

Подготовка натурного плаза для плазовой разбивки заключается в очистке поверхности пола, сушке, шпаклевке, шлифовке и трехразовой окраске его светло-шаровой масляной краской Щиты масштабного плаза подготавливают тщательнее. Их очищают, покрывают грунтом, а после его высыхания шлифуют и окрашивают краской светлых тонов не менее 4 раз 30

с помощью распылителя. Каждый слой просушивают в течение получаса. Окончательная сушка длится 48 часов. Затем щиты шлифуют микронной шлифовальной бумагой до получения ровной матовой поверхности.

Черчение выполняют чертежными карандашами. После проверки карандашные линии фиксируют быстросохнущими полихлорвиниловыми красками разных цветов. Плазовую разбивку выполняют в определенной последовательности. В первую очередь пробивают ОЛ и строят сетку для трех проекций. По таблице плазовых ординат вычерчивают проекции корпуса и согласуют обводы. Затем наносят и согласовывают теоретические линии конструктивных элементов (набора, настилов, пазов обшивки).

Рис. 2.2. Блок-модель

I — линии притыквиия набора к наружной обшивке; 2— линии лазов; 3 — линии стыков; 4 — «потеряй»

Пробивка ОЛ. Пробивку ОЛ длиной до 100 м на натурном плазе начинают с нанесения начальных точек. Над ними устанавливают опоры высотой до 200 м, в которых закрепляют стальную струну — стеклинь. После натяжения стеклиня при помощи угольника с тавровой полкой, подводимого к стеклиню через 2—3 м, отмечают точки проекции его на плаз. Точки соединяют карандашной чертой и прокрашивают. При масштабной разбивке ОЛ на щите наносят с помощью более тонкого стеклиня. Точки стеклиня проецируют на щит обязательно с одной стороны с помощью иглы и лупы.

Построение сеток плазовой разбивки. Для построения сетки проекции <Бок» на ОЛ восставляют перпендикуляры из точек носового перпендикуляра, мидель-шпангоута и кормового перпендикуляра. При большой длине ОЛ сгроят промежуточные перпендикуляры. Одним из способов восставления перпендикуляра в заданной точке линии является построение равнобедренного треугольника с основанием на этой линии. Высота этого треугольника и является перпендикуляром. Остальные линии шпангоутов наносят параллельно построенным перпендинуля-31

рам. Затем параллельно ОЛ вычерчивают ватерлинии. Правильность построения сеток проверяет специальная комиссия.

Построение проекций плазовой разбивки начинается с вычерчивания по таблицам плазовых ординат мидель-шпангоута на проекции «Корпус». Далее на проекции «Полуширота» строят линию верхней палубы. После этого строят линии обводов носовой н кормовой оконечностей и верхней палубы на проекции «Бок» в сечении по диаметральной плоскости (ДП). Размеры высот и полуширот точек верхней палубы переносят на проекцию «Корпус» и для каждой плоскости шпангоута вычерчивают линию бимса. На проекции «Полушкрота» вычерчивают

Второе Вно

г-а стрингер

Рис. 2.3. Разбивка второго дна, стрншсров и ребер гкесткгхмп

3 —линия ребра жесткости.

ватерлинии, а на проекции «Бок»—батоксы. Затем вычерчивают линии основной проекции «Корпус». В процессе вычерчивания линий верхней палубы, ватерлиний и шпангоутов в случае отклонения точек от плавной кривой таблицы плазовых ординат корректируют. При этом число уменьшаемых размеров по каждой линии стараются сделать равным числу увеличиваемых размеров для сохранения заданного водоизмещения й плавности обводов корпуса.

Построение конструктивных элементов. Конструктивные элементы вычерчивают на плазе по размерам, заданным таблицей ординат и рабочими чертежами. В качестве примеров могут быть рассмотрены некоторые конструкции.

Междудонный набор с настилом второго дна. Сначала выполняют построение на проекциях «Бок» и «Полуширота». Затем размеры переносят на «Корпус»

(рис. 23). Плоскости конструкций, перпендикулярные к плоскости проекции, изображают одной линией (например, 1-й стрингер, настил второго дна па участке 14—20-го шпангоутов), не-перпенднкуляроые -следами сечепия на каждом шпангоуте и линиями притыкания и свободных кромок (настил второго дна на участке 10—13-го шпангоутов, 2-й стрингер, бортовой стрингер и др.). Ребра жесткости задаются только линией притыка ния к обшивке или настилам.

Пазы и стыки наружной обшивки. Разбивку пазов и стыков выполняют по чертежу растяжки наружной об шивки.

Рис. 2.4 Расположение толщин деталей корпуса относительно теоретичс

ских линий плазовой разбивки- л — для продольных «.визой, б — для поперечных связей, в — для профилей

Расположение толщин листов и профилей Правила расположения толщин листов и профилей относительно теоретических линий регламентированы Государственным стандартом, согласно которому теоретическая линия проходит по той стороне листа или профиля, которая ближе к соответствующей главной плоскости (ОП, ДИ, миделк-шпан-гоута) (рис. 2.4). Толщины листов наружной обшивки раснола-I ают наружу от теоретических линий Толщины вертикального киля и продольной переборки в ДП делятся этой плоскостью пополам. Толщины флоров, шпангоутов, бимсов в носовой части от мидель-шпангоута располагаются в нос, а в кормовой — в корму от теоретически; линий В плоскости мкдель-шпан-гоута толщины элементов делятся этой плоскостью пополам.

Приемка -плазовой разбивки осуществляется комиссией из представителей Регистра СССР, заказчика н специалистов 2 зжз»5в)

предприятия-строителя. Проверке подлежит прямолинейность и перпендикулярность линий сеток; расстояния между шпангоутами, ватерлиниями, батоксами; правильность основных размерений, погиби бимсов, очертаний штевней; плавность линий обводов корпуса; толщина линий плазовой разбивки. Комиссия составляет акт приемки плазовой разбивки, который является основанием для продолжения работы по постройке судна.

Плазовая книга. Последними работами по плазовой разбивке являются составление и оформление плазовой книги, в которой фиксируются результаты плазовой разбивки корпуса судна на плазе, принятые комиссией. В нее заносят таблицы всех откорректированных размеров высот и полуширот точек обводов корпуса, настилов, набора, ребер жесткости, пазов обшивки, положения стыков обшивки, а также поясняющие эскизы, необходимые для построения сетки теоретического чертежа, килевой и палубной линий, линий штевней и т. п. Один экземпляр книги передается в конструкторское бюро для корректировки теоретического чертежа и расчетов по теории корабля. Второй экземпляр хранится на предприятии. Им пользуются при возобновлении постройки и ремонте судов данного проекта. Материалы, содержащиеся в плазовой книге, должны быть пригодны для повторной плазовой разбивки судна в случае его модернизации. ремонта или постройки на другом предприятии.

§ 2.3. Определение формы и размеров деталей корпуса

Номинальные значения размеров корпуса, отдельных его конструкций и деталей указывают в рабочих чертежах. Точные размеры получают с плазовой разбивки. Конструкции и детали на плазовых разбивках изображены графически, во многих случаях с искажением истинных размеров. Для определения размеров таких деталей необходимо выполнять геометрические построения и аналитические расчеты.

Основной проекцией для определения формы и размеров деталей является проекция «Корпус». Две другие проекции — «Бок» и «Полуширота»—используются в тех случаях, когда с проекции «Корпус» нельзя получить все необходимые данные или получение их более затруднительно и менее точно. Кроме того, проекции «Бок» и «Полуширота» применяются для вспомогательных построений при выполнении графической части плазовых работ.

Для определения формы и размеров деталей корпуса с плаза Их условно разбивают на группы:

1) плоские детали, изображенные на проекции «Корпус» без искажений (расположенные в плоскостях, параллельных плоскости мидель-шпангоута);

2) плоские детали, расположенные в плоскостях, перпендикулярных плоскости мидель-шпангоута. На проекции «Корпус» они изображены прямыми линиями. К этой группе относится 1-й стрингер на рис. 2.3;

3) плоские детали, расположенные в плоскостях, наклонных к плоскости мидель-шпангоута. На проекции «Корпус» они изображены следами пересечения с плоскостями шпангоутов, а также линиями притыкания и свободных кромок. Это — детали 2-го стрингера, бортового и скулового стрингеров на рис. 2.3;

4) гнутые детали, изображенные на проекции «Корпус» одной кривой. Примером деталей этой группы является скуловой лист в районе цилиндрической вставки;

5) гнутые Детали, точная плоская заготовка которых получается геометрическими способами развертывания на плоскость. Это, например, скуловые листы цилиндрической формы в районах оконечностей;

6) гнутые детали сложной кривизны, плоская заготовка которых может быть получена только приближенными методами развертывания на плоскость. В эту группу входит большая часть листов обшивки в районах оконечностей.

Независимо от конечной формы готовой детали все они вырезаются из плоских листов. Для гнутых деталей, следовательно, необходимо определить форму и размеры их плоской заготовки, т. е развертки. Построение разверток начинают с определения растянутых длин проекций линий контура развертываемой детали, а также проекций вспомогательных линий. Цля краткости их называют растяжками. Различают поперечные и продольные растяжки.

Снимают размеры проекций с помощью гибких реек так, чтобы грань рейки была совмещена с линией проекции. Изгибание рейки по линиям и последующее ее выпрямление приводят к ошибкам из-за деформации волокон рейки. Чтобы уменьшить ошибку при измерениях, надо соблюдать правила измерений. Для снятия поперечной растяжки толщина рейки должна быть равна толщине детали. Размещать ее надо с той стороны, с которой располагается толщина детали. Ряд размеров по шпангоутам в пределах развертываемой детали откладывается на одну рейку. Продольные растяжки с «Корпуса» получают путем снятия ряда вспомогательных размеров и построениями.

«Корпус» включает проекции всех шпангоутов. Истинное расстояние между двумя плоскостями шпангоутов равно конструктивной шпации На плазе она называется нормальной шпацией.

В качестве примера можно рассмотреть растяжку отрезка паза, представленного на рис. 2.5 кривой АА' и три проекции ее на плоскости: АкгА’, АхуА'х, АугА'г. На плазовом чертеже 2* 35

эти проекции размещены соответственно на сетках «Корпус», «Бок» и «Полуширота». Практически для определения длины паза на плазе может быть использовав приближенный метод. Длина каждого отрезка паза между двумя шпангоутами определяется как гипотенуза прямоугольного треугольника, один катет которого равен практической шпации, а другой — распрямленному отрезку проекции паза на «Корпусе», который называется прогрессом. Отрезок на за может быть построен графически или определен по формуле /=

Рис 25. Построение растяжки пазз а — пос «роение участков паза; б — построение истиной длины участка паза; е — построение продольной растяжки паза

При графическом построении паза (рис. 2.5, в) по вертикали ла каждом шпангоуте откладывают суммы размеров прогрессов определяемого участка. Полученные точки соединяют плавной линией, находят и наносят на ней точки стыков. Отрезок растяжки между точками стыков наносят на рейну. Расстояние между отмеченными точками на рейке, является размером продольной растяжки паза.

Развертка деталей 2-й группы. Осуществляется упрощенны»: cnceoSCM. Растяжка строевой нс требуется, поскольку опа параллельна ОЛ и отрезок се между двумя шпангоутами равен нормальной шпации.

Развертка деталей 3-й группы (рис 2.6, а). В произвольном месте по высоте под прямым углом к следам шпангоутов на 36

стришерс проводят строевую линию. На развертке угол .между строевой и следами шпангоутов будет прямым, поскольку одна из его сторон параллельна плоскости проекций (плоскости развертки). Определяют истинную длину строевой ио ее растяжке (рис. 2.6, б). Пробивают прямую линию, на кчхгорой откладывают растяжку' строевой (рис. 2.6, е) Расстояние между шпангоутами на растяжке называется растянутой шпацией (рш). Восставляют перпендикуляры на точках шпангоутов растянутой строевой. На них откладывают расстояния от строевой до верхних 1В и нижних /н точек стрингера, святых с корпуса на каждом шпангоуте, как показано для 9-го шпангоута. Сое

а)

ОЛ

Рис. 2.6 Определение формы и размеров днищевого стрингера

рш — растянутая

динив полученные точки плавными линиями, получают контур развертки стрингера.

Развертка деталей 4-й группы. Развертку' деталей этой группы выполняют путем пробивки прямой линии, восставлеция к ней перпендикуляра, огибания изображения детали па проекции «Корпус» и откладывания на построенном перпендикуляре спрямленной длины этой проекции. Развертка завершается построением прямоугольника, одной стороной которого является спрямленная проекция с «Корпуса», а другой — длина детали, снятая с чертежа растяжки наружной обшивки или таблиц пазов обшивки.

Развертка деталей 5-й группы. Выполняется методами начертательной |бомстрии. В верхней части ряс. 2.7 приведено изображение листа на проекции «Корпус»; АБВГ — проекция его на ОП. Вид по стрелке А представляет истинную величину согнутою листа АБАГВГ. Схема построения ее ясна из рисунка.

Распрямление .чиста А'Б'Л'Г'ВТ' на плоскость проекции дает его развертку А"Б"А"Г"В'Т". При распрямлении листа

пазовые точки шпангоутов перемещаются перпендикулярно об-

Ёер/.чий паз п 18 18

Рис. 2 7. Развертывание цилиндрического листа наружной обшивки

Шпангоуты

Рис. 2.8. Построение геодезической линии

1—касательная к -пении среднего шпангоута, 2 — транспортир со шкалой в радианах; 3—пор* маль к среднему шпангоуту; 4—геодезическая

разующей Б В. Длина дуги развернутого листа, например АБА, равна длине проекции 17-го шпангоута на проекции «Корпус». Стрелку по-гиби шпангоута на развертке находят по треугольникам ДЖЕ и ЖВЗ. Они подобны как прямоугольные треугольники с взаимно перпендикулярными сторонами. Катет ЕЖ равен искомой величине у, гипотенуза ДЖ — стрелке ногиби на проекции «Корпус» — т. Катет ЗВ равен прогрессу П, а гипотенуза ЖВ — растяжке образующей цилиндра в одной шпации Шр; ЖЗ — нормальной шпации Шн- Из

треугольника ЖВЗ следует

uip-VuiS+rf.

Из подобия треугольников следует

ЕЖ/ДЖ = П/ШР: или t//m = П/ШР; 1/ = тП/ШР; у=тП/л/ш5+П“.

Величины т и П определяют по проекции «Кор

пус».

Из приведенного видно, что проекция цилиндрического листа на плазовом корпусе содержит все исходные данные для построения его развертки. Развертка, показанная на рис. 2.7 штрихпунктирными линиями, строится без выполнения проме-

«уточных построений. Линия БВ на проекции «Корпус» (БВ на развертке) является строевой.

Развертка деталей 6-й группы. Для листов этой группы нельзя построить строевую, перпендикулярную шпангоутам на проекции «Корпус», как для листов 3-й группы, поскольку они расположены на ней непараллельно. Поэтому развертывание выполняют методом геодезических линий или другими приближенными методами.

Геодезической линией Называется линия кратчайшего расстояния между двумя точками на криволинейной поверхности. В условиях масштабной разбивки рационально применять метод геодезических линий, так как с его помощью получаются наиболее точные результаты. Но он требует выполнения несколько большего объема дополнительных построений, чем другие методы.

Геодезическую линию строят от среднего шпангоута (10-й шп. на рис. 2.8). К нему строят нормаль 8, пересекающую все шпангоуты. Замеряют прогрессы Пл по нормали и углы между направлением нормали к каждому шпангоуту <ря в радианах. Затем в табличной форме (табл. 2.1) выполняют расчет отклонений геодезической линии от нормали к среднему шпангоуту, применяя формулу

8n = k (IT,.—Ц,-1) <ри,

где п — номер, шпации; k—n—1.

Геодезическая линия отклоняется от нормали в сторону большего развала шпангоутов, если прогрессы по нормали уменьшаются (от 10-го к 5-му шп.), и в сторону меньшего развала, если прогрессы увеличиваются (от 10-го к 15-му шп.)

После построения геодезической линии снимают растяжки по шпангоутам, продольные растяжки по верхнему и нижнему па зам, по геодезической линии. Затем пробивают две взаимно перпендикулярные линии: горизонтальную, которая является геодезической (на развертках она всегда прямая), и вертикаль ную, которая служит базой для контроля среднего шпангоута (рис. 2.9). На горизонтальной линии откладывают точки геодезической линии. Из этих точек проводят дуги вверх и вниз от линии радиусами, равными длинам шпангоутов от геодезиче ской линии до пазов 7?,-0, /?1Н. Определяют расстояния на развертке от точек пазов начального шпангоута до касательной к нему уЕ и уи. Во многих случаях различие ув и ун настолько незначительно, что их величины можно определить по приближенной формуле

угхт^4-(TT1-|-riz) .

От перпендикуляра, проведенного через начальный шпангоут, откладывают на дугах радиусов и ft, шпангоутов ув

Таблица 2.1. Расчет отступлений геодезической линии от нормали к среднему шпангоуту

и у„. Рейку-растяжку верхнего паза укладывают так, чтобы риска среднего шпангоута на ней совпала с пазовой точкой шпангоута. Пазовые точки других шпангоутов получают пересечением рисок на рейке с дугами, отложенными радиусами RiB. На рис. 2.10 они отложены радиусами г,-, снятыми с рейки-рас

Рис. 2.9. Развертка листа наружной обшивки

тяжки Нижний паз развертки строится аналогично. Через три точки — на геодезической линТш, на верхнем и нижнем пазах— проводят следы каждого шпангоута на развертке Развертку деталей 6-й группы можно получить и другим методом, напри мер с помощью строевой средней нормали.

Рис 2.10. Развертывание веерного листа' а — веерный лист на пла-зовом корпусе, б — развертка

Для построения строевой средней нормали примерно в середине проекции шпангоута отмечают точку С (рис. 2.10, а), восставляют перпендикуляр из нее и из нее же опускают перпендикуляр к соседнему шпангоуту. Угол между нерпендикуля-рами делят пополам. Полученную точку Ct принимают за точку

средней нормали на соседнем шпангоуте. Таким способом находят точки на остальных шпангоутах Си и Сз- Для построения развертки проводят вертикальную прямую и отмечают на ней точку строевой С (рис. 2.10, б). На расстоянии h и /2 от нес откладывают точки верхнего и нижнего пазов 109-го шпангоута. Из точки верхнего паза радиусом /?в, равным растяжке верхнего паза в шпации 108—109, проводят дугу. Аналогично проводят дугу радиусом /?„, равным растяжке нижнего паза. К построенным дугам проводят общую касательную, которую принимают за след 108-го шпангоута. Точку средней нормали на 108-м шпангоуте С\ наносят построениями, аналогичными построениям, выполненным на проекции «Корпус». Таким же способом строят среднюю линию и участки пазов в каждой шпации развертываемого листа. В 6-й группе деталей есть небольшая часть таких, которые невозможно развернуть на плоскость геометрическими способами Это, например, выкружки гребных валов. Для их изготовления используют плазовые деревянные каркасы.

§ 2.4. Плазовое обеспечение работ корпусных пехов

Одной из задач плазового участка является обеспечение корпусных цехов плазовой информацией и контрольной оснасткой: плазовыми рейками, плазовыми эскизами, картами раскроя, чертежами-шаблонами, копирчертежамн, плазовой оснасткой (шаблоны, каркасы макеты). Назначение данной информации и оснастки перечислено на рис. 2.11.

Плазовые рейки — деревянные рейки, применяемые для снятия размеров в условиях натурного плаза и проверки размеров конструкций корпуса в сборочных цехах.

Плазовые эскизы изготавливают непосредственно на плазе и используют для вычерчивания чертежей-шаблонов, копирчер-тежей, для разметки деталей (рис. 2.12).

Карты раскроя — эскизы листов, на которые нанесены в масштабе контуры предназначенных для вырезки деталей, как правило, одной секции или блока. Используются для разметки листов по шаблонам, рейкам и эскизам вручную, а также для проверки числовых программ для машин тепловой резки. На картах раскроя указываются последовательность вырезки деталей и маршруты их обработки. Рациональность размещения деталей на листе оценивается коэффициентом использования металла, который равен отношению площади деталей к площади листа. Этот коэффициент достигает величины 0,8—0,85.

Карты раскроя для деталей, размечаемых фотопроекцион-ным способом и вырезаемых на фотокопировальных машинах,

Эскизы деталей

Карты раскроя

Программы разметки и маркирования

Разметочные шаблоны

Негативы чертежей-шаблонов

Программы резки

Копир-чертежи

Копир-щиты

Программы гибки

Гибочные шаблоны

Каркасы

Корпусообрабатывающий цех

Разметка

Тепловая

Гибка листов и профилей

Плаз натурный, масштабный или данные на базе математической модели судна

Таблицы, эскизы и шаблоны для установки сборочцых постелей

Эскизы для разметки полотнищ под установку набора

Эскизы, таблицы и шаблоны для проверки размеров и контуровки секций

Таблицы малок для установки набора

Сборочно-сварочиый

Рейки, шаблоны, таблицы для выполнения проверочных работ

Эскизы для разметки вырезов и деталей насыщения____

Рейки, шаблоны, таблицы для изготовления и установки опорных

Шаблоны и таблицы для проверки обводов

Шаблоны и таблицы для нанесения марок углубления________________

Рейки, шаблоны, таблицы для выполнения проверочных работ

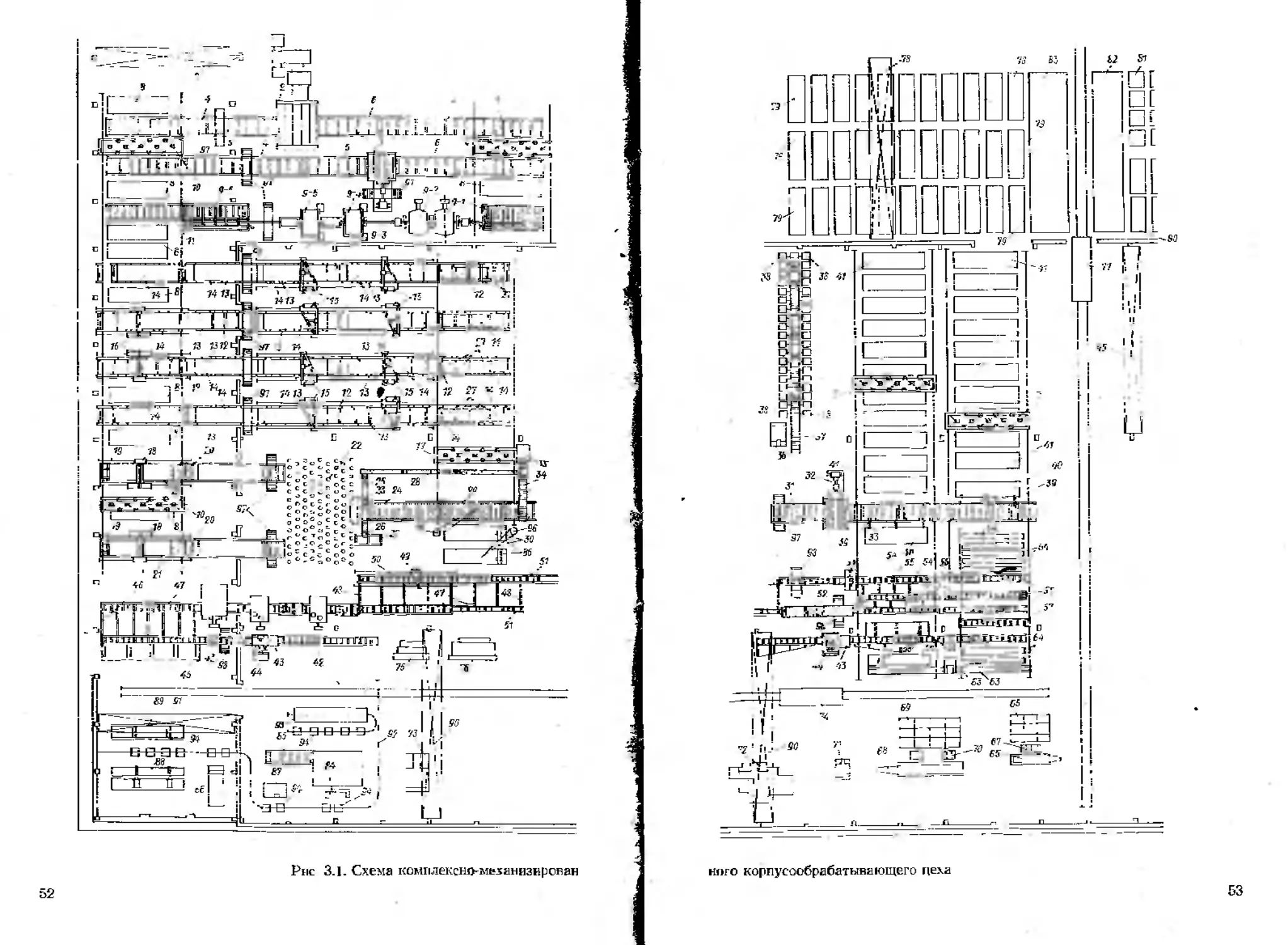

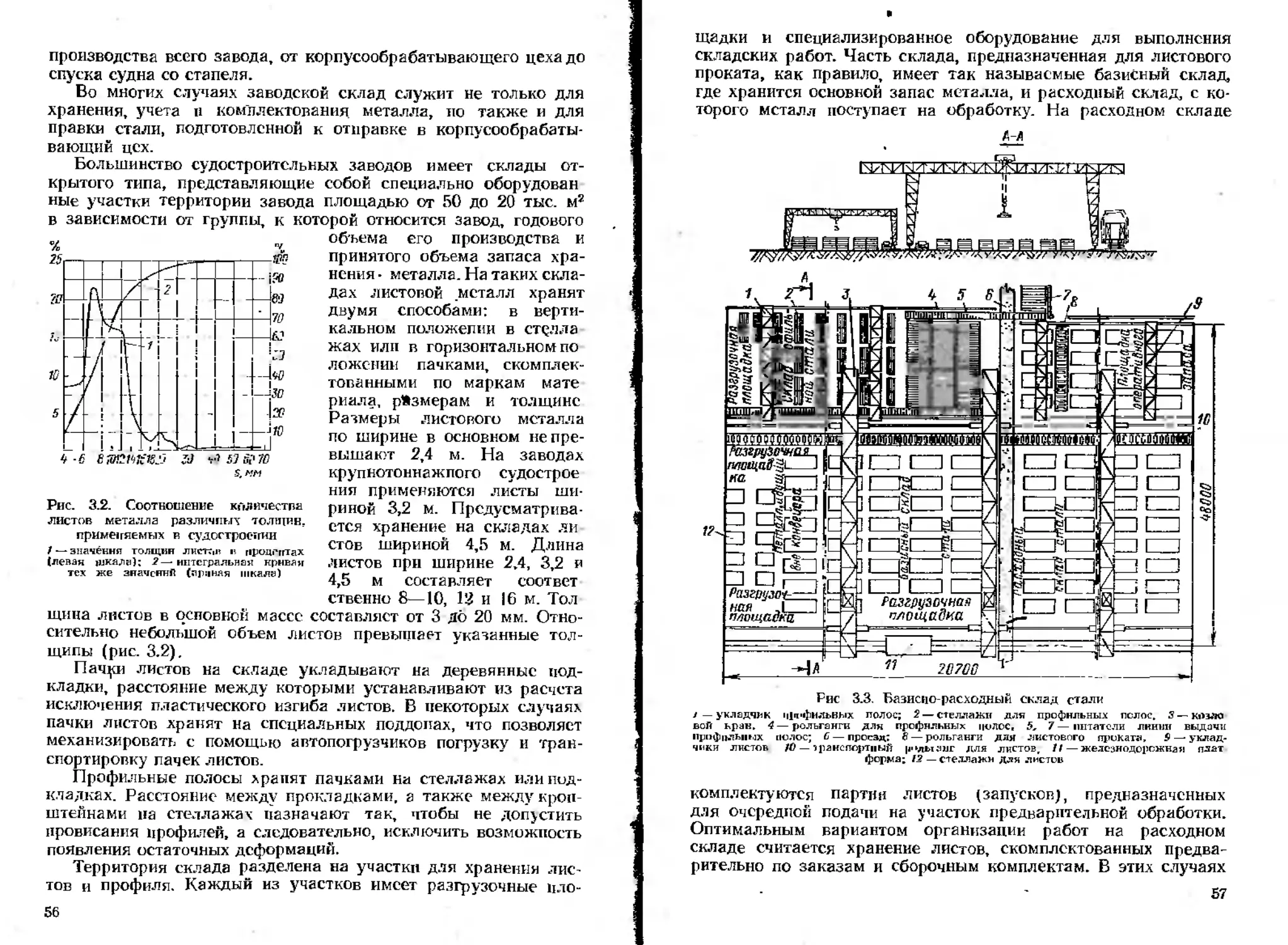

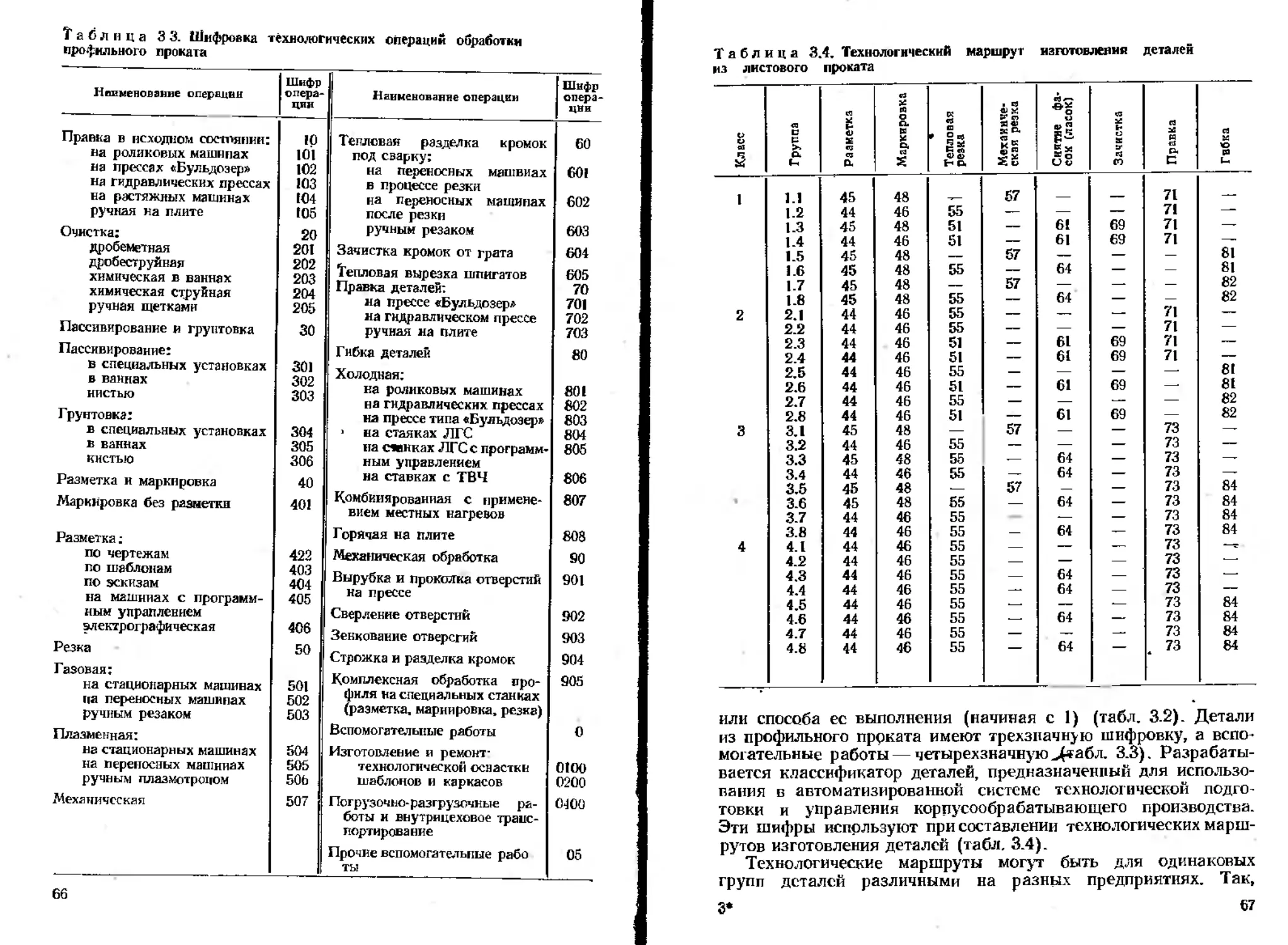

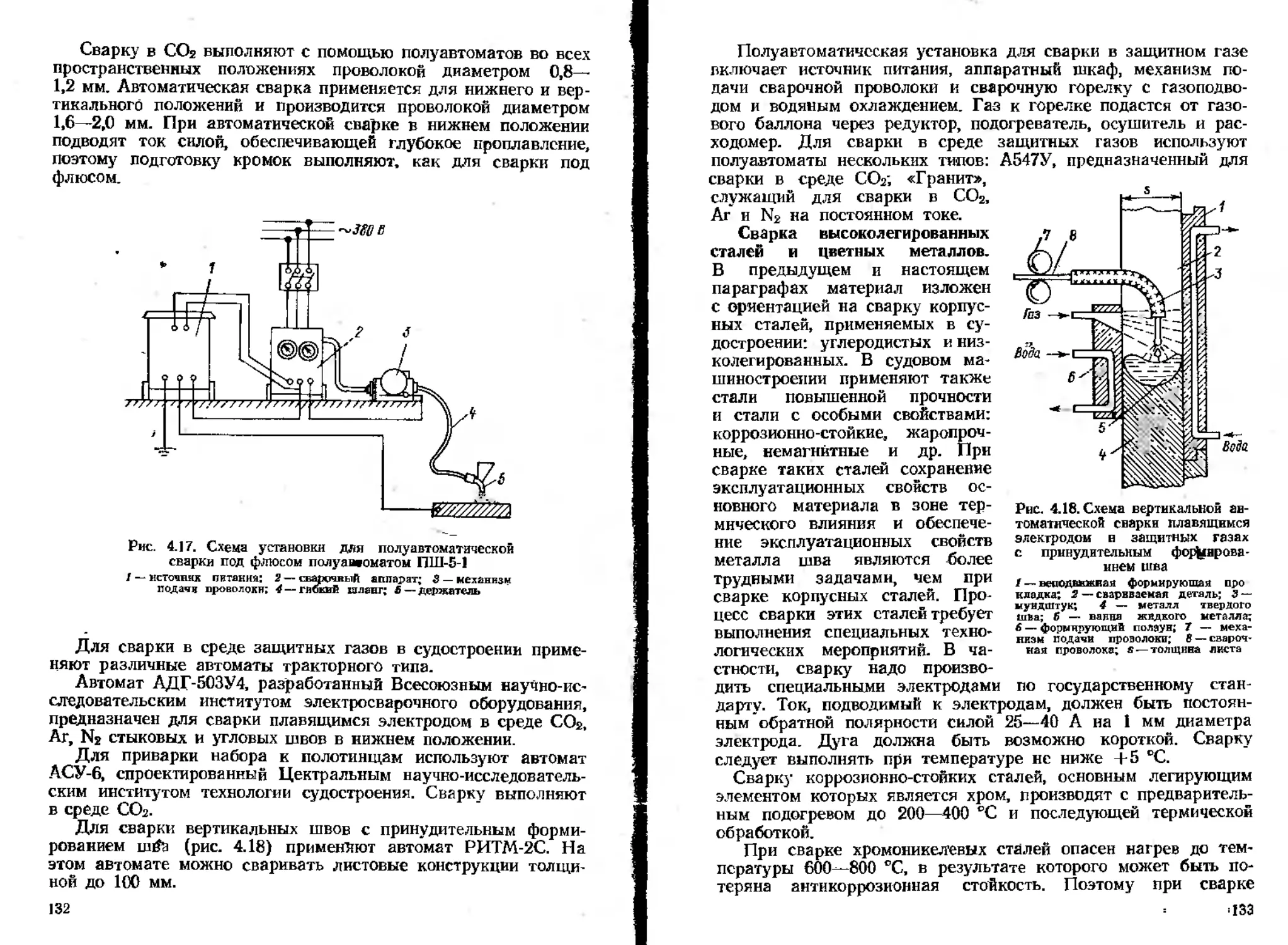

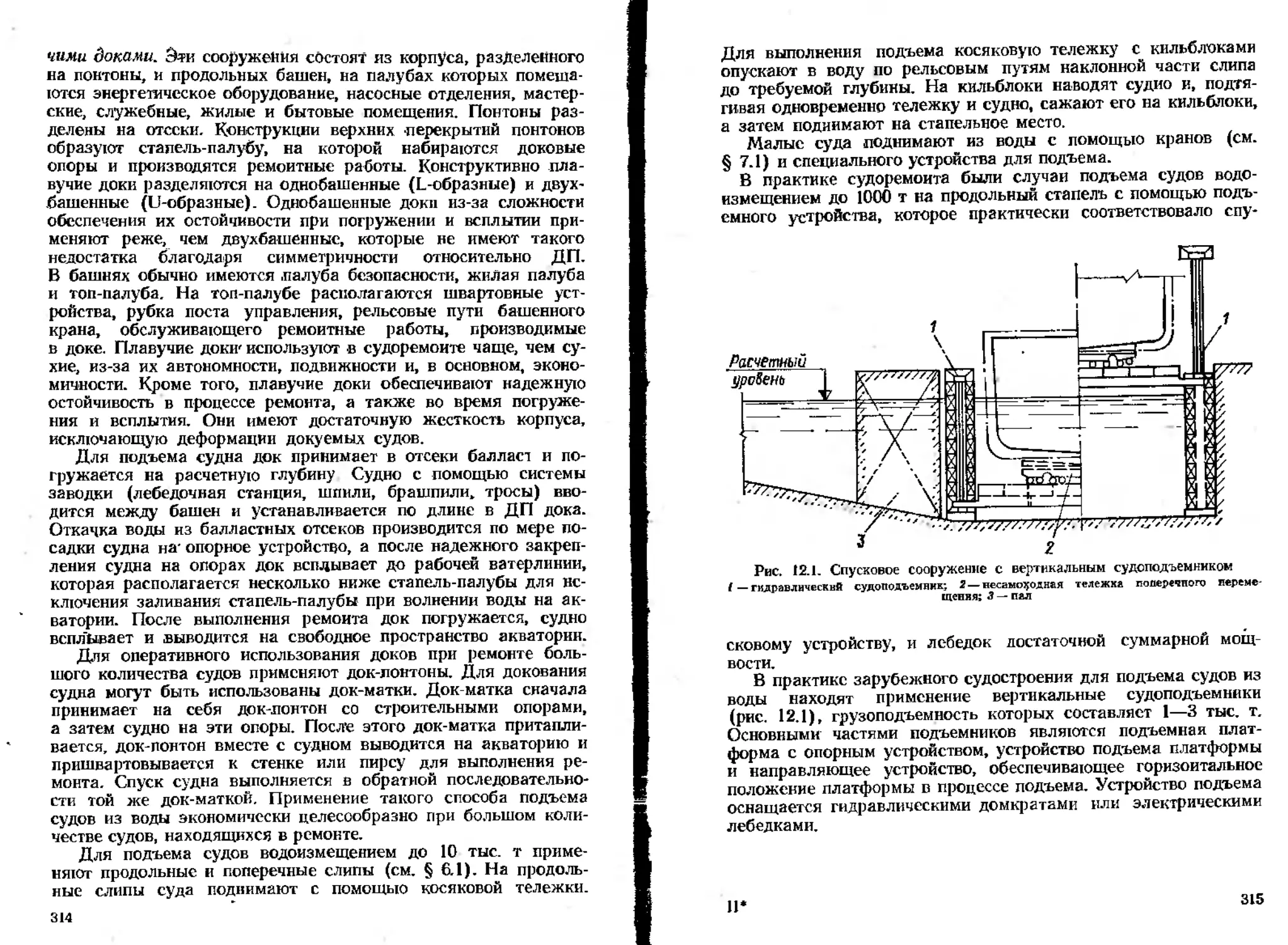

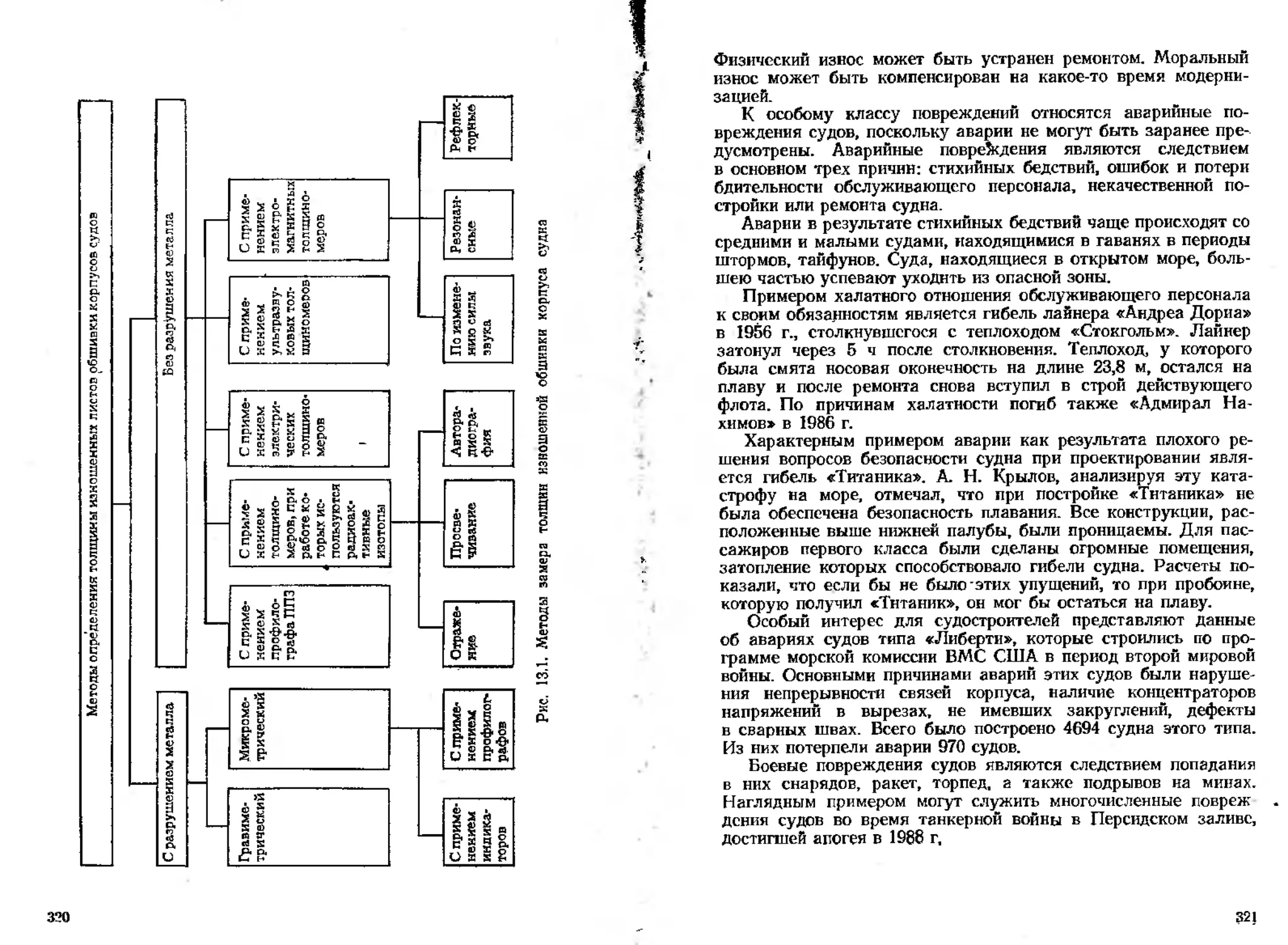

Рис 211 Связь плаза с корпусными цехами верфи