Author: Пот У.

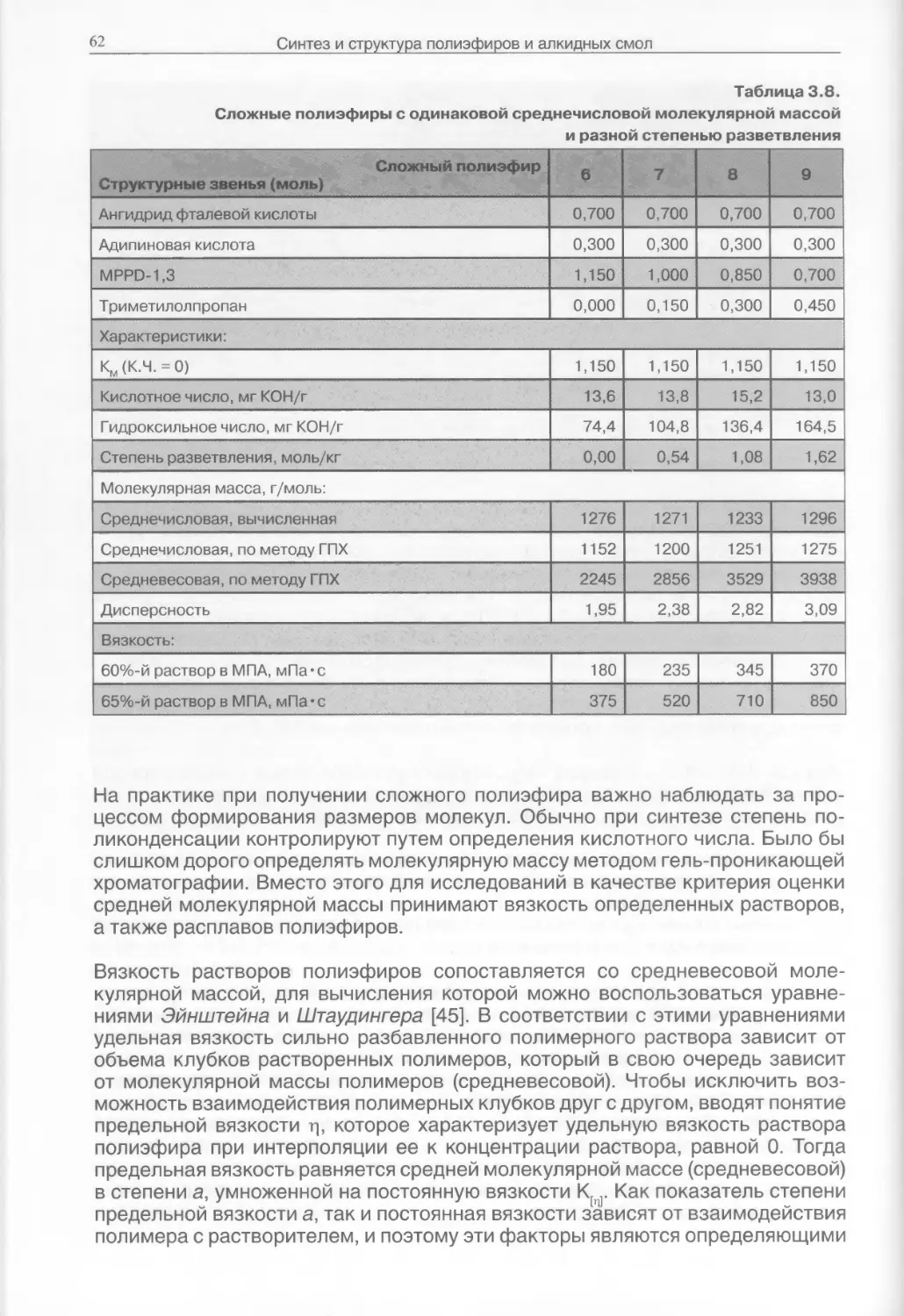

Tags: синтетические продукты поликонденсации поликонденсаты поликонденсационные смолы высокомолекулярные соединения (полимеры) и пластмассы пластмассы химические производства смолы

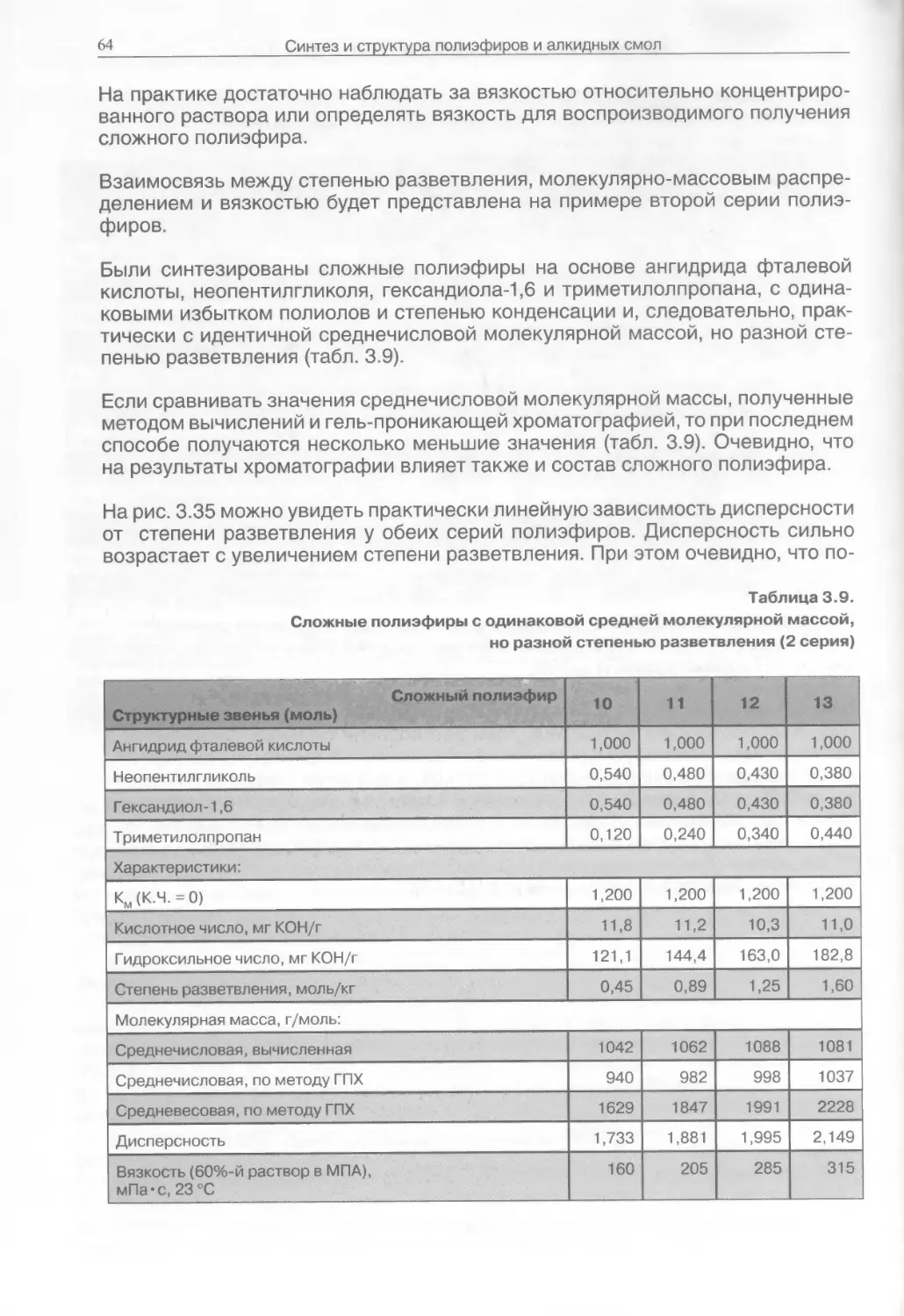

ISBN: 978-5-902904-08-3

Year: 2009

Text

ерия: производство

"3IMEDMA

Ульрих Пот

ПОЛИЭФИРЫ

И АЛКИДНЫЕ СМОЛЫ

*

Ульрих Пот

Полиэфиры и алкидные смолы

Перевод с немецкого

Москва

«Пэйнт-Медиа»

2009

УДК 678.674

ББК 35.713

П65

Перевод с немецкого Л. В. Казаковой

Научные редакторы:

канд. хим. наук CC. Жечев, канд. хим. наук Л. А. Сахарова,

канд. хим. наук О. А. Куликова

Пот, У.

П65 Полиэфиры и алкидные смолы / Ульрих Пот ; [пер. с нем. Л. В. Казаковой ; науч. ред.:

С. С. Жечев, Л. А. Сахарова, О. А. Куликова]. - M. : Пэйнт-Медиа, 2009. - 232 с

ISBN 978-5-902904-08-3

В книге подробно описаны все реакции получения полиэфиров и алкидных смол,

приведены уравнения для определения молярной массы, молекулярно-массового распределения

и степени завершенности реакции, представлены методы расчета оптимальных рецептур.

Рассмотрено получение и применение насыщенных полиэфиров для полиуретановых

эластомеров, полиэфируретанов, отверждаемых влагой воздуха, полиэфиракрилатов, отвер-

ждаемых аминосмолами, полиэфиров для ЛКМ с высоким сухим остатком (high-solids), во-

доразбавляемых насыщенных полиэфиров, полиэфиров для порошковых ЛКМ, силикон-

содержащих полиэфиров, ненасыщенных полиэфиров, УФ-отверждаемых ненасыщенных

полиэфиров, специальных полиэфирных систем, поликарбонатов, поликапролактонов,

полимеризированных масел.

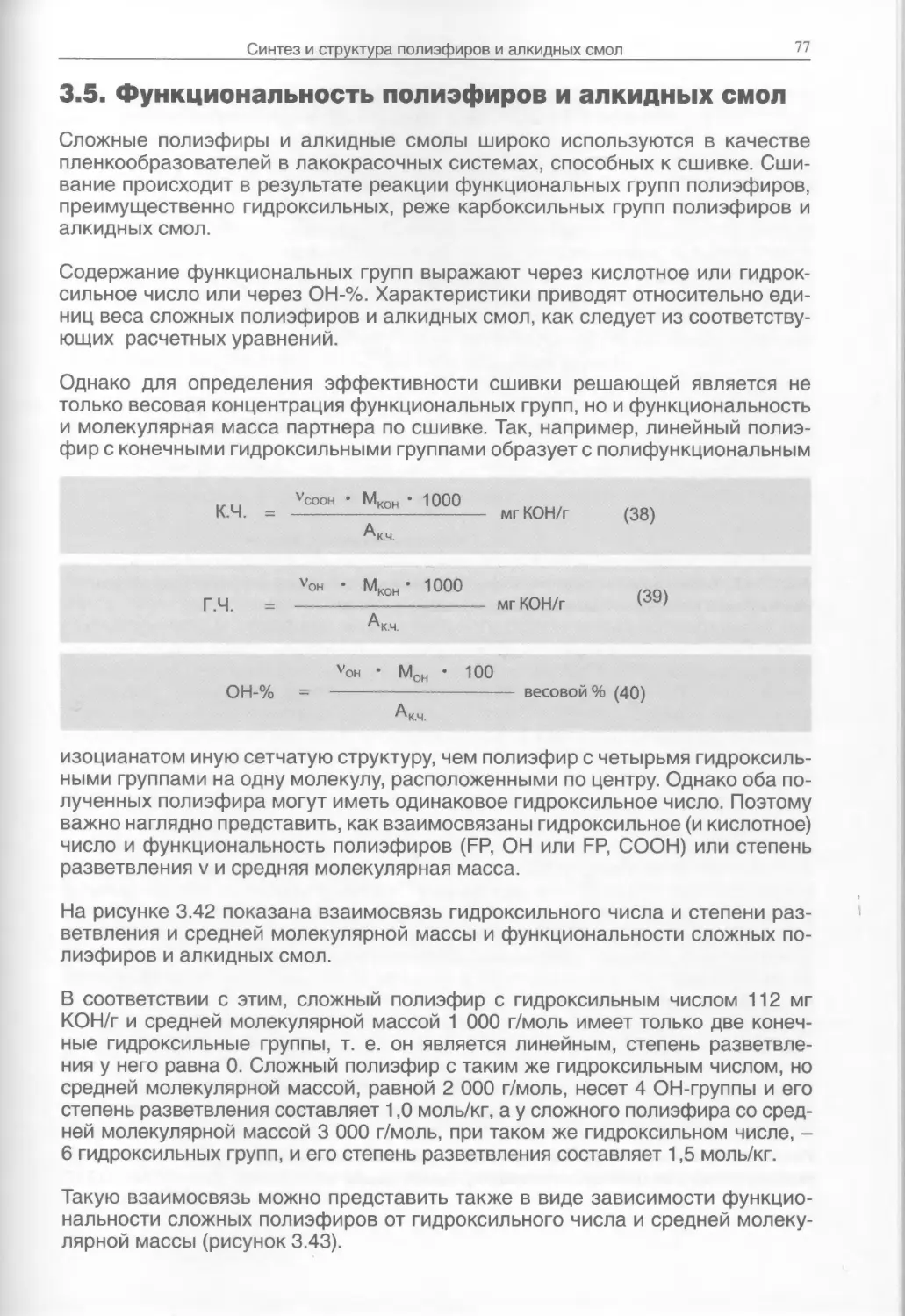

УДК 678.674

ББК 35.713

ISBN 978-5-902904-08-3 © Vincentz Network GmbH & Co.KG, Hannover, 2005

© Издание на русском языке, перевод на русский

язык, оформление. ООО «Пэйнт-Медиа», 2009

з

Предисловие

Можно ли в первой декаде XXI века написать что-нибудь новое о полиэфирах и

алкидных смолах, используемых в качестве пленкообразователей? О смолах,

которые уже давно относятся к самому разнообразному и важному классу

веществ в лакокрасочной отрасли и о которых так много написано? Если за

время профессиональной деятельности было разработано и исследовано

множество подобных пленкообразователей, на основе которых длительное время

выпускали продукты промышленного назначения, то на поставленный выше

вопрос следует обязательно ответить. Казалось бы, с одной стороны, необходимо

обобщить весь накопленный опыт и представить его в письменном виде. Но

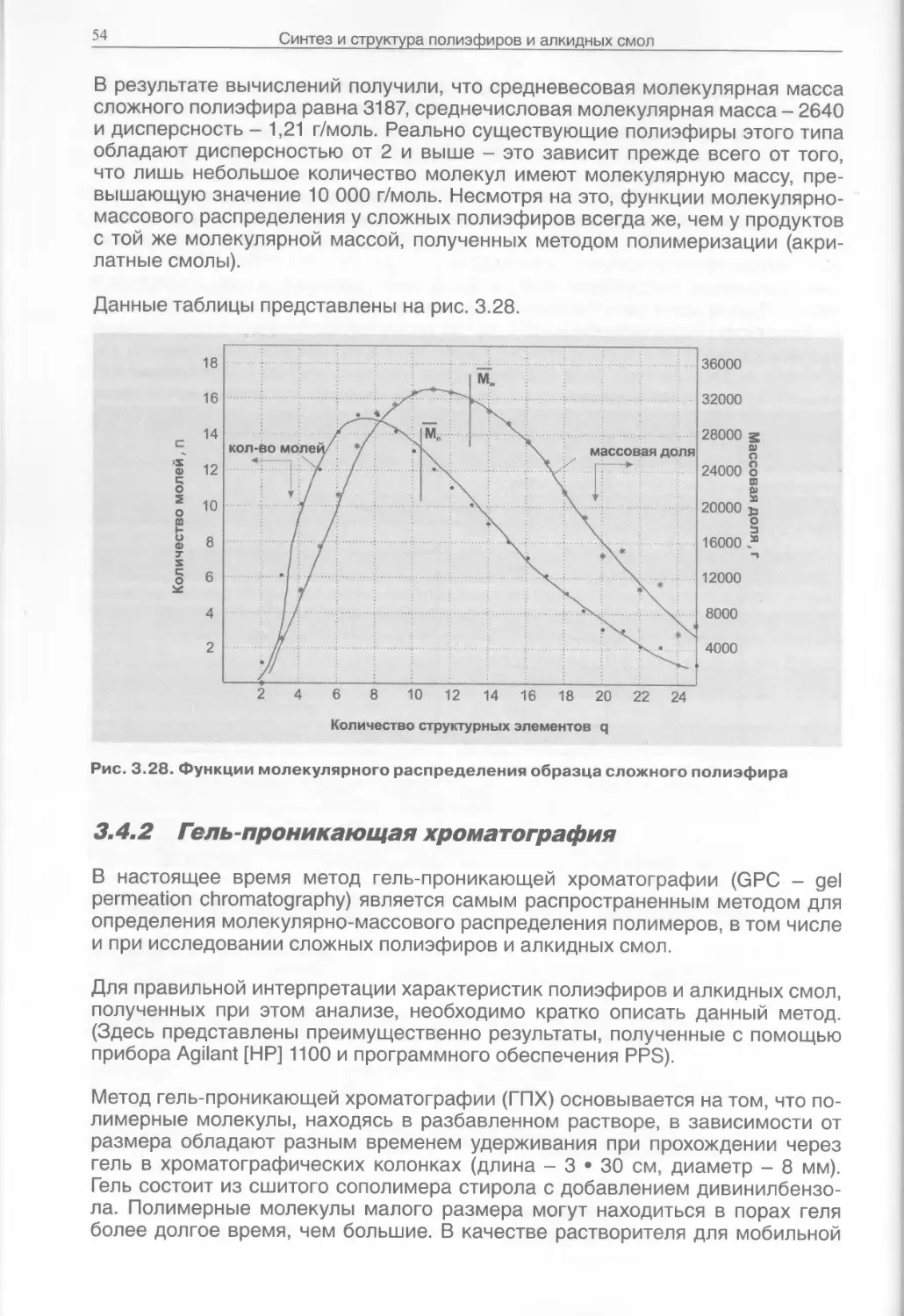

полиэфиры и алкидные смолы относятся к давно известному классу

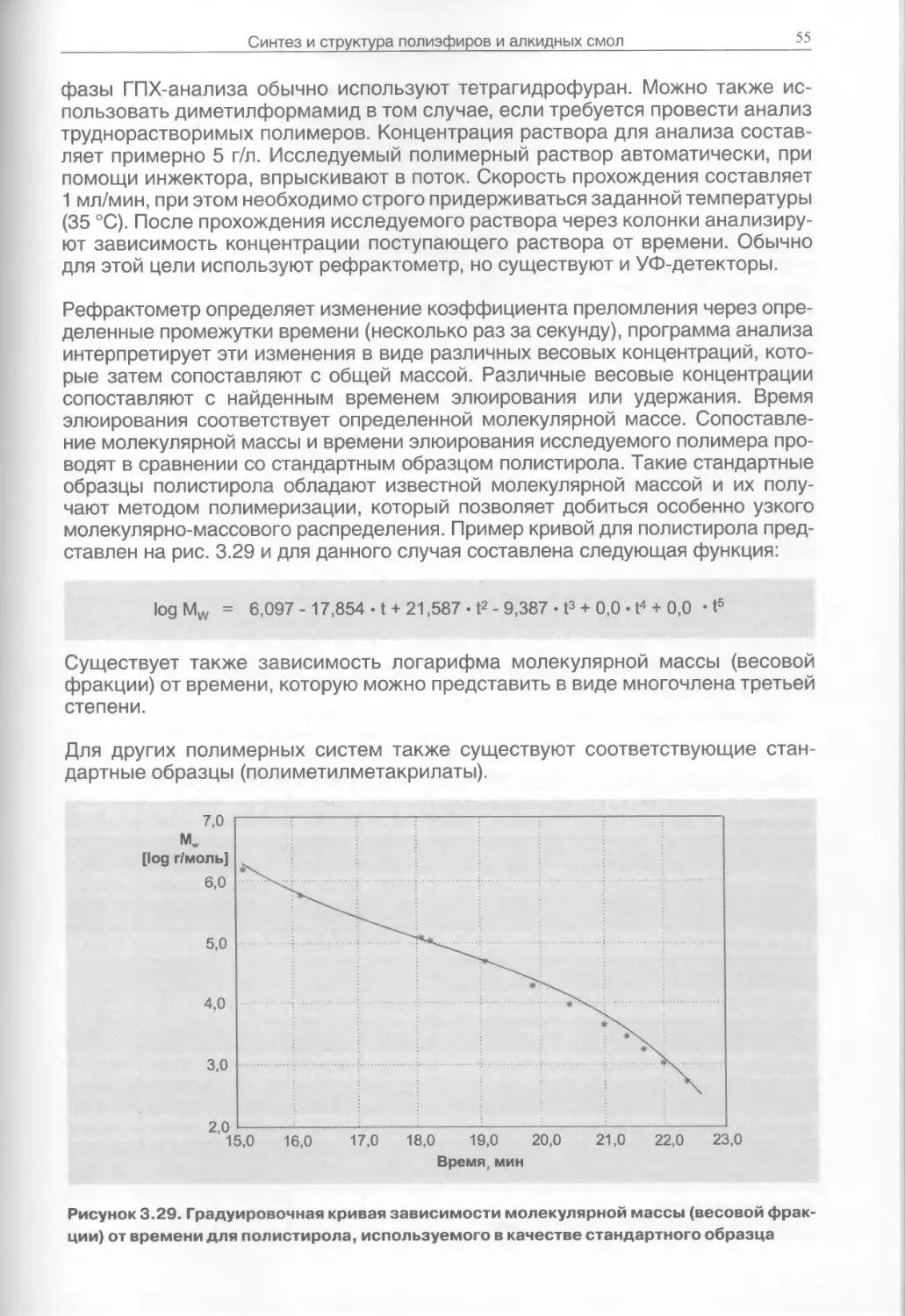

пленкообразователей для ЛКМ и поэтому логично предположение, что никаких новых

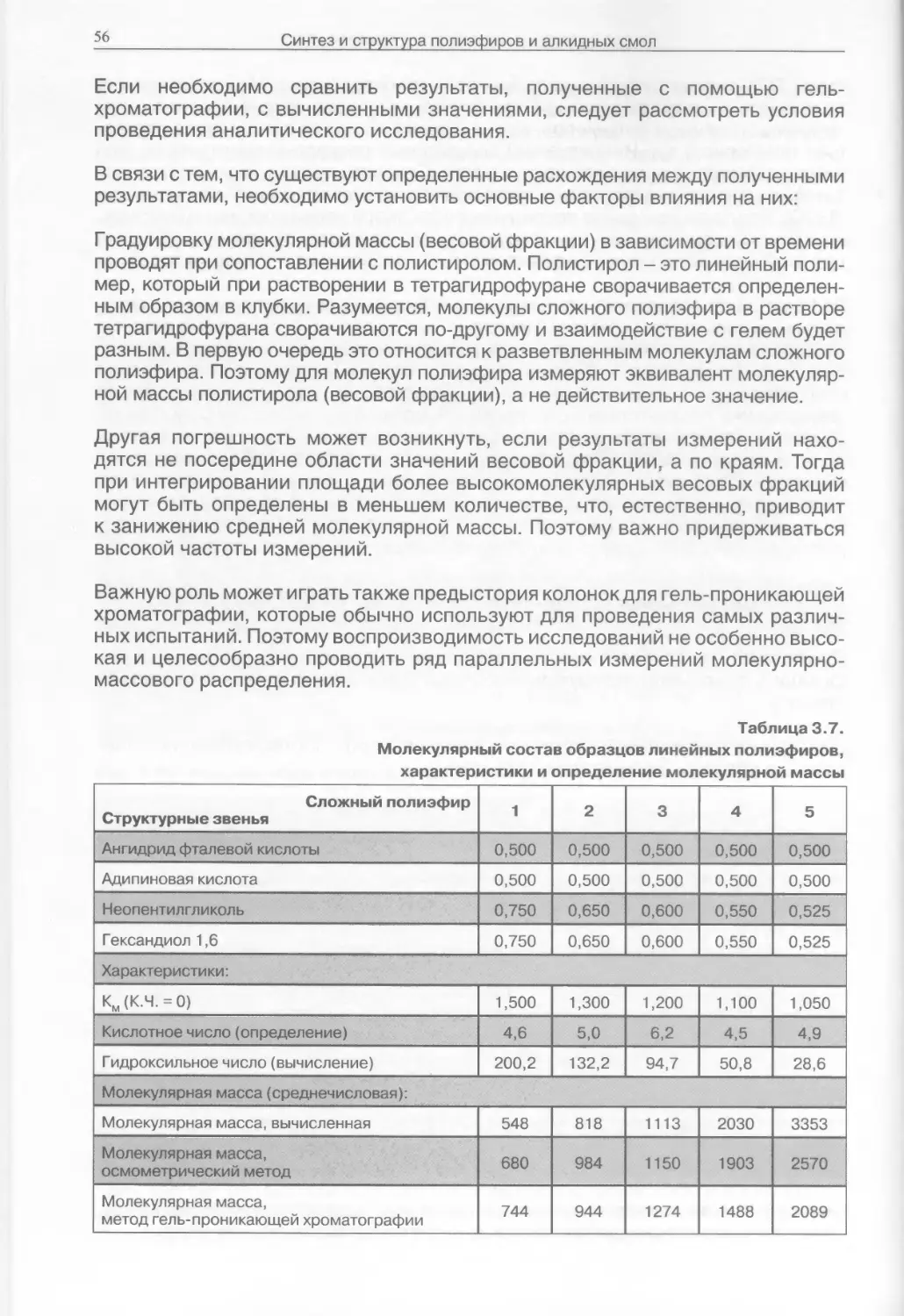

разработок или знаний в этой области быть не может. Но это далеко не так.

Кроме того, друзья и коллеги настояли на письменном представлении

накопленных данных. Однако последним, решающим фактором стало утверждение,

которое все еще встречается в последних публикациях (см. список литературы,

Универсальная литература 3), что степень завершенности реакции (точка ге-

леобразования) для разветвленных полиэфиров, а также алкидных смол,

находится между значениями по Карозерсу [26] и Флори [32]. Так как оба

определения сильно отличаются друг от друга, продолжают считать, что

оптимальные полиэфиры и алкидные смолы разрабатывают и производят

исключительно эмпирическими методами. В связи с этим важно иметь ясное представление

о том, что все результаты, полученные эмпирическим путем, основаны на

химических закономерностях.

Поэтому в главе 3 проанализированы результаты работы выдающихся

ученых в области полимеров. В этой главе не только представлено уравнение,

по которому можно определить молярную массу, молекулярно-массовое

распределение и степень завершенности, но и изложены теоретические основы

получения полиэфиров и алкидных смол и методы расчета оптимальных

рецептур. Работа была направлена на обоснование соотношений между

химической структурой и реакционной способностью. Разработанная методика

составлена для всех типов (полиэфиров в самом широком смысле слова).

Поэтому ее следует оценивать независимо от индивидуальных свойств

различных структурных звеньев полиэфиров.

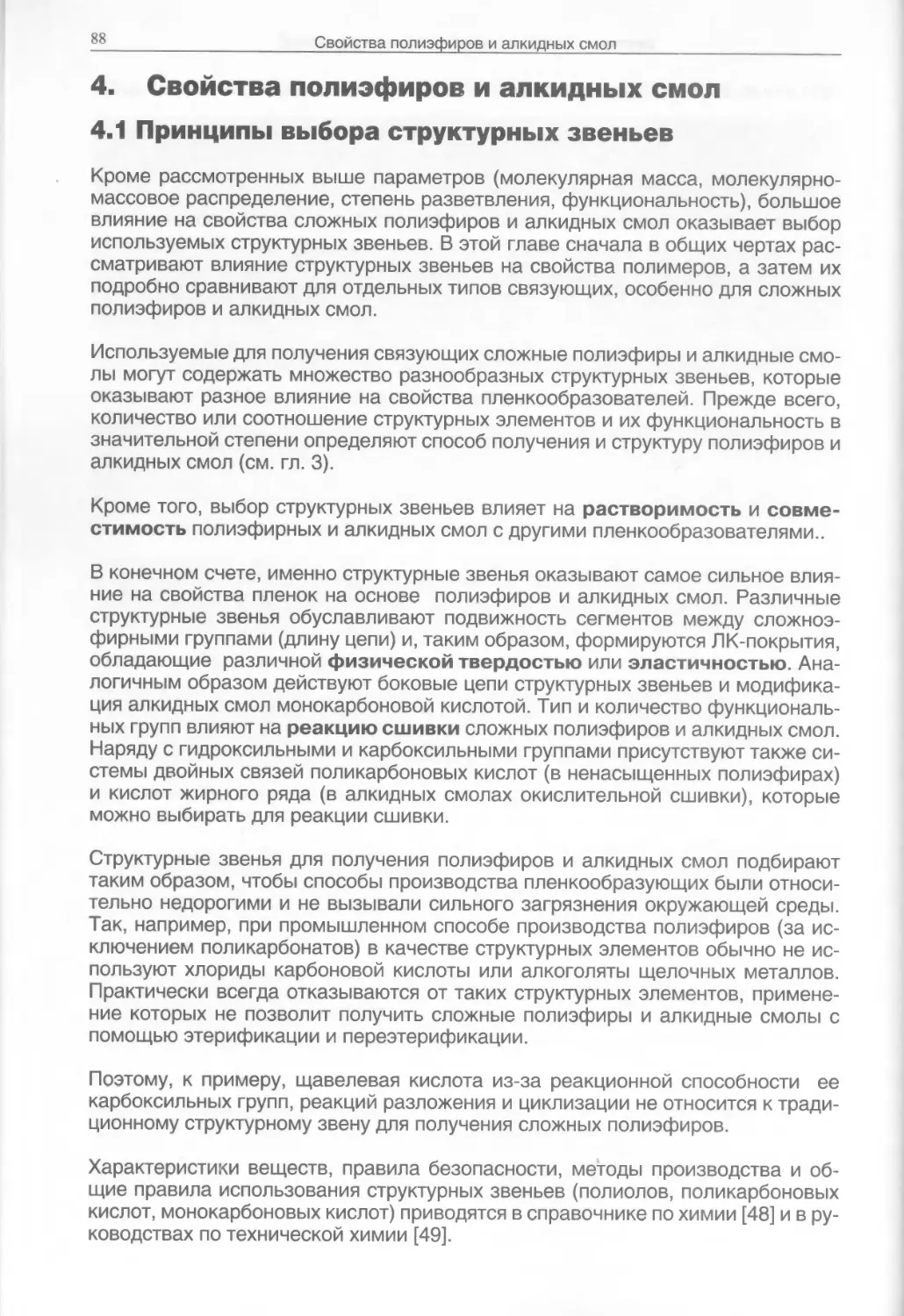

В главе 4 рассматривается влияние структурных звеньев на свойства

различных пленкообразователей. В этой же главе описываются состав,

производство, свойства и основные области применения пленкообразователей на

основе полиэфиров (в самом широком смысле слова). Большое внимание

уделяется таким видам пленкообразователей, которые с первого взгляда не

отнесли бы к полиэфирам. Наряду с первичной классификацией веществ с

точки зрения химической структуры, в качестве второго принципа выбирают

технический параметр.

Для того, чтобы установить взаимосвязь между химической структурой и

реакционной способностью большинства пленкообразователей, были разработаны

приблизительные стартовые рецептуры, представленные в виде таблицы с

указанием характеристик, рассчитанных по указанным методам. Для сохранения

конфиденциальности в качестве примеров нельзя было использовать пленкоо-

бразователи, производимые фирмами в промышленных масштабах. Поэтому

4

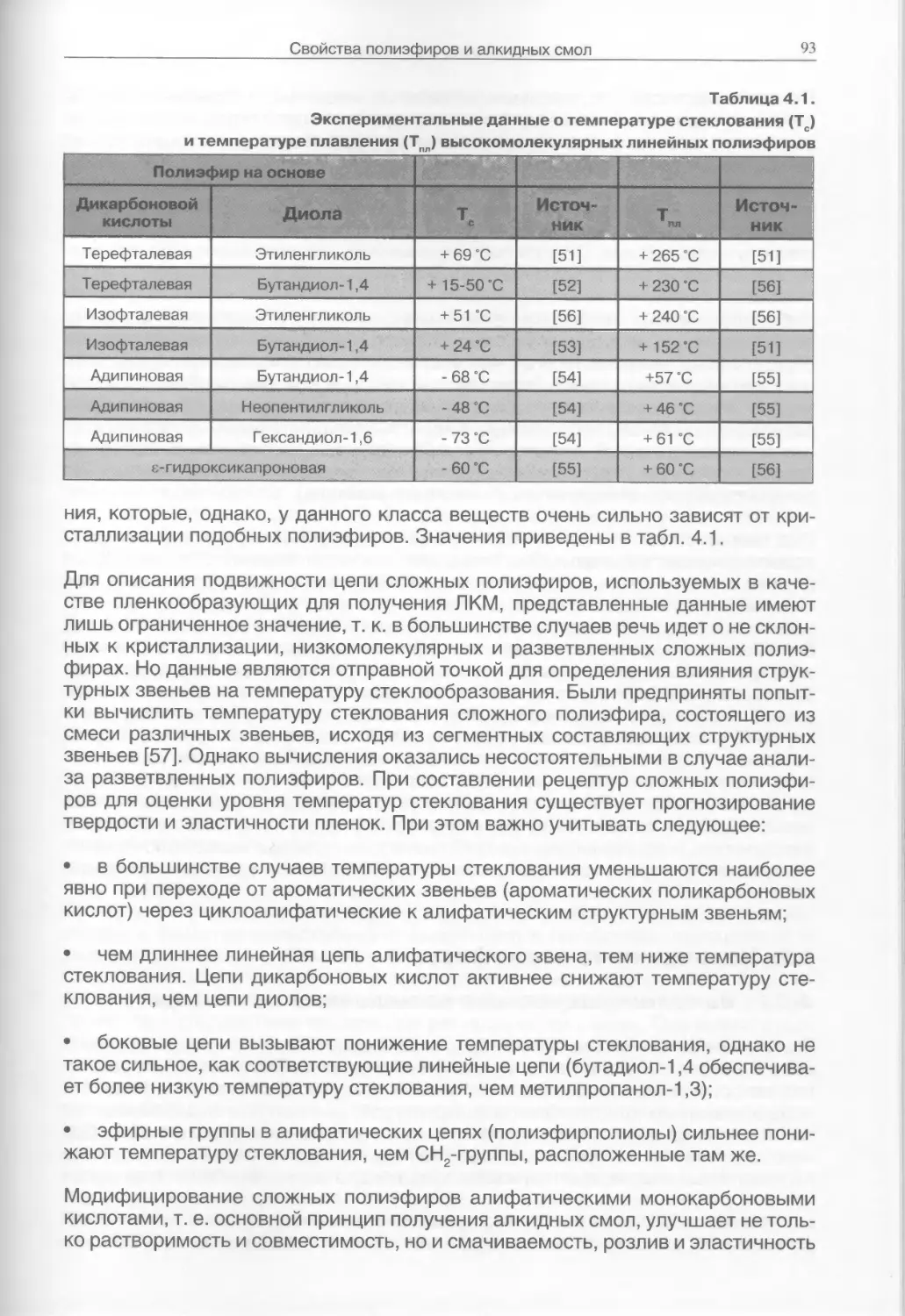

здесь представлены образцы пленкообразователей, приведенные в патентах

(с указанием соответствующей ссылки), и образцы, полученные в результате

проведения собственных серийных испытаний и не нашедшие широкого

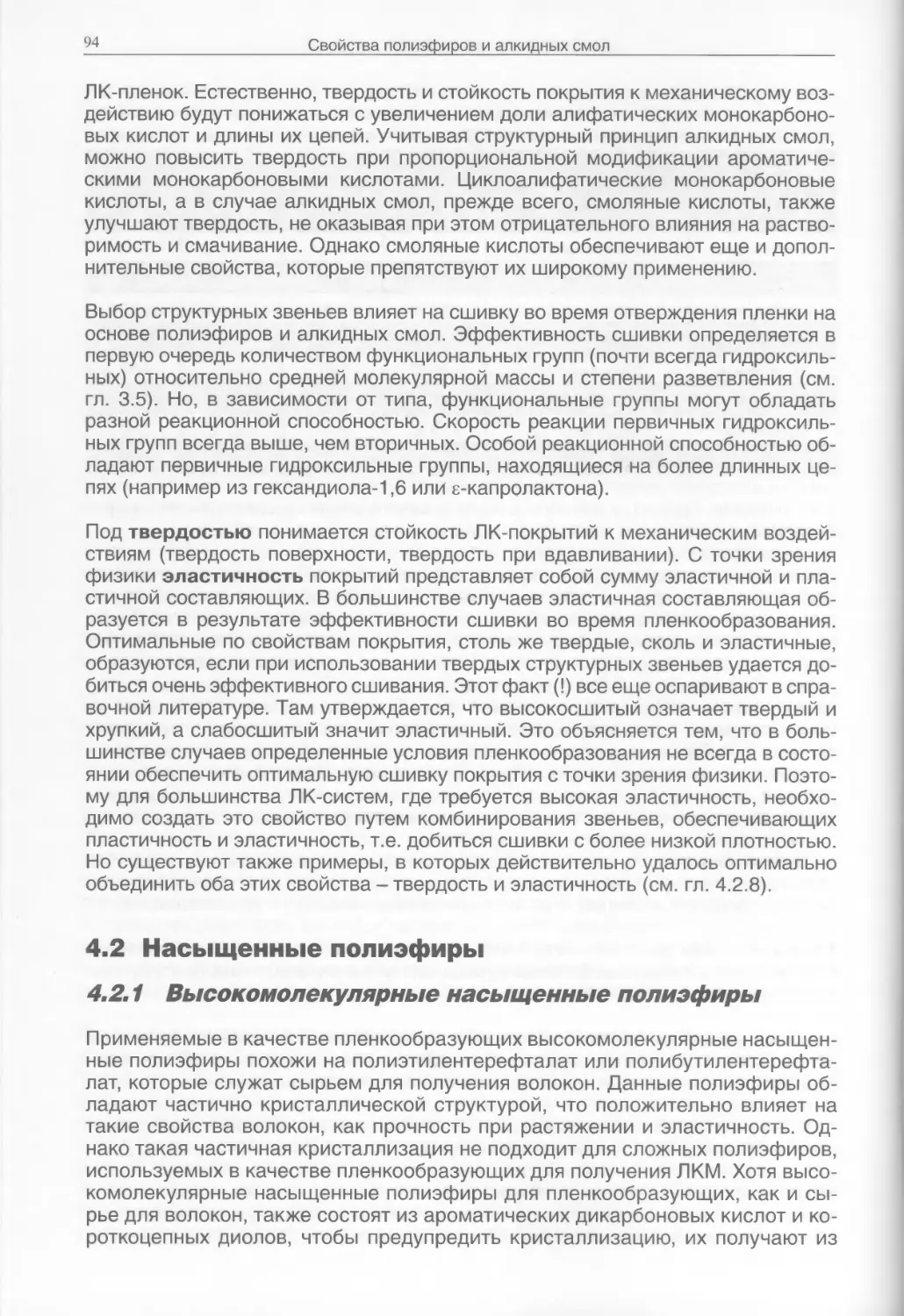

промышленного применения. В то время как патентные образцы имеют

достаточно сложный состав, что особенно затрудняет репрезентативную выборку,

композиция модельных образцов чаще всего кажется простой. Именно эта группа

пленкообразователей позволяет наиболее ярко выразить свойства,

определяемые структурой. Для разных классов веществ приведены типичные торговые

марки полиэфиров и алкидных смол и аналогичных продуктов. Известно, что

в конечном итоге свойства пленкообразователей определяют главные

области применения, которые тоже перечислены. Для выбора областей применения

пленкообразователей для ЛКМ (лакокрасочных материалов) приводятся

ссылки на свойства пленкообразователей, которые дает производитель, и

подробные цитаты из научной литературы (прежде всего см. список литературы,

Универсальная литература).

Возникает необходимость рассмотреть вопрос о будущем

пленкообразователей на основе полиэфиров в связи с тем, что постепенно сокращается

потребление алкидных смол воздушной сушки. Очень жаль, так как именно в этой

области существуют перспективные подходы: производство алкидных смол на

основе возобновляемого сырья, которое в современной химической

промышленности играет все возрастающую роль. Известно, что процесс отверждения

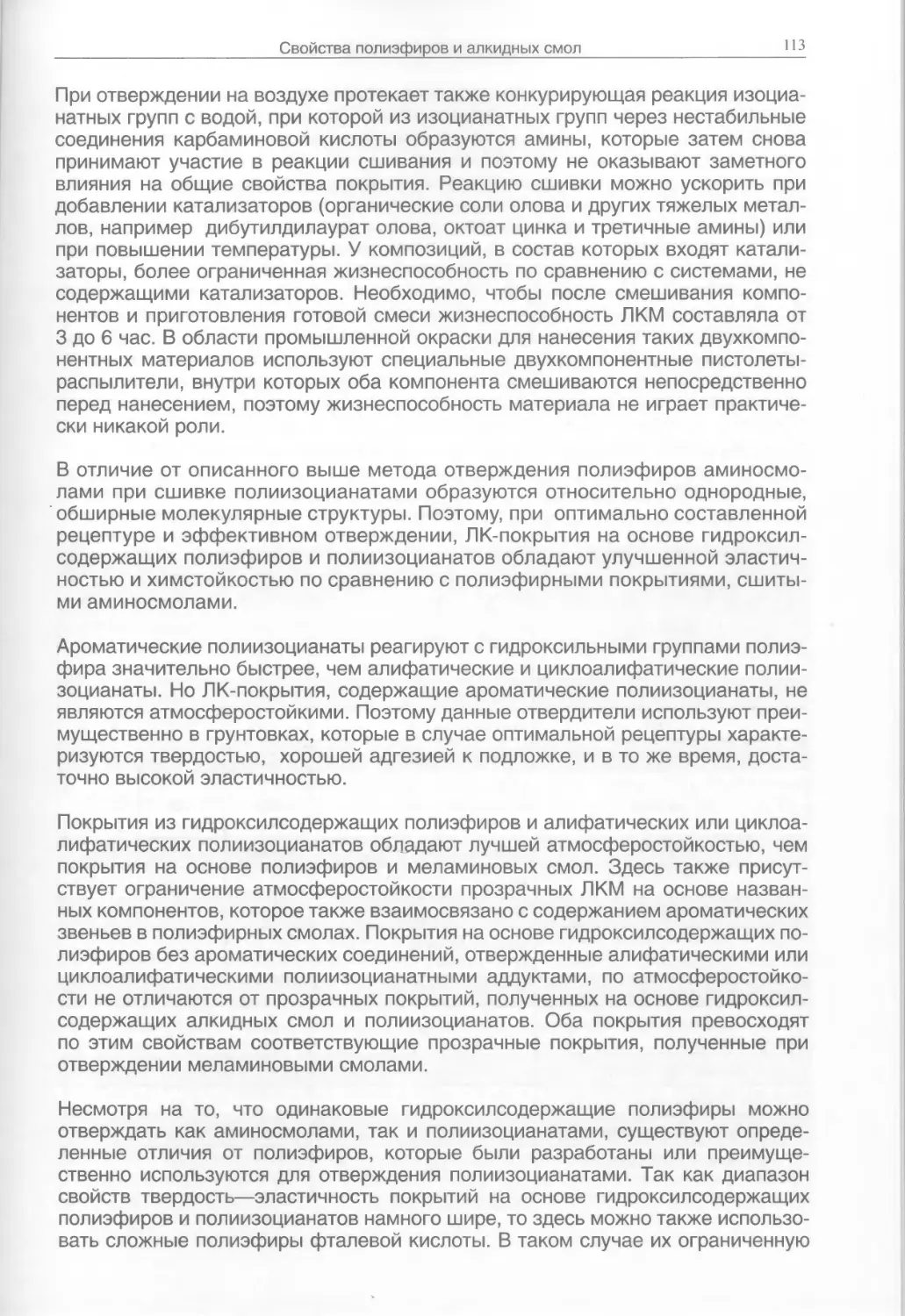

кислородом воздуха не представляет ни малейшей опасности для организма

человека. Может быть, удастся найти оптимальное решение, чтобы

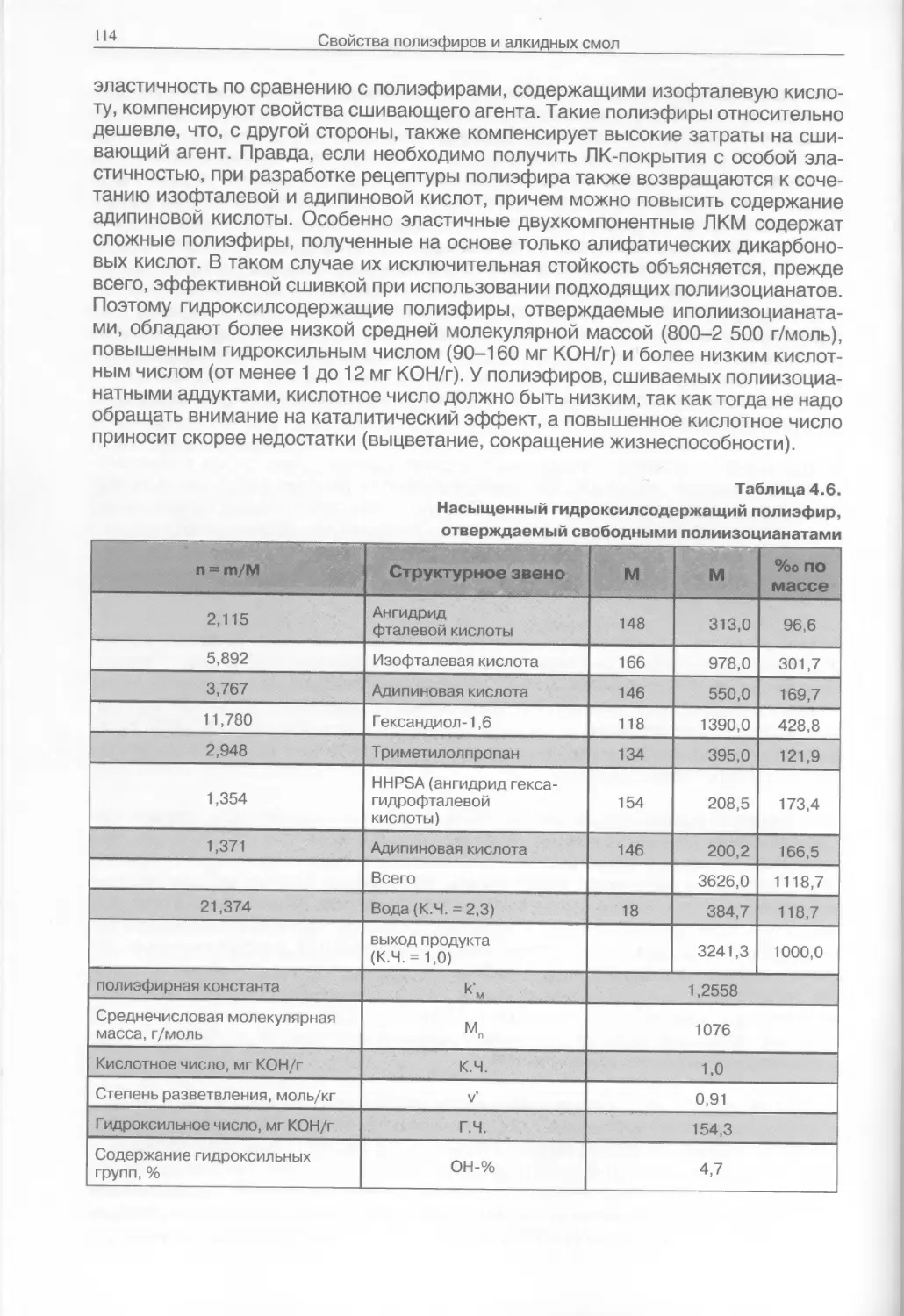

компенсировать недостаток медленной сшивки этих систем.

Доля насыщенных полиэфиров на рынке лакокрасочных материалов (ЛКМ)

продолжает постоянно увеличиваться, например, за счет органосодержащих

ЛКМ и особенно в области ЛКМ УФ-отверждения и порошковых материалов.

Полиэфиры все еще продолжают играть главную роль в производстве ЛКМ с

высоким сухим остатком, так называемых 100%-х и водных систем.

Ульрих Пот

Мюнстер, май 2005 г.

5

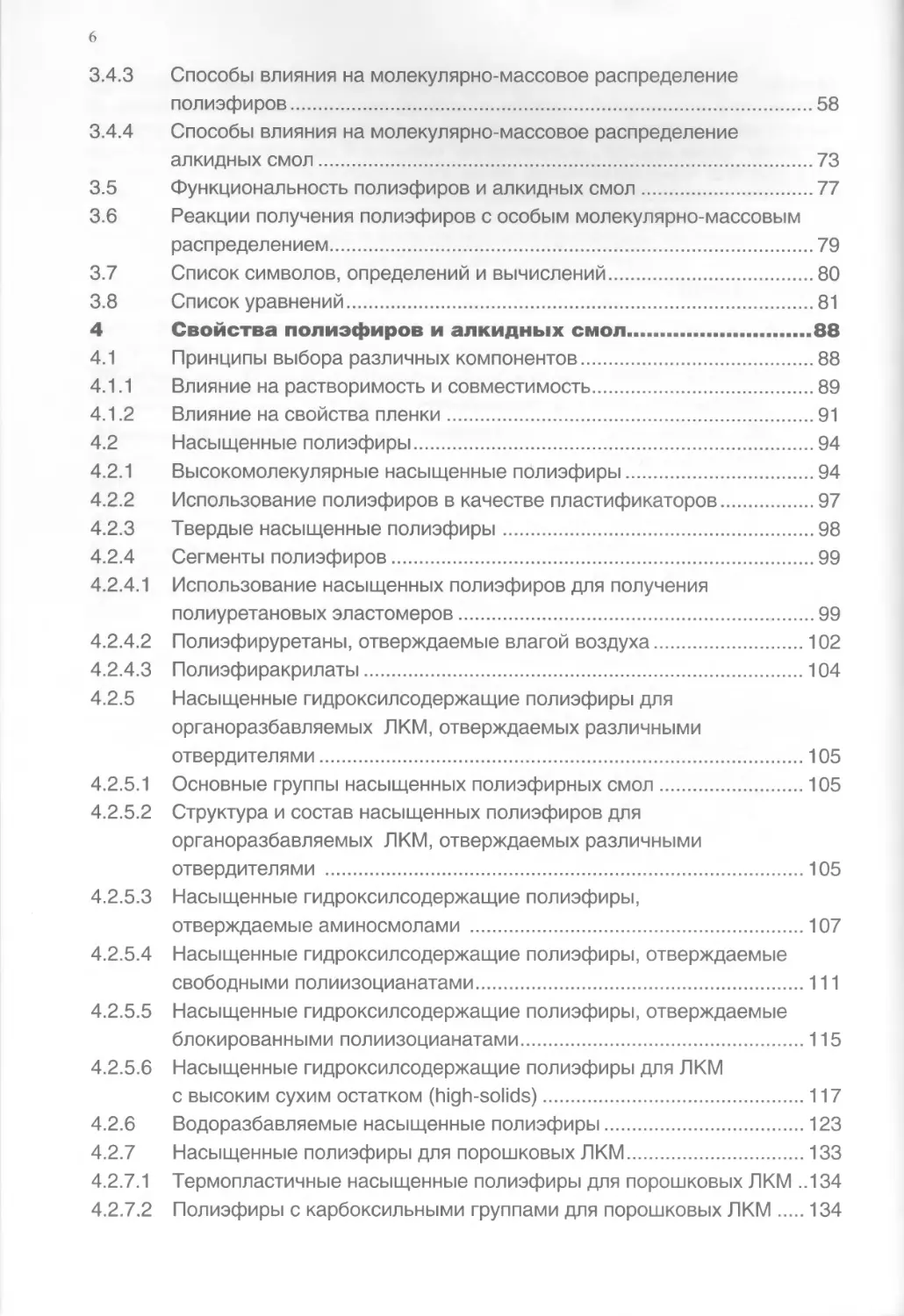

Содержание

1 Определения 09

2 История развития полиэфирных смол 11

3 Синтез и структура полиэфиров и алкидных смол 16

3.1 Реакции получения 16

3.1.1 Основные реакции 16

3.1.1.1 Этерификация спиртов и карбоновых кислот 16

3.1.1.2 Реакция переэтерификации 18

3.1.1.3 Реакция катализа 19

3.1.1.4 Реакция присоединения ангидридов 20

3.1.1.5 Реакция присоединения эпоксидов 21

3.1.1.6 Другие реакции образования 21

3.1.2 Получение полиэфиров и алкидных смол 22

3.1.2.1 Получение линейных полиэфиров 22

3.1.2.2 Получение разветвленных полиэфиров 24

3.1.2.3 Циклизация как побочная реакция ? 25

3.1.2.4 Сшивание полиэфиров при синтезе 26

3.1.2.5 Особенности получения алкидных смол 26

3.2 Определение и ограничение размера молекул полиэфиров 28

3.2.1 Влияние размеров 28

3.2.2 Выведение уравнений точки гелеобразования 31

3.3 Метод вычисления средней молярной массы 34

3.3.1 Влияние различных параметров на молярную массу 34

3.3.2 Влияние молярного соотношения полиола и поликарбоновой

кислоты на размер молекул полиэфира 34

3.3.3 Влияние степени конденсации на размер молекул полиэфира 41

3.3.4 Примеры способов расчета 44

3.3.5 Методы расчета средней молярной массы алкидных смол 48

3.4 Молекулярно-массовое распределение полиэфиров

и алкидных смол 51

3.4.1 Описание молекулярного распределения по размерам 51

3.4.2 Гель-проникающая хроматография 54

6

3.4.3 Способы влияния на молекулярно-массовое распределение

полиэфиров 58

3.4.4 Способы влияния на молекулярно-массовое распределение

алкидных смол 73

3.5 Функциональность полиэфиров и алкидных смол 77

3.6 Реакции получения полиэфиров с особым молекулярно-массовым

распределением 79

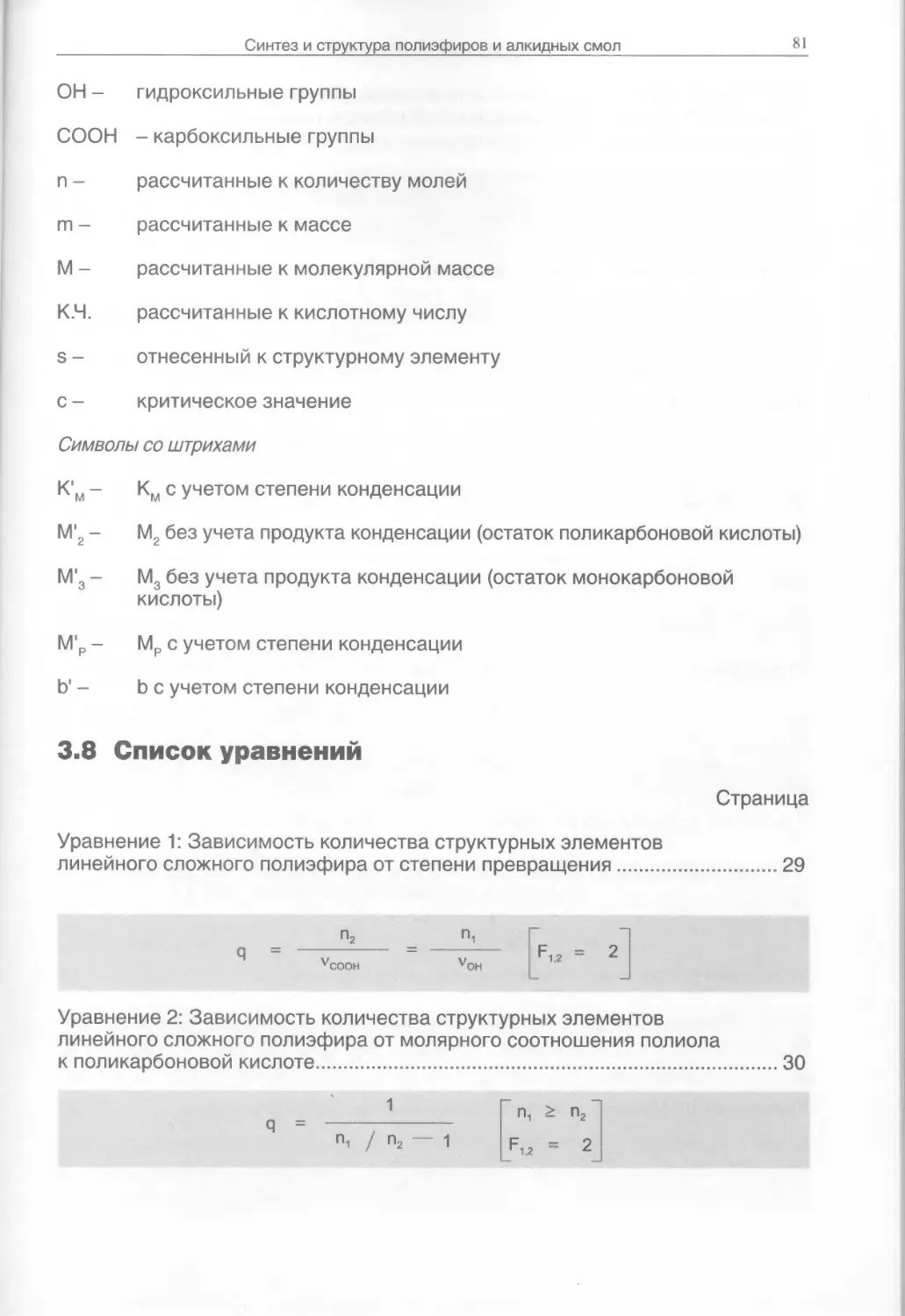

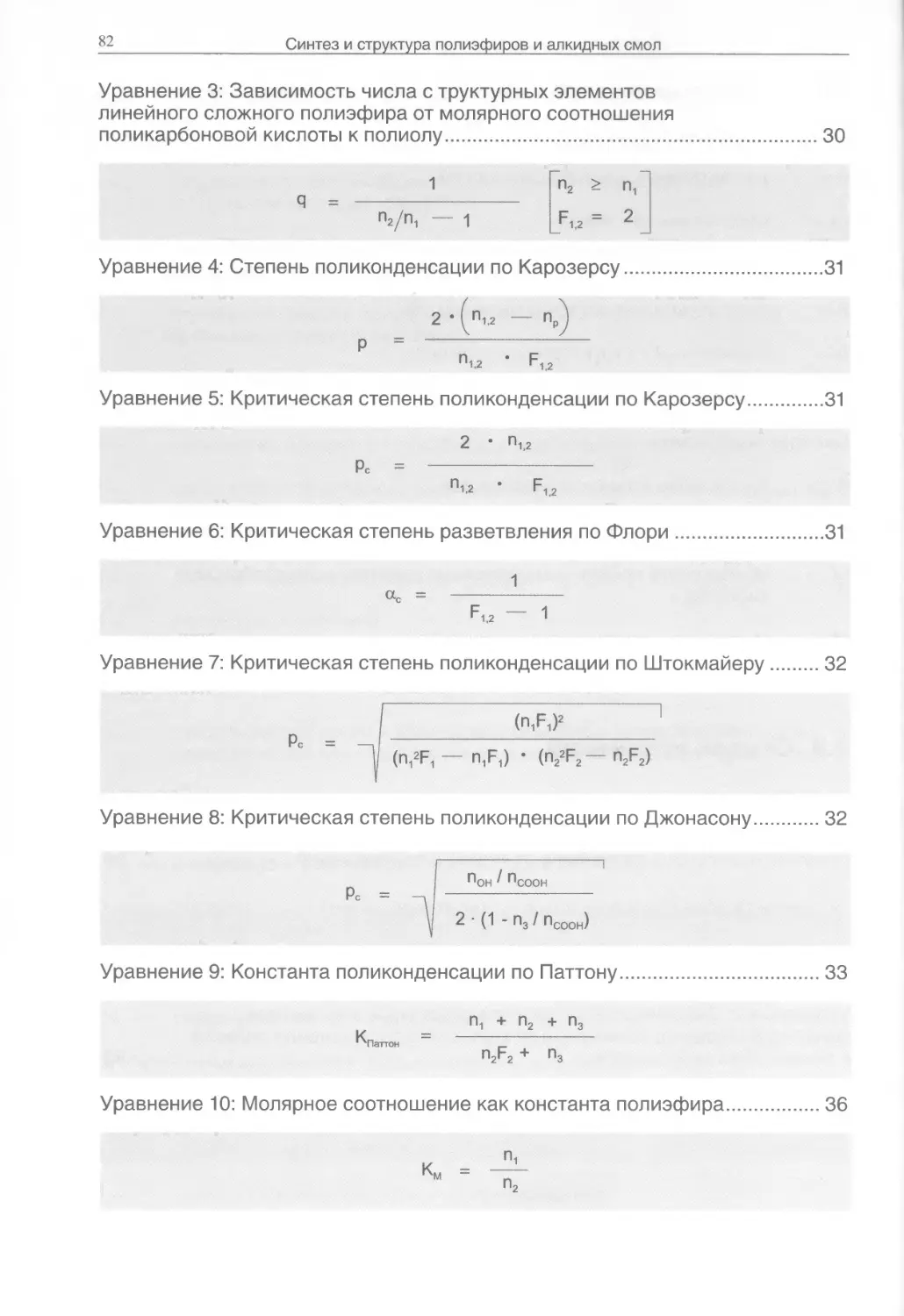

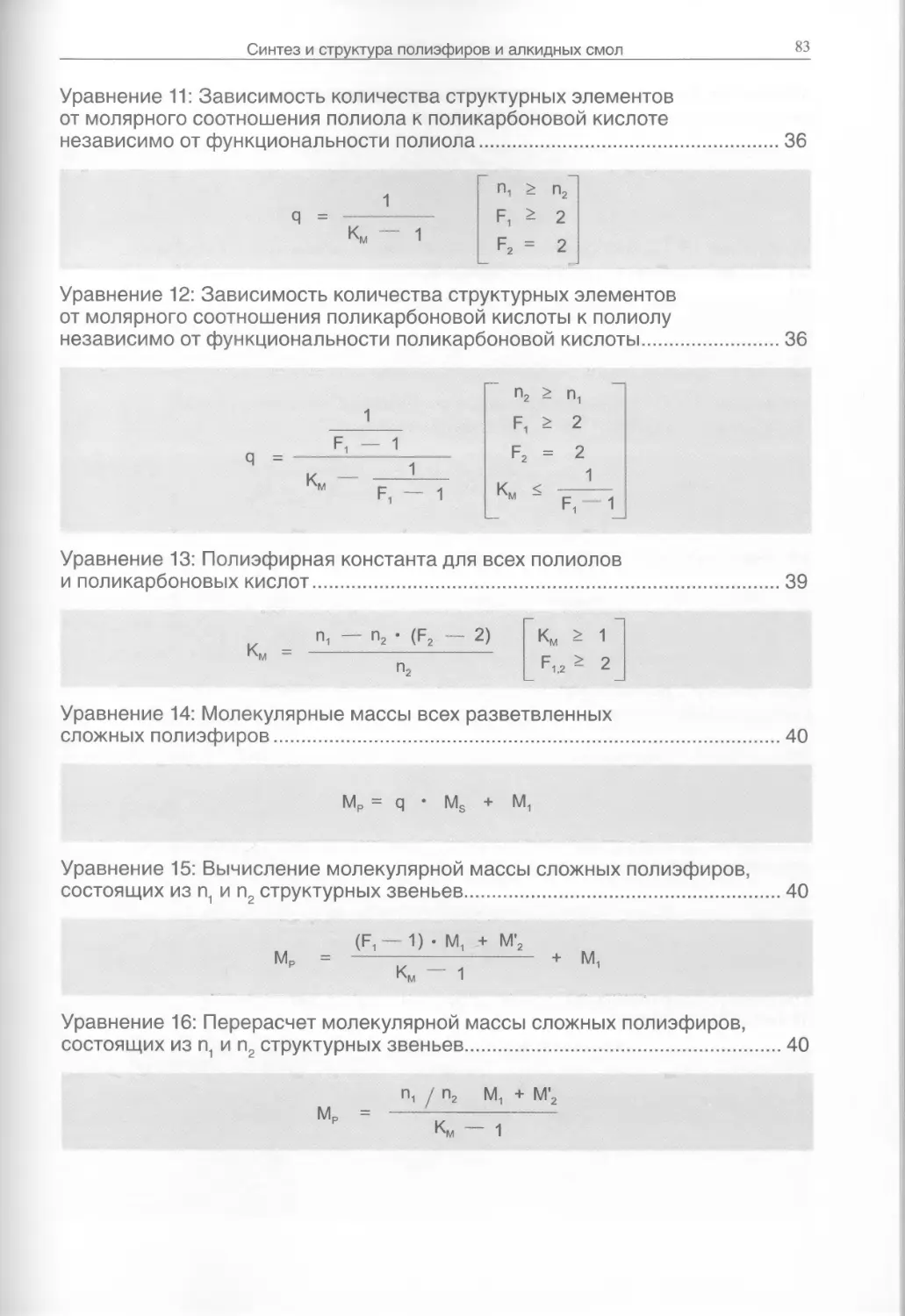

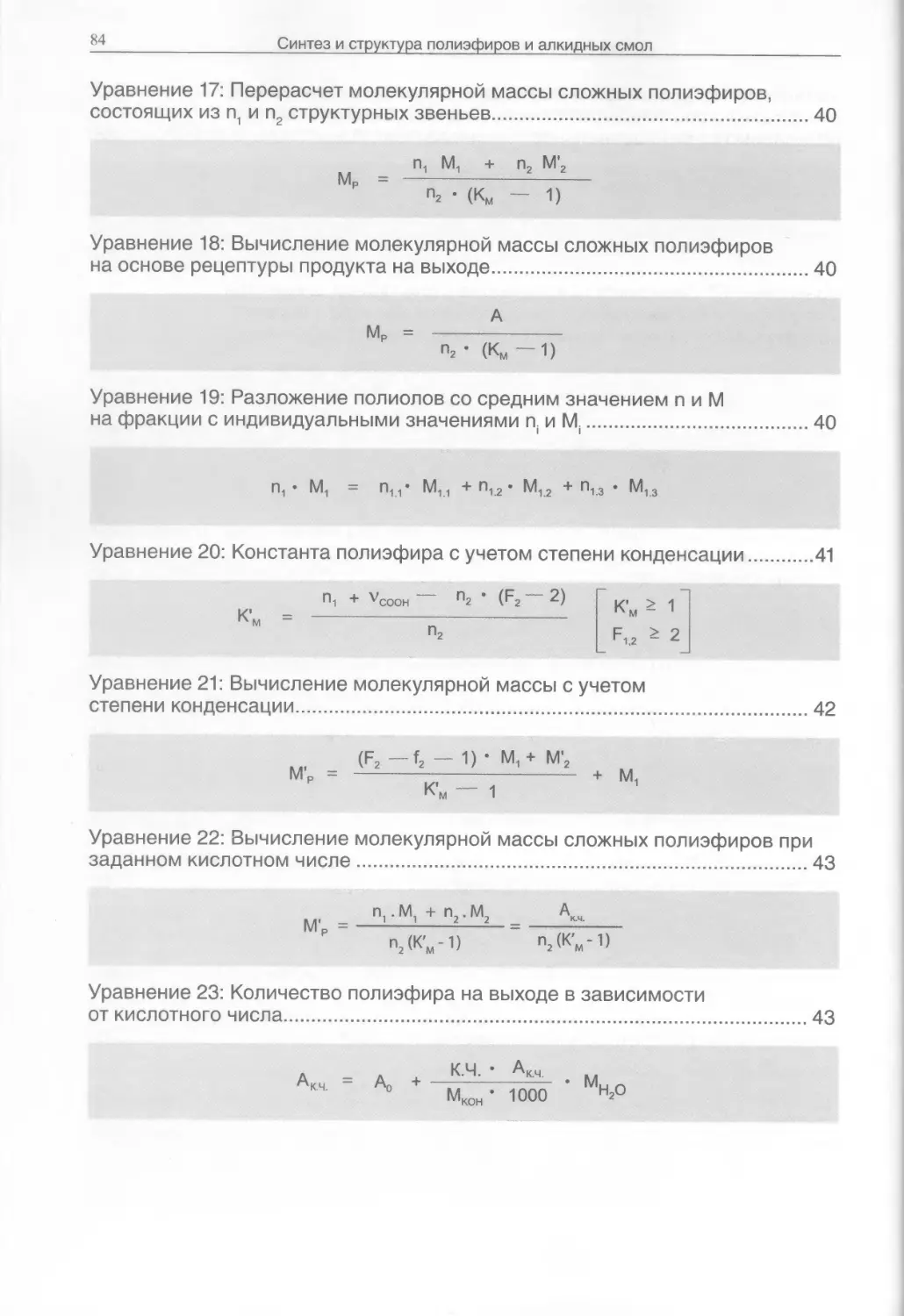

3.7 Список символов, определений и вычислений 80

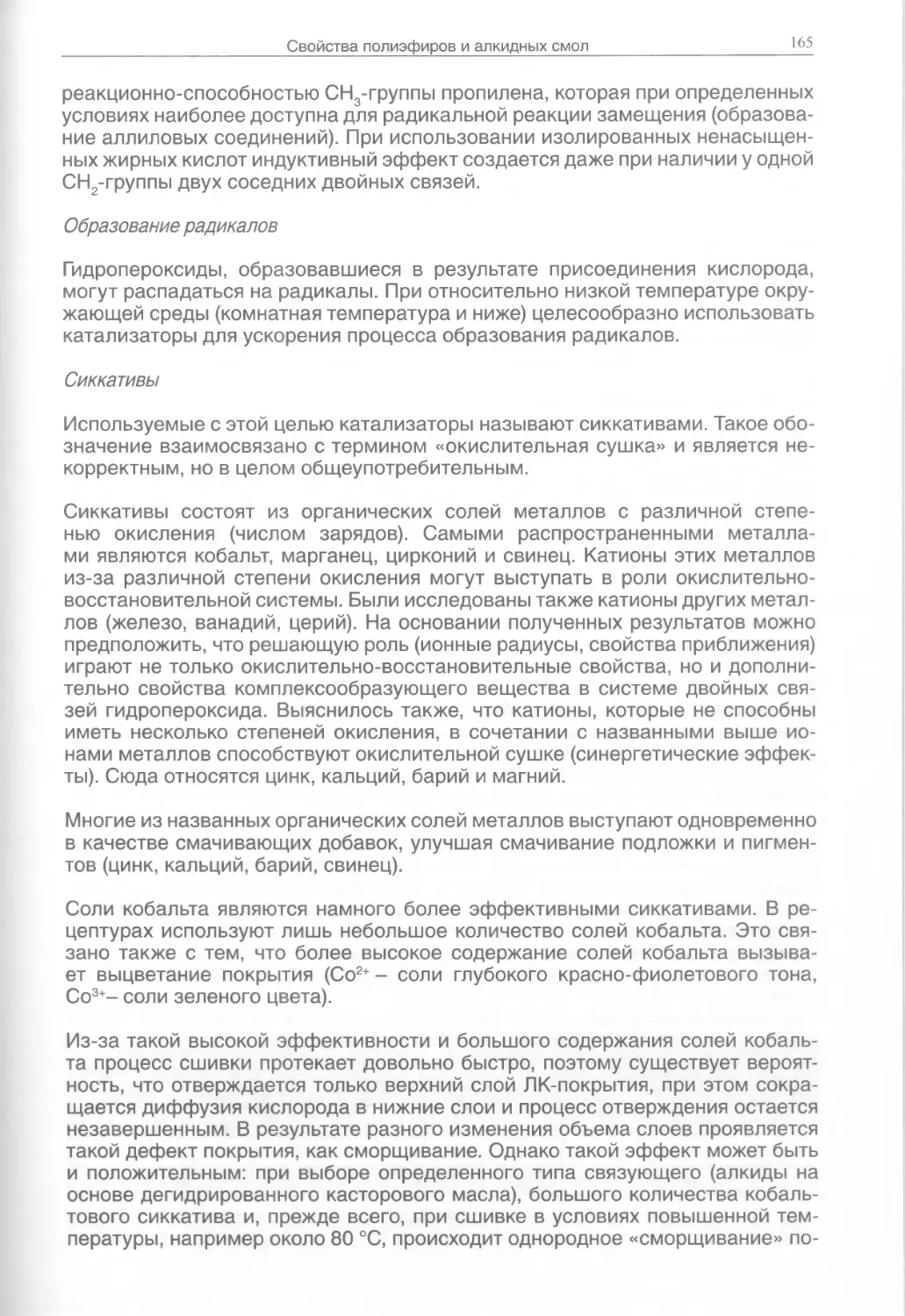

3.8 Список уравнений 81

4 Свойства полиэфиров и алкидных смол.... 88

4.1 Принципы выбора различных компонентов 88

4.1.1 Влияние на растворимость и совместимость 89

4.1.2 Влияние на свойства пленки 91

4.2 Насыщенные полиэфиры 94

4.2.1 Высокомолекулярные насыщенные полиэфиры 94

4.2.2 Использование полиэфиров в качестве пластификаторов 97

4.2.3 Твердые насыщенные полиэфиры 98

4.2.4 Сегменты полиэфиров 99

4.2.4.1 Использование насыщенных полиэфиров для получения

полиуретановых эластомеров 99

4.2.4.2 Полиэфируретаны, отверждаемые влагой воздуха 102

4.2.4.3 Полиэфиракрилаты 104

4.2.5 Насыщенные гидроксилсодержащие полиэфиры для

органоразбавляемых ЛКМ, отверждаемых различными

отвердителями 105

4.2.5.1 Основные группы насыщенных полиэфирных смол 105

4.2.5.2 Структура и состав насыщенных полиэфиров для

органоразбавляемых ЛКМ, отверждаемых различными

отвердителями 105

4.2.5.3 Насыщенные гидроксилсодержащие полиэфиры,

отверждаемые аминосмолами 107

4.2.5.4 Насыщенные гидроксилсодержащие полиэфиры, отверждаемые

свободными полиизоцианатами 111

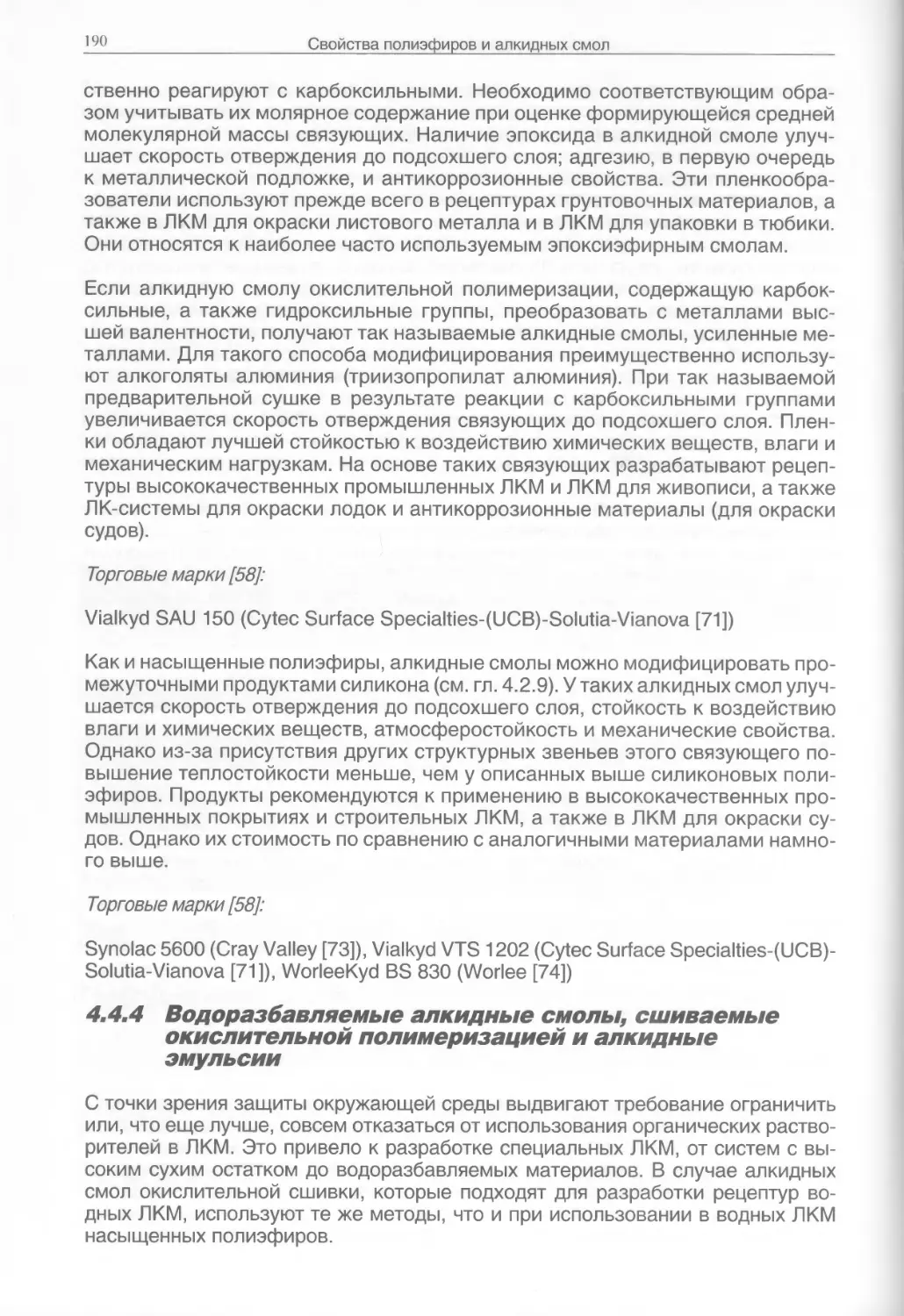

4.2.5.5 Насыщенные гидроксилсодержащие полиэфиры, отверждаемые

блокированными полиизоцианатами 115

4.2.5.6 Насыщенные гидроксилсодержащие полиэфиры для ЛКМ

с высоким сухим остатком (high-solids) 117

4.2.6 Водоразбавляемые насыщенные полиэфиры 123

4.2.7 Насыщенные полиэфиры для порошковых ЛКМ 133

4.2.7.1 Термопластичные насыщенные полиэфиры для порошковых ЛКМ ..134

4.2.7.2 Полиэфиры с карбоксильными группами для порошковых ЛКМ 134

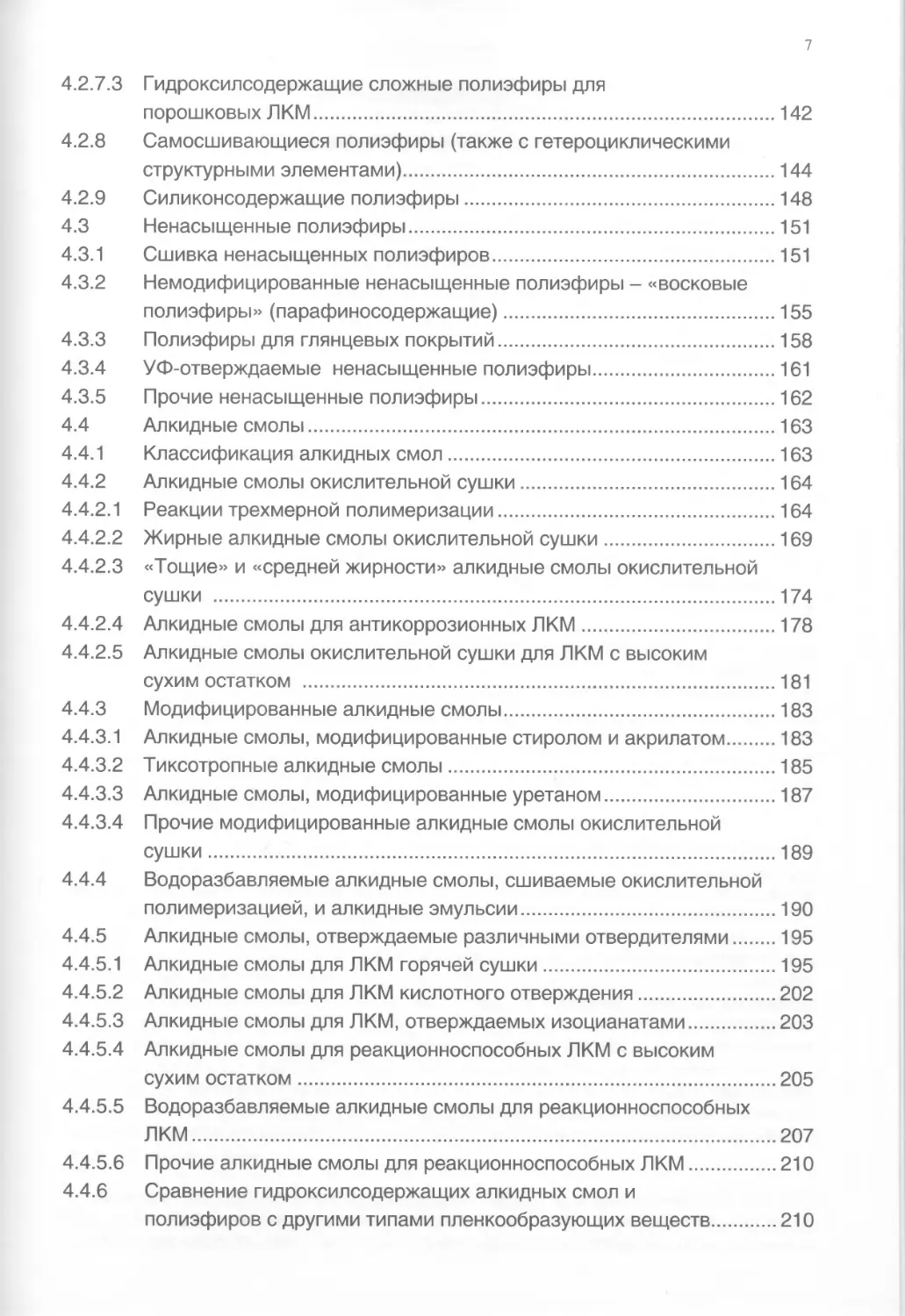

7

4.2.7.3 Гидроксилсодержащие сложные полиэфиры для

порошковых ЛKM 142

4.2.8 Самосшивающиеся полиэфиры (также с гетероциклическими

структурными элементами) 144

4.2.9 Силиконсодержащие полиэфиры 148

4.3 Ненасыщенные полиэфиры 151

4.3.1 Сшивка ненасыщенных полиэфиров 151

4.3.2 Немодифицированные ненасыщенные полиэфиры - «восковые

полиэфиры» (парафиносодержащие) 155

4.3.3 Полиэфиры для глянцевых покрытий 158

4.3.4 УФ-отверждаемые ненасыщенные полиэфиры 161

4.3.5 Прочие ненасыщенные полиэфиры 162

4.4 Алкидные смолы 163

4.4.1 Классификация алкидных смол 163

4.4.2 Алкидные смолы окислительной сушки 164

4.4.2.1 Реакции трехмерной полимеризации 164

4.4.2.2 Жирные алкидные смолы окислительной сушки 169

4.4.2.3 «Тощие» и «средней жирности» алкидные смолы окислительной

сушки 174

4.4.2.4 Алкидные смолы для антикоррозионных ЛКМ 178

4.4.2.5 Алкидные смолы окислительной сушки для ЛКМ с высоким

сухим остатком 181

4.4.3 Модифицированные алкидные смолы 183

4.4.3.1 Алкидные смолы, модифицированные стиролом и акрилатом 183

4.4.3.2 Тиксотропные алкидные смолы 185

4.4.3.3 Алкидные смолы, модифицированные уретаном 187

4.4.3.4 Прочие модифицированные алкидные смолы окислительной

сушки 189

4.4.4 Водоразбавляемые алкидные смолы, сшиваемые окислительной

полимеризацией, и алкидные эмульсии 190

4.4.5 Алкидные смолы, отверждаемые различными отвердителями 195

4.4.5.1 Алкидные смолы для ЛКМ горячей сушки 195

4.4.5.2 Алкидные смолы для ЛКМ кислотного отверждения 202

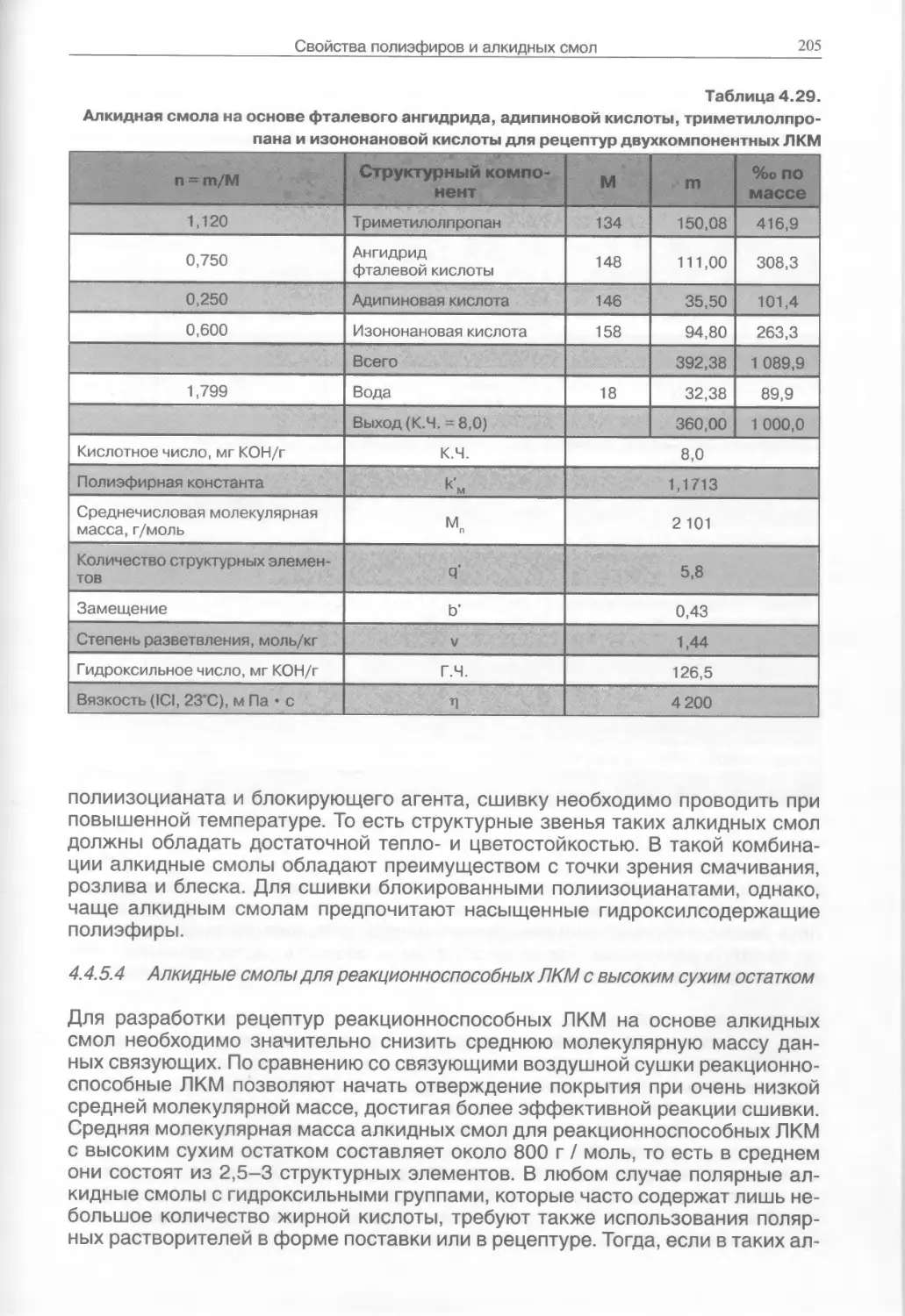

4.4.5.3 Алкидные смолы для ЛКМ, отверждаемых изоцианатами 203

4.4.5.4 Алкидные смолы для реакционноспособных ЛКМ с высоким

сухим остатком 205

4.4.5.5 Водоразбавляемые алкидные смолы для реакционноспособных

ЛКМ 207

4.4.5.6 Прочие алкидные смолы для реакционноспособных ЛКМ 210

4.4.6 Сравнение гидроксилсодержащих алкидных смол и

полиэфиров с другими типами пленкообразующих веществ 210

8

4.4.7 Использование гидроксилсодержащих алкидных смол в качестве

пластификатора в ЛКМ физической сушки 216

4.4.8 Преобразованные алкидные смолы («инверсные») 218

4.5 Специальные полиэфирные системы 219

4.5.1 Поликарбонаты 219

4.5.2 Поликапролактоны 221

4.5.3 Полиэфиры на основе продуктов присоединения диенов

к канифольным кислотам 222

4.5.4 Полимеризированные масла 224

!

Определения

9

Использование полиэфиров и алкидных смол

в качестве пленкообразователей

1. Определения

С точки зрения химии, полиэфиры - это полимеры, которые содержат в

структурной молекулярной цепи повторяющиеся сложноэфирные группы.

Полиэфиры, используемые в качестве пленкообразователей для лакокрасочных

материалов (ЛКМ), называют полиэфирными смолами. Смолы в этом смысле слова,

происходящие от природных смол, - это полимеры, способные формировать

лакокрасочную пленку. На основе этих смол можно получить материалы

(растворы в органических растворителях, водные растворы или дисперсии, неводные

дисперсии, аэрозоли), которые, после нанесения в результате сушки или

расплавления и химической реакции, образуют пленки с различными свойствами.

Согласно стандарту ДИН 55958: «Полиэфирные смолы - это синтетические

смолы на основе полиэфиров, структурные элементы которых имеют в цепи

сложноэфирные группы».

В прошлом термин «полиэфиры» неоднократно изменял свое значение. Из-за

малой растворимости (с точки зрения применения в ЛКМ) и плохой

совместимости, первые полиэфиры имели лишь небольшое значение в производстве

ЛКМ до тех пор, пока в 1925 г. Кинле не получил алкидные смолы - сложные

полиэфиры, модифицированные маслами. Термин «алкидная смола» происходит

от двух английских слов: alcohol (спирт) и acid (кислота) (в англо-американской

литературе встречается также написание через «к»). Под этим термином

подразумевается продукт взаимодействия спирта и карбоновой кислоты, которым

фактически является сложный эфир или полиэфир. Так как алкидные смолы

были первыми полиэфирными смолами, получившими широкое

распространение в лакокрасочной отрасли, то общее понятие ограничивалось этим

специальным классом веществ.

До 60-х гг. XX в. под алкидными смолами понимали сложные полиэфиры на

основе ангидрида фталевой кислоты и многоатомных спиртов,

модифицированные жирными кислотами природных жиров или масел. Но в стандартах

ДИН 55958, ДИН 53183 приводится следующее, современное определение

алкидных смол: «Алкидные смолы - это модифицированные полиэфирные

смолы, полученные поликонденсацией многоосновных карбоновых кислот с

многоатомными спиртами и маслами или кислотами жирного ряда». То есть

обозначения «алкидные смолы, модифицированные маслами» или

«модифицированные жирными кислотами», не являются корректными (тавтология

определения). Таким образом, сложные полиэфиры, модифицированные

синтетическими жирными кислотами, тоже называют алкидными смолами. В связи с тем, что

полиэфиры, главным образом, модифицируют монокарбоновыми кислотами,

то здесь все сложные полиэфиры, модифицированные монокарбоновой

кислотой, называются алкидными смолами (следовательно, определение становится

еще более широким).

О «модифицированных алкидных смолах» говорят преимущественно в том

случае, если подобные синтетические смолы, кроме таких компонентов, как поли-

карбоновая кислота, многоатомный спирт и монокарбоновая кислота, содержат

IO

Определения

и другие составляющие (стирол, акрилаты, полиамиды, уретаны, эпоксиды,

силиконы).

После алкидов ненасыщенные полиэфирные смолы надолго заняли

доминирующую позицию на рынке ЛКМ для окраски мебели. Потребители

привыкли обобщенно говорить о полиэфирных лаках, если подразумевались ЛКМ на

основе ненасыщенных полиэфирных смол (эта тенденция все еще сохранилась

и до наших дней в мебельной отрасли). Правильным же названием, конечно,

является «ненасыщенные полиэфирные смолы», для которых приводится

следующее определение (ДИН 53184): «Ненасыщенные полиэфирные смолы -

это сложные полиэфиры, в которых как минимум один из

полифункциональных компонентов (поликарбоновая кислота или многоатомный спирт) является

олефиново ненасыщенным и способен вступать в реакцию сополимеризации с

мономерными полимеризующимися соединениями». Тем самым они сильно

отличаются и от алкидных смол, которые, как известно, могут содержать

ненасыщенные монокарбоновые кислоты.

Только после появления на рынке доступного сырья - более сложных полиолов

и новых поликарбоновых кислот - большое значение в производстве ЛКМ

стали приобретать сложные полиэфиры, которые изначально следовало называть

полиэфирными смолами. Чтобы выделить сложные эфиры из известных групп

сырья, их назвали «алкидными смолами, не содержащими масла» или

«насыщенными полиэфирными смолами». Определение «алкидные смолы, не

содержащие масла» является не совсем корректным, поэтому его следует избегать.

Термин «насыщенные полиэфиры» является общеупотребительным и

используется в данной книге. Его определение: «Насыщенные полиэфирные смолы -

это полиэфиры, у которых полифункциональные компоненты (многоосновные

карбоновые кислоты и многоатомные спирты) не содержат полимеризующихся

двойных связей».

Некоторые пленкообразующие для производства ЛКМ, которые также

фактически являются полиэфирами, имеют собственное название: поликарбонаты,

поликапролактоны, смолы на основе аддуктов диена (малеиновые смолы) и по-

лимеризованные масла. Однако в широком смысле слова все они являются

полиэфирами и на них распространяются закономерности строения сложных

полиэфиров, поэтому они также будут рассматриваться в данной книге.

С химической точки зрения название книги «Полиэфиры и алкидные смолы»

кажется избыточным, т.к. алкидные смолы фактически являются специальной

группой полиэфиров. Поэтому в книге был сделан акцент на значении

алкидных смол и употреблении этих терминов.

История развития полиэфирных смол \}_

2. История развития полиэфирных смол

Еще во времена раннего средневековья высыхающие масла, например

льняное, использовали в качестве пленкообразующих и «растворителей» для вос-

ков, смол и битума, следовательно, их применяли в лакокрасочных покрытиях

(для внутренней отделки). Почти сразу же были предприняты попытки

ускорить «высыхание на воздухе», что сегодня мы называем «физической сушкой

покрытий». Было замечено, что некоторые оксиды металлов, прежде всего

используемый в качестве пигмента свинцовый глет [оксид свинца (H)],

ускоряют процесс сушки. Кроме того, обнаружили, что если высыхающее масло

в стеклянном сосуде находилось какое-то время на солнце, то происходит

сильное повышение вязкости. Модифицированные таким способом продукты

(штандоль = полимеризованное масло) высыхают быстрее, чем

необработанные масла . Хороших результатов удалось добиться при

комбинировании высыхающих масел или при модифицировании их природными

смолами (преимущество с точки зрения физической сушки). Для эффективного

перемешивания компонентов изменяли температуру. На основе композиции

из высыхающих масел, полимеризованных масел, природных смол и

определенного количества оксидов металлов получали олифу, которая в те времена

соответствовала требованиям качества (окраска кораблей, карет).

В начале новой истории достижения азиатских стран в области окрашивания

и первая стадия индустриализации (образование мануфактур)

свидетельствуют о дальнейшем развитии лакокрасочных систем. Производимые наряду с

битумными лаками масляные ЛКМ улучшали путем введения в высыхающие

масла таких компонентов, как высокоплавкие природные смолы типа

янтарной, которую, однако, позже заменила копаловая смола из колониальных

стран. Перемешивание этих компонентов требовало применения

дорогостоящего метода расплавления.

В процессе индустриализации во второй половине XIX в. требовалось все

большее количество такого сырья, спрос на которое невозможно было

удовлетворить. Особенно остро эти проблемы возникали у государств, обладающих

небольшим количеством колоний, например у немецких. Кроме того, военные

конфликты сильно затрудняли товарообмен. Именно на этот период времени

приходится становление химической промышленности. Активные поиски

подходящего сырья, необходимого для замены природных материалов, в конце

концов, завершились получением его на основе каменноугольного дегтя.

Уже в 1846 году Берцелиус одним из первых описал продукт конденсации

винной кислоты и глицерина [1], который сегодня все авторы называют

первым сложным полиэфиром. Немного позже, в 1853 и 1854 гг., Бертло [2, 3]

представляет продукты на основе глицерина и себациновой кислоты и

глицерина и камфорной кислоты. Ван Беммелен [4] в 1856 г. описывает

продукты, полученные при взаимодействии глицерина и янтарной, лимонной

кислот и их смесей, а также упоминает о взаимодействии янтарной кислоты

и маннита. Он первым обнаруживает, что, в зависимости от степени

конденсации и соотношения компонентов смеси, могут образоваться как

растворимые плавкие, так и нерастворимые неплавкие продукты. Полиэфиры,

полученные на основе ангидрида фталевой кислоты и глицерина, были впервые

описаны в 1901 г. Смитом [5]. Он первый предложил также использовать эти

продукты в формовочных композициях.

}^ История развития полиэфирных смол

Только значительно позже, в 1914 г., M. Дж. Каллахан [6] и Л. Вайсберг [7]

описали фактическое применение так называемых глифталевых смол в

производстве формовочных материалов. Эти глифталевые смолы, полученные

в результате взаимодействия ангидрида фталевой кислоты и глицерина, в

большинстве случаев имеют достаточно высокое кислотное число и до сих

пор не находят широкого применения в производстве ЛКМ. Глифталевые

смолы растворяются только в низших спиртах и кетонах и несовместимы

практически со всеми известными в те времена полимерами, используемыми в

качестве сырья для ЛКМ.

После экспериментальных попыток улучшить совместимость глифталевых

смол (как и в случае копала) с высыхающими маслами путем

предварительной термической обработки, в 1925 г. Кинле удалось получить полиэфиры на

основе ангидрида фталевой кислоты, полиолов (прежде всего глицерина) и

жирных кислот природной нефти [9]. Эти продукты назвали алкидными

смолами (от сокращенного сочетания терминов alcohol и acid). Этот класс

веществ приобрел очень большое значение в качестве сырья для получения

ЛКМ и до настоящего времени образует группу пленкообразующих веществ

для производства ЛКМ с разными областями применения.

Сначала широкое применение нашли алкидные смолы воздушной сушки,

содержащие полиненасыщенные жирные кислоты на основе природной нефти.

Затем алкидные смолы стали применять в качестве пластификатора в

лакокрасочных материалах физической сушки, например, нитроцеллюлозных.

В это же время разрабатывались композиции алкидных смол,

модифицированных невысыхающими маслами и жирами (касторовое, арахисовое,

кокосовое).

В 30-е гг. XX столетия в области промышленной окраски стали широко

использовать ЛКМ горячей сушки на основе композиции фенольных и аминных смол

с алкидными. Намного позже - лишь в 50-е гг. XX в. - было установлено, что

одновременное сшивание этих систем происходит за счет реакций между

избыточным количеством гидроксильных групп «тощих» и «средних» алкидных

смол и функциональными группами аминных смол. Подобное происходит и при

комбинировании алкидных и аминных смол в так называемых ЛКМ кислотного

отверждения, разработка и внедрение которых велись в то же время.

Избыточное содержание гидроксильных групп в алкидных смолах

образуется едва ли не случайно. С начала 30-х гг. велась тщательная теоретическая

разработка этого класса веществ [10-12]. Все теоретические расчеты

проводили в соответствии со стехиометрическими соотношениями трех типов

структурных звеньев в алкидных смолах. Правильным подходом считалось

достижение максимально высокой молекулярной массы для обеспечения

хороших свойств покрытия. В то время предпринимались неоднократные

попытки использовать полиэфиры и алкидные смолы в формовочных массах. При

этом полагали, что, как и в случае использования фенольных и аминных смол,

должны образоваться растворимые и плавкие полуфабрикаты, которые

только после нанесения (заливки в форму, а также в виде лакокрасочной пленки)

образуют сшитый, а потому стойкий полимер. Таким образом, достаточно

долго считали, что полиэфиры и алкидные смолы сшиваются во время горячей

сушки самостоятельно в результате последующей реакции этерификации.

Это тем более удивительно, т. к. еще раньше можно было бы заметить, что при

горячей сушке подобных ЛКМ реакция этерификации не может быть полной.

История развития полиэфирных смол [3

Если в JlKM горячей сушки (с сохранением необходимой твердости покрытия)

предполагалось использовать алкидные смолы с меньшим содержанием

жирных кислот, например по сравнению с первоначальными алкидными смолами

воздушной сушки, то при условии стехиометрического соотношения

функциональных групп структурных звеньев необходимо вовремя прервать реакцию

конденсации, чтобы предупредить гелеобразование. Поэтому многие работы

и публикации в период с 1930 по 1965 гг. были посвящены определению точки

гелеобразования при производстве полиэфиров и алкидных смол, т. к. в то

время придерживались стехиометрического подхода.

Если преждевременно прервать процесс конденсации и для надежности

ввести незначительный стехиометрический избыток гидроксильных групп [13,14],

то можно получить алкидные смолы с высоким содержанием свободных, так

называемых остаточных гидроксильных групп, а чаще всего еще и свободных

остаточных карбоксильных групп. Постепенно распространилось мнение, что

нет необходимости разрабатывать и производить алкидные смолы для реак-

ционноспособных ЛКМ в соответствии с рецептурой на границе диапазона

гелеобразования. Они рассматривались как носители гидроксильных групп

для проведения реакции сшивки, которые, благодаря относительно низкой

средней молекулярной массе, в сочетании со сшивающим агентом позволяют

достичь высоких свойств лакокрасочной пленки.

В то время как в США с конца 50-х гг. XX в. для получения ЛКМ горячей сушки

все шире использовали гидроксилсодержащие акриловые смолы,

вытеснившие в значительной степени алкидные смолы, в Европе разработка и

оптимизация этого класса веществ все еще продолжается. До середины 80-х гг.

алкидные смолы, разработанные сначала в Европе, а позднее и во всем мире,

за исключением США и Японии, были основными пленкообразователями в

области промышленных лакокрасочных систем (порозаполнители,

покрывные ЛКМ, однослойные ЛКМ для окраски транспортных средств, приборов,

станков). С 70-х гг. прошлого столетия на основе акриловых смол

разрабатывали преимущественно только прозрачные ЛКМ.

Начиная с указанного периода, при дальнейшем развитии технологии водных

лакокрасочных систем, доля использования алкидных смол в Европе также

стала сокращаться. Это объясняется тем, что из-за ограниченной стойкости

к омылению алкидные смолы не очень хорошо подходили для использования

в водных системах, хотя для данного случая были разработаны специальные

рецептуры.

Сразу после внедрения в производство алкидных смол (1930) [15] стали

появляться патенты на ЛКМ на основе ненасыщенных полиэфиров (ПЭ). Но только

в начале 50-х гг. XX в. увеличилось использование ненасыщенных

полиэфиров в качестве пленкообразователей, прежде всего для мебельных ЛКМ. До

конца 60-х гг. главной тенденцией в мебельной отрасли оставались

прозрачные покрытия с закрытыми порами или цветные ЛКМ (полиэфирные лаки и

покрытия, пригодные к шлифованию).

В связи с тем, что большую популярность у потребителей приобрели

поверхности с открытыми порами и с имитацией натуральных пород дерева, а

составы с закрытыми порами продолжали производить более дешевыми

методами, доля ненасыщенных полиэфиров в сегменте мебельных ЛКМ стала

сокращаться. Сегодня ненасыщенные ПЭ продолжают использовать для окраски

|4 История развития полиэфирных смол

фортепиано и для отделки приборной панели автомобилей (деревянные

элементы внутренней отделки). В настоящее время ненасыщенные ПЭ находят

широкое применение и за пределами лакокрасочной отрасли: в производстве

пластмассовых изделий и специальных покрытий (гелькоут). Однако

ремонтные шпатлевки продолжают разрабатывать на основе ненасыщенных

сложных ПЭ.

На конец 30-х гг. XX в. приходится пик популярности немодифицированных

насыщенных полиэфиров в лакокрасочной промышленности. Это было

связано с разработкой фирмы «Байер» двухкомпонентных JlKM на основе гидрок-

силсодержащих пленкообразователей, отверждаемых полиизоцианатами

[16-18]. В качестве гидроксилсодержащих пленкообразователей

использовали преимущественно насыщенные сложные полиэфиры и алкидные смолы,

а позднее - простые полиэфиры. Уже в то время использовали сложные

полиэфиры и алкидные смолы с относительно низкой молекулярной массой, т.

к. для проведения сшивки изоцианатами гидроксильное число должно быть

максимально высоким. Даже при условии стехиометрического соотношения

компонентов повышение избытка гидроксильных групп накладывало

ограничение на величину средней молекулярной массы.

После того как цены на традиционное на сегодняшний день сырье для

насыщенных полиэфиров, например изофталевую кислоту, диметилтерефталат,

неопентилгликоль, гександиол и триметилолпропан, стали доступными для

промышленного производства, применение полиэфиров в качестве

пленкообразователей еще больше увеличилось. В первую очередь расширилась

область применения сложных полиэфиров в двухкомпонентных ЛКМ. Тенденция

роста их популярности продолжалась в 70-е гг. XX столетия. Но сложные

полиэфиры на основе поликарбоновых кислот и многоатомных спиртов стали

широко использоваться в лакокрасочной промышленности лишь в последнюю

очередь. Это связано с тем, что только введение специальных

поликарбоновых кислот и, прежде всего, их смесей с диолами позволяет обеспечить

достаточную растворимость насыщенных полиэфиров в традиционных

растворителях и придать им необходимую совместимость с другим лакокрасочным

сырьем. Эти свойства являются обязательным условием для широкого

применения материалов. В настоящее время доля использования насыщенных

полиэфиров в ЛК-системах продолжает увеличиваться. Это связано с тем, что

насыщенные полиэфиры находят применение и в современных, экологически

безопасных ЛК-системах. Продолжает расти популярность

двухкомпонентных ЛКМ на основе насыщенных полиэфиров (для окраски пластмасс). В

отличие от классических алкидных смол, насыщенные полиэфиры больше

подходят для использования в водных ЛК-системах, здесь необходимо обратить

внимание на их стабильность к омылению. Наряду с эпоксидными смолами,

насыщенные полиэфиры широко применяются для получения порошковых

ЛКМ, доля которых на рынке ЛКМ продолжает увеличиваться. Сегодня

значение насыщенных сложных полиэфиров возрастает благодаря возможности

их модифицирования различными компонентами. Существуют, например, по-

лиэфиракрилаты, отверждающиеся под воздействием ультрафиолетового

излучения (УФ-отверждение), и мягкие полиэфирные компоненты для водных

полиуретановых дисперсий.

В учебных пособиях и научных публикациях даются рекомендации по

составлению рецептур полиэфирных и алкидных смол, разработанные до 60-х гг.

С тех пор в этой области было опубликовано очень мало научных исследова-

История развития полиэфирных смол

15

ний. Из последних публикаций следует, что на разработку рецептур и

производство полиэфиров и алкидных смол оказывает влияние расчетный метод и

что они до сих пор основываются на эмпирических значениях. В связи с тем,

что данный класс пленкообразующих веществ считается хорошо изученным,

в данной области не планируется проведение новых разработок.

Теоретическими расчетами также практически не занимаются.

16

Синтез и структура полиэфиров и алкидных смол

3. Синтез и структура полиэфиров и алкидных смол

В литературе полиэфиры и алкидные смолы обычно характеризуют по их

структурным звеньям. Чтобы оценить влияние различных параметров на

свойства полиэфирных и алкидных смол, необходимо сначала определить общие

принципы их строения. И только потом можно рассматривать другие факторы

влияния на свойства полиэфирных и алкидных смол (гл. 4).

3.1 Реакции получения

Зш 1ш 1 Основные реакции

3.1.1.1 Этерификация спиртов и карбоновых кислот

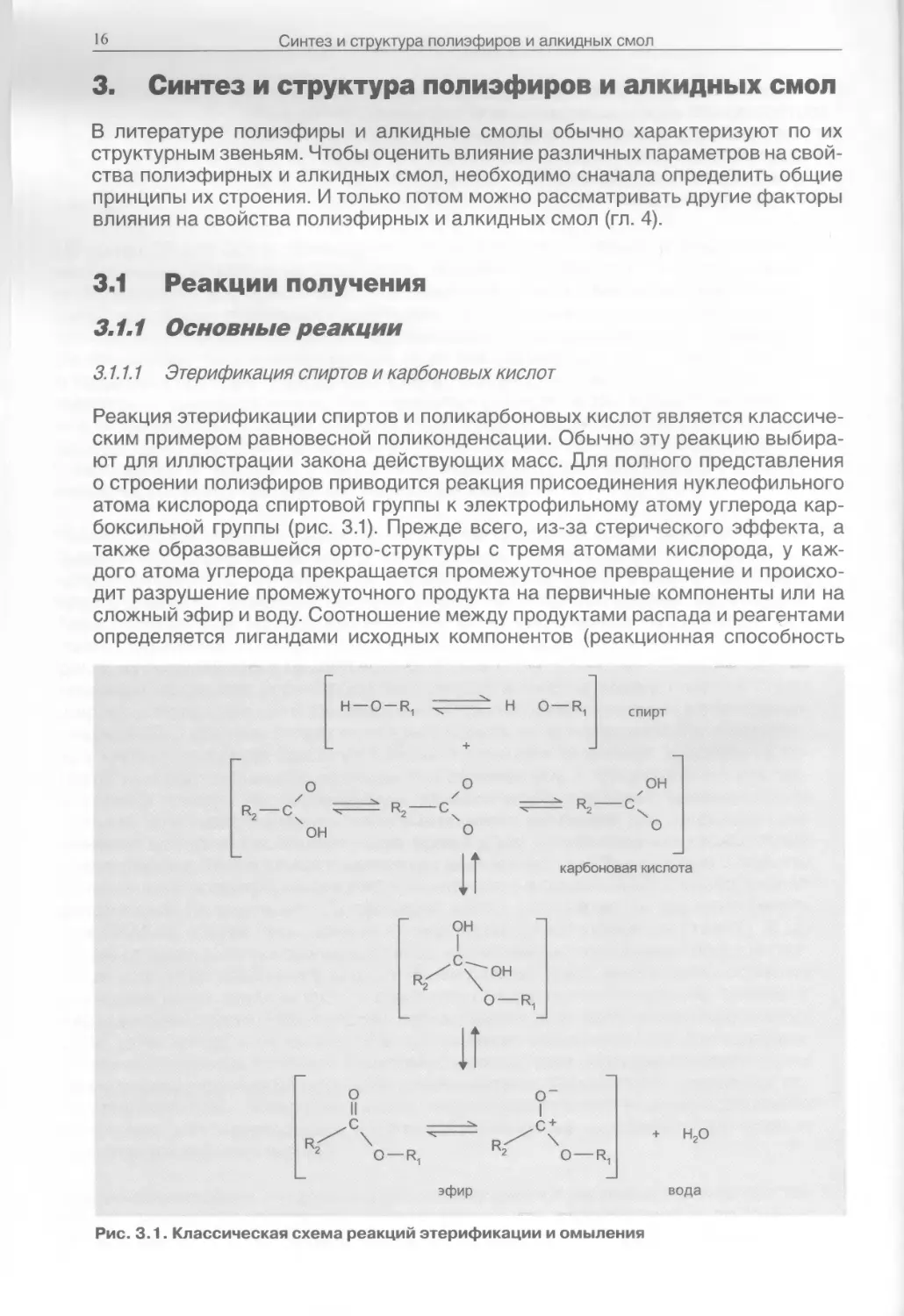

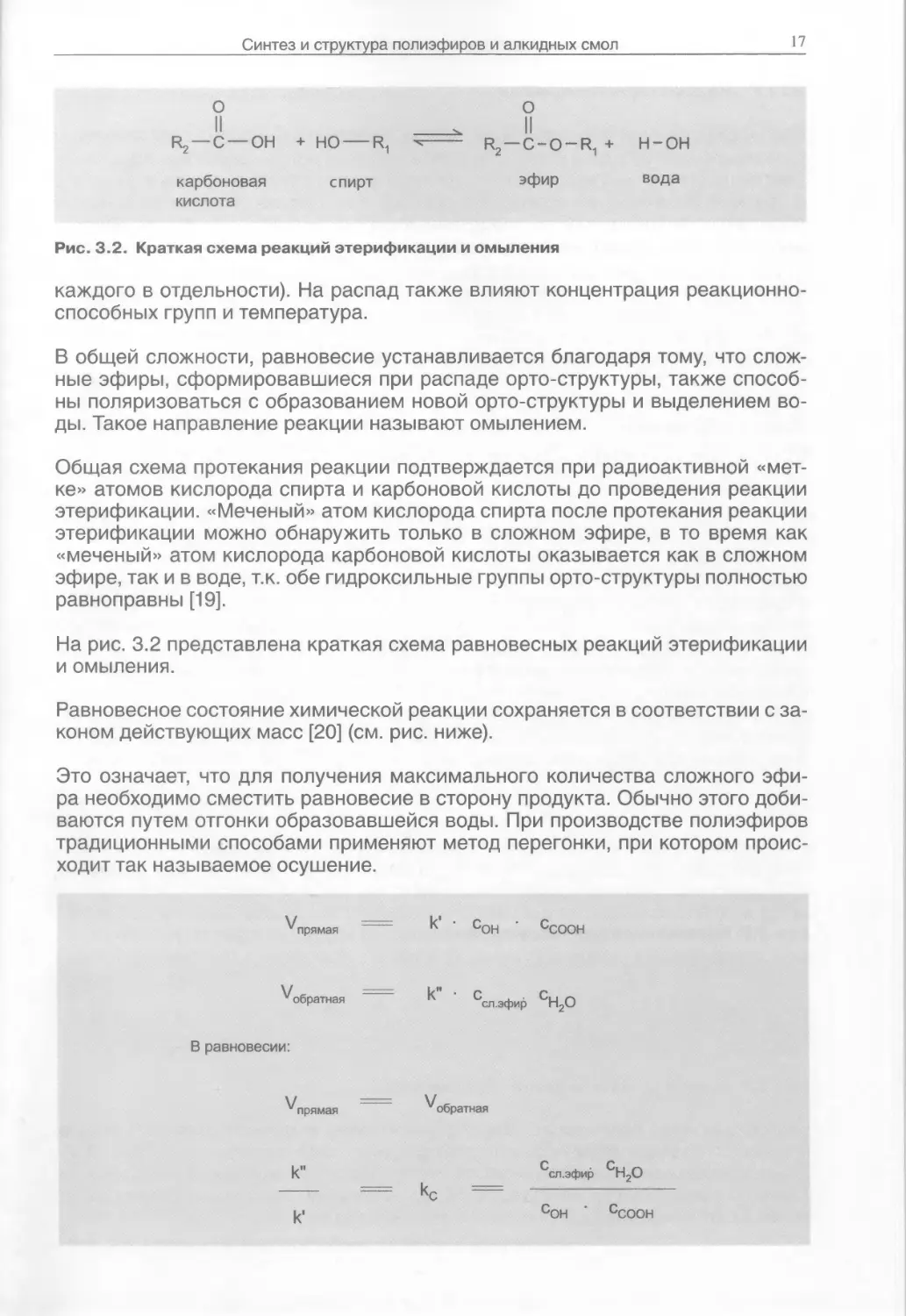

Реакция этерификации спиртов и поликарбоновых кислот является

классическим примером равновесной поликонденсации. Обычно эту реакцию

выбирают для иллюстрации закона действующих масс. Для полного представления

о строении полиэфиров приводится реакция присоединения нуклеофильного

атома кислорода спиртовой группы к электрофильному атому углерода

карбоксильной группы (рис. 3.1). Прежде всего, из-за стерического эффекта, а

также образовавшейся орто-структуры с тремя атомами кислорода, у

каждого атома углерода прекращается промежуточное превращение и

происходит разрушение промежуточного продукта на первичные компоненты или на

сложный эфир и воду. Соотношение между продуктами распада и реагентами

определяется лигандами исходных компонентов (реакционная способность

R2-

O

/

-с

чон

Rf

2

н-

"*ч

о

Il

-о-

— P

/\

о-

R1 ч ч н

+

о

/

о

It

он

I

он

о—

It

Il

^.

^-

-R1

эфир

Rf

0-R1

^. D

^ R2

спирт

~

OH

O

карбоновая кислота

"

Ri

O-

I

/C +

O — R1

+ H2O

во

да

Рис. 3.1. Классическая схема реакций этерификации и омыления

Синтез и структура полиэфиров и алкидных смол

17

О

Il

R2-C-OH

карбоновая

кислота

+ НО — R1

спирт

0

Il

4 R2-C-O-R1 +

эфир

H-OH

вода

Рис. 3.2. Краткая схема реакций этерификации и омыления

каждого в отдельности). На распад также влияют концентрация реакционно-

способных групп и температура.

В общей сложности, равновесие устанавливается благодаря тому, что

сложные эфиры, сформировавшиеся при распаде орто-структуры, также

способны поляризоваться с образованием новой орто-структуры и выделением

воды. Такое направление реакции называют омылением.

Общая схема протекания реакции подтверждается при радиоактивной

«метке» атомов кислорода спирта и карбоновой кислоты до проведения реакции

этерификации. «Меченый» атом кислорода спирта после протекания реакции

этерификации можно обнаружить только в сложном эфире, в то время как

«меченый» атом кислорода карбоновой кислоты оказывается как в сложном

эфире, так и в воде, т.к. обе гидроксильные группы орто-структуры полностью

равноправны [19].

На рис. 3.2 представлена краткая схема равновесных реакций этерификации

и омыления.

Равновесное состояние химической реакции сохраняется в соответствии с

законом действующих масс [20] (см. рис. ниже).

Это означает, что для получения максимального количества сложного

эфира необходимо сместить равновесие в сторону продукта. Обычно этого

добиваются путем отгонки образовавшейся воды. При производстве полиэфиров

традиционными способами применяют метод перегонки, при котором

происходит так называемое осушение.

V =

v прямая

vобратная

В равновесии:

vпрямая

к"

к*

— к ■ сон ссоон

сл.эфир H2O

= V06^3n

с ^

сл.эфир

— \,

K0

С0Н

0H2O

0COOH

18

Синтез и структура полиэфиров и алкидных смол

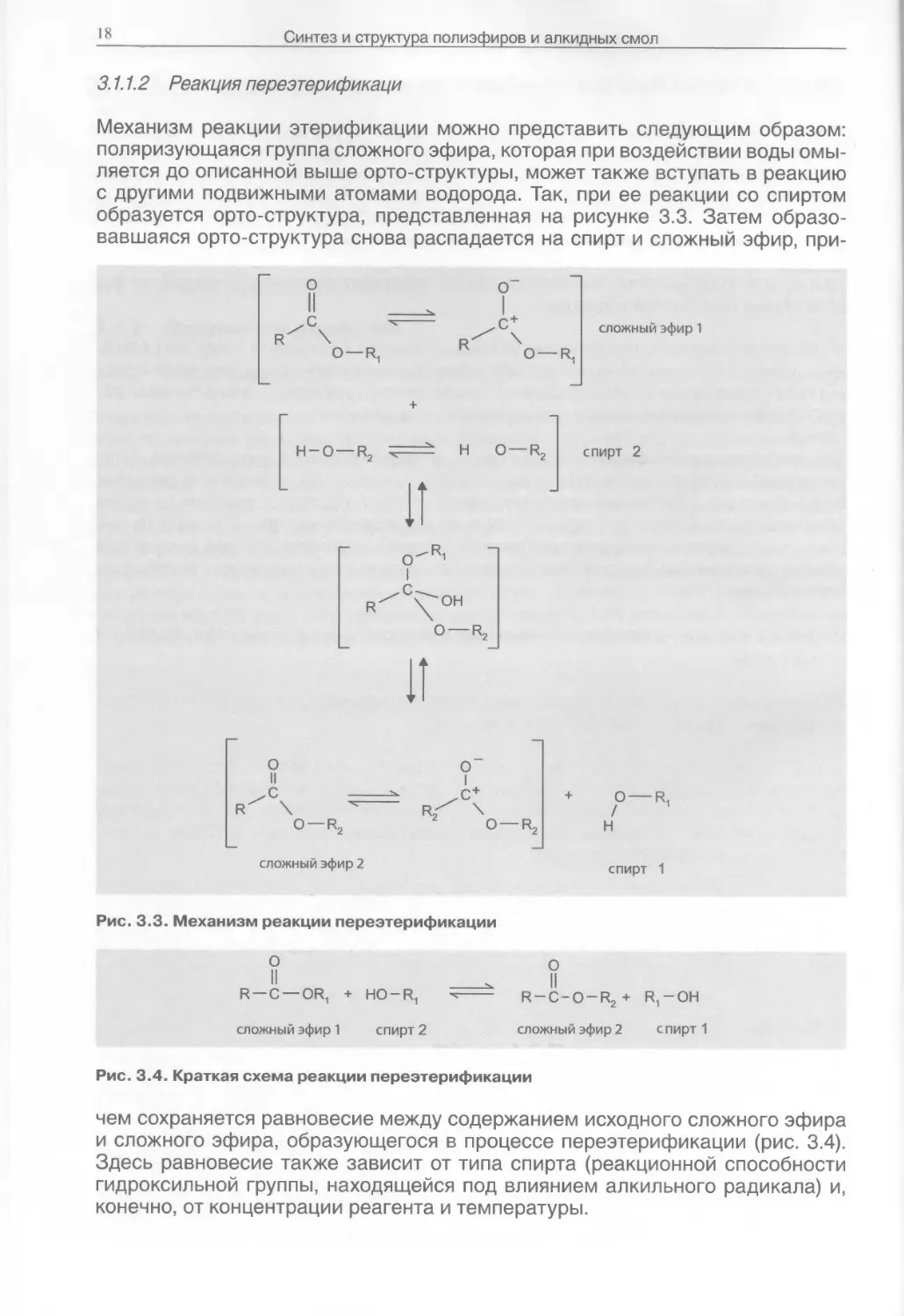

3.1.1.2 Реакция переэтерификаци

Механизм реакции этерификации можно представить следующим образом:

поляризующаяся группа сложного эфира, которая при воздействии воды омы-

ляется до описанной выше орто-структуры, может также вступать в реакцию

с другими подвижными атомами водорода. Так, при ее реакции со спиртом

образуется орто-структура, представленная на рисунке 3.3. Затем

образовавшаяся орто-структура снова распадается на спирт и сложный эфир, при-

о

Il

.с

\

О —R,

\

О — R1

сложный эфир 1

H-O-R2 ^=^ H О —R2

it

О'

I

^OH

О — R,

Il

спирт 2

О

Il

.C

\

сложный эфир 2

О

I

.C+

\

/

H

спирт 1

Рис. 3.3. Механизм реакции переэтерификации

О О

H , Il

R-C-OR1 + HO-R1 ^ R-C-O-R2+ R1-OH

сложный эфир 1 спирт 2 сложный эфир 2 спирті

Рис. 3.4. Краткая схема реакции переэтерификации

чем сохраняется равновесие между содержанием исходного сложного эфира

и сложного эфира, образующегося в процессе переэтерификации (рис. 3.4).

Здесь равновесие также зависит от типа спирта (реакционной способности

гидроксильной группы, находящейся под влиянием алкильного радикала) и,

конечно, от концентрации реагента и температуры.

Синтез и структура полиэфиров и алкидных смол

Тогда в состоянии равновесия:

с с

сл.эфир-2 спирт-1

кс =

С "С

сл.эфир-1 спирт-2

Если необходимо получить сложный эфир с максимально высоким выходом,

то равновесие необходимо сместить в соответствующую сторону. Обычно

для этого проводят отгонку одного из компонентов. Поэтому при

производстве сложных полиэфиров к полиэфирам поликарбоновых кислот в качестве

исходных компонентов добавляют низкокипящие спирты, а для обеспечения

максимально полной переэтерификации с другим спиртом отгоняют спирт

исходного компонента.

Реакция переэтерификации имеет большое значение и в производстве

алкидных смол. При этом равновесие реакции смещают в сторону продукта путем

выбора подходящего избытка со стороны реагента.

Несмотря на то, что реакция переэтерификации широко используется при

производстве полиэфирных смол и часто встречается в учебных пособиях, в

большинстве случаев при теоретическом рассмотрении структуры

полиэфиров ей не уделяют большого внимания. Методы расчета параметров,

определяющих синтез полиэфиров, т.е. определение молекулярных масс полиэфиров,

молекулярно-массового распределения и выведение так называемых

уравнений точки гелеобразования, часто требуют, чтобы кроме реакций этерификации

при получении сложных полиэфиров не протекало никаких других

межмолекулярных реакций. Реакция переэтерификации возникает не только при

производстве сложных полиэфиров и алкидных смол из простых эфиров,

используемых в качестве исходных продуктов, но также и при общем протекании реакции

(процесс производства) (см. гл. 3.4 «Молекулярно-массовое распределение»).

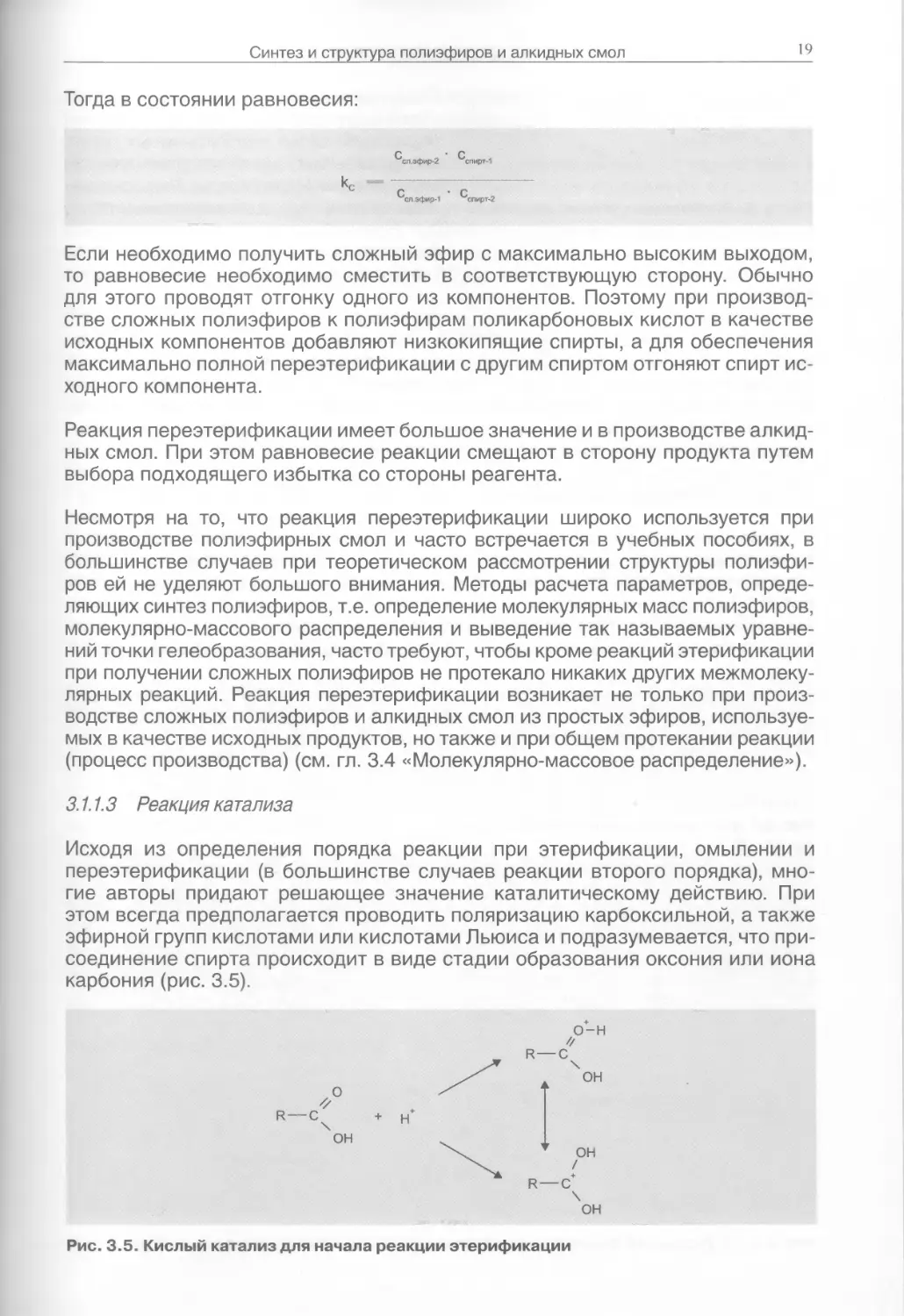

3.1.1.3 Реакция катализа

Исходя из определения порядка реакции при этерификации, омылении и

переэтерификации (в большинстве случаев реакции второго порядка),

многие авторы придают решающее значение каталитическому действию. При

этом всегда предполагается проводить поляризацию карбоксильной, а также

эфирной групп кислотами или кислотами Льюиса и подразумевается, что

присоединение спирта происходит в виде стадии образования оксония или иона

карбония (рис. 3.5).

O+-H

//

с

он

он

!

R — C+

\

он

R — C

//

он

R-

Рис. 3.5. Кислый катализ для начала реакции этерификации

20

Синтез и структура полиэфиров и алкидных смол

V

о н-

S"

С другой стороны, карбоновые кислоты

именно как кислоты сами вызывают

поляризацию своих карбоксильных групп,

что доказывает наличие димеров при

определении молекулярной массы

низкомолекулярных карбоновых кислот.

Рис. 3.6. Карбоновые кислоты могут быть

представлены в виде димеров

Аналогичным образом поляризуются

атомы водорода гидроксильных групп спиртов под воздействием соседних

молекул спирта.

Таким образом, реакции карбоксильных или эфирных групп являются

относительно сложными. В особенной степени это касается реакций третичных

спиртов и фенолов с карбоксильными группами, которые ведут себя совсем

по-другому по сравнению с первичными и вторичными алифатическими

спиртами. С другой стороны, из-за своих особенностей эти реакции не играют

практически никакой роли в производстве сложных полиэфиров.

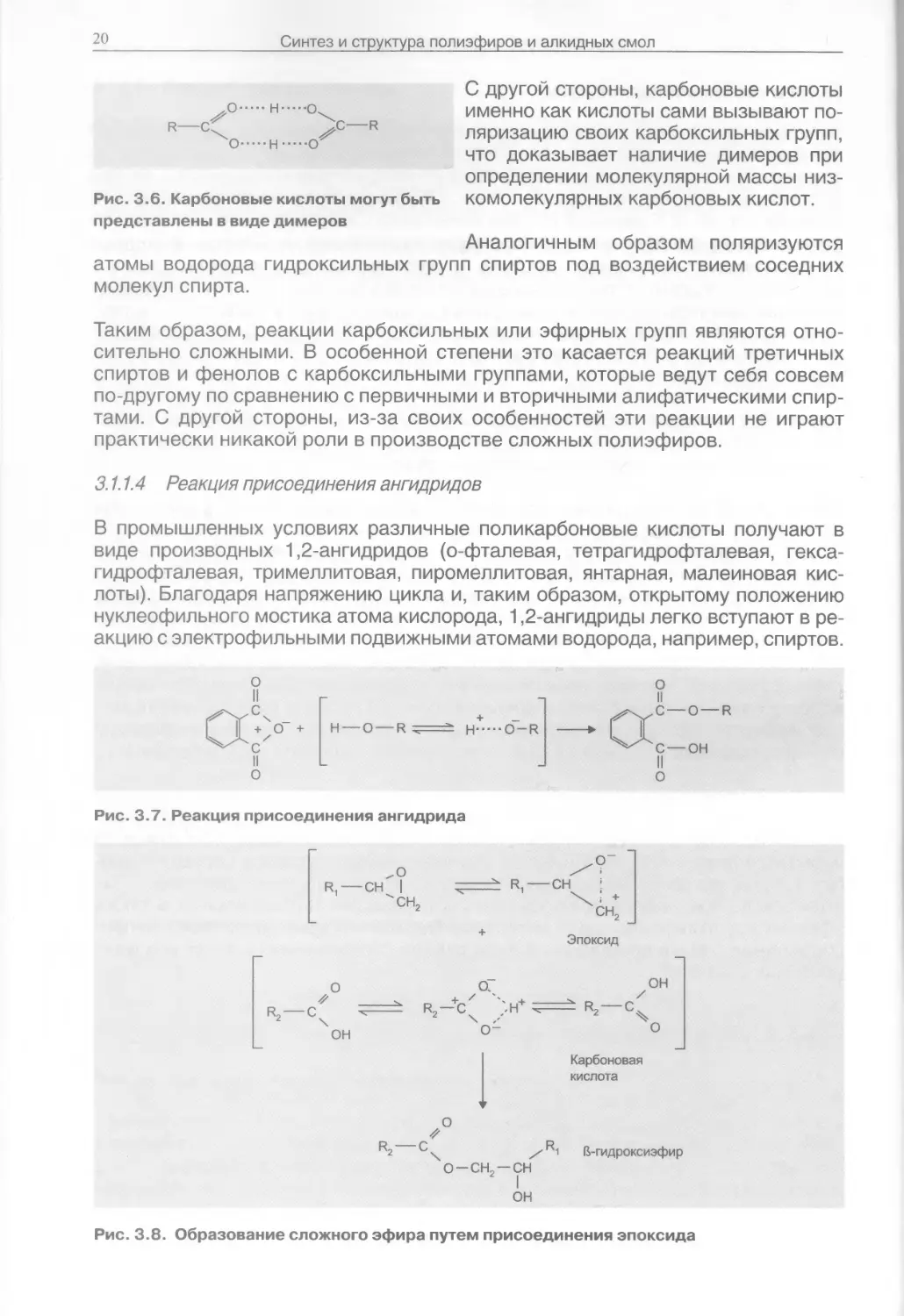

3.1.1.4 Реакция присоединения ангидридов

В промышленных условиях различные поликарбоновые кислоты получают в

виде производных 1,2-ангидридов (о-фталевая, тетрагидрофталевая, гекса-

гидрофталевая, тримеллитовая, пиромеллитовая, янтарная, малеиновая

кислоты). Благодаря напряжению цикла и, таким образом, открытому положению

нуклеофильного мостика атома кислорода, 1,2-ангидриды легко вступают в

реакцию с электрофильными подвижными атомами водорода, например, спиртов.

H — О — R ^=

О

Il

С

+ о

s

С

Il

о

Рис. 3.7. Реакция присоединения ангидрида

•0-R

О

Il

С — О — R

C — OH

Il

о

R1 CH

R0 C

OH

^CH0

о.

R0-C

-CH

CH2

Эпоксид

Чн+ ^=^ R2-C

он

Ч

Карбоновая

кислота

0-CH9

-CH

I

он

ft-гидроксиэфир

Рис. 3.8. Образование сложного эфира путем присоединения эпоксида

Синтез и структура полиэфиров и алкидных смол

21

При реакции присоединения образуются эфирная и свободная карбоксильная

группы, способные вступать в дальнейшую реакцию этерификации.

Однако скорость реакции, прежде всего у ароматических поликарбоновых

кислот, меньше из-за стерического затруднения, если сравнивать их с

изолированными группами карбоновых кислот. Реакция омыления, напротив,

ускоряется (рис. 3.7). При повышенной температуре может произойти повторное

образование ангидрида, в этом случае тоже предпочитают использовать

ароматические поликарбоновые кислоты.

3.1.1.5 Реакция присоединения эпоксидов

Формально 1,2-эпоксиды можно называть ангидридами 1,2-диолов, поэтому

они реагируют с карбоновыми кислотами посредством реакции

присоединения подвижного атома водорода карбоксильной группы с атомом кислорода

эпоксида. В результате поляризации эпоксидного кольца образуется электро-

фильный карбониевый ион, реагирующий с нуклеофильным кислородом

карбоксильной группы карбониевой кислоты с образованием эфирной группы.

Практически во всех случаях возникают вторичные гидроксильные группы,

способные к дальнейшей этерификации (рис. 3.8).

Под влиянием более сильных кислот в результате побочной реакции

самопроизвольно появляются продукты присоединения эпоксида. Образуются

простые полиэфиры.

3.1.1.6 Другие реакции образования

В органическом синтезе известны и другие реакции образования сложных

полиэфиров. Здесь следует рассмотреть две специальные полиэфирные

системы, которые пригодны для использования в качестве компонентов

пленкообразующей системы.

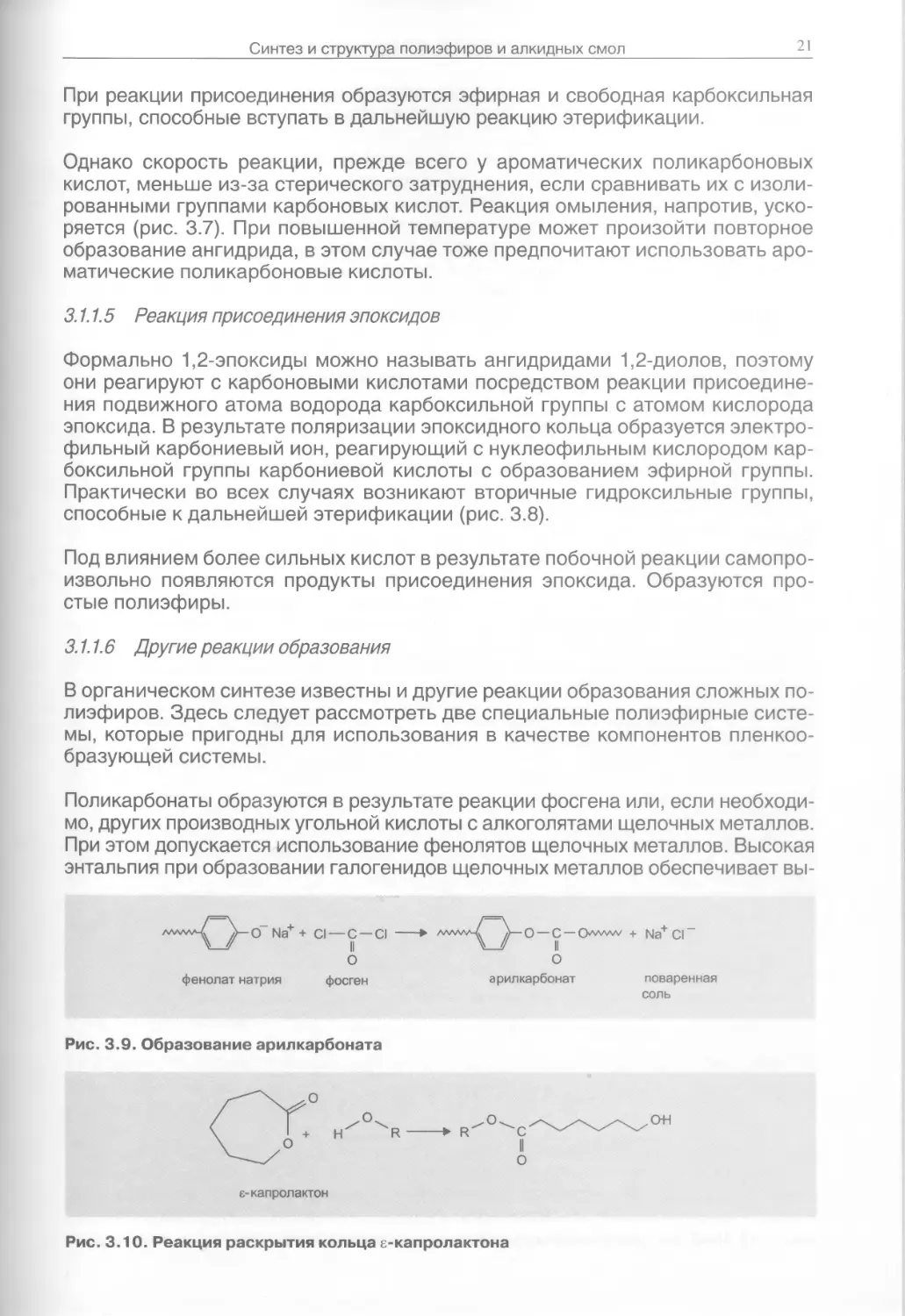

Поликарбонаты образуются в результате реакции фосгена или, если

необходимо, других производных угольной кислоты с алкоголятами щелочных металлов.

При этом допускается использование фенолятов щелочных металлов. Высокая

энтальпия при образовании галогенидов щелочных металлов обеспечивает вы-

\ /ї-0 Na+ + Cl — C-Cl ► /VWVAA^ \_о —С —Оалллл/ + Na+Cl

O O

фенолат натрия фосген арилкарбонат поваренная

соль

Рис. 3.9. Образование арилкарбоната

є-капролактон

Рис. 3.10. Реакция раскрытия кольца с-капролактона

22 Синтез и структура полиэфиров и алкидных смол

сокий выход карбонатов, чего в других случаях достаточно сложно добиться.

Полученные карбонаты обладают высокой стабильностью (рис. 3.9).

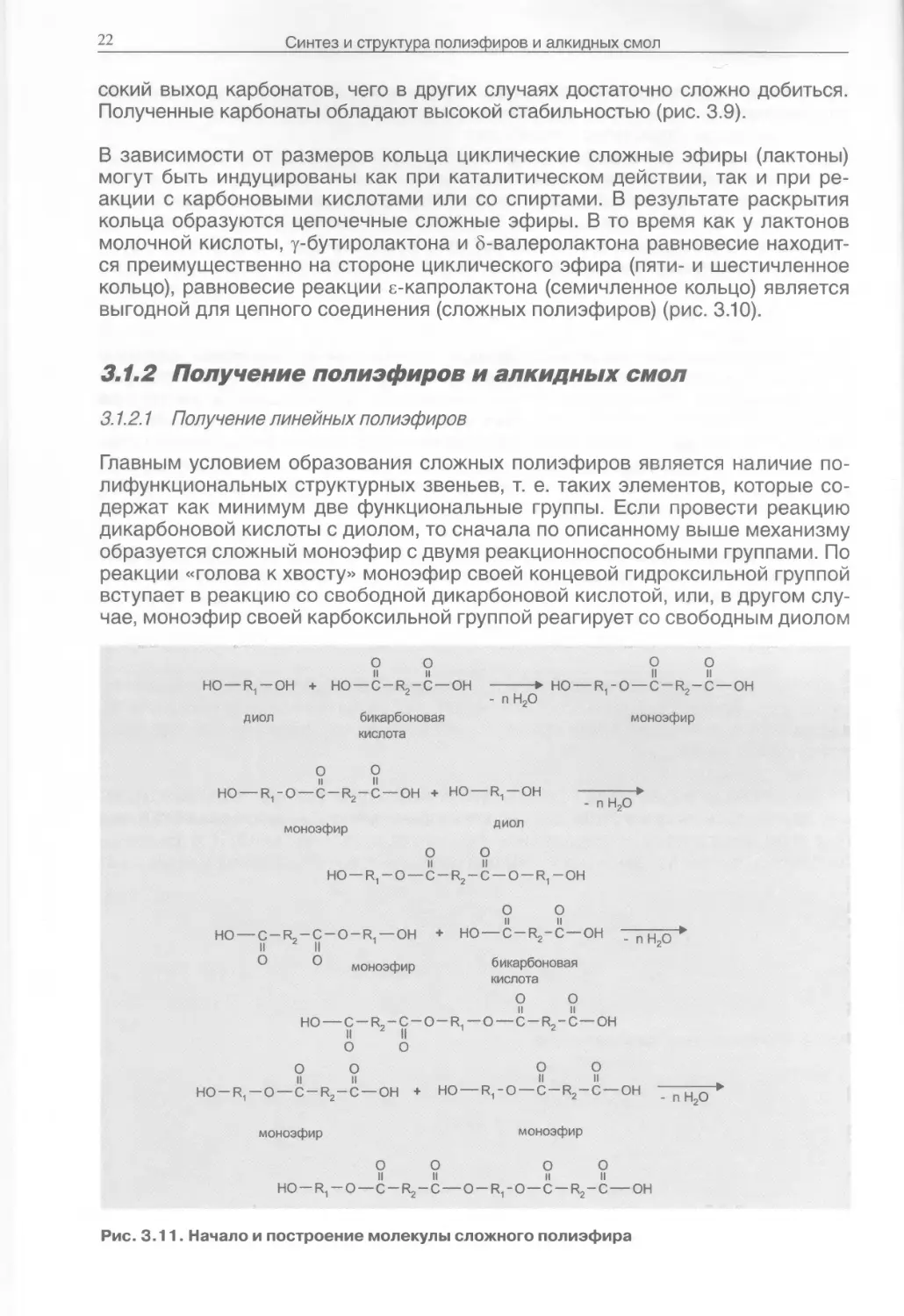

В зависимости от размеров кольца циклические сложные эфиры (лактоны)

могут быть индуцированы как при каталитическом действии, так и при

реакции с карбоновыми кислотами или со спиртами. В результате раскрытия

кольца образуются цепочечные сложные эфиры. В то время как у лактонов

молочной кислоты, у-бутиролактона и 5-валеролактона равновесие

находится преимущественно на стороне циклического эфира (пяти- и шестичленное

кольцо), равновесие реакции є-капролактона (семичленное кольцо) является

выгодной для цепного соединения (сложных полиэфиров) (рис. 3.10).

3.1.2 Получение полиэфиров и алкидных смол

3.1.2.1 Получение линейных полиэфиров

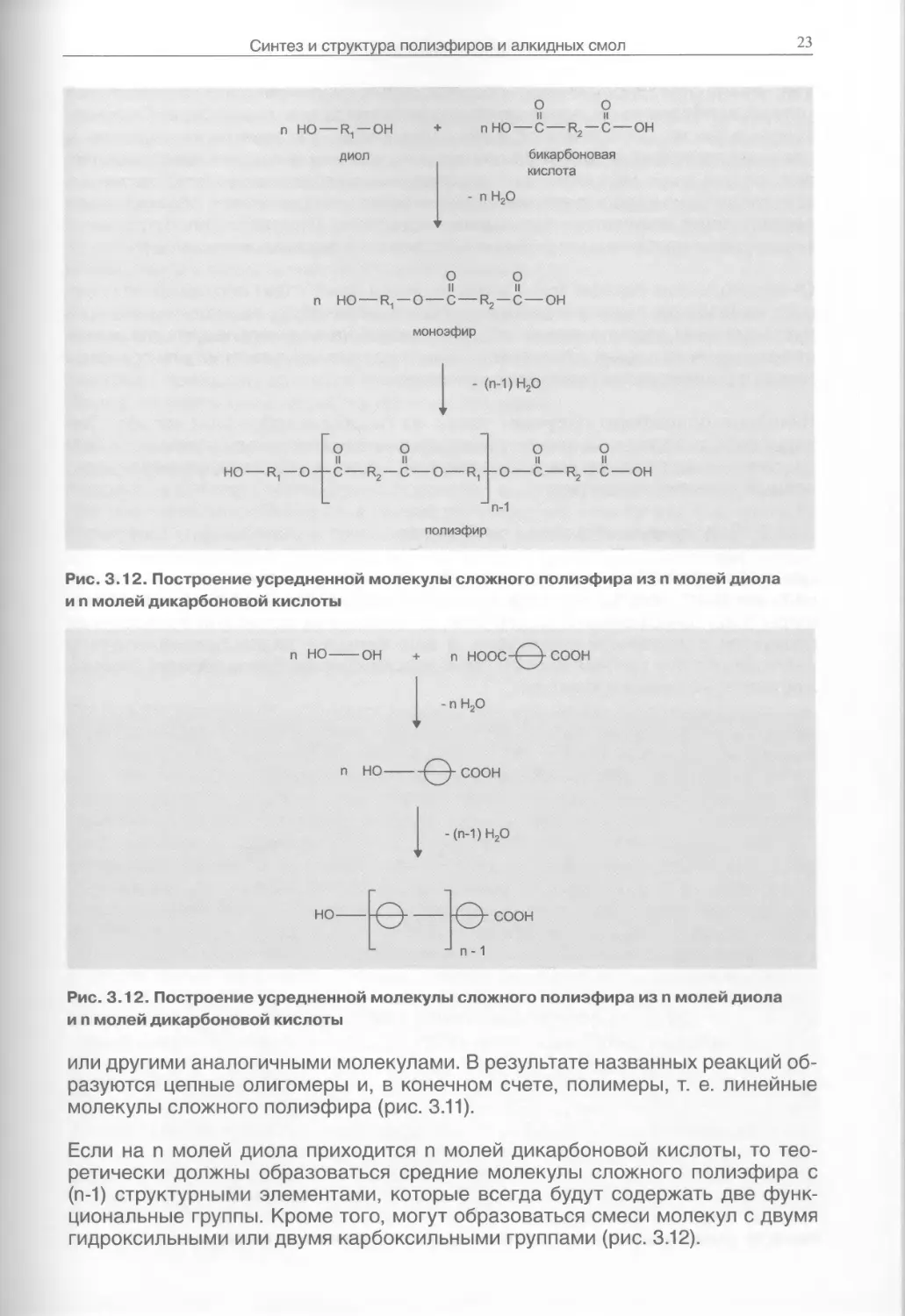

Главным условием образования сложных полиэфиров является наличие

полифункциональных структурных звеньев, т. е. таких элементов, которые

содержат как минимум две функциональные группы. Если провести реакцию

дикарбоновои кислоты с диолом, то сначала по описанному выше механизму

образуется сложный моноэфир с двумя реакционноспособными группами. По

реакции «голова к хвосту» моноэфир своей концевой гидроксильной группой

вступает в реакцию со свободной дикарбоновои кислотой, или, в другом

случае, моноэфир своей карбоксильной группой реагирует со свободным диолом

OO OO

Il Il Il Il

HO-R1-OH + HO-C-R9-C-OH ► HO — R1-O-C-R9-C-OH

- n H2O 1 2

диол бикарбоновая моноэфир

кислота

O O

и и

НО — R1-O-C-R2-C-OH + HO-R1-OH

- пН20

моноэфир диол

О О

и и

HO-R1-O-C-R2-C-O-R1-OH

О О

и и

HO-C-R9-C-O-R1-OH + HO-C-R2-C-OH . н 0 *

0 ° моноэфир бикарбоновая

кислота

О О

и и

НО — C-R9-C-O-R1-O — C-R9-C-OH

Il 2 Il 1 2

О О

OO OO

Il Il Il Il

HO-R1-O-C-R2-C-OH + HO-R1-O-C-R2-C-OH _ пНО

моноэфир моноэфир

OO OO

и и и и

HO-R1-O-C-R9-C — 0-R1-O-C-R0-C — ОН

Рис. 3.11. Начало и построение молекулы сложного полиэфира

Синтез и структура полиэфиров и алкидных смол

23

n HO-R1-OH

диол

O O

її її

пНО — C — R2-C-

бикарбоновая

кислота

- пНХ)

-OH

моноэфир

(п-1)Н20

O О

и и

НО — R1-O-T-C — R0-C — O — R1

O O

и Il

О — С — R0-C — OH

п-1

полиэфир

Рис. 3.12. Построение усредненной молекулы сложного полиэфира из п молей диола

и п молей дикарбоновой кислоты

п НО ОН + n HOOC-Q-COOH

-пНоО

n HO-

О

COOH

-(п-1) H2O

но-

е

COOH

п-1

Рис. 3.12. Построение усредненной молекулы сложного полиэфира из п молей диола

и п молей дикарбоновой кислоты

или другими аналогичными молекулами. В результате названных реакций

образуются цепные олигомеры и, в конечном счете, полимеры, т. е. линейные

молекулы сложного полиэфира (рис. 3.11).

Если на п молей диола приходится п молей дикарбоновой кислоты, то

теоретически должны образоваться средние молекулы сложного полиэфира с

(п-1) структурными элементами, которые всегда будут содержать две

функциональные группы. Кроме того, могут образоваться смеси молекул с двумя

гидроксильными или двумя карбоксильными группами (рис. 3.12).

24

Синтез и структура полиэфиров и алкидных смол

Уже давно для упрощенного представления были введены специальные

условные обозначения, которые затем появились и в литературе. Поликар-

боновые кислоты обозначают круглым значком, т.к. при использовании в

сложных полиэфирах для JlKM они преимущественно состоят из

ароматических соединений. Напротив, для обозначения алифатических многоатомных

спиртов обычно используют линию. Количество концов линий в обоих случаях

соответствует количеству функциональных групп. На рис. 3.13 представлено

схематичное изображение реакции образования сложных полиэфиров.

Очевидно, что на первом этапе реакции, когда происходит образование

сложного моноэфира, выделяется большее количество воды, чем количество

продукта реакции этерификации, образующегося на всех последующих этапах

реакции вместе взятых. Это условие имеет решающее значение для

промышленного производства сложных полиэфиров.

Линейные полиэфиры получают также из гидроксикарбоновых кислот. Они

ведут себя аналогично сложному моноэфиру на основе диола и дикарбоновой

кислоты, из которого затем, в ходе реакции «голова к хвосту», образуется

линейный сложный полиэфир.

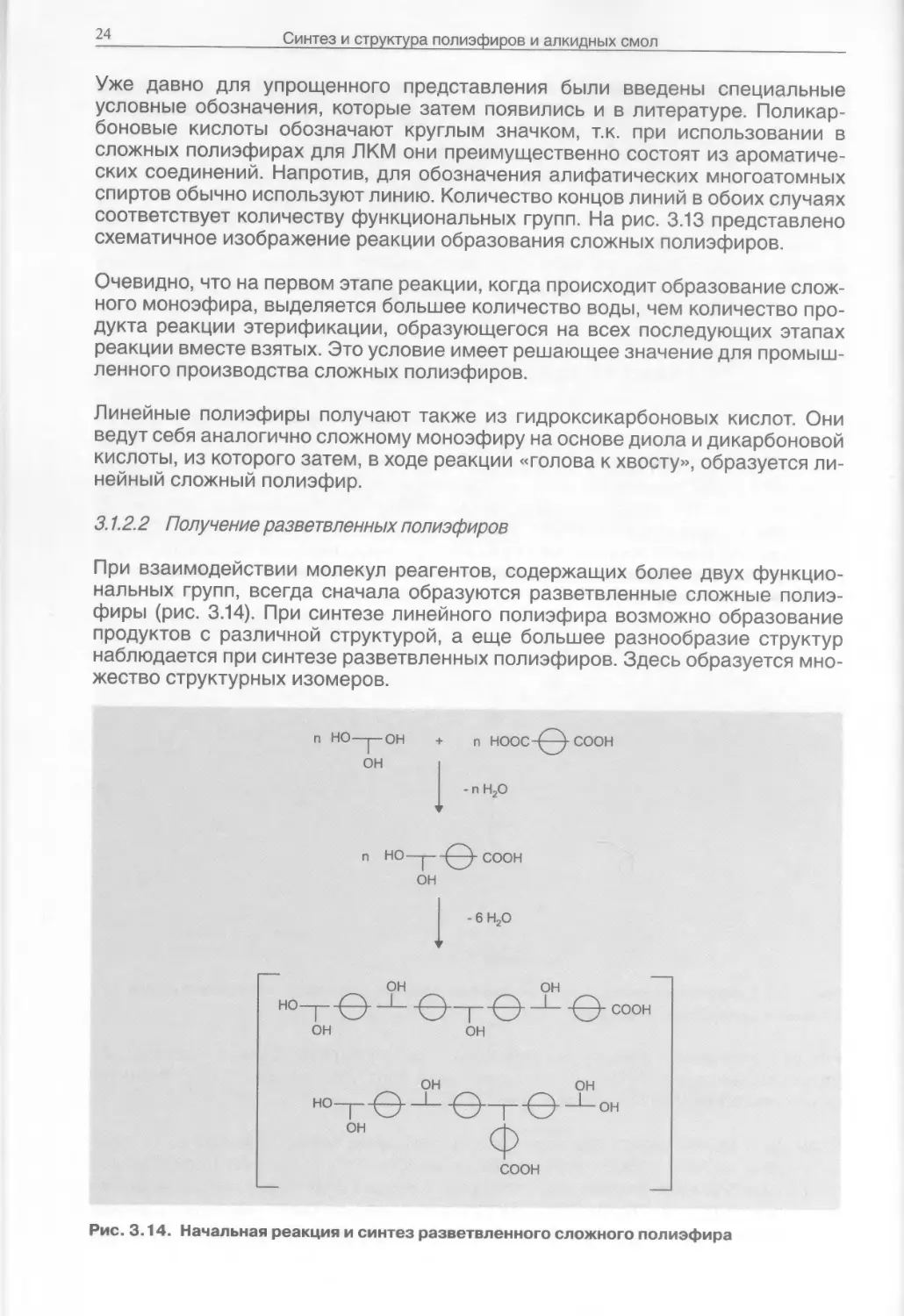

3.1.2.2 Получение разветвленных полиэфиров

При взаимодействии молекул реагентов, содержащих более двух

функциональных групп, всегда сначала образуются разветвленные сложные

полиэфиры (рис. 3.14). При синтезе линейного полиэфира возможно образование

продуктов с различной структурой, а еще большее разнообразие структур

наблюдается при синтезе разветвленных полиэфиров. Здесь образуется

множество структурных изомеров.

п НО—г-OH + n HOOC-£^- COOH

он

-пН?0

но-

о

COOH

он

-6H9O

он он

но^О ^- -Є-ТО -1- О соон

он он

HO-

OH

он

о^о

о

ф

COOH

он

•он

Рис. 3.14. Начальная реакция и синтез разветвленного сложного полиэфира

Синтез и структура полиэфиров и алкидных смол 25

Разнообразие структурных изомеров может быть настолько широким, что

происходит образование полиэфирных молекул, содержащих только ОН-группы,

и молекул, содержащих только карбоксильные группы. Число структурных

изомеров увеличивается в геометрической прогрессии с ростом молекулы

полиэфира. Кроме того, необходимо еще учитывать молекулярно-массовое

распределение. В принципе, возможно, что при синтезе сложных полиэфиров из

молекул с более чем двумя функциональными группами, возникает некоторое

количество линейных молекул. Их содержание будет тем меньше, чем больше

молекулярная масса молекул сложного полиэфира.

Критически следует рассматривать представление о том, что из звеньев с

более чем двумя функциональными группами с разной реакционной

способностью сначала образуются только линейные полиэфирные молекулы.

Классическим примером является описание процесса получения сложных

полиэфиров, содержащих в качестве полиола глицерин.

При этом считается, что сначала образуются только линейные полиэфиры, и

лишь в конце реакции происходят, главным образом, разветвления. Конечно,

первичные ОН-группы глицерина реагируют быстрее, чем вторичные, тем

более, что первичных ОН-групп в молекуле глицерина две. Но как только часть

первичных гидроксильных групп вступила в реакцию поликонденсации,

концентрация вторичных ОН-групп, не вступивших в реакцию, достигает такого

уровня, что компенсирует их более низкую реакционную способность. Если

использовать молекулы с различной функциональностью (две и более), то

возможное число структурных изомеров еще больше увеличивается.

3.1.2.3 Циклизация как побочная реакция?

Часто в литературе [21-23] подробно рассматривают формирование

циклической структуры при получении сложных полиэфиров. Наряду с тем, что

кольца с пятью и шестью атомами формируются относительно быстро благодаря

оптимальному углу между связями атомов, внимание обращают также на то,

что кольца из 14 и более звеньев могут довольно легко образовываться.

Отсюда делают вывод, что образование циклических структур можно объяснить

отклонениями экспериментальных данных от теоретических представлений о

молекулярной массе и молярно-массовом распределении. Однако при этом

необходимо учитывать, что цепи такой длины способны образовывать очень

большое количество третичных структурных изомеров (пространственные

молекулярные структуры), так что вероятность образования

внутримолекулярной структуры «голова к хвосту» крайне мала. Кроме того, для того чтобы

реакция этерификации состоялась, требуется наличие определенных

кинетических предпосылок (модель вероятности успешных столкновений

функциональных групп как объяснение величины постоянной скорости реакции

этерификации W). Таким образом, вероятность формирования более крупных

циклических структур при образовании молекул сложного полиэфира

действительно очень мала.

За некоторыми исключениями, во время формирования полиэфирных

молекул циклизации не происходит, звенья и комбинации звеньев, которые

способны привести к циклизации во время этерификации, не рассматриваются

с точки зрения использования в сложных полиэфирах. Так, например, из

щавелевой кислоты и этиленгликоля с относительно высоким выходом

образуется диоксоландион, а с 4-гидроксимасляной кислотой в результате форми-

26 Синтез и структура полиэфиров и алкидных смол

рования внутреннего сложного эфира образуется у-бутиролактон. Поэтому

при получении сложных полиэфиров отказываются от использования этих

материалов. Имеются исследования методом газовой хроматографии [24],

которые должны доказать, что при получении полиэтилентерефталата путем

переэтерификации диметилтерефталата с образованием диэтиленгликоль-

терефталата на промежуточной стадии, образуются циклические молекулы

из двух молей терефталевой кислоты и двух молей этиленгликоля. Их

содержание может существенно ухудшить свойства высокомолекулярных сложных

полиэфиров, используемых в качестве сырья в волокнистых материалах.

Если представить планарную структуру из одного бензольного кольца и двух

карбоксильных групп терефталевой кислоты и предположить, что системы

я-электронов кольца могли бы перекрыться, то образование подобного

кольца кажется маловероятным.

3.1.2.4 Сшивание полиэфиров при синтезе

В зависимости от стехиометрических соотношений разветвленные сложные

полиэфиры могут состоять из очень крупных молекул с концевыми гидроксиль-

ными и карбоксильными группами. Если подобные молекулы реагируют друг с

другом более двух раз, из разветвленных молекул образуются сшитые

молекулы. Сшитые полиэфирные молекулы формируются также в том случае, если

две более крупные молекулы присоединяются друг к другу через «мостик»

маленьких молекул более одного раза. Необходимо сказать, что

образовавшиеся пространственные сетчатые структуры могут содержать еще более мелкие

молекулы, поэтому в пространственном отношении сетчатые структуры также

могут содержать молекулярные циклические структуры. При образовании

сшитых молекул сложного полиэфира вязкость полиэфира (расплава) меняется

скачкообразно: из расплава с максимально низкой структурной вязкостью

образуется гель с очень высокой вязкостью и явным пределом текучести. Сшитые

полиэфирные молекулы больше не способны расплавляться и растворяться в

растворителях. Поэтому их невозможно снова преобразовать в форму,

пригодную для переработки. Происходит необратимое образование пленки.

В связи с тем, что сначала пытались синтезировать сложные полиэфиры

с максимально высоким молекулярным весом, очень долгое время

занимались исследованиями, направленными на установление теоретических основ

процесса гелеобразования; т. е. стремились предугадать степень

завершенности реакции, при которой происходит гелеобразование (см. гл. 3.2).

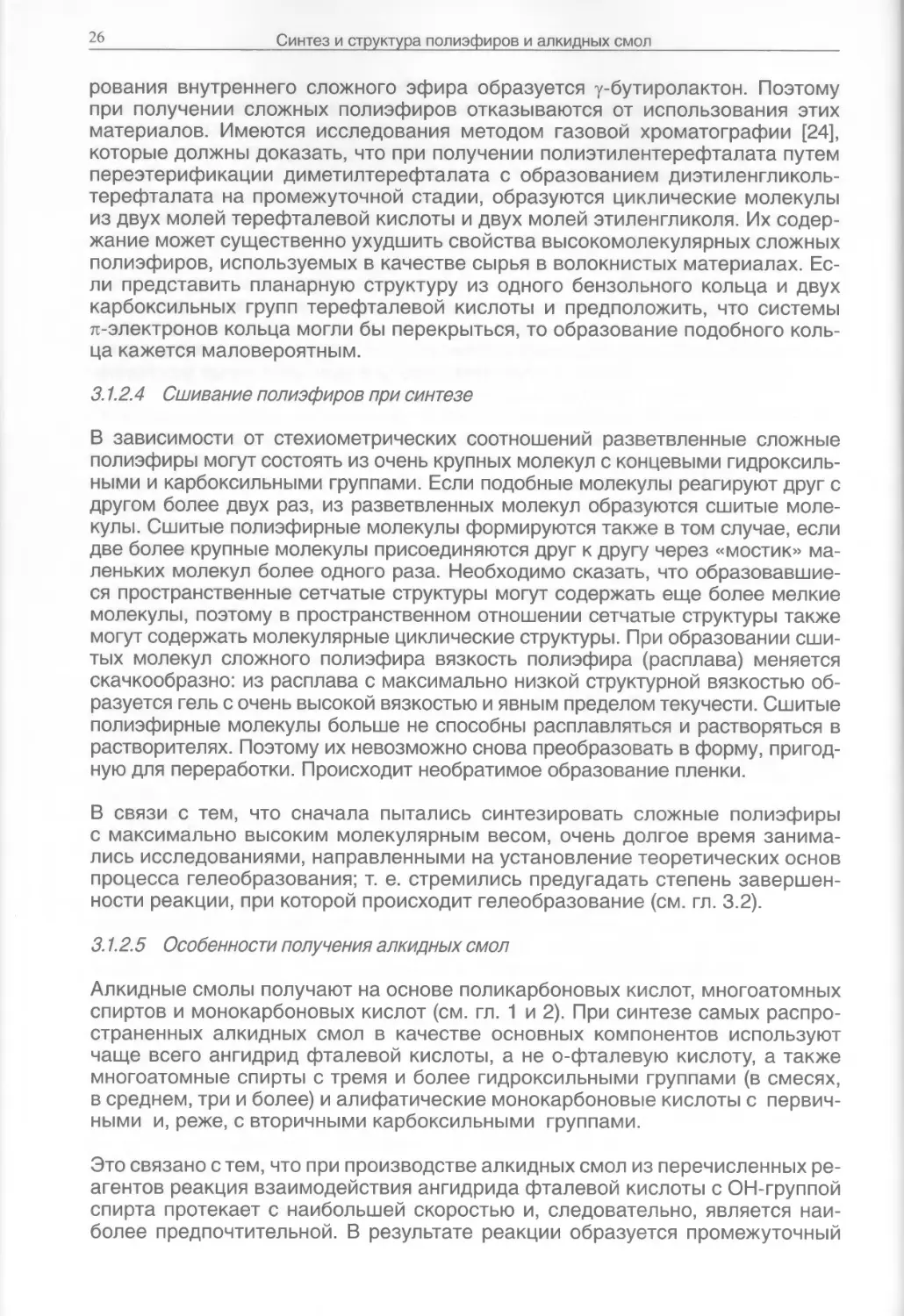

3.1.2.5 Особенности получения алкидных смол

Алкидные смолы получают на основе поликарбоновых кислот, многоатомных

спиртов и монокарбоновых кислот (см. гл. 1 и 2). При синтезе самых

распространенных алкидных смол в качестве основных компонентов используют

чаще всего ангидрид фталевой кислоты, а не о-фталевую кислоту, а также

многоатомные спирты с тремя и более гидроксильными группами (в смесях,

в среднем, три и более) и алифатические монокарбоновые кислоты с

первичными и, реже, с вторичными карбоксильными группами.

Это связано с тем, что при производстве алкидных смол из перечисленных

реагентов реакция взаимодействия ангидрида фталевой кислоты с ОН-группой

спирта протекает с наибольшей скоростью и, следовательно, является

наиболее предпочтительной. В результате реакции образуется промежуточный

Синтез и структура полиэфиров и алкидных смол

27

Получение алкидной смолы из ангидрида фталевой кислоты,

полиола и монокарбоновой кислоты

присоединение /\

ангидрида

реакция монокарбоновой кислоты

(D

но—с

молекулярный рост

(D

Рис. 3.15. Схема синтеза алкидных смол в виде ступенчатого процесса

продукт, содержащий сложноэфирную и соседнюю карбоксильную группы.

Образовавшаяся карбоксильная группа относительно медленно вступает в

реакцию при пространственном взаимодействии с другими ОН-группами (в

качестве соседней группы и через ароматическую систему л-электронов).

Поэтому в первую очередь эти ОН-группы реагируют с карбоксильными

группами монокарбоновых кислот. Только после этого следует этерификация второй

карбоксильной группы остатка фталевой кислоты остаточными гидроксиль-

ными группами многоатомных спиртов, что приводит к молекулярному росту

сложного полиэфира (так называемая основная полиэфирная цепь алкидной

смолы - «polyester-back-bone»).

Конечно, синтез алкидных смол не является настоящим ступенчатым

процессом (рис. 3.15), как изображено на схеме. При ступенчатом процессе реакции

должны протекать с различными скоростями. В нашем случае очевидно, что

приведенные реакции протекают одновременно, однако градиенты их

скоростей сильно отличаются. Неоспоримым фактом является то, что полиольные

реагенты, используемые при построении алкидной смолы, быстрее вступают

в реакцию с монокарбоновой кислотой (с образованием сложных эфиров) по

сравнению с их участием в реакции увеличения полиэфирной цепи. Если

кислотное число при синтезе алкидной смолы падает до относительно низкого

значения (менее 30), то оставшиеся карбоксильные группы всегда

принадлежат фталевой кислоте (или же свободному ангидриду фталевой кислоты), что

подтверждают исследования методом газовой хроматографии.

28

Синтез и структура полиэфиров и алкидных смол

Этот принцип построения влияет на распределение молекул алкидных смол

по размерам (см. главу 3.4). Синтез алкидных смол на основе других поликар-

боновых кислот вместо использования ангидрида фталевой кислоты

(например, на основе изофталевой кислоты или адипиновой кислоты в сочетании с

ангидридом фталевой кислоты), требует изменения молярного состава

системы. Здесь нет различий в скорости реакции ангидрида и второй

карбоксильной группы, испытывающей стерическое влияние. Синтез алкидных смол при

использовании третичных монокарбоновых кислот также требует принятия

особых мер, т.к. промежуточное снижение реакционной способности полио-

лов в результате образования сложных эфиров монокарбоновых кислот

является недостаточно эффективным. Можно даже найти различия, если сравнить

первичные и вторичные монокарбоновые кислоты друг с другом.

3.2 Определение и ограничение размера молекул

полиэфиров

3.2.1 Влияние размеров

После того, как эмпирическим путем были получены и соответствующим

образом описаны первые полиэфиры и, прежде всего, алкидные смолы [25], с

начала 30-х гг. XX в. ученые стали заниматься теоретическими

исследованиями в области полимерной химии сложных полиэфиров. В частности, Карозерс

и Флори занимались теоретическими основами синтеза полиэфиров. В то

время еще не удалось получить высокомолекулярные линейные полиэфиры

для производства пластмасс или волокон, но целью их исследований всегда

являлось определение условий, способствующих образованию макромолекул

полиэфира.

Исследования полиэфиров, полученных из дифункциональных реагентов,

достаточно давно показали, что величина молекулярной массы сложных

полиэфиров зависит от степени завершенности реакции синтеза и молярного

соотношения компонентов. Известны уравнения для расчета параметров

получения линейных А-Б-полимеров.

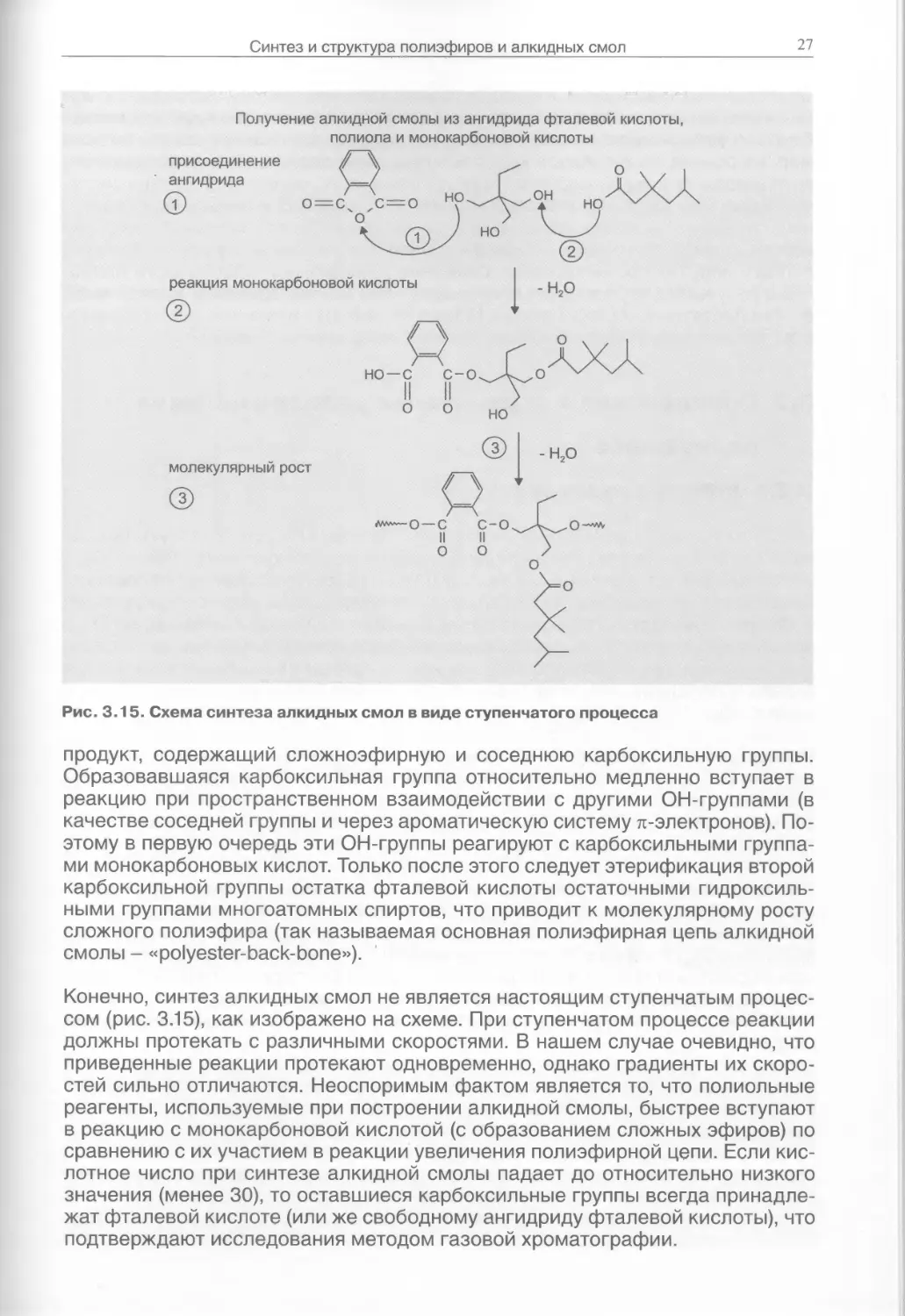

Так, величина молекулярной массы (Mn) или количество (q) структурных

звеньев линейных полиэфиров зависит от отношения фактического числа

функциональных групп полиэфира (vC00H или v0H) к числу функциональных групп

(псоон или пон) в начале реакции конденсации, причем полиэфир состоит из

одинакового молярного числа диола (^) и дикарбоновой кислоты (п2). Здесь

понятие «структурное звено» обозначает комбинацию молекулы поликарбо-

новой кислоты с прикрепленной молекулой или молекулами многоатомного

спирта.

2 V4 vCOOH / п соон J 2 V V°H / n

псоон пон

2 • vcooh 2 • voh

Синтез и структура полиэфиров и алкидных смол

29

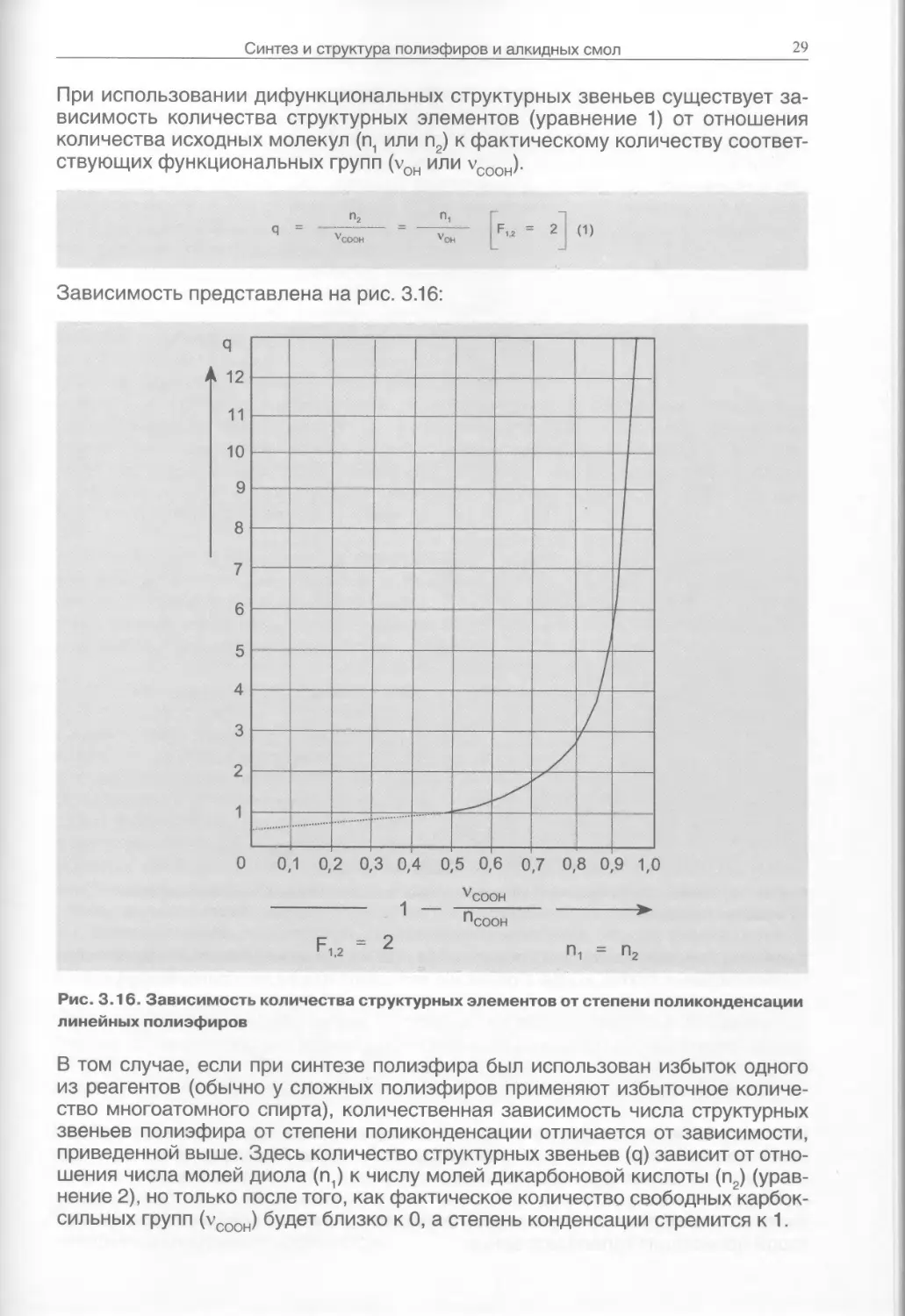

При использовании дисфункциональных структурных звеньев существует

зависимость количества структурных элементов (уравнение 1) от отношения

количества исходных молекул (^ или п2) к фактическому количеству

соответствующих функциональных групп (v0H или vC0(

)■

П2 H1

VCOOH VOH

F1, = 2

(1)

Зависимость представлена на рис. 3.16:

ч

А 12

11

10

9

8

7

6

5

4

3

2

1

/

і

/

і

—

I I

I

0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

F« = 2

п, = п9

Рис. 3.16. Зависимость количества структурных элементов от степени поликонденсации

линейных полиэфиров

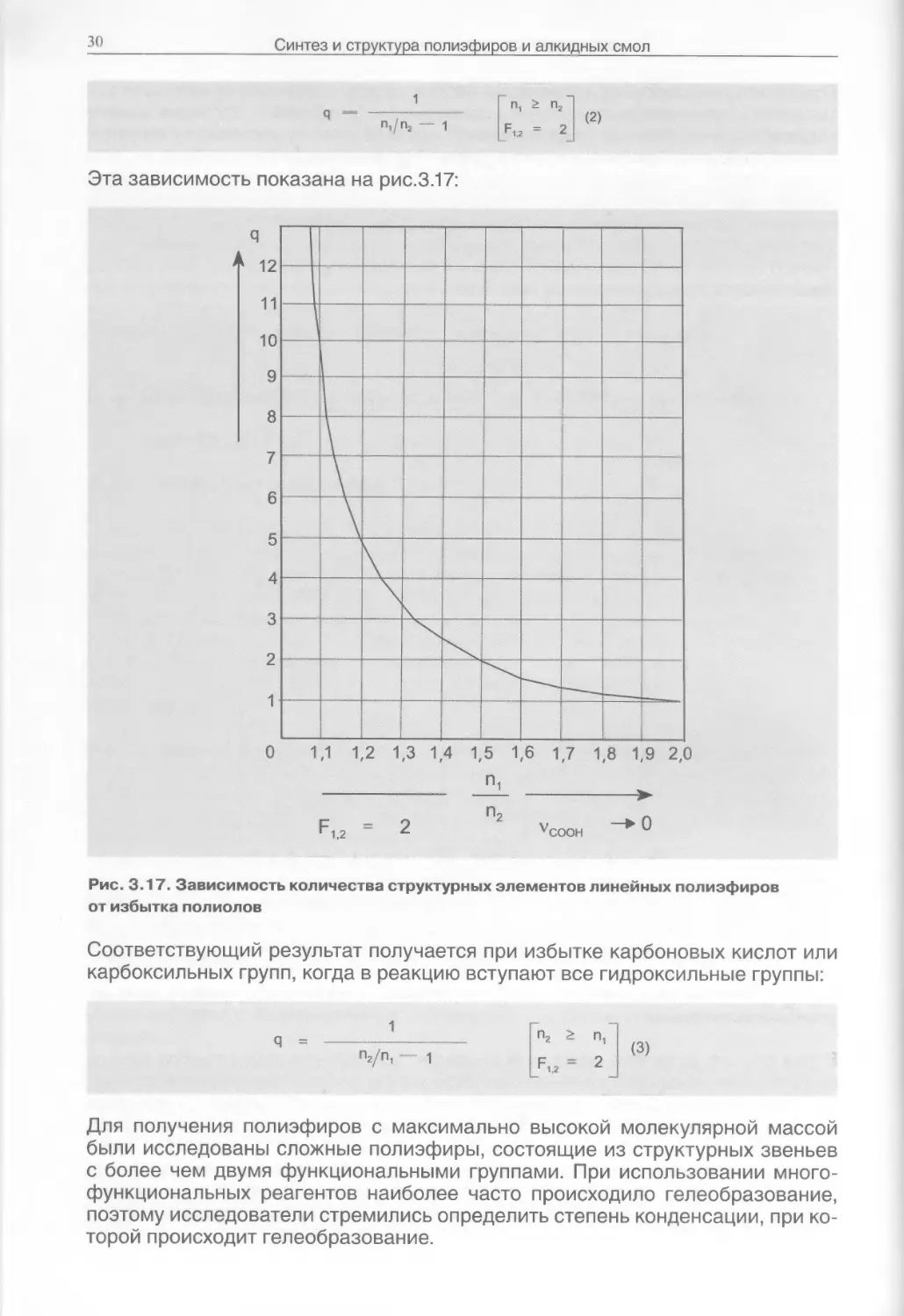

В том случае, если при синтезе полиэфира был использован избыток одного

из реагентов (обычно у сложных полиэфиров применяют избыточное

количество многоатомного спирта), количественная зависимость числа структурных

звеньев полиэфира от степени поликонденсации отличается от зависимости,

приведенной выше. Здесь количество структурных звеньев (q) зависит от

отношения числа молей диола (nj к числу молей дикарбоновой кислоты (п2)

(уравнение 2), но только после того, как фактическое количество свободных

карбоксильных групп (vC00H) будет близко к 0, а степень конденсации стремится к 1.

зо

Синтез и структура полиэфиров и алкидных смол

Vn2 — і

Эта зависимость показана на рис.3.17:

п, > п2

Р« = 2

(2)

12

11

10

9

8

7

6

5

4

3

2

1

\

1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0

Fi,;

п9

^COOH

о

Рис. 3.17. Зависимость количества структурных элементов линейных полиэфиров

от избытка полиолов

Соответствующий результат получается при избытке карбоновых кислот или

карбоксильных групп, когда в реакцию вступают все гидроксильные группы:

Vni

п2 > п

F1, = 2

1 О)

Для получения полиэфиров с максимально высокой молекулярной массой

были исследованы сложные полиэфиры, состоящие из структурных звеньев

с более чем двумя функциональными группами. При использовании

многофункциональных реагентов наиболее часто происходило гелеобразование,

поэтому исследователи стремились определить степень конденсации, при

которой происходит гелеобразование.

Синтез и структура полиэфиров и алкидных смол 31

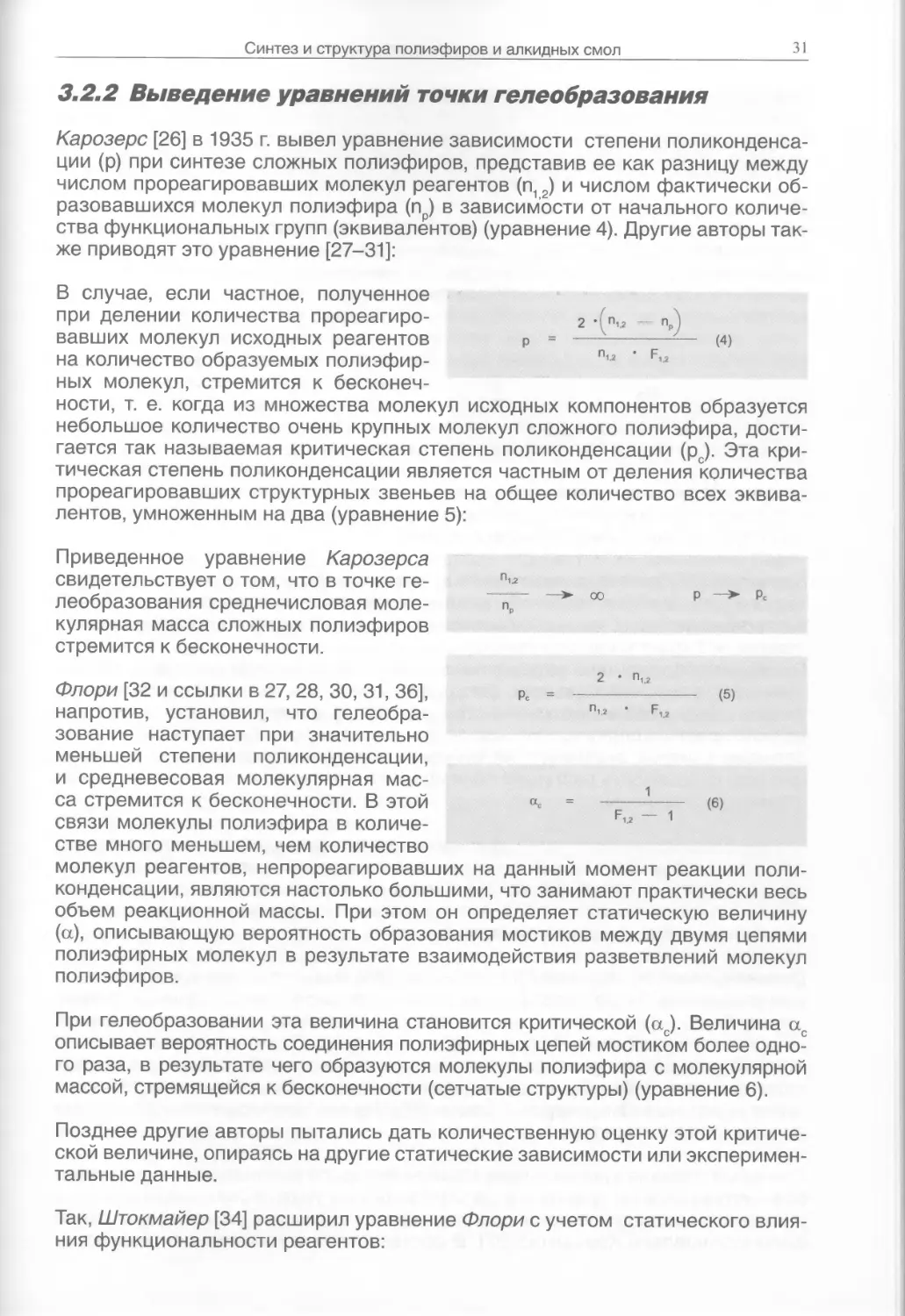

3.2.2 Выведение уравнений точки гелеобразования

Карозерс [26] в 1935 г. вывел уравнение зависимости степени

поликонденсации (р) при синтезе сложных полиэфиров, представив ее как разницу между

числом прореагировавших молекул реагентов ^n12) и числом фактически

образовавшихся молекул полиэфира (пр) в зависимости от начального

количества функциональных групп (эквивалентов) (уравнение 4). Другие авторы

также приводят это уравнение [27-31]:

В случае, если частное, полученное

при делении количества прореагиро- 2 -(«ч» — О

вавших молекул исходных реагентов р » (4)

на количество образуемых полиэфир- °u ' F«

ных молекул, стремится к

бесконечности, т. е. когда из множества молекул исходных компонентов образуется

небольшое количество очень крупных молекул сложного полиэфира,

достигается так называемая критическая степень поликонденсации (рс). Эта

критическая степень поликонденсации является частным от деления количества

прореагировавших структурных звеньев на общее количество всех

эквивалентов, умноженным на два (уравнение

Приведенное уравнение Карозерса

свидетельствует о том, что в точке

гелеобразования среднечисловая

молекулярная масса сложных полиэфиров

стремится к бесконечности.

Флори [32 и ссылки в 27, 28, 30, 31, 36],

напротив, установил, что гелеобра-

зование наступает при значительно

меньшей степени поликонденсации,

и средневесовая молекулярная

масса стремится к бесконечности. В этой

связи молекулы полиэфира в

количестве много меньшем, чем количество

молекул реагентов, непрореагировавших на данный момент реакции

поликонденсации, являются настолько большими, что занимают практически весь

объем реакционной массы. При этом он определяет статическую величину

(а), описывающую вероятность образования мостиков между двумя цепями

полиэфирных молекул в результате взаимодействия разветвлений молекул

полиэфиров.

При гелеобразовании эта величина становится критической (ас). Величина ас

описывает вероятность соединения полиэфирных цепей мостиком более

одного раза, в результате чего образуются молекулы полиэфира с молекулярной

массой, стремящейся к бесконечности (сетчатые структуры) (уравнение 6).

Позднее другие авторы пытались дать количественную оценку этой

критической величине, опираясь на другие статические зависимости или

экспериментальные данные.

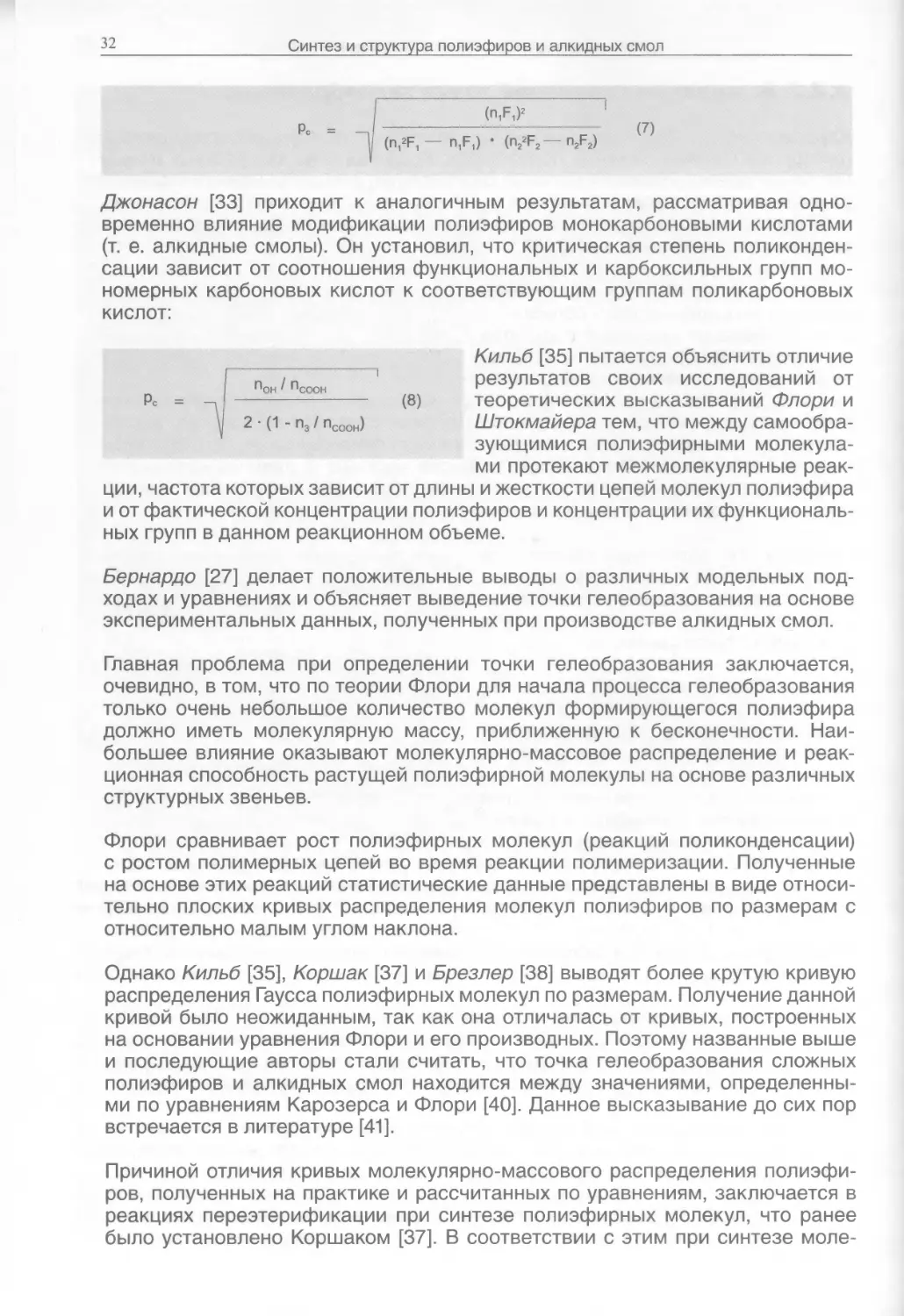

Так, Штокмайер [34] расширил уравнение Флори с учетом статического

влияния функциональности реагентов:

в 5):

P —> Pc

2 • п12

(5)

1

(6)

F12 ~ 1

32

Синтез и структура полиэфиров и алкидных смол

Pc = -J (7)

| (^F1 — 1I1F1) • OVF2- n2F2)

Джонасон [33] приходит к аналогичным результатам, рассматривая

одновременно влияние модификации полиэфиров монокарбоновыми кислотами

(т. е. алкидные смолы). Он установил, что критическая степень

поликонденсации зависит от соотношения функциональных и карбоксильных групп

мономерных карбоновых кислот к соответствующим группам поликарбоновых

кислот:

Кильб [35] пытается объяснить отличие

J n0H / псоон результатов своих исследований от

Pc = -J ———— (8) теоретических высказываний Флори и

и 2 ■ (1 - n3 / псоон) Штокмайера тем, что между

самообразующимися полиэфирными

молекулами протекают межмолекулярные

реакции, частота которых зависит от длины и жесткости цепей молекул полиэфира

и от фактической концентрации полиэфиров и концентрации их

функциональных групп в данном реакционном объеме.

Бернардо [27] делает положительные выводы о различных модельных

подходах и уравнениях и объясняет выведение точки гелеобразования на основе

экспериментальных данных, полученных при производстве алкидных смол.

Главная проблема при определении точки гелеобразования заключается,

очевидно, в том, что по теории Флори для начала процесса гелеобразования

только очень небольшое количество молекул формирующегося полиэфира

должно иметь молекулярную массу, приближенную к бесконечности.

Наибольшее влияние оказывают молекулярно-массовое распределение и

реакционная способность растущей полиэфирной молекулы на основе различных

структурных звеньев.

Флори сравнивает рост полиэфирных молекул (реакций поликонденсации)

с ростом полимерных цепей во время реакции полимеризации. Полученные

на основе этих реакций статистические данные представлены в виде

относительно плоских кривых распределения молекул полиэфиров по размерам с

относительно малым углом наклона.

Однако Кильб [35], Коршак [37] и Брезлер [38] выводят более крутую кривую

распределения Гаусса полиэфирных молекул по размерам. Получение данной

кривой было неожиданным, так как она отличалась от кривых, построенных

на основании уравнения Флори и его производных. Поэтому названные выше

и последующие авторы стали считать, что точка гелеобразования сложных

полиэфиров и алкидных смол находится между значениями,

определенными по уравнениям Карозерса и Флори [40]. Данное высказывание до сих пор

встречается в литературе [41].

Причиной отличия кривых молекулярно-массового распределения

полиэфиров, полученных на практике и рассчитанных по уравнениям, заключается в

реакциях переэтерификации при синтезе полиэфирных молекул, что ранее

было установлено Коршаком [37]. В соответствии с этим при синтезе моле-

Синтез и структура полиэфиров и алкидных смол

33

кул сложного полиэфира существует не только равновесие между сложным

эфиром, водой и спиртом, карбоновой кислотой. Более того, существуют

различные виды равновесия между молекулами сложного полиэфира различной

величины, которые способны реагировать друг с другом не только в

результате этерификации, но также в результате переэтерификации.

Разнообразие рассматриваемых здесь сложных полиэфиров, исследуемых

в соответствии с разными программами, подтверждает четкую тенденцию к

образованию молекул со средней молекулярной массой. Такая тенденция в

первую очередь зависит от функциональности использованных реагентов,

а во вторую очередь - от реакционной способности функциональных групп.

Конечно, ожидаемая средняя молекулярная масса играет решающую роль.

А условия реакции для получения названных полиэфиров имеют, как ни

удивительно, второстепенное значение.

Если считается трудным определить молекулярную массу, молекулярно-

массовое распределение или точку гелеобразования разветвленных сложных

полиэфиров, то выполнить соответствующие вычисления для алкидных смол

с учетом влияния монокарбоновых кислот, принимающих участие в

построении молекул, оказывается еще более сложным.

В связи с этим Паттон [39] в первую очередь ссылается на уравнение Каро-

зерса (5) и расширяет его для нескольких молей монокарбоновой кислоты (п3).

Преобразовав уравнение Карозерса в рамках идеи Флори, Патон вводит

величину коррекции, которую он вывел на основе обширных экспериментальных

данных, полученных при синтезах разнообразных алкидных смол. Он

определил, что соотношение числа молей всех компонентов (полиолы, поликарбоно-

вые и монокарбоновые кислоты) к количеству всех карбоксильных групп

реагентов должно составлять от 1,000 до 1,005, чтобы получить алкидные смолы,

которые и при повышенной степени конденсации не превращаются в гель. Он

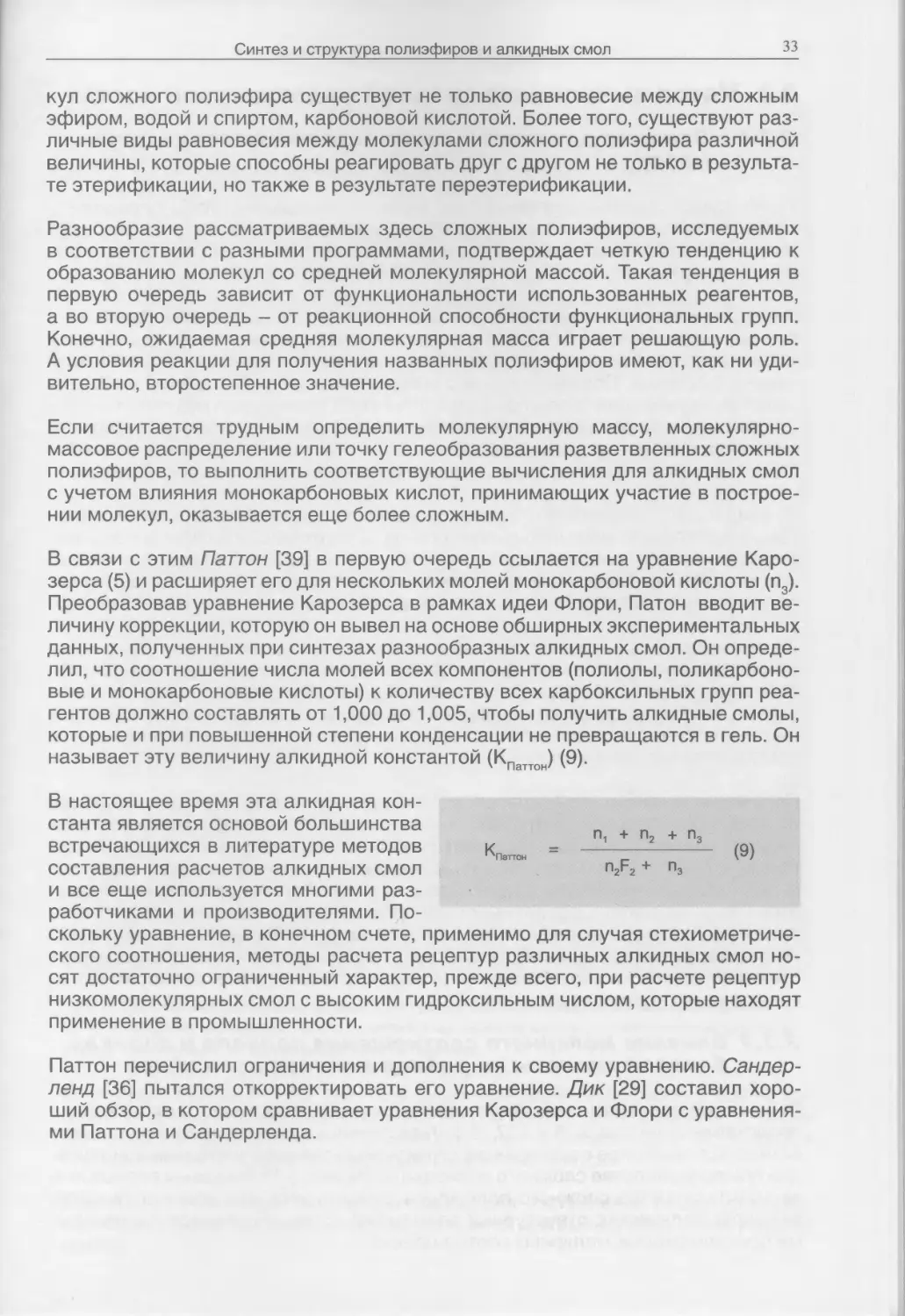

называет эту величину алкидной константой (КПаттон) (9).

В настоящее время эта алкидная

константа является основой большинства +

встречающихся в литературе методов кПаттон = — — (9)

составления расчетов алкидных смол n2F2 + n3

и все еще используется многими

разработчиками и производителями.

Поскольку уравнение, в конечном счете, применимо для случая стехиометриче-

ского соотношения, методы расчета рецептур различных алкидных смол

носят достаточно ограниченный характер, прежде всего, при расчете рецептур

низкомолекулярных смол с высоким гидроксильным числом, которые находят

применение в промышленности.

Паттон перечислил ограничения и дополнения к своему уравнению.

Сандерленд [36] пытался откорректировать его уравнение. Дик [29] составил

хороший обзор, в котором сравнивает уравнения Карозерса и Флори с

уравнениями Паттона и Сандерленда.

34 Синтез и структура полиэфиров и алкидных смол

3.3 Метод вычисления средней молекулярной массы

3.3.1 Влияние различных параметров на молекулярную

массу

Необходимо сделать несколько критических замечаний, чтобы определить,

какие из рассмотренных выше расчетов и уравнений подходят для

составления рецептур сложных полиэфиров и какие можно взять за основу при

составлении программ для проведения систематических исследований.

Экспериментально установлено, что синтезировать сложные полиэфиры и ал-

кидные смолы почти на границе с точкой гелеобразования нецелесообразно,

т.к. в этом случае достаточно трудно получить пленкообразователи с

оптимальными свойствами. Поэтому в связи с возрастающими требованиями в области

защиты окружающей среды при разработке ЛКМ с высоким и максимально

высоким содержанием твердого вещества важно правильно рассчитать среднюю

молекулярную массу пленкообразователя, чтобы после нанесения и сшивки

ЛКМ на его основе можно было получить покрытие с хорошими свойствами.

Очевидно, что средняя молекулярная масса пленкообразователей в

значительной степени влияет на рабочую вязкость, поэтому важно определить

взаимосвязь между средней молекулярной массой, рабочей вязкостью и

свойствами пленки. Однако при составлении рецептур существуют ограничения,

которые определяются предельными значениями в точке гелеобразования.

Стехиометрический подход, который почти всегда встречается в описанных

выше уравнениях и производных, также ограничивает свободу при

составлении рецептур ЛКМ. Перечисленные выше авторы рассматривают

элементарные звенья сложных полиэфиров и алкидных смол с их различной

функциональностью со стехиометрической точки зрения точно так же, как ионные

компоненты неорганических солей.

Получение сложных полиэфиров можно представить следующим образом:

во время разнообразных промежуточных стадий образуются молекулы

различного размера, которые содержат различное количество и типы

функциональных групп и затем вступают в межмолекулярные реакции друг с другом.

В результате на конечной стадии образования сложных полиэфиров

получается смесь молекул с различным количеством функциональных групп

независимо от размера молекул. При этих условиях стехиометрический подход

не рассматривается. Пока не существует определенной взаимосвязи между

стехиометрическим соотношением функциональных групп и размером

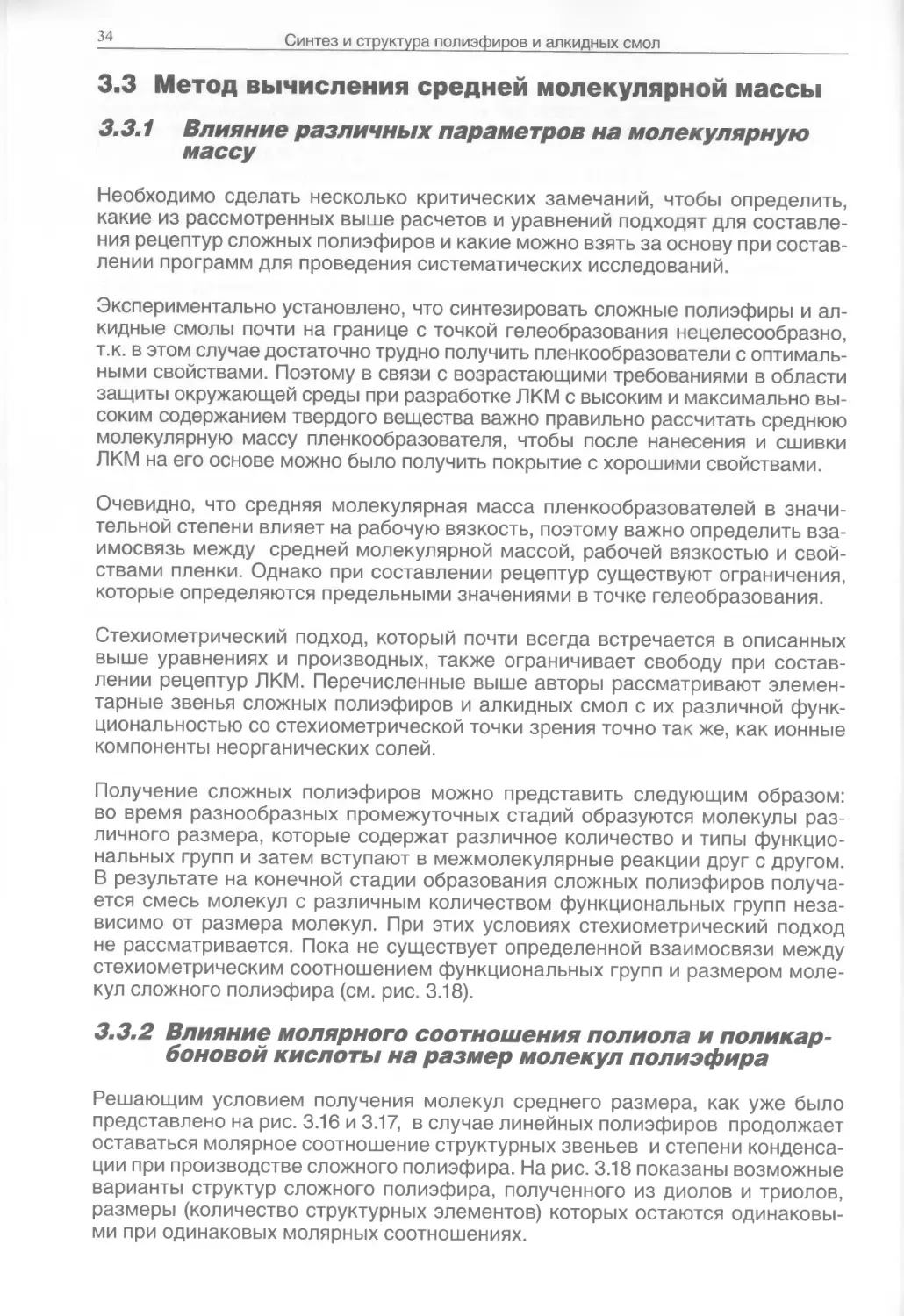

молекул сложного полиэфира (см. рис. 3.18).

3.3.2 Влияние молярного соотношения полиола и пол и кар-

боновой кислоты на размер молекул полиэфира

Решающим условием получения молекул среднего размера, как уже было

представлено на рис. 3.16 и 3.17, в случае линейных полиэфиров продолжает

оставаться молярное соотношение структурных звеньев и степени

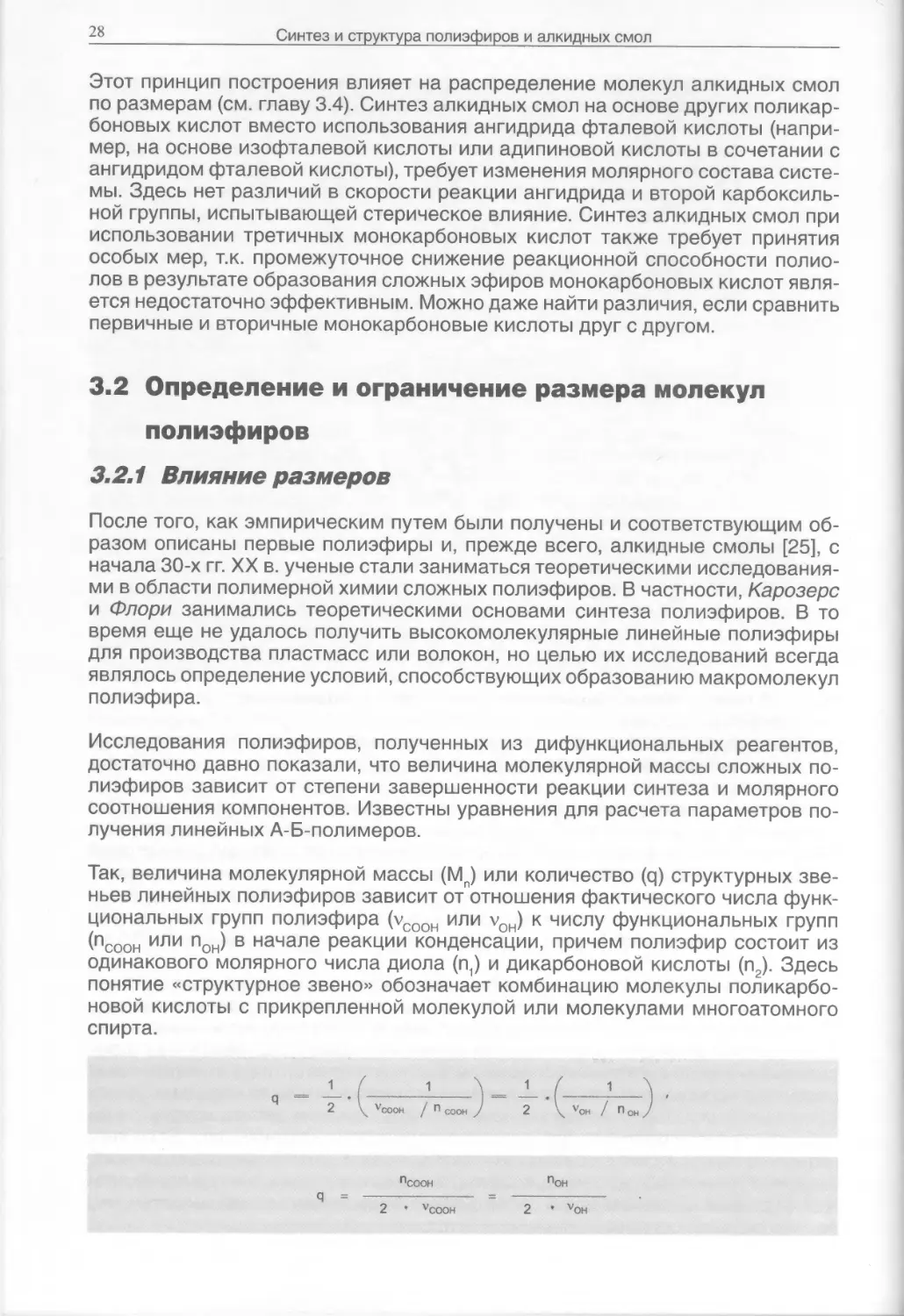

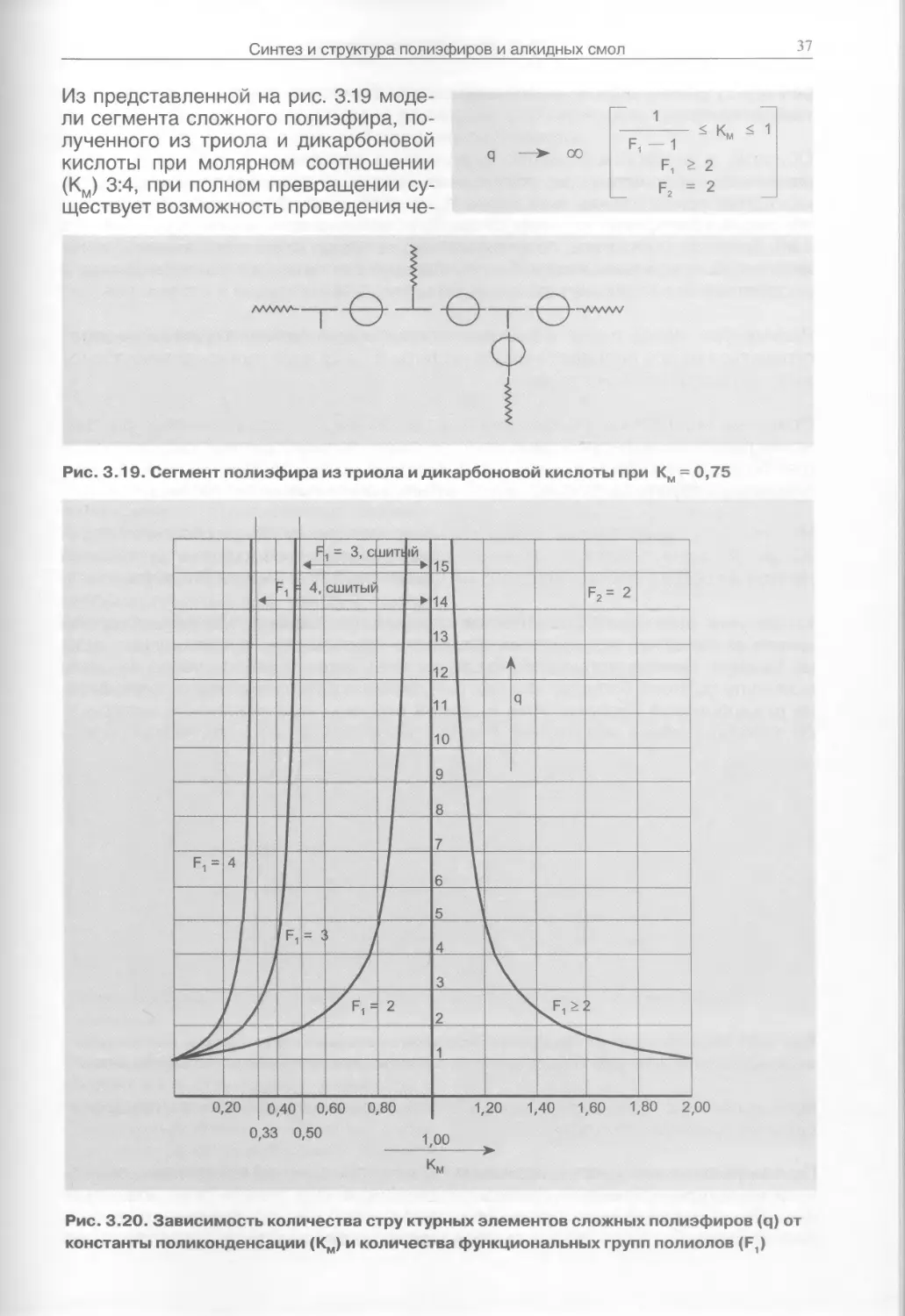

конденсации при производстве сложного полиэфира. На рис. 3.18 показаны возможные

варианты структур сложного полиэфира, полученного из диолов и триолов,

размеры (количество структурных элементов) которых остаются

одинаковыми при одинаковых молярных соотношениях.

Синтез и структура полиэфиров и алкидных смол

35

Модели молекул сложного полиэфира на основе...

диола и дикарбоновой кислоты

триола и дикарбоновой кислоты

<Vn2

-O-

2,00

-е—е-

-е-т-е-

1,50

-е—е—е-

ф

1,33

-е—е—е—е-

■■в-г-е-'-е-г-е--

^Є-гЄ^Є-г

ф

1,25

-Є-гЄ^Єт-Є-^Є-

-Є-т-Є-^Є-гЄ-

-е-е—е—е—е~

ф

ф

-е-т-е-^в-т-е-

H

ф

-\

1,20

HH.

1,00

Рис. 3.18. Зависимость количества структурных элементов (q) сложных полиэфиров

от соотношения молярного числа полиола к молярному числу поликарбоновой кислоты

(H1Zn2) независимо от функциональности полиола

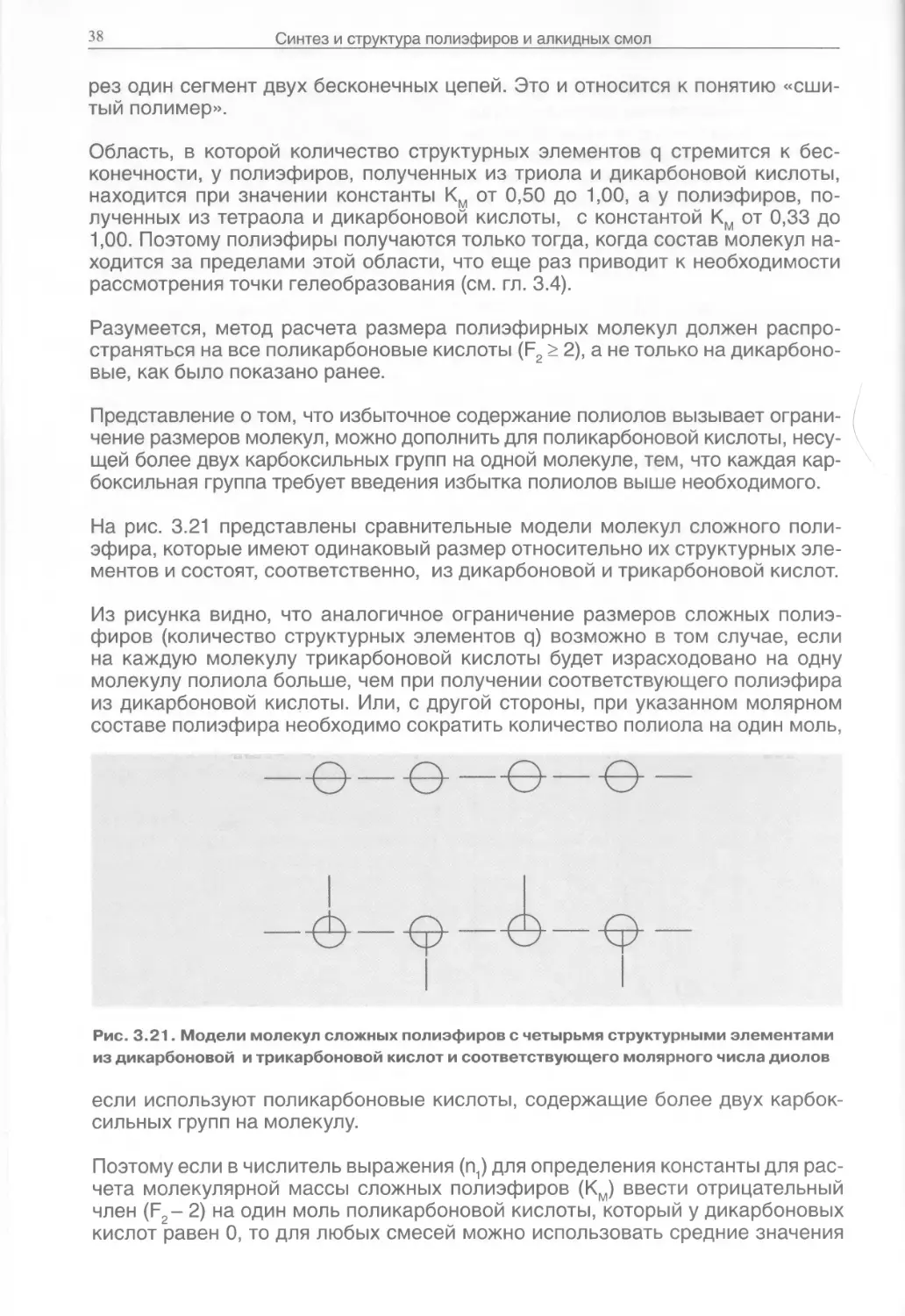

Если представить, что на рис. 3.18 будут изображены полиолы с более

высокой и смешанной функциональностью и в других соотношениях, а также

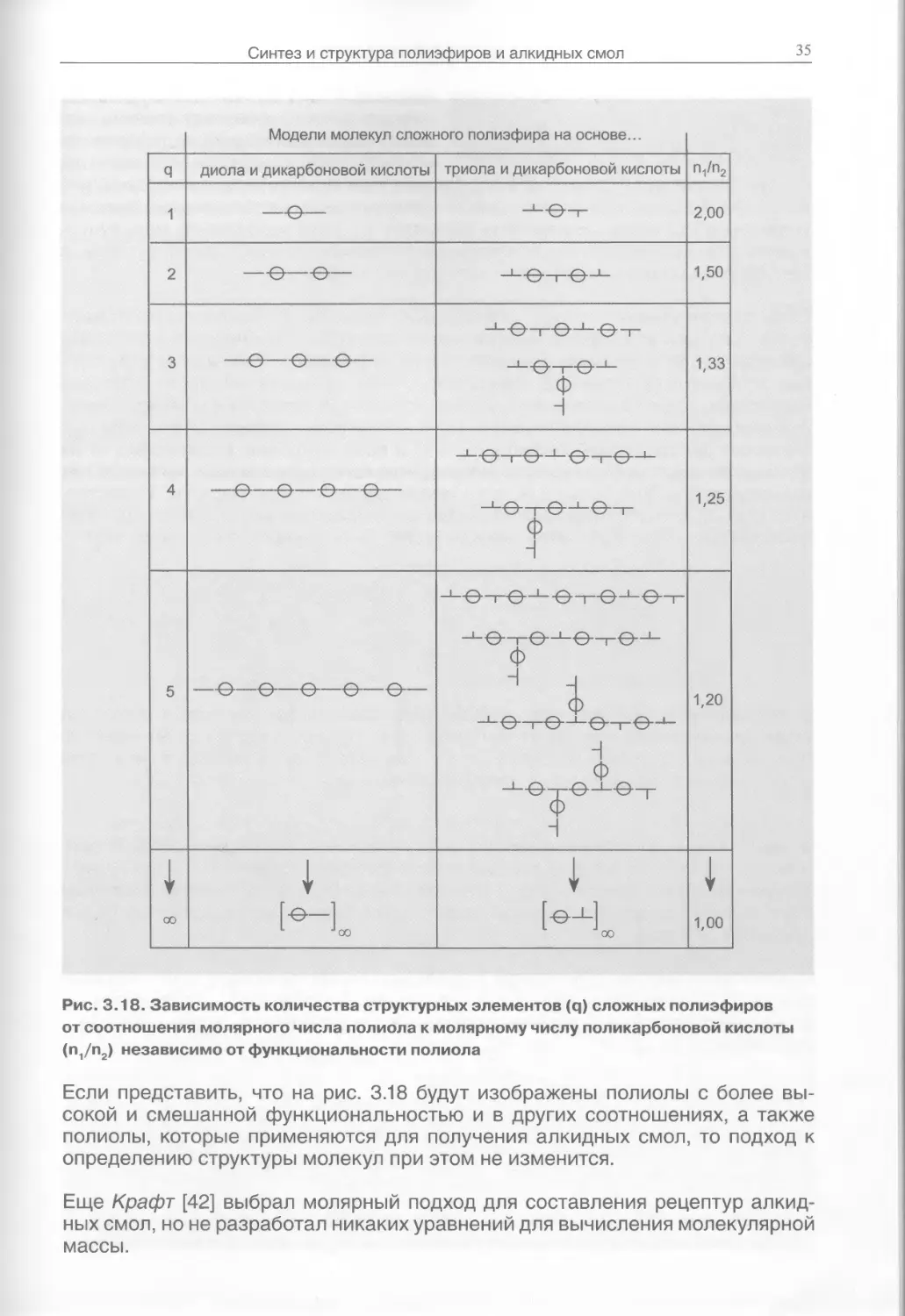

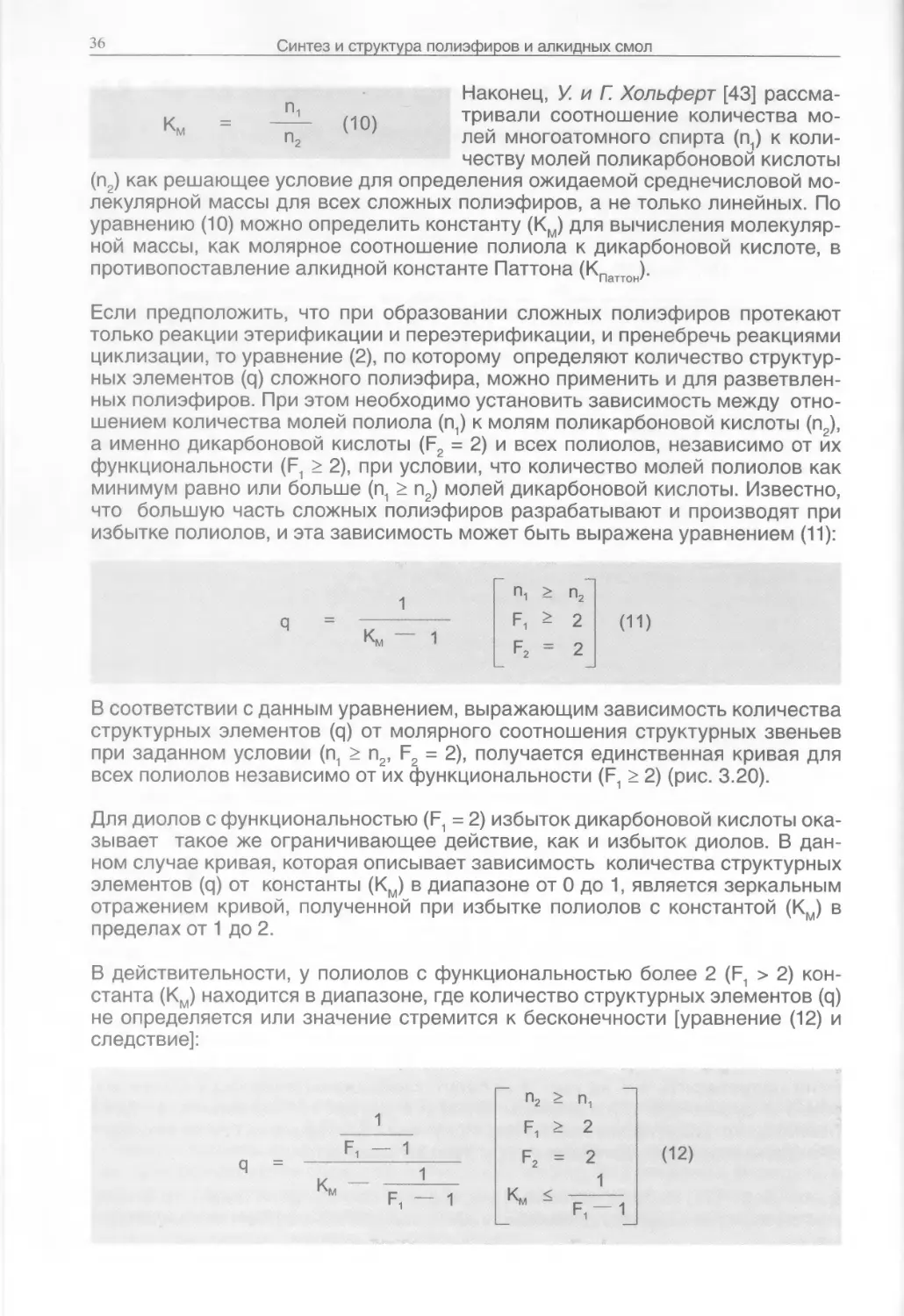

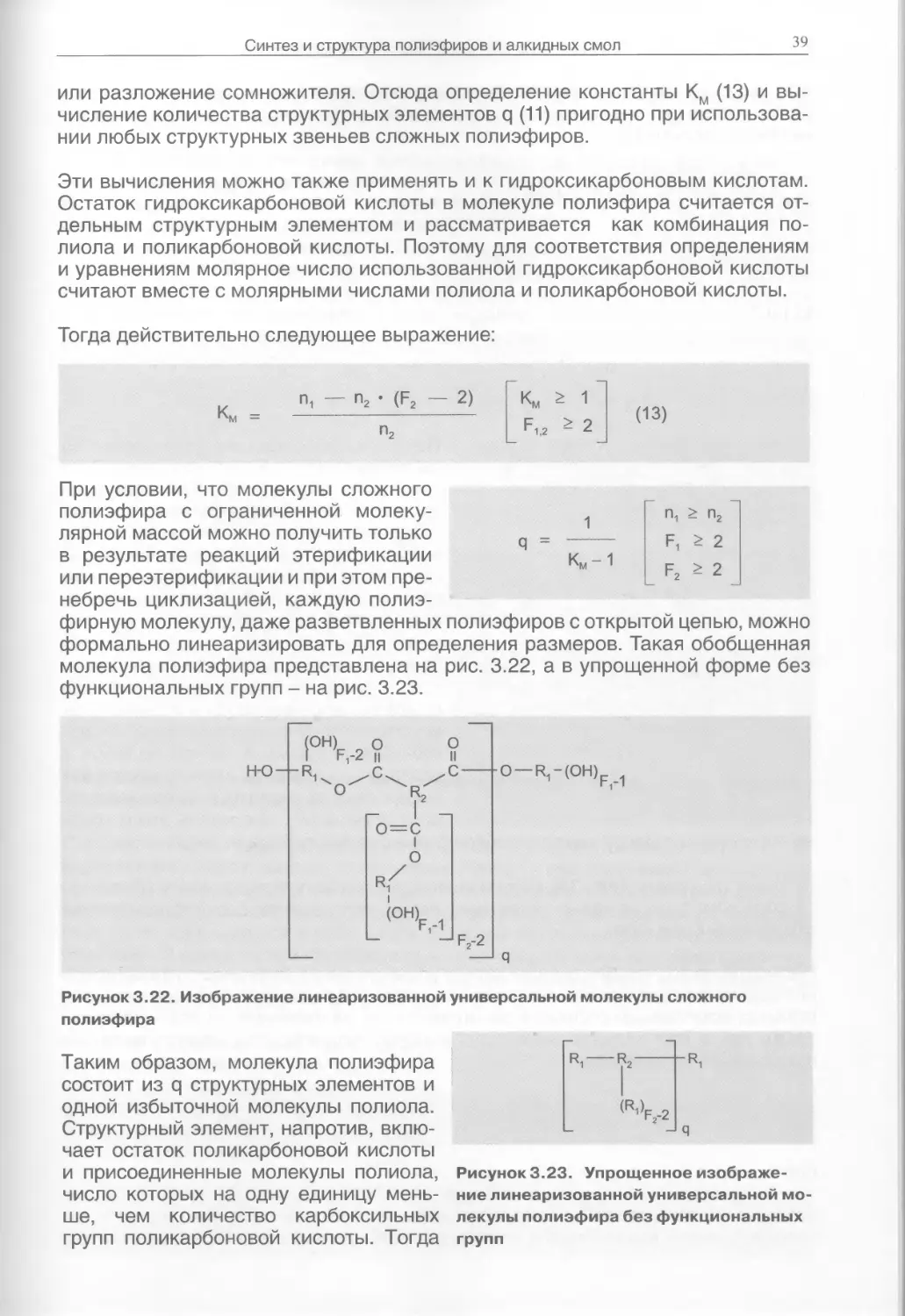

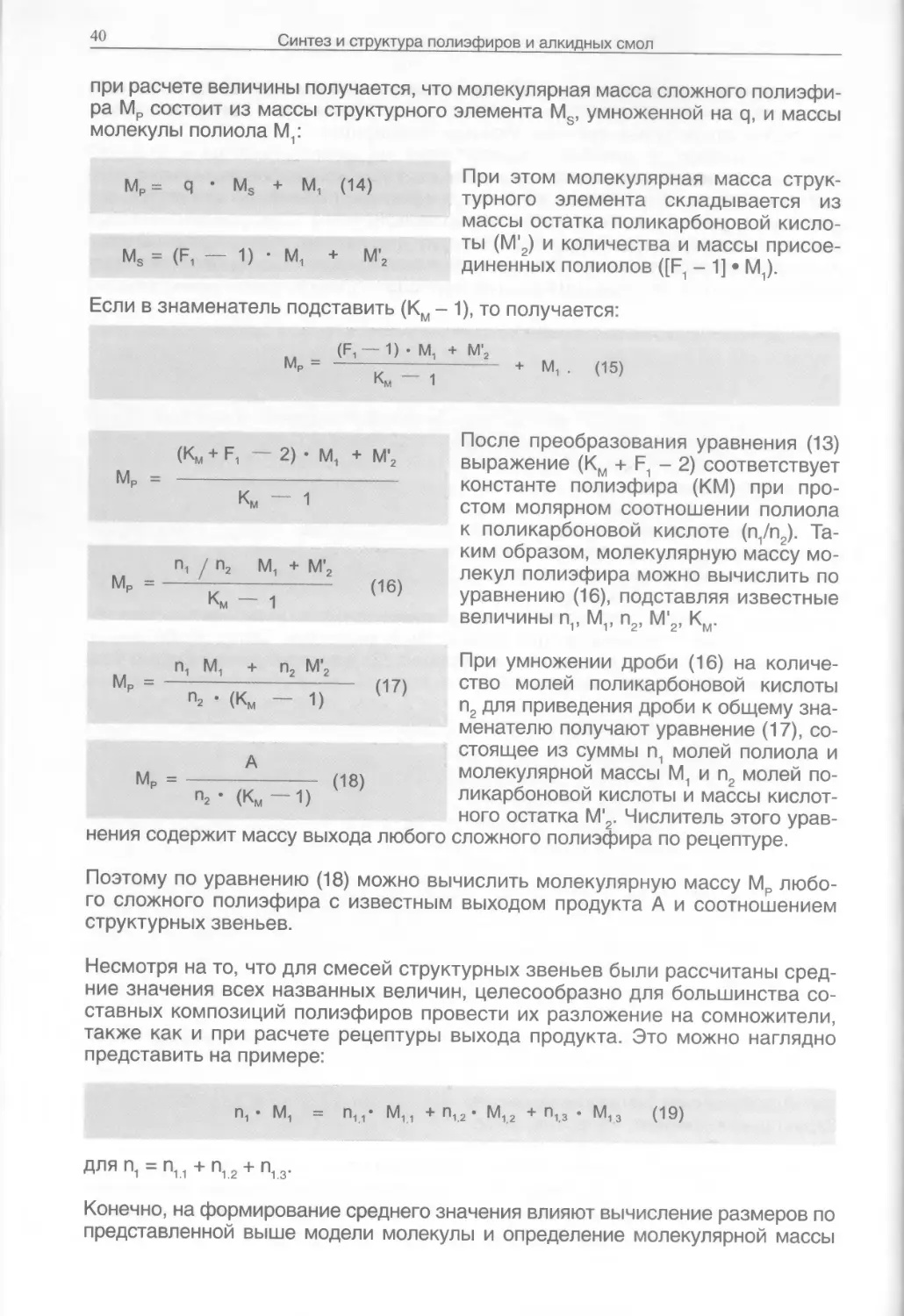

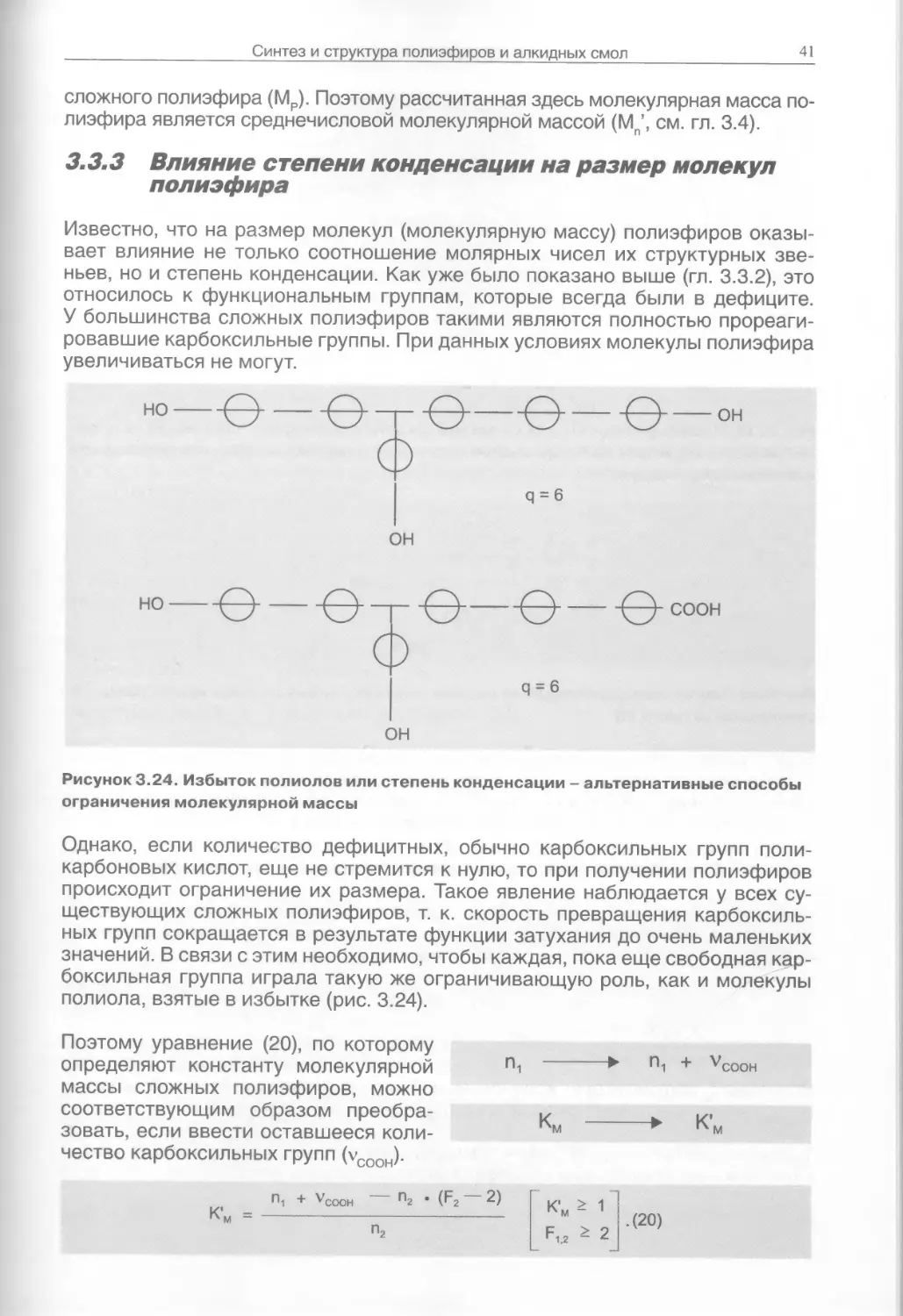

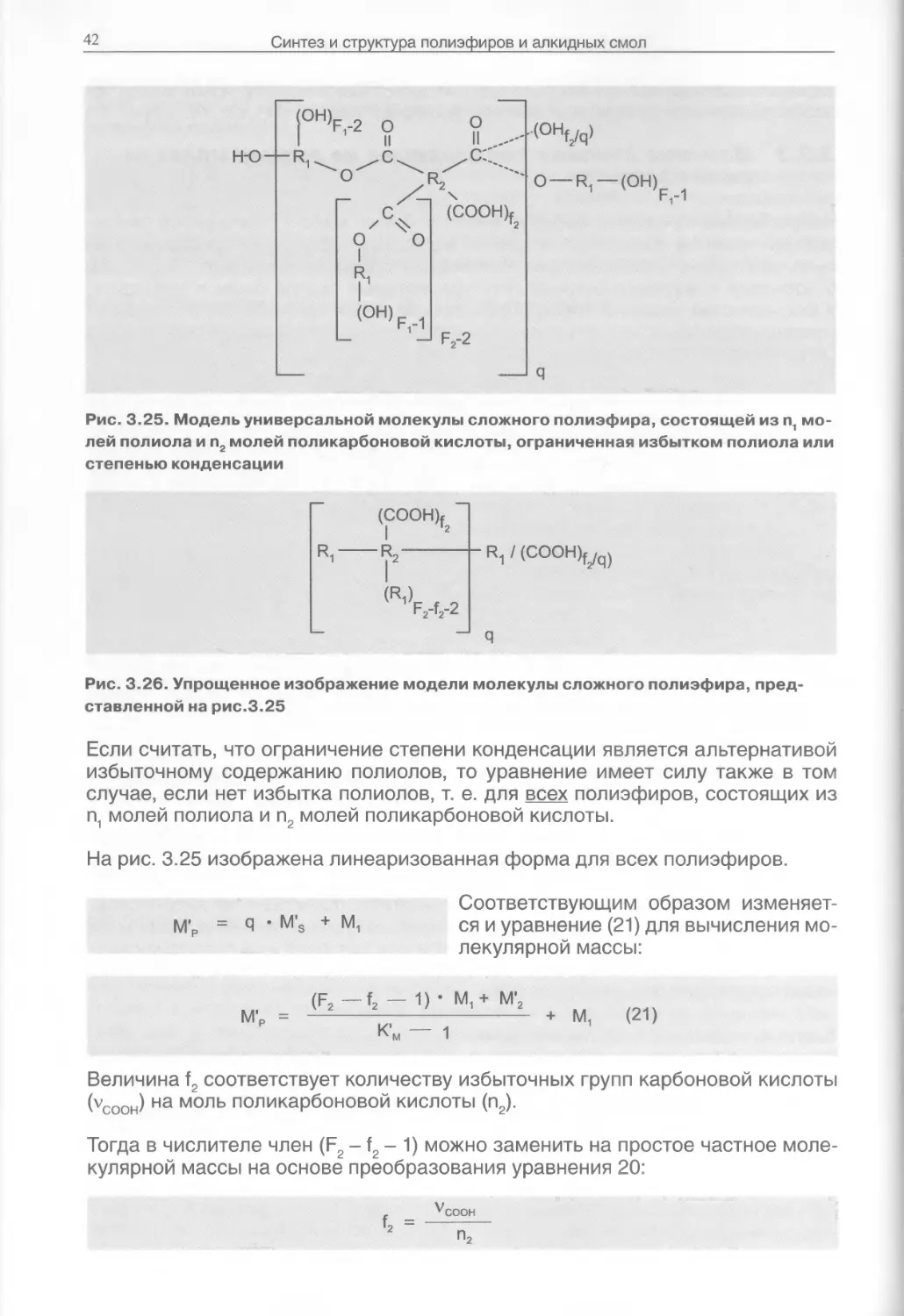

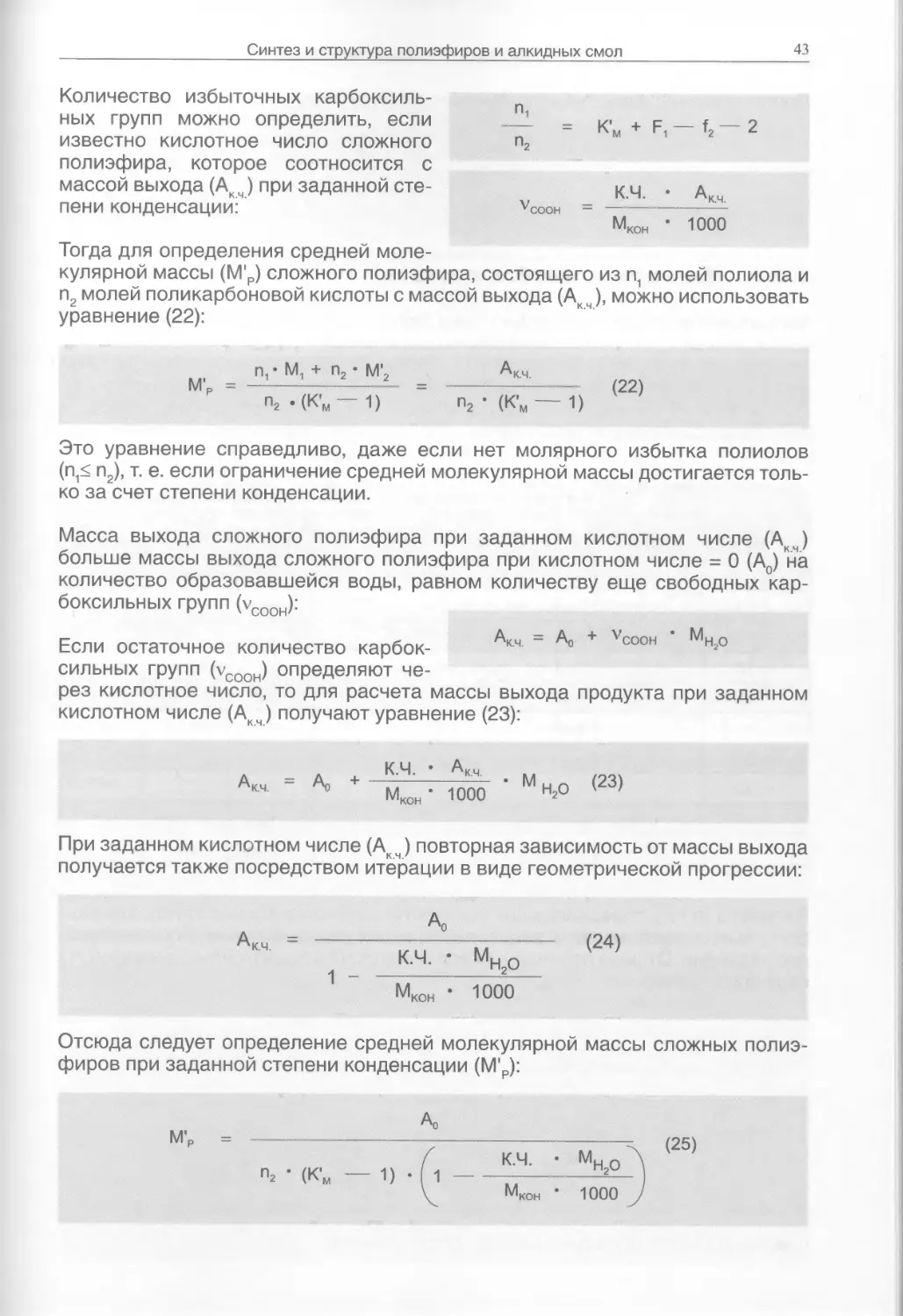

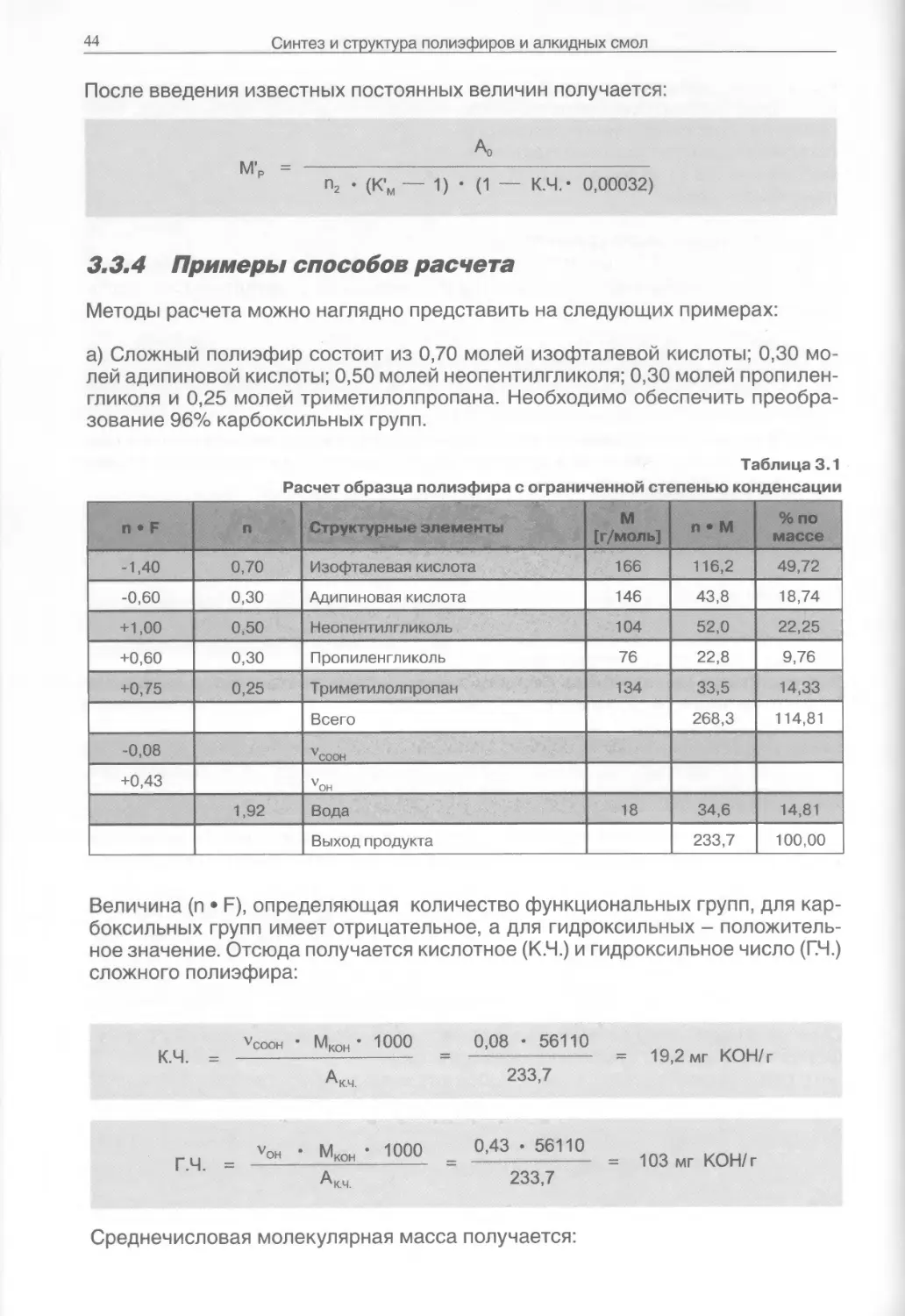

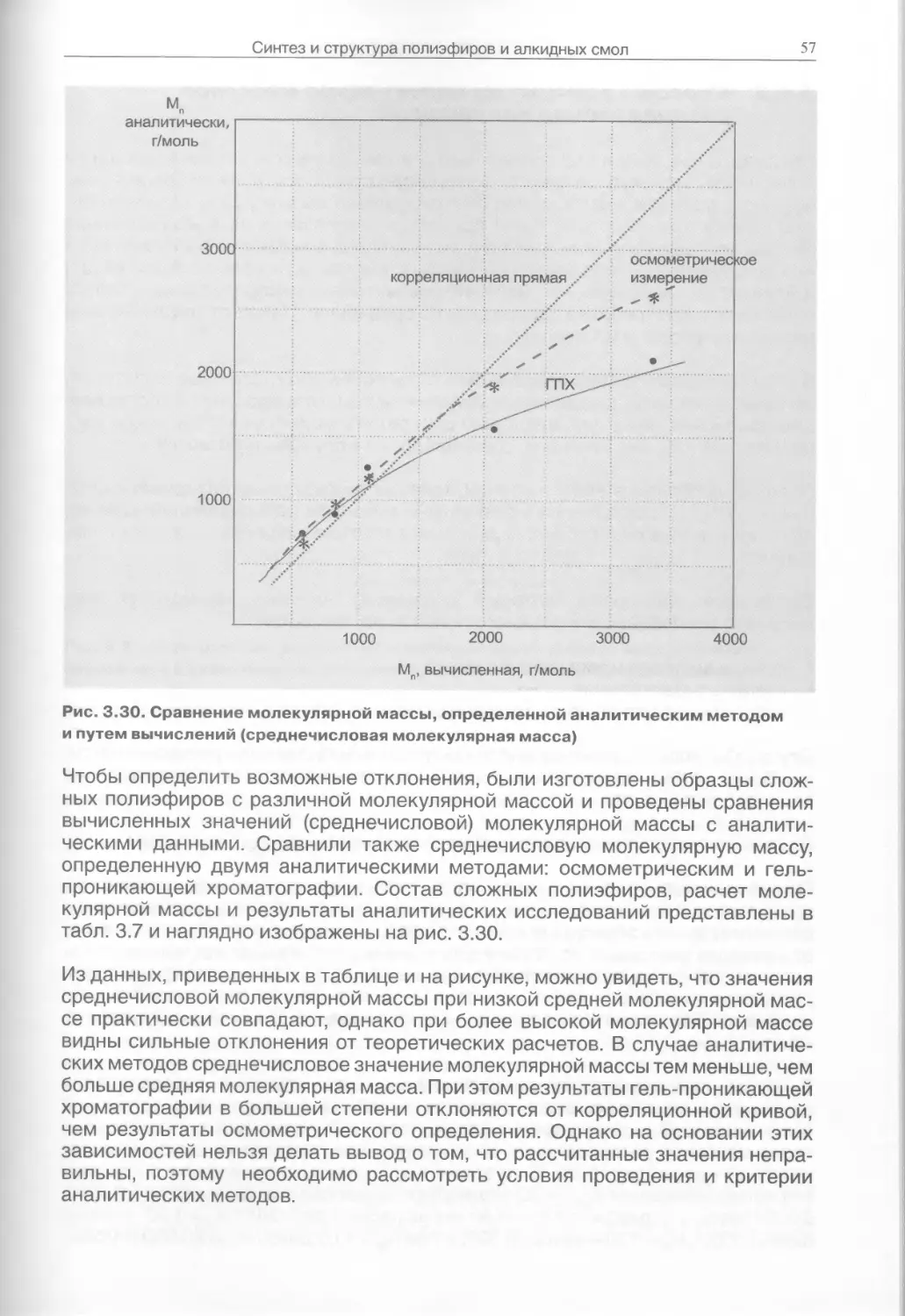

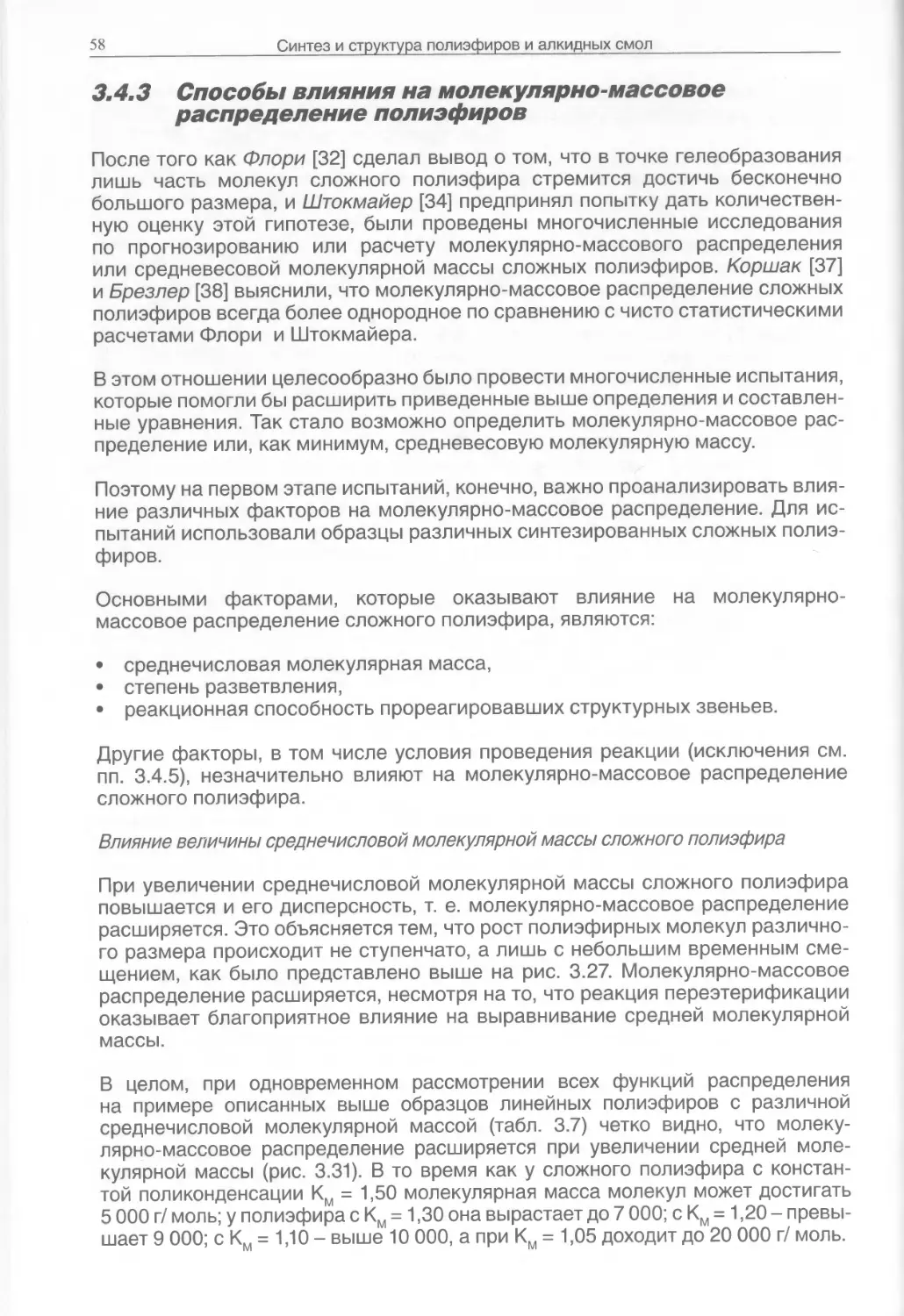

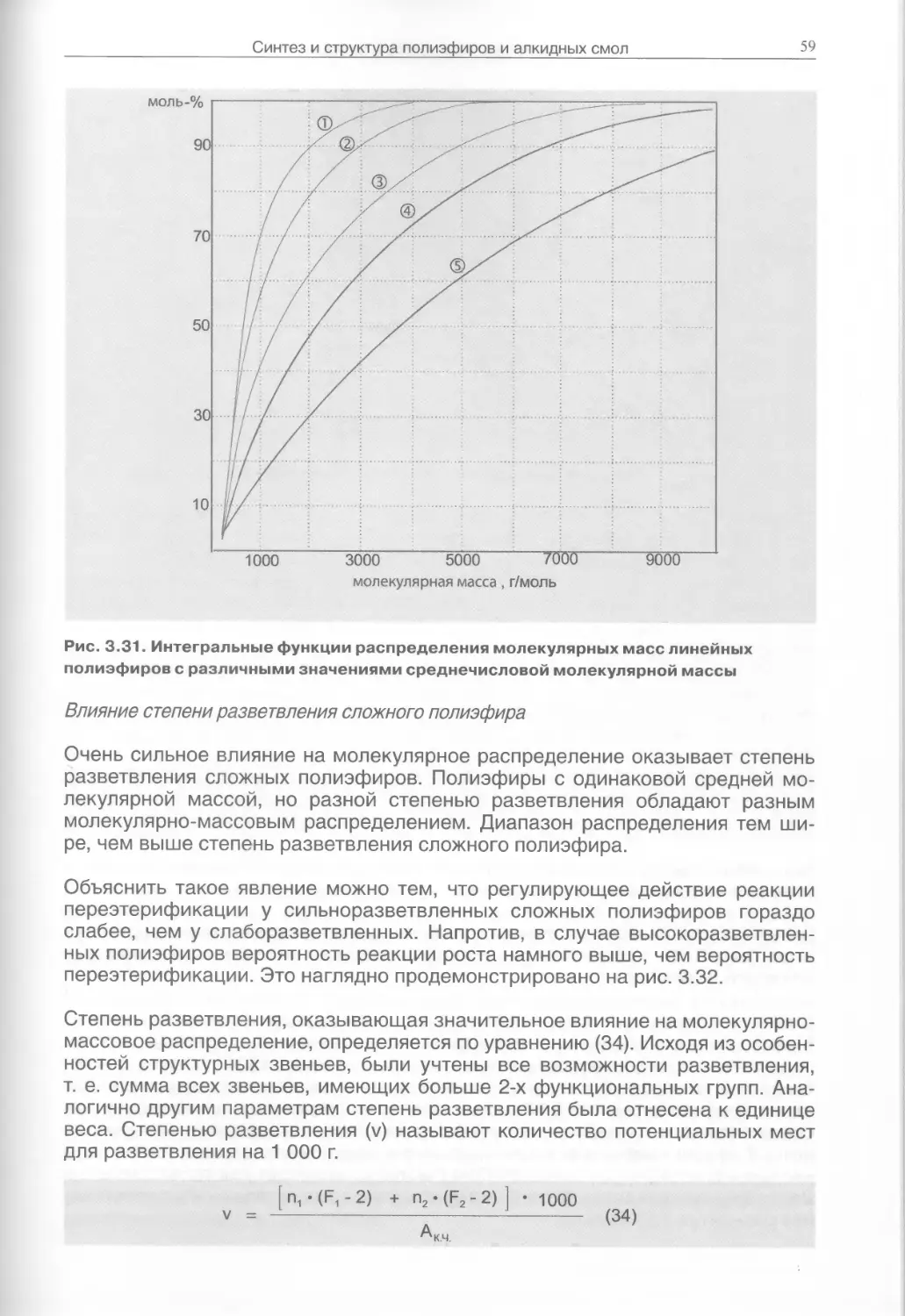

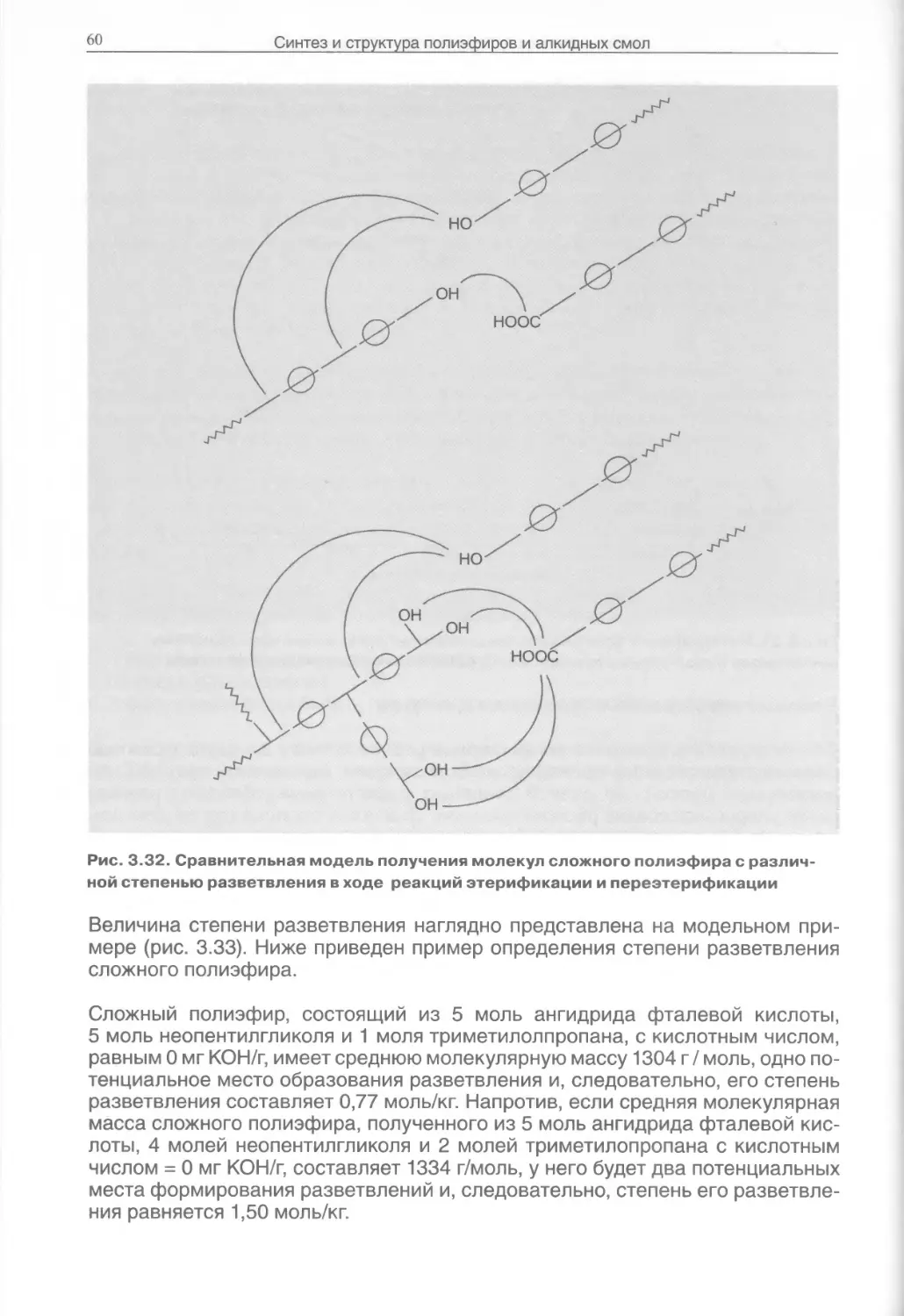

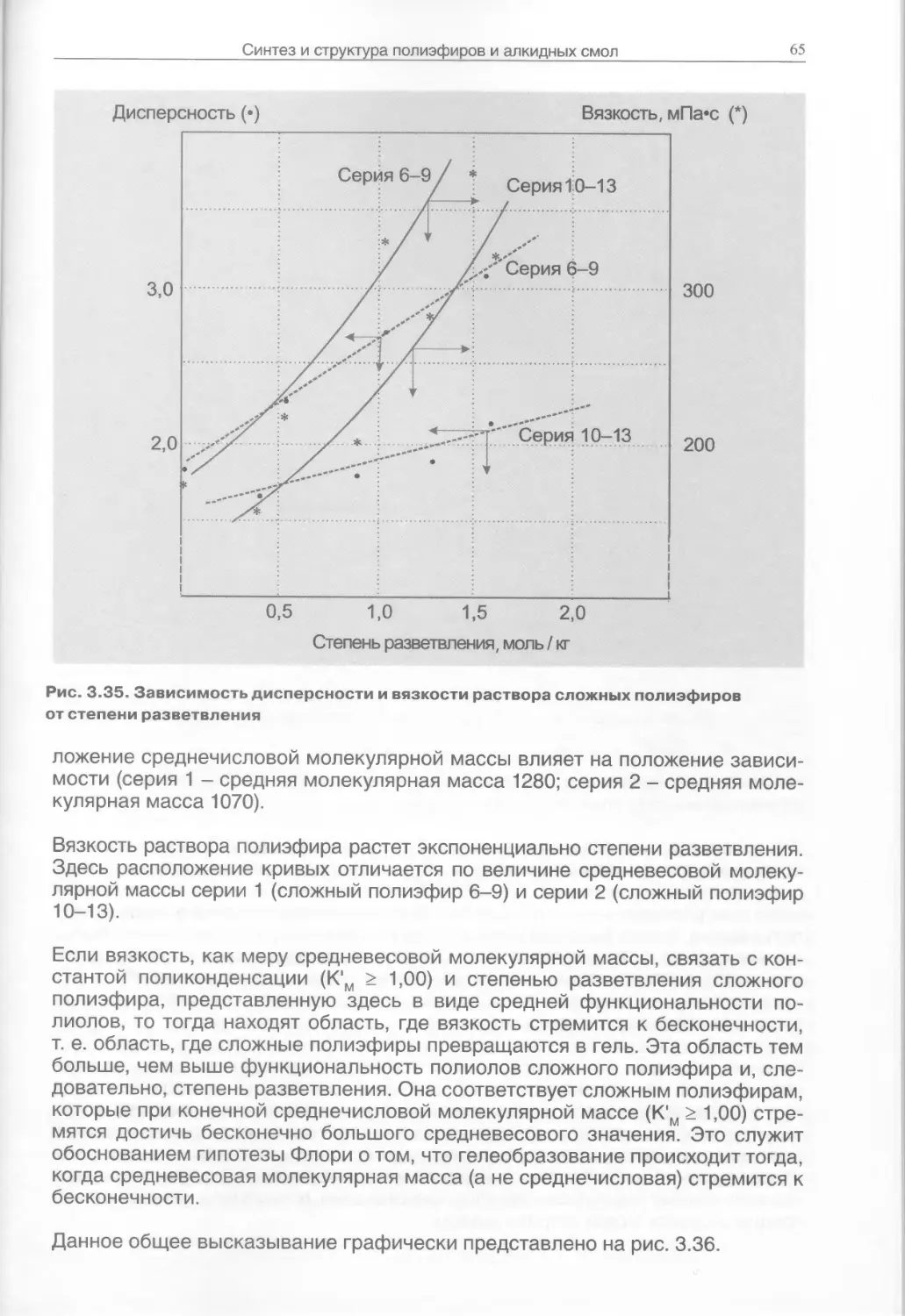

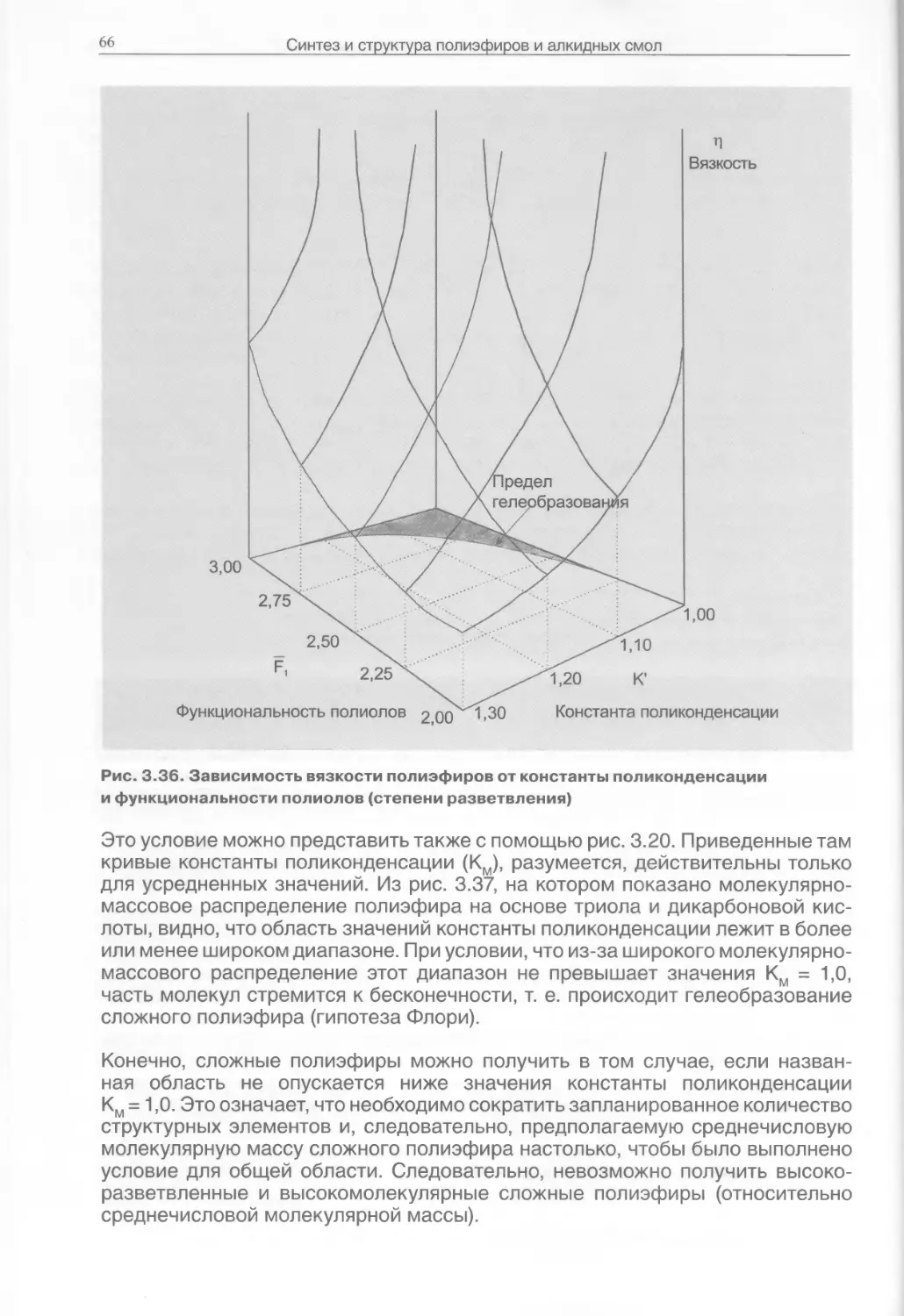

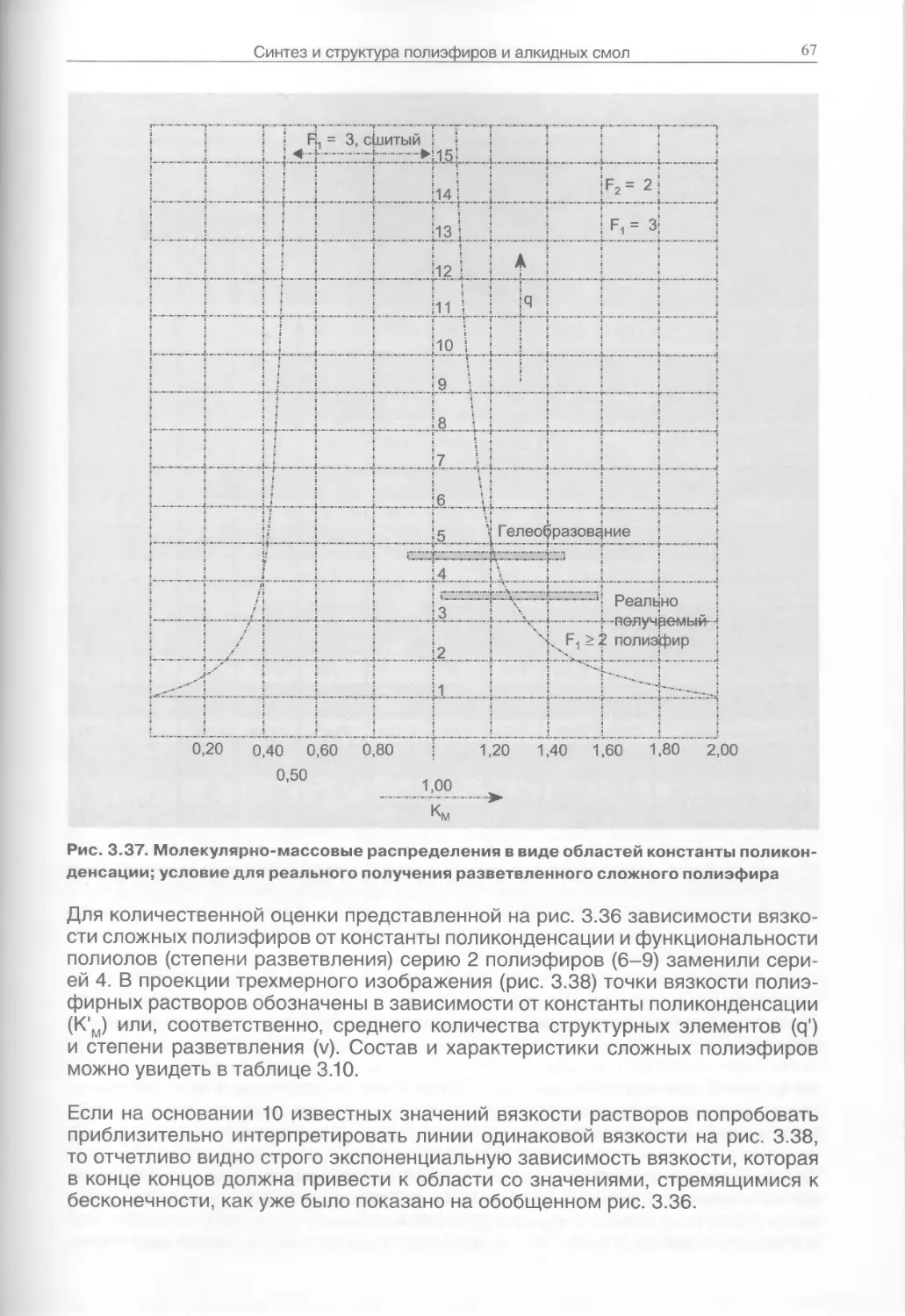

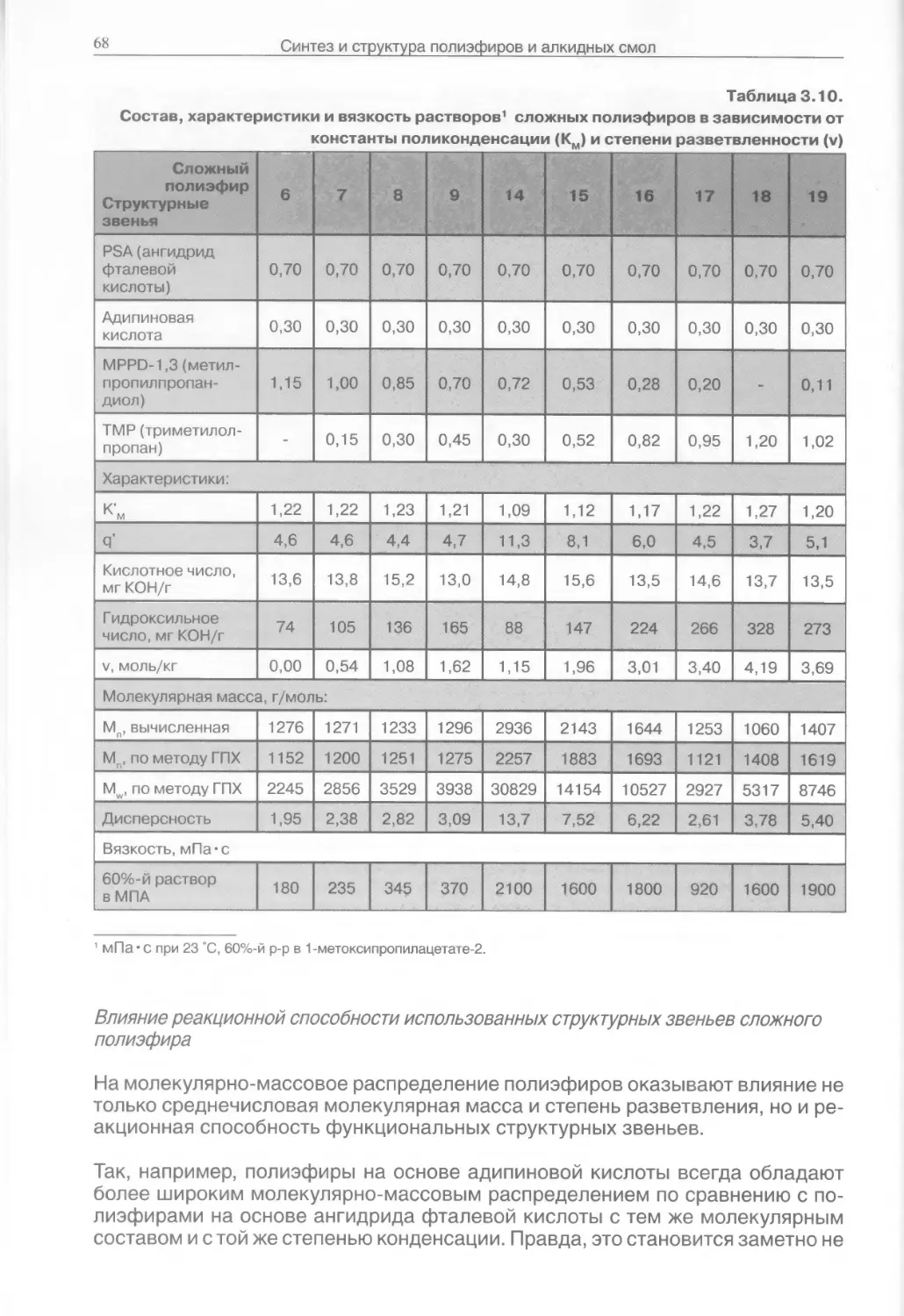

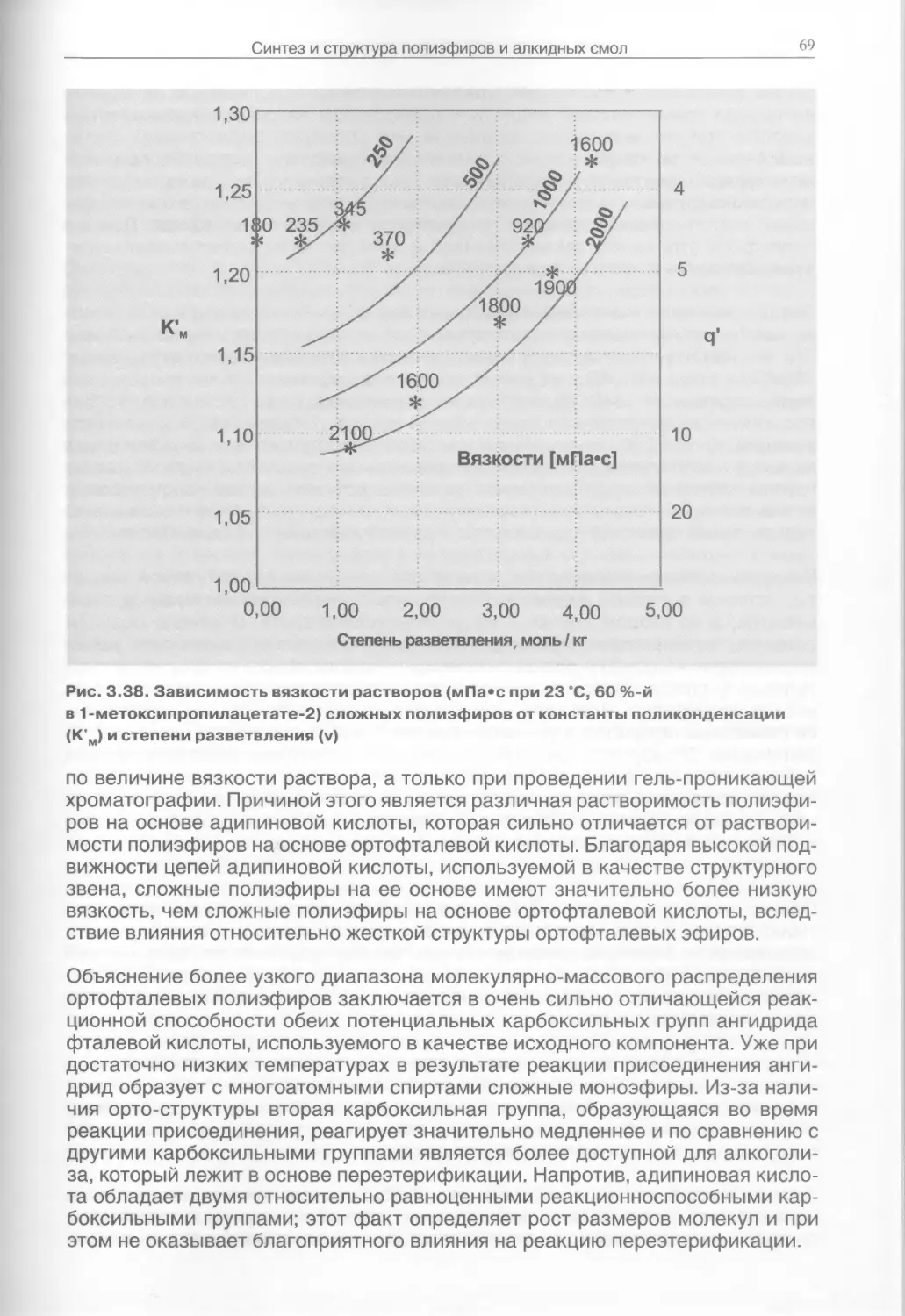

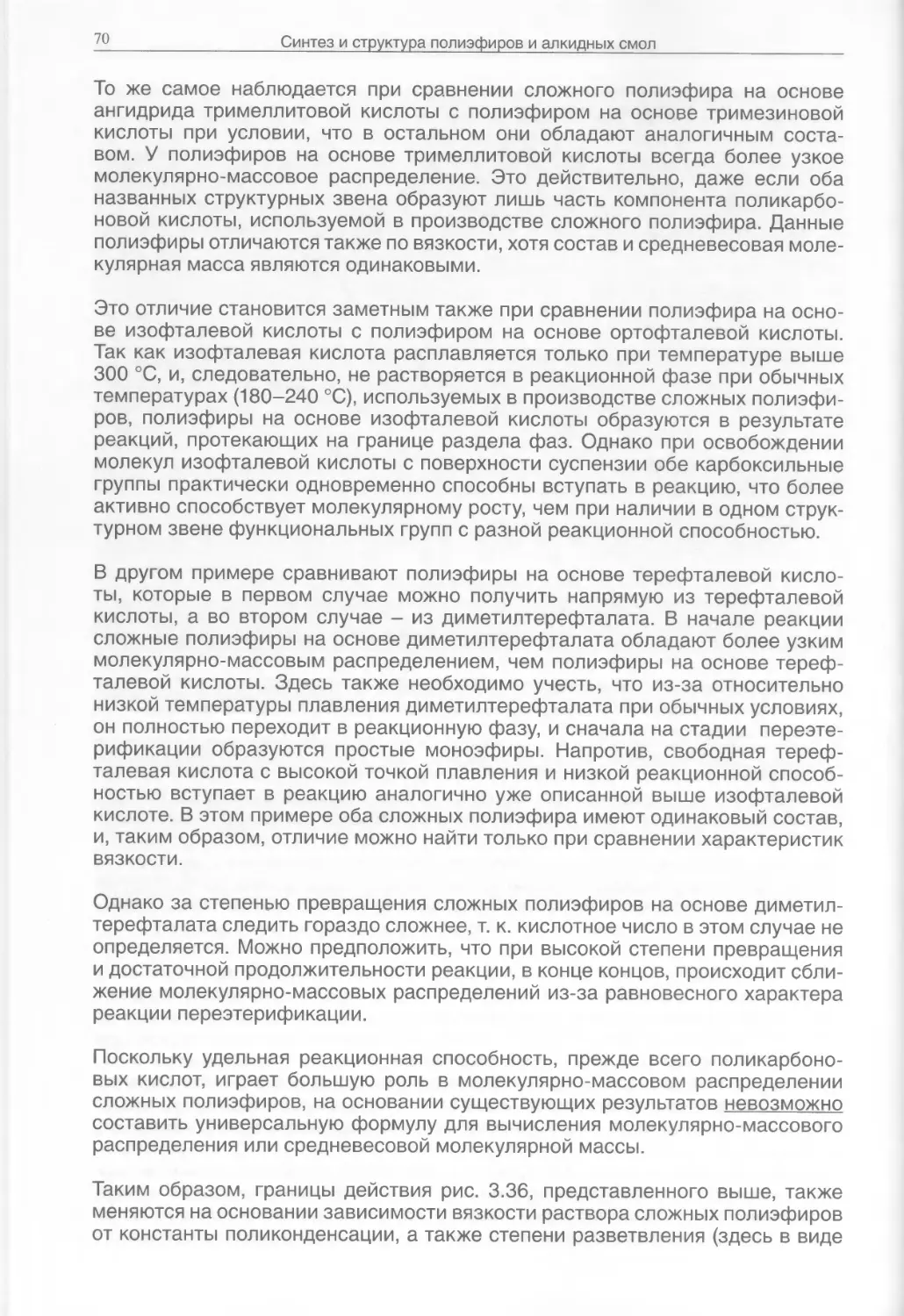

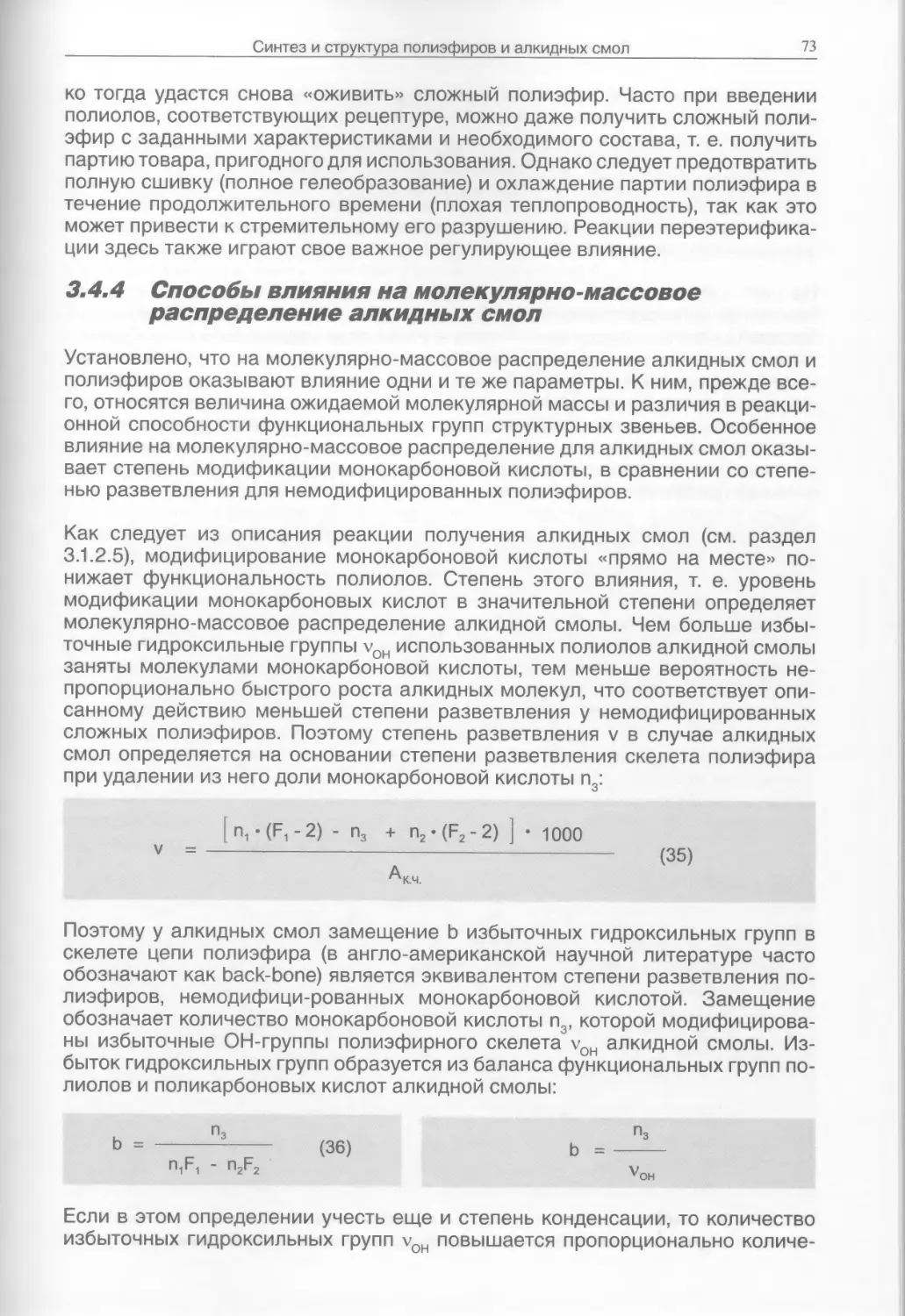

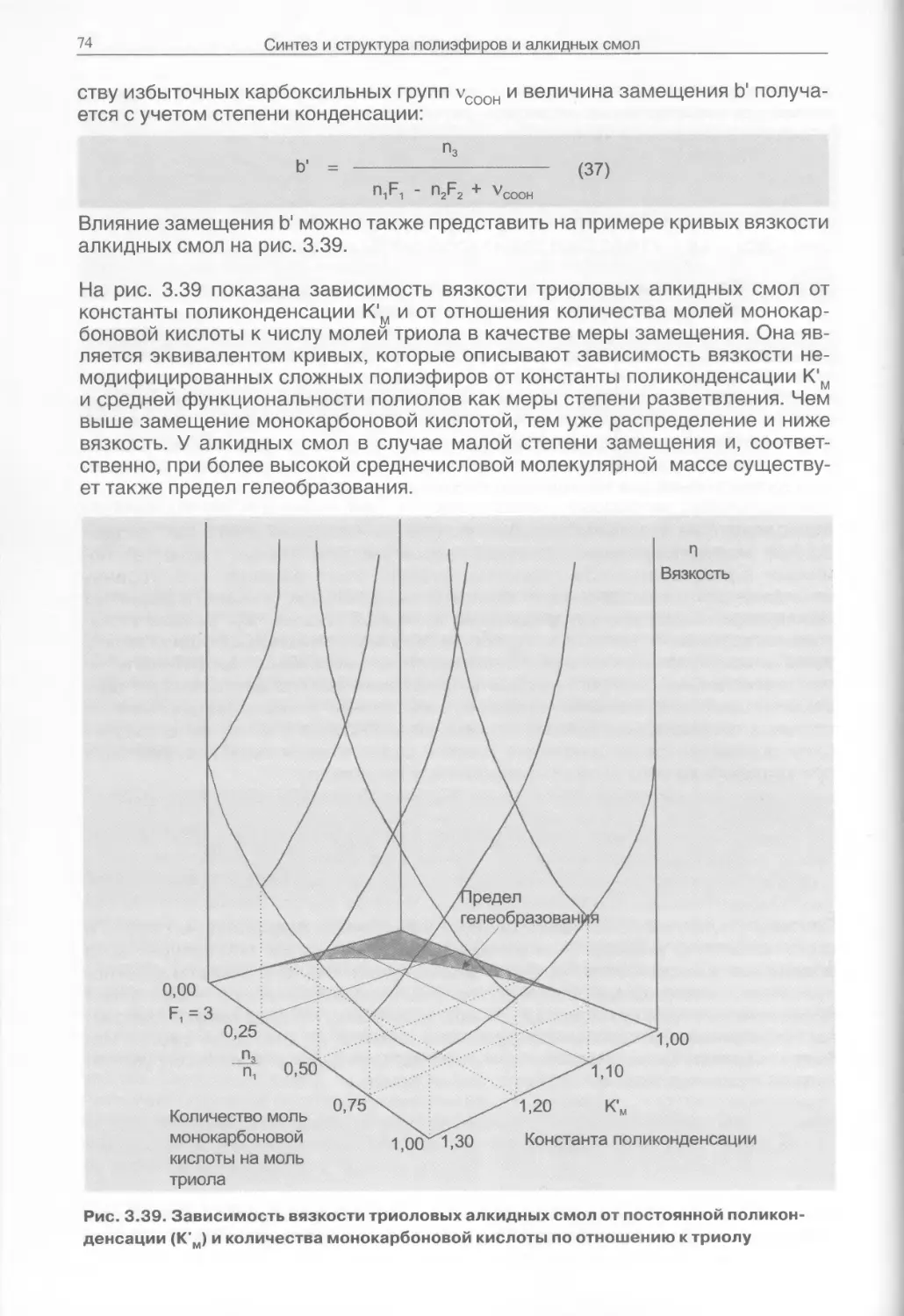

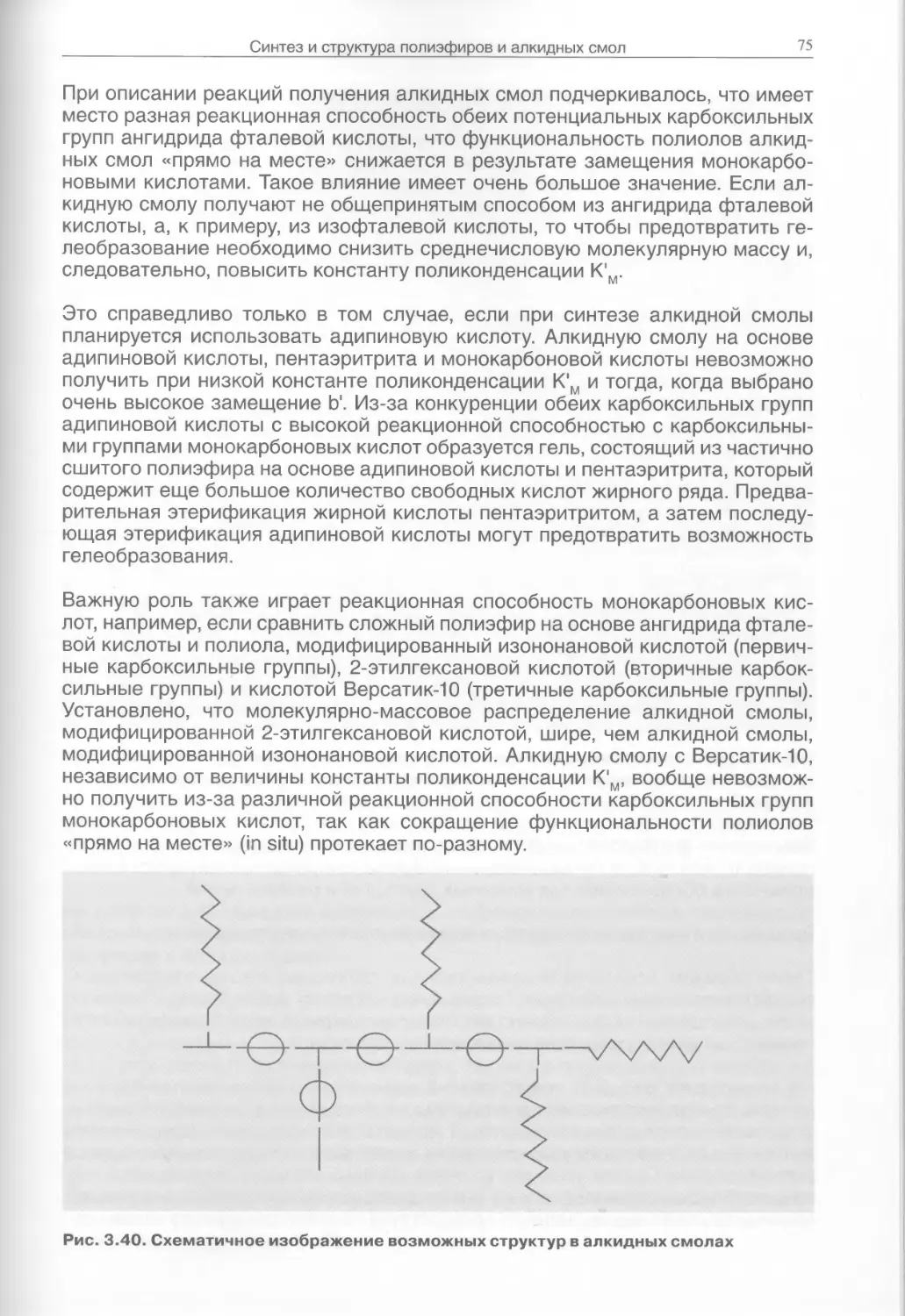

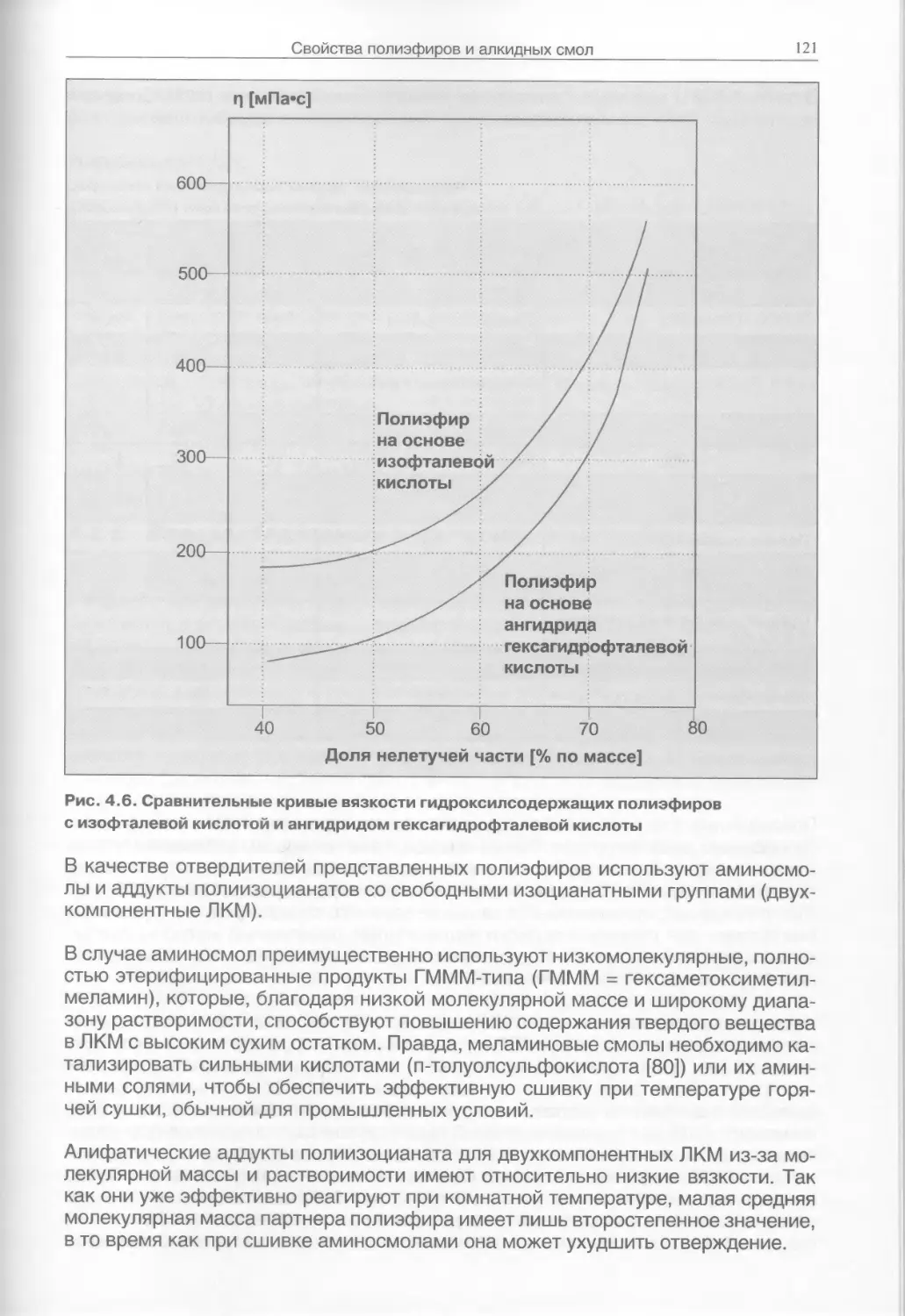

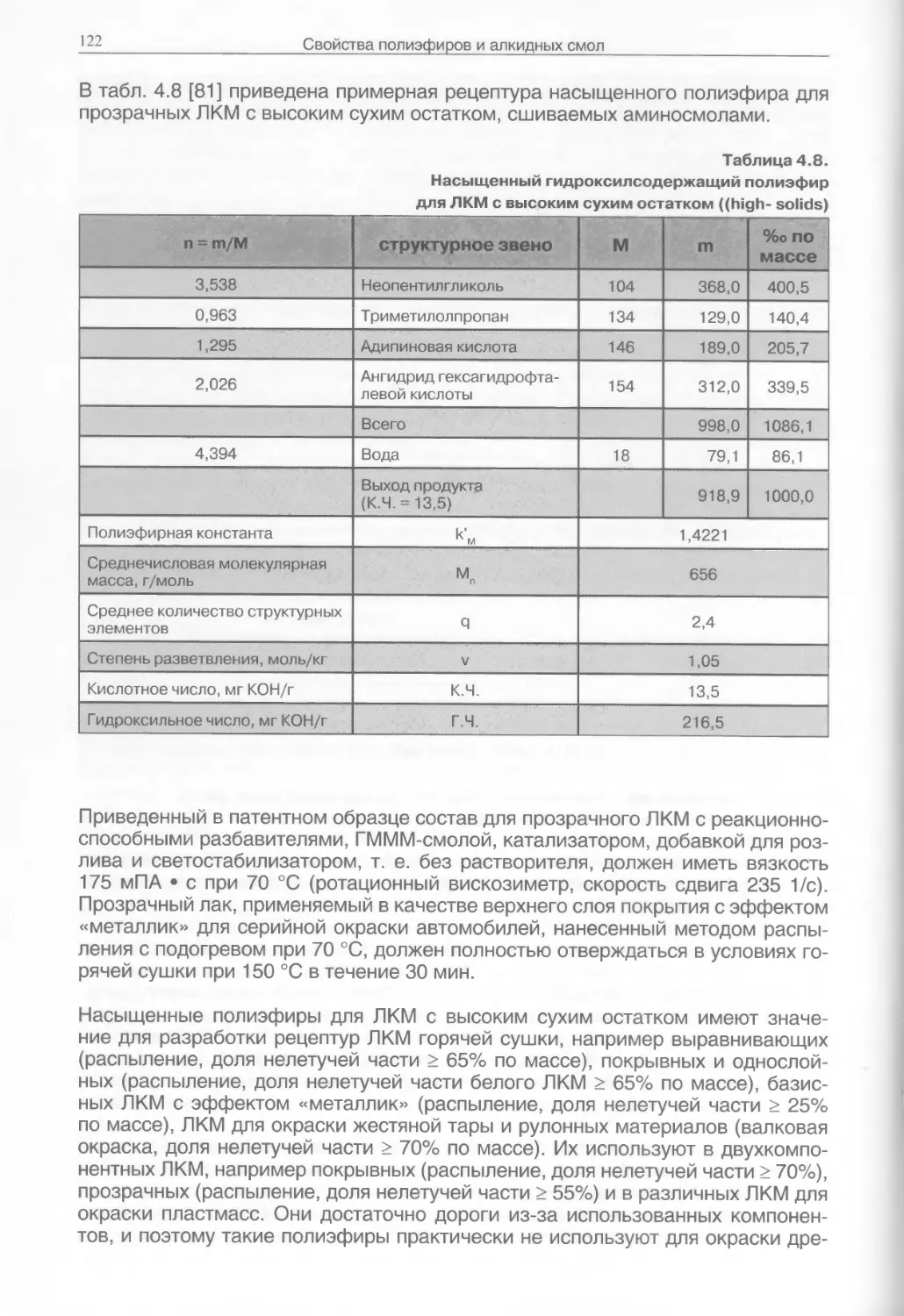

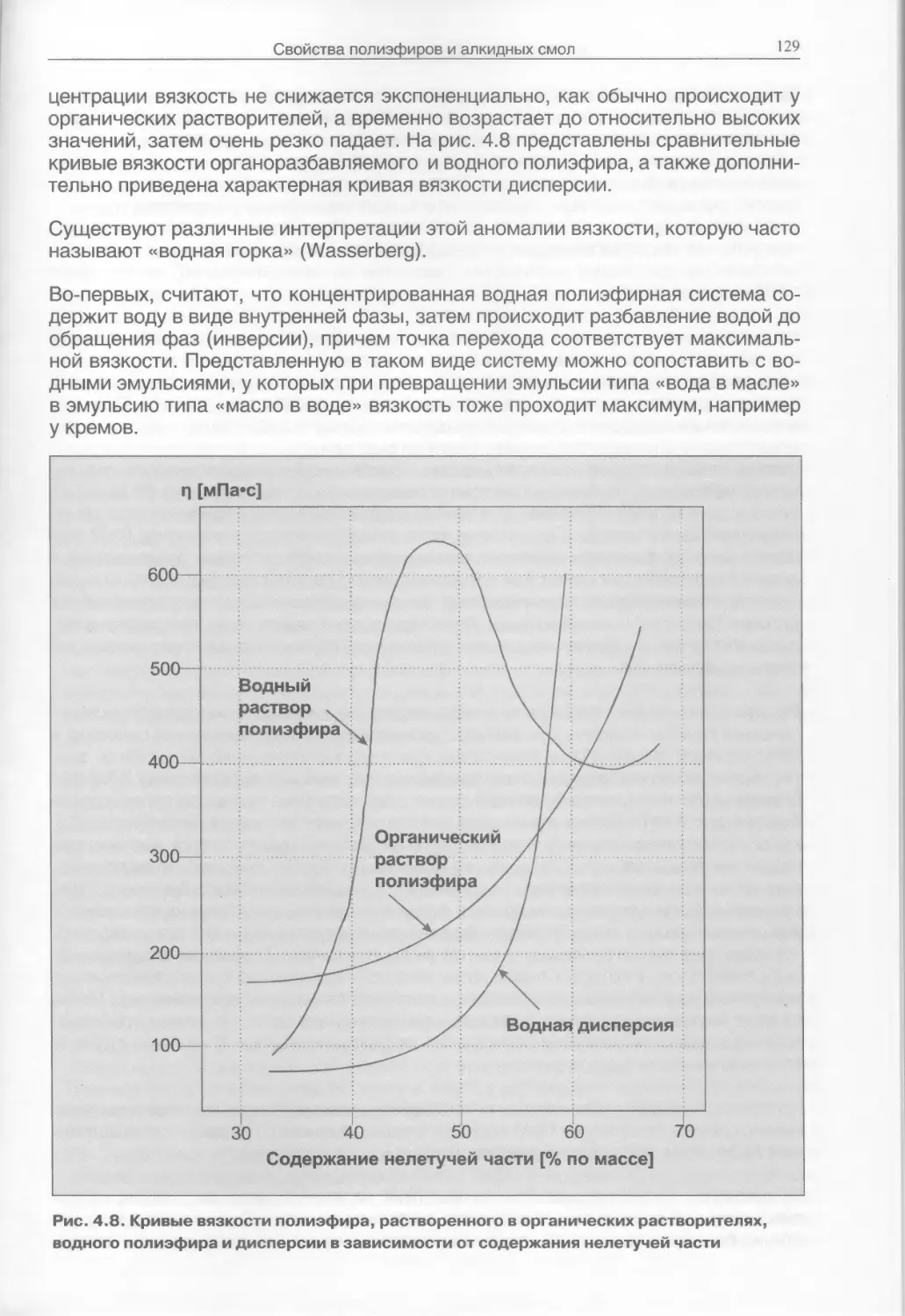

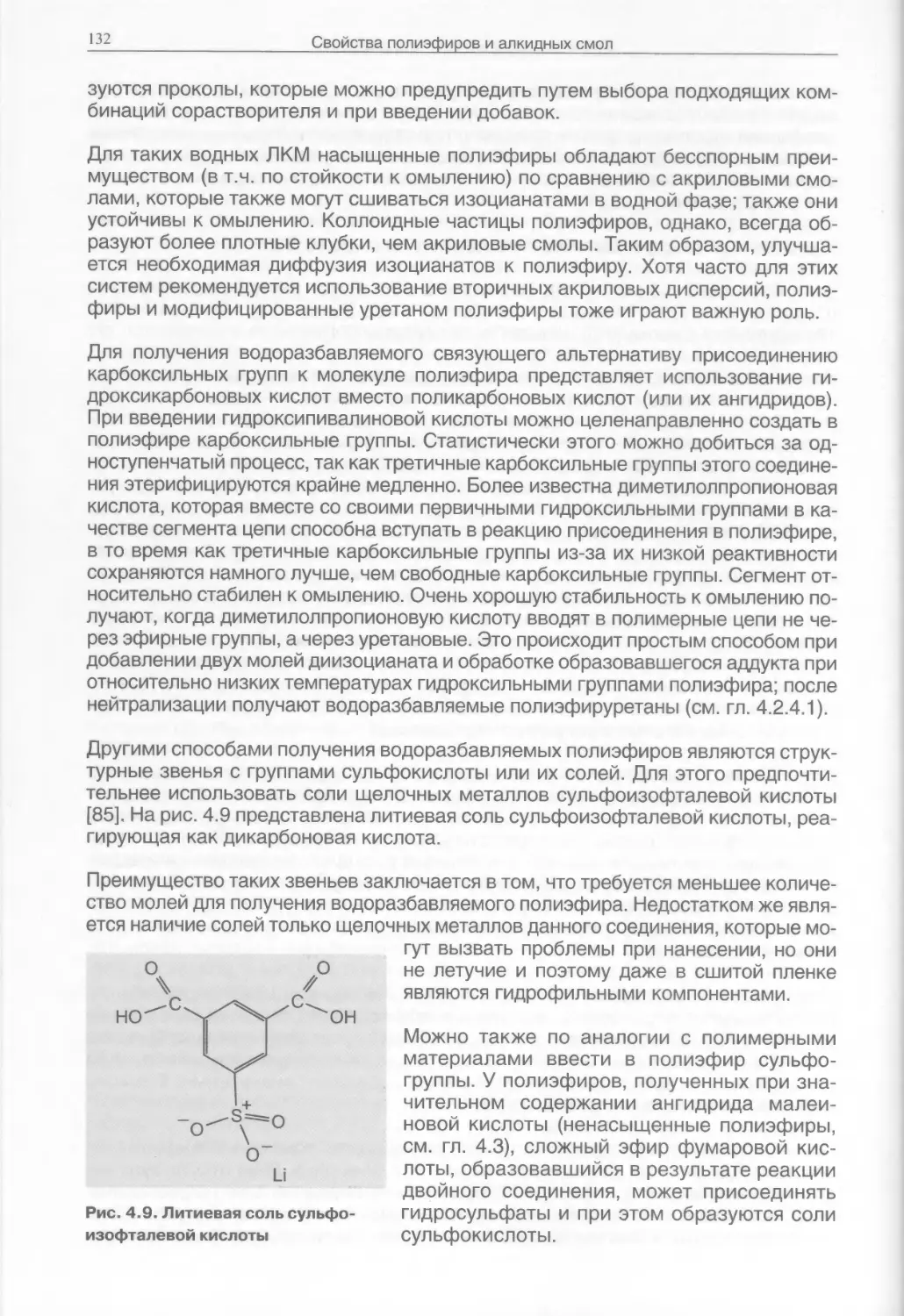

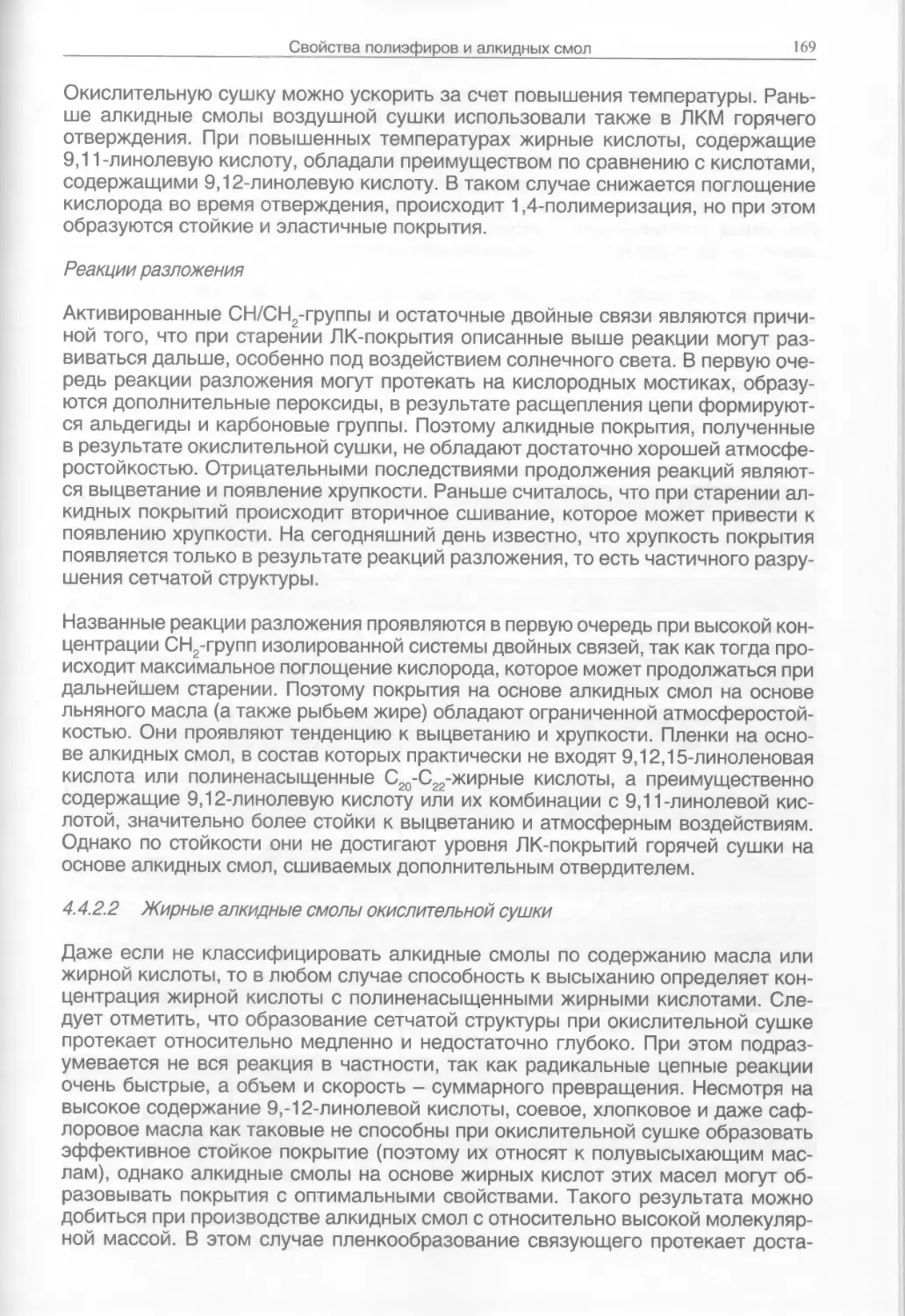

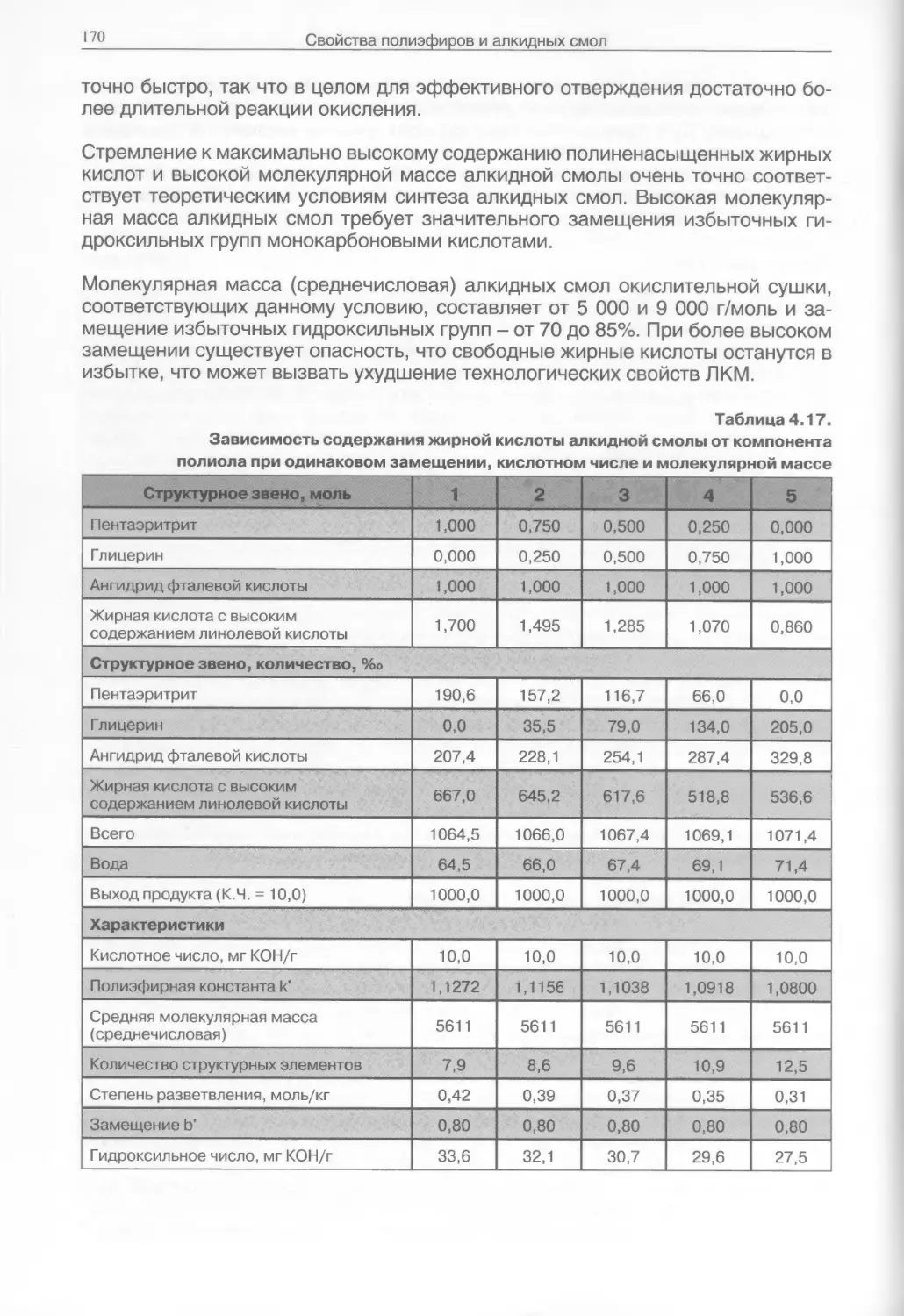

полиолы, которые применяются для получения алкидных смол, то подход к