Author: Твег Р.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) автодорожный транспорт двигатель автомобиля автомобили ремонт автомобилей

ISBN: 5-85907-305-4

Year: 2004

Text

ISBN 5-

•859C 305-

85859 073054

a

Росс Твег

РЕ МОНТ

ДВИГАТЕЛЕЙ

«ЖИГУЛЕЙ»

(Модели 2101, 2103, 2105, 2106, 2107)

2-е издание,

переработанное и дополненное

http://knigi.zr.ru

OK 005-93, т. 2; 953750

УДК 621.4

ББК 39.35

Росс Твег

Ремонт двигателей «Жигулей». — 2-е изд., перераб. и доп. — М.:

ЗАО «КЖИ «За рулем», 2004. — 112 с.: ил.

ISBN 5-85907-305-4(2)

Рассмотрены приемы и методы ремонта двигателей заднеприводных автомоби-

лей ВАЗ своими силами. Приведены нестандартные способы и инструмент, позволя-

ющие проводить ремонтные работы без привлечения СТО. Даны советы по эксплуа-

тации на основе богатого личного опыта автора.

1-е издание вышло в 1997 г.

2-е издание дополнено наиболее интересными и полезными советами по ремонту

двигателей «Жигулей», опубликованными в журнале «За рулем» за последние годы.

Для автомобилистов — любителей и профессионалов.

Редакция и/или издатель не несут ответственности за несчастные случаи, травматизм и по-

вреждения техники, произошедшие в результате использования данного издания, а также за из-

менения, внесенные в конструкцию заводом-изготовителем.

Перепечатка, копирование и воспроизведение в любой форме включая,электронную, запре-

щены.

ISBN 5-85907-305-4(2)

ББК 39.35

© «ЗАО «КЖИ «За рулем», 1999

К ЧИТАТЕЛЮ

Основным агрегатом, определяющим работоспособность автомобиля,

является двигатель. Если он исправно работает, то и поездка в автомоби-

ле даже на большие расстояния бывает приятной и неутомительной.

Но вот появились первые сбои в работе двигателя, посторонние шумы,

стуки, повышенный расход топлива и масла, двигатель стал терять мощ-

ность - езда превращается в нервотрепку. Может быть, неисправность-то

пустяковая, но поди узнай, что именно барахлит. Обращаться к знакомому

специалисту - дорого, да и он может ошибиться. На станции технического

обслуживания картина та же самая, гарантийного обслуживания после

ремонта не добьешься - всегда вину за выход из строя отремонтированно-

го агрегата (в том числе и двигателя) свалят на владельца.

Поэтому научитесь сами определять дефекты и сами их устранять.

В пособиях по ремонту автомобилей, написанных заводскими инженерами,

материал изложен очень скупо, изготовление рекомендуемых приспособ-

лений под силу лишь настоящему инструментальному производству.

В предлагаемом издании, помимо классических приемов ремонта дви-

гателей автомобилей “Жигули”, изложен такой порядок работ, который

можно провести самому или с одним помощником на открытой площадке

либо в гараже, где есть хотя бы слесарные тиски.

Инструмент и приспособления, рекомендуемые к использованию в этих

условиях, можно изготовить из металлолома. Приведены практические

данные, какой узел, как и когда напоминает, что на него надо обратить вни-

мание - обслужить, отремонтировать, заменить.

По сравнению с предыдущим изданием книга дополнена наиболее

интересными и полезными советами по ремонту двигателей “Жигулей”,

опубликованными в журнале “За рулем” за последние годы.

Так что читайте, запоминайте и не бойтесь, засучив рукава, приступить

к ремонту такого сложного агрегата, каким является двигатель. Потом вы

увидите, что все не так уж и страшно.

3

1. ПРИЗНАКИ НЕОБХОДИМОСТИ РЕМОНТА

ДВИГАТЕЛЯ

Порой совсем еще новая машина с трудом достигает скорости 120 км/ч.

Что на это скажешь? Если "Жигули" начинают уравниваться в показателях с

"Запорожцем", то, учитывая их близкие размеры, несущественную разницу масс и

т. д., можно смело утверждать, что мотор нашего автомобиля в его нынешнем со-

стоянии развивает что-то около 40 л. с. Где остальные ?

Их можно было бы “потерять”, скажем, на дороге, засыпанной глубоким рых-

лым песком, но у нас шоссе! Потери в трансмиссии? Они все давным-давно изуче-

ны, вычислены. И случись для них “добавочка" еще в 20-30 л.с., детали в точках

контакта стали бы гореть, плавиться... В нормальной "жизни" автомобиля такого не

бывает, разве что слить масло из коробки, редуктора - и так ездить!

Возможны ли еще какие-нибудь потери? Например, заедание тормозов? Это

случается, но не заметить подобной беды может только слепой. Раскаленный, све-

тящийся в темноте диск, поверьте, впечатляет. Очевидно, у нашего автомобиля и

с тормозами порядок. Что ещв можно придумать? Езда на приспущенных шинах?

Нет - и здесь все в норме.

Выходит, причина "вялости" машины - в самом моторе, что чаще всего на прак-

тике и бывает.

Теперь придется вспомнить об основных системах двигателя: питания, зажига-

ния, газораспределения, выпуска. Неполадки в любой из них могут проявиться по-

терей мощности. Итак, по порядку.

1.1. СИСТЕМА ПИТАНИЯ

Здвсь важно, чтобы карбюратор исправно работал на режимах, когда дрос-

сельные заслонки полностью или почти полностью открыты. Но начнем с интерес-

ного дефекта, часто свойственного “Озону". Сталкиваются же с ним те, кто не

очень любит жать педаль газа до пола. Если долго ездить на умеренных режимах,

дроссель второй камеры остается закрытым. Представьте, в этот период вго при-

хватят коррозия или попавшая сюда грязь (то и другое не редкость), а вам надо

дать полный газ В этом случае работает лишь первая камера, а вторая окажется

незадействованной. Естественно, мощность двигателя будет ограничена.

Кстати, случается, что дроссель, особенно при неправильной регулировке за-

крытого положения (когда он опирается кромкой на поверхность канала карбюра-

тора), в этом положении как раз и заедает. Способствует тому и скапливающийся

здесь слой копоти. Двигатель в этом случае ведет себя иначе, и довольно своеоб-

разно. До скорости "100" автомобиль разгоняется вполне приемлемо, может быть,

на секунду-другую медленней, чем при работе двух камер. Ощутимый же "завал"

мощности, ее явная нехватка ощущается тогда, когда по-настоящему и должна

вступать в действие вторая камера - при скорости 110-115 км/ч и выше. Машина

"как в стену упирается".

Какие еще неполадки в карбюраторе могут так сильно сказаться на мощнос-

ти двигателя? Очевидно, серьезные нарушения в смесеобразовании. Чрезмер-

4

ное обеднение или обогащение смеси

ведет к снижению мощности, причем

во втором случае и к резкому увеличе-

нию расхода бензина. Нет, расход нор-

мальный, как у всех. Может, чуть-чуть

больше..

На всякий случай напоминаем, что

нужно следить за состоянием бензона-

соса и топливного фильтра. Случается,

бензин в карбюратор поступает слабо,

и при каждой попытке выйти на режим

несколько повышенной мощности его

уровень в поплавковой камере начина-

ет падать, мотор при этом “вянет"...

Рис. 1.1. Нагар на клапане затрудняет газо-

распределение

А воздушный фильтр не может влиять? Конечно, может. Но только в сторону

обогащения смеси. Если бы вы стали замечать черный дым при работе мотора,

когда он характерно "троит", плюс повышение расхода раза в полтора... У вас же

этого нет?

Что еще в системе питания может заметно снижать мощность? Вспомните о

дросселе в карбюраторе - своеобразный "дроссель" нередко образуется сам со-

бой на впускных клапанах, в виде толстой корки нагара. Иногда "живое сечение"

канала, по которому смесь попадает в цилиндр, уменьшается очень заметно, в

первую очередь, если неисправны маслосъемные колпачки (рис. 1.1.). На этом с

системой питания мы закончили.

1.2. СИСТЕМА ЗАЖИГАНИЯ

У большинства “Жигулей” она обычная, контактная и перечень возможных в ней

дефектов минимальный. Вряд ли можно не заметить полного отказа одного из ци-

линдров, например, из-за негодной свечи. Мощность при этом падает весьма ощу-

тимо, - если считать цилиндры равноценными, то даже более чем на 25%, так как

неработающий цилиндр ничего не дает в общую "упряжку". Зато остальные три за-

трачивают часть своей мощности на преодоление сопротивления неработающего

цилиндра и сил трения в нем, сжатия несгоревшей смеси, вентиляционных потерь.

Проверили свечи, поставили новые. Картина та же.

Как влияют на показатели двигателя центробежный и вакуумный регуляторы?

При погоне за мощностью о втором можно забыть, его назначение - оптимизиро-

вать углы опережения зажигания на различных переходных режимах работы. Цент-

робежный же регулятор на максимальной мощности проявляет себя лишь в случае,

когда какая-то механическая причина, например заедание грузиков, не позволяет

им максимально разойтись. Это легко проверить и при необходимости устранить.

Другие неисправности системы - в катушке, прерывателе, "бегунке", проводах

- дают о себе знать перебоями зажигания, которые замечает даже неопытный ав-

толюбитель. Разумеется, в этом случае о высокой мощности говорить неприлично

- устраняйте дефект!

И разговор переходит к клапанам..

5

1.3. СИСТЕМА ГАЗОРАСПРЕДЕЛЕНИЯ

Какие требования мы предъявляем к клапану? Во-первых, в закрытом положе-

нии он должен плотно садиться в седло, обеспечивая требуемую компрессию в ци-

линдре. Неверная регулировка (этим часто грешат в погоне за бесшумностью) су-

щественно и прогрессивно уменьшает компрессию - охлаждение тарелки клапана

резко ухудшается. Если впускной все же охлаждается поступающей в цилиндр сме-

сью, то выпускной попросту горит.

Во-вторых, клапан должен открываться полностью! В прошлые годы, когда бы-

ли серьезные нарекания на качество распределительных валов "жигулей", неред-

ко можно было видеть распредвалы с износом кулачков до половины высоты и

больше! Ясно, что клапан, который едва открывается, серьезно нарушает процес-

сы продувки цилиндра, наполнения его смесью и т. д.

В-третьих, клапан должен вовремя открыться и закрыться. Проверим фазы -

хотя бы, как описано в книгах, по меткам на шкивах у ВАЗ-2105. Натяните ремень,

для чего, поднимите заднее колесо, включите четвертую передачу и вращайте ко-

лесо... Куда? - Как, куда? Естественно, вперед. Если вернуться к ремню, то вла-

дельцы моторов ВАЗ-2105, пытаясь его натянуть, почему-то рано или поздно со-

вершают одну и ту же ошибку. Однажды приходит в голову мысль: а что если осла-

бить натяжитель и "крутнуть" стартером? Тихонечко. Ремень при этом обязатель-

но проскакивает какое-то количество зубьев на шкивах и фазы газораспределения

нарушаются. К счастью, двигатель ВАЗ-2105 один из немногих, которые, в чисто

механическом смысле, это прощают: клапаны здесь ни при каких сбоях у фаз не

упрутся в днище поршня. Но работать нормально мотор не будет. Если ошибка со-

ставит один-два зуба, вы можете ощутить заметную потерю мощности, три-четыре

зуба делают мотор неузнаваемым. Значит, советуем абоненту еще раз заглянуть

под капот, тщательно проверить фазы газораспределения, благо изменить их, в

случае необходимости, на моторах с ременным приводом куда легче, чем на преж-

них, с цепным.

Что еще осталось обсудить?

1.4. СИСТЕМА ВЫПУСКА

Говорят, когда она в нормальном состоянии, мотор теряет здесь около 5%

мощности. Но это - в нормальном...

Дело в том, что, в принципе, управлять работой двигателя вы могли бы и в том

случае, если бы дроссельная заслонка располагалась не в карбюраторе, а с проти-

воположной стороны - в выпускной системе. Многие почему-то этого не понима-

ют! Хотя известно, например, к каким курьезным результатам порой приводит за-

битая землей выхлопная труба после езды задним ходом где-нибудь на сельских

дорогах! Если выпускная система исправна, герметична, то в этом случае мотор

вообще отказывается работать. При наличии признаков прогара (дырок) он рабо-

тает, но мощность его ограничена величиной этих дыр.

Одно из самых уязвимых мест на "жигулях" - низ "штанов", который легко смять

при грубой езде по проселочной дороге. Если трубы смяты примерно до середины

сечения, их нужно заменить, ибо это уже ощутимо ухудшает параметры двигателя.

6

Бывает, возникают и другие дефек-

ты (правда, редко), когда внутри глуши-

теля разрушается какой-то элемент

конструкции и перекрывает выход из

него. Самое же обычное дело - это на-

копление в глушителе всевозможных

смол, нагара и другой грязи, увеличива-

ющей его сопротивление. Эго, кстати,

одна из причин, по которым глушитель,

прослуживший года три-четыре и где-то

прогоревший, чинить, подваривать нет

смысла. Лучше заменять новым.

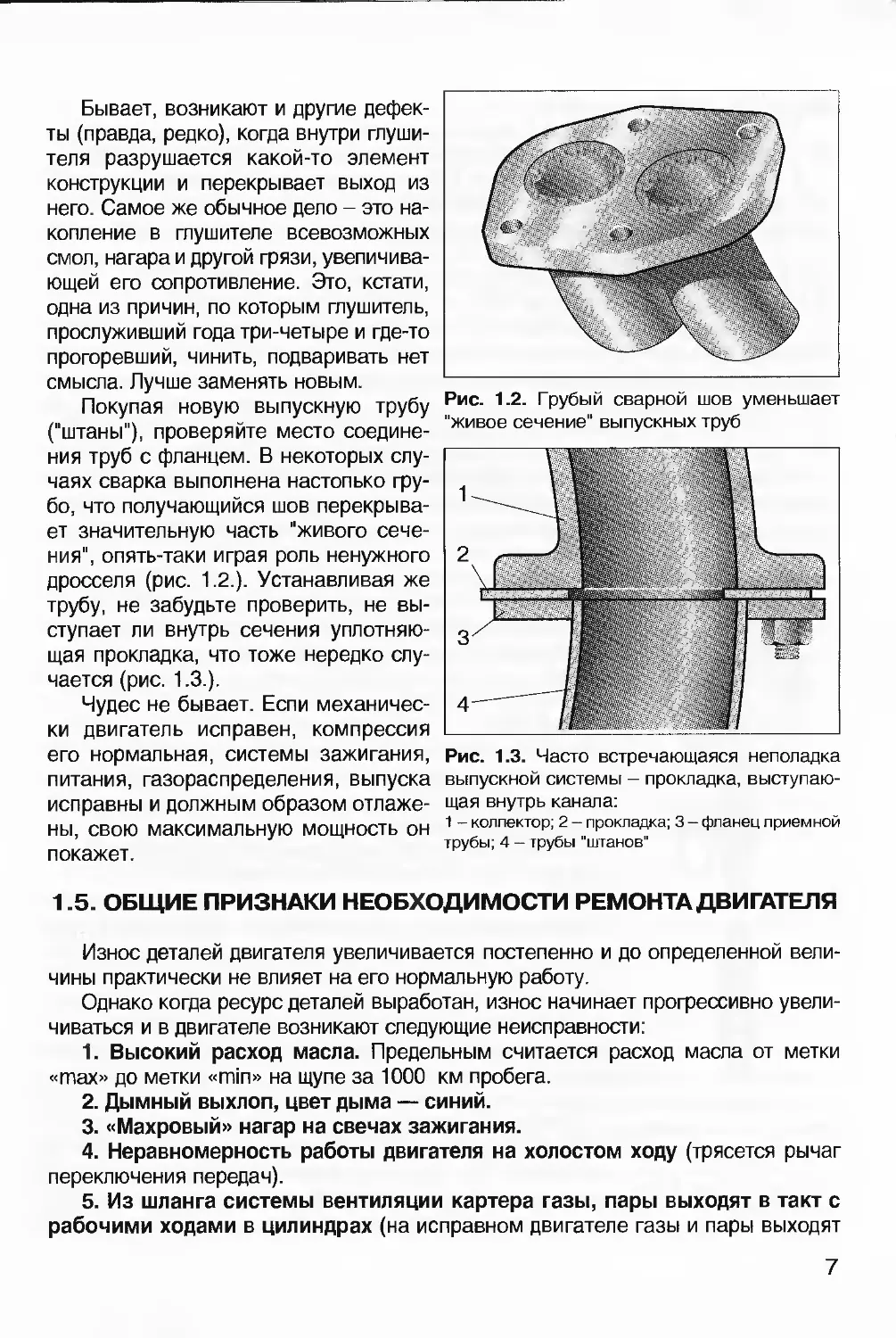

Покупая новую выпускную трубу

("штаны"), проверяйте место соедине-

ния труб с фланцем. В некоторых слу-

чаях сварка выполнена настолько гру-

бо, что получающийся шов перекрыва-

ет значительную часть "живого сече-

ния", опять-таки играя роль ненужного

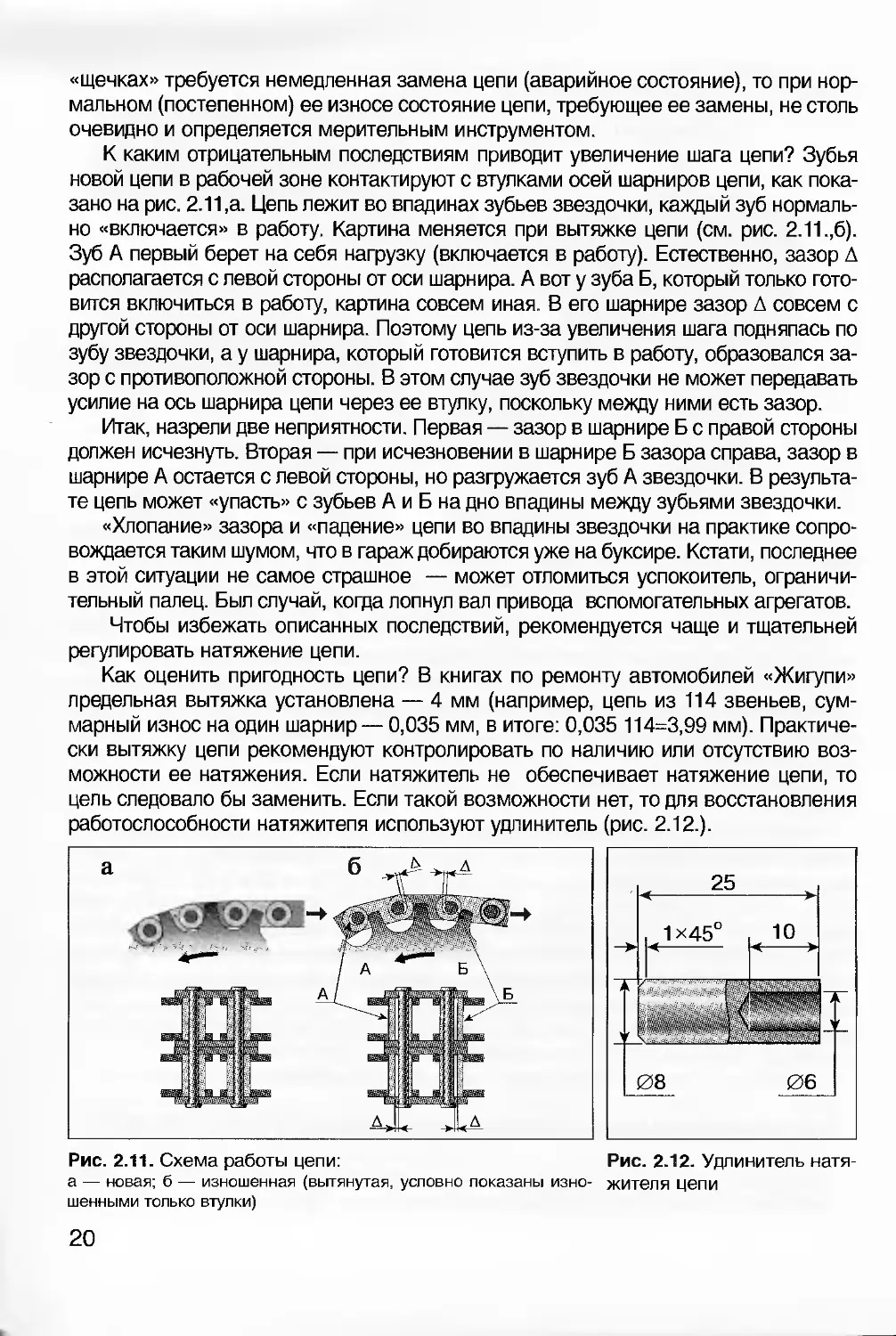

дросселя (рис. 1.2.). Устанавливая же

трубу, не забудьте проверить, не вы-

ступает ли внутрь сечения уплотняю-

щая прокладка, что тоже нередко слу-

чается (рис. 1.3.).

Чудес не бывает. Если механичес-

ки двигатель исправен, компрессия

его нормальная, системы зажигания,

питания, газораспределения, выпуска

исправны и должным образом отлаже-

ны, свою максимальную мощность он

покажет.

Рис. 1.2. Грубый сварной шов уменьшает

"живое сечение" выпускных труб

Рис. 1.3. Часто встречающаяся неполадка

выпускной системы - прокладка, выступаю-

щая внутрь канала:

1 - коллектор; 2 — прокладка; 3 — фланец приемной

трубы; 4 - трубы "штанов"

1.5. ОБЩИЕ ПРИЗНАКИ НЕОБХОДИМОСТИ РЕМОНТА ДВИГАТЕЛЯ

Износ деталей двигателя увеличивается постепенно и до определенной вели-

чины практически не влияет на его нормальную работу.

Однако когда ресурс деталей выработан, износ начинает прогрессивно увели-

чиваться и в двигателе возникают следующие неисправности:

1. Высокий расход масла. Предельным считается расход масла от метки

«тах» до метки «min» на щупе за 1000 км пробега.

2. Дымный выхлоп, цвет дыма — синий.

3. «Махровый» нагар на свечах зажигания.

4. Неравномерность работы двигателя на холостом ходу (трясется рычаг

переключения передач).

5. Из шланга системы вентиляции картера газы, пары выходят в такт с

рабочими ходами в цилиндрах (на исправном двигателе газы и пары выходят

7

без четкой пульсации потока).

6. Высокий расход бензина. При городском цикле езды с частыми остановками рас-

ход бензина может увеличиваться в 2 раза и составить около 15 л на 100 км пробега.

7. Падение мощности двигателя. Снижение мощности считается существен-

ным, если время разгона автомобиля с места до 100 км/ч с переключением пере-

дач увеличивается более чем на 25 % (у ВАЗ-2102 с 23 до 29 сек; у ВАЗ-2106 с

17,5 до 22 сек; у ВАЗ-21074 с 16 до 20 сек), а максимальная скорость уменьша-

ется более чем на 15 % (у ВАЗ-2102 с 135 до 115 км/ч; у ВАЗ-21053, «21074» с 148

до 126 км/ч; у ВАЗ-2103 с 150 до 128 км/ч; у ВАЗ-2106 с 152 до 129 км/ч).

Замер времени разгона производится, когда в автомобиле водитель и один

пассажир, а максимальной скорости - при полной нагрузке. При всех замерах дви-

гатель должен быть отрегулирован, а ходовая часть исправна. Последнее проверя-

ется замером пути свободного качения (выбега) с установившейся скорости 80

км/ч до полной остановки, который должен быть не менее 800 м. Замер выбега,

как и все вышеупомянутые замеры, выполняется на горизонтальном участке сухо-

го и ровного асфальтированного шоссе при отсутствии сильного ветра и закрытых

окнах дверей. В автомобиле должны находиться водитель и один пассажир. Вели-

чина выбега определяется как среднее арифметическое результатов (замеров),

полученных при двух заездах в противоположных направлениях.

На практике о падении мощности двигателя можно судить, не прибегая к испы-

Рис.1.4. Компрессометр:

1 — манометр; 2 — штуцер;

3 — колпачковая гайка;

4—обратный клапан; 5—ре-

зиновый шланг; 6 — ре-

зиновый наконечник

таниям на максимальную скорость, — нет смысла пугать

окружающих и себя. Если на 1-й передаче автомобиль раз-

гоняется до скорости 37-38 км/ч, на 2-й — до 51-52 км/ч,

на 3-й — до 95-96 км/ч, то двигатель развивает но-

минальную (паспортную) мощность.

Другая распространенная причина снижения мощности

старого двигателя связана с ухудшением компрессии. Вот

вы вооружились компрессометром (рис. 1.4), померили и...

загрустили. Еще бы! У нового "жигулевского" мотора вели-

чина компрессии может достигать 12 кгс/см2, а у вас всего

9-10 кгс/см2. Ясно, тут уж не приходится требовать от мо-

тора былой мощности и экономичности.

Что же это такое — компрессия? По-русски — сжатие.

Топливно-воздушная смесь сжимается в цилиндре с раз-

ным результатом - смотря в каком состоянии цилиндр, пор-

шень, кольца, клапаны, их седла. Если вследствие износа

часть смеси через увеличившиеся зазоры уходит из сжима-

емого объема, компрессия низкая. При этом давление, за-

меряемое компрессометром, оказывается ниже еще и по

другой причине: чем меньше сжатие, тем меньше и нагрев

(а значит, и давление) "заряда” в цилиндре от этого сжатия.

Положим, у вас двигатель со степенью сжатия 8,5. Ес-

ли бы вы могли сжимать смесь так медленно, что она не

нагревалась бы, и в то же время исключалась утечка, в

конце сжатия вы намерили бы даже меньше 8,5 кгс/см2

(ведь впускной клапан закрывается через 40е после НМТ).

8

При реальном измерении компрессии смесь сжимается достаточно быстро, поэто-

му величина давления, показанного компрессометром, существенно выше.

Итак, чем хуже механическое состояние двигателя (изношены цилиндр, пор-

шень, кольца и т.д.), тем заметнее снижение компрессии. Можно сказать, что каж-

дая “сотка" увеличивающегося зазора снижает компрессию сильнее, чем предыду-

щая. Оценить двигатель по его компрессии можно так: 12 кгс/см2 - отлично, 10 -

посредственно, 9 кгс/см2 - плохо.

Если компрессия снижена, это особенно проявляется при холодных пусках зи-

мой - ведь смесь мало подогревается во время сжатия, поэтому хуже воспламе-

няется. На трескучем морозе старый, изношенный мотор может основательно по-

трепать нервы, так и не дав ни одной вспышки.

Итак, первое, что приводит к ухудшению компрессии — это механический износ

цилиндра, поршня, колец. Обычно в справочниках указывается наибольший допусти-

мый износ той или иной детали, скажем, для цилиндра — не более 0,1-0,15 мм на ди-

аметр. Многие автолюбители, пытаясь сэкономить, откладывают серьезный ремонт с

расточкой или заменой блока (гильз), ограничиваясь заменой поршневых колец. Мо-

тор, разумеется временно омолаживается, особенно при первой замене, когда износ

цилиндра не слишком велик. Последующие замены менее эффективны, так как коль-

ца работают во все более изношенном цилиндре с искаженной рабочей поверхностью.

Здесь хотим предостеречь от одной ошибки: нельзя в цилиндре номинального

размера, даже сильно изношенном, использовать кольца ремонтного диаметра,

пусть ближайшего. Некоторые "умельцы" полагают, что достаточно подпилить кон-

цы, чтобы кольцо как-то влезло в цилиндр - и проблема решена! В действительно-

сти такое кольцо очень плохо прилегает к цилиндру и ждать, что оно приработает-

ся, по меньшей мере, наивно.

Если вы хотите, не разбирая двигатель, определить "виновника" снижения ком-

прессии, можете воспользоваться надежным дедовским методом. Залейте через

отверстие свечи в цилиндр несколько кубиков масла и повторно проверьте ком-

прессию. Если она увеличится, значит, к ее снижению причастны кольца. В про-

тивном случае - клапаны, поскольку впрыск масла для них не имеет значения.

8. Перебои в работе цилиндров двигателя (двигатель «троит»).

9. Стуки в двигателе. Стук коленчатого вала - металлический и глухого тона.

Частота его увеличивается с повышением числа оборотов коленчатого вала.

Чрезмерный осевой зазор коленчатого вала вызывает стук более резкого тона с

неравномерными промежутками, котсоые особенно заметны при плавном ускоре-

нии или замедлении.

Стук шатунных подшипников - болеэ резкий, чем стук коренных. Прослушива-

ется при работе двигателя на холостом ходу при нейтральном положении рычага

переключения передач и усиливается с увеличением числа оборотов коленчатого

вала. Стук шатунных подшипников можно легко определить, отключая поочередно

свечи зажигания снятием с них наконечников с высоковольтными проводами.

Стук поршней - обычно незвонкий, приглушенный, подобный колокольному, вы-

зывается «перекладкой» поршня в цилиндре. Лучше всего он слышен на малых

оборотах коленчатого вала и под нагрузкой.

Стук поршневых пальцев - двойной, металлический и резкий. Вызывается чрез-

мерным зазором в сопряженных с ним деталях и лучше слышен на холостом ходу.

9

10. Слишком малое давление масла.

11. “Жесткая” работа двигателя — детонация, преждевременное зажигание, от-

дельные вспышки в цилиндрах после выключения зажигания (калильное зажигание).

12. “Выстрелы” в глушителе, “чихание” в карбюраторе — смесь воспламе-

няется при незакрытых клапанах.

13. Перегрев двигателя.

О необходимости ремонта говорит не каждый признак в отдельности, а нали-

чие в той или иной мере всех перечисленных В зависимости от условий эксплуа-

тации необходимость ремонта может возникнуть при 100-200 тыс. км пробега.

Комплексным показателем необходимости ремонта является увеличение расхо-

да бензина до 15 л на 100 км пробега.

Кто с этим не сталкивался: машина состарилась, стала неважно тянуть, зато

расход топлива вырос на четверть. Обратившись на СТО, услышите безапелляци-

онное: “Ну, это ясно — карбюратор!” Но карбюратор виноват далеко не всегда.

О других причинах падения мощности специалист средней руки обычно не хо-

чет слышать ввиду их непостижимой для него сложности. Куда проще крутить вин-

ты карбюратора, а потом, вконец его разрегулировав и получив кучу денег, отпус-

тить клиента, убедив, что больше ничего сделать нельзя.

А если фазы газораспределения сбиты?

Средний автолюбитель, особенно с “дачным” устройством ума, о фазах или

редко вспоминает или не знает вовсе. Да и зачем ему? Хуже, если не знают те, ко-

му положено - работники автосервиса.

Взгляните на диаграмму (рис. 1.5.). Здесь последовательно, через каждые 180

градусов угла поворота коленчатого вала показаны фазы газораспределения "Жи-

гулей". Обратите внимание: в отличие от упрощенного, школьного объяснения то-

го, как работает двигатель, здесь клапаны закрываются или открываются не от

ВМТ до НМТ (верхней и нижней мертвых точек). Клапан открыт существенно доль-

ше — целых 232° угла поворота коленчатого вала. Откуда же они “набегают”?

ВМТ НМТ ВМТ НМТ ВМТ

0 10 104 180 220 355360 498 540 614 708720 730

впуск Угол поворота коленчатого вала, град,

сжатие

E2Z32 Открыт впускной клапан (вОочий KW.

Открыт выпускной клапан : выпуск

Рис. 1.5. Фазы газораспределения двигателей ВАЗ-2101...-2106'

1 — нормальные фазы; 2 — смещенные фазы (на пять зубьев звездочки)

10

Представим себе процесс всасывания. Открытие клапана происходит не мгно-

венно, поскольку его движение задается специальным профилем кулачка распре-

двала. Как показал опыт моторостроителей, выгодно открывать клапан несколько

раньше, чем поршень придет в ВМТ и потом двинется вниз На "Жигулях" такое

опережение открытия впускного клапана составляет 12 градусов. А дальше - еще

интереснее: закрывается этот клапан лишь через 40 градусов после прохождения

поршнем НМТ!

Конечно, тут есть свой расчет. Во впускном канале, перед клапаном, скорость

потока топливно-воздушной смеси переменная - от нуля при закрытом клапане до

какого-то максимума при открытом. На высоких оборотах среднее значение ско-

рости потока измеряется десятками метров в секунду. Инерционность потока ис-

пользуют уже после прохождения поршнем НМТ, когда он начинает сжимать смесь

в цилиндре, силы инерции продолжают "разряжать" цилиндр, улучшая наполнение.

Не усложняя наш разговор, отметим, что наиболее эффективно инерционность по-

тока используется не во всем рабочем диапазоне, а лишь при тех оборотах, на кото-

рых возникает резонанс колебаний потока во впускной трубе. Что это означает? Га-

зовый "столб" в трубе (в нашем случае это результат смешивания воздуха и паров бен-

зина) - упругое тело с определенными колебательными характеристиками. Например,

при прочих равных условиях более длинной трубе соответствует бопее низкая часто-

та собственных колебаний газа в ней - это хорошо известно музыкантам-трубачам!

Проще говоря, если подобрать геометрические характеристики впускной трубы

так, чтобы в каком-то диапазоне оборотов колебания давления в ней помогали

"дозаряжать цилиндр, вы получите эффект наддува. Но система газораспределе-

ния должна попасть в такт этим колебаниям давления в трубе: клапан нужно во-

время открыть и закрыть. Это и обеспечивают тщательно подобранные при довод-

ке двигателя фазы газораспределения.

При неумелом обслуживании автомобиля могут быть ошибки в установке фаз

Например, вы сместили их на один зуб по шкиву привода распределительного вала

это почти 19 градусов по коленчатому валу! Ошибка на два зуба — сами понимае-

те... Кстати, если вы делаете все аккуратно, но цепь газораспределения основа-

тельно изношена и из-за этого удлинилась, смещение метки всего-то на ползуба оз-

начает изменение фаз по коленчатому валу больше чем на 9 градусов, то есть кла-

пан открывается и закрывается гораздо позже, чем должен. Напомним также, что

цепь никогда не изнашивается равномерно, ее шаг и натяжение разных участков

неодинаковы. В частности из-за этого при изношенной цепи иногда очень трудно

добиться устойчивой работы двигателя (это наиболее заметно на холостом ходу).

При распространенном у нас способе дефорсирования двигателя (для перехода на

бензин А-76), когда между блоком цилиндров и его головкой устанавливают дополни-

тельные прокладки, тоже происходит искажение фаз газораспределения - как если бы

цепь несколько укоротилась. При подъеме головки блока, например, на 1,5 мм шкив

привода цепи на распредвале повернется в направлении движения цепи (то есть в сто-

рону более раннего открытия клапана) примерно на 3 мм по пинии центров втулок це-

пи. Изменение фаз приближается к 5-6 градусам по углу поворота коленвала. Когда

цепь и звездочки изношены, этим частично компенсируется подъем головки.

Здесь пора напомнить о главной опасности. Ошибки в установке фаз газорас-

пределения недопустимы - лишь немногие двигатели сохраняют при этом боеспо-

11

собное состояние, например, ВАЗ-2105 ипи полутаропитровая "восьмерка". И у то-

го, и у другого в поршнях глубокие выемки напротив клапанов.

А у вас, к примеру, двигатель ВАЗ-2103 с плоским днищем поршня. Из диаграм-

мы на рис. 1.5. видно, что впускной клапан максимально открыт при повороте ко-

ленвала на 104° от ВМТ. Значит, еспи сделать фазы более ранними - на пять-шесть

зубьев по шкиву распредвала, клапан должен полностью открыться при самом

верхнем положении поршня. "Позвольте, детали же не резиновые!" - воскликнет

тот, кто понял. И будет прав - поломка здесь неизбежна. Она может случиться и при

попытке пуска, и при неумелой работе неопытного "мастера", пытающегося рукоят-

кой провернуть коленвал. А бывает и так, что сильно изношенная цепь в сочетании

с неработающим натяжителем и отсутствующим успокоителем при каком-то рывке

перескакивает через зубья звездочек.

Теперь остается уяснить, что для этой беды не нужно даже, чтобы клапан от-

крылся полностью. Поэтому ошибка на два-три зуба в сторону опережения фаз

уже опасна (рис. 1.6. и 1.7.).

Рис. 1.6. Ошибка в установке фаз газорас-

пределения:

а — нормальная регулировка; б — ошибка на два и

более зубтъев в сторону опережения; 1 — звездоч-

ка распредвала; 2 — цепь; 3 — звездочка коленва-

ла; 4 — метки на передней крышке двигателя;

5 — шкив привода клинового ремня

Рис. 1.7. Удар впускного клапана о пор-

шень при преждевременном открытии

(верхний рисунок). Нормальная регулиров-

ка показана на нижнем рисунке

12

Выпускной же клапан максимально открыт за 106° до прихода поршня в НМТ.

Еспи запаздывание фаз сделать равным все тем же пяти-шести зубьям по шкиву

распредвала, попомка опять обеспечена. Но часто и запаздывания на один-два зу-

ба бывает достаточно для неприятностей - это если вы любитель так называемого

спортивного стиля езды, то есть при высоких оборотах двигателя. Этот стипь для

выпускного клапана самый нежелательный. Почему?

Оба клапана открываются под воздействием купачков распредвала, система

"кулачок-рычаг-клапан" жесткая и работает примерно одинаково во всем диапазо-

не оборотов. Закрываются же клапаны усилием пружин. На высоких оборотах на-

чинает ощутимо сказываться инерционность этой системы, особенно, если пружи-

ны почему-либо ослаблены. Опыт некоторых горе-гонщиков показывает, что при

оборотах выше 7500-8000 мин-1 и самые исправные пружины могут в работе на-

столько запаздывать, что впускной клапан все-таки не успевает закрыться вовре-

мя, а поршень, догнав его, завершает депо.

Результат - согнутый клапан, поврежденная втулка головки - дорогостоящий ремонт.

Иногда считают, что дефорсированный двигатель, у которого гоповка поднята

на миллиметр-другой, в этом отношении безопасен. Это если и верно, то не для

всех моделей. Особенно обольщаться на сей счет не стоит.

В заключение напомним, что при нормальной эксплуатации "жигулей" необхо-

димость заменять детали цилиндро-поршневой группы вследствие естественного

износа возникает в большинстве двигателей через 150-160 (а нередко и больше)

тысяч километров. Еспи такое случается раньше, значит, вы что-то делали не так:

применяли масло низкого качества, не вовремя его меняли, злоупотребляли высо-

кими оборотами, перегружали машину и т.п Вот и приходится платить за ошибки.

Далее приводится порядок работ по ремонту деталей, узлов и механизмов, ко-

торые можно выполнить, не снимая двигатель с автомобиля, а также другие опе-

рации по восстановлению работоспособности двигателя, для чего его необходимо

демонтировать с машины.

2. РЕМОНТ ДВИГАТЕЛЯ НА АВТОМОБИЛЕ

2.1. ЗАМЕНА МАСЛООТРАЖАТЕЛЬНЫХ КОЛПАЧКОВ

Рис. 2.1. Головка блока цилиндров (разрез

по впускному клапану):

1 — гоповка блока цилиндров; 2 — клапан; 3 — на-

правляющая втулка; 4 — маслоотражательный кол-

пачок; 5 — рычаг (рокер); 6 — корпус подшипников

распределительного вала; 7 — распределительный

вал; 8 — регулировочный болт; 9 — контргайка;

10 — пружина. А — место измерения зазора меж-

ду кулачком распределительного вала и рычагом

Рис. 2.2. Метки установки зажигания:

1 — метка опережения зажигания на 10°; 2 — мет-

ка опережения зажигания на 5°; 3 — метка ВМТ;

4 — метка на шкиве коленчатого вала

Колпачок 4 (рис. 2.1.) не должен пол-

ностью очищать от масла стержень кла-

пана 2. Часть масла, попадая в направля-

ющую втулку 3 с винтовыми канавками,

остается там и, систематически пополня-

ясь, обеспечивает смазку стержня клапа-

на в направляющей втулке.

Потребность в замене колпачков

возникает в случае, когда приходится

часто доливать в двигатель масло при

сравнительно небольшом пробеге, а ре-

сурс мотора далеко не исчерпан.

Практически периодичность выпол-

нения этих работ составляет 18-20

тыс. км в зависимости от качества кол-

пачков. Есть мнение, что лучше колпач-

ки французские и немецкие, хуже - при-

балтийские, остальные - часто совсем

плохие. Для изготовления колпачков

используется специальная резина (кол-

пачки цветные со специфическим запа-

хом). Основные дефекты этих деталей:

потеря эластичности (затвердевание)

резины, появление трещин, отслоение

резины от арматуры, износ рабочей

кромки.

Порядок работ по замене маслоот-

ражательных колпачков непосредст-

венно на двигателе следующий.

Сначала снимите крыщку головки

блока цилиндров, совместите метку 4

(рис. 2.2.) на шкиве коленчатого вала с

длинной меткой 3 на крышке привода

распределительного вала и метку 1

(рис. 2.3.) на звездочке или шкиве рас-

пределительного вала с меткой 2 на

корпусе подшипников распределитель-

ного вала. В этом положении поршни

первого и четвертого цилиндров нахо-

дятся в ВМТ. Теперь отогните шиномон-

тажной лопаткой (или подобным ей ин-

14

Рис. 2.3. Совмещение метки на звездочке или шкиве распределительного вала с меткой

на корпусе подшипников распределительного вала:

а — двигатели 2101, 2103, 2106; б — двигатель 2105; 1,2 — метки; 3 — гайка; 4 — корпус; 5 — шпиль-

ка; 6 — звездочка; 7 — шкив

струментом) башмак 7 (рис. 2.4.), закрепите в этом положении плунжер натяжите-

ля 9 колпачковой гайкой 8. Потом ослабьте контргайки 9 (см. рис. 2.1.) и заверни-

те как можно глубже регулировочные болты 8 рычагов 5. Отогните кромку стопор-

ной шайбы 10 (см. рис. 2.4.) и, придерживая звездочку 1 рукой (через тряпку или в

толстой рукавице), накидным изогнутым ключом рывком отверните болт 11. Далее,

легкими ударами торцом ручки молотка снимите звездочку с распределительного

вала и привяжите ее к цепи.

В двигателях с ременным приводом распределительного вала (модель 2105) сни-

мите пружину 3 (рис. 2.5.) натяжного ролика 8. Потом ослабьте болты 7 и отведите

кронштейн 2 в крайнее левое положение. Затем снимите со шкива 1 ремень 6.

Отверните гайки 3 (см. рис. 2.3.) и снимите корпус 4 со шпилек 5 (на 8-й и 9-й

шпильках, указанных на рис. 2.6., установлены втулки). Снимите рычаги 5 (см. рис.

2.1.) с регулировочных болтов 8 и выньте их из пружин 10. Чтобы не нарушалась

приработка сопрягаемых поверхностей указанных деталей, обязательно пометьте

их перед разборкой. Теперь можно приступить к снятию сухарей 5 (рис. 2.7) с кла-

панов 4 первого и четвертого цилиндров. Для этого воспользуйтесь самодельным

приспособлением (рис. 2.8) для «рассухаривания» клапанов. При этой операции

следует быть внимательным и осторожным, иначе сухари могут потеряться, а

без них обратная сборка невозможна.

Снять сухари можно и другим способом. Вывинтите две крайние шпильки

крепления корпуса подшипников распределительного вала на правой стороне

двигателя. Установите штатный ключ для отворачивания свечей зажигания с

вставленной в него тряпкой на тарелку 3 (см. рис. 2.7.), плотно прижмите его к ней

и нанесите 3-4 резких удара молотком по верхней части ключа. При этом сухари,

выскочив из канавки в стержне клапана, останутся внутри ключа на тарелке

15

Рис. 2.4. Схема механизма привода рас-

пределительного вала и вспомогательных

агрегатов двигателей 2101, 2103 и 2106:

1 —- звездочка распределительного вала; 2 — цепь;

3 — успокоитель цепи; 4 — звездочка валика при-

вода вспомогательных агрегатов; 5 — звездочка

коленчатого вала; 6 — ограничительный палец;

7 — башмак натяжителя; 8 — колпачковая гай-

ка; 9 — натяжитель цели; 10 — стопорная шай-

ба; 11 — болт

Рис. 2.5. Схема механизма привода рас-

пределительного вала и вспомогательных

агрегатов двигателя 2105:

1 — шкив распределительного вала; 2 — крон-

штейн; 3 — пружина; 4 —- шкив валика привода

вспомогательных агрегатов; 5 — шкив коленчато-

го вала; 6 — зубчатый ремень; 7 — болты; 8 — на-

тяжной ролик; 9 —- болт

Рис. 2.6. Порядок затягивания гаек крепле-

ния корпуса подшипников распределитель-

ного вала

пружин, поскопьку тряпка не даст им

вылететь наверх.

После «рассухаривания» клапанов

опустите их вниз до упора в днище пор-

шня, снимите тарелку 3, пружины 1 и 2,

седло 7 и пружину 13 с маслоотража-

тельного колпачка 6. Далее замерьте

размер А и запишите на листе бумаги.

Потом подденьте лезвием отвертки за

нижнюю кромку корпус маслоотража-

тельного колпачка и, действуя отверт-

кой как рычагом, снимите колпачок с

16

втулки, а потом и с клапана. Иногда отверткой снять колпачок не удается. В этом

случае воспользуйтесь плоскогубцами. Новый колпачок должен напрессовываться

на втулку 10. Поэтому сначала попробуйте, не надевается ли он свободно. Если

новый колпачок надевается свободно, то он не годится для использования по на-

значению и устанавливать его нельзя.

Перед запрессовкой колпачка снимите пружину 13, смажьте маслом для дви-

гателя посадочные места колпачка (внутренний диаметр), втулки и клапана. Оп-

равкой 41.7853.4016, чертеж которой приводится во всех книгах по ремонту авто-

мобилей ВАЗ, пользоваться неудобно: она слишком массивна, что способствует

потере чувства меры при ударе по ней, а большая длина (160 мм) не позволяет ус-

тановить маслоотражательный колпачок на выпускной клапан 4-го цилиндра без

предварительного вывертывания шпильки крепления корпуса подшипников рас-

пределительного вала, что не всегда удается. Поэтому рекомендуется пользовать-

ся оправкой, приведенной на рис. 2.7.,в. Запрессовать колпачок можно, используя

в качестве оправки торцовую головку под шестигранник 12 мм. Колпачок напрес-

суйте без перекосов, тщательно и аккуратно, контролируя ранее записанный раз-

Рис. 2.7. Замена маслоотражательного колпачка:

а — расположение деталей; б — напрессовывание маслоотражательного колпачка; в — оправка;

1 — наружная (большая) пружина клапана; 2 — внутренняя (малая) пружина клапана; 3 — тарепка

пружин; 4 — клапан; 5 — сухарь клапана; 6 — маслоотражательный колпачок; 7 — седло внутренней

пружины; 8 — седло наружной пружины; 9 — стопорное кольцо; 10 — направляющая втулка; 11 — го-

ловка блока цилиндров; 12 — седло клапана; 13 — пружина; 14 — оправка

2 - 8376

17

Рис. 2.8. Приспособление для «рассухаривания» клапана

мер А. При достаточной освещенности запрессовку лучше контролировать по за-

зору Б (см. рис. 2.7,6), который должен быть равен нулю (нижняя кромка колпач-

ка упирается в выступ на направляющей втулке). После запрессовки колпачков

клапанов 1-го и 4-го цилиндров установите на место снятые детали (см. рис. 2.7,а).

В целях облегчения установки сухарей («засухаривание») приподнимите клапаны

отверткой, вставленной в отверстие под свечу зажигания. Этим обеспечивается

меньшее усилие для сжатия пружин клапанов. Для установки сухарей используйте

то же приспособление, что и для «рассухаривания» (см. рис. 2.8.). Не опасайтесь

погнуть клапаны при «рассухаривании» или обратной установке сухарей. Практи-

ка показывает, что клапаны вероятнее всего погнуть вращением коленчатого ва-

ла при отсутствии сухарей («незасухаренные» клапаны).

После замены колпачков клапанов 1-го и 4-го цилиндров проверните коленча-

тый вал на 180° (звездочку или шкив распределительного вала с цепью ипи рем-

нем предварительно наденьте на вороток, закрепив его на головке блока цилинд-

ров) и проведите замену колпачков клапанов 2-го и 3-го цилиндров в вышеуказан-

ном порядке. Если полного комплекта (8 шт.) новых маслоотражательных колпач-

ков нет, то лучше заменить колпачки на впускных клапанах (2, 3, 6 и 7), которые

легко определить, ориентируясь по впускному трубопроводу.

Завершив операции по замене колпачков, установите коленчатый вал в исходное

положение, провернув его еще на 360° (после положения, в котором заменялись колпач-

ки клапанов 2-го и 3-го цилиндров) до совпадения метки 4 (см. рис. 2.2.) с меткой 3. По-

том проверьте и при необходимости поверните распределительный вал в корпусе под-

шипников в положение «штифт и три отверстия на одной прямой» (рис. 2.9.). Установи-

18

Рис. 2.9. Установка распределительного

вала

Рис. 2.10. Порядок затягивания гаек креп-

ления крышки головки блока цилиндров:

а- двигателей 2101,2103,2106; б—двигателя 2105

те детали согласно рис. 2.1. на прежние места и закрепите гайками корпус подшипников

распределительного вала в порядке, приведенном на рис. 2.6., с моментом затяжки 1,9

- 2,3 кгс-м. Учтите, что неправильная затяжка указанных гаек может привести к закли-

ниванию распределительного вала, а при при ременном приводе - к проскакиванию рем-

ня. Последствия - поломка клапанов, повреждение поршней. Кроме того, при установке

корпуса подшипников распределительного вала на шпильки головки цилиндров проверь-

те, вошли пи установочные втулки 8-й и 9-й шпилек (см. рис. 2.6.) в отверстия корпуса.

Теперь напрессуйте на распределительный вал с помощью болта 11 (см. рис. 2.4.) без

шайбы 10 звездочку 1 с привязанной к ней цепью 2. Потом отверните болт 11, смажьте

его герметиком КЛТ-75Т или Super Three Bond № 50 и установите его на прежнее мес-

то вместе с шайбой 10, затяните с моментом 4,2-5,1 кгс-м и загните кромку шайбы на

грань болта.

Аналогичные работы проведите на двигателе с ременным приводом, пользуясь

схемой, представленной на рис. 2.5. Установку ремня и совмещение меток на шки-

вах коленчатого и распределительного вала (см. рис. 2.2. и 2.3.,б) проведите в по-

следовательности, изложенной в п. 2.3. После этого выполните работы по натяже-

нию цепи или ремня, регулированию зазоров между клапанами и рычагами (роке-

рами), установке зажигания в соответствии с инструкцией по эксплуатации автомо-

биля. Затем установите крышку гоповки цилиндров и затяните ее гайки в последо-

вательности, приведенной на рис. 2.10., с моментом 0,6-0,8 кгс-м. Затяжку прово-

дите постепенно, в 2-3 «обхода». Если гайки затягивать как попало, то из-за короб-

ления фланца крышки при работе двигателя маспо будет течь ручьем.

Запускать двигатель можно через час после применения герметика.

2.2. ЗАМЕНА ЦЕПИ ПРИВОДА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Критерий работоспособности (показатель выработки ресурса) для цепи - вы-

тяжка (увеличение шага). Если в случае скола втулок цепи, появления трещин на

19

«щечках» требуется немедленная замена цепи (аварийное состояние), то при нор-

мальном (постепенном) ее износе состояние цепи, требующее ее замены, не столь

очевидно и определяется мерительным инструментом.

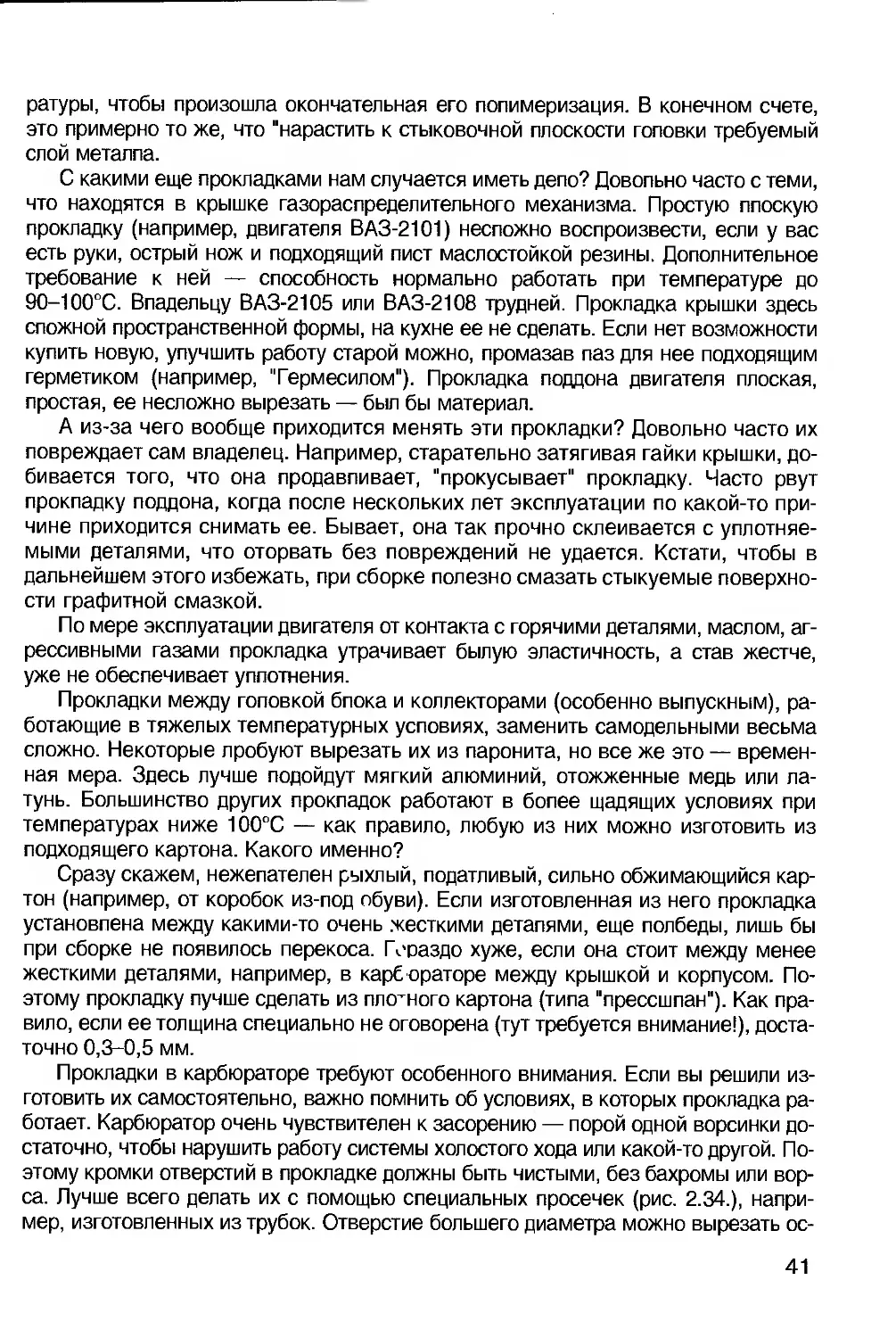

К каким отрицательным последствиям приводит увеличение шага цепи? Зубья

новой цепи в рабочей зоне контактируют с втулками осей шарниров цепи, как пока-

зано на рис. 2.11,а. Цепь лежит во впадинах зубьев звездочки, каждый зуб нормаль-

но «включается» в работу. Картина меняется при вытяжке цепи (см. рис. 2.11.,б).

Зуб А первый берет на себя нагрузку (включается в работу). Естественно, зазор А

располагается с левой стороны от оси шарнира. А вот у зуба Б, который только гото-

вится включиться в работу, картина совсем иная. В его шарнире зазор А совсем с

другой стороны от оси шарнира. Поэтому цепь из-за увеличения шага поднялась по

зубу звездочки, а у шарнира, который готовится вступить в работу, образовался за-

зор с противоположной стороны. В этом случае зуб звездочки не может передавать

усилие на ось шарнира цепи через ее втулку, поскольку между ними есть зазор.

Итак, назрели две неприятности. Первая — зазор в шарнире Б с правой стороны

должен исчезнуть. Вторая — при исчезновении в шарнире Б зазора справа, зазор в

шарнире А остается с левой стороны, но разгружается зуб А звездочки. В результа-

те цепь может «упасть» с зубьев А и Б на дно впадины между зубьями звездочки.

«Хлопание» зазора и «падение» цепи во впадины звездочки на практике сопро-

вождается таким шумом, что в гараж добираются уже на буксире. Кстати, последнее

в этой ситуации не самое страшное — может отломиться успокоитель, ограничи-

тельный палец. Был случай, когда лопнул вал привода вспомогательных агрегатов.

Чтобы избежать описанных последствий, рекомендуется чаще и тщательней

регулировать натяжение цепи.

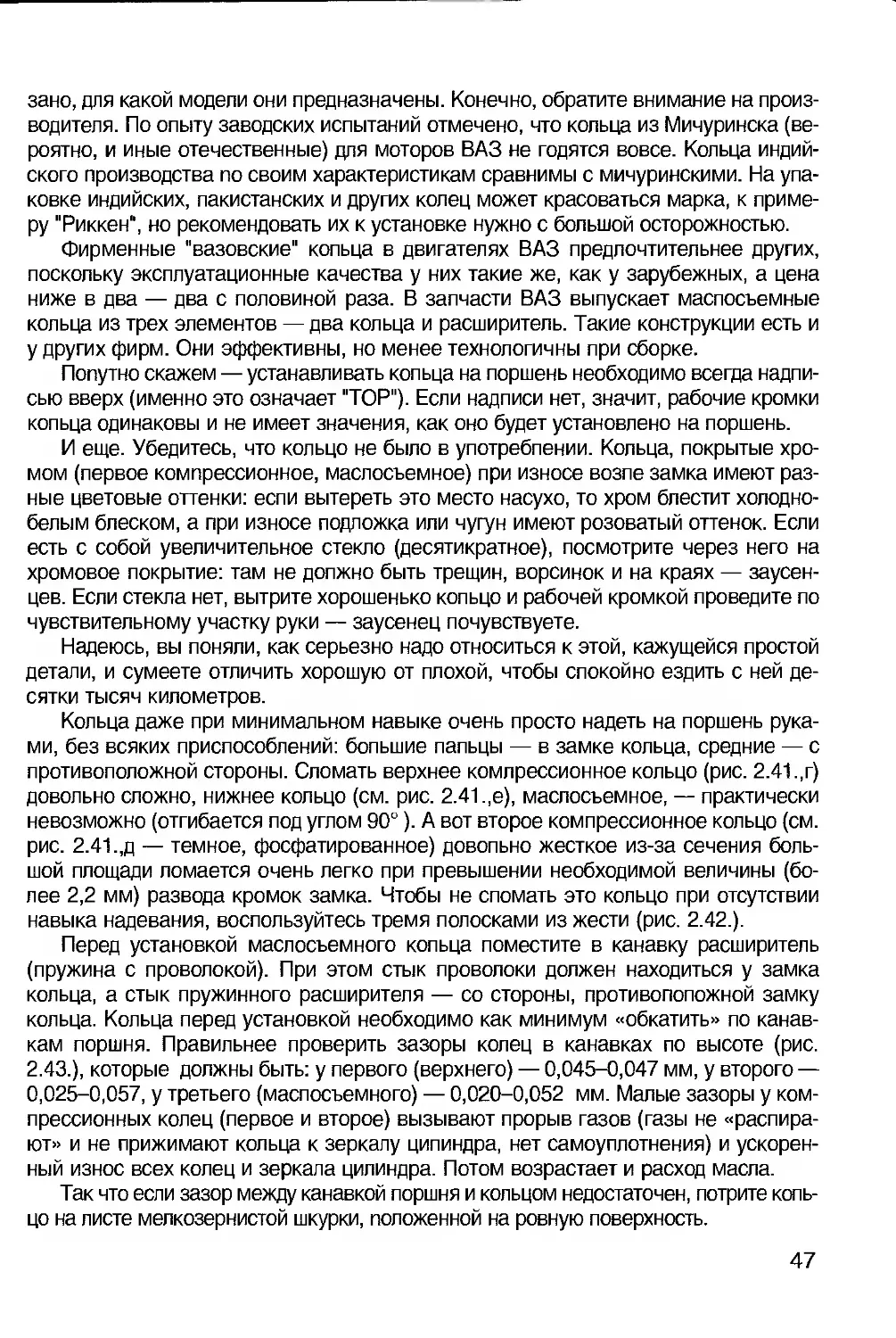

Как оценить пригодность цепи? В книгах по ремонту автомобилей «Жигупи»

предельная вытяжка установлена — 4 мм (например, цепь из 114 звеньев, сум-

марный износ на один шарнир — 0,035 мм, в итоге: 0,035 114=3,99 мм). Практиче-

ски вытяжку цепи рекомендуют контролировать по наличию или отсутствию воз-

можности ее натяжения. Если натяжитель не обеспечивает натяжение цепи, то

цель следовало бы заменить. Если такой возможности нет, то для восстановления

работоспособности натяжителя используют удлинитель (рис. 2.12.).

Рис. 2.11. Схема работы цепи:

а — новая; б — изношенная (вытянутая, условно показаны изно-

шенными только втулки)

Рис. 2.12. Удлинитель натя-

жителя цепи

20

Удлинитель установите на плунжер

натяжителя с небольшим натягом. Для

этого слегка деформируйте трубчатую

часть удлинителя. При необходимости

цепь переставляют на звездочке рас-

пределительного вала на один зуб. Од-

нако вышеуказанные способы являются

нежелательными и цепь все же лучше

заменить. Для этого слейте жидкость из

системы охлаждения двигателя. Снача-

ла отверните пробку расширительного

бачка, подложите под нее резиновую

прокладку и заверните пробку на преж-

нее место. Затем отверните пробку в

блоке цилиндров, вверните на ее место

штуцер (рис. 2.13.) с надетой на него ре-

зиновой трубкой, опущенной в емкость

(таз) объемом около 10 л. Потом отвер-

Рис. 2.13. Штуцер для слива жидкости из си-

стемы охлаждения двигателя

ните пробку в нижнем бачке радиатора, придерживая впаянный в него штуцер дру-

гим ключом, и вверните вместо пробки другой такой же штуцер (см. рис. 2.13.) с ре-

зиновой трубкой, которую опустите в ту же емкость. Пролитое количество охлажда-

ющей жидкости (при вывертывании пробок и завертывания вместо них штуцеров)

относительно невелико, в чем вы можете убедиться, когда откроете пробку расши-

рительного бачка, краник отопителя и пробку радиатора для полного слива охлаж-

дающей жидкости из системы. Это можно сделать тогда, когда поток жидкости из

только что ввернутых штуцеров с шлангами начнет ослабевать. После этого сними-

те воздушный фильтр и аккумуляторную батарею, отсоедините от карбюратора трос

привода воздушной заслонки, а от рычага на крышке головки цилиндров - тяги при-

вода дроссельных заслонок карбюратора. Потом снимите крышку головки цилинд-

ров, радиатор с кожухом (на автомобиле ВАЗ-2107 - кожух с электровентилятором),

последовательно отсоединяя шланги и провода. При отсоединении шлангов систе-

мы охлаждения имейте в виду, что их можно сравнительно легко снять с патрубков

только тогда, когда ослаблены наружная и внутренняя ленты хомутов (2 слоя). Ре-

комендуется облить места соединения шлангов с патрубками горячей водой. Далее

ослабьте натяжение и снимите приводной ремень с генератора и вентилятора. Те-

перь включите 4-ю передачу в коробке передач, отверните болт и снимите шкив при-

вода генератора и вентилятора с коленчатого вала. Затем отверните болты крепле-

ния крышки привода распределительного вала к масляному картеру (поддону) и бло-

ку цилиндров и снимите крышку. Вверните болт крепления шкива в передний торец

коленчатого вала, установите рычаг переключения передач в нейтральное положе-

ние и, вращая коленчатый вал ключом за грани ввернутого в него болта, установите

его в положение, когда метка на его звездочке совпадет с меткой на блоке цилинд-

ров (рис. 2.14.), а метка на звездочке распределительного вала совпадет с меткой на

корпусе его подшипников (см. рис. 2.3.,а). Теперь ослабьте колпачковую гайку 8 (см.

рис. 2.4.) натяжителя 9 цепи, отожмите шиномонтажной лопаткой башмак 7 и зафик-

сируйте в этом положении шток натяжителя колпачковой гайкой. Снимите звездочки

21

Рис. 2.14. Положение установочных меток

(указаны стрелками) на звездочке коленча-

того вала и блоке цилиндров двигателей

2101, 2103, 2106:

1 — ограничительный палец

Рис. 2.15. Прогиб цепи:

а—новой; б—изношенной (после пробега 200 тыс. км)

1 и 4, отверните ограничительный палец

6 и снимите цепь 2.

Прежде чем установить цепь, про-

верьте: новая она или бывшая в упо-

треблении, короткая (114 звеньев) или

длинная (116 звеньев).

Вытяжку цепи во всех книгах по ре-

монту автомобипей «Жигупи» рекомен-

дуют проверять на приспособлении, име-

ющем два ропика диаметром 31,71-37,3

мм, на который надевается цепь. Прикла-

дывая усилие величиной 15 кгс к одному

из роликов, натягивают цепь и замеряют

расстояние между осями роликов.

Прежде чем измерить расстояние,

необходимо растянуть цепь усилием 30

кгс, затем снизить его до 15 кгс, вновь

растянуть усилием 30 кгс, опять вер-

нуться к 15 кгс и произвести измерение.

Дпя новой цепи расстояние между

осями роликов составляет 486,275-

485,875 мм (двигатель 2101) и 495,8-

495,4 мм (двигатели 2103, 2106).

Еспи длина цепи составляет 489,9

мм (двигатель 2101) ипи 499,4 мм (дви-

гатели 2103,2106), ее следует заменить.

На рис. 2.15. представлен способ, ка-

ким обычно пользуются на практике.

Цепь плашмя держут рукой (100 мм). Ес-

ли прогиб 7-10 мм, то цепь новая, а если

прогиб 20 мм, то цепь отработала по

крайней мере 200 тыс. км. Особенно не-

желательно, когда две ветви цепи прови-

сают по-разному. Последнее объясняет-

ся неравномерностью износа из-за цик-

личности нагрузки.

Отпичие цепи со 114 звеньями от

цепи со 116 звеньями показано на рис.

2.16. При сложении цепи из 114 звеньев

концы получаются «разные», а у цепи из 116 звеньев — «одинаковые».

Предельный износ можно определить и по размерам А и Б. Руками растяните

звенья (рис. 2.17.,а) и замерьте размер А. Теперь сожмите звенья (см. рис. 2.17.,б)

и замерьте размер Б. Разность «А - Б» укажет на суммарный зазор в двух шарни-

рах, который образуется за счет износа двух деталей — втулки и оси.

Предельный износ: А - Б=0,7 мм, что дпя всей цепи составляет: 0,7 мм 57

зв.=3,99 мм (для «короткой» цепи) ипи 0,7 мм 58 зв. = 4,06 мм (дпя «длинной» це-

22

114 звеньев

Рис. 2.16. Определение длины цепи:

а — цепь из 114 звеньев (двигатель 2101);

б, в — цепь из 116 звеньев (двигатели 2103,

2106)

Рис. 2.17. Зазоры в шарнирах цепи:

а — при растягивании звеньев; б — при сближе-

пи), т.е. регламентированные 4 мм. При

таком износе, если цепь натянута слабо,

может оторваться успокоитель. У успо-

коителя двигателей 2101 и 2103 места

крепления можно приварить, поскольку

он выполнен из металла, а успокоитель

двигателя 2107 пластмассовый.

Удостоверившись в пригодности цепи

к использованию по назначению, присту-

пайте к ее установке. Смажьте цепь мас-

лом для двигателя и установите ее вмес-

те со звездочкой 4 (см. рис. 2.4.) на ва-

лик привода вспомогательных агрегатов.

Потом наденьте цепь на звездочку 5 ко-

ленчатого вала, установите (вверните)

ограничительный палец 6. Теперь уста-

новите на распределительный вал звез-

дочку 1 вместе с цепью и совместите

метки (см. рис. 2.3.,а), причем бопт 11

(см. рис. 2.4.) не закрепляйте оконча-

тельно. Далее, ослабьте колпачковую

гайку 8, проверните коленчатый вал на

два оборота и проверьте, совпадают пи

метки (см. рис. 2.2. и 2.3.,а). Если метки

не совпадают, то повторите установку

заново, корректируя свои действия в за-

висимости от величины и направления расхождения меток на звездочке распреде-

лительного вала и корпусе его подшипников (см. рис. 2.3.,а).

Еспи метки совпадают, то окончательно затяните бопты крепления звездо-

чек распределительного вала и вапика привода вспомогательных агрегатов с

моментом 4,2-5,1 кгс м, законтрите их, отогнув на одну из граней край стопор-

ной шайбы.

Можно заменить цепь другим способом, не спивая охлаждающую жидкость и не

снимая радиатор. Здесь нужно снять только воздушный фипьтр, карбюратор и

крышку гоповки блока цилиндров. Потом соедините «новую» цепь со «старой»,

стоящей в двигателе, предварительно распрессовав их. У «старой» и «новой» це-

пей выпрессовываются оси одного из шарниров. Как правило, в каждой цепи есть

оси, которые запрессованы более слабо. Найти такую можно по наибольшему осе-

вому зазору (см. рис. 2.17.). Распрессовку цепей проведите посредством керна,

подставки и молотка.

Значительно удобнее провести распрессовку с использованием приспособле-

ния (рис. 2.18.). Работа выполняется в два этапа. Первый: «утопите» ось в шарнир,

пока плоскость А пуансона не коснется «щечки» цепи. Второй: чтобы окончатель-

но выпрессовать ось шарнира, подложите под выступ пуансона ранее выпрессо-

ванную ось из «старой» цепи или ей подобную деталь, предварительно сняв с од-

ного конца фаску (см. рис. 2.18.,в).

23

Рис. 2.18. Приспособление для распрессовывания и запрессовывания осей цепи:

а — скоба; б — пуансон; в — обработка концов оси шарнира цепи

«Новую» цепь (также распрессованную) соедините со «старой» (гвоздем, про-

волокой). Но прежде чем вращать коленчатый вал и менять местами цепи, завер-

ните болты 8 (см. рис. 2.11.) как можно глубже. Иначе при рассогласованном по-

ложении распределительного и коленчатого валов клапаны могут упереться в пор-

шни и согнуться. Кроме того, выверните свечи. Тогда усилие, необходимое для

вращения коленчатого вала, будет минимальным и упор клапана в поршень вы

легко почувствуете и примете соответствующие меры.

Установив «новую» цепь, отсоедините «старую». Ранее выпрессованную ось

вновь (приспособлением) запрессуйте. У запрессованной оси с одного конца для

облегчения запрессовки сделайте минимальную фаску (утолщение полностью не

устраняйте, после запрессовки слегка расклепайте).

Приспособление можно использовать и для распрессовки цепи с целью умень-

шения ее длины (например, со 116 до 114 звеньев).

При работе с цепью можно не опасаться, что она спадет со звездочки колен-

чатого вала. Назначение ограничительного пальца 6 (см. рис. 2.4.) как раз и состо-

ит в том, что он, располагаясь близко к цепи (на нем появляются следы износа),

просто не дает ей сняться с зубьев звездочки. После замены цепи указанным спо-

собом проведите работы по совмещению меток на шкиве коленчатого вала и звез-

дочке распределительного вала с метками на неподвижных деталях двигателя (см.

рис. 2.2. и 2.3.,а) в последовательности, изложенной выше. Причем корректировку

действий проводите путем перестановки цепи на зубьях неподвижной звездочки 1

(см. рис. 2.4.) при вращении коленчатого вала в ту или иную сторону (звездочку

снимите с распределительного вала и, переставив на несколько зубьев звенья це-

пи, вновь установите на место, проверьте совпадение меток вращением коленча-

того вала и т.д. до абсолютного совпадения меток).

Следует иметь в виду, что перемещение метки (по дуге) на шкиве коленчатого

вала в 2,8 раза больше, чем перемещение метки на звездочке распределительно-

го вала при перестановке цепи на один зуб.

24

После завершения работ по совмещению «верхних» и «нижних» меток, про-

верьте и отрегулируйте зазоры между рычагами (рокерами) и кулачками распре-

делительного вала, момент зажигания, натяжение ремня привода вентилятора и

генератора (по необходимости) и приводы воздушных и дроссельных заспонок кар-

бюратора, предварительно установив ранее снятые узлы и детали на прежние ме-

ста. Не забудьте залить охлаждающую жидкость в систему охлаждения (при заме-

не цепи со снятием радиатора).

2.3. ЗАМЕНА РЕМНЯ ПРИВОДА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Зубчатый ремень привода распределительного вала служит в 5-6 раз меньше

цепи. Иными словами, его приходится менять через 40-50 тыс. км, если учесть,

что цепь со всеми ухищрениями по увеличению ее долговечности (см. выше) заме-

няют через 200-250 тыс. км. Нарушение работоспособности ремня не сопровож-

дается появлением такого сильного шума, как при цепном приводе распредели-

тельного вала. Однако последствия и неприятности те же.

Поэтому рекомендуется при вышеуказанном пробеге с момента установки но-

вого (подчеркиваем — нового) ремня заменить его другим новым. Для этого про-

ведите работы по снятию с двигателя деталей и узлов, затрудняющих доступ к рем-

ню (карбюратор с воздушным фильтром и радиатор снимать не надо), и совмеще-

нию меток на шкиве коленчатого и распределительного валов с метками на непо-

движных деталях двигателя (см. рис. 2.2. и 2.3.,б) в последовательности, изложен-

ной в п. 2.2. Далее снимите нижнюю и среднюю защитные крышки ременного при-

вода, пружину 3 (см. рис. 2.5.) кронштейна 2 натяжного ролика 8, ослабьте болты

7 крепления кронштейна и отведите его в крайнее левое положение, после чего

снимите зубчатый ремень 6 с двигателя.

Перед установкой другого ремня осмотрите его. Поверхность зубчатой части

ремня должна быть с четким профилем зубьев, без износа, складок, трещин, под-

резов и отслоений ткани от резины. На торцовых поверхностях ремня не должно

наблюдаться расслоения и разлохмачивания. Допускается лишь незначительное

выступание бахромы ткани. Поверхность наружной плоской части ремня должна

быть ровной, без складок, трещин, углублений и выпуклостей. При наличии хотя бы

одного из дефектов замените ремень другим, абсолютно исправным.

Кроме того, проверьте механизм натяжения ремня. Рабочая поверхность на-

тяжного ролика 8 должна быть гладкой без забоин и заусенцев. Ролик должен вра-

щаться плавно, без заеданий, что свидетельствует об исправности находящегося

внутри него шарикоподшипника. Длина пружины 3, замеренная между внутренни-

ми краями закругленных концов пружины, должна быть в свободном состоянии 70

мм, а под нагрузкой 11,9-14,5 кгс—120 мм. При необходимости замените дефект-

ные детали на исправные и приступайте к установке нового ремня.

Сначала наденьте ремень на шкив 5 коленчатого вала и, натягивая ремень в

направлении против движения часовой стрелки, наденьте его на шкив 4 валика

привода вспомогательных агрегатов и на натяжной ролик 8. После этого наденьте

ремень с переднего торца на шкив 1 распределительного вала, подожмите крон-

штейн 2 вправо и установите пружину 3. Далее установите среднюю защитную

крышку ременного привода, не затягивая болты ее крепления. Потом плавно про-

25

верните коленчатый вал на два оборота, удерживая ремень в постоянном натяже-

нии и не ослабляя его при остановке коленчатого вала. Затем проверьте совпаде-

ние установочных меток (см. рис. 2.2. и 2.3.,б). Если метки совпадают, то затяни-

те болты 7 (см. рис. 2.5.) крепления кронштейна натяжного ролика (сначала пра-

вый болт, потом левый) с моментом 2,5-3,5 кгс-м.

Если метки не совпадают, то повторите операцию по установке ремня, коррек-

тируя положение шкива 1 распределительного вала в зависимости от величины и

направления расхождения меток на нем и корпусе подшипников (см. рис. 2.3.,б).

Поспе того как вы добились совпадения «верхних» и «нижних» меток, устано-

вите на прежние места снятые детали и узлы, отрегулируйте натяжение приводно-

го ремня генератора и вентилятора, момент зажигания.

2.4. ЗАМЕНА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Рис. 2.19. Снятие упорного фланца распре-

делительного вала двигателей 2101, 2103,

2106:

1 — упорный фланец; 2 — распределительный вал;

3 — корпус подшипников распределительного ва-

ла; 4 —шпилька

В настоящее время технология изго-

товления распределительного вала ста-

билизировалась (эксперимент на вла-

дельцах «Жигулей» закончился) и ост-

рота проблемы с его заменой значи-

тельно снизилась. Кстати, у других оте-

чественных автомобилей проблем с

этой деталью никогда не было: валы де-

лаются из стали 45, на «Жигулях» — из

чугуна. Однако вероятность необходи-

мости замены распределительного вала

до капитального ремонта двигателя еще

сохраняется.

Порядок выполнения работ по сня-

тию корпуса распределительного вала с

головки цилиндров изложен в п. 2.1. У

двигателей 2101, 2103 и 2106 остается

отвернуть на верстаке гайки шпилек 4

(рис. 2.19.), снять упорный фпанец 1 и

осторожно, чтобы не повредить поверх-

ность опор корпуса 3 подшипников, вы-

нуть из него распределительный вал 2.

У двигателя 2105 на верстаке отверни-

те у корпуса 3 (рис. 2.20.) подшипников

распределительного вала гайки крепления держателя 6 сальника, снимите его и упор-

ный фланец 4. Выньте (осторожно!) распределительный вал 5 из корпуса 3 подшипников.

Перед установкой другого распределительного вала проверьте, нет ли на его

опорных шейках задиров, забоин, царапин. При их наличии зачистите и отполируй-

те поврежденные места. Еспи вал не новый (бывший в работе), проверьте отсутст-

вие следов наволакивания алюминия от корпуса подшипников, износа свыше 0,5

мм, а также задиров на рабочих поверхностях купачков. Установите вал крайни-

ми шейками на призмы и проверьте на поверочной ппите с помощью индикатора

26

часового типа биение средних шеек, ко-

торое не должно быть более 0,04 мм.

При наличии биения свыше указанного

вал нужно рихтовать на прессе. Не за-

будьте удалить керном заглушку масля-

ного канала, хорошо промыть и прочис-

тить все отверстия для смазки и вновь

заглушить канал.

При замене распределительного ва-

ла новым (неработавшим) замените

рычаги 5 (см. рис. 2.1.) новыми.

Корпус подшипников распредели-

тельного вала перед проверкой промой-

те, тщательно очистите каналы для под-

вода масла. Теперь замерьте диаметры

отверстий в опорах корпуса и шеек рас-

пределительного вала. Если разность

указанных диаметров больше 0,2 мм

для каждой пары «вал - отверстие», то,

если распределительный вал у вас но-

вый (неработавший), — замените кор-

пус подшипников. В случае, если обе

указанные детали были в употреблении,

то для принятия решения о замене од-

ной из них (или обеих) воспользуйтесь

данными, приведенными на рис. 2.21.

Скомплектовав годные детали, при-

ступайте к установке их на прежние ме-

ста в последовательности, обратной де-

монтажу.

Прежде чем приступить к установ-

ке распределительного вала (дпя всех

моделей двигателей), проверьте, на

месте ли центрирующие втупки корпу-

са подшипников (шпильки 8 и 9 на на рис. 2.6.), очистите от грязи и масла сопря-

гаемые поверхности головки цилиндра (у двигателей 2105 — и от старого герме-

тика). Потом заверните поглубже регулировочные болты 8 (см. рис. 2.1.), чтобы

рычаги 5 опустились и не мешали установке корпуса подшипников в сборе с

распределительным валом. Теперь смажьте маслом для двигателя опорные шей-

ки и кулачки распределительного вала и вставьте его в корпус подшипников, од-

новременно надевая на шпильки упорный фланец 4 (см. рис. 2.20. — для всех

моделей двигателей).

Для двигателей с цепным приводом порядок установки корпуса подшипников в

сборе с распределительным валом и других деталей подробно изложен в п. 2.1.

Для двигателя 2105 порядок сборки такой: смажьте маслом для двигателя новый

сальник распределительного вала и запрессуйте его в держатель 6. Потом прикре-

Рис. 2.20. Схема к снятию распределитель-

ного вала на двигателе 2105:

1 — крышка головки блока цилиндров; 2 — про-

кладка; 3 — корпус подшипников распределитель-

ного вала; 4 — упорный фланец; 5 — распредели-

тельный вал; 6 — держатель сальника; 7 — шкив;

8 — бопт; 9 — гоповка блока цилиндров; 10 — про-

кладка головки блока цилиндров

27

Рис. 2.21. Размеры сопрягаемых поверхностей новых деталей:

а — корпус подшипников распределительного вала; б — распределительный вал

пите держатель к корпусу подшипников 3, но гайки крепления не затягивайте окон-

чательно. Теперь установите корпус подшипников на контрольную плиту и вставьте

в держатель контрольную оправку в виде трубы с наружным диаметром 40,06-40,05

мм и внутренним 16,00-16,02 мм. После этого держатель с сальником выставьте та-

ким образом, чтобы непараллельность его нижней плоскости А (рис. 2.22.) относи-

тельно нижней плоскости Б корпуса подшипников была не более 0,15 мм. Затем за-

тяните гайки 3 держателя и выньте из него оправку. При отсутствии поверочной пли-

ты операцию по центрированию держателя сальника можно выполнить непосредствен-

но на двигателе, установив (предварительно нанеся на поверхность головки цилиндров

в месте ее сопряжения с держателем сальника герметик типа Super Three Bond № 50

или КЛТ-75Т) и закрепив по схеме (см. рис. 2.6.) корпус подшипников, не затягивая

окончательно гайки 3 (см. рис. 2.22.). По-

сле этого вставьте в держатель центри-

рующую оправку (см. выше), а если ее

нет, то шкив 7 (см. рис. 2.20.). Затем за-

тяните гайки держателя окончательно,

выньте оправку. Если в качестве оправ-

ки использовался шкив, то вверните в

распределительный вал болт 8, предва-

рительно смазав его вышеуказанным

герметиком, с моментом 6,8-8,9 кгс м.

Напоминаем, что запускать двигатель

можно не ранее, чем через 1 час после

нанесения герметика.

Далее проведите работы по совме-

Рис. 2.22. Установка держателя сальника рас-

пределительного вала на поверочной плите:

1 —держатель сальника; 2 — корпус подшипника;

3 — гайка; 4 — поверочная ппита; А — плоскость

держателя сальника; Б — плоскость корпуса под-

шипников распределительного вала

щению «верхних» и «нижних» меток,

регулированию зазоров между рычага-

ми и клапанами, момента зажигания и

т.п в последовательности, изложенной

в пп. 2.1, 2.2 и 2.3.

28

2.5. РЕМОНТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

В домашних условиях ремонт головки цилиндров обычно сводится к замене вы-

шедших из строя деталей и притирке клапанов к седлам.

Температура выпускного клапана в карбюраторных двигателях достигает

800-850°С, при этом сама тарелка клапана и часть стержня омываются газами со

средней температурой 1100-1200°С. Продлить срок службы выпускных клапанов

можно их своевременной притиркой. Однако начало потери их герметичности за-

метить практически невозможно. Здесь выход один - заняться притиркой заблаго-

временно, после пробега 100-150 тыс. км.

Разборка двигателя для притирки клапанов — дело довольно трудоемкое, по-

этому, как правило, этим заранее не занимаются, а приурочивают к замене пор-

шневых колец (п. 2.6). Да и угадать момент подгорания не так-то просто — клапан

может «сгореть» и при 100, и при 200 тыс. км пробега. Важно уловить первые при-

знаки «подгорания» и, хотя клапан уже, как правило, «не спасти», все же стои-

мость ремонта будет минимальна.

Какие же это признаки ? Обычно их три:

свечи в цилиндре постоянно «зарастают» нагаром,

неравномерность работы двигателя,

затруднен запуск двигателя.

Для устранения неполадок снимите с автомобиля и двигателя детали и узлы, за-

трудняющие или препятствующие доступ к головке блока цилиндров в последователь-

ности, указанной в пп. 2.1, 2.2, 2.3 (сливание охлаждающей жидкости из системы ох-

лаждения двигателя обязательно, а «рассухаривание» и снятие деталей клапанного

механизма проведите на верстаке при снятой с двигателя головке блока цилиндров).

Кроме того, отсоедините провода от свечей зажигания, датчика указателя темпера-

туры охлаждающей жидкости, а потом выверните из головки блока цилиндров эти де-

тали. Не забудьте совместить «верхние» и «нижние» метки на шкивах и звездочке ва-

лов (см. рис. 2.2. и 2.З.)! Потом отсоедините шланги от головки цилиндров, защитный

щиток стартера и приемную трубу глушителя от выпускного колпектора. Теперь от-

верните болты крепления головки блока цилиндров к блоку цилиндров, снимите голо-

вку и прокладку, находящуюся под ней (по необходимости). Далее установите головку

блока цилиндров на верстак, с помощью приспособления (см. рис. 2.8.) или другим

способом «рассухарьте» клапаны (не потеряйте сухари!), снимите (предварительно

пометив, что, откуда снято) детали с верхней части гоповки, переверните гоповку об-

ратной стороной и снимите клапаны (не забудьте пометить!). Осмотрите каждый кла-

пан, предварительно очистив их от нагара железной щеткой. Проверьте, не деформи-

рован ли стержень клапана (непрямопинейность не более 0,015 мм) и отсутствие тре-

щин на головке клапана. Проверьте состояние рабочей фаски тарепки клапана. При

мелких дефектах ее можно прошлифовать с углом фаски 45°25' - 45°35', следя за тем,

чтобы толщина цилиндрической части тарелки клапана не была меньше 0,5 мм, а у

выпускного клапана — не оказался бы снятым слой твердого сплава, наплавленный

на фаску. При наличии неисправимых дефектов замените клапан.

Как отличить «жигулевские» клапаны от других, выпускные — от впускных при

их покупке? Можно обратиться к рис. 2.23.

Впускные клапаны имеют тарелки большего диаметра (37 мм, у выпускных — ди-

29

Рис. 2.23. Клапаны и направляющие втулки (конструкция и размеры):

а — впускной клапан; б — направляющая втулка впускного клапана; в — направляющая втулка вы-

пускного клапана; г — выпускной клапан

аметр 31,5 мм). Отличается форма стержня и ширина фасок. Запомнить эти отли-

чия просто, поняв для чего они нужны. У выпускных клапанов стремятся уменьшить

площадь поверхности, омываемую отработавшими газами (меньше диаметр тарел-

ки), увеличивают площадь отвода тепла (больше ширина фаски). Так как выпускной

клапан сильнее покрывается нагаром, то для того, чтобы избежать заедания стерж-

Рис. 2.24. Держатель клапана для притирки

рабочей фаски:

1 — прижимной винт; 2 — вороток; 3 — стержень

клапана

ня клапана в направляющей втулке,

уменьшают диаметр стержня у головки

клапана (примерно до 7,5 мм).

Перед установкой клапанов (новых или

прежних) в головку блока цилиндров при-

трите их к седлам. Для этого наденьте на

стержень притираемого клапана легкую от-

жимную пружинку подходящих размеров и

нанесите на его фаску тонкий слой прити-

рочной пасты (продается в магазинах «Ав-

тозапчасти», иногда — в магазинах «Хо-

зяйственные товары»). Пасту можно приго-

товить самим, смешав 15 г микропорошка

белого электрокорунда М20 или М12, 15 г

карбида бора М40 с маслом для двигателя.

В качестве притирочной пасты можно при-

менить пасту ГОИ (см. п. 3.4). Теперь

вставьте клапан с пружиной в направляю-

щую втулку, наденьте на его стержень при-

способление (рис. 2.24.) или подберите

30

Рис. 2.25. Обработка седел клапанов зенке-

ром

подходящего размера резиновую трубку,

чтобы она плотно надевалась одним кон-

цом на стержень клапана, а другим - на

жало отвертки для винтов с крестооб-

разным шлицем ипи на круглый напиль-

ник с ручкой. Затем вращайте клапан с

помощью выбранного вами приспособ-

ления в обе стороны, периодически

слегка прижимая его к седлу. Ведите

притирку аккуратно, старайтесь не сни-

мать много металла, чтобы оставить

возможность для последующих ремон-

тов тарелки и седла клапана указанным

способом. К концу притирки (появление

явного притертого пояска на деталях)

уменьшите содержание наждачного по-

рошка в пасте, а когда притираемые по-

верхности станут совершенно гладкими

и приобретут ровный сероватый цвет, притирку ведите только на одном масле.

Внешним признаком удовлетворительной притирки является матово-серый цвет

(без черных пятен) рабочих поверхностей тарелки клапана (фаски) и его седла. Про-

верьте герметичность клапанов по разрывам слоя краски, нанеся ее на седла и фа-

ску тарелки клапана, или залейте керосин в камеру сгорания при свободно встав-

ленных в свои седла обоих притертых клапанах (впускном и выпускном). Если керо-

син в течение 10 секунд не убывает (нет просачивания), значит качество притирки

клапанов удовлетворительное. После этого приступайте к притирке остальных пар

клапанов. По окончании притирки и проверки на герметичность тщательно промой-

те обработанные детали и полости камеры сгорания от следов притирочной пасты.

Втулки клапанов (см. рис. 2.23) обычно при первом ремонте не заменяют (по

крайней мере до 300 тыс. км пробега). При замене втулок необходимо иметь в ви-

ду, что обработка отверстий втулок производится разверткой после их запрессов-

ки. В свою очередь, обработка седеп клапанов (удаление нагара, наклепа) произ-

водится зенкерами (рис. 2.25), которые центрируются направляющими стержня-

ми, вставленными во втулки клапанов. При такой обработке обеспечивается точ-

ность расположения отверстия во втулке и рабочих фасок седел и клапанов.

Втулки впускных и выпускных клапанов различны. Внешние признаки разли-

чий: втулка выпускного клапана длиннее (для охлаждения), спиральная канавка

для смазки нарезана на всю длину; втулка впускного клапана короче, и канавка в

ее отверстии нарезана до половины длины отверстия (только вверху для уменьше-

ния количества маспа, попадающего во впускной коллектор).

Втулки клапанов изготовлены из чугуна. Изготовление их из бронзы обеспечи-

вает более интенсивный отвод тепла от стержня клапана и улучшает работу пары

трения в условиях недостаточной смазки.

Направляющие втулки замените, если зазор в соединении со стержнем клапа-

на бопее 0,15 мм (определяется замерами и сравнивается с данными, приведенны-

ми на рис. 2.23) и он не устраняется установкой нового клапана. Выпрессовку на-

31

правляющей втулки проведите с исполь-

зованием оправки (рис. 2.26.). Новую на-

правляющую втулку 10 (см. рис. 2.7.) с

надетым на нее стопорным кольцом 9

запрессуйте указанной оправкой до упо-

ра этого кольца в плоскость головки ци-

линдра 11. У рычагов 5 (см. рис. 2.1.) кла-

панов проверьте состояние рабочих по-

верхностей, соприкасающихся с поверх-

ностью (торцом) стержня клапана и со

сферическим концом регулировочного

болта 8. Если на них имеются задиры и

риски, замените рычаг.

Если замечены дефекты на втулке

регулировочного болта или на самом

болте, то их тоже замените.

Проверьте состояние и упругость

пружин. Наличие трещин на пружинах

не допускается — такие пружины надо

заменить. Если длина наружной пружи-

ны 1 (см. рис. 2.7.) в свободном состоя-

нии меньше 50 мм, при нагрузке

27,4-30,4 кгс меньше 33,7 мм, при на-

грузке 43,7-48,3 кгс меньше 24 мм, то

замените ее годной (новой, испытав ее

по тем же параметрам). Если длина вну-

тренней пружины 2 в свободном состоя-

Рис. 2.26. Оправка для замены направляю-

щих втулок клапанов

Рис. 2.27. Схема проверки пружины рыча-

га клапана:

А — размер в свободном состоянии; Б — размер

под нагрузкой 5-6,2 кгс

нии меньше 39,2 мм, при нагрузке 13,2-14,6 кгс меньше 29,7 мм, при нагрузке

26,7-29,5 кгс меньше 20 мм, то эту пружину тоже замените годной.

Пружину 10 (см. рис. 2.1.) рычага клапана замените годной, еспи в свободном со-

стоянии размер А (рис. 2.27) больше 35 мм, а под нагрузкой 5-6,2 кгс больше 43 мм.

Поверхности прокладки головки блока цилиндров должны быть ровными, без

вмятин, трещин, вздутий и изпомов. Отслоение обкладочного материала от арма-

туры не допускается. На окантовке отверстий не должно быть трещин, прогаров и

отслоений. При обнаружении дефекта замените прокладку.

Головку блока цилиндров проверяют на отсутствие трещин особенно, еспи в

процессе эксплуатации наблюдались случаи попадания охлаждающей жидкости в

масло. Если визуально обнаружить дефектные места не удается, постарайтесь

найти возможность проверить головку на герметичность водой (опрессовка) под