Text

6П7.5

Г67

УДК 678. 048

Горбунов Б. Н., Гурвич Я. А., Маслова И. П.

Химия и технология стабилизаторов полимерных

материалов.— М.: Химия, 1981.— 368 с., ил.

В книге впервые обобщен и систематизирован материал

по методам синтеза и технологии промышленных стабилиза-

торов полимерных материалов. Рассмотрены сырье и перспек-

тивные методы получения стабилизаторов; приведены принци-

пиальные технологические схемы.

Кратко изложены современные представления о механиз-

ме действия, структуре и эффективности стабилизаторов;

впервые предложены их классификация и номенклатура; даиы

основные представления о тенденциях развития производства

стабилизаторов. В сжатой форме описаны основные и возмож-

ные области применения стабилизаторов и их свойства.

Книга предназначена для химиков и технологов, рабо-

тающих в области синтеза стабилизаторов и их применения

в промышленности синтетических каучуков, пластических масс,

синтетических волокон, резиновых технических изделий и дру-

гих полимерных материалов. Она будет полезна преподавате-

лям, аспирантам и студентам старших курсов химико-техно-

логических вузов.

368 с., 7 табл., 55 рис., список литературы 1050 ссылок.

Рецензент — начальник Технического управления

МНХП СССР А. И. ЛУКАШОВ

„ 31407-175

Г 050(01 i-si"79-80-2803010000

© Издательство «Химия», 1981 г.

СОДЕРЖАНИЕ

Предисловие..........................................................7

Глава 1. Общие понятия о стабилизаторах . . 9

1.1. Основные представления о механизме действия, структуре и эффектив-

ности стабилизаторов......................................... ... 10

1.2. Классификация и номенклатура стабилизаторов....................19

1.3. Тенденции развития производства стабилизаторов.................26

Литература..........................................................28

Глава 2. Производные аминов..................................зо

2.1. Сырье для получения аминных стабилизаторов ... 31

2.2. Реакции араминирования. Ароматические амины ... 35

N-ФеНил-Р-нафтиламин ...............................................36

N-Фенил-а-нафтиламин ...............................................40

пТидроксифенил-ф-нафтиламин.........................................43

Дифениламин.........................................................46

п-Гидроксидифениламин...............................................51

М,М'-Дифенил-п-фенилендиамин 55

N.N'-Ди-Р-нафтил-п-фенилендиамин....................................62

Литература..........................................................67

2.3. Реакции нитрозирования. Нитрозопроизводные дифениламина . 69

N-Нитрозодифениламин . . 72

п-Нитрозодифениламин................................................75

Литература..........................................................80

2.4. Каталитическое гидрирование ароматических нитрозосоединений, нит-

росоединений и аминов. Другие способы. восстановления .... 81

4-Аминодифениламин................................................ 86

2-(2'-Гидрокси-5'-метилфеннл)бензгриазол............. . . 94

4,4'-Диаминодициклогексилметан . . ............. ... 99'

Литература........................................ . . . . 103.

3

. 2.5. Каталитическое восстановительное алкилирование ароматических нит-

розосоединений, нитросоединений и аминов. М.М'-Диалкил- и N,N'-aji-

киларил-п-фенилендиамины.............................................

N.N'-Ди-втор-бутил-п-фенилендиамин......................... . . .

у N-Фенил-М'-циклогексил-п-фенилендиамин...............................

N-Изопропил-М'-фенил-п-фениленднамин................................

'• И-(1,3-Диметилбутил)-М'-фенил-п-фенилендиамнн.......................

Литература..........................................................

2.6. Алкилирование-ароматических аминов............................

/ 4,4'-Диалкилдиф£нилаМин............................................

4,4 ’-Ди (1,1,3,3-тетраметилбутил) дифениламин.....................

4,4'-Ди (а-метилбензил) дифениламин...........................

4,4'-Бис (а,а-диметилбензил) дифениламин.....................

Литература.........................................................

105

109

111

116

122

125

127

129

131

134

136

137

2.7. Конденсация ароматических аминов с карбонильными соединениями 138

4,4'-Диаминодифенилметан ...............................................144

Альдоль-а-нафтиламин....................................................152

Полимер 2,2,4-триметил-1,2-дигидрохинолина..............................155

2,2,4-Триметил-6-этокси-1,2-дигидрохинолин..............................157

Продукты конденсации дифениламина с ацетоном . 162

Литература..............................................................166

2.8. Тиоацилирование аминов. Дитиокарбаматы, тиокарбамиды и меркапто-

бензимидазолы ................................................... 169

Диалкилдитиокарбаматы металлов.....................................171

Замещенные тиокарбамиды............................................175

2-Меркаптобензимидазол............................................ 181

Литература.............................................• . . . 184

I

Глава 3. Производные фенола................186

3.1. Сырье для производства фенольных стабилизаторов.....................186

3.2. Алкилирование фенола................................................191

2,6-Ди-трет-бутилфеиол...................................................201

2,6-Ди-грет-бутил-4-метилфенол .... 205

2-трет-Бутил-4-метилфенол................................................212

6-трег-Бутил-З-метилфенол................................................215

а-Метилбензилфеиолы......................................................216

2,6-Ди-трет-бутил-4-метоксиметилфенол....................................220

4-Гидрокси-3,5-ди-трет-бутилбензиловый спирт.............................222

б-трет-Бутил-2-метилфенол................................................223

Эфиры 0-(4-гидрокси-3,5-ди-трет-бутилфенил) пропионовой кислоты . . 224

2,5-Ди-трет-бутилгадрохинон..............................................227

2,5-Ди-трет-амилгидррхинон . ............................................228

Литература...............................................................230

4

3.3. Конденсация алкилфенолов с карбонильными соединениями. Синтез ме-

тиленбисфенолов........................................................... 233 -

2,2'-Метиленбис(6-трет-бутил-4-метилфенол).................................244

2,2'-Метиленбис(6-трет-бутил-4-этилфенол)..................................250

2;2'-Метнленбнс(4,6-диметилфеиол)..........................................251

2;2'-Изобутилиденбис(4,6-диметилфенол).....................................252

2,2'-Метиленбис(4-метил-6-а-метилциклогексилфенол).........................253

4,4'-Метиленбис(2,6-ди-трет-бутилфенол)....................................255

4,4'-Бутилиденбис(6-7ре7-бутил-3-метилфенол)...............................258

Литература............................................................... 259

3.4. Конденсация алкилфенолов с тиохлоридами. Синтез тиобисфенолов 260

2,2'-Тиобис(6-трет-бутил-4-метилфенол).....................................267

2,2'-Тиобис(4-метил-6-а-метилбензилфенол)..................................27о

2,2'-Тиобис(4,6-ди втор-амилфенол).........................................271

4,4'-Тиобис(6-трет-бутил-.2-метилфенол)....................................273

4,4'-Тиобис(6-трет-бутил-3-метилфенол) . . ...........................274

Бис (4-гидрокси-3,5-ди-трет-бутилбензил) сульфид...........................277

Литература.................................................................279

3.5. Синтез стабилизаторов группы трис- и тетрафенолов -..................280

1,1,3-Трис(5'-трет-бутил-4,-гидрокси-2/-метилфенил)бутан...................291

2,4,6-Трис(4/-гидрокси-3',5'-ди-трет-бутилбеизил)мезитилеи.................293

Эфир 4-гидрокси-3,5-ди-трет-бутилпропиоиовой кислоты и пентаэритрита 297

Литература.................................................................298

3.6. Ацилирование фенолов. Синтез о-гидроксифенилкетонов 298

2,4-Дигидроксибензофенон...................................................305

4-Алкокси-2-гидроксибензофенои.............................................309

2-Гидрокси-4-метоксибензофенон.............................................311

Литература.................................................................313

Глава 4. Эфиры фосфористой кислоты . . . з15

Три-н-октилфосфит..................................................318

Три (2-этилгексил) фосфит..........................................319

Трифеиилфосфит.................................................... 320

Три (n-нонилфеиил) фосфит..........................................322

Три (а-метилбензилфенил) фосфит....................................323

Литература.........................................................325

Глава 5. Эфиры тио (дипропионовой) кислоты згт

Тио(дилаурилпропиоиат) . ........................................332

Тио(дистеарилпропионат)...............................\ ’ 333

Тио(димиристилпропионат) ........................................333

Литература.......................................................334

5

Глава 6. Металлсодержащие стабилизаторы 335

6.1. Соли свинца . . . 336 j

Силикат свинца...................................................337

Трехосновный сульфат свинца..................................... 340

Основной карбонат свинца........................................ 342

Двухосновный фосфит свинца ......................................344

Средний стеарат свинца ......................................... 345

Двухосновный стеарат свинца..................................... 347

Двухосновный фталат свинца...................................... 349

6.2. Соли металлов I—III групп ..................................350

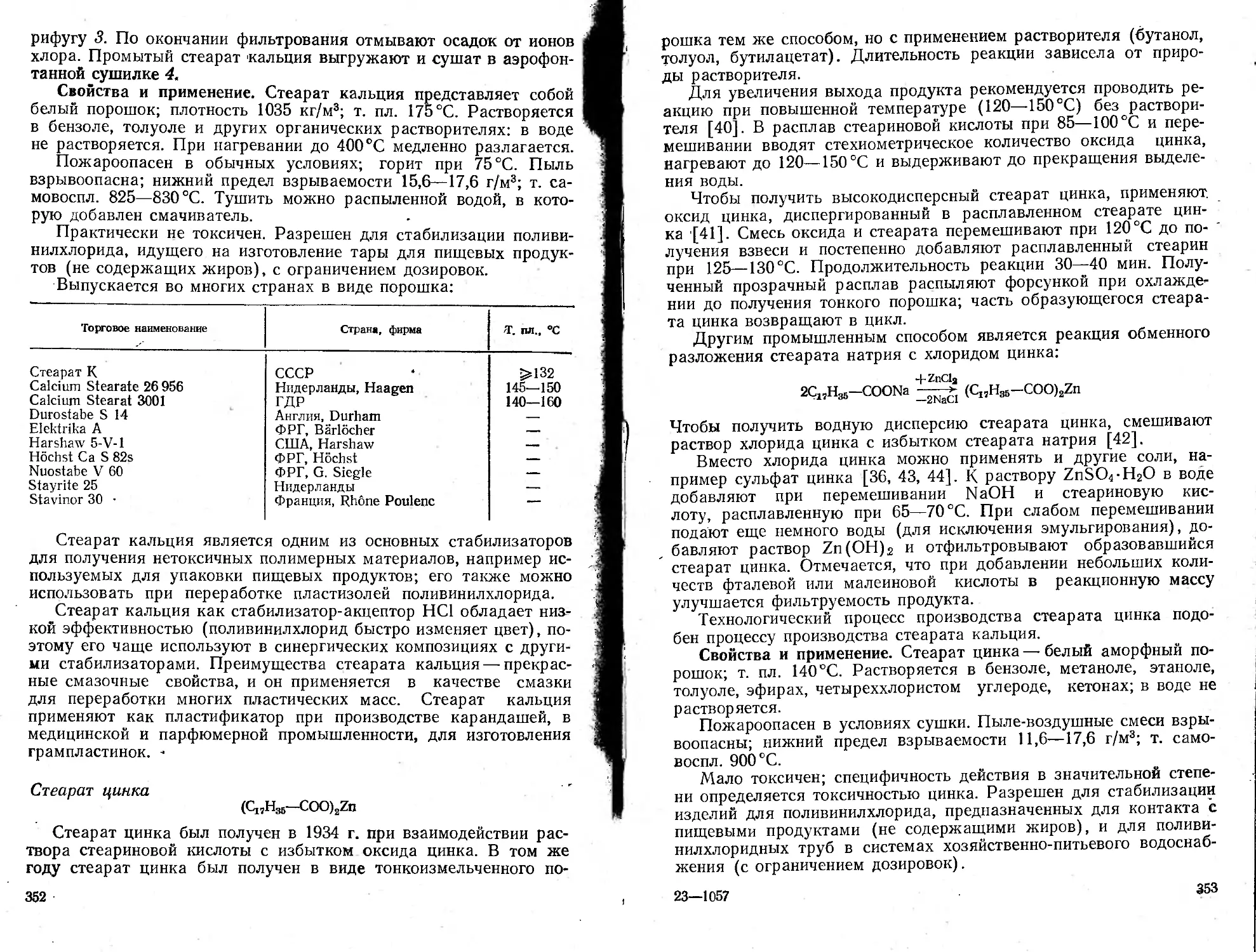

Стеарат кальция..................................................350

Стеарат цинка.................................................. 352

Стеарат кадмия................................................... 354 ;

6.3. Оловоорганические соедииеиия................................355

Диалкилкарбоксилаты олова...................................... 358

Оловоорганические стабилизаторы, содержащие серу.................362

Литература.......................................................364

Предметный указатель............................................. 366 /

к

ПРЕДИСЛОВИЕ

Химия и технология стабилизаторов определилась как само-

стоятельное направление химической науки 25—30 лет назад. К на-

чалу этого периода' потребности полимерной промышленности в

стабилизаторах удовлетворялись в основном N-фенил-р-нафтилами-

ном. В настоящее время описано более 2000 соединений, являю-

щихся стабилизаторами полимерных материалов, причем наряду с

представителями «традиционных» классов — ароматическими ами-

нами и фенолами — практическое значение приобрели бензтриазо-

лы, тиокарбамиды, фосфиты, тиодипропионаты и другие соедине-

ния. Работы по синтезу стабилизаторов интенсивно ведутся во всех

технически развитых странах, быстрыми темпами идет организа-

ция промышленного производства, из года в год увеличивается

объем выпуска стабилизаторов. Сегодня только в США выпуска-

ется около 700 марок стабилизаторов.

Возможность значительного улучшения свойств полимеров и

повышения эксплуатационных характеристик изделий из полимер-

ных материалов за счет введения в рецептуру более эффективных

стабилизаторов обусловила и активизировала изучение механизма

их действия, установление взаимосвязи между строением и эффек-

тивностью, создание теоретических основ подбора стабилизаторов

для конкретного-полимера.

Быстрое развитие работ в области химии и технологии стабили-

заторов обусловило в свою очередь резкое увеличение объема науч-

но-технической информации, рассеянной в многочисленных журна-

лах, сборниках и патентных описаниях. Если исследования, связан-

ные с теоретическими вопросами стабилизации и ролью стабилиза-

торов в процессе старения полимеров, нашли отражение в ряде

обзорных статей и монографий, то работы по синтезу, разработке

технологии, изучению физико-химических и санитарно-гигиенцчес-

ких свойств стабилизаторов не обобщены до настоящего времени.

Необходимость такого обобщения для развивающейся отрасли

науки, которой являются химия и технология стабилизаторов, оче-

видна— оно способствует быстрому ознакомлению с новой, тема-

тически подобранной информацией широкого круга специалистов,

повышает эффективность использования средств, выделяемых на

научные исследования*.

Эмануэль Н. М,— Вестник АН СССР, 1978, № 5, с. 72—77.

7

В настоящей монографии впервые систематизирован имеющий-

ся в научной и патентной литературе материал по методам синте-

за и технологии стабилизаторов, получению промежуточных про-

дуктов. Включены данные справочного характера, касающиеся фи-

зико-химических и санитарно-гигиенических свойств. Впервые сде-

лана попытка классифицировать стабилизаторы по свойствам и

применению и упорядочить их номенклатуру.

При написании книги авторы испытывали известную трудность

относительно оптимального варианта расположения материала и

отдают себе отчет, что выбранный вариант — по химическим реак-

циям синтеза — не лишен недостатков, так как способы получения

стабилизаторов, особенно производных ароматических аминов, не

укладываются в рамки одной реакции. За основу классификации

методов получения стабилизаторов были приняты промышленные

способы их получения. Отдельные аспекты технологии носят дис-

куссионный характер. Там, где это представлялось возможным,

были сопоставлены точки зрения различных авторов. Краткость

первой главы, несмотря на важность рассматриваемых в ней во-

просов, обусловлена тем, что они в значительной мере отражены

в отдельных работах, обзорах и монографиях Н. М. Эмануэля,

Е. Т. Денисова, В. В. Ершова, Б. М. Коварской, А. С. Кузьминско-

го, С. Д. Разумовского, Э. Г. Розанцева, В. Я. Шляпинтоха и их

сотрудников, в ряде сборников и переводных изданий. Монография

является первой работой такого плана и, конечно, не свободна от

недостатков. Авторы будут благодарны всем, кто выскажет кри-

тические замечания в ее адрес. %

Считаем приятным долгом выразить признательность профес-,

сору В. В. Ершову, кандидату химических наук М. С. Хараш и

кандидату технических наук С. Т. Кумок за ценные замечания,

высказанные при просмотре рукописи, а также Л. А. Пугачевой

и О. Ф. Стариковой за помощь в оформлении рукописи.

ГЛАВА 1

Общие понятия о стабилизаторах

Объем и темпы роста производства полимерных материалов до-

стигли очень высокого уровня. В настоящее время в мире про-

изводится примерно 50 млн. т пластических масс и химических во-

локон, 9,5 млн. т синтетического каучука и перерабатывается более

4 млн. т натурального каучука. Для защиты этих полимеров тре-

буется «500 тыс. т стабилизаторов. Они увеличивают срок служ-

бы изделий из полимерных материалов, повышают их стабильность,

надежность в работе. Без применения стабилизаторов невозможны

синтез и переработка таких важных для народного хозяйства по-

лимеров, как диеновые каучуки, полипропилен, полиформальдегид.

Стабилизаторы в значительной степени определяют качество и экс-

плуатационные показатели полимеров, существенно влияя на стои-

мость изделий из полимерных материалов. Применение стабилиза-

торов экономически выгодно, и в технически развитых странах их

выработка опережает в своем развитии другие химические произ-

водства.

Промышленное производство стабилизаторов, как и других хи-

мических добавок к полимерам, возникло и традиционно развива-

лось в рамках анилинокрасочной промышленности с использова-

нием методов, аппаратуры, технологии и сырьевой базы этой от-

расли. Однако специфика потребительских свойств, особенности

областей применения, а также необходимость быстрого обновления

и расширения ассортимента потребовали изменения сырьевой ба-

зы, разработки новых методов синтеза и новых технологических

процессов. В настоящее время производство добавок для полимер-

ных материалов постепенно приобретает черты, присущие промыш-

ленности, производящей сами полимеры. Подотрасль химических

добавок идет по пути крупнотоннажных непрерывных автомати-

зированных производств и комплексов на базе единого сырья* и

полупродуктов, по пути унифицированных технологических схем,

позволяющих быстро менять ассортимент вырабатываемых мало-

тоннажных веществ.

Развитие производства стабилизаторов неразрывно связано с

развитием производства полимеров и имеет огромное значение для

научно-технического прогресса, экономического потенциала стра-

ны и для благосостояния населения. У нас в стране этой актуаль-

ной проблеме химии и технологии уделяется большое внимание.

9

В «Основных направлениях экономического и социального разви-

тия СССР на 1981—1985 годы и на период до 1990 года» (проект

ЦК КПСС к XXVI съезду партии) намечено развивать производст-

во высококачественных полимеров и «более полно удовлетворять

потребности народного хозяйства в химических добавках для по-

лимерных материалов...» [1]. Развитию производства стабилиза-

торов уделяется большое внимание и в странах социалистического

лагеря. Заметных успехов достигли в этой области ЧССР и ГДР.

С 1971 г. страны социализма осуществляют специализацию и коор-

динацию работ в области химических добавок для полимерных

материалов в рамках ИНТЕРХИМ.

1.1. ОСНОВНЫЕ ПРЕДСТАВЛЕНИЯ О МЕХАНИЗМЕ

действия, структуре и эффективности

СТАБИЛИЗАТОРОВ

Вещества, способные задерживать «порчу» органических ма-

териалов, в том числе и природных полимеров, применялись еще

в глубокой древности. Туземцы Южной Америки для сохранения

пищевых качеств медвежьего жира добавляли в него экстракт ко-

ры красного ильма. Фармацевты применяли экстракты почек не-

которых деревьев для стабилизации различных мазей на жировой

основе. Позднее было установлено, что в коре и почках деревьев

содержатся эфиры галловой кислоты — эффективные прнродны^

антиокислители.

В самом общем смысле стабилизаторами называют органичес-

кие и неорганические соединения, способные замедлять процессы,

ухудшающие эксплуатационные показатели полимеров под дейст-

вием внешних условий (тепло, свет, действие озона, радиация, ме-

ханические нагрузки). Под влиянием этих факторов снижается

эластичность, ухудшаются электроизоляционные и другие свойства.

Эти явления, называемые в совокупности старением, приводят к

необратимым изменениям свойств полимерных материалов и со-

кращают срок службы изделий из них.

Механизм действия стабилизаторов. В основе современных

представлений о стабилизации полимеров и механизме действия

стабилизаторов лежит теория цепных разветвленных и вырожден-

норазветвленных реакций Н. Н. Семенова, нашедшая дальнейшее

развитие в трудах Н. М. Эмануэля и Е. Т. Денисова [2—4].

При эксплуатации большинство полимерных материалов нахо-

дится в контакте с кислородом воздуха, т. е. в окислительной сре-

де. Реакции, протекающие при старении в естественных условиях,

в большинстве случаев носят характер окислительной деструкции и

представляют собой радикально-цепной окислительный процесс.

Этот процесс активируется различными внешними воздействиями—

тепловым, радиационным, химическим, механическим.

10

Характерная особенность радикально-цепных окислительных

процессов — возможность их резкого замедления путем введения

небольших количеств ингибиторов (стабилизаторов). Добавление

стабилизаторов — наиболее эффективное средство защиты поли-

меров от старения. Стабилизаторы с высокой скоростью реагируют

с пероксидными радикалами, обрывая цепной процесс окисления.

Такне соединения, как тио(диалкилпропионаты) взаимодействуют

с гидропероксидами, разрушая их без образования свободных ра-

дикалов.

Основу макромолекулы большинства полимеров общего назна-

чения составляет углеродная цепь типа:

Н Н Н Н Н Н Н Н

I I I I 1111

—С—С—С—С— или —С—С—С—С—

R R R R R R

R—Н, Aik или Аг

Механизм

мой [3—5]:

окисления углеводородов можно представить схе-

(0) RH --► R- Зарождение цепей

(1) R- +О2 ---► ROO- ]

}Продолжение цепей

(2) ROO.+RH -------> ROOH-j-R. /

(3) ROOH -*- RO. +НО-

(3. 1) ROOH + RH -> ROO-4-Н2ОR*

(3. 2) ROOH + R'CH=CH2-»- RO- + R'CH2—СН2ОН

(3. 3) 2ROOH -► ROO.+H2O+RO-

Разветвление

цепей

(4) R. +R. ----> R—R

(5) R. + ROO- ---> ROOR

(6) ROO- + ROO- ---> ROOR -| O2

Обрыв цепей

Окисление карбоцепного полимера в твердой фазе по сравнению с

жидкофазным окислением углеводородов имеет ряд важных осо-

бенностей— эстафетный механизм передачи валентности за счет

сегментальной диффузии, зависимость скорости окисления от жест-

кости полимера, повышенная стабильность алкильных макроради-

калов и др. Тем не менее эти процессы протекают по единому

механизму цепной автоиницинрованной реакции с участием алкиль-

ных и пероксидных радикалов в реакции продолжения цепи и об-

рывом цепи по бимолекулярной реакции (4).

В результате действия кислорода на углеводород или полимер

образуются активные пероксидные радикалы ROO-, которые ата-

куют полимерную цепь по реакции (2). От концентрации этих ра-

дикалов и скорости реакции (2) зависит процесс окисления в це-

лом. По мере накопления гидропероксида ROOH происходит его

11

распад с образованием свободных радикалов, способных генери-

ровать новые цепи окисления,— реакции (3) — (3.3).

Наиболее эффективные ингибиторы, в частности производные

аминов и фенолов, с высокой скоростью реагируют с пероксидны-

ми радикалами, обрывая цепной процесс окисления. Другие соеди-

нения, например тио(диалкилпропионаты), взаимодействуют с гид-

ропероксидами, разрушая их без образования свободных ради-

калов.

Реакции, протекающие в присутствии ингибитора InH (ингиби-

рованное окисление), можно представить схемой [2]:

(7) ROO.+InH —> ROOH + In-

(7.1) R- -)-InH --> RH + In-

(8) ROO- -|- In- -> Молекулярные продукты

(8.1) ROO- -}- In- -► InH + Молекулярные продукты

(8.2) R- + In- -* Rin

(9) In- + In- -—► In—In

(10) In-+RH ----»- InH + R-

(11) InH -|- ROOH --> Молекулярные продукты

(11.1) InH -|- ROOH --* Свободные радикалы

Взаимодействуя c ROO- по реакции (7), стабилизатор снижает

концентрацию пероксидных радикалов и замедляет окисление. Об-

разующийся при этом радикал In- может вступать в реакцию с

другими свободными радикалами, давая молекулярные продукты?

Вместе с тем этот радикал должен быть мало активным и не дол-

жен вступать в реакцию (10), чтобы не могли возникнуть новые

цепи окисления. Для эффективного стабилизатора отношение кон-

стант скоростей kiolkz реакций (10) и (2) должно быть очень ма-

лым, а отношение £г7//г2 большим. По реакциям (11) гидропероксид

разрушается. Эти реакции уменьшают скорость вырожденного раз-

ветвления цепей окисления и тем самым тормозят процесс.

Практическое значение для защиты от окисления имеют ингиби-

торы, обрывающие цепи при реакции с пероксидными радикалами

(фенолы, ароматические амины), и ингибиторы, разрушающие гид-

ропероксиды (азот-, серо- и фосфорсодержащие органические со-

единения). Молекула, содержащая несколько функциональных

групп, например гидроксильную группу и атом серы, может ока-

заться ингибитором смешанного типа, реагирующим и с пероксид-

ными радикалами, и- с. гидропероксидами. Чаще всего в качестве

разрушителей гидропероксидов используют монофункциональные

соединения, например органические сульфиды, не содержащие дру-

гих функциональных групп, в частности тио(дилаурилпропионат)

S (СН2СН2СООС12Н25)2, широко используемый в сочетании с фе-

нольными антиоксидантами для защиты полиолефинов (эффект

синергизма).

12

На свойства полимеров сильно влияет солнечный свет. Старение

полимеров под его действием получило название фотодеструкции.

Фотодеструкция полимеров в общем случае представляет собой

сложный многостадийный процесс. Важнейший способ повышения

стабильности полимерных материалов — введение в полимер све-

тостабйлизаторов, которые поглощают часть химически активного

света и превращают поглощенную энергию в тепло. В качестве све^

тостабилизаторов находят применение производные о-гидроксибен-

зофенона, бензтриазола, триацетонамина.

Защитное действие о-гидроксибензофенонов и о-гидроксибенз-

триазолов связано с передачей энергии при обратимом кетоеноль-

ном превращении:

При этом непосредственно. поглощенная световая энергия (или

энергия электронного возбуждения макромолекул полимера и при-

месей) превращается в форму, безопасную для полимера [6].

Свойства светостабилизатора^ проявляют о-гидроксифенил-

сульфоксиды, способные трансформировать световую энергию за

счет обратимого тион-тиольного превращения [7]:

В некоторых случаях фотостабилизация может осуществляться

за счет фотохимической реакции в полимерной матрице. Например,

эфиры салициловой или бензойной кислоты, введенные в полимер,

под действием света превращаются в. гидроксифенилкетоны:

В действительности механизм действия эфиров, по-видимому, бо-

лее сложен, так как исходный эфир в некоторых случаях был бо-

лее эффективен, чем гидроксибензофенон [8].

Изучение механизма действия нового класса светостабилизато-

ров — производных триацетонамина — показало, .что сам амин не

13

является светостабилизатором. Его стабилизирующее действие свя-

зано с продуктами окисления — нитроксильными радикалами [9,

10]. Механизм светозащитного действия нитроксильных радика-

лов пока еще мало изучен. Нитроксильные радикалы реагируют с

алкильными радикалами, а с пероксидными не взаимодействуют.

Преимущество нитроксильных радикалов состоит в том, что они

вступают с активными радикалами в реакцию присоединения

R- +ON\-----* RON^

а фенолы и амины, как отмечалось выше,— в реакцию замещения

ROO- + InH —> ROOH + In-

приводящую к образованию гидропероксида — потенциального ис-

точника радикалов. В реакции присоединения гидропероксид не

образуется. В условиях фотоокисления нитроксильные радикалы

также обрывают цепь по реакции с алкильными радикалами. В то

же время электронновозбужденные нитроксильные радикалы спо-

собны инициировать окисление полимеров:

/NO + RH ---> /NOH + R-

При фотоокислении полимеров нитроксильные радикалы могут га-

сить возбужденные состояния и поглощать энергию светового из-

лучения. Вопросам фотодеструкции и защиты полимеров от нее

посвящена монография В. Я. Шляпинтоха [11].

Одна из основных причин сокращения сроков службы резино-

вых изделий — процессы озонного старения. Во всем мире ведутся*

интенсивные поиски способов защиты резин от действия озона. Ос-

новной способ защиты — введение небольших количеств веществ,

способных замедлять растрескивание резин и получивших назва-

ние химических антиозонантов (в отличие от физических антиозо-

нантов — восков, создающих на поверхности резины барьер, пре-

пятствующий доступу озона). Механизм действия химических анти-

озонантов весьма сложен. Для объяснения процесса озонного

старения был предложен ряд гипотез, согласно которым антиозо-

нанты катализируют разрушение озона или вместе с продуктами

озонолиза образуют на поверхности резины пленку, защищающую

двойные связи полимера от атаки озоном, соединяют разорванные

концы макромолекул, препятствуя возникновению и разрастанию

трещин, или реагируют с озоном, выступая конкурентом в реакции

озона с полимером.

Важнейшую группу антиозонантов составляют производные

n-фенилендиамина. Взаимодействие антиозонантов с озоном про-

текает очень быстро, а между скоростью реакции и эффективно-

стью антиозонанта существует определенная зависимость [12]'.

В табл. 1 сравниваются эффективность защитного действия не-

которых соединений (характеризуемого временем до появления

трещин при экспозиции резины в озонной камере) и константа ско-

14

Таблица 1. Эффективность защитного действия антиозонантов

Соединение

Формула

Время до

появления

трещин,

мин

Л-1Ов,

л/(моль-с).

N.N'-Ди-н-октил-

л-фениленди-

амии

М,М'-Диизопентил-

п-фениленди-

амин

N-Изопропил-М'-

фенил-п-фени-

лендиамин

М,ЬГ-Ди-а-метил-

бензил-л-феии-

лендиамин

Ы-а-Метилбензил-

анизидии

Метилолеат

С5Нц—HN

840

870

500

250

7

8

7

5

80 1

(без ан-

тиозонан-

та)

роста реакции соединения с озоном. Видно, что константы скоро-

сти взаимодействия озона с большинством представленных соеди-

нений значительно выше, чем с двойной связью углеродной цепи.

В системах полимер — антиозонант вначале с озоном реагирует ан-

тиозонант, а макромолекулы полимера остаются практически не-

измененными, и только после израсходования большей части анти-

озонанта начинается деструкция полимера [12].

Реальный процесс озонного растрескивания резин осложняется

действием солнечной радиации и кислорода, протекает очень

сложно, и механизм его нельзя считать точно установленным.

При деформации резин под действием механических нагрузок

(«утомление») могут происходить разрывы полимерных цепей с

образованием макрорадикалов быстро окисляющихся до

ROO-. Обычные ингибиторы окислительных процессов .проявляют

при взаимодействии с ROO* такую же активность, как при тер-

мическом окислении полимеров. Обычно не выделяют особый класс

противоутомителей, так как их действие не обусловлено какой-ли-

бо спецификой [13].

Структура и эффективность стабилизаторов. В конце 1940-х—

начале 1950-х годов появилось довольно много работ, посвящен-

ных поиску корреляций между химической структурой стабилиза-

15

тора и эффективностью ингибирования окислительных процессов.

Эти работы обобщены в ряде обзоров и монографий [14—20].

Признано, что структура молекулы антиоксиданта должна прежде

всего обеспечивать его высокую реакционную способность при вза-

имодействии с пероксидными радикалами ROO* и высокую ста-

бильность образующихся радикалов In* (CeHgO* в случае фено-

лов, СеН5М* в случае аминов). Такими свойствами обладают про-

изводные фенолов и ароматических аминов с «подвижным» атомом

водорода НО- или HN-группы.

Большой экспериментальный материал позволил сформулиро-

вать [14] некоторые общие закономерности, согласно которым эф-

фективность фенольных антиоксидантов повышается при введении

в молекулу фенола таких заместителей, которые в силу своих до-

норно-акцепторных свойств или создаваемых ими стерических пре-

пятствий уменьшают полярность связи О—Н, снижают способ-

ность к образованию водородной связи и потенциал окисления (до

0,6—0,8 В) или повышают стабильность феноксильного радикала,

образующегося при окислении фенола. Ингибирующая активность

аминов зависит от эффекта а—л-сопряжения в молекуле. Так, в

ряду дифениламин — фенил-0-нафтиламин — ди-р-нафтил-п-фени-

лендиамин она монотонно увеличивается, что проявляется в удли-

нении индукционного периода. Относительная подвижность водо-

рода аминогруппы в указанном ряду увеличивается, и соответст-

венно уменьшается активность образующего радикала In*. Как и

в ряду фенолов, на ингибирующую активность ароматических ами-

нов оказывают влияние заместители, вводимые в /шрп-положен^е

к аминогруппе [13].

Приведенными данными далеко не исчерпываются факторы,

влияющие в реальных условиях на эффективность стабилизаторов,

которая зависит от летучести стабилизатора, совместимости его

с полимером, способа введения, стабильности самого стабилизато-

ра и, наконец, от свойств полимера и компонентов полимерной си-

стемы [20]. Пока не существует точных экспериментальных дан-

ных о зависимости эффективности стабилизатора от комплекса пе-

речисленных выше показателей для каждого реального случая или

общих закономерностей в целом. Поэтому эмпирический подбор

стабилизаторов до настоящего времени играет решающую роль.

Так, из каждых 1000 синтезированных соединений только 5 по эф-

фективности оказываются конкурентоспособными с серийными. По

технико-экономическим соображениям из этих пяти обычно исклю-

чаются еще 3—4, и только 1—2 находят практическое применение.

Поэтому весьма актуальным остается создание теоретических ос-

нов выбора структуры эффективного стабилизатора и исключение

эмпирического подхода к этой проблеме.

В 1969 г. было экспериментально доказано [21], что ингибиру-

ющая способность различных соединений по отношению к ради-

кальной полимеризации винилацетата может служить критерием

оценки их антиокислительной активности. Оказалось, что порядок

16

изменения ингибирующей способности по отношению к радикаль-

ной полимеризации совпадает с порядком изменения этой величины

по отношению к окислению высокомолекулярных углеводородов.

При исследовании [21] взаимосвязи между антиокислительной ак-

тивностью антиоксиданта и его реакционной способностью, рассчи-

танной квантовохимическим методом МО ЛКАО с помощью ЭВМ,

оказалось, что соединения, обладающие высоким индексом реак-

ционной способности в радикальных реакциях, характеризуются

высокой ингибирующей активностью в процессах окисления или

полимеризации.

Для «утверждения» предложенного метода автор рассчитал

для 22 новых антиоксидантов индексы реакционной способности в

радикальных реакциях и энергетические уровни высших занятых

орбиталей. Из этих 22 синтезировано 7 соединений, характеризую-

щихся относительно высокими индексами и энергетическими уров-

нями, близкими к соответствующим значениям для винилацетата.

Оказалось, что синтезированные соединения обладали антиокисли-

тельной активностью того же порядка или выше по сравнению с

известными антиоксидантами. Показано, что по реакционной спо-

собности между растущими радикалами мономеров и ингибитора-

ми полимеризации имеются значительные различия. Так, если для

винилацетата эффективность ингибиторов возрастает в ряду: мо-

нофенолы < бисфенолы < моноамины < n-фенилендиамины, то

в случае стирола эффективность тех же ингибиторов возрастает в

другом порядке: п-фенилендиамины < моноамины < монофено-

лы < бисфенолы, т. е. обнаруживается тенденция, обратная на-

блюдаемой в случае винилацетата. В то же время для метилмет-

акрилата, например, не обнаружено ни одной из приведенных за-

висимостей.

Для объяснения этих фактов было предположено, что в про-

цессе дезактивирования растущего радикала в результате его реак-

ции с антиоксидантом обе реагирующие частицы сближаются, и

возникает переходное состояние

ROO + он

-->ROOM +

2—1057

17

Рис. 1- Относительное расположение высших занятых

энергетических уровней различных соединений:

1 — мономеры; 2 и 3 — антиоксиданты (2 — амины, 3 — фе-

нолы) [21].

энергию стабилизации которого (А£) мож-

но рассчитать квантовохимическим мето-

дом. При сопоставлении величин А£ и эф-

фективности ингибирования полимеризации

была получена прямолинейная зависи-

мость, причем значения А£ увеличиваются

в ряду: п-фенилендиамины < моноами-

ны < фенолы.

Таким_ образом было установлено, что

антиокислительная активность исследован-

ных соединений возрастает с увеличением

стабильности переходного состояния, образованного этим соедине-

нием и соответствующим растущим радикалом. Для достижения

значительной энергии резонансной стабилизации необходимо, что-

бы мономер и антиоксидант имели близкие значения энергии выс-

шего занятого уровня.

На рис. 1 условно изображены значения высших занятых энер-

гетических уровней аминов и фенолов для винилацетата (ВАЦ),

стирола (СТ) и метилметакрилата (ММА). Как следует из приве-

денных данных, по отношению к полимеризации винилацетата эф-

фективны многие соединения аминного типа, тогда как по отно-

шению к полимеризации стирола более эффективны фенолы, a не

амины; для метилметакрилата мало эффективны и амины .и фено-

лы, что хорошо согласуется с экспериментальными данными.

На основании этого был сделан вывод, что изменение типа оп-

тимального антиоксиданта в зависимости от вида полимера зако-

номерно, а существование антиоксиданта, одинаково эффективного

для всех полимеров, теоретически невозможно (по крайней мере,

для антиоксидантов — акцепторов свободных радикалов).

Такйм образом, на основании расчета высших занятых энерге-

тических уровней полимеров, казалось бы, можно выбирать опти-

мальные антиоксиданты не только для существующих полимеров,

но и для тех, которые будут получены в будущем. Однако на прак-

тике все обстоит гораздо сложнее. Дело в том, что теоретический

метод расчета, предложенный в работе [21], очень громоздок, труд-

но проверяется экспериментально, плохо сопоставим и должен учи-

тывать предпочтительные конформации молекул антиоксиданта.

Ошибка в таких расчетах очень велика, а в некоторых случаях она

не позволяет сделать однозначного вывода о характере и поведе-

нии антиоксиданта.

Вопросы тестирования и прогнозирования эффективности ста-

билизаторов исследованы в работах советских ученых [22, 23].

Некоторые из разработанных ими методов уже применяются для

предварительной оценки эффективности новых стабилизаторов.

18

] 2. КЛАССИФИКАЦИЯ И НОМЕНКЛАТУРА

СТАБИЛИЗАТОРОВ

Классификация стабилизаторов. Стабилизаторы находят при-

менение в самых разных областях народного хозяйства. Сведения

об их ассортименте, свойствах, возможных областях использова-

ния необходимы специалистам практически всех отраслей промыш-

ленности, занимающихся получением и переработкой полимерных

материалов. Поэтому сегодня, когда на мировом рынке представ-

лены сотни разных марок стабилизаторов, остро ощущается необ-

ходимость в классификации, которая позволила бы лучше ориен-

тироваться при выборе областей их применения. Известный в на-

стоящее время ассортимент стабилизаторов наиболее удобно

классифицировать по химическим признакам (химическая класси-

фикация) и по техническим свойствам и областям применения

(техническая классификация).

В основу химической классификации положен тип функциональ-

ных групп, играющих основную роль при ингибировании процессов

деструкции полимеров. Химическая классификация удобна для спе-

циалистов, работающих в области синтеза, изучения свойств, меха-

низма действия и эффективности стабилизаторов, а также при

изучении химии и технологии стабилизаторов.

По химическому строению стабилизаторы можно разделить на

7 основных классов.

1. Производные ароматических аминов характе-

ризуются наличием в молекуле атома азота, связанного с арома-

тическим ядром. Это — N-фенил-р-нафтиламин, N-фенил-а-нафтил-

амин, 4-гидроксифенил-р-нафтиламин, М,|М'-дифенил-п-фениленди-

амин, М,ЬГ-ди-р-нафтил-п-фенилендиамин, 4,4'-ди (1-метилбензил) -

дифениламин, 4,4/-ди-трет-октилдифениламин, 4,4'-ДИ (1,1 -диметил-

бензил) дифениламин, М-изопропил-П'-фенил-, М-циклогексил-N'-

фенил-, Й-(1,3-диметилбутил)-М'-фенил)-, N.N'-диалкил-п-фени-

лендиамины.

2. Гетероциклические азотсодержащие соеди-

нения характеризуются наличием гидрохинолинового, бензтри-

азольного или бензимидазольного циклов, связанных с ароматичес-

ким ядром. Это — 2,2,4-триметил-1,2-дигидрохинолин, 2,2,4-триме-

тил-б-этокси-1,2-дигид рохинолин, 2-меркаптобензимидазол, 2- (2'-

гидрокси-5'-метилфенил) бензтриазол.

3. Производные тиокарбамида и дитиокарбами-

новой кислоты характеризуются наличием группировки

—C(=S)N^ Это — дифенил-, трибутилтиокарбамид, дибутилди-

тиокарбаматы цинка и никеля, диметилдитиокарбамат висмута.

4. Производные фенолов характеризуются наличием в

молекуле одной или нескольких пространственно затрудненных

гидроксильных групп. Это — одноядерные алкилированные фенолы

(2,6-ди-трет-бутил-4-метилфенол), замещенные бисфенолы [2,2'-ме-

2‘ 19

тиленбис(6-трет-бутил-4-метилфенол), 2,2'-метиленбис(4-метил-6-

а-метилциклогексилфенол), 4,4'-метиленбис(6-т’рет’-бутил-2-метил-

фенол), 2,2'-тиобис(6-трет-бутил-4-метилфенол), 4,4'-тиобис(6-трет-

бутил-3-метилфенол) ], многоядерные фенолы [1,1,3-три(5'-трет-бу-

тил-4/-гидрокси-2'-метилфенил) бутан, 2,4,6-три (4-гидрокси-3,5-ди-

трет-бутилбензил) мезитилен], о-карбонилзамещенные фенолы (2-

гидрокси-4-метоксибензофенон, 2-гидрокси-4-октоксибензофенон).

5. Фосфорсодержащие соединения. Важнейшие из

них — фосфиты, которые характеризуются наличием атома фосфо-

ра, связанного с группировкой —О—Аг (или Aik): трифенил-, три-

октил- и тринонилфенилфосфит, смесь а-мегилбензилфенилфосфи-

тов.

6. Тио (д и а л ки л проп иона т ы) характеризуются наличием

атома серы, связанного с группировкой —СН2—СН2—COOR.

7. Металлсодержащие соединения — различные соли

органических и неорганических кислот, оловоорганические соедине-

ния.

При классификации по областям применения (техническая

классификация) по характеру действия можно разделить стабили-

заторы на 6 групп. Деление это условно потому, что некоторые

соединения могут защищать полимер от нескольких видов старе-

ния.

1. Термостабилизаторы, или антиоксиданты, за-

щищают полимер от термической и термоокислительной деструк-

ции. Сюда относятся производные нафтиламина, дифениламина,

диарил- и алкиларил-п-фенилендиамина, дигидрохинолина; бенз-

имидазол, дифенилтиокарбамид, дитиокарбаматы, тио (диалкилпро-

пионаты), производные фенолов, фосфиты, оловоорганические со-

единения и некоторые другие.

2. Антиозонанты защищают резины от озонного и свето-

озонного старения. К этому типу стабилизаторов относятся диал-

кил- и алкиларил-п-фенилендиамины, 6-алкоксизамещенные дигид-

рохинолины, трибутилтиокарбамид, никелевые соли диалкилдитио-

карбаминовой кислоты и некоторые производные фенолов.

3. Светостабилизаторы защищают полимеры от дейст-

вия УФ-лучей и в целом от влияния естественных погодных усло-

вий. Сюда относятся производные гидроксибензофенона, гидрокси-

бензтриазола, серосодержащие оловоорганические соединения, со-

единения никеля, производные триацетонамина.

4. Противоутомители защищают полимерные материалы

(главным образом резины) от растрескивания при действии пере-

менных нагрузок. К таким стабилизаторам можно отнести произ-

водные дифениламина, дигидрохинолина и л-фенилендиамина.

5. Пассиваторы поливалентных металлов защищают поли-

меры от разрушающего действия металлических «ядов», главным

образом от примесей продуктов разложения катализаторов, ис-

пользуемых при полимеризации. Дезактивировать действие метал-

лов переменной валентности могут практически все производные

20

ароматических аминов; особенно эффективны в этом отношении

ароматические диамины с развитой системой конъюгированных

двойных связей, например дифенил- и динафтил-п-фенилендиамин.

6. Антирады защищают полимерные материалы от разру-

шающего действия у-излучения. Такими свойствами в большей сте-

пени обладают ароматические углеводороды с конденсированны-

ми ядрами, а в меньшей степени — фенолы и ароматические амины.

Наряду с химической и технической классификацией в прак-

тике применения стабилизаторов сложилось их деление на группы

по некоторым специфическим признакам.

1. Окрашивающие и неокрашивающие стабили-

заторы. При выборе стабилизатора для зашиты конкретного

полимера важно учитывать влияние добавки на цвет полимера в про- -

цессе изготовления и эксплуатации изделий. Стабилизаторы, окра-

шивающие полимерный материал, используют только для произ-

водства темных изделий и материалов, а неокрашивающие стаби-

лизаторы применяют для изготовления белых и светло-окрашенных

изделий.

Ароматические амины и их производные относятся к группе ок-

рашивающих стабилизаторов; производные гетероциклических ами-

нов в меньшей степени окрашивают полимер (дигидрохинолины),

а с некоторыми из них можно получить даже светлые изделия

(2-меркаптобензимидазол, 2-гидроксибензтриазолы). Производные

тиокарбамида, диалкилдитиокарбаматы, тио(диалкилпропионаты)

практически не окрашивают полимер (например, трибутилтиокарб-

амид является пока единственным неокрашивающим антиозонан-

том).

Фенольные стабилизаторы выгодно отличаются от аминных тем,

что большинство из них практически не окрашивает полимерные

материалы как при введении в них, так и после действия на них

УФ-излучения. Незначительное изменение окраски полимера, со-

держащего фенольные стабилизаторы, связано с тем, что под дей-

ствием высоких температур или УФ-лучей некоторые фенольные

стабилизаторы могут превращаться в окрашенные соединения. Од-

нако причины неодинакового влияния близких по структуре фено-

лов на окрашивание полимеров до сих пор не выяснены. В полиме-

рах, загрязненных следами металлов переменной валентности, в

присутствии производных фенолов может возникнуть желтая, серая

или розоватая окраска. То же справедливо и для гидроксиаромати-

ческих кетонов, которые можно рассматривать как производные

фенолов.

В результате анализа многочисленных данных можно сделать

отдельные практические выводы. Одноядерные алкилфенолы (2,6-

ди-трет-бутил-4-метилфенол) обычно не окрашивают полимер, пе-

реход от 2,2'- к 4,4'-бисфенолам при одних и тех же заместителях

в орто-положении к гидроксилу и одинаковой структуре мостика

приводит к резкому повышению влияния стабилизатора на окраску

резин. Способность 4,4'-бисфенолов к окрашиванию усиливается

21

при наличии заместителей типа трет-бутила в орто-положении к

гидроксильной группе. Известны промышленные фенольные ста-

билизаторы, например 4,4'-метиленбис(2,6-ди-трет-бутилфенол),

которые нельзя использовать для стабилизации светлых каучуков

и защиты белых и цветных резин от старения в связи с высокой

окрашивающей способностью. Отсутствие теоретических представ-

лений о механизме превращения стабилизаторов в окрашенные со-

единения не позволяет с достаточной достоверностью прогнозиро-

вать окрашивающие свойства и эффективность новых соединений.

Фосфорсодержащие стабилизаторы типа фосфитов сами по се-

бе не окрашивают полимер, но продукты их гидролиза — замещен-

ные фенолы — могут в определенных условиях, как сказано выше,

изменять окраску полимера. Поэтому фосфиты нужно применять

только в условиях, исключающих их гидролиз.

Среди оловоорганических соединений только серосодержащие

могут вызывать легкое пожелтение поливинилхлоридных компози-

ций. Соли карбоновых и неорганических кислот (бариевые, кадми-

евые, цинковые) обычно позволяют получать белые и светло-окра-

шенные изделия из поливинилхлорида.

В некоторых случаях возникновение окраски может быть вызва-

но взаимодействием стабилизатора с другими компонентами поли-

мерной композиции.

2. Токсичные и нетоксичные стабилизаторы. Рас-

ширение областей применения полимеров, использование полимер-

ных изделий в медицинской и пищевой промышленности, для из-

готовления игрушек и т. п. требует применения нетоксичных стаби-

лизаторов. Токсичные стабилизаторы можно использовать только

для полимеров технического назначения. Нетоксичные стабилиза-

торы применяют в композициях, непосредственно соприкасающих-

ся с пищевыми продуктами или с организмом человека.

Ароматические амины относятся к токсичным соединениям, ге-

тероциклические соединения аминного типа обычно мало токсич-

ны, а некоторые производные 2-гидроксибензтриазола разрешены

для полимеров, контактирующих с пищевыми продуктами. Произ-

водные тиокарбамида и дитиокарбаматы характеризуются средней

токсичностью, а производные тиодипропионатов являются практи-

чески нетоксичными стабилизаторами.

Производные фенола характеризуются низкой токсичностью,

поэтому многие из них в СССР и за рубежом разрешены органи-

зациями здравоохранения для контакта с пищевыми продуктами, а

2,4,6-три (4-гидрокси-3,5-ди-трет-бутилбензил) мезитилен разрешен

для защиты детских сосок. Фосфиты относятся к малотоксичным

веществам. Оловоорганические стабилизаторы в ряде капитали-

стических стран разрешены для упаковочных пленок. Оловоорга-

нические соединения, содержащие серу, характеризуются более

высокой токсичностью. Токсичность солей органических и неорга-

нических кислот зависит главным образом от природы катиона.

Все свинцовые соли характеризуются выраженной токсичностью;

22

стеараты кальция и цинка разрешены для контакта с пищевыми

продуктами.

В целом санитарно-гигиенические требования значительно ог-

раничивают выбор стабилизатора, пригодного для контакта с орга-

низмом человека.

3. Летучие и нелетучие стабилизаторы. Интенсифи-

кация режимов переработки полимеров, ужесточение условий экс-

плуатации и повышение требований к стабильности свойств изде-

лий из полимерных материалов вызвали необходимость при выборе

стабилизатора учитывать его летучесть.

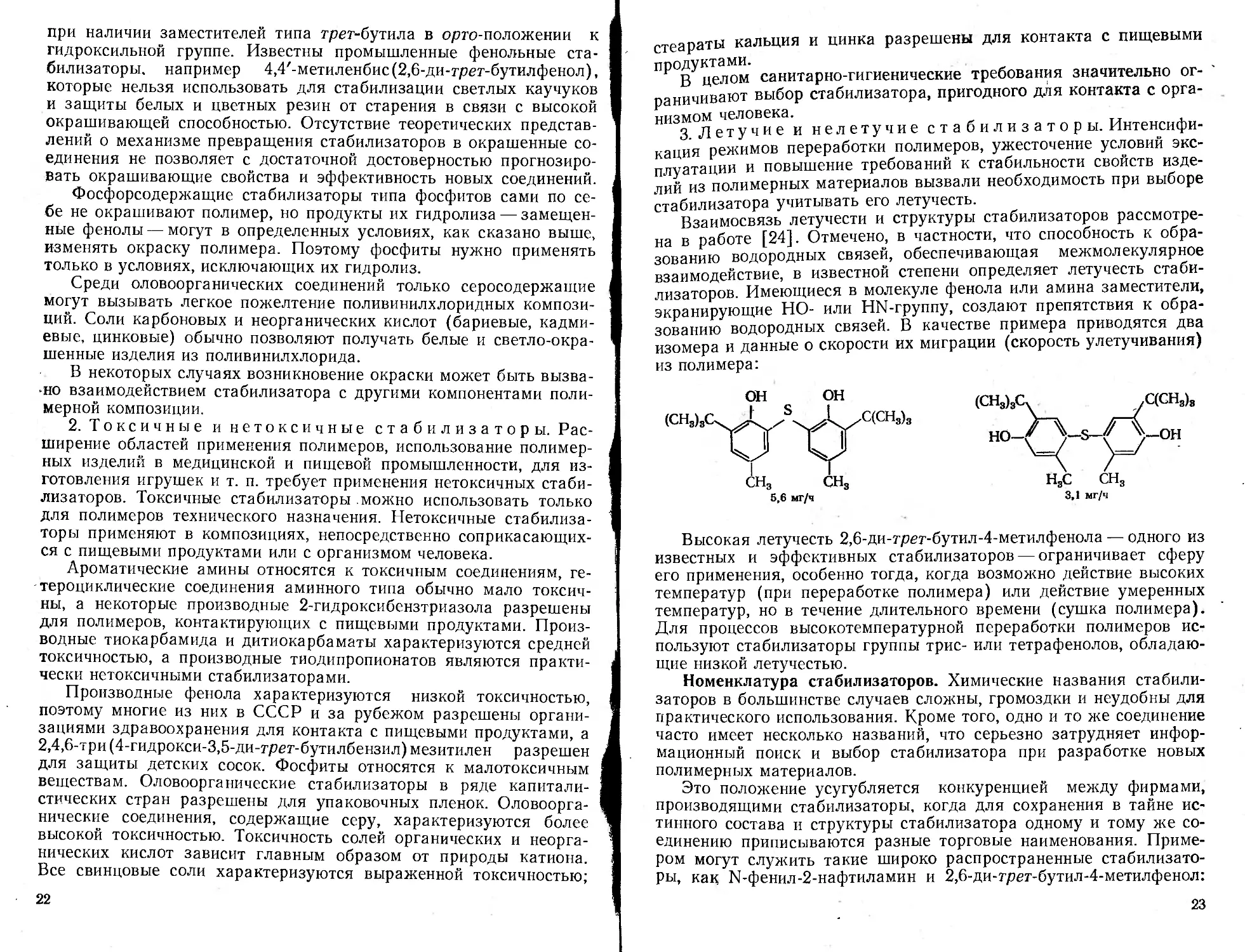

Взаимосвязь летучести и структуры стабилизаторов рассмотре-

на в работе [24]. Отмечено, в частности, что способность к обра-

зованию водородных связей, обеспечивающая межмолекулярное

взаимодействие, в известной степени определяет летучесть стаби-

лизаторов. Имеющиеся в молекуле фенола или амина заместители,

экранирующие НО- или HN-группу, создают препятствия к обра-

зованию водородных связей. В качестве примера приводятся два

изомера и данные о скорости их миграции (скорость улетучивания)

из полимера:

Высокая летучесть 2,6-ди-т’рет-бутил-4-метилфенола — одного из

известных и эффективных стабилизаторов — ограничивает сферу

его применения, особенно тогда, когда возможно действие высоких

температур (при переработке полимера) или действие умеренных

температур, но в течение длительного времени (сушка полимера).

Для процессов высокотемпературной переработки полимеров ис-

пользуют стабилизаторы группы трис- или тетрафенолов, обладаю-

щие низкой летучестью.

Номенклатура стабилизаторов. Химические названия стабили-

заторов в большинстве случаев сложны, громоздки и неудобны для

практического использования. Кроме того, одно и то же соединение

часто имеет несколько названий, что серьезно затрудняет инфор-

мационный поиск и выбор стабилизатора при разработке новых

полимерных материалов.

Это положение усугубляется конкуренцией между фирмами,

производящими стабилизаторы, когда для сохранения в тайне ис-

тинного состава и структуры стабилизатора одному и тому же со-

единению приписываются разные торговые наименования. Приме-

ром могут служить такие широко распространенные стабилизато-

ры, как Ы-фенил-2-нафтиламин и 2,6-ди-т,рет-бутил-4-метилфенол:

23

для каждого известно более 25 названий. Продолжающееся рас-

ширение ассортимента и стремление давать выпускаемым стаби-

лизаторам оригинальные наименования приводят к появлению все

новых и новых названий, перевод которых на русский язык ста-

новится весьма затруднительным. В названия включаются самые

разные сокращения — и указывающие фирму-изготовитель и да-

ющие представления о назначении стабилизатора. Пример — ста-

билизатор Santoflex AW (2,2,4-триметил-6-этокси-1,2-дигидрохино-

лин) фирмы Monsanto. В это название входит наименование фирмы

и указание на назначение стабилизатора — антифлексинг (т. е.

противоутомитель). Иностранные фирмы, поставляя продукты, со-

храняют на них маркировку со своими названиями или трансфор-

мируют их па язык страны-экспортера. На отечественных заводах-

потребителях эти обозначения входят в техническую документацию

большей частью без изменения, иногда своеобразно «русифициру-

ясь», а затем переходят на страницы специальных журналов, где

сегодня можно встретить такие названия, как Эджерайт уайт, Но-

нокс, Сантонокс. В литературе один и тот же стабилизатор встре-

чается под разными названиями, что затрудняет ориентировку.

Отечественные названия стабилизаторов пока тоже не имеют

единой системы. Наиболее распространенной в СССР является но-

менклатура, разработанная в НИИХИМПОЛИМЕР в 1966 г., ког-

да в справочнике «Вспомогательные вещества для полимерных ма-

териалов» [25] отечественные названия стабилизаторов впервые

были приведены в систему. В 1973 г. круг этих названий был зна-

чительно расширен [26].

В основу использованной в данной книге номенклатуры поло-

жено химическое название, общепринятое в органической химии.

Название стабилизатора складывается из сокращенных наимено-

ваний фрагмента, составляющего основу молекулы. Заместитель

обозначают начальной буквой с цифровым указанием его положе-

ния. Ниже приведены названия основных фрагментов, входящих

в состав широко применяемых в настоящее время стабилизаторов:

Основной фрагмент стабилизатора Название по пред- лагаемой номен- клатуре Основной фрагмент стабилизатора Название по пред- лагаемой номен- клатуре

Дифениламин Дифенам Бензофенон Бензон

Фенилендиамии Диафен Имидазол Идазол

Нафтиламин Нафтам Бензтриазол Беназол

Алкил фенол Алкофен Хинолин Хинол

Если в состав молекулы входят два или более радикала, то, как

принято в органической химии, перед названием добавляется соот-

ветствующая приставка, например бисалкофены, трисалкофены.

Названия основных классов стабилизаторов по предлагаемой но-

менклатуре будут формулироваться так.

Производные дифениламина — дифенамы: гидроксидифе-

ниламин— Дифенам О, диметоксидифениламин —Дифенам

МО, бис(1,1'-диметилбензил) дифениламин — Дифенам МБ.

24

Производные n-фенилендиамина — диафены: дифенил-н-

фенилендиамин— Диафен ФФ, динафтил-и-фениленди-

амин — Диафен НН, изопропилфенил-п-фенилендиамин—

Диафен ФП и т. д.

Производные нафтиламина — нафтамы: Ы-фенил-2-наф-

тиламин —Нафтам Ф2, Н-фенил-1-нафтиламин— Нафтам

Ф1, Ы-(4-гидроксифенил)-2-нафтиламин— Нафтам ОФ.

Одноядерные алкилированные фенолы — алкофены: 2,6-

ди-трет-бутил-4-метилфенол — Алкофен БП, 2,4,6-три-трет-

бутилфенол — Алкофен Б и т. д.

Алкиленбисфенолы — бисалкофены: 2,2'-метилен-бнс (6-

трет-бутил-4-метилфенол) — Бисалкофен БП, 4,4'-метилен-

бис(2,6-трет-бутилфенол) — Бисалкофен Б и т. д.

Трехъядерные фенолы — трисалкофены: 2,4,6-три (4'-гидр-

окси-З'.б'-ди-трег-бутилбензил) мезитилен—Трисалкофен БД,

1,1,3-(4'-гидрокси-5'-трет-бутил-2'-метилфенил) бутан — Трис-

алкофен БМБ и т. д.

Замещенные дигидроксидифенилсульфидов — тиоалкофе-

ны: 2,2/-тиобис(6-трет-бутил-4-метилфенол) —Тиоалкофен

БП, 4,4/-тиобис(6-грет-бутил-3-метилфенол) —Тиоалкофен

БМ и т. д.

Производные бензофенона — бензоны: • 2-гидрокси-4-мет-

оксибензофенон — Бензон ОМ, 2-гидрокси-4-октоксибензо-

фенон — Бензон 00 и т. д.

Производные хинолина — хинолы: 2,2,4-триметил-1,2-ди-

гидрохинолин — Хинол Д, 2,2,4-триметил-6-этокси-1,2-дигид-

рохинолин —Хинол ЭД.

Производные бензтриазола — беназолы: 2-(2'-гидрокси-

б'-метилфенил)бензтриазол — Беназол П, 5-хлор-2-(3/-трет-

бутил-2/-гидрокси-5/-метилфенил)бензтриазол — Беназол

ПБХ и т. д.

Производные бензимидазола — идазолы: 2-меркаптобенз-

имидазол — Идазол МБ, его цинковая соль — Идазол МБЦ.

Данная номенклатура, как и всякая другая, не лишена недо-

статков. Так, в отличие от отечественной номенклатуры красителей,

в предложенных терминах нет указания на область применения

стабилизатора, но, имея представление о принадлежности стаби-

лизатора к тому или иному химическому классу, можно определить

и его основные области применения. Названия не всех стабили-

заторов строго укладываются в предлагаемую схему. Од-

нако для большинства соединений эта номенклатура достаточно

четко отражает их химическое строение, названия кратки и удоб-

ны для повседневного применения и при маркировке готовой про-

дукции, однозначность позволяет легко находить их при информа-

ционном поиске. Предложенная номенклатура положена в основу

разрабатываемого общесоюзного стандарта названий добавок для

полимерных материалов.

25

1.3. ТЕНДЕНЦИИ РАЗВИТИЯ ПРОИЗВОДСТВА

СТАБИЛИЗАТОРОВ

Развитие производства стабилизаторов тесно связано с разви-

тием производства пластических масс, синтетических каучуков, ре-

зин и других полимерных материалов. В настоящее время сложил-

ся ассортимент стабилизаторов для защиты промышленных поли-

меров от основных видов старения, однако этот ассортимент не

полностью удовлетворяет возрастающим требованиям техники.

Необходимость создания новых стабилизаторов обусловлена

не только потребностями промышленности, связанными с интенси-

фикацией процессов переработки полимеров и повышением эксплу-

атационных требований! к материалам и изделиям из них, но и

ужесточением санитарно-гигиенических требований, изменением

сырьевой базы синтеза стабилизаторов или изменением рыночной

конъюнктуры.

Создание изопреновых каучуков, близких по свойствам к нату-

ральному, потребовало разработки эффективных неокрашивающих

стабилизаторов. Для полипропилена при многотоннажных поточ-

ных линиях его переработки в виде гранул (температура гранули-

рования 220—230 °C) понадобились эффективные при высоких

температурах стабилизаторы, не летучие и не влияющие на цвет

исходного полимера.

В связи с санитарно-гигиеническими требованиями идет посто-

янное обновление ассортимента аминных стабилизаторов. Еще 15—

20 лет назад N-фенил-М'-цнклогексил-п-фенилендиамин был заме-

нен на менее токсичный N-изопропил-М'-фенил-л-фенилендиамин, а

в настоящее время в ряде стран последний постепенно заменяется

на еще менее токсичные Ы-(1,3-диметилбутил)-Ы/-фенил-п-фенилен-

диамин и Н,Ы/-ди(1,3-диметилбутил)-н-фенилендиамин. Тенденция

создания и развития производства нетоксичных стабилизаторов со-

хранится и на будущее. Вместе с тем необходимо с осторожностью

относиться к появляющимся время от времени в литературе дан-

ным о вновь открытых токсических свойствах уже известных ста-

билизаторов. Такие сведения требуют тщательной проверки, по-

скольку они могут быть связаны с конъюнктурой рынка и конку-

ренцией разных фирм.

Основную часть себестоимости стабилизаторов составляет стои-

мость сырья, поэтому изыскание более дешевого сырья — важное

направление развития производства стабилизаторов. В производст-

ве фенольных стабилизаторов вместо дорогого и дефицитного 4-ме-

тилфенола все шире используется и будет использоваться фенол.

Разработаны способы получения на основе фенола тех стабилиза-

торов, которые раньше выпускали только на основе 4-метилфено-

ла,— 2,6-ди-трет-бутил-4-метилфенола, 2,2'-метиленбис (6-трет-бу-

тил-4-метилфенола). В производстве аминных стабилизаторов ани-

лин заменяет более дорогие ароматические аминосоединения. На-

пример, наблюдаются снижение производства 2,2,4-триметил-6-это-

26

кси-1 2-дигидрохинолина, получаемого из н-фенетидина, и расши-

рение производства несколько менее эффективного, но более деше-

вого 2,2,4-триметил-1,2-дигидрохинолина, получаемого из анилина.

Растет выпуск дешевых смесевых фенольных стабилизаторов —

продуктов алкилирования технических смесей фенола, крезолов и

ксиленолов смесями олефинов. Заметно возрастает производство

одного из самых дешевых фенольных стабилизаторов — смеси

а-метилбензилфенолов. Стабилизаторами этого типа частично за-

меняют более эффективные, но более дорогие метиленбисфенолы.

Например, для удешевления композиции вводят не 2, а 1,5 масс. ч.

дорогостоящего метиленбисфенола и добавляют 0,5 масс. ч. смеси

а-метилбензилфенолов. Таким же образом в полимерной компози-

ции часть 2-меркаптобензимидазола заменяют метилмеркаптобенз-

имидазолом, получаемым из более дешевого сырья — метил-о-фени-

лендиамина.

Рост потребности в стабилизаторах потребовал нового подхода

к организации их производства. Если раньше оно было связано

только с анилинокрасочной промышленностью, то новые производ-

ства развиваются и в нефтехимической промышленности (за ру-

бежом— фирмы Ethyl, Shell, Enny, UOP). Использование нефтехи-

мического сырья в синтезе стабилизаторов будет непрерывно воз-

растать. Наблюдается тенденция создания комплексов производств

широкого ассортимента стабилизаторов на базе единого сырья и

промежуточных продуктов. Важнейшими промежуточными продук-

тами в производстве стабилизаторов являются 2,6-ди-трет-бутилфе-

нол, 2-трет-бутил-4-метилфенол, N-нитрозодифениламин, 2,4-ди-

гидроксибензофенон. Комплексные производства большой мощно-

сти позволят существенно снизить себестоимость стабилизаторов.

В 1963—1976 годах ежегодный прирост объема производства

стабилизаторов в США составлял 8,1% при увеличении потребле-

ния пластических масс на 9,1%; на период до 1990 г. планируется

ежегодный прирост их производства на 9,1%. Высокими темпами

растет потребление стабилизаторов и других химикатов для каучу-

ков и резин. За 1970—1974 годы оно возросло в США на 39% (хо-

тя расход каучука увеличился только на 20%). По прогнозам спе-

циалистов, потребление антиоксидантов будет ежегодно увеличи-

ваться на 7—8%, а потребление антиозонантов на 4—5% [27]. Из

производных п-фенилендиамина наибольшее развитие получают

алкиларил-н-фенилендиамины с разветвленным алкилом, содержа-

щим 7 и более атомов углерода (Santoflex 13). Применение

2,2,4-триметил-6-этокси-1,2-дигидрохинолина уменьшается, зато его

более дешевый аналог — Ацетонанил — в последнее время получил

заметное развитие; наблюдается тенденция к снижению потреб-

ления продукта конденсации ацетона с дифениламином. Производ-

ные гидрохинона и тиобисфенолы несколько утратили свое значе-

ние для резиновой промышленности. 2-Меркаптобензимидазол и

его производные (синергисты с другими стабилизаторами) еще не

получили всеобщего признания, хотя эффективны и как пассива-

27

торы. Из неокрашивающих антиозонантов выпускают трибутилтио-

карбамид (фирма Monsanto) и ненасыщенные простые эфиры

(фирма Bayer), однако они малоэффективны, и ведутся активные

поиски неокрашивающего соединения, аналогичного по эффектив-

ности алкиларил-п-фенилендиаминам. В промышленности США в

значительных количествах применяют фенольные стабилизаторы

резин; возрастает потребление три (n-нонилфенил) фосфита [28].

Стабилизаторы полимерных материалов выпускают почти во

всех промышленно развитых странах. В 1977 г. в США их произ-

водили на 59 специализированных заводах, а еще на 40 установках

выпускали отдельные партии стабилизаторов. В 1976—1977 годах

были организованы новые производства (фирма Ciba — Geigy —

производные фенола; фирма Cyanamid — тиоэфиры); ожидается

расширение производства фенольных стабилизаторов фирмами Et-

hyl и Goodrich. Фирма Exxon разработала для полиолефинов и бу-

дет выпускать новые фенольные стабилизаторы — поликарбонаты с

низкой молекулярной массой на основе бисфенолов. Фирма Bell.

Labor, организует производство стабилизаторов для полиолефи-

нов— так называемых винилогов. Эти соединения содержат амин-

ные и фенольные группы, разделенные двойными связями, имеют

высокую температуру плавления и предназначены для кабельной

промышленности. Фирма Ethyl будет выпускать (по лицензии

японской фирмы Nippon Zeon) 2,6-дициклопентил-4-метилфенол —

стабилизатор для упаковочных пленок [29].

В СССР за последние 10 лет достигнуты значительные успехи

в увеличении объемов производства и расширении ассортимента

стабилизаторов. В настоящее время отечественная промышленность

располагает основным ассортиментом, необходимым для стабили-

зации промышленных полимеров. Широким фронтом ведутся ис-

следования и разработка технологии новых высокоэффективных

стабилизаторов, решаются вопросы создания многотоннажных

комплексных производств стабилизаторов на базе единого сырья

и промежуточных продуктов.

ЛИТЕРАТУРА

1. Основные направления экономического и социального развития СССР на

1981—1985 годы и на период до 1990 года. Проект ЦК КПСС к XXVI съезду

партии. М., Политиздат, 1980.

2. Эмануэль И. М., Денисов Е. Т. — Нефтехимия, 1976, т. 16, № 3, с. 366—

382.

3. Эмануэль Н. М. — Усп. хим., 1979, т. 48, вып. 12, с. 2113—2158.

4. Денисов Е. Т. — Усп. хим., 1978, т. 47, вып. 6, с. 1090—1118.

5. Эмануэль Н. М., Денисов Е. Т., Майзус 3. К-—Цепные реакции окисления

углеводородов в жидкой фазе. М„ Наука, 1965. 375 с.

6. Пивоваров А. П., Луковников А. Ф. — Химия высоких энергий, 1967, т. 2,

с. 220.

7. Гурвич Я. А., Зимин Ю. Б. — В кн.: Тезисы конференции по проблеме «Ста-

рение и стабилизация полимеров». М., Наука, 1970. с. 32.

8. Heller И. Blattmann Н. R. — Pure Appl. Chem., 1972, v. 30, № 1—2, p. 145—

163.

28

9 Шляпинтох В. Я. и др.— ДАН СССР, 1975, т. 225, № 5, с. 1132—1134.

Ю Розанцев Э. Г. Свободные иминоксильные радикалы. М., Химия. 1970.

216 с.

11 Шляпинтох В. Я. Фотохимические превращения и стабилизация полимеров.

М., Химия, 1979. 344 с.

12 Разумовский С. Д., Зайков Г. Е. Озои и его реакции с органическими соеди-

' иениями. М, Наука, 1974. 322 с.

13 Кузьминский А. С.. Кавун С. М., Кирпичев В. П. Физико-химические основы

получения, переработки и применения эластомеров. М., Химия, 1976. 238 с.

14 Гурвич Я. А., Маслова И. П. — В кн.: Синтез и исследование эффективности

химикатов для полимерных материалов. Тамбов, Тамбовская правда, 1969.

Вып. 2, с. 10—37.

15. Маслова И. П., Баранова А. С. Там же, с. 48—65.

16. Маслова И. П., Глазунова И. А., Пугачева Л. А. Там же, с. 82—107.

17. Маслова И. П. и др. Там же, с. 467—483.

18. Скрипко Л. А., Маслова И. П. — В кн.: Синтез и исследоваине эффективно-

сти химикатов для полимерных материалов. Тамбов, Тамбовская правда,

1969, вып. 3, с. 3—32.

19. Маслова И. П. и др. — В кн.: Синтез и исследование эффективности химика-

тов для полимерных материалов. Тамбов, Тамбовская правда, 1970, вып. 4,

с. 30—58.

20. Гурвич Я. А., Золотаревская Л. К., Ку мок С. Т. Фенольные стабилизаторы.

М., Изд. ЦНИИТЭнефтехим, 1978. 80 с.

21. Sagava S.—-Нихон тому кёкайси, 1969, V. 42, № 11, р. 1065—1084.

22. Эмануэль Н. М. и др. — Тестирование химических соединений как стабилиза-

торов полимерных материалов. М., Препринт. ИХФ АН СССР, 1972.

23. Гладышев Г. П., Цепалов В. П. — Усп. хим., 1975, т. 10, с. 1830—1850.

24. Темчин Ю. И. Канд. днсс. Воронеж, ВГУ, 1974.

25. Вспомогательные вещества для полимерных материалов. Справочник./Под

ред. К. Б. Пиотровского и К. Ю. Салнис. М., Химия, 1966. 176 с.

26. Химические добавки к полимерам. Справочник, М., Химия, 1973. 272 с.

27. Rubber World, 1976, v. 175, р. 45.

28. Kemper mann Т. — Kaut. u. Kunstst., 1978, В. 31 (4), S. 234—246; C.A., 1978,

v. 89, p. 60768.

29, Chem. Age., 1978, p. 18.

ГЛАВА 2

Производные аминов

Стабилизаторы, условно объединяемые в группу аминных, по

объему производства, ассортименту и областям применения зани-

мают ведущее место среди соединений, используемых в промыш-

ленности для повышения стабильности полимеров или изделий на

их основе к различным воздействиям окружающей среды. В 1978 г.

в мире выпускалось в промышленном масштабе около 100 азот-

содержащих стабилизаторов — примерно 600 торговых марок

(табл. 2).

Стабилизаторы аминного типа начали выпускать в промышлен-

ном масштабе для резин на основе натурального каучука, а потом

и для синтетических каучуков и пластических масс. До 1930-х го-

дов единственными представителями промышленных стабилиза-

торов были производные нафтиламина — альдоль-а-нафтиламин,

фенил-р-нафтиламин. В 1940-х годах на рынке появились произ-

водные н-фенилендиамина — диалкил- и алкиларил-м-фениленди-

амины для защиты резин (прежде всего, шинных) от озонной дест-

рукции. В 1950—1960-х годах получили признание алкилированный

дифениламин, продукт конденсации дифениламина с ацетоном,

производные дигидрохинолина, неокрашивающий антиозонант —

Таблица 2. Динамика потребления аминных стабилизаторов (в тоннах)

в капиталистических странах с 1970 по 1980 год

Стабилизаторы США Страны Западной Европы

1970 г. 1974 г. 1980 г. (прогноз) 1970 г. 1974 г. 1980 г. (прогноз)

Днфенил-л-феиилендн- амин 6 500 6750 7 000— 7 250 1750 2 100 2 930

Алкиларил-п-фенилен- диамины 17000 19 500 21 500— 22 500 13 500 17 С00 21 000— 22 000

Феиил-а- и фенил-₽-наф- тиламииы 2500 2200 — 10 000 5000

Днгидрохннолины 3000 4 000 6 500— 7 000 4 500 5500 6500— 7 000

Дифеииламины и др. 13 000 15 000 15 SOO- 16 000 6000 6700 9 600— 10 000

Итого 42.000 47450 50 500— 52 750 35 750 36 350 40 000-^- 42 000

30

трибутилтиокарбамид— и первый азотсодержащий светостабили-

3дТОр__2-(2/-гидрокси-5'-метилфенил)бензтриазол. В настоящее

время производные нафтиламина постепенно утрачивают свое зна-

чение; из производных п-фенилендиамина расширяется применение

менее'токсичных соединений с более высокой молекулярной массой

типа П-(1,3-Диметилбутил)-Ы/-фенил-п-фенилендиамина.

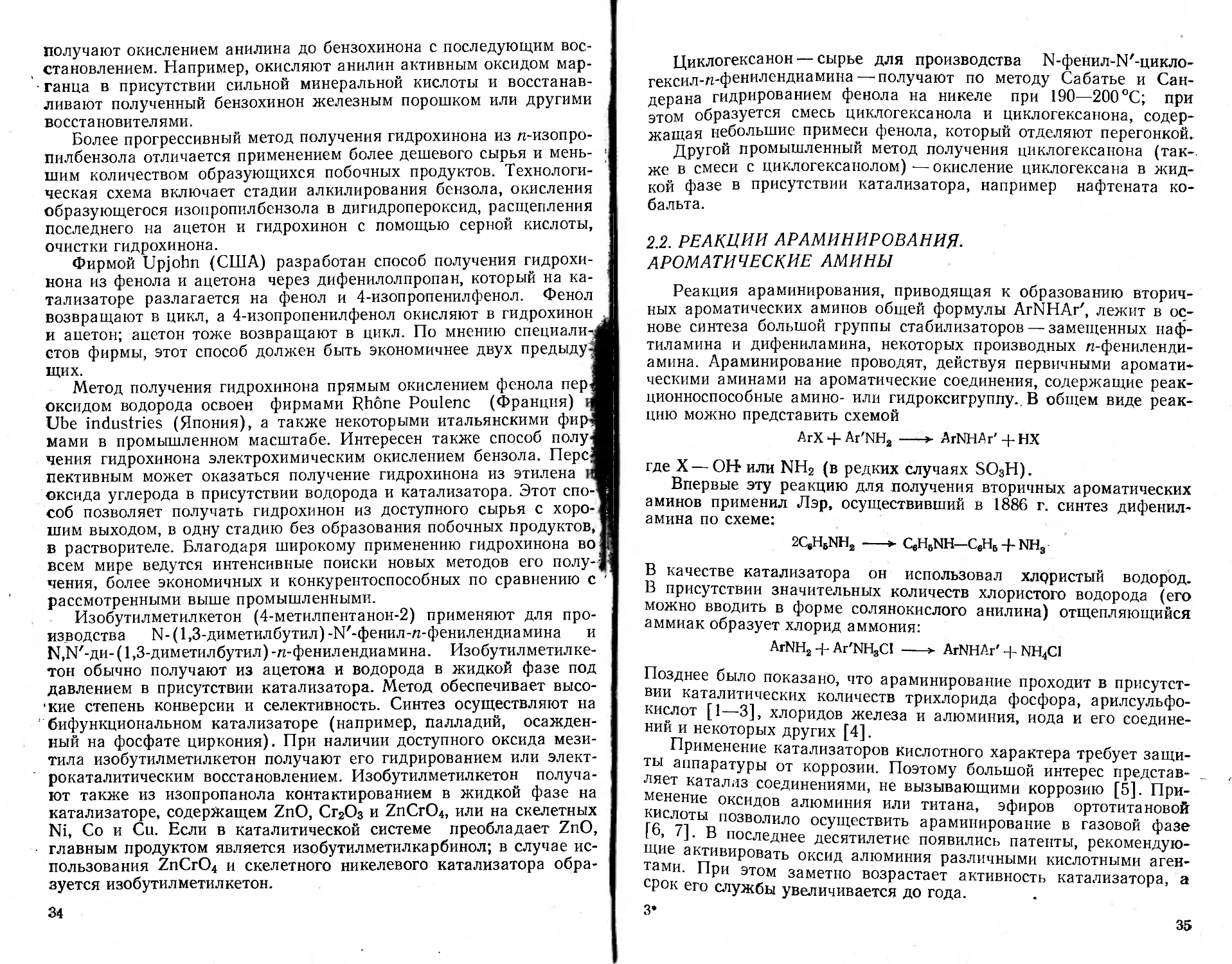

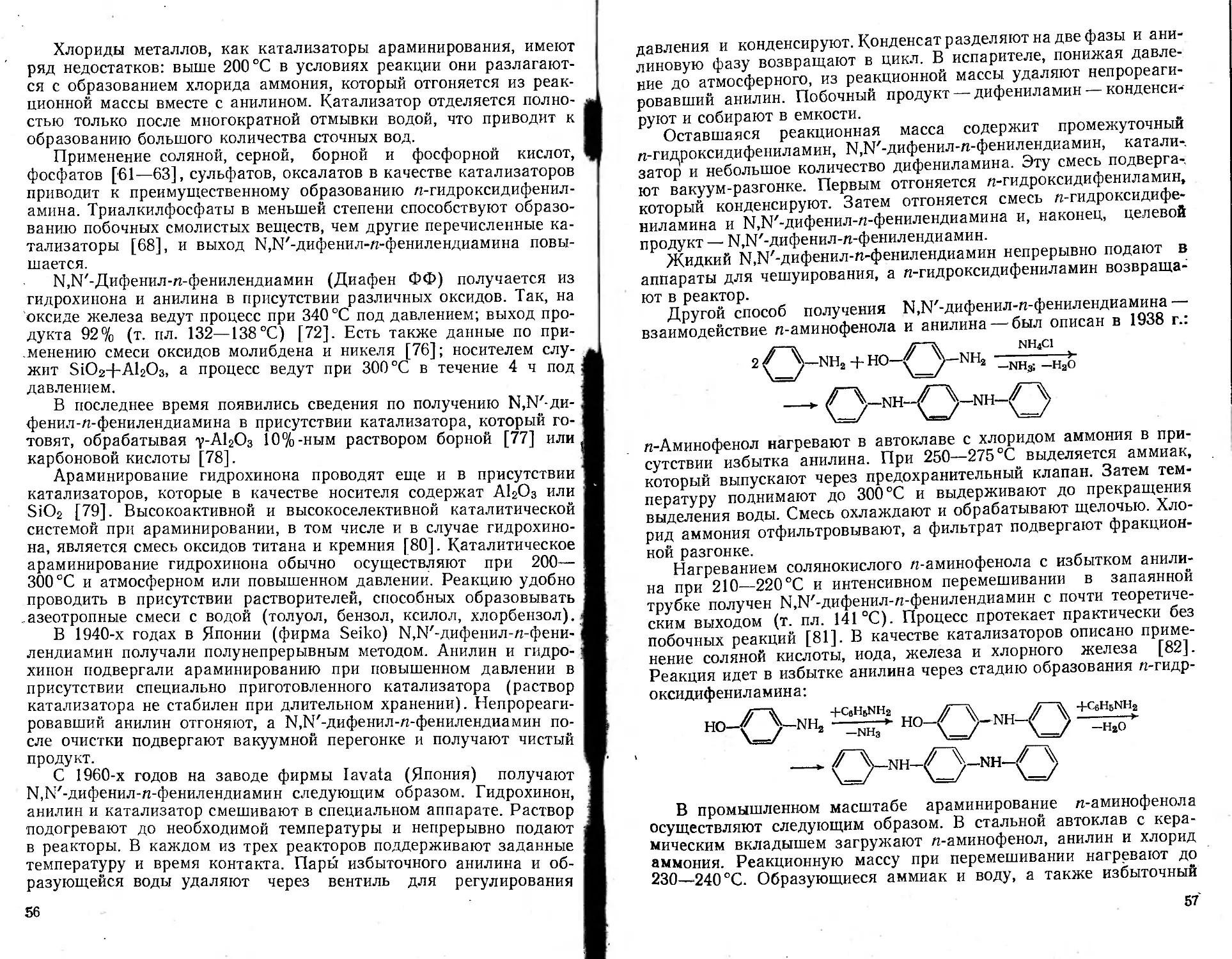

В основе промышленных способов получения аминных стаби-

лизаторов лежат реакции: араминирование, нитрозирование, ката-

литическое гидрирование, каталитическое восстановительное алки-

лирование, N-алкилнрование ароматических аминов, конденсация

аминов с карбонильными соединениями, тиоацилирование аминов.

Развитие производства стабилизаторов аминного типа зависит

прежде всего от цены и доступности исходного сырья. В связи с

этим наблюдается тенденция перехода от стабилизаторов на осно-

ве нафтил- и дифениламина к производным анилина — наиболее

дешевого из ароматических аминов. Вводятся новые комплексные

технологические линии производства стабилизаторов, начиная с по-

лучения анилина. По прогнозам специалистов, после 1980 г. про-

изводство и потребление антиоксидантов аминного типа будет еже-

годно увеличиваться на 7—8%; для антиозонантов эта цифра со-

ставит 4—5%.

2.1. СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ АМИННЫХ

СТАБИЛИЗАТОРОВ

Важнейшим видом сырья для производства стабилизаторов —

производных ароматических аминов — является анилин (аминобен-

зол). Сейчас 40% выпускаемого в мире анилина расходуется на

производство добавок к полимерным материалам, в частности фе-

нилнафтиламинов, дифениламина, 4-гидроксидифеннламнна,

2,2,4-триметил-1,2-дигидрохинолина, диаминодифенилметана,

М-изопропил-М'-фенил-н-фенилендиамина, М,М'-дифенил-/г-фе-

нилендиамина, дифенилтиокарбамида.

В настоящее время практически весь анилин получают газо-

фазным гидрированием нитробензола или газофазным аммоноли-

зом фенола. Экономические показатели первого процесса зависят

от цен на азотную кислоту и водород, для второго процесса оп-

ределяющими являются цены на фенол и побочный продукт—аце-

тон. Оба процесса базируются на бензоле:

31

Объем производства анилина в технически развитых странах

постоянно увеличивается. Так, в США с 1960 по 1974 г. он возрос

с 120 до 550 тыс. т. В дальнейшем темпы роста производства ани-

лина несколько уменьшились, но ожидается, что к 1990 г. объем

. его выработки в США составит 800 тыс. т. Расширение производ-

ства анилина обусловлено главным образом увеличением спроса

иа полиуретановые пенопласты.

п-Фенетидин (4-аминоэтоксибензол) — сырье для производства

2,2,4-триметил-6-этокси-1,2-дигидрохинолина — обычно получаю!

этоксилированием n-нитрохлорбензола с последующим восстанов-

лением. Катализаторами этоксилирования служат оксид меди иль

диоксид марганца. Более экономичный метод получения п-фенети-

дина — восстановление п-нитрофенетола водородом; в этом случае

можно снизить себестоимость сырья и в конечном итоге улучшить

технико-экономические показатели производства стабилизаторов.

п-Нитроанилин (1-амино-4-нитробензол)—важнейшее сырье

для выработки производных п-фенилендиамина. п-Нитроанилив

обычно получают аминированием п-нитрохлорбензола. Известен

также способ получения п-нитроанилина ацилированием анилина

с последующим нитрованием и омылением. Однако себестоимости

продукта, полученного по первому способу, примерно на 35% ни-

же, чем при втором. В настоящее время в большинстве стран п-нпт-

роанилин получают по непрерывной схеме аминированием п-нитро

хлорбензола в трубчатом реакторе.

Из о-нитроанилина (1-амино-2-нитробензол) получают такщ

стабилизаторы, как 2-меркаптобензимидазол и 2-(2'-гидрокси-5-

метилфенил)бензтриазол. Обычный метод получения о-нитроани-

лина — аминирование о-нитрохлорбензола, осуществляемое непре-

рывным способом.

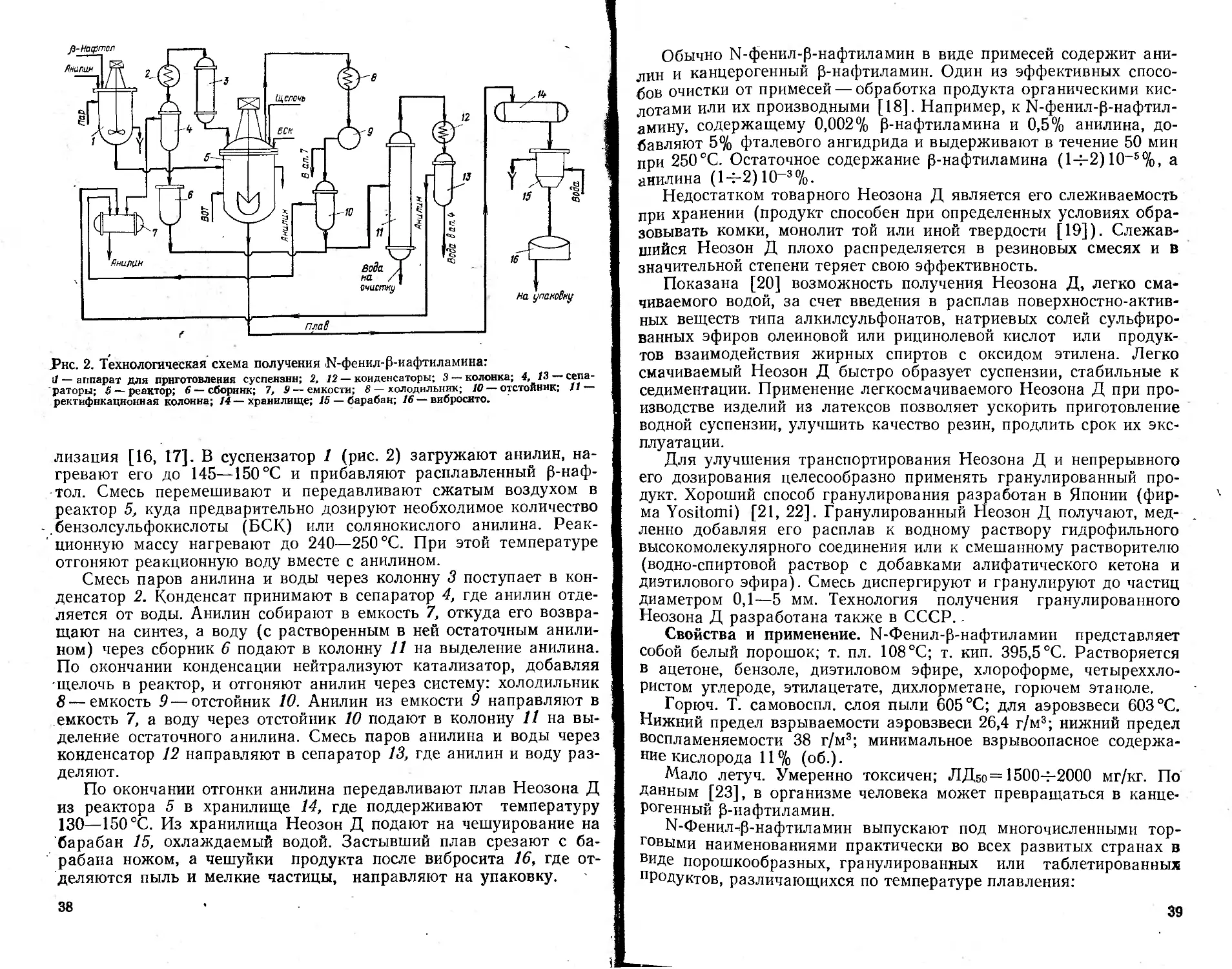

п-Фенилендиамин (1,4-диаминобензол) —сырье для произведет

ва главным образом Й.М'-диалкил-п-фенилендиаминов. п-Фенилен

диамин обычно получают восстановлением и-нитроанилина перио-

дическим или непрерывным способом.

Вследствие дефицитности п-нитроанилина в последнее врем?

развиваются и другие методы получения n-фенилендиамина. Ис

способу фирмы AKZO (Нидерланды) п-фенилендиамин получаю!

перегруппировкой Гофмана из диамида терефталевой кислоты £

две стадии. Диамид хлорируют, а образовавшийся Ы,Ы'-дихлорди-

амид терефталевой кислоты обрабатывают щелочью. По способ)

фирмы Toye soda koge (Япония) м-фенилендиамин получают взаи

модействием дихлорбензола с аммиаком (аммонолиз) в присутст

вин соединений меди в качестве катализатора. В поисках боле<

дешевого и доступного сырья разрабатываются и другие методь

получения n-фенилендиамина, например аминирование п-аминофе

нола в присутствии кислотных катализаторов.

о-Фенилендиамин (1,2-диаминобензол)—сырье для произвол

ства 2-меркаптобензимидазола — обычно получают восстановле

нием о-нитроанилина.

32

«-Нитродифениламин широко применяется для выработки-

производных «-фенилендиамина (N-изопропил-М'-фенил-п-фенилен-

диамин, Ы-фенил-Н'-циклогексил-«-фенилендиамин и др.). В про-

мышленности его обычно получают аминированием «-нитрохлор-'

бензола анилином:

а-Нафтиламин(1 -аминонафталин)—сырье для получения та-

ких стабилизаторов, как N-фенил-а-нафтиламин, альдоль-а-нафтил-

амин. а-Нафтиламин обычно получают нитрованием нафталина с

последующим восстановлением нитронафталина. Метод получения

а-нафтиламина аминированием 1-хлорнафталина более прост и эко-

номичен, но этот метод можно применять только в том случае, ес-

ли в исходном 1-хлоранилине отсутствует 2-хлорнафталин, кото-

рый в тех же условиях превращается в канцерогенный р-нафтил-

амин. В настоящее время более прогрессивным считается способ'

получения а-нафтиламина каталитическим аминированием р-наф-