Text

С.Б.МАСЛЕНКОВ

ЖАРОПРОЧНЫЕ

СТАЛИ

И СПЛАВЫ

амяв

Согласовано

с Государственной службой

стандартных

справочных данных

&

Москва ”МЕТАЛЛУРГИЯ*П983

УДК 669.018.44

Рецензент докт. техн, наук Л4. М. Клюев

УДК 669.018.44

Жаропрочные стали и сплавы. Справочное издание.

Масленков С. Б. М.: Металлургия, 1983. 192 с.

Приведены свойства жаропрочных и окалиностойких сталей и

сплавов, отвечающих общесоюзным стандартам и техническим ус-

ловиям. Обобщены сведения об указанных материалах, опублико-

ванные в отечественной и зарубежной литературе. Рассмотрены ста-

ли всех классов и сплавы на основе железа и никеля.

Для инженерно-технических и научных работников, конструк-

торов металлургической, машиностроительной, судостроительной,

авиационной, автотракторной и других отраслей тяжелой промыш-

ленности. Ил. 5. Табл. 315. Библиогр. список: 6 назв,

design |silvana

2605000080—142

0404011—83

30—83

Издательство «Металлургия», 1983

ОГЛАВЛЕНИЕ

Предисловие .

Введение . ................................... • •

Условные обозначения, используемые в справочнике . . • •

Глава I. Жаропрочность металлических материалов .

1. Общие требования к жаропрочным материалам ....

2. Деформация сталей и сплавов под действием ограниченных нагрузок

3. Основные виды деформаций при иагружеиии полнкристаллически

образцов ... ...................................

4. Ползучесть и длительная прочность ........................

5. Релаксация напряжений . ..............................

Глава II. Методы определения основных жаропрочных свойств ме

галлов и сплавов . . ..........................

5

6

8

9

9

10

11

11

13

1. Испытание на ползучесть .........

2. Испытание на длительную прочность.........................

3. Испытания иа релаксацию...................................

4. Влияние физических и структурных факторов на жаропрочиост

металлов и сплавов . ............................

Глава III. Низколегированные жаропрочные стали , . .

1. Легирование, термическая обработка, структура ....

2. Химический состав и свойства..................... . .

Сталь 20 — низколегированная...................... . .

Сталь 12ХМ — низколегированная.......................

Сталь 15ХМ — низколегированная........................... .

Сталь 12Х1МФ низколегированная перлитного класса . . .

Сталь 15Х1М1Ф перлитного класса.......................

Сталь 12Х2МФСР перлитного класса......................... .

Сталь 12Х2МФБ (ЭИ531) — низколегированная . . >

Глава IV. Высоколегированные хромистые стали ....

1. Легирование, термическая обработка, структура ....

2. Химический состав и свойства

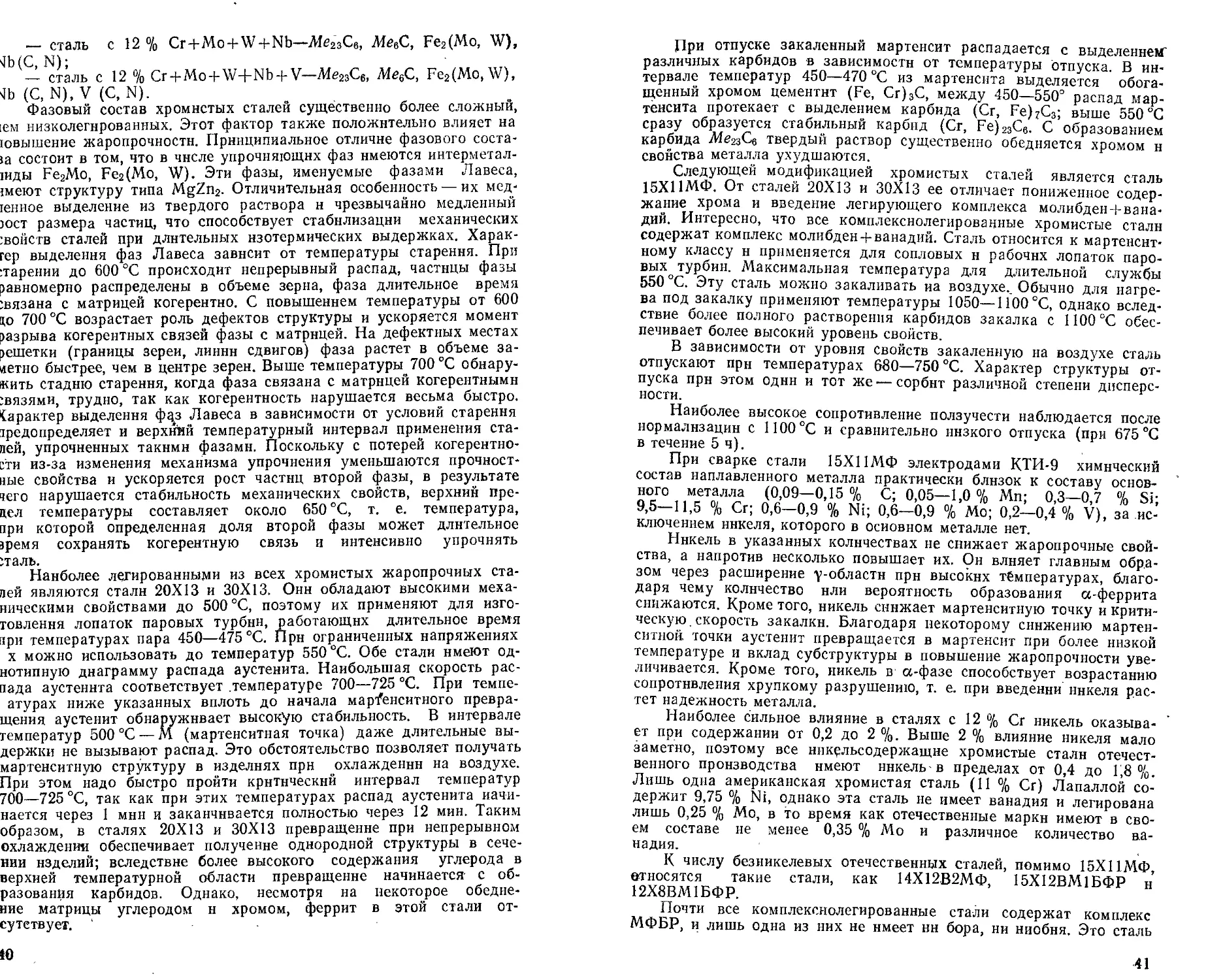

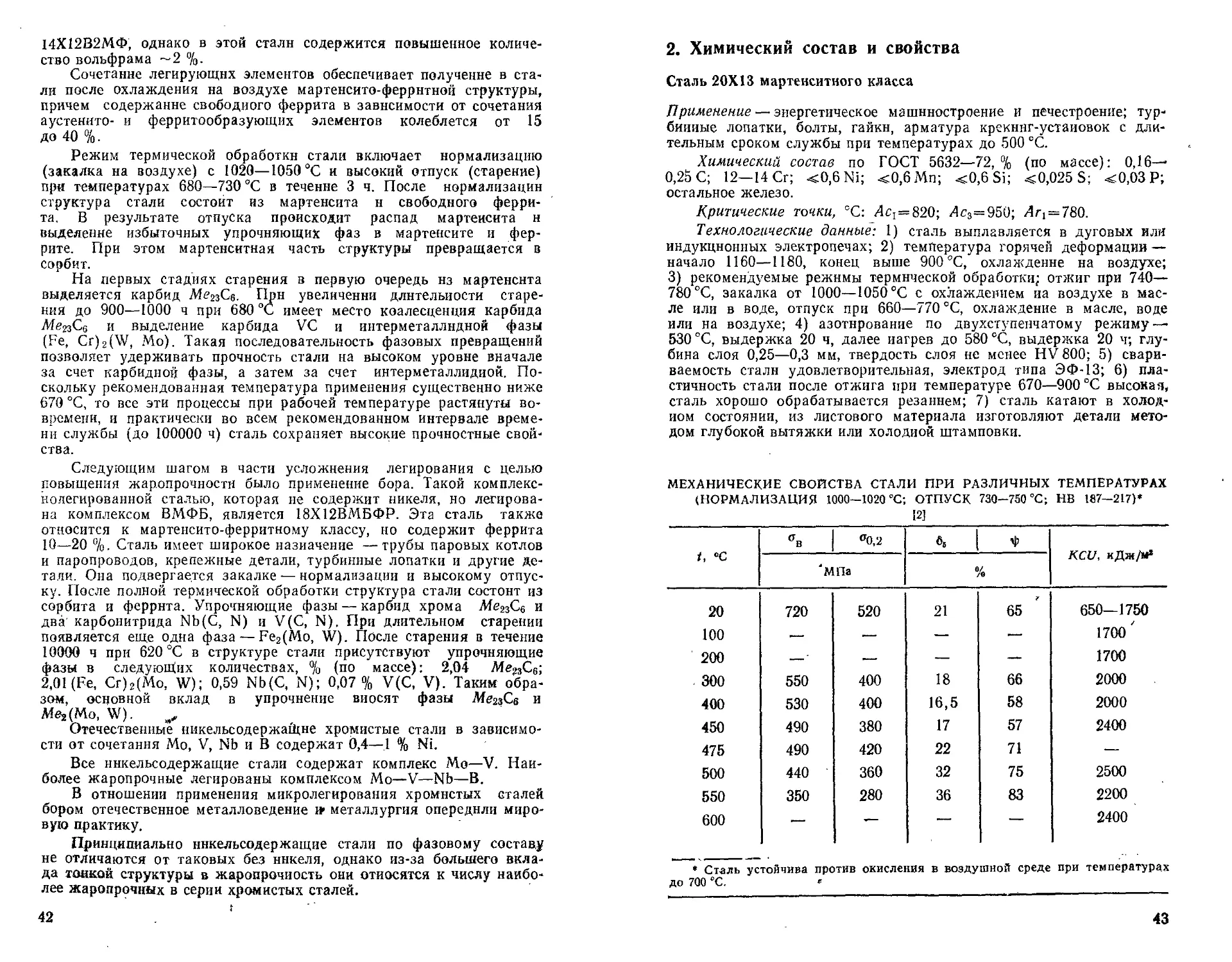

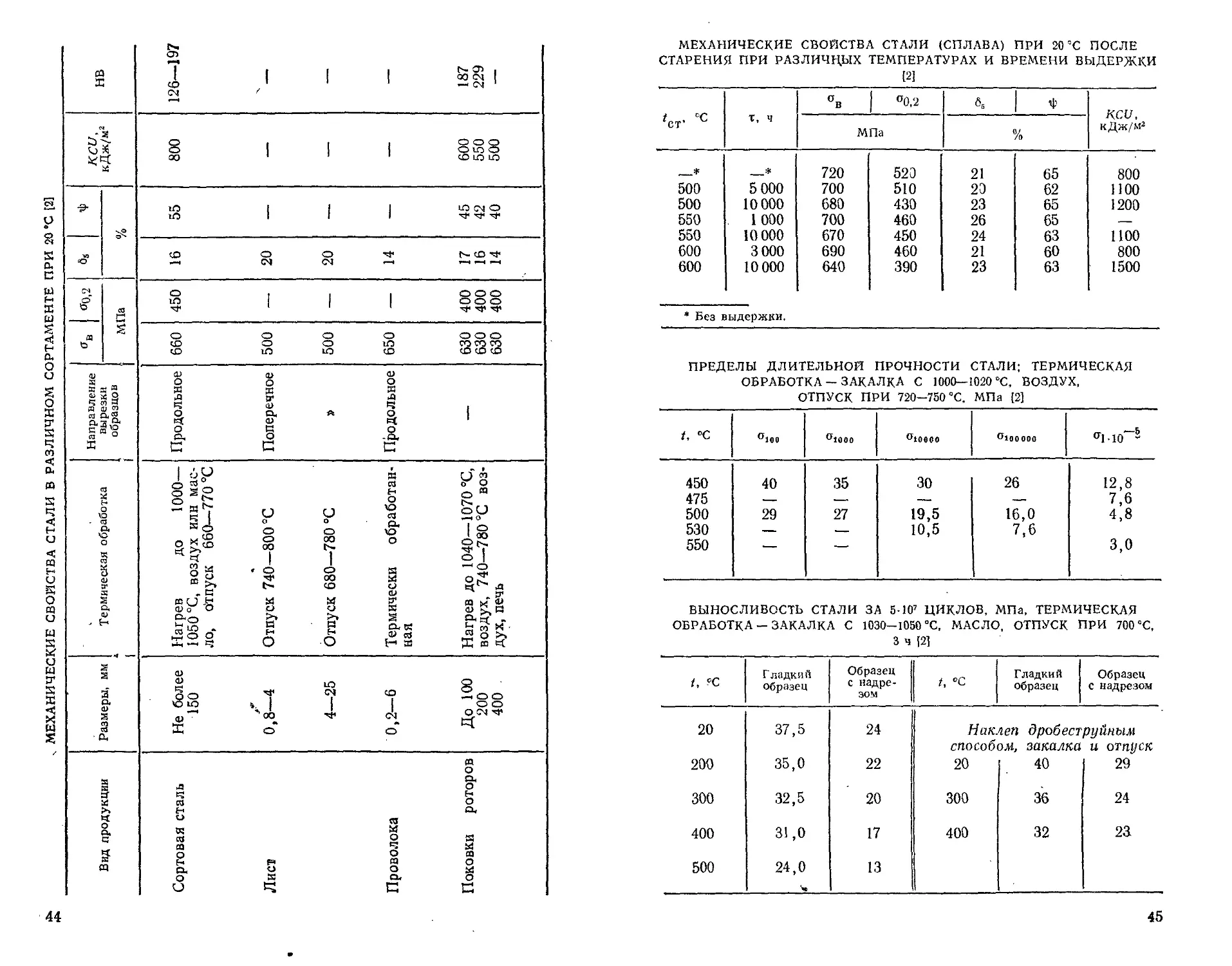

Сталь 20X13 мартенситного класса ............................

Сталь 30X13 мартенситного класса .......

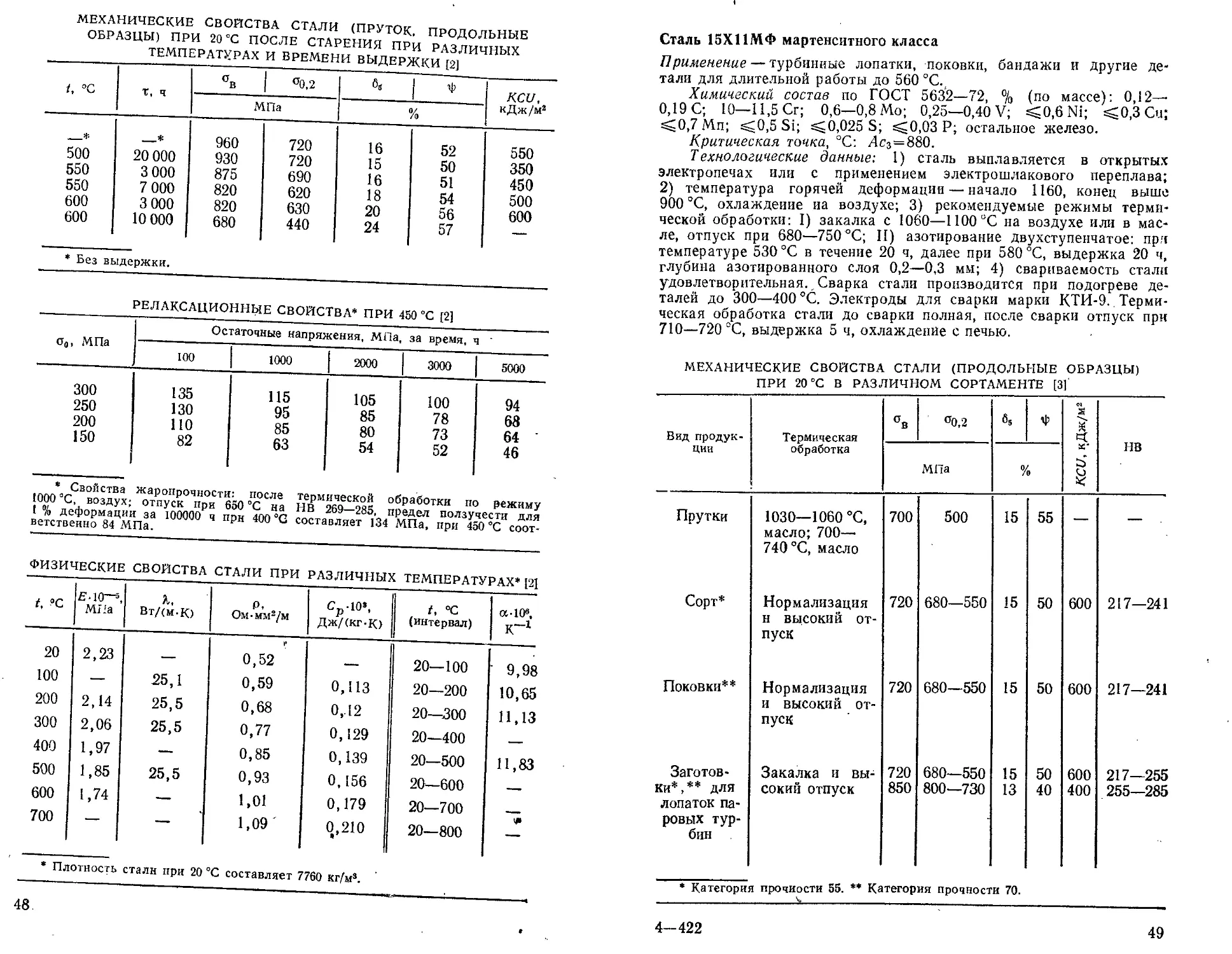

Сталь 15X11МФ мартенситного класса ......

Сталь 18Х11МФБ (ЭП291) мартенситного класса ....

. Сталь 13Х12Н2В2МФ (ЭИ961) мартенситного класса ,

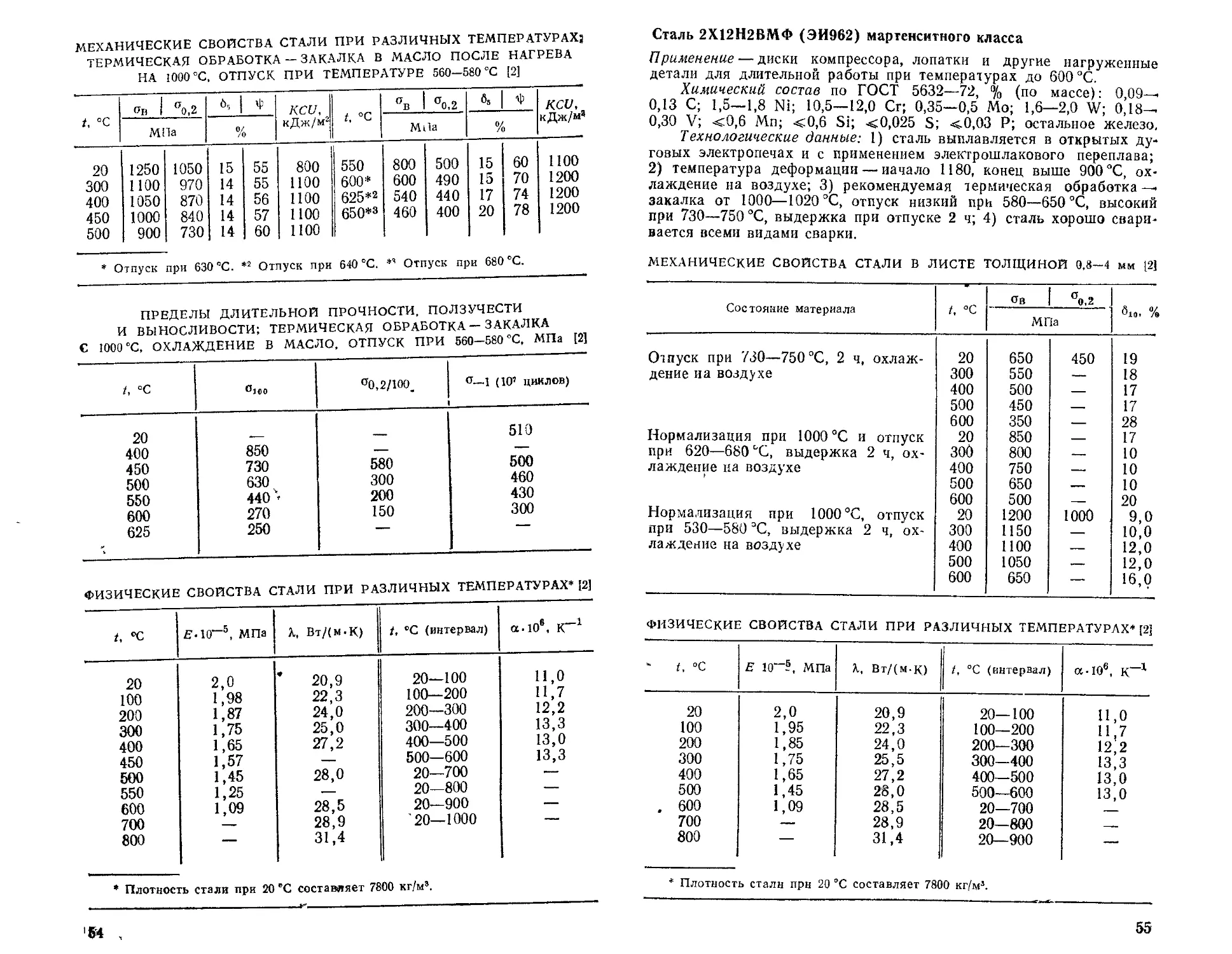

Сталь 2Х12Н2ВМФ (ЭИ962) мартенситного класса ....

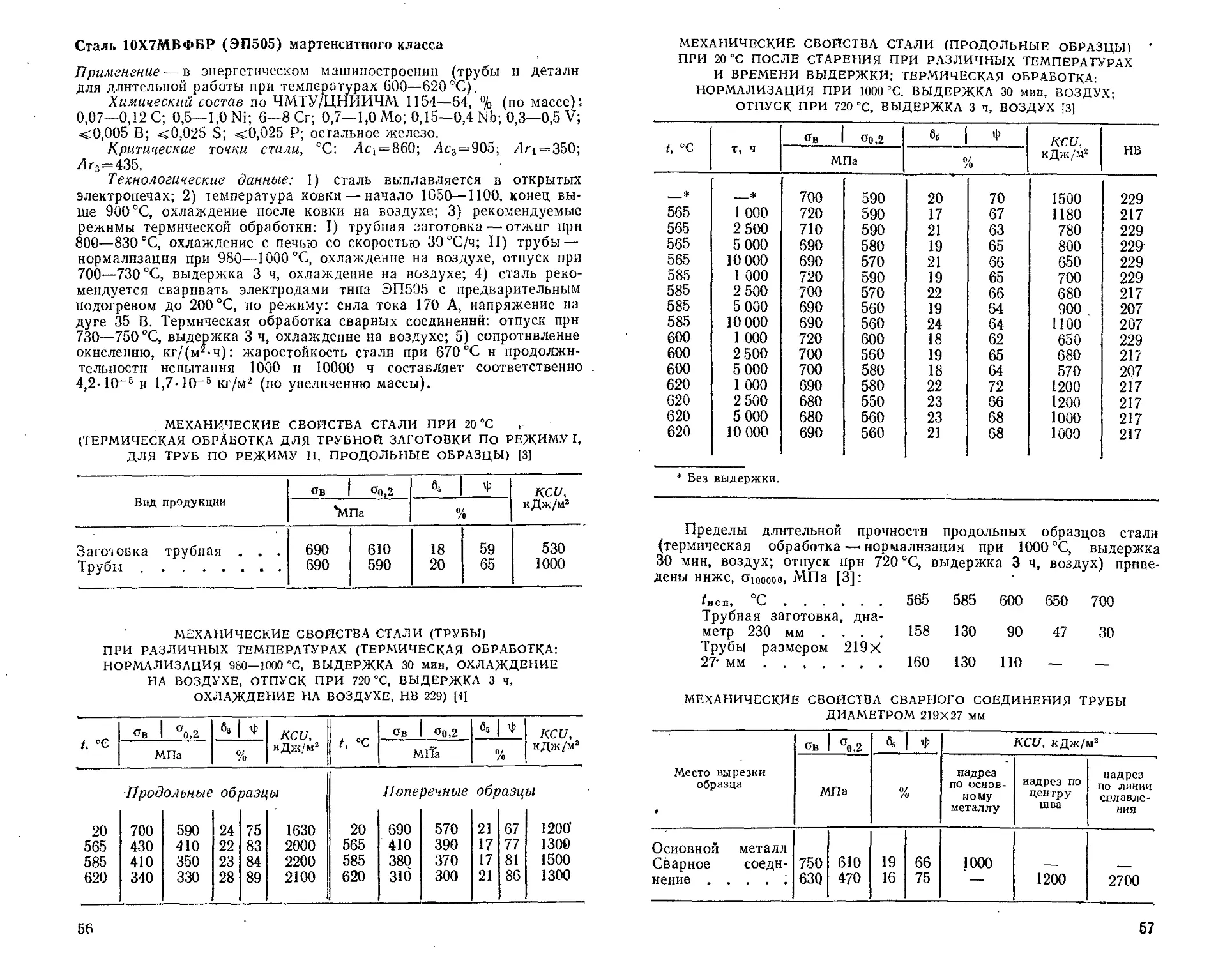

Сталь 10Х7МВФБР (ЭП505) мартенситного класса

Сталь 18Х12ВМБФР (ЭП993) мартенсито-ферритного класса

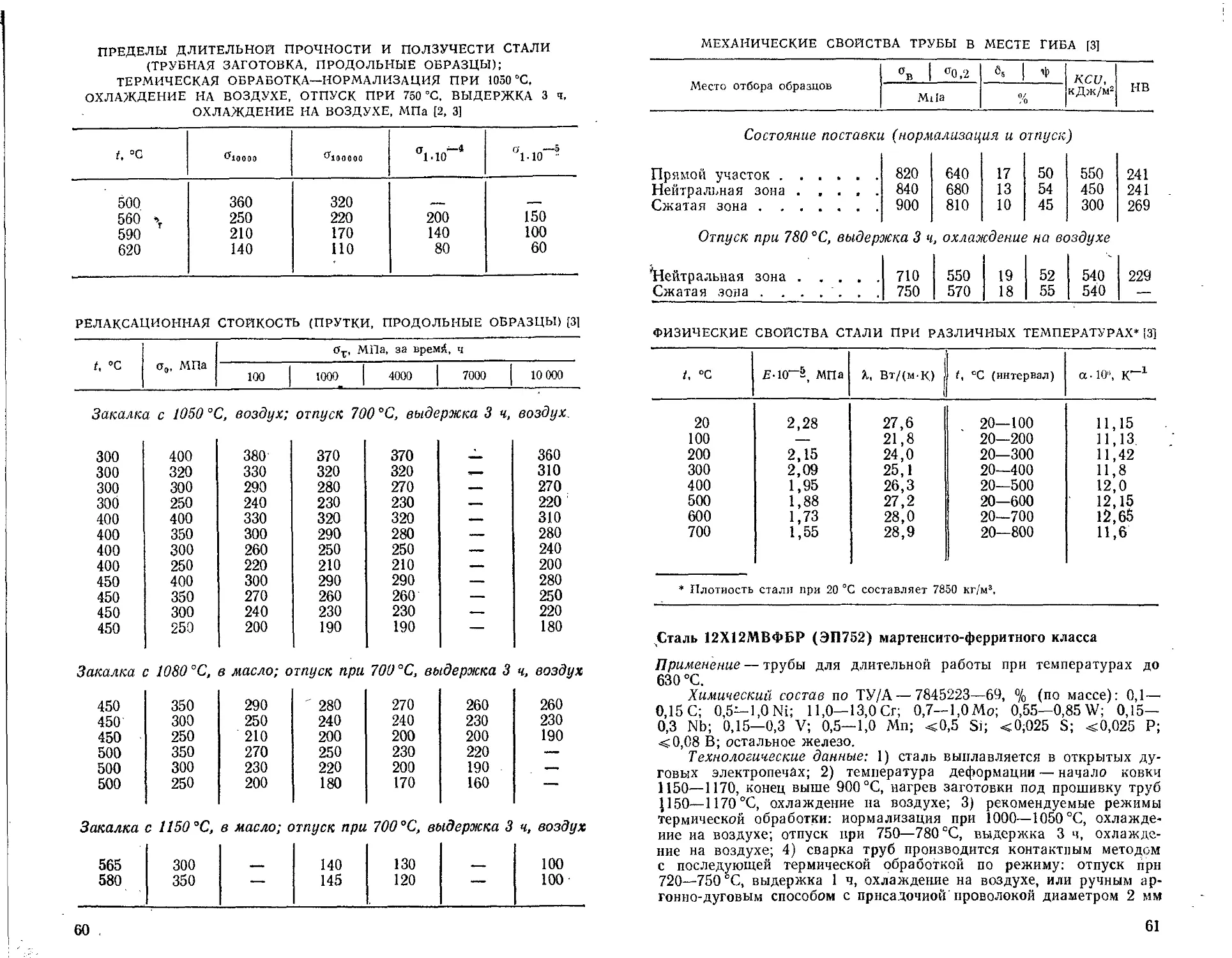

Сталь 12Х12МВФБР (ЭП752) мартенсито-ферритного класса

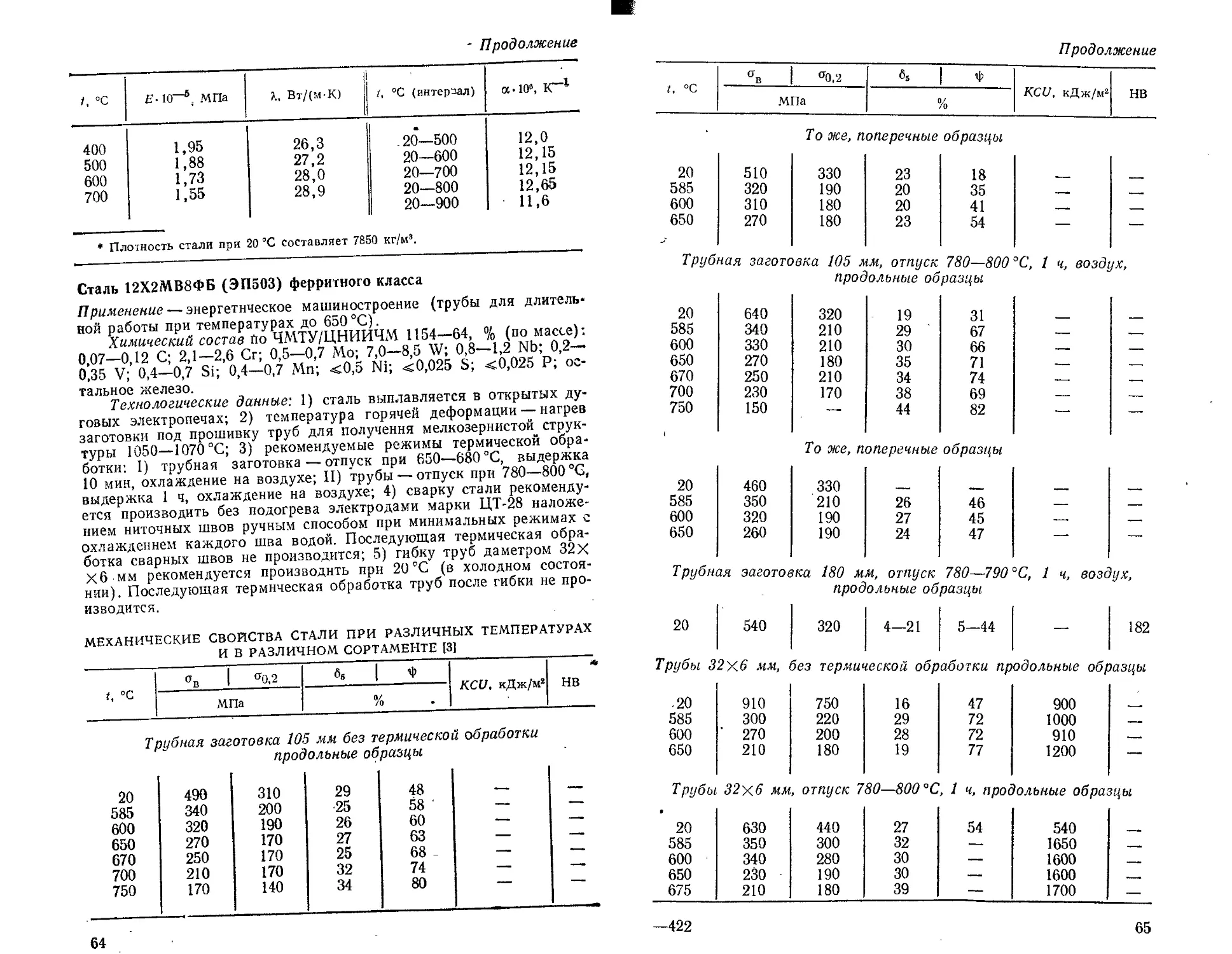

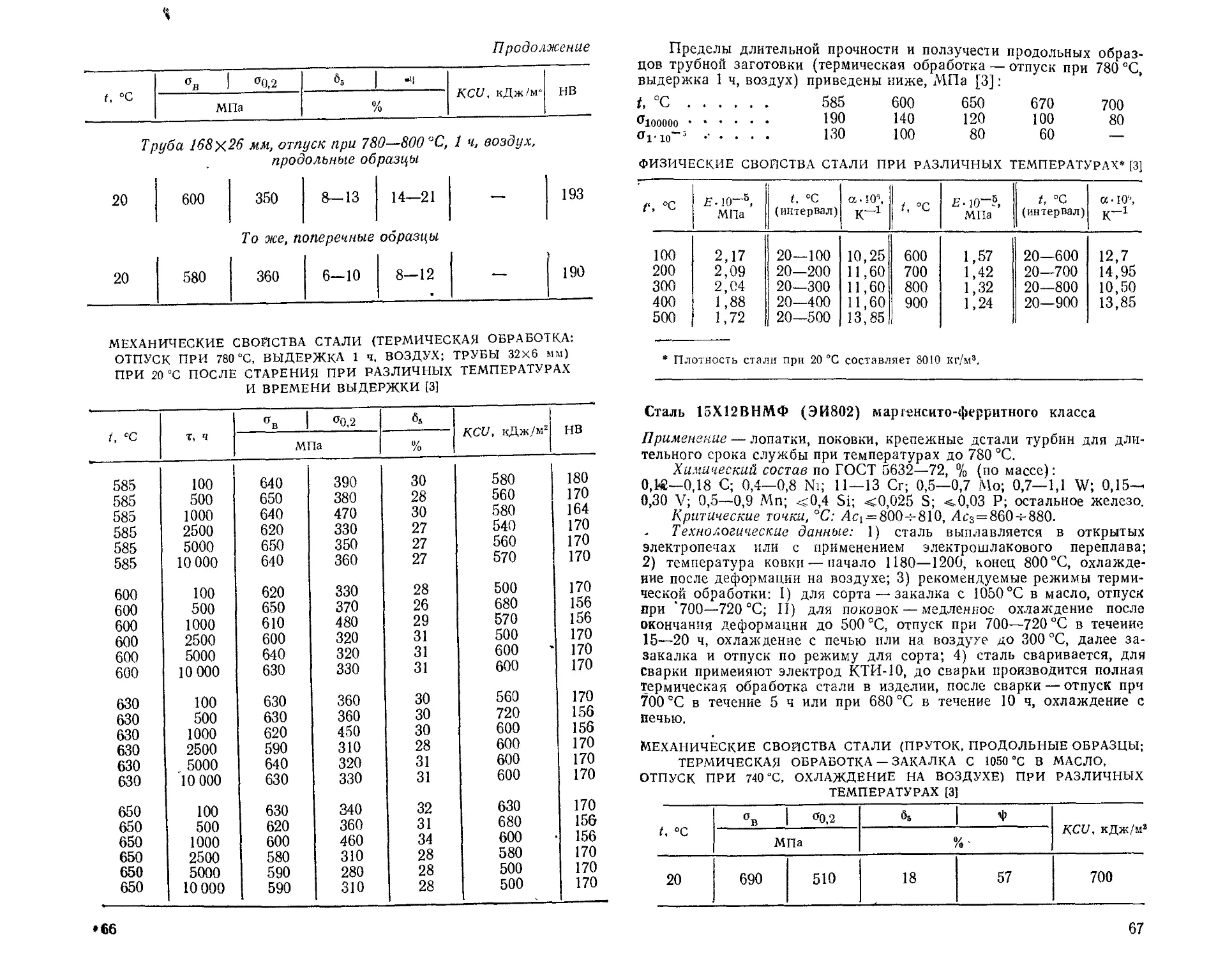

Сталь 12Х2МВ8ФБ (ЭП503) ферритного класса......................

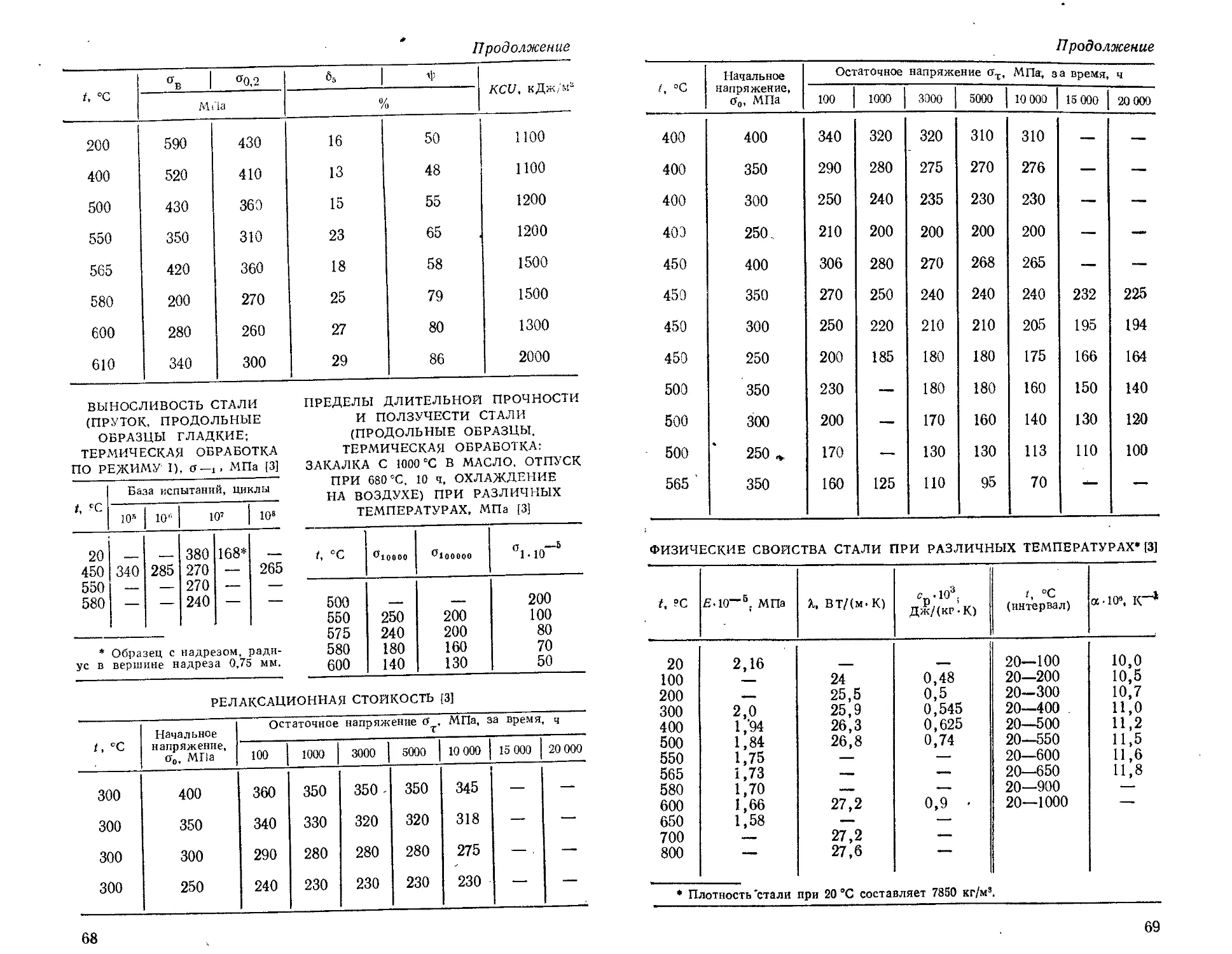

Сталь 15Х12ВНМФ (ЭИ802) мартенсито-ферритного класса

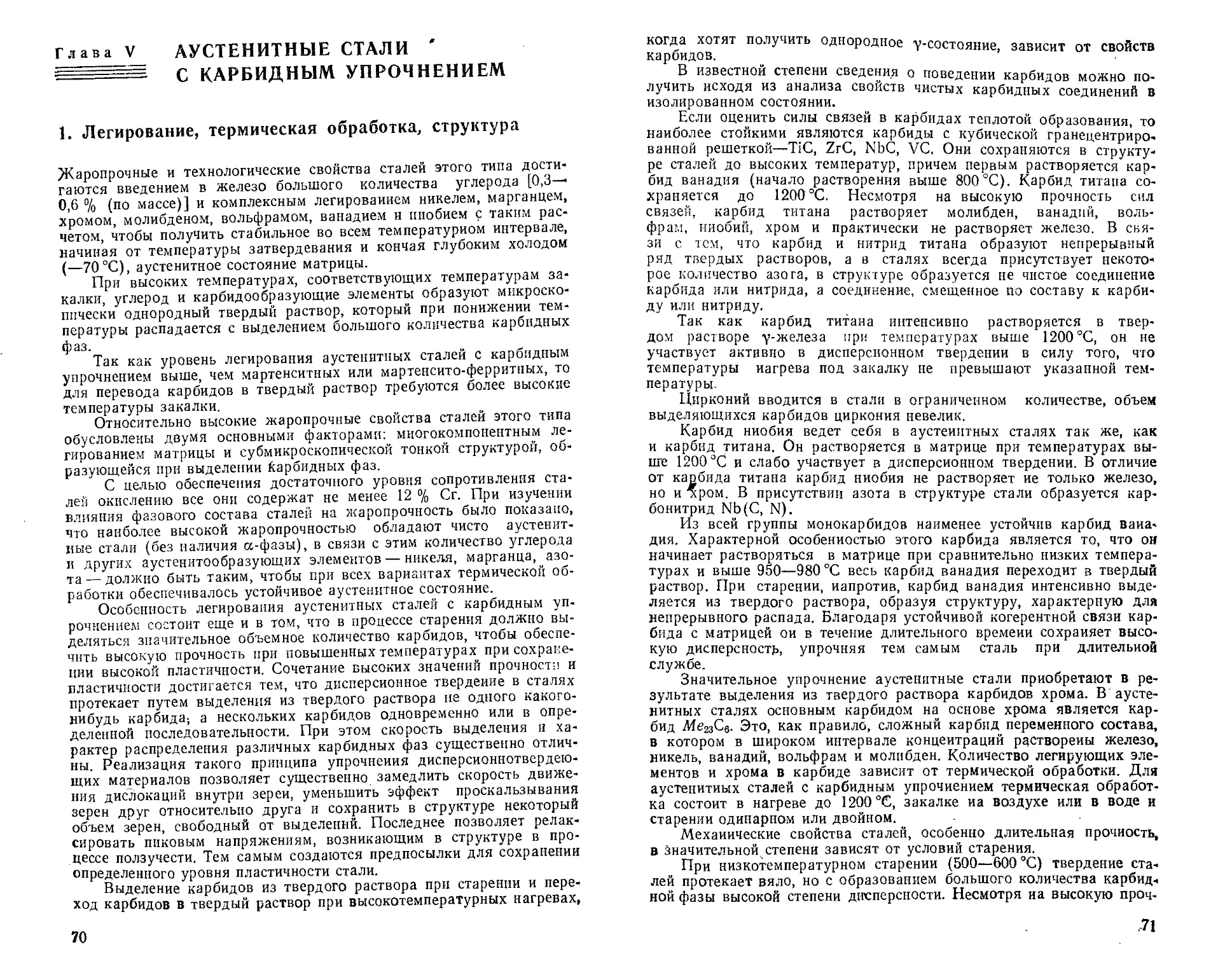

Глава V. Аустенитные стали с карбидным упрочнением . .

1. Легирование, термическая обработка, структура ....

2. Химический состав и свойства........................

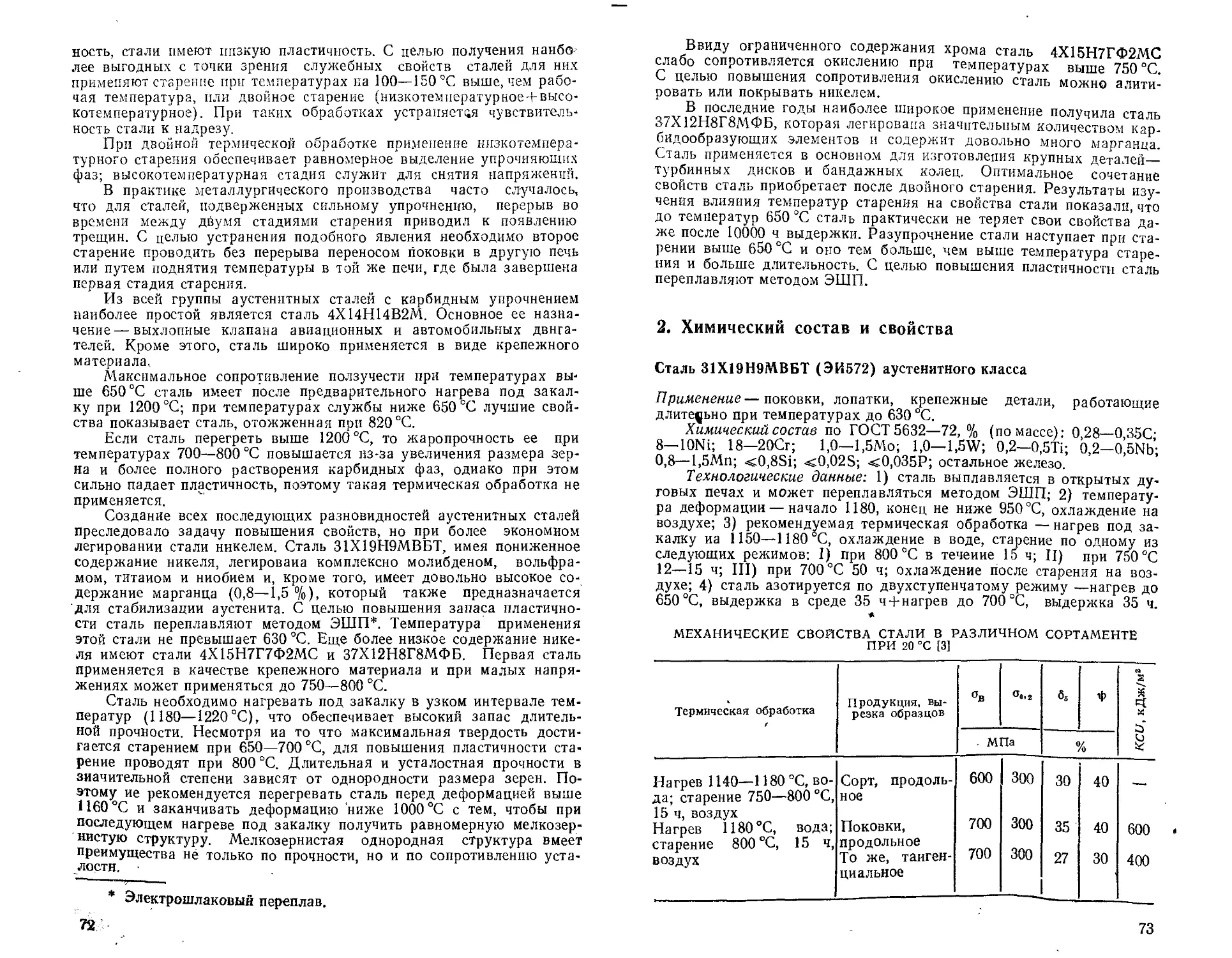

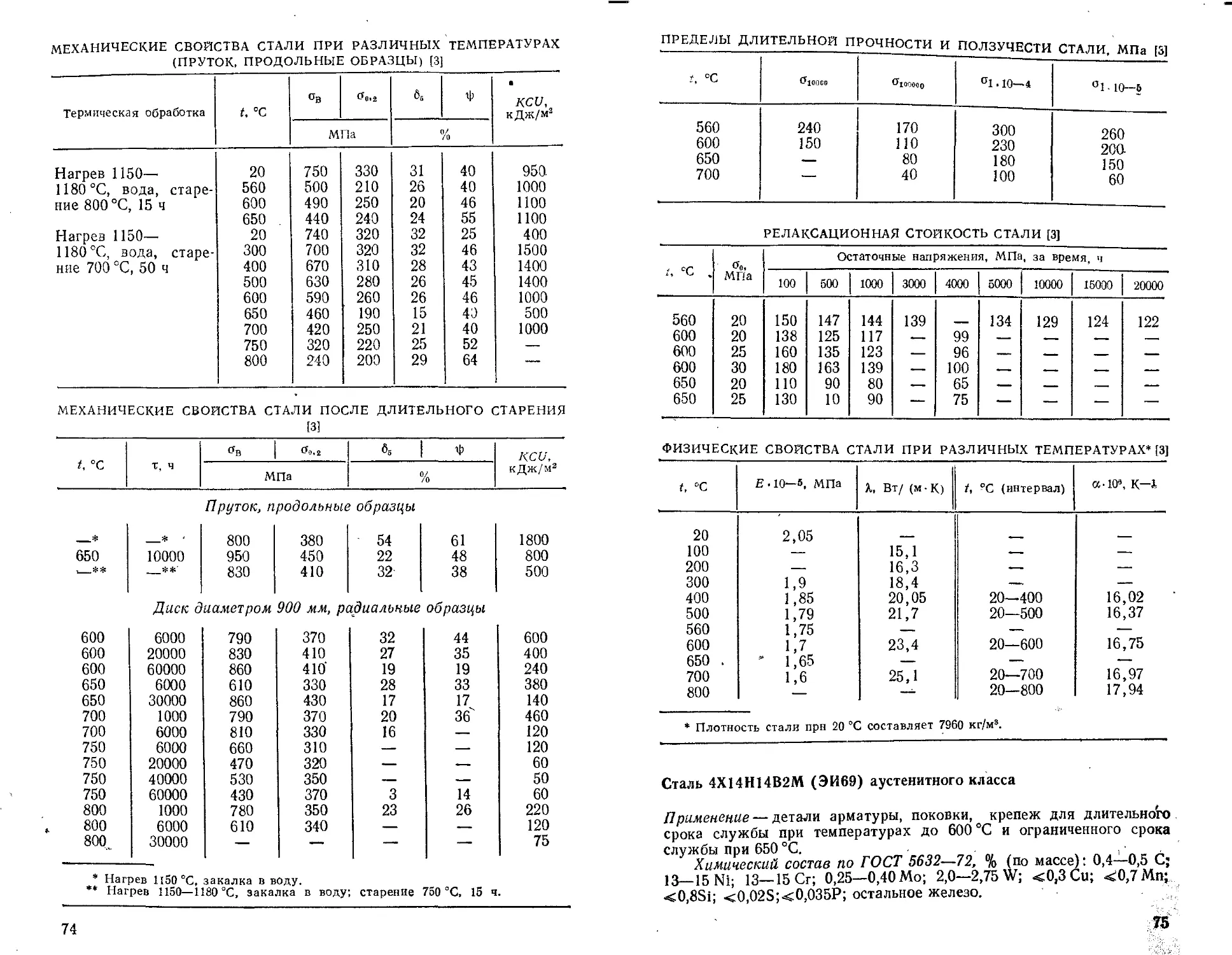

Сталь 31Х19Н9МВБТ (ЭИ572) аустенитного класса ...

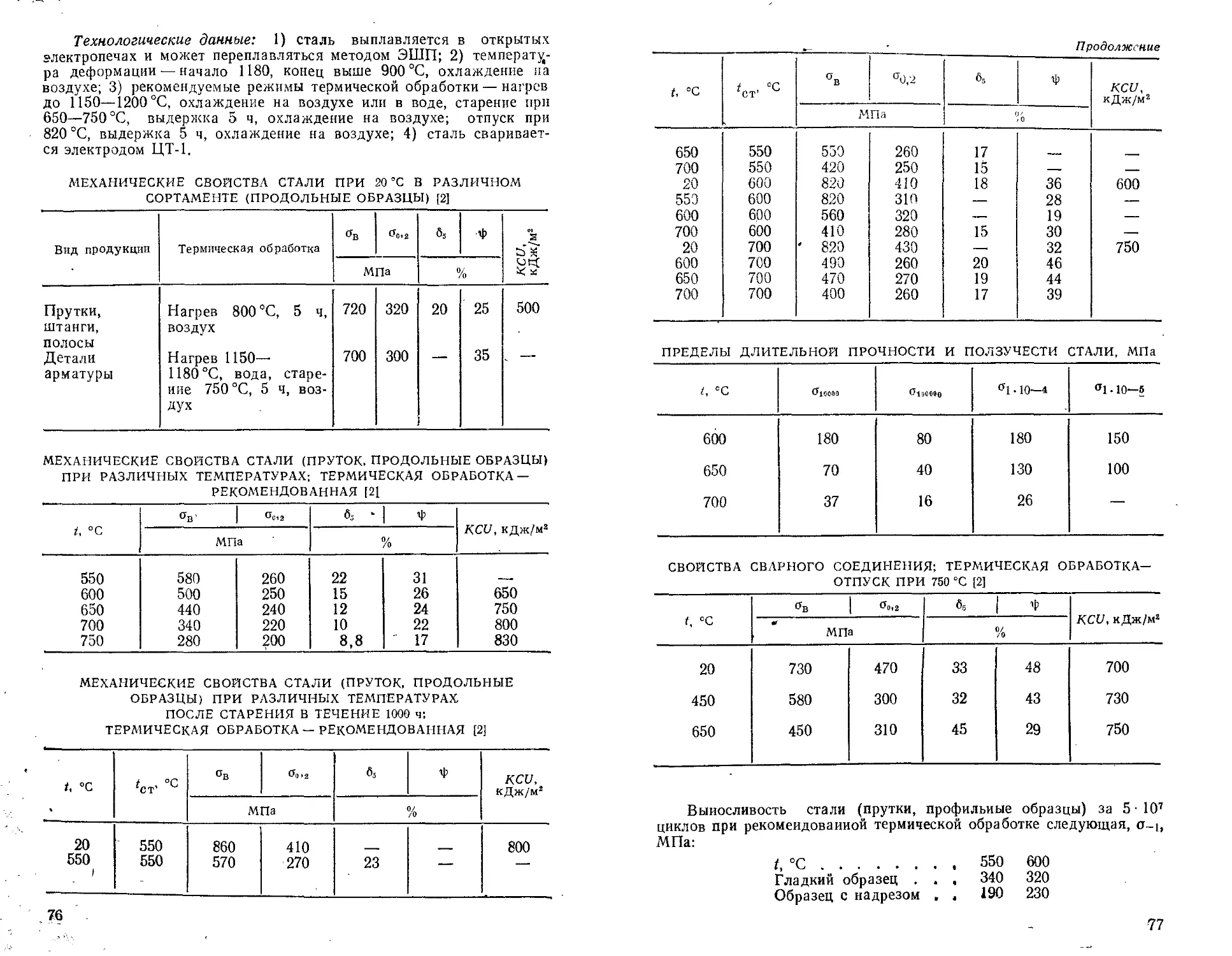

Сталь 4X14HI4B2M (ЭИ69) аустенитного класса . . .

Сталь 4Х15Н7Г7Ф2МС (ЭИ388) аустенитного класса . .

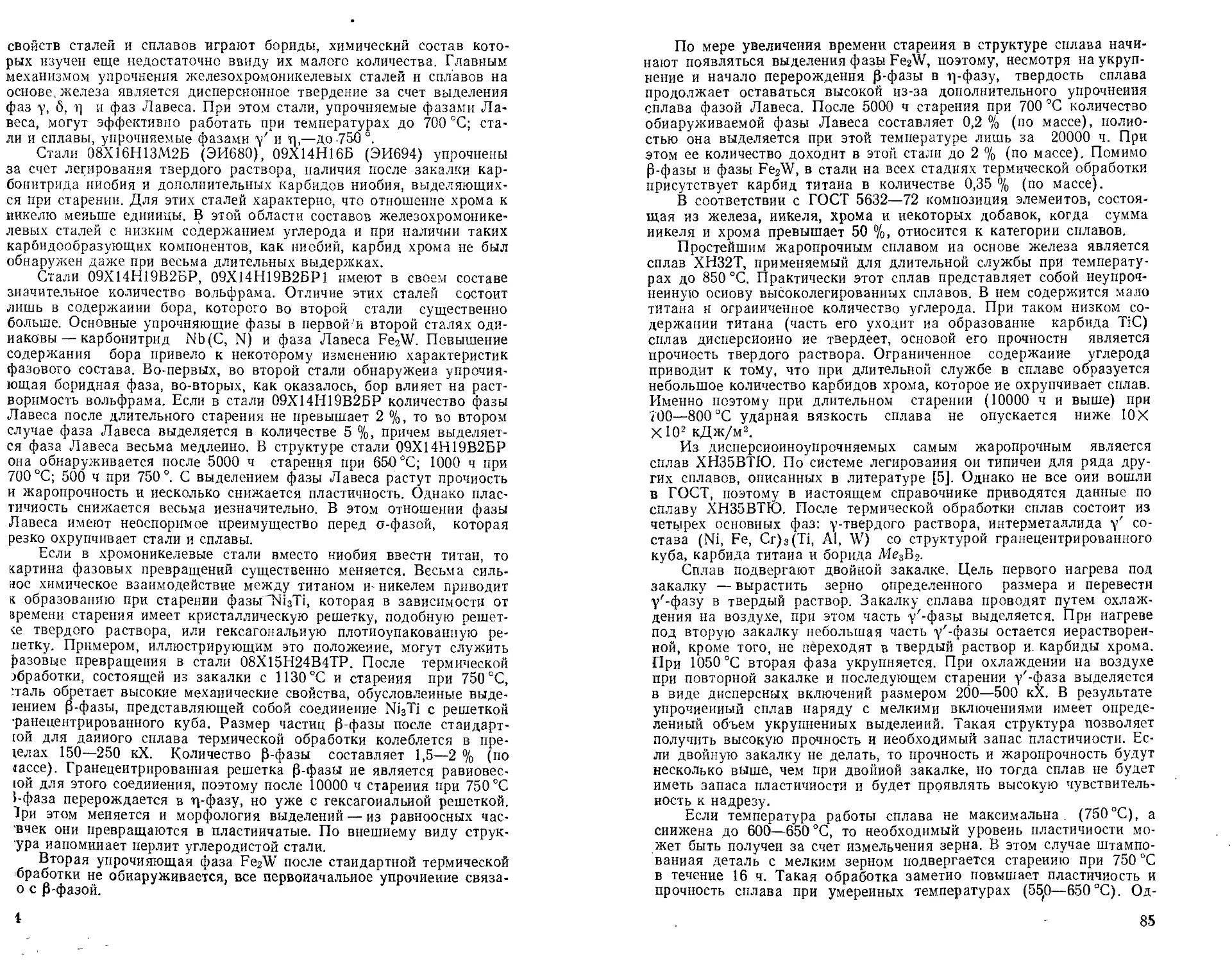

Сталь 37Х12Н8Г8МФБ (ЭИ481) аустенитного класса

Глава VI. Аустенитные стали и сплавы с карбидно-нитерметаллид

ным упрочнением...............................................

1. Легирование, термическая обработка, структура ....

2. Химйческнй состав и свойства .......

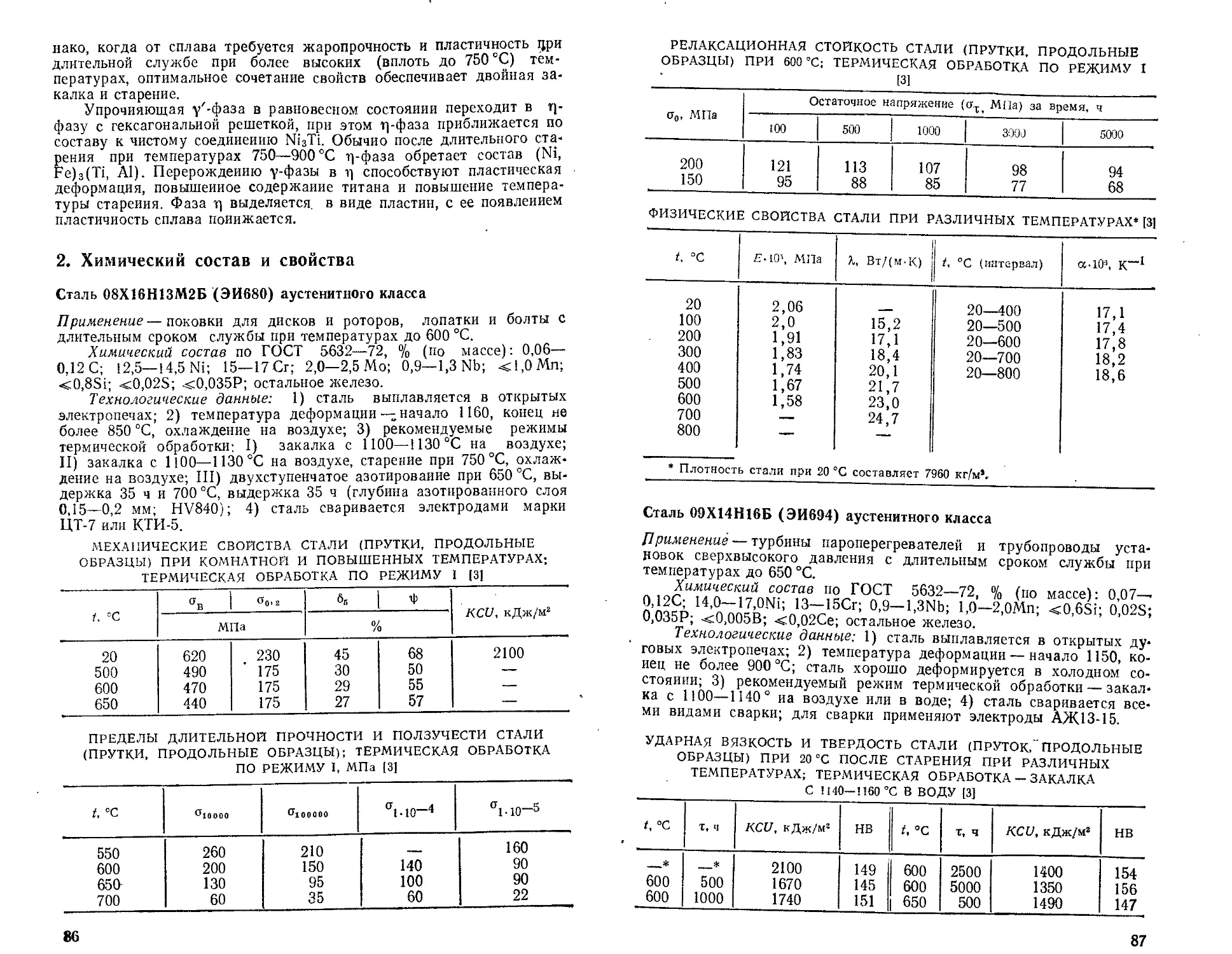

Сталь 08Х16Н13М2Б (ЭИ680) аустенитного класса ....

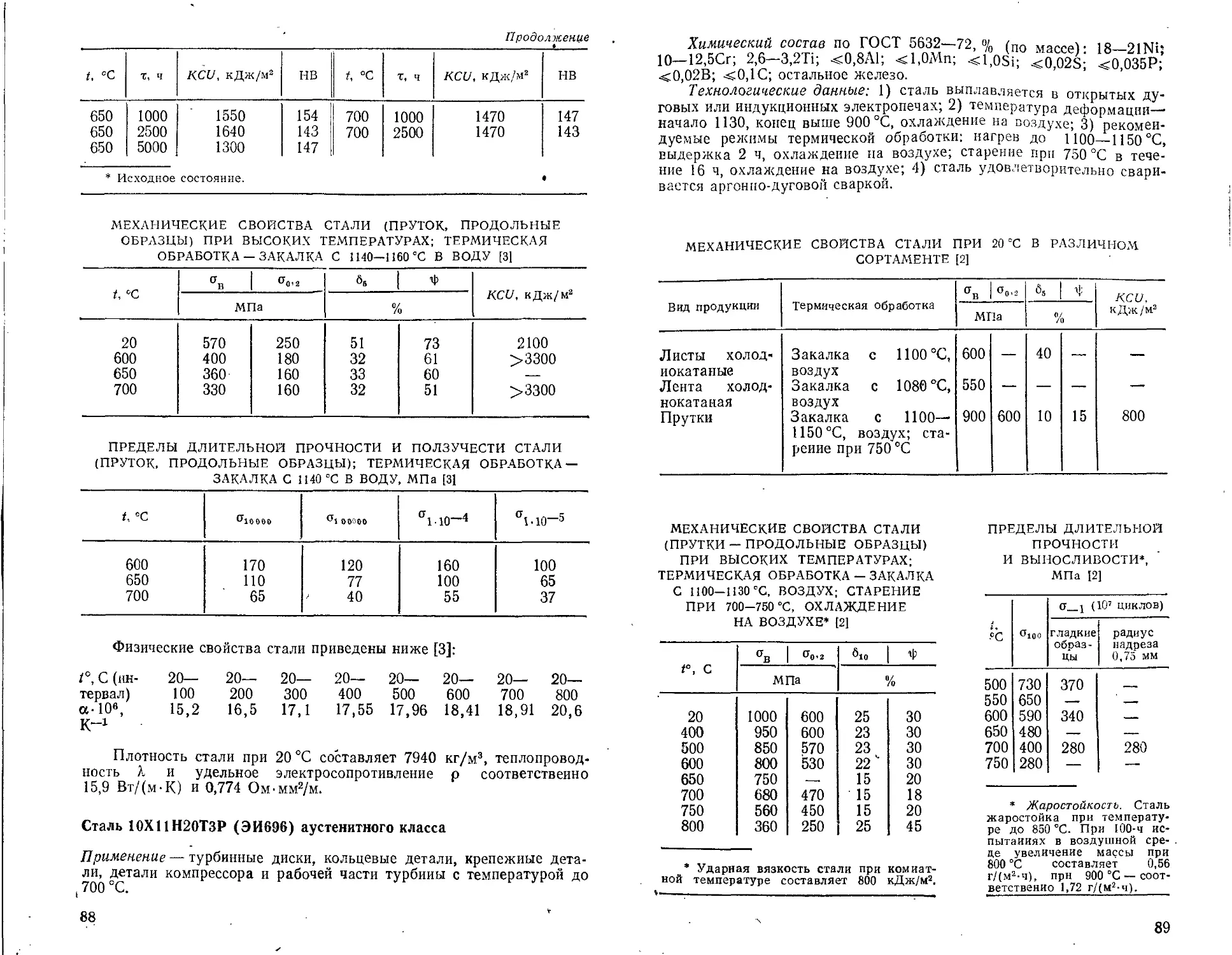

Сталь 09Х14Н16Б (ЭЙ694) аустенитного класса ....

Сталь 10Х11Н20ТЗР (ЭИ696) аустенитного класса . , .

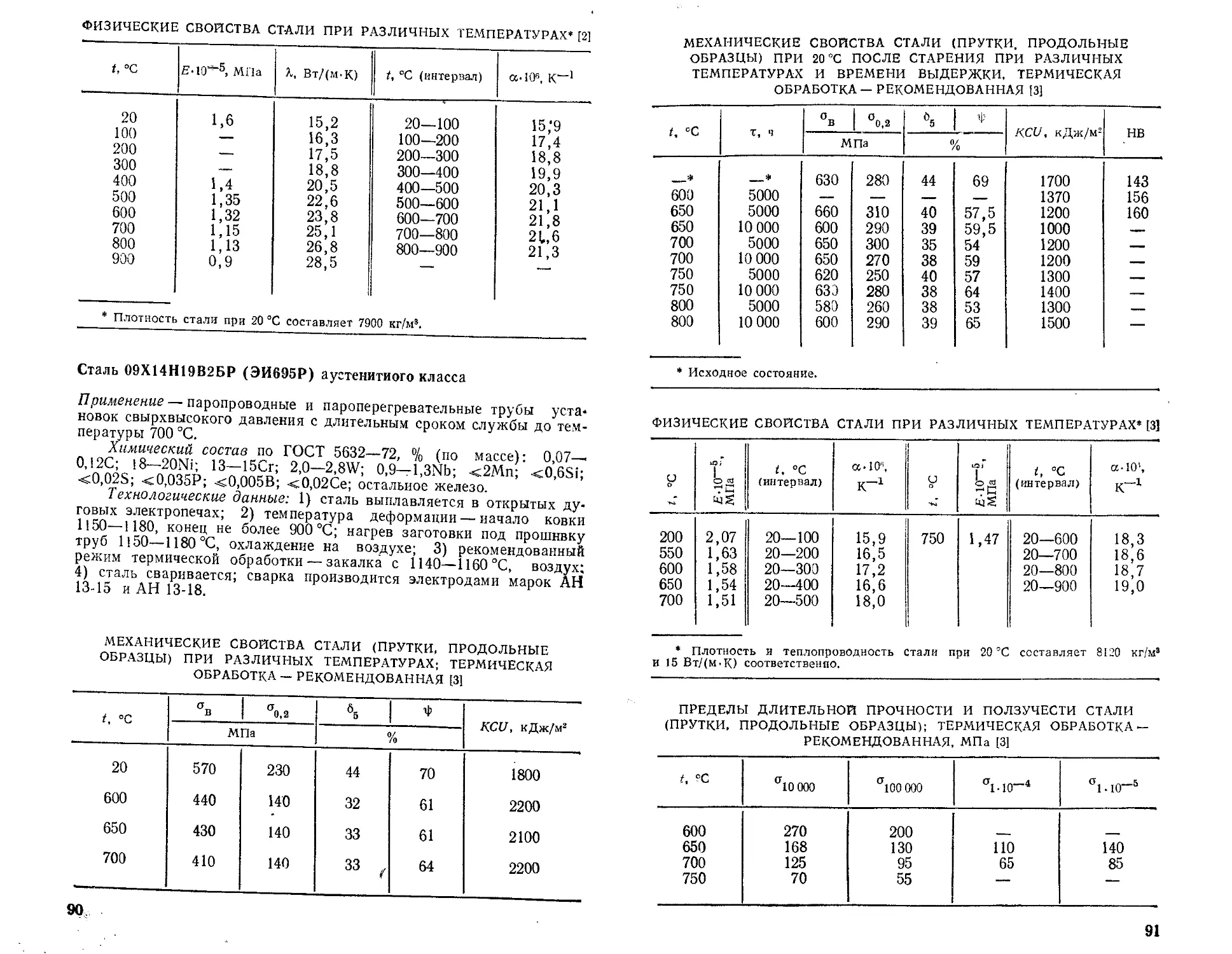

Сталь 09Х14Н19В2БР (ЭИ695Р) аустенитного класса .

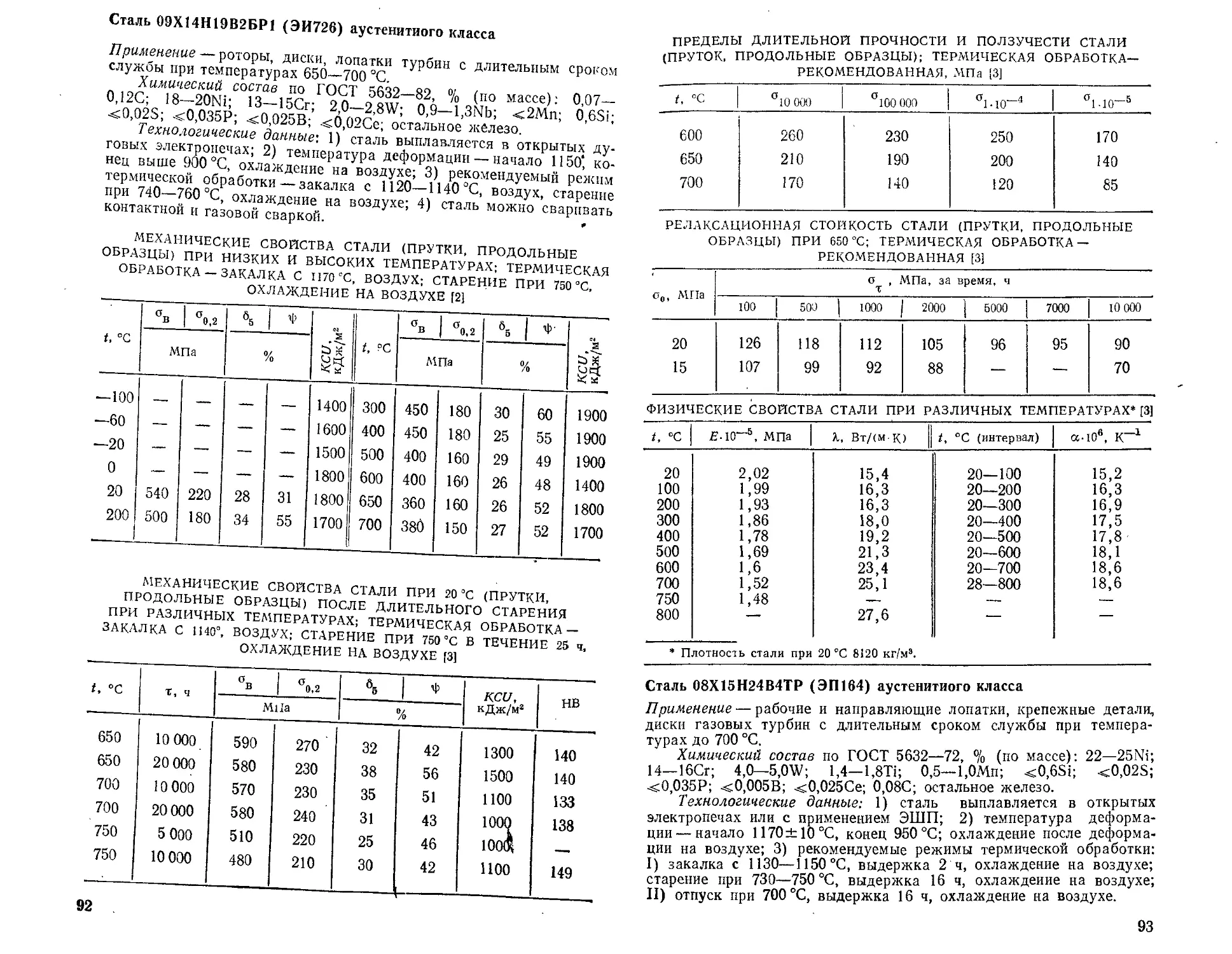

Сталь 09Х14Н19В2БР1 (ЭИ726) аустенитного класса ...

Сталь 08Х15Ц24В4ТР (ЭП164) аустенитного класса ....

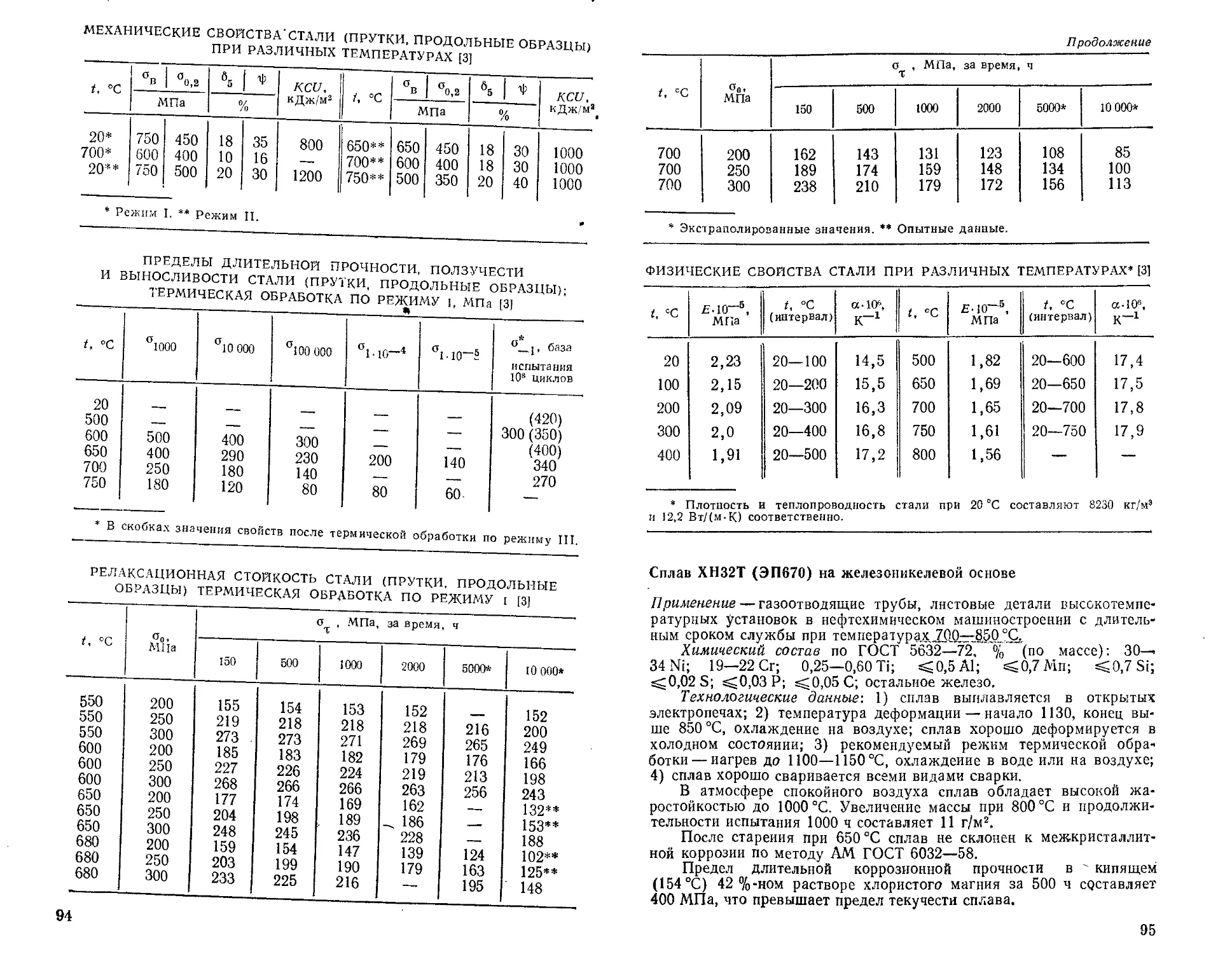

Сплав ХН32Т (ЭП670) на железоиикелевой основе . . • .

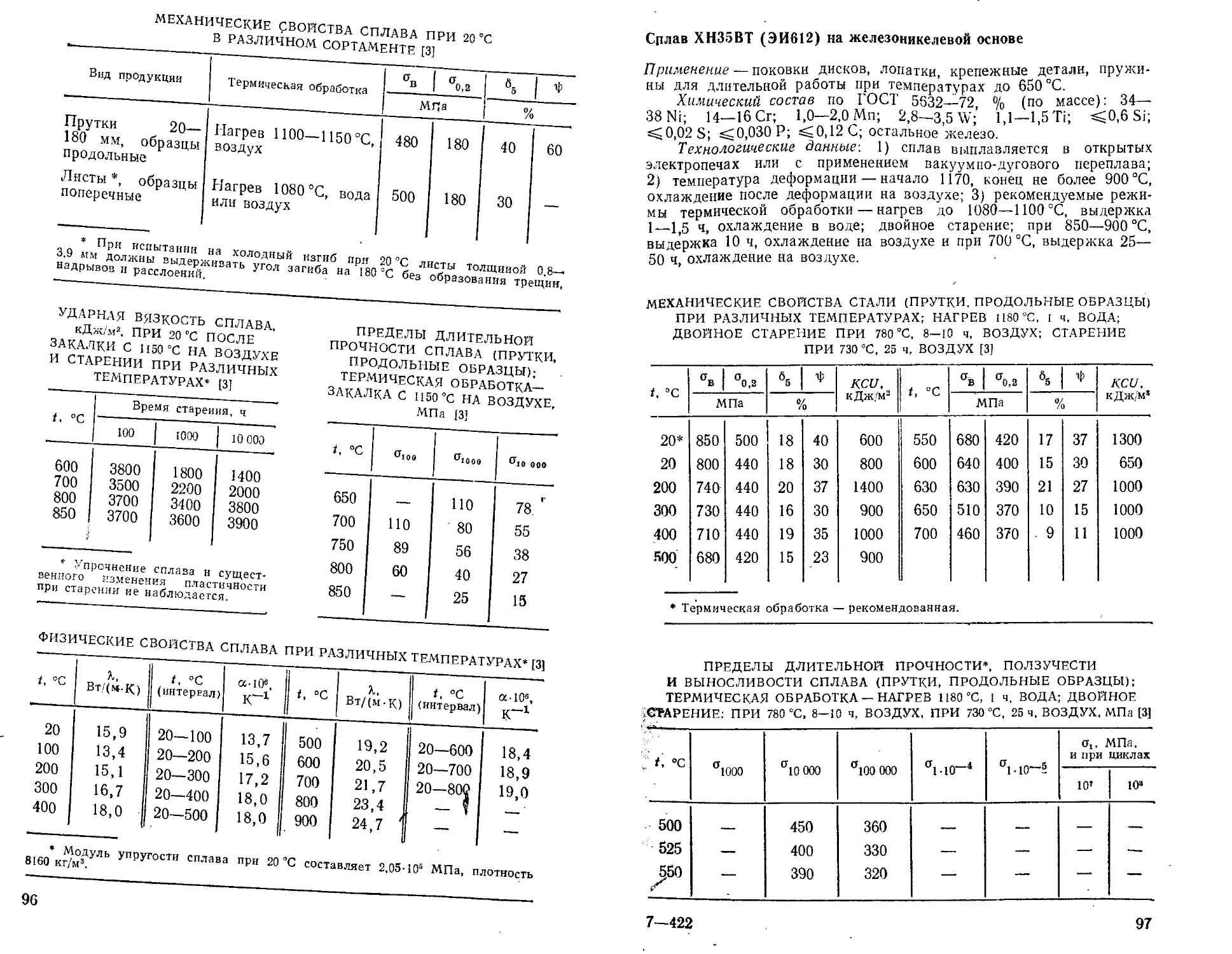

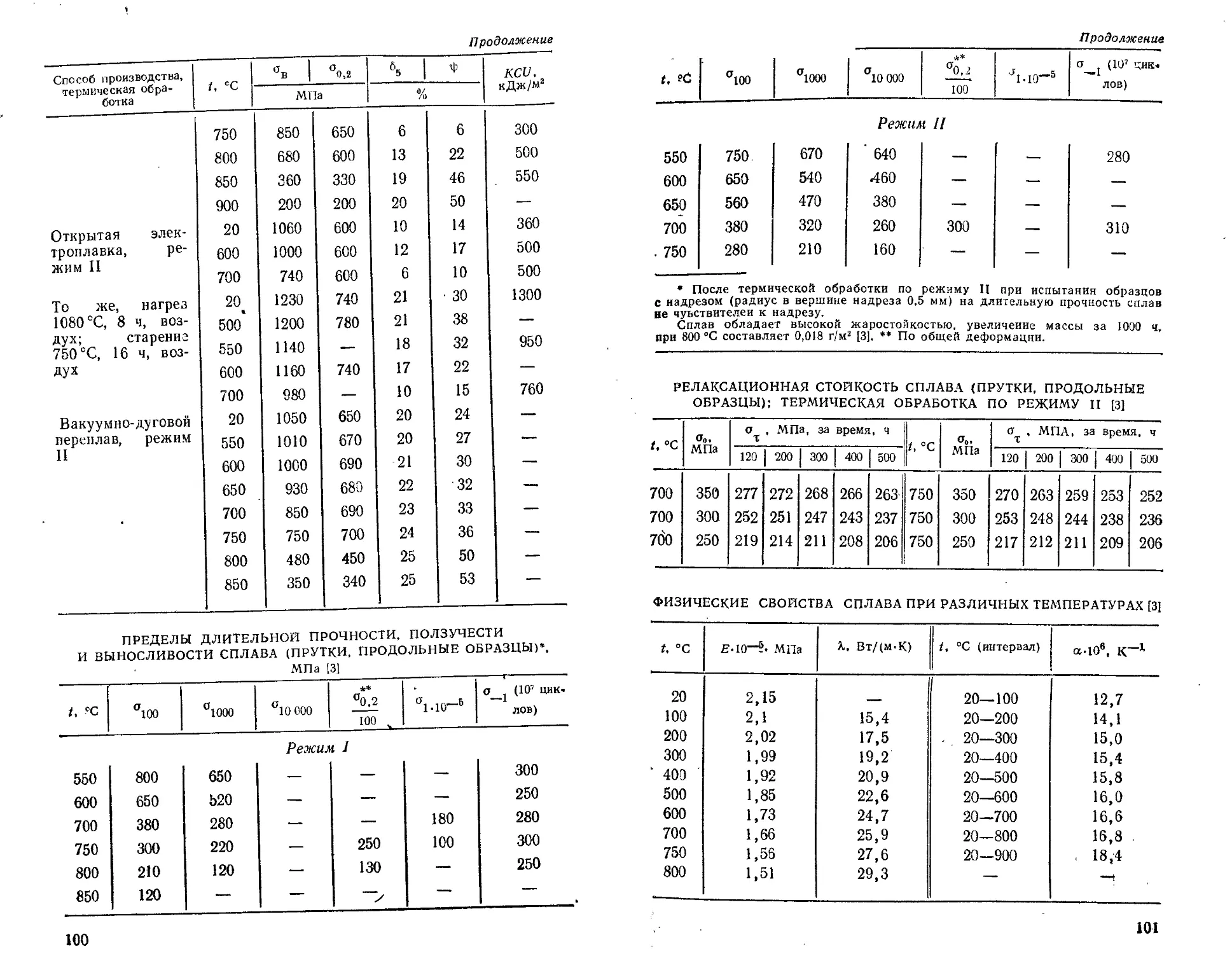

Сплав ХН35ВТ (ЭИ612) на железоникелевой основе . .

Сплав ХН35ВТЮ (ЭИ787) на железоникелевой основе ...

14

14

16

17

17

18

18

21

21

24

25

27

30

33

35

37

38

43

43

46

49

52

53

55

56

58

61

64

67

70

70

73

73

75

78

80

82

82

86

86

87

88

90

92

93

95

97

99

3

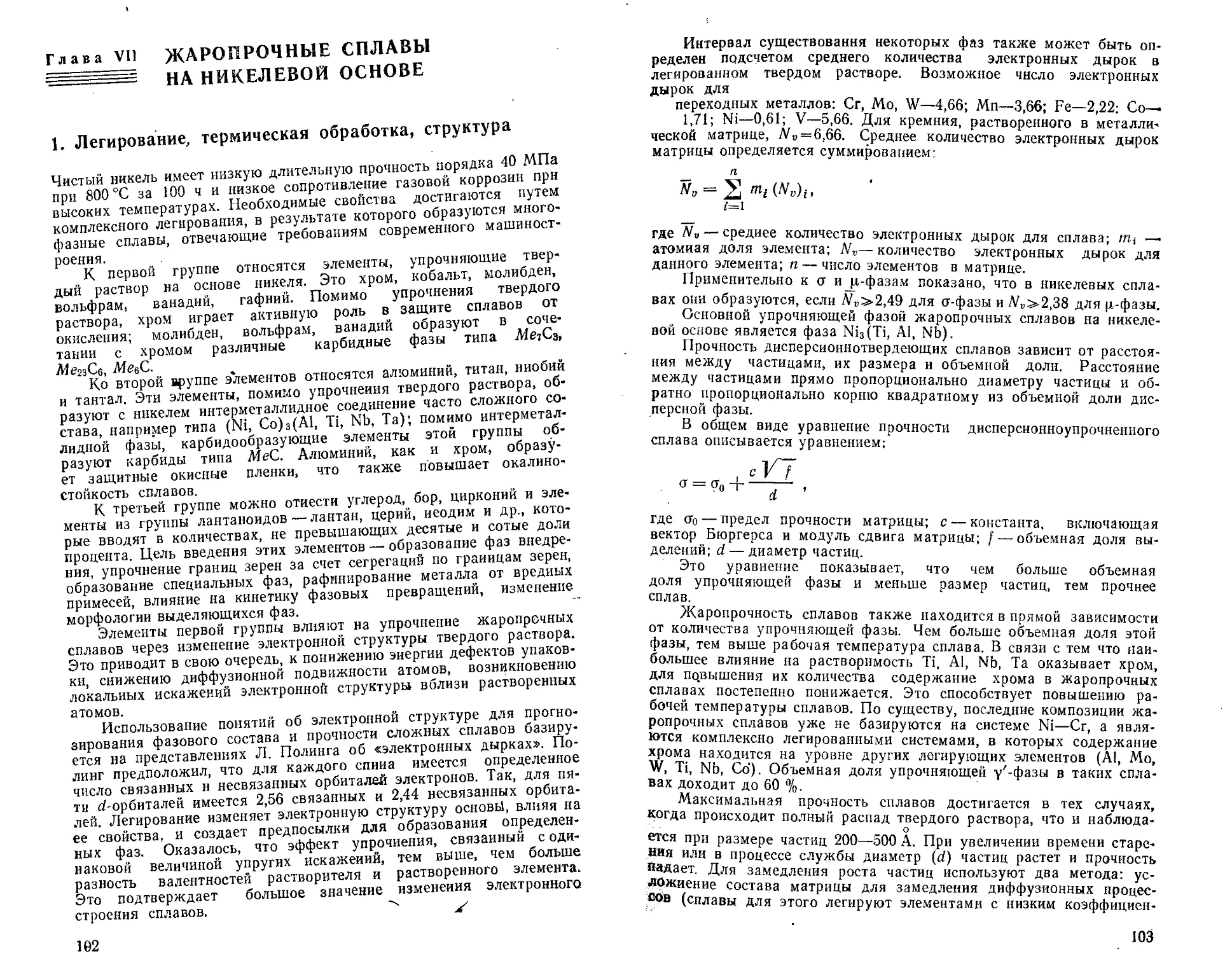

Глава VII. Жаропрочные сплавы на никелевой основе

1. Легирование, термическая обработка, структура.

2. Химический состав и свойства..................

Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)..............

Сплав ХН70МВТЮБ (ЭИ598) . .....................

Сплав ХН80ТБЮ (ЭИ607)...........................

Сплав ХН70ВМТЮ (ЭИ617) . .......................

СПлав ХН73МВТЮ (ЭИ698)..........................

Сплав ХН70ВМЮТ (ЭИ765) .........................

СПлав ХН70ВМТЮФ (ЭЙ826) ..........

Сплав ХН70ВМЮ (ЭИ827) ..........

Сплав ХН62МВКЮ (ЭИ867) .........................

Сплав ХН65ВМТЮ (ЭИ893) ..........

Сплав ХН55ВМТКЮ (ЭИ929) .........

Сплав ХН55ВМКЮ 1ЭП109) ..........

Сплав ХН56ВМТЮ (ЭП199) ..........

Сплав ХН67МВТЮ (ЭП202) ..........

Сплав ХН55МВЮ (ЭП454) ........

Сплав ХН57МТВЮ (ЭП590) .........................

Сплав ХН62МБВЮ (ЭП709) ..........

Сплав ХН60КМВЮБ (ЭП800) ........................

Сплав ХН62ВМКТЮБ (ЭП885)........................

Глава VIII. Жаростойкие стали и сплавы па основе железа и никеля

102

102

111

111

115

117

119

121

123

127

129

132

134

136

138

140

141

144

145

148

150

153

154

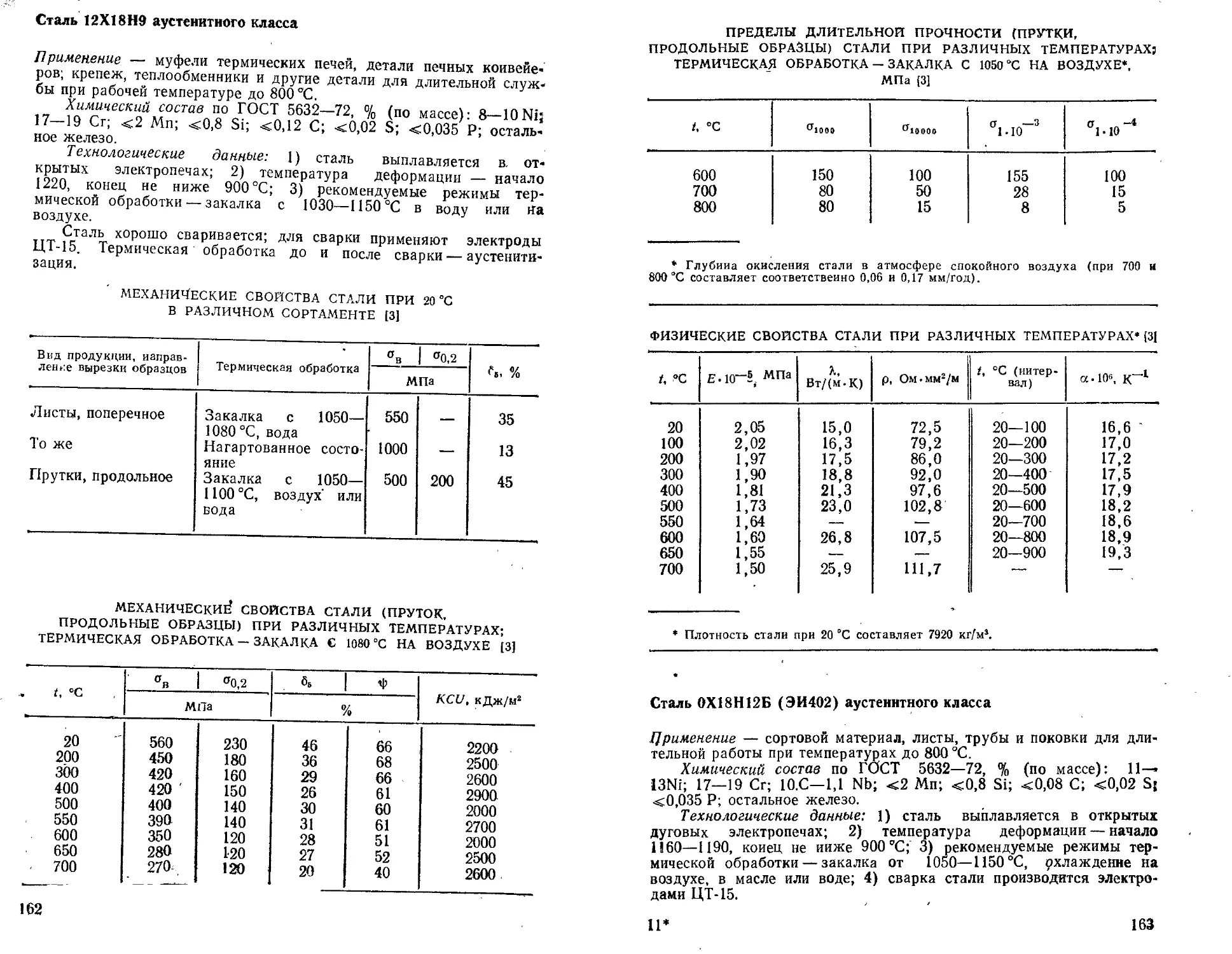

1. Легирование, термическая обработка, структура

2. Химический состав и свойства........................

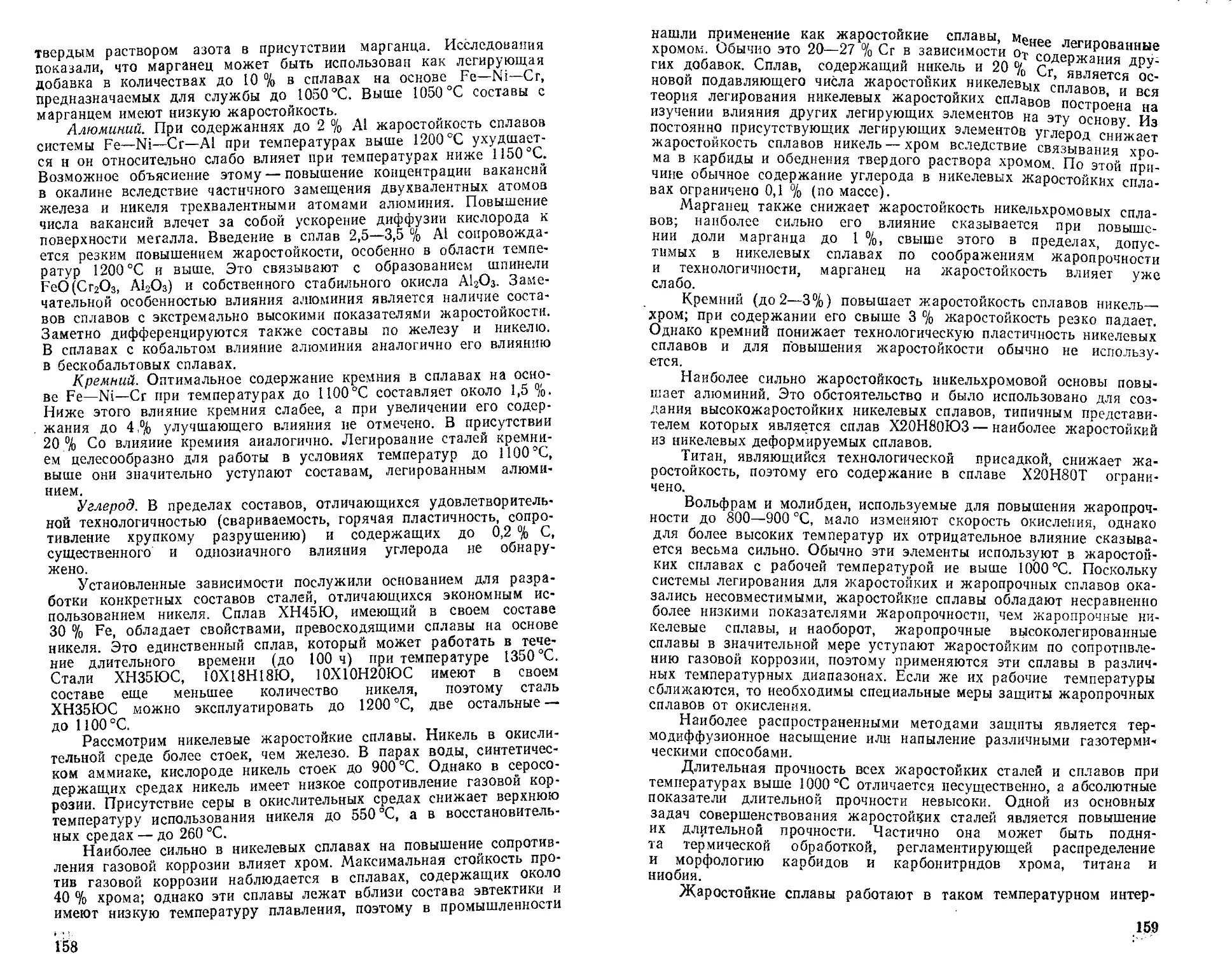

Сталь 10Х14Г14Н4Т (ЭИ711) аустенитного класса . .

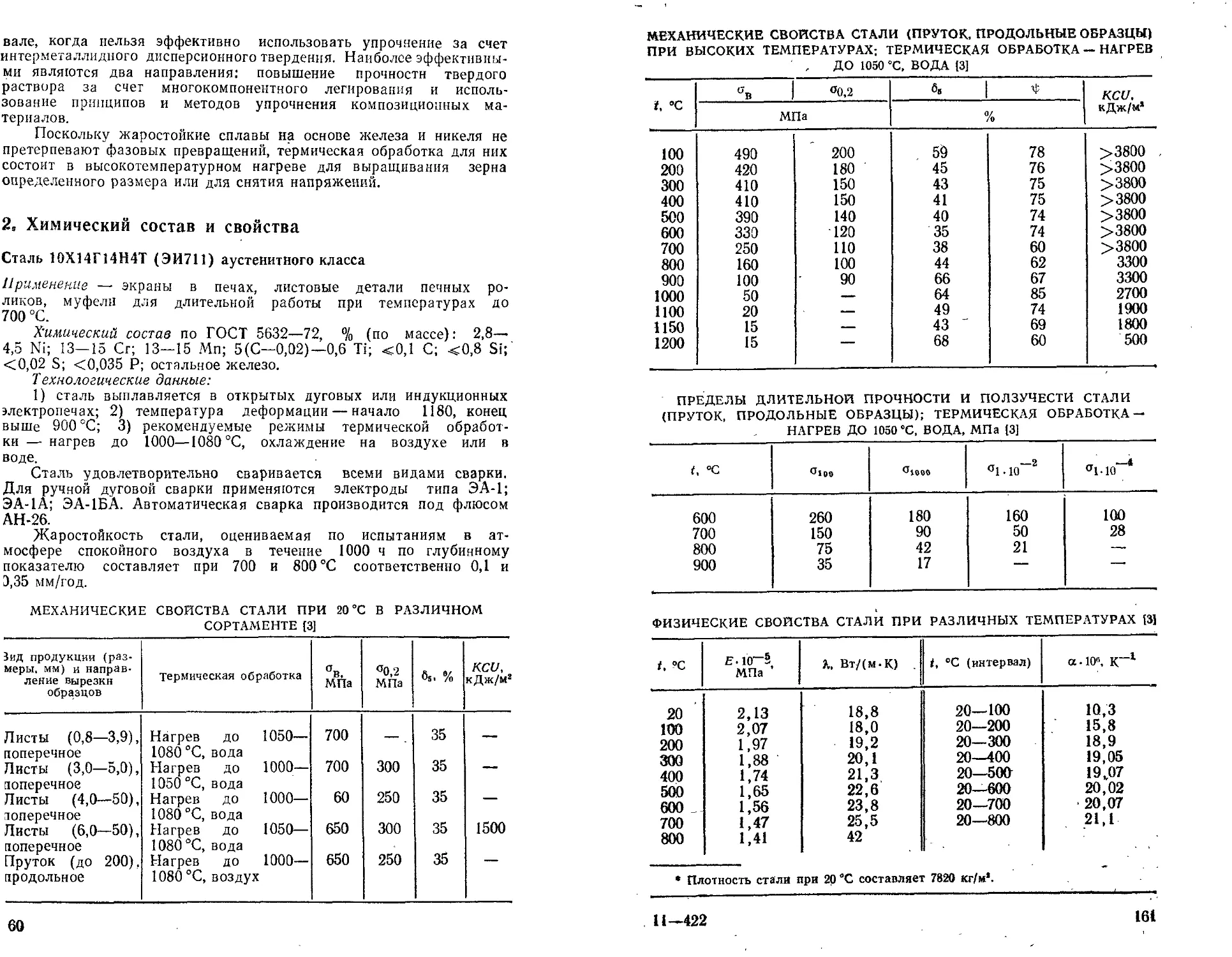

Сталь 12Х18Н9 аустенитного класса .. , «

Сталь 0Х18Н12Б (ЭИ402) аустенитного класса . .

Сталь 08X13, хромистая ферритного класса

Сталь 12X17 ферритного класса.................

Сталь 12X13. хромистая, мартеисито-ферритиогО класса

Сталь 20Х23Н18 (ЭИ417) аустенитного класса .

Сталь 35X1SH25C2 аустенитного класса . . . .

Сталь 15Х25Т (ЭИ439) ферритного класса

Сталь 12Х25Н16Г7АР (ЭИ835) аустенитного класса

Сталь 15X28 (ЭИ349) ферритного класса . . . .

Сталь 10Х18Н18Ю4Д (ЭП841) аустенитного класса

Сплав ХН45Ю (ЭП747) на железоникелевой основе

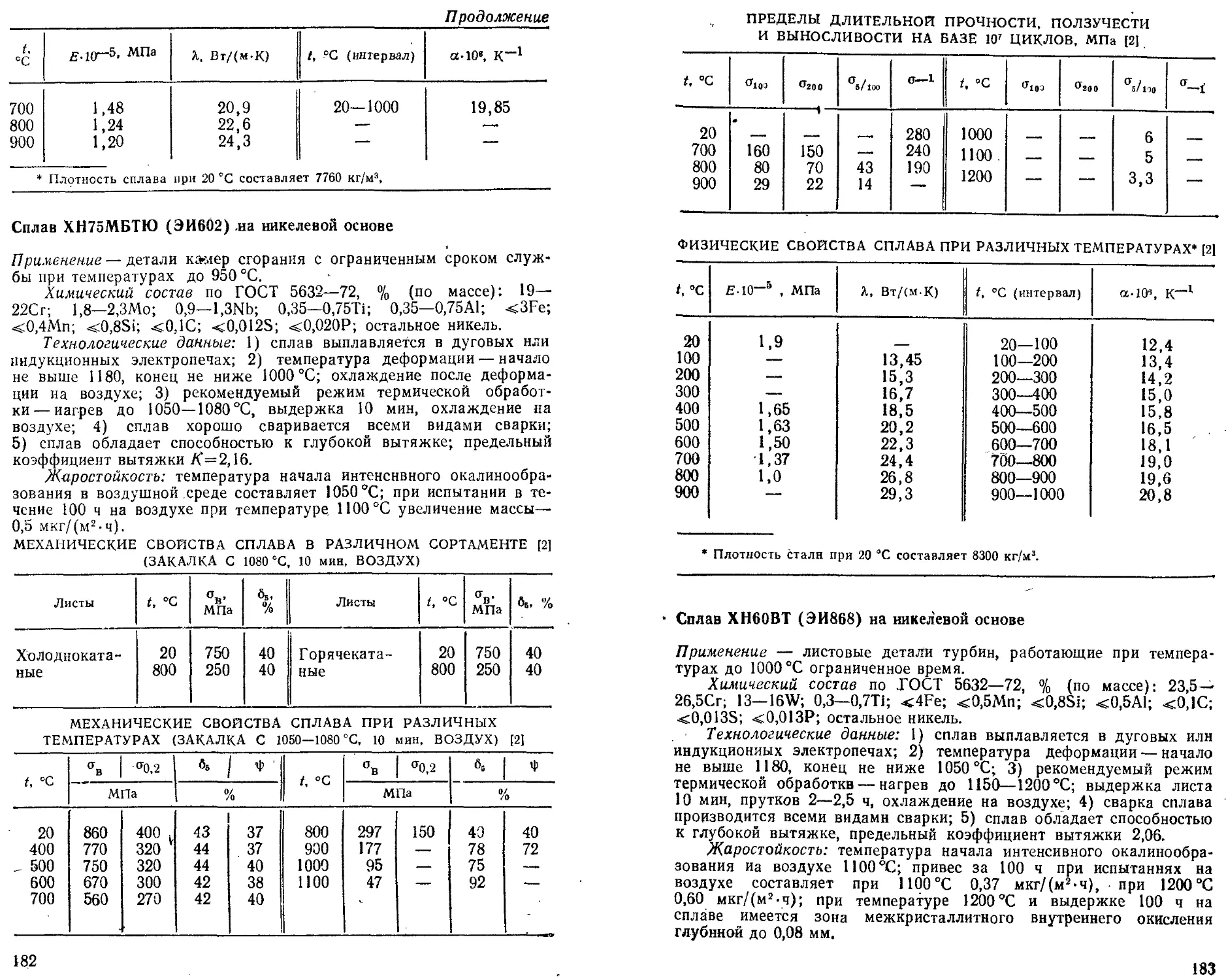

Сплав ХН75МБТЮ (ЭИ602) иа никелевой основе . .

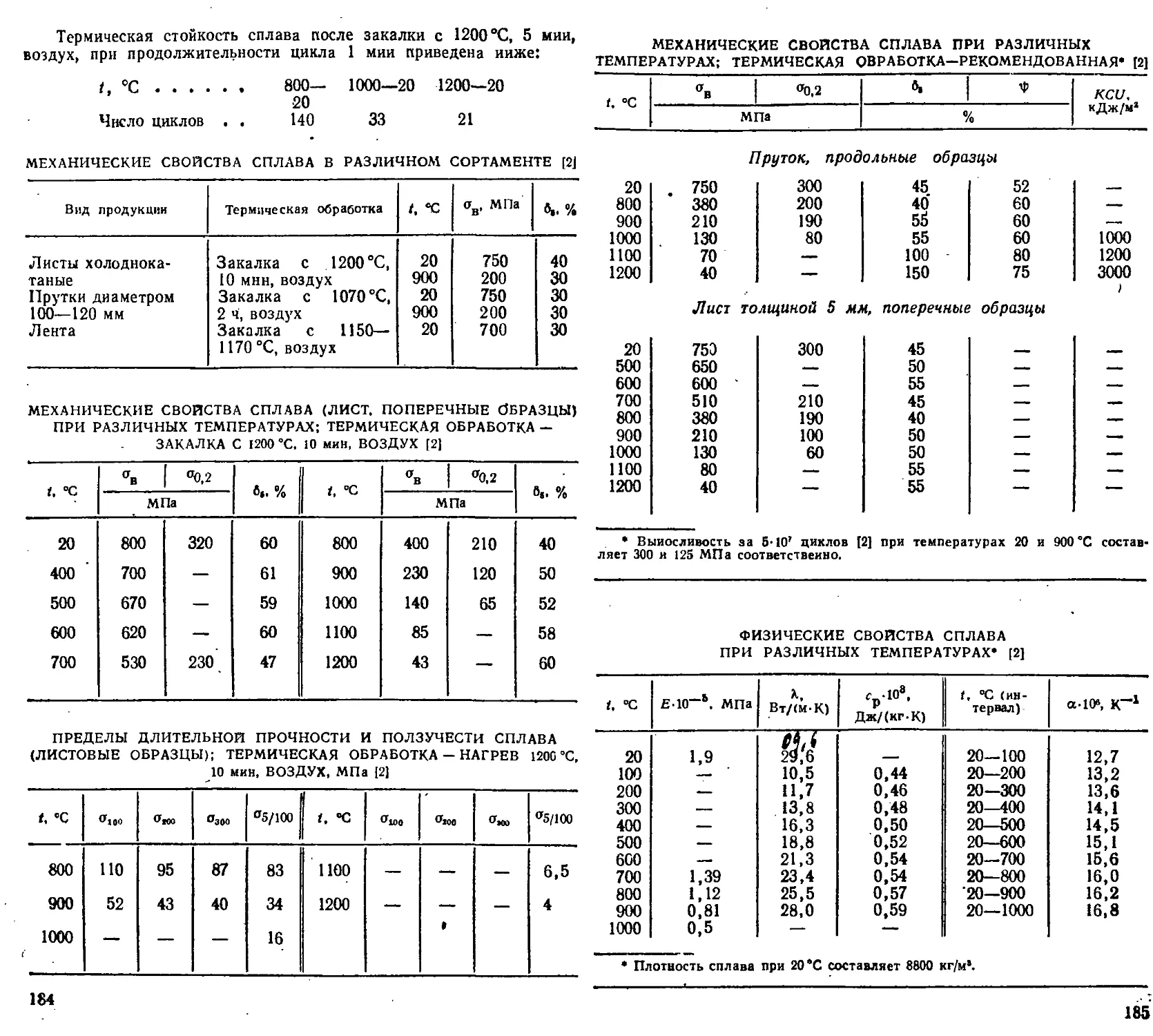

Сплав ХН60ВТ (ЭИ868) .на никелевой основе .... ,.

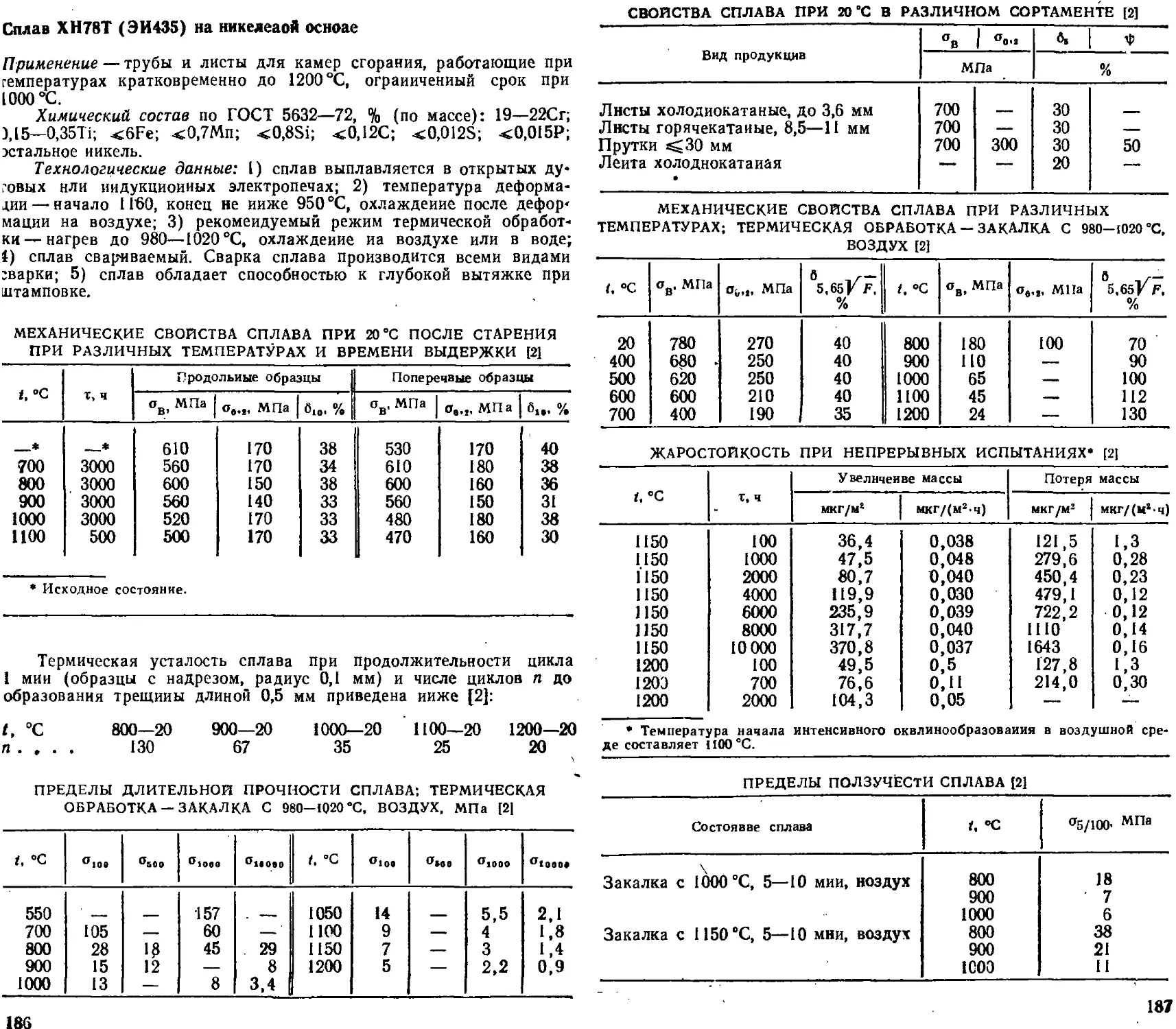

Сплав ХН78Т (Э14435) на никелевой основе , . .

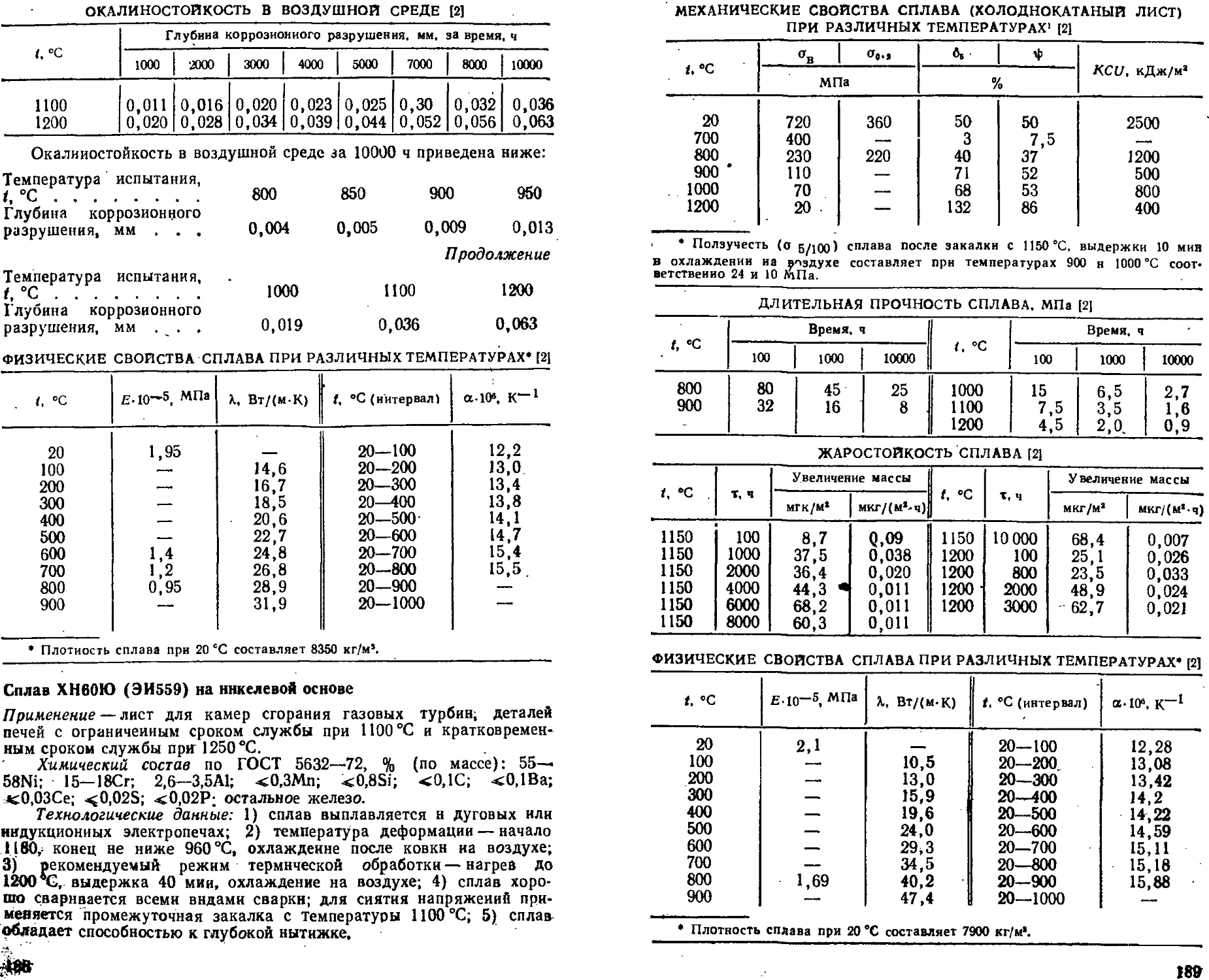

Сплав ХН60Ю (ЭИ559) на никелевой основе . .

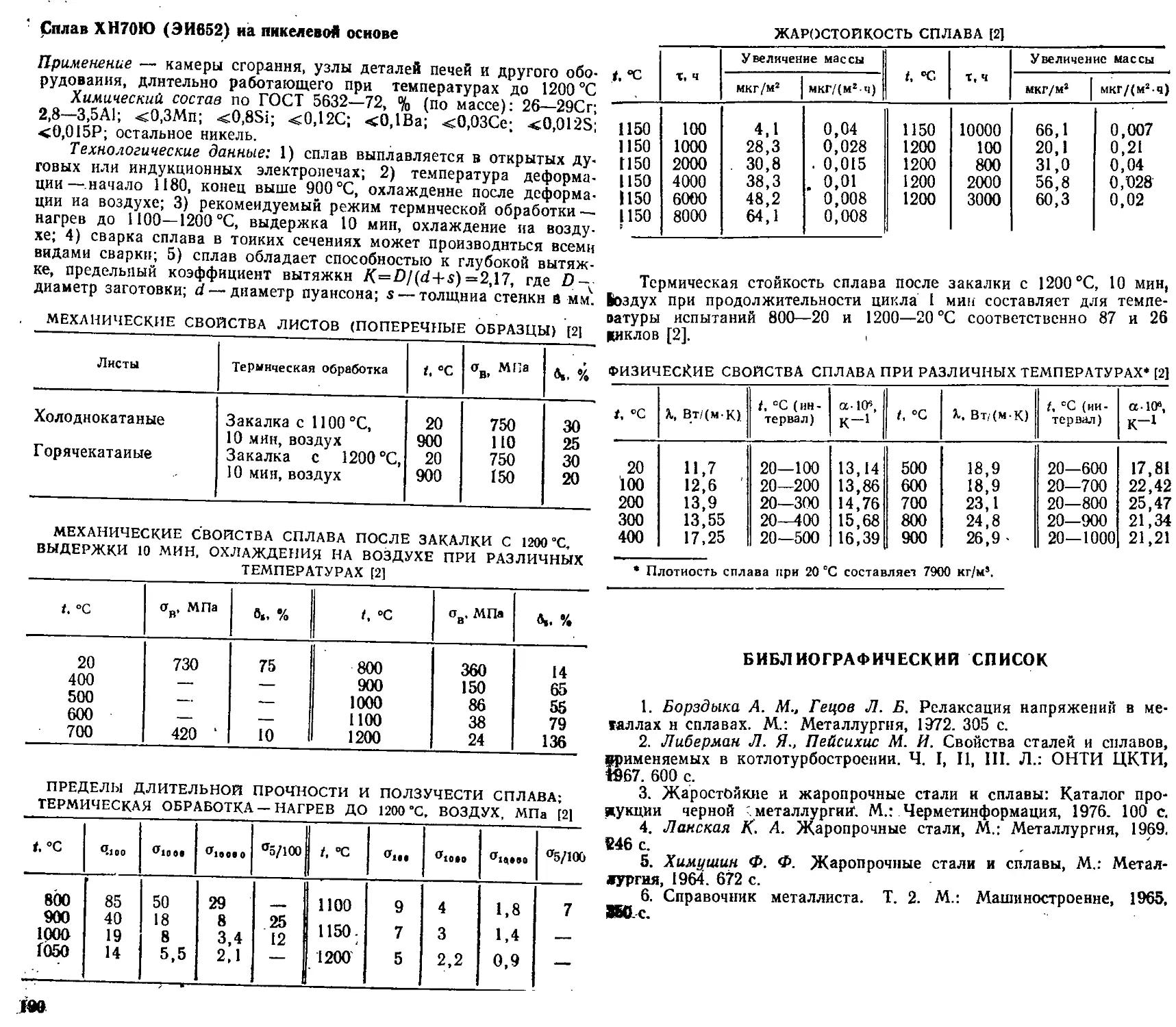

Сплав ХН70Ю (ЭИ652) на никелевой основе , . .

154

160

160

162

163

166

166

167

170

173

174

176

177

179

180

182

183

186

188

190

ПРЕДИСЛОВИЕ

Период послевоенного развития энергетики и газотурбинной техники

характеризовался непрерывным повышением рабочих температур.

В энергетических стационарных установках оии дошли до 585 °C,

в транспортных — до 1000 °C и выше. Такой подъем температуры

стал возможен благодаря интенсивному развитию нового класса

металлических материалов — жаропрочных сталей и сплавов. Эти

материалы способны длительное время работать при высоких тем-

пературах в сложионапряжеином состоянии при одновременном воз-

действии агрессивной внешней среды.

Естественно, что для этих материалов сформировались свои

приемы легирования и термической обработки, которые существен-

но отличаются от таковых для обычных сталей и сплавов, рабо-

тающих в интервале климатических изменений температур.

За указанный период разработано большое число сталей и спла-

вов, однако не все они выдержали испытание временем и причины

здесь весьма различные. Здесь и дефицитность примененных леги-

рующих элементов, низкие технологические свойства отдельных

композиций, изменение параметров конструкций, выявленные в

процессе эксплуатации случаи катастрофического снижения свойств —

в первую очередь пластичности и др.

При написании настоящего справочника автор ставил своей за-

дачей подведение итога определенного периода развития жаройцоч-

ных сплавов в виде краткого теоретического обобщения и состав-

ление справочных данных по наиболее удачным, проверенным жизнью

маркам сталей и сплавов. Для этого были использованы различные

справочные издания прежних лет, литературные данные и собст-

венные исследования автора в этой области.

Автор надеется, что книга будет полезна конструкторам, ин-

женерно-техническим и научным работникам, преподавателям и

студентам вузов при выборе марок сталей и сплавов для конструк-

ций, при разработке новых сталей и сплавов и изучении их поведе-

ния в условиях производства или в процессе эксплуатации в раз-

личного рода установках, длительно работающих при высоких тем-

пературах.

Автор заранее приносит благодарность всем читателям, кото-

рые сочтут возможным сделать свои замечания относительно мето-

дологических вопросов и объема справочных данных.

ВВЕДЕНИЕ

XXVI съезд КПСС определил как первоочередную задачу развития

народного хозяйства нашей страны ускорение научно-технического

прогресса, а также повышение эффективности и качества продукции.

Для сталей и сплавов важнейшими показателями качества яв-

ляются уровень и однородность свойств.

Важным этапом повышения качества металлопродукции явля-

ется выход соответствующего ГОСТа, чему предшествует большая

работа по накоплению и обобщению данных по свойствам сталей и

сплавов.

Основным ГОСТом на жаропрочные стали и сплавы считается

ГОСТ 5632—72, который, однако, является лишь классификацион-

ным, т. е. определяет класс материала, химический состав и наибо-

лее вероятную область применения. Выпуск предлагаемого спра-

вочника явится еще одним шагом на пути стандартизации такой

важной продукции, какой являются жаропрочные стали и сплавы.

Свойства этих материалов описаны в различных монографиях,

тематических сборниках, посвященных жаропрочным сплавам, а так-

же в периодической печати.

При написании справочника были использованы основные труды

по жаропрочным сплавам н различного рода справочные издания:

Химушин Ф. Ф. «Жаропрочные стали и сплавы», М., Металлургия,

1964 г.; Ланская К. А. «Жаропрочные стали», М., Металлургия,

1969 г.; руководящие указания по «Свойствам сталей и сплавов,

применяемых в котлотурбостроении», Л., 1966 г.; каталог продук-

ции черной металлургии «Жаростойкие и жаропрочные стали и

сплавы», Черметииформация, 1976 г. и сведения периодической

печати.

Основа жаропрочных сплавов — железо и никель. Именно эти

материалы являются главными конструкционными материалами

стационарных и транспортных паровых и газовых турбин. По

ГОСТ 5632—72 деформируемые стали и сплавы иа основе железа

и никеля условно делят иа стали и сплавы, исходя из содержания

элемента — основы и легирующих элементов. Стали в свою очередь

делят на иизкоЛбгироваииые и высоколегированные.

К высоколегированным относят сплавы иа основе железа, со-

держание которого не ниже 45 %; суммарное содержание легирую-

щих элементов не менее 10 %, считая по верхнему пределу. Менее

легированные сплавы иа основе железа отнесены к разряду низко-

легированных сталей. К сплавам иа железоиикелевой основе относят

композиции, которые имеют в составе сумму иикеля и железа' бо-

лее 65 °/о при приблизительном отношении содержания никеля К

железу 1 : 1,5. Сплавами иа основе никеля называют сплавы, со-

держащие не менее 55 % иикеля.

В соответствии с классификацией материалов по назначению

жаропрочными называют стали и сплавы, способные работать при

высоких температурах в течение определенного времени, обладая

способностью выдерживать значительные механические нагрузки при

одновременном достаточном уровне жаростойкости.

Жаростойкими (окалииостойкими) сталями и сплавами называ-

ют такие, которые обладают стойкостью против газовой коррозии

при температурах выше 550 °C и работают в слабонагружеииом

состоянии. Сроки службы условно делят на: кратковременный — до

6

100 ч; ограниченный — от 100 до 1000 ч; длительный — от 1000 до

10000 ч; весьма длительный — от 10000 до 100000 ч и выше.

Материал расположен таким образом, что вначале приведены

сведения о меиее легированных материалах и соответственно менее

жаропрочных. Затем приведены данные о сплавах, причем вначале

о сплавах на основе железа, а потом о сплавах на основе иикеля.

Такая закономерность несколько нарушена в предпоследней главе,

посвященной жаропрочным сплавам на основе никеля. Сплавы иа

основе иикеля расположены в порядке возрастания их заводского

номера, под названием которого они и вошли в литературу, при

этом вначале идут марки ЭИ, а затем ЭП.

Все значения механических и физических свойств даны в систе-

ме СИ.

СООТНОШЕНИЕ ЕДИНИЦ

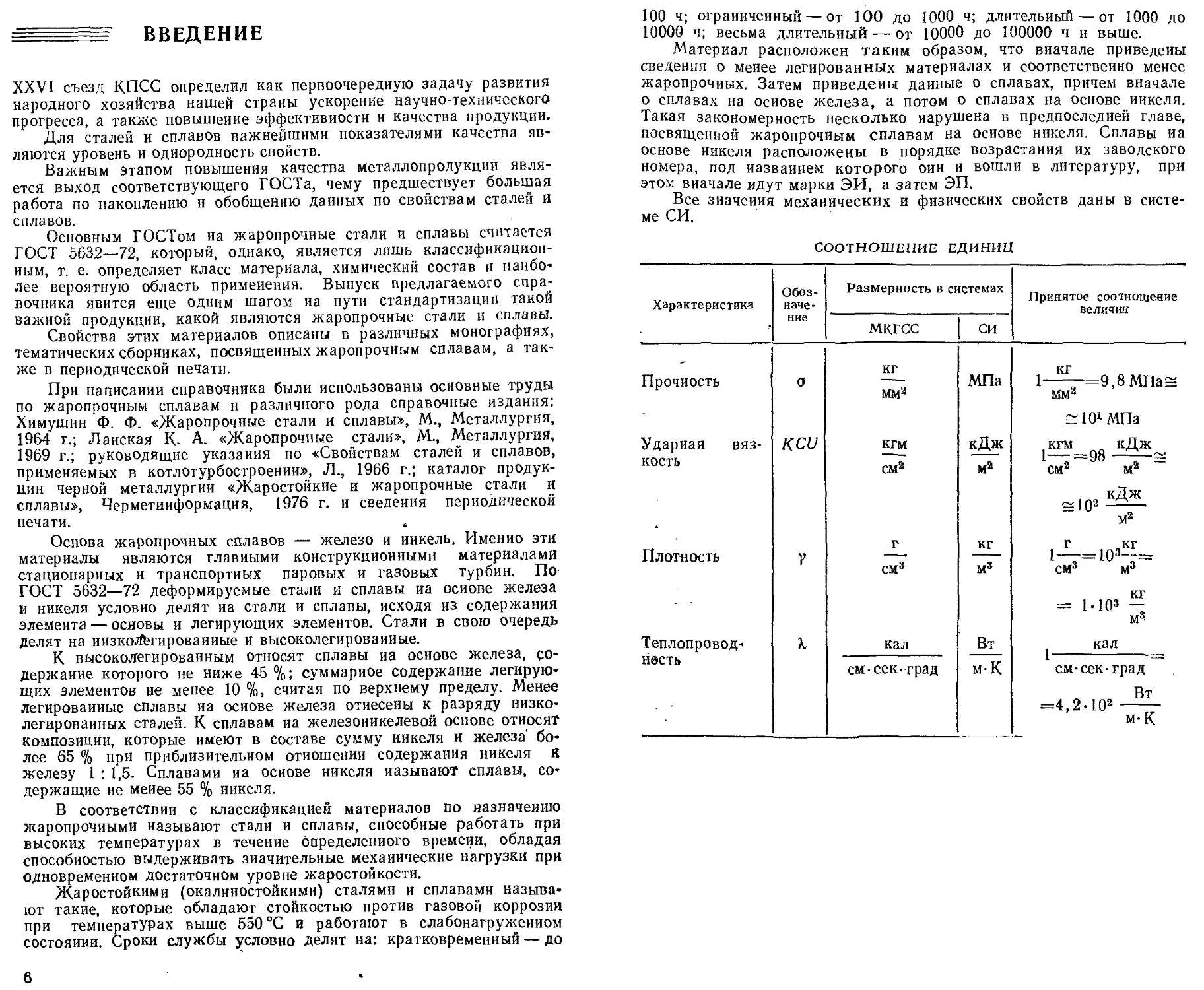

Характеристика Обоз- наче- ние Размерность в системах Принятое соотношение величин

мкгсс си

Прочность Ударная вяз- а кси кг мм2 кгм МПа кДж КГ 1 =9,8МПа= ММ2 101 МПа ^98^3 см2 м2 S102^ м2 г кг 1 =103

КОСТЬ Плотность V см2 г V кг

Теплопровод- X см3 кал м3 Вт см3 м3 кг = ЫО3 — М3 , кал

несть см-сек. град м-К см-сек-град Вт =4,2-102 м-К

=...: УСЛОВНЫЕ ОБОЗНАЧЕНИЯ,

ИСПОЛЬЗУЕМЫЕ В СПРАВОЧНИКЕ

ов — временное сопротивление.

2 — условный предел текучести для остаточной де-

- формации 0,2 %.

65, бю — относительное удлинение после разрыва (циф-

ры 5 и 10 указывают на пяти- или десятикрат-

ную длину образца).

ф— относительное сужение после разрыва.

KCU — ударная вязкость.

п — число скручиваний при испытании иа круче-

ние.

Е — модуль нормальной упругости.

НВ — твердость по Бринеллю.

<т_2 — предел выносливости при симметричном пов-

торноперемеином изгибе при вращении.

t — температура испытания.

о — напряжение.

тр — время до разрушения.

т — время выдержки.

Oj ~а, О 10—з — предел ползучести при скорости ползучести

1 • 10_2, 1 • 10—3 и т. д., %/ч.

а0,2/Ю0 — предел ползучести при деформации 0,2 в/о за

100 ч и т. д. испытаний.

а1/15 — предел ползучести при деформации 1 % за

15 мии испытаний.

°дп — предел длительной прочности.

адн — предел длительной прочности для образцов с

надрезом.

Ошо —предел длительной прочности за 100, 1000 ч

и т. д.

0О — начальное напряжение.

©т — остаточное напряжение.

у — плотность.

а — коэффициент линейного расширения.

X — теплопроводность.

₽'— удельное электросопротивление.

I* — магнитная проницаемость.

О» — удельная электрическая проводимость.

Глава 1 ЖАРОПРОЧНОСТЬ

s- МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

1. Общие требования к жаропрочным материалам

Жаропрочные стали и сплавы как особый вид конструкционных ма-

териалов стал иитеисивио развиваться в связи с развитием турбо-

строения.

Турбина как источник или преобразователь энергии широко

применяется в теплоэнергетике (силовые электростанции), судовых

и авиационных двигателях. В последние годы появились газовые

турбины для наземного подвижного состава (локомотивы, грузо-

вые автомобили). В конструкциях современных турбин жаропроч-

ные сплавы составляют 40—50% массы. Чем выше температура газа

иа входе в турбину, тем экономичнее двигатель. С повышением

температуры газа уменьшается удельный расход топлива и воздуха

на единицу мощности. Это обстоятельство привело к тому, что ‘ в

короткий срок появилось много составов сталей и сплавов, рассчи-

танных иа разливочные температуры и сроки работы.

Жаропрочные стали и сплавы — это материалы, которые рабо-

тают при высоких температурах в течение заданного периода вре-

мени в условиях сложноиапряженного состояния. Главной харак-

теристикой, определяющей работоспособность стали или сплава, яв-

ляется жаропрочность.

Под жаропрочностью понимают напряжение, вызывающее за-

данную деформацию, ие приводящую к разрушению, которое спосо-

бен выдерживать металлический материал в конструкции при оп-

ределенной температуре за заданный отрезок времени. Если огова-

риваются напряжение и время, то эта характеристика называется

пределом длительной прочности. Если оговариваются напряжение,

время и деформация, то такая характеристика называется пределом

ползучести.

„ Надежность работы металла оценивается ие только прочностью,

ио и пластичностью, которую ои сохраняет до конца службы. По-

этому второй важной характеристикой жаропрочного материала

является запас пластичности, который определяется такими пока-

зателями, как 6 и ф при испытаниях на длительную прочность, KCU

после длительного старения и чувствительность к надрезу при испы-

тании образцов с надрезом иа длительную прочность. Для жаро-

' прочных материалов хорошими показателями являются 8 и ф при

испытаниях иа длительную прочность, если значения составляют

соответственно 10 и 10 %. Значение KCU оговаривается, исходя из

условий работы материала.

Чувствительность к надрезу определяется как отношение времен

до разрушения иадрезаииого и гладкого образцов, испытанных при

одной и той же температуре и напряжении. Считается, что сплав

иетувствителен к надрезу, если это отношение больше или равно

единице.

Поскольку подъём температуры до рабочей протекает во вре-

мени, а начало работы, как правило, соответствует климатической

температуре окружающей среды, важно также, чтобы и значения

прочности и пластичности, свойственные материалу при комнатной

температуре, были бы достаточно высокими. Для дисперсионнотвер-

деющихникелевых и железоиикелевых сплавов значения прочности

9

составляют <тв>1200 МПа, <То,2>8ОО МПа. Несмотря на тр что по-

давляющее число жаропрочных сплавов не имеет температурного

порога хрупкости, или имеет его ниже рабочей температуры или

температуры технологического передела, наличие различных кон-

центраторов напряжений в реальных конструкциях неизбежно ставит

вопрос о низкой чувствительности сплавов к наличию надрезов или

острых трещин. С этой целью значение KCU должно быть как мож-

но выше.

Поскольку жаропрочные сплавы работают в условиях сложно-

напряженного состояния, характеризующегося постоянными измене-

ниями величины и знака нагрузок, высокое сопротивление усталости

при высоких температурах также важно, как и характеристики ус-

талостной прочности для материалов, работающих при обычных

климатических условиях.

Сложность современных технических решений конструкций

обусловливает необходимость иметь материалы с высокими техно-

логическими свойствами. Например, при изготовлении лопаток га-

зотурбинных двигателей применяют такие операции, как ковка или

точная штамповка, механическая обработка прутков и готовых из-

делий, шлифовка, полировка, прецизионное литье. При изготовле-

нии камер сгорания из листовых жаропрочных материалов широко

применяют холодную штамповку, прессовку, гибку, точечную сварку,

клепку. Широкое распространение в последние годы получили свар-

ка электродом, диффузионная сварка, сварка трением, пайка изде-

лий.

Не следует упускать из вида и тот факт, что жаропрочные стали

и сплавы по своей природе сохраняют высокие значения прочности

не только до рабочих, но и до технологических температур, что на-

кладывает свой отпечаток на всю технологию передела металла, на-

чиная от деформации слитка и кончая конечными операциями до-

водки изделий до необходимых размеров и требуемой чистоты по-

верхности.

2. Деформация сталей и сплавов

под действием ограниченных нагрузок

Если воздействующие на металл напряжения близки к пределу те-

кучести, то металл будет медленно деформироваться в течение вре-

мени, зависящем от величины напряжения и температуры испыта-

ния. Это явление носит название ползучести. Ползучесть имеет место

при всех температурах, начиная от абсолютного нуля до темпера-

туры плавления, однако механизм ползучести зависит от температур-

ного интервала. Различают ползучесть логарифмическую, высоко-

температурную и диффузионную.

Логарифмическая ползучесть имеет место при низких темпера-

турах, когда из-за низкой диффузионной подвижности элементов

невозможен возврат механических свойств. В процессе ползучести

металл постепенно упрочняется и скорость ползучести уменьшается.

Характерная черта низкотемпературной ползучести — пропорцио-

нальность удлинения логарифму времени.

Наиболее распространенный в технике вид ползучести охваты-

вает температурный интервал 0,4—0,7 Тпл металла основы. В на-

стоящем справочнике приведены данные, охватывающие этот ин-

тервал температур.

При температурах выше 0,7 Тм металла основы интенсивно раз-

вивается ползучесть вследствие ориентированной диффузии атомов

под действием приложенных напряжений. Так, если к материалу

прикладываются растягивающие напряжения, то атомы сплава

интенсивно диффундируют в направлении к концам образца, а ва-

кансии, наоборот, продвигаются в противоположном направлении.

Длина образца при этом увеличивается.

3. Основные виды деформаций

при нагружении поликристаллических образцов

Прежде чем переходить к способам определения характеристик

длительной прочности и ползучести, необходимо рассмотреть под-

робнее само явление ползучести. Промышленный металл массового

потребления всегда представляет собой поликристалл. Под действием

напряжений, прикладываемых к металлу, он испытывает различные

виды деформации; упругую, вязкую и пластическую. Упругая де-

формация е описывается законом Гука: е=а/Е, где а—приложен-

ное напряжение; Е — модуль Юнга.

В отличие от упругой деформации вязкое течение характеризу-

ется наличием деформации при условии пропорциональности при-

ложенному напряжению не величины деформации, а скорости

деформации. Вязкую деформацию в поликристаллических металлах

связывают в основном с проскальзыванием по границам зерен. Вяз-

кая деформация, подобно упругой, устраняется после снятия напря-

жений. Она всоЗеино четко проявляет себя при высоких температу-

рах и может протекать одновременно с упругой деформацией, при-

водя к рассеянию механической энергии в виде тепла. Это так на-

зываемое внутреннее трение.

Пластическая деформация, наблюдаемая при приложении на-

грузки, в отличие от упругой и вязкой деформаций, не устраняется

после снятия нагрузки и фиксируется при механических испытаниях

в виде остаточного удлинения и сужения.

При низкотемпературных испытаниях чаще всего вязким тече-

нием пренебрегают из-за его малой величины, ограничиваясь лишь

определением упругой и пластической деформаций.

4. Ползучесть и длительная прочность

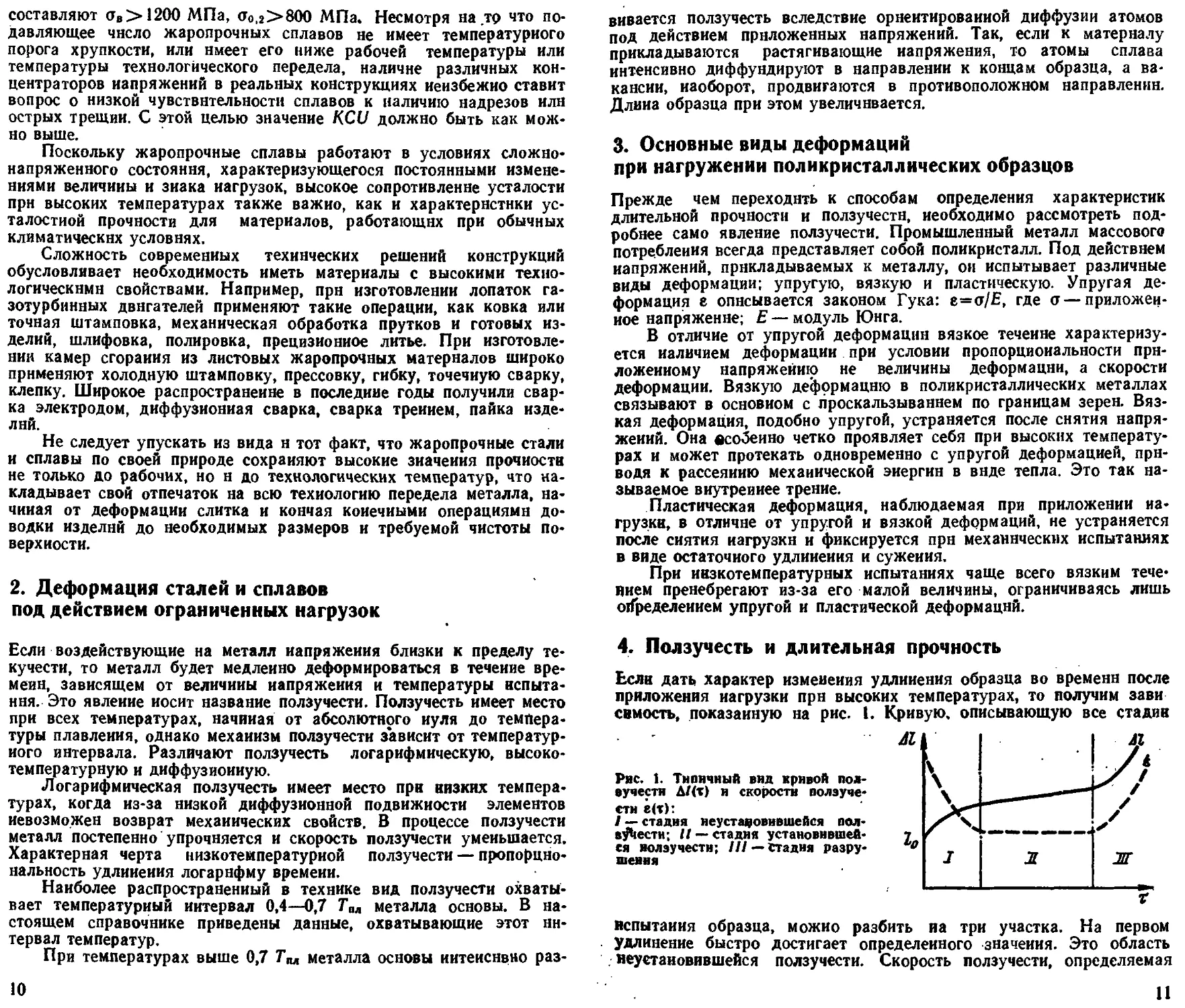

Если дать характер изменения удлинения образца во времени после

приложения нагрузки при высоких температурах, то получим зави

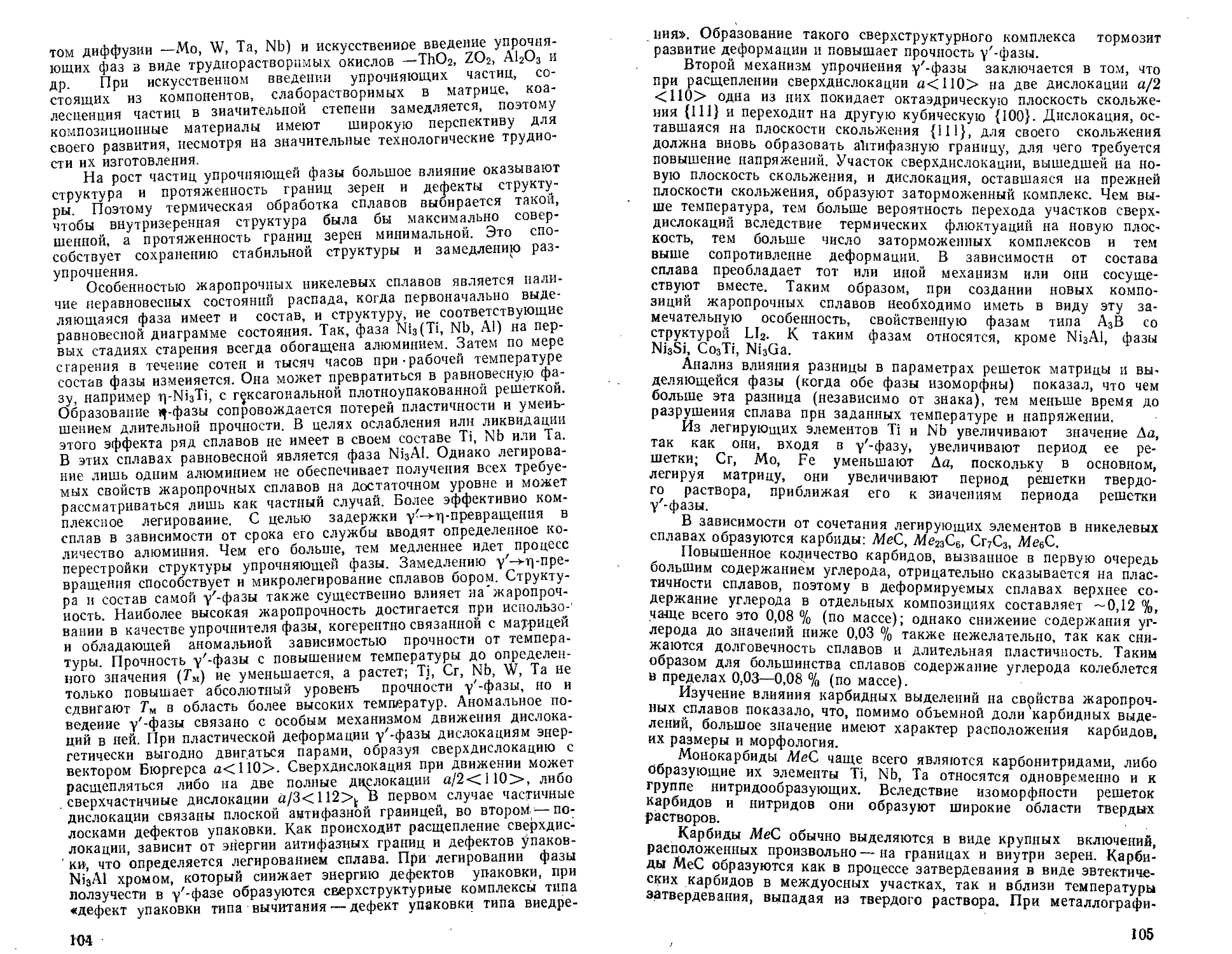

симость, показанную на рис. 1. Кривую, описывающую все стадии

Рис. 1. Типичный вид кривой пол-

вучестн Д/(т) и скорости ползуче-

сти ё<т):

1 — стадия иеустацовившейся пол-

зуЬести; {/ — стадия установившей-

ся ползучести; 111 — Стадия разру-

шения

испытания образца, можно разбить иа три участка. На первом

удлинение быстро достигает определенного значения. Это область

. неуетаиовившейся ползучести. Скорость ползучести, определяемая

10

11

как dtjdx, здесь все время падает. На втором участке, называемом

областью установившейся ползучести, скорость ползучести остается

постоянной. На третьем участке скорость ползучести непрерывно

возрастает вплоть до разрушения металла.

В зависимости от испытываемого материала, температуры ис-

пытания и напряжений соотношение участков может меняться в

широких пределах, так же как и деформация е, приводящая к раз-

рушению. При больших напряжениях и высоких температурах

участок 11 установившейся ползучести уменьшается, а скорость

ползучести увеличивается, так что участок II часто бывает трудно

выделить. В этом случае говорят уже не об испытании на ползу-

честь, а об испытаниях на длительную прочность.

Если говорить о первой и второй стадиях ползучести, то можно

сказать, что при испытаниях иа ползучесть механизм деформации

в основном связан с перемещением дислокаций. При высоких и низ-

кйх температурах взаимодействие дислокаций между собой, а так-

же с частицами второй фазы, границами зерен и субзереи сопро-

вождается наклепом металла, металл упрочняется. Если темпера-

туры относительно низкие, то это приводит к повышению сопротив-

ления ползучести. Если температуры достаточно высокие, то

поперечное скольжение, переползание и аннигилирование дислокаций

уменьшает эффект упрочнения.

Помимо внутризерениого скольжения, при высоких температурах

заметную роль играет проскальзывание одного зерна относительно

другого. Исходя из механизма деформации при ползучести, можно

полагать, что сопротивление ползучести определяется сопротивле-

нием решетки, зависящим от легирования, субструктурой в исход-

ном состоянии, субструктурой, формирующейся в процессе сколь-

жения, выделениями второй фазы и структурой границ зерен. Как

правило, чем выше уровень легирования твердого раствора, тем вы-

ше сопротивление ползучести, однако не все элементы действуют в

одинаковой степени. Для железа и никеля наибольший эффект наблю-

дается при легировании их хромом, молибденом и вольфрамом.

Особенно эффективно на сопротивление ползучести действует

дисперсионное упрочнение. Именно поэтому наиболее высокое со-

противление ползучести получено иа сплавах с большим количест-

вом второй фазы. Границы зерен при ползучести играют иную роль,

чем при низкотемпературной деформации. При низких температу-

рах (ниже, например, 0,3 ТПл) границы зерен вносят большой вклад

в явление наклепа и мелкозернистый материал имеет по прочности

преимущество перед крупнозернистым. При высоких температурах,

напротив, границы зерен становятся подвижнее, они интенсивно ге-

нерируют дислокации и начинают проявлять новое свойство —

проскальзывание друг относительно друга. В результате границы

зерен становятся менее прочными, чем тело зерна. Для каждого

сплава, таким образом, существует температура, при которой проч-

ность границ зерен и тела зерна одинакова. Эта температура назы-

вается эквикогезивиой. Если сталь или сплав работают при темпе-

ратуре, выше эквикогезивиой, то при термической обработке стре-

мятся получить крупное зерно, чтобы ослабить вклад границы зерен

в ползучесть. Равиопрочиость крупнозернистого и мелкозернистого

образцов наблюдается не при какой-либо строго определенной тем-

пературе, а в интервале температур. Кроме того, положение этого

интервала температур зависит от скорости деформации.

Особую роль в ползучести играет третья стадия — стадия мед-

ленного разрушения. На этой стадии скорость ползучести непре-

12

Йвно возрастает вплоть до разрушения. Начало третьей стадии

условлено образованием шейки и возрастанием вследствие этого

Напряжения, рекристаллизацией, растворением или коагуляцией

упрочняющих фаз, образованием межзереиных трещин клиновидного

типа или округлых, чаще эллиптических полостей.

5. Релаксация напряжений

По условиям работы деталей металл не всегда испытывает возра-

стающую нагрузку. Крепежные соединения, пружины и некоторые

другие детали, будучи нагруженными, в дальнейшем не меняют своих

размеров. Было, однако, замечено, что если концы испытуемого на-

груженного образца заиеволить, то с течением времени в нем про-

изойдет спад уровня напряжений. Явление самопроизвольного сни-

жения механических напряжений в металлах и сплавах при усло-

вии-сохранения постоянных первоначально заданных линейных раз-

меров называется релаксацией напряжений. Так же, как и ползу-

честь, релаксация имеет место при всех температурах и в ряде слу-

чаев может сопровождаться разрушением деталей. Механизм ре-

лаксации подобен механизму ползучести. Сущность процесса состо-

ит вдом, что первоначально заданная упругая деформация частично

переходит в пластическую деформацию. Несмотря иа внешнее сход-

ство явлений ползучести и релаксации напряжений, выражающемся

в непрерывном увеличении пластической деформации, условия разви-

тая пластической деформации в этих процессах существенно раз-

личны.

При ползучести суммарная деформация образца (упругая и

пластическая) непрерывно растет; при релаксации напряжений, на-

против, суммарная деформация постоянна.

Пластическая деформация при ползучести может быть весьма

значительной, при релаксации напряжений она не превышает не-

большую величину первоначально заданной упругой деформации.

Если при ползучести действующее иа образец напряжение постоян-

но до момента начала разрушения, то при релаксации напряжения

непрерывно уменьшаются. Последнее обстоятельство сказывается и

на различии в механизме деформации [1]. При ползучести иа участ-

ке,'соответствующем постоянной скорости деформации, имеет место

равновесие между скоростью упрочнения и разупрочнения. Источ-

н®щ дислокаций генерируют их с постоянной скоростью; при явле-

ни релаксации из-за снижения действующего напряжения число

подвижных дислокаций все время уменьшается. Однако, поскольку

механизмы деформации при релаксации и ползучести подобны, прин-

ципы легирования и формирования структуры для получения вы-

соких значений сопротивления релаксации напряжений также тож-

дественны. Для повышения релаксационной стойкости, как и для

повышения сопротивлению ползучести, в сталях и сплавах необхо-

димо создавать определенный размер зерна. При температурах ни-

же эквикогезивиой релаксации напряжений лучше сопротивляется

мелкозернистый материал; выше эквикогезивиой — крупнозернистый.

Конкретная величина зерна определяется условиями работы дета-

лей. Поскольку в условиях релаксации напряжений чаще всего ра-

ботают резьбовые соединения, крупное зерно в них недопустимо

ge-эа. повышения в этом случае чувствительности металла к кон-

Кеатраторам напряжений.

13

Глава П МЕТОДЫ ОПРЕДЕЛЕНИЯ

------: ОСНОВНЫХ ЖАРОПРОЧНЫХ СВОЙСТВ

МЕТАЛЛОВ И СПЛАВОВ

1. Испытание на ползучесть

Испытание на ползучесть проводят с целью определения предела

ползучести — напряжения, при котором деформация за определен-

ный промежуток времени или скорость ползучести не превышают

заданной величины. Помимо предела ползучести можно определить,

что чаще всего и делается для исследовательких целей, удлинение

при разрушении и время живучести — общее время от начала ис-

пытания до момента разрушения. При испытании на ползучесть мо-

гут быть использованы самые различные схемы нагружения; растя-

жение, кручение, изгиб, сложнонапряженное состояние. Для стан-

дартных величин используют испытание на ползучесть методом од-

ноосного растяжения при заданной температуре. Результаты испы-

тания оформляют в виде первичной кривой ползучести, построен-

ной в координатах «время—деформация». В зависимости от условий

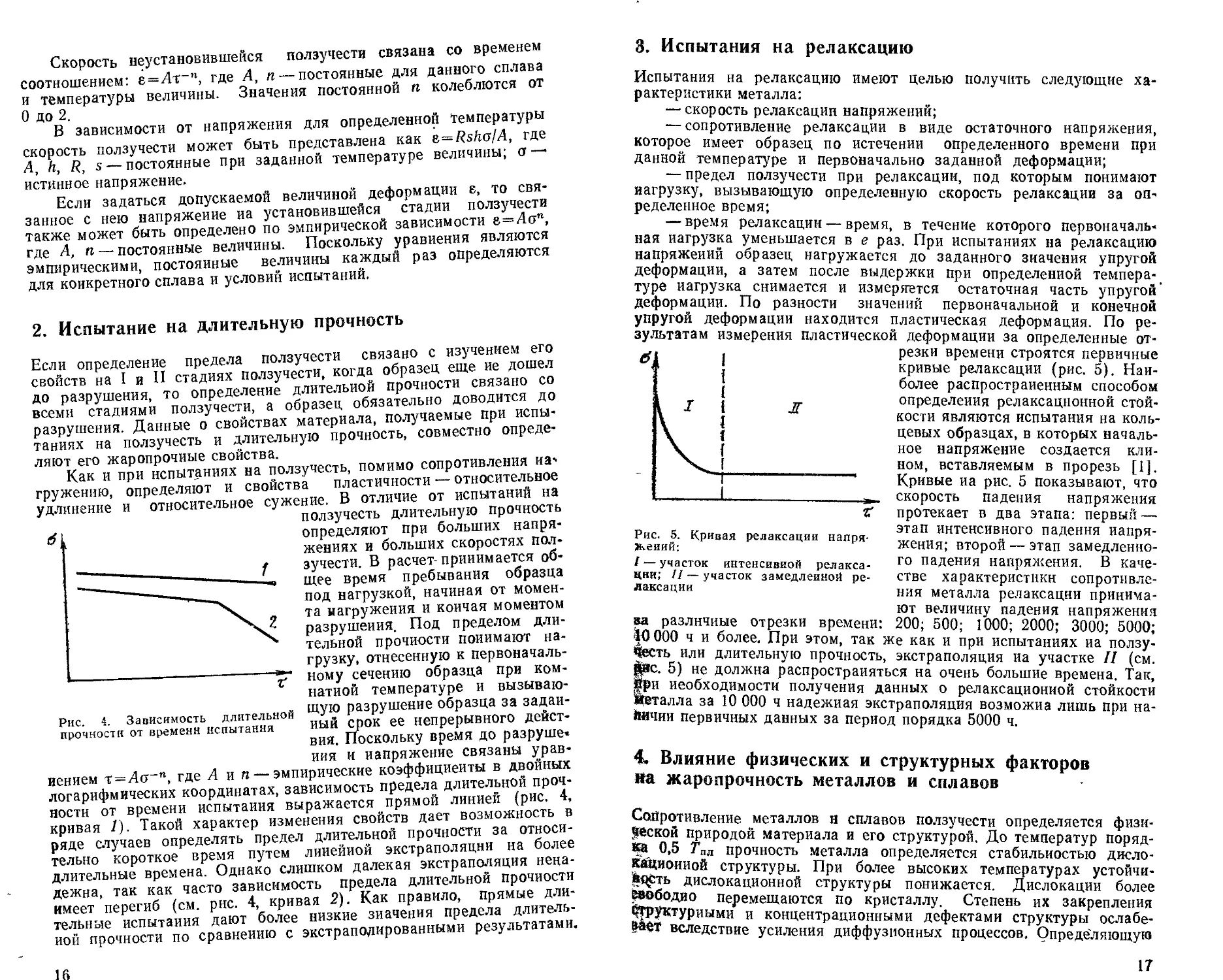

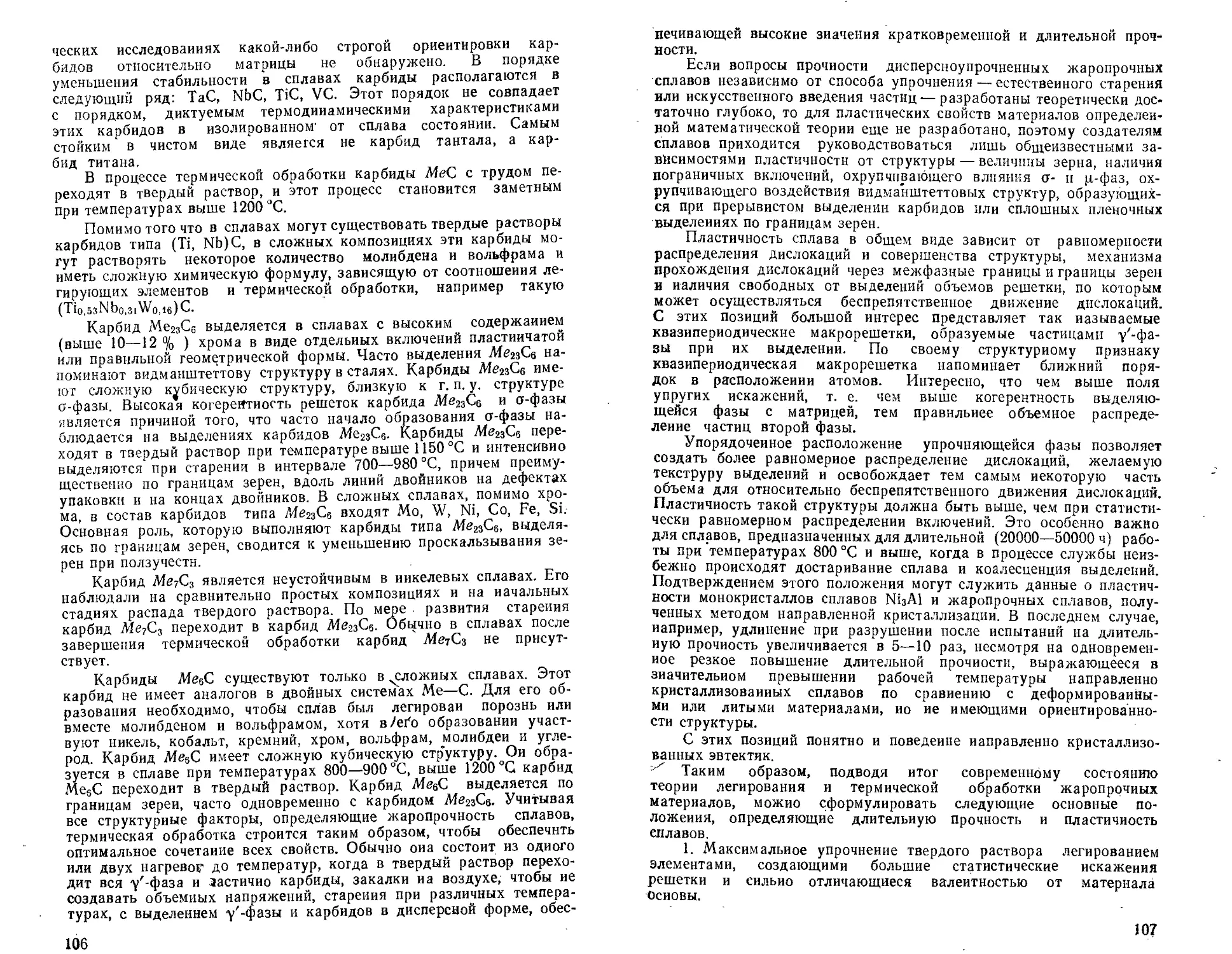

испытаний кривые ползучести имеют разный вид (рис. 2, 3).

Рис. 2. Влияние напряжения на вид

кривых ползучести прн постоянной

температуре. OsXJtXTsXJjXTi

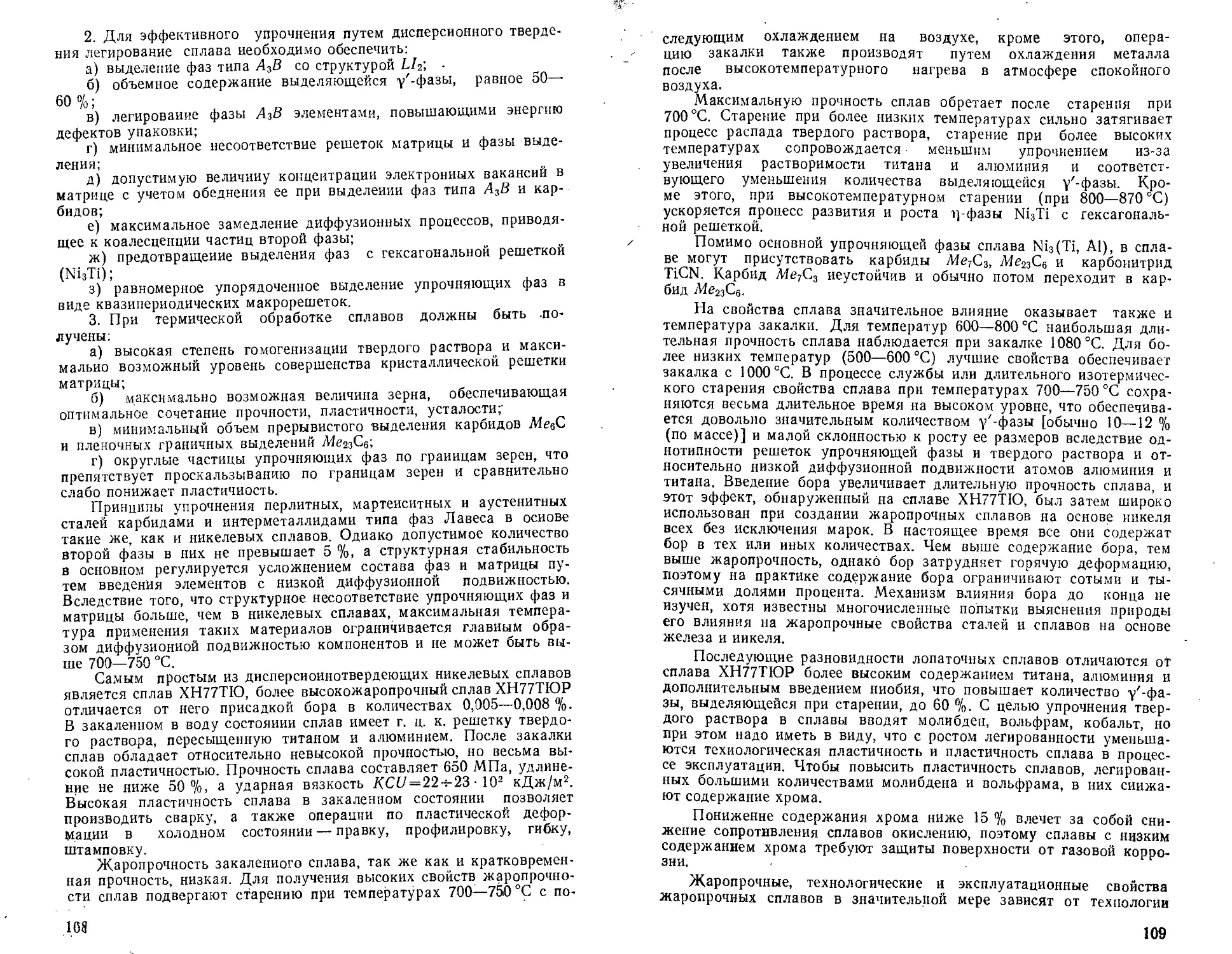

Рис. 3. Влияние температуры ис-

пытания на вид кривых ползуче-

сти при постоянном напряжении:

Л<Т2<7'з<7'1<7'5

Испытания на ползучесть можно проводить как на круглых,

так и на плоских образцах. Последние обычно применяют для ли-

стовых материалов. Поскольку на скорость ползучести температура

влияет очень сильно, точность измерения температуры и однород-

ность распределения температурного поля по длине образца долж-

ны быть достаточно высокими. Деформацию образца тоже надо

измерять с высокой точностью, не хуже чем 0,001 мм. Образец

вначале нагревают до заданной температуры, затем нагружают и

через определенные промежутки времени записывают показания

приборов, измеряющих деформацию.

Пределом ползучести при испытаниях называют постоянную

нагрузку, отнесенную к первоначальному сечению образца при

комнатной температуре, которая вызывает определенную величину

14

ползучести за данное время. При этом надо всегда помнить, что

экстраполяция простым умножением недопустима. Например, предел

ползучести, соответствующий 0,1 % деформации за 1000 ч, не ра-

вен пределу ползучести, вызывающему 1 °/о деформации за 10000 ч.

Предел ползучести, которому соответствует определенное остаточ-

Rf) )

ное удлинение, можно записать как Oq i/iooo ’> эт0 означает, чтр

данное напряжение вызывает за 1000 ч остаточную деформацию

0,1 °/о при 500 °C.

Еще одной характеристикой, используемой в расчетах и экспе-

риментах, является предел скорости ползучести. Под пределом

скорости ползучести при определенной температуре понимают по-

стоянную нагрузку, отнесенную к сечению образца при комнатной

температуре и вызывающую определенную скорость ползучести.

Определение этой величины проводят на участке II (см. рис. 1),

Предел скорости ползучести также обозначается буквой о, но в ин-

дексе указывается скорость ползучести; например, о[ [0_4 означает

напряжение, вызывающее скорость ползучести 1 10~4% в час при

температуре 700°C. Испытания материала проводятся как при слу-

жебной температуре, так и при температурах ниже и выше служеб-

ной. Такую температуру назначают, как правило, кратной 50 °C.

Длительность испытаний и допуск на деформацию определяют-

ся условиями службы материала в конкретной конструкции, для ко-

торой ои предназначен, хотя объем испытаний для каждого нового

сплава охватывает и другие предлагаемые назначения.

Предел ползучести определяется при допусках на удлинение в

пределах от 0,1 до 1 % при длительностях испытаний 100, 300, 500,

1000 ч н более.

При определении предела ползучести по скорости ползучести

общая продолжительность испытаний составляет 2000—3000 ч при

условии, что прямолинейный участок 11 обобщенной кривой ползу-

чести (см. рис. 1) занимает отрезок времени не менее 500 ч. При

подборе материала допускаемая скорость ползучести выбирается

таким образом, чтобы общая деформация ползучести не нарушила

работоспособность конструкции в течение заданного срока службы.

При этом следует также учесть и тот факт, что в процессе ползу-

чести запас пластичности металла постепенно снижается. Допуск на

общую деформацию должен быть таким, чтобы в конце службы де-

тали металл сохранил бы какое-то определенное значение пластич-

ности.

На практике чаще всего используют скорости ползучести от

1-10-3 до 1 • 10_6%/ч, что соответствует удлинению от 1-10~5 до

ЫО-8 мм/(мм ч).

Для математического описания зависимости деформации при

ползучести от напряжений могут быть использованы эмпирические

уравнения. Скорость ползучести для дайной температуры описыва-

ется уравнением:

е — К ехр (о/о0),

где К, — постоянная величина; <т0— начальное напряжение; о —

истинное напряжение в момент измерения.

Стадия неустановившейся ползучести удовлетворительно описы-

вается степенной функцией вида e=ST™, где s, т — постоянные для

данного сплава и температуры величины. Показатель т колеблется

от ’/2 до */3.

15

Скорость неустановившейся ползучести связана со временем

соотношением: е=Ат~’*, где А, п — постоянные для данного сплава

и температуры величины. Значения постоянной п колеблются от

О до 2.

В зависимости от напряжения для определенной Температуры

скорость ползучести может быть представлена как e,=RsholA, где

A, h, R, s — постоянные при заданной температуре величины; а —

истинное напряжение.

Если задаться допускаемой величиной деформации в, то свя-

занное с нею напряжение иа установившейся стадии ползучести

также может быть определено по эмпирической зависимости е=Аоп,

где А, п — постоянные величины. Поскольку уравнения являются

эмпирическими, постоянные величины каждый раз определяются

для конкретного сплава и условий испытаний.

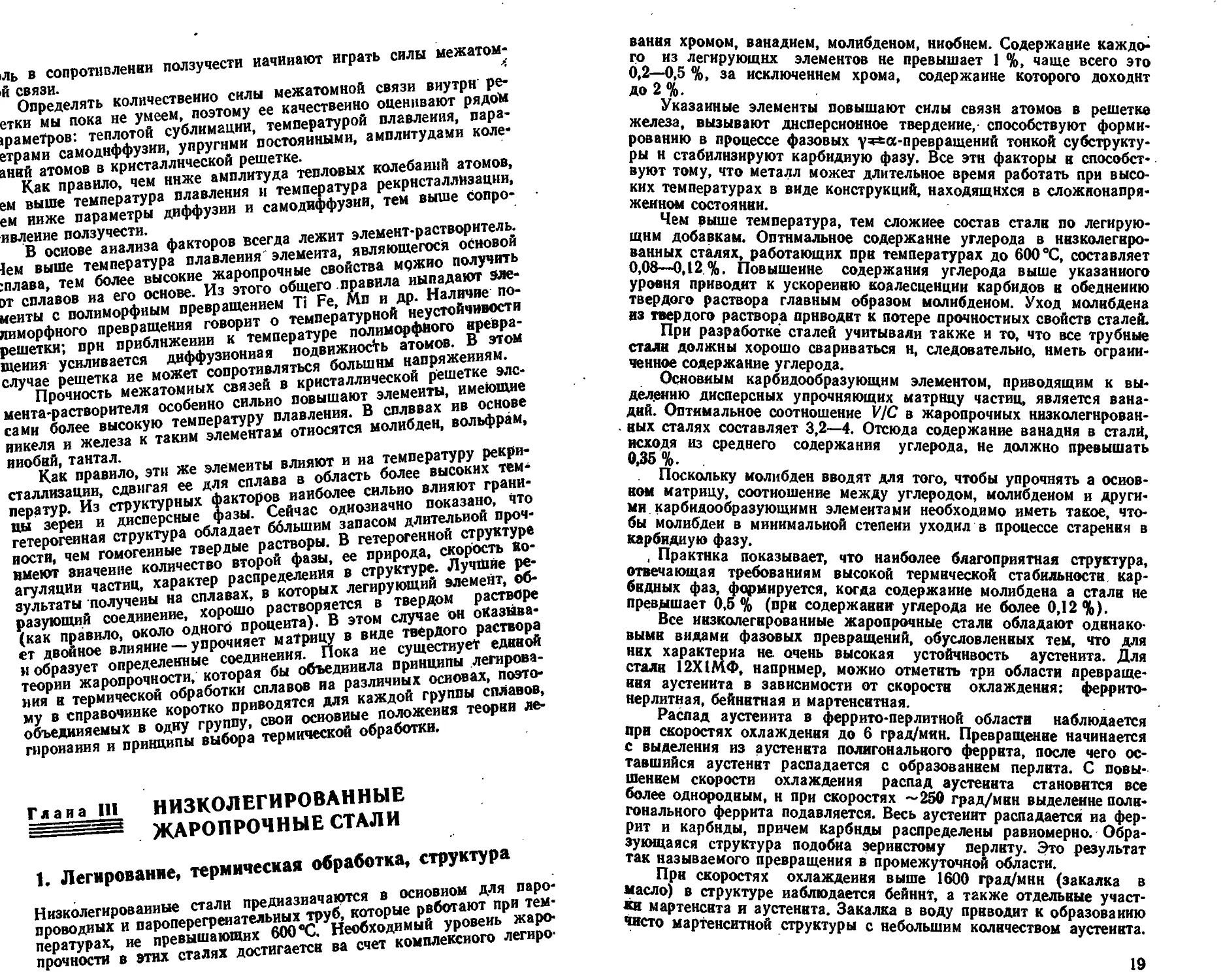

2. Испытание на длительную прочность

Если определение предела ползучести связано с изучением его

свойств на I и П стадиях ползучести, когда образец еще ие дошел

до разрушения, то определение длительной прочности связано со

всеми стадиями ползучести, а образец обязательно доводится до

разрушения. Данные о свойствах материала, получаемые при испы-

таниях на ползучесть и длительную прочность, совместно опреде-

ляют его жаропрочные свойства.

Как и при испытаниях на ползучесть, помимо сопротивления на-

гружению, определяют и свойства пластичности — относительное

удлинение и относительное сужение. В отличие от испытаний на

ползучесть длительную прочность

определяют при больших напря-

жениях и больших скоростях пол-

зучести. В расчет-принимается об-

щее время пребывания образца

под нагрузкой, начиная от момен-

та нагружения и кончая моментом

разрушения. Под пределом дли-

тельной прочности понимают на-

грузку, отнесенную к первоначаль-

ному сечению образца при ком-

натной температуре и вызываю-

щую разрушение образца за задан-

ный срок ее непрерывного дейст-

вия. Поскольку время до разруше-

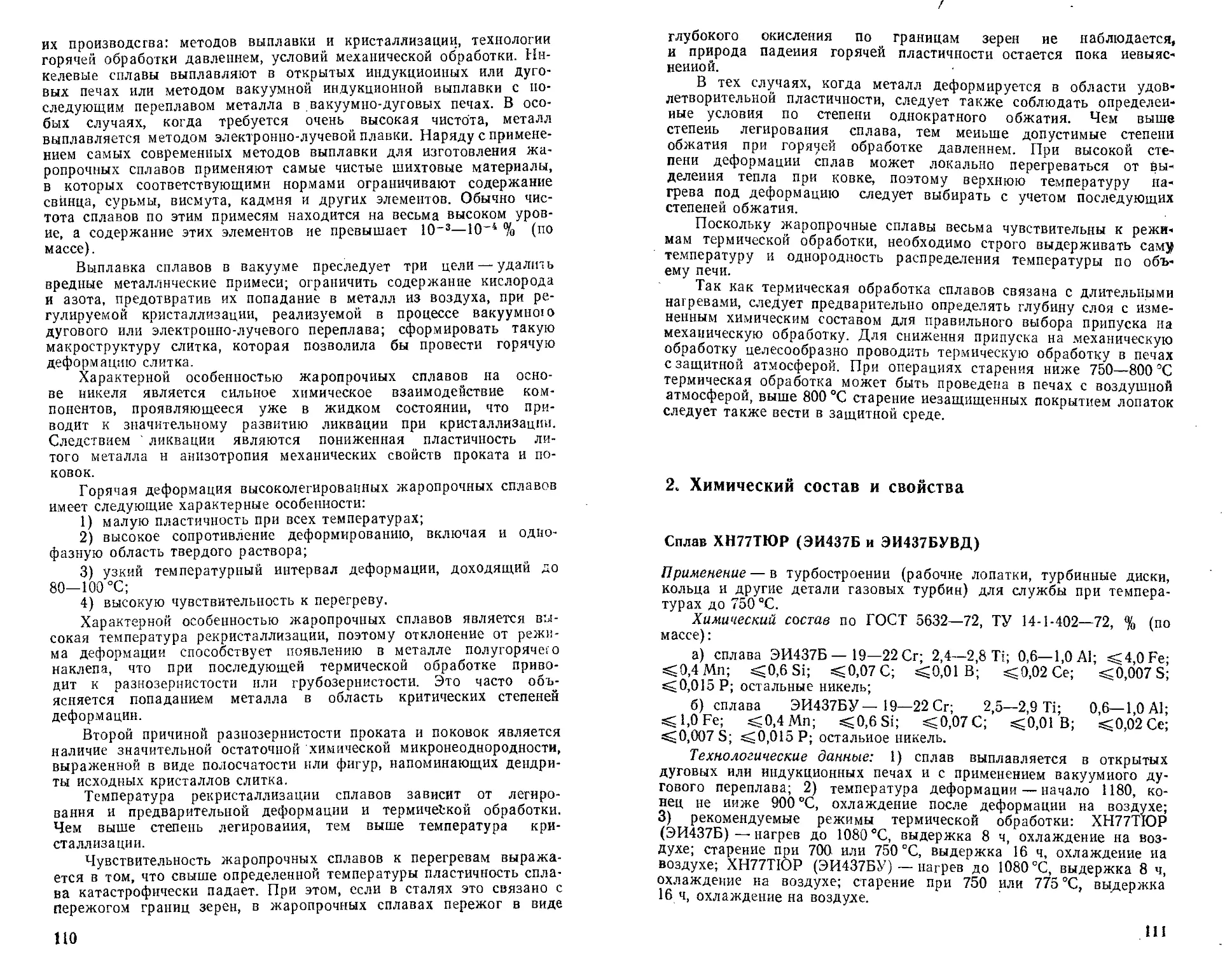

Рис. 4. Зависимость длительной

прочности от времени испытанна

ния и напряжение связаны урав-

нением т=Ац-п, где А и п — эмпирические коэффициенты в двойных

логарифмических координатах, зависимость предела длительной проч-

ности от времени испытания выражается прямой линией (рис. 4,

кривая I). Такой характер изменения свойств дает возможность в

ряде случаев определять предел длительной прочности за относи-

тельно короткое время путем линейной экстраполяции на более

длительные времена. Однако слишком далекая экстраполяция нена-

дежна, так как часто зависимость предела длительной прочности

имеет перегиб (см. рнс. 4, кривая 2). Как правило, прямые дли-

тельные испытания дают более низкие значения предела длитель-

ной прочности по сравнению с экстраполированными результатами.

1ft

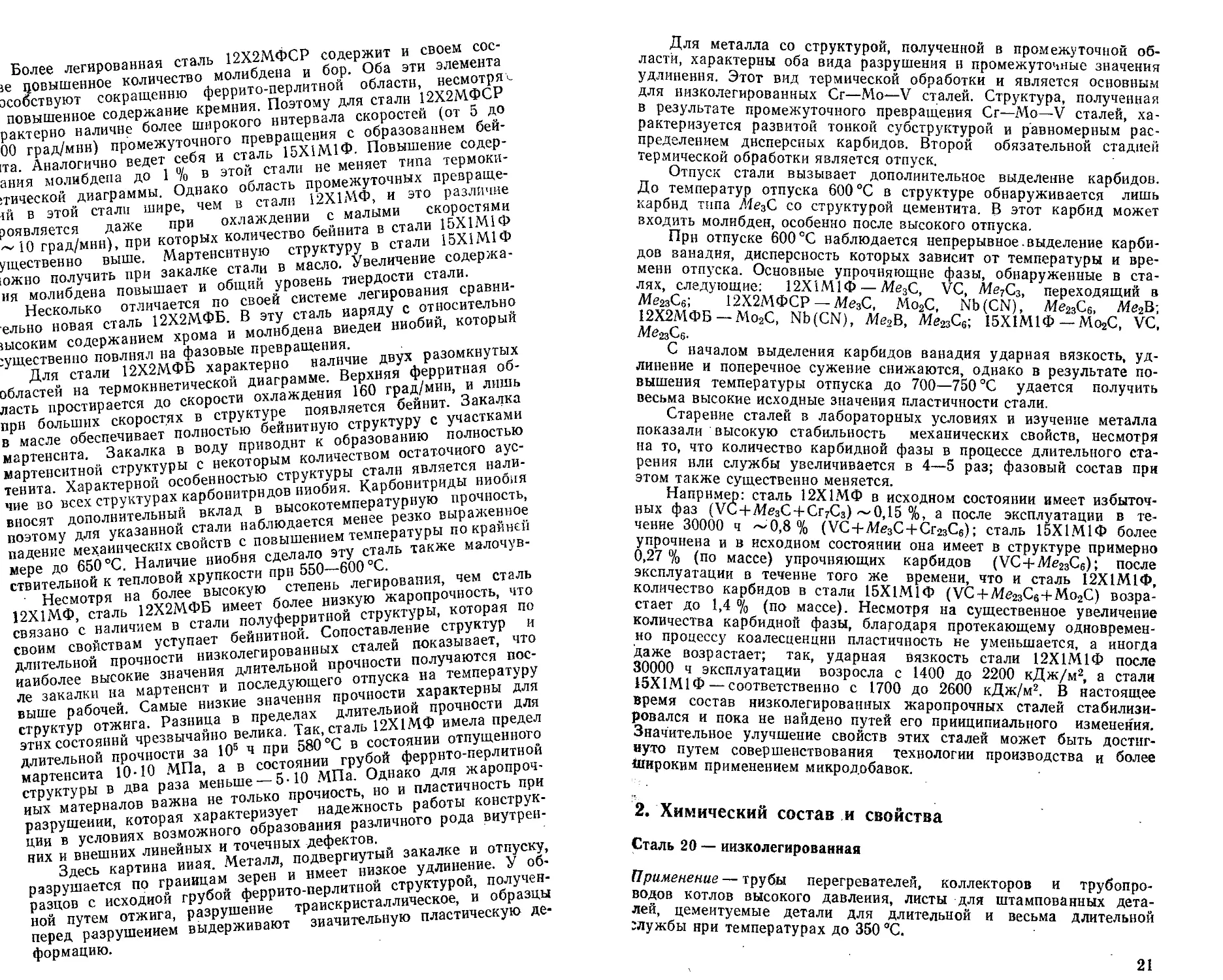

8. Испытания на релаксацию

Испытания на релаксацию имеют целью получить следующие ха-

рактеристики металла:

— скорость релаксации напряжений;

— сопротивление релаксации в виде остаточного напряжения,

которое имеет образец по истечении определенного времени при

данной температуре и первоначально заданной деформации;

— предел ползучести при релаксации, под которым понимают

нагрузку, вызывающую определенную скорость релаксации за оп-

ределенное время;

— время релаксации — время, в течение которого первоначаль-

ная нагрузка уменьшается в е раз. При испытаниях на релаксацию

напряжений образец нагружается до заданного значения упругой

деформации, а затем после выдержки при определенной темпера-

туре нагрузка снимается и измеряется остаточная часть упругой

деформации. По разности значений первоначальной и конечной

упругой деформации находится пластическая деформация. По ре-

зультатам измерения пластической деформации за определенные от-

резки времени строятся первичные

кривые релаксации (рис. 5). Наи-

более распространенным способом

определения релаксационной стой-

кости являются испытания на коль-

цевых образцах, в которых началь-

ное напряжение создается кли-

ном, вставляемым в прорезь [1].

Кривые иа рис. 5 показывают, что

скорость падения напряжения

протекает в два этапа: первый —

этап интенсивного падения напря-

жения; второй — этап замедленно-

го падения напряжения. В каче-

стве характеристики сопротивле-

ния металла релаксации принима-

Рис. 5. Кривая релаксации напря-

жений:

/ — участок интенсивной релакса-

ции; // — участок замедленной ре-

лаксации

ют величину падения напряжения

за различные отрезки времени: 200; 500; 1000; 2000; 3000; 5000;

40 000 ч и более. При этом, так же как и при испытаниях иа ползу-

честь или длительную прочность, экстраполяция иа участке II (см.

S3. 5) не должна распространяться на очень большие времена. Так,

и необходимости получения данных о релаксационной стойкости

талла за 10 000 ч надежная экстраполяция возможна лишь при на-

личии первичных данных за период порядка 5000 ч.

4» Влияние физических и структурных факторов

Иа жаропрочность металлов и сплавов

Сопротивление металлов н сплавов ползучести определяется физи-

ческой природой материала и его структурой. До температур поряд-

ка 0,5 ГпЛ прочность металла определяется стабильностью дисло-

кациоииой структуры. При более высоких температурах устойчи-

в<рь дислокационной структуры понижается. Дислокации более

свободно перемещаются по кристаллу. Степень их закрепления

Структурными и концентрационными дефектами структуры ослабе-

вает вследствие усиления диффузионных процессов. Определяющую

17

>ль в сопротивлении ползучести начинают играть силы межатом*

й связи. •*

Определять количественно силы межатомной связи внутри ре*

етки мы пока не умеем, поэтому ее качественно оценивают рядом

фаметров: теплотой сублимации, температурой плавления, пара-

етрами самоднффузии, упругими постоянными, амплитудами коле*

аний атомов в кристаллической решетке.

Как правило, чем ниже амплитуда тепловых колебаний атомов,

ем выше температура плавления и температура рекристаллизации,

ем ниже параметры диффузии и самодиффузин, тем выше сопро-

явление ползучести.

В основе анализа факторов всегда лежит элемент-растворитель.

1ем выше температура плавления' элемента, являющегося основой

гплава, тем более высокие жаропрочные свойства можно получить

эт сплавов иа его основе. Из этого общего правила выпадают зле*

меиты с полиморфным превращением Ti Fe, Мп и др. Наличие по*

диморфного превращения говорит о температурной неустойчивости

решетки; при приближении к температуре полиморфного превра-

щения усиливается диффузионная подвижность атомов. В этом

случае решетка ие может сопротивляться большим напряжениям.

Прочность межатомных связей в кристаллической решетке эле-

мента-растворителя особенно сильно повышают элементы, имеющие

сами более высокую температуру плавления. В сплввах ив основе

никеля и железа к таким элементам относятся молибден, вольфрам,

ниобий, тантал.

Как правило, эти же элементы влияют и иа температуру рекри-

сталлизации, сдвигая ее для сплава в область более высоких тем-

ператур. Из структурных факторов наиболее сильно влияют грани-

цы зерен и дисперсные фазы. Сейчас однозначно показано, что

гетерогенная структура обладает ббльшим запасом длительной проч-

ности, чем гомогенные твердые растворы. В гетерогенной структуре

имеют значение количество второй фазы, ее природа, скорость Ко-

агуляции частиц, характер распределения в структуре. Лучшие ре-

зультаты получены на сплавах, в которых легирующий элемент, об-

разующий соединение, хорошо растворяется в твердом растворе

(как правило, около одного процента). В этом случае он оказыва-

ет двойное влияние — упрочняет матрицу в виде твердого раствора

и образует определенные соединения. Пока ие существует единой

теории жаропрочности, которая бы объединила принципы легирова-

ния в термической обработки сплавов иа различных основах, поэто-

му в справочнике коротко приводятся для каждой группы сплавов,

объединяемых в одну группу, свои основные положения теории ле-

гироиаиия и принципы выбора термической обработки.

Глаиа 111 НИЗКОЛЕГИРОВАННЫЕ

ЖАРОПРОЧНЫЕ СТАЛИ

1. Легирование, термическая обработка, структура

Низколегированные стали предназначаются в основном для паро-

проводных и пароперегреиательиых труб, которые работают при тем-

пературах, ие превышающих 600*0. Необходимый уровень жаро-

прочности в этих сталях достигается ва счет комплексного легиро-

ванкя хромом, ванадием, молибденом, ниобием. Содержание каждо-

го из легирующих элементов не превышает 1 %, чаще всего это

6,2—0,5 %, за исключением хрома, содержание которого доходит

До 2 %.

Указанные элементы повышают силы связи атомов в решетке

железа, вызывают дисперсионное твердение,- способствуют форми-

рованию в процессе фазовых уч*а-превращений тонкой субструкту-

ры н стабилизируют кзрбндиую фазу. Все этн факторы и способст-

вуют тому, что металл может длительное время работать при высо-

ких температурах в виде конструкций, находящихся в сложнонапря-

женном состоянии.

Чем выше температура, тем сложнее состав стали по легирую-

щим добавкам. Оптимальное содержание углерода в низколегиро-

ванных сталях, работающих при температурах до 600 °C, составляет

0,08—0,12%. Повышение содержания углерода выше указанного

уровня приводит к ускорению коалесценции карбидов и обеднению

твердого раствора главным образом молибденом. Уход молибдена

из твердого раствора приводит к потере прочностных свойств сталей.

При разработке сталей учитывали также н то, что все трубные

стали должны хорошо свариваться н, следовательно, иметь ограни-

ченное содержание углерода.

Основным карбидообразующнм элементом, приводящим к вы-

делению дисперсных упрочняющих матрицу частиц, является вана-

дий. Оптимальное соотношение V/C в жаропрочных низколегирован-

ных сталях составляет 3,2—4. Отсюда содержание ванадия в стали,

исходя из среднего содержания углерода, не должно превышать

0,35%.

Поскольку молибден вводят для того, чтобы упрочнять а основ-

ном матрицу, соотношение между углеродом, молибденом и други-

ми карбидообразующимн элементами необходимо иметь такое, что-

бы молибден в минимальной степени уходил в процессе старения в

карбидную фазу.

, Практика показывает, что наиболее благоприятная структура,

отвечающая требованиям высокой термической стабильности кар-

бидных фаз, формируется, когда содержание молибдена а стали не

превышает 0,5 % (при содержании углерода ие более 0,12 %).

Все низколегированные жаропрочные стали обладают одинако-

выми видами фазовых превращений, обусловленных тем, что для

них характерна не очень высокая устойчивость аустенита. Для

стали 12X1 МФ, например, можно отметить три области превраще-

ния аустенита в зависимости от скорости охлаждения; феррито-

нерлитнзя, бейннтная и мартенситная.

Распад аустенита в феррито-перлитной области наблюдается

при скоростях охлаждения до 6 град/мин. Превращение начинается

с выделения из аустенита полигонального феррита, после чего ос-

тавшийся аустенит распадается с образованием перлита. С повы-

шением скорости охлаждения распад аустенита становится все

более однородным, н при скоростях ~250 град/мин выделение поли-

гонального феррита подавляется. Весь аустенит распадается иа фер-

рит и карбиды, причем карбиды распределены равномерно. Обра-

зующаяся структура подобна зернистому перлиту. Это результат

так называемого превращения в промежуточной области.

При скоростях охлаждения выше 1600 град/мнн (закалка в

масло) в структуре наблюдается бейнит, а также отдельные участ-

ии мартенсита и аустенита. Закалка в воду приводит к образованию

чисто мартенситной структуры с небольшим количеством аустенита.

19

Более легированная сталь 12Х2МФСР содержит и своем сос-

зе повышенное количество молибдена и бор. Оба эти элемента

эсобствуют сокращению феррито-перлитной области, несмотря

повышенное содержание кремния. Поэтому для стали 12Х2МФСР

рактерно наличие более широкого интервала скоростей (от 5 до

00 град/мнн) промежуточного превращения с образованием бей-

па. Аналогично ведет себя и сталь 15Х1М1Ф. Повышение содер-

ания молибдена до 1 % в этой стали не меняет типа термоки-

;тической диаграммы. Однако область промежуточных превраще-

гй в этой стали шире, чем в стали 12Х1МФ, и это различие

появляется даже при охлаждении с малыми скоростями

~10 град/мнн), при которых количество бейнита в стали 15Х1М1Ф

ущественно выше. Мартенситную структуру в стали 15Х1М1Ф

1ожно получить при закалке стали в масло. Увеличение содержа-

ия молибдена повышает и общий уровень тиердости стали.

Несколько отличается по своей системе легирования сравнн-

ельно новая сталь 12Х2МФБ. В эту сталь наряду с относительно

зысоким содержанием хрома и молибдена виедеи ниобий, который

зущественпо повлиял на фазовые превращения.

Для стали 12Х2МФБ характерно наличие двух разомкнутых

областей на термокннетической диаграмме. Верхняя ферритная об-

ласть простирается до скорости охлаждения 160 град/мин, и лишь

прн больших скоростях в структуре появляется бейнит. Закалка

в масле обеспечивает полностью бейнитную структуру с участками

мартенсита. Закалка в воду приводит к образованию полностью

мартенситной структуры с некоторым количеством остаточного аус-

тенита. Характерной особенностью структуры стали является нали-

чие во всех структурах карбонитрндов ниобия. Карбонитриды ниобия

вносят дополнительный вклад в высокотемпературную прочность,

поэтому для указанной стали наблюдается менее резко выраженное

падение механических свойств с повышением температуры по крайней

мере до 650 °C. Наличие ниобия сделало эту сталь также малочув-

ствительной к тепловой хрупкости прн 550—600 °C.

Несмотря на более высокую степень легирования, чем сталь

12Х1МФ, сталь 12Х2МФБ имеет более низкую жаропрочность, что

связано с наличием в стали полуферритной структуры, которая по

своим свойствам уступает бейнитной. Сопоставление структур и

длительной прочности низколегированных сталей показывает, что

наиболее высокие значения длительной прочности получаются пос-

ле закалки на мартенсит и последующего отпуска на температуру

выше рабочей. Самые низкие значения прочности характерны для

структур отжига. Разница в пределах длительной прочности для

этих состояний чрезвычайно велика. Так, сталь 12Х1МФ имела предел

длительной прочности за 105 ч при 580 °C в состоянии отпущенного

мартенсита 10-10 МПа, а в состоянии грубой феррнто-перлитной

структуры в два раза меньше — 5-10 МПа. Однако для жаропроч-

ных материалов важна не только прочность, но и пластичность при

разрушении, которая характеризует надежность работы конструк-

ции в условиях возможного образования различного рода внутрен-

них и внешних линейных и точечных дефектов.

Здесь картина иная. Металл, подвергнутый закалке и отпуску,

разрушается по границам зерен и имеет низкое удлинение. У об-

разцов с исходной грубой феррито-перлитной структурой, получен-

ной путем отжига, разрушение траискристаллическое, и образцы

перед разрушением выдерживают значительную пластическую де-

формацию.

Для металла со структурой, полученной в промежуточной об-

ласти, характерны оба вида разрушения н промежуточные значения

удлинения. Этот вид термической обработки и является основным

для низколегированных Сг—Мо—V сталей. Структура, полученная

в результате промежуточного превращения Сг—Мо—V сталей, ха-

рактеризуется развитой тонкой субструктурой и равномерным рас-

пределением дисперсных карбидов. Второй обязательной стадией

термической обработки является отпуск.

Отпуск стали вызывает дополнительное выделение карбидов.

До температур отпуска 600 °C в структуре обнаруживается лишь

карбид типа Ме3С со структурой цементита. В этот карбид может

входить молибден, особенно после высокого отпуска.

Прн отпуске 600 °C наблюдается непрерывное, выделение карби-

дов ванадия, дисперсность которых зависит от температуры и вре-

мени отпуска. Основные упрочняющие фазы, обнаруженные в ста-

лях, следующие; 12Х1М1Ф — Ме3С, VC, Afe?C3, переходящий в

Ме23С6; 12Х2МФСР— Ме3С, Мо2С, Nb(CN), Ме23С6, Ме2В;

12Х2МФБ — Мо2С, Nb(CN), Л1е2В, Ме23С6; 15Х1М1Ф —МогС, VC,

Ме23Сб.

С началом выделения карбидов ванадия ударная вязкость, уд-

линение и поперечное сужение снижаются, однако в результате по-

вышения температуры отпуска до 700—750 °C удается получить

весьма высокие исходные значения пластичности стали.

Старение сталей в лабораторных условиях и изучение металла

показали высокую стабильность механических свойств, несмотря

на то, что количество карбидной фазы в процессе длительного ста-

рения нли службы увеличивается в 4—5 раз; фазовый состав при

этом также существенно меняется.

Например: сталь 12Х1МФ в исходном состоянии имеет избыточ-

ных фаз (VC+MeaC + CrjCa) ~0,15 %, а после эксплуатации в те-

чение 30000 ч ~0,8 % (VC+Me3C4-Cr23C6); сталь 15Х1М1Ф более

упрочнена и в исходном состоянии она имеет в структуре примерно

0,27 % (по массе) упрочняющих карбидов (VC+Me23C6); после

эксплуатации в течение того же времени, что и сталь 12Х1М1Ф,

количество карбидов в стали 15Х1М1Ф (VC + Me23C8H-Mo2C) возра-

стает до 1,4 % (по массе). Несмотря на существенное увеличение

количества карбидной фазы, благодаря протекающему одновремен-

но процессу коалесценции пластичность не уменьшается, а иногда

даже возрастает; так, ударная вязкость стали 12Х1М1Ф после

30000 ч эксплуатации возросла с 1400 до 2200 кДж/м2, а стали

15Х1М1Ф — соответственно с 1700 до 2600 кДж/м2. В настоящее

время состав низколегированных жаропрочных сталей стабилизи-

ровался и пока не найдено путей его принципиального изменения.

Значительное улучшение свойств этих сталей может быть достиг-

нуто путем совершенствования технологии производства и более

Широким применением микродобавок.

2. Химический состав и свойства

Сталь 20 — низколегированная

Применение — трубы перегревателей, коллекторов и трубопро-

водов котлов высокого давления, листы для штампованных дета-

лей, цементуемые детали Для длительной и весьма длительной

службы нри температурах до 350 °C.

21

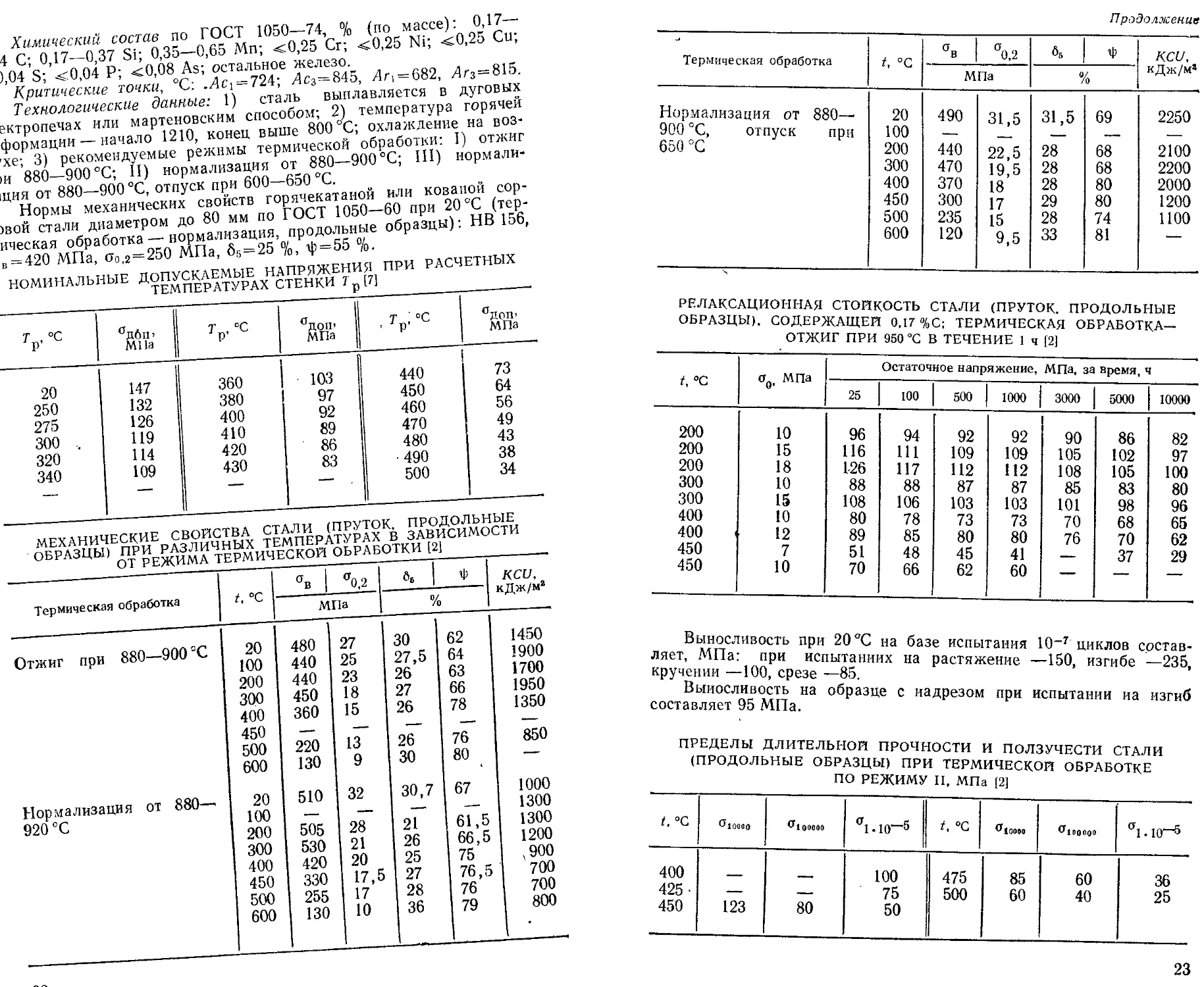

Химический состав по ГОСТ 1050—74, % (по массе)- 0,17—

4 С; 0,17—0,37 Si; 0,35—0,65 Мп; <0,25 Сг; <0,25 Ni; <0,25 Си;

),04 S; <0,04 Р; <0,08 As; остальное железо.

Критические точки, °C: .Aci = 724; Ас3=--845, Ап = 682, Аг3=815.

Технологические данные: 1) сталь выплавляется в дуговых

ектропечах или мартеновским способом; 2) температура горячей

формации — начало 1210, конец выше 800 °C; охлаждение на воз-

'хе; 3) рекомендуемые режимы термической обработки: 1) отжиг

>и 880—900°C; II) нормализация от 880—900°C; III) нормали-

1ция от 880—900 °C, отпуск при 600—650 °C.

Нормы механических свойств горячекатаной или кованой сор-

)вой стали диаметром до 80 мм по ГОСТ 1050—60 при 20 °C (тер-

ическая обработка—’нормализация, продольные образцы): НВ 156,

в=420 МПа, Оо,2=250 МПа, 66 = 25 %, ф=55 %.

НОМИНАЛЬНЫЕ ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ПРИ РАСЧЕТНЫХ

ТЕМПЕРАТУРАХ СТЕНКИ Тр[7]

Тр,% °ДбП’ МПа 7р,°С °доп> МПа . Vе °дол’ МПа

20 147 360 103 440 73

250 132 380 97 450 64

275 126 400 92 460 56

300 . 119 410 89 470 49

320 114 420 86 480 43

340 109 430 83 490 38

— — — — 500 34

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ПРУТОК, ПРОДОЛЬНЫЕ

ОБРАЗЦЫ) ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ В ЗАВИСИМОСТИ

ОТ РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ [2]

Термическая обработка % °0,2 в. кси,

МПа % кДж/м2

Отжиг при 880—900 °C 20 480 27 30 62 1450

100 440 25 27,5 64 1900

200 440 23 26 63 1700

300 450 18 27 66 1950

400 360 15 26 78 1350

450 —— —— 1 • —— —-

500 220 13 26 76 850

600 130 9 30 80 —

Нормализация от 880— 20 510 32 30,7 67 1000

920 °C 100 — — — —• 1300

200 505 28 21 61,5 1300

300 530 21 26 66,5 1200

400 420 20 25 75 ,900

450 330 17,5 27 76,5 700

500 255 17 28 76 700

600 130 10 36 79 800

Продолжение

Термическая обработка (, °C °в | °0,2 6s кси, кДж/м’

МПа %

Нормализация от 880— 20 490 31,5 31,5 69 2250

900 °C, отпуск при 100 — —‘ —

650 °C 200 440 22,5 28 68 2100

300 470 19,5 28 68 2200

400 370 18 28 80 2000

450 300 17 29 80 1200

500 235 15 28 74 1100

600 120 9,5 33 81 —

РЕЛАКСАЦИОННАЯ СТОЙКОСТЬ СТАЛИ (ПРУТОК. ПРОДОЛЬНЫЕ

ОБРАЗЦЫ). СОДЕРЖАЩЕЙ 0,17 %С; ТЕРМИЧЕСКАЯ ОБРАБОТКА-

ОТЖИГ ПРИ 950 "С В ТЕЧЕНИЕ 1 ч [2]

(, °C <?0, МПа Остаточное напряжение, МПа, за время, ч

25 100 500 | 1000 3000 5000 10000

200 10 96 94 92 92 90 86 82

200 15 116 111 109 109 105 102 97

200 18 126 117 112 112 108 105 100

300 10 88 88 87 87 85 83 80

300 15 108 106 103 103 101 98 96

400 10 80 78 73 73 70 68 65

400 12 89 85 80 80 76 70 62

450 7 51 48 45 41 37 29

450 10 70 66 62 60 — — —

Выносливость при 20 °C на базе испытания 10-7 циклов состав-

ляет, МПа: при испытаниих на растяжение —150, изгибе —235,

кручении —100, срезе —85.

Выносливость на образце с надрезом при испытании иа изгиб

составляет 95 МПа.

ПРЕДЕЛЫ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ И ПОЛЗУЧЕСТИ СТАЛИ

(ПРОДОЛЬНЫЕ ОБРАЗЦЫ) ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

ПО РЕЖИМУ II, МПа [2]

t. °C 010000 00000 “1.ЦГ 5 t °C 010000 0iooooo <J1.10~5

400 100 475 85 60 36

425 450 123 80 75 50 500 60 40 25

23

ФИЗИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ РАЗЛИЧНЫХ

ТЕМПЕРАТУРАХ* [2]

t, °C Е 10—у МПа А. Вт/(мХ ХК) i, °С(интервал) «кЛ К—'

20 2,1 52,0 20—100 11,6

100 2,03 50,6 20—200 12,6

200 1,99 48,6 20—300 13,1

300 1,90 46,2 20—400 13,6

400 1,82 42,8 20—500 14,1

500 1,72 39,1 20—600 14,6

600 1,60 35,8 20—700 14,8

700 — 32,0 20—800 12,9

* Плотность стали при 20'С составляет 7850 кг/м3.

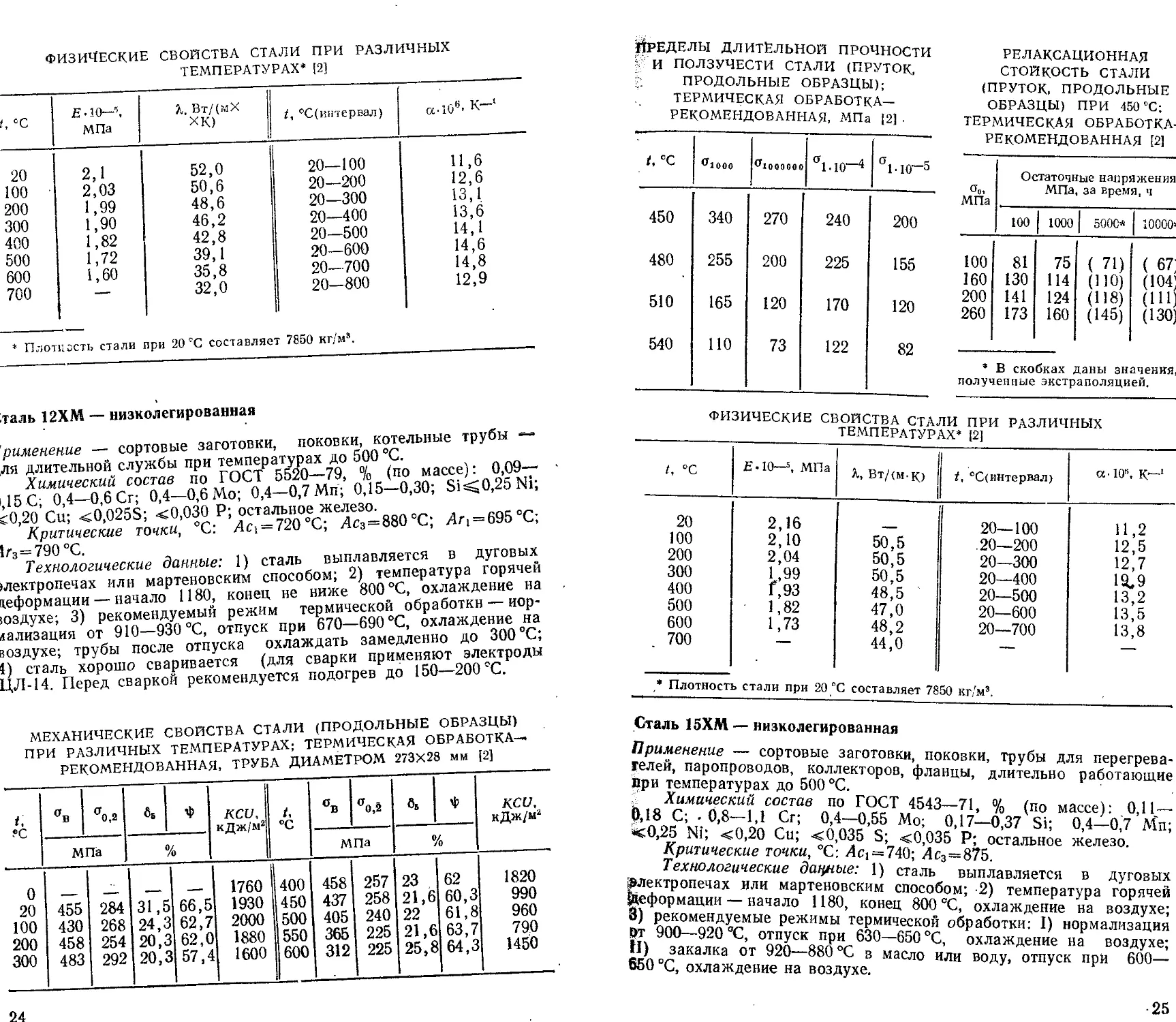

Чаль 12ХМ — низколегированная

'рименение — сортовые заготовки, поковки, котельные трубы —

ля длительной службы при температурах до 500 °C.

Химический состав по ГОСТ 5520—79, % (по массе): 0,09—

i,15С; 0,4—0,6 Ст; 0,4—0,6 Мо; 0,4—0,7Мп; 0,15—0,30; Si^0,25Ni;

j0,20 Си; «0.025S; <0,030 Р; остальное железо.

Критические точки, °C: ДС1 = 720°С; Д<?3=880°С; Лг1=695°С;

1т3 = 790°С.

Технологические данные: 1) сталь выплавляется в дуговых

•лектропечах илн мартеновским способом; 2) температура горячей

цеформации — начало 1180, конец не ниже 800 °C, охлаждение на

юздухе; 3) рекомендуемый режим термической обработки — нор-

мализация от 910—930 °C, отпуск при 670—690 °C, охлаждение на

воздухе; трубы после отпуска охлаждать замедленно до 300 °C;

4) сталь хорошо сваривается (для сварки применяют электроды

ЦЛ-14. Перед сваркой рекомендуется подогрев до 150—200 °C.

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ПРОДОЛЬНЫЕ ОБРАЗЦЫ)

ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ; ТЕРМИЧЕСКАЯ ОБРАБОТКА—

РЕКОМЕНДОВАННАЯ, ТРУБА ДИАМЕТРОМ 273X28 мм [2]

°в °0,2 в. KCU, кДж/м2 °C °в в. кси, кДж/м2

МПа % МПа %

0 . , 1760 400 458 257 23 62 1820

20 455 284 31,5 66,5 1930 450 437 258 21,6 60,3 990

100 430 268 24,3 62,7 2000 500 405 240 22 61,8 960

200 458 254 20,3 62,0 1880 550 365 225 21,6 63,7 790

300 483 292 20,3 57,4 1600 600 312 225 25,8 64,3 1450

24

Пределы длительной прочности

И ПОЛЗУЧЕСТИ СТАЛИ (ПРУТОК,

ПРОДОЛЬНЫЕ ОБРАЗЦЫ);

термическая обработка-

РЕКОМЕНДОВАННАЯ, МПа 12]

i, °C ^5000 61000000 аыо—4 аыо-5

450 340 270 240 200

480 255 200 225 155

510 165 120 170 120

540 110 73 122 82

РЕЛАКСАЦИОННАЯ

СТОЙКОСТЬ СТАЛИ

(ПРУТОК, ПРОДОЛЬНЫЕ

ОБРАЗЦЫ) ПРИ 450 °C;

ТЕРМИЧЕСКАЯ ОБРАБОТКА-

РЕКОМЕНДОВАННАЯ [21

о., МПа Остаточные напряжения МПа, за время, ч

100 1000 | 5000* 10000»

100 81 75 ( 71) ( 67'

160 130 114 (И0) (Ю4;

200 141 124 (118) (И1]

260 173 160 (145) (130)

* В скобках даны значения,

полученные экстраполяцией.

ФИЗИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ РАЗЛИЧНЫХ

ТЕМПЕРАТУРАХ* 12]

1, °C £.10—\ МПа X, Вт/(М-К) i, °С(интервал) а-10», К—1

20 2,16 20—100 Н,2

100 2,10 50,5 .20—200 12,5

200 2,04 50,5 20—300 12,7

300 1,99 50,5 20—400 1Ц.9

400 f,93 48,5 20—500 13,2

500 1,82 47,0 20—600 13,5

600 1,73 48,2 20—700 13,8

700 — 44,0 — —

,* Плотность стали при 20 “С составляет 7850 кг/м3.

Сталь 15ХМ — низколегированная

Применение — сортовые заготовки, поковки, трубы для перегрева-

телей, паропроводов, коллекторов, фланцы, длительно работающие

при температурах до 500 °C.

Химический состав по ГОСТ 4543—71, % (по массе): 0,11—

6,18 С; • 0,8—1,1 Сг; 0,4—0,55 Мо; 0,17—0,37 Si; 0,4—0,7 Мп;

<0,25 Ni; <0,20 Си; <0,035 S; <0,035 Р; остальное железо.

Критические точки, °C: Ас, = 740; Ас3=875.

Технологические дацные: 1) сталь выплавляется в дуговых

Электропечах или мартеновским способом; 2) температура горячей

Реформации — начало 1180, конец 800 °C, охлаждение на воздухе;

8) рекомендуемые режимы термической обработки; 1) нормализация

От 900—920 °C, отпуск при 630—650 °C, охлаждение на воздухе;

H) закалка от 920—880 °C в масло или воду, отпуск при 600—

650 °C, охлаждение на воздухе.

25

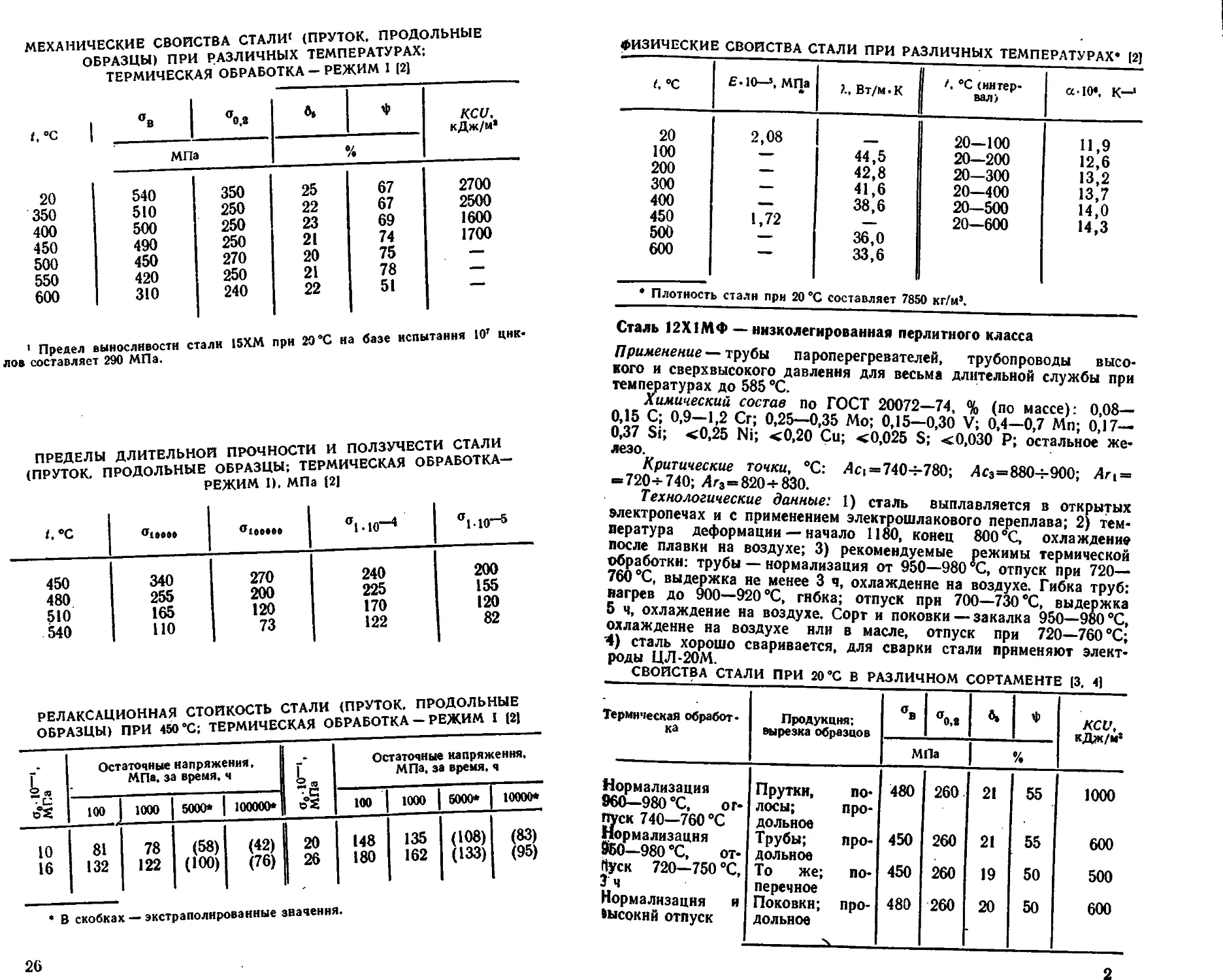

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ' (ПРУТОК, ПРОДОЛЬНЫЕ

ОБРАЗЦЫ) ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ;

ТЕРМИЧЕСКАЯ ОБРАБОТКА - РЕЖИМ I (2]

t,°c в» кси. кДж/м‘

МПа %

20 540 350 25 67 2700

350 510 250 22 67 2500

400 500 250 23 69 1600

450 490 250 21 74 1700

500 450 270 20 75 —-

550 420 250 21 78 —

600 310 240 22 51 —

стали 15ХМ

прн 20 "С на базе испытания 10' цнк-

1 Предел выносливости

лов составляет 290 МПа.

ПРЕДЕЛЫ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ И ПОЛЗУЧЕСТИ СТАЛИ

(ПРУТОК. ПРОДОЛЬНЫЕ ОБРАЗЦЫ; ТЕРМИЧЕСКАЯ ОБРАБОТКА-

РЕЖИМ I), МПа (2)

t, °C ^lOHOO "(•кг-4 °)-кг-5

450 340 270 240 200

480 255 200 225 155

510 165 120 170 120

540 НО 73 122 82

РЕЛАКСАЦИОННАЯ СТОЙКОСТЬ СТАЛИ (ПРУТОК. ПРОДОЛЬНЫЕ

ОБРАЗЦЫ) ПРИ 450’С; ТЕРМИЧЕСКАЯ ОБРАБОТКА - РЕЖИМ I (2J

о,-«Г-1, МПа 1 Остаточные напряжения, , МПа, за время, ч С. oS Остаточные напряжения, МПа, за время, ч

100 1000 5000» 100000» 100 1000 5000* 10000*

10 81 78 (58) (42) 20 148 135 (108) (83)

16 132 122 (100) (76) 26 180 162 (133) (95)

* В скобках — экстраполированные значения.

26

ФИЗИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ* (2]

(.°C £-10—», МПа * Вт/м-К /. °C синтер* вал) а-10», К—1

20 2,08 20—100 11,9

100 — 44,5 20—200 12,6

200 — 42,8 20—300 13,2

300 — 41,6 20—400 13,7

400 38,6 20-500 14,0

450 1,72 20—600 14,3

500 — 36,0

600 — 33,6

• Плотность стали при 20 °C составляет 7850 кг/м’.

Сталь 12Х1МФ — низколегированная перлитного класса

Применение — трубы пароперегревателей, трубопроводы высо-

кого и сверхвысокого давления для весьма длительной службы при

температурах до 585 °C.

Химический состав по ГОСТ 20072—74, % (по массе): 0,08—

0,15 С; 0,9—1,2 Сг; 0,25—0,35 Мо; 0,15—0,30 V; 0,4—0,7 Мп; 0,17—

0,37 Si; <0,25 Ni; <0,20 Си; <0,025 S; <0,030 Р; остальное же-

лезо.

Критические точки, °C: Act =7404-780; Лсз=880ч-900; Art =

=720-5-740; Лг3=8204-830.

Технологические данные: 1) сталь выплавляется в открытых

электропечах и с применением электрошлакового переплава; 2) тем-

пература деформации — начало 1180, конец 800°C, охлаждение

после плавки на воздухе; 3) рекомендуемые режимы термической

обработки: трубы — нормализация от 950—980 °C, отпуск при 720—

760 °C, выдержка не менее 3 ч, охлаждение на воздухе. Гибка труб:

нагрев до 900—920 °C, гибка; отпуск прн 700—730 °C, выдержка

5 ч, охлаждение на воздухе. Сорт и поковки — закалка 950—980 °C,

охлаждение на воздухе нли в масле, отпуск при 720—760 °C;

4) сталь хорошо сваривается, для сварки стали применяют элект-

роды ЦЛ-20М.

СВОЙСТВА СТАЛИ ПРИ 20*0 В РАЗЛИЧНОМ СОРТАМЕНТЕ (3, 41

Термическая обработ- ка Продукция; вырезка образцов °в °о,« в. Ф KCUt кДж/м*

МПа %

Нормализация 960—980 °C, от- пуск 740—760 °C Прутки, по- лосы; про- дольное 480 260 21 55 1000

Нормализация 950—980 °C, от- Трубы; про- дольное 450 260 21 55 600

Пуск 720—750 °C, 3 ч То же; по- перечное 450 260 19 50 500

Нормализация и высокий отпуск Поковкн; про- дольное 480 260 20 50 600

27

МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ

(Прутки, трубная заготовка, трубы) ц, з)

t. °в 1 б, ) Ч кси. В °в 1”о.в 6» | Ч> кси.

?с МПа % кДж/мЧ| °C МПа % кДж/м’

Нормализация 960—1030 °C}

отпуск 680—760 °C;

направление вырезки

образцов — продольное

—100 -80 — — — — 60—80 80

—60 100

—40 80

—20 — 80

0 __ __ 180

20 520 330 25 67 150

200 — — 200

400 — __ 150

480 490 340 22 75 140

500 440 320 18—20 67

520 440 320 21—22 75 110

550 360 290 20—24 78 —

560 310 220 20—26 78 130

580 300 210 22—28 66

600 230 190 23—38 74

650 200 160 28—40 79 200

750 140 130 37—42 84 270

То же, поперечное

20 | 5101290| 23—31| 611 —

Высокий отпуск 770 °C, 2 ч.

охлаждение с печью до 720 °C,

охлаждение на воздухе;

направление вырезки

образцов — продольное

20 670 530 23 72 235

480 560 450 19 74 135

520 460 410 21 80 130

560 460 410 21 80 130

Нагрев 970 °C, медленное

охлаждение до 720 °C,

выдержка 1,5 ч, охлаждение

на воздухе; направление

вырезки образцов —

продольное

20 510 290 38 71 155

520 400 190 24 76 НО

560 370 180 27 77 НО

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ПРУТКИ, ПРОДОЛЬНЫЕ

ОБРАЗЦЫ) ПРИ 20’С ПОСЛЕ ДЛИТЕЛЬНОГО СТАРЕНИЯ (2)

(П.’С т °в в0.2 кси. кДж/м»

МПа %

_* 470 330 25 68 1800

600 3000 530 320 18,5 72 2400

625 1000 480 290 31 78 2800

625 3000 430 270 34 75 2100

625 5000 390 250 31 80 2500

Исходное состояние, термическая обработка — рекомендованная.

28

ПРЕДЕЛЫ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ И ПОЛЗУЧЕСТИ

(ТРУБЫ, ПРОДОЛЬНЫЕ ОБРАЗЦЫ), ТЕРМИЧЕСКАЯ ОБРАБОТКА—

РЕКОМЕНДОВАННАЯ, МПа [2. 4)

i. °C 010000 °1COOO<J ei.io“* ®1.10 4

480 260 200 240 190

520 190 157 180 130

560 140 105 120 75

580 ПО 80 100 60

600 80 60 — —

ЖАРОСТОЙКОСТЬ СТАЛИ В РАЗЛИЧНЫХ СРЕДАХ (2)

t. °с Т, я Среда Потери мае- сы, г/(м»-ч) Глубина окисления, мм

за 1 год за 100000 я

600 500 Воздух 0,197 0,220

600 1000 . » 0,143 0,160 —— .

610 1000 Перегретый 0,035 0,011 0,28

625 1000 Воздух 0,40 0,45 —

625 3000 > 0,65 0,73 —

625 5000 » 0,44 0,49 —

ФИЗИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ* |2]

а *с £.10“*, МПа X. Бт/(м-К) Д °C (интер- вал) а-10*, К-1

20 2,13 а 35,7 20—100 10,8

100 2,10 35,7 20—200 11,79

200 2,06 35,7 20—300 12,35

300 2,01 31,5 20—400 12,8

400 1,93 33,6 20—500 13,2

500 1,83 32,4 20—600 13,65

520 1,80 20—700 13,8

560 1,75

600 1,69 30,4

• Плотность стали при 20 'С составляет 7800 кг/м’.

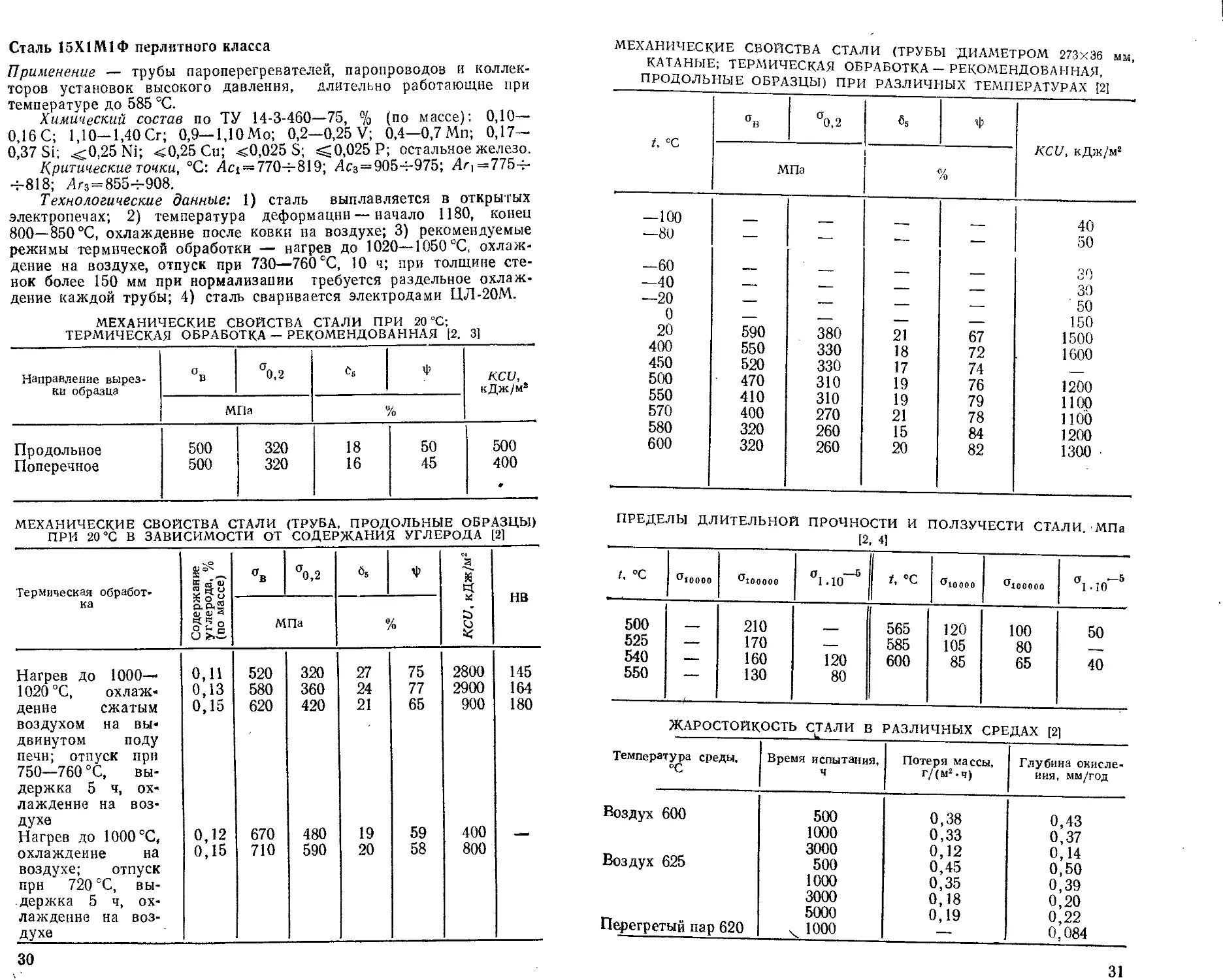

Сталь 15Х1М1Ф перлитного класса

Применение — трубы пароперегревателей, паропроводов и коллек-

торов установок высокого давления, длительно работающие при

температуре до 585 °C.

Химический состав по ТУ 14-3-460—75, % (по массе): 0,10—

0,16С; 1,10— 1,40Сг; 0,9— 1,10Мо; 0,2—0,25V; 0,4—0,7Мп; 0,17—

0,37 Si; .<0,25 Ni; <0,25 Си; <0,025 S; sg0,025 Р; остальное железо.

Критические точки, °C: 4ci = 770-?819; Ас3=905-?975; Art =775-4-

•4-818; Агз = 855-4-908.

Технологические данные: 1) сталь выплавляется в открытых

электропечах; 2) температура деформации — начало 1180, конец

800—850 °C, охлаждение после ковки на воздухе; 3) рекомендуемые

режимы термической обработки — нагрев до 1020—1050 °C, охлаж-

дение на воздухе, отпуск при 730—760 °C, 10 ч; при толщине сте-

нок более 150 мм при нормализации требуется раздельное охлаж-

дение каждой трубы; 4) сталь сваривается электродами ЦЛ-20М.

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ 20 °C;

ТЕРМИЧЕСКАЯ ОБРАБОТКА — РЕКОМЕНДОВАННАЯ [2. 3]

Направление вырез- ки образца °в %, 2 ^5 4’ кси, кДж/м2

МПа %

Продольное 500 320 18 50 500

Поперечное 500 320 16 45 400 *

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ТРУБА, ПРОДОЛЬНЫЕ ОБРАЗЦЫ)

ПРИ 20°C В ЗАВИСИМОСТИ ОТ СОДЕРЖАНИЯ УГЛЕРОДА [2]

Термическая обработ- Содержание углерода, % (по массе) % °0,2 «5 4) ч НВ

ка МПа % KCU, к

Нагрев до 1000— 1020 °C, охлаж- дение сжатым воздухом на вы- двинутом поду печи; отпуск при 750—760 °C, вы- держка 5 ч, ох- лаждение на воз- 0,11 0,13 0,15 520 580 620 320 360 420 27 24 21 75 77 65 2800 2900 900 145 164 180

духе Нагрев до 1000 °C, охлаждение на воздухе; отпуск при 720 °C, вы- держка 5 ч, ох- лаждение на воз- духе 0,12 0,15 670 710 480 590 19 20 59 58 400 800

30

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ТРУБЫ ДИАМЕТРОМ 273x36 мм,

КАТАНЫЕ; ТЕРМИЧЕСКАЯ ОБРАБОТКА — РЕКОМЕНДОВАННАЯ,

ПРОДОЛЬНЫЕ ОБРАЗЦЫ) ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ [2]

t, сс °в °0,2 «5

МПа АСУ, кДж/м2

—100 40

—80 — — .— — 50

—60 30

—40 — — — — 30

—20 — — 50

0 — .— 150

20 590 380 21 67 1500

400 550 330 18 72 1600

450 520 330 17 74 —

500 470 310 19 76 1200

550 410 310 19 79 1100

570 400 270 21 78 ибо

580 320 260 15 84 1200

600 320 260 20 82 1300

ПРЕДЕЛЫ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ И ПОЛЗУЧЕСТИ СТАЛИ. МПа

12, 4]

Z, °C ^10000 ^100000 (У -—5 1.10 t °C <510000 ^100000 (Т •—5 1 • 10

500 — 210 565 120 100 50

525 — 170 — 585 105 80 —

540 550 — 160 130 120 80 600 85 65 40

ЖАРОСТОЙКОСТЬ СТАЛИ В РАЗЛИЧНЫХ СРЕДАХ [2]

- — - - _ - — ь -

Температура среды, °C Время испытания, ч Потеря массы, г/(м2-ч) Глубина окисле- ния, мм/год

Воздух 600 500 0,38 0,43

1000 0,33 0,37

3000 0,12 0,14

Воздух 625 500 0,45 0,50

1000 0,35 0,39

3000 0,18 0,20

5000 0,19 0,22

Перегретый пар 620 к 1000 — 0,084

31

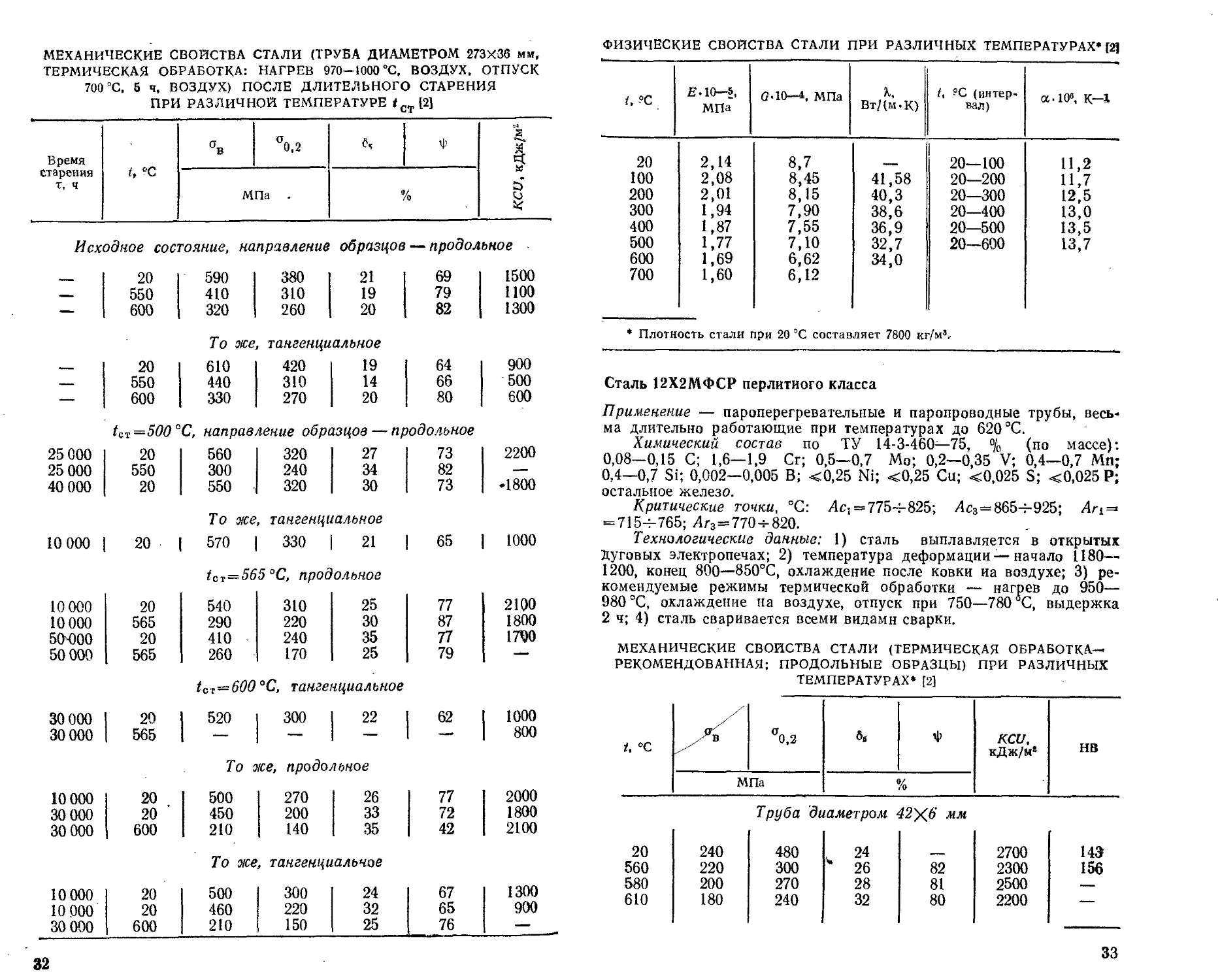

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ТРУБА ДИАМЕТРОМ 273X3S мм,

ТЕРМИЧЕСКАЯ ОБРАБОТКА: НАГРЕВ 970—1000 °C, ВОЗДУХ. ОТПУСК

700 °C, 6 ч, ВОЗДУХ) ПОСЛЕ ДЛИТЕЛЬНОГО СТАРЕНИЯ

ПРИ РАЗЛИЧНОЙ ТЕМПЕРАТУРЕ <сг [2]

Время старения т, ч t, °C °в °0,2 * KCU, кДж/м2

МПа . %

Исходное состояние, направление образцов — продольное

— 20 590 380 21 69 1500

550 410 310 19 79 1100

— 600 320 260 20 82 1300

То же тангенциальное

— 20 610 420 19 64 900

— 550 440 310 14 66 500

— 600 330 270 20 80 600

tZi=500°C, направление образцов — продольное

25000 20 560 320 27 73 2200

25 000 550 300 240 34 82

40 000 20 550 320 30 73 ♦1800

То же, тангенциальное

10 000 20 570 330 21 65 1000

tCT—565 °C, продольное

10 000 20 540 310 25 77 2100

10 000 565 290 220 30 87 1800

504)00 20 410 240 35 77 1740

50 000 565 260 170 25 79 —

t ст=600 °C, тангенциальное

30 000 20 520 300 22 62 1000

30 000 565 — 800

То э ке, продольное

10 000 20 500 270 26 77 2000

30 000 20 450 200 33 72 1800

30 000 600 210 140 35 42 2100

То же, тангенциальное

10 000 20 500 300 24 67 1300

10 000 20 460 220 32 65 900

30 000 600 210 150 25 76 —

32

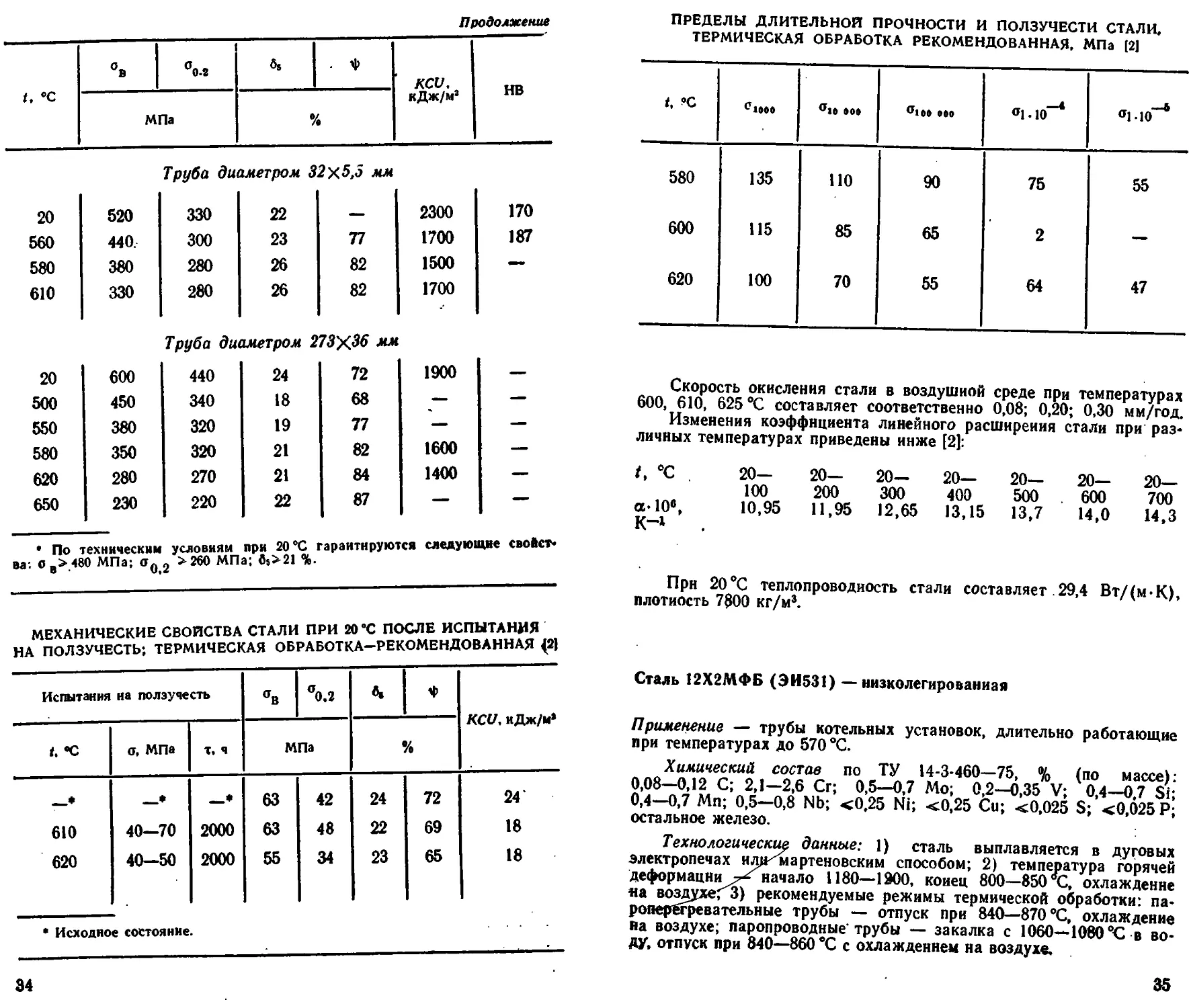

ФИЗИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ* [2]

(, ?С Е.10-5, МПа G'10—4, МПа X, Вт/(м-К) t, ?С (интер- вал) «• 10е, к—1

20 2,14 8,7 20—100 11,2

100 2,08 8,45 41,58 20—200 И,7

200 2,01 8,15 40,3 20—300 12,5

300 1,94 7,90 38,6 20—400 13,0

400 1,87 7,55 36,9 20—500 13,5

500 1,77 7,10 32,7 20—600 13,7

600 1,69 6,62 34,0

700 1,60 6,12

* Плотность стали при 20 °C составляет 7800 кг/м3.

Сталь 12Х2МФСР перлитного класса

Применение — пароперегревательные и паропроводные трубы, весь-

ма длительно работающие при температурах до 620 °C.

Химический состав по ТУ 14-3-460—75, % (по массе):

0,08—0,15 С; 1,6—1,9 Сг; 0,5—0,7 Мо; 0,2—0,35 V; 0,4—0,7 Мп;

0,4—0,7 Si; 0,002—0,005 В; <0,25 Ni; <0,25 Си; <0,025 S; <0,025 Р;

остальное железо.

Критические точки, °C: Ас-, = 7754-825; 4с3=8654-925; 4/ч =

= 7154-765; Аг3 = 770 = 820.

Технологические данные: 1) сталь выплавляется в открытых

Дуговых электропечах; 2) температура деформации —начало 1180—

1200, конец 800—850°С, охлаждение после ковки иа воздухе; 3) ре-

комендуемые режимы термической обработки — нагрев до 950—

980 °C, охлаждение на воздухе, отпуск при 750—780 °C, выдержка

2 ч; 4) сталь сваривается всеми видами сварки.

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ (ТЕРМИЧЕСКАЯ ОБРАБОТКА—

РЕКОМЕНДОВАННАЯ: ПРОДОЛЬНЫЕ ОБРАЗЦЫ) ПРИ РАЗЛИЧНЫХ

ТЕМПЕРАТУРАХ* [2]

i, °C °0,2 6в 4) кси. кДж/м! НВ

МПа %

Труба 'диаметром 42у(6 мм

20 240 480 , 24 2700 143

560 220 300 26 82 2300 156

580 200 270 28 81 2500 —

610 180 240 32 80 2200 —

33

Продолжение

t, 'С % °0.2 в. ч> кси. кДж/м3 НВ

МПа %

Труба диаметром 32x5,5 мм

20 520 330 22 — 2300 170

560 440. 300 23 77 1700 187

580 380 280 26 82 1500 —.

610 330 280 Труба дш 26 шетром 2 82 73X36 мм 1700

20 600 440 24 72 1900 —

500 450 340 18 68 — —

550 380 320 19 77 — —

580 350 320 21 82 1600 —

620 280 270 21 84 1400 —

650 230 220 22 87 — —

* По техническим условиям при 20 °C гарантируются следующие свойст- ва. О.Я80 МПа; ап„ >260 МПа; 0s>21 %. и X».*

МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ ПРИ 20’С ПОСЛЕ ИСПЫТАНИЯ

НА ПОЛЗУЧЕСТЬ; ТЕРМИЧЕСКАЯ ОБРАБОТКА-РЕКОМЕНДОВАННАЯ (2)

Испытания на ползучесть % °0.2 в» ♦ KCU, иДж/м*

t. °C а, МПа т, ч МПа 4

“* • * 63 42 24 72 24

610 40—70 2000 63 48 22 69 18

620 40-50 2000 55 34 23 65 18

* Исходное состояние.

34

ПРЕДЕЛЫ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ И ПОЛЗУЧЕСТИ СТАЛИ.

ТЕРМИЧЕСКАЯ ОБРАБОТКА РЕКОМЕНДОВАННАЯ. МПа (21

t, °C С1000 ооо <Т1М 000 ®1. ю-4 ’1-10~4

580 135 по 90 75 55

600 115 85 65 2 —

620 100 70 55 64 47

Скорость окисления стали в воздушной среде при температурах

600, 610, 625 °C составляет соответственно 0,08; 0,20; 0,30 мм/год.

Изменения коэффициента линейного расширения стали при раз*

личных температурах приведены ниже {2]:

t, °с 20- 20— 20— 20— 20— 20— 20—

100 200 300 400 500 600 700

а-10е, 10,95 11,95 12,65 13,15 13,7 14,0 14,3

к-‘

При 20°C теплопроводность стали составляет .29,4 Вт/(м-К),

плотность 7800 кг/м3.

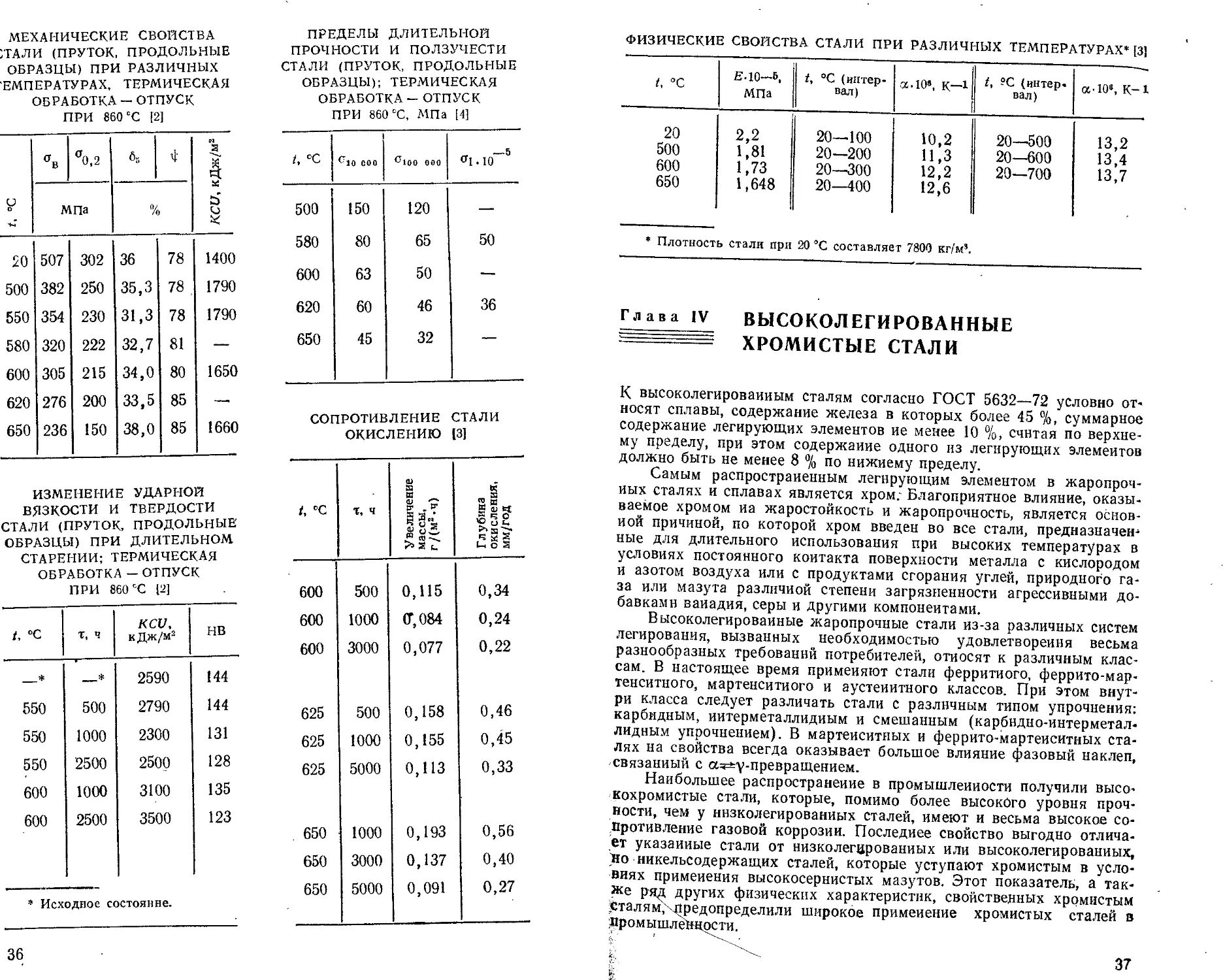

Сталь 12Х2МФБ (ЭИ531) —низколегированная

Применение — трубы котельных установок, длительно работающие

при температурах до 570 °C.

Химический состав по ТУ 14-3-460—75, % (по массе):

0,08—0,12 С; 2,1—2,6 Сг; 0,5—0,7 Мо; 0,2—0,35 V; 0,4—0.7 Si;

0,4—0,7 Мп; 0,5—0,8 Nb; <0.25 Ni; <0,25 Си; <0,025 S; <0,025 Р;

остальное железо.

Технологически? данные: 1) сталь выплавляется в дуговых

электропечах ищкмартеновским способом; 2) температура горячей

деформации тХначало 1180—1900, конец 800—850 °C, охлаждение

на воздухеГЗ) рекомендуемые режимы термической обработки: па-

роперйгревательные трубы — отпуск при 840—870 °C, охлаждение

на воздухе; паропроводные'трубы — закалка с 1060—1080 °С в во-

ду. отпуск при 840—860 °C с охлаждением на воздухе.

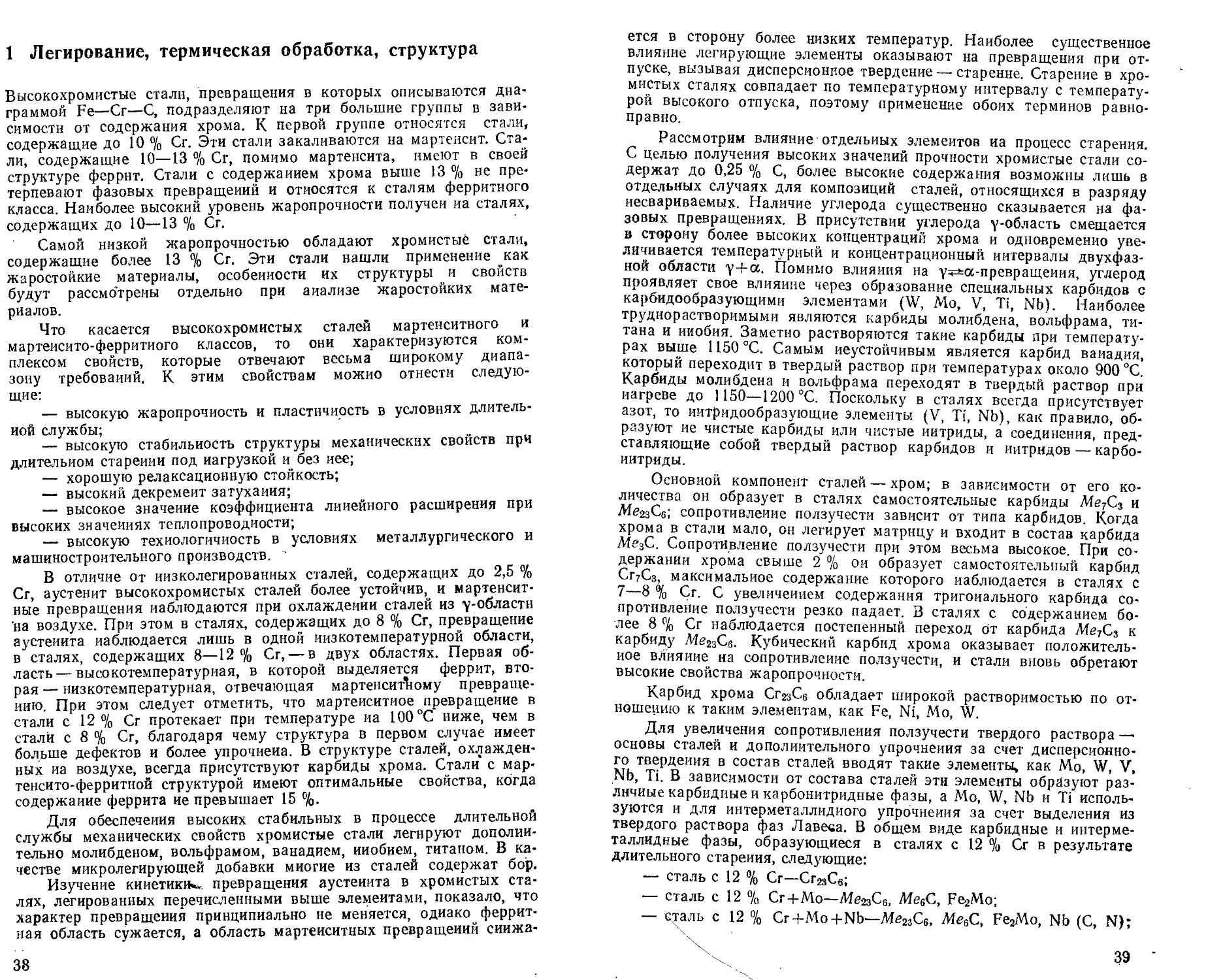

35