Text

АКАДЕМИЯ НАУК

УКРАИНСКОЙ ССР

ИНСТИТУТ ПРОБЛЕМ

МАТЕРИАЛОВЕДЕНИЯ

Самсонов НИТРИДЫ

«Н А У К О В А ДУМКА»

КИЕВ— 1 969

54

С17

УДК 546.171.1

TECHNISCfiE

INFORMATIONSBIBLIOTHEK

HANNOVER

2—5-2

91—68М

Григорий

Валентинович

Самсонов

НИТРИДЫ

Печатается по постановлению ученого

совета Института проблем материалове-

дения.

Редактор Э. Е. Гриценко.

Оформление художника И. М. Гаврилюка.

Художественный редактор Е. И. Муигтенко.

Технический редактор А. М. Колодиева.

Корректоры Л. Г. Морозова, Л. Н. Рееета.

БФ 03843. Зак. № 272. Изд. № 521. Бумага

№ 1, 70x90716- Печ. физ. листов 24,0. Усл.

печ. листов 28,08. Уч.-изд. листов 26,02.

Тираж 1800. Подписано к печати 6/1II 1969 г.

Цена 2 руб. 83 коп.

Издательство «Наукова думка», Киев, Ре-

пина, 3.

Киевская книжная типография № 5 Коми-

тета по печати при Совете Министров

УССР, Киев, Репина, 4.

ПРЕДИСЛОВИЕ

Принципиальными основами технического про-

гресса являются развитие энергетики, автомати-

зации производства и разработка новых мате-

риалов. Такие новые материалы должны удов-

летворять сложным требованиям современной

техники, обладая либо отдельными, специфиче-

скими, достаточно четко выраженными свойства-

ми, либо комплексами свойств.

Особо важное значение приобретает разра-

ботка материалов, которые могли бы эксплуати-

роваться при экстремальных — очень высоких,

либо очень низких — значениях температур, дав-

лений, скоростей, напряжений, радиационных по-

токов, газовых потоков.

Среди таких материалов наиболее перспек-

тивными являются тугоплавкие металлы, их

сплавы, а также соединения тугоплавких метал-

лов с неметаллами — бором, углеродом, азотом,

кремнием и т. п., многие из которых уже успеш-

но используются в электронике, атомной энер-

гетике, технике полупроводников и диэлектри-

ков, космической технике, современном машино-

строении, металлургии, химической промышлен-

ности, электротехнике и других отраслях.

Особый интерес представляют соединения

металлов и неметаллов с азотом, так называемые

нитриды, среди которых многие обладают высо-

кой огнеупорностью, диэлектрическими и полу-

проводниковыми свойствами, способностью пере-

ходить к сверхпроводимости при относительно

высоких температурах, высокой химической ус-

тойчивостью в различных агрессивных средах, из

носостойкостью, другие же — каталитической ак-

тивностью, низкими температурами плавления,

низкими значениями твердости, смазочными свой-

ствами.

Исследование нитридов начато в первой

трети прошлого века работами главным об-

разом французских и немецких естествоиспыта-

телей, но особенно расширилось в начале XX ве-

ка в связи с общим развитием химии и

потребностями металлургии и других отрас-

лей техники.

Значительный вклад в исследование мето-

дов получения, свойств и областей применения

3

нитридов был сделан русскими учеными, из которых следует в первую

очередь упомянуть И. И. Жукова, выполнившего ряд принципиально

важных и во многом основополагающих работ по нитридам в первой

четверти XX века.

Крупные работы в этом направлении были сделаны за рубежом

Г. Брауэром, Р. Юца, Г. Хэггом, Н. Шенбергом, Е. Гебхардтом, К- Аг-

те, Е. Фридерих, Л. Зиттигом. В СССР работы по синтезу и исследова-

нию нитридов переходных металлов и некоторых неметаллов были вы-

полнены в Физико-химическом институте им. Л. Я. Карпова под руко-

водством Б. Ф. Ормонта, по электронографическому исследованию ни-

тридов — в Институте кристаллографии АН СССР под руководством

3. Г. Пинскера. В последние годы расширились работы по нитридным

огнеупорам (Д. Н. Полубояринов, Н. И. Воронин, С. Г. Тресвят-

ский), разносторонние исследования проведены в Институте проблем

материаловедения АН УССР.

Однако проблема изучения и применения нитридов еще далеко

не решена — всеми предыдущими исследованиями были лишь намече-

ны наиболее перспективные направления дальнейших более углублен-

ных работ.

Сведения о нитридах чрезвычайно распылены в разнообразных ори-

гинальных работах, вышедших за последние полтора века, что затруд-

няет их использование и создание единого представления об этом важ-

ном классе неорганических соединений.

В настоящей книге автор ставил своей целью в какой-то степени

восполнить этот пробел и содействовать дальнейшему изучению

и расширению использования в практике этих соединений, ознакомле-

нию с ними широких кругов металлургов и химиков.

Естественно, что эта первая попытка не может быть лишена недо-

статков.

Автор считает своим долгом отметить тот вклад в изучение нитри-

дов, который был сделан его талантливой ученицей Т. С. Верхоглядо-

вой, безвременно ушедшей из жизни, а также выразить глубокую бла-

годарность П. В. Гельду за большой труд по рецензированию книги

и ценные замечания, которые позволили существенно улучшить книгу,

а также всем советским и зарубежным ученым, которые предоставили

много оттисков своих работ, существенно облегчив написание этой

книги.

ВВЕДЕНИЕ

Среди соединений, образуемых элементами пе-

риодической системы с неметаллами, соединения

с азотом — нитриды — занимают особое место

по способности атома азота принимать элект-

роны партнера с достройкой до стабильной в

энергетическом отношении конфигурации элек-

тронов s2p6 или отдавать электрон партнеру с

образованием стабильной конфигурации sp3.

В первом случае образующиеся соединения обла-

дают четко выраженной ионной связью, во вто-

ром— типичной металлической, причем в обоих

случаях им сопутствует большая или меньшая до-

ля ковалентной связи, которая становится прева-

лирующей или практически единственной в сое-

динениях азота с неметаллами. Таким образом,

большая часть нитридов характеризуется гете-

родесмичностью химической связи с широкими

пределами доли различных типов этой связи,

чему соответствует изменение характера и зна-

чений физических и химических свойств. Так,

если нитриды неметаллов являются преимуще-

ственно ковалентными соединениями класса ди-

электриков, то нитриды переходных металлов с

дефицитом азота против стехиометрического ко-

личества и некоторые нитриды предельного сос-

тава (CrN и др.) обладают полупроводниковыми

свойствами со смешанным ионно-ковалентно-ме-

таллическим типом связи, а нитриды щелочных

и щелочноземельных металлов представляют

ионно-ковалентные соединения. В то же время

большая часть нитридов переходных металлов

предельного состава по азоту является типичны-

ми металлическими веществами.

Относительная простота электронных пере-

группировок самого атома азота и электронного

строения нитридов делает их удобными «модель-

ными» объектами для изучения химической свя-

зи. Многообразие нитридных фаз с широкими

пределами изменения характера связи и физи-

ко-химических свойств обеспечивает применение

нитридов в различных областях техники и от-

крывает широкие потенциальные возможности

создания нитридных фаз и материалов на их

основе с заранее заданными свойствами.

5

Большой интерес представляет механизм образования нитридов, осо-

бенно при действии азота на простые вещества. По развиваемым в на-

стоящей монографии представлениям, молекула азота построена по типу

sp3:sp3, где стабильные «реконфигурации связаны между собой спарен-

ными электронами. Это обеспечивает высокую прочность и известную хи-

мическую инертность молекулярного азота, а также быструю рекомбина-

цию атомарного азота в молекулярный. Поэтому для образования нитри-

дов необходимо либо нарушение парноэлектронной связи, что требует

достаточно сильных возбуждений термического, электрического характе-

ра, либо высокая акцепторная способность атомов азотируемого веще-

ства, либо, наконец, передача азотируемым веществом электронов азоту с

образованием «2р6-конфигураций и нарушением при этом схемы строения

молекулярного азота по типу: стабильная конфигурация — парноэлек-

тронная связь — стабильная конфигурация. Таким образом, изучение

процессов азотирования простых веществ дает возможность сделать

важные выводы о природе химической связи в нитридах и тех энерге-

тических изменениях, которые наступают при ликвидации молекулы

азота и образовании нитридных фаз.

При образовании нитридов из сложных соединений ионного типа

(путем их термической диссоциации) нередко образуются нитриды также

ионного типа, который не присущ стабильному состоянию и является ме-

тастабильным. Это относится к нитридам переходных металлов, кото-

рые при получении обычными способами в стабильном состоянии име-

ют составы, не характерные для ионных соединений, а при термической

диссоциации некоторых соединений приобретают составы, характерные

для ионных веществ.

Особенности электронного строения нитридов обусловливают заме-

чательные их свойства — высокую сверхпроводимость некоторых из

них, высокое значение термо-э. д. с., большие значения ширины запре-

щенной зоны, необычайно низкие или необычайно высокие значения

твердости и т. п., что само по себе вызывает необходимость детального

изучения природы этих соединений. Однако, несмотря на накопленный

материал о свойствах, строении и особенностях процессов получения

нитридов, пока по существу нет работ, которые позволили бы рассмот-

реть все данные с единой точки зрения, в частности с точки зрения

электронного строения нитридов. Хотя имеющиеся в настоящее время

представления по этому вопросу носят преимущественно качественный

характер, тем не менее использование указанных представлений много

может даты в понимании природы нитридов.

В данной монографии автор поставил своей задачей не только на-

иболее полно собрать имеющиеся сведения о нитридах, но и подчерк-

нуть интересные или труднообъяснимые особенности нитридных фаз,

процессов их образования.

ГЛАВА I

СТРУКТУРА

И СВОЙСТВА

НИТРИДОВ

1. ЭЛЕКТРОННАЯ И КРИСТАЛЛИЧЕСКАЯ СТРУК-

ТУРЫ НИТРИДОВ

Проблема электронного строения нитридов явля-

ется частью крупнейшей проблемы электронной

структуры соединений металлов и неметаллов, с

одной стороны, с неметаллами, с другой, и в на-

стоящее время известные шаги в ее решении

сделаны в основном в части рассмотрения соеди-

нений переходных металлов с неметаллами. Это,

естественно, связано теснейшим образом с разви-

тием представлений об электронной структуре

переходных металлов.

Характерным для нитридов переходных ме-

таллов является образование ими фаз внедре-

ния, т. е. фаз с простыми структурами, построен-

ными по типу внедрения атомов неметалла в

кристаллическую структуру металла. Условием

образования таких фаз является удовлетворение

правилу Хэгга, согласно которому отношение

радиусов атома металла Rm# и атома неметалла

Rx должно соответствовать критерию

Rx : RiAe 0,59.

Как следует из данных табл. 1, для нитри-

дов переходных металлов отношение Rx-Rms

всегда меньше критической величины Хэгга.

Таблица 1

Отношение для нитридов переходных

металлов

7

Основой структуры внедрения является решетка металла, в тетра-

эдрические или октаэдрические поры которой внедрены атомы неметал-

ла; при этом может наступить некоторое искажение решетки. Фазы

внедрения с составом Ме4Х образуют обычно КГЦ-решетку (К12), с

составом МезХ — гексагональную компактную (Г12), с составом МеХ—

—КГЦ (К12), либо КОЦ (К8), либо простую гексагональную (Г8)

[777]. Так как число октаэдрических пор в решетках Г12 и К12 равно

числу металлических атомов, а число тетраэдрических пор в два раза

больше, то при размещении атомов неметалла в октаэдрических порах

предельным составом является МеХ, а при занятии тетраэдрических

пор таким предельным составом является МеХ2.

Внедрение атомов неметалла в решетки атомов переходных метал-

лов является не простым размещением атомов неметалла в порах решет-

ки металла с образованием соединений типа клатратов включения

[778], а сопровождается образованием сильных химических связей

между атомами металлов и неметаллов, принципиально изменяющих

их химическую индивидуальность и физические свойства.

Выяснению природы таких химических связей было посвящено боль-

шое количество работ, особенно за последние 20—25 лет. Одна из пер-

вых попыток понять природу и особенности химической связи в фа-

зах внедрения предпринята А. X. Брегером [779]. Он указывал, что в-

осуществлении химической связи принимают участие как d-, s-валент-

ные электроны переходного металла, так и S-, р-валентные электроны

неметаллов, которые образуют резонирующие связи по шести направле-

ниям (в случае октаэдрической координации) практически равномер-

но, ибо все шесть соседей в решетке типа NaCl находятся на одинако-

вых расстояниях от центрального атома. Следовательно, по этим пред-

ставлениям, необходимо отдать предпочтение так называемым атомным

связям, т. е. преимущественно ковалентным связям, характеризующим-

ся распределением электронной плотности, подобным распределению

в алмазе (электронная плотность между ближайшими атомами имеет

конечное значение, не отличающееся по порядку величины от максиму-

мов электронной плотности соответствующих атомов). В этой же работе

указано, что на ковалентную связь накладывается значительная доля

ионной связи, возрастающая при переходе от С к N и О, а также (в изо-

электронных структурах) — от V к Ti. Ниже будет показано, что такая,

точка зрения, малоизвестная ранее, находит в настоящее время много-

численные подтверждения.

Большую известность получила точка зрения на природу химичес-

кой связи в фазах внедрения, развитая Я. С. Уманским [777, 781] и за-

ключающаяся в том, что при внедрении неметаллов в решетки, образован-

ные атомами металлов, происходит «металлизация» атома неметалла,

т. е. передача им всех или определенной части валентных электронов

в некоторый электронный коллектив, общий для атомов металла и не-

8

металла, и обусловливающий преимущественно металлический харак-

тер связи между атомами. Предполагают, что валентные электроны не-

металлов частично переходят на незаполненную электронную d-подгруп-

пу атомов переходных металлов, что приводит к повышению энергии

связи в кристаллической решетке, приближая их по свойствам к эле-

ментам с более застроенными оболочками и большими энергиями свя-

зи, как W и Мо. Так как потенциал ионизации азота больше, чем угле-

рода, электроны атомов азота, по-видимому, мало участвуют в застрой-

ке d-оболочки металла, и силы связи при образовании нитридов почти

не увеличиваются [78]. Хотя в настоящее время от этих представлений

практически полностью отказались, они были отправным этапом в

развитии теории фаз внедрения.

Автор настоящей работы сделал попытку придать некоторую коли-

чественную оценку возможности и степени перехода валентных элект-

ронов атомов неметалла на d-оостояния атомов переходных металлов

[782], предполагая, вслед за Я. С. Уманским, что вероятность такого пе-

рехода в общем должна увеличиваться с понижением ионизационного

потенциала атома неметалла. Вероятность перехода валентных элект-

ронов атомов данного неметалла на d-состояния металла повышается,

очевидно, с понижением главного квантового числа валентных d-элект-

ронов (т. е. пропорционально \/N, где N — главное квантовое число),,

благодаря возможности занятия электроном места на d-оболочке с наи-

большим освобождением энергии, а также с понижением числа элект-

ронов на d-оболочке изолированного атома переходного металла,(про-

порционально 1/п, где п— число электронов на d-оболочке), вследствие

стремления к заполнению этой оболочки. Следовательно, вероятность

заполнения электроном атома неметалла вакантных мест на d-оболоч-

ке атома металла определяется произведением вероятности частных со-

бытий, т. е. числом [fnN.

Корреляция физических свойств фаз внедрения и указанного кри-

терия, названного «акцепторной» способностью атома переходного ме-

талла, вполне удовлетворительна и позволила с определенных позиций

объяснить природу многих свойств фаз внедрения. Данному вопросу

посвящены наши многочисленные работы, некоторые из них выполнены

совместно с В. С. Нешпором и другими сотрудниками (см., например,

[783—790]). Следует отметить, что эти корреляции не потеряли своего

значения и в настоящее время, однако в критерий \lrtN вкладывается

совершенно иной смысл, чем следующая из представлений Уманского1

способность атомов переходного металла «акцептировать» валентные

электроны «металлизирующегося» атома неметалла.

В работе Партэ [791] указывается на необходимость трехмерных,

связей в решетках фаз внедрения и родственных им фаз для объясне-

ния наблюдающихся высоких значений физических свойств и плотной

упаковки структурных элементов наименьшего размера.

»>

По Рэндлу [792], при внедрении неметалла в переходной металл

связь Me—Me ослабляется, осуществляющие эту связь в металле элек-

троны частично переходят на связи Me — X. Принимается, что связи

в решетках фаз внедрения являются преимущественно ковалентными

(как и у Бретера), причем для фаз внедрения, образованных переход-

ными металлами первого ряда, четыре электронные пары резонируют

по шести связям (образуемым тремя 2р-орбитами неметаллических

атомов). Такие связи являются «электронно-дефектными», подобными

связям в гидридах бора (боранах), и характеризуются тем, что парно-

электронная структура связи должна оставлять неиспользованными

стабильные связывающие орбитали. В таком случае несколько атом-

ных орбиталей могут комбинироваться для образования связываю-

щей орбитали с минимумом энергии — такая комбинированная орби-

таль содержит только одну электронную пару, но может эффективно

связывать более чем два атома. Таким образом возникает представле-

ние о полусвязях, которые образуются, когда один элемент должен

иметь больше стабильных связывающих орбит, чем валентных электро-

нов (т. е. должен быть в общем случае металлом), а другой компонент

должен иметь относительно мало связывающих орбит и представлять

собой в общем случае неметалл; при этом электроотрицательности обо-

их компонентов не должны существенно различаться. Этим трем усло-

виям отвечают фазы внедрения типа МеХ со структурой NaCI, где Х =

= С, N и иногда О (если нет значительной разницы электроотрица-

тельности; фтор всегда слишком электроотрицателен и подобного типа

фаз не образует). С увеличением порядкового номера переходного ме-

талла в группе все большее число электронов металла участвует в свя-

зях Me—Me и меньшее число их передается на связь Me—X, что обус-

ловливает, по мнению Рэндла, трудность образования, например, пере-

ходными металлами VI группы фаз типа МеХ со структурой NaCI.

В работе Энгеля [793] развиты представления о том, что каждый

атом имеет фиксированную и четко определенную картину квантовых

•состояний, которая существенно! неизменяема; при любых химических

превращениях, аллотропических изменениях наблюдаются переходы

электронов из одного квантового состояния в другое, но без изменения

общей квантовой картины, являющейся неизменной для данного атома.

В известной мере Энгель подходит к представлениям о наборах стабиль-

ных электронных конфигураций, о которых будет указано ниже. Рас-

сматривая соединения переходных металлов с неметаллами, Энгель

полагает, что наиболее энергетически выгодна ионизация атомов не-

металлов с передачей части валентных электронов на d-состояния ато-

мов переходных металлов (spd-гибридизации он считает маловероятны-

ми по энергетическим соображениям, так как смешанные связи являют-

ся обычно более слабыми [794]). Таким образом, взгляды Энгеля

практически ничем не отличаются от представлений Уманского и пред-

зо

оставлений, развитых в наших прежних работах. На тех же позициях

находится Кисслинг [795], утверждая, что передача электронов атома-

ми неметалла к атомам металла усиливает связь Me—Me, которая и

является определяющей для фаз внедрения по сравнению со связью

Me—X. Подобные взгляды развивает и Робинс [796], который считает,

однако, что определяющей для образования фаз внедрения является

связь Me—X. Робинс полагает, что главной характеристикой фаз внед-

рения есть отношение концентрации электронов связи к координацион-

ному числу атомов металла.

Томан [948] также считает, что в соединениях с неметаллами 3d-

переходные металлы уменьшают заполненность sp-полосы, захваты-

вая из нее электроны, причем эта способность к захвату понижается в

направлении Cr>Mn>Fe>Co. У никеля наименьшая способность зах-

ватывать электроны практически равна нулю.

В последнее время развиваются представления, основанные на из-

менении функции плотности состояний у поверхности Ферми при из-

менении концентрации валентных электронов на атом [797—802]. Пока-

зано, что экстремумы на кривой плотности состояний соответствуют

некоторым экстремальным значениям электрофизических, термодинами-

ческих и других свойств. Особенно интересна работа Дэмпсея [802], в

которой хотя и принимается точка зрения Уманского об акцепторном

характере d-элементов, а также донорной роли неметаллов, все же ука-

зывается на существенную роль ковалентной связи между атомами пе-

реходных металлов и ее практическое отсутствие между атомами ме-

таллов и неметаллов. Обращается внимание на существование особо

стабильных зон, содержащих около 6 электронов (5,5—6,5 электронов),

которым соответствуют экстремальные свойства соединений металлов

с неметаллами.

Не имея возможности подробно рассмотреть все указанные пред-

ставления, следует отметить, что в большинстве из данных теорий при-

нимается, что при образовании соединений типа фаз внедрения атомы

неметаллов передают часть своих валентных электронов на d-состоя-

ния атомов переходного металла. Степень передачи отражается на ха-

рактере зависимости плотности состояний от числа валентных электро-

нов на атом. Экстремальным значениям плотности состояний отвечают

особые, экстремальные свойства вещества.

Возможен и несколько иной подход к рассмотрению электронной

структуры и свойств соединений металлов и неметаллов с неметаллами

£803]. При образовании твердого тела из изолированных атомов валент-

ные электроны последних частично локализуются у остовов атомов, а

частично переходят в нелокализованное состояние. Локализованная до-

ля валентных электронов образует довольно широкий спектр конфигу-

раций, различающихся по своей энергетической устойчивости, т. е. по за-

пасу свободной энергии, так что наряду с весьма устойчивыми конфигу-

11

рациями, которым отвечает минимум свободной энергии, появляются

менее и весьма неустойчивые. Допуская, что статистический вес наибо-

лее устойчивых в энергетическом отношении электронных конфигура-

ций атомов существенно превышает статистический вес неустойчивых,

можно приписать каждому атому состояния, отвечающие ограниченно-

му числу наиболее устойчивых конфигураций, называя последние ста-

бильными. Между стабильными конфигурациями и нелокализованной

частью валентных электронов осуществляется обмен, отвечающий за

связь между стабильными конфигурациями, а следовательно, и осто-

вами атомов друг с другом. Между нелокализованными электронами

осуществляется сильное отрицательное взаимодействие, которое приво-

дит к отталкиванию друг от друга стабильных конфигураций и остовов

атомов, вызывающее разрыхление кристаллической решетки и ослаб-

ление связи между атомами. Эти исходные положения позволяют рас-

смотреть с единой точки зрения особенности электронного, кристалли-

ческого строения и свойств элементов и их соединений. Все химические

элементы целесообразно подразделить на три основные группы по при-

знаку конфигурации валентных электронов их изолированных атомов:

1) s-элементы, имеющие внешние s-электроны при полностью за-

полненных или полностью незаполненных, более глубоко лежащих элек-

тронных оболочках;

2) ds- и /ds-элементы, атомы которых имеют недостроенные d- или

/-оболочки;

3) sp-элементы, имеющие валентные sp-электроны.

К первой группе относятся непереходные металлы, ко второй —

переходные металлы, к третьей — неметаллы и так называемые полу-

металлы.

Переходные металлы. Максимальное число электронов на d-обо-

лочке переходных металлов равно 10, а на /-оболочке—14. При обра-

зовании металлического кристалла из изолированных атомов d-пере-

ходных металлов локализованная часть валентных электронов может,

как отмечалось, образовывать любые конфигурации, среди которых наи-

более устойчивыми в энергетическом отношении для d-элементов яв-

ляются d° (тождественная нижележащей 52р6-конфигурации), d6 и

d10. Энергетическая устойчивость таких конфигураций показана в ра-

ботах по теории поля лигандов [804, 805]. Энергия стабилизации крис-

таллическим полем в современной теории катализа равна нулю при

числе электронов на d-оболочке, равном 0, 5, и 10 [806]. В работах

[807, 808] показана сферическая симметрия указанных конфигураций,

чему должен соответствовать минимум свободной энергии. В работе

[809] стабильность d5- и d ^-конфигураций установлена с точки зрения

их энергетической выгодности по оптическим термам, причем сделан

вывод о большей устойчивости d5-кoнфигypaций. Наибольшая устой-

чивость полузаполненных d- и /-состояний показана и в работе [5].

12

Устойчивые или стабильные конфигурации являются основой ковалент-

ной связи. По Полингу [810, 811], максимальная ковалентность наблю-

дается в середине каждого периода системы элементов.

По данным рентгеноспектрального исследования установлено рас-

пределение валентных электронов (при переходе атомов из изолиро-

ванного состояния в состояние металлического кристалла) на обеспе-

чивающие ковалентную связь (локализованные электроны) и коллекти-

визированные (нелокализованные электроны) (табл. 2).

Таблица 2

Распределение валентных электронов атомов переходных металлов

и статистический вес атомов с ^-конфигурациями в металлических

кристаллах

Металл

Число

валентных

электронов

(d+s)

Локализован • Нелокализоваи-

ные електроны ные электроны

Литература

Статистический

вес атомов с

^-конфигура-

циями

Sc

Y

La

Ti

Zr

Hf

V

Nb

Ta

Cr

Mo

W

3

3

3

4

4

4

5

5

5

6

6

6

~2,6

~3,7—3,9

~3,5

~1,4

~1,1—1,3

~2,5

~0,95—1,05

[812, 813]

[814]

[815]

*

18

22

23

43

52

55

63

76

81

73

88

94

* По данным M. И. Корсунского и Я. Е. Генкина.

Полагая, что атомы, имеющие в изолированном состоянии число

электронов на d-оболочке nd <15, образуют преимущественно только ста-

бильные конфигурации d° и d5 локализованных электронов, может быть

•определен статистический вес d5-кoнфигypaций атомов в металлических

кристаллах циркония, ниобия и хрома.

Исходя из этих результатов, приближенно может быть оценен ста-

тистический вес d ^конфигураций для остальных переходных металлов

с nd^5 (с использованием критерия \/Nn).

Подобные данные могут быть получены при определении по значе-

нию константы Холла количества носителей тока в элементарной ячей-

ке на один атом, принимая однозонную модель (что, в свою очередь,

оправдано локализацией части валентных электронов у остовов атомов

переходных металлов) и считая носители тока нелокализованной частью

валентных электронов. Соответствующий расчет, выполненный В. А. Гор-

13

батюком (КПП) и в работе [1037] привел к близким результатам. Так,,

статистический вес ^-конфигураций, по его данным, оказался рав-

ным: для Ti — 44%, Nb — 76%, Mo — 86%, Та —78%. Расхождение-

наблюдалось для хрома (83%), ванадия (78%), вольфрама (81%), что

объясняется неточным определением константы Холла.

Таким образом, с увеличением числа d-электронов в валентной обо-

лочке изолированных атомов возрастает статистический вес атомов,

обладающих d ^конфигурациями в металлических кристаллах. С ростом

главного квантового числа валентных d-электронов увеличивается энер-

гетическая устойчивость d ^конфигураций.

Для d-элементов с 5Znd<10 можно предположить, наличие атомов-

с двумя наиболее стабильными электронными конфигурациями d5 и d 10,

причем статистический вес атомов, обладающих d ^-конфигурациями,

возрастает с увеличением nd.

Существенным различием металлических кристаллов с nd<.5 и

nd>5 является то, что для nd<.5 характерна значительная доля нелока-

лизованных электронов, в то время как для металлов с nd^5 электро-

ны, освобождающиеся при образовании d5-кoнфигypaций, практически

полностью используются на образование d10-KOH(|)HrypanKft. Это, в

частности, видно из значений количества носителей тока на атом, рав-

ных для Fe — 0,1, Со — 0,19, Ru — 0,04, Pd — 0,13, Pt — 0,5 [1037], что

указывает на значительную «мобилизацию» всех электронов на построе-

ние стабильных конфигураций.

Аналогичная картина наблюдается для /-элементов, где металличес-

кие кристаллы элементов с nf^.7 представляют комбинации атомов с

f° и f ^конфигурациями и значительным числом нелокализованных

электронов, а с и/>7— комбинации f7- и f ^-конфигурации с малым

числом свободных электронов, причем наиболее устойчивым является

полузаполненное /7-состояние, а энергетическая устойчивость соответст-

венных /-состояний повышается с ростом главного квантового числа

/-электронов.

Во всех случаях возрастание статистического веса, энергетической

устойчивости стабильных конфигураций и соответственное уменьшение

статистического веса нелокализованных электронов вызывает увеличе-

ние сил связи, твердости, температур плавления.

Непереходные металлы. При объединении атомов s-металлов в

кристаллы, по-видимому, для металлов, имеющих я'-валентный элект-

рон, происходит объединение в пары s2, имеющие сферическую симмет-

рию и соответственно высокую устойчивость, в случае же $2-металлов—

нарушение пар для возможности организации связи между атомами.

Энергетическая устойчивость s ^конфигураций уменьшается с ростом

главного квантового числа валентных s-электронов. Статистический

вес s ^конфигураций резко уменьшается при возможности перехода

части s-электронов на полностью вакантные глубоколежащие d- или;

14

f-оболочки (например, у калия, серебра). Для металлов подгруппы:

бериллия возможны р-переходы с преобразованием «^конфигура-

ций в sp-. Вследствие уменьшения энергетической устойчивости любых

sp-конфигураций с ростом главного квантового числа валентных sp-

электронов (см. ниже), этот 5->р-переход особенно четко выражен у

бериллия, более слабо у магния и у кальция практически полностью

подавляется переходом части s-электронов на энергетически устойчи-

вые d-состояния, что далее развивается у стронция, бария, радия.

Неметаллы. Для атомов неметаллов, имеющих в изолированном

состоянии валентные sp-электроны, характерно стремление к образова-

нию наиболее энергетически устойчивых sp3- и 52р6-конфигураций.

Если з2р6-конфигурация может быть действительно названа стабиль-

ной, выгодной с точки зрения энергетического состояния атома, то sp3-

конфигурация не является устойчивой в изолированных атомах, возни-

кает под действием поля кристаллической решетки [809] и может быть

названа квазистабильной. Энергетическая устойчивость однотипных

sp-конфигураций всегда понижается с ростом главного квантового чис-

ла валентных sp-электронов (например, в группе углерода — умень-

шение ширины запрещенной зоны, твердости, температуры плавления

от алмаза к германию, вырождение 5р3-конфитураций у олова при обыч-

ных температурах, у свинца — при любых, сильная делокализация элек-

тронов, появление высокой пластичности).

Все элементы, расположенные слева от группы азота (Be, В, С, их

аналоги в соответствующих группах), стремятся вследствие s->-p-nepe-

ходов и взаимного обмена электронами приобрести максимальный ста-

тистический вес наиболее энергетически устойчивых 5р3-конфигураций;

напротив, элементы, расположенные справа от азота (О, F и их анало-

ги в группах), стремятся к достройке до стабильной конфигурации s2p6.

Азот и его аналоги по группе занимают промежуточное положение. С

одной стороны, атом азота, имеющий в изолированном состоянии конфи-

гурацию валентных электронов s2p3, способен к преобразованию: s2p3->

sp4—*-sp3-(-p с образованием 5р3-конфигураций и передачей партнеру

одного р-электрона, а с другой — может принимать от партнера по

соединению электроны с образованием 52р6-конфигураций. Эта особен-

ность атома азота определяет электронное строение его соединений с

металлами — нитридов и соединений азота с неметаллами.

Исходя из этих представлений, могут быть высказаны некоторые

общие, а также конкретные соображения об электронном строении нит-

ридов и их физических и химических свойствах.

Нитриды непереходных металлов. Низкие ионизацион-

ные потенциалы атомов щелочных металлов вызывают преимущественно

передачу их валентных электронов атомам азота с образованием нитри-

дов состава МезМ, являющихся соединениями ионного типа. Наряду с

этим возможна передача атомами азота легкоподвижного р-электрона

15

;атомам щелочных металлов с образованием азидов MeN3, причем, на-

пример, для натрия, калия и т. п. даже более вероятно образование ази-

да, чем нитрида, несмотря на уменьшающийся в этом направлении иони-

зационный потенциал. Это объясняется тем, что начиная с калия про-

исходит заполнение глубоколежащих d-состояний, устойчивость которых

возрастает с ростом главного квантового числа, что вызывает переход

легкоподвижного электрона от атома азота к атому щелочного металла.

При образовании азидов (MeN3) определяющим фактором являет-

ся группировка из атомов азота, поэтому частоты колебаний линейной

М3-группы в различных азидах отличаются друг от друга незначитель-

но [824].

Аналогичные фазы образуют металлы подгруппы меди, атомы ко-

торых могут преимущественно передавать валентные электроны ато-

мам азота с образованием комбинации d10- и $2р6-стабильных состояний

с менее выраженным характером ионной связи по сравнению с нитри-

дами щелочных металлов (так как у последних комбинируются две

52р6-конфигурации, а у нитридов меди и др. d10- и $2р6-конфигурации,

т. е. конфигурации, типичные для металлической и ионной связей). Это,

.в частности, обусловливает полупроводниковые (а не диэлектрические)

свойства нитридов металлов подгруппы меди, а также появление куби-

ческой структуры (а не тетрагональной или гексагональной).

Состав нитридов бериллия, магния и щелочноземельных металлов

отвечает формуле Me3N3, которая указывает на передачу валентных

электронов металла атомам азота с образованием £2-комбинаций (для

Be) или 82р6-конфигураций (для всех остальных) с з2р6-конфигурация-

ми атомов азота. Вследствие появления у кальция возможности перехо-

да части валентных электронов на вакантные d-состояния усложняется

азотный комплекс с передачей части электронов атомов азота кальцию,

что вызывает образование пернитрида Ca3N4. Повышение энергетичес-

кой устойчивости d-состояний вызывает у стронция появление еще боль-

шего числа нитридных фаз, в том числе субнитрида Sr3N, обладающего

металлическим характером (аналогичная субнитридная фаза имеется и

у бария).

В нитридах металлов подгруппы цинка образуются, как и в нитри-

дах металлов подгруппы меди, комбинации двух стабильных d10- и s2p6-

конфигураций (Me3N3) с соответствующей этим комбинациям кубичес-

кой решеткой.

Нитриды переходных металлов. При образовании нит-

ридов переходных металлов предполагается образование у атомов азота

как s2p6-, так и 8р3-конфигураций, соотношение статистических весов

которых зависит от особенностей партнера по соединению. По мере

повышения статистического веса d5-кoнфигypaций атомов переходного

металла в металлическом кристалле должна уменьшаться возможность

передачи нелокализованных электронов атомам азота с образованием

16

последними $2р6-конфигураций, т. е. возрастает статистический вес d5- и

^реконфигураций и уменьшается статистический вес d&- и «2р6-конфи-

гураций атомов металла и азота, входящих в состав нитрида.

В том же направлении должны возрастать те свойства нитридных

фаз, рост которых связан с повышением статистического веса наиболее

энергетически устойчивых стабильных конфигураций и понижением ста-

тистического веса нелокализованных электронов, но до определенного

предела, так как в случае очень высокого статистического веса ^-конфи-

гураций атомов металла атомы азота не могут приобрести $2р6-конфигу-

рации, а их легкоподвижные электроны (сверх «реконфигурации) вызы-

вают сильное разрыхление решетки.

Существенные результаты по изучению характера химической связи

в нитридах, особенно переходных металлов, получены при рентгеноспек-

тральных исследованиях [227, 228, 836—841, 971]. В [228] указывается о

смещении относительного максимума электронной плотности в нитриде

титана к атому азота и появлении сильной доли ионной связи [840] в от-

личие от карбида титана, где предполагается равноправная принадлеж-

ность электронного коллектива и к металлу и к неметаллу. Аналогичные

выводы делают в [227]. При замещении атомов азота в нитриде титана

атомами углерода резко изменяется (начиная с 30 %-ной концентрации

углерода в C + N) картина химических связей, которая существенно от-

клоняется от аддитивности [837]. Рентгеноспектральное исследование

нитрида ванадия в сравнении с окисью ванадия V2O5 позволяет говорить

о большей доле ковалентных связей в нитриде [836].

На основе рентгеноспектрального изучения нитридов хрома, выпол-

ненного в работе [815], пришли к выводу о переходе части валентных

электронов хрома к азоту в процессе образования нитридов, а также

о большем Me—Me взаимодействии в Cr2N по сравнению с CrN и силь-

ном Me—N взаимодесйтвии в решетке CrN.

Авторы [839] указывают на отчуждение части валентных электро-

нов от атома металла в нитриде ниобия.

Подобные взгляды развиты Юм-Розери [409], который считает, что

введение в железо азота приводит к акцептированию части электронов

железа атомами азота и освобождению соответственных Зй-состояний

для связи; при этом возникает ГПУ-структура сплавов железа с азотом.

Из результатов рентгеноспектральных исследований [841] следует

вывод о переходе части валентных электронов в нитридах от атомов пе-

реходных металлов к атомам азота, что хорошо согласуется с предполо-

жением о локализации в части нитридов, особенно тех металлов, у кото-

рых низкий вес стабильных ^-состояний, валентных электронов этих

металлов в «2р6-состояниях азота.

Это касается в первую очередь нитридов переходных металлов, яв-

ляющихся четко выраженными донорами нелокализованной части ва-

лентных электронов (титана, циркония, гафния и т. п.). Для нитридов

- '2

17

переходных металлов, меньше проявляющих донорные свойства (об-

ладающих высоким весом атомов со стабильными конфигурациями),

можно говорить об образовании атомами азота s2pe- и «^-конфигураций.

Это относится, например, к мононитриду тантала, рентгеноспектральное

исследование которого обнаружило черты сходства с Та2О3 («^-конфи-

гурации атомов азота) и с ТаС, ТаВ2 («реконфигурации атомов азо-

та) [971].

Стремление атомов переходных металлов к передаче части валент-

ных электронов атомам азота особенно четко проявляется при получе-

нии нитридов осторожным разложением соединений, где атомы металла

уже имели типичную ионную форму, например, комплексных хлорамми-

ачных, фтораммиачных и других подобных соединений. При этом обра-

зуются метастабильные соединения составов TiNi,i6, ZrNi>33, TaNi^r (см.

стр. 77).

Информацию о характере химической связи в нитридах можно по-

лучить из рассмотрения динамики тепловых колебаний кристаллической

решетки, как это сделано в [1029] при обработке данных по низкотемпе-

ратурной теплоемкости нитридов титана и ванадия. Показано, что силы

связи между неближайшими соседями — атомами решетки — умень-

шаются при переходе от карбидов к нитридам и далее к окислам ти-

тана и ванадия. Это соответствует меньшим энергиям атомизации, тем-

пературам плавления, твердости нитридов по сравнению с карбидами

и вызывается уменьшением роли коллективизированных электронов d-

полосы в осуществлении связи между атомами в решетке. Также под-

тверждается частично ковалентный характер связи в нитридах и других

подобных соединениях.

Нитриды неметаллов. Образование нитридов неметаллов и

вообще соединений неметаллов с азотом обычно связано с минимизацией

энергии системы в результате образования устойчивых sp-конфигураций

(со стремлением к образованию наибольшего статистического веса ато-

мов с наиболее устойчивыми «р3 * *- и «^-конфигурациями).

Такие общие соображения об электронной структуре нитридов на-

ходят свое конкретное отражение в особенностях кристаллической струк-

туры и физико-химических свойств отдельных нитридных фаз.

2. ФИЗИЧЕСКИЕ СВОЙСТВА НИТРИДОВ

Нитриды непереходных металлов [844]. Нитриды «-элемен-

тов построены в основном по типу соединений с высокой долей ионной свя-

зи, обусловленной передачей валентных электронов атомами металла

атомам азота с образованием при этом высокого статистического веса

«2р6- либо diQ- и «2р6-конфигураций (у лития и бериллия — также «г-кон-

фигураций). Это обусловливает полупроводниковые свойства нитридов с

18

таким набором стабильных конфигураций. Так, нитрид лития Li3N до

360° С практически не проводит электрического тока, а при более высо-

ких температурах, вследствие термического возбуждения стабильных

конфигураций и частичной делокализации электронов, начинает прово-

дить ток, приобретая свойства типичного полупроводника. Важно, что

температурная кривая проводимости при 446° С изменяет направление,

что связано с нарушением при 350—360° С одного типа стабильных кон-

фигураций (вероятно, s2), а при 446° С — другого (вероятно, s2p6). К со-

жалению, электрофизические свойства нитридов прочих щелочных

металлов неизвестны, но можно сделать предположение, что металлич-

ность нитридов должна увеличиваться с ростом главного квантового

числа валентных.«‘-электронов как в связи с уменьшением вероятности,

образования устойчивых «^конфигураций из «‘-электронов, так и вслед-

ствие перехода части s-электронов на d-состояния. Это, в частности,,

наблюдается для нитридов щелочноземельных металлов, у которых на-

чиная со стронция появляются субнитриды с металлическим типом

связи. В то же время нитриды бериллия и магния являются типичными

диэлектриками, что связано с образованием наиболее энергетически

устойчивых s2- и «2р6-конфигураций, на которых локализована значи-

тельная доля валентных электронов и для нарушения которых требуют-

ся высокие термические или иные возбуждения.

Металлы подгруппы меди и цинка образуют два типа стабильных кон-

фигураций в нитридах: di0 и s2p6. Это вызывает, как и у нитридов ще-

лочных и щелочноземельных металлов энергетическое обособление

атомов в решетке, однако меньшее, чем у последних, так как энергети-

ческая устойчивость ^‘“-конфигураций значительно меньше чем «2р6-кон-

фигурации. Такие вещества — полупроводники, но с меньшим удельным

электросопротивлением, с меньшей шириной запрещенной зоны. Они не-

являются подобно нитриду лития изоляторами при обычных температу-

рах. Так, удельное электросопротивление нитрида меди составляет при

обычной температуре всего 6-102 ом-см.

Энергетическая обособленность атомов со стабильными конфигура-

циями вызывает малую термическую' устойчивость нитридов «-металлов:

они разлагаются при нагревании с выделением азота. Легче разлага-

ются те нитриды, у которых наибольшее число валентных электронов

локализовано в наиболее энергетически устойчивых стабильных конфи-

гурациях. Та же энергетическая обособленность вызывает относительно

малую химическую устойчивость нитридов s-металлов, обычно повышаю-

щуюся с увеличением «металличности» нитридных фаз.

Преимущественно ионный характер связи между атомами металлов,

и неметаллов, а также наличие ковалентной связи между атомами ме-

таллов либо атомами азота (в азидах) позволяет считать эти соедине-

ния построенными по ионно-ковалентному типу с очень малой долей ме-

таллической связи в некоторых из них.

2*

19

Нитриды переходных металлов. Наиболее изучены фи-

зические свойства нитридов переходных металлов. В основном установ-

лена корреляция значений этих свойств с критерием 1/Л7г, о котором ука-

зывалось выше. Очевидно, истинный физический смысл этого критерия

заключается не в оценке «акцепторной способности», а в показателе сум-

марного статистического веса стабильных конфигураций атомов. Так, вы-

сокое значение l/Nn для титана означает малую локализацию валент-

ных электронов в стабильных конфигурациях, а низкие значения крите-

рия для металлов триады железа и платиноидов — высокую степень

локализации валентных электронов в стабильные состояния любых ти-

пов, т. е. малый статистический вес нелокализованных электронов.

При рассмотрении с этой точки зрения электрофизических свойств

нитридов переходных металлов IV—VI групп периодической системы

(табл. З, рис. 1) видно, что удельное электросопротивление закономерно

повышается с ростом статистического веса стабильных конфигураций,

что вызвано уменьшением концентрации носителей тока и трудностью

Таблица 3

Физические свойства нитридов переходных металлов

Нитрид Содержание азота Коэффициент термо-э. д. с. а, мкв-град Удельное электро- сопротив- ление Q, мком см Коэффициент Холла R 10*, см’/к Теплопроводность х, кал/см-сек-град Микротвер- дость ЯМе’ кг/мм*

вес. % ат %

TlNpeg 22,4 49,8 —7,78±1,1 26±2 —0,67±0 0,046 ±0,003 1994± 137

ZrN0t98 13,2 49,8 —4,78±0,5 28±3 — 1,3 ±0,2 0,049 ±0,002 1520 ±85

HfN0>86 6,4 46,5 —2,96±0,6 33±5 —4,2 ±0,5 0,0517±0,006 1640±161

VN0,338 8,5 25,3 —5,3 ±1,2 123±10 4-0,9 ±0,1 — 1900± 102

VN0,74 16,8 42,4 — — — — 1520±115

VNo.93 20,5 48,3 —4,6 ±0,8 85 ±4 +0,45±0,16 0,0270±0,07 —

NbN0>46 6,6 31,7 — — — — 1720± 100

NbN0>5 7,1 33,5 —4,57±0,7 142±6 ±1,9±0,4 0,0200±0,08 —

NbN0i96 12,7 49,1 —1,65±0,1 85±2 —0,47±0,2 — 1396 ±26

NbN100 13,1 50,0 —2,24 78±4 +0,52±0,19 0,009 ±0,002 —

Та*<0.45 3,4 31,2 —2,17±0,4 263±22 —0,46±0,1 0,0240±0,005 —

4,3 36,6 — — — — 1220±120

TaNlt01 7,3 50,3 —1,6 ±0,3 128±15 —3,61±0,9 0,0205 ±0,009 1060±72

<-'rN0,47 11,2 32,0 — — — — 1571 ±49

CrN0,497 11,8 33,2 —2,3 ±0,2 79±5 —0,72±0,1 0,0519±0,004 —

<-'Г^0,926 20,0 48,1 —92±4 640±40 —265 ±25 0,0300±0,003 —

CrNo,99 21,0 49,8 — — —. — 1093 ±93

MoN0.5 6,8 33,5 ±2,18±0,5 19,8±7 4-2,83±1,2 0,0427±0,007 630 ±86

20

возбуждения на проводимость электронов, входящих в состав все более

энергетически стабильных конфигураций. По тем же причинам в ука-

занном направлении уменьшается коэффициент термо-э. д. с. В работе

[816] проведен анализ значений некоторых электрофизических свойств

нитридов на основе рассмотрения величины б=и_и2-— п+и2+ , где

п-, и_ и п+, и+ — соответственно концентрация и подвижность электро-

нов и дырок. Для металлов IV группы значение величины б очень мало,

что говорит о примерно равном вкладе электронов и дырок в проводи-

мость (заметим, что у этих металлов при-

мерно одинаковые доли локализованных

и нелокализованных электронов). У тита-

на статистический вес 4/5-конфигурации

равен 43% и б = +0,05, что свидетель-

ствует о некотором превалировании элек-

тронной проводимости, а у циркония —

52% и б = —0,09, что свидетельствует о

некотором превалировании дырочной про-

водимости. При переходе к нитридам ме-

таллов IV группы (Ti, Zr, Hf) значение б

возрастает и имеет положительный знак,

Рис. 1. Зависимость удельного

электросопротивления и коэф-

фициента термо-э. д. с. нитри-

дов переходных металлов от

критерия |=1/Л’п.

т. е. увеличивается электронная проводи-

мость, что связано не только с передачей

части нелокализованных электронов ме-

талла атому азота с образованием по-

следним высокого статистического веса

«^-конфигураций, но и, вероятно, с неко-

торой делокализацией ранее (в металлическом кристалле) локализован-

ных в стабильные конфигурации электронов. При переходе к металлам

V—-VI групп разность б резко возрастает и имеет отрицательный знак,

т. е. увеличивается дырочный вклад в проводимость. Это следует сопо-

ставить с ростом статистического веса стабильных с/5-состояний. Нит-

риды же этих металлов имеют преимущественно электронную проводи-

мость (судя по знаку коэффициента Холла и разности б), что указывает

на малое участие в переносе тока стабильных конфигураций металлов и

на сильную делокализацию валентных электронов азота с переходом их

в слабо связанное состояние и одновременное образование «реконфигу-

раций атомами азота. Таким образом, при этом образуется высокий

статистический вес стабильных d5- и «реконфигураций. Однако одно-

временно образуется высокий статистический вес нелокализованных

электронов, что вызывает высокие доли электронной части сопротивле-

ния и теплопроводности (табл. 4, рис. 2), за исключением нитридов

тантала и хрома, обладающих высокой долей решеточной теплопро-

водности [470]. Это хорошо согласуется с полупроводниковым Харак-

тером нитрида CrN. С (разрыхляющей ролью слабо связанных электро-

21

нов азота можно сопоставить уменьшение твердости нитридов при

переходе от металлов IV к металлам V и VI групп периодической сис-

темы [147].

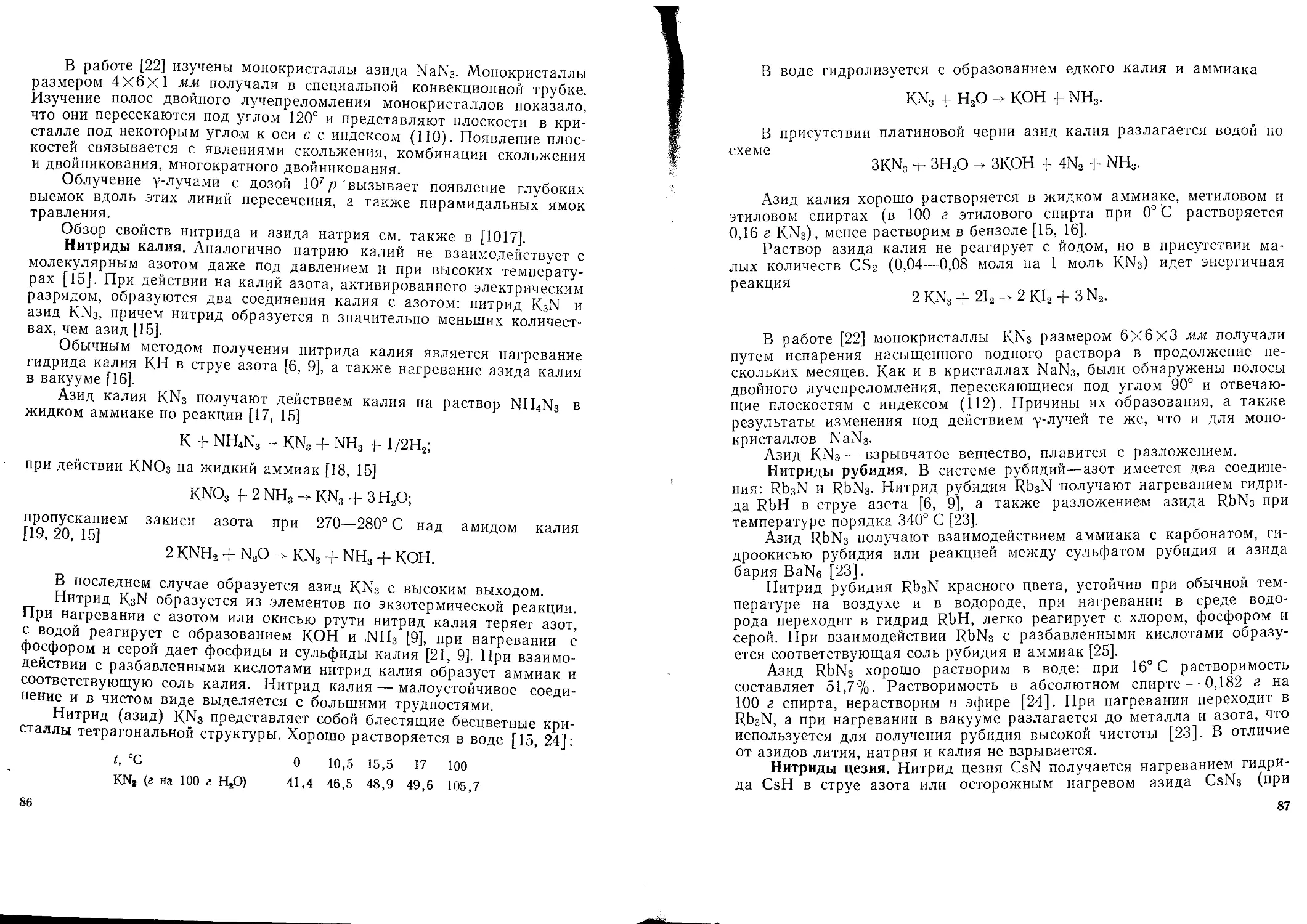

Все нитриды переходных металлов имеют широкие области гомо-

генности. Ширина областей гомогенности сужается от нитридов металлов

IV группы к нитридам металлов V, VI, VII и VIII групп, что соответству-

ет уменьшению статистического веса

нелокализованных электронов атомов

переходных металлов и увеличению

статистического веса стабильных кон-

фигураций. Сокращение областей го-

могенности заметно при переходе от

нитридов металлов с 40—60% стати-

стическим весом стабильных конфигу-

раций к большим статистическим ве-

сам: особенно узкие области гомо-

генности у нитридов металлов VIII

группы, где, как отмечалось выше,

для металлов характерен наибольший

суммарный вес г/5- и ^‘“-конфигураций

и малый вес нелокализованных элек-

тронов (табл. 5, рис. 3).

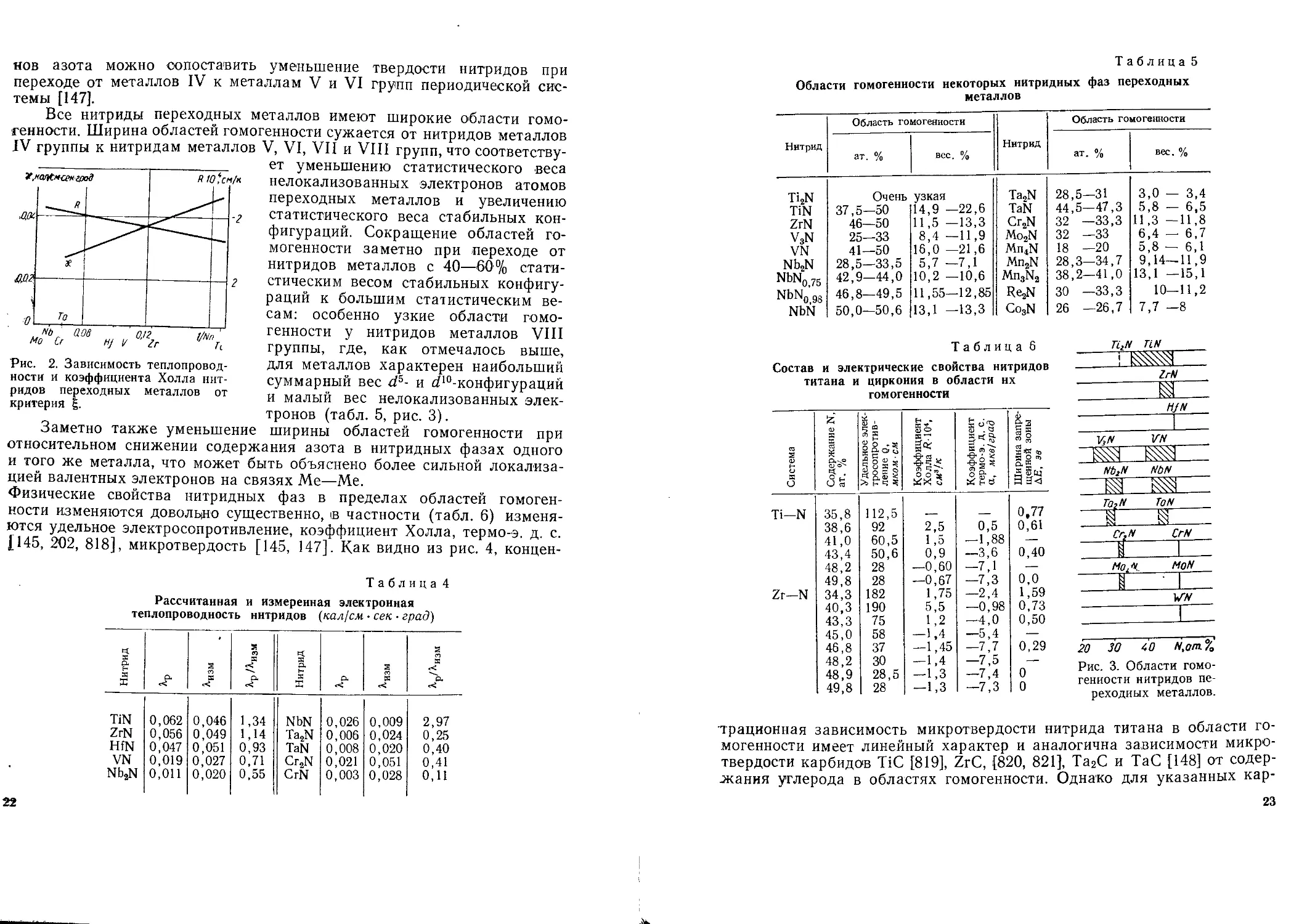

ширины областей гомогенности при

Рис. 2. Зависимость теплопровод-

ности и коэффициента Холла нит-

ридов переходных металлов от

критерия

Заметно также уменьшение

относительном снижении содержания азота в нитридных фазах одного

и того же металла, что может быть объяснено более сильной локализа-

цией валентных электронов на связях Me—Me.

Физические свойства нитридных фаз в пределах областей гомоген-

ности изменяются довольно существенно, в частности (табл. 6) изменя-

ются удельное электросопротивление, коэффициент Холла, термо-э. д. с.

[145, 202, 818], микротвердость [145, 147]. Как видно из рис. 4, концен-

Таблица 4

Рассчитанная и измеренная электронная

теплопроводность нитридов (кал/см сек град)

TiN

ZrN

HfN

VN

Nb2N

0,062

0,056

0,047

0,019

0,011

0,046

0,049

0,051

0,027

0,020

1,34

1,14

0,93

0,71

0,55

NbN

Ta2N

TaN

Cr2N

CrN

0,026

0,006

0,008

0,021

0,003

0,009

0,024

0,020

0,051

0,028

2,97

0,25

0,40

0,41

0,11

22

Таблица 5

Области гомогенности некоторых нитридных фаз переходных

металлов

Нитрид Область гомогенности Нитрид Область гомогенности

ат. % вес. % ат. % вес. %

Ti2N Очень узкая Ta2N 28,5—31 3,0 — 3,4

TIN 37,5—50 14,9 - -22,6 TaN 44,5—47,3 5,8 — 6,5

ZrN 46—50 11,5 - -13,3 Cr2N 32 —33,3 11,3 —11,8

V3N 25—33 8,4 - -11,9 Mo2N 32 —33 6,4 — 6,7

VN 41—50 16,0 - -21,6 Mn4N 18 —20 5,8 — 6,1

Nb2N 28,5—33,5 5,7 - 7,1 Mn2N 28,3—34,7 9,14—11,9

NbN0,75 42,9—44,0 10,2 - 10,6 Mn3Na 38,2—41,0 13,1 —15,1

NbN098 46,8—49,5 11,55- 12,85 Re2N 30 —33,3 10—11,2

NbN 50,0—50,6 13,1 - 13,3 CoaN 26 —26,7 7,7 —8

Таблица 6

Состав и электрические свойства нитридов

титана и циркония в области нх

гомогенности

TitN TLN

ГИГ

ZrN

HfN

1

V3N VN

NbaN NbN

To,N Ton

CraN CrN

MON

1

। Система i Содержание N, ' ат. % । Удельное элек- । тросопротив- ление Q, j мком-см 1 Коэффициент ; Холла R-104, ; смг/к Коэффициент термо-э. д. с. а, мкв/град Ширина запре- I щеиной зоны 1 дг, зв 1

Ti—N 35,8 112,5 0,77

38,6 92 2,5 0,5 0,61

41,0 60,5 1,5 —1,88 —

43,4 50,6 0,9 —3,6 0,40

48,2 28 —0,60 —7,1 —

49,8 28 —0,67 —7,3 0,0

Zr-N 34,3 182 1,75 —2,4 1,59

40,3 190 5,5 —0,98 0,73

43,3 75 1,2 —4,0 0,50

45,0 58 —1,4 —5,4 —

46,8 37 —1,45 —7,7 0,29

48,2 30 —1,4 —7,5 —

48,9 28,5 — 1,3 —7,4 0

49,8 28 —1,3 —7,3 0

20 30 40 Ы,ат.7о

Рис. 3. Области гомо-

генности нитридов пе-

реходных металлов.

"грационная зависимость микротвердости нитрида титана в области го-

могенности имеет линейный характер и аналогична зависимости микро-

твердости карбидов TiC [819], ZrC, [820, 821], Та2С и ТаС [148] от содер-

жания углерода в областях гомогенности. Однако для указанных кар-

23

бидов экстраполяция линии микротвердости на содержание угле-

рода, равное нулю, дает приблизительно значения микротвердости со-

ответствующих металлов, в то время как для нитрида титана этого не

наблюдается. Следовательно, в кристаллических решетках нитридов

(в отличие от карбидов) характер электронного строения, химической

связи, распределения электронной плотности принципиально отличает-

ся от таковых в металлах, видимо, в результате появления известной

Рис. 4. Концентрационная зависимость микротвердости в области гомо-

генности Ti—N.

Рис. 5. Изменение электросопротивления нитридов титана и циркония в

областях гомогенности:

I —Zr-N; 2-Ti-N.

доли ионной связи, увеличивающейся по мере снижения содержания

азота в пределах областей гомогенности. Последнее связано с усили-

ем связей Me—Me, локализацией на них значительной части валентных

электронов, уменьшением перекрытия полос валентных электронов ме-

талла и азота и соответственным появлением энергетических разрывов.

Изменение электросопротивления нитридов титана и циркония в об-

ластях гомогенности (рис. 5) также отличается от хода сопротивления

соответствующих карбидов, являясь нелинейным. Появление энерге-

тической щели в решетке нитрида титана с неполным содержанием

азота, предположенное в [822, 823], подтверждается изменением элек-

тросопротивления при высоких температурах (рис. 6) [14’5]. Нитрид

титана с содержанием азота, близким к стехиометрическому, обнаружи-

вает линейный рост электросопротивления с температурой при уменьше-

нии содержания азота до 48,4 ат. % появляется максимум сопротивле-

ния при 1800°С. При дальнейшем снижении содержания азота сопро-

тивление возрастает с одновременным смещением максимума в область

более низких температур. Ширина энергетической щели с уменьшением

содержания азота увеличивается. Для нитридов титана и цирко-

24

ния при уменьшении содержания в них азота в пределах областей

гомогенности происходит рост ширины запрещенной зоны (см. табл. 6)

[832].

Ширина запрещенной зоны нитридов титана и циркония линейно из-

меняется с увеличением содержания азота (рис. 7). Некоторое отклоне-

ние от линейности для содержания азота ниже 40% объясняется легким

загрязнением кислородом, атомы ко-

торого могут занимать свободные

Рис. 6. Концентрационно-температурная зависимость электросопротив-

ления нитрида титана в области гомогенности:

1 — 36,6; 2 — 38,6; 3 — 41,0; 4 — 43,4; 5 — 48,4; 6 — 49,8 ат.% N.

Рис. 7. Коцентрациоиная зависимость изменения ширины запрещенной

зоны в области гомогенности:

1 — Ti—N; 2 — Zr—N.

места в решетке ненасыщенного нитрида. Это предположение подтвер-

ждается наличием примесного характера электропроводности у ZrN при

34 ат.% N, в то время как при других содержаниях азота этого не наб-

людается. Необходимо отметить, что величина запрещенной зоны и ско-

рость ее изменения для нитрида циркония больше, чем для нитрида

титана, что связано с большим весом ^-конфигураций у циркония

и большей локализацией электронов на связях Zr—Zr, чем на свя-

зях Ti—Ti.

На рис. 8 показано изменение коэффициента Холла и термо-э. д. с.

нитридов титана и циркония в области гомогенности.

В то время как большинство нитридов переходных металлов с пре-

дельным содержанием азота обладает металлическими свойствами, у

нитрида хрома CrN четко выражены полупроводниковые свойства [326—

328]. Тем не менее и этот нитрид при низких температурах имеет метал-

25.

лическую (рис. 9, участок ав), при повышении температуры — примес-

ную (участок вс) и далее — собственную проводимость (участок cd),

характерную для полупроводников. Вероятно, при повышенных темпера-

турах происходит возбуждение состояний азота и передача одного элек-

трона атома азота атому хрома с образованием хромом стабильных

.^^-конфигураций, а азотом «/^-конфигураций с соответствующим знер-

а б

Рис. 8. Изменение коэффициента Холла (а) и коэффициента термо-э. д. с.

(б) нитридов титана и циркония в области гомогенности:

1 — Ti—N, 2 — Zr—N.

•ляется полупроводником, по-видимому, в связи с тем, что атомы

хрома образуют большой статистический вес с110«2-конфигураций, а

освободившийся электрон азота осуществляет металлургическую прово-

.димость.

При замещении в нитриде титана части атомов азота атомами кис-

лорода (при ~25—25 мол. % ПО) достигается минимальное значение

сопротивления, коэффициента Холла (табл. 7) и термо-э. д. с. [174] при

сохранении металлического характера проводимости. При нагревании

происходит переход от металлической проводимости к полупроводнико-

вой, температура такого перехода для всех содержаний ПО приблизи-

тельно одинакова и составляет около 1200°С [818]. Ширина запрещенной

зоны у них также одинакова и составляет 4,8—5 эв, что характерно для

ионных соединений, для которых эв. Предполагается, что в при-

оутствии кислорода атомы и азота и кислорода образуют преимущест-

венно $2р6-конфигурации, отвлекая на них нелокализованные электроны

атомов титана, которые в этом случае приобретают ^-конфигурацию,

т. е. образуются типично ионные соединения.

В работе [825] исследована температурная зависимость электро-

физических свойств нитридов титана и ванадия предельного состава.

26

Электросопротивление и термо-э. д. с. изменяются линейно с температу-

рой, что свидетельствует о металлической проводимости, хотя и смешан-

ного типа.

Небольшие значения коэффициентов термо-э. д. с. во всем темпера-

турном интервале измерений также подтверждают металлическую при-

роду их электропроводности. Подобно металлам, зависимость удельного

Таблица 7

Электрические свойства сплавов

TiN—TiO

Состав, мол. % Удельное элек- тросопротив- ление Q. МКОМ-см Коэффициент Холла Я-10*, , см3/к Коэффициент термо-э. д. с. а, мкв/град

TiN TiO

100 0 26 —0,67 —9,3

90 10 17,9 -0,4 —7,1

79,6 20,4 13,1 —0,17 —6,4

73,1 26,9 11,3 —0,48 —0,75

65 35 12,1 —0,82 —

62,7 37,3 12,7 —1,36 —8,6

47,6 52,4 14,2 —1,64 —

46,7 53,3 — —1,70 —13,4

46 54 14,3 —2,02 -—

41,8 58,2 27 —2,64 —

Рис. 9. Температурная зависимость

электропроводности CrN.

электросопротивления этих соедине-

ний от температуры может быть

описана обычным выражением вида

Q=QoX(l+aO, где а —темпера-

турный коэффициент электросопротивления, Qo — значение электросо-

противления при 0° С. Аналогичным выражением может быть описана

температурная зависимость термо-э. д. с. е = еоХ(1+₽0- Соответствую-

щие данные приведены в табл. 8.

Таблица 8

Температурная зависимость некоторых

электрофизических свойств нитридов титана и ванадия

предельного состава

Нитрид g й о • « О S ‘»01 » темпера- турный ин- тервал примене- ния Q, и а, °C et, мкв- град р-1о4, град 1

TiN 24 4,4 0—1200 —3,7 2,06

VN 88 0,7 0—1200 —6,2 1,16

280—1200

280—1200

27

Сравнение моттовских [826] значений о/Л402, (Л1— молекулярный

вес, & — характеристическая температура), проведенное для металли-

ческого титана и различных соединений титана и ванадия, показывает,

что у титана и его диборида TiBa температурная зависимость о/Л!©2

аналогична, а у TiC и TiN довольно сильно отличается от них (рис. 10).

Это указывает на отклонение характера связи в TiC и TiN по сравне-

нию с металлическим титаном. Малое значение температурного коэф-

Рис. 10. Температурная зависимость

приведенной электропроводности титана

и его соединений с азотом, бором и угле-

родом.

фициента электросопротивления у

нитрида ванадия (0,7 град-1) объяс-

Таблица 9

Коэффициенты термоэлектрической

добротности тугоплавких карбидов и

нитридов

Соедине- ние Z, град'-1 Соединение Z, град 1

TiC ZrC HfC VCo,88 NbCo,99 TaC Cr3C, Сг7С3 Cr23Ce Mo2C 2,1 • 10“5 1,1-IO-5 1,0-10“5 0,9-10“6 2,1 • 10“6 5,0-10“6 2,2-10“6 3,1 • 10“e 3,0-10“7 7,6-10“ 6 wc w2c ScNq,98 TiNo,98 ZrNo,98 HfNo,86 VNo,93 NbNi.oo TaNi.oi CrNo,93 0,9-10“4 3,0-10“6 0,8-10“4 1,2-10“5 4,0-10“6 1,2-Ю-6 2,2-10“6 3,1-10“7 2,3-10~7 l,4-10“4

высокого стати-

няется возможностью образования

у атомов ванадия

стического веса ^-конфигураций за счет привлечения электронов атомов

азота, а у атомов азота — соответственно высокого статистического

веса «/^-конфигураций, трудно возбуждаемых при росте температуры.

Низкое значение температурного коэффициента электросопротивления

нитрида ванадия связано с высокой точкой перехода к сверхпроводи-

мости (7,50° К), которая также обусловлена «инертностью» стенок

энергетических «каналов», образуемых атомами с высоким статистиче-

ским весом стабильных конфигураций.

Значения термоэлектрических коэффициентов добротности 2 = а2/(Д

(а-термо-э. д. с., q — удельное электросопротивление, X — теплопровод-

ность) карбидов переходных металлов в сравнении с нитридами при-

ведены в табл. 9. Для большинства нитридов коэффициент доброт-

ности невелик (10-7—10~5 град-1), что согласуется с металлическим

характером их электропроводности. Более высокое значение Z наблю-

дается только для CrN, что обусловлено его полупроводниковым харак-

тером. Из рис. 11 [827] видно, что с ростом критерия ^~\/Nn или с

28

уменьшением статистического веса ^-конфигураций атомов переходно-

го металла термоэлектрическая добротность заметно возрастает, что

вызвано повышением электронного вклада в теплопроводность (и

уменьшением решеточного вклада, обусловленного электронами, лока-

лизованными в стабильные конфигурации). Интересно, что у нитрида

скандия — металла, для которого характерно образование высокого

Рис. 11. Зависимость коэффициентов добротности карбидов и нитридов переход-

1ных металлов от критерия il/Nn:

□ — карбиды МеС; О — нитриды MeN; А — W2C; А—М02С; v—СгтСз; X — Сг3С2.

Рис. 12. Зависимость работы выхода при термоэмиссии нитридов 'переходных ме-

таллов при температуре 1700° С от критерия 1/Nn.

статистического веса ^-состояний, малого статистического веса ^-со-

стояний и сильная делокализация валентных электронов — коэффици-

ент добротности приближается к таковому для полупроводнико-

вого нитрида хрома. Очевидно, это является следствием разных при-

чин и в общем характеризует нитрид скандия как типичный полу-

металл.

Термоэмиссионные свойства. Работа выхода при термоэмиссии

определяется соотношением статистических весов и энергетических ха-

рактеристик локализованной и нелокализованной частей валентных

электронов, повышаясь с увеличением веса и энергетической устойчи-

вости стабильных конфигураций локализованных у атомов электронов

[845]. Работа выхода нитридов переходных металлов (табл. 10) воз-

растает от нитрида титана к нитридам тантала и ниобия (рис. 12)

[170, 252, 846—849].

Сравнение значений работы выхода нитридов и карбидов показы-

вает, что в последнем случае они меньше, что объясняется образовани-

ем в нитридах наряду с «реконфигурациями атомов азота (с соответ-

ствующим освобождением электрона и передачей его в коллектив),

также «2р6-конфигураций, образование которых связано со значитель-

ной локализацией валентных электронов как переходных металлов, так

и азота. Нитриды переходных металлов пока не нашли практического

использования в катодной электронике, так как их термоэлектрические

29

Таблица 10

Термоэмиссня нитридов

Нит- рид Работа выхода ф, эв Посто- янная Ричард- сона А, Примечания Лите- ратура

TIN 2,92 120,4 [170]

3,75 — Эффективная работа выхода при

2000°К, измеренная в порошке [846]

ZrN 2,92 120,4 — [170]

3,90 — Эффективная работа выхода при

1900°К, измеренная в порошке [846]

VN 3,56 -— Эффективная работа выхода при

1600°К [252]

NbN 3,92 — То же при 1950°К [846]

TaN 4,00 — То же при 1600°К [252]

ThN 3,1 — Фотоэмиссия [848]

UN — — Температурная зависимость эффек-

тивной работы выхода дается

выражением:

Фг=3,1+2,1Х10-4Г [849[

войства не очень высоки и, кроме того, они диссоциируют в вакууме-

[ри нагреве.

Сверхпроводимость. В настоящее время установлено, что большая

асть нитридов переходных металлов является сверхпроводниками [275,

304, 1001, 1013]. Соответствующие данные

Таблица 11 по сверхпроводимости нитридов представ-

Сверхпроводимость нитридов лены в табл. 11. _ Обоаптает внимание, что в обшем

итрид TK> °K Нитрид T OK возрастают при повышении веса стабиль- к ’ ных (^-конфигураций атомов соответст-

>cN fN FiN JrN IfN /N JbN lb2N ста( <1,40 <1,40 4,85 8,90—10,7 6,20 8,20 15,60 <1,20 СИЛЬНЫХ K( TaN Ta2N CrN MoN Mo2N w2n Th3N4 UN шфиг вующих Переходных мехаллов (для мо- <1,20 нонитридов), за исключением нитридов <1,20 тантала, хрома и вольфрама. При умень- <1,28 щении относительного содержания азота Ч’о в нитридной фазе понижаются. Если- <1,28 считать, что условиями сверхпроводи- <1,20 мости, с одной стороны, является образо- <1,20 вание атомами «энергетических каналов», устойчивость «стенок» которых обеспечи- вается сильной локализацией электронов /рациях, которые обладают пониженной способ-

)стью к рассеиванию электронов проводимости, а с другой стороны,

>разование электронами проводимости куперовских пар, также обла-

1ющих пониженной способностью к рассеиванию, то рост Тк с увеличе-

нием веса стабильных конфигураций в металле хорошо объясняется..

Так же объясняются вообще высокие 7’к нитридов по сравнению с кар-

бидами, боридами и другими подобными соединениями [275]. Действи-

тельно, в случае образования нитридов металлов IV группы имеется высо-

кое число нелокализованных электронов, которые частично локализуются

на «^-конфигурациях азота и ^-конфигурациях металла. При переходе

к металлам V и VI групп локализация валентных электронов у атомов

металлов выше, что вызывает образование высокого статистического

веса ^-конфигураций металла и «^-конфигураций азота. При этом

обеспечивается высокая стабильность «стенок» энергетической щели

[876] при умеренной концентрации носителей. В случае тантала, хрома

и вольфрама такие «стенки» также образуются, но с одновременным

образованием пониженного числа носителей тока, что приводит к сни-

жению 7k. Поэтому большой интерес представляет высокая 7’к твердых

растворов NbN—NbC, у которых при составе (NbC)o,28—(NbN)o,72

точка перехода составляет 17,9° К [828]. При этом обеспечивается вы-

сокий статистический вес ^-конфигураций атомов ниобия, «/^-конфигу-

раций атомов углерода и азота наряду с оптимальной концентрацией

носителей тока. По теории Бардина, Купера и Шриффера, температура

перехода к сверхпроводимости определяется выражением

kT* = 1,14 (Й®)с₽ exp (- 1 /# (0) • V),

где k — константа Больцмана; (Йа>)ср— средняя энергия фононов, рас-

сеивающих электроны у поверхности Ферми (пропорциональная деба-

евской температуре); N (0) —нормальная плотность электронных

энергетических состояний у поверхности Ферми; V — постоянная элект-

рон-фононного взаимодействия. Можно утверждать, что температура

перехода в сверхпроводящее состояние в основном определяется мно-

жителем N (О') • V или, учитывая приблизительное постоянство V, плот-

ностью состояний. В работе [828] действительно показано соответствие

между 7k и плотностью состояний для ряда нитридов, а также твердых

растворов NbC—NbN (рис. 13). Наилучшие результаты дает корреля-

ция 7’к с теоретическими кривыми плотности состояний, полученных

Бильтцем, а также Эрном и Свитендиком. Авторы предположили, что

главная роль в формировании свойств веществ принадлежит сильно

локализованным связям между атомами металла и неметалла, т. е.

ковалентным связям.

При изменении содержания азота в области гомогенности Тк изме-

няется, причем для нитрида циркония — монотонно (рис. 14) [275, 1069],

а для нитрида ниобия максимальная Тк отвечает нестехиометрическому

для нитрида ниобия максимальная Тк отвечает нестехиометрическому

составу NbN (рис. 15). Уменьшение 7’к при снижении содержания азота

в области гомогенности или определенной ее части согласуется с умень-

шением 7’к в нитридных фазах при снижении в них содержания азота

31

(например, MoN и M02N). Это объясняется усилением связей Me—Me

и локализацией на них подавляющей части валентных электронов с со-

ответствующим сокращением концентрации электронов проводимости и

появлением энергетических разрывов. В частности, нитрид хрома явля-

20- M>N

N(0) -2-1 0 1 Е,эв

ZrC(4,5) ToC(6) NbC(7) NbNfS) d - эл./omo"

Рис. 13. Изменение критической температуры перехода к

сверхпроводимости Тк в ряду ZrB—ZrC—NbC—NbN—

CrN:

1 — расчетные кривые изменения плотности состояний; 2 — по Биль-

цу; 3 — по Эрну и Свитенлику; 4 — по Коста и Конте; 5 — по Па-

перу; 6 — по Демпсею.

ется полупроводником. Энергетические разрывы достигают больших

значений в нитридах тантала, вольфрама, а также полунитридах Nb2N

и Mo2N. В случае изменения 7\ в области гомогенности нитрида нио-

32

бия снижение Т\ начиная с некоторых содержаний азота к стехио-

метрическому составу (в области от 0,95 до 1,00 ниобия в NbN) может

быть объяснено появлением при этих содержаниях азота сильных свя-

зей Me—Me и N—N и началом образования энергетической щели.

Авторы [1001] исследовали концентрационную зависимость Тк в

областях гомогенности нитридов титана TiNi-x, ванадия VNi-х, опре-

делили значение Тк для мононитрида иттрия. Значения Тк в областях

Рис. 14. Изменение точки перехода к сверхпроводимости в

области гомогенности ZrN.

Рис. 15. Изменение точки перехода к сверхпроводимости в

области гомогенности NbN.

гомогенности нитридов титана и ванадия, как и для нитридов циркония

и ниобия, понижаются с уменьшением содержания азота.

Магнитные свойства. Первое исследование магнитных свойств нит-

ридов некоторых переходных металлов было проведено в [829]. Показан

довольно слабый парамагнетизм нитридов титана и циркония (ум для

T1N + 48-10-6, для ZrN + 60 • 10~6). Установлено, что нитрид хрома яв-

ляется ферромагнетиком [331], нитриды Mn4N, MnsN2, Fe4N — сильными

парамагнетиками с эффективным магнитным моментом соответственно

1,2; 3,94; 2,22 магнетонов Бора [140], нитриды урана — очень слабыми

магнетиками с магнитной восприимчивостью: UN+7,73; U2N3+13,17

3-272 33

[508]. В ряду мононитридов лантаноидов

возрастает [478]:

LaN CeN PrN

4-60 4-296 4-4460

магнитная восприимчивость

NdN

4-5850

При растворении карбида титана в нитриде титана резко умень-

шается магнитная восприимчивость сплава [830], как это показано на

рис. 16.

Итак, в настоящее время не накоплен сколько-нибудь значительный

экспериментальный материал по магнитным свойствам нитридов пере-

Рис. 16. Магнитная восприимчи-

вость сплавов TiN—TiC.

Термические свойства.

ходных металлов и не предложено каких-

либо интерпретаций имеющихся данных.

Можно лишь отметить, что парамагнетизм

нитридов лантаноидов возрастает с повы-

шением статистического веса стабильных

^-конфигураций атомов лантаноидов. Умень-

шение магнитной восприимчивости нитрида

титана при растворении в нем карбида мо-

жет быть связано с понижением статисти-

ческого веса э2р6-конфигураций и возрас-

танием статистического веса $р3-конфигу-

раций при одновременной достаточно силь-

ной делокализации валентных электронов

и титана и азота.

Некоторые данные по магнитным свой-

ствам нитридов урана и плутония при низ-

ких температурах приведены в [831].

Выше показано, что для большинства нит-

ридов превалирующую роль играет электронная составляющая тепло-

проводности, за исключением нитридов хрома, тантала и ванадия, у

которых вследствие значительной локализации валентных электронов

на ковалентных связях превалирует решеточная составляющая тепло-

проводности.

Термическое расширение нитридов переходных металлов исследо-

вали в [781, 225] (табл. 12).

Довольно высокие значения коэффициента термического расшире-

ния нитридов мало отличаются от значений коэффициента термиче-

ского расширения соответствующих переходных металлов [781]. Это

говорит о том, что силы связи в нитридах типа MeN незначительно пре-

вышают силы связи в переходных металлах и в 2—3 раза меньше силы

связей в соответственных карбидах. Очевидно, что ответственна за это

разрыхляющее действие нелокализованная часть валентных электронов.

Наблюдается, хотя и не четко выраженное, уменьшение коэффициента

34

термического расширения нитридов с ростом локализации валентных

электронов в ^-конфигурациях металла и «^-конфигурациях азота.

Термическая устойчивость нитридов при высоких температурах ис-

следовалась во многих работах. На рис. 17 приведены, по данным [833],

расчетные кривые упругости диссоциации нитридов при разных темпе-

ратурах. Авторы [834] исследовали диссоциацию нитридов в вакууме

10~4 мм рт. ст., результаты показаны на рис. 18. Подробный обзор.

устойчивости нитридов в ваку-

уме приведен в моногра-