Text

гигиены труда и профзаболеваний АМН СССР, ЦК профсоюза рабо.

чих машиностроения, Национальный комитет СССР по сварке Ди

СССР).

11. Оздоровление условий труда при сварочных работах. Сборник

материалов научно-технической конференции по вопросам гигиены

труда и техники безопасности при сварочных работах 26—28 марта

1968 г. М., 1968, 212 с. (Центральное правление научно-технического

общества машиностроительной промышленности, Институт гигиены

труда и профзаболеваний АМН СССР, ЦК профсоюза рабочих ка.

шиностроепия, Национальный комитет по сварке АН СССР).

12. Охрана труда электросварщиков. Библиографический указа-

тель (1964—1972 гг.). Л., изд. ВНИИ охраны труда, 1975. 433 с.

13. Правила техники безопасности и производственной санитарии

при электросварочных работах. М., Машгиз, 1960. 40 с. (ЦК проф-

союза рабочих машиностроения).

14. Рекомендации по проектированию отопления и вентиляции за-

готовительных и сборочио-сварочных цехов. Сер. А. 3-499И. М., изд.

«Сантехпроекта», 1971. 27 с.

15. Санитарные нормы проектирования промышленных предприя-

тий СН 245-71. М., Стройиздат, 1972, 97 с. (Госстрой СССР).

16. Санитарные правила при сварке, наплавке и резке металлов.

Ks 1009—73. М., изд. Минздрава СССР, 1973. 27 с.

17. Технология, организация и механизация сварочного производ-

ства. Сборник статей. М., изд. НИИ информации по тяжелому, энер-

гетическому и транспортному машиностроению, 1970. 31 с.

ОГЛАВЛЕНИЕ

Предисловие ................................................ 3

Глава I. Санитарно-гигиеническая характеристика процес-

сов сварки . . ............. 6

1. Физико-химические процессы, обусловливающие возникно-

вение вредных факторов...................................... 6

2. Санитарно-гигиеническая характеристика отдельных видов

сварки . . . .................. 8

Глава II. Электробезопасность . . . 21

1. Действие электрического тока на организм человека . . 21

2. Прокладка проводов и защита от перехода напряжения на

нетоковедущие части сварочного оборудования ... 25

3. Электробезопасность при выполнении электросварочных ра-

бот ........................................................28

Глава III. Техника безопасности . ... 33

1. Требования к безопасности сварочного оборудования . . 33

2. Защита от излучений сварочной дуги.....................37

3. Предупреждение травматизма..............................39

4. Меры безопасности при эксплуатации баллонов и емкостей

с газами....................................................44

5. Организация рабочего места сварщика . 47

6. Механизация сборочно-сварочных работ . . ... 53

7. Противопожарные мероприятия . 56

Глава IV. Оздоровление воздушной среды в сборочно-сва-

рочных цехах ..... .60

1. Санитарно-гигиенические требования ....... 60

2. Общие принципы устройства вентиляции в сборочно-свароч-

ных цехах ... 63

Глава V . Местная вытяжная вентиляция.......................66

1. Общие принципы устройства местных отсосов .... 66

2. Местные отсосы для ручной электросварки .... 70

3. Местная вытяжная вентиляция при полуавтоматической и

автоматической сварке..................................78

141

Глава VI. Общеобмеиная вентиляция.........................gg

1. Специфические особенности устройства общеобмениой венти-

ляции в сборочио-сварочных цехах . . .... 38

2. Выбор схемы организации воздухообмена.................91

3. Расчет величины воздухообмена.........................96

4. Конструктивное оформление установок общеобменной вен-

тиляции ...................................................98

Глава VII. Вентиляция при специальных работах . . .102

1. Вентиляция при сварке в замкнутых и полузамкнутых про-

странствах ...............................................102

2. Вентиляция при газопламенной обработке металлов . . 109

Глава VIII.Индивидуальные средства защиты .... 111

1. Защита органов дыхания................................111

2. Защита органов зрения, лица и головы..................115

3. Спецодежда и спецобувь................................117

Глава IX. Специальные мероприятия по охране труда . 120

1. Борьба с шумом и вибрацией............................120

2. Освещение сборочно-сварочных цехов....................121

3. Медико-профилактические мероприятия .... .122

Приложения............................................. 124

Список литературы........................................139

ИБ № 1118

Макс Зиновьевич БРАУДЕ, Елена Ивановна ВОРОНЦОВА,

Виктор Петрович НЕКРЫЛОВ, Валерий Александрович ТАМБОВЦЕВ,

Семен Яковлевич ЛАНДО

ОХРАНА ТРУДА ПРИ СВАРКЕ

В МАШИНОСТРОЕНИИ

Редактор издательства В. И. Яковлева

Технический редактор Е. П. Смирнова. Корректор Л. А.

Обложка художника Л. С. Вендрова

Ягупьева

Сдано в набор 07.10.77. Подписано в печать 05.12.77. Т-16300 Формат 84Х108’/32.

Бумага типографская № 2. Литературная гарнитура. Печать высокая.

Усл. печ. л. 7,56. Уч.-изд. л. 7,6. Тираж 30000 экз. Зак. 1508. Цена 40 к.

Издательство «Машиностроение», 107885, Москва, Б-78, 1-й Басманный пер., 3

Московская типография № 32 Союзполиграфпрома при Государственном

комитете Совета Министров СССР по делам издательств, полиграфии

и книжной торговли.

Москва, К-51, Цветной бульвар, д. 26.

6П5

092

УДК 621.791:658.382.2

Авторы:

М. 3. БРАУДЕ, Е. И. ВОРОНЦОВА, С. Я- ЛАНДО,

В. П. НЕКРЫЛОВ, В. А. ТАМБОВЦЕВ

Редактор

д-р мед. наук чл.-кор. АМН СССР Е. И. ВОРОНЦОВА

Рецензент инж. Е. К. АЛЕКСЕЕВ

092 Охрана труда при сварке в машиностроении.

М., «Машиностроение», 1978. 144 с.

В книге дана санитарно-гигиеническая характеристика процессов

сварки, изложены требования безопасности и промышленной санитарии

к организации технологического процесса н оборудованию сварочных

цехов. Освещены вопросы электробезопасности, вентиляции, описаны

средства индивидуальной защиты, широко применяемые при автомати-

ческой и полуавтоматической сварке под флюсом и в среде защитных

газов, ручной и контактной сварке. Рассмотрены требования охраны

труда при новых видах сварки.

Книга предназначена для инженерно-технических работников маши-

ностроительных предприятий, технических инспекторов профсоюзов и

органов санитарного надзора.

30102-310

038(01)-78

310-78

6П5

© Издательство «Машиностроение», 1978 г.

ПРЕДИСЛОВИЙ.

Электрическая сварка, наплавка и термическая рез-

ка металлов широко применяется не только в машино-

строении, но и в других отраслях промышленности.

Объем сварочных работ в нашей стране неуклонно

растет. Технология сварки непрерывно развивается и

совершенствуется. В производство внедряются новые

механизированные и автоматизированные технологиче-

ские процессы сварки: плазменная, электронно-лучевая,

лазерная, диффузионная, ультразвуковая, токами высо-

кой частоты, в камерах с контролируемой атмосферой

и др. Наряду с этим все еще широко применяется отли-

чающаяся гибкостью и универсальностью ручная и

полуавтоматическая электродуговая сварка.

Помимо высоких технико-экономических показателей

электросварка обладает и некоторыми отрицательными

свойствами: это — опасность для работающих пораже-

ния электрическим током, получения ожогов брызгами

расплавленного металла и кратковременного ослепле-

ния световым излучением сварочной дуги. Кроме того,

при электросварке, наплавке и резке металлов и спла-

вов воздух производственных помещений загрязняется

пылью (сварочным аэрозолем), состоящей из окислов

железа, марганца, хрома, двуокиси кремния и других

токсичных веществ, входящих в состав свариваемых из-

делий и сварочных материалов. Систематическое воз-

действие сварочного аэрозоля при отсутствии необхо-

димых средств охраны труда может вызвать у работаю-

щих в сборочно-сварочных цехах профессиональные

заболевания легких, а также центральной нервной систе-

мы, а излучение сварочной дуги — заболевание глаз

(электроофтальмию); работающие в сборочно-свароч-

ных цехах подвергаются также воздействию газов и

шума.

з

Охрана труда в сборочно-сварочных цехах — одна

из актуальных комплексных проблем. Наиболее эффек-

тивным средством оздоровления условий труда являет-

ся усовершенствование технологии сварочного производ-

ства: применение сварочных материалов с минимальным

содержанием токсичных веществ, более широкое внед-

рение механизированных и автоматизированных про-

цессов сварки.

Разработка любых, достаточно эффективных средств

охраны труда электросварщиков должна основываться

на анализе системы сварщик (оператор) — сварочное

оборудование—процесс сварки—окружающая среда,

являющейся конкретным применением рассматриваемой

в эргономике системы человек—машина.

Различные физические свойства явлений, сопровож- ,

дающих процесс сварки, обусловливают необходимость

проведения комплекса профилактических и защитных

мероприятий (технологических, санитарно-технических,

индивидуальной защиты, медико-профилактических),

разработать которые могут в содружестве работники

разных специальностей: технологи и конструкторы сва-

рочного оборудования, специалисты по электробезопас-

ности и промышленной вентиляции, врачи-гигиенисты,

создатели средств индивидуальной защиты и др. Обес-

печение отличного качества сварных соединений и вы-

сокой производительности труда должно сочетаться с

уменьшением утомления и сохранением здоровья рабо-

тающих.

В нашей стране в течение четырех с лишним десяти-

летий научно-исследовательские институты охраны и

гигиены труда в тесном содружестве с технологическими

организациями и заводами разрабатывают эффективные

методы и средства оздоровления условий труда при

электросварочных работах. Результатом многогранных

научных исследований явилась разработка не только

конкретных конструкций защитных устройств и образ-

цов спецодежды, но и нормативных документов, со-

держащих требования к проектированию, изготовлению,

монтажу и эксплуатации сварочного оборудования,

производственных помещений, вентиляционных устано-

вок, защитных устройств, спецодежды и др.

В 1975 г. был утвержден ГОСТ 12.3.003—75 «ССБТ.

Работы электросварочные. Общие требования безопас-

ности», входящий в систему стандартов безопасности

4

труда. Он содержит общие положения и требования к

технологическим процессам, производственным помеще-

ниям, материалам и заготовкам ( в том числе к их

хранению и транспортированию), размещению произ-

водственного оборудования, организации рабочих мест,

персоналу, выполняющему электросварочные работы,

применению средств индивидуальной защиты, а также

регламентирует контроль за выполнением требований

безопасности. Введение в действие этого документа бу-

ет способствовать дальнейшему оздоровлению условий

труда при электросварочных работах.

Авторы настоящей книги ставили перед собой за-

ачу не только рассказать обо всех основных направле-

иях и разработках рассматриваемой проблемы, но и

оказать причины недостаточной эффективности отдель-

ых устройств, а также познакомить читателя с науч-

ю обоснованной методикой их разработки с учетом

специфики технологических, объемно-планировочных и

других конкретных условий производства.

Предисловие, гл. IV—VII написаны руководителем

оллектива авторов канд. техн, наук М. 3. Брауде;

л. I — чл.-кор. АМН СССР проф. Е. И. Воронцовой

Тамбовцевым;

и IX — инж.

М. 3. Брауде; гл. II — инж. В. А.

а. III — инж. С. Я. Ландо; гл. VIII

>. П. Некрыловым.

Авторы будут благодарны за отзывы на книгу, кото-

ые следует направлять по адресу: 107885, Москва,

'-78, 1-й Басманный пер., 3, издательство «Машино-

1цым потенциально опасным фактором является загряз-

нение воздушной среды в цехах пылью (сварочным

аэрозолем) и газами.

При сварке нагретые до высокой температуры и

поэтому более легкие, чем окружающий воздух, пары

металла, компонентов электродного покрытия или дру-

гих сварочных материалов поднимаются над местом

сварки и попадают в зону температур одного порядка с

окружающим воздухом, поэтому быстро конденсируют-

ся и затвердевают. Образуется твердая фаза частиц

сварочной пыли — аэрозоль конденсации. Большинство

частиц сварочного аэрозоля (порядка 90%) имеет раз-

мер менее 5 мк; значительное число частиц имеет раз-

меры в десятые и сотые доли микрона. В силу ряда

причин, в частности из-за противоположности заряжен-

ости частиц, наблюдается процесс агрегации — объеди-

нения частиц.

Сварочные работы на машиностроительных заводах

роизводятся главным образом в сборочно-сварочных

ехах или отделениях. Большой объем сварки, значи-

!?льный расход электродов в цехах могут приводить к

.рачительному загрязнению производственной атмосфе-

ры сварочным аэрозолем. Механизм распространения

сварочного аэрозоля по объему производственного поме-

щения требует специального рассмотрения, особенно в

связи с тем, что правильное решение вопросов вентиля-

ции непосредственно зависит от учета характера рас-

пространения вредных примесей в воздухе производст-

i венного помещения. "

[вокруг сварочной

Дионарное

(поле

ГЛАВА I

Санитарно-гигиеническая характеристика

процессов сварки

1. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ, ОБУСЛОВЛИВАЮЩИЙ

ВОЗНИКНОВЕНИЕ ВРЕДНЫХ ФАКТОРОВ №

Электрическая сварка металлов характеризуете

высокой концентрацией вводимого в изделие тепловоЯ

потока (свыше 30 кал/с на 1 мм2 площади дуговой

пятна). Этим объясняется специфика процессов, сопро-

вождающих процесс сварки. Имеет место очень быст-

рый переход свариваемого металла и сварочных мате-

риалов из твердого в жидкое и парообразное состояние.

Процесс носит взрывной характер и проходит при очень

высоких температурах: несколько тысяч градусов в зо-

не дуги. Подводимая электрическая энергия переходит

в другие виды: тепловую, световую и в меньшей степе

ни звуковую. В итоге вся электроэнергия, затраченна:

на сварку, превращается в тепло, за исключение!

незначительного количества, идущего на необратимы!

химические реакции.

При электросварке организм человека может

вергаться воздействию следующих видов э

а) электрической, вызывающей поражения электриче

ским током; б) электромагнитной (возникновение енль

ных электромагнитных полей характерно для сварочны

машин, работающих при высоких силах электрическог По

тока; при специальных видах сварки возможно bos г

______________________" ;------- *'

ского излучения); в) механической в виде вибрации

шума, возникающих при электросварке.

Особого внимания заслуживают взрывные явлены!

выброс капель расплавленного металла и искр. Пров<

дение электросварки в атмосфере, заполненной газово:

душной смесью взрывоопасной концентрации, мож< Варке ранения теш

привести к взрыву с опасными последствиями. Перечи !0Гда ^Различаются три стадии: 1)

ленными опасностями не исчерпывается вредное во пературы

действие электросварки на организм человека. Серье ;огда* ™ *С1Ы1а’

исключением

под

энергий

В период

ванны

температурное

перемещается

изделию,

(вами изотерм

iwv., *хг' ----,-- - -- X lu

никновение радиационной опасности, мягкого рентгеноиПредельное состояиие>

вместе

а расстояние

практически не

проведения

образуется

поле:

со

сварки

квазиста-

значит, что

дугой

это

сварочной

между любыми точ-

изменяется. Это

(сдельное состояние, как показали исследования со-

ветской научной школы, возглавляемой акад. II. Н. Ры-

клиным, достигается очень быстро, что объясняется

Осокой концентрацией вводимого в изделие теплового

Потока.

В процессе распространения тепла в металле при

— — ) теплонасыщение,

I в поле, перемещающемся вместе с

Щеточником тепла, нарастают; 2) предельное состояние,

Югпа ч в подвижном поле практически не

I

изменяются; 3) процесс остывания металла по оконча-

нии сварки. Например, по данным акад. Н. Н. Рыкали-

на, при общей продолжительности сварки (одного шва)

10 мин процесс возрастания температур в металле, ко-

торые фиксировались термопарами, достиг предельною

состояния через 45 с после начала сварки. Теплообмен

металла с окружающей средой происходит непрерывщ;

в течение трех указанных выше стадий. Над нагретым

металлом возникают конвективные (тепловые) восходя-

щие воздушные потоки, которые в период горения сва-

рочной дуги подхватывают образующиеся частицы сва-

рочного аэрозоля и газы. Аэрозольные частицы подни-

маются воздушным потоком до тех пор, пока скорость

потока, локально воздействующая на частицу, будет

больше скорости ее витания. Средняя скорость витания

частиц сварочного аэрозоля составляет 1 см/с, поэтому

частицы сравнительно легко подхватываются циркуля-

ционными воздушными потоками в помещении. Некото-

рое количество частиц оседает на пол, оборудование г

строительные ограждения. В сварочных цехах, как пра-

вило, наблюдается коричнево-бурое загрязнение окон

особенно в их средней по высоте части.

Возникающие в процессе сварки вредные факторь

могут стать причиной травматизма (поражения электри-

ческим током, ожоги брызгами расплавленного метал

ла, ушибы и порезы рук о кромки металла) и профес-

сиональных заболеваний (электроофтальмия, пневмоко

ниозы, интоксикация марганцем и др.).

2. САНИТАРНО-ГИГИЕНИЧЕСКАЯ ХАРАКТЕРИСТИКА

ОТДЕЛЬНЫХ ВИДОВ СВАРКИ

Ручная дуговая сварка. Ручная дуговая сварка бла-

годаря своей простоте и гибкости является широко рас-

пространенным -способом термического соединения ме-

таллов.

Сварочная дуга является источником образования

лучистой энергии. Спектр лучистой энергии состоит из

инфракрасных лучей длиной более 1,5 мкМ

лучей Фохта (1,5—0,7 мкм), световых лучей (0,7-^

0,4 мкм) и ультрафиолетовых лучей (0,4—0,18 мкм)

Интенсивность излучения зависит главным образом о1

температуры дуги — интенсивность с повышением тем-

пературы увеличивается. При сварке на переменном

тОке интенсивность излучения меньше, чем при сварке

на постоянном токе. Яркость видимой части спектра

достигает 16 000 стильбов, что в тысячи раз превышает

физиологически переносимую дозу. Ультрафиолетовые

лучи с длиной волны менее 0,4 мкм могут вызвать про-

фессиональное заболевание глаз, называемое электро-

офтальмией, и ожог открытых частей кожи сварщика.

Электроофтальмия начинается после небольшого скры-

того периода продолжительностью несколько часов. За-

тем появляется резь и боль в глазах, ощущение инород-

ного тела, светобоязнь, слезотечение, головная боль,

сопровождающаяся бессоницей. Эти явления обусловле-

ны воздействием ультрафиолетовых лучей на слизистую

оболочку глаз. Иногда процесс захватывает и роговую

оболочку глаз. Частое повторение заболевания электро-

офтальмией приводит к снижению чувствительности ро-

говицы, хроническому конъюнктивиту, повышенной

утомляемости глаз. Электроофтальмия чаще наблюдает-

ся у подсобных рабочих, чем у сварщиков.

Инфракрасная радиация вследствие теплового воз-

действия может вызвать помутнение хрусталика. Та-

кие случаи профессиональных заболеваний у сварщиков

машиностроительных заводов не обнаружены.

Ручная сварка производится электродами различных

марок, отличающимися химическим составом проволоки

и покрытий, в состав которых в зависимости от назна-

чения электродов входят: ферромарганец, марганцевая

руда, металлический марганец, плавиковый шпат, элект-

родный мрамор, ферросилиций, кварцевый песок и др.

Каталог разработанных в нашей стране электродов

включает 182 марки.

Для того чтобы иметь представление о потенциаль-

ной опасности аэрозоля, образующегося при различ-

ных видах сварки, и использовании различных свароч-

ных материалов (электроды, сварочная проволока,

флюс), важно знать удельные валовые выделения пыли

и токсичных ее компонентов.

Методика определения удельных валовых выделений

Пыли и токсических компонентов разработана в Инсти-

туте гигиены труда и профзаболеваний АМН СССР.

Для расчета удельных выделений необходимо знать ко-

личество образующейся пыли (или токсических ком-

9

понентов), количество израсходованных электродов р

объем воздуха, из которого с помощью фильтрщ

АФА-В-18 уловлена пыль. Результаты определени;

удельных валовых выделений пыли и токсических ве

ществ выражаются в миллиграммах на килограмм из.

расходованных сварочных материалов [11].

По экспериментальным данным Института гигиень

труда и профзаболеваний АМН СССР [1, И], удельное

количество пыли (твердая фаза аэрозоля), образующей,

ся при сжигании различных электродов, составляет для

электродов с покрытием руднокислого типа (марганце-

вое) 18,6—36,5 г/кг; основного типа (фтористо-кальцие-

вого) — 11,3—13,5 г/кг; рутилового или рутилкарбонат-

него — 7,1—15,3 г/кг.

Длительное (10—20 лет) воздействие сварочного

аэрозоля может стать причиной профессионального за-

болевания у электросварщиков, которое называется

пневмокониозом. При этом заболевании поражаются

органы дыхания, в особенности легкие, в которых неж-

ная эластичная легочная ткань заменяется грубой

соединительной тканью. Жалобы при этом заболевании

незначительны, и обнаруживается болезнь главным об-

разом при рентгеновском обследовании. Заболевание

протекает медленно, доброкачественно, редко ослож-

няется туберкулезом. Своевременное выявление этого

заболевания позволяет затормозить развитие процесса

и правильно трудоустроить сварщика. Основным компо-

нентом (по количеству) аэрозоля являются окислы же-

леза (45—65%). Однако в зависимости от применяемых

электродов в аэрозолях содержатся окислы марганца,

хрома, кадмия, ванадия, цинка, свинца, двуокись крем-

ния и фтористые соединения. Содержание этих веществ

по сравнению с окислами железа относительно невели-

ко, но вследствие своей токсичности они могут иметь

решающее значение при определении степени вредности

пыли.

Общее содержание пыли, окислов марганца, фтори-

стых и хромсодёржащих соединений в рабочей зоне

определяется составом свариваемого металла, стержня

электродов и обмазки, силой сварочного тока и дна

метром электродов, положением тела сварщика отно-

сительно дуги, конфигурацией свариваемых изделий

эффективностью применяемых противопылевых меро-

приятий.

10

Специально проведенными экспериментами в лабо-

зТориых условиях было установлено, что количество

Марганца в электросварочной пыли пропорционально

^держанию марганца в обмазке. Наименьший процент

оКислов марганца содержится в аэрозоле, полученном

ppi! сжигании электродов с фтористо-кальциевым и ру-

словым покрытием, а наибольший — в аэрозоле мар-

ганцевых электродов. Окислы марганца, содержащиеся

в сварочном аэрозоле, представляют потенциальную

опасность в отношении развития интоксикации марган-

цем, однако в настоящее время в результате замены

марганцевых электродов электродами с рутиловым по-

крытием эти поражения не наблюдаются. Хотя сварка

электродами с фтористо-кальциевым покрытием сопро-

вождается меньшим выделением окислов марганца,

в составе сварочного факела при сжигании этих элект-

родов содержатся фтористые соединения (фтористый

водород, четырехфтористый кремний и др.), концентра-

ции которых в зоне дыхания сварщиков иногда бывают

довольно значительны.

Фтор и хромосодержащие аэрозоли в повышенных

концентрациях могут стать причинами раздражения и

воспаления слизистых оболочек носа и носоглотки, если

не соблюдаются меры предосторожности, не работает

местная вентиляция, не применяются средства индиви-

дуальной защиты.

Сварка хромосодержащими электродами характери-

зуется значительным загрязнением зоны дыхания свар-

щиков аэрозолем (10,65—30 г/кг). Важной с гигиениче-

ской точки зрения особенностью этих электродов являет-

ся выделение окислов хрома, концентрации которых в

зависимости от условий сварки колеблются в сущест-

венных пределах.

Содержание в сварочной пыли шестивалентных

соединений хрома, отличающихся большой токсич-

ностью, в 2,5—3,5 раза превышает содержание трех-

валентных соединений. Двуокись кремния в сварочной

пыли составляет 0,9—1,8%. При сварке электродами

с рутиловым покрытием образуется значительно меньше

пыли и окислов марганца.

Сварка оцинкованной стали сопровождается загряз-

нением воздушной среды аэрозолем, основную часть

которого составляют окислы цинка. При сварке цвет-

ных металлов на постах, оборудованных местными от-

11

сосами, концентрации аэрозоля не превышают допусти-

мого предела.

Исправление брака отливок из бронзы различного

состава с помощью наплавки специальных электродов

с фтористо-кальциевым покрытием без вентиляции мо-

жет вызвать загрязнение зоны дыхания сварщиков га-

зами и окислами металлов, из которых основными

являются окислы цинка, марганца и в некоторых слу-

чаях свинца. При выполнении этой работы на постах,

оборудованных эффективной местной вытяжной венти-

ляцией, в зоне дыхания сварщиков концентрации ука-

занных окислов не достигают предельно допустимых.

Принципиально важным и в значительной степени

обусловливающим содержание аэрозоля в зоне дыхания

сварщика является фиксация места сварки. Проведен-

ные на ряде заводов исследования показали, что на

постоянных (фиксированных) рабочих местах в сбороч-

но-сварочных цехах легче организовать местную вы-

тяжную вентиляцию и тем самым резко снизить содер-

жание пыли, окислов марганца и других токсических

веществ в зоне дыхания сварщиков.

Особенно неблагоприятное состояние производствен-

ной атмосферы создается при сварке в изделиях с замк-

нутыми и полузамкнутыми контурами — блоках, ци-

стернах и др. Высокие концентрации пыли, окислов

марганца и фтористых соединений в сочетании с небла-

гоприятными метеорологическими условиями как в

теплый, так и холодный периоды года, отсутствие

естественного света и воздействие шума создают особен

но напряженные условия труда электросварщиков при

сварке в замкнутых пространствах малого объема.

Дисперсность сварочного аэрозоля чрезвычайно

велика. Микроскопическое исследование препаратов,

полученных методом осаждения, показало, что 90—99%

частиц имеют размеры до 1 мк, а значительная часть

находится за пределами разрешающей способности

светового микроскопа. При изучении сварочной пыли с

помощью электронного микроскопа при увеличении в

20 000 и 40 000 раз видны частицы размерами в деся-

тые и сотые доли микрона.

Содержание окислов марганца и двуокиси кремния

в сварочном аэрозоле представлено в табл. 1.

Концентрация окиси углерода и окислов азота при

сварке в кабинах, на открытых участках цеха и т. д. 2

12

большинстве случаев ниже предельно допустимых

уровней.

Таблица 1

Содержание в сварочном аэрозоле окислов марганца

и общей двуокиси кремния, %

Тип покрытия электродов Окислы марганца Двуокись кремния

Руднокислое марганцевое фтористо-кальциевое (основное) Рутиловое или рутилкарбонатное . 7—13 1,72—4,220 8—10 5—12 4,5—7 4—10

Как показали многочисленные хронометражные ис-

следования, 55—70% рабочего времени сварщики заня-

ты непосредственно сваркой [4], а остальное время —

выполнением вспомогательных операций. Сварка

требует от сварщика повышенного напряжения внима-

ния и зрения. Она выполняется часто в вынужденной

позе, сидя на корточках, лежа на боку или спине, что

сопровождается повышенным статическим напряжением

мышц рук и тела.

Иногда по технологическим условиям в сборочно-

сварочных цехах производится сварка изделий, предва-

рительно подогретых до 250—300° С. В этих случаях за

счет повышения температуры воздуха и теплового об-

лучения (5 кал/см2-мин на уровне правой руки и 1—

2,5 кал/см2-мин на уровне груди) у сварщиков к концу

рабочей смены температура тела может повыситься до

37,1—37,3° С, а частота пульса увеличиться. Отсюда

можно сделать вывод, что при сварке подогретых из-

делий у сварщиков наблюдается напряжение терморегу-

ляции. В этих случаях важное значение имеет замена

ручной сварки автоматической, газового нагрева ин-

дукционным. Кроме того, следует предусматривать

местную вентиляцию для удаления электросварочной

пыли и газов, применять маски с подачей воздуха,

обеспечивать для работающих отдых в специально

оборудованных комнатах.

Сварка порошковой проволокой >. Сжигание 1 кг по-

1 Воронцова Е. И., Гофиер А. М., Мосолов Н. И. Гигиеническая

оценка и оздоровление условий труда при полуавтоматической свар-

ке открытой дугой порошковой проволокой ЭПС-15. «Гигиена труда

и профессиональные заболевания». 1968, № 5, с. 46—48.

13

рошковой проволоки сопровождается образованием в

зависимости от состава шихты 8—12 г пыли, в которой

содержится 0,2—0,7 г окислов марганца, 3,8—10 г

окислов железа, 0,2—1 г фтористых соединений. В зоне

дыхания сварщика концентрации пыли составляют по

усредненным данным 10—30 мг/м3; окись углерода и

окислы азота в сборочно-сварочных цехах не превы-

шают предельно допустимых концентраций. Приведен-

ные результаты исследований позволяют сделать вывод,

что условия при сварке порошковой проволокой по ха-

рактеру загрязнения производственной атмосферы близ-

ки к условиям, наблюдаемым при сварке электродами с

рутиловым покрытием.

Электросварка в среде защитных газов. За последние.

10—15 лет получила распространение сварка в среде

защитных газов. В качестве защитных газов применяют

углекислый газ, аргон, гелий, азот. Существует две

основные модификации этого метода сварки — плавя-

щимся и неплавящимся электродами. В качестве не-

плавящихся электродов применяют чаще вольфрамовые,

реже угольные и графитовые стержни. Присадочным ма-

териалом и плавящимся электродом служит проволока

такого же химического состава, что и свариваемый ' ме-

талл. Преимуществами этого метода сварки являются:

а) высокая тепловая мощность дуги, обеспечивающая

большую скорость и производительность сварки; б) вы-

сокое качество сварных швов; в) возможность сварки

разнородных металлов и тонкостенных изделий.

Метеорологические условия, общая характеристика

работы при автоматической и полуавтоматической свар-

ке в среде защитных газов аналогичны ручной дуговой

сварке. Следует лишь отметить большую сложность обя-

занностей сварщика, связанную с подготовкой автомата

и полуавтомата к работе.

При автоматической сварке плавящимся электродом

в среде углекислого газа на 1 кг наплавленного метал-

ла выделяется в среднем 8—15 г пыли, 0,2—1,8 г окислов

марганца, 0,02—2 г окислов хрома, 0,1—0,5 г’ окислов

никеля, 2,7 г окиси углерода, 0,062 г окислов азота. Эти

величины превышают валовые выделения пыли и газов

при автоматической сварке под слоем флюса.

Содержание пыли в зоне дыхания сварщика при по-

луавтоматической сварке значительно выше, чем при

автоматической. Пыль, уловленная на беззольные фильт-

14

bi, содержит 1 —1,6% окислов марганца. В зоне дыха-

ния сварщика не наблюдаются высокие концентрации

окиси углерода, несмотря на то, что в зоне дуги угле-

кислый газ диссоциирует на окись углерода и кислород.

Указанное обстоятельство объясняется тем, что при

выходе из зоны высоких температур окись углерода

вновь соединяется с кислородом и превращается в угле-

кислый газ.

Концентрации окислов азота в зоне дыхания свар-

щиков на производстве не превышают предельно до-

пустимых. Концентрация озона в зоне дыхания 0,1 —

0,4 мг/м3. Повышение концентрации окислов азота и

озона возможно при нарушении газовой защиты, что

может иметь место в основном при подсосе воздуха в

зону сварки и при сварке в замкнутых пространствах.

Из всех способов электродуговой сварки в среде за-

щитных газов наиболее благоприятным с гигиенической

точки зрения является сварка неплавящимся электро-

дом в среде аргона. Содержание пыли в зоне сварки

как при ручном, так и при механизированном способе

не выходит за пределы 2—2,5 мг/м3; концентрации

окислов марганца в 10 раз ниже предельно допустимо-

го уровня. Окислы азота и окись углерода не обнаружи-

ваются даже в пробах, отобранных вблизи сварочной

дуги.

Концентрации пыли при сварке торированными и

лантанированными (вольфрамовый стержень с 1,5%-ной

присадкой лантана) электродами еще ниже. При свар-

ке торированными электродами (вольфрамовый элект-

род с 1,5%-ной присадкой тория) радиационный фактор

выражен слабо и применение их не связано с опас-

ностью внешнего облучения. Однако процесс изготовле-

ния тарированных электродов, дополнительная обмазка

электродов двуокисью тория повышают радиационную

опасность. Это в известной степени послужило основа-

нием для замены тарированных электродов лантаниро-

ванными, сохраняющими их преимущества. Лантан от-

носится к группе редкоземельных элементов и не вызы-

вает стойких необратимых изменений при поступлении

в организм. Валовое выделение пыли при пользовании

лантанированными и торированными электродами для

сварки стали, алюминия, алюминиевомагниевых спла-

вов не превышает по усредненным данным 1,15—

1,94 г/ч при непрерывной сварке. Концентрация пыли в

15

зоне дыхания сварщика значительно ниже допустимого

предела.

При сварке алюминия и сплавов на его основе под

защитой аргона плавящимся электродом образуется

окись алюминия в количестве 7,6—28 г/кг; при сварке

титановых сплавов удельное выделение титана и его

двуокиси составляет 4,75 г/кг. При сварке в аргоне

алюминиевых сплавов наблюдается повышенное обра-

зование озона за счет большой ультрафиолетовой ра-

диации.

Сварка под слоем флюса. Из способов автоматиче-

ской и полуавтоматической сварки наиболее распростра-

ненной является сварка под слоем флюса. Она менее

трудоемка и более экономична, чем ручная дуговая^

сварка, меньше утомляет сварщика.

Валовое выделение пыли при этом способе CBapj

во много раз ниже, чем при ручной дуговой. Концентр,

ции аэрозоля в зоне дыхания сварщика-оператора п

усредненным данным составляют 5,1—12,2 мг/м3. Кон

центрации окислов марганца в зоне дыхания рабочи?

обслуживающих сварочные автоматы, колеблются о

0,11 до 0,7 мг/м3. На повышение концентраций

аэрозоля

в значительной степени влияет выполнение вручную

операций по сбору и пересыпке флюса и зачистке шва

Проведенные автором исследования показали большук

эффективность применения флюсоотсосов при автома-

тической сварке.

Концентрации аэрозоля, окислов марганца и других

токсичных веществ в зоне дыхания сварщиков-автомат-

чиков зависят от состава и степени измельчения флюса,

конфигурации свариваемых изделий, направления воз

душных потоков в здании и т. д. Так, запыленност!

зоны дыхания сварщиков при применении свежегс

флюса в 2—2,8 раза ниже запыленности при использо-

вании флюса, бывшего в употреблении и тем самым бо-

лее размельченного.

Содержание пыли в зоне дыхания оператора пр

сварке внутренних швов (полузамкнутые пространства)

в 2,5 раза выше, чем при сварке наружных швов. Н-а

заводах, где все посты автоматической сварки располо-

жены на открытых участках цеха, содержание аэрозоля1

ниже предельно допустимой концентрации. Основными

вредными веществами в составе сварочного аэрозоля

при автоматической сварке являются фтористые соеди-

16

1ения (фтористый водород, четырехфтористый силиций

I ДР-)-

Проведенные экспериментальные исследования по-

•азали, что валовое выделение фтористых соединений

особенно велико при сварке под флюсом ОСЦ-45а. Оно

составляло 43—286 мг на 1 кг наплавленного металла.

При сварке с применением других флюсов (АН-348А,

ФЦ-9, ФЦ-6, ФЦЛ-2 и др.) валовые выделения фто-

ристых соединений колеблются по средним данным от

30 до 40 мг на 1 кг наплавленного металла. Выделение

фтористых соединений резко возрастает с увеличением

содержания фтористого кальция во флюсе.

Изучение условий труда при полуавтоматической

сварке под слоем флюса показало ее большую трудоем-

кость по сравнению с автоматической сваркой. Необхо-

димость удерживания длительное время в руке головки

полуавтомата с бункером для флюса массой 2—2,5 кг

к утомляет к концу смены правую руку сварщика. Значи-

> тельно напряжено во время работы внимание сварщи-

ка в связи с высокими требованиями к качеству шва

1 (необходимость поддержания на постоянном уровне

t- длины дуги, силы тока и напряжения).

Концентрации аэрозоля, окислов марганца и фтори-

ч стых соединений в зоне дыхания сварщика-полуавто-

матчика выше, чем в зоне дыхания рабочего при обслу-

живании автоматических сварочных установок. Указан-

ное объясняется более близким расположением зоны

дыхания сварщика-полуавтоматчика к электрической

дуге.

Электрошлаковая сварка. Электрошлаковая сварка

производится с помощью автоматов при температуре

1600—1700° С. Оператор-сварщик находится на расстоя-

нии 0,5—2 м от сварочной дуги.

Трудовой процесс оператора складывается из тру-

доемкого этапа подготовки изделия к сварке, при кото-

ром крупные и тяжелые конструкции при помощи

подъемных механизмов устанавливаются на место, и

этапа сварки, при котором оператор наблюдает за про-

цессом сварки, охлаждением медных ползунов водой,

подачей проволоки и др.

Основным производственным фактором, оказываю-

щим вредное воздействие на операторов, является по-

вышенная интенсивность лучистой энергии, составляю-

щая 2 кал/см2-мин на уровне рук и 3—4 кал/см2-мин

- |_ . ~

Г "tit пттс д I 17

на уровне лица; повышается и температура воздуха, что I „ кпнтполь за гла-

является причиной небольшого (0,5° С) повышения 4 систематический офтальмологический контроль

концу рабочей смены температуры тела оператора. Кон-] зами работающе! . _

центрация аэрозоля в зоне дыхания, по усредненным] <

данным колеблется в пределах 4—7 мг/м3, концентра] ппстяточное внедрение в произ-

ция окислов марганца - 0,25-0,43 мг/м3. Окислы азо-] материалов получила достаточное внедре ______у „

та и окись углерода определяются в виде следов. Таким]

образом, потенциальную опасность для оператора при]

электрошлаковой сварке могут составить аэрозоль Л

фтористые соединения. Не исключена опасность ожогов]

выплескивающимся из ванны металлом. fl

Лазерная сварка. Для сварки мелких деталей при-]

меняют рубиновые или неодимовые лазеры, работающие]

в импульсном режиме. Излучение лазера характеризует-]

ся высокой энергией, составляющей в импульсе несколь-]

ко сотен джоулей. С помощью дополнительной фокуси-]

рующсй системы эта энергия может быть сконцентри-]

рована в очень малом объеме. К числу особенностей®

следует отнести высокую монохроматичность излучения]

малую расходимость пучка, временную и пространствен]

ную когерентность излучения. При работе с лазерам]

наибольшей опасности подвержены глаза и кожны]

покровы. Лучи лазера оказывают на биологически]

объекты тепловое, электрическое, фотохимическое и ме]

ханическое воздействие, одним из проявлений которого]

является возникновение в облучаемом объекте упругих]

колебаний типа ультразвуковых. Опасность для орга]

нов зрения представляет не только прямой, но и отра]

женный луч лазера. Для кожи опасен только прямо]

луч. Поражающее действие лазера зависит от потока]

его энергии, длительности импульса, количества следую-]

щих друг за другом импульсов, длины волны излучения]

и характера отражающей поверхности. Опасны зеркаль-]

ные и светлые поверхности, отражающие свыше 50%]

падающего на них излучения. Глаза необходимо защн]

щать не только от прямого, но и от отраженного луча®

При работе с лазерными установками необходимо]

чтобы пучок излучения был направлен на неотражаю]

щий и невоспламеняющийся фон, траектория пучка]

должна быть недоступна для работающего. Необходп]

мо обязательно применять защитные очки, работать]

следует в условиях общего яркого освещения. Возмож]

ность поражения глаза, адаптированного к темноте]

т. е. с большим диаметром зрачка, больше. Необходим]

18 .

систематический офтальмологический контроль за гла-

Сварка токами высокой частоты. В связи с исполь-

зованием в ряде производств изделий из синтетических

водство сварка в электромагнитном поле коротких и

ультракоротких волн. Основным неблагоприятным фак-

тором при этом виде сварки пластикатов являются вы-

сокочастотные электромагнитные поля значительной ин-

тенсивности 18—320 В/м [11]. Эффективное снижение

напряженности высокочастотного поля достигается экра-

нированием (до 2—7 В/м) источников энергии (электро-

дов, конденсаторов, фидерных линий).

При описываемом виде сварки в производственную

атмосферу поступают летучие токсичные вещества —

фенол, окись этилена, формальдегид, пары ацетона и

органических растворителей. Наблюдается повышение

температуры воздуха производственных помещений.

Плазменная обработка металлов. Плазменная обра-

ботка металлов обеспечивает повышение жаропрочности

и износостойкости изделий и деталей.

Плазма представляет собой высокоионизированный,

электропроводящий газ. Температура плазмы, поступаю-

щей в виде струи из сопла, составляет 6000—20 000° С.

При плазменной обработке происходит довольно интен-

сивное образование окислов азота и озона, концентра-

ции которых при работе без вентиляции довольно зна-

чительны.

При напылении в плазменную струю вводится в ви-

де порошка или проволоки напыляемый материал, в ка-

честве которого используют главным образом тугоплав-

кие металлы — вольфрам, цирконий, окись алюминия,

их карбиды, бориды, силициды.

Плазменная обработка металла (напыление, сварка,

резка) является основным источником загрязнения

производственной атмосферы аэрозолем, состав которо-

го зависит от применяемых порошков и обрабатываемо-

го металла.

При работе плазменных горелок возникают высоко-

частотные звуковые и ультразвуковые колебания. Сум-

марный уровень звукового и ультразвукового давления,

по данным Института гигиены им. Ф. Ф. Эрисмана,

составляет в рабочей зоне 120—130 дБ [11].

Спектральный анализ выявляет широкий диапазон

19

колебаний звукового давления 40—31 500 Гц с макси-

мумом в области высоких звуковых и низких ультразву-

ковых частот в диапазоне 16 000—25 000 Гц.

Работа в вытяжных шкафах и специальных камерах

позволяет значительно снизить уровень звукового и

ультразвукового давления в рабочей зоне. Так же как

и при ручной дуговой сварке, при плазменной обработке

металла работающие могут подвергаться повышенной

ультрафиолетовой, видимой и инфракрасной радиации.

Интенсивность ультрафиолетового излучения зависит от

подаваемого на плазменные установки напряжения,

свойств напыляемого порошка и газа, а также конст-

рукции горелки. В литературе [11] приводятся данные

о заболеваниях подобных электроофтальмиям и эрите-

мах кожи, причиной которых являются короткие ультра-

фиолетовые лучи.

При использовании дуги прямого действия (между

электродом и изделием) возникает ионизирующая ра-

диация (тяжелые аэроионы различной полярности).

В производственных помещениях вблизи плазменных

установок мягкие рентгеновские лучи не обнаружи-

ваются.

Воздействие таких факторов, как ионизирующая,

повышенная ультрафиолетовая и инфракрасная радиа-

ция, высокочастотный шум и ультразвук, загрязнение

воздуха аэрозолями требует проведения комплекса за-

щитных мероприятий: укрытия установок в вытяжных

шкафах, применения шумозаглушающих насадок на го-

релку, использование средств индивидуальной защиты

органов зрения, слуха, лица.

Контактная сварка. Контактная сварка легко меха-

низируется и автоматизируется, ,в результате чего уве-

личивается производительность труда, улучшается каче-

ство сварного соединения, повышается культура произ-

водства. Этим способом сваривают малоуглеродистые и

нержавеющие стали и сплавы.

Процесс контактной сварки основан на двух прин: и-

пах: электрическом нагреве двух кромок металла ю

пластического состояния или до расплавления и заз . м

сплавливания их. Различают три разновидности к< д-

тактной сварки: стыковую оплавлением, точечную и ро-

ликовую или шовную. Наиболее неблагоприятной явля-

ется сварка оплавлением, при которой образуются иск-

ры и брызги расплавленного металла, пыль, газы и

20

наблюдается ионизация воздуха. Концентрации пыли в

зоне дыхания рабочего зависят главным образом от хи-

мического состава свариваемого металла, мощности

контактной сварочной машины. Сварочная машина при

этом методе сварки генерирует низко- и высокочастот-

ный шум. Величина сварочного тока во вторичной цепи

контактных машин достигает десятков тысяч ампер.

Вследствие этого контактные машины создают электро-

магнитные поля мощностью от 70 до 1500 А/м. Электро-

магнитные волны рассеиваются на расстояние 1,5—

3,5 м от контактной сварочной машины. Характер воз-

действия электромагнитных волн, образующихся при

контактной сварке, на организм человека недостаточно

изучен. Для улучшения условий труда рекомендуется

устройство местной вытяжной вентиляции, экранирова-

ние и др.

ГЛАВА II

Электробезопасность

1. ДЕЙСТВИЕ ЭЛЕКТРИЧЕСКОГО ТОКА НА ОРГАНИЗМ

ЧЕЛОВЕКА

Широкое использование в промышленности электри-

ческой энергии обязывает уделять больше внимания про-

филактике электротравматизма. Большая опасность

электрического тока для здоровья и жизни людей обус-

ловлена тем, что ток очень часто не воспринимается че-

ловеком как источник непосредственной опасности, по-

этому строгое соблюдение правил электробезопасности,

изучение основ электротехники лицами, обслуживающи-

ми электрические установки, и рабочими электрифици-

рованных предприятий —- это важнейшее условие, ко-

торое может снизить число несчастных случаев от

электротравм на производстве.

При протекании электрического тока через тело че-

ловека может возникнуть опасность поражения его от-

дельных органов или организма в целом. Основными

видами поражения являются: ожоги электрической ду-

гой; так называемый удар при прикосновении к токове-

Дущим частям; разрыв тканей и др. Серьезную опас-

ность представляют также местные повышения темпера-

туры на участках малой проводимости электрических

21

цепей и искрение, которые могут вызвать пожар или

взрыв.

Из всех видов поражения током наибольшую опас-

ность представляют электрические удары, сопровождае-

мые появлением у человека судорог, потерей сознания,

сильным ослаблением или прекращением деятельности

органов дыхания и кровообращения.

Исход электротравмы зависит от многих обстоя-

тельств: от условий внешней среды и внутренних факто-

ров организма.

К условиям внешней среды относятся прежде всего

параметры электрической цепи, в которой оказался по-

страдавший, место соприкосновения с токоведущими ча-

стями, время воздействия электрического тока. Имеет

значение также температура окружающей среды, с по-

вышением которой число тяжелых исходов возрастает.

Внутренними факторами, отрицательно влияющими

на исход поражения электрическим током, являются

утомление, болезненное состояние, алкогольное опьяне-

ние.

К параметрам электрической цепи, имеющим решаю-

щее значение при оценке опасности поражения электро-

током, относят величину силы тока, его частоту' и напря-

жение.

Сила тока, проходящего через тело человека, зави-

сит от площади контакта: чем больше его площадь, тем

меньшее сопротивление прохождению тока оказывает

кожный слой.

Большое влияние на проводимость человеческого те-

ла имеют чистота кожи и наличие царапин. Если кожа

загрязнена веществами, хорошо проводящими ток (на-

пример, руки работающего покрыты машинным маслом

или мелкими металлическими частицами от стружки и

др.), то опасность поражения электрическим током рез-

ко возрастает.

Тяжесть электрической травмы во многом зависит от

величины сопротивления тела человека электрическому

току в момент электрического удара. Наибольшее со-

противление электротоку оказывает верхний роговой

слой кожи, который не имеет кровеносных сосудов и

нервных клеток. Сопротивление верхнего рогового слоя

кожи человека — величина не постоянная. Оно зависит

от величины электрического тока и продолжительности

прохождения его через тело человека, от величины со-

22

прикасаемой поверхности и плотности контакта ее с

проводником, от влажности кожи. Если верхний слой

кожи не поврежден и находится в сухом и чистом со-

стоянии, электрическое сопротивление тела человека со-

ставляет (4—10) 104 Ом; оно падает до 1000 Ом, если

верхний кожный покров засорен выделениями потовых

желез, расположенных под кожей, или покрыт токопро-

водящей пылью, эмульсией, содовым раствором и т. п.

При напряжении 50 В поражение рогового слоя ко-

жи идет медленно. С увеличением напряжения величина

сопротивления рогового слоя становится все меньше;

при напряжении 500 В поражение наступает почти мгно-

венно.

Таблица 2

Величина силы тока и ее действия на различные органы человека

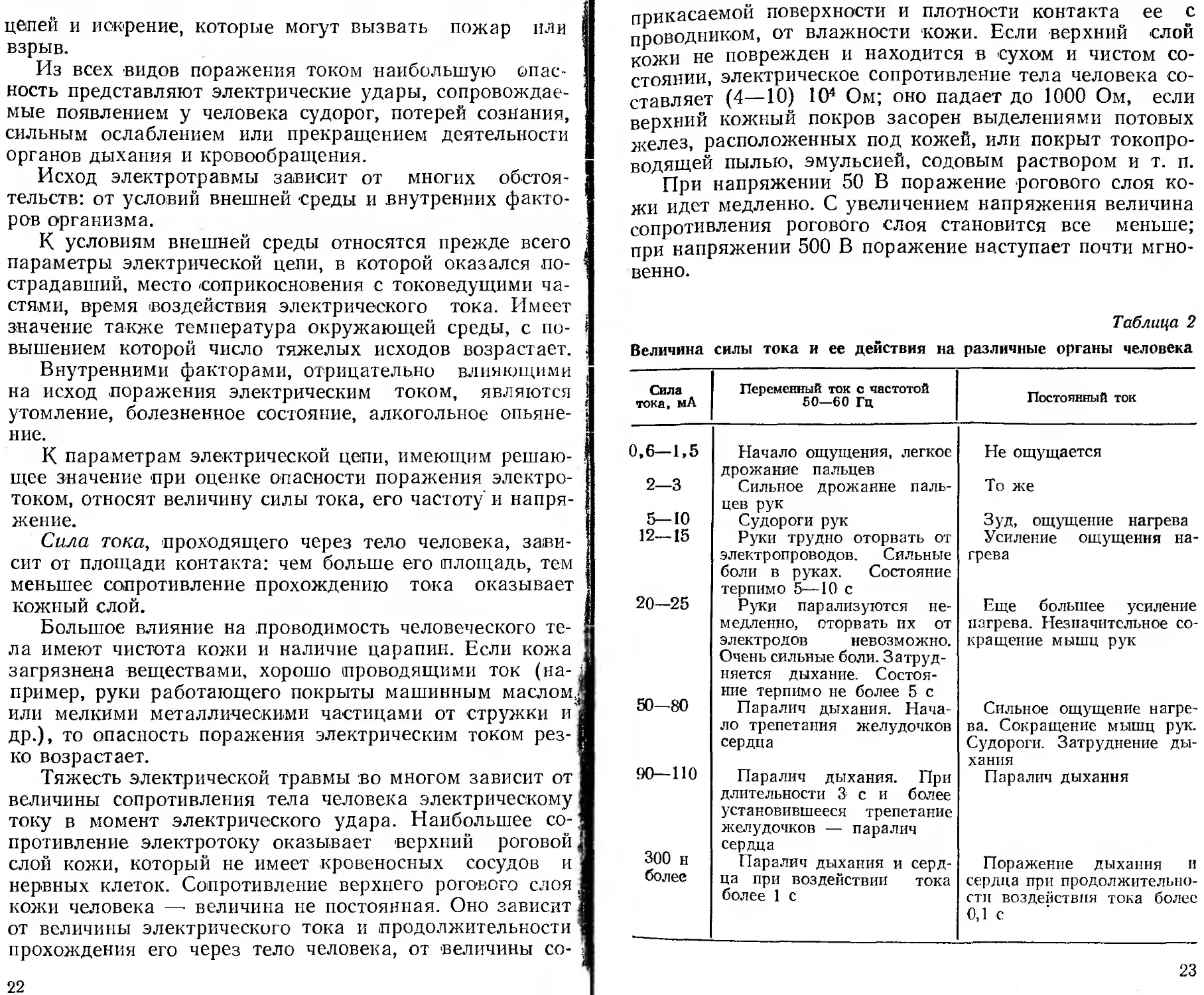

Сила тока, мА Переменный ток с частотой 50—60 Гц Постоянный ток

0,6—1,5 Начало ощущения, легкое дрожание пальцев Не ощущается

2—3 Сильное дрожание паль- цев рук То же

5—10 Судороги рук Зуд, ощущение нагрева

12—15 Руки трудно оторвать от электропроводов. Сильные боли в руках. Состояние терпимо 5'—10 с Усиление ощущения на- грева

20—25 Руки парализуются не- медленно, оторвать их от электродов невозможно. Очень сильные боли. Затруд- няется дыхание. Состоя- ние терпимо не более 5 с Еще большее усиление нагрева. Незначительное со- кращение мышц рук

50—80 Паралич дыхания. Нача- ло трепетания желудочков сердца Сильное ощущение нагре- ва. Сокращение мышц рук. Судороги. Затруднение ды- хания

90—110 Паралич дыхания. При длительности 3 с и более установившееся трепетание желудочков — паралич сердца Паралич дыхания

300 н более Паралич дыхания и серд- Поражение дыхания и

ца при воздействии тока более 1 с сердца при продолжительно- сти воздействия тока более 0,1 с

23

Наряду с силой и напряжением тока, проходящего

через тело человека, существенное значение имеет ча-

стота тока (табл. 2). Токи высокой частоты менее опас-

ны в отношении электрического удара. Они опасны в

основном с точки зрения теплового нагрева и влияния

электрического поля (по силе ожогов токи высокой ча-

стоты особо опасны).

На исход электротравмы -влияет также род тока.

Наиболее опасным является переменный синусоидаль-

ный электрический ток промышленной частоты 50—

60 Гц. Исследования показывают, что переменный ток

действует на нервную систему, а постоянный обусловли-

вает термическое и электролитическое действие на ор-

ганизм пострадавшего. Травмы от воздействия перемен-

ного тока тяжелее, чем от постоянного тока. Вместе с .

тем необходимо иметь в виду, что при напряжениях

около 500 В опасность тока обоих родов одинакова.

Серьезное влияние на исход электротравмы имеет

длительность воздействия тока. От времени воздействия

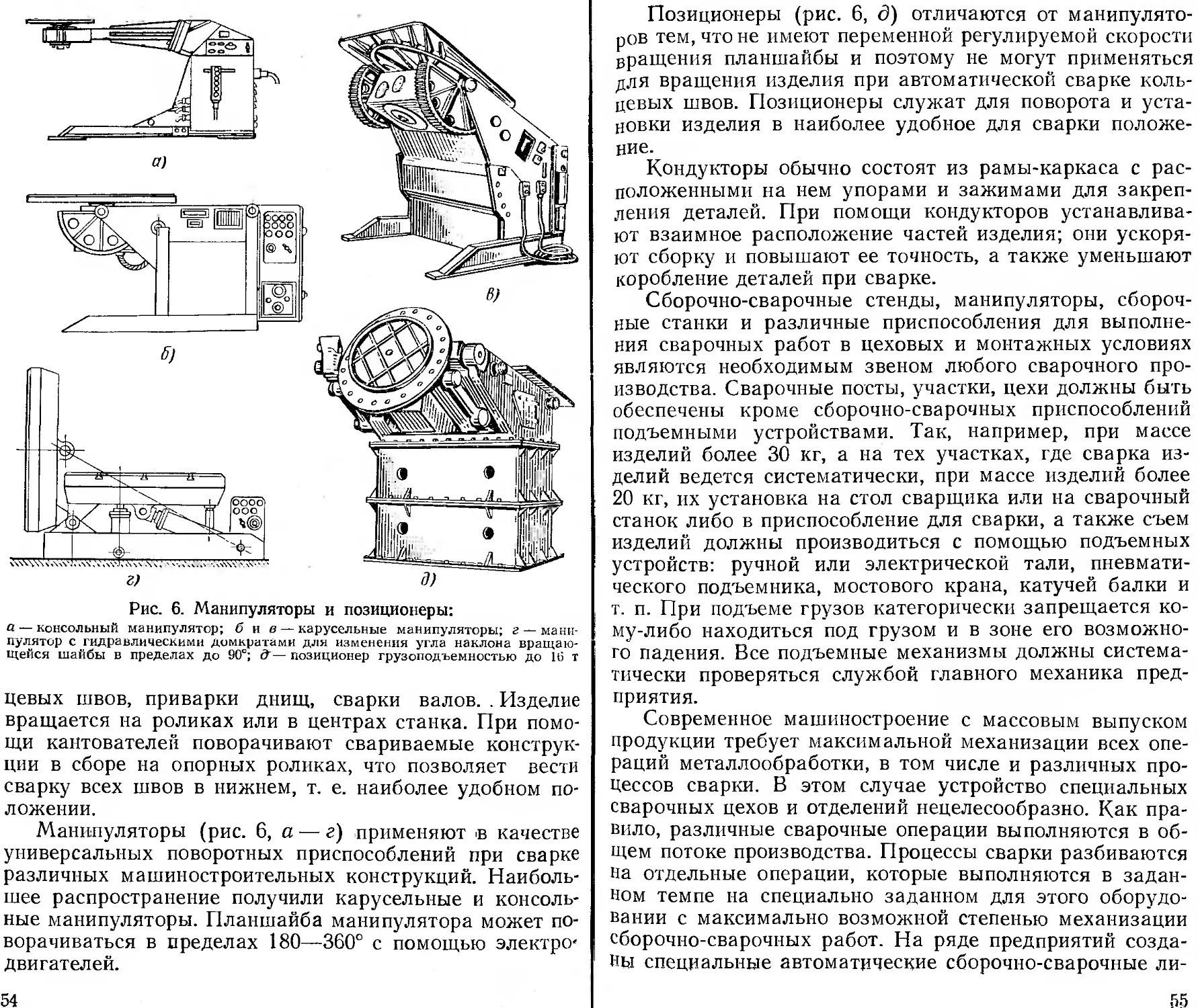

тока зависит прежде всего электрическое сопротивление

тела. Оно уменьшается по мере прохождения тока в ре- ?

зультате нарастающего нагревания и поражения рого- ;

вого слоя кожи. При кратковременном воздействии то-

ка, как показали исследования, опасность зависит от<

того, с какой фазой работы сердца совпадает момент

прохождения тока. Особо чувствительным к прохожде-

нию тока является сердце в стадии расслабления (пери-

од между последовательными сокращениями и расшире-

ниями предсердий и желудочков сердца, длящийся око-

ло 0,1 с).

При несовпадении момента прохождения тока с фа- ?

зой расслабления сердца даже токи величиной до 10 А I

не вызывают его паралича. Отсюда ясно, что чем коро- г

че время прохождения тока, тем меньше вероятность

такого совпадения, а следовательно, и меньше опасность

поражения. i

Степень опасности поражения электрическим током

зависит также от того, каким образом произошло вклю-

чение человека в электрическую цепь. Наибольшую !

опасность представляет двухполюсное прикосновение

(рис. 1).

Определить заранее ток, который может пройти че-

рез человека без каких-либо серьезных последствий для

него, — задача почти неразрешимая. Чтобы установить

24

Рис. 1. Схема двухполюсного и однополюсного

включения человека в электрическую цепь:

а — двухполюсное прикосновение; б н в — однополюсное

прикосновение; г — использование электроизоляции пола

границу безопасных условий, целесообразно ориенти-

роваться не на безопасный ток, а на допустимое безо-

пасное напряжение. Последнее удобно еще и тем, что

для каждой данной сети напряжение ее относительно

постоянно. В зависимости от окружающих условий за

безопасное напряжение принимается в сухих помещени-

ях при нормальных условиях работы и исправной сухой

одежде и обуви 36 В, а в сырых помещениях 12 В и

ниже.

2. ПРОКЛАДКА ПРОВОДОВ И ЗАЩИТА ОТ ПЕРЕХОДА

НАПРЯЖЕНИЯ НА НЕТОКОВЕДУЩИЕ ЧАСТИ СВАРОЧНОГО

ОБОРУДОВАНИЯ

Существенное значение для безопасности труда

сварщика имеют правильная проводка и прокладка про-

водов к сварочным постам, трансформаторам и особенно

к передвижным сварочным установкам, в которых уст-

ройство обычной сети исключено. Если токопроводящая

сеть сварочных установок состоит из изношенных, ого-

ленных и просто голых проводов, она может служить

причиной поражения током не только сварщиков, но и

посторонних лиц.

Токоведущие провода, присоединенные к сварочному

трансформатору, имеющему сравнительно высокое на-

пряжение (120—500 В), часто бывают большой протя-

женности. При нарушении изоляции проводов сеть ста-

новится крайне опасной. Необходимо следить за тем,

чтобы подводка к стационарному сварочному агрегату

и трансформатору выполнялась так же тщательно, как

и проводка к стационарной сети.

Подводку тока к передвижному трансформатору

можно выполнять с помощью временной сети. Однако

на всем протяжении провода следует подвешивать на

25

недоступной высоте, а в качестве проводов рекоменду-

ется применять шланговый провод.

Спуск провода к трансформатору, если он установ-

лен на доступной высоте, необходимо выполнять у стен,

столбов и т. п. так, чтобы механическое воздействие на

изоляцию проводов было исключено. Прокладка прово-

дов к трансформатору по полу, по земле или другим

способом, при котором изоляция провода не защищена,

а сам провод доступен для прикосновения, категоричес-

ки запрещена.

С точки зрения безопасности следует также обра-

щать внимание на конструкцию сети, которая связывает

трансформатор со сварочными постами. Прикосновение

к оголенным сварочным проводам напряжением 65 В

может быть опасным. Применение голых проводов в пе-

редвижных сварочных установках не допускается. Нель-

зя прокладывать без изоляции и провод, идущий к сва

риваемой детали, оправдывая такое решение тем, что

он присоединен к земле. Запрещается также подача на-

пряжения к свариваемому изделию через систему после-

довательно соединенных металлических листов, рель-

сов и т. п.

Ток от сварочных агрегатов к месту сварки переда-

ется изолированными проводами. Сварочные провода

должны быть гибкими, с легкой и прочной изоляцией.

Жесткие провода с тяжелой изоляцией утомляют свар-

щика и затрудняют выполнение сварки. Обычно для

сварочной цепи используют гибкие провода марки ПРГ

из тонких медных отожженных луженых проволок диа-

метром 0,18—0,2 мм, имеющих легкую изоляцию. При

выборе сечения медных

следующими нормами:

Сечение медного провода, мм2

Допускаемая сила тока, А . .

Сечение медного провода, мм2

Допускаемая сила тока, А . . . 335

проводов

10

60

95

можно пользоваться

25

140

150 185 240

460 530 630

35

175

50

225

310

730

от

70 ;

280 '

400 1

900 |

силы"

16

100

120

400

Сечение гибких проводов в зависимости

сварочного тока выбирается по табл. 3. Желательно,

чтобы длина гибкого провода, ik которому прикреплен

электрододержатель, была 2—3 м. Остальная часть про-

вода, образующего сварочную цепь, может быть марки

ПР или КРПГ.

Применять провода длиной более 30 м не рекоменду-

ется, так как это вызывает значительное падение напря-

26

жения в сварочной цени. Соединение гибкого провода

электрододержателя со сварочными токопроводящими

проводами следует производить при помощи медных

кабельных наконечников,

соединенных болтами и

шайбами.

Одна из серьезных при-

чин порчи изоляции — чрез-

мерная перегрузка питаю-

щих проводов; поэтому се-

чение питающих проводов

должно строго соответство-

вать силе тока в сварочной

цепи. Провода следует за-

щищать от чрезмерного по-

вышения силы тока плавки-

Таблица 3

Сечение гибких

сварочных проводов

Сила сварочного тока, А Сечение провода, мм1

одинарного ДВОЙНОГО

200 25

300 50 2X16

450 70 2x25

600 95 2X35

ми предохранителями.

Необходимо строго следить за состоянием предохра-

нителей, правильно выбирать и устанавливать их, не

допуская применения самодельных или отремонтирован-

ных вставок. Предохранители с такими вставками не

защищают установку и могут быть причиной аварии, по-

вреждений трансформатора и пожара. Смену плавких

вставок следует производить при отключенном напря-

жении.

При пробое изоляции первичной обмотки трансфор-

матора, при повреждении изоляции обмоток электродви-

гателя, сварочного агрегата постоянного тока или дру-

гих электродвигателей напряжение переходит на метал-

лические конструктивные части, прикосновение к кото-

рым опасно. Все металлические конструктивные части

оборудования, питающиеся от силовой сети, необходимо

заземлять.

Помимо заземления основного электросварочного

оборудования надлежит непосредственно заземлять (или

занулять) тот зажим вторичной обмотки трансформато-

ра, который идет к изделию. Такое заземление обеспечи-

вает электробезопасность сварщика и подручных в слу-

чае пробоя изоляции первичной обмотки трансформато-

ра и перехода напряжения на вторичную обмотку. Пе-

редвижные сварочные установки обязательно заземляют

перед началом работ, заземление снимается только пос-

ле окончания работ, причем его необходимо производить

До включения установки в сеть. Сначала заземляющий

27

провод подсоединяют к магистрали заземления, а затем

к сварочному оборудованию. При снятии заземления

поступают наоборот: сначала конец заземляюшего про-

вода отсоединяют от корпуса агрегата или изделия, а

затем от магистрали заземления (или от заземлителя).

Присоединение сварочного оборудования к силовой

сети и отключение от нее необходимо производить ру-

бильником или контактором. Открытые токоведущие

части рубильника создают опасность поражения током.

Кроме того, при включении и отключении рубильника

сопровождающихся возникновением дуги, возможны

электрические ожоги, поэтому открытый рубильник со-

вершенно непригоден. Рубильник снабжается защитные

кожухом, изготовленным из огнестойкого или полуогне;

стойкого материала. Доступные для прикосновения ме

таллические кожухи необходимо заземлять или зану

лять. При отсутствии заземления (зануления) применя-

ют кожухи из изолирующего материала.

Отключение и ремонт сварочного электрооборудова-

ния производятся дежурным монтером. Сварщикам, рез-

чикам, а также подручным категорически запрещаете?

производить указанные работы, в том числе и мелкие.

Заземлять оборудование необходимо только парал

лельно. Последовательное заземление оборудования нс

допускается.

Для защиты сварщиков от поражения током при вы-

полнении ими электросварочных работ применяют за-

щитные приспособления и средства. К ним относятся

диэлектрические перчатки, рукавицы, коврики, резино

вые боты, калоши, применяемые в зависимости от усло-

вий работы. Периодичность испытания защитны?

средств должна строго соответствовать правилам и нор-

мам.

3. ЭЛЕКТРОБЕЗОПАСНОСТЬ ПРИ ВЫПОЛНЕНИИ

ЭЛЕКТРОСВАРОЧНЫХ РАБОТ

При ручной электродуговой сварке в процесе рабо-

ты сварщик имеет дело с электрическими установка-

ми — сварочными агрегатами и передвижными транс

форматорами, а также с различным электрооборудова

нием (кабели, провода, рубильники, электрододержате-

ли и др.). Опасность поражения электрическим токос

возникает как при непосредственном соприкосновении с

28

токоведущими частями установки, находящимися под

напряжением, так и при соприкосновении с металличес-

кими частями установки, случайно оказавшимися под

напряжением вследствие повреждения изоляции.

При использовании машины постоянного тока наи-

большее напряжение холостого хода машины не должно

превышать 65 В. Опыт показывает, что при таком на-

пряжении постоянного тока опасность поражения срав-

нительно невелика. Меры защиты требуются только при

работах в особо опасных помещениях.

При сварке дугой переменного тока рабочее напря-

жение, подводимое от сварочного трансформатора к

свариваемому изделию, не должно превышать 70 В.

Работая на переменном токе, необходимо строго следить

за выполнением мер безопасности. Все корпуса свароч-

ных установок, генераторов, электродвигателей, свароч-

ных трансформаторов и других установок надо обяза-

тельно заземлять.

Сварочные агрегаты, машины и трансформаторы

снабжают защитным кожухом для надежной защиты

токоведущих частей первичной цепи. Необходимо сле-

дить, чтобы все защитные кожухи были надежно за-

креплены. Вторичную обмотку трансформатора для сни-

жения опасности перехода на нее первичного напряже-

ния при пробое следует надежно заземлять вместе с ме-

таллическим кожухом (рис. 2).

Рис. 2. Схемы защитного заземления (а) и зануления (б)

29

Напряжение холостого хода источника питания по,

стоянного и особенно переменного тока представляет

опасность в тех случаях, когда сварщик соприкасается

с большими металлическими поверхностями, поэтому

<j 9 г при работе в особо опасных

Рис. 3. Схема автоматичес-

кого отключения сварочного

трансформатора

условиях, например при

сварке внутри металличе-

ских емкостей (котлов, цис-

терн и др., в колодцах g

тоннелях, в понтонах и от-

секах судов), при наружных

работах на металлоконст-

рукциях, а также при неко-

торых отдельных видах

сварки, во избежание дли-

тельного воздействия на-

пряжения холостого хода

электросварочные установ-

ки должны иметь блокиров-

ку, при которой автоматиче-

ски происходит включение

сварочной цепи при сопри-

косновении электрода со свариваемым изделием и авто-

матическое отключение при холостом ходе. Этим обеспе-

чивается полная безопасность сварщика при электро-

сварочных работах в особо опасных местах.

Автоматическое отключение сварочного трансфор-

матора. Схема безопасной блокировки должна приме-

няться при ручной сварке с трансформаторами, у кото-

рых напряжение холостого хода превышает 70 В, и при

автоматической сварке, если напряжение трансформато-

ра при холостом ходе превышает 80 В, а также при

сварке внутри металлических сосудов и котлов.

Принудительная схема автоматического отключения

сварочного трансформатора показана на рис. 3, из ко-

торого видно, что как только сварщик перед началом

сварки прикоснется электродом Э к свариваемой детали,

цепь вспомогательного трансформатора Т, рассчитанно-

го на напряжение 12—24 В, окажется замкнутой. В ре-

зультате этого катушка контактора К возбуждается и,

втягивая сердечник, замыкает контакторы К\ и Къ

включает первичную обмотку сварочного трансформато-

ра СТ и одновременно с этим размыкает контакты Кз-

При этом катушка контактора окажется включенной

30

параллельно дросселю Д. Сварочный ток, проходя через

дроссель, вызовет на нем падение напряжения, которое

питает катушку контактора. При окончании работы или

смене электрода дута обрывается, напряжение на дрос-

селе падает до нуля и катушка контактора, теряя пита-

ние, размыкает с помощью контактов К2 первичную

цепь сварочного трансформатора и этим отключает его

от сети. Одновременно с этим происходит размыкание

контактов и замыкание контактов /С3.

Рассмотренная схема имеет большое экономическое

значение, так как уменьшает время холостого хода и

тем самым сокращает потери от холостого хода, повы-

шает коэффициент мощности машины.

Основные требования безопасности для автомати-

ческой и полуавтоматической сварки. При сварке под

флюсом каждый сварочный аппарат должен иметь от-

дельный заземляющий провод, подсоединяемый непо-

средственно к заземляющей магистрали. Не допускает-

ся использование контура заземления в качестве обрат-

ного провода. Кроме того, напряжение в цепях автома-

тической аппаратуры выше, чем при ручной дуговой

сварке, поэтому все неподвижные провода заключают в

металлические трубки, а подвижные — в резиновые ру-

кава, обшитые брезентом или обмотанные в два слоя

киперной (прорезиненной) лентой. Все части автоматов

и полуавтоматов, которые в случае повреждения изоля-

ции могут оказаться под напряжением, должны быть

надежно заземлены. Номинальный ток плавких предо-

хранителей не должен быть выше предельного тока,

указанного в паспорте установки.

Переключающее устройство снабжают защитным ко-

жухом во избежание случайных прикосновений. Во вре-

мя установки и снятия свариваемой детали, смены

кассеты со сварочной проволокой и при других подгото-

вительных работах сварочную установку следует отклю-

чать от питающей сети.

• При контактной сварке корпус машины должен быть

надежно заземлен. Переключатели режимных ступеней

н рубильники должны быть изолированы.

Переключение ступеней напряжения, включение иг-

нитронных и тиратронных прерывателей, перестановка и

зачистка электродов и другие вспомогательные операции

следует производить при отключенном рубильнике. Шка-

фы, пульты и станины, внутри которых расположены то-

31

коведущие части под сетевым напряжением, должны

иметь блокировочные дверцы, отключающие первичное

напряжение при их открывании. Опасность ожогов при

выплеске металла (иногда на расстояние 3—4 м) пре-

дотвращается применением ограждающих экранов.

Требования без-

опасности при сварке в

среде защитных газов

те же, что и при обыч-

ной ручной электро-

сварке, но так как при

сварке на переменном

токе для большей

устойчивости электри-

ческой дуги в свароч-

ную цепь включается

осциллятор, это вызы-

вает необходимость

применения ряда дополнительных мер предохранения от

поражения электрическим током.

С помощью осциллятора получают ток высокого на-

пряжения 2000 В и выше. В целях профилактики элект-

ротравм осциллятор должен быть огражден, а его ко-

жух надежно заземлен либо изготовлен из токонепрово-

дящего материала. Доступ к осциллятору должен быть

возможен только после его отключения; с этой целью

кожух осциллятора снабжают блокировкой, автоматиче-

ски отключающей ток при снятии кожуха или при от-

крывании дверцы кожуха. Провода, идущие от осцилля-

тора, должны иметь специальную защиту.

Использование осциллятора для сварки. При приме-

нении осциллятора для стабилизации неустойчивой дуги

переменного тока необходимо соблюдать ряд мероприя-

тий по безопасности, к числу которых относятся наличие

конденсатора безопасности и автоматическое отключе-

ние напряжения при смене электродов.

На рис. 4 приведена схема сварки с осциллятором,

который представляет собой генератор высокой частоты

и состоит из катушки индуктивности L, емкости С и

искрового разрядника И. Наложение высокого напря-

жения (2,5—3 кВ) с высокой частотой (150—300 кГц)

на сварочный ток обеспечивает устойчивость дуги и об-

легчает ее зажигание.

При замыкании обкладок конденсатора С колеба-

| 32

гельного контура при Пробое в цепь сварки будет пода-

Заться высокое напряжение (2,5—3 кВ) низкой частоты.

Для предотвращения этого в 'схему включают добавоч-

ный конденсатор Сб, называемый конденсатором безо-

пасности. Этот конденсатор представляет значительное

^противление для токов низкой частоты и тем самым

уменьшает опасность поражения этим током, несмотря

на высокое напряжение.

Конденсатор безопасности Сб, как и конденсатор С,

должен подвергаться регулярному осмотру и проверке.

В целях безопасности осциллятор должен иметь ко-

>кух с блокировкой Б, показанной на рис. 4, с помощью

которой отсоединяется питание при подъеме кожуха.

В этих же целях электрододержатель должен иметь

)учку, изготовленную из диэлектрика с большой элект-

щческой прочностью; смена электрода должна осуще-

ствляться три автоматическом отключении напряжения.

ГЛАВА III

Техника безопасности

1. ТРЕБОВАНИЯ К БЕЗОПАСНОСТИ

СВАРОЧНОГО ОБОРУДОВАНИЯ

Проектирование и изготовление всех видов свароч-

ного оборудования осуществляется ,в соответствии с

«Едиными требованиями безопасности к конструкциям

сварочного оборудования» [3]. Этим документом необ-

ходимо также руководствоваться при модернизации сва-

рочного оборудования; при модернизации же отдельных

узлов эти требования распространяются лишь на соот-

ветствующие узлы.

Некоторые из требований безопасности относятся ко

всем видам сварочного оборудования, в том числе к пре-

дохранительным и оградительным устройствам. Распо-

ложение и конструкция узлов и механизмов сварочного

оборудования должны обеспечивать безопасный и удоб-

ный доступ к ним. Все вращающиеся части, представ-

ляющие опасность травмирования, следует ограждать.

Конструкции ограждающих устройств должны быть до-

статочно прочными, легкими, надежно закрепленными и

Не мешать работе и наладке.

В зависимости от назначения и частоты использова-

ния, ограждения выполняют >в виде открывающихся или

2"15О8 33

быстросъемных сплошных кожухов, решеток или сеток

с ячейками не более 20 X 20 мм. Ограждения снабжают

рукоятками, скобами и другими устройствами для удоб-

ного и безопасного съема и установки. Трубопроводы,

шланги для подачи воздуха, воды, газа, масленки для

смазки и пр. должны быть расположены так, чтобы не

затруднялось обслуживание оборудования. Штуцера, на

которые надевают шланги, должны обеспечивать их

удобное крепление и герметичное соединение.

Стационарные автоматические установки для сварки

под слоем флюса должны иметь пылегазоотсасывающие

устройства, а также флюсоубирающие устройства.

В тех случаях, когда элементы оборудования распо-

ложены на высоте более 2 м и требуют в процессе на-

плавки оперативное обслуживание, следует устанавли-

вать рабочие площадки. Для удобства обслуживания и

безопасности такие площадки должны иметь ширину не

менее 0,8 м. Настил площадки изготовляют из диэлект-

рического материала.

В установках для электрошлаковой сварки должны

быть обеспечены надежность и правильность закрепле-

ния рельсового пути на изделии или на стенде, а также

надежность крепления обратных и боковых роликов хо-

дового механизма. Установки для электрошлаковой

сварки должны оснащаться специальными кабинами с

направляющими, позволяющими сварщику-оператору

вести наблюдение за ходом процесса в условиях полной

безопасности.

На машинах автоматической .сварки в среде защит-

ных газов против сварочной головки со стороны опера-

тора (рабочего) должен быть установлен откидываю-

щийся щиток размером не менее 200X200 мм с защит-

ным стеклом. При появлении искрения между корпусом

газоэлектрической горелки и деталью или сварочным

столом сварку необходимо прекратить до устранения не-

исправностей горелки. Наиболее часто в этих случаях

приходится очищать сопло, сменять изолирующую шай-

бу и т. п. Как известно, для охлаждения сварочных го-

релок используется вода. В случае прекращения подачи

воды электросварку надо прекратить. Для удобства но-

шения, а также для защиты от возможного воздействия

электрического тока спинка ранца с катушкой свароч-

ной проволоки переносных шланговых сварочных полу-

автоматов должна быть покрыта войлочной прокладкой,

34

края которой должны перекрывать спинку ранца по все-

му .периметру на 3—5 .мм.

Аппараты для сварки ТВЧ трубосварочных станов

должны иметь откидывающиеся защитные экраны, за-

щищающие от искр. Зону образования петли станов ог-

раждают. Для наматывания образующегося грата тру-

босварочные станы должны иметь специальные приспо-

собления. Металлические ограждения-экраны

высокочастотных частей схемы установки должны быть

сплошными и иметь хорошие электрические контакты в

местах соединений отдельных частей ограждений и в

местах разъемов. При этом необходимо принять меры

против проникновения электромагнитного излучения

через отверстия для выводов органов управления и при-

боров.

В установках для высокочастотной сварки термопла-

стических материалов следует предусматривать экрани-

рованные камеры, исключающие попадание рук рабоче-

го в зону сварки. Для того чтобы оградить сварщика от

возможных .выплесков металла и искр, при контактной

сварке следует предусматривать на контактных маши-

нах специальные откидывающиеся экраны, позволяю-

щие безопасно вести наблюдение за процесом сварки.

На установках для электронно-лучевой сварки баки

выпрямителей с масляным охлаждением должны иметь

клапаны для выхода газов, накапливающихся внутри