Text

Е.А. Гриценко

В.П. Данильченко

С.В, Лукачев

В.Е. Резник

Ю.И. Цыбизов

КОНВЕРТИРОВАНИЕ АВИАЦИОННЫХ ГТД

В ГАЗОТУРБИННЫЕ УСТАНОВКИ

НАЗЕМНОГО ПРИМЕНЕНИЯ

САМАРСКИЙ НАУЧНЫЙ ЦЕНТР РАН

Е.А. Гриценко

В.П. Данильченко

С.В. Лукачев

В.Е. Резник

Ю.И. Цыбизов

КОНВЕРТИРОВАНИЕ АВИАЦИОННЫХ ГТД

В ГАЗОТУРБИННЫЕ УСТАНОВКИ

НАЗЕМНОГО ПРИМЕНЕНИЯ

САМАРА

2004

УДК 621.6.05

Издание осуществлено при финансовой поддержке

Администрации Самарской области (грант 8172004),

ОАО «Самарский научно-технический комплекс

им. Н.Д. Кузнецова», Самарского государственного

аэрокосмического университета имени

академика СП.Королева

Рецензент: доктор технических наук А.М. Идельсон

Гриценко Е.А., Данильченко ВЛ., Лукачев С.В., Резник В.Е.,

Цыбизов Ю.И. Конвертирование авиационных ГТД в

газотурбинные установки наземного применения -

Самара: СНЦ РАН, 2004. - 266 с.: ил.

Систематизирован материал, необходимый для

проектирования приводов наземного применения на базе

авиационных ГТД; изложены основные принципы

конвертирования, реализованные в двигателях семейства

«НК» - Николай Кузнецов; указаны пути обеспечения

высоких показателей их эффективности, надежности и

экологичности.

Для студентов авиационных вузов, специалистов,

занимающихся проектированием авиационных ГТД и их

конвертированием, а также научных работников.

ISBN 5-93424-139-7 © Е.А. Гриценко, В.П. Данильченко,

С.В. Лукачев, В.Е. Резник,

Ю.И. Цыбизов, 2004

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ...................................... 6

СОКРАЩЕНИЯ. ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ.

ИНДЕКСЫ..................................... 9

ГЛАВА 1. ОСНОВНЫЕ ПРИНЦИПЫ КОНВЕРТИРОВАНИЯ

АВИАЦИОННЫХ ГТД.................................... 11

1.1. Особенности эксплуатации авиационных ГТД в качестве

приводов.............................................. 12

1.2. Требования, предъявляемые к приводу.............. 14

1.2.1. Общие требования к показателям привода..... 15

1.2.2. Требования к основным узлам привода........ 17

1.2.3. Требования к системам ПУ................... 22

1.2.4. Требования к системам контроля работы, диагности-

ки и защиты привода............................. 28

1.3. Примеры конструктивного выполнения конвертированных

авиадвигателей и тенденции их развития ............... 29

1.3.1. Примеры конструктивного выполнения конвертиро-

ванных авиадвигателей............................. 29

1.3.1.1. Комплексное воздухоочистительное устройство 40

1.3.1.2. Газотурбинный двигатель-привод........ 51

1.3.1.3. Системы двигателя..................... 64

1.3.1.4. Выхлопное устройство ГТУ.............. 66

1.3.1.5. Выхлопное устройство блочно-модульного типа

даяГПА-Ц-25.................................... 70

1.3.1.6. Гидравлические потери ВУ.............. 72

1.3.1.7. Эффективность выхлопных устройств дви-

гателей НК..................................... 75

1.3.2.0 тенденциях развития конвертированных авиадви-

гателей .......................................... 76

1.4. Особенности обеспечения высоких показателей надежно-

сти при конвертировании авиадвигателей................ 82

1.4.1. Система методов обеспечения высоких показателей

надежности........................................ 82

1.4.2. Совершенствование расчетно-экспериментальных

методов оценки долговечности деталей.............. 88

1.4.3. Разработка методов прогнозирования ресурса. 89

1.4.4. Анализ состояния деталей ГТД после эксплуатации в

авиации........................................... 97

3

1.4.5. Разработка системы индивидуального контроля ис-

черпания ресурса в процессе эксплуатации ГТД.......... 98

1.4.6. Разработка методов поузловой доводки........... 98

1.4.7. Основные принципы обеспечения высоких показа-

телей надежности конвертированных авиационных ГТД 100

1.4.8. Опыт эксплуатации конвертированных авиадви-

гателейНК..................................... 101

1.5. Особенности снижения токсичности выхлопных газов в

конвертированных авиадвигателях..................... 105

1.5.1. Основные токсичные составляющие выхлопа ГТУ и

плата за загрязнение............................. 106

1.5.2. Концепции и методы снижения выбросов вредных

веществ.......................................... 108

1.5.3. Конструкции малоэмиссионных КС двигателей НК... 110

1.5.4. Особенности рабочего процесса двухтопливных ма-

лоэмиссионных КС................................. 118

1.5.5. Методология создания малоэмиссионной КС и осо-

бенности отработки ее экологических характеристик... 120

1.5.6. Некоторые результаты отработки малоэмиссионных

КС двигателей НК................................. 126

ГЛАВА 2. ПУТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ

АВИАЦИОННЫХ ГТД, КОНВЕРТИРУЕМЫХ В ГТУ

НАЗЕМНОГО ПРИМЕНЕНИЯ................................ 131

2.1. Форсирование параметров цикла и совершенствование

параметров одноконтурных Г1У. Схемы первого уровня

сложности........................................... 131

2.2. Схемы второго уровня. Установки с регенерацией тепла

выхлопных газов и подачей пара на силовую турбину...... 139

2.3. Схемы третьего уровня. ГТУ с подачей пара в ком-

прессор, камеру сгорания и систему охлаждения турбины

газогенератора.................................... 140

2.4. Схемы четвертого уровня. Установки сложных циклов. 160

2.5. Двухконтурный газотурбинный двигатель для привода

ГПА................................................. 192

2.6. Двухконтурный привод с регенерацией тепла выхлопных

газов в потоке наружного контура.................... 196

2.6.1. Эффективность использования различных типов ре-

генераторов тепла для двухконтурных ГТУ.......... 201

4

2.6.2. Методы интенсификации теплоотдачи и уменьшения

гидравлических потерь в регенераторе......... 216

2.6.2.1. Интенсификация теплоотдачи с помощью при-

стенных осевых вихрей..................... 217

2.6.2.2. Определение потерь давления при течении газа

в цилиндрическом канале регенератора...... 220

2.6.2.3. Применение метода расчета потерь давления

при течении газа в канале с пережатиями при наличии

подогрева................................. 224

2.7. Двухконтурный газогенератор с регенерацией тепла вы-

хлопных газов в потоке наружного контура для авиационного

ТВД............................................. 233

ПРИЛОЖЕНИЯ...................................... 241

ЛИТЕРАТУРА..................................... 259

Светлой памяти Учителя -

Николаю Дмитриевичу Кузнецову -

пионеру конвертирования авиадвигателей

посвящается.

ВВЕДЕНИЕ

В настоящее время авиационные газотурбинные двигатели, отрабо-

тавшие свой летный ресурс, находят применение для привода газопере-

качивающих агрегатов, электрогенераторов, газоструйных установок,

устройств для очистки карьеров, снегоочистителей и т.д. [1, 2, 20,70].

Однако тревожное состояние отечественной энергетики требует приме-

нения авиадвигателей и привлечения производственного потенциала

авиационной отрасли прежде всего для развития промышленной энерге-

тики.

Массовое применение авиадвигателей, отработавших летный ресурс

и сохранивших способность к дальнейшему использованию, позволяет в

масштабах содружества независимых государств решить поставленную

задачу, поскольку в условиях общего спада производства сохранение

овеществленного в двигателях труда и экономия дорогостоящих мате-

риалов, используемых при их создании, позволяет не только затормозить

дальнейший экономический спад, но и достичь роста экономики.

Опыт создания приводных газотурбинных установок на базе авиа-

ционных двигателей, таких, например, как HK-I2CT, HK-I6CT, а затем

НК-36СТ, НК-37, НК-38СТ, АЛ-31 СТ, ГТУ-12П,-16П,-25П, подтвердил

сказанное выше.

На базе авиационных двигателей чрезвычайно выгодно создавать и

электростанции городского типа. Отчуждаемая под станцию площадь

несопоставимо меньше, чем для строительства ТЭС, при одновременно

лучших экологических характеристиках. При этом капиталовложения

при строительстве электростанций могут быть снижены на 30...35%, а

также в 2...3 раза сокращен объем строительно-монтажных работ энер-

гетических блоков (цехов) и на 20.. .25% сокращены сроки строительства

по сравнению с цехами, использующими газотурбинные приводы ста-

ционарного типа. Хорошим примером служит Безымянская ТЭЦ (г. Са-

мара) с энергетической мощностью 25 МВт и тепловой 39 Гкал/ч, в со-

став которой впервые вошел авиационный газотурбинный двигатель

НК-37.

6

Существует еще несколько важных соображений в пользу конверти-

рования именно авиационных двигателей. Одно из них связано со свое-

образием размещения природных ресурсов на территории СНГ. Извест-

но, что основные запасы нефти и газа расположены в восточных районах

Западной и Восточной Сибири, тогда как основные потребители энергии

сосредоточены в Европейской части страны и на Урале (где размещена

большая часть производственных фондов и населения). В этих условиях

поддержание экономики в целом определяется возможностью организа-

ции транспорта энергоносителей с востока на запад дешевыми, транс-

портабельными силовыми установками оптимальной мощности с высо-

ким уровнем автоматизации, способными обеспечить эксплуатацию в

безлюдном варианте «под замком».

Задача обеспечения магистралей необходимым количеством при-

водных агрегатов, отвечающих этим требованиям, наиболее рациональ-

но решается путем продления жизни (конвертированием) крупных пар-

тий снимаемых с крыла авиадвигателей после выработки ими летного

ресурса.

Освоение новых районов, лишенных дорог и аэродромов, требует

использования энергетических установок малой массы и транспорти-

руемых существующими средствами (по воде или вертолетами), при

этом получение максимальной удельной мощности (кВт/кг) также обес-

печивает конвертированный авиадвигатель. Заметим, что этот показа-

тель у авиадвигателей в 5.. .7 раз больше, чем у стационарных установок.

Укажем в этой связи еще одно достоинство авиадвигателя - малое время

выхода на номинальную мощность (исчисляемое секундами), что делает

его незаменимым при аварийных ситуациях на атомных электростанци-

ях, где авиадвигатели используются в качестве резервных агрегатов.

Очевидно, энергетические установки, созданные на базе авиадвигателей,

могут использоваться и в качестве пиковых на электростанциях, и в ка-

честве резервных агрегатов для особого периода.

Итак, географические особенности размещения энергоносителей,

наличие большого (исчисляемого сотнями) количества снимаемых еже-

годно с крыла авиадвигателей и рост потребного количества приводов

для различных отраслей народного хозяйства требуют преимуществен-

ного наращивания парка приводов на базе авиадвигателей. В настоящее

время доля авиапривода в общем балансе мощностей на компрессорных

станциях превышает 33%.

В главе 1 книги приведены особенности эксплуатации авиационных

ГТД в качестве приводов для нагнетателей газоперекачивающих станций

и электрогенераторов, изложены требования и основные принципы кон-

вертирования, даны примеры выполненных конструкций приводов и по-

казаны тенденции развития конвертированных авиадвигателей.

В главе 2 рассмотрены проблемы и направления повышения КПД и

мощности приводов энергетических установок, создаваемых на базе

авиационных двигателей, введением дополнительных элементов в схему

привода и различными приемами утилизации тепла. Особое внимание в

работе обращено на создание энергетически эффективных приводов,

ориентированных на получение высоких значений КПД (до 48...52%) и

ресурса работы не менее (ЗО...6О)-1О3 часов.

В повестку дня поставлен вопрос об увеличении ресурса работы

привода до тр = (100...120)-103 часов и снижении выбросов вредных ве-

ществ. В этом случае возникает необходимость проведения дополни-

тельных мероприятий вплоть до переделки узлов с сохранением

уровня и идеологии проектирования авиационных двигателей. Приводы

с такими изменениями предназначаются только для наземного примене-

ния, поскольку их массовые (весовые) характеристики оказываются ху-

же, чем у исходных авиационных ГТД.

В отдельных случаях, несмотря на увеличение начальных затрат,

связанных с изменениями конструкции двигателя, стоимость жизненно-

го цикла таких Г ГУ оказывается меньшей. Такого рода усовершенство-

вания в ГТУ тем более оправдываются, так как исчерпание количества

двигателей, находящихся на крыле, происходит быстрее, чем исчерпание

ресурса установок, эксплуатируемых на газопроводах или в составе

электростанций.

В целом книга отражает идеи, которые внедрял Генеральный конст-

руктор авиационно-космической техники, академик АН СССР и РАН

Н.Д. Кузнецов в теорию и практику конвертирования авиадвигателей,

начатую в 1957 году.

При подготовке книги, кроме отечественных материалов, были ис-

пользованы работы зарубежных ученых и конструкторов, опубликован-

ные в научно-технических журналах.

Авторы выражают признательность сотрудникам ОАО «СНТК им.

Н.Д. Кузнецова» В.М. Данильченко, О.В. Назарову, О.П. Павловой, Д.И.

Кустову, Л.П. Жолобовой, Е.И. Сениной за помощь в подготовке руко-

писи.

Авторы благодарны рецензенту книги - главному специалисту ОАО

«Самарское конструкторское бюро машиностроения», доктору техниче-

ских наук А.М. Идельсону.

8

СОКРАЩЕНИЯ

IT - газогенератор ВД- высокое давление

нд- низкое давление СД- среднее давление

ВМТ- воздушно-масляный теплообменник ГПА- газоперекачивающий агрегат

ГТУ- газотурбинная установка ВУ- выходное устройство

ВОУ- воздухоочистительное устройство САУ - стандартные атмосферные условия

НЗЛ - Невский завод им. Ленина ЮТЗ- Южный турбинный завод

УТМЗ - СЗТК- Уральский турбомашиностроительный завод Сумской завод ЛМЗ- Ленинградский машиностроительный завод

турбокомпрессоров

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

N - мощность, МВт (кВт) Р - тяга, Н (кН) G - расход газа, воздуха, топлива, кг/с 0 - степень подогрева § - толщина, м Ср - удельный расход топлива, кг/кВт ч (кг/Н-ч) п - частота вращения, мин' (об/мин), с1 Q - количество тепла, ккал/м3; топлива, м3/ч к - показатель адиабаты Re - критерий Рейнольдса тг - степень повышения (понижения) давления р - коэффициент полезного действия Ср - теплоемкость при постоянном давлении, кДж/кпК Т, t - температура газа, воздуха, пара, К (°C) Тн, tH - температура окружающей среды, К (°C) пт - степень двухконтурности; масса, кг g - расход пара, отнесенный пара к расходу газа через установку р - плотность потока (или материала), кг/м3 а - коэффициент избытка воздуха F, f - площадь, м2 i - энтальпия, кДж/кг Nu - критерий Нуссельта р - давление потока газа, воздуха, Па (кПа, МПа, кгс/см2) X - время, с (мин, ч) Д - приращение величины О - коэффициент восстановления полного давления

9

ИНДЕКСЫ

Надстрочный

* - заторможенные параметры

Подстрочные

I - значение параметра на выходе из внутреннего контура II - значение параметра на выходе из вентилятора

г - газ, продукты сгорания в - воздух

т - турбина, топливо СВ - свободная мощность

ТВ - турбина вентилятора оп - одноконтурный привод

дп - двухконтурный привод ЭЛ - электрогенератор

эф - эффективный опт - оптимальный

per - регенеративный см - смесь

ад - адиабатический то - теплообменник

max - максимальный ном - номинальный

min - минимальный Z - суммарный

КС - камера сгорания к - компрессор, контур

н - нагнетатель исх - исходный

вх - вход ст - силовая (свободная) турбина

вых - выход д - диффузор

п - э - политропический экспериментальный р - расчетный

10

ГЛАВА 1. ОСНОВНЫЕ ПРИНЦИПЫ КОНВЕРТИРОВАНИЯ

АВИАЦИОННЫХ ГТД

Опыт создания приводных агрегатов на базе авиационных двигате-

лей показывает, что примерно 7О...75% основных узлов и деталей базо-

вого двигателя удается сохранить [1, 2, 20, 70]. Изменения проводятся в

узлах, связанных с новым назначением изделия, сменой вида используе-

мого топлива (фронтовое устройство камеры сгорания, система топли-

вопитания и регулирования) и появлением в составе конвертированного

двигателя силовой турбины.

Силовая турбина создается заново, а выбор некоторых ее определя-

ющих параметров осуществляется с учетом возможности достижения

максимальной эффективности системы «силовая турбина - нагнета-

тель», ресурса и транспортабельности. Проектирование силовой турби-

ны ведется с учетом авиационного опыта и технологии.

По мнению авторов, силовая турбина должна выполняться в виде

отдельного модуля и иметь только газодинамическую (а не механиче-

скую) связь с газогенератором, поскольку только при этом условии ис-

ключается передача на газогенератор монтажных, термических и вибра-

ционных воздействий от блока привода.

Накопленный опыт позволяет наметить основные принципы преоб-

разования базового авиадвигателя в приводной.

С целью получения необходимого большого ресурса требуется про-

ведение тщательного анализа работоспособности узлов газогенератора в

новых условиях, отличающихся от условий эксплуатации на самолете.

Лимитировать ресурс могут осевые силы, действующие на радиально-

упорные подшипники и узлы горячей части.

В результате такого анализа определяется допустимое давление в

бустерных полостях, температура газа перед турбиной и число оборотов

каскадов турбокомпрессора, в конечном счете определяется номиналь-

ная мощность привода.

В случае если для удовлетворения требований мощностного ряда

приходится повышать температуру газов, внедряются дополнительные

мероприятия, призванные обеспечить требуемый ресурс (замена мате-

риалов, интенсификация охлаждения и т.д.).

Иногда повышение мощности осуществляется постановкой допол-

нительной новой ступени на входе в компрессор низкого давления; в

этом случае температура перед турбиной может заметно снизиться

вследствие повышения расхода воздуха (газа) через двигатель, удельный

И

расход топлива останется практически неизменным, а ресурс работы,

естественно, возрастет.

В тех случаях, когда исходный конвертируемый двухконтурный

двигатель выполнен с умеренной степенью двухконтурности, целесооб-

разно сохранить оболочки его вентиляторного контура, принципиально

необходимые для улучшения акустических характеристик установки и

выполнения требований безопасности по температуре на внешних по-

верхностях установки.

Для улучшения условий эксплуатации все элементы родственного

назначения (гидравлические, электрические) должны выводиться на от-

дельные панели, расположенные в доступных местах на двигателе или

силовой раме.

При конвертировании авиадвигателя необходимо сохранить сило-

вую схему нагрузки газогенератора подобно самолетной, что обеспечи-

вает повышенный ресурс двигателя и при его наземной эксплуатации.

Газогенератор и силовую турбину целесообразно размещать на разных

рамах, что позволит в полном объеме использовать достоинства модуль-

ных схем, например, осуществлять раздельный и быстрый монтаж и де-

монтаж газогенератора и силовой турбины, осуществлять их раздельный

ремонт в заводских условиях и иметь минимальный потребный резерв

этих модулей на станциях. Другими словами, это позволит свести к ми-

нимуму станционные эксплуатационные расходы.

Эксплуатация конвертированных авиационных ГТД в наземных ус-

ловиях имеет специфические особенности, зависящие от назначения

двигателя, который может использоваться как приводная и энергетиче-

ская установка, как теплогенераторная, воздушно-генераторная и газо-

струйная машина.

При использовании авиационных ГТД в качестве приводов нагнета-

телей газоперекачивающих агрегатов возникают следующие особенно-

сти их эксплуатации в составе компрессорных станций на магистраль-

ных газопроводах.

1.1. Особенности эксплуатации авиационных ГТД в качестве

приводов

Приводной двигатель должен работать на природном горючем газе,

иметь ресурс, в несколько раз превышающий ресурс авиационного ГТД.

Конструкция двигателя, конвертированного в привод, должна обеспечи-

вать круглосуточную, безостановочную работу без постоянного присут-

ствия обслуживающего персонала при межрегламентных наработках

1000... 1500 часов.

12

Установка с ГТД должна надежно работать в широком диапазоне

климатических условий (северные районы, южные пустыни) при значи-

тельной естественной запыленности атмосферы и возможном попадании

на вход продуктов сгорания (сажи) из выхлопного устройства, особенно

при неблагоприятном направлении ветра. Входное устройство установки

должно обеспечивать работоспособность двигателя и в условиях обле-

денения. Попадание недопустимого количества пыли, сажи и паров мас-

ла вместе с воздухом на вход в двигатель приводит к загрязнению газо-

воздушного тракта и, как следствие, к повышению температуры газа пе-

ред турбиной и увеличению удельного расхода топлива при условии

обеспечения заданной мощности привода.

Отмеченные особенности наземной эксплуатации авиационных ГТД

в качестве приводов должны быть заранее учтены при конвертировании

специальными, но обязательно приемлемыми с точки зрения экономиче-

ских затрат изменениями конструкции базового авиационного ГТД.

Несмотря на разнообразные конструкции авиационных двигателей,

им, как тепловым машинам, присущи общие черты, поэтому при кон-

вертировании общие принципы преобразования остаются едиными.

На рис. 1.1.1 представлена типичная схема авиационного однокон-

турного газотурбинного привода для нагнетателей компрессорных стан-

ций или электрогенераторов. В состав привода входят следующие узлы:

воздухоочистительное устройство (ВОУ) 1, шахта выхлопа газов с шу-

моглушителем 9 и другие элементы, назначение которых ясно из подри-

суночного текста. Появление этих узлов в составе привода обязано осо-

бенностям наземной эксплуатации авиационных ГТД.

Работа привода осуществляется следующим образом. Воздух из ат-

мосферы через ВОУ поступает на вход в компрессор 4, в котором сжи-

мается до определенного давления. В камере сгорания 5 осуществляется

сжигание топлива в воздухе, поступающем из компрессора. Продукты

сгорания, полученные в камере, расширяясь в турбине, совершают рабо-

ту, передаваемую компрессору. Далее газ (продукты сгорания) поступа-

ет в силовую турбину 7, расширяясь в ней, развивает мощность, которая

посредством выводного вала 8 передается нагнетателю 11 или электро-

генератору 12.

13

10 12

Рис. 1.1.1. Типичная схема авиационного одноконтурного газотурбинного приво-

да для нагнетателей компрессорных станций или электрогенераторов:

1 - воздухоочистительное устройство с системой подогрева воздуха 2: 3 - кол-

лектор для подачи моющего раствора в проточную часть привода; 4 - компрессор

авиационного ГТД; 5 - камера сгорания, работающая на требуемом топливе (на-

пример, природном газе, дизельном топливе); 6 - система подготовки и регули-

рования подачи топлива в камеру сгорания; 7 - свободная (силовая) турбина с

выводным валом 8; 9 - шахта выхлопа газов с шумоглушителем; 10 - система

смазки узлов трения и качения привода; 11 - нагнетатель магистрального газо-

провода; 12 - электрогенератор;

I___л - узлы ГТД используемые при конвертировании; I________! - вновь созда-

ваемые узлы и системы; • S - направление движения воздуха: —► - топлив-

ного газа; < -выхлопных газов; газа в трубопроводе

1.2. Требования, предъявляемые к приводу

Конвертирование авиационного двигателя начинается с изучения

технического задания, в котором обычно приводятся требуемые величи-

ны всех параметров, допуски на них и ряд дополнительных условий.

Требования, которым должен удовлетворять привод, могут быть объе-

динены в четыре группы. В первую группу сведены общие требования к

показателям привода; во вторую - требования к показателям основных

узлов и систем, входящих в состав привода, в том числе и вновь созда-

ваемых узлов привода; в третью - требования к системам подготовки

воздуха, топливного газа, масла, требования к воздействию привода на

окружающую среду; в четвертую — требования к системам диагностики

привода.

Показатели привода, отвечающие группам требований, рассматри-

ваются в разд, 1.2.1... 1,2.4. В табл. 1.2.1 указаны типичные для совре-

менных приводов значения величин, которые ориентировочно могут ис-

пользоваться при проектировании. Численные значения даны для приво-

дов, для которых базой могут служить современные конвертируемые

авиационные двигатели.

1.2.1. Общие требования к показателям привода

В табл. 1.2.1 представлены требования к основным показателям

привода, в том числе и к параметрическим. Более полные требования

изложены в нормативных документах: ГОСТ 29328-92; «Типовые техни-

ческие требования к газотурбинным ГПА и их системам» (ОАО «Газ-

пром», ВНИИГАЗ, Москва, 1997г.); ГОСТ 28775-90.

Таблица 1.2.1

№ ц/п Показатель Требуемая величина Примечание

1 2 3 4

1 Номинальная мощность ГГУ в станционных условиях - мощность на муфте ГГУ (без отборов сжато- го воздуха на противообледени- тельную систему (ПОС) и на внешние станционные нужды, с учетом гидравлического сопротив- ления входного и выходного трак- тов без утилизационного теплооб- менника), МВт Рекомендуемый мощностной ряд: 2,5; 4; 6,3; (8); 10; (12,5); 16:25 Номинальная мощность обеспечивается до tH = +25°C Станционные условия: температура +15°С; давление 0,1013 МПа; относительная влаж- ность 60% Условия ИСО 2314 (ГОСТ 20440-75)

2 Номинальный КПД ГТУ должен соответствовать современному техническому уровню, Т]ном Современный технический уровень серийных ГТУ (1996г.): У, МВт Пкв.,% 2-4 - 27-28 4-8 - 29-33,5 10-12,5 - 31-34,5 16-25 - 34-38 Станционные условия: +15°С; 0,1013 МПа; потери давления: на входе 100 мм вод. ст.: на выхлопе 100 мм вод. ст.

3 Максимальная мощность (предель- ная рабочая мощность, развивав- мая при низких температурах атмосферного воздуха без превы- шения номинальной температуры газа) до 120% номинальной

Продолжение табл. 1.2.1

1 2 3 4

4 Отклонения (в сторону уменьше- ния) параметров приводного дви- гателя от номинальных значений за межремонтный ресурс: AN, % <2 <4

5 Частота вращения выводного вала на номинальном режиме^Ии», мин ! Направление вращения выводного вала свободной турбины Рабочий диапазон регулирования частоты вращения выводного вала: максимальная частота минимальная частота 3000 или 3600 4500 и более 5300 Правое 1,05 пном 0,7 Ином Для привода электрогенератора Для привода нагнетателя ГОСТ 22378-77 В этом диапазоне частот не должны возникать резонансные явления

6 Полный средний ресурс ГПА, ч Средний ресурс до капитального ремонта, ч Средний ресурс до среднего ремон- та (при его необходимости), ч Не менее 100-103 Не менее 25-103 Не менее 12-103 При +45°С > 1н> -55°С в зонах с различной запыленностью и влажностью

7 Время непрерывной работы, ч Средняя наработка на отказ, ч 700...1000 >3500 Круглосуточно, безостановочно

8 Коэффициент технического исполь- зования привода Не менее 0,95

9 Коэффициент надежности пусков Не менее 0,95

10 Коэффициент готовности привода Не менее 0,98

11 При использовании сжатого воз- духа от 1 ГУ для работы ПОС мощность ГТУ не должна умень- шаться более чем на 2% Программа промывок: 300...1000ч- на ходу; 3000...5000ч- на остановленном агрегате

12 Г1У должна быть снабжена уст- ройством периодической очистки (промывки) проточной части ком- прессора

16

Продолжение табл. 1.2.1

1 2 3 4

13 Должна обеспечиваться возмож- ность демонтажа и установки сменного ГТУ Время 10...15 ч (40...60 чел.ч) Предусматривается возможность заме- ны модулей ГТУ в условиях компрес- сорной станции

14 Оборудование ГПА должно вы- держивать сейсмическое воздейст- вие интенсивностью Не менее 7 баллов по шкале MSK-64

15 Время работы, ч/год Число пусков, пуск/год Более 6000 Не более 100

Примечания:

1. Значение номинального коэффициента полезного действия привода Ином» равное

отношению мощности на выводном валу силовой турбины к мощности, соответствую-

щей затратам топлива, отражает термодинамическое совершенство выполненной кон-

струкции и достигает в современных приводах без регенерации тепла выхлопных газов

на основных режимах работы величин 0,28...0,38. указанных в табл. 1.2.1. Перспектив-

ные разработки и прототипы могут иметь показатели КПД на 1,5...2%больше.

2. В соответствии с действующими нормативными документами ИСО 2314

(ГОСТ 20440-75) параметры по пп. 1, 2, 3 табл. 1.2.1 определяются при станционных

потерях полного давления во входном устройстве ГПА, равными 100 мм вод. ст., поте-

рях в выхлопной шахте - не более 100 мм вод. ст. и без учета отборов воздуха на нужда

ГПА.

3. Коэффициент технического использования - отношение суммарного времени

работы ГПА к сумме времени работы, технического обслуживания, ремонта и восста-

новления привода.

4. Коэффициент надежности пусков — отношение числа пусков к числу попыток

запуска привода.

5. Коэффициент готовности привода - отношение суммарного времени работы

ГПА к сумме рабочего времени и времени вынужденного простоя для ликвидации по-

следствий отказов узлов и систем привода.

6. На конвертированные авиационные двигатели, входящие в стационарную газо-

турбинную установку, распространяются вышеуказанные нормативные документы. Их

требования должны быть учтены.

1.2.2. Требования к основным узлам привода

Компрессоры должны обеспечивать требуемые параметры и запа-

сы устойчивости при следующих условиях на входе:

неравномерности поля температур Т^/Т^и поля давлений

PUP™ не менее 0,99;

17

регулярных пульсациях температуры ДТ*/Т* и давления Др*/р*

в потоке не более 0,01.

На входе в компрессор устанавливается входное устройство, кол-

лектор которого должен быть очерчен по лемнискате.

Потери полного давления во входном устройстве не должны пре-

восходить 5ВХК = ApVXxk ~

Во входном устройстве устанавливается система обогрева (проти-

вообледенения), исключающая его обледенение и обледенение входного

направляющего аппарата компрессора (при его наличии).

На входе в компрессор устанавливается система подачи моющего

раствора в проточную часть двигателя.

При конвертировании двухконтурного двигателя в привод необхо-

димо принять решение о подрезке вентиляторных лопаток и целесооб-

разности сохранения оболочек вентиляторного контура.

Компрессор может быть источником отборов сжатого и горячего

воздуха для нужд ГПА. В компрессоре предусматриваются замеры час-

тоты вращения роторов, параметров р и Т на входе и выходе из каска-

дов, статического давления в местах отборов, а также расхода воздуха

через привод.

Требования к камере сгорания. Камера сгорания работает на при-

родном газе, отбираемом из-за нагнетателя и подготовленном по ГОСТ

29328-92 (содержание твердых частиц должно быть не более 4 мг/кг, а

доля частиц размером более 100 мкм - не более 0,3 мг/кг). Низшая теп-

лотворная способность газа должна быть не менее 7600 ккал/м3

(11250 ккал/кг), а плотность газа - не менее 0,65 кг/м3. Температура

газа на входе в ГТУ должна быть не ниже +30°С. Основные характери-

стики природного газа по ГОСТ 5542-87 представлены в табл. 1.2.2.

Таблица 1.2.2

Показатель Значение

1 2

Низшая теплота сгорания при 20°С и 0,1013 МПа, МДж/м3 (ккал/м3), не менее 31,8 (7600). ..36(8500)

Плотность при 20°С и 0,1013 МПа, кг/м3 0,676...0,83

Массовая концентрация сероводорода, г/м3, не более 0,02

Массовая концентрация меркаптановой серы, г/м3, не более 0,036

Продолжение табл. 1.2.2

1 2

Объемная доля кислорода, %, не более 1,0

Масса механических примесей в 1 м3, г, не более 0,001

Температура воспламенения, К 900... 1100

Концентрационные пределы воспламенения (по метану) в смеси с воздухом, объемные %: нижний верхний 5 15

Примечание. По согласованию с потребителем допускается подача газа для энерге-

тических целей с более высоким содержанием сероводорода и меркаптановой серы.

Состав и термодинамические свойства расчетного природного газа

(ГОСТ 23194-83) для определения номинальных параметров ГПА:

состав (мольные %): СН4 - 98,63; С2Нб - 0,12; С3Н8 - 0,02; С4Ню -

0,1; СО2-1,01; N2-0,12;

плотность (при 20°С и 0,1013 МПа) - 0,682 кг/м3;

удельная газовая постоянная - 506,9 Дж/кг-К;

температура на входе - +15°С.

Давление топливного газа на входе в двигатель зависит от степени

сжатия в компрессоре, от перепада давления на форсунках, в агрегатах

системы регулирования и на современных двигателях составляет

3,9...4,4 МПа (40...45 кгс/см2). Степень подготовки топливного газа

должна обеспечивать отсутствие жидкой фракции в узлах и агрегатах

пусковой и топливной систем двигателя.

При выборе материала топливопровода и форсуночной плиты сле-

дует учитывать наличие в топливном газе реагентов, способных вызвать

коррозию (сероводород, окислы серы, щелочные металлы, хлориды,

окись и двуокись углеводорода).

Требования к камере сгорания ГТУ по параметрическим и функ-

циональным показателям не отличаются от требований к авиационным

камерам сгорания, а эксплуатационные показатели, в частности контро-

лепригодность, должны быть улучшены в связи с большим ресурсом ка-

меры. Особенностью работы камеры сгорания в составе ГПА является

запыленность воздуха, поступающего в нее (по ГОСТ 29328-92 допус-

тимое количество примесей - не более 0,3 мг/м3, из них размером частиц

более 20 мкм - не выше 0,03 мг/м3). Пылевые примеси по характеру воз-

действия на конструкцию могут быть коррозионно и эрозионно опасны-

ми (растворы солей, кислот, кварцевый шпат), налетоопасными (мелкая

19

липкая пыль, мошка и т.д.) и термоопасными (торфяная пыль, масла, са-

жа и т.д.). В связи с этим необходимо предусмотреть покрытие жаровой

трубы специальными эмалями.

Организация процесса горения в камере должна обеспечивать: пол-

ноту сгорания на номинальном режиме не ниже 0,99; диапазон устойчи-

вой работы по составу смеси - а ~ 2,5... 15 (а - коэффициент избытка

воздуха); неравномерность температуры газа на выходе из камеры сго-

рания и положение радиуса максимальной температуры такими же, как

на базовых камерах. Превышение пиковой температуры над среднемас-

совой по сечению не должно быть более чем 1,06. Изменение функцио-

нальных показателей камеры в течение межремонтного ресурса не

должно превышать: по полноте сгорания - 1,5%, для окружной эпюры

температур - 45°С, для радиальной эпюры температур - 2%.

Требования к турбине газогенератора. Требования к турбине газо-

генератора по параметрическим показателям, как правило, не отличают-

ся от требований к авиационным турбинам, кроме системы разгрузки

опоры от осевого усилия, действующего на ротор ВД. В связи с тем, что

при работе на земле базового двигателя на ротор ВД длительно действу-

ет осевое усилие максимальной величины, для обеспечения необходи-

мой долговечности упорного подшипника следует уменьшить величину

осевой силы путем изменения давления или конструкции разгрузочных

полостей (на лобовой и (или) тыльной сторонах диска турбины).

С целью уменьшения потерь давления в тракте между турбиной га-

зогенератора и силовой турбиной необходимо обеспечить на расчетном

режиме работы осевой выход газа из турбины газогенератора, для чего

за рабочим колесом турбины может потребоваться постановка раскручи-

вающего аппарата. Коэффициент восстановления полного давления в

раскручивающем аппарате должен быть оРА > 0,97.

Коэффициент восстановления полного давления в газоводе от сече-

ния выхода из раскручивающего аппарата до входа в сопловой аппарат

силовой турбины должен быть ог > 0,99.

Требования к силовой, (свободной) турбине. Мощность (номиналь-

ная, максимальная) силовой турбины (СТ), частота вращения и диапазон

ее изменения должны соответствовать требованиям, представленным в

табл. 1.2.1. Коэффициент полезного действия турбины на номинальном

режиме должен быть не менее Т|ст = 0,92...0,93. Изменение КПД при из-

менении частоты вращения ротора СТ от nmjn= 0,7-пНом ДО птах=1,05-пНом

и при постоянном режиме работы газогенератора не должно быть боль-

20

ше Лг|ст= 0,07. Для обеспечения заданных в табл. 1.2.1 требований по

ресурсу и КПД рабочие лопатки СТ должны выполняться с бандажными

полками. Осевая разгрузка ротора СТ может осуществляться, например,

путем наддува полости, образуемой с тыльной стороны диска турбины.

Силовая турбина и турбина газогенератора должны быть способны

длительно работать в условиях запыленности. Это следует учитывать

при обеспечении работоспособности системы охлаждения. Тип исполь-

зуемых защитных покрытий на лопатках турбины должен быть увязан с

особенностями пылевых частиц, поступающих на вход в ГПА.

Для снижения гидравлических потерь за силовой турбиной должен

быть установлен осерадиальный диффузор. Коэффициент восстановле-

ния полного давления в выхлопном диффузоре должен быть больше

овд= 0,95. Ориентировочные значения приведенной скорости на входе

в диффузор Лвхд®0,35...0,45, на выходе - Лвыхд® 0,12...0,15.

Требования к системе автоматического управления. Система ав-

томатического управления (САУ) двигателем должна обеспечивать:

автоматическое поддержание заданного режима (работы двигателя);

автоматическое регулирование частоты вращения вала силовой тур-

бины на холостом ходу в пределах от 95 до 105% принятого номиналь-

ного значения частоты холостого хода;

изменение подачи топливного газа и режима работы двигателя по

командам станционной автоматической системы управления технологи-

ческими процессами (АСУ ТП);

управление механизацией компрессора двигателя;

защиту по максимальной предельной частоте вращения ротора СТ и

ротора ГГ (защита по ротору СТ должна быть двухканальной: электрон-

ной и гидромеханической);

ограничение температуры газов перед турбиной, осуществляемое

путем изменения режима работы камеры сгорания.

Требования к чувствительности и устойчивости систем регулирова-

ния частоты вращения ротора СТ и ротора ГГ и управления подачей то-

пливного газа должны соответствовать ГОСТ 29328-92.

САУ двигателем должна обеспечивать:

автоматическую проверку готовности двигателя к пуску;

автоматический пуск и останов (нормальный и аварийный) по за-

данным программам от команд АСУ ТП;

выдачу сигналов от системы защиты двигателя в АСУ ТП станции

для формирования команды на останов двигателя.

В обесточенном состоянии турбокомпрессор и силовая турбина

должны иметь возможность продолжать работать с сохранением защиты

их роторов от предельной частоты вращения.

Система регулирования подачи топливного газа должна содержать

стопорный кран, не открывающийся до достижения условий, при кото-

рых производится зажигание, и закрывающийся по команде на останов.

1.2.3. Требования к системам ГТУ

Требования к системе подготовки воздуха (воздухоочиститель-

ному устройству - ВОУ). ВОУ должно содержать систему очистки

воздуха от естественной и промышленной пыли. Среднегодовая концен-

трация пылевых частиц в очищаемом воздухе - до

2,8мг/м3.Максимальная концентрация (повторяемость менее 1%) - до

ЗОмг/м3, кратковременный (не более 100 ч в год) максимум в период

пыльных бурь - до 150 мг/м3 (ГОСТ 28775-90).

Гидравлическое сопротивление ВОУ должно быть равно примерно

100 мм вод. ст., за исключением ВОУ, работающих в особо запыленных

районах. При этом сопротивление системы очистки воздуха должно со-

ставлять основную долю общего сопротивления. Например, при Арх =

100 мм вод. ст. на долю системы очистки приходится 70...80 мм вод. ст.

ВОУ должно обеспечивать ГТУ воздухом при остаточной среднегодо-

вой запыленности не более 0,3 мг/м3, в том числе с концентрацией пыли

с размером частиц более 20 мкм - не выше 0,03 мг/м3.

Допускается кратковременное (не более 100 ч в год) повышение

концентрации пыли до 5 мг/м3 с частицами размером не более 30 мкм

(ГОСТ 29328-92).

ВОУ должно содержать системы шумоглушения, подогрева и сиг-

нализации, исключающие обледенение ВОУ. Система подогрева должна

включаться при температуре окружающего воздуха менее чем +5°С, от-

ключаться при температуре +7°С и при относительной влажности воз-

духа от 20 до 100%.

ВОУ должно обеспечивать равномерные поля температуры и пол-

ных давлений при низком уровне пульсаций потока на входе в воздухо-

заборник двигателя. Величина неравномерности поля температур и поля

давлений должна быть не менее 0,99. Регулярные пульсации температу-

ры ДТ / Т и давления Др ! р в потоке должны быть не более 0,01 (т. е.

около 3°С и 1 кПа).

Конструкция ГПА должна обеспечивать доступ через ВОУ к газо-

генератору ГТУ для монтажа и демонтажа последнего; иметь канал для

'П

отбора воздуха на охлаждение воздушно-масляного теплообменника

(ВМТ) при выходе из строя вентилятора ВМТ и обеспечивать просос

через ВМТ необходимого расхода воздуха, поступающего в последую-

щем в ГТУ; иметь емкость и систему подачи моющего раствора на вход

в двигатель, ВОУ должно быть снабжено системой защиты от попадания

атмосферных осадков.

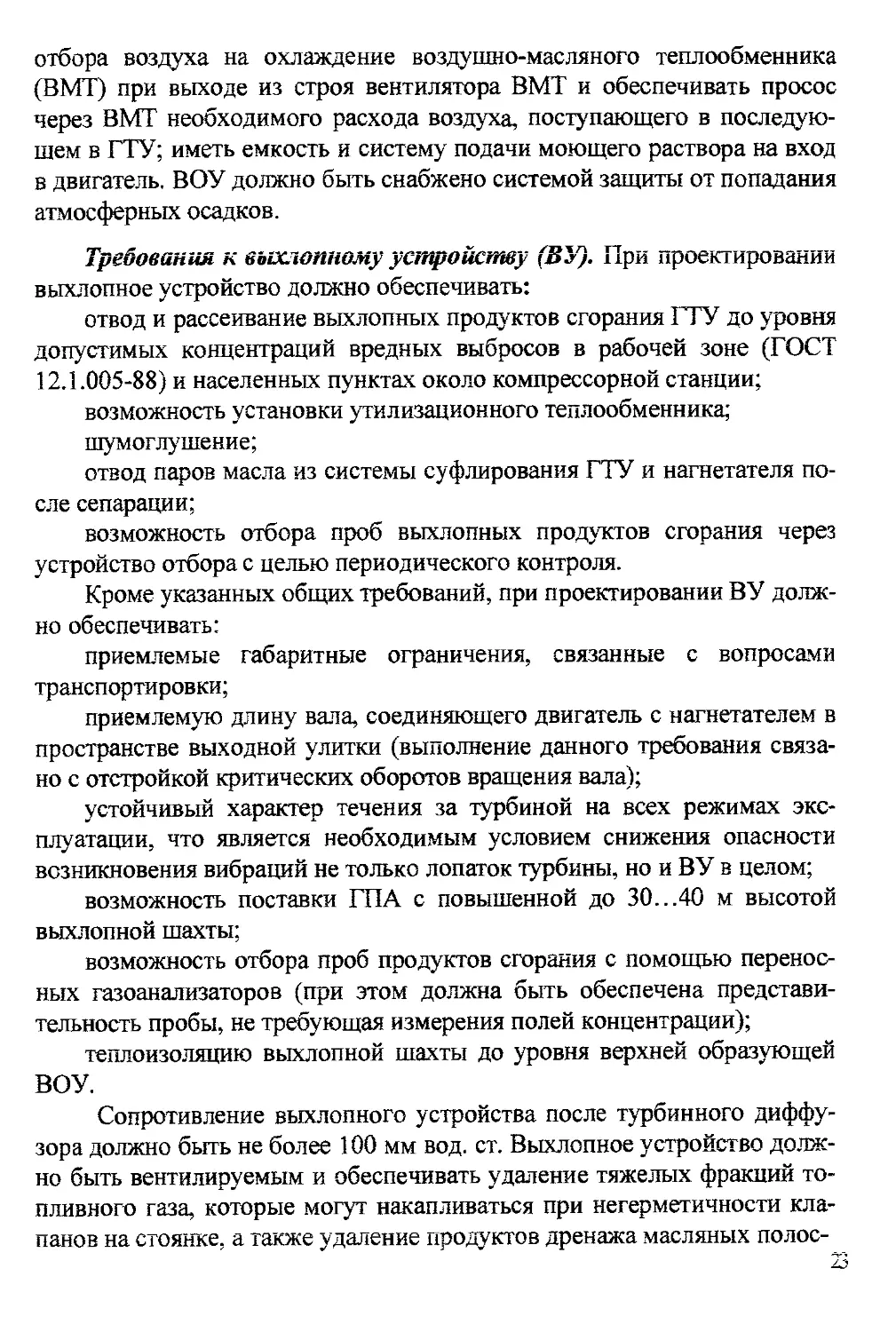

Требования к выхлопному устройству (ВУ). При проектировании

выхлопное устройство должно обеспечивать:

отвод и рассеивание выхлопных продуктов сгорания ГТУ до уровня

допустимых концентраций вредных выбросов в рабочей зоне (ГОСТ

12.1.005-88) и населенных пунктах около компрессорной станции;

возможность установки утилизационного теплообменника;

шумоглушение;

отвод паров масла из системы суфлирования ГТУ и нагнетателя по-

сле сепарации;

возможность отбора проб выхлопных продуктов сгорания через

устройство отбора с целью периодического контроля.

Кроме указанных общих требований, при проектировании ВУ долж-

но обеспечивать:

приемлемые габаритные ограничения, связанные с вопросами

транспортировки;

приемлемую длину вала, соединяющего двигатель с нагнетателем в

пространстве выходной улитки (выполнение данного требования связа-

но с отстройкой критических оборотов вращения вала);

устойчивый характер течения за турбиной на всех режимах экс-

плуатации, что является необходимым условием снижения опасности

возникновения вибраций не только лопаток турбины, но и ВУ в целом;

возможность поставки ГПА с повышенной до 30...40 м высотой

выхлопной шахты;

возможность отбора проб продуктов сгорания с помощью перенос-

ных газоанализаторов (при этом должна быть обеспечена представи-

тельность пробы, не требующая измерения полей концентрации);

теплоизоляцию выхлопной шахты до уровня верхней образующей

ВОУ.

Сопротивление выхлопного устройства после турбинного диффу-

зора должно быть не более 100 мм вод. ст. Выхлопное устройство долж-

но быть вентилируемым и обеспечивать удаление тяжелых фракций то-

пливного газа, которые могут накапливаться при негерметичности кла-

панов на стоянке, а также удаление продуктов дренажа масляных полос-

тей двигателя. Температура наружных поверхностей ВУ должна соот-

ветствовать санитарным нормам.

Конструкция ВУ должна предусматривать возможность использо-

вания ГТУ в составе парогазовой (комбинированной) установки с

гидравлическим сопротивлением котла-утилизатора до 4 кПа (408 мм

вод. ст.).

При выборе ВУ одним из важнейших факторов является использо-

вание опыта и анализа работы эксплуатируемых ВУ с близкими пара-

метрами и конструктивными размерами.

Требования к системе подготовки топливного газа. Топливный и

пусковой газ должны быть очищены от механических примесей по ОСТ

51.40-74, а также от влаги и масла. Содержание твердых частиц в газо-

образном топливе должно быть не более 4 мг/кг, а доля частиц размером

более 100 мкм - не более 0,3 мг/кг.

Система топливоподачи ГПА должна исключать попадание кон-

денсата в ГТУ. Содержание агрессивных примесей (окислов серы, вана-

дия и др.) - по ГОСТ 29328-92.

Содержание в газе коррозионно-опасных реагентов не должно пре-

вышать:

массовая концентрация сероводорода- 0,02 г/м";

массовая концентрация меркаптановой серы - 0,036 г/м3;

объемная доля кислорода - 1%;

эквивалентное суммарное содержание натрия и калия - 0,001 г/м3.

Содержание влаги в топливном газе не должно превышать величин,

соответствующих состоянию насыщения газа в топливном трубопроводе

(на выходе из редукционного клапана ГПА).

В пределах эксплуатационного диапазона изменения давления и

температуры газа система очистки должна обеспечивать отсутствие

жидких и твердых отложений на участках трубопроводов, арматуре и

элементах системы регулирования ГТУ.

Запуск и останов ГПА производится под входным полным давлени-

ем в нагнетателе и системах.

Средства подготовки топлива и особые условия его использования в

случае необходимости должны быть указаны в ТЗ на ГТУ конкретного

типа.

Требования к системам подготовки масла. Емкость маслобака

ГПА должна быть достаточной для обеспечения непрерывной работы

установки в течение примерно 1000 ч, исходя из учета установленной

2ч

нормы безвозвратных потерь масла - по ГОСТ 28775-90 (например, для

привода НК-36СТ они составляют 0,6 кг/ч).

Система смазки ГТУ не должна иметь гидравлической связи с сис-

темой смазки и уплотнений нагнетателя.

Маслобак системы смазки ГТУ должен иметь систему подогрева

масла перед запуском в холодное время года до температуры не ниже

минус 10°С. Система подогрева масла не должна приводить к термиче-

скому разложению масла в маслобаке.

Воздушно-масляный теплообменник не должен допускать перетека-

ния масла из теплообменника в ГТУ (после выключения привода). Эф-

фективность ВМТ должна быть достаточной для обеспечения темпера-

тур масла, оговоренных в ТЗ на привод.

На выходе масла из стендового теплообменника должен быть пре-

дусмотрен фильтр с ячейкой < 40 мкм.

На линии заправки маслобака ГТУ устанавливаются фильтры тон-

кой (не более 25 мкм) очистки масла.

В системе смазки ГТУ должны быть предусмотрены байпасные уча-

стки с автоматическим переводом подачи масла на дублирующие фильт-

ры при засорении фильтров основной системы.

Должно быть обеспечено надежное маслоснабжение, в том числе и

при обесточивании собственных нужд.

Требования к пусковой системе. Для запуска и холодной прокрут-

ки ГТУ могут быть применены следующие виды пусковых устройств:

электродвигатель переменного тока, 380 В, 50 Гц;

электрогидравлическое устройство;

турбодетандер (расширительная турбина), работающий на природ-

ном газе или сжатом воздухе.

В качестве рабочего тела (пускового газа) при применении турбоде-

тандера используется природный газ или сжатый воздух от станционно-

го источника. Давление воздуха не должно быть более 0,6 МПа.

Требования безопасности и экологической чистоты. Конструк-

ция ГТУ должна быть выполнена с учетом требований безопасности по

ГОСТ 12.2.003-91, ГОСТ 12.2.016-91 и ГОСТ 12.2.049-80. Меры шумо-

глушения, обеспечивающие снижение уровня звукового давления до са-

нитарных норм, разрабатываются при проектировании привода.

Должны быть рассчитаны уровни звукового давления, создаваемые

двигателем в источнике (на условном радиусе 1 м), подлежащие сниже-

нию при разработке ГПА.

В табл. 1.2.3 приведены значения звукового давления для газотур-

бинного привода мощностью N = 25 МВт.

Таблица 1.2.3

Среднегеометри- ческая частота октавных полос, Гц 31,5 63 125 250 500 1000 2000 4000 8000

Уровень звукового давления, дБА 119 122 123 122 121 120 131 127 129

Данные, приведенные в табл. 1.2.3, используются для расчета сис-

тем шумоглушения с целью получения уровней шума на рабочих местах,

не превышающих допустимые уровни звукового давления в октавных

полосах частот и уровней звука в дБА, регламентируемых ГОСТ

12.1.003-83.

Уровень вибраций на рабочих местах - по ГОСТ 12.1.012-90. Вибра-

ционное состояние авиационных ГТД, работающих в составе ГТУ с час-

тотой вращения ротора (роторов) свыше 3000 об/мин, должно быть оп-

ределено по согласованию с заказчиком. При этом двигатели не должны

вызывать вибрацию связанного с ними оборудования более 4,5 мм/с.

Предельно допустимые концентрации (ПДК) вредных выбросов с

выхлопными газами в атмосферу должны соответствовать нормам, из-

ложенным в СН 369-74 и ГОСТ 12.1.005-88. Например, содержание оки-

слов азота и углерода определяют в соответствии с требованиями ГОСТ

28775-90 и ГОСТ 29328-92.

В ГОСТ 28775-90 «Агрегаты газоперекачивающие с газотурбинным

приводом. Общие технические условия» указано:

«3.11. Содержание окислов азота не должно превышать 150 мг/м3

для ГТУ без регенерации и 200 мг/м3 для ГТУ с регенерацией тепла (в

отработавших газах при 0°С и 0,1013 МПа и условной концентрации ки-

слорода 15%).

3.12. Содержание окиси углерода в отработавших газах не должно

превышать 300 мг/м3 (при условиях п. 3.11)».

В ГОСТ 29328-92 «Установки газотурбинные для привода турбоге-

нераторов. Общие технические условия» указано:

«2.8.15. Содержание оксидов азота в отработавших газах ГТУ при

работе с нагрузкой от 0,5 до 1,0 номинальной не должно превышать 150

мг/м3 на газообразном и жидком топливах, а для вновь создаваемых

ГТУ, эксплуатация которых начнется с 1 января 1995 г. - 50 мг/м3 на га-

зообразном топливе и 100 мг/м3 на жидком топливе».

26

В проекте ГОСТ «Охрана природы. Атмосфера. Нормы и методы

определения вредных веществ при сжигании природного газа в котлоаг-

регатах, газотурбинных установках и стационарных двигателях» (первая

редакция) приведены нормативы выбросов стационарных ГТУ

(02=15%), представленные в табл. 1.2.4.

Таблица 1.2.4

Тип ГТУ Сумма оксидов азота NO*, мг/м3 Оксид углеро- да СО, мг/м3

ГТУ для привода турбогенераторов: начало эксплуатации до 01.01.1995 г.*; 150 300

начало эксплуатации после 01.01.1995 г.*. 50 300

в том числе в системе комбинированного про- изводства тепловой и электрической энергии 75 300

ГТУ для привода ГПА: существующие*; 150 300

новые** 75 300

*Кроме установок, эксплуатируемых менее 150 часов в год. ** Начало сооружения или существенной модификации после 01.01.2003 г.

При выборе измерительного сечения для отбора проб выхлопных

продуктов сгорания должны быть соблюдены условия ГОСТ

17.2.4.07-90.

Особенности определения массового выброса загрязняющих веществ в

атмосферный воздух

1. Дополнительно в месте отбора пробы измеряется скорость и влажность потока

отходящих газов, а также площадь сечения газохода (ГОСТ 17.2.4.06-90, ГОСТ

17.2.4.080-90).

2. Массовый выброс определяется по формуле

M^C^V^-Ю-3, ' (1.2.1)

где Vc - объемный расход потока сухих отходящих газов, м7с, Сюм j — массовая кон-

центрация загрязняющих веществ, мг/м3.

Объемный расход потока отходящих газов за вычетом доли водяного пара

определяется по формуле

где Vog - объемный расход потока отходящих газов, приведенный к нормальным услови-

ям, м3/с; fNC - влажность потока отходящих газов при нормальных условиях, г/м3; VM -

молярный объем 1 г/моль газа при нормальных условиях (VM=22,4-10'3 м3/моль); ц - мо-

лярная масса водяных паров (ц = 18 г/моль).

27

Объемный расход потока отходящих газов, приведенный к нормальным условиям,

определяется по формуле

V !' 273-S5-(/W -Рг) (1.2.3)

06 ' ' (273.15+12)-0.1013 ’

где I) - скорость потока отходящих газов, м/с: F - площадь измерительного сечения

газохода, м2: ратм - атмосферное давление. МПа: р2 - давление (разрежение) потока

отходящих газов. XUla: — температура потока отходящих газов. О.

При групповом сосредоточении агрегатов на ограниченном участке

(территории) защита от недопустимой концентрации токсичных веществ

должна достигаться устройствами компрессорной станции.

Уровень ПДК вредных выбросов в единичном приводе может обес-

печиваться не только организацией горения в первичной зоне камеры,

снижением времени пребывания, но и увеличением высоты выхлопной

шахты (например, переход с Н = 13 .м до Н = 25...40 м уменьшает кон-

центрацию в приземном слое в 1,4...1,5 раза).

Конструкция газотурбинного привода должна обеспечивать безо-

пасную работу в невзрывоопасных помещениях при условии соблюде-

ния:

«Правил устройства электроустановок», «Правил техники безопас-

ности при эксплуатации электроустановок потребителей». «Правил экс-

плуатации электроустановок потребителей»;

вентиляции отсека двигателя.

Температура наружной изоляции или кожуха не должна превышать

45°С.

Пребывание людей в помещении (блоке) работающего двигателя

недопустимо.

1.2.4, Требования к системам контроля работы, диагностики

и защиты привода

Газотурбинный привод оснащается датчиками системы измерения

параметров и средствами инструментального контроля.

Системы контроля и зашиты ГТУ входят в комплексную систему

диагностирования ГПА в целом.

Средства передачи, обработки и хранения информации определяют-

ся при разработке комплексной системы диагностирования ГПА. После

чего разрабатываются соответствующие алгоритмы обработки ком-

плексной информации по всем видам контроля, позволяющим с высокой

степенью достоверности определять текущее техническое состояние

п8иГ.Д|С.,1Я И ПравИЛЬНОСТь СГ<1 <л*СПЛ) аТиЦИИ ICa/UIHvCKH'Vi COCTu.3O.vj и

'X

осуществлять прогнозирование технического состояния двигателя (при на-

боре достаточных статистических данных контроля длительной работы).

Компоновка элементов двигателя должна обеспечивать удобный и

безопасный доступ для проведения работ по обслуживанию.

При разработке контейнера двигателя и его расположении необходи-

мо предусмотреть усиление конструкции с цепью локализации возможных

аварий на ГТД.

1.3. Примеры конструктивного выполнения конвертированных

авиадвигателей и тенденции их развития

1.3.1. Примеры конструктивного выполнения конвертирован-

ных авиадвигателей

На рис. 1.3.1,1.3.2, 1.3.3, 1.3.4, 1.3.5 в качестве примеров представлены

конструктивные схемы приводов HK-I6CT, НК-36СТ, НК-37, НК-38СТ,

НК-39, разработанных в ОАО «СНТК им. Н.Д. Кузнецова» [2,3, 8, 9, 20-38,

64, 67-76, 78].Конструктивные схемы некоторых зарубежных приводов,

выполненных на базе авиационных двигателей, приведены в приложении

на рис. П.1...П.7 и в табл.П.1. В табл. 1.3.1, 1.3.2 приведены основные па-

раметры известных отечественных приводов для нагнетателей, созданных в

разные годы. Например, ГПА-Ц-6,3, ГПА-Ц-16, ГПА «Самара-25НК», ГПА

«Урал 25А» в качестве привода используют конвергированные авиацион-

ные двигатели НК-12МВ, НК-8-2У, НК-321, НК-93, Д-30, ПС-90А, АЛ-

31 Ф. Все остальные приводы - стационарные.В табл. П.2 представлены ос-

новные показатели приводов нового поколения[95].

Таблица 1.3.1

Параметры двигателей-приводов семейства «НК»

Двигатель => Параметр U НК-12СТ НК-16СТ НК-36СТ НК-37 НК-38СТ НК-39

Мощность, МВт 6,3 16 25 25 16 16

Эффективный КПД, % 26,1 29 36,4 36,4 38 38

Частота вращения п, об/мин ротор НД ротор ВД ротор СД ротор СТ 8 200 5 850 5 270 6 910 5 300 5 005 9 480 7 200 5 000 5 005 9 480 7 200 3 000 И 850 15 030 5 300 11 850 15 030 3 000

Расход топливного газа, кг/ч 1 820 4 052 5 163 5 163 3 046 3 046

Расход газа на вы- хлопе, кг/с 56 102 101,4 101,4 54,6 54,6

Масса с рамой, кг 3 500 7 800 8 690 9 840 5 900 7 200

29

Рис. 1.3.1. Конструктивная схема двигателя-привода НК-16СТ мощностью 16 МВт для ГПЛ:

1 входной направляющий аппарат; 2 - компрессор ИД; 3 - средняя опора; 4 ~ регулируемый направляющий аппарат; 5 - ком-

прессор ВД; 6 - кольцевая камера сгорания; 7 - турбина газогенератора (1 ступень); 8 - турбина газогенератора (II ступень); 9 -

трактовые оболочки соплового аппарата свободной турбины; 10 - наружная оболочка свободной турбины; 11-свободная турбина

привода нагнетателя; 12 - опора свободной турбины; 13 - выходная муфта вала двигателя.

А полость первичного потока; Б - полость вторичного потока

Рис.1.3.2. Конструктивная схема двигателя-привода НК-36СТ мощностью 25 МВт для ГПА:

1 - передняя опора с ВНА; 2 -компрессор НД; 3 - промежуточная опора; 4 - компрессор СД; 5 - средняя опора; 6 - компрес-

сор ВД; 7 - камера сгорания; 8 - турбина газогенератора (ВД, СД, ИД); 9 - трактовые оболочки соплового аппарата турбины СТ;

10-двухступенчатая турбина СТ; 11 -опора турбины СТ

Рис. 1.3.3. Конструктивная схема двигателя-привода ПК-37 мощност ью 25 МВт для электрогенератора:

I - передняя опора с ВНА; 2 - компрессор ИД; 3 - промежуточная опора; 4 - компрессор С Д; 5 - средняя опора; 6-компрес-

сор ВД; 7 - камера сгорания; 8 - турбина газогенератора (ВДСДНД); 9 - трактовые оболочки соплового аппарата турбины

СТ; 10 - чегырехегупенчатая турбина СТ; И -опора турбины СТ

Рис. 1.3.4. Конструктивная схема двигателя-привода НК-38СТ мощностью 16 МВт для ГПА

Рис. 1.3.5. Конструктивная схема двигателя-привода НК-39 мощностью 16 МВ т для электрогенератора

Таблица 1.3.2

Параметры отечественных приводов для ГПА

Модель ГПА=> Параметр ГПА- Ц-6,3 ПН- 9-750 ПК- 10-2 ПК- 10-3 ГТК- 104 ГП1Р- 10 ГПА- 10 ПК- 16 ГТН- 16 ГГН- 25 ПН- 25 ГПА- Ц-16

Изготовитель C3IK ЛМЗ 3 НЗЛ НЗЛ НЗЛ НЗЛ КПЗ УТМЗ УТМЗ УГМЗ НЗЛ СЗТК

1 2 4 5 6 7 8 9 10 11 12 13

Год создания 1974 1973 1968 1969 1973 1977 1977 1975 1977 1979 1977 1982

Мощность, кВт ном 6 300 9 000 10000 10000 10 000 10 000 12 000 16 000 16 000 25 000 26 000 16 000

max 7 800 - 12 000 12 000 12000 12 000 14000 20 000 19 200 30 000 32 000 19 200

"Эффективный КПД % 23,1 19 28 28 29 29 28 25 29 31 28 28,8

Расход топлива (ном), м’/ч 2 820 4 950 3 720 3 720 3 600 3 600 4 450 6 650 5 760 8 400 9 680 5 860

Уд. расход топлива *), м’/кВтл! 0,447 0,550 0,372 0,372 0,360 0,360 0,372 0,416 0,360 0,336 0,372 0,365

Степень регенерации 0 0 0,7 0,7 0,7 0,7 0 0 0 0 0 0

птвд , об/мин пгвд 8 200 4100 5 200 5 200 5 300 5200 7610 5670 4 900 6 850 7 100 5050 4340 6910 5270

Пст, об/мин 5 780 5 000 4 800 4 800 4 800 4 800 4 800 4 600 6 500 5 500 3 700 5 300

Примечание. *) при Ни =8250 ккал/м3

Продолжение табл. 1.3.2

1 2 3 4 5 6 7 8 9 10 11 12 13

Диапазон изменения оборотов СТ, об/мин 3 950... 5 550 3 500... 5 000 3 300... 5 000 3 300... 5 000 3 300... 5 000 3 300... 5 000 3 300... 5 000 3 500... 4 875 4 900... 6 800 4 100... 5 750 2 700... 3 900 3 975... 5 565

tr, °C перед турбиной твд тнд 710 750 780 780 780 780 785 634 810 900 1 020 890 800 613

ст 410 470 495 495 495 495 385 412 408 467 390 525

Число ступеней турбины твд тнд 3 2 1 1 1 1 2 3 2 2 1 1 1 1

ст 1 1 1 1 1 1 3 2 1 2 1 1

Пт, % ТВД ТНД 90,0 85,0 88,0 88,0 88,0 88,0 - 88,0 89,0 - 88,2 91,8 93,0

"Лк, % квд кнд 82,0 87,0 87,0 87,0 87,0 87,0 86,0 88,0 86,0 84,5 88,0 86,5 85,3 86,3

Число ступеней компрессора квд кнд 14 11 10 10 10 10 7 9 13 15 14 1 1

7С*К 7,8 4,6 4,4 4,4 4,4 4,4 10,7 7,5 11,5 13,0 12,5 ' 9,61

GB, кг/с 56,0 77,8 85,2 86,2 86,2 86,2 86,0 100,0 85,0 103,0 175,0 106,3

Продолжение табл. 1.3.2

1 2 3 4 5 6 7 8 9 10 11 12 13

Давление пускового газа, кгс/см2 5,0 12 15 15 "1,0 ~ 15 1,0 15 ' 1.0 15 1.0 12 12 15 30 4,5

G( на запуск, т 0,1 15,0 1,0 5,0 6,5 - 2,5 0,15

т - время запуска, мин 5 30 15 15 15 15 15 20 20 15 <5 < 15

Марка масла МК-8 + МС-20 по 50% ТКП-22 ТКП-22 ТКП-22 ТКП-22 ТКП-22 ТКП-22 - ТКП-22 ТКП-22 ТКП-22 TTI-22

Потери масла, кг/ч 1,2 1,2 1,2 1,2 1,2 0,5 3,0 1,5 1,о 0,5 1,1 1,0

Производительность, млн м3/сутки 11,0 34,0 29,3 32,6/23 36,0 - - 51,0 31,0 50,0 53,0 31,2

Тип нагнетателя Ц-6,3 нг- 280-9 520-12-1 370-16-1 260-13-1 370-18-1 - - Н-16-75 Н-16-56 Н-16-761 - 650-21-2 Ц-16

Объемная производит, нагнетателя, м’/мин 196 486 425 85 350 370 - - 600 800 400 - 630 390,6

Ли, % 83 86 85 85,5 80 - 83 84 81,5 84 84 81

Давление газа, ати Рвх н 38,6 46,3 44,0 57,0 53,0 62,0 - - 60 45 52,4 52,5 52,6 52,1

Рейхи 56 56 56 73,5 76 76 - 75 56 76 76 76 75

Примечание. ГПА-Ц-6,3, ГПА-Ц-16 - на базе авиадвигателей ТВД НК-12МВ и ТРДД НК-8-2У соответственно;

ГТК-16 - на базе судового ГТД.

Проанализируем основные особенности авиационного привода на

примере двигателей НК-16СТ и НК-36СТ. Двигатели с номинальной

мощностью 16 и 25 МВт предназначены для газоперекачивающих агре-

гатов компрессорных станций.

ГПА включают в себя основные модули:

КВОУ - комплексное воздухоочистительное устройство с система-

ми подогрева (или охлаждения) воздуха, промывки газовоздушного

тракта ГТД;

газотурбинный двигатель-привод с силовой турбиной и выводным

валом:

ВУ - выхлопное устройство с шумоглушением и (или) системой

утилизации тепла выхлопных газов;

систему топливопитания;

систему смазки двигателя-привода;

системы контроля, диагностики и защиты двигателя-привода.

На рис. 1.3.6 и 1.3.7 приведены компоновка и конструктивная схема

ГПА-Ц-16.

Рис. 1.3.6. Компоновка ГПА-Ц-16

38

Рис. 1.3.7. Конструктивная схема газоперекачивающего агрегата с центробежным нагнетателем ГПА-Ц-16 мощностью 16 МВт

1.З.1.1. Комплексное воздухоочистительное устройство

Для примера рассмотрены характеристики КВОУ ГПА «Самара-

25НК».

Комплексное воздухоочистительное устройство, компоновочная

схема которого представлена на рис. 1.3.8, 1.3.9, 1.3.10, включает основ-

ные узлы:

воздухоочистительное устройство;

две ступени блоков шумоглушения;

камеру всасывания.

Рис. 1.3.8. Комплексное воздухоочистительное устройство:

1 - воздухоочистительное устройство; 2 - блок шумоглушения;

3 - камера всасывания; 4 - система принудительного пылеотсоса

Воздухоочистительное устройство (ВОУ) предназначено для очист-

ки от пыли и других механических включений циклового воздуха, по-

ступающего из атмосферы в газотурбинный двигатель, с целью умень-

шения эрозионного износа лопаток и других элементов компрессора до

допустимых (по условиям ресурса двигателя) пределов, а также умень-

шения отложений пыли в проточной части двигателя, снижающих эко-

номические показатели двигателя.

Воздухоочистительное устройство должно быть высокоэффектив-

ным и конкурентоспособным как на отечественном, так и на мировом

рынках.

В настоящее время в составе ангарных и контейнерно-блочных ва-

риантов ГПА преобладает компоновка с вынесенным навстречу розе

ветров ВОУ. Такая компоновка уменьшает вероятность попадания горя-

чих выхлопных газов в компрессор ГТУ.

Для обеспечения большого ресурса ВОУ оборудовано двумя ступе-

нями очистки.

А-А

Воздух Твердые

частицы

Рис. 1.3.9. Воздухоочистительное устройство:

1 - инерционно-жалюзийные сепараторы (ИЖС): 2 - окно: 3 - отгибы;

4. 5 - пластины; 6 - короб; 7 - воздуховод: 8 - патрубок для отсоса пыли

В первой ступени очистки применены инерционно-жалюзийные се-

параторы (ИЖС), схема которых приведена на рис. 1.3.9.

Сепаратор выполнен в виде сужающейся камеры с прямоугольным

входным окном 2. Вертикальные боковые стенки снабжены просечными

отгибами 3, выполняющими функцию инерционно-жалюзийных сепара-

торов 1. На части длины входного участка установлены пластины 4,5,

выравнивающие поступающий поток. С узкой стороны (противо-

положной входному окну) щель инерционно-жалюзийных сепараторов с

помощью продольного короба 6 сообщена с воздуховодом 7, к которому

подсоединен патрубок 8 для отсоса пыли.

Эффективность по КПД таких очистителей воздуха при пыли с раз-

мером частиц > 40мкм достигает 85%. Такая эффективность получена за

счет принудительного отсоса примерно 10% запыленной части воздуха.

При отсутствии принудительного отсоса воздуха указанные очистители

работают как защитные сетки, задерживающие только мусор, и требуют

ручной очистки.

Следует отметить, что величина миделевого размера щелей перфо-

рации очистителей не превышает, как правило, 5 мм.

Во второй ступени очистки применены фильтры карманного типа из

мелкопористого материала (см. рис. 1.3.10, поз. 2).

Рис. 1.3.10. Воздухоочистительное устройство:

1 - сепараторы ИЖС: 2 - воздушные фильтры; 3 - настил; 4 - сетка;

5 - байпасный клапан: 6 - дверь; 1 - колпак; 8 - секция; 9 - разъем;

10 - секция; 11 - термопара; 12 - сигнализатор обледенения

Эффективность по КПД таких фильтров достигает более 85% при

любой запыленности. После накопления в карманах этих фильтров пре-

дельно-допустимого количества пыли примерно 1...2 кг они подлежат

замене на новые. Из-за малых скоростей воздуха в месте расположения

фильтров (менее 10 м/с) их замена производится при работающем ГПА.

Для этого в конструкции ВОУ выполнены специальные технологи-

ческие двери и проходы обслуживания.

ВОУ ГПА «Самара-25НК» спроектировано с учетом 20-летнего

опыта эксплуатации ГПА-Ц-16 в «Газпроме», на компрессорной станции

«Тольяттинская» ГПА-Ц-25 и Безымянской ТЭЦ ЭГТУ НК-900Э, а так-

же с учетом опытных данных ОАО НПО «Искра».

В табл. 1.3.3 приведено сравнение характеристик ВОУ ГПА «Сама-

ра-25НК» и ГПА «Урал 25А».

Таблица 1.3.3

№ п/п Наименование параметра, размерность ГПА «Урал 25А» ГПА «Самара-25НК»

1 Особенность конструкции первая ступень очистки ЦИКЛОНЫ инерционно- жалюзийные сепараторы

вторая ступень очистки фильтры карманного типа

2 Номинальный расход воздуха, приве- денный к нормальным условиям (температура окружающей среды 15 °C, давление 0,1013 МПа), тыс. м3/ч (кг/с) 345,2 (118) 345,2(118)

3 Гидравлическое сопротивление ВОУ. Па 780 400

4 Гидравлическое сопротивление, при котором происходит открытие байпасных клапанов ВОУ, Па 830 1500

5 Эффективность улавливания пылевых частиц размерами 10 мкм и более, % 100 ГОСТ 29328-92 100 ГОСТ 29328-92

6 Среднегодовая запыленность циклового воздуха (концентрация пыли), прошедшего очистку’, мг/м3, не более 0,1 0,3

7 Масса, кг, не более 27500 14000

ВОУ обеспечивает заданные технические характеристики при экс-

плуатации в зонах с относительной влажностью до 100%, максимальной

кратковременной запыленностью атмосферного воздуха до 200 мг/м3.

При этом среднегодовая концентрация пылевых частиц в атмосферном

43

воздухе должна быть не более 3 мг/м3, а температура эксплуатации ВОУ

- от плюс 45 до минус 60°С.

Сравнительный анализ ВОУ с инерционно-жалюзийными сепарато-

рами (ИЖС) и с циклонами показывает, что ВОУ с ИЖС в первой ступе-

ни очистки имеют ряд преимуществ:

меньшие потери давления на ~ 380 Па, что улучшает КПД пример-

но на 0.01 % и увеличивает мощность - на ~140 кВт;

меньше засоряются, т.к. прямоугольное входное сечение позволяет

легче очищать их от волокон и листьев (циклоны засоряются интенсив-

нее снегом, листвой и требуют ручной очистки);

меньшую на 50% металлоемкость (использование пластмассовых

циклонов проблематично при обеспечении требуемой долговечности в

условиях реальной эксплуатации ГТУ);

меньшую стоимость примерно на 37%.

Следовательно, ВОУ с ИЖС более конкурентоспособно.

Отсос запыленного воздуха из правой и левой секций ИЖС произ-

водится двумя шахтными вентиляторами ВМЭУ-6, установленными на

поверхности земли. На компрессорных станциях, расположенных в лес-

ной зоне с малой запыленностью воздуха, допускается использование

вентиляторов, потребляющих меньшую мощность.

Опыт эксплуатации ВОУ энергетической ГТУ НК-900Э на Безы-

мянской ТЭЦ (г. Самара) показал, что в средней полосе России вентиля-

торы отсоса пыли из ИЖС при хороших метеоусловиях можно не вклю-

чать.

Для исключения прямого попадания на вход в ВОУ снега и дождя

предусмотрены всепогодные козырьки.

В настоящее время в конструкции ВОУ, изготавливаемых зарубеж-

ными фирмами, нашли широкое применение комбинированные системы

фильтров, совмещающие жесткие фильтры барьерного типа для предва-

рительной и тонкой очистки с отделителями влаги. Применяются и тра-

диционные фильтры карманного типа, но выполненные по новым техно-

логиям из силиконовых пористых материалов, стекловолоконного син-

тетического рулонного материала.

Фильтры такого типа хорошо адаптируются в конструкции отечест-

венных ВОУ и имеют практически одинаковые размеры с применяемы-

ми, например, в ГПА «Самара-25НК». Производители этих фильтров -

компании EMW FILTERTECHNIK (Германия), CAMFIN и BRADEN

(США).

44

Конструкция ВОУ состоит примерно на 90% из стандартных эле-

ментов (прокат, лист, трубы) с минимальным количеством элементов

механической (токарной, фрезерной) обработки.

ВОУ выполнено в виде модульных блочных конструкций, обеспе-

чивающих возможность транспортировки железнодорожным, автомо-

бильным и водным транспортом. Предусмотрена легкость и удобство

монтажа в условиях компрессорной станции. На место эксплуатации

ВОУ транспортируется двумя отдельными секциями и собирается в еди-

ный блок путем соединения болтами по всему периметру разъема с по-

становкой в стыке резиновых прокладок (толщиной 10 мм).

Единый блок ВОУ представляет собой каркас, выполненный свар-

кой из профильного проката, обшитый стальным листом (см. рис. 1.3.8,

1.3.10).

Для обеспечения аварийного забора воздуха, например, при кри-

тическом засорении фильтров предусмотрены байпасные клапаны 5, ко-

торые открываются при достижении разрежения, равного примерно

70 мм вод. ст. Клапаны установлены на фронтальной стенке камеры

ВОУ и закрывают три прямоугольные окна в стенке ВОУ, накрытые с

наружной стороны защитной сеткой 4 (см. рис. 1.3.10). Для исключения

примерзания байпасных клапанов предусмотрен их обогрев.

Для перепуска воздуха из межфильтрового промежутка, в случае

появления в нем избыточного давления, на крыше ВОУ (Безымянская

ТЭЦ, г. Самара, с ГТУ НК-900Э) предусмотрено отверстие диаметром

1000 мм, закрытое клапаном перепуска. На крыше с помощью болтового

соединения закреплена труба, прокладка и фланец жесткости. На фланце

противоположного конца трубы размещена защитная сетка, прижатая к

фланцу опорным кольцом, на которое через уплотнительное кольцо опи-

рается клапан, закрытый стекателем. Клапан закреплен на трубе с воз-

можностью поворота вокруг оси. При появлении избыточного давления,

в межфильтровом промежутке под действием перепада давлений клапан

открывается. При падении давления, под действием собственного веса,

клапан закрывается.

Рядом с передними стенками ВОУ с двух сторон установлены

кронштейны с размещенными на них термопарами 11, сигнализаторами

обледенения 12 и трубками замера давления за фильтрами первой ступе-

ни. Для замера давления за фильтрами второй ступени (межфильт-

ровый промежуток) в районе клапанов размещена трубка замера давле-

ния.

Для доступа в межфильтровое помещение, ограниченное фильт-

рами первой и второй ступеней, на задней стенке ВОУ предусмотрены

45

двери 6. На полу межфильтрового промежутка установлены настилы 3.

Для обеспечения доступа к фильтрам и байпасным клапанам имеется

внешняя площадка с лестницей.

Под действием разрежения, создаваемого осевым компрессором га-

зотурбинного двигателя, цикловой воздух засасывается через воздухо-

очистительные элементы первой ступени очистки. За счет инерции ме-

ханические примеси, находящиеся в потоке воздуха, перелетают в коро-

ба при резком повороте основного потока воздуха в просечки. За счет

этого происходит первичная очистка воздуха от пыли и других механи-

ческих примесей. Из коробов через воздуховоды с помощью вентилято-

ров, установленных на земле рядом с всасывающей шахтой, отсепариро-

ванные примеси отсасываются.

Механические примеси, оставшиеся в воздушном потоке после

инерционно-жалюзийных фильтров, улавливаются фильтрами второй

ступени очистки.

Для удаления пыли в процессе работы из фильтров применена сис-

тема принудительного пылеотсоса. Осмотр и замена фильтров тонкой

очистки допускается при работающем ГПА. Для этого фильтры тонкой

очистки закреплены поворотными быстросъемными зажимами. Необхо-

димость полной или частичной замены фильтров тонкой очистки возни-

кает после срабатывания байпасных клапанов, сигнализация от которых

выведена на пульт управления.

Очищенный до требуемой чистоты цикловой воздух поступает в

шумоглушитель камеры всасывания. В камере всасывания устанавлива-

ется воздухозаборный коллектор. Он состоит из лемнискатного заборни-

ка и цилиндрического участка, длина которого составляет один-два его

диаметра.

Блок шумоглушения, схема которого представлена на рис. 1.3.11,

образован двумя боковыми 1 и двумя поперечными 4 панелями. Внутри

блока установлены звукопоглощающие щиты 2.

Рис. 1.3.11. Блок шумоглуше-

ния:

1 - боковая панель; 2 -

звукопоглощающий щит; 3 -

скоба; 4 - поперечная панель;

5 - ложемент

Силовые каркасы боковых и поперечных панелей изготовлены из

стандартного профиля с ячейками, заполненными теплозвукоизолирую-

щим материалом из базальтового супертонкого волокна марки ИЗИС,

сформированного в прошивные маты размерами 1000x500x60 мм.

Общая толщина теплозвукоизолирующего слоя 180 мм. С наружной

и внутренней сторон каркасы обшиты металлическими листами из не-

ржавеющей стали (с наружной стороны сплошными, а с внутренней -

перфорированными).

На внутренней стороне боковой панели 1 имеются ложементы 5 и

съемные дистанционные скобы 3, на которые монтируются звукопогло-

щающие щиты 2.

Силовой каркас звукопоглощающего щита выполнен из алюминие-

вого профиля, изготовленного из листа. Общая толщина звукопогло-

щающего слоя 120 мм. Боковые стороны звукопоглощающего щита об-

шиты перфорированными дюралевыми листами.

Блок полной заводской готовности транспортируется к месту мон-

тажа в собранном виде и монтируется болтовыми соединениями.

Система подогрева циклового воздуха представлена на рис. 1.3.12.

Рис. 1.3.12.Система подогрева циклового воздуха:

1 - двигатель; 2, 3, 5 - заслонки; 4 - шайба; 6 - воздуховод; 7 - решетка;

фильтр тонкой очистки; ИЖС; 10 - термопара; 11 - приемник давления

47

Система предназначена для предотвращения обледенения инер-

ционно-жалюзийных сепараторов ВОУ в осенне-зимний период экс-

плуатации при температурах наружного воздуха от минус 10 до плюс

5 °C и 100 % влажности.

Под всепогодными колпаками ВОУ расположены раздаточные ре-

шетки перфорированных труб системы циклового воздуха, предназна-

ченные для повышения температуры засасываемого циклового воздуха

за счет подмешивания горячего воздуха, отбираемого от двигателя и по-

даваемого по сигналу датчика обледенения или дистанционно по коман-

де с главного пульта управления работой силового агрегата.

Воздух от двигателя I (при закрытой заслонке 5 и открытых заслон-

ках 2 и 3) по воздуховоду 6 поступает в раздаточные решетки 7, из кото-

рых подается на вход в ВОУ. Контроль за параметрами циклового воз-

духа осуществляется с помощью приемников давления 11 и термопар 10,

установленных за инерционно-жалюзийными створками % перед фильт-

рами тонкой очистки ф Выключение системы подогрева циклового

воздуха производится путем закрытия заслонок 2 и 3 и открытия

заслонки 5. Шайба 4 предназначена для регулирования количества отби-

раемого воздуха и подогрева на требуемую величину.

Согласно требованиям технической документации (ТЗ 01.23360),

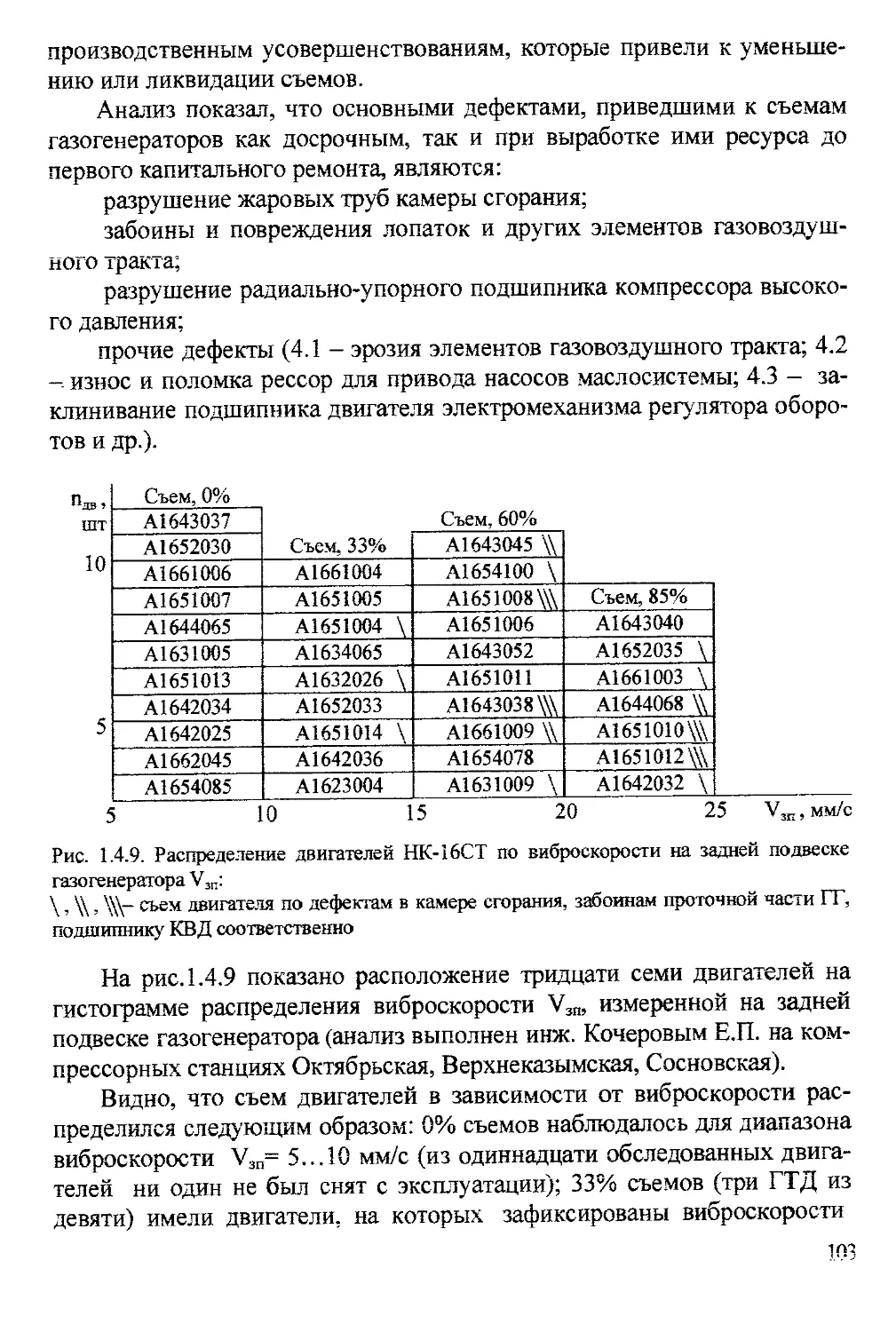

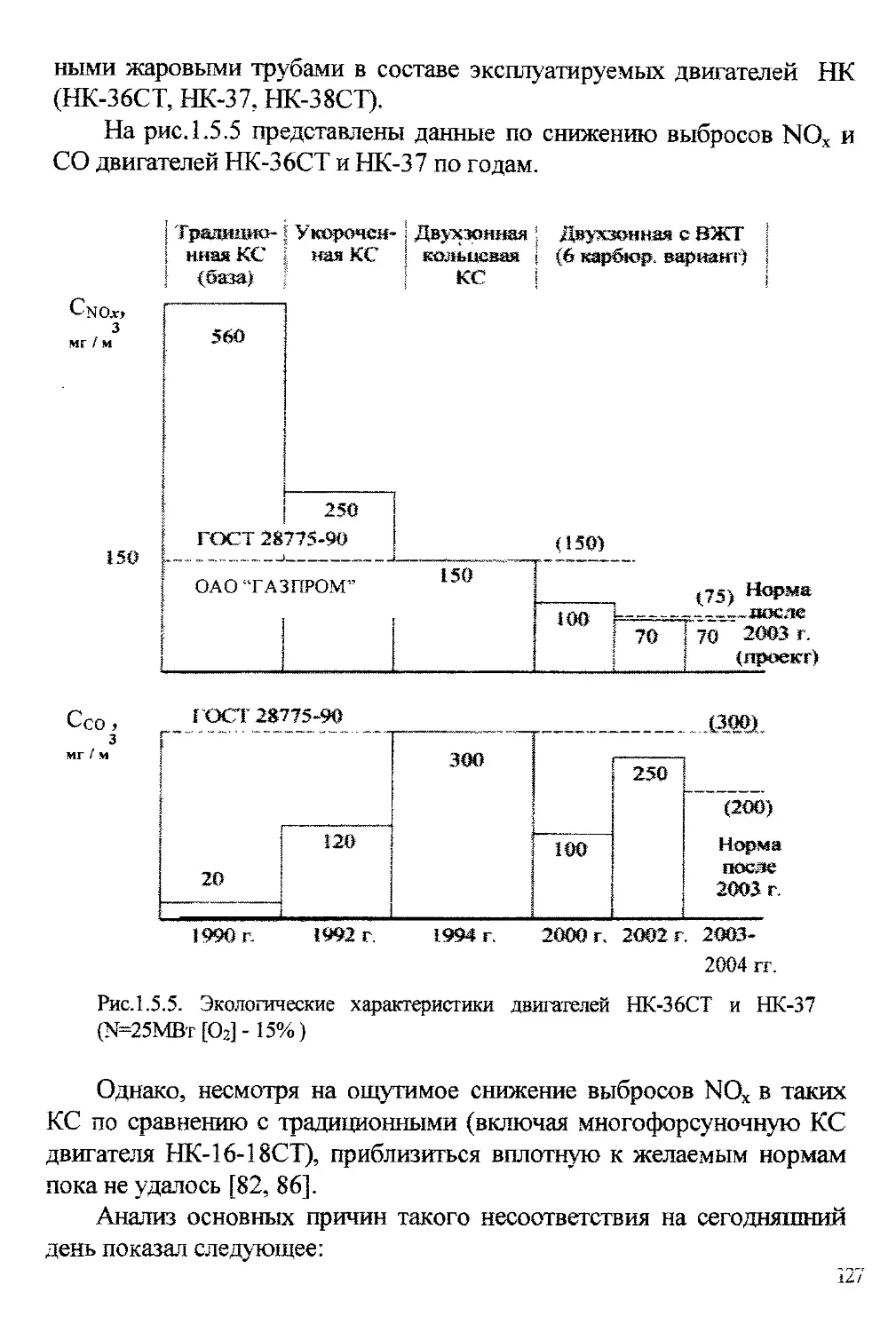

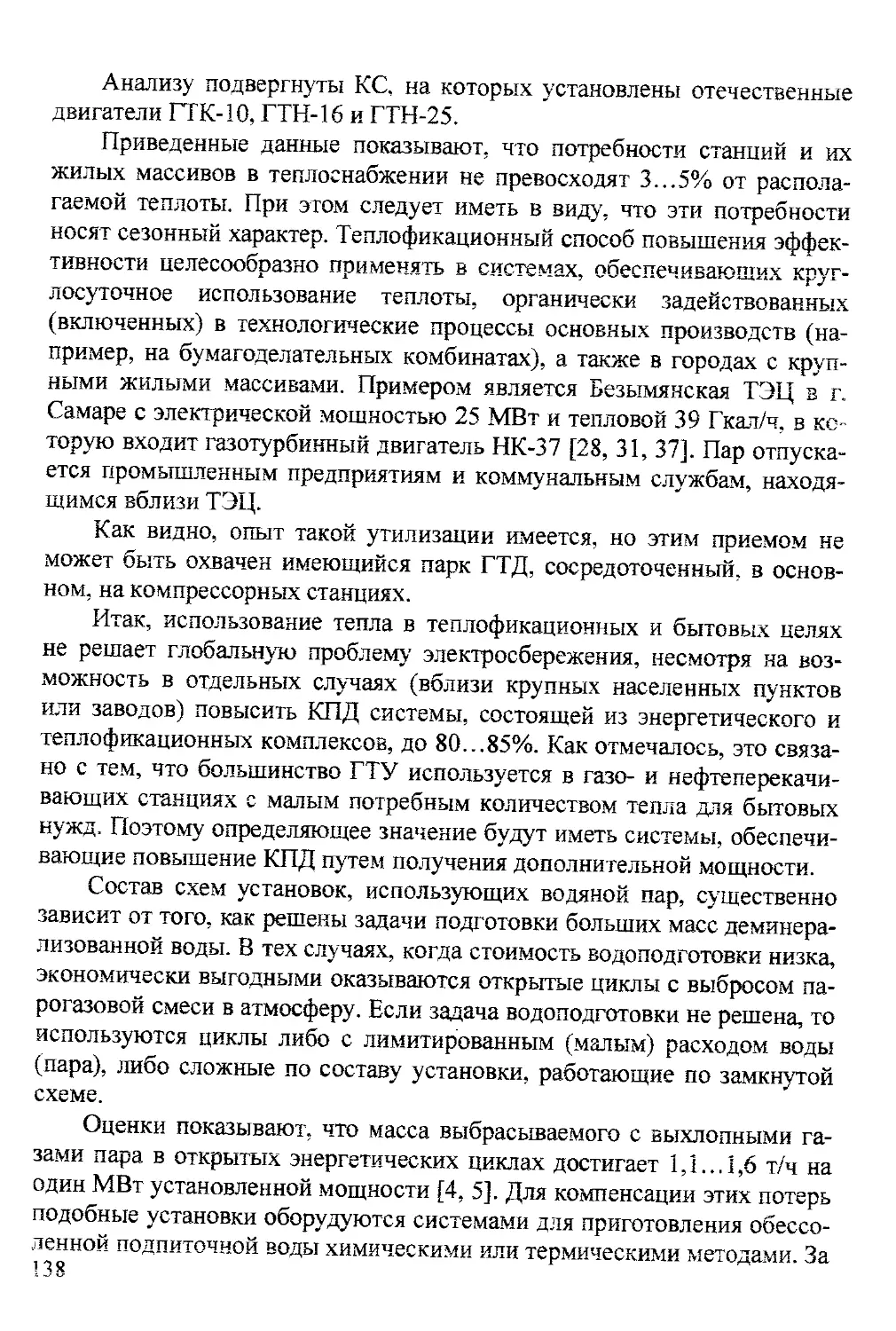

конструкция системы обогрева должна обеспечивать подогрев циклово-